Author: Ростроса Н.К.

Tags: продукты животноводства и охоты пищевое производство пищевая промышленность

Year: 1980

Text

ДЛЯ КАДРОВ МАССОВЫХ ПРОФЕССИЙН. К. Рост росаТЕХНОЛОГИЯ

МОЛОКА

И МОЛОЧНЫХ

ПРОДУКТОВИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕОдобрено Ученым советом Государственного комитета

СССР по профессионально-техническому образованию

в качестве учебника для профессионально-технических

училищМОСКВА«ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ»

1980

ВБК36.95Р78УДК 637.1/3.002(075.6)Ростроса Н. К.Р78 Технология молока и молочных продуктов. — 2-е изд., пере-

раб. и доп. —М.: Пищевая пром-сть, 1980. —192 с.В книге дана характеристика молока как сырья для производства молочных продуктов.

Подробно рассмотрена технология питьевого молока, сливок, мороженого, кисломолочных

напитков и других молочных продуктов. Во втором издании, в отличие от первого, выпу¬

щенного в 1973 г., уделено внимание теоретическим основам производства кисломолоч¬

ных продуктов, масла, молочных консервов, сыра, что поможет учащимся лучше ориенти¬

роваться в практических вопросах. Описаны также процессы выработки продуктов из

пахты, обезжиренного молока и сыворотки, полученных от основного производства.

По ходу изложения материала даны схемы технологических процессов производства молоч¬

ных продуктов в графическом исполнении, схемы движения продукта в машинах и аппа¬

ратов и их общие виды, которые полнее раскрывают существо рассматриваемых вопросов.Книга предназначена для подготовки квалифицированных рабочих в профтехучили¬

щах и на производстве.30 к.2904000000-053в БК 36,95

6118.72Рецензенты: Г. И. БОГДАНОВА,

Т. А. ШВЕЦОВА,Ю. С. ШИЛЬНИКОВ,А. Д. ГРИЩЕНКО,Т. А. КУДРЯВЦЕВА© Издательство «Пищевая промышленность», 1980 г.

ВВЕДЕНИЕМолочная промышленность как самостоятельная отрасль

пищевой промышленности, по существу, была создана лишь после

Великой Октябрьской социалистической революции. Все национали¬

зированные молочные заводы в 1922 г. были переданы потреби¬

тельской кооперации и Союзу крестьянских молочных товариществ.

В 1925 г. организуется «Маслоцентр», который объединил до 85%

всех кооперативных хозяйств. Создание «Маслоцентра» позволило

осуществлять строительство новых и перевооружение существую¬

щих заводов. Он занял ведущее положение в производстве и экспорте

масла. Однако распыленность крестьянских хозяйств тормозила

увеличение мощности заводов.Создание колхозов и совхозов (1929—1931 гг.) позволило

организовать молочнотоварные фермы, отказаться от контрактации

и перейти к системе обязательных поставок молока. В 1930 г. было

создано государственное объединение «Союзмолоко», в ведение

которого были переданы практически все молочные предприятия

страны.В 1932 г. Совет Народных Комиссаров СССР ликвидировал

систему молочной кооперации и передал все крупные молочные

заводы объединению «Союзмолоко». К 1937 г. полностью за¬

кончился процесс объединения молочных заводов и создания

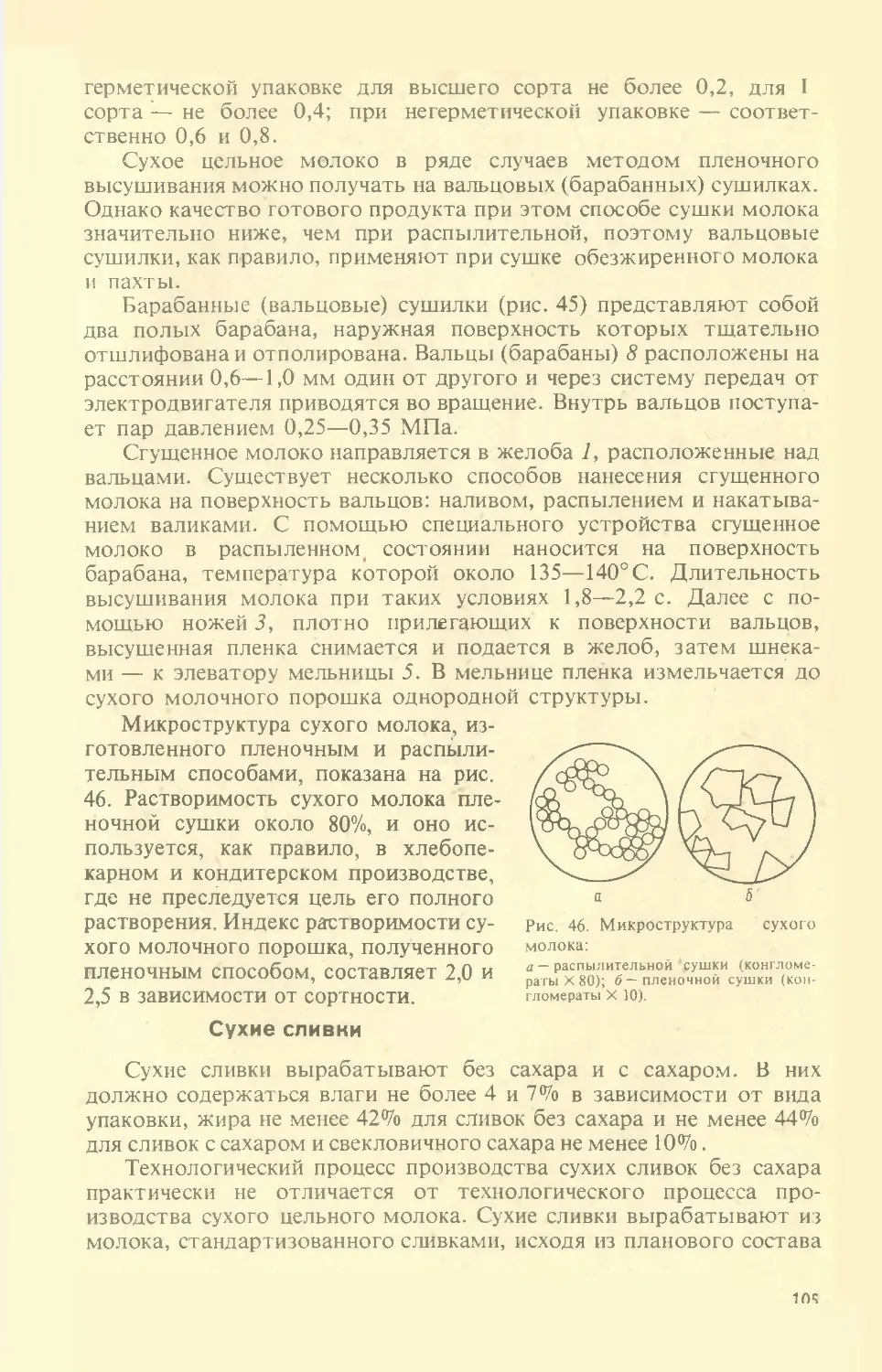

государственной молочной промышленности, для руководства

которой в 1939 г. было организовано Министерство мясной и

молочной промышленности СССР. К 1940 г. увеличилась выра¬

ботка масла, сыра, заново были созданы цельномолочная и молочно¬

консервная отрасли промышленности, налажено производство мо¬

роженого и плавленого сыра.Во время Великой Отечественной войны (1941—1945 гг.) были

разрушены тысячи молочных заводов, резко сократилось поголовье

крупного рогатого скота. Однако уже в 1948 г. объем промышленной

переработки молока превзошел объем довоенного периода. Дальней¬

шее развитие молочной промышленности шло по линии концентра¬

ции производства и технического перевооружения предприятий. В

1965 г. валовое производство молока в стране увеличилось по

сравнению с 1953 г. почти в 2 раза. Наибольшие темпы развития мо¬

лочной Промышленности наблюдались в последнее десятилетие.з

Молочная промышленность представлена следующими основны¬

ми отраслями: цельномолочной, маслодельной, молочноконсервной

и сыродельной.Цельномолочная отрасль перерабатывает одну треть заготовляе¬

мого молока и обеспечивает выработку питьевого молока и кисломо¬

лочных продуктов. Она насчитывает около 600 городских молочных

заводов, оснащенных высокопроизводительным оборудованием для

тепловой и механической обработки молока и фасовки готового

продукта в мелкую тару.Маслодельная отрасль перерабатывает половину заготовляемого

молока. Она представлена примерно 1500 маслодельными заводами,

оснащенными высокопроизводительным оборудованием для про¬

изводства масла. Маслодельные заводы и заводы сухого обезжи¬

ренного молока с цехами производства масла вырабатывают

различные виды сливочного масла и сухое обезжиренное молоко.Молочноконсервная отрасль представлена 60 заводами, осна¬

щенными высокопроизводительным оборудованием, на которых

вырабатывают сгущенное молоко с сахаром, сухое молоко,

сгущенное молоко стерилизованное и т. д.Сыродельная отрасль насчитывает около 1000 заводов, где

изготовляют сыры различных видов и молочный сахар.В настоящее время расходуются значительные средства на

строительство и реконструкцию предприятий молочной промышлен¬

ности. Чтобы полнее использовать содержащиеся в молоке полезные

вещества для выработки полноценных продуктов питания, намеча¬

ется увеличить переработку обезжиренного молока, пахты, сыво¬

ротки на пищевые цели, а также расширить выработку заменителя

цельного молока.Особое внимание обращается на повышение качества,

биологической ценности и вкусовых достоинств продуктов питания,

улучшению их ассортимента. Высокими темпами будет развиваться

производство высококачественных продуктов для диетического

питания и питания детей.Рост объемов переработки молока и производства молочных

продуктов может быть достигнут в основном в результате

улучшения использования производственных мощностей, внедрения

передовой технологий, механизации и автоматизации про¬

изводственных процессов. Решение новых больших проблем требует

совершенствования организации производства, улучшения деятель¬

ности промышленных предприятий и органов управления. Необхо¬

димо полнее использовать резервы производства, обеспечить

устойчивый рост производительности труда и прирост производства

без дополнительной численности рабочих.Книга предназначена для подготовки лаборантов химико¬

бактериологического анализа в молочной промышленности. Она

поможет учащимся освоить основы современной технологии в объе¬

ме, необходимом для овладения профессией лаборанта и для обеспе¬

чения дальнейшего повышения их производственной квалификации.4

Глава 1. МОЛОНО НАН СЫРЬЕ ДЛЯ

ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВСОСТАВ МОЛОКАМолоко образуется в молочной железе, или вымени, животного.

Оно содержит белки, жир, молочный сахар, минеральные вещества

(соли молока), витамины, ферменты, гормоны, красящие вещества,

газы, воду и т. д. Все составные части молока синтезируются

(образуются) из питательных веществ, которые приносятся в мо¬

лочную железу кровью.Содержанием белков, жира, лактозы, минеральных веществ и

витаминов обусловлена пищевая ценность мблока. Все составные

части в нем находятся в легкоусвояемой форме. Академик

И. П. Павлов, изучая пищевую ценность молока и степень его

усвояемости в сравнении с другими пищевыми продуктами, пришел к

выводу о том, что молоко — это пища, приготовленная самой

природой, изумительно выделяется из ряда других сортов.Молоко и молочные продукты должны составлять '/з суточной

потребности человека в пище. Из этих расчетов человек ежесуточно

должен потреблять молока и молочных продуктов в пересчете на

молоко около 1,5 л.Молоко не только поставляет организму белки, жиры, углеводы,

витамины, минеральные соли, но и улучшает усвоение организмом

белков, жиров и минеральных веществ растительного происхожде¬

ния. Кроме того, с молоком и молочными продуктами в организм

человека поступают микроэлементы, необходимые для нормального

обмена веществ (цинк, йод, фтор, кобальт, железо, медь и

др.). Состав молока (табл. 1) зависит в основном от породы и

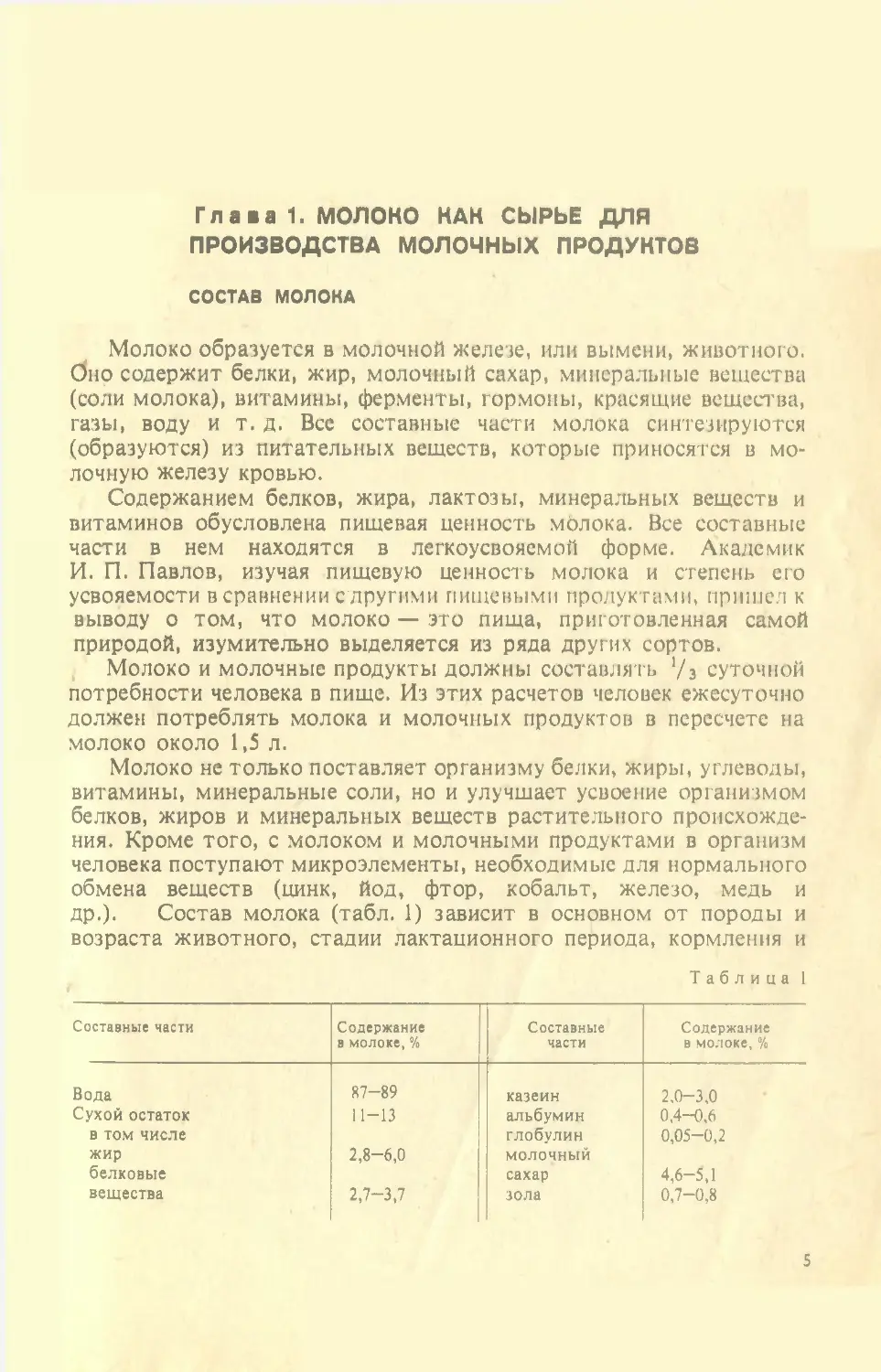

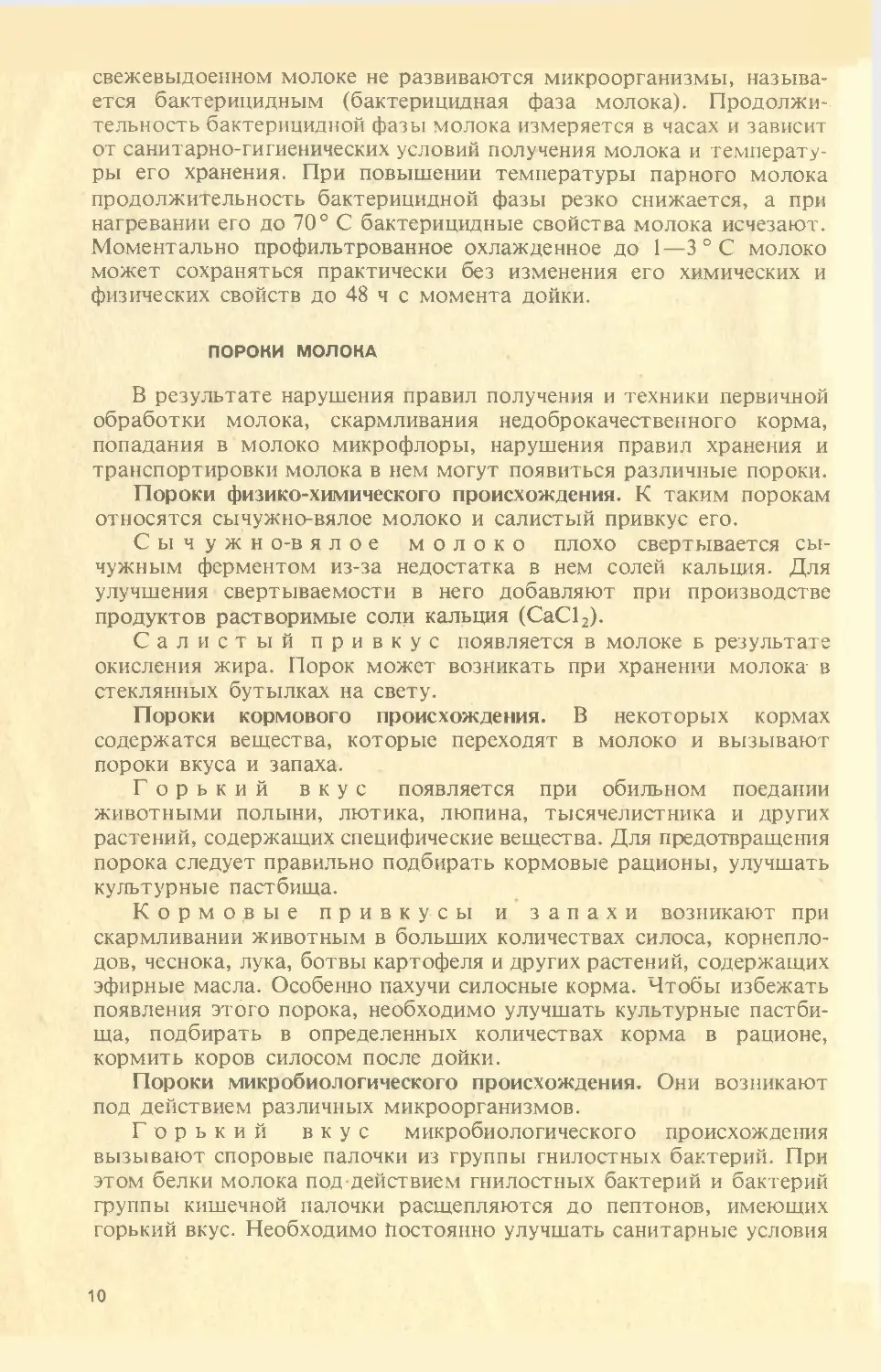

возраста животного, стадии лактационного периода, кормления иТаблица 1Составные частиСодержание

в молоке, %СоставныечастиСодержание

в молоке, %Вода87-89казеин2,0-3,0Сухой остаток11-13альбумин0,4-0,6в том числеглобулин0,05-0,2жир2,8-6,0молочныйбелковыесахар4,6—5,1вещества2,7-3,7зола0,7-0,85

условий содержания. В сухом остатке молока, содержание которого

11—13%, находятся все составные части молока—бедки, жир,

молочный сахар (лактоза), минеральные вещества и пр.Белки молока. Они .представляют собой сложные органические

соединения, включающие в себя различные аминокислоты. В молоке

белки находятся в коллоидном состоянии и могут быть выделены в

виде осадка, сгустка. Всего в молоке насчитывают около 16

различных белковых веществ, из которых главными являются казеин

(несколько фракций — около 80% общего количества белков),

сывороточные белки (альбумины, глобулины — около 16% общего

количества белков), низкомолекулярные белки (протеозы, пептоны,'

полипептиды, защитные вещества и др.), белки оболочек жировых

шариков и ферменты.Казеин присутствует в молоке в виде казеинаткальций-

фосфатного комплекса. Он является смесью нескольких фракций, в

том числе альфа (а), бета (Р) и гамма (у). Каждая фракция отличает¬

ся от других по составу и свойствам.Под действием кислот или сычужного фермента казеин

осаждается. Это свойство казеина используют при выработке

различных молочных продуктов (творог, сыр, жидкие кисломо¬

лочные продукты и пр.). При нагревании до 90°С и даже при кипяче¬

нии молока казеин практически не изменяется. Под действием

протеолитических ферментов, например в сыроделии, казеин, как и

другие белки, расщепляется на составные части.Альбумин присутствует в молоке в основном в виде альфа-

лактоальбумина. Он растворим в воде. Под действием кислот и

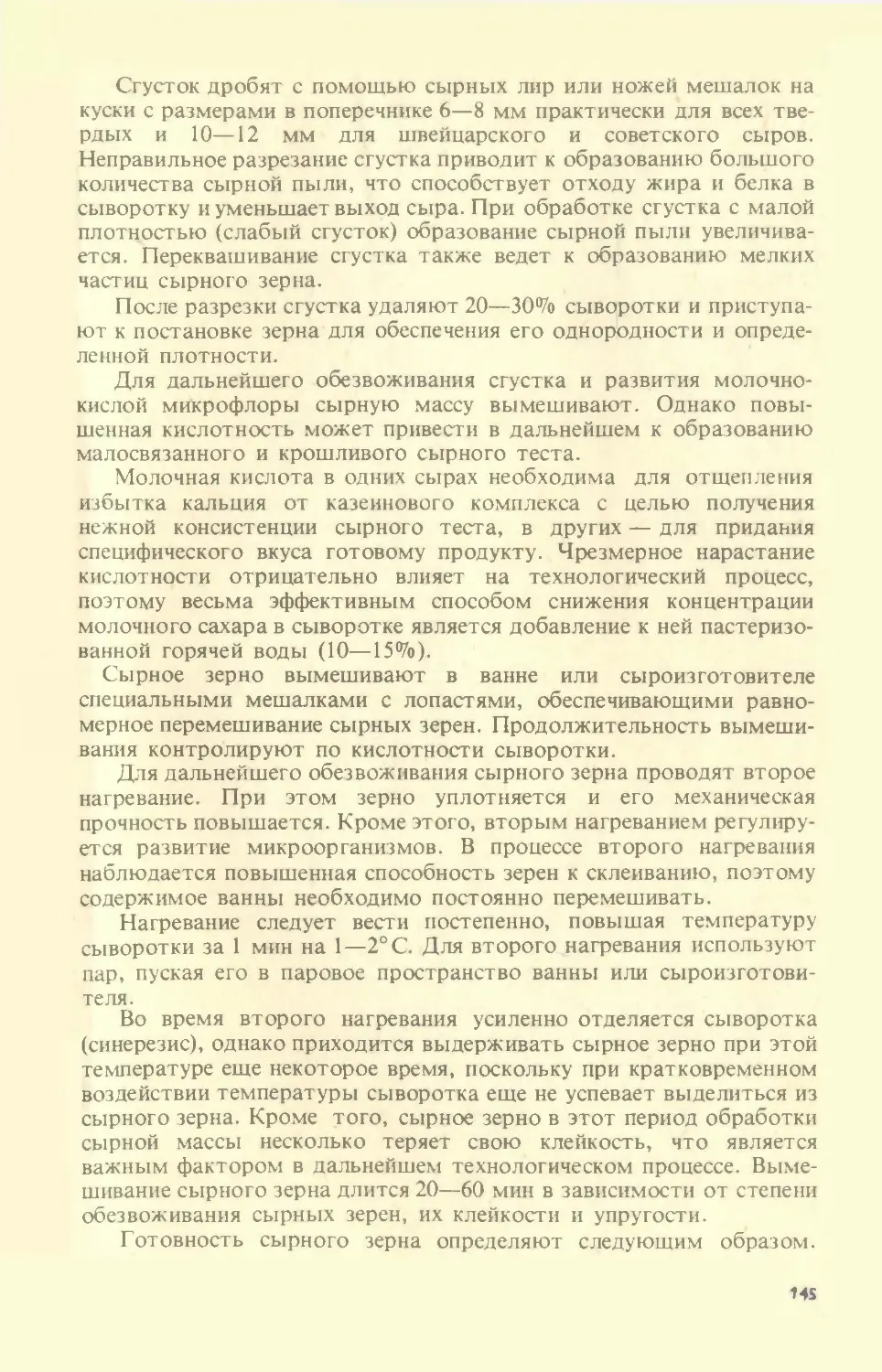

сычужного фермента не осаждается. При нагревании до 70—75 °С

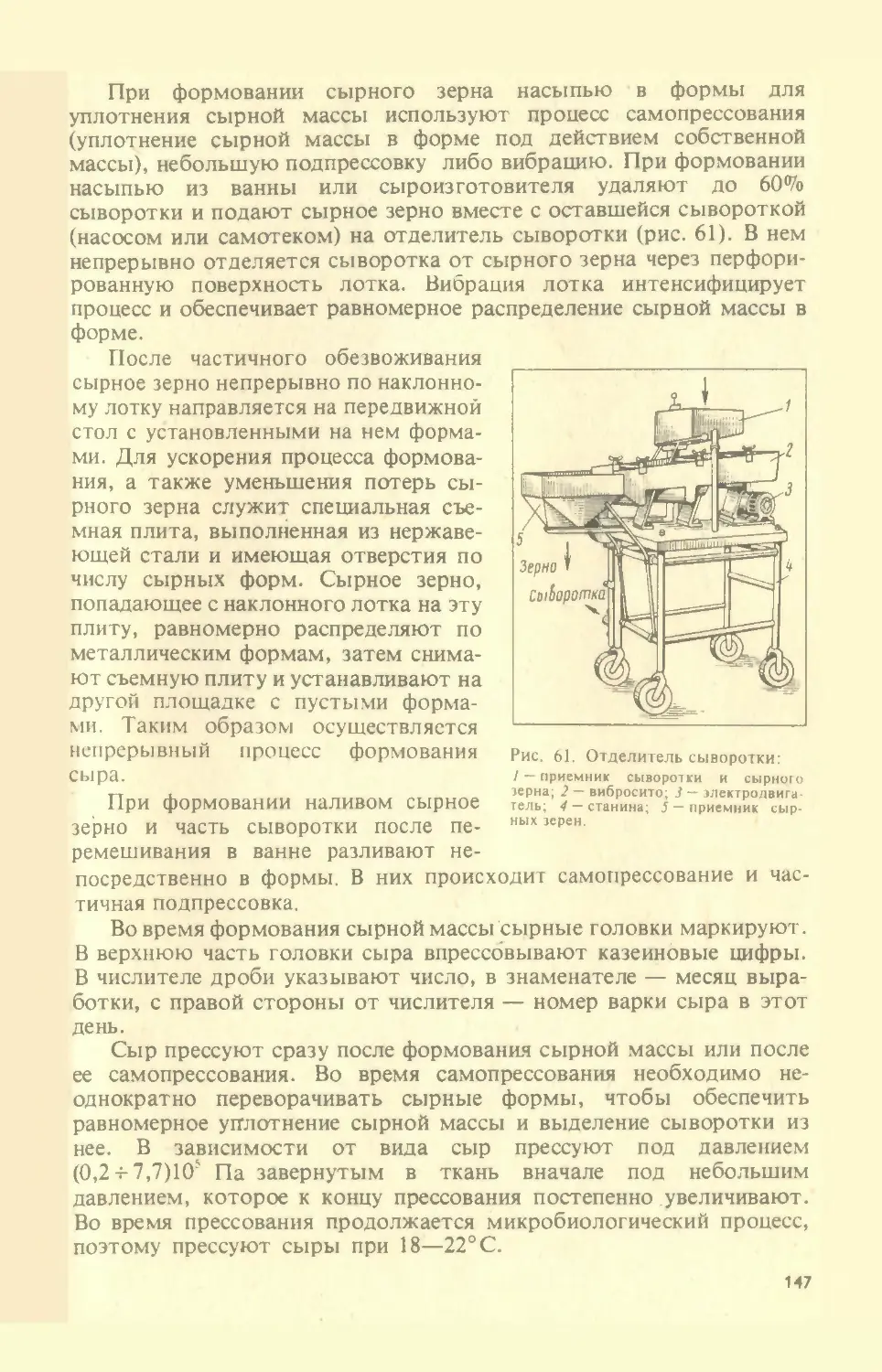

альбумин выпадает в осадок.Глобулин — находится в молоке в основном в виде бета-

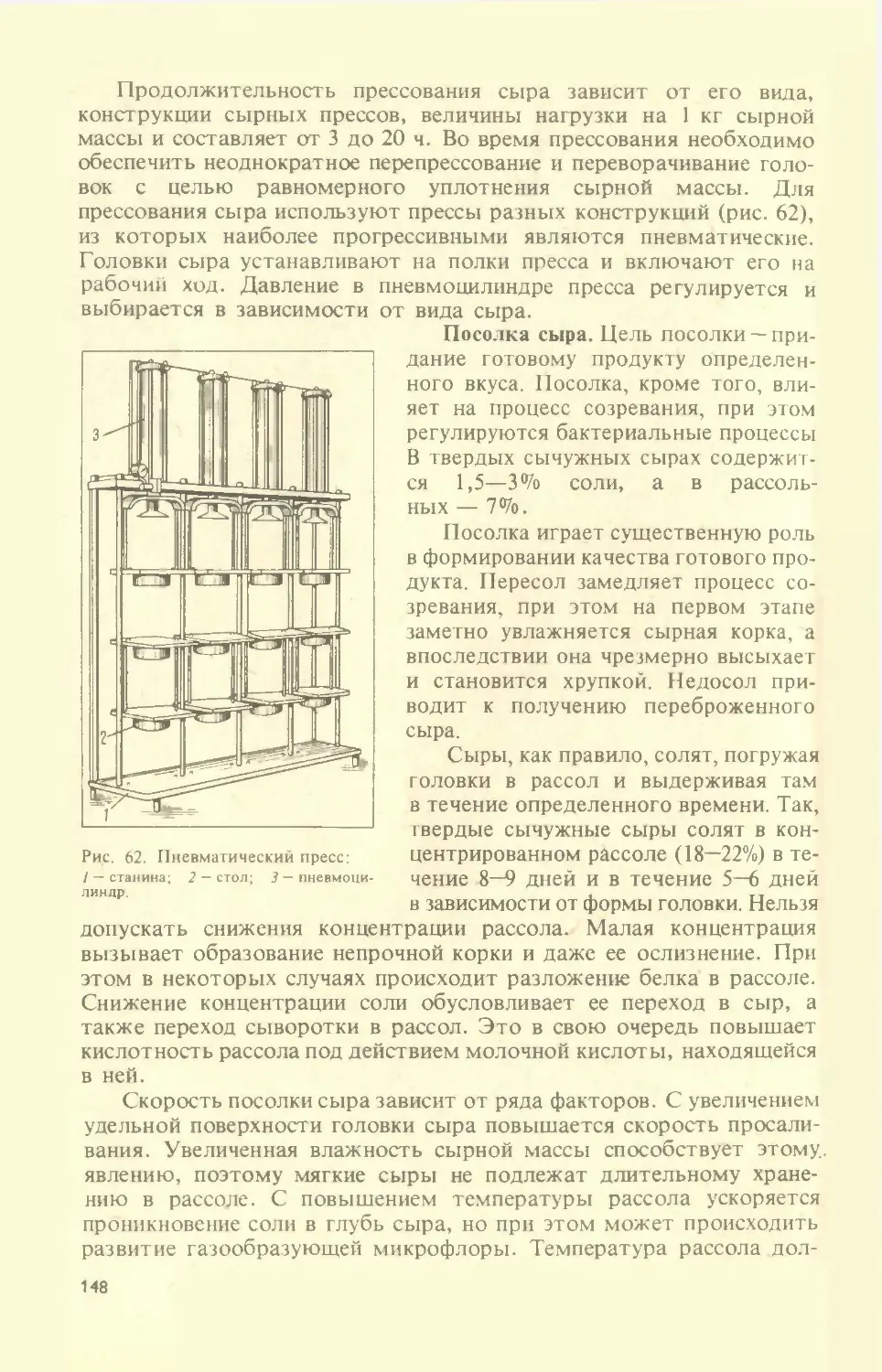

лактоглобулина. Он также растворим в воде и не осаждается

кислотой и сычужным ферментом. При нагревании подкисленного

раствора до температуры 80°С глобулин выпадает в осадок.Низкомолекулярные белки присутствуют в

молоке в незначительном количестве в виде протеоз, пептонов,

полипептидов, защитных веществ и антител.Белки оболочек ж и р овых шариков составля¬

ют 0,1 г на 100 г жира. Они не свертываются при нагревании.Молочный жир. Он представляет собой сложный эфир глицерина

и различных жирных кислот (свыше 60). Жир в молоке находится в,

виде мельчайших жировых шариков размером 2—5 мкм. В 1 мл

молока содержится около 4 млрд. жировых шариков. Белковая

оболочка, окружающая жировые шарики, стабилизирует их, поэтому

в молоке они не слипаются. В свежевыдоенном молоке молочный

жир находится в жидком состоянии, в охлажденном — в твердом.Молочный жир легко подвергается воздействию фермента

липазы, лучей света, растворов кислот и щелочей. Все изменения

молочного жира можно сгруппировать следующим образом:

гидролиз (расщепление на глицерин и жирные кислоты); осаливание6

(окисление непредельных жирных кислот); прогоркание с образова¬

нием летучих (масляной, капроновой и других) жирных кислот.В молочном жире в растворенном виде содержатся также

фосфатиды, стерины, пигменты, витамины.Молочный сахар (лактоза). Дисахарид лактоза (молочный сахар)

С12Н22О11 состоит из глюкозы и галактозы. В молоке она

находится в двух формах: альфа и бета в определенном соотношении.

Обе формы могут переходить одна в другую. Растворимость

лактозы в воде зависит в первую очередь от температуры: с повыше¬

нием температуры растворимость повышается.Лактоза играет большую роль в технологических процессах

производства ряда молочных продуктов. В процессе жизнедея¬

тельности микроорганизмов происходит сбраживание молочного

сахара до молочной кислоты, которая переводит молоко из жидкого

состояния в гелеобразное со свойственным кисломолочным вкусом и

запахом. Образование сгустка связано с нарушением коллоидного

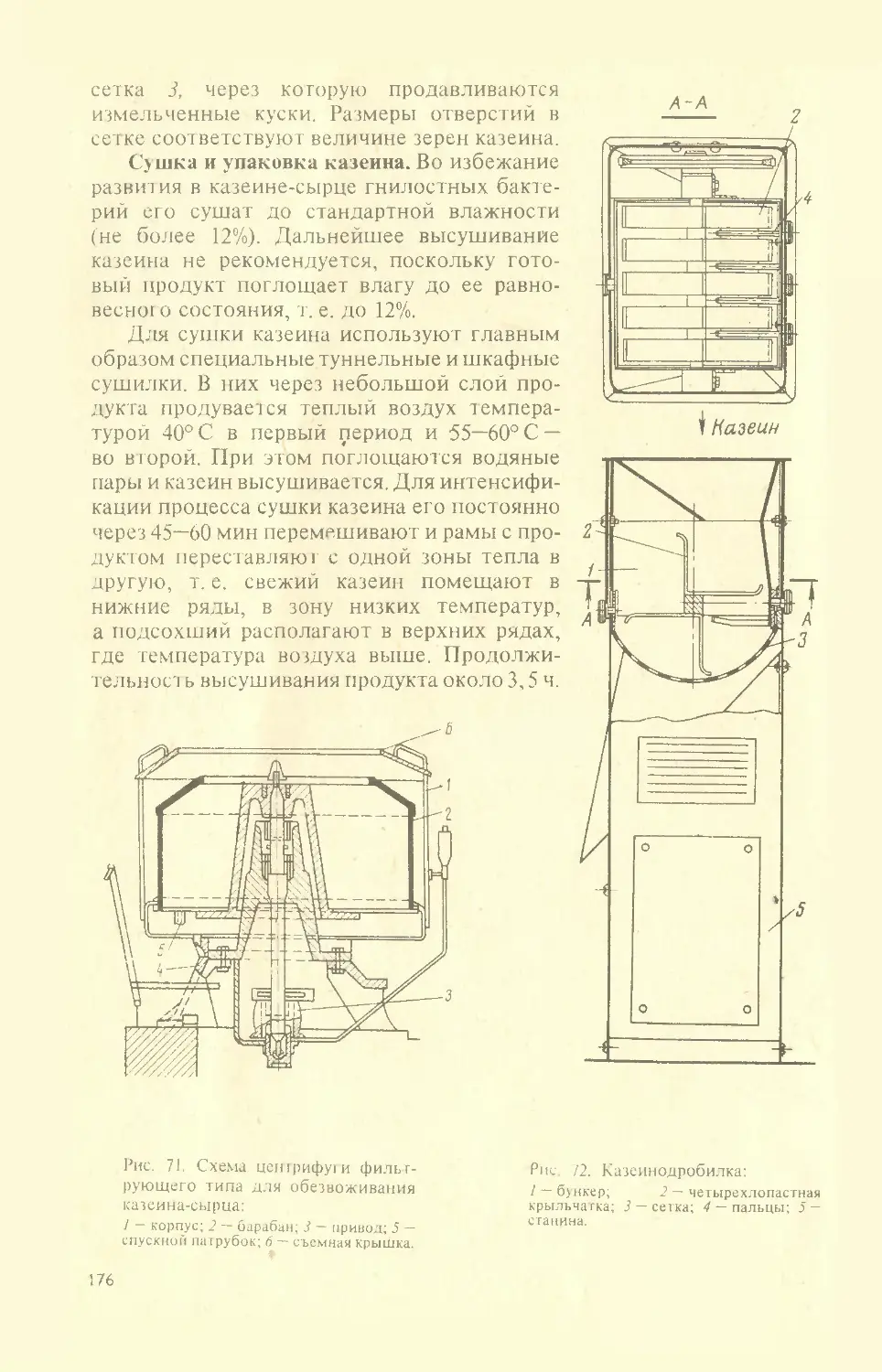

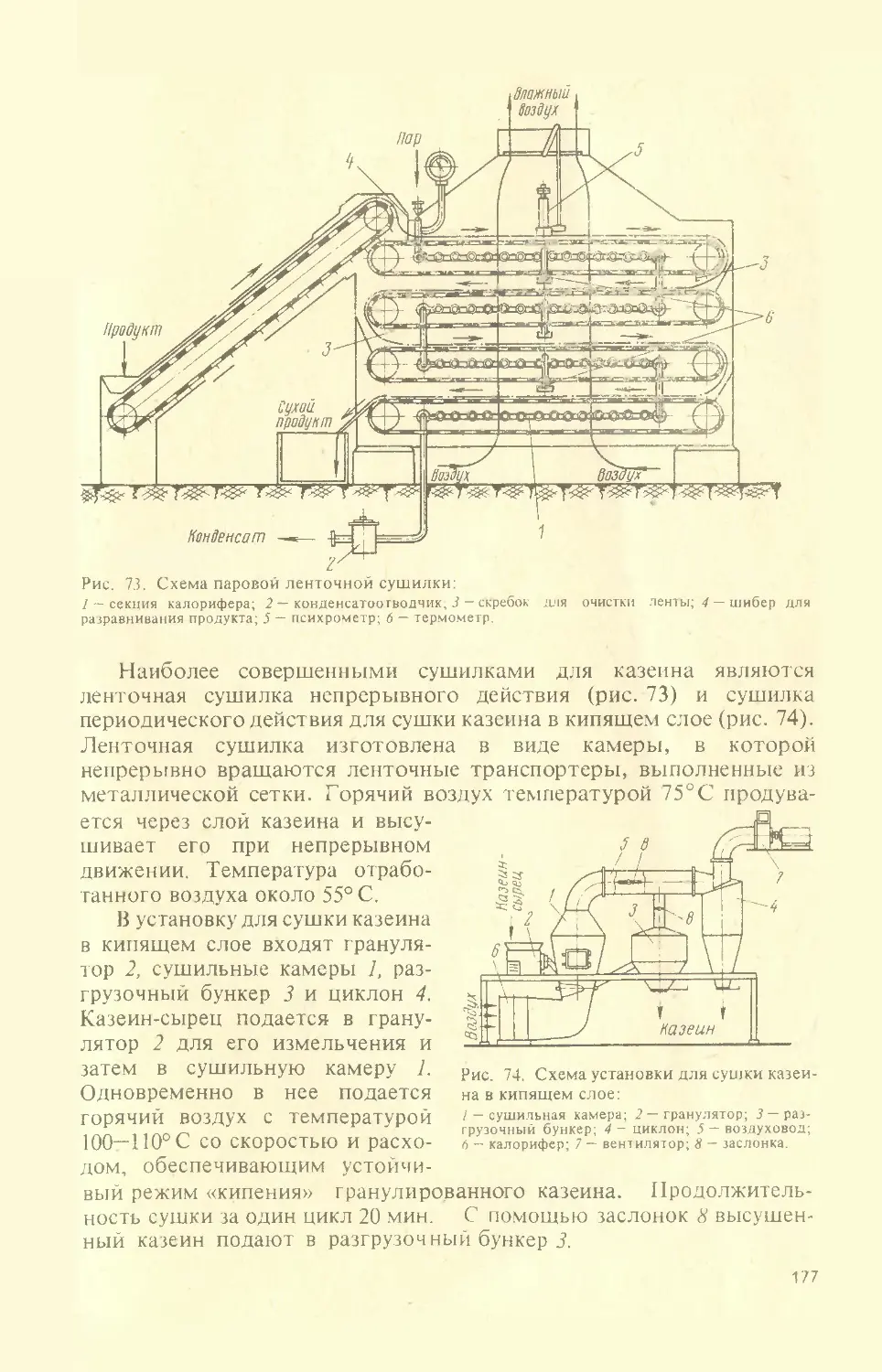

состояния молока. Это свойство используется в производстве

кисломолочных продуктов и некоторых видов сыров. Молочная

кислота, образующаяся при сбраживании молочного сахара, при¬

тормаживает развитие гнилостных бактерий.Нагревание до температуры кипения и длительное выдерживание

молока при этой температуре вызывают его побурение. Это

происходит в результате взаимодействия лактозы с белками молока

и образования меланоидиновых соединений. Этим свойством

молочного сахара пользуются при приготовлении топленого молока

и жидких диетических молочных продуктов с особым привкусом

(ряженка, варенец).Минеральные вещества. Минеральные вещества (соли) в молоке

содержатся в небольшом количестве, но играют исключительную

роль в производстве молочных продуктов. В молоке содержатся

соли органических и неорганических кислот (кальция, калия, фосфора

и магния). Медь, марганец, кобальт, йод, цинк, железо и другие ми¬

кроэлементы (более 15) молока играют определенную роль в жизне¬

деятельности организма.Соли молока, находящиеся в растворенном состоянии, влияют

на термостабильность молока при выработке стерилизованного

молока, действие сычужного фермента в сыроделии, процесс

загустевания сгущенного молока с сахаром и т. д.Витамины. Молоко является важнейшим источником витаминов.

В нем присутствуют жирорастворимые витамины А, группы Д, Е и

водорастворимые — группы В, РР, С и др. Содержание их в молоке

и молочных продуктах изменяется в зависимости от периода

лактации, корМового рациона животных, способов тепловой обра¬

ботки молока и условий его хранения. В ряде случаев производят ис¬

кусственную витаминизацию продуктов.Ферменты. Это химические вещества белковой природы,

которые ускоряют процессы обмена веществ в живом организме. В

сыром молоке находятся следующие ферменты: липаза, пероксидаза,7

каталаза, фосфатаза, редуктаза и пр. Ферменты играют большую

роль в процессе обработки молока и переработки его на молочные

продукты.Липаза— фермент, расщепляющий жир до глицерина и

жирных кислот. В молоко она попадает из молочной железы или

образуется в результате жизнедеятельности ряда микроорганизмов.

При пастеризации молока липаза разрушается. В процессе хранения

пастеризованного молока даже при низких температурах в течение

24—30 ч увеличивается активность фермента. Наличие фермента в

масле, сыре, сухом цельном молоке вызывает их быструю порчу.11 с р о к с и л а з а — фермент, ускоряющий окислительные

процессы. В молоко она попадает из молочной железы. При

пастеризации молока пероксидаза разрушается. На этом свойстве ее

основана проба на пастеризацию молока.Каталаза — фермент, ускоряющий разрушение перекиси

водорода. Активность этого фермента повышается в молоке

животных, больных маститом. Проба на каталазу позволяет

выявить это заболевание.Фосфатаза — фермент, катализирующий (ускоряющий)

распад эфиров до фосфорной кислоты. В молоко она попадает из

молочной железы. Тепловая обработка молока (нагревание свыше

75 °С) полностью инактивирует фосфатазу. На этом ее свойстве

основана проба на пастеризацию молока.1Редуктаза — восстановительный фермент, способный обе¬

сцвечивать метиленовую синь, добавленную в молоко (редуктазная

проба). Это свойство фермента используют для определения общего

количества микроорганизмов в молоке, поскольку бактерии в про¬

цессе своей жизнедеятельности выделяют большое количество ре-

дуктазы. Повышение скорости обесцвечивания метиленовой сини

находится в прямой зависимости от количества микроорганизмов в

молоке.СВОЙСТВА МОЛОНАМолоко обладает определенными' свойствами, суть которых

рассмотрена ниже.Кислотность молока. Она обусловлена наличием в нем белков,

фосфорнокислых солей, молочной и лимонной кислот. Различают

активную (истинную) и общую (титруемую) кислотность.Активная (истинная) кислотность выражается

величиной рН (концентрация свободных ионов водорода), которая у

свежевыдоенного сборного натурального коровьего молока равна

6,73—6,64. Это относительно стабильная величина, что обусловлено

буферностью молока1.Общая (титруемая) кислотность обусловлена

наличием в свежем молоке газов, белковых веществ и солей1 Буферность — свойство молока противодействовать изменению рН. Она зависит

от наличия в молоке белковых веществ и солей фосфорной и лимонной кислоты.8

органических и неорганических кислот. Общую кислотность опреде¬

ляют титрованием молока щелочью в присутствии индикатора (1 мл

0,1 н. раствора щелочи, пошедшей на нейтрализацию кислоты,

соответствует 1 градусу кислотности по Тернеру). Титруемая

кислотность свежевыдоенного сборного молока составляет

16—18° Т.Составные части молока следующим образом влияют на кислот¬

ность свежевыдоенного коровьего молока. Белки обусловливают

4—5°Т, одноэамещенные фосфорнокислые и лимоннокислые соли

10—110Т, молочная, лимонная кислоты и газы 2—3°Т. Кислотность

свежего молока зависит от условий кормления скота; кислые травы

повышают кислотность. Молоко повышенной кислотности

(24—25°Т) свертывается при нагревании до 90—95°С и не может

быть использовано в производстве.Физические свойства. Как уже указывалось выше, составные

части молока находятся в нем в различном физическом состоянии,

что используют при его переработке: сепарирование, фильтрование.

Кроме того, физические свойства молока влияют на выбор режимов

нагревания, охлаждения, замораживания, сквашивания и пр. Основ¬

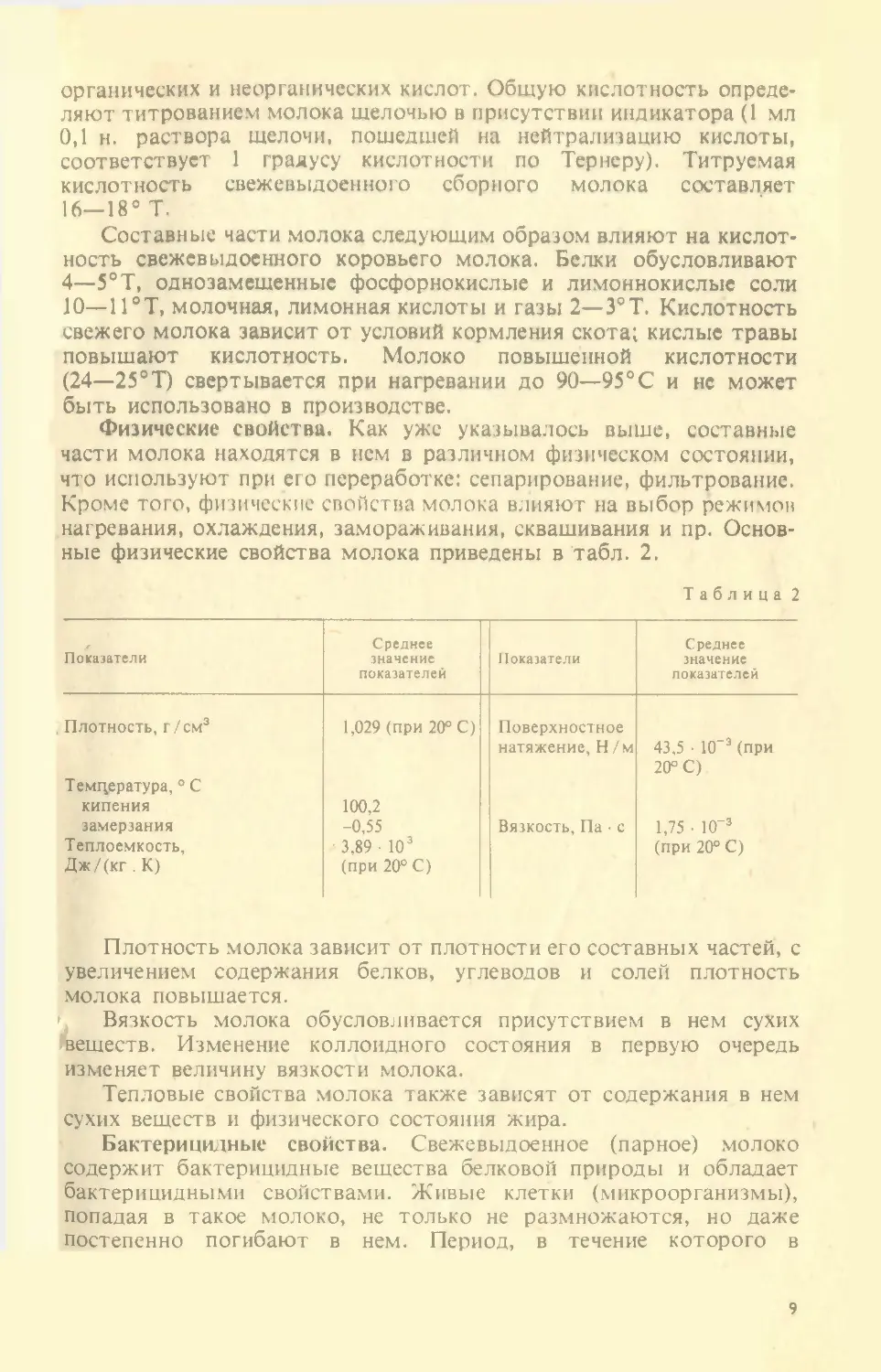

ные физические свойства молока приведены в табл. 2.Таблица 2вПоказателиСреднеезначениепоказателейПоказателиСреднеезначениепоказателейПлотность, г/см31,029 (при 20° С)Поверхностноенатяжение, Н/м43,5 • 10~э (при20° С)Температура, ° Скипения100,2замерзания-0,55Вязкость, Па • с1,75 • 10-3Теплоемкость,3,89 • 103(при 20° С)Дж/(кг . К)(при 20° С)Плотность молока зависит от плотности его составных частей, с

увеличением содержания белков, углеводов и солей плотность

молока повышается.Вязкость молока обусловливается присутствием в нем сухих

веществ. Изменение коллоидного состояния в первую очередь

изменяет величину вязкости молока.Тепловые свойства молока также зависят от содержания в нем

сухих веществ и физического состояния жира.Бактерицидные свойства. Свежевыдоенное (парное) молоко

содержит бактерицидные вещества белковой природы и обладает

бактерицидными свойствами. Живые клетки (микроорганизмы),

попадая в такое молоко, не только не размножаются, но даже

постепенно погибают в нем. Период, в течение которого в9

свежевыдоенном молоке не развиваются микроорганизмы, называ¬

ется бактерицидным (бактерицидная фаза молока). Продолжи¬

тельность бактерицидной фазы молока измеряется в часах и зависит

от санитарно-гигиенических условий получения молока и температу¬

ры его хранения. При повышении температуры парного молока

продолжительность бактерицидной фазы резко снижается, а при

нагревании его до 70° С бактерицидные свойства молока исчезают.

Моментально профильтрованное охлажденное до 1—3 0 С молоко

может сохраняться практически без изменения его химических и

физических свойств до 48 ч с момента дойки.ПОРОКИ МОЛОКАВ результате нарушения правил получения и техники первичной

обработки молока, скармливания недоброкачественного корма,

попадания в молоко микрофлоры, нарушения правил хранения и

транспортировки молока в нем могут появиться различные пороки.Пороки физико-химического происхождения. К таким порокам

относятся сычужно-вялое молоко и салистый привкус его.Сыч ужн о-в ялое молоко плохо свертывается сы¬

чужным ферментом из-за недостатка в нем солей кальция. Для

улучшения свертываемости в него добавляют при производстве

продуктов растворимые соли кальция (СаС12).Салистый привкус появляется в молоке ь результате

окисления жира. Порок может возникать при хранении молока в

стеклянных бутылках на свету.Пороки кормового происхождения. В некоторых кормах

содержатся вещества, которые переходят в молоко и вызывают

пороки вкуса и запаха.Горький вкус появляется при обильном поедании

животными полыни, лютика, люпина, тысячелистника и других

растений, содержащих специфические вещества. Для предотвращения

порока следует правильно подбирать кормовые рационы, улучшать

культурные пастбища.Кормовые привкусы и запахи возникают при

скармливании животным в больших количествах силоса, корнепло¬

дов, чеснока, лука, ботвы картофеля и других растений, содержащих

эфирные масла. Особенно пахучи силосные корма. Чтобы избежать

появления этого порока, необходимо улучшать культурные пастби¬

ща, подбирать в определенных количествах корма в рационе,

кормить коров силосом после дойки.Пороки микробиологического происхождения. Они возникают

под действием различных микроорганизмов.Горький вкус микробиологического происхождения

вызывают споровые палочки из группы гнилостных бактерий. При

этом белки молока под-действием гнилостных бактерий и бактерий

группы кишечной палочки расщепляются до пептонов, имеющих

горький вкус. Необходимо Постоянно улучшать санитарные условияю

получения и обработки молока, не хранить охлажденное до 6° С

молоко более 48 ч, своевременно проводить его переработку ипастеризацию.Прогорклый вкус возникает в молоке при разложении

жира с образованием масляной кислоты, альдегидов, кетонов и

других веществ. Порок чаще всего вызывают микроорганизмы,

выделяющие фермент липазу. В производстве необходимо своевре¬

менно пастеризовать молоко, соблюдать санитарные правила

обработки, не хранить его длительное время в процессе переработки.Бродящее молоко — порок, возбудителями которого

могут быть дрожжи и кишечная палочка, а в пастеризованном

молоке — чаще всего маслянокислые бактерии. Он характеризуется

сильным газообразованием. Необходимо соблюдать чистоту при

получении и обработке молока, тщательно мыть, хлорировать или

стерилизовать молочную посуду.Тягучее молоко — порок, который возникает при

нарастании кислотности молока и вызывается некоторыми молочно¬

кислыми стрептококками и палочками, способными образовывать

слизь при сквашивании молока (с образованием тягучего сгустка).

Однако молоко может стать тягучим (без образования сгустка) без

нарастания кислотности. Возбудителем в этом случае является

бесспоровая неподвижная палочка (палочка тягучего молока).

Мерами борьбы с таким пороком служат пастеризация молока,

строгое соблюдение санитарно-гигиенических норм и правил.Преждевременное свертывание м о л ока

происходит при обсеменении его бактериями, выделяющими фер¬

менты, близкие к сычужному, а также при наличии в нем споровой

палочки, которая способствует свертыванию молока без нарастания

кислотности. После доения необходимо быстро охлаждать молоко и

соблюдать санитарно-гигиенические условия его хранения.Синее, красное и желтое молоко — порок,

который обусловлен наличием различных рас пигментообразующих

микроорганизмов. Причиной также могут явиться красящие

вещества некоторых трав, переходящие в молоко. Красный цвет

может быть вызван наличием в молоке крови. Следует соблюдать

санитарно-гигиенические условия получения и обработки молока,

следить за здоровьем животных и их правильным кормлением.Соленое молоко, которое получают от коров, больных

маститом и стародойных, необходимо перерабатывать отдельно.Пороки технического происхождения. Они появляются в процессе

получения, перевозки и хранения молока.Металлический привкус — порок, причиной кото¬

рого является применение плохо луженной посуды при хранении и

перевозке молока. Для перевозки и хранения молока необходимо

использовать луженые, стальные или алюминиевые посуду и ем¬

кости.Посторонние привкусы и запахи появляются

при длительном хранении молока на скотном дворе. Попадание в11

молоко механических примесей во время дойки, употребление

грязной посуды также способствуют возникновению порока,

поэтому следует соблюдать санитарно-гигиенические правила дойки.

После дойки необходимо немедленно удалять молоко со скотного

двора, тщательно фильтровать и охлаждать его.КОНТРОЛЬНЫЕ ВОПРОСЫ1, Как развивалась молочная промышленность в нашей стране?2, Из каких составных частей состоит молоко?3, Чем характеризуются свойства молока и его пищевая ценность?4, В чем значение витаминов и ферментов молока?5, Какие Вызнаете пороки молока?Глава 2. ПРИЕМКА И ОБРАБОТКА МОЛОКА НА

ЗАВОДЕПРИЕМКА МОЛОКА.На молочных заводах молоко принимают по количеству и

качеству, как правило, 2 раза в сутки, в некоторых случаях, когда мо¬

локо на молочнотоварных фермах охлаждают и кратковременно

хранят — 1 раз в сутки. Молоко на заводы, как правило,

доставляется специализированным транспортом (автомобильным,

железнодорожным и водным) в цистернах и в ряде случаев во флягах.

Автомобильные цистерны — основной вид транспорта — выполне¬

ны из алюминия, покрыты термоизоляционным слоем и стальным

кожухом. Их вместимость — от 900 до 5600 л. Основным доку¬

ментом для приемки молока служит сопроводительная накладная.1/ При приемке молока1 на заводе мастер (приемщик) осматривает

тару, лаборант и приемщик молока проводят органолептическую

оценку и сортировку. При осмотре тары отмечают целостность

пломб, чистоту тары и коробки с молокопроводами в автоцистерне,

наличие резиновых колец у фляг и заглушек у молокопроводов. Затем

открывают крышку, молоко тщательно перемешивают и определя¬

ют его вкус, запах, цвет и консистенцию. При приемке молока от

хозяйств, в которых животные подозреваются на инфекционные

заболевания, качество молока устанавливают только по запаху, а его

вкус определяют лишь после кипячения пробы молока.Пробы для органолептической оценки качества молока отбирают

из каждой фляги или секции молочной цистерны. Затем измеряют

температуру молока в каждой секции автоцистерны или выборочно в2—3 флягах из каждой партии молока. Она должна быть не выше

10 0 С в летнее время и не ниже 0 0 С зимой.1 Порядок приемки и определение сортности сливок описаны в главе 3.12

После этого отбирают пробу для физико-химического и микроби¬

ологического анализа (по ГОСТу). Определяют кислотность,

содержание жира, плотность, группу чистоты, бактериальную

обсемененность, натуральность и сортность молока.Кислотность молока устанавливают по действующему

ГОСТу. Титрометрическим (арбитражным) методом определяют

кислотность молока из каждой секции автоцистерны, методом

предельной кислотности молока— из каждой фляги. После отбра¬

ковки фляг с молоком повышенной кислотности отбирают среднюю

пробу и методом титрования устанавливают кислотность партии

поступившего молока.Содержание жира устанавливают по действующему

ГОСТу в пробах молока из каждой секции автоцистерны отдельно и

среднепропорциональной пробе из партии молока во флягах. Для

этого лаборант подготавливает чистые бутылочки с этикетками, на

которые нанесены соответствующие записи.Плотность молока определяют по действующему ГОСТу в

пробе из каждой партии. Плотность парного молока устанавливают

не ранее чем через 2 ч после выдаивания.Группу чистоты молока узнают путем сравнения

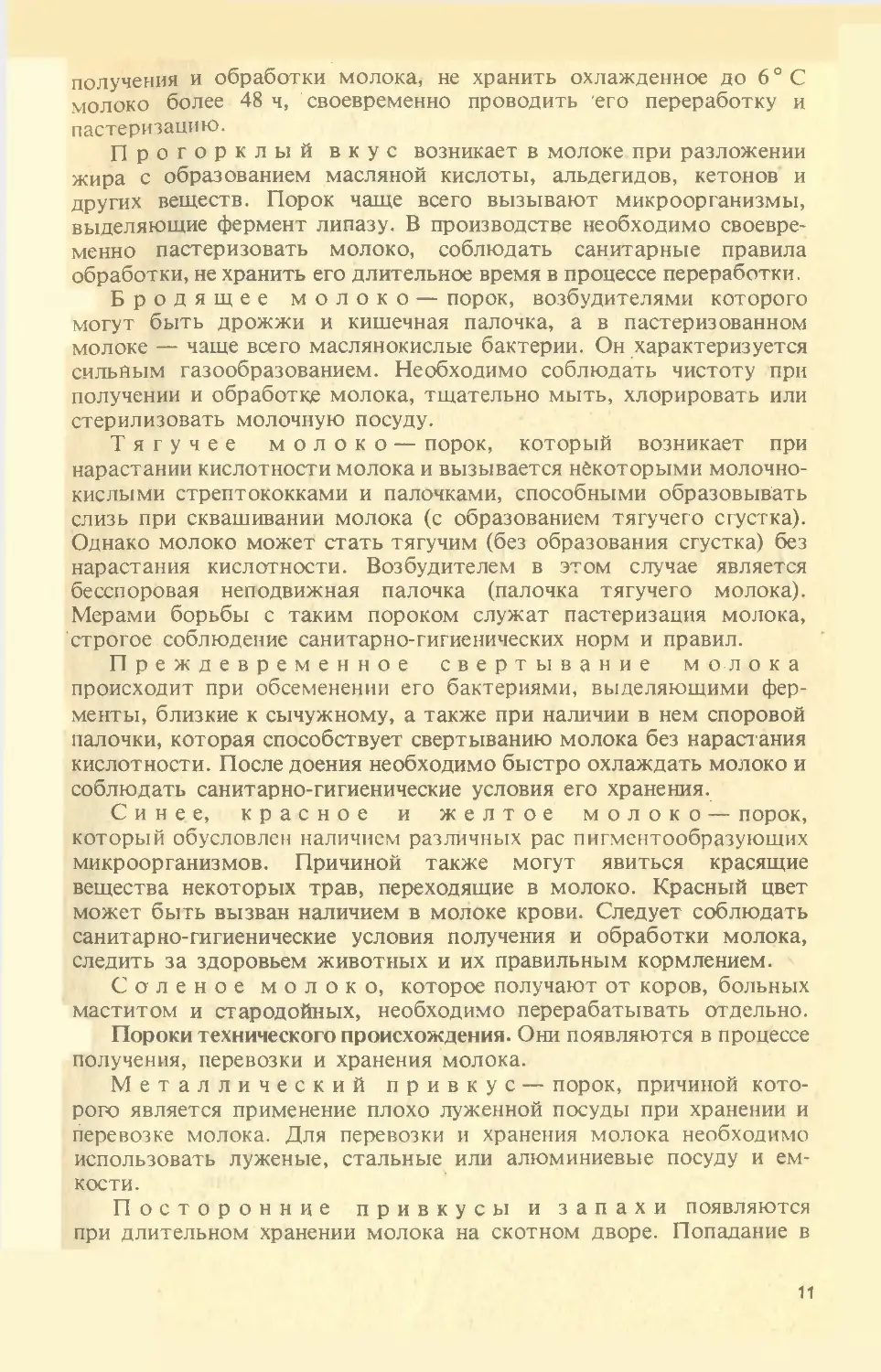

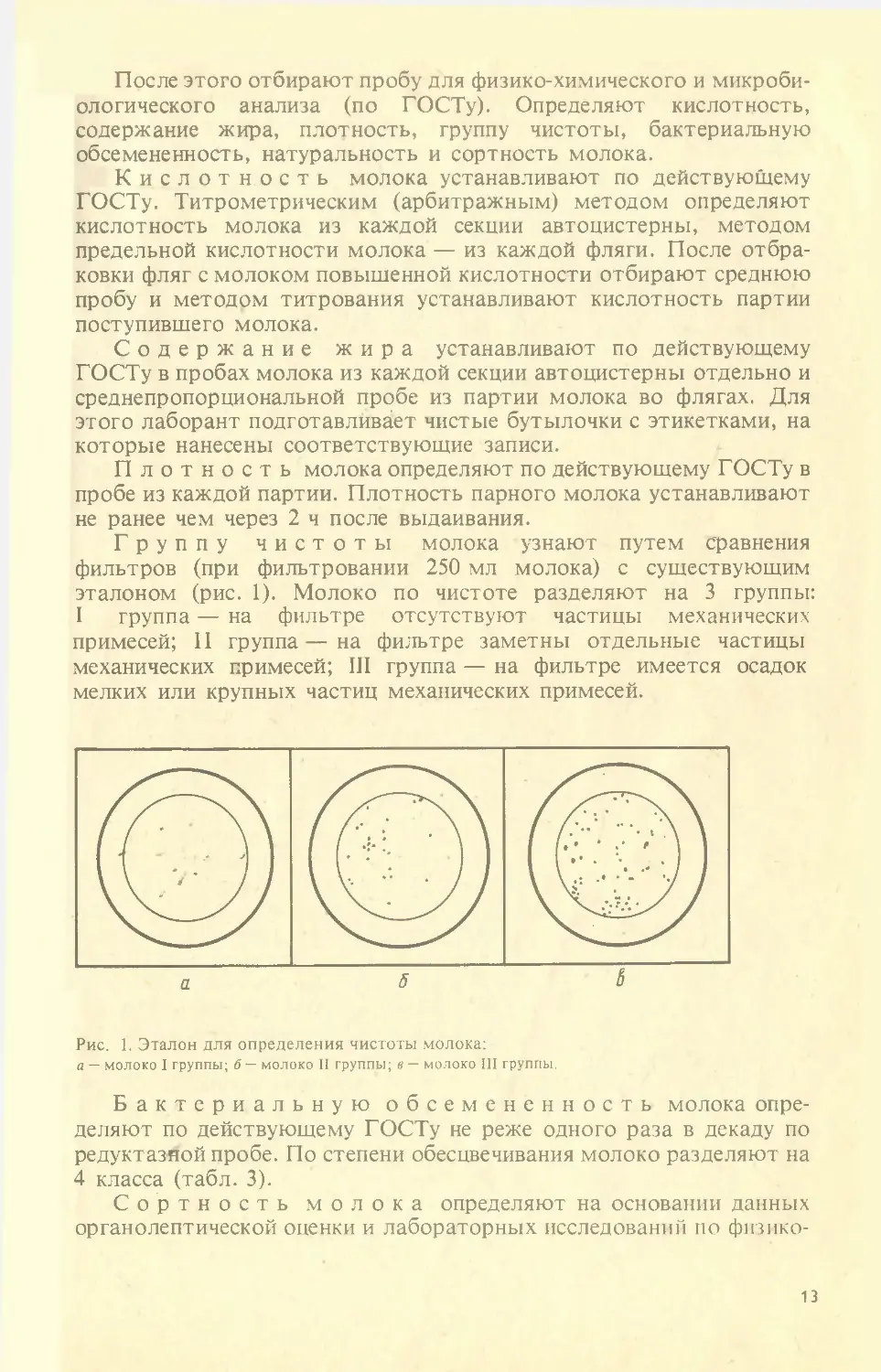

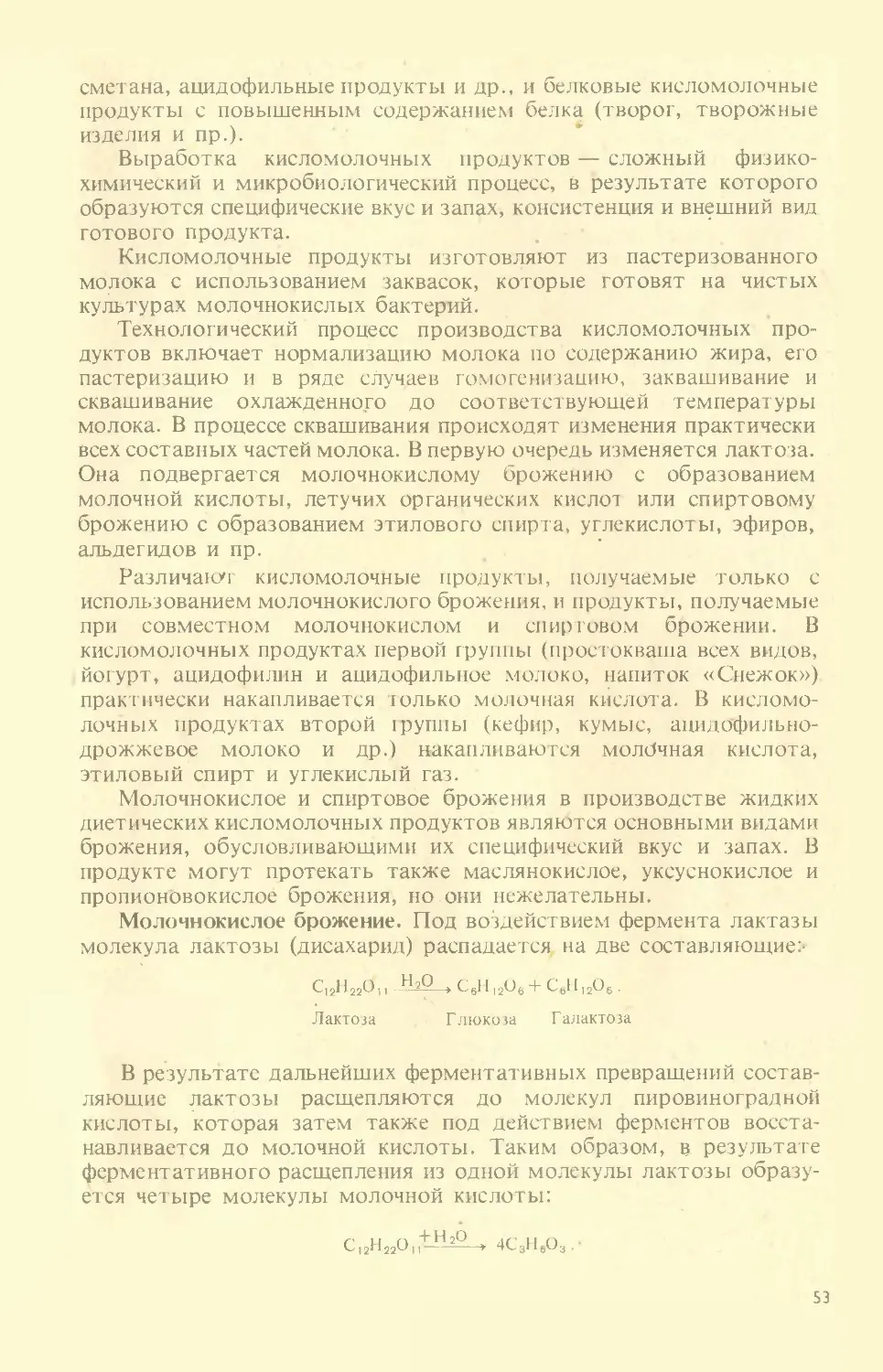

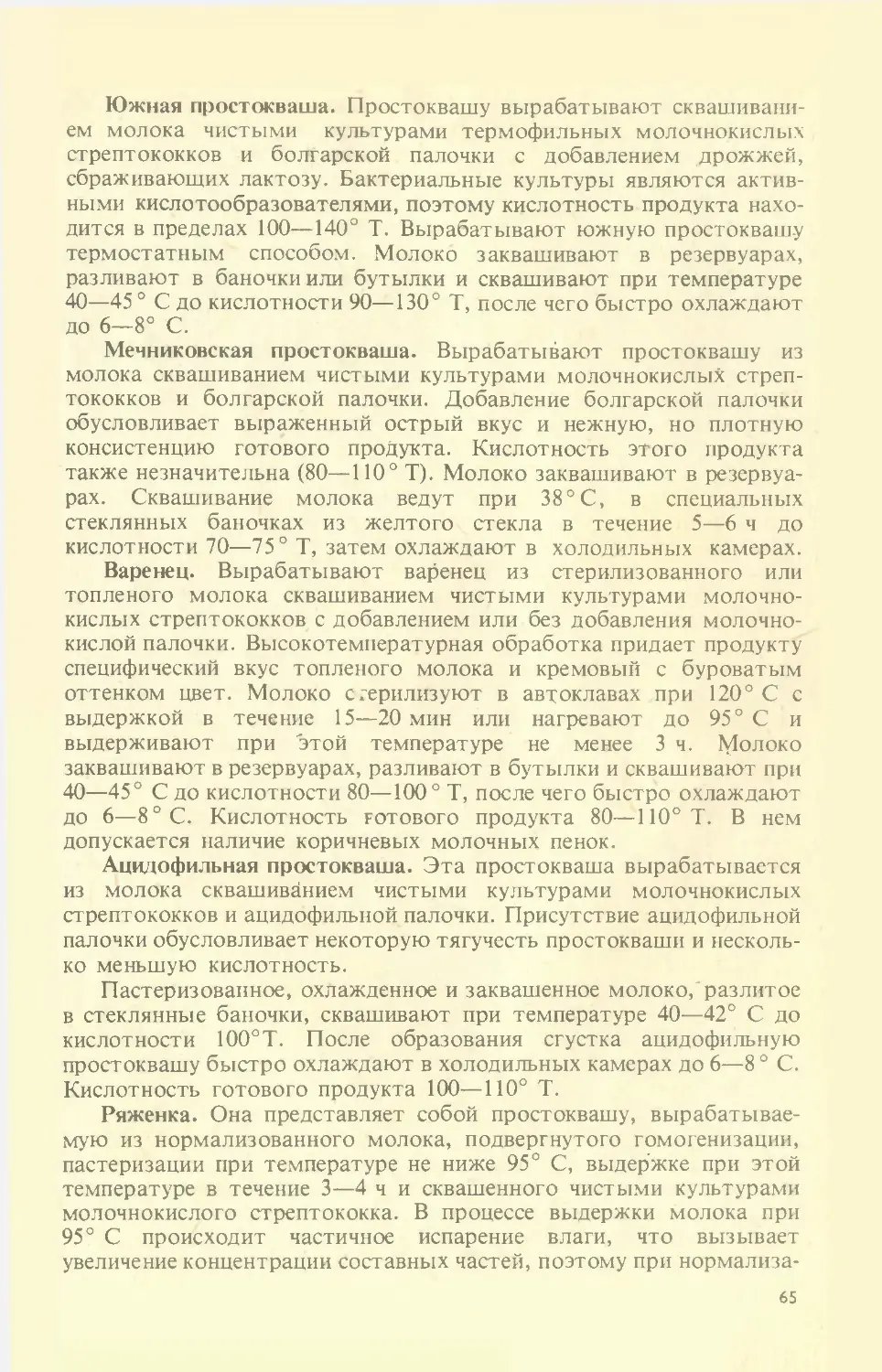

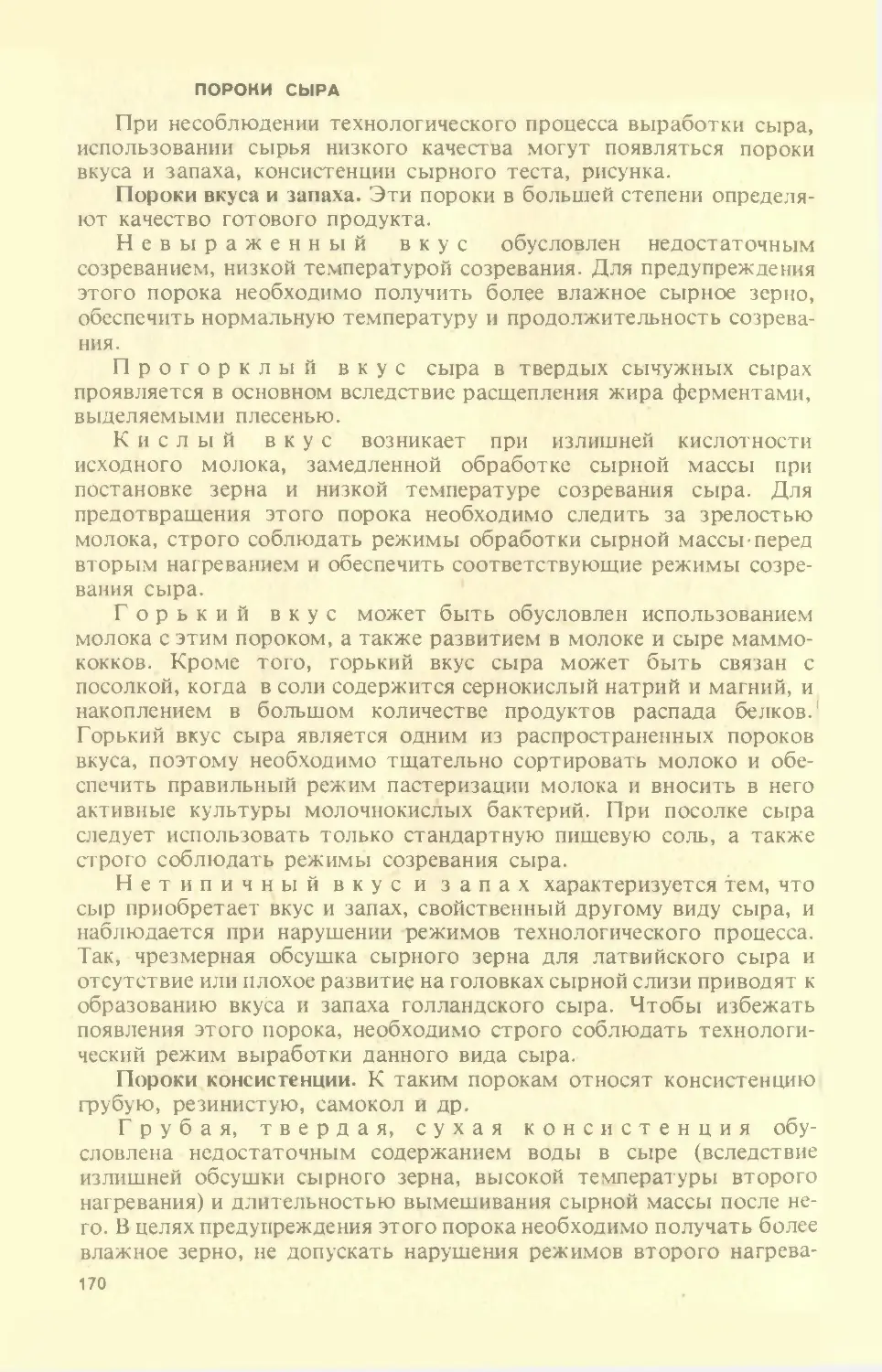

фильтров (при фильтровании 250 мл молока) с существующим

эталоном (рис. 1). Молоко по чистоте разделяют на 3 группы:

I группа — на фильтре отсутствуют частицы механических

примесей; II группа—на фильтре заметны отдельные частицы

механических примесей; III группа — на фильтре имеется осадок

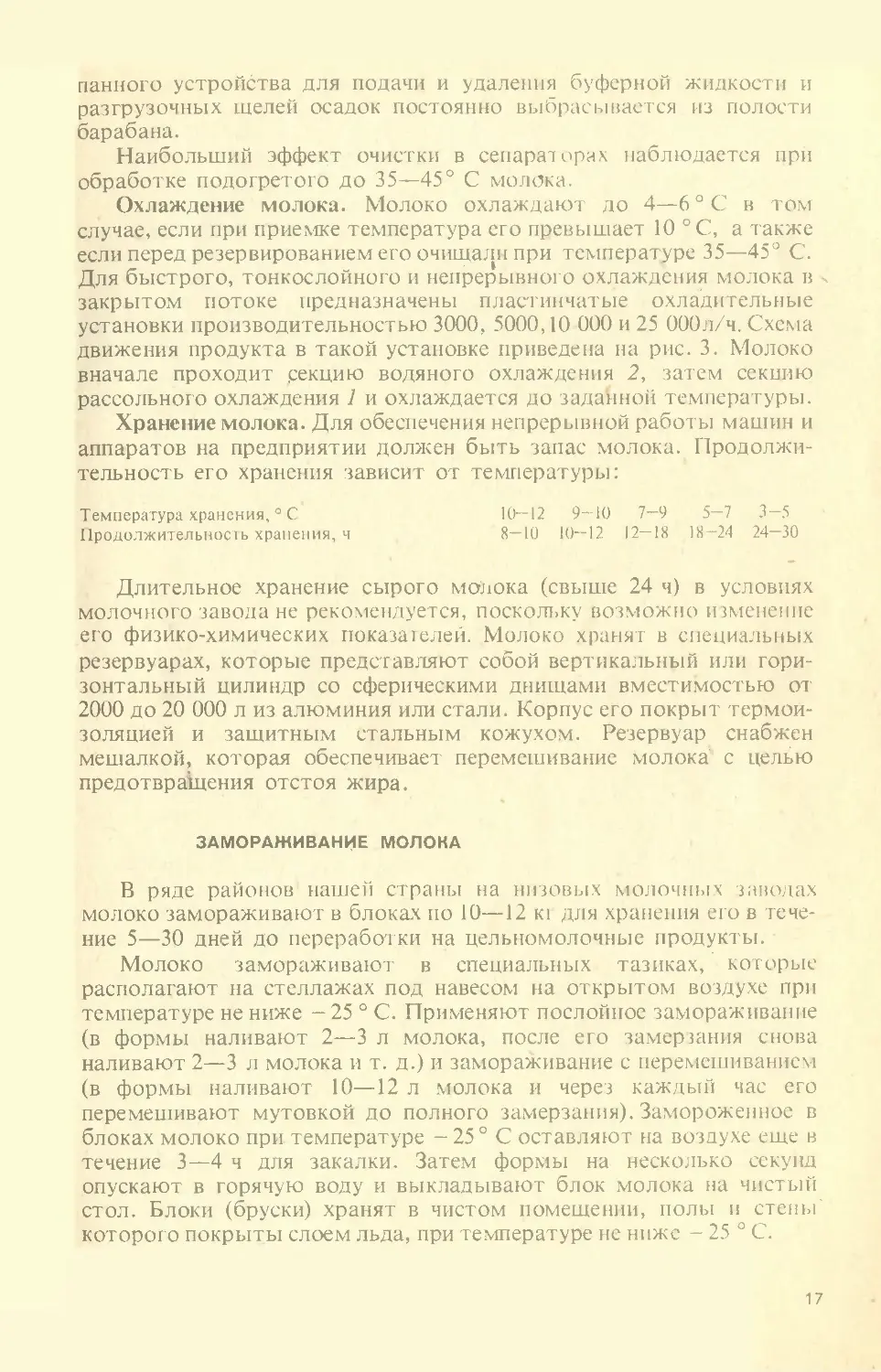

мелких или крупных частиц механических примесей.Рис. 1. Эталон для определения чистоты молока:

а — молоко I группы; б — молоко II группы; в — молоко III группы.Бактериальную обсемененность молока опре¬

деляют по действующему ГОСТу не реже одного раза в декаду по

редуктазяой пробе. По степени обесцвечивания молоко разделяют на4 класса (табл. 3).Сортность молока определяют на основании данных

органолептической оценки и лабораторных исследований по физико-13

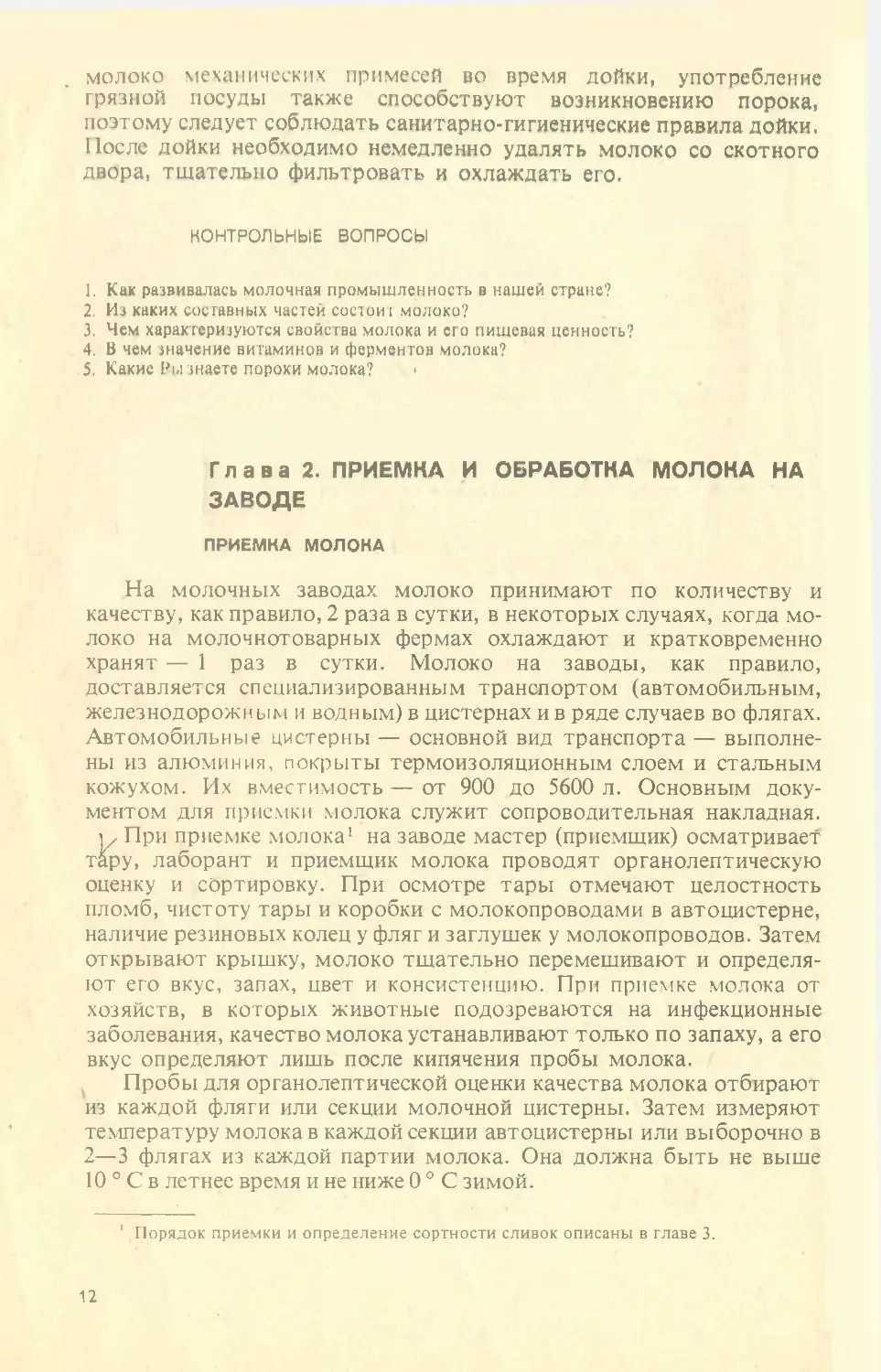

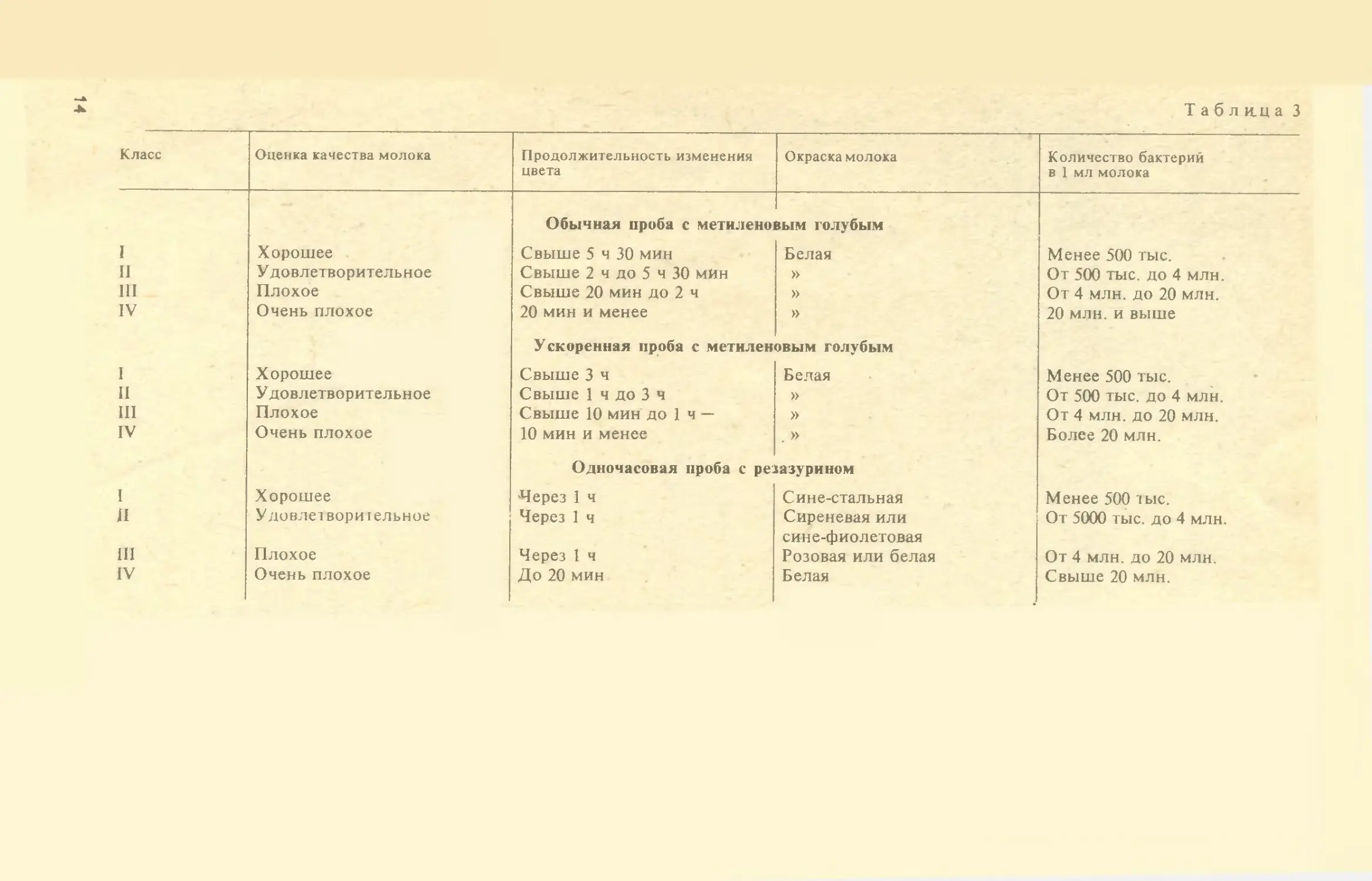

Т а б л и.ц а 3КлассОценка качества молокаПродолжительность изменения

цветаОкраска молокаКоличество бактерий

в 1 мл молокаОбычная проба с метиленовым голубымIХорошееСвыше 5 ч 30 минБелаяМенее 500 тыс.IIУдовлетворительноеСвыше 2 ч до 5 ч 30 мин»От 500 тыс. до 4 млн.IIIПлохоеСвыше 20 мин до 2 ч»От 4 млн. до 20 млн.IVОчень плохое20 мин и менее»20 млн. и вышеУскоренная проба с метиленовым голубымIХорошееСвыше 3 чБелаяМенее 500 тыс.IIУдовлетворительноеСвыше 1 ч до 3 ч»От 500 тыс. до 4 млн.IIIПлохоеСвыше 10 мин до 1 ч —»От 4 млн. до 20 млн.IVОчень плохое10 мин и менее. »Более 20 млн.Одночасовая проба с ре■азуриномIХорошееЧерез 1 чСине-стальнаяМенее 500 тыс.IIУдовлетворительноеЧерез 1 чСиреневая илиОт 5000 тыс. до 4 млн.сине-фиолетоваяIIIПлохоеЧерез 1 чРозовая или белаяОт 4 млн. до 20 млн.IVОчень плохоеДо 20 минБелаяСвыше 20 млн.

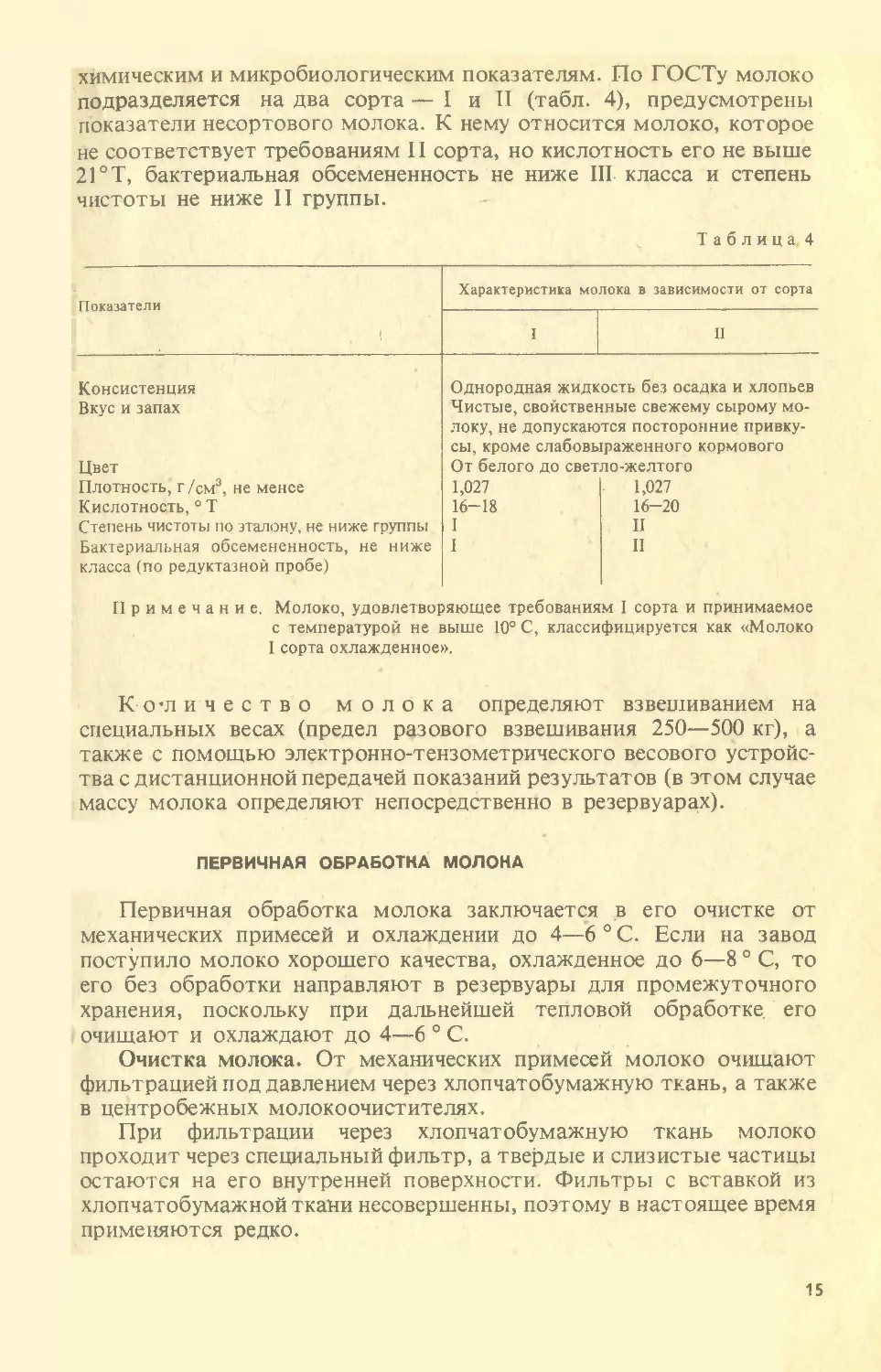

химическим и микробиологическим показателям. По ГОСТу молоко

подразделяется на два сорта — I и II (табл. 4), предусмотрены

показатели несортового молока. К нему относится молоко, которое

не соответствует требованиям 11 сорта, но кислотность его не выше21 °Т, бактериальная обсемененность не ниже III класса и степень

чистоты не ниже II группы.Таблица 4Показатели1Характеристика молока в зависимости от сортаIIIКонсистенция

Вкус и запахЦветПлотность, г /см3, не менее

Кислотность, 0 ТСтепень чистоты по эталону, не ниже группы

Бактериальная обсемененность, не ниже

класса (по редуктазной пробе)Однородная жидк

Чистые, свойстве?

локу, не допускаю

сы, кроме слабовь

От белого до свет

1,027

16-18

I

Iость без осадка и хлопьев

шые свежему сырому мо-

тся посторонние привку-

1раженного кормового

ло-желтого

1,027

16-20

II

IIПримечание. Молоко, удовлетворяющее требованиям I сорта и принимаемое

с температурой не выше 10° С, классифицируется как «Молоко

I сорта охлажденное».Количество молока определяют взвешиванием на

специальных весах (предел разового взвешивания 250—500 кг), а

также с помощью электронно-тензометрического весового устройс¬

тва с дистанционной передачей показаний результатов (в этом случае

массу молока определяют непосредственно в резервуарах).ПЕРВИЧНАЯ ОБРАБОТКА МОЛОКАПервичная обработка молока заключается в его очистке от

механических примесей и охлаждении до 4—6 ° С. Если на завод

поступило молоко хорошего качества, охлажденное до 6—8 ° С, то

его без обработки направляют в резервуары для промежуточного

хранения, поскольку при дальнейшей тепловой обработке его

очищают и охлаждают до 4—6 ° С.Очистка молока. От механических примесей молоко очищают

фильтрацией под давлением через хлопчатобумажную ткань, а также

в центробежных молокоочистителях.При фильтрации через хлопчатобумажную ткань молоко

проходит через специальный фильтр, а твердые и слизистые частицы

остаются на его внутренней поверхности. Фильтры с вставкой из

хлопчатобумажной ткани несовершенны, поэтому в настоящее время

применяются редко.15

Более совершенной является очистка молока в сепараторах-

молокоочистителях. Барабан очистителя устроен таким образом,

что непрерывный процесс очистки может длиться 3—4 ч, после чего

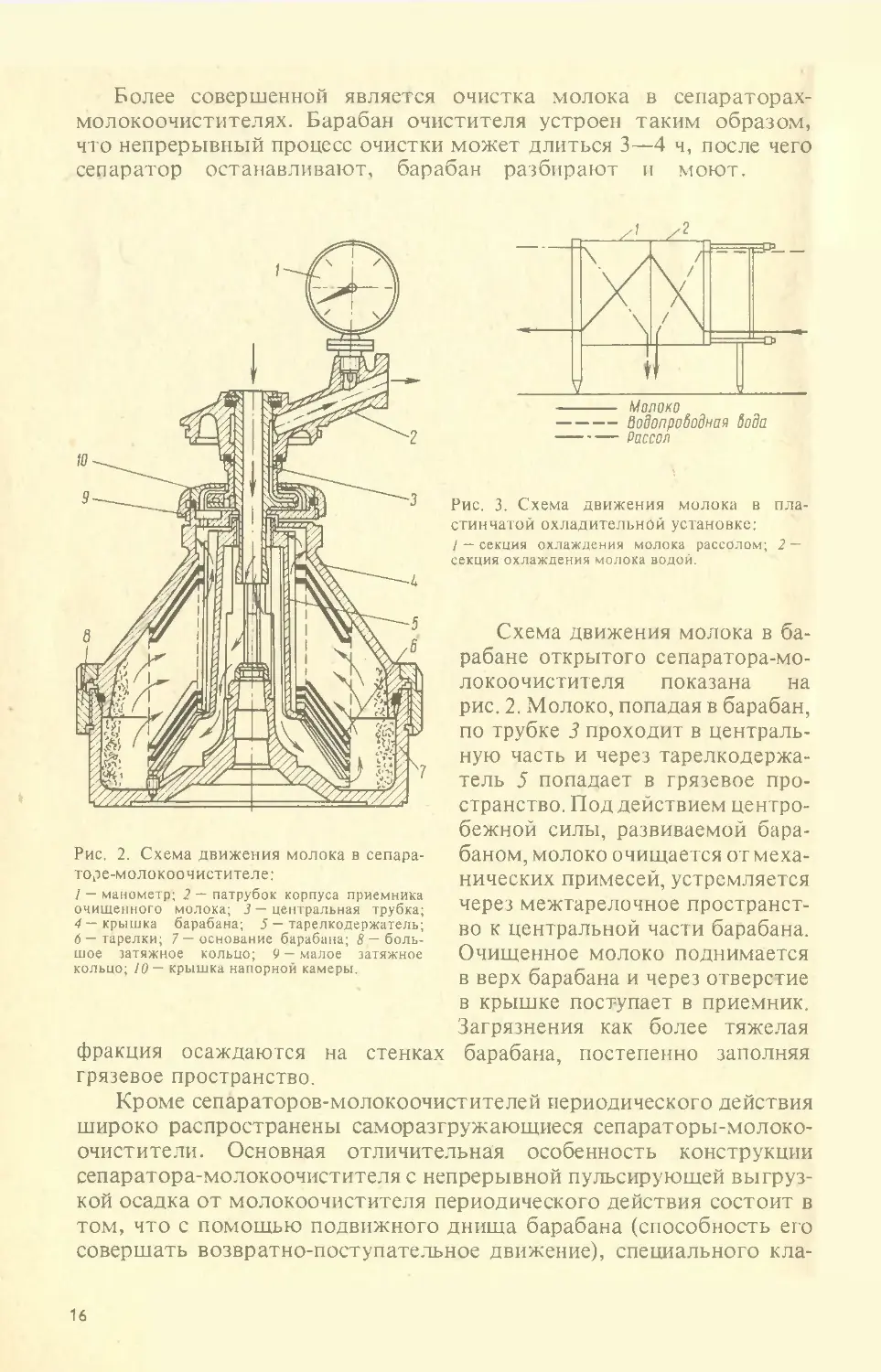

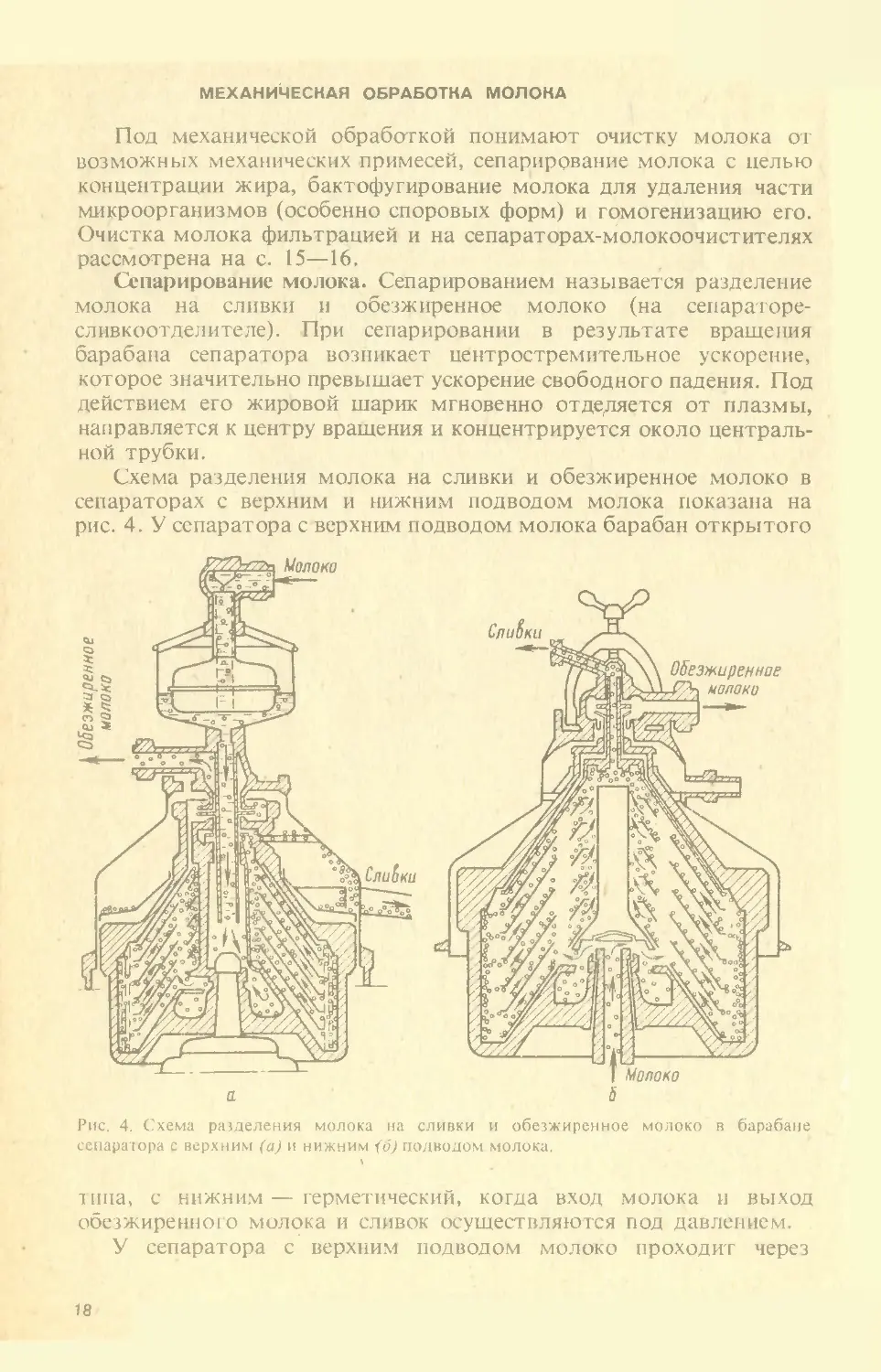

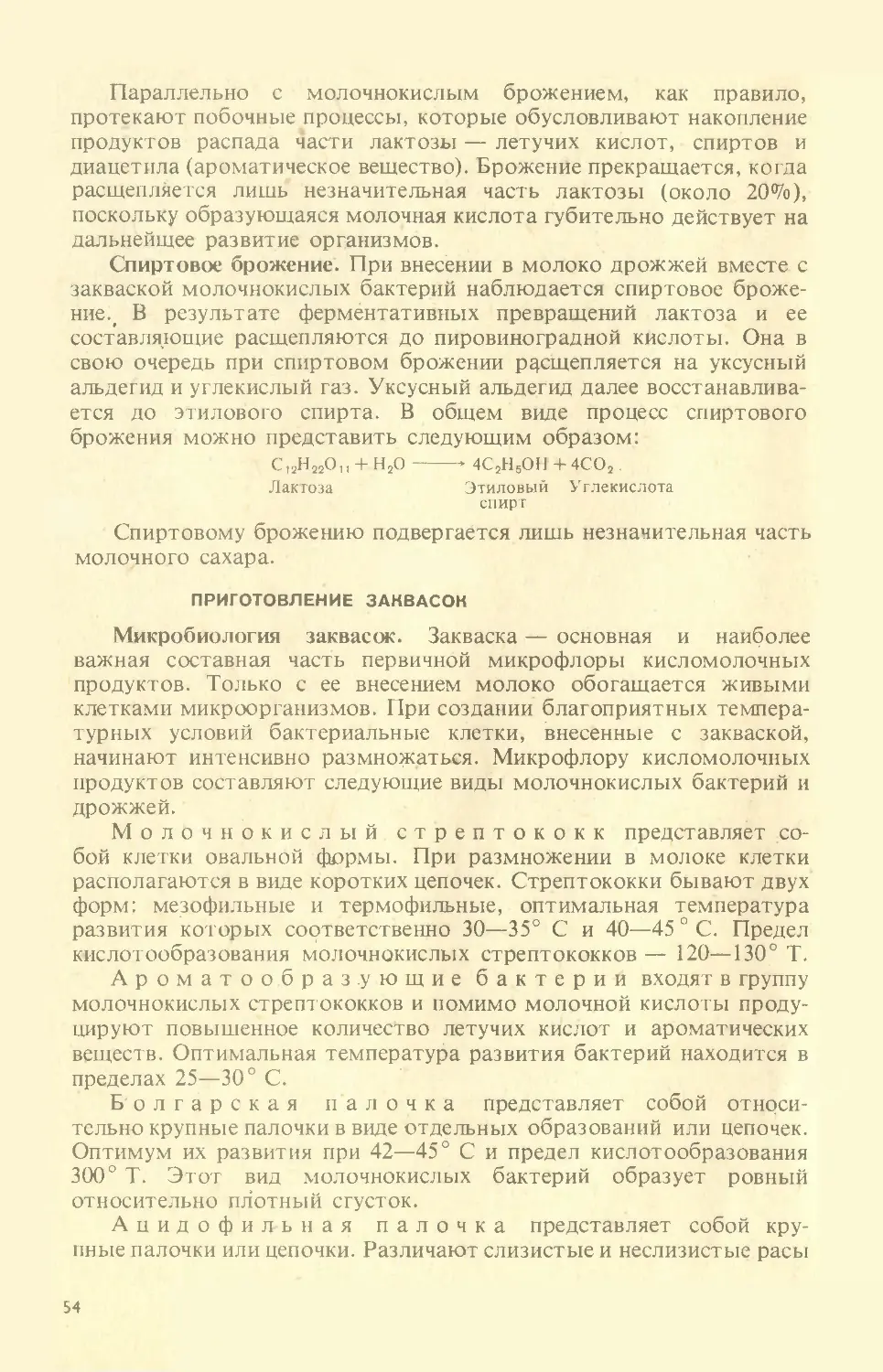

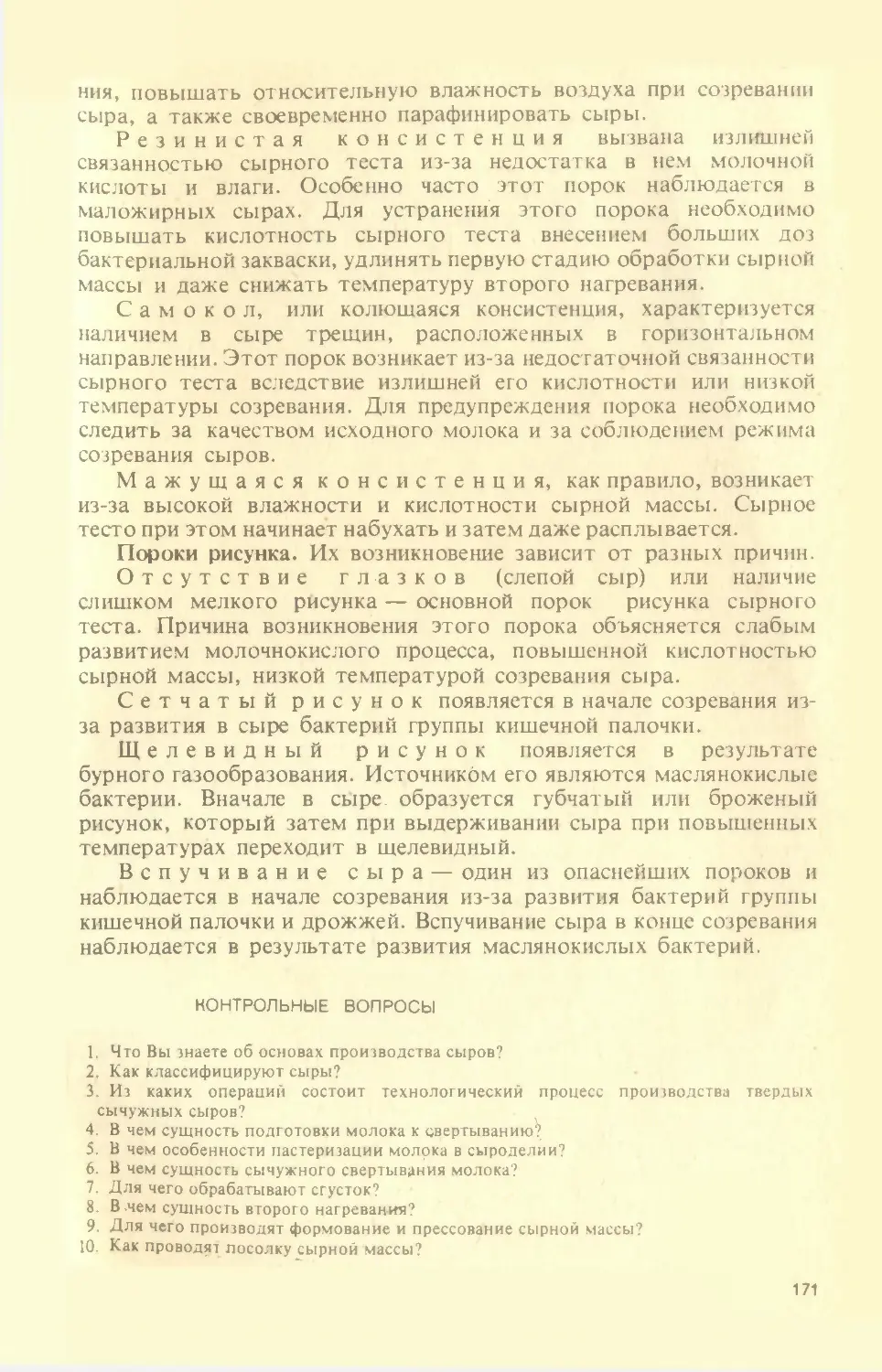

сепаратор останавливают, барабан разбирают и моют.Рио. 2. Схема движения молока в сепара-

торе-молокоочистителе:1 — манометр; 2 — патрубок корпуса приемника

очищенного молока; 3 — центральная трубка;

4 — крышка барабана; 5 — тарелкодержатель;

6— тарелки; 7—основание барабана; 8 — боль¬

шое затяжное кольцо; 9 — малое затяжное

кольцо; 10— крышка напорной камеры.Молоководопрободная Вода

РассолРис. 3. Схема движения молока в пла¬

стинчатой охладительной установке:/ — секция охлаждения молока рассолом; 2 —

секция охлаждения молока водой.Схема движения молока в ба¬

рабане открытого сепаратора-мо-

локоочистителя показана на

рис. 2. Молоко, попадая в барабан,

по трубке 3 проходит в централь¬

ную часть и через тарелкодержа¬

тель 5 попадает в грязевое про¬

странство. Под действием центро¬

бежной силы, развиваемой бара¬

баном, молоко очищается от меха¬

нических примесей, устремляется

через межтарелочное пространст¬

во к центральной части барабана.

Очищенное молоко поднимается

в верх барабана и через отверстие

в крышке поступает в приемник.

Загрязнения как более тяжелая

барабана, постепенно заполняяфракция осаждаются на стенках

грязевое пространство.Кроме сепараторов-молокоочистителей периодического действия

широко распространены саморазгружающиеся сепараторы-молоко-

очистители. Основная отличительная особенность конструкции

сепаратора-молокоочистителя с непрерывной пульсирующей выгруз¬

кой осадка от молокоочистителя периодического действия состоит в

том, что с помощью подвижного днища барабана (способность его

совершать возвратно-поступательное движение), специального кла-16

панного устройства для подачи и удаления буферной жидкости и

разгрузочных щелей осадок постоянно выбрасывается из полости

барабана.Наибольший эффект очистки в сепараторах наблюдается при

обработке подогретого до 35—45° С молока.Охлаждение молока. Молоко охлаждают до 4—60 С в том

случае, если при приемке температура его превышает 10 0 С, а также

если перед резервированием его очищали при температуре 35—45° С.

Для быстрого, тонкослойного и непрерывного охлаждения молока в -

закрытом потоке предназначены пластинчатые охладительные

установки производительностью 3000, 5000,10 000 и 25 000л/ч. Схема

движения продукта в такой установке приведена на рис. 3. Молоко

вначале проходит секцию водяного охлаждения 2, затем секцию

рассольного охлаждения 1 и охлаждается до заданной температуры.Хранение молока. Для обеспечения непрерывной работы машин и

аппаратов на предприятии должен быть запас молока. Продолжи¬

тельность его хранения зависит от температуры:Температура хранения,0 С 10—12 9—10 7—9 5—7 3—5Продолжительность хранения, ч 8—10 10—12 12—18 18—24 24—30Длительное хранение сырого молока (свыше 24 ч) в условиях

молочного завода не рекомендуется, поскольку возможно изменение

его физико-химических показателей. Молоко хранят в специальных

резервуарах, которые представляют собой вертикальный или гори¬

зонтальный цилиндр со сферическими днищами вместимостью от

2000 до 20 000 л из алюминия или стали. Корпус его покрыт термои¬

золяцией и защитным стальным кожухом. Резервуар снабжен

мешалкой, которая обеспечивает перемешивание молока с целью

предотвращения отстоя жира.ЗАМОРАЖИВАНИЕ МОЛОКАВ ряде районов нашей страны на низовых молочных заводах

молоко замораживают в блоках по 10—12 кг для хранения его в тече¬

ние 5—30 дней до переработки на цельномолочные продукты.Молоко замораживают в специальных тазиках, которые

располагают на стеллажах под навесом на открытом воздухе при

температуре не ниже — 25 0 С. Применяют послойное замораживание

(в формы наливают 2—Зл молока, после его замерзания снова

наливают 2—3 л молока и т. д.) и замораживание с перемешиванием

(в формы наливают 10—12 л молока и через каждый час его

перемешивают мутовкой до полного замерзания). Замороженное в

блоках молоко при температуре - 25 ° С оставляют на воздухе еще в

течение 3—4 ч для закалки. Затем формы на несколько секунд

опускают в горячую воду и выкладывают блок молока на чистый

стол. Блоки (бруски) хранят в чистом помещении, полы и стены

которого покрыты слоем льда, при температуре не ниже - 25 ° С.17

МЕХАНИЧЕСКАЯ ОБРАБОТКА МОЛОКАПод механической обработкой понимают очистку молока от

возможных механических примесей, сепарирование молока с целью

концентрации жира, бактофугирование молока для удаления части

микроорганизмов (особенно споровых форм) и гомогенизацию его.

Очистка молока фильтрацией и на сепараторах-молокоочистителях

рассмотрена на с. 15—16.Сепарирование молока. Сепарированием называется разделение

молока на сливки и обезжиренное молоко (на сепараторе-

сливкоотделителе). При сепарировании в результате вращения

барабана сепаратора возникает центростремительное ускорение,

которое значительно превышает ускорение свободного падения. Под

действием его жировой шарик мгновенно отделяется от плазмы,

направляется к центру вращения и концентрируется около централь¬

ной трубки.Схема разделения молока на сливки и обезжиренное молоко в

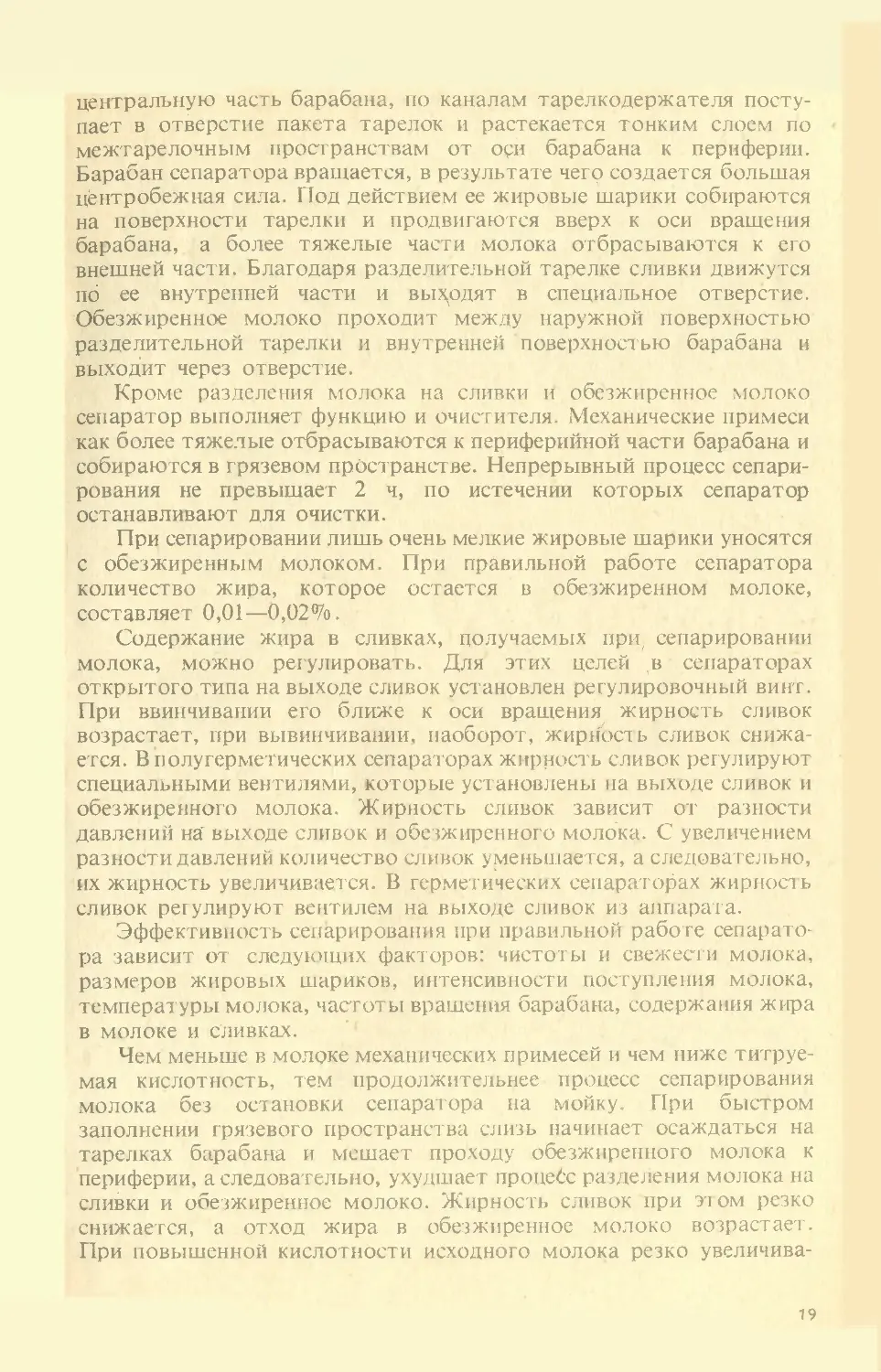

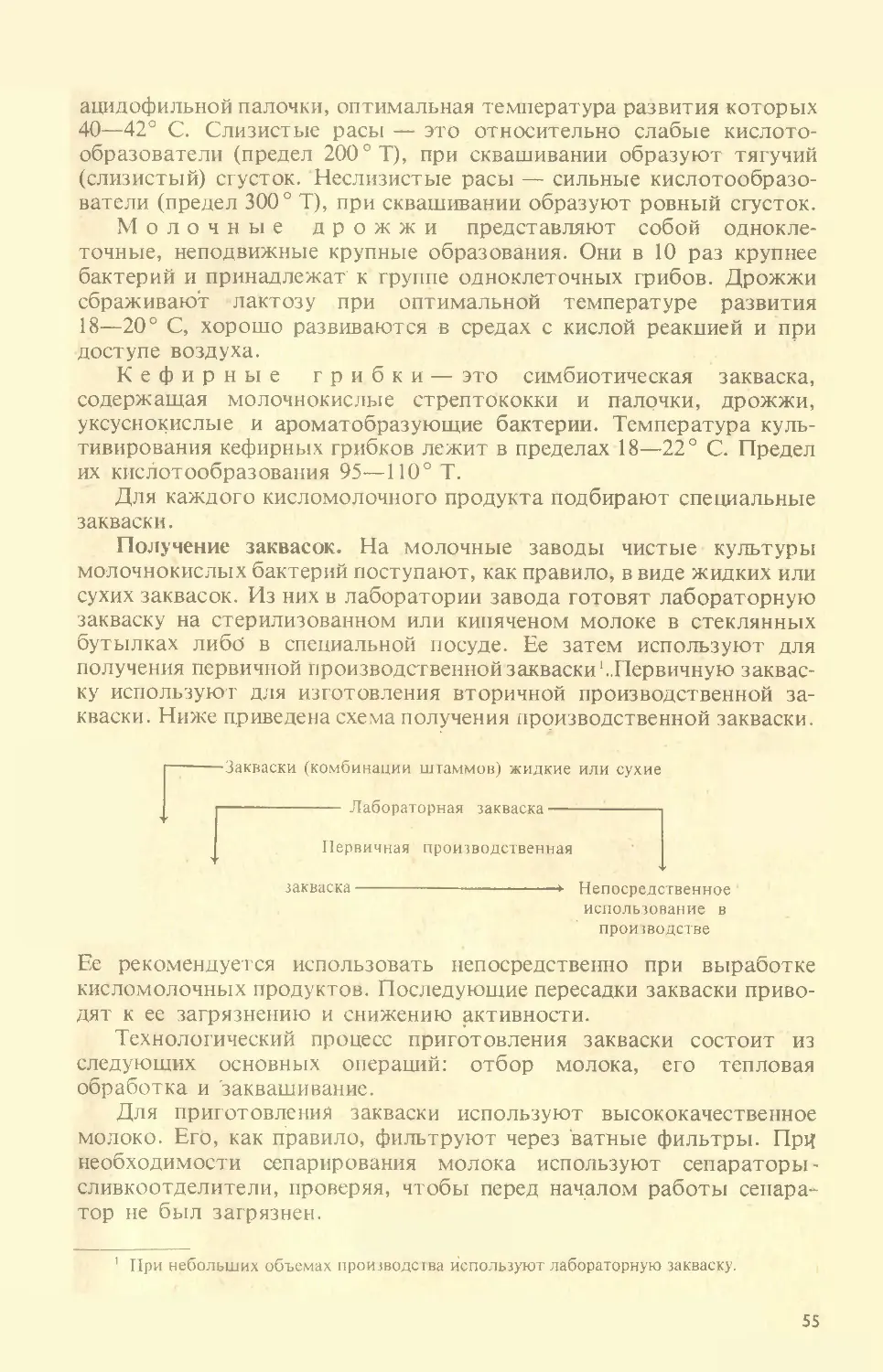

сепараторах с верхним и нижним подводом молока показана на

рис. 4. У сепаратора с верхним подводом молока барабан открытогоь Молокоа. 6Рис. 4. Схема, разделения молока на сливки и обезжиренное молоко в барабане

сепаратора с верхним (а) и нижним (б) подводом молока.типа, с нижним — герметический, когда вход молока и выход

обезжиренного молока и сливок осуществляются под давлением.У сепаратора с верхним подводом молоко проходит через18

центральную часть барабана, по каналам тарелкодержателя посту¬

пает в отверстие пакета тарелок и растекается тонким слоем по

межтарелочным пространствам от оси барабана к периферии.

Барабан сепаратора вращается, в результате чего создается большая

центробежная сила. Под действием ее жировые шарики собираются

на поверхности тарелки и продвигаются вверх к оси вращения

барабана, а более тяжелые части молока отбрасываются к его

внешней части. Благодаря разделительной тарелке сливки движутся

по ее внутренней части и выводят в специальное отверстие.

Обезжиренное молоко проходит между наружной поверхностью

разделительной тарелки и внутренней поверхностью барабана и

выходит через отверстие.Кроме разделения молока на сливки и обезжиренное молоко

сепаратор выполняет функцию и очистителя. Механические примеси

как более тяжелые отбрасываются к периферийной части барабана и

собираются в грязевом пространстве. Непрерывный процесс сепари¬

рования не превышает 2 ч, по истечении которых сепаратор

останавливают для очистки.При сепарировании лишь очень мелкие жировые шарики уносятся

с обезжиренным молоком. При правильной работе сепаратора

количество жира, которое остается в обезжиренном молоке,

составляет 0,01—0,02%.Содержание жира в сливках, получаемых при, сепарировании

молока, можно регулировать. Для этих целей в сепараторах

открытого типа на выходе сливок установлен регулировочный винт.

При ввинчивании его ближе к оси вращения жирность сливок

возрастает, при вывинчивании, наоборот, жирность сливок снижа¬

ется. В полугерметических сепараторах жирность сливок регулируют

специальными вентилями, которые установлены на выходе сливок и

обезжиренного молока. Жирность сливок зависит от разности

давлений на' выходе сливок и обезжиренного молока. С увеличением

разности давлений количество сливок уменьшается, а следовательно,

их жирность увеличивается. В герметических сепараторах жирность

сливок регулируют вентилем на выходе сливок из аппарата.Эффективность сепарирования при правильной работе сепарато¬

ра зависит от следующих факторов: чистоты и свежести молока,

размеров жировых шариков, интенсивности поступления молока,

температуры молока, частоты вращения барабана, содержания жира

в молоке и сливках.Чем меньше в молоке механических примесей и чем ниже титруе¬

мая кислотность, тем продолжительнее процесс сепарирования

молока без остановки сепаратора на мойку. При быстром

заполнении грязевого пространства слизь начинает осаждаться на

тарелках барабана и мешает проходу обезжиренного молока к

периферии, а следовательно, ухудшает процесс разделения молока на

сливки и обезжиренное молоко. Жирность сливок при этом резко

снижается, а отход жира в обезжиренное молоко возрастает.

При повышенной кислотности исходного молока резко увеличива¬19

ется скорость заполнения грязевого пространства за счет скоагулиро-

ванного белка. Кислотность молока перед сепарированием не должна

превышать 22° Т.Чем крупнее жировые шарики, тем эффективнее сепарирование

молока. Жировые шарики размером до 1 мкм практически не

выделяются из молока.Если молоко подогреть до 35—45 0 С, его вязкость уменьшается и

облегчается выделение мелких жировых шариков. При сепарирова¬

нии холодного молока для повышения эффективности процесса

необходимо вдвое снизить приток молока в барабан. При снижении

частоты вращения барабана сепаратора (по сравнению с паспортной)

незамедлительно уменьшается эффективность сепарирования в ре¬

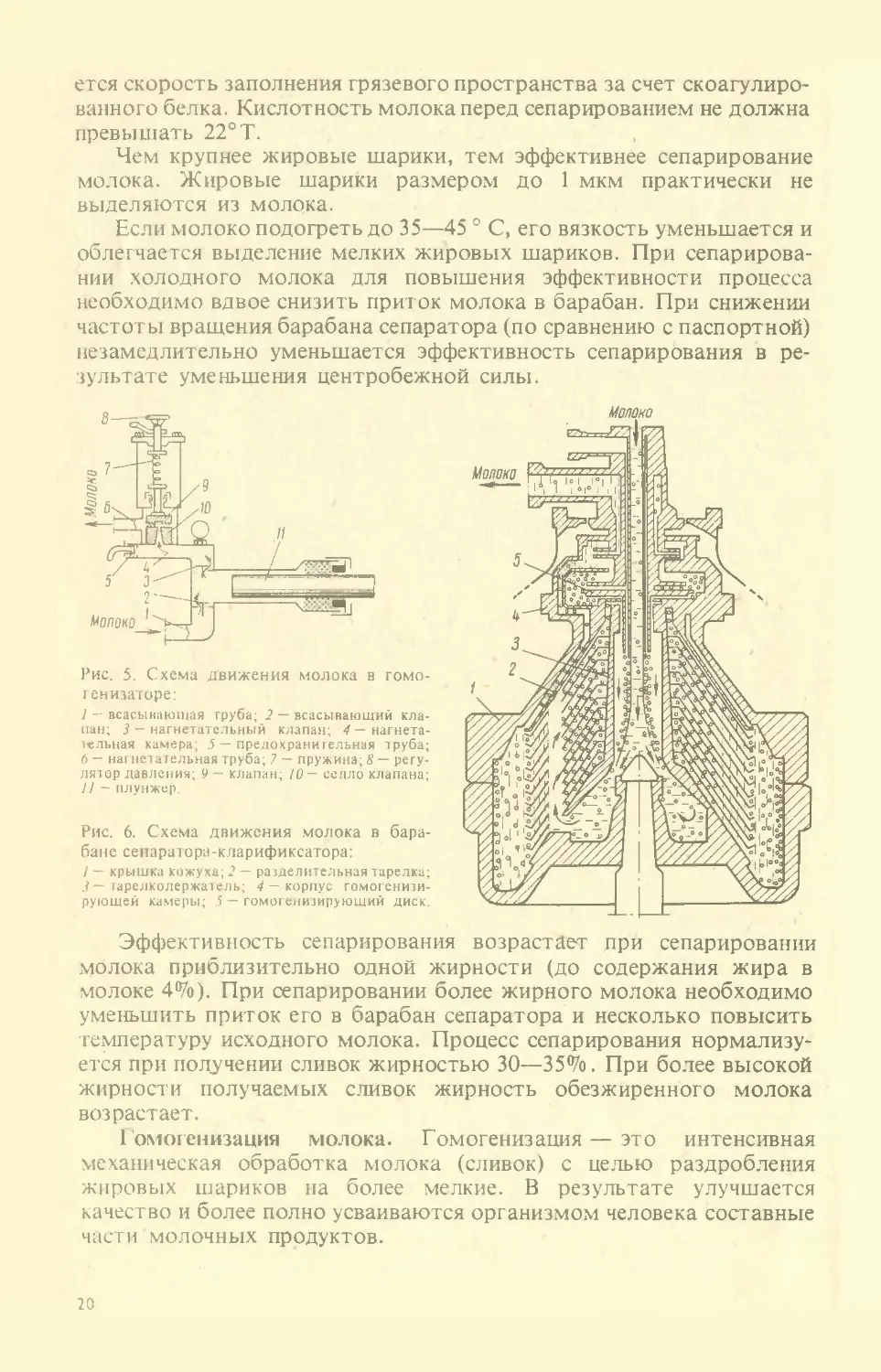

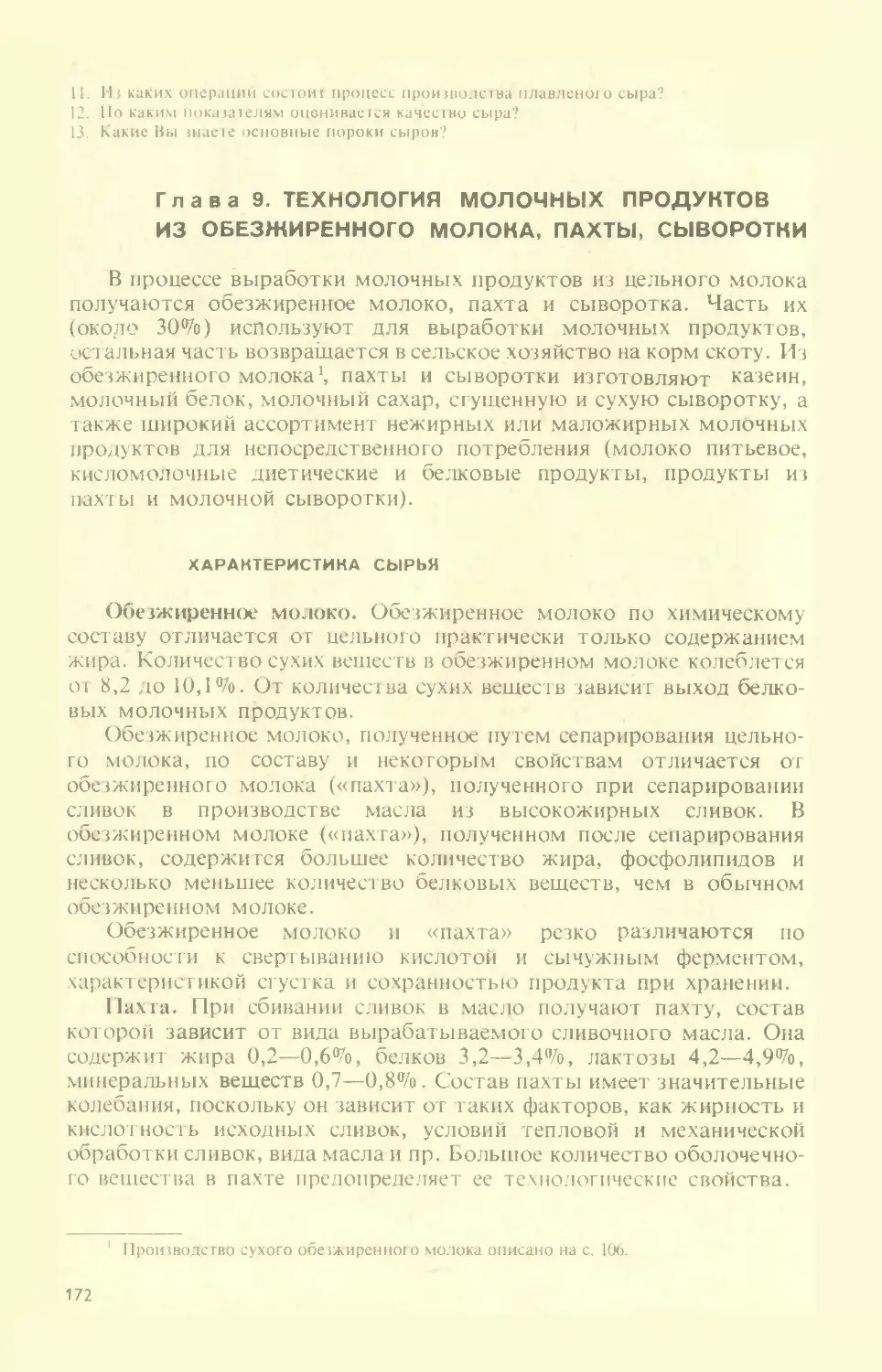

зультате уменьшения центробежной силы.Рис. 5. Схема движения молока в гомо¬

генизаторе:I — всасывающая груба; 2 — всасывающий кла¬

пан; 3 — нагнетательный клапан; 4— нагнета-

1€льная камера; 5 — предохранительная труба

6 — нагнетательная труба; 7 — пружина; 8 — регу

лятор давления; У — клапан; 10 — седло клапанаII — плунжер.Рис. 6. Схема движения молока в бара¬

бане сепаратора-кларификсатора:1 — крышка кожуха; 2 — разделительная тарелка;3 — тарелкодержатель; 4 — корпус гомогенизи¬

рующей камеры; 5 — гомогенизирующий диск. | 'V/Эффективность сепарирования возрастает при сепарировании

молока приблизительно одной жирности (до содержания жира в

молоке 4%). При сепарировании более жирного молока необходимо

уменьшить приток его в барабан сепаратора и несколько повысить

температуру исходного молока. Процесс сепарирования нормализу¬

ется при получении сливок жирностью 30—35%. При более высокой

жирности получаемых сливок жирность обезжиренного молока

возрастает.Гомогенизация молока. Гомогенизация — это интенсивная

механическая обработка молока (сливок) с целью раздробления

жировых шариков на более мелкие. В результате улучшается

качество и более полно усваиваются организмом человека составные

части молочных продуктов.70

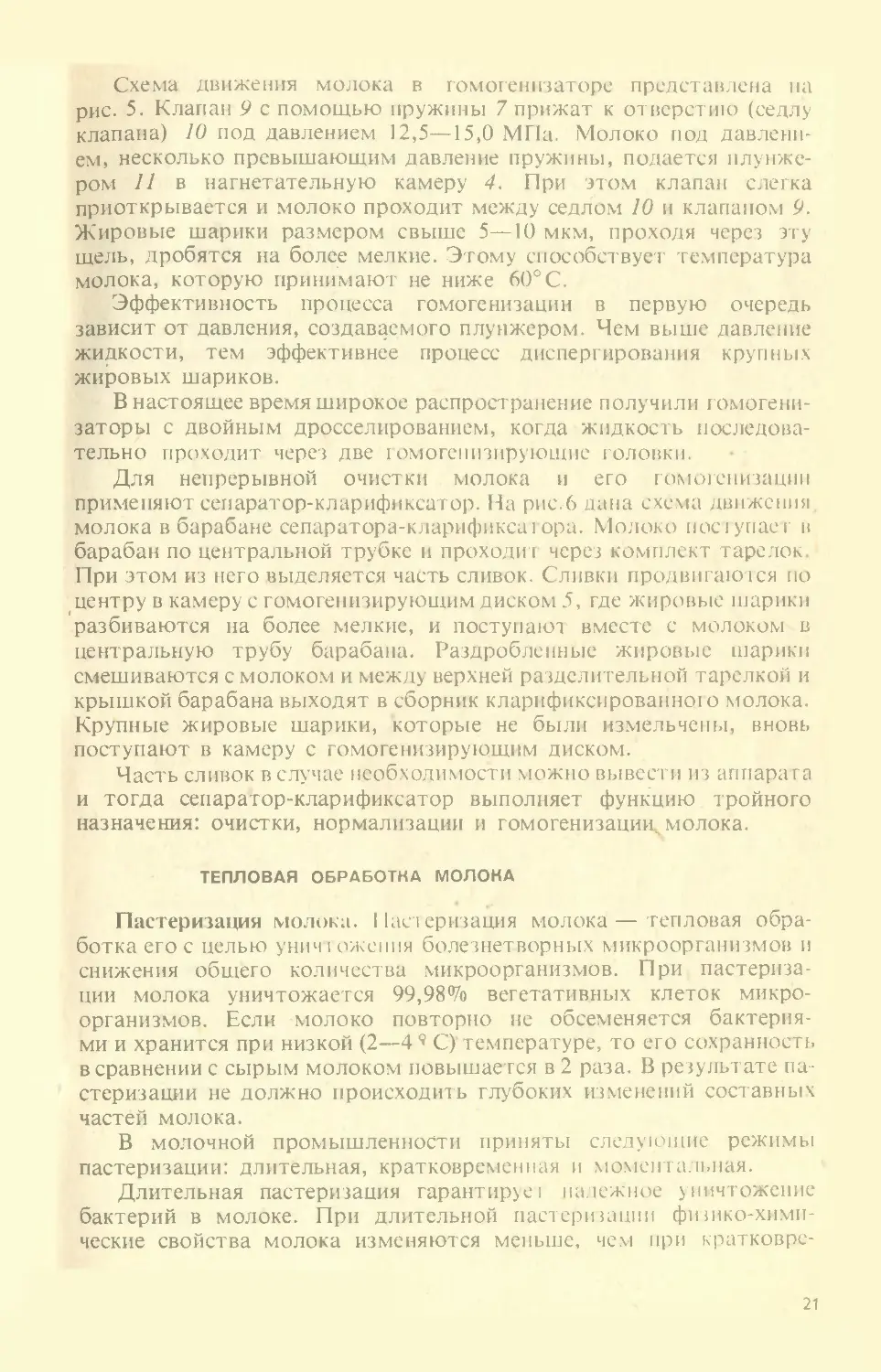

Схема движения молока в гомогенизаторе представлена на

рис. 5. Клапан 9 с помощью пружины 7 прижат к отверстию (седлу

клапана) 10 под давлением 12,5—15,0 МПа. Молоко под давлени¬

ем, несколько превышающим давление пружины, подается плунже¬

ром 11 в нагнетательную камеру 4. При этом клапан слегка

приоткрывается и молоко проходит между седлом 10 и клапаном 9.

Жировые шарики размером свыше 5—10 мкм, проходя через эту

щель, дробятся на более мелкие. Этому способствует температура

молока, которую принимают не ниже 60° С.Эффективность процесса гомогенизации в первую очередь

зависит от давления, создаваемого плунжером. Чем выше давление

жидкости, тем эффективнее процесс диспергирования крупных

жировых шариков.В настоящее время широкое распространение получили гомогени¬

заторы с двойным дросселированием, когда жидкость последова¬

тельно проходит через две гомогенизирующие головки.Для непрерывной очистки молока и его гомогенизации

применяют сепаратор-кларификсатор. На рис.6 дана схема движения

молока в барабане сепаратора-кларификсатора. Молоко поступает в

барабан по центральной трубке и проходи[ через комплект тарелок.

При этом из него выделяется часть сливок. Сливки продвигаются по

центру в камеру с гомогенизирующим диском 5, где жировые шарики

разбиваются на более мелкие, и поступаю! вместе с молоком в

центральную трубу барабана. Раздробленные жировые шарики

смешиваются с молоком и между верхней разделительной тарелкой и

крышкой барабана выходят в сборник кларификсированного молока.

Крупные жировые шарики, которые не были измельчены, вновь

поступают в камеру с гомогенизирующим диском.Часть сливок в случае необходимости можно вывести из аппарата

и тогда . сепаратор-кларификсатор выполняет функцию тройного

назначения: очистки, нормализации и гомогенизации, молока.ТЕПЛОВАЯ ОБРАБОТКА МОЛОКАПастеризация молока. 11астеризация молока — тепловая обра¬

ботка его с целью уничтожения болезнетворных микроорганизмов и

снижения общего количества микроорганизмов. При пастериза¬

ции молока уничтожается 99,98% вегетативных клеток микро¬

организмов. Если молоко повторно не обсеменяется бактерия¬

ми и хранится при низкой (2—4 ч С) температуре, то его сохранность

в сравнении с сырым молоком повышается в 2 раза. В результате па¬

стеризации не должно происходить глубоких изменений составных

частей молока.В молочной промышленности приняты следующие режимы

пастеризации: длительная, кратковременная и моментальная.Длительная пастеризация гарантируем надежное уничтожение

бактерий в молоке. При длительной пастеризации физико-хими¬

ческие свойства молока изменяются меньше, чем при кратковрс-21

менной и моментальной, и в то же время обеспечивается практически

полное уничтожение всех вегетативных форм микроорганизмов в

результате медленного и полного прогрева всего объема молока. Она

осуществляется в больших емкостях, что является нерациональным

для организации производства на молочных заводах.Кратковременная пастеризация при 74е' С с выдержкой 15 с при¬

годна только для обработки высококачественного по бактериальным

показателям свежего молока и используется при выработке

питьевого молока и сыра.При выработке диетических кисломолочных продуктов и творога

используют более высокие температуры кратковременной пастери¬

зации, ввиду того что остаточная микрофлора в молоке должна быть

минимальной. Это связано с тем, что в процессе сквашивания молоко

длительное время находится при благоприятных для развития

микроорганизмов температурах. <Моментальная пастеризация без выдержки используется в мо¬

лочноконсервной и маслодельной промышленности. При этом

достигается практически полная коагуляция альбумина, разрушение

ферментов и изменение солевого состава молока.Для кратковременной и моментальной пастеризации и одновре¬

менного охлаждения до заданных режимов используют автоматизи¬

рованные пластинчатые пастеризационно-охладительные установки:

для молока в производстве питьевого молока — ОПУ-ЗМ, ОП2-У5,

ОПУ-Ю, ОПУ-15, при выработке кисломолочных продуктов и сы¬

ров — ОПЛ-5 и ОПЛ-Ю. Кроме того, в молочной промышленности

для пастеризации используют установки ОПЖ-5 и ОПЖ-Ю — для

высокотемпературной обработки молока; ОПН-5 — для молока с

секцией пастеризации сливок; ОГО -У1 и ОГО -У2 — для сливок;

ОПЯ-1,2 и ОПЯ-2,5 — для смесей мороженого. Они компактны,

универсальны, обладают относительно высокими теплотехнически¬

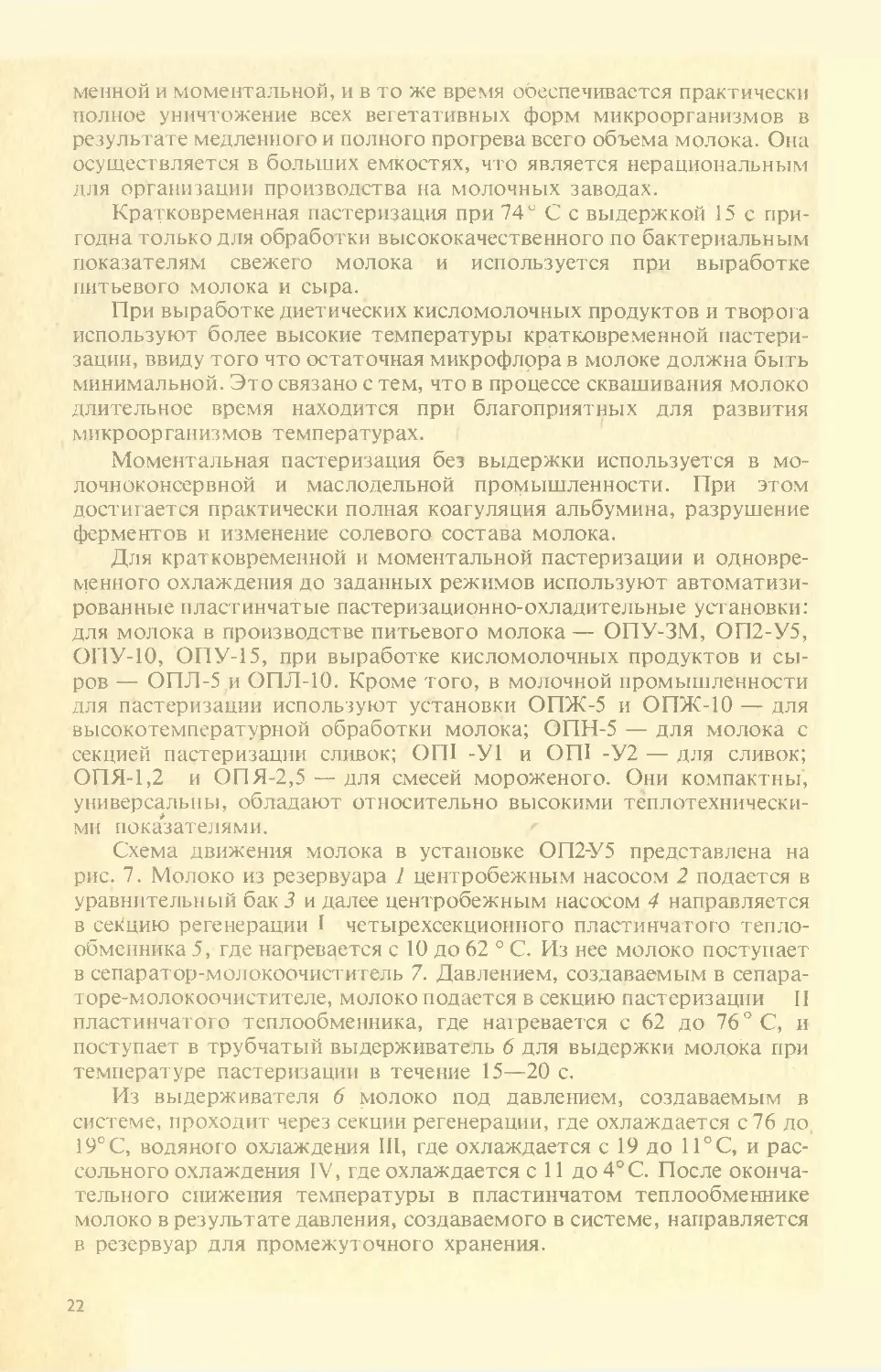

ми показателями.Схема движения молока в установке ОП2-У5 представлена на

рис. 7. Молоко из резервуара 1 центробежным насосом 2 подается в

уравнительный бак 3 и далее центробежным насосом 4 направляется

в секцию регенерации I четырехсекционного пластинчатого тепло¬

обменника 5, где нагревается с 10 до 62 ° С. Из нее молоко поступает

в сепаратор-молокоочиститель 7. Давлением, создаваемым в сепара-

торе-молокоочистителе, молоко подается в секцию пастеризации II

пластинчатого теплообменника, где нагревается с 62 до 76 ° С, и

поступает в трубчатый выдерживатель 6 для выдержки молока при

температуре пастеризации в течение 15—20 с.Из выдерживателя 6 молоко под давлением, создаваемым в

системе, проходит через секции регенерации, где охлаждается с 76 до,

19° С, водяного охлаждения III, где охлаждается с19до11°С, и рас¬

сольного охлаждения IV, где охлаждается с 11 до 4°С. После оконча¬

тельного снижения температуры в пластинчатом теплообменнике

молоко в результате давления, создаваемого в системе, направляется

в резервуар для промежуточного хранения.22

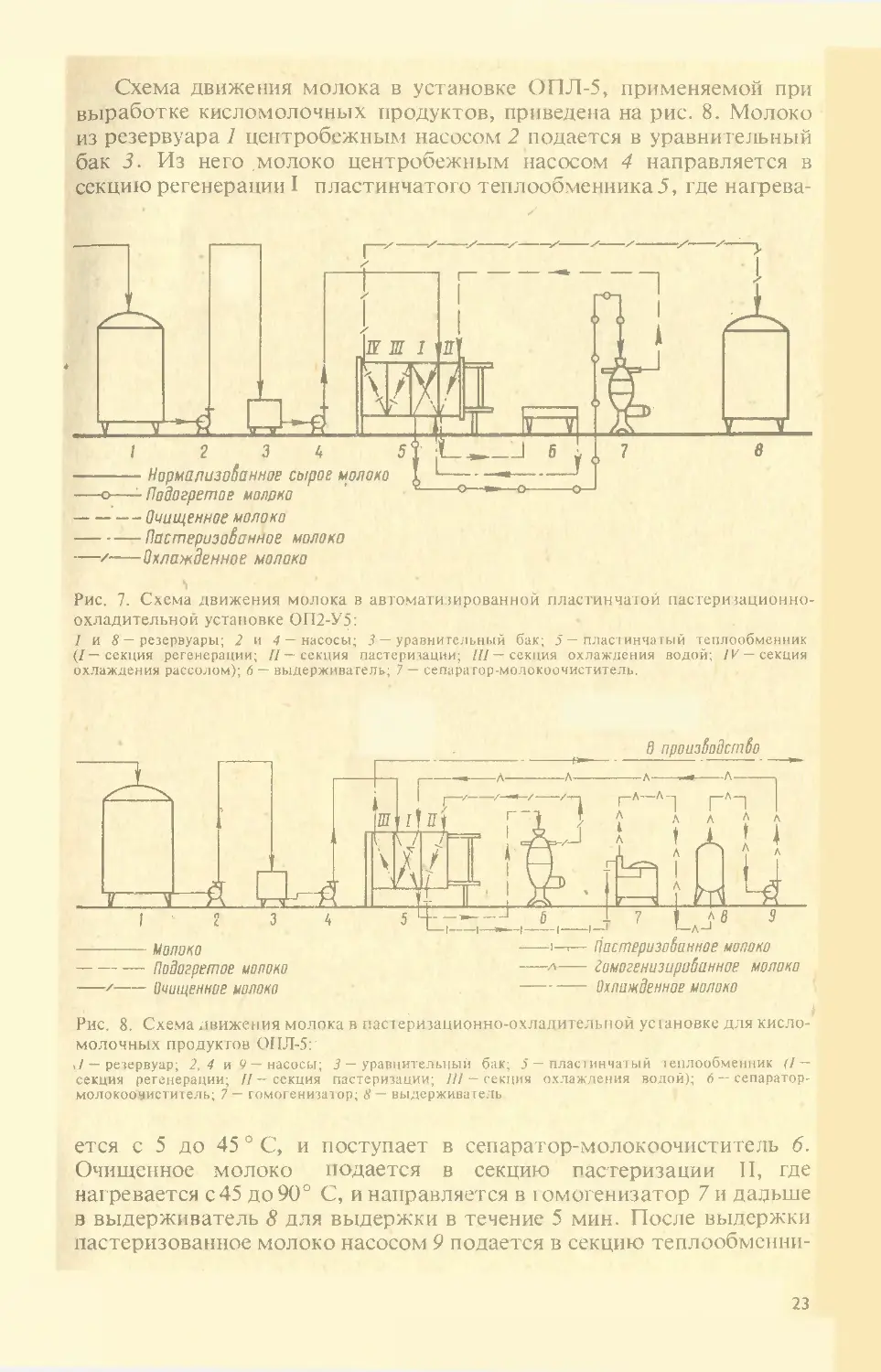

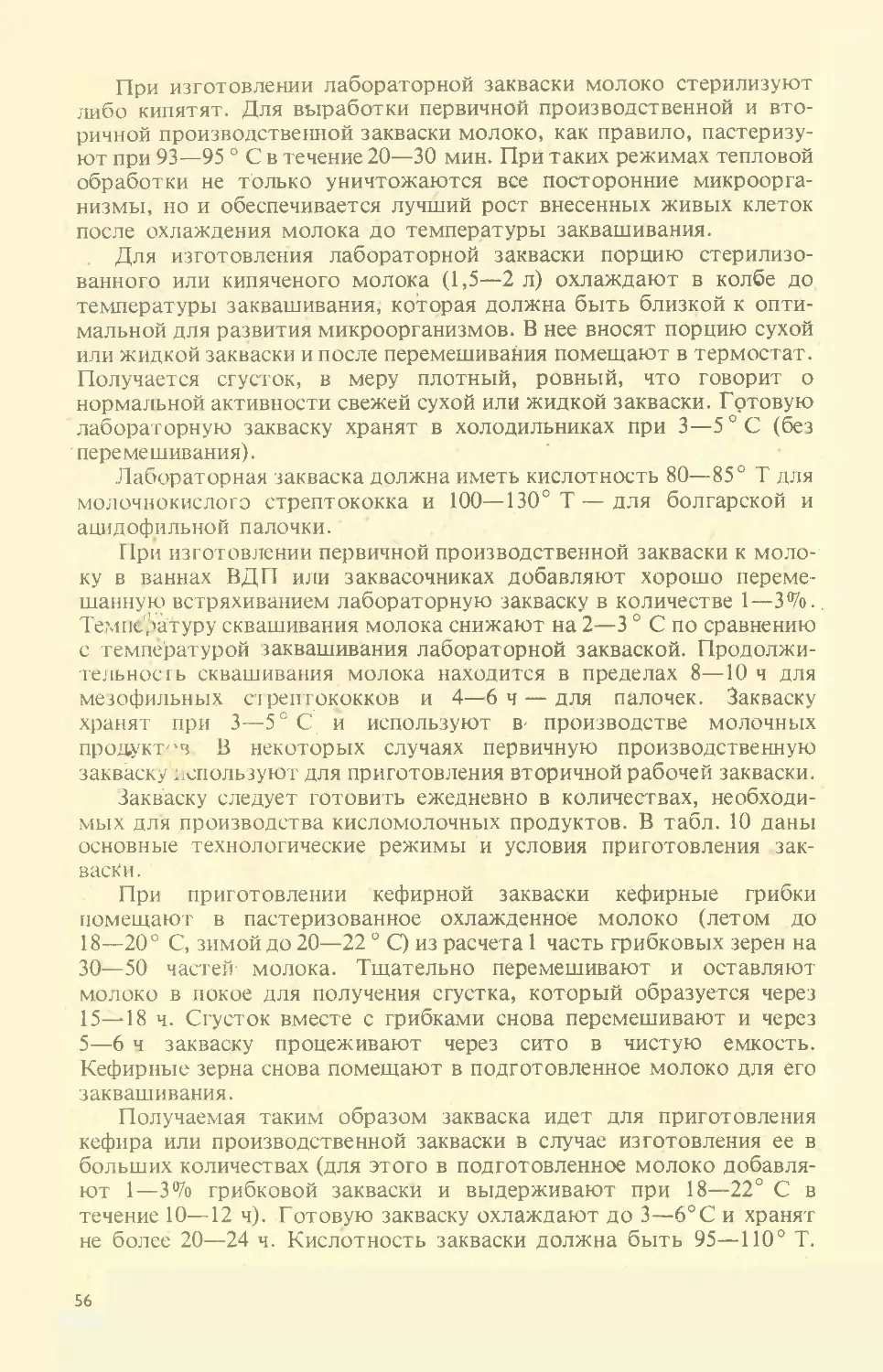

Схема движения молока в установке ОПЛ-5, применяемой при

выработке кисломолочных продуктов, приведена на рис. 8. Молоко

из резервуара 1 центробежным насосом 2 подается в уравнительный

бак 3. Из него молоко центробежным насосом 4 направляется в

секцию регенерации I пластинчатого теплообменника 5, где нагрева- — Очищенное молоко Пастеризованное молоко—/ Охлажденное молокаРис. 7. Схема движения молока в автоматизированной пластинчатой пастеризационно¬

охладительной установке ОП2-У5:1 и 8— резервуары; 2 и 4 — насосы; 3—уравнительный бак; 5 — пластинчатый теплообменник

(/—секция регенерации; //—секция пастеризации; III — секция охлаждения водой; IV— секция

охлаждения рассолом); 6 — выдерживатель; 7 — сепарагор-молокоочиститель. Подогретое иопоко —л гомогенизированное молоко—у Очищенное молоко Охлажденное молокоРис. 8. Схема движения молока в пастеризационно-охладительной установке для кисло¬

молочных продуктов ОПЛ-5:\1 — резервуар; 2, 4 и 9 — насосы; 3 — уравнительный бак; 5 — пластинчатый теплообменник (1 —

секция регенерации; //—секция пастеризации; /// — секция охлаждения водой); 6— сепаратор-

молокоочиститель; 7— гомогенизатор; 8 — выдерживатель.ется с 5 до 45 0 С, и поступает в сепаратор-молокоочиститель 6.

Очищенное молоко подается в секцию пастеризации II, где

нагревается с 45 до 90° С, и направляется в гомогенизатор 7 и дальше

в выдерживатель 8 для выдержки в течение 5 мин. После выдержки

пастеризованное молоко насосом 9 подается в секцию теплообменни-23

ка, где охлаждается с 90 до 45 0 С. Затем молоко проходит секцию111 охлаждения водой, где охлаждается до 22°С.При производстве творога в трубопровод с охлажденным до22 0 С молоком добавляют часть пастеризованного молока темпера¬

турой 90°С и обеспечивают температуру молока до 33° С.

Указанную температуру можно получить и без смешения, сокращая

объем охлаждающей воды в секции III теплообменника.Для пастеризации молока при¬

меняют также трубчатые тепло¬

обменники (трубчатая пастериза¬

ционная установка Т1-ОУН, труб¬

чатая пастеризационно-охлади¬

тельная установка ТПУ-2,5М),

теплообменные аппараты емкост¬

ные с рубашкой (ванны длитель¬

ной пастеризации, универсальный

танк), теллообменные аппараты с

рубашкой и мешалкой непрерыв¬

ного действия (пастеризатор

паровой с вытеснительным ба¬

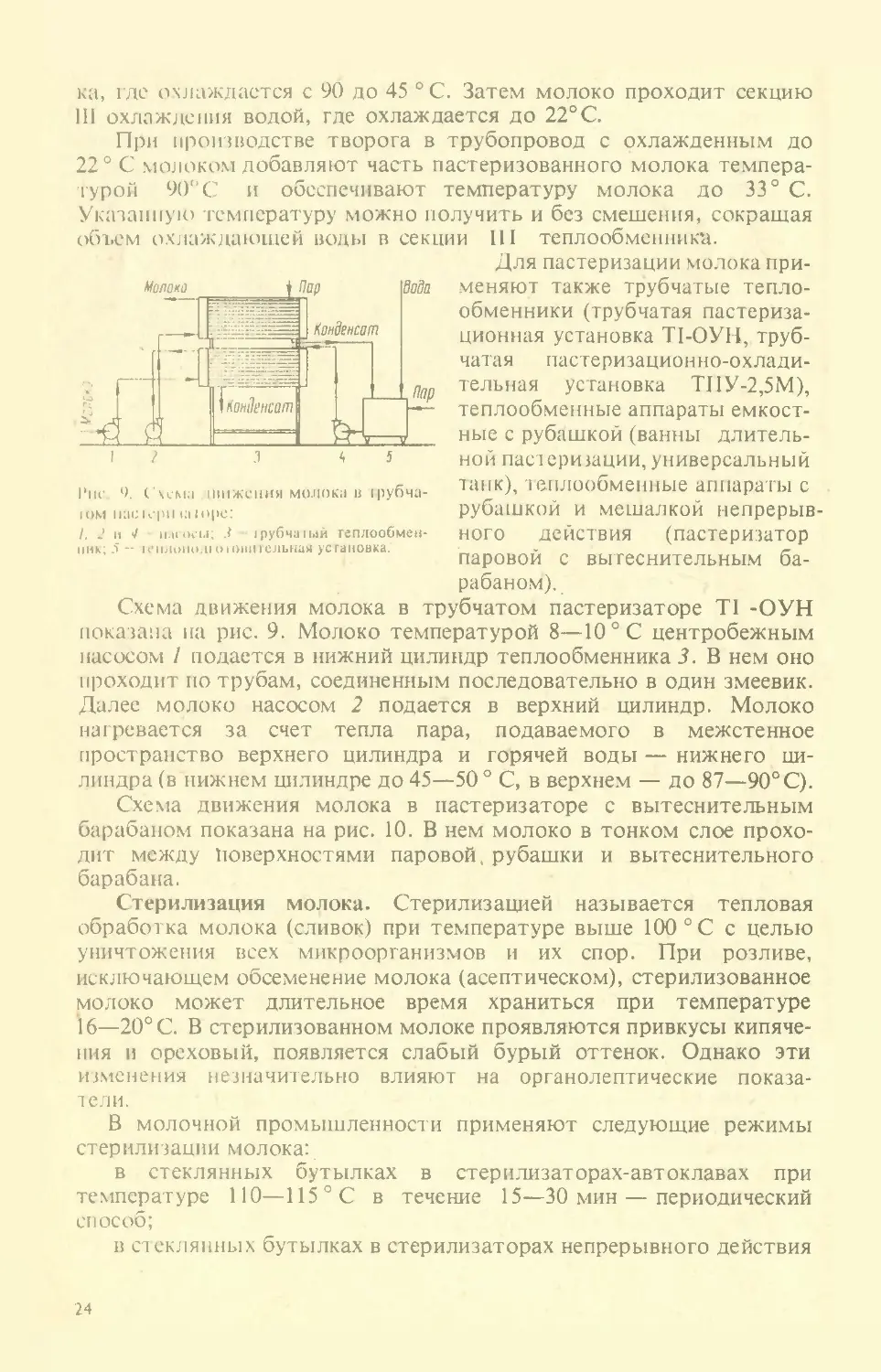

рабаном).Схема движения молока в трубчатом пастеризаторе Т1 -ОУН

показана на рис. 9. Молоко температурой 8—10° С центробежным

насосом 1 подается в нижний цилиндр теплообменника 3. В нем оно

проходит но трубам, соединенным последовательно в один змеевик.

Далее молоко насосом 2 подается в верхний цилиндр. Молоко

нагревается за счет тепла пара, подаваемого в межстенное

пространство верхнего цилиндра и горячей воды — нижнего ци¬

линдра (в нижнем цилиндре до 45—50 0 С, в верхнем — до 87—90°С).Схема движения молока в пастеризаторе с вытеснительным

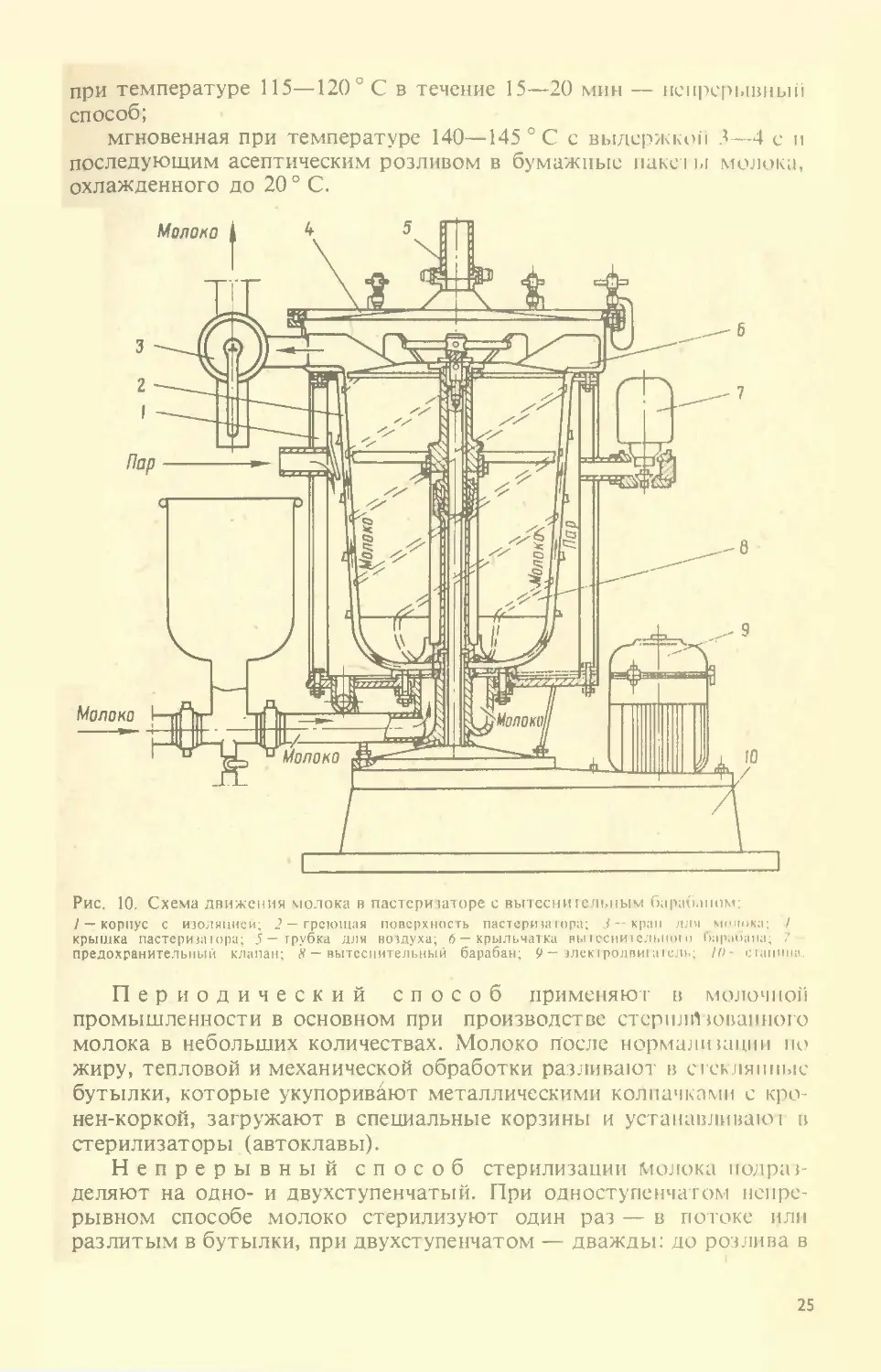

барабаном показана на рис. 10. В нем молоко в тонком слое прохо¬

дит между Поверхностями паровой, рубашки и вытеснительного

барабана.Стерилизация молока. Стерилизацией называется тепловая

обработка молока (сливок) при температуре выше 100° С с целью

уничтожения всех микроорганизмов и их спор. При розливе,

исключающем обсеменение молока (асептическом), стерилизованное

молоко может длительное время храниться при температуре

16—20° С. В стерилизованном молоке проявляются привкусы кипяче¬

ния и ореховый, появляется слабый бурый оттенок. Однако эти

изменения незначительно влияют на органолептические показа¬

тели.В молочной промышленности применяют следующие режимы

стерилизации молока:в стеклянных бутылках в стерилизаторах-автоклавах при

температуре 110—115° С в течение 15—30 мин — периодическийспособ;в стеклянных бутылках в стерилизаторах непрерывного действия1Чк*. (>. (Чсма движения молоки и трубча-

Iом писюрп»аюрс:1, 2 н 4 - насосы; - 1 рубчатый теплообмен¬

ник; 5 — юнлопод! томительная установка.24

при температуре 115—120° С в течение 15—20 мин — непрерывный

способ;мгновенная при температуре 140—145° С с выдержкой 3—4 с н

последующим асептическим розливом в бумажные пакеты молока,

охлажденного до 20 ° С.Рис. 10. Схема движения молока в пастеризаторе с вытеснительным барабаном:/ — корпус с изоляцией; 2 — греющая поверхность пастеризатора; ^--крап для молока; I

крышка пастеризатора; 5 — трубка для воздуха; 6 —крыльчатка вытеснительного 'Карабаха; 7

предохранительный клапан; Я — вытеснительный барабан; 9 — электродвигатель; /«- станина.Периодический способ применяют в молочной

промышленности в основном при производстве стерилизованного

молока в небольших количествах. Молоко после нормализации по

жиру, тепловой и механической обработки разливают в стеклянные

бутылки, которые укупоривают металлическими колпачками с кро-

нен-коркой, загружают в специальные корзины и устанавливают в

стерилизаторы (автоклавы).Непрерывный способ стерилизации Молока подраз¬

деляют на одно- и двухступенчатый. При одноступенчатом непре¬

рывном способе молоко стерилизуют один раз — в потоке или

разлитым в бутылки, при двухступенчатом — дважды: до розлива в25

потоке в трубчатых или пластинчатых аппаратах' и после розлива в

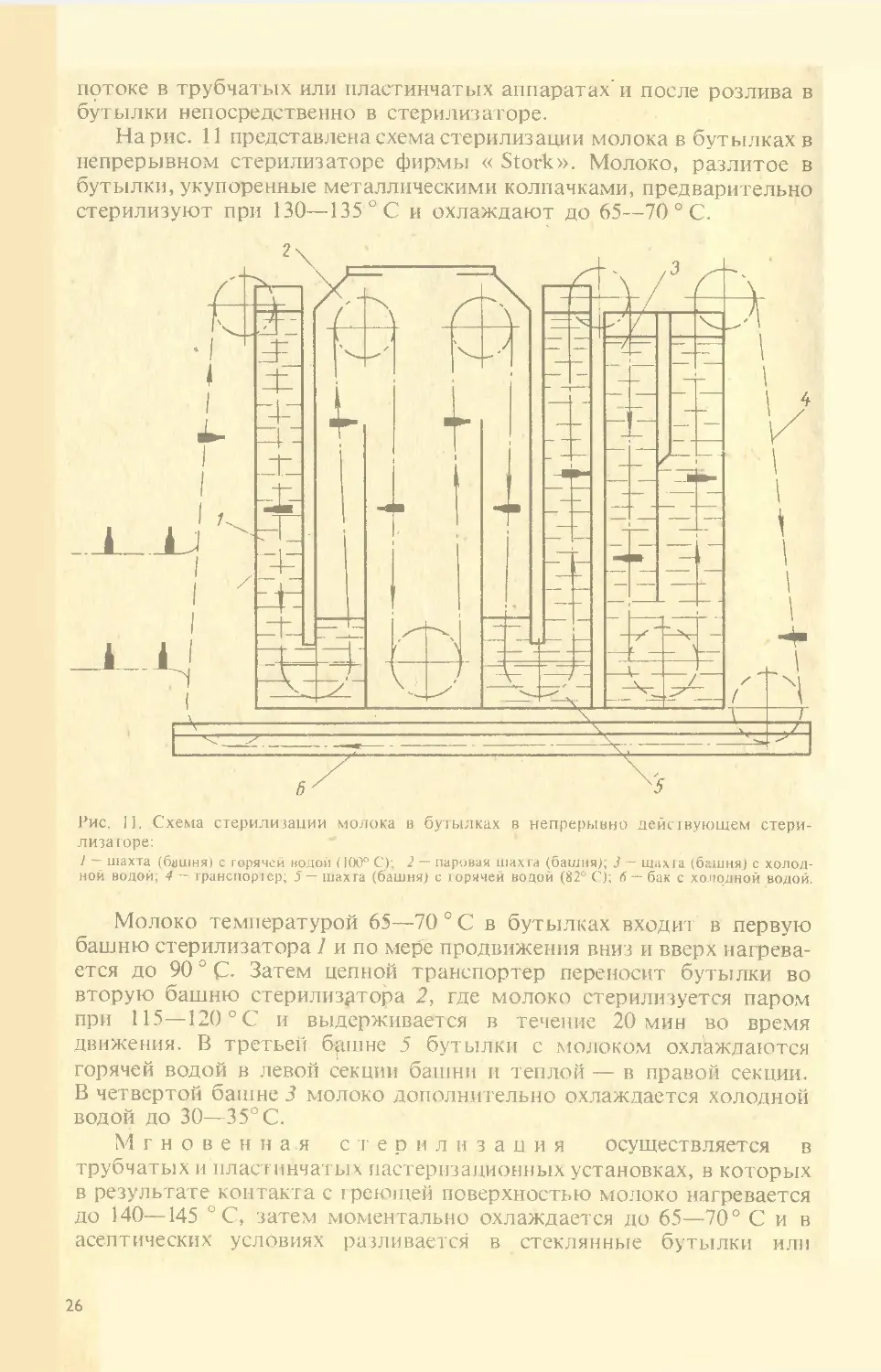

бутылки непосредственно в стерилизаторе.На рис. 11 представлена схема стерилизации молока в бутылках в

непрерывном стерилизаторе фирмы « 5(огк». Молоко, разлитое в

бутылки, укупоренные металлическими колпачками, предварительно

стерилизуют при 130—135 ° С и охлаждают до 65—70° С.Рис. 11. Схема стерилизации молока в бутылках в непрерывно действующем стери¬

лизаторе:1 — шахта (башня) с горячей водой (100° СУ, 2 — паровая шах га (башня); 3 — шах га (башня) с холод¬

ной водой; 4 — транспортер; 5 — шахта (башня) с горячей водой (82° С); 6 — бак с холодной водой.Молоко температурой 65—70 0 С в бутылках входит в первую

башню стерилизатора 1 и по мере продвижения вниз и вверх нагрева¬

ется до 90 ° С- Затем цепной транспортер переносит бутылки во

вторую башню стерилизатора 2, где молоко стерилизуется паром

при 115—120° С и выдерживается в течение 20 мин во время

движения. В третьей башне 5 бутылки с молоком охлаждаются

горячей водой в левой секции башни и теплой — в правой секции.

В четвертой башне 3 молоко дополнительно охлаждается холодной

водой до 30—35° С.Мгновенная стерилизация осуществляется в

трубчатых и пластинчатых пастеризационных установках, в которых

в результате контакта с греющей поверхностью молоко нагревается

до 140—145 °С, затем моментально охлаждается до 65—70° Сив

асептических условиях разливается в стеклянные бутылки или26

охлажденное до 20° С разливается в специальную бумажную тару.

В результате кратковременной выдержки молока при температуре

стерилизации в основном сохраняются его естественные цвет и

вкус.Для непрерывной стерилизации методом введения в молоко

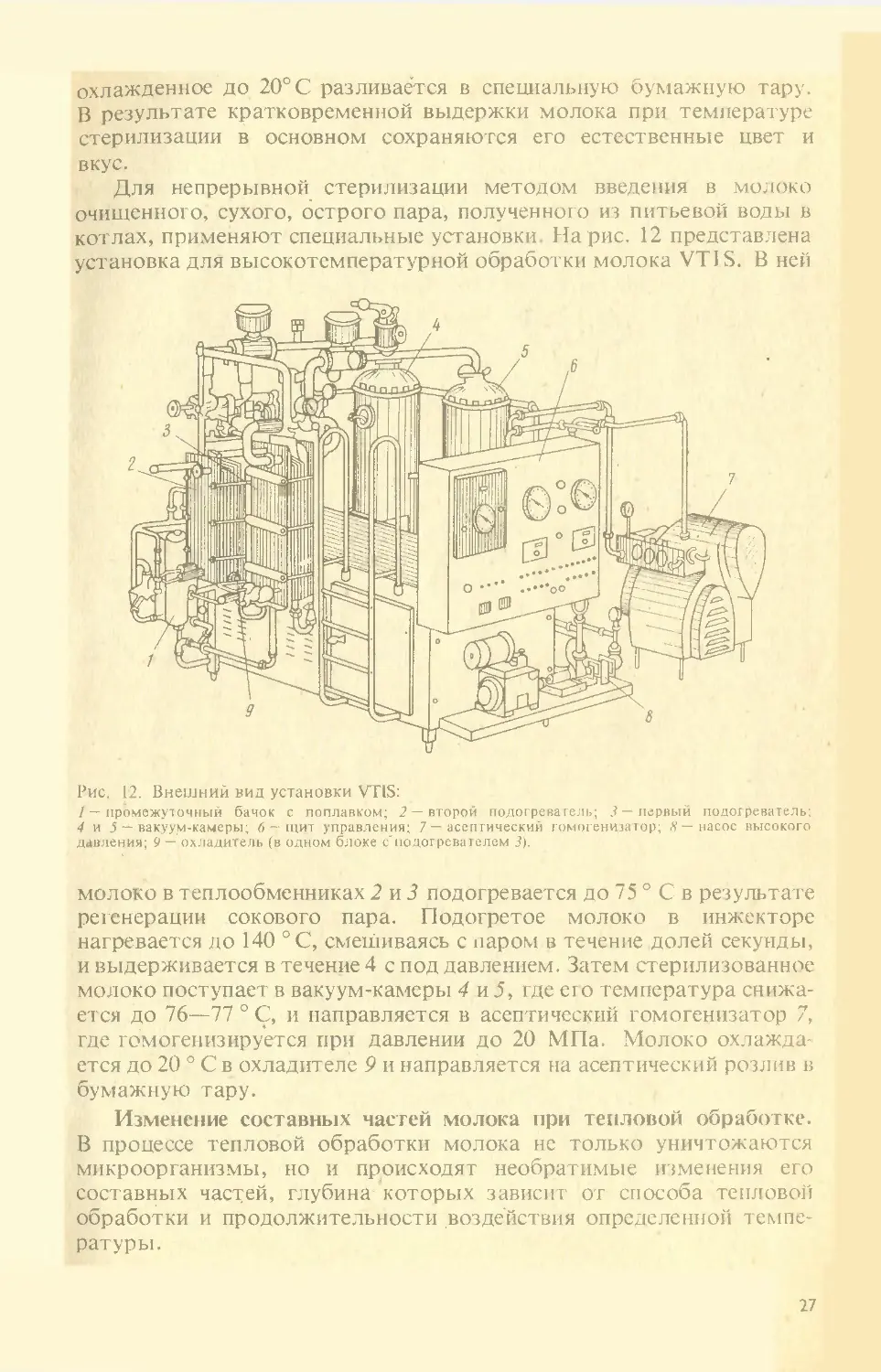

очищенного, сухого, острого пара, полученного из питьевой воды в

котлах, применяют специальные установки. На рис. 12 представлена

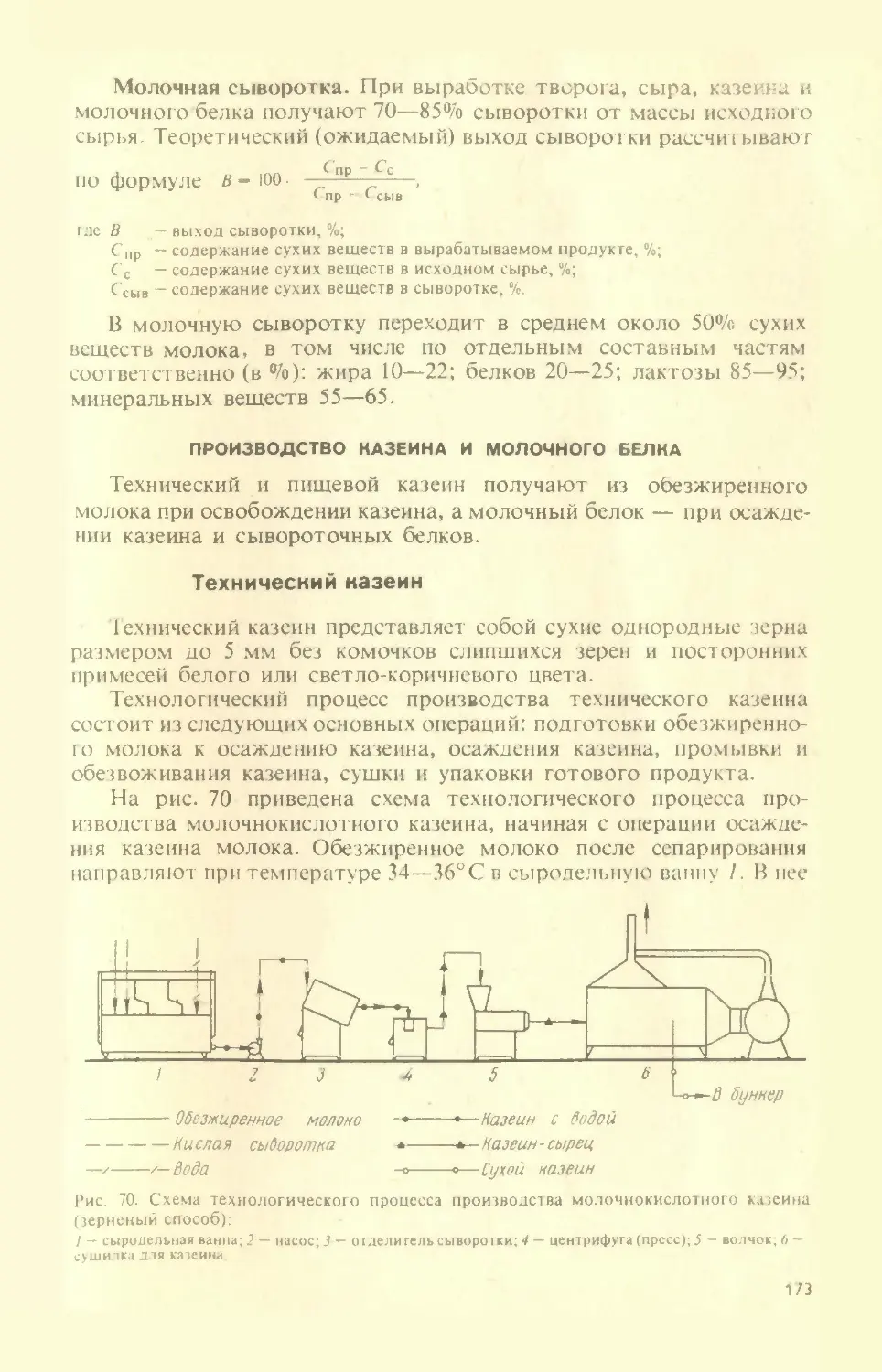

установка для высокотемпературной обработки молока УТ15. В нейРис. 12. Внешний вид установки УТ18:/ — промежуточный бачок с поплавком; 2 — второй подогреватель; 3 — первый подогреватель;

4 и 5 — вакуум-камеры; 6 — щит управления; 7 — асептический гомогенизатор; 8 — насос высокого

давления; 9 — охладитель (в одном блоке с'подогревателем 3).молоко в теплообменниках 2 и 3 подогревается до 75 ° С в результате

регенерации сокового пара. Подогретое молоко в инжекторе

нагревается до 140 0 С, смешиваясь с паром в течение долей секунды,

и выдерживается в течение 4 с под давлением. Затем стерилизованное

молоко поступает в вакуум-камеры 4 и 5, где его температура снижа¬

ется до 76—77 0 С, и направляется в асептический гомогенизатор 7,

где гомогенизируется при давлении до 20 МПа. Молоко охлажда¬

ется до 20 ° С в охладителе 9 и направляется на асептический розлив в

бумажную тару.Изменение составных частей молока при тепловой обработке.

В процессе тепловой обработки молока не только уничтожаются

микроорганизмы, но и происходят необратимые изменения его

составных частей, глубина’ которых зависит от способа тепловой

обработки и продолжительности воздействия определенной темпе¬

ратуры.27

При нагревании молока в первую очередь изменяются

гермолабильные1 белки, минеральные вещества, витамины и фер¬

менты.Казеин при нагревании свежего молока до 140° С

практически не изменяется, при дальнейшем нагревании он денатури¬

рует и выпадает в осадок. При нагревании молока до 100° С наблю¬

дается частичное комплексообразование казеина и сывороточных

белков, а также комплексообразование между альфа-, бета- и гамма-

формами казеина, что отражается на некоторых свойствах ка¬

зеина.Сывороточные белки при нагревании молока до

100° С денатурируют практически полностью. Частично они осажда¬

ются на греющих поверхностях и частично находятся в денатуриро¬

ванном состоянии в молоке. При коагуляции казеина сывороточные

белки также коагулируют. Молоко приобретает специфический

ореховый привкус.Лактоза при нагревании молока до 100° С практически не

изменяется. При более высокой температуре нагревания и дли¬

тельном выдерживании лактоза разлагается до муравьиной и мо¬

лочной кислот, что обусловливает некоторое повышение кислотнос¬

ти молока. Кроме того, длительное нагревание молока способствует

изменению его цвета в результате образования меланоидиновых

соединений. В реакциях меланоидинообразования участвуют в пе¬

рвую очередь молочный сахар и аминокислоты — лизин и ар¬

гинин.Молочный жир, при нагревании претерпевает незначи¬

тельные изменения. Длительное нагревание молока при температуре

100° С приводит к частичному вытапливанию жира за счет по.тери

оболочки жировых шариков и слияния большого количества

жировых шариков в капельки жира.Соли молока значительно изменяются при его нагрева¬

нии до 95° С и особенно при длительном его выдерживании при та¬

кой температуре. Происходит переход фосфорнокислых и лимонно¬

кислых кальциевых солей из растворимого состояния в нераствори¬

мое, что способствует образованию молочного камня на нагреваю¬

щих стенках тепловых аппаратов и снижению пищевой ценности

молока. Кроме того, изменение качественного состояния солей

молока приводит к изменению его физико-химических свойств.В и т а мины и ф е р м енты молока изменяются в зависи-

мости'от режимов и характера тепловой обработки. При пастериза¬

ции молока потери витаминов группы В и С незначительны.

Кипячение молока и особенно длительное выдерживание его при

95—96 0 С вызывает резкое снижение общего количества витаминов.

При нагревании молока свыше 70 ° С наблюдается инактивация

(разрушение) всех ферментов.1 Лабильность — неустойчивость. Термолабильные белки — термонеустойчивые

белки.28

КОНТРОЛЬНЫЕ ВОПРОСЫ1. Как принимают молоко на заводе?2. В чем сущность физико-химического анализа принимаемого молока?3. Какие Вы знае;ге показатели сортового, несортового молока?4. В чем сущность первичной обработки молока?5. В чем сущность механической обработки молока?6. В чем сущность тепловой обработки молока?7. Что такое пастеризация молока и каковы ее режимы?8. Что такое стерилизация молока и каковы ее режимы?Глава 3. ТЕХНОЛОГИЯ ПИТЬЕВОГО МОЛОКА

И СЛИВОКОСНОВЫ ПРОИЗВОДСТВА ПИТЬЕВОГО МОЛОНА и сливокВ производство питьевого молока и сливок входят такие

процессы, как тепловая обработка сырья (пастеризация и охлажде¬

ние), механическая обработка сырья (очистка молока от возможных

механических примесей, сепарирование, гомогенизация), нормализа¬

ция молока по содержанию жира и сухих веществ и розлив молока и

сливок. Тепловая и механическая обработка сырья описаны в главе 2.Для обеспечения стандартного по содержанию жира или сухих

веществ молока и сливок исходное сырье нормализую! . Нормализа-'

ция молока (сливок) — снижение или повышение содержания жира

или сухих обезжиренных веществ молока при выработке молока и

молочных продуктов. В процессе производства питьевого молока

применяют 2 способа нормализации молока по содержанию жира:

смешение определенного количества цельного молока с рассчи¬

танным количеством обезжиренного молока или сливок и непре¬

рывный отбор части сливок от исходного молока сепарированием.Способ смешения исходного молока, обезжиренного молока или

сливок основан на уравнениях материального баланса:К0Ж0 -Хн.мДн.м,.КмЖм+ /Ссл Жсл= КНМ,ЖН М ,где — количество исходного цельного молока, кг;Жм — содержание жира в цельном молоке, %;К0 — количество обезжиренного молока, кг;Ж0 — содержание жира в обезжиренном молоке, %;Жсл — содержание жира в сливках, %Ксл — количество сливок, кг;А’н.м ~ количество нормализованного молока, кг;Жим ~ содержание жира в нормализованном молоке, %Необходимое количество обезжиренного молока или сливок для

нормализации исходного молока рассчитывают по формулам:КМ(ЖМ - Жнм) КЫ(Ж,1М - Жм)о \1Г \1Г *'СЛ I»,-'Я'Н.М. 'К О ■"'СЛ " ^Н.М29

Количество нормализованного молока в обоих случаяхА"н.м “ Лм "Ь А"о и — Лм + Л"сл -В случае смешения молока цельного -с молоком цельным,содержащим менее 3,2% жира, для получения нормализованной

смеси пользуются формулой*мМ ~ )к, 1 2) 1 А'н.м -ЖМ1где А'м] — количество молока жирностью менее 3,2%^кг;А^ — количество молока жирность^) более 3,2%, кг;ЖМ1 — содержание жира в партии молока АЦ, %;Жм■ ~ содержание жира в партии молока А'^, %.При нормализации молока цельным молоком большей жирности

пользуются формулой/Ж„.„ - Жм )А‘м2“ Ж Ж2 ж н.мПри расчете количества компонентов нормализованного молока

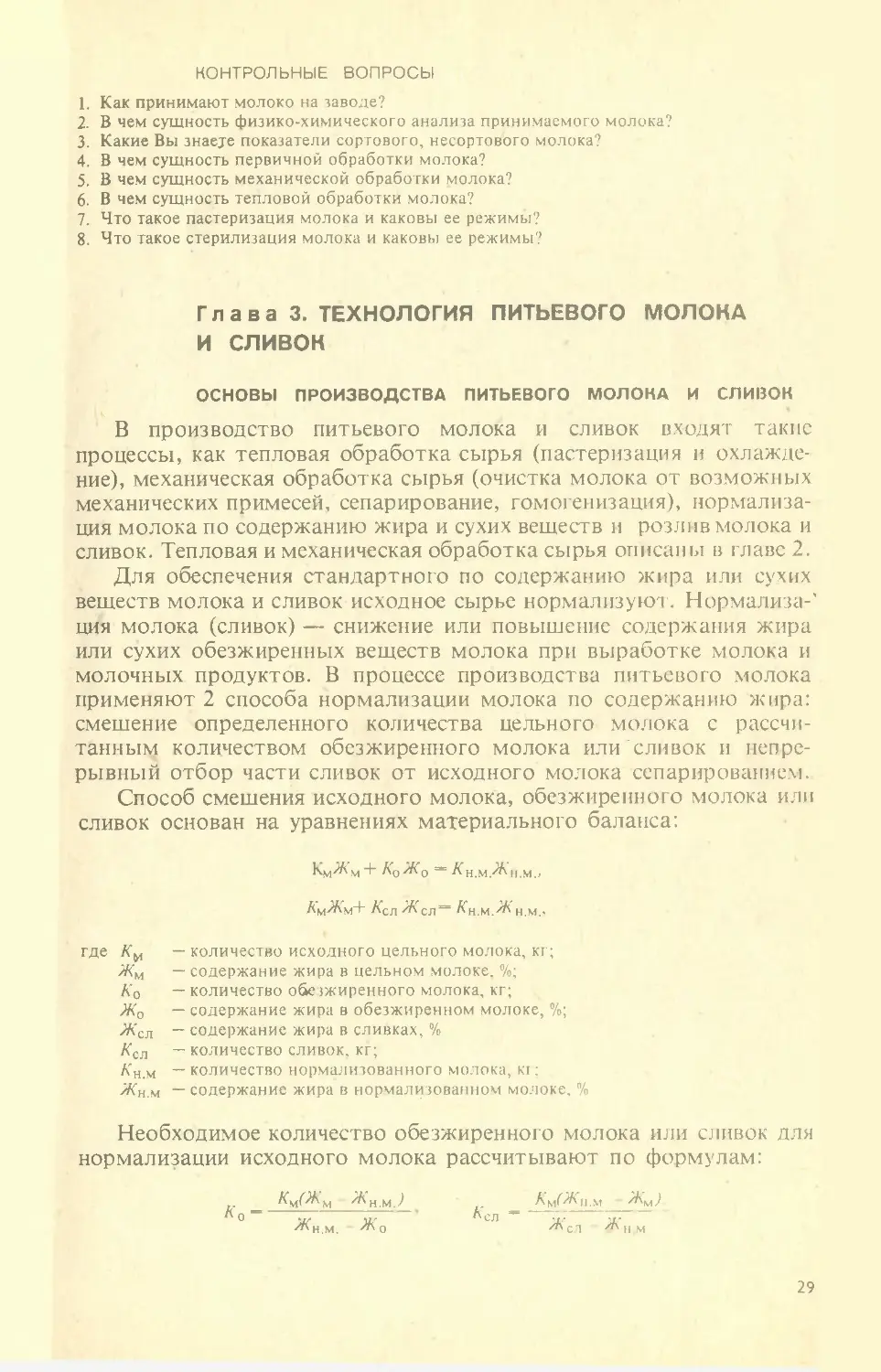

в практике пользуются также графическими методами.Если известно количество цельного молока Км, то при графичес¬

ком методе расчета по треугольнику количество обезжиренного

молока К0 находят следующим образом. В вершинах треугольника

записывают- содержание жира в молоке, нормализованной смеси и

обезжиренном молоке, на внешних сторонах треугольника — ра¬

зности между большим и меньшим содержанием- жира, на

внутренних сторонах треугольника — количество молока, нормали¬

зованной смеси и обезжиренного молока напротив соответствующих

значений компонентов на вершинах треугольника. ТогдаАм Ау Жн.м “ЛАо ^Ам~^Ан.мИз этого соотношения, учитывая, что величина известна,

определяют К а:К = Л^Жм ~ ^ н м ^^н.м - ^Ао30

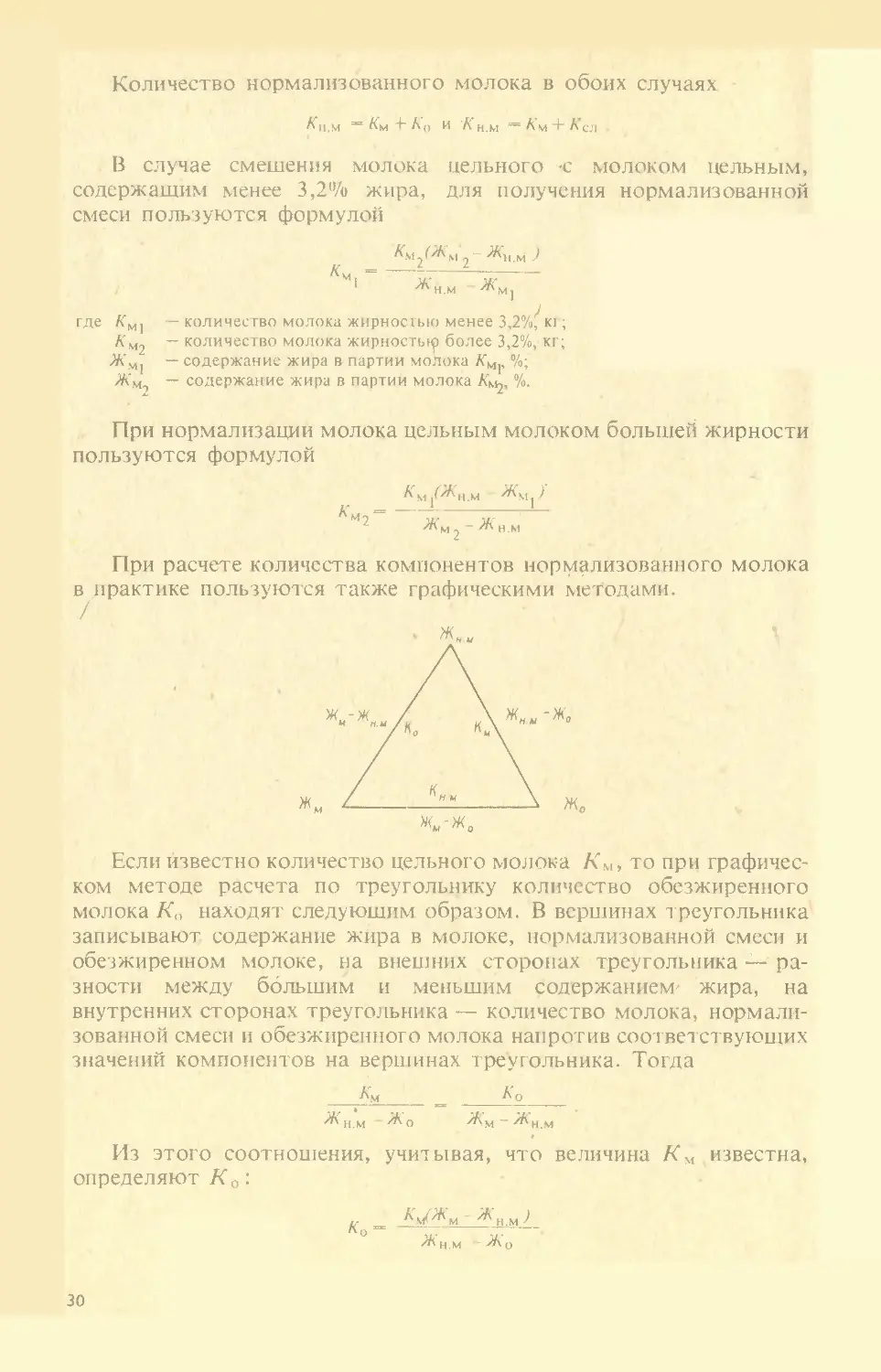

При составлении смеси нормализованного молока из цельного и

обезжиренного молока по квадрату смешения К0 находят следую¬

щим образом. В центре квадрата записывают желаемую жирность

смеси двух компонентов (цельного и обезжиренного молока), а по

углам с левой стороны — их жирность. В углах правой стороныквадрата записывают разности по диагоналям между большими и

мёныпими величинами. Эти разности показывают количественное

отношение между цельным и обезжиренным молоком_ каЖн.м ~ Ж0 Жм -Жц мИз этого соотношения, Ки(Жи-Жнм)° ж ж/<'н.м жоЕсли известно количество смеси и необходимо установить

количество обоих компонентов, то сначала суммируют полученные

разности в правой части квадратаЖнм =Жо + Жм-*н.м ~Жы - Жо ■затем записывают следующее соотношение: К м Ун.мЖнм Жо Жм-Ж0Из него находят искомую величину_ Кнм(жнм ~жо)м~ ж ж

- жоКоличество обезжиренного молока и сливок для нормализации

определяют по специальным таблицам расхода цельного молока и

компонентов для получения единицы нормализованного молока.Непрерывный метод нормализации молока также основан на

материальном балансеКМЖМ - КСЛЖ сл = А'н.м ж н м .Количество сливок, которое необходимо отобрать от исходного

цельного молока, рассчитывают по формуле. ,, КМ(ЖМ-ЖНМ)СЛ тгг^СЛ /П Н.М31

Содержание жира в сливках, выходящих из аппарата, и их

количество регулируют вентилями на выходе нормализованного

молока и на выходе сливок.Нормализацию молока по содержанию сухих веществ * также

ведут по формулам уравнения материального баланса. В про¬

изводственных условиях нормализацию молока по содержанию сухих

веществ, как правило, осуществляют в соответствии с рецептурой,

когда к нормализованному по содержанию жира молоку добавляется

сухое или сгущенное цельное или обезжиренное молоко.ПРОИЗВОДСТВО ПИТЬЕВОГО МОЛОКА

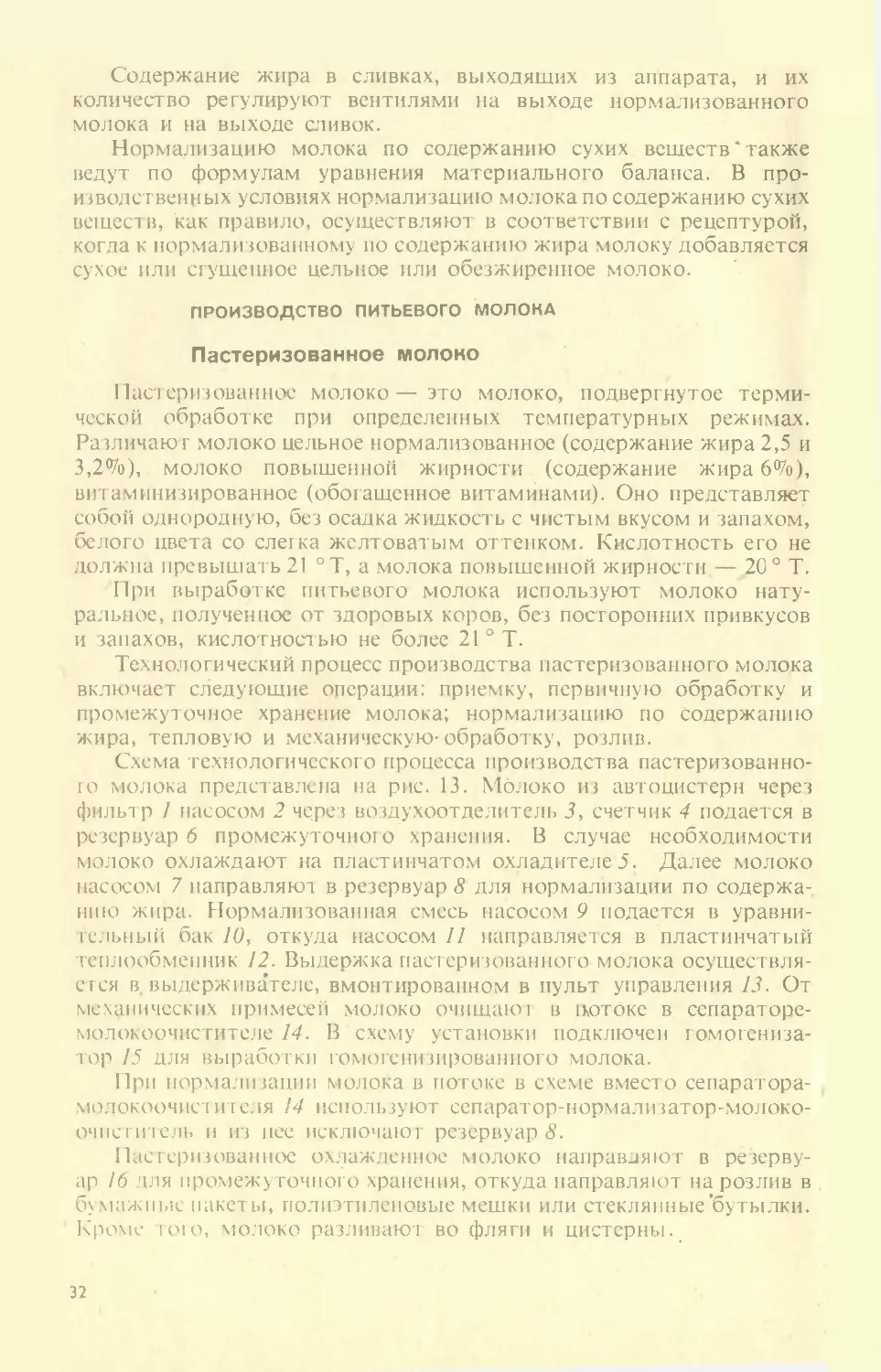

Пастеризованное молокоПастеризованное молоко—это молоко, подвергнутое терми¬

ческой обработке при определенных температурных режимах.

Различают молоко цельное нормализованное (содержание жира 2,5 и

3,2%), молоко повышенной жирности (содержание жира 6%),

витаминизированное (обогащенное витаминами). Оно представляет

собой однородную, без осадка жидкость с чистым вкусом и запахом,

белого цвета со слегка желтоватым оттенком. Кислотность его не

должна превышать 21 ° Т, а молока повышенной жирности — 20 0 Т.При выработке питьевого молока используют молоко нату¬

ральное, полученное от здоровых коров, без посторонних привкусов

и запахов, кислотностью не более 21 0 Т.Технологический процесс производства пастеризованного молока

включает следующие операции: приемку, первичную обработку и

промежуточное хранение молока; нормализацию по Содержанию

жира, тепловую и механическую- обработку, розлив.Схема технологического процесса производства пастеризованно¬

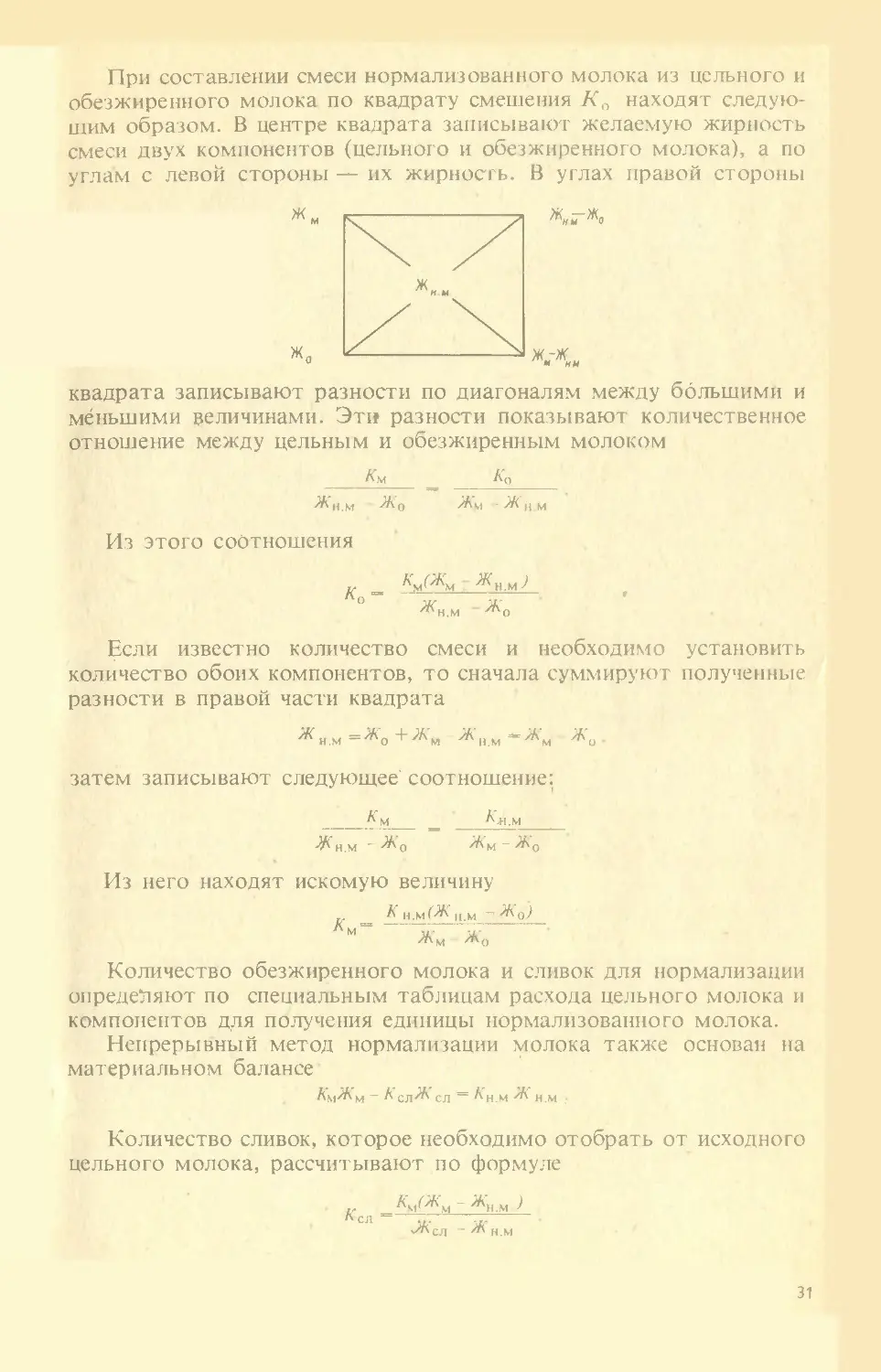

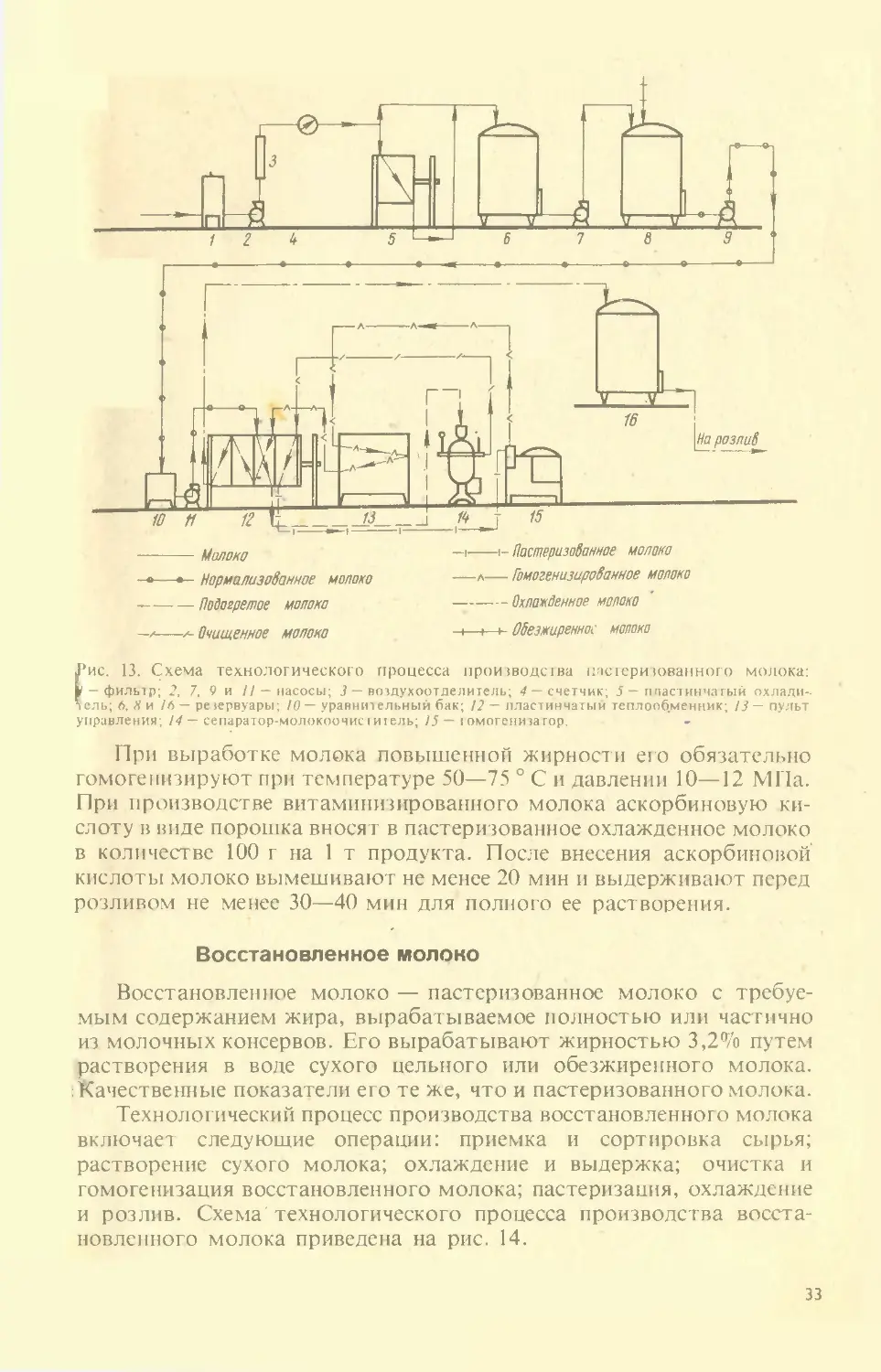

го молока представлена на рис. 13. Молоко из автоцистерн через

фильтр I насосом 2 через воздухоотделитель 3, счетчик 4 подается в

резервуар 6 промежуточного хранения. В случае необходимости

молоко охлаждают на пластинчатом охладителе 5. Далее молоко

насосом 7 направляют в резервуар 8 для нормализации по содержа¬

нию жира. Нормализованная смесь насосом 9 подается в уравни¬

тельный бак 10, откуда насосом 11 направляется в пластинчатый

теплообменник 12. Выдержка пастеризованного молока осуществля¬

ется в, выдерживателе, вмонтированном в пульт управления 13. От

механических примесей молоко очищают в потоке в сепараторе-

молокоочистителе 14. В схему установки подключен гомогениза¬

тор 15 для выработки гомогенизированного молока.При нормализации молока в потоке в схеме вместо сепаратора-

молокоочистителя 14 используют сепаратор-нормализатор-молоко-

очиститель и из нее исключают резервуар 8.Пастеризованное охлажденное молоко направляют в резерву¬

ар/6 для промежуточного хранения, откуда направляют на розлив в

бумажные пакеты, полиэтиленовые мешки или стеклянные'бутылки.

Кроме того, молоко разливают во фляги и цистерны.32

- Молоко- Нормализованное молоко- Подогретое молоко

■ Очищенное молоко—I 1- Пастеризованное молоко_л— Гомогенизированное мопоко Охлажденное иогоко-н—к-)- Обезжиренное мотаис. 13. Схема технологического процесса производства пастеризованного молока:

— филь'тр; 2, 7, 9 и 11 — насосы; —воздухоотделитель; 4 — счетчик; 5 — пластинчатый охлади-,

ель; 6. 8 и 16 — резервуары; 10 — уравнительный бак; 12 — пластинчатый теплообменник; 13 — пульт

управления; 14 — сепаратор-молокоочиститель; 15 — гомогенизатор.При выработке молока повышенной жирности его обязательно

гомогенизируют при температуре 50—75 ° С и давлении 10—12 МПа.

При производстве витаминизированного молока аскорбиновую ки¬

слоту в виде порошка вносят в пастеризованное охлажденное молоко

в количестве 100 г на 1 т продукта. После внесения аскорбиновой

кислоты молоко вымешивают не менее 20 мин и выдерживают перед

розливом не менее 30—40 мин для полного ее растворения.Восстановленное молокоВосстановленное молоко — пастеризованное молоко с требуе¬

мым содержанием жира, вырабатываемое полностью или частично

из молочных консервов. Его вырабатывают жирностью 3,2% путем

растворения в воде сухого цельного или обезжиренного молока,

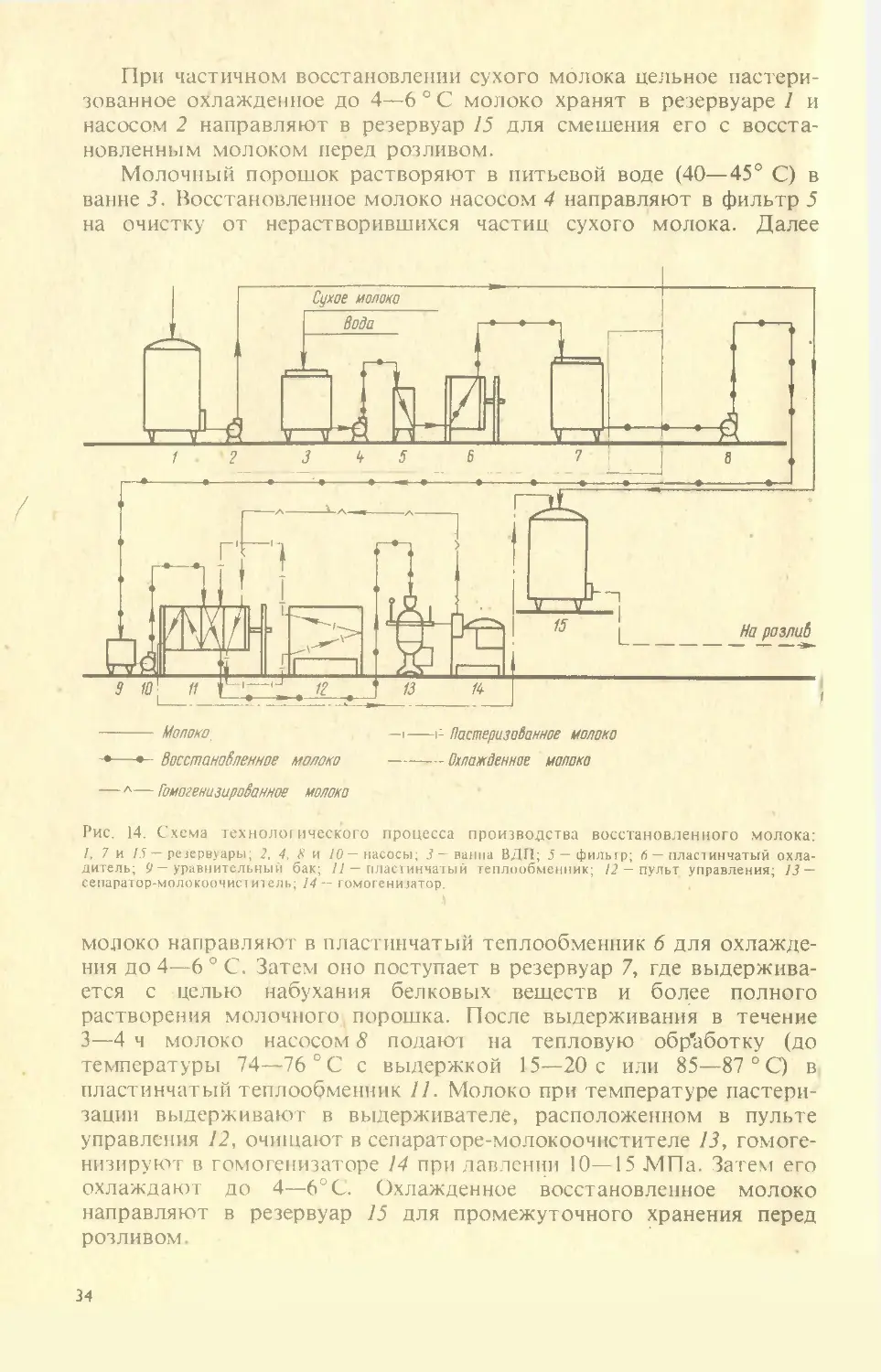

качественные показатели его те же, что и пастеризованного молока.Технологический процесс производства восстановленного молока

включает следующие операции: приемка и сортировка сырья;

растворение сухого молока; охлаждение и выдержка; очистка и

гомогенизация восстановленного молока; пастеризация, охлаждение

и розлив. Схема технологического процесса производства восста¬

новленного молока приведена на рис. 14.33

При частичном восстановлении сухого молока цельное пастери¬

зованное охлажденное до 4—6 ° С молоко хранят в резервуаре 1 и

насосом 2 направляют в резервуар 15 для смешения его с восста¬

новленным молоком перед розливом.Молочный порошок растворяют в питьевой воде (40—45° С) в

ванне 3. Восстановленное молоко насосом 4 направляют в фильтр 5

на очистку от нерастворившихся частиц сухого молока. Далее Молоко. —I—I- Растеризованное молоко-*—Восстановленное молоко ——— Охлажденное молоко

—а—Гомогенизированное молокоРис. 14. Схема технологического процесса производства восстановленного молока:

/, 7 и 15 — резервуары; 2, 4, 8 и 10 — насосы; 3 — ванна ВДП; 5 — фильтр; 6 — пластинчатый охла¬

дитель; 9 — уравнительный бак; 11 — пластинчатый теплообменник; 12 — пульт управления; 13 —

сепаратор-молокоочиститель; 14 — гомогенизатор.молоко направляют в пластинчатый теплообменник 6 для охлажде¬

ния до 4—6 0 С. Затем оно поступает в резервуар 7, где выдержива¬

ется с целью набухания белковых веществ и более полного

растворения молочного порошка. После выдерживания в течение3—4 ч молоко насосом 8 подают на тепловую обр'аботку (до

температуры 74—76 ° С с выдержкой 15—20 с или 85—87 °С) в

пластинчатый теплообменник 11. Молоко при температуре пастери¬

зации выдерживают в выдерживателе, расположенном в пульте

управления 12, очищают в сепараторе-молокоочистителе 13, гомоге¬

низируют в гомогенизаторе 14 при давлении 10—15 МПа. Затем его

охлаждают до 4—6° С. Охлажденное восстановленное молоко

направляют в резервуар 15 для промежуточного хранения перед

розливом.34

При получении восстановленного молока только из сухого

молока в указанной схеме отсутствуют резервуар 1 для промежу¬

точного хранения пастеризованного охлажденного натурального

молока и насос 2.Для получения восстановленного молока рассчитывают коли¬

чество сухого цельного молока и воды для его растворения.

Количество сухого цельного молока вычисляют по формуле100ЯЖМп - ржсм,4\це Сп — количество сухого цельного молока с учетом его фактической растворимости

и жирности на 1 т восстановленного молока, кг;Н — норма расхода едрья на 1 т восстановленного молока, кг;Р — фактическая растворимость сухого цельного молока;Жм — содержание жира в восстановленном молоке, %';Жс„ — содержание жира в сухом молоке, %.Количество воды, необходимое для растворения молочного

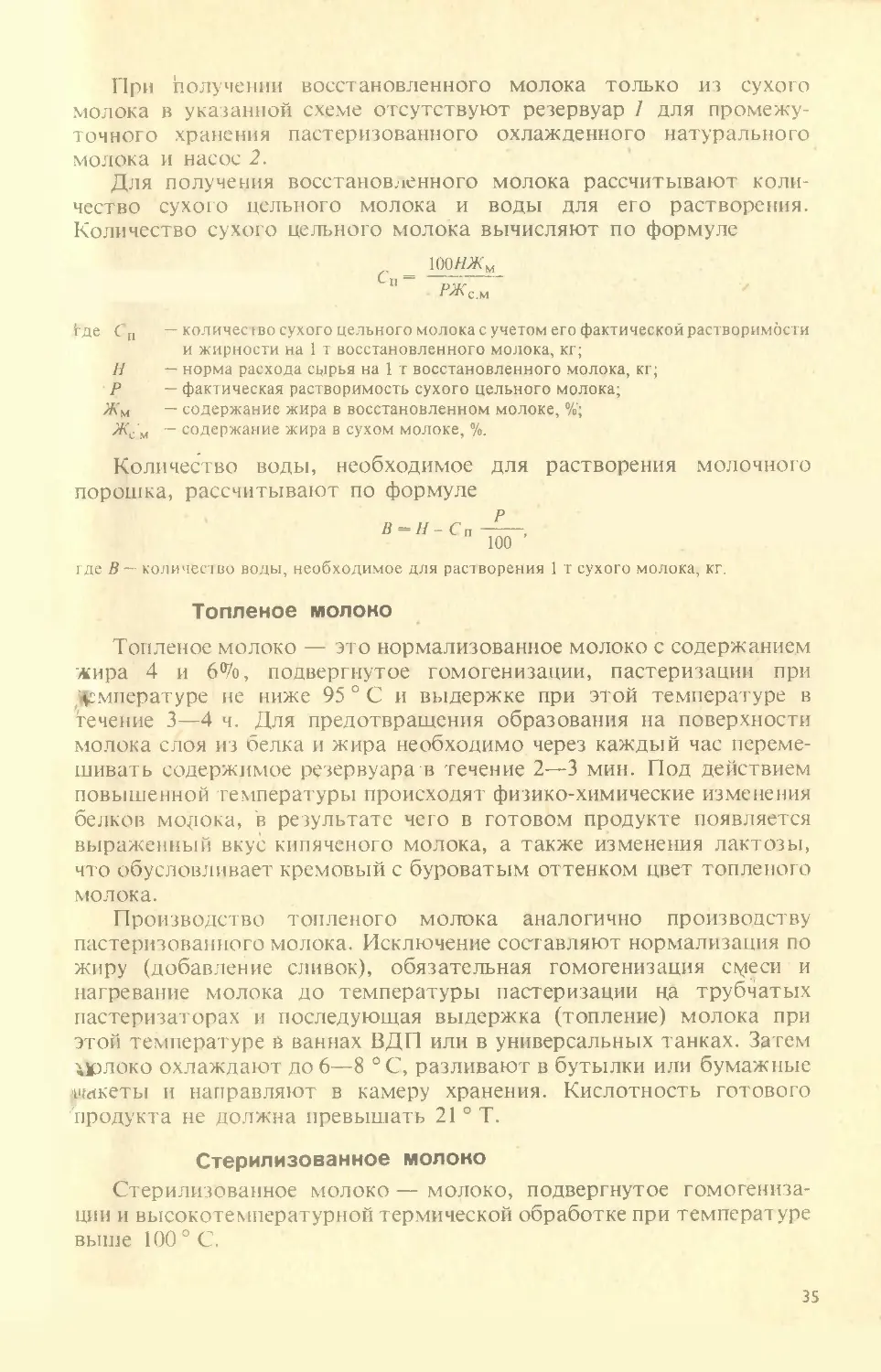

порошка, рассчитывают по формулегде В — количество воды, необходимое для растворения 1 т сухого молока, кг.Топленое молокоТопленое молоко — это нормализованное молоко с содержанием

жира 4 и 6%, подвергнутое гомогенизации, пастеризации при

^мпературе не ниже 95 0 С и выдержке при этой температуре в

течение 3—4 ч. Для предотвращения образования на поверхности

молока слоя из белка и жира необходимо через каждый час переме¬

шивать содержимое резервуара в течение 2—3 мин. Под действием

повышенной температуры происходят физико-химические изменения

белков модока, в результате чего в готовом продукте появляется

выраженный вкус кипяченого молока, а также изменения лактозы,

что обусловливает кремовый с буроватым оттенком цвет топленого

молока.Производство топленого молока аналогично производству

пастеризованного молока. Исключение составляют нормализация по

жиру (добавление сливок), обязательная гомогенизация сг^еси и

нагревание молока до температуры пастеризации ца трубчатых

пастеризаторах и последующая выдержка (топление) молока при

этой температуре в ваннах ВДП или в универсальных танках. Затем

лЮлоко охлаждают до 6—8 ° С, разливают в бутылки или бумажные

'пикеты и направляют в камеру хранения. Кислотность готового

продукта не должна превышать 21 ° Т.Стерилизованное молокоСтерилизованное молоко — молоко, подвергнутое гомогениза¬

ции и высокотемпературной термической обработке при температуре

выше 1000 С.35

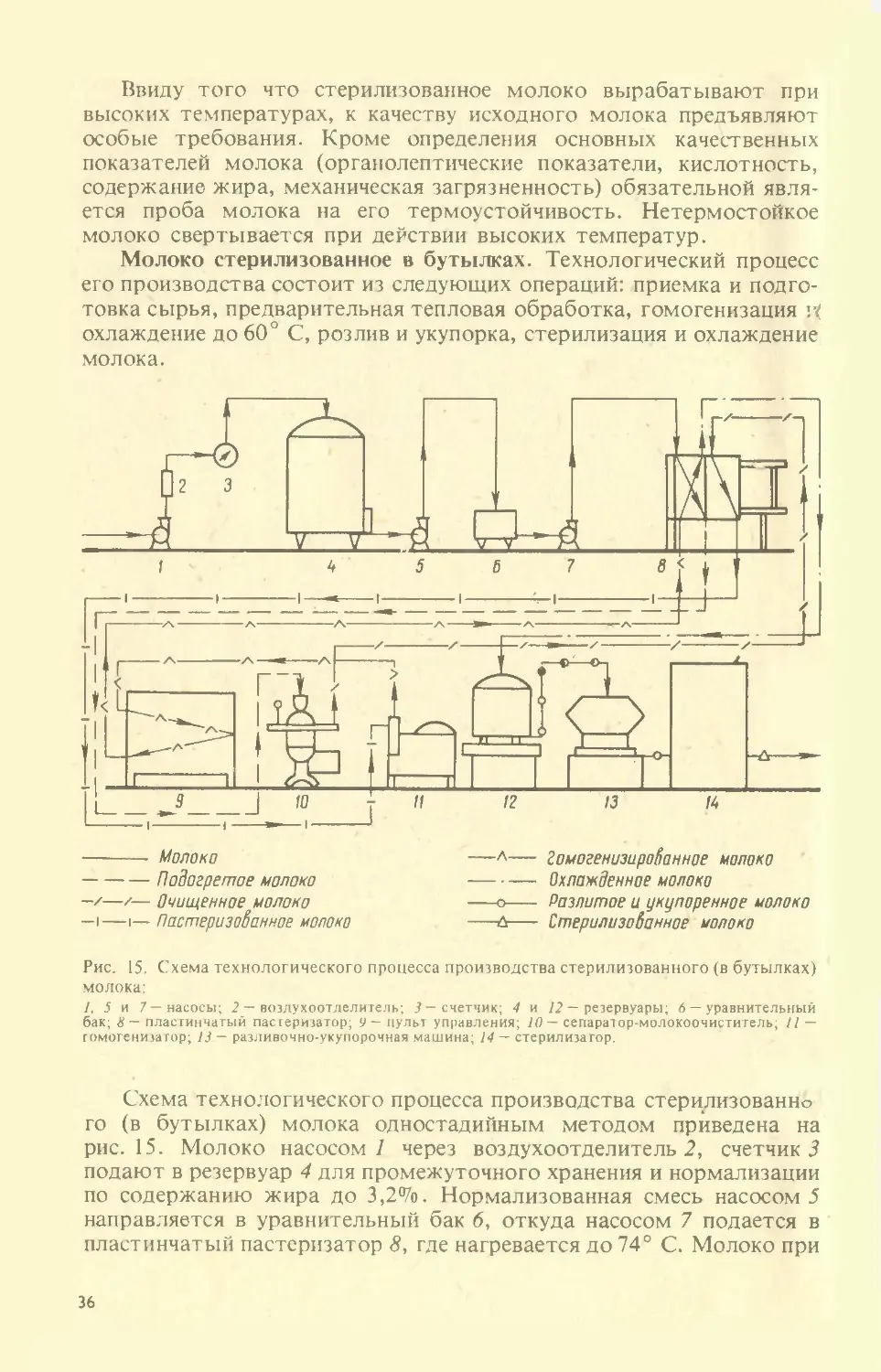

Ввиду того что стерилизованное молоко вырабатывают при

высоких температурах, к качеству исходного молока предъявляют

особые требования. Кроме определения основных качественных

показателей молока (органолептические показатели, кислотность,

содержание жира, механическая загрязненность) обязательной явля¬

ется проба молока на его термоустойчивость. Нетермостойкое

молоко свертывается при действии высоких температур.Молоко стерилизованное в бутылках. Технологический процесс

его производства состоит из следующих операций: приемка и подго¬

товка сырья, предварительная тепловая обработка, гомогенизация г<

охлаждение до 60° С, розлив и укупорка, стерилизация и охлаждение

молока.Гомогенизированное молоко

Охлажденное молоко

Разлитое и укупоренное молоко

Стерилизованное молокоРис. 15. Схема технологического процесса производства стерилизованного (в бутылках)

молока:I, 5 и 7—насосы; 2 — воздухоотделитель; 3 — счетчик; 4 и 12 — резервуары; 6 — уравнительный

бак; 8— пластинчатый пастеризатор; 9— пульт управления; 10 — сепаратор-молокоочиститель; 11 —

гомогенизатор; 13 — разливочно-укупорочная машина; 14 — стерилизатор.Схема технологического процесса производства стерилизованно

го (в бутылках) молока одностадийным методом приведена на

рис. 15. Молоко насосом 1 через воздухоотделитель 2, счетчик 3

подают в резервуар 4 для промежуточного хранения и нормализации

по содержанию жира до 3,2%. Нормализованная смесь насосом 5

направляется в уравнительный бак 6, откуда насосом 7 подается в

пластинчатый пастеризатор 8, где нагревается до 74° С. Молоко приМолоко Подогретое молоко—/■—а— Очищенное молоко

—I—I— Пастеризованное молоко36

температуре пастеризации выдерживают 20—25 с в выдерживателе,

расположенном в пульте управления 9, очищают его от механических

примесей на сепараторе-молокоочистителе 10 и гомогенизируют при12,5—20 МПа в гомогенизаторе 11. Пастеризованное молоко на¬

правляют на разливочно-укупорочную машину 13, откуда подают в

стерилизатор 14.Молоко стерилизуют при 110—118° С с выдержкой 20—30 мин

или при 115—120° С с выдержкой 15—20 мин. Затем молоко

охлаждают до 65—70° С и направляют в камеры хранения для

'доохлаждения до 20°С и хранения до реализации.Существует схема производства стерилизованного молока

двустадийным методом, которая отличается от приведенной выше

тем, что молоко после гомогенизации стерилизуют при 135—140 ° С с

выдержкой в течение 2—4 с в пластинчатых теплообменниках и

охлаждают до 35—40° С. При этой температуре его направляют в

буферный резервуар. Перед розливом в стеклянные бутылки молоко

подогревают до 74—75 ° С. Бутылки с молоком стерилизуют в

стерилизаторе непрерывного действия при 116—118° С с вы¬

держкой 12—16 мин, охлаждают в нем до 50—55 ° С, направляют в

камеры хранения для доохлаждения до 20° С и хранения до

реализации.Молоко стерилизованное в пакетах. Технологический процесс его

производства состоит из следующих операций: приемка и подготовка

сырья, предварительная тепловая обработка, стерилизация и охлаж¬

дение (вакуумирование), гомогенизация, охлаждение и розлив

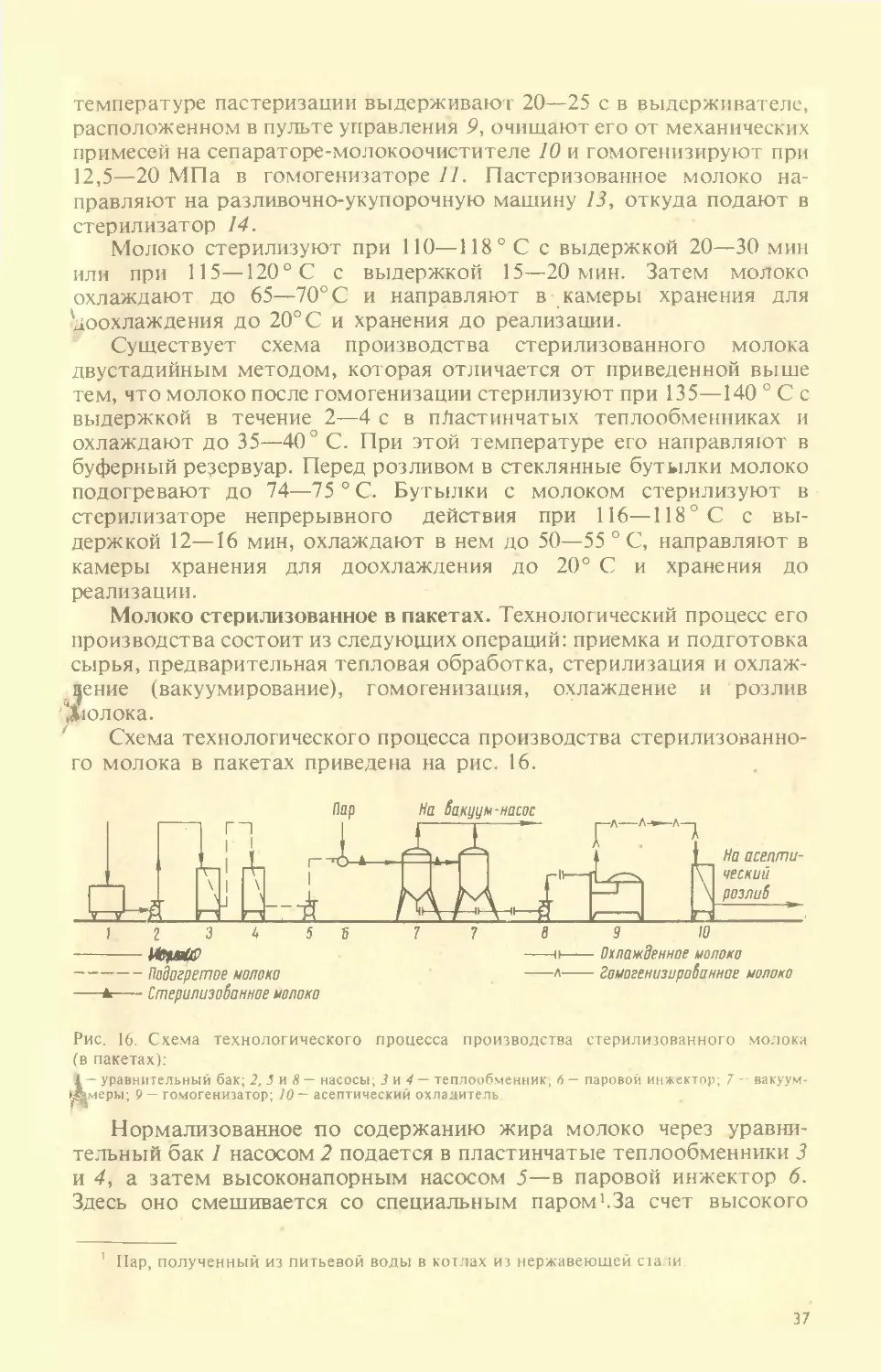

деолока.Схема технологического процесса производства стерилизованно¬

го молока в пакетах приведена на рис. 16. и Охлажденное иопоко Подогретое молоко л гомогенизированное молоко-ъ Стерилизованное молокоРис. 16. Схема технологического процесса производства стерилизованного молока

(в пакетах):1 — уравнительный бак; 2, 5 и 8 — насосы; 3 и 4 — теплообменник; б — паровой инжектор; 7 — вакуум-

й&меры; 9 — гомогенизатор; 10 — асептический охладительНормализованное по содержанию жира молоко через уравни¬

тельный бак 1 насосом 2 подается в пластинчатые теплообменники 3

и 4, а затем высоконапорным насосом 5—в паровой инжектор 6.

Здесь оно смешивается со специальным паром1.За счет высокого1 Пар, полученный из питьевой воды в котлах из нержавеющей стали37

коэффициента теплопередачи происходит моментальный нагрев

молока до температуры выше 140° С и выдержка при этой темпера¬

туре 3—4 с. Затем молоко и конденсированный в нем пар поступают

в вакуум-камеру 7, где за счет постоянно создаваемого разрежения

молоко моментально охлаждается до 76—77° С. Далее молоко

асептическим вакуум-насосом 8 непрерывно откачивают на асепти¬

ческий гомогенизатор 9. Гомогенизированное при 20—25 МПа

стерилизованное молоко поступает в асептический теплообменник 10

для завершающего охлаждения до 20° С и направляется в емкость для

промежуточного хранения перед розливом.Молоко с наполнителямиМолочная промышленность выпускает молоко с кофе и молоко с

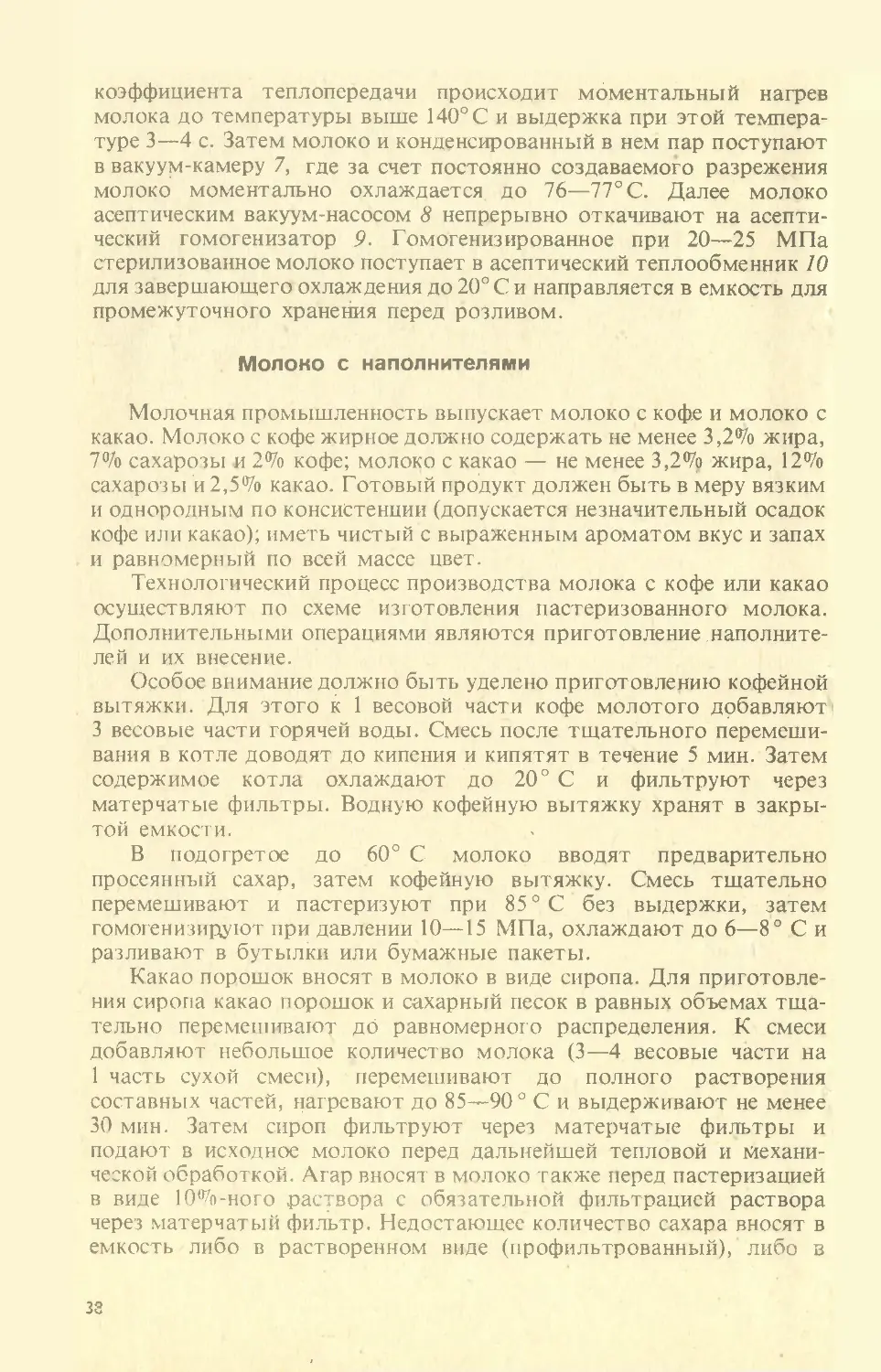

какао. Молоко с кофе жирное должно содержать не менее 3,2% жира,

7% сахарозы и 2% кофе; молоко с какао — не менее 3,2% жира, 12%

сахарозы и 2,5% какао. Готовый продукт должен быть в меру вязким

и однородным по консистенции (допускается незначительный осадок

кофе или какао); иметь чистый с выраженным ароматом вкус и запах

и равномерный по всей массе цвет.Технологический процесс производства молока с кофе или какао

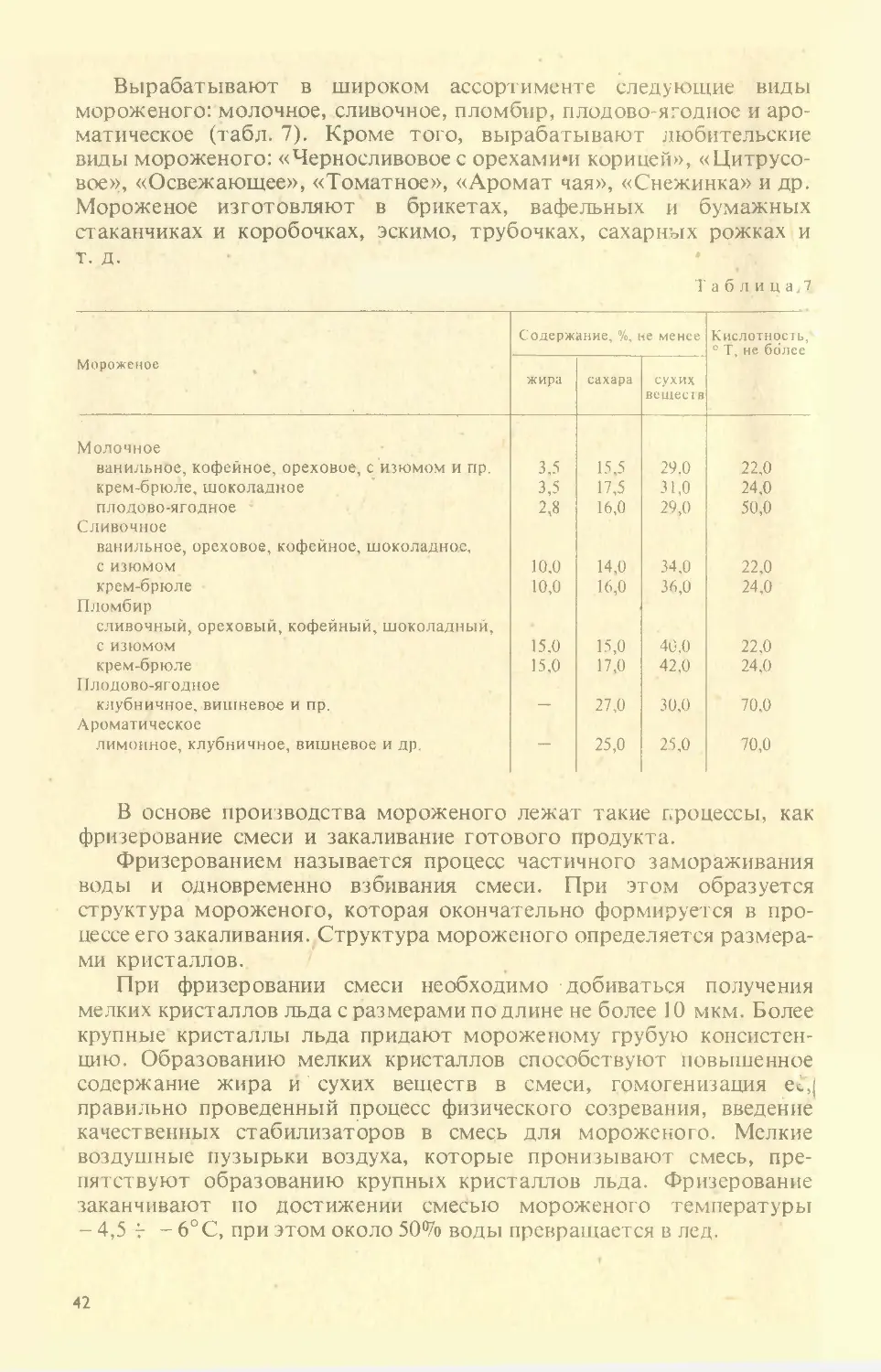

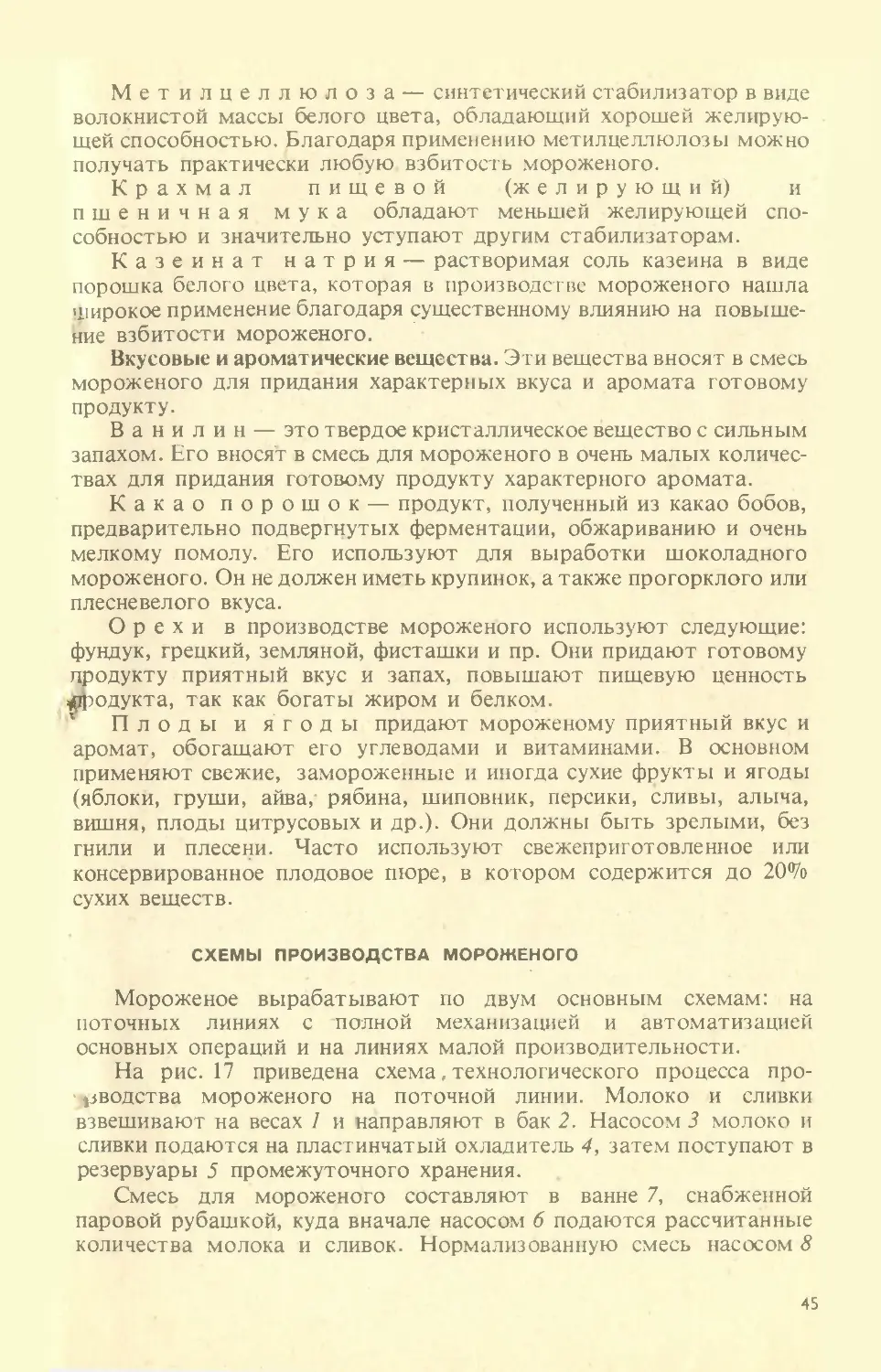

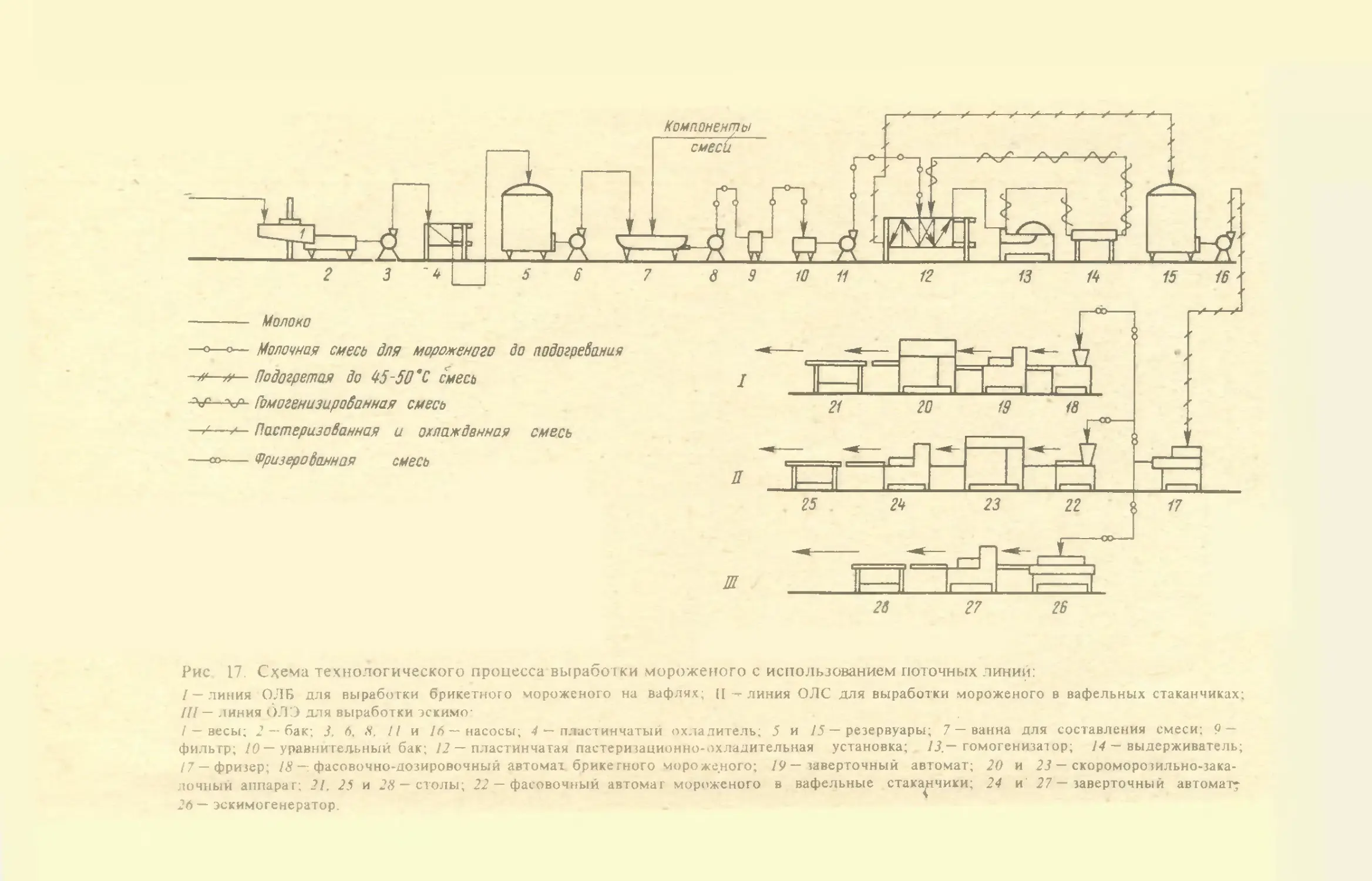

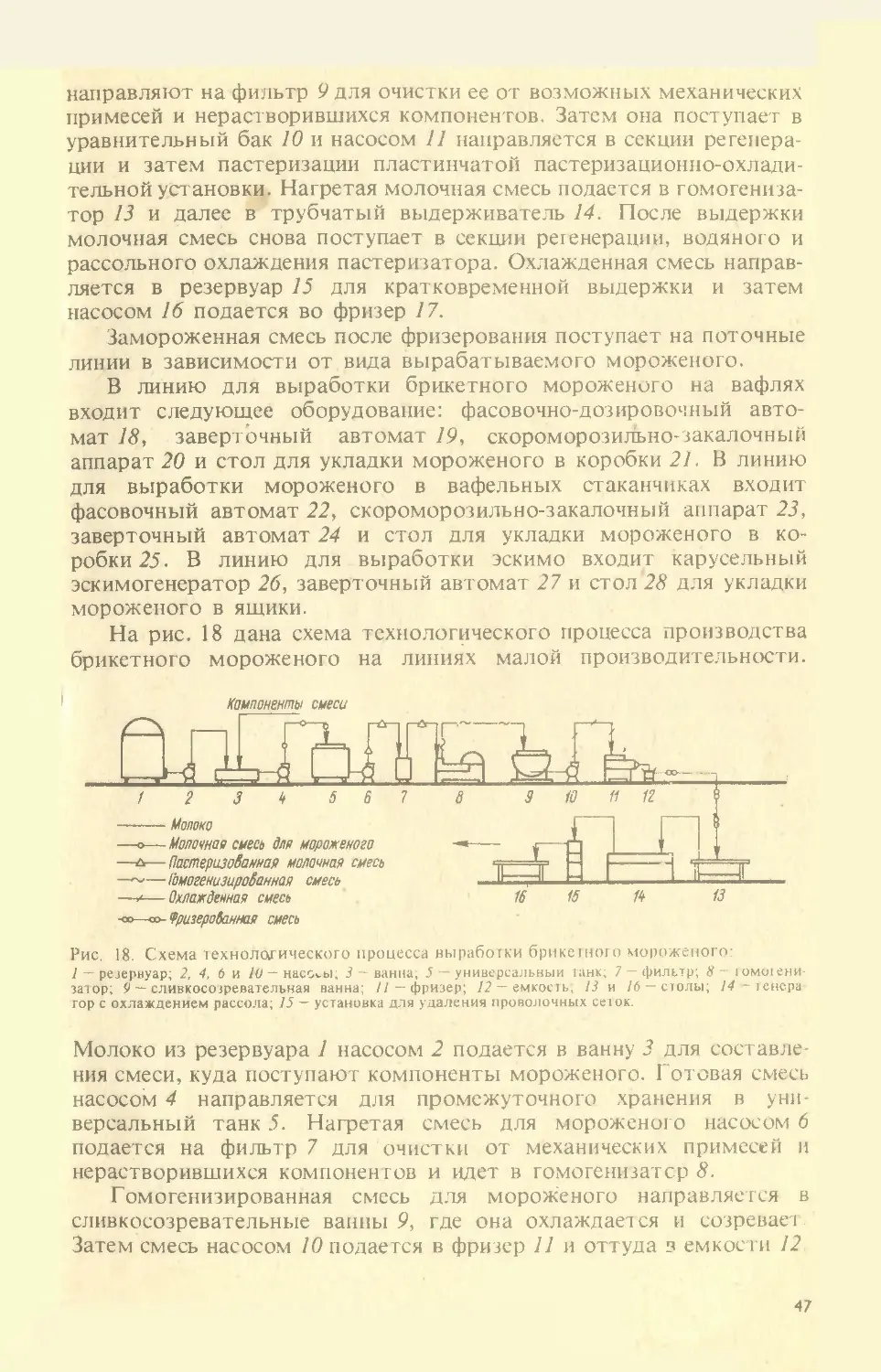

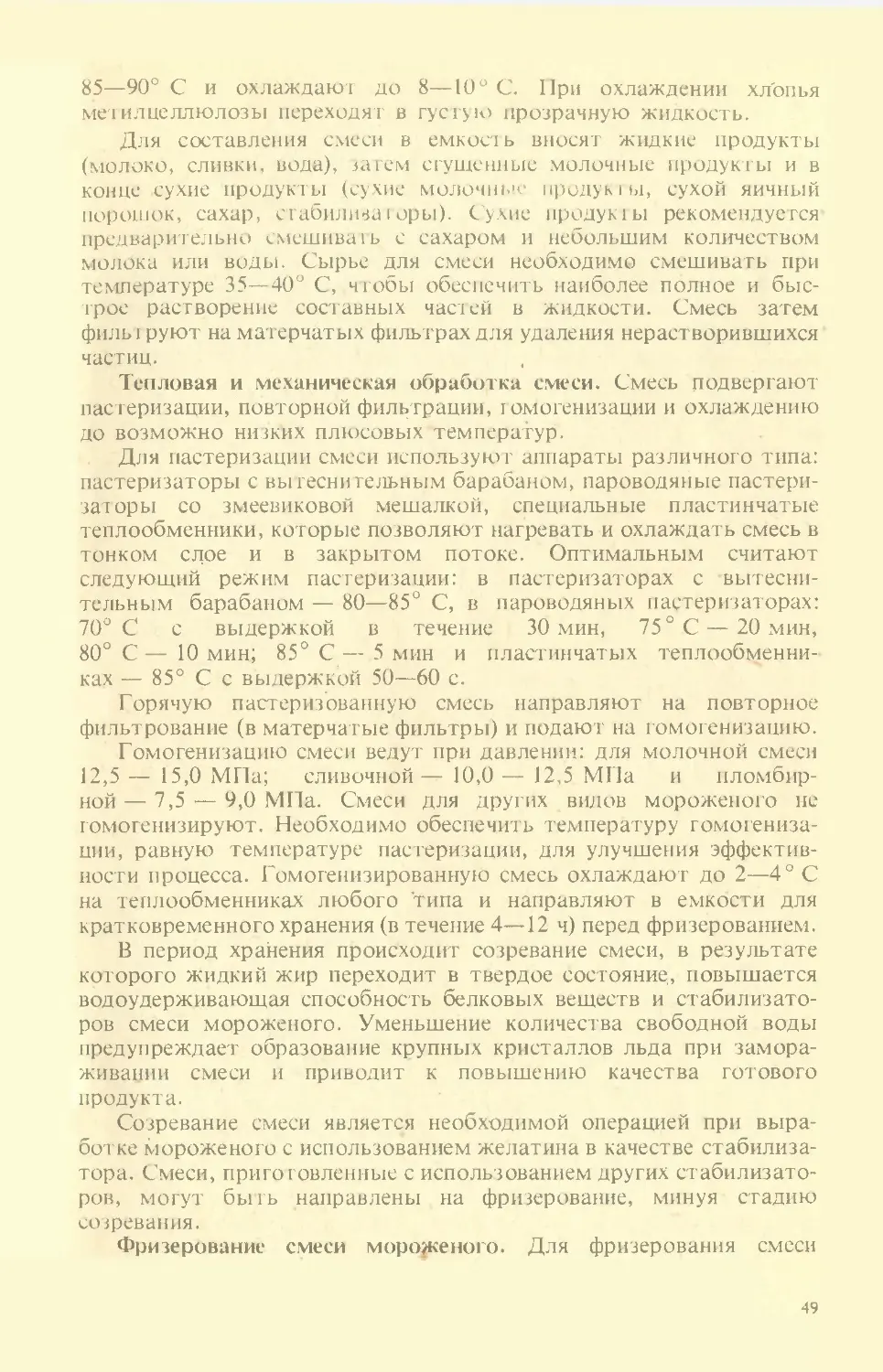

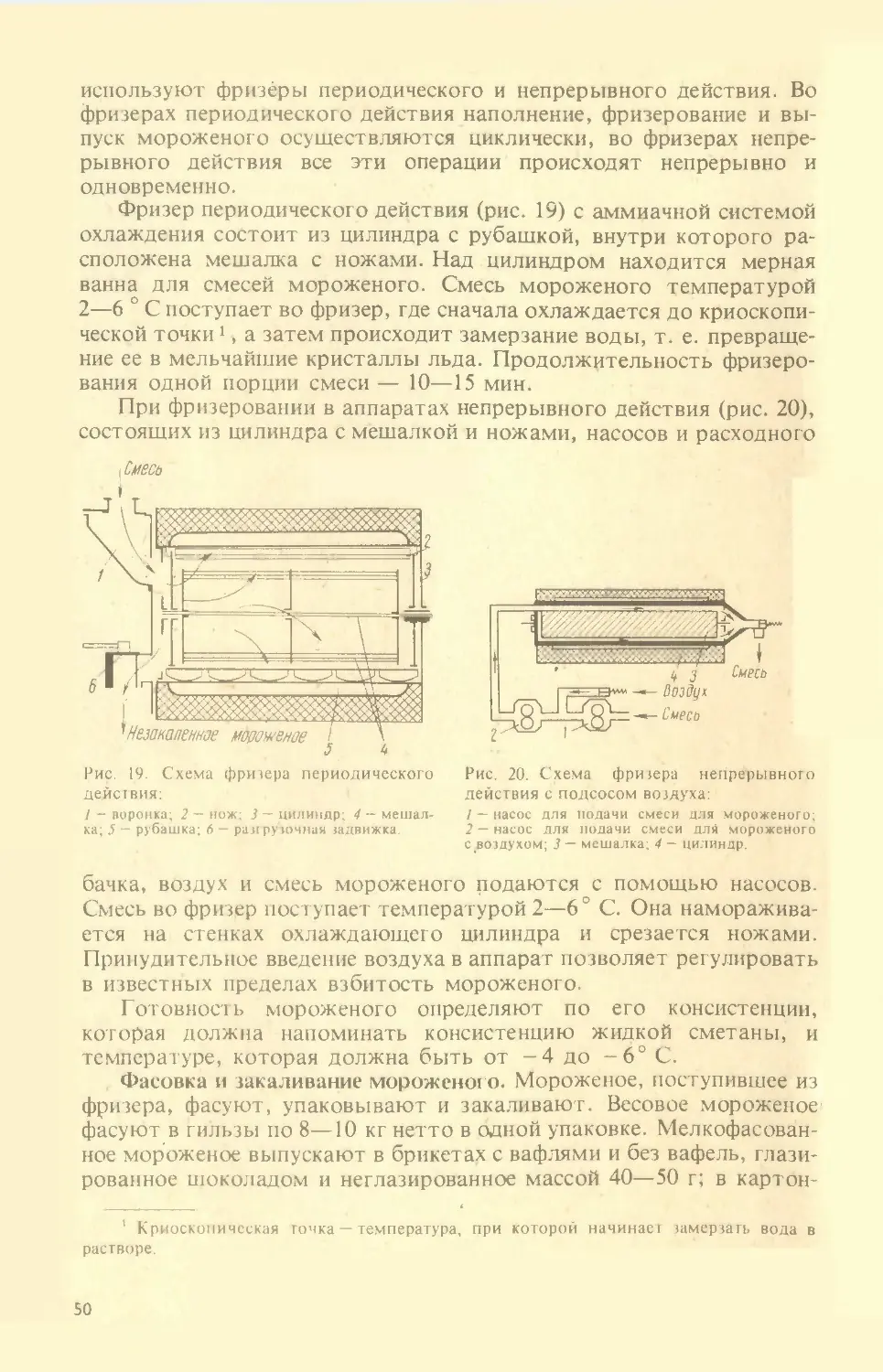

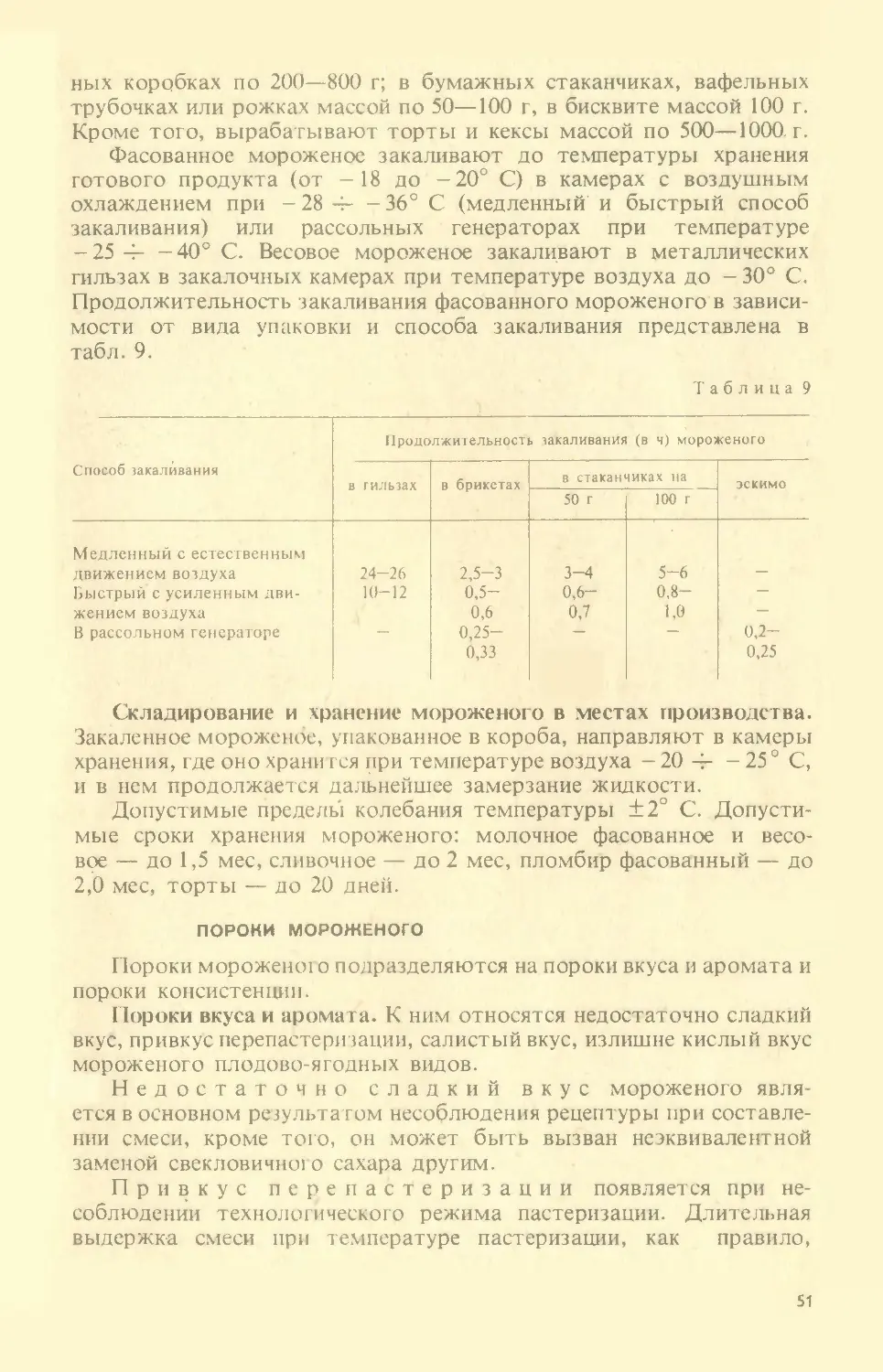

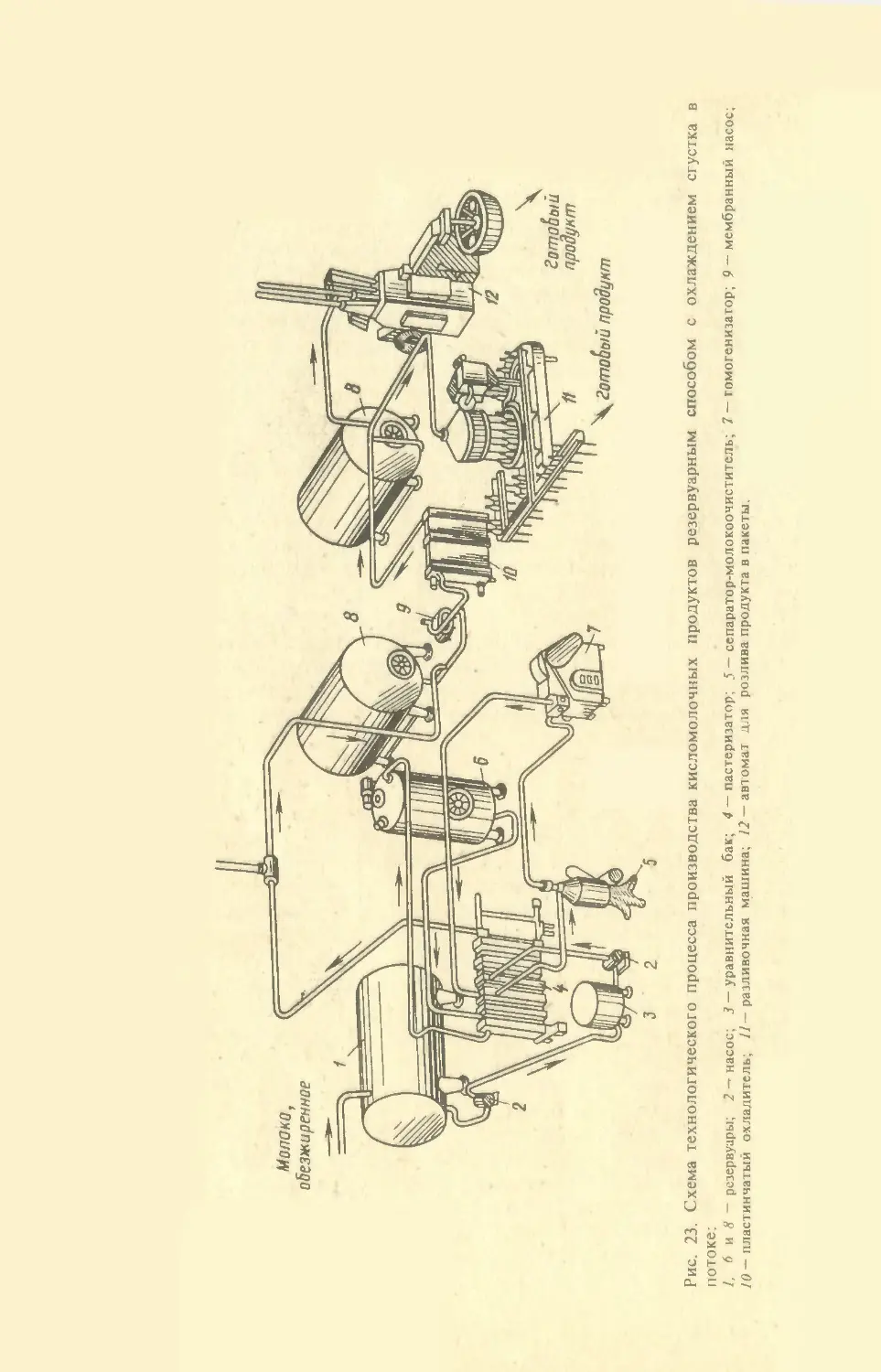

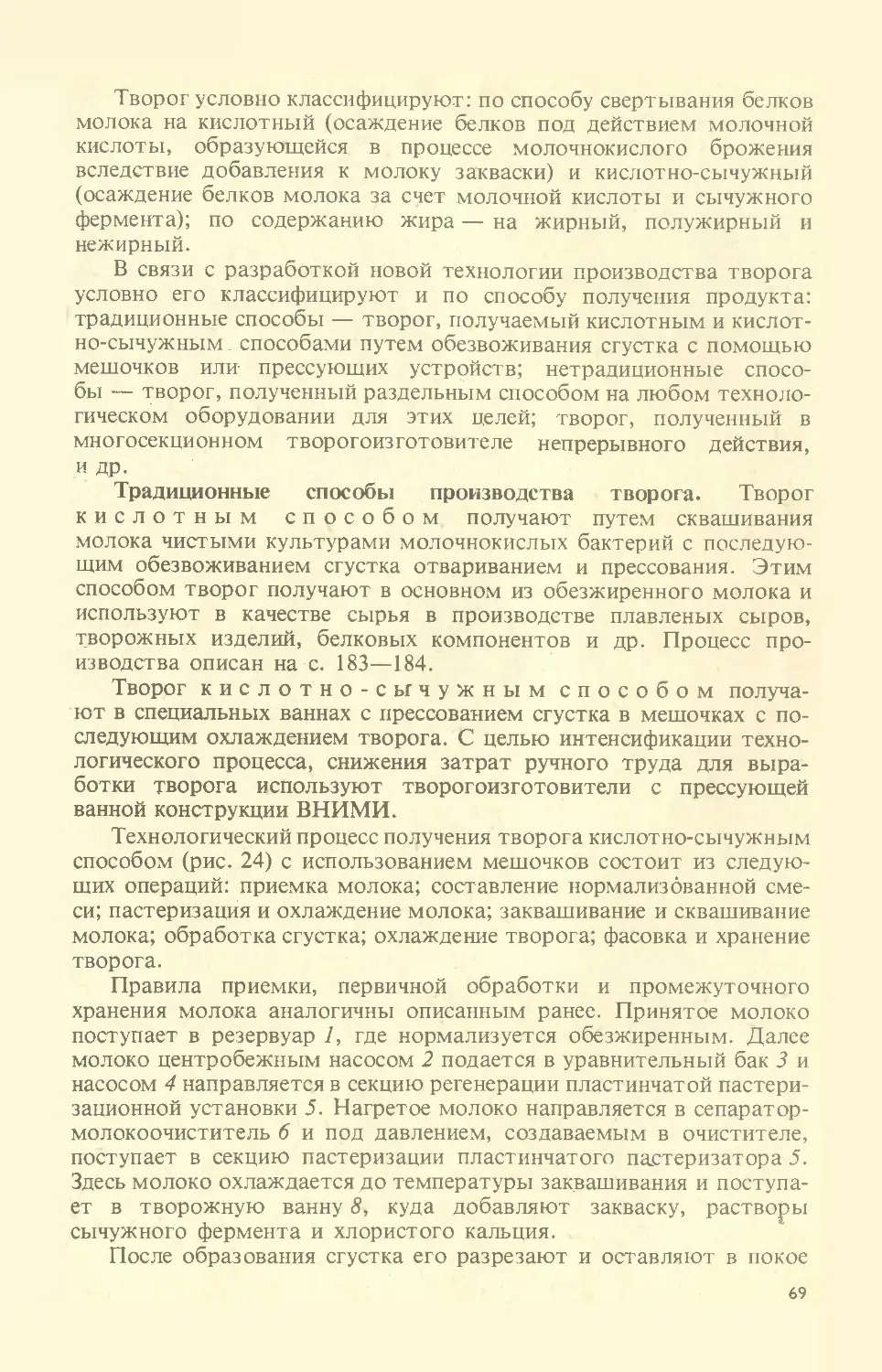

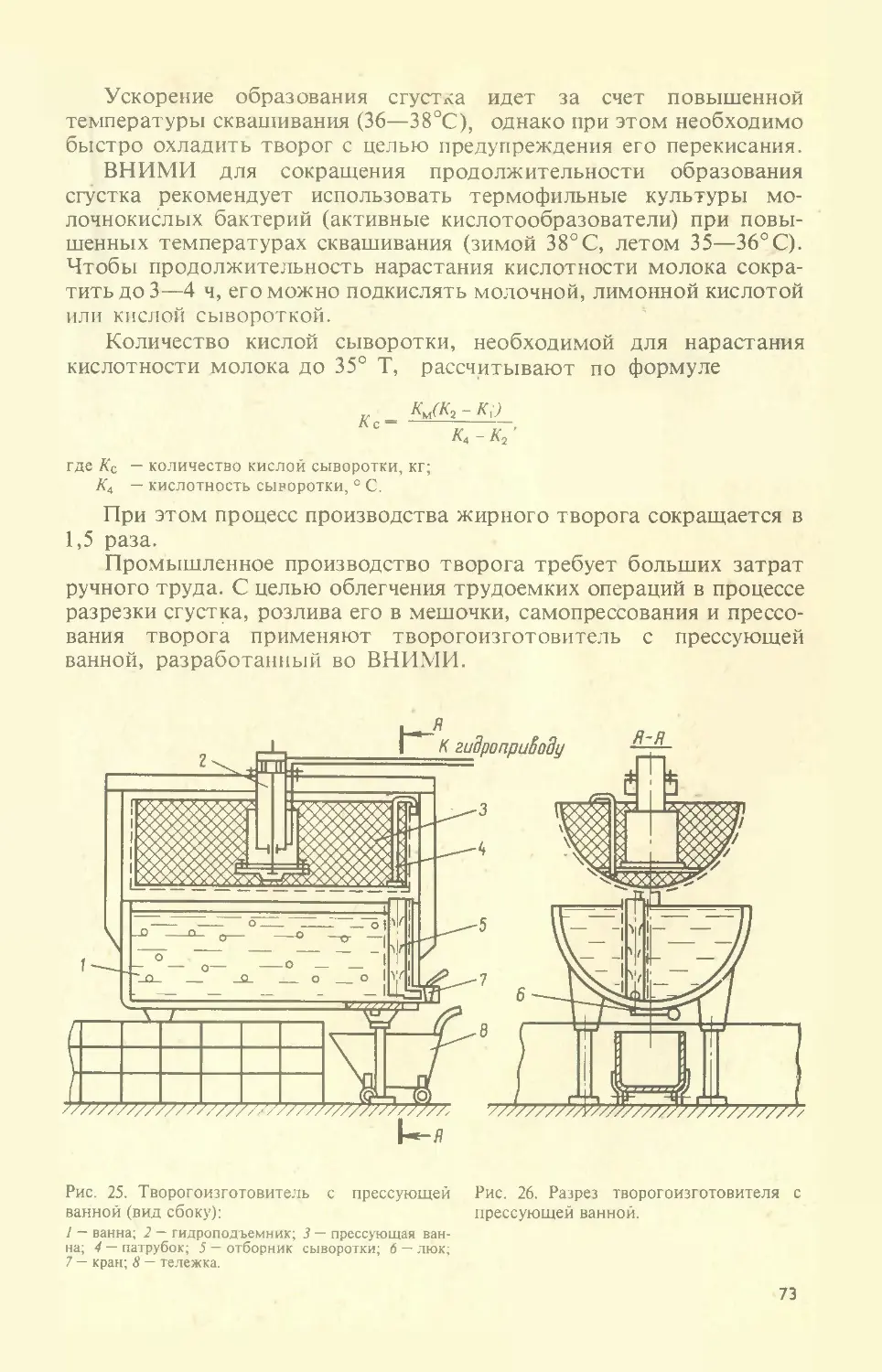

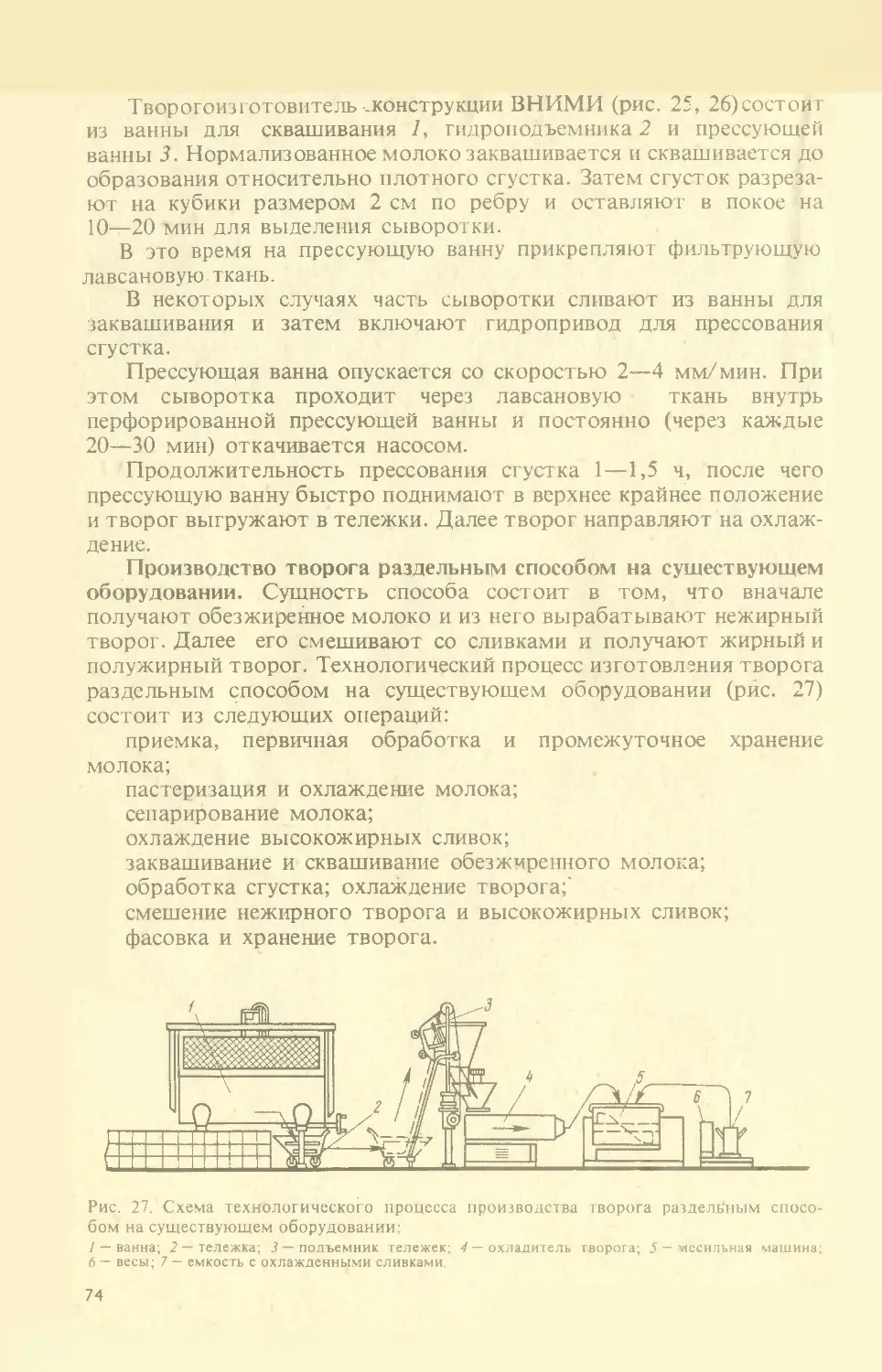

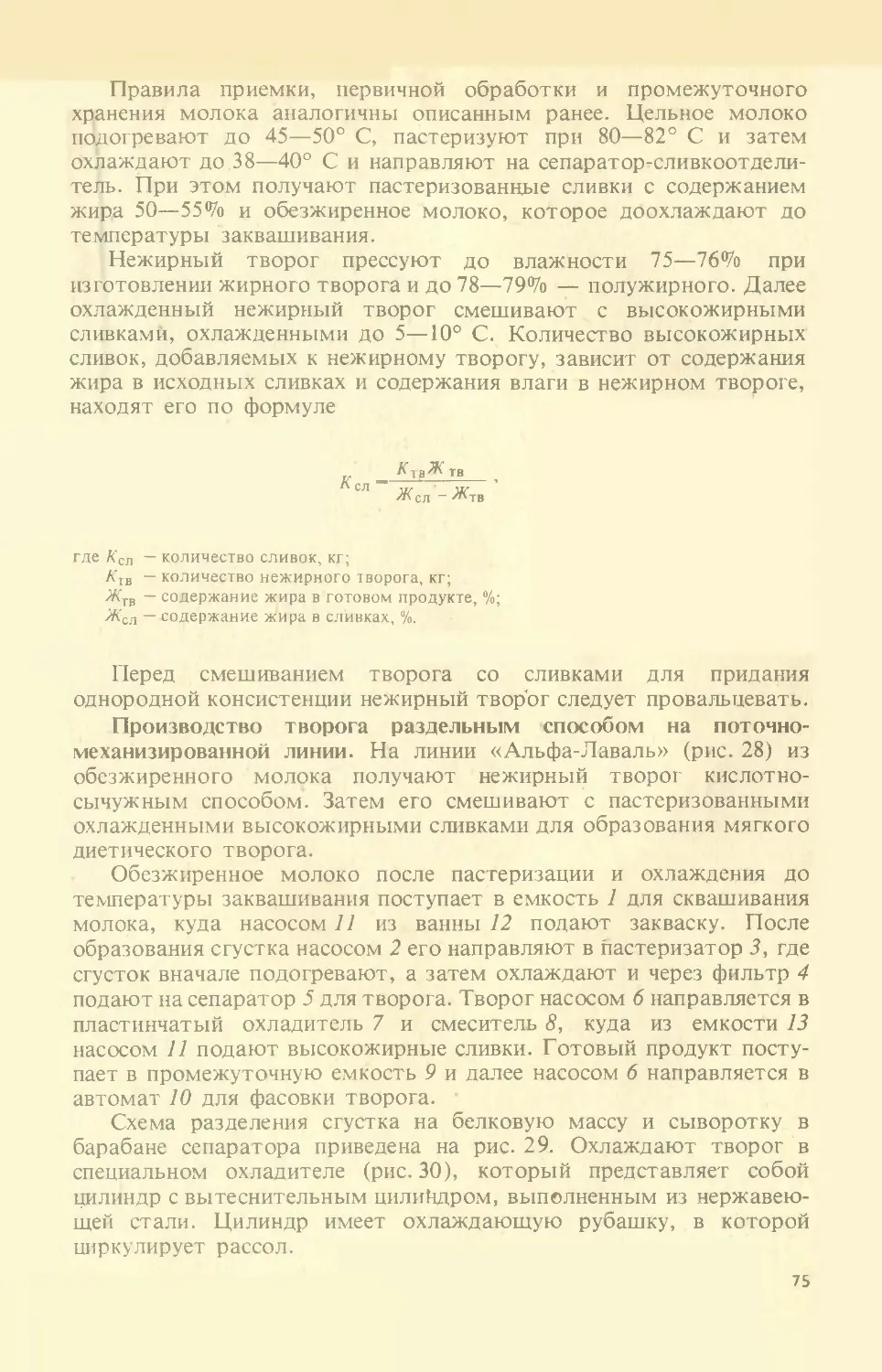

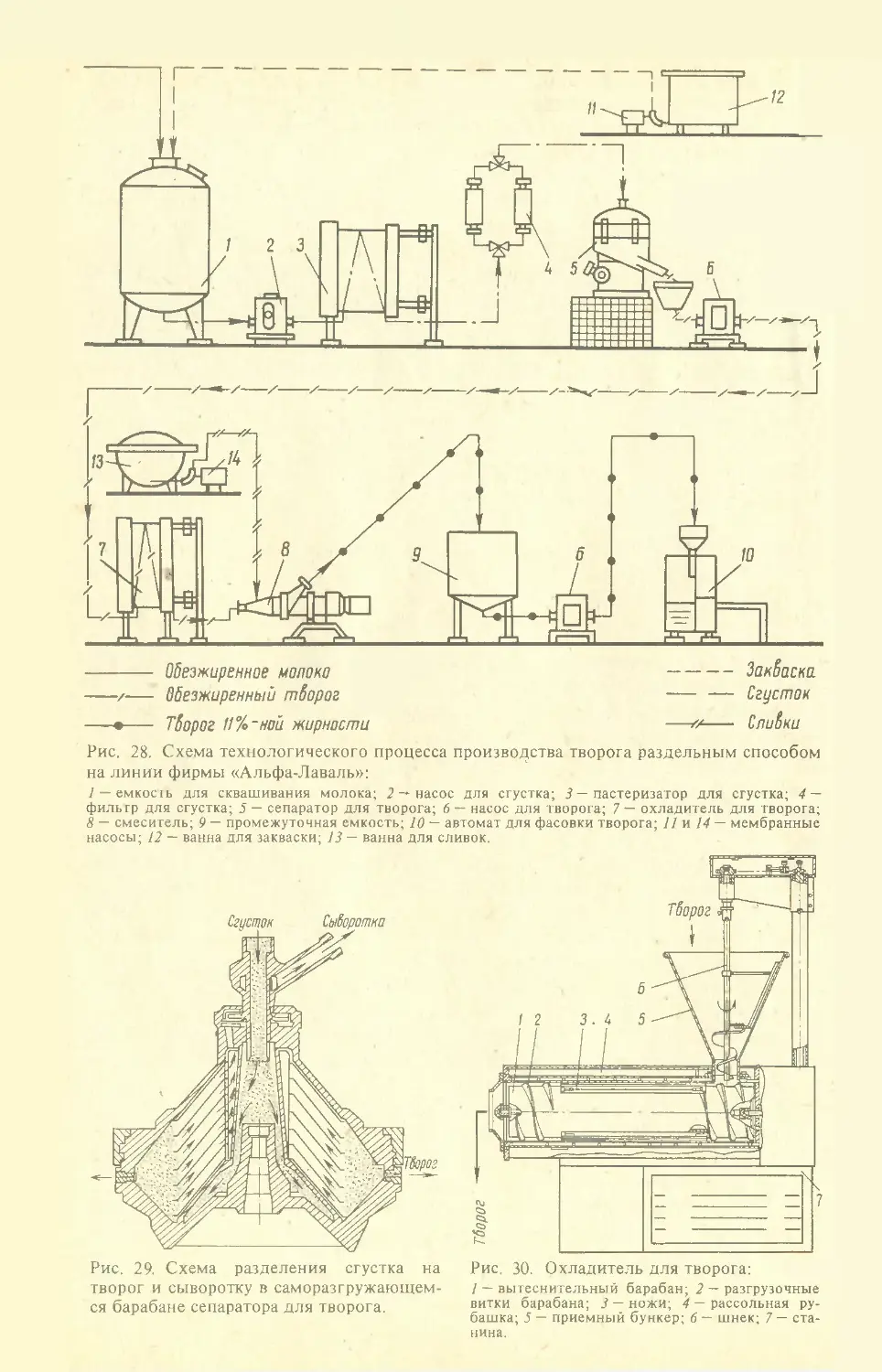

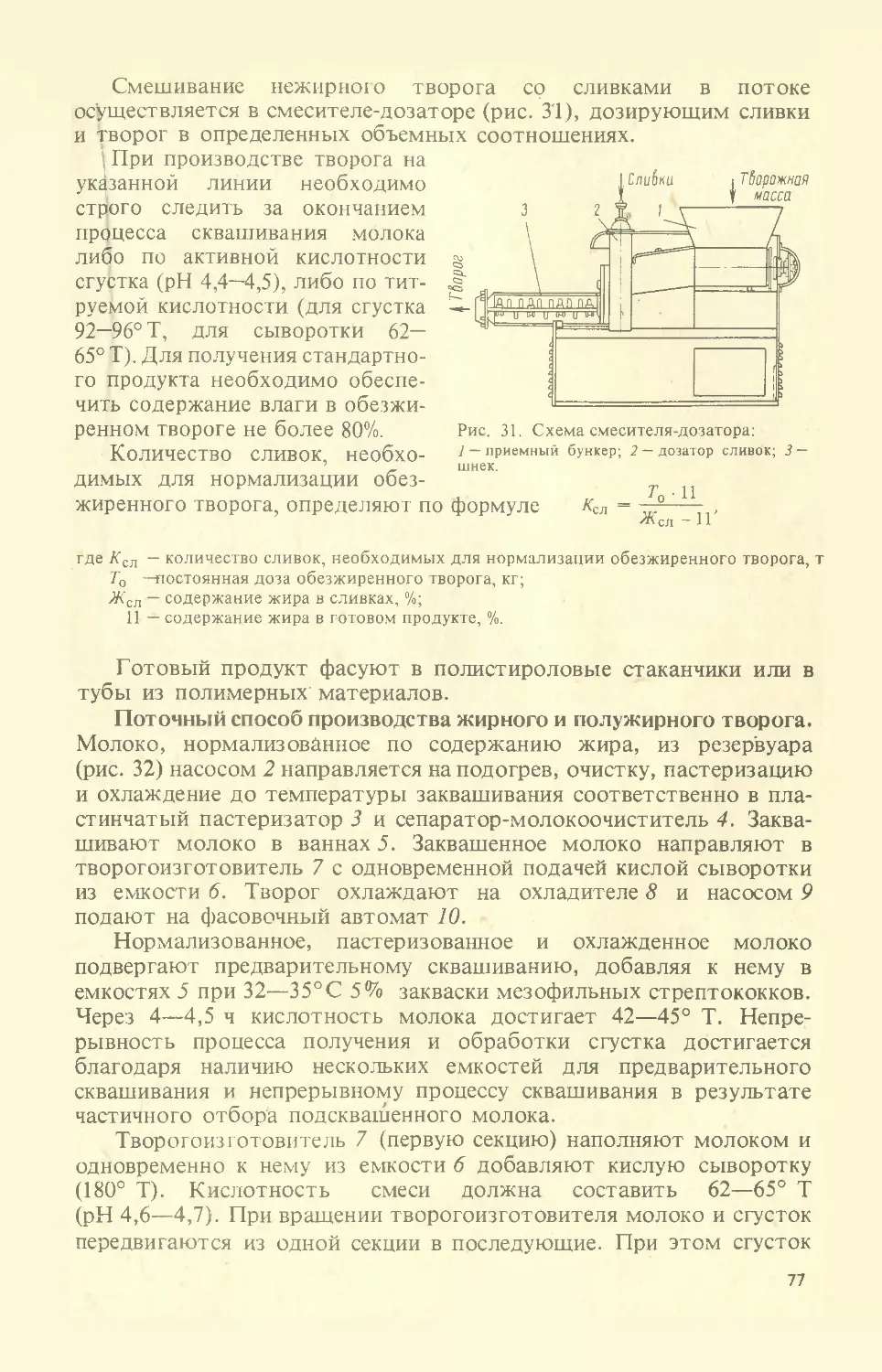

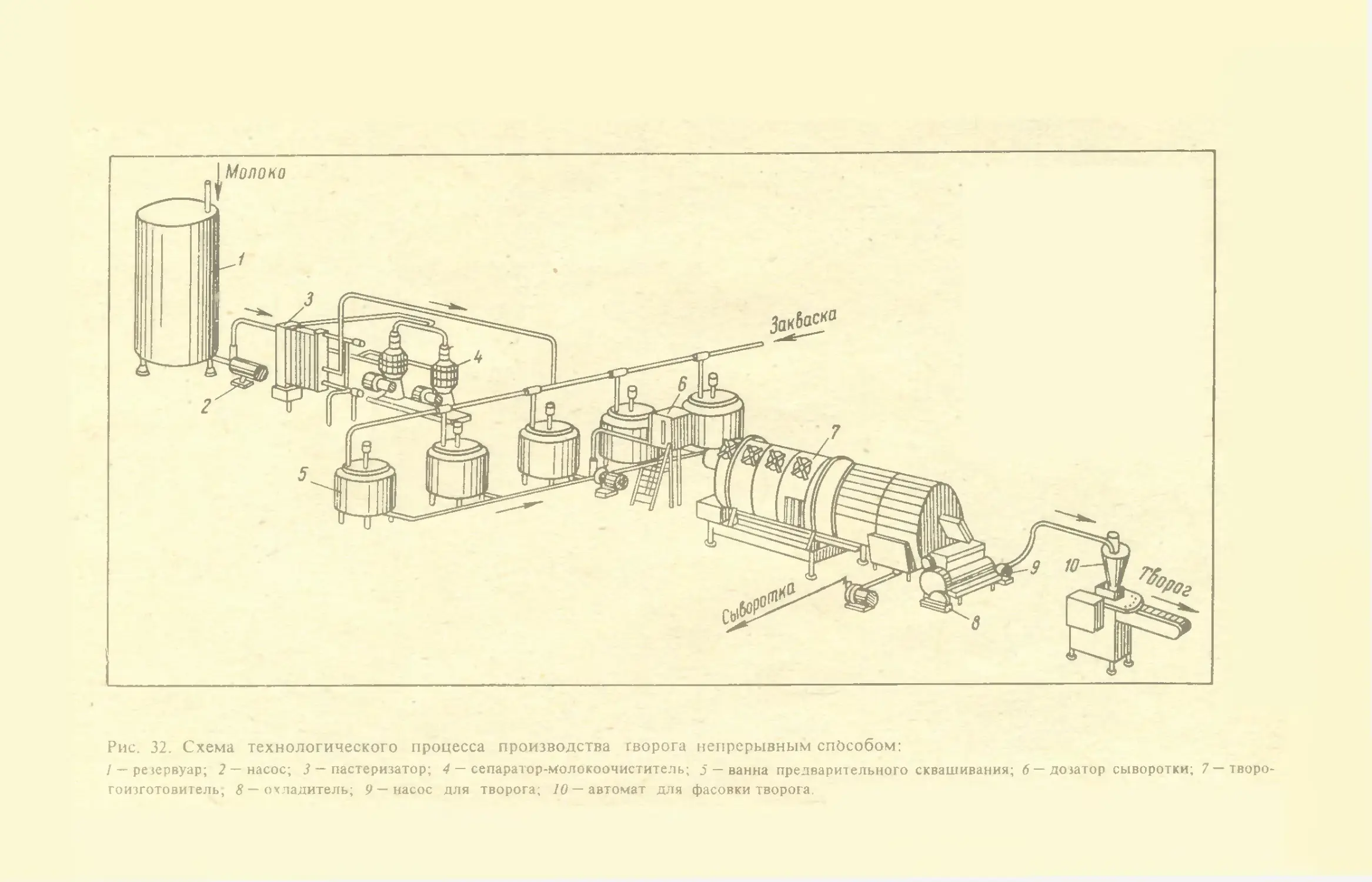

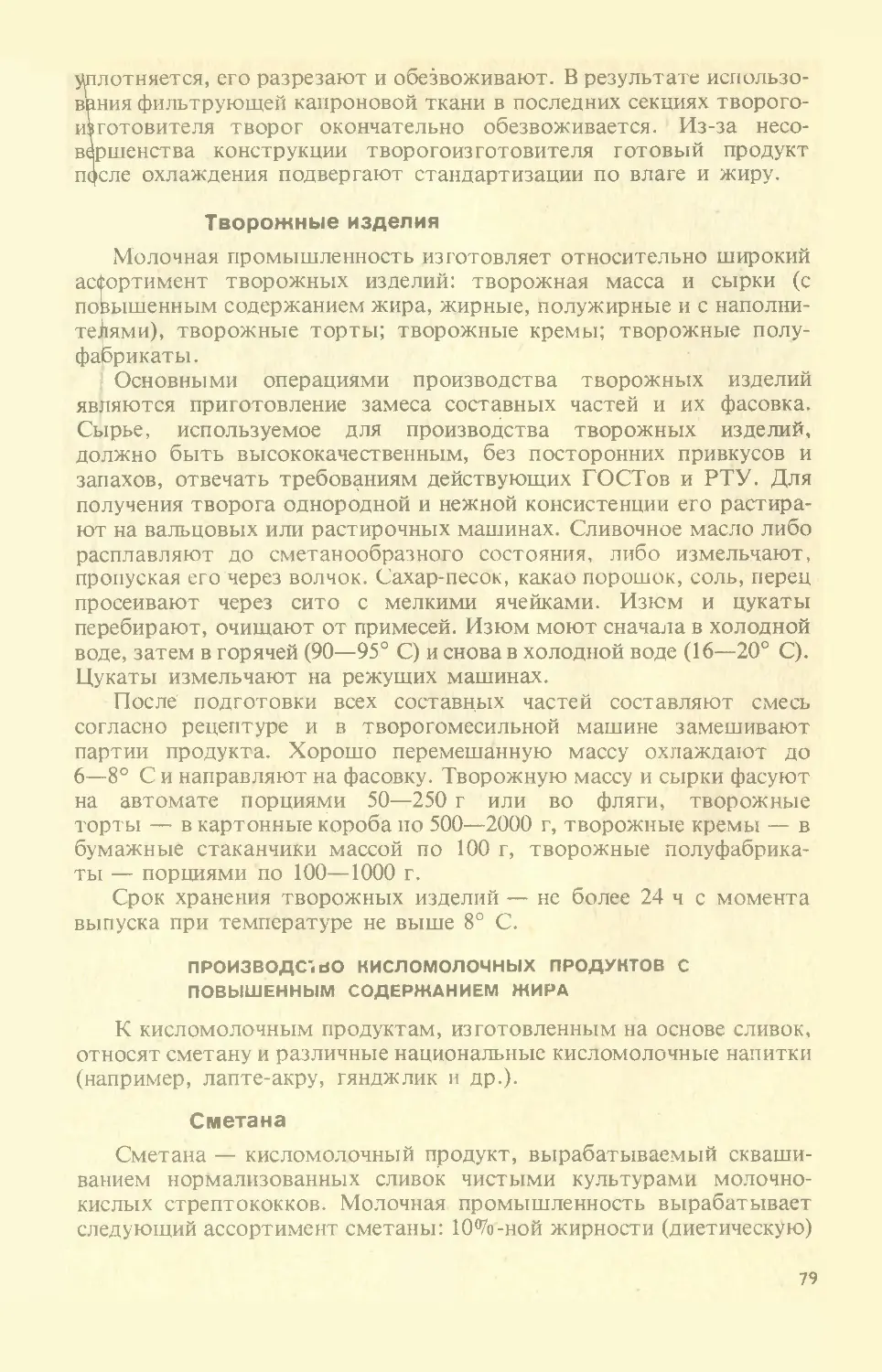

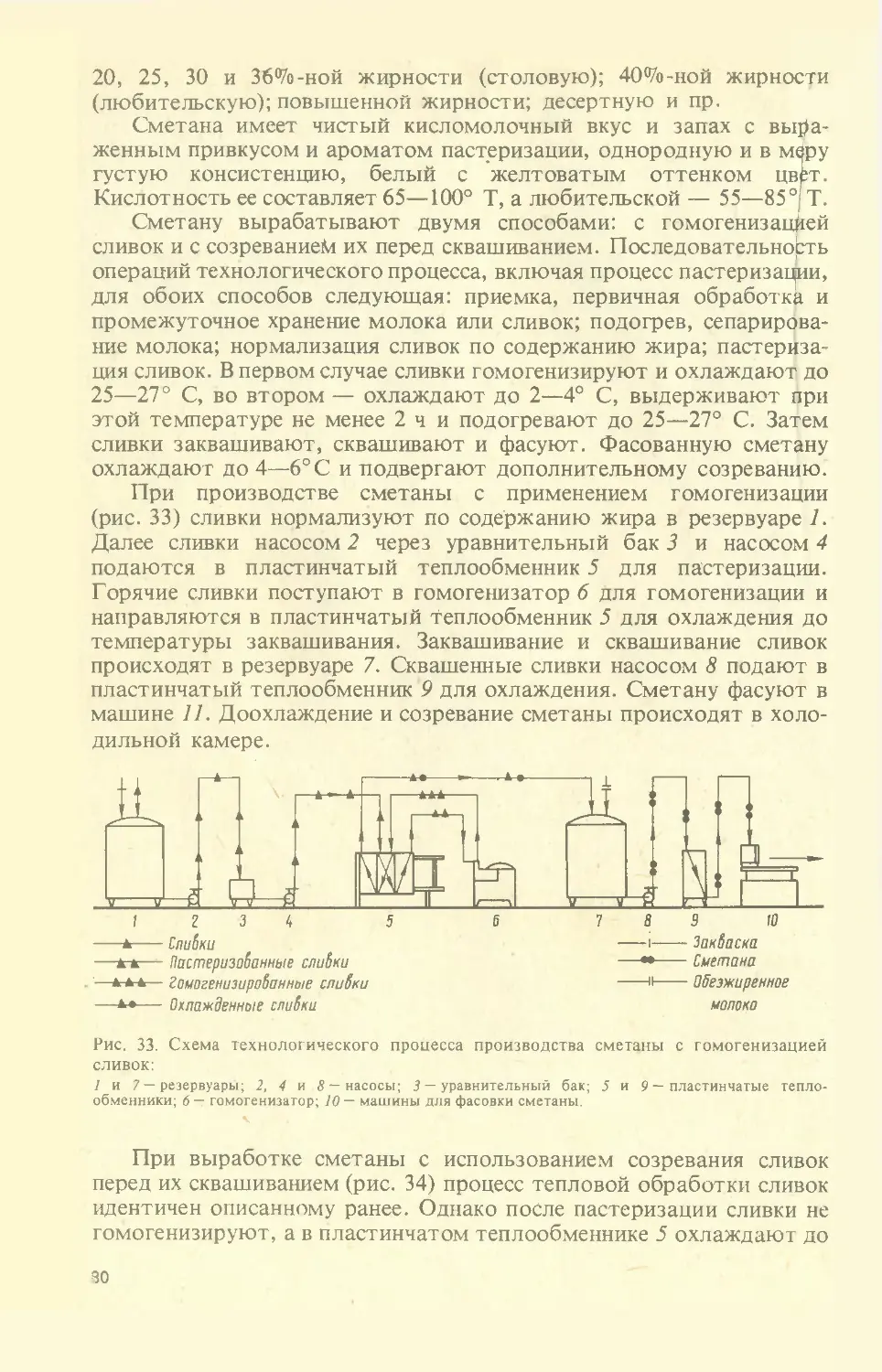

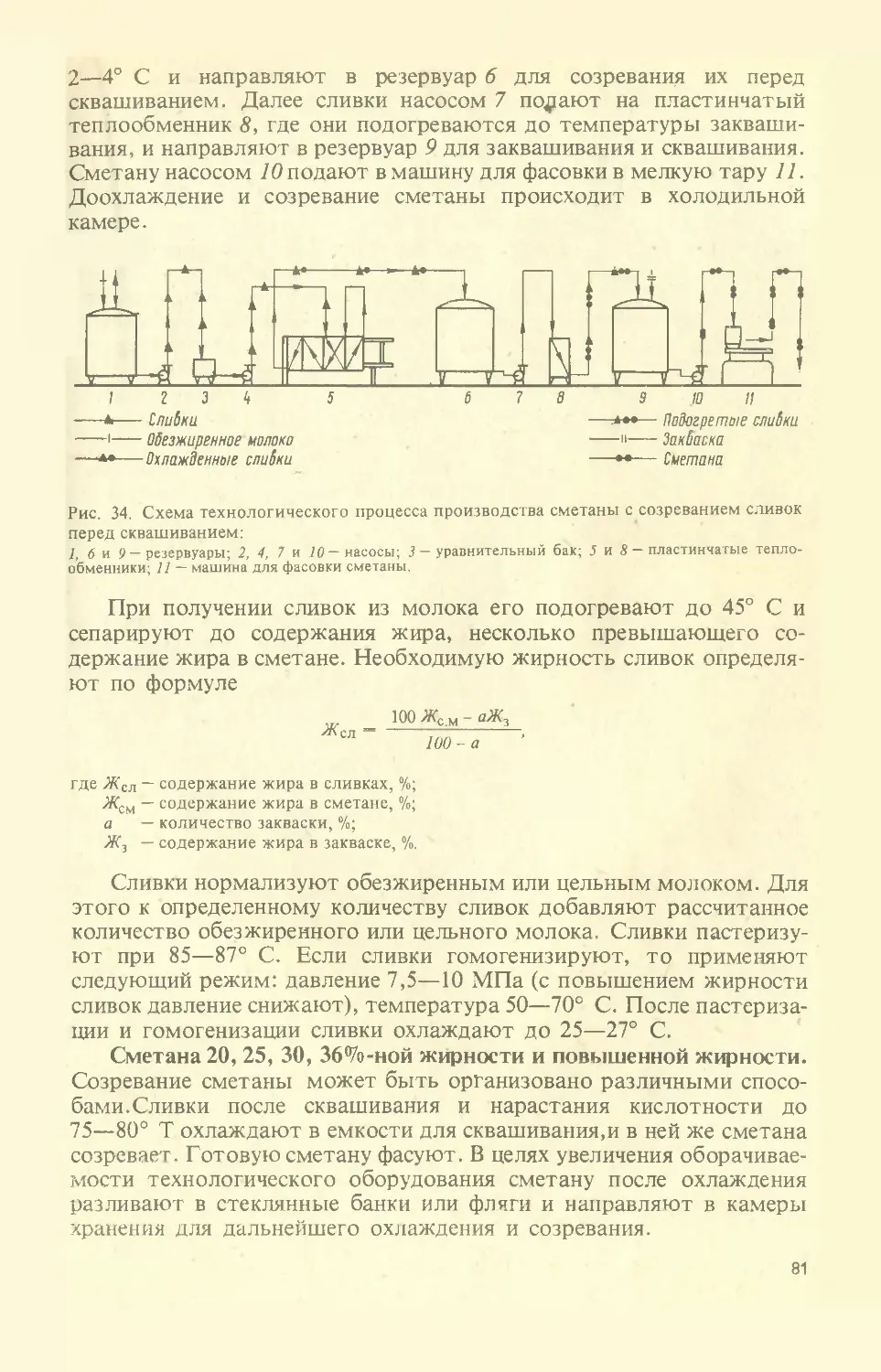

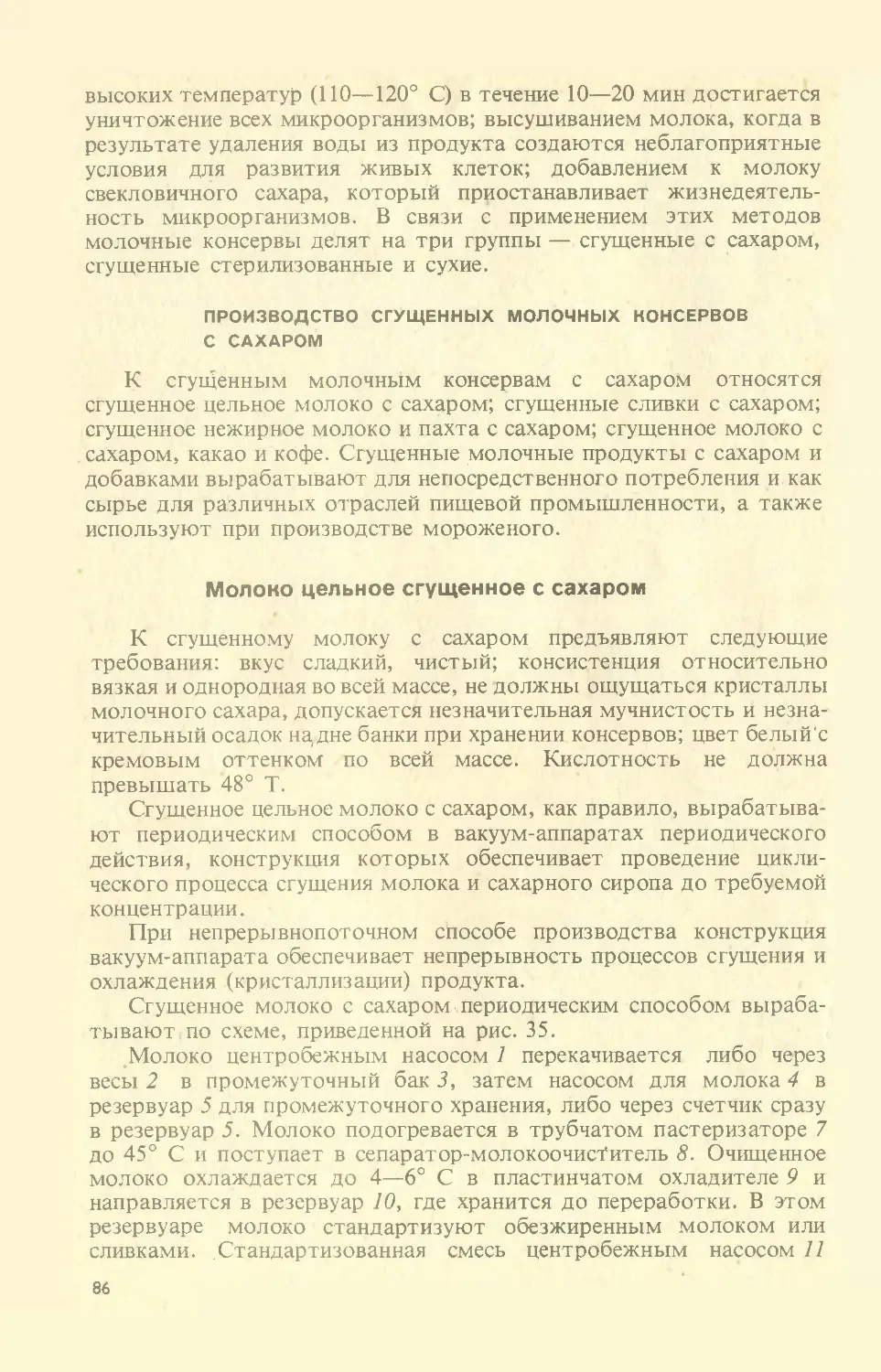

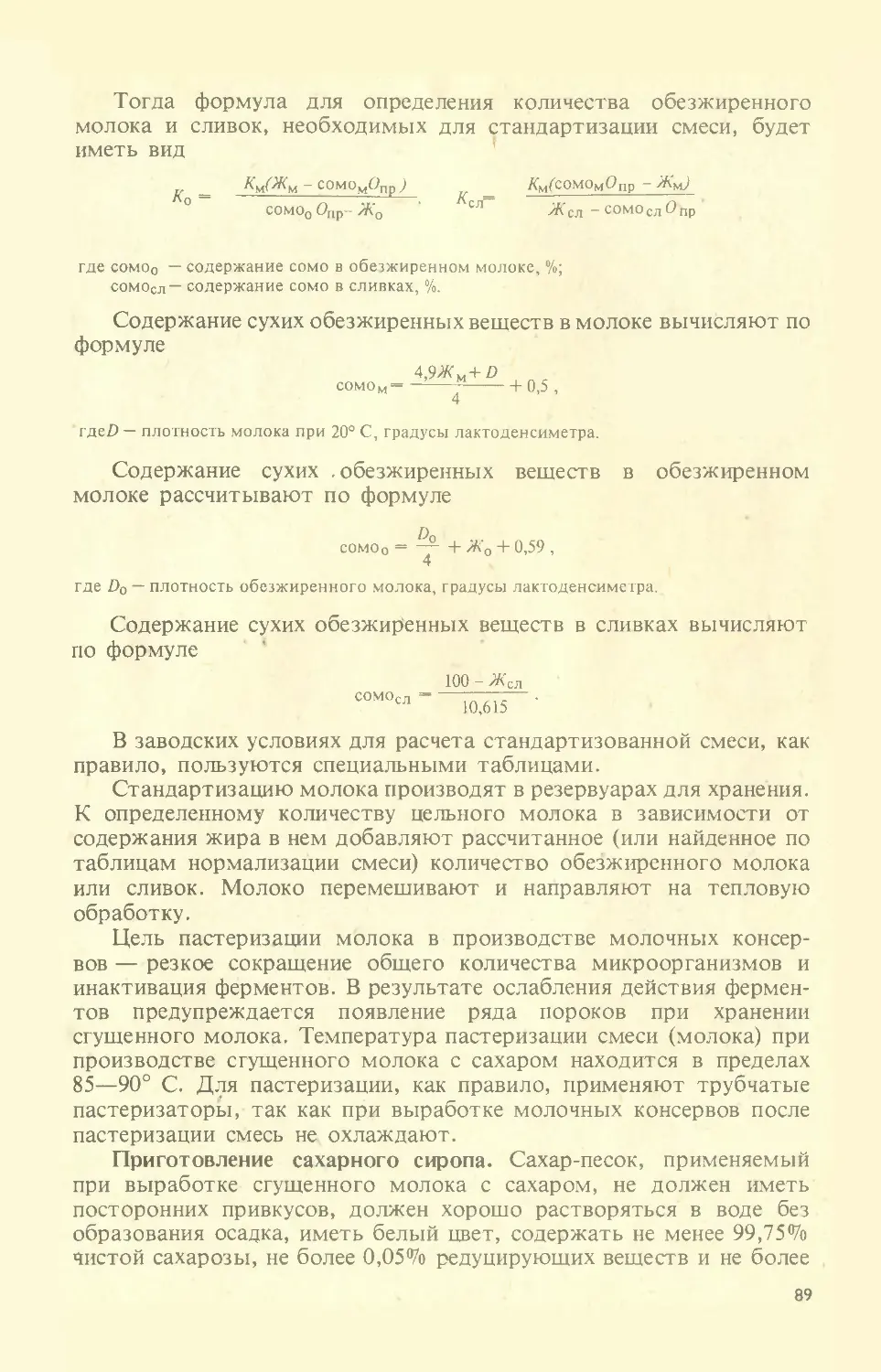

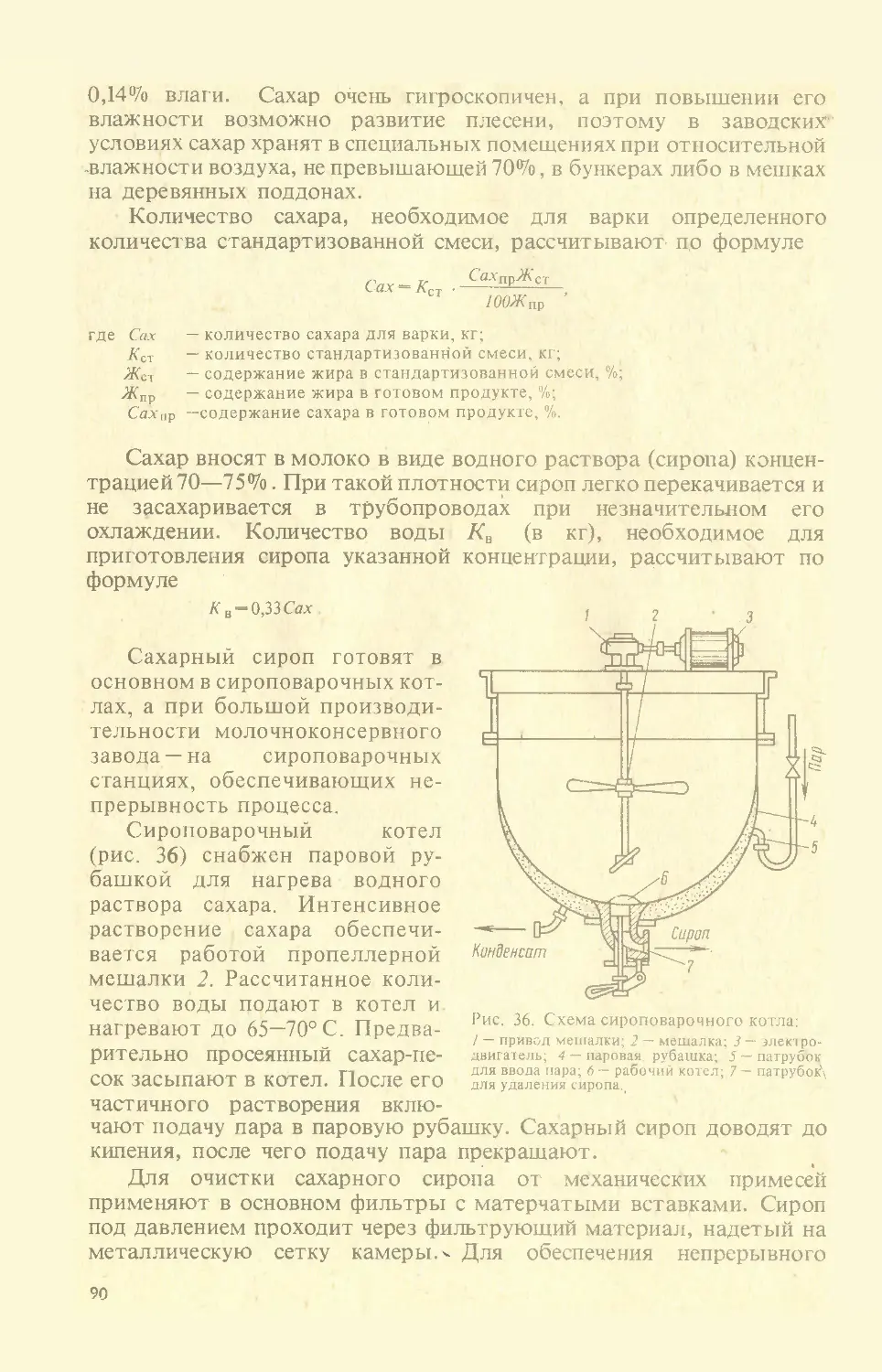

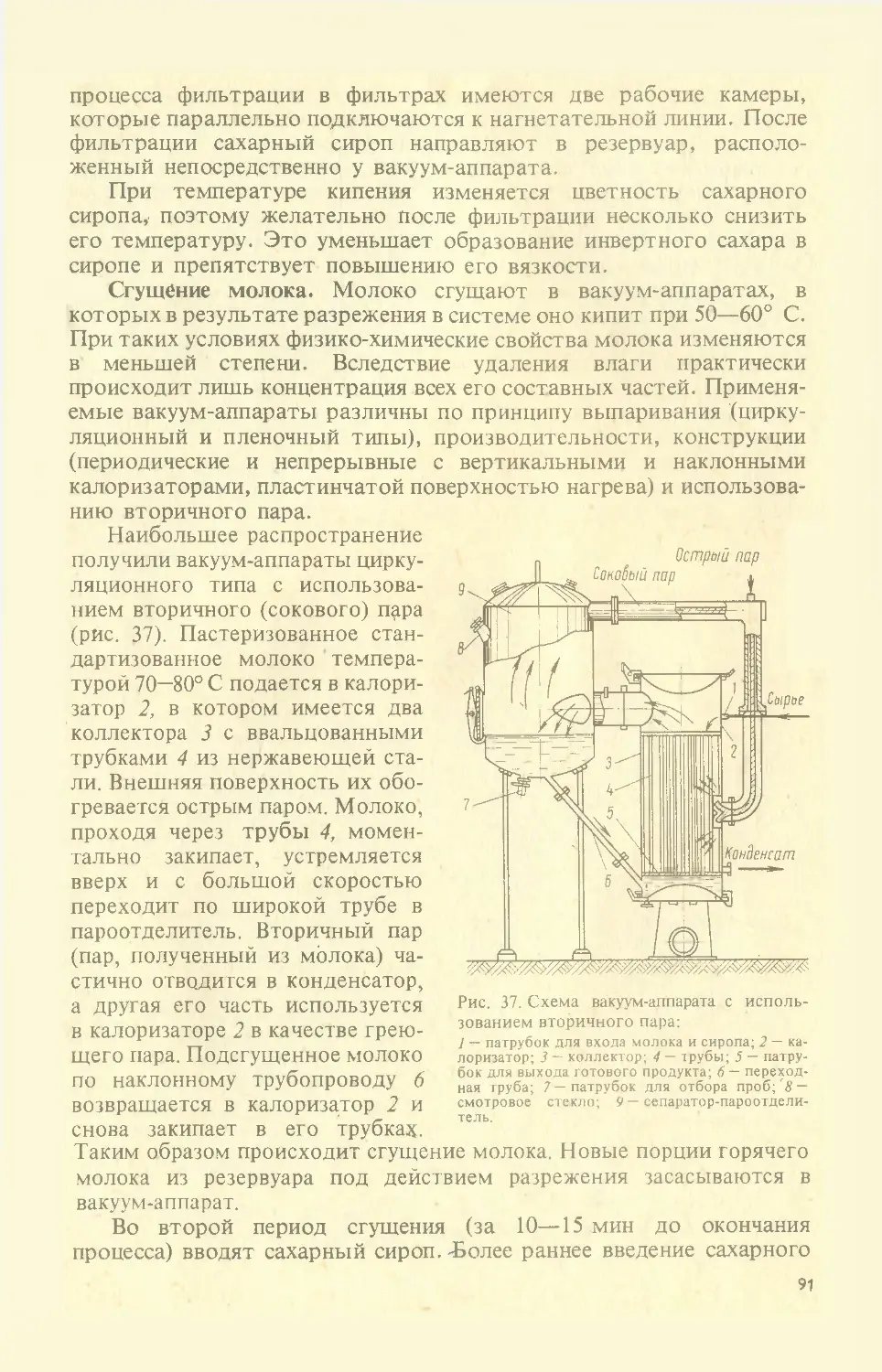

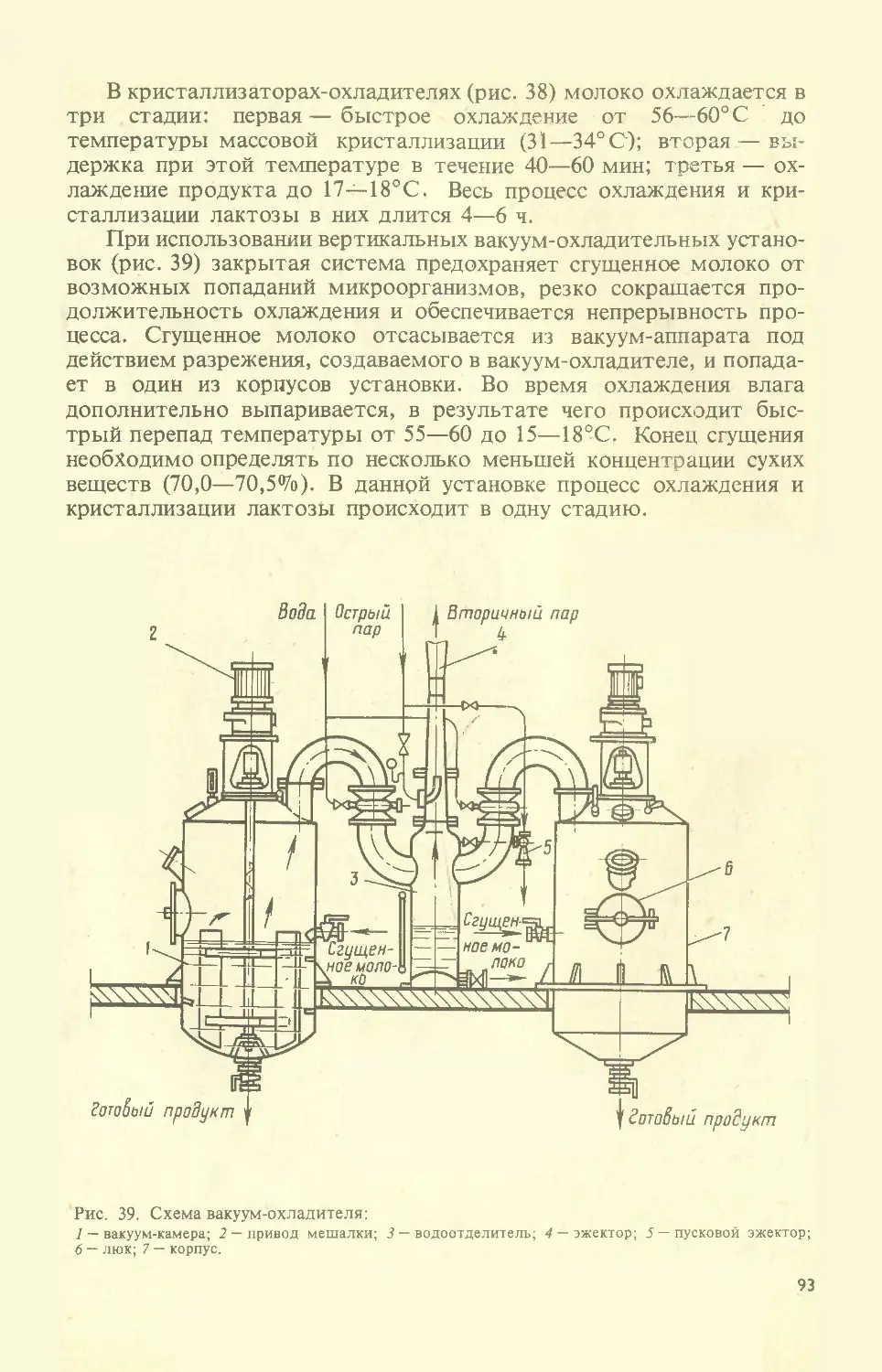

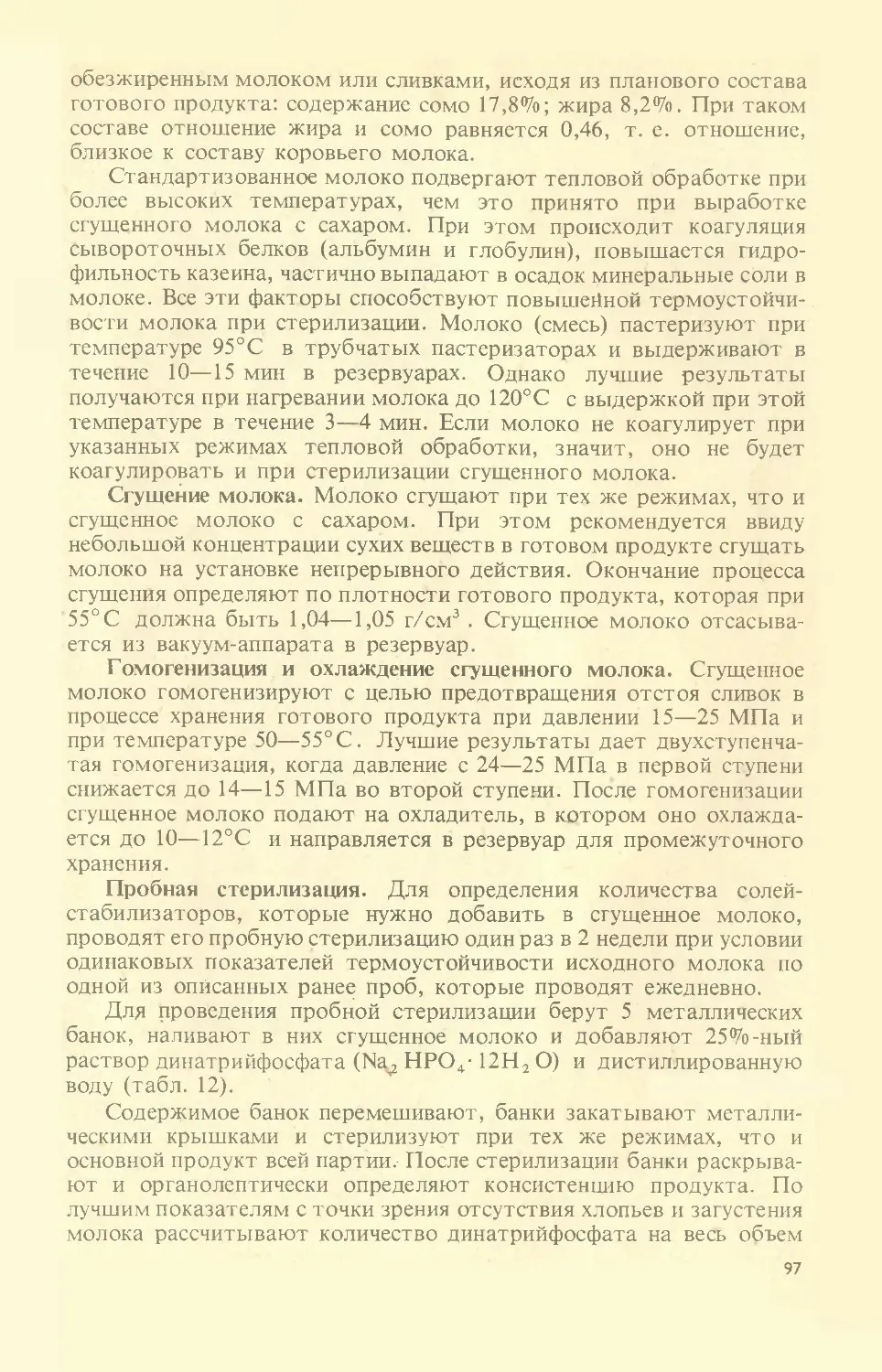

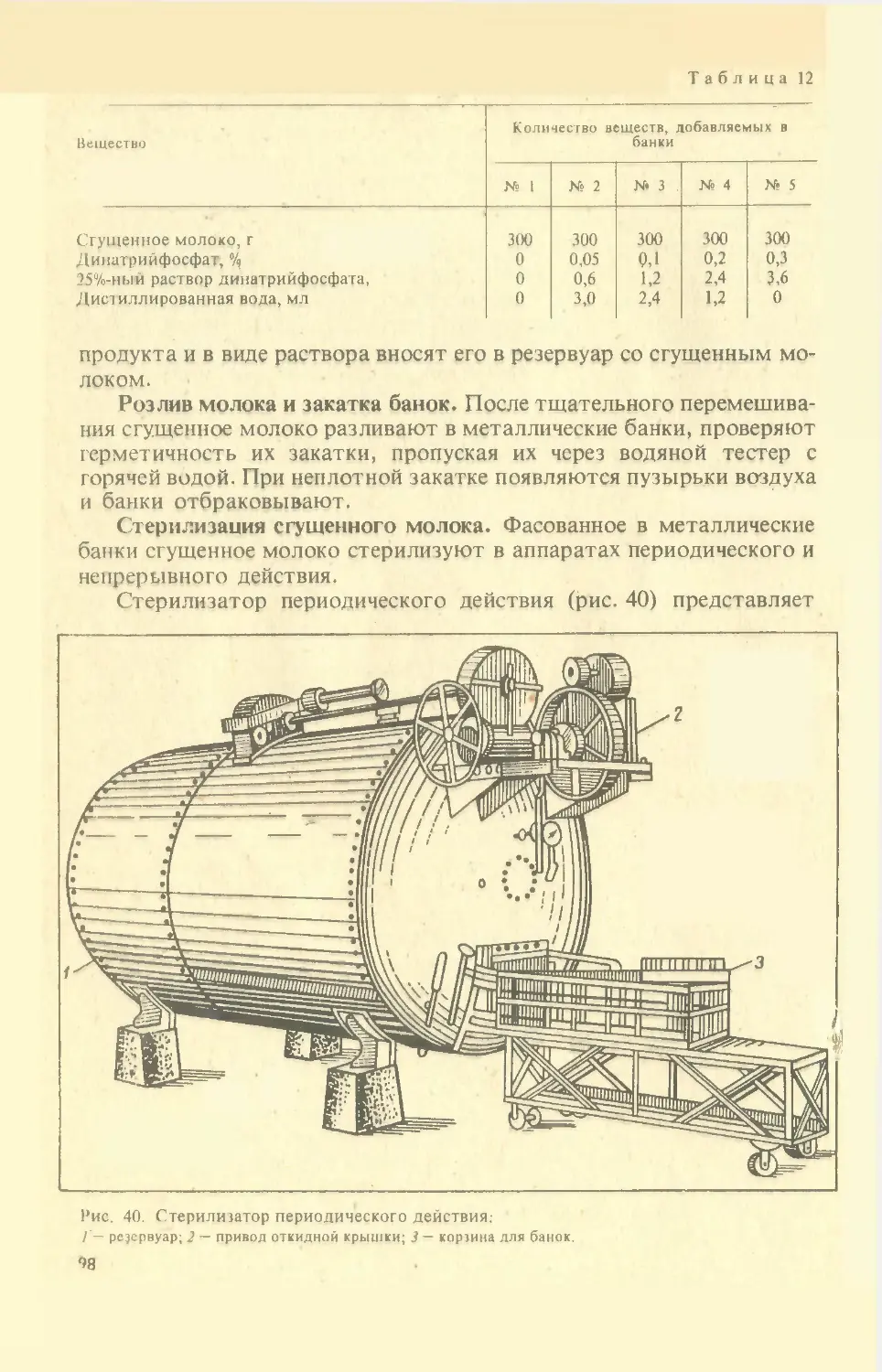

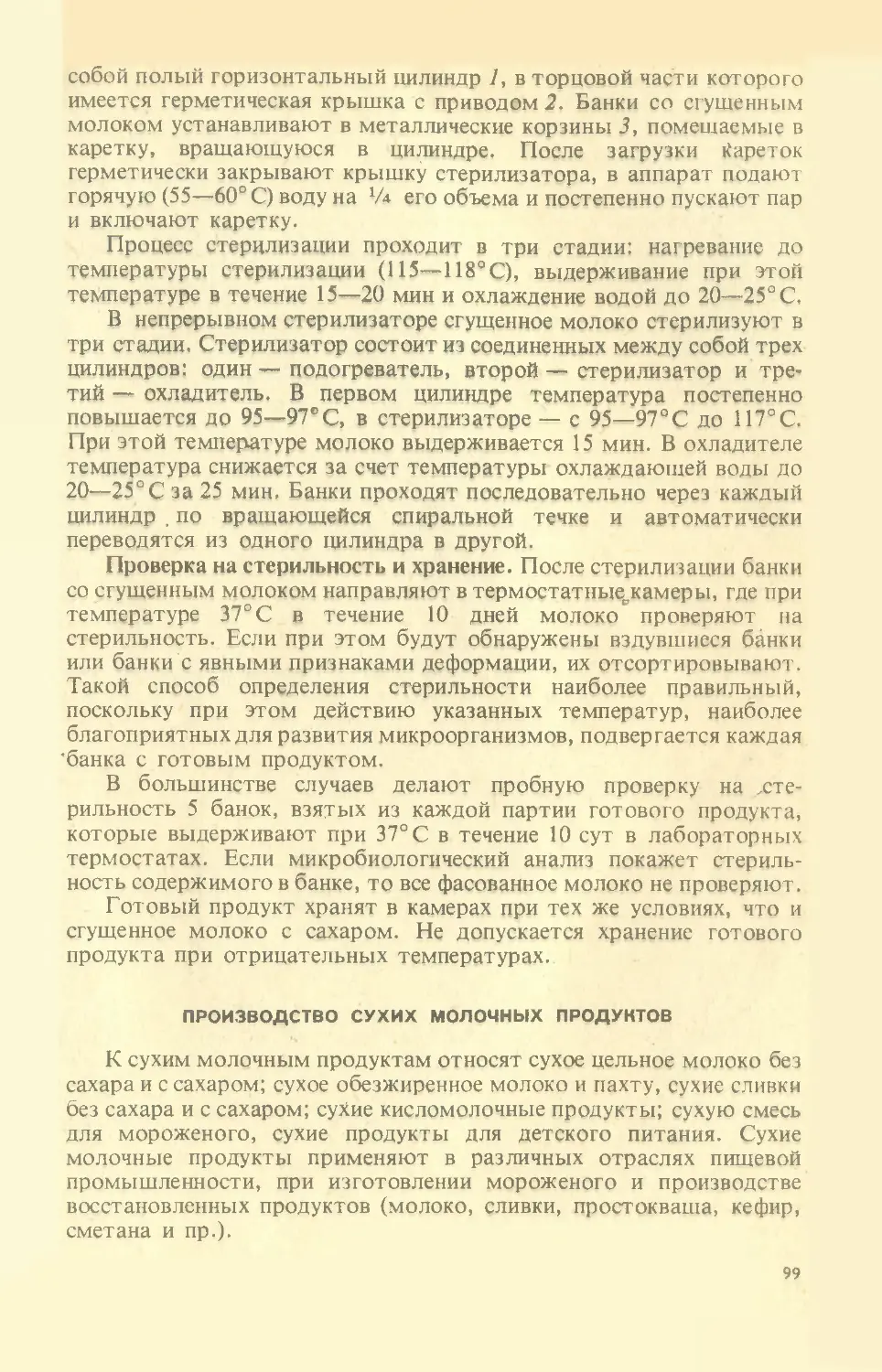

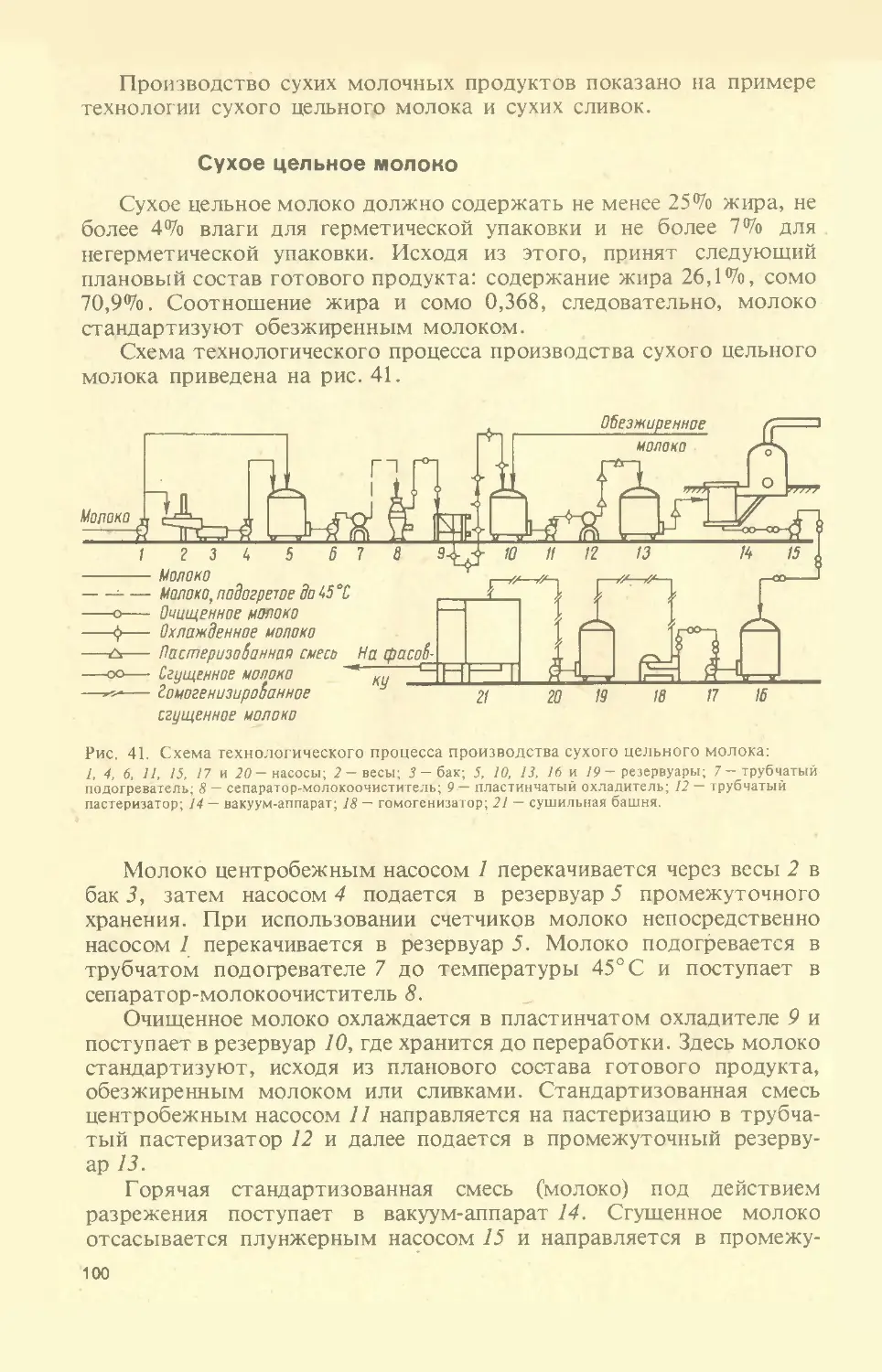

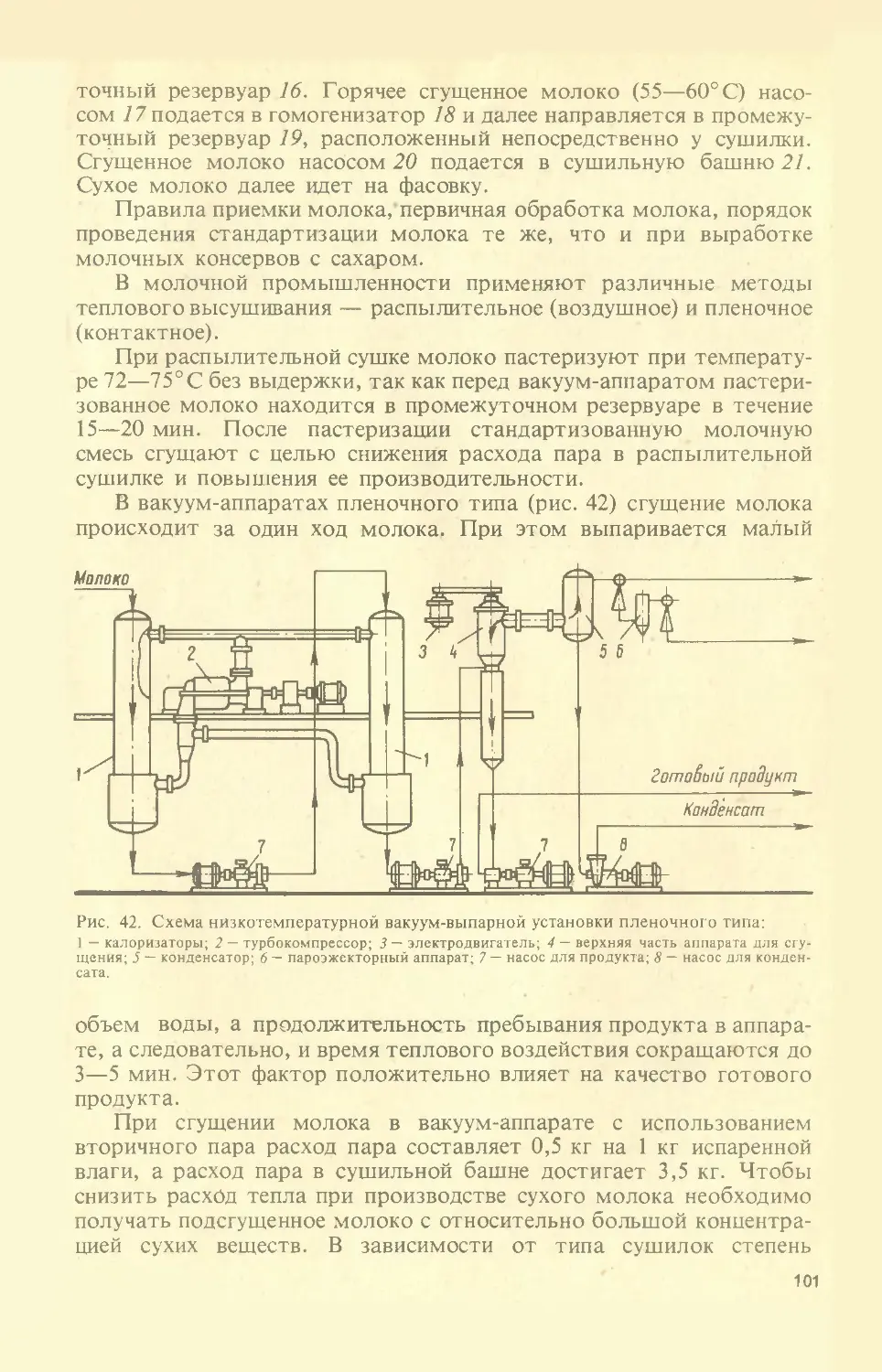

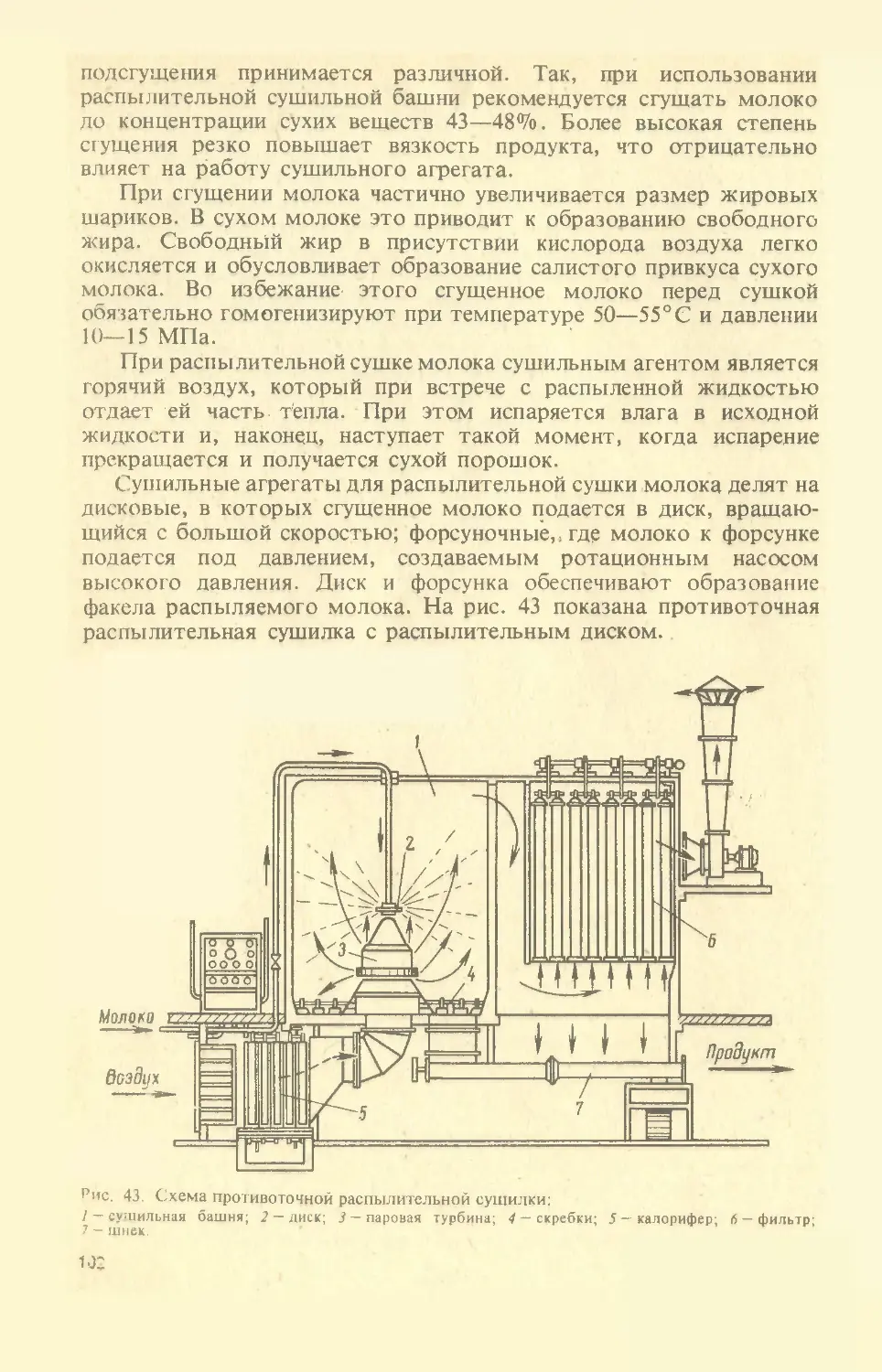

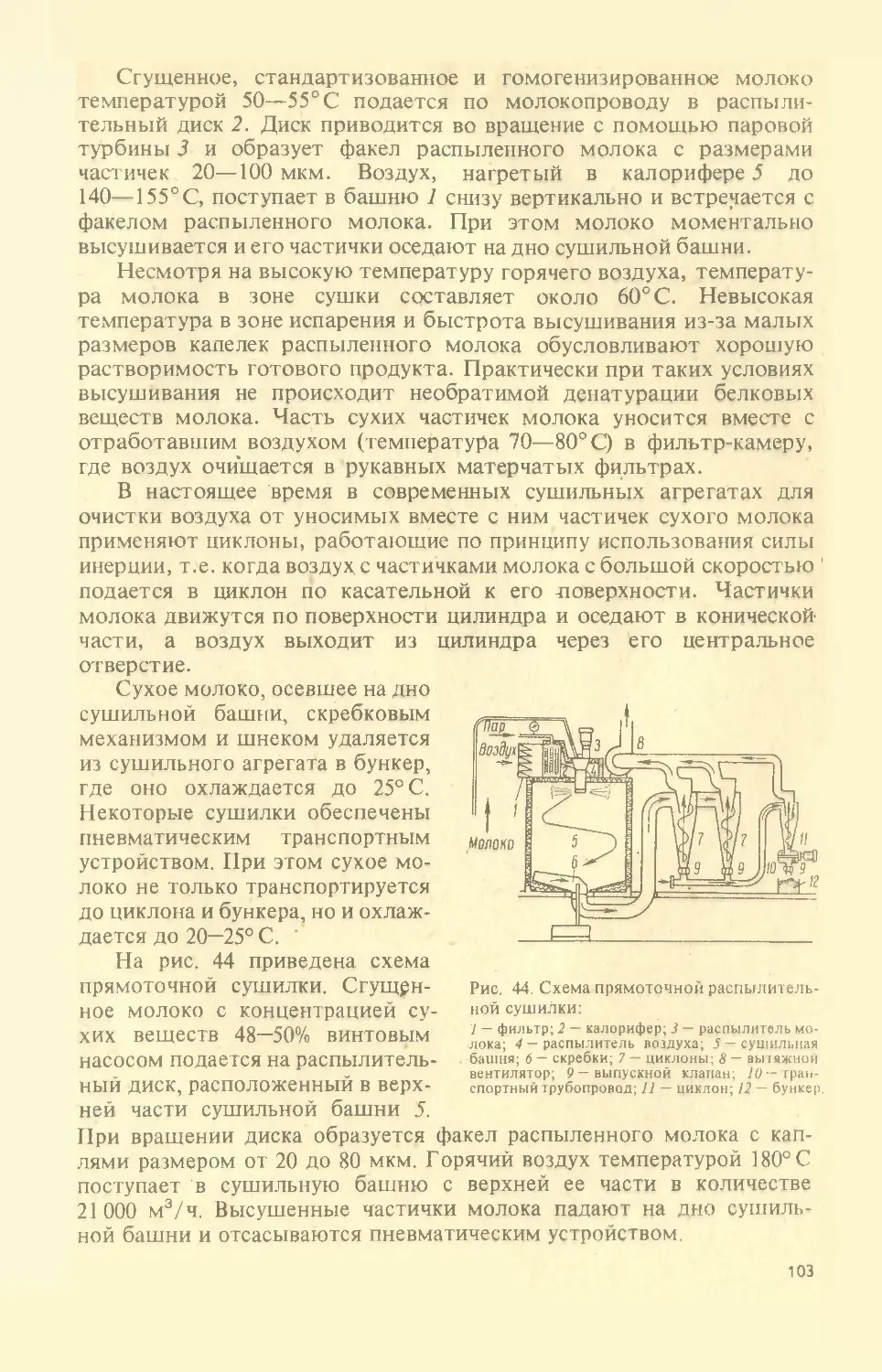

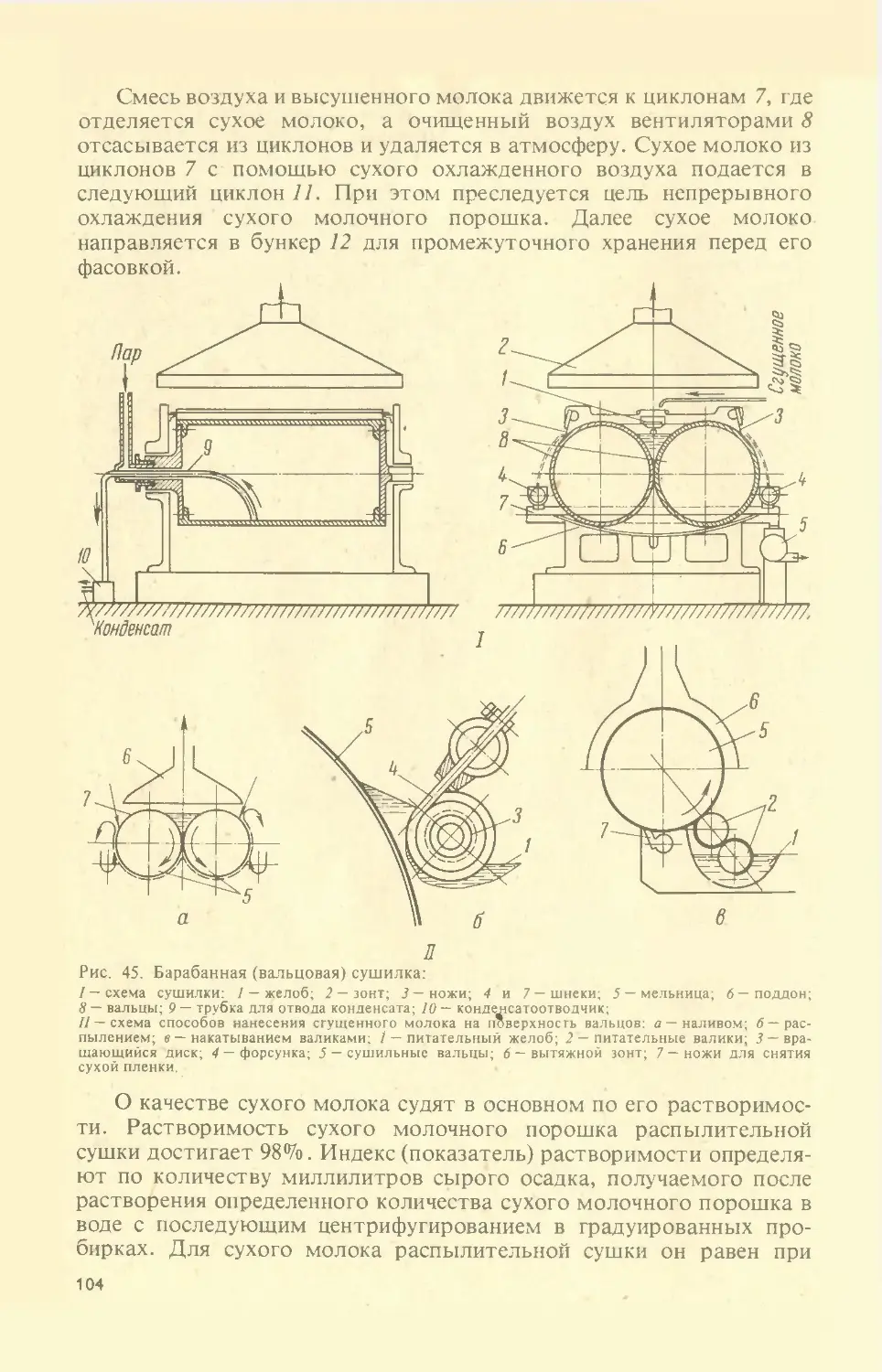

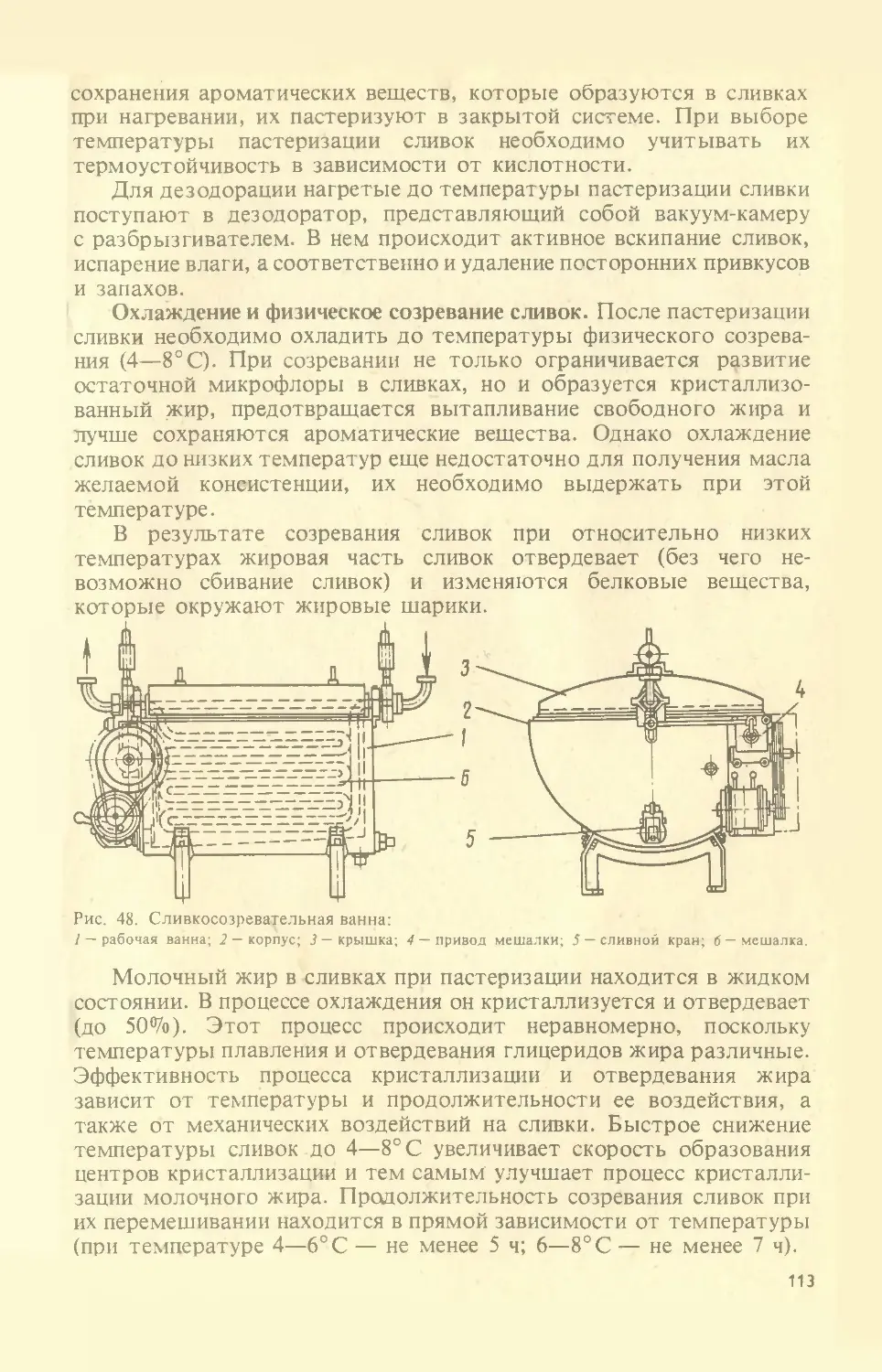

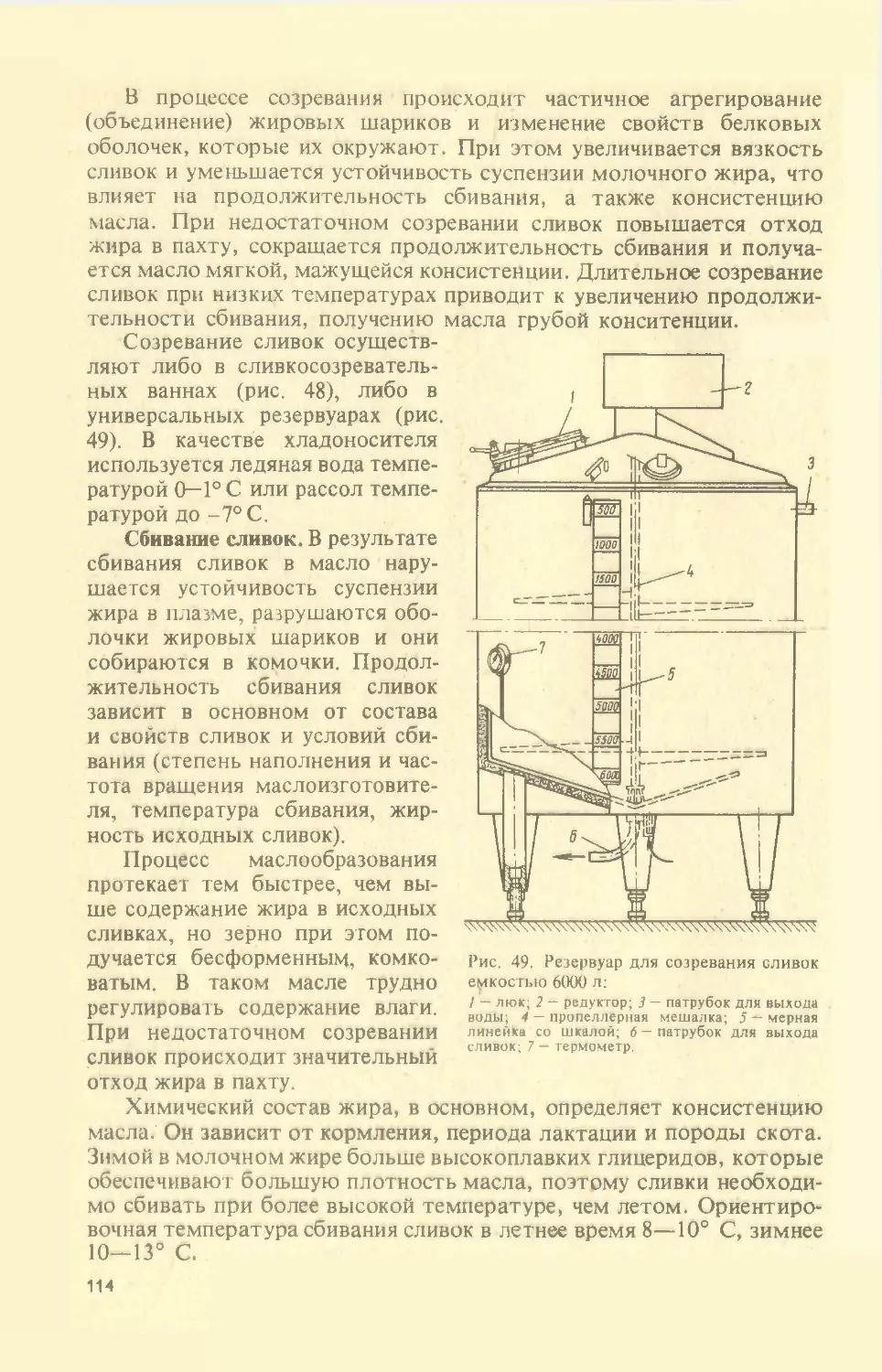

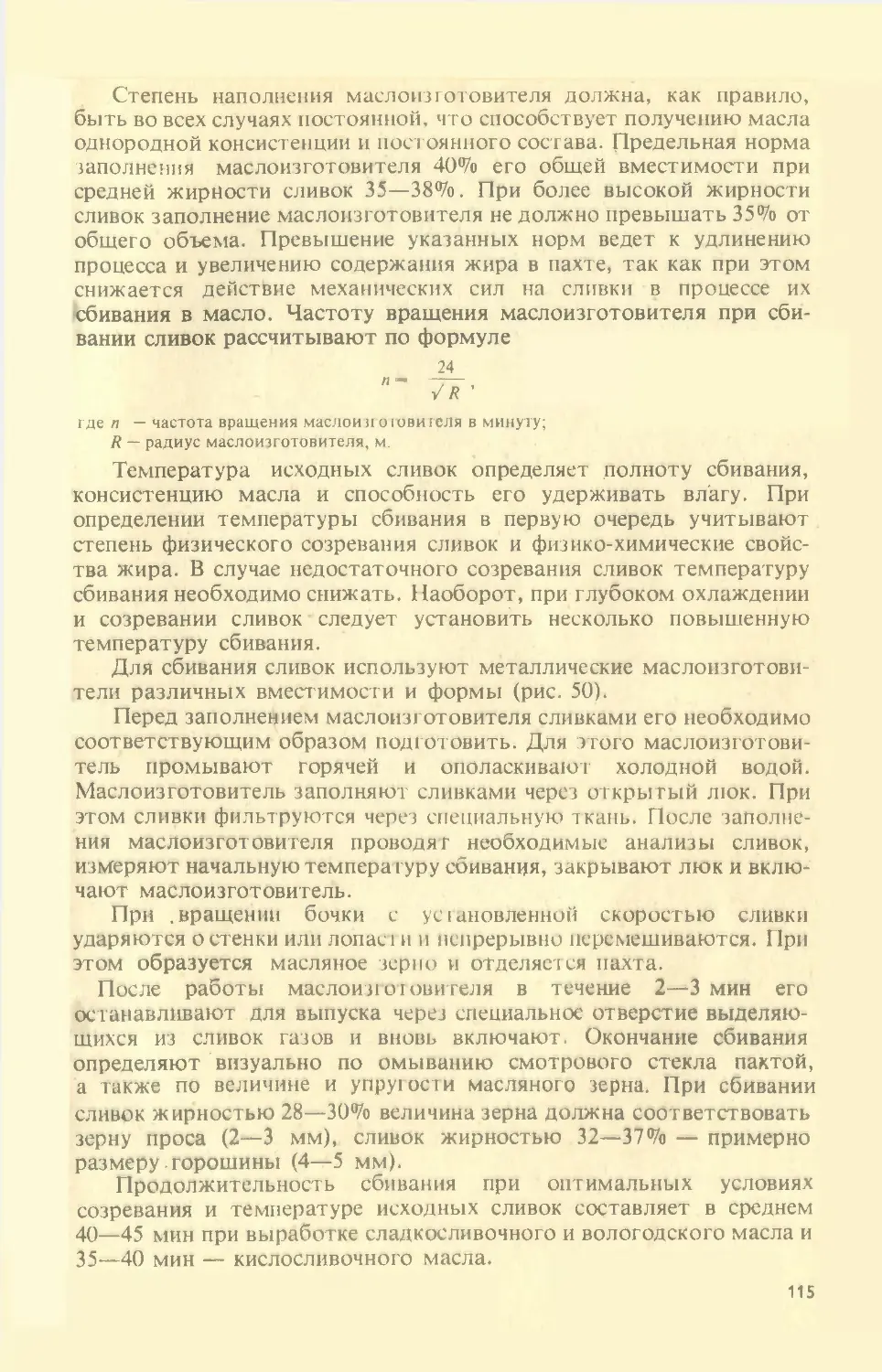

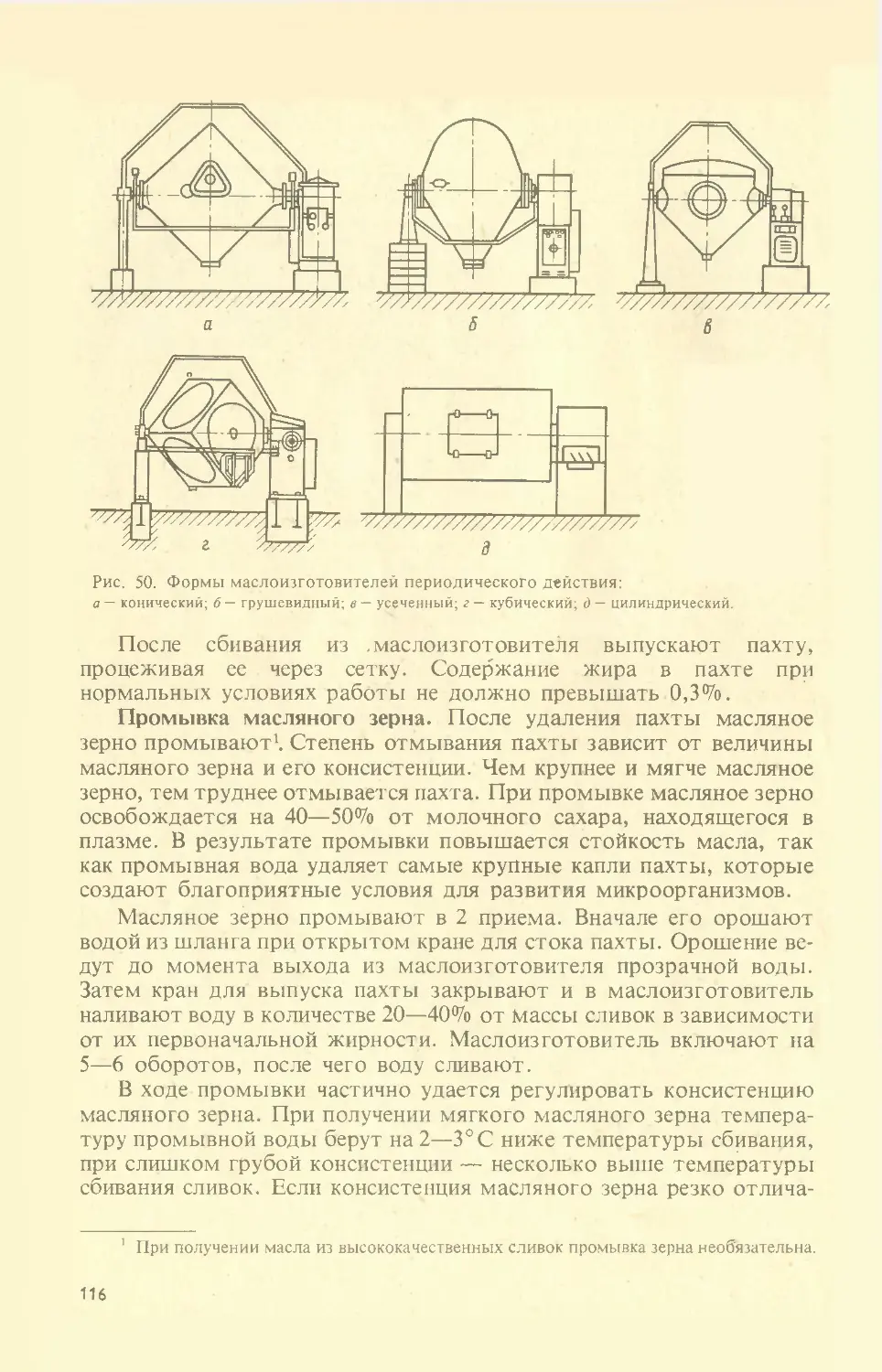

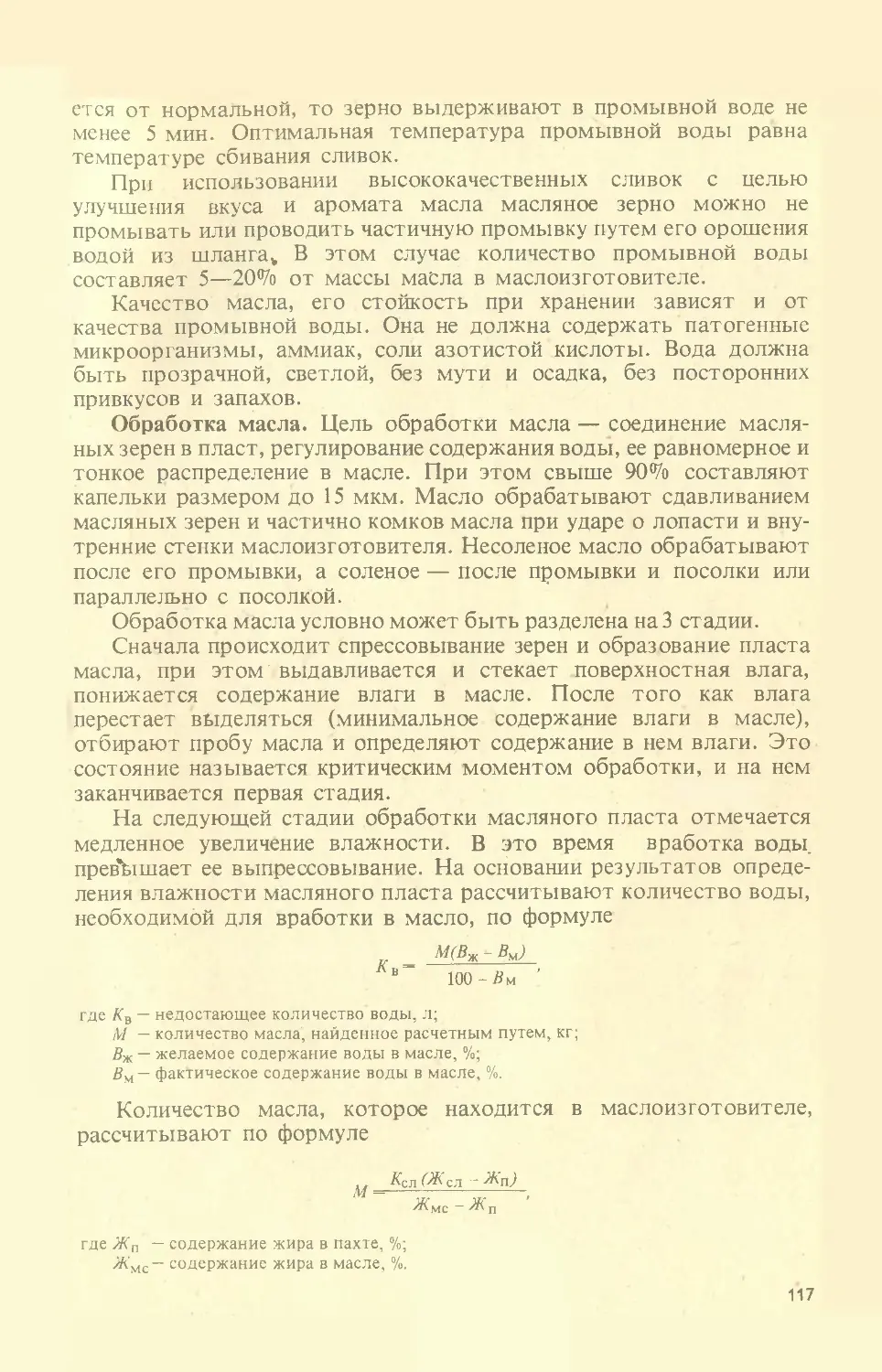

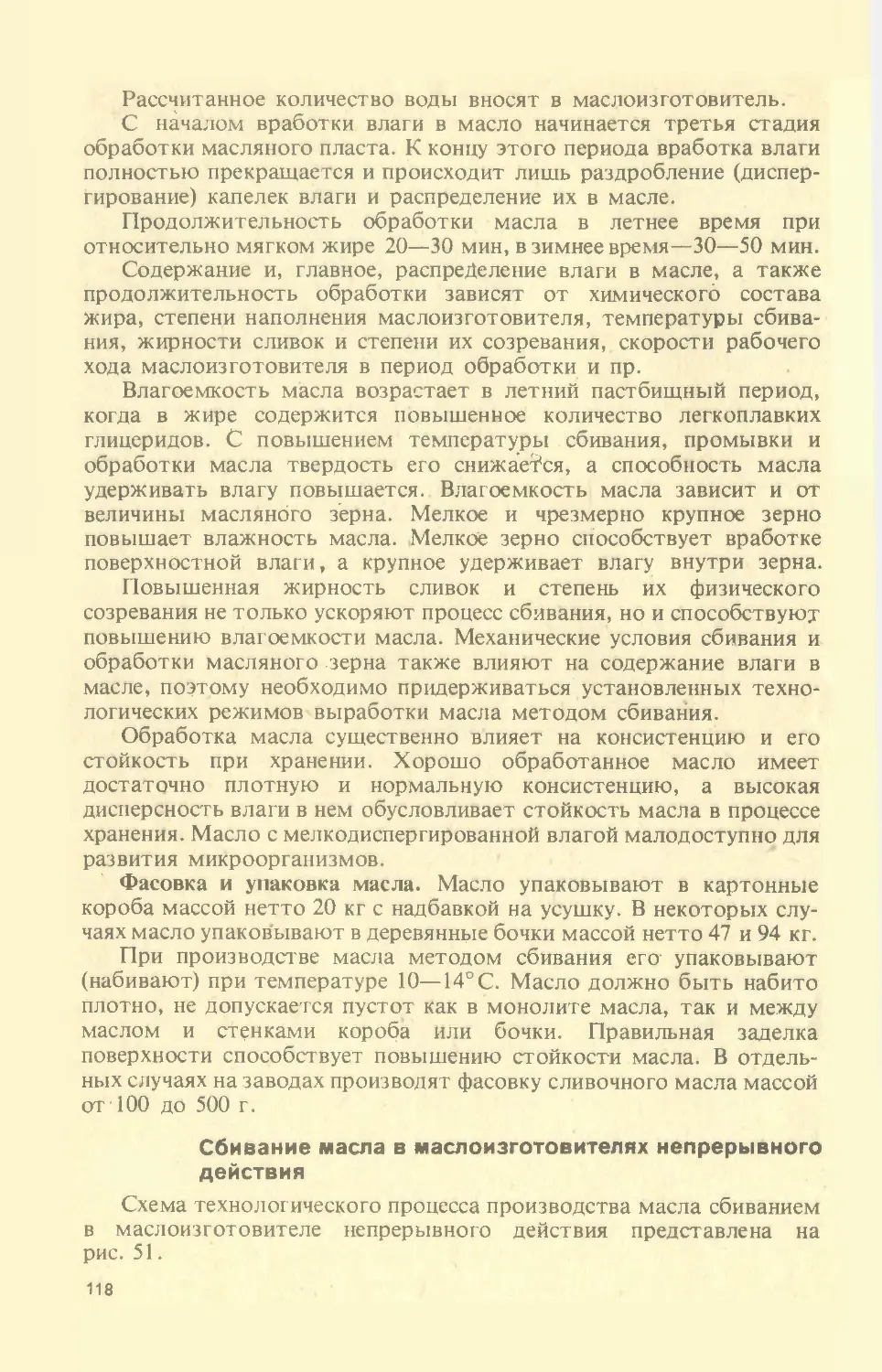

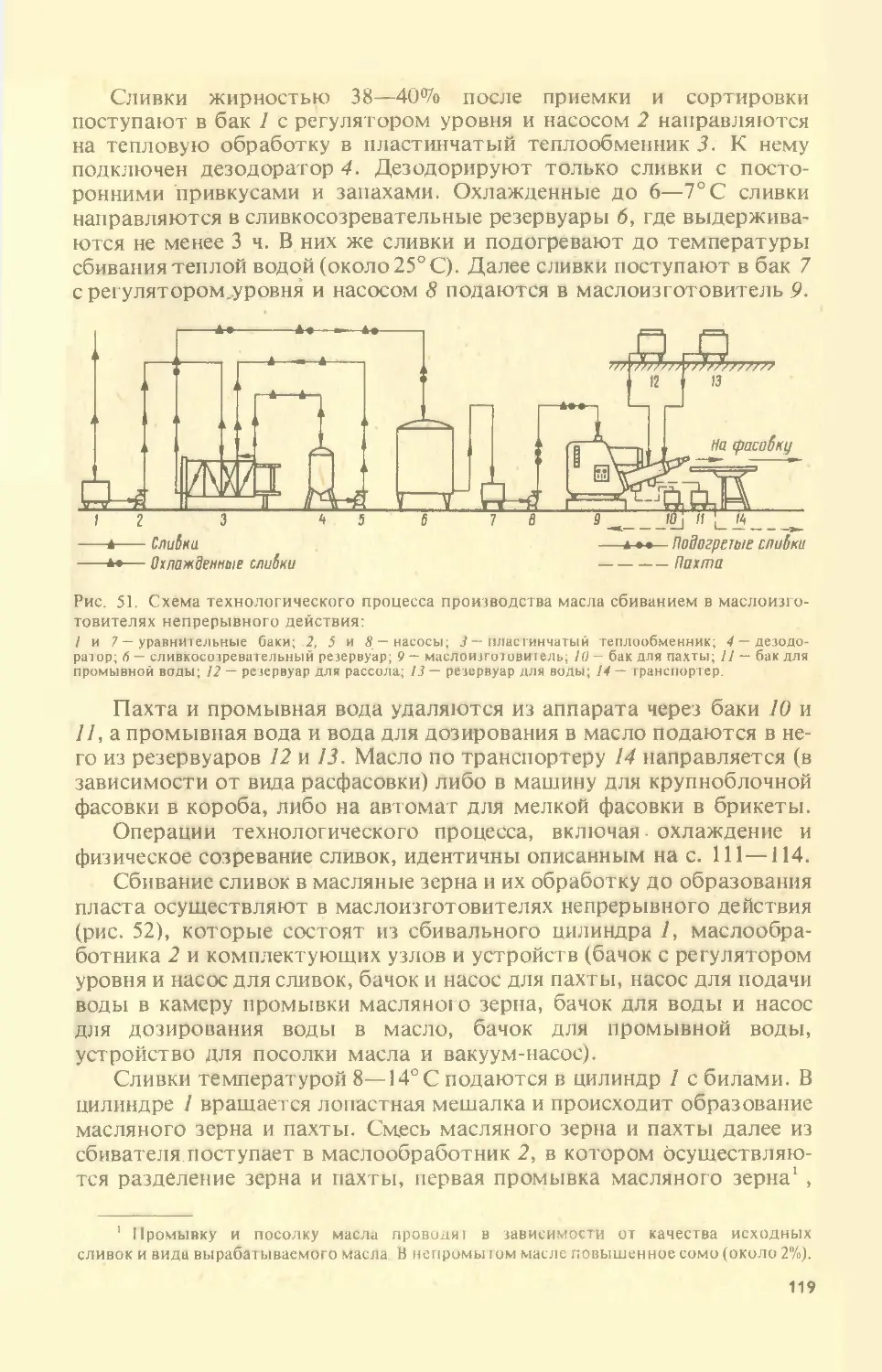

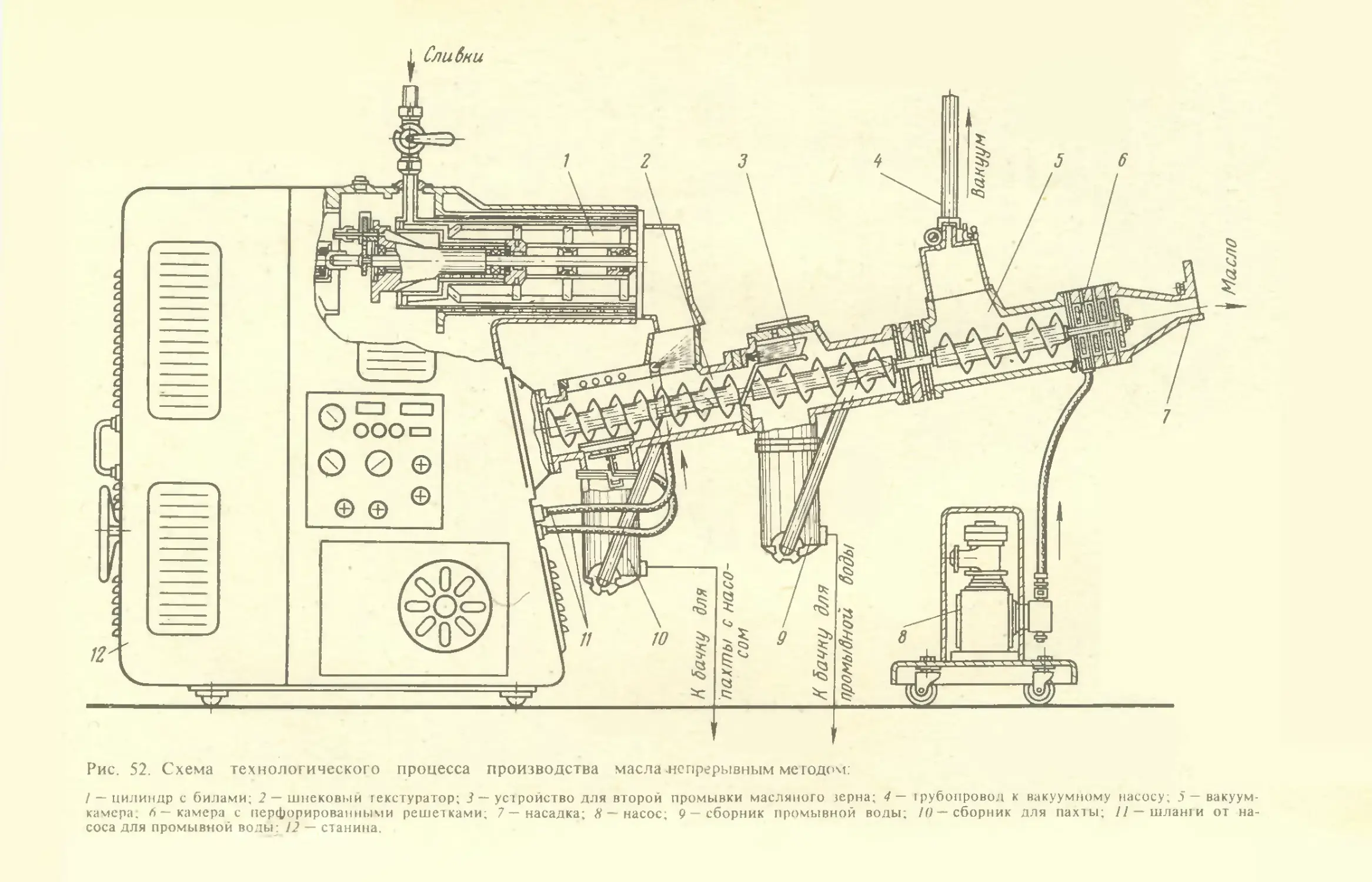

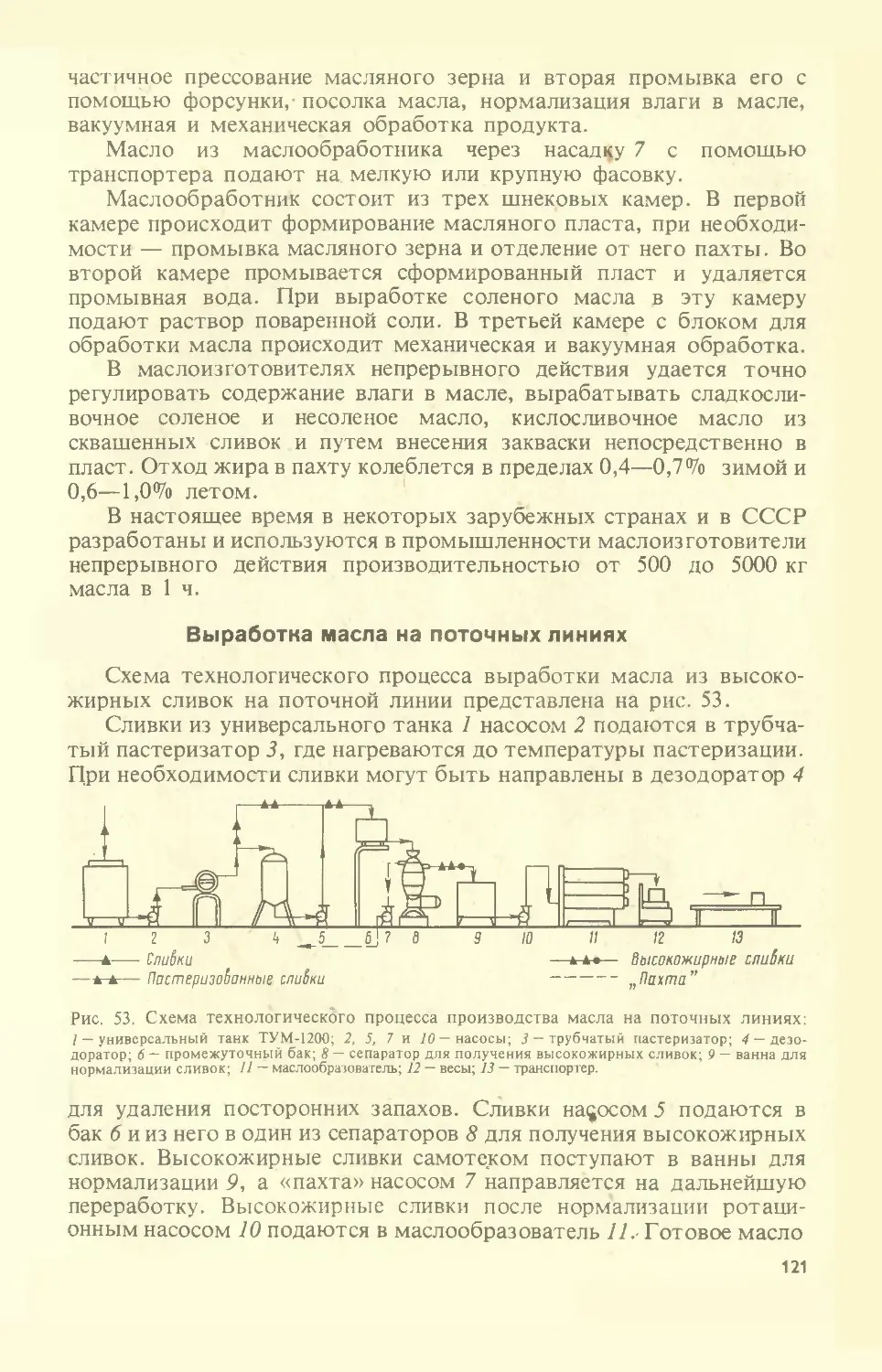

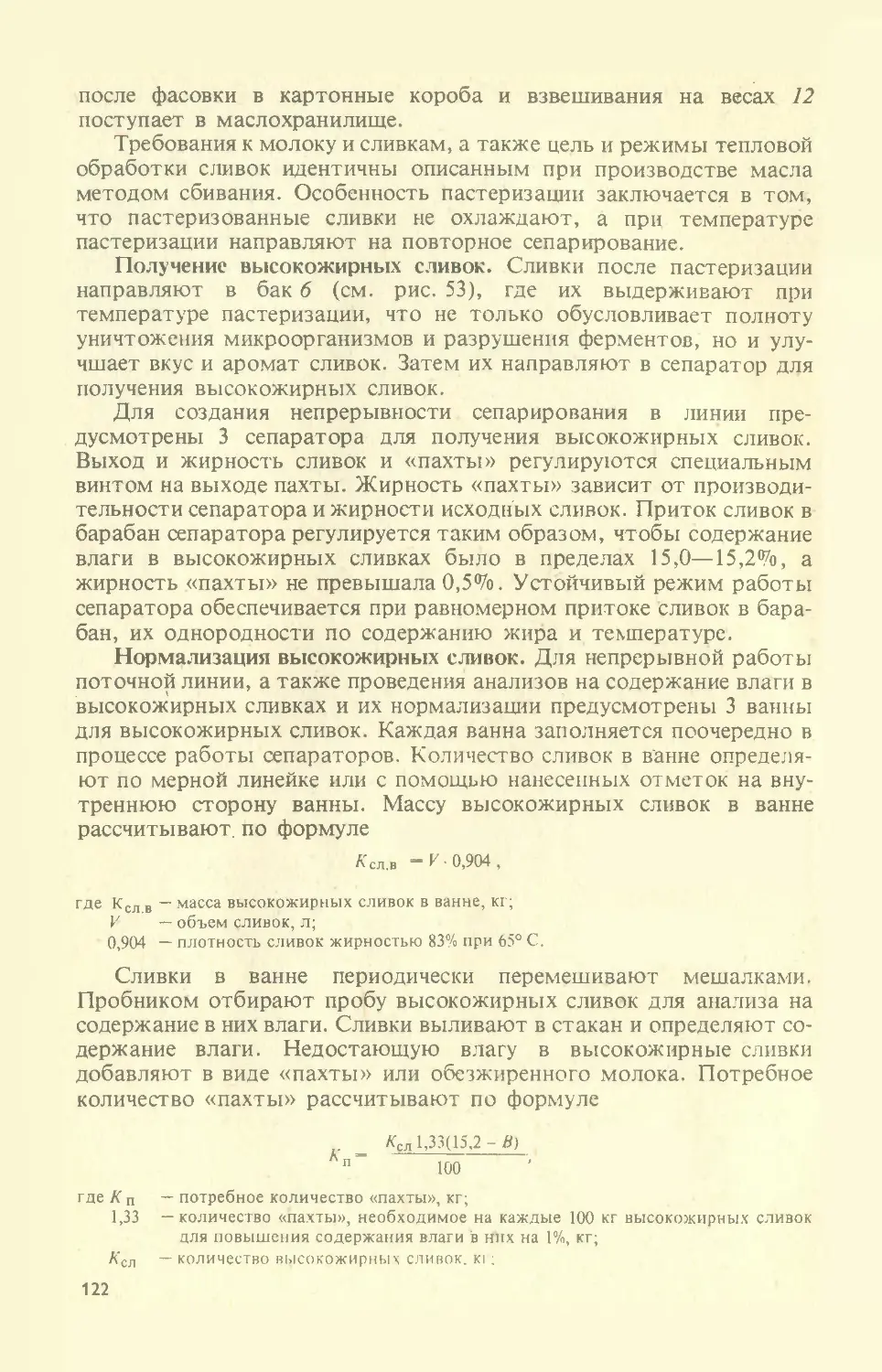

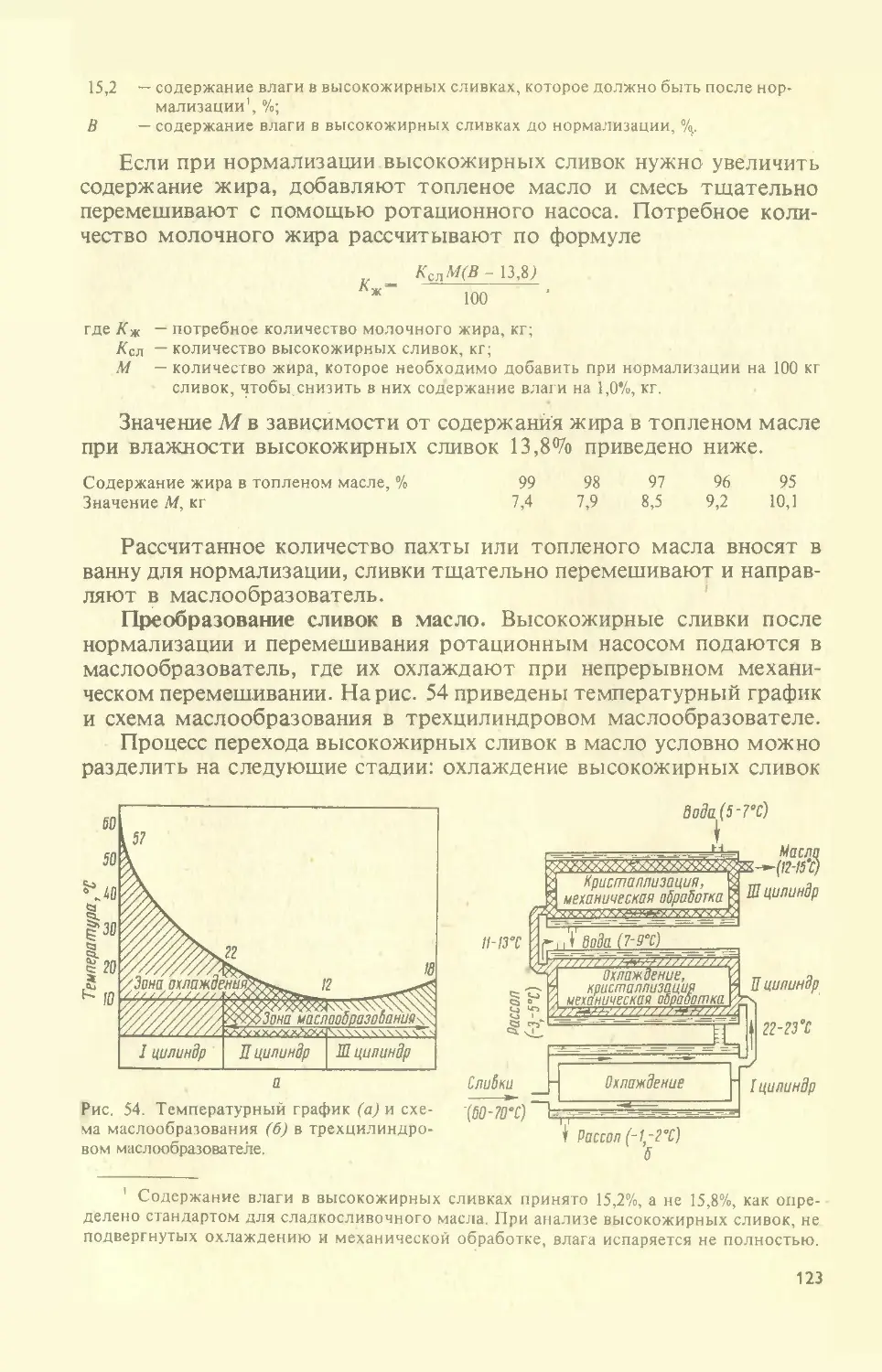

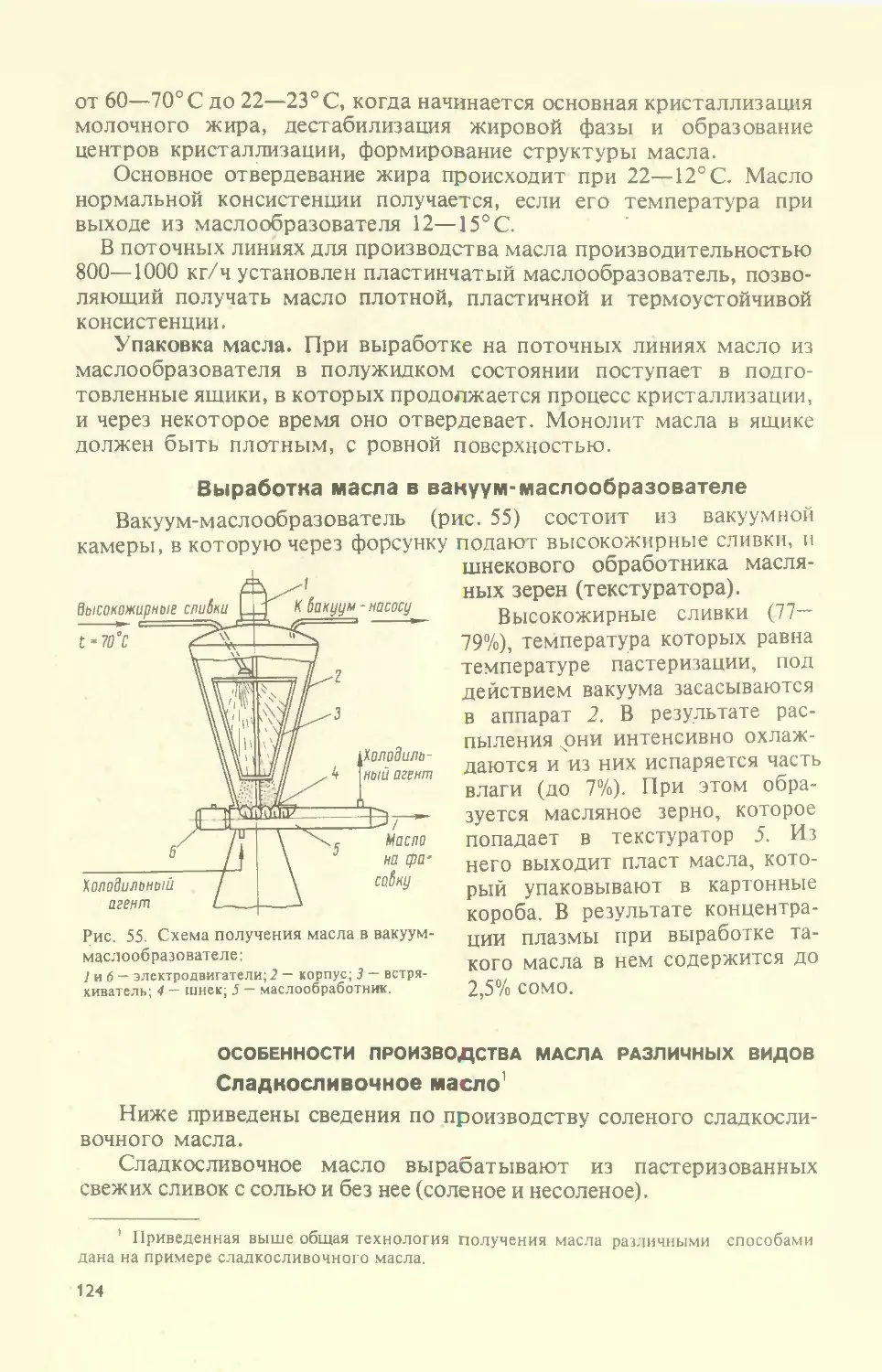

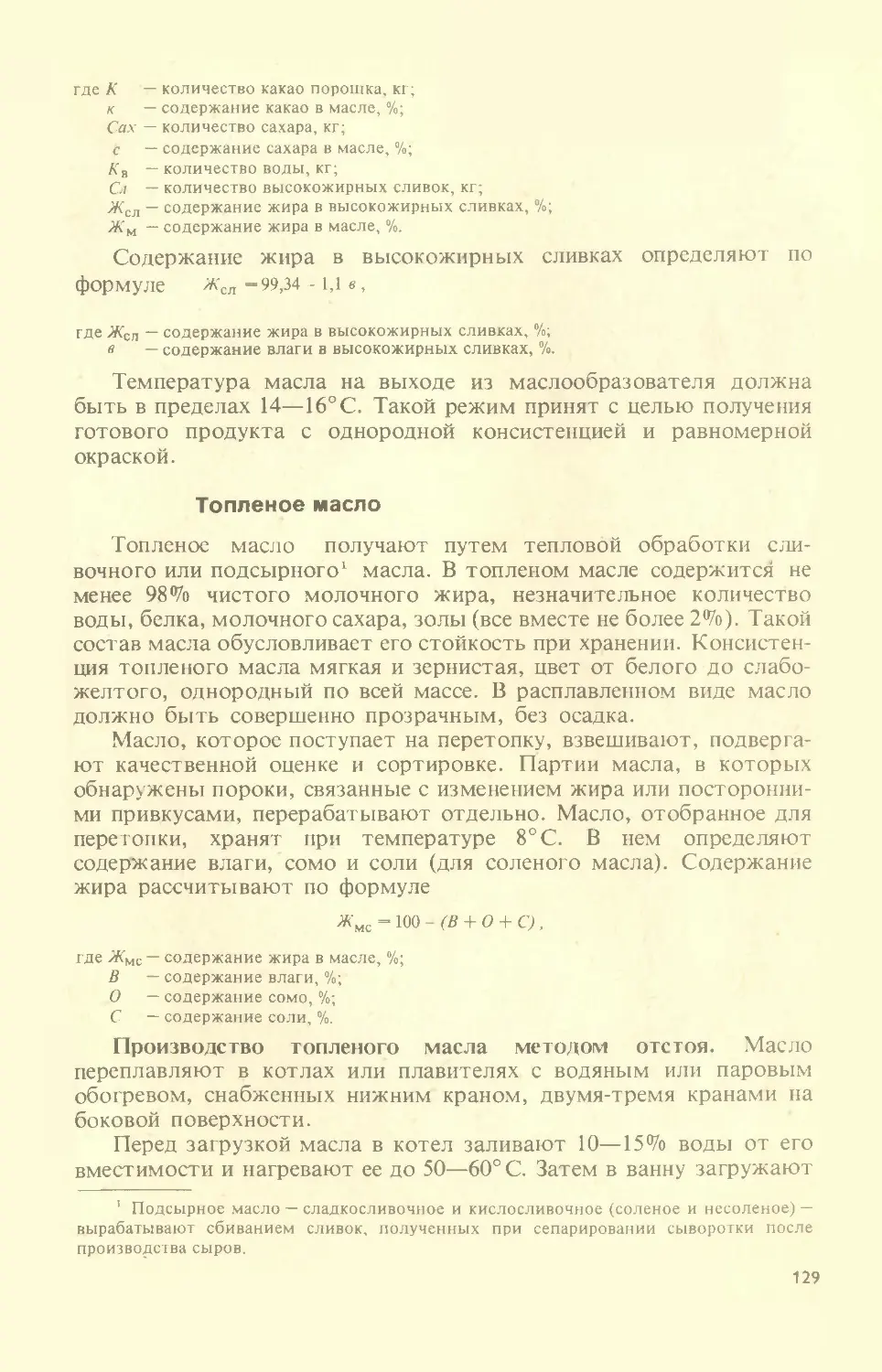

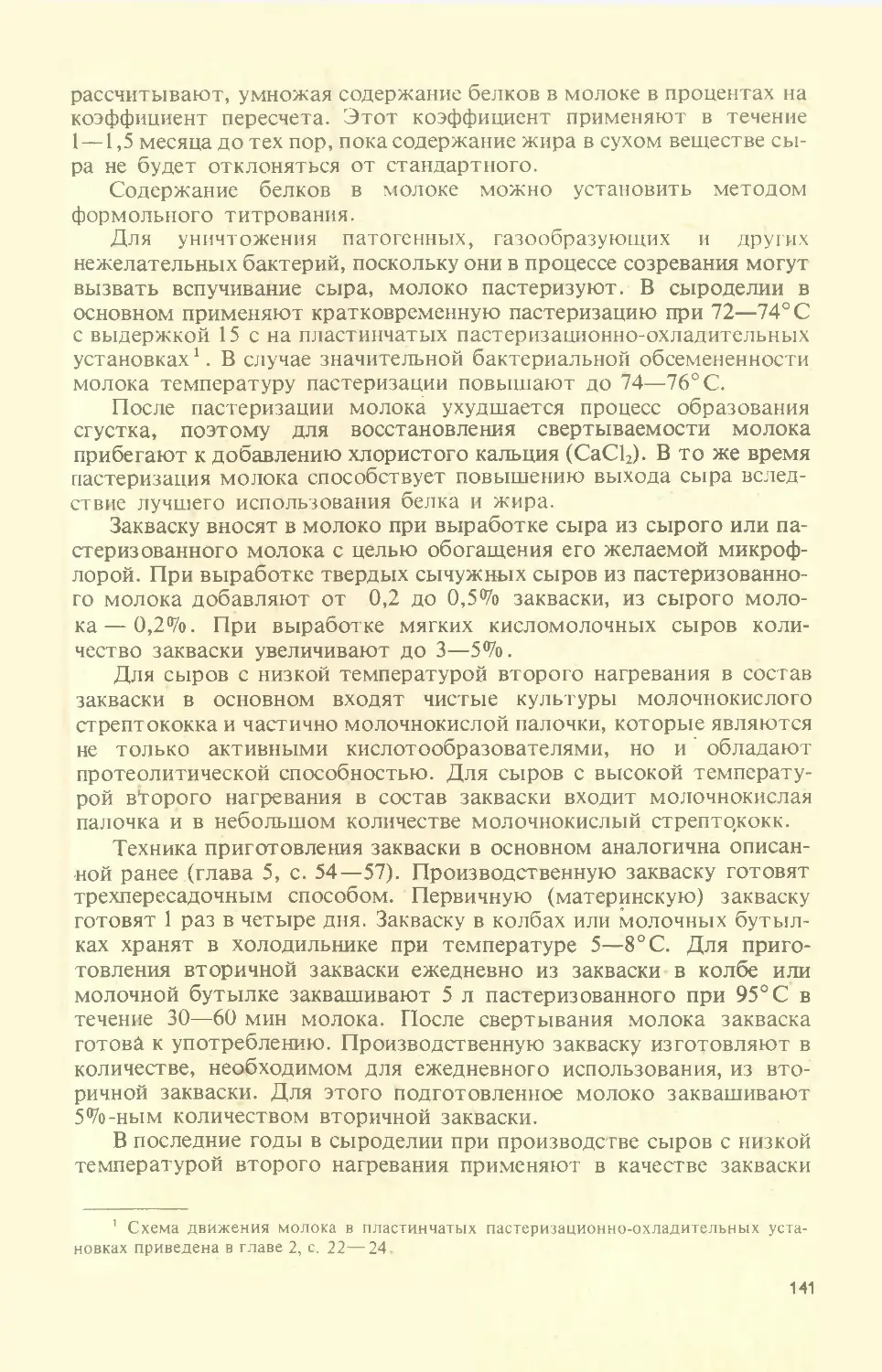

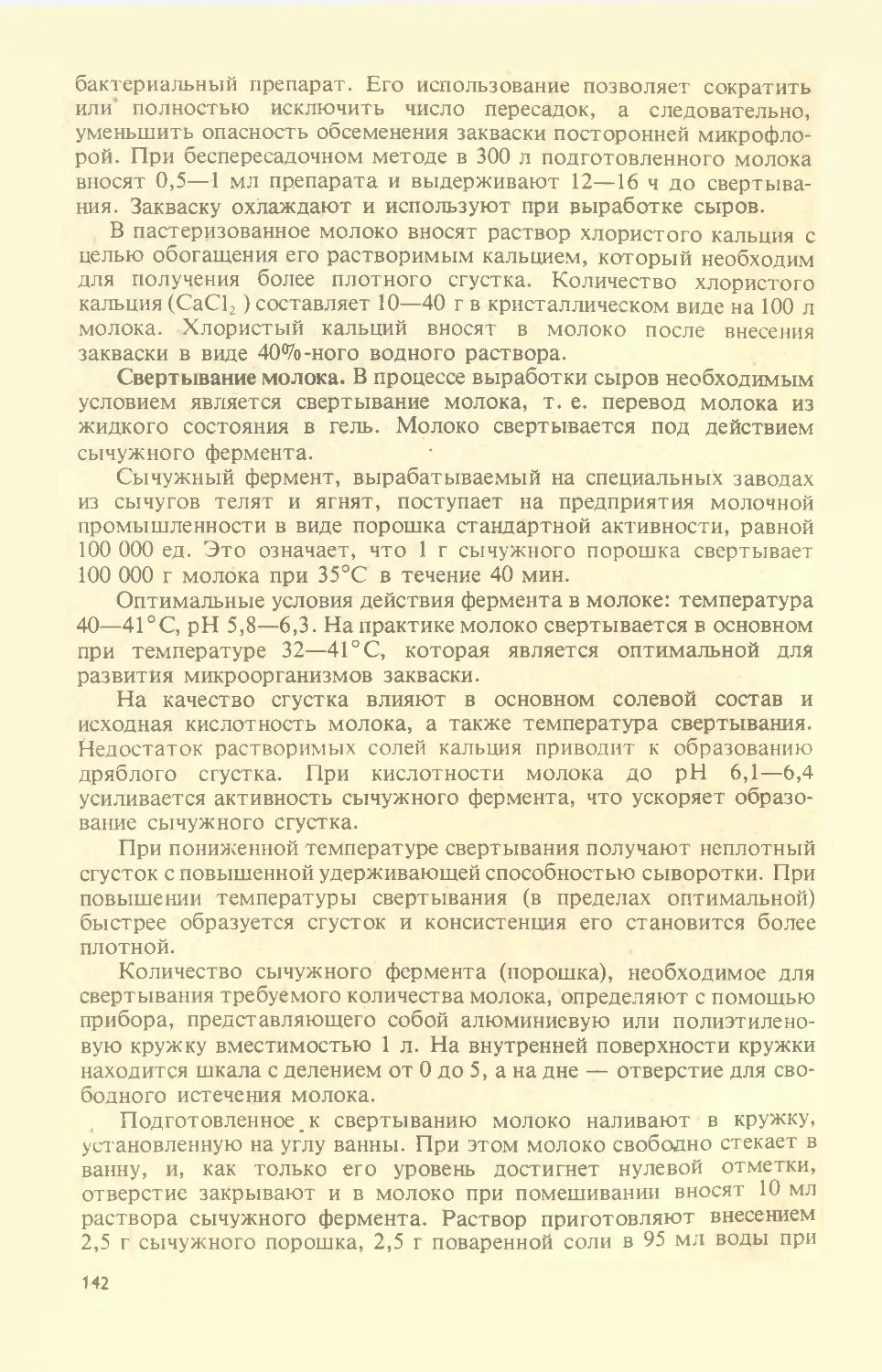

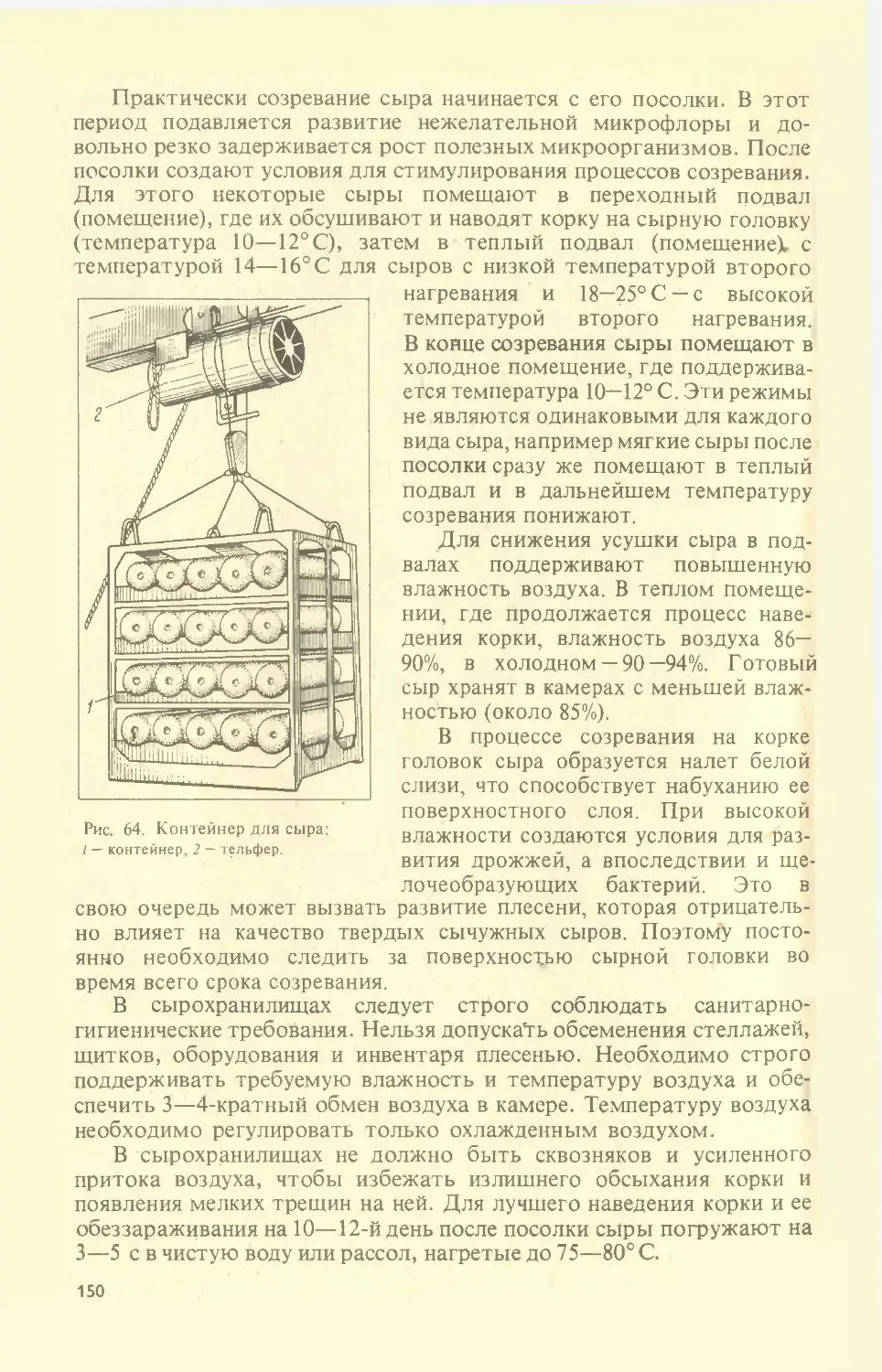

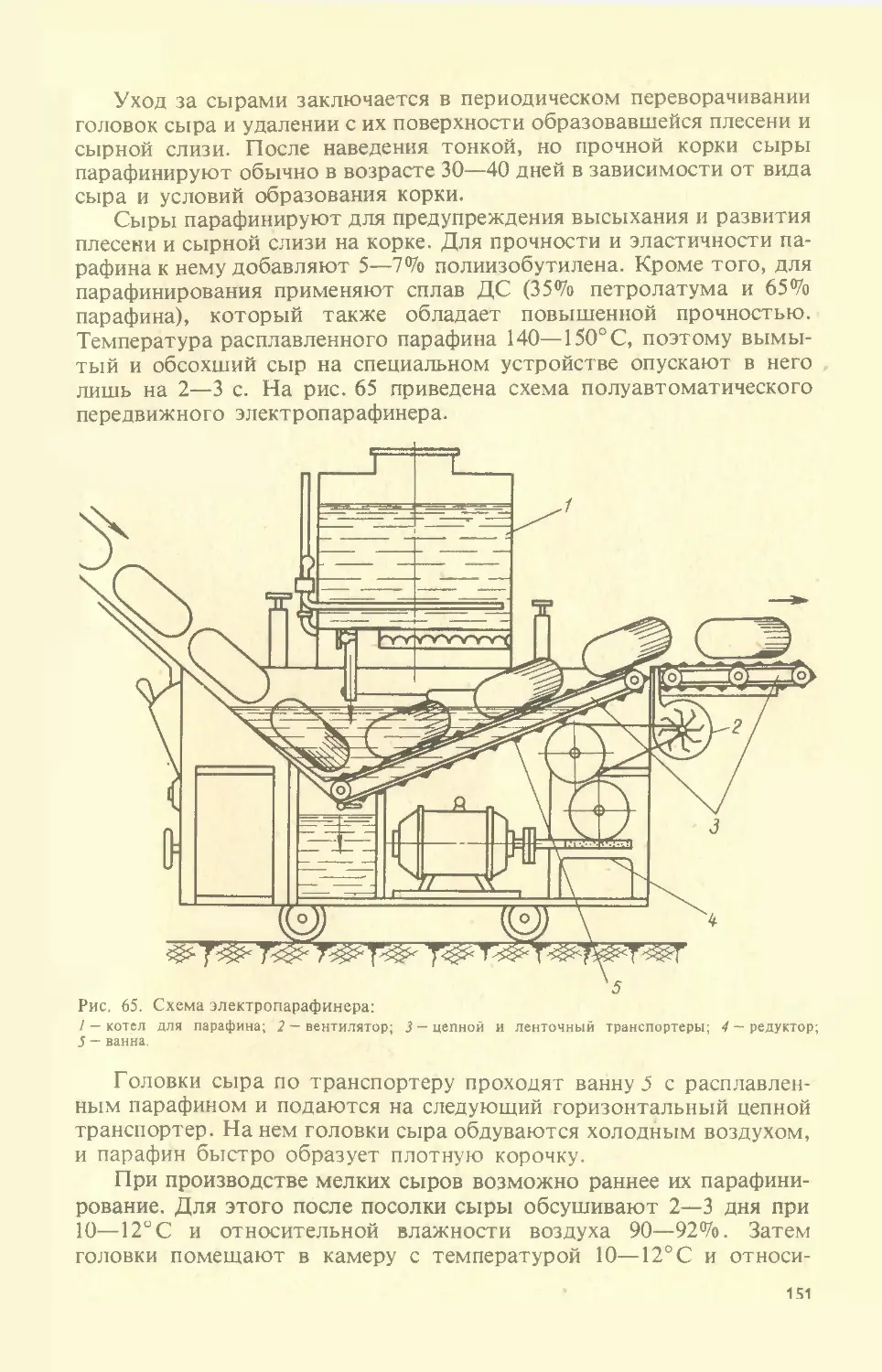

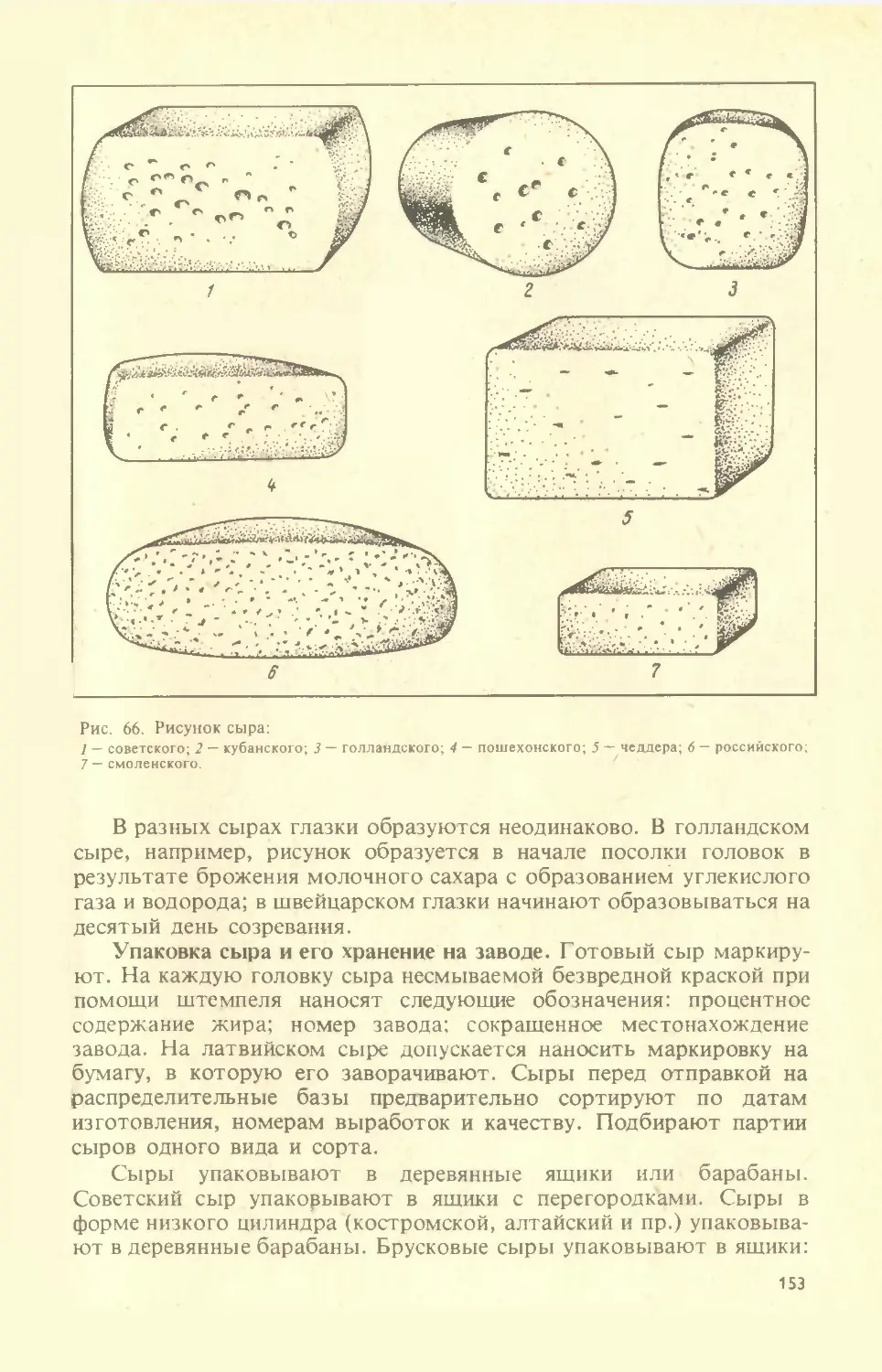

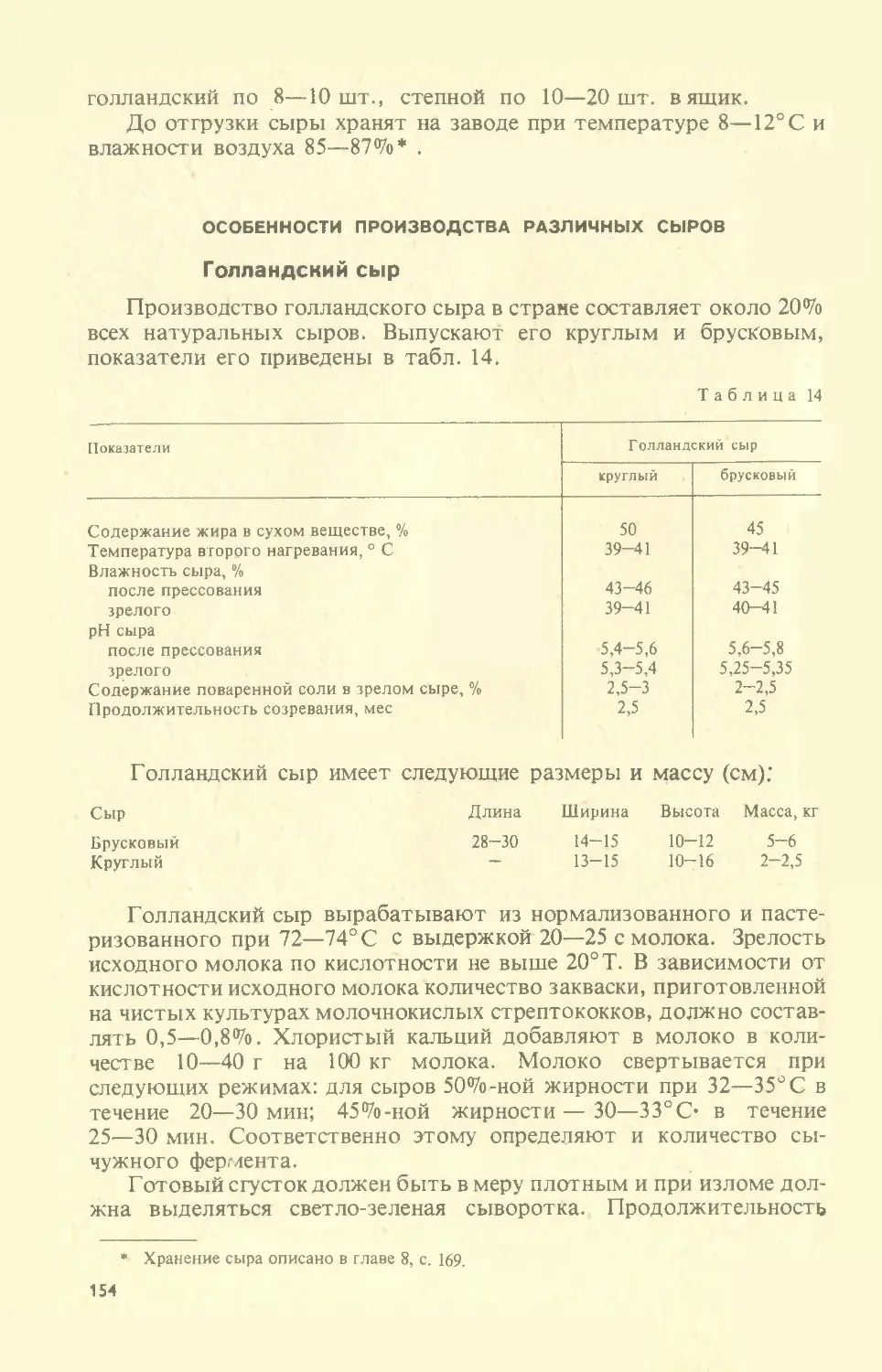

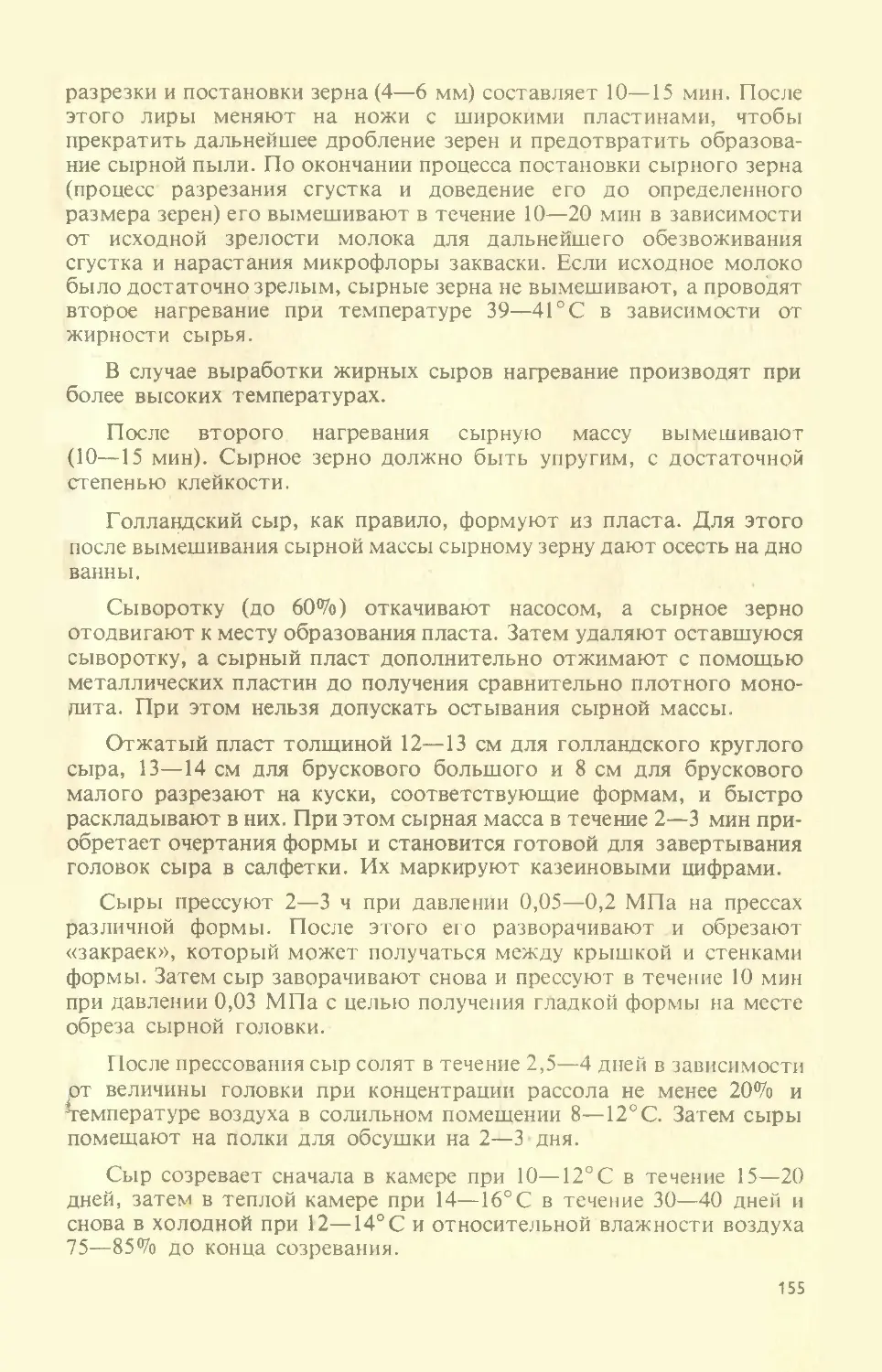

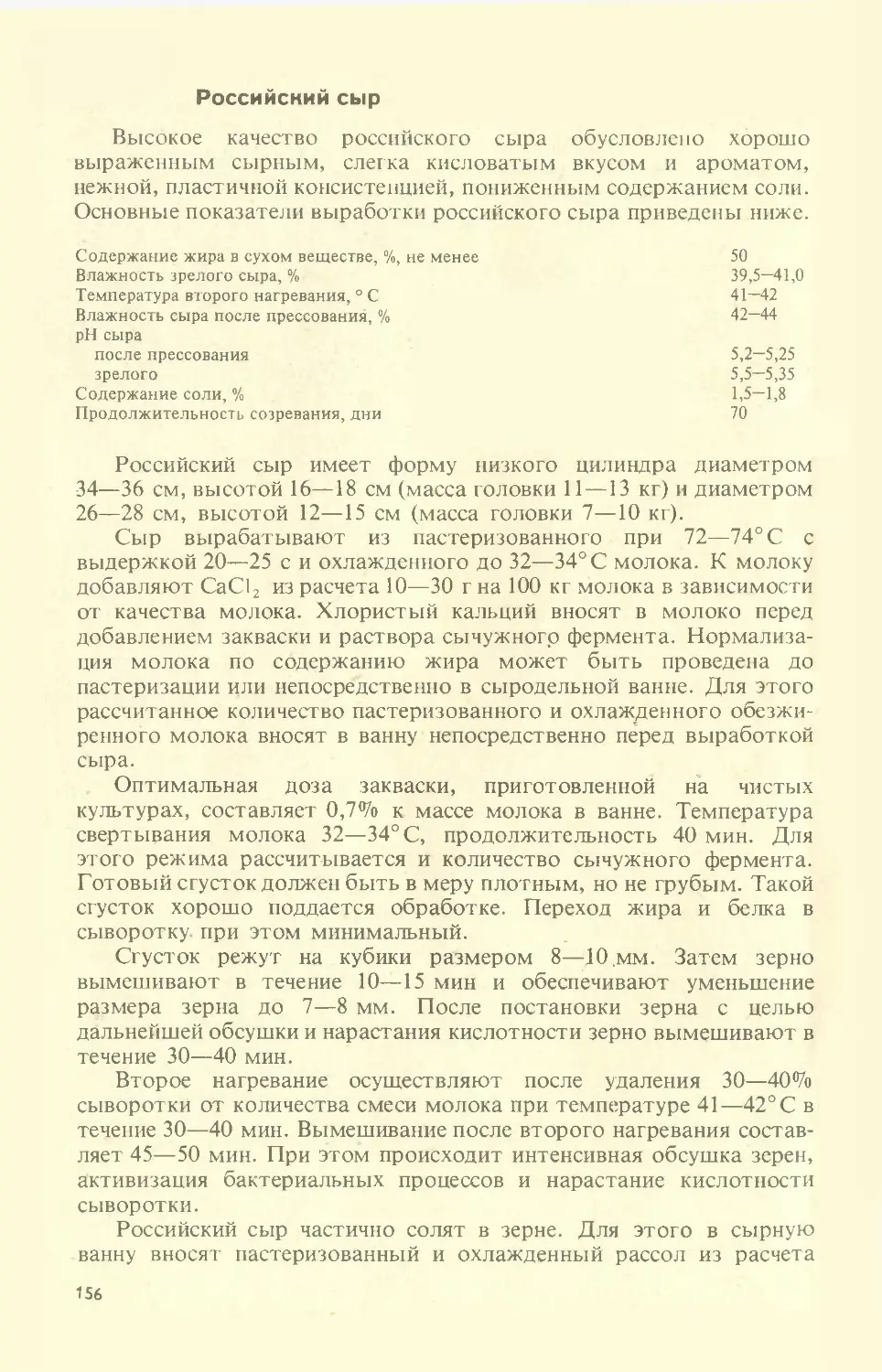

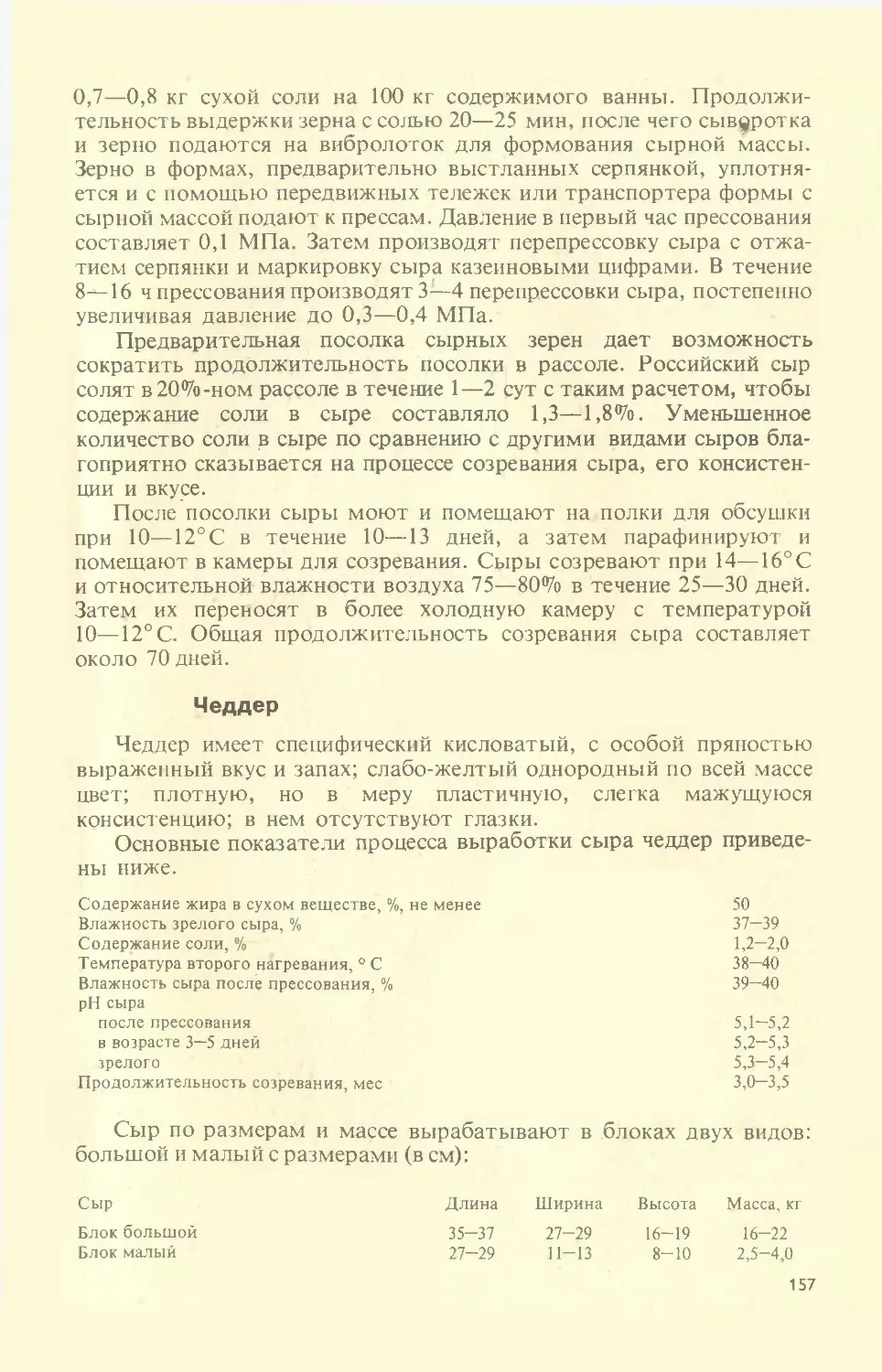

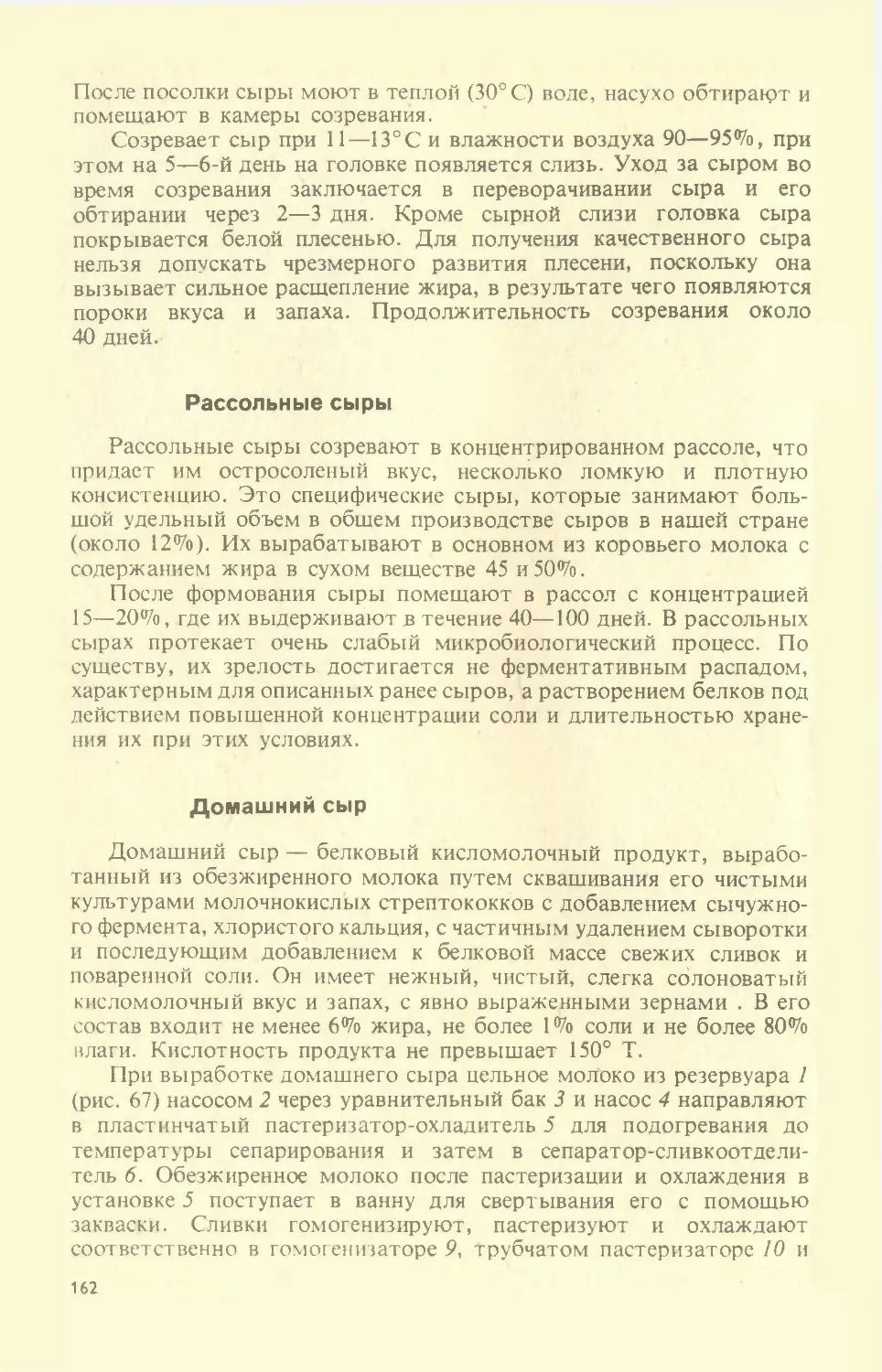

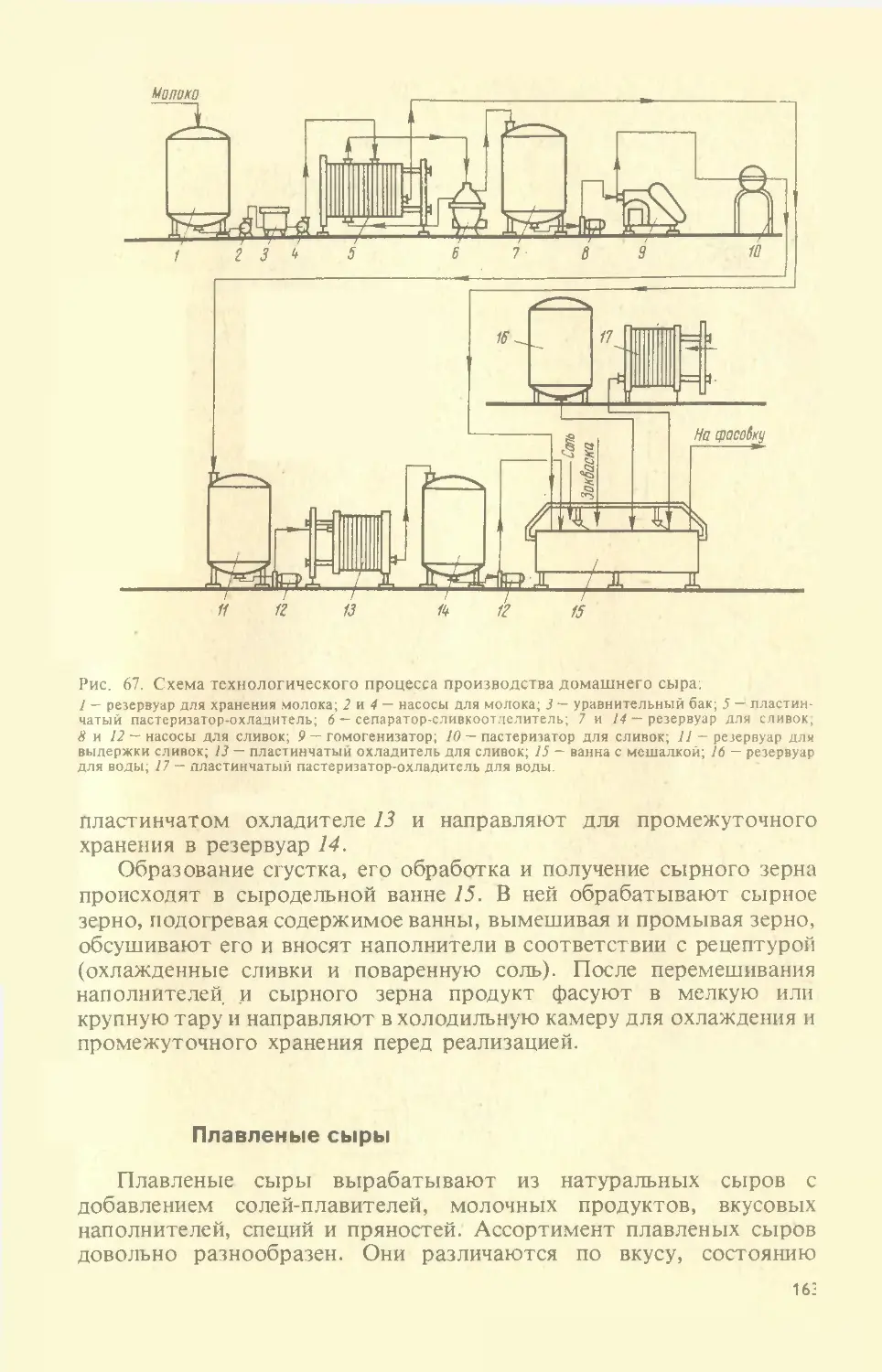

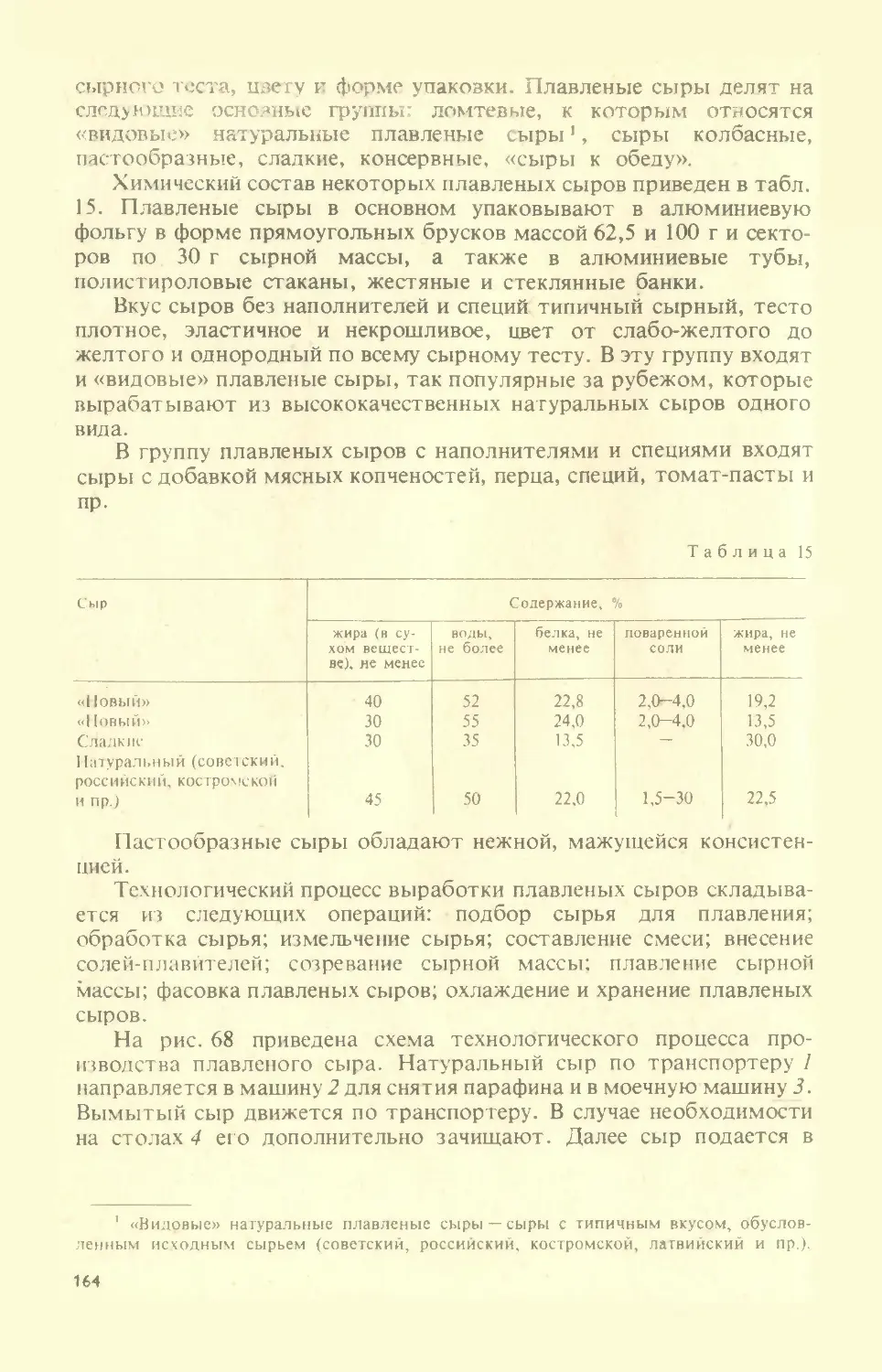

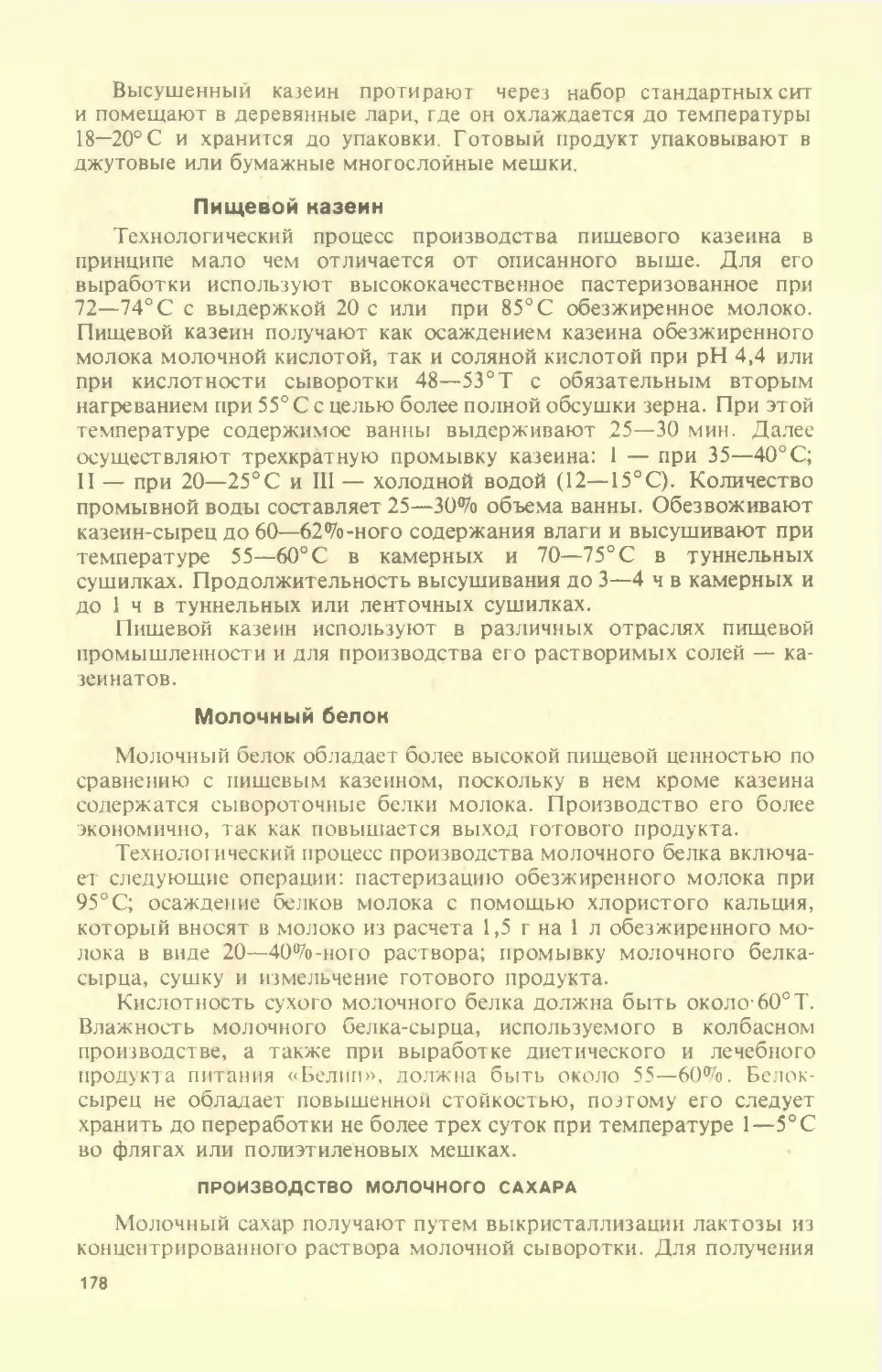

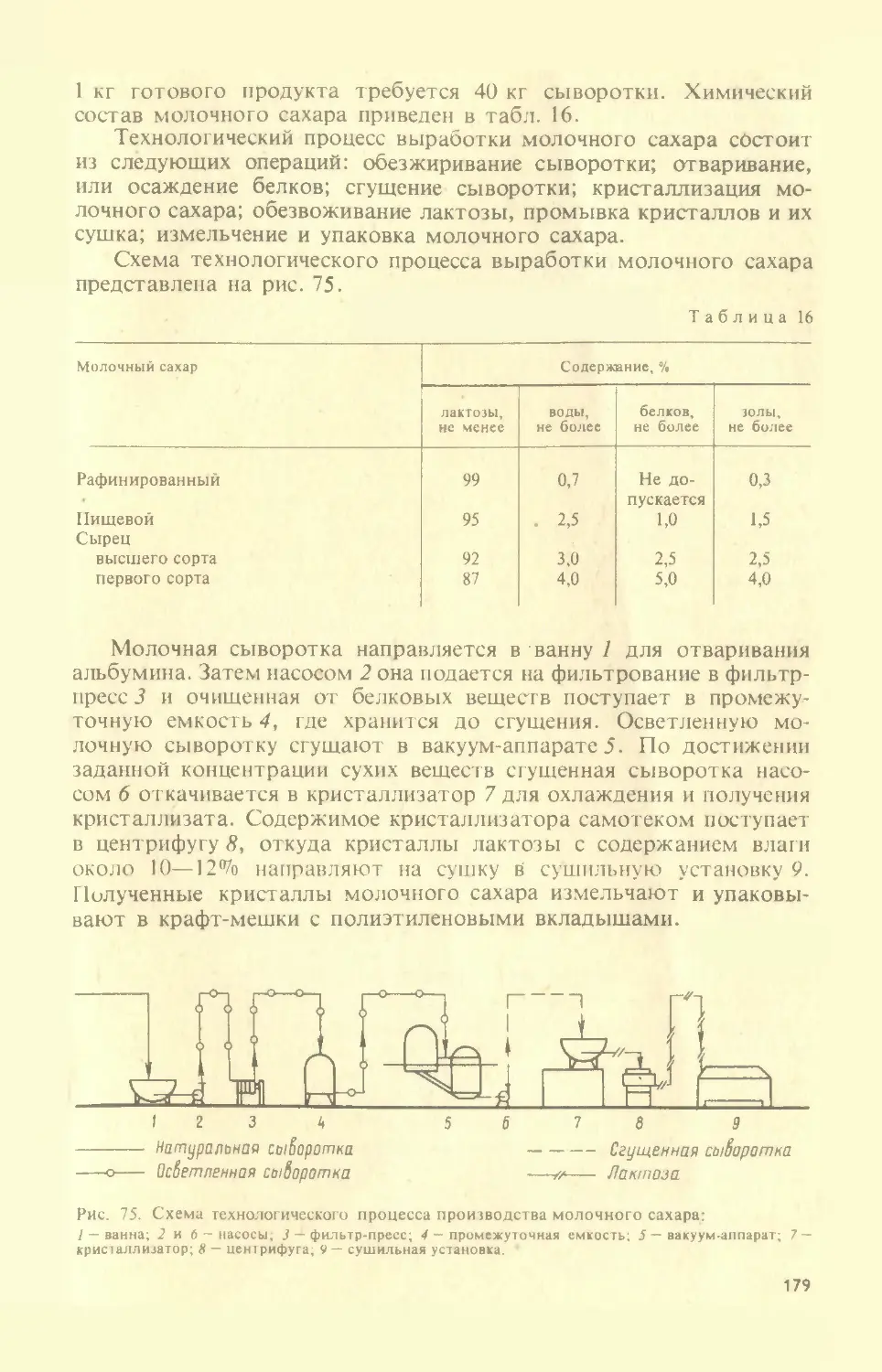

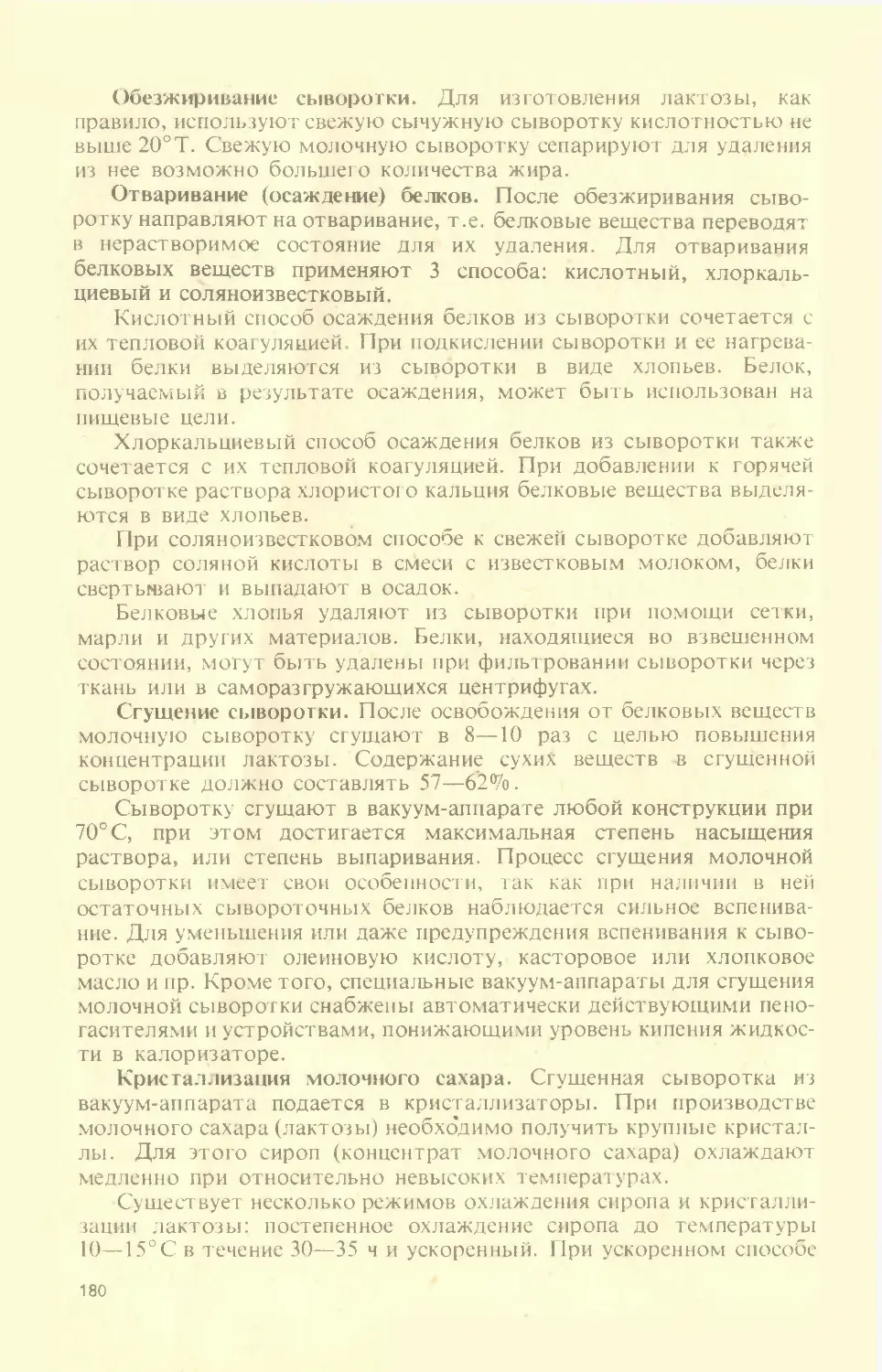

осуществляют по схеме изготовления пастеризованного молока.