Author: Крусь Г.Н. Храмцов А.Г. Волокитина З.В. Карпычев С.В.

Tags: продукты животноводства и охоты пищевое производство молокопроизводство

ISBN: 5-9532-0166-4

Year: 2006

Text

УЧЕБНИК

Н КРУСЬ, А. г. ХРАМЦОЙ, в. волокитанд с в. Карпычев

хнологкя

МОЛОКА

1 молочных

I

-КолосС >

УЧЕБНИКИ И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ СТУДЕНТОВ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

Г. Н. КРУСЬ, А. Г. ХРАМЦОВ, 3. В. ВОЛОКИТИНА, С. В. КАРПЫЧЕВ

ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

Под редакцией д-ра техн, наук, проф. А. М. Шалыгиной

Допущено Министерством образования Российской Федерации в качестве учебника для студентов высших учебных заведений, обучающихся по специальности «Технология молока и молочных продуктов» направления подготовки дипломированных специалистов «Технология сырья и продуктов животного происхождения»

МОСКВА «КолосС» 2006

УДК 637.1 (075.8)

ББК 36.95я73

К84

Редактор Г. А. Гусева

Рецензенты: д-р техн, наук, проф. К. К. Полянский (кафедра технологии молока и молочных продуктов Воронежской государственной технологической академии), канд. техн, наук С. А. Гудков (РАСХН)

Крусь Г. Н. и др.

К84 Технология молока и молочных продуктов/Г. Н. Крусь, А. Г. Храмцов, 3. В. Волокитина, С. В. Карпычев; Под ред. А. М. Шалыгиной. — М.: КолосС, 2006. — 455 с.: ил. — (Учебники и учеб, пособия для студентов высш. учеб, заведений).

ISBN 5—9532—0166—4

Описаны технологии молока, сливок, напитков, кисломолочных продуктов, мороженого, продуктов детского питания, масла и сыра. В каждой группе рассмотрены особенности технологии продуктов нового ассортимента.

Системно изложены вопросы промышленной переработки вторичных сырьевых ресурсов молочной отрасли АПК — обезжиренного молока, пахты и молочной сыворотки.

Показано современное состояние молочной промышленности. Уделено внимание основным направлениям расширения ассортимента путем создания продуктов с использованием сырья немолочного происхождения, вкусоароматических веществ, продуктов лечебно-профилактического назначения.

Для студентов вузов, обучающихся по специальности «Технология молока и молочных продуктов».

УДК 637.1 (075.8)

ББК 36.95я73

ISBN 5-9532-0166-4

© Издательство «КолосС», 2004

ПРЕДИСЛОВИЕ

По построению и содержанию данный учебник соответствует программе дисциплины «Технология молока и молочных продуктов». Все расчеты по нормализации сырья в производстве различных молочных продуктов даны в одном разделе «Производственные расчеты в молочной промышленности», причем для продуктов со сложным компонентным и сырьевым составом рассмотрены различные методы расчета рецептур, в том числе и экономико-математический.

В настоящее время в молочной промышленности произошли большие изменения, обусловленные прежде всего возрастающим использованием сырья немолочного происхождения. В связи с этим стандарт на термины и определения предусматривает деление всех продуктов из молока (кроме масла и сыра) на молочные и молокосодержащие.

Молочные продукты по новому стандарту допускается вырабатывать из натурального, восстановленного (изготовляется из сгущенного и сухого молока и воды) и рекомбинированного (изготовляется из отдельных частей молока и воды) видов молока и их смесей, а также из вторичного молочного сырья без использования немолочных жира и белка. При этом получаемые из вышеуказанных видов сырья продукты не разделяются на натуральные, восстановленные и рекомбинированные. Более того, по новому стандарту на термины и определения не допускается использовать термин «натуральный» даже по отношению к продукту, полученному из натурального молока. Таким образом, новый стандарт на термины и определения полностью исключает понятие «натуральные молочные продукты».

Молокосодержащие продукты должны содержать сухих молочных веществ не менее 25 % общего содержания сухих веществ в готовом продукте. Эти продукты вырабатывают из молока (натурального, восстановленного, рекомбинированного, а также из их смесей), вторичного молочного сырья и других ингредиентов немолочного происхождения. Молокосодержащие продукты (ацидофильный, варенцовый, йогуртный, ке

3

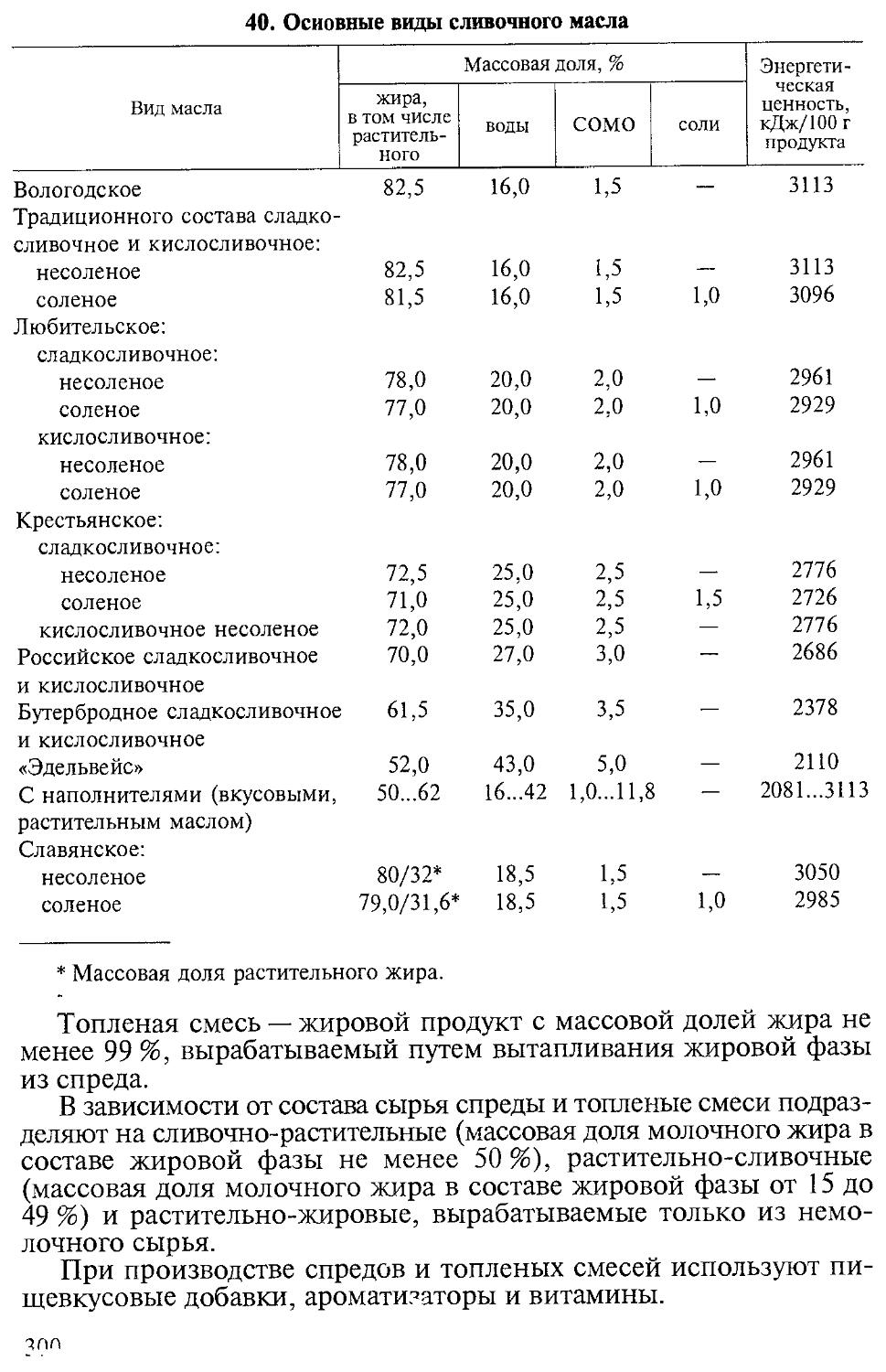

фирный, простоквашный, ряженковый, сметанный и творожный) вырабатывают по технологии соответствующих кисломолочных продуктов с последующей после сквашивания тепловой обработкой (термизация, пастеризация, УВТ-обработка и стерилизация). Такие продукты не содержат живой молочнокислой микрофлоры.

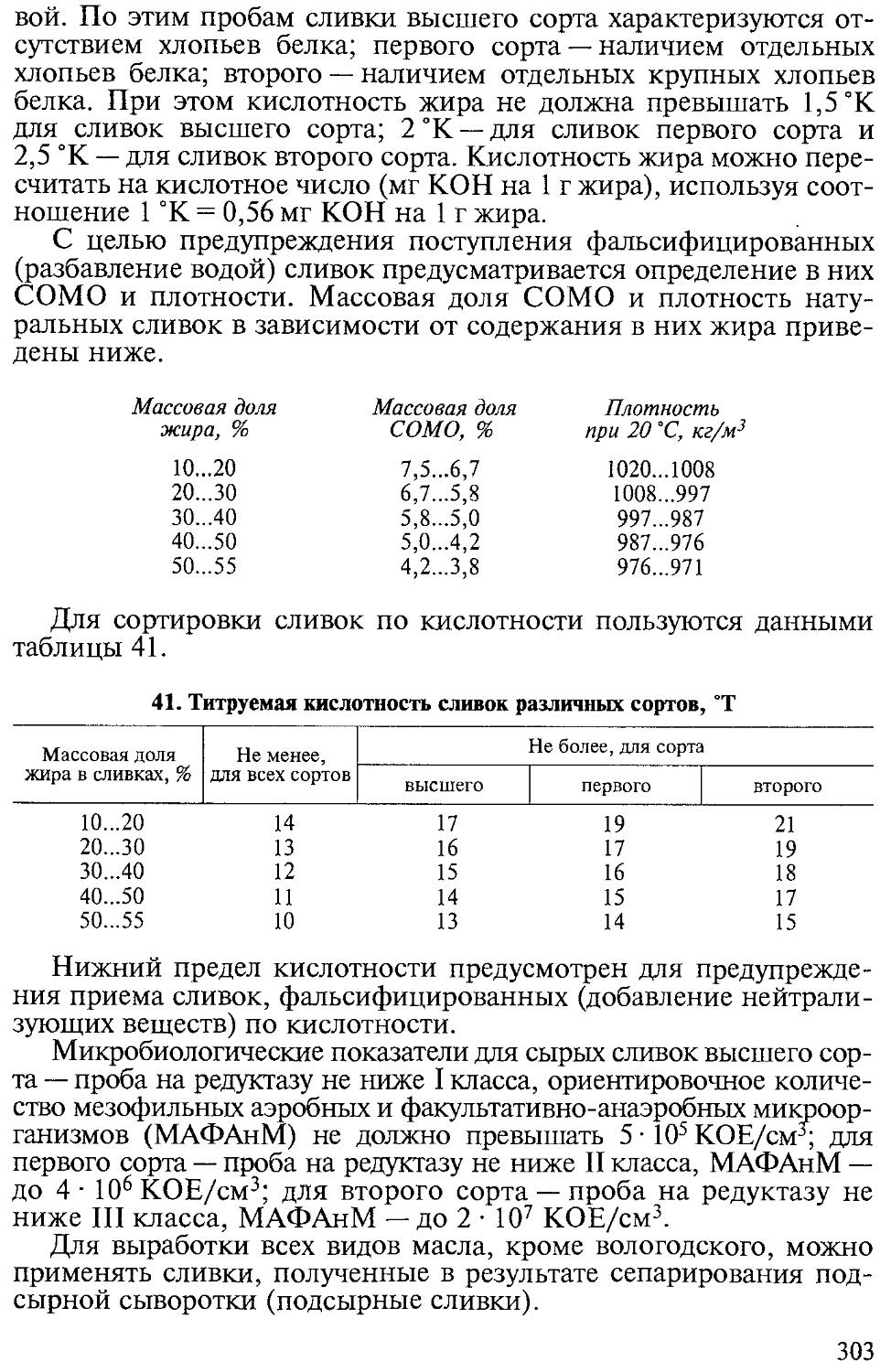

В технологии молочных продуктов, например масла, часть молочного жира допускается заменять на растительные жиры, чаще на аналоги молочного жира; последние получают, как правило, путем гидрогенизации растительных жиров. Гидрогенизация сопровождается изомеризацией жирных кислот, что приводит к накоплению в гидрогенизированном жире трансизомеров жирных кислот (до 30 % и более), в то время как в сливочном коровьем масле массовая доля их не превышает 8 %.

Кроме того, за последние годы разработаны молочные продукты различного функционального назначения с использованием витаминов, микро- и макроэлементов, бифидобактерий (представителей естественной микрофлоры желудочно-кишечного тракта человека), различных добавок и т. д. Натуральные пищевые добавки имеют высокую стоимость, поэтому в промышленности используют более дешевые аналоги натуральных пищевых добавок, т. е. вещества искусственного происхождения.

В связи с изложенным возникла необходимость рассмотреть изменения в ассортименте молочных продуктов с точки зрения науки о рациональном питании и полезности их для здоровья человека.

Основу рационального питания составляют три главных принципа: первый принцип — баланс энергии, т. е. равновесие между энергией, поступающей с пищей, и энергией, расходуемой в процессе жизнедеятельности; второй — удовлетворение потребностей организма в оптимальном количестве и правильном соотношении пищевых веществ; третий — режим питания, т. е. соблюдение определенного времени приема и количества пищи при каждом ее приеме.

Пища служит для человеческого организма источником энергии, которая выделяется при биологическом окислении и распаде сложных веществ на более простые.

Энергия, которая высвобождается из пищевых веществ при биологическом окислении, используется для обеспечения физиологических функций, связанных с жизнедеятельностью организма.

В соответствии со вторым принципом рационального питания в состав полноценного рациона должны входить пищевые вещества следующих классов: белки, жиры, углеводы; не

4

заменимые аминокислоты; незаменимые жирные кислоты; минеральные вещества, каждый из которых играет свою особую роль.

Белки, поступающие с пищей, выполняю! три функции: окисление углеродной цепи аминокислот вносит важный вклад в общий расход энергии; белки представляют собой источник аминокислот, в том числе незаменимых; белки служат предшественниками гормонов, порфиринов и др. Для нормального питания массовая доля незаменимых аминокислот в их общем количестве должна составлять 36...40 %, что обеспечивается при соотношении растительных и животных белков, равном 45: 55. По содержанию незаменимых аминокислот молочные белки наиболее ценные.

Жиры животного и растительного происхождения, как и углеводы, — один из основных источников энергии. Кроме того, они служат источником атомов углерода в синтезе холестерина и других стероидов. Растительные жиры — источник незаменимых жирных кислот. Оптимальное соотношение растительных и животных жиров 30:70, а жирных кислот следующее (%): насыщенных — 30, мононенасыщенных — 60, полинена-сыщенных — 10.

Углеводы — наиболее распространенные пищевые вещества. В результате окисления углеводов в организме человека образуется основная часть энергии. Кроме того, они служат предшественниками многих компонентов клеток.

К классу углеводов относятся пищевые волокна. Группу пищевых волокон составляют пектиновые вещества, гемицеллюлоза, лигнин и другие слабопереваримые в кишечнике полисахариды. Пищевые волокна содержатся во всех растительных продуктах, в продуктах животного происхождения они отсутствуют.

Несмотря на то что пищевые волокна не перевариваются организмом и не участвуют в метаболизме, они представляют собой физиологически важные компоненты пищи, поскольку необходимы для правильной перистальтики кишечника, сорбции ядов и токсинов. Кроме того, эти вещества — основной вид питания для кишечной микрофлоры. Отсюда следует, что потребление рафинированных (очищенных) видов пищи отрицательно сказывается на пищеварении и состоянии здоровья человека.

Витамины — незаменимые компоненты специфических коферментов или ферментов, участвующих в метаболизме и других реакциях. Ежедневная потребность в витаминах не превышает миллиграммов и даже микрограммов.

Минеральные вещества необходимы для нормального питания, их можно разделить на две группы: макроэлементы —

5

кальций, фосфор, магний (необходимое количество которых измеряется в граммах); микроэлементы — железо, йод, цинк, медь и др. (потребность в которых измеряется в микрограммах). Минеральные вещества выполняют различные функции. Они представляют собой структурные компоненты костей и зубов, служат электролитами при поддержании водно-солевого баланса крови и тканей, а также образуют простетические группы ферментов.

Ежедневное потребление белков, жиров, углеводов и других питательных веществ зависит от возраста человека, массы его тела, пола, а также от физической активности.

Рекомендуемый наукой о рациональном питании набор натуральных пищевых продуктов для ежедневного потребления позволяет полностью удовлетворить потребности человека в энергии и основных пищевых веществах; при этом особое значение имеют молоко и молочные продукты, которые обеспечивают 40 % общей энергетической ценности пищевого рациона человека.

Третий принцип рационального питания связан с соблюдением режима питания.

Соблюдение основ рационального питания — важнейший фактор в предупреждении и лечении заболеваний, а также преждевременного старения.

Ошибки в питании вызывают дисбаланс пищевых веществ: энергетический, белковый, жировой, углеводный, витаминный, минеральных веществ. И как следствие, приводят к нарушению обмена веществ в организме и возникновению заболеваний, в том числе такого распространенного заболевания, как дисбактериоз кишечника. Изменение нормального микробиоценоза желудочно-кишечного тракта нарушает процессы усвоения компонентов пищи и обмена веществ в организме.

Энергетический дисбаланс связан как с избытком, так и с недостатком энергоемкой пищи. Превышение общей энергоемкости пищи над энергозатратами организма, когда энергии поступает больше, чем расходуется, а излишек энергетических материалов откладывается в жировой ткани, приводит к увеличению массы тела, ожирению и преждевременному старению.

Значительно более низкая по сравнению с рекомендуемой энергоемкость пищи приводит к состоянию недоедания, которое в молодом возрасте тормозит развитие организма. Недоедание может быть причиной заболеваний и преждевременного старения.

Переедание, особенно за счет продуктов животного происхождения (мясо, мясопродукты, жиры), приводит к накоплению и замедленному выведению свободных радикалов, кото-

6

рые, нарушая функции различных биомембран, способствуют возникновению различных заболеваний (атеросклероз, диабет, гипертоническая болезнь и др.).

Существует два пути сокращения уровня свободных радикалов: снизить интенсивность их образования и повысить активность антиоксидантных систем. Снижения интенсивности образования свободных радикалов в организме можно достичь путем ограничения доли жирового и белкового компонентов в пище.

Второй путь связан с повышенным потреблением антиоксидантов. К ним относятся следующие вещества: аминокислоты (метионин, цистин, глутаминовая кислота); микроэлементы (магний, марганец, медь, цинк, селен); витамины (группы В, рутин, катехины, К, А, Е, аскорбиновая и никотиновая кислоты, каротины); вещества растительного происхождения — флавоноиды, полифенолы пряно-ароматических трав, таннины, янтарная кислота, бетанидин (красящее вещество свеклы), кверцетин, стероидные гликозиды, кофейная кислота, содержащаяся в яблоках, винограде, красных винах, и ряд других соединений. Антиоксидантные свойства имеют и продукты растительного происхождения — бобы, сладкий перец, репа, картофель, томаты, огурцы, лук-батун, цикорий, соки фруктов.

В практике рационального питания снижение свободных радикалов в организме достигается путем доведения общей энергоемкости суточного пищевого рациона до рекомендуемых норм за счет уменьшения потребления энергоемких продуктов, в том числе мяса, мясопродуктов, жиров, и включения в рацион достаточного количества молочных и растительных продуктов, последние обеспечивают организм антиоксидантами.

Белковый дисбаланс вызывается: увеличением общего количества потребляемого белка (свыше 1,2 г на 1 кг массы тела); преобладанием белков животного происхождения (более 60 %) над растительными; дефицитом серосодержащих аминокислот (метионин, цистеин), глутаминовой, аспарагиновой кислот, глицина; нарушением баланса между аминокислотами — лизином и аргинином.

Жировой дисбаланс связан с увеличением потребления холестерина (более 500...600 мг/сут); чрезмерным потреблением общего количества жира (свыше 30...35 % суточной энергоемкости рациона); преобладанием в пище жиров животного происхождения; дефицитом растительных жиров; низким соотношением полиненасыщенных и незаменимых жирных кислот (менее 0,5 % незаменимых жирных кислот); дефицитом липо-трофных веществ пищи (холин, метионин, фосфолипиды,

7

стерины, лецитин и др.); особенностями жирнокислотного состава пищи (увеличение дозы трансизомеров жирных кислот, длинноцепочечных жирных кислот, нарушением соотношения между полиненасыщенными жирными кислотами семейств т-3 — линоленовая кислота и т-6 — линолевая кислота). Из линолевой кислоты в организме синтезируется арахидоновая кислота, которая является предшественником так называемых клеточных гормонов. Арахидоновой кислоты в пищевых жирах очень мало, наиболее богатый источник линолевой кислоты — подсолнечное масло; арахидоновой — свиной жир.

Установлена роль жирных кислот семейства т-3 в профилактике и лечении атеросклероза, онкологической патологии и повышении иммунного статуса организма, потому эти кислоты относятся к числу нормируемых нутриентов. Для пожилых людей их содержание в пище должно быть не менее 1,5...2 г/сут.

Последние исследования показали, что потребление большого количества растительных масел угнетает иммунную систему.

Установлено, что увеличение доли липидов в питании до величин, превышающих физиологические потребности, сопровождается сокращением сроков жизни. Эта закономерность относится как к насыщенным, так и полиненасыщен-ным жирным кислотам, причем к полиненасыщенным даже в большей степени. Все это свидетельствует о необходимости снижения доли жиров до рекомендуемых для различных возрастных групп.

Углеводный дисбаланс связан с увеличение доли рафинированных простых углеводов (более 100 г/сут); снижением потребления сложных углеводов и слабопереваримых пищевых волокон (менее 100 г/сут).

Выявлено, что увеличение доли ди- и моносахаридов (главным образом пищевой рафинированный сахар) в питании четко коррелирует с частотой атеросклероза. Простые сахара, постоянно поступая в организм в большом количестве, помимо изменений в метаболизме углеводов нарушают липидный обмен. В значительной степени неблагоприятное действие простых углеводов проявляется при снижении физической активности человека, когда они не используются мышечной тканью и быстро превращаются в резервные жиры.

Противоположный эффект оказывают полисахариды (растительные — крахмал, животные — гликоген). Крахмал достаточно быстро всасывается в кишечник. Крахмал поступает в организм в основном составе хлебопродуктов, круп, овощей и фруктов, где содержится много пищевых волокон, нейтрализующих действие легковсасываемых простых углеводов.

8

Витаминный дисбаланс связан с нарушением рациона питания. Витамины относятся к незаменимым микрокомпонентам пищи в отличие от макрокомпонентов — белков, жиров и углеводов. Витамины не синтезируются (или синтезируются в недостаточном количестве) в организме человека и должны поступать с пищей. Кроме того, витамины определяют течение практически всех метаболических реакций в организме.

Недостаток, как и избыток, витаминов в организме приводит к заболеваниям. Рационально организованное питание позволяет удовлетворить потребности организма в витаминах за счет натуральных продуктов повседневного пользования (в том числе и молочных). При этом, например, недостаток витамина С восполняется путем использования цветной и белокочанной капусты, красного перца, черной и красной смородины, плодов шиповника.

Дисбаланс минеральных веществ опасен тем, что при недостатке или избытке минеральных веществ в организме человека возникают специфические нарушения, приводящие к заболеваниям.

Минеральные вещества выполняют пластическую функцию в процессах жизнедеятельности человека, участвуют в построении костной ткани, в обменных процессах организма — водносолевом, кислотно-щелочном, поддерживают осмотическое давление в клетках, влияют на иммунитет, кроветворение и свертываемость крови.

В зависимости от содержания в организме минеральные вещества делятся на макро- и микроэлементы. К макроэлементам относят натрий, калий, кальций, магний, фосфор, хлор и серу, к микроэлементам — железо, медь, марганец, никель, цинк, йод, хром, кобальт, фтор, молибден, кремний, селен и ванадий.

Анализ пищевых веществ свидетельствует о том, что рациональное питание позволяет удовлетворить потребности организма человека в макро- и микроэлементах.

Изменение нормального состава микрофлоры желудочно-кишечного тракта обусловлено прежде всего нарушением структуры питания. Кишечная микрофлора играет важную роль в жизнедеятельности организма человека. Нормальная микрофлора кишечника способствует гидролизу и всасыванию жиров, улучшает белковый и минеральный обмен, сбраживает углеводы, метаболизирует клетчатку, стимулирует перистальтику кишечника, продуцирует витамины К, В2, Bg, пантотеновую и фолиевую кислоты, ферменты, повышает иммунную защиту организма, резистентность его к инфекционным заболеваниям и неблагоприятным факторам внешней среды.

9

Нормальная микрофлора желудочно-кишечного тракта человека включает бифидобактерии, лактобактерии, бактероиды, кишечную палочку и др. Желудок и тонкий кишечник содержат очень мало микроорганизмов, в основном это лактобактерии с преобладанием L. acidophilus. Больше всего содержится микрофлоры в толстом кишечнике. Естественная среда толстой кишки здорового человека представлена бифидобактериями, а также другими анаэробными бактериями (Bacteroides, Veillonella), эубактериями. Бифидобактерии составляют более 60 % общего количества микрофлоры кишечника взрослого человека.

Лечение антибиотиками, химиотерапевтическими препаратами, неполноценное питание, возраст, заболевания и ряд других факторов приводят к нарушению состава микрофлоры желудочно-кишечного тракта. Уменьшается количество и видовой состав полезной микрофлоры, что приводит к подавлению нормальной флоры слизистых оболочек желудочно-кишечного тракта и развитию условно-патогенных бактерий. Последние выделяют токсичные вещества, что может привести к обратному их всасыванию и отрицательному влиянию на организм, в первую очередь на пищеварительную, нервную и сердечно-сосудистую системы.

К факторам питания, которые нормализуют микрофлору кишечника, относится обязательное употребление кисломолочных продуктов. Во-первых, они содержат много молочной кислоты, создающей благоприятные условия для роста молочных бактерий. Во-вторых, микрофлора кисломолочных продуктов в силу адгезивности и антагонистичности по отношению к гнилостным и условно-патогенным видам при регулярном и длительном использовании в питании вытесняет их. Большое значение имеет и достаточное поступление с пищей клетчатки как субстрата для жизнеобеспечения микрофлоры.

В настоящее время существует тенденция к использованию в технологии молочных продуктов различных биологически активных добавок (БАД). Снижение уровня потребления натуральных продуктов и нарушение структуры питания являются причиной многих заболеваний: сердечно-сосудистых, желудочно-кишечных, злокачественных, обмена веществ и др. По мнению разработчиков БАД, положение можно исправить путем применения в питании биологически активных веществ. Более того, в конце XX в. была разработана новая концепция здорового питания «Пробиотики и функциональное питание — ПФП». При этом под функциональным питанием понимают препараты, биологические добавки к пище и продукты питания, включающие такие ингредиенты, как определен

ные виды микроорганизмов, витамины, минеральные вещества, пептиды, белки, олигосахариды, пищевые волокна и др. Разработчики концепции считают, что, меняя содержание и соотношения этих ингредиентов в пище, можно регулировать все жизненные процессы, происходящие в органах и тканях организма человека.

Рассмотрим целесообразность использования этого подхода к питанию.

Для получения продуктов функционального питания используют пробиотические микроорганизмы и пребиотики.

Термин пробиотики в буквальном переводе двух слов «про» и «био» означает «для жизни» в отличие от «антибиотиков» — «против жизни».

Пробиотические микроорганизмы — это живые микроорганизмы, которые оказывают благоприятное воздействие на организм человека. К ним относятся: бифидобактерии, лактобактерии (ацидофильная и болгарская палочки, термофильные стрептококки), пропионовокислые бактерии.

Пребиотики — пищевые вещества, стимулирующие рост и биологическую активность защитной микрофлоры кишечника. К ним относятся различные биологически активные вещества (БАВ) растительного и животного происхождения: ферменты, соли, микроэлементы, пептиды, олигосахариды, пищевые волокна, отдельные компоненты пищи (белки, жиры, углеводы) и препараты на их основе (БАД), а также некоторые вещества, которые используют в качестве пищевых добавок (ПД).

Продукты, вырабатываемые с использованием пробиотических микроорганизмов и пребиотиков, называются пробиотическими.

Четкой границы между биологически активными добавками (БАД) и пищевыми добавками (ПД) не существует, одни и те же вещества могут использоваться в одном случае как БАД, а в другом как ПД. Так, бета-каротин может быть использован и как витаминная добавка, и как и краситель; фермент лизоцим — как БАД и как консервант; белки — как БАД и как эмульгаторы и стабилизаторы структуры продукта. Некоторые пептиды (пентапептиды и гексапептиды) являются биологически активными веществами, а дипептид аспартам, состоящий из остатков аспарагиновой кислоты и фениланина, служит подсластителем и т. д.

Натуральная пища представляет собой сложно организованную структуру (где все вещества находятся в заданном природой определенном состоянии и соотношении), в соответствии с которой создана и система пищеварения. От природы организму человека дана совершенная регуляция гомеостаза

11

(поддержание на оптимальном для организма уровне) витаминов, макро- и микроэлементов и других важных и необходимых веществ.

Пищеварение сложный и многоэтапный процесс. Пища должна удовлетворять энергетические и пластические (строительные) потребности организма на основе механизма ассимиляции (усвоения). Основные функции пищеварения — ферментативный гидролиз пищевых продуктов на составные части и их всасывание. При всасывании образовавшиеся в процессе пищеварения соединения не только пассивно проникают через мембраны эпителиальных клеток слизистой оболочки кишечника, но и избирательно транспортируются во внутреннюю среду организма с помощью различных транспортных систем.

Нормальное питание и соответственно состояние человека не только определяется г' током нутриентов, но и строго регламентировано регуляторными факторами. Регулирующие соединения вырабатываются эндокринными клетками пищеварительного тракта, содержатся в самой пище (гормональные вещества, медиаторы — посредники и др.) или могут образовываться в результате жизнедеятельности микрофлоры кишечника. Прохождение пищи, а не отдельных ее компонентов, по пищеварительному тракту включает в работу ряд локальных и общих систем, обеспечивающих координацию различных его отделов и переключение обмена веществ всего организма с «голодного» режима на «сытый» при участии кишечной гормональной системы. Отсюда следует, как важно поступление в желудочно-кишечный тракт только натуральной пищи. А при любой подмене пищи на искусственные или естественные ее фрагменты может произойти срыв регуляторного механизма, возможны передозировка организма каким-либо соединением и, как следствие, возникновение тяжелых заболеваний.

Так, использование йодированной поваренной соли, благодаря которой в Швейцарии, США и ряде стран выправляли положение с дефицитом йода, в итоге дало негативные результаты. Переизбыток, как и недостаток, йода вызывает заболевание щитовидной железь!.

Чрезмерное употребление пищевых продуктов, обогащенных витаминами, грозит развитием гипервитаминозов, что опасно для организма из-за нарушений различных ферментных систем.

Чтобы оценить необходимость для человека того или иного витамина, в данное время нужно проводить ежедневные (ежечасные!) сложные биохимические анализы крови и мочи с использованием компьютерной техники. Это прак

тически невозможно сделать в массовом масштабе; один анализ крови, например на содержание витамина С, стоит очень дорого.

Биологически активные вещества можно использовать только для создания специальных медицинских препаратов, которые должны применяться по назначению и под контролем врача.

За рубежом давно поняли незаменимость натуральных продуктов питания. Во многих странах Европы отдельные БАД используют исключительно в больницах по строгим показаниям. В США пошли по пути создания систем организации кадров — специалистов по питанию, находящихся под жестким контролем государства и Американской ассоциации врачей. В нашей стране такой системы организации специалистов пока нет.

Немаловажная проблема для здоровья человека — использование в технологии продуктов питания, в том числе и молочных, различных пищевых добавок: консервантов, антиокислителей, пищевых красителей, эмульгаторов, подсластителей и др. Исследования показали, что целый ряд таких веществ при постоянном употреблении, в зависимости от индивидуального влияния, представляет серьезную угрозу здоровью.

В настоящее время пищевые добавки начали применять, к сожалению, в технологии молочных продуктов, а также продуктов детского питания, используемых для искусственного вскармливания детей грудного возраста. Основное сырье для производства продуктов детского питания — высококачественное коровье молоко, состав которого с помощью различных добавок приближают к составу грудного молока. Однако ни один из заменителей женского молока не воспроизводит и никогда не воспроизведет его состав в том виде, в каком его создала природа.

В естественном вскармливании заложены реальные возможности для реализации и корректировки генетического фонда, закладывания биологических основ будущего хорошего здоровья. В последние годы сложилось международное сотрудничество, направленное на поддержку и стимуляцию естественного вскармливания. Оно развивается в рамках таких организаций, как ФАО—ВОЗ (ФАО — Всемирная организация здравоохранения, ВОЗ — Всемирная продовольственная и сельскохозяйственная организация ООН), ЮНИСЕФ и др.

Как следует из всего вышесказанного, для здоровья нации совершенно необходимо, чтобы человек — как взрослый, так и ребенок — получал только естественную пищу в соответствии с возрастом. Это прежде всего касается молока и молочных продуктов.

13

Авторы выражают глубокую благодарность рецензентам: проф. К. К. Полянскому и канд. техн, наук С. А. Гудкову; сотрудникам ВНИИМС: д-ру техн, наук Ю. Я. Свириденко, д-ру техн, наук Н. П. Захаровой, д-ру техн, наук Ф. А. Выше-мирскому, канд. техн, наук Г. М. Свириденко, канд. техн, наук И. А. Шергиной; сотруднику ВНИМИ канд. техн, наук 3. С. Зобковой; сотруднику Ставропольского государственного технологического университета д-ру техн, наук И. А. Евдокимову, сотруднику МГУПБ канд. техн, наук А. Г. Снежко и коллегам — сотрудникам кафедры технологии молока и молочных продуктов МГУПБ — за помощь при подготовке книги.

Авторы работали над этой книгой уже после безвременной кончины д-ра техн, наук, проф. Александры Михайловны Шалыгиной, которой принадлежит сама идея настоящего издания и под чьим общим руководством была начата работа по обсуждению содержания учебника и подготовке рукописи. Светлая память о ней навсегда останется в наших сердцах.

1. ВВЕДЕНИЕ

1.1. ИСТОРИЯ РАЗВИТИЯ МОЛОЧНОЙ ПРОМЫШЛЕННОСТИ

Молочная промышленность — одна из важнейших среди пищевых отраслей народного хозяйства. Возникновение товарного молочного хозяйства в нашей стране относится к концу XVIII в. Молочные заводы тогдашней России представляли собой мелкие производства.

Становление и развитие молочной промышленности относится к 90-м годам XIX в. и связано с проводимыми правительством реформами, заключающимися в коренной структурной перестройке промышленного и торгового потенциала России.

Развитие России в 1880—1913 гг. характеризуется гигантскими темпами роста промышленности и коренными изменениями в технике и технологии. Экономика, основанная на принципах свободной конкуренции и либеральной таможенной политики, сменилась политикой государственного регулирования экономических и социальных отношений. Протекционизм, высокие таможенные пошлины на ввозимую из-за границы промышленную продукцию, помощь одним отраслям и некоторое сдерживание других, введение регламентаций условий фабрично-заводского труда — основные направления этого регулирования.

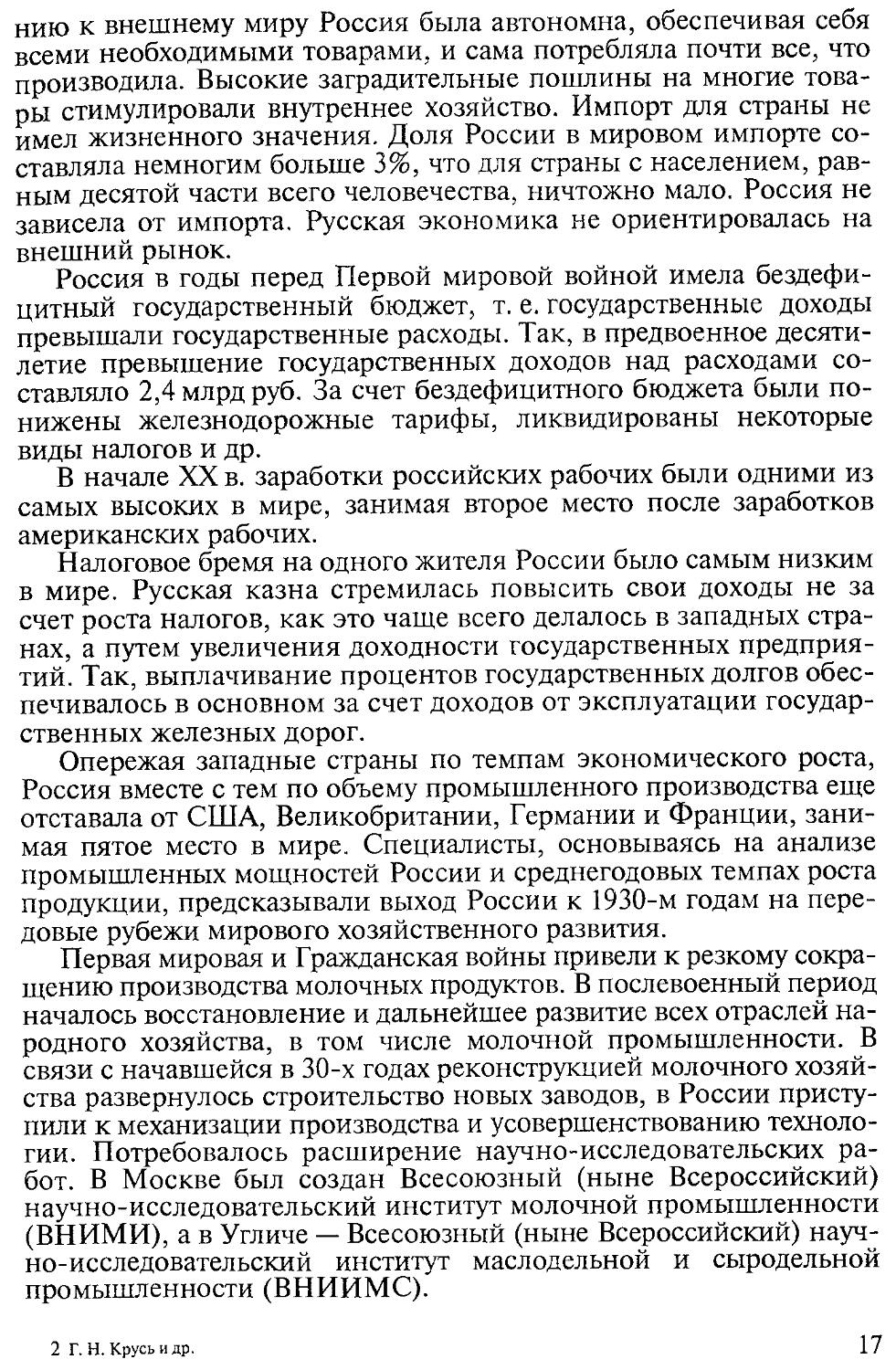

Политика защиты отечественного рынка от конкуренции западных стран сыграла большую роль в становлении русской промышленности в конце XIX и начале XX в. Ограничивая допуск в Россию некоторых зарубежных товаров, русское правительство посредством ряда мер стимулировало отечественное производство. Темпы экономического роста были самыми высокими в мире. Темпы роста промышленной продукции и темпы роста производительности труда в России по сравнению с США за период с 1869 по 1913 г. приведены в таблице 1, при этом за 100 % приняты показатели 1869 г.

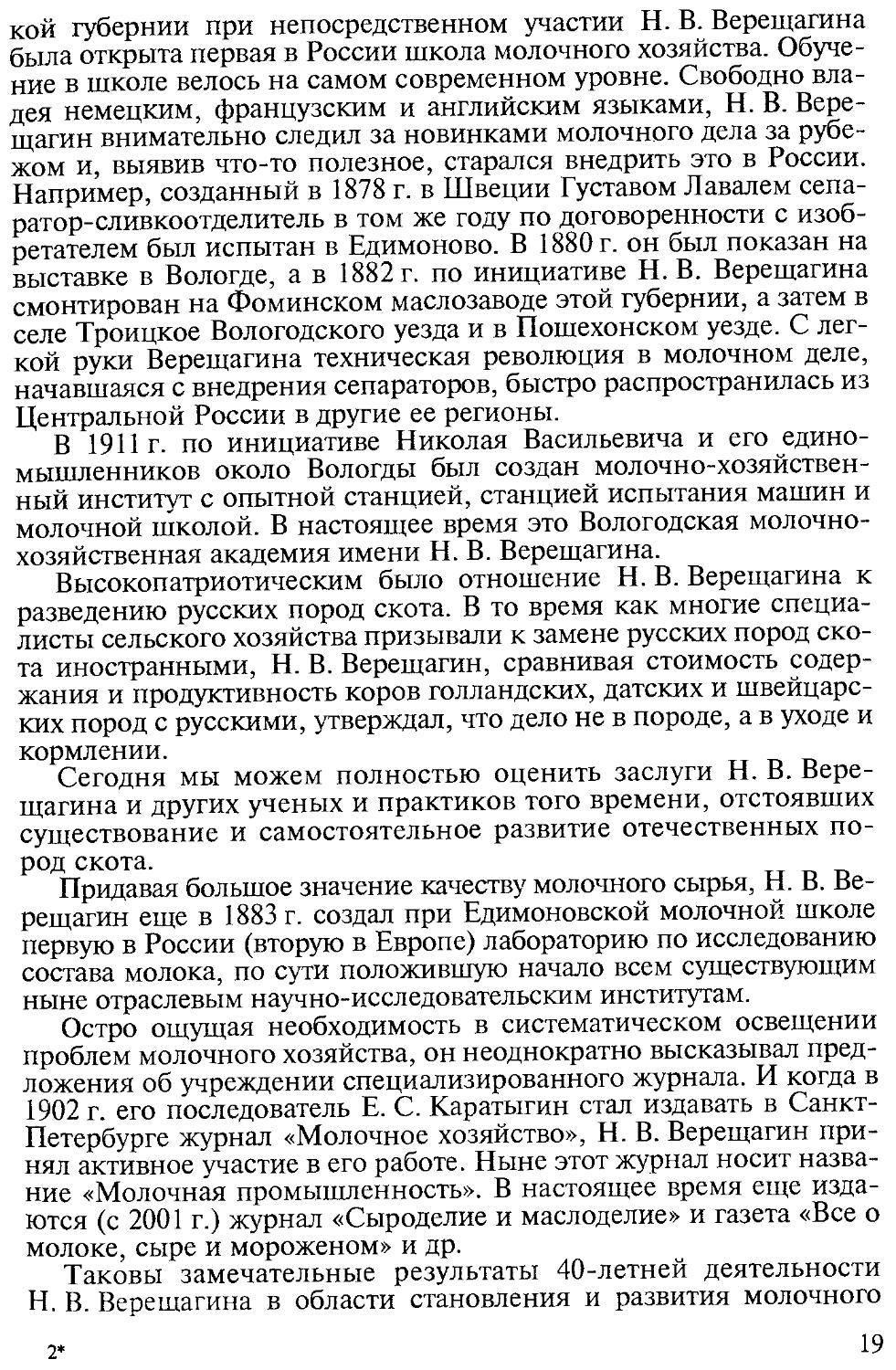

Как видно из таблицы 1, Россия в 1913 г. опережала США как по темпам роста промышленной продукции (Россия — 850,3 %, США — 757,8 %), так и по темпам роста производительности труда (Россия — 221,3 %, США—189,0%). Однако по абсолютным объемам промышленной продукции и производительности труда Россия значительно отставала от США.

15

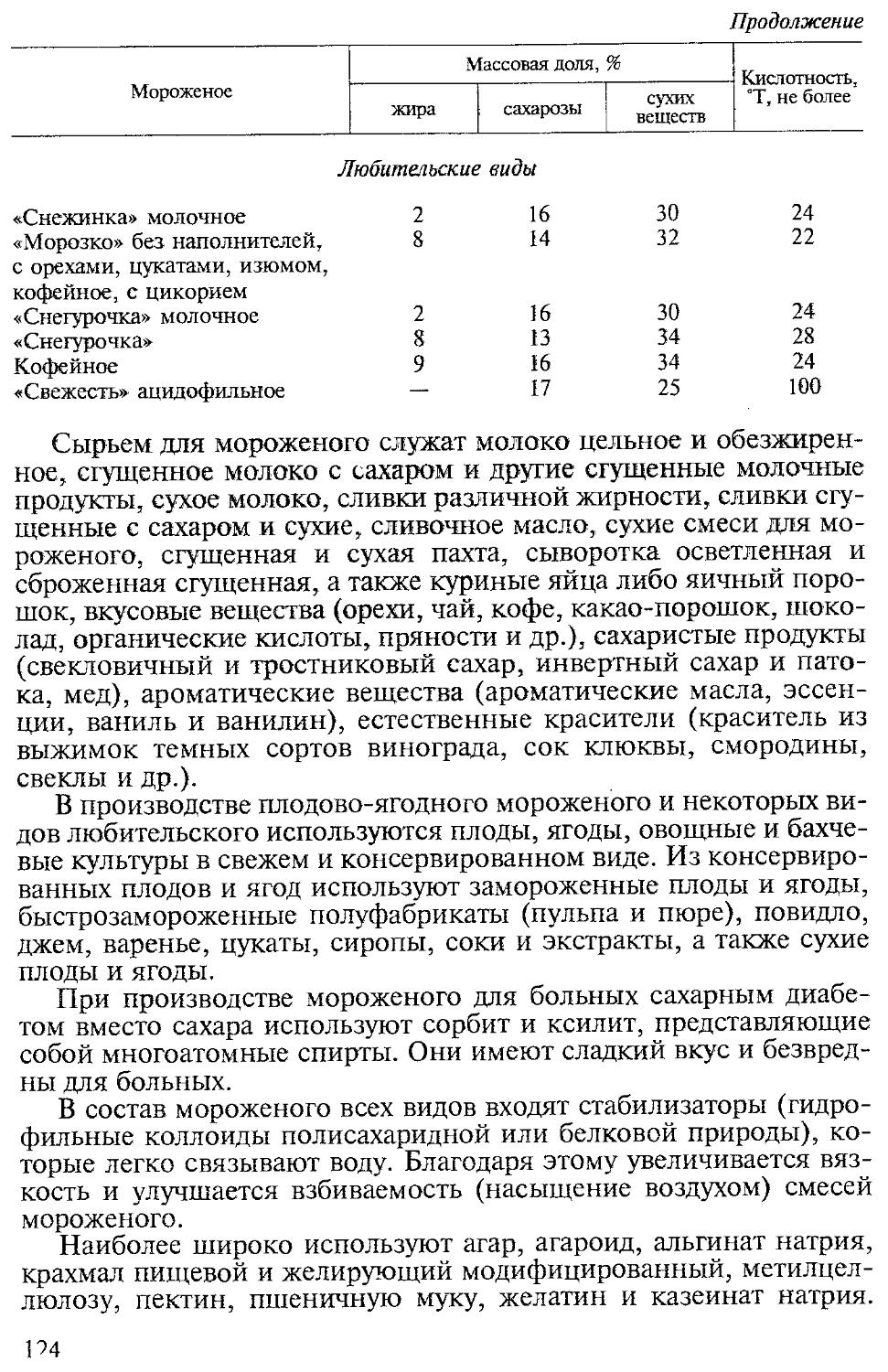

1. Рост объема промышленной продукции и производительности труда в России и США, % (1869 г. — 100 %)

Годы Продукция Производительность труда

Россия | США Россия США

1869 100,0 100,0 100,0 100,0

1890 193,6 277,5 111,5 147,9

1900 431,5 390,1 161,8 147,9

1913 850,3 757,8 221,3 189,0

В 1895 г. Россия перешла на систему золотого обращения и установила чрезвычайно строгие условия для выпуска и обращения кредитных билетов, которые должны были обязательно обеспечиваться золотом. Уже к 1904 г. золотой запас Государственного банка России составлял 900 млн руб., тогда как кредитных билетов было выпущено на 580 млн руб., т. е. золотое покрытие превышало 100%. Вместе с положительным торговым балансом страны это составляло условие для существования русского рубля как самой твердой конвертируемой валюты в мире, которую высоко ценили иностранцы. Происходило постепенное распространение промышленного производства по территории России. На этот период времени приходится и расцвет русского маслоделия. До 1890 г. производство сливочного масла в России носило в основном домашний и кустарный характер. Начало бурного развития маслоделия связано с построением железной дороги Великий Сибирский путь. В Сибири возникает крупный маслодельный район, охватывающий Тобольскую, Томскую, частично Пермскую, Оренбургскую и Енисейскую губернии, а также Семипалатинскую область.

Первый маслодельный завод возник в 1893 г. в Кургане. К 1908 г. число маслодельных заводов в Сибири достигло 3 тыс., большинство из которых были артельными. В 1913 г. было выработано в заводских условиях (без домашнего производства) 104 тыс. т масла. Сибирское маслоделие давало золота вдвое больше, чем вся сибирская золотопромышленность. Россия стала крупнейшим после Дании поставщиком сливочного масла на мировом рынке.

Становлению молочной промышленности России способствовал и рост поголовья скота в сельском хозяйстве. За 1895—1915 гг. число голов крупного рогатого скота увеличилось на 63 %.

Россия стала главным экспортером сельскохозяйственной продукции, первой «житницей Европы», на которую приходилось две пятых всего мирового экспорта крестьянской продукции.

Экономически Россия была единственной страной в мире, которая приближалась к автаркии, т. е. имела такой хозяйственный уклад, который позволял ей самостоятельно и полнокровно существовать независимо от иностранного ввоза и вывоза. По отноше-

16

нию к внешнему миру Россия была автономна, обеспечивая себя всеми необходимыми товарами, и сама потребляла почти все, что производила. Высокие заградительные пошлины на многие товары стимулировали внутреннее хозяйство. Импорт для страны не имел жизненного значения. Доля России в мировом импорте составляла немногим больше 3%, что для страны с населением, равным десятой части всего человечества, ничтожно мало. Россия не зависела от импорта. Русская экономика не ориентировалась на внешний рынок.

Россия в годы перед Первой мировой войной имела бездефицитный государственный бюджет, т. е. государственные доходы превышали государственные расходы. Так, в предвоенное десятилетие превышение государственных доходов над расходами составляло 2,4 млрд руб. За счет бездефицитного бюджета были понижены железнодорожные тарифы, ликвидированы некоторые виды налогов и др.

В начале XX в. заработки российских рабочих были одними из самых высоких в мире, занимая второе место после заработков американских рабочих.

Налоговое бремя на одного жителя России было самым низким в мире. Русская казна стремилась повысить свои доходы не за счет роста налогов, как это чаще всего делалось в западных странах, а путем увеличения доходности государственных предприятий. Так, выплачивание процентов государственных долгов обеспечивалось в основном за счет доходов от эксплуатации государственных железных дорог.

Опережая западные страны по темпам экономического роста, Россия вместе с тем по объему промышленного производства еще отставала от США, Великобритании, Германии и Франции, занимая пятое место в мире. Специалисты, основываясь на анализе промышленных мощностей России и среднегодовых темпах роста продукции, предсказывали выход России к 1930-м годам на передовые рубежи мирового хозяйственного развития.

Первая мировая и Гражданская войны привели к резкому сокращению производства молочных продуктов. В послевоенный период началось восстановление и дальнейшее развитие всех отраслей народного хозяйства, в том числе молочной промышленности. В связи с начавшейся в 30-х годах реконструкцией молочного хозяйства развернулось строительство новых заводов, в России приступили к механизации производства и усовершенствованию технологии. Потребовалось расширение научно-исследовательских работ. В Москве был создан Всесоюзный (ныне Всероссийский) научно-исследовательский институт молочной промышленности (ВНИМИ), а в Угличе — Всесоюзный (ныне Всероссийский) научно-исследовательский институт маслодельной и сыродельной промышленности (ВНИИМС).

2 Г. Н. Крусьидр.

17

Великая Отечественная война (1941—1945 гг.) нанесла огромный ущерб народному хозяйству страны, очень сильно пострадала и молочная промышленность.

В послевоенные годы молочная промышленность была восстановлена, и вплоть до 1990 г. происходило ее дальнейшее развитие. Этот период характеризуется постоянным ростом объемов производства молока и молочных продуктов и совершенствованием научных основ технологии.

Молочная промышленность в России становилась и развивалась трудами отечественных ученых и предпринимателей.

Начало развитию молочного дела в России на научной основе положили Н. В. Верещагин и А. А. Калантар.

Николай Васильевич Верещагин на Всероссийском съезде по молочному хозяйству в 1899 г. был назван «отцом русского молочного дела».

Признавая его выдающуюся роль в создании и развитии отечественной промышленной переработки молока, журнал «Молочное хозяйство» в первом своем номере от 3 марта 1902 г. отмечал: «С легкой руки Н. В. Верещагина русское молочное хозяйство сделало в короткое время быстрые успехи и покрыло сетью маслоделен и сыроделен громадный район на севере и западе Европейской России, а также Сибирь, Кавказ и многие отдельные местности Центральной и Южной России. В настоящее время в России насчитывается более 500 сыроварен и до 4000 маслоделен». Продукты этих заведений составили более 6 млн пудов в год. Вывоз за границу превышал 2 млн пудов на сумму 25 млн рублей. С такими показателями пришла Российская молочная промышленность к началу XX в.

Началась плодотворная деятельность Н. В. Верещагина в 60-е годы XIX в., когда бывший военно-морской офицер, выйдя в отставку, решил заняться в своем имении молочным делом. Будучи человеком основательным, он отправился в Европу, чтобы познакомиться с постановкой этого дела в передовых в данной области странах —Голландии, Швейцарии и др. Практическое воплощение своих грандиозных планов Н. В. Верещагин начал организацией в селе Отроковичи Тверской губернии первой в стране крестьянской сыроварни, открытой в 1866 г. А уже в следующем году в Тверской губернии заработали еще четыре артели по переработке молока. Отметим, что в большинстве стран Европы кооперативные молочные хозяйства возникли гораздо позже.

К 1870 г. из созданных в тверской губернии 28 молочных заводов 11 были артельными. По инициативе Н. В. Верещагина молочное производство на кооперативных началах было организовано также в Вологодской, Вятской, Новгородской губерниях и в других регионах России.

Активное развитие молочного дела быстро выявило недостаток квалифицированных кадров, и в 1871 г. в селе Едимоново Тверс-18

кой губернии при непосредственном участии Н. В. Верещагина была открыта первая в России школа молочного хозяйства. Обучение в школе велось на самом современном уровне. Свободно владея немецким, французским и английским языками, Н. В. Верещагин внимательно следил за новинками молочного дела за рубежом и, выявив что-то полезное, старался внедрить это в России. Например, созданный в 1878 г. в Швеции Густавом Лавалем сепаратор-сливкоотделитель в том же году по договоренности с изобретателем был испытан в Едимоново. В 1880 г. он был показан на выставке в Вологде, а в 1882 г. по инициативе Н. В. Верещагина смонтирован на Фоминском маслозаводе этой губернии, а затем в селе Троицкое Вологодского уезда и в Пошехонском уезде. С легкой руки Верещагина техническая революция в молочном деле, начавшаяся с внедрения сепараторов, быстро распространилась из Центральной России в другие ее регионы.

В 1911г. по инициативе Николая Васильевича и его единомышленников около Вологды был создан молочно-хозяйственный институт с опытной станцией, станцией испытания машин и молочной школой. В настоящее время это Вологодская молочнохозяйственная академия имени Н. В. Верещагина.

Высокопатриотическим было отношение Н. В. Верещагина к разведению русских пород скота. В то время как многие специалисты сельского хозяйства призывали к замене русских пород скота иностранными, Н. В. Верещагин, сравнивая стоимость содержания и продуктивность коров голландских, датских и швейцарских пород с русскими, утверждал, что дело не в породе, а в уходе и кормлении.

Сегодня мы можем полностью оценить заслуги Н. В. Верещагина и других ученых и практиков того времени, отстоявших существование и самостоятельное развитие отечественных пород скота.

Придавая большое значение качеству молочного сырья, Н. В. Верещагин еще в 1883 г. создал при Едимоновской молочной школе первую в России (вторую в Европе) лабораторию по исследованию состава молока, по сути положившую начало всем существующим ныне отраслевым научно-исследовательским институтам.

Остро ощущая необходимость в систематическом освещении проблем молочного хозяйства, он неоднократно высказывал предложения об учреждении специализированного журнала. И когда в 1902 г. его последователь Е. С. Каратыгин стал издавать в Санкт-Петербурге журнал «Молочное хозяйство», Н. В. Верещагин принял активное участие в его работе. Ныне этот журнал носит название «Молочная промышленность». В настоящее время еще издаются (с 2001 г.) журнал «Сыроделие и маслоделие» и газета «Все о молоке, сыре и мороженом» и др.

Таковы замечательные результаты 40-летней деятельности Н. В. Верещагина в области становления и развития молочного

2*

19

дела в России, высоко оцененные как его современниками, так и сегодняшними его последователями — специалистами молочной промышленности.

В 1907 г., в год кончины Н. В. Верещагина, английские газеты писали: «В любой стране такому человеку поставили бы памятник». К сожалению, памятника Верещагину пока нет. Однако лучшим памятником ему можно считать его детище — российскую молочную промышленность, которая показала свою способность выживать и развиваться в самых трудных экономических условиях.

Более 50 лет своей жизни посвятил развитию российского молочного хозяйства Аветис Айрапетович Калантар. А. А. Ка-лантар закончил Петровскую земледельческую и лесную академию (ныне Московская сельскохозяйственная академия им. Тимирязева). По окончании учебы в 1882 г. А. А. Калантар получил от Н. В. Верещагина предложение руководить Едимоновс-кой школой, где он устроил затем лабораторию для научных исследований.

Всестороннее образование (он знал одиннадцать языков), глубокие знания позволили А. А. Калантару разрешить вопросы развития молочного дела в тесной связи с другими отраслями сельского хозяйства. Большую работу он провел в области зоотехнии. Им выявлены продуктивные возможности многих отечественных пород коров. По его предложению были сконструированы портативные передвижные молочные лаборатории, сыгравшие важную роль в изучении состава и свойств молока отдельных пород скота.

В 1890 г. А. А. Калантар назначается специалистом при Департаменте земледелия и сельской промышленности. Он учреждает по всей стране молочно-хозяйственные школы для подготовки специалистов (всего действовало 24 такие школы). В 1903 г. А. А. Калантар выпустил учебное пособие «Общедоступное руководство по молочному хозяйству», которое выдержало 9 изданий.

В 1921 г. по его предложению создаются кафедра молочного дела и молочно-испытательная лаборатория при сельскохозяйственной академии им. Тимирязева, которые он возглавлял до 1929 г.

А. А. Калантар — признанный специалист молочного дела не только в России, но и в других странах (Швеции, Дании, Франции), правительства которых отметили его заслуги своими орденами.

Среди предпринимателей молочного дела того времени следует отметить Александра Васильевича Чичкина. Первый городской молочный завод в России был построен им в 1910 г. на Ново-Рязанской улице в Москве вместо старой молочной, размещавшейся на улице Петровка, 17. А. В. Чичкин — первый организатор молочного снабжения Москвы и других городов России — уроженец села Коприно Ярославской губернии, сын волжского лоцмана, 20

один из первых шоферов Москвы и первых летчиков России, питомец Петровской земледельческой и лесной академии, друг академика Р. Вильямса, любимейший ученик К. А. Тимирязева, человек исключительной деловитости и собранности.

Прежде чем начать строительство, А. В. Чичкин отправил своего помощника профессора А. А. Попова на лучшие молочные заводы Европы. А. А. Попов посетил три лучшие молочные Мюнхена, побывал у профессора Гербера на городских молочных Цюриха, снял планы трех молочных Лондона, изучил опыт городских молочных заводов в Берлине и Стокгольме. Поступление молока на каждый из них в то время не превышало 10...30 т в сутки.

Построенный по проекту профессора А. А. Попова молочный завод выгодно отличался от всех молочных заведений Европы не только своей технической оснащенностью, чистотой, обилием света и продуманностью планировки цехов, исключавшей применение молочных насосов, но и мощностью. Завод перерабатывал 100...150 т молока в сутки.

Помимо крупнейшего в Европе городского молочного завода фирма «А. В. Чичкин» к 1914 г. имела 27 сметанно-твороженных филиалов, в том числе: в Рязанской губернии — 22; в Московской — 3; в Тверской — 1 и во Владимирской — 1. Масло и сыр изготовляли заводы Херсонской, Бессарабской, Костромской и Ярославской губерний. В Москве фирма «А. В. Чичкин» имела 91 молочный магазин, ежедневный доход фирмы составлял 100... 150 тыс. руб.

Все это огромное хозяйство после революции было передано советской власти на ходу, в полной сохранности, без малейших попыток саботажа и укрывательства.

А. В. Чичкиным была разработана целая система трудового воспитания и психологического настроя на дело, которая во многом предвосхитила современные подходы к работе с кадрами. Весь трудовой путь сотрудников фирмы был разделен на пять особых этапов.

Первый этап — говоря современным языком, профориентация на молочное дело — заключался в работе с ребятами 8-летнего возраста в школах. Для дальнейшей работы в Москве отбирались не только самые расторопные ребята с математическими способностями, но и прежде всего дети из честных трудовых семей. Детей сомнительных личностей Чичкин близко не подпускал к своим общежитиям. Отбирались ребята в возрасте 13...14 лет, которых А. В. Чичкин брал в Москву для дальнейшего трудового воспитания на свое полное обеспечение и не жалел для них буквально ничего.

На втором этапе, рассчитанном на молодежь от 20 до 24 лет, ведущим стимулом в системе Чичкина были широкие возможности для проявления личной инициативы. Именно на этом этапе внедрялась уверенность в том, что тебя заметят без тебя, надбавка

21

к жалованью и повышение в должности будут сделаны без твоих унизительных просьб. Твое дело — только честно и с инициативой работать.

Третий этап относился к работникам в возрасте от 25 до 30 лет. Он был самым «психологичным». Сотрудники должны были завоевать себе авторитет, с тем чтобы на следующем этапе «стричь с него купоны», «работать на себя». За каждым осуществлялся постоянный контроль (наблюдение), и если работник того стоил, его переводили с повышением.

Четвертый этап можно назвать «спокойным ожиданием», он относился к работникам от 30 до 40 лет, когда они уже обрели привычку к добросовестному труду и пожинали плоды завоеванного ими ранее. Ничего на фирме не давалось сразу, но люди всегда ожидали чего-то для них приятного, и это приумножало их силы. Так, после пяти лет работы каждый сотрудник получал 50 руб. наградных и начинал после этого пользоваться ежегодно оплачиваемым отпуском. После 10 лет — 100 руб. наградных плюс ежемесячные проценты за выслугу лет. К 30...40 годам у сотрудников фирмы вырабатывалась гордость за свою профессию и фирму, а каждый новый год работы приносил дополнительное материальное поощрение и льготы.

Пятый этап охватывал сотрудников в возрасте от 40 до 65 лет. Специфические особенности пожилого человека заключаются в сильно повышенной реакции на внимание, ласку и уважение, питающие его жизненный тонус. А. В. Чичкин это учитывал и берег свою «старую гвардию».

Высочайшая требовательность к себе, увлеченность делом, умение держать слово, любовь к молодежи, к своим сотрудникам, подчеркнутое уважение и внимание к ветеранам фирмы — вот те рычаги, опираясь на которые А. В. Чичкин поднял и утвердил авторитет своей молочной фирмы.

Исследования Г. С. Инихова и его учеников легли в основу биохимии молока и молочных продуктов. Исследования в области микробиологии молока проводили С. А. Королев, А. Ф. Войтке-вич, В. М. Богданов, А. М. Скородумова, Н. С. Королева. Научные основы маслоделия разработаны С. М. Кочергиным, М. М. Казанским, А. П. Белоусовым, А. Д. Грищенко, сыроделия — С. В. Па-ращуком, А. Н. Королевым, Д. А. Граниковым, А. И. Чеботаревым, 3. X. Диланяном; промышленного производства консервов — М. С. Коваленко, С. Ф. Кивенко, В. В. Страховым, И. А. Радаевой и др.; в области техники — Г. А. Куком, В. Д. Сурковым, Н. Н. Липатовым и др.

В 1990 г. производство молочных продуктов характеризуется следующими показателями: цельномолочная продукция — 20 800 тыс. т, сухое цельное молоко — 186 тыс. т, молочные консервы — 980 млн условных банок (табл. 2).

22

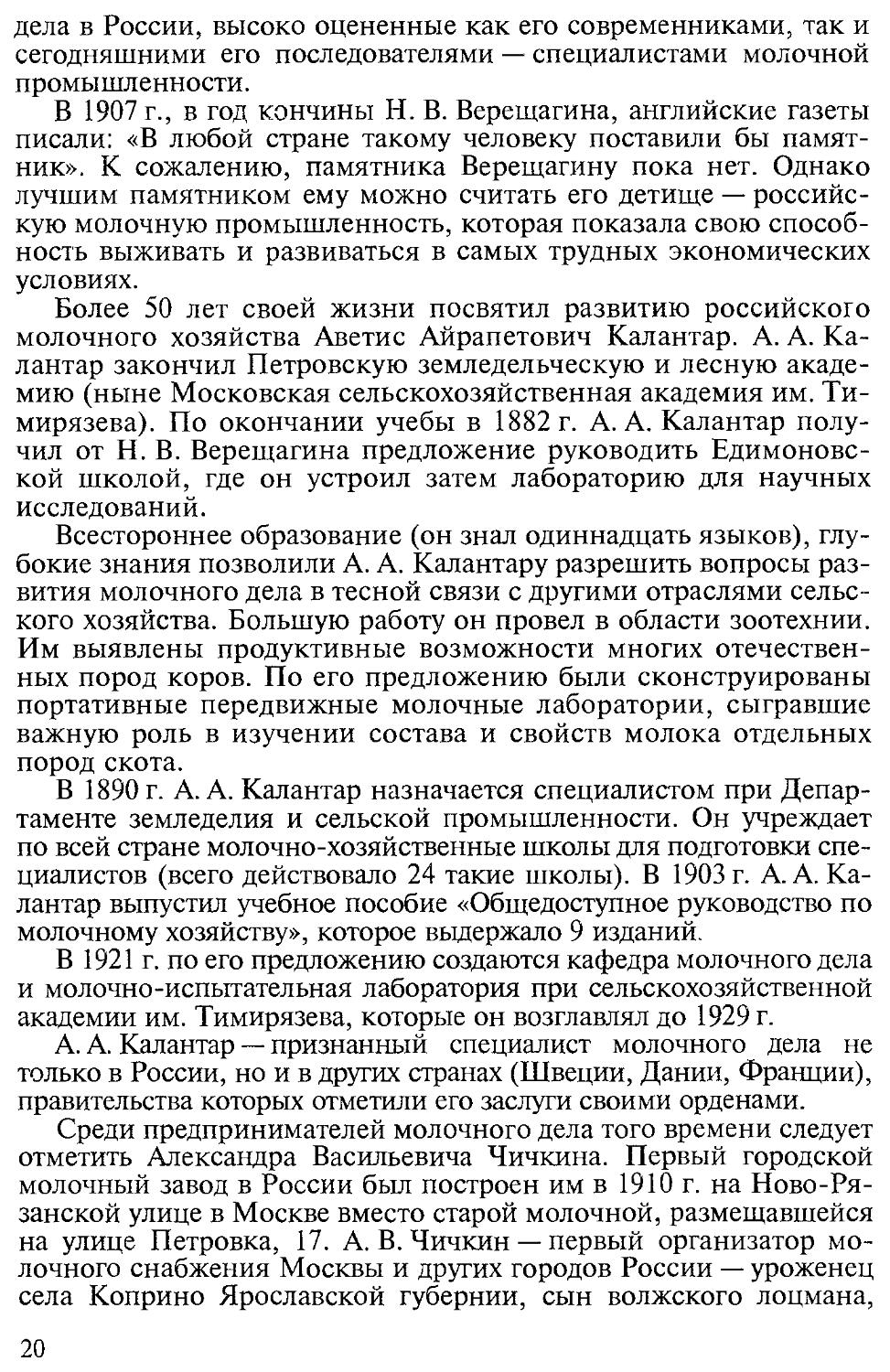

2. Производство молочных продуктов в России (тыс. т) по годам

Продукция 1990 1995 1999 2000 2001 2003

Цельномолочная 20800 5576 5500 6244 6713 8024

продукция

Сыры жирные 458 218 180 221,7 253,4 336

Масло животное 833 421 250 266,9 268,6 277

Сухое цельное молоко 186 124 79 74,4 106,1 87,5

Молочные консервы* 980 527 533 619,8 664,7 759

* Объем производства приведен в миллионах условных банок (муб).

Начавшаяся в 90-х годах рыночная реформа привела к резкому спаду производства продуктов питания, в том числе и молочных. Последнее связано прежде всего с положением в животноводстве. Поголовье крупного рогатого скота уменьшилось с 57 млн голов в 90-е годы до 25,7 млн голов в 2003 г., или в 2,2 раза, т. е. снизилось до уровня 1949—1953 гг. Производство молока сократилось с 55,7 млн т в 1990 г. до 33,3 млн т в 2003 г., т. е. на 40,2 %.

Производство молока в России по годам приведено ниже, млн т.

1990 г. 1995 г. 1999 г. 2000 г. 2001 г. 2003 г.

55,7 39,2 31,8 32,3 32,9 33,3

Сократилось поступление молока для промышленной переработки: в 2002 г. на заводы поступило около 51 % молока (в 1990 г. — 71 %), а остальное количество молока используется товаропроизводителями на внутрихозяйственные цели, реализуется населению и перерабатывается в цехах малой мощности.

Производство молочных продуктов на промышленных предприятиях с 1990 по 2000 г. резко сократилось: цельномолочной продукции — в 3,5 раза, сыров — в 2,1 раза, масла животного — в 3,1 раза, сухого цельного молока —в 2,5 раза, молочных консервов — в 1,6 раза (см. табл. 2).

Потребление молочных продуктов за период с 1990 по 1999 г. снизилось с 386 до 206 кг в год на человека, т. е. в 1,9 раза, и составляет 52 % от рекомендуемой нормы (390 кг в год). Растет удельный вес импортных продуктов питания в общем объеме потребления. Так, по молочным продуктам в 1999 г. он составил 12 %. В крупных городах и промышленных центрах удельный вес импортных продуктов составил 60...80 %.

Однако в России есть все предпосылки для восстановления и развития отечественной промышленности и сельского хозяйства при условии духовного возрождения нации. С возрождением России возможно и восстановление молочной промышленности.

23

1.2. НАПРАВЛЕНИЯ РАЗВИТИЯ АССОРТИМЕНТА МОЛОЧНЫХ ПРОДУКТОВ

1.2.1. МОЛОЧНЫЕ ПРОДУКТЫ ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОГО НАЗНАЧЕНИЯ

Разработку молочных продуктов лечебно-профилактического назначения проводят в следующих направлениях: подбор в состав заквасок штаммов молочнокислых бактерий, являющихся антагонистами патогенных микроорганизмов и обладающих хорошей приживаемостью в кишечнике человека; обогащение молочных продуктов веществами, стимулирующими рост бифидобактерий; использование в составе продуктов бифидобактерий; применение немолочных жиров для регулирования содержания полиненасы-щенных жирных кислот в составе жировой фазы продукта; обогащение продукта белками, витаминами, минеральными веществами и др.; создание лечебных препаратов.

При разработке продуктов определенного целевого назначения часто сочетают несколько указанных выше факторов.

Разработаны кисломолочные продукты с использованием специально подобранных штаммов молочнокислых бактерий, являющихся антагонистами патогенной микрофлоры и обладающих хорошей приживаемостью в пищеварительном тракте. К ним относятся продукты типа йогурта «Лактовит» и «Геролакт». В состав заквасок для этих продуктов входят специально подобранные штаммы молочнокислых бактерий, выделенных из национальных кисломолочных продуктов Абхазии, в том числе и региона долгожительства. Продукты обогащены солодовым экстрактом, витаминами, минеральными веществами и др. Продукты способствуют оздоровлению пищеварительной системы, восстановлению нормального биоценоза кишечника. «Геролакт» улучшает состояние нервно-мышечной системы и костно-суставного аппарата.

На Украине разработана закваска, включающая штаммы L. plantarum, L. bulgaricus и Sc. acetoinicus, выделенные у долгожителей, и технология мягкого сычужного сыра с использованием этой закваски. Бактериальная закваска и полученный с ее использованием мягкий сычужный сыр характеризуются высокой антагонистической активностью в отношении патогенных и условно-патогенных микроорганизмов.

Для нормализации состава микрофлоры желудочно-кишечного тракта человека разработаны кисломолочные продукты, обогащенные витаминами, стимулирующими рост бифидобактерий, а также продукты, в состав которых входят бифидо- и лактобактерии.

Для обогащения кисломолочных продуктов веществами, стимулирующими рост бифидобактерий, используют лактулозу. Разработаны специальные концентраты лактулозы «Лактусан»,

24

«Алкософт» и др., полученные путем изомеризации лактозы в лактулозу. Разработаны продукты с лактулозой: простокваша, варенец, кефир, ацидофильные напитки, кисломолочный напиток «Истринский», сывороточный напиток «Яблонька» и др.

Угличской экспериментальной биофабрикой Россельхозакаде-мии РФ (УЭБР) для производства продуктов, в состав которых входят бифидо- и лактобактерии, созданы специальные бактериальные концентраты «Бифилакт» («Бифилакт-А», «Бифилакт-АД», «Бифилакт-Д», «Бифилакт-У»).

«Бифилакт-А» представляет собой концентрат бифидобактерий В. bifidum или В. longum, ацидофильной палочки L. acidophilus. В 1 г сухого концентрата содержится не менее 1 млрд жизнеспособных бифидобактерий. Предназначен для производства напитка «Вита».

«Бифилакт-АД» представляет собой концентрат бифидобактерий В. bifidum или В. longum, ацидофильной палочки и лактококков вида L. lactis subsp. diacetilactis. В 1 г сухого концентрата содержится не менее 1 млрд жизнеспособных бифидобактерий. Предназначен для производства кисломолочных продуктов типа «Вита», обладающих повышенным ароматом.

«Бифилакт-Д» представляет собой концентрат бифидобактерий В. bifidum или В. longum, а также лактококков вида Lc. lactis subsp. diacetilactis с добавлением или без добавления термофильного молочнокислого стрептококка, подобранного по способности стимулировать рост бифидобактерий при их совместном развитии в молоке. В 1 г сухого концентрата содержится более 3 млрд жизнеспособных бифидобактерий. Используется для приготовления напитка «Угличский».

«Бифилакт-У» представляет собой концентрат лактококков видов: Lc. lactis, Lc. cremoris, Lc. diacetilactis; бифидобактерий видов: В. bifidum, В. longum, В. adolescentis; термофильных молочнокислых стрептококков. В 1 г концентрата содержится не менее 6 млрд лактококков и 1 млрд бифидобактерий. Используется в технологии кисломолочных продуктов.

Кроме того, УЭБР созданы специальные сухие закваски, используемые в биологических медицинских препаратах Минздрава: «Ацидофарм» и «Бифидофарм». «Аиидофарм» представляет собой лиофильно высушенную закваску живых антагонистически активных штаммов ацидофильной палочки. «Бифидофарм» — сухая закваска, в состав которой входят ацидофильная палочка и бифидобактерии.

Разработаны кисломолочные продукты, в состав заквасок которых входят бифидо- и лактобактерии: «Биопростокваша», кефир «Бифидок», напитки «Угличский» и «Вита», биосметана «Бифи-люкс», творог «Бифилайф». Кроме творога «Бифилайф», все эти продукты содержат не более трех видов бифидобактерий. Творог «Бифилайф» содержит все бифидобактерии, которые являются

25

основными представителями нормальной микрофлоры кишечного тракта человека: В. bifidum, В. longum, В. adolescentis, В. breve, В. infantis, а также термофильный молочнокислый стрептококк. Бифидобактерии характеризуются высокой антагонистической активностью по отношению к патогенным микроорганизмам, разрушают токсичные продукты их обмена, синтезируют витамины, иммуномодуляторы и другие биологически активные вещества. Продукт как эффективное средство против дисбактериоза желудочно-кишечного тракта способствует восстановлению нормальной микрофлоры кишечника.

С использованием бифидобактерий производят масло детское диетическое, масляну диетическую, сливочную пасту диетическую.

Сливочную пасту диетическую вырабатывают с добавлением 5...7 % закваски молочнокислых бактерий. В качестве заквасок используют три различных бактериальных концентрата, содержащих в своем составе молочнокислые стрептококки, бифидобактерии и L. plantarum в различных комбинациях. Основные критерии при подборе заквасок — хорошая сочетаемость с белково-жировой основой, антагонистическое действие в отношении условно-патогенных микроорганизмов, а именно бактерий группы кишечных палочек.

Разработаны продукты с повышенным содержанием полине-насыщенных жирных кислот (путем использования немолочных жиров) и других биологически активных веществ: сливочное масло детское, диетическое, славянское; сухие молочные продукты «Биогеролакт» и «Космол».

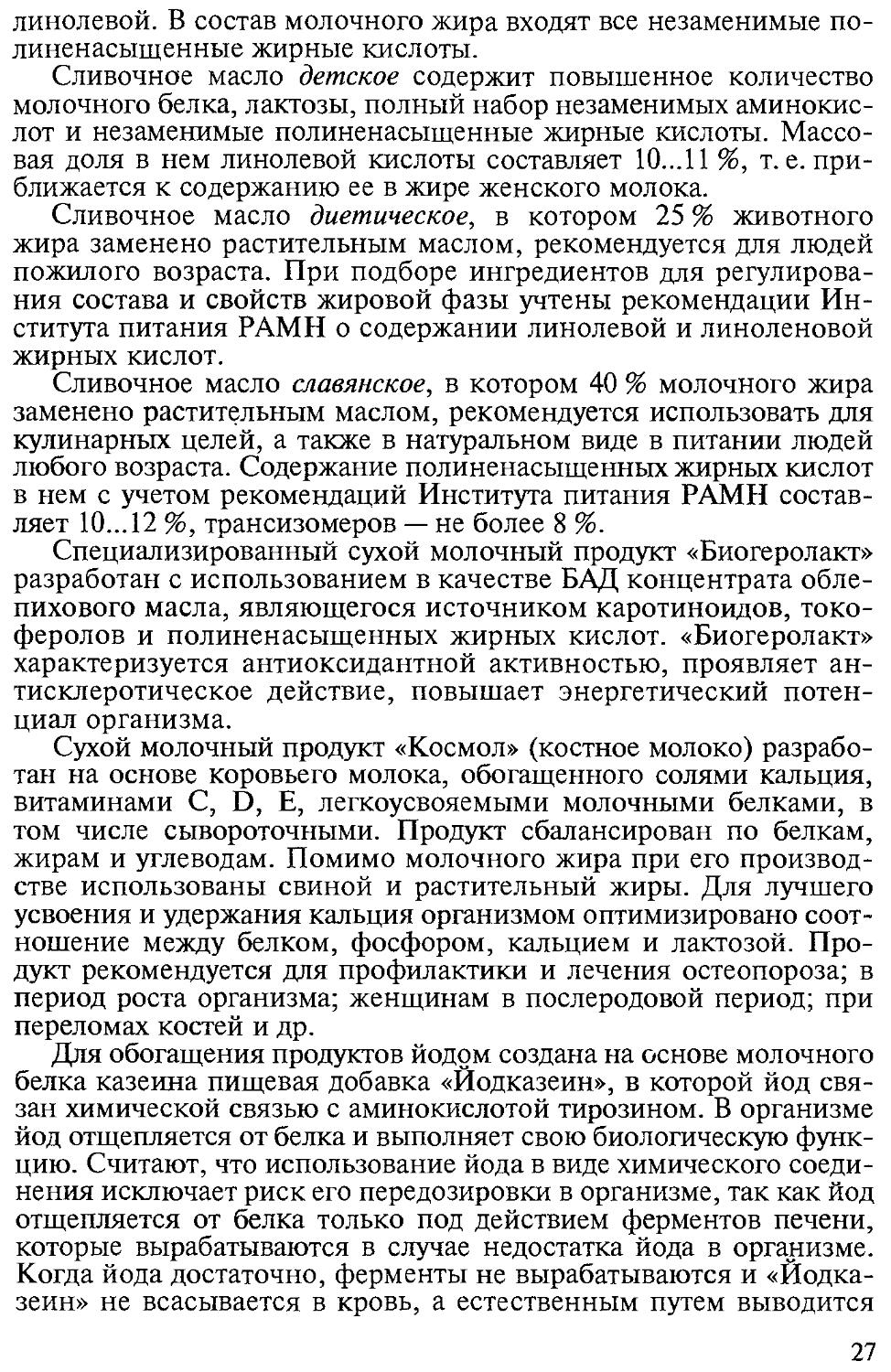

В технологии молочных продуктов лечебно-профилактического назначения используют пищевые жиры. Характеристики некоторых из них приведены в таблице 3.

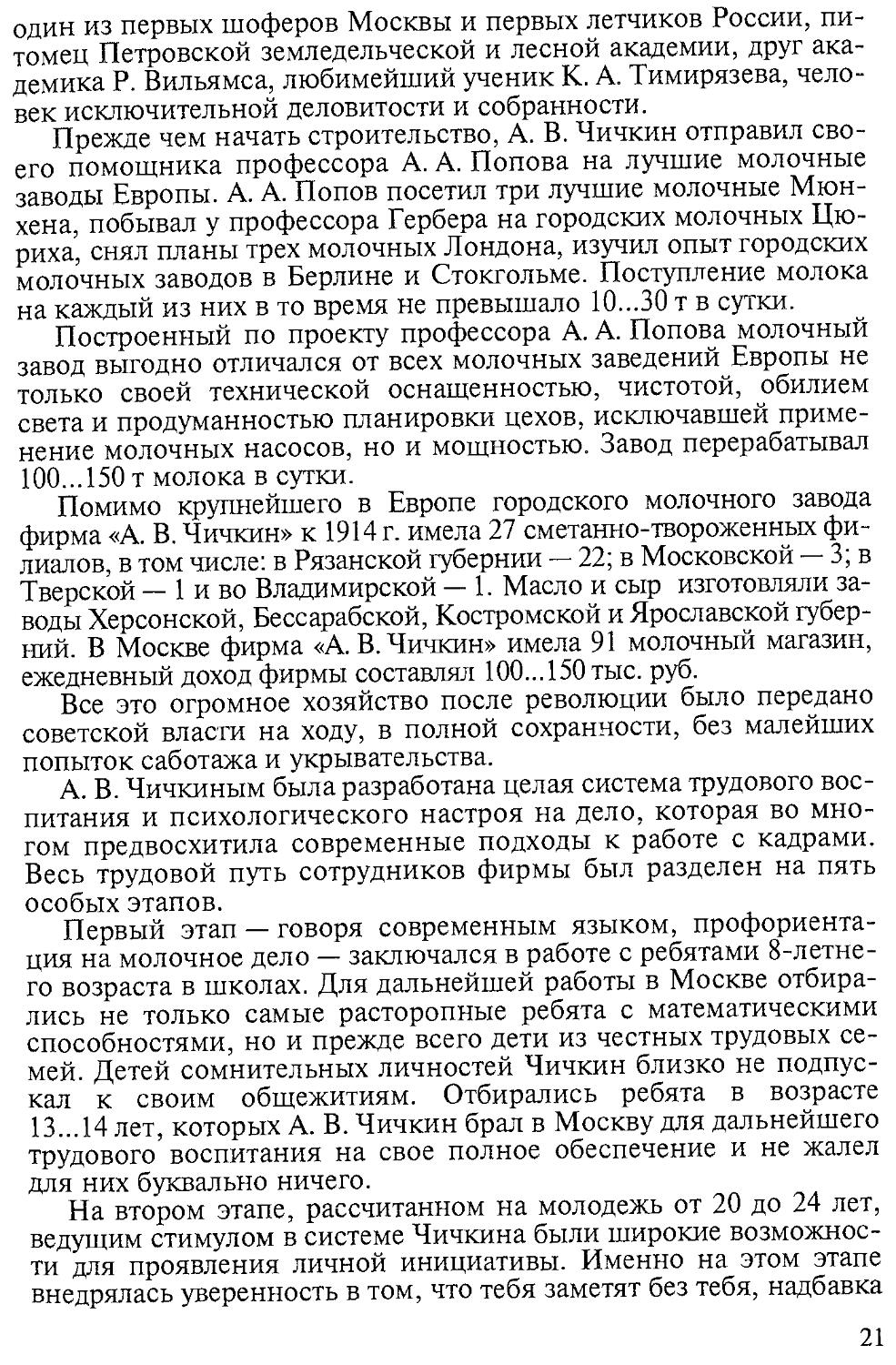

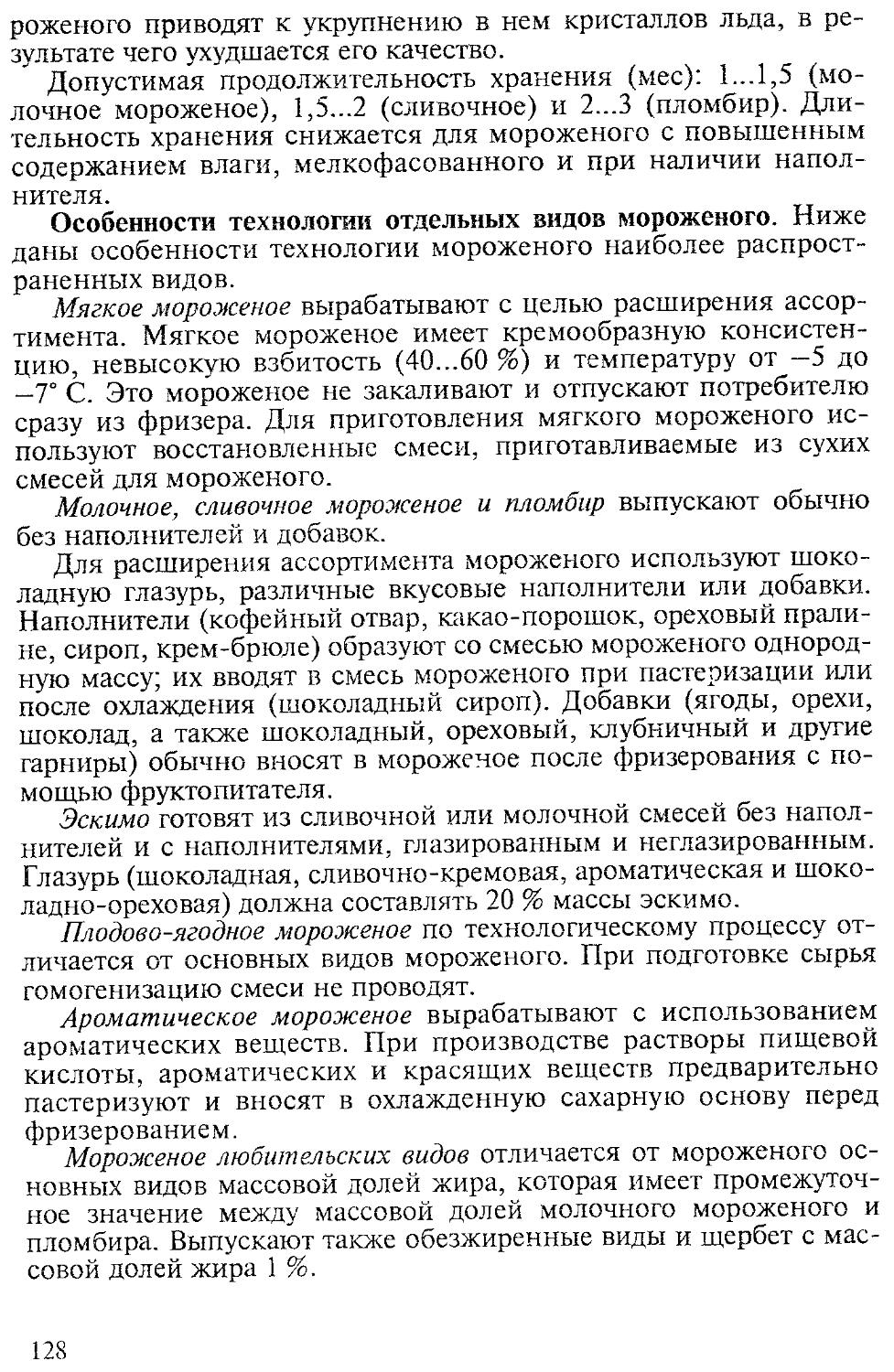

3. Содержание полиненасьпценных жирных кислот (ПНЖ ) в пищевых жирах

Вид жира Массовая доля ПНЖК , %

линолевой линоленовой арахидоновой

Животный жир: 0,6

куриный 21,3 —

гусиный 19,3 — —

говяжий 5,3 — 0,6

свиной 15,6 — 2,1

молочный 4,5 1,2 0,3

Растительные масла:

подсолнечное 68,0 — —

соевое 58,0 8,1 —

хлопковое 50,4 — —

Животные жиры содержат арахидоновую кислоту, но не содержат линоленовой. Растительные масла, наоборот, не содержат арахидоновой кислоты, однако отличаются высоким содержанием

26

линолевой. В состав молочного жира входят все незаменимые по-линенасыщенные жирные кислоты.

Сливочное масло детское содержит повышенное количество молочного белка, лактозы, полный набор незаменимых аминокислот и незаменимые полиненасыщенные жирные кислоты. Массовая доля в нем линолевой кислоты составляет 10...11 %, т.е. приближается к содержанию ее в жире женского молока.

Сливочное масло диетическое, в котором 25 % животного жира заменено растительным маслом, рекомендуется для людей пожилого возраста. При подборе ингредиентов для регулирования состава и свойств жировой фазы учтены рекомендации Института питания РАМН о содержании линолевой и линоленовой жирных кислот.

Сливочное масло славянское, в котором 40 % молочного жира заменено растительным маслом, рекомендуется использовать для кулинарных целей, а также в натуральном виде в питании людей любого возраста. Содержание полиненасыщенных жирных кислот в нем с учетом рекомендаций Института питания РАМН составляет 10... 12 %, трансизомеров — не более 8 %.

Специализированный сухой молочный продукт «Биогеролакт» разработан с использованием в качестве БАД концентрата облепихового масла, являющегося источником каротиноидов, токоферолов и полиненасыщенных жирных кислот. «Биогеролакт» характеризуется антиоксидантной активностью, проявляет антисклеротическое действие, повышает энергетический потенциал организма.

Сухой молочный продукт «Космол» (костное молоко) разработан на основе коровьего молока, обогащенного солями кальция, витаминами С, D, Е, легкоусвояемыми молочными белками, в том числе сывороточными. Продукт сбалансирован по белкам, жирам и углеводам. Помимо молочного жира при его производстве использованы свиной и растительный жиры. Для лучшего усвоения и удержания кальция организмом оптимизировано соотношение между белком, фосфором, кальцием и лактозой. Продукт рекомендуется для профилактики и лечения остеопороза; в период роста организма; женщинам в послеродовой период; при переломах костей и др.

Для обогащения продуктов йодом создана на основе молочного белка казеина пищевая добавка «Йодказеин», в которой йод связан химической связью с аминокислотой тирозином. В организме йод отщепляется от белка и выполняет свою биологическую функцию. Считают, что использование йода в виде химического соединения исключает риск его передозировки в организме, так как йод отщепляется от белка только под действием ферментов печени, которые вырабатываются в случае недостатка йода в организме. Когда йода достаточно, ферменты не вырабатываются и «Йодказеин» не всасывается в кровь, а естественным путем выводится

27

из организма. Разработан способ обогащения молочных продуктов «Йодказеином».

В Восточно-Сибирском государственном технологическом университете разрабатывается способ получения биологически активной добавки, содержащей йод в органической форме, путем йодирования бактериального концентрата бифидобактерий, так как питательная среда содержит необходимые аминокислоты, такие, как тирозин, фенилаланин для возможной реакции йодирования. В качестве источника йода использован йодид калия.

Молоко и молочные продукты — хорошие источники всех необходимых пищевых компонентов и рекомендуются для питания людей всех возрастов. Однако для некоторых людей вследствие их врожденной или приобретенной лактазной недостаточности молоко становится аллергеном. Лактазная недостаточность (недостаток или отсутствие фермента р-галактозидазы) проявляется у некоторых людей старше 35...40 лет. В этом случае рекомендуется употреблять кисломолочные продукты, где часть лактозы уже сброжена. Кроме того, Сибирским филиалом ВНИМИ разработаны кисломолочный продукт «На здоровье» с частично гидролизованной лактозой и сгушенное молоко «Сластена», в котором, по данным разработчиков, степень гидролиза лактозы составляет 85 ± 10 %.

Сотрудниками ИНБИ РАН и МГУПБ (акад. И. А. Рогов, д-р техн, наук А. М. Шалыгина, д-р биол. наук Г. С. Комолова, д-р техн, наук Н. А. Тихомирова) разработана технология выделения биологически активного вещества — ангиогенина (специфическая рибонуклеаза) из молочного сырья.

Массовая доля ангиогенина в различных видах молочного сырья составляет, мг/г:

Молоко:

цельное 2,3...9,0

обезжиренное 1,7...5,0

Сыворотка молочная 0,5...1,2

Пахта 0,09...0,9

Ультрафильтрат 0,18...0,8

Технология получения ангиогенина в виде препарата «Мил-канг» включает следующие операции: приемку и оценку качества молочного сырья, подготовку сырья — хроматографическую очистку, диализ, микрофильтрацию, сублимационную сушку.

Препарат «Милканг» кроме ангиогенина содержит лизоцим, панкреатическую РНК и полипептиды; аминокислотный скор ангиогенина имеет дефицит только по валину и изолейцину, что свидетельствует о его высокой биологической ценности. Кроме того, ангиогенин (от греч. angeion — сосуд) является фактором роста кровеносных сосудов и может служить основой создания лекарственных препаратов для лечения ран различного генезиса.

7R

1.2.2. МОЛОЧНЫЕ ПРОДУКТЫ СО СЛОЖНЫМ СЫРЬЕВЫМ СОСТАВОМ

Снижение объемов производства молока-сырья и резкое сокращение поставок его на молочные предприятия привело к необходимости использования дополнительного сырья как молочного (молочно-белковые и сывороточно-белковые концентраты), так и немолочного (растительные жиры и белки, натуральные плодово-ягодные и овощные наполнители) происхождения и созданию продуктов со сложным сырьевым составом.

Импортные сырье и продукты питания, которые в настоящее время широко представлены на рынке России, выработаны большей частью из генетически модифицированного сырья. Отечественная медицина весьма осторожно относится к генноинженерной продукции, опасаясь так называемых незаданных эффектов проявления гена.

В живой природе обмен генами происходит только внутри одного типа. Генная инженерия позволяет изолировать ген, который отвечает за определенные наследственные признаки, выделить его из этого организма и внести в любой другой. Это относится к микроорганизмам, животным и растениям.

Так, с развитием генной инженерии появилась возможность создания принципиально новых культур молочнокислых бактерий, обладающих комплексом полезных технологических свойств. Исследования по генетике промышленных штаммов микроорганизмов показали, что наиболее важные для молочной промышленности свойства мезофильных молочнокислых бактерий закодированы на плазмидах (сбраживание лактозы, резистентность к бактериофагу, ароматообразование и др.) или связаны с плазмидой ДНК (образование диацетила, низина и других антибиотических веществ). Были выделены плазмиды, отвечающие за устойчивость к бактериофагу, и созданы штаммы лактококков, обладающих этой устойчивостью. С использованием этих штаммов созданы закваски для творога и сметаны,

В качестве примера трансгенных растений можно привести картофель, томаты, сахарную свеклу, сою, кукурузу, рапс и др. Получены трансгенные томаты с толстой жесткой оболочкой, которые не давятся при перевозке. Правда, эти томаты менее вкусные, чем обычные.

Методом генной инженерии растениям задают такие свойства, как устойчивость к гербицидам и вредителям. Так, в картофель введен ген, который определяет синтез вещества, токсичного для колорадского жука, но, как считают, безвредного для человека и теплокровных животных. Этот сорт широко распространен в США и Канаде.

За рубежом выращивают генетически модифицированные сг ную свеклу, сою, кукурузу, рапс, устойчивые к гербицидам.

29

Генетически модифицированные источники питания выращивают в США, Аргентине, Канаде, Китае, Австралии, Мексике, Франции, ЮАР, Португалии и Румынии. В США, Канаде, Японии, странах ЕС созданы и разрешены для использования в питании населения десятки (более 80) трансгенных сельскохозяйственных культур.

Выведены и трансгенные животные: овцы, козы, которые дают молоко, содержащее химозин — сычужный фермент, используемый в технологии сыра.

Цель генной инженерии в отношении молочных желез заключается в изменении состава молока для повышения выхода сыра.

Наиболее амбициозной считается программа приближения состава коровьего молока к составу женского путем устранения из коровьего молока некоторых генов молочного белка.

Генная инженерия — довольно жесткая манипуляция, при которой возможно нарушение рядом стоящих генов. Тогда можно предположить, что в какой-то степени изменится внутриклеточный обмен веществ, появятся некоторые промежуточные компоненты, которые могут обладать определенной токсичностью, мутагенностью или даже канцерогенностью.

В России разработана система исследований, которая предусматривает медико-генетическую, медико-биологическую и даже (чего нет на Западе) технологическую оценку генетически модифицированных продуктов. Только пройдя проверку в течение одного-двух лет, продукт регистрируют и разрешают к применению. В России пока (с 1 июля 1999 г.) зарегистрирован только один продукт — трансгенная соя, получаемая по импорту.

Кроме того, имеется постановление Главного государственного санитарного врача об обязательном этикетировании генно-инженерных продуктов. США не этикетируют трансгенные продукты, хотя являются их крупнейшим в мире производителем и потребителем. В Европе этикетирование введено.

Этикетирование трансгенных продуктов дает потребителю сведения о составе и особенностях технологии конкретного продукта и возможность выбора в пользу трансгенных или обычных продуктов.

Производство трансгенных продуктов выгодно прежде всего товаропроизводителям, так как позволяет на меньших площадях, с меньшими затратами труда получать больше сельскохозяйственной продукции, а следовательно, и большую прибыль, совершенно не заботясь о последствиях дальнейшего использования этой продукции.

Генную инженерию используют и для выведения новых сортов сельскохозяйственных культур.

Продукты с нужными свойствами можно получить методами традиционной селекции, однако для этого требуется больше времени и труда. Генная инженерия, требуя больших средств, дает

30

экономию во времени, но при этом следует учитывать, что любая супервысокая технология требует высокой культуры на всех этапах производства, во всех звеньях технологической цепи. Любое отклонение может привести к серьезным последствиям — неизвестно, как природа ответит на это вмешательство, поэтому требуется взвешенный подход к генной инженерии: как к самому методу, так и к генетически модифицированным продуктам.

В зависимости от массовой доли используемого немолочного сырья молочные продукты целесообразно разделить на три группы: молочные продукты, комбинированные молочные продукты и аналоги.

К молочным продуктам относят те продукты, которые изготовлены из молока без замены компонентов (белков, жиров, углеводов) готового продукта на компоненты (белки, жиры, углеводы) немолочного происхождения.

К комбинированным молочным продуктам относят продукты, изготовленные из молока с частичной заменой компонентов молока на компоненты растительного происхождения; при этом если замена молочных компонентов на растительные составляет менее 50 %, то продукт называют «молочно-растительным» (или «сливочно-растительным»), если замена составляет более 50 % — «растительно-молочным» (или «растительно-сливочным») в зависимости от вида продукта.

К аналогам молочных продуктов относят продукты, изготовленные из немолочного сырья, но по потребительским свойствам: вкусу, цвету, запаху, пищевой и биологической ценности — аналогичные соответствующим молочным продуктам.

Разработка продуктов со сложным сырьевым составом привела к необходимости систематизации всего разнообразия видов и наименований молочных продуктов. С этой целью в настоящее время разрабатываются следующие стандарты: классификация молочных продуктов; термины и определения; масло из коровьего молока.

Все приведенные в книге названия зарегистрированных торговых марок являются собственностью своих правообладателей.

Контрольные вопросы и задания. 1. Объясните, на чем основывается рациональное питание. 2. К чему может привести дисбаланс белкового, жирового и углеводного компонентов пищи? 3. Что такое пробиотики и пребиотики? В чем их назначение? 4. Назовите направления создания молочных продуктов лечебно-профилактического назначения.

2. ОБЩАЯ ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

•

2.1. ПЕРВИЧНАЯ ОБРАБОТКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ МОЛОКА

2.1.1. ПЕРВИЧНАЯ ОБРАБОТКА И ТРАНСПОРТИРОВАНИЕ МОЛОКА

Молочные продукты высокого качества можно выработать только из доброкачественного сырого молока. Доброкачественное молоко характеризуется нормальным химическим составом, оптимальными физико-химическими и микробиологическими показателями, определяющими его пригодность к переработке. Изменение свойств и, особенно, микробиологических показателей сырого молока в значительной степени обусловлено жизнедеятельностью микроорганизмов, которые попадают в молоко при несоблюдении санитарно-гигиенических правил дойки, содержания животных, мойки оборудования для дойки, хранения и транспортирования молока. Чтобы предотвратить бактериальное загрязнение сырья, необходимо не только соблюдать санитарные и ветеринарные правила получения молока, но и подвергать его первичной обработке. Цель первичной обработки — обеспечить стойкость молока при его транспортировании и хранении.

Первичная обработка включает следующие процессы: очистку, охлаждение и хранение до отправки на переработку или в реализацию.

Для удаления механических примесей молоко фильтруют, пропуская через ткань, а затем направляют на дальнейшую очистку. Для очистки применяют фильтры разных систем, где рабочими элементами служат ватные диски, марля, синтетические материалы, металлические сетки и др. В настоящее время для очистки молока используют сепараторы-молокоочистители, в которых механические примеси удаляются под действием центробежной силы. После очистки молоко следует немедленно охлаждать для подавления роста микроорганизмов. Для охлаждения молока используют пластинчатые охладители.

Охлажденное (не выше б °C) молоко транспортируют на крупные молочные предприятия в металлических флягах, цистернах с помощью автомобильного, железнодорожного и водного транспорта. Фляги для молока вместимостью 36...40 л изготовляют из алюминия и стали. При транспортировании больших количеств молока применяют автоцистерны из нержавеющей стали и алюминия. Они имеют изоляцию и снабжены герметически закрывающимися люками.

32

2.1.2. ПРИЕМКА И ОЦЕНКА КАЧЕСТВА МОЛОКА

На молокоперерабатывающих предприятиях существует определенный порядок приемки и оценки качества молока. Приемку осуществляют в соответствии с требованиями действующего стандарта на молоко натуральное коровье. Молоко натуральное коровье должно быть получено от здоровых животных, отфильтровано и охлаждено в хозяйстве не позднее чем через 2 ч после дойки до температуры не выше б °C.

Молоко в зависимости от органолептических, физико-химических и микробиологических показателей подразделяют на сортовое (высший, первый и второй) и несортовое.

По внешнему виду и консистенции сортовое молоко должно быть однородной жидкостью без осадка и хлопьев, белого или светло-кремового цвета; вкус и запах чистые, без посторонних запахов и привкусов, несвойственных свежему натуральному молоку. Для несортового молока допускаются наличие хлопьев белка и механических примесей, а также выраженные кормовые привкус и запах.

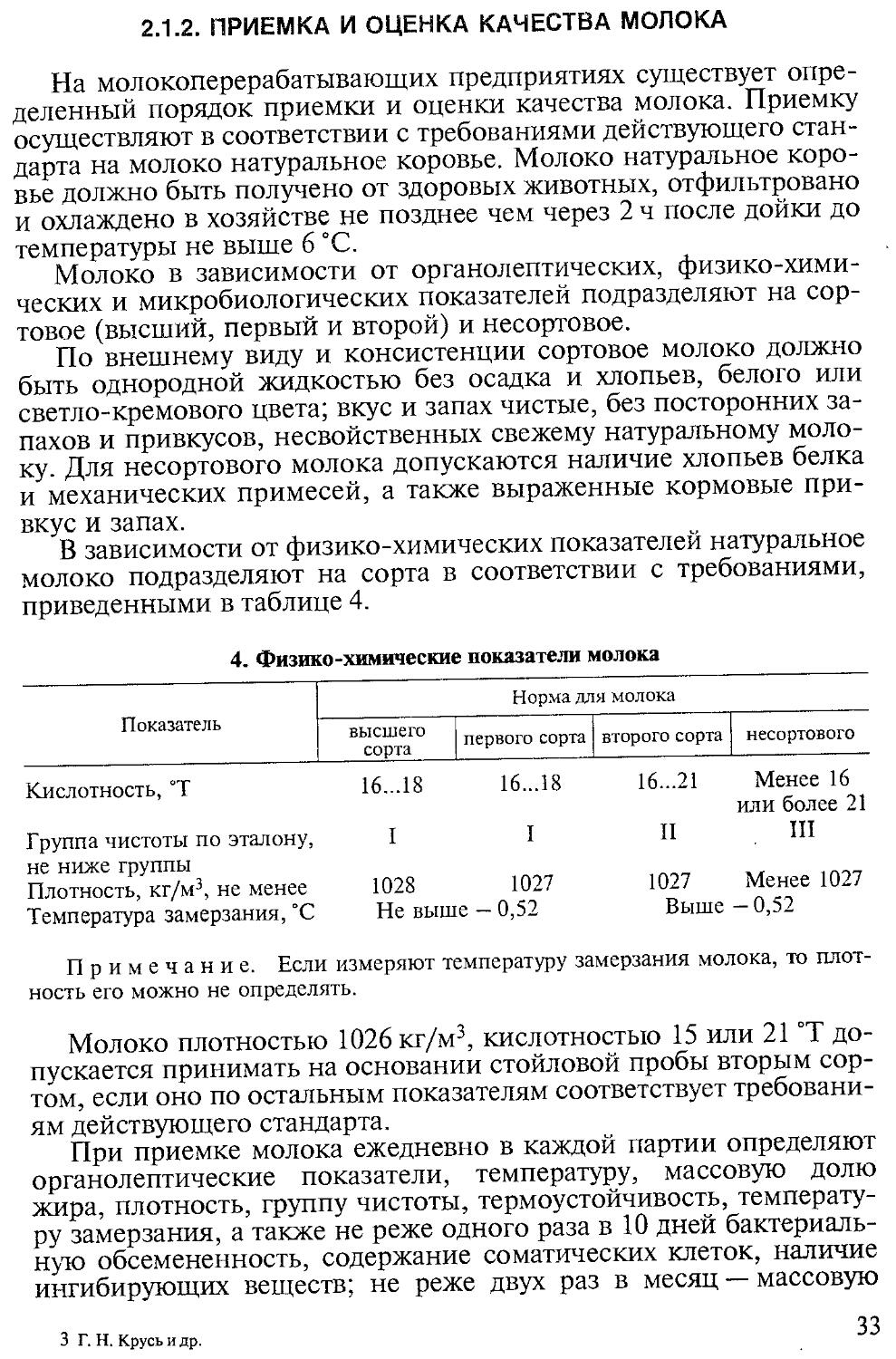

В зависимости от физико-химических показателей натуральное молоко подразделяют на сорта в соответствии с требованиями, приведенными в таблице 4.

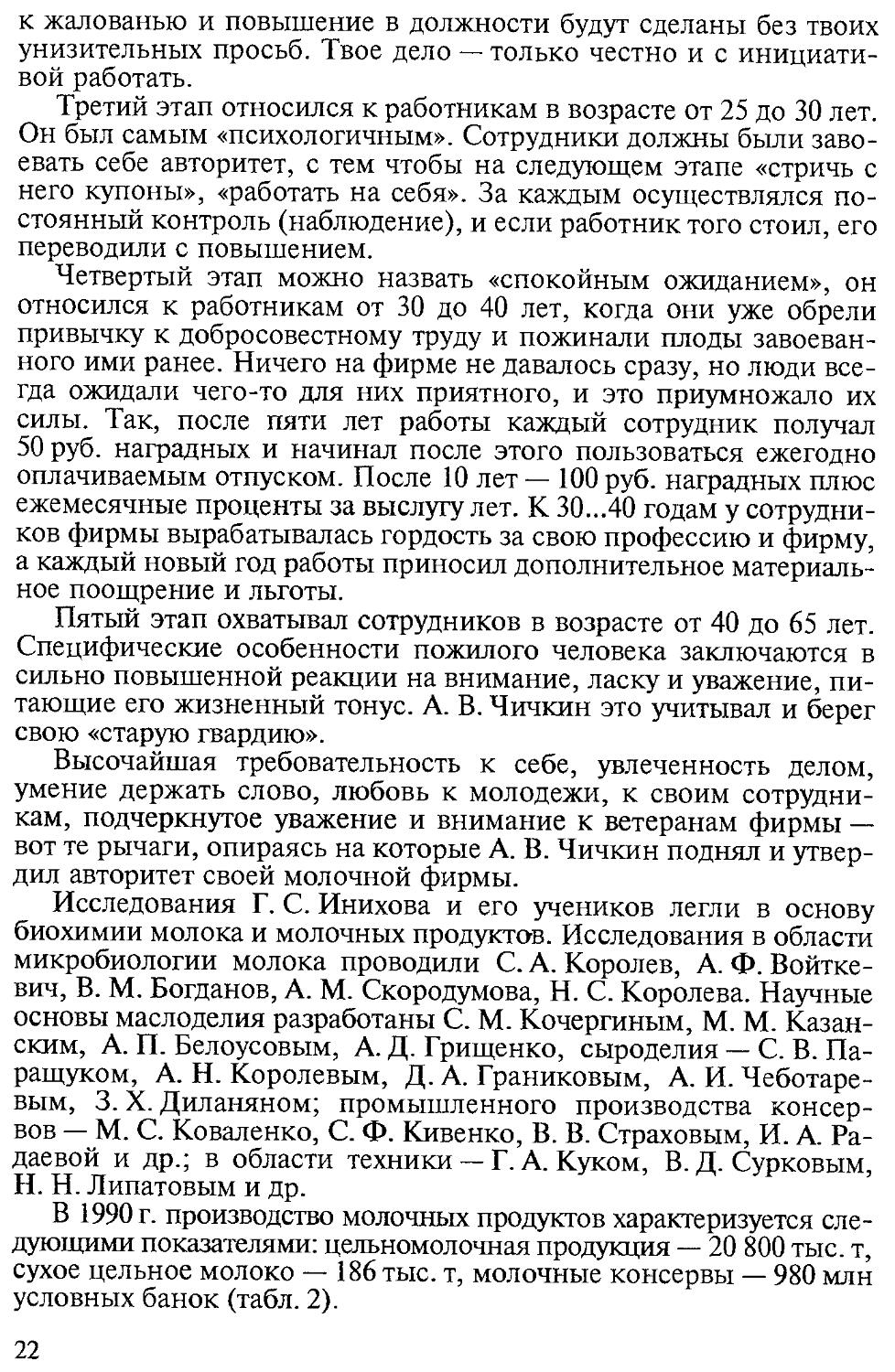

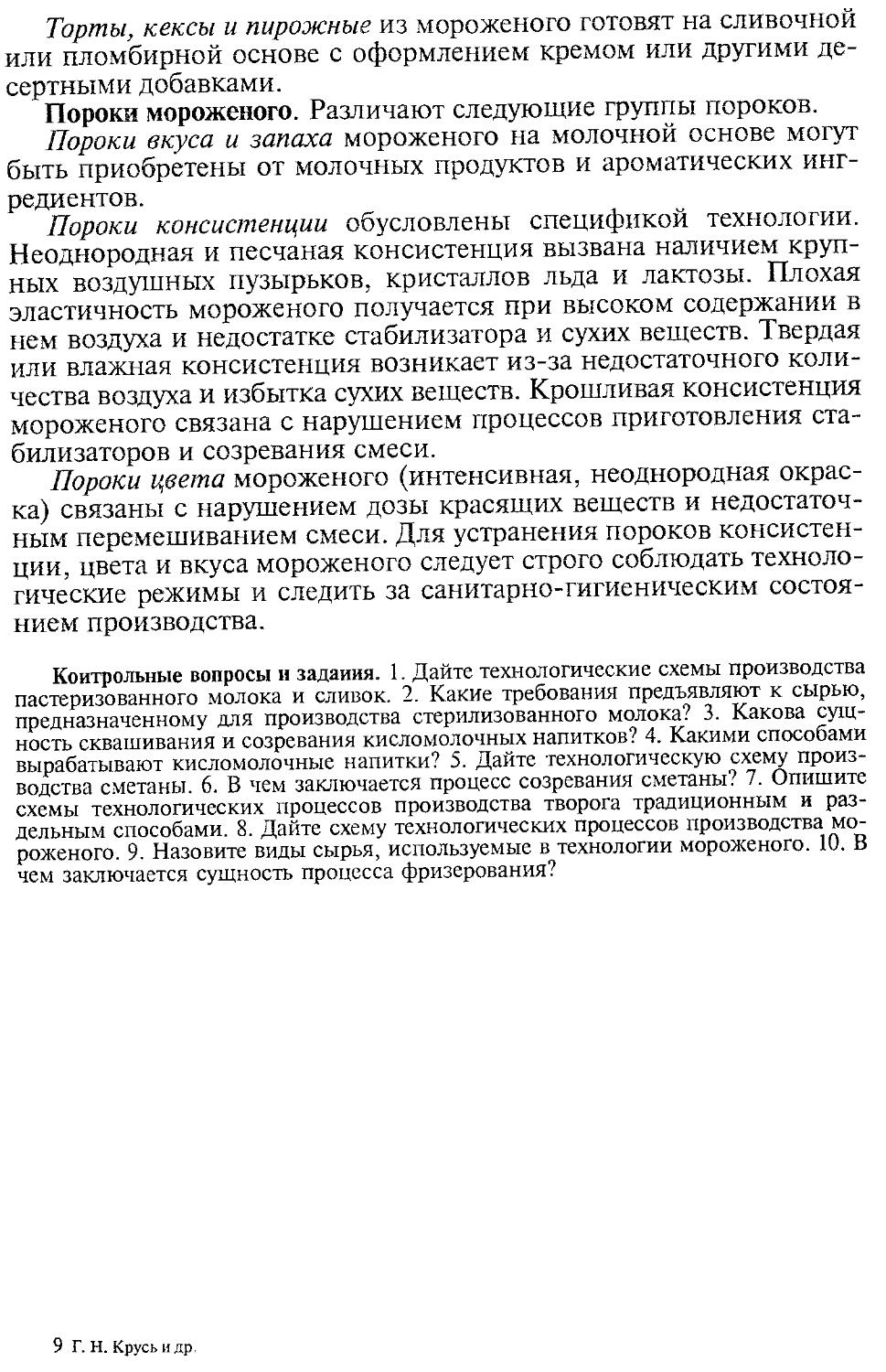

4. Физико-химические показатели молока

Показатель Норма для молока

высшего сорта первого сорта второго сорта несортового

Кислотность, °Т 16...18 16...18 16...21 Менее 16

Группа чистоты по эталону, I I II или более 21 111

не ниже группы Плотность, кг/м3, не менее 1028 1027 1027 Менее 1027

Температура замерзания, °C Не выше — 0,52 Выше -0,52

Примечание. Если измеряют температуру замерзания молока, то плот-

ность его можно не определять.

Молоко плотностью 1026 кг/м3, кислотностью 15 или 21 °Т допускается принимать на основании стойловой пробы вторым сортом, если оно по остальным показателям соответствует требованиям действующего стандарта.

При приемке молока ежедневно в каждой партии определяют органолептические показатели, температуру, массовую долю жира, плотность, группу чистоты, термоустойчивость, температуру замерзания, а также не реже одного раза в 10 дней бактериальную обсемененность, содержание соматических клеток, наличие ингибирующих веществ; не реже двух раз в месяц — массовую

3 Г. Н. Крусь и др. 33

долю белка; при подозрении на тепловую обработку — активность фосфатазы.

По микробиологическим показателям сырое натуральное молоко должно соответствовать следующим требованиям: количество мезофильных аэробных и факультативно-анаэробных микроорганизмов (МАФАнМ) не должно превышать для молока высшего сорта 3 • 105 КОЕ/см3, первого сорта — 5 • 105 КОЕ/см3, второго сорта — 4 • 10б КОЕ/см3; число соматических клеток для молока высшего сорта — не более 5 • 105 в 1 см3, для молока первого и второго сорта — не более 1 • 106 в 1 см3.

Молоко, полученное от коров в первые 7 дней после отела (молозиво) и в последние 5 дней лактационного периода1 (стародойное) не принимают на молочные заводы.

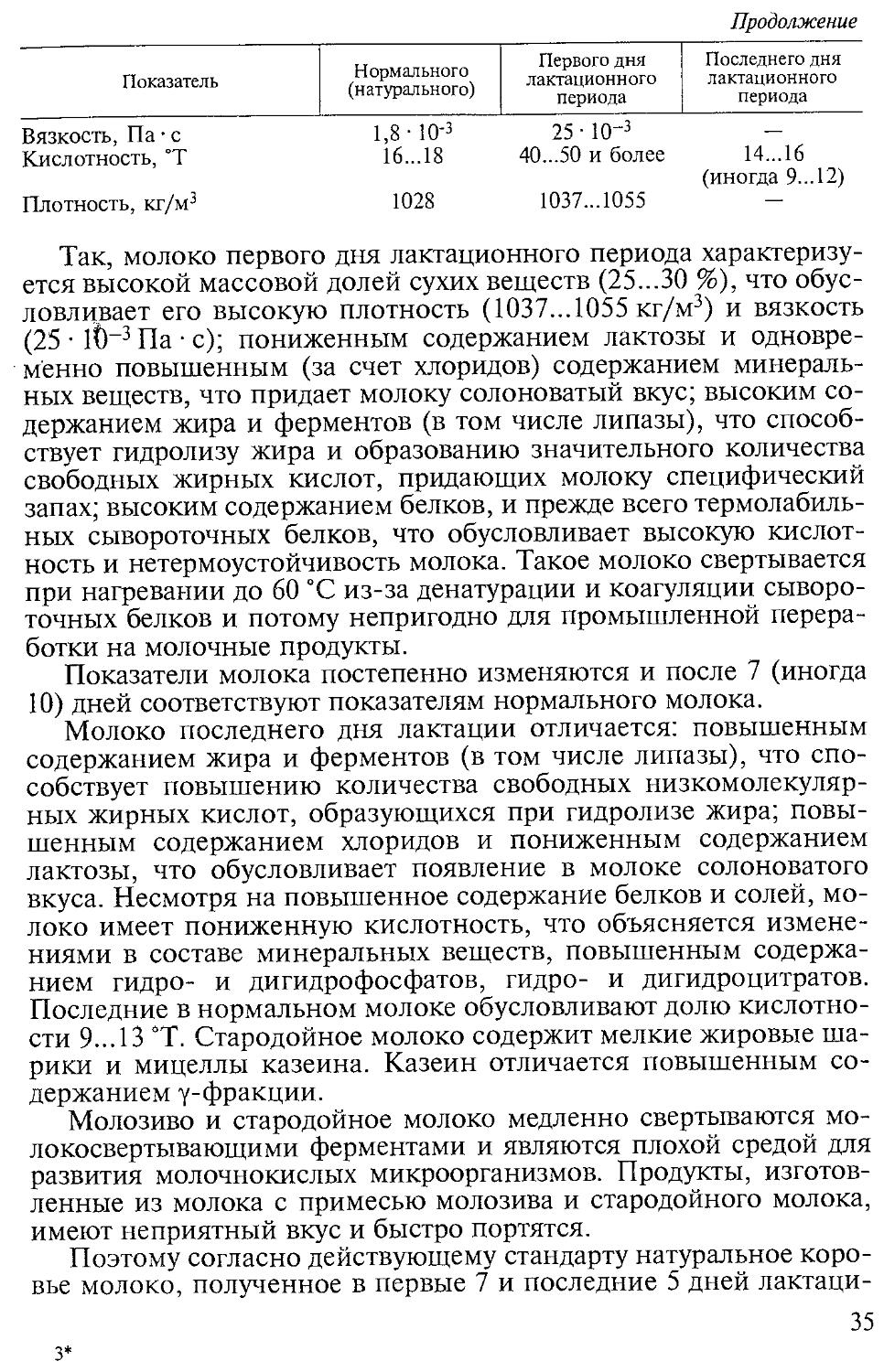

Это молоко значительно отличается от нормального (натурального) молока по химическому составу, органолептическим и физико-химическим показателям (табл. 5).

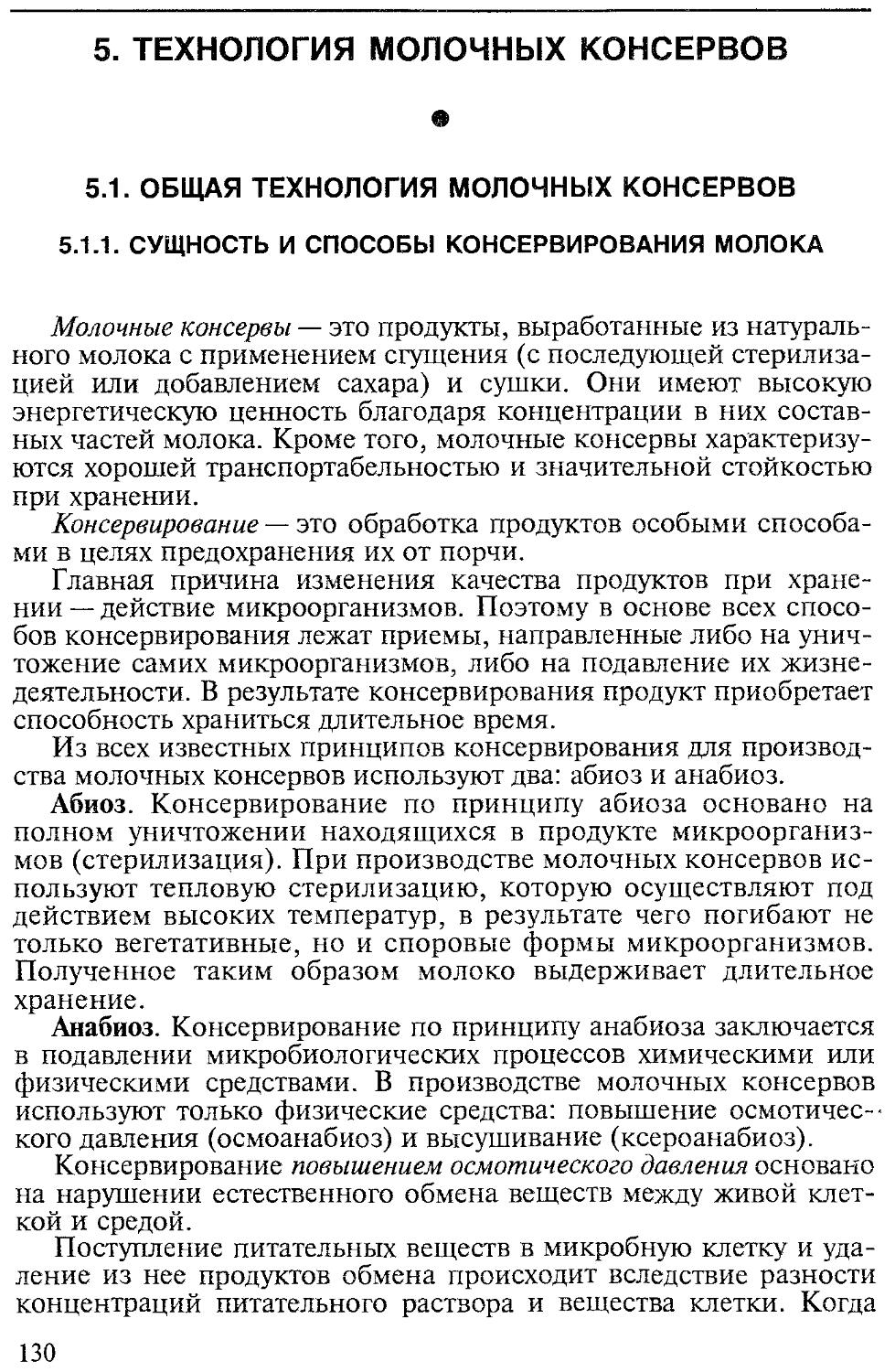

5. Сравнительные показатели нормального молока и полученного в первый (после отела) и последний дни лактационного периода

Показатель Нормального (натурального) Первого дня лактационного периода Последнего дня лактационного периода

Массовая доля, %:

сухих веществ в том числе: 12,5 25...30 —

молочного жира 3,5 5 и более 5 и более

белков в том числе: 3,2 15 и более До 5

казеина 2,6 2,7 —

сывороточных белков 0,6 12 и более Большое количество

молочного сахара (лактозы) 4,8 3,3 3,8

минеральных веществ 0,8 1,2 (увеличение за счет хлоридов) 0,9 (большое количество хлоридов и низкое гидро- и дигидрофосфатов, гидро-и дигидро-цитратов)

витаминов Микроколичестве Повышенное количество —

ферментов » То же Повышенное количество (в том числе липазы)

'Лактационным периодом называют время, в течение которого корова продуцирует молоко. Начинается лактационный период сразу после отела и заканчива-

ется перед запуском. Продолжительность лактационного периода составляет примерно 10 мес. (300 дней).

34

Продолжение

Показатель Нормального (натурального) Первого дня лактационного периода Последнего дня лактационного периода

Вязкость, Па • с 1,8-1О-3 25 10~3 —

Кислотность, °Т 16...18 40...50 и более 14...16 (иногда 9...12)

Плотность, кг/м3 1028 1037...1055 —

Так, молоко первого дня лактационного периода характеризуется высокой массовой долей сухих веществ (25...30 %), что обусловливает его высокую плотность (1037...1055 кг/м3) и вязкость (25 • 10“3 Па • с); пониженным содержанием лактозы и одновременно повышенным (за счет хлоридов) содержанием минеральных веществ, что придает молоку солоноватый вкус; высоким содержанием жира и ферментов (в том числе липазы), что способствует гидролизу жира и образованию значительного количества свободных жирных кислот, придающих молоку специфический запах; высоким содержанием белков, и прежде всего термолабильных сывороточных белков, что обусловливает высокую кислотность и нетермоустойчивость молока. Такое молоко свертывается при нагревании до 60 °C из-за денатурации и коагуляции сывороточных белков и потому непригодно для промышленной переработки на молочные продукты.

Показатели молока постепенно изменяются и после 7 (иногда 10) дней соответствуют показателям нормального молока.

Молоко последнего дня лактации отличается: повышенным содержанием жира и ферментов (в том числе липазы), что способствует повышению количества свободных низкомолекулярных жирных кислот, образующихся при гидролизе жира; повышенным содержанием хлоридов и пониженным содержанием лактозы, что обусловливает появление в молоке солоноватого вкуса. Несмотря на повышенное содержание белков и солей, молоко имеет пониженную кислотность, что объясняется изменениями в составе минеральных веществ, повышенным содержанием гидро- и дигидрофосфатов, гидро- и дигидроцитратов. Последние в нормальном молоке обусловливают долю кислотности 9...13 °Т. Стародойное молоко содержит мелкие жировые шарики и мицеллы казеина. Казеин отличается повышенным содержанием у-фракции.

Молозиво и стародойное молоко медленно свертываются молокосвертывающими ферментами и являются плохой средой для развития молочнокислых микроорганизмов. Продукты, изготовленные из молока с примесью молозива и стародойного молока, имеют неприятный вкус и быстро портятся.

Поэтому согласно действующему стандарту натуральное коровье молоко, полученное в первые 7 и последние 5 дней лактаци-

з*

35

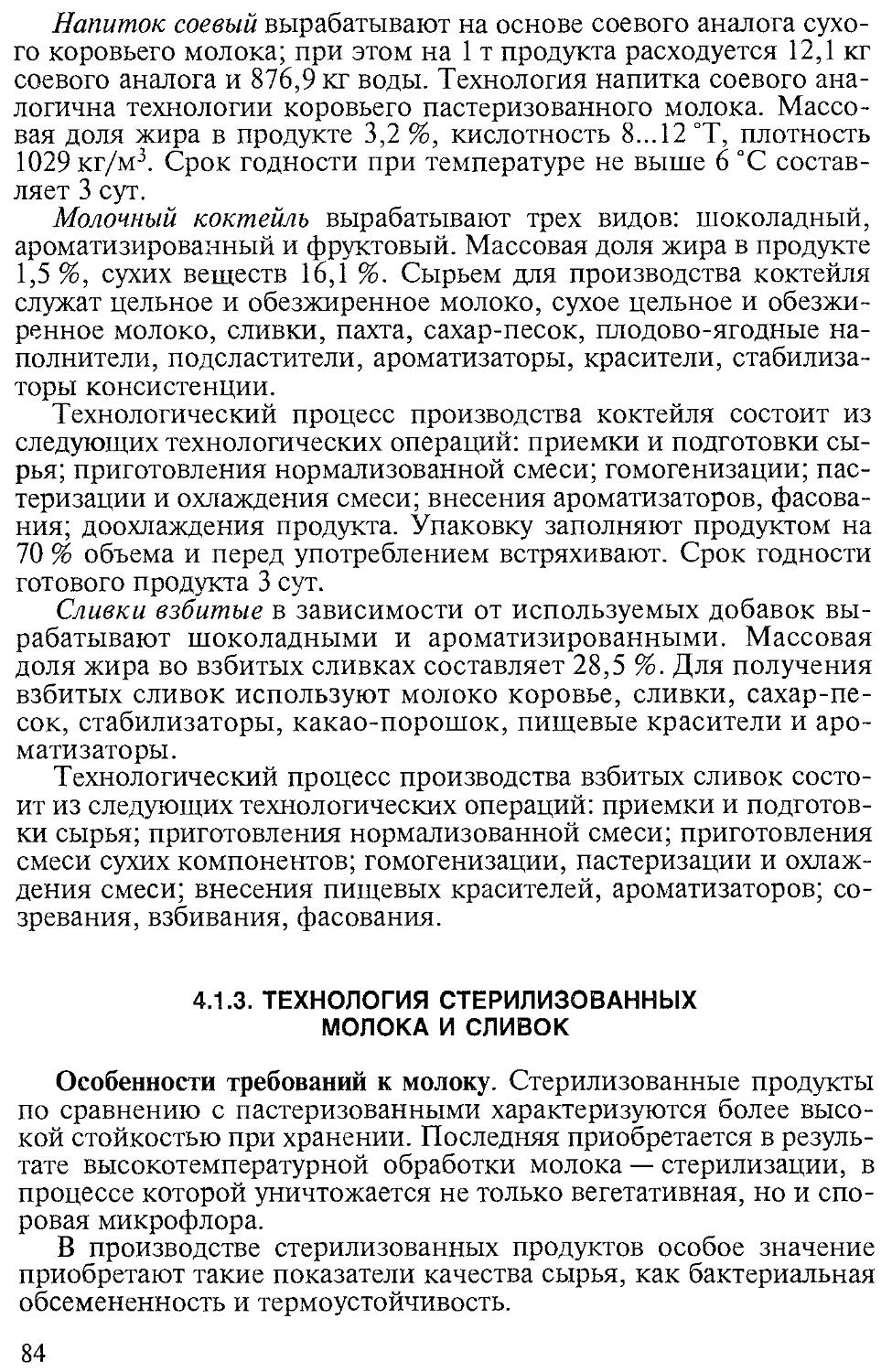

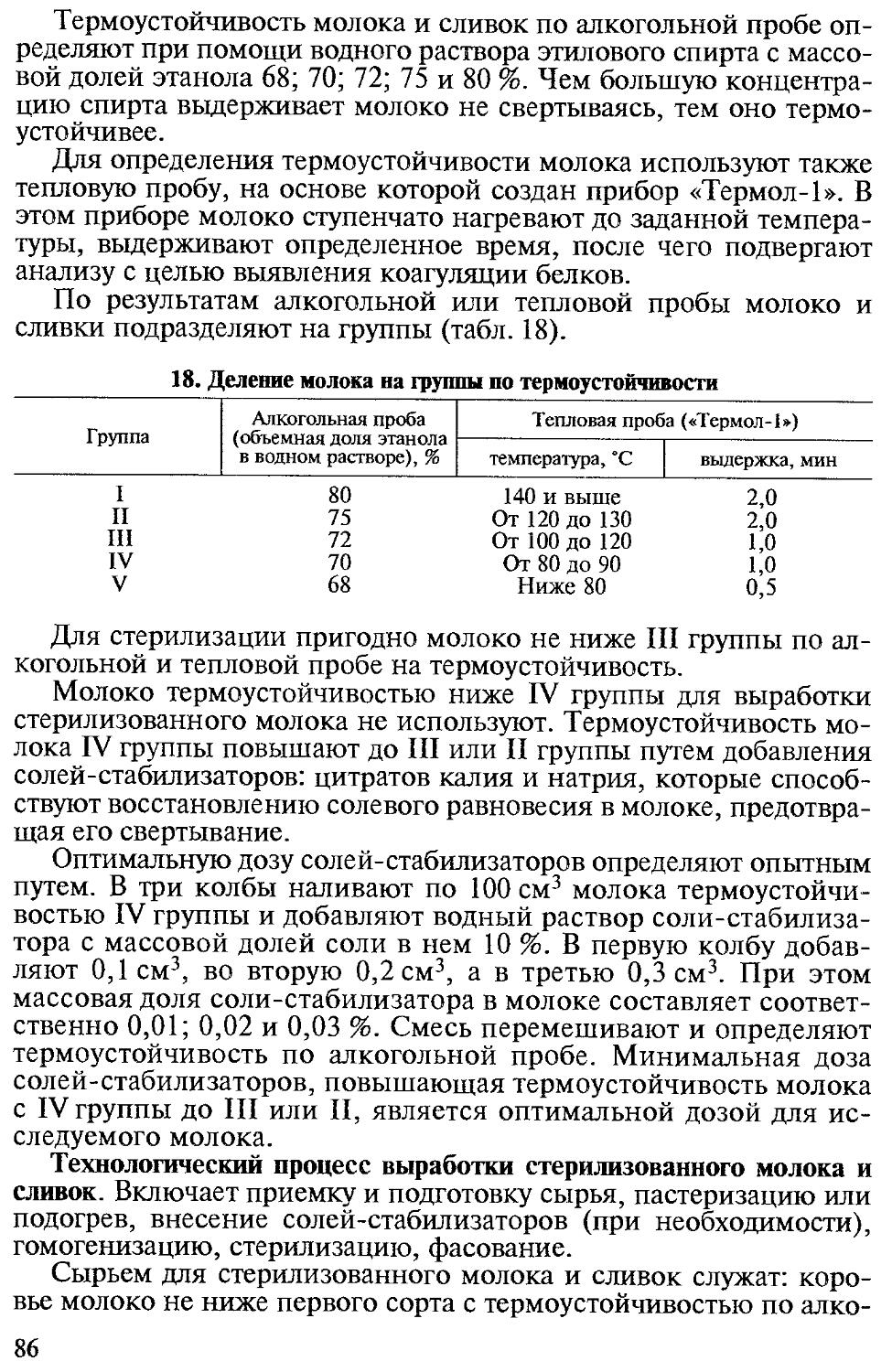

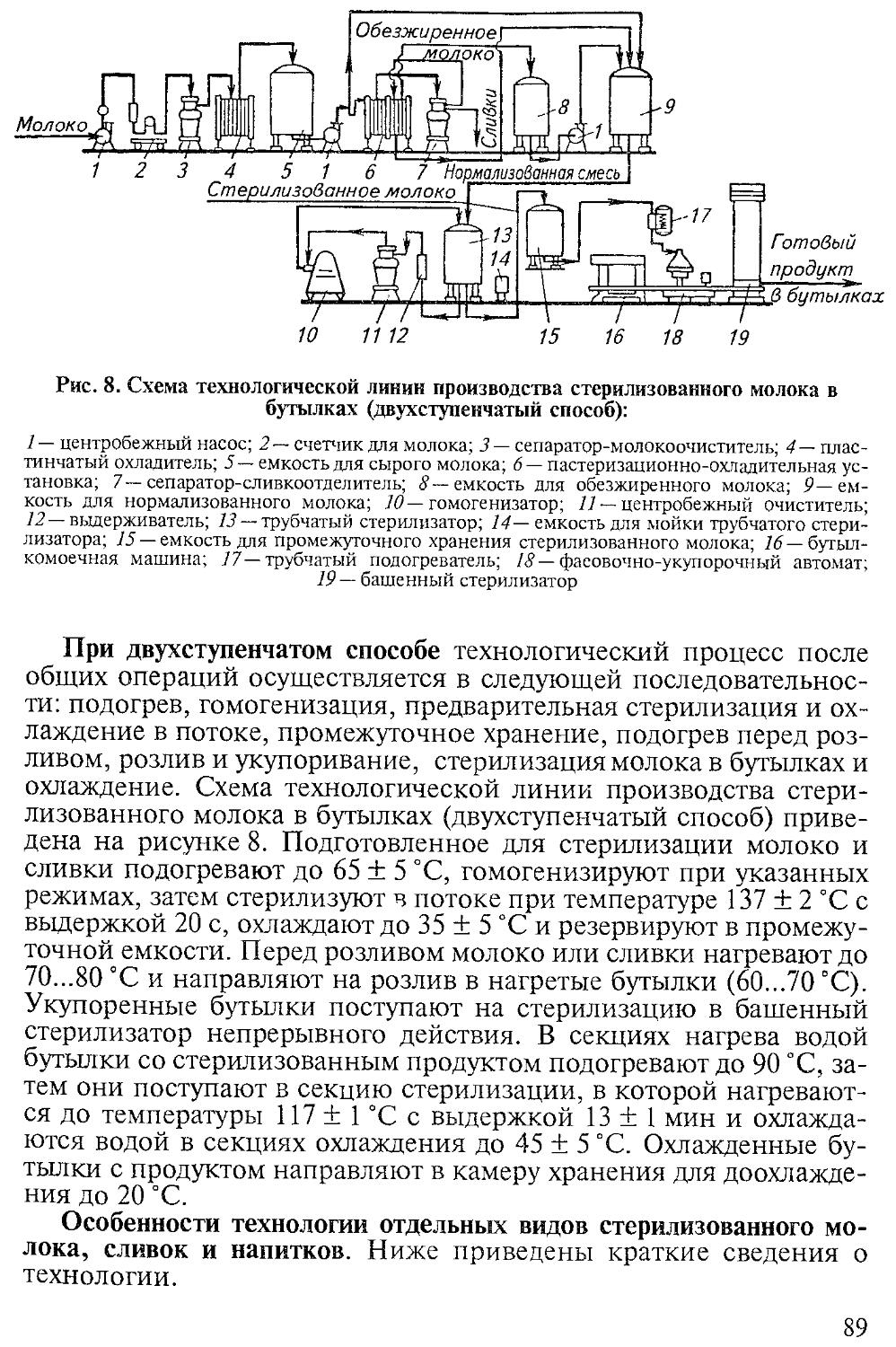

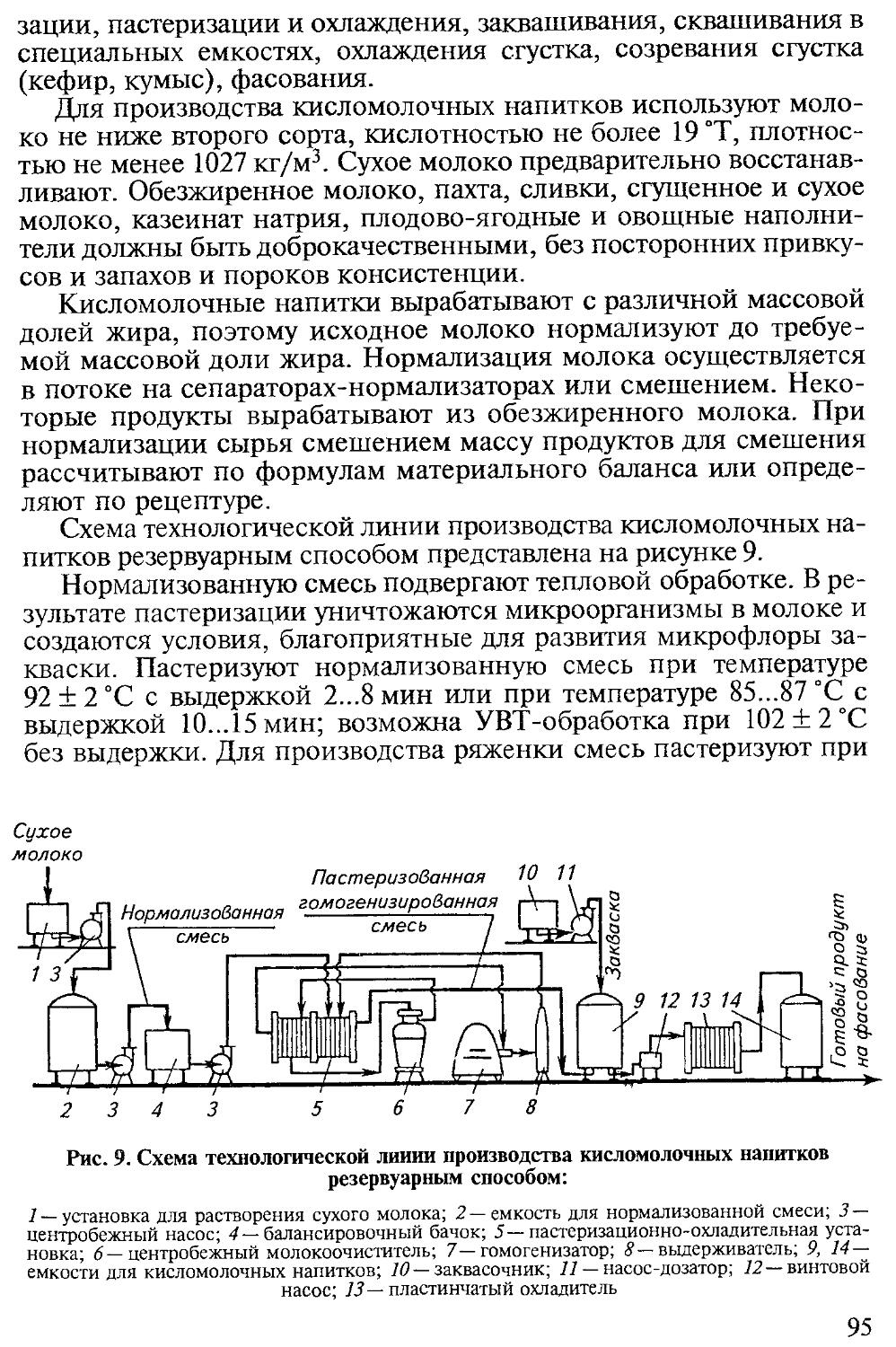

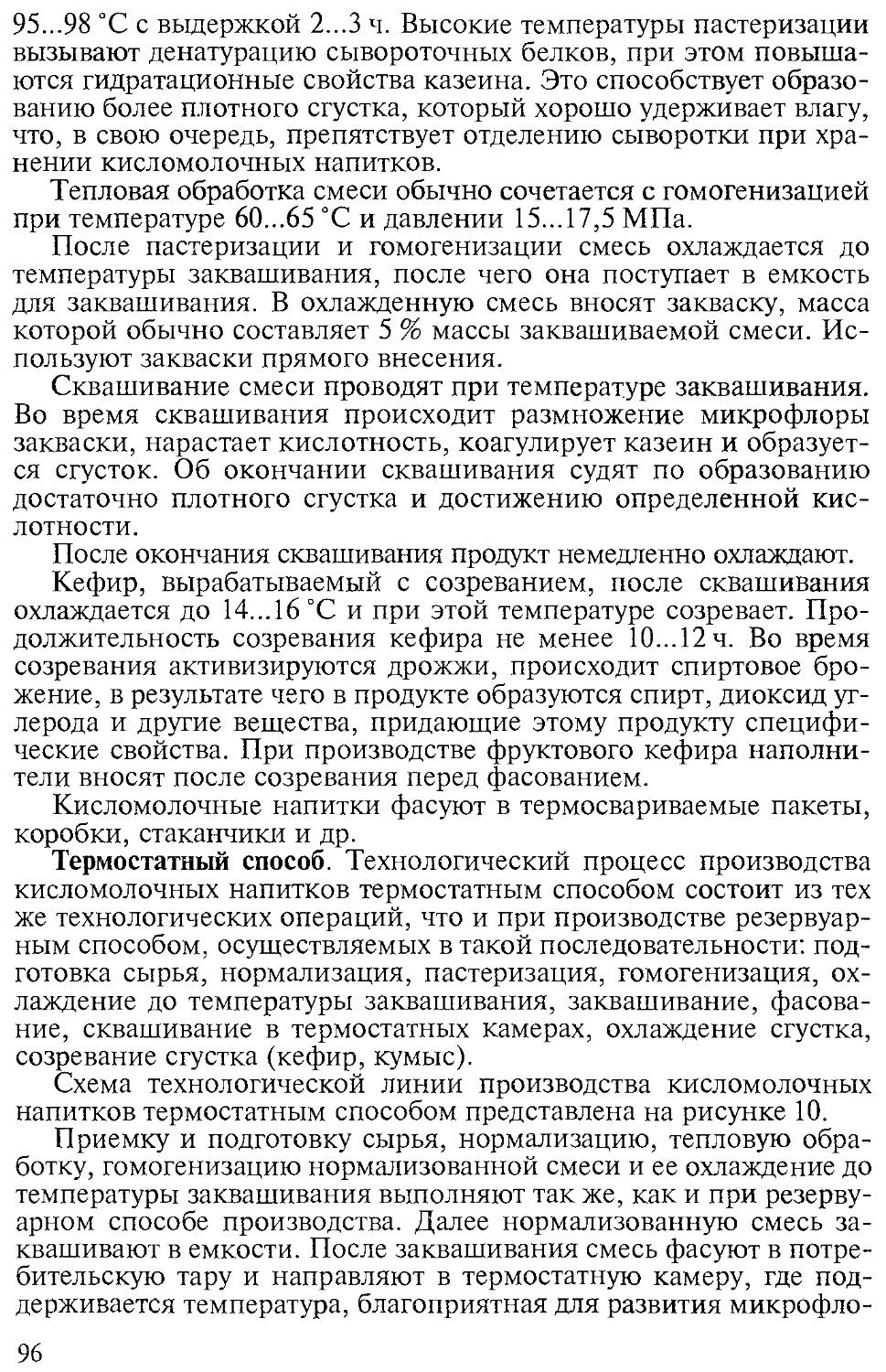

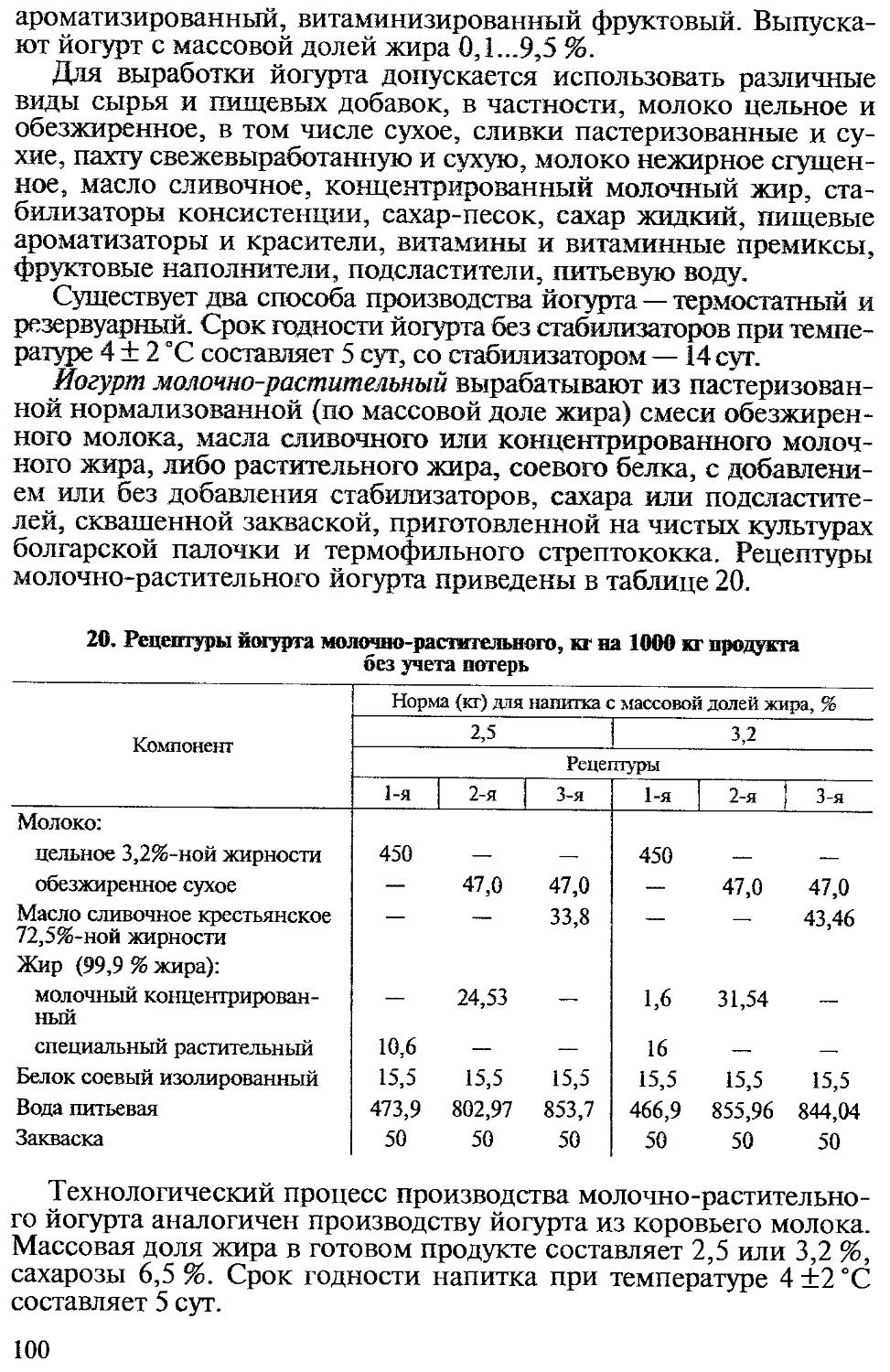

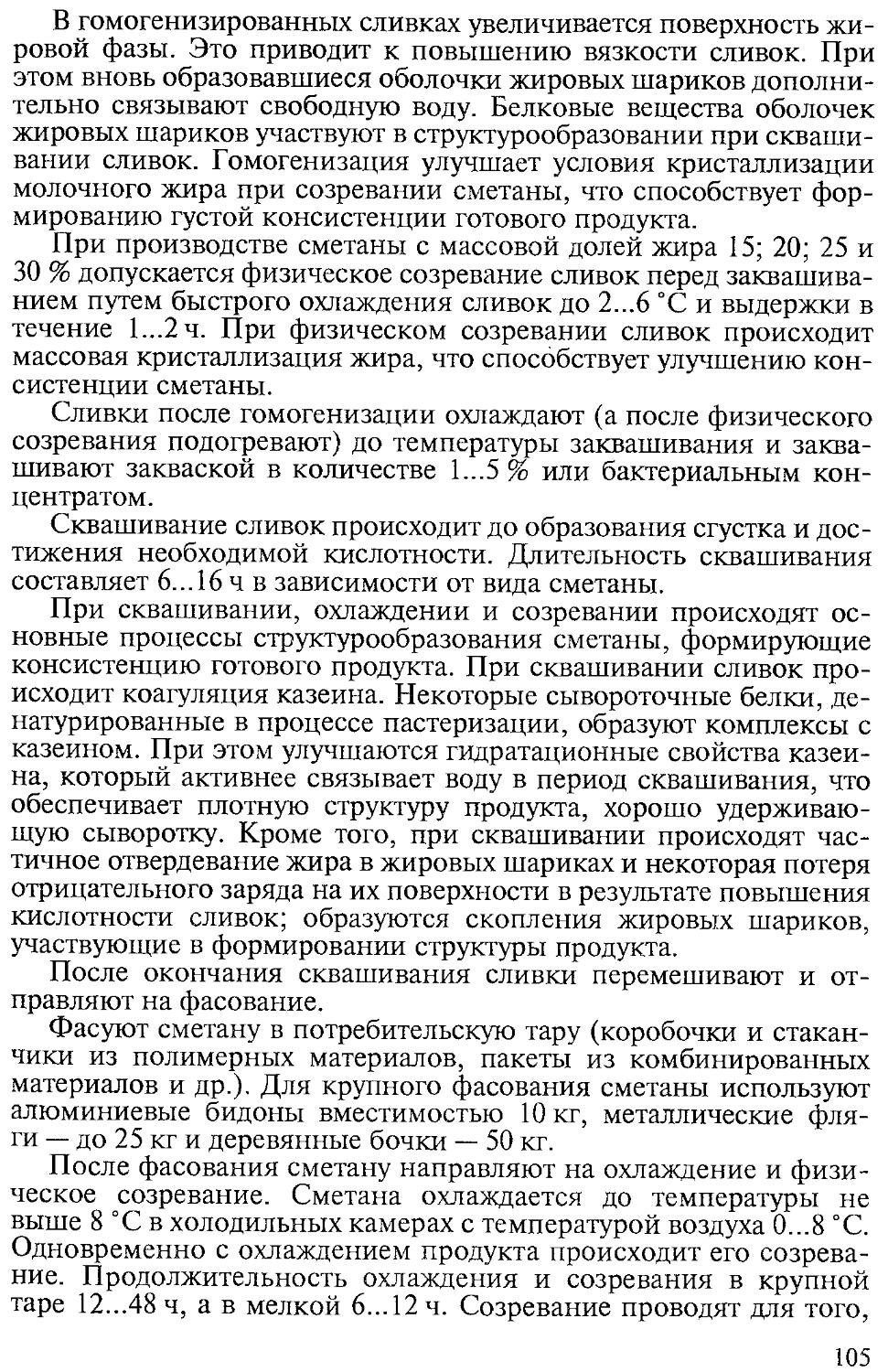

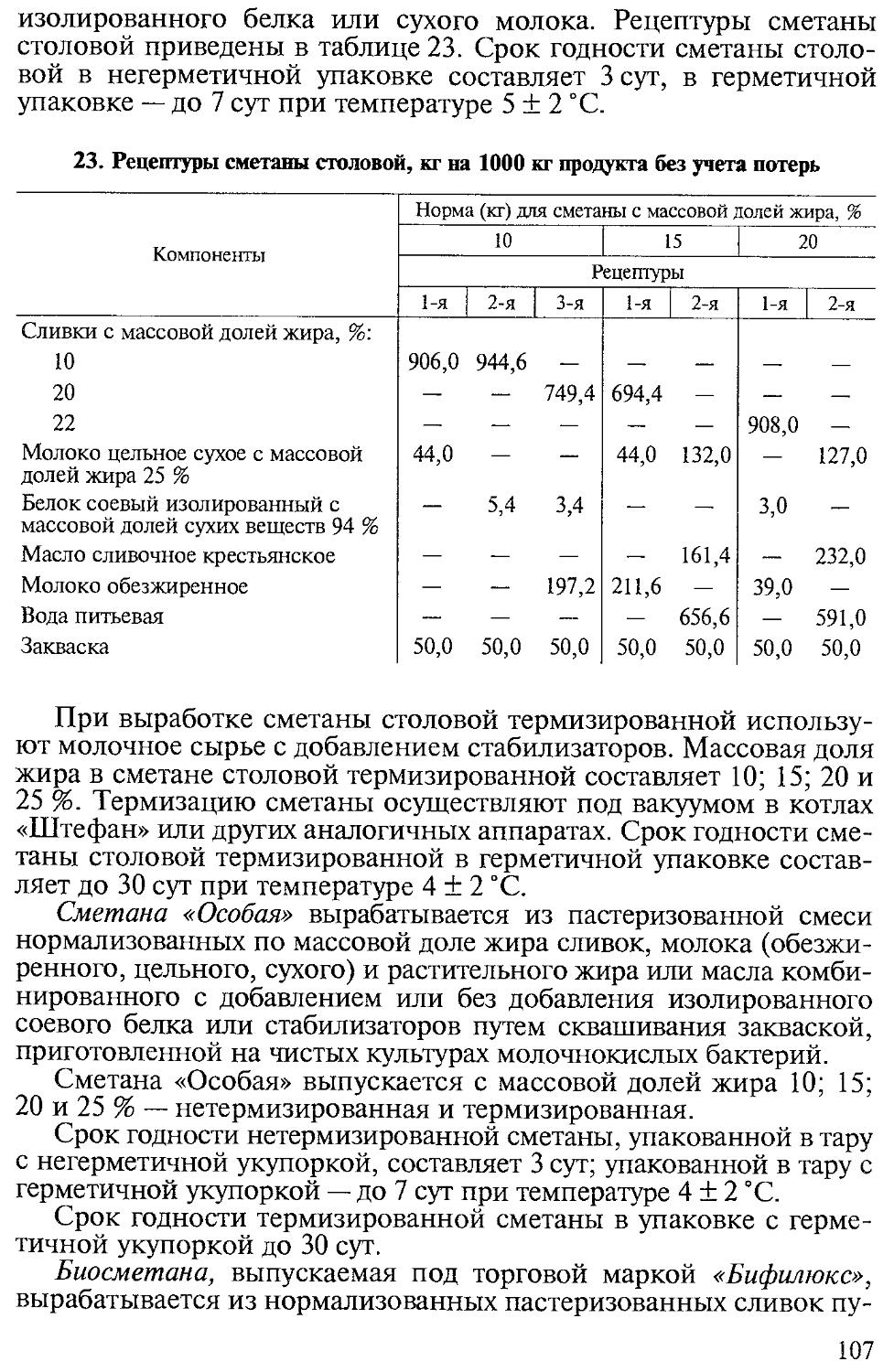

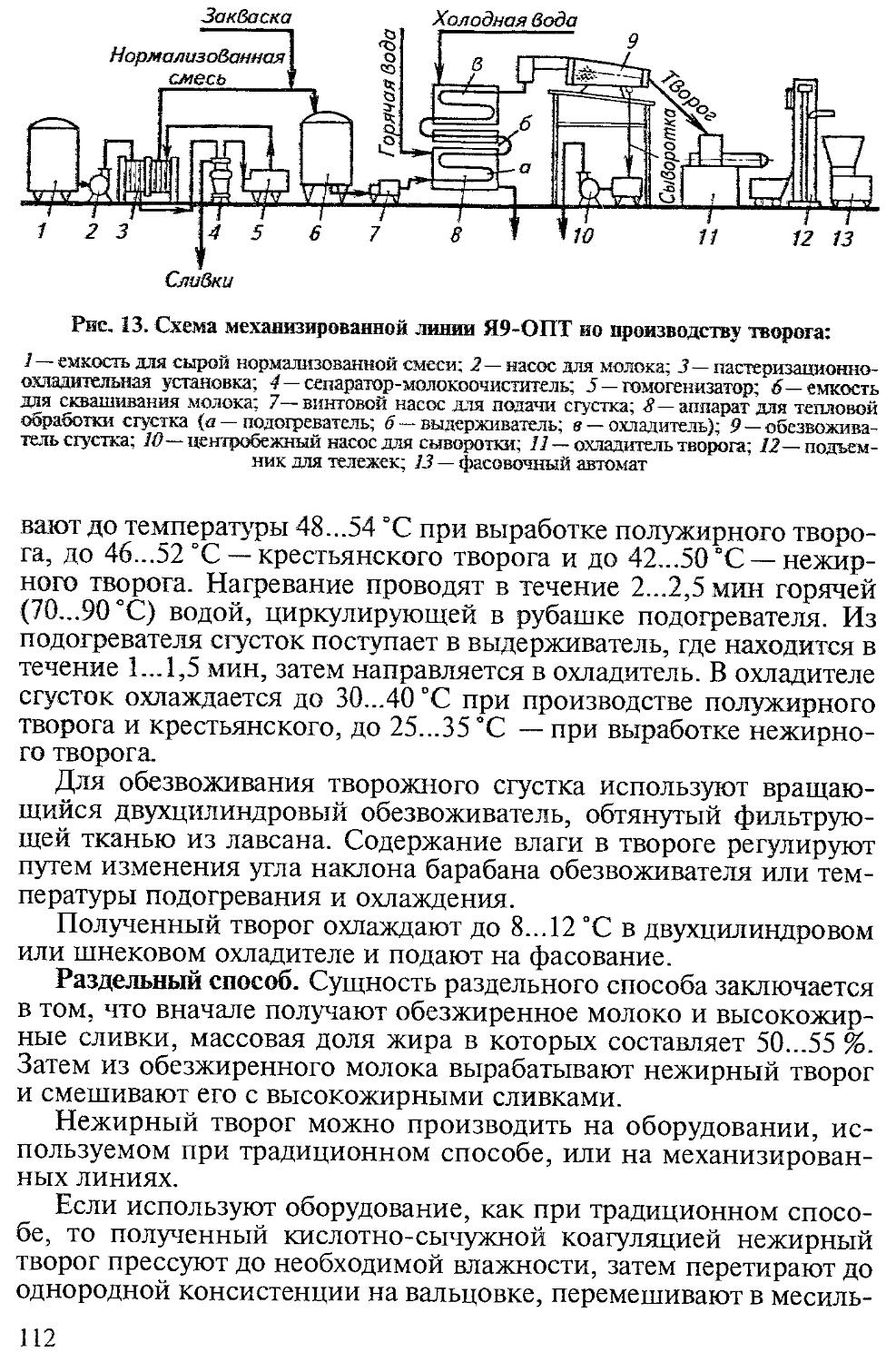

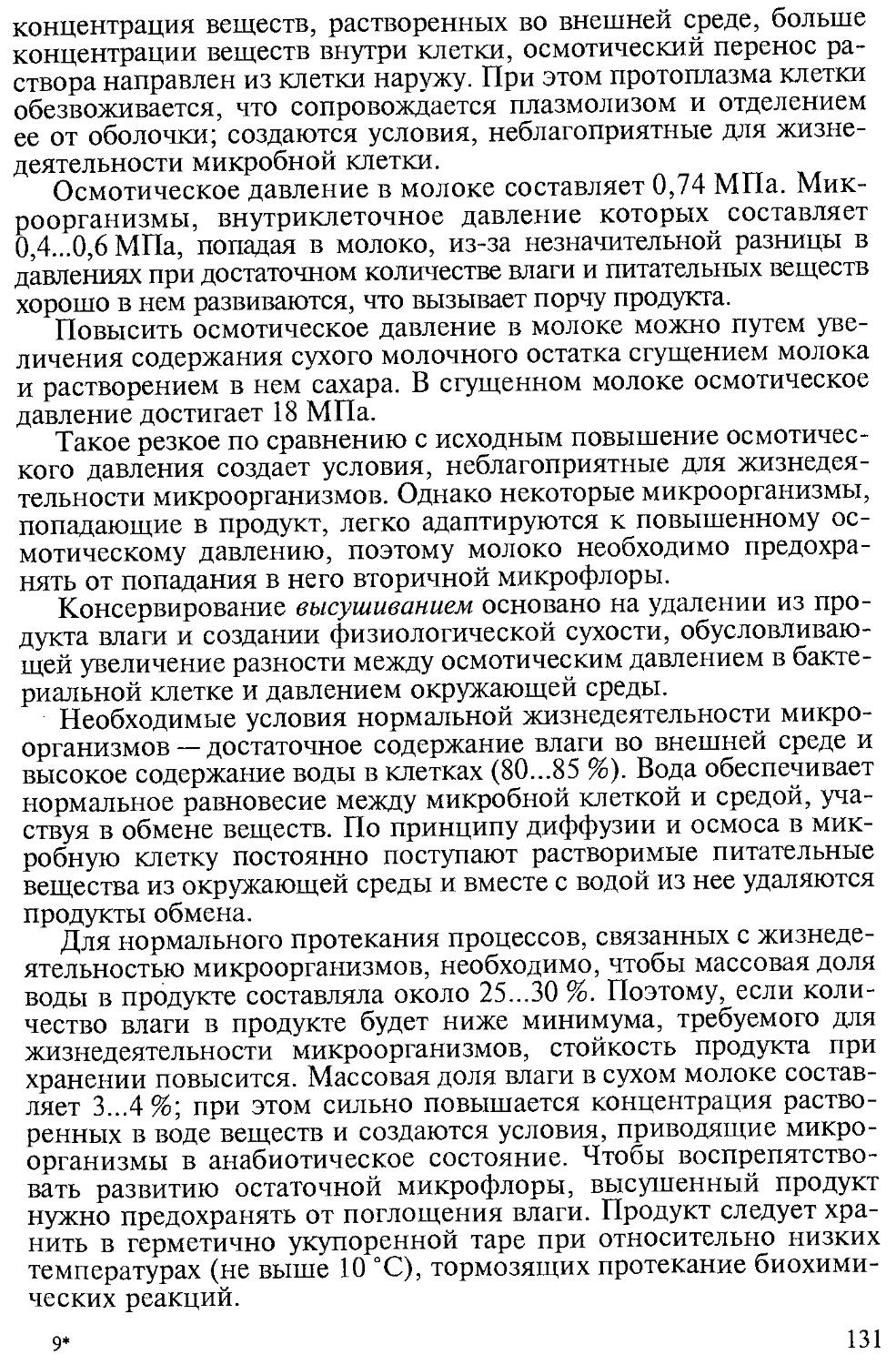

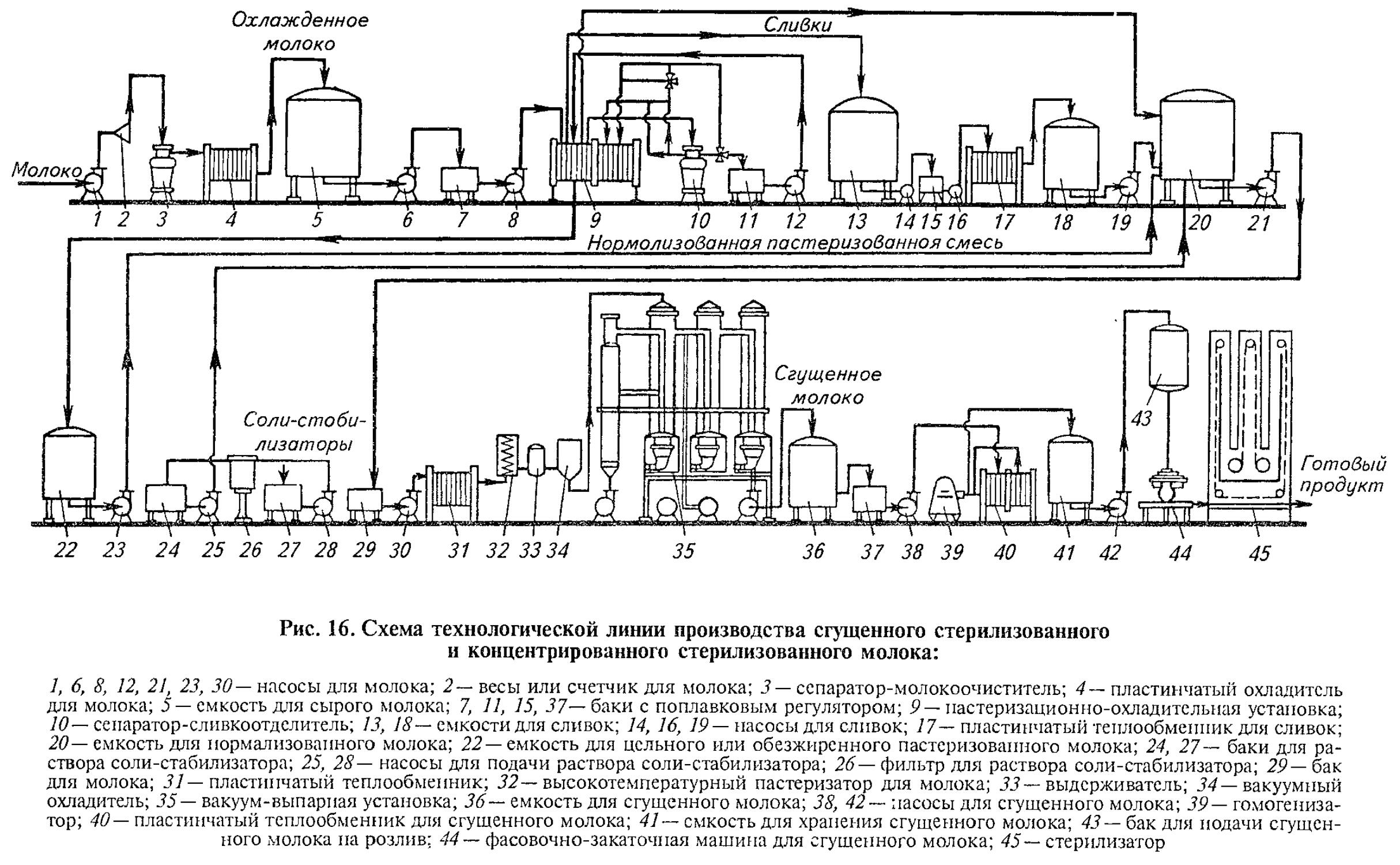

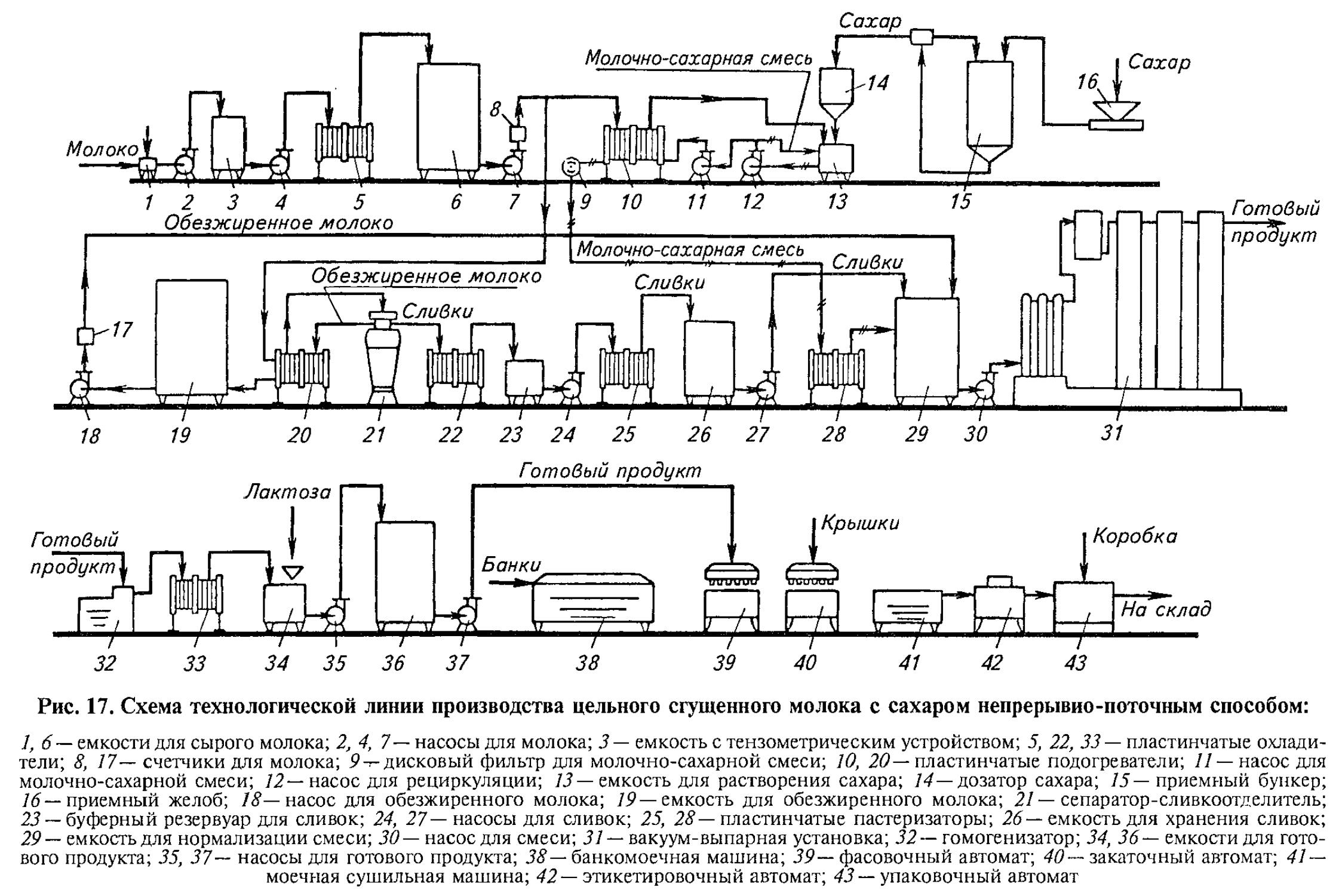

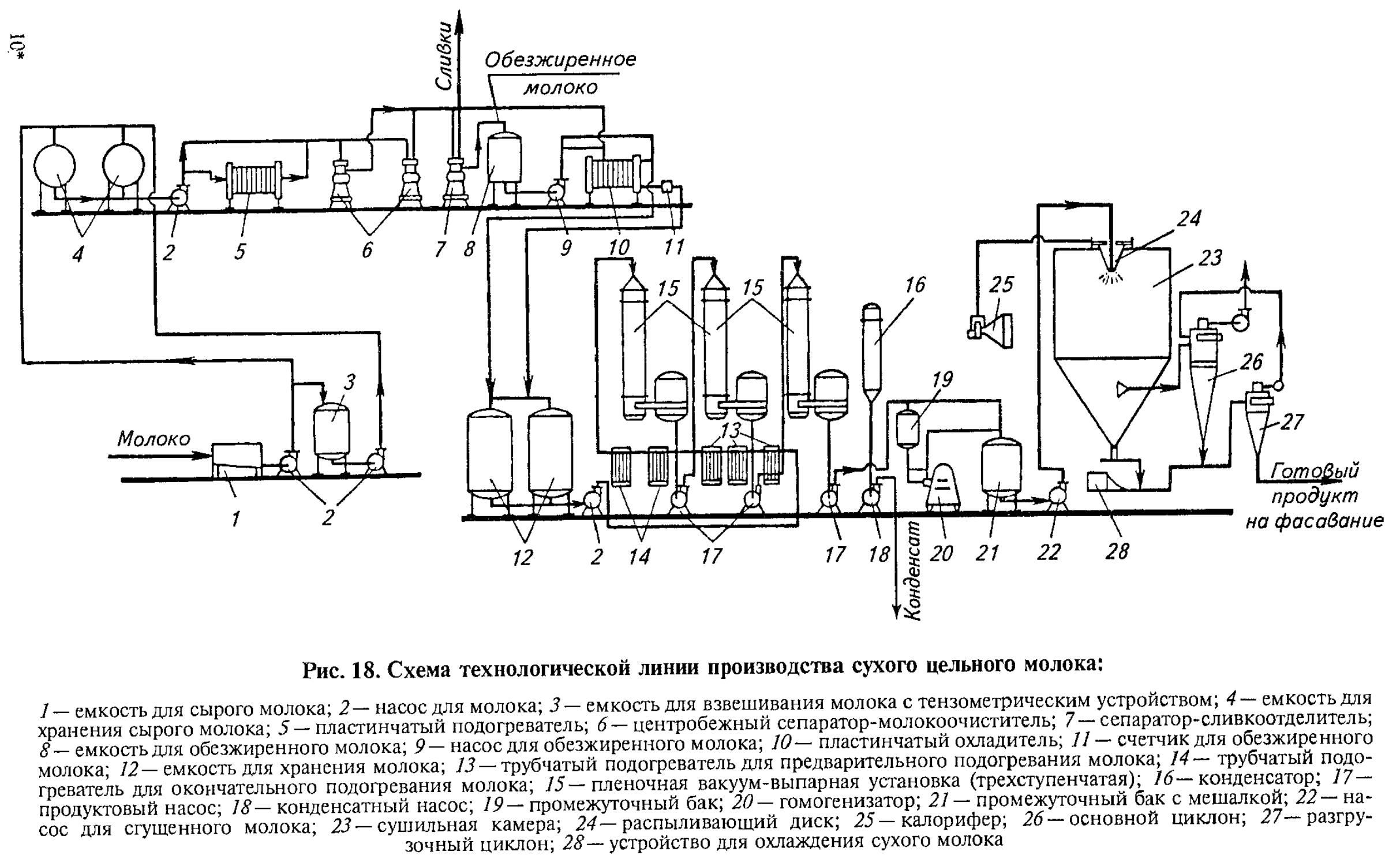

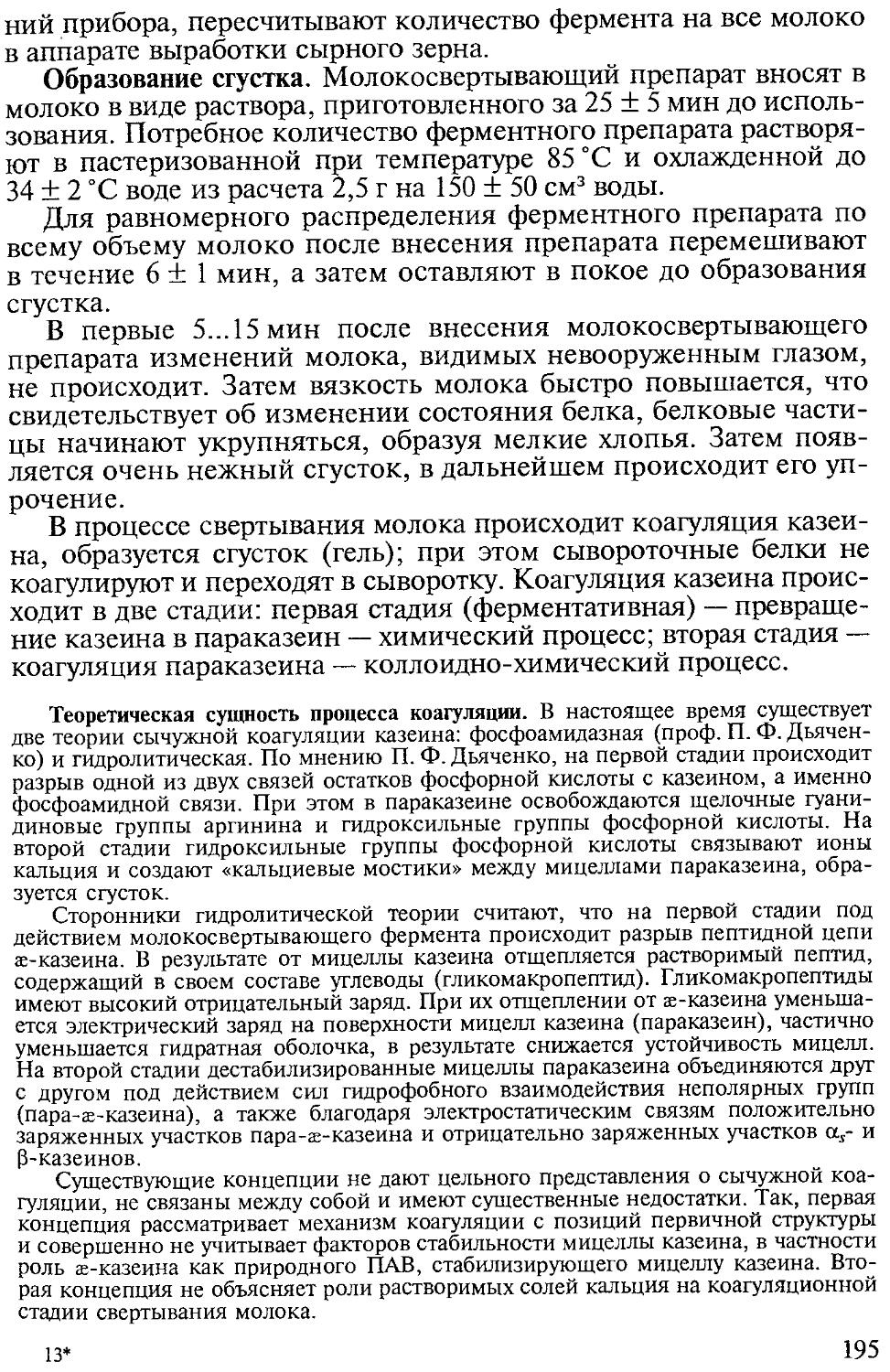

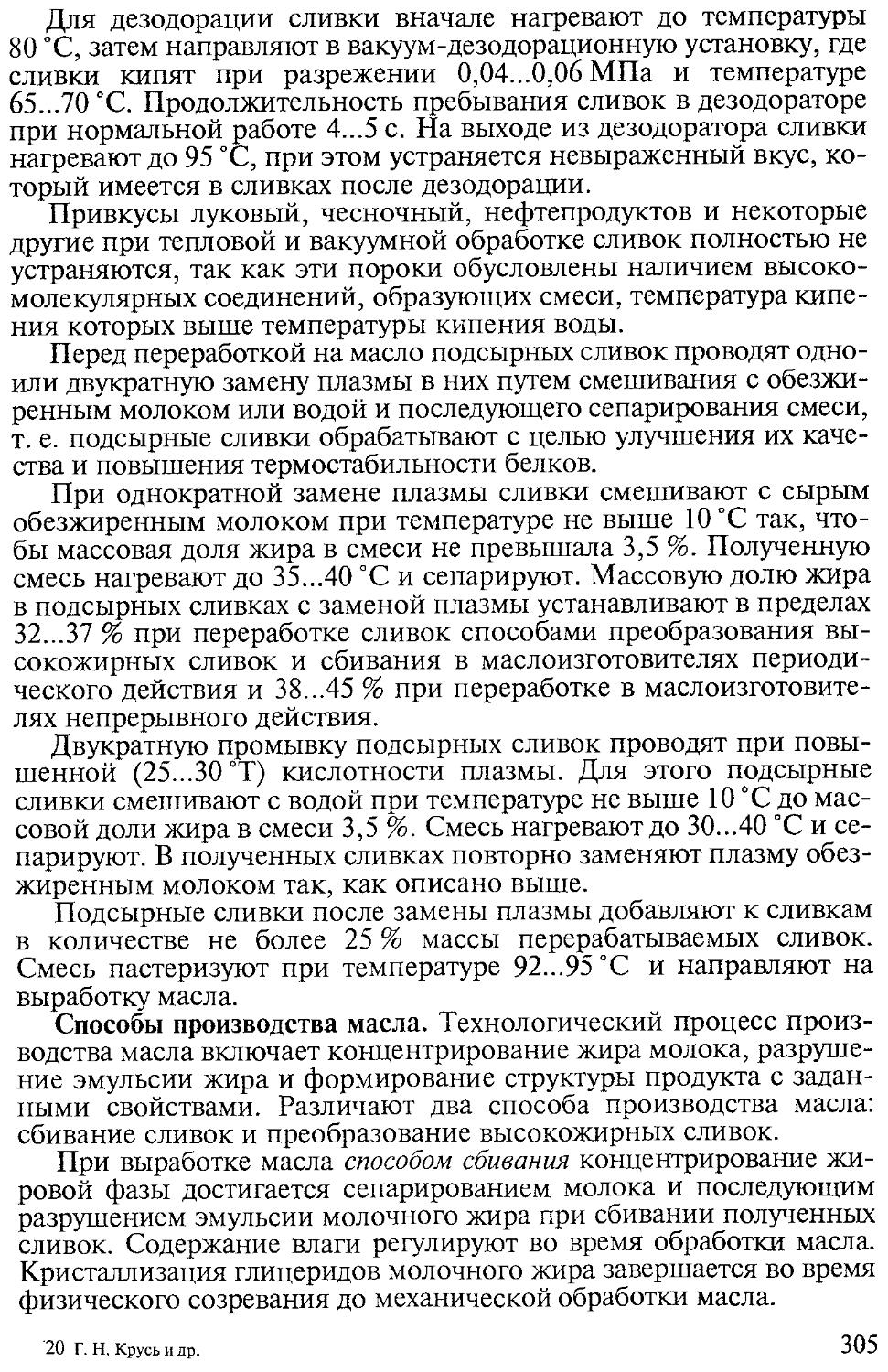

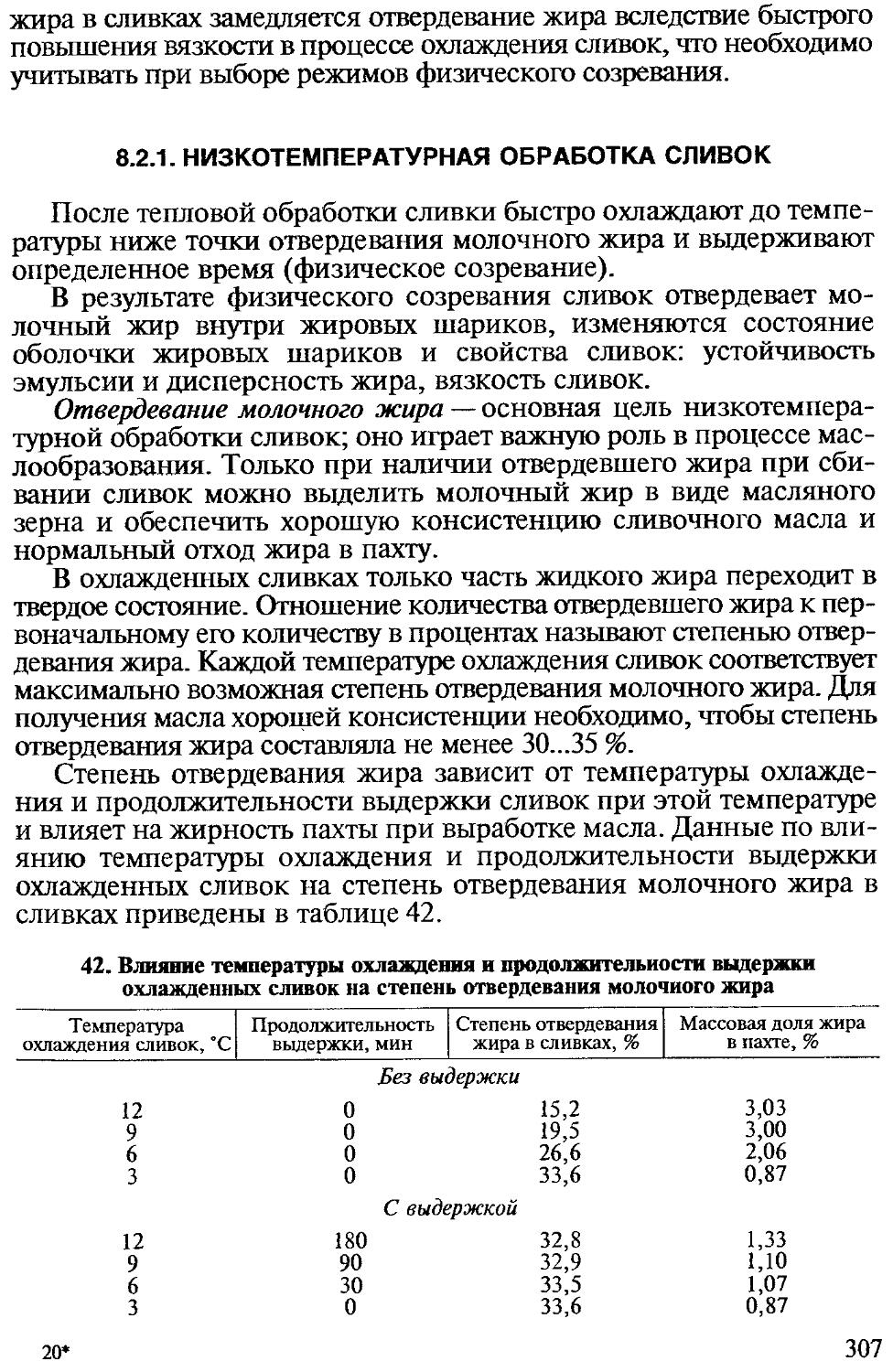

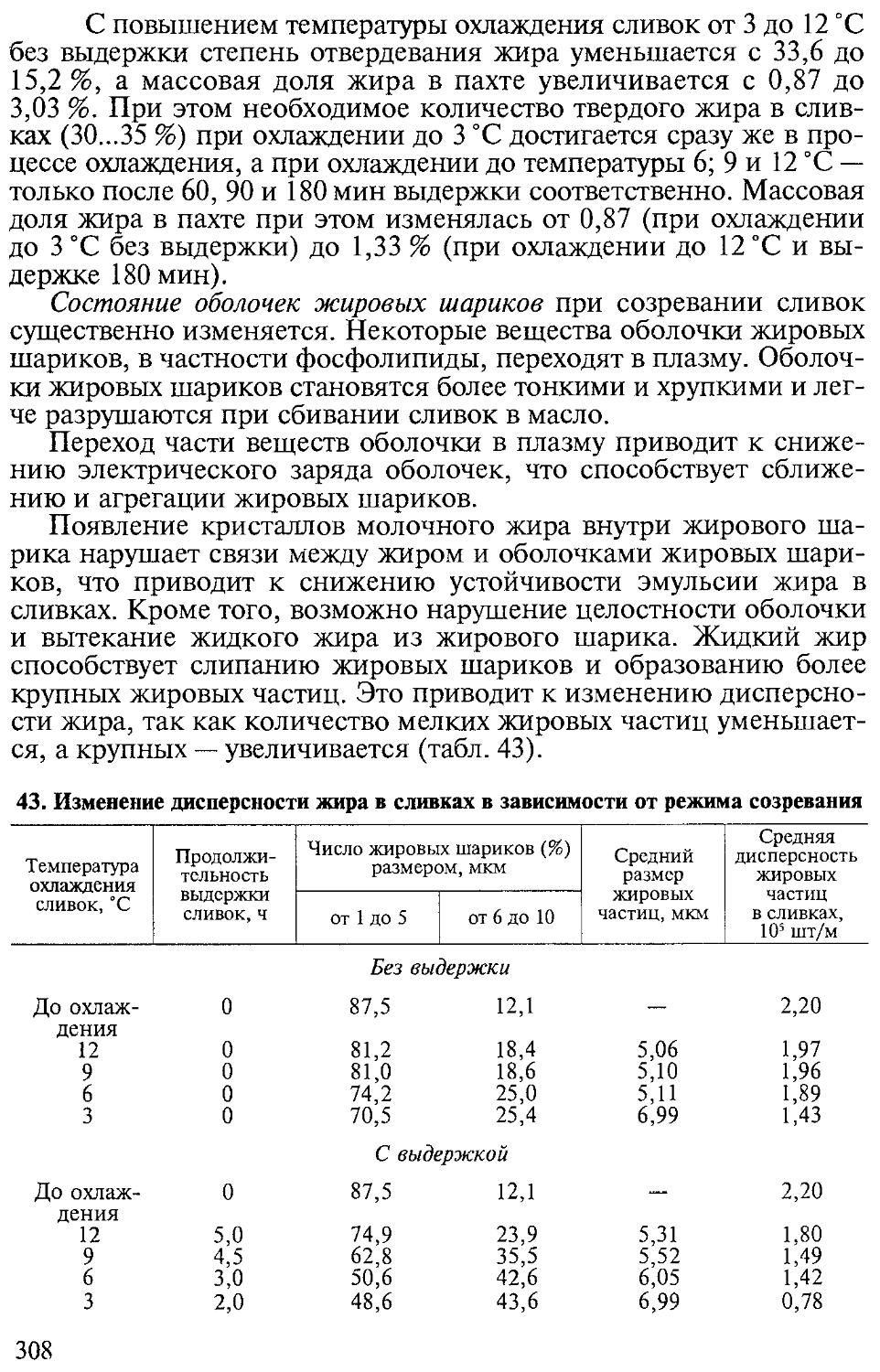

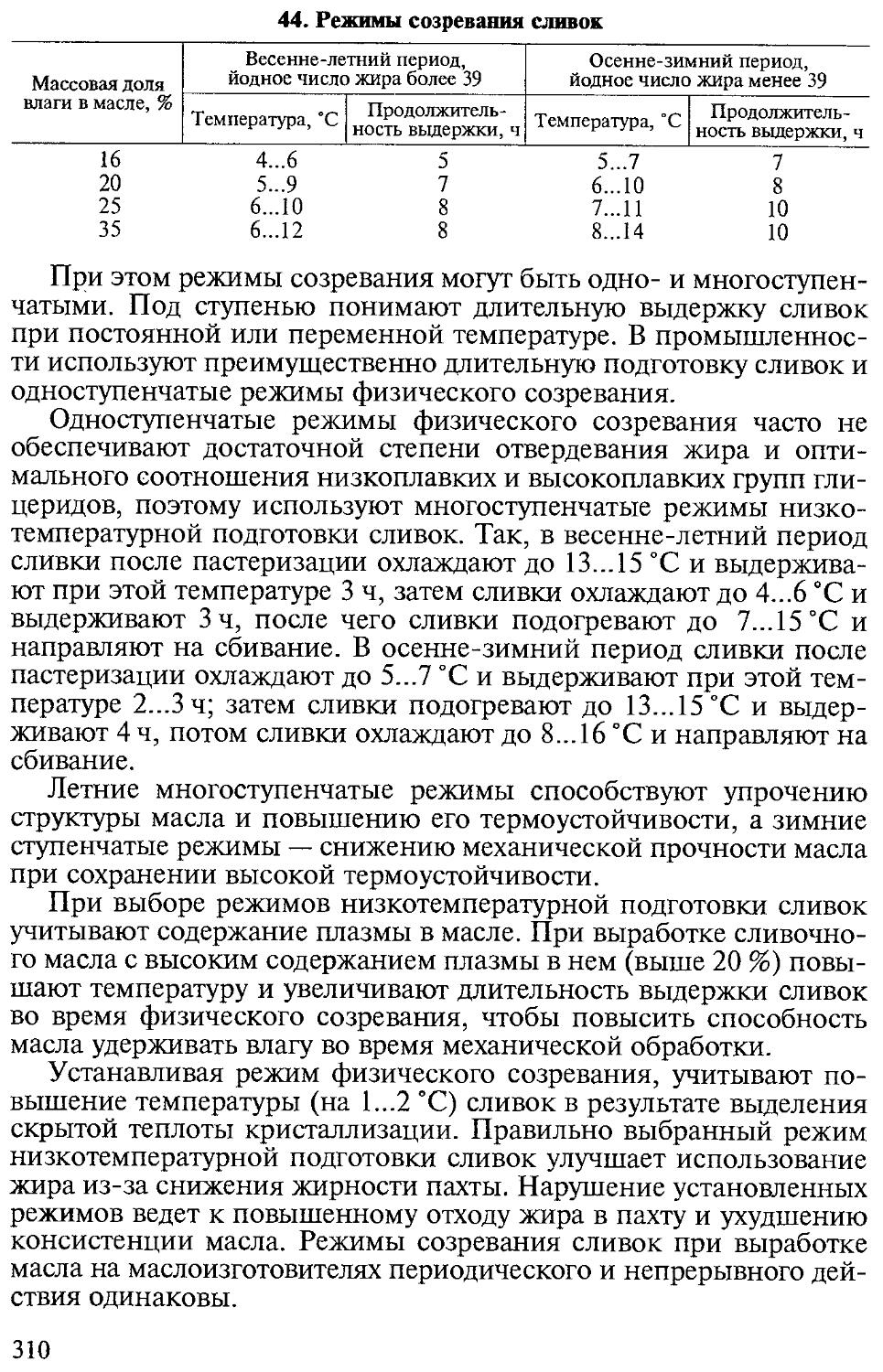

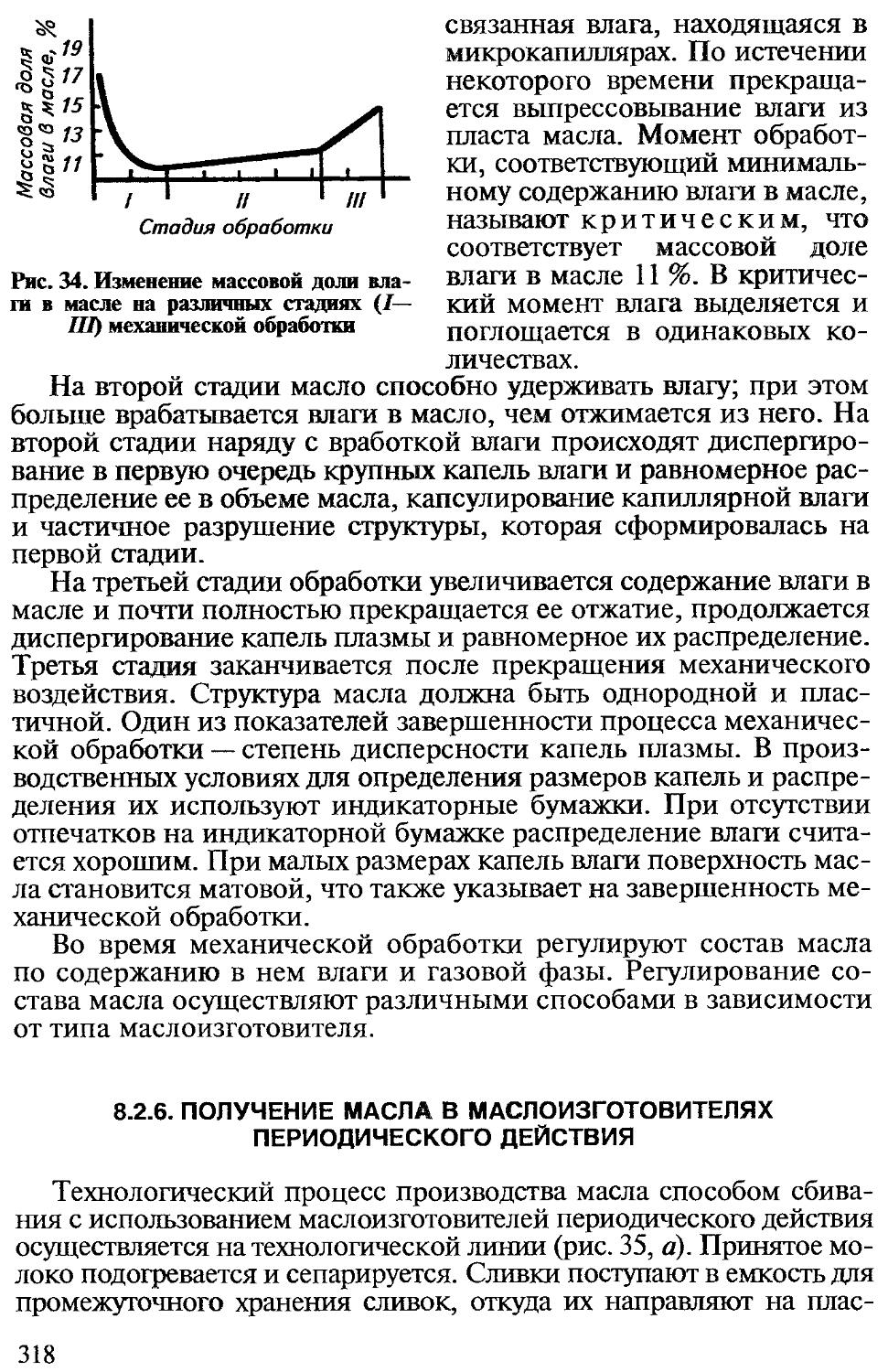

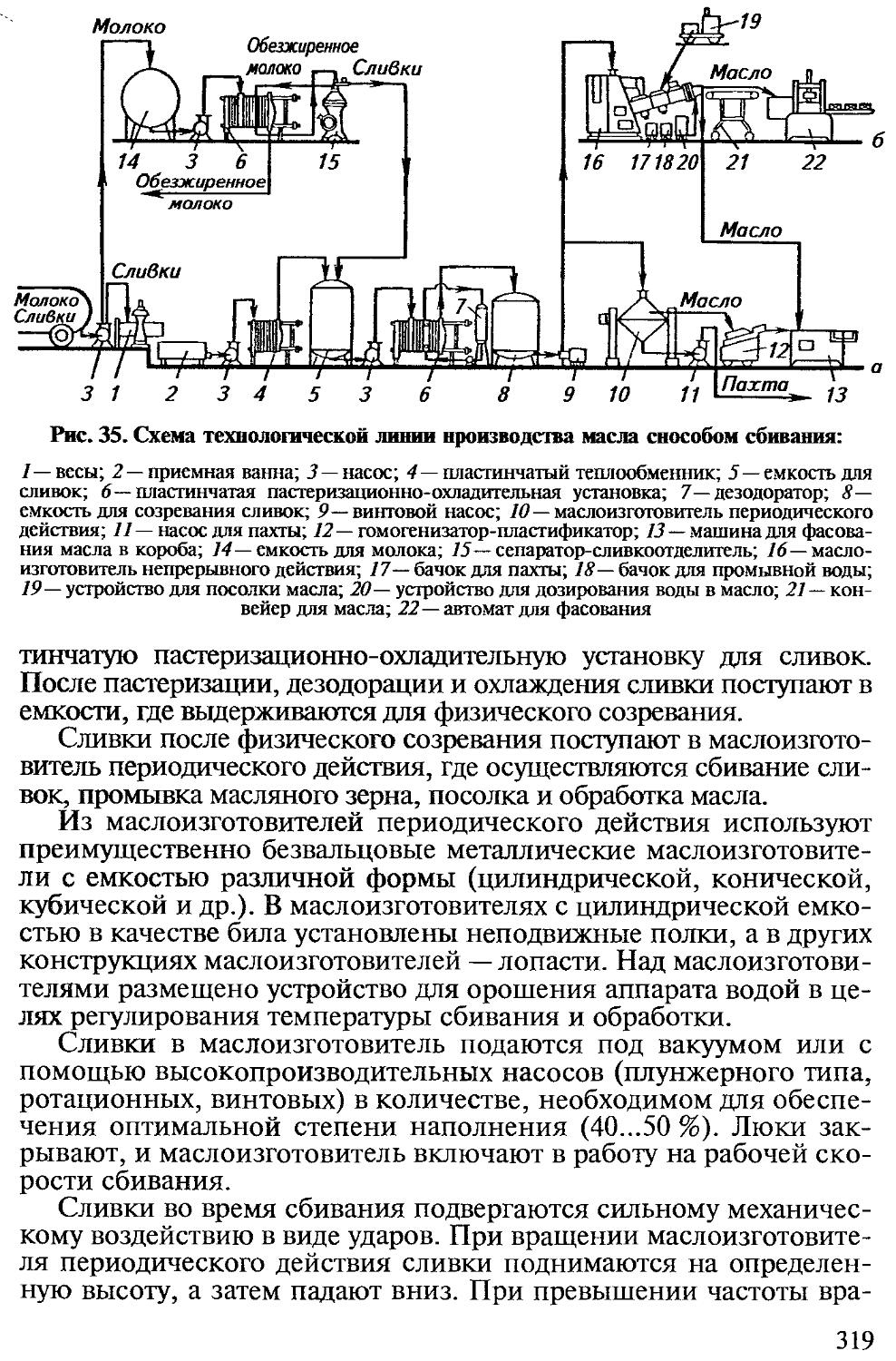

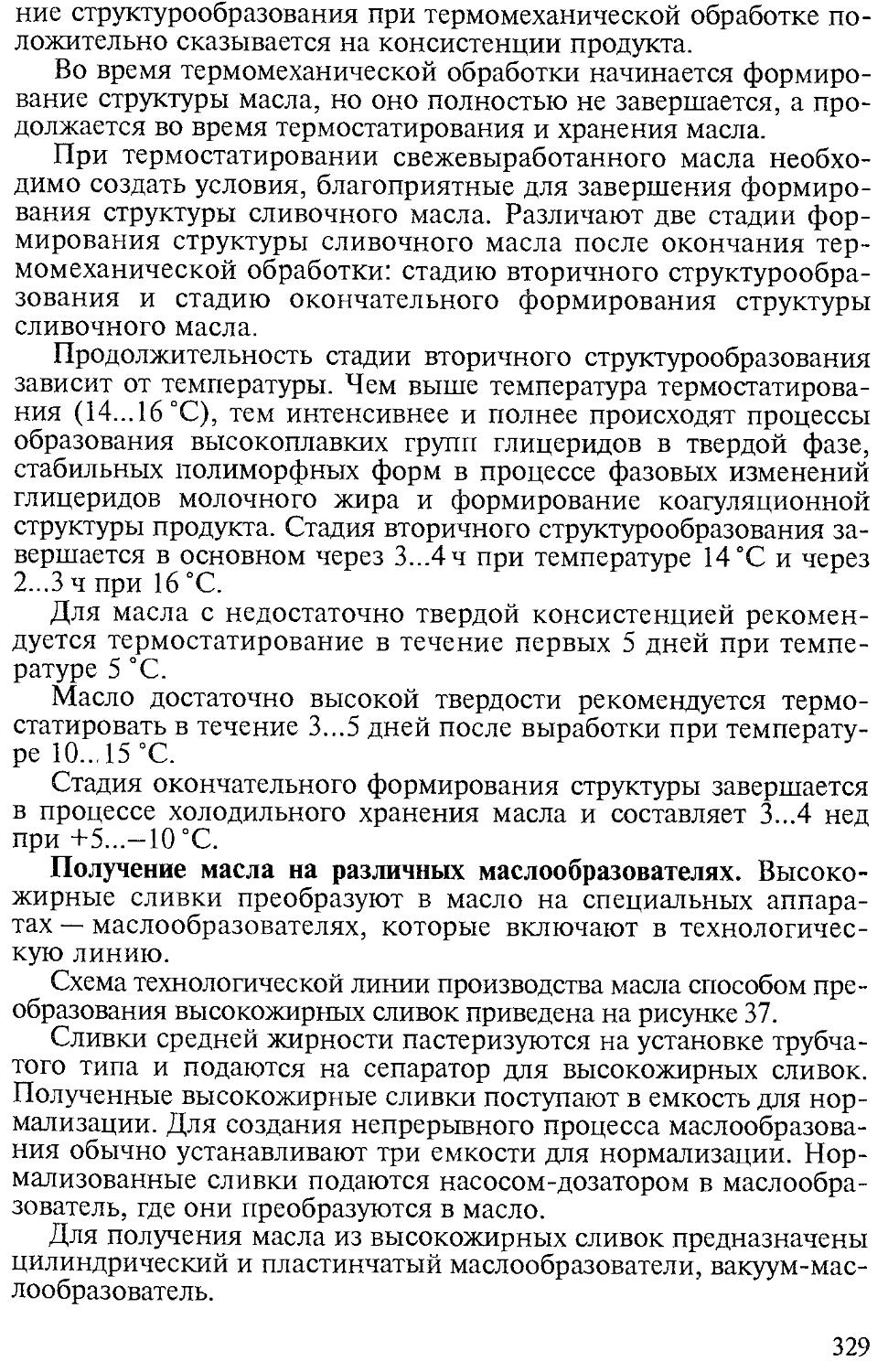

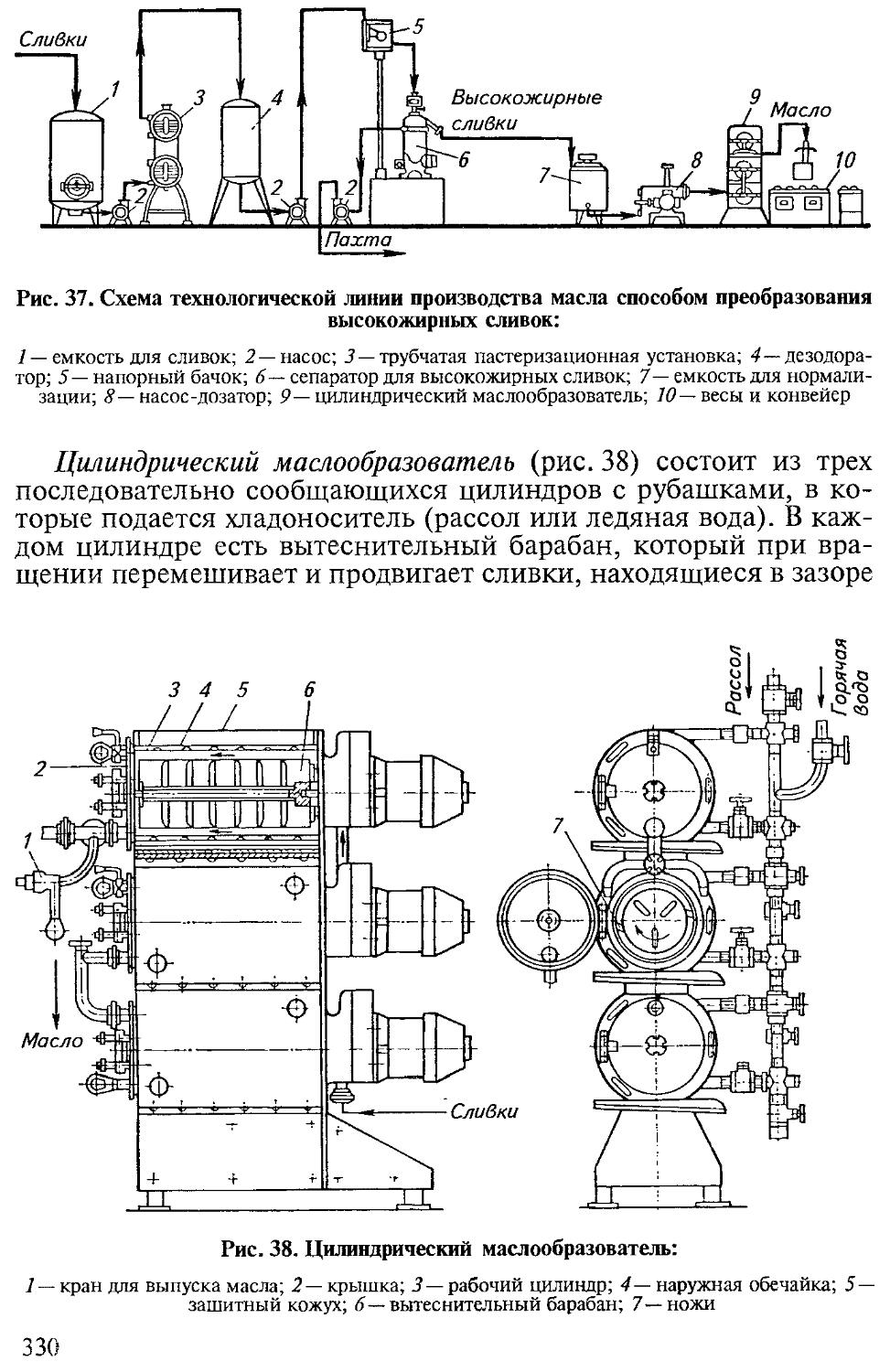

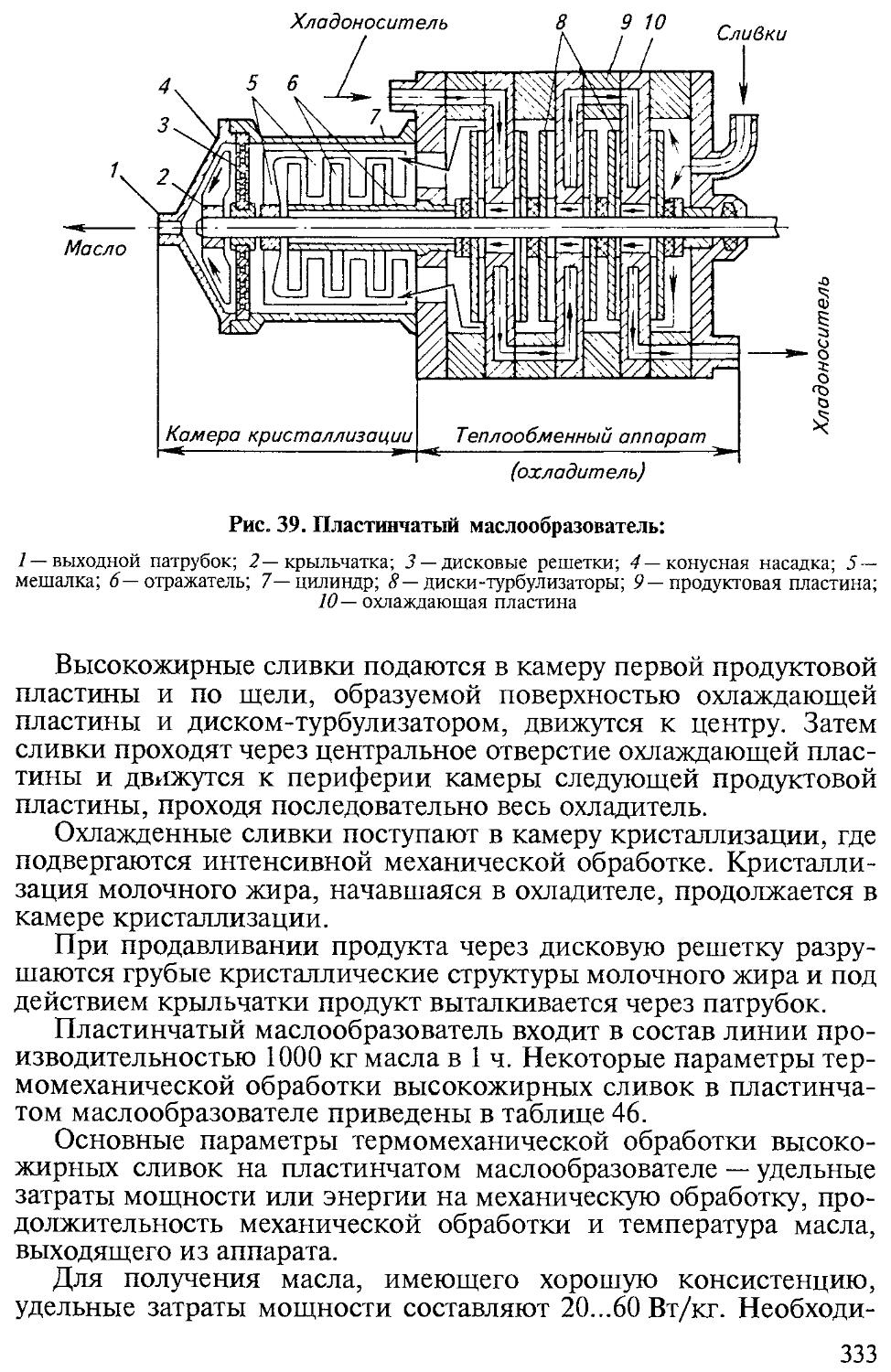

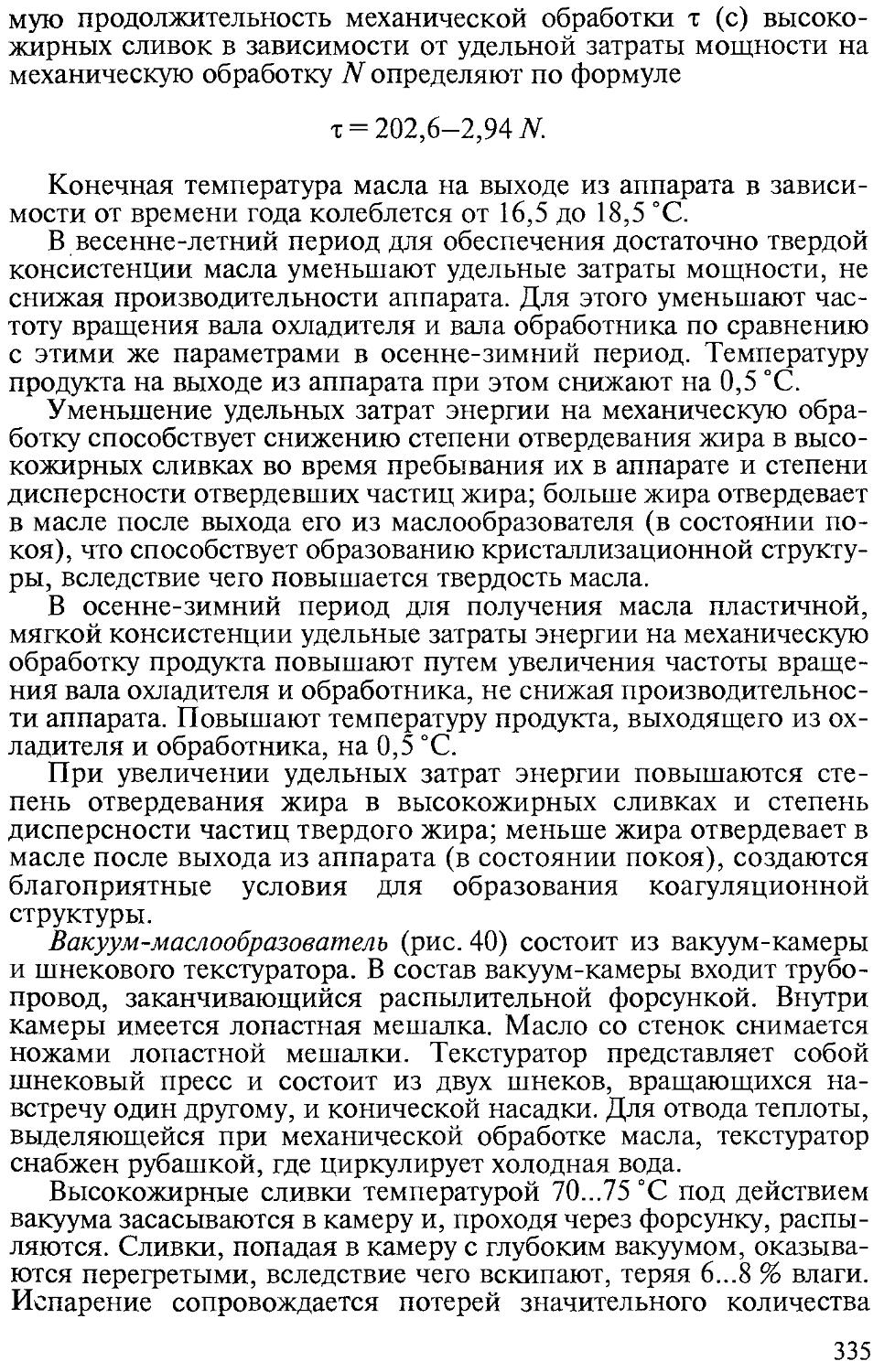

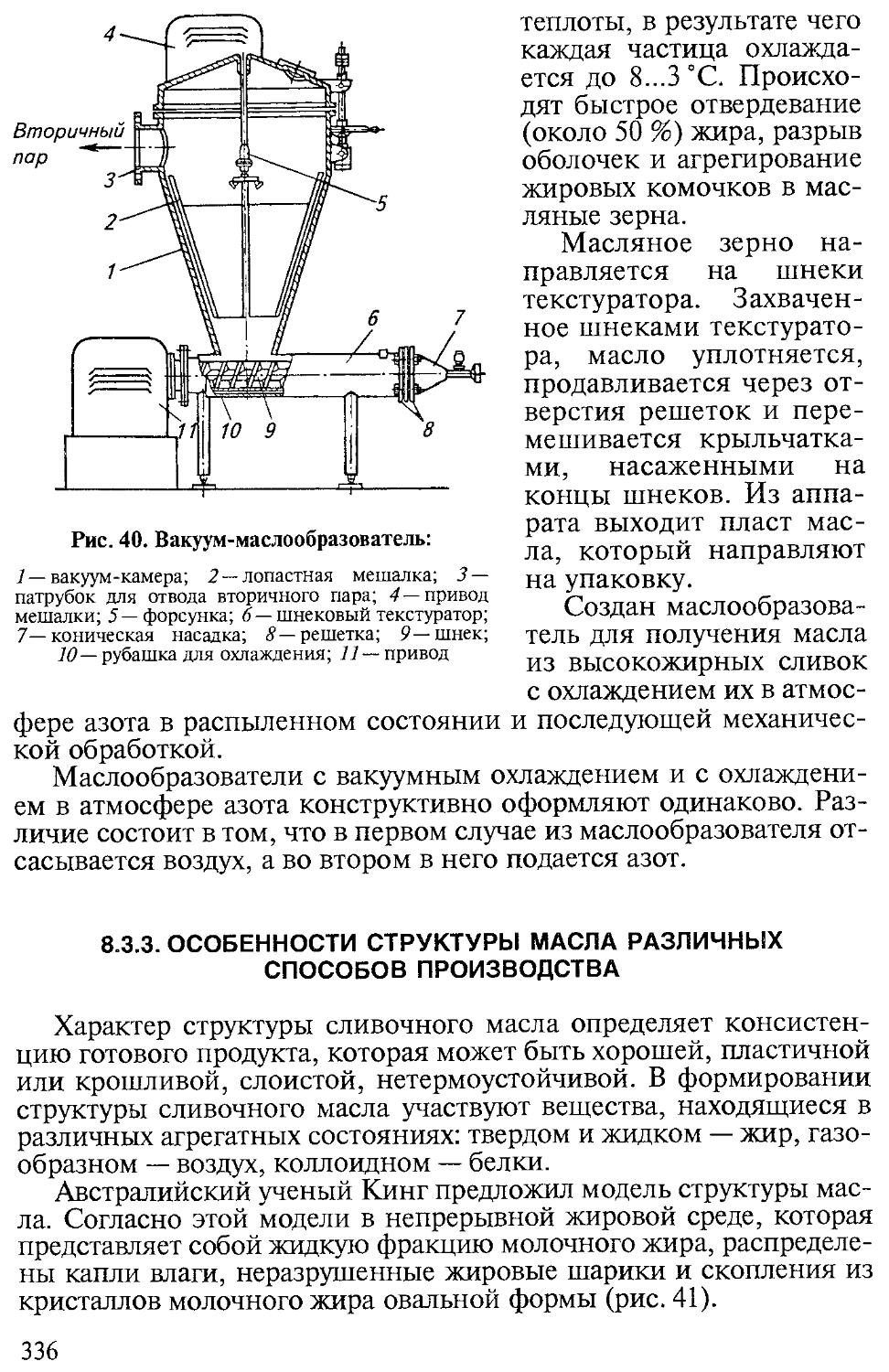

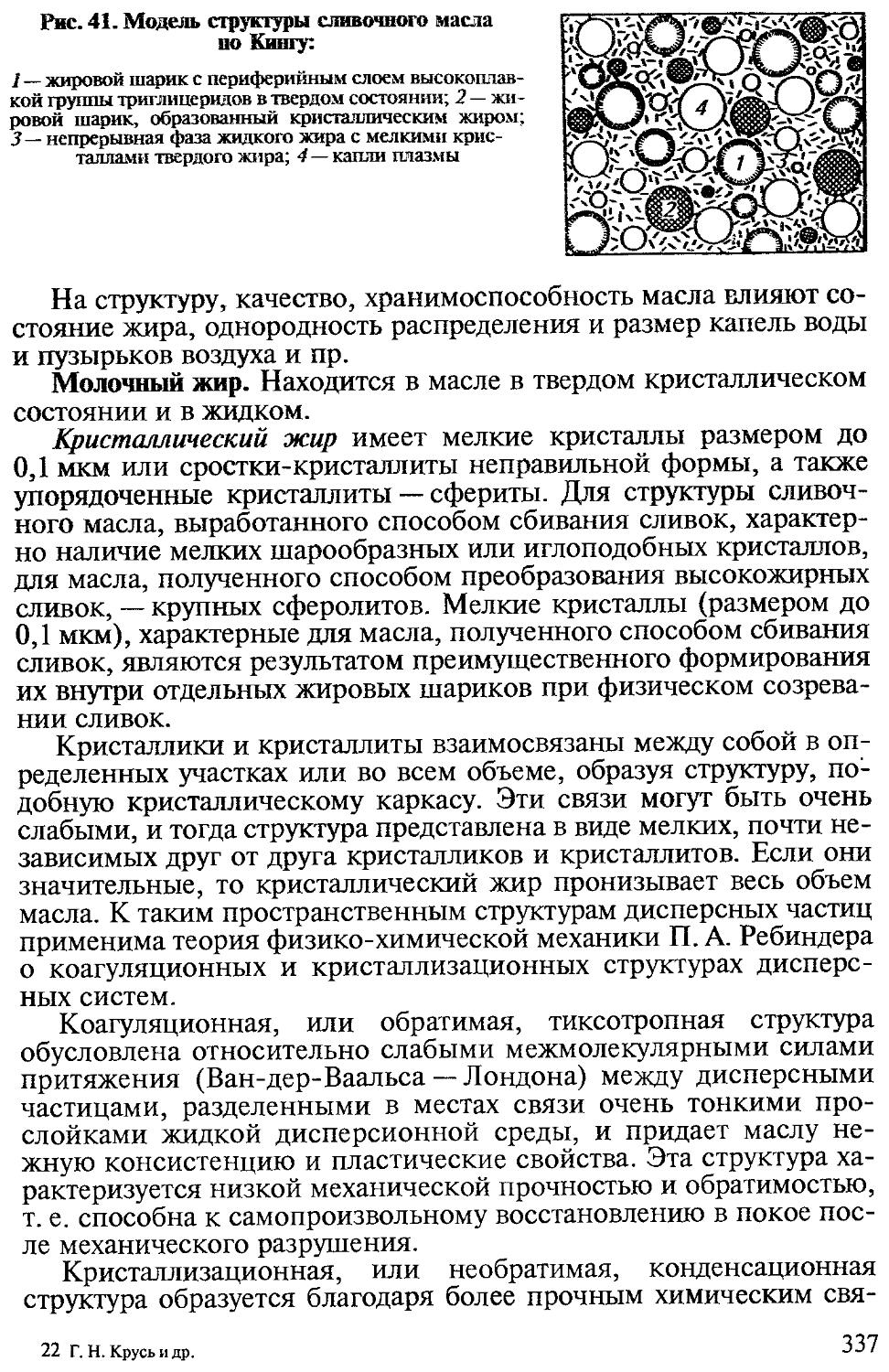

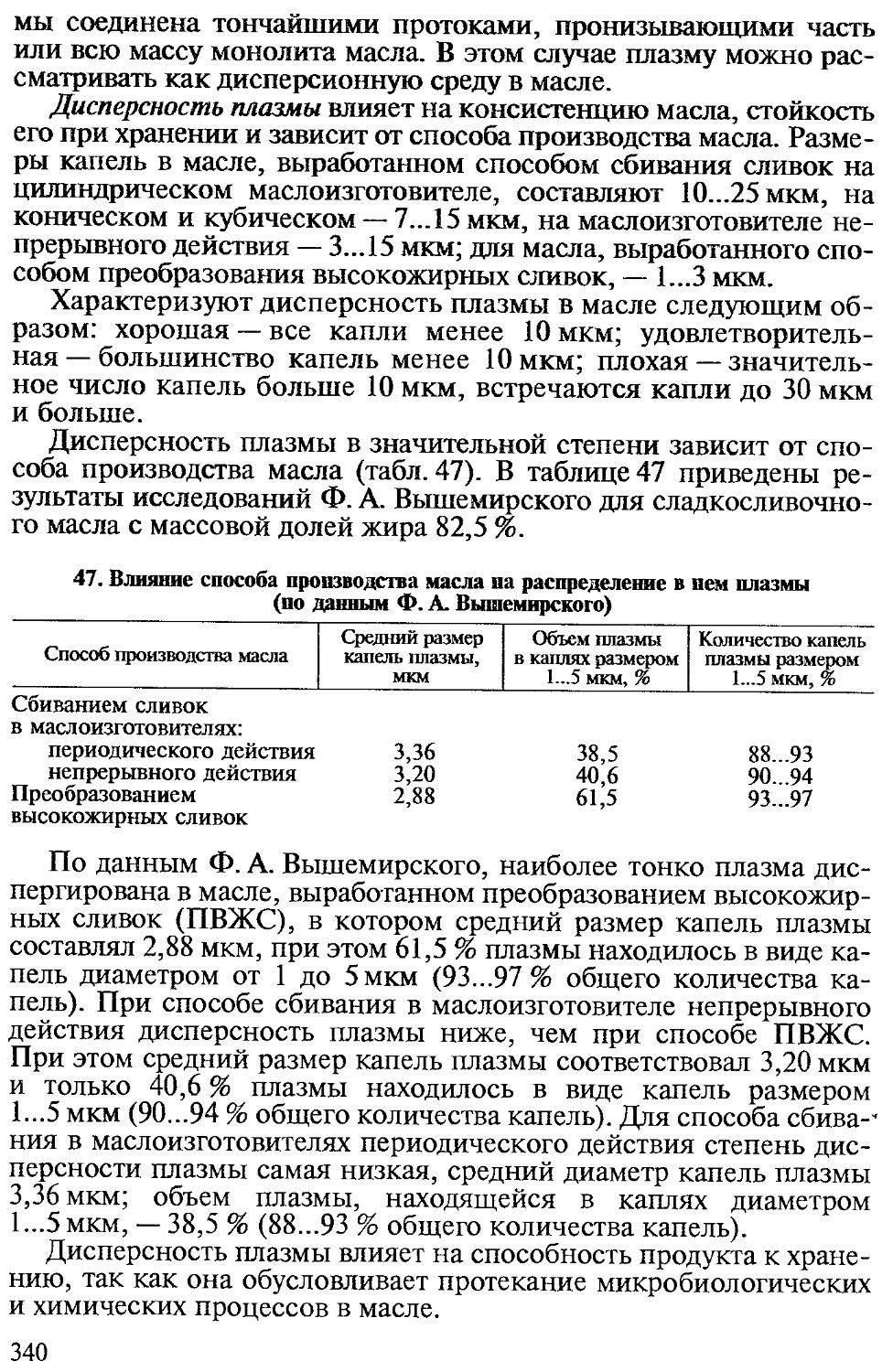

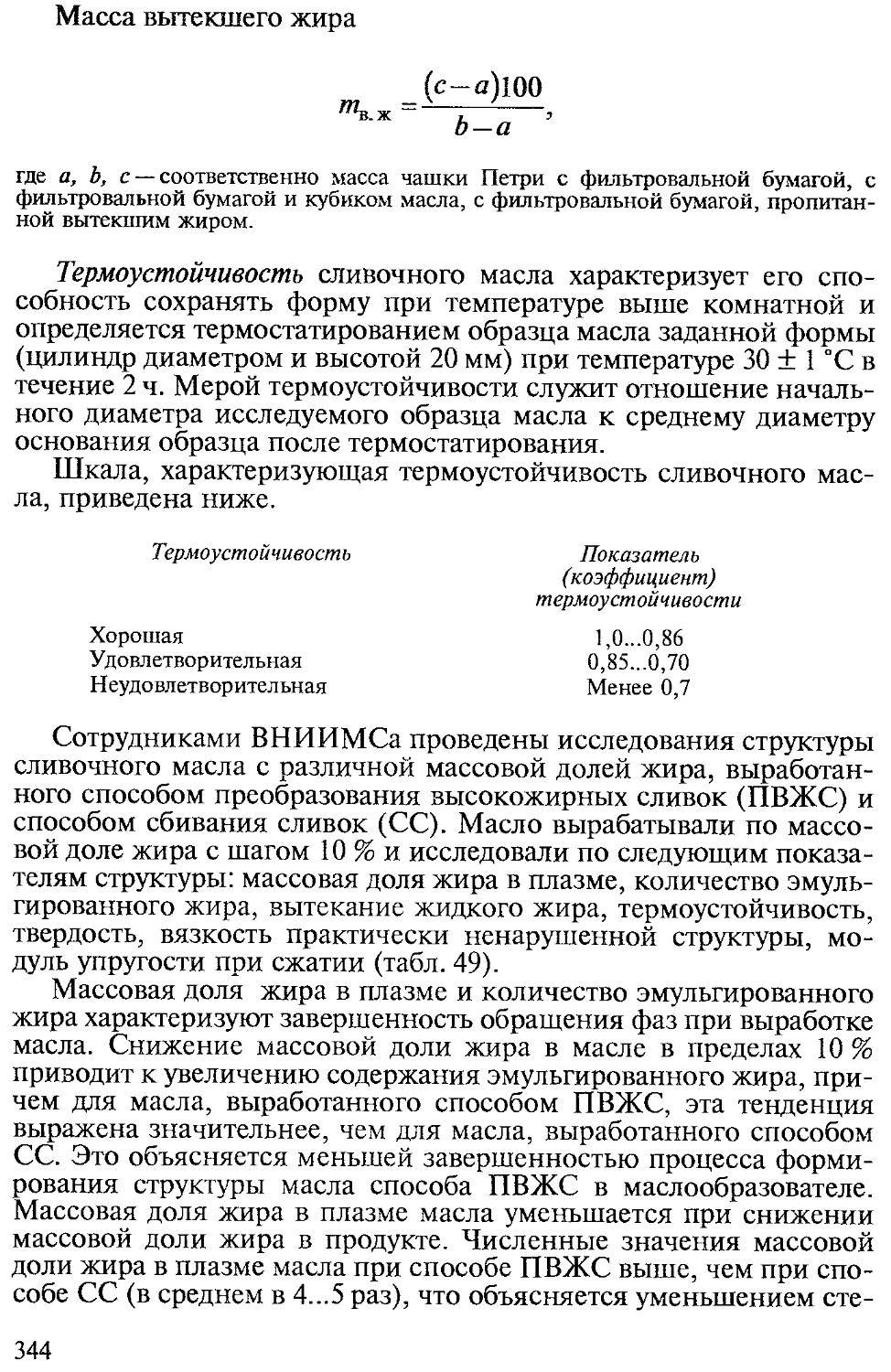

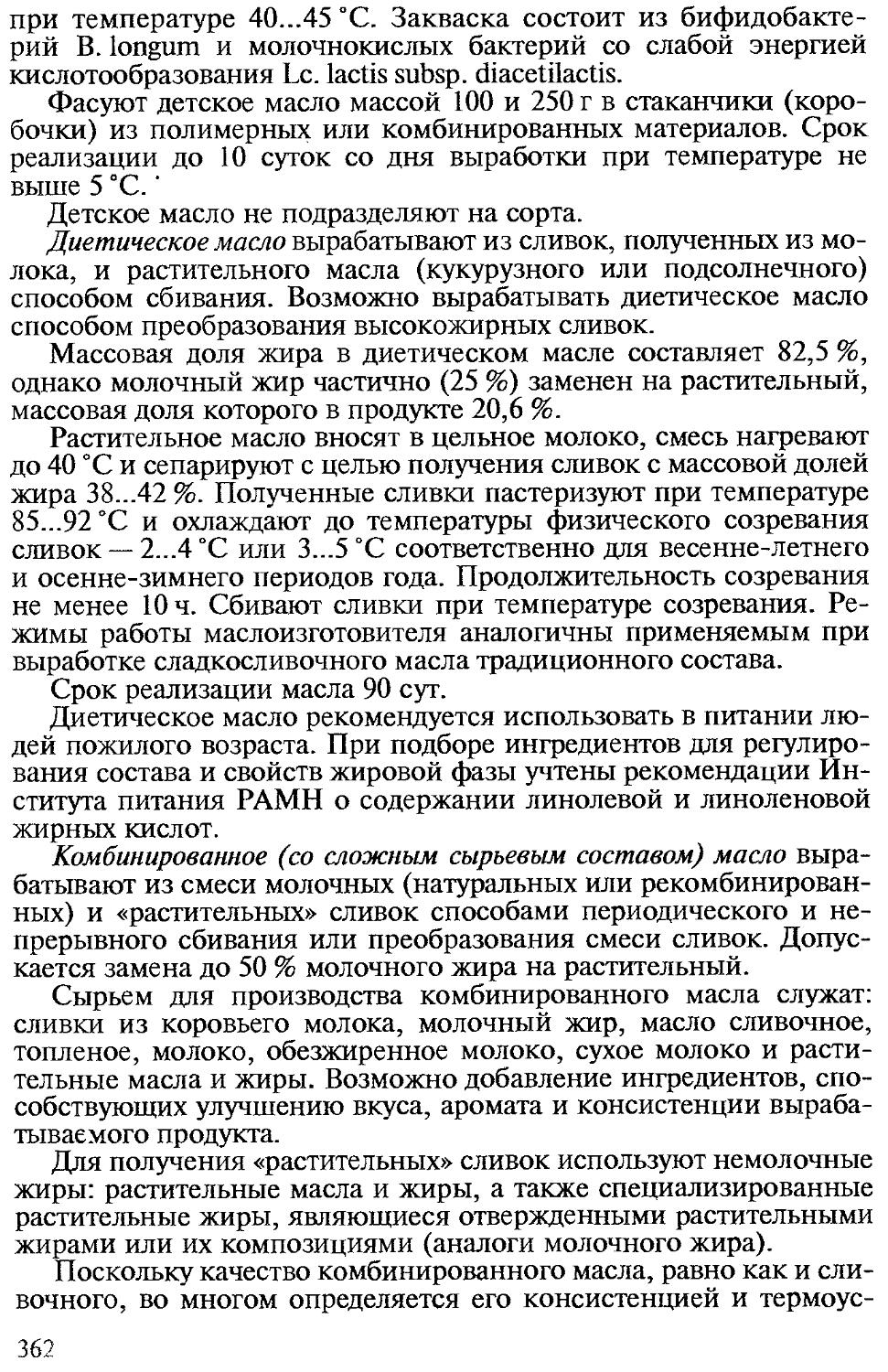

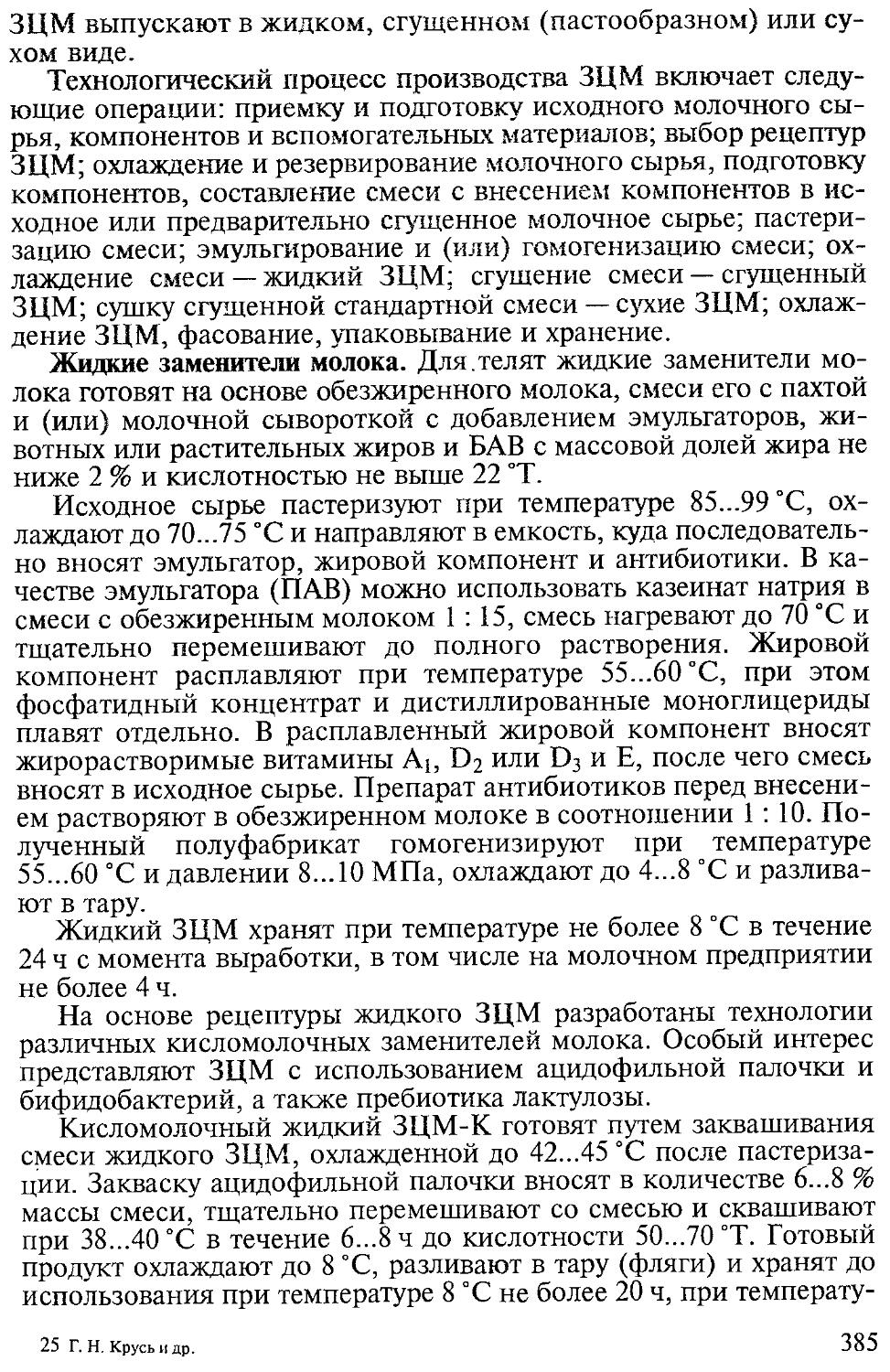

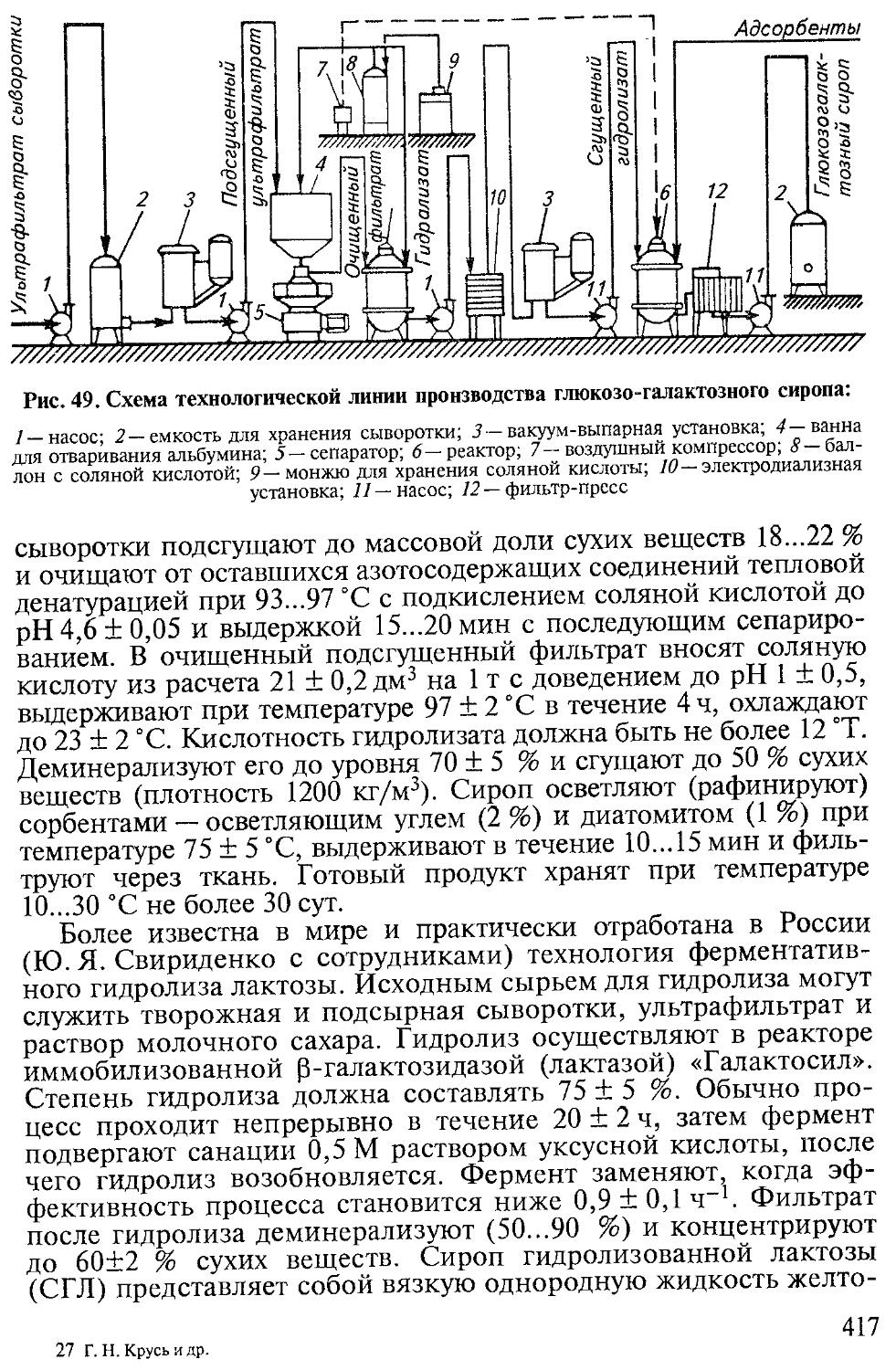

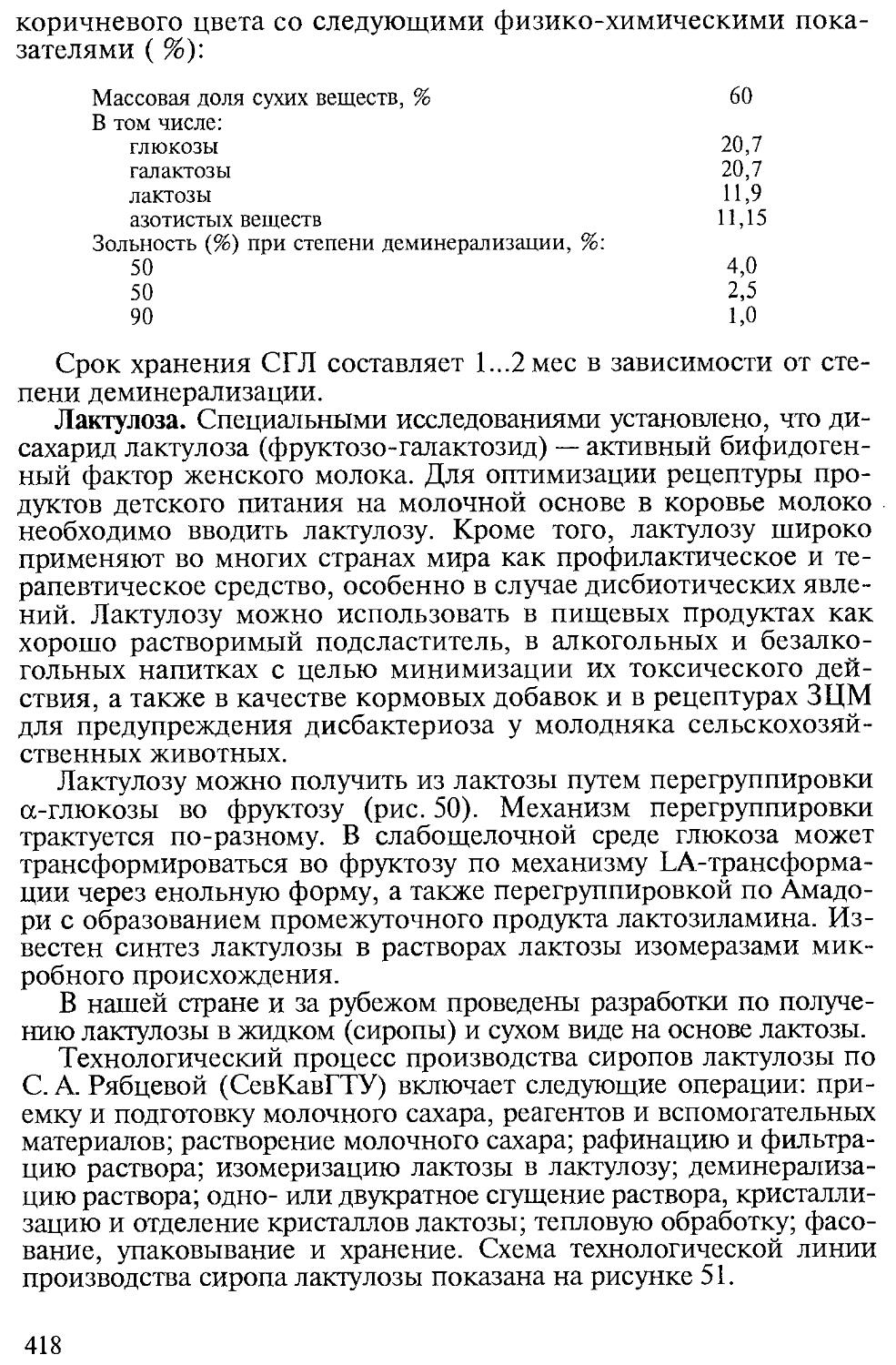

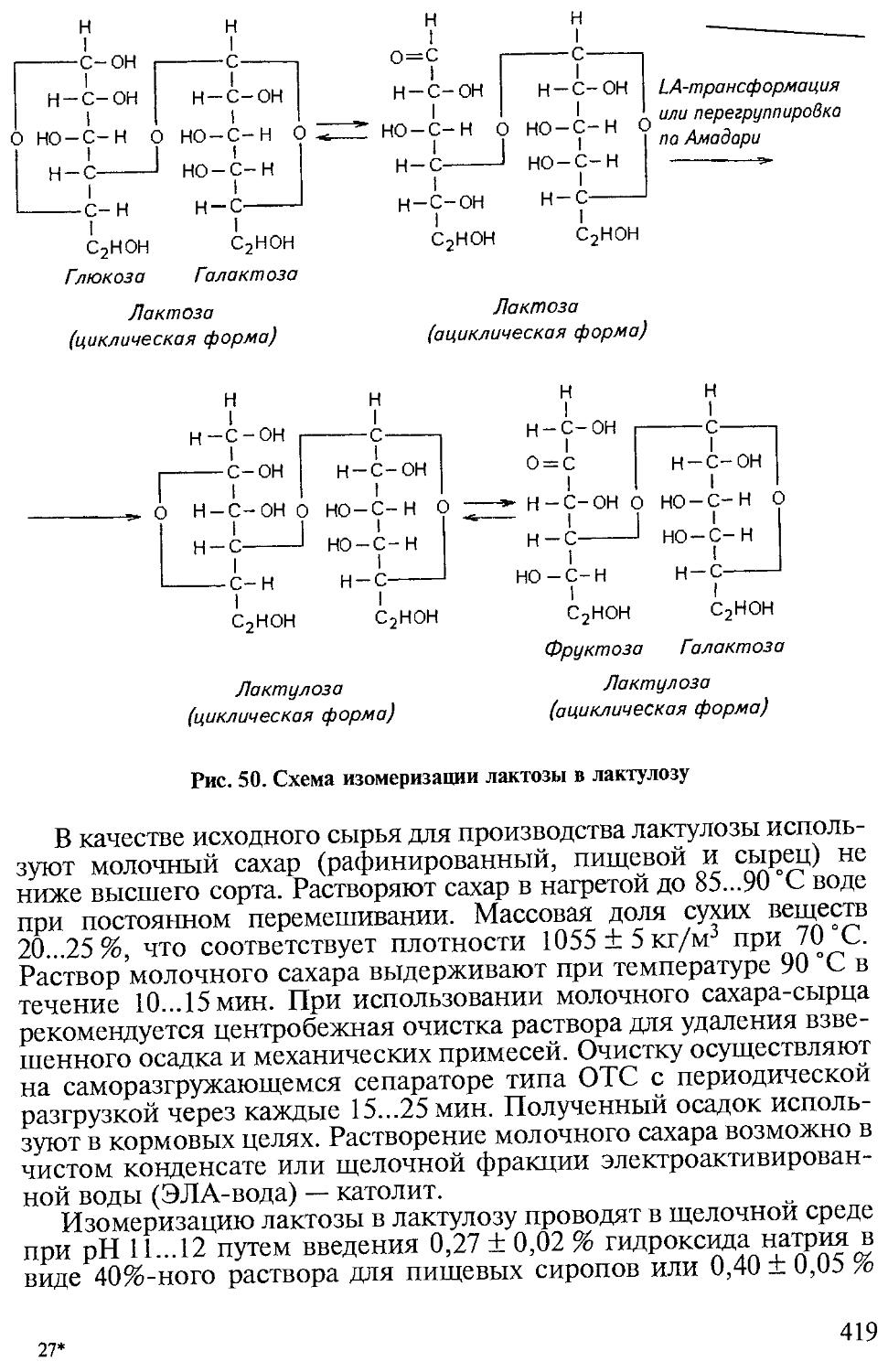

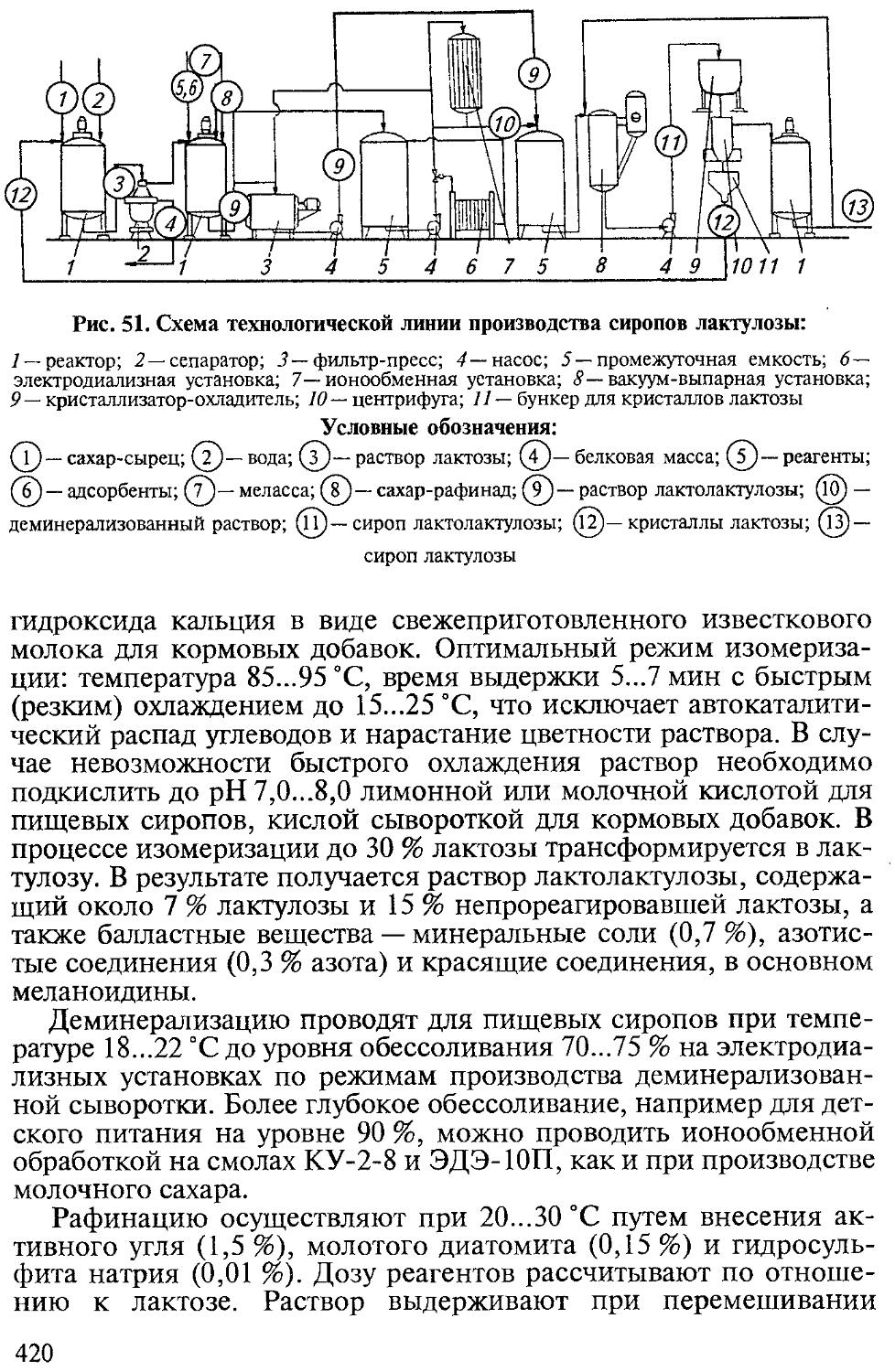

онного периода, не подлежит приемке и переработке на пищевые цели.