Author: Украинец А.И.

Tags: пищевая промышленность в целом производство и консервирование пищевых продуктов пищевое производство экология учебник пищевая промышленность

ISBN: 978-966-96847-0-7

Year: 2008

Text

НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ ПИЩЕВЫХ ТЕХНОЛОГИЙ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ

ЭКОНОМИКИ И ТОРГОВЛИ

ИМЕНИ М. ТУГАН-БАРАНОВСКОГО

ТЕХНОЛОГИЯ

ПИЩЕВЫХ ПРОДУКТОВ

Учебник

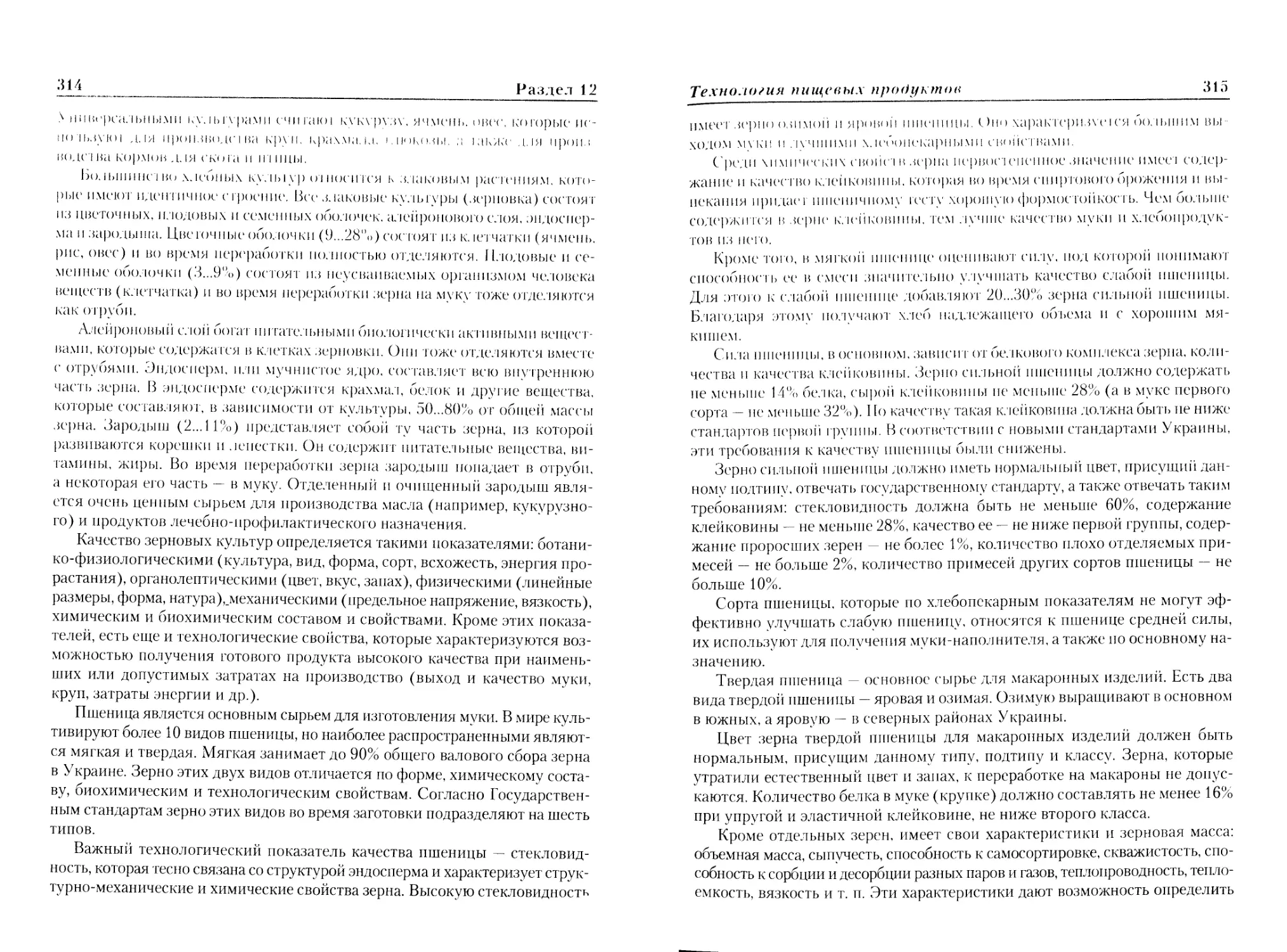

Под редакцией доктора технических наук, профессора

А. И. Украинца

Утверждено Министерством образования и науки Украины

как учебник для студентов высших учебных заведений

Киев

Издательский дом «Аскания»

2008

УДК 664(075)

ББК 36я7

Т 38

Гриф Министерства образования и науки Украины

(Письмо № 1.4/18-Г-65 от 15.01.2007 г.)

Рецензенты:

В. Р. Кулинченко, д-р техн. наук, проф., НУ ПТ;

В. О. Маринченко, д-р техн, наук, проф., НУПТ

Коллектив авторов:

А. И. Украинец, д-р техн, наук, проф.;

В. А. Домарецкий, д-р техн, наук, проф.;

Г. Л. Симахина, д-р техн, наук, проф.;

А. А. Шубин, д-р техн, наук, проф.;

В. А. Сукманов, д-р техн, наук, проф.

Технология пищевых продуктов: Учебник / Под ред. д-ра техн, наук,

проф. А. И. Украинца. — К.: Издательский дом «Аскания», 2008. — 736 с.

ISBN 978-966-96847-0-7.

В учебнике приведена структура пищевой промышленности Украины, изложены

теоретические основы пищевой технологии и биотехнологии, освещены продукты

питания человека, а также адекватное экологически чистое питание и способы

водоподготовки.

По всем отраслям пищевой промышленности дана характеристика сырья, ас-

сортимент готовых пищевых продуктов и технологические процессы их изготов-

ления. Рассмотрены технологии основных продуктов и напитков профилактичес-

кого назначения.

Особое внимание уделено актуальным проблемам энергосбережения в пище-

вой промышленности, очистки сточных вод предприятий и экологии, обозначены

перспективы развития пищевой технологии всех отраслей и их инновационные

проблемы.

Для студентов, магистрантов, аспирантов и преподавателей высших учебных

заведений, а также специалистов пищевой промышленности, которые проходят

послевузовскую переподготовку.

УДК 664(075)

ББК 36я7

ISBN 978-966-96847-0-7

© Украинец А. И., Домарецкий В. А.,

Г. А. Симахина и др., 2008

© Издательский дом «Аскания», 2008

Технология пищевых продуктов

3

СОДЕРЖАНИЕ

Введение ................................................... 10

Продукты в питании человека и их безвредность................14

Адекватное экологически чистое питание.......................20

Ферментативные процессы при производстве пищевых продуктов ... 24

Раздел 1. Вода и способы водоподготовки

в пищевой промышленности ..................................33

§ 1.1. Роль воды в организме человека........................33

§ 1.2. Примеси воды .........................................35

§ 1.3. Показатели качества воды..............................38

§ 1.4. Требования к воде для производства пищевых продуктов .41

§ 1.5. Способы подготовки воды технологического назначения......46

Раздел 2. Пищевые добавки ...................................52

§ 2.1. Классификация пищевых добавок.........................55

§ 2.2. Добавки, улучшающие цвет, аромат и вкус продуктов.....56

§ 2.3. Добавки, регулирующие консистенцию продуктов ............63

§ 2.4. Вещества, способствующие увеличению сроков годности

пищевых продуктов..........................................66

§ 2.5. Добавки, ускоряющие и облегчающие ведение

технологических процессов .................................70

§ 2.6. Биологически активные добавки ........................75

§ 2.7. Биологически активные добавки к продуктам и напиткам..78

§ 2.8. Яичные продукты в качестве биологически активных добавок.87

§ 2.9. БАД-«Эноант»..........................................87

Раздел 3. Технология молочных изделий .......................90

§ 3.1. Состав и свойства молока .............................91

§ 3.2. Механическая и тепловая обработка молока .............95

§ 3.3. Технология цельномолочных продуктов...................98

§ 3.4. Кисломолочные напитки................................100

§ 3.5. Творог кисломолочный ................................102

§ 3.6. Сметана .............................................103

§ 3.7. Мороженое............................................105

§ 3.8. Технология сливочного масла..........................107

§ 3.9. Технология натуральных сыров ........................109

§ 3.10. Технология молочных консервов .....................ИЗ

Раздел 4. Технология этилового спирта.......................117

§ 4.1. Основные виды сырья для производства этилового спирта.118

§ 4.2. Водно-тепловая обработка зерна и картофеля............120

4

Содержание

§ 4.3. Сбраживание сусла ...................................123

§ 4.4. Выделение спирта из бражки...........................123

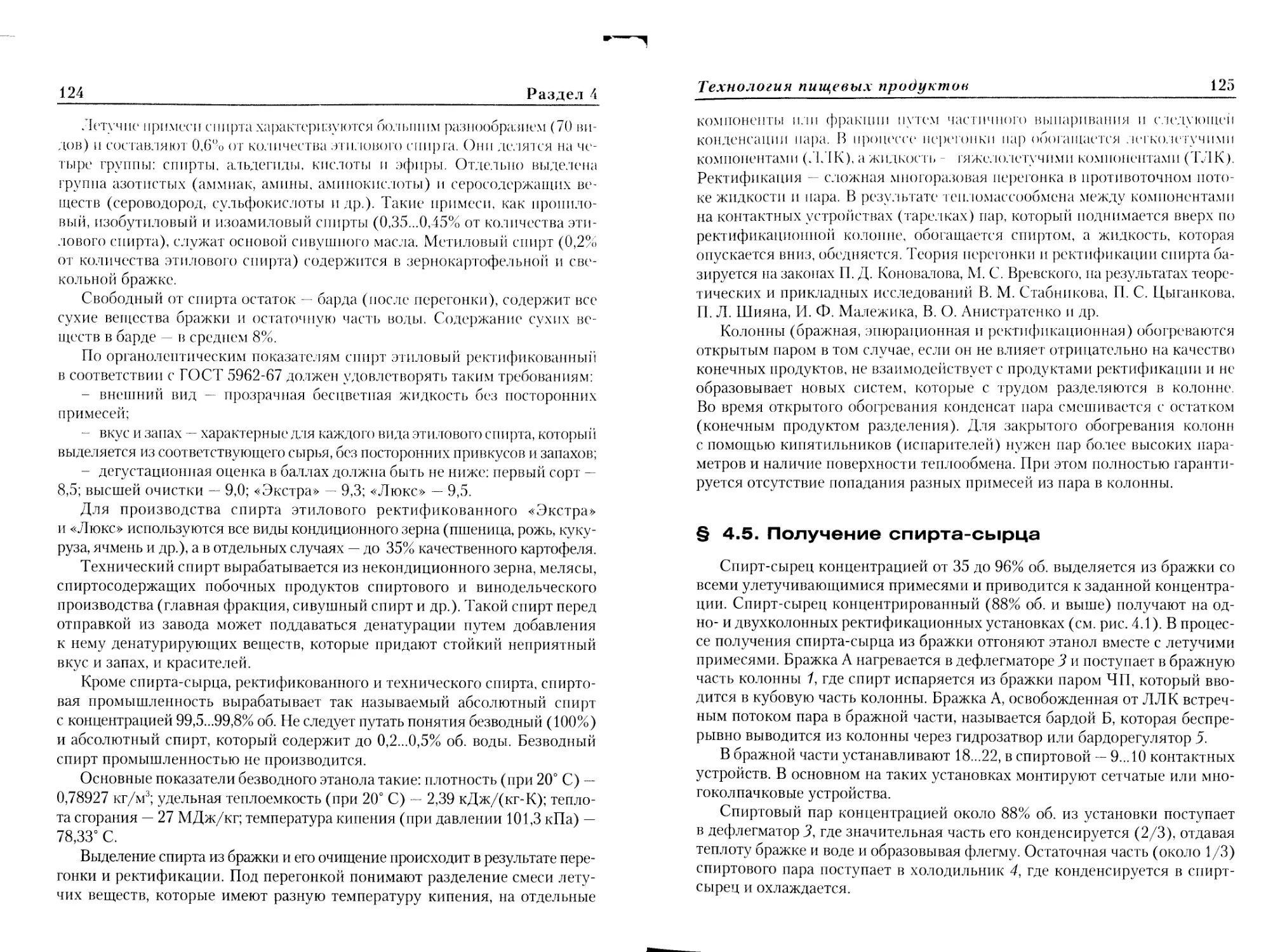

§ 4.5. Получение спирта-сырца...............................125

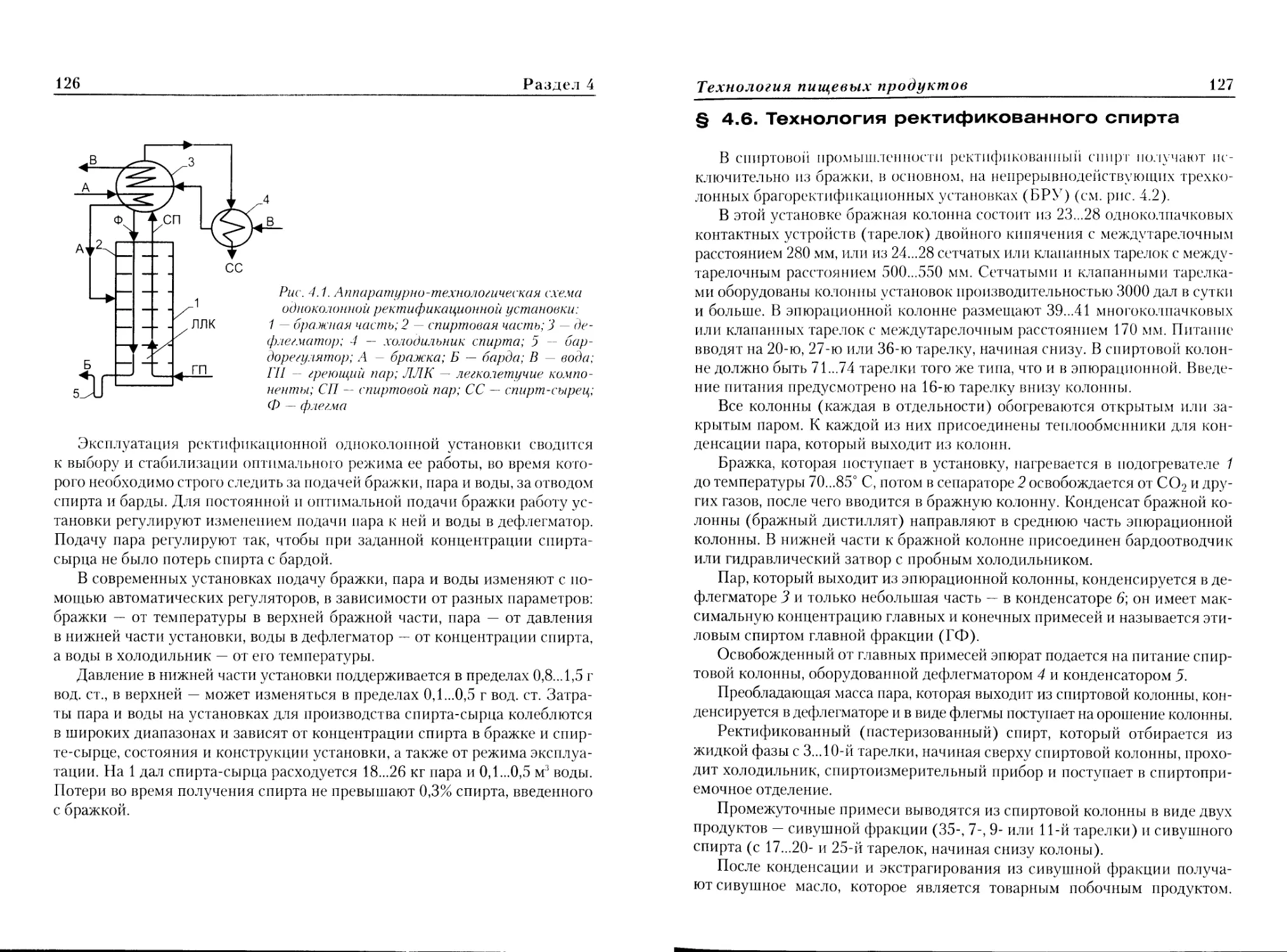

§ 4.6. Технология ректификованного спирта...................127

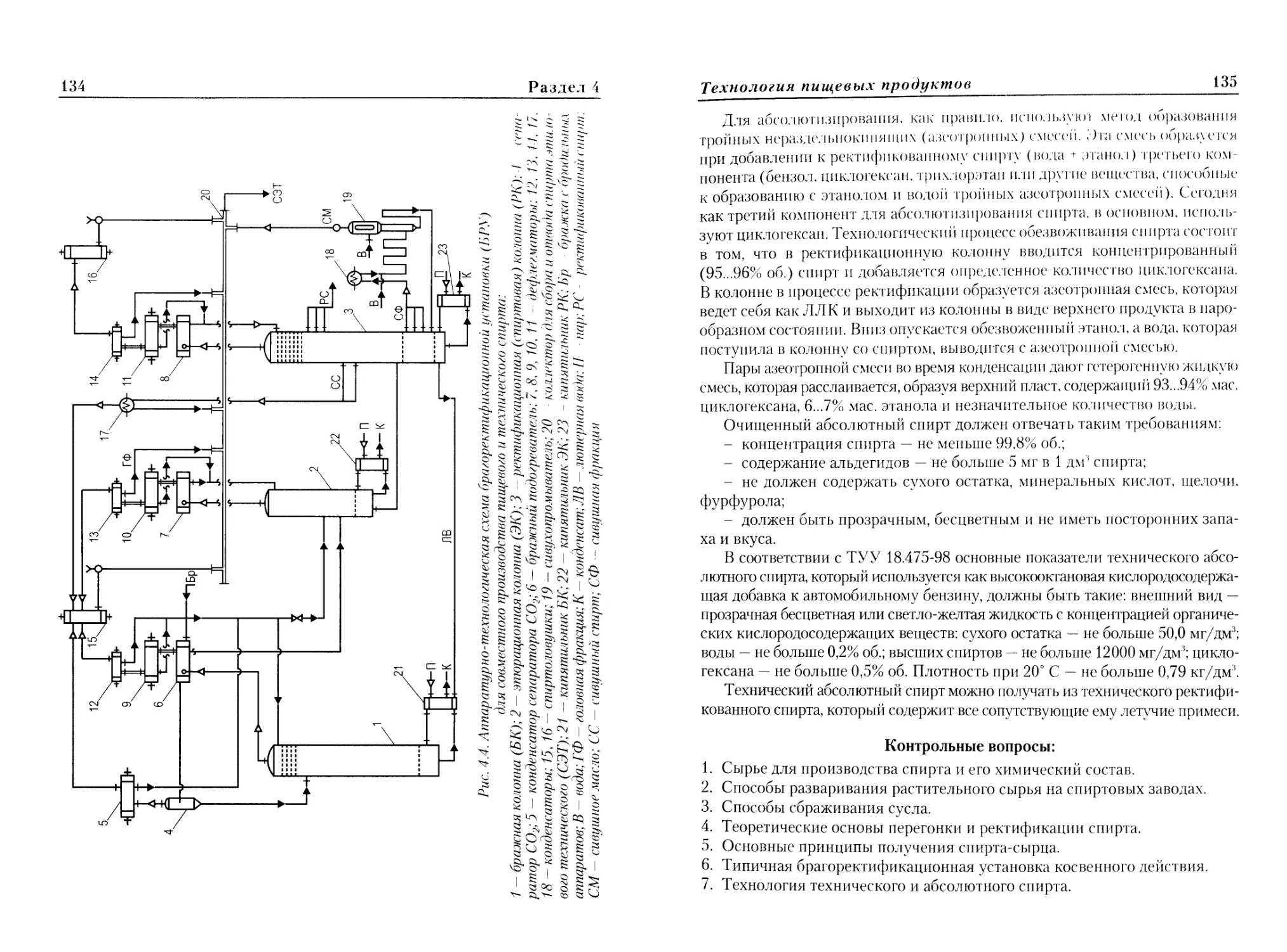

§ 4.7. Технология технического спирта.......................129

§ 4.8. Технология абсолютного спирта........................133

Раздел 5. Технология солода ................................136

§ 5.1. Технология солода из зерновых культур................136

§ 5.2. Сушка и термическая обработка солода.................142

§ 5.3. Технология специальных солодов ......................145

§ 5.4. Технология карамельного солода.......................145

§ 5.5. Технология темного солода ...........................147

§ 5.6. Технология ржаного солода............................148

§ 5.7. Технология солода сои.......................148

Раздел 6. Технология пива...................................153

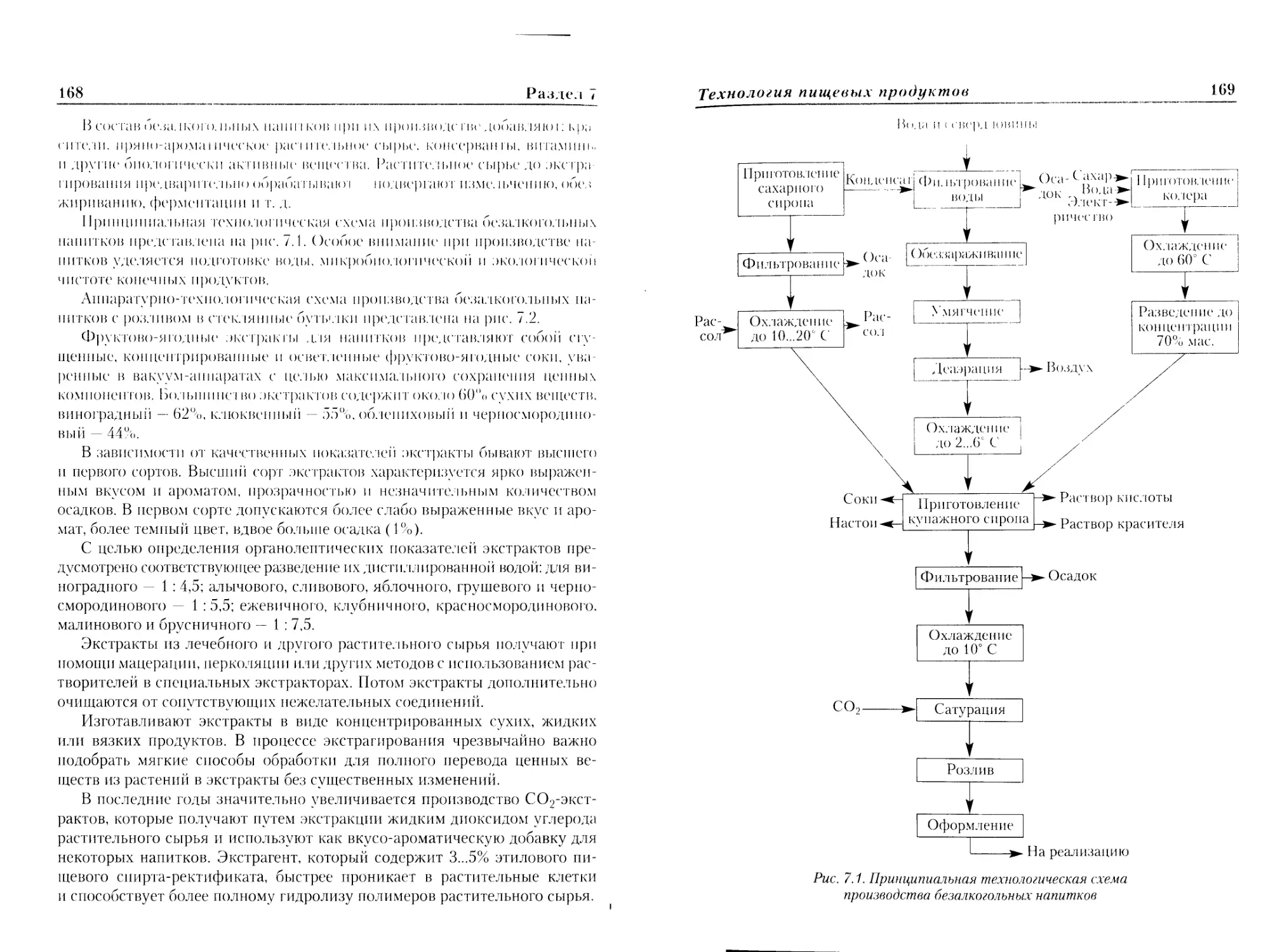

Раздел 7. Технология безалкогольных напитков ...............166

§ 7.1. Ассортимент и характеристика безалкогольных напитков.172

§ 7.2. Технология сухих безалкогольных напитков....174

§ 7.3. Минеральные воды ...........................179

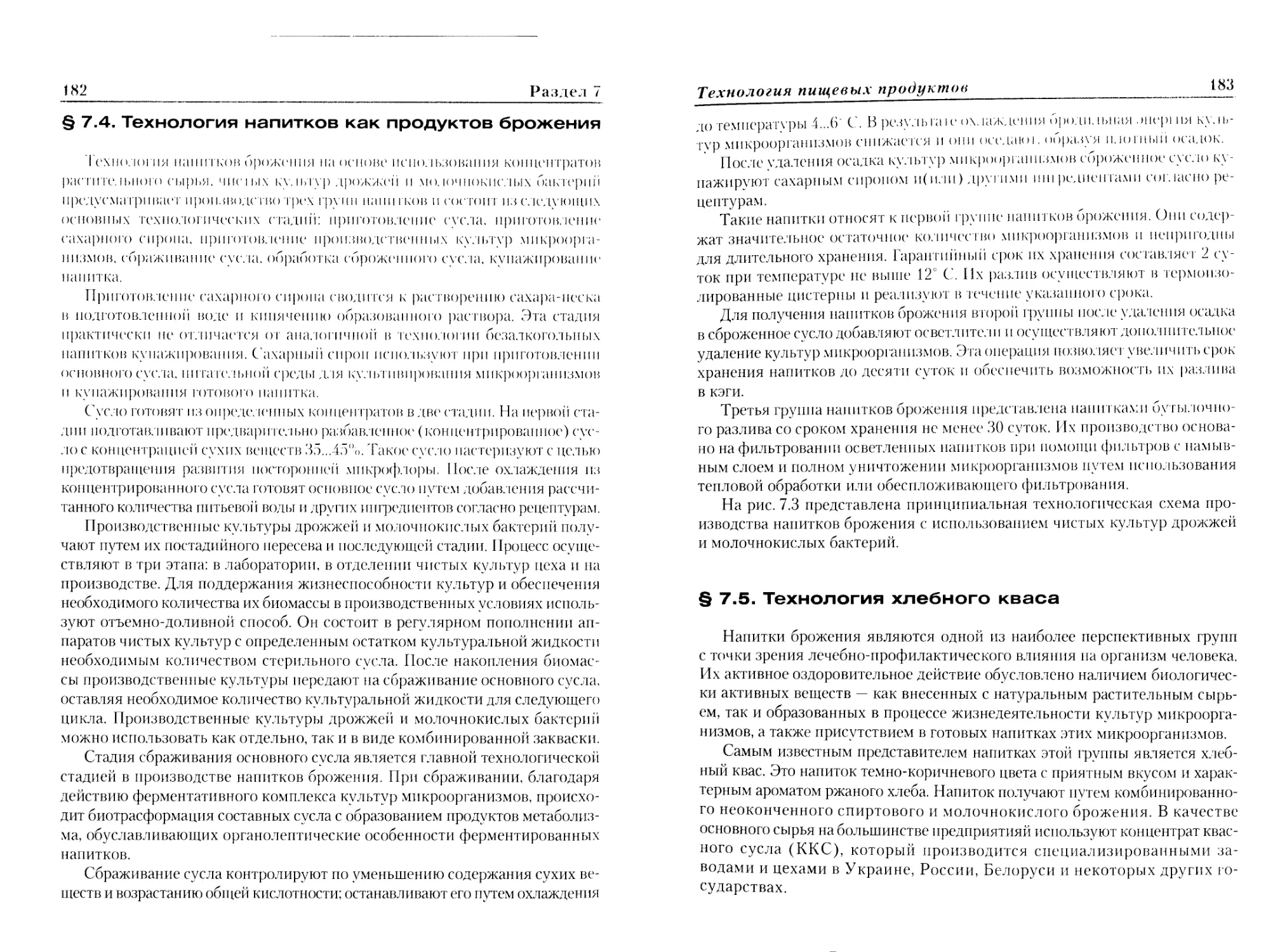

§ 7.4. Технология напитков как продуктов брожения ..........182

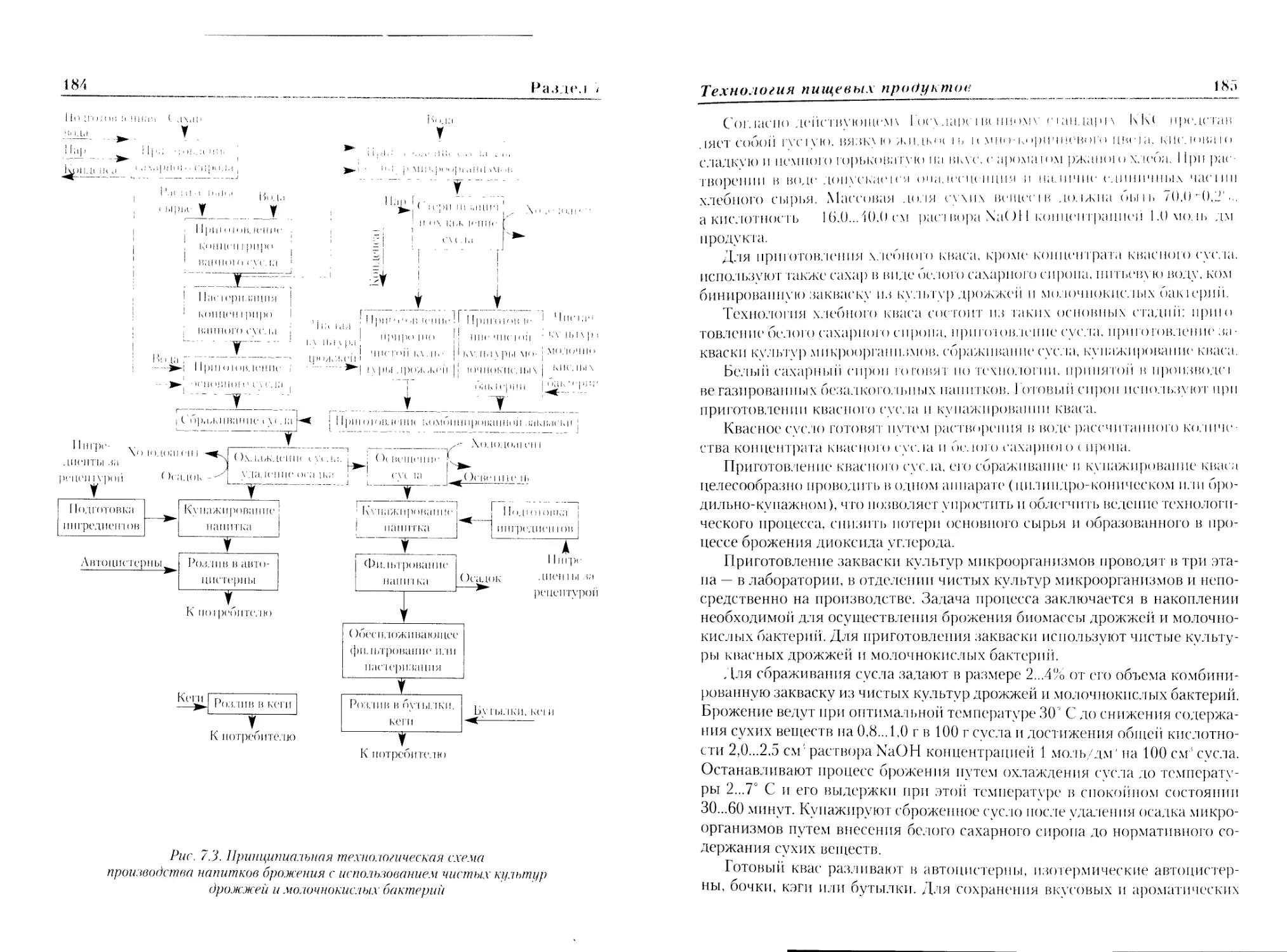

§ 7.5. Технология хлебного кваса............................183

§ 7.6. Приготовление безалкогольных напитков

на основе хлебного сырья ...................................189

§ 7.7. Идентификация и экспертиза безалкогольных напитков ..190

§ 7.8. Способы повышения стойкости напитков при хранении ...196

Раздел 8. Технология экстрактов и концентратов

из растительного сырья......................................200

§ 8.1. Характеристика злаковых культур для производства

экстрактов и концентратов ..................................200

§ 8.2. Особенности технологии ячменного солода..............205

§ 8.3. Особенности технологии ржаного солода................208

§ 8.4. Технология пшеничного солода ........................213

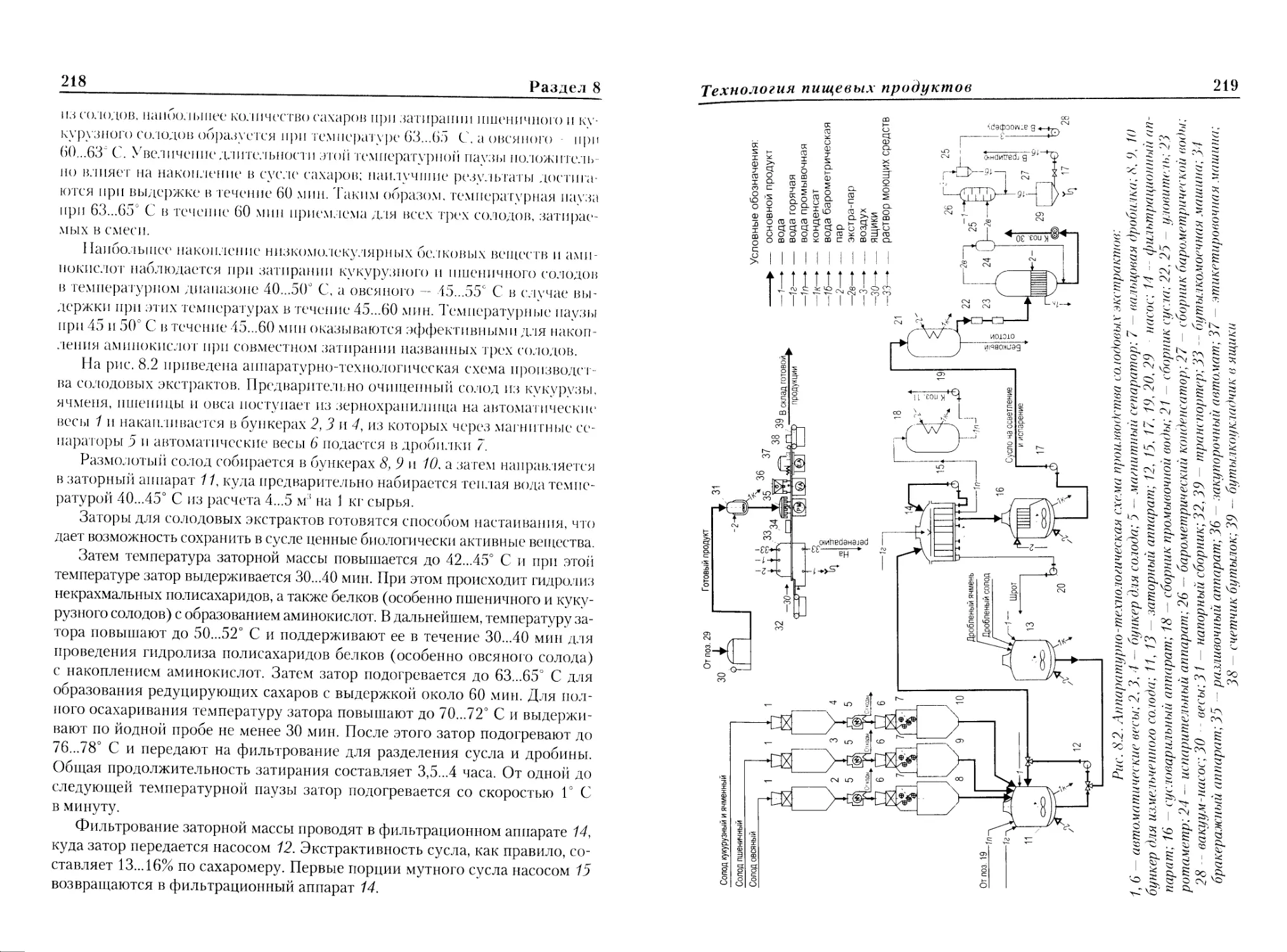

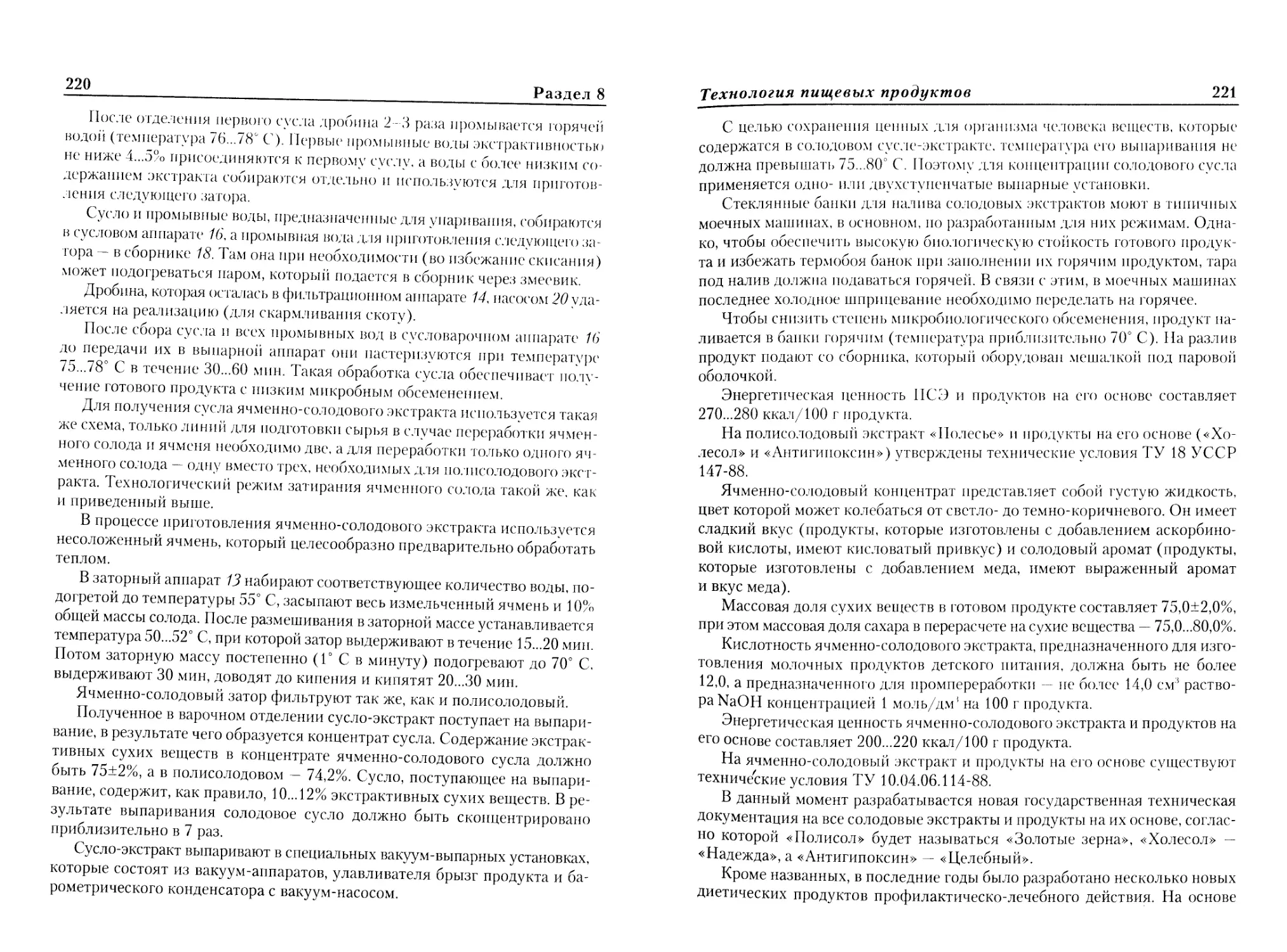

§ 8.5. Технология экстрактов и концентратов из солода.......215

§ 8.6. Технология экстрактов из лекарственных растений......222

Раздел 9. Технология плодово-ягодных вин....................227

§ 9.1. Классификация плодово-ягодных вин....................227

§ 9.2. Технология плодово-ягодных вин ......................228

§ 9.3. Идентификация и экспертиза плодово-ягодных

алкогольных напитков ..................................237

Технология пищевых продуктов

5

§ 9.4. Техно, [огня осветленных соков........................240

§ 9.5. Технология неосветленных соков .......................247

Раздел 10. Технология экстрактов и концентратов из хмеля .............249

§ 10.1. Общая характеристика хмеля ...........................249

§ 10.2. Химический состав и лечебные свойства хмеля

и его компонентов ...........................................250

§ 10.3. Физико-химические свойства основных компонентов хмеля .... 257

§ 10.4. Заготовка хмеля как расти тельного сырья .............259

§ 10.5. Использование хмеля в домашних условиях...............260

§ 10.6. Использование хмеля в промышленности .................260

§ 10.7. Использование водно-изомеризованного экстракта

и эфирного масла хмеля в производственных условиях .............262

§ 10.8. Использование хмеля при производстве напитков ........263

§ 10.9. Использование компонентов хмеля при курении ..........264

§ 10.10. Использование отходов хмеля ..........................264

§ 10.11. Способы хранения хмеля и его компонентов .............265

Раздел 11. Технология вин и коньяков..................................269

§ 11.1. Сырье для получения вин и коньяков ...................269

§ 11.2. Пищевые и лечебные свойства вин ......................275

§ 11.3. Технология вина.......................................276

§ 11.4. Вклад отечественных ученых в развитие виноделия

и подготовку кадров .........................................277

§ 11.5. Общие требования к технологии вина....................278

§ 11.6. Технология виноградного сусла.........................282

§ 11.7. Биотехнологический процесс брожения сусла в виноделии.283

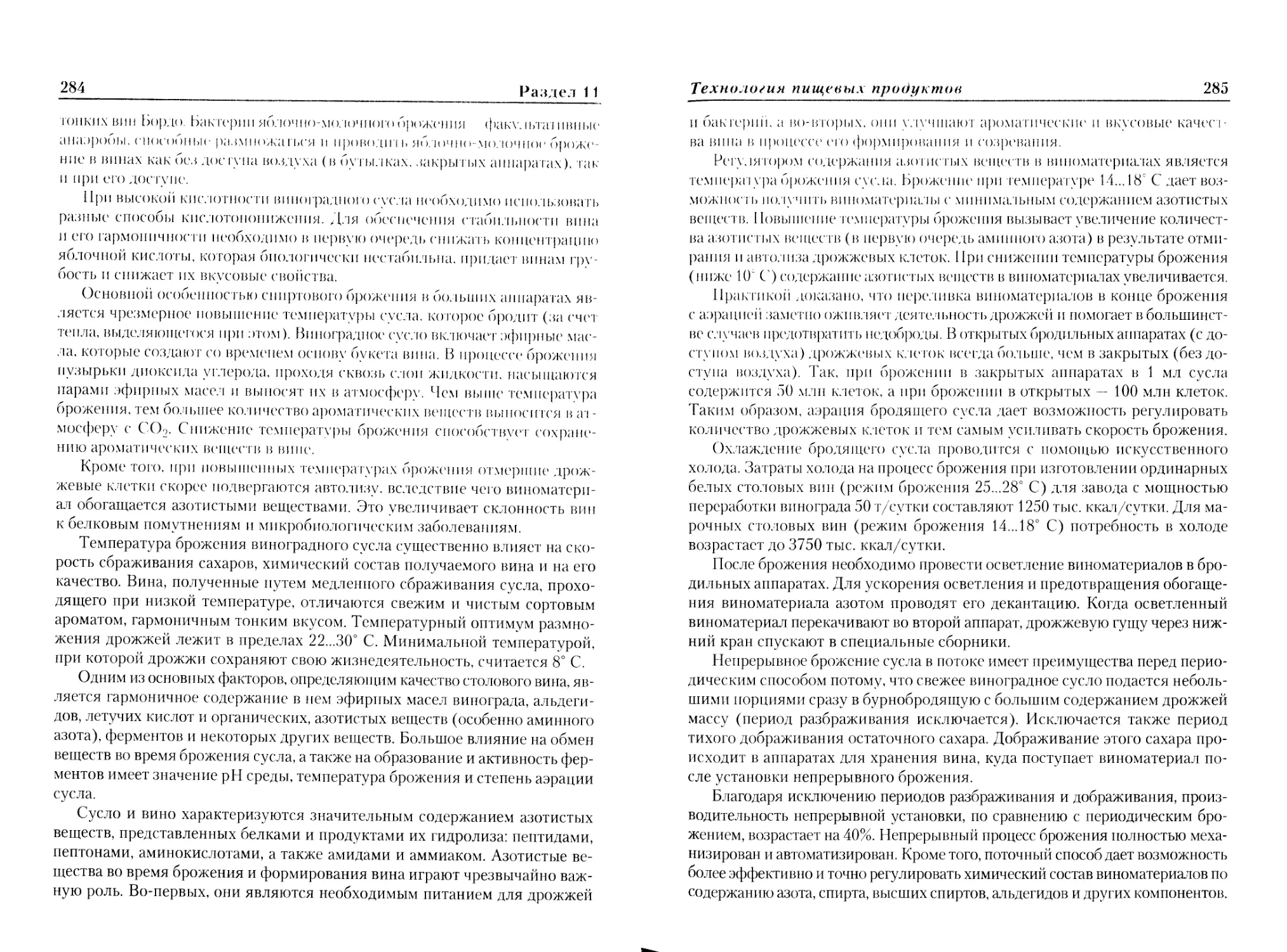

§ 11.8. Технология белых столовых вин ........................286

§ 11.9. Технология красных столовых вин.......................288

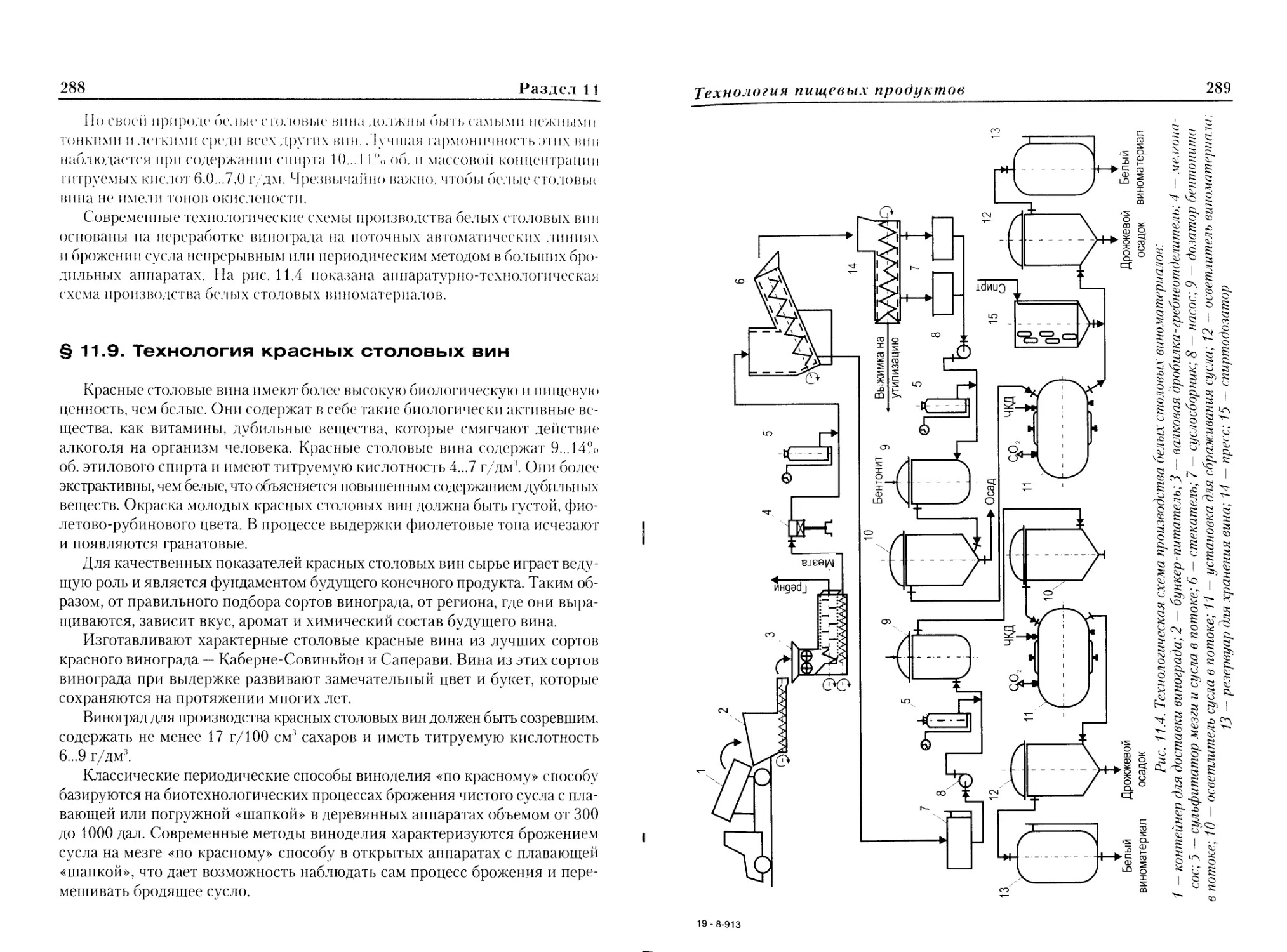

§ 11.10. Технология крепких и десертных вин ...................292

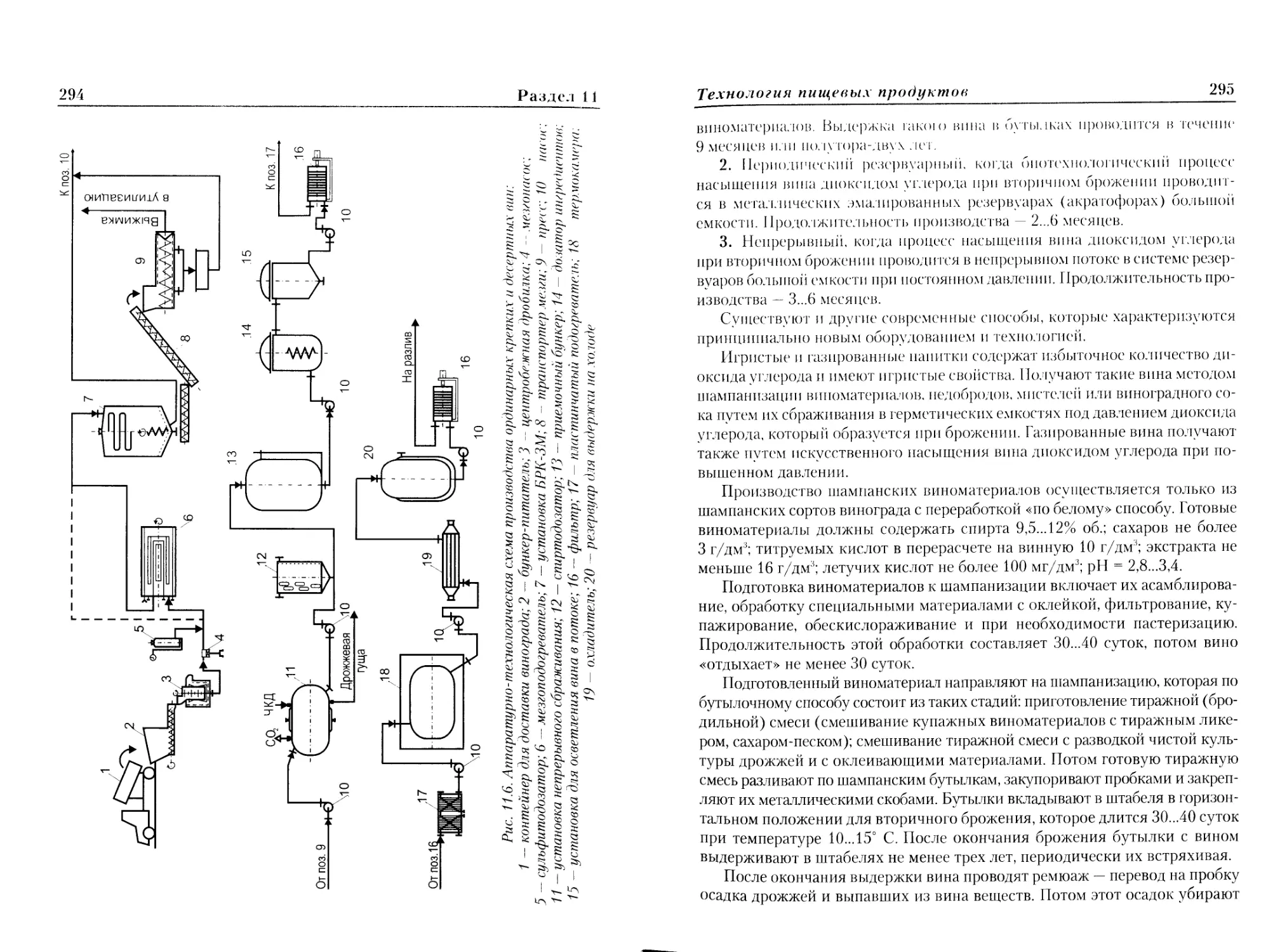

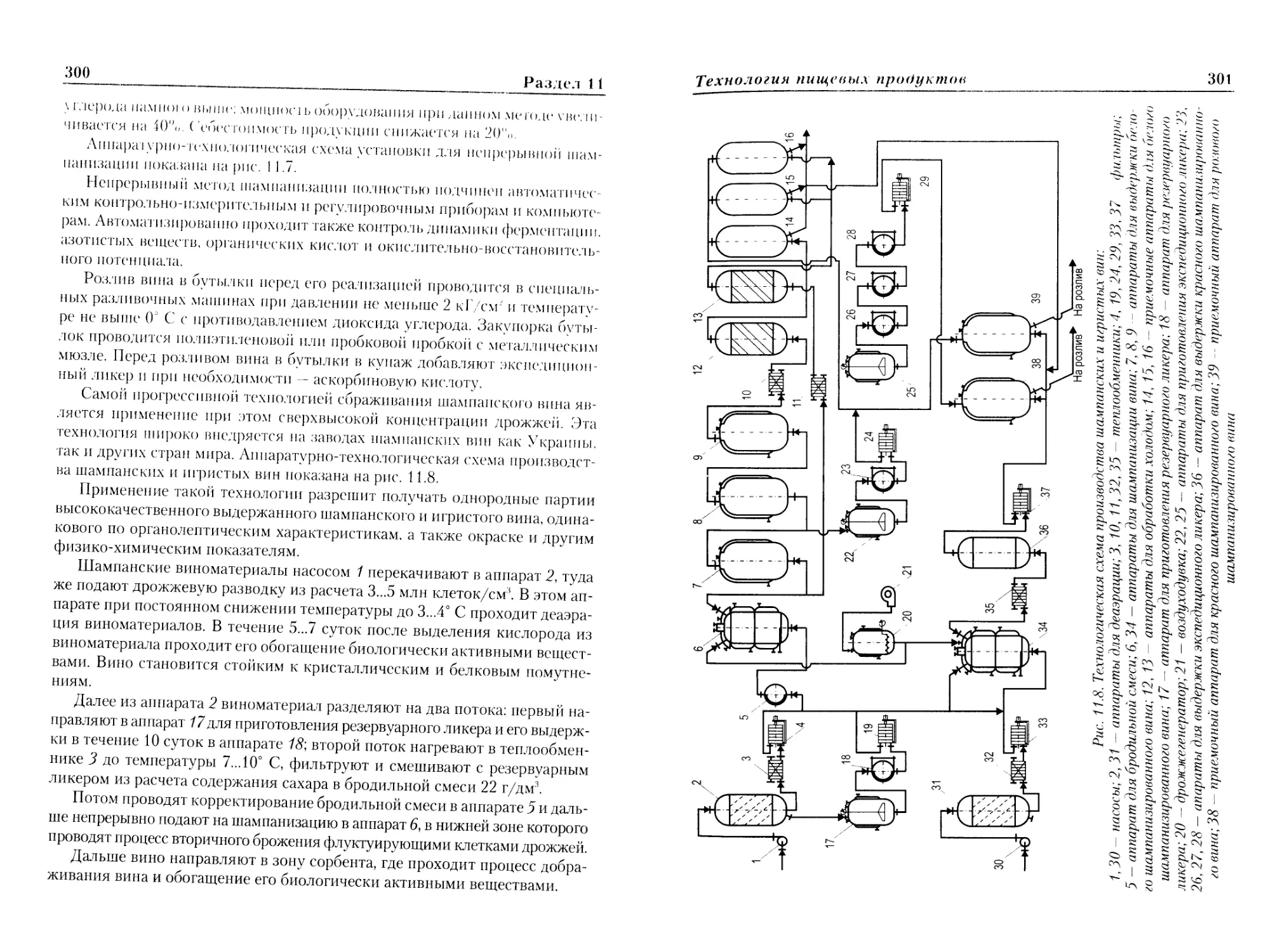

§ 11.11. Технология шампанских и игристых вин..................293

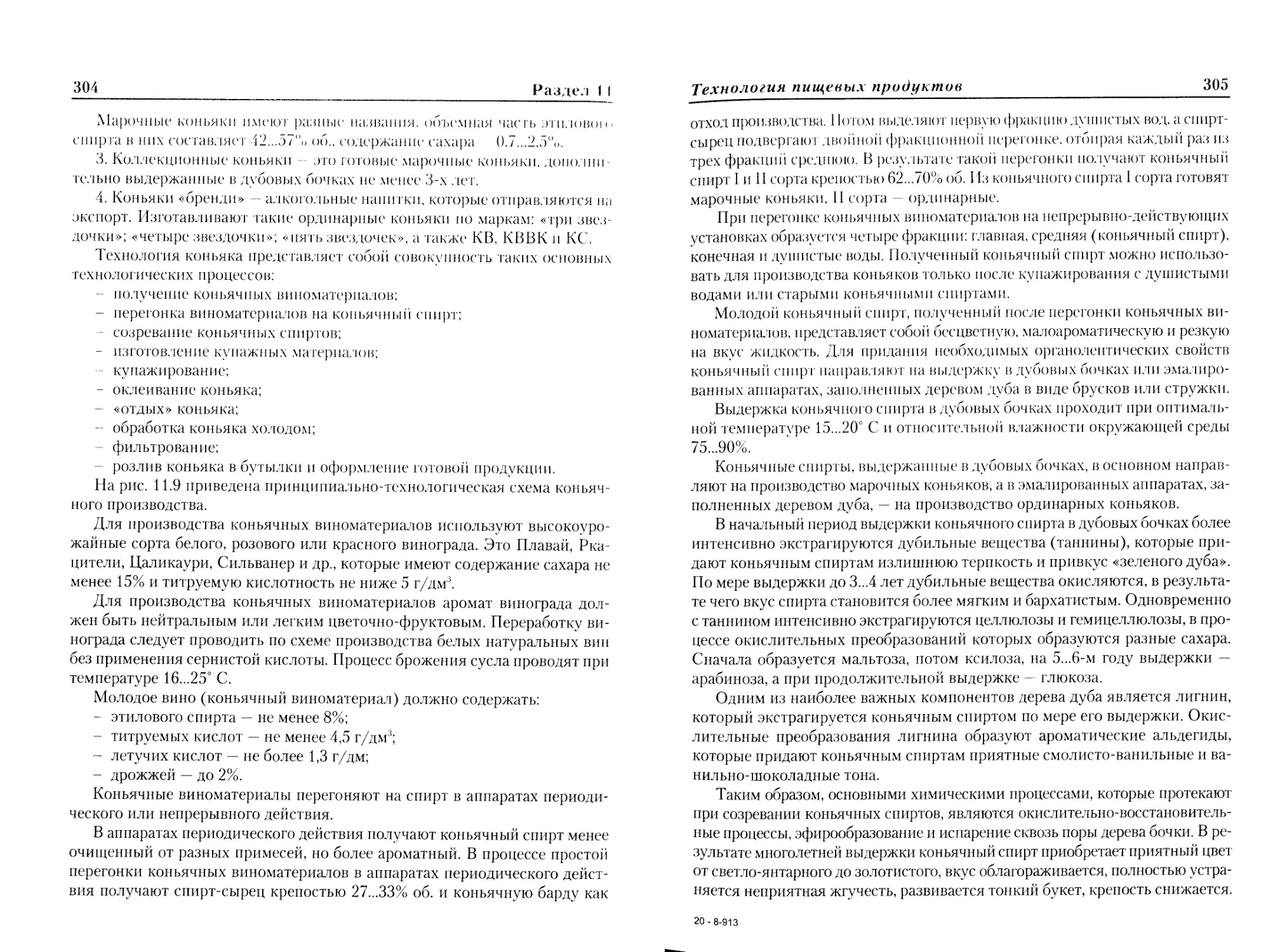

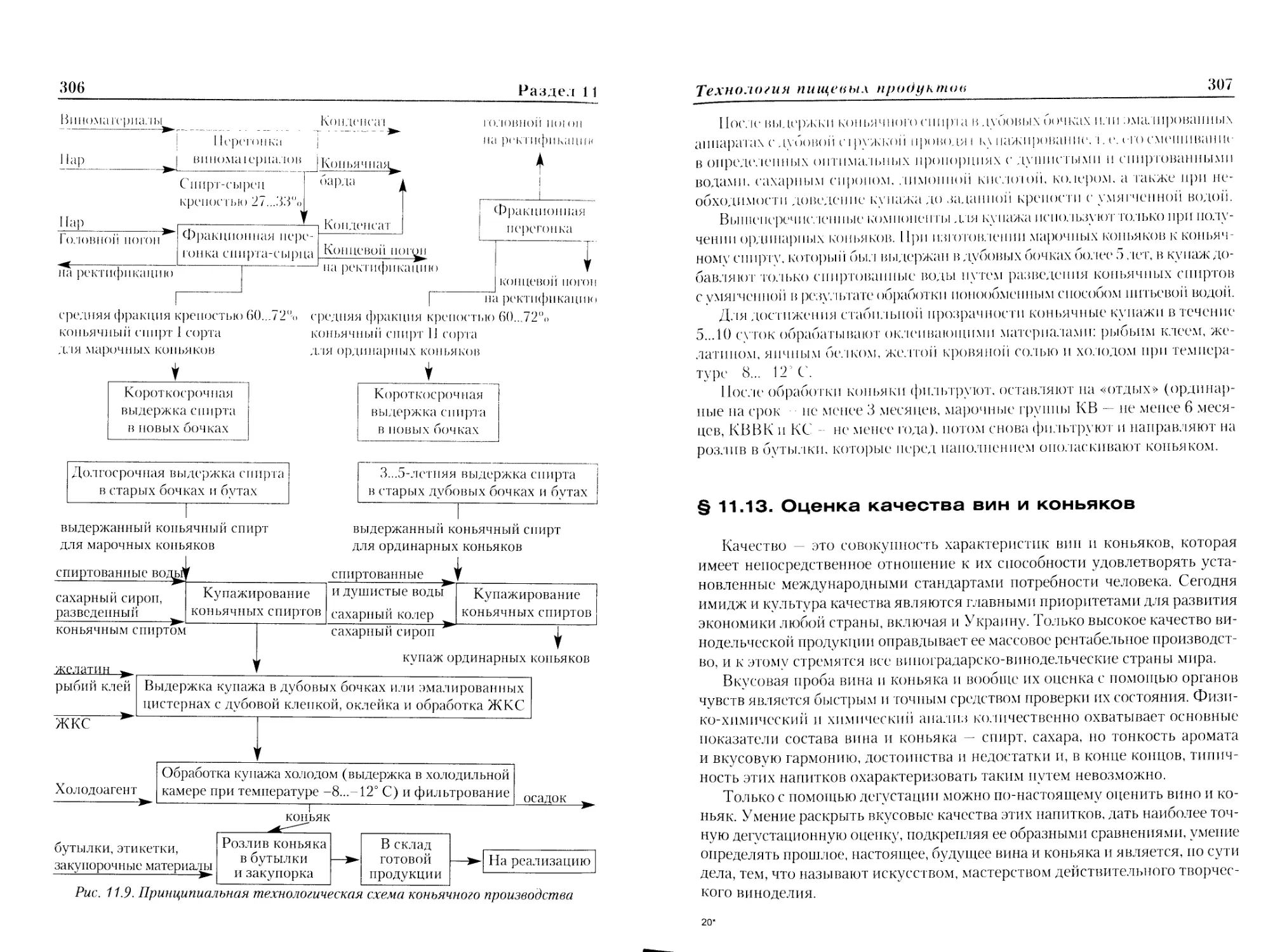

§ 11.12. Технология коньяков...................................302

§ 11.13. Оценка качества вин и коньяков .......................307

Раздел 12. Технология хранения зерна .................................313

§ 12.1. Характеристика зерна.............................313

§ 12.2. Сушка и активное вентилирование зерна.................320

Раздел 13. Технология муки ......................................323

§ 13.1. Сырье и ассортимент продукции.........................323

§ 13.2. Технология пшеничной муки ............................325

Раздел 14. Технология круп ...........................................329

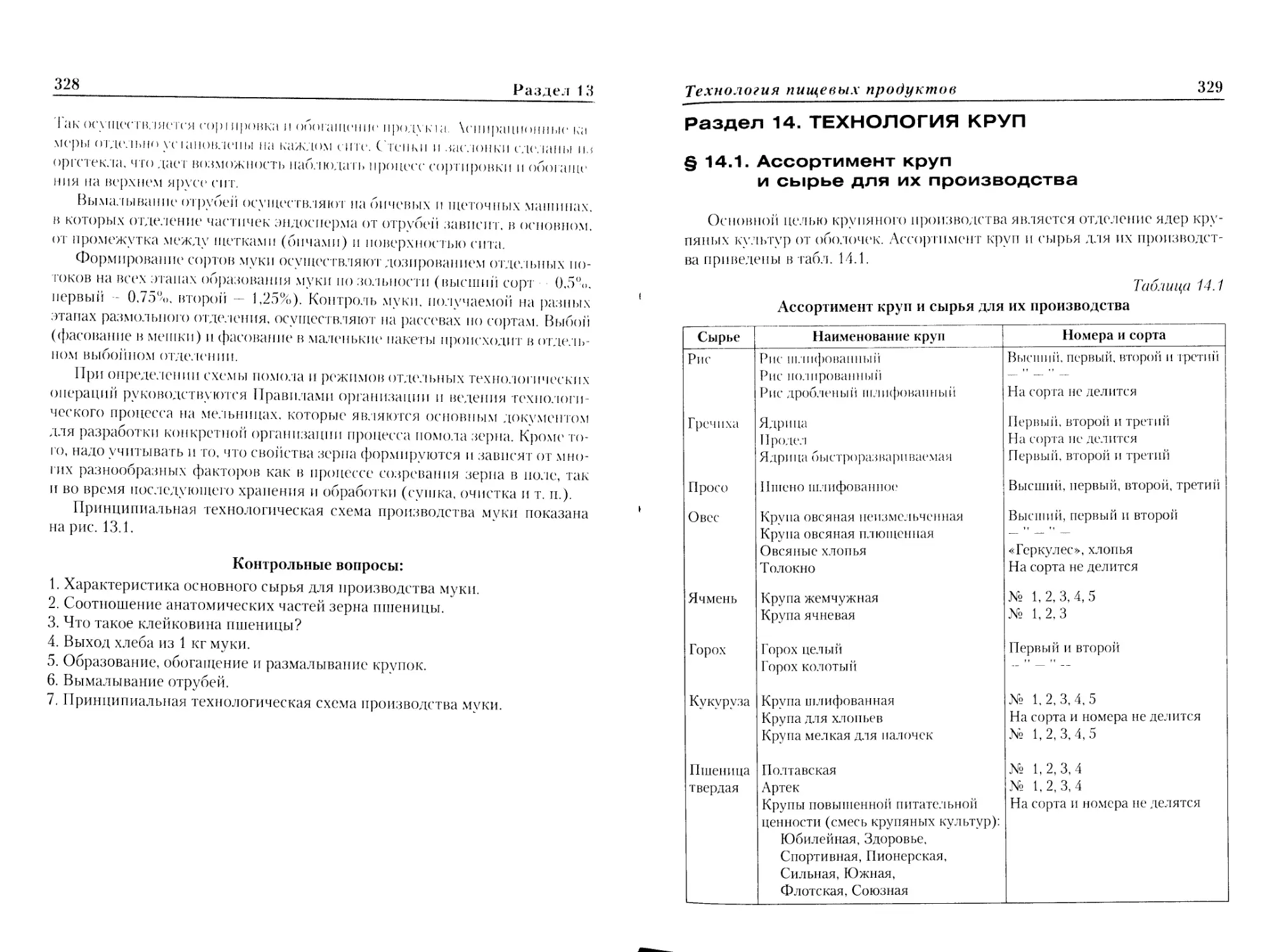

§ 14.1. Ассортимент круп и сырье для их производства ....329

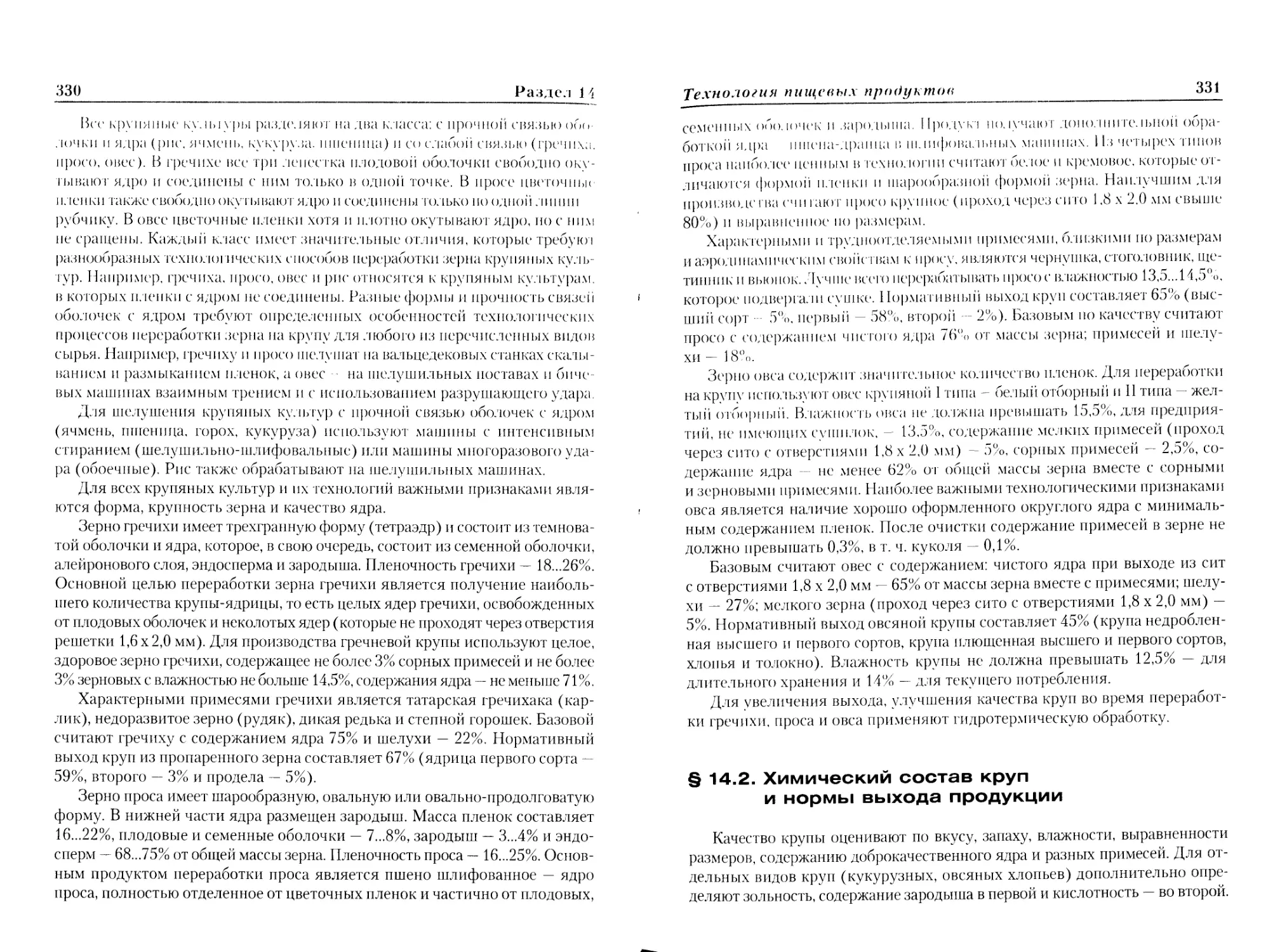

§ 14.2. Химический состав круп и нормы выхода продукции .331

6

Содержание

§ 14.3. Технология быстроразвариваемых продуктов

и продуктов диетического питания (хлопья, толокно и др.) . . . 333

Раздел 15. Технология макаронных изделий.................................336

§ 15.1. Ассортимент, значение и свойства макаронных изделий ....336

§ 15.2. Пищевое сырье для изготовления макаронных изделий..337

§ 15.3. Технология макаронных изделий...........................338

§ 15.4. Минипредприятия по производству макаронных изделий.349

Раздел 16. Технология хлеба .............................................351

§ 16.1. Сырье для производства хлеба, ассортимент изделий ......351

§ 16.2. Основные технологические процессы и операции

при производстве хлеба.......................................353

Раздел 17. Технология крахмала...........................................357

§ 17.1. Развитие крахмалопаточной промышленности в Украине .....357

§ 17.2. Основные показатели качества сырья и готовой продукции .358

§ 17.3. Технология крахмала ....................................359

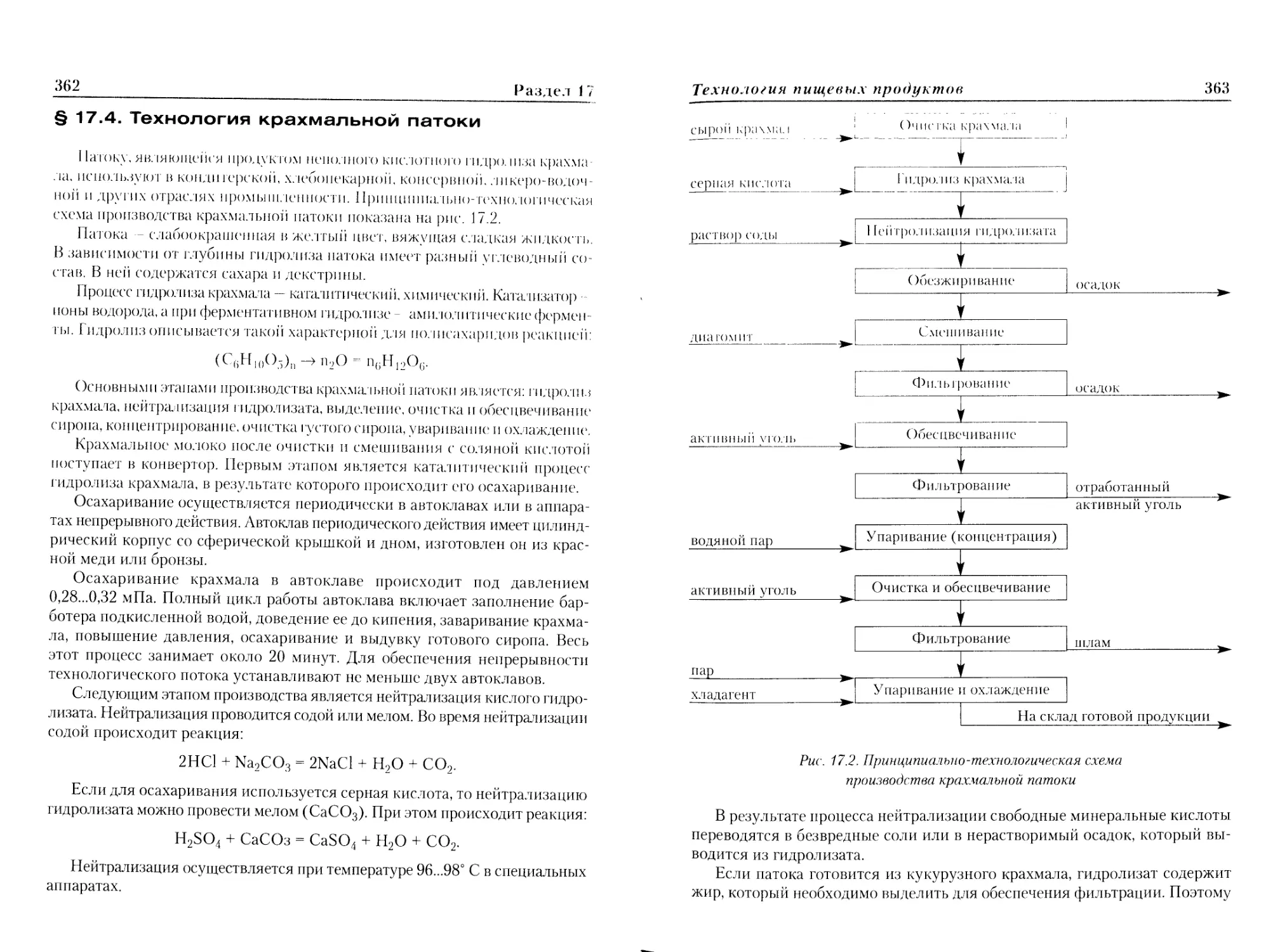

§ 17.4. Технология крахмальной патоки ..........................362

Раздел 18. Технология мясных изделий.....................................365

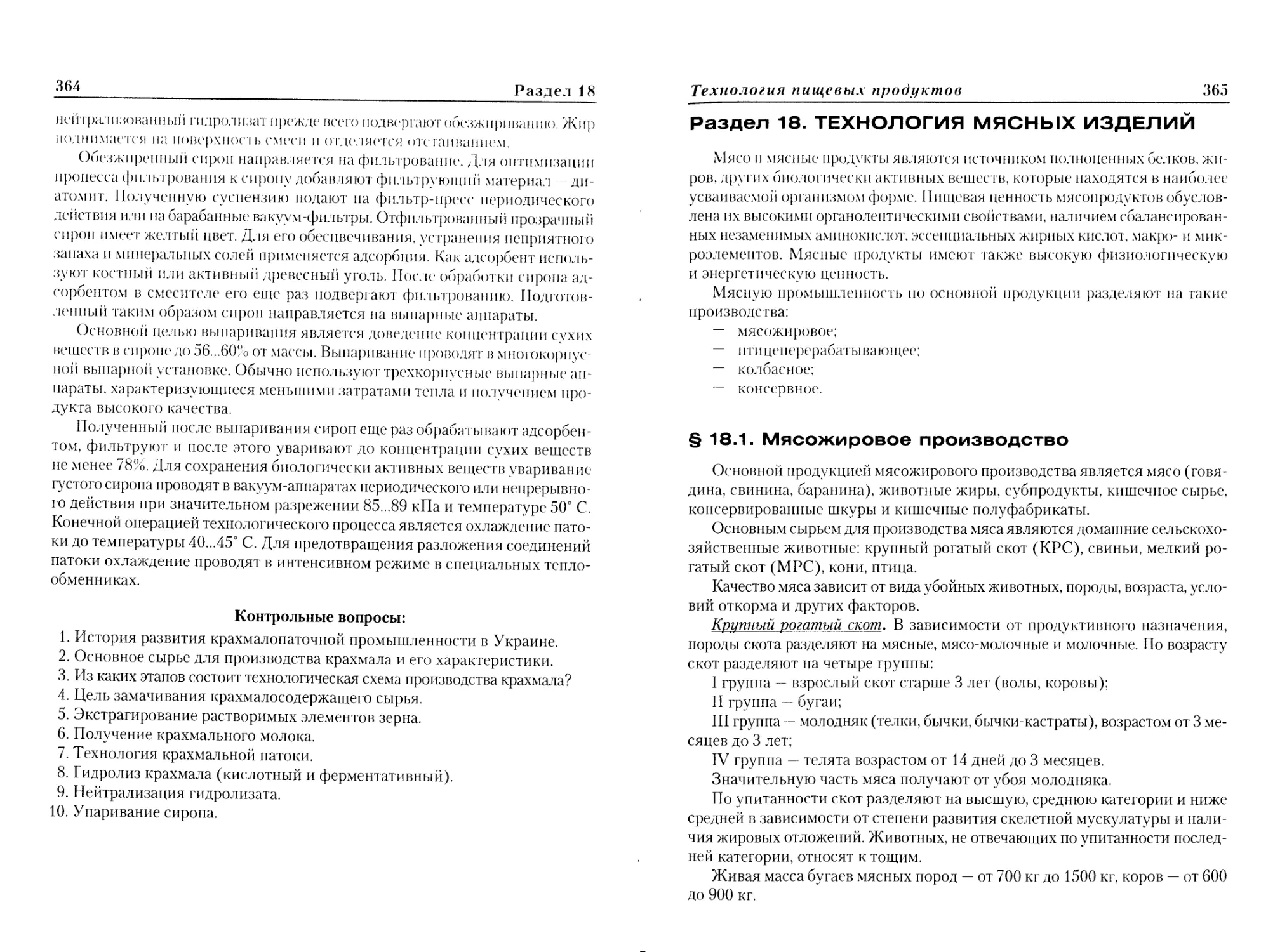

§ 18.1. Мясожировое производство................................365

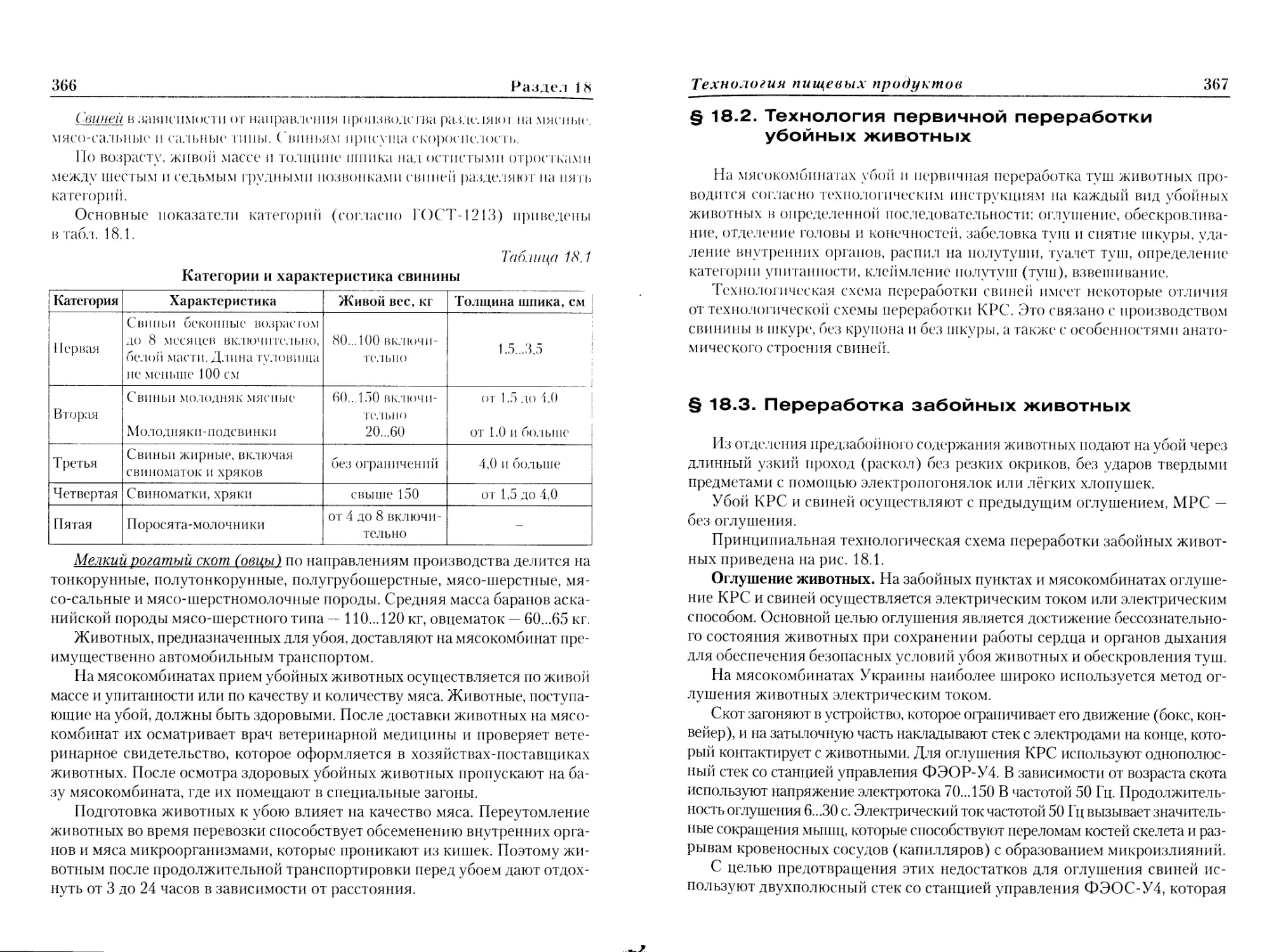

§ 18.2. Технология первичной переработки убойных животных.......367

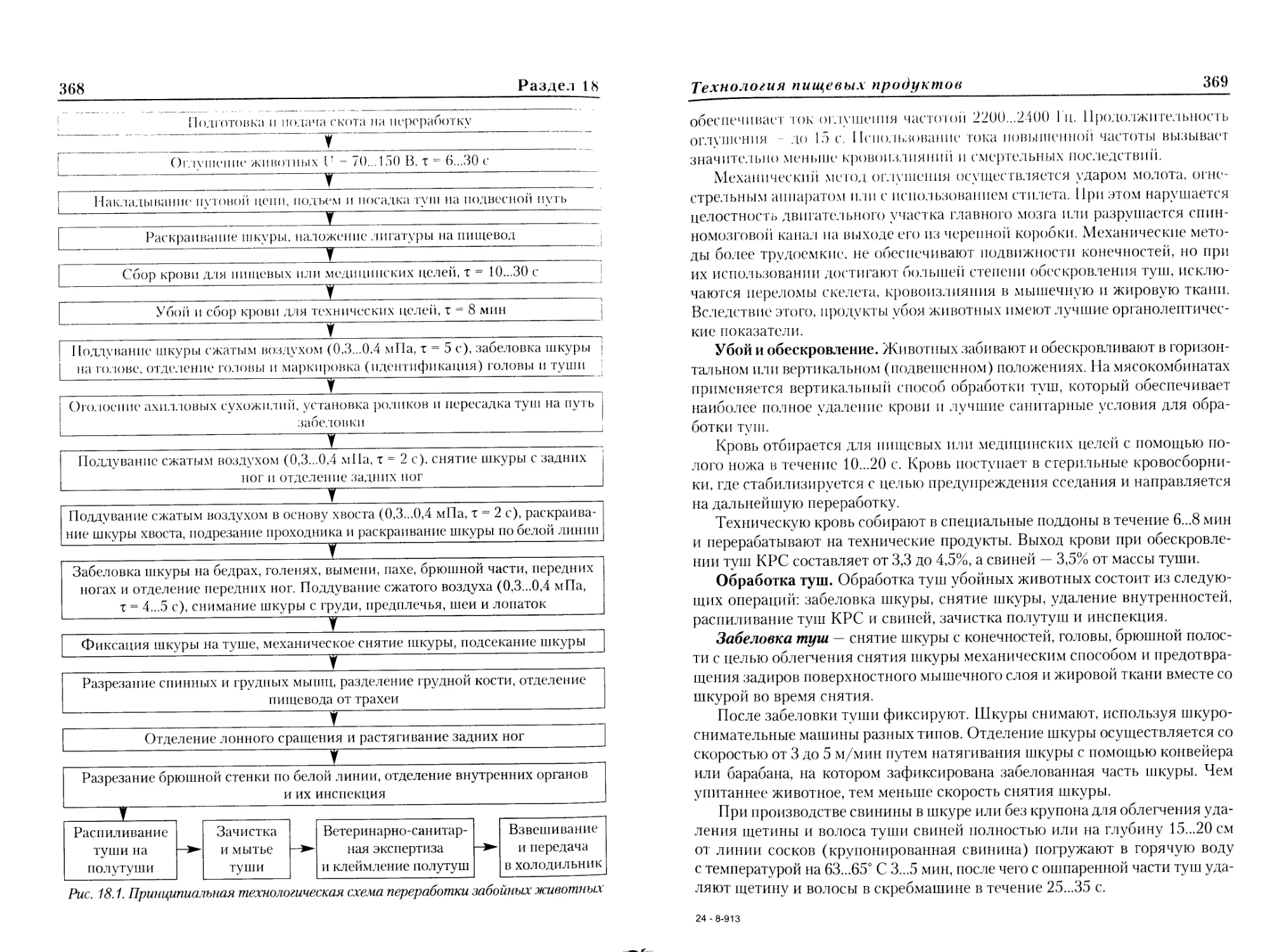

§ 18.3. Переработка забойных животных ..........................367

§ 18.4. Технология первичной переработки птицы..................376

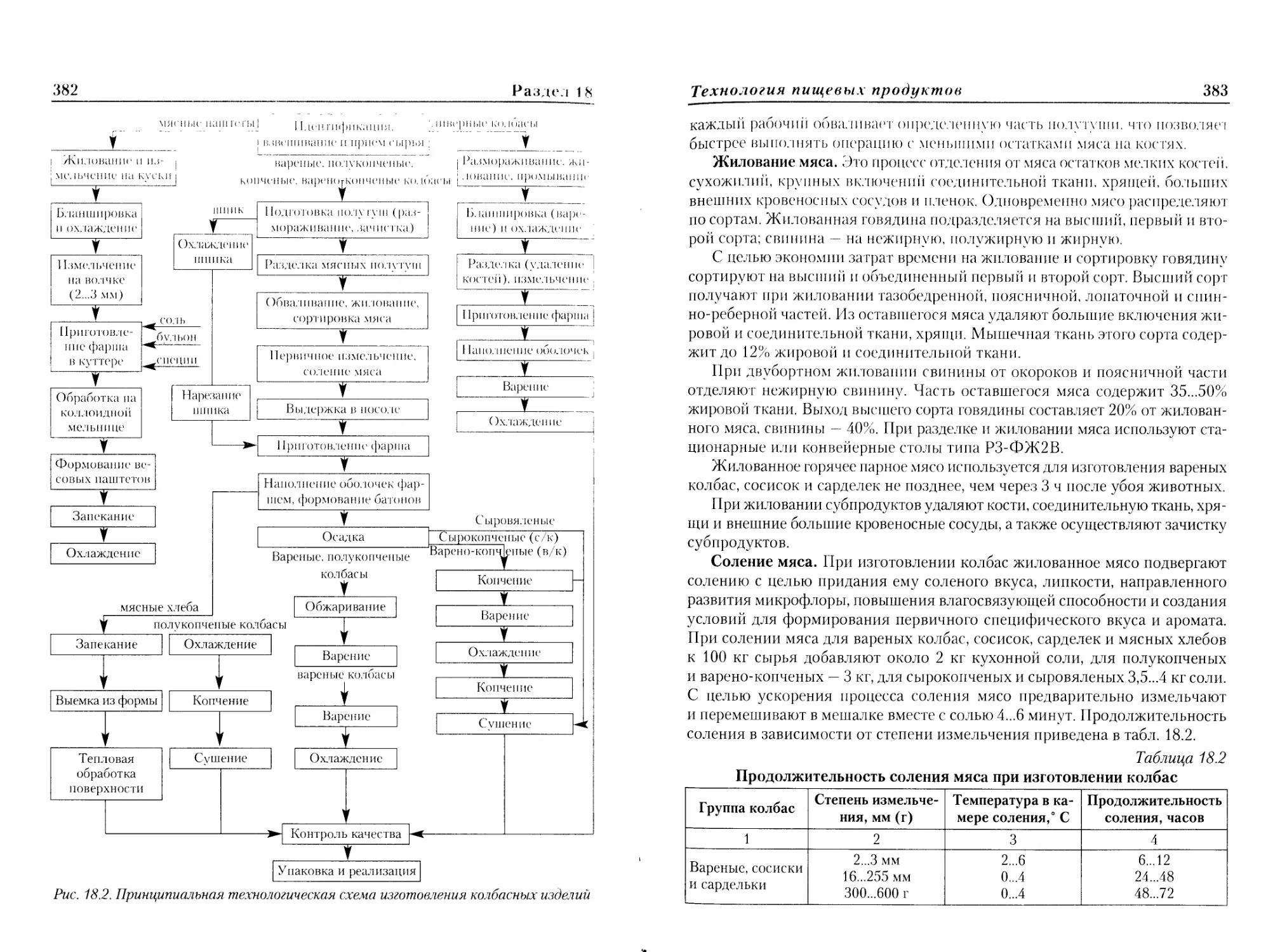

§ 18.5. Колбасное производство..................................378

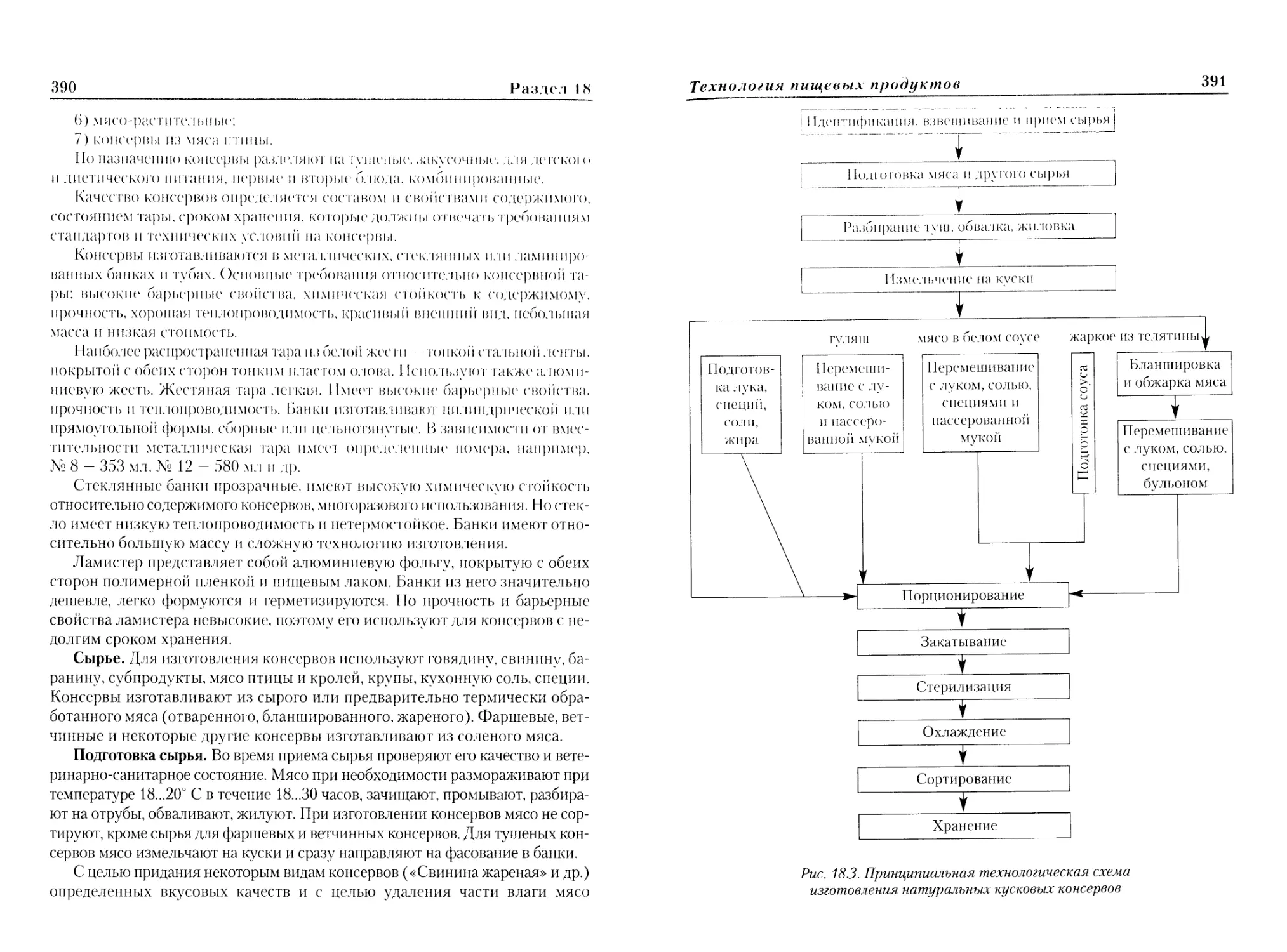

§ 18.6. Производство баночных мясных консервов..................389

§ 18.7. Оценка качества мяса и мясных продуктов ................394

Раздел 19. Технология кондитерских изделий ..............................397

§ 19.1. Сырье и ассортимент кондитерских изделий................397

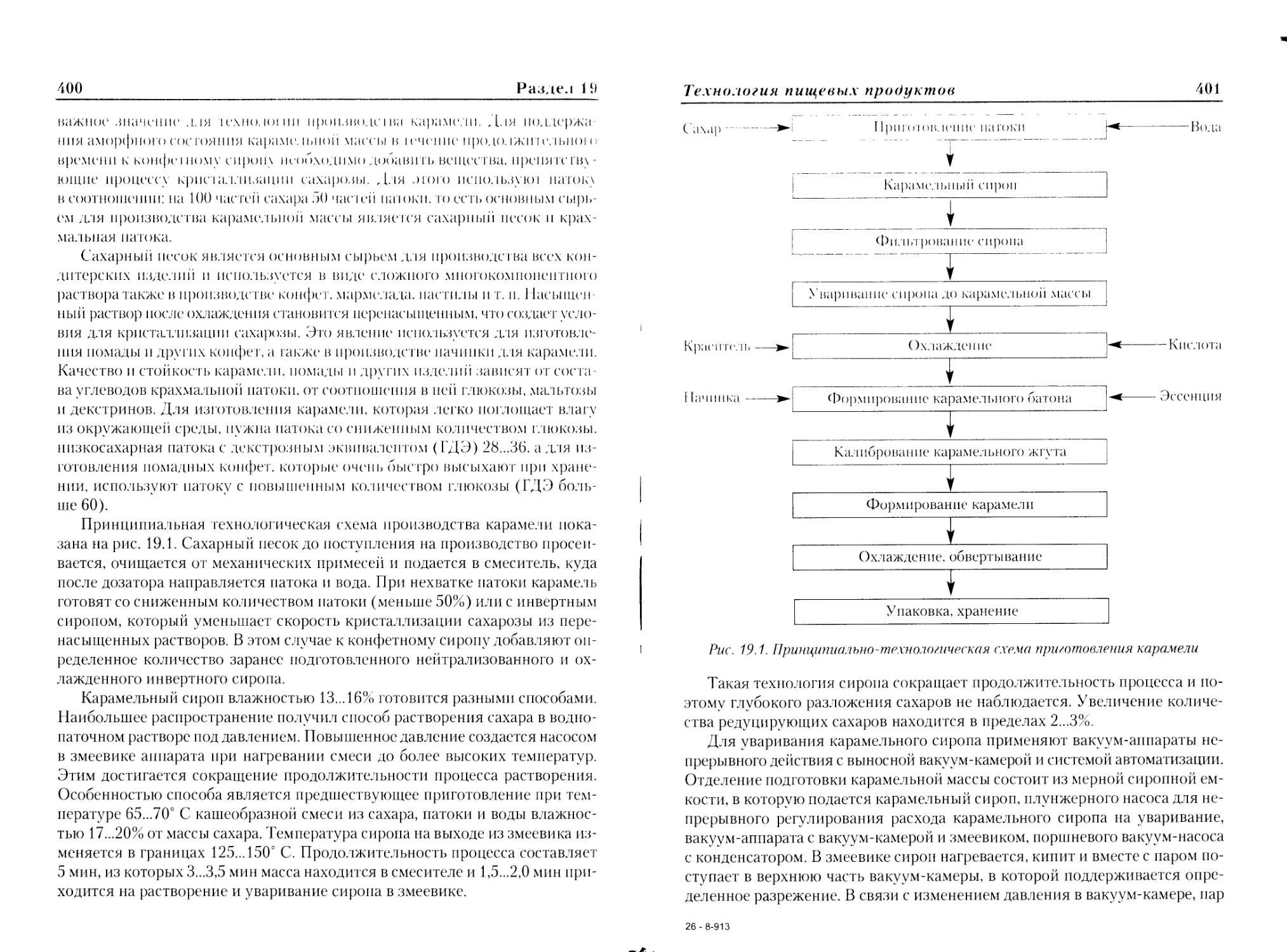

§ 19.2. Технология карамели.....................................399

§ 19.3. Технология шоколадных изделий ..........................402

§ 19.4. Технология конфет ......................................409

§ 19.5. Технология мармелада и пастилы .........................412

§ 19.6. Технология мучных кондитерских изделий..................415

Раздел 20. Технология сахара ............................................421

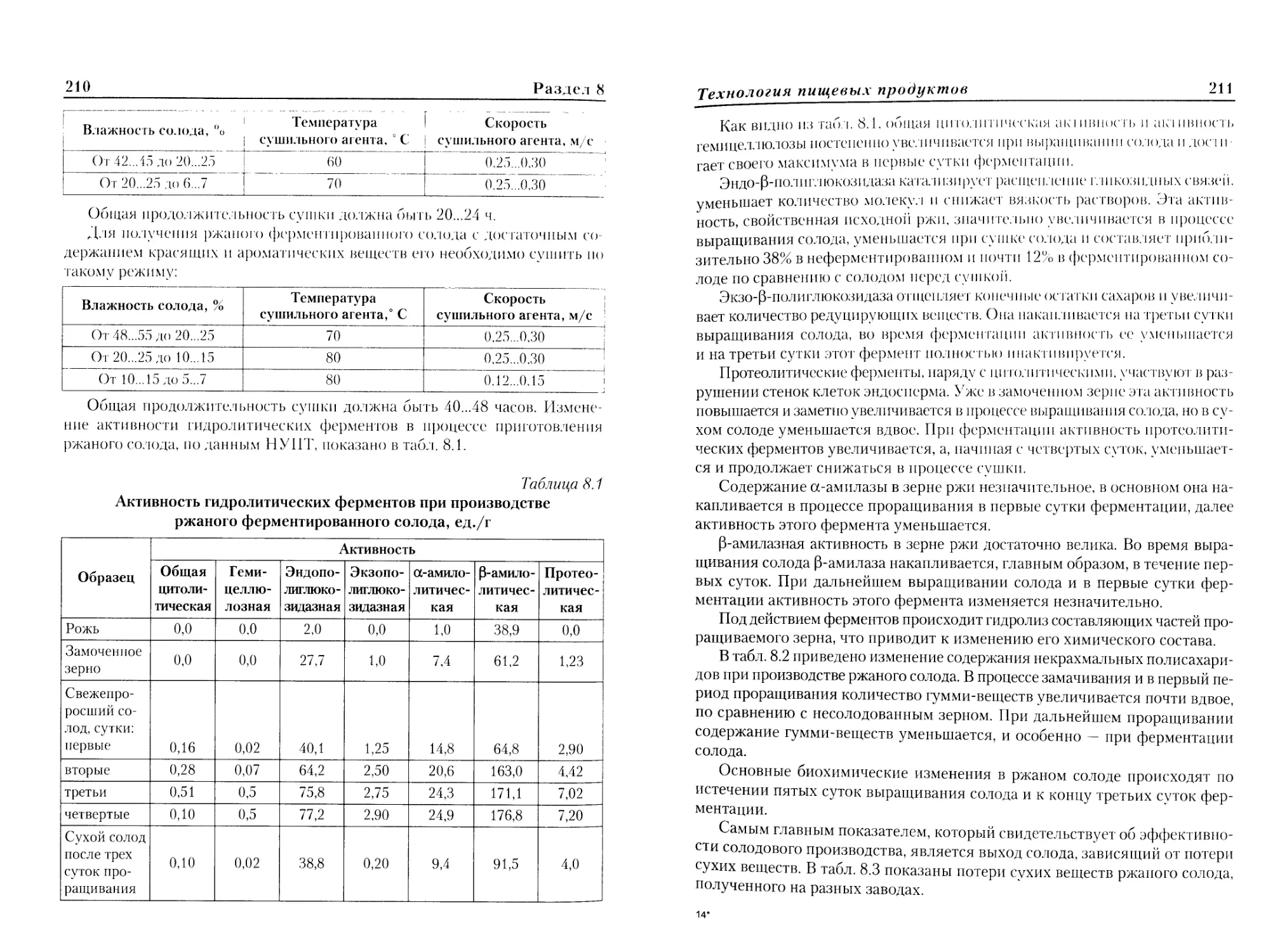

§ 20.1. Сырье для производства сахара ..........................421

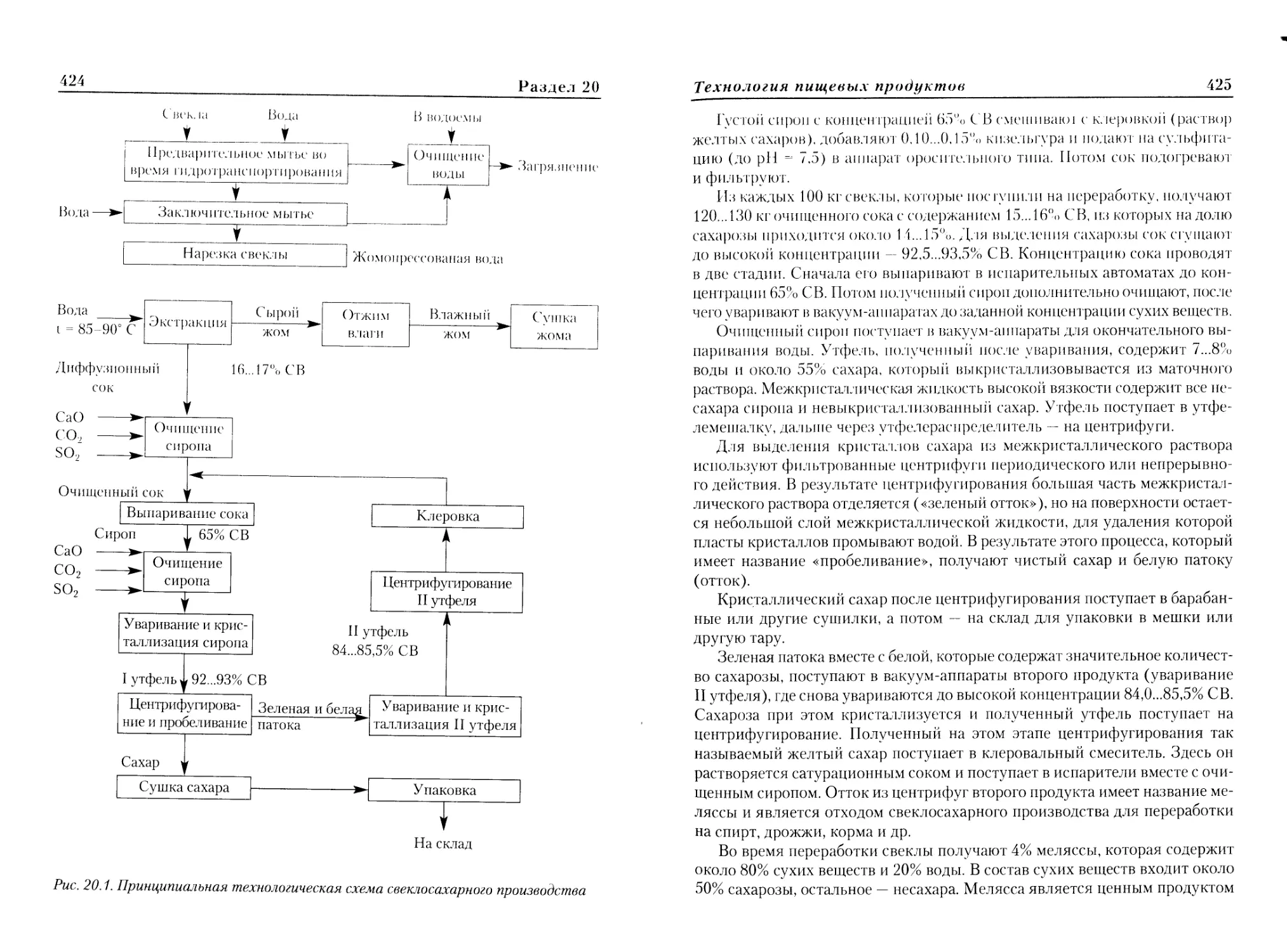

§ 20.2. Технологическая схема свеклосахарного завода............422

Раздел 21. Технология растительного масла ...............................427

§ 21.1. Характеристика сырья для производства

растительного масла и ассортимент продукции .................427

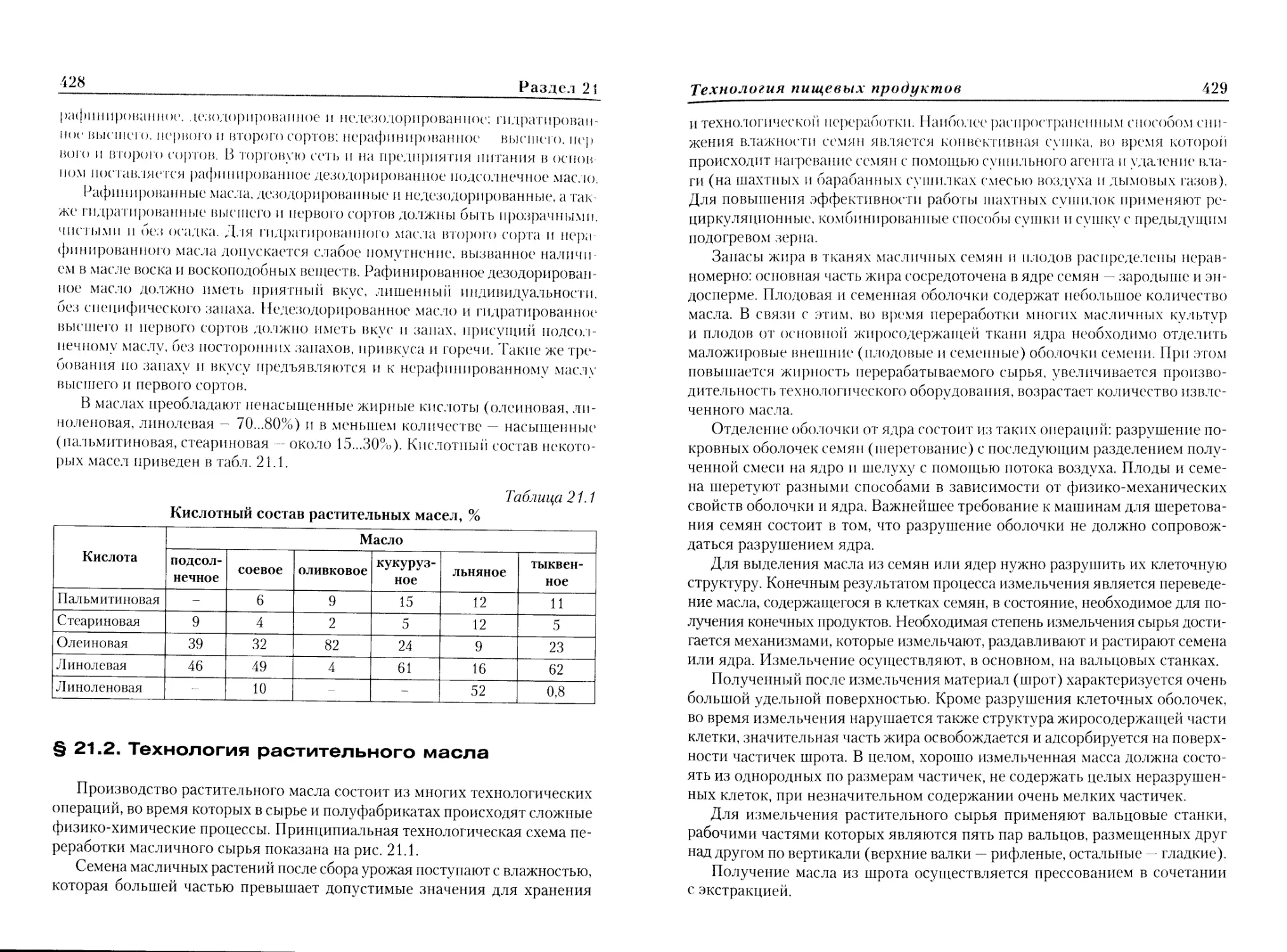

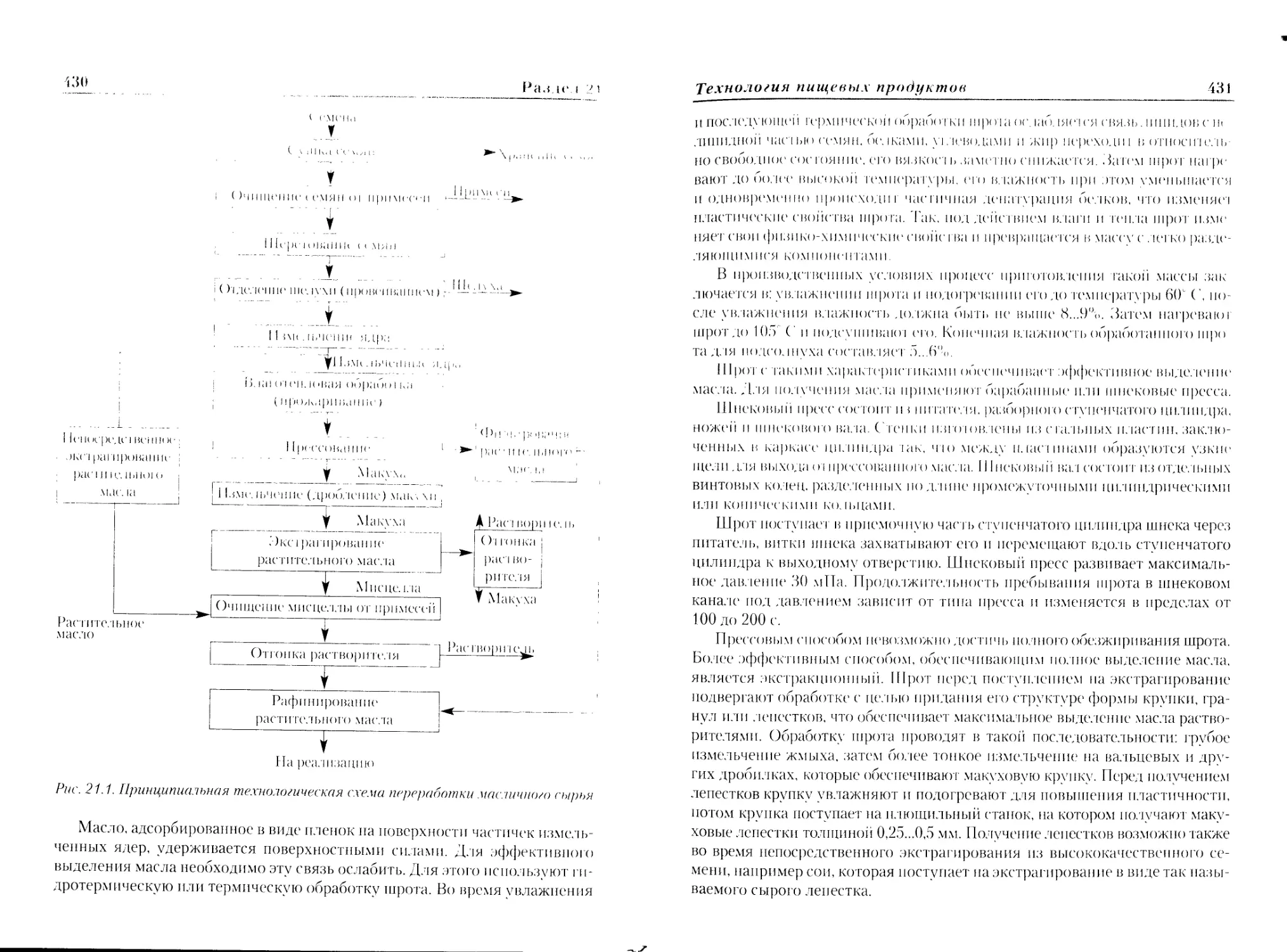

§ 21.2. Технология растительного масла..........................428

Технология пищевых продуктов 7

§ 21.3. Рафинирование масла .................................433

§ 21.4. Технология маргарина.................................436

Раздел 22. Технология баночных консервов

из растительного сырья.....................................440

§ 22.1. Сырье для производства консервов, ассортимент продукции

и способы консервирования..................................440

§ 22.2. Технологические процессы при консервировании.........443

Раздел 23. Технология водки и ликеро-водочных напитков ......448

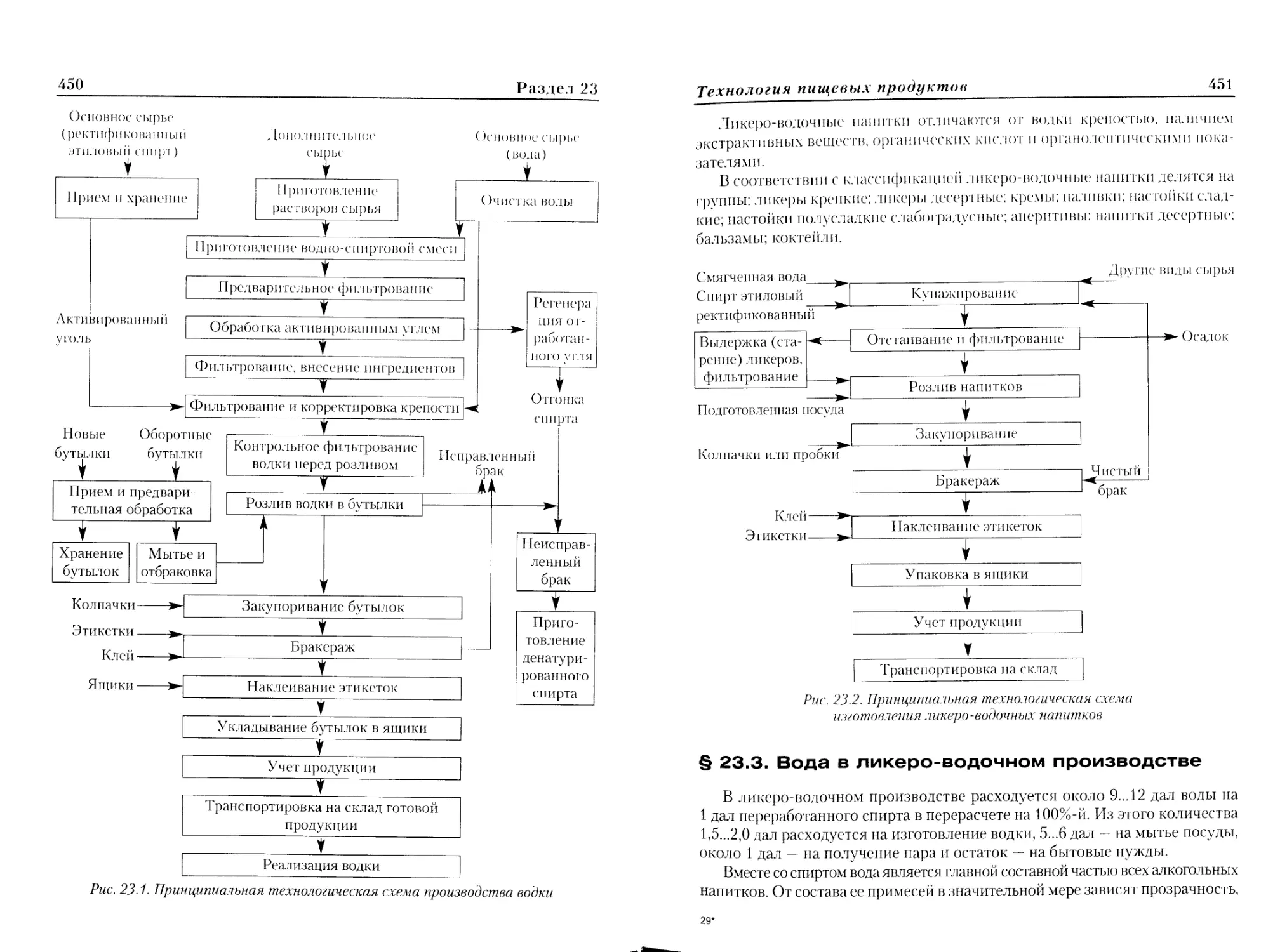

§ 23.1. Технология водки ....................................448

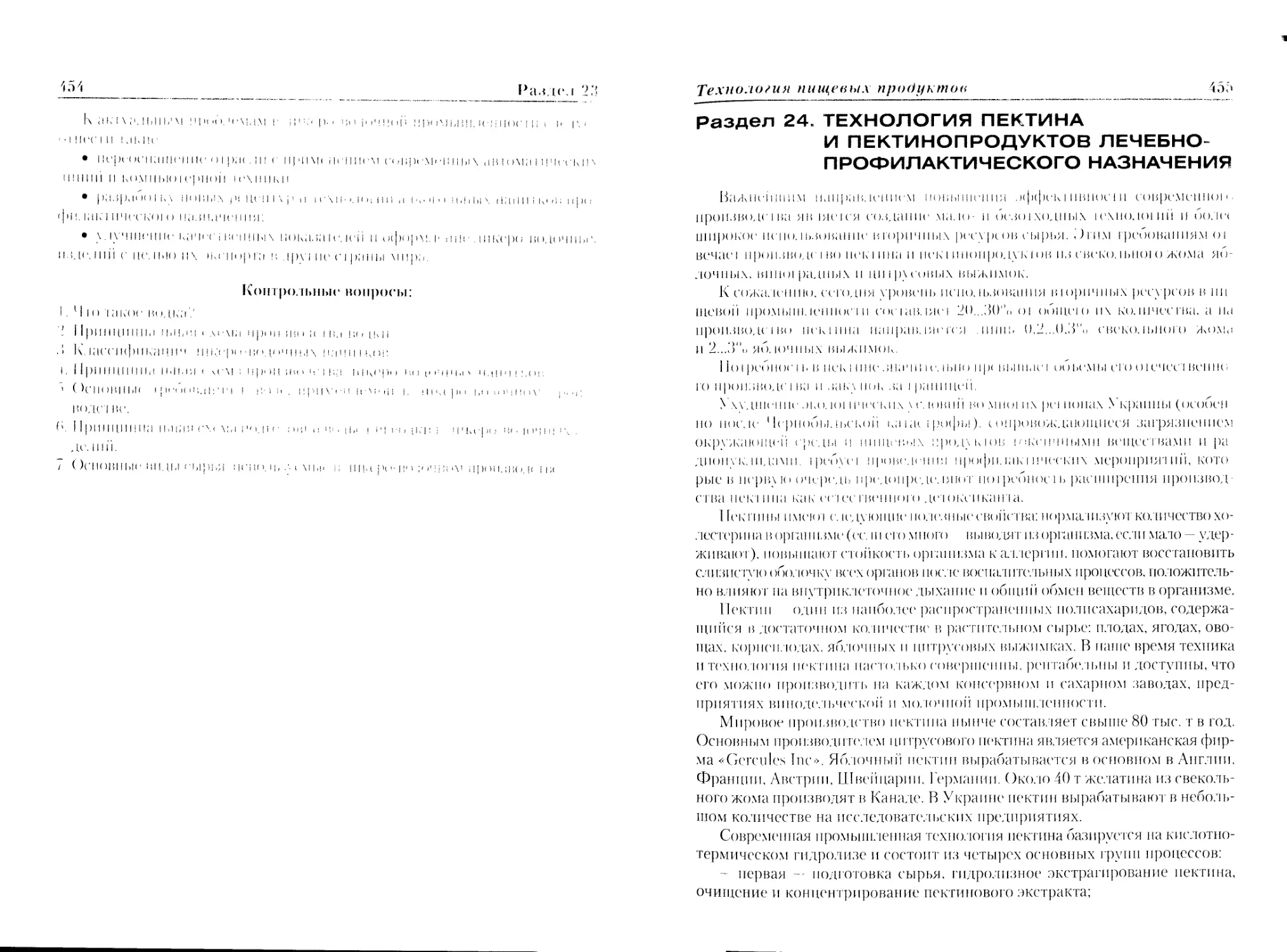

§ 23.2. Технология ликеро-водочных напитков .................449

§ 23.3. Вода в ликеро-водочном производстве .................451

Раздел 24. Технология пектина и пектинопродуктов

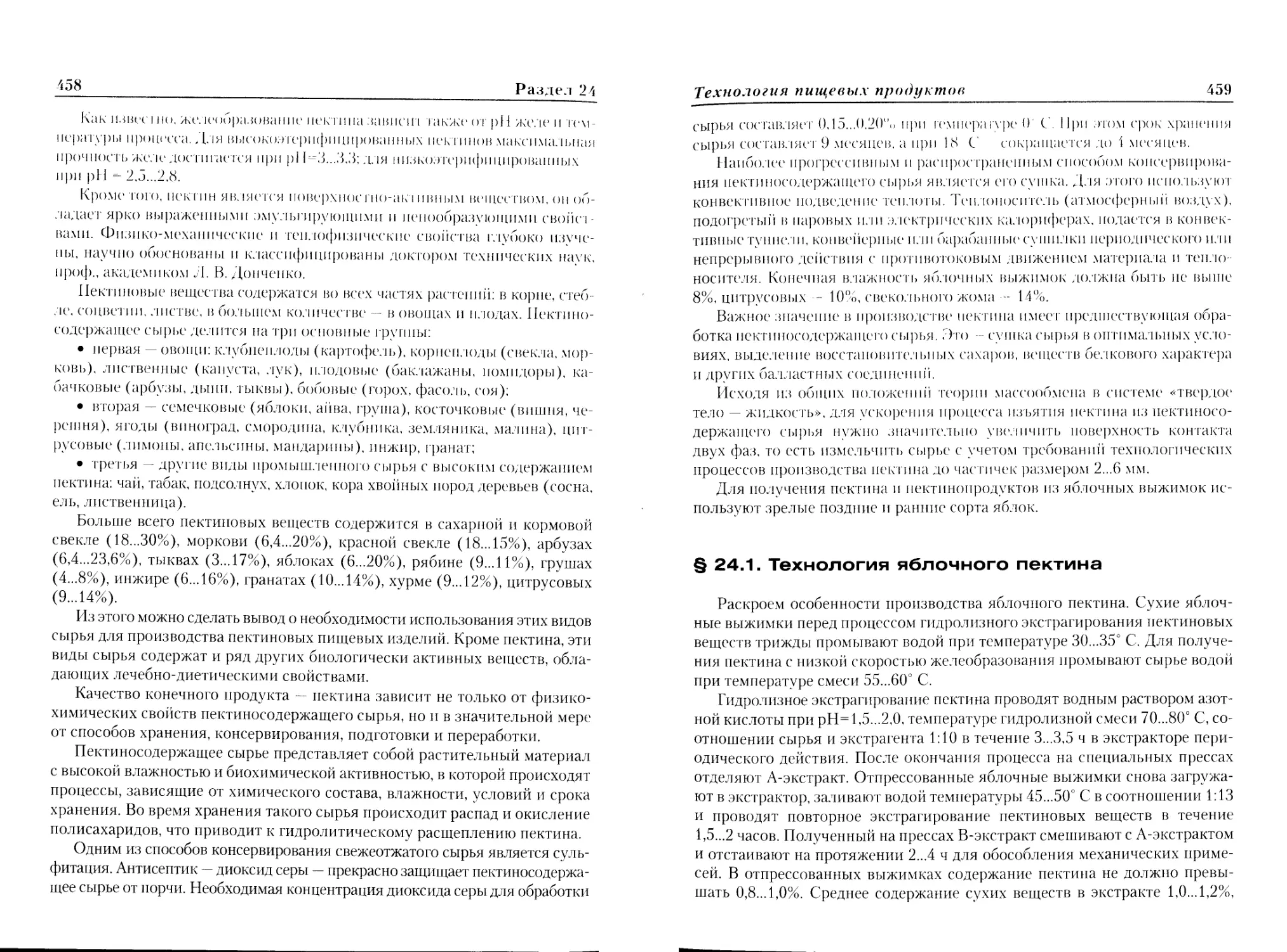

лечебно-профилактического назначения ......................455

§ 24.1. Технология яблочного пектина.........................459

§ 24.2. Технология свекольного пектина.......................461

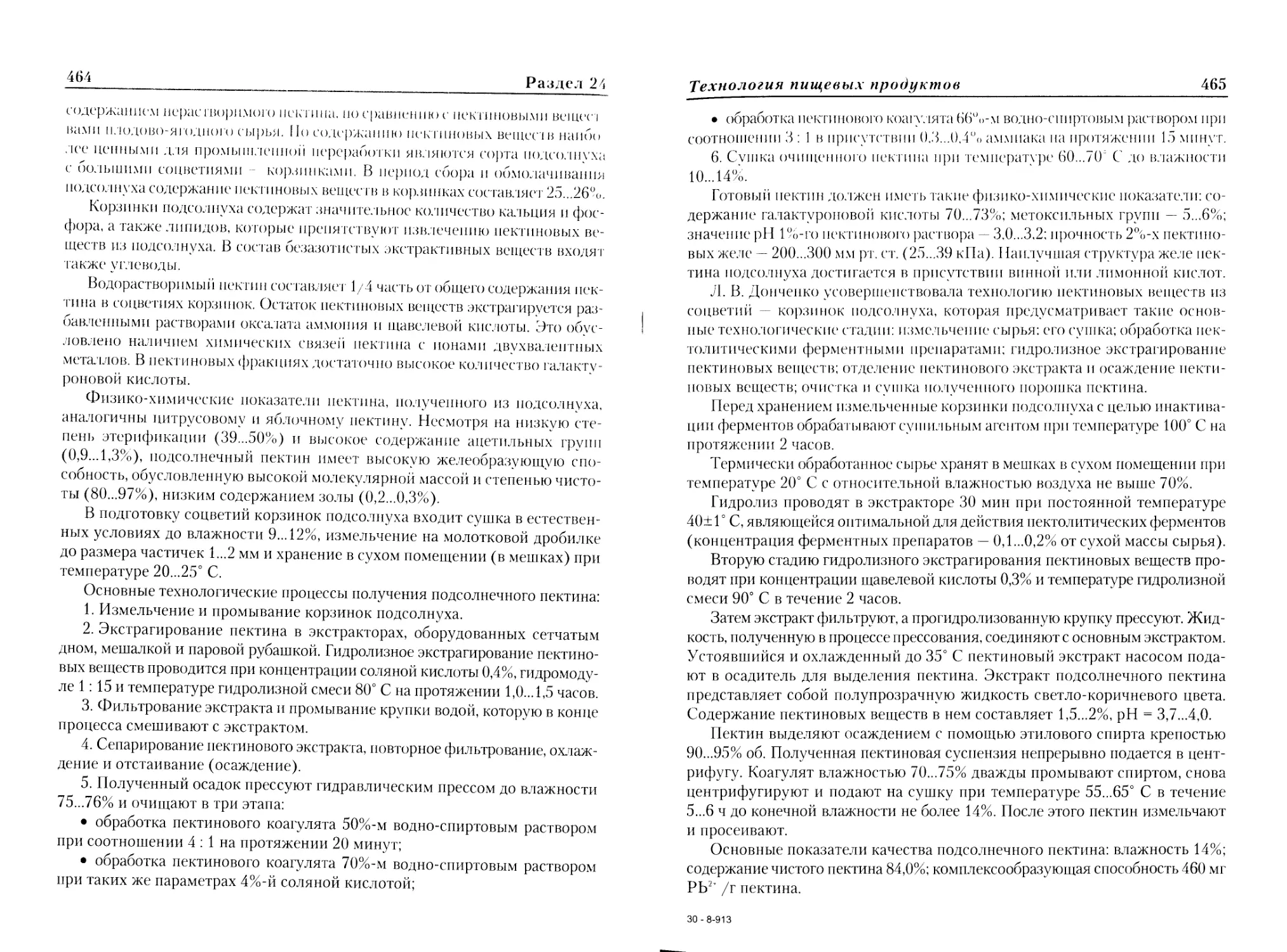

§ 24.3. Технология пектина из соцветия корзинок подсолнуха ..463

§ 24.4. Применение пектина в пищевой промышленности..........466

Раздел 25. Технология ферментных препаратов

и их применение в пищевой промышленности...................473

§ 25.1. Результаты научных исследований в области ферментов.473

§ 25.2. Технология ферментных препаратов ...................475

§ 25.3. Применение ферментных препаратов

в пищевой промышленности ...................................476

Раздел 26. Технология продуктов лечебно-профилактического

назначения из сои..........................................481

§ 26.1. Соя — уникальное продовольственное растение .481

§ 26.2. Содержание питательных веществ

и химический состав сои....................................483

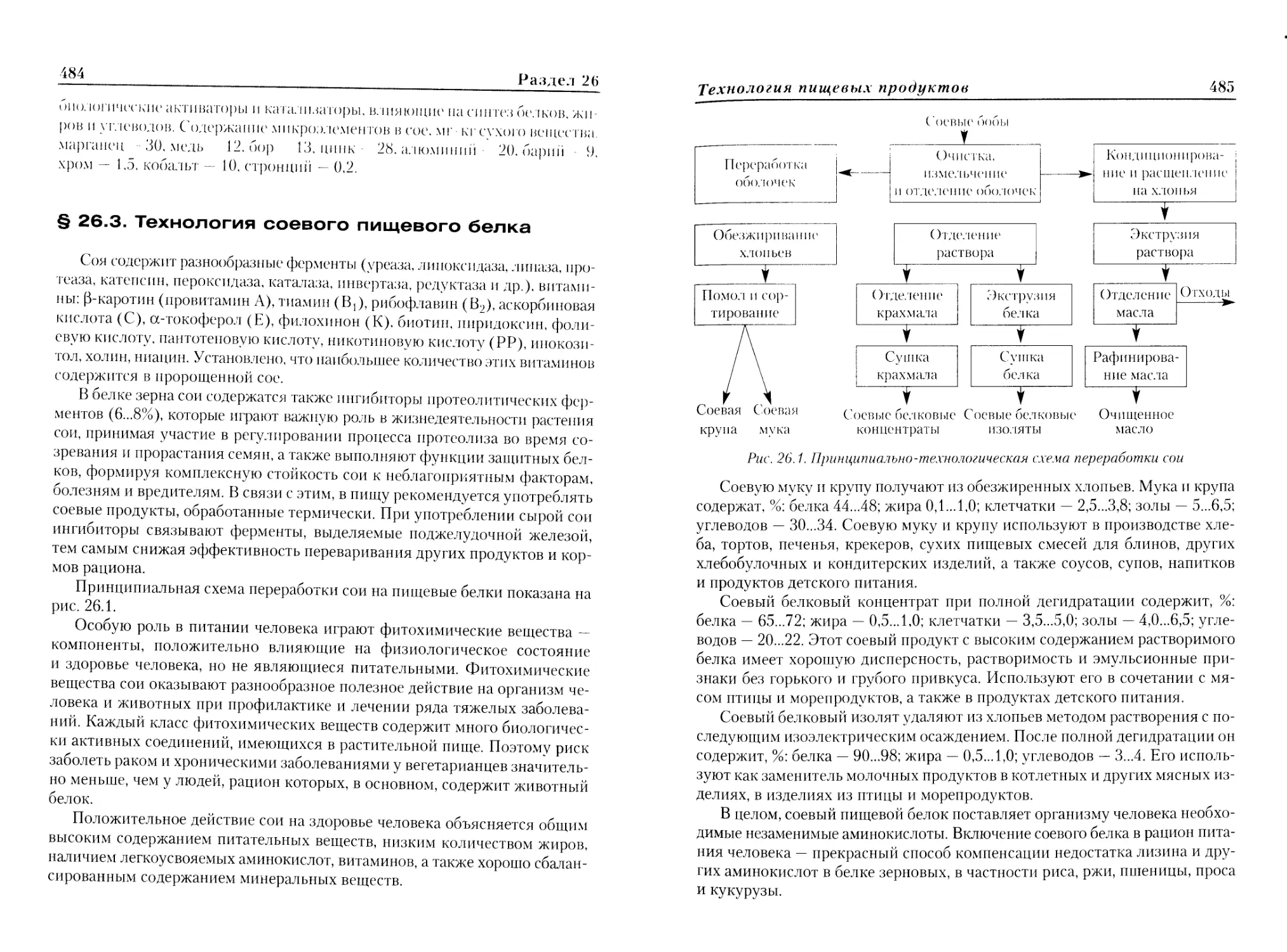

§ 26.3. Технология соевого пищевого белка............484

§ 26.4. Технология основных пищевых продуктов из сои.486

§ 26.5. Ферментированные пищевые продукты из сои ...........486

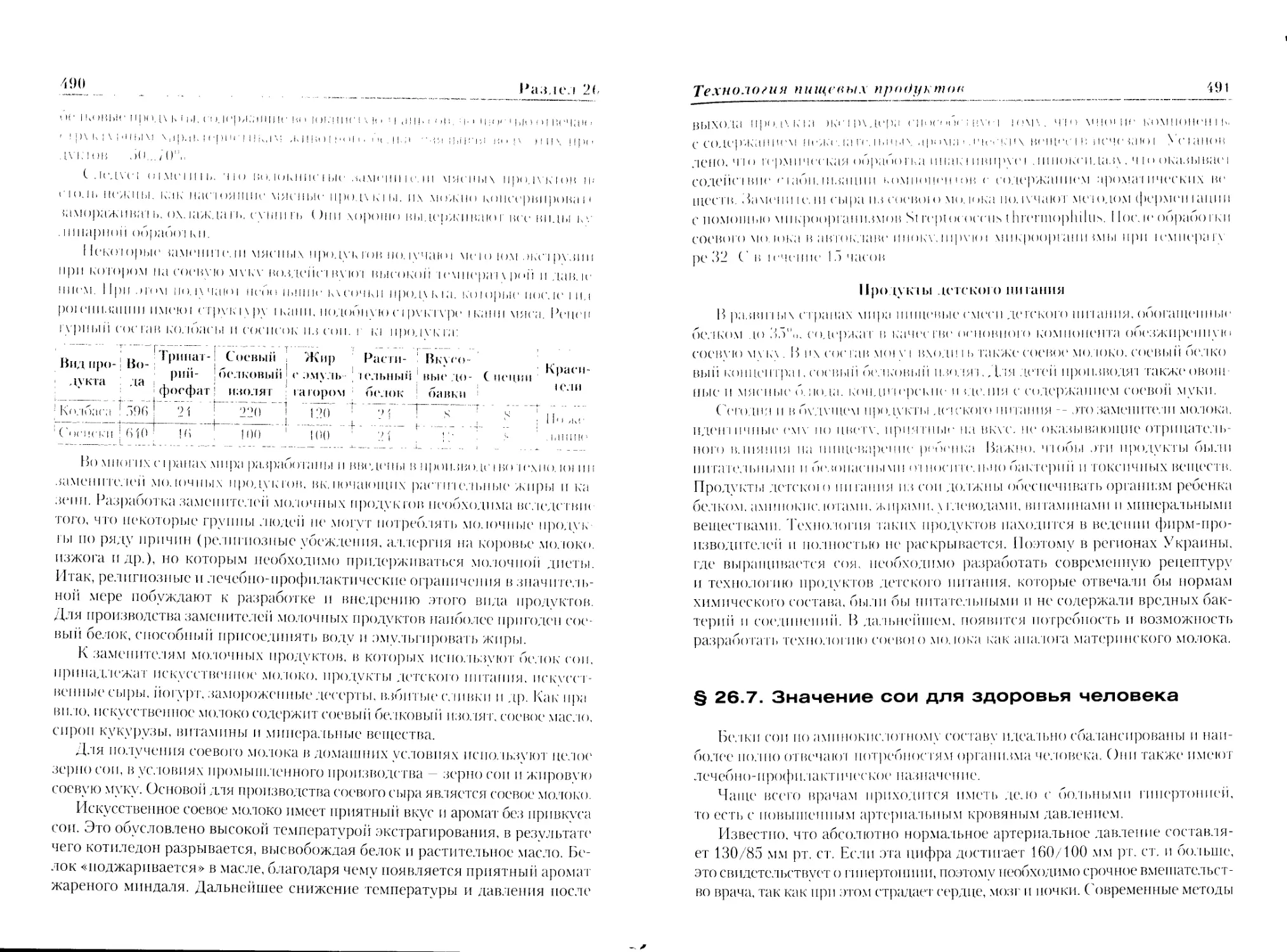

§ 26.6. Некоторые пищевые продукты с белком сои.............488

§ 26.7. Значение сои для здоровья человека ..........491

Раздел 27. Инновационные проблемы и перспективы развития

технологий пищевой промышленности Украины .................497

§ 27.1. Современное положение пищевой промышленности Украины

и общая стратегия ее развития .............................497

8

Содержание

§ 27.2. Проблемы ресурсе-, энергосбережения

в пищевой промышленности

и перспективные источники энергоресурсов.............502

§ 27.3. Перспективные методы стабилизации продуктов питания .... 514

§ 27.3.1. Методы электромагнитной обработки

продуктов питания.........................................515

§ 27.3.2. Обработка продуктов питания высоким давлением....523

§ 27.3.3. Особенности воздействия высокого давления

на микроорганизмы и ферменты...............................562

§ 27.3.4. Разновидности технологий обработки

пищевых продуктов высоким давлением........................571

§ 27.3.5. Технологическое оборудование для обрабо тки

продуктов высоким давлением ..............................577

§ 27.3.6. Промышленное применение процесса обработки

пищевых продуктов высоким давлением.......................581

§ 27.4. Инновационные технологии в спиртовой и ликеро-водочной

промышленности ...........................................585

§ 27.5. Инновационные технологии выращивания свеклы

и ее переработки на сахар.................................592

§ 27.6. Инновационные технологии в виноделии...............597

§ 27.7. Инновационные технологии макаронных изделий........603

§ 27.8. Инновационные технологии пива .....................664

§ 27.9. Инновационные технологии солода ...................610

§ 27.10. Инновационные технологии ферментных препаратов....613

§ 27.11. Инновационные технологии мяса и мясных продуктов .615

§ 27.12. Инновационные технологии кондитерских изделий ....621

§ 27.13. Инновационные технологии крахмалопродуктов .......627

§ 27.14. Инновационные технологии пищеконцентратов,

хлебопродуктов, комбикормов ........................629

§ 27.15. Инновационные технологии пектина..................632

§ 27.16. Инновационные технологии продуктов лечебно-

профилактического назначения из бобовых культур............634

§ 27.17. Инновационные технологии безалкогольных напитков .638

§ 27.18. Инновационные технологии молочных продуктов.......646

§ 27.19. Перспективы эффективного использования

некоторых отходов пищевой промышленности

и сточных вод ............................................656

Раздел 28. Экологические требования при производстве

пищевых продуктов ........................................660

§ 28.1. Введение 660

Технология пищевых продуктов

9

§ 28.2. Научно-технический прогресс и экологическая оостаиовка

в пищевой промышленности ...................................661

§ 28.3. Предотвращение заражения пищевого сырья

и продуктов питания вредными веществами.....................664

§ 28.4. Виды загрязнения пищевого сырья и продуктов питания

вредными веществами, их влияние на организм человека........665

§ 28.5. Экологически чистые продукты питания .......672

§ 28.6. Принципы контроля и пути снижения вредных веществ

в пищевом сырье и продуктах питания ........................674

§ 28.7. Основные принципы выведения вредных веществ

из организма человека ......................................677

§ 28.8. Концепция здорового образа жизни и проблема

безвредности пищевых продуктов..............................685

§ 28.9. Вредность для здоровья человека

некоторого растительного сырья .............................693

§ 28.10. Экологические аспекты производства пищевых продуктов.695

§ 28.11. Эколого-, ресурсе-, энергосбережение

в пищевой промышленности.....................................697

§ 28.12. Инновационные технологии очистки сточных вод

в пищевой промышленности......................................703

Раздел 29. Основные аспекты экономики

в пищевой промышленности...................................714

§ 29.1. Рыночные формы хозяйствования

в агропромышленном комплексе ...............................714

§ 29.2. Ценообразование в пищевой промышленности ...........716

§ 29.3. Предпринимательство в пищевой промышленности .......717

§ 29.4. Промышленно-производственные фонды и производственная

мощность предприятий пищевой промышленности...........718

§ 29.5. Оборотные средства производства ....................723

§ 29.6. Экономическая эффективность капитальных вложений....724

§ 29.7. Себестоимость продукции ............................725

§ 29.8. Кадры, производительность и оплата труда,

трудоемкость продукции......................................727

§ 29.9. Налогообложение и маркетинговая деятельность........730

Литература..................................................734

10

Введение

ВВЕДЕНИЕ

В XXI веке в Украине произошло заметное улучшение макроэкономи-

ческой ситуации в результате роста объемов производства в экспортно-

ориентированных областях и областях конечного потребления, к которым

относятся сельское хозяйство и пищевая промышленность. По объему про-

изводства пищевая промышленность в последнее время уверенно заняла

второе место после черной металлургии, оставив позади машиностроение,

металлообрабатывающую и электроэнергетическую области.

Повышение конкурентоспособности украинской продукции обеспечило

повышение спроса у населения на нее с одновременным вытеснением из вну-

треннего рынка большей части иностранных товаров. Через торговую сеть

реализуется три четверти товаров отечественного производства, а продо-

вольственных товаров -- 95%. Снижение конкуренции со стороны импорта

оказалось одни.м из главных факторов оживления реальной экономики

в пищевой промышленности.

Положительный результат в увеличении объемов производства в пище-

вой промышленности за последние годы дало улучшение состояния сельского

хозяйства. Объемы производства валовой сельскохозяйственной продук-

ции во всех категориях хозяйств увеличились на 7,6%. Основным источником

удовлетворения потребности общества в продукции сельскохозяйственно-

го производства стали частные хозяйства как основа стойкого продовольст-

венного обеспечения страны пищевым сырьем.

Дальнейшее развитие пищевой и перерабатывающей промышленности

предусматривают рациональное использование натуральных растительных

ресурсов, совершенствование и разработку новых видов продуктов по со-

временным технологиям. Вся территория Украины располагает благопри-

ятными природными условиями для произрастания пищевого сырья для всех

отраслей пищевой промышленности. Таким образом, население Украины

в полной мере обеспечено растительным сырьем, сырьем животного проис-

хождения и продукцией, богатой биологически активными веществами,

главным образом витаминами, аминокислотами, фенольными соединения-

ми, микро- и макроэлементами, простейшими углеводами, пектином, орга-

ническими кислотами и др. Однако сохранить большое количество пищево-

го сырья в течение определенного времени не представляется возможным.

Поэтому необходимо решать актуальную проблему переработки свежесобран-

ного урожая растительного сырья в продукты питания по ресурсо- и энер-

госберегающей технологии с высокими их качественными показателями.

На предприятиях пищевой промышленности различных форм собствен-

ности пищевое сырье перерабатывают в муку, хлеб, пиво, хлебобулочные из-

делия, соки, экстракты, концентраты, масло и жиры, вина, пивоваренный

Технология пищевых продуктов

И

солод, безалкогольные напитки, мясные и молочные изделия, пищевые добав-

ки, макароны, сахар и другую продукцию. Важным фактором при переработ-

ке пищевого сырья является сохранение полезных веществ и соединений

для человека в конечных продуктах и напитках. То есть, технологические

процессы и режимы при переработке пищевого сырья растительного про-

исхождения должны быть оптимальными с точки зрения сохранения био-

логически активных и других веществ. А в некоторых технологиях особое'

внимание уделяется и их накоплению (вино, сыр, пиво, добавки и др.).

Наука о питании (нутрициология) убедительно доказывает, что физио-

логически полноценное питание необходимо для нормального роста и раз-

вития детского организма, сохранения здоровья взрослого человека, под-

держания высокой работоспособности и сопротивления организма

инфекционным и другим негативным факторам окружающей среды.

Также доказано, что организм человека для своего нормального функ-

ционирования обязан ежедневно получать более 500 различных веществ

и соединений (нутриентов).

Процесс усвоения нутриентов и обмен веществ в организме человека во

многом зависит не только от присутствия в организме различных пищевых

веществ и химических соединений, но и от того, сколько и каких нутриентов

и других веществ и соединений нутриентов в пищевых продуктах, в каких

соотношениях поступило в организм. Это свидетельствует о необходимости

разнообразия пищевых продуктов в нашем ежедневном рационе. Чтобы ра-

ционально использовать все свойства пищевого сырья и готовых продуктов,

необходимо знать их химический и биохимический состав, питательную

ценность, специальные приемы технологической обработки пищевого сырья

при оптимальных параметрах, грамотно составлять с физиологической точки

зрения рацион питания и строго придерживаться благоприятного для здо-

ровья человека режима питания. Сегодня в условиях повышенной психо-

эмоциональной нагрузки и ухудшения экологической обстановки потреб-

ность человека в таких продуктах значительно увеличена.

Только при таком питании организм человека останется здоровым при

всех отрицательных влияниях внешней среды. Пищевая промышленность

Украины, сочетая классические технологии с современными, готова про-

изводить высококачественные экологически чистые продукты питания, ко-

торые обеспечат здоровый образ жизни человека.

В соответствии с новой концепцией высшего образования в Украине, кото-

рая отвечает международным стандартам, в рамках профессионального на-

правления «Пищевая технология и инженерия» предусмотрена подготовка

для агропромышленного комплекса бакалавров и магистров технологичес-

ких и инженерных специальностей, а также специальностей «Экономика

предприятий», «Учет и аудит», «Менеджмент», «Автоматика и автоматиза-

ция», «Оборудование предприятий пищевой промышленности» и др.

12

Введение

Студенты петехнологических специальностей (механики, экономисты,

теплотехники, автоматчики, экологи и др.) после изучения (фундаменталь-

ных и инженерных дисциплин должны знать и иметь определенное пред-

ставление о технологиях пищевых продуктов, в которых происходят разные

физические и биотехнологические изменения, химические и биохимичес-

кие преобразования.

В соответствии с учебными планами и программами технологических

дисциплин студенты должны получить определенные знания о пищевом

сырье, количестве и ассортименте пищевых продуктов, которые производят-

ся в Украине и ведущих странах мира, удельных затратах сырья, электриче-

ской и тепловой энергии на изготовление продукта, нормах потребления пи-

щевых продуктов, необходимых для анализа рынка сбыта в Украине и за его

пределами.

Понимание основ технологических знаний даст возможность учебным

заведениям Украины готовить конкурентоспособных широкопрофильных

специалистов не только для Украины, но и для других стран, поскольку

раньше на таких основах подготовка студентов нетехнологических специ-

альностей не осуществлялась.

Полученные зо время изучения технологий пищевых продуктов знания

являются базой для усовершенствования существующего оборудования

и создания новых высокоэффективных машин и аппаратов для пищевой

промышленности, а также для изучения всех последующих дисциплин эко-

номического, управленческого и обслуживающего направлений. А главное —

для воспитательной работы, направленной на повышение авторитета Укра-

ины как производителя высококачественных пищевых продуктов, которые

отвечают мировым стандартам или превосходят их.

Эти знания являются также необходимыми для каждого гражданина,

который перерабатывает пищевое сырье, не говоря о государственных слу-

жащих, политических и общественных деятелях всех уровней, которые мо-

гут получить почти всю информацию о технологиях пищевых продуктов

и основах их изготовления.

Технология пищевых продуктов состоит из органичного количества тех-

нологических операций, которым присущи определенные биологические,

физические, химические и биохимические преобразования. Отдельные тех-

нологические операции созданы по фундаментальным законам физики, хи-

мии, биохимии, биотехнологии, экологии и др.

Учебник может быть использован для получения сведений о составе ос-

новных пищевых продуктов: муки, круп, хлеба, макарон, овощей, фруктов,

мяса, молока и молочных изделий, пива, вина, спирта, ликеро-водочных и без-

алкогольных напитков, сладостей, а также о принципах питания, изменения

в основных видах сырья, которые происходят во время изготовления продук-

тов питания, об основах их переработки, основных правилах потребления.

Технология пищевых продуктов

13

Рядом с существующими классическими технологическими процессами

описаны и принципиальные основы высокоэффективных новых технологии,

которые ныне разработаны или находятся в стадии разработки как перспек-

тивные фундаментальные исследования в области пищевых производств. Эти

разработки после завершения и внедрения дадут возможность увеличить

прибыли, уменьшить энергозатраты на единицу продукции, снизить себестои-

мость и улучшить качес твенные показатели конечных продуктов и напитков.

Изучая материалы раздела «Актуальные проблемы пищевой промыш-

ленности», студенты, магистранты, аспиранты и специалисты перерабаты-

вающих предприятий смогут развивать свое творческое мышление, выби-

рать лучшие высокоэффективные технологические схемы и внедрять их как

в курсовое и дипломное проектирование, так и в производство.

В данном учебнике, который предназначен как для студентов, магист-

рантов и аспирантов, так и для работников пищевой промышленности, ос-

вещены материалы по составу пищевого сырья и технологическим спосо-

бам его переработки в полуфабрикаты и готовую продукцию. Большое

внимание уделено актуальным и перспективным проблемам в этом направ-

лении, экономическим, экологическим и энергосберегающим аспектам де-

ятельности предприятий, которые перерабатывают растительное и живот-

ное сырье и выпускают высококачественную продукцию для населения.

Объем учебника не даст возможности полностью раскрыть вопросы со-

стояния и развития пищевой промышленности Украины, поэтому в конце

издания приведен библиографический список литературы, которая даст воз-

можность студентам, магистрантам, аспирантам и специалистам пищевой

промышленности и НИИ глубже и шире изучить вопросы, которые их ин-

тересуют.

Издание этого учебника стало возможным благодаря активной поддержке

ректората НУПТ, деканата факультета ТБХ, а также спонсорской помощи.

Авторы приносят искреннюю и глубокую благодарность за помощь

в подготовке и издании этого учебника зав. кафедрой технологии молока

и молочных продуктов проф. Скорченко Татьяне Анатольевне, доктору техн,

наук, проф. Клименко Михаилу Николаевичу, проректору НУПТ, проф.

Яровому Владимиру Леонидовичу, доктору техн, наук, проф. Юрчак Вере

Гавриловне, доктору эконом, наук, проф. Мостенской Татьяне Леонидовне,

доктору техн, наук, проф. Шияну Петру Леонидовичу, зав. лабораторией

НУПТ Бондаренко Людмиле Владимировне, доктору техн, наук, проф. Ма-

лежику Ивану Федоровичу, доктору техн, наук, проф. Дробот Вере Ива-

новне, канд. техн, наук, доц. Ганчук Виктории Дмитриевне, ст. лаборанту

Мачача Евгении Александровне.

14

Продукты в питании человека и их безвредность

ПРОДУКТЫ В ПИТАНИИ ЧЕЛОВЕКА

И ИХ БЕЗВРЕДНОСТЬ

Концепция нормальной жизни человека предусматривает постоянное

выполнение правил, направленных на сохранение как индивидуального,

так и общественного здоровья. А это - трудоспособность человека, разум-

ное отношение к своим достижениям, к природе и социальной среде, а так-

же радость жизни.

В современный период несбалансированное питание превратилось в со-

циальную проблему. В большинстве регионов Украины от лишней массы

страдают свыше 30% мужчин, 50% женщин и 12% детей, что имеет прямую

связь с ожирением и такими болезнями, как сахарный диабет, гипертониче-

ские заболевания, инфаркт миокарда и даже рак. Излишняя калорийность

рациона у женщин обусловлена чрезмерным употреблением сахарозы и из-

делий из теста, у мужчин — алкоголя.

Каждый человек должен исключать нарушения структуры питания,

то есть регламентировать пищевую ценность продукта по содержимому бел-

ков, углеводов, биологически активных веществ, минеральных солей и т. п.

В период жизнедеятельности организм человека не только выполняет

физическую и умственную работу, в нем постоянно проходят процессы по-

строения и дополнения клеток и тканей тела. А для этого организму нужен

«строительный» материал, который поступает только при полноценном

питании. Следует отметить, что некоторые биологически активные вещест-

ва (гормоны, коферменты и прочие) в организме человека образуются из

таких специфических веществ, как витамины.

Таким образом, питание представляет собой чрезвычайно сложный про-

цесс поступления, переваривания, всасывания и ассимиляции в организме

человека самых разных веществ и соединений пищевых продуктов. Главным

условием нормальной жизнедеятельности человека является обеспечение

своевременного поступления в организм пищевых продуктов в оптимальном

количестве. При этом должны выполняться такие обязательные условия:

- экологически чистая и рациональная технология пищевых продуктов,

при которой максимально сохраняются пищевые вещества и не получают-

ся вредные соединения;

- выполнение санитарно-гигиенических правил и норм изготовления

и сохранение продуктов питания;

- экологически чистая технология пищевого сырья (зерновых и бобо-

вых культур, овощей, фруктов, ягод, мяса, молока, рыбы и др.).

Нормальное питание человека характеризуется балансом поступления

энергии в организм соответственно затратам. Даже при недостаточной кало-

рийности продуктов, которые поступают в организм, последний использует

Технология пищевых продуктов

15

пищевые вещества самого организма, а при продолжении такого процесса

питания уменьшается масса скелетных мышц. При чрезмерном питании часть

жиров и углеводов накапливается в виде подкожного жира, что сопровож-

дается ожирением. А поэтому для обеспечения основного обмена и баланса

энергии в организм должно поступать оптимальное количество незамени-

мых веществ как по химическому составу, так и по пищевой ценности.

При употреблении пищевые продукты и напитки не должны оказывать

канцерогенное, токсичное и мутагенное действие на организм человека.

Критерии безопасности включают допустимые границы концентрации, со-

гласно Государственным стандартам, минеральных, химических и биологи-

ческих соединений. Это пестициды, токсичные элементы, нитраты и нитриты,

антибиотики, микотоксины, гормональные препараты, вредные микроорга-

низмы, вирусы и прочие. При усовершенствовании действующих или раз-

работке новых технологий пищевых продуктов и напитков следует всегда

ориентироваться на медико-биологические нормативы.

Развитие теории и практики адекватного питания дает возможность ус-

тановить, какие сельскохозяйственные культуры и в каком соотношении

необходимо выращивать для соответствующих пищевых продуктов.

В связи с этим необходимо увеличить часть продуктов, которые имеют

балластные вещества и белки растительного происхождения (например,

соевые продукты).

Если человек отказывается от продуктов растительного происхождения,

он теряет биологически активные вещества, многие из которых имеют антиги-

поксические, антигипертонические, антиаллергические, антимутагенные, ан-

тилучевые и прочие свойства. Кроме того, рафинированная пища - постоянная

причина многих распространенных сердечно-сосудистых заболеваний, хро-

нического бронхита, эмфиземы легких и др. Поэтому с целью профилактики

этих заболеваний необходимо уменьшить употребление легкоусваиваемых

и рафинированных углеводов и увеличить часть свежей растительной пищи.

Чрезвычайно важным вопросом в физиологии питания является опти-

мальное соотношение растительных и животных продуктов. Потребление

только растительной пищи, как и только животной имеет ряд отрицатель-

ных факторов для здоровья человека. Ценность животной пищи в том, что

она содержит значительное количество незаменимых кислот, а также пол-

ноценных животных белков, из которых организм человека строит гормо-

ны, ткани, ферменты и др. Но чрезмерное употребление мясных продуктов,

в особенности жиров, приводит к перегрузке организма пуриновыми осно-

вами и другими веществами, которые нарушают обменные процессы и по-

вышают в крови содержание холестерина.

С другой стороны, без доброкачественной растительной пищи в соответст-

вующих количествах невозможно правильное физиологически полноценное

16

Продукты в питании человека и их безвредность

питание. Сегодня многие люди страдают от недостатка или некачественной

растительной пищи. Ощущается острый дефицит крайне необходимых для

организма биологически активных веществ, которые находятся в продук-

тах растительного происхождения. Это витамины, макро- и микроэлементы,

органические кислоты, фитонциды, пектиновые вещества, клетчатка и др.

В современных экологических условиях значительно увеличилось зна-

чение в питании человека овощей, фруктов и ягод. В целом они помогают

человеку бороться с неблагоприятными факторами, которые интенсивно

действуют на организм. Это гипомнезия (снижение физической нагрузки,

перенапряжение нервной! системы, витаминная недостаточность, повыше-

ние окисления внутреннего клеточного жира и др.). В целом овощи, фрук-

ты и ягоды тормозят развитие атеросклероза и гипертонической болезни,

регулируют нормальное пищеварение.

Ценность продуктов растительного происхождения еще и в том, что они

содержат почти все питательные и биологически активные вещества, необхо-

димые для нормального функционирования систем и органов человека. Во-

да, которая находится г? овощах, фруктах и ягодах (до 90%) с растворимыми

в ней минеральными солями, быстро выводится из организма вместе с про-

дуктами обмена. Кроме того, растительные продукты содержат эфирные мас-

ла, которые имеют дезинфицирующее и антисептическое действие, в них мно-

го органических кислот, которые стимулируют выделение пищеварительных

соков и улучшают кишечную перистальтику. Дубильные вещества разного

происхождения, которые есть в овощах, фруктах и ягодах, имеют противо-

воспалительное действие, а клетчатка предупреждает появление атероскле-

роза. В растительных продуктах много растворимых углеводов и крахмала,

которые с помощью ферментов организма легко усваиваются. Пектиновые

вещества и фитонциды имеют обеззараживающее действие. Пектиновые ве-

щества вдобавок помогают выводить из организма радионуклиды.

Чисто растительные диеты с лечебно-профилактической целью назна-

чают при гипертонических заболеваниях, почечной и сердечно-сосудистой

недостаточности, ожирении и подагре. Вообще вегетарианская пища обес-

печивает быстрое уменьшение количества азотных шлаков при болезнях

почек и снижение артериального давления.

Очень важным аспектом питания населения является проблема безвред-

ности пищевых продуктов. Известно, что большинство химических соеди-

нений в зависимости от их количества и качественных показателей могут

иметь как положительное, так и отрицательное воздействие на организм че-

ловека. При анализе безопасности питания существует такое понятие, как

«критерий риска». Абсолютная безопасность питания невозможна по при-

чине отсутствия таких компонентов пищевых продуктов, которые бы не бы-

ли вредными для той или иной группы населения.

Технология пищевых продуктов

17

В Государственных стандартах принято 5 классов кригериев риска:

риск микробного происхождения:

- риск вирусного происхождения;

- риск от загрязнения окружающей среды;

риск естественного происхождения;

- риск от нестандартных добавок и красителей пищевых продуктов

и напитков.

Определенные требования выдвигаются к питанию новорожденных де-

тей, у которых еще несовершенна система пищеварения. Материнское мо-

локо — идеальный продукт, который содержи т все необходимые вещества

для жизни и здоровья ребенка. В его состав входят белки, а также жиры

с незаменимыми жирными кислотами, углеводы, микро- и макроэлементы.

Материнское молоко содержит большое количество антител, ферментов.

К сожалению, часто матери ио разным причинам нс имеют возможнос-

ти кормить ребенка грудью. В связи с этим нужны специальные продук-

ты — заменители женского молока. Их основой является коровье молоко,

которое по своему составу несколько отличается от женского.

Потребность детей от 1 до 13 лет в белках составляет от 50 до 93 г в сутки,

жирах — от 53 до 93 г, в углеводах — от 212 до 370 г, энергетической ценнос-

ти — от 540 до 2700 ккал, а кормящих матерей — до 3000 ккал. В этот пери-

од повышена потребность в белке: для беременных — 100 г, для кормящих

матерей — 112 г, а также в углеводах, витаминах, минеральных веществах.

За исключением материнского молока, в природе не существует продук-

та, который содержал бы все необходимые для человека компоненты. По-

этому рацион должен быть разнообразным. Можно привести множество

примеров, когда люди страдали разными болезнями только потому, что еда

была однотипной.

Чрезвычайно важным является химический состав пищевых продуктов

и режим питания молодежи в школьные и студенческие годы. Более серьез-

ные проблемы, связанные с питанием, возникают у пожилых людей. И если

бы они всегда обращали внимание на современные научные рекомендации,

то могли бы не только улучшить свое здоровье, но и повысить трудоспособ-

ность и достичь активного долголетия.

Каждый человек в любом возрасте должен понимать основные положе-

ния процесса обмена веществ и придерживаться их в повседневной жизни.

Нужна культура питания, которая включает строгое соблюдение научных

рекомендаций на всех этапах производства и обработки пищевых продук-

тов при соблюдении гигиенических и биологических правил.

Важнейшим аспектом питания населения является проблема безвред-

ности пищевых продуктов и напитков. Она наиболее существенна и вместе

с тем недостаточно изучена. Такое положение связано с тем, что большинство

2-8-913

18

Продукты в питании человека и их безвредность

соединений в зависимости от их количества могут иметь как положительное,

так и отри нательное воздействие на организм человека. Кроме этого, влияет

также их соотношение в пищевых продуктах и ассортимент последних.

Главным потенциальным источником опасности пищевых продуктов

является микробное заражение и дисбаланс питательных веществ.

Таким образом, обязательным условием при разработке новых пищевых

продуктов и напитков является соблюдение научно обоснованных соотно-

шений питательных веществ в продукте. При этом необходимо выходить из

суточного рациона и местоположения нового продукта в нем.

Наибольшую опасность в пищевых продуктах представляет болезне-

творная микрофлора. К ней относятся много видов патогенных и условно-

патогенных микроорганизмов.

К патогенным микроорганизмам относят те, которые непосредственно

вызывают заболевания, а к условно-патогенным — микроорганизмы, кото-

рые могут стать болезнетворными (патогенными) при определенных усло-

виях окружающей среды, внутренней экологии желудочно-кишечного

тракта и т. д. По своим признакам и происхождению пищевые заболевания

делятся на две группы: пищевые отравления и пищевые инфекции.

Пищевые отравления микробного происхождения подразделяют в свою

очередь на пищевые интоксикации (токсикозы) и пищевые токсикоинфек-

ции. К токсикозам относятся ботулизм (возбудитель Clostridium botulinum),

стафилококковая интоксикация (возбудитель относят к роду Staphylococ-

cus) и грибковые интоксикации (возбудитель — грибки рода Fusarium). По-

следняя составляет особую опасность для напитков из зерновых культур,

в которых фузариум хорошо развивается с образованием термостабильно-

го токсина.

Токсикоинфекции бывают паратифозного характера, возбудители, вы-

званные условно-патогенными бактериями, к которым также относятся

микроорганизмы нормальной микрофлоры кишечника человека. Это па-

лочка протея Proteus vulgaris, кишечная палочка Escherichia coli, бактерии

Clostridium perfringens и т. д. Пищевыми инфекциями являются заболева-

ния, при которых пищевой продукт служит передающим источником пато-

генных микробов, которые находятся, но не развиваются в нем. Инфекции

возникают только при наличии живых клеток микробов. К пищевым ин-

фекциям относят брюшной тиф и наратифы (возбудитель рода Salmonella),

туберкулез (возбудитель палочка Mucobacterium tuberculosis), бактериаль-

ную дизентерию (палочка рода Shigella), сибирскую язву (возбудитель —

палочка Bacillus anthracis) и др.

Особенно актуальной является придача полезной микрофлоре пище-

вых продуктов (при ее наличии) антагонистических свойств по отношению

к вредной болезнетворной микрофлоре. Такими пищевыми продуктами

Технология пищевых продуктов 19

могут быть безалкогольные напитки брожения, в частности наиболее рас-

пространенный их представитель — хлебный квас. Это практически един-

ственная группа напитков, которая предусматривает не только использова-

ние исключительно натурального сырья, но и полезных и незаменимых для

организма человека микроорганизмов, которые находятся в готовой про-

дукции в жизнеспособном состоянии и известны своим антагонизмом к по-

сторенпей микрофлоре.

Обеспечение безвредности пищевых продуктов должно быть определя-

ющим требованием при их разработке и производстве. При этом следует

тщательно проанализировать состав и технологию с целью исключения воз-

можной опасности. Опыт производства пищевых продуктов свидетельст-

вует, что пренебрежение этими требованиями приводит к нивелированию

полезных свойств даже полноценных но содержанию биологически актив-

ных веществ продуктов. Еще в большей степени это касается продуктов ле-

чебно-профилактического назначения.

2*

20

Адекватное экологически чистое питание

АДЕКВАТНОЕ ЭКОЛОГИЧЕСКИ ЧИСТОЕ ПИТАНИЕ

Всем известно, что здоровье людей можно значительно улучшить, нала-

див здоровый образ жизни и умное оздорови тельное питание. Рецепт умно-

го питания зависит в основном от таких факторов, как сос тояние окружаю-

щей среды, индивидуальных особенностей организма человека и его

здоровья, профессии и условий работы, возрас та и форм отдыха. А поэтому

умное оздоровительное питание следует строить с учетом всех этих особен-

ностей. Человеку нужны оздоровительные экологически чистые продукты

и напитки специального назначения.

К сожалению, реклама новых и существующих продуктов и напитков не

сопровождается достаточным научным обоснованием, часто остаются не-

известными их рецептурный состав, допускается фальсификация. Потому

употребление таких продуктов и напитков может привести к ухудшению

здоровья человека, а нс к его улучшению.

В современных условиях жизни совершенствуется такое направление

в питании человека, как теория адекватного питания и проблемы идеаль-

ной пищи. В соответствии с этим, для нормальной) жизнедеятельности орга-

низма человека и оптимального усвоения пищи необходимым есть не толь-

ко поток разных компонентов продуктов из пищеварительного канала во

внутреннюю среду организма (теория сбалансированного питания), но и до-

полнительное поступление эндогенного (использование организмом чело-

века веществ, которые входят в состав самого организма) и экзогенного

(составная часть обмена веществ, которая связана с поступлением пита-

тельных веществ в желудочно-кишечный тракт человека с продуктами) по-

токов физиологически и биологически активных веществ.

Большое значение для жизнедеятельности человека имеют балластные

вещества в питании как факторы нормализации функций желудочно-ки-

шечного тракта. К сожалению, теория сбалансированного питания населе-

ния большое внимание уделяет использованию рафинированных, бедных

растительными волокнами продуктов.

В последнее время определяется положительная тенденция создания и вы-

пуска спектра пищевых продуктов и напитков заданного качества — низкокало-

рийных, со сниженным содержанием животного жира, легкоусваиваемых уг-

леводов и кухонной соли, обогащенных белками, витаминами, минеральными

и балластными веществами. Необходимо значительно увеличить объемы про-

изводства таких продуктов и напитков, а также расширить их ассортимент.

Существующая теория адекватного питания дополнила теорию сбалан-

сированного питания такими новыми принципами:

- нормальное питание обеспечивается не только веществами, которые не-

обходимы организму и успешно им усваиваются, а и балластными веществами;

Технология пищевых продуктов

21

- микрофлора желудочно-кишечного тракта — это необходимый ком-

понент и залог здорового существования организма;

- организм способен синтезировать новые соединения.

Организм человека постоянно изменяется, адаптируясь к изменениям

условий существования в окружающей среде. Соответственно изменяются

процессы метаболизма (преобразование веществ и энергии, которые со-

ставляют основу жизнедеятельности организмов).

В XX в. особое внимание приобрел научно-технический прогресс как

основной фактор изменения условий окружающей среды. Значительные

выбросы в атмосферу отходов промышленности и разных видов транспор-

та, тяжелые последствия техногенных катастроф (аварии на атомных стан-

циях) и т. п. Все это результат легкомысленного. а временами варварского

отношения человека к природе. С другой стороны, для нормального суще-

ствования человек нуждается в обезвреживании токсичных веществ, кото-

рые поступают в организм. Все это требует применения медицинских, нату-

ральных и других препаратов и включения в рацион питания биологически

активных веществ с оптимальным эффектом.

Важнейший путь исправления такой ситуации — это организация рацио-

нального питания населения и обеспечение его профилактическими про-

дуктами питания и напитками. Таким образом изменение окружающей среды,

увеличение количества вредных факторов окружающей среды обуслав-

ливает потребление таких веществ, которые повысили бы резистентность

(противодействие, сопротивляемость) организма их влиянию. Это и есть

рациональное питание, которое обеспечивает постоянство внутренней сре-

ды организма и поддерживает ее жизненные проявления (рост, развитие,

деятельность разных органов и систем) на высоком уровне при разнообраз-

ных условиях работы, быта и отдыха. В современных условиях окружаю-

щей среды все профилактические продукты питания являются обязатель-

ной составной рационального питания.

Основные факторы риска здоровья населения сегодня в Украине таковы:

1) загрязнение продуктов питания и напитков тяжелыми металлами,

пестицидами и другими вредными для людей и животных соединениями;

2) фоновое влияние различных доз радиации;

3) разбалансированность рациона питания и дефицит отдельных ком-

понентов в продуктах и напитках:

4) постоянный стресс, вызванный влиянием различных социальных и эко-

номических факторов.

Профилактика заболеваний и реабилитация больных характеризуется

такими условиями:

- устранение метаболических нарушений;

- нормализация процессов обмена веществ в организме;

22

Адекватное экологически чистое питание

- нормализация иммунного статуса:

выведение' из организма радионуклидов, тяжёлых металлов и других

токсичных соединений;

- укрепление антиоксидантной системы;

- нормализация микрофлоры кишечника.

Сегодня почти во всех регионах Украины люди проживают в плохих

экологических условиях, находятся под влиянием разных неблагоприят-

ных факторов природного или социально-экономического происхождения.

Принципы экологического и лечебно-профилактического питания в таких

условиях включают в себя:

- рациональное питание (количественно и качественно полноценны]!

рацион, сбалансированность компонентов продуктов и напитков, а также

режим питания), что обеспечит высокую резистентность к влиянию посто-

ронних вредных веществ;

- ограничение употребления продуктов, вещества которых отрицатель-

но влияют на организм человека;

- обязательное поступление в организм человека белков за счет молока

и молочных продуктов, яиц, рыбы;

- содержание пищевых волокон в рационе (не меньше 25 г в сутки).

Одним из важных путей решения проблемы обеспечения населения не-

обходимым питанием в необходимом количестве, не изменяя сбалансиро-

ванности рациона, есть разработка рецептуры и технологии функциональ-

ных продуктов и напитков, какие должны вмещать гарантированное

количество определенных веществ и соединений в оптимальном (для про-

явления нужного эффекта) соотношении.

Функциональные продукты питания составляют основу оздоровительно-

го и профилактического питания, целью которого есть повышение сопротив-

ляемости организма к определенному вредному фактору окружающей сре-

ды, ограничение накопления токсинов в организме и ускорение их вывода.

Одним из следствий хронического влияния на организм соответствую-

щих доз радиации является активация процесса свободнорадикального

окисления в организме человека. Угнетению активности этого процесса

способствуют вещества с антиоксидантной активностью. Такая активность

присуща полифенольным веществам, витаминам А и С, токоферолам, [3-ка-

ротину, мелатонину,

К сожалению, потребление населением Украины пищевых продуктов не

отвечает основам сбалансированного и адекватного питания. Часто нару-

шается рациональное соотношение незаменимых для жизнедеятельности

человека веществ, не соблюдаются санитарные нормы качества промыш-

ленного сырья и пищевых продуктов. В стандартах качества пищевые про-

дукты не должны оказывать канцерогенного, токсического, мутагенного или

Технология пищевых продуктов

23

какого-либо другого вредного воздействия на здоровье человека при потреб-

лении их в общепринятом количестве. Критерии безопасности включают

предельно допустимые концентрации загрязнителей минеральной, химичес-

кой и биологической природы (пестицидов, токсических элементов, нитратов

и нитритов, антибиотиков, микотоксинов, гормональных препаратов и др.),

а также микробиологические показатели. При разработке новых техноло-

гий продуктов необходимо всегда ориентироваться на медико-биологичес-

кие нормативы. Практические вопросы в отношении питания человека до

этого времени основывались на теории сбалансированного питания, кото-

рая играла важную роль в развитии принципов здорового образа жизни,

а также в организации рационального питания как результата внедрения

теории сбалансированного питания. На ее основе разработаны рационы

для разных групп населения, а также целый комплекс технологий сельско-

хозяйственных продуктов.

Сегодня обязательным условием развития рынка функциональных про-

дуктов и напитков является проверенная и понятная информация для потре-

бителей относительно состава и физиологического действия таких продуктов

и напитков. Все это будет содействовать устранению спекуляций и фальси-

фикаций как со стороны производителей, так и со стороны торговцев про-

дуктами и напитками специального назначения.

24 Ферментативные процессы при производстве пищевых продуктов

ФЕРМЕНТАТИВНЫЕ ПРОЦЕССЫ

ПРИ ПРОИЗВОДСТВЕ ПИЩЕВЫХ ПРОДУКТОВ

Чрезвычайно важная роль отводится химическим и биохимическим

преобразованиям при производстве пива. вина, спирта, хлеба, кондитер-

ских изделий, расти тельных масел, дрожжей!, глюкозы и фруктозы, разных

жиров, инвертного сахара и др., а также при сохранении растительного сы-

рья и готовых продуктов.

Скорость этих преобразований имеет большое значение в интенсифика-

ции технологий пищевых продуктов. Влияние разных факторов, условий

и параметров на скорость химических и биохимических преобразований

называется химической кинетикой, которая характеризуется изменением

концентрации одного из реагирующих веществ за единицу времени.

При расчетах скорости реакции следует рассматривать одно или несколько из

исходных (начальных) веществ, концен трация которых в процессе химиче-

ских и биохимических преобразований! увеличивается или уменьшается.

Основными факторами, которые влияют на скорость всех химических

и биохимических реакций при переработке нишевого сырья, есть концент-

рация реагирующих веществ, температура и присутствие катализатора

(ферментов и др.).

Увеличение концентрации взаимодействующих веществ — один из наи-

более универсальных приемов интенсификации технологических процессов

в пищевой промышленности. Например, увеличение концентрации сахара

в сусле до 50% и проводка его сбраживания в спиртовой промышленности

разрешит снизить себестоимость этилового спирта на 30...40%.

Температура — тоже важный фактор, который определяет скорость хи-

мических и биохимических реакций в пищевых технологиях. Объясняется

влияние температуры и концентрации реагирующих веществ на скорость

реакций теорией активных столкновений, согласно которой химическое

взаимодействие между молекулами разных компонентов возможно только

при эффективном их столкновении. Т. е., в химическую реакцию вступают

только те молекулы, которые имеют соответствующую энергию. Молеку-

лы, которые имеют такую энергию, называются активными. Избыточная

энергия молекул называется энергией активации и зависит как от природы

вступающих в реакцию веществ, так и от температуры среды.

Для протекания химических и биохимических реакций в пищевых тех-

нологиях необходимо разорвать межмолекулярные связи реагирующих ве-

ществ. Если при столкновении молекулы имеют большую энергию и ее до-

статочно для разрыва связей, тогда химическая реакция произойдет, а если

энергия молекул будет меньше необходимой, то столкновение будет неэф-

фективным и реакция не наступит.

Технология пищевых продуктов

25

При повышении температуры среды количество активных молекул уве-

личивается и одновременно увеличивается число столкновении между ни-

ми, в результате возрастает скорость химических реакций. При увеличении

концентрации реагирующих веществ общее число эффективных столкно-

вений молекул также увеличивается, как следствие — скорость реакции уве-

личивается.

Большое значение для ускорения химических и биохимических реак-

ций имеет катализатор. Его присутствие в пищевом сырье, которое перера-

батывается на продукты питания, ускоряет реакции в тысячи раз. При этом

реакции могут происходить и при низких температурах, которые удобны

с экономической точки зрения.

В пищевых технологиях большое количество гомогенных реакций ката-

лизируются действием ионов Н и ВОН .

К таким реакциям относятся инверсия сахарозы, гидролиз сложных

эфиров, в том числе жиров. Ионы металлов катализируют реакции окисле-

ния и гидролиза. Например, ионы меди катализируют окисление аскорби-

новой кислоты, а потому оборудование и аппараты для переработки пло-

дов, ягод и овощей не следует изготавлять из меди и ее сплавов. Окисление

пищевых жиров ускоряется под действием ионов железа, меди, марганца,

а потому жир не нужно хранить в металлической таре.

Большинство каталитических реакций в присутствии катализатора

носят положительный характер, т. е. такой катализатор значительно уско-

ряет химические и биохимические реакции. Но в пищевых технологиях

встречается и отрицательный катализ, когда катализатор снижает скорость

реакций. Такой катализатор называется ингибитором. А когда ингибитор

тормозит процесс окисления, тогда его называют антиоксидантом, или ан-

тиокислителем.

Хранение и переработка пищевого сырья, а также хранение готовых

продуктов питания связано, в основном, с реакциями гидролиза и окисли-

тельно-восстановительными реакциями (меланоидинообразования, суль-

фитация, окисление и др.).

Гидролиз характеризуется разложением сложных веществ (белков, жи-

ров, углеводов) на более простые под действием кислот и щелочей с присо-

единением молекулы воды.

Так, сахароза при нагревании с кислотами (молочной, лимонной, вин-

ной) гидролизуется и образует инвертный сахар смесь глюкозы и фрук-

тозы в равных пропорциях.

С12 Н22О11 + Н2О = С6Н12Об + СбН12Об.

Характерная особенность сахарозы в том, что скорость реакции ее гид-

ролиза в тысячу раз больше, чем скорость реакции гидролиза мальтозы или

лактозы.

26 Ферментативные процессы при производстве пищевых продуктов

Инвертный сахар, т. е. смесь глюкозы и фруктозы, имеет такие характер-

ные особенности, как гигроскопичность и антикристаллизация. Антикрис-

таллизационные свойства инвертного сахара дают возможность широко ис-

пользовать его при производстве карамели и других продуктов и напитков.

Замена сахара глюкозой и фруктозой в пищевых продуктах имеет лечебно-

профилактический характер для человека.

Важная роль в пищевой технологии принадлежит гидролизу крахмала,

который при кипячении с кислотами превращается в глюкозу. К промежу-

точным продуктам в процессе гидролиза крахмала относят такие полисаха-

риды, как декстрины.

Чрезвычайно сложным окислительно-восстановительным процессом

в пищевых технологиях является меланоидинообразование, когда низко-

молекулярные продукты распада белков (пептиды, аминокислоты) вступа-

ют в реакцию с сахарами (фруктозой, глюкозой, мальтозой). В результате

такой реакции аминокислоты и сахара раскладываются, образовывая тем-

ноокрашенные продукты, которые называются меланоидинами.

Образование меланоидинов — основная причина потемнения пищевых

продуктов в процессе их изготовления, особенно при сушении и термической

обработке. Чрезвычайно интенсивно эта реакция протекает при температу-

рах выше оптимальных (при выпекании хлебобулочных и мучных конди-

терских изделий, в процессе уваривания сахарных растворов, при сушении

и термической обработке карамельного солода в пивоварении, в процессе

тепловой обработки вин, при изготовлении фруктово-ягодных пюре, соков,

повидла и др.).

Для изготовления ряда пищевых продуктов и полуфабрикатов создают

специальные условия для реакции меланоидинообразования. Это — полу-

чение пшеничного хлеба с приятным вкусом и ароматом, темного, кара-

мельного и ржаного солода.

При производстве ржаного солода, который используется при изготовле-

нии хлебного кваса, в процессе проращивания ржи зерно подлежит специ-

альной биотехнологической обработке — ферментации под действием про-

теолитических, амилолитических и цитолитических ферментов. При этом

проходит интенсивный гидролиз белков, углеводов и других веществ. В ре-

зультате таких реакций в солоде накапливаются аминокислоты и сахара,

которые при повышенной температуре образовывают меланоидины, что

придаёт будущему напитку или другим продуктам приятный вкус, аромат

и цвет.

Большую роль при сохранении жиров, масел и жиросодержащих продук-

тов играет процесс окисления, который связан с химическими преобразова-

ниями под действием света, кислорода и ферментов. При отсутствии кислоро-

да процесс окисления не происходит. А присутствие в жирах кислорода

Технология пищевых продуктов

27

и солеи металлов как катализаторов значительно увеличивает скорость

окисления. В то же время присутствие в жирах и жиросодержащих продук-

тах антиоксидантов снижает скорость их окисления. Наиболее активным

натуральным антиоксидантом является витамин Е.

Все биохимические и биотехнологические процессы в пищевых техно-

логиях происходят при помощи ферментов — биологически активных естест-

венных катализаторов белкового происхождения. Это — получение хлеба

и хлебобулочных изделий, вина, пива, спирта, чая, аминокисло]’, органичес-

ких кислот, витаминов, антибиотиков и др. Ферментативные процессы иг-

рают также важную роль при хранении пищевого сырья и готовой продукции

(зерновых и бобовых культур, плодов, ягод, овощей, жира, жиросодержа-

щих продуктов и др.).

Кинетика биохимических процессов зависит от ряда факторов: концен-

трации фермента и субстрата, биохимической природы реагирующих ве-

ществ, температуры и реакции среды pH, присутствия активаторов и инги-

биторов. Скорость биохимических процессов при переработке пищевого

сырья зависит, в основном, от природы субстрата и его атакоспособности,

т. е. податливости к действию ферментов, которая зависит от состава и струк-

туры субстрата.

Например, атакоспособность амилолитических ферментов крахмала,

полученного из разных зерновых культур, неодинаковая. Она увеличивает-

ся с уменьшением размеров крахмальных зерен, т. е. при механическом дей-

ствии на структуру зерен крахмала. Но действие амилаз на крахмал незна-

чительно по сравнению с их действием на клейстеризованный крахмал.

Поэтому в тех областях пищевой промышленности, где крахмал является

источником образования сахаров за счет расщепления его амилолитичес-

кими ферментами, зерно или муку клейстеризуют путем разваривания. Та-

кая технологическая обработка применяется в хлебопекарной, паточной

и спиртовой промышленностях.

Атакуемость белка протеолитическими ферментами зависит от строения

белковой молекулы. Чем крепче структура белка, тем меньше эффектив-

ность атакуемое™ ферментов.

Наиболее интенсивное влияние на активность ферментов и скорость

биохимических процессов в пищевом сырье имеют температура и реакция

среды. С повышением температуры активность ферментов возрастает и до-

стигает максимума при оптимальной температуре для каждого отдельно

взятого фермента. Температурный оптимум для ферментов растительного

происхождения составляет около 40...50° С. Снижение активности фермен-

та при повышении температуры связано с процессами денатурации белка,

так как фермент — это органический естественный катализатор белкового

происхождения. Полное прекращение действия фермента происходит при

28 Ферментативные процессы при производстве пищевых продуктов

температурах, близких к 100' С. что не имеет отношения к термофильным

ферментам, которые выдерживают короткое нагревание', равное' температу-

ре выше 100° С.

Кроме тоге), каждый фермент проявляет свою активтюсть ь соответству-

ющих границах значения pH. Зона наиболынеЕ! активности фермента назы-

вается оптимальной зоной pH. Разные е|)ерменты значительно отличаются

оптимальным для их действия значением pH. Одни имеют высокую актив-

ность в кислой среде, вторые — в нейтральной, третьи — в щелочной. На-

пример, пепсин в желудочном соке имеет оптимум действия при pH = 2,0,

а амилаза — при pH = 4,7...5,2. Следует отметить, что оптимальное значение

pH для активного действия фермента зависит также от химического соста-

ва субстрата.

В биотехнологических процессах пищевых технологий важную рол!>

играют и ингибиторы ферментов, которые снижают их активность. Дейст-

вие ингибиторов характеризуется блокированием сульфгидрильных свя-

зей фермента и превращением их в дисульфидные группы. Ингибирование

фермента может проходить также под действием белковых нераствори-

мых осадков. Это соединения солей тяжелых металлов (ртути, свинца,

вольфрама), разных кислот и др. Окись углевода СО ингибирует ряд окис-

лительно-восстановительных ферментов, в состав которых входит железо

или медь.

Ферменты обеспечивают последовательность многих сложных биохи-

мических превращений в клетках животных, пищевого растительного сы-

рья, полуфабрикатов и микроорганизмов.

Все ферменты по своей структуре делятся на две группы: ферменты,

в состав которых входят только белки, — однокомпонентные, ферменты, в со-

став которых входят белковое и органическое вещества небелковой приро-

ды. Последние ферменты являются двукомпонентными и служат основной

массой всех ферментов.

Важными биологически активными веществами многих ферментов есть

витамины и их производные. В состав многих ферментов входят металлы

как кофакторы, которые предоставляют им активность. Например, кофак-

тором ot-амилазы выступает кальций. Ряд ферментов усиливает свою ак-

тивность в присутствии магния, цинка, марганца, меди и молибдена.

Все ферменты как естественные катализаторы ускоряют реакции в био-

технологических процессах пищевых технологий в Юб.ЗО11 раз. Это намно-

го больше, чем активность химических катализаторов. Важной особеннос-

тью ферментов является то, что они катализируют преобразование лишь

одного вещества. К преимуществу ферментов над химическими катализа-

торами следует отнести то обстоятельство, что они действуют при относи-

тельно низких температурах (от 20 до 70° С) и нормальном давлении.

Технология пищевых продуктов

29

Таким образом, все биохимические процессы, которые протекают при

производстве пищевых продуктов и их хранении, связаны с действием как

своих ферментов пищевого сырья, гак и с действием ферментов, которые

производятся микроорганизмами и используются в виде ферментных пре-

паратов.

В сырье ферменты находятся в свободном или связанном виде. Напри-

мер, при проращивании зерновых культур активность ферментов повыша-

ется, что связано с процессами их освобождения.

Применение ферментных препаратов в пищевой промышленности раз-

решает интенсифицировать биотехнологические процессы, улучшить каче-

ство готовой продукции, увеличить ее выход и сэкономить энергоресурсы.

Чрезвычайно большая роль в технологии пищевых продуктов принад-

лежит микроорганизмам, с помощью которых вырабатываются ферменты,

пищевые и кормовые белки, витамины, аминокислоты, антибиотики, орга-

нические кислоты, липиды, гормоны, препараты для сельского хозяйства

и т. д. Кроме того, в пищевой промышленности микроорганизмы использу-

ются для получения целого ряда пищевых продуктов и напитков. Так, ал-

когольные и безалкогольные напитки — вино, коньяк, пиво, спирт, фермен-

тированные безалкогольные напитки, получают при помощи дрожжей

и молочнокислых бактерий. В хлебопекарной промышленности использу-

ют дрожжи и бактерии, в молочной промышленности — молочнокислые

бактерии и т. и.

В бродильной промышленности основным биологическим процессом

является брожение, которое сопровождается такими микроорганизмами,

как дрожжи. Брожение — это преобразование углеводов и органических со-

единений в ряд новых веществ под действием ферментов, которые проду-

цируются микроорганизмами.

К основным группам микроорганизмов, которые используются в разных

областях пищевой промышленности, относятся бактерии, дрожжи и плес-

невые грибы.

Дрожжи широко применяются как возбудители брожения при произ-

водстве пива, спирта, вина, хлебного кваса, ферментированных напитков,

а также в хлебопекарной промышленности для разрыхления теста. Для пи-

щевой промышленности большое значение имеют дрожжи — сахаромице-

ты, которые образовывают споры и делятся на несколько родов. Род делит-

ся на виды, а отдельные разновидности видов делятся на расы. В каждой

отрасли промышленности используют соответствующие расы дрожжей.

Культурные дрожжи, которые применяются в бродильной промышлен-

ности, принадлежат к семейству сахаромицетов Saccharomyces cerevisiae,

оптимальный температурный режим для их размножения находится в пре-

делах 25...30° С.

30 Ферментативные процессы при производстве пищевых продуктов

При температуре 40° С размножение дрожжей останавливается и клет-

ки отмирают. Низкие температуры дрожжи переносят хорошо, ио при этом

их размножение останавливается.

Дрожжи делятся на две группы: верхового и низового брожения. Каж-

дая группа имеет несколько отдельных рас. Дрожжи верхового брожения

на стадии интенсивного брожения концентрируются на поверхности среды

в виде толстого пласта иены и остаются в таком состоянии до истечения

брожения. Потом они оседают без образования плотного слоя. Дрожжи ни-

зового брожения, оболочка которых клейкая, быстро слипаются и оседают

на дно бродильного аппарата. К культурным дрожжам низового брожения

принадлежит большинство пивных и виновных дрожжей, а к дрожжам верхо-

вого брожения - хлебопекарные, спиртовые и некоторые пивные дрожжи.

Некоторые расы дрожжей способны сбродить высокие концентрации

сахара — до 60% и выдерживать высокие концентрации спирта — до 16%.

Для развития, размножения и роста микроорганизмов нужна энергия,

методы добывания которой бывают самые разные.

Большинство микроорганизмов живут за счет энергии, которая образует-

ся при окислении разных соединений кислородом. Такие микроорганизмы

называются аэробами. Но есть и такие микроорганизмы, которые добывают

энергию без участия кислорода, а лишь за счет окислительно-восстанови-

тельных реакций между органическими и неорганическими соединениями,

которые находятся в субстрате. Такие микроорганизмы называются ана-

эробными. Кислород подавляет их развитие.

Существуют также промежуточные микроорганизмы. Это факультатив-

ные аэробы и анаэробы. Известны факультативные микроорганизмы

(дрожжи), которые способны в зависимости от условий развития переклю-

чаться из аэробного на анаэробный тип получения энергии для своего раз-

вития. Анаэробные микроорганизмы, к которым принадлежат бактерии

и некоторые дрожжи, получают энергию для своей жизнедеятельности,

в основном, в процессе брожения.

Примером такого типа получения энергии может быть спиртовое бро-

жение, которое осуществляется дрожжами в анаэробных условиях:

С6Н12О6 = 2С2Н5ОН + 2СО2 + 118 кДж.

Молочнокислые бактерии, которые являются факультативными ана-

эробами, без участия кислорода осуществляют молочнокислое брожение,

которое характеризуется преобразованием молекулы глюкозы в две моле-

кулы молочной кислоты с выделением энергии:

С6Н12О6 = 2СН3СНОНСООН + 75 кДж.

Для интенсивного развития микроорганизмов, эффективного их раз-

множения и осуществления биосинтеза какого-нибудь вещества, необходи-

мы такие оптимальные условия:

- состав и концентрация веществ питания;

Технология пищевых продуктов

31

- присутствие активаторов и ингибиторов:

- оптимальная температура;

- оптимальное давление;

- оптимальное значение pH;

- интенсивное перемешивание среды;

- оптимальное освещение и др.

Для своего развития микроорганизмам нужен целый ряд необходимых

элементов и соединений. К ним относятся: углевод, азот, фосфор, макро- и мик-

роэлементы, биологически активные вещества, а также соли К, Мп, Fe и др.

Если на клетки микроорганизмов действуют высокие концентрации ве-

ществ или вредных соединений (токсичных, радиоактивных и др.) в пита-

тельной среде, тогда происходит плазмолиз клетки - доля воды выделяется

из клеток и протоплазма отделяется от клеточной оболочки. Таким обра-

зом жизнедеятельность клетки прекращается частично или полностью.

Для микробиологических процессов большое значение имеет реакция

среды (pH). Каждая культура микроорганизмов характеризуется своим оп-

тимальным значением pH, максимумом или минимумом.

Также большое значение для жизнедеятельности микроорганизмов имеет

кислород. Для аэробных микроорганизмов он жизненно необходим, а для

анаэробных является тормозом их развития. Для факультативно-анаэроб-

ных микроорганизмов, например дрожжей, этот фактор не имеет заметного

значения.

Потребление кислорода клетками зависит от их концентрации в пита-

тельной среде. Чем значение концентрации клеток выше, тем более необхо-

димо усиление аэрации.

Большое значение для развития микроорганизмов имеет окислительно-

восстановительный потенциал, который выражается в милливольтах или

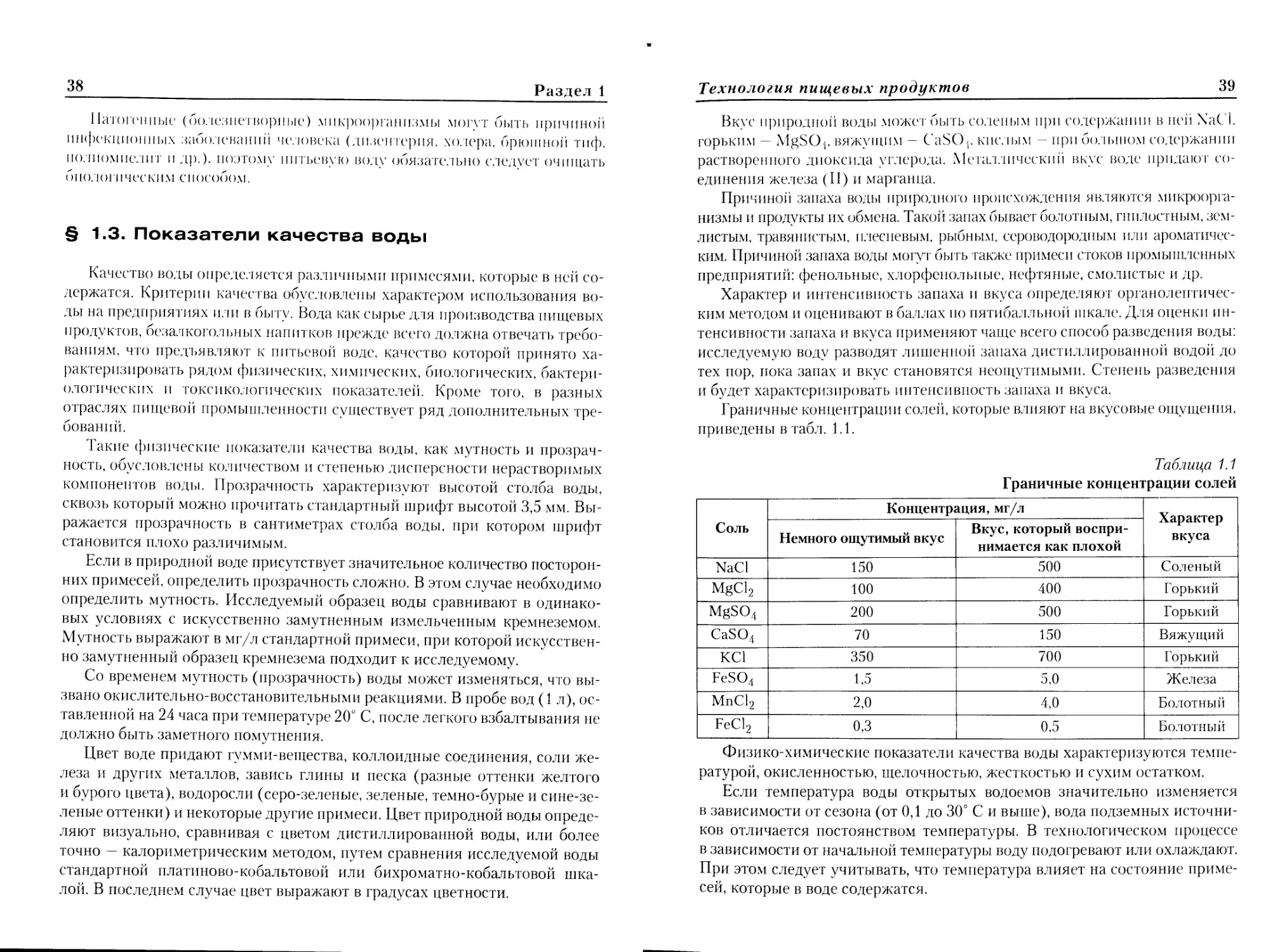

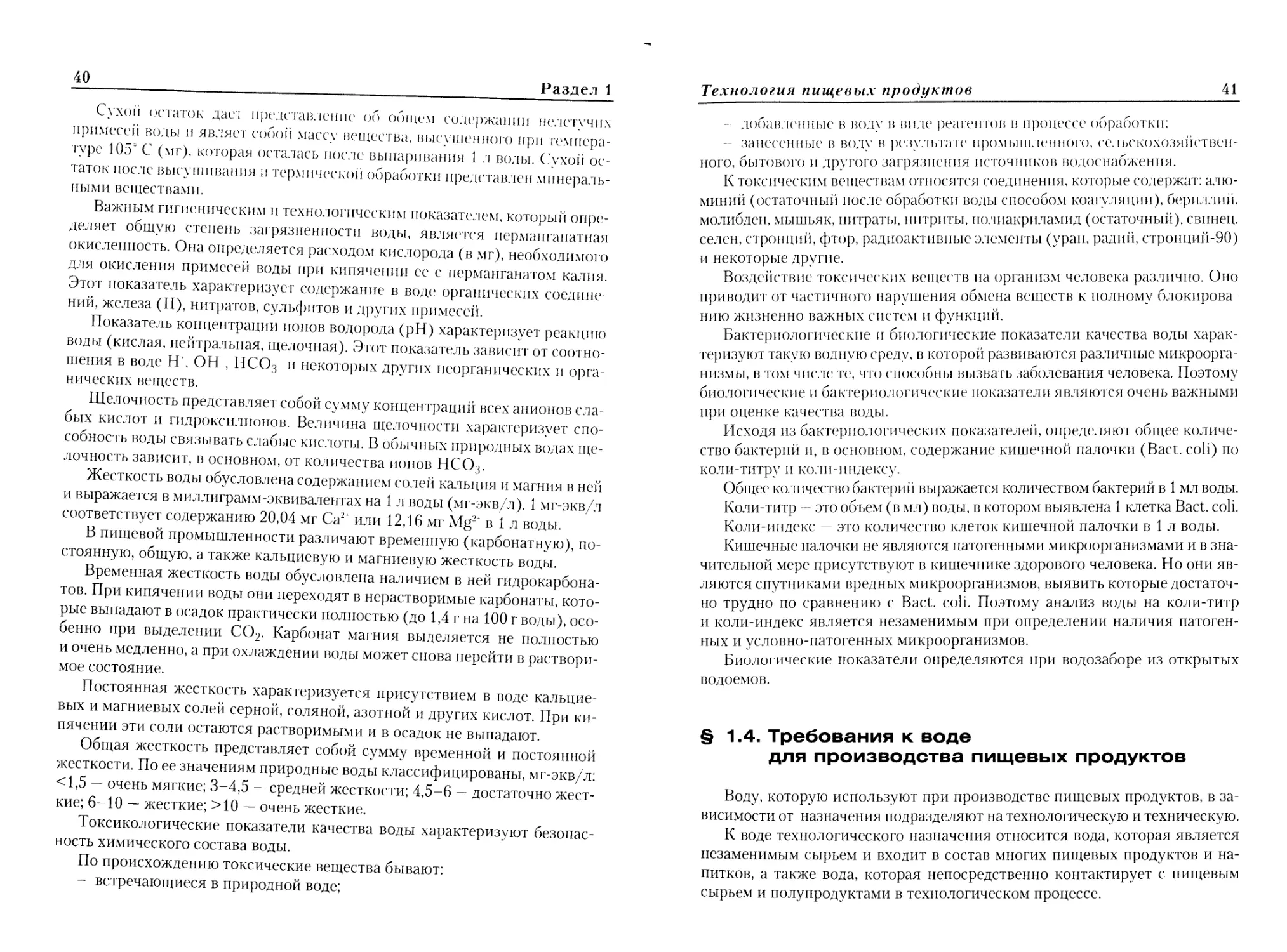

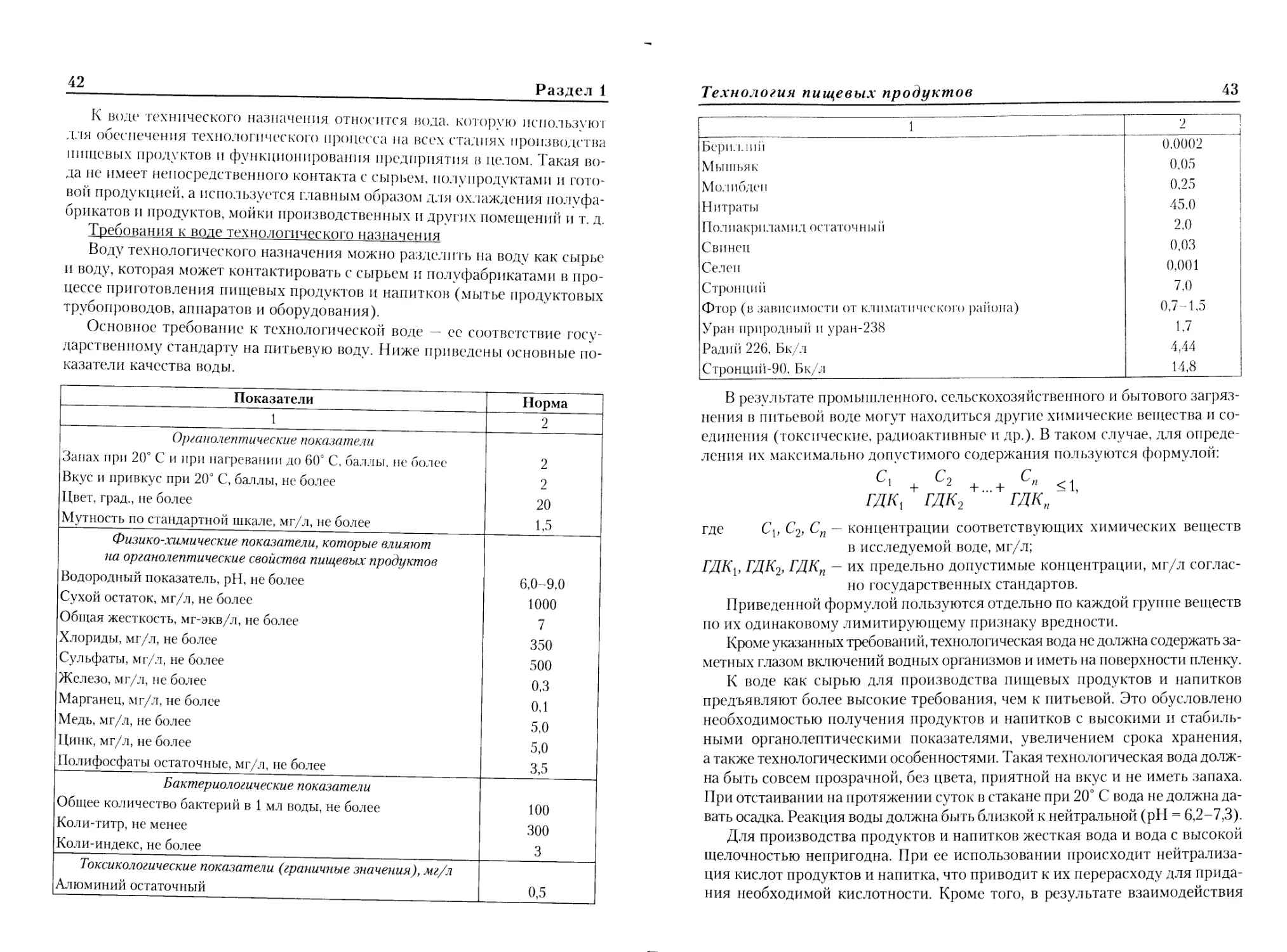

отрицательным логарифмом давления молекулярного водорода гН2. Таким