Author: Роговин З.А.

Tags: искусственные волокна химия неорганическая химия легкая промышленность издательство химия химические волокна

Year: 1974

Text

3. А. Роговин

основы

ХИМИИ И ТЕХНОЛОГИИ

ХИМИЧЕСКИХ ВОЛОКОН

ТОМ II

ПРОИЗВОДСТВО

синтетических волокон

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

1974

3. А. Роговин

основы

ХИМИИ И ТЕХНОЛОГИИ

ХИМИЧЕСКИХ ВОЛОКОН

ИЗДАНИЕ ЧЕТВЕРТОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебного пособия

для студентов высших технических учебных заведений

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

1974

вП752

УДК 677.4Э4.6/.7 @75.8)

Р59

Роговин 3. А.

Основы химии и технологии химических волокон. Т. II.

Изд. 4-е, перераб. и доп. М., «Химия», 1974.

344 с, 10 табл., 52 рис., список литературы 471 ссылок.

В двух томах книги изложены основы химии и технологии

химических волокон (искусственных и синтетических).

В первом томе освещаются общие принципы и методы

получения химических волокон всех видов, а также основы

химии и технологии производства искусственных волокон.

Во втором томе изложены основы химии и технологии

синтетических волокон.

Книга предназначается в качестве учебного пособия для

студентов вузов. Она может быть полезна широкому кругу

научных н инжеиерно-техиических работников

исследовательских институтов промышленности химических волокон и

других отраслей народного хозяйства, произнодящих исходное

сырье и перерабатывающих" искусственные и синтетические

волокна.

31412-073 ,„ _. 6П752

050@1)-74

© Издательство «Химия», 1974 г.

СОДЕРЖАНИЕ

Глава 1. Общие сведения о производстве синтетических волокон ...... 9

1.1. Возникновение и развитие производства синтетических волокон . . 9

1.2. Перспективы развития производства синтетических волокон ... 12

1.3. Классификация синтетических волокон и особенности их

производства '4

1.3.1. Классификация синтетических волокон 14

1.3.2. Особенности производства синтетических волокон 16

Глава 2. Производство полиамидных волокон 18

2.1. Синтез поликапроамида 21

2.1.1. Получение капролактама 21

2.1.2. Свойства капролактама 26

2.1.3. Полимеризация капролактама 28

2.1.4. Свойства поликапроамида 46

2.2. Синтез полигексаметиленадипамнда 47

2.2.1. Получение мономеров 48

2.2.2. Получение анида (полигексаметиленадипамида) 50

2.3. Синтез полиэнантоамида 52

2.3.1. Получение аминоэнантовой кислоты 53

2.3.2. Получение полиамида эиаит 54

2.4. Синтез полиамидов иайлон 6, 10 и ундекан (найлон II) .... 55

2.5. Синтез полиамида до декан (иайлон 12) 56

2.6. Синтез полиамидов из пяти- и шестичленных лактамов 58

2.7. Синтез поли^-амидов полимеризацией четырехчленных лактамов . 60

2.8. Свойства полиамидов капрон и анид 61

2.9. Формование полиамидных волокон 63

2.9.1. Основные параметры процесса формования . 69

2.9.2. Получение волокна капрон непрерывным методом 72

2.10. Последующая обработка нити 74

2.11. Особенности производства полиамидной кордной нити 81

2.12. Особенности производства полиамидного штапельного волокна . . 83

2.13. Особенности производства полиамидного моноволокна 85

2.14. Использование отходов 86

2.15. Свойства полиамидных волокон 88

2.16. Модифицированные полиамидные волокна 99

6 Содержание

2.16.1. Методы физической модификации полиамидных волокон . . 99

2 16 2. Методы химической модификации полиамидов и волокон . 100

Литература

Глава 3. Производство полиэфирных волокон 117

3.1. Производство полиэтилентерефталатных волокон 118

3.1.1. Получение терефталевой кислоты 119

3.1.2. Получение этиленгликоля 124

3.1.3. Синтез диэтиленгликольтерефталата 125

3.1.4. Синтез полиэтилентерефталата 131

3.1.5. Свойства полиэтилентерефталата 140

3.1.6. Формование полиэтилентерефталатного волокна 142

3.1.7. Последующая обработка полиэтилентерефталатного волокна 146

3.1.8. Особенности производства кордиой нити 149

3.1.9. Особенности производства штапельного волокна 151

3.1.10. Особенности производства моноволокна 152

3.1.11. Использование отходов 153

3.1.12. Свойства полиэтилентерефталатного волокна и области его

применения ' 154

3.2. Модифицированные полиэфирные волокна 161

3.2.1. Улучшение накрашиваемости волокон 161

3.2.2. Получение извитых и объемных волокон . 166

3.2.3. Уменьшение склонности волокна к пиллингу 168

Литература 169

Глава 4. Производство полиуретановых волокон 171

Литература 175

Глава 5. Полиформальдегидное волокно 176

Литература 178

Глава 6. Производство полиакрилонитрильиых волокон 179

6.1. Получение акрилонитрила 180

6.2. Синтез полимеров и сополимеров акрилонитрила 182

6.2.1. Суспензионная полимеризация 185

6.2.2. Полимеризация в растворе 185

6.3. Свойства полиакрилонитрила 193

6.4. Получение полиакрилонитрильного волокна 194

6.4.1. Формование полиакрилоиитрильной нити 198

6.4.2. Формование полиакрилонитрильного штапельного волокна . 200

6.4.3. Регенерация растворителя 203

6.4.4. Последующая обработка полиакрилонитрильного волокна . 205

64.5. Свойства полиакрилонитрильного волокна 208

Содержание

6.5. Модифицированные полиакрилонитрильные волокна 211

6.5.1. Волокна из сополимеров акрилонитрила 211

6.5.1.1. Волокна из сополимеров с низким содержанием второго

мономера 211

6.5.1.2. Волокна из сополимеров с высоким содержанием второго

мономера 221

6.5.2. Волокна из привитых сополимеров акрилонитрила .... 223

6.5.3. Волокна из смесей полиакрилонитрила с другими

полимерами 224

Литература 226

Глава 7. Производство поливинилхлоридных волокон 229

7.1. Поливинилхлоридные волокна 230

7.2. Перхлорвиниловые волокна 235

7.3. Волокна из сополимеров винилхлорида 244

Литература 247

Глава 8. Производство поливинилспиртовых волокон 248

8.1. Получение поливинилового спирта 248

8.2. Приготовление прядильного раствора 252

8.3. Формование волокна 253

8.4. Последующая обработка волокна 255

8.5. Свойства и области применения поливинилспиртового волокна . 263

8.6. Модифицированные поливинилспиртовые волокна 266

Литература 268

Глава 9. Производство полиолефиновых волокон 270

9.1. Полипропиленовые волокна 271

9.1.1. Синтез полипропилена 272

9.1.2. Свойства полипропилена 274

9.1.3. Получение полипропиленового волокна 281

9.1.4. Свойства полипропиленового волокна 284

9.1.5. Химическая модификация полипропиленовых волокон . . . 288

9.2. Полиэтиленовые волокна '. 292

9.2.1. Получение и свойства полиэтилена 292

9.2.2. Получение полиэтиленового волокна ¦ 293

Литература 295

Глава 10. Производство волокон из фторсодержащих полимеров ..... 297

10.1. Получение волокна тефлон 297

10.2. Получение волокна фторлон 300

Литература 302

8 Содержание

Глава Л. Термостойкие и жаростойкие волокна 303

11.1. Получение термостойких волокон 304

11.1.1. Волокна из ароматических полиамидов и полиэфиров . . . 306

11.1.2. Волокна из полигетероциклических полимеров 310

11.1.3. Волокна из лестничных полимеров 319

11.2. Получение жаростойких волокон 320

11.2.1. Исходное сырье 321

11.2.2. Получение углеродного волокна из полиакрилонитрильиого

волокна 321

11.2.3. Получение углеродного волокна из вискозной кордной нити 325

11.2.4. Свойства и области применения углеродных волокон . . . 327

Литература 329

Глава 12. Сверхпрочные и высокомодульные волокна 331

12.1. Характеристика новых типов жесткоцепных волокиообразующих

полимеров .332

12.2. Особенности процесса формования волокна 335

Литература 339

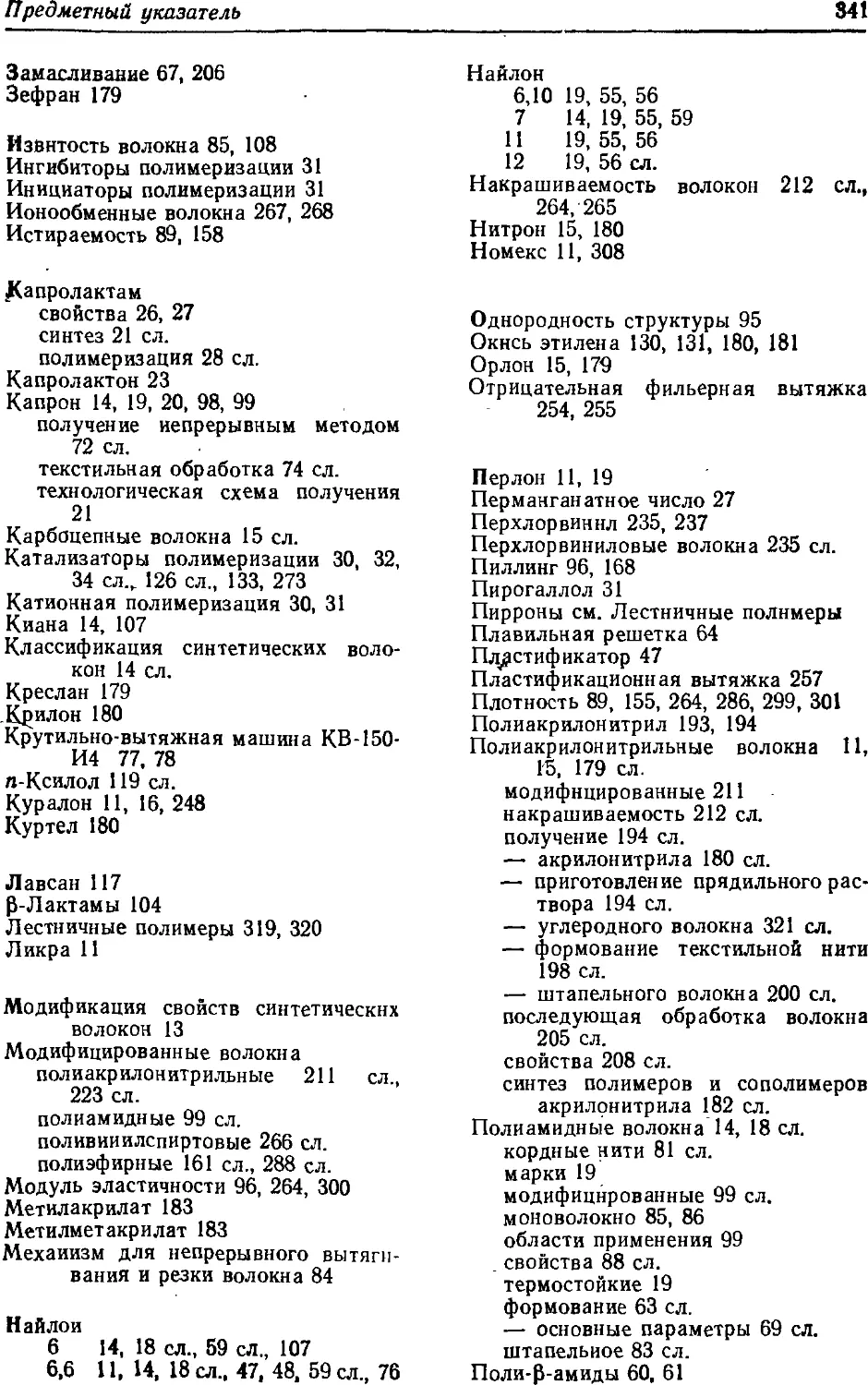

Предметный указатель 340

Глава 1

ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ

СИНТЕТИЧЕСКИХ ВОЛОКОН

Промышленное производство синтетических волокон, начатое

30—35 лет назад, является принципиально новым этапом в

развитии производства химических волокон.

В результате разработки эффективных методов получения

синтетических волокон значительно расширилась сырьевая база

промышленности химических волокон и, главное, создались реальные

условия для массового производства волокон с новыми свойствами,

которыми не обладают натуральные и искусственные волокна.

Этим и объясняется бурное развитие производства волокон из

синтетических полимеров.

Динамика развития мирового производства синтетических

волокон характеризуется следующими цифрами:

Годы 1940 1950 1955 1960 1966 1970 1972

Объем производства, тыс. т . . . . 2,5 77 254 710 2483 4924 6862

Как видно из этих данных, за 32 года мировое производство

синтетических волокон увеличилось с 2,5 почти до 7000 тыс. т.

За последние 10 "лет выпуск синтетических волокон возрос

более чем на 5800 тыс. т. В 1968 г. мировое производство этих

волокон впервые превысило производство искусственных волокон.

В Советском Союзе производство синтетических волокон

развивается быстрыми темпами. Выработка этих волокон в 1975 г.

достигнет 440 тыс. т.

Число отдельных видов синтетических волокон,

вырабатываемых в промышленности, непрерывно увеличивается,

совершенствуются методы получения этих волокон и расширяются области их

применения. Если в 1952 г. было известно 10—12 видов

синтетических волокон, то в 1970 г. на опытных установках и в

производственных условиях вырабатывалось уже свыше 30 видов этих волокон.

Организация промышленного производства синтетических

волокон явилась результатом длительных исследований больших

коллективов ученых, конструкторов и технологов многих стран.

1.1. ВОЗНИКНОВЕНИЕ И РАЗВИТИЕ ПРОИЗВОДСТВА

СИНТЕТИЧЕСКИХ ВОЛОКОН

Впервые производство синтетических волокон было начато

в середине 30-х годов текущего столетия. Для получения волокон

были использованы некоторые типы карбоцепных синтетических

10 Глава 1. Общие сведения о производстве синтетических волокон

полимеров, в частности сополимер винилхлорида и винилацетата

(для волокна виньон), поливиниловый спирт, хлорированный по-

ливинилхлорид (для волокна ПІД). Волокно формовали из

растворов полимеров сухим или мокрым способом. Получение этих

волокон не было связано с каким-либо принципиальным изменением

технологического процесса производства искусственных волокон,

в частности ацетатного. По ряду причин производство указанных

волокон значительного развития не получило.

В 1938—1939 гг. после длительных исследований начинается

промышленное производство полиамидного волокна найлон. Для

производства этого волокна, обладающего рядом новых ценных

свойств, потребовалось разработать принципиально новый метод

формования — не из растворов, а из расплава. Волокно найлон

нашло широкое применение для выработки предметов народного

потребления и многих технических изделий. Производство его

получило большое развитие сначала в С1Ш$, а затем и в других

странах.

В конце 40-х годов начинается промышленное производство

нового типа синтетического волокна — полиэфирного волокна

терилен, которое в последние годы развивалось в различных странах

очень высокими темпами.

После того как в 1942—1944 гг. в результате длительных

исследований был найден доступный растворитель для полиакрилонит-

рила, появилась возможность организовать промышленное

производство нового высококачественного синтетического волокна — по-

лиакрилонитрильного, которое в настоящее время является одним

из основных типов многотоннажных синтетических волокон.

В последние годы разработаны методы получения новых

синтетических волокон из различных виниловых полимеров, волокон из

стереорегулярных полимеров, в первую очередь из полипропилена,

и высокоэластичных волокон на. основе полиуретанов. Нашли

промышленное применение способы получения синтетических волокон,

обладающих специфическими свойствами.

К таким волокнам в первую очередь следует отнести

термостойкие и жаростойкие, а также сверхпрочные, высокомодульные

волокна.

В ближайшие годы, по-видимому, будут применяться в

производственных условиях принципиально новые способы формования

карбоцепных волокон из гелей, латексов и суспензий.

Основные этапы развития производства синтетических волокон

приведены в табл. 1.1.

Объем мирового производства синтетических волокон в 1972 г.

составил (в тыс. т) :

Полиамидные .

Полиэфирные .

. 2424

. 2508

Полиакрилонп-

трнльные . . .

Другие виды . .

Итого . . . .

1270

660

6862

1.1. Возникновение и развитие производства синтетических волокон

11

Таблица 1.1. Основные этапы развития производства

синтетических волокон

Годы

1932—1934

1932—1938

1934—1936

1938-1940

1940-1946

1942—1950

1942-1943

1954-1956

1954—1956

1955-1958

1960-1962

1962

1965-1970

1971 — 1973

Волокно

Виньон

Найлон 6,6

пц

Перлон

Терилен

Куралон

Полиакрилони-

трильное

Тефлон

Фторлон

Полно лефиновое

НТ-1 (Аш-Тэ-1)

номекс

Ликра (лайкра),

спандекс

—

—

Исходный полимер

и характеристика этапа развития

синтетических волокон

Сополимер винилхлорида и

винилацетата

Продукт поликонденсации гек-

саметилендиамина и адипи-

новой кислоты

Синтезирован новый класс

высокомолекулярных

соединений — полиамидов и

разработан новый метод

формования волокон — из расплава

Хлорированный поливинил-

АЛОрИД

Поликапроамид. Получен

новый класс полиамидов

Полиэтилентерефталат. Для

производства волокон

использован новый класс ге-

тероцепных соединений —

полиэфиров

Поливиниловый спирт

Полиакрилонитрил. Найден

новый технически

приемлемый растворитель для по-

лиакрилонитрила

Политетрафторэтилен.

Предложен новый метод

формования волокна

Получен новый вид волокна

из растворимых в ацетоне

фторсодержащих

полимеров

Линейный полиэтилен и сте-

реорегулярный пропилен.

Предложен новый метод

синтеза полимеров

Полиамид. Получен новый

тип термостойкого волокна

Сополимеры макродиизоциа-

натов и полиэфиров.

Организовано производство

высокоэластичных волокон

Различные типы термостойких

и жаростойких волокон

Сверхпрочное гетероцепное

синтетическое волокно,

значительно превышающее по

прочности все природные и

химические волокна

Страна

США

США

Германия

Германия

Англия

Япония

Германия,

США

США

СССР

США, Италия

США

США, Японии

СССР, США,

Япония

СССР. США

12 Глава 1. Общие сведения о производстве синтетических волокон

Суммарная выработка трех важнейших видов синтетических

волокон — полиамидных, полиэфирных и полиакрилонитрильных —

превысила 90% общего производства всех синтетических волокон.

1.2. ПЕРСПЕКТИВЫ РАЗВИТИЯ ПРОИЗВОДСТВА

СИНТЕТИЧЕСКИХ ВОЛОКОН

Кроме указанных основных типов синтетических волокон в

будущем значительное развитие, по-видимому, получат полиолефи-

новые, поливинилспиртовые и поливинилхлоридные волокна. Для

производства волокон, обладающих специфически ценными

свойствами,— термо- и жаростойких, хемостойких, биологически

активных, ионообменных и полупроводниковых — все в большем

количестве будут использоваться новые классы полимеров.

Наиболее крупным техническим достижением последних лет

является получение сверхпрочных волокон, разрывная прочность

которых в 2—3 раза'превышает прочность всех известных

природных и химических волокон (см. гл. 12). Широкое использование

этих волокон, обладающих, как правило, не только очень высокой

прочностью, но и термостойкостью, для производства корда,

армирующих материалов и других изделий должно резко повысить

эффективность их применения в народном хозяйстве.

Технический прогресс в производстве синтетических волокон

развивается главным образом в следующих направлениях:

разрабатываются новые способы получения мономеров из более

дешевых и доступных видов сырья для производства известных

типов волокнообразующих полимеров;

подвергаются дальнейшей рационализации существующие

методы синтеза мономеров (наиболее значительные результаты . в

этом направлении в последние годы были достигнуты в области

синтеза капролактама и акрилонитрила) ;

разрабатываются и уже осуществлены в производственных

условиях методы получения различных синтетических волокон, резко

уменьшающих капиталовложения и повышающих

производительность труда;

внедряются в производство непрерывные процессы синтеза гете-

роцепных полимеров (в первую очередь полиамидов и полиэфиров)

и формования из них волокон;

при синтезе карбоцепных полимеров осуществляется

полимеризация мономеров в растворах и формование волокна (например,

полиакрилонитрильного) из этих растворов;

начинают применять новые, эффективные методы формования

волокон из высококонцентрированных гелей (поливинилхлорид-

ных и поливинилспиртовых), суспензий и латексов, а также из

полимеров, находящихся в термопластичном состоянии, при высоких

давлениях.

1.2. Перспективы развития производства синтетических волокон

13

Таблица 1.2. Основные методы модификации свойств

синтетических волокон

Метод модификации

Результаты

Волокна, для которых метол

может быть использован

Синтез сополимера

Введение боковых групп

в элементарное звено

макромолекулы

полимера

Синтез привитых и блок-

сополимеров или, что в

большинстве случаев

более целесообразно,

прививка к макромолекулам

готовых волокон

Образование поперечных

химических связей

между макромолекулами

Введение новых

функциональных групп

Улучшение структуры

волокон (изменение

соотношения между

кристаллической и аморфной

фракциями) путем

вытягивания, термообработки и

других воздействий

Введение небольших

добавок термо- и светостаби-

лизаторов при синтезе

полимера

Увеличение молекулярного

веса полимера

Формование нолокон из

смеси полимеров (из

раствора или из

расплава)

Изготовление изделий из

смесей синтетических и

природных или

искусственных волокон

Нарушение

регулярности строения

полимера. Улучшение

растворимости полимера

и повышение

эластичности и накрашивае-

мости волокна,

снижение температуры

плавления и

размягчения

Снижение степени

кристалличности,

замедление процесса

кристаллизации волокна

Повышение

растворимости полимера.

Изменение окрашивае-

мости, гидрофильно-

сти, термостойкости

и других свойств

волокна

Уменьшение текучести

и растворимости,

повышение

термостойкости волокна

Повышение гидрофиль-

ности, улучшение ок-

рашиваемости н

светостойкости волокна

Изменение прочности,

текучести, , модуля,

термостойкости и

эластичности волокна

Повышение термо- и

светостойкости

волокна

Увеличение разрывной

и усталостной

прочности волокна

Изменение хемостойко-

сти, гидрофильности,

эластичности и

других свойств волокна

Изменение

гидрофильности изделий, их

эластичности и

устойчивости к деформациям

Карбоцепные (например,

полиакрилонитриль-

ные) и гетероцепные

Полиэфирные

Карбоцепиые (полиак-

рилонитрильные и по-

ливинилспиртовые) и

гетероцепные

Карбоцепные (полиоле-

финовые, поливииил-

спиртовые) и

гетероцепные

Полиамидные н поли-

акрилоиитрильные

Большинство карбо- и

гетероцепных

Гетероцепные

(полиамидные) и

карбоцепные

Полиамидные и

полиэфирные

Карбоцепные и

гетероцепные

Карбо- и гетероцепиые

14 Глава t. Общие сведения о производстве синтетических волокон

Продолжаются работы по изысканию новых методов

модификации свойств полимеров и получаемых из них волокон, в частности

для повышения термо-и хемостойкости, гидрофильное™, а также

по улучшению окрашиваемое™, изменению степени

кристалличности и эластичности волокон и т. д. Для решения этих задач,

часто определяющих масштабы производства отдельных видов

синтетических волокон и их конкурентоспособность с другими

волокнами, могут быть использованы все известные методы

модификации свойств полимерных материалов, а также некоторые

дополнительные способы, применимые только для изменения

свойств волокон и получаемых из них изделий.

Основные методы, которые могут быть использованы для

модификации свойств синтетических волокон, приведены в табл. 1.2.

Вопрос о возможности и целесообразности применения этих

методов более детально рассмотрен в последующих главах.

1.3. КЛАССИФИКАЦИЯ СИНТЕТИЧЕСКИХ ВОЛОКОН

И ОСОБЕННОСТИ ИХ ПРОИЗВОДСТВА

1.3.1. Классификация синтетических волокон

В зависимости от особенностей химического строения

макромолекул синтетические волокна могут быть подразделены на гете-

роцепные и карбоцепные.

Гетероцепные волокна. К этому классу относятся волокна,

макромолекулы которых кроме атомов углерода содержат в основной

цепи атомы кислорода, азота или других элементов. Гетероцепные

волокна подразделяют на полиамидные, полиэфирные и полиуре-

тановые.

Полиамидные волокна. В эту группу включены все виды

волокон, полученных из различных полиамидов. Такими волокнами

являются поликапроамидные, полигексаметиленадипамидные,

полиэнантоамидные, полиундеканамидные и др.

Поликапроамидные волокна формуют из поликапроамида —

полимера, синтезированного из капролактама. Эти волокна

выпускаются в разных странах под различными названиями, например

«капрон», «дедерон», «силон», «найлон 6».

Полигексаметиленадипамидные волокна (анид, найлон 6,6 и

др.) вырабатывают из полимера, полученного поликонденсацией

гексаметилендиамина и адипиновой кислоты.

Полиэнантоамидные волокна (найлон 7) формуют из полиэнан-

тоамида — полимера, полученного поликонденсацией ш-аминоэнан-

товой кислоты.

Полиундеканамидные волокна (ундекан, найлон 11, киана),

вырабатываемые из полиундеканамида — полиамида,

синтезированного из ш-аминоундекановой кислоты.

1.3. Классификация и особенности производства синтетических волокон 15

Полиэфирные волокна. Эта группа волокон включает

волокна, вырабатываемые из различных продуктов

поликонденсации терефталевой кислоты или ее эфиров с гликолями (волокно

лавсан, терилен, дакрон и др.).

Полиуретановые волокна. К полиуретановым относят

высокоэластичные волокна из полимеров, полученных

полимеризацией диизоцианатов с полиэфирами. Эти волокна известны под

общим названием волокна «спандекс».

Гетероцепные волокна — основной класс синтетических

волокон, получивший наиболее широкое распространение. В

промышленных масштабах вырабатываются в основном два вида гетеро-

цепных волокон — полиамидные и полиэфирные — и в небольших

количествах высокоэластичное полиуретановое волокно.

Наибольшее распространение в предыдущие годы получили полиамидные

волокна. Это объяснялось присущими им ценными свойствами,

широкой сырьевой базой для их производства и в значительной

степени тем, что методы получения исходных материалов* а также

процессы формования и последующей обработки разработаны для

полиамидных волокон раньше и более детально, чем для других

гетероцепных волокон.

В последние годы наиболее быстрыми темпами развивается

производство полиэфирных волокон. Масштабы производства этих

волокон в отдельных странах уже превысили объем производства

полиамидных волокон, и эта тенденция в ближайшие годы будет,

по-видимому, все более усиливаться. Резкое увеличение

производства полиэфирных волокон объясняется значительной

рационализацией технологического процесса получения полимеров и волокон

из них, а главным образом — специфически ценными свойствами

полиэфирных волокон, определившими целесообразность их

применения для изготовления широкого ассортимента товаров народного

потребления и изделий технического назначения.

Разработаны также методы получения синтетических волокон

из других гетероцепных полимеров, в частности поликарбонатов

и полиформальдегида.

Карбоцепные волокна. К этому классу синтетических волокон

относят волокна, макромолекулы которых содержат в основной

цепи только атомы углерода.

Вырабатываемые карбоцепные волокна подразделяются на по-

лиакрилонитрильные, поливинилхлоридные, поливинилспиртовые,

полиолефиновые и фторсодержащие.

Полиакрилонитрильные волокна (нитрон, орлон и др.)

получают из полимеров и сополимеров нитрила акриловой кислоты.

Поливинилхлоридные волокна вырабатывают из полимеров и

сополимеров винилхлорида (волокна типа ровиль) и винилиденхло-

рида (волокно совиден, саран и др.), а также из хлорированного

поливинилхлорида (волокно хлорин).

16 Глава 1. Общие сведения о производстве синтетических волокон

Поливинилспиртовые, полиолефиновые и фторсодержащие

волокна получают соответственно из поливинилового спирта (волокно

винол, куралон), полиолефинов (полиэтиленовые и

полипропиленовые волокна) и фторсодержащих полимеров (волокно тефлон,

фторлон).

Особую группу синтетических волокон, получающих в послед«

ние годы все более широкое применение, составляют

термостойкие, жаростойкие и сверхпрочные волокна, вырабатываемые из

различных полимеров.

1.3.2. Особенности производства

синтетических волокон

Технологический процесс получения синтетических волокон

существенно отличается от процесса производства основных видов

искусственных волокон. В то же время отдельные стадии процесса

получения гетероцепных волокон значительно отличаются от

таковых при производстве большинства карбоцепных волокон.

Производство синтетических волокон характеризуется

следующими особенностями:

при формовании волокон любым способом (из раствора,

расплава илн из размягченного полимера) полимер химически не

изменяется; получаемое волокно (кроме волокон из поливинилового

спирта и некоторых термостойких волокон) по химическому

составу идентично с исходным полимером;

для повышения комплекса механических свойств синтетические

волокна значительно вытягивают (на 400—2000%); вытягивание

волокна проводится при формовании на прядильной машине или,

преимущественно, в процессе последующей обработки при

нормальной или повышенной температуре;

синтетические волокна (кроме волокна тефлон)

термопластичны, поэтому в большинстве случаев они подвергаются

терморелаксации (термофиксации), в результате чего повышается

равномерность структуры волокна, увеличивается его удлинение и

значительно снижается усадка при повышенных температурах,

в частности в горячей воде;

варьируя условия формования, вытягивания и термофиксации,

в широких пределах изменяют механические свойства получаемых

волокон.

Основные различия в методах производства гетеро- и

карбоцепных волокон сводятся к следующему:

так как волокнообразующие гетероцепные полимеры плавятся

без разложения, волокна, как правило, формуют из расплава

(кроме полиуретановых и большинства термостойких волокон,

температура плавления которых выше температуры разложения);

карбоцепные волокна формуют в основном из растворов или

1.3. Классификация и особенности производства синтетических волокон 17

из высококонцентрированных гелей*, и только волокна из поли-

олефинов получают из расплава;

скорость формования гетероцепных волокон из расплава и

соответственно производительность одного прядильного места

значительно выше, чем при получении карбоцепных волокон такой же

толщины из растворов;

гетероцепные комплексные нити вытягивают при нормальной

температуре (полиамидные нити) или при несколько повышенных

температурах (полиэфирные нити) в процессе крутки на крутильно-

вытяжных машинах, а при производстве штапельного волокна —

между вытягивающими вальцами в отдельных секциях прядильно-

вытяжного агрегата; карбоцепные волокна, как правило,

вытягивают при температурах выше 100°С.

Основные особенности производства гетеро- и карбоцепных

синтетических волокон могут быть суммированы следующим

образом:

Гетероцепные волокна Карбоцепные волокна

Исходное сырье Фенол, бензол, акрило- Этилен, ацетилен, метан,

нитрил, ацетилен, ци- пропилен

клогексан, га-кс нлол

Метод получения по- Поликонденсация, пре- Цепная радикальная

полимера вращение циклов в ли- лнмеризация (кроме

йй ф)

Растворители,

применяемые при

получении прядильного

ТІЯРТПППЯ

Udt» i oKJyd

Метод формования

Скорость

формования, м/мин

мокрый способ

сухой способ

из расплава

Вытягивание

степень, %

условия

неиныи полимер

Не применяются *

Из расплавл *

—

600—4000

300—400

При нормальной или по-

сиитеза полиолефинов)

Ацетон, вода, диметил-

формамид

Из раствора, гелей .н

расплава

20—60

100—300

500-800

200—2000

При повышенной темпе-

р р

вышенной температуре ратуре на прядильной

на крутильно-вытяж- машине или иа агре-

ной машине или между гате для производства

вальцами на агрегате штапельного волокна

для производства

штапельного волокна

• Кроме термостойких волокон.

* По-видимому, в дальнейшем при подаче высоковязкого полимера,

находящегося в термопластичном состоянии, к прядильному насосику, а затем

к фильере под высоким давлением 100—200 кгс/см2 A07 —2-Ю7 Па) и более

могут быть получены волокна из расплава или термопластичного состонния

большинства карбоцепиых полимеров,

Глава 2

ПРОИЗВОДСТВО ПОЛИАМИДНЫХ ВОЛОКОН

Полиамидными называются синтетические волокна, получаемые

из полимеров, у которых отдельные звенья макромолекулы

соединены между собой амидными группами —N—С—

I II

H О

HN(CH2)^COHN(CH2)^COHN

или

Соотношение между числом метиленовых и амидных групп

в макромолекулах разных полиамидов существенно различается.

Как уже отмечалось выше, полиамидные волокна — это первый

класс синтетических волокон, производство которых получило

широкое промышленное развитие.

Разработка методов получения синтетических гетероцепных полимеров,

пригодных для формования волокон, была начата коллективом исследователей

во главе с Карозерсом в 1929 г. в Вильмингтоне (США).

В 1934 г. Карозерс синтезировал полиамид из 9-аминононановой кислоты и

впервые в мире получил из него волокно. В 1935 г. также в лабораторных

условиях было сформовано волокно из полиамида, образующегося в результате

поликонденсации гексаметилендиамина и адипиновой кислоты, получившее

впоследствии название «найлон 6,6» *. Потребовалось еще три года для разработки

приемлемого в технологическом и аппаратурном отношении метода получения

полимера и волокна найлон 6,6 в производственных условиях. В 1938 г. было

начато строительство первого завода по производству волокна найлон 6,6 в Си-

форде (США), который в 1939 г. был введен в эксплуатацию. В последующие

годы производство полиамидного волокна типа найлон 6,6 получило широкое

развитие как в США, так и в других странах (Англии, Италии, Японии,

Франции).

* В ряде стран (США, Англия) все виды синтетических волокнообразую-

щих полиамидов обозначаются термином «найлон». Химический состав

полиамида характеризуется числом (пишется после слова «найлон»), равным числу

атомов углерода в молекуле мономера. Например, найлон 6 обозначает, что

полиамид синтезирован из є-аминокапроновой кислоты NH2(CH2bCOOH или из

ее лактама HNfCHibCO; найлон 11—из со-аминоундекановой кислоты

NH2(CH2)ioCOOH. Два числа указывают на то, что полиамид получен из

диамина и дикарбоновой кислоты, причем первое число обозначает число атомов

углерода в молекуле диамина, второе — число атомов углерода в дикарбоновой

кислоте. Например, найлон 6,6 получают из гексаметилендиамина ЭДНЫСНгЭеМНг

и адипиновой кислоты НООС(СН2),|СООН; найлон 6,10 — из

гексаметилендиамина и себациновой кислоты НООС(СНг)бСООН и т. д.

В большинстве случаев полиамидным волокнам присваиваются различные

торговые названия.

2.1. Синтез поликапроамида 19

В 1938 г. в Германии Шлак впервые получил полиамид нагреванием

капролактама с хлористоводородной солью аминокапроновой кислоты, несмотря на

то, что в работе Карозерса и Берхета [7], опубликованной в 1930 г.,

указывалось: «полимеризация капролактама невозможна ни в присутствии, ни в

отсутствие катализаторов». В 1939 г. на заводе полиамидного волокна в Лихтенберге

(Берлин) было начато опытное производство полиамидного волокна перлон из

поликапроамида. Независимо от исследований немецких химиков, которые до

1945 г. не были известны, работы по получению полиамида из капролактама и

формованию волокна из получаемого полимера (поликапроамида) проводились

в Советском Союзе (И. Л. Кнунянц, 3. А. Роговин, Ю. А. Рымашевская,

Э. В. Хаит) и в Чехословакии (О. Вихтерле). В 1945—1950 гг. в Советском

Союзе были проведены систематические исследования основных закономерностей

синтеза полиамидов, получаемых как путем полимеризации капролактама

(И. Л. Кнунянц, 3. А. Роговин, Ю. А. Рымашевская, Э. В. Хаит, А. А. Стрепи-

хеев), так и методом поликонденсации (В. В. Коршак и сотр.).

В настоящее время производство полиамидных волокон

является многотоннажным и непрерывно развивается. Полиамидные

волокна используются во все больших количествах как для

изготовления различных изделий народного потребления, так и для

производства разнообразных материалов для технических целей.

Рост мирового производства полиамидных волокон

характеризуется следующими данными:

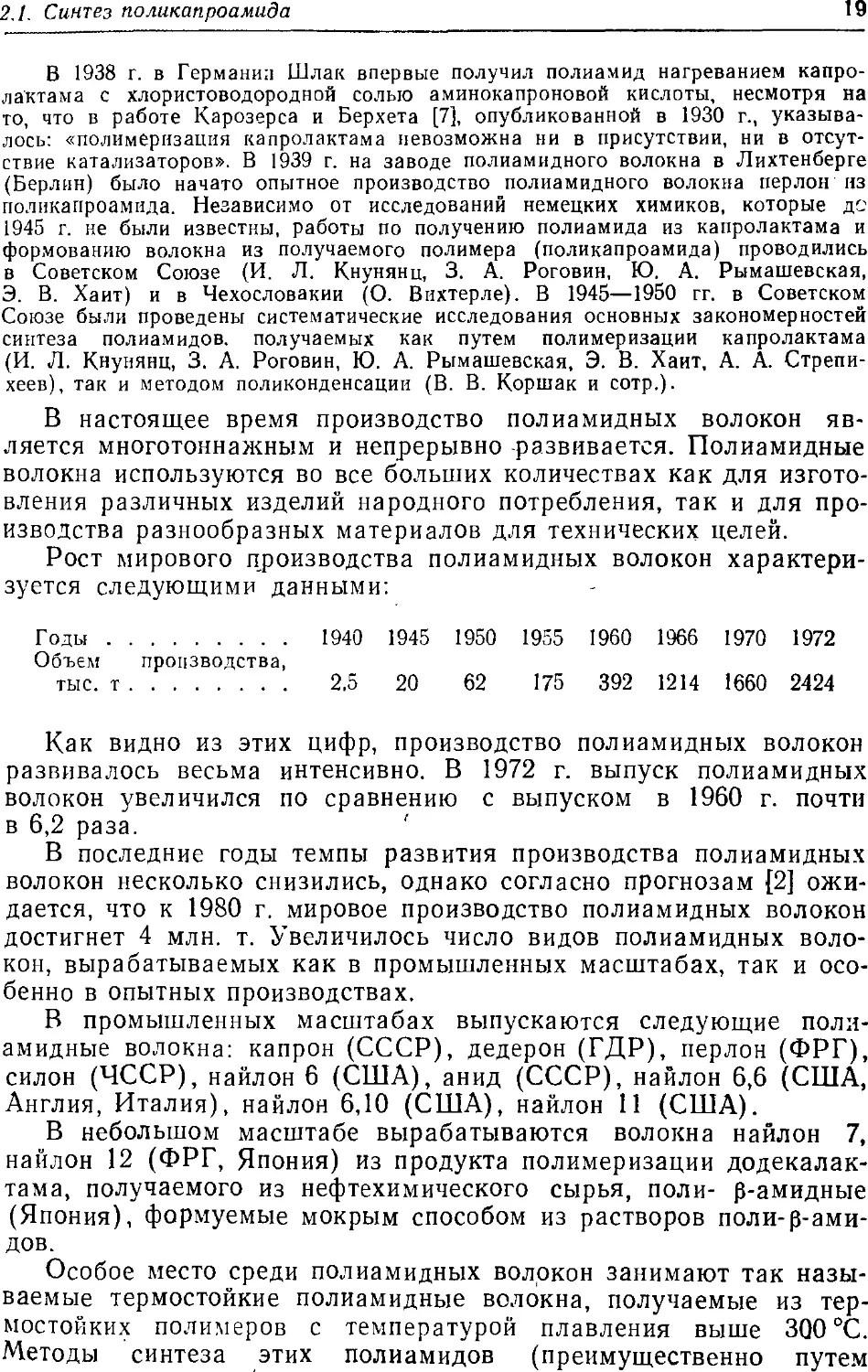

Годы 1940 1945 1950 1955 1960 1966 1970 1972

Объем производства,

тыс. т 2.5 20 62 175 392 1214 1660 2424

Как видно из этих цифр, производство полиамидных волокон

развивалось весьма интенсивно. В 1972 г. выпуск полиамидных

волокон увеличился по сравнению с выпуском в 1960 г. почти

в 6,2 раза. '

В последние годы темпы развития производства полиамидных

волокон несколько снизились, однако согласно прогнозам {2]

ожидается, что к 1980 г. мировое производство полиамидных волокон

достигнет 4 млн. т. Увеличилось число видов полиамидных

волокон, вырабатываемых как в промышленных масштабах, так и

особенно в опытных производствах.

В промышленных масштабах выпускаются следующие

полиамидные волокна: капрон (СССР), дедерон (ГДР), перлон (ФРГ),

силон (ЧССР), найлон 6 (США), анид (СССР), найлон 6,6 (США,

Англия, Италия), найлон 6,10 (США), найлон 11 (США).

В небольшом масштабе вырабатываются волокна найлон 7,

найлон 12 (ФРГ, Япония) из продукта полимеризации додекалак-

тама, получаемого из нефтехимического сырья, поли- ?-амидные

(Япония), формуемые мокрым способом из растворов поли-р-ами-

дов.

Особое место среди полиамидных волокон занимают так

называемые термостойкие полиамидные волокна, получаемые из

термостойких полимеров с температурой плавления выше 3Q0°C.

Методы синтеза этих полиамидов (преимущественно путем

20 Глава 2. Производство полиамидных волокон

поликонденсации ароматических дикарбоновых кислот и

диаминов), и особенно формование из них волокон, существенно

отличаются от методов получения обычных полиамидных волокон.

Условия получения и свойства термостойких полиамидных

волокон рассматриваются в гл. 11.

Наиболее широкое распространение получили волокна типа

капрон и найлон 6,6, объем производства которых составляет

свыше 95% общего количества вырабатываемых полиамидных

волокон.

Среди новых заводов полиамидных волокон все большее

значение приобретают заводы, вырабатывающие волокно из поликап-

роамида.

Даже в США, где был разработан и впервые освоен в

промышленном масштабе метод получения волокна найлон 6,6, в

последние годы введены в эксплуатацию заводы, вырабатывающие

волокно типа найлон 6. Это свидетельствует о наметившейся

тенденции к расширению производства волокна из поликапроамида.

Если в общем мировом производстве полиамидных волокон на

долю волокон типа найлон 6 в 1950 г. приходилось менее 30%, то

в 1970 г. удельный вес этих волокон превысил 45%- В США

волокна типа найлон 6 до 1953 г. вообще не производились, а

в 1970 г. их выработка достигла 37% общего выпуска

полиамидных волокон.

В 1967 г. полиамидные волокна производились в 45 странах

на 207 заводах [3]. В последующие годы число заводов по

производству полиамидных волокон продолжало увеличиваться.

Все полиамидные волокна, кроме термостойких и волокон из

?-полиамидов, формуются из расплава. Технологический процесс

производства полиамидных волокон включает следующие три

основные стадии: 1) синтез полимера; 2) формование волокна и 3)

вытягивание и последующую обработку.

В зависимости от химического строения и свойств полиамидов

число и последовательность операций на каждой стадии

технологического процесса могут несколько изменяться.

Примерные схемы технологического процесса получения

текстильных нитей капрон и анид при периодическом способе

производства приведены в табл. 2.1.

Как правило, полиамиды синтезируются на заводах

синтетических волокон, а не на химических заводах, где вырабатываются

соответствующие мономеры.

Полиамидные волокна могут быть получены и по непрерывной

схеме. При реализации этого технически прогрессивного метода

значительно упрощается технологический процесс и его

аппаратурное оформление (см. разд. 2.9.2.).

К настоящему времени имеется уже значительное число

разработанных методов синтеза полиамидов, которые подробно

описаны в периодической литературе и монографиях [4, с. 45—99;

2.1. Синтез поликапроамида

21

Таблица 2.1. Примерные схемы технологического процесса

получения текстильных нитей капрон и анид при периодическом

способе производства

Капрон

Анид

Получение полиамида

1. Плавление кайролактама

2. Полимеризация капролактама

1. Приготовление раствора соли АГ

2. Поликондеисация соли АГ

3. Получение ленты или жилки

4. Дробление ленты (получение крошки)

5. Экстракция низкомолекулярных

фракций из крошки

6. Отжим крошки

7. Сушка крошки

5. Подсушивание крошки

Формование волокна из расплава

Вытягивание и отделка нитн

1. Вытягивание и одновременная крутка

2. Окончательная крутка

3. Обработка горячей водой для

удаления низкомолекулярных фракций и

фиксации волокна

4. Отжим

5. Сушка

6. Перемотка

3. Прогрев волокна (термофиксация)

4. Сушка

5. Перемотка

Примечание. Не все нз приведенных операций необходимы. Например, процесс

окончательной крутки при производстве текстильной нити может быть исключен,

необходимая крутка достигается в процессе кручении с вытягиванием.

5, с. 267—284]. Ниже приводятся основные данные об условиях

получения важнейших типов полиамидов, а также краткое

описание новых методов синтеза, представляющих практический ин

терес.

2.1. СИНТЕЗ ПОЛИКАПРОАМИДА

Исходным материалом для синтеза поликапроамида (капрона)

является лактам є-аминокапроновой кислоты — капролактам.

Доступность исходного сырья, простота методов производства

капролактама, высокий выход продукта определяют большие

масштабы производства этого мономера, а тем самым поликапроамида

и капронового волокна.

2.1.1. Получение капролактама

Сырьем для получения капролактама могут служить фенол,

бензол или циклогексан, а также анилин и толуол. Капролактам

может быть синтезирован также из ацетилена через динитрил

22 Глава 2. Производство полиамидных волокон

адипиновой кислоты или из фурфурола через тетрагидрофуран

и адиподинитрил [6]. Эти методы не получили пока

промышленного применения и поэтому в данной книге не рассматриваются.

Наиболее освоено в производственных условиях получение кап-

ролактама из фенола и бензола. Однако использование других

исходных веществ имеет большое значение для дальнейшего,

более широкого развития производства поликапроамидных волокон.

Капролактам из фенола. Гидрированием фенол превращают в

циклогексанол:

ОН

Гидрирование фенола осуществляется в присутствии

катализатора (никеля) при давлении 15—20 кгс/см2 A,5- 10б —2- 10б Па)

и температуре 135—150°С; выход циклогексанола достигает 95%

от теоретического.

Полученный циклогексанол подвергают дегидрированию В

результате образуется кетон — циклогексанон:

„СН2

хснон

ч /СНг

сн2

Дегидрирование проводят при 400—450 °С и нормальном

давлении на цинк-железном катализаторе (90: 10). В качестве

катализаторов применяют также сплав цинка и хрома (при 360—380 °С)

или сплавы магния (при 240—300°С). Конверсия циклогексанона

за один проход составляет 70—80%- Полученную смесь

циклогексанона и циклогексанола разделяют дистилляцией. Выход

циклогексанона достигает 92—94% от теоретического:

В результате взаимодействия с гидроксиламином

циклогексанон превращается в оксим циклогексанона (циклогексаноноксим):

JCH2 СН2

Н2Сг ХСО NH2QH H2C/^C=

2\ /

СН2 СН2

Оксимирование производят сернокислым гидроксиламином *

* Сернокислый гидроксиламин получают взаимодействием нитрита аммония

с раствором бисульфита аммония и сернистым ангидридом. На первой стадии

реакции образуется дисульфонат гидроксиламина по схеме

NH4NO2 + NH4HSO3 + SO2 —* N(OH)(SO3NH,J

который при повышенной температуре гидролизуется, образуя сульфат

гидроксиламина (HONHhSC>

2.1. Синтез поликапроамида 23

при 20 °С. Выделяющаяся при реакции серная кислота

нейтрализуется аммиаком, вследствие чего температура реакционной массы

повышается до 90 °С. Реакция протекает без катализаторов, выход

оксима циклогексанона составляет 90—93% от теоретического.

При действии на оксим циклогексанона концентрированной

серной кислотой (96—98%-ной) или, что лучше, олеумом

(содержащим 18—25% SO3) происходит перегруппировка (изомеризация)

оксима циклогексанона в лактам є-аминокапроновой кислоты (изо-

оксим циклогексанона) :

CH2-CO

Г \

NH

Изомеризация протекает очень быстро. Эта реакция сильно

экзотермична. Чтобы температура не поднималась выше 80—85 °С,

реакционную массу необходимо охлаждать. В производственных

условиях процесс изомеризации осуществляется непрерывно.

По окончании изомеризации серная кислота, находящаяся

в реакционной смеси, нейтрализуется водным раствором аммиака

или едкого натра при охлаждении. Реакционная масса при этом

разделяется на два слоя: нижний слой — насыщенный раствор

солей, и верхний слой, имеющий примерно следующий состав: 63%

лактама, 33% воды, 4% солей. Лактам, находящийся в верхнем

слое, сливается, а затем очищается от примесей повторной

ректификацией под вакуумом.

При работе по описанной схеме из 1 кг фенола получается

0,9—0,95 кг капролактама.

В последнее время предложен новый способ получения

капролактама из циклогексанона, минуя стадию оксимирования и

последующей перегруппировки [7]. На первой стадии циклогексанон

окисляют перкислотами, в частности надуксусной кислотой, при

30—40 °С. При этом образуется лактон є-оксикапроновой кислоты

(капролактон):

СН2 снзсг СН2—СО

Н2С^ ХСО ^оон Н2Сг \

і І *- I Ю + СНзСООН

СН2 СН2—СН2

На второй стадии капролактон амидируется аммиаком в

присутствии катализатора (никеля, рения или палладия) на угле при

175—220 °С и давлении 10—35 кгс/см2 A • 106 —3,5-106 Па) с

образованием капролактама:

СН2—СО СН2—СО

2| ^О -^- 2| ^NH+H,0

Н2СЛч / Н2С\ /

24

Глава 2. Производство полиамидных волокон

Капролактам из циклогексана или бензола. Метод получения

капролактама из фенола имеет ряд недостатков: высокая

стоимость фенола, многостадийность процесса, большой расход

неорганических реагентов и др. Эти. недостатки в значительной степени

устраняются при применении других методов, основанных иа

использовании для синтеза капролактама циклогексана,

выделенного из нефтяного сырья или полученного гидрированием бензола.

Циклогексан различными способами перерабатывается в циклогек-

саноноксим и затем в капролактам. К таким методам относятся {8]:

1) окисление циклогексана кислородом воздуха

.^н2

Н2

N

Н2С4. /CH2

сн2

H2i

сн2

сн2

N

Н2

-н2

сн2

NOH H:

NH2OH

>-

\

н2с4 /

СНо СН;

NH

2) нитрование циклогексана

СН2

СН2

сн2

N:=noh

2с N:

Н2СХ. yQiW}

HN(CH2MCO

12V-' %>П2 HNO3

>-

jH2 ch2 сн2

3) фотохимическое нйтрозирование циклогексана

:-Н2 ^

NOCl + HCi + Av НгС^ N:=NOH • HCI ,

> і і —> hn(ch2Mco

2 vch2 2 !

Первый метод — окисление циклогексана кислородом

воздуха — приводит к получению смеси циклогексанола и циклогексанона в

соотношении 1:1. Жидкофазное окисление циклогексана осуществляется при 120—

130 °С и давлении 15—20 кгс/см2 A,5 • 106 — 2 • 106 Па) в присутствии

катализатора— нафтената кобальта @,02—0,05% от массы циклогексана) или стеарата

марганца. Превращение циклогексанона за одну ступень составляет около 5—10%,

поэтому окисление проводится, как правило, в многоступенчатом реакторе.

Суммарный выход циклогексанола и циклогексанона составляет 65—75%.

Второй метод — нитрование циклогексана — дает возможность

получить наряду с нитроциклогексаном адипиновую кислоту @,4 т на 1 т капро-

2.1. Синтез поликапроамида 25

лактама). Суммарный выход нитроциклогексана и адипиновой кислоты

составляет около 80% от массы циклогексана.

Нитрование производится 95%-ной HNO3 при 120—125 °С и давлении

3—5 кгс/см2 C • 105—5 • 105 Па).

Полученный нитроциклогексан восстанавливают в циклогексаноноксим

водородом в присутствии катализатора (Zn, Сг) при 140—160 °С под давлением

100—120 кгс/см2 A07—1,2 • 107 Па). Выход составляет 55—60%. Значительно

более высокий выход циклогексаноноксима (85—90% от теоретического)

достигается, если процесс восстановления нитроциклогексана происходит в

присутствии жидкого аммиака и катализатора (металлическая медь) при 80—130 °С и

давлении 150—200 кгс/см2 A,5 • 107—2 • 107 Па).

Однако этот метод может быть экономичным только при условии

одновременного использования образующейся адипиновой кислоты для получения

пластификаторов, синтеза полиамида типа найлон 6,6 или для других целей.

ТреТИЙ МеТОД — фоТОХИМИЧеСКОе НИТрОЗирОВаНИе Ц И KJI О-

гексана [9] — приводит непосредственно к образованию хлоргидрата

циклогексаноноксима, из которого получают оксим и затем капролактам.

В качестве источников света для инициирования реакции применяются

электрические лампы, в частности люминесцентные. Выход циклогексаионоксима

составляет 80—90% , от теоретического. При наличии дешевой электроэнергии

использование этого метода может представить практический интерес.

По этой схеме с 1963 г. работает завод в Японии (фирма «Токус-Кадон»)

производительностью 10 тыс. т капролактама в год. Источник облучения —

ртутно-кварцевые лампы мощностью 10 кВ. Расход электроэнергии на 1 кг

получаемого капролактама составляет около 5 кВт • ч A,8 • 104 кДж). При

применении более мощных источников облучения B0 кВт) расход электроэнергии на 1 кг

продукта снизился до 4,4 кВт • ч A,6 • 104 кДж) [10].

Капролактам из бензола через аиилии. Капролактам можно получить также

из анилина. Анилин гидрируют над никелем в присутствии паров воды при

200—250 °С. В результате этой реакции и последующего отщепления аммиака

при действии воды получается смесь продуктов примерно следующего состава

(в %):

Циклогексанол 60—65

Анилин 20

Циклогексиламин 5

Примеси 5—10

Циклогексанол отделяют дистилляцией. Побочные продукты подвергают

повторной обработке для получения капролактама по указанной выше схеме.

Эффективность этого способа может быть значительно повышена прямым

окислением циклогексяламина в циклогексаноноксим перекисью водорода в

присутствии катализаторов (соли урановой, молибденовой или вольфрамовой кислот):

?Н2 ?Н2

НгО'NjLHNH, н2О2 Н2Г

ХСН2 г 2 Gib

Выход оксима циклогексанона составляет 94—95%. Основным недостатком

этого способа при реализации его в промышленности является сравнительно

высокая стоимость перекиси водорода.

При получении капролактама из бензола или циклогексана описанными выше

методами расширяется сырьевая база, снижается себестоимость капролактама и

получаемого из него волокна. Благодаря этому повышается

конкурентоспособность поликапроамидного волокна с другими видами синтетических, и в

частности полиамидных волокон.

Капролактам из толуола. Этот метод, разработанный и реализованный в

промышленном масштабе фи мой «Снна-Вискоза» (Италия), представляет

26 Глава 2. Производство полиамидных волокон

существенный интерес в отношении дополнительного расширения сырьевой базы

для получения капролактаме.

Толуол окисляют до бензойной кислоты кислородом воздуха в присутствии

солей кобальта при 130—140°С и давлении 4—5 кгс/см2 D- 105—5 • 105 Па).

Гидрированием бензойной кислоты при 120—130 °С в присутствии палладия, иа-

иесеиного иа уголь, получают циклогексанкарбоиовую (гексагидробензойную)

кислоту:

СНз о2 Г^^СООН н2 — -С00Н

При взаимодействии циклогексанкарбоновой кислоты с нитрозилсерной

кислотой происходит декарбоксилирование и в результате последующих обработок

образуется капролактам по схеме

С00Н O=N-OSO3H

Выход капролактама составляет 85% от теоретического.

Удельный вес различных методов получения капролактама

в мировом производстве характеризуется следующими данными

(в%):

Исходное сырье 1967 г. 1970 г.

Фенол 37,4 31,4

Циклогексан 55,0 62,1

в том числе

окисление 52,2 58,6

фотохимическое нитрознрование . . 2,8 3,5

Толуол . . . . 1.7 1,1

Другие виды сырья 5,9 5,3

Как видно из приведенных данных, основным видом сырья для

производства капролактама является циклогексан,

перерабатываемый по описанной выше окислительной схеме.

Представляют интерес опубликованные данные о себестоимости

капролактама, получаемого из различных видов сырья. Если

принять себестоимость капролактама, полученного из фенола, за 100%,

то себестоимость капролактама из анилина составляет 95%, из

толуола — 70%, из циклогексана по окислительной схеме — 65% и

по схеме фотохимического нитрозирования — 53%. Эти данные

показывают, что наиболее экономичными являются методы получения

капролактама из циклогексана.

2.1.2. Свойства капролактама

Капролактам плавится при 69—71 °С, кипит при нормальном

давлении при 258 °С. Характерной особенностью его является

растворимость почти во всех растворителях как полярных, так и ле-

2.1. Синтез поликапроамида 27

полярных. Капролактам растворяется в воде и в бензоле, в ацетоне

и в петролейном эфире, в растворах кислот и солей.

Капролактам, применяемый для производства волокна, должен

удовлетворять ряду требований; основным из них является

отсутствие примесей.

При анализе капролактама определяют его температуру

плавления, растворимость в воде (проба должна полностью

растворяться в воде, образуя прозрачный раствор) и наличие примесей,

обладающих восстановительной способностью.

Капролактам, применяемый для производства синтетического

волокна, должен отвечать следующим требованиям:

Перманганатное число, с, не менее 2000

Содержание летучих оснований, мл 0,1 н.

раствора H2SO4 на 100 г капролактама,

не более 3

Температура кристаллизации, °С, не ниже . . 68,5

Влажность, %, не более 0,2

Прозрачность 25%-ного водного раствора,

см, не менее 100

Механические примеси, %, не более 0,0001

Перманганатное число характеризует содержание в

капролактаме примесей, обладающих восстановительной способностью *.

Существенное влияние на перманганатное число оказывают

непредельные соединения. Например, после гидрирования

капролактама в течение 1 ч при 70—75 °С в присутствии никелевого

катализатора содержание этих примесей снижается в 2—3 раза.

Соответственно резко увеличивается перманганатное число (с 120 до

30 000 с), а окраска 50%-ного водного раствора лактама

уменьшается в 5—10 раз [11].

Большое значение имеет также содержание в капролактаме

анилина и нитробензола. Например, добавление 0,001% анилина от

массы капролактама снижает перманганатное число с 8000 до

400 с, одновременно увеличивается количество летучих оснований

[12]. Добавление такого же количества нитробензола резко

ухудшает прозрачность водных растворов капролактама.

Следовательно, эти примеси должны быть полностью удалены при

получении капролактама.

Влияние количества и характера примесей на процесс

полимеризации и свойства получаемого полимера еще недостаточно

изучено. Дальнейшие исследования в этом направлении

представляют большой интерес.

* Методы анализа капролактама — см. Контроль производства химических

волокон. Справочное пособие. Под ред. А. Б. Пакшвера и А А Конкина M

«Химия», 1967. 607 с.

28 ' Глава 2. Производства полиамидных волокон

2.1.3. Полимеризация капролактама

Полимеризация капролактама — циклического соединения —

является наиболее характерным примером нового типа реакции

синтеза полимеров — превращения циклов в линейные полимеры.

Эта реакция была детально исследована советскими учеными A3,

14, 15].

Реакция превращения циклов в линейные полимеры подробно

рассматривается в курсе химии высокомолекулярных соединений

[16, с. 182—204, 17]. Поэтому мы ограничимся только кратким

изложением основных положений, знание которых необходимо для

понимания механизма реакции и установления параметров

технологического процесса получения поликапролактама.

Основные закономерности процесса получения полимеров путем

полимеризации циклов существенно отличаются .от

закономерностей реакции цепной полимеризации и поликонденсации

линейных мономеров. В отличие от других методов при полимеризации

гетероциклов химические связи в молекуле мономера вновь не

образуются и не исчезают, а имеет место лишь превращение

химических внутримолекулярных циклических связей в линейные, т. е.

происходит раскрытие кольца. Возможность превращения

гетероциклов в линейные полимеры определяется термодинамической

устойчивостью и напряженностью циклов. Последняя изменяется

в зависимости от ряда факторов, основными из которых являются

число звеньев и характер функциональных групп в цикле. Чем

больше напряженность цикла, тем меньше его термодинамическая

устойчивость и тем легче и полнее цикл превращается в линейный полимер.

Условия получения полимера определяются в большинстве

случаев числом звеньев в цикле {18]. Четырехчленные и пятичленные

лактамы, гетероциклы которых не напряжены, не полимеризуются

при использовании воды в качестве инициатора.

Процесс полимеризации таких лактамов протекает в

присутствии более активных катализаторов, чем те, которые используются

при полимеризации семичленных лактамов (см. разд. 2.6), и

осуществляется по механизму анионной полимеризации.

Гетероциклы с восемью и более членами в цикле при

соответствующих условиях проведения процесса полностью превращаются

в полимеры. Семичленные циклы, к которым относится

капролактам, также полимеризуются, ^однако процесс полимеризации идет

не до конца, и в полученном полимере всегда содержится

некоторое количество мономера. Это усложняет отдельные стадии

технологического процесса получения поликапроамида и капронового

волокна *.

* Эти закономерности относятся в основном к гетероциклам, содержащим

метиленовые группы. При введении в молекулу циклического соединения

функциональных групп (ОН, ОСНз и др.) может значительно измениться

устойчивость цикла и способность его к полимеризации.

2.1. Синтез паликапраамида 29

При одном и том же числе атомов в цикле возможность

полимеризации мономера и количественное соотношение полимера и

мономера в полученном продукте в значительной степени зависят

от наличия и характера боковых групп в цикле. Эти группы

понижают напряженность цикла, изменяют энтропию системы и тем

самым уменьшают способность мономера к полимеризации.

Например [19], при введении боковых метильных групп в молекулу кап-

ролактама (С-метилкапролактам) скорость полимеризации

понижается и одновременно увеличивается содержание мономера в

полученном полиамиде. Необходимо, однако, отметить, что для легко

полимеризующихся циклов (8—13 звеньев в цикле) наличие

заместителей в цикле не оказывает существенного влияния на

скорость их полимеризации B0].

Механизм превращения капролактама в полимер не вполне

выяснен. Различают:

гидролитическую полимеризацию (при использовании в

качестве активатора воды) ;

катионную полимеризацию, осуществляемую в присутствии

безводных кислот как катализаторов;

анионную полимеризацию в присутствии щелочей и щелочных

металлов.

Гидролитическая полимеризация. При гидролитической

полимеризации капролактама, по мнению многих исследователей

A3, 21], наиболее вероятно, что процесс протекает по типу

ступенчатой полимеризации. В начальной стадии реакции в результате

взаимодействия мономера с водой (активатор) образуется амино-

капроновая кислота:

/NH н2о

(СН,)/ [ > HOOC(CH2MNH2

которая реагирует с капролактамом, и получается димер:

HOOC(CH,MNH2 + (CH2V I —-»HOOC(CH2MNH—OC(CH2MNH2

Затем молекула димера реагирует с молекулой капролактама

с образованием тримера и т. д. вплоть до получения продукта со

степенью полимеризации, определяемой условиями проведения

реакции.

Наиболее медленной стадией процесса превращения

капролактама в полимер является первая стадия — образование аминокап-

роновой кислоты при взаимодействии капролактама с активатором.

Поэтому полиамид образуется гораздо быстрее при применении

в качестве исходного продукта не капролактама, а аминокапроно-

вой кислоты.

ЗО Глава 2. Производство полиамидных волокон

Возможна, однако, и другая схема реакции. В начальной

стадии процесса также образуется аминокапроновая кислота:

ОС—(СН2M—NH + Н2О —> HOOC(CH2MNH2

молекулы которой реагируют между собой по

поликонденсационному механизму с образованием димера:

HOOC(CH2MNH2+HOOC(CH2MNH2 —> HOOC(CH2MNH—CO(CH2MNH2 + Н2О

Выделяющаяся вода снова реагирует с капролактамом с

образованием аминокапроновой кислоты, которая вступает в реакцию

конденсации с димером, и т. д. вплоть до образования полимера.

Эта схема, не изменяющая общего представления о характере

реакции, менее вероятна и не подтверждается экспериментальными

данными.

Катионная полимеризация. При катионной полимеризации

капролактама, осуществляемой в безводной среде, реакция также

протекает ступенчато. В результате при полном'отсутствии воды

получается, по-видимому, промежуточный продукт — гидрохлорид

N-аминокапроилкапролактама:

/NH неї /NCO(CH2NNH3 СГ

2(CH2M( І » (СН2)/ |

хсо хсо

который реагирует с капролактамом, раскрывая цикл и

обусловливая полимеризацию по схеме [22]

ЛЧССКСНгЬЙНз СГ NH

( | + п(СН2M( |

ЧСО

Л}СО(СН2M[МНСО(СН2)В]ПЙН3 СГ

—> (сн2M( |

чсо

Катализаторами катионной полимеризации капролактама

являются минеральные кислоты. Однако большинство кислот не

может быть использовано, так как при высоких температурах они

окисляют или разлагают мономер или полимер (азотная и серная

кислота). Кроме того, при высоких температурах резко возрастает

летучесть некоторых кислот (например, хлористоводородной).

Практический интерес может представлять только фосфорная

кислота. В присутствии небольших количеств этой кислоты @,2—

0,5%) капролактам полимеризуетея достаточно быстро при

нормальном давлении. Например, в присутствии 0,5% Н3РО4 (в % от

массы лактама) реакция полимеризации капролактама

заканчивается в течение 2—3 ч [23]. Энергия активации этой реакции

46 ккал/моль [24].

Основным преимуществом полимеризации капролактама в

присутствии фосфорной кислоты является протекание процесса при

2.1. Синтез поликап/юамида 31

нормальном давлении в течение непродолжительного времени.

Выяснение возможности и целесообразности промышленного

использования этого катализатора представляет значительный интерес.

Полимеризация капролактама в присутствии фосфорной

кислоты может протекать по различным механизмам. По данным

Гелей и сотр. [23], детально исследовавших этот процесс,

полимеризация капролактама в присутствии этой кислоты протекает по

гидролитическому механизму. При 250 °С ортофосфорная кислота

переходит в пирофосфорную по схеме

2Н3РО4 —> Н4Р2О7 + Н2О

и выделяющаяся вода является инициатором полимеризации

капролактама.

Однако возможно, что в присутствии Н3РО4, благодаря более

интенсивному окислению капролактама кислородом, находящимся

в небольших количествах в реакционной среде, и образованию пе-

рекисных групп, синтез полиамида может частично протекать и по

радикальному механизму. Этот вывод подтверждается, по мнению

венгерских исследователей, тем, что типичные ингибиторы

радикальных процессов (пирогаллол или гидрохинон), введенные в

реакционную смесь, затрудняют полимеризацию капролактама в

присутствии Н3РО4. При гидролитической полимеризации этот эффект не

должен иметь места.

Наличие фосфорной кислоты, взаимодействующей с конечными

аминогруппами макромолекул полиамида, стабилизирует

молекулярный вес полиамида при последующем его плавлении, подобно

тому, как это имеет место при введении небольших количеств

карбоновых кислот.

Анионная полимеризация. При анионной полимеризации

капролактама наиболее широко применяемыми катализаторами

являются Na, NaOH, NaHCO3, Na2CO3, обычно в присутствии сока-

тализаторов.

Этот метод полимеризации лактамов, который в некоторых

случаях, как указано ниже, является единственно приемлемым при

полимеризации пяти- и шестичленных циклов (см. разд. 2.6),

представляет значительный интерес.

Анионная полимеризация капролактама осуществляется в

присутствии металлического натрия, щелочных металлов или

щелочных солей карбоновых кислот по механизму нуклеофильной атаки

анионом лактама атома углерода карбонильной группы лактама,

являющейся наиболее электрофильной группой в полимеризую-

щейся системе. Для получения воспроизводимых результатов при

щелочной полимеризации капролактама, так же как и других

лактамов, необходимо связать незначительное количество воды,

находящейся в реакционной среде. Для этого в реакционную смесь

добавляют небольшое количество алкиламинов, например ацил-

лактамов [25]. Эти реагенты, являющиеся сокатализаторами в

32 Глава 2. Производство полиамидных волокон

процессе анионной полимеризации, получили широкое применение

при щелочной полимеризации капролактама [26]. Количество сока-

тализатора в 1,5—2 раза превышает содержание Na-капролактама.

Механизм действия катализаторов основан на образовании

с капролактамом или его анионом производного, содержащего

полярный заместитель у атома азота в амидной группе

капролактама.

Образующиеся в незначительных количествах производные

капролактама принимают участие в начале роста цепи при условии

присутствия сильного основания и большого избытка безводного

свободного л актам а.

В качестве сокатализаторов можно применять также эфиры

карбоновых и минеральных кислот, амиды и спирты. Наиболее

активными сокатализаторами являются ацилкапролактам и, в

частности, бензоилкапролактам и ацетилкапролактам {27]:

ОССНз

ОС—(СН2M—N

Анионная полимеризация капролактама протекает ступенчато

при взаимодействии аниона капролактама с конечными имидными

группами растущей цепи. Детальней механизм и условия

осуществления этой интересной реакции рассмотрены в специальных

обзорных статьях [26, 28].

Параметры процесса полимеризации. Реакция полимеризации

является равновесной и обратимой:

. n[HN—(СН2M-СО] ч=* ¦¦—HN(CH2NCOHN(CH2MCO—¦

Чем выше температура реакции и ниже концентрация мономера

в реакционной смеси (при полимеризации в растворе), тем выше

содержание мономера в продукте реакции при достижении

равновесия.

Присутствие кислорода и других окислителей вызывает при

повышенной температуре побочные процессы окисления и

разложения полимера, но не влияет на скорость превращения циклов в

полимер. Скорость полимеризации капролактама в присутствии

воздуха и в среде инертного газа одинакова.

Основными параметрами процесса полимеризации

капролактама являются его продолжительность, температура, количество

и природа активатора (катализатора) и стабилизатора, характер

среды.

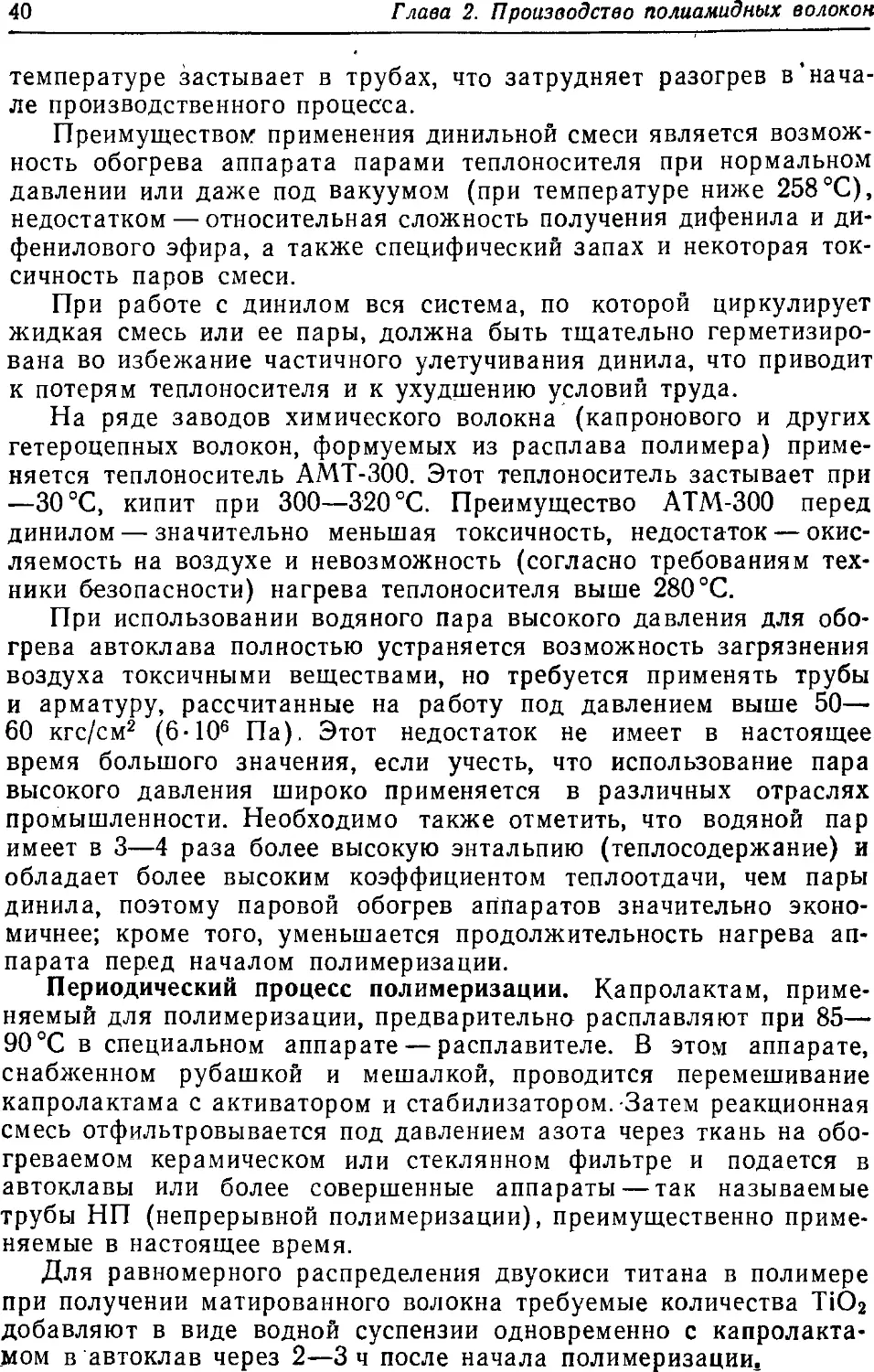

Продолжительность процесса. Влияние

продолжительности полимеризации на выход и свойства полимера

схематически показано на рис. 2.1. С увеличением продолжительности по-

з

2.1. Синтез поликапроамида 33

лимеризации возрастает выход полимера (до достижения

равновесия) и одновременно повышается его молекулярный вес*.

Время, необходимое для полимеризации капролактама, тем

меньше, чем выше температура и чем больше количество

активатора. Большое влияние на скорость процесса оказывает характер

активатора.

Характерной особенностью реакции полимеризации

капролактама является наличие начального индукционного периода, в

течение которого происходит

постепенный гидролиз капролактама [14].

При температуре полимеризации

230—260 °С индукционный период

при применении воды в качестве

активатора составляет 30—40 мин.

Реакция полимеризации

капролактама по окончании индукционного

периода протекает аутокаталитиче- ¦. ам/ктмшшь „оттритии.

ски. это объясняется, по-видимому, ґ

тем, что функциональные группы Рис. 2.1. Влияние продолжитель-

аминокислоты (NH2 и СООН), так ности полимеризации капролак-

же как и вода, ускоряют раскрытие тама 1;а ВЫХ°Д и св°йсгва

полицикла капролактама [29]. Макси- ,_выход поЛИИемрТ :,_молекулярвый

МаЛЬНЭЯ СКОРОСТЬ реакции ДОСТИГает- вес полимера; 3 — содержание мономера

СЯ При Превращении В ПОЛИМер 40— В Я°™капроамИде.

42% мономера.

Температура. Температура полимеризации определяет

количественное соотношение полимера и мономера, а также

низкомолекулярных фракций в получаемом полиамиде. Чем выше

температура, тем больше мономера содержится в поликапроамиде после

достижения равновесия:

Температура полимеризации, °С ... 200 230 260 290

Содержание мономера в полиамиде *,% 1—1,5 3—4 6—7 9—10

* Кроме капролактама в состав экстрагируемой низкомолекуляриой

фракции входит и некоторое Количество олигомеров—циклических ди-, три- и

тетрамеров [30] (около 30—35% от массы экстрагированного капролактама).

Олигомеры в определенных условиях могут полимеризоваться так же, как и

капролактам.

С повышением температуры усиливается деструкция полимера

в результате действия воды, имеющейся в реакционной смеси, и

соответственно снижается молекулярный вес полимера. Чем выше

температура полимеризации, тем' тщательнее должен очищаться

азот, применяемый в качестве среды при полимеризации, от

* Повышение молекулярного веса в процессе полимеризации имеет место

только при гидролитической полимеризации. При полимеризации капролактама

по анионному механизму (в частности, в присутствии металлического натрия)

молекулярный вес в начальной стадии процесса достигает максимума и затем

закономерно понижается (см. разд. 2,1.3).

2 Зак. 234

34

Глава 2. Производство полиамидных волокон

кислорода. Это необходимо для устранения окисления и

разложения полимера. Влияние температуры на скорость процесса и

свойства получаемого полимера схематически показано на рис. 2.2.

При повышении температуры реакции на 20 °С скорость

реакции увеличивается в 2 раза. Температура реакции должна

выдерживаться с точностью ± 1 °С.

Полимеризация капролактама осуществляется при 250—260 °С.

Дальнейшее повышение температуры нецелесообразно, так как при

этом повышается содержание

мономера в получаемом полиамиде

и увеличивается возможность

окисления полимера. Снижение

температуры при

гидролитической полимеризации

ограничивается температурой плавления

поликапролактама. '

Поликонденсация

аминокислот или низкомолекулярных

полиаминокислот может быть

осуществлена при более низких

температурах, чем температура плав-

( 520 °С)

Температура полимеризации

Рис. 2.2. Влияние температуры поли-

рур, рур

меризации на скорость процесса и ления ПОЛимера (на 5—20 °С)

свойства полимера: [31] Энергия активации реакции

/—выход полимера; 2— молекулярный вес; l J " - л.

3—продолжительность реакции; 4—содер- ПОЛИКОНДЄНСаЦИИ В ТВерДОИ фазе

жаиие мономера в поликапроамиде. составляет 90—180 ККЭЛ/МОЛЬ

C78—756 кДж/моль) и

значительно превышает энергию активации той же реакции,

протекающей в жидкой фазе [38—45 ккал/моль A60—189 кДж/моль)].

Этот метод может представить известный практический интерес

при использовании его для, дополнительного нагрева поликапро-

амидной крошки (например, при 200 °С) с целью уменьшить

содержание в ней низкомолекулярных фракций. В этом случае

отпадает необходимость экстракции мономера и последующей

сушки крошки.

' Активаторы или катализаторы. Характер применяемых

активаторов или катализаторов существенно зависит от метода

полимеризации капролактама. При гидролитической полимеризации,

наиболее широко применяемой для синтеза волокнообразующих

полиамидов, активатором служит вода. При ионной

полимеризации капролактама в качестве катализаторов используются, как

уже указывалось, некоторые минеральные кислоты, щелочи,

щелочные металлы и другие реагенты.

Основной недостаток применения воды как активатора —

необходимость проведения полимеризации' капролактама под

давлением, что усложняет аппаратурное оформление процесса. При

увеличении количества воды ускоряется полимеризация и снижается

молекулярный вес полимера (возрастает интенсивность гидролиза

2.1. Синтез поликапроамида

35

полиамида). Содержание мономера в поликапроамиде при этом

практически не изменяется (рис. 2.3).

Индукционный период и общая продолжительность

гидролитической полимеризации уменьшаются при добавлении небольших

количеств кислоты. Это действие кислот объясняют [32]

ускорением гидролиза капролактама (т. е. образования е-аминокапроно-

it

Количестдо воды

Рис. 2.3. Влияние количества

активатора (воды) на скорость

полимеризации и свойства получаемого

полиамида:

I — продолжительность реакции; 2 —

содержание мономера в поликапроамиде; 3—

молекулярный вес полимера.

Продолжительность

полимеризации

Рис. 2.4. Изменение степени

полимеризации полиамида в процессе

полимеризации:

/—в присутствии воды; 2—в присутствии

металлического натрия или Ыа2СОз, К2СО3,

NaHCO3, NaOH.

вой кислоты) в присутствии ионов гидроксония, образующихся

при диссоциации добавленной кислоты:

АсН + Н2О

Ас" + Н3О+

Очень эффективными активаторами полимеризации

капролактама являются аминокислоты. В присутствии этих соединений

полимеризация капролактама протекает без индукционного периода,

благодаря чему значительно ускоряется процесс. Под действием

аминокислот капролактам полимеризуется при нормальном

давлении. Существенное влияние на скорость полимеризации

оказывает состав аминокислоты.

В качестве активаторов реакции ступенчатой полимеризации

капролактама могут быть использованы также амины (бензил-

амин, гексаметилендиамин) и карбоновые кислоты [33].

Как уже указывалось выше,- эффективными катализаторами

реакции анионной полимеризации капролактама являются

металлический натрий, едкий натр или щелочные соли) В присутствии

небольшого количества этих реагентов @,2—0,5%)

продолжительность процесса полимеризации сокращается с 6—8 ч до 5—15 мин.

При применении в качестве катализатора щелочной соли кислого

эфира щавелевой кислоты [34—36], которая при 230—260 °С де-

карбоксилируется, полимеризация капролактама заканчивается в

течение 30—60 с«

Глава 2. Производство полиамидных волокон

500

І 400

300

zoo

wo

і г з ч

Быстрая полимеризация капролактама в присутствии щелочей

может быть осуществлена только в безводной среде. Содержание

мономера и низкомолекулярных фракций в поликапроамиде,

получаемом этим методом, такое же, как в полиамиде, синтезируемом

обычным методом.

Одной из основных особенностей процесса быстрой

полимеризации капролактама в присутствии щелочей является характер

изменения степени полимеризации получаемого полиамида в

процессе полимеризации (рис. 2.4).

Данные [37] о влиянии

количества катализатора (NaOH) и

продолжительности полимеризации на

молекулярный вес (определенный

по значению относительной

вязкости) полиамида приведены на

рис. 2.5.

Как видно из рис. 2.5, при

полимеризации в присутствии Na или

щелочных соединений в начальной

стадии процесса (через 10—15 мин

после начала полимеризации)

образуется высокомолекулярный

полиамид, степень полимеризации

которого в 3—4 раза превышает

степень полимеризации полиамида,

получаемого при синтезе

капролактама в присутствии воды (при той

же температуре). При дальнейшем

увеличении продолжительности

полимеризации начинается

постепенное снижение молекулярного веса

этого полиамида. Примерно через

6 ч выдерживания полиамида при

260 °С среднее значение степени

полимеризации полимера

снижается в 4 раза [38]. Поэтому при

синтезе методом быстрой

полимеризации поликапроамида, используемого для формования волокна,

необходимо после завершения процесса полимеризации

выдерживать расплавленный полимер несколько часов для получения

сравнительно однородного по молекулярному весу продукта.

Такое увеличение продолжительности процесса значительно

снижает эффективность метода быстрой полимеризации

капролактама.

Необходимо, однако, отметить, что указанный недостаток

может быть устранен при добавлении к реакционной смеси ацетил-

капролактама [39]. Например, если при щелочной полимеризации

о

50 WO 150

Продолжительность

полимеризации пик

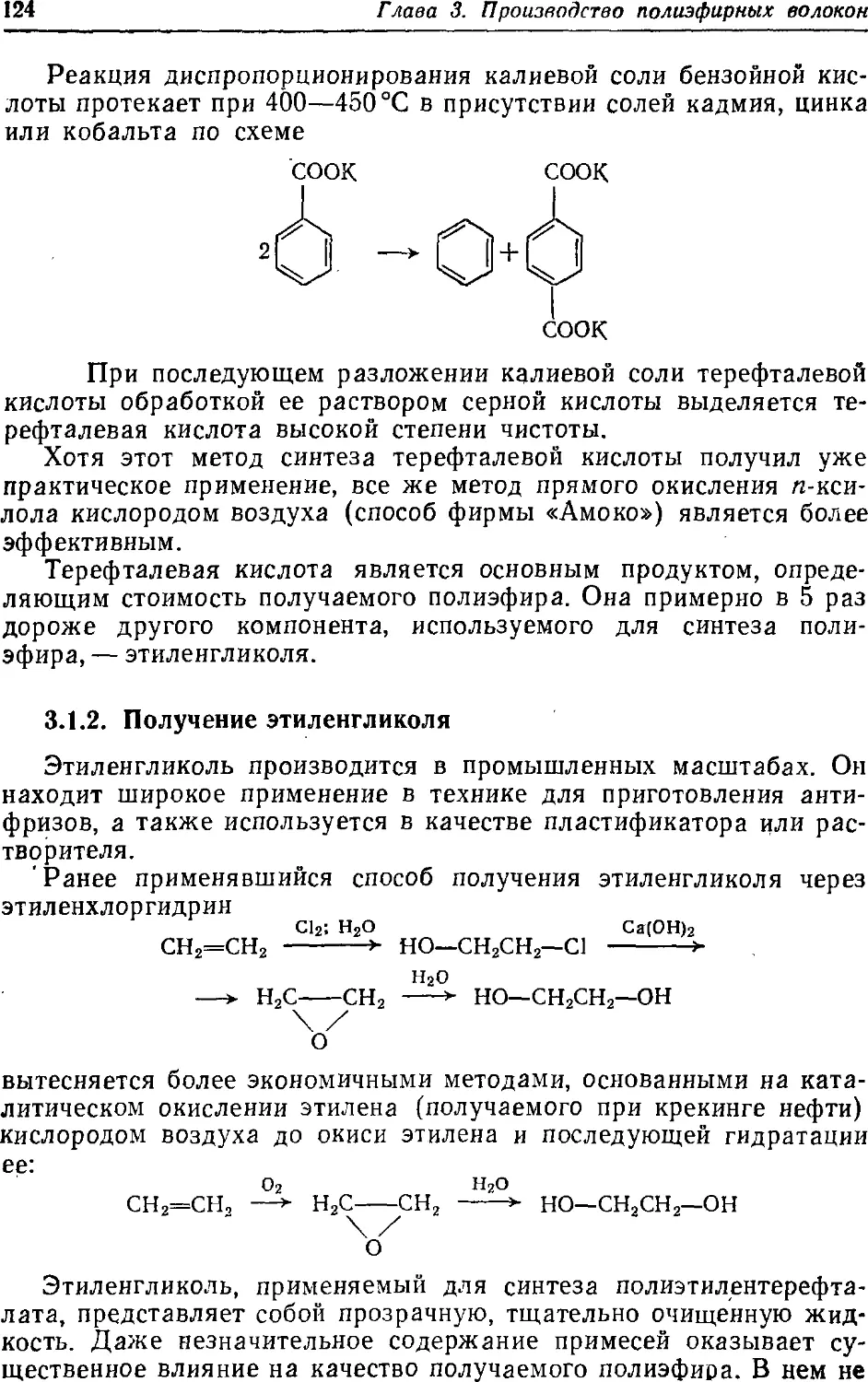

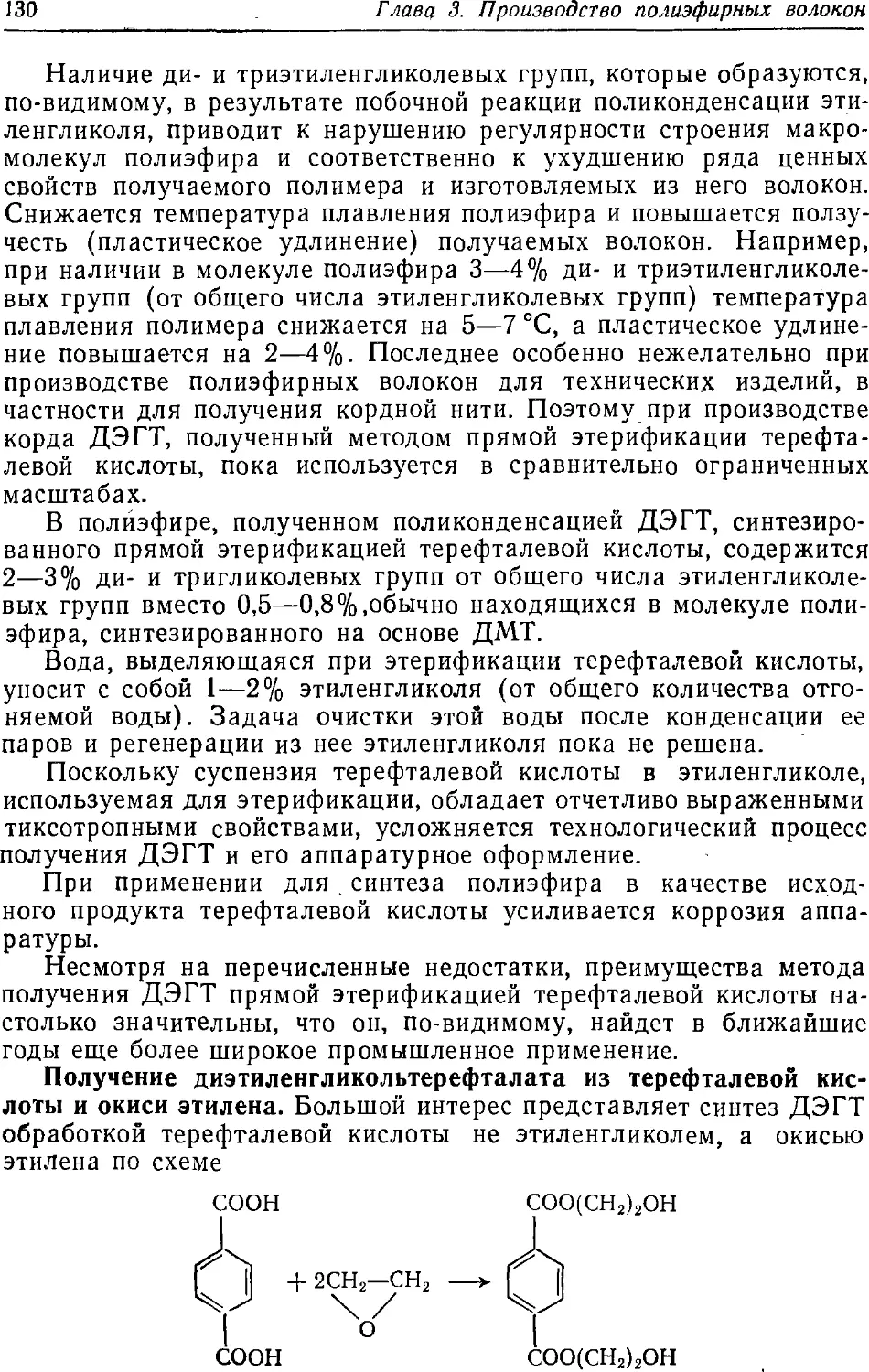

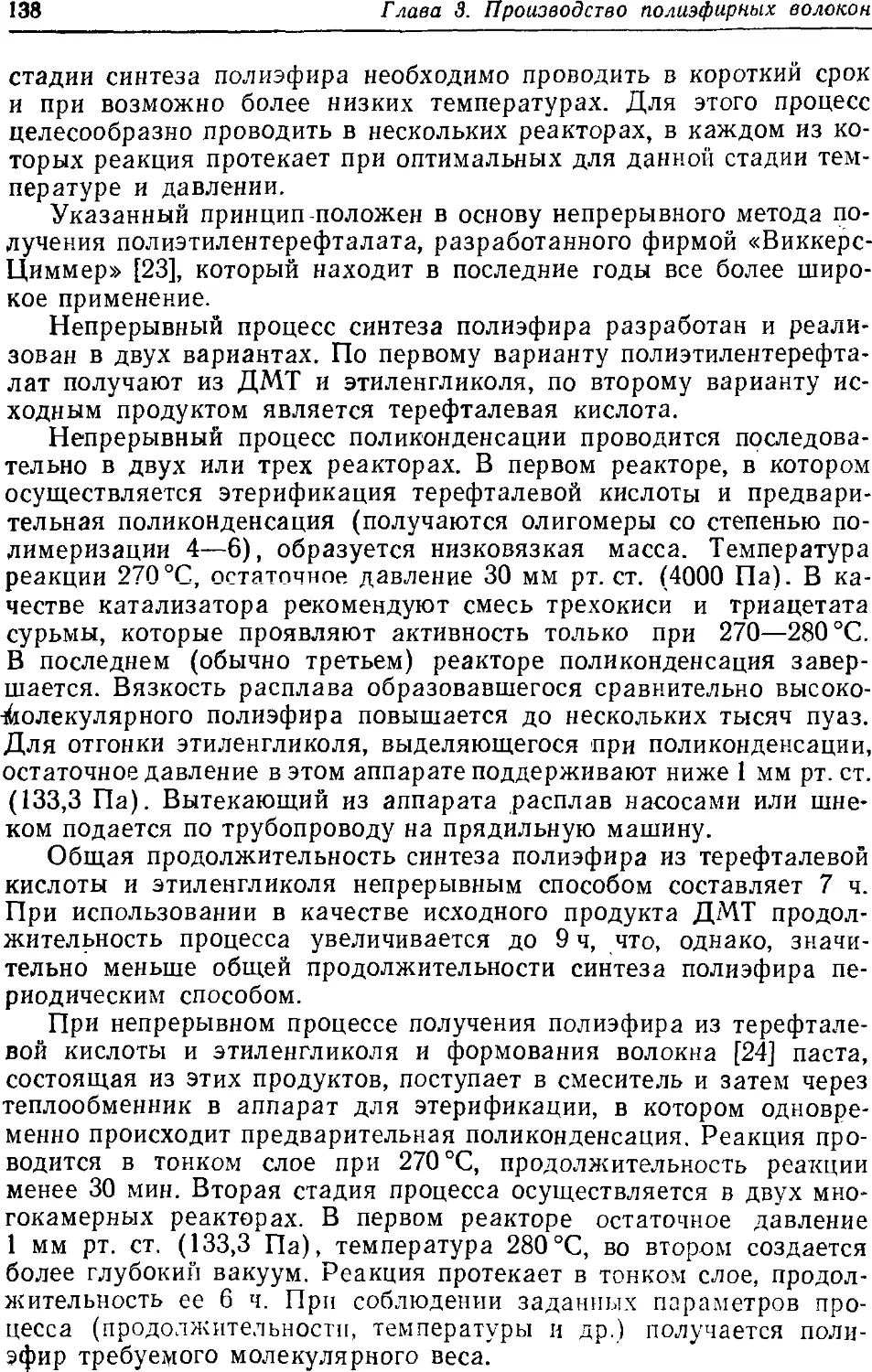

Рис. 2.5. Влиииие