Author: Тихвинская М.Ю. Волынский В.Е.

Tags: химическая технология химические производства химия химическая промышленность

Year: 1984

Text

ББК 35

Т46

Рецензенты: доцент И. И. Беляева и кафедра химии Вологодского государственного педагогического института

Тихвинская М. Ю., Волынский В. Е.

Т46 Практикум по химической технологии: Учеб, пособие для студентов пед. ин-тов по хим. и биол. спец.—Мл Просвещение, 1984.—160 с., ил.

Пособие знакомит студентов на лабораторных и модельных установках с химическими процессами, происходящими в промышленности, и охватывает все гемы курса «Химическая технология».

4309021400—359 „

Т---------------37—84

101(03)—84

ББК 35 6П7

(g Издательство «Просвещение», 1984 г.

ПРЕДИСЛОВИЕ

Практикум по химической технологии предназначен дл тов педагогических институтов по специальностям «Химг мия с дополнительной специальностью «биология», «Би< дополнительной специальностью «химия» и составлен в ствии с действующими программами.

Данное учебное пособие знакомит студентов на лабо[ и модельных установках с химическими процессами, пр щими в промышленности.

Выполняя эксперименты на этих установках, студент! ретают навыки работы с основными приборами и оборудова: стемами регулирования и контроля процессов, которые зуются в производственных химических лабораториях. I тем у них вырабатывается умение производить основные гические расчеты.

Во введении к каждой работе кратко рассмотрены осно кономерности и особенности процесса, а затем подробно порядок выполнения лабораторной работы и показаны основных показателей процесса. Объем большинства pai считан на шестичасовое занятие и включает следующие сдачу теоретического коллоквиума, выполнение, оформи защиту работы. (Он может быть уменьшен по решению пр, теля до 3—4 ч путем исключения части исходных данных, а и расчетов.) В конце каждой главы есть примерный план ческого собеседования по теме. Расчетные задачи в практг приведены, так как по всем разделам программы они даны нике задач по химической технологии»1. Для более глубок чения материала большинство работ предусматривает ва позволяющие использовать их в плане УИРС. Этим же цел жит список основной и дополнительной литературы для с; тельной работы студентов.

Практикум написан сотрудниками кафедр органическо! педагогических институтов Ярославского государственногс Трудового Красного Знамени института им. К- Д. Ушин Ленинградского государственного ордена Трудового К Знамени педагогического института им. А. И. Герцена.

Работы 1-4, 26-45 составлены доцентом, канд. техн, нза винской М. Ю., работы 7-25 — доцентом, канд. хим. наук ским В. Е.

Авторы выражают глубокую благодарность рецензента

1 Б ел я ев а И. И. и др. Сборник задач по химической те: М., 1982.

ОРГАНИЗАЦИЯ И ОБЩИЕ ПРАВИЛА

РАБОТЫ В ЛАБОРАТОРИИ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Лаборатория общей химической технологии предназначена для выполнения практических работ, связанных с получением основных продуктов неорганического и органического производства, теоретические основы которых излагаются в лекционном курсе. Лаборатория общей химической технологии является одной из наиболее сложных химических лабораторий вследствие большой насыщенности ее разнообразной реакционной, электронагревательной н контрольно-измерительной аппаратурой и приборами, которые связаны между собой в установках, требующих трудоемкой н тщательной сборки с последующей отработкой режима работы.

Для организации такой лаборатории необходимы помещения, оборудованные электросиловой подводкой, способной выдержать одновременное включение электроприборов с высокой суммарной мощностью. Поэтому в такой лаборатории должны приниматься особые меры по электробезопасности. В то же время, кроме общих инструкций по технике безопасности, необходимо составление инструкций по правилам работы на каждой конкретной установке. Особенно следует обратить внимание на предотвращение возможности термических ожогов, так как большинство работ в лаборатории проводят при высоких температурах (500—1400 К).

Значительная часть работ, предлагаемых в настоящем руководстве, моделирует на лабораторном уровне процессы, происходящие в промышленности. Поэтому их выполнение требует хорошего знания теории, практического умения работать с целым рядом аппаратов и приборов, входящих в технологическую схему установки, а также знания основных принципов расчетов. Большинство предлагаемых работ предполагает возможность выполнения их в различных вариантах, отличающихся либо по сырью, либо по исходным параметрам процесса. Это позволяет осуществить широкую постановку учебно-исследовательской работы студентов в лаборатории общей химической технологии. Кроме того, в руководстве описан ряд аппаратов и приборов, которые могут быть изготовлены в лаборатории также в плане УИРС.

Перед сдачей коллоквиума, помимо общетеоретической подготовки, студент должен подробно изучить установку и порядок проведения работы. Ход эксперимента он записывает в рабочую тетрадь, вычерчивает схему установки и таблицу для записи результатов опытов. После сдачи коллоквиума студент, получив исходные данные для проведения работы н ответив лаборанту на вопросы, касающиеся правил техники безопасности, получает разрешение на включение установки. Все результаты, полученные при выполнении эксперимента, студент обязан записать в рабочую тетрадь, а после завершения работы и приведения в порядок рабочего места подписать тетрадь у лаборанта.

4

Результаты выполнения эксперимента должны удовлетворять требованиям, предъявляемым к каждой работе сточки зрения количества н качества полученных веществ или данных. Только в этом случае работа может быть зачтена как выполненная и подписана преподавателем.

Глава 1 СЫРЬЕ И ВОДА

. § 1. СЫРЬЕ

Технологический процесс переработки (способ производства) минерального сырья в значительной степени зависит от качества сырья, особенно от концентрации полезного компонента в нем. Для повышения содержания полезных компонентов в природном сырье применяют различные способы обогащения (концентрирования). Твердое минеральное сырье обогащают механическими способами: рассеиванием (грохочением), гравитационным разделением, электромагнитной и электростатической сепарацией и флотацией. Наиболее широкое распространение получил в настоящее время метод флотации (всплывания), который основан на различии физикомеханических свойств поверхности материалов, их способности смачиваться водой. Все твердые минералы, тела по отношению к избирательному смачиванию водой разделяются на гидрофильные (смачиваемые) и гидрофобные (плохо смачиваемые водой). Чем меньше частицы, тем сильнее сказывается смачивание, поэтому флотации всегда предшествует тонкое измельчение минералов (до размеров частиц 0,2 мм). Для ускорения флотации через разбавленную смесь руды с водой (пульпу) при непрерывном механическом перемешивании пропускают воздух в виде мелких пузырьков. Гидрофобные частицы прилипают к пузырькам воздуха и увлекаются ими на поверхность, образуя обильную пену, которую снимают в специальные приемники. Содержащиеся в пенном продукте частицы минералов представляют собой флотационный концентрат. Гидрофильные частицы оседают на дно в виде осадка, который называют флотационными хвостами. Для увеличения эффективности флотации применяют различные реагенты: 1) пенообразователи или вспениватели — для создания устойчивой пены (сосновое масло, каменноугольная илн древесная смола, крезол, циклогексанол и др.); 2) собиратели илн коллекторы — для понижения смачиваемости водой одних минералов за счет образования на их поверхности гидрофобной пленки, благодаря чему повышается их способность прилипать к пузырькам воздуха (олеиновая кислота, нафтеновые кислоты, тио-эфнры, ксантогенаты, дитиофосфаты, керосин и др.); 3) регуляторы — для того чтобы отфлотировать один минерал и задержать флотацию другого, используют депрессоры (крахмал, сульфид натрия, цинковый купорос и др.), а чтобы ускорить процесс — активаторы (серная кислота, медный купорос, сода и др.). Принадлежность

5

реагента к той или другой группе часто является условной и зависит от его природы, сырья, количества и условий применения. Один и тот же реагент может быть, например, активатором или депрессором, собиратель может проявлять вспенивающие свойства, а пенообразователь — собирательные и т. д.

РАБОТА 1

ФЛОТАЦИОННОЕ ОБОГАЩЕНИЕ КАМЕННОГО УГЛЯ

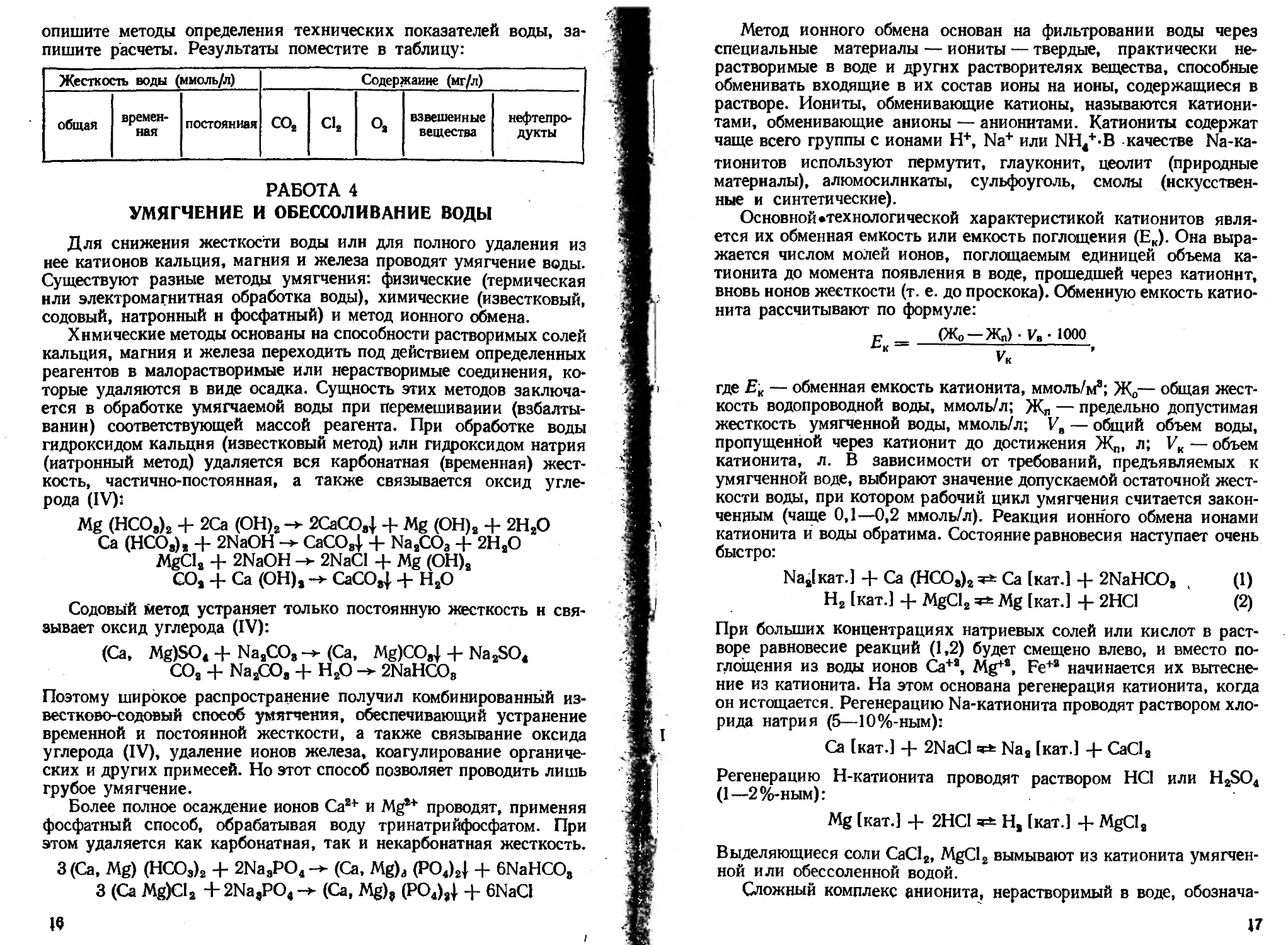

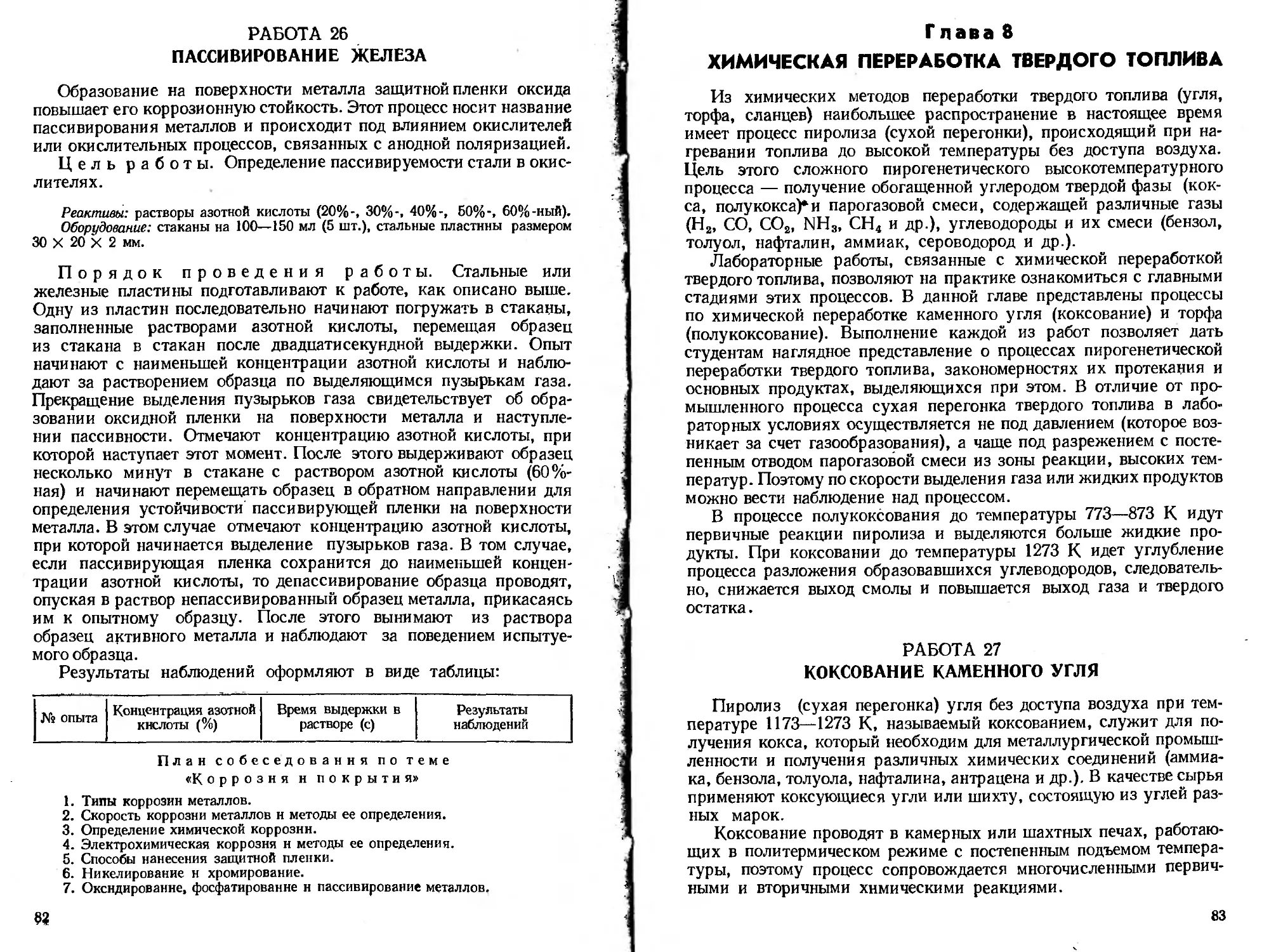

Рис. I. Лабораторная флотационная машина с механическим перемешиванием:

1 — флотокамера; 2 — мотор: 3 — мешалка; 4 — станина; 5 — стакан для концентрата.

Каменные угли содержат примеси оксида кремния, сульфида железа и глины, которые резко снижают качество угля, применяемого для коксования, и увеличивают содержание сероводорода в отходящем коксовом газе. Поэтому каменные угли,различных марок подвергают обогащению для удаления примесей.

Цель работы. Определить выход концентрата и степень концентрации каменного угля.

Реактивы: каменный уголь, керосин, пенообразователь (циклогексанол, крезол н др.). . . _

Оборудование: лабораторная флотационная машина (рис. 1),- металлический скребок фарфоровая ступка, фарфоровая чашка или стакан, секундомер, песчаная баня, стакан на 100 мл (2 шт.), сито с отверстиями 0,2—0,05 мм.

Порядок выполнения работы. Флотационное обогащение каменного угля проводят на флотационной лабораторной машине, состоящей из фло-токамеры 1, электромотора 2 с мешалкой 3, укрепленной на станине 4 (рис. 1). Флотокамера имеет два сообщающихся между собой отделения — смесительное А и разделительное Б. Стакан 5 для флотационного концентрата помещают около отделения Б. Навеску каменного угля 1,0—1,5 г измельчают в фарфоровой ступке до размера частиц 0,2 мм и просеивают (сито № 0,25), более крупные частицы подвергают повторному измельчению, так как частицы угля более 2,5 мм попадают в отходы. Для флотации берут навеску 1,0—1,2 г из-

мельченного, просеянного каменного угля и помещают в отделение А флотационной камеры, наливают 8—10 мл воды, включают мешалку и перемеши

6

йа ют 5—7 мин. Затем добавляют в качестве собирателя Керосий из расчета 0,5 кг на 1000 кг угля, включают секундомер, пульпу перемешивают в течение 4 мин и потом добавляют пенообразователь из расчета 15—20 г на 1 л пульпы. Массовое соотношение твердое: жидкость в пульпе колеблется в пределах 1:5ч- 1:3.

Из отделения Б образующуюся пену снимают металлическим скребком во взвешенный стакан 5 так, чтобы по возможности не захватывать пульпу (жидкость). Снятую пену высушивают на песчаной бане и взвешивают полученный концентрат. Оставшуюся в камере пульпу (хвосты) по окончании флотации выливают в стеклянный стакан. Флотационную камеру обмывают водой из про-мывалки и содержимое переносят также в стакан. Флотационные хвосты фильтруют через взвешенный бумажный фильтр, высушивают и взвешивают.

Выход концентрата определяют по формуле:

г) = (т2 • 100)/^!,

где г] — выход концентрата, %; т2 — масса концентрата, г; тг — масса навески каменного угля для флотации, г.

Степень концентрации показывает отношение массы исходной навески к массе концентрата, ее определяют по формуле:

Я =-^,

где znj — масса навески для флотации, г; т2 — масса концентрата, г.

Оформление результатов работы. Коротко опишите метод флотационного обогащения минерального сырья и цель работы. Начертите схему установки и обозначьте ее элементы. Опишите методику проведения опыта и расчеты. Результаты поместите в таблицу:

Взято Получено Выход концентрата (%) Степень концентрации (%)

продукта (г) керосина (мл) пенообразователя (мл) концентрата (г) хвосты (г)

РАБОТА 2

ФЛОТАЦИОННОЕ ОБОГАЩЕНИЕ СУЛЬФИДНЫХ РУД

Сульфидные руды (серный и медный колчедан, сульфиды цветных металлов) являются комплексным сырьем для получения серной кислоты и меди. В их состав медь входит в виде CuFeS2, Cu2S, CuS. Флотацию серного или медного колчедана проводят для отделения сульфидов меди и других цветных металлов (в виде концентратов) от пирита, который входит в состав флотационных хвостов.

7

Цель работы. Определить выход концентрата и степень концентрации сульфидной руды.

Реактивы: сульфидная руда (медная или железная) или искусственно приготовленная смесь сульфида с песком, раствор бутилового ксантогената (1%-ный), сосновое масло или крезол.

Оборудование: лабораторная флотационная машина (рис. 1), фарфоровая ступка, фарфоровая чашка или стакан, металлический скребок, секундомер, песчаная баня, стакан иа 250 мл, набор сит.

Порядок выполнения работы. С устройством лабораторной флотационной машины необходимо ознакомиться по описанию (см. работу 1). 2 г сульфидной руды измельчают до порошкообразного состояния, просеивают, отбирают фракцию руды с размером частиц не более 0,05 мм. Для флотации берут навеску 1,0—1,2 г руды, помещают в отделение А флотационной камеры, наливают 10 мл воды, включают мешалку и перемешивают 7 мин. В качеству собирателя добавляют 1%-ный раствор бутилового ксантогената из расчета 80 г/т, включают секундомер, пульпу перемешивают в течение 4 мин, затем добавляют пенообразователь — сосновое масло из расчета 50 г/т руды.

Отделение концентрата, выделение хвостов, расчет выхода и степени Концентрации, правила оформления результатов работы смотрите в работе 1.

§ 2. ВОДА

Природная вода используется для разных целей: как питьевая, хозяйственно-бытовая, промышленная и т. д. Она всегда содержит растворенные вещества и механические примеси. Поэтому в зависимости от назначения применяют различные методы очистки воды.

Для Определения качества питьевой воды на водопроводных станциях проводят основные методы анализа: определение запаха н вкуса, мутности, цветности, общей щелочности, содержания остаточного активного хлора, окисляемости вода, содержания общего железа, общей жесткости, биохимического потребления кислорода водой, содержания сухого остатка, степени бактериальной загрязненности.

Эти же методы применяют и для определения качества сточных вод после их очистки. Анализ сточных вод до очистных сооружений на химических предприятиях требует особых методов анализа в зависимости от характера процессов и применяемых реагентов.

Одной из главных характеристик воды является ее жесткость, которая обусловлена наличием в воде минеральных солей кальция, магния и железа. Для снижения жесткости воды проводят ее умягчение, т. е. удаление из воды катионов кальция, магния и железа. Это особенно важно при подготовке воды для промышленных целей.

Одним из показателей степени загрязнения воды органическими примесями является ее окисляемость, которую определяют методом перманганатометрии. Для определения качества питьевой воды особенно необходимо знать содержание в ней хлор-ионов.

8

РАБОТА 3

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКИХ ПОКАЗАТЕЛЕЙ ВОДЫ

Качество воды, используемой для бытовых и технических целей, определяется соответствующими физическими и химическими показателями, которые показывают наличие или отсутствие тех или иных примесей в воде. Главные химические характеристики — жесткость, окисляемость, содержание хлорид-иона, оксида углерода (IV) и растворенного кислорода. Важной физической характеристикой является содержание взвешенных веществ в воде.

Различают»жесткость временную (карбонатную), которая обусловлена присутствием гидрокарбонатных солей кальция и магния, постоянную, которая характеризуется наличием сульфатов, хлоридов и нитратов кальция и магния. Сумма временной и постоянной жесткости дает общую жесткость, в такой воде присутствуют все соли кальция и магния. Жесткость воды в соответствии со стандартом (СЭВ 1052—78) выражается в ммоль/л.

Под окисляемостью воды понимают массу кислорода в миллиграммах, идущую на окисление органических веществ, растворенных в 1 л воды при определенных условиях окисления. Следовательно, окисляемость — один из показателей степени загрязнения воды органическими примесями. Из-за сложности анализа непосредственно концентрацию органических веществ в воде не определяют. Окисляемость рек северных районов значительная, так как в них присутствуют гуминовые соединения.

Хлориды в природных водах занимают первое место среди анионов. Содержание их колеблется от десятых долей до тысячи и более миллиграммов в 1 л. В бытовых сточных водах особенно много хлоридов. Резкое увеличение концентрации хлор-ионов в воде указывает на загрязнение водоема сточными водами. При концентрации хлоридов более 300 мг/л вода приобретает солоноватый привкус. Кроме того, хлориды усиливают коррозию железа в воде вследствие образования хорошо растворимого хлорида железа. Хлориды содержатся . часто в сточных водах некоторых производств.

Оксид углерода (IV), сероводород, оксид серы (IV) и кислород — наиболее часто присутствующие в воде, вредные коррозионноспособные газы. Поэтому воду анализируют на их содержание. Оксид углерода (IV) всегда присутствует в воде. Определение растворенного кислорода в воде — важная составная часть химического анализа воды. Недостаточное содержание его или полное отсутствие указывает на наличие загрязнений, поглощающих из воды растворенный в ней кислород. Растворимость газов в воде зависит от температуры и атмосферного давления. Определение следует делать сразу после отбора пробы воды. Источником кислорода в воде является атмосферный воздух и фитопланктон. Глубокие грунтовые воды, как правило, не содержат растворенного кислорода, они поглощают его при соприкосновении с воздухом.

Большинство промышленных сточных вод содержат значитель

9

ные количества взвешенных в воде твердых частиц и коллоидов различного химического состава, обусловленного спецификой производства. Вода, предназначенная для хозяйственно-бытовых нужд, для охлаждения агрегатов, паросилового хозяйства и других целей, часто содержит частицы глины, песка, ила, которые должны быть удалены. Процесс удаления из воды взвешенных частиц и коллоидов называется осветлением и обесцвечиванием. Наиболее эффективно этот процесс проходит с применением специальных реагентов — коагулянтов и флокулянтов. В качестве коагулянта чаще всего применяют гидросульфат алюминия, который в воде при рН-7 максимально гидролизуется, образуя нерастворимый гидроксид алюминия. Хлопья гидроксида алюминия сорбируют содержащиеся в воде взвешенные частицы, образуют при этом крупные флокулы, которые быстро оседают, и раствор осветляется.

В качестве флокулянтов используют высокомолекулярные соединения, которые могут применяться для очистки воды как самостоятельно, так и в качестве дополнения к коагулянтам. Перед проведением осветления воду проверяют на содержание взвешенных частиц с помощью тех же реагентов.

В водах многих природных источников содержатся нефтепродукты. Чаще всего они попадают в них в результате недостаточной очистки вод промышленных предприятий. Но загрязнение нефтепродуктами может быть и другого характера: вынос грунтовыми водами из нефтеносных слоев, городские ливневые стоки, сброс с пароходов, моторных лодок и др. Поэтому в последние годы в воде рек, озер и других водоемов определяют содержание нефтепродуктов.

Анализируют воду по указанным выше показателям как до очистки, так и после нее. Очистку воды проводят чаще всего с целью удаления солей кальция и магния (умягчение воды), а также взвешенных веществ и коллоидных частиц (коагуляция).

Цель работы. Определить химическую и физическую характеристику воды. .. г ,

Определение временной (карбонатной) жесткости воды. Временную жесткость воды (Жк) определяют титрованием пробы исследуемой воды раствором соляной кислоты:

(Са, Mg) (HCOS)2 + 2НС1 (Са, Mg)Cl2 + 2Н2О + 2СО2

Рассчитывают по формуле:

V,. С 1000 Жк^ ’

где Ж„ — временная жесткость воды, ммоль/л; — объем соляной кислоты, затраченной на титрование, мл; V2—объем воды, взятой для анализа, мл; С — концентрация раствора соляной кислоты, моль/л.

Реактивы: раствор соляной кислоты концентрации 0,1 моль/л, индикатор — метиловый оранжевый.

10

Оборудование: конические колбы на 250 мл (2 шт.), бюретка на 100 мл, цилиндр на 25 мл.

Порядок выполнения работы. В коническую колбу отбирают 100 мл анализируемой воды и титруют раствором соляной кислоты концентрации 0,1 моль/л с индикатором — метиловым оранжевым до появления розового окрашивания.

Определение общей жесткости воды. Общую жесткость воды определяют методом комплексометрического титрования, основанного на образовании прочного соединения трилона Б с ионами кальция и магния. Титрование воды проводят в присутствии индикаторов — жромогенов в слабощелочной среде, которую создают буферным раствором, содержащим NH4OH и NH4C1 (аммиачная смесь). При этом ионы Са2+ и Mg2+ связываются трилоном Б в комплексные соединения:

О=С—0^ С—О

Н2С (СО,Мд) СН2 и

г| (CH2)f —о—с—о о=с—о—

Изменение окраски индикатора от красно-фиолетовой до синефиолетовой свидетельствует о полном связывании в воде трилоном Б, ионов кальция и магния. Общую жесткость воды рассчитывают по формуле:

w _ У, С- 1000

где Жо — общая жесткость воды, ммоль/л; — объем трилона Б, который пошел на титрование пробы воды, мл; С — концентрация трилона Б, моль/л; V2— объем воды, взятой для определения, мл.

Реактивы: раствор трилона Б концентрации 0,05 моль/л, буферный раствор, индикатор — хромоген синий или черный, сульфид натрия, раствор соля-, нокислого гидроксиламина (1%-ный), растворы хлорида цинка концентрации 0,05 моль/л и сульфата магния — 0,25 моль/л.

Оборудование: конические колбы на 250 мл, бюретки на 100 мл, пипетки на 100 мл, цилиндры мерные иа 25 мл.

Порядок выполнения работы. В колбу вносят 100 мл испытуемой воды. Затем прибавляют 5 мл буферного раствора, 5—7 капель индикатора и сразу титруют при сильном взбалтывании раствором трилона Б до изменения окраски в эквивалентной точке.

Если на титрование израсходовано больше 10 мл раствора трилона Б, то это указывает, что в отмеренном объеме воды суммарное содержание ионов Са2+ и Mg2+ больше 5 ммоль/л. В таких случаях

11

определение следует повторить, взяв меньший объем воды и добавив его до 100 мл дистиллированной водой.

Определению общей жесткости мешают примеси ионов меди, цинка, Марганца и высокое содержание карбонатных и гидрокарбонат-ных солей. Нечеткое изменение окраски в эквивалентной точке указывает на присутствие ионов меди и цинка. Для устранения влияния мешающих веществ к отмеренной для титрования пробе воды прибавляют 1—2 мл раствора сульфида натрия, после чего проводят титрование, как указано выше. Если после прибавления к отмеренному объему воды буферного раствора и индикатора раствор постепенно обесцвечивается, приобретая серый цвет, то это указывает на присутствие марганца. Тогда к пробе воды до внесения реактивов следует прибавить 5 капель раствора солянокислого гидроксилами на и далее определять жесткость, как указано выше. Титрование приобретает крайне затяжной характер, с неустойчивой и нечеткой окраской в эквивалентной точке, что наблюдается при высокой щелочности воды. Для устранения щелочности прибавляют к пробе воды, отобранной для титрования, раствор соляной кислоты концентрации 0,1 моль/л с последующим кипячением или продуванием воздуха в течение 5 мин. После этого прибавляют буферный раствор, индикатор и определяют жесткость. Далее рассчитывают общую жесткость воды по формуле.

Определение окисляемости воды. Окисляемость воды определяют методом перманганатометрии. При этом окисляются только легко-окисляющиеся органические примеси. Для получения более точных результатов используют обратное титрование избытка перманганата калия. К прокипяченной пробе прибавляют избыток щавелевой кислоты, при этом часть ее окисляется оставшимся перманганатом калия, а остальное количество щавелевой кислоты оттитровывают перманганатом калия.

Реактивы: растворы перманганата калия концентрации 0,002 моль/л, щавелевой кислоты — 0,05 моль/л, серной кислоты — 2,5 моль/л.

Оборудование: колбы конические на 250 мл (2 шт.), пипетки на 100 мл (2 шт.), бюретки градуированные (2 шт.).

Порядок выполнения работы. В коническую колбу отмеривают пипеткой 100 мл исследуемой воды, прибавляют 5 мл серной кислоты и из бюретки приливают 10 мл раствора перманганата калия. Колбу закрывают воронкой, смесь кипятят 10 миН) считая с момента закипания. Чтобы не было бурного кипения, в колбу помещают стеклянные капилляры. К горячей окрашенной жидкости приливают из бюретки 10 мл раствора щавелевой кислоты, перемешивают. Горячий обесцвеченный раствор титруют раствором перманганата калия концентрации 0,002 моль/л до появления слабо-розового окрашивания, не исчезающего 2—3 мин.

Если при титровании после введения в исследуемую воду щавелевой кислоты расход раствора перманганата калия будет более 5 мл, анализ следует повторить с предварительным разбавлением исследуемой воды дистиллированной. При этом необходимо определить окисляемость дистиллированной воды, а также учесть крат

12

ность разбавления. Окисляемость воды (в пересчете на кислород) рассчитывают по формуле:

[У! - (У, + У»)] • С • 158 • 0,253 1000 т ------------------у •

где Ух — общий объем раствора перманганата калия, добавленного в пробу, мл; Vz — объем раствора перманганата калия, идущего на окисление органических веществ в воде, введенной в пробу для разбавления исследуемой воды, мл; V8 — объем перманганата калия, идущего на окисление 10 мл щавелевой кислоты, мл; V4 — объем исследуемой воды, мл; С — концентрация перманганата калия, моль/л; 158 — молярная масса перманганата калия, г/моль; 0,253 — коэффициент пересчета окисляемости воды на кислород; т (О2) — окисляемость воды, мг/л О2.

Пример расчета. Исследуемая вода разбавлена в 10 раз (1 объем исследуемой воды и 9 объемов дистиллированной вода), окисляемость полученной смеси, вычисленная по приведенной формуле, составляет 8,4 мг/л О2. Окисляемость дистиллированной воды равна 0,4 мг/л О2. Следовательно, окисляемость исследуемой воды составляет:

8,4 — 0,4 • 0,9 = 8,04 Ответ. 8,04 мг/л О2 Определение хлор-нона в воде. Метод основан на осаждении хлор-нона в нейтральной или слабощелочной среде нитратом серебра в присутствии дихромата калия в качестве индикатора. Изменение окраски индикатора от лимонно-желтой до оранжевожелтой свидетельствует о выделении хлорида серебра и образова-, нии хромата серебра. (Титрование рекомендуется вести в присутствии «свидетелей» недотитрованной и перетитрованной пробы.) Реактивы: раствор нитрата серебра концентрации 0,02 моль/л; раствор дихромата калия (10%-ный).

Оборудование: конические колбы на 250 мл (2 шт.), пипетка на 100 мл, градуированная бюретка.

* Порядок выполнения работы. В две колбы

отмеривают пипеткой по 100 мл исследуемой воды, pH которой должен быть в пределах 6—10. В пробы добавляют по 1 мл раствора дихромата калия и титруют раствором нитрата серебра до появления оранжево-желтого оттенка.

Содержание хлор-н она вычисляют по формуле:

у.. С • М • 1000 m(Cl ) = -i----------,

где т (О ) — содержание хлор-иона, мг/л; Ух — объем нитрата серебра, израсходованного на титрование, мл; С — концентрация :• раствора нитрата серебра, моль/л; У2 — объем воды, взятой на анализ, мл; М. — молярная масса хлор-иона, г/моль.

Определение содержания оксида углерода (IV). Содержание оксида углерода (IV) определяют титрованием щелочью в присутствии

13

индикатора — фенолфталеина до появления Окраски эталонного раствора (розовой окраски).

Реактивы: раствор гидроксида натрия концентрации 0,1 моль/л, раствор фенолфталеина (1%-ный), эталонный раствор.

Оборудование: колбы на 250 мл (2 шт.), градуированная бюретка.

Порядок выполнения работы. В коническую колбу отмеривают 200 мл исследуемой воды, прибавляют 0,2 мл раствора фенолфталеина и перемешивают. Сравнивают полученную окраску с контрольным раствором. Если она более интенсивна, то вода не содержит оксида углерода (IV). Если вода не окрасилась или окраска слабее эталона, то раствор титруют раствором гидроксида натрия до окраски контрольного раствора. Содержание оксида углерода (IV) рассчитывают по формуле;

tn (СО2) = (V • С • М • 1000) :

где т (СО2) — содержание оксида углерода (IV), мг/л; V — объем раствора гидроксида натрия, израсходованного на титрование пробы, мл; Vi— объем воды, взятой на анализ, мл; С — концентрация гидроксида натрия, моль/л; М — молярная масса оксида углерода (IV), г/моль.

Определение содержания взвешенных веществ в воде. Содержание взвешенных веществ в воде определяют путем обработки воды флокулянтом-полиакриламидом (ПАА). Полиакриламид — сополимер полиакриламида и солей акриловой кислоты (молекулярная масса 5,2—5,6 • 10е):

-СН2 — СН —' — _ СН2 — СН —

H»N —С = О Me—С = О

L 4 п L Jm

Взвешенные частицы, содержащиеся в воде, сорбируются молекулами ПАА и связываются с молекулами полимера, образуя крупные хлопья. Флокулянт добавляют небольшими порциями (0,4— 2,0% от массы твердых частиц).

Реактивы: раствор полиакриламида (0,1%-ный).

Оборудование: стеклянные мерные стаканы (2 шт.), фарфоровые чашки (2 шт.), песчаная баня.

Порядок выполнения работы. Пробу воды, содержащую шламы (твердые вещества с размером частиц менее 10 мк), взбалтывают и наливают по 250 мл в два стеклянных стакана. Затем в каждый стакан добавляют по 5—10 капель раствора полиакриламида (0,1%-ного) и перемешивают стеклянной палочкой. Осаждение взвешенных частиц заканчивается через 2—3 мин. Осветленную воду в стаканах отделяют декантацией, а твердую часть переносят в предварительно взвешенные фарфоровые чашки. После этого их высушивают на песчаной бане до постоянной массы, взвешивают (после охлаждения) и рассчитывают содержание взвешенных веществ в воде (г/л).

14

Определение содержания нефтепродуктов. Содержание нефтепродуктов в воде определяют весовым методом, который заключается в многократном экстрагировании нефтепродуктов из воды хлороформом и последующем хроматографическом отделении их от всех других примесей.

Реактивы: раствор гидроксида аммония (10%-ный), раствор серной кислоты (10%-ный), хлороформ, н-гексан или петролейиый эфир, оксид алюминия, универсальная индикаторная бумага.

Оборудование: делительная воронка иа 500—1000 мл, конические колбы на 250 мл (2—3 шт.), колба с притертой пробкой на 150 мл, колба Вюрна на 100 мл, нисходящий холодильник, алонж, водяная баня, колонка (бюретка) на 50 мл.

Порядок выполнения работы. 200—250 мл исследуемой йбды помещают в делительную воронку емкостью 500— 1000 мл, по универсальной индикаторной бумаге устанавливают рН-7—8 путем прибавления по каплям раствора NH4OH (10%-ный). Если исследуемая проба воды имеет рН-8, ее подкисляют раствором H2SO4 (10%-ный). Воду в воронке хорошо перемешивают и добавляют 10 мл хлороформа. Раствор энергично встряхивают 2 мин, дают жидкостям хорошо расслоиться. Экстракт фильтруют в сухую колбу с притертой пробкой емкостью 100—150 мл. Операцию проводят еще раз и после разделения жидкостей слой хлороформа сливают в ту же колбу. К оставшейся в делительной воронке воде по каплям добавляют раствор H2SO4 (10%-ный) до рН-3 (по универсальной индикаторной бумаге), затем прибавляют 10 мл хлороформа, встряхивают 2 мин. После расслаивания органический слой сливают в ту же колбу. Экстрагирование повторяют еще раз, присоединяя экстракты к предыдущим трем порциям. Затем из этой жидкости отгоняют хлороформ на водяной бане при 333—343 К. Остаток после отгонки хлороформа растворяют в 3 мл н-гексана или петролейного эфира и переносят раствор в колонку с оксидом алюминия. (Объем оксида алюминия 50 м, высота слоя 30 мм.) Колбочку промывают 2—3 раза (порциями по 2 мл) петролейным эфиром и пропускают полученный раствор через колонку с А12О3, следя, чтобы уровень раствора в колонке не опускался ниже верхнего слоя оксида алюминия. Затем еще раз промывают колонку 1—2 мл гексана или петролейного эфира. Скорость прохождения раствора в колонке зависит от типов нефтепродуктов, но продолжительность должна быть не более 1 ч. Прошедший через слой А12О8 раствор собирают в доведенную до постоянной массы колбочку на 100 мл. Затем отгоняют петролейиый эфир при 333—343 К и колбочку доводят до постоянной массы. Рассчитывают т по разности.

Вычисляют содержание нефтепродуктов:

где т — масса нефтепродуктов в пробе, мг; тк — содержание нефтепродуктов, мг/л; V — объем пробы, л.

Оформление результатов работы. Кратко

15

опишите методы определения технических показателей воды, запишите расчеты. Результаты поместите в таблицу:

Жесткость воды (ммоль/л) Содержание (мг/л)

общая временная постоянная со8 С18 о, взвешенные вещества нефтепродукты

РАБОТА 4

УМЯГЧЕНИЕ И ОБЕССОЛИВАНИЕ ВОДЫ

Для снижения жесткости воды илн для полного удаления из нее катионов кальция, магния и железа проводят умягчение воды. Существуют разные методы умягчения: физические (термическая или электромагнитная обработка воды), химические (известковый, содовый, натронный н фосфатный) и метод ионного обмена.

Химические методы основаны на способности растворимых солей кальция, магния и железа переходить под действием определенных реагентов в малорастворимые или нерастворимые соединения, которые удаляются в виде осадка. Сущность этих методов заключается в обработке умягчаемой воды при перемешивании (взбалтывании) соответствующей массой реагента. При обработке воды гидроксидом кальция (известковый метод) илн гидроксидом натрия (натронный метод) удаляется вся карбонатная (временная) жесткость, частично-постоянная, а также связывается оксид углерода (IV):

Mg (НСОЯ)2 + 2Са (ОН)2 2СаСОя| + Mg (ОН)2 + 2Н2О

Са (НСОЯ)8 + 2NaOH СаСОя| + NasCOa + 2Н8О

MgCl2 + 2NaOH -> 2NaCl + Mg (OH)8

СО» + Са (ОН), -> СаСОя| + Н2О

Содовый метод устраняет только постоянную жесткость и связывает оксид углерода (IV):

(Са, Mg)SO4 + Na8CO8 (Са, Mg)CO8| + Na2SO4

СО8 + Na2CO8 + Н2О -> 2NaHCO8

Поэтому широкое распространение получил комбинированный известково-содовый способ умягчения, обеспечивающий устранение временной и постоянной жесткости, а также связывание оксида углерода (IV), удаление ионов железа, коагулирование органических и других примесей. Но этот способ позволяет проводить лишь грубое умягчение.

Более полное осаждение ионов Са2* и Mg2+ проводят, применяя фосфатный способ, обрабатывая воду три натрийфосфатом. При этом удаляется как карбонатная, так и некарбонатная жесткость.

3(Са, Mg) (НСО8)2 + 2Na8PO4-> (Са, Mg)3 (РО4)2| + 6NaHCO8

3 (Са Mg)Cl2 + 2Na9PO4-*- (Са, Mg)? (РО4)?| + 6NaCi

Метод ионного обмена основан на фильтровании воды через специальные материалы — иониты — твердые, практически нерастворимые в воде и других растворителях вещества, способные обменивать входящие в их состав ионы на ионы, содержащиеся в растворе. Иониты, обменивающие катионы, называются катионитами, обменивающие анионы — анионитами. Катиониты содержат чаще всего группы с ионами Н+, Na+ или NH4+-B качестве Na-ка-тионитов используют пермутит, глауконит, цеолит (природные материалы), алюмосиликаты, сульфоуголь, смолы (искусственные и синтетические).

Основной «технологической характеристикой катионитов является их обменная емкость или емкость поглощения (Ек). Она выражается числом молей ионов, поглощаемым единицей объема катионита до момента появления в воде, прошедшей через катионит, вновь ионов жесткости (т. е. до проскока). Обменную емкость катионита рассчитывают по формуле:

Е = (Жо —Жп) • Ув • юоо

“ VK

') где Ек — обменная емкость катионита, ммоль/м8; Жо— общая жесткость водопроводной воды, ммоль/л; Жп — предельно допустимая жесткость умягченной воды, ммоль/л; VB — общий объем воды, пропущенной через катионит до достижения Жп, л; VK — объем катионита, л. В зависимости от требований, предъявляемых к умягченной воде, выбирают значение допускаемой остаточной жесткости воды, при котором рабочий цикл умягчения считается закон-ч ченным (чаще 0,1—0,2 ммоль/л). Реакция ионного обмена ионами •( катионита и воды обратима. Состояние равновесия наступает очень

быстро:

Na J кат.] + Са (НСО8)2ч* Са [кат.] + 2NaHCO8 , (1)

। Н2 [кат.] + MgCl2 Mg [кат.] 4- 2НС1 (2)

При больших концентрациях натриевых солей или кислот в растворе равновесие реакций (1,2) будет смещено влево, и вместо поглощения из воды ионов Са+®, Mg+®, Fe+S начинается их вытеснение из катионита. На этом основана регенерация катионита, когда он истощается. Регенерацию Na-катионита проводят раствором хлорида натрия (5—10%-ным):

/ Са [кат.] + 2NaCl ч* Na2 [кат.] + СаС12

। Регенерацию Н-катионита проводят раствором НС1 или H2SO4 (1—2%-ным):

Mg [кат.] + 2НС1 ч± Н2 [кат.] 4- MgCl2

Выделяющиеся соли СаС12, MgCl2 вымывают из катионита умягчен-' ной или обессоленной водой.

Сложный комплекс анионита, нерастворимый в воде, обознача

17

ют (АН.). Регенерацию анионита осуществляют пропусканием через него раствора щелочи:

[АН.1С1, + 2NaOH [АН.] (ОН)2 ф 2NaCl

В качестве анионитов применяют различные синтетические пористые ионообменные смолы — ам и неформал ьдегидные и карбамидо-гуанидиновые и др. Ионообменным методом проводят обессоливание воды, сущность которого состоит в последовательном пропускании воды через Н-катионит и ОН-анионит.

В лабораторных условиях умягчение на ионитах проводят или на небольшой колонке (рис. 2), или на ионообменной лабораторной установке (рис. 3), поэтому можно предложить два варианта работы: умягчение воды химическим методом и ионообменным на небольшой лабораторной колонке (вариант 1), обессоливание воды и определение обменной емкости катионита на ионообменной лабораторной установке (вариант 2). Оба варианта рассчитаны на шестичасовые занятия.

Вариант 1. Умягчение воды натронно-содовым методом и методом ионного обмена

Цель работы.

Сравнить эффективность химического и физико-химического методов умягчения воды.

Реактивы: гидроксид натрия, карбонат натрия, Н- или Na-катионит, раствор хлорида натрия (8%-ный).

Оборудование: конические колбы на 250 мл (4 шт.), колба иа 2 л, воронка для фильтрования, ионитовая колонка (рис. 2).

Порядок выполнения работы. Умягчение воды натронно-содовым способом. Предварительно определяют общую, карбонатную, некарбонатную жесткость и содержание оксида углерода (IV) (см. с. 11). На основании этих данных рассчитывают навеску соды и гидроксида натрия, необходимых для устранения жесткости. Навески этих реагентов отвешивают на аналитических весах. Затем соду растворяют в 1 л умягчаемой воды, налитой в колбу на 2 л. Содержимое колбы взбалтывают 3 мин. Туда же добавляют навеску гидроксида натрия и взбалтывают еще 2—3 мин. Полученный раствор отстаивают и фильтруют через складчатый фильтр. Первые порции фильтрата выбрасывают. Отбирают из фильтрата 200 мл воды и определяют в ней общую, карбонатную и некарбонатную жесткость, содержание оксида углерода (IV). Сравнивают данные анализа до и после умягчения-

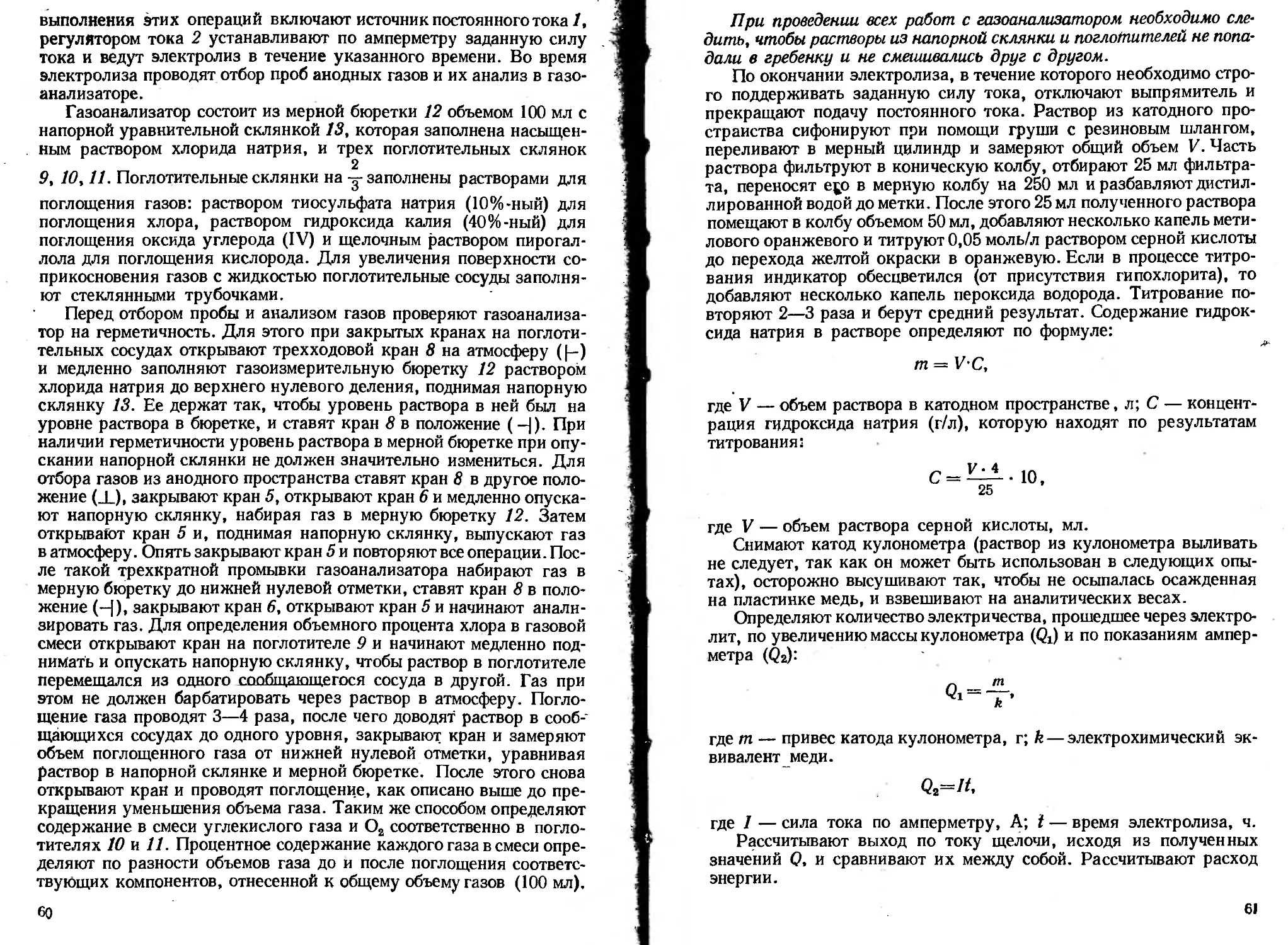

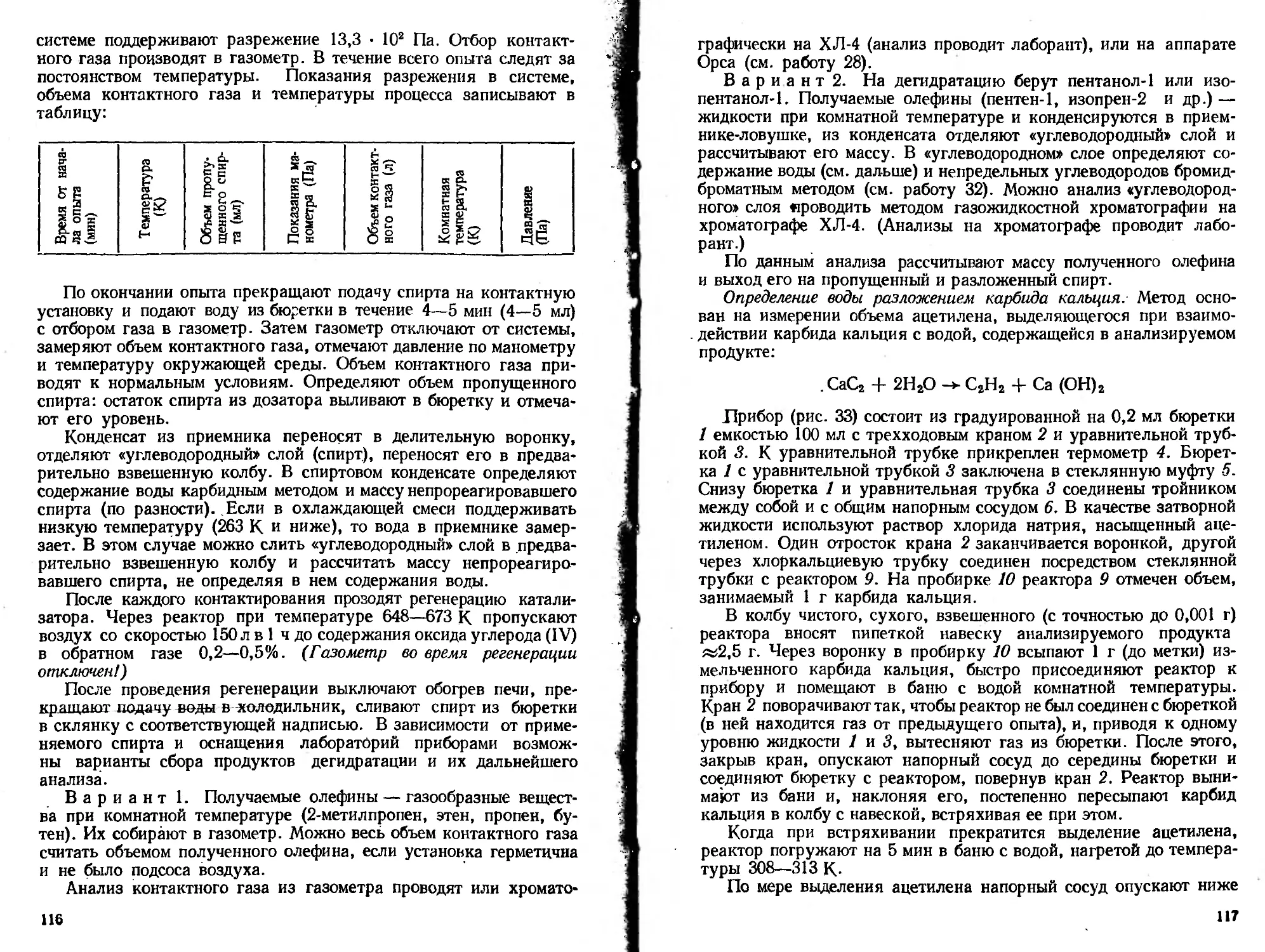

Рис. 2. Катиоиитная колонка:

1 — стеклянная трубка ; 2—• катионит; 3 — стеклянная вата; 4 — кран.

18

Умягчение воды методом ионного обмена. Катионообменная колонка представляет собой стеклянную трубку 1 (рис. 2) длиной 0,7 м и диаметром 0,03 м, в нижней части которой помещают стеклянную вату или стеклянную пластинку с отверстиями 3. Трубка заканчивается отводом с краном 4. Заполняют ее катионитом (КУ-2, сульфоуголь и др.) на высоту 0,5 м.

Порядок выполнения работы. Сначала проводят регенерацию катионита. Для этого через катионообменную колонку пропускают 0,7 л хлорида натрия (8%-ного) в течение 25—30 мин (скорость регулируют краном 4). Затем из катионита вымывают выделившиеся соли обессоленной или дистиллированной водой до полного исчезновения ионов хлора (проба AgNOs). Одновременно с регенерацией и промывкой катионита проводят определение общей жесткости исследуемой воды (см. с. 11). После этого проводят процесс умягчения путем медленного пропускания 200—250 мл воды через колонку. Умягченную воду собирают в колбу и определяют в ней общую жесткость.

Оформление результатов работы (вариант 1). Составьте уравнения реакций химического умягчения воды, запишите расчеты навесок гидроксида натрия и карбоната натрия (NaOH и Na2COs), составьте уравнения реакций регенерации катионита и ионообменного умягчения воды. Результаты анализов поместите в таблицу:

Химическое умягчение Ионообменное умягчение

Жо до умягчения Жо после умягчения Жо до умягчения Жо после умягчения

Сделайте вывод об эффективности использования методов умягчения.

Вариант 2. Обессоливание воды и определение обменной емкости катионита

Цель работы. Подготовить ионообменную установку, провести обессоливание воды и определить техническую характеристику катионита в процессе его работы по обменной емкости.

Реактивы: раствор соляной кислоты (1,5—2%-ный), раствор карбоната натрия (2%-ный), Н-катионит (100 мл), ОН-анионит (100 мл), растворы хлорида бария концентрации 0,02 моль/л и нитрата серебра — 0,02 моль/л.

Оборудование: ионообменная установка (рис. 3), цилиндры на 500 мл (2 шт.), пробирки (химические) (2 шт.), песочные часы, колбы на 250 мл (4 шт.).

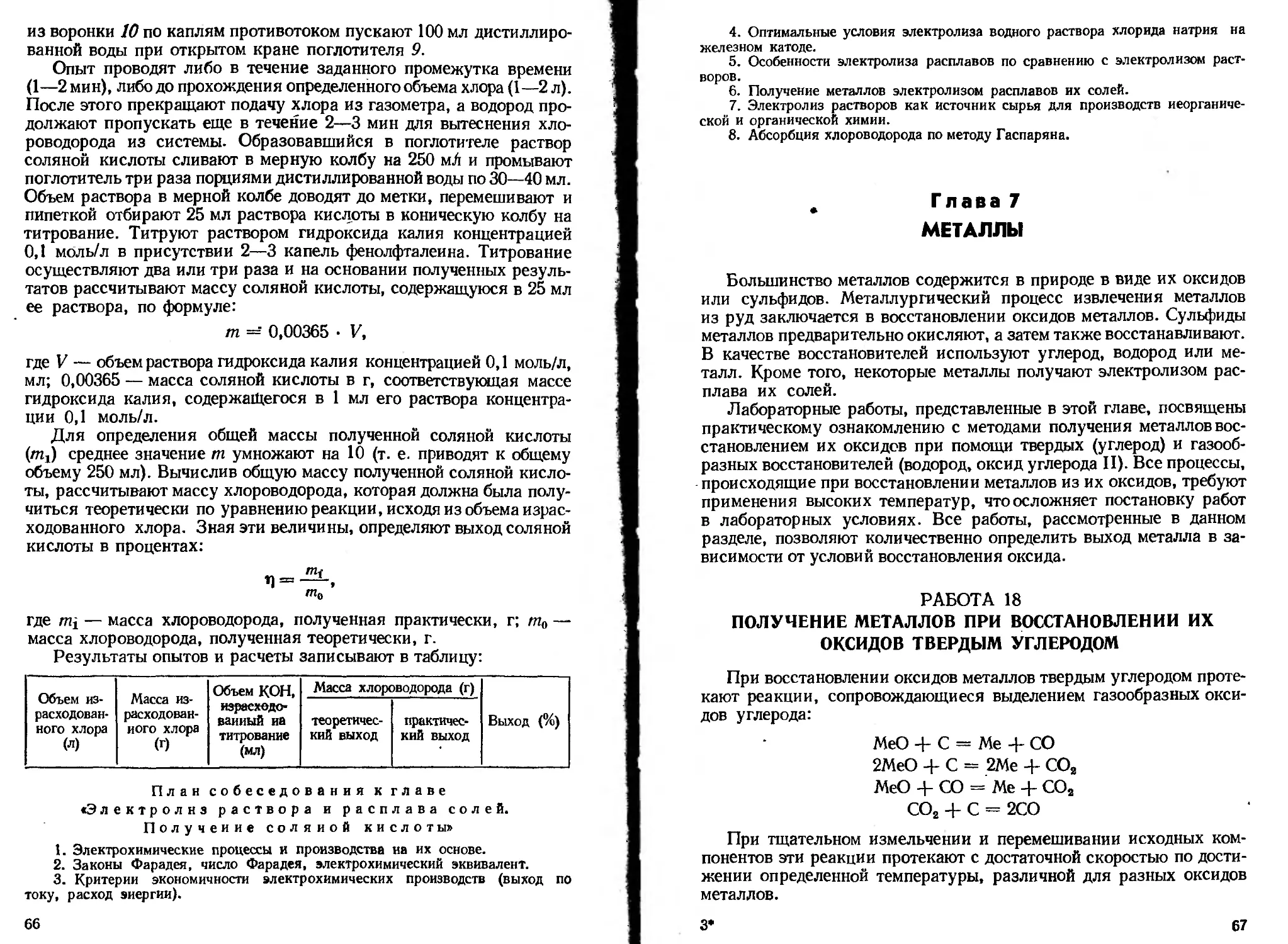

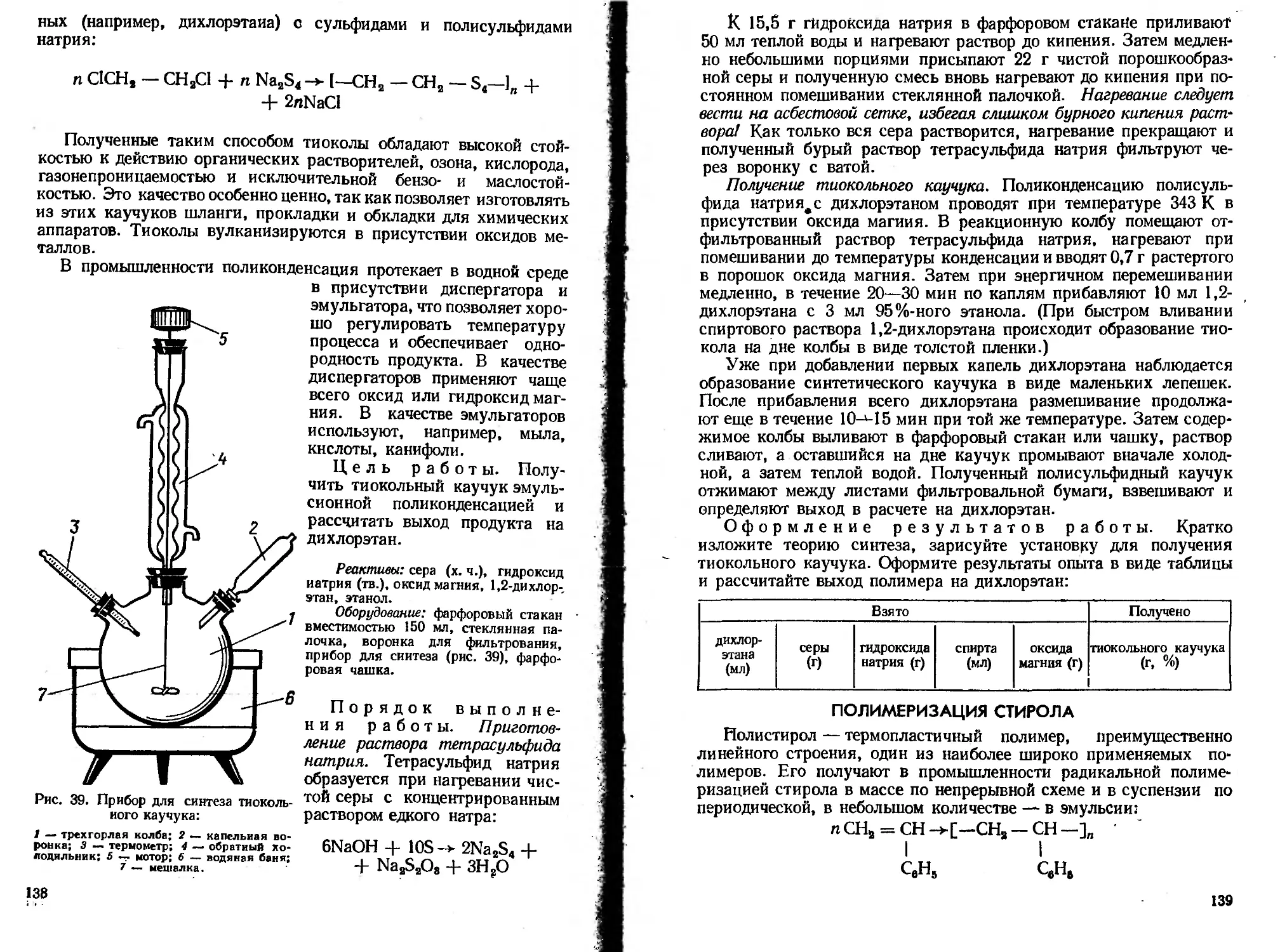

Порядок выполнения работы. Установка для ионитной очистки воды (рис. 3) состоит из двух стеклянных трубок (диаметр 40 мм, длина 78 мм), заполненных 100 мл катионитом 1 и 100 мл анионитом 2. Воду, предназначенную для очистки, подают из водопровода через напорный бачок 3. Скорость подачи воды регулируют вентилем 4 и зажимами на резиновых трубках 5. Во избежание срыва шлангов в начале работы открывают в первую очередь зажимы 5, а затем вентиль 4. В конце работы порядок закрытия обратный. Для регенерирующих растворов служат склянки с ниж-

19

Рис. 3. Ионообменная установка:

1 _ трубка с катионитом: 1 — трубка с анионитом; 3 — напорный бачок; 4—вентиль иа водородной линии; 5 — зажимы;

6 — склянка для регеннрирующих жидкостей; 7 — градуированные бутыли.

ним тубусом 6 (емкостью 1 л), а для замера проточной воды — градуированные бутыли 7 (емкостью 5 л).

Подготовка установки к работе заключается в регенерации катионита и анионита и анализе водопроводной воды. Для этого через Н-катионит пропускают 0,5 л раствора соляной кислоты (2%-ная), а'через ОН-анионит 0,5 л раствора соды (2%-ная). Выделяющиеся при этом соли вымывают затем из катионита и из анионита 3 л дистиллированной или обессоленной воды (для каждого ионита). Одно-, временно проводят анализ воды на жесткость по методике, описанной в работе 3 (с. 11), и качественный анализ на содержание ионов SO4’~ и С1~. Для этого в пробирки берут пробы воды и приливают растворы AgNO3 и ВаС18. По помутнению жидкости судят о наличии или отсутствии ионов SO48- и С1“.

Проведение обессоливания. Устанавливают скорость пропускания воды последовательно через катионит и анионит 100—200 мл/мин, пользуясь мерным цилиндром и песочными часами.

Записывают время начала опыта. После установления расхода воды отбирают 400 мл воды в цилиндр и определяют ее жесткость (с. 11). Через каждые 10—15 мин проводят замеры пропущенной воды и ее анализы. Анализ ведут до получения минимальной, предельно-допустимой жесткости воды 0,1 -i- О^ ммоль/л. С момента возрастания жесткости отбирают пробу обессоленной воды и проводят ее анализ на содержание ионов SO2" и С1~. Результаты заносят в таблицу.

Определение обменной емкости катионита. Проводят регенерацию катионита, пропуская через него 0,5 л раствора соляной кислоты (1—2,5%-ный), затем промывают катионит 3 л дистиллированной или обессоленной воды. Замечают время начала анализа и устанавливают скорость пропускания водопроводной воды через катионит 100—200 мл/мин. Через каждые 15 мин проводят анализ воды на общую жесткость, отбирая пробы проходящей через катионит воды. Объем воды замеряют и суммируют в течение всего опыта. Воду

20

пропускают до предельно-допустимой жесткости (0,14- 0,2 ммоль/л). При достижении минимальной жесткости рассчитывают обменную емкость катионита.

Оформление результатов работы (вариант 2). Опишите сущность ионообменного метода умягчения воды. Составьте уравнения реакции обессоливания воды и регенерации катионита и анионита. Зарисуйте и кратко опишите работу лабораторной ионообменной установки. Результаты опыта обессоливания представьте в виде таблицы:

Время отбора пробы от начала обессоливания (мин) Объем пропущенной воды от начала обессоливания (л) Жесткость воды (ммоль/л) Содержание ионов SO72, ci-

Результаты опыта определения обменной емкости катионита представить в виде таблицы:

Время отбора пробы (мин) Объем пропущенной воды через катионит (л) Жесткость воды (ммоль/л) Обменная емкость катионита (ммоль/м9)

Приготовление реактивов для анализа

1. Раствор трилона Б (двунатриевой соли этилендиаминтетраук-сусной кислоты, комплексона III): 18,6 г трилона Б растворяют в 1 л дистиллированной воды и фильтруют, если раствор окажется мутным. Установку титра раствора 0,05 моль/л трилона Б проводят по фиксаналу MgSO4 • 7Н2О или ZnCl8 (в аммиачной среде). Раствор может храниться до года.

2. Аммиачный буферный раствор: смешивают 100 мл раствора хлорида аммония (20%-ный) и 100 мл раствора аммиака (20%-ный), добавляют до 1 л дистиллированной воды. Вода, используемая для приготовления реактивов, не должна содержать солей, обусловливающих жесткость. Для проверки воды на жесткость к 100 мл ее прибавляют 1 мл буферного раствора и 6—7 капель индикатора, при этом должна появиться синяя окраска.

3. Раствор индикатора: 0,5 г хромоген черного или 0,5 г кислого темно-синего растворяют в 20 мл аммиачного буферного раствора и доводят этанолом до 100 мл (индикатор хранят в склянке из темного стекла не более 10—12 дней).

План теоретического собеседования к главе «Сырье, вода»

1. Классификация сырья химической промышленности.

2. Методы обогащения минерального сырья.

21

3. Сущность метода флотации.

4. Применение воды в химической промышленности.

5. Технические показатели воды.

6. Технология подготовки питьевой воды.

7. Технология подготовки промышленной воды.

8. Методы умягчения и обессоливания воды.

9. Оборотные и сточные'воды, очистка сточных вод.

Глава 2

СЕРНАЯ КИСЛОТА

Лабораторные работы, связанные с производством серной кислоты, знакомят с основными этапами ее получения, начиная от обжига серного колчедана и кончая абсорбцией оксида серы (VI) с образованием серной кислоты. Выполнение каждой работы позволяет устанавливать зависимость между условиями проведения реакции и выходом целевого продукта.

Окисление оксида серы (IV) до оксида серы (VI) в кипящем слое катализатора демонстрирует в лабораторных условиях современный метод повышения производительности аппаратов в промышленности .

Поглощение оксида серы (VI) водой даже при наличии электрофильтра не приводит к получению достаточно концентрированной серной кислоты. Тем не менее работа по получению серной кислоты из серы или серного колчедана имеет большое практическое значение, так как в основном моделирует процессы, происходящие в промышленности при контактном способе производства серной кислоты.

Контактный метод получения серной кислоты состоит из четырех стадий: 1) получение оксида серы (IV); 2) очистка обжигового газа; 3) окисление оксида серы (IV) в оксид серы (VI); 4) абсорбция оксида серы (VI).

Сырьем для получения оксида серы (IV) служат разнообразные соединения, содержащие серу, среди которых основным до последнего времени является серный колчедан.

Реакцию окисления, происходящую при обжиге серного колчедана, можно описать следующим суммарным уравнением:

4FeS2 + 11О2 —* 2Fe2Os + 8SO2 -f- 3416 кДж

Процесс обжига зависит от температуры, концентрации кислорода и скорости его диффузии к серному колчедану, от размеров кусков серного колчедана и способа его перемешивания. Верхний предел температуры лимитируется спеканием серного колчедана в интервале 1100—1300 К- Количество воздуха при обжиге поддерживается в 1,2—1,8 раз больше стехиометрического.

При сжигании серы получается наиболее чистый оксид серы (IV):

S + О2 SO2 + 296 кДж

22

После очистки оксид серы (IV) окисляется до оксида серы (VI): 2SO2 + О2 2SO8 + 94,4 кДж

Эта обратимая реакция идет с выделением теплоты и уменьшением объема. С понижением температуры равновесная степень окисления оксида серы (IV) в оксид серы (VI) увеличивается и при 673 К достигает 99,2%. Однако при этом уменьшается скорость реакции, поэтому для ее ускорения применяют катализаторы. В настоящее время широко используют катализаторы типа БАВ (барий — алюминий — ванадий), основным компонентом которых является оксид ванадия (V). Оксид ванадия (V) выполняет роль переносчика кислорода:

V2Oe + SO2 -> V2O4 +so8

V2O4 4- 0,5O2 -> V2O5

Температурный интервал работы данного катализатора при окислении оксида серы (IV) 613—873 К- При температуре ниже 613 К V2OS переходит в неактивный сульфат ванадила:

V А + SO2 + SO3 -> 2VOSO4

Выше 873 К происходит спекание катализатора.

На равновесную степень окисления влияет состав газовой смеси, поступающей на контактирование. Наиболее выгодным является состав: 7% SO2, 11 % О2. При этом в смеси газов содержится до 82% N2, так как окисление протекает с участием кислорода воздуха. Более высокое содержание оксида серы (IV) уменьшает равновесную степень его окисления, а при меньшем содержании понижается производительность контактного аппарата. При таком соотношении компонентов повышение давления становится нерациональным, так как 80% энергии расходуется на сжатие балластного азота.

РАБОТА 5

ОБЖИГ СЕРНОГО КОЛЧЕДАНА И ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ В НЕМ СЕРЫ

Цель работы. Определить процентное содержание серы в серном колчедане и установить зависимость между условиями проведения обжига и массой выгоревшей серы.

Реактивы: серный колчедан FeS2, растворы иода концентрации 0,05 моль/л, тиосульфата натрия 0,8 моль/л.

Оборудование: установка для обжига серного колчедана (рис. 4), ступка с пестиком, фарфоровая или кварцевая лодочка, секундомер, коническая колба на 250 мл.

Порядок проведения работы. Установка, предназначенная для обжига серного колчедана, может быть собрана отдельно (рис. 4), а можно воспользоваться частью установки для получения серной кислоты (рис. 5).

Я

Рис. 4 Схема установки для обжига серного колчедана: 1 — газометр; 3, 3, 4 — краны; 5 — реометр: в — поглотительная склянка с серной кислотой; 7 — осушительная колонка с гидроксидом натрия; й — муфельная печь; 9— кварцевая трубка; 10 — трехходовой край; 11, 13 — промывные склянки с раствором иода; 13 — Терморегулятор с термопарой; 14 — дифманометр.

Обжиг серного колчедана проводят в кварцевой трубке печи 8 в токе кислорода воздуха, поступающего из газометра /. Объемная скорость воздуха, проходящего через установку, поддерживается постоянной и замеряется реометром 5. Воздух для осушки проходит через поглотительную склянку с серной кислотой 6 и осушительную колонку с гидроксидом натрия 7. Образующийся в результате обжига оксид серы (IV) поглощается в двух поглотительных склянках 11,12, содержащих по 100 мл раствора иода концентрации 0,05 моль/л (эти склянки могут быть присоединены к трехходовому крану 9а, который устанавливается вместо склянки 9. См. схему на рис. 5).

Перед началом работы (рис. 4) проверяют установку на герметичность. С этой целью создают давление в газометре 1, открывая кран 2, и медленно открывают кран 4, предварительно установив кран 10 в положение (т). Установка считается герметичной, если в промежуточных склянках прекращается пробулькивание пузырьков воздуха, и показания дифманометра 14 указывают на наличие постоянного давления в системе. После проверки герметичности установки закрывают кран 4, включают печь и нагревают ее до заданной температуры (723—1023 К), которую поддерживают при помощи автоматического терморегулятора 13.

Серный колчедан растирают в фарфоровой ступке и на аналитических весах отбирают навеску в фарфоровую или кварцевую лодочку. Навеску равномерно распределяют по длине лодочки, которую вносят в печь и осторожно продвигают при помощи металлического крючка к середине кварцевой трубки. После этого быстро закрывают трубку пробкой и переключают кран 10 на одну из по*

24

глотательных склянок. Если кран 10 поставить в положение (Ч), то подключается склянка И, если в положение (Н), то склянка 12. Сразу же после этого открывают кран 4 и начинают подачу воздуха в печь 8 из газометра /. Процесс стараются вести при постоянном объемном расходе воздуха, ориентируясь на показания реометра 5 и поддерживая в системе постоянное давление, которое замеряется дифманометром 14. Необходимо следить за тем, чтобы уровень воды в колоколе газометра по возможности оставался постоянным. Время начала подачи воздуха фиксируют с момента открытия крана 4.

В зависимости от задания обжиг серного колчедана либо ведут до полного выгорания серы с целью определения ее процентного содержания в исходной навеске, либо определяют массу выгоревшей серы в зависимости от температуры и времени обжига. И в том и в другом случае проводят последовательное переключение трехходового крана 10 с одной поглотительной склянки на другую либо после полного обесцвечивания раствора иода, либо по истечении определенного времени. Склянку с отработанным раствором снимают , переносят раствор в колбу на 250 мл и оттитровывают не вступивший в реакцию с оксидом серы (IV) избыток иода раствором тиосульфата натрия (0,1 моль/л). Поглотительную склянку снова заполняют раствором иода и соединяют с установкой. При полном обесцвечивании раствора иода рассчитывают массу серы по уравнению реакции, исходя из массы иода, находившейся в поглотительной склянке:

SOa + 2НаО + Ia-> HaSO4 + 2HI

Объему 100 мл 0,05 моль/л раствора иода соответствует масса серы, равная 0,16 г. При титровании массу выгоревшей серы определяют по формуле:

т = 0,0016 (Vi — Va),

где т — масса выгоревшей серы; Vi — объем 0,05 моль/л раствора иода в поглотительной склянке, мл; Va — объем 0,1 моль/л раствора тиосульфата натрия, израсходованного на титрование, мл; 0,0016 — масса серы в г, соответствующая 1 мл 0,05 моль/л раствора иода.

Данные опытов должны быть сведены в таблицу и оформлены в виде графиков зависимости массы выгоревшей серы от времени обжига при постоянной температуре или при различных температурах обжига за одинаковый промежуток времени;

Масса иавески колчедана (г) Масса выгоревшей серы (г) Содержание серы в колчедане (%) Температура (К) Время выгорания (мин) Объемная скорость воздуха (л/ч) Объем раствора тиосульфата натрия (мл) Объем раствора иода (мл)

25

РАБОТА 6

ПОЛУЧЕНИЕ СЕРНОЙ КИСЛОТЫ КОНТАКТНЫМ СПОСОБОМ ИЗ СЕРЫ ИЛИ СЕРНОГО КОЛЧЕДАНА

Цель работы. Ознакомиться в лабораторных условиях с контактным методом получения серной кислоты из элементарной серы или серного колчедана и определить выход продукта в зависимости от условий проведения процесса.

Реактивы: серный колчедан нли порошкообразная сера, катализатор БАВ, растворы гидроксида калия концентрации 0,1 моль/л и иода — 0,05 моль/л, фенолфталеин, пероксид водорода.

Оборудование: установка для получения серной кислоты (рис. 5), ступка с пестиком, фарфоровая или кварцевая лодочка, секундомер, коническая колба на 250 мл, кислородная подушка.

Порядок проведения работы. Работа может быть проведена по двум вариантам в зависимости от используемого исходного сырья для получения серной кислоты. В обоих случаях используется одна и та же установка, в которой при получении серной кислоты из серного колчедана поглотительная склянка 9 заменяется трехходовым краном. При любом варианте получение серной кислоты в лаборатории можно разделить на три стадии:

1. Получение оксида серы (IV) из серы или серного колчедана.

2. Окисление оксида серы (IV) в оксид серы (VI).

3. Поглощение оксида серы (VI) водой.

Вариант 1. Получение серной кислоты из элементарной серы

Сжигание серы проводят в кварцевой трубке печи 8 в токе кис-

Рис. 5. Схема получения серной кислоты контактным способом из серы или серного колчедана:

1 — газометр: 2, 3. 4. 18 — краны; 5 — реометр; 6, 9. 13 — поглотительные склянки с серной кислотой; 7 осушительная колонка с гидроксидом натрия; 8, 11 муфельные печи; So, 10а, 19 — трехходовые краны; 10—12 — терморегуляторы с термопарами; На. 12а — промывные склянки с раствором иода; 14 — дифманометр; 16. 16 — абсорберы; П — электрофильтр; 20 — воздуходувка; 21 — преобразователь электрического тока; 22 — выпрямитель.

26

лорода, поступающего из газометра /, или в токе кислорода воздуха, подаваемого воздуходувкой 20. Для осушки газов их пропускают через промывную склянку с серной кислотой 6 и осушительную колонку 7, наполненную гидроксидом натрия. Получающийся оксид серы (IV) после осушки серной кислотой в поглотительной склянке 9 поступает в кварцевую трубку электропечи 11, в которую помещен гранулированный катализатор типа БАВ. Если используют горизонтальную печь типа СУОЛ 044/12—М2—У4, то необходимо следить за тем, чтобы катализатор заполнял кварцевую трубку на отрезке 15—20 см без просветов по диаметру трубки. Для этого, засыпав необходимое количество катализатора в трубку, его с обеих сторон уплотняют пробками из асбестового волокна с тем, чтобы проходящий газ имел хороший контакт с катализатором. Преимуществом такого типа печей является возможность осуществлять контроль и регулирование температуры при помощи термопары и терморегулятора, вмонтированных в печь на заводе. При использовании в монтаже печей типа СУОЛ—0,15; 1,4/12МР, которые могут быть расположены вертикально, необходимо установить термопару и терморегулятор для замеров температуры в реакционной зоне.

Оксид серы (IV) поглощают водой в абсорберах 15, 16, наполненных насадкой из стеклянных трубочек. Образующийся туман серной кислоты улавливают в электрофильтре 17. Электрофильтр представляет собой стеклянную трубку диаметром 50—60 мм и длиной 500 мм, к которой снизу припаян кран, а сверху вставлена пробка с пропущенной через ее центр 3—5 мм медной проволокой. Снаружи трубка обмотана алюминиевой фольгой, которая заземлена и служит положительным электродом. Медная проволока соединена с высоковольтным преобразователем типа «Разряд-1», питание которого осуществляется выпрямителем на 12 В типа ВС-24М. Медная проволока служит отрицательным электродом. Электрофильтр подключается к клеммам 25 кВт преобразователя. Установка может быть смонтирована и без электрофильтра, но при этом выход серной кислоты уменьшится на 10—15%.

Для проведения опыта взвешивают на аналитических весах массу навески серы (0,3—0,4 г), помещают ее в кварцевую лодочку, которую устанавливают в кварцевую трубку печи 8. При проведении опыта в токе кислорода заполняют газометр 1 кислородом из медицинской подушки. Для этого при закрытых кранах 2 и 4 открывают краны 3 и 18. За счет создающегося разрежения кислород из подушки засасывается в газометр, после чего краны 3, 18 закрывают. Для сжигания серы в токе воздуха его подают в установку при помощи воздуходувки 20 (объем и скорость подачи воздуха из газометра недостаточны для сжигания серы и проведения опыта). Закрывают кран 4, включают воздуходувку 20 и регулируют подачу воздуха при помощи трехходового крана 19 таким образом, чтобы в поглотительных склянках 6, 9, 13 можно было наблюдать отдельные пузырьки воздуха. Во время выполнения опыта скорость подачи воздуха регулируется работой электрофильтра; она должна

27

быть такой, чтобы электрофильтр успевал улавливать туман серной кислоты.

После заполнения газометра и проверки работы воздуходувки включают печь 11, устанавливают заданную температуру, наливают в абсорберы 15,16 по 50 мл дистиллированной воды и проверяют установку на герметичность. С этой целью временно устанавливают зажим «а выходе газов из электрофильтра 17, создают давление в газометре, открывая кран 2, и открывают кран 4. Если установка герметична, то через короткое время пробулькивание пузырьков газа в поглотительных склянках прекратится. В противном случае необходимо проверить правильность всех соединений. Надо также помнить, что соединительные резиновые трубки под действием оксидов серы и высоких температур проходящих через них газов быстро теряют эластичность и начинают трескаться, что приводит к потере герметичности установки.

При наличии герметичности приступают к проведению эксперимента после достижения соответствующей температуры в электропечи 11. Для этого снимают зажим на выходе газов из электрофильтра 17 и вводят его в работу, включая выпрямитель 22 и преобразователь 21.

Категорически запрещается работать с высоковольтным преобразователем студентам, не ознакомившимся с инструкцией и не сдавшим правила работы с высоковольтными слаботочными установками.

Включают электропечь 8 для сжигания серы и начинают подачу кислорода из газометра 1, регулируя его объемный расход краном 4 по показаниям реометра 5, или подают воздух воздуходувкой 20, как описано выше. Температуру в печи 8 поддерживают в пределах 723—773 К при помощи терморегулятора, соединенного с термопарой.

После того как сера расплавится и сгорит, выключают печь 8, закрывают кран 4 и продолжают в течение 10—15 мин продувать воздух через установку. Печь 11 выключают или устанавливают на ней следующую из заданных температур опыта.

Закончив опыты, выключают воздуходувку, устанавливают кран 19 в положение (т) и отключают электрофильтр от сети. Раствор серной кислоты из абсорберов 15, 16 и электрофильтра 17 сливают в мерную колбу вместимостью 250 мл. Промывают абсорберы и электрофильтр небольшими порциями дистиллированной воды, присоединяют промывные воды к раствору серной кислоты, добавляют 8—10 капель пероксида водорода, доливают до метки водой и тщательно перемешивают. Отбирают для титрования 25 мл полученного раствора в коническую колбу, добавляют 2—3 капли фенолфталеина и титруют два или три раза раствором гидроксида калия концентрации 0,1 моль/л. На основании полученных результатов рассчитывают массу серной кислоты, содержащуюся в 25 мл ее раствора, по формуле:

т = 0,0049 • V,

28

где V — объем 0,1 моль/л раствора гидроксида калия; 0,0049 — масса серной кислоты в г, соответствующая массе гидроксида калия, содержащейся в 1 мл его 0,1 моль/л раствора.

Для того чтобы определить общую массу полученной серной кислоты, среднее значение т умножают на 10. Вычислив массу полученной серной кислоты (т^ и рассчитав массу серной кислоты, которая должна была получиться теоретически, по уравнению реакции (/и0) определяют выход серной кислоты в процентах;

П = . 100

/п0

Результаты опытов записывают в таблицу и оформляют в виде графиков зависимости выхода серной кислоты от температуры контактирования:

Масса навески серы (г) Температура контактирования (К) Объем раствора КОН, израсходованного на титрование (мл) Масса полученной серной кислоты (г) Выход серной кислоты (%)

Вариант 2. Получение серной кислоты из серного колчедана

Для проведения работы в установке (рис. 5) скляику 9 заменяют на трехходовой кран 9а или вставляют этот кран между печью 8 и склянкой 9. К крану 9а присоединяют трехходовой кран 10а с двумя поглотительными склянками 11а и 12а, которые заполнены 100 мл 0,05 моль/л раствора иода каждая. Устанавливая трехходовой кран 9а в положение (-4), отключают печь 11 и абсорберы от установки и проводят определение содержания серы в сериом колчедане, как описано в работе 9. Определив массу выгоревшей серы и зафиксировав время, в течение которого происходил обжиг серного колчедана, переключают кран 9а в положение (±), отключая поглотительные склянки 11а и 12а и подключая к схеме печь 11 и абсорберы 15, 16. Далее берут такую же навеску серного колчедана, наполняют газометр 1 воздухом и проводят работу по первому варианту в течение ранее зафиксированного времени. Зная массу серы, выгорающей за определенный промежуток времени, и, определив массу образующейся серной кислоты титрованием (вариант 1), рассчитывают выход серной кислоты. Результаты опытов оформляют в виде таблицы:

29

РАБОТА 7

ОКИСЛЕНИЕ ОКСИДА СЕРЫ (IV) В ОКСИД СЕРЫ (VI) В КИПЯЩЕМ СЛОЕ КАТАЛИЗАТОРА

Цель работы. Ознакомиться в лабораторных условиях с окислением оксида серы (IV) в кипящем слое катализатора и определить степень окисления оксида серы (IV) в зависимости от условий проведения реакции.

Реактивы: растворы иода концентрации 0,05 моль/л и 0,005 моль/л, раствор крахмала.

Оборудование: установка для окисления оксида серы (IV) в кипящем слое катализатора (рис. 7), баллон с оксидом серы (IV), мерный цилиндр вместимостью 500 мл.

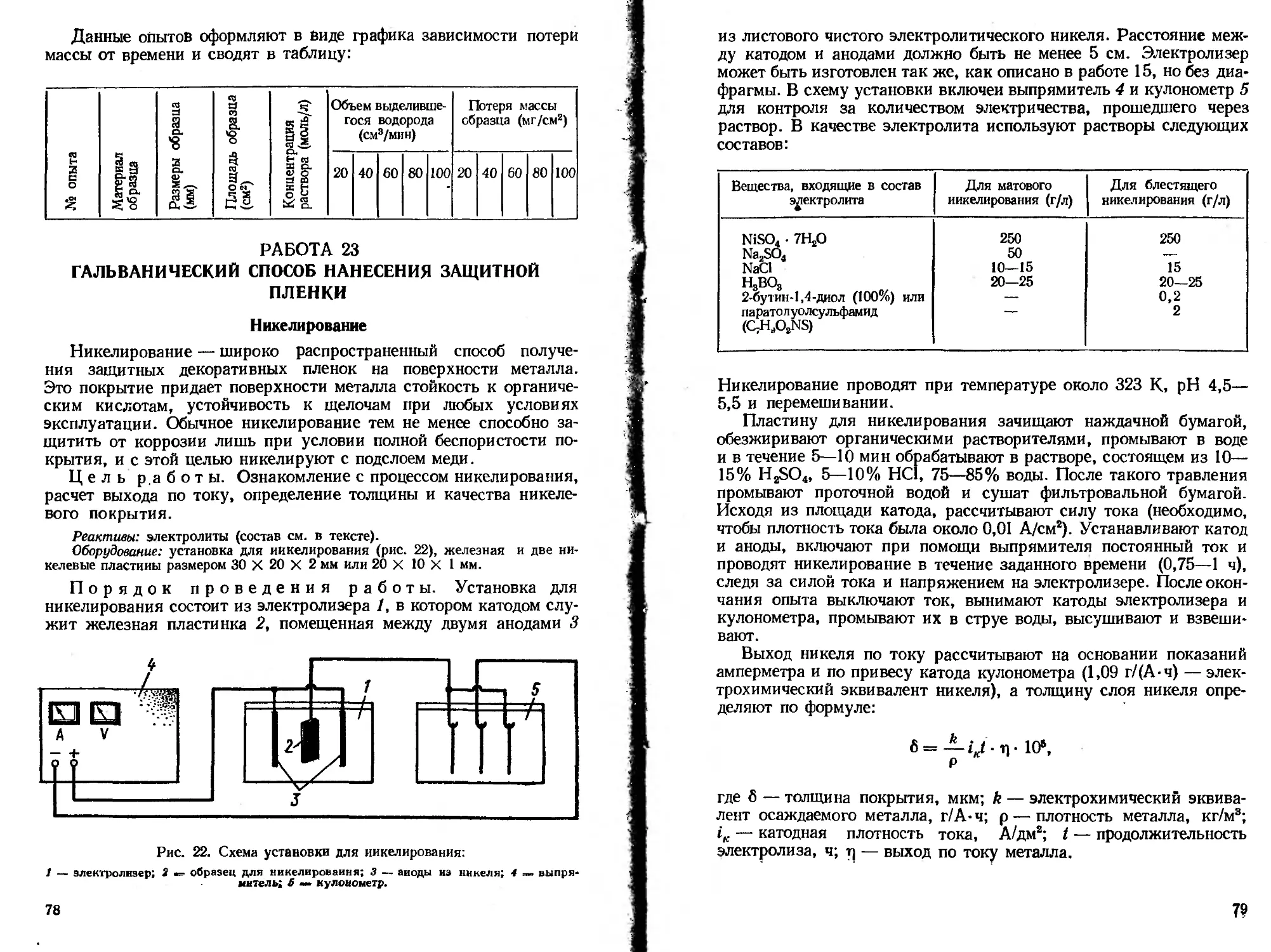

Рис. 6. Печь для окисления оксида серы (IV) в кипящем слое катализатора:

/ — кварцевая трубка; 2—фарфоровая решетка; <3 — опорная Трубка; 4 — карман для термопары; 5—термопара; б — электронагревательная обмотка; 7 — асбестовая изоляция.

Порядок проведения работы. В лаборатории для окисления оксида серы (IV) в кипящем слое катализатора используют контактный аппарат (рис. 6), представляющий собой кварцевую трубку 1 диаметром 20—30 мм и длиной 400—500 мм, которая имеет снаружи электронагревательную обмотку для нагрева поступающей газовой смеси. Внутрь трубки вставлена фарфоровая решетка, представляющая собой дно тигеля Гуча, обрезанного по высоте так, чтобы он с минимальным зазором входил в трубку. Эта решетка 2 установлена посредине длины трубки с помощью подпирающей ее снизу кварцевой или фарфоровой трубки 3 с диаметром несколько меньшим диаметра основной трубки 1. Своей нижней частью трубка 3 опирается на пробку, которая закрывает снизу кварцевую трубку 1. В пробку вставлена трубка для подачи газов. На решетку помещается слой гранулированного катализатора типа БАВ высотой 30—50 мм. Размер гранул катализатора должен быть одинаков и не превышать 1 мм. Сверху в кварцевую трубку можно впаять или вставить на пробке карман 4 из кварца, в который помешают термопару 5 для измерения температуры контактирования. Чехол для термопары доходит до слоя катализатора в неподвижном состоянии. Термопара соединена с автоматическим терморегулятором, который позволяет поддерживать заданную температуру контактирования. Кварцевая трубка

S0

1 вместе с электронагревательной обмоткой 6 по всей длине покрыта слоем термоизоляции 7. На уровне решетки с катализатором в термоизоляции можно сделать окно для наблюдения за работой кипящего слоя катализатора.

Для получения исходной газовой смеси, содержащей 7—10% оксида серы (IV), включают воздуходувку и при помощи трехходового крана 8 регулируют подачу воздуха по реометру 10. Расход воздуха должен быть в пределах 800—1000 мл/мин. До реометра воздух осушается в склянке 9 серной кислотой. После установления расхода воздуха приступают к подаче оксида серы (IV) из баллона 1. € этой целью открывают кран 2 на баллоне и при помощи крана 3 на редукторе регулируют подачу оксида серы (IV) по реометру 6 тЗк, чтобы она составляла от 7 до 10% по объему от расхода воздуха. Газ до реометра осушается в склянке 5серной кислотой. Воздух и оксид серы смешиваются в смесителе 7, и после контактного аппарата 18 и запорной склянки с серной кислотой 20 эта смесь выбрасывается в вытяжной шкаф.

Для определения процентного содержания оксида серы (V) в газовой смеси до контактирования в поглотительную склянку 13 наливают 10 мл 0,05 моль/л раствора иода, 50 мл дистиллированной воды и 0,5 мл крахмала. Заполняют аспиратор 14 водой, открывая краны 16 и 17, и проверяют на герметичность часть установки, предназначенной для анализа газов. Для этого при закрытых кранах 11, 19, 16 и 17 открывают на аспираторе кран 15. Установка считается герметичной, если через короткий промежуток времени из аспиратора перестает вытекать вода. При наличии герметичности приступают к анализу газов. С этой целью, не закрывая кран 15, постепенно начинают открывать кран 11 с таким расчетом, чтобы можно было вести счет пузырьков в промежуточной склянке 12,

Рис. 7. Установка для окисления оксида серы (IV) в кипящем слое катализатора:

; _ баллон с оксидом серы (IV); 2 — вентиль на баллоне; 3, 11, 15, 16, 17, 19 — краны;

-ч терморегулятор; 5, 9 — промывные склянки с серной кислотой; 6, 10 — реометры; 7 — смеситель; 8 — трехходовой кран; 12 — промежуточная склянка с серной кислотой; 13 — поглотительная склянка с раствором иода; 14 — аспиратор; 18 » реакционный аппарат; 20 — запорная склянка с серной кислотой.

31

____..vuuvn тернии кислотой. Газ пропускают через поглотительную склянку 13, постоянно ее встряхивая до полного обесцвечивания раствора. В момент обесцвечивания закрывают кран 15, а затем краны 11 и 2. Кран 2 закрывают для того, чтобы не допускать лишнего расхода оксида серы (IV). Объем воды, вытекший из аспиратора за время пропускания газовой смеси через поглотитель 13, замеряется мерным цилиндром. Определение проводят до трех совпадающих результатов и берут среднее значение.

После определения содержания оксида серы (IV) в газовой смеси перед контактированием закрывают кран 2, включают печь для контактирования 18 и нагревают до заданной температуры, регулируя ее при помощи терморегулятора 4. Температура должна быть в интервале 673—873 К. При достижении нужной температуры открывают кран 2 и начинают смешивать оксид серы (IV) с воздухом, который постоянно подавался в установку. Расход воздуха и оксида серы сохранится вследствие того, что ранее был отрегулирован кранами 3 н 8. Определение содержания оксида серы (IV) после контактирования проводят по ранее описанной методике, только в этом случае поглотительную склянку заполняют раствором иода концентрации 0,005 моль/л и открывают кран 19.

По окончании работы выключают нагрев печи, закрывают все краны на линии подачи оксида серы и охлаждают печь воздухом в течение 20—30 мин. После охлаждения закрывают кран 8 и выключают воздуходувку.

Содержание оксида серы (IV) в газовой смеси до контактирования определяют по формуле:

с_ Vq-100

V + Vo ’

где Vo — объем оксида серы (IV), израсходованного на обесцвечивание раствора иода, мл; V — объем газов, прошедших в аспиратор (без оксида серы), мл. Так как 10 мл 0,05 моль/л раствора иода при нормальных условиях соответствует 10,95 мл оксида серы (IV), то формула приобретает следующий вид:

С - 1095

1 ~ V 4-10,95

Аналогично вычисляют содержание оксида серы (IV) после контактного аппарата. Так как в этом случае берут 10 мл 0,005 моль/л раствора иода, то им соответствует 1,095 мл оксида серы (IV):

С _ 109>5

8 — V 4-1,095

Степень окисления оксида серы (IV) или выход оксида серы (VI) можно вычислить по приближенной формуле:

(C1-Q100

С,

32

Вй Са — концентрации оксида серы (IV) до и после контактами соответственно.

зультаты опытов переносят в таблицу и оформляют, в виде ка зависимости окисления оксида серы (IV) от состава исход-ИОЙ газовой смеси или температуры:

з

2 g О 3 Jh* а-?

Температура контактирования (К)

З-р о § Q. *

SE

Степень контактирования (%)

План собеседования к главе «Серная кислота»

1. Сернокислотная промышленность СССР, значение и пути развития в одиннадцатой пятилетке.

2. Сырье сернокислотной промышленности. Пути использования отходов различных производств для получения серной кислоты.

3. Обжиг серного колчедана, оптимальные условия проведения процесса, сравнение различных методов обжига.

4. Промышленные способы получения серной кислоты. Принципиальное различие нитрозного и контактного методов получения серной кислоты.

5. Физико-химические основы процесса окисления оксида серы (IV) в оксид серы (VI) и оптимальные условия его проведения в промышленности.

6. Абсррбция оксида серы (VI) и получение концентрированной серной кислоты.

7. С какой целью проводят определение герметичности установки?

8. Почему при обжиге сериого колчедана и при окислении оксида серы (IV) необходимо следить за постоянным расходом газов?

9. Рассчитайте, какая масса серы соответствует 100 мл 0,005 моль/л и 0,05 моль/л раствора иода.

10. Рассчитайте, какой объем оксида серы (IV) соответствует 10 мл 0,05 моль/л и 0,005 моль/л раствора иода.

11. Объясните принцип работы электрофильтра.

12. Почему неэкономично применение давления на стадии окисления?

13. Почему нельзя получить концентрированную серную кислоту, поглощая оксид серы (VI) водой?

14. В чем преимущества проведения процессов в аппаратах с кипящим слоем катализатора?

Г лава 3

АММИАК И АЗОТНАЯ КИСЛОТА

' В технологии связанного азота рассматриваются вопросы производства аммиака и азотной кислоты.

Моделирование этих процессов в учебной лаборатории сопряжено с определенными трудностями: получение аммиака требует высоких давлений, а азотной кислоты применения платины в качестве катализатора. В лаборатории аммиак синтезируют при атмосферном давлении и высоких температурах, что приводит к десятым долям процента целевого продукта. При получении азотной кислоты

2 Заказ 685

33

вместо платины применяют более доступные катализаторы. Отсутствие баллонов с необходимыми исходными газами усложняет схему лабораторной установки, так как в нее включают узлы получения исходных веществ: азота и водорода при синтезе аммиака и аммиака при получении азотной кислоты.

РАБОТА 8

ПОЛУЧЕНИЕ АММИАКА

В промышленности аммиак получают из азота и водорода: N2 + ЗН2 2NH3 + Q

Выход аммиака увеличивается при понижении температуры и повышении давления. Так как низкие температуры снижают скорость прямой реакции, то для ускорения процесса образования аммиака применяют катализаторы. В качестве катализатора используют восстановленное железо, активированное добавками оксидов алюминия и калия. Этот катализатор позволяет получить наибольший выход аммиака в интервале температур 723—823 К и давлений 2 • 108 — 2 • 10® Па. В промышленности процесс проводят с большой объемной скоростью — 30 • 10s — 50 • 10® м®/ч и циркуляцией азотоводородной смеси, что позволяет увеличить конечный выход продукта и повышает производительность аппаратов.

Цель работы. Получить азотоводородную смесь и аммиак. Установить зависимость между температурой реакции и выходом аммиака.

Реактивы: медная стружка, раствор гидроксида калия (30%-иый), раствор пирогаллола (2,5 г в 25 мл 30% -него раствора гидроксида калия), серная кислота (20%-иый раствор), цинк металлический, раствор соляной кислоты концентрации 0,1 моль/л, фенолфталеин.

Оборудование: установка для получения аммиака (рис. 8).

Порядок проведения работы. Азотоводородная смесь получается при смешении азота и водорода, которые подаются из соответствующих баллонов через редукторы в соотношении, регулируемом при помощи реометров. Но так как по условиям техники безопасности работа с водородными баллонами в общих лабораториях не рекомендуется, то лучше азот и водород собрать в градуированном газометре либо нз баллонов, либо после их получения непосредственно в лаборатории.

Для получения азота воздух компрессором или из газометра 1 медленно пропускают через трубку 2, наполненную медными стружками. Трубка 2 помещена в печь 3, нагретую до 1073—1123 К. При этой температуре медь окисляется, связывая кислород воздуха, а остающийся азот собирается в газометре 4. При этом краны 7, 8 закрыты, а краны 5, 6 открыты. Обычно собирают в газометре 1,5—2 л азота, закрывают краны 5, 6 и отключают систему получения азота от газометра 4.

Так как медные стружки покрываются оксидной пленкой, то их

34

Рис. 8. Установка для получения аммиака:

/ — газометр с воздухом; 2 — трубка с медными стружками; 3 — печь; 4 газометр с азотом; 5, 6, 7, 8_ краиы н^ линии азота; 9, 20 — промывные склянки с раствором гидроксида’калия;’/0 ___ промыв113*1 склянка с раствором пирогаллола; 11 — аппарат Кип-

па; 12 — газометр с водородов 13> 14’ 15> 16 “ краны на линии водорода; 17 — промывная склинка с раствором; 18 — тройник; 19 — смеситель; 21 — осушительная колонка; 22 — трубка с катализатор^^1* 23 — печь; 24 — термопара; 25 — терморегулятор;

26 — приемник.

прокаливают, а затем, не охлаждая, помещают в фарфоровый стакан с метанолом, промывают водой и высушивают на фильтровальной бумаге. После этоГ° стружками можно снова заполнить трубку.

Перед смешиванием с водородом азот очищают в промывных склянках 9 и 10, заполненных раствором гидроксида калия (30%-ный) и щелочным растворов пирогаллола соответственно.

Водород получают взаимодействием цинка с разбавленной серной кислотой в аппарате Киппа 11, который подключают к газометру 12, и собирают 8—10 л водорода, открывая краны 13, 14, при закрытых кранах ^5, 16. После заполнения газометра закрывают краны 13, 14, н° аппарат Киппа не отключают от системы. Перед смешиванием с азотом водород очищают в промывной склянке 17 щелочным раствором перманганата калия.

Азот и водород через тройник 18 подают в смеситель 19 (склянка Тищенко). Образовавшуюся азотоводородную смесь дополнительно очищают в промывй°й склянке 20, заполненной раствором гидроксида калия (30%-нн’й). затем ее осушают в колонке 21 с твердым гидроксидом калия и подают в реактор. Это кварцевая или фарфоровая трубка 22, заполненная катализатором (восстановленное порошкообразное жел^3°. активированное оксидами алюминия и калия в количестве 1^—3% от общей массы катализатора; оксиды алюминия и калия берут в соотношении 2 : 1) Трубку помещают в печь 23, расположенную горизонтально илн вертикально (см. работу 6, с. 26), темпеРатУРа в которой измеряется термопарой 24

2*

35

и поддерживается терморегулятором 25. После печи смесь газов попадает в приемник 26, который заполняют 25 мл дистиллированной воды с 4—5 каплями фенолфталеина и закрывают пробкой с газоотводной трубкой.

Прежде чем приступить к работе, проверяют водород на чисто- -ту. С этой целью открывают кран 15 и регулируют подачу водорода краном 16 так, чтобы через промывную склянку 17 пробулькивало 5—6 пузырьков газа в 1 с. Водород проходит через установку, выходит из газоотводной трубки приемника 26 и собирается в пробирку, поставленную вертикально вверх дном. После вытеснения воздуха водородом пробирку подносят к пламени спиртовки. Водород считается чистым, если при его поджигании не происходит резкого взрыва, а слышится только легкий хлопок.

Затем проверяют установку на герметичность. При продолжающейся подаче водорода на газоотводную трубку приемника 26 одевают резиновый шланге зажимом и открывают краны 7и 8. При герметичности системы в промывных склянках 9, 10, 17, 20 прекращается пробулькивание пузырьков газа. При наличии герметичности закрывают краны 7, 8 и снимают зажим со шланга газоотводной трубки. Водород продолжают пропускать с заранее отрегулированной скоростью.

Включают печь 23, нагревают ее до температуры, заданной преподавателем в интервале 673—823 К, открывают кран 8 и при помощи крана 7 регулируют ток азота со скоростью, в три раза меньшей скорости подачи водорода (1—2 пузырька в 1 с).

Азот и водород после смешивания взаимодействуют на катализаторе в трубке 22. Об образовании аммиака судят по появлению малинового окрашивания раствора в приемнике 26. Опыт продолжают либо до истечения заданного времени, либо до израсходования заданного объема азота и заканчивают, закрывая кран 7 и отключая печь 23. Отмечают объем израсходованного азота, а водород продолжают пропускать до тех пор, пока температура в печи не понизится до 373—423 К. Если водорода в газометре окажется недостаточно, то открывают кран 14 и тем самым подключают к установке аппарат Киппа.