Text

Сканировал: Neptunyi

(Магнитогорск)Все замечания и пожелания присылать поадресам:rhenium^ list.mnept2006@yandex.ruБуду рад также высылаемым книгам от вас!

ROGER Л. SHELDONResearch and Development Department, Oct’ Andeno BV

Venlo, The NetherlandsCHEMICALS FROM

SYNTHESIS GASCatalytic Reactions of CO and H2D. REIDEL PUBLISHING COMPANY

kJA MEMBER OF THE KLUWER l^j^l ACADEMIC PUBLISHERS GROUP

DORDRECHT / BOSTON / LANCASTER

Р.А.ШелдонХимические

продукты

на основе

синтез-газаКаталитические реакцииСО и Н2Перевод с англ.

под ред. профессора С. М. ЛОКТЕВАМОСКВА ХИМИЯ- 1987

6П7.50Ш.423УДК 661.71+661.72+542.97Переводчики: Ю. П. Войцеховский, Г. А. Корнеева,

Е. В. Сливинский, А. Р. ЭльманСканировал: Neptunyi

(Магнитогорск)Все замечания и пожелания присылать по адресамrhenium@list.runept2006@yandex.ruБуду рад также высылаемым книгам от вас!УДК 661.71+661.72+542.97Шелдон Р. А. Химические продукты на основе син¬

тез-газа: Пер. с англ./Под ред. С. М. Локтева. М.:

Химия, 1987, 248 с.Рассмотрены реакции синтез-газа и процессы синтеза из него уг¬

леводородов, спиртов, гликолей, альдегидов, кислот, их эфиров и ан¬

гидридов, азотсодержащих и галогенсодержащих соединений. Описа¬

ны условия проведения процессов, состав продуктов. Большое внима¬

ние уделено механизму и катализаторам реакций, особенно металло-

комплексиым катализаторам.Для научных и инженерно-технических работников институтов и

предприятий нефтехимической и химической промышленности.Табл. 5. Ил. 10. Библиогр. список: 674 иазв. ‘I * Я Гй* '

rjw'u- - >■ ■г’ i£. >. а д '2803020300—67

050(01)—87 67-87Гг#■сг(Е) Издательство «Химия», 1987 г.

© 1983 by D. Reidel Publishing Company, Dordrecht, Holand

ОглавлениеПредисловие редактора русского издания 7

Предисловие автора . . . . . . . • 9

Краткий словарь терминов 12ГЛАВА 1. ВВЕДЕНИЕ В НЕФТЕХИМИЮ 151.1. Общие сведения 151.2. Источники углеводородного сырья 161.3. Продукты на основе нефтяного сырья 191.4. Химические продукты на основе угля 221.5. Химические продукты на основе синтез-газа .... 231.6. Перспективные процессы переработки синтез-газа . . 261.7. Металлокомплексный катализ в процессах переработки син¬

тез-газа • 291.8. Классификация реакций синтез-газа 30ГЛАВА 2. МЕХАНИЗМЫ КАТАЛИТИЧЕСКИХ РЕАКЦИИ СИНТЕЗ-ГАЗА 312.1. Особенности каталитических реакций 312.2. Взаимодействия «металл — лиганд» 352.3. Активация молекул 402.4. Окислительное присоединение и восстановительное элими¬

нирование 472.5. Миграционное внедрение . 522.6. Пути гидрирования монооксида углерода 562.7. Реакции с участием СО и Н20 652.8. Заключение 66ГЛАВА 3. СИНТЕЗ УГЛЕВОДОРОДОВ ИЗ СО И Н2 . . , . 673.1. Метанирование 683.2. Синтез Фишера — Тропша 693.3. Синтез низших олефинов модифицированным процессом

Фишера-—Тропша 743.4. Синтез углеводородов из метанола 783.5. Синтез этилена гомологизацией метанола 823.6. Синтез низших олефинов из СО и Н2 через низшие спирты 833.7. Синтез бутадиена из этанола 843.8. Заключение 84ГЛАВА 4. ГИДРОФОРМИЛИРОВАНИЕ ОЛЕФИНОВ .... 854.1. Промышленное применение 864.2. Механизм 874.3. Катализаторы 914.4. Олефиновое сырье 964.5. Асимметрическое гидроформилирование 994.6. Гидроформилирование с использованием смесей СО и Н20 994.7. Гидроформаминирование 1004.8. Заключение 101ГЛАВА 5. КАРБОНИЛИРОВАНИЕ НЕПРЕДЕЛЬНЫХ УГЛЕВОДО¬

РОДОВ И ИХ ПРОИЗВОДНЫХ 1015.1. Карбонилирование олефинов 1035.2. Карбонилирование органических галогенидов . . . . 1115.3. Карбонилирование ароматических соединений .... 1205.4. Заключение . 1215

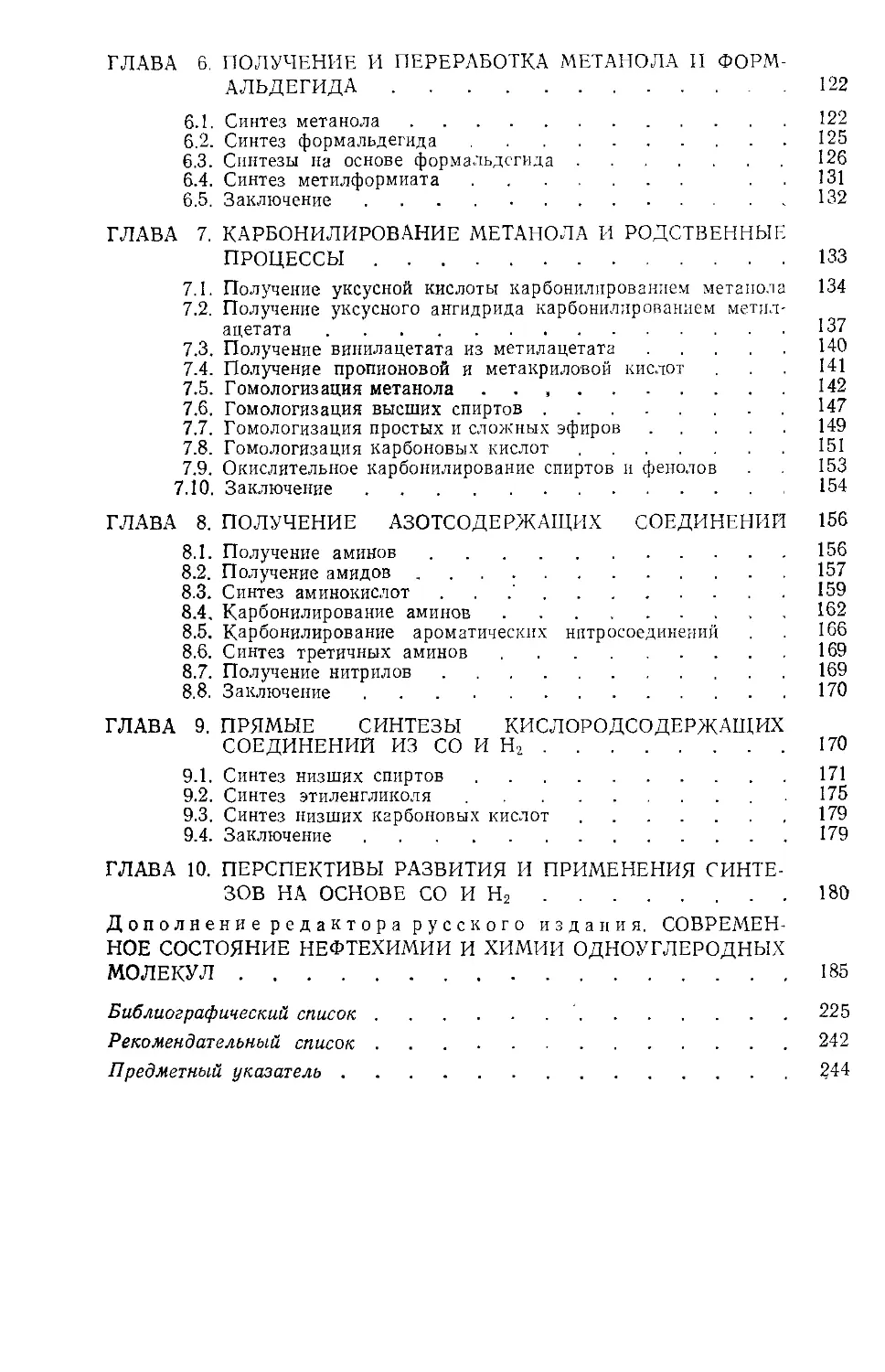

ГЛАВА 6. ПОЛУЧЕНИЕ И ПЕРЕРАБОТКА МЕТАНОЛА И ФОРМ¬

АЛЬДЕГИДА 1226.1. Синтез метанола 1226.2. Синтез формальдегида 1256.3. Синтезы на основе формальдегида 1266.4. Синтез метилформиата 1316.5. Заключение . . . 132ГЛАВА 7. КАРБОНИЛИРОВАНИЕ МЕТАНОЛА И РОДСТВЕННЫЕПРОЦЕССЫ 1337.1. Получение уксусной кислоты карбонилированием метанола 1347.2. Получение уксусного ангидрида карбонилированием метил-

ацетата 1377.3. Получение винилацетата из метилацетата 1407.4. Получение пропионовой и метакриловой кислот ... 1417.5. Гомологизация метанола 1427.6. Гомологизация высших спиртов . 1477.7. Гомологизация простых и сложных эфиров 1497.8. Гомологизация карбоновых кислот 1517.9. Окислительное карбонилирование спиртов и фенолов . . 153

7.10. Заключение 154ГЛАВА 8. ПОЛУЧЕНИЕ АЗОТСОДЕРЖАЩИХ СОЕДИНЕНИИ 1568.1. Получение аминов 1568.2. Получение амидов 1578.3. Синтез аминокислот . 1598.4. Карбонилирование аминов 1628.5. Карбонилирование ароматических нитросоединений . . 1668.6. Синтез третичных аминов 1698.7. Получение нитрилов 1698.8. Заключение 170ГЛАВА 9. ПРЯМЫЕ СИНТЕЗЫ КИСЛОРОДСОДЕРЖАЩИХСОЕДИНЕНИИ ИЗ СО И Н2 1709.1. Синтез низших спиртов 1719.2. Синтез этиленгликоля 1759.3. Синтез низших карбоновых кислот 1799.4. Заключение 179ГЛАВА 10. ПЕРСПЕКТИВЫ РАЗВИТИЯ И ПРИМЕНЕНИЯ СИНТЕ¬

ЗОВ НА ОСНОВЕ СО И Н2 180Дополнение редактора русского издания. СОВРЕМЕН¬

НОЕ СОСТОЯНИЕ НЕФТЕХИМИИ И ХИМИИ ОДНОУГЛЕРОДНЫХ

МОЛЕКУЛ 185Библиографический список 225Рекомендательный список 242Предметный указатель 244

Предисловие редактора русского изданияОрганический синтез на основе водорода и оксидов углеро¬

да зародился в начале нашего века. За восемьдесят прошед¬

ших лет эта область знала периоды расцвета и застоя, а сейчас

переживает подлинный «бум», и будущее ее многим представ¬

ляется безоблачным и радужным.Благосостояние человечества в настоящее время покоится

на использовании в качестве источников энергии и химического

сырья нефти и природного газа, которые удовлетворяют »70%

энергосырьевых потребностей. Но запасы этих видов сырья

ограничены, добыча становится все более трудоемкой. Между

тем запасы угля и других твердых горючих ископаемых более

значительны. Поскольку смеси оксида углерода и водорода

можно достаточно просто получать уже освоенными процессами

из любого углеродсодержащего сырья, а из них также не очень

сложно синтезировать углеводороды, метанол и еще группу ор¬

ганических соединений, то широкое использование синтеза на

основе оксидов углерода и других одноуглеродных молекул

сейчас считается одним из наиболее реальных путей замены

нефтегазового сырья в энергетике и химии. Но этот путь дол¬

жен быть экономичным и конкурентоспособным. А до этого еще

далеко: надо много работать, чтобы только приблизиться к це¬

ли. Представления о легкости достижения этой цели, присущие

некоторым исследователям и популяризаторам, являются серь¬

езным упрощением дела.В конце 70-х годов во всех промышленно развитых странах

существенно интенсифицировались исследовательские и опыт¬

ные работы по органическому синтезу на основе СО и Н2,

а также метанола. Резко возросло число публикаций

и патентов. С апреля 1984 г. во Франции начал из¬

даваться международный журнал «CpMolecule Chemistry». Ре¬

гулярно стали появляться обзоры по различным аспектам орга¬

нического синтеза на основе СО, С02 и метанола. За последние

пять лет их число достигло 70. Обилие новых эксперименталь¬

ных и патентных материалов отразилось в появлении ряда на¬

учно-технических монографий.В нашей стране научно-исследовательские и опытно-конст¬

рукторские работы по синтезу из СО и Н2 жидкого топлива и

органических продуктов в конце 70-х годов активизировались.

На XI пятилетку была утверждена комплексная целевая про¬

грамма по проблеме получения синтетических жидких топлив

из канско-ачинских бурых углей, которая наряду с газификаци¬

ей и гидрогенизацией углей включала поисковые, фундамен¬

тальные и прикладные исследования по синтезу метанола и уг¬

леводородов из водорода и оксидов углерода.«Комплексная программа химизации народного хозяйства

на период до 2000 года» предусматривает дальнейшее развитие

производства продукции органического синтеза на базе рацио¬7

нального использования топливно-энергетических ресурсов,

широкого применения нетрадиционных (ненефтяных) видов

сырья, в частности, оксидов углерода, высокоселективных и

высокоактивных катализаторов пролонгированного действия.Можно считать, что исследования по этой проблеме в на¬

стоящее время получили достаточно широкий размах, однако

требуются их дальнейшая интенсификация и значительное

повышение результативности. Круг специалистов, работаю¬

щих в этой области, уже сейчас достаточно многочисленный,

постоянно пополняется, поэтому информация о состоянии работ

пс проблеме, перспективах и путях их развития приобретает

первостепенное значение. В связи с этим издательство «Химия»

в 1987 г. выпускает в переводе на русский язык две книги, по¬

священные органическому синтезу на основе оксидов углерода:

первая — сборник статей группы авторов под редакцией

В. Кайма «Катализ в Ci-химии»; вторая — данная книга Р. Шел¬

дона «Химические продукты на основе синтез-газа». Обе книги

тематически близки, однако они написаны с разных позиций,

уровень изложения и трактовка материала в них также различ¬

ны. Можно сказать, что обе издаваемые книги не исключают,

а дополняют друг друга.Книга под редакцией В. Кайма---научная монография с бо¬

лее детальным охватом материала, она предназначена для ис¬

следователей, ученых и специалистов, работающих в узких об¬

ластях органического синтеза и катализа. Книга Р. Шелдона-—

это сжатое и обобщенное изложение тех же вопросов для зна¬

чительно более широкого круга читателей. Изложение здесь

менее глубокое, более упрощенное, что делает книгу продол¬

жением (или дополнением) учебных курсов. Автор выполнил

«неблагодарную» работу по «концентрации» и «фильтрации»

огромного количества литературных и патентных данных. Сде¬

лал это он достаточно успешно, без существенных профессио¬

нальных просчетов и неувязок, поэтому его книга полезна и для

квалифицированных специалистов, которые интересуются об¬

ластью с общих позиций. И хотя синтезы из СО и Н2 — это

прежде всего комплекс процессов, в книге нет ни одной техно¬

логической схемы процесса, ни одного чертежа реактора, почти

все технологические аспекты старательно обойдены. В книге

чувствуется игнорирование гетерогенного катализа, все симпа¬

тии автора отданы гомогенно-каталитическим реакциям. Так

же подчеркнуто автор обошел проблему получения смесей раз¬

личных соединений при синтезе из СО и Н2. Его преимущест¬

венно привлекают реакции получения индивидуальных соеди¬

нений.Общим недостатком обеих книг, и особенно книги Р. Шел¬

дона, является отсутствие обсуждения работ и публикаций со¬

ветских ученых, внесших большой и разносторонний вклад в эту

область, имеющих на своем счету ряд достижений мирового

уровня. Чтобы восполнить этот пробел, а также несколько до¬

полнить содержание книги за счет новейших или неохваченных

публикаций, в текст перевода включены краткие примечания и

дополнения, уровень изложения которых соответствует книге.Р. Шелдон (р. 1942 г.) с 1980 г. является руководителем

Исследовательского центра фирмы «Осе—Andeno В. V.» (Ни¬

дерланды), автор двух монографий, 30 статей и 13 патентов.

Основные области его интересов-—катализ с использованием

переходных металлов и каталитическое окисление, реакции оле¬

финов (эпоксидирование, метатезис, гидроформилирование и

карбонилирование), а также синтез инсектицидов и оптически

активных соединений. Р. Шелдон одним из первых начал про¬

пагандировать синтез и применение «тонких иефтехимикатов»

(«Fine Petrochemicals»).Перевод книги выполнен сотрудниками лаборатории ката¬

литического синтеза на основе оксидов углерода и углеводоро¬

дов Института нефтехимического синтеза им. А. В. Топчиева

АН СССР.Все замечания и пожелания читателей будут с признатель¬

ностью приняты.Доктор химических наук, профессор С. М. ЛоктевПредисловие автораЗарождение нефтехимической промышленности можно от¬

нести к 20-м годам нашего века, когда из побочных продуктов

переработки нефти—-этилена и пропилена — впервые было

освоено промышленное производство таких простых органиче¬

ских веществ, как этанол и изопропанол. Нефтехимическая

промышленность, базировавшаяся в те годы на низших олефи-

нах и ароматических углеводородах, в настоящее время превра¬

тилась в мощную ветвь индустрии. Из углеводородов нефти н

природного газа теперь получают самые различные химические

продукты — от пластмасс до фармацевтических препаратов.В 1950—1960-х годах нефтехимическая промышленность

вступила в период своего расцвета, и делались прогнозы об

экспоненциальном росте объемов ее производства в будущем.

Однако в начале 70-х годов появились два обстоятельства, ко¬

торые подорвали уверенность в этих упрощенных и слишком

оптимистических прогнозах. Во-первых — публикация доклада

Римского клуба «Пределы роста», в котором была четко пока¬

зана ограниченность невозобновляемых источников ископаемого

топлива. Во-вторых — нефтяной кризис 1973 г., который проде¬

монстрировал уязвимость энергетики и химической промышлен¬

ности, если они базируются на одном виде сырья — нефти.Эти события стимулировали поиск и применение альтерна¬

тивных источников энергии и сырья, таких, как уголь, горючие9

сланцы, битуминозные пески, биомасса и др. Однако тщатель¬

ный анализ различных вариантов показал, что для данной про¬

блемы не существует простого, универсального решения. Так,

использование сельскохозяйственных отходов, например, может

оказаться перспективным для стран с большими земельными

площадями (Бразилия), но неприемлемо для стран Западной

Европы.Ключевую роль в решении сырьевой проблемы для произ¬

водства углеводородных топлив и органических продуктов мо¬

жет сыграть синтез-газ. Важное преимущество синтез-газа со¬

стоит в том, что он может быть получен практически из любого

углеродсодержащего сырья — от метана до сельскохозяйствен¬

ных отходов. Поэтому промышленность, базирующаяся на син¬

тез-газе, практически не будет зависеть от сырьевых запасов,

так как сырьем могут служить и природный газ, и уголь, и бы¬

товой мусор или сельскохозяйственные отходы.Весьма вероятно, что уже в ближайшем будущем жидкие

топлива и различные химические продукты можно будет полу¬

чать из синтез-газа. Уже сейчас такие важные продукты, как

метанол и уксусную кислоту, получают в промышленности из

синтез-газа, а производства многих других продуктов близки к

освоению.Еще одно направление использования синтез-газа, которое

подробно рассматривается в книге, — применение метанола, по¬

лучаемого из синтез-газа, в качестве сырья для производства

органических продуктов. К важным преимуществам метанола

относится то, что его легко транспортировать, а также то, что

он является сырьем двухцелевого назначения, пригодным как

для производства топлива, так и для получения органических

продуктов.Главная цель этой книги — дать общий обзор реакций син¬

тез-газа, многие из которых удалось осуществить лишь в по¬

следние годы. Основное внимание уделено возможности полу¬

чения химических продуктов; например, реакции превращения

синтез-газа в углеводороды рассмотрены с точки зрения произ¬

водства углеводородного сырья, а не жидких топлив. Однако

следует иметь в виду, что производства синтетического жидко¬

го топлива и углеводородного сырья из СО и Н2, как и в слу¬

чае получения их из нефти, тесно взаимосвязаны.Синтез-газ можно использовать не только для производства

крупнотоннажных продуктов основного органического синтеза,

но и для получения различных продуктов тонкого органическо¬

го синтеза. Многие из этих процессов более перспективны, чем

традиционные методы синтеза, однако большинству химиков-

органиков еще предстоит их для себя открыть.Химия синтез-газа на современном этапе — это прежде все¬

го химия органических комплексов переходных металлов и,

в частности, карбонильных и родственных им комплексов.

Практически ни одна из рассмотренных в книге реакций не про¬10

текает в отсутствие металлокомплексных катализаторов, и по¬

этому установление механизма каталитических реакций с уча¬

стием СО и Н2 имеет первостепенное значение для понимания

всей совокупности реакций на основе синтез-газа. В последнее

десятилетие в изучении механизмов гомогенно-каталитических

реакций были достигнуты значительные успехи; в книге дан

подробный анализ общих и частных вопросов механизма гомо¬

генного катализа. Хотя в книге в равной степени рассмотрены

вопросы гомогенного и гетерогенного катализа реакций синтез-

газа, более сильный акцент все же сделан на гомогенных реак¬

циях, во-первых, в связи с новейшими достижениями в области

гомогенного катализа и, во-вторых, в связи с применением го¬

могенных реакций для производства промышленных химических

продуктов.Книга предназначена для химиков, специализирующихся в

области органического синтеза, металлоорганической химии и

катализа, работающих в промышленных и академических лабо¬

раториях. Ее основная задача — способствовать более глубоко¬

му пониманию металлокомплексного катализа и стимулировать

более широкое использование этого метода в органическом син¬

тезе. Книга может служить дополнением к традиционным руко¬

водствам по органическому синтезу, особенно при рассмотрении

вопросов применения этих синтезов в промышленности. Кроме

того, она может быть полезна при чтении специальных темати¬

ческих курсов и лекций по актуальным вопросам катализа или

нефтехимии. Уровень изложения текста предполагает знание

основных положений химической кинетики и механизма органи¬

ческих и неорганических реакций.В заключение я хотел бы отметить значительную помощь

моей жены, без чьей постоянной поддержки и понимания эта

книга не смогла бы появиться.Венрэй, Голландия

Июнь, 1982Роджер А. Шелдон

Краткий словарь терминовАлкоксикарбонилирование — реакция органического соедине¬

ния (олефина, ацетилена, галогенида и др.) со смесью моноок¬

сида углерода и спирта, протекающая с образованием эфира

карбоновой кислоты:RCH=CHa + СО + ROH * RCH2CH2C02R.а-Олефины — олефины, содержащие двойную связь на кон¬

це углеродной цепи, например октен-1.Амидокарбонилирование — реакция альдегидов со смесью

монооксида углерода и амина, протекающая с образованием

производных аминокислот:RCHO + CO + R'CONHa ► RCH(NHC0R')C02H.Анион карбонила металла■—анион, образующийся в резуль¬

тате диссоциации гидрида карбонила металла:НСо(СО)4 Н++Со(СО)4".$-Гидридное элиминирование—-отщепление гидрида метал¬

ла от металлсодержащего комплекса, обусловленное отщепле¬

нием р-водорода:м—сн2сн3 -—» м—н + сн2=сн2.Р-Олефины — олефины, содержащие двойную связь у второ¬

го углеродного атома, например октен-2.Восстановительное элиминирование — отщепление лиганда от

металлсодержащего комплекса, в результате которого формаль¬

ная степень окисления металлического центра и координацион¬

ное число комплекса уменьшаются на два, обратная реак¬

ция— окислительное присоединение.Выход реакции — отношение количества полученных продук¬

тов к теоретическому, выход продукта равен произведению сте¬

пени его превращения на селективность по этому продукту.Гапто-(г\-) —префикс, применяемый для обозначения атомов

в лиганде, непосредственно связанных с металлом (происходит

от греческого слова «гапто» — скреплять, прикреплять). Число

таких атомов обозначается префиксами г\2- (дигапто-), Г13-(три-

гапто-), г)4-(тетрагапто-).Гетеролиз — расщепление диамагнитного соединения на ион¬

ные пары, напримерНСо(СО)4 >■ Н++Со(СО)4~.Гидрокарбонилирование — реакция органического соедине¬

ния с синтез-газом.Гидроксикарбонилирование — реакция органического соеди¬

нения (олефина, ацетилена, галогенида и др.) со смесью моно¬

оксида углерода и воды с образованием карбоновой кислоты:RCH=CH2 + СО + Н20 5- rch2ch2co2h.12

Используемые для этой реакции названия «гидрокарбокси-

лирование» или «карбоксилирование» менее точны.Гидроформаминирование — реакция олефина со смесью син¬

тез-газа и амина с образованием алкиламина:RCH=CH2-j-CO + 2H2 + R/NH У R(CH2)3NR2'+ Н20.Иногда эту реакцию называют аминометилированием.Гидроформилирование—реакция олефина с синтез-газом с

образованием альдегида:RCH=CHa -f СО + Н2 у RCH2CH2CHO.В некоторых случаях альдегиды в условиях гидроформили¬

рования гидрируются в соответствующие спирты.Гомолиз — расщепление диамагнитного соединения на две

парамагнитные частицы, напримерСо2(СО)8 у 2Со(СО)4.Гомологизация — реакция органического соединения с син¬

тез-газом, приводящая к увеличению длины углеродной цепи на

одну или более метиленовых групп, например гомологизация

спиртов:ROH + CO + 2H2 у RCH20H+H20.Карбонилирование — реакция органических соединений с

монооксидом углерода.Координационная ненасыщенность — комплекс металла ко¬

ординационно ненасыщен, если он не содержит того количест¬

ва лигандов, которое требуется для создания стабильной кон¬

фигурации инертного газа (см. правило электронов), например+соНСо(СО)4 =* НСо(СО)3.координационно координационнонасыщенное ненасыщенноесоединение соединение18е 16еМиграционное внедрение — внедрение координированного

лиганда по ковалентной связи металл — лиганд:ОС—м—R м—COR.Обратный процесс называется миграционным элиминированием.Окислительное присоединение — реакция присоединения к

металлсодержащему комплексу электрофильного лиганда, в

результате которого формальная степень окисления металличе¬

ского центра и координационное число комплекса увеличивают¬

ся на два:M° + R—Br :«=dt R-ми—Br.Обратная реакция—-восстановительное элиминирование.Перенос электрона — присоединение или отдача электрона

химическим соединением, приводящие соответственно к его вос¬13

становлению или окислению. Понятие «перенос электрона» ис¬

пользуют для описания стехиометрии и механизма окислитель¬

но-восстановительных процессов.Правило 18 электронов (правило инертного газа) —стабиль¬

ными являются комплексы металлов, имеющие 18-электронную

конфигурацию; при подсчете количества электронов принимают,

что ковалентный лиганд (галоген, гидрид и др.) дает один

электрон, а координированный лиганд (триалкилфосфины, мо¬

нооксид углерода) —два электрона, напримерНСо(СО)41= 1 (гидрид) + 9 (Со) + 8 (4СО) t= 18 электронов.Следствием из этого правила является так называемое пра¬

вило 16 и 18 электронов, согласно которому каталитическая ре¬

акция протекает через последовательно чередующиеся промежу¬

точные соединения с 16- и 18-электронной конфигурацией.Реакция водяного газа — реакция монооксида углерода с во¬

дой с образованием смеси диоксида углерода и водорода:С0 + Н20 :<=>: С02 + Н2.Селективность реакции — доля (или процент) исходного ре¬

агента, израсходованного на образование данного продукта ре¬

акции.Синтез-газ (син-газ, си-газ) — смесь монооксида углерода и

водорода в различных соотношениях.Формальная степень окисления комплексообразующего ато¬

ма— условная характеристика, определяемая разностью заря¬

дов комплексного иона и лигандов.Степень превращения (конверсия)—доля (или процент)

реагента, израсходованного в химической реакции, относитель¬

но его исходного количества.

Глава 1Введение в нефтехимию1.1. Общие сведения«Синтез-газ» — широко распространенное название смесей

оксида углерода и водорода, в которых в зависимости от ис¬

пользуемого метода получения мольное соотношение СО/Н2 мо¬

жет колебаться от 2 : 1 до 1:3. Синтез-газ может быть получен

практически из любого углеродсодержащего сырья — от мета¬

на до сельскохозяйственных отходов [1]. В настоящее время

основным процессом получения синтез-газа является паровая

конверсия метана (природного газа), дающая смесь СО и Н2 в

мольном соотношении 1: 3.Синтез-газ с давних пор играет важную роль в химической

промышленности, он используется для получения чистых кон¬

центрированных водорода и оксида углерода в крупнотоннаж¬

ном производстве метанола:СО + 2Н2 СН3ОН. (1)Метанол в свою очередь служит сырьем для производства

других химических продуктов, таких, как формальдегид, уксус¬

ная кислота, метилхлорид и метиламины. Водород в больших

количествах расходуется на производство аммиака путем его

взаимодействия с атмосферным азотом. Однако в последние

годы интерес к химии синтез-газа, часто называемой также хи¬

мией Ci*, резко возрос. Это обусловлено тем, что в будущем

синтез-газ станет доступен в огромных количествах за счет сни¬

жения затрат на газификацию угля. Увеличение цен на сырую

нефть после «нефтяного кризиса» 1973 г. стимулировало поиск

альтернативных источников жидкого топлива и нефтехимиче¬

ских продуктов. Использование угля, известные запасы которо¬

го более чем в 10 раз превышают разведанные запасы нефти,

в качестве одного из таких источников привлекает всеобщее

внимание. И следовательно, есть серьезные основания для того,

что синтез-газ, получаемый из угля, уже в недалеком будущем

будет играть роль основного сырья в химической промышлен¬

ности.Прежде, чем приступить к рассмотрению процессов получе¬

ния органических продуктов на основе синтез-газа, следует рас¬

смотреть традиционные способы производства основных нефте¬

химических продуктов. Это позволит сравнить их с альтерна¬

тивными способами получения этих химикатов на основе син-

тез-газа, которым и посвящена эта книга.* Химия Ci (химия Ci-молекул, химия одноуглеродных молекул)—поня¬

тие более широкое, чем химия синтез-газа. Группа одноуглеродных молекул

включает около 15 простейших соединений углерода. Главные среди них: СО,

со* СН4 и СНзОН. (Прим. ред.)15

1.2. Источники углеводородного сырьяВ настоящее время примерно 90% мирового производства

органических продуктов приходится на химикаты, получаемые

на основе природного газа и нефти. Они же служат сырьем

для производства семи основных крупнотоннажных нефтехими¬

ческих продуктов: этилена, пропилена, бензола, бутадиена, то¬

луола, ксилолов и метанола, на которых базируется огромная

отрасль промышленности органического синтеза.Ниже приведены усредненные данные по объему и мощно¬

сти мирового промышленного производства десяти основных

крупнотоннажных нефтехимических продуктов за период 1980—

1984 гг:Объем, Мощность, Объем, Мощность,млн. т/год млн. т/год млн. т/год млн. т/год1. Этилен38526. Винилхлоряд18232. Пропилен22287. Стирол12163. Бензол20268. Оксопродукты684. Толуол и кси¬20289. Уксусная кис¬67лолылота5. Метанол152010. Бутадиен57Примечание.Составленопри переводе по данным журналаChem.Eng. News1983. № 51. Р. 12; N° 52. Р. 36; 1984. № 29. Р. 20; tta 51. Р. 32; 1985. № 22. Р. 14; № 51.

Р. 44.Ассортимент и соотношение объемов производства основных

нефтехимических продуктов примерно одинаковы для любой

промышленно развитой страны. Первое место по объему про¬

изводства занимает этилен, его мировое производство колеб¬

лется от 35 до 50 млн. т в год. Только в США его производст¬

во составляет 14—15 млн.т в год. На основе этилена произво¬

дится примерно половина (по тоннажу) всех органических хи¬

мических продуктов.Следует подчеркнуть, что основная продукция нефтеперера¬

батывающих заводов — жидкое топливо, а химической перера¬

ботке подвергается менее 10% добываемой нефти.Первоначально нефтехимические производства возникли и

развивались как производства, утилизирующие этилен- и про¬

пиленсодержащие газы, побочные продукты крекинга нефтяно¬

го сырья. Так, в США зарождение нефтехимической промыш¬

ленности может быть отнесено к 1920 г., когда Эллис разрабо¬

тал процесс производства изопропанола—первого нефтехими¬

ческого продукта — путем пропускания отходящих газов нефте¬

перерабатывающего завода через концентрированную серную

кислоту с последующим гидролизом изопропилсульфата [2]:н2оСН3СН=СН2 + H2S04 v CH3CH(H0S03)CH3 ► J- СН3СН(ОН)СН3 + H2S04. (2)Для того чтобы понять, как из сырой нефти получаются нефте¬

химические продукты, следует рассмотреть современный про-16

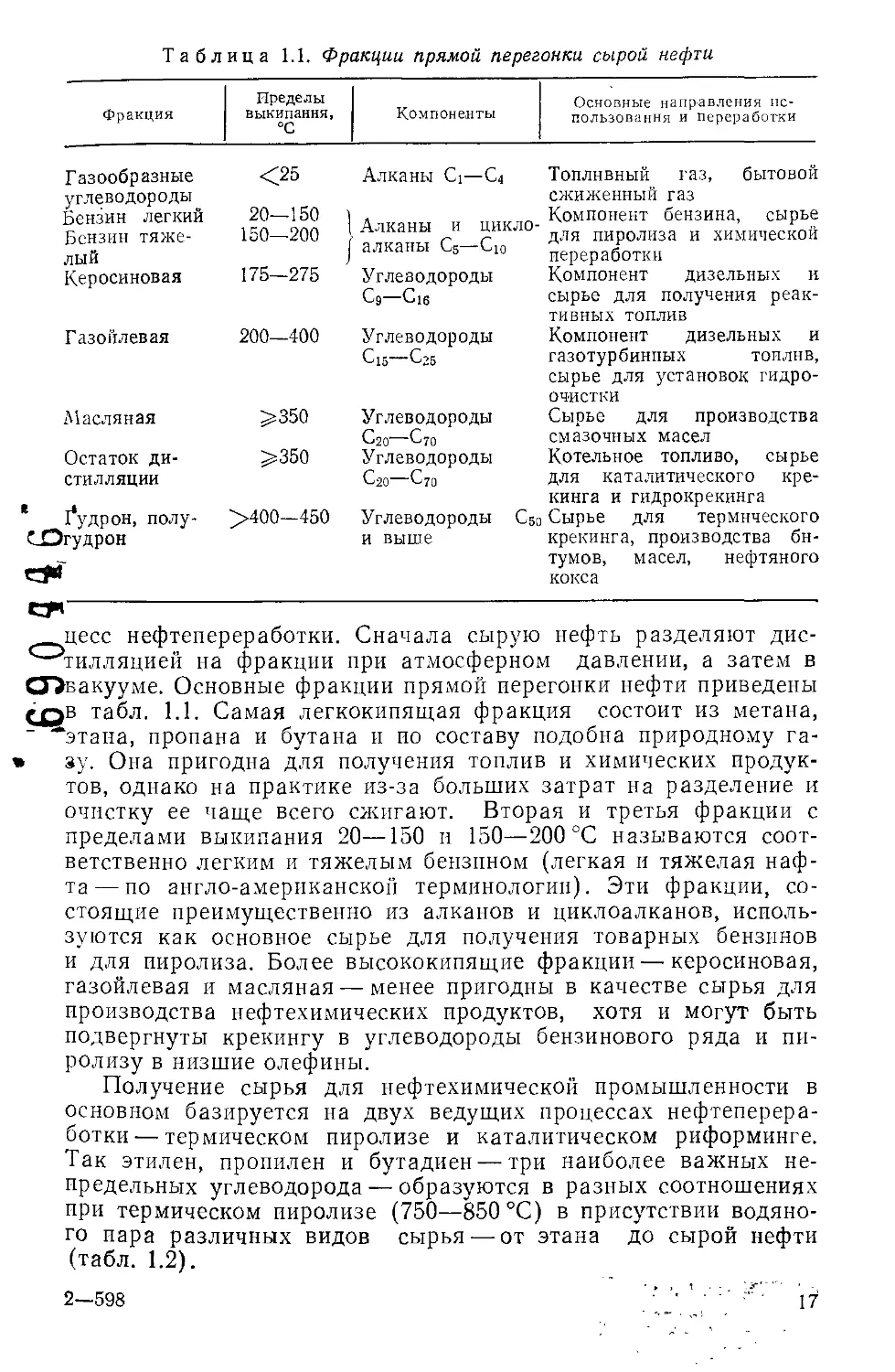

Таблица 1.1. Фракции прямой перегонки сырой нефтиПределыФракциявыкипания°СГазообразные<25углеводороды

Бензин легкий20—150Бензин тяже¬150—200лыйКеросиновая175—275Г азойлевая200—400КомпонентыОсновные направления ис¬

пользования и переработкиАлканы Ci—С4) Алканы и цикло-

J алканы С5—С10Углеводороды

С9—С,вУглеводороды

С15—С25бытовойУглеводороды

С20—С70

Углеводороды

С20—С70Углеводороды С50

и вышеТопливный газ,

сжиженный газ

Компонент бензина, сырье

для пиролиза и химической

переработкиКомпонент дизельных и

сырье для получения реак¬

тивных топлив

Компонент дизельных и

газотурбинных топлив,сырье для установок гидро¬

очисткиСырье для производства

смазочных масел

Котельное топливо, сырье

для каталитического кре¬

кинга и гидрокрекинга

Сырье для термического

крекинга, производства би¬

тумов, масел, нефтяного

коксаМасляная 5=350Остаток ди- 5=350стилляции* 1*удрон, полу- ]>400—450

С_Огудронон цесс нефтепереработки. Сначала сырую нефть разделяют дис-(^тилляцией на фракции при атмосферном давлении, а затем в

0">вакууме. Основные фракции прямой перегонки нефти приведены

ерв табл. 1.1. Самая легкокипящая фракция состоит из метана,

‘ '“этана, пропана и бутана и по составу подобна природному ra¬

ft зу. Она пригодна для получения топлив и химических продук¬

тов, однако на практике из-за больших затрат на разделение и

очистку ее чаще всего сжигают. Вторая и третья фракции с

пределами выкипания 20—150 и 150—200 °С называются соот¬

ветственно легким и тяжелым бензином (легкая и тяжелая наф-

та — по англо-американской терминологии). Эти фракции, со¬

стоящие преимущественно из алканов и циклоалканов, исполь¬

зуются как основное сырье для получения товарных бензинов

и для пиролиза. Более высококипящие фракции — керосиновая,

газойлевая и масляная — менее пригодны в качестве сырья для

производства нефтехимических продуктов, хотя и могут быть

подвергнуты крекингу в углеводороды бензинового ряда и пи¬

ролизу в низшие олефины.Получение сырья для нефтехимической промышленности в

основном базируется на двух ведущих процессах нефтеперера¬

ботки— термическом пиролизе и каталитическом риформинге.

Так этилен, пропилен и бутадиен — три наиболее важных не¬

предельных углеводорода — образуются в разных соотношениях

при термическом пиролизе (750—850 °С) в присутствии водяно¬

го пара различных видов сырья — от этана до сырой нефти

(табл. 1.2).2—59817

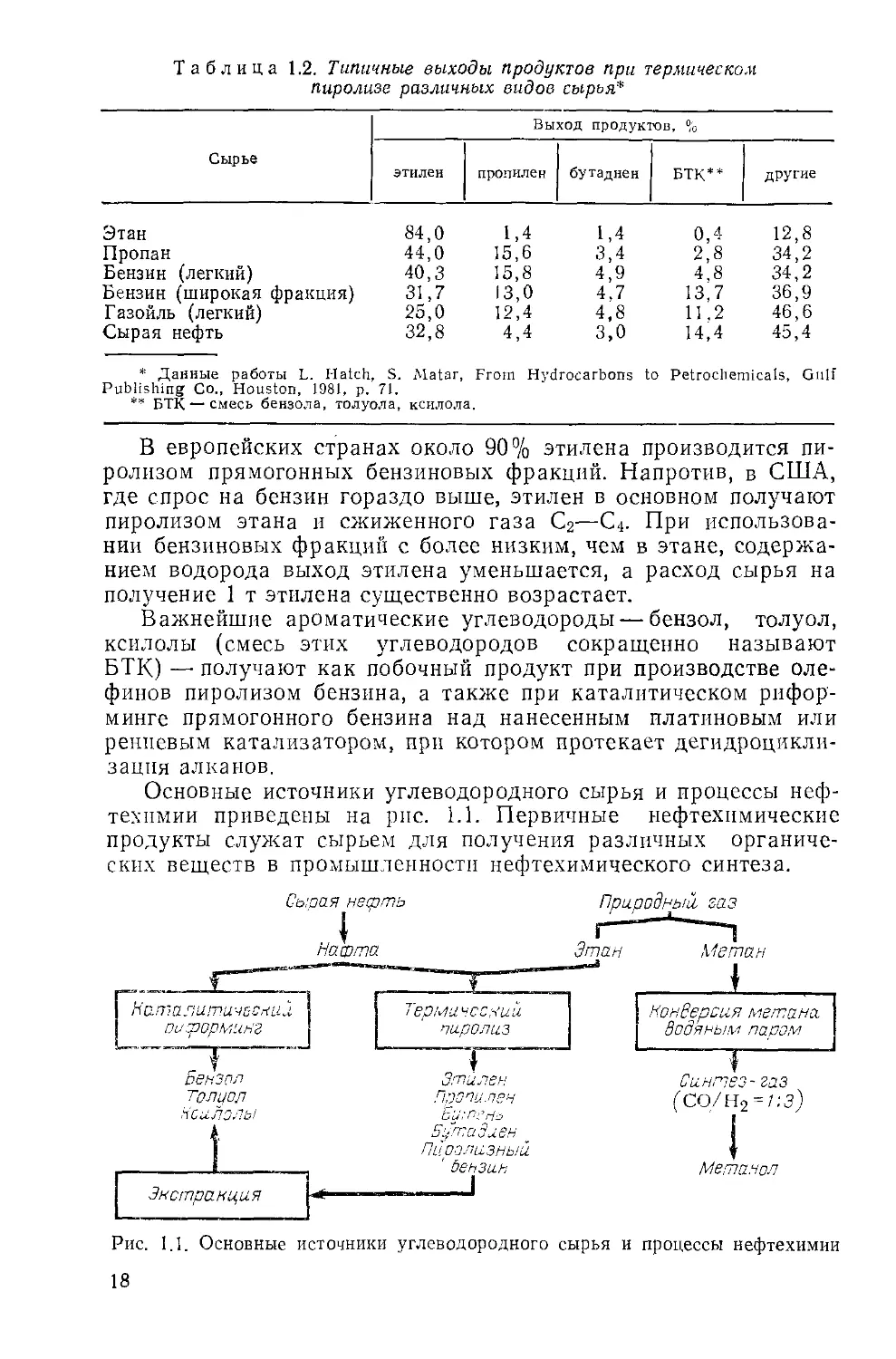

Таблица 1.2. Типичные выходы продуктов при термическом

пиролизе различных видов сырья*Выход продуктов, %СьфьеэтиленпропиленбутадиенБТК**другиеЭтан84,01,41,40,412,8Пропан44,015,63,42,834,2Бензин (легкий)40,315,84,94,834,2Бензин (широкая фракция)31,713,04,713.736,9Газойль (легкий)25,012,44,811.246,6Сырая нефть32,84,43,014,445,4* Данные работы L. Hatch, S. Matar, From Hydrocarbons to Petrochemicals, Gulf

Publishing Co., Houston, 1981, p. 71.** БТК — смесь бензола, толуола, ксилола.В европейских странах около 90% этилена производится пи¬

ролизом прямогонных бензиновых фракций. Напротив, в США,

где спрос на бензин гораздо выше, этилен в основном получают

пиролизом этана и сжиженного газа С2—С4. При использова¬

нии бензиновых фракций с более низким, чем в этане, содержа¬

нием водорода выход этилена уменьшается, а расход сырья на

получение 1 т этилена существенно возрастает.Важнейшие ароматические углеводороды — бензол, толуол,

ксилолы (смесь этих углеводородов сокращенно называют

ВТК) —■ получают как побочный продукт при производстве оле¬

финов пиролизом бензина, а также при каталитическом рифор-

минге прямогонного бензина над нанесенным платиновым или

ренневым катализатором, при котором протекает дегидроцикли¬

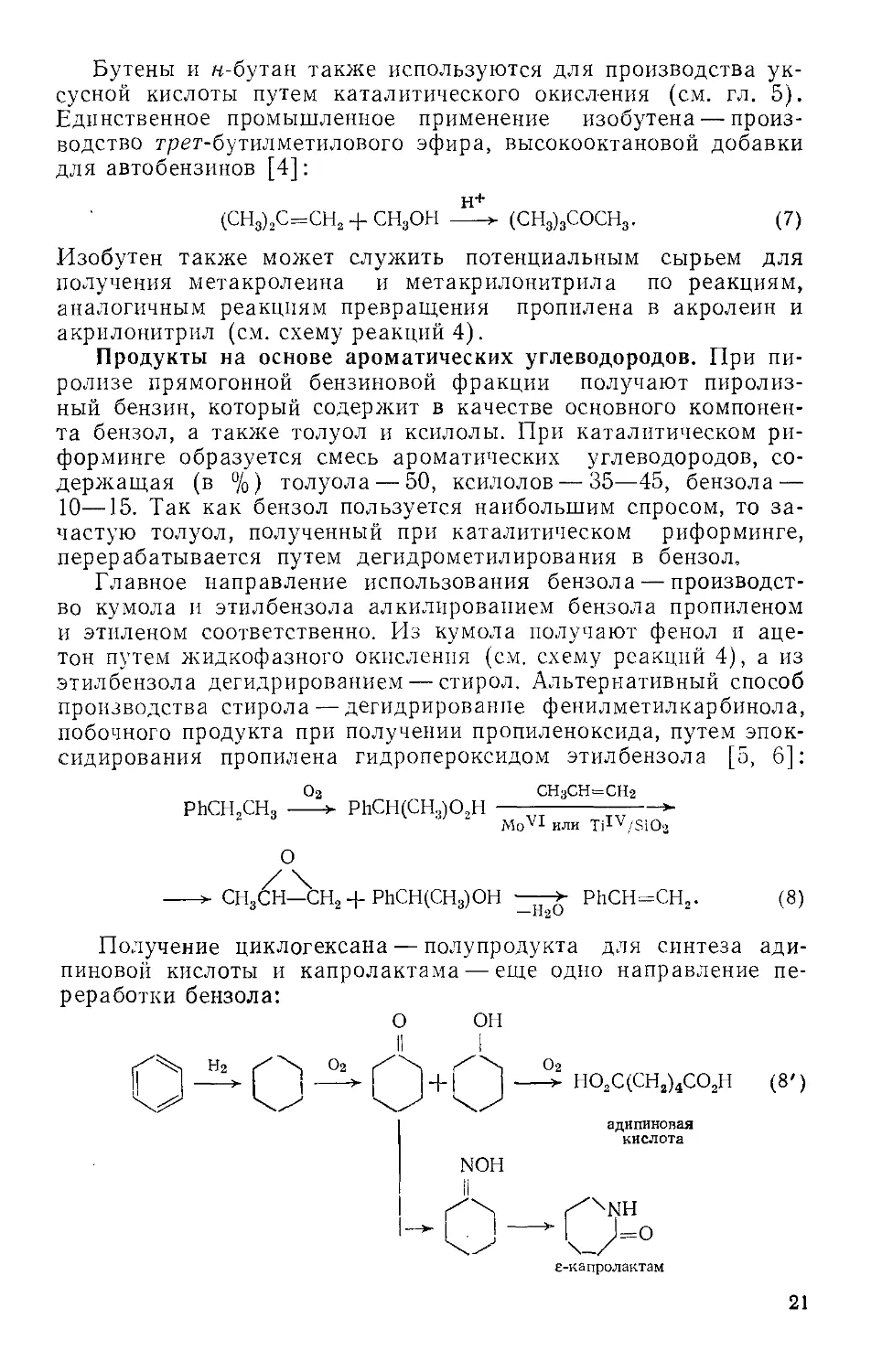

зация алканов.Основные источники углеводородного сырья и процессы неф¬

техимии приведены на рис. 1.1. Первичные нефтехимические

продукты служат сырьем для получения различных органиче¬

ских веществ в промышленности нефтехимического синтеза.Сырая несрть Природный, газНатта Этан МетанРис. 1.1. Основные источники углеводородного сырья и процессы нефтехимии18

1.3. Продукты на основе нефтяного сырьяПродукты на основе этилена. Этилен является одним из ос¬

новных мономеров нефтехимии. Около половины выпускаемого

этилена идет на производство полиэтилена. Часть его перера¬

батывают (в присутствии триэтилалюминиевого катализатора

Циглера — Натта) в олигомеры этилена — сырье для производ¬

ства поверхностно-активных веществ. Остальной этилен пере¬

рабатывается в различные органические продукты с примене¬

нием таких дешевых реагентов, как кислород, хлор, вода и син¬

тез-газ. Большинство этих реакций сводится к присоединению

кислорода к молекуле этилена и образованию кислородсодержа¬

щих производных углеводородов:С12СН,=СН,С1СН2СН2С11,2-днхлорэтан02, н20 л 02-> сн,сно —PdCl2/CuCl202, НОАсацеталь-дегнд S- СН, = СНС1—НС1 2вииилхлорид-CHsC02Hуксусная

кислота. (СН3С0)20уксусный

ангидрид^ СН2=СНОАсPdCl2/CuCl2 вннилацетат02Ag/AhO^Н20PhHОн2-сн2этнлеиоксндС2Н5ОНэтанолPhCH2CH3этил бензолН20-Н2НОСН2СН2ОНэтнленгликольPhCH=CH2стирол 'Н2, СО*. СН3СН2СНО —пропионовыйальдегид02Н2■ сн3сн2со2нпропноиоваякислота■ СН3СН2СН2ОНпропанол(3>Продукты на основе пропилена. Другим важнейшим сырьем

для производства нефтехимических продуктов является пропи¬

лен. Однако в отличие от этилена пропилен кроме химического

имеет и топливное направление использования, а именно около

половины производимого пропилена идет на производство ал-

килатов для высокооктановых компонентов бензина. Подобно

этилену, пропилен и его производные служат сырьем для полу¬

чения ряда полимеров — полипропилена, полиуретанов и эпок-2* 19.

сидных смол. Основные промышленные производные пропилена

получают введением кислорода в его молекулу:02, МеО о2СН3СН=СН2-Оа, NH3Bi2(Mo04)3сн2=снсноакролеинch2=chcnакрилонитрилОROaH> CHgCH—сн„MoVI или пропиленоксид

TiIV/Si02С12н2осн2=снсо2накриловая кислотаОН ОНI ICHgCH—сн2пропиленглнкольОн2оСН2=СНСН2С1аллилхлоридСН3(ОН)СНСН3изопропанол02-Н2Н2—СНСН2С1эпихлоргидринCHgCOCHgсо, н2СН3СН2СН2СНОн-бутиловыйальдегидН2СН3СН2СН2СН2ОНн-бутанолPhHPhCH(CH3)2 °2’ н* PhOH 4- СНэСОСН?кумолфенол(4)Продукты на основе углеводородов С4. Наибольший интерес

среди углеводородов фракции С4 представляет бутадиен. Более

90% производимого бутадиена используется для получения по¬

лимеров, прежде всего бутадиен-стирольного каучука, из кото¬

рого изготавливают автомобильные шины. Основное, «неполи¬

мерное» использование бутадиена — применение в производстве

гексаметилендиамина путем присоединения HCN в присутствии

катализатора и последующего гидрирования образующегося

адипонитрила [3]:Ni н2

СН2=СН—CH=CH2 + 2HCN V NC(CH2)4CN J- NH2(CH2)6NH2. (5)Небольшие количества бутенов получают как побочный про¬

дукт в производстве этилена пиролизом бензина. Нормальные

бутены (бутен-1 и бутен-2) служат сырьем в производствах бу-

танола-2 и метилэтилкетона:н2о, н+СН3СН2СН=СН2 —Ог, Н20[Pdas/CuCl2]СН3СН2СН(ОН)СН3-НаСН3СН2СОСН3(6)20

Бутены и н-бутан также используются для производства ук¬

сусной кислоты путем каталитического окисления (см. гл. 5).

Единственное промышленное применение изобутена — произ¬

водство трет-бутилметилового эфира, высокооктановой добавки

для автобензинов [4]:н+(СНд)2С = СН2 + СНдОН >- (СНд)3СОСН3. (7)Изобутен также может служить потенциальным сырьем для

получения метакролеина и метакрилонитрила по реакциям,

аналогичным реакциям превращения пропилена в акролеин и

акрилонитрил (см. схему реакций 4).Продукты на основе ароматических углеводородов. При пи¬

ролизе прямогонной бензиновой фракции получают пиролиз¬

ный бензин, который содержит в качестве основного компонен¬

та бензол, а также толуол и ксилолы. При каталитическом ри-

форминге образуется смесь ароматических углеводородов, со¬

держащая (в %) толуола — 50, ксилолов — 35—45, бензола —

10—15. Так как бензол пользуется наибольшим спросом, то за¬

частую толуол, полученный при каталитическом риформинге,

перерабатывается путем дегидрометилирования в бензол,Главное направление использования бензола — производст¬

во кумола и этилбензола алкилированием бензола пропиленом

и этиленом соответственно. Из кумола получают фенол и аце¬

тон путем жидкофазного окисления (см. схему реакций 4), а из

этилбензола дегидрированием — стирол. Альтернативный способ

производства стирола — дегидрирование фенилметилкарбинола,

побочного продукта при получении пропиленоксида, путем эпок-

сидирования пропилена гидропероксидом этилбензола [5, 6]:о2 сн3сн=сн2

PhCH2CH3 * PhCH(CH3)02H — »-Мо или Ti* vSiOgО >- СН36Н^СН2 + PhCH(CHg)OH —^ PhCH=CH2. (8)Получение циклогексана — полупродукта для синтеза ади-

пиновой кислоты и капролактама — еще одно направление пе¬

реработки бензола:О ОНII Iн2 о2 02—- J * [) +1 J ► Н02С(СН2)4С02Н (8')адипиноваякислотаNOHN f^NHj о=°Е-капролактам21

Адипиновая кислота и капролактам в свою очередь служат

сырьем для получения двух важных полимеров — найлона 6,6

и найлона 6.Так как толуол, подобно пропилену, образуется в большом

количестве в качестве побочного продукта при производстве

этилена, то предпринималось много попыток найти для него

области применения. Как уже отмечалось выше, значительную

часть толуола перерабатывают в более дефицитный бензол.

Другое направление использования толуола — прямое превра¬

щение в нетрадиционные конечные продукты, получаемые обыч¬

но из бензола, например в фенол через бензойную кислоту [7]

или в стирол путем двухстадийного процесса с использованием

реакции метатезиса олефинов [8]:РЬО2PhCH3 *- PhCH—CHPh, (9)[W03/Ca0/Si02]PhCH=CHPh + CH2=CH2 2PhCH=CH2. (10)Ксилолы образуются при каталитическом риформинге вме¬

сте с этилбензолом. n-Кеилол представляет наибольший интерес

для химической переработки и практически весь идет на произ¬

водство терефталевой кислоты и диметилтерефталата окисле¬

нием в присутствии кобальтового катализатора:СН3 С02нI I[Со(ОАс)2, NaBrl, НОАь/%,+ 30, И I + 2Н20. (11)СН3 С02нСледует отметить, что в будущем с традиционными метода¬

ми получения терефталевой кислоты смогут успешно конкури¬

ровать недавно разработанные на основе толуола и оксида уг¬

лерода (из синтез-газа) [9]:сн3 сн3 со2нHF/BF3 02, НОАс, [Со(ОАс)21

+ С0 ^ I 1 >-![ 'I . (12)СНО С02НЕдинственное промышленное использование о-ксилола —

жидкофазное окисление его во фталевый ангидрид.1.4. Химические продукты на основе угляУголь — наиболее распространенное ископаемое топливо. До

того как нефть стала широко использоваться в качестве сырья

для химических производств, главным сырьевым источником

многих химических продуктов была каменноугольная смола —22

Рис. 1.2. Прогнозируемая добыча неф- q,

ти (1) и угля (2) аЬ10побочный продукт производст- =1^

ва кокса для металлургической §<§'

промышленности. При нагрева- 5

нии угля в отсутствие воздуха

примерно до 1000 °С образуют-

ся кокс и различные жидкие и ^ 0

газообразные продукты дест- k

рукции угля. В жидких продук¬

тах содержатся толуол, бензол, ксилолы и нафталин, послед¬

ний и до сих пор получают из каменноугольной смолы.Интерес к углю как источнику сырья для производства хи¬

мических продуктов и жидких топлив в последние годы возро¬

дился. Конкурентоспособность топлив и химических продуктов

на основе угля или нефти зависит от соотношения цен на нефть

и уголь, которое значительно увеличилось за последние годы и,

вероятно, будет возрастать и в дальнейшем. На рис. 1.2 пред¬

ставлены ожидаемые уровни добычи нефти и угля до 2300 г.

[10].Известны два основных метода, которые используются для

превращения угля в жидкие углеводороды: гидрогенизация

(процесс Бергиуса) и газификация до СО и Н2 с последующим

каталитическим синтезом углеводородов (процесс Фишера —

Тропша). Оба процесса были разработаны в Германии, где они

использовались в промышленном масштабе с 1938 по 1945 г.

Процесс Фишера — Тропша для переработки угля в бензин и

химические продукты в настоящее время в промышленном

масштабе эксплуатируется в ЮАР. Как в Германии, так и в

ЮАР основанием для использования процессов служили скорее

стратегические, чем экономические факторы.Процесс Фишера — Тропша рассматривается более подроб¬

но в гл. 3 вместе с другими методами превращения синтез-газа

в углеводородное сырье. Ожижение угля путем гидрогенизации

включает в себя каталитическую гидрогенизацию при высоком

давлении в присутствии растворителя. Детальное обсуждение

проблемы гидрогенизации угля не входит в задачу нашей кни¬

ги, посвященной синтезу химических продуктов из синтез-газа.-myiA/у

1 \1 \

к \\2г I Is-woo2000 2100 2200 23001975 Годы1.5. Химические продукты на основе синтез-газаПромышленные процессы получения синтез-газа. В промыш¬

ленности для производства синтез-газа используются три ме¬

тода.1. Конверсия метана водяным паром:Ni, 850 °С, 3 МПаСН4 + Н20 »СО+ЗН2. (13)23

2. Парциальное окисление тяжелого мазута (процесс гази¬

фикации «Shell») [11]:CrcHgfj -{- nl^2 nCO-J- nH2. (14)3. Газификация угля (процесс «Shell — Koppers») [12]:C+H20 ^СО + Н2, (15)С —|— 1 /2*—*2 СО. (16)Заслуживает также упоминания возможный способ получе¬

ния синтез-газа — каталитическое деалкилирование толуола в

присутствии водяного пара:Rh/Al208, 430 °СPhCH3 + H20 >- PhH + CO + 2H2. (17)Первый из указанных процессов заключается во взаимодей¬

ствии метана с водяным паром в присутствии гетерогенных ни¬

келевых катализаторов при повышенных температуре и давле¬

нии. В принципе для этого процесса подходит любое углеводо¬

родное сырье, но в промышленности используются в основном

метан и в меньшей степени прямогонная бензиновая фракция.Для парциального окисления также может быть использо¬

вано любое углеводородное сырье, но на практике сырьем обыч¬

но служит тяжелый мазут [11]. Третий процесс—’Газификация

угля — сочетает два первых: конверсию метана водяным паром

и парциальное окисление (уравнения 15 и 16). Первый процесс

высокоэндотермичен, а второй —экзотермичен. Известны три

отработанных технологических процесса газификации угля:

«Shell — Koppers», «Winkler» и «Lurgi». Все три процесса

были разработаны в ФРГ. Процесс «Shell — Koppers» обеспечи¬

вает практически полную газификацию по существу всех видов

твердых топлив [12]. При этом с выходом 93—98% образуется

смесь СО и Н2 в соотношении примерно 2:1. Выход побочных

продуктов незначителен.При различных методах получения синтез-газа получают га¬

зовые смеси с различным соотношением СО/Н2:Конверсия метана водяным паром 1:3Конверсия бензина водяным паром 1:2Парциальное окисление 1:1Газификация угля 1:1Соотношение СО/Н2 имеет большое значение для дальней¬

ших процессов переработки синтез-газа. Например, для произ¬

водства метанола требуется синтез-газ с соотношением СО/Н2 =

= 1:2, такой газ сейчас получают конверсией метана водяным

паром. С другой стороны, синтез-газ для гидроформилирования

производят методом парциального окисления, который обеспе¬

чивает необходимое соотношение газов (1:1). Соотношение

СО/Н2 может быть изменено конверсией СО водяным паром

(реакция равновесия водяного газа):C0 + H20 С02 + н„. (18)24

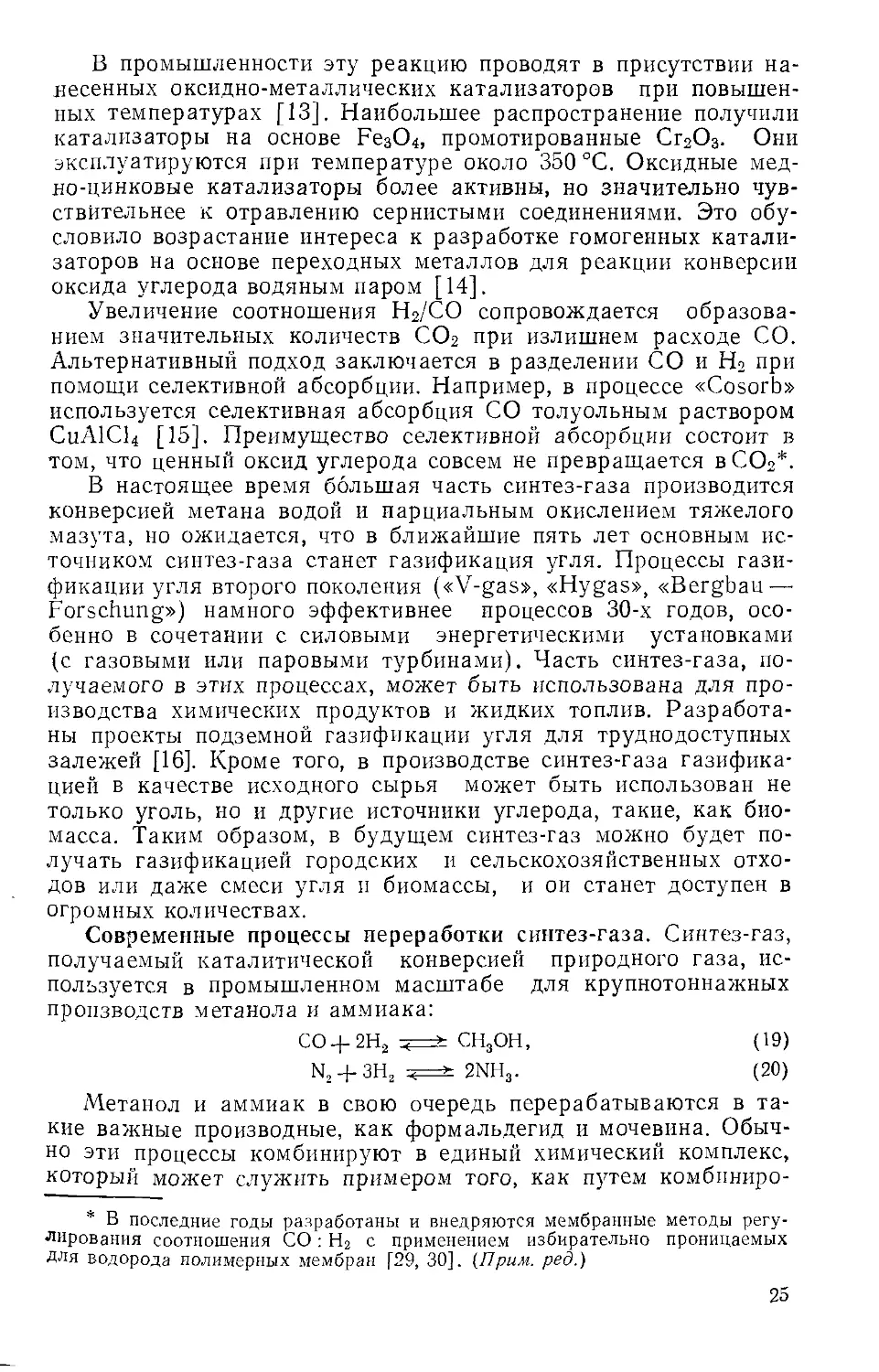

В промышленности эту реакцию проводят в присутствии на¬

несенных оксидно-металлических катализаторов при повышен¬

ных температурах [13]. Наибольшее распространение получили

катализаторы на основе Fe304, промотированные Сг203. Они

эксплуатируются при температуре около 350 °С. Оксидные мед¬

но-цинковые катализаторы более активны, но значительно чув¬

ствительнее к отравлению сернистыми соединениями. Это обу¬

словило возрастание интереса к разработке гомогенных катали¬

заторов на основе переходных металлов для реакции конверсии

оксида углерода водяным паром [14].Увеличение соотношения Н2/СО сопровождается образова¬

нием значительных количеств С02 при излишнем расходе СО.

Альтернативный подход заключается в разделении СО и Н2 при

помощи селективной абсорбции. Например, в процессе «Cosorb»

используется селективная абсорбция СО толуольным раствором

C11AICI4 [15]. Преимущество селективной абсорбции состоит в

том, что ценный оксид углерода совсем не превращается вС02*.В настоящее время большая часть синтез-газа производится

конверсией метана водой и парциальным окислением тяжелого

мазута, но ожидается, что в ближайшие пять лет основным ис¬

точником синтез-газа станет газификация угля. Процессы гази¬

фикации угля второго поколения («V-gas», «Hygas», «Bergbau—•

Forschung») намного эффективнее процессов 30-х годов, осо¬

бенно в сочетании с силовыми энергетическими установками

(с газовыми или паровыми турбинами). Часть синтез-газа, по¬

лучаемого в этих процессах, может быть использована для про¬

изводства химических продуктов и жидких топлив. Разработа¬

ны проекты подземной газификации угля для труднодоступных

залежей [16]. Кроме того, в производстве синтез-газа газифика¬

цией в качестве исходного сырья может быть использован не

только уголь, но и другие источники углерода, такие, как био¬

масса. Таким образом, в будущем синтез-газ можно будет по¬

лучать газификацией городских и сельскохозяйственных отхо¬

дов или даже смеси угля и биомассы, и он станет доступен в

огромных количествах.Современные процессы переработки синтез-газа. Синтез-газ,

получаемый каталитической конверсией природного газа, ис¬

пользуется в промышленном масштабе для крупнотоннажных

производств метанола и аммиака:СО+2Н2 СН3ОН, (19)N2 + 3H2 2NH3. (20)Метанол и аммиак в свою очередь перерабатываются в та¬

кие важные производные, как формальдегид и мочевина. Обыч¬

но эти процессы комбинируют в единый химический комплекс,

который может служить примером того, как путем комбиниро-* В последние годы разработаны и внедряются мембранные методы регу¬

лирования соотношения СО : Н2 с применением избирательно проницаемых

Для водорода полимерных мембран ("29, 30]. (Прим. ред.)25

СМОЛЫРис. 1.3. Химические продукты, получаемые из синтез-газа и метанолавания разных процессов можно достигать максимального ис¬

пользования сырья. Получаемые в таком комбинированном про¬

изводстве продукты показаны на рис. 1.3.В последние годы возросло промышленное значение произ¬

водства уксусной кислоты путем карбонилирования метанола

(процесс фирмы «Monsanto»):RhI/CH3JСН3ОН+СО >- CH3C02H. (21)Этот процесс постепенно вытесняет традиционные способы по¬

лучения уксусной кислоты, основанные на окислении к-бутана

и этилена (см. гл. 7).Синтез-газ, полученный парциальным окислением (СО/Нг =

= 1:1), используется для производства так называемых okgo-

спиртов путем гидроформилирования соответствующих олефи¬

нов (оксосинтез, см. гл. 4):катализатор НгRCH=CH2 + СО + Н2 ► RCH2CH2CHO >■ RCH2CH2CH2OH. (22)Кроме перечисленных выше направлений использования син¬

тез-газ и его компоненты применяются в производствах раз¬

личных органических продуктов, основанных на реакциях кар¬

бонилирования и гидрирования.1.6. Перспективные процессы переработки

синтез-газаСуществуют два основных направления переработки синтез-

газа в химические продукты. Первое — превращение синтез-га¬

за в этилен и другие углеводороды, которые в свою очередь мо-26

Рис. 1.4. Процессы получения этилена из синтез-газагут быть переработаны в промышленные химические продукты

с помощью процессов, рассмотренных в гл. 1.3. Второе направ¬

ление— прямое превращение синтез-газа или метанола, полу¬

ченного из синтез-газа, в промышленно важные химические

продукты.Пути переработки синтез-газа в этилен показаны на рис. 1.4.

Традиционный путь, используемый в настоящее время только в

ЮАР, заключается в превращении синтез-газа в бензин с по¬

мощью процесса Фишера — Тропша с последующими дистилля¬

цией и пиролизом. Соз'данию промышленных процессов прямо¬

го превращения синтез-газа в низшие олефины посвящено много

научных исследований. Эти процессы будут рассмотрены в

гл. 3. Но синтез-газ может быть превращен в низшие олефины

при помощи хорошо освоенной технологии через метанол. Ме¬

танол может быть затем «крекирован» в этилен на цеолитных

катализаторах или же превращен с помощью реакции с синтез-

газом (гомологизация) в этанол, из которого дегидратацией

может быть получен этилен. Следует также отметить, что эта¬

нол (и метанол) можно будет в будущем производить в круп¬

ных масштабах из биомассы (сельскохозяйственных отходов),

особенно в странах с благоприятным климатом, например в Бра¬

зилии. Различные пути получения углеводородных топлив и хи¬

мических продуктов из СО и Нг более подробно рассмотрены в

гл. 3.Для превращения синтез-газа в промышленные химические

продукты, минуя стадию производства этилена, могут быть ис¬

пользованы два метода: во-первых, прямое превращение синтез-

газа в этиленгликоль (процесс «Union Carbide», см. гл. 9); во-

вторых, через стадию синтеза метанола, который служит сырь¬

ем для производства ряда промышленных продуктов. Необхо¬27

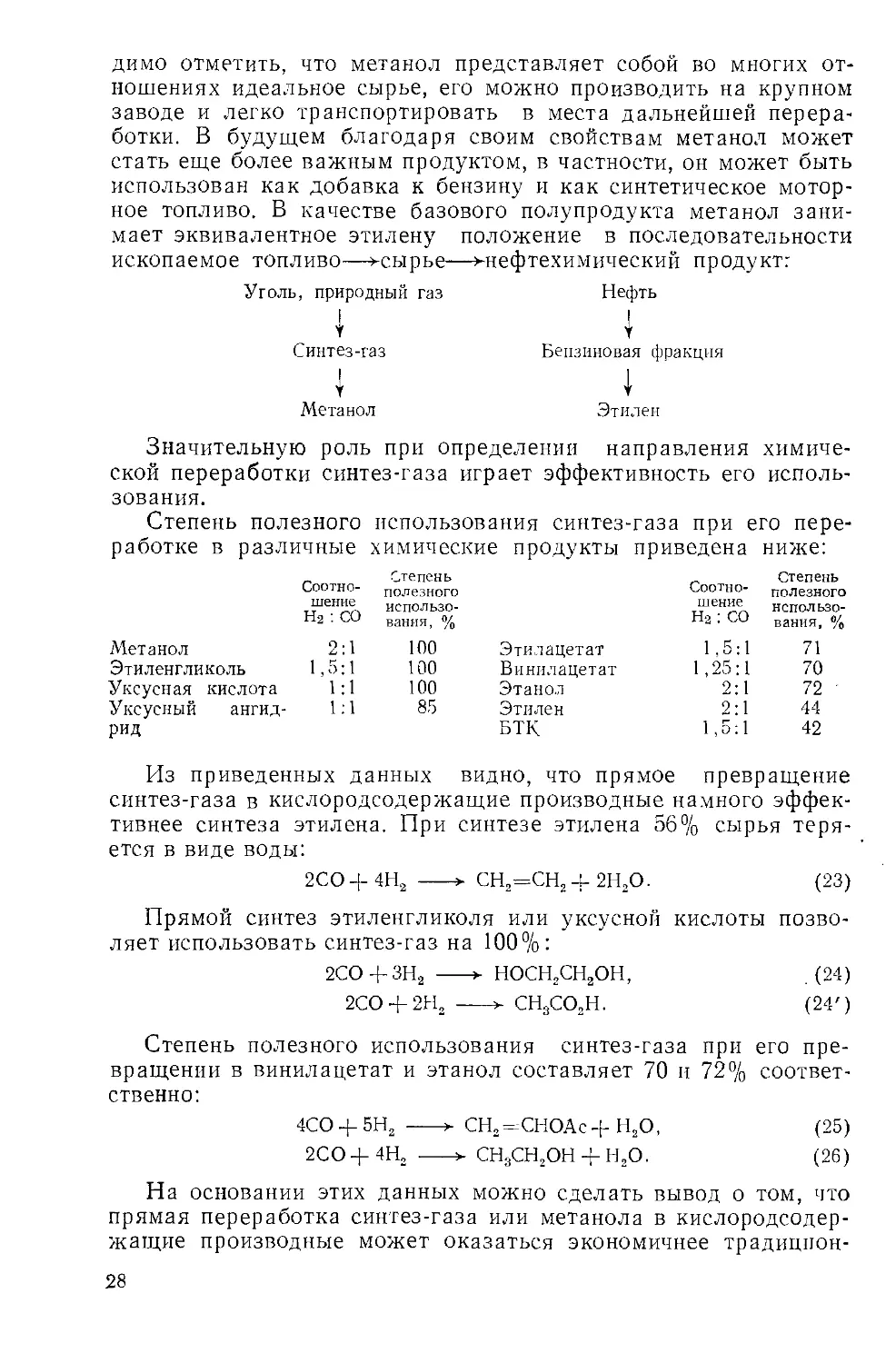

димо отметить, что метанол представляет собой во многих от¬

ношениях идеальное сырье, его можно производить на крупном

заводе и легко транспортировать в места дальнейшей перера¬

ботки. В будущем благодаря своим свойствам метанол может

стать еще более важным продуктом, в частности, он может быть

использован как добавка к бензину и как синтетическое мотор¬

ное топливо. В качестве базового полупродукта метанол зани¬

мает эквивалентное этилену положение в последовательности

ископаемое топливо—»-сырье—^нефтехимический продукт:Уголь, природный газ НефтьI IСинтез-газ Бензиновая фракцияI jМетанол ЭтиленЗначительную роль при определении направления химиче¬

ской переработки синтез-газа играет эффективность его исполь¬

зования.Степень полезного использования синтез-газа при его пере¬

работке в различные химические продукты приведена ниже:Соотно¬шениен2 СОСтепень

полезного

использо¬

вания, %Соотно¬

шение

Н2 : СОСтепень

полезного

использо¬

вания, %Метанол2:1100Этилацетат1 5171Этиленгликоль1,5:1100Винилацетат1,25170Уксусная кислота1:1100Этанол2172 'Уксусный ангид¬

рид1:185ЭтиленБТК21,5114442Из приведенных данных видно, что прямое превращение

синтез-газа в кислородсодержащие производные намного эффек¬

тивнее синтеза этилена. При синтезе этилена 56% сырья теря¬

ется в виде воды:2СО+4Н2 СН2=СН2 + 2Н20. (23)Прямой синтез этиленгликоля или уксусной кислоты позво¬

ляет использовать синтез-газ на 100%:2СО+ЗН2 -

2СО + 2Н,НОСН2СН2ОН,(24)(24')Степень полезного использования синтез-газа при его пре¬

вращении в винилацетат и этанол составляет 70 и 72% соответ¬

ственно:4СО + 5Н, ► СН2=СНОАс+Н20, (25)2СО+4Н, >- СН3СН20Н + Н20. (26)На основании этих данных можно сделать вывод о том, что

прямая переработка синтез-газа или метанола в кислородсодер¬

жащие производные может оказаться экономичнее традицион¬28

ного способа переработки синтез-газа через этилен. Однако

следует отметить, что хорошо обоснованное сравнение процес¬

сов возможно только при учете энергозатрат на их проведение.

Кроме того, на этилене базируются производства ряда важных

продуктов, например полиэтилена, поэтому полностью отка¬

заться от переработки синтез-газа в этилен невозможно.1.7. Металлокомплексный катализ в процессах

переработки синтез-газаОпределяющую роль в химии СО и Н2 играет катализ комп¬

лексами переходных металлов. Практически все процессы пере¬

работки синтез-газа протекают в присутствии катализаторов на

основе переходных металлов, способных активировать инертные

молекулы СО и Н2.В ранних работах для превращения синтез-газа в углеводо¬

роды использовали гетерогенные катализаторы, например,

в синтезе Фишера—-Тропша. В современных исследованиях

прямое превращение синтез-газа в кислородсодержащие про¬

дукты проводят на гомогенных металлокомплексных катализа¬

торах, и катализ реакций СО и Н2 комплексами переходных

металлов является наиболее интенсивно развивающейся обла¬

стью гомогенного катализа. Большое значение для дальнейшего

развития синтезов на основе СО и Н2 имели два фунда¬

ментальных открытия. В 19.38 г. Рёлен («Ruhrchemie») обнару¬

жил, что олефины можно превратить в альдегиды, обрабатывая

их синтез-газом в присутствии гетерогенного кобальтового ка¬

тализатора при повышенных температуре и давлении [17]:RCH=CH2 + СО + Н2 >- RCH2CH2CHO. (27)Этот процесс сейчас известен как гидроформилирование и явля¬

ется одним из важнейших примеров промышленного использо¬

вания гомогенного катализа на комплексах переходных метал¬

лов (см. гл. 4). В 1953 г. Реппе («IG Farben») установил, что

растворимые карбонильные комплексы способны катализиро¬

вать реакции карбонилирования олефинов, ацетилена, спиртов

[18]:RCH=CH2 + СО+ Н20 V RCH2CH2C02H, (28)RCH2OH + CO V RCH2C02H. (29>Гомогенные жидкофазные процессы обладают рядом пре¬

имуществ над гетерогенными газофазными: гомогенные катали¬

заторы обычно работают при более мягких условиях и поэтому

более селективны, температура и перемешивание реакционной

смеси лучше контролируются, концентрации катализатора и ли¬

гандов регулируются значительно легче. Высокие активность и

селективность гомогенных катализаторов делают их перспек¬23

тивными и с точки зрения экономии энергосырьевых ресурсов.

Они легко поддаются «тонкой настройке» путем небольшого

изменения лигандного окружения вокруг металла. Гомогенные

катализаторы, являясь индивидуальными химическими вещест¬

вами, позволяют исследовать механизм каталитических процес¬

сов с помощью спектральных методов. Главное преимущество

гетерогенных катализаторов заключается в легкости разделения

катализатора и реакционной смеси (продуктов реакции). В го¬

могенных процессах эту проблему решали закреплением раство¬

римого катализатора на нерастворимом носителе [19, 21].

В этом случае растворимый комплекс переходного металла по¬

средством ковалентных связей фиксируется на твердом носите¬

ле, полученный таким образом гетерогенный катализатор име¬

ет дискретные, индивидуально функционирующие активные

центры. Такие катализаторы называют гибридными гомогенны¬

ми катализаторами, они сочетают высокие активность и селек¬

тивность гомогенных катализаторов с легкостью отделения ге¬

терогенных. Наиболее часто в качестве носителей используют

оксиды кремния(IV) и алюминия(III), а также поперечно-сши¬

тые полимеры на основе полистирола, модифицированные фос-

финовыми лигандами [19—21]. Примерами применения таких

катализаторов могут служить проведение гидроформилирова¬

ния олефинов на гибридных родиевых катализаторах [22] и

синтеза Фишера-—Тропша на карбонилах кобальта, закреплен¬

ных на поперечно-сшитом сополимере дивинилбензола и сти¬

рола [23]. Вероятно, в будущем гибридные катализаторы най¬

дут широкое применение в промышленности.Другое решение проблемы отделения катализатора — про¬

ведение реакции в двухфазной системе жидкость — жидкость,

в которой катализатор и продукты реакции растворяются в раз¬

ных фазах. В этом случае происходит челночная циркуляция

катализатора между фазами [24]. Такой способ успешно при¬

меняется для проведения реакций карбонилирования (см. гл. 5).1.8. Классификация реакций синтез-газаКак уже отмечалось выше, синтез-газ может быть исполь¬

зован как сырье для производства химических продуктов, а так¬

же для получения чистых водорода и оксида углерода. Реакции

синтез-газа могут быть разделены на четыре типа.1. Реакции водорода с органическими соединениями (гидри¬

рование) :RCH=CH2 + Н2 »- RCH2CH3. (30)2. Реакции СО с органическими соединениями (карбонили¬

рование) :СН3ОН + СО ► СН3С02Н. (31).30

3. Реакции СО и Н2 с органическими соединениями (гидро¬

формилирование и гидрокарбонилирование):RCH=CH2 + СО + Н, >- RCH2CH2CHO, (32)СН3ОН 4- СО 4- 2Н2 >■ СН3СН2ОН 4- Н20. (33)4. Реакции СО и Н2 (гидрирование СО):СО 4- 2Н2 ^ СН3ОН, (34)аСО 4- 2пН, ► СЛН211 4- пН20. (35)Реакции гидрирования (тип 1) подробно описаны в работах

по каталитическому гидрированию в гомогенных [25, 26] п ге¬

терогенных [27, 28] системах. В данной книге мы рассмотрим

только механизм и продукты этих реакций и подробно — осталь¬

ные типы реакций синтез-газа.Рассмотренные в этой главе процессы получения продуктов

и полупродуктов на основе нефтяного сырья, угля и синтез-газа

составляют основу современной нефтехимии.Глава 2Механизмы каталитических реакций

синтез-газаВ этой главе будут рассмотрены принципиальные особенно¬

сти реакций синтез-газа, катализируемых комплексами переход¬

ных металлов. Более подробное изложение механизмов реак¬

ций дано в последующих главах, посвященных конкретным

процессам.2.1. Особенности каталитических реакцийОсновные характеристики каталитических реакций не зави¬

сят от того, какой катализатор используется — гомогенный или

гетерогенный. Катализ — явление кинетическое. Катализатор не

может заставить протекать термодинамически запрещенную ре¬

акцию или сдвигать термодинамическое равновесие. Катализа¬

тор способен ускорить термодинамически разрешенную, но мед¬

ленно протекающую реакцию, направив ее по альтернативному,

энергетически более выгодному маршруту. Катализатор пони¬

жает свободную энергию активации лимитирующей стадии про¬

цесса.Функции катализатора схематично показаны на рис. 2.1, ил¬

люстрирующем изменение поверхности потенциальной энергии

молекул СО и Н2 при различных реакциях. Комбинации ста¬

бильных соединений, таких, как углеводороды и вода, на этом31,

Рис. 2.1. Изменение поверхности потенциальной энергии молекул СО и Н2

в реакциях с селективным катализатором (Harshaw Catalyst Resoure Book,Catalyst Dept., The Harshaw Chemical Co., Cleveland, Ohio, U.S.A).рисунке соответствуют глубоким впадинам на поверхности энер¬

гии, а состояния, через которые реагенты проходят при превра¬

щении,— желобам, идущим по поверхности энергии и связыва¬

ющим впадины стабильных состояний. Высота желоба над ис¬

ходным состоянием соответствует энергии активации индивиду¬

ального превращения. Ширина желоба связана с предэкспонен-

циальным множителем уравнения скорости, а разность между

шириной желоба и шириной впадины для исходного состояния—

с энтропией активации.Если возможны два или более конечных состояния, возни¬

кает понятие селективности. На рис. 2.1 конечные состояния со¬

ответствуют СН3ОН, СН4+Н20 и С„Н2п+2+Н20. Селективный

катализатор отвечает системе с широким желобом, направлен¬

ным к впадине, соответствующей желаемым продуктам реак¬

ции.В отсутствие катализатора энергии активации слишком ве¬

лики для протекания реакции. Катализатор ведет реакцию по

энергетически более выгодному пути через образование проме¬

жуточных состояний с более низкими энергиями активации. Ка¬

тализатор, таким образом, увеличивает константу скорости ре¬

акции k за счет уменьшения энергии активации Е согласно урав¬

нениюАс=/(Г0ех р —(E/RT).Поскольку снижение энергии активации определяется сте¬

пенью связывания промежуточного соединения с катализато¬

ром, казалось бы, что более сильные связи предпочтительнее.

Однако это не совсем так. Если промежуточное соединение в

какой-либо реакции связывается с катализатором прочной

связью, то это приводит к более стабильному, чем желаемые

продукты, состоянию (глубокие впадины). В этом случае пре¬

вращение промежуточного соединения в продукты реакции

становится лимитирующей стадией процесса. Таким образом,32

сила взаимодействия катализатора с промежуточными соеди¬

нениями— важнейшая характеристика катализатора, причем эф¬

фективный катализ протекает только в узком интервале благо¬

приятных энергий связей. Большинство реакций, которые будут

рассмотрены далее — многостадийные, и эффективный катали¬

затор для таких реакций должен существенно понижать энер¬

гию. активации всех стадий.Термин «катализатор» имеет греческое происхождение и

означает «разрушающий». Китайский эквивалент для слова ка¬

тализатор «цу мей» переводится буквально «сваха». Эти два, на

первый взгляд различные, обозначения составляют суть ката¬

литического процесса: катализатор не расходуется во время ре¬

акции, а действует как «сваха», обеспечивая взаимодействие

реагирующих веществ. Следует отметить, что часто катализато¬

ром служит не то соединение, которое первоначально вводится

в реакционную зону: каталитическая реакция может иметь ин¬

дукционный период, в ходе которого это соединение превраща¬

ется в активный катализатор.Почему переходные металлы способны катализировать столь

разнообразные реакции? В чем причина такой их многогранно¬

сти? Вероятно, она обусловлена следующими свойствами пере¬

ходных металлов:а) способностью активировать посредством координации от¬

носительно инертные молекулы, такие, как монооксид углерода;б) способностью стабилизировать нестабильные промежу¬

точные соединения, такие, как гидриды и алкилы металлов, за

счет образования с ними относительно стабильных, кинетиче¬

ски реакционноспособных комплексов;в) способностью проявлять различные степени окисления и

координации, способностью переходных металлов ускорять пе¬

регруппировку посредством внутрисферной миграции лигандов;г) способностью переходных металлов объединять и ориен¬

тировать различные компоненты реакционной среды в пределах

координационной сферы (темплатный эффект*). Обычно для

протекания реакций синтез-газа требуется одновременная коор¬

динация СО, Н2 и третьего компонента, например, олефина;д) способностью переходных металлов сочетать лиганды,

участвующие в реакции и не принимающие в ней участия. Мо¬

дификация стерических и электронных свойств лигандов, не уча¬

ствующих в реакции, например фосфинов, может играть решаю¬

щую роль в проявлении активности и селективности катализа¬

тора. Эти лиганды позволяют также «тонко настраивать» ката¬

литические свойства комплексов переходных металлов.В общем случае процессы, катализируемые комплексами пе¬

реходных металлов, протекают через ряд последовательных

стадий:* Темплатный эффект — координация нескольких молекул субстрата при

одном и том же каталитическом центре [114]. (Прим. ред.)3—59833

а) диссоциация или замещение лигандов;б) связывание реагентов и их активация;в) миграция и внедрение лиганда;г) элиминирование продукта.Каждая из этих стадий включает изменение координацион¬

ного числа и (или) степени окисления атома металла. Регене¬

рация каталитически активных частиц происходит обычно на

стадии выделения продукта. Последовательность указанных

стадий может быть проиллюстрирована на примере гомогенного

гидрирования олефина с участием катализатора Уилкинсона

RhCl(Ph3P)3 [1]:диссоциация лигандаLgRWCl L.RMC1 4-L, (1)активация водородаL2RhiCl + Н2активация олефинаL2(Cl)Rhni(/НSH/п /

L2(Cl)Rhi<^ 4- RCH=CH2 L-.fCORhni^Н tRCH=CH,миграционное внедрение

,НL2(Cl)Rhn<^RCH=CH,Н/Н

:> L2(Cl)Rhni\CH2CH2R(2)(3)(4)элиминирование продукта

мL2(Cl)Rhm:\:н.,СН„Р(Le=Ph3P)L2RhlCI -f RCH2CH3.(5)Диссоциация лиганда сопровождается окислительным при¬

соединением молекулярного водорода с формальным образова¬

нием дигидрида родия. Последующая координация олефина да¬

ет я-комплекс родий — олефин, в котором двойная связь акти¬

вирована для нуклеофильной атаки гидрид-ионом. В результате

миграционного внедрения образуется алкилродиевый комп¬

лекс. Заключительная стадия — отщепление продукта (алкана)

посредством восстановительного элиминирования.Каждая из этих стадий каталитического процесса рассмат¬

ривается ниже на примерах каталитических реакций с участием

монооксида углерода и водорода.34

2.2. Взаимодействия «металл—лиганд»Химические связи в комплексах переходных металлов. Эле¬

менты d-группы переходных металлов характезируются девятью

орбиталями-—15, 6Р и 5d, потенциально способными участво¬

вать в образовании связи с лигандами как ковалентного, так

и координационного типа. Разнообразие химических свойств

этих элементов определяется в значительной степени их спо¬

собностью образовывать а- и л-связи с различными нейтраль¬

ными молекулами типа монооксида углерода, замещенных фос-

финов и олефинов. В большинстве этих комплексов переходный

металл находится в низкой степени окисления, т. е., согласно

классификации Уго [2], представляет собой «.мягкий» металли¬

ческий центр.Характерной особенностью «мягких», склонных к поляриза¬

ции лигандов, таких, как монооксид углерода или фосфины, яв¬

ляется их способность стабилизировать металл в низких сте¬

пенях окисления. Это свойство обусловлено тем, что донорные

атомы таких лигандов имеют вакантные, энергетически до¬

ступные орбитали в сочетании со свободной электронной парой.

Обратная передача электронов с заполненной d-орбитали ме¬

талла на вакантные разрыхляющие я*-орбитали лиганда уси¬

ливает донорно-акцепторное связывание, осуществляемое сво¬

бодной парой электронов. Ниже такое связывание показано на

примере взаимодействия металла с монооксидом углерода:Высокая электронная плотность низковалентного металла

может быть, таким образом, делокализована на лигандах. Спо¬

собность лигандов принимать электроны на энергетически до¬

ступные вакантные орбитали носит название я-кислотности,

а такие лиганды называют я-кислотами или я-акцепторами.

Так как карбонильные производные известны для всех пере¬

ходных металлов, то наиболее важным я-акцепторным лиган¬

дом является монооксид углерода. Наиболее стабильная связь

М—СО возникает тогда, когда сильный электронодонорный ли¬

ганд, например замещенный фосфин, находится в транс-иоло-

жении относительно карбонильного лиганда. При такой кон¬

фигурации лиганды типа R3P и СО обобществляют орбитали

металлов, и происходит смещение электронной плотности с

ЯзР на СО.Аналогичный наблюдаемому в карбонилах металлов тип

синергетического связывания реализуется также в комплексах

металлов с олефинами. Отдача электронов заполненными я-ор-(г~У —о3*35

биталями олефина и их переход на вакантные а-акцепторные

орбитали металла сочетаются со встречной отдачей электронов

с заполненных d-орбиталей на разрыхляющие я*-орбитали ато¬

ма углерода:Суммарная полярность связи металл — углерод зависит от

относительного вклада обоих способов связывания. Так, металл-

олефиновые комплексы, в которых металл находится в высокой

степени окисления (2, 3 и выше), подвержены нуклеофильной

атаке в результате переноса отрицательного заряда с олефина

на металл. Металл-олефиновые комплексы, содержащие ме¬

талл в низких степенях окисления (0, 1), склонны к электрон¬

ной атаке по атому углерода вследствие преобладающего вкла¬

да обратного донорного взаимодействия.Координационная ненасыщенность. Важным свойством, оп¬

ределяющим поведение комплексов переходных металлов в ка¬

тализе, является их координационная ненасыщенность-—нали¬

чие вакантных координационных мест, подобных активным

центрам гетерогенных катализаторов. Если девять валентных

орбиталей атома переходного металла полностью исчерпаны

для образования связей, т. е. если общее число электронов, свя¬

зывающих металл с лигандом, равно 18, то комплексообразую¬

щий атом металла считают насыщенным. Если число валентных

электронов в координационной сфере металла равно 17, то атом

металла ковалентно ненасыщен. Если же это число составляет

16 и менее, комплекс металла будет иметь по меньшей мере

одно вакантное координационное место, такой комплекс назы¬

вают координационно ненасыщенным. Например, на первом

этапе гидроформилирования олефинов, катализируемого

НСо(СО)4, протекает диссоциация СО-лиганда с образованием

реакционноспособного координационно ненасыщенного комп¬

лекса:Легкость образования координационно ненасыщенных комп¬

лексов— характерная особенность металлов, имеющих большое

число d-электронов и высокую электронную плотность, т. е. ме¬

таллов в низких степенях окисления. Это обусловлено тем, что

чем выше координационное число, тем меньше электронов мо¬

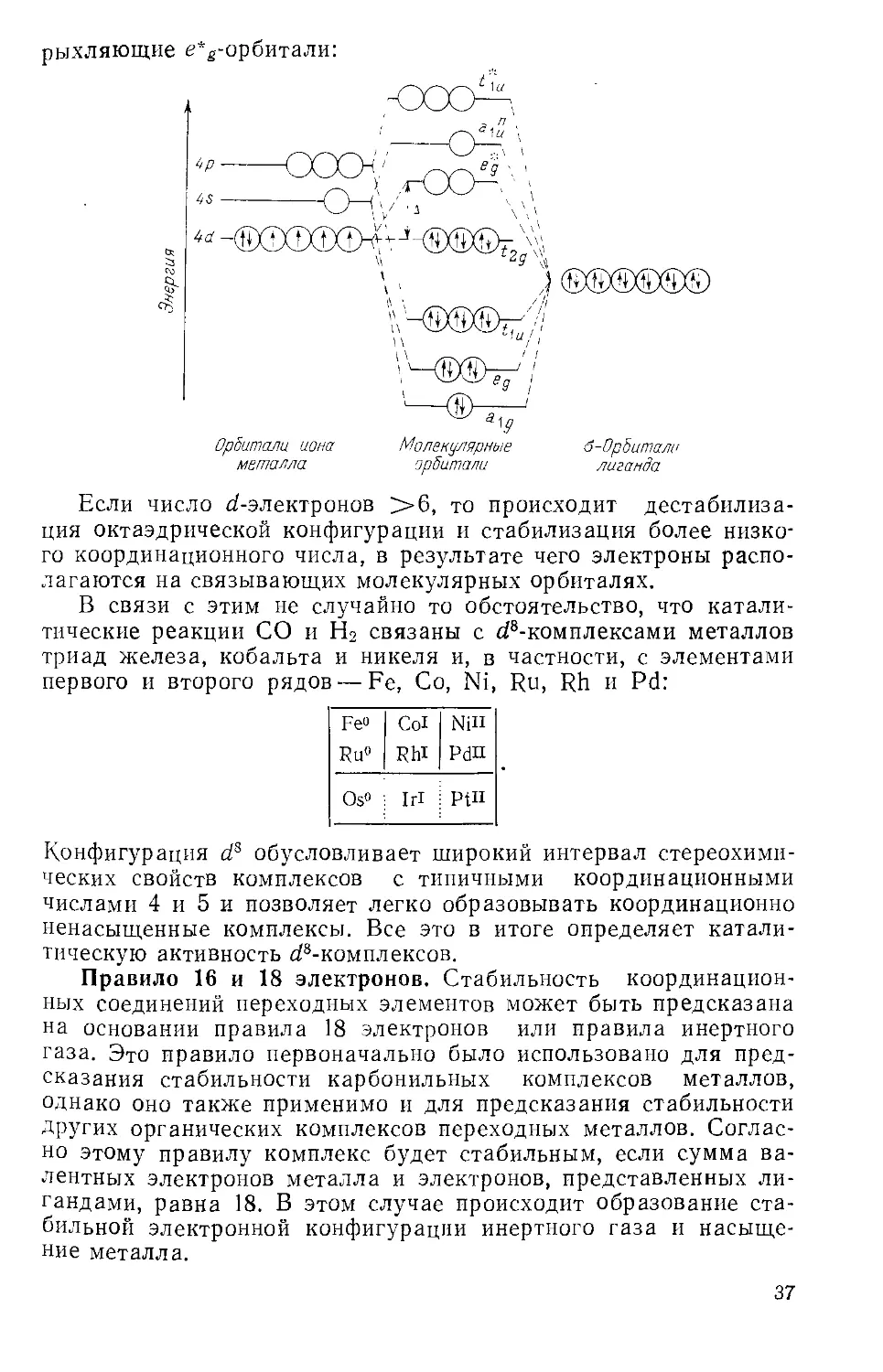

жет участвовать в образовании связывающих молекулярных

орбиталей. Например, в октаэдрических комплексах три не¬

связывающие tig-орбитали могут занимать до шести d-электро¬

нов. Все дополнительные электроны вынуждены занимать раз-НСо(СО)4 <-=»: НСо(СО)3 -J- СО.(6)36

рыхляющие е*£-орбитали:а'9Орбитали иона Молекулярные б-0р5италиметалла орбитали лигандаЕсли число d-электронов >6, то происходит дестабилиза¬

ция октаэдрической конфигурации и стабилизация более низко¬

го координационного числа, в результате чего электроны распо¬

лагаются на связывающих молекулярных орбиталях.В связи с этим не случайно то обстоятельство, что катали¬

тические реакции СО и Н2 связаны с ^-комплексами металлов

триад железа, кобальта и никеля и, в частности, с элементами

первого и второго рядов — Fe, Со, Ni, Ru, Rh и Pd:Fe°Ru°ColRhiNiHPdnOs°IriPtnКонфигурация ds обусловливает широкий интервал стереохими-

ческих свойств комплексов с типичными координационными

числами 4 и 5 и позволяет легко образовывать координационно

ненасыщенные комплексы. Все это в итоге определяет катали¬

тическую активность ^-комплексов.Правило 16 и 18 электронов. Стабильность координацион¬

ных соединений переходных элементов может быть предсказана

на основании правила 18 электронов или правила инертного

газа. Это правило первоначально было использовано для пред¬

сказания стабильности карбонильных комплексов металлов,

однако оно также применимо и для предсказания стабильности

других органических комплексов переходных металлов. Соглас¬

но этому правилу комплекс будет стабильным, если сумма ва¬

лентных электронов металла и электронов, представленных ли¬

гандами, равна 18. В этом случае происходит образование ста¬

бильной электронной конфигурации инертного газа и насыще¬

ние металла.37

Простые ковалентно связанные лиганды, например, галоге¬

ны, алкилы или гидриды, поставляют 1 электрон; фосфины,

монооксид углерода и олефины — 2 электрона. Принято считать,

что широко применяемые органические лиганды обеспечивают

следующий вклад электронов: л-аллил — 3, диены — 4, я-цик-

лопентадиены — 5, jt-арен — 6.Так, например, в комплексе НСо(СО)4 кобальт поставляет

9 электронов; гидридный лиганд— 1 электрон, а 4 карбониль¬

ных лиганда — по 2 каждый, в результате образуется стабиль¬

ная 18-электронная конфигурация. Правило предсказывает, что

переходные элементы с четным числом электронов должны об¬

разовывать стабильные моноядерные карбонильные комплексы,

а с нечетным — биядерные комплексы, как это очень часто и

наблюдается на практике: Fe(CO)5, Со2(СО)8, Ni(CO)4.Общий характер правила 18 электронов для предсказания

стабильных конфигураций позволил Толмэну сформулировать

правило 16 или 18 электронов для определения преимуществен¬

ного пути реакций в гомогенном катализе [3]. Согласно этому

правилу каталитический процесс протекает через последователь¬

ное чередование стадий диссоциации и присоединения лиган¬

дов, приводящих к образованию комплексов, в которых число

валентных электронов в координационной сфере металла соот¬

ветственно равно 16 и 18. Применение этого правила может

быть проиллюстрировано на примере общепринятого механиз¬

ма гидроформилирования олефинов, катализируемого кобальто¬

выми комплексами и протекающего через следующие стадии:rch=ch2НСо(СО)4 —НСо(СО)3 >• HC0i(CO)3(RCH=CH2) ►18е 16е 18есо ► RCH2CH2Col(CO)3 ► RCH2CH2Coi(CO)4 v\6е \8ен2 ► RCH2CH2COCol(CO)3 >- RCH2CH2COCoIH(H2) (СО)3 >-16е 18е■ » RCH2CH2CHO+HCoi(CO)3. (7)\6еПравило 16 и 18 электронов широко применяется для пред¬

сказания маршрутов реакций, однако существуют и исключения

из него. Примером исключения может служить катализатор

Уилкинсона RhCl(Ph3P)3. Как уже упоминалось выше, на пер¬

вом этапе превращения этого 16-электронного комплекса про¬

исходит диссоциация трифенилфосфинового лиганда с образо¬

ванием реакционноспособного 14-электронного комплекса (см.

реакцию 1). В этом и аналогичных плоскоквадратных ^-комп¬

лексах диссоциация до 14-электронного производного ускоряет¬

ся стерическим фактором трифенилфосфиновых лигандов. Сле¬

дует отметить также, что правило 16 и 18 электронов запреща¬

ет образование реакционноспособных парамагнитных интерме¬38

диатов в каталитических реакциях. Однако в последнее время

становится все более очевидным, что многие реакции металло¬

органических соединений проходят через дискретные одноэлект¬

ронные переходы и включают образование в качестве промежу¬

точных соединений свободных радикалов [4, 5].Замещение лигандов. Как уже отмечалось ранее, на первом

этапе каталитического цикла обычно происходит замещение

имеющегося в комплексе лиганда на реагент. Из правила 16 и

18 электронов следует, что эта реакция должна протекать че¬

рез первоначальную диссоциацию лиганда с образованием

16-электронного интермедиата. Этот процесс имеет формальное

сходство с 5^1-механизмом нуклеофильного замещения в орга¬

нической химии. Простым примером такого замещения может

служить реакция Сг(СО)6 с трифенилфосфином, приводящая к

замене двух СО-лигандов [6]:медленно РЬдРСг(СО)в _со > Сг(СО)5 ► Cr(CO)5(Ph3P)\8е 16е 18еPhoP v Cr(CO)4(Ph3P) >- Cr(CO)4(Ph3P)2. (8)16е 18еМолекула Cr(CO)6 координационно насыщенна и, следова¬

тельно, устойчива в отношении З^-нуклеофильной атаки. За¬

мещение лиганда и образование реакционноспособного 16-элект¬

ронного комплекса происходит на лимитирующей стадии дис¬

социации с высокой энергией активации, и для ее протекания

требуется температура >-100°С. Эту реакцию можно прове¬

сти и при комнатной температуре фотохимическим способом [7].В отличие от приведенного выше примера с карбонилом хро¬

ма реакции замещения в Мо(СО)6 и W(CO)6 имеют второй ки¬

нетический порядок и протекают, по-видимому, по типу SN2sa-

мещения с образованием 7 промежуточных координационных

соединений [6].Было показано, что замещение лигандов в комплексах кар¬

бонилов металлов может протекать путем одноэлектронных

переходов через парамагнитные 17-электронные интермедиаты.

Такой механизм реализуется, в частности, в реакциях замеще¬

ния лигандов в биядерных карбонильных комплексах

Мп2(СО)ю, Со2(СО)8 и Re2(CO)io [8, 9]. Например, замещение

лиганда в комплексе Co2(CO)s, одном из важнейших предшест¬

венников катализатора гидроформилирования, включает лими¬

тирующую стадию — гомолитическую диссоциацию, протекаю¬

щую с образованием парамагнитного 17-электронного комплексаСо (СО) 4 [8]:hv или ЛСо2(СО)8 х 2Со(СО)4 •; (9)Со(СО)4* -f R3P v R3PCo(CO)3- + СО, (10)R3PCo(CO)3- + Со(СО)4- * (R3P)Co2(CO)7. (11)39

Реакционноспособный интермедиат Со(СО)4' подобен сво¬

бодным радикалам — интермедиатам, участвующим в обычных

органических реакциях, а реакция (9)—гомолитической дис¬

социации типичных радикальных инициаторов, например орга¬

нических пероксидов. Замещение лигандов в HRe(CO)5 инду¬

цируется светом и ингибируется кислородом воздуха или ти¬

пичной «ловушкой» радикалов — гидрохиноном [10]. Эти на¬

блюдения согласуются с радикально-цепным механизмом, вклю¬

чающим образование Re (СО) 5 — переносчика цепи в последо¬

вательности роста:Re(CO)6+L ► Re(CO)4L+ СО, (12)Re(CO)4L HRe(CO)5 v HRe(CO)4L + Re(CO)5 и т. д. (13)Примеры гомолитического механизма превращений карбони¬

лов металлов и родственных соединений рассмотрены в работе

[5]. На основании результатов анализа большого числа реак¬

ций становится очевидно, что роль одноэлектронных изменений

в ходе реакции, а также значение парамагнитных интермедиа¬

тов в химии металлоорганических соединений в прошлом силь¬

но недооценивались. Значение гомолитических механизмов в

таких широко распространенных реакциях, как окислительное

присоединение и внедрение лиганда, только в последнее время

начинает получать надлежащую оценку.2.3. Активация молекулАктивация молекул — это процесс перевода реагента в бо¬

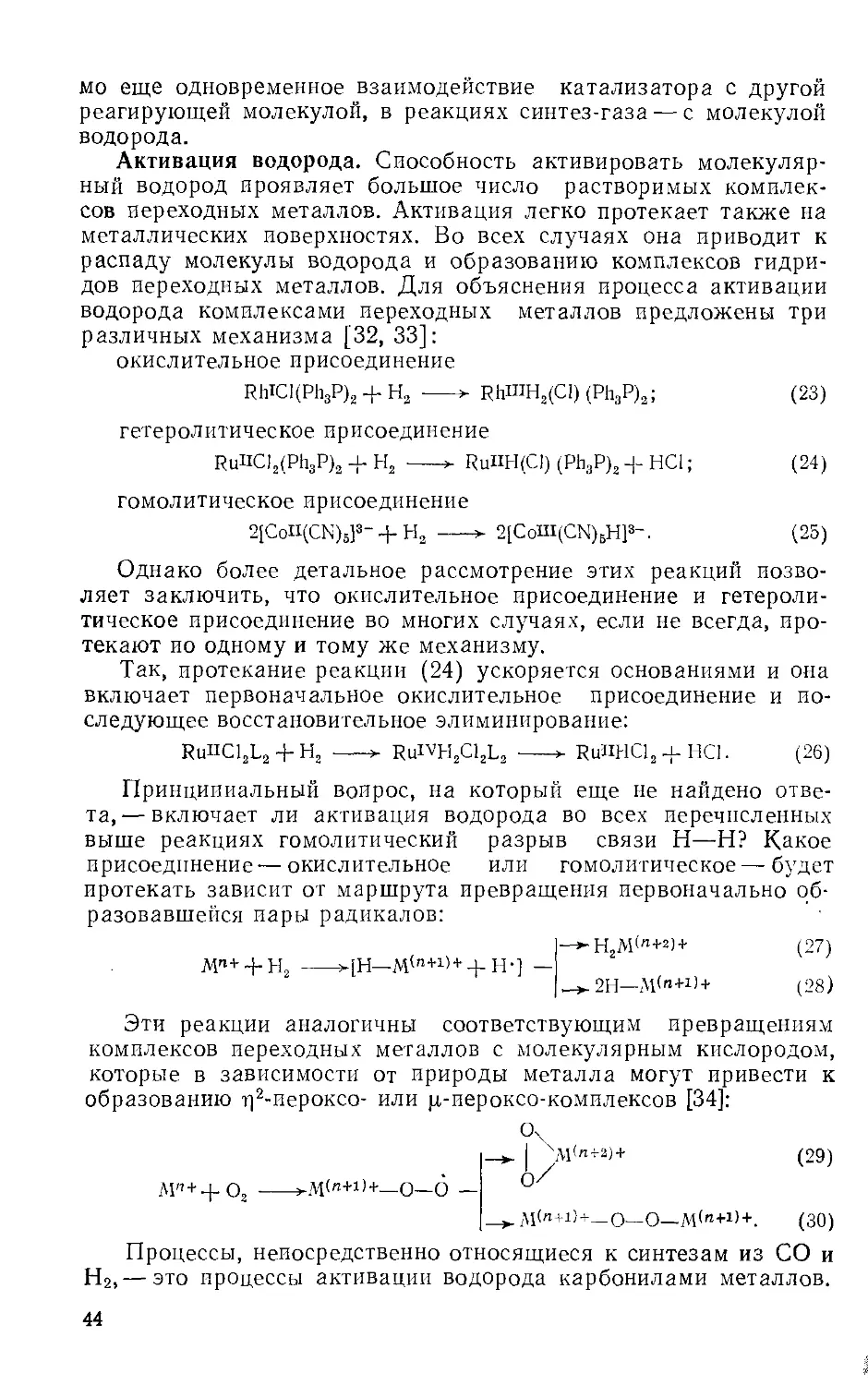

лее реакционноспособное состояние [11]. Координация лиган¬

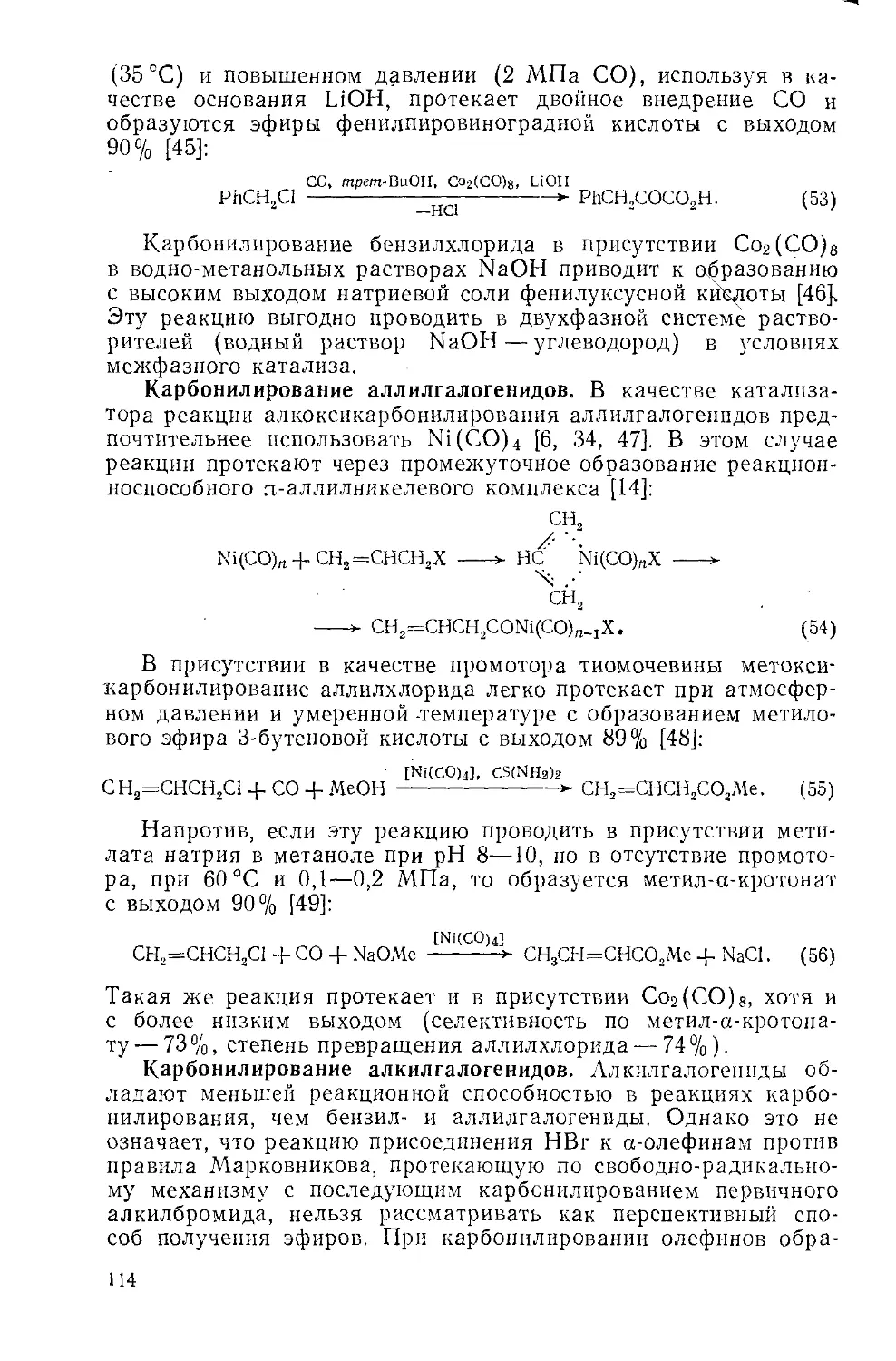

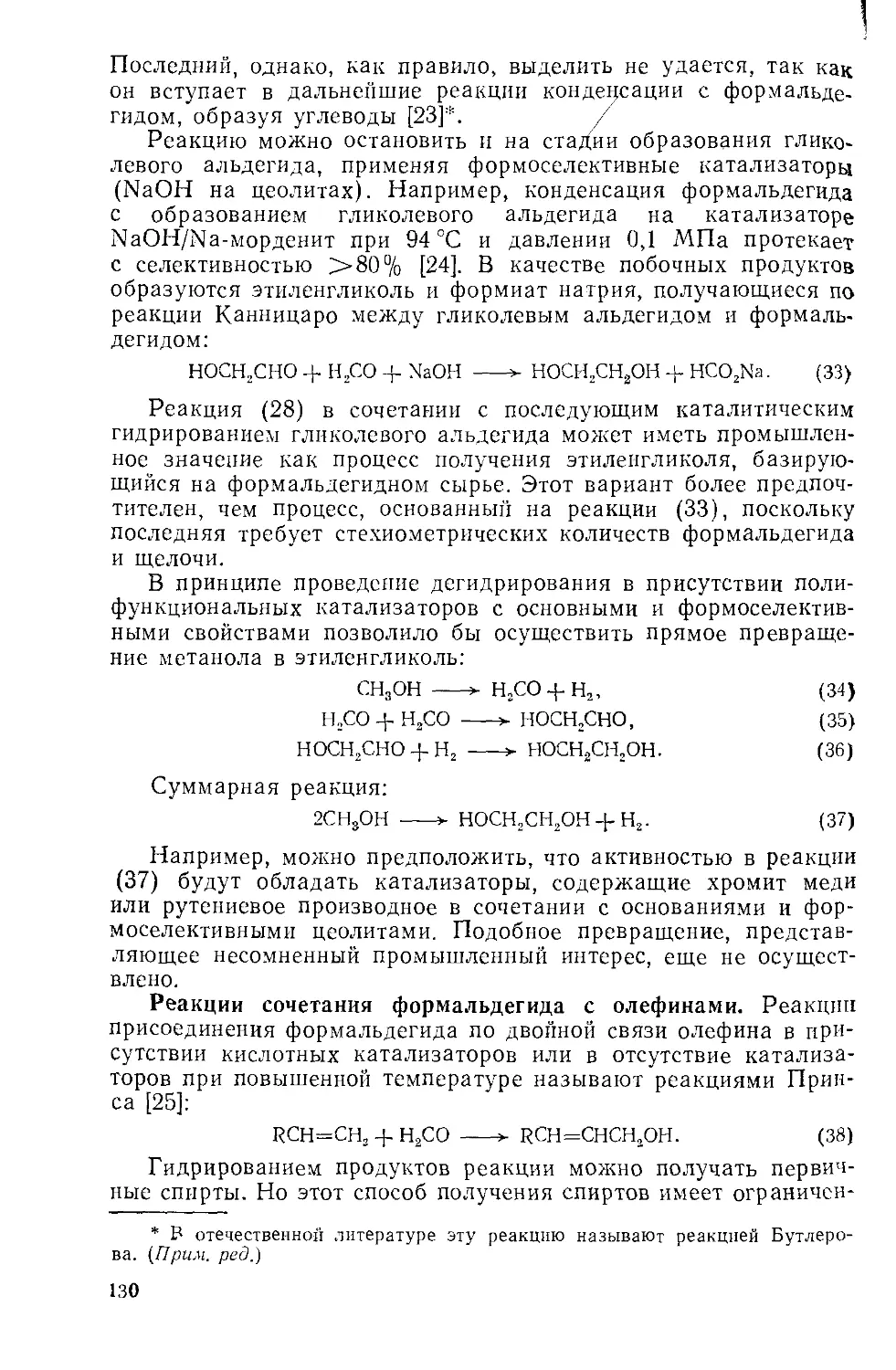

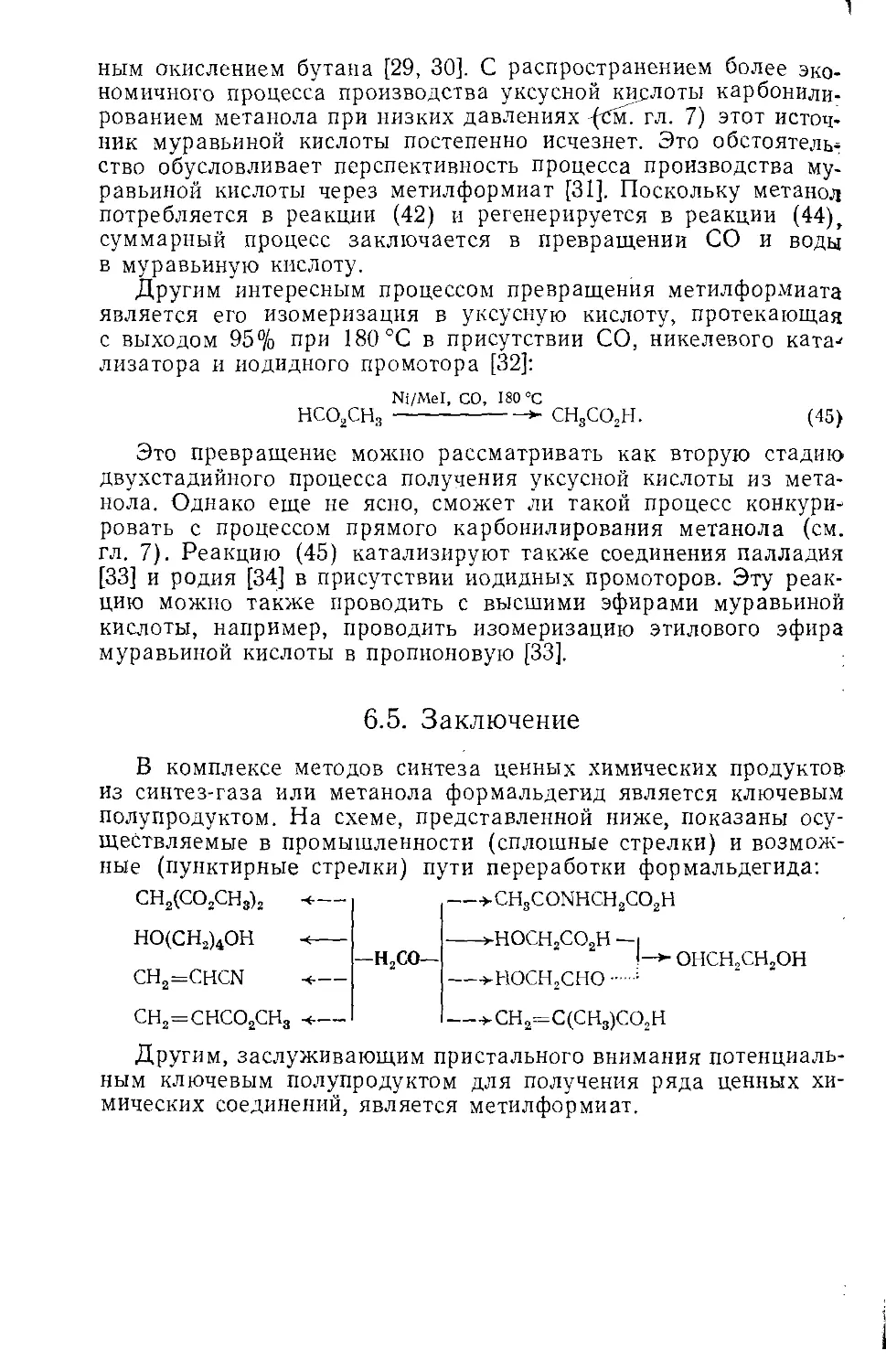

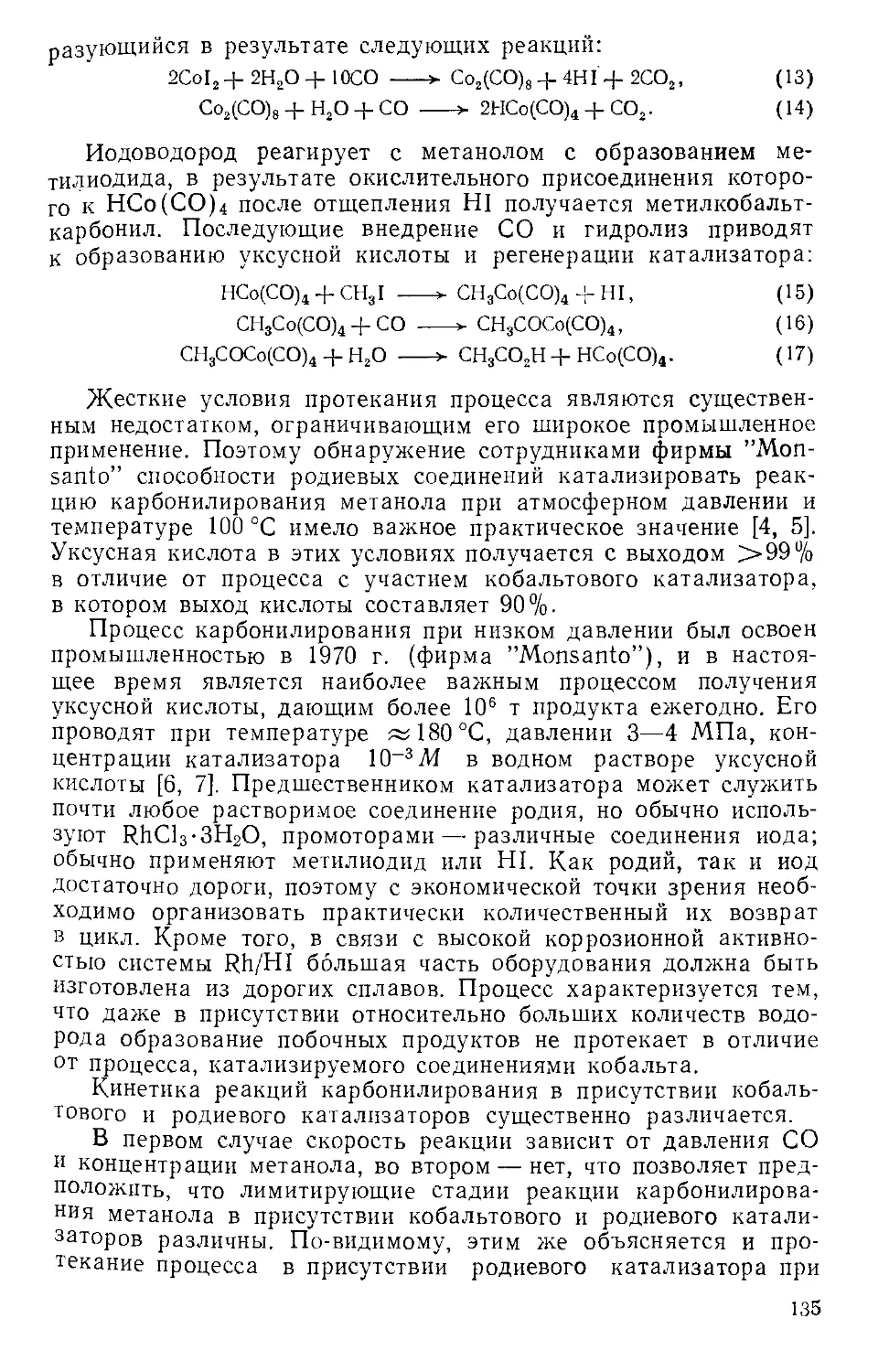

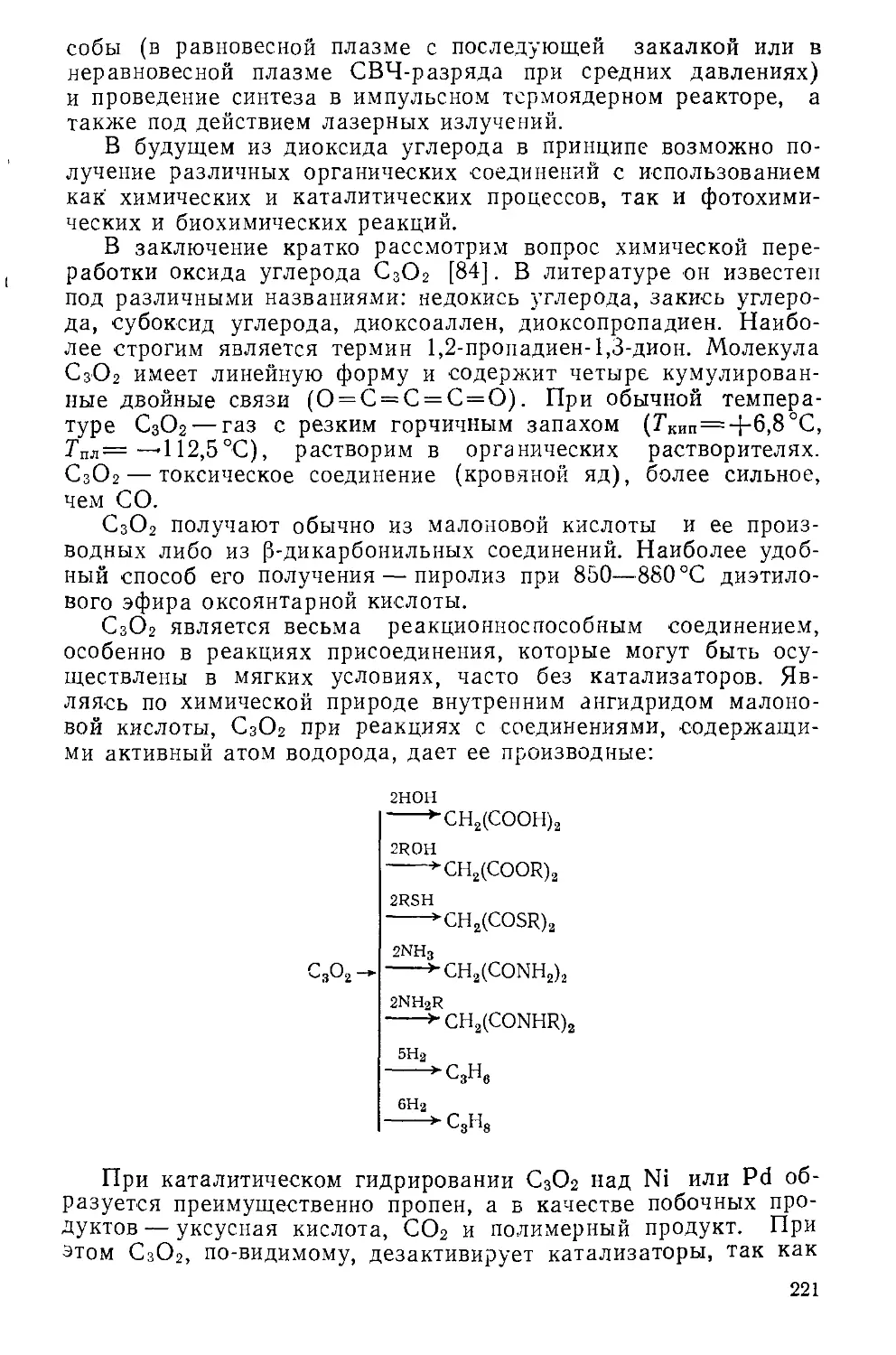

дов с металлом приводит к изменению электронного распреде¬