Author: Мусаткин Н.Ф. Тихонов Н.Т. Матвеев В.И.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника космос полет в космос ракетостроение издательство самара

ISBN: 5-230-16929-Х

Year: 1992

САМАРСКИЙ

ГОСУДАРСТВЕННЫЙ

АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ

имени С. II КОРОЛЕВА

Н. Т. ТИХОНОВ

Н. Ф. МУСАТКИН

В. И. МАТВЕЕВ

ТЕОРИЯ

ЛОПАТОЧНЫХ

МАШИН

АВИАЦИОННЫХ

ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

САМАРА

19 9 2

МИНИСТЕРСТВО НАУКИ, ВЫСШЕГО ОБРАЗОВАНИЯ

и технической политики российской федерации

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ имени академика С. П. КОРОЛЕВА

Н. Т. Тихонов, Н. Ф. Мусаткин, В. Н. Матвеев

ТЕОРИЯ

ЛОПАТОЧНЫХ МАШИН

АВИАЦИОННЫХ

ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

Курс лекций

САМАРА 1992

УДК 629.7.03—135(075.8;

Теория лопаточных машин авиационных газотурбинных

двигателей: Курс лекций / Н. Т. Т и х о н о в, Н. Ф. М у-

саткин, В. И. Матвеев; Самар, аэрокосмич. ун-т. Са-

мара, 1992. 151 с.

ISBN 5-230-16929-Х.

Изложены основы теории осевого компрессора и газовой

турбины применительно к их работе в составе авиационных

газотурбинных двигателей. Рассмотрена работа осевого комп-

рессора и турбины на нерасчетных режимах, характерных

для процесса эксплуатации авиационных газотурбинных

двигателей.

Приведена литература для углубленного изучения раз-

делов курса. Поставлены задачи для самоконтроля и боле?

глубокого усвоения материала.

Курс лекций предназначен для студентов дневного отде-

ления, обучающихся по специальности 1610; подготовлен

на кафедре теории двигателей летательных аппаратов.

Ил. 157. Библиогр.: 20 назв.

Печатается по решению редакционно-издательского совета

Самарского государственного аэрокосмического

университета имени академика С. П. Королева

Рецензенты: д-р техн, наук проф. кафедры 201 МАИ

О. Н. Е м и н; канд. техн, наук ведущий конструктор

Самарского КБ машиностроения Е. Л. Михеенков

ISBN 5-230-16929-Х

© Самарский аэрокосмический

университет, 1992

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Параметры лопаточных машин

Vn — скорость полета, м/с

Нп — высота полета, м

М — число Маха

а — скорость звука, м/с; горло решетки, м

акр — критическая скорость, м/с

b — хорда профиля, м

&Д — густота решетки ступени компрессора

с — скорость воздуха или газа в абсолютном движении, м/с

D — диаметр, м

<?РТ— относительный диаметр втулки

F — площадь проходного сечения, м2

т — масса, кг

G — массовый расход воздуха или газа, кг/с

G — коэффициент производительности

Ук — мощность привода компрессора, кВт

Мт — мощность на валу турбины, кВт

LK — удельная работа компрессора, Дж/кг

LT — удельная работа турбины, Дж/кг

Hth — теоретический напор, создаваемый компрессором, Дж'кг

Нти — теоретическая работа турбины, Дж/кг

Мкр — крутящий момент, Н-м

Ил — высота лопатки, м

fi — удлинение лопатки

k — показатель изоэнтропы

п — частота вращения, мин-1; показатель политропы

р— давление, Па

R—универсальная газовая постоянная, Дж/(кг-К)

S — осевая ширина лопатки, м; линия тока

s — энтропия

Т — температура, К

и — окружная скорость колеса, м/с

V — объем, м3

w — скорость в относительном движении, м/с

а

z — число ступеней; число лбпаток

1 а — углы потока и лопаток в лбсолхином движении, град

р — углы потока и лопаток в относительном движении, град

7 — угол установки профиля в решетке, град

— коэффициент потерь

фСА — коэффициент скорости в сопловом аппарате

ТРК — коэффициент скорости в рабочем колесе

р — плотность, кг/мь

о — коэффициент полного давления

т) — коэффициент полезного действия

X — приведенная скорость

л;к — степень повышения давления в компрессоре

лт — степень понижения давления в турбине

w — угловая скорость, рад/с

П — параметр

Индексы

* — заторможенные параметры

в — вход, воздух

к — компрессор

т — турбина, теоретический

г — газ

ст — ступень

тр — трение

пр — профильный, приведенный

вт — вторичный

кр — кромочный, критический

сп — спинка

кор — корытце

пред — предельный

отр — отрывной

л — лопатки

а — по оси машины

с — абсолютный

т — меридиональный

п — по нормали

w — относительный

г — радиальный

Условные сокращения

СА — сопловый аппарат

РК — рабочее колесо

НА — направляющий аппарат

Остальные обозначения, индексы и условные сокращения

объяснены в тексте,

4

ВВЕДЕНИЕ

Поршневые авиационные двигатели к концу сороковых годов

фактически исчерпали свои возможности, что объясняется дву-

мя причинами: резким увеличением массы и габаритов силовой

установки, связанным с ростом скорости полета самолета; сни-

жением КПД воздушного винта при скоростях полета более

700 км/ч.

Дальнейшее увеличение скорости полета требовало создания

принципиально нового типа двигателя, в котором как единое

целое сочетались бы тепловой двигатель и движитель. Таким

двигателем для самолетов оказался воздушно-реактивный,

в частности газотурбинный двигатель (ГТД). Первые серийные

ГТД появились в конце второй мировой войны. С 1945 г. авиа-

ция постепенно (вначале военная, а затем и гражданская)

перешла на ГТД.

В современной авиации используются три основных типа

ГТД: турбореактивные (ТРД), турбовинтовые (ТВД) и двух-

контурные турбореактивные (ТРДД).

Наибольшее распространение получили ТРДД. Это связано

с тем, что средняя величина скорости истечения газа из

сопел ТРДД примерно на 30...40% меньше, чем у ТРД. При

этом полетный КПД, определяемый выражением г)п = 2Уп/

/(Vn + сс) (здесь Гп—скорость полета и сс—скорость истечения

газа из сопла), а следовательно, и экономичность ТРДД выше

на 30...50%. Более высокая экономичность ТРДД сохраняется

до уровня чисел Маха (Л4П) 1,2...1,3, а в случае сжигания топ-

лива и во втором контуре — при больших значениях Л4П.

Основными узлами современных ГТД являются компрессоры

и турбины, которые выполняются в виде лопаточных машин

(ЛМ). В них к потоку рабочего тела подводится извне меха-

ническая работа (или поток совершает механическую работу),

5

а наиболее ответственным элементом, взаимодействующим

с рабочим телом, является лопатка (или лопасть).

Согласно второму закону термодинамики полное преобразо-

вание одного вида энергии (механической) в другой (потенци-

альную энергию сжатого и нагретого газа) невозможно из-за

неизбежной потери части энергии. Из этого следует, что эффек-

тивность преобразования различных видов энергии в ЛМ во

многом определяет общую эффективность ГТД, в частности его

удельный расход топлива суд.

Последнее обстоятельство обусловливает необходимость

в систематическом изучении рабочего процесса, а так-

же вопросов расчета и доводки ЛМ. При этом повышение

КПД компрессора и турбины всегда будет оставаться актуаль-

ной задачей авиадвигателестроения.

В процессе подготовки инженера-механика по эксплуатации

авиационных двигателей вопросы теории лопаточных машин

занимают основополагающее место. Без знания теории лопаточ-

ных машин невозможно изучение других специальных дисцип-

лин (конструкции двигателей, автоматики двигателей, анализа

технического состояния), а главное, невозможна грамотная тех-

ническая эксплуатация двигателей.

Основам теории лопаточных машин посвящено большое

количество специальных учебников и книг [1, 2, 3, 14, 16],

в которых изложение физических основ рабочего процесса осно-

вано на базе стандартного курса газовой динамики: теории

решеток, диффузорных и конфузорных течений, а также теории

пограничного слоя.

Но одной из особенностей учебной программы для специаль-

ности 1610 в Самарском аэрокосмическом университете является

то обстоятельство, что в ней самостоятельный курс газовой дина-

мики отсутствует. Это требует изложения курса теории лопаточ-

ных машин (по крайней мере, в самом начале) с позиций «об-

щефизических представлений» процессов течения газа в кана-

лах сложной формы при наличии внешнего подвода (или отво-

да) механической работы.

В настоящем курсе лекций в сжатой форме даны сведения

по теории осевых лопаточных машин, а также освещены основ-

ные вопросы, связанные с эксплуатационными характеристи-

ками компрессоров и турбин.

В то же время курс лекций подготавливает студента к уг-

лубленному самостоятельному изучению вопросов теории лопа-

точных машин и их характеристик.

Терминология и обозначения приняты в соответствии с ГОСТ

23851—79 («Двигатели газотурбинные авиационные») и учеб-

6

ником [3j. Международная система еЛинйц СИ используется

в соответствии с рекомендациями СТ СЭВ 1052—78.

Авторы выражают признательность рецензентам курса лек-

ций—д-ру техн, наук профессору кафедры 201 МАИ О. Н. Еми-

ну и канд. техн, наук ведущему конструктору Самарского КБ

машиностроения Е. Л. Михеенкову за высказанные ими ценные

замечания и пожелания при просмотре рукописи.

7

1. ПОНЯТИЕ ЛОПАТОЧНОЙ МАШИНЫ

ОСНОВНЫЕ ДОПУЩЕНИЯ, ИСПОЛЬЗУЕМЫЕ

ПРИ ИЗУЧЕНИИ РАБОЧЕГО ПРОЦЕССА В ЛМ

1Л. НАЗНАЧЕНИЕ И МЕСТО ЛМ В ГТД

oL

Рис. 1.1. Идеальный

цикл р — const в р — V-

координатах

Во всех ГТД реализуется термодинамический цикл с непре-

рывным характером рабочего процесса и подводом тепла при

Р = const (цикл Брайтона). Такой цикл показан на рис. 1.1, где

по линии н—к осуществляется поли-

тропический процесс сжатия воздуха,

по линии к—г — изобарический под-

вод тепла Qi, по линии г—с — поли-

тропическое расширение газа <в турби-

не и сопле, а по линии с—н — услов-

ный изобарический отвод тепла Q2 от

реактивной струи в окружающую сре-

ду (вне двигателя).

Наиболее простой тип устройства

авиационного ГТД, в котором реали-

зуется цикл р = const, представлен

на рис. 1.2.

Входное устройство (ВУ) ТРД вы-

полняется в виде диффузора для пред-

варительного сжатия воздуха перед

кинетическая энергия набегающего по-

тока частично преобразуется в давление (участок и—в, см.

рис. 1.1).

Компрессор (К) представляет собой агрегат, в котором осу-

ществляется непрерывное сжатие воздуха от давления рв до

давления рк, поступающего из ВУ (участок в—к). Для осу-

ществления сжатия воздуха к валу компрессора должна быть

подведена извне механическая работа LK.

ВУ

В

Рис. 1.2. Схема проточной части турбореактивного двигателя:

ВУ — входное устройство; К — компрессор; КС—камера сго-

рания; Т — турбина; PC — реактивное сопло

В камере сгорания (КС) происходит непрерывное сгорание

топлива (керосина) в потоке сжатого воздуха при р = const.

Выделяющееся тепло Qi сопровождается ростом темпера-

туры газа (участок к—г, см. рис. 1.1), которая на выходе из КС

принимает значение Тг.

Турбина (Т) предназначена для привода компрессора. Рас-

ширяясь в проточной части турбины, газ совершает на валу

механическую работу £т, которая расходуется на привод как

компрессора, так и вспомогательных агрегатов ТРД.

В результате совершения работы давление и температура

газа снижается, достигая на выходе из турбины значений рт и

тт (участок г—т).

Оставшийся запас энергии газа срабатывается в реактивном

сопле (PC) двигателя (участок т—с, см. рис. 1.1), где снижение

давления и температуры рабочего тела сопровождается ростом

скорости его истечения и появлением силы реакции (тяги), пе-

редаваемой самолету.

Если увеличить степень повышения давления в компрессоре

Лк = рк/рв при сохранении количества подводимого тепла Qi

(см рис. 1.1, линии к—к' и к'—г'), то полезная работа цикла

возрастет на величину, пропорциональную площади к—к'—г'—г.

Таким образом, при увеличении лк возрастает степень исполь-

зования подводимого тепла, что сопровождается снижение?л

удельного расхода топлива. Этим объясняется тот факт, что

если первые ГТД имели лк = 6...8, то современные — лк = 20...30,

а в настоящее время проектируют двигатели на уровень лк = 40.

Таким образом, компрессор и турбина являются основными

узлами любого ГТД. Для обеспечения непрерывности процес-

9

Рис. 1.3. Схема взаи-

модействия лопасти и

потока рабочего тела

направлению от скорости

сой сжатия и расширения рабочего тела они выполняются

в виде лопаточных машин.

Лопаточной машиной называется устройство, в проточной

части которого системой вращающихся лопаток осуществляется

подвод энергии к потоку рабочего тела, проходящего через

машину, или отвод ее.

Принцип действия ЛМ основан на силовом взаимодействии

лопасти с потоком рабочего тела (рис. 1.3).

Если лопасть закреплена во вра-

щающемся с окружной скоростью и

ободе, то на нес действует аэроди-

намическая сила Р. Сила воздейст-

вия лопасти на поток R равна

силе Р по величине и противополож

на ей, т. е. Р = —R. Осевая состав-

ляющая силы Ra проталкивает по-

ток в осевом направлении, а состав-

ляющая Ru осуществляет подвод

работы к потоку газа.

В результате воздействия лопат-

ки на поток его скорость на выходе

с2 будет отличаться по величине и

на входе с{. Итак, вращающиеся ло-

пасти одновременно осуществляют и непрерывное перемещение

газа вдоль оси, и обмен механической энергии с потоком газа.

1.2. ОБЩИЕ ПРИНЦИПЫ РАБОТЫ

АВИАЦИОННЫХ ЛОПАТОЧНЫХ МАШИН

По характеру взаимодействия с потоком рабочего тела ЛМ

подразделяют на машины-исполнители и машины-двигатели. Пер-

вые подводят механическую энергию к потоку (компрессоры,

вентиляторы), вторые отводят (забирают) ее от потока (тур-

бины) .

Рассмотрим процесс сжатия в рабочем элементе 1 (см.

рис. 1.2.) осевого компрессора и расширения в рабочем эле-

менте 2 турбины. Рабочий элемент компрессора должен иметь

две системы лопаток — вращающихся и неподвижных (рис. 1.4).

Вращающиеся лопатки выполнены в виде слабоизо! нутых про-

филей, установленных под углом к плоскости вращения.

Вращение лопаток осуществляется принудительно с окружной

скоростью и. Каждая пара соседних лопаток образует диффу-

зорный канал. Сила Ru отклоняет поток в сторону вращения

и сообщает ему механическую энергию, что сопровождается

ростом абсолютной скорости потока C2(c2>ci). Сила Ra про-

10

талкивает поток в диффузорный канал. В относительном дви-

жении скорость снижается (w2 < wj, а давление и температура

потока газа увеличиваются.

Полученный запас кинетической энергии потока на рабочих

лопатках (определяемой С2) в системе неподвижных лопаток,

образующих диффузорные каналы, частично превращается в по-

тенциальную энергию (т. е. давление и температура увеличи-

ваются). Причем выходные кромки неподвижных направляющих

лопаток сориентированы так, что скорость с3 примерно равна

по величине и имеет такое же направление.

Рис. 1.4. Схема рабочего

процесса в элементе компрес-

сора

Рис. 1.5. Схема рабочего про

цесса в элементе турбины

Рабочий элемент турбины также имеет две системы лопа-

ток (рис. 1.5). Неподвижные лопатки образуют конфузорные

каналы (сопла), где потенциальная энергия потока превраща-

ется в кинетическую. При этом давление и температура потока

интенсивно снижаются, a ci > со- С относительной ско-

ростью wx газ обдувает рабочие (вращающиеся) лопатки тур-

бины и создает на них аэродинамическую силу Р. Ее окружная

составляющая Ри определяет крутящий момент. Таким образом,

часть кинетической энергии потока, определяемая скоростью

превращается в механическую и с2 < С\. Относительная ско-

рость w2 может быть и больше если процесс расширения

газа продолжается в каналах, образованных лопатками рабо-

чего колеса, и немного меньше если площадь проходного

сечения каналов сохраняется постоянной от входной кромки

лопаток до выходной. Сила Ра передается на подшипниковые

опоры компрессора.

11

1.1 ЭЛЕМЕНТЫ КОНСТРУКЦИЙ

ЛОПАТОЧНЫХ МАШИН

Основным элементом ЛМ, взаимодействующим с потоком

рабочего тела, является лопатка.

Лопатка состоит из пера и замка (рис. 1.6,а), с помощью

которого она крепится в ободе или диске. Совокупность лопа-

ток, установленных в ободе или диске, называют лопаточным

венцом (рис. 1,6, б). Вра-

щающиеся лопаточные вен-

цы, установленные на дис-

ках, образуют рабочие

колеса (РК). Неподвиж-

ные лопаточные венцы

в компрессоре называ-

ют направляющими аппа-

ратами (НА), а в турбине —

л л сопловыми аппаратами

Рис. 1.6. Основные элементы (С А)

лопаточных машин: а — лопатка; v /•

б — лопаточный венец Совокупность венцов РК

и следующего за ним НА

составляет ступень компрессора, а совокупность венцов СА и сле-

дующего за ним РК — ступень турбины.

В авиационных ГТД обычно применяют осевые многоступен-

чатые компрессоры и турбины. Число ступеней осевого комп-

рессора в современных ГТД — от 5 до 17, осевой турбины —

от 2 до 7.

Совокупность всех рабочих колес в проточной части ГТД

образует ротор, а направляющих и сопловых венцов — статор.

Лопаточные машины современных ГТД часто выполняются

двух- или трехроторными (многокаскадными). Каждый кас-

кад — совокупность нескольких ступеней осевого компрессора,

ротор которого приводится во вращение своей турбиной. Пер-

вый по ходу рабочего тела каскад компрессора называют кас-

кадом низкого давления, а следующий за ним — каскадом вы-

сокого давления. Первая по ходу рабочего тела ступень (или

ступени) турбины приводит в действие ротор компрессора

высокого давления, поэтому она носит название турбины высо-

кого давления. Ступень (или ступени) турбины, приводящая

в действие ротор компрессора каскада низкого давления, назы-

вают турбиной низкого давления. Частота вращения ротора

каскада низкого давления существенно ниже, чем высокого

давления.

12

В трехкаскадной схеме добавляется еще промежуточный

каскад среднего давления, при этом каскады компрессора и

турбины принимают соответствующие названия.

1.4. ТРЕБОВАНИЯ К ЛОПАТОЧНЫМ МАШИНАМ

Лопаточные машины ГТД должны отвечать следующим тре-

бованиям: минимальные габариты и масса, высокий КПД, бла-

гоприятное протекание характеристик, высокая надежность и

живучесть, техологичность создания, мобильность и возмож-

ность модернизации.

Коротко поясним эти требования. Если учесть, что масса

компрессора и турбины современных ГТД составляет 60...70%

массы всего двигателя, то проблема создания ЛМ с минималь-

но возможными массой и габаритами становится очевидной.

Чем выше КПД ЛМ, тем меньше расход топлива на еди

ницу тяги, развиваемой двигателем (т. е. тем меньше удель-

ный расход топлива суд). КПД современных компрессоров со-

ставляет 0,85....0,90, а турбин — 0,90...0,93.

Благоприятное протекание характеристик диктуется требо-

ванием обеспечения многорежимности работы ГТД. На любом

режиме КПД лопаточных машин должны сохраняться на до-

статочно высоком уровне, важно при этом, чтобы характерис-

тики обеспечивали плавное изменение частоты вращения и не

допускали пульсаций расхода рабочего тела. Под надежностью

понимается безотказная работа всех элементов ЛМ в течение

ресурса ее работы.

Живучесть — способность компрессора и турбины выполнять

свои функции при повреждениях, вызванных внешними прич ь

нами. Например, повышенные осевые зазоры между рабочими

колесами и направляющими аппаратами компрессора обеспе-

чивают сохранение работоспособности компрессора при

попадании в него постороннего предмета. Однако в этом случае

увеличиваются осевые размеры и масса компрессора.

Технологичность, мобильность создания и возможность мо-

дернизации требуют использования методов и приемов передо-

вой технологии изготовления ЛМ, что позволяет снизить стои-

мость двигателя в целом и повысить его надежность. Даже

весьма краткий анализ основных требований к лопаточным ма-

шинам показывает противоречивость отдельных из них (напри-

мер, требование высокой прочности и минимальной массы,

высокого КПД и технологичности). Отсюда можно сделать вы-

вод о том, что обеспечение комплексногойудовлетворения всех

перечисленных требований является сложной инженерной и

научной задачей.

13

1.5. ОБЩИЙ СЛУЧАЙ ТЕЧЕНИЯ ГАЗА

В ЛОПАТОЧНОЙ МАШИНЕ

При изучении течения газа в ЛМ делают следующие допу-

щения:

1) движение рабочего тела считают установившемся, т. е.

параметры в любой точке потока принимаются неизменными

во времени;

2) параметры газа во всех точках любого поперечного сече-

ния ЛМ в большинстве случаев считают одинаковыми (рав-

ными их средним значениям).

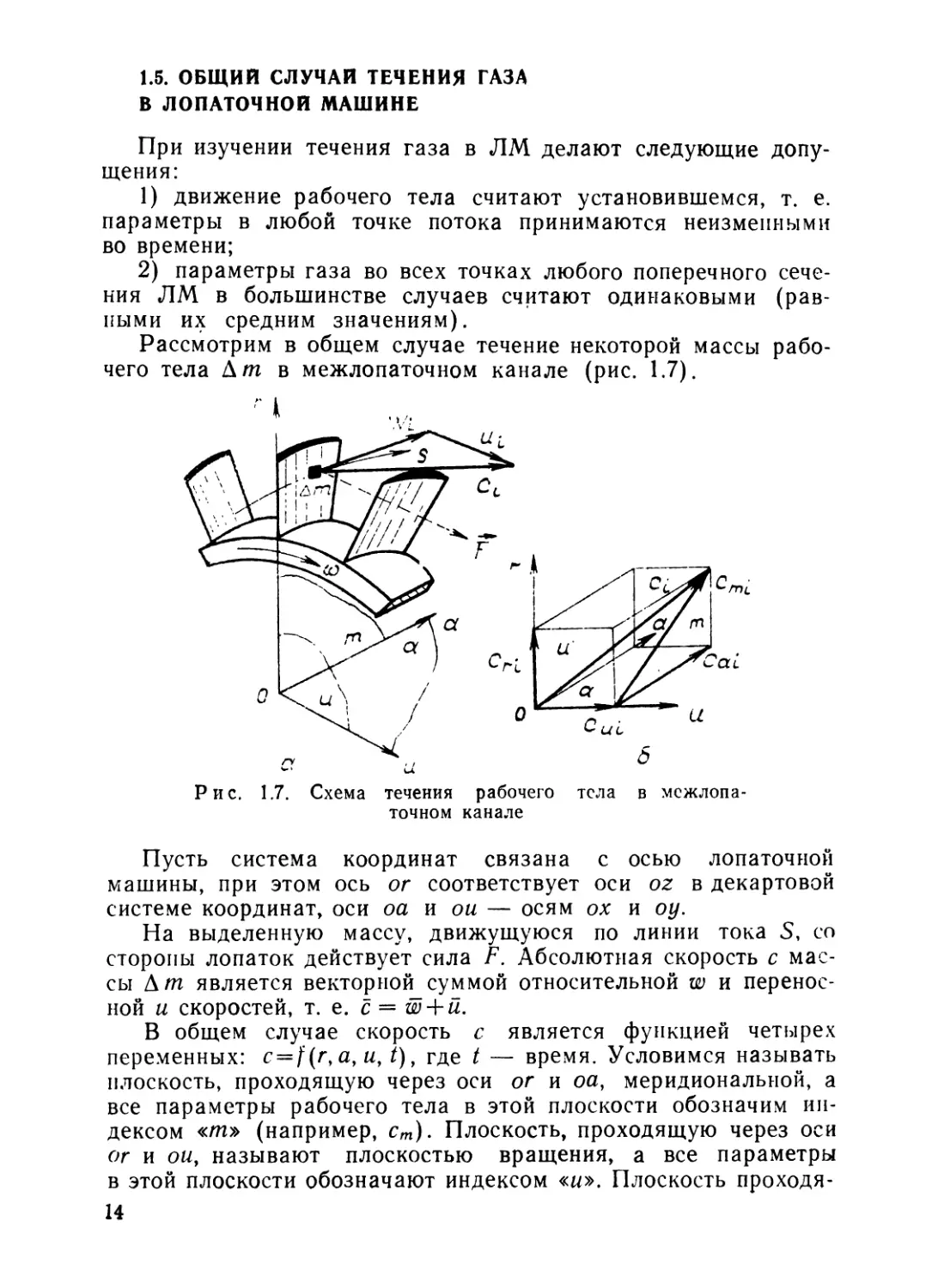

Рассмотрим в общем случае течение некоторой массы рабо-

чего тела А т в межлопаточном канале (рис. 1.7).

Пусть система координат связана с осью лопаточной

машины, при этом ось or соответствует оси oz в декартовой

системе координат, оси оа и ои — осям ох и оу.

На выделенную массу, движущуюся по линии тока S, со

стороны лопаток действует сила F. Абсолютная скорость с мас-

сы Ат является векторной суммой относительной w и перенос-

ной и скоростей, т. е. с = w + й.

В общем случае скорость с является функцией четырех

переменных: c = f(r, а, и, t), где t — время. Условимся называть

плоскость, проходящую через оси or и оа, меридиональной, а

все параметры рабочего тела в этой плоскости обозначим ин-

дексом «т» (например, ст). Плоскость, проходящую через оси

or и ои, называют плоскостью вращения, а все параметры

в этой плоскости обозначают индексом «и». Плоскость проходя-

14

щую через оси оа и он, называют осевой, а все параметры

в этой плоскости обозначают индексом «а». Таким образом,

Ст = К Са1 + Сг2 (СМ. рИС. 1.7,6), а С = Ст2 + Си2.

1.6. ОДНОМЕРНАЯ МОДЕЛЬ ЛОПАТОЧНОЙ МАШИНЫ

Моделью ЛМ называют принятую схему упрощенного рабо-

чего процесса в ней.

Простейшей моделью является одномерная модель лопаточ-

ной машины, схема которой приведена на рис. 1.8.

Рис. 1.8. Схема одномерных моделей в компрессоре {а)

и турбине (б)

Одномерная модель представляет собой форму тела враще-

ния, ограниченную двумя поверхностями: наружной (поверх-

ность статора) и внутренней (поверхность ротора). Через любое

произвольное сечение ЛМ, имеющее кольцевую форму, со ско-

ростью са переносится масса рабочего тела О. При этом

п компрессоре к рабочему телу подводится работа ( + LK), а

в турбине от рабочего тела отводится работа (—LT).

Все параметры рабочего тела определяются в контрольных

сечениях, последние могут располагаться дискретно поосиЛМ.

Обычно эти сечения выбирают на входе в ЛМ и выходе из нее.

При одномерной модели существенно ограничены возможности

анализа рабочего процесса. Она не позволяет, в частности, рас-

смотреть схему взаимодействия лопатки и потока рабочего тела.

Поэтому в ряде случаев используют более сложные модели ЛМ.

1.7 ДВУХМЕРНАЯ МОДЕЛЬ ТЕЧЕНИЯ

В ЛОПАТОЧНОЙ МАШИНЕ

Эта модель основана на понятии элементарной ступени. Послед-

няя представляет собой ступень с радиальной протяженностью

Д г, в пределах которой параметры потока не меняются вдоль

15

Рис. 1.9. Схема сту-

пени осевого компрес-

сора

Рассмотрим изменение

оси or (рис. 1.9). Мысленно выре-

жем цилиндрическую оболочку тол-

щиной Аг на радиусе г и развер-

нем ее на плоскость. Получим сово-

купность крыловидных профилей,

или плоскую решетку профилей,

причем решетка профилей рабочего

колеса перемещается относительно

направляющей решетки со скорос-

тью и. На рис. 1.10 и 1.11 приве-

дены схемы элементарных ступеней

компрессора и турбины. Парамет-

ры потока меняются как вдоль оси

оп, так и вдоль оси он, поэтому дан-

ную модель элементарной ступени

называют двухмерной моделью

лопаточной машины.

величины и направления скорости

потока при прохождении через элементы ступени компрессора и

турбины.

В ступени компрессора сечение 1 — 1 — вход в рабочее ко-

лесо (рис. 1.10), 2—2 — выход из рабочего колеса и вход в на-

Р и с. 1.10. Двухмерная модель ступени осевого компрессора

правляющий аппарат, сечение 3—3 — выход из направляю-

щего аппарата. Абсолютная скорость на входе в рабочее коле-

со Ci направлена под углом ои к оси ои, тогда относительная

скорость на входе в решетку wh вращающуюся с переносной

скоростью ц, определится как векторная разность йц = с\—й.

16

Рис. 1.11. Двухмерная модель ступени осевой турбины

и

При этом направление определяется углом fli между w\

и осью он.

В рабочем колесе происходит передача энергии воздуху

лопатками, при этом торможение потока в относительном дви-

жении и его поворот осуществляются так, что ^2<^i, а угол

направления относительной скорости на выходе р2 существенно

больше угла Рь Абсолютная скорость на выходе с2 = w2 + й

(см. рис. 1.10), и она существенно больше Таким образом,

в каналах рабочего колеса увеличивается и давление, и ско-

рость потока.

В диффузорных каналах, образованных лопатками направ-

ляющего аппарата, кинетическая энергия потока, определяемая

скоростью частично преобразуется в давление, и абсолют-

ная скорость на выходе из направляющего аппарата с3 пример-

но равна по величине и направлению

Если совместить треугольники скоростей на входе в рабочее

колесо и на выходе из него (см. рис. 1.10), то легко установить,

что изменение окружных составляющих абсолютных скоростей

от входа в рабочее колесо до выхода из него А си равно изме-

нению окружных составляющих относительных скоростей A wu

в тех же сечениях, т. е.

^9и—^lu = А Си= W}u—W2u — A Wu-

Причем величина \wu определяется углом поворота потока

на рабочем колесе в относительном движении Ар = р2— р,.

В ступени турбины сечение 0—0 (см. рис. 1.11) — вход в соп-

ловой аппарат, 1—1 — выход из него, сечение 2—2 — выход

17

из рабочего колеса. Абсолютная скорость на выходе из сопло-

вого аппарата с{ существенно больше скорости на входе

в него Со, т. е. происходит преобразование потенциальной энер-

гии рабочего тела в кинетическую. Абсолютная скорость С[ на-

правлена под углом ои к оси ои, тогда относительная скорость

на входе в рабочее колесо, вращающееся с переносной ско-

ростью и, определится как векторная разность w\ = С\—й. При

этом направление определяется углом Pi между Wi

и осью ои.

Часть кинетической энергии рабочего тела, определяемая

скоростью Ci, превращается в механическую энергию вращения

ротора. Поэтому скорость с2, определяемая выражением с2 =

= w2 + й, будет меньше с\. Величина относительной скорости

в каналах рабочего колеса может увеличиваться {w2'>w\)i что

реализуется в сужающихся межлопаточных каналах. В случае,

если межлопаточные каналы имеют практически постоянную

площадь проходного сечения от входа до выхода, эти скорости

примерно одинаковы, т. е. щ2 «

Если совместить треугольники скоростей на входе в рабо-

чее колесо и на выходе из него, то можно установить, что изме-

нение окружных составляющих абсолютных скоростей от входа

в рабочие лопатки до выхода из них /\си равно изменению ок-

ружных составляющих относительных скоростей hwu в тех же

сечениях, т. е. Cb + aiu=A cu = Wiu + w2u. Окружные составляю-

щие о2и и w2u берутся со знаком минус, так как (см. рис. 1.11)

они имеют направление, противоположное С\и и Угол по-

ворота потока в межлопаточиых

каналах рабочего колеса (рис 1 12)

Др= 180°—(Рц + р2), г. о определя-

ется суммой углов (pi-rPJ.

Из изложенного следует, что ра-

бочие процессы в компрессоре и тур-

бине аналогичны по сущности, но

противоположны по характеру тече-

ния газа. Следовательно, компрессор

и турбина — обращенные ЛМ, а си-

стема уравнений, описывающих двух-

мерную модель, является универ-

сальной.

Двухмерная модель существенно расширяет наши представ-

ления о рабочем процессе в лопаточных венцах, но она не по-

зволяет установить взаимосвязь параметров отдельных элемен-

тарных ступеней, расположенных на различных радиусах (см.

рис. 1.9). Такие зависимости устанавливают в моделях более

высокого уровня. Рассмотрим одну из них.

18

Рис. 1.12. К определе-

нию угла поворота в РК

турбины

1.8. ТРЕХМЕРНАЯ МОДЕЛЬ ТЕЧЕНИЯ

РАБОЧЕГО ТЕЛА В ЛОПАТОЧНОЙ МАШИНЕ

Такая модель используется, например, при профилировании

длинной лопатки рабочего колеса, когда вследствие изменения

окружной скорости по высоте лопатки меняется угол а зна-

чит, и величина wx. Однако изменение рп и ш, происходит не

только в результате изменения w, но и вследствие изменения

давления вдоль радиуса (рис. 1.13). Это

рабочее тело имеет окружную составляю-

щую абсолютной скорости, а это обус-

ловливает появление центробежных сил,

и поэтому давление на периферии лопа-

ток больше, чем у втулки.

С целью облегчения изучения течения

рабочего тела в трехмерной модели рас-

смотрим течение в зазоре между рабо-

чим колесом и предшествующим направ-

ляющим аппаратом в компрессоре или

сопловым аппаратом в турбине (течение

в лопаточных венцах имеет тот же ха-

рактер, что и в зазоре, однако уравне-

связано с тем, что

Рис. 1.13. Измене-

ние давления вдоль

высоты лопаток в

осевой ЛМ

ния значительно усложняются дополни-

тельными членами). Кроме того, именно

параметры в зазорах определяют вели-

чины скоростей и углы натекания потока

на лопаточные венцы, а поэтому изменение параметров потока

в зазоре по длине лопаток представляет наибольший практи-

ческий интерес.

Таким образом, трехмерная модель позволяет установить

условия совместной работы элементов ступени, расположенных

па различных радиусах.

Итак, центробежные силы обусловливают повышение давле-

ния от корня лопаток к их периферии, но в этим случае вели-

чина абсолютной скорости потока к периферии снижается.

Чтобы обеспечить оптимальный угол натекания потока на ло-

паточный венец, следующий за осевым зазором, необходимо

знать изменение угла pi (т. е. изменение треугольников ско-

ростей) по высоте лопатки и соответственно менять форму про-

филя лопатки от корня к периферии.

Условимся, что течение рабочего тела происходит по коль-

цевым поверхностям, близким к цилиндрическим.

Чтобы установить основные закономерности течения, выде-

лим в зазоре элементарный объем между бесконечно близкими

радиусами г и r+dr дву\<я плоскости, проходящими через

19

Вид A

Рис. 1.14. К понятию трехмерной модели осевой ЛМ

ось симметрии под углом dtp (рис. 1.14). Длина выделенного

элемента вдоль, оси оа равна единице.

Поскольку движение осуществляется по коаксиальным ци-

линдрическим поверхностям, центробежная сила уравновеши-

вается силами гидродинамических давлений: dFueH = d/^гидр.

Для единицы длины зазора (см. рис. 1.14 и 1.15)

(Р; Рг / ( р *

Рис. 1.15. К понятию трехмерной модели

осевой ЛМ

^Лидр= (p+dp) (r+dr) dy-1—prdq-\ —

—2(p+</p/2)rfr-l-sin(d<p/2).

Ввиду малости угла d<p/2 принимаем sin (d<p/2)= </q>/2, и

тогда последнее уравнение будет иметь следующий вид:

dFTK№. = (p+dp) (r+dr)dq> — prdq —

-Ay + Af) dr

20

Центробежная сила d F^h = dmr о?.

Заменим (о = u/r, тогда

е/^цен = dm (и2/г).

Для рассматриваемого случая

и = си.

Масса выделенного объема ра-

бочего тела (см. рис. 1.16)

dm = (r+dr/2)dqdrp"\,

где р — массовая плотность

рабочего тела. Тогда dFUeH =

= (r+dr/2)dqdr р(си2/г),

(1.2)

где Си2/г—центробежное уско-

Рис. 1.16. К понятию трех-

мерной модели осевой ЛМ

рение.

Согласно условию равновесия приравняем правые части

уравнений ;(1.1) и (1.2), тогда получим

pf+'dpr+pdr+dp dr—pr—pdr—(dp dr 12) cu2

(r+dr/2)dr “ P ~r ’

Выполнив несложные преобразования, приведем полученное

уравнение к виду

dp(r + dr)2) = Си2

(r + dr/2)dr Р г

Окончательно получим

dp/dr = р Си2/г.

(1.3)

Выражение (1.3) часто называют уравнением радиального

равновесия. Из уравнения следует, что градиент давления по ра-

диусу— величина положительная, так как правая часть (1.3)

положительная. Следовательно, с увеличением радиуса давление

растет, и тем быстрее, чем больше р и центробежное ускорение

Си2/г. (Внимание! При си = const по высоте лопатки с увеличе-

нием г уменьшается градиент давления, т. е. снижается ин-

тенсивность роста давления, но оно растет от корня к перифе-

рии лопаток). Для анализа и расчета рабочего процесса лопа-

точных машин кроме моделей требуются еще и системы урав-

нений, которые описывают принятые схемы течения рабочего

тела в проточной части.

Рассмотрим наиболее употребительные уравнения, применяю-

щиеся в расчетной практике лопаточных машин.

21

1.9. УРАВНЕНИЕ НЕРАЗРЫВНОСТИ

При изложении теории лопаточных машин пользуются сле-

дующими уравнениями: неразрывности, сохранения энергии

в тепловой и механической формах, первого закона термодина-

мики и Эйлера. Эти уравнения излагаются в курсе газодинамики.

Здесь же будут рассмотрены лишь особенности их применения

к лопаточным машинам.

Рассмотрим сначала уравнение неразрывности.

Это уравнение показывает, что для установившегося движе-

ния секундный расход массы газа G через любое_сечение потока

остается неизменным:

G = С\а Pl f 1 — C2C1P2F2. (1.4)

Для любого произвольного сечения

G + Са pF, (1.5)

где под величинами са и р понимаются средние их значения

в данном сечении.

Выражение (1.4) позволяет найти связь термодинамических

параметров р и Т в любом сечении с величиной потребной пло-

щади и установить изменение площади F в зависимости от

характера процесса (рс).

Например, в компрессоре площадь проходного сечения долж-

на уменьшаться от входа к выходу, так как в проточной части

его плотность увеличивается (рк>рв).

1.10. УРАВНЕНИЕ СОХРАНЕНИЯ ЭНЕРГИИ

Если к массе движущегося газа, ограниченного сечениями

1 — 1, 2—2 (рис. 1.17), подводятся (или отводятся от нее) внеш-

нее тепло Qbh и работа, то затраченные работа и тепло изменят

энтальпию и кинетическую энергию массы газа. Рассмотрим из-

менение всех параметров потока применительно к единице его

ма*ссы

L + Qbh= (^"2—h) + —с^)/2

или

h + Ci?/2 + F + Qbh = ^2 + C22/2, (1-6)

т. е. подведенные внешнее тепло и работа затрачиваются на уве-

личение энтальпии и кинетической энергии потока.

Заметим, что вид уравнения сохранится и для случая учета

потерь на трение, так как работа трения Lr полностью перехо-

дит в тепло Qr и в общем балансе (—Lr + Qr) =0. Однако на-

личие трения может существенно влиять на весь процесс, так как

переход работы трения в теплоту увеличивает /2 (хотя

22

Рис. 1.17. К уравнению со- Рис. 1.18. Схема использования

хранения энергии уравнения энергии для входного

устройства

/

^ + ^22/2 = const), но при этом снижается с2. При этом чем боль-

ше Lr, тем меньше с2.

Применим уравнение сохранения энергии к входному устрой-

ству ГТД (рис. 1.18). Здесь н—н — сечение перед входом (поток

не возмущен), в—в — сечение перед компрессором. На участке

от н—н до в—в работа не подводится, а теплообменом пренебре-

гаем, т. е. L = 0 и Qbh = 0. Тогда уравнение (1.6) применительно

к входному устройству примет вид

/н + Ун2/2 = /в4-св2/2, (1.7)

где Vn — скорость полета; св — скорость на входе в компрессоп.

Если во входном устройстве поток тормозится, т. е. cB<Vn, то

iB > /н, а температура (и давление) потока растут.

1.11. ПАРАМЕТРЫ ТОРМОЖЕНИЯ

Для любого сечения в интервале от н—н до в—в уравнение

(1.7) можно записать в таком виде:

i + с2/2 = /в + Св2/2 = const.

Если скорость в потоке уменьшить до нуля, т. е. поток затор-

мозить, то i + c2/2 = i*. Здесь /* — энтальпия затороможен-

ного потока. При этом I* = ср Т*у где Г* — температура термо-

жения. Запишем cp = kR/(k—1), или с учетом, что /?Г* =

= р* (р*)-1, /* = йр*/р*(Л—1), где р* и р* — параметры затор-

моженного потока или параметры торможения (т. е. давление

и плотность торможения). Параметры торможения широко ис-

пользуются при рассмотрении теоретических и эксперименталь-

ных задач теории лопаточных машин.

Применим уравнение сохранения энергии к компрессору,

23

используя параметры торможения. Пусть в компрессоре мас-

совый расход воздуха равен GB и для его сжатия подводится

мощность NK. Если разделить NK на GB, то получим удельную

работу Лк, сообщаемую в компрессоре одному кг воздуха. Вели-

чина Лк в литературе имеет несколько названий: работа сжатия;

в компрессоре; внутренняя работа сжатия; полная работа сжа-

тия; работа, затрачиваемая на сжатие.

Если принять QBH = 0 (т. е. пренебречь теплообменом с внеш-

ней средой), то уравнение (1.6) примет следующий вид:

Лк= (j*k Л») + (Ск2 св2) /2,

или в параметрах торможения

Лк=/к*—/в* = сР (Тк'-Тв*). (1.8)

Из (1.8) следует, что ГК*>ГВ*. Средняя теплоемкость воздуха

Cp = kR/(k—1), поэтому

£к = R(TK*-TB*) = ^RTB*(TS/TB*-\).

Для изоэнтропического процесса сжатия Тк*/7’в*= (Рк*/рв*)(*-1)/*,

тогда

Lks= -~г (1.9)

Следовательно, работа сжатия в компрессоре возрастает сповы

шением температуры газа на входе и давления на выходе.

Теперь применим уравнение (1.6) к течению воздуха в ре-

шетке рабочего колеса в относительном движении (рис. 1.10).

Так как в относительном движении работа не подводится

(^к(а?)= 0) , ТО Iwi* ===^"w2* ИЛИ Cp'Tw'f == CpTw2* И ~ Т. С.

температура поверхности лопаток рабочего колеса вдоль

оси не изменяется.

С целью закрепления материала, используя аналогичные

рассуждения, предлагаем студентам самостоятельно составить

уравнение сохранения энергии для турбины.

Заметим, что уравнение сохранения энергии в тепловой

форме не рассматривает изменения давления в потоке газа.

1.12. УРАВНЕНИЕ ПЕРВОГО ЗАКОНА

ТЕРМОДИНАМИКИ

По этому закону теплота, переданная объему газа, идет па

изменение внутренней энергии du и совершение работы dL

(против сил давления при изменении объема газа):

, . . dQ — du+dL = cvdT+pdv. (1.10)

24

Для движущегося газа вместо внутренней энергии удобнее

пользоваться энтальпией. Дифференцируя обе части уравнения

состояния газа pv = RT и учитывая, что cv = cP—R, получим

pdv + vdp=RdT, откуда pdv = RdT—vdp\

cvdT= (ср—R)dT=cpdT—RdT.

Тогда уравнение (1.10) можно представить так:

или

dQ = CpdT—RdT + RdT—vdp =cpdT—vdp,

dQ = di — vdp. (1.11)

Чтобы перейти к интеграль-

ной форме уравнения первого за-

кона термодинамики, надо выде-

лить в потоке частицу газа в сече-

нии 1—1 (рис. 1.19) и просле-

дить за ее движением до

сечения 2—2. Изменение объема

частицы (ее деформация) есть

термодинамический процесс из-

менения состояния (расширение

или сжатия). Интегрируя урав-

нение (1.11) от 1—1 до 2—2,

получаем:

Рис. 1.19. К уравнению

первого закона термоди-

намики

2

Q = i2 — ii — J dp/p, (1.12)

1

2

где [ dp/p — работа сжатия или расширения движущегося газа.

Г

Выражение

Q = QBH + Qr (1.13)

учитывает всю теплоту, сообщенную газу, включая и теплоту

трения.

1.13. ОБОБЩЕННОЕ УРАВНЕНИЕ БЕРНУЛЛИ

В газодинамике уравнение Бернулли получают из общего

уравнения движения жидкости без учета энергообмена с внеш-

ней средой и (обычно) без учета вязкости газа. Получим

обобщенное уравнение Бернулли, т. е. уравнение энергии с уче-

том энергообмена и наличия вязкости. С этой целью из урав-

нения сохранения энергии в форме (1.6) вычитают почленно

уравнение первого закона термодинамики в форме (1.12):

2

Ь+Qbh—Qbh—Qr= (ia—^i) + 2 п— --Ge—ii) + f—~ .

i P 25

Учитывая, что Qr = Lr, получаем

2

(1-14)

т. е. подведенная извне работа идет на сжатие или расширение

газа, изменение его кинетической энергии и преодоление гид-

равлических потерь.

Вид уравнения Бернулли не зависит от теплообмена (?Вн-

На самом деле внешний теплообмен количественно может из-

менить все члены уравнения.

Запишем уравнение Бернулли применительно к ступени

компрессора (см. рис. 1.10):

где Lr—потери па трение от входа в ступень до выхода из нее.

з

Чтобы определить величину f dp/py надо знать характер про-

цесса сжатия. Обычно в ступенях компрессора принимают

= const, тогда

з

.f-V = тг^т- (^-‘>/”-1),

где Лет = Рз/Рь Этот интеграл называют политропической ра-

ботой сжатия Lnc, а уравнение в форме (1.14) — уравнением

энергии в механической форме. Для компрессора его часто

записывают в виде

/-• 2_р 2

L = Lnc Ч—-—g'— "Ь ^г-

Поскольку в компрессорах обычно то можно считать,

что работа, подводимая к 1 кг газа в ступени, расходуется на

политропическое сжатие и преодоление сил трения.

Обобщенное уравнение Бернулли можно записать и для от-

дельного лопаточного венца, а также и в относительном дви-

жении, используя принцип Даламбера, согласно которому рабо-

чий процесс во вращающемся рабочем колесе может быть

заменен рабочим процессом в неподвижном венце, если харак-

тер обтекания решетки останется таким же, как и в относи-

тельном движении. Следовательно, для рабочего колеса

2

Т — С dP I Т I w22 — ^12

Lpk(w) — J —------h Lr Ч-----------

но Lpk(w) = 0, тогда

26

- j JL + L,_ (1.!5)

т. e. изменение кинетической энергии в рабочем колесе в отно-

сительном движении расходуется на политропическое сжатие

и преодоление потерь энергии на трение.

Рекомендуем студентам самостоятельно составить уравнение

Бернулли для ступени осевой турбины и ее соплового аппарата,

используя аналогичные рассуждения.

Обобщенное уравнение Бернулли существенно расширяет

представление о рабочем процессе лопаточных машин, по

не вскрывает механизма силового взаимодействия потока рабо-

чего тела и лопаток, а также не устанавливает связи величин

работы в ступени с кинематикой потока в межлопаточных ка-

налах. Для решения этих задач используются другие уравне-

ния, которые будут рассмотрены ниже.

1.14. УРАВНЕНИЕ КОЛИЧЕСТВА ДВИЖЕНИЯ

(УРАВНЕНИЕ ЭЙЛЕРА) ’

В 1755 г . Л. Эйлер распространил закон изменения коли-

чества движения для твердого тела на движение жидкости.

Согласно этому закону, если вокруг обтекаемого тела (лопат-

ки) выделить какую-то поверхность и действие массы жидкости

за этой поверхностью заменить действием соответствующих сил

давления и трения (2^кон), а действие обтекаемого тела на

выделенную массу газа обозначить через R, то

сумма действующих на выделенную массу газа сил (2Якон + Я)

будет равна изменению секундного количества движения газа,

вытекающего и втекающего в выделенный объем, т. е.

2Якон + Я = S(Gw2—Gwi). (1.16)

Применим уравнение Эйлера к компрессорной решетке.

Имеется решетка профилей рабочего колеса, которую обтекает

установившийся поток. Надо найти силу потока, действующую

на каждый профиль (силами трения пренебрегаем). Для этого

выделим вокруг лопатки единичной длины любую контрольную

поверхность. При этом удачно выбранная контрольная поверх-

ность существенно сокращает вычисления. Поэтому возьмем

контрольную поверхность abed (см. рис. 1.20), когда линии ad

и Ьс проходят по средним линиям соседних каналов, т. е. рас-

стояние между этими линиями равно шагу t. Силы давления,

действующие на выделенный объем по поверхностям ad и Ьс,

равны по величине, но противоположно направлены и поэтому

27

В расчете не учитываются. Линии ab и cd параллельны фронту

решетки. Они выбираются на таком расстоянии от решетки,

чтобы поток на указанных поверхностях был равномерным.

Согласно уравнению (1.16)

pi t-1—p2t- 1 + R = G w2—G

где G — секундный массовый

шетки элементарной ступени

/|л — высота такой решетки).

расход воздуха через канал ре-

(G = wapth^ здесь t — шаг и

Рис. 1.20. К уравнению

количества движения для

решетки компрессора

Рис. 1.21. К уравнению ко-

личества движения для решет-

ки турбины

Сила действия газа на профиль в решетке Р = —R, т. е.

Р = pi t—р2 t+G Wi—Gw2.

Проекция вектора Р на окружное и осевое направления (см.

рис.1.20)

Pu=G (Wxu—W2u) ; Ра= (Д1— Р2) t+G (W[a—W2a) . (1.17)

Как видно из рис. 1.20, сила Ра направлена в сторону полета

и, следовательно, представляет собой одну из составляющих

реактивной тяги двигателя.

Сила Ra выполняет роль поршня и проталкивает газ

в диффузорные межлопаточные каналы вдоль оси оа.

Теперь применим уравнение Эйлера в форме (1.16) к эле-

ментарной ступени осевой турбины (рис. 1.21).

Так же, как при рассмотрении ступени компрессора, выде-

лим контрольный объем газа abed, который ограничен сече-

ниями: ab — перед входом в решетку, cd — на выходе из нее.

Боковые поверхности выделенного объема adnbe конгруэнтны

и расположены на расстоянии шага друг от друга. Осевые и

28

3)

окружные проекции сил от давления на линии db и Ьс равны

и противоположны, т. е. в сумме равны нулю.

Внешними по отношению к выделенному объему газа явля-

ются силы, создаваемые давлениями pi и р2 по поверхностям

аЬ и cd. Силы Ru и Ra, действующие на газ со стороны лопа-

ток, являются внутренними. Искомые силы Ри и Ра (силы,, дей-

ствующие со стороны газа на лопатки) по величине равны Ru

и Ra, но противоположно направлены. Найдем их.

Согласно уравнению (1.16)

Pl t—р2 t+R = G Ш2—О W[.

Отсюда искомая сила действия газа на лопатки

Р = pit — p2t + G wi—G w2-

Проекция силы P на окружное направление

Pu=G[m[u— (—w2«)] = G(wiu + w2u)- (1.18)

В (1.18) учитывается, что w2u имеет направление, противопо-

ложное вращению решетки, которое принято за положительное.

Проекция силы Р на осевое направление

Ра= (Pl— p2)t+G(W[a—W2a). (1.19)

Сила Pu создает крутящий момепт на

валу. Сила Ра направлена в сторону,

противоположную полету летатель-

ного аппарата, поэтому считается,

что турбина создает отрицательную

составляющую силы тяги.

Уравнения (1.17) ... (1.19) позво-

ляют вычислить силы Ри и Ра в эле-

ментарпых ступенях. Для определения

Ри и Ра в целом лопаточном венце

его разбивают по высоте Ил на 6... 8

участков (рис. 1.22). Затем для каж-

дого участка вычисляют силы Ри и Ра.

Для определения полных окружного и

осевого усилий, действующих на

венец, значения этих сил сумми-

руют.

Рис. 1.22. К опреде-

лению суммарного

газового усилия на

лопатку

1.15. УРАВНЕНИЕ МОМЕНТОВ КОЛИЧЕСТВА ДВИЖЕНИЯ

ДЛЯ ЛОПАТОЧНЫХ МАШИН

Эйлер распространил уравнение для момента количества

движения твердого тела на жидкость. Это уравнение для жид-

кости формулируется так: момент равнодействующей всех внеш-

29

них и внутренних сил, действующих на выделенный объем жид-

кости, относительно произвольно выбранной оси, равен секунд-

ному изменению момента количества движения массы выделен-

ного объема жидкости относительно той же оси (т. е. секундному

изменению момента количества движения жидкости, вытекаю-

щей из выделенного объема и втекающей в него:

в G(с®» >2,—С и п). (1.20)

Рис. 1.23. К применению

уравнения момента коли-

чества движения для комп-

рессорной решетки

Это уравнение позволяет найти

связь между величиной подводи-

мой к жидкости или отводимой

от нее работы и элементами ки-

нематики потока. Особенностью

(и даже преимуществом) урав-

нения является то, что момент,

действующий от лопаток на жид-

кость (или наоборот), определя-

ется без рассмотрения изменения

параметров жидкости при тече-

нии по каналам, достаточно лишь

знать окружные составляющие

скорости на входе в канал и на

выходе из него.

Применим уравнение в фор-

муле (1.20) к течению жидкости

в элементарной ступени компрес-

сора (рис. 1.23):

АЛ4К = А G(c2u г2—

(1.21)

Умножим обе части уравнения на угловую скорость ок

А Л4К со = A G (с2и г2 со — С\и Г\ <о).

Считывая, что АМксо=АЛ^к и гм = и, получим

A Nк — A G (с2и и2 — С\и tt\).

Поскольку для осевого компрессора г2 = г\ и и2 = и\ = и, то

Д Л^К = А Gu{c2u—ciu).

Разделив ANK на AG, найдем теоретическую работу, приходя-

щуюся на 1 кг газа, т. е. удельную теоретическую работу:

АЛ^к/А G = Lu = u(o2u—Ciu). (1.22)

Величины осевых составляющих абсолютных скоростей на входе

в рабочие лопатки и выходе из них изменяются незначительно,

30

Рис. 1.24. План скоростей ступени осе-

вого компрессора

поэтому совместим треугольники соответствующих скоростей

в одном полюсе. Получим так называемый план скоростей

компрессора (рис. 1.24), из которого следует, что

C2U — CXU = \ Си; Wiu — = д wu

и

Afu = Awu.

Тогда уравнение (1.22) можно записать в таком виде:

Lu = и A wu = и Л си. (1.23)

Это уравнение показывает, что удельная теоретическая работа,

подводимая в элементарной ступени компрессора к каждому

килограмму воздуха, тем больше, чем больше окружная ско-

рость и разность окружных составляющих относительных ско-

ростей на входе в рабочее колесо и выходе из него.

Величину разности окружных составляющих относительных

или абсолютных скоростей на выходе и входе, которые запи-

сываются в виде

1 и W2u = С 2 и С\и~ A Wu = A Си,

называют закруткой.

Применим уравнение в форме (1.20) к элементарной сту-

пени осевой турбины (рис. 1.25):

А Л4Т = A G[c2ur2 — (—сщп)] =

= A G (сХигх + с2иг2). (1.24)

Умножим обе части уравнения (1.24) на со:

Л Мт со = A G (ciu Г\ со + с2и г2 со),

или ^7*"

A Nju=A G (сХи щ + а2и и2),

Поскольку для осевой турбины щ = и2 = и> то

Д Nти/Д G — L/fu — ti (С\и + С2и) • (1.25)

Из плана скоростей для элементарной ступени турбины,

представленного на рис. 1.26, следует, что

С1и + С2и = &Си = Ю1и + ™2и = &Юи- ( 1.26)

Тогда можно записать

LtU = и А си = и\ wUy (1-27)

т. е. удельная теоретическая работа, передаваемая каждым ки-

лограммом газа, проходящим через элементарную ступень тур-

бины, тем больше, чем больше окружная скорость и сумма

окружных составляющих абсолютных или относительных ско-

ростей на входе в рабочие лопатки и выходе из них. Уравнения

(1.23) и (1.27) позволяют сделать вывод, что компрессор и

турбина являются обращенными лопаточными машинами, т. е.

процесс в них аналогичен, но обращен.

Рис. 1.25. К применению

уравнения момента коли-

чества движения для тур-

бинной решетки

Рис. 1.26. План скоростей

ступени осевой турбины

Существенным различием является то, что в компрессоре

dp > 0, т. е. газ течет в направлении повышения давления.

Диффузорное течение по сравнению с конфузорным сопровож-

дается большими потерями. Угол раскрытия диффузора

A₽k = 02—Pi (см. рис. 1.24) ограничивают 20...30°, в противном

случае резко возрастают потери энергии. В турбинной ступени

газ течет в сторону понижения давления dp < 0, а конфузорное

течение сопровождается меньшими потерями, и поэтому угол

32

поворота потока 180°—(Pi + fc) (рис. 1.26) в ступени турбины

значительно больше: А рт= 100...120°. Как видно из рис. 1.26,

угол поворота потока непосредственно связан с величиной за-

крутки A wu (или А си), поэтому теоретическая работа, пере-

даваемая Г кг газа в элементарной ступени компрессора, зна-

чительно меньше аналогичной работы в ступени турбины. Сле-

довательно, в ГТД число ступеней турбины существенно мень-

ше числа ступеней компрессора.

1.16. ГАЗОДИНАМИЧЕСКИЕ ФУНКЦИИ

В теории лопаточных машин и авиационных двигателей

широко пользуются безразмерными скоростями: числом Маха

М = с/а, где а = V kRT — местная скорость звука; приведенной

скоростью Z = c/aKp, где аКр = V kRTKP— критическая скорость.

Критическая температура и критическая скорость связаны

с температурой торможения следующими соотношениями:

Ткр = 2 Т*/(Л+ 1); акр = V2kRT*/(k+l) .

Величины безразмерных скоростей (т. е. М и X) определяют

характер течения рабочего тела в проточной части лопаточных

машин. Практика показала, что во многих случаях целесооб-

разно пользоваться некоторыми безразмерными функциями от

чисел л или М. Такие функции ускоряют и облегчают расчет

лопаточных машин, их характеристик, обработку эксперимен-

тальных данных. Обычно используют следующие газодинами-

ческие функции от X и М. Газодинамическая функция т

представляет собой отношение температур газового потока Т

к Г* при отсутствии теплообмена, т. е. т=Т/Т*. Получим выра-

жение для т. С этой целью воспользуемся уравнением энергии

при отсутствии теплообмена и внешней работы:

/ + с2/2 = /* или СрТ + с2/2 = срТ*.

Поскольку cp = kR/(k—1), можно записать

kRT/ (k— 1) + с2/2 = kRT* / (fe— 1), (1.28)

откуда

Т*= т + c2/[2kR/(k— 1)].

Разделим обе части уравнения (1.28) на Т*:

Т*/Т* = Т/Т* + с2/[2 kRT*/ (k— 1) ],

тогда

т = Т/Т* = 1—с2/[2 kRT*/(k— 1)].

33

В последнем уравнении заменим?*ее выражением 0,5(fe+1)Ткр.

В этом случае

т= 1-с2/[(6+ 1) kRTKp/(k-l)] = l-c2(fe-l)/a2KP(fe + 1),

и окончательно

т=1—(fe_ 1) Л?2/(£Ч-1). (129)

Чтобы выразить функцию r — Т/Т* через число Маха, заменим

величину Т* выражением из уравнения (1.28):

Т= ?/ (1 + 2kRT/(k—l) ) Т = 1+0,5 (й— 1) с2/а2' ’

ИЛИ

т = 1+0,5(£—1)ЛР • (1.30)

Газодинамическая функция л представляет собой отношение

статического и заторможенного давлений в потоке, т. е. л = р/р*.

Из уравнения изоэнтропы следует, что л=р/р* = (Т/Т*)*/<*—«).

С учетом уравнений (1.29) и (1.30)

( 1 k~ 1 ,е ИЛ*"1»

л = ( 1 — Xе J или

Л = ( 1+0,5(£—1)Л12 ) '> <L31>

Газодинамическая функция е определяется как отношение р

к р*. Для изоэнтропического процесса

е = р/р* = (Т/Т*) = ( 1- X2 =

= (____1 ) (132)

\ 1+0,5(6—1)М2 ’ •

Газодинамическая функция q (приведенный расход) есть отно-

шение плотности тока в потоке рек максимально возможной

плотности тока ркр£Кр:

q = —= X -е- , но —1— = = е. ,

Ркр^кр Ркр Ркр Р Ркр Ркр

тогда q = Хер*/ркР.

Поскольку

₽•/₽..= АГ" - .

ТО

’ = И 1- . (1.33)

Если же вместо функции в (Л) подставить ее значение, выра-

34

женное через Af, то формулу приведенного расхода можно

записать следующим образом:

/ 1 \ !/(*-!) / /г + 1 */(*-!) .

\ 1-+0,5(£—l)Af2 / I 2 /

(1.34)

Максимальное значение приведенный расход (^max = 1) достигает

при л = ЛТ = 1 максимальная плотность тока). Увеличение или

уменьшение X или Л! от этого значения сопровождается умень-

шением q. Расход газа удобно рассчитывать с помощью газо-

динамических функций q(k). Выведем уравнение для опреде-

ления расхода с помощью q(k). Для этого в выражении рас-

хода G = cpF произведение ср выразим через q. Если учесть,

что q = с р/Скр ркр, то ср — Икр ркр q.

Тогда

G — cixp ркр F q. (1.35)

Известно, что акр = У 2kRT*/(k+1), а ркр = р* (-^грУ \

отсюда уравнение расхода принимает следующий вид:

Проведем преобразования:

1/ 2 k рт,( 2 \ !/(*-!) р* _

У k+l \ k+U RT* ~

= 1/* Г 2~У 2 У7**-1) р*

У R \ k+l )\ Л+1 J / Т*' ’

l/~ ( 2 \0,5 / 2 \ !/(*-!) Р* _

У R ' /г+1 / \ Л+1 ' У т* ~

-1/ k ( 2 \<*+i)/(fe-i)' р*

У R \ й+1 I У Т* •

Подставим в (1.36) полученное выражение:

Г лГ k / 2 н*+1)/(*-1) Р* „

G = У ^-(т+г) ./=7Г

Обозначив

М 2 F^+w-1)

V R U+1 7

запишем:

Р*

G = my^Fq(K). (1.37)

Формулой (1.37) широко пользуются при расчете расхода газа.

35

Для воздуха при умеренных температурах: fe=l,4; R =

= 287,3 ; w = 0,0404 ( “дж~) ° 5 • Используются и другие

функции от К.

2. РАБОЧИЙ ПРОЦЕСС

В СТУПЕНИ ОСЕВОГО КОМПРЕССОРА

В ГТД используются осевые и центробежные компрессоры.

В настоящее время наиболее широкое распространение по-

лучили осевые компрессоры, позволяющие легко компоновать

многоступенчатые конструкции с высокими значениями степени

повышения давления (лк). Создание же многоступенчатых цент-

робежных компрессоров сложно конструктивно, при этом

заметно снижается их КПД. Поэтому центробежные компрес-

соры обычно выполняют одноступенчатыми, что позволяет

реализовать значения лк не более 5.

Отметим, что комбинированные (осецентробежные) компрес-

соры довольно часто применяют на вертолетных двигателях

средней мощности.

Осевые компрессоры не только позволяют получать высокие

КПД, но по габаритам и массе в наибольшей степени удовлет-

воряют требованиям авиации.

Степень повышения давления в одной ступени осевого

компрессора обычно не более 1,3... 1,4, поэтому такие компрес-

соры выполняются всегда многоступенчатыми (от 5 до 17 сту-

пеней). Поскольку сжатие в многоступенчатом компрессоре

представляет собой ряд последовательно происходящих про-

цессов сжатия в отдельных ступенях, необходимо рассмотреть

принцип работы ступени. Для этого сначала познакомимся

с терминологией, принятой для определения основных харак-

терных размеров лопаток и их решеток.

2.1. ОСНОВНЫЕ ПАРАМЕТРЫ ЛОПАТОК И ИХ РЕШЕТОК

Плоский лопаточный профиль (рис. 2.1) и плоская решетка

(рис. 2.2) имеют ряд основных параметров, характеризующих

и лопатку, и решетку лопаток.

Для профиля характерны следующие параметры.

Средняя линия профиля — геометрическое место центров

окружностей, вписанных в профиль. Обычно средняя линия —

дуга круга или отрезок параболы с плавно меняющейся кри-

визной. Хорда профиля — Ьл — расстояние между точками

пересечения средней линии с контуром профиля. Корыто —

36

Рис. 2.1. Основные геометрические Рис. 2.2. Основные геометра

параметры профиля ческие параметры решетки про-

филей

вогнутая часть профиля лопатки. Спинка — выпуклая часть

профиля лопатки. Стах — максимальная толщина профиля

лопатки, /max — максимальный прогиб средней линии.

Угол кривизны профиля Q — угол между касательными

к средней линии, проведенными в точках ее пересечения с кон-

туром профиля. Любая точка профиля может быть задана дву-

мя координатами х и у.

Для решетки профилей характерны следующие параметры.<

Входной фронт решетки — линия, соединяющая крайние

точки входных кромок лопаток. Выходной фронт решетки—линия,

соединяющая крайние точки выходных кромок лопаток. Входной

лопаточный (конструктивный) угол 01л — угол между каса-

тельной к средней линии на входе и входным фронтом решетки.

Выходной лопаточный (конструктивный) угол 02л — угол

между касательной к средней линии на выходе и выходным

фронтом решетки. Угол установки профиля у — угол между

хордой и фронтом решетки. Горло решетки аГ — минимальный

диаметр окружности, вписанной в канал между соседними про-

филями. Шаг решетки t — расстояние между одноименны-

ми точками соседних профилей. Угол отставания S—б = 02л—02-

Угол атаки /—* = р1л—0ь Очень важными параметрами плоской

решетки являются относительные параметры: густота решетки

= и обратное отношение — относительный шаг 1/Ьл = Г

2.2. СХЕМА И ПРИНЦИП РАБОТЫ СТУПЕНИ

На рис. 2.3 показано меридиональное сечение ступени осе-

вого компрессора. Сечение на входе в рабочее колесо обозна-

чается индексом /, на выходе из него — 2 и на выходе из на-

37

Рис. 2.3. Меридиональное

сечение ступени осевого

компрессора

ростью Wi в межлопаточных

правляющёго аппарата — 3. Рас-

смотрим плоскую решетку про-

филей, полученную на радиусе г

(рис. 2.4).

Воздух набегает на рабочее

колесо в общем случае с неко-

торой скоростью Ci под углом СС1

к фронту решетки.

На входных кромках рабоче-

го колеса воздух начинает участ-

вовать в двух движениях: с пе-

реносной скоростью и, с которой

вращается рабочее колесо на

радиусе г, и с относительной ско-

каналах, тогда w\ = ci—й. Угол

потока в относительном движении составляет с фронтом решет-

ки величину Обычно лопатки выполняются так, чтобы

входной конструктивный угол Р1л был на 3...8 град больше

угла 0! (т. е. i= ( + 3...8град.).

Рис. 2.4. Двухмерная модель ступени осевого ком ст-

рессор а: а — схема течения воздуха, в ступени; б —

план скоростей

Выходной конструктивный угол 02л всегда больпге |$2. При*

этом межлопаточный канал получается расширяющимся (диф-

фузорным). Лопатки колеса воздействуют на поток воздуха

силой R. Ее окружная составляющая Ru осуществляет подвод

работы Lu, поэтому с2 > а угол потока в абсолютном дви-

38

жении на выходе из рабочего колеса составляет аг- Осевая со-

ставляющая Ra выполняет роль поршня, проталкивающего

воздух в относительном движении в диффузорном межлопаточ-

ном канале. Поэтому w2 < Здь причем угол выхода потока р2

мало отличается от р2л. При этом c2 = wi + u.

Поскольку воздух в относительном движении в каналах РК

тормозится, его статическое давление р и температура Т воз-

растают.

С целью обеспечения безударного входа конструктивный угол

входных кромок направляющего аппарата а2л (рис. 2.4) вы-

полняется так, чтобы он был примерно равен углу а2;

Конструктивный угол выходных кромок направляющего ап-

парата азл больше угла а2л, т. е. межлопаточные каналы его

также диффузорные. Поэтому с3<С2, а статические р И Т про^

должают возрастать. Угол выхода потока из направляющего

аппарата аз примерно равен углу а3л, который, в свою очередь,

выбирается таким образом, чтобы а3л был примерно равен

Рис. 2.5. Изменение пара-

метров потока в ступени

осевого компрессора

углу аь

На рис. 2.4,6 приведен план скоростей в ступени осевого

компрессора. На плане показаны векторы абсолютных и отно-

сительных скоростей, а также углы поворота потока в решет-

ках А р = р2 — Pi и Аа=а3— а2.

Таким образом, и в решетке рабочих лопаток, и в решетке

направляющих лопаток происходит торможение потока:

<2'2<Ш1 и с3<с2. Как уже отмечалось, диффузорный процесс

сопровождается повышенными потерями, поэтому величины А р

(и Аа) ограничивают обычно значениями в 20...30 град. При

больших значениях углов поворота потока в решетке появля-

ется срыв потока на спинках лопаток.

На рис. 2.5 показан пример-

ный характер изменения пара-

метров потока при движении

вдоль оси ступени. На лопатках

рабочего колеса воздуху пере-

дается энергия, поэтому увеличи-

ваются и абсолютная скорость с,

и давление (как статическое,

так и давление торможения).

Относительная скорость снижает-

ся (102<Ш1).

Подвод энергии к воздуху и

повышение давления сопровож-

даются ростом температуры —

статической Т2 и (особенно)

39

Полной Г2*. В направляющем аппарате абсолютная скорость

уменьшается, что ведет к росту статического давления. При

этом давление торможения из-за наличия гидравлических по-

терь несколько снижается. Рост статического давления сопро-

вождается ростом статической температуры. Полное же значе-

ние температуры на лопатках направляющего аппарата оста-

ется неизменным.

2.3. РАБОТА СЖАТИЯ И КПД

СТУПЕНИ КОМПРЕССОРА

На основании уравнения моментов количества движения

применительно к ступени компрессора нами было получено

выражение для удельной теоретической работы Lu = u\wu-

Фактически это работа, которая подводится к единице массы

воздуха в межлопаточных каналах (так называемая окружная

работа).

Однако работа, которая требуется для сжатия Лст, больше

на величину потерь, связанных с трением диска колеса о воз-

дух ДЛд и утечками воздуха в радиальный зазор &Ьзяз.

Для ступеней современных компрессоров сумма АЬдЧ-ДЬзаз

не превышает 1,5...2% от величины Lu [14], поэтому в расчетах

обычно принимают LCT = LU. Это дает возможность ввести прос-

тое определение КПД ступени компрессора.

С этой целью изобразим процесс сжатия в ступени в коор-

динатах р—v и Т—s (термодинамические диаграммы приведе-

ны на рис. 2.6): линия 1—3S — сжатие без потерь; линия

1—3 — действительный процесс сжатия. Причем линия 1—2 —

сжатие в рабочем колесе, а 2—3 — в направляющем аппарате.

Известно, что в действительном процессе сжатия в комп-

Рис. 2.6. Изображение процесса сжатия в ступени осе-

вого компрессора: а—в р—и-диаграмме; б—в Т—s-ди-

аграмме

40

{эессоре происходят дополнительные затраты энергии, связан-

ные с преодолением гидравлических потерь (трение воздуха

о стенки проточной части; взаимное трение слоев потока, дви-

жущихся с разными скоростями; вихревое движение частиц

воздуха; изменение направления скорости потока). Все гидрав-

лические потери ALr превращаются в теплоту, которая пере-

дается сжимаемому воздуху, при этом для сжатия более нагре-

того воздуха требуются дополнительные затраты энергии A Lv.

Чем меньше гидравлические потери, тем меньше дополнитель-

ный подогрев потока (следовательно, тем меньше разница

А Г—A Ts).

Отношение изоэнтропического подогрева воздуха в ступени

(XTS = T3s—rj к действительному подогреву (А Т = Т3—Т\)

называют изоэнтропическим КПД ступени. Его определяют по

статическим параметрам:

Пет = АЛ/АТ. (2.1)

Изоэнтропический КПД характеризует термодинамическое

совершенство ступени.

Умножим числитель и знаменатель правой части полу-

ченного уравнения на kR/(k—1), т. е. на ср\

7\)/(fe—1) _ LSCT

В уравнение входят значения энтальпии потока, поэтому целе-

сообразно рассмотреть процесс сжатия в координатах i — s

(рис. 2.7). В этой диаграмме все энергетические величины изо-

бражаются вертикальными отрезками. В частности, отрезок

1—35 — работа изоэнтропического сжатия; 1—3 — работа дей-

ствительного сжатия. Тогда, полагая сз~£1, получим i3s—i\ = Ls

и i3 — i\ = LCT. Разница LCT—Ls=(i3—zij — (i3s—Л) =A Lr + A Lu

представляет собой суммарные потери энергии в ступени при

наличии трения. Если в уравнении (2.2) заменить (t3—м) на LCT,

получим (с учетом LCT = ^u)

Т]ст = L sct/Lev Lsct/Lu- (2.3)

При расчетах компрессора можно использовать параметры за-

торможенного потока (рис. 2.8), тогда КПД ступени будет иметь

такой вид:

Нет* = (Тз5*-Л*)/(Тз*-Т1*). (2.4)

Это уравнение удобно в том отношении, что позволяет опреде-

лять КПД по температурам Т* и Т3*, измеренным с помощью

термопар, установленных в потоке.

41

Рис. 2.7. Изображение

процесса сжатия в ступени

осевого компрессора в i-s-

диаграмме

Рис. 2.8. Процесс сжатия

в i—s-диаграмме в параметрах

торможения (Ci = c3)

Отметим, что с учетом Q — 6'з и слабого изменения теплоем-

кости воздуха в ступени (нев компрессоре) LSCt*^^sct, Act*^Lct

И Т|ст ~Цст (с точностью до 1%). У современных ГТД т)ст =

= 0,86...0,92, т. е. ступени аэродинамически совершенны. Выра-

жение (2.4) можно привести к виду

„ * - W/Tf-l -1 /« г,

Т,ст 1 - Г3*/77-1 •

Последнее выражение позволяет вычислить т)ст* по измеренным

давлениям и температурам на входе в ступень и выходе из нее,

что обусловило его широкое применение в экспериментальной

практике.

2.4. ОСНОВНЫЕ ПАРАМЕТРЫ СТУПЕНИ

Основные параметры ступени принято условно разделять на

три группы: геометрические, кинематические и энергетические

(или термодинамические).

Геометрические параметры ступени показаны на рис. 2.9.

Характерными размерами ступени в любом контрольном сече-

нии являются: наружный (периферийный) диаметр £>к; втулоч-

ный диаметр £>вт; средний диаметр £>Ср= (£>к+£>вт)/2; высота

лопаток Нл= (DK — DBT)/2\ ширина венца SpK и SHa, а также

величина осевого зазора 6о, определяемые на текущем радиусе г;

радиальный зазор 6 г между наружным диаметром рабочего

колеса и диаметром статора.

В практике расчетов широко пользуются относительными

42

Рис. 2.9. Основные геометрические

осевого компрессора

геометрическими параметрами. В частности, относительная вы-

сота лопаток характеризуется относительным диаметром втулки

<Jbt=DBt/-Dk (на первых ступенях JBT = 0,35... 0,50, на послед-

них — d„ — 0.8...0,90). Уменьшение dBT ниже 0,30...0,35 не имеет

смысла, так как площадь проходного сечения при этом увели-

чивается незначительно, а размещение лопаток на диске услож-

няется.

Удлинение лопаток определяется как отношение Hx=h„/SCp.

Для первых ступеней Ял«3,5...4,5, для последних — Ял=1...2,

так как последние ступени передают работу более нагретому

воздуху.

Кинематические параметры могут быть наглядно представ-

лены планом скоростей.

В качестве наиболее характерного параметра принимается

окружная скорость на периферийном диаметре рабочего колеса

во входном сечении и)к, которая во многом определяет вели-

чину £ст и других важнейших параметров. Для современных

компрессоров uiK = 300...600 м/с. Дальнейшее увеличение UiK

ограничено прочностью лопаток и диска.

Очень важным параметром ступени является осевая состав-

ляющая скорости da, так как от ее величины зависит расход

воздуха через компрессор при выбранной площади входа Fj.

Казалось бы, что с этой точки зрения необходимо принимать

Сю близкой к скорости звука, когда максимальная плотность

тока (с1ор).

Но два обстоятельства против такого выбора:

плотность тока на больших дозвуковых скоростях изменяется

очень медленно: так, с изменением da от 0,7 ai, до da=<h

43

плотность тока увеличивается только на 8% [3, 14]; при о1а — <1\

величина Wi становится значительно больше скорости звука, что

сопровождается резким увеличением потерь энергии.

Для первых ступеней рекомендуется принимать с\а = 180...

...230 м/с, для последних — ПО...140 м/с [7]. Следует обратить

внимание на то, что аа необходимо снижать от входа к выходу.

Важным параметром является коэффициент расхода са = Са/и*.

Практика показала, что профиль лопатки рабочего колеса тех-

нологичен, если са = 0,4...0,8.

Величины са и ик определяют скорости набегания газа на

входные кромки рабочих и направляющих лопаток. Именно

и с2 являются наибольшими скоростями, возникающими

в ступени. Поэтому в качестве характерных параметров при-

нимают приведенную скорость

2^1 = ад/18,32 /К?, (2.6)

где Tw* = 7\ + Wi212 cPf и приведенную скорость

= ^’i/18,32(2.7)

где Тс2* = Т2 + с22/2ср.

В зависимости от величины приведенных скоростей разли-

чают ступени: дозвуковые, если Xwr< 0,9 и Zr2 < 0,9; трансзву-

ковые, если Xwi = 0,95...1,1 или ХС2 = 0,95...1,1; сверхзвуковые,

если Xwi= 1,1...1,35 или КС2= 1,1...1,25. При данном значении z/;K

величина работы, переданной 1 кг потока, может быть различ-

ной. Степень использования окружной скорости при передаче

воздуху работы оценивают коэффициентом затраченного напора

Нг = Lct/wik2, = 0,20...0,35. (2.8)

Отношение изоэнтропической работы сжатия в ступени к ii\K2

называют коэффициентом изоэнтропического напора:

Hs = £sct/^;k2. (2.9)

Если в формуле Т|ст = ^5ст/£ст заменить значения LCT и £$ст из

(2.8) и (2.9), получим

Пет = fJs/Яг. (2.10)

Окружная скорость по радиусу рабочих лопаток может изме-

няться в значительных пределах, поэтому часто пользуются

безразмерным отношением

Ц = Т^ст/Цср2, (2.11)

где коэффициент нагрузки ступени ц принимает значения в диа-

пазоне 0,25...0,7.

Энергетические параметры ступени: работа сжатия LCr; сте-

44

пень повышения давления лст; КПД ступени т,Ст; степень реак-

тивности рст.

Параметр LCT зависит от типа ступени, его величина может

меняться от 15 до 45 кДж/кг. Степень повышения давления лст

также зависит от типа ступени и может принимать значения

1,15...1.75. При этом большие значения лст соответствуют более

высоким Лац и Zc2- КПД ступени т|ст, наоборот, тем меньше, чем

больше Zwi и Хс2-

Как уже отмечалось, у современных компрессоров т)ст =

0,86...0,92. Степень реактивности рст оценивает распределение

работы сжатия между рабочим колесом и направляющим ап-

паратом:

^хрк

Рст — -т

^SCT

Часто [2, 3] выражение (2.12)

няют отношением

= (112)

без большой погрешности заме-

^рк

Рст = “7

ст

(2.13)

Запишем на основании (1.3) уравнение сохранения энергии для

рабочего колеса и ступени в целом:

h + —И LCT = i2 Ч—|- или = (i2—fi) +—~—— ,

тогда

i2~ii = 1^- ,

h + ~£- + £ст = 1з + или Lct = (z2—Й) "I-----------C~2'' ’

откуда

r 2 z. 2

: i _ г c з 61

^3 И — ^ст 2 "

Согласно (2.13)

LCT-0,5(c22-Cl2)

pcT “ £CT—0,5(c32—c,2) '

Полагая c\ = cz и c{a = c2a, получаем

_ ^ct~0,5(c2u2—Ciu2) _ 0,5 (c2u—£luH£2uH-£iu)

PCT — £CT ~ ubwu

или

Per = 1 - C2a+^ . (2.14)

Ho C2u = Ciu+A cu, тогда выражение длярст можно записать так:

Рст = 1 - Чг - • (2Л5)

45

Рис. 2.10. К вопросу о влиянии

предварительной закрутки потока:

а — без закрутки; б — закрутка

против вращения

Как видно, рСт зависит от ве-

личины с1м, т. е. окружной сос-

тавляющей абсолютной скорос-

ти перед входом на рабочие

лопатки. с1и называют предва-

рительной закруткой. Она мо-

жет осуществляться в сторону

вращения колеса ( + ciu) или

против вращения (—йи).

Рассмотрим вначале закрут-

ку против вращения колеса

(рис. 2.10,6).

Для сравнения на рис. 2.10,а изображен треугольник для

случая осевого входа (си='О), а на рис. 2.10,6 — треугольник

с закруткой (—fiw). При наличии отрицательной закрутки и

и = const существенно возрастает величина а следовательно,

wiu и \wu = W\u—w2u. В результате увеличивается LCT = u &wu.

Однако при этом возрастает Xwi, что может привести к интен-

сивному росту потерь.

Рассмотрим закрутку по вращению колеса.

Для сравнения на рис. 2.11 приведены треугольники с осе-

Рис. 2.11. К вопросу о влиянии предварительной

закрутки в сторону вращения колеса

вым входом (а) и с закруткой (б), (в). При закрутке +ciu и

и = const существенно уменьшается Xwi, а также wiu, что со-

провождается снижением LCr = u Awu. Если же сохранить вели-

чину Wi на прежнем уровне (как и при осевом входе), то можно

существенно увеличить и (рис. 2.11,в), а значит и £Ст. Таким

образом, положительную закрутку в направлении вращения

колеса можно выполнять для уменьшения AW1 при и = const или

для увеличения LCT при условии сохранения

Согласно формуле (2.15) предварительная закрутка изменяет