Author: Буров В.Д. Цанев С.В. Ремезов А.Н.

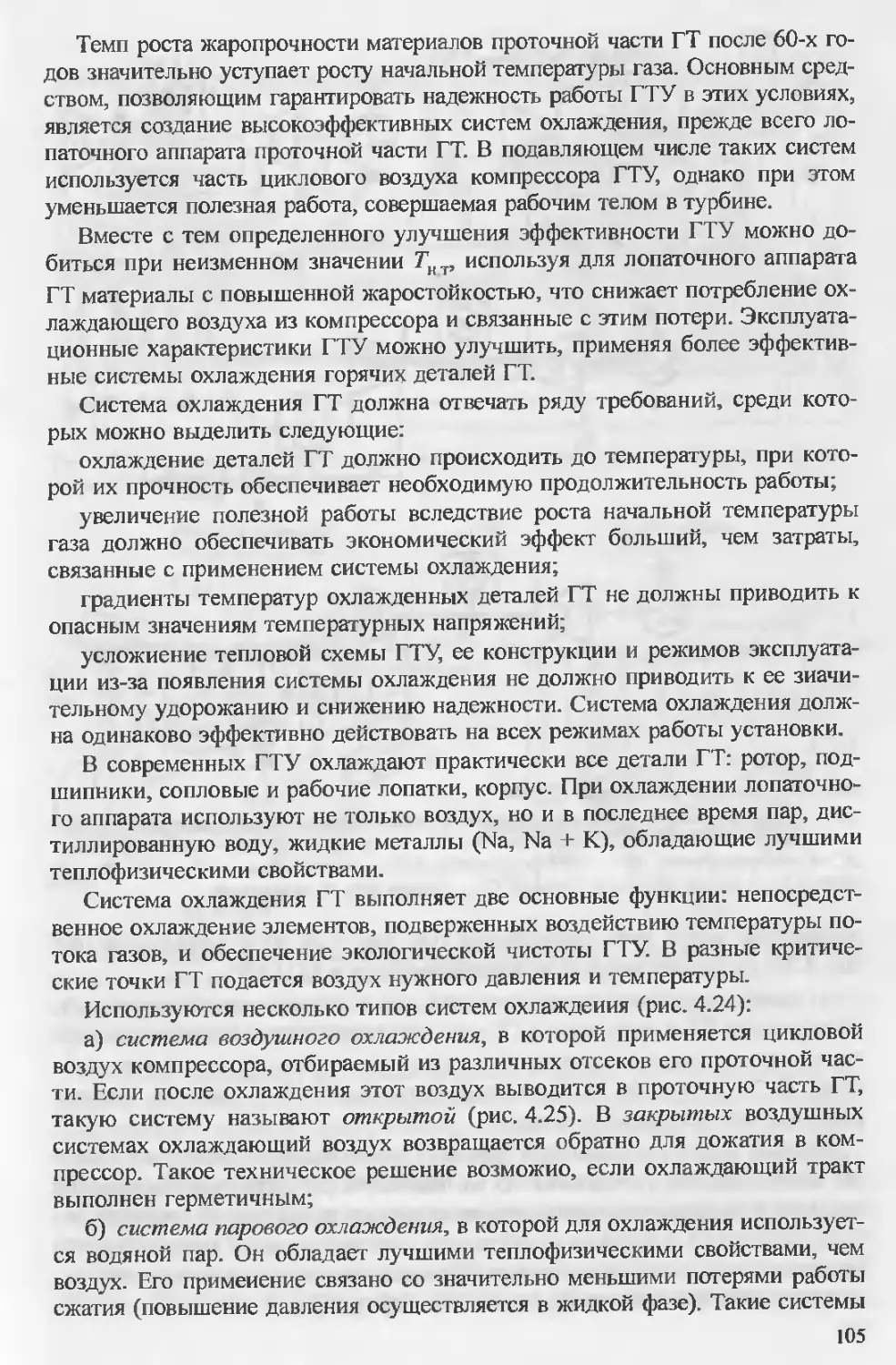

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) теплоэнергетика теплотехника электростанции турбины

ISBN: 5-7046-0739-Х

Year: 2002

Text

Z-4 /6

С.В.Цанев, В.Д.Буров, A.H.Ремезов

ГАЗОТУРБИННЫЕ

И ПАРОГАЗОВЫЕ

УСТАНОВКИ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Буров Валерии Дмитриевич

кандидат технических наук доцент заместитель

заведующего кафедрой тепловых электрических . г нции

Московского энергетического института.

научный руководитель лаборатории

«!азотурбинные и парогазовые ТЭС»

авто, 1 • лее 140 п чатных трудов

Ремезов Александр Николаевич

кандидат технических наук.

генеральный директор «Мосгорэнерго»,

зчгор л лее 40 печатных тру/м

62^

Ц16

С.В.Цанев, В.Д.Буров, А.Н.Ремезов

ГАЗОТУРБИННЫЕ

И ПАРОГАЗОВЫЕ

УСТАНОВКИ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Под редакцией С.В.Цанева

Допущено Учебно-методическим объединением

по образованию в области энергетики и электротехники

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по направлению 650800 «Теплоэнергетика»,

специальности 100500 «Тепловые электрические станции»

по дисциплинам «Парогазовые и газотурбинные установки

электростанций» и «Тепловые и атомные электрические станции»

Калуг с ни.

Месиовс кт TEirasf*

ТеХНИЧЙМ; Г. J - го< тста

им. । >Lu мина

БЙВ tri А

Москва Издательство МЭИ 2002

УДК 621.438 + 621.311.22.002.5

ББК 31.373 + 31.363

Ц 163

Федеральная программа книгоиздания России

Рецензенты: член-корреспондент РАН Л.С Попырини кафедра промышленной теплоэнер-

гетики Санкт-Петербургского государственного технического университета

(зав кафедрой профессор В М. Боровков)

Цанев С.В., Буров В.Д., Ремезов А.Н.

Ц 163 Газотурбинные и парогазовые установки тепловых электростанций:

Учебное пособие для вузов / Под ред. С.В. Цанева — М.: Издательство

МЭИ, 2002. — 584 с., ил.

ISBN 5-7046-0739-Х

Изложены основы теории газотурбинных и парогазовых установок электростанций Зна-

чительное внимание уделено особенностям их конструкции и составу тепловых схем, мето-

дам повышения КПД производства электроэнергии и экономии топлива Дана классификация

тепловых схем различных типов парогазовых установок, приведены методики расчета пока-

зателей их экономичности Особое внимание уделено факторам, влияющим на режимы и по-

казатели работы газотурбинных и парогазовых установок, способам регулирования отпуска

электрической и к нергии отрен i просы улучшения экологических парамет-

ров установок

Для студентов энергетических вузов в качестве учебного пособия, может быть полезна на-

учным сотрудникам, инженерам, персоналу электростанций.

УДК621.438 + 621.311.22.002.5

ББК 31.373 + 31.363

Учебное издание

Цанев Стефан Васильевич, Буров Валерии Дмитриевич,

Ремезов Александр Николаевич

ГАЗОТУРБИННЫЕ И ПАРОГАЗОВЫЕ УСТАНОВКИ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИИ

Учебное пособие для вузов

Редактор Т Н Платова

Художественный редактор/ Ю Землеруб

Технический редактор З.Н Ратникова

Корректоры В.В Сомова, ЕП Севостьянова

Набдр.и верстка выполнены на компьютерах Издательства МЭИ

Компьютерная верстка О А. Беспаловой

ДР №020528 от 05 06 97

Формат 70x100 1/16

Печать офсетная-.

Уч-изд. л 46,2

С-006

Подписано в печать с оригинала-макета 27 12 02.

Бумага офсетная Гарнитура Таймс

Усл печ л 46,8 Усл -кр отг. 46,8

Тираж 2000 экз Заказ 674-

Издательство МЭИ, 111250. Москва, Красноказарменная ул , 14

Отдел реализации 361-16-81, e-mail publlsh@mpelru.

Отпечатано в ОАО «Типография «Новости»

105005, Москва, ул. Фр. Энгельса, 46.

© Авторы, 2002

ISBN 5-7046-0739-Х

ПРЕДИСЛОВИЕ

Перспективное направление развития энергетики связано с газотурбин-

ными (ГТУ) и парогазовыми (ПГУ) энергетическими установками тепловых

электростанций. Эти установки имеют особые конструкции основного

и вспомогательного оборудования, режимы работы и управления.

В последние годы были усовершенствованы методы расчета тепловых

схем и элементов ГТУ и ПГУ с применением математического моделирова-

ния и компьютерной техники. В настоящее время значительное внимание

уделяется прогрессивным технологиям сжигания топлива в камерах сгора-

ния ГТУ и улучшению экологических показателей установок. При создании

газовых турбин используются новые материалы, улучшаются системы охла-

ждения их элементов, применяются конструктивные схемы с повышенными

значениями давления воздуха после компрессоров, с его промежуточным ох-

лаждением, промежуточным перегревом газов в газовых турбинах, исполь-

зуются регенеративные циклы и схемы с впрыском пара и воды в ГТУ.

Постоянно совершенствуется паровой цикл ПГУ, осуществляется переход

к двухконтурным и трехконтурным котлам-утилизаторам с промежуточным

перегревом пара. Для стабилизации параметров и повышения мощности ус-

тановки используется дожигание топлива. Схемы применяемых ПГУ разли-

чаются как по составу, так и по технологическому процессу. В отличие от

паросиловых установок ГТУ и ПГУ характеризуются значительной чувстви-

тельностью к изменению параметров наружного воздуха, что обнаруживает-

ся при анализе их показателей.

Многочисленные публикации посвящены ГТУ различного назначения,

используемым в авиации, наземном и морском транспорте, на газоперекачи-

вающих станциях. В последние годы значительно возрос интерес к энергети-

ческим ГТУ и ПГУ, их особенностям и работе на электростанциях. Парога-

зовые установки на природном газе — единственные энергетические уста-

новки, которые в конденсационном режиме работы отпускают электроэнер-

гию с КПД нетто более 58 %.

В научно-исследовательской лаборатории «Газотурбинные и парогазовые

ТЭС» кафедры тепловых электрических станций Московского энергетиче-

ского института (технического университета) разработаны методические ос-

новы дисциплины «Газотурбинные и парогазовые установки электростан-

ций», читаемой авторами студентам старших курсов. Под руководством ав-

торов разработаны методики, алгоритмы и программные средства расчета и

оптимизации тепловых схем и показателей ГТУ и ПГУ ТЭС и их элементов.

Предлагаемое вниманию читателей учебное пособие обобщает и система-

тизирует разработки в основных областях применения ГТУ и ПГУ на ТЭС.

В написании учебного пособия кроме авторов принимали участие А.С. Осыка

(§ 5.3, 5.6) и Н.Г. Кузнецов (§ 7.5).

Авторы выражают глубокую благодарность рецензентам — чл.-корр.

РАН, доктору техн, наук, проф. Л.С. Попырину и сотрудникам кафедры про-

3

мышленной теплоэнергетики Санкт-Петербургского государственного тех-

нического университета (зав. кафедрой доктор техн, наук, проф. В.М. Боров-

ков), а также главному инженеру ГРЭС-3 ОАО «Мосэнерго» канд. техн, наук

А.С. Осыке, высказавшим ряд замечаний и советов, которые авторы с благо-

дарностью и пониманием приняли.

Авторы приносят благодарность сотрудникам научно-исследовательской

лаборатории «ГТУ и ПГУ ТЭС» кандидатам техн, наук С.Н. Дорофееву,

Б.В. Конакотину, А.П. Дудко, научным сотрудникам В.Е. Торжкову, М.А. Со-

коловой, А.А. Дудолину, Н.А. Степановой, О.В. Бибиковой за помощь при под-

готовке книги. Глубокую признательность выражают авторы и сотрудникам

РАО «ЕЭС России», Всероссийского теплотехнического института, канд. техн,

наук, глав, инженеру Мосэнергопроекта П.Ф. Куликову, представительств за-

рубежных фирм Siemens (проф. доктору техн, наук Ахиму Зауэру), Alstom,

General Electric и других за консультации и предоставленные материалы.

Замечания и пожелания по содержанию учебного пособия следует на-

правлять по адресу: 111250, Москва, ул. Красноказарменная, д. 14, Издатель-

ство МЭИ.

Авторы

ВВЕДЕНИЕ

Движущая сила теплоты ие зави-

сит от агентов, взятых для ее разви-

тия, ее количество исключительно оп-

ределяется температурами тел, между

которыми, в конечном счете, произво-

дится перенос теплорода.

Сади Карно, 1824 г.

Уровень культуры человечества определяется во многом созданием и ис-

пользованием источников энергии, которая многократно увеличивает воз-

можности людей. В развитых странах в расчете на одного жителя приходит-

ся более 10 кВт’Ч энергии всех видов, что в 100 раз больше мускульной

мощности человека. Это обстоятельство подчеркивает важность познания

процессов получения и хранения, преобразования и передачи энергии. Ис-

точники ныне широко используемого органического топлива — угля, нефти,

природного газа — практически невосполнимы. Их энергия накапливалась

миллионы лет, а мы ее расходуем за считанные столетия.

Опасность глобального энергетического кризиса осознана человечеством,

и поэтому энергетическая проблема для техники и иауки имеет приоритет-

ный характер. В ведущих странах отпускаются большие средства на научно-

технические исследования.

Мечта изобрести двигатель, который смог бы работать вечно, «как веч-

но и неостановимо движение небесных светил», многие века владела ума-

ми человечества. Упорные поиски не прошли даром. В 1769 г. английский

естествоиспытатель Джеймс Ватт получил патент на изобретенную им па-

ровую машину — первый тепловой двигатель. Международная метриче-

ская система единиц (СИ) увековечила его имя, и с 1960 г. мощность выра-

жается в ваттах.

Французский инженер Сади Карно в 1824 г. в своей книге «Размышления

о движущей силе огня и о машинах, способных развивать эту силу» доказал

невозможность полного превращения теплоты в работу и, следовательно,

указал на невозможность создания вечного двигателя. Позже, в 1850 г. физик

Р. Клаузиус вывел формулу термического КПД теплового двигателя, ставше-

го символом зарождающегося индустриального мира, превращавшего тепло-

ту в движение ценой необратимых потерь энергии.

Паровые машины работали на паре, получаемом в паровых котлах, сжи-

гающих уголь или дрова. Всего полтора столетия назад нефть считалась не

более чем липкой жидкой грязью, мешающей соледобытчикам. Они закры-

вали испорченные ею солевые колодцы. Сегодня нефть называют кровью

земли. Исследования ученого Бенджамина Силлимэна и предприимчивость

5

военного Эдвина Дрейка доказали, что нефть обладает свойствами горючего

и смазки и ее можно добывать бурением скважин в земле. Первая в мире

промышленная нефтяная скважина была пробурена в Азербайджане компа-

нией, принадлежавшей братьям Нобилям.

Решающим изобретением в области энергетики стали разработанные

Н. Тесла генератор переменного тока и трансформатор напряжения — клю-

чевые элементы всех электроэнергетических систем. Свои права на изобре-

тение он передал Д. Вестингаузу, фирма которого первой построила элек-

тростанцию для генерации переменного тока и линии электропередачи.

Электрическая энергия не сразу была признана. Художники утверждали,

что электрический свет мешает виденью их картин, знатные дамы — что он

придает мертвенность их лицам, многие жаловались на резь в глазах. В итоге

победил здравый смысл.

/ В любой стране энергетика является базовой отраслью экономики. От ее

состояния и уровня развития зависят соответствующие темпы роста других

отраслей хозяйства, стабильность их работы и энерговооруженность. Энер-

гетика создает предпосылки для применения новых технологий, обеспечива-

ет наряду с другими факторами современный уровень жизни населения стра-

ны^'Вместе с тем она оказывает заметное влияние на окружающую среду, яв-

ляясь одним из основных потребителей первичных энергоресурсов — орга-

нического и ядерного топлива, гидроресурсов. Имеют место значительные

выбросы теплоты, продуктов сгорания топлива, шумовые воздействия, кото-

рые вредно влияют на человека и окружающую природу.

Во всех странах отмечается непрекращающийся рост производства элек-

троэнергии (табл. В.1 и В.2). Энергопотребители всего мира прогнозируют

в ближайшие 30 лет удвоение электрогенерирующих мощностей. Добыча

угля в 2020 г. достигнет 7* 109 т, а природного газа 4 трлн м3 в год. Доля

АЭС в энергетике немного снизится, но общий объем производства элек-

троэнергии на АЭС возрастет. Хорошо просматривается перспектива доми-

нирующего производства электроэнергии на тепловых электростанциях,

сжигающих органическое топливо.

Все большее значение приобретает создание мирового рынка электро-

энергии, где импортеры смогут покупать электроэнергию по цене ниже соб-

ственных тарифов, а экспортеры реализовывать возможности электрогенери-

рующих мощностей, превышающих собственные потребности в отдельных

регионах и странах. В зависимости от времени суток и года могут быть реа-

лизованы льготные тарифы продажи и потребления электроэнергии.

Технический прогресс в электроэнергетике развитых стран характеризу-

ется следующими основными направлениями:

созданием высокоэкономичных энергоблоков с суперкритнческими пара-

метрами пара для работы по определенному графику нагрузки с возможно

более полной автоматизацией технологического процесса;

повышением экономичности и совершенствованием структуры топливно-

энергетического баланса;

6

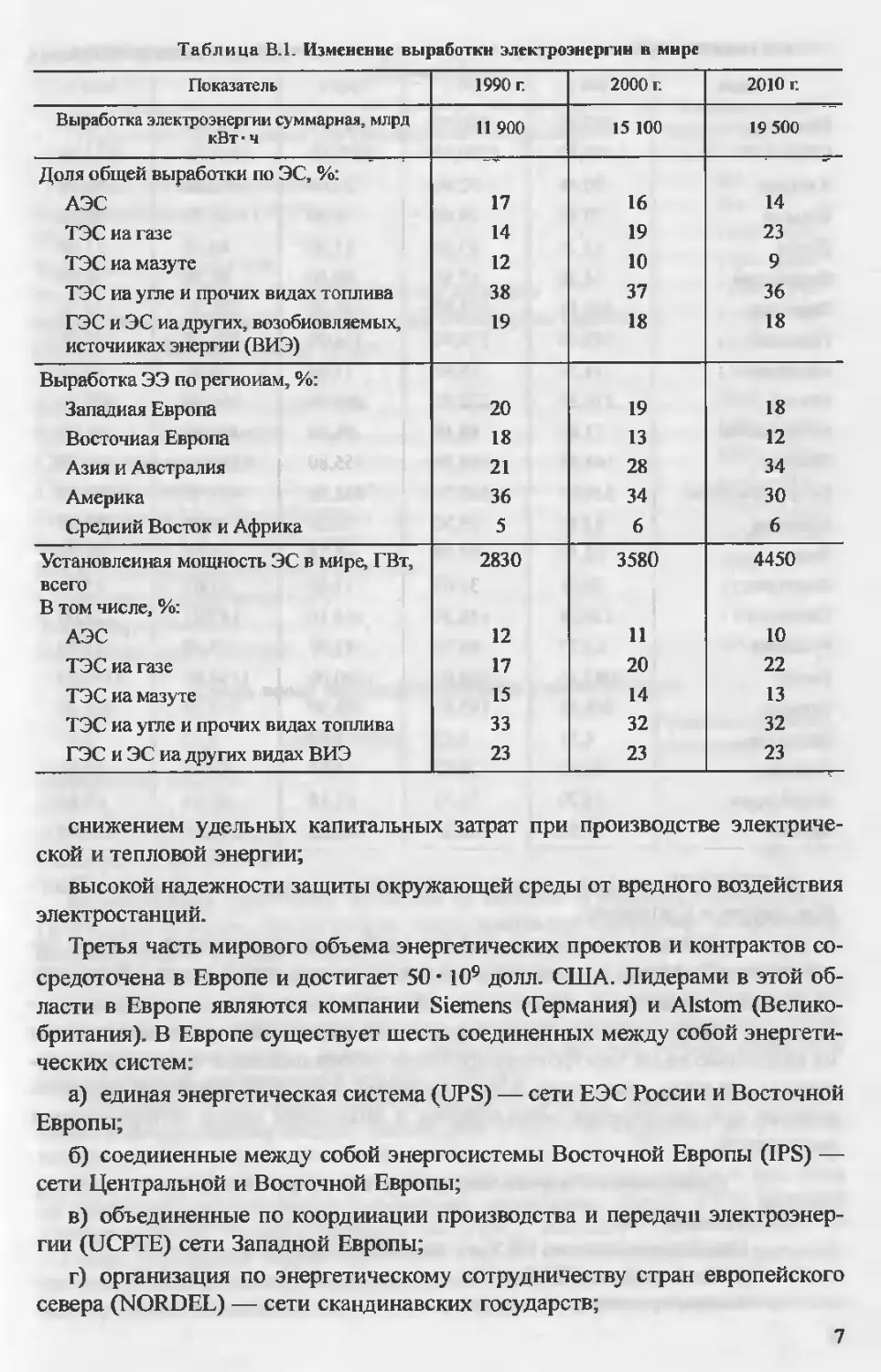

Таблица В.1. Изменение выработки электроэнергии в мире

Показатель 1990 г. 2000 г. 2010 г.

Выработка электроэнергии суммарная, млрд кВт-ч 11900 15 100 19 500

Доля общей выработки по ЭС, %:

АЭС 17 16 14

ТЭС иа газе 14 19 23

ТЭС иа мазуте 12 10 9

ТЭС иа угле и прочих видах топлива 38 37 36

ГЭС и ЭС иа других, возобновляемых, 19 18 18

источниках энергии (ВИЭ)

Выработка ЭЭ по регионам, %:

Западная Европа 20 19 18

Восточная Европа 18 13 12

Азия и Австралия 21 28 34

Америка 36 34 30

Средний Восток и Африка 5 6 6

Установленная мощность ЭС в мире, ГВт, 2830 3580 4450

всего

В том числе, %:

АЭС 12 11 10

ТЭС иа газе 17 20 22

ТЭС иа мазуте 15 14 13

ТЭС иа угле и прочих видах топлива 33 32 32

ГЭС и ЭС иа других видах ВИЭ 23 23 23

снижением удельных капитальных затрат при производстве электриче-

ской и тепловой энергии;

высокой надежности защиты окружающей среды от вредного воздействия

электростанций.

Третья часть мирового объема энергетических проектов и контрактов со-

средоточена в Европе и достигает 50 • 109 долл. США. Лидерами в этой об-

ласти в Европе являются компании Siemens (Германия) и Alstom (Велико-

британия). В Европе существует шесть соединенных между собой энергети-

ческих систем:

а) единая энергетическая система (UPS) — сети ЕЭС России и Восточной

Европы;

б) соединенные между собой энергосистемы Восточной Европы (IPS) —

сети Центральной и Восточной Европы;

в) объединенные по координации производства и передачи электроэнер-

гии (UCPTE) сети Западной Европы;

г) организация по энергетическому сотрудничеству стран европейского

севера (NORDEL) — сети скандинавских государств;

7

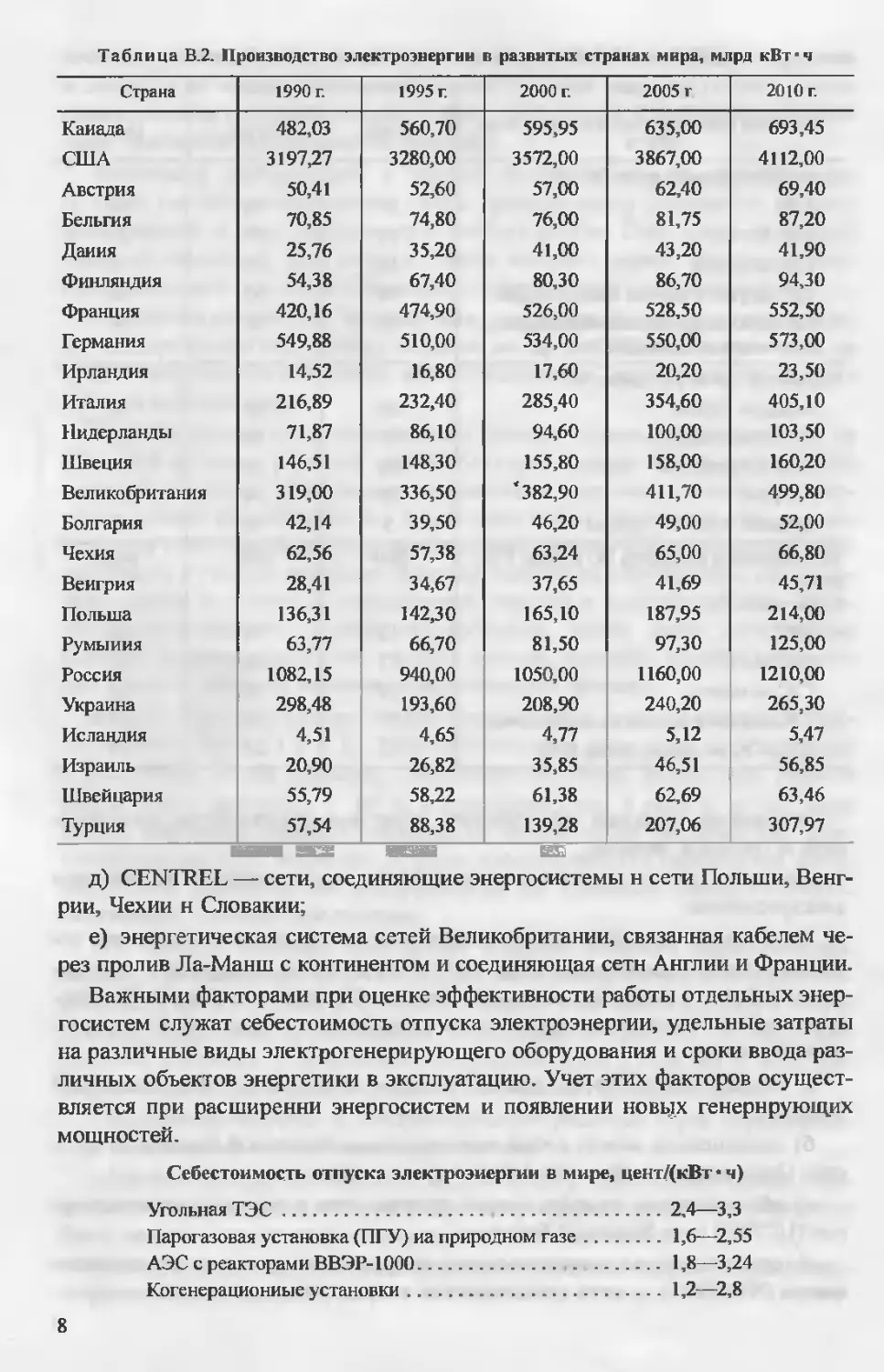

Таблица В.2. Производство электроэнергии в развитых странах мира, млрд кВт-ч

Страна 1990 г. 1995 г. 2000 г. 2005 г 2010 г.

Канада 482,03 560,70 595,95 635,00 693,45

США 3197,27 3280,00 3572,00 3867,00 4112,00

Австрия 50,41 52,60 57,00 62,40 69,40

Бельгия 70,85 74,80 76,00 81,75 87,20

Дания 25,76 35,20 41,00 43,20 41,90

Финляндия 54,38 67,40 80,30 86,70 94,30

Франция 420,16 474,90 526,00 528,50 552,50

Германия 549,88 510,00 534,00 550,00 573,00

Ирландия 14,52 16,80 17,60 20,20 23,50

Италия 216,89 232,40 285,40 354,60 405,10

Нидерланды 71,87 86,10 94,60 100,00 103,50

Швеция 146,51 148,30 155,80 158,00 160,20

Великобритания 319,00 336,50 *382,90 411,70 499,80

Болгария 42,14 39,50 46,20 49,00 52,00

Чехия 62,56 57,38 63,24 65,00 66,80

Венгрия 28,41 34,67 37,65 41,69 45,71

Польша 136,31 142Д0 165,10 187,95 214,00

Румыния 63,77 66,70 81,50 97,30 125,00

Россия 1082,15 940,00 1050,00 1160,00 1210,00

Украина 298,48 193,60 208,90 240,20 265,30

Исландия 4,51 4,65 4,77 5,12 5,47

Израиль 20,90 26,82 35,85 46,51 56,85

Швейцария 55,79 58,22 61,38 62,69 63,46

Турция 57,54 88,38 139,28 207,06 307,97

якша

д) CENTREL — сети, соединяющие энергосистемы н сети Польши, Венг-

рии, Чехии н Словакии;

е) энергетическая система сетей Великобритании, связанная кабелем че-

рез пролив Ла-Манш с континентом и соединяющая сети Англии и Франции.

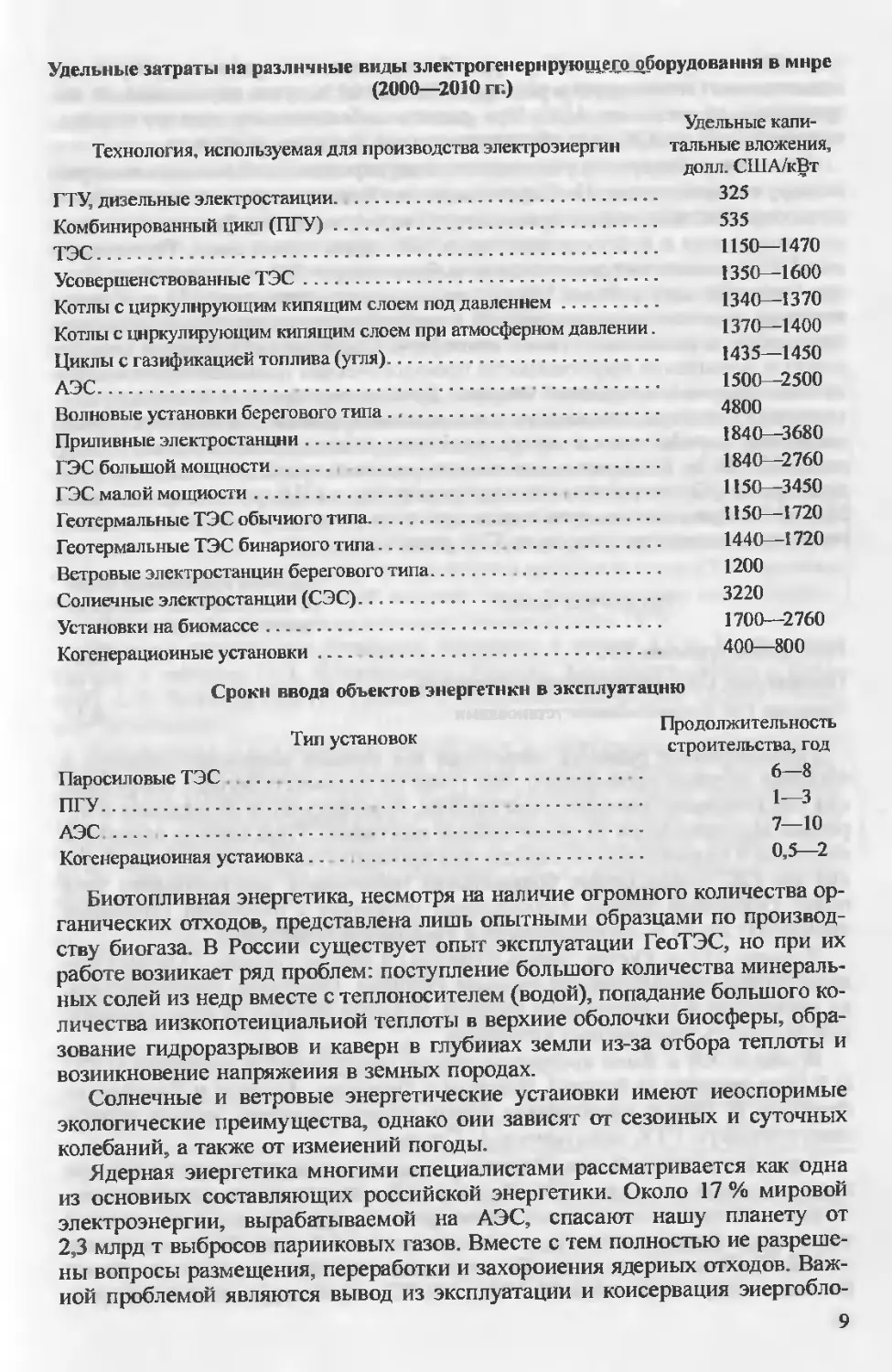

Важными факторами при оценке эффективности работы отдельных энер-

госистем служат себестоимость отпуска электроэнергии, удельные затраты

на различные виды электрогенерирующего оборудования и сроки ввода раз-

личных объектов энергетики в эксплуатацию. Учет этих факторов осущест-

вляется при расширении энергосистем и появлении новьтх генерирующих

мощностей.

Себестоимость отпуска электроэнергии в мире, цент/(кВт • ч)

Угольная ТЭС.......................................2,4—3,3

Парогазовая установка (ПГУ) на природном газе......1,6—2,55

АЭС с реакторами ВВЭР-1 000........................1,8—3,24

Когенерационные установки..........................1,2—2,8

8

Удельные затраты на различные виды злектрогенернрующего ^оборудования в мире

(2000—2010 гг.)

Удельные капи-

Технология, используемая для производства электроэнергии тальные вложения,

долл. США/кВт

ГТУ, дизельные электростанции............................ 325

Комбинированный цикл (ПГУ)............................... 535

ТЭС............................................................ 1150—1470

Усовершенствованные ТЭС..................................... 1350—1600

Котлы с циркулирующим кипящим слоем под давлением.............. 1340—1370

Котлы с циркулирующим кипящим слоем при атмосферном давлении. 1370—1400

Циклы с газиф икацией топлива (угля)..................... 1435—1450

АЭС........................................................... 1500—2500

Волновые установки берегового типа .,.................... 4800

Приливные электростанции................................. 1840—3680

ГЭС большой мощности........................................... 1840—2760

ГЭС малой мощности.............................. ......... 1150—3450

Геотермальные ТЭС обычного типа.......................... II50—1720

Геотермальные ТЭС бинарного типа......................... 1440—1720

Ветровые электростанции берегового типа..................... 1200

Солнечные электростанции (СЭС)........................... 3220

Установки на биомассе.................................... 1700—2760

Когенерационные установки................................... 400—800

Сроки ввода объектов энергетики в эксплуатацию

Тип установок

Паросиловые ТЭС..................................... .

ПГУ...................................................

АЭС ........................................

Когенерационная установка................................

Продолжительность

строительства, год

6—8

1—3

7—10

0,5—2

Биотопливная энергетика, несмотря на наличие огромного количества ор-

ганических отходов, представлена лишь опытными образцами по производ-

ству биогаза. В России существует опыт эксплуатации ГеоТЭС, но при их

работе возникает ряд проблем: поступление большого количества минераль-

ных солей из недр вместе с теплоносителем (водой), попадание большого ко-

личества иизкопотеициальиой теплоты в верхние оболочки биосферы, обра-

зование гидроразрывов и каверн в глубинах земли из-за отбора теплоты и

возникновение напряжения в земных породах.

Солнечные и ветровые энергетические установки имеют неоспоримые

экологические преимущества, однако оии зависят от сезонных и суточных

колебаний, а также от изменений погоды.

Ядерная энергетика многими специалистами рассматривается как одна

из основных составляющих российской энергетики. Около 17 % мировой

электроэнергии, вырабатываемой на АЭС, спасают нашу планету от

2,3 млрд т выбросов парниковых газов. Вместе с тем полностью ие разреше-

ны вопросы размещения, переработки и захоронения ядериых отходов. Важ-

ной проблемой являются вывод из эксплуатации и консервация эиергобло-

9

ков АЭС, отслуживших свой ресурс. Выполнение этих работ потребует до-

полнительных инвестиций в размере от 30 до 100 % сумм, первоначально за-

траченных иа создание АЭС. При расчете себестоимости электроэнергии,

выработанной иа АЭС, это обстоятельство необходимо учитывать.

Российская Федерация участвует в международных соглашениях по охра-

не окружающей среды. На Европейском континенте нормы выбросов золы

на любой ТЭС ие должны превышать 50 мг/м3, тогда как фактические кон-

центрации золы в выбросах некоторых ТЭС значительно выше. При сжига-

нии 1 т условного твердого топлива выбрасывается 780 кг углекислого газа,

при сжигании мазута более 520 кг, природного газа примерно 370 кг. Следо-

вательно, переход на природный газ в энергетике позволит радикально сни-

зить выбросы углекислого газа в атмосферу. Сокращению выбросов способ-

ствует и повышение эффективности технологических процессов производст-

ва электрической и тепловой энергии. Лучшие паросиловые блоки с супер-

критическими параметрами пара и его двойным промежуточным перегревом

позволяют вырабатывать в конденсационном режиме электроэнергию с КПД

нетто 44—46 %. Конденсационные парогазовые энергоблоки с котлами-ути-

лизаторами (КУ) вырабатывают электроэнергию с КПД нетто, достигающим

58—60 %. Существенно отличаются при этом удельные затраты иа воспол-

нение экологического ущерба от ТЭС различного типа:

Удельные приведенные затра-

Тип электростанции ты на восполнение экологиче-

ского ущерба, пент/(кВт • ч)

Парогазовые установки ТЭС..................... 2,0

Газомазутные ТЭС с паросиловыми установками... 3,1

Угольные ТЭС с паросиловыми установками....... 4,1

ч Промышленное развитие энергетики как отрасли экономики началось с

создания системы переменного тока (1886 г.), соответствующего оборудова-

ния для генерации электрической энергии, трансформации напряжения и пе-

реноса электроэнергии на значительные расстояния. ’Параллельно строились

тепловые и гидравлические станции для производства электроэнергии. Сего-

дня иа ТЭС подавляющее большинство генераторов электрического тока

имеет турбинный привод. Паросиловые установки с паровыми турбинами

производят до 80 % электроэнергии в Российской Федерации.

В конце XIX в. Густав Лаваль (Швеция) и Чарльз Парсонс (Англия) соз-

дали первые промышленные паровые турбины. Постоянно совершенствуя,

их применяют и до настоящего времени, повышая параметры пара и единич-

ную мощность паросиловых установок.

В начале XX в. были построены первые газотурбинные установки (ГТУ)

П.Д. Кузьминским (в России), Штольце в Германии, Арменго и Лемалем во

Франции. В 1939 г. швейцарская фирма «Браун—Бовери» создала первую

энергетическуюТТУ, испытанную А. Стодолой.

Термодинамический цикл Реикииа — основа технологического процесса

паротурбинных установок ТЭС. В начале XX века передовые установки это-

го типа работали с начальными параметрами пара 9 МПа и 535 °C, средняя

температура подвода теплоты в цикл, эквивалентный циклу Карно, составля-

ла 317 °C. В настоящее время большинство паросиловых установок имеют

начальные параметры пара 24 МПа, 540 °C с промежуточным перегревом

10

при 540 °C, а средняя температура подвода теплоты в цикл не превышает

400 °C. Невысокий темп роста этой средней температуры (70 °C за столетие)

связан с технологическими сложностями и повышенными требованиями к

конструкционным материалам при изготовлении котельного и турбиииого

оборудования, особенностями использования рабочего тела (водяного пара).

Необходимо отметить, что для пара сравнительно просто решается задача

снижения его средней температуры при отводе теплоты из цикла при соот-

ветствующей температуре циркуляционной воды.

Применение газа в газотурбинных энергетических установках (ГТУ) су-

щественно упрощает задачу повышения средней температуры рабочего тела

при подводе теплоты в цикле Брайтона. Вместе с тем значительно сложнее

снизить температуру газа при отводе теплрты.из цикла, которая имеет тен-

денцию к увеличению.

В истории теплоэнергетики можно заметить своеобразное «соревнование»

между паровыми и газовыми установками и их термодинамическими циклами.

Отсутствие соответствующих технологий в прошлом не позволяло использо-

вать продукты сгорания в качестве рабочего тела, и водяной пар применялся

как промежуточное рабочее тело. Параллельное развитие газовых и паровых

циклов, одиако, ие привело к их антагонизму. Напротив, наметилась тенден-

ция максимально использовать их положительные свойства, создав комбиниро-

ванную парогазовую установку. В ней теплота выходных газов ГТУ использу-

ется почти полностью в нижией паровой части объединенного цикла Брайто-

на—Ренкииа, что значительно повышает экономичность ПГУ.

Опытные парогазовые установки появились в начале XX в. Их создание

связано с именами П.Д. Кузьминского (Россия), Хольцварта, Шюле (Герма-

ния), А.Н. Ложкина (ЦКТИ, Россия) и специалистами фирмы «Браун—Бове-

ри» (Швейцария).

В 60-х годах XX в. начался бурный рост и практическое осушествлеиие

целого ряда парогазовых установок (фирмы General Electric и Westinghaus,

США, ABB, Швейцария—Швеция, Siemens, Германия, Alstom, Великобрита-

ния и др.). Мощность парогазовых установок составляет от 5 до 700 МВт

при КПД производства электроэнергии в конденсационном режиме 50—

60 %. Это единственные конденсационные ТЭС с такими высокими энерге-

тическими показателями.

В парогазовых установках теплота под-

водится к рабочему телу (газу) при высо-

кой температуре продуктов сгорания орга-

нического топлива, а отвод теплоты проис-

ходит в области низких температур конден-

сации водяного пара. В идеальном обрати-

мом цикле Карио парогазовой установки

изобарный процесс отвода теплоты в газо-

вой части максимально приближен к изо-

барному процессу подвода теплоты к паро-

вой части ПГУ. Определенный подбор ко-

личества рабочих тел и применение сверх-

критического давления пара позволяют по-

лучить идеальный цикл газового и парово-

го рабочих тел, соответствующий обрати-

мому циклу Карно (рис. В.1).

Рис. ВЛ. Обратимый цикл Карно

в координатах Г—s, d двух рабочих

тел (газ—водяной пар)

!!

Термический КПД такого цикла зависит от температуры рабочего тела

при подводе теплоты к газовой части ПГУ Тх и отвода теплоты от ее паровой

части Т2.

П,ПГУ = \ — Т2ГТх. (ВЛ)

При температуре окружающей среды 15 °C и начальной температуре га-

зов 1000 и 1400 °C предельное значение термического КПД ПГУ составит

соойгветствеиио 77,4 и 82,8 %.

Реальные циклы ПГУ отличаются от идеальных рядом особенностей, сре-

ди которых можно отметить возрастание энтропии в процессах сжатия и рас-

ширения рабочих тел, возможность теплообмена лишь при наличии темпера-

турного напора, ограиичеиное число ступеней подвода теплоты к газовой

части ПГУ и др.

tB энергетике реализован ряд тепловых схем ПГУ, имеющих свои особенно-

сти и различия в технологическом процессе. Ниже рассмотрены примеры про-

стейших тепловых схем ПГУ и их термодинамические циклы в Г, 5-диаграмме.

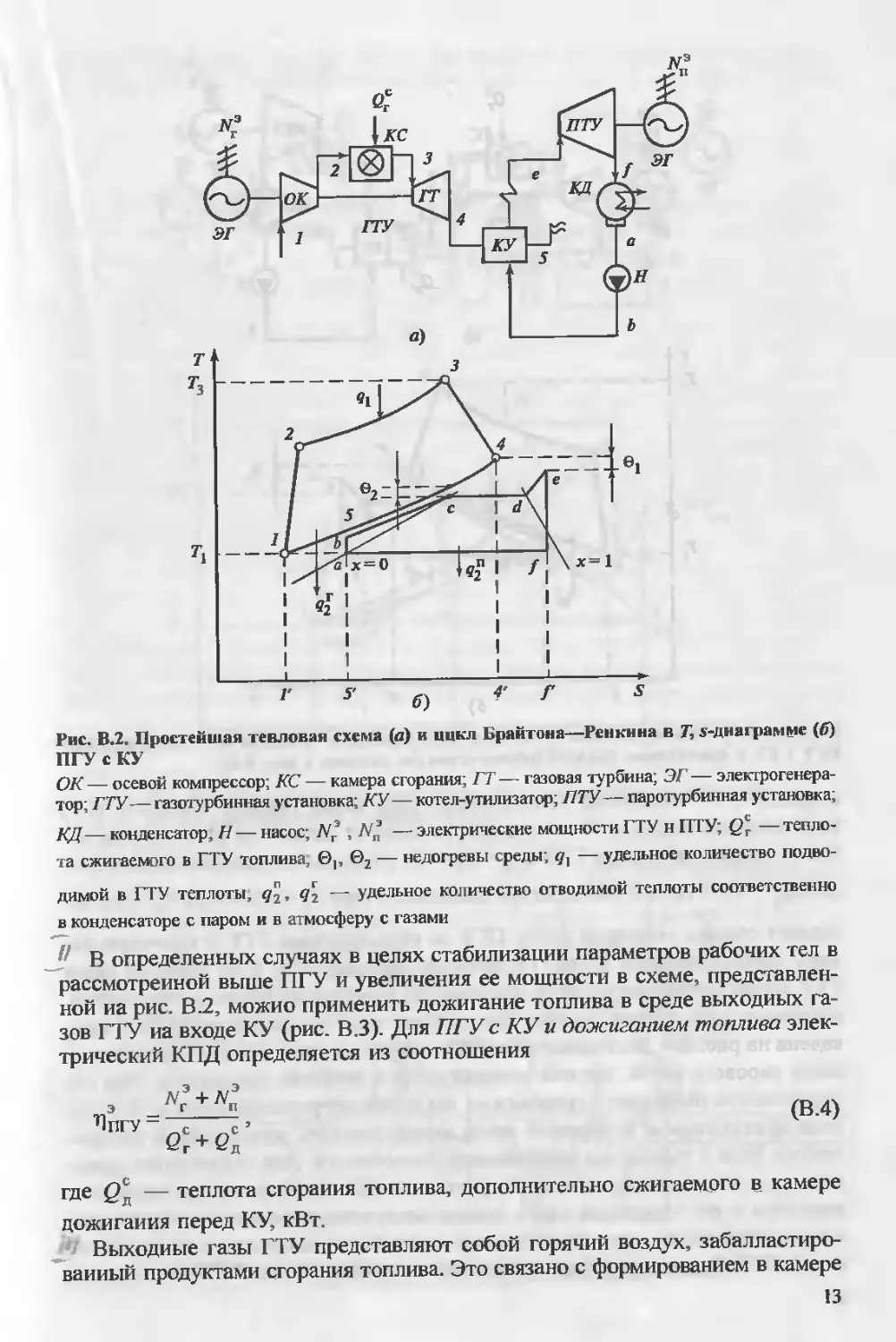

Наибольшее распространение получили ПГУ с котлом-утилизатором

(рис. В.2). В них|выходиые газы ГТУ направляются в котел-утилизатор, где

значительная часттгтеплоты (процесс 4—5) передается пароводяному рабо-

чему телу и генерируется перегретый пар, который поступает в паровую

турбину. В итоге общая.электрическая мощность ПГУ

^ПГУ = ^г-Ь^пЭ,

где и — электрические мощности газовой и паровой ступеней уста-

новки, увеличивается по отношению к электрической мощности ГТУ на

40—50 %, соответственно возрастает экономичность всей установки. Потеря

теплоты с выходными газами ограничивается только площадью Г—1—5—5'.

Для максимальной утилизации теплоты этих газов в котле-утилизаторе под-

держивают минимальные значения температурных напоров 0j и 02, при

этом температура уходящих газов котла колеблется в диапазоне 80—140 °C

(при работе иа природном газе). Имеет место равенство тепловых потоков,

эквивалентных площадям 5"—Ь—с—d—e—f’ и У—5—4—4', что определяет

относительный расход пара, кг/кг:

d = г

Gr

(В.2)

где Dn — абсолютный расход пара; Gr— масса газа; срг— удельная тепло-

емкость газа при постоянном давлении р.

Уменьшение потерь теплоты с уходящими газами котла-утилизатора q2 и

в конденсаторе ПТУ д2 * а также увеличение удельного расхода пара повы-

шает экономичность ПГУ.

Электрический КПД ПГУ брутто с КУ можно определить по формуле

Лягу-

(В.З)

£

где Qcr — тёплогл сгорания сжигаемого в камере сгорания ГТУ топлива, кВт.

12

Рис. В.2. Простейшая тепловая схема (а) и цикл Брайтона—Рен кина в Т, «-диаграмме (б)

ПГУ с КУ

ОК — осевой компрессор; КС — камера сгорания; ГТ — газовая турбина; ЭГ— электрогенера-

тор; ГТУ—газотурбинная установка; КУ— котел-утилизатор; ПТУ— паротурбинная установка;

КД— конденсатор, Н— насос; 7УГЭ , N* — электрические мощности ГТУ н ПТУ; QT — тепло-

та сжигаемого в ГТУ топлива, ©(, ©2 — недогревы среды; q} — удельное количество подво-

димой в ГТУ теплоты, q%, Я2 — удельное количество отводимой теплоты соответственно

в конденсаторе с паром и в атмосферу с газами

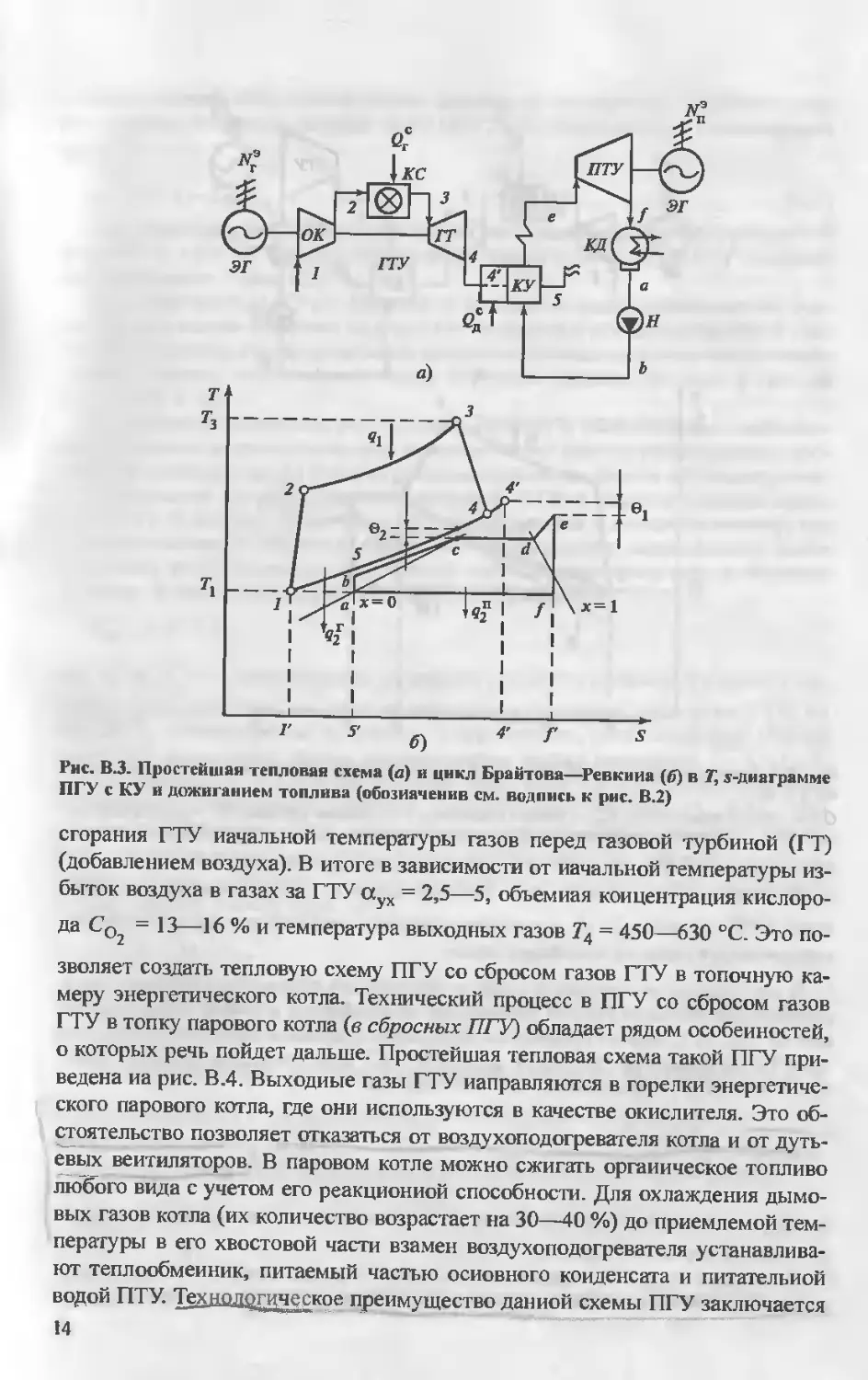

В определенных случаях в целях стабилизации параметров рабочих тел в

рассмотренной выше ПГУ и увеличения ее мощности в схеме, представлен-

ной иа рис. В.2, можно применить дожигание топлива в среде выходных га-

зов ГТУ иа входе КУ (рис. В.З). Для ПГУ с КУ и дожиганием топлива элек-

трический КПД определяется из соотношения

Л пгу -

(В .4)

где рд — теплота сгорания топлива, дополнительно сжигаемого в камере

дожигания перед КУ, кВт.

Выходные газы ГТУ представляют собой горячий воздух, забалластиро-

ванный продуктами сгорания топлива. Это связано с формированием в камере

13

Рис. В.З. Простейшая тепловая схема (а) и цикл Брайтова—Ревкина (б) в Т, 5-диаграмме

ПГУ с КУ и дожиганием топлива (обозначение см. водпись к рис. В.2)

сгорания ГТУ начальной температуры газов перед газовой турбиной (ГТ)

(добавлением воздуха). В итоге в зависимости от начальной температуры из-

быток воздуха в газах за ГТУ аух = 2,5—5, объемная концентрация кислоро-

да COz = 13—16 % и температура выходных газов Г4 = 450—630 °C. Это по-

зволяет создать тепловую схему ПГУ со сбросом газов ГТУ в топочную ка-

меру энергетического котла. Технический процесс в ПГУ со сбросом газов

ГТУ в топку парового котла (в сбросных ПГУ) обладает рядом особенностей,

о которых речь пойдет дальше. Простейшая тепловая схема такой ПГУ при-

ведена иа рис. В.4. Выходные газы ГТУ направляются в горелки энергетиче-

ского парового котла, где они используются в качестве окислителя. Это об-

стоятельство позволяет отказаться от воздухоподогревателя котла и от дуть-

евых вентиляторов. В паровом котле можно сжигать органическое топливо

любого вида с учетом его реакционной способности. Для охлаждения дымо-

вых газов котла (их количество возрастает на 30—40 %) до приемлемой тем-

пературы в его хвостовой части взамен воздухоподогревателя устанавлива-

ют теплообменник, питаемый частью основного конденсата и питательной

водой ПТУ. Технодргцче ское преимущество данной схемы ПГУ заключается

14

Рис. В.4. Простейший тевловая схема (а) и цикл Брайтона—Репкина

(б) в Т, у-диаграмме ПГУ сбросного тида

!5

(В.5)

в возможности обеспечить автономный режим работы газовой и паровой

частёгГустановки. Ее электрический КПД можно определить по формуле

’llny=fc

I {Парогазовые установки с параллельной схемой работы (рис. В.5) в по-

следние годы применяют достаточно часто. Выходные газы ГТУ направля-

ются в КУ, где генерируется перегретый пар высокого или среднего давле-

ния. Пар поступает в головную часть паровой турбины либо в горячую нитку

промежуточного перегрева. В обоих случаях он смешивается с паром, гене-

рируемым в энергетическом паровом котле. Паровую нагрузку котла при

этом несколько снижают, поддерживая номинальную или максимально воз-

можную нагрузку паровой турбины. В хвостовой части КУ ГТУ размещают

теплообменники, в которые подается часть основного конденсата и пита-

тельной воды ПТУ для снижения температуры уходящих газов. Значитель-

ным преимуществом установки является возможность достаточно просто пе-

. рейти к автономной работе газовой и падошйГчастей ПГУ, которые связаны

\ между србои только трубопроводами пара и воды, для этого достаточно пе-

рекрыть клапаны I, VI и VII. Установка дает дополнительную возможность

работы по схеме ПГУ с КУ при отключенном энергетическом котле. При

этом закрывают клапаны II—IV, VII и IX, а открытыми остаются клапаны I, V,

VI и VIII. В этом режиме паровая турбина работает только на паре, генери-

руемом в КУ, а ее нагрузка соответственно занижена.^

Преимущество ПГУ с параллельной схемой заключается в возможности

сжигать в энергетическом паровом котле органическое топливо любого ви-

да по обычной схеме. Электрический КПД ПГУ можно определить по фор-

муле (В.5).

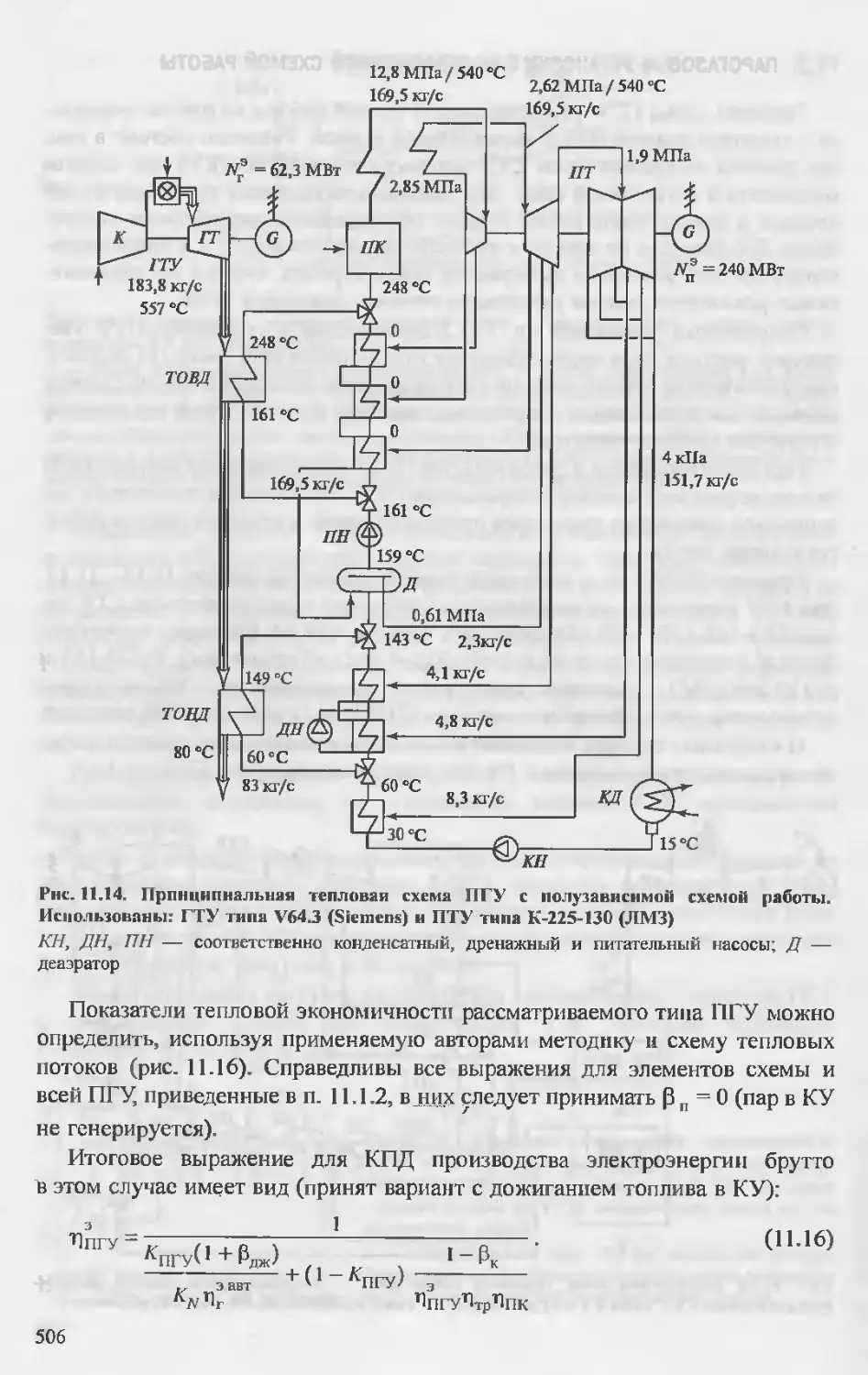

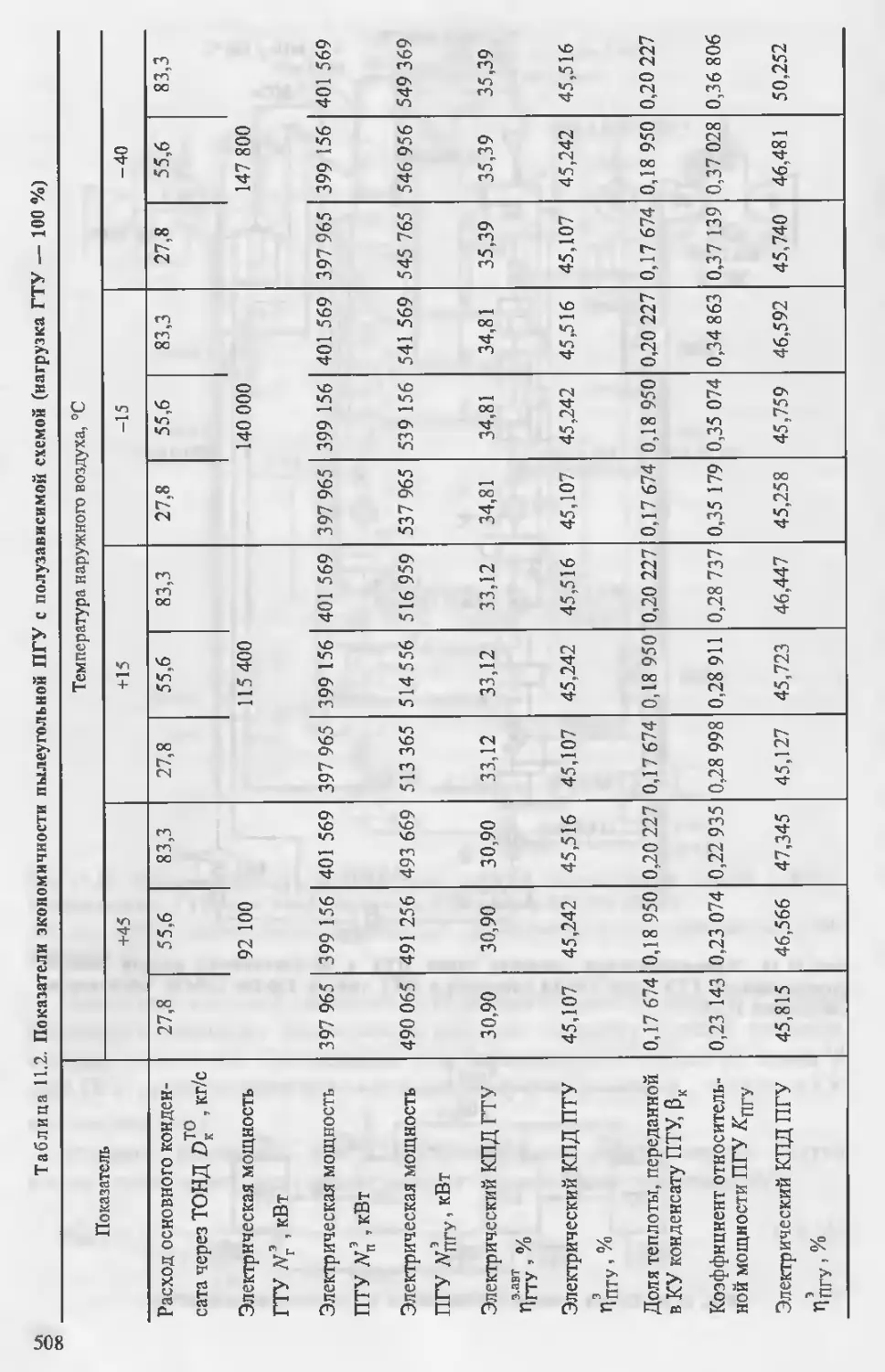

\/ Подобный технологический процесс реализован в ПГУ с полузависимой

схемой работы (рис. В.6)(Как и в предыдущем случае, за ГТУ устанавлива-

ют КУ. Теплота выходных газов газовой турбины утилизируется в теплооб-

менниках высокого (ТО-ВД) и низкого давления (ТО-НД), куда поступают

часть питательной воды после питательных насосов и часть основного кон-

денсата обычно после одного ПНД паротурбинной установки. В этой ПГУ

также легко осуществить переход к автономной работе газовой и паровой

частей установки, а в энергетическом паровом котле можно сжигать органи-

ческое топливо любого вида^Охлаждение выходных газов ГТУ (с Г4 до Т5)

позволяет нагреть воду (условный процесс b—У). Подогрев воды в цикле

Рен кина (участок Ь'—с) осуществляется в регенеративных подогревателях

отборным паром турбины, а также в экономайзере энергетического парового

котла. Энергетический КПД ПГУ определяется по формуле (В.5).

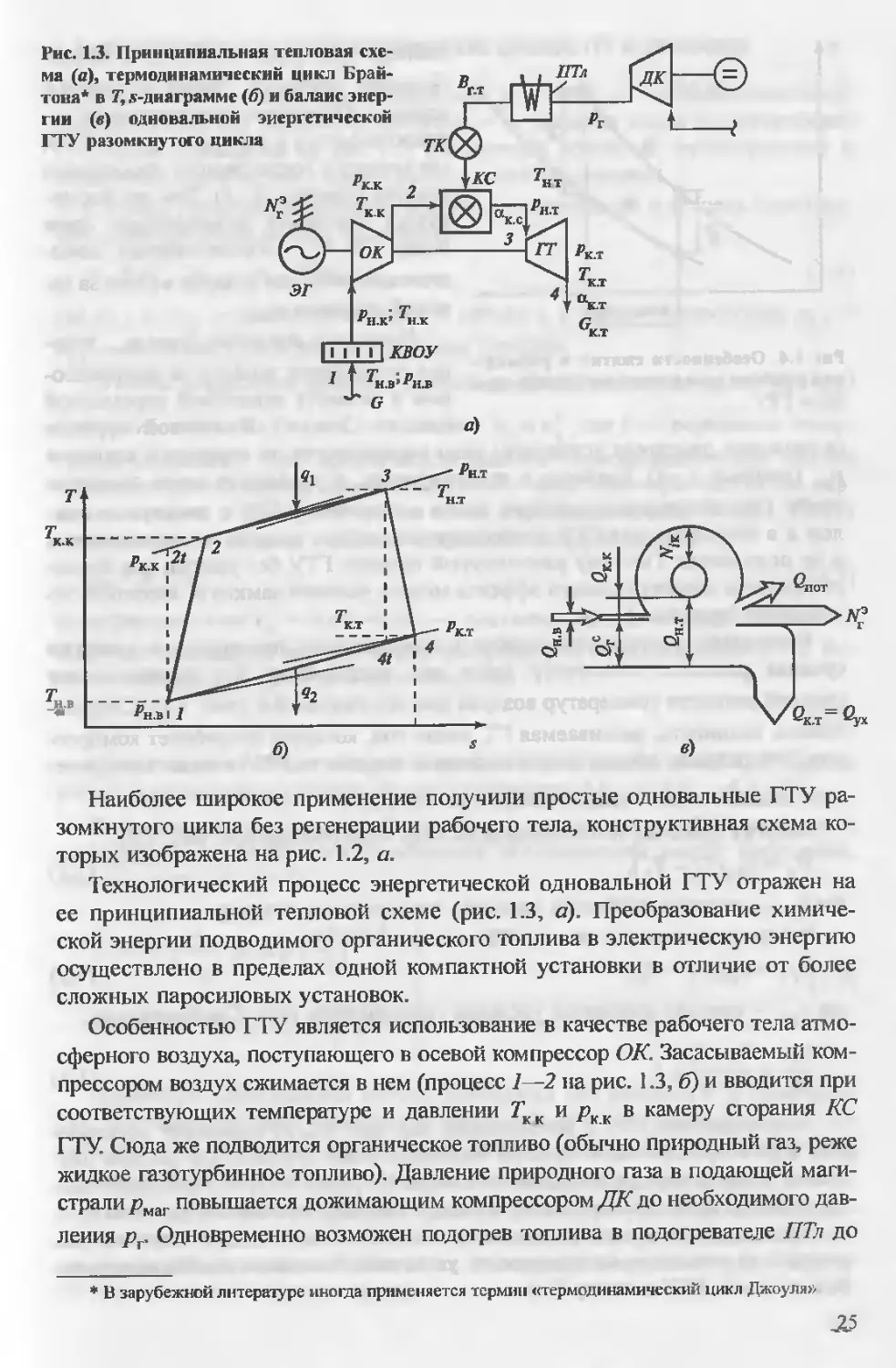

1//(Ъдной из первых ПГУ, применяемых а энергетике, была ПГУ с высокона-

порным парогенератором (рис. В.7). Ее особенность — наличие общей ка-

меры сгорания газовой и паровой частей ПГУ, функции которой выполняет

высокоиапорный парогенератор (ВПГ). Технологический процесс ГТУ раз-

делен. Сжатый воздух после компрессора поступает в ВПГ, куда подается

для сжигания топливо. Дымовые газы генерируют в топке ВПГ пар, имеются

также основной и промежуточный пароперегреватели, пар направляется в

паровую турбину. После промежуточного перегревателя уходящие газы ВПГ

с температурой 600—700 °C поступают в газовую турбину, где, расширяясь,

16

Калутсчий Филиа

Месковсквгз г еударетво

Рис. В.6. Простейшая тепловая схема (о) и цикл Брайтона—Ренкнна (б)

в Т, s-диаграмме ПГУ с полузависимой схемой

Рис. В.7. Простейшая тепловая схема (с) н цикл Брайтона—Ренкнна (б)

~ в Т, s-днаграмме ПГУ с высоконапорным парогенератором

(В.6)

совершают работу. Выходные газы ГТУ подаются в теплообменники нагрева

части конденсата и питательной воды и нагревают всю питательную воду до

состояния, близкого к насыщению (экономайзерная часть).

В связи с тем что в современных ГТУ начальная температура газов пре-

вышает 1 000 °C, за ВПГ приходится устанавливать камеру дожигания топ-

лива для повышения и стабилизации температуры газов на входе в газовую

турбину (ГТ). Это во многом сводит на нет преимущества такой схемы ПГУ.

Из рис. В.7 следует, что процесс 2—3' соответствует подводу теплоты в ВПГ

при сжигании топлива (теплота ^+п), а процесс 3'—3" — передаче тепло-

ты в ВПГ пароводяному рабочему телу (процессы с—d—e nf—g цикла Реи-

кииа). Догрев уходящих газов за ВПГ до начальной температуры газов в га-

зовой турбине (Г3) происходит в камере дожигания за счет теплоты топлива

QCR (процесс 3"—3). Процесс 3—4 соответствует расширению газов в ГТ. Те-

плота выходных газов ГТУ используется для нагрева воды перед ее подачей

в испарительные поверхности ВПГ (процесс охлаждения газов 4—5 и про-

цесс нагрева воды b—с иа рис. В.7).

Электрический КПД ПГУ можно определить из выражения

'Ппгу ~ с ,

бг-ьп+е;

В ПГУ, рассмотренных выше, рабочие тела — газ и пар/вода — передают

одни другому теплоту через поверхности теплообмена. На рис. В.8 приведе-

на схема контактной парогазовой установки? В ией вода или пар вводится

непосредственно в газовый тракт ГТУ (в осевой компрессор, камеру сгора-

ния или в первую ступень ГТ). Получающаяся газопаровая смесь расширяет-

ся в проточной части ГТ. При этом совместная работа пара и газа примерно

соответствует работе, которую они совершали бы при раздельном расшире-

нии от начальной температуры 73 в интервале давлений р3—р4.^Происходит

увеличение мощности установки, отнесенной к расходу воздуха в компрес-

соре, обусловленное как ростом общего расхода рабочего тела через ГТ, так

и большей теплоемкостью потока. Следует учитывать, что пар ие требует за-

трат механической энергии на сжатие в газовом состоянии) В зарубежной

практике эти схемы обозначаются как ПГУ — STIG.

Применение ПГУ с параллельной и полузависимой схемами работы (см.

рисГВ.5 и В.6) позволяет вовлечь в парогазовую технологию пылеугольные

энергоблоки. При этом доля угля в общем балансе топлива составляет при-

мерно 70—75 %. Остальная часть приходится иа природный газ, сжигаемый

в камерах сгорания ГТУ.

На рис. В.9 приведена простейшая тепловая схема ПГУ с внутрицикловой

газификацией угля, причем ГТ работает ие иа природном, а на синтетиче-

ском газе, получаемом при газификации угля. Предварительно подготовлен-

ный уголь подается в газогенератор, где осуществляется его газификация с

использованием парокислородного дутья. Для этой цели сжатый воздух ком-

прессора ГТУ разделяется на кислород и азот в специальной установке. Про-

дукты газификации угля после многоступенчатой очистки и удаления серы,

прежде чем в виде синтетического газа поступают для сжигания в камеру

сгорания ГТУ. Уходящие газы ГТУ в КУ генерируют пар для паротурбинной

18

Рис. В.8. Простейшая тепловая схема и термодинамический цикл контактной парогазо-

вой установки

процесс 3—4 — расширение парогазовой смеси в ГТ; процесс 3—4'— раздельное расширение

газов в ГТ; процесс e—f— раздельное расширение пара в ГТ, ХВО — химводоочистка

Рис. В.9. Вариант простейшей тепловой схемы ПГУ с внутри цикловой газификацией угли

1 — прием топлива; 2 -— бункер угля с питателем угля; 3 — установка разделения воздуха;

4 — газогенератор на кислородно-паровом дутье; 5 — система очистки генераторного газа;

б — синтетический (генераторный) газ; 7 — шлак

19

установки ПГУ. В пароводяном контуре используется также теплота газов

газогенератора для генерации пара.

Другой технологический цикл ПГУ (рис. В. 10) с непрямым сжиганием уг-

ля основан на применении пиролизера угля и керамического воздухоподог-

ревателя, расположенного внутри топочной камеры. Тонко раздробленный

уголь подвергается при пониженном содержании О2 пиролизу в среде вы-

ходных газов ГТУ с инжекцией известняка для связывания серы. Образую-

щийся кокс сжигается в предтопке с жидким шлакоудалением. В основной

части топки установлен высокотемпературный воздухоподогреватель с кера-

мическими элементами. В нем чистый воздух нагревается приблизительно

до 1000 °C. Дополнительный его нагрев происходит в камере сгорания, где

сжигается небольшое количество природного газа. Пиролиз и топка работа-

ют при атмосферном давлении. Теплота уходящих газов топок и ГТ исполь-

зуется в котле-утилизаторе для генерации пара для ПТУ установки ПГУ.

В стадии промышленного внедрения находятся ПГУ, в паровых котлах

которых организовано сжигание угля в циркулирующем кипящем слое под

давлением. Описание этого технологического процесса дано в § 11.5

(см. рис. 11.33).

Варианты тепловых схем ПГУ с реактором частичного окисления (РЧО)

предложены сотрудниками Института высоких температур РАН. В РЧО в ре-

зультате реакции частичного окисления из-за отсутствия достаточного коли-

чества кислорода топливо не сгорает полностью и образуется газовая смесь

моноксида углерода (СО) и водорода, т.е. синтетический газ. Реакция проис-

ходит при температуре ~ 1300 °C и давлении 2—6 МПа. Это позволяет вклю-

чить РЧО в тепловую схему ГТУ. Окисление топлива может быть закончено

в камере сгорания перед газовой турбиной НД, а теплота выходных газов ис-

Рис. B.10. Вариант простейшей тепловой схемы ПГУ спнро.шзером угля и высокотем-

пературным воздухоподогревателем

1 — пиролизер угля; 2 — газовый предтопок; 3 — основная часть топки с высокотемператур-

ным воздухоподогревателем с керамическими компонентами, 4 — шлак, 5 — раздробленный

уголь, 6 — сорбент (известняк), 7 — горелки для сжигания кокса; 8 — кокс; 9 — пиролизный

газ, 10 — циклон очистки пиролизного газа от золы и частиц сорбента

20

Рис. В.11. Тепловая схема ПГУ с реактором частичного окисления

а — вариант с двухступенчатой ГТУ; б — с одноступенчатой ГТУ, ГТ ВД, ГТ НД — газовая

турбина высокого и низкого давления соответственно; Т — топливо; КД — конденсатор;

КН— конденсатный насос; Г— горелки парового котла

Рис. В.12. Тепловая схема ПГУ с установкой внешнего горения

ВН — воздухонагреватель; ВЦ — воздухоподогреватель парового котла (остальные обозначе-

ния см рис. В, 11)

пользуется в котле-утилизаторе ПГУ (рис. В. 11, а). Возможен вариант с од-

ноступенчатой ГТУ с расширением синтетического газа после РЧО в газовой

турбине до атмосферного давления и с его окончательным окислением в то-

почной камере парового котла (рис. В. 11, б).

Тепловая схема ПГУ с установкой внешнего горения приведена на

рис. В.12. В ней ГТУ входит в состав энергоблока, работающего преимуще-

ственно на угле. Обеспечение начальной температуры рабочего тела (возду-

ха) перед газовой турбиной осуществляется его нагревом в воздухонагрева-

2.1

теле, расположенном в топочной камере парового котла. После расширения

в ГТ воздух направляется обратно в топку котла для сжигания в нем угля.

Часть этого воздуха можно использовать в КУ, работающем параллельно с

паровым котлом. Жаропрочные сплавы не могут быть использованы при

температурах выше 900 °C, поэтому воздухонагреватель можно изготовить

из металлокерамики.

Возможен вариант догрева воздуха в КС ГТУ до начальной температуры

газов с помощью сжигания дополнительного количества природного газа.

Особое место среди ПГУ занимают газотурбинные и парогазовые тепло-

электроцентрали (когенерационные ПГУ), в которых осуществляется комби-

нированная выработка электрической и тепловой энергии. Схемы когенера-

ционных ПГУ зависят от типа ПГУ. В некоторых схемах ПГУ отбор теплоты

осуществляется на криогенную или опреснительную установку (тригенера-

ция). Подробнее схемы и термодинамические циклы ГТУ-ТЭЦ и ИГУ-ТЭЦ

рассмотрены в гл. 9 и 10.

Прогресс в строительстве энергетических ГТУ связан прежде всего с рос-

том начальной температуры газов перед ГТ, которая за последние десятиле-

тия увеличилась с 700 до 1500 °C. Начальное давление газа за этот период

возросло с 0,6—0,9 до 1,5—3,0 МПа. В результате повысилась и температура

выходных газов ГТУ с 350 до 630 °C, а объемная концентрация кислорода в

них сократилось с 18 до 12 %. Эти обстоятельства заставили энергетиков по-

иному выбирать схемы применяемых ПГУ. Парогазовые установки с котлом-

утилизатором практически вытеснили ПГУ с высоконапорными парогенера-

торами. Шире применяются ПГУ с параллельной схемой, использование

«сбросных» ПГУ сдерживается уменьшившимся содержанием окислителя и

повышенной температурой выходных газов ГТУ

При написании данной книги использованы богатый опыт представите-

лей российской школы газотурбиностроения, многочисленные труды из-

вестных специалистов ряда институтов и организаций. Обширная информа-

ция по современным энергетическим ГТУ и ПГУ содержится в работах за-

рубежных фирм.

Бурное развитие газотурбинных двигателей началось в 40—50 годы XX в.

прежде всего для авиации и морского флота. Хорошо известны достижения в

этой области крупных конструкторов В.Я. Климова, Н.Д. Кузнецова,

А.М. Люльки, А.А. Микулина, С.К. Туманского и др. Зарубежные специали-

сты (американских фирм General Electric, Westinghaus, Pratt & Whitney и ев-

ропейских фирм Rolls-Royce, Siemens, ABB, Alstom) также занимались эти-

ми проблемами.

Российские ученьге М.Е. Дейч, А.Г. Костюк, С.З. Копелев, В.И. Локай,

Э.А. Манушин, К.М. Попов, ЕЮ. Степанов, Я.И. Шнее, В.В. Уваров, Л.В. Ар-

сенев, В.Г. Тырышкин, Г.Г Ольховский и многие другие внесли большой вклад

в теорию ГТУ и ПГУ Хорошо известны работы зарубежных ученых Б. Эккер-

та, К. Баммерта, У. Хауторна, Дж. Хорлокка, В. Траупеля, By Чунг-Хуа и др.

Более подробное изложение теории энергетических газотурбинных и па-

рогазовых установок можно найти в [3, 5, 9, 36].

22

Часть первая

ЭНЕРГЕТИЧЕСКИЕ ГАЗОТУРБИННЫЕ УСТАНОВКИ

Глава первая

ТЕПЛОВЫЕ СХЕМЫ, ТЕРМОДИНАМИЧЕСКИЕ ЦИКЛЫ

И ХАРАКТЕРИСТИКИ ГАЗОТУРБИННЫХ УСТАНОВОК

1.1. ЭНЕРГЕТИЧЕСКИЕ ГТУ РАЗОМКНУТОГО ЦИКЛА

Существуют ГТУ с замкнутым и разомкнутым (открытым) циклом (про-

цессом), которые отличаются рядом особенностей: наличием единой после-

довательности подготовки рабочего тела определенных начальных парамет-

ров и его использованием при получении энергии.

В ГТУ с замкнутым циклом (рис. 1.1) в отличие от двигателей внутренне-

го сгорания подготовка рабочего тела и его использование разделены по мес-

ту и времени. Газ при низких температуре и давлении поступает в компрес-

сор К, где сжимается и направляется в газовый котел ГК. В котле, в котором

сжигается органическое топливо, сжатый газ нагревается до высокой темпе-

ратуры. Подогретый газ высокого давления направляется в газовую турбину

ГТ, где, расширяясь, совершает работу, передаваемую на вал установки.

Часть работы затрачивается на привод компрессора, а остальная полезно ис-

пользуется для выработки электроэнергии в электрогенераторе ЭГ, отпускае-

мой потребителям.

Рабочее тело (газ) после ГТ охлаждается в охладителе и передает теплоту

воде или окружающему воздуху. Затем газ снова поступает в компрессор и

процесс повторяется.

Для включения ГТУ в работу используется пусковое устройство. Им мо-

жет служить сам электрогенератор в режиме электродвигателя или специ-

альное пусковое устройство.

В ГТУ с замкнутым циклом в качестве

рабочего тела можно использовать любой

газ, а в газовом котле сжигать помимо га-

зообразного и твердое топливо. Кроме то-

го, в замкнутом цикле давление воздуха

перед компрессором может быть значи-

тельно выше атмосферного, следовательно,

возможна работа при более высоких давле-

ниях с меньшими объемами газа и умень-

шенными габаритными размерами уста-

новки. Мощность ГТУ замкнутого цикла

может изменяться из-за количества газа в

системе и изменения давления в элементах

установки. Недостатки такой ГТУ — слож-

ные и громоздкие конструкции газового

котла и охладителя, ограниченная темпе-

Рис. 1.1. Газотурбинная установка

с замкнутым циклом

Т — топливо; К — компрессор; ГТ — га-

зовая турбина, Охл — охладитель газа,

ЭГ — электрогенератор с пусковым уст-

ройством; ГК— газовый котел; Лк— ак-

кумулятор рабочего тела, Н — иасос

23

Рис. 1.2. Простейшие тепловые схемы ГТУ разомкнутого никла (а—д). Конструктивная

схема одновременной ГТУ (е)

ОК—осевой компрессор; ГТ — газовая турбина; КС — камера сгорания; ЭГ — электрогенератор;

КНД, КВД — компрессоры низкого и высокого давления; ТВД, ТНД — газовые турбины высокого

и низкого давления, КС1, КС2 — камеры сгорания первой и второй ступени, СТ —• силовая

турбина; Т— топливо; а—вход воздуха; b—подача топлива; с — выхлопные газы; d— передача

мощности электрогенератору, / — компрессор; 2 — камера сгорания; 3 — газовая турбина

ратура газа перед газовой турбиной, связанная с условиями жаропрочности

металла поверхностей теплообмена в котле.

Эти недостатки отсутствуют в ГТУ с разомкнутым циклом. На рис. 1.2 при-

ведены наиболее часто встречающиеся простейшие тепловые схемы таких ГТУ:

одновальная ГТУ (1.2, а);

одновальная ГТУ с регенерацией (1.2, б);

двухвальная ГТУ с промежуточным охлаждением (ПО) циклового возду-

ха и промежуточным перегревом газов (ПП) при их расширении (1.2, в). Воз-

можны схемы с регенерацией и без нее;

двухвальная ГТУ с силовой турбиной (1.2, г);

двухвальная ГТУ с промежуточным охлаждением и подогревом топлива,

с термохимической рекуперацией топливного газа и впрыском пара (проект

с новыми техническими решениями) (1.2, д) и др.

24

Наиболее широкое применение получили простые одновальные ГТУ ра-

зомкнутого цикла без регенерации рабочего тела, конструктивная схема ко-

торых изображена на рис. 1.2, а.

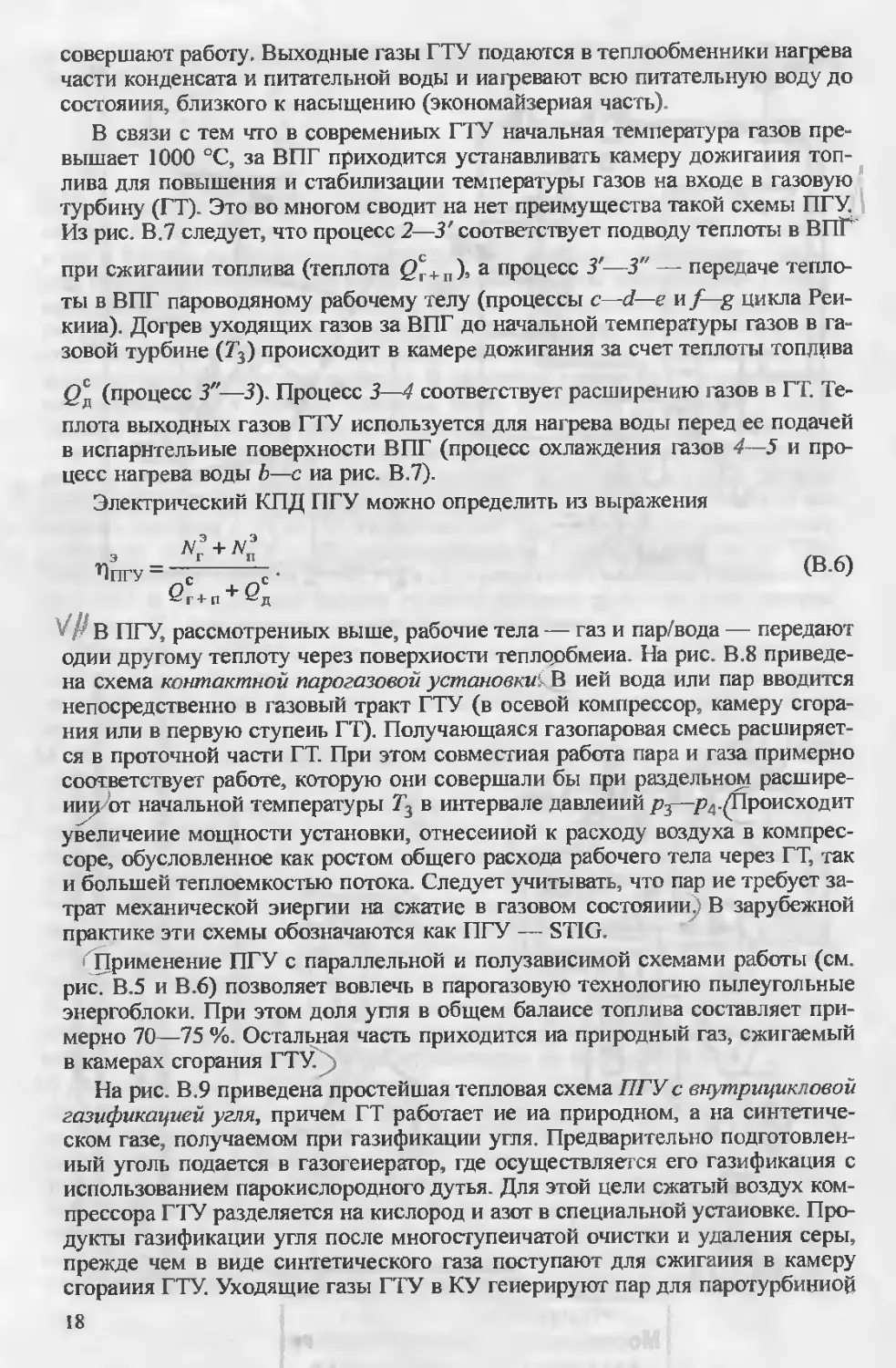

Технологический процесс энергетической одновальной ГТУ отражен на

ее принципиальной тепловой схеме (рис. 1.3, а). Преобразование химиче-

ской энергии подводимого органического топлива в электрическую энергию

осуществлено в пределах одной компактной установки в отличие от более

сложных паросиловых установок.

Особенностью ГТУ является использование в качестве рабочего тела атмо-

сферного воздуха, поступающего в осевой компрессор ОК. Засасываемый ком-

прессором воздух сжимается в нем (процесс 1—2 на рис. 1.3, б) и вводится при

соответствующих температуре и давлении Ткк и ркх в камеру сгорания КС

ГТУ. Сюда же подводится органическое топливо (обычно природный газ, реже

жидкое газотурбинное топливо). Давление природного газа в подающей маги-

страли рмаг повышается дожимающим компрессором ДК до необходимого дав-

ления рг, Одновременно возможен подогрев топлива в подогревателе ЛТл до

* В зарубежной литературе иногда применяется термин «термодинамический цикл Джоуля»

25

Рис. 1.4. Особенности сжатия н расшире-

ния рабочего тела и технологическом про-

цессе ГТУ

температуры tr для повышения эффек-

тивности процесса. Через топливные

клапаны ТК системы топливоподачи то-

пливо вводится в камеры сгорания ГТУ,

где сгорает в среде сжатого подогретого

воздуха (процесс 2—3). Там же форми-

руется начальная температура газов

перед ГТ Тнт, обеспечиваемая повы-

шенным избытком воздуха в газах за ка-

мерой сгорания акс.

Начальное давление газов рНТ зави-

сит от давления воздуха за компрессо-

ром и является величиной переменной

(см. гл. 2 и 4). В газовой турбине

(в тепловом двигателе установки) газы расширяются до конечного давления

Ркл (процесс 3—4), близкого к атмосферному, и удаляются через дымовую

трубу. При охлаждении рабочего тела в охладителе в ГТУ с замкнутым цик-

лом и в атмосфере для ГТУ с разомкнутым циклом энергия не затрачивается

и не получается. Поэтому разомкнутый процесс ГТУ без ущерба для точно-

сти расчета энергетического эффекта можно условно замкнуть изобарой ох-

лаждения (процесс 4—1).

Вследствие расхождения изобар с возрастанием температур и эксергии

средняя разность температур газов при расширении Д/2 заметно выше

средней разности температур воздуха при его сжатии А /] (рис. 1.4). Следова-

тельно, мощность, развиваемая ГТ, выше той, которую потребляет компрес-

сор. Эта разница обеспечивает полезную мощность ГТУ в виде электриче-

ской мощности на выводах генератора (ЭГ) N*.

Энергия (работа), потребляемая на валу компрессора (см. рис. 1.3):

«к = ^В(Г2-Г|)’ О1)

где сръ — средняя изобарная удельная теплоемкость воздуха.

Работа, развиваемая на валу ГТ, составляет

^гг = срг(Г3-Г4), (1.2)

где срг— средняя изобарная удельная теплоемкость газа. Следовательно,

Энергетические ГТУ с регенерацией (см. рис. 1.2, б) позволяют использо-

вать в регенераторе часть теплоты выходных газов турбины для догрева цик-

лового воздуха перед его подачей в камеры сгорания ГТУ, что повышает эко-

номичность, но усложняет эксплуатацию и снижает надежность установки.

Промежуточный перегрев газов в дополнительной камере сгорания (см.

рис. 1.2, в) повышает экономичность установки благодаря приближению ра-

бочего цикла ГТУ к циклу Карно.

26

1.2. ХАРАКТЕРИСТИКИ ТЕРМОДИНАМИЧЕСКИХ ЦИКЛОВ ГТУ И ИХ АНАЛИЗ

Цикл ГТУ со сгоранием топлива при р = const — термодинамический

цикл Брайтона для реального процесса — и тепловая схема энергетической

ГТУ были приведены на рис. 1.3. Рассмотрим основные характеристики и

показатели этого цикла в идеальных и реальных условиях.

Степень повышения давления воздуха в компрессоре и степень уменьше-

ния давления газов можно обозначить:

=/’кк//’И1<; лГТ=/’нт/Лт> О-4)

где ры к и рк к — давление воздуха в начале и в конце компрессора; ри т и

ркт — давление газа в начале и в конце турбины.

Степень повышения давления связана со степенью сжатия е к = (Ук к /Ун к)

при адиабатическом сжатии отношением пк = eJ, где к — показатель изоэн-

тропы (адиабаты). При практическом анализе термодинамических циклов

пользуются отношением давлений рабочего тела. Некоторое снижение дав-

ления воздуха в камере сгорания из-за аэродинамических потерь тракта

«компрессор — газовая турбина» оцениваем коэффициентом

X] =рит1ркк, (1-5)

а коэффициентом Х2 = 0,96—0,98 — соответствующие потери давления в

системах всасывания воздуха перед компрессором и выхода газов за ГТ. Ес-

ли обозначить X = Х,Х2, то в итоге получим

Пр-р Хпк. С1-6)

Сопротивления входа воздуха в компрессор и выхода газов ГТУ при ее

работе в автономном режиме обычно составляют Арвх « А/?ВЬ|Х 1 кПа.

Определение параметров рабочего тела и анализ циклов ГТУ выполняют

по параметрам адиабатного торможения, обозначенным вверху звездочкой,

при скорости газа с = 0:

Г=Г+^-;р* = р

/?* = А + с2/2; р* = р

(1-7)

Параметры движущегося потока приводятся без индекса «*». Зависимо-

сти для температуры Г, давления р, энтальпии h и плотности р даны с ис-

пользованием значений удельных изобарных и изохорных теплоемкостей ср

и cv и газовой постоянной R. Измерительный прибор, помещенный в газо-

вый поток, покажет температуру, близкую к температуре адиабатного (пол-

ного) торможения. На рис. 1.5 приведены зависимости рассматриваемых па-

раметров рабочего тела от числа Маха (отношения скорости течения рабоче-

го тела к местной скорости звука).

2J

Рис. 1.5. Зависимость параметров рабоче-

го тела от числя Маха

Рис. 1.6. Обратимый цикл Брайтона про-

стой ГТУ дли идеального газа (а) и зави-

симость термического КПД цикла Брай-

тона от стенеии повышений даплення

в компрессоре (б)

Термический КПД обратимого цикла Брайтона для идеального газа

(рис. 1.6, а) при ср = const определяется соотношениями:

^„-г,) 1 Г, ! ___

Т1'_^(Г3-Г2) Т2 Y’

(1.8)

где т = (к — \)!к— показатель степени; F=(P2/JPi)w = JtK — параметр по-

вышения давления рабочего тела в компрессоре.

Изменение параметра Y приведено на рис. 1.7. Как видно из рис. 1.6, б и

1.7, термический КПД цикла Брайтона при адиабатном сжатии воздуха воз-

растает с увеличением степени повышения давления в компрессоре.

Следует отметить, что процесс сжатия воздуха в компрессоре ГТУ может

быть изотермическим, адиабатным или политропным. Сравнение эффектив-

ности циклов ГТУ при р = const для случаев с различными процессами сжа-

тия и при условии равенства подводимой теплоты др выполненное акад.

Б.С. Стечкиным, показывает, что термические КПД этих циклов связаны ме-

_ „ ад пол „ изотерм

жду собой соотношением т], >т]/ >т],

Температурным коэффициентом (степень повышения температуры) цик-

ла принято называть отношение начальной температуры рабочего тела в

ГТУ Т* т к температуре наружного воздуха Тн в:

т = 7нт/7’нв. (1-9)

28

Этот коэффициент ока-

зывает существенное влия-

ние на показатели работы

установки.

Подводимая в ГТУ теп-

лота обеспечивает работу

расширения газов в ГТ,

кДж/кг, тце (см. рис. 1.3, б):

удельная теоретическая

работа расширения газов

^ГГ0 = <>г(Гнт-Т1<т();(1.1О)

удельная работа расши-

рения с учетом потерь в

проточной части ГТ

^ГТ = срг(^н т “ ^к.т)’

Рис. 1.7. Изменение нар а метра У в зависимости от сте-

пени повышения давления в компрессоре як

(1.11)

КПД газовой турбины, оценивающий потери располагаемой энергии при

расширении газов в ее проточной части,

т]гт = ^4т^гто» (1.12)

где Ткт и TKTt— температура в конце ГТ в реальном и изоэнтропном процес-

се соответственно.

В компрессоре ГТУ затрачивается энергия на повышение давления возду-

ха (работа сжатия), кДж/кг, при этом:

удельная теоретическая работа сжатия

Яко-СрвСт; (ИЗ)

удельная работа сжатия с учетом потерь в проточной части компрессора

«k’W^k-^k); (1-м)

изоэнтропный КПД компрессора, оценивающий отношение изоэнтропной

работы сжатия воздуха к полной работе, затрачиваемой на это сжатие:

^=Нк0/Нк, (1.15)

1де Тк к и Тк к1 — температура воздуха в конце компрессора в реальном и изо-

энтропном процессе соответственно.

Полезная удельная работа, используемая в энергетической ГТУ для при-

вода электрогенератора (с учетом подвода топлива), кДж/кг:

GJin-GH

Нпу= с (1.16)

К

1де GK — масса воздуха на входе в компрессор; Gr — масса газа на входе ГТ;

gT = Brr/GK (1.17)

—- относительный расход топлива, кг/кг.

Полезную удельную работу энергетической ГТУ можно выразить с ис-

пользованием степени повышения давления рабочего тела и других приве-

денных выше величин:

29

Рве. 1.8. Характерные точки зависимости

полезной работы простой ГТУ от степени

повышения давления

^ГТУ-Срг^н.тЯгт(1 “ЛГТ )~

~тя 1

-срЛк(лк “П“. (1.18)

Важно проанализировать измене-

ние полезной удельной работы ГТУ

прежде всего в зависимости от сте-

пени повышения давления рабоче-

го тела в компрессоре. При лк = 1

имеем Ну-уу — 0, так как работа газо-

вой турбины Ягт и потребление

энергии в компрессоре Нк также

равны нулю. Увеличение степени повышения давления в компрессоре при

некотором предельном значении лк« вновь сделает значение

Ягту равным нулю (рис. 1.8). Максимальное значение Н™^у имеет место

при степени сжатия лк » 2|^/тт|гт‘Пк Очевидно, что максимальные значе-

ния полезной удельной работы будут возрастать и сдвигаться в область, !де

степень повышения давления воздуха в компрессоре при увеличении тем-

пературного коэффициента т больше (рис. 1.9).

Отличие реальных процессов изменения состояния рабочего тела в ГТУ

от теоретических применительно к установкам с разомкнутым циклом за-

ключается в следующем. В компрессоре сжатие воздуха происходит с поте-

рями на трение и процесс 1—2 (см. рис. 1.3, б) отклоняется от идеальной

Рис. 1.9. Зависимость нолезной удельной работы ГТУ от степени повышения давления

в компрессоре и начальной температуры газов перед ГТ нрн темнературе наружного

воздуха Гн в = 15 °C

30

адиабаты в сторону увеличения энтропии. В перепускных газоходах и в ка-

мере сгорания существуют потери давления, поэтому давление газа перед ГТ

ниже давления за воздушным компрессором. В ГТ расширяются газы, отли-

чающиеся от сжимаемого в компрессоре воздуха массой и химическим со-

ставом. Расширение газа из-за потерь в турбине отклоняется от идеальной

адиабаты (процесс 3—4t) в сторону увеличения энтропии: процесс 3—4. Дав-

ление газа за ГТ выше давления воздуха перед компрессором из-за аэроди-

намических потерь в системе подвода воздуха и отвода выходных газов.

Важной характеристикой ГТУ является внутренний КПД реального цик-

ла, учитывающий все потери преобразования энергии, в том числе потери

трения в процессах сжатия и расширения. Внутренний КПД можно выразить

через рассмотренные выше величины, характеризующие работу установки.

Примем, что через компрессор проходит 1 кг воздуха, а через ГТ соответст-

венно (1 +qT) кг продуктов сгорания, где дТ —- количество топлива, подавае-

мое в камере сгорания (КС) на каждый 1 кг воздуха:

1

(1 + #т)^гто^гт ~ Нк0

Л, =--------------(119)

(' +«г)?|

^КС

Здесь “ ^кк) — удельная подведенная теплота с топливом,

кДж/кг; т]кс — КПД камеры сгорания; ср — средняя удельная теплоемкость

процесса подвода теплоты в камере сгорания.

Выражение (1.19) можно записать также в виде

сргт11гтО “’сгтг)-с₽в(якв_ О

Т], =---------------------------- Т]кс. (1.20)

О-

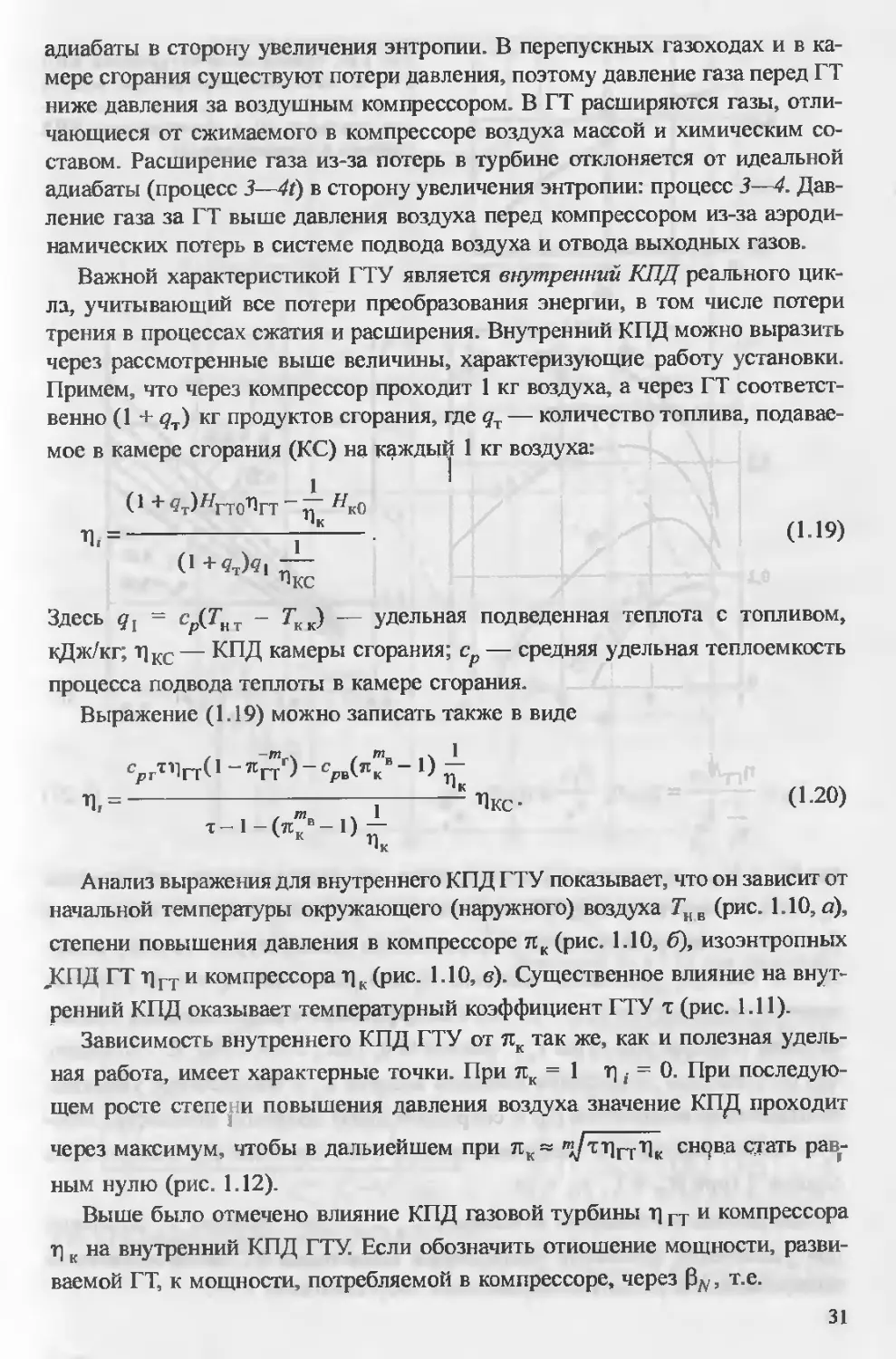

Анализ выражения для внутреннего КПД ГТУ показывает, что он зависит от

начальной температуры окружающего (наружного) воздуха Г!1К (рис. 1.10, а),

степени повышения давления в компрессоре лк (рис. 1.10, б), изоэнтропных

„КПД ГТ т]гт и компрессора Т]к (рис. 1.10, в). Существенное влияние на внут-

ренний КПД оказывает температурный коэффициент ГТУ т (рис. 1.11).

Зависимость внутреннего КПД ГТУ от як так же, как и полезная удель-

ная работа, имеет характерные точки. При дк = 1 т]= 0. При последую-

щем росте степени повышения давления воздуха значение КПД проходит

через максимум, чтобы в дальнейшем при лк « "Пгт "Лк сн^ва стать рав-

ным нулю (рис. 1.12).

Выше было отмечено влияние КПД газовой турбины т) гт и компрессора

т) к на внутренний КПД ГТУ. Если обозначить отношение мощности, разви-

ваемой ГТ, к мощности, потребляемой в компрессоре, через РЛ , т.е.

31

Рис. 1.10. Зависимости внутреннего КПД

ГТУ от начальной температуры воздуха

перед компрессором (я), степени повыше-

нии давления (б) и нзоэнтропных КПД

турбины и компрессора (в)

-'Пгт'Пк д.г =11пт1к

— к

Пк К

(1-21)

где.№гт и — мощности ГТ и компрессора, то можно показать, что влияние

т]гт и т]к на внутренний КПД уменьшается с ростом отношений мощностей

Руу . Последнее увеличивается с возрастанием температурного коэффициен-

та т. В табл. 1.1 приведены значения рЛ для различных л[; и т. В расчетах

принята температура Тнк = 15 °C, а коэффициент т рассчитывался для на-

чальной температуры газов Тнт, равной 900, 1100, 1300, 1500 °C. Очевидно,

что рост степени повышения давления воздуха я к в компрессоре уменьша-

ет отношение мощностей Р д- и сокращает долю полезной мощности, кото-

рую можно получить в электрогенераторе ГТУ. Значение р N должно быть

больше 1 (при Рд/ Т1 т]; = 0).

Замедление уменьшения отношения рд> с ростом значения лк возможно

при увеличении начальной температуры газов перед ГТ, которое является

приоритетным в развитии современных энергетических ГТУ.

32

Рис. 1.11. Зависимость внутреннего КПД ГТУ от степени повышения дав-

ления воздуха в компрессоре и начальной температуры газов (Ги в = 15 °C)

Таблица I 1. Значения отношения

мощностей Рд, в ГТУ для различных

Пк н т

Отношение мощностей Pw при

Рпс. 1.12. Зависимость внутреннего КПД ГТУ от

степени повышения давления воздуха в ком-

прессоре

т = 4,07 т = 4,77 т = 5,46

5 2,081 2,438 2,791

10 1,706 2,000 2,289

15 1,520 1,781 2,039

20 1,400 1,640 1,878

25 1,313 1,539 1,761

30 1,246 1,461 1,672

40 1,148 1,345 1,540

50 1,077 1,262 1,445

3,149

2,582

2,300

2,118

1,987

2,886

1,737

1,630

2—674

33

Другим важным параметром ГТУ является коэффициент полезной работы

14 т

«ГТУ , 71 к

Ф = -7Г~ ~ 1---------

Нп -ГЧггЧк

(1.22)

Его значение зависит от степени повышения давления в компрессоре дк и

температурного коэффициента т и находится в пределах 0,35—0,40. Низкие

значения коэффициента полезной работы <р означают, что большая часть ра-

боты, энергии, производимой ГТ, расходуется на привод компрессора (в па-

ротурбинной установке (1 ГТУ) аналогичная величина близка к единице). С

повышением значения лк коэффициент <р неуклонно уменьшается, а рост

значения т приводит к его увеличению.

В энергетических ГТУ используются также следующие важные парамет-

ры: удельный расход газа d, кг/кДж, и удельная выходная мощность Nya ус-

тановки, кДж/кг или кВт/(кг • с):

, G _ G

У, ГГ СНгту

(1.23)

у-гт

^уд “ ~ ^ГТУ

(1-24)

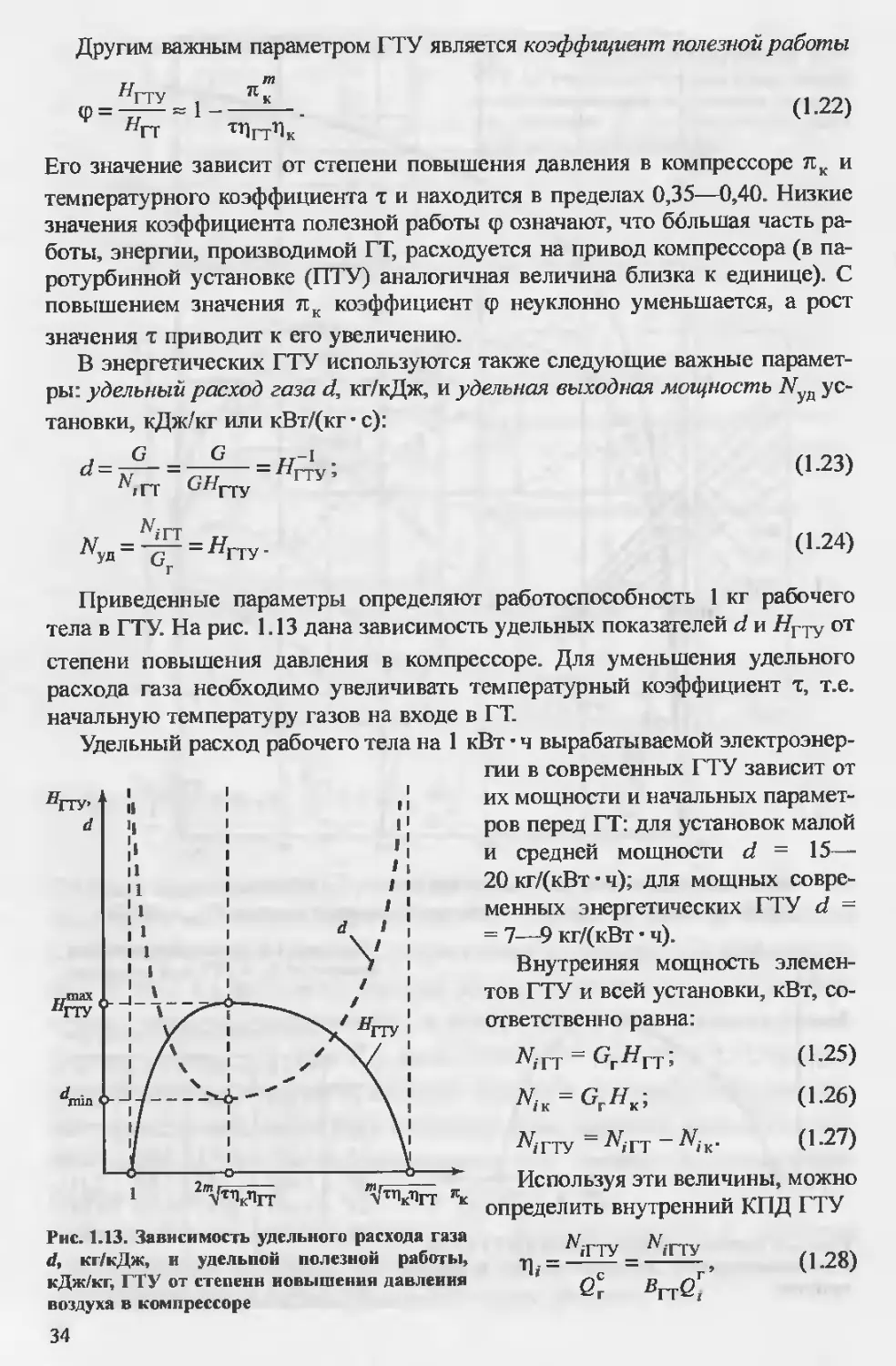

Приведенные параметры определяют работоспособность 1 кг рабочего

тела в ГТУ. На рис. 1.13 дана зависимость удельных показателей d и Ягту от

степени повышения давления в компрессоре. Для уменьшения удельного

расхода газа необходимо увеличивать температурный коэффициент т, т.е.

начальную температуру газов на входе в ГТ.

Удельный расход рабочего тела на

Рис. 1.13. Зависимость удельного расхода газа

d, кг/кДж, и удельной полезной работы,

кДж/кг, ГТУ от степени повышения давления

воздуха в компрессоре

кВт • ч вырабатываемой электроэнер-

гии в современных ГТУ зависит от

их мощности и начальных парамет-

ров перед ГТ: для установок малой

и средней мощности d = 15—

20 кг/(кВт • ч); для мощных совре-

менных энергетических ГТУ d =

= 7—9 кг/(кВт • ч).

Внутренняя мощность элемен-

тов ГТУ и всей установки, кВт, со-

ответственно равна:

ЛГгт = СгЯгт; (1.25)

NiK = GrHK; (1.26)

^тту =^гт-Мк- (I-27)

Используя эти величины, можно

с определить внутренний КПД ГТУ

Я,

^<ТТУ

Qcr

Чтту

^TT^j

(1-28)

34

где QTt — низшая теплота сгорания рабочей массы топлива; 2?гт— масса то-

плива, потребляемая ГТУ.

Механические потери на валу установки можно найти из выражения

^Mex’d-’lMexWrry. С1-29)

где т] мех — механический КПД установки.

Эффективная (полезная на муфте) мощность ГТУ

NeГТУ = ГТУ “ ^мех • (1-30)

Соответственно эффективный КПД ГТУ

^еГТУ /1 ni\

Т]е =----(1-31)

£ГТ^Г

Термический Т и внутренний т], (абсолютный внутренний) КПД ГТУ ха-

рактеризуют использование подведенной теплоты при ее преобразовании в

работу в цикле и учитывают потерю теплоты в холодном источнике (окру-

жающей среде). КПД ГТ т]гт и компрессора т]к (внутренние относительные

КПД), механический т]мех, эффективный КПД т)е, КПД электрогенератора Т]эг

ГТУ, являясь относительными КПД, характеризуют степень технического со-

вершенства соответствующего элемента оборудования установки.

Тепловую экономичность энергетической ГТУ оценивают с помощью

КПД производства электроэнергии

э Nr

^ = —4, (132)

BrvQ.

где N* = ^4гту _ А^эг = ^еГТУт]эг, кВт, — электрическая мощность брутто

на выводах электрогенератора (ЭГ) с учетом его КПД т]эг; ЛУЭГ — потеря

мощности в ЭГ, кВт.

Тепловую экономичность ГТУ оценивают и с помощью удельного расхо-

да условного топлива нетто, г/(кВт • ч):

*;„=—1——, сиз)

Т1гт(1 -эс.н)

где эсн — доля расхода электроэнергии на собственные нужды установки

с учетом дожимного компрессора топлива.

К характеристикам ГТУ можно отнести ее удельную массу, определяемую

соотношением и связанную с ее компоновкой, параметрами

рабочего тела, составом вспомогательного оборудования и др. Для современ-

ных энергетических ГТУ она составляет 2—6 кг/кВт, а для авиационных га-

зотурбинных двигателей (ГТД) не более 0,1—0,2 кг/кВт.

Удельный объем ГТУ служит менее определенным параметром по сравне-

нию с myR и зависит от компоновочных решений на ТЭС, типа установки и

др. Для энергетических ГТУ удельный объем Дуд = Кгту/^ = 0,4—2 м3/кВт,

а для авиационных ГТД ниже 0,001 м3/кВт.

35

Использование приведенных выше характеристик ГТУ позволяет оценить

ее совершенство, наметить пути улучшения тепловой экономичности.

Энергетические ГТУ открытого цикла имеют высокую температуру ухо-

дящих газов. Наличие большого количества выходных газов (100—700 кг/с)

с температурой 500—600 °C является причиной снижения экономичности

установки. Возможны тепловые схемы ГТУ с регенерацией теплоты этих га-

зов с использованием теплообменных аппаратов — регенераторов. В них

уходящие газы передают часть своей теплоты сжатому в компрессоре цик-

ловому воздуху (см. рнс. 1.2, б). Термодинамический цикл Брайтона для та-

кого случая представлен на рис. 1.14. Очевидно, что температуру воздуха за

компрессором можно в пределе повысить до температуры уходящих газов

ГТ. Такой теоретически предельный режим соответствует степени регенера-

ции теплоты о=1. Обычно используются технические решения, при кото-

рых о = 0,6—0,8; о определяют по формуле

СрвСГр-^) гр-г2

<>г(Г4-Г2) Г4-^’

(1-34)

где Гр — температура нагрева воздуха в регенераторе.

Повышение степени регенерации увеличивает как экономичность уста-

новки, так и удельную площадь поверхности регенератора, м2/Вт (рис. 1.15):

гР _ ^рег _ СР о

уд G КЯгту 1 - с

(135)

Здесь — площадь теплопередающей поверхности регенератора, м2; К —

коэффициент теплопередачи, Вт/(м2 град); G — расход воздуха через реге-

нератор, кг/с.

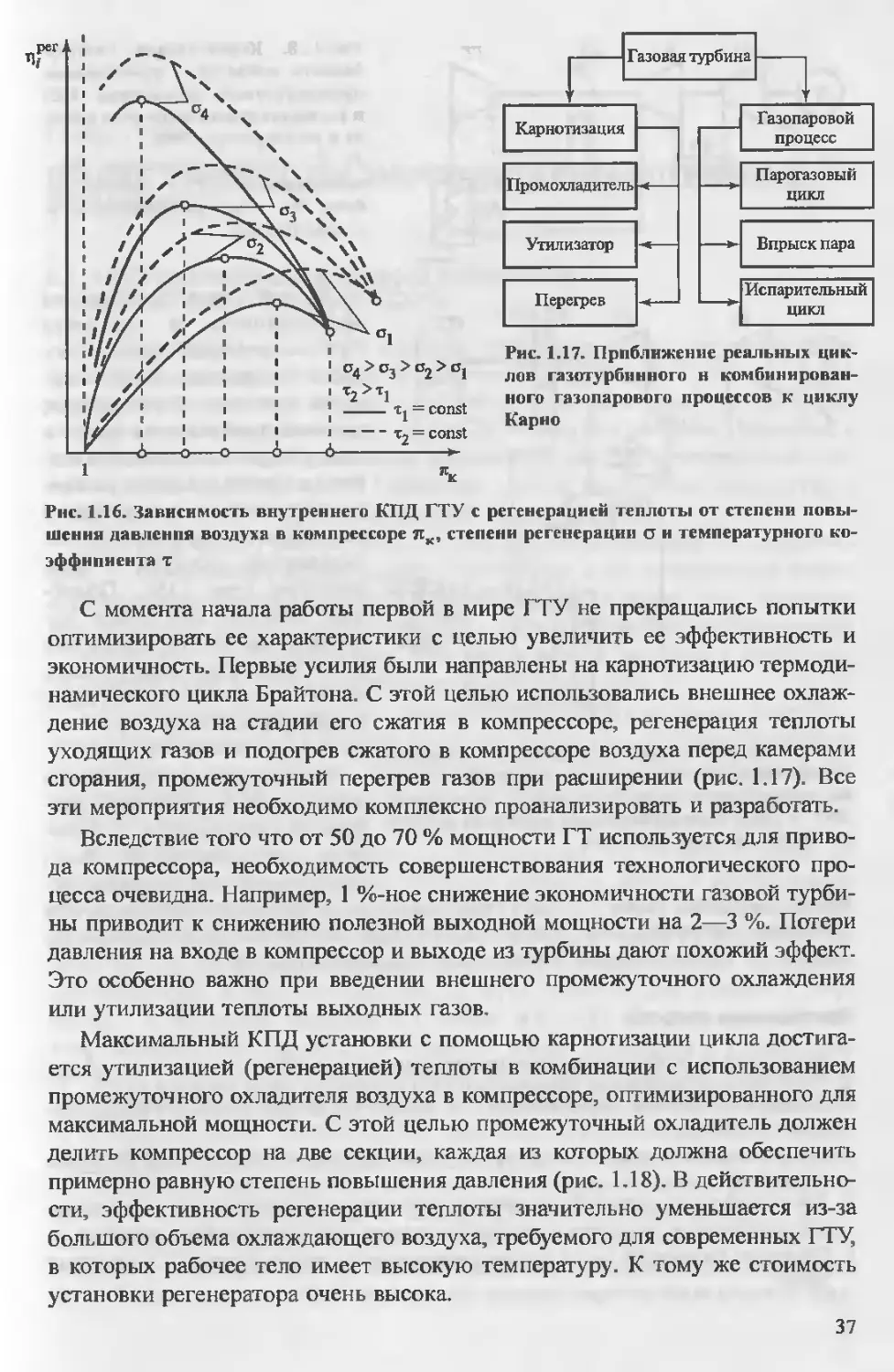

Внутренний КПД ГТУ открытого цикла с регенерацией теплоты зависит

от степени повышения давления воздуха в компрессоре, температурного ко-

эффициента т, совершенства элементов схемы, а также от степени регенера-

ции о (рис. 1.16).

Рис. 1.14. Термодинамический цикл Брай-

тона с регенерацией теплоты

Рис. 1.15. Зависимость удельной площади

поверхности регенератора от степени ре-

генерации ст

36

Рис. 1.16. Зависимость внутреннего КПД ГТУ с регенерацией теплоты от степени повы-

шения давления воздуха в компрессоре степени регенерации о и температурного ко-

эффипиента т

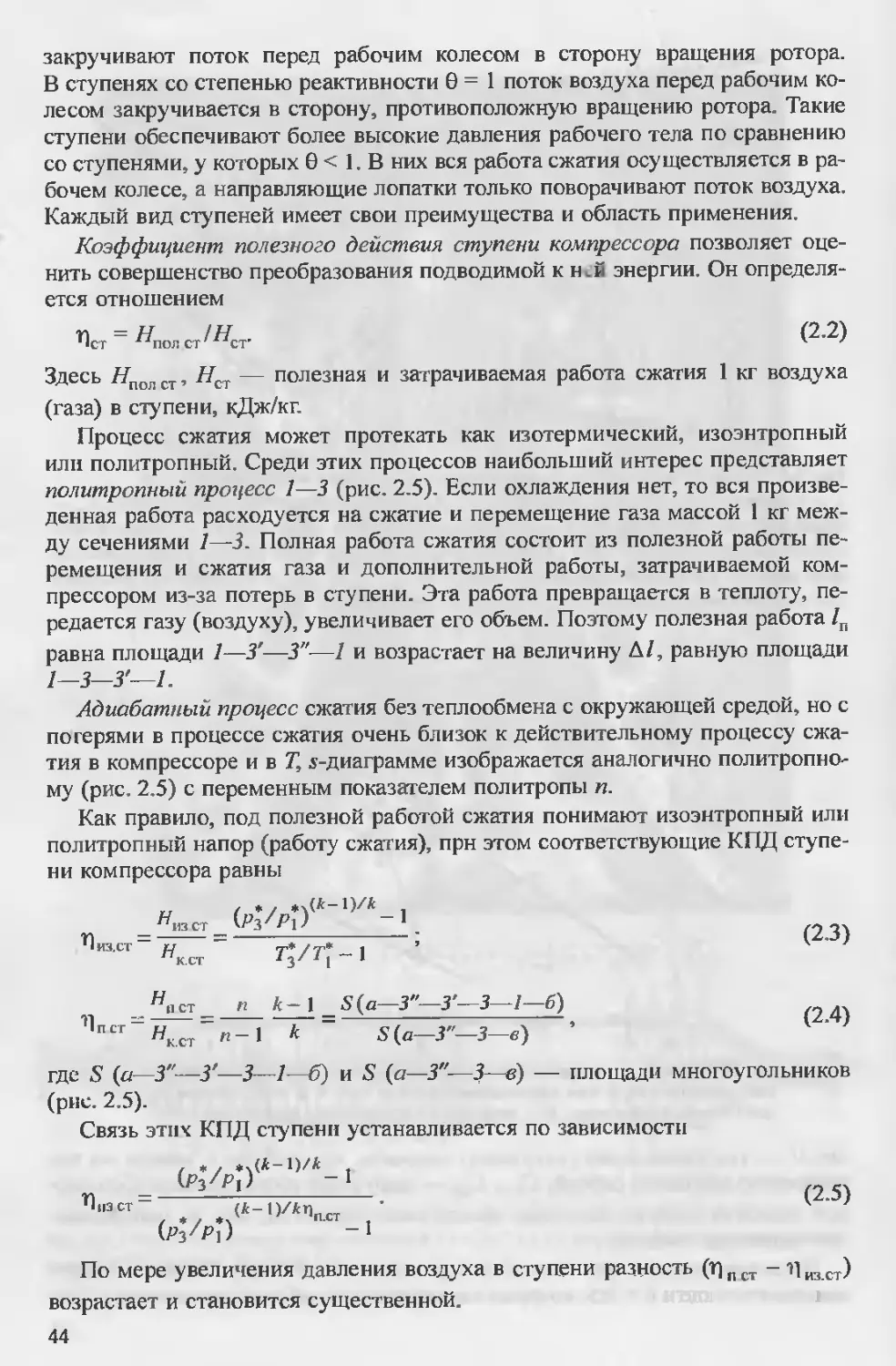

Рис. 1.17. Приближение реальных цик-

лов газотурбинного н комбинирован-

ного газопарового процессов к циклу

Карно

С момента начала работы первой в мире ГТУ не прекращались попытки

оптимизировать ее характеристики с целью увеличить ее эффективность и

экономичность. Первые усилия были направлены на карнотизацию термоди-

намического цикла Брайтона. С этой целью использовались внешнее охлаж-

дение воздуха на стадии его сжатия в компрессоре, регенерация теплоты

уходящих газов и подогрев сжатого в компрессоре воздуха перед камерами

сгорания, промежуточный перегрев газов при расширении (рис. 1.17). Все

эти мероприятия необходимо комплексно проанализировать и разработать.

Вследствие того что от 50 до 70 % мощности ГТ используется для приво-

да компрессора, необходимость совершенствования технологического про-

цесса очевидна. Например, 1 %-ное снижение экономичности газовой турби-

ны приводит к снижению полезной выходной мощности на 2—3 %. Потери

давления на входе в компрессор и выходе из турбины дают похожий эффект.

Это особенно важно при введении внешнего промежуточного охлаждения

или утилизации теплоты выходных газов.

Максимальный КПД установки с помощью карнотизации цикла достига-

ется утилизацией (регенерацией) теплоты в комбинации с использованием

промежуточного охладителя воздуха в компрессоре, оптимизированного для

максимальной мощности. С этой целью промежуточный охладитель должен

делить компрессор на две секции, каждая из которых должна обеспечить

примерно равную степень повышения давления (рис. 1.18). В действительно-

сти, эффективность регенерации теплоты значительно уменьшается из-за

большого объема охлаждающего воздуха, требуемого для современных ГТУ,

в которых рабочее тело имеет высокую температуру. К тому же стоимость

установки регенератора очень высока.

37

Рис. 1.18. Кярпотизапия газотур-

бинного пронесся с применением

промежуточного охлаждения (ПО)

и регенеративного подогрева возду-

ха в регенераторе (Рег)

KI, К2 — осевые компрессоры; ЭГ—

электрогенератор; ГТ — газовая тур-

бина, КС — камера сгорания; Т —

подвод топлива

Другой путь повышения

эффективности и мощности

ГТУ — перегрев газов в про-

цессе последовательного сжи-

гания топлива. Оптимальные

условия приближения цикла к

циклу Карно при этом достига-

ются с использованием регене-

рации теплоты и охлаждения в

нескольких промежуточных

охладителях воздуха в ком-

прессоре (рис. 1.19). Подоб-

ные сложные ГТУ были по-

строены как по открытому, так

и по закрытому циклу, часть

из них находится в работе или

в рабочем состоянии уже не-

Рнс. 1.19. Карнотизапия газотурбинного процесса

с применением последовательного сжигания топли-

ва, двухступенчатого промежуточного охлаждения

(ПО1 и ПО2) и регенеративного подогрева воздуха

(обозначения см. на рис. 1.18)

сколько десятков лет.

В конечном счете, вместо

охлаждения и подогрева воз-

духа в регенераторе с боль-

шим преимуществом было

реализовано использование те-

плоты выходных газов ГТУ для генерации пара в котлах-утилизаторах, что

позволило вырабатывать в паровой турбине установки дополнительную

мощность. Таким образом, появились комбинированные ПГУ.

Контрольные вопросы

1. Расскажите об особенностях термодинамических циклов ГТУ.

2. Что определяет изменение термического КПД обратимого цикла Брайтона ГТУ?

3. От каких показателей энергетической ГТУ зависит увеличение полезной удельной ра-

боты цикла Лгту?

4. Какое влияние оказывает температурный коэффициент на внутренний КПД реального

цикла Брайтона?

5. Как изменяется отношение РN внутренней мощности газовой турбины ГТУ и потребляе-

мой компрессором мощности с увеличением степени повышения давления воздуха як?

6. Объясните физический смысл степени регенерации о в тепловой схеме ГТУ открытого

цикла.

Глава вторая

ОСЕВЫЕ КОМПРЕССОРЫ ЭНЕРГЕТИЧЕСКИХ ГАЗОТУРБИННЫХ

УСТАНОВОК

2.1. КОНСТРУКТИВНАЯ СХЕМА ОСЕВОГО КОМПРЕССОРА.

МНОГОСТУПЕНЧАТЫЕ КОМПРЕССОРЬ

Компрессорами называют машины, предназначенные для повышения

давления и перемещения газов (в частности, воздуха). Построение модели

идеального вентилятора занимало ученых не менее, чем поиски философско-

го камня и изобретение вечного двигателя. Известный алхимик Парацельс в

1537 г. создал любопытную модель вентилятора, которая приводилась в дви-

жение химическим топливом. Парацельс первым использовал вентилятор в

технических целях для раздувания углей в плавильном титле.

Основной способ работы современных турбокомпрессоров — динамиче-

ский — обеспечивает непрерывность сжатия газа и его перемещение благо-

даря силовому воздействию вращающихся лопаток и потока газа. Компрес-

сор — важный элемент технологической схемы современной энергетической

ГТУ, а воздух, сжимаемый в нем, поступает в камеры сгорания и затем в ви-

де горячих газов в газовую турбину установки (рис. 2.1).

По конструкции компрессоры чаще всего разделяются на осевые и радиаль-

ные {центробежные). В ГТУ применяют преимущественно осевые компрессо-

ры, которые в дальнейшем и будут рассмотрены. Повышение давления в них

происходит до 2 МПа и более, этим они и отличаются от осевых вентиляторов,

в которых отношение давлений на выходе и входе значительно меньше.

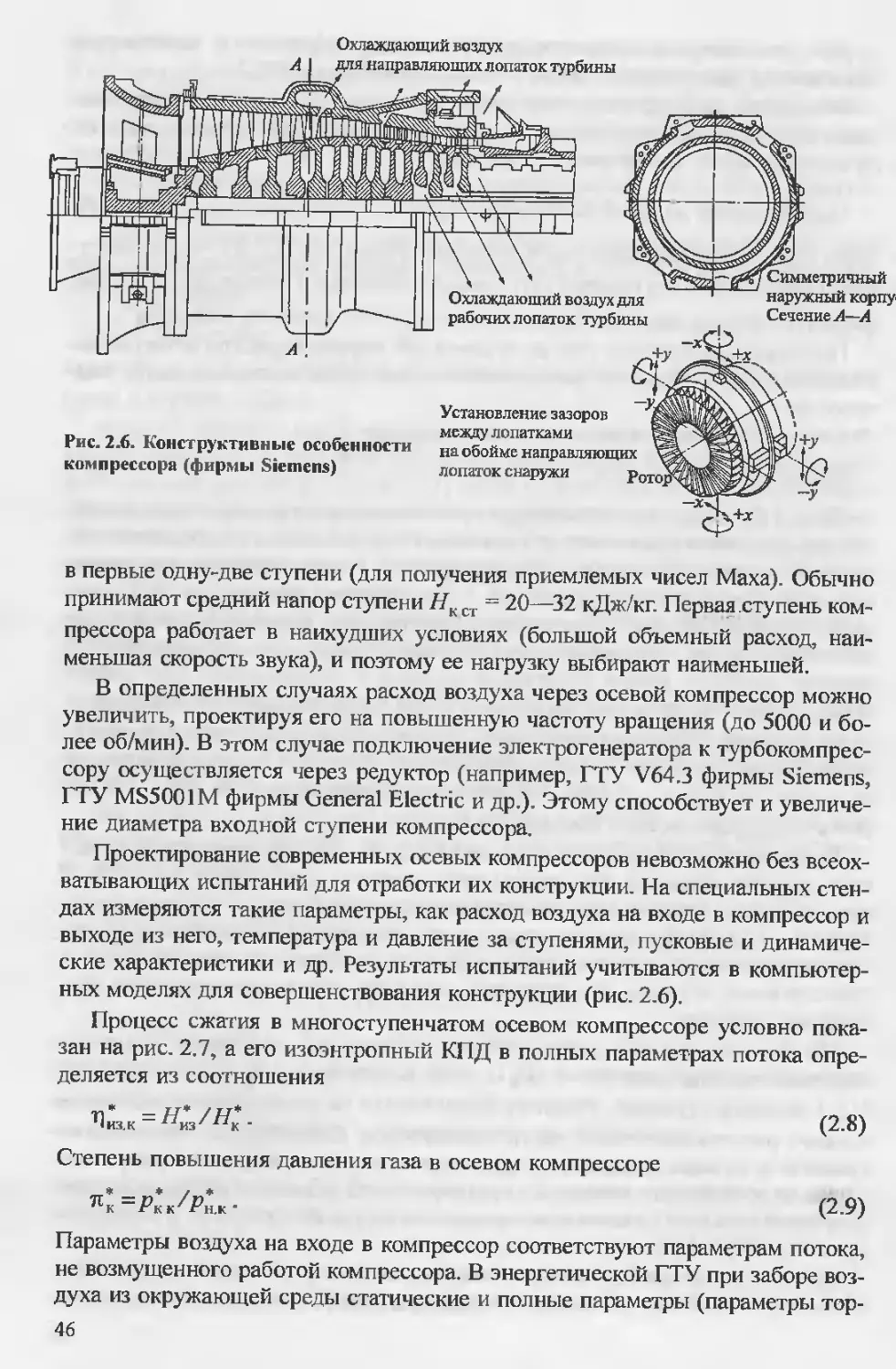

Конструктивная схема осевого компрессора ГТУ представлена на

рис. 2.2. В ней можно выделить основные элементы, которые обеспечивают

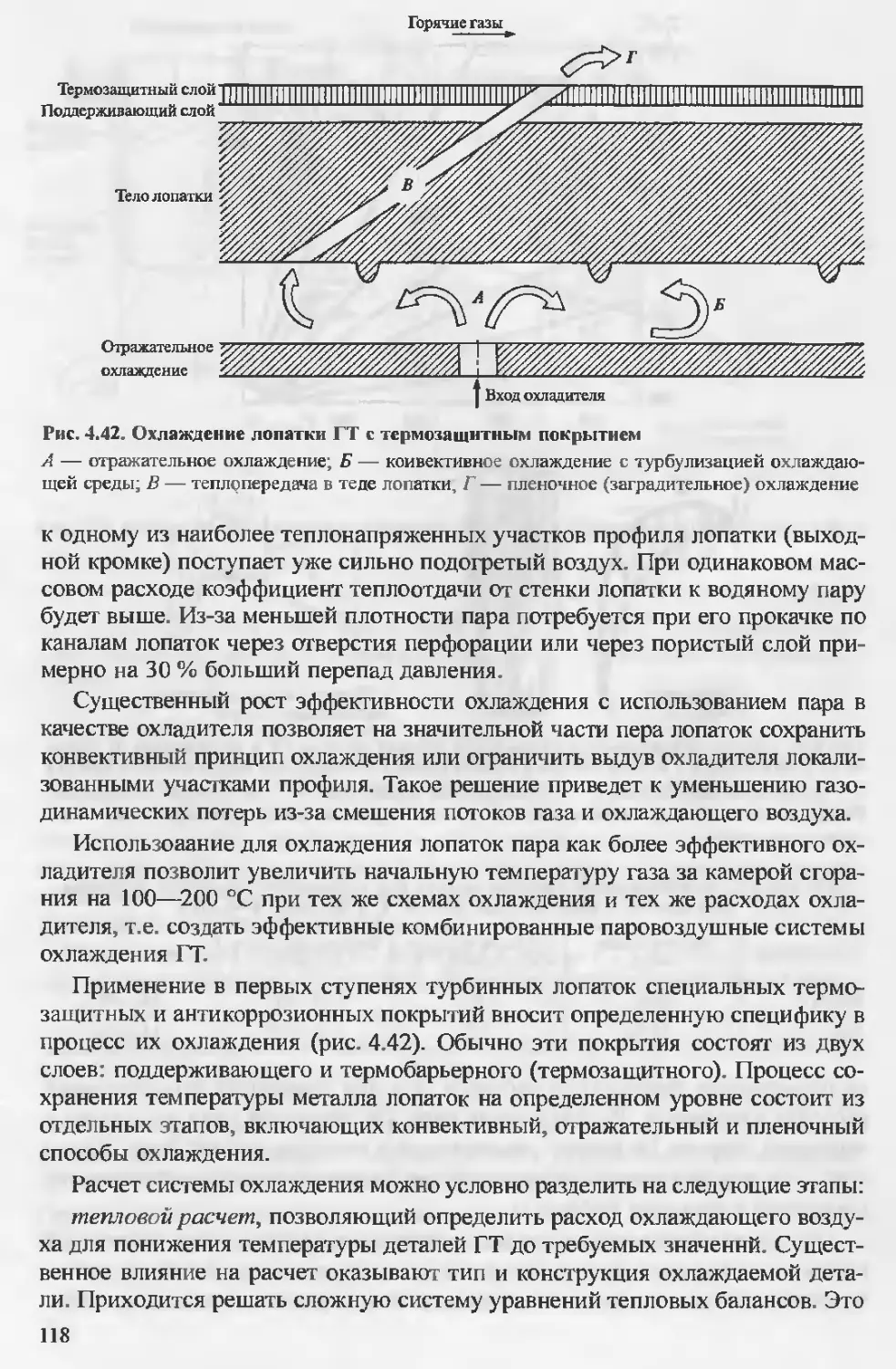

работу компрессора (см. также рис. 1.2, с, е). Воздух через комплексное воз-