Author: Швец И.Т. Дыбан Е.П.

Tags: тепловые двигатели (кроме паровых машин и паровых турбин) машиностроение турбины

Year: 1974

Text

ВОЗДУШНОЕ

ОХЛАЖДЕНИЕ

ДЕТАЛЕЙ

ГАЗОВЫХ

ТУРБИН

^

НАУКА

С

И ТЕХНИЧЕСКИЙ

ПРОГРЕСС

-\ I 1 г

АКАДЕМИЯ НАУК УКРАИНСКОЙ ССР

И. Т. ШВЕЦ

Е. П. ДЫБАН

ВОЗДУШНОЕ

ОХЛАЖДЕНИЕ

ДЕТАЛЕЙ

ГАЗОВЫХ ТУРБИН

ИЗДАТЕЛЬСТВО «НАУК О В А ДУМКА» КИЕВ —1974

6П2.23

Ш35

УДК 621438; 536.242

Рецензенты:

д-р техн. наук Л. А. Коздоба,

канд. техн. наук В, Д. К у рот

Редакция технической литературы

ШМШ(04)-7477-74

(С) Издательство

«Наукова думка»,

1974 г.

ПРЕДИСЛОВИЕ

В настоящее время в мировом газотурбостроении

наблюдается явно выраженная тенденция к

применению ГТУ простейших циклов и схем, но с

повышенной температурой газа перед турбиной.

Эксплуатационная надежность газовой турбины

при этом обеспечивается в первую очередь

благодаря использованию развитых и интенсивных

систем воздушного охлаждения основных ее

деталей (роторов, статоров, лопаточных аппаратов).

Эта тенденция, видимо, сохранится и в

ближайшем будущем, так как системы воздушного

охлаждения при температурах газа вплоть до 1200—

1300° С являются конструктивно более простыми,

технологичными, надежными и экономичными,

чем системы жидкостного охлаждения.

Воздушное охлаждение позволяет

существенно уменьшить в газовой турбине число деталей,

изготавливаемых из остродефицитных,

дорогостоящих и низкотехнологичных жаропрочных

сталей аустенитного класса. Это обеспечивает не

только заметное снижение стоимости ГТУ, но и

повышение ее эксплуатационных свойств, в первую

очередь — за счет улучшения ее маневренности.

Непрерывное повышение требований к

экономичности, удельной мощности, надежности,

ресурсу и стоимости ГТУ выдвигает вопросы

создания для них новых и усовершенствования

существующих систем воздушного охлаждения в

число важнейших проблем современного

газотурбостроения.

При разработке новой ГТУ необходимо

рассмотреть и сравнить между собой несколько

способов охлаждения и типов охлаждающих систем,

применение которых может обеспечить требуемую

5

глубину охлаждения всех деталей данного узла и приемлемые перепады

температур в них. Поэтому конструкторские бюро турбостроительных

заводов заинтересованы в создании достоверных, относительно простых и

единообразных инженерных методов расчета всех принципиально возможных

систем воздушного охлаждения. Эти методы расчета должны обеспечивать

определение как температурных полей всех охлаждаемых деталей при любых

режимах работы ГТУ и систем охлаждения, так и параметров (давления,

температуры и расхода) охлаждающего воздуха во всех элементах систем,

а также величин, необходимых для оценки изменения характеристик

установки из-за применения данной системы охлаждения.

В последние годы число опубликованных работ, посвященных

исследованию конкретных систем воздушного охлаждения и закономерностей

происходящих в них процессов теплопередачи и аэродинамики, непрерывно

возрастает. Разрозненность, определенная противоречивость и

односторонность сведений, разбросанных по многочисленным периодическим изданиям

и тематическим сборникам, существенно затрудняют практическую работу

по конструированию и расчету систем воздушного охлаждения для вновь

разрабатываемых установок.

В настоящей книге предпринята попытка комплексного рассмотрения

вопросов теплопередачи и аэродинамики, возникающих при расчетах,

конструировании и испытаниях систем воздупшого охлаждения наиболее

ответственных узлов газовых турбин: роторов, статоров и лопаточных аппаратов.

Основное внимание уделено результатам работ, проведенных в

Институте технической теплофизики (ИТТФ) АН УССР после издания [330].

Результаты исследований, проведенных в указанных направлениях в ЦКТИ,

КАИ, НКИ, ОИИМФ и МВТУ, изложены в [33, 45, 129, 193, 309] и

поэтому в настоящей монографии рассматриваются менее подробно.

Авторы старались обоснованно изложить разработанные в ИТТФ АН

УССР методы инженерных проектировочного и поверочного расчетов систем

воздупшого охлаждения газовых турбин. Эти методы использовались в

совместных работах ИТТФ АН УССР и конструкторских бюро ряда

турбостроительных заводов при создании и исследованиях систем охлаждения газовых

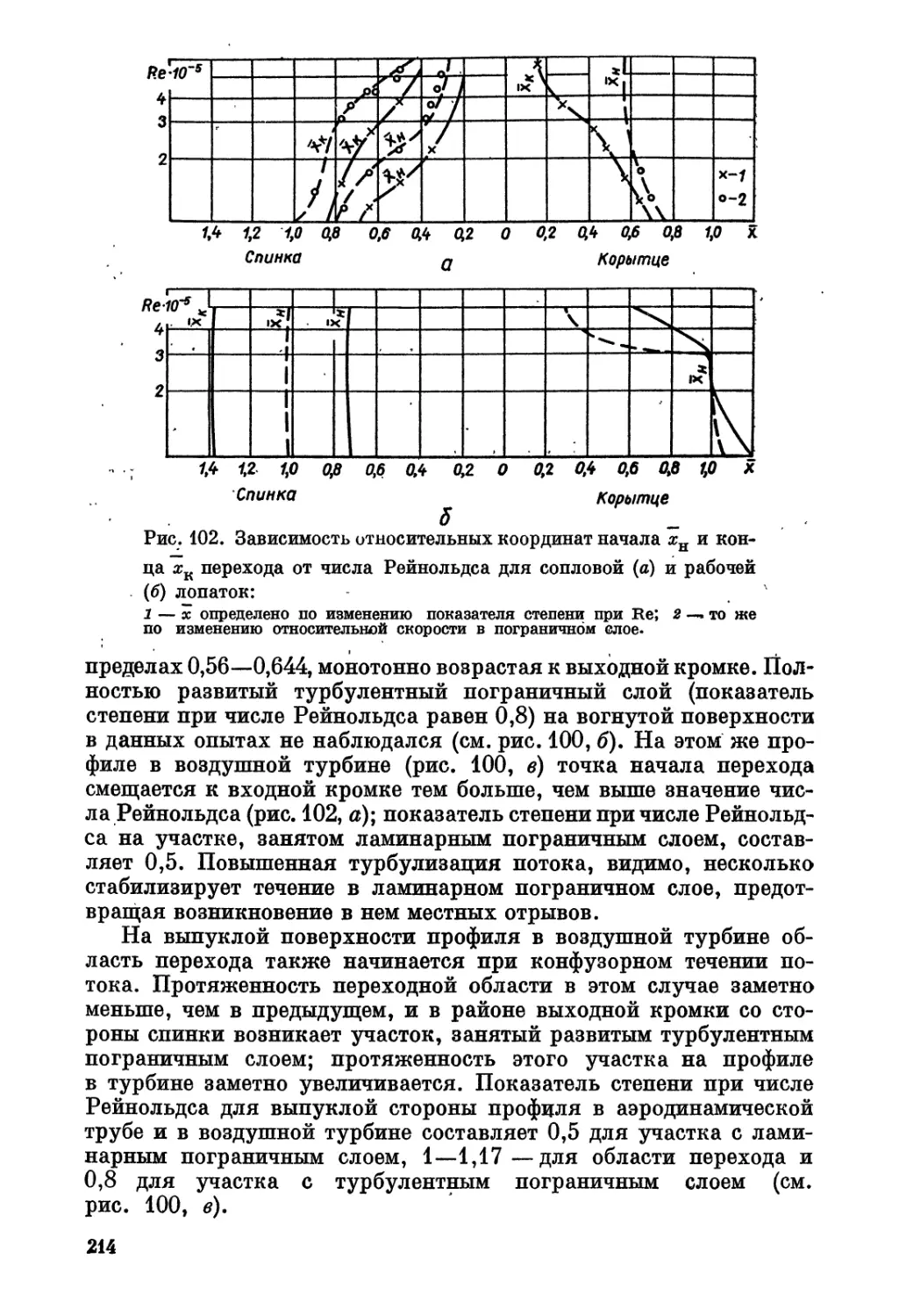

турбин различного типа и назначения. Испытания систем охлаждения

головных образцов различных ГТУ, проведенные ИТТФ АН УССР совместно с

заводами-изготовителями, позволили уточнить отдельные положения

указанной расчетной методики и апробировать ее в целом.

Большинство оригинальных результатов, изложенных в данной книге,

получены авторами совместно с сотрудниками отдела теплопроводности ИТТФ

АН УССР. В технической подготовке рукописи принимали участие А. И. Ма-

зур, С. М. Чепаскина, Л. М. Качмала и Л. А. Проскурякова. Авторы

считают своим долгом выразить всем им искреннюю признательность.

Глубокую благодарность авторы приносят д-ру техн. наук Л. А. Коздобе

и канд. техн. наук В. Д. Курошу, взявшим на себя труд по рецензированию

рукописи и высказавшим ряд полезных рекомендаций.

Все замечания, советы и пожелания по содержанию книги просим

направлять по адресу: 252057, Киев-57, ул. Желябова, 2-А, Институт

технической теплофизики АН УССР.

ОСНОВНЫЕ

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

X, У, 2 — оси в прямоугольной системе координат

й, м — диаметр цилиндрического канала, струи,

отверстия

йг, м — гидравлический диаметр канала

йср, м — средний диаметр рабочего колеса турбины

/, м — длина канала

Р, м2 — площадь

П, м — периметр сечения

6, м — хорда профиля, толщина диска

Ьщ, ле — ширина плоской или эквивалентной (для ряда

круглых струй) щели в носике дефлектора

&к, м — ширина полости лопатки в сечении среза

кормы дефлектора

В, м — ширина полости лопатки на срезе носика

дефлектора

Ь, м — длина пера лопатки

й, м — расстояние от носика дефлектора до

критической точки входной кромки

&к? м — высота камеры лабиринта

/гхв, м — высота хвостового соединения ротора

з, м — ширина приторцового зазора у боковой

поверхности диска

5 = $/Н2 — относительная ширина приторцового зазора

«щ = 5Г + Д/2, м — расчетная высота щели для вдува

охлаждающего воздуха

5г, м — действительная (геометрическая) высота щели

для вдува охлаждающего воздуха

х = х1Ь — относительная координата данной точки

профиля

*, м — шаг решетки профилей; шаг гребней

лабиринтового уплотнения

1={/Ъ — относительный шаг

6, м — ширина щелевого канала

7

бд, лк— толщина динамического пограничного слоя

6*, м — толщина вытеснения

6Т, м — толщина теплового пограничного слоя

б**, м —• толщина потери теплосодержания

бм, м — высота микрошероховатостей при данном рсяс

бшах, м — высота микрошероховатостей при рет -*• О

А, м — толщина стенки, толщина гребня лабиринта

В9, ом — сопротивление (электрическое)

г, В, м — радиус

г = г/г2 = В/В2 — относительный радиус

7?, дж/кг • град — газовая постоянная

О, кг/сек — массовый секундный расход

О =■ о/сг — относительный расход

*, Т, °К — температура

^изб» ^2", гРад ~~ избыточная температура, разность

температур (температурный напор)

р, н/м2 — давление

Ар, н/м2 — перепад давлений

а = АУср, мУсек — коэффициент температуропроводности

а, м/сек — скорость звука при данной температуре потока

а* м/сек — критическая скорость при полной

температуре потока

с — постоянный множитель

с, дж кг »град — удельная массовая теплоемкость

с , дж/кг • град — удельная массовая теплоемкость при

постоянном давлении

сю> % "- концентрация вдуваемого газа

Мр, н/м — момент сопротивления вращающейся поверх-

ности

Мр/0,5р (©Я2)2 В — коэффициент момента сопротивления

вращающейся поверхности

с0, м/сек — скорость газа на входе в сопловые лопатки

еъ м/сек — скорость газа на выходе из сопловых лопаток

с2, м/сек — абсолютная скорость газа на выходе из

рабочих лопаток

ш19 м/сек — относительная скорость газа на входе в

рабочие лопатки

ы?2, м/сек — относительная скорость газа на выходе из

рабочих лопаток

с2, м?г, м/сек — расходная составляющая скорости

V — ®В, м/сек — окружная скорость

^Ф» с& м/сек — окружная составляющая скорости

уг, м/сек — радиальная составляющая скорости

и, м/сек — среднерасходная скорость потока

их, тх> м/сек — скорость на внешней границе пограничного

слоя

иъ м/сек — скорость основного потока на срезе щели

(в сечении вдува)

ма, м/сек — скорость вдуваемого потока на срезе щели

I = и/их* ~и> ^ и>'Щ — относительная скорость

II, в — напряжение

г, град — угол атаки

7 = 1*/Р1г — относительный угол атаки

/0, 1г — функции Бесселя нулевого и первого порядка

первого рода по мнимому аргументу

К0, Кг — функции Бесселя нулевого и первого порядка

второго рода по мнимому аргументу

/, а — сила тока

К =3 м?г/ур — кинематический фактор для радиального

обдува

к — показатель изоэнтропы

Л, вт/м2 • град — коэффициент теплопередачи

т1 —. число ветвей в эквивалентной расчетной схеме

системы охлаждения

т2 — число типовых элементов в эквивалентной

расчетной схеме системы охлаждения

N1 кет — мощность ГТУ

п — показатель степени при числе Рейнольдса в

уравнениях подобия для конвективного

теплообмена

п, об!мин — число оборотов ротора

д, вт/м — плотность теплового потока

2 — число гребней лабиринта

гг — число узловых точек в эквивалентной

расчетной схеме системы охлаждения

22 — число узловых точек 2-го рода в

эквивалентной расчетной схеме системы охлаждения

а, вт/м2 • град — коэффициент теплоотдачи

хк сум, вт/м2 • град — коэффициент контактного теплообмена

Рь град — угол входа потока в решетку профилей

р2, град — угол выхода потока из решетки профилей

Рф = Уф/юг — коэффициент закрутки потока

у, град — угол наклона оси канала, угол вдува

8 — поправочный множитель

екр ~ Р] ^Рг ~~ критическое отношение давлений

я = Р*\1Р] —' степень понижения давления

8ф — коэффициент взаимной облученности

поверхностей .

и2

2; = Др*/р—= коэффициент гидравлического сопротивления

\1 — коэффициент смягчения входа /

*]1 — эффективность пленочного охлаждения в

идеальных условиях

т)к = Р^/Рт — относительная площадь фактического

контакта

V = Т/Тр — относительная температура

V2 = Тщ/Тщ — относительная температура вдуваемого

потока

т-тв

О = тр т относительная избыточная температура

г 'в

% —и/а = и>/а — приведенная скорость

X, втп/м • град — коэффициент теплопроводности

Хп, втп/м • град — коэффициент теплопроводности среды

Ятр — коэффициент трения

Хм, вш/м • град — коэффициент теплопроводности материала

\к, н • сек/м2 — коэффициент динамической вязкости

р.р — коэффициент расхода

V, мУсек — коэффициент кинематической вязкости

р, кг/м* — плотность вещества

т, сек — время

т, н/м2 — касательное напряжение

чгф, н/м2 — окружная составляющая касательного

напряжения

тг, н/м2 — радиальная составляющая касательного

напряжения

твх ~~ коэффициент несовершенства входа

ф = Т(^1Тп — температурный фактор

ю, 1/сек — угловая скорость

Л (Я), т (к), 8 (к) — газодинамические функции

КРИТЕРИИ

М = и/а — критерий сжимаемости (число Маха)

гТи =» айт1%п — критерий Нуссельта

N11 = аСр^г^п """" критерий Нуссельта для среднего теплообмена

В1 => а^тДм — критерий Био

81 = а/рсри — критерий Стантона

Не = иа^/у — критерий Рейяольдса

Ке^ = <ог2/у — критерий Рейнольдса, подсчитанный по

окружной скорости диска

Ве0 = и0г/у — критерий Рейнольдса на данном радиусе,

подсчитанный по начальной скорости

истечения струи

Ог = #рДЫрЛ>2 — критерий Грасгофа

Рг = VI а — критерий Прандтля

Та = г0^ (г2 — гг)^ъ(д^ — критерий Тейлора ' •

Ти = (и* -Ф- и* + ,и* 1Ъиг)®%ь — критерий Кармана (уровень турбулентности)

/?вр = у/и — критерий Струхаля для потока в отверстиях

вращающегося ротора

ИНДЕКСЫ

ад — адиабатная

в — воздух (охлаждающий)

вр — вращающийся

вя — вход в канал

вх. кр — входная кромка профиля лопатки

выя — выход из канала

г — газ; геометрический? гидравлический; гребень

д — динамический

доп — дополнительный

к — конец перехода от ламинарного режима

течения к турбулентному

кр — кромка

кор — короткий канал

лаб — лабиринтовое уплотнение

м — материал

мест — местное

н — начало перехода от ламинарного режима

течения к турбулентному

нас — насосный

неад — неадиабатная

неп — неподвижный

об — обод ротора

отв — отверстие

ох — охлаждающий

п — поток

пов — поворот

подогр — с подогревом

пр — предвключенный

р — ротор

рад — радиальный обдув

с — статор

сум — суммарное

сопр — сопротивление

ср — среднее значение

стр — струйный обдув

ст — стенка

т. г— тепловой ,

.„■в — электрический

тр — трение

ц. б — центробежная сила

11

а,^иУО систояние; значение параметра в

начальном сечении

1 — значение параметра на внутреннем радиусе

2 — значение параметра на наружном радиусе

х — значение параметра в сечении с

координатой х

I — осредненное по длине значение параметра

оо — значение параметра на бесконечности

тах — максимальное значение

тт — минимальное значение

г — осевая составляющая

г — радиальная составляющая

Ф — окружная составляющая

г — номер узловой точки (и расположенного в ней

сечения) на конце типового элемента со

стороны входа потока

7 — номер узловой точки (и расположенного в ней

сечения) на конце типового элемента со

стороны выхода потока

г — 7 —- величина относится к типовому элементу,

расположенному между узловыми точками

г и /

* — параметр заторможенного потока

параметр при наличии вдува

СПИСОК СОКРАЩЕНИЙ

КТЗ — Калужский турбинный завод

ЛМЗ — Ленинградский металлический завод

им. XXII съезда КПСС

НЗЛ — Невский машиностроительный завод

им. В. И. Ленина

ТМЗ — Уральский турбомоторный завод им. К. Е.

Ворошилова

ХТГЗ — Харьковский турбинный завод им. С. М.

Кирова

ВТИ — Всесоюзный теплотехнический институт

им. Ф. Э. Дзержинского

ЦКТИ — Центральный котло-турбинный институт

им. И. И. Ползунова

КАИ — Казанский авиационный институт им. А.Н.

Туполева

НКИ — Николаевский кораблестроительный

институт им. С. О. Макарова

ОИИМФ — Одесский институт инженеров морского флота

ГТУ — газотурбинная установка (стационарная)

ГТД — газотурбинный двигатель (транспортный)

ТВД — турбина высокого давления

ТНД — турбина низкого давления

ЧАСТЬ

ПЕРВАЯ

СИСТЕМЫ

ВОЗДУШНОГО

ОХЛАЖДЕНИЯ

ГАЗОВЫХ ТУРБИН

ГЛАВА

ОБЩИЕ СВЕДЕНИЯ

1. Развитие систем

охлаждения турбин ГТУ

большого ресурса

Повышение начальной температуры

рабочего тела — один из наиболее простых и эффективных путей

улучшения экономичности и снижения металлоемкости ГТУ.

Поэтому на всех этапах развития газотурбостроения

наблюдалось стремление к обеспечению возможно более высокой

температуры газа на входе в турбину.

Созданные в СССР в предвоенные годы опытные ГТУ имели

жидкостные системы охлаждения, которые должны были

обеспечить возможность работы турбины при начальной температуре

газа около 1000° С (турбина МВТУ [44, 152]) и 850° С (турбина

ХПИ-ХТГЗ [364]). В этих ГТУ повышенная начальная

температура газа компенсировала аэродинамическое несовершенство

проточных частей компрессора и турбины, а система охлаждения

обеспечивала возможность изготовления лопаточного аппарата,

ротора и статора из используемых в паротурбостроении того

времени малолегированных сталей.

Достигнутые в 1935—1940 гг. успехи в аэродинамике

компрессоров и турбин позволили приступить к конструированию

авиационных ГТД с приемлемыми величинами к. п. д. и

удельной мощности при начальной температуре газа 770—830° С.

Созданные в начале сороковых годов жаропрочные сплавы на

никелевой основе обеспечивали работу лопаточных аппаратов

при указанной температуре в течение 25—50 ч, а жаропрочные

высоколегированные стали аустенитного класса — достаточно

надежную работу остальных деталей турбины в течение 50—100 ч.

Проводившиеся в 1940—1945 гг., в основном в Германии,

разработки систем воздушного охлаждения имели своей целью

создание ГТД с указанными начальными температурами газа

при изготовлении основных деталей турбин из относительно

малолегированных сталей. Первые немецкие ГТД имели

достаточно развитые системы воздушного охлаждения лопаточных

аппаратов и дисков, изготовленных из ферритных сталей. Ресурс

этих двигателей и в первую очередь их охлаждаемых пустотелых

I

15

сопловых и рабочих лопаток, сваренных из листового мате"

риала, оказался, однако, значительно более низким, чем у

двигателей со сплошными, практически неохлаждаемыми лопатками

и слабоохлаждаемыми роторами турбин. Это обстоятельство,

а также получившее в конце сороковых годов широкое

распространение мнение о возможности создания в течение 3—5 лет

новых жаропрочных материалов, способных обеспечить

длительную работу неохлаждаемых турбин при температурах газа,

превышающих 1000° С, в значительной степени способствовало

прекращению дальнейших работ по усовершенствованию систем

воздушного охлаждения.

Основное внимание в первые послевоенные годы уделялось

улучшению технологии изготовления деталей турбин из

жаропрочных, плохо обрабатываемых сплавов ие сталей, отработке

конструкций отдельных узлов двигателей, созданию научного

задела для их дальнейшего развития и накоплению опыта их

эксплуатации. Проведенные в это время конструкторско-тех-

нологические разработки способствовали увеличению ресурса

авиационных ГТД до 300—500 ч, заметному повышению их

надежности при весьма незначительном росте начальной

температуры газа (не более 5 град в год).

Аналогичный подход был использован и при

конструировании стационарных ГТУ. Первые послевоенные отечественные

стационарные газотурбинные установки НЗЛ (ГТ-600-1,5) и ЛМЗ

(ГТ-12-3), рассчитанные для работы с начальной температурой

газа 600 и 650° С соответственно, имели турбины, пбчти

полностью изготовленные из жаропрочных аустенитных сталей.

Охлаждение роторов, осуществлявшееся воздухом, поступающим к их

торцам из концевых лабиринтовых уплотнений, было весьма

слабым, стоимость турбин высокой, эксплуатационные

характеристики, в первую очередь маневренность,— очень низкими.

Так, например, нормальный запуск установки ГТ-600-1,5 НЗЛ

продолжался 4—5 ч, примерно столько же времени занимал ее

останов.

Указанные недостатки неохлаждаемых (точнее, слабоохлаж-

даемых) газовых турбин в значительной степени связаны с тепло-

физическими и механическими свойствами сталей и сплавов

аустенитного класса. Обладая достаточно высокими прочностными

свойствами при повышенных температурах, в том числе хорошей

выносливостью и сопротивляемостью ползучести, эти материалы

мало технологичны и имеют неудовлетворительные, с

конструкторской точки зрения, значения ряда теплофизических

характеристик (в первую очередь — низкие значения коэффициентов

теплопроводности и высокие значения коэффициентов линейного

расширения).

В конце пятидесятых — начале шестидесятых годов в

стационарном газотурбострэении все более явно проявляется тенденция

к снижению до возможного минимума количества деталей турби-

16

700

720

°с

•

^

X

э «Д^*

А

•

*

— /

А-2

*-з

о-4

к

1959 1961 1963 1965 1961 1969 1911 1973

Год начала отработки голодного образца

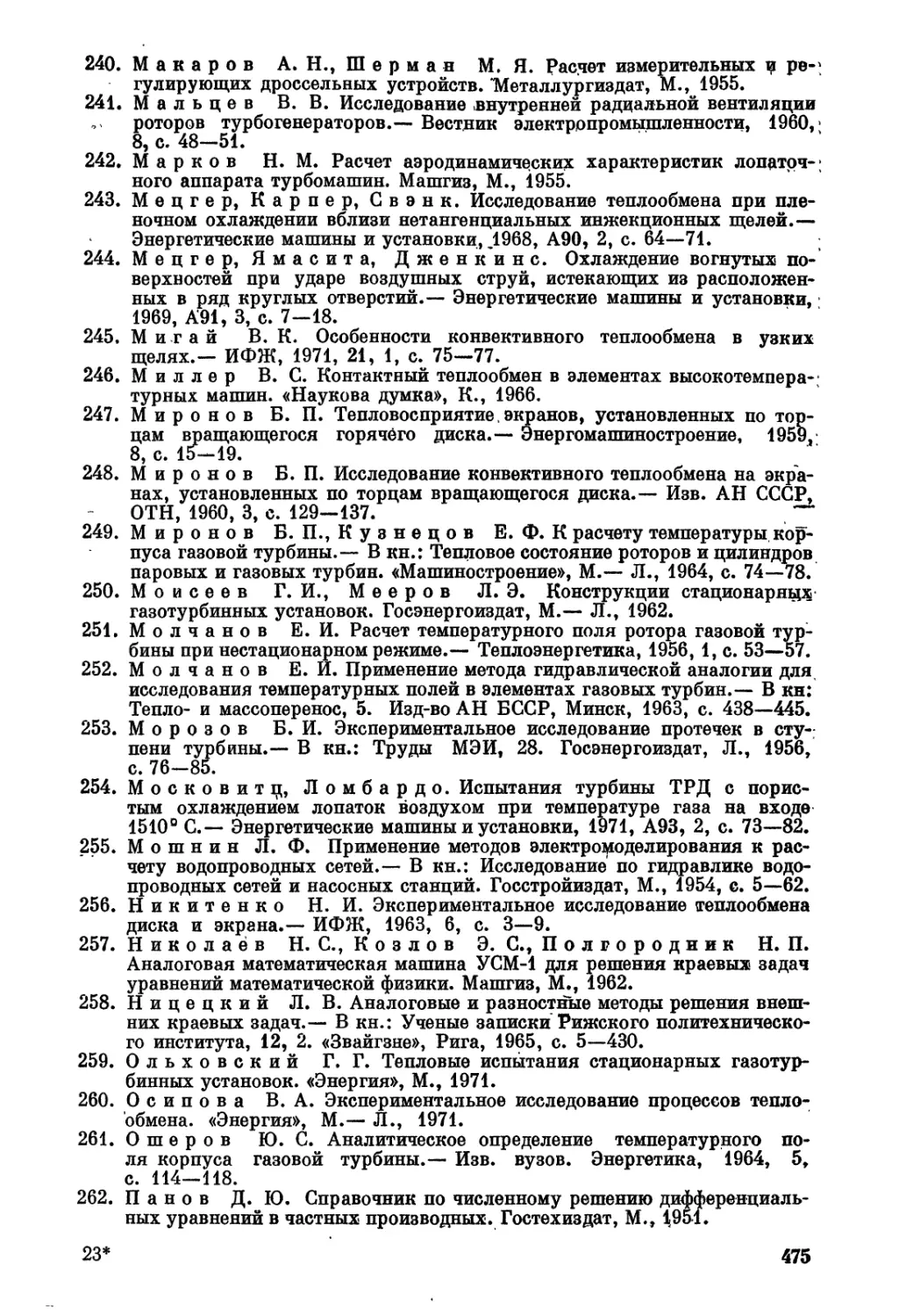

Рис. 1. Изменение начальной

температуры газа в отечественных ГТУ:

1 — НЗЛ; 2 — ЛМЗ; 3 — ТМЗ; 4 — КТЗ.

ны, изготавливаемых из

жаропрочных сталей аустенит-

ного класса. В ГТУ второго

поколения (ГТУ-25-700-1 и

ГТН-9-750 ЛМЗ, ГТ-6-750

ТМЗ, ГТУ-9-750 КТЗ, ГТК-10

НЗЛ и некоторых других)

из аустенитных жаропрочных

сплавов изготовлены только

лопаточные аппараты первых

ступеней; роторы и статоры

турбин, являющиеся наиболее

металлоемкими деталями,

изготавливаются из жаропрочных сталей перлитного или феррито-

мартенситного классов, широко применяемых в энергетическом

паротурбостроении. Указанные стали обеспечивают надежную

и длительную работу деталей только при температурах ниже

500—550° С, поэтому во всех ГТУ большого ресурса, разработанных

в СССР и за рубежом в 1957—1970 гг., предусмотрено

интенсивное воздушное охлаждение роторов и статоров турбин.

Описанный выше подход к конструированию турбин

позволил разработать стационарные ГТУ, имеющие при начальной

температуре газа 700—750° С ресурс до 100 тыс. ч при высокой

маневренности в эксплуатации. Так, например, ГТУ,

предназначенные для привода нагнетателей компрессорных станций

магистральных газопроводов, при пуске из холодного состояния

набирают номинальную мощность за 10—20 мин; пиковые

энергетические ГТУ, судовые и транспортные ГТД — за 1—3 мин.

Продолжительность нормального останова этих установок

примерно в 1,5—2 раза меньше, чем продолжительность запуска.

Охлаждение роторов и статоров турбин в современных ГТУ

и ГТД, как правило, осуществляется воздухом, отбираемым от

основного компрессора установки. В этом случае система

охлаждения оказывается конструктивно достаточно простой, весьма

надежной и экономически целесообразной.

При использовании неохлаждаемых лопаточных аппаратов

повышение начальной температуры газа обеспечивается

успехами в создании новых более жаропрочных сплавов. В

отечественных стационарных ГТУ за прошедшие годы начальная

температура газа возрастала примерно на 10 град в год (рис. 1) в

основном за счет изготовления лопаток из жаропрочных сплавов,

ранее использовавшихся в авиационных ГТД (ЖС6К, ЭИ765,

ЭИ929 и т. д.).

Из-за специфических условий эксплуатации авиационные

ГТД развивались и усовершенствовались несколько отличными

путями.

Во второй половине пятидесятых годов конструкторы

авиационных двигателей в основном стремились существенно увеличить

17

их ресурс и надежность, а также повысить к. п. д. за счет

аэродинамического совершенствования проточной части

компрессоров и турбин. При разработке мероприятий, способствующих

увеличению ресурса деталей турбин, определенное внимание

уделялось и усовершенствованию их систем охлаждения. Как

правило, ГТД второго поколения имели интенсивное воздушное

охлаждение роторов и статоров турбин и сплошные практически

неохлаждаемые лопаточные аппараты. Начальная температура

газа в ГТД на этом этапе их развития возросла на 8—-10 град

в год только за счет улучшения технологии изготовления

существующих и использования новых жаропрочных сплавов.

Одновременно разрабатывались более совершенные (менее дорогие и

трудоемкие) методы изготовления деталей из жаропрочных

сплавов и аустенитных сталей; широкое распространение получили

сопловые, а затем и рабочие лопатки, изготовленные из

жаропрочных сплавов методами точного литья. Все это способствовало

существенному (до 5—7 тыс. ч) увеличению ресурса ГТД

второго поколения, резкому повышению их надежности и снижению

стоимости при относительно небольшом улучшении

экономичности и удельной мощности двигателей.

В это же время стало очевидным, что создание новых

жаропрочных сплавов, способных длительно работать в газовых

турбинах при температурах, больших 1000° С, является далеко не

столь простым, как это представлялось ранее. Не оправдались

и надежды, возлагавшиеся в начале рассматриваемого периода

на разработку для газовых турбин новых жаропрочных

материалов керамического или металлокерамического типа.

Возросшие требования к экономичности и удельной мощности

ГТД, а также практическое исчерпание возможностей улучшения

их показателей за счет аэродинамического усовершенствования

проточной части компрессоров и турбин, заставили

конструкторов искать новые пути увеличения начальной температуры газа

и способствовали сосредоточению внимания на разработке и

исследованиях систем охлаждения элементов турбин и в первую

очередь лопаточных аппаратов.

Проведенные в этой области научно-исследовательские и

опытно-конструкторские работы не только обеспечили дальнейшее

усовершенствование систем охлаждения роторов и статоров

турбин, но и позволили создать эффективные и надежные системы

воздушного охлаждения сопловых и рабочих лопаток.

Одновременно были разработаны и освоены новые технологические приемы

их изготовления и обработки. В результате появились

двигатели с начальной температурой газа порядка 1100—1200° С,

имеющие ресурс такой же, как у рассмотренных выше ГТД второго

поколения. Наглядной иллюстрацией изложенного может

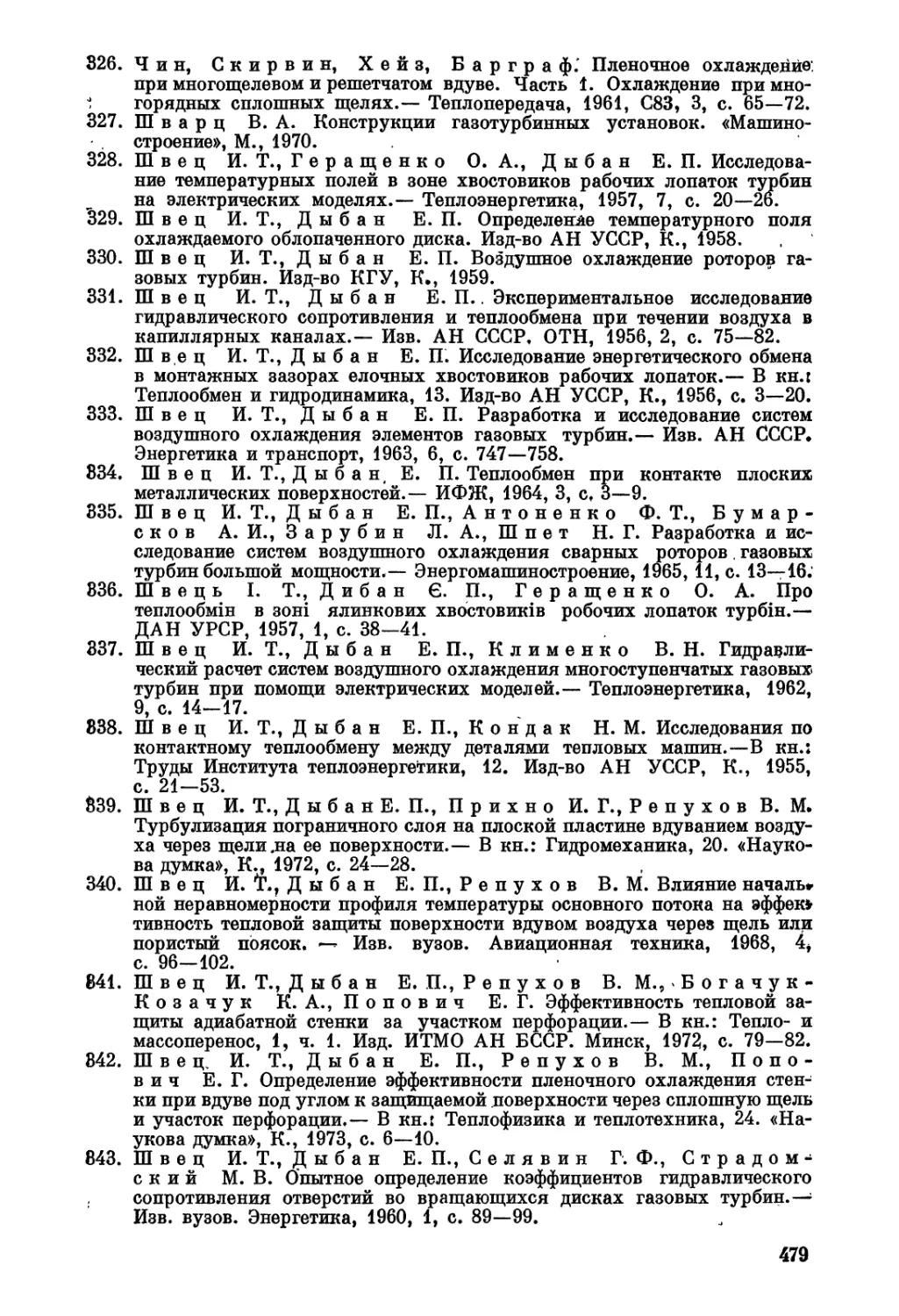

служить рис. 2, на котором показан рост максимальной температуры

газа на входе в турбину для серийных авиационных ГТД фирмы

«Роллс-Ройс». Начиная с 1960 г. во всех серийных двигателях

18

эта фирма применяет

интенсивное воздушное охлаждение

лопаточных аппаратов, роторов

и статоров турбин, что

обеспечило более высокий темп

повышения начальной

температуры газа (до 20 град в год)

при сроке службы двигателей

свыше 6—8 тыс. ч (у

некоторых — до 15 тыс. ч).

| Резкое увеличение начальной

температуры газа в

авиационных ГТД третьего поколения

достигнуто за счет [402,403, 416,

431] применения новых методов

образования внутренних

каналов в деталях, изготавливаемых

из жаропрочных сплавов на

никелевой и кобальтовой основе; использования струйного обдува

отдельных участков охлаждающего тракта, их оребрения и

других методов увеличения интенсивности теплообмена со стороны

охладителя в сочетании со вдувом воздуха в пограничный слой

со стороны газа через стенку, перфорированную мелкими

(диаметром в несколько десятых миллиметра) отверстиями;

обоснованного определения срока службы охлаждаемых деталей и

изыскания путей его повышения по результатам точных расчетов их

теплового и напряженного состояния на всех режимах работы

двигателя.

Таким образом, успехц в создании высокотемпературных

ГТД и их внедрении в практику — результат большого числа

существенных технологических, конструкторских,

исследовательских и расчетных усовершенствований, а не следствие

осуществления какого-либо одного, принципиально нового

конструктивного или технологического решения.

Создание высокотемпературных ГТД большого ресурса,

показавших высокую эксплуатационную надежность, оказало

заметное влияние на развитие стационарного газотурбостроения.

В стационарных ГТУ третьего поколения, разработанных и

освоенных в начале семидесятых годов, начали широко применяться

охлаждаемые воздухом сопловые, а в некоторых — и

охлаждаемые воздухом рабочие лопатки цервой ступени. Использованию

в зарубежных стационарных ГТУ охлаждаемых лопаток

способствовало также стремление турбостроительных фирм к возможно

более быстрой окупаемости средств, вложенных в разработку

технологических процессов изготовления лопаток для

авиационных ГТД. Лучшие зарубежные стационарные ГТУ третьего

поколения при сроке службы до 100 тыс. ч имеют начальную

температуру газа 830—870° С (и охлаждаемые воздухом сопловые

V, °<

1280

1200

и си

10<Ю

Уои

оои

1—

г»

-X

X-

-/

•-2

о-З

-»■

кЛ

У

\Х

>

-.-»

ех

ХЛ

У>

уг

А

1956 1960 1Ш 1968 1912

Год начала отработки холодного образца

Рис. 2. Изменение начальной

температуры газа в ГТД фирмы «Роллс-

Ройс» [401, 403]:

1 — слабо охлаждаемые роторы; 2 —

интенсивно охлаждаемые роторы, статоры и

сопловые лопатки; з — интенсивно

охлаждаемые роторы, статоры, сопловые

и рабочие лопатки. »

19

аппараты первой ступени), а пиковые ГТУ с ресурсом 15—

20 тыс. ч — 930—960° С (и охлаждаемые воздухом сопловые и

рабочие лопатки первой ступени).

По уровню начальной температуры газа современные

стационарные ГТУ третьего поколения превзошли авиационные ГТД

выпуска начала шестидесятых годов, имея при этом ресурс,

больший на 1—2 порядка. Успехи стационарного

газотурбостроения становятся еще более очевидными, если учесть различие

в условиях их эксплуатации: ГТУ, применяемые для несения

базовой нагрузки, в том числе и на компрессорных станциях

магистральных газопроводов, 75—80% всего ресурса работают

при номинальной мощности, т. е. при максимальной

температуре газа; ГТД большого ресурса, используемые в гражданской

авиации, 75—85% времени работают с температурой газа на

100—150 град ниже максимальной.

2. Основные способы

охлаждения деталей турбин

и их классификация

В системах воздушного охлаждения

газовых турбин используются различные способы и схемы отвода

тепла от защищаемых деталей, подвода, течения и отвода

охлаждающего воздуха; конструктивное оформление систем охлаждения

так же весьма разнообразно. Из-за этого классификация систем

воздушного охлаждения газовых турбин возможна по ряду

признаков и особенностей.

Ниже приводятся определения используемых в настоящей

книге основных терминов и понятий, которые положены в основу

применяемой в ИТТФ АН УССР классификации систем

охлаждения газовых турбин.

V Метод охлаждения — метод отвода тепла,

обеспечивающий основное снижение температуры защищаемой от

перегрева детали. Методы охлаждения делятся на три основные группы:

конвективное (иногда называемое внутренним): греющий газ

и охладитель разделены телом защищаемой от перегрева детали

(рис. 3, а);

заградительное (иногда называемое внешним): охладитель

отделяет (оттесняет) горячий газ от поверхности детали,

препятствуя поступлению в нее тепла (рис. 3, б);

комбинированное (конвективно-заградительное): снижение

темцературы детали осуществляется благодаря одновременному

действию 1-го и 2-го методов (рис. 3, в, г).

Методы охлаждения разделяются на воздушные и жидкостные.

В современных газовых турбинах при использовании в качестве

охлаждающей среды воздуха могут быть осуществлены все три

указанные выше метода охлаждения.

20

Газ

т

/л

*ст

Охладитель |

к

Охладитель 1/ох/ Охладитель Цох

в г

Рис. 3. Схемы отвода тепла при различных методах

охлаждения.

■Е>—^

-со

1-$Ш№-

к

п

{Е^-1 II—1*

со

'-щ-^, Т

—» |

!Л

I

|._ГЛАХ^

ИМ

ЬП

й

КС

♦

I

I ^

6 г

Рис. 4. Принципиальные схемы открытой (а), замкнутой с

внешним холодильником (б), замкнутой с регенерацией отведенного

тепла воздухом (в) и замкнутой с регенерацией отведенного тепла

топливом (г) систем охлаждения:

К — компрессор; НС — камера сгорания; Т — турбина; СО — система

охлаждения; X — холодильник; Р — регенератор; ТБ — топливный бак; Н —

циркуляционный насос системы охлаждения.

—о

в

<ю-

лГ^к я^к я~к 1 Тип- системы ох*

,41>/~^>ч=><™ лаждения — способ рас-

^^ мик мни пределения и

последовательности течения охладителя в

системе. Системы охлаждения

газовых турбин делятся на открытые

и замкнутые.

Открытыми системами

охлаждения принято называть

системы, после выхода из

которых охладитель подмешивается

к рабочему газу или

выбрасывается в окружающую среду

Шш (рис. 4, а).

Замкнутыми системами

охлаждения принято называть

„ с „ " „. системы, в которых охладитель

Рис. 5. Принципиальные схемы от- ' * *

крытых систем конвективного воз- используется многократно, а

душного охлаждения. отвод воспринятого им тепла

осуществляется в специальных

холодильниках (воздушных или жидкостных) (рис. 4, б, ву г).

Системы конвективного воздушного охлаждения, как правило,

являются открытыми, и охлаждающий воздух после выхода из

системы подмешивается к рабочему газу. Это обеспечивает

регенерацию тепла, отведенного в системе охлаждения, и заметно

уменьшает снижение к. п. д. установки, вызываемое наличием

охлаждения.

Системы конвективного воздушного охлаждения газовых

турбин обычно разделяются на три основных типа.

Последовательные, в которых воздух последовательно

проходит через несколько охлаждаемых ступеней или узлов турбин

(рис. 5, а).

Параллельные, в которых охлаждающий воздух подводится

индивидуально к каждой ступени или узлу турбины (рис. 5, б).

Смешанные, или параллельно-последовательные, в которых

часть ступеней или узлов турбин охлаждается последовательно,

а часть — параллельно (рис. 5, в).

В многоступенчатых ГТУ наибольшее распространение

получили смешанные системы охлаждения, в ГТД — системы

параллельного типа.

Способ охлаждения — конструктивное

оформление схемы течения охлаждающей среды на участках основного

отвода тепла от защищаемой детали.

В системах конвективного воздушного охлаждения роторов

газовых турбин используются следующие основные способы

охлаждения:

обдув одной или обеих боковых поверхностей дисков потоком

воздуха, движущегося от центра к периферии («радиальный об-

22

Рис. 6. Принципиальные схемы конвективного воздушного охлаждения

роторов.

дув») (рис. 6, а) или направленным под углом (чаще всего,

перпендикулярно) к боковой поверхности («струйный обдув») (рис. 6, б);

продувка через зазоры или отверстия в хвостовых соединениях

рабочих лопаток и ротора (рис. 6, в);

отвод тепла от ротора радиацией и конвекцией к

противостоящей ему более холодной поверхности статора турбины («экранное

охлаждение») (рис. 6, г).

Заградительное воздушное охлаждение роторов турбин

осуществляется созданием пленки относительно холодного воздуха

в корневом сечении рабочих лопаток («пленочное охлаждение»)

(рис. 7). Охлаждающий воздух может вдуваться как

непосредственно в корневую зону проточной части рабочего колеса

(рис. 7, а), так и в газоход камер сгорания (рис. 7, б).

В большинстве ГТУ применяются различные сочетания

перечисленных способов охлаждения. Это связано как со стремлением

конструкторов к использованию достоинств и преимуществ

каждой из них, так и с

самопроизвольным возникновением

в реальной турбине течений

воздуха, создающих

заметные дополнительные

охлаждающие эффекты. Так,

например, вследствие

реактивности корневых сечений

рабочих лопаток возникают

протечки среды с входной

стороны ротора к выходной

через зазоры в хвостовых

соединениях, т. е. происходит *

-. г " У ™ " Рис. 7. Принципиальные схемы загра-

кои; из-за насосного эффекта, дительного воздушного охлаждения ро-

создаваемого вращающимоя торов.

23

ротором, возникает течение среды возле его боковой

поверхности, вызывающее дополнительное охлаждение радиальным обдувом

или способствующее экранному охлаждению, и т. д.

Наибольшее распространение получило воздушное охлаждение

роторов газовых турбин продувкой через хвостовики совместно

с радиальным обдувом (рис. 8, а) и струйно-радиальным обдувом

(рис. 8, б).

Оба эти способа охлаждения ротора часто сочетаются с

заградительным охлаждением, которое создается вдувом

относительно холодного воздуха в корневое сечение проточной части

рабочего колеса (рис. 8, в, г) или в газоход, а иногда возникает из-за

примененной в данной ГТУ конструкции камеры сгорания.

В системах конвективного воздушного охлаждения статоров

газовых турбин используются четыре основных способа

охлаждения, в которых осуществляется продувка воздуха через

зазор:

между наружной поверхностью корпуса и тонкостенным

экраном (рис. 9, а, б);

между теплоизоляцией, покрывающей наружные поверхности

деталей, образующих проточную часть, и внутренней поверхностью

корпуса (рис. 9> в);

между наружной поверхностью деталей, образующих

проточную часть, и внутренней поверхностью корпуса, покрытой

теплоизоляцией (рис. 9, г)\

между внутренней поверхностью корпуса и наружной

поверхностью деталей, образующих проточную часть (рис. 9, д).

Охлаждение стоек, ребер, подвесок, установочных колец и

аналогичных крепежно-силовых деталей статорной части турбины

осуществляется продувкой воздуха через щелевые каналы,

отверстия и пазы в них, иногда через монтажные зазоры в местах

сопряжения с деталями, образующими проточную часть, а также

с силовым корпусом турбины.

Рис. 8. Принципиальные схемы комбинированного воздушного

охлаждения роторов.

24

\ 1

»р щ

Ш Ш

г д е

Рис. 9. Принципиальные схемы конвективного (а — д) и заградительного

(е) воздушного охлаждения статоров:

1 — внутренняя тепловая изоляция; 2 -— внешняя («комфортная») тепловая изоляция;

3 — тонкостенный экран.

чР ТЛ1П

у*ггг{//г////г*/г//гА

к\\\\\^#ч\\\\\Ч^ к\\\\\Ч\т\Ч\ЧЧ\\^

|Й^Ш|^ШР

Рис. 10. Принципиальные схемы комбинированного воздушного

охлаждения статоров.

Рис. 11. Принципиальные схемы воздушного охлаждения лопаток.

Заградительное воздушное охлаждение статоров турбины,

подобно заградительному охлаждению роторов, создается пленкой

относительно холодного воздуха в периферийном сечении

сопловых и рабочих лопаток, т. е. на внутренней поверхности

деталей, образующих проточную часть (рис. 9, е).

В системах охлаждения статоров турбин также применяются

различные сочетания перечисленных способов воздушного

охлаждения. В подавляющем большинстве случаев эти сочетания

предусматриваются при конструировании установки.

Наиболее широкое распространение в настоящее время

получили следующие комбинированные способы воздушного

охлаждения статоров газовых турбин:

продувка через зазор между наружной поверхностью корпуса

и тонкостенным экраном в сочетании с продувкой через зазор

(полость) между внутренней поверхностью корпуса (или

покрывающей его теплоизоляцией) и наружной поверхностью деталей,

образующих проточную часть (рис. 10, а, б);

сочетания каждого из перечисленных выше способов

конвективного охлаждения с заградительным, создаваемым чаще всего

вдувом воздуха в газоход камер сгорания (рис. 10, в, а).

В системах охлаждения статоров обычно используется воздух,

отбираемый от промежуточных ступеней компрессора, а при

наружном их обдуве — подаваемый специальным

низконапорным нагнетателем.

При конвективном воздушном охлаждении лопаточных

аппаратов газовых турбин используются два способа охлаждения:

продувка через внутреннюю полость, в которой иногда

устанавливается профилированный дефлектор, или отверстия

(каналы) вдоль пера лопатки (рис. 11, а, б, в);

26

продувка через зазор между профилем лопатки и внутренним

дефлектором в направлении вдоль обвода профиля (рис. 11, г).

Заградительное воздушное охлаждение лопаточных аппаратов

осуществляется вдувом относительно холодного воздуха на

наружную поверхность профиля через отверстия или щели в стенке

лопатки («пленочное охлаждение») (рис. 11, <?), а также

изготовлением ее из проницаемого (пористого) материала («пористое

охлаждение») (рис. 11, ж). Заградительное охлаждение лопаточных

аппаратов всегда сопровождается конвективным, возникающим

при течении воздуха вдоль внутренней поверхности стенки

лопатки, а также в порах, отверстиях или щелях, служащих для

подачи его на внешнюю ее поверхность. Интенсивность такого

конвективного охлаждения стенки достаточно велика, особенно

в рабочих лопатках.

Пленочное охлаждение часто используется для защиты от

перегрева отдельных наиболее нагретых участков профиля, в

первую очередь — его входной и выходной кромок (рис. 11, е, з).

В этом случае система охлаждения лопатки является

комбинированной заградительно-конвективной: в ней пленочное охлаждение

кромок сочетается с конвективным охлаждением средней части

профиля.

ГЛАВА

ТУРБИНЫ

С УМЕРЕННЫМИ НАЧАЛЬНЫМИ

ТЕМПЕРАТУРАМИ ГАЗА

1. Системы охлаждения роторов

В настоящее время в стационарных ГТУ

умеренными принято считать начальные температуры газа 700—

780° С, а в транспортных (в том числе, авиационных) ГТД — 800—

870° С. При таком уровне температур турбины, как правило,

имеют сплошные, специально не охлаждаемые рабочие лопатки

и интенсивнр охлаждаемые роторы. В большинстве ГТУ система

охлаждения ротора обеспечивает снижение температуры наиболее

нагретых его элементов на 250—350 град по отношению к

температуре газа на входе в турбину. Это вызывает соответствующее

снижение температуры профильной части рабочих лопаток,

отвод тепла от которых происходит за счет теплопроводности в

менее нагретые детали ротора.

При достаточно интенсивном охлаждении ротора, в частности

при продувке воздуха через хвостовые соединения рабочих

лопаток, температура их корневых сечений (примерно на расстоянии,

равном 20—25% длины лопатки) дополнительно снижается на

50—150 град по сравнению с температурой среднего по высоте

сечения. Это заметно повышает предел усталости и длительной

прочности рабочих лопаток, так как именно в корневом сечении

действуют максимальные суммарные напряжения от

центробежных сил и изгиба, вызываемого аэродинамическими силами.

Так, например, для рабочей лопатки первой ступени ТВД ГТ-6-750

ТМЗ увеличение пределов усталости и длительной прочности

за счет снижения температуры корневого сечения от 680 до 5406 С

из-за отвода тепла в хвостовик достигает 50%. Одновременно

с этим уменьшается опасность пластической деформации лопатки

при аварийном останове [65].

Заметное повышение глубины охлаждения ротора, а также

улучшение прочностных характеристик сплошных рабочих

лопаток достигается в случае применения пленочного охлаждения и,

в частности, при создании на входе в турбину переменного по

высоте проточной части профиля температуры газа. В ГТД и ГТУ

со встроенными камерами сгорания разность между температурой

газа в корневом и периферийном сечениях лопаток и в ядре

П

28

потока достигает 100—300 град, причем обычно, зона максимума

температуры располагается на расстоянии 1/2—2/3 длины лопатки

от корневого сечения (рис. 12).

©Наиболее простой способ охлаждения ротора газовой

турбины — радиальный обдув его боковых поверхностей.

Конструктивная простота его осуществления и относительно высокая

эффективность (достаточная глубина охлаждения при

относительно небольшом расходе воздуха) способствовали применению

этого способа воздушного охлаждения в авиационных ГТД,

а затем и в стационарных ГТУ, созданных в пятидесятых годах.

Четко выраженным примером систем охлаждения данного типа

является система воздушного охлаждения1 ГТД ВК-1 (рис. 13),

разработанного в 1947—1950 гг. В указанном двигателе воздух

для охлаждения ротора турбины подается специальным

нагнетателем 16, крыльчатка которого расположена на основном валу

двигателя. Мощность, потребляемая нагнетателем, составляет

примерно 0,4% мощности турбины, т. е. около 50 кет* В

нагнетателе воздух сжимается до давления около 1,5 • 10б н/м2 и при

температуре 70—80° С поступает на охлаждение диска турбины 8.

Попутно, до поступления к диску, этот же воздух охлаждает вал

турбины 13, средний 15 и задний 12 ее подшипники, а также

силовой корпус двигателя 14. Охлаждающий воздух протекает

вдоль радиуса диска в зазоре между его боковой поверхностью

и неподвижным дефлектором 10 и через девять выхлопных трубок 3

отводится в воздухоотводящую коробку 2, откуда выпускается

в атмосферу. Для устранения прорыва горячих газов в камере

возле боковой поверхности диска на его ободе расположено

торцовое лабиринтовое уплотнение 7. Выхлопная сторона диска

в рассматриваемом двигателе практически искусственно не охлаж-

0,70 0,75 0,80 0,85 0,90 0#5 1,0 /,05 1,10 1,15 1,20 т=—

тср

Рис. 12. Типичные поля температур газа на входе в турбину:

7, 2, 3 — ГТД; 4 — ГТУ-9-750 КТЗ; 5 — ГТУ-4-750 КТЗ.

29

16 15 П 13 11 11 10

Рис. 13. Схема охлаждения турбины ГТД ВК-1.

дается и омывается горячим газом, подсасываемым из проточной

части за счет насосного эффекта вращающегося ротора. Задний

подшипник 12 защищается от перегрева продувкой воздуха черев

зазор между наружной поверхностью корпуса и специальным

экраном 0, а также через зазор между валом 13 и втулкой 11,

на которую насаживается подшипник.

Описанная система охлаждения при расходе воздуха около,

0,45 кг/сек (приблизительно 0,1% общего расхода воздуха через

двигатель) обеспечивает снижение максимальной температуры

диска до 550—600° С (т. е. на 200 град по сравнению с

температурой газа на рабочих лопатках) при перепаде температур по

радиусу около 350 град, а по толщине (на радиусе шейки) порядка

50 град. Ресурс двигателя, диск турбины которого изготовлен из

аустенитной стали типа 4Н8Х12Г8М1В1Б (ЭИ481), составляет

примерно 200 ч, а время запуска * — 40—60 сек [129,198, 304].

Значительно более интенсивная система воздушного охлажде-

1 Принятое для данного ГТД или ГТУ время запуска зависит от многих

факторов: ресурса турбины, уровня напряжений и температур в .ее деталях,

материалов, из которых они изготовлены, допустимых ко условиям

экономичности радиальных и осевых зазоров в проточной части, характеристик

нагрузочного устройства и т. д. Часть перечисленных факторов непосредственно

зависит от эффективности работы системы охлаждения ротора и статора,

определяющей запасы прочности деталей, величины температурных

перемещений и удлинений, их темпы и т. д. Поэтому приводимые здесь и ниже

времена запуска ГТД и ГТУ являются характеристикой не только системы

охлаждения турбины в целом, но и принятых при ее разработке принципов

конструирования основных узлов.

30

? ния ротора радиальным обдувом боковых поверхностей дисков

! использована в ГТД второго поколения «Дарт» фирмы «Роллс-

Ройс» (рис. 14), разработанных в 1950—1955 г.

Охлаждающий воздух, отбираемый после компрессора (с

давлением 6,5 • 105 н/м2 и температурой, равной приблизительно

350° С), через несколько трубок 1 поступает в полость 11 возле

центральной части диска первой ступени 14. В этой полости

воздух разделяется на две части: одна обдувает входную сторону

диска первой ступени и затем подмешдвается к рабочему газу,

другая через систему пазов и сверлений поступает в кольцевую

щель 15, образованную внутри ротора. Из этой щели часть воздуха

подается во внутреннюю полость 12 между первой 14 и второй

16 ступенями, откуда через пазы и отверстия в центровочных

поясках направляется на радиальный обдув выходной стороны

диска первой ступени и входной стороны диска второй ступени,

после чего подмешивается к горячему газу. Оставшаяся часть

воздуха из щели 15 поступает в полость 13 между дисками

второй 16 и третьей 18 ступеней, откуда через пазы и отверстия в

центровочных поясках направляется на радиальный обдув

выходной стороны диска второй ступени и входной стороны диска

третьей ступени, после чего подмешивается к рабочему газу.

Выходная сторона диска третьей ступени охлаждается радиальным

обдувом низконапорным воздухом (отбираемым за первой

ступенью центробежного компрессора), который вначале

используется для охлаждения подшипников турбины. Этот воздух

через систему сверлений и пазов поступает во внутреннюю полость 17

вала ротора, а затем подводится к выходной стороне диска

третьей ступени.

Н 15 16 Л 18

Рис. 14. Схема охлаждения турбины ГТД «Дарт» фирмы «Роллс-Рбйс».

31

Для повышения интенсивности радиального обдува зазоры

между боковыми поверхностями дисков всех ступеней и

противостоящими им элементами статоров уменьшены за счет

использования дефлекторов #, 7, Р, а также соответствующего

профилирования корпусов промежуточных лабиринтовых уплотнений 8

и 10.

Дополнительное снижение температуры всех трех дисков

обеспечивается применением рабочих лопаток с удлиненной

комлевой частью (см. рис. 14), заметно увеличивающей термическое

сопротивление прохождению тепла от газа через лопатки в диски.

В рассматриваемом двигателе переход от обычных рабочих

лопаток к лопаткам с удлиненной комлевой частью позволил не

только повысить температуру газа на 90 град (с 810 до 900° С),

но и использовать для изготовления дисков сталь ферритного

класса вместо ранее применявшейся стали аустенитного класса.

При этом максимальная температура дисков на ободе не

превышала 375° С (при температуре газа перед турбиной 900° С) [304].

По ориентировочной оценке расход охлаждающего воздуха

в данном двигателе составляет около 2,5% расхода рабочего тела

через турбину; ресурс этой турбины превышал 2500 ч. _

Радиальный обдув боковых поверхностей дисков использован

также в системе охлаждения ротора ТВД ГТУ-4-750 КТЗ. Эта

газотурбинная установка, предназначенная для энергопоезда,

была разработана в 1958—1960 гг. и рассчитана для длительной

/около 100 тыс. ч) работы при температуре газа перед турбиной

750° С.

Двухдисковый ротор ТВД ГТУ-4-750 КТЗ (рис. 15)

охлаждается воздухом, который отбирается за последней ступенью

компрессора и имеет давление 5,3 • 10б н/м2 и температуру около

Рис. 15. Схема охлаждения ТВД ГТУ-4-750 КТЗ.

32

200° С. Через восемь отверстий 1 диаметром 10 мм охлаждающий

воздух поступает внутрь полого вала 2 ротора, а затем через

вазоры вокруг стяжных болтов 3 в полость между дисками

первой 24 и второй 23 ступеней. Из этой полости часть

охлаждающего воздуха через зазоры в хиртовом соединении 26 поступает

на обдув периферийных участков дисков, после чего через

лабиринтовые уплотнения диафрагмы второй ступени 27 попадает в

проточную часть и подмешивается к рабочему газу. Оставшаяся

часть воздуха из полости между дисками первой и второй ступеней

через зазоры заднего хиртового соединения 25 поступает на

обдув боковой поверхности второго диска со стороны выхода газа.

Диск первой ступени со стороны входа охлаждается воздухом,

который отбирается после компрессора и через лабиринтовое

уплотнение 4 диафрагмы первой ступени поступает к хвостовикам

рабочих лопаток, а затем подмешивается к рабочему газу. На

номинальном режиме работы турбины из-за положительной

реактивности корневых сечений рабочих лопаток первой ступени

газовоздушная смесь протекает через зазоры хвостовых

соединений, повышая тем самым эффективность охлаждения диска.

В системе охлаждения ТВД ГТУ-4-750 КТЗ расход воздуха,

поступающего на номинальном режиме внутрь ротора,

составляет 0,28 кг/сек (около 0,9% расхода газа через турбину); через

лабиринтовое уплотнение диска первой ступени протекает около

0,54 кг/сек охлаждающего воздуха (1,73%). При этом

максимальная температура диска первой и второй ступеней не превышает

соответственно 465 и 460° С; температура центральных частей обоих

дисков составляет 200° С; перепад температуры по толщине

дисков обеих ступеней достигает 80 град (на радиусе шейки диска)

[20, 90].

Описанная система охлаждения обеспечивает заданный ресурс

ротора, диски которого изготовлены из аустенитной жаропрочной

стали Х15Н36ВЗК4Т1Г (ЭИ612К), а рабочие лопатки из сплава

Х15Н70В5М4Ю2ТР (ЭИ765), и возможность запуска установки

из холодного состояния за 35 мин с выходом на обороты

холостого хода за 10—15 мин.

Охлаждение ротора радиальным обдувом боковых

поверхностей применено также и в установке этого же завода ГТУ-9-750,

разработанной в 1964—-1966 гг. Установка предназначена для

привода нагнетателя магистрального газопровода и имеет ресурс

100 тыс. ч при работе с начальной температурой газа 750° С.

При конструировании установки и, в частности, разработке

систем воздушного охлаждения ротора ТВД и статорных деталей

был широко использован опыт, полученный при

опытно-промышленной эксплуатации головного образца установки ГТУ-4-750 КТЗ.

Составной двухдисковый ротор ТВД ГТУ-9-750 КТЗ (рис. 16)

охлаждается радиальным обдувом воздухом, отбираемым после

компрессора при давлении 5,15 • 105 н/м2 и температуре 200° С.

Через сверления 1 воздух поступает внутрь бочки ротора 2У

33

откуда через зазоры вокруг стяжных болтов 3 протекает во

внутреннюю камеру между дисками 4 ж 5. Из этой камеры

охлаждающий воздух через зазоры в хиртовом соединении 9 поступает

в полость между дисками 8. Для предотвращения попадания

горячего газа в полость 8 оба диска имеют на периферии специальные

балкончики (кольцевые выступы), зазор между которыми в

собранном роторе составляет примерно 3 мм. Этот зазор

уплотняется заведенной в пазы балкончиков стальной лентой толщиной

2,7 мм. В балкончике диска первой ступени имеется 25

радиальных отверстий диаметром 8 мм, через которые воздух из полости 8

поступает в лабиринтовое уплотнение диафрагмы второй

ступени 11, а затем — к ободу диска второй ступени.

Охлаждение входной стороны диска первой ступени

осуществляется радиальным обдувом воздухом, отбираемым после

компрессора, омывающим снаружи бочку ротора и по кольцевому

зазору 6 поступающим в полость 7. Эта полость по периферии

уплотняется лабиринтовым уплотнением диафрагмы первой

ступени 10. После выхода из лабиринтового уплотнения воздух

попадает в зазор между ободом диска первой ступени и боковой

поверхностью диафрагмы.

Вследствие положительной реактивности корневых сечений

проточной части первой и второй ступеней газовоздушная смесь,

образовавшаяся на выходе из лабиринтов 10 и 11, частично

продувает хвостовые соединения рабочих лопаток первой 12

и второй 13 ступеней, а частично образует пленку менее

нагретого газа в корневых сечениях проточной части.

Охлаждение выходной стороны диска второй ступени

осуществляется радиальным обдувом воздухом, выходящим из заднего

уплотнения ротора ТВД, т. е. из внутренней полости среднего

подшипника. Этот воздух отбирается от седьмой ступени

компрессора при давлении 2,3 • 10б н/м2 и температуре 130° С и перед

поступлением в лабиринт используется для охлаждения силовых

ребер среднего подшипника.

В системе охлаждения ТВД ГТУ-9-750 КТЗ расход воздуха,

поступающего на номинальном режиме внутрь ротора,

составляет 0,65 кг/сек (около 0,85% расхода рабочего газа через

турбину); через лабиринтовое уплотнение диска первой ступени

протекает около 0,29 кг /сек (0,4%); на обдув выходной стороны диска

второй ступени расходуется около 0,03 кг/сек (0,05%) воздуха

более низкого давления. При указанном режиме работы системы

охлаждения максимальная температура диска первой и второй

ступеней не превышает соответственно 535 и 500° С; на наружном

расчетном радиусе максимальная температура составляет

соответственно 355 и 365—420° С (последние значения относятся

к входной и выходной сторонам диска второй ступени);

температура центральных частей дисков равна 250° С; перепад температур

по толщине диска первой ступени практически отсутствует, а по

второй не превышает 70 град; перепад температур между наружным

35

расчетным радиусом и радиусом хиртовых соединений

составляет соответственно 50 и 50—75 град [22, 93].

Система охлаждения ротора ТВД ГТУ-9-750 КТЗ

обеспечивает заданный ресурс при изготовлении дисков из перлитной

стали 20ХЗМВФ (ЭИ415), а рабочих лопаток — из сплава

Х15Н70В5М4Ю2ТР(ЭИ765); продолжительность запуска из

холодного состояния не превышает 20 мин; выход на обороты

холостого хода — 8—9 мин.

Охлаждение дисков радиальным обдувом применено и в

стационарных ГТУ мощностью 16—20 Мет фирмы «Дженерал

электрик» (рис. 17), созданных в конце пятидесятых — начале

шестидесятых годов и рассчитанньр: для работы при начальной

температуре газа около 750° С. Обдув входной стороны диска первой

ступени осуществляется воздухом, отбираемым после

компрессора и через систему каналов и трубопроводов подаваемым в ка-

36

меру 13, расположенную у втулки, ротора. После обдува боковой

поверхности у втулки воздух через лабиринт 7 поступает на

радиальный обдув боковой поверхности обода этого же диска.

Обдув выходной стороны этого же диска производится воздухом,

поступающим в камеру 14 после выхода из системы охлаждения

статора; к ободу выходной стороны диска первой ступени

охлаждающий воздух поступает через лабиринт 8. Входная сторона

диска второй ступени охлаждается воздухом, поступающим в

камеру 15 из камеры 14 через лабиринт 12. Выходная рторона

этого диска охлаждается низконапорным воздухом, поступающим

в камеру 16. К ободу диска второй ступени охлаждающий

воздух поступает через лабиринты 10 и 11.

По ориентировочной оценке расход воздуха в системе

охлаждения ротора рассматриваемой ГТУ не превышает 2% расхода

рабочего газа. Этого оказывается достаточно для изготовления

дисков из жаропрочных сталей ферритного класса [229].

Характерным примером систем охлаждения со струйным

обдувом боковых поверхностей является система охлаждения

ротора ТВД ГТ-700-5 НЗЛ, разработанной во второй половине

пятидесятых годов. В этой установке, предназначенной для привода

нагнетателя компрессорных станций магистральных

газопроводов, охлаждение диска ТВД, изготовленного из аустенитной

стали типа Х19Н9МВ (ЭИ572) осуществляется воздухом,

отбираемым от компрессора и по внешнему турбопроводу

подводимым к корпусу ТВД (рис. 18). Начальное давление охлаждающего

Рис. 18. Схема охлаждения ТВД и ТНД ГТ-700-5; НЗЛ»

37

воздуха составляет (3,7—3,9) • 10б н/м2, температура выхода из

коллектора 250° С.

Струйный обдув передней поверхности диска первой ступени

осуществляется из общего коллектора 9 через 16 отверстий

диаметром 6 мм, задней поверхности диска второй ступени — через

пять индивидуальных трубок 5, сопла которых имеют диаметр

также 6 мм. Все струи направлены в зону хвостовиков рабочих

лопаток, перпендикулярно к торцовым поверхностям дисков.

Кроме этого в концевое уплотнение ТВД через отверстие в

верхней половине корпуса 7 подается запорный воздух, часть которого

через три гребня лабиринта поступает в полость 6 возле переднего

торца диска первой ступени.

Задняя поверхность диска первой и передняя поверхность

диска второй ступени искусственно не охлаждаются, однако в

реальных условиях через зазоры хвостовых соединений рабочих

лопаток первой ступени в полость 8 между ними протекает

порядка 0,1 кгIсек газовоздушной смеси, которая затем частично

перетекает в проточную часть через стыки хвостовиков и

промежуточных вставок (перекрывающих эту полость по периферии), а

частично протекает через зазоры в хвостовых соединениях рабочих

лопаток второй ступени.

Описанная система охлаждения при суммарном расходе

воздуха около 0,55 кгIсек (примерно 1,25% суммарного расхода через

турбину) обеспечивает максимальную температуру обода диска

первой ступени 560—580° С, а второй 540° С; в балансировочном

пояске (шейке диска) температура не превышает 530° С;

центральная часть диска (на радиусе ступицы) имеет температуру 420—

500° С (большее значение — на задней стороне диска второй

ступени); перепад температур по толщине дисков первой и второй

ступеней (в зоне шейки) не превышает 15 град [46, 153].

Указанное выше температурное состояние ротора

обеспечивает заданный ресурс установки (до 100 тыс. ч) при температуре

газа на входе в турбину 700° С. Из-за высокого среднего уровня

температуры массивных ротора и статора, а также низкой

теплопроводности примененных для их изготовления материалов время

запуска установки ГТ-700-5 НЗЛ из холодного состояния

достигает 35 мин.

Одним из наиболее наглядных примеров охлаждения ротора

продувкой воздуха через хвостовики рабочих лопаток может

служить система охлаждения ротора турбины энергетической

газотурбинной установки ГТ-25-700-1 ЛМЗ, разработанной в 1957—

1960 гг.

В роторе семиступенчатой турбины этой установки

осуществляется последовательная продувка охлаждающего воздуха через

гребни дисков четырех ступеней (рис. 19). Охлаждающий воздух,

отбираемый после регенератора с температурой 290° С и

начальным давлением 9,2 • 106 н/м2, через внешний трубопровод и

систему сверлений в корпусе турбины поступает в полость 18, обра-

38

зованную передним торцом ротора, валом 20 и лабиринтовыми

уплотнениями 1,19,17. Из этой полости через 36 отверстий в торце

ротора воздух поступает в зазор между диском первой ступени

и вращающимся с» ним дефлектором 16. Для уменьшения потерь

давления при входе воздуха из неподвижной камеры во

вращающийся ротор на переднем торце дефлектора установлены

радиальные лопатки 2; сверления, через которые проходит воздух,

расположены между лопатками. Для этих же целей служат

радиальные лопатки 15, расположенные на вращающемся дефлекторе

со стороны, обращенной к гребню диска первой ступени.

Охлаждающий воздух продувается через каналы под полками

рабочих лопаток (охлаждающие каналы) и монтажные зазоры

между пазами диска ротора и хвостовиками лопаток. Воздух,

охладивший диск первой ступени, поступает в полость 14 между

дисками первой и второй ступеней, аналогичным образом

протекает через хвостовые соединения второй ступени, поступает в

камеру 13 между дисками второй и третьей ступеней и т. д. После

продувки хвостовиков четвертой (последней охлаждаемой)

ступени воздух подмешивается к горячему газу. Камеры между

дисками охлаждаемых ступеней по периферии перекрываются

специальными промежуточными вставками 12, заводимыми в пазы

хвостовых соединений. Стыки полок хвостовиков рабочих

лопаток, а также промежуточных вставок уплотняются с помощью

цилиндрических штифтов.

Задний торец гребня диска последней (седьмой) ступени

обдувается воздухом, подаваемым на запирание концевого

лабиринтового уплотнения.

Описанная система охлаждения при расходе воздуха около

4,5 кг [сек (2,4%) обеспечивает снижение температуры ротора до

39

Рис. 20. Схема охлаждения турбины пиковой ГТУ фирмы «Дженерал

электрик».

320—360° С (более высокое значение температуры относится к

диску пятой ступени), допуская изготовление его из перлитной стали

25Х1М1Ф (Р2) и длительную (до 100 тыс. ч) работу установки при

начальной температуре газа 700° С. Запуск установки из

холодного состояния до выхода на обороты холостого хода продолжается

примерно 30 мин [59, 60, 276] и лимитируется условиями прогрева

элементов статора.

Экранное охлаждение, при котором тепло от ротора отводится

радиацией и конвекцией к менее нагретой поверхности статора,

широко применяется в радиально-осевых газовых турбинах1, а

также в некоторых зарубежных стационарных ГТУ. Характерным

примером последних является разработанная в середине

пятидесятых годов пиковая энергетическая ГТУ мощностью 5 Мет

фирмы «Дженерал электрик» (рис. 20), в которой охлаждаемые

обессоленной водой экраны 1 расположены непосредственно

против входной и выходной сторон дисков и второй ступени ТВД,

а также диска ТНД. Благодаря этому горячий газ, подсасываемый

в зазоры 2 между статором и роторами за счет насосного

эффекта, возникающего из-за вращения последних, охлаждается, отдавая

тепло экрану. Отвод тепла от дисков происходит как вследствие

Детальному рассмотрению вопросов, возникающих при расчете и

конструировании систем охлаждения роторов радиально-осевых газовых турбин,

а также обзору систем охлаждения таких турбин посвящена книга [641.

40

радиационного теплообмена с поверхностью статора, так и за счет

конвективного теплообмена с предварительно охладившимся при

течении вдоль экрана газом, подсасываемым вращающимся ротором.

Относительно большая поверхность экранов, имеющих со

стороны, омываемой водой, несколько концентрических выступов —

ребер, а также довольно большой расход охлаждающей воды

(115 л/мин) обеспечивают достаточно высокую интенсивность

охлаждения дисков. При температуре газа перед турбиной 815° С

достигается не только требуемый ее ресурс (порядка 30 тыс. ч),

но и возможность изготовления дисков из перлитных

жаропрочных сталей, а также запуск установки >за 5 мин [250], в основном

благодаря увеличенным радиальным зазорам в проточной части.

Потребность в относительно больших количествах воды,

усложнение тепловой схемы станции, в которую вводятся

устройства для подготовки, циркуляции и охлаждения воды, и

соответственно обслуживания ГТУ делают экранное охлаждение в

большинстве случаев неконкурентоспособным с воздушным» Однако

в определенных условиях (в частности, на судах и плавучих

электростанциях) ГТУ с экранным охлаждением могут оказаться

экономически более выгодными, чем ГТУ с воздушным охлаждением.

Экранное охлаждение также достаточно перспективно для

маломощных ГТД (автомобильных и тракторных), в которых в

качестве охладителя может использоваться масло или специальные

жидкости.

Заградительное охлаждение ротора турбины с созданием плент

ки относительно холодного воздуха в корневом сечении рабочих

лопаток применено в ГТУ мощностью 7,5 Мет фирмы «Зульцер»^

41

разработанной в конце пятидесятых годов. В этой установке,

предназначенной для выработки электроэнергии и привода

доменной воздуходувки, ротор турбины, изготовленный из

нержавеющей мартенситной стали типа 24ХМ, имеет пленочное

охлаждение первых трех ступеней.

Сопловые лопатки этих ступеней (рис. 21) имеют бандажные

полки 7, образующие разрезное кольцо. Гребни лабиринтового

уплотнения 2 закатаны в тело цельнокованого барабанного

ротора 6. В направляющих лопатках первых двух ступеней

имеются продольные сверления 5, через которые охлаждающий

воздух поступает в лабиринтовые уплотнения 2 в таком количестве,

что выходит из них в обоих направлениях (по и против течения

горячего газа). Это обеспечивает создание пленки относительно

холодного воздуха в корневом сечении рабочих лопаток,

выполненных на первых двух ступенях активными. Передний торец

ротора, кроме того, охлаждается воздухом, подаваемым через

отверстия 5 и зазор 4, для создания пленки на поверхности ротора

под сопловым аппаратом первой ступени.

Пленочное охлаждение позволило снизить температуру ротора

даже в зоне третьей ступени до 500° С, т. е. примерно на 200 град

по отношению к максимальной температуре газа; температура

центра ротора не превышала 470° С. При температуре газа на

входе в турбину 680° С это обеспечивало требуемый срок ее службы;

запуск установки из холодного состояния до оборотов холостого

хода из-за массивности ротора и статора продолжался 60—75 мин

[250, 327]. По ориентировочной оценке расход охлаждающего

воздуха в этой ГТУ не превышает 1,5% расхода газа.

Во всех рассмотренных выше ГТД и ГТУ при конструировании

предусматривалось охлаждение ротора каким-то одним способом.

Из-за специфических условий течения среды возле боковой

поверхности вращающегося ротора и в корневых сечениях проточной

части в реальных конструкциях возникает дополнительный отвод

тепла от деталей ротора. Однако в большинстве рассмотренных

турбин глубина охлаждения ротора под воздействием

сопутствующих эффектов возрастает незначительно.

При конструировании систем охлаждения современных ГТД

и ГТУ предусматривается применение тех или иных комбинаций

основных способов воздушного охлаждения. Это позволяет

использовать достоинства каждого из способов охлаждения и

обеспечивает заметное повышение эффективности системы

охлаждения в целом. Комбинированием различных способов охлаждения

удается не только увеличить глубину охлаждения ротора, но

и уменьшить в нем перепады температур, а иногда и сократить

расход охлаждающего воздуха или уменьшить его начальное

давление.

Радиальный обдув дисков в сочетании с пленочным

охлаждением использован для охлаждения ротора турбины в одной из

модификаций ГТД АИ-20, разработанной в конце пятидесятых

42

годов. В этом ГТД (рис. 22) охлаждающий воздух, отбиравшийся

после компрессора через кольцевую щель 12, сверления 13 и

лабиринтовое уплотнение 14 подавался на радиальный обдув входной

стороны диска первой ступени 15. Для увеличения скорости

обдува против боковой поверхности диска установлен

неподвижный профилированный дефлектор 11. Охлаждающий воздух после

радиального обдува диска подмешивался к рабочему газу в

осевом зазоре между сопловыми и рабочими лопатками.

Заградительное охлаждение диска первой ступени в этой

турбине обеспечивалось воздухом, вдуваемым в основной поток

через кольцевую щель 10 перед направляющими лопатками

первой ступени 9.

Использование комбинированного

(конвективно-заградительного) охлаждения обеспечивало ресурс двигателя (при

изготовлении дисков турбины из сплава типа ЭИ437Б—Х20Н77Т2ЮР)

8 1 & 5* 3 , 2 . 1

,Рис. 22., Схема .охлаждения турбины ГТД АИт20.

43

Рис. 23. Принципиальная схема

охлаждения турбины ГТУ фирмы «Кларк».

порядка тысячи часов при

температуре газа 750° С [129,

304]. По ориентировочной

оценке расход воздуха на

радиальный обдув при этом

составлял 0,5—0,7% расхода

газа через турбину.

Охлаждение дискового

ротора ТВД радиальным

обдувом в сочетании с

заградительным (пленочным)

охлаждением применено также в

стационарной энергетической

ГТУ мощностью 5500 кет

фирмы «Кларк»,

разработанной в начале шестидесятых

годов. Эта установка,

предназначенная для длительной

(100 тыс. ч) работы при

начальной температуре газа

735° С, имеет

двухступенчатый ротор ТВД,

охлаждаемый воздухом, отбираемым

из выхлопного патрубка

компрессора (рис. 23) и через

специальный трубопровод 4 подаваемым к экрану (неподвижному

охлаждаемому дефлектору 3). При выходе на экран охлаждающий

воздух разделяется на два потока: первый направляется ко

втулке ротора 2, разворачивается на 180°, протекает вдоль боковой

поверхности диска, охлаждает его радиальным обдувом и

подмешивается к потоку горячего газа в корневом сечении рабочих

лопаток; второй направляется экраном на обдув наружной

поверхности внутреннего бандажного кольца 5 соплового аппарата

первой ступени 1, а затем через специально спрофилированный канал 6

вдувается в корневое сечение рабочих лопаток. В это же

сечение вдувается воздух, предварительно используемый для

охлаждения внутренней поверхности впускного патрубка турбины и

внутренней поверхности бандажного кольца 5.

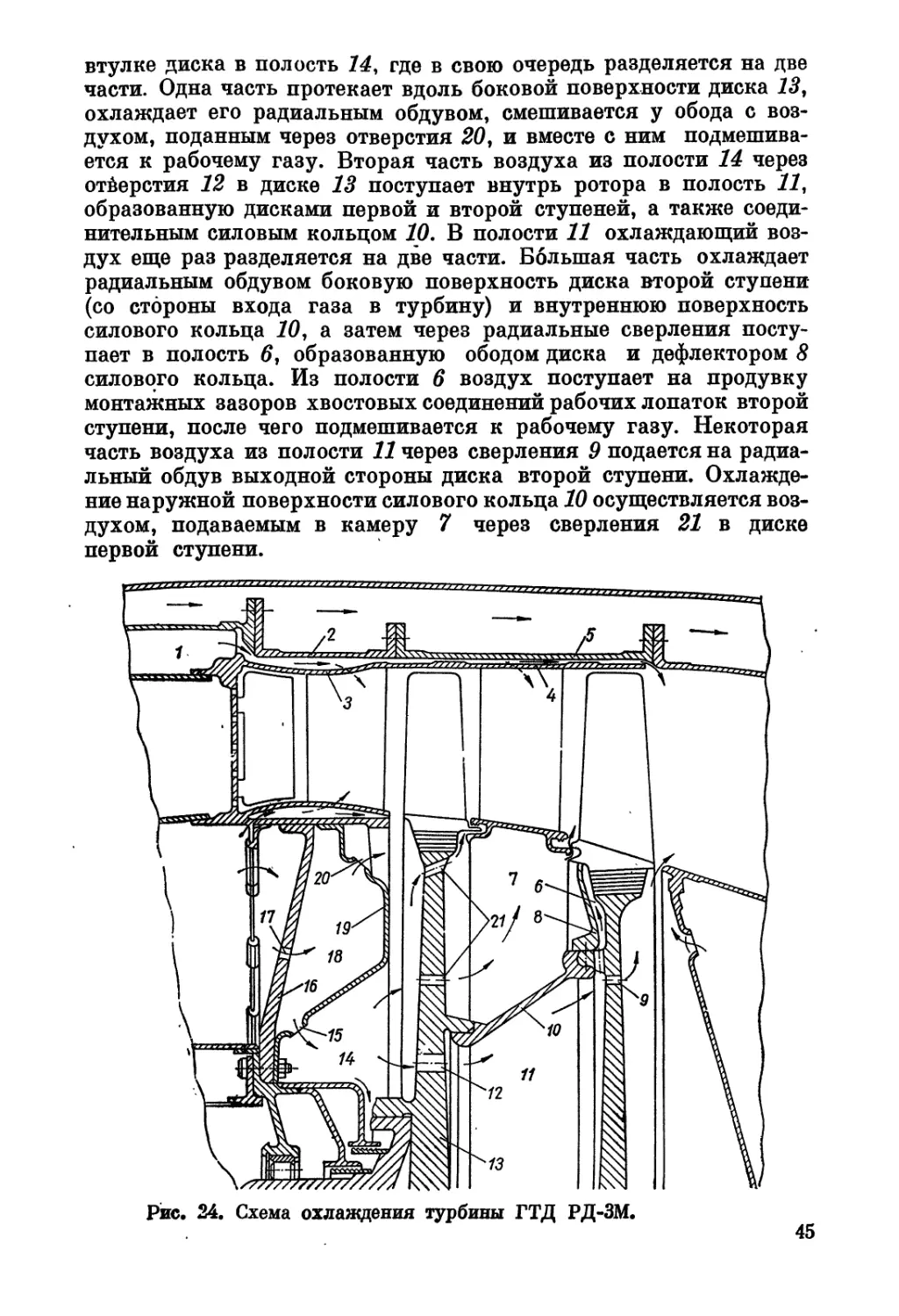

Явно выраженным примером комбинированных систем

охлаждения роторов является также система воздушного охлаждения

разработанного в начале пятидесятых годов ГТД РД-ЗМ,

приведенная на рис, 24.

Охлаждающий воздух из корпуса камер сгорания через

сверления 17 поступает в полость 25, образованную неподвижным

дефлектором 19 и силовой стойкой 16. В полости 18 воздух

разделяется на два потока. Первый через отверстия 20 обдувает

хвостовые соединения рабочих лопаток и подмешивается к рабочему

газу в осевом зазоре; второй через отверстия 15 поступает ко

втулке диска в полость 14, где в свою очередь разделяется на две

части. Одна часть протекает вдоль боковой поверхности диска 13,

охлаждает его радиальным обдувом, смешивается у обода с

воздухом, поданным через отверстия 20, и вместе с ним

подмешивается к рабочему газу. Вторая часть воздуха из полости 14 через

отверстия 12 в диске 13 поступает внутрь ротора в полость 11,

образованную дисками первой и второй ступеней, а также

соединительным силовым кольцом 10. В полости 11 охлаждающий

воздух еще раз разделяется на две части. Большая часть охлаждает

радиальным обдувом боковую поверхность диска второй ступени

(со стороны входа газа в турбину) и внутреннюю поверхность

силового кольца 10, а затем через радиальные сверления

поступает в полость 6, образованную ободом диска и дефлектором 8

силового кольца. Из полости 6 воздух поступает на продувку

монтажных зазоров хвостовых соединений рабочих лопаток второй

ступени, после чего подмешивается к рабочему газу. Некоторая

часть воздуха из полости 11 через сверления 9 подается на

радиальный обдув выходной стороны диска второй ступени.

Охлаждение наружной поверхности силового кольца 10 осуществляется

воздухом, подаваемым в камеру 7 через сверления 21 в диске

первой ступени.

Рис. 24. Схема охлаждения турбины ГТД РД-ЗМ.

45

24 23 22 21 20 19 1в 17 16 15. 14 13 12

Рис. 25. Схема охлаждения ТВД ГТ-6-750 ТМЗ.

Таким образом, в данном ГТД первая ступень охлаждается

радиальным обдувом, сопровождающимся продувкой через

хвостовые соединения, слабым струйным обдувом обода и

заградительным охлаждением, а диск второй ступени — совместным действием

радиального обдува и продувки через хвостовые соединения.

Рассмотренная система охлаждения при начальной

температуре газа 850* С обеспечивает ресурс двигателя дри изготовлении

дисков из аустенитной стали 4Н8Х12Г8М1В1Б (ЭИ481) 1500—

2000 ч; по ориентировочным прикидкам, расход воздуха на

охлаждение не превышает 1,5% расхода рабочего газа через турбину

[129, 304].

Сочетание продувки через хвостовые соединения с

радиальным обдувом боковых поверхностей применено в системах

охлаждения роторов стационарных установок ГТ-6-750 ТМЗ и

ГТУ-50-800 ХТГЗ.

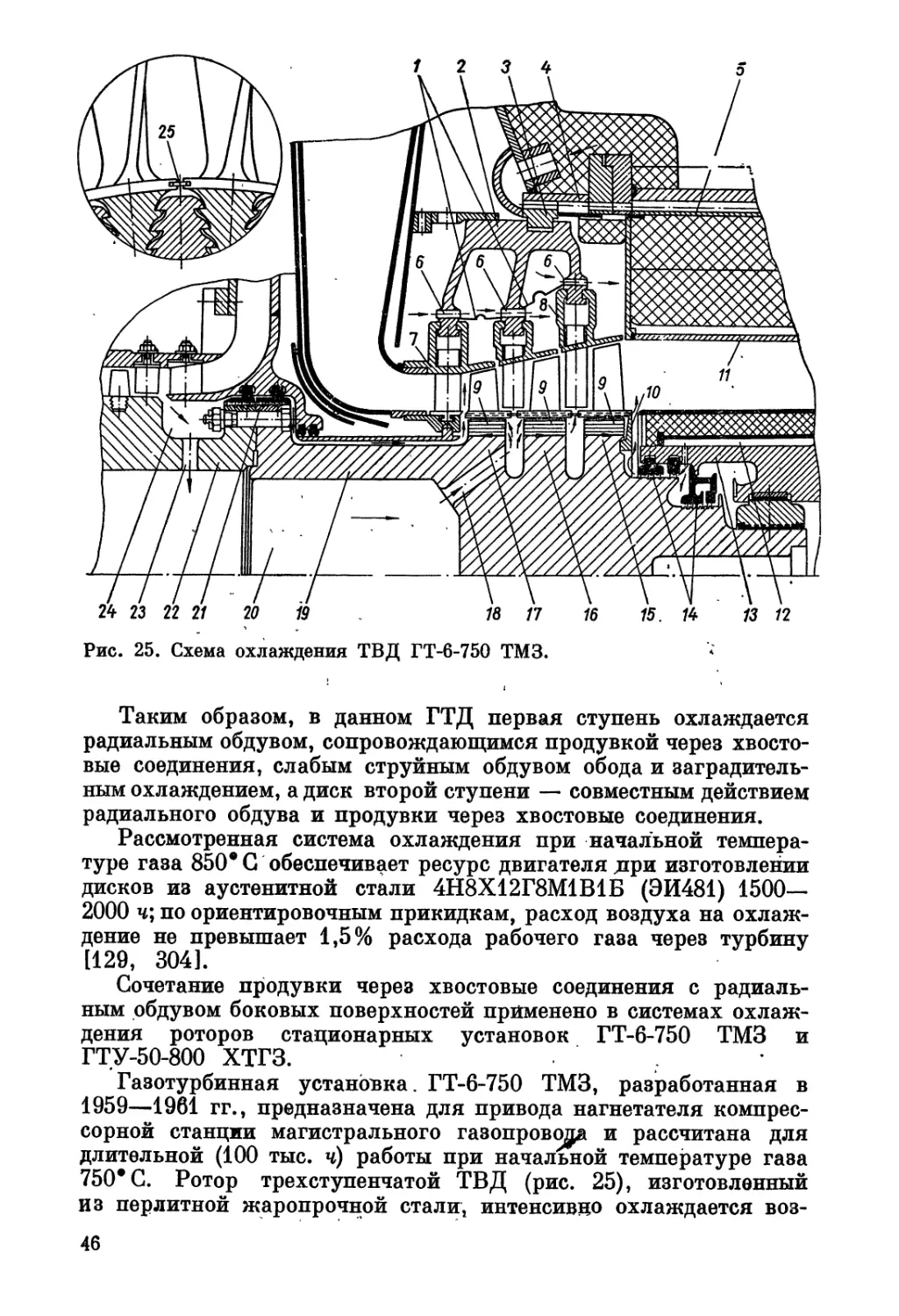

Газотурбинная установка. ГТ-6-750 ТМЗ, разработанная в

1959—1961 гг., предназначена для привода нагнетателя

компрессорной станции магистрального газопровод и рассчитана для

длительной (100 тыс. ч) работы при начальной температуре газа

750#С. Ротор трехступенчатой ТВД (рис. 25), изготовленный

из перлитной жаропрочной стали, интенсивно охлаждается воз-

46

духом, отбираемым после компрессора при начальном давлении

5,8 • 10б н/м2 и температуре 235° С.

Из камеры 24 охлаждающий воздух через пять радиальных

сверлений 23 диаметром 17,1 мм поступает во внутреннюю

полость ротора 20, откуда через пять наклонных сверлений 18

диаметром 32,5 мм перетекает в полость между гребнями

дисков первой 17 и второй 16 ступеней. В этой полости весь

поток охлаждающего воздуха делится на два: часть воздуха

продувается через хвостовые соединения рабочих лопаток первой

ступени (направление продувки — против направления течения

газа); часть продувает последовательно хвостовые соединения

второй 16 и третьей 15 ступеней. Периферийные стенки