Text

Перейти ^оглавлению

СПРАВОЧНИК

конструктора

МАШИНО'

СТРОИТЕЛЯ

СПРАВОЧНИК

КОНСТРУКТОРА-

МАШИНОСТРОИТЕЛЯ

В ТРЕХ ТОМАХ

ВИАНУРЬЕВ

СПРАВОЧНИК

КОНСТРУКТОРА-МАШИНОСТРОИТЕЛЯ

ТОМ

Издание 5-е, переработанное и дополненное

9м«

МОСКВА «МАШИНОСТРОЕНИЕ» 1978

ББК 34.42

А 73

УДК 621.001.2(031)

Анурьев В. И.

А 73 Справочник конструктора-машиностроителя: В 3-х т. Т. 3,—5-е изд., перераб. и доп. — М.: Машиностроение, 1978.— 557 с., ил.

В пер. 2 р. 60 к.

В третьем томе справочника приведены сведения по расчету и конструированию неразъемных соединений, йружнн, уплотнителытых устройств, трубопроводов и арматуры, смазочных, гидравлических и пневматических устройств. В нем также рассмотрены смазочные материалы, приборы, встраиваемые в оборудование, редукторы, электродвигатели.

Справочник предназначен для инженеров и техников-конструкторов.

31301-004 ББК 34.42

038(01)-78 4'78 6П5

© Издательство «Машиностроение», 1978 г.

Глава I

ОГЛАВЛЕНИЕ

Глава II

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ПРУЖИНЫ

Заклепочные соединения ............ 9

Заклепки нормальной точности 9

Заклепки повышенного качества 12

Основные параметры заклепочных соединений................. 16

Расчет заклепочных соединений 17 Пустотелые и полупустотелые заклепки ........................ 17

Сварные соединения................ 23

Свариваемость сталей .......... 23

Электроды ..................... 23

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей........ 23

Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами........... 24

Сварочные материалы и рекомендуемые электроды........ 24

Требования к сварке............ 27

Швы стальных сварных соединений ................Т'....... 27

Швы сварных соединений из алюминия и алюминиевых сплавов 37 Швы сварных соединений трубопроводов ...................... 50

Швы сварных соединений из винипласта и полиэтилена 60

Технологичность сварных конструкций ............‘........... 68

Условные изображения и обозначения швов сварных соединений 73 Расчет прочности сварных соединений ......................... 77

Допускаемые напряжения для сварных швов................... 81

Примеры расчета прочности сварных соединений................. 82

Паяные соединения................. 83

Оповянно-свинцовые припои ... 83

Серебряные припои.............. 86

Основные типы и параметры паяных соединений................. 87

Пределы прочности на срез паяных соединений................. 90

Допускаемые напряжения в паяных соединениях................ 91

Клеевые соединения................ 91

Конструктивные элементы склеиваемых деталей................. 92

Дополнительные источники . . , 94

Винтовые цилиндрические пружины сжатия и растяжения................ 96

Классы и разряды пружин. . • 9;

Материалы для пружин........ 98

Расчет, пружин................. 104

I (римеры определения размеров пружин и формулы для проверочных расчетов жесткости и напряжений........... 107

Параметры пружин............... Ill

Конструкция пружин.......... 144

Длина пружин сжатия .... 146

Пружины кручения из круглой проволоки ........................... 146

Пластинчатые пружины изгиба . . . 150

Плоские спиральные пружины . . . 151

Тарельчатые пружины .............. 154

Дополнительные источники . . . 157

Глава III

УПЛОТНИТЕЛЬНЫЕ УСТРОЙСТВА

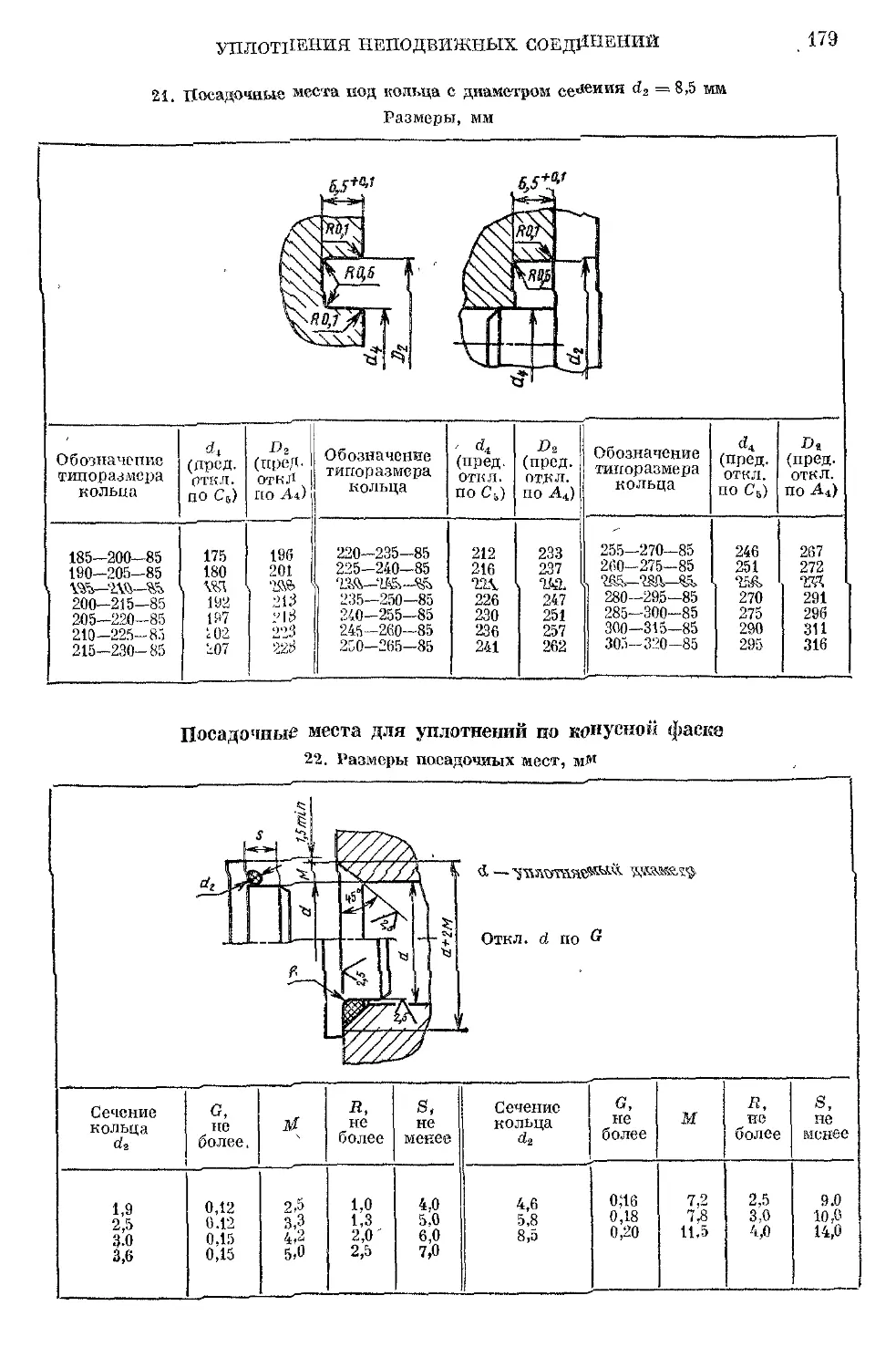

Уплотнения неподвижных соединений .................................... 158

Уплотнения для труб и резьбовых соединений ...................... 158

Резиновые уплотнительные кольца круглого сечения для гидравлических и пневматических устройств .............................. 160

Посадочные места для радиальных уплотнений..................... 163

Посадочные места для торцовых уплотнений..................... 175

Посадочные места для уплотнений по конусной фаске . . . 179

Посадочные места для резьбовых уплотнений..................... 180

Уплотнения подвижных соединений .................................... 183

Сальниковые войлочные кольца .................................. 187

Канавочиые уплотнения................ 186

Маслооткачивающие канавки . . ' 186

Лабиринтные уплотнения .... 117

Защитные шайбы.................. 188

Маслоотражательпые кольца и канавки.............................. 186

Комбинированные уплотнения 189

Резиновые армированные манжеты для валов...................... 19?

Полиамидные шевронные многорядные уплотнения для гидравлических устройств .............. 193

Резиновые манжеты уменьшенного сечения для гидравлических устройств...................... 198

Резиновые уплотнительные манжеты для пневматических устройств ........................ 212

Резиновые уплотнительные кольца прямоугольного сечения для гидравлических устройств .... 218

Резиновый шпур круглого и прямоугольного сечений............ 222

Сальниковые устройства....... 224

Дополнительные источники .... 224

Глава IV

ТРУБОПРОВОДЫ И СОЕДИНЕНИЯ

Общие сведения................... 225

Внутренний диаметр трубопровода .......................... 225

Монтаж трубопроводов.......... 225

Радиусы изгиба труб............ 228

Трубы................................ 229

Стальные водогазопроводпые трубы............................. 229

Стальные бесшовные холодноде-формйрованные Трубы............... 230

Стальные бесшовные горячекатаные трубы......................... 232

БесщоВпые горячедеформирован-пые трубы из коррозионно-стойкой стали......................... 233

Бесшовные холодно- и теплоде-формировапные трубы из коррозионно-стойкой стали......... 234

Медные трубы................. 238

Латунные трубы............... 238

Бронзовые прессованные трубы 239

Бесшовные горячекатаные трубы л > сп авоз па основе титана . . . 240

Трубы из титанового сплава

ВТ1-0............................. 241

Трубы пз титанового сплава марок ОТ4 и OT'i-1.................. 242

Катаные и тянутые трубы из алюминия и алюминиевых сплавов 242

Прессованные трубы из алюминия и алюминиевых сплавов ... 244

Напорные трубы из полиэтилена 245

Резиновые технические трубки 248

Рукава............................ 248

Резиновые напорные рукава с -текстильным каркасом.......... 248

Гибкие металлические герметичные рукава с подвижным швом 252 Рукава резиновые высокого давления с металлическими оплетками Неармированные.............. 253

Соединения трубопроводов ......... 258

Соединительные стальные части трубопроводов ................. 258

Соединительные части пз ковкого чугуна для трубопроводов . . . 257

Соединительные части (фитинги) для гидроприводов.............. 262

Соединения тонкостенных труб с 5>азвальцовкой................. 264

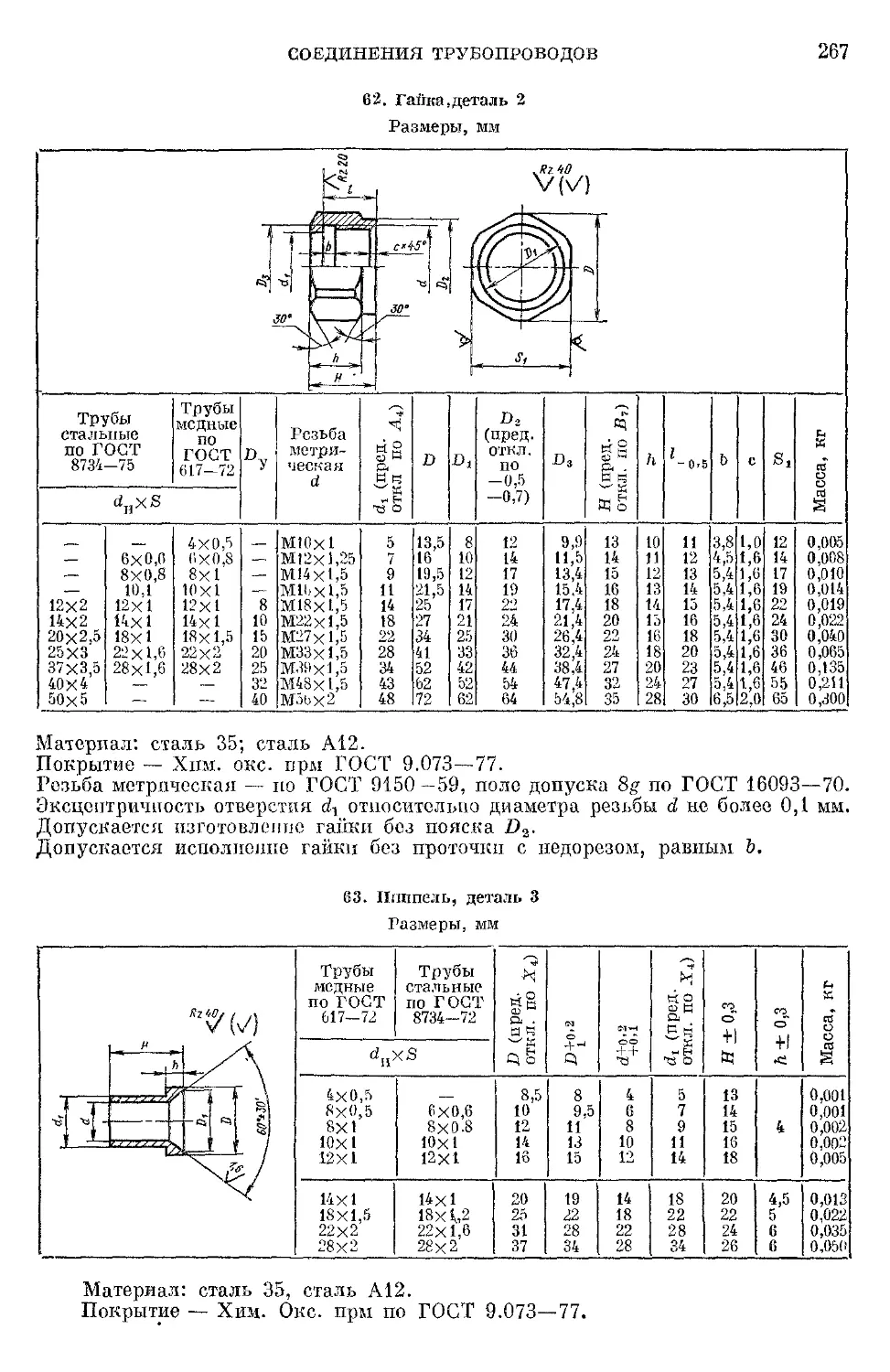

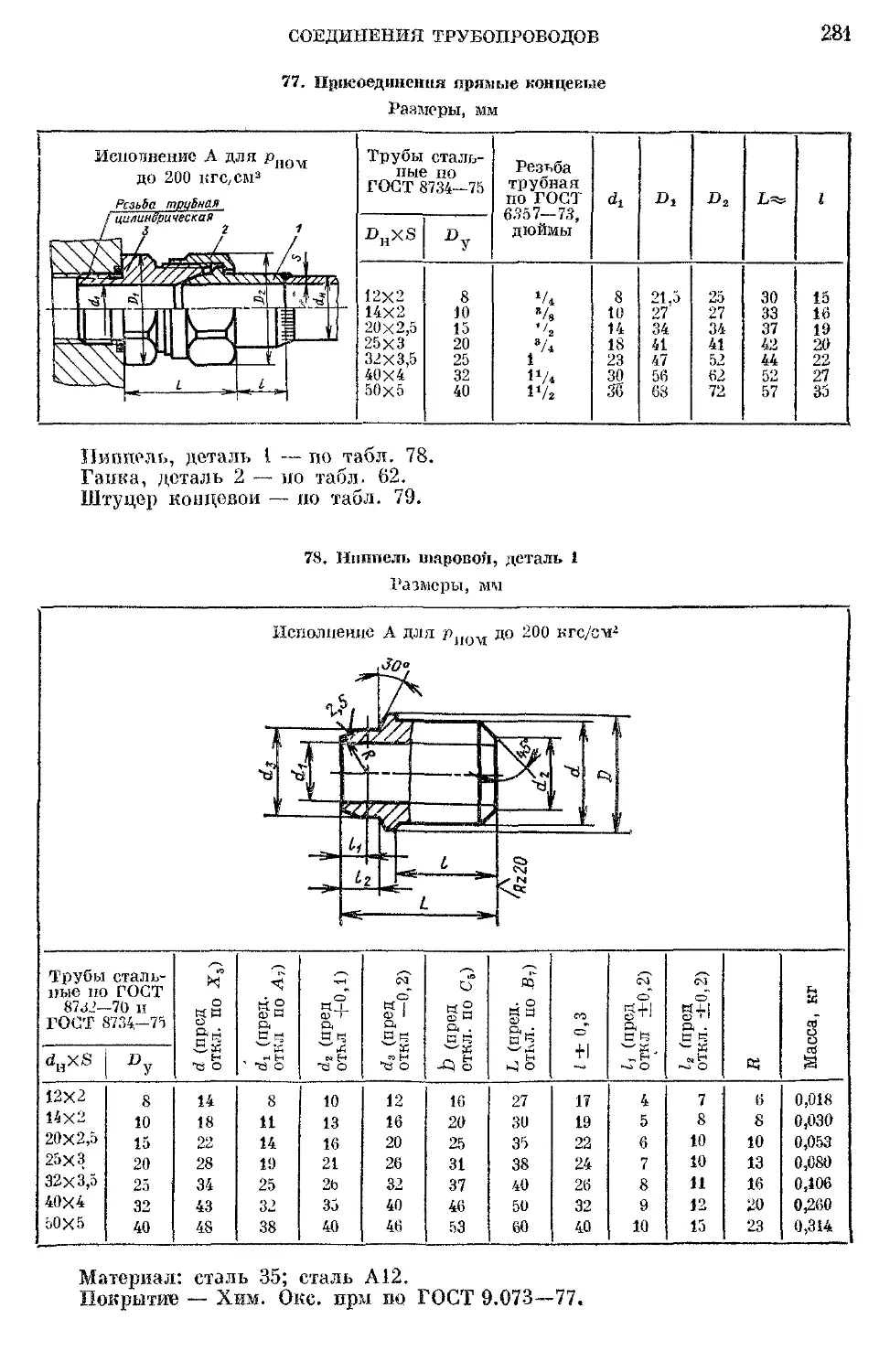

Соединения стальных труб шаровые для номинального давления до 200 кгс/см2................. 280

Соединительные части для полиэтиленовых трубопроводов . . . 294

Соединения для рукавов и шлангов ........................... 299

Фланцевые соединейия .......... 312

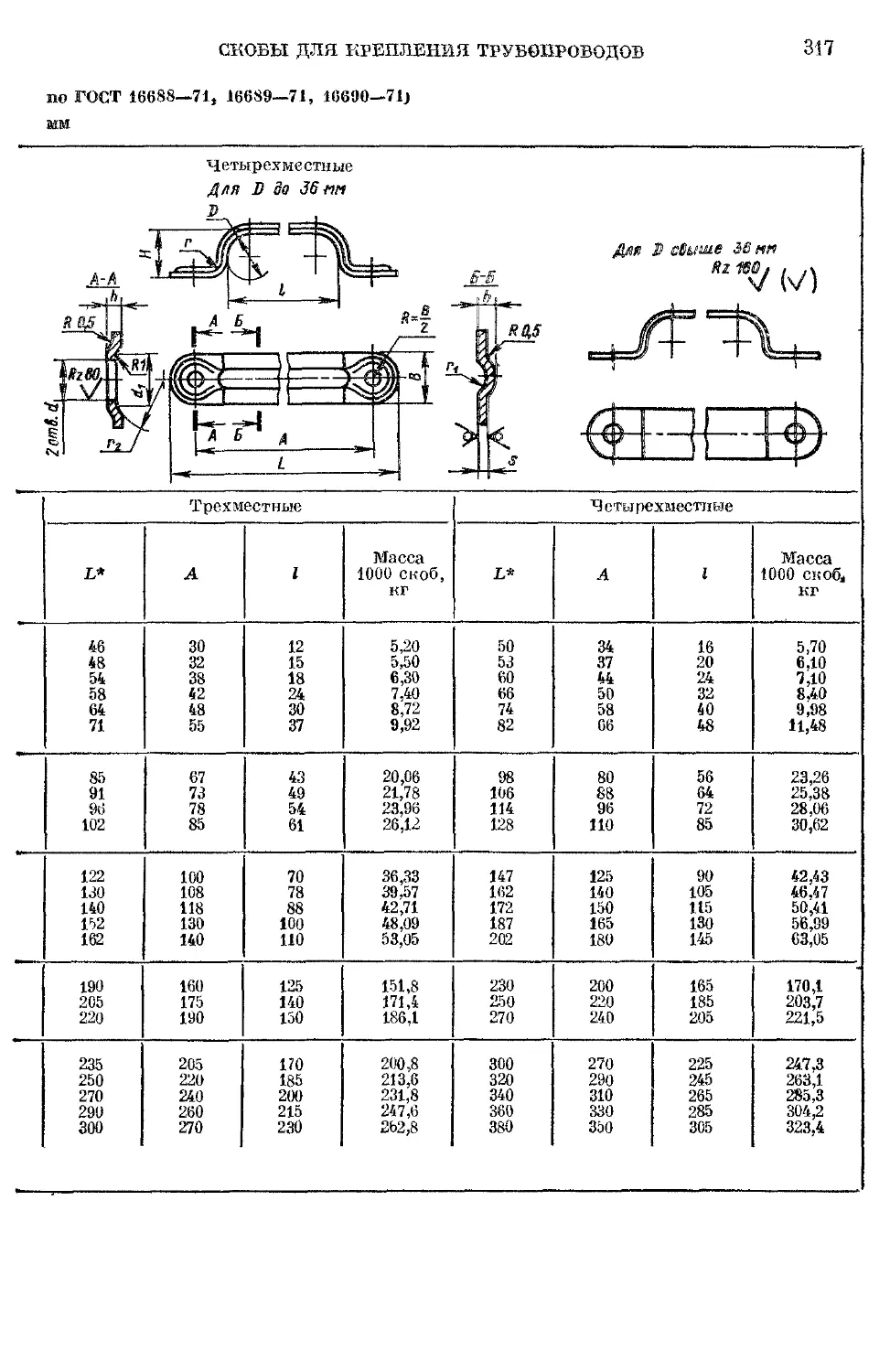

Скобы для крепления трубопроводов .............................. 314

Дополнительные источники . . . 318

Глава V

ТРУБОПРОВОДНАЯ АРМАТУРА

Муфтовые концы с трубной цилиндрической резьбой...................... 319

Краны................................. 319

Конусные натяжные муфтовые латунные краны на ру 16 кгс/см2 319 Конусные трехходовые сальниковые фланцевые чугунные краны на Ру 6 кгс/см2 ................... 320

Пробковые проходные сальниковые фланцевые латунные краны на ру 10 кгс/см2................... 321

Пробковые проходные натяжные чугунные краны для газопроводов ............................... 322

Пробно-спускные сальниковые латунные крапы на Ру 10 кгс/см 322 Вентили............................... 324

Запорные муфтовые и фланцевые вентили из серого чугуна на ру 16 кгс/см2......................... 324

Запорные из ковкого чугуна вентили на Ру 16 кгс/см2.............. 325

Запорные сильфонные стальные вентили нарр 10 кгс/см2..... 326

Запорные прямоточные вентили из коррозионно-стойкой стали на Ру 16 кгс/см2................... 328

Запорные муфтовые латунные вентили на ру 10 и 16 кгс/см2 . , . 330

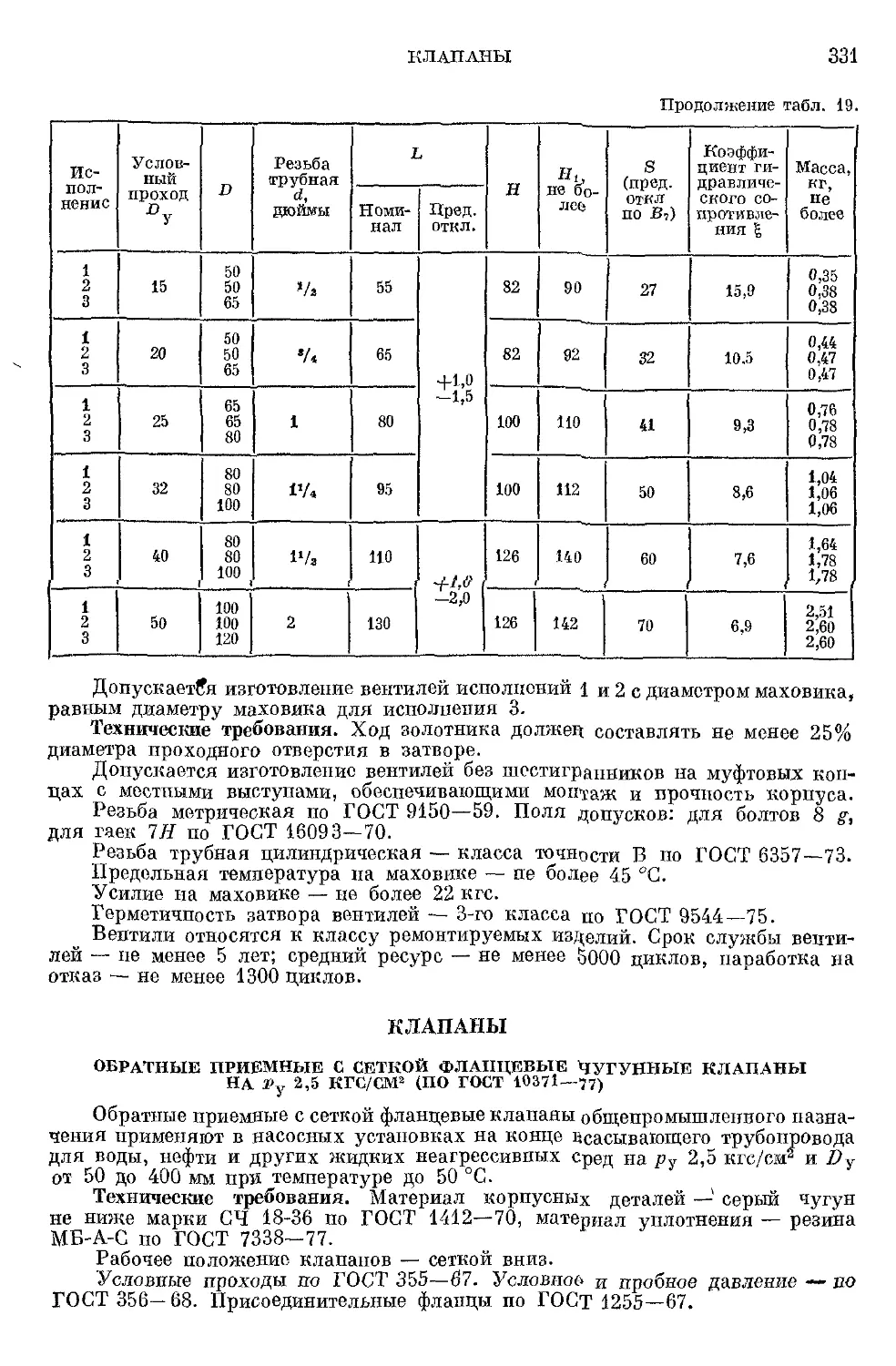

Клапаны............................... 331

Обратные приемные с сеткой фланцевые чугунные клапаны на Ру 2,5 кге/см2..................... 331

Обратные подъемные муфтовые латунные клапаны на Ру 16 кгс/см2......................... 332

Предохранительные пружинные полнопод-ьсмные фланцевые стальные клапаны па р>у 16 п 40 кгс/см2 ........................ 333

Дополнительные источники ... 335

Глава VI

СМАЗОЧНЫЕ МАТЕРИАЛЕ! И УСТРОЙСТВА

Масла и смазки для оборудования и механизмов.......................336

Жидкие смазки.................. 336

Пластичные смззки.............. 338

Смазочные устройства.............. 339

Смазочные устройства для жидкой смазки..................... 339

Смазочные устройства для густой смазки......................... 34Q

Продольные и кольцевые канавки 341

Масленки для смазочных масел и пластичных материалов....... 314

Насосы....................... 347

Одноплунжерные ручные смазочные "насосы.............. 317

Поршневые многоотводные насосы для жидкой смазки на

Гном = ЫО кгс/см2...... 348

Смазочные станции........ 352

Смазочные ручные двухлинейные станции............ 352

Станции смазки типа И-ЦСЭ ЗоЗ

Двухлинейные станции централизованной смазки . . . . . 355

Маслораспределители...... 358

Дроссельные маслораспредели-тели для централизованных смазочных систем............ 358

Клапаны....................... 330

Предохранительные шариковые концевые клапаны............ 330

Предохранительные смазочные клапаны..................... 331

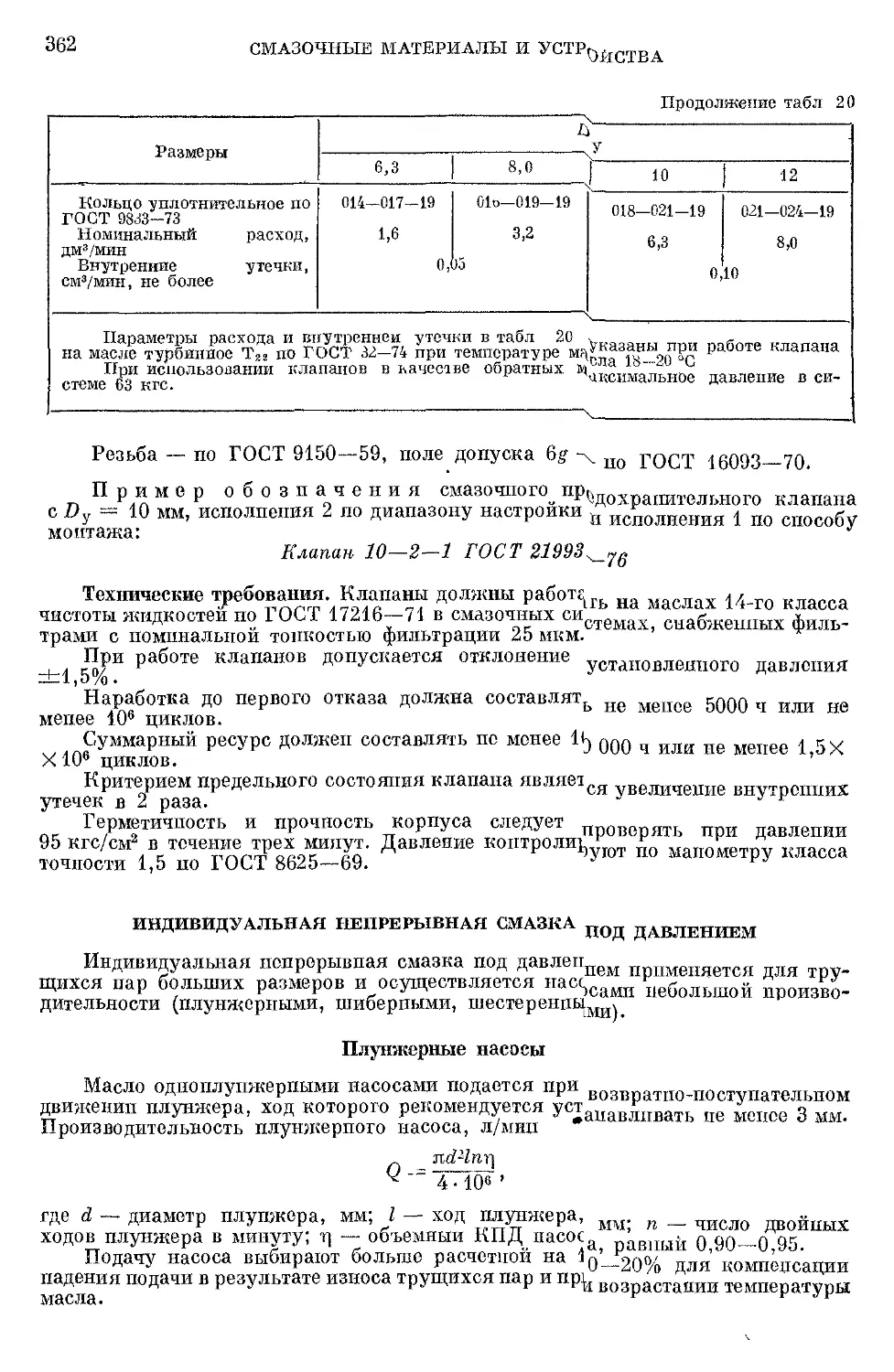

Индивидуальная непрерывная смазка под давлением.......... 302

Плунжерные насосы...... 332

Шиберные насосы........ 306

Шестеренные насосы..... 339

Маслоуказатели........... 371

Смазка узлов конструкций ... 378

Смазка зубчатых и червячных передач..................... 378

Смазка цепных передач .... 379

Смазка подшипников.......... 383

Примеры смазочных устройств 381

Диаметры и уклоны маслопроводов ........................... 384

Дополнительные источники . . . 385

Глава VII

ГИДРАВЛИЧЕСКИЕ И

ПНЕВМАТИЧЕСКИЕ УСТРОЙСТВА

Общие сведения.................... 380

Основные параметры гидравлических и пневматических цилиндров и аппаратуры................ 380

Условные проходы................ 380

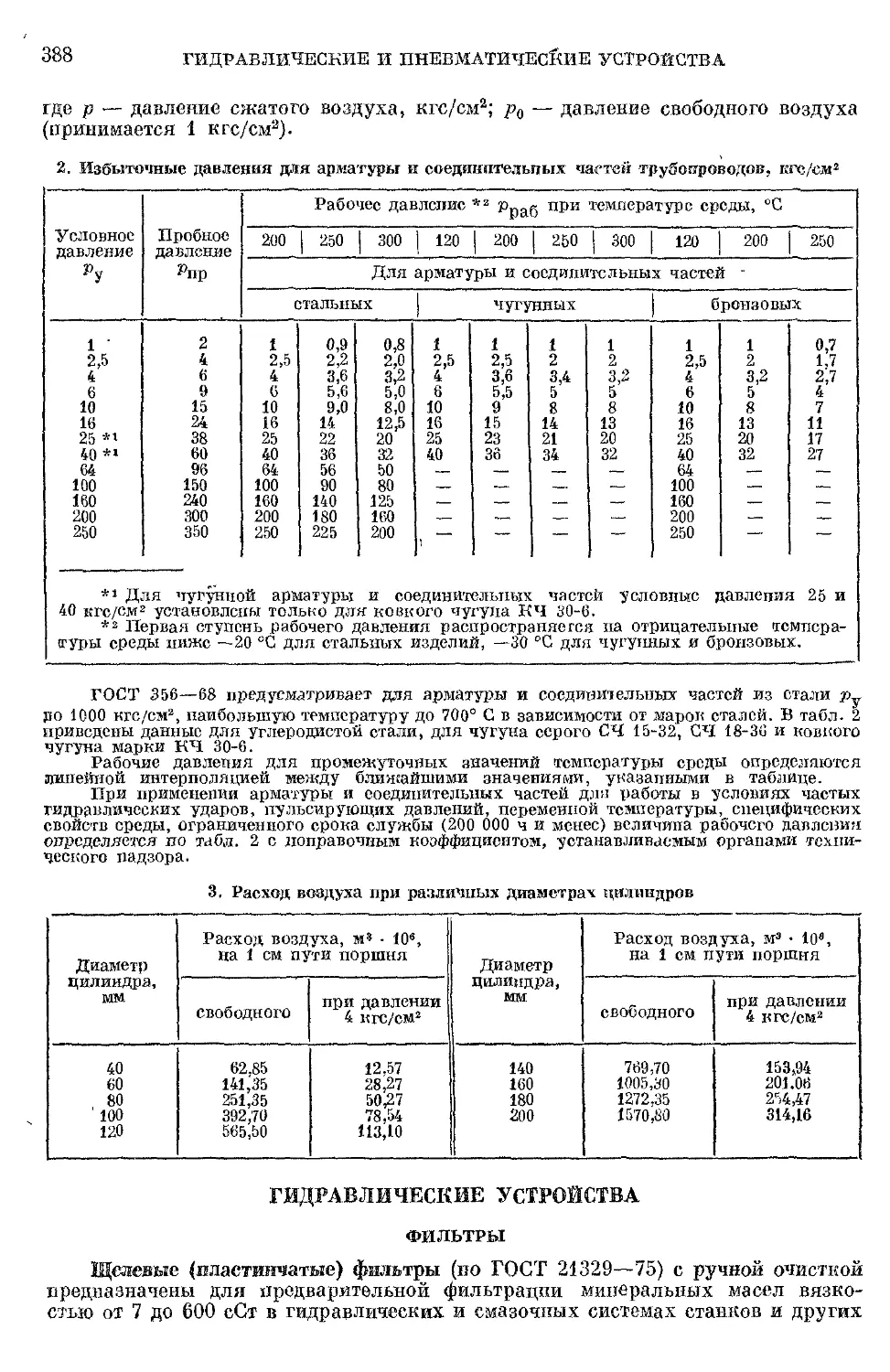

Давления условные, пробные и рабочие для арматуры и соединительных частей трубопроводов . . 387

Расход жидкости или сжатого воздуха......................... 387

Гидравлические устройства....... 388

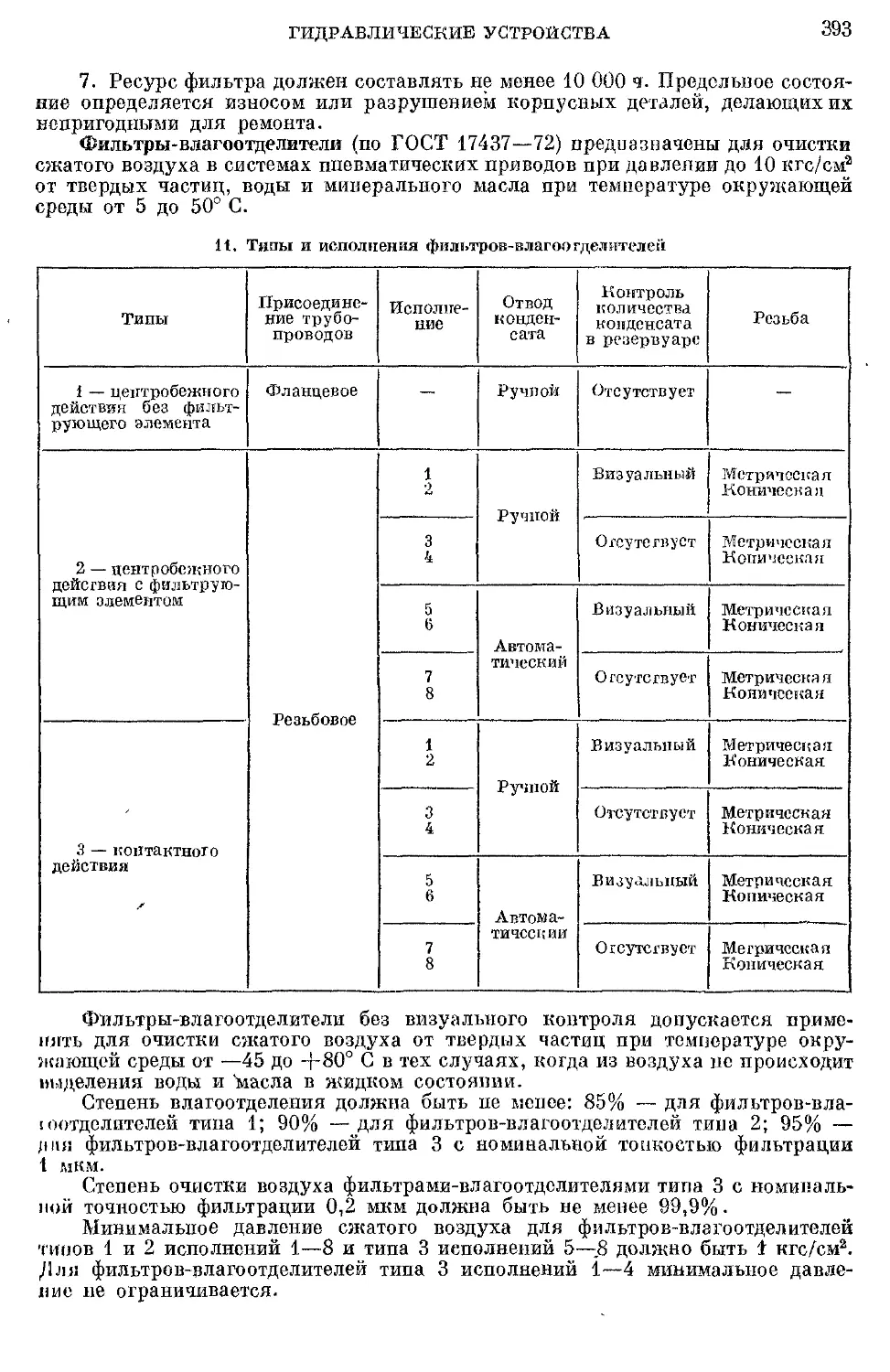

Фильтры . . . :................. 388

Предохранительные гидроклапаны нарпом до 320 кгс/см2...... 308

Гидроцилиндры для станочных приспособлений.................. 402

Гидравлические цилиндры .... 420

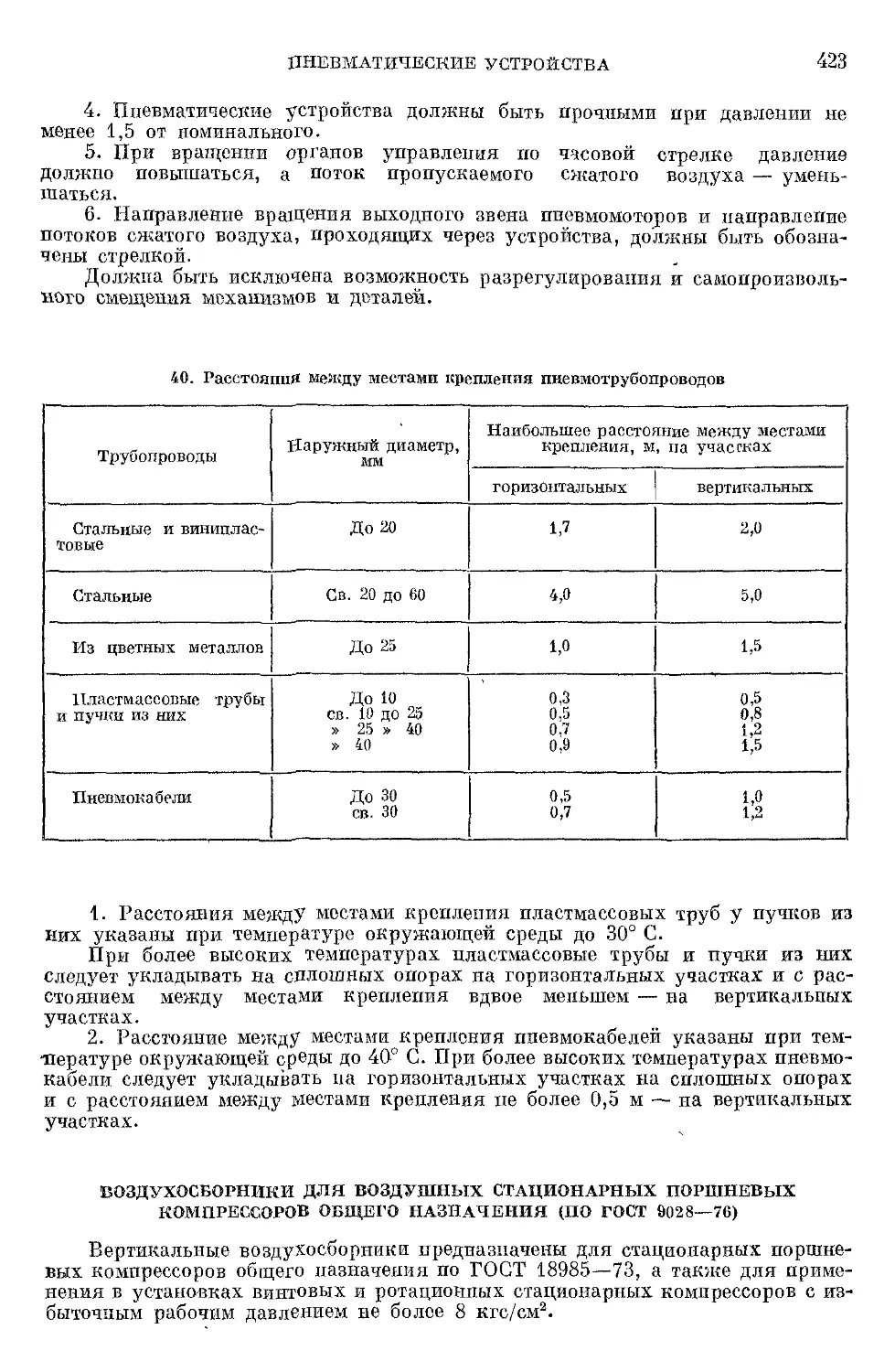

Пневматические устройства....... 422

Требования к конструкции ... 422

Воздухосборники дли воздушных стационарных поршневых компрессоров общего назначения 423

Обратные пневмоклапаны на

Гном = Ю кгс/см2................ 428

Редукционные пневмоклапаиы на

Рном ~кгс/см2 430

Пневмодроссели с обратным клапаном на рном = 10 кгс/см-' ... 431

Маслораспылитель типа В44-2 434

Крановые пневмораспределитечи на давление рном =10 кгс/см2 434

Краны управления типа В71-2 437

Кран последовательного включе-

ния типа В71-33 .............. 438

Встраиваемые пнезмоцилиндры для станочных приспособлений 433

Вращающиеся пневмоцилиндры с воздухоподводящей муфтой . . . 4S3

Иневйодипиидры на давление 10 кгс/см2.................... 460

Пневмоциливдры на давление до

10 кгс/см2 ................... 466

Дополнительные источники . . « 476

Глава VIII

РЕДУКТОРЫ

Общие сведения.................... 477

Указания по конструированию корпусов редукторов............ 477

Основные технические условии 481

Обозначение вариантов сборки редукторов и мотор-редукторов 483

Цилиндрические редукторы........ 484

Цилиндрические одноступенчатые редукторы типоразмеров 481

ПУ-100, ЦУ-169, ЦУ-200, ЦУ-250 484

Цилиндрические двухступенчатые (редукторы типоразмеров

Ц2У-100—Ц2У-250 ............... 485

Цилиндрические двухступенчатые горизонтальные редукторы

Ц2У-315Н, Ц2У-400Н, Ц2Н-450, Ц2Н-500 ....................... 488

Коническо-цилиндрические редукторы ............................... 492

Редукторы общего назначения типов КЦ1........................ 492

Червячные редукторы............... 495

Червячные цилиндрические редукторы общего назначения РЧУ 495

Червячные одноступенчатые универсальные редукторы 4-40, 4-63, 4-80 . .................. 503

Мотор-редукторы................... 506

Цилиндрические одноступенчатые мотор-редукторы типа МЦ и двухступенчатые соосные типа

МЦ2С.................... 506

Планетарные зубчатые мотор-редукторы одноступенчатые типа МПз и двухступенчатые типа

МПз2.................... 510

Редукторы, выпускаемые заводами 516

Дополнительные источники ... 517

Глава IX

ПРИБОРЫ, ВСТРАИВАЕМЫЕ В ОБОРУДОВАНИЕ

Стеклянные технические термометры 518

Манометры . .................... 520

Реле давления нариом до 10 кгс/см2 522

Регуляторы давления типа В57-1 и БВ57-1 .......................... 523

Стеклянные трубки для определения уровня жидкостей................. 524

Водоуказательные стекла.......... 524

Указатели уровня жидкостей На до 40 кгс/см2.................... 525

Запорные устройства указателей уровня жидкостей................. 526

Водомеры......................... 529

Счетчик оборотов СО.66 .......... 530

Пружинные динамометры растяжения общего назначения ........ 532

Дополнительные источники ... 533

Глава X

ЭЛЕКТРОДВИГАТЕЛИ

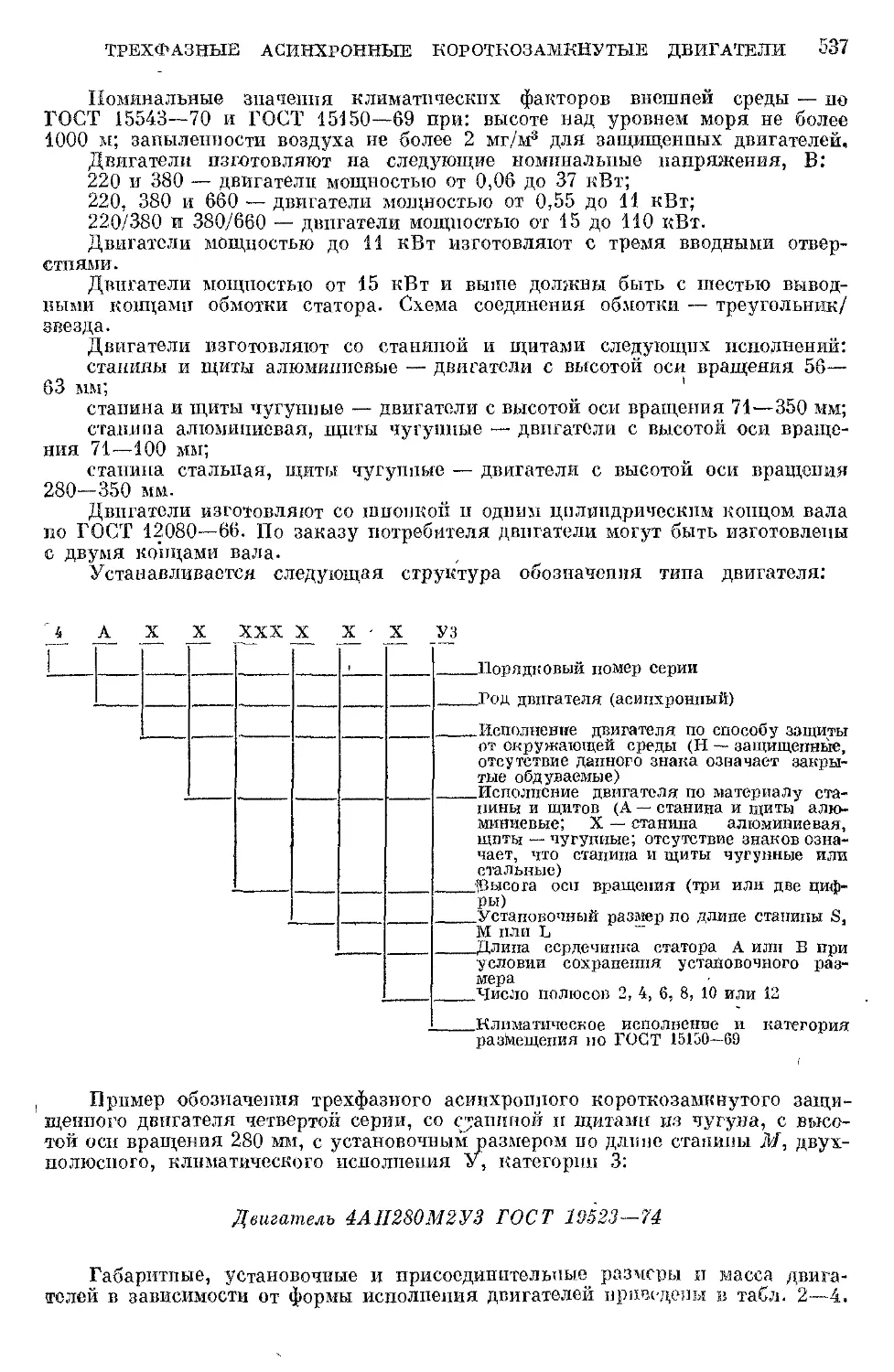

Трехфазные асинхронные короткозамкнутые двигатели серии 4А . . . 534

Дополнительные источники . . . 543

Приложения ....................... 544

Перечень ГОСТов и ОСТОВ...... 549

Предметный указатель ............. 552

ГЛАВА I

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПКИ НОРМАЛЬНОЙ ТОЧНОСТИ

1. Заклепки с полукруглой л потайной головкой Размеры, мм

ГОСТ 10299-68

ГОСТ 10300-68

L — с учетом образования головки

90°

d 2 ± 0,12 2,5 ± 0,12 3'± 0,12 4 1 0,16 5 0,16 6 ±0,16 8 ±0,2

D 2,5 4,4 5,3 7Д 8,8 И 14

3,9 4,5 5,2 7,0 8,8 10,3 13,9

Н 1,2 1,5 1,8 2,4 3 3,6 4,8

Hi 1 1Д 1,2 1,6 2 2,4 3,2

г, не более 0,2 0,4 0 ,5

?-1} не более ОД 0,2 0,25

R 1,9 2,4 2,9 3,8 4,7 6 7,5

а 90°

1 1,5 3 4

L* 3-16 3-20 4—40 5-50 7-60 7-60 7-70

* Размер 1в указанных пределах брать из ряда: 3; 4; 5; 6; 7; 8; 9; 10 (11): 12(13); 14 (15); 16 (17); 18 (10); 20; 22; 24; 26; 28; 30; 32, 34; 36; 38; 40; 42; 45; 48; 50; 52, 55; 58; 60; 65; 70

ГОСТ 10299—68 и 10300—68 предусматривают cl — 1 — 36 и L — 2 18Q мм.

Пример обозначения заклепки d — 8 мм, L == 20 мм, из материала группы 00 без покрытия:

Заклепка 8 X 20.00 ГОСТ 10299—68

То же, из материала группы 38, меди марки М3, е покрытием 03 толщиной 6 мкм:

Заклепка 8 X 20.38. М3.036 ГОСТ 102®9—68

То ясе, из алюминиевого сплава с окисным анодйзацпонпым покрытием:

Заклепка 8 х 20.35 ГОСТ 10300—-68

Длину заклепок L (по рис. табл. 1) принимают равной -толщине склепываемых деталей с прибавлением 1,5 d на образование головки и округляют ближайшей стандартной заклепки.

2. Форма и размеры замыкающей плоской (бочкообразной) головки заклепок по ГОСТ 10299—68 и 10300—68

Размеры, мм

d заклепки 2 2,5 3 4 5 6 8

кж

1 pW Номинал п 3,0 3,9 4,5 6,0 7,5 8,7 11,6

Я <:! и Отклонение ± 0,3 ± 0,4 ± 0,5 ±0,7

h, не менее 0,8 1Д 1,2 1,6 2,0 2,4 3,2

3. Марки материалов и их условные обозначения, виды- условные обозначения н толщины покрытии заклепок

Материал Покрытие

Наименование . Условное обозначение вида Марки Условное обозначение марки (группы) Вид Условное обозначение вида (группы) Обозначение и минимальная толщина покрытия, мкм, по ГОСТ 9.073-77

Углеродистые стали 0 Ст2 10; Юкп СтЗ 15; 15кп 00 01 02 03 Без покрытая Пипковое с хроматированием Кадмиевое С хроматированием Окисное Фосфатное 00 01 02 05 06 ЦбТхр Кд 6. хр Хим. Оке Хим. Фос

Легированная сталь 1 09Г2 по ГОСТ 19281-73 10 Фосфатное 06 Хим. Фос

Нержавеющая сталь 2 12Х18Н9Т по ГОСТ 5632-72 21 Без покрытая Окисно-фос^атное Серебряное 00 И 12 Оке. Фос Ср.6

Латуни 3 Л63 по ГОСТ 1Э527—70 Л63 (антимагнитная) по ГОСТ 15527-70 32 33 Без покрытия Цинковое о хроматированием Никелевое Окисио-фос^атное СО 01 03 И ЦЗ. хр Н6 Оке. фос

Продолжение табл. 3

Материал Покрытие

Наименование Условное обозначение вида Марки Условное обозначение марки (группы) Вид Условное обозначение вида (группы) Обозначение и минимальная толщина покрытия, мкм, по ГОСТ 9.073—77

Медь М3 по ГОСТ 859—66, МТ по ГОСТ 2112-71 38 Без покрытия Никелевое Окисно-фосфатное со 03 11 Н6 Оке. фос

Алюминиевые сплавы 3 АМг5Ц по ГОСТ 4784-74; Д18 по ГОСТ 4784—74 АД1 по ГОСТ 4784-74 31 35 Без покрытия Окисное аяолиза-ционное с хроматированием 00 10 Ап. Оке. хр

Допускается применять ле предусмотренные в табл. 3 виды и толщины покрытий, а также изготовление заклепок и) других материалов, обеспечивающих механические свойства не ниже указанных в таблице.

4. Состояние поставки заклепок

Материал заклепок Состояние поставки Временное сопротивление срезу, кге/мм2, не менее

Наименование Марка

Сталь Ст2, СтЗ, Ст2кп, СтЗкп Ю, 15, Юкп, 15кп Отожженные 32 34 32

09Г2 Без термической обработки 39

12Х18Н9Т Закаленные 44

Латунь Л 63, Л63 (антимагнитная) Отожженные —

Медь М3 19

Алюминиевые сплавы АМг5Ц Отожженные 16

АД1 Без термической обработки 6

Д18 Закаленные и естественно состаренные 19

По соглашению между изготовителем и потребителем допускается поставлять заклепки без термической обработки

ЗАКЛЕПКИ ПОВЫШЕННОГО КАЧЕСТВА

Заклепки повышенного качества предназначены для ответственных соединений с повышенными требованиями к надежности.

5. Заклепки с полукруглой, потайной и плоской головкой

Размеры, мм

С полукруглой головкой ГОСТ 14797-75

С потайной головкой ГОСТ 14798-75

С плоской головкой ГОСТ 14801—75

«2

ЯЯГ...Д2

4

* Размер обеспечивается инструментом

* * Размер для справок

а О п, D3 Н Н> Н3 Г =5= п L***

2+о.ю 3,6 3,9 3,8 1,2 1,0 1,0 2 0.5-1 3-16

2,й+Д’11) 4,7 4,6 4,9 1,6 1,1 1,3 2,6 0,5-1 4-20

д+0» 10 5,4 5,2 5,6 1,8 1,2 1,5 3 0,5-1 5-24

3,5+°,1О 6,3 6Д 6,5 2,0 1,4 1,7 3,5 0,5-1 6-28

4+о ло 7.1 7,0 7,5 2,3 1,6 2,0 4 0,5-1 6-32

5+о.ю 9,0 8,8 9,3 2,9 2,0 2,5 5 0,5-1 8-40

g+0-15 10,8 1Q.5 10.8 3,4 2,4 3,0 6 1-2 10-40

(7)+»015 12,6, 12,2 12,6 4,0 2,8 3,5 7 1-2 12-46

8+0.15 14.4 13,9 14,4 4,6 3,2 4,0 8 1-2 14-50

10+a.is 18,0 17,3 17,7 5,8 4,0 5,0 10 1-2 18-60

“» Размер Г в __ * в

13; 14; 15; 16, 17; 18; 19; 20; 22; 24; 26; 28; 30; 32; 34; 36;

54; 56; 58; 60

указанных пределах брать пз ряда:

38; 40; 42;

7; 8; 9, 10; 11; 12;

44; 46, 48 ; 50; 52;

ГОСТ 14797—75 и 14798—75 предусматривают также d = 1 1,6.

Пример обозначения заклепки диаметром 4 мм, длиной 8 мм, из материала группы 01, без покрытия:

Заклепка 4 X 8.01 ГОСТ 14797 — 75

То же, из материала группы 39, с покрытием 03, толщиной 9 мкм:

Заклепка 4 X 8.39.039 ГОСТ 14798—75

6. Размеры замыкающих головок и диаметры отверстий под заклепки повышенного качества

Размеры, мм

d 2 2,6 3 3,5 4 5 6 (7) 8 10

do 24+o,12 2,7+0’12 Зд + °,1в 3,6'10’10 4д-| о,1в г( |-1 0,1 в 6,11 °’2 7,1+0'2 8,1 н>'2 10,1!"0'2

D 32:0,20 3,9 ±0,25 4,5±0,3 5,2±0,3 6±0,4 7,5 ±0,5 8,7 ±0,5 10,2±0,5 11,6±0,8 14,5±0,1

h, нс менее 0,8 1,1 1,2 1,4 1,6 2,0 2,4 2,8 3,2 4,0

Подбор длин заклепок повышенной точности. Длины заклепок подбирают по номограмме (рис. 1).

Длина заклепок подсчитана по формуле

L = d + ^ s, а.-1

где d — поминальный диаметр заклепки; d0 — наибольший допустимый диаметр отверстия; s — расчетная толщина пакета.

Длины заклепок по номограмме подбирают следующим образом: приложить линейку к делениям шкал (справа и слева), соответствующим толщине пакета, тогда цифры в прямоугольниках, пересекаемые линейкой, покажут нужную длину заклепки соответствующего диаметра.

Штрихпупктиром показан пример выбора длины заклепки.

При толщине пакета s = 5,4 мм заклепки брать по таблице:

d L d L d L

2 3,5 10 6 12

2,6 о 4 10 7 13

3 5 11 8 14

Для ответственных соединений не рекомендуется применять заклепки с длинами свыше: 3d при ударной клепке; 4d при прессовой клепке. Применение заклепок с большими длинами может вызвать их изгиб в отверстии или иезаполнение зазора между стержнем и отверстием.

Д' | 2 |?,5| 5 I 4I 5 i б- I Г?;} <? I 7Z? I

Рис. 1. Номограмма для подбора длин заклепок повышенной ТОЧНОСТИ

7. Технические требования па заклепки повышенного качества

Условное обозначение группы материала Временное сопротивление срезу, кге/мм3, не менее Состояние заклепок Марка материала Номер стандарта Виды покрытия по ГОСТ 9.073-77 Условное обозначение вида покрытия Г Обозначение и минимальная толщина покрытий, мкм, по ГОСТ 9.073-77

01 Отпущенные Углеродистая сталь 10 гост Без покрытия Цинковое с хроматированием Кадмиевое с хроматированием Окисно-фосфатпое 00 01 ПЭ.хр

03 Углеродистая стадь 15 5663—51 02 13 КдЭ.хр Оке. фос

и 50 Закаленные и отпущенные Легированная сталь120Г2 —

21 44 Закаленные Нержавеющая сталь 12Х18Н9Т гост 18907-73 Без покрытия Кадмиевое с хроматированием Пассивное Медное Серебряное 00 02 И 08 12 Кд 9.хр Хим. Пас М9 Ср 9

32 Латунь лоз Без покрытия Цинковое с хроматированием Кадмиевое с хроматированием Пассивное Оловянное Никелевое Серебряное 00 01 Ц9. хр Кд 9.хр Хим. Пас 09 П9 Ср 9

33 —- Отожженные Латунь Л63 (антимагнитная) гост 12920-67 И 07 03 12

39 — Отожженные Медь М2 — Без покрытия Кадмиевое с хроматированием Никелевое Оловянное Пассивное Ссрлбг)янос 00 02 03 07 И 12 Кд9.хр 119 09 Хим. Пас Ср 9

31 16 Ото кжен-ные Алюминиевый сплав АМг5Г Без покрытия Окисное Окисное аноди-зациоиносс хроматированием Окисное -а ионизационное с наполнением водой 00 05 10 Хим. Оке Ан. Оке. хр

36 19 Закаленные и состаренные Алюминиевый сплав Д18 14 Ан. Оке. упл

37 — Без термической обработки Алюминиевый сплав АД1 гост 14838-69

41 Для d от 1,6 до 7,0 мм —25 Для d от 8 ДО 10,0 мм — 24,5 Закаленные и состаренные Алюминиевый сплав В65

Продолжение табл. 7

Условное обозначение группы материала Временное сопротивление срезу, кге/мм2, не менее Состояние заклепок Марка материала Номер стандарта Виды покрытия по ГОСТ 9.073—77 Условное обозначение вида покрытия Обозначение и минимальная толщина покрытий, мкм, по ГОСТ 9.073—77

42 Для d от 1,6 до 6,0 мм —28 Для d от 7,0 до 8,0 мм — 27 Закаленные Алюминиевый сплав Д19П гост 14838-69 Без покрытия Окисное Окисное аноди-зационное с хроматированием Окисное аноди-зационное с наполнением водой 00 05 10 14 Хим. Оке Ан. Оке. хр Ан. Оке. упл

43 — Без тер--мической обработки Алюминиевый сплав АМи

Допускается замена стали марки 20Г2 на сталь ЗОХМА е тем же временным сопротивлением срезу.

Проволока из латуни Диаметром 2,6 мм — по ГОСТ 12920—67.

Для заклепок пз сплава марки Д19П необходима псрезакалка перед установкой в конструкцию, если время после их закалки превышает: 6 ч для заклепок d от 2,6 до 4 мм; 4 ч — свыше 4 до 6 мм, 2ч — свыше 6 до 8 мм.

8. Механические свойства поставляемой проволоки

Марка материала Временное сопротивление разрыву, кгс/см2 Относительное удлинение при расчетной длине образца 1 = 100 мм, в %, не менее

20Г2 От 50 до 70 10

ЗОХМА » 45 » 65 10

М2 Не менее 24 15

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В стальных металлоконструкциях для швов внахлестку диаметр заклепки d = 2s, где s — толщина соединяемых частей; для швов с двумя накладками d = 1,5s.

Для заклепочного шва внахлестку и с двумя накладками при рядном расположении заклепок шаг шва t — 3d, для двух-рядиого шва внахлестку t = id, для однорядного шва с двумя накладками t = 3,5d, для двухрядного шва с двумя накладками t = 6rf.

Расстояние от оси заклепок до свободной кромки в направлении действующей силы Zj = (1,5-4-2) d.

Расстояние между рядами заклепок t2 — (2-4-3) d.

Толщина накладок s, = 0,8s.

В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых частей, а следовательно, и силы трения в заклепочном соединении небольшие. Поэтому заклепки в основном работают на срез. Рекомендуется принимать d= 1,5s-}- 2 мм, t — (2,5-4-Q) d, t, = 2d.

Допускаемые напряжения в заклепках [тср] = (0,4-j-0,5) пг, где от — предел текучести материала соединяемых частей.

РАСЧЕТ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В соединениях, подверженных действию продольных сил, распределение усилий на заклепки принимается равномерным.

При расчете заклепок па срез допускаемое усилие в соединении

п г- и яс/-2 jPsShcpHc-Y-,

где [тСр] — допускаемое напряжение заклепок на срез (табл. 9); к — число плоскостей среза в соединении; d — диаметр заклепки.

При расчете соединения на смятие допускаемое усилие в соединении

Р «£ [Осы] nds,

где [осм! допускаемое напряжение заклепок на смятие (см. табл. 9); п — количество заклепок (в односрезпых заклепках п = к); з — наименьшая толщина соединяемых частей.

При- расчете заклепок на растяжение (отрый головок) допускаемое усилие в соединении

где [ffpl — допускаемое напряжение на отрыв головок (см. табл. 9).

9. Допускаемые напряжения в силовых заклепочных сочинениях при расчете по основным (кнруакам, кгс/см-

Род напряжения Ста ль

СтО, Ст2 СтЗ

Срез заклепок [ г(.„1 1400 1400

Смятие заклепок [Орч] 2800 3200

Отрыв ГОЛОВОК [Ор] 900 900

Растяжение основных элементов [о;)] 1400 1600

При продавленных отверстиях (без сверления) напряжения па срез па 30%, а на смятие на 15% ниже табличных данных.

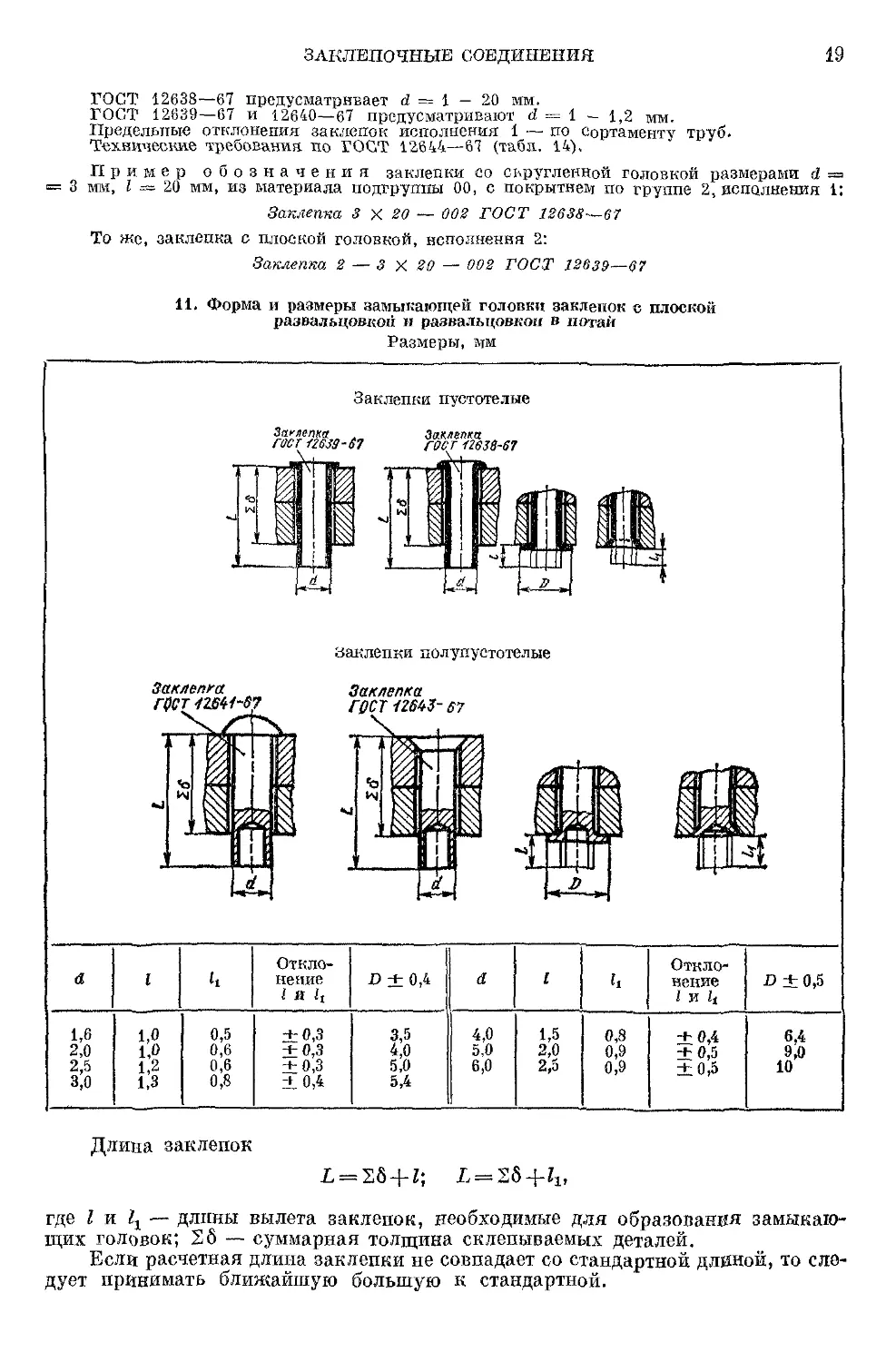

ПУСТОТЕЛЫЕ И ПОЛУПУСТОТЕЛЫЕ ЗАКЛЕПКИ

Пустотелые заклепки часто применяют, чтобы использовать их отверстия в заклепочных соединениях, например для пропуска электрических, крепежных или других деталей.

При соединении деталей из кожи, пластмасс и текстиля рекомендуется опорную площадь 'фланцев заклепок увеличивать посредством металлических подкладок и шайб.

Полупустотелые заклепки часто применяют в случае, когда нежелательно или нецопу» стимо заклепочные соединения подвергать ударам.

10. Пустотелые заклепки Размеры, мм

Со скругленной головкой по ГОСТ {2638—67

С потайной головкой по ГОСТ {26i0-67

С плоской головкой по ГОСТ 12639-67

Испип»е»ие 1 \/

Исполнение 2

Общие размеры ГОСТ 12638-67 гост 12640-67 L*

d D Толщина степки заклепок s г, не более Н rt, справочный Bi Hi

стальных 1 1 1 : латук- I । ных 1 й 2 g S о я 5 и и £ е RS в я Ко медных

1,6 + 0,12 2,9 0,16 0,15 0,2 0,4 0,25 2,2 0,4 2-8

2 + 0,12 3,5 0,25 0,25 — 0,2 0,5 0,25 2,6 0,4 2-16

2,5 + 0,12 4 0,25 0,25 — — 0,2 0,5 0,25 3,2 0,5 3-20

3 + 0,12 5 0,3 0,4 0,4 0,5 0,2 0,7 0,3 3,8 0,6 3-28

4 + 0,16 6,2 0,5 0,5 0,5 0,5 0,3 0,8 0,3 5 0,8 3-28

5 + 0,16 7,5 0,5 0,5 0,5 0,5 0,3 0,9 0,4 6 0,8 3-40

6 + 0,16 10 0,5 0,5 0,5 0,5 0,3 1,0 0375 7,5 1,1 3-40

8 + 0,2 13 1,0 1,0 1,0 1,0 0,5 1,2 0,75 9,5 1,5 3-40

10 + 0,2 15 1,0 1,0 1,0 1,0 0,5 1,5 0,75 12 1,7 3-40

* Размер L в указанных пределах брать из ряда- 2; 3; 1; 5; 6; 7; 8; 9; 10 (11); 12 (13); 14 (15); 16 (17); 18; 20; 22, 24; 26; 28; 30; 32; 34; 36; 38; 40

ГОСТ 12638—67 предусматривает d = 1 - 20 мм.

ГОСТ 12639—67 и 12640—67 предусматривают d = 1 — 1,2 мм.

Предельные отклонения заклепок исполнения 1 — по сортаменту труб.

Технические требования ио ГОСТ 12644—67 (табл. 14).

Пример обозначения заклепки со скругленной головкой размерами d = = 3 мм, I = 20 мм, из материала подгруппы 00, с покрытием по группе 2, исполнения 1:

Заклепка 3 X 20 — 002 ГОСТ 12633—67

То же, заклепка с плоской головкой, исполнения 2:

Заклепка 2 — 3 X 20 — 002 ГОСТ 12630—67

11. Форма и размеры замыкающей головки заклепок с плоской развальцовкой и развальцовкой в потай

Размеры, мм

Заклепки полупустотелые

Заклепка ГИСТ 4Z641-67

Заклепка

ГОСТ 1Z643- 67

А I It Отклонение 1 и lt D + 0,4 d I Ci Отклонение l И It 0+0,5

1,6 1,0 0,5 ч-0,3 3,5 4,0 1,5 0,8 + 0,4 6,4

2,0 1,0 0,6 + 0,3 4,0 5,0 2,0 0,9 + 0,5 9,0

2,5 1,2 0,6 + 0,3 5,0 6,0 2,5 0,9 + 0,5 10

3,0 1,3 0,8 i 0,4 5,4

Длина заклепок

£ = S6 + Z; £ = S6+Z1(

где I и Zj — длины вылета заклепок, необходимые для образования замыкающих головок; 26 — суммарная толщина склепываемых деталей.

Если расчетная длина заклепки не совпадает со стандартной длиной, то следует принимать ближайшую большую к стандартной.

12. Заклепки иолупустотелые

Размеры,

Полупуетотелые с полукруглой головкой по ГОСТ 12641—67

Исполнение 1 „ Исполнение 2

т\°/ А™'1 °F?

Полупуетотелые с потайной головкой по ГОСТ 12643—67

Общие размеры Заклепка по ГОСТ

d D, Г h 1* D Н и,

1,6 + 0,12 — 0,2 1 1,5 1,5 3,2 0,7 —

2 + 0,12 4 0,2 1,2 1,5 1,5 4 0,8 0,7

2,5 + 0,12 5 0,2 1,6. 2,5 3 5 1,0 0.85

3 + 0,12 е 0,2 2 2,5 3 6 1,2 1,0

4 j. 0,16 8 0,3 2,8 4 3 8 1,6 1,4

5 + 0,16 10 0,3 3,5 5 4 10 2,0 1,7

6+0,16 12 0,3 4,5 5 4 12 2,5 2

8 + 0,20 16 0,3 е 6 4 16 3,0 —

* Расстояние основания головки до места замера; для коротких заклепок (длиной

** Размер L в указанных пределах брать наряда: 3; 4; 5; 6, 7; 8; 9; 10(11); 12(13);

ГОСТы предусматривают <1 = 1; 1,2 (1,4); (3,5) и 10 мм.

Пример обозначения заклепки <1 = 3 мм, длиной L = 20 мм, из материала подгруппы 00, с покрытием по группе 2, исполнения 1, по ГОСТ 12641—671

Заклепка ЗХ2О — 002 ГОСТ 12041—07

То же, исполнения 2, по ГОСТ 12642—67:

Заклепка 2 — 3X20 — 002 ГОСТ 12642—07

нормальной точности

мм

Полупустотепые с плоской головкой по ГОСТ 12642—67

Исполнение 1 Исполнение 2

Вариант исполнения отверстия в заклепке й, устанавливается предприятием-изготовителем

12641-67 Заклепка по ГОСТ 12642-67 Заклепка по ГОСТ 12643—67 L**

Г1 Га Н2 я, Гз Ds н,

2,2 — 3 08 — 0,4 2,9 0,7 — 0,1 3-10

2,9 3,2 3,8 1,0 0,7 0,6 3,9 1,0 0,6 0,1 3—20

3,6 4,1 4£ 1,2 0,85 0,6 4.5 1,1 0.75 0,1 4-30

4,4 5 5,5 1,6 1,0 0,6 5,2 1,2 0,9 0,1 4—90

5,8 7.2 7,5 2 1,4 0,8 7-0 1,6 1,2 0,2 6-48

7,2 8,2 9,5 2,5 1,7 1,2 8.8 2,0 1,5 0.2 7-48

8,4 10 И 3 2,0 1,2 10,7 2,4 1,8 0,2 7-52

12,2 — 14 4 2,7 2,0 13,9 3,2 — 0,2 10—СО

менее 2d) диаметры замеряются на середине длины стержня заклепки.

14 (15), 16 (17); 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 44; 46; 48; 50; 52; 55; 58; 60

13. Технические требования на пустотелые и иолупустотелые заклепки

Материал Покрытие Обозначение материала и покрытия

Номер группы Вид материала Номер подгруппы Рекомендуемая марка Номер группы Наименование и обозначение (по ГОСТ 9.073—77)

0 Углеродистые, стали 00 10, Юкп 0 Без покрытия Не обозначается

1 Цинковое хроматированное (Ц. хр) 001

2 Кадмиевое хроматированное (Кд. хр) 002

5 Окисное (Хим. Оке) 005

6 Фосфатное (Хим. Фос) 006

9 Сплавом ПОС (Гор. ПОС) 009

01 20, 20кп 0 Без покрытия 010

1 Цинковое хроматированное (П. Хр) 011

2 Кадмиевое хроматированное (Кд. хр) 012

5 Окисное (Хим. Оке) 015

6 Фосфатное (Хим. Фос) 016

9 Сплавом ПОС (Гор. ПОС) 019

е Цветные металлы и сплавы 62 Л63 0 Без покрытия 620

1 Цинковое хроматированное (Ц. хр) 621

3 Никелевое однослойное (Н) 623

9 Сплавом ПОС (Гор. ПОС) 629

64 М3 0 Без покрытия 640

3 Никелевое однослойное (Н) 643

9 Сплавом ПОС (Гор. ПОС) 649

7 Легкие металлы и сплавы 70 71 АД1 Д18 0 Без покрытия 7С0 710

70 71 АД1 Д18 1 Окисное, наполненное раствором хромпика (Ан. Оке. хр) 701 711

Для стальных заклепок покрытие Хим. Фос рекомендуется в качестве грунта под лакокрасочные покрытия.

Заклепки из сплава Д18 должны быть подвергнуты закалке и старению.

Для пустотелых заклепок исполнения 2, изготовленных из листа (ленты) путем свертывания и отбортовки головки, зазор в месте стыка па цилиндрической части стержня — не более 0,2 мм.

Для пустотелых заклепок, изготовленных штамповкой из листа и ленты, допускается скругление торца стержня по наружной кромке.

Отверстия в стержне полупусгогелых заклепок могут быть выполнены как сверлением# так и высадкой. Форма дна отверстия не регламентируется.

СВАРНЫЕ СОЕДИНЕНИЯ

СВАРИВАЕМОСТЬ СТАЛЕЙ

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва.

По свариваемости стали подразделяют на четыре группы: 1 — хорошая свариваемость, 2 — удовлетворительная свариваемость, 3 — ограниченная свариваемость, 4 — плохая свариваемость.

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали марок БСт1—БСт4 по ГОСТ 380-71; стали марок 08; 10; 15; 20; 25 по ГОСТ 1050—74; стали 15Л; 20Л по ГОСТ 977—75, стали марок 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543—71. Стали марок 12Х18Н9Т, 08Х18П10; 20X231118 по ГОСТ 5632^-72.

К группе 2 относят преимущественно стали, при сварке которых в нормальных производствепн ых условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве; стали, которые необходимо подвергать предварительной и последующей термообработке. Удовлетворительной свариваемостью обладают стали марок БСт5пс, БСт5сп по ГОСТ 380—71; стали марок 30; 35 по ГОСТ 1050—74; стали марок ЗОЛ; 35Л по ГОСТ 977—75; стали 20ХНЗА; 12Х2Н4А по ГОСТ 4543—71.

К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали марок Стбпс, Стбсп, БСтбпс, БСтбсп по ГОСТ 380—71; стали марок 40; 45; 50 по ГОСТ 1050—74; стали марок ЗОХМ; ЗОХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали марок 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72.

К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Их применение для сварки ограничено. Сваривают обязательно с предварительной термообработкой, с подогревом в процессе сварки и с последующей термообработкой. Плохой свариваемостью обладают стали марок 40Г; 45Г; 50Г; 60Г; 65Г; 70Г; 50ХН по ГОСТ 4543—71, сталь марки 55Л по ГОСТ 977-75; стали марок У7; У8; У8А; У8Г; У9; У10; У11; У12 по ГОСТ 1435—74; стали марок 65; 75; 85; 50ХГ; 50ХГА; 50С2; 55С2; 55С2А; 60С2; G0C2A по ГОСТ 14959-69; стали марок Х12; Х12М; 7X3; 8X3; ХВГ; ХВ4; 5ХГМ; 6ХВГ по ГОСТ 5950-73.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды для ручной дуговой сварки сталей и наплавки приведены в ГОСТ 9466—75.

Электроды покрытые металлические для ручной дуговой сварки конструкционных н теплоустойчивых сталей (по ГОСТ 9467—75)

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кге/мм2;

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и ЭбО — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву свыше 50 до 60 кгс/мм2;

□70, Э85, 9100, 9125, 9150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2;

Э-09М, Э-09МХ, Э-09Х1М, Э-О5Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, □-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва, наплавленного металла и сварного соединения, выполненных электродами для сварки конструкционных сталей, должны соответствовать нормам, приведенным в табл. 14.

ГОСТ 9467—75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами (по ГОСТ 10051—75)

Типы Марки Твердость без термической обработки после наплавки, НДС Область применения

3-10Г 2 Э-11ГЗ Э-12Г4 Ц-15Г5 3-30Г2ХМ ОЗН-250У ОЗН-ЗООУ ОЗН-350У ОЗН-400У ИР-70 20—28 28—35 35-40 40—44 35—39 Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов, автосцепок, железнодорожных крестовин, рельсов и др.)

Э-65Х11НЗ Э-65Х25Г13НЗ ОМГ-Н ЦНИИН-4 25-33 25-35 Наплавка изношенных деталей из высокомарганцовистых сталей типов 1101'13 и 110Г13Л

Э-95Х7Г5С Э-30Х5В2Г2СМ 12АН/ЛИВТ ткз-н 25-32 50—60 Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием

.9-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-ЗО0Х26Г2Р2СТ 13КН/ЛИВТ Т-620 Т-590 Х-5 56—62 55—62 57-63 58-63 Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания

Э-300Х28Н4С4 3-225 Х10Г1 ОС Э-110Х14В1ЗФ2 Э-175Б8Х6СТ ЦС-1 ЦН-11 ВСН-6 ЦП-16 48—54 40-50 40—55 40-50 Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания с ударными нагрузками

ГОСТ предусматриваег химический состав и другие типы и марки электродов.

Сварочные материалы и рекомендуемые электроды

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) пе менее нпжиего предела свойств основного металла конструкции (табл. 15).

14. Механические свойства металла шва, наплавленного металла и сварного соединения при нормальной температуре

Металл шва или наплавленный металл Сварное соединение, выполненное электродами диаметром менее 3 мм

Типы электродов Временное сопротивление разрыву, кг с/мм2 Относительное удлинение 6б, % Ударная вязкость кге м/см2 Временное сопротивление разрыву, КГС/ММ2 Угол загиба, градусы

Не менее

938 38 14 3 38 со

Э42 42 18 8 42 150

946 46 18 8 46 150

350 50 16 7 50 120

Э42А 42 22 15 42 180

Э46А 46 22 14 46 180

950А 50 20 13 50 150

955 55 20 12 55 150

э«о 60 *18 10 60 120

970 70 14 6 — —

985 85 12 5 —

Э100 100 10 5 — —

9125 125 8 4

9150 150 6 4 — —

15. Свариваемые материалы и электроды

Марка свариваемого материала Тип электрода Марка свариваемого материала Тип электрода Марка свариваемого материала Тип электрода

БСтЗкп ВСтЗкп ВСтЗпс ВСтЗпс Сталь 08кп Сталь 10 942 942А 946 Сталь 25Л 946 СталЬ 18ХГТ Сталь ЗОХГСА 9100

Сталь 35Л Сталь 35 Сталь 45 Г>Ст5пс ВСтйпс Э50А

АД1 АД1М АМгб Присадочные нрутки

Сталь 20 Э42 Сталь 20Х Сталь 40X Э85

10. Типы электродов, их назначение

Тип электродов Для сварки Положение шва

942 Ответственных конструкций из низкоуглеродистых и некоторых низколегированных сталей (например, марки 09Г2) Лишнее наклонное

Ответственных металлоконструкций и деталей машин из виз-коуглеродистых сталей, работающих при статических и динамических знакопеременных нагрузках Любое

Q42A Особо ответственных металлоконструкций из низколегированных, низкоуглеродистых сталей, работающих при динамических нагрузках; сосудов, работающих под давлением, а также заварки дефектов литья Любое

Ответственных металлоконструкций из низкоуглеровистых, среднеуглеродистых и низколегированных сталей, а также заварки дефектов чугунных отливок

Тип электродов Для сварки Положение шва

Э46А Ответственных металлоконструкций и деталей машин из низкоуглеродистых сталей, работающих при статических и динамических нагрузках Любое

Ответственных металлоконструкций и низколегированных сталей, работающих при статических и динамических нагрузках

Ответственных металлоконструкций из низкоуглеродистых сталей

Э50А Ответственных металлоконструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей, заварки дефектов литья, ремогггиой и монтажной сварки Любое

Ответственных металлоконструкций из низколегированных сталей, монтажной и ремонтной сварки, а также заварки дефектов литья

960 Ответственных металлоконструкций из среднеуглеродистых и низколегированных хромистых, хромомолибденовых и хромо-кремнемарганцовистых сталей, работающих в условиях тяжелых и динамических нагрузок Любое

970 Высоконагружешгых ответственных металлоконструкций из конструкционных и низколегированных сталей повышенной прочности, работающих при динамических нагрузках Нижнее

985 Ответственных металлоконструкций из низколегированных сталей повышенной прочности Любое

Ответственных конструкций из сталей 40Х и ЗОХГСА, подвергающихся термической обработке до высокого предела прочности

9100 Ответственных конструкций из среднелегированных высокопрочных сталей Нижнее

17. Марки сиарочпой проволоки и ее назпаченпе

Марки сварочной проволоки ГОСТ Для сварки

Св-08Г2С Св-08ГС ГОСТ 2246-70 Углеродистых и низколегированных сталей в углекислом газе

Св-08 Св-08А СВ-08ГА Углеродистых и низколегированных сталей под флюсом

Св-05Х20Н9ФБС СВ-08Х25Н13БТЮ Коррозионностойких сталей в углекислом газе

Св-07Х19Н10Б СВ-06Х19Н9Т Для аргоно-дуговой сварки коррозионно-стойких сталей

СвАК5 ГОСТ 7871-75 Алюминия марок АД1 и АД1М

СвАМг5 СвАМгб Алюминпево-магниевого сплава АМгб

Проволока сварочная из титановых сплавов (по ОСТ 1 90015—71). Сварочную проволоку марок ВТ1-00, ОТ4-1 и ОТ4 изготовляют следующих диаметров: 1,0; 1,2; 1,4; 1,5; 1,6; 1,8; 2,0; 2,5; 3,0; 3,5; 4; 5; 6; 7 мм.

Ограничительными размерами рекомендуются диаметры 1,2 п 2,0 мм.

Пример обозначения сварочной проволоки диаметром 1,2 мм из титанового сплава марки ВТ1-00:

Проволока 1,2 ВТ1-00 ОСТ 1 90015-71

ТРЕБОВАНИЯ К СВАРКЕ

Сварка низкоуглеродистых сталей. 1. При сварке в углекислом газе для обеспечения необходимых механических свойств металла шва и высокой стойкости его против образования пор и кристаллизационных трещпп следует применять, сварочную проволоку марки Св-08Г2С, а для сварки неответственных конструкций — проволоку марки Св-08ГС.

При сварке сталей с содержанием углерода 0,21—0,25% применение проволоки Сц-08Г2С обязательно.

2. При сварке под флюсом необходимо применять сочетание низкоуглеродистой сварочной проволоки марки Св-08А и Св-08 и высококремиистого марганцовистого флюса марок АН-348-А или ОСЦ-45, а при сварке особо ответственных конструкций — сварочной проволоки Св-08ГА и упомянутых флюсов.

Сварка низколегированных сталей. 1. При сварке низколегированных низкоуглеродистых сталей в углекислом газе для обеспечения необходимых механических свойств металла шва и высокой стойкости его против образования пор и кристаллизационных трещин следует применять сварочную проволоку Св-08Г2С.

2. При сварке низколегированных пизкоуглеродистых сталей под флюсом необходимо применять сочетание пизкоуглеродистой сварочной проволоки Св-08ГА или Св-08А и высококремиистого марганцовистого флюса АН-348-А или ОСЦ-45.

Сварка алюминия и его сплавов. 1. Алюминиевые изделия перед сваркой должны проходить специальную подготовку, заключающуюся в обезжиривании металла и удалении с его поверхности пленки окиси алюминия химическим или другими способами.

2. Для предотвращения деформаций и образования трещин сварку следует производить в кондукторах.

3. При ручной электродуговоп сварке детали толщиной свыше 10 мм рекомендуется предварительно нагреть до 100—400° С в зависимости от толщины металла.

4. При аргопо-дуговой и газовой сварке алюминия и его сплавов сварочная проволока и присадочные прутки следует применять того же или аналогичного состава, что и свариваемый металл.

Сварка титана и его сплавов. Необходимо тщательно защищать зоны сварки от вредного воздействия воздуха атмосферы. Защищать следует пе только расплавленный металл, по и участки, нагретые до 500° С, а также обратные стороны шва, для чего целесообразно применять стальные подкладки с поддувом аргона. Необходимо обеспечить в процессе сварки минимальное время нагрева свариваемых деталей. Аргоно-дуговая сварка является основным способом сварки титана и его сплавов. В качестве присадочного материала применяют трубки или проволоку из титана и его сплавов. Можно сваривать стыковой, точечной и шовной контактной сваркой.

После дуговой сварки изделий для снятия внутренних напряжений целесообразно производить отжиг не позже двух часов после окончания сварки. Отжиг производят при 600—650 °C с выдержкой 30—45 мин.

ШВЫ СТАЛЬНЫХ СВАРНЫХ СОЕДИНЕНИЙ

Швы применяют в сварных соединениях из углеродистых и низколегированных сталей, выполняемых ручной злектродуговой сваркой металлическим плавящимся электродом во всех пространственных положениях.

18. Конструктивные элементы подготовленных кромок деталей и швов стальных соединении

Размеры, мм

Стыковое соединение

Обозначение шва сварного соединения Конструктивные элементы S =$! b е±1 g Примечание

подготовленных кромок деталей шва сварного соединения

С2 -iitl 1-1,5 0+0.5 5 1+0,5 Сварку в вертикальном и потолочном положениях производят для толщин ПС более 3 мм

2 3 1+1,0 6 7 1,5+1,0

о, г/////

U 4 1

4 5-6 2±J,5 7 9 2+1,0

СЗ С( й , е 1 ьл 1-1,5 2—3,0 4-6,0 010.5 1+ 1,0 о+1,|> 5 6 8 1,010.5 1,5+1 2,0+1 —

T7Z

съем * пой подкладке

С4 1 — М 2-3 4-5 G-8 2+1 2+1 о+1«5 7 8 9 1,5+1 1,5+1 2+1 Сварку в вертикальном и потолочном положениях производят для толщин не более 6 мм

-UU 1

| Обозначение шва сварного | соединения Конструкционные элементы S =«1 с = Ь е, не более g

подготовленных кромок деталей шва свапного соединения

С5 4 6 1±1 12 16 0,51Ь

8 2±1 18

«j * 10 12 14 16 18 20 22 24 26 24 28 30 34 36 40 42 44 0,5±51?

_ с»|

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

С6

Со съемной подкладкой

Конструктииные элементы

додо'отоадяжы.х драмда деталей

виза сварного соединения

е,

s=«, С Ь±1 не более g

4 1 + 1 3 14

6 16 o,5±J;g

8 20

10 4 24

12 26

14 28

16 9 1-1 32 o,5+?:(s

18 36

20 40

22 5 42

24 46

26 48

с=Ь не более «1-2 g

4 12

6 16 8 0,5±J;6

8 18

10 22

12 24

14 28

16 2±а 30

18 34

20 36 10 Uj3-0.5

22 40

24 42

26 44

О a> к о к MBs Конструктивные элементы

Я Ч й МОЙ подготовленных кромок шва сварного

О о оз шва соещ деталей соединения

2*/ «

S = 81 Л е, не более g

18-14 5—6 18

16—18 7-8 20

20-22 9—10 22 o,5±g;g

24—26 11-12 26

28-30 13-14 28

32—34 15-16 32

36-38 17-18 34

40-42 19-20 38

44—46 21—22 40

48-50 23-24 44 O,5±ols

51’—54 25—26 46

56-58 27-28 48

60 29 50

Обозначение 1 шва сварного ! соединения К< знстр^ ктивные элементы s=-s4 c = b г, не более g

ПОДГОТО кромок влеягп детал IX ей шва сварного соединения

С15 «о rZZZZZ 3-4 6-8 1 ± 1 10 14 o,5±J;|

Ь J £7^, 10-12 9+1 2—2 20

Я 14-16 18-20 22-24 26-38 24 30 34 38 o,5±g:g

w и t> 30-32 34—36 38-40 42-44 46-48 50 44 48 54 58 62 G> o,5±g;g

Обозначение шва'сварного соединения к экстр1 активные элементы S = Si с—Ъ e, не более g

ПОДГОТО кромок вленш детал ях ей шва сварного соединения

С18 6э YS/У/ 3-4 6-8 1 1.1 10 14 8 0,^.1

275^ -£-*| Ч 10-12 14-16 18-20 22-24 26—28 2±J 20 24 30 34 38 10 0,5±й

** 1

30-32 34—36 38—40 42-44 46-48 50 44 48 54 58 62 66 12 o,5±g;g

ь t J

Обозначение шва сварного соединения к экстрЛ активные элементы S = Si h е, не более g

подгото кромок вленн детал ых ей шва сварного соединения

С21 ?7^>, t б -sJ Ъ> 12-14 16-18 20-22 24—26 28—30 5-6 7-8 9—10 11-12 13-14 16 18 22 24 26 Л a+2’° Up- о «5

м Я я 32-34 36—38 40—42 44—46 48—50 52-54 56—58 60 15—16 17-18 19—20 21-22 23-24 25—26 27—28 29 28 30 32 34 36 38 40 42 n rJ-3,0 Op~o,5

2*f г <4

Угловое соединение

Обозначение шва сварного соединения Конструктивные элементы 5 ъ е g Примечание

подготовленных кромок деталей шва сварного соединения

У2 «а' £ ь *—» 1-1,5 0+°'8 6 + 3 o,5±J;? Сварку в вертикальном и потолочном положениях производят для толщин не более 3 мм

% 1 2-5 012 8 + 4 0j5-o’ ь

6 10 + 4 n г.+г,о 0,3-0.5

Обозначение 1 шва сварного соединения 1 Конструктивные элементы S Ъ e g

подготовленных кромок деталей шва сварного соединения

УЗ £> t 2-2,5 он 6± 3 п Ь1’0 0,Э-0,5

и 1 3-4,5 012 8 ± 4

Х&1 * Si>,0,7f l==04-0,5 S J справ у/л

5-6 10 + 4 о,5±В:|

7-8 12 ± 4

Обозначение | ива сварного соединения Конструктивные элементы т1 = К b Примечание

подготовленных кромок деталей шва сварного соединения

У4 1 ЖШГ ь шш а 1-2 0,5s — з 0+2 Сварку в вертикальном п потолочном положениях производят для толщин не более 6 мм

р Si>,0,1& 2,5-30 0+2

Обозначение шва сварного соединения Конструктивные тлементы 3 т. = К

подготовленных кромок деталей шва сварного соединения

&| , I

У5 1^' 2-30 0,5s — s

Обозначение шва сварног соединения Конструктивные элементы 3 с = Ъ е, не более а

подготовленных кромок детален шва сварного соединения

4 12

1 । 1

6 16

8 18

У0

fzT^j i1^— "ь %

i 10 22

12 24

14 28

16 30

. е . ъ>1 18 2±| 34

||sh 20 36 0.5111

У7

р 22 40

24 42

26 44

2 Аиурьсв В И , т 3

Тавровое соединение

Обозначение шва сварного соединения Конструктивные элементы 8 с — О е, не более 8

подготовленных кромок деталей шва сварного соединения

те 1 4 6 1±1 10 14 3±J

,, zs 8 10 9+1 2-2 16 20

* \°о 12 14 16 22 26 28 4 + 3

Т7 А <•1

18 20 22 24 26 32 34 38 40 42 5 + 3

i 1 1 й Б

Обозначение | шва сварного соединения Конструктивные элементы 8 h е, не более g±3

подготовленных кромок деталей шва сварного соединения

T9 12-14 16-18 5-6 7-8 16 18 3

20—22 24-26 9-10 11-12 20 24 5

н $ г| WXAZZ 1 l-ff. 28-30 32—34 13-14 15-16 26 30 6

36-38 40-42 44-46 17-18 19-20 21—22 32 36 38 9

48—50 52-54 23—24 25-26 42 44 11

56-58 60 27—28 29 46 48 13

2*

Соединения нахлесточные

Продолжение табл. 1

конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

о

g о и И » te s а3 Е S5 ® 2 й щ Я о S 'О Й О Л £7 <© « Я ов§

Конструктивные элементы

подготовленных шва сварного

кромок дега 1сй соединения

в b Примечание

2-5 6—60 0+1 0+2 Размеры 1 и t устанавливают при проектировании

в В, не менее Ь

2-5 6-60 2 ($ -} 0+1 0+2

S, не пенсе А Примечание

ИЗ

т ?2j

г = 0,5т

2 0,8s —s

Размеры с, и, L и I устанавливают при проектировании

ГОСТ 5264—69 предусматривает и другие конструктивные элементы свариваемых деталей.

Технические требования. 1. При стыковой сварке листов неодинаковой толщины наибольшую предельную разность толщин — s выбирают в зависимости от толщины тонкого [листа в соответствии с требованиями табл. 19.

В этом случае подготовку кромок под сварку производят так же, как для листов одинаковой толщины; конструктивные элементы подготовленных кромок и размеры выполненного шва сварного Соединения выбирают по большей толщине sx.

19. Разность толщин листов при стыковой сварке

Толщина тонкого листа s, мм До 3 4-8 9-11 12-25 Свыше 25

Наибольшая разность толщин мм 0,7s 0,6s 0,4s 5 7

При разности толщины листов (st — s), свариваемых встык, превышающей пределы, указанные в табл. 19, на листе, имеющем большую толщину, должен быть сделан скос с одной или двух сторон листа длиной L, равной 5 — s)

при одностороннем превышении кромок и 2,5 (st — s) при двустороннем превышении кромок до толщин тонкого листа s, как указано на рис. 2 и 3.

Рис. 2

2. Допускается смещение свариваемых кромок одна относительно другой не более:

0,5 мм — для толщин не более 4 мм;

1,0 мм — для толщин 4—10 мм;

0,1s, но не более 3 мм — для толщин не менее 10 мм.

3. Для потолочных и горизонтальных швов в вертикальной плоскости допускается угол разделки кромок, равный 22 ± 3°, и зазор, равный 4 zh 1 мм.

4. За катет К принимают меныпий катет вписанного в сечение шва сварного соединения неравнобедренного треугольника (рис. 4,а) и равнобедренного треугольника (рис. 4, б и в).

Выпуклость (усиление) шва сварного соединения g допускается не более 2 мм для швов, выполненных в нижнем положении!, и не более 3 мм для швов, выполненных в остальных положениях.

Вогнутость шва сварного соединения А при сварке во всех пространственных положениях допускается не более 3 мм.

5. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

6. Допускается увеличение предельных отклонений усиления шва сварного соединения g, выполняемого в вертикальном, горизонтальном и потолочном положениях, на 1 мм для s не более 26 мм и на 2 мм для s не менее 26 мм.

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

Швы применяют в сварных соединениях из алюминия и алюминиевых деформируемых термически неупрочняемых сплавов.

Способ дуговой сварки: ручная в защитных газах неплавящимся металлическим электродом — однофазная. Обозначение этого способа — Рн-3.

20. Конструктивные элементы подготовленных кромок деталей и швов алюминиевых соединений

Размеры, мм

Стыковое соединение

Обозначение шва сварного соединения Конструктивные элементы 8 — Si ъ е g р, не более

подготовленных кромок деталей шва сварного соединения

сз е । 0,8-1 1,5-2,5 3-4 о+О,5 0+1 £со <35 1+1+ 1+ 0,8 ± 0,5 2 2 3

ь

Обозначение шва сварного соединения Конструктивные элементы 8 = Si ь П е±2 g

подготовленных кромок деталей шва сварного соединения

С4 \\W\V «,1 0,8-1 1,5-2 ,1-0.5 1-2 6 8 1±0,5

22 цей ь Чт ст п ПС С дклад кой

Сс >стаю1 2,5—3 4-5 2+2 2-3 10 2± 1

Обозначение шва сварного соединения Конструктивные элементы 8 — 81 Ъ е g Р, не более

подготовленных кромок деталей шва сварного соединения

С6 е . о, 0,8-1 1,5-2 2,5-3 4—5 о+О>5 ОМ он £ ООО 1+ 1+1+ i со | 0,8 ±0,5 2 3

Сс съемной _ ь подкладкой

Обозначение шва сварного соединения Конструктивные элементы 8—81 . ь е g

подготовленных кромок деталей шва сварного соединения

С7 1» 3-4 0+0,2 10 ±2 1 ±0,5

1^1

Конструктивные элементы

подготовленных кромок деталей шва сварного ’ соединения

е, не более

S о й аз аз § ssg СО & О св И ОВ8

Конструктивные элементы

подготовленных шва сварного

кромок деталей соединения

15 min

С остающейся подкладкой

Конструктивнее элементы

подготовленных кромок деталей

шва сварного соединения

0+1 2+1

2+1

10-12 0+2 3+1 25 2+1

14-16 18-20 33 40 3+1

8 = Sj С п е, не более g

5 6-8 2+1 2-5 17 23 2+1

10-12 3+1 29 2±1

14-16 18-20 3+1 3-8 37 44 3+1

3 = st ъ С е, не более е1 ±2 g

5 6-8 0+1 2+1 14 18 10 2+1

10-12 0+2 3+1 25 10

14-16 18-20 33 40 13 3+1

Конструктивные элементы

подготовленных кромок деталей шва сварного соединения

’ = Л±1 6Vee

С14

12—14 5 19

16—18 7 23

20—22 9 27

24-26 и 31

28-30 13 35

32-35 15 39

1чение :арного ения Конструктивные элементы е, не

Я о Й £ ю ffl Ф св8 подготовленных кромок деталей шва сварного соединения s = 3t ъ более g

С18

5 6-8 О'1

Ю-12 0+2

14—16 18—20

14 17 1,4+0,6

21 1,4±0,6

27 33 3,0+1,0

। Обозначение I шва сварного 1 соединения Конструктивные элементы 3 = с + 1 п е, ве более

подготовленных кромок деталей шва сварного соединения

С19 е д I с» 5 6-8 2 2-5 16 20 2 + 1

10-12 3 3-8 25 2± 1

С остан «5| ШШ

4" кладкой

15п ощейе; mi под 14-16 18-20 31 36 3±1

Обозначение шва сварного соединения Конструктивные элементы s = st b cil e, не более 8

подготовленных кромок деталей шва сварного соединения

С20 . е . Ы 5 6-8 0+> 2 14 17 2 + 1

10-12 0 b2 3 21 2 + 1

1

14-16 18-20 27 33 3 ± 1

о+г

Обозначение шва сварного соединения Конструктивные элементы S—Si b c e, не более g

подготовленных кромок деталей шва сварного соединения

С21 . е Ч 5 6-8 01 > 211 14 17 10 2 + 1

10—12 0 1-2 3 11 21 10 2±1

t*> , д..] 1 L еу т [ 14—16 18 -20 27 33 13 3+ 1

Обозначение : шва сварного ; соединения Конструктивные элементы S = St h± 1,5 e, не более g

подготовленных кромок деталей шва сварного соединения

024 12—14 16-18 20—22 24-26 28-30 5 7 0 11 13 t7 20 23 26 29 3 + 1 3 Jt 1 3±1 4 +2 ‘i2J

о*г

Угловое соединение

Обозначение шва сварного соединения Конструктивные элементы 8 Ь К р, не более

подготовленных кромок деталей шва сварного соединения

1,5-2 2,5-3 0+О,5 0+1 0+e.s 0+1,2 3+2 2 3

с

У2 и & _Ь Бх»ххЖ 4-5 0+1 0+2 4

6-8 10-12 о+2,о 0+з,о O+S>o 4+з S’14 4

Обозначение | шва сварного соединения | Конструктивные элементы S ь ?Пх К К,

подготовленных кромок дегалей шва сварного соединения

УЗ > . .Я* 1,5-2 2,5-3 4-5 Q+O.S О1 0,5 о+* 0+0.8 0+1,2 0+2„> 3+2 3+2

7, жш. 5с*

1 1 [W,

Ji>D,7S 6-8 10-12 0+2 0+2 о+з.о 0+5’° 4+з 5+4 4+*

Обозначение шва сварного, соединения Конструктивные элементы S ь е Р, не более

подготовленных кромок деталей шва сварного соединения

У4 £1 ।_ 1 7 1,5-2 2,5-3 4-5 o+o.s 0+1 О11 о+О,8 0+1.2 0+2 6 + 1 7 + 1 8 + 2 2 3 4

1 1 KWXWO

3)2*0,73

л д а Мой со е.

У5

к ® §

di О. Е

Д =

СО _ ® о Сб й

Уб

У7

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

s

Ь

тг

е

К

1,5,—2

2,5-3

4-5

s

o+o,s

0+1

0+1

Ь

0+0,8

0+1,2

О+2.о

с

7±1

е, не более

3+2

g

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

5

14

0+«

2+«

2± 1

6-8

18

10-12

14-16

18-20

25

0+2

3+»

33

40

3+1

УУ>

у' S}^O,7S

Л Ьс

S ъ С е, не более g К

5 0+1 14 3+2

6-8 0+1 2+1 18 2±1 4Ьз

10-12 0+2 25 4+з

14-16 0+2 3+* 33 3±1 5+‘

18-20 40

Обозначение шва сварного соединения Конструктивные элементы 3 е, не более g

подготовленные кромок деталей шва сварного соединения

У10 У11 , е 12-14 16-18 20—22 24-26 28-30 24 29 35 41 47 2±1 3 ±1 3 ±1 4±1 4+1

02

Ж

1

♦1 1 <0*2 SflOJS "хвал, _ -Г

в 1

Л*2 * Z2 ’ 1

^*>1

0

1

Обозначение шва сварного соединения Конструктивные элементы S h ± 1 е Ci g gt

подготовленных кромок дезалей шва сварного соединения

не более

У12 t е с» 12-14 16-18 20-22 7 S 19 23 27 17 21 25 2+1 3+1 3+1 5 ± 2

1 f 1

,0 г £ 0?S г е' 24-26 28-30 32-35 11 13 15 31 35 39 29 33 37 4±1 10 + 3

Тавровые соединения

| Обозначение । шва сварного i соединения Конструктивные элементы 8 ъ к

подготовленных кромок деталей шва сварного соединения

1,5-2 q+0,5 з+*

Т1 й * % ъл уЛ \ ас 2,5-3 0+1 3+5

HusssssssssH 4 5 0+1 4+«

1 6-8 0+й 4+«

10-12 0'2 бьв

У%к, _

тэ я SSLSS 14-16 0+2 ви

i 121-4 8*1 чТГ

^ISSSSSSSSSSSSSM

♦ 18-20 01-2 81-7

Конструктивные элементы

СО ®

подготовленных кромок деталей

шва сварного соединения

ш

Т2

№№№№»

' \

2 шаанв i»nnnn»i

1 г 4

е 1 *

8 ъ К t 1

1,5-2 0+0” з+< 60- 120 30- 60

2,5-3 0 » 3+5

4-5 4+в

6-8 04 2 4+в 100— 400 50— 250

10-12 б'6

14-16 0 1-2 6+в 200-500 100— 300

18-20

Примечание

Величина I для швов, выполняемых способом сварки Рн-3, назначается конструктором ближе к нижнему пределу, указанному в таблице

В о (я S К й й a S Конструктивные элементы

Й’ & подготовленных шва сварного

ю и £ овЗ кромок деталей соединения

$ Ь к t 1 Примечание

1,5-2 2,5-3 О+0,5 0+* 3+* 3+s 60- 120 30-60 Величина 1 для швов, выполняемых способом сварки Рн-3, назначается конструктором ближе к нижнему пределу, указанному в таблице

4-5 6-8 10-12 0+1 0+2 0+2 4+® 4+в 6+в |100-400 50— 250

14-16 18—20 0+2 6+в 84 ’ 200-500 100-300

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

е, не менее

5 0+« 2+1 12

6-8 0+1 2+1 16

10-12 0+2 3+1 23

14-16 0+2 3+1 31

18-20 0+2 3+1 <18

и а о Q Ч О я к о о

Q О

J=t S я ф а s л

СВАРНЫЕ СОЕДИНЕНИЯ

о 2

ю 2 ж Ойо

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

гл,,.

;SS8WSSSSSSS8SS|

s

1,5-2

2,5-3

и

М

Ч

10

ь

к

I

о+о>5

0+*

0+>

3+*

3+«

4+s

Н2

I

6-8

10-12

14-16

18-20

20

30

0+2

0+2

062

0+2

4+8

66»

6-и

8+’

60-

120

too-400

200—

500

30-

60

SO-250

100— 300

Величина I для швов, выполняемых способом сварки Рн-3, назначается конструктором ближе к нижнему пределу, указанному в таблице

о

<0 S-

52й

*о и 5 ОВ§

Конструктивные соединения

подготовленных кромок деталей

шва сварного соединения

Н4

S b и 1 Ti | е, не более Ti $0

5 0+‘ 10 20

15-20 30—200 2

6-8 04-2 12 28

10-12 0+2 20 45 2

14-16 0+2 40-80 80-300 28 62 3

18-20 0+2 36 78 3

о 2 Ш И s

Конструктивные соединения

Мой со =•

s

Ь

и

8 и ф г

оа§

подготовленных кромок деталей

шва сварного соединения

и

$ § г ъ щ

К

Н5

5

0+1

6—8

10-13

14-1Р

18- 20

0+1

12-20

40-100

to

10

0+2

0+2

20-50

80-280

0+2

20

28

36

зо

36

60

80

100

4+«

4+«

6+»

6+«

8+’

ГОСТ 14806—69 предусматривает и другие конструктивные этементы свариваемых деталей.

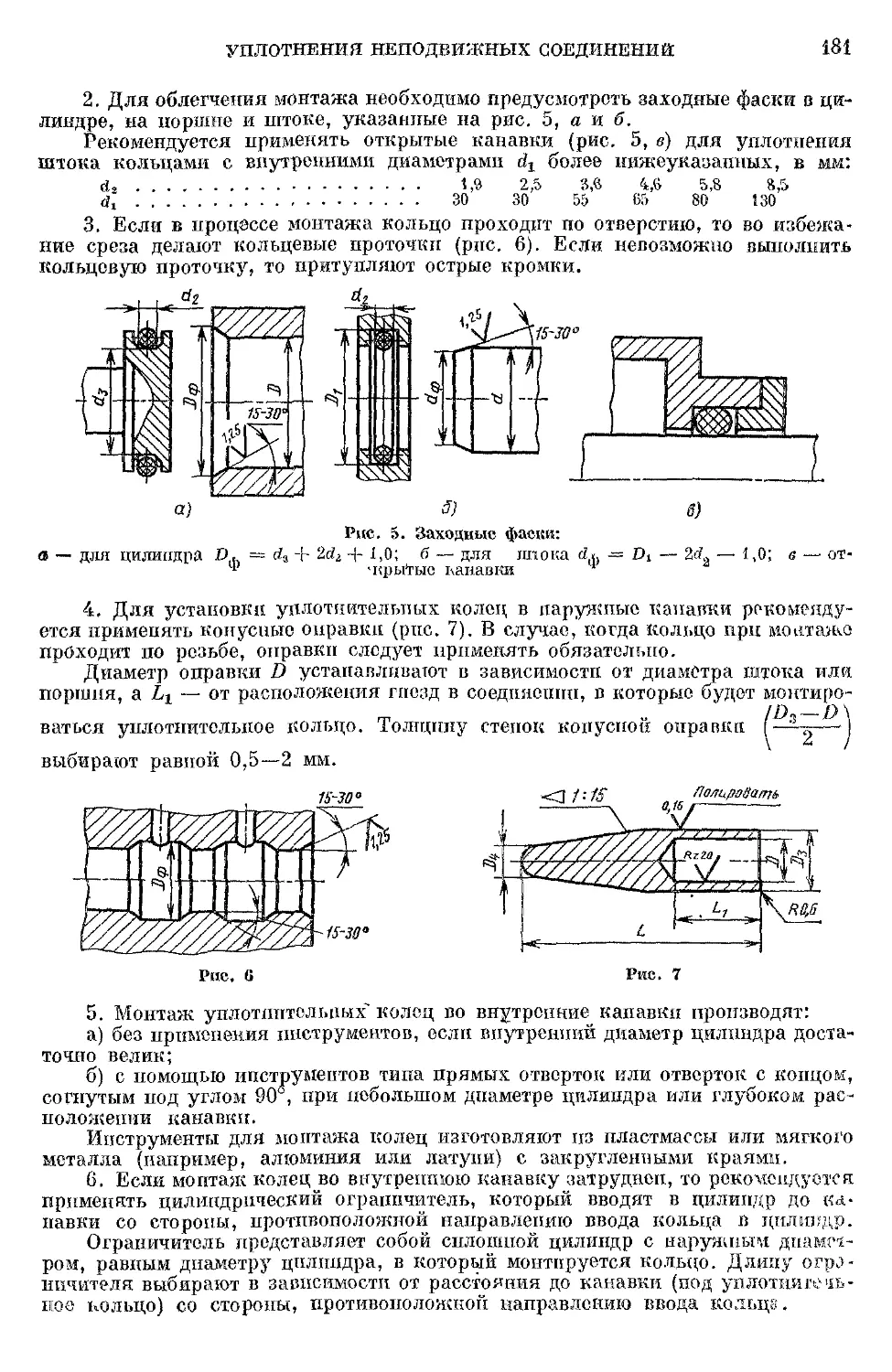

Технические требования. 1. В швах односторонних стыковых соединений СЗ, С8, С18, выполняемых „навесу", угловых соединениях У2, У4. Уб, У10, тавровых с Т1 до Тб и нахлесточных Hl, Н2, НЗ допускается непровар корня шва.

2. Кромки свариваемых деталей должны быть обработаны механическим путем не грубее параметров шероховатости поверхности Rz = 40 мкм по ГОСТ 2789—73.

3. При сварке швов на съемной подкладке с канавкой для формирования шва с обратной стороны размеры съемной подкладки устанавливаются при проектировании, но не менее 6 мм для толщины п и не ме1|ее 30 мм для ширины т.

i. Для обеспечения направленности подачи присадочной проволоки в сварочную ванну при сварке в защитных газах неплайящимся электродом при выполнении стыковых соединений без скоса кромок допускается снятие фаски размером 1 X 45° или 1,5 X 45° с верхних кромок обеих деталей.

5. При сварке швов стыковых соединений деталей неодинаковой толщины, когда разность толщин не превышает величин, указанных в табл. 21, подготовку кромок под сварку производят так же, как и для деталей одинаковой толщины. В этом случае конструктивные элементы подготовки кромок и размеры выполненного шва назначают по меньшей толщине сваРиваемых деталей.

21. Разность толщин листов при стыковой ^в^рке, мм

Толщина наиболее Юнкой детали Наибольшая разность толщин свариваемых^ кромок Толщина наиболее тонкой детали Наибольшая разность толщин свариваемых кромок

0,8-4 5-10 0,5 1,2 12-25 <ib— 54 2,0 3,0

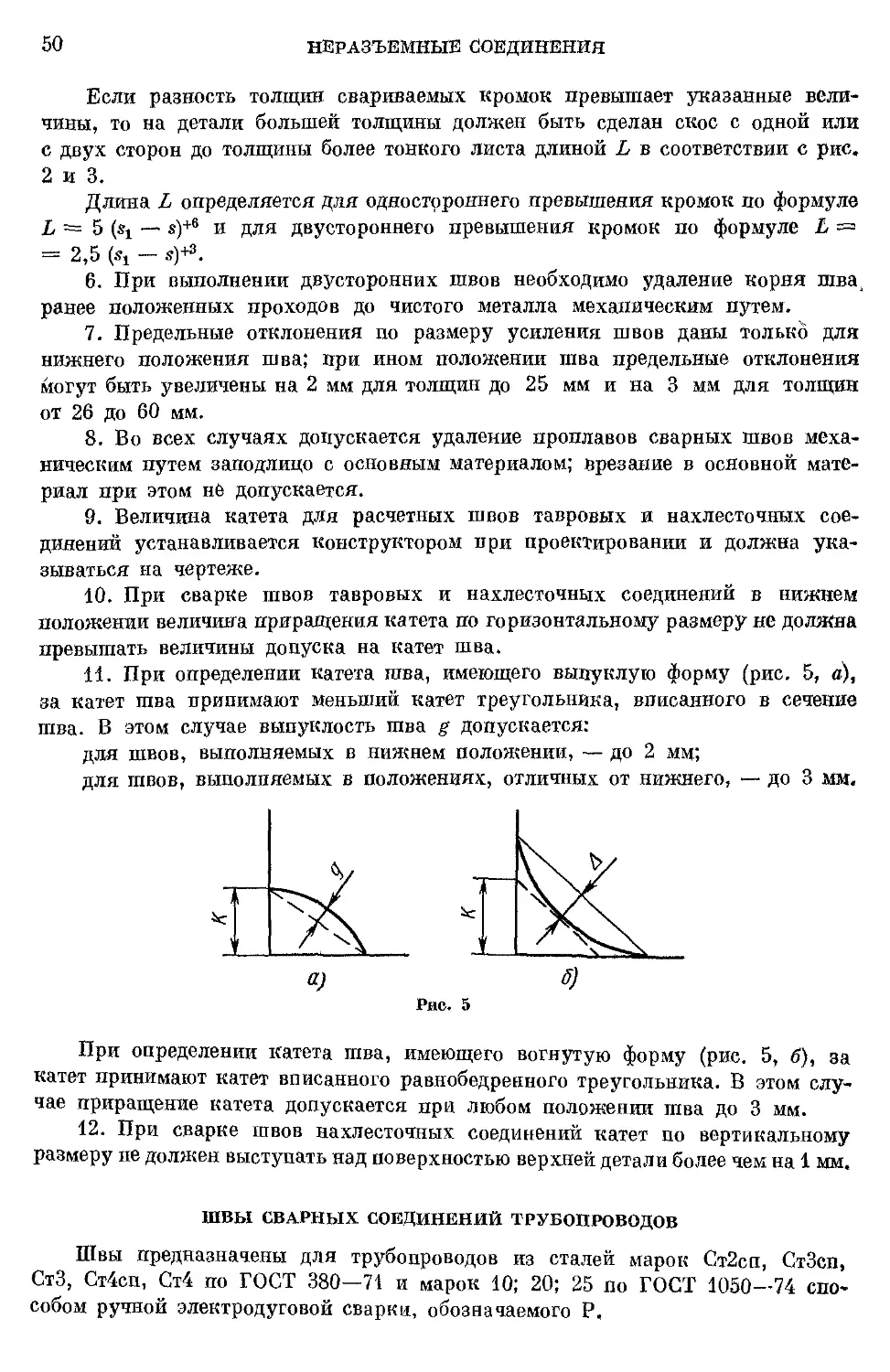

Если разность толщин свариваемых кромок превышает указанные величины, то на детали большей толщины должен быть сделан скос с одной или с двух сторон до толщины более тонкого листа длиной L в соответствии с рис. 2 и 3.

Длина L определяется для одностороннего превышения кромок по формуле L ~ 5 («1 — s)+6 и для двустороннего превышения кромок по формуле L = = 2,5 («! - s)+3.

6. При выполнении двусторонних швов необходимо удаление корня шва, ранее положенных проходов до чистого металла механическим путем.

7. Предельные отклонения по размеру усиления швов даны только для нижнего положения шва; при ином положении шва предельные отклонения могут быть увеличены на 2 мм для толщин до 25 мм и на 3 мм для толщин от 26 до 60 мм.

8. Во всех случаях допускается удаление проплавов сварных швов механическим путем заподлицо с основным материалом; врезание в основной материал при этом не допускается.

9. Величина катета для расчетных швов тавровых и нахлесточных соединений устанавливается конструктором при проектировании и должна указываться на чертеже.

10. При сварке швов тавровых и нахлесточных соединений в нижнем положении величина приращения катета по горизонтальному размеру не должна превышать величины допуска на катет шва.

11. При определении катета шва, имеющего выпуклую форму (рис. 5, а), за катет шва принимают меньший катет треугольника, вписанного в сечение шва. В этом случае выпуклость шва g допускается:

для швов, выполняемых в нижнем положении, — до 2 мм;

для швов, выполняемых в положениях, отличных от нижнего, — до 3 мм.

5)

Рис. 5

При определении катета шва, имеющего вогнутую форму (рис. 5, б), за катет принимают катет вписанного равнобедренного треугольника. В этом случае приращение катета допускается при любом положении шва до 3 мм.

12. При сварке швов нахлесточных соединений катет по вертикальному размеру не должен выступать над поверхностью верхней детали более чем на 1 мм.

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ

Швы предназначены для трубопроводов из сталей марок Ст2сп, СтЗсп, СтЗ, Ст4сп, Ст4 по ГОСТ 380—71 и марок 10; 20; 25 по ГОСТ 1050—74 способом ручной электродуговой сварки, обозначаемого Р.

IS

Я g н

о н Й я и и я я Й

ф 2 g о к S3 Я Е «у л. S

Конструктивные элементы

2 ?? я Лой

подготовленных кромок деталей

С5

g 2 «

Я И И

я

С6

£

£ re S S85

С остающейся подкладкой

Конструктивные элемегты

подготовленных кромок деталей шва сварною соединения

, Л 1 е

30 T Lf'y/'yb.

Конструктивные элементы

OHS

подготовленных кромок деталей

С7

ь

т

Со съемной подкладкой

шва сварного соединения

шва сварного соединения

# == в. b e 8

2 3 4 5 6 7 2+2 9+2 10+2 11+2 12+a 13+3 14+* l,5±i15

8 9 10 4Jtl 16+« 18+« 19+« 2,0±?

12 14 19 18 20 5±? 21+s 23 H 26+» 28+» 31 +’

« = «1 ь c e g

3 4 5 6 7 8 |+0>5 j+o.s j+0,5 1+J 1+1 1+1 O,5+0’5 7+2 8+1 <3+2 И 12Ь® 13+» i,5±l:S

9 10 12 14 16 18 20 2+‘ 2+i 2+1*5 2+1.s 2+1*5 2+i,s 2+1.3 1,0+0,5 141-4 16+‘ 18+< 21+4 23l« 26+’ 28+« 2,o+f;S

« = b e S

3 4 5 . 1+* 7+2 8+2 9+2 1,5±1’5

6 7 8 2+1 11+2 12+3 13+3 i,5±K>

9 10 12 14 14+4 15+4 17+4 22+s 9+2 *-J»5

16 18 20 3+1 23+e 25+« 28+» 2±?,s

! Обозначение шва сварного соединения Конструктивные элементы s= $1 b е g

подготовленных кромок деталей шва сварного соединения

3 4 2-И 8+2 9+« ни* 1,5±}’6

6 7 8 12+» 13+г 14+< 1X1,S

С8 и к' й 9 10 12 14 3+* 15+« 16+» 18+“ 23+’ n+S ^-1.5

С( caJ юта! ощейся п одкладкс

16 18 20 5+1 25-1» 27+» ЗОН» п+й *-1.5

Соединение труб струбаМ»

S С W S «Я

2303 aS g°s

О m

OHS

Конструктивные элементы

подгото вл»нпых кромок деталей

шва сварного соединения

= К, не более

I

Н2

I

10 так

1,3«

(2—6)s или

20—100

Соединение фланцев с трубами

3

4

4

5

Примечания

Фланцы на условное давление -Ру = = 2,5 кгс/см2—во ГОСТ 1537—63.

Размер катета сварного шва К, выполненного способом Р, должен быть на 2 мм больше толщины стенки трубы, но не менее указанного в таблице.

Шов с привалочной стороны для трубопроводов, транспортирующих неагрессивную холодную рабочую среду, допускается заменять развальцовкой конца, трубы

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

Примечание

14-25 3

32-57 0,5 4 Фланцы — по ГОСТ

12827-67, ГОСТ

76—159 1255—67 и ГОСТ 12828-67. Размер катета свар-

194 ного шва К должен

быть на 1 мм больше

219 толщины стенки тру-

1,0 бы, но не менее ука-

245 8 занного в таблице

273- 325 9

* ГОСТ предусматривает DH до 1620 мм.

Продолжение табл. 22

о ф р-

д и а

Е S sSS-

Конструктивные элементы

подготовленных кромок деталей

шва сварного соединения

У2

"н Ь, не более К при условном давлении в кгс/см2

6 10 16

25-32 3

38—70 0,5 3 3 4

76-89 0,5

108-133 1,0 4 4 5

159 5

194-245 1,0 5 6

273 5 7

299-325 7

377 1,0 6 8

426 5

480 1,0 6 7 9

Примечание

530 1,0 6

8 10

Фланцы — по ГОСТ 1537-63, кольца — по ГОСТ 4439-48. Размер катета сварного шва К для соединения колец с трубами должен быть равен указанному в таблице, а для соединении фланцев с трубами равен толщине стенки трубы, по не менее указанного в таблице.

Для -Ру—6 кгс/см2 допускается сварка труб с фланцами без скоса кромки фланца с тыльной стороны. Шов с привалочной стороны для фланцев на Ру = 6 кгс/см2 для трубопроводов, транспортирующих неагрессивную холодную рабочую среду, должен иметь катет, равный 3 мм, либо он может быть заменен развальцовкой конца трубы

Конструктивные элементы

н

К при условном давлении в кгс/см2

Примечание

подгото вле иных кромок деталей

шва сварного соединения

16

-qcot-* 1 1 1 0,5 3 4 5 3 4 Фланцы — по ГОСТ 12827-67, ГОСТ 1255—67 и ГОСТ 12829—67. Размер катета сварного шва К должен быть на 1 мм больше толщины стенки трубы, но не менее указанного в таблице

194 219 245 273-325 1,0 6 7 8 9 6 7 8 9

377-529 377—630 1,5 10 10

Примечания

Фланцы—по ГОСТ 1537—63, кольца — по ГОСТ 4439-48

Размер катета сварного шва К для соединений колец с трубами должен быть равен толщине стенки трубы, но не менее 3 мм и не более указанного в таблице, а для соединений фланцев с трубами — равен толщине стенки трубы, но ис менее 3 мм

Шов с привалочной стороны для фланцев на Pv = 6 кгс/смг для трубопроводов, транспортирующих неагрессивную холодную рабочую среду, допускается заменять развальцовкой конца грубы

Соединение отростков с трубами

Примечания

25- 38 1

80-138

109—194

219-273

325- 377 426-478 529-630

720—820 920

Отношение внутреннего диаметра отростка к внутреннему диаметру трубы должно быть не более 0,6 Несовпадение отверстия в трубе с внутренним диаметром отростка допускается не более 1 мм Допускается применение отростков под углом 60 и 45° к оси трубы К = 1,ds, но не менее указанного в таблице

Обозначение шва сварного соединения Конструктивные элементы Ь, не более К Примечания

подготовленных кромок деталей шва сварного соединения

У5 2—2,5 1 3 Отношение внутреннего диаметра отростка к внутреннему диаметру трубы должно быть не менее 0,6. Несовпадение отверстия в трубе с внутренним диаметром отростка допускается не более 1 мм. Допускается пр вменение отростков под углом 60 и 45° к оси трубы

—>• Я я t i Ь 3 3,5-4 5 6 7 8 9 10 12 14 16 18 20 22 25 2 4 5 7 8 9 10 12 13 15 18 22 24 27 29 31

т

I Обозначение шва сварного 1 соединения Конструктивные элементы £1 Ь с+0,5 в g|2 Примечания

подготовленных кромок деталей шва сварного соединения

Уб 4 6 4 "М 1-0>5 0,5 8+2 10+2 11+2 3 5 Отношение внутреннего диаметра отростка к внутреннему диаметру трубы должно быть не менее 0,6. Несовпадение отверстия в трубе с внутренним диаметром огростка допускается не более 1 мм. Допускается применение отростков под углом 50 и 45° к оси трубы

-х | У_ 7 8 9 10 11 12 13 14 15 16 17 18 19 20 9Н <?4-2 0>5 0,5 0,5 1 1 1 1,0 13+! 1413 Ы-’ 16 Н 17 Н 19+“ 21+“ 22+-23-1“ 24+« 25+“ 26+“ 27+“ 28+“ 30+“ 33+«

I в ЖЖ I

Продолжение табл. 22

Соединение ответвительных штуцеров и приварите^ с трубами

Ярзжчаяяя

ЙТтуцера и приварыши — по технической документации, Утвержденной в установленном порядке.

Несовпадение отверстия в трубе с внутренним диаметром приварыша должно быть не более 0,5 мм.

Размер катета сварного шва К должен быть равен 1,3 минимальной толщины свариваемых «Ромок деталей, но не менее уназаяного в таблице

Соединение сегментов колец (отводов)

ГОСТ предусматривает и другие конструктивные элементы свариваемых деталей и стали других марок для трубопроводов.

Технические требования и принятые обозначения. 1. Швы сварных соединений, ие предусмотренные стандартом, должны быть вычерчены па чертеже или оговорены в технических условиях на изделие с указанием размеров конструктивных элементов свариваемых кромок и швов и допусков на эти размеры.

2. Швы сварных соединений тройников и крестовин, а также швы соединений запорной и регулирующей арматуры и тройников, крестовин и переходов с трубами должны выполняться по типу соединений труб с трубами.

3. Параметр шероховатости поверхностей свариваемых кромок и подкладных колец должен быть ие грубее Rz = 80 мкм по ГОСТ 2789—73.

4. В качестве удаляемой подкладки применяют медное или керамическое кольцо или флюс.

5. Остающиеся подкладные кольца и муфты изготовляют для труб из стали марок Ст2сп, СтЗсп, СтЗ, Ст4сп, Ст4, стали марок 10 и 20 — из любой указанной марки стали.

6. Внутренние кромки остающихся цилиндрических подкладных колец скругляют по радиусу, равному 2—3 мм, или с них снимают фаску под углом 25°.

7. Зазор между остающимся подкладным кольцом и трубой для сварных соединений, контролируемых просвечиванием проникающими излучениями, должен быть не более 0,2 мм, а для соединений, не контролируемых проникающими излучениями, — не более 0,5 мм.

Местный зазор для соединений, контролируемых просвечиванием проникающими излучениями, допускается не более 0,5 мм, а для соединений, не контролируемых проникающими излучениями, — не более 1 мм.

8. В стыковых соединениях труб без подкладных колец при односторонней сварке величину допускаемых смещений свариваемых кромок и непровара уста; навливают в стандартах и технических условиях, утвержденных в установленном порядке.

’ При сварке на остающемся или удаляемом подкладном кольце и при двусторонней сварке допускается смещение кромок не более 1 мм. 1

9. Высота усиления швов сварных соединений С2 и С7 со стороны полости трубы должна быть не более 2 мм, ширина усиления шва сварного соединения С2 — не более 3 мм, а шва сварного соединения С7 — не более 6 мм.

10. За катет К принимают меныпий катет вписанного в сечение шва сварного соединения неравнобедренного треугольника (рис. 4, а) и катет вписанного равнобедренного треугольника (рис. 4, б и рис. 4, в).

Выпуклость (усиление) катета шва сварного соединения g допускается не более 2 мм для швов, выполненных в нижнем положении, и не более 3 мм длй швов, выполненных в остальных пространственных положениях. ,

Вогнутость катета шва сварного соединения А при сварке во всех пространственных положениях допускается не более 3 мм.

Допускаемые отклонения на величину катета К устанавливаются следующие: +2 мм — для К до 5 мм; +3 мм — для К pft 12 мм; +5 мм — для К, (куцее 12 мм.

11. Приняты следующие обозначения: s — толщина стенки трубы; st — толщина стенки присоединяемых деталей; Da — наружный диаметр трубы; de — наружный диаметр присоединяемых деталей; — условный проход;1 — условное давление; I — длина муфты.

ШВЫ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ВИНИПЛАСТА И ПОЛИЭТИЛЕНА

Основные типы и конструктивные элементы швов сварных соединений: деталей и конструкций:

из винипласта, сваренных нагретым газом с присадочным прутком (при толщине свариваемых деталей 2—20 мм);

из полиэтилена низкой и высокой плотности, сваренных нагретым газом с присадочным прутком или экструдированной присадкой (при толщине свариваемых деталей 2—10 мм).

Угловые и тавровые соединения распространяются на детали, расположенные под углом 90 ± 5°,

Условные обозначения способов сварки: НГП — сварка нагретым газом С присадкой; ЭП — сварка экструдированной присадкой.

Условные изображения и обозначения швов сварных соединений на чертежах выполняют в соответствии с ГОСТ 2.312—72.

23. Конструктивные элементы подготовленных кромок деталей и швов соединений из винипласта н полиэтилена

Размеры, мм

Стыковое соединение

Обозначение шва сварного соединения * Конструктивные элементы Обозначение способа сварки S = «1

по дгото вл енных кромок свариваемых деталей шва сварного соединения