Author: Анурьев В.И.

Tags: общее машиностроение технология машиностроения конструкции машиностроение справочник

Year: 1973

Text

В. II. АНУРЬЕВ

СПРАВОЧНИК

КОНСТРУКТОРА-

МАШИНОСТРОИТЕЛЯ

Издание 4-е, переработанное и дополненное

в двух к и и г ах

КНИГА I

КТ о с к в а

«МАШИНОСТРОЕНИЕ»

1973

УДК 621.001 (031)

А и у р ь е в В. И. Справочник конструктора-

машмноетрсителя. Изд. 4-е, иерераб. и доп. Кн. 1.

М., «Л1ашниостроеппе», стр. 1—416

4-е издание справочника (3-е изд. 1968 г.) дополнено

сведениями о редукторах, гидравлических, пневматиче-

ских устройствах, электрооборудовании. 11 риведепы

качественные показатели материалов, деталей, узлов и

комплектующих изделий. Некоторые сведения заменены

новыми. Для удобства пользования справочник выпу-

скается в двух книгах.

В 1-й кише приведены сведения о конструктивных

материалах, допусках, посадках, конструктивных эле-

ментах, технологичности конструкций, крепежных из-

делиях, стандартных и нормализованных деталях и

узлах, смазочных материалах и устройствах, защптно-

декоративпых покрытиях.

Справочник предназначен для инженеров и техников-

конструкторов. Он может быть полезен также студентам

машиностроительных вузов и техникумов. Табл. 410,

рис. 101.

3131-43

А 038(01)-73

43-73

ОГЛАВЛЕНИЕ

Предисловие...................... 6

Глава I

МАТЕРИАЛЫ

Основные принятые обозначения 7

Допускаемые напряжения ..... 8

Определение твердости металлов и

сплавов . ....................... 11

Ориентировочные коэффициенты

трения........................... 12

Сталь.......................... 13

Основные указания по выбору мар-

ки стали....................... 13

Углеродистая сталь обыкновенно-

го качества ................. 13

Нонетр укцнч»ниаа автомат нпя

сталь ....................... 15

Углеродистая качественная кон-

струкционная сталь............. 16

Легироваина я к<шетрукционная

сталь.......................... 17

Инструментальная углерод истая

сталь.............. ........... 19

Рессорно-пружинная сталь .... 19

Сталь износоустойчивая в усло-

виях абразивного трения .... 20

Сталь с особыми тепловыми свой-

ствами ........................ 20

Вътсоколегп] юванн ыс корропюн-

ностойкие, жаростойкие и жаро-

прочные (деформируемые) стали

и сплавы ...................... 20

Коррозпонпостопкэп и жаростой-

кая сортовая сталь............. 24

Шарике- и роликоподшипниковая

сталь ............... 25

Примерное назначение конструк-

ционных сталей основных марок 25

Стальная пружинная термообрабо-

танная холоднокатаная п плюще-

ная лента....................... 30

Проволока из конструкционной

средне углерод истой стали . . . 32

Твердые сплавы.................. 32

Сортамент....................... 33

Отливки из конструкционной неле-

гированной стали................ 44

Сетки ........................... 45

Дополнительные источники.... 4-S

-.Тугун........................ 48

Отливки из серого чугуна .... 4s

Отливки из высокопрочного чугу-

на с шаровидным графитом ... Ы

Отливки из антифрикционного се-

рого чугуна . .................. 52

Модифицирование чугуна......... 53

Цветные металлы и сплавы.... 53

Оловянистые баббиты........... 53

Ол ов яш । офосФо рнста я л идейна я

бронза Бр. ОФ10-1 из первичных

металлов...................... 54

Оловянные вторичные литейные

бронзы........................ 55

Безоловянныс бронзы ....... 56

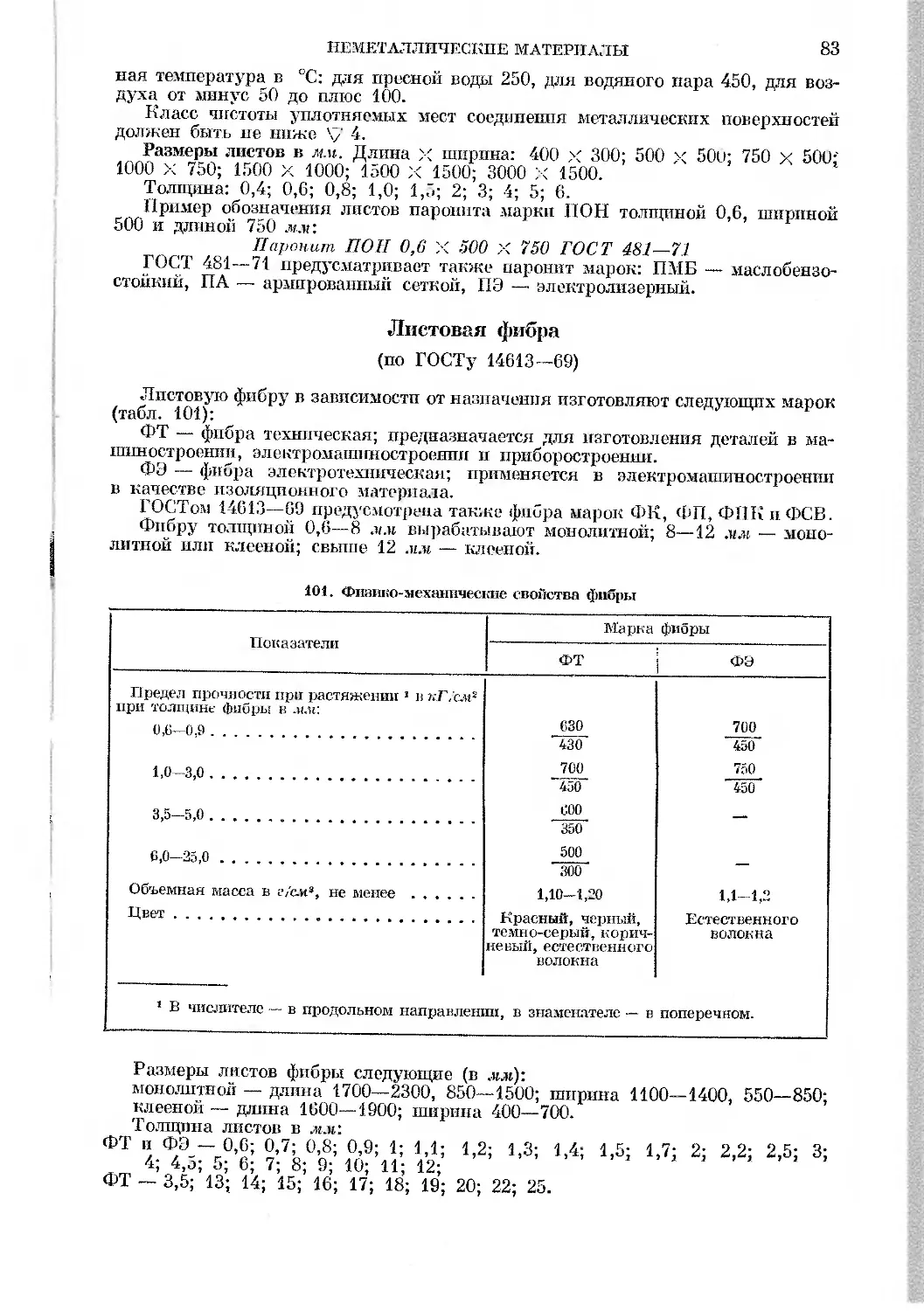

Медно-цннковые сплавы (латуни) 58

Медно-цинковыс литейные сплавы 58

Мед но-цннков ые сплавы, обра-

батываемые давлением........ 60

Антифрикционные сшивы на цин-

ковой основе ........... 61

Алюминиевые литейные сплавы 62

Припои........................ 63

Оловнно-СБШЩОВПГТЫГ припои 63

Серебряные припоя............. 64

Мгдно-цинковые припои....... 64

Медь.......................... 65

Проволочные тканые сетки с

квадратными ячейками ..... 67

Дополнительные источники ... 67

Неметаллические материалы .... 67

Древесные слоистые» пластики 67

Поделочный текстолит.......... 69

Асботекетолит................. 70

Листовой винипласт............ 71

К< шетрукционный стеклотексто-

лит ......................... 71

Ф рикц| юяяые асбестовые на клад-

ки сцепления................. 73

Эластичные фрикционные асбесто-

вые материалы ................ 74

Асбестовые тормозные ленты . . 75

Асбестовые термоизоляционные

ткани, лента и бумага ..... 76

Асбестовый картон.............. 77

Прокладочный картон............ 77

Прессшпан ..................... 78

Термошумоиз‘>ляц|тоннглй картон 78

Водонепроницаемый картон ... 78

Фибровые трубки................ 79

Трубы из графитвитшплзста ... 80

Ппшшла еловые трубы и стержни S0

Полиамидная смола 68........... 80

Капрон......................... 81

Уретанопласт ПУ-1.............. 81

Органическое кэнструкционнос

стекло........................ 82

Паронпт........................ 82

Листовая фибра................. 83

Асбестоцемент!ште эле?;тротечни-

чсскир дугостойкие дсюки ... 84

Техническая кожа ........ 84

Репина......................... 84

Асбестовые нити и шпуры • • 89

Техинческий полугрубошерстный

войлок........................ 89

Конвейерные резино-тканевые

ленты ...................... 90

1*

4

ОГЛАВЛЕНИЕ

Гпдропласты СМ л ДМ.........

Конструкционные и яскоиструК’*

цпонные клеи . . ...........

Дополнительные источники . . .

Глава II

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ.

ДОПУСКИ И ПОСАДКИ

Шероховатость поверхности.......

Сопрягаемые поверхности.......

Классы чистоты свободных поверх-

ностей .......................

Классы чистоты типовых поверх-

ностей и поверхностей яри раз-

ных методах обработки.........

Допуски п посадки...............

Поля допусков предночтитслыюго

применения, наименование поса-

док и обозначение полей допусков

отверстий и валов............ 1<}2

Система отверстий............ 10.”»

Система вала .................. 197

Прессовые посадки .............. ИО

Характеристика и примеры приме-

нен и и посадок.............. . ИЗ

Допуски па угловые ради»*ры ... li t

Отклонения Формы и расположе-

ния поверхностей................. И 7

Предельные отклонения фирмы и

расположения npBCi=xiKXTrif . . . 120

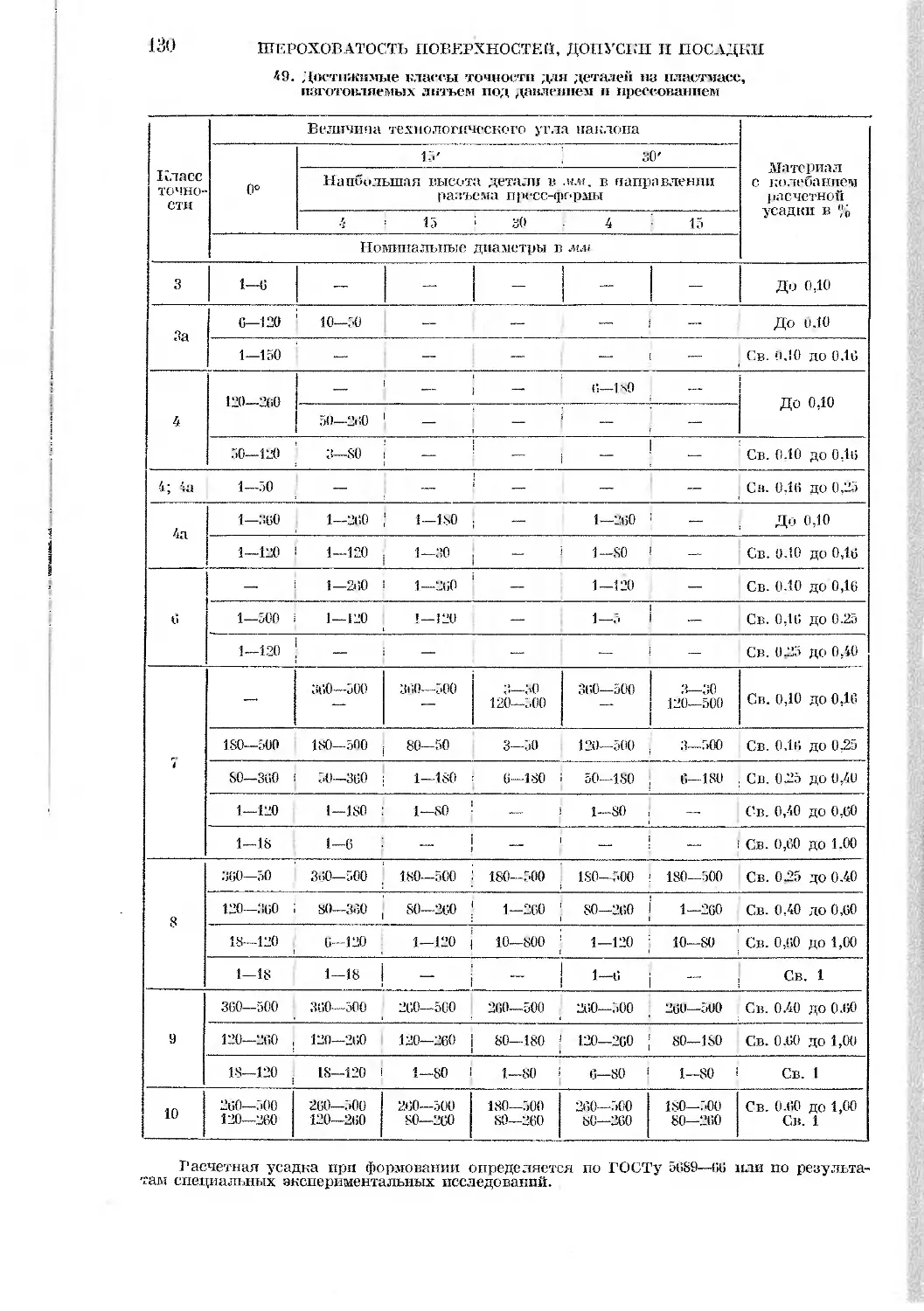

Допуски и посадки деталей из

пластмасс...................... 128

Дополнительные источники ... 132

Глава III

КОНСТРУКТИВПЫЕ ЭЛЕМЕНТЫ,

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ

Конструктивные плементы.......... 1Л”

Л (шейные размеры, углы, конусы 133

Фаски, галтели и радиусы закруг-

лений ..................... 13s

Канавки........................ 140

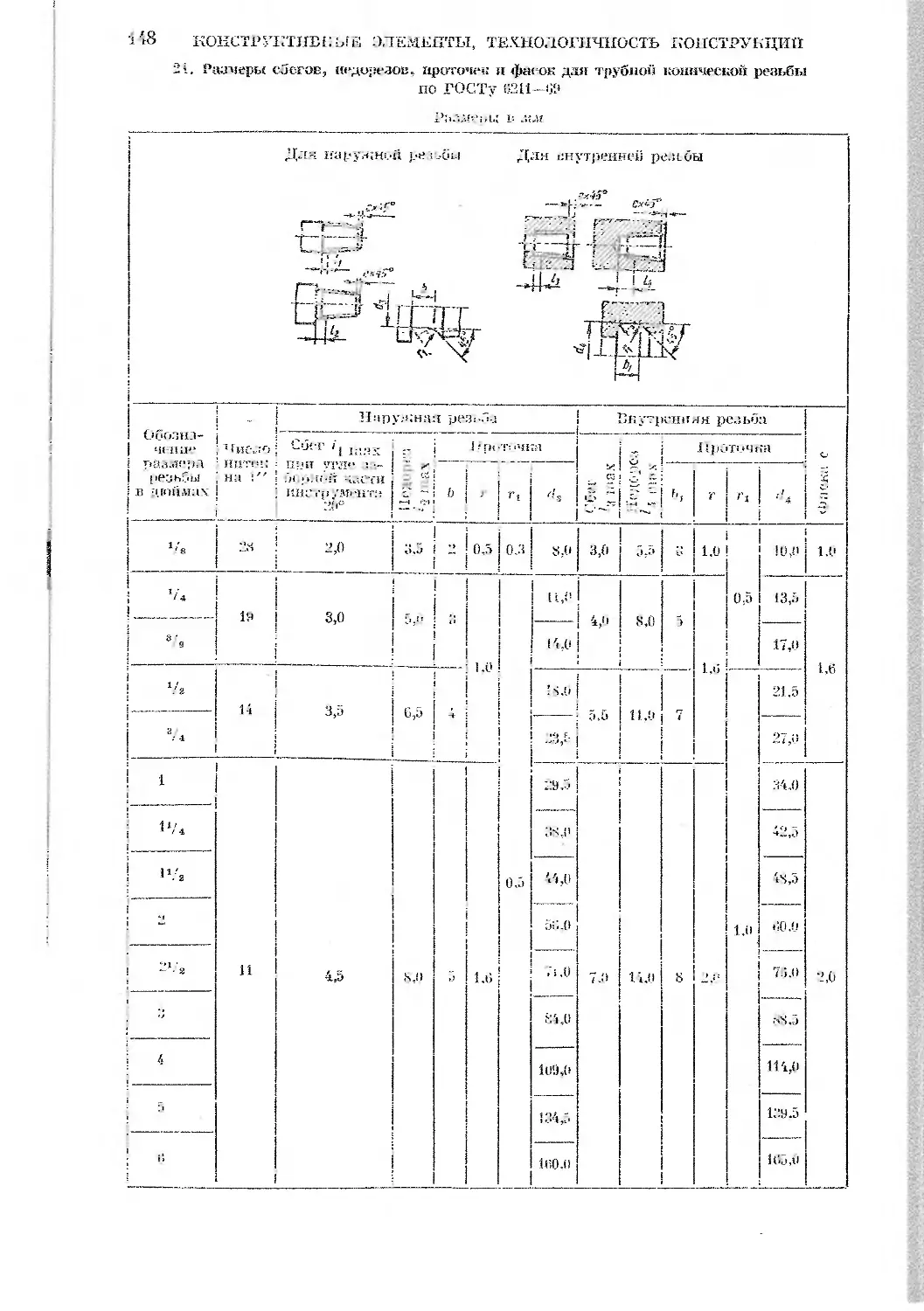

Выход резьбы. Сбеги, недорезы,

проточки и фаски............ 14.3

Отверстия...................... 151

Места под ключи и под головки

крепежных детален............ 154

Накатка деталей ............... 159

Радиусы гибки ................. 160

Штрихи шкал.................... 16*

Муфтовые и шпиндельные концы 162

Концы шпинделей и оправок Фре-

зерных станков............... 163

Концы шлифовальных шпинделей

и шпинделей агрегатных станков 106

Направляющие станков........... 16К

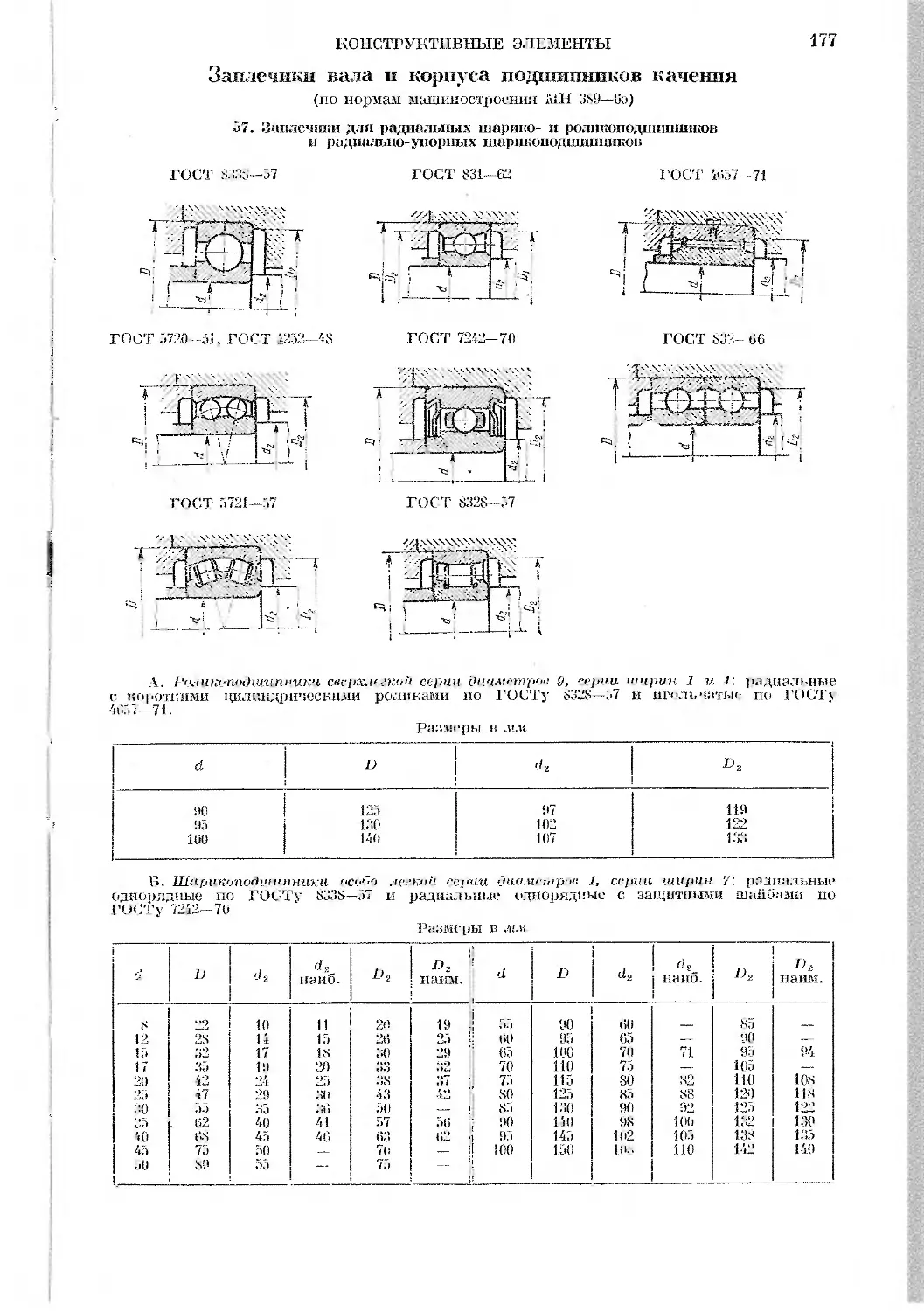

Заплечики нала и корпуса подшип-

ников качения................ 177

Резьбы........................... 183

Метрическая рез(л>а............ 1*3

Дюймовая резьба . ............. Н‘0

Трубная резьба................ .192

Резьба Мб х 1 коническая для мас-

ленок ....................... Г.» 5

Т i >а пецеида л ьна я одноходова я

резьба....................... 105

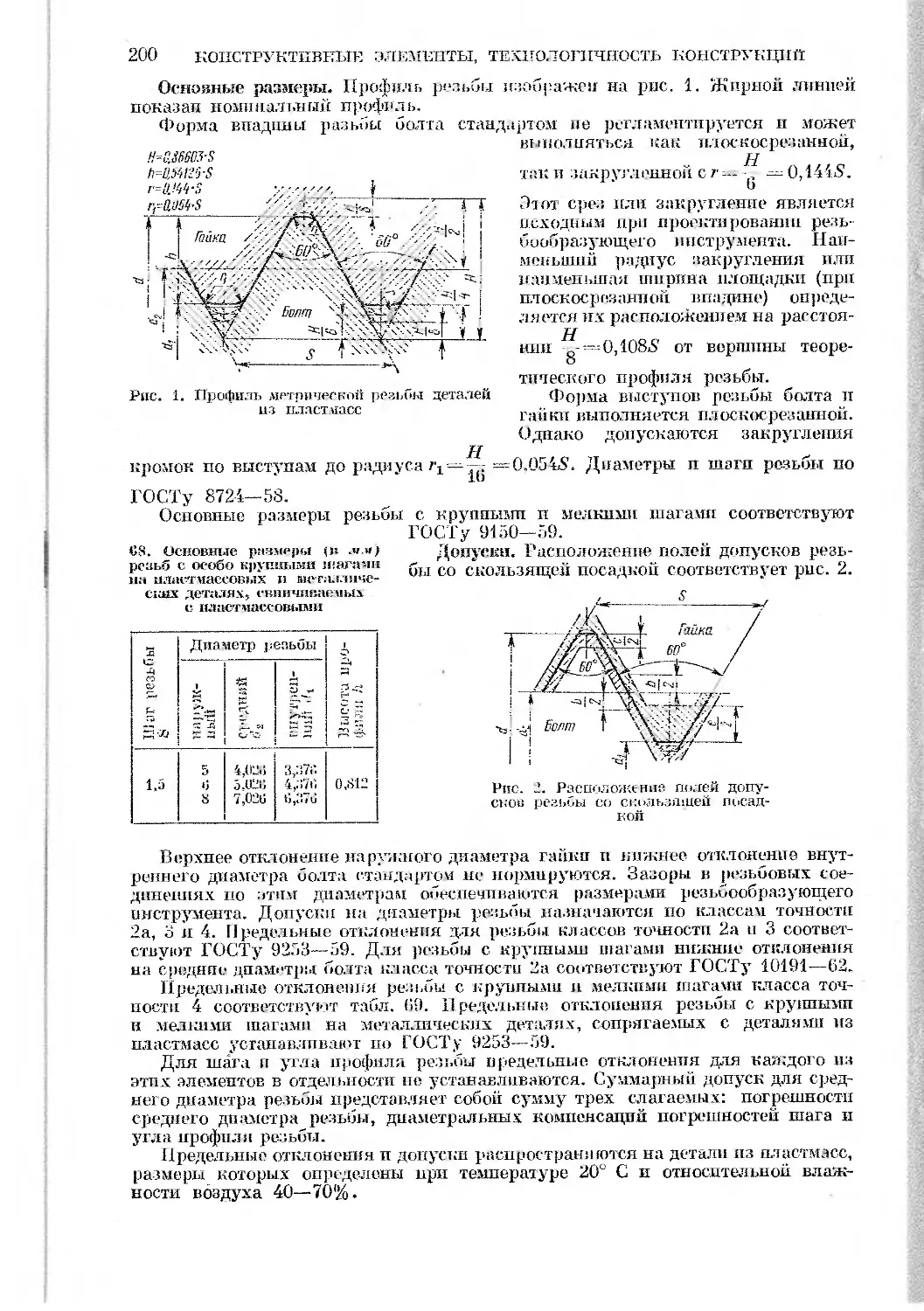

Метрическая резьба деталей из

пластмасс................... if 9

Дополнительные источники . . , 203

Технологичность конструкций . . . 203

Элементы конструкций литых де-

талей ................ ..... 203

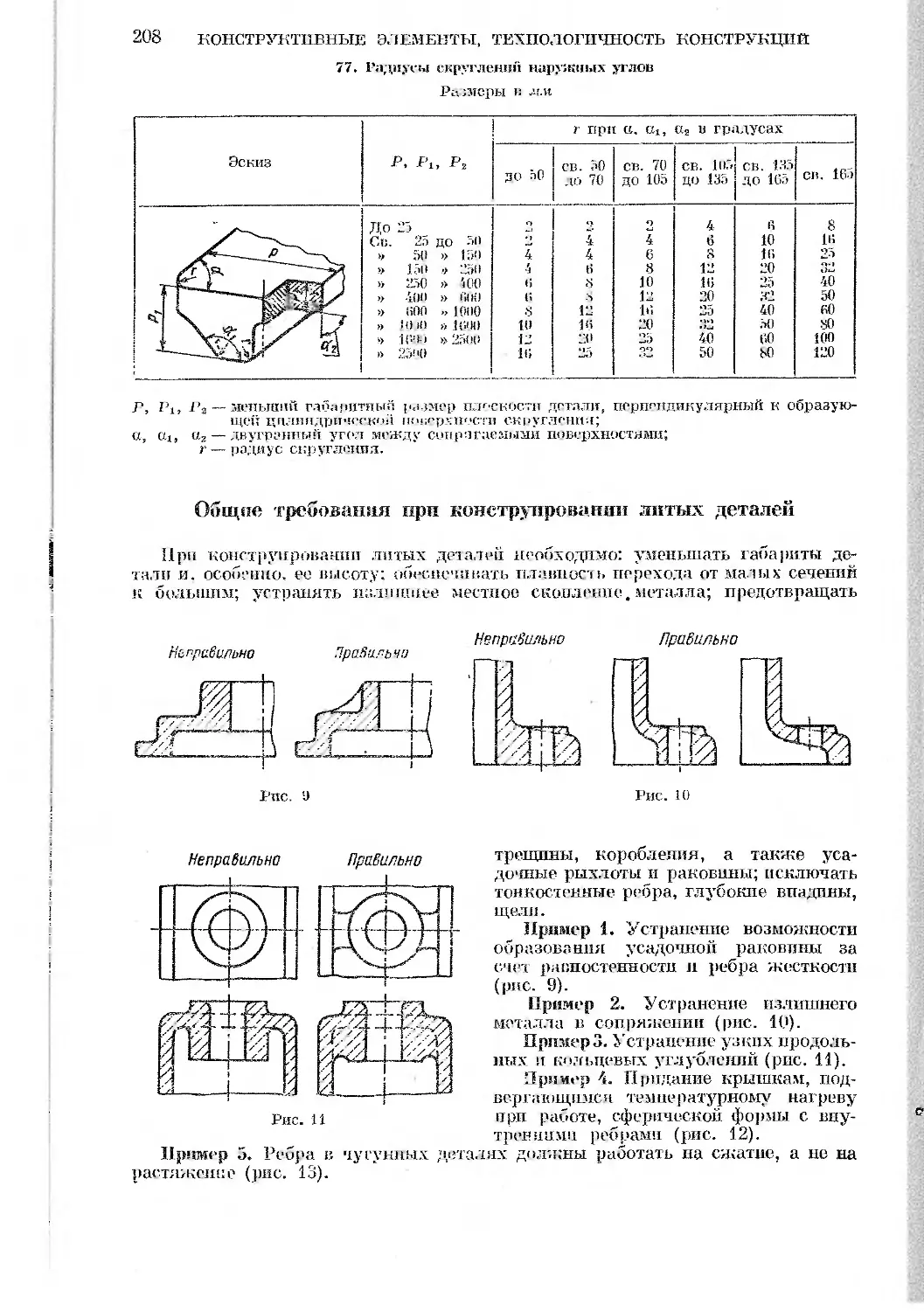

Общие требования при конструи-

ровании литых деталей 208

Технологические указания по кон-

струированию деталей и узлов

при их механической обработке 209

Технологические указания по кон-

струирование деталей, подвер-

гаемых термической обработке 210

Технологические указания по кон-

струированию деталей и узлов,

связанные со сборкой ...... 214

Примеры приемов облегчении сбо-

рочных работ ........... 215

Донсшпггельныс источнике ... 21s

Г л а в а

IV

КРЕНЕЖНЫ Е ПЗДЕЛ1Г Я

Технические требования на болты.

винты, шпильки и гайки ... 21 о

Болты....................... 225

Винты. .................... 230

Гайки ...... ............... 23S

Шайбы....................... 244

Шплинты и штифты. . ........ 259

Дополнительные источники . . 265

Г л а в а V

СТ ШДАРТНЫЕ

И НОРМАЛИЗОВАННЫЕ

ДЕТАЛИ И УЗЛЫ

Рукоятки, ручки, фиксаторы .... 267

Кнопки . . ....................... 286

Маховички......................... 2x9

Штурвальные гайки п ступицы . . . 292

Зажимы............................ 207

Кольца.......................... 300

Лимбы и нониусы................... 314

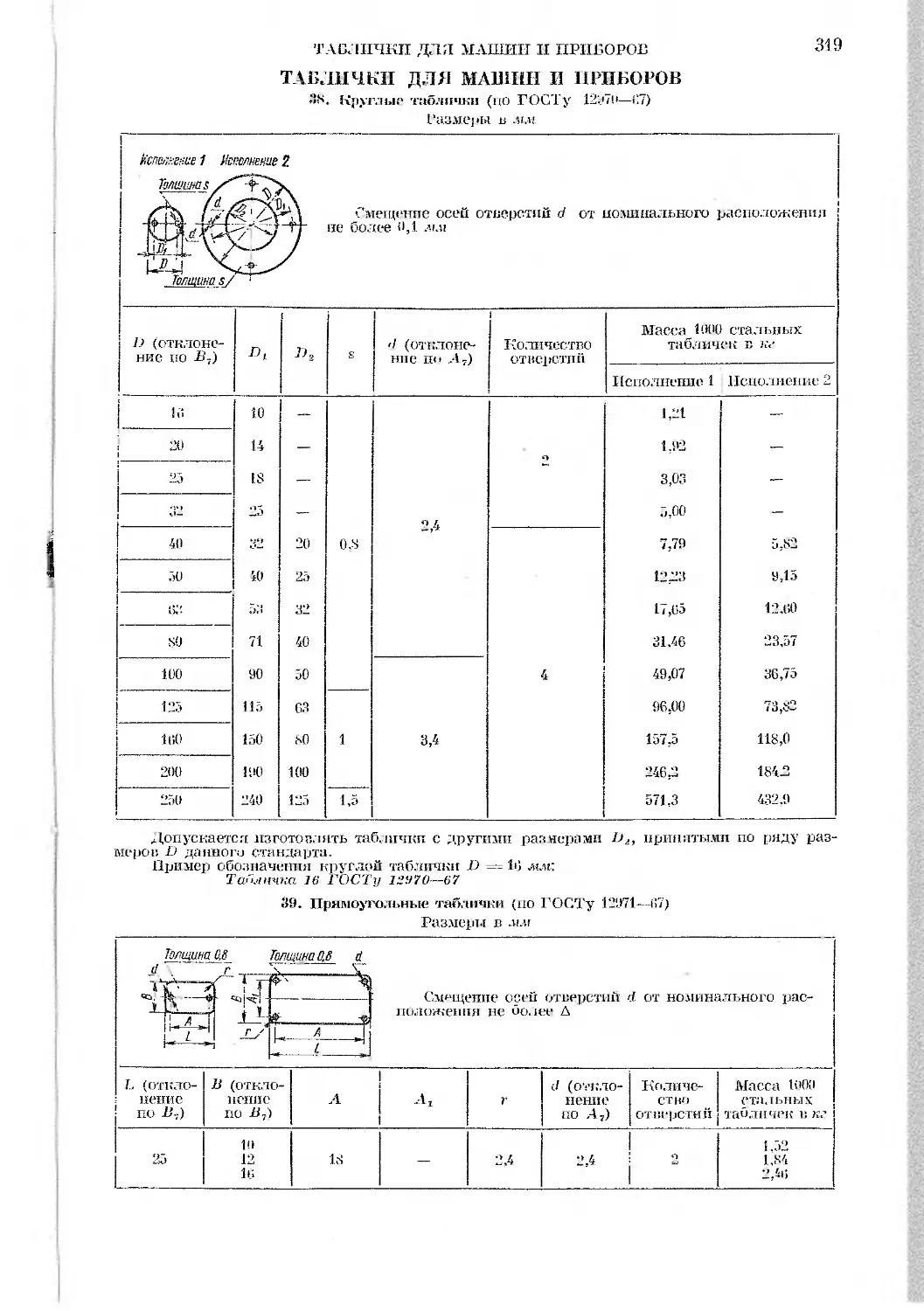

Таблички для машин и приборов 319

Пробки я заглушки................. 321

Винты для пружин . ........ 325

Грузовые винты и стяжные муфты 327

Втулки..................... . . 330

Опоры, сухари, пседцрящтели, петли 331

Скобы для крепления труб и метал-

лических рукавов.................. 336

Крышки . ......................... 349

Назначение крышек ........ 349

Примеры применения крышек . . 330

Шарики и ролики................... 251

Дополнительные источники...... 351

Г л а в а

VI

СМАЗОЧП ЫЕ МАТЕРИАЛЫ

Н УСТРОЙСТВА

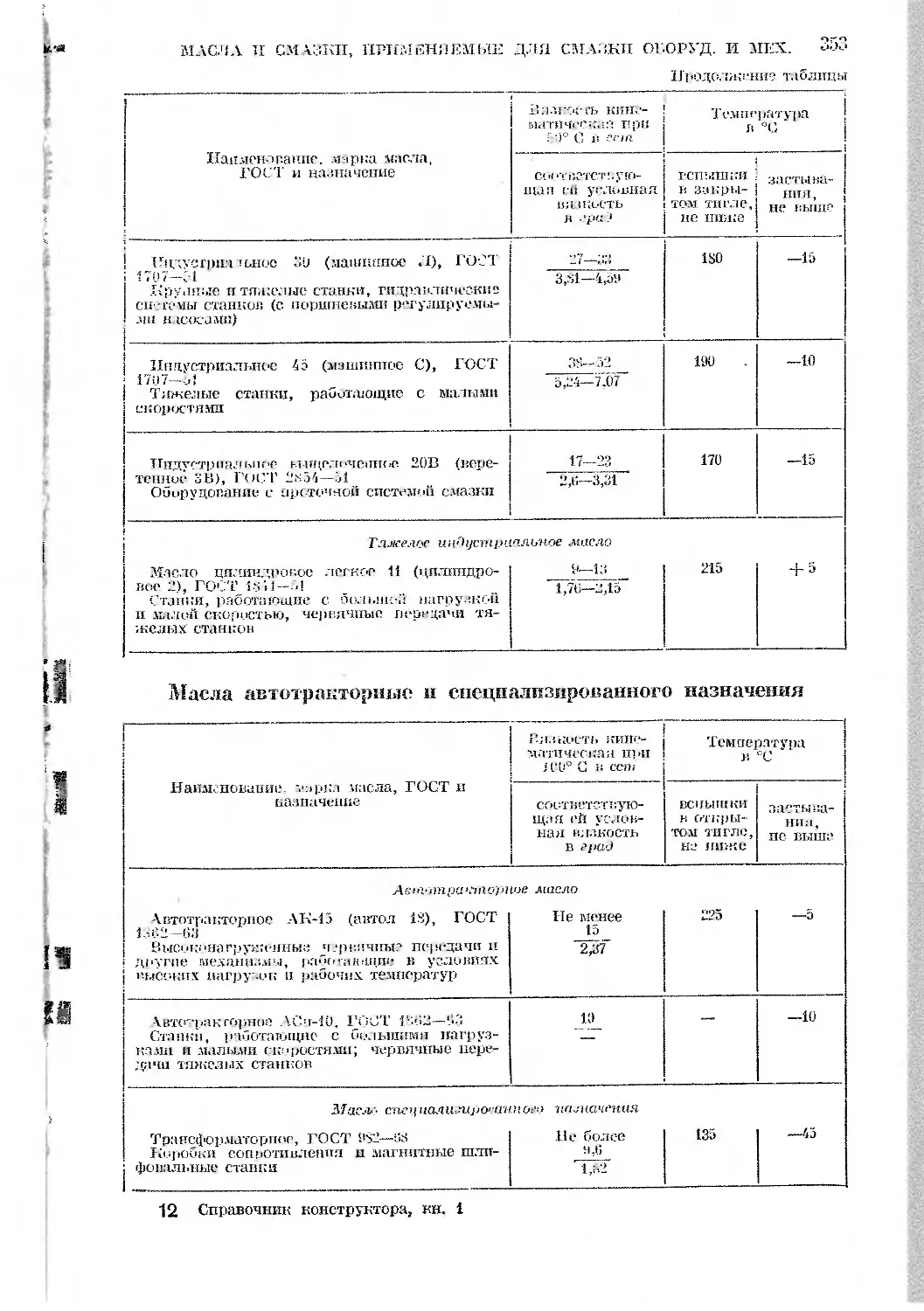

Масла и смазки, применяемые для

смазки оборудования и механизмом 352

Индустриальные .масла.......... 352

Масла автотракторные и специз-

лизпроваиного назначения . . , 353

Консистентные смазки ............ 354

Смазочные устройства............. 356

Смазочные устройства для жидкой

смазки ....................... 356

О ГЛАВ/'El ?ПЕ

Смазочные устройства для густой

смазки........................

Продольные и кольцевые канавки

Масленки для консистентных сма-

зок .........................

Масленки для жидких масел . . .

11 ид ив ид уа л ьна ч ней; >с р ык на а

смазка под давлением .........

Плунжерные насосы . . . ...

Шиберные насосы..............

Шестеренчатые насосы . .

Мдслоуказатели...........

Водоуказательные стекла . . .

Смазка узлов конструкций........

Смазка зубчатых передач.......

Смазка цепных передач........

Смазка под hi Шишков........ .

Пример ы смазочных устройств

Диаметры н уклоны мрелонрокидов

Дополнительные источники .....

Г л л в а VII

ЗАЩИТНЫЕ

II ЗА Щ i ГПIO-ДЕКОРАТ>3 ВН ЫЁ

)ЮКРЫТИЯ .МЕТАЛЛОВ

Лакг«к pj=сочиы<* покрытия.........

Га,. !ьваипческие по<;цнпiя........

Оксидные ii ФоеФати-оксилные по-

Грун11 ы ус т<:вий иксп. гуат?цн?i ме-

таллических и неметаллических не-

о оганич с."них пик»»ытн:1.........

Общие требования к выбору покры-

тий ...............................

Ниды, р:;.,о4 гол.пнт и обоана-и нгн

...................................

Дино, нпгп . E-Tii'infii; . . .

1;ер<ЧПИ. ГОСТищ (’{-Го>{ :i .

Предметный указатель...............

ПРЕДИСЛОВИЕ

В техническом прогрессе нашей страны ва-.кнуди роль призваны играть

конструкторы-машиностроители, для которых н предназначен данный справоч-

ник.

Справочник составлен на основе государственных стандартов, нормален

мапшностроеипя, руководящих технических материалов научных и проектно-

конструкторскнх организаций и передовых заводов.

Лрл подготовке четвертого издания снраво'шнка максимально учтены по-

желании и замечания читателей. Целевая направленность справочника и его

структура сохранены в четвертом издают. Тем не менее оно существенно от-

личается от предшествовавшего издания.

В Справочник включены новые главы: «Редукторы», «Гидравлические и

тпгивматпческш; устройства», «йлектропборудование». Расширены справочные

сведения по машиностроительным материалам, конструктивным элементам, тех-

нологичности конструкций, стандартным и нормализованным деталям, подшип-

никам, разъемным и неразъемным соединениям, а также по расчету передач и

пружин. Углубление содержания справочника достигнуто частичной заменой

менее нужных справочных данных более требуемыми, расширением качествен-

ных показателей материалов, детадей, комплектующих изделий. Kai: и в пре-

дыдущем издании, таблицы, иллюстрации и расчеты сопровождаются минималь-

ным. пояснительным текстом. Отсутствуют теоретические выводы формул, они

даются в виде, удобном для непосредственного пользования. Из ГОСТов и нор-

малей приводятся только данные, наиболее часто используемые конструкторами.

Сведения для особо подробных и более точных расчетов, а также редко тре-

бующиеся в практике конструирования, .могут быть получены из дополнитель-

ных источников, указанных в соответствукпцпх главах.

В связи с добавлением новых глав и расширением справочных данных в

остальных главах объем справочника увеличился. Поэтому для удобства поль-

зования он выпускается в двух книгах.

Из предисловия ко 2-му изданию

В сравнении со «Справочником конструктора-мапишостроптеля», разрабо-

танным в научно-исследовательском институте технологии автомобильной про-

мышленности (НППТавтопром) В. II. Анурьевым, Ф. Ф. Калашниковым и

И. М. Масленниковым иод научной редакцией А. В. Бутузова и выпущенным

в J959—1960 годах, данное издание существенно переработано и дополнено.

Авторы выражают благодарность коллективу конструкторов НППТавто-

прома за ценные советы и предложения, которые были использованы при соста-

влении справочника.

ГЛАВА Г

МАТЕРИАЛЫ

ОСНОВНЫЕ ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Обозначения Термины "1 Размерность

Предел прочности при растнжетши (временное conjio-

тнвление) .... hl Чд£41г

ст Предел текучести . . . й

» ныниелиноетя при изгиб** с симметричным

циклом . кГ C.U2

ф Относите л ын»е с у л. сине сечения $0

б Относительное удлинение образца при разрыве . . %

6» Отяосительное удлинение при разрыве короткого

образца, (длиной, равной пяти диаметрам) ........ йо 1

бдо ()т носител ьное удлинение i г гит ра зры не длинного

образца (длиной, равной десяти диаметрам) . . ... % 1

% Ударная вязкость rfl'-Ai/CAl3

Допускаемое напряжение при растяжении кГ.’слг8

То же, при изгибе . »

>> » сжатии

K.J й >> смятии №

LW » срезе . »

КД » iipучении >>

НВ Твердость но Бринеллю к Г‘мм2

HRC » Роквеллу (шкала С) »

HV а >> Виккерсу >>

°n Напряжение от пробной нагрузки »

aF Напряжение от испытательной нагрузки »>

8 МАТЕРИАЛЫ

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

Для определения допускаемых напряжений в машиностроении применяют

следующие основные методы:

1. Дифференцированный—запас прочности находят как произведение

ряда частных коэффициентов, учитывающих надежность материала, степень

ответственности детали, точность расчетных формул и действующие силы и

другие факторы, определяющие условия работы деталей.

2. Табличный — допускаемые напряжения принимают по нормам, систе-

матизированным в виде таблиц (табл. I—4). Этот метод менее точен, но наиболее

прост и удобен для практического пользования.

В работе конструкторских бюро и при расчетах деталей машин в данном

справочнике применяются как дифференцпрованпьш, так и табличный методы,

а также и комбинация их. В табл. 3 и 4 приведены допускаемые напряжения

для нетиповых литых деталей, на которые не разработаны специальные методы

расчета. Типовые детали (например, зубчатые 11 червячные колеса, шкивы)

следует рассчитывать по методикам, приводимым в .соответствующем разделе

справочника или в специальной литературе.

Для литейных конструкционных сталей и отливок из серого чугуна допу-

скаемые напряжения предназначены для приближенных расчетов только на

основные нагрузки. Для более точных расчетов с учетом дополнительных

1. Допускаемые напряжения для конструкционных сталей

Марка стали Термическая обработка Допускаемые напряжения в i.-r/cat2

при растяже- нии [ор] при изгибе при кручении

I II III I II III I II III

СтЗ Без г.Прайоткп . . . . 960 740 000 1150 800 720 710 560 440

А12 Без обработки . . 960 770 640 1150 040 800 770 020 520

20 Нормализация . 969 740 ООО 1150 8X0 720 710 560 440

Отжиг 1609 И 00 8»0 1900 1550 woo 1300 850 640

50Г2 Нормализация 1700 1100 800 2050 1550 1200 1350 S70 640

Улучшение 2350 1500 11110 2800 2050 1600 1900 1200 880

65Г Нормализация .... 1600 1250 1000 1920 1500 1250 1300 920 720

Улучшение ........ 2350 1703 1350 2800 2100 1700 1900 1150 800

Без обработки 4000 1850 1200 4800 2550 1750 3200 1500 1000

60С2 Закалка в масле и отпуск на твердость HR С 44—48 .... . 4700 2500 1700 5650 3350 2400 3750 1850 1200

Отжиг 1850 1209 SsO 2200 1600 1зоо 1500 960 720

Улучшение 2500 1600 1200 3000 2150 1700 2000 1300 900

40ХП Закалка в масле и отпуск на твердость НИС —4.4 .... 3350 2000 1450 4000 2800 2150 2700 1650 1200

Закалка в масле и отпуск на твердость НИС 50—54 . . . . . 5350 3000 2100 6400 4150 3050 4300 2250 1500

Отжиг , 1700 1200 900 2000 1600 1350 1350 970 760

IIIX15 Закалка в масле и отпуск на твердость НН С 59—33 . \ . 4400 3050 2300 5300 4050 3300 3500 2350 1750

Римскими цифрами обозначен вид нагрузки, см. табл. 2. Табличные данные предназначены для расчетов только на основные нагрузки.

При более точных расчетах с учетом дополнительных нагрузок (динамических, пнер-

ционных и др.) табличные значения следует увеличить в 1,2— 1,э раза.

2. Дощеваемые напряжении для коиетрукцнишплх стилей 1

Предел прочно- сти при растя- жении (Т Предел текуче- сти G-f 11 i н-’дел Допускаемые напряжении 2 ! kJ. ; см2

Марка стали 'Геру.ичсскип обработка Т вер- ность НН вынос- ливо- сти (У 1 при растяже- нии [ар] при изгибе 1Л.Л при кр учении K'/J при Срез? !w

в нГ/мм2 I II III I II ш I II 111 п III

15 Норма, аизация Цемента.’цш с закалкой в воде и отпуск на твер- дость HR С 56-62 135-14U 33—45 51-55 20 30 —35 17 850 1.300 700 1000 500 800 950 1500 806 1156 600 800 700 1.1.00 ООО 850 АЗО 1Ю0 800 1200 600 900 456 660

35 Нормализация Улучлкине Закалка в воде н отпуск ни твердости ИНС ИЗ—43 187 .'121--375 68- -72 90 -4)5 48 -50 70—85 24 30 40 1.2(10 1300 2350 950 1.300 1730 700 830 12*10 юзи 2ЮС 2700 .1.100 1550 2000 800 1000 1350 1001) 1550 2000 800 1150 15'10 600 75'1 ЮОО 1100 1.71Ю 2Ю0 s")0 1250 650 80i) 1.1.U0 J-l 2 n

45 Отжиг Нормализация Улучшение Закалка в виде и отпуск на твердость ЯКО 38— 4.x 1411 —187 1711- 207 228-250 375-430 52—-58 6(1.-75 75 -Х2 1'0—10*1 28-- 30 32 50—52 70- -80 2?, 38 42 1200 .1350 1.350 2(500 4'50 1100 1350 1909 700 bSO 1150 1.250 1330 1550 2209 3000 1100 1230 1730 2200 800 950 1.300 14.50 Юио 1150 1650 2200 8<1*1 9U0 1.31’0 ЮПИ ООП ЮО 950 Ю50 1 sun 1250 1.860 240i) toon 1800 ООО 750 1.030 1.1.50 s

20 X Нормализация Улучшение Цементация с закалкон в масле и отпуск на твер- дость HR С 56—62 14:1-179 217—235 46—60 70 95 30—40 50 80 24 30 1.350 1860 26(10 юно 1300 1900 700 830 1250 1501) 21(Ю .'КИЮ 1150 1.536 2260 800 1.000 1400 1150 (550 2206 950 ИЗО ИЮО 600 730 юзо 120и 1700 2400 12;.ю 1800 650 .4’0 1150 НА ПРЯЖЕ

4ОХ ОТКШ’ Улучшение Закалка в масле и отпуск на твердость HRC 37—4.1 Закалка в масле п отпуск на твердость HRC 46—50 187—217 230—200 62—75 1211-1011 150--160 40 Is,,,—'J'j ПО—120 135-1': 5 30 40 35 1550 2)Ю0 3700 44: io 1200 1750 2700 3100 >40 12но Ю50 2000 1.8<Ю 2700 4300 5100 1400 2о00 ;;ioo 3700 1060 1350 1.4(00 2300 1300 2000 3200 3809 П.тЮ 1500 2300 2 <00 750 Ю’.Ю Шю 1700 1430 22<j0 3400 4100 1.Ю0 1650 24.30 Nip J100 13'hj 1!<3 S

12ХНЗ 1 Гормилиотция Цементация с закалкой в масле и отпуск па твер- дость T1RG 55—61 . ... 217 60--70 11'0—105 43 80 45 950 2X00 1200 21.00 Мн; 1.350 1900 52(Ц: 1400 2400 330 1550 141Д1 1.050 2250 700 ИЗО 1300 2500 1.130 ЮСЮ 1250

сим ума Р a j |). i и о ran о бюро но рмп ли и я ц и я ста н к < »ст п о пте j и. и о г и з 11 во; i, t «К pa г • н ы Р и ми к им i I цифра м и обоз на ч ен. в ид н аг р у; ши: I — ст; t ти чес к а я; II -- 1i ? до нуля (и улье пр у ю 1 ца я); 111 — з и а 1 •: on ере мен пая (сим мет j) ична я). 1; 1 па с про ч н ос i1 г д л; i I с л уча я 1,4—t,8; II и III с л уч ае в 2. 4 придг >\) |)ПЙ». jump иная, дейег •> .-JU 1Я иг ну.я . ди ганъ-иму м.а и от MUK-

10

МАТЕРИАЛЫ

3. Допускаемые напряжения 1 для отливок из серого чугуна

Доку г кагмыс напряжения 2 в кГ-сл 2

Марна чугуна Фор- ма се- чения при изгибе [^J при кручении при растяжении [Ир] при сжатии

Г п III J II III I I II III I II ш

СЧ15-32 ® м 700 600 500 400 350 290 300 25н 210 530 409 530 300 230 180 220 160 130 330 200 140 1430 830 140

СЧ18-ЗИ 1 800 660 360 500 410 350 350 300 250 5S0 430 370 360 270 230 260 2(Ю I6H 400 250 180 1500 950 180

СЧ21-40 е I 880 730 Г.00 570 170 400 430 350 300 620 150 400 453 330 250 350 250 220 430 300 220 1650 1100 220

С 424-44 ф I 970 800 6а0 670 550 470 520 430 350 650 300 400 380 320 430 320 270 530 350 280 1S50 1259 280

C42S-4S ф । I 1000 870 730 750 изо 530 600 500 420 770 570 480 600 450 370 480 350 300 620 430 350 2200 1550 350

0432-52 ф .1 1150 950 S0O 800 650 550 600 500 120 850 650 550 600 ззо 370 480 350 300 700 480 370 2400 1650 370

СЧ35-56 ф I 1250 1000 870 <850 700 ООО 650 550 450 900 650 550 650 470 400 500 370 300 780 550 420 2600 1850 420

СЧЗ-5-60 е г 1300 1000 900 850 700 600 65и 550 450 1000 750 630 С.50 470 400 500 370 300 850 570 430 2800 1900 430

1 А н пс пм п в И. Ф., Б л а г вочшш. М., «Машиностроение, 1367 2 Римскими цифрами обозначен Д< »п усниемые напряж^шtя при с тыо. Д,ш отливок с доработанной могут быть повышены на 20%. он Б. II. Дроекглров вид нагрузки, см таил и*дгяы для отливок с иг»всрхностьк» допуска анис литых деталей. Спра- нсобработанной поверхно- емые напряжения на изгиб

нагрузок (например, динамических) табличные значения следует увеличивать на

20—30%.

Допускаемые напряжения даны без учета концентрации напряжений и раз-

меров детали, вычислены для стальных гладких полированных образцов диа-

метром 6—12 .чьи и для необработанных круглых чугунных отливок диаметром

30 .м. При опрсде.ченип наибольших напряжений в рассчитываемой детали

нужно номинальные напряжения о„ и tH умножать на коэффициент концентра-

ции />\; чип /.’т:

&нииб — ^наип —

Для пластичных (незакалеиных) сталей при статических напряжениях

(I вид нагрузки) коэффициент концс'нт рации не учитывают. Для однородных

малопластнчных сталей (с о,, > 130 кГ/.к.и2. а также в случае работы их при

низких температурах) коэффициент концептрацпп, при наличии концентрации

напряжения, вводят в расчет и при нагрузках 1 вида (А > 1). Для пластичных

11

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ II СПЛАВОВ

4. Допускаемые напряжения* для литейных конструкционных нормализованных сталей

Д< »пускаемь о напряжения3 в /гГ-с.и«

. Марка стали при растяже- нии [€Тр] при ияг 14,д rue при Круч! шш при срезе при смя- тии [<>с л, 1

1 II ш I II III I 11 1И I II Ш I II

15 Л 800 630 520 950 770 553 -1 3(1 350 '50 .'50 -Э - - 12оя S59

2о Л «880 070 «Н<1 КЮО S10 ИО 600 470 3S0 38(1 2W 1300 900

25Л 950 730 000 1Ь0 901) / ; J; 1 070 510 420 .».;i । 400 з::о 15(10 10(1(1

ЗОЛ 1000 770 620 1250 960 7ьО 70о 540 ми 5’-1 ми 350 1боо 100!)

35 Л 1100 840 6S0 1300 К Ф0 s4o 770 530 4г.о С(1(» 460 370 174*0 12: HI

40.1 1200 8>0 700 1450 1100 880 850 Г.20 4.S0 660 490 400 1800 !200

45Л ii~.ii 940 740 15,10 11511 940 $70 ОНО 529 700 520 420 1850 131.у

50.1 1350 990 780 1600 1200 HSO 950 77(1 540 759 .'.(><> 440 2000 1.(01,

55Л 1400 1050 S40 1650 1250 1050 9S0 730 580 770 5ъ0 460 2100 14UU

1 А н а с и м о в И. Ф., Б л а г ночник. .М., «Машиностроение», 1967. 2 Римскими цифрами обозначен ов Б. H. Прост гид нагрузки, см :тирив табл ани? литых деталей. Сира-

сталей при действии переменных нагрузок и при наличии концентрации напря-

жений, эти напряжения необходимо учитывать.

Для чугунов в большинстве случаев коэффициент концентрации напряжений

приближенно принимают равным единице при всех видах нагрузок (1—Illi.

При расчетах на прочность для учета размеров детали приведенные таб-

личные допускаемые напряжения для литых деталей следует умножить на

коэффициент масштабного фактора, равный 1,4—5.

Допускаемые напряжения для хрупких металлов приведены в табл. 5.

5. Допускаемые напряжения для хрупких металлов

Материал Предел прочности при изгибе В КГ/ММЯ Предел вы носл и .чи- сти О i в кГ,см2 Допускаемые naupj при изгибе в и г [жеиая 'СЛ!2

I п III

Антифрикционный чугл н 30—25 950 700 459

Кремнистая латунь .... 26 — 550 450 зоо

Бронза Бр. ОФЮ-1 . ... 1S—2(1 ,150 450 350 200

Бронза ОЦС 36—48 1400 коо 450 зоо

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ П СПЛАВОВ

С достаточной степенью точности для большинства сталей (углеродистых,

никелевых, хромистых и др.) можно считать, что а,. а: 0,35 НВ.

При измерении твердости шариком диаметром D = 10 леи под нагрузкой

Р — 3000 кГ с выдержкой t- 10 сек число твердости по Бринеллю сопровождается

символом НВ, например НВ 400. При других условиях намерения обозначе-

ние НВ дополняется индексом, указывающим условия измерения в следующем

порядке: диаметр шарика, нагрузка и продолжительность выдержки. Например,

НВ 5 (250) 30—200 означает число твердости по Бринеллю 200 при испытании

шариком Л — 5 мм под нагрузкой Р — 250 кГ, приложенной в течение t - Ы)сек.

Измерение твердости но Бринеллю ГОСТ 9012—59, Роквеллу ГОСТ 9013—59,

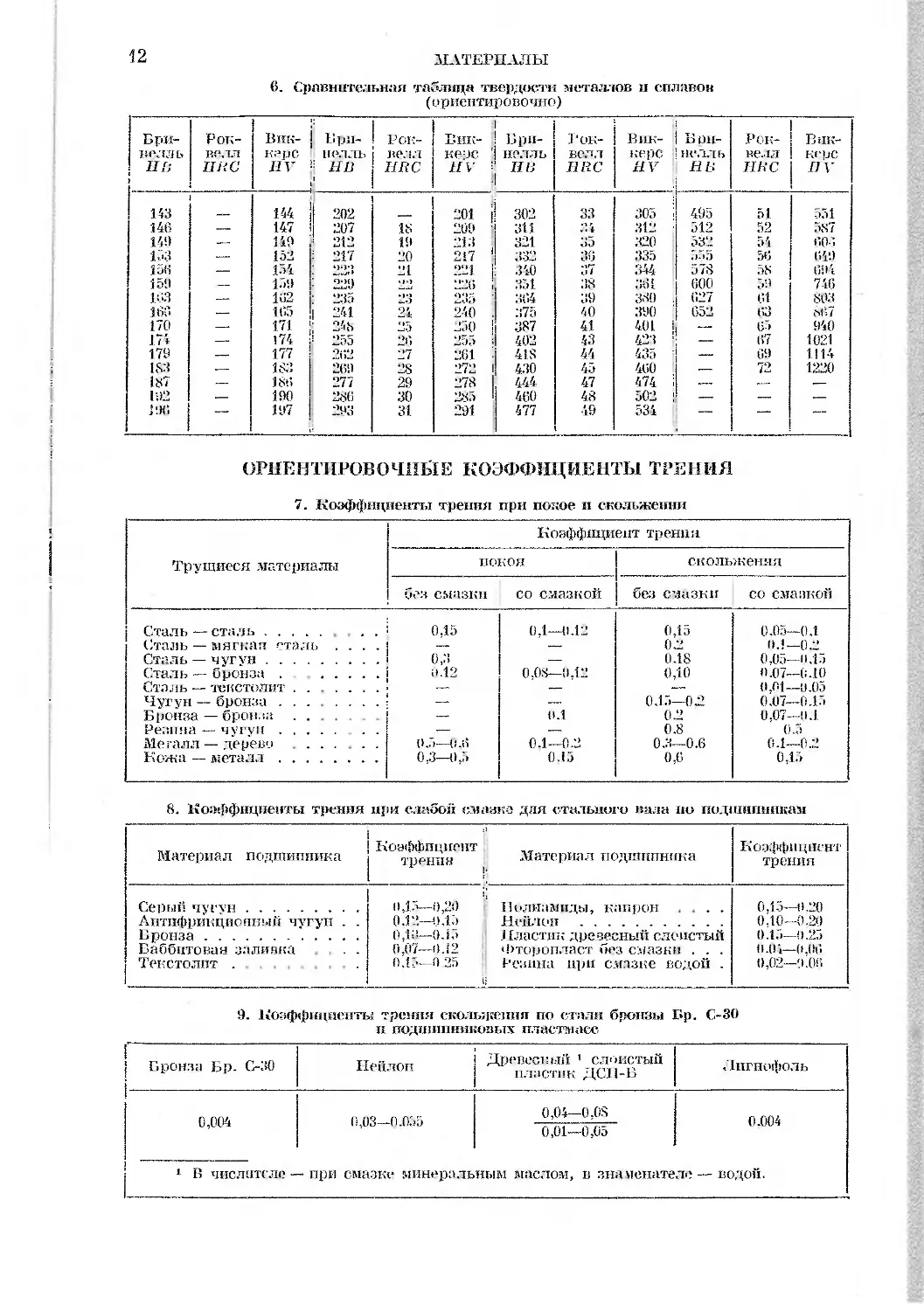

Виккерсу ГОСТ 2999—59 (табл. 6).

12

МАТЕРИАЛЫ

6. Сравнительная таблица твердости металлов и сплавов

(ориентировочно)

Бри- нелль пи Рок- велл ИКС Вик- к? нс IIV Г» рп- нелль НИ Рок- велл НИС Вик- керс HV Бри- нелль ни Рок- велл HR С Вик- керс HV Б оп- не л л ь Fill Рок- велл НИС ВпК- КерС IIV

153 144 202 201 302 33 305 495 51 551

146 —- 147 207 16 200 ' 311 312 312 'tx 587

149 — 149 212 19 213 321 35 320 54 по-;

153 — 152 217 20 217 ->•»«» 335 535 56 Г»49

1э6 .— 154 ..,. > 21 221 340 37 344 ;»/л 58 694

159 — 15!) 229 226 351 .18 ООО 746

103 — 162 235 »п . ! i 39 380 627 61 коз

163 .— 165 241 24 240 375 40 390 652 (i3 ЫГ/

170 —. 171 24Ь 25 250 387 41 401 — 65 940

174 —. 174 255 402 43 423 -— 67 1021

179 __ 177 27 261 41.8 44 435 -—. 69 1114

183 ,— 183 269 28 'ri., 430 45 460 — 1/. 1220

167 — 18.; 277 29 278 444 47 474 — -—

192 .— 190 286 30 460 48 502 — —

196 —- 197 293 31 291 477 49 534 — — —

ОРНЕНТИРОВОЧНЙЕ КОЭФФИЦИЕНТЫ ТРЕНИЯ

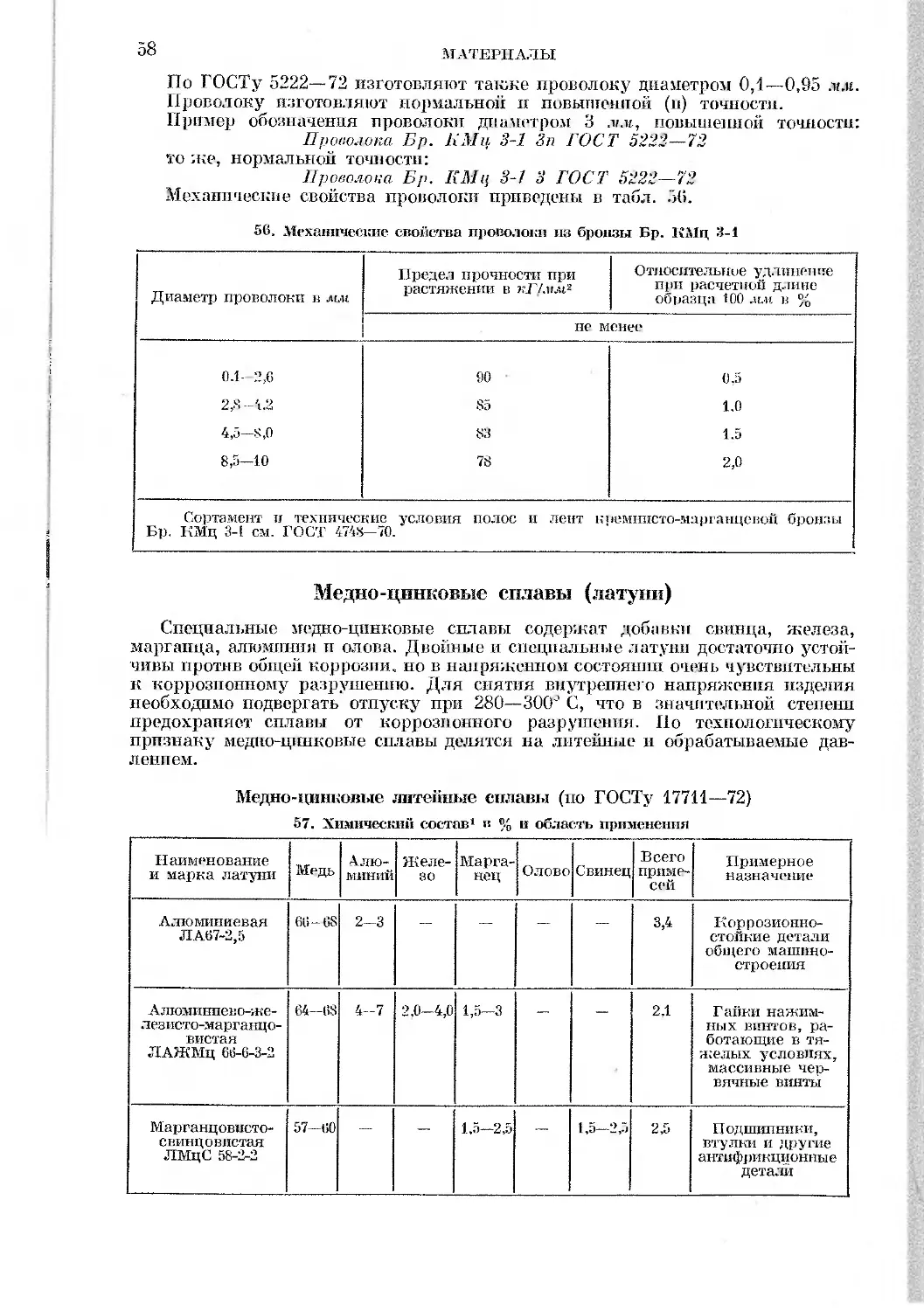

7. Коэффициенты трения при покое и скольжении

Трущиеся .материалы Коэффициент трения

покоя скольжения

без смазки со смазкой без смазки со смазкой

Сталь — сталь 0,15 0.1—0.12 0.15 0.05—0.1

Сталь — мягкая сталь .... —-- — 0.2 01 — 0.2

Сталь — чугун о,з — 0.18 0.05—В.15

Сталь — бронза . 0.12 0,08—0,12 0,10 0.07—(;.1О

Сталь — текстолит ...... — — — 0.01—о .05

Чугун — бронза —. —. 0.15—0 Л 0.07—0.15

Бронза — бронза — 0.1 0.2 0,07—0.1

Резина — чугун ..... — — 0.8 0.5

Металл — дерево 0.5—0.6 0.1—0.2 0.3—0.6 0.1—0.2

Кожа — металл 0,3—0,5 0.15 0.6 0,15

8. Коэффициенты трения при слабой смазка для стального вала ко подшипникам

Материал подшипника Коэффициент трения Материал подшипника Коэффициент трения

Серый чугун Антифрикционный чугун . . Баббитовая заливка . . Текстолит . 0.15—0.20 0.12—9 Ла 0.10—0J5 0.07—012 015—0 25 Полиамиды, капрон .... Нейлон J [ластик древесный слоистый Фторопласт без смазки . . . Резина при смазке водой . 0,15—11.20 010—0.20 015—0.25 0.04—0.06 0.02—9.06

9. Коэффициенты трения скольжения по стали бронзы Г»р. С-30

и подшипниковых пластмасс

1 | Бронза 15р. С-30 Нейлон Древесный 1 слоистый пластик ДСП-Б Лпгнифоль

I 0,004 1 В числителе - 0,03—0.055 - при смазке минераль 0,04—0,0S 0,01—0,05 ным маслом, в знаманате 0.004 ле — водой.

13

СТАЛЬ

10. Коэффициенты трении н износ капрона и металлов

Материал циепт трения Абе.- ДЮТНЫЙ ИЗ Ж-С б г Материал Коэффи- циент Трения 5 ОСО- лютный и.-аюс ВТ

Капрон . . 0.055 ОД 12 Латунь ЛСЗ 0.127 0.034

Бронза Бр. ОЦСО-6-3 . 0,158 0.022 Сталь <5 ........ 0,113 0,033

11. Коэффициент трепня качения или плечо трения качения К

Трущиеся тела К Б СМ

Мягкая сталь — мягкая сталь . . . (l.O'.ij

Закаленная сталь — закаленная сталь . . . . . 0 (Н»1

Дерево — сталь ... 0.01

СТАЛЬ

Основные указании но выбору марки стали

Пои выборе сталей необходимо учитывать их свойства, условия работы де-

талей и конструкций, характер нагрузок и напряжений.

Назначая марку стали, следует руководствоваться следующим:

I. При возможности шире использовать стали: углеродистую обыкновенного

качества Ст 3, автоматную А12 и углеродистые конструкционные 15. 35 и 45.

Автоматная сталь хорошо обрабатывается, но склонна к красноломкости, т. е.

к хрупкости при горячей механической обработке. 11:* стали С.тЗ и автоматной

стали изготовляют детали, для которых не требуется большая прочность.

2. В сварных конструкциях применять углеродистые стали марок Ст О,

Ст 3, Ст 5, Ст 6, 15, 35, 45, 50Г. Сварка легированных сталей несколько затруд-

нена из-за склонности к закалке околошовиой зоны и образованию в ней хрупких

структур (требуется специальная технология сварки).

3. Марганцовистые стали в состоянии проката или после нормализации

имеют повышенную прочность и упругость. Они относительно дешевы и при-

годны для изготовления деталей, которые должны иметь повышенную прочность,

вязкость и сопротивляемость износу.

4. Легированные термически обработанные стали обладают более высоким

комплексом механических свойств, чем уыеродпстые. Они лучше прокали-

ваются. Jipii закалке легированные стали охлаждают а масле, что значительно

уменьшает опасность образования закалочных трещин. Стали, содержащие

никель, молибден и вольфрам, следует применять, если их нельзя заменить ста-

лями, содержащими кремний, марганец и хром.

Углеродистая сталь обыкновенного качества

(по ГОСТу 380-71)

1> зависимости от назначения сталь подразделяют на три группы:

А — поставляемую ио .механическим свойствам;

Б — поставляемую по химическому составу;

В — поставляемую по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей сталь каждой группы подразде-

ляют па категории:

14

МАТЕРИАЛЫ

1, 2, 3 группы А;'

1, 2 » Б;

1, 2, 3, 4, 5, б группы В.

Чем выше помер категории, тем больше нормируемых показателей.

Сталь изготовляют следующих марок:

группы Л — СтО, Ст2, СтЗ, Ст4, Сто, Стб (табл. 12);

группы Б — БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5, БСтб;

группы В — ВСт2, ВСтЗ, ВСт4. ВСт.З. Буква Л в обозначении марки стали

не указывается.

Для обозначения степени раскисления к марке стали добавляют индексы:

кп — кипящая, пс — нолуснокойная, сп — спокойная.

12. Механические свойства стали группы А

Марна стали Временное сопротивление в ??Г/.ПЛ12 Предел текучести в кГ/мм2 для толщин в мм

ДО 2» св. 20 до 40 св. 40 до 100 св. 100

не менее

СтО Не менее 31 — — - —

Ст1кп 31—50 — — — —

CtIiic Ст1сп 32-42 — — —

Ст2кп 33—42 22 21 20 1У

Ст2пс Ст2сп 34—44 23 22 21 20

СтЗкп 37—47 24 "" 22 20

СтЗпс СтЗсп 38—49 25 24 23 21

СтАкп 41-52 2G 25 24 23

Ст-inc Ст4сп 42—54 27 26 25 24

Стопе СтЗсп 50—64 29 28 27 26

СтСпс CTiicn Не менее 60 32 31 30 30

ГОСТ 380—71 предусматривает соответствующие свойства и для сталей групп Б и В.

Замена марок сталей ГОСТа 380—71 в технической документации на машины,

механизмы, конструкции. При наличии ссылок на ГОСТ 380—60 без указаний

марки стали производится замена ссылки на ГОСТ 380—71. При ссылке с ука-

занием марки стали следует руководствоваться общей частью данного ГОСТа

и табл. 13.

СТАЛЬ

15

18. Сопоставления марок сталей по ГОСТу 3S0—60 и ГОСТу 380—71

г< >ст .-so—во ГОСТ 330—71

Группы стали Обозначение марок Группы стали Категории Обозначение марок

А СтЗсп А 1 СтЗсп СтЗсп2 Ст.ЗспЗ

Б МСтЗсц КСтЗсп Б 1 БСтЗсп

МСт."сп КСтЗсп 2 БСтЗсп2

В ВМСтасн ВКСтЗсп В 1 ВСтЗсп

ВМСтЗсп ВКСтасп 2 ВСтЗспЗ

ВМСтЗсп ВКСтЗсп 3 ВСтЗспЗ

ВМСтЗсп ВКСт-сп 4 ВСтЗсп4

ВМСтЗсп ВКСтЗсп 5 ВСтЗспэ

ВМСтЗсп ВКСтЗсп 6 ВСтЗспО

Конструкционная автоматная сталь

(по ГОСТу 141 i—54)

Механические свойства горячекатаной стали приведены в табл. 14, а холод-

нотянутой — в табл. 15.

14. Механические свойства горячекатаном,

термически необработанной стали

в состоянии поставки

15. Механические свойства холоднотянутой,

термически необработанной стали

в состоянии поставки

рка стали ИлЦ1‘Л проч- ти При '• гижчмшг ,Т;мл<* Относи- тельное удлине- ние 6 5 И % Относи- тельное сужение Т ГОР- ДОСТЬ н /.»

П! HUI IU1. не менее

А12 42—57 36 160

да> 46—61 20 30 168

АЗО 52-—67 15 25 185

А40Г 60—75 14 20 207

Марка стали Предел прочности при растяжении в ьТ'.мм? при диаметре прутка В J11.W Относи- тельное удлине- ние <% в % 1 пер- дость НВ 1

до 20 2О-::о!св. 30

М2 60-so 55—75 52—70 7,0 167—217

A2U 62—80 57—76 51—73 7,0 167-217

АЗО 63—84 GO—SO ал— 77 6,0 174-223

16

МАТЕРИАЛЫ

Холоднотянутую сталь марки А40Г испытывают после высокого отпуска;

для всех диаметров прутка предел прочности равен 60—80 нГ’мм:, относитель-

ное удлинение 17% и твердость НВ 179—229.

Горячекатаная и холоднотянутая сталь марок АЗО и А ЮГ поставляется

в термически обработанном состоянии (отжит, нормализация) или бе:: термиче-

ской обработки, сталь марок А12 и Л20 — без термической обработки.

Сортамент горячекатаной стали: круглой но ГОСТу 2590—71; квадратной

по ГОСТу 2591 — 71; шестигранной но ГОСТу 2879—69.

Сортамент калиброванной стали: круглой по ГОСТу 7417—57; квадратной

по ГОСТу 8559—57; шестигранной по ГОСТу 8560—67.

Углеродистая качественная конструкционная сталь

(по ГОСТу 1050—60)

Приводимые нормы (табл. 16) распространяются на углеродистую качест-

венную конструкционную горячекатаную и кованую сортовую сталь размером

(диаметром или то.ппдаой) до 250 мм.

В зависимости от химического состава сталь подразделяют на две группы:

I — с нормальным содержанием марганца;

II — с повышенным содержанием марганца.

Порлп.т механических свойств (табл. 16) относятся к стали диаметром или

толщиной до 80 л.и. Для стали размерами свыше 80 мм допускается снижение

относительного удлинения на 2% (абсолютных) и сужения поперечного сечения

на 5% (абсолютных) против норм, указанных в табл. 16,

сталь

17

Для стали марок 25, 25Г и других с более высоким содержанием углерода

допускается снижение- прометшего сопротивления на 2 кГ/.'jm1 нротгг указан-

ных норм при одновременном повышении норм сгинет тельного удлинения ьа

2% (абсолютных).

Легированная конструкционная стать

(по ГОСТу 4543—71)

В обозначении марок (табл. 17) двузначные цифры слева указывают средней?

содержание углерода в сотых долях процента, цифры после букв (тайл. 1;Д —

процент примерного содержания соответствующего элемента и целых единицах.

Отсутствие цифр означает содержание легирующего элемента до 1,5%.

Сталь выпускается горячекатаная и кованая диаметром или толщиной до

250 л .к.

В зависимости от химического состава и свойств сталь делится на категории:

качественная, высококачестпениая — А, особо лысокскач«.твенпая — Ш.

В зависимости от назначения проката горячекатаная сталь делится и.< под-

группы:

а — для горячей обработки давлением и холодищи волочения (подкат);

б — для механической обработки ио всей uoe.i-pxHorni.

В соответствии с заказом сталь поставляют как в термически обработанаем

состоянии (отожженную, вчеокоотпу щепную или нормализованную с высоким

отпуском), так и без термообработки.

Сортамент стали: горячекатаной круглой — ГОСТ 2590—71, горячекатаном

квадратной для размеров до 100 .«.» вкчю'штельно— ГОСТ 2591—71; горяче-

катаной шестигранной — ГОСТ 2879—09.

17. Механические свойства термически оорабатываемой стали некоторых марок

18

МАТЕРИАЛЫ

Продолжение табл. 17

Термообработка X =>•

Закалка Отпуск Р-» с у1 и й 5*! ?

а s ура в °C 5 Предел те Временно! гшьленпе ; S Й Ё § низкость в - S сечения щц О Примерное назначение

с- 35 и Г- £ в кГ /МЛ12 в «' /0 £ § л г

М a pi fc~i и ЕН 6" не менее л- £ - й !—1

50Х ьзо Масло 520 Вода или масле* 90 110 9 40 4 229 25 Ответственные палы, зубчатые колеса, упорны? кольца

ЛОХМА S80 Масло 540 75 95 12 50 9 15 Ведущие валы, оси, ответствен- ные болты

35ХМ См. стр. о 0 241 25

18ХГ 880 200 Воз- или масло 75 90 10 40 — 187 15 Валы, оси, шату- ны , к о ле нчатые валы, т] гсбующи? большой износо- стойкости

20ХГСА 880 Масло 500 65 80 12 45 207 15 Ответственные шт: гит -ванные п сварные детали и сварные узлы, штоки, дышла

зохгс 560 Вода или масло 85 110 10 4,5 229 25 То же, а такя;е зубчатые колеса, оси, валы, роли- ки , МУ<}(ТЫ, б< »лты

20ХН* 800 7tJ0— S10 Вода пли масло 180 G0 80 14 50 8 197 15 Зубчатые ш »лееэ, IИЛ! 1Ц?вне вали кп, ШШЧ1КИ

40X11 См. стр. 39 229 Ответственные- штампованные сварные детали

45ХН Вола пли масло 85 105 10 45 7 207

50ХН 820 530 Вода ИЛИ 00 110 9 40 5 25 и CBtipiibB* узлы, штоки, дышла

ЗОХНЗА Масло масло 80 100 10 50 8 241 Зубчатые колеса, шлицевые ва.’шки, шпонки

* Температура 8«0 °C 760 -810°С. относится к первой закалке дл; I ВТОРОЙ за ка яки 1 емпература

По ГОСТу 4543 - 71 изготовляют стали и других марок.

18. Буквенные осоиначенпя легирующих элементов в марках сталей п сплавов

11 а звание элемента Ма рг.ч- нец Крем- ний X ром Ни- кель Молиб- ден Вана- дий Во .а,- Фрам Титан Алю- миний

Стандартное обозна- чение Г С X И М <Т> в т К)

Инструментальная углеродистая сталь

(по ГОСТу 1435—54)

В обозначении (табл. 19) .марка с буквой А соответствует группе высокока-

чественной стали, а без нее — качественной; буква У означает, что сталь угле-

родистая, а цифры указывают на среднее содержание углерода в десятых долях

процента.

По ГОСТу 1435—34 изготовляют также стали марок У8Г, У8ГА, У11, УИЛ,

У13, У13А.

19. Механические свойства инструментальной стали

Марка стали Т ]i-• рдость по еле отжига НН, не б<>лее Тсмиерату ра закалки в "‘С (охлаждение в воде) Твердость после закалки HRC, не менее

у 7, У7А 187 800—820 62

У8, УЧА 1*7 Tjji 1—800 f,

У'.», У9Д 192 760—/80 62

УП>, У1!?А 197 760—780 62

У12, У12А 207 700—7-80 62

Рессорно-пружинная сталь

(по ГОСТу 14959-69)

Рессорно-пружинная сталь (табл. 20) подразделяется: на качественную

с содержанием фосфора и серы пе более чем по 0,0354с, высококачественную —

0,025%; на первую категорию — без обезуглероженного слоя, вторую — с нор-

мированным обезуглероженным слоем.

20. Механические свойстеа марганцовой стали 65Г, кремнистой стали 60С2А

и хромованадиевой стали 50ХФ1

Наименование показателя 65Г Марка

«0С2Д 50ХФЛ

Твердость термически необработанной стали НЬ\ не бо- лее . . . , . 285 302

То же, обработанной 241 2 59

Рекомендуемый режим термической обработки: температура закалки в °C 830 870 850

закалочная среда температура отпуска г. °C 480 Масло 420 520

Механические свойства: предел прочности в кГ/лкм2 .............. 100 160 130

« текучести в ?;1 ;ЛМ12 85 140 но

относительное удлинение в % . . i 6 8

« сужение в % - . . 20 35

ГОСТ 14959—69 предусматривает и другие марки.

20

Л МАТЕРИАЛЫ

Поставляется в термически обработанном состоянии (отожженной или высо-

коотиущеккоп; пли б'?.; термической обработки в виде круглых и квадратных

прутков, а также во.че-с. Сортамент круглой стали — по ГОСТу 2590—57,

квадратной—ио ГОСТу 2591—71, полосовой — по ГОСТу 103—57.

Сталь «зиоеоустойчнвая в условиях абразивного трения

Высокомарг.-шцовпстал износоустойчивая сталь марки Г13, содержащая

0,9—1,4% С и 11—14"о ’in, применяется для сильно изнашивающихся деталей

(корпусы И lip-KIl Дробилок, 1ГШТ1.1 ulapoBWX мельниц, траки гус-.чшчных тракто-

ров, железнодорожные крестовины и сердечники стрелочных переводов). Изде-

лия получают г. виде отливок. выбиваемых из форм при температуре около

1100° С и сразу же «акалпв-аомых в воде; обработке обычным режущим инстру-

ментом не поддаются. Если отливку полностью охладить в форме, то .можно

обработать ее обычным режущим инструментом, после чего ее нужно нагреть

до 11110е С и закалить в воде.

Сталь с особыми тепловыми свойствами

Сталь инг р марки П-36, содержащая 35—37% Xi, при температуре от —50

до , 105° С имеет кыффкцнелт линейного раешьрения, близкий к нулю. При

температуре выше ПК)0 С этот коэффициент быстро растет и при температуру,

большей 275° С, превосходит коэффициент линейного расширения обыкновен-

ных сталей. Из инвара изготовляют детали точных измерительных приборов и

аппаратов.

Сталь платинит чарки Н-42, содержащая 42% .Xi, имеет коэффициент линей-

ного расширения, равный коэффициенту линейного расширения стекла; приме-

няется для электроламп, бшита-ыпческих термостатов и др.

Стиль элинвар, содержащая 36,5—38,5% Ni, имеет ицстояяпый модуль упру-

гости, ио зависящий от температуры; применяется для нзготовтеипя пружин

часов к хронометров, а также деталей измерительных приборов.

Выеоколегнрозаииые хоррозяояяостойкпе, жаростойкие

и жаропрочные (дефармяруемые) стали и сплавы

(но ГОСТу 5632—(51)

В зависимости от основных свойств стали и сплавы разделяют па группы:

I — коррозионно-стойкие (нержавеющие) стали, обладающие стойкостью

прети:-, электрохимической коррозии (атмосферной,- почвенной, щелочной,

кислотной, селевой, морской и др.);

11 — жаростойкие (окаляностойкне) стали п сплавы, обладающие стойко-

стью против химического разрушения поверхности я газовых средах при тем-

пературах выше 550° С, работающие в денагру.кеаном или слабоиагружепном

еостоилш;

HI — жаио’лрочные стали п сплавы, работающие в нагруженном состоянии

при высоких техшературнх в течение определенного времени и обладающие при

этом достаточной окютияостойкоетыо.

Название марок стали состоят из буквенных обозначений элементов и сле-

дующих за ними цифр, указывающих среднее содержание элемента в процентах,

кроме элементов, присутствующих в стали в малых количествах (бор, азот,

титан). Букву Л (азот) в конце обозначения марки не ставят.

Название .марок сплавов состоит только из буквенных обозначений элемен-

тов, за исключением никеля, после которого указываются цифры, обозначающие

его среднее содержание в процентах.

Цифры перед буквенным обозначением указывают содержание углерода

в стали в десятых долях процента. Цифра впереди не указывается, если коли-

чество углерода в стали но ограничено ппжппм пределом при верхнем пределе

0,09% и более; при содержании углерода до 0,04% внер-здп буквенного обозна-

чения ставится знак 00; при содержании углерода до 0,08 — знак 0.

СТАЛЬ

21. Примерное назначение высоколегированных сталей

Корразии’uocmoinnif ( ui-pjKaiyaourue) стали (гриппа I)

Марка стали П рилерное назначение X аракгеристика Кроме J гиго, при-: меняется по группе

2X13 (ЭЖ2) Детали с повышенной пла- стичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов), а так- же изделия, подвергающиеся действию слабоагресспвпых сред (атмосферных «садков, водных растворов солей органических кислот при комнатной темпера- туре и др.) Наибольшая корро- зионная стойкость дости- гается термической обра- боткой (закалкой с от- пуском и полированием) III

3X13 (ЭЖЗ); 4X13 (ЭЖ4) Режущий, мерительный и хи- мический инструмент, пружины, карбюраторные иглы О бла дает повышенной твердостью. П римо- няется, если детали под- вергают закалке, низко- му отпуску, полируют и шлифуют —

1X13H3 Тяжелонаг ругненныс детали, подвергающиеся действию прес- ной и морской боды и се паров — —

9X13 (X1S, •ЭП229) Втулки п другие детали, под- вергающиеся сильному износу п действию агрессивных сред Применяется после за- калки с низким отпуском

Х14 (ЭП211) Детали, которые должны иметь гладкую поверхность и обладать повышенной стой- костью против истирания (звез- дочки, шестерни, винты, гайки и другие детали с резьбой) О бла дает удо влеты > ри- телыюй стойкостью про- тив атмосферной корро- зии и влияния других видо в слабоагрессивных Сред —

Х15119Ю (ЭП904) Рекомендуется как высоко- прочная сталь для изделий, работающих в атмосферных условиях П овышеиная прочность достлга ется применен нем отпуска при температу- рах* 750 я 5S0° С ш

2X17112 Рекомендуется как высоко- прочная сталь для тяжелона- гр уженных деталей, работаю- щих на истирание и на удар в агрессивных средах Обладает высокой по- верхностной твердостью (свыше IIНС 45)

Х18Н9 (1X18 Н9, ЭЯ1) Применяется преимущественно в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и кон- струкций, соединяемых точеч- ной сваркой. Сварные соедине- ния, выполненные другими ме- тодами сварки, склонны к меж- кристаллитной коррозии — II

22

МАТЕРИАЛЫ

Продолжение табл. 21

Марка стали Примерное назначение X арактеристика Кроме :того, при- меняется по группе

X1SII10T (1X1SH9T, :>Я1Т); Х18НИТ (1Х18Н9Т, ЭЯ1Т) Применяется для изготивл(*- ния сварной аппаратуры в раз- ных отраслях промышленности. Сталь марки X1SH9T рекомен- дуется применять в виде сорто- вого металла и горячекатаного листа, не изготовляемого на ста- нах непрерывной прокатки О б л. । да ет удов лет в и рп- телын »й сопротивляе- мостью ме> ккристаллит- ной коррозии II u III

ОХ18.ШОТ (91X914) Рекомендуется для изготовле- ния сварных изделий, работаю- щих в средах более высокой агрессивности, в которых стали марок Х18Ш0Т и Х18Ш2Т не обладают высокой стойкостью против межкристаллитной кор- розии Обладает повышенной сопротивляемостью мея;- кристаллитной коррозии II

Жаростойкие (окалииостийкие) стили и сплаяы (.-рилпа Л)

Марка стали или сплава Примерное назначение Температура начала интенсивного окалин?»- образования в воздушной среде в °C (ориенти- ровочно) X арактеристика Кроме того, приме- няются по группе

Х5 Трубы 600—650 — ш

4Х9С2 (Х9С2, ЭСХВ) Клапаны выпуска авто- мобильных, тракторных и дизельных двигателей, трубки рекуператоров, теплообменники," колос- ники 850 Устойчива в серо- содержащих средах их

1Х12СЮ (Х12ЮС. ЭИ404) Клапаны а втотря ктор- ных двигателей, различ- ные детали 950 Устойчива в серо- содержащих средах —

Х20Ш4С2 Печные конвейеры, ящики для цементации 1000- 1050 Устойчива в наугле- роживающих средах —

4ХШХ25С2 Печные конвейеры и другие нагруженные де- тали иоо Устойчива и наугле- роживающих средах —

Х25Н16Г7АР Детали газопроводных СИСТеМ, ИЗГОТ0ВЛЯСМЫХ из тонких листов, ленты, сортового проката 1050—1100 Рекомендуется для замены жаростойких сплавов на никелевой основе III

X1Х60Ю Детали газопроводных систем, аппаратура 1200 — —

СТАЛЬ

23

Продолжение табл. 21

Яшро»рЬ*& столп V '‘планы (группа III)

31арка сплава или стали Примерное назначение Рабочая темпера- тура в "С Срок работы * Темпера- тура начала интенсив- ного окалино- образова- ния в °C Характери- стика Кроме того, при- меняется по группе

Ориентировочно

Х6СМ Трубы, части насосов, за- движки, штоки 660 Длитель- ный 700 — —

2X13 Лопатки пар!> вых турбин, клапаны, болты и трубы 500 Весьма длитель- ный 750 — I и П**

X18 НЮТ; X1SH12T Детали выхлоп- ных систем, трубы, листовые и сортовые детали 600 800 Боле? ста- бильна в ра- боте по срав- нению с X18 НЮТ I п II**

* Под длительным сроком работы (в отдельных случаях до 20 000 ч), под 10 000 ч (обычно от эО ООО до 100 000 ч). ** Преимущественно. условно принимается время от 1000 до 10 000 ч весьма длительным — время значительно больше

Примечания: 1. ГОСТ 5632—61 предусматривает также и другие марки сталей. 2. В скобках указаны прежние обозначения марок стали и сплавов.

22 Применение коррозпоиностойкпх сталей и агрессивных средах

Марка стал» Примерная среда работы

0X15; 1X13; 2X13; 3X13; .1X13; Х14; 2Х13ШГ9; Х14Г14Н; Х14Г14НЗЧ'; 1X13H3 Слабоагрессивная при температура не выше 30° С (водные растворы солей, азотная и не- которые органические кислоты невысоких кон- центраций, пищевые среды). Стали, достаточно стойкие против действия пресной воды, пара, атмосферы

9X18: 1Х17Н2: 2Х17Н2; Х17; 0Х17Т; Х25Т; Х15Н91О; X2S; 1ХЗШ5Т; 0IIX1SH1O; 0Х12ШЙ XI Н9; 2Х19НВ; XJ8H10E; 0Х13Н10Т: ХГ-ПЮТ; 0Х18Н11; Х28Д11; Х19И9Т 13 средах средней агрессивности — азотная и органические кислоты (исключая уксусную, муравьиную, молочную, щавелевую); боль- шинство растворов солей органических и не- органических кислот при различных темпе- ратурах и концентрациях

0Х23Н28М2Т Растворы серной кислоты низких концентра- ций (до 20%) при температуре не выше 60° С, фосфорной кислоты, содержащей фтористые соединения, и другие высокой агрессивности

24

МАТЕРИАЛЫ

Коррозионностойкая и жаростойкая сортовая сталь

(по ГОСТу 5949-61)

23. Механические свойства термически обработанной стали

Механические свойства Твердость

Марка стали Рекомендуемые режимы те рм’.т ческой об работки образцов или заготовок Временное сонрот»вле- нив Предел текучести Относитель- ное удлине- ние a s Относитель- ное сужение тая вязкость \1,‘СМ2 этояскениом co- in нии НИ закалки и ; гена HRC

в кГ мм2 в у /() Харт •г/Ч iH.T.0 Э1ГЗ

не менее я я ъ я

Хэ Отжиг 850—870° С, охлажде- ние на воздухе 40 17 24 50 10 — —

4Х9С2 То лю или без термической обработки 75 50 15 35 — — —

2X13 Закалка 1000 —1050° С, охла- ждение. иа воздухе или в масле, отпуск 660—770° С, охлаждение на воздухе, в масле или в воде 66 45 16 55 8 126 -197 —

3X13 Закалка 950-1030° С, охлажде- ние в масле, отпуск 200— 300° С, охлаждение на воздухе или в масле — — — — — 131-207 <48

4X13 Закалка 1000-1050° С, охла- ждение в масле, отпуск 200 - 300° С, охлаждение на воздухе или в масле — — — — 143*29 50

9X18 То же — — — — — “>э 55

1X13 Закалка 1000—1050° С, охла- ждение иа воздухе или в масле, отпуск 700—790° С, охлаждение на воздухе, в масле или в воде 60 А‘> 20 60 9 121-187 __

1Х12СЮ Отжиг 800—850° С, охлажде- ние иа воздухе или в масле . . 50 35 15 60 __ — —

Х17 Отжиг 760—780° С, охлажде- ние на воздухе или в воде . . . 40 25 20 50 — 126—107 —

Х15Н9Ю Нормализация 928—975° С, гю- следующая обработка холодом от —50 до —70° С в течение 2 ч, старение 375 — 500“ С с выдерж- кой 1ч 120 90 10 45 4 —

X201I14C2 Закалка 1000—1150° С, охла- ждение на воздухе или в воде 60 30 35 30 — — —

X18119 0Х18Ш0Т Закалка 1050—1100° С, охла- ждение на воздухе, в масле или в воде 50 20 45 55 -- — —

Х18Н9Т То же 55 20 40 оэ — - -

X18 ШОТ » ‘ • * 52 20 40 ЙЗ •— — —

Приведенные нормы распространяются на сталь с размером профиля до 60 лит.

При испытании стали размером профиля более 60 до 10» лии. допускается понижение

удлинения на 1 единицу и сужения на 5 единиц против норм, приведенных в таблице.

Механические свойства стали размером профиля более 100 мм определяют при планоч-

ном контроле,

СТАЛЬ

Коррозпопяостойкая и жаростойкая сортовая сталь поставляется в виде

горячекатаных и кованых полос и прутков диаметром пли толщиной до 200 лм/.

По форме и размерам сталь соответствует требованиям стандартов на сортамент:

горячекатаная — ГОСТы 2590—71; 2591—71, 4405—48; кованая — ГОСТы

1133—41, 4405— 48.

Шарико- н роликоподшипниковая сталь

(по ГОСТу 801-60)

24. Содержание углерода п хрома в стали в %

Марка стали Углерод X ром Свойства стали |

I11XG 1.05-1.15 0Л0 -0.70 Устойчива против тое-

Л1л9 1.00- 1.10 0.90—1.20 ния качения по м-атял-

ШХ15 0.95—1.('5 1.30-1.65 лу при больших

ШХ15СГ 0.95-1,05 1.30 1.65 давлениях

По форме н размерам поперечного сечения сталь соответствует:

горячекатаная круглая — ГОСТу 1133—41 (за исключением примечания 2к

п. 2); горячекатаная круглая сталь диаметром более 180 мм — ГОСТу 2590—71;

горячекатаная квадратная — ГОСТу 2591—71;

горячекатаная полосовая — ГОСТу 103—57;

холоднотянутая круглая — ГОСТу 7417—57 с дополнительными размерами

согласно приложению к ГОСТу 801—60.

Отожженная горячекатаная п холоднотянутая сталь в состоянии поставки

имеет твердость: ШХ15 НВ 179—207; 1ПХ15СГ НВ 179—217.

Примерное назначение конструкционных сталей основных марок

Марка стали Термическая обработка Механические свойства Область применения

СтЗ Б ез термически *й обработки См. табл. 12 Сварные конструк- ции; детали, работающие с малой нагрузкой без трения; кожухи, щитки, крышки, прокладки

А12 Жидкостная цемен- тация или цианиро- вание Поверхность НН С 36—02 Мелкие малоиагружеи- ные детали, к которым п pi дъя вляются требова- ния чистоты поверхности и сопротивления износу: винты, гайки, оси, кольца

15 Цементация, закал- ка в воде, отпуск При сечении 1 до 50 м.м: о , --= 45 ~ 55; О7. = 25 < 311; 6 > 20; т|' > 50; Я.ЧС 56—62 Малонагруженные мел- кие и средние детали п ростой конф игу рации, работающие в условиях трения: валики, втулки, упоры, пальцы, оси

1 Имеется в виду наибольший размер в сечении.

26

МАТЕРИАЛЫ

Продолжение

Марка стали Термическая обработка Механические свойства Область применения

35 Без термической обработки См. табл. 16 Малонагружснные де- тали: оси, тяги, кольца, рычаги, фланцы

Закалка в воде, отпуск При сечении до 20 ,и.и: с > 100; о_ > 05; б > 8; ф > 30; HRC 30—40 Мелкие среднеяагру- л генные детали, к кото- рым предъявляются тре- бования повышен! юй прочности: втулки, вали- ки, винты, штифты, упо- ры, кольца

Жидкостная цемен- тация или цианиро- вание — Маги»иягружеииые де- тали, к которым предъ- являются требова ния con poTiiB Ленин из носу: установочные винты, оси и детали крепежа

А40Г Без термической обработки См. табл. 14 Ходовые винты метал- лорежущих станков

45 Улучшение (закал- ка с высоким отпу- ском) При сечении до Юн льм: ав > То-, ог > 45; б 13; ф > 35; а 5» 5; НВ 192— 285 Средне» (агру женпые де- тали, работающие при небольших скоростях и средних, удельных давле- ниях: валы в полшшнп- ках качения, шлицевые валы, шпонки, втулки, вилки

Закалка с нагревом т. в. ч. с глубиной закаленного слоя 1,8—2.2 мм, отпуск (У6> === £0 120; ог — 70 4- 90; б 7; ф 20; HRC 38—46 Детали средних разме- ров несложной конструк- ции, к которым предъяв- ляются требования повы- шенной прочности и твер- дости: ролики, валики, цапфы, винты, собачки и др.

Закалка с нагревом т. в. ч. с глубиной закаленного слоя 1,8—2,2 mi, отпуск HR С 50-80 Детали средних и круп- ных размеров, к которым предъявляются требова- ния высокой поверхност- ной твердости и повышен- ной износостойкости: ше- стерни, шпиндели и валы, работающие в подшип- никах скольжения при средних окружных ско- ростях. При требовании повышенной прочности сердцевины изделия (сред- них размеров) материалы должны быть улучшены перед закалкой с нагре- вом т. в. ч.

Закалка в масле, отпуск ое > 90; ог = 65; 6 > 15; ф > 40; HRC 30-40 Мелкие тонкостенные детали сложной конфи- гурации

СТАЛЬ 27

Продолжение

Марка стали Термическая обработка Механические свойства Область применения

45 Закалка в воде или в щелочном растворе При сечении до 20 лш: о > 120; п > 95; НН С 49-50 Детали средних разме- ров несложной конфигу- рации: стопоры, фикса- торы, храповики, упоры, ВЛЛИКП

5'10 Без термической обработки — Ходовые винты преци- зионных станков

Закалка в воде или в щелочном растворе, отпуск HR С &S—62 Центры к станкам, втулки

50Г2 Нормализация НВ 187—230 Крупные ма лона гру- женные детали тяжелых машин: шестерни, шпин- дели и валы, работающие в подшипниках качения

Зака.гка в масле, высокий отпуск При сечении до 80 лмс <тв > 06; от > 70; б > 9; ф 40; НВ 250—300 С рсд ненагруженные крупногабаритные дета- ли тяжелых машин, к которым предъявляются требования общей повы- шенной прочности: ше- стерни, шпиндели н валы, работающие в подшип- никах качения

65Г Закалка в масле, отпуск •— Детали, к которым п редъявляются требова- ния высокой износо- устойчивости и высоких пружинящих свойств, например цанг, высокая твердость (HR С 5 8— С» 2) относится к головке ца н- гп, на хвостовой (пружи- нящей) части твердость HR С 42—48

Закалка в масле, отпуск При сечении до 20 лш: 1S°; ^>135; б > 5; ф Ю; о 1 -о 59; HR С 42-48 Детали, работающие при знак оперсмепных нагрузках: крупные пру- жины, пружинящие кольца и шайбы, фрик- ционные диски

20Х Цементаци и, закал- ка в масле, отпуск При сечении до 40 .м.н: 5= 85; о 3?- 63; б > 10; g 40; «1 6; о 3 -»< 69; Сердцевина НВ 212. 1 Говсрхность HRC 56-62 Детали средних разме- ров с твердой износо- устойчивой поверхностью при достаточно прочной и вязкой сердцевине, ра- ботающие при больших скоростях и средних удельных давлениях: шестерни, кулачковые муфты, втулки, направ- ляющие планки, плун- жеры, копиры, шлицевые валики, шпиндели и ва- лы, работающие в под- шипниках скольжения

28

МАТЕРИАЛЫ

Продолжение

Марка стали Термическая обработка Механически? свойства Область применения

Закалка в масле, высокий отпуск При сучении до 50 aim: о = 80 ~ 05; 04 — 60— 75; б>1н;Ф = 3»4- 50; ан °’ а-1 '• 3’:; НВ 230—2S0. При се’юшш до 100 мм: св > 75; gt > 52; б > 15; ф > 50; % > НВ 23(1-285 Детали с общей повы- шенной прочностью, ра- ботающие при средних скоростях и средних удельных давлениях: ше- стерни, червячные валы, шлицевые валы, проме- жуточные оси, шшшде.ш и налы, работающие в ш щшншшках кач» шия

4ПХ Закалка в масле, отпуск НИС 34-42 С ильнонаг р уженные шпиндели и валы, рабо- тающие в подшипниках качения, клапаны, шаро- вые упоры, храповые ко- леса

То же О(, = 15» 4- 160; сг - -- 13(14- 140; 6 7; 1]' = 25; ан '•• HRC Г<Ь—50 Детали, работающие при средних окружных скоростях. высоких удельных давлениях и небольших ударных на- грузках: шестерни, шпин- дели, втулки, кольца, рейки, роторы гидрона- сосов

Закалка с нагревом т. в. ч. с глубиной закаленного слоя 1,8—2.2 мм, отпуск о t -- 55; НН С 50—54 Детали, к которым предъявляются требова- ния высокой поверхност- ной твердости п повышен- ной износоустойчивости: шестерни, валы, оси. При трг б о ва нн и по вишенной пу< «чности сердцевины п л далия материалы должны быть улучшены перед закалкой с* нагре- вом т. в. ч.

4.>Х Закалка, высокий отпуск 11В 230-280 Крупногабаритные де- тали, с общей повышен- ной прочностью, рабо- тающие при средних ско- ростях п средних удель- ных давлениях: валы в подтип и як: i х к ачения, шестерня, червячные ва- лы, шлицевые валы

То жа При сечении до 100 лыс ст >85; от > 60; б > 10; ф > 40; “« 5= 5; а г 36; НВ 230-300 Детали, работающие при средних скоростях, удельных давлениях п ударных нагрузках: ва- лы, вращающиеся в под- шипниках качения, вали- ки, шестерни

СТАЛЬ

29

Продг-лнй-мги

Марка стали Термическая об расе »тк« j Механически;’ ! СВСЙСТВа Область применения

40Х11 Закалка в масле, отпуск при сечении д<« 4о л;лп "« 9i;>; сг 140: 6 ’ •' 4«; ~ •4; М-хткие и средние дета- 1 ли, работающее при вы- • соккх удойных да»:л<- | нпях и ударных пагрул- ! ьах. при тг-ебованги | гонок прочности II ЛОУМ- : п 1?! пз ни пластичности: д: -стерпи, кулачковое муфты, червяки

18ХГТ IДемептацпя, зека, 1- ка в масле, отпуск При ее-;евин до 50 лш: Ог 1П-’; а 80; 6 > 9; 1;? > 50; «м S- Сердцевина :ia 2-с-зоо. flfO-CpXHOCTb HRC ом-62 Детали, работаю!) pie при бол.’.ишх скоростях, средних. II высоких удель- ных давлениях, пум на- -'чншп уда оных нагрузок: валы, враи’аК'Викся в in иишияшах сколыке- пня, нюсторяи, червяки, кулачковые мубггы, втул- ки. Применяется при требовапии высокий по- верхностной ТВ- рдости и I c-iHoeoycToftwcocTii, если Iнеобходима более высо- кая прочность П ВЯЗ- КОСТЬ, ч* м у стели 2{'Х

13XH3A 11ем“.нтаци;1, закал- ка в масле, отпуск При сечении до 100 лг.м: О6. > 85; о?. > 70; С > 10; Ф > »о; a 53 S: о_, t 39; Сердцевина 1’В 269. Поверхность HRC 5S-62 Сяльнонаг| »у; кенные де- тали с высокой ПОВЕРХ- НОСТИ! »:1 тве РД< »СТЬ.Ю, 1Д5 - носоустотпшвостью И БН-;~ кв”? сердцевиной, рабо- тают (не при больших СКО- РОСТЯХ и ударных нагруз- ках: шпиндели и валы в и с »дш ииник ах ск о льаи J- 1шт; шестерни СЛОЖНОЙ К' «НфИГ У} МИНН, гильзы, кулачковые муфты, чер- вяки

3:<Х2Ю* Азотирование При сечении до «п дин: Of? > 95; сг > 80; б > 12; Ф > 50; «н > 3. Сердгрииша ИВ 269. Поверхность HV 870-1020 Детели очень высокой твердости £1 ИЯНПСОуСТОЙ- ЧИВОСГИ При незпаЧИТАЛЬ- НОЙ деформации: копиры, г.-ксцен'п »ик и, ил унжеры

ШХ15 Зак елка я масле, отпуск с 221»; о?, 17п; а , 0,5; о 66,5 71 — икс 58 -«4 Детали с высокий твер- Д»ч:Т:.Ю и UIHIOCOустойчи- востью: статоры лопаст- ных иас-оеов, копиры, ро- лики, собачки храпового механизма, пальцы

* Соответствует марке 38X10 по ГОСТу 4513- 61.

30

МАТЕРИАЛЫ

Продолжение

Марка стали Те) ишческая обработка Механические свойства Область применения

35 ХМ Закалка в масле, высокий отпуск НВ 280—ЗИП Шестерни, обрабаты- ваемые В УЛУЧШЕННОМ состоянии, для точных передач

Закалка в масле, отпуск При сечении до .мдг. а >• 160; с>„ -> Г»0; б > 12; аз; <до, = 65; НДС 45 -53 Ш сете] инн, щп инд? ли, работающие в условиях больших нагрузок и боль- ших скоростей, где боль- шое значение, имеет пре- дел выносливости

а , °т’ ° 1 Е кЛ'л'-и!. 6 и ф в %

Стальная пружинная термообработаниая холоднокатаная

п плющеная лента

(ио ГОСТу 2614-65)

Лепта предназначена для изготовлении пружинящих деталей и пружин, за

исключением заводных.

Л ента под разделяется:

по прочности (табл. 25):

первой прочности............ ............................. ш

второй » 2П

третьей » ЗП

по точности изготовления:

нормальной точности по толщине и пшрппо............... —

повышенной ТОЧНОСТИ ПО ТОЛЩИН?........................ В

повышенной точности по толщине и ширине ............ РП1

высокой точности по ТОЛЩИН?.......................... Т

высокой точности по толщине и ширине................. ТШ

по виду кромок:

холоднокатаная с обрезными кромками.................. —

то же, с обрезными и шлифованными кромками........... Д

плющеная с закругленными кромками.................... Е

по виду поверхности:

светлая (светлокаленая и нагартоваиная)..................... —

светлополированная..................................................................... С

колоризовапная............................................................................. к

темная..............................................’ xj

Размеры ленты приведены в табл. 26.

Шероховатость поверхности светлой, светяополированной, колоризованной

ленты не ниже 8-го класса по ГОСТу 2789—59.

ст \.ть

Ленту изготовляют из стали марок: У7А,

УЯА, У9А, У1ОД, У12А по ГОСТу 1435—54;

65Г ио ГОСТу 1050—60; 60С2А, 70С2ХА по

ГОСТу 14959—69; J3X по ГОСТу 5950—63.

Пример обозначения лепил второй прочно-

сти, высоком точности по толщине. нормаль-

ной точности по ширине, с обрезными и

шлифовании мп кромками, колорпзовапной,

размерами 0,5 X 19

Лепта 2П-Т-Д-К-0,5 «10 ГОСТ 2614—65.

Пример обозначения ленты первой прочно-

сти, повышенной точности по толщине п шп-

25. Предел прочиоетп и твердость

лепты в состоянии поставки

Группа проч- ности Придел прочное ГИ в кГ,'ммг Твер- дость НУ

ш 130—1>ю .'175—485

2] 1 161—190 4S6—0(М)

3U Более 190 Более ООО

рине, плющеной, темной, размерами 0,5 X 5 ля:

Лепта 1Н-ВШ-Е-г1-0,5 .< 5 ГОСТ 2614—65.

26. Толщина и ширина ленты 1 в лс.»

Ширина Тол I чипа

2 0,45; 0,50 Плюще? и.55; 0,60 ал лента 0.6::; 0.70; ОАО; ОЛЮ; 1,00 1,10; 1.20; 1,25 — — —

2.2 1.40: 1.50: 1.60

2,4 1,70

2,5 1,50

1.90; 2.00

2.8; 2 9; з; 3,3; 3,6*t4; 4,5;

6 0,50

7; Ь

9 10; И; 12; 14; 15; 16; is; 31; 22; 25; 26; 30; 32; 35; Л’.; 40; 45; 50; -га; G0; 70 JV о.-п> инока та пая лтта

0,55; 0,60 0.63; 0.77»; П.Ы»; 1.7.90; 1,00 1,10; 1,20 — — — —

1 ГОСТ 26 и 74—1IW. 14—05, кроме того, предусматривает толщину 0.05—0.45, ширину 1,4—-1,8

32

МАТЕРИАЛЫ

Проволока из кочструкционкон углеродистой стали

(по ГОСТу 17305—7 J)

Диаметры проволоки в 0,30; 0,35; 0,40; 0,45; 0,50; 0,55: 0,(5; 0.7; 0.8;

0,0; 1,0; 1,1; 1,2; 1,3; },4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,2; 2,5; 2,8; 3,0; 3,5; 4,0;

4,5; 5,0; 5,5; 6,0: 7,0.

27. .Механические свойства проволоки

Предел upon -юстп при растяжении в кГ/мм3 (не менее)

ДЛИ Пр.-ВпЛОКП из сталн магюк

Дизметр проволог.и В л», и

15 кп; 15 п 2-.I 25; 30 и 25 -;0; 45 и 50

п.З—0,7 60 iOO 110

о .$-1.0 35 УО и hi

1.1-2.11 55 80 но

2.2—5.0 50 70 80

5,5—7.0 40 С.0 70

Пример обозиачеязч а юволога: диаметром 2,5 .м.м из стали марки 45:

Приен,юна 2,5—43 ГОСТ ITZO3—71

Твердые сплавы

Твердые сплавы подразделяются па металлокерамические, литые и порош-

кообразные. .Металлокерамические сплавы применяют в виде пластин к режу-

щему инструменту, литые и порошкообразные — для наплавки быстропзнашп-

вающихся деталей.

Твердые сплавы обладают высоком твердостью, износоустойчивостью и крас-

ностойкостью.

К литым твердым сплавам относятся стеллит марки В-ЗК, а также сормайты

по ГОСТу 11545—65. Стеллит сохраняет стойкость при температуре до 800° С,

сормайт — до 600° С. В литом виде наибольшей твердостью обладает стеллит

Я ЯС 60—G2; сормайт имеат твердеют», НЛС 43—50.

Стеллит представляет собой сплав на основе кобальта с содержанием вольф-

рама, хрома, углерода. В сормайтах кобальт заменен железом, а вольфрам

отсутствует.

Стеллит н сормайт применяют для наплавки деталей, требующих механиче-

ской обработки для получения ровной и чистой поверхности. Износоустойчи-

вость деталей, наплавленных литыми сплавами, повышается в несколько раз.

Например, наплавка из сормайта в 2—3 раза износоустойчивее хромоникелевой

стали и в 4—5 раз углеродистой стали марки 45. Наплавка из стеллита еще более

и зное оу стой чпв а.

Литые твердые сплавы и порошкообразные смеси можно наплавлять на

стальные и чугунные детали. Наплавку твердых сплавов производят при помощи

ацетплено-шюлородного пламкпи и электрической дуги, а порошкообразной

смеси — элсктродуговым способом. Стеллит и сормайт выпускают в виде прут-

ков диаметром 5—7 .ил и длиной 200—-300 .мл.

Порошкообразные твердые сплавы— вокар, сормайт по ГОСТу 11545—65,

сталинит М по ГОСТу 11545—65 и др. — применяют преимущественно для

наварки деталей, используемых дли выполнения грубой работы, допускающих

большое количество нор н раковин и не. требующих обработки наваренной

поверхности (щеки дробилок, зубья экскаваторов и другие подобные детали).

Состав вокара (в %): вольфрама 86; углерода 9,5—10,5; кремния до 0,5;

железа до 2,5. Состав сталинита М (в %): железа ~55; хрома 24—26; марганца

6—8,5; углерода 7—10; кремния 3.

Порошкообразные твердые сплавы наваривают электрической дугой.

Твердость, определяемая на образцах, наплавленных сталинитом М, должна

быть не менее HRC 52.

СТАЛЬ

33

Сортамент

28. Круглая и квадратная горячекатаная и шестигранная калиброванная сталь

(по ГОСТам 2599-71. 2591—71, S560—С7)

d, а в лии Масса 1 м стали в кг d, а В Л1Л1 Масса 1 .« стали в кг Масса 1 at стали в

о. £ й’ rnec’i и- г ран и "it квадрат- ней Ш»Г 1 !Т- гранн *н d, и В ЛЫ4 круглой 1 шести- гранной

6 7 .8 9 ill 11 12 13 14 15 19 17 1.8 1» 20 21 22 0.154 0-222 0.302 0.395 0.499 0.617 0.746 0.888 1,04 1.21 1.39 1,5S 1.78 2,00 2,47 2.72 2,98 3,55 3,85 0.196 0,2.83 0.385 0,502 0.636» 0,7-85 0.95 1.13 1,33 1,54 1.77 2,01 2,27 2,54 2,S2 3,14 3,46 3,80 4 52 4ДЦ 0,170 ‘ 0.245 0.333 0.435 0.551 0.680 0.823 0.979 1,150 1.330 1,530 1.740 1,960 2.200 2.45 2.72 3,00 3,29 3,92 28 30 £ 36 40 41 45 .46 50 й гл 63 4.17 5.55 6,31 7.13 7,99 S.90 9.87 10.87 12,48 14,21 15,42 17,32 19313 22.19 21.17 5,30 6,1.5 9,07 10.17 11.34 12.Лэ 16,81 13>5 15,90 18,09 19,63 22,05 26,40 28.26 31,16 7.59 4.96 a. J.i 6.12 6.96 7,86 8,М 9.82 10-S.8 1.40 11.99 13,77 14.4 15,66 16,99 19.10 20.6 21,32 24.50 26,98 65 70 75 80 90 95 100 165 110 120 125 130 140 130 160 170 180 190 200 26.05 30.21 34.68 39,46 44,55 49.94 33,64 61,н5 67.97 7-4,60 88.78 96.33 104,20 120.84 138,72 157,83 178.18 ?>?!*-- 24ь’б2 33,17 38.46 44,13 30.25 56.72 70.85 78,30 Не уста- ва вли- вается 24.70 33,30 38 -2'1

Обозначения: d — диаметр круглой стали пли вписанной окружности для шестигранной стали; а — сторона квадрата. Предусматриваются также раамеры: 23; 29; 31; XI; 35; 37; 39; 52; 93; 115; 135; 14а леи. Ио ГОСТу 2591—71 прутки со стороной квадрата до 100 .мж включительно поста- вляются с острыми углами; свыше 100 ,м«м — с закругленными (К ^0,1,и<). Круглые и квадратные горячекатаные прутки поставляются из сталей марок по ГОСТу 380—71 и по техническим условиям ГОСТа эХ>—58, а также из сталей марок по ГОСТу 5(68—65 и по техническим условиям итого же ГОСТа. По ГОСТу 8560—67 предусматриваются размеры шестигранника о_= 3 4-100 «им; шестигранники изготовляют трех классов точности: За — OCT IIКМ 1027, 4 — ОСТ 1024 и 5 — ОСТ 1025. Шестигранные калиброванные прутки поставляются из сталей марок по ГОСТу 1051—59 и По техническим условиям этого же ГОСТа. Примеры обозначений: круглой стали марки СтЗ диаметром 50 .м.м „ 50 ГОСТ ’.•5М - 71 кР!,г 3 Г ОС Г 535 -53 квадратной стали СтЗ при сторон»» квадрата 60 .п.и „ _ Р,60 ГОСТ 2591-71 hvaotmn Cm3 rocJ, 5S5_.S8 шестигранной калиброванной стали 45 размера 25 мм, 5 класса точности 25—5 ГОСТ #560—67 Шестигранник 45 ГОСТ 1051-5» •

2 Справочник конструктора, кн. 1

34

МАТЕРИАЛЫ

29. Стальная горячекатаная лента (по ГОСТу 6002—57)

Ши- рина В ЛШ Теоретическая масса 1 м полосы в м при толщине Ь в лги

1,2 1.4 1.6 1,8 °0 2.2 2.5 2.8 3,0 3,2 3,5 3,8

20 0.188 0.220 0.251 0.283 0.314 0.345 0.393 0.440 0.471 0.502 0.550 0.597

23 0,207 0,241 0,276 0.311 0.345 0.380 0.432 0.484 (5*18 0353 0.604 0.656

25 0-235 0,275 0,314 0,353 0,393 0,432 0,491 0,550 0,589 0,628 0.687 0,746

2S 0264 0.308 0,352 0.396 0.440 0,484 0350 0.615 0.659 0.703 0.769 0.835

30 0,282 0,330 0,377 0,424 0.471 0.518 0.589 0.659 0.707 0.754 0.824 0.895

32 0,301 0,351 0,402 0,4э2 0,502 0,552 0,628 0,703 0,753 (1,801 0,879 0.954

30 0.339 0.395 0.452 0,509 0.565 0.622 0.706 0.7(41. 0.848 0.904 0.989 1,074

40 0.377 0.439 0,502 0,565 0.628 0,691 0.785 0.879 0,942 1.005 1,099 1.193

45 0,424 0,494 0,565 0,636 0,707 0,777 0,883 0,989 1,060 1,131 1,237 1,343

50 0,471 0,549 0,628 0.707 0,785 0.864 0-981 1.099 1.178 1,256 1.374 1,492

56 — — — — — 1,099 1,231 1.319 1,401 1.538 1.670

00 — — — — — — 1,178 1,319 1,413 1.507 1.649 1,790

63 — — — 1,236 1,385 1,183 1,581 1.731 1.879

65 — — — — 1.276 1.429 1,531 1.6 3 1.786 1.939

70 — — — — — — 1,374 1,539 1,649 1,758 1.923 2.08b

75 — — — — 1.472 1.649 1.766 1,884 2,061 2,237

80 — — — — 1,»70 1.758 1.884 2.010 2,193 2,386

85 — — — — — — 1да 1,868 2,002 2,135 2,336 2,536

90 — — 1.766 1.978 2,120 24161 2.473 2.685

95 — — — — 1,865 2,088 2.237 2,387 2.610 2.В.14

100 — — — — — — 1.963 2,198 23-55 2,512 2,748 2,983

105 — . — — 2,061 2.308 2,473 2,638 2.885 3,132

110 __ — — — 2,160 2.418 2,590 2,763 3.020 3,281

120 — — — — — — 2,355 2,638 2,826 3,014 3,297 3,580

125 — — 2 452 2,748 2.944 3.140 3,435 3,729

130 .— — —- — 2,551 2,857 3,062 3,266 3,570 3.878

140 — — — — — 2,748 3,077 3,297 3,517 3,847 4,176

150 — - 2,944 3,297 3.533 3,758 4,120 4.475

160 -А — — ..— — 3,768 4,019 4.396 4,773

170 — — — — — - — — 4,004 4,370 4,670 5,071

180 — 4,239 5,522 1,946 5,369

190 4.475 4,773 5 220 5.668

200 — 4,710 5,024 5.495 5.966

Пример обозначения ленты из стали Ст2 толщиной 2 мм и шириной 50 лги:

„ 2XSO ГОСТ C009-S7

Лчт^ Ст2 гост 63S_SS

30. Прокатная полосовая сталь (по ГОСТу 103—57)

Шири- на В ЛМ? Теоретическая масса 1 м полосы в кг при толщине в лиг

4 i 5 6 7 8 9 10 11 12 14 16 18 20

12 0.38 0.47 0.57 0,66 0.75 —

14 0,44 0,55 0.66 0,77 0.88

16 0,50 0,63 0,75 0,88 1,00 1,15 1,26 — 1,52 — — -— —

18 0,57 0,71 0.85 0,99 1,13 1,27 1,41 — — — — — —

20 0.63 0.79 0.94 1,10 1.26 1,41 1.'57 1,73 1,88 — 2,52 — —-

22 0,69 0,86 1,04 1,21 1,38 1,55 1,73 1,90 2,07 — — —

25 0,79 0.98 1,18 1,37 1 57 1,77 1,96 2.16 2,36 2.75 3,14 —- 3,92

28 0,88 1.10 1,32 1,54 1,76 1,98 2,42 2,64 3,08 — —

30 0,94 1.18 1,41 1,65 1,88 2,12 2,36 2,59 2,83 326 3,77 4.24 4,71

32 1,04 1,25 1,50 1,76 2,01 226 2,54 2.76 3,01 3,51 4,02 4.52 5,02

36 1,13 1.41 1,69 1,97 2,26 2,51 2.82 3,11 3,39 3,95 432 5,09 5,65

40 1,26 1,57 1,68 2,20 2,51 2.83 3,14 3,45 3.77 4,40 5,02 5,65 6,28

45 1,41 1,77 2,12 2.47 2,83 3,18 3.53 3,89 4.24 4,95 5.65 6,36 7.07

50 1.57 1,96 2,36 2,75 3,14 3,53 3,93 4,32 4,71 5,50 6,28 7.07 7,85

56 1,76 2,20 2,64 3,08 3,52 3,95 4 9 4,83 5,27 6,15 7,03 7,91 8,79

60 1,88 2,36 2.83 3,30 3,77 4,24 4,71 5.18 5.65 6,59 7.54 8.48 9.42

СТАЛЬ

35

Продолжение табл. 30

Ши- рина В Л1.И Теоретическая масса 1 .« полосы в «л при толщине в .мл»

4 5 6 7 8 У 10 11 12 14 16 18 20

63 1,% 2.47 2.97 3,46 3,95 4,45 4.94 5,44 5,93 6,92 6,91 8,90 9,69

65 2,04 2,55 3.06 3,57 4,08 4,59 5,10 5.61 6.12 i.14 8.16 9,19 10.21

70 2.75 3,30 3,8., 4,40 4,95 5,50 6.04 6.53 7,69 8,79 9,89 10,99

75 ° зн ° 94 3,53 4,12 4,71 5.30 5.89 6,48 7/»7 8.2 л 9,42 10.60 11,78

so 2,51 3.14 3,77 1.40 5.02 5,65 6,28 6,91 7,54 8,79 10,05 11.30 1.2,56

85 2.67 3,34 4,00 4.07 5,34 6,01 6,67 7,34 S,0l 9,34 10.68 12,01 13,35

90 2,83 3,53 4,24 4.95 5,6~» 6,36 7,07 7,77 S,4«S 9.89 11,30 12,72 14.13

95 2,9.4 3.73 4.47 5,22 5,50 5,97 6,71 7.46 8,20 8,95 10.44 11.93 13,42 14,92

1U0 3,14 3,93 4,71 6,28 7.07 7,85 8,64 9,42 10,99 12,56 14,13 15,70

105 3,30 4 Г* 4.95 5.77 6,59 7.42 8.25 9,07 9,89 11,54 13,19 14,84 16,49

110 3,45 4,32 5,18 6,04 6,91 7,77 8,64 9.50 10.36 12,09 13,82 17,27

120 3,77 4,71 5.65 6,59 7,54 8,48 9,42 10.36 11,30 13,19 15,07 16,96 18,84

125 3,93 4,91 5,89 6,67 7,85 8.83 9.81 10.79 11,78 13.74 15,70 17.66 19,63

130 4,08 5,10 6,12 7,14 8.16 9.18 10,21 11,23 12,25 14,29 16,33 18.87 20.41

140 4,40 5,50 6,59 7,69 8,79 9,89 10,99 12,09 13,19 15,39 17,58 19,78 21,98

150 4,71 5,49 7,07 8, 24 9,42 10.60 11,78 12.95 14,13 16,49 18.84 21,20 23,55

160 5,02 6.2s 7.54 8,79 10,05 11,30 12,56 13,82 15,07 17,58 20,10 22,61

170 3 ,34 6,67 8.01 9,34 10,68 12.01 13,35 1'4 ,GS 16,01 18,68 21,35 24,02 26,09

ISO 6,65 7.07 К. 48 9.89 11.30 12,72 14.13 15.54 16,96 19,78 22,1)1 25,43 28,26

190 5,97 7.46 Х.95 10,44 11.98 13,42 14,92 16.41 17,27 17,90 20,78 23,86 26,85 29,S3

200 6,28 7.85 9,42 10.99 12.56 14,13 15,70 18,84 21,98 25,12 28,26 31,40

Теоретическая масса 1 -и полосы

!

60

45

40

36

30

2S

32 6.28

36 — — -— — — .— —— — -— ——

40 6,91 7,85 8,79 — 10,0 — — — — — —

45 7,77 8,83 9,89 10,60 11.30 12.72 —. — — —

50 8,64 9,81 10.99 11,7-8 12.56 14,13 15,7 — — — —

56 9,67 10-99 12.31 13,19 14,07 15,82 — — — — —

60 10.36 11.78 13.19 14.13 15.07 16.95 18,84 21,20 — — —

63 10,88 12.36 13.85 14,34 15.82 Ь,80 19,78 24,75 — —

65 11,23 12,76 14,29 15,31 16,33 18,37 20,41 22,96 — — —

70 12,09 13,74 15.39 16.49 17.58 11) .78 21,98 24,73 — — —

75 П,95 14,72 16,49 17,66 18.84 21.19 23,55 26,40 — — —

80 13.82 15,70 17,58 18,84 20,09 25,12 28,26 31,40 35.17 —

85 14.68 16.68 18,68 20,02 21.35 24,02 26,69 30,03 33,36 37,36 40,04

90 15.54 17,66 19,78 21,20 22,61 25,43 28,26 31,79 35,33 39,58 42,ЗУ

95 16,41 18,84 20,88 22,37 23, st; 26,85 29,83 33,56 37,29 41,76 44,75

loo 17.27 19,63 21.98 23,55 25,12 28,26 31,40 35,33 39,35 43,96 47,10

105 18,1.8 20.61 23,08 24,73 26.37 29,67 32,97 37,09 41,21 46,16 49,46

ПО 19,00 21,59 24,18 25,91 27,63 .31,09 34,54 3S.86 43,18 48,35 51,81

Г'0 20,72 55 26,38 28,26 30.14 33,91 37,68 42,39 47,10 52,75 56,52

125 21,59 24,53 27,48 29,44 31.40 35,32 39,25 44.16 49,06 54,95 58,88

130 22,45 25,51 28,57 30,62 32,65 36,73 40,82 45.92 51,03 57,14 61,23

140 24.18 27,48 30.77 32,07 35,17 39,56 43,96 49,46 54,95 61,54 65,94

150 25.91 •’9,44 .'12,97 35.33 37.68 47,10 52,99 58,88 65,94 70,65

160 27,63 31,40 35.17 37,63 40,19 45,22 50,24 56,52 62.80 70,33 75,36

170 29,36 2*3,-*6 37,37 40,04 4°. 70 48,04 53,38 60.05 66,73 74,73 80,07