Author: Анурьев В.И.

Tags: общее машиностроение технология машиностроения машиноведение справочник конструктора

ISBN: 5-217-02965-Х

Year: 2001

Text

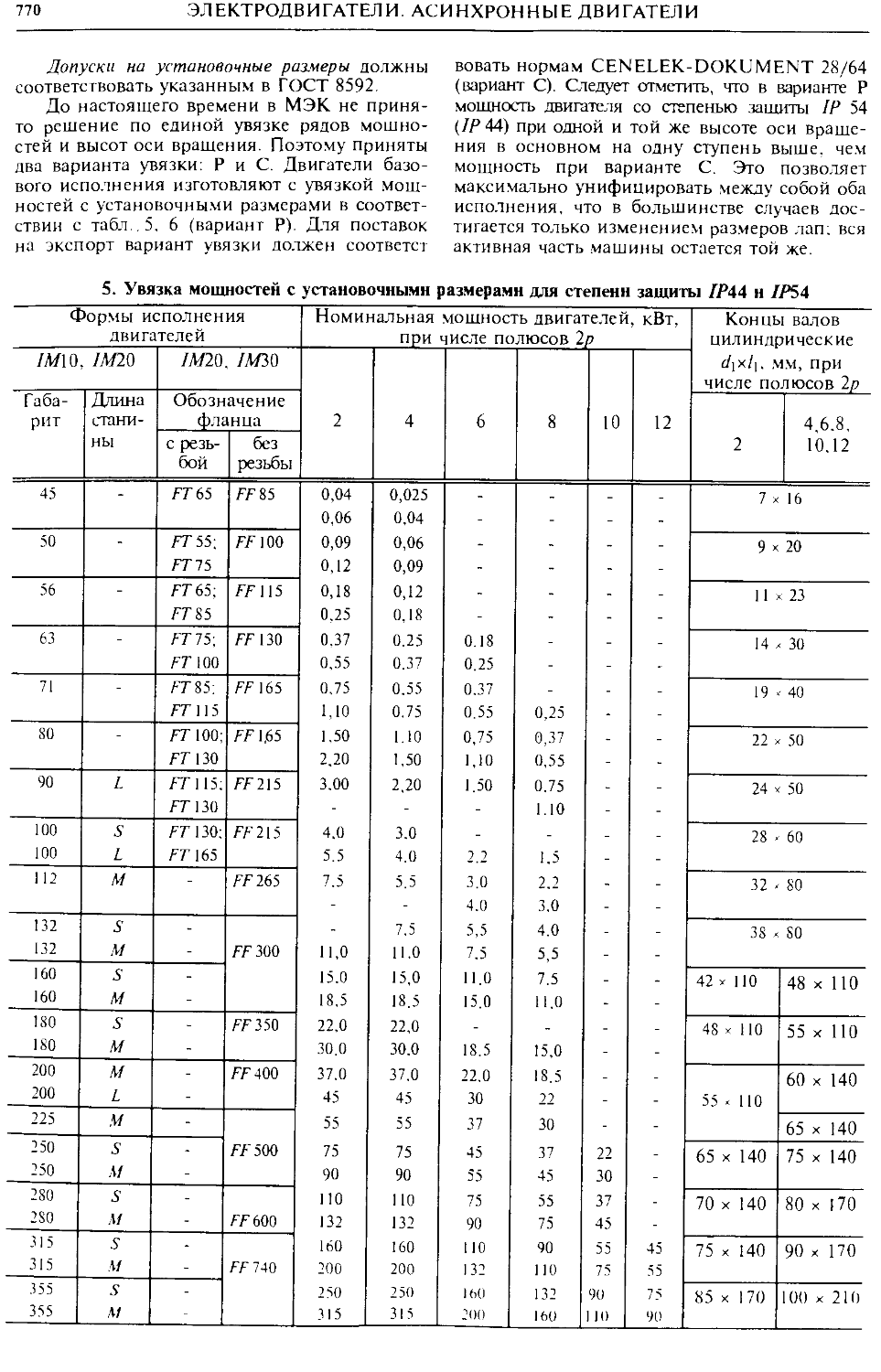

Этот электронный документ предназначен только для частного использования в образовательных целях.

Любая форма продажи и перепродажи этого электронного документа запрещена!

Переведён в формат DejaVue (.djvu) и снабжён гиперссылками by SPA. Если у Вас есть замечания и предложения, касающиеся этого документа, прошу обращаться на e-mail spa@hotbox.ru.

P.S.: Не каждый человек (тем более студент) может себе позволить купить справочник Анурьева, поэтому это трёхтомное издание было сделано мной доступным и бесплатным!

Октябрь, 2003 год.

ПЕРЕИТИ К ОГЛАВЛЕНИЮ

u.n. AIUrDLD

СПРАВОЧНИК

КОНСТРУКТОРА-

МАШИНОСТРОИТЕЛЯ

В ТРЕХ ТОМАХ

МОСКВА «МАШИНОСТРОЕНИЕ» 2001

В.И. АПУГВЕВ

СПРАВОЧНИК

КОНСТРУКТОРА-МАШИНОСТРОИТЕЛЯ

том1

Издание 8-е. переработанное j

н дополненное

Под редакцией И.Н. Жестковой

МОСКВА «МАШИНОСТРОЕНИЕ» 2001

ББК 34.42я2 А73

УДК 621.001.66 (035)

Анурьев В. И.

А73 Справочник конструктора-машиностроителя: ВЗт. ТЗ- 8-е изд., перераб. и доп. Под ред. И. Н. Жестковой. - М.: Машиностроение, 2001. - 864- с., ил.

ISBN 5-217-02965-Х

В третьем томе приведены справочные сведения по расчету и конструированию неразъемных соединений, пружин, уплотнительных устройств, трубопроводов и арматуры, смазочных, гидравлических и пневматических устройств Рассмотрены смазочные материалы, приборы, встраиваемые в оборудование, редукторы, мотор-редукторы, электродвигатели.

Восьмое издание (7-е изд. 1992 г.) переработано в соответствии с новыми ГОСТами и нормативно-технической документацией, дополнено сведениями по сварке пластмасс, пленок, клеевых соединений, новыми сведениями по редукторам и электродвигателям.

Для инженеров и техников-конструкторов.

ББК 34.42.я2

ISBN 5-217-02965-Х (Т. 3)

ISBN 5-217-02962-5

© Издательство «Машиностроение», 1992

© Издательство «Машиностроение», 1999, с изменениями и дополнениями

© Издательство «Машиностроение», 2001, с изменениями и

дополнениями

ОГЛАВЛЕНИЕ

Глава 1. Неразъемные соединения 9

Заклепочные соединения ............. 9

Заклепки классов точности В и С ... 9

Заклепки повышенной точности... 12

Основные параметры заклепочных соединений ........................ 18

Расчет заклепочных соединений . 18

Пустотелые и полупустотелые заклепки ............................ 18

Сварные соединения ................ 24

Свариваемость сталей............... 24

Электроды -........................ 24

Сварочные материалы и рекомендуемые электроды .................. 26

Требования к сварке ............... 28

Стальные сварные соединения ....... 29

Сварные соединения из алюминия и алюминиевых сплавов 48

Сварные соединения трубопроводов 80

Сварные соединения из пластмасс Ю5

Сварные соединения из полиэтилена, полипропилена и винипласта Ю6

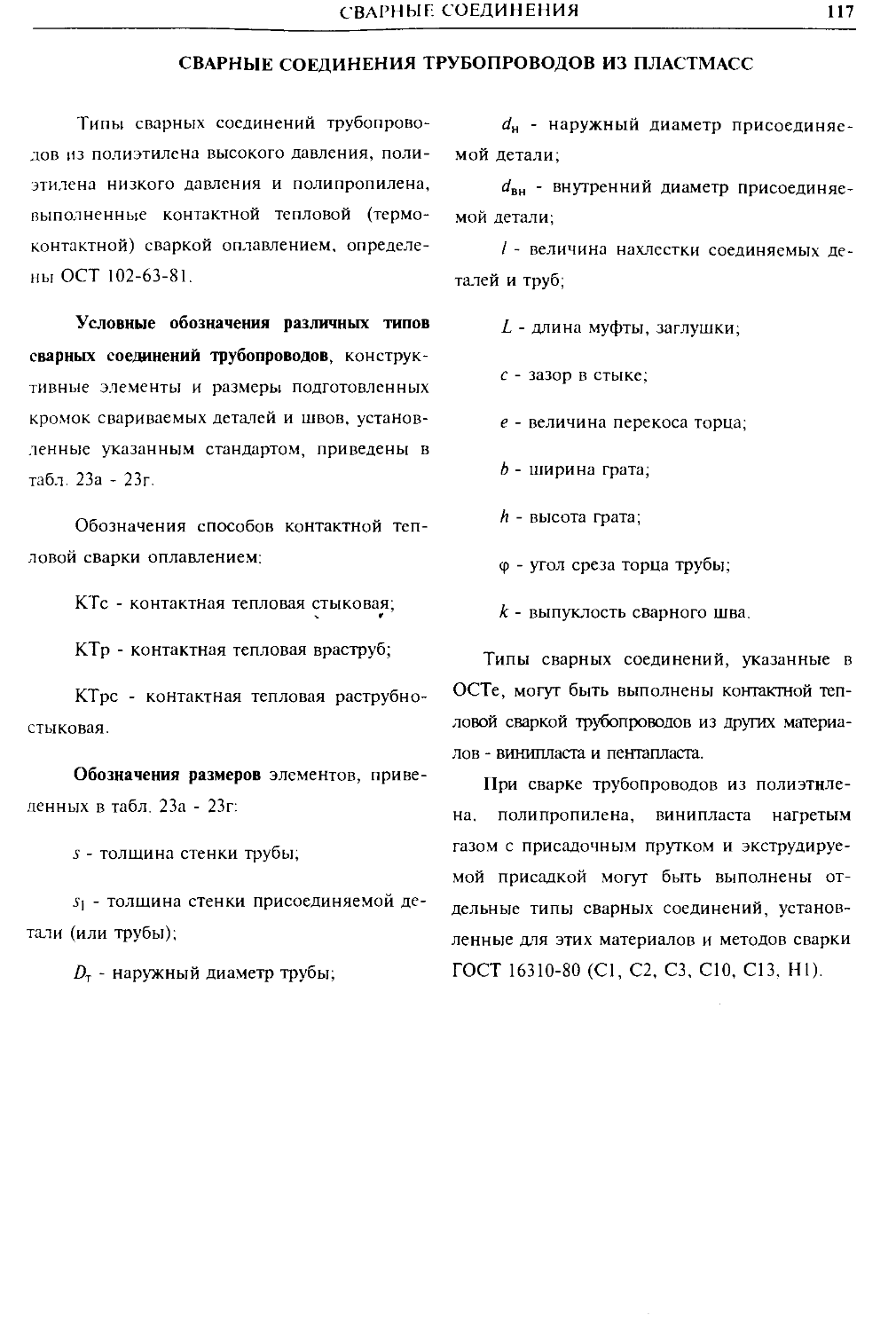

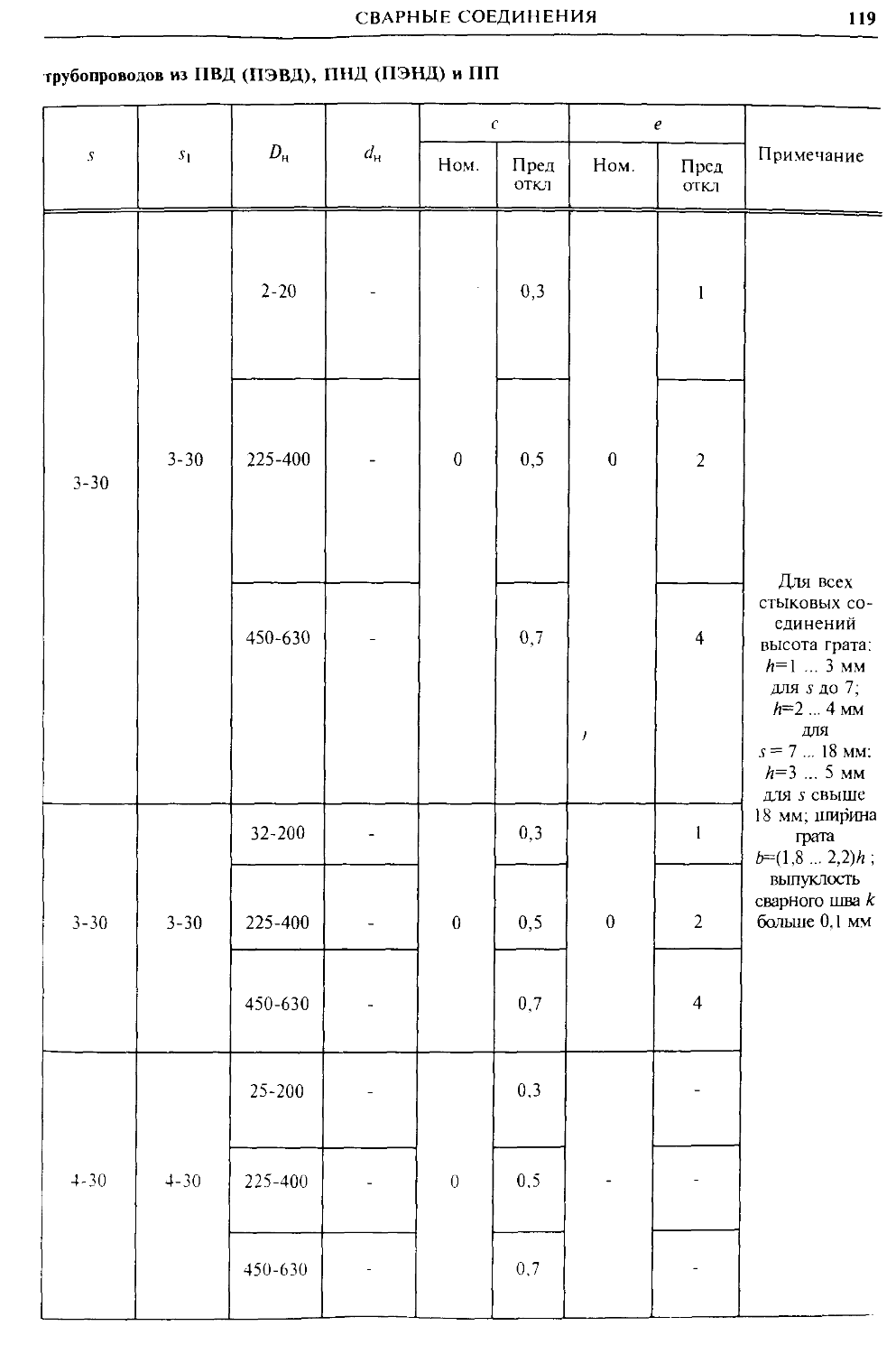

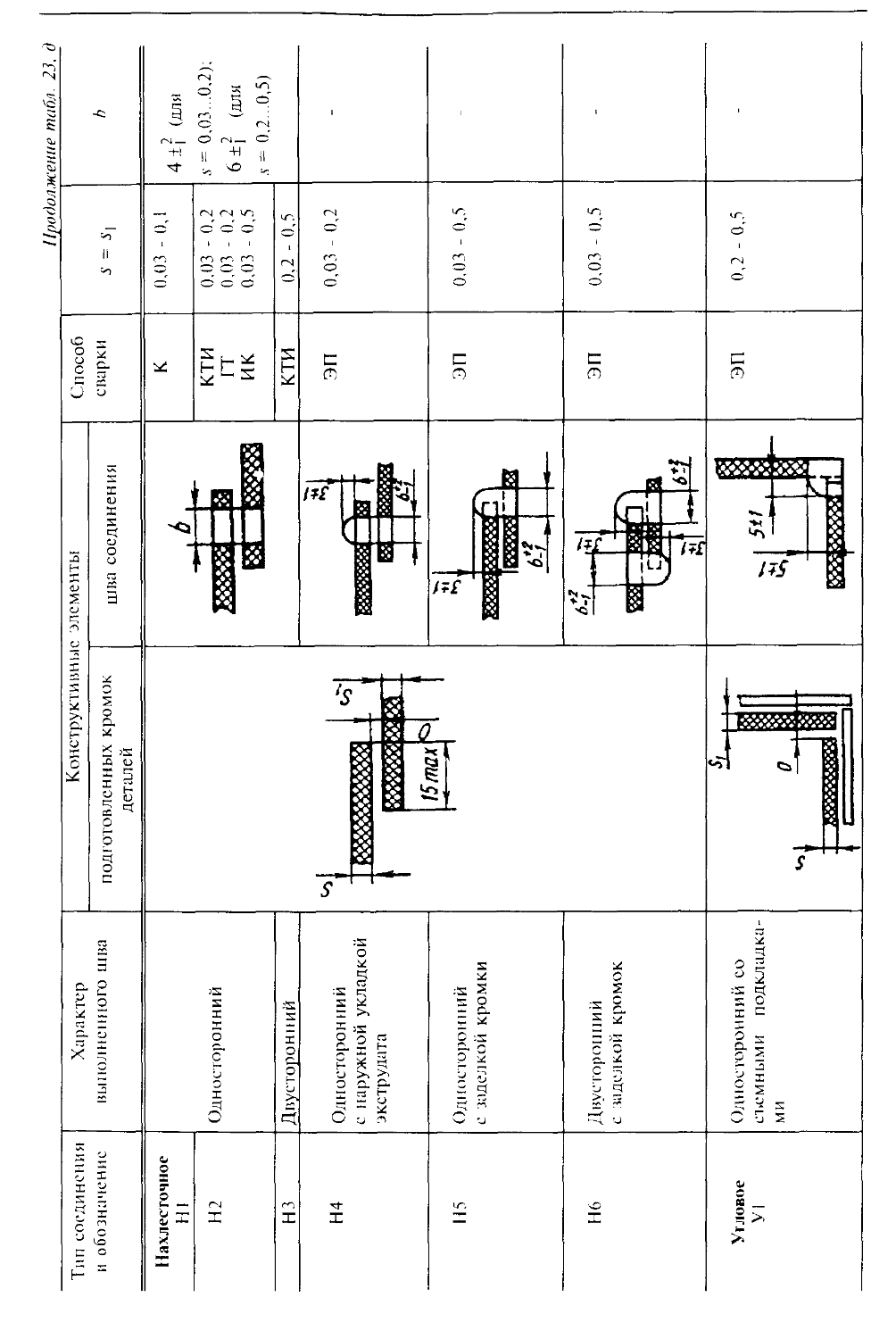

Сварные соединения трубопроводов из пластмасс .............. 117

Сварные соединения из пленок.. 128

Технологичность сварных конструкций ........................... 126

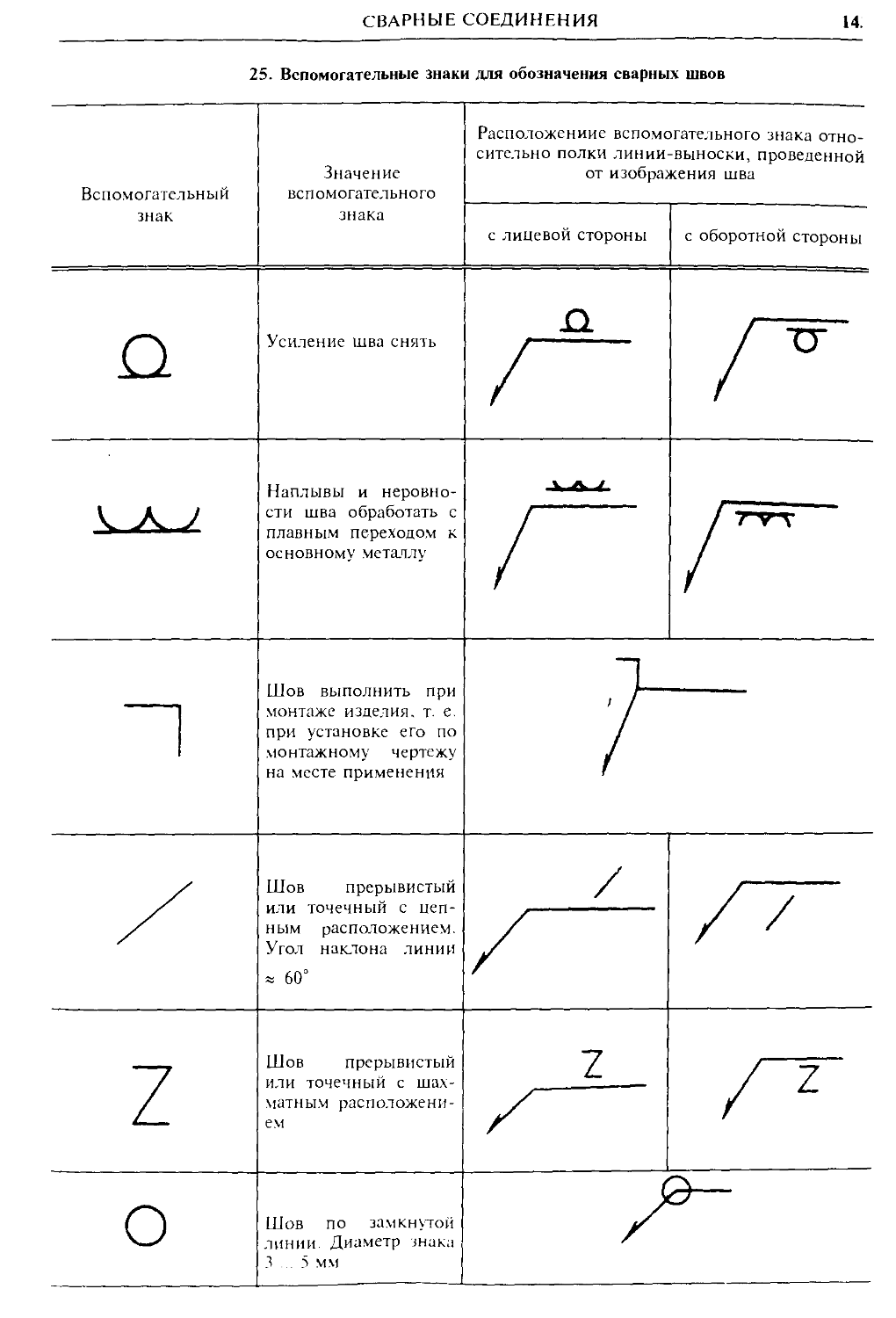

Условные изображения и обозначения швов сварных соединений.... 141

Расчет прочности сварных соединений ............................ 146

Допускаемые напряжения для сварных швов ..................... 149

Примеры расчета прочности сварных соединений ................... 150

Паяные соединения ............... 151

Припои .......................... 151

Оловянно-свинцовые припои ....... 152

Серебряные припои................ 155

Медно-цинковыс припои.......... 156

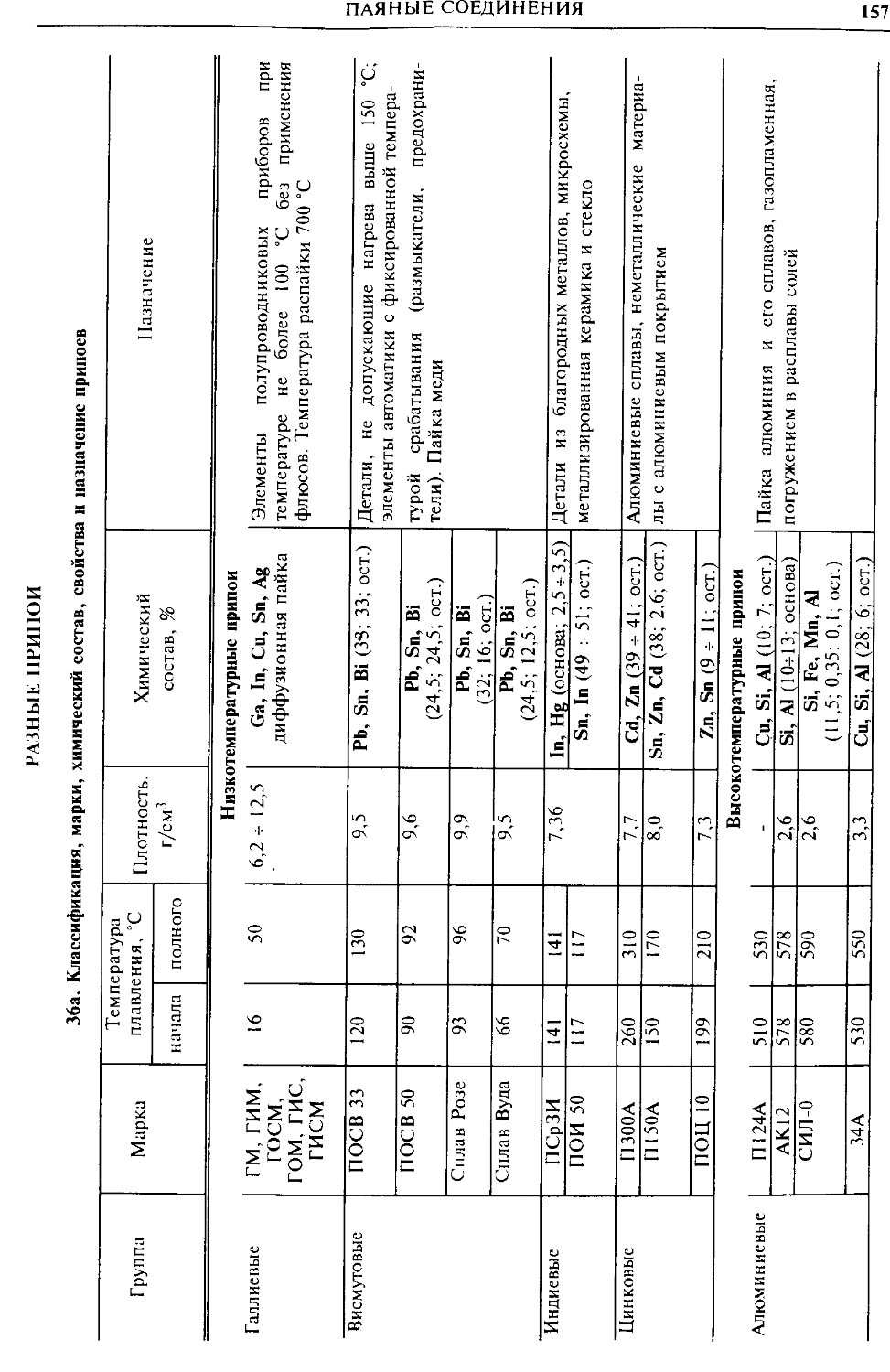

Разные припои .................. 1ST

Основные типы и параметры паяных соединений .................. 16|

Пределы прочности на срез паяных соединений ...................... 164

Допускаемые напряжения в паяных соединениях ................... 165

Клеевые соединения............... 165

Конструирование клеевых соединений .......................... 165

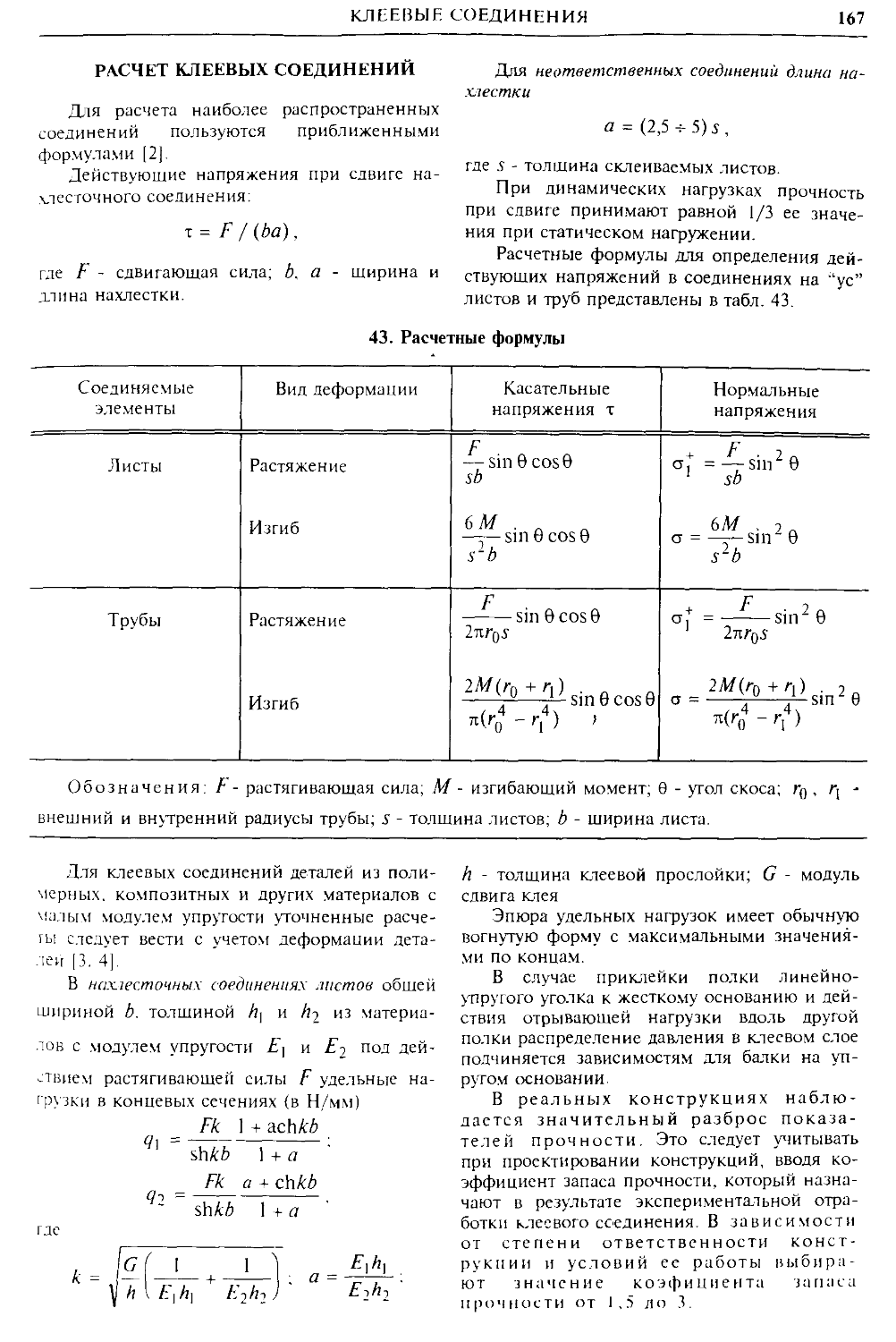

Расчет клеевых соединений ...... 167

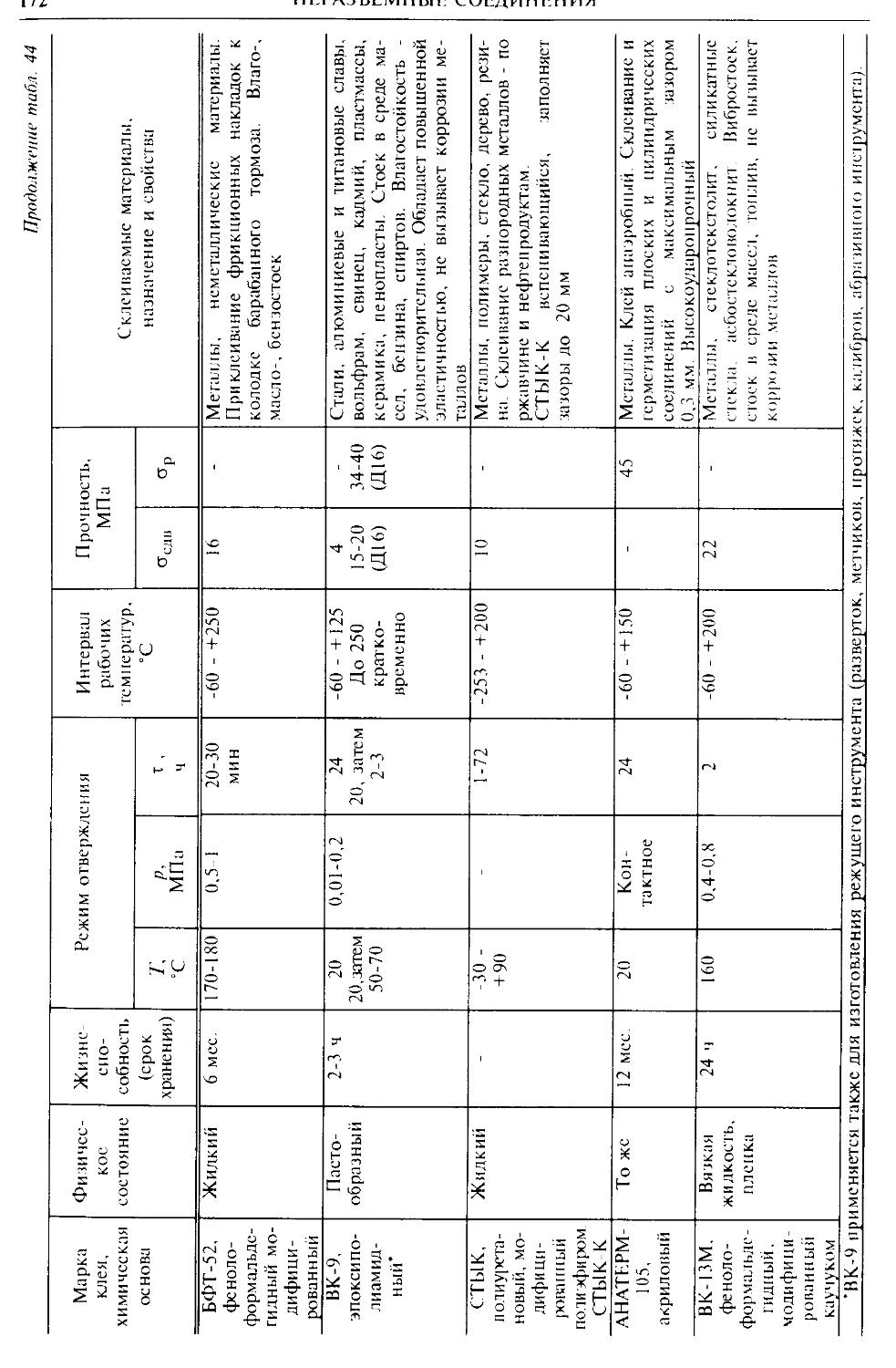

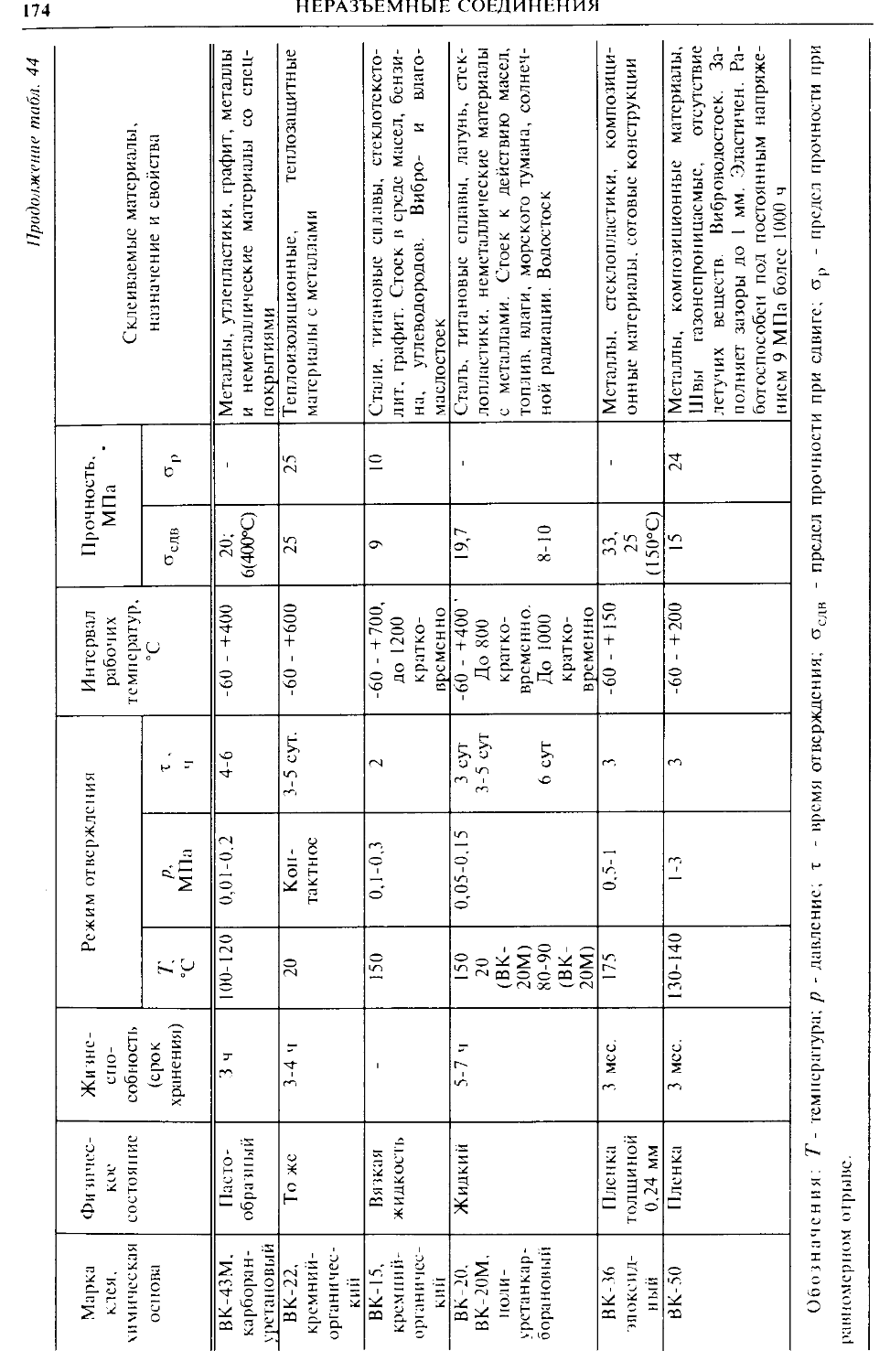

Выбор клея ...................... 168

Дополнительные источники ..... 179

Глава 11. Пружины..............

Винтовые цилиндрические пружины сжатия и растяжения ............ 180

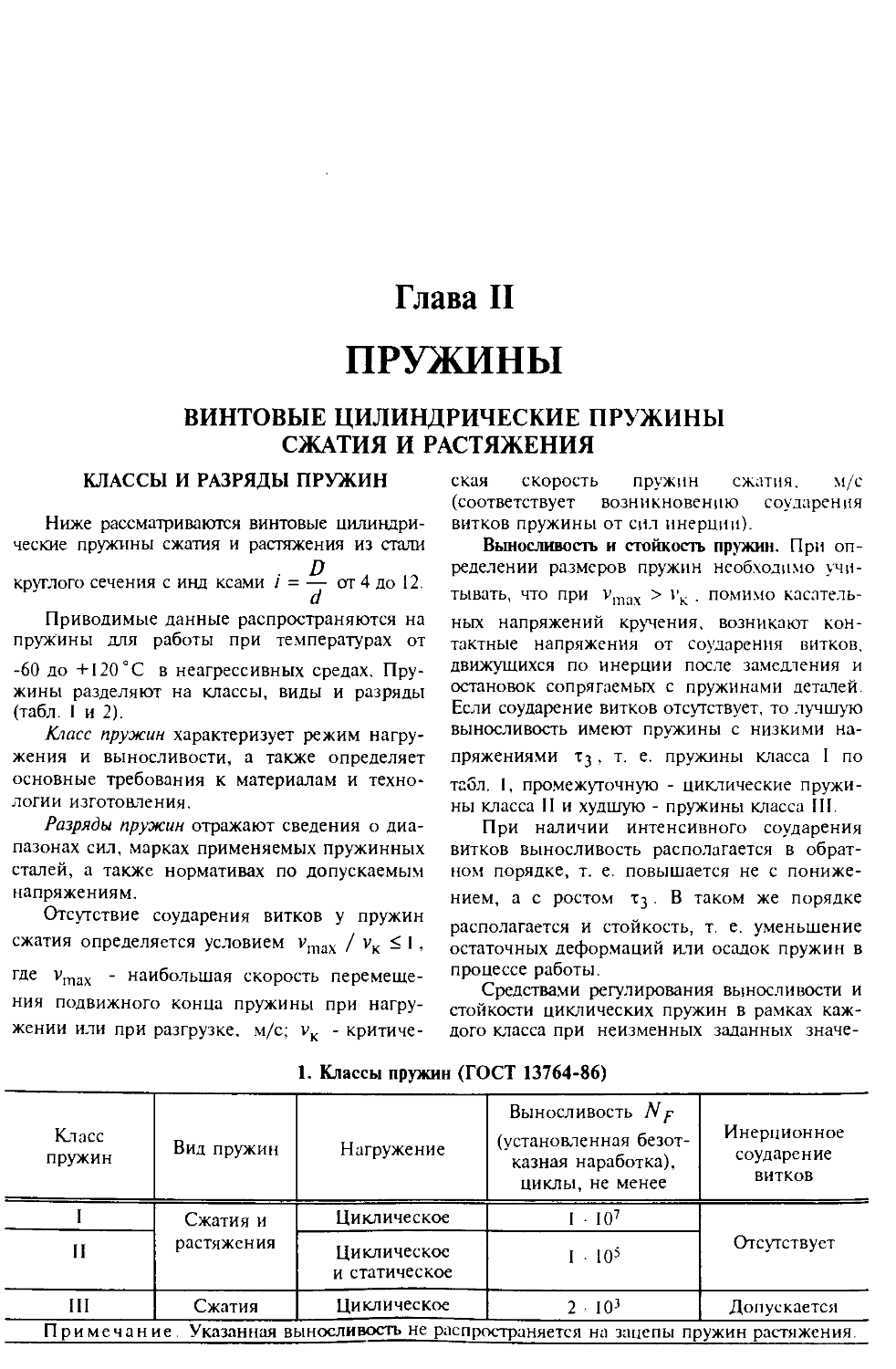

Классы и разряды пружин ......... 180

Материалы для пружин ............ 183

Расчет пружин .................. 190

Примеры определения размеров пружин и формулы для проверочных расчетов жесткости и напряжений ....................... 204

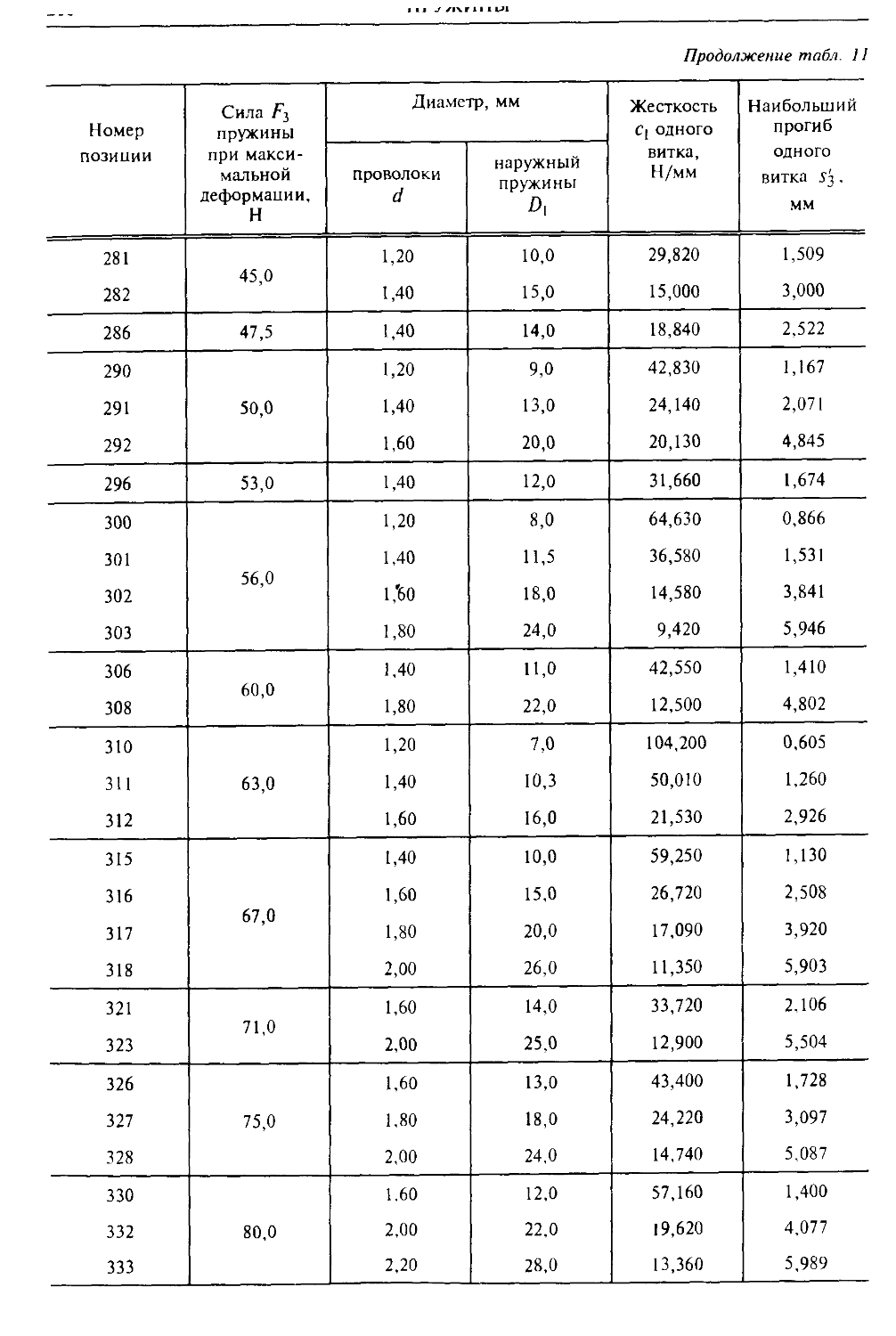

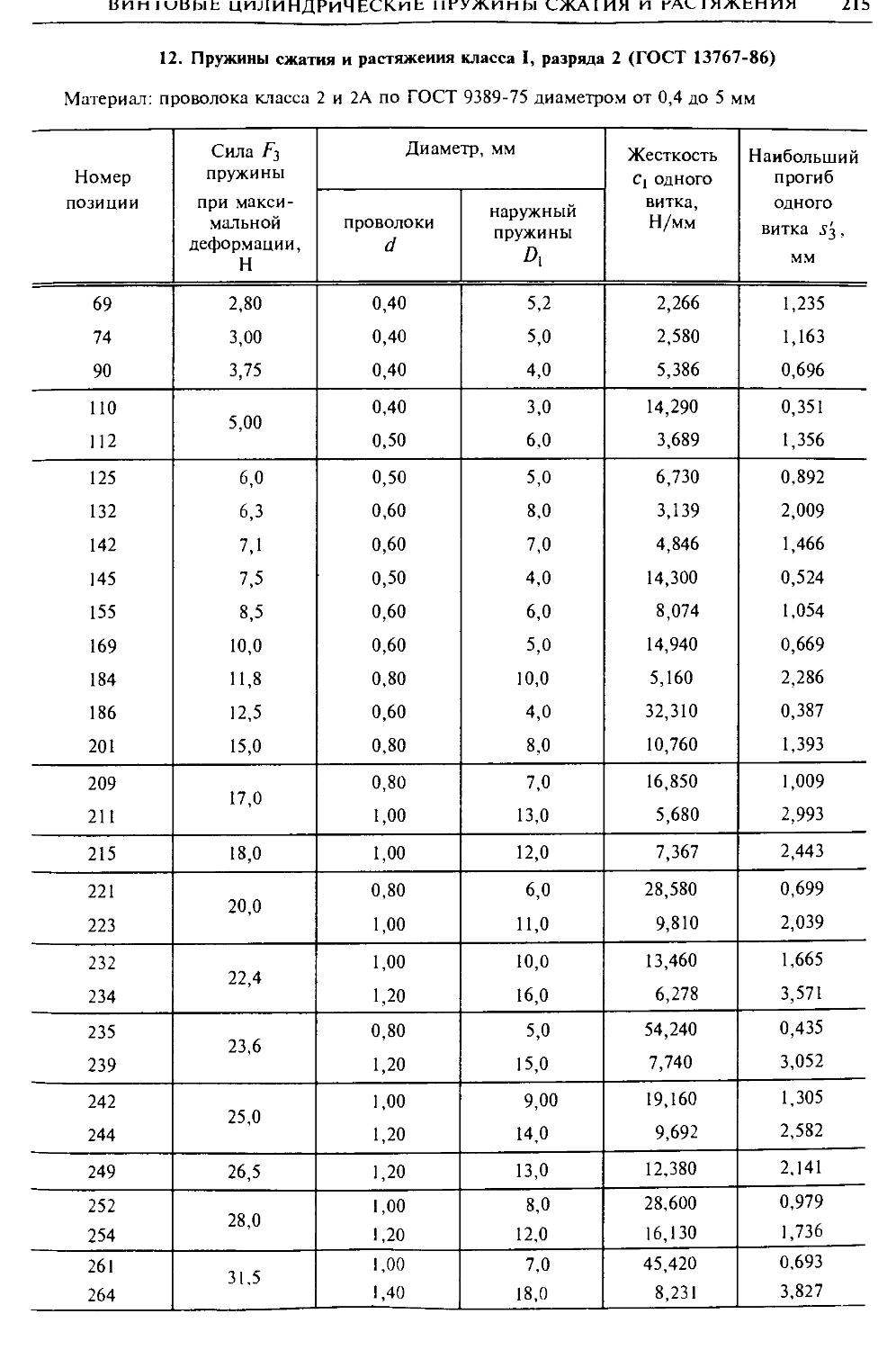

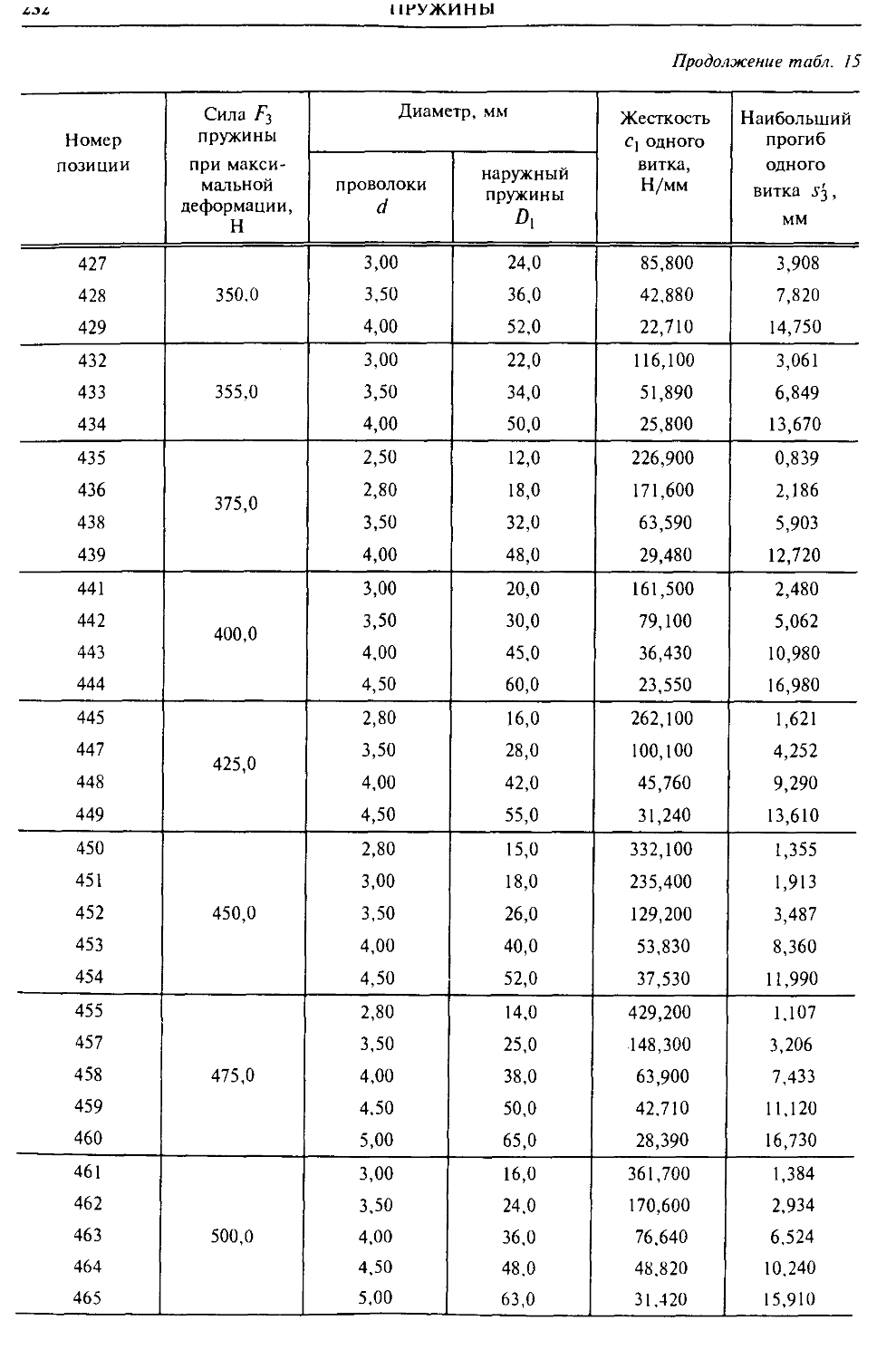

Параметры пружин ................ 209

Конструкция пружин............... 248

Длина пружин сжатия .......... 250

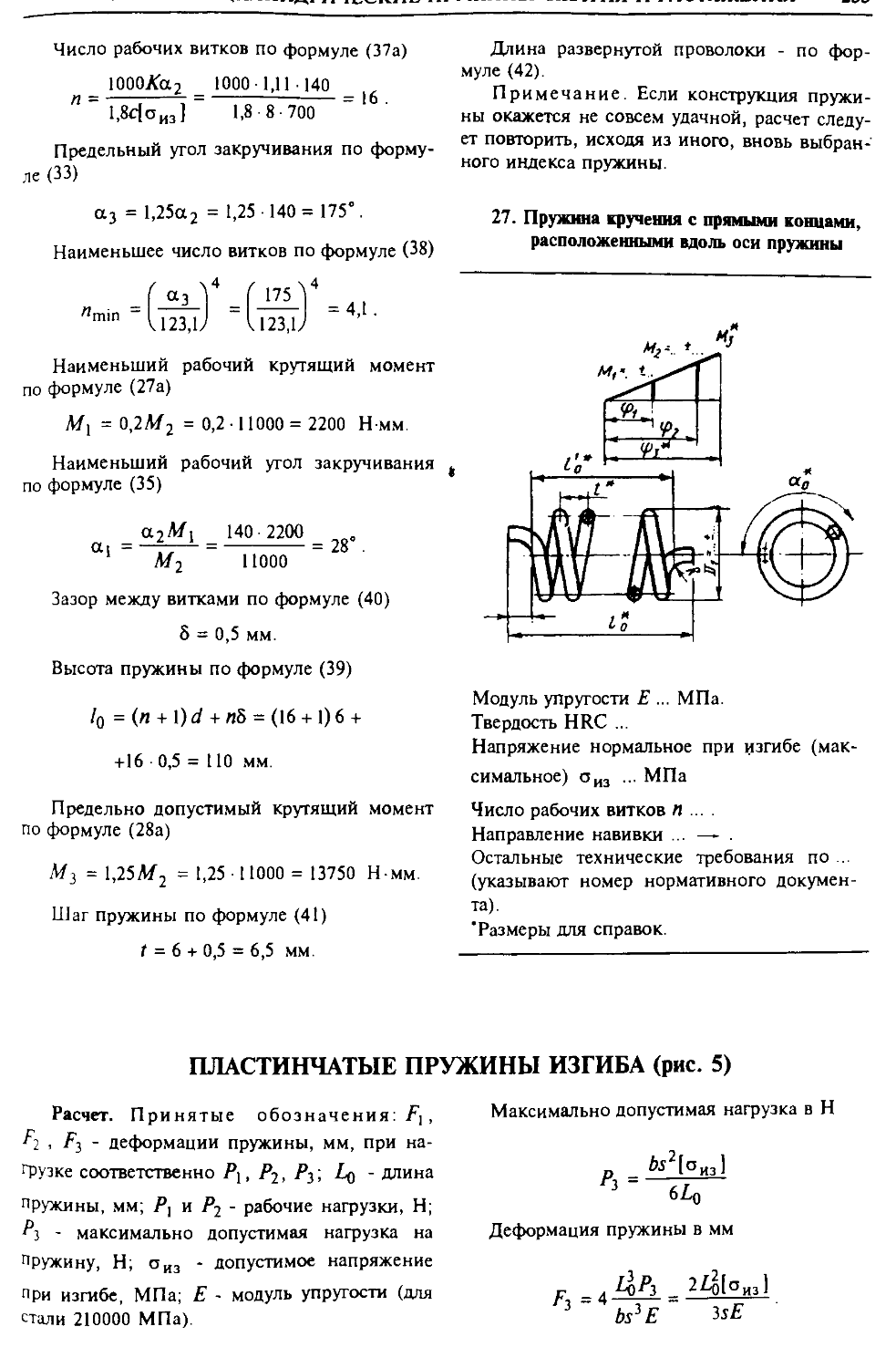

Пружины кручения из Круглой проволоки...................... 250

Пластинчатые пружины изгиба ..... 253

плоские спиральные пружины ...... 254

Тарельчатые пружины ............ 257

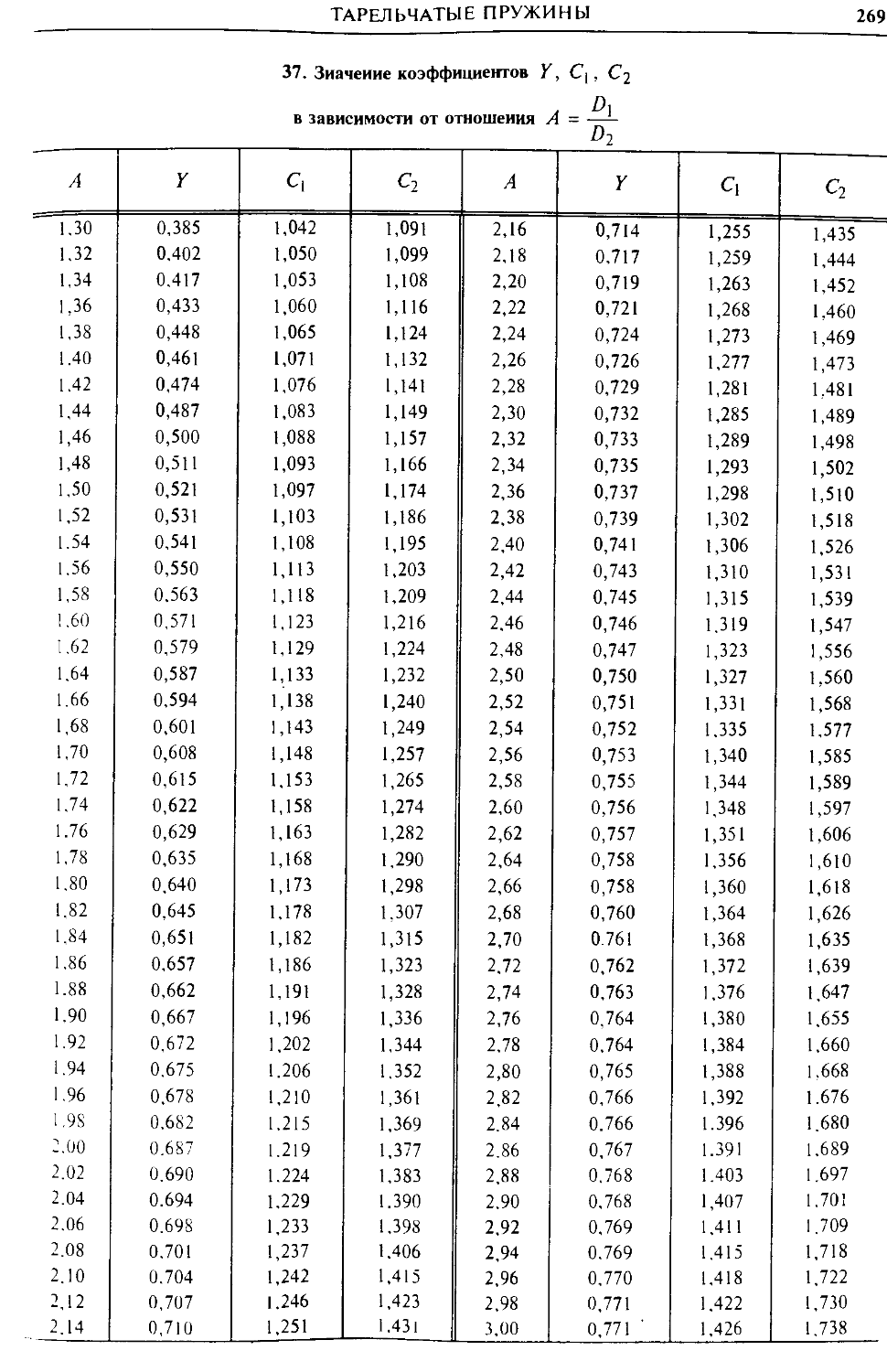

Методика определения параметров тарельчатых пружин .............. 266

Дополнительные источники ..... 270

Глава III. Уплотнительные устройства 271

Уплотнения неподвижных соединений . 271

Уплотнения для труб и резьбовых соединений ........................ 271

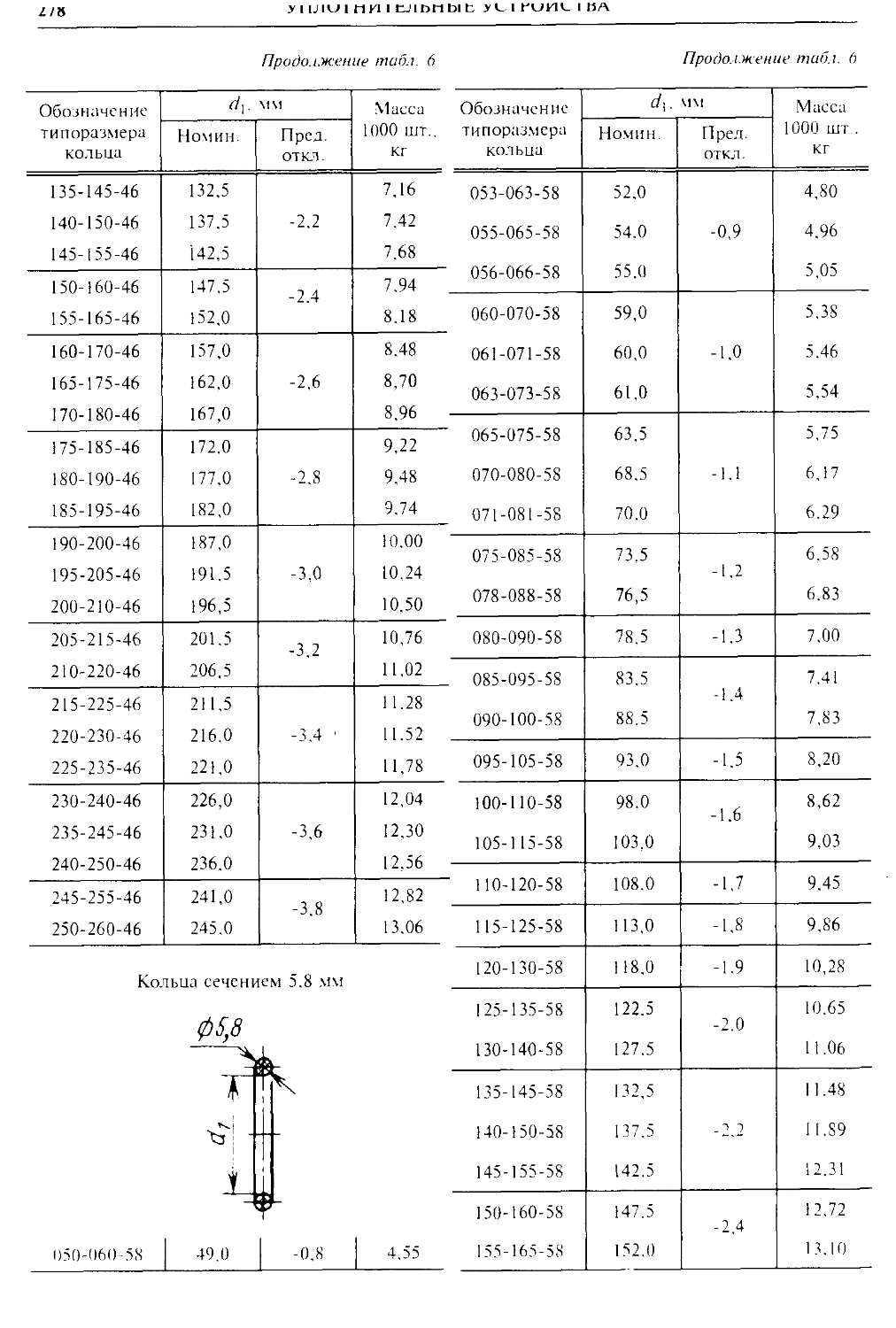

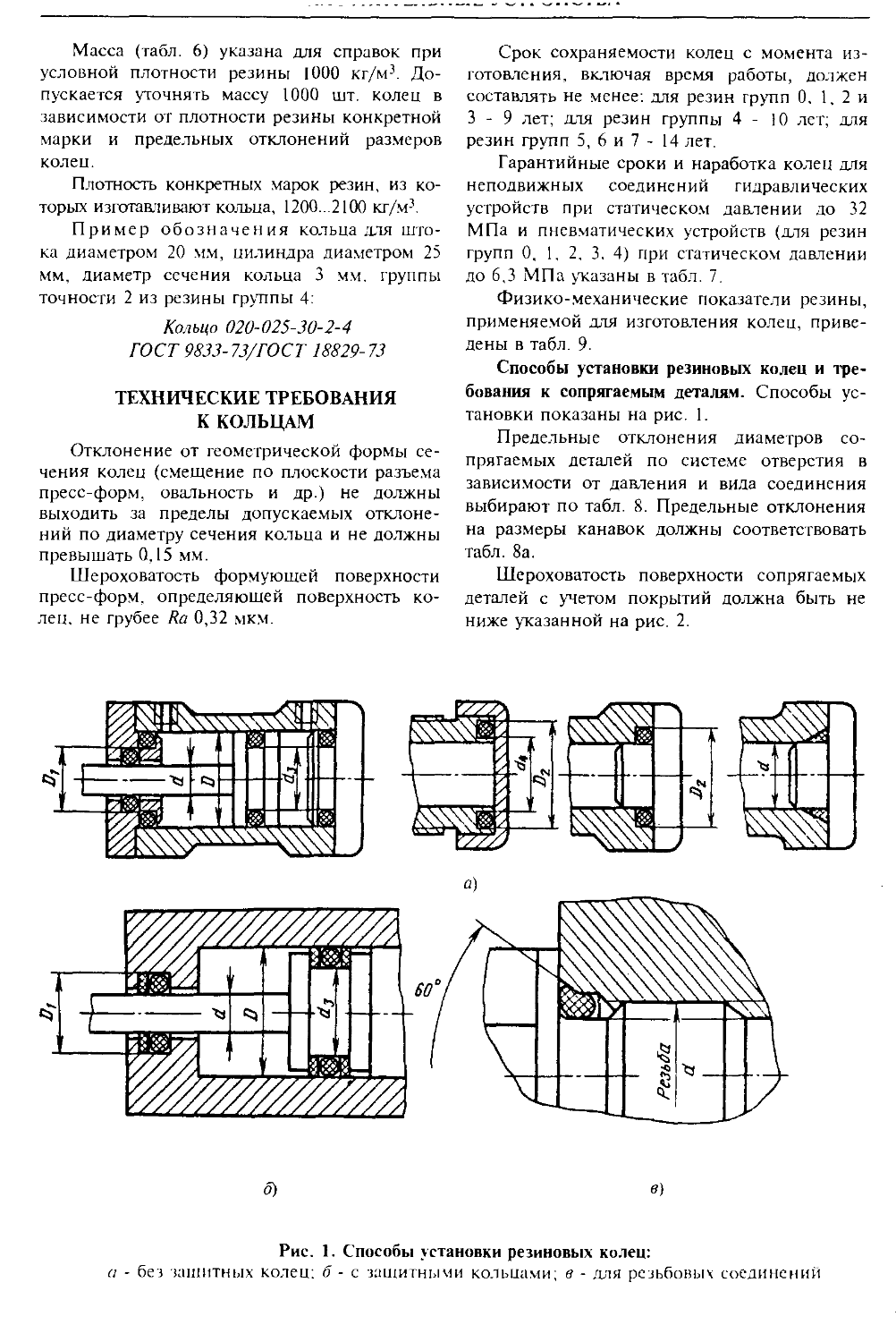

Резиновые уплотнительные кольца круглого сечения для iидравличе-ских и пневматических устройств ... 273

Технические требования к кольцам 280

Посадочные места для радиальных уплотнений.................... 284

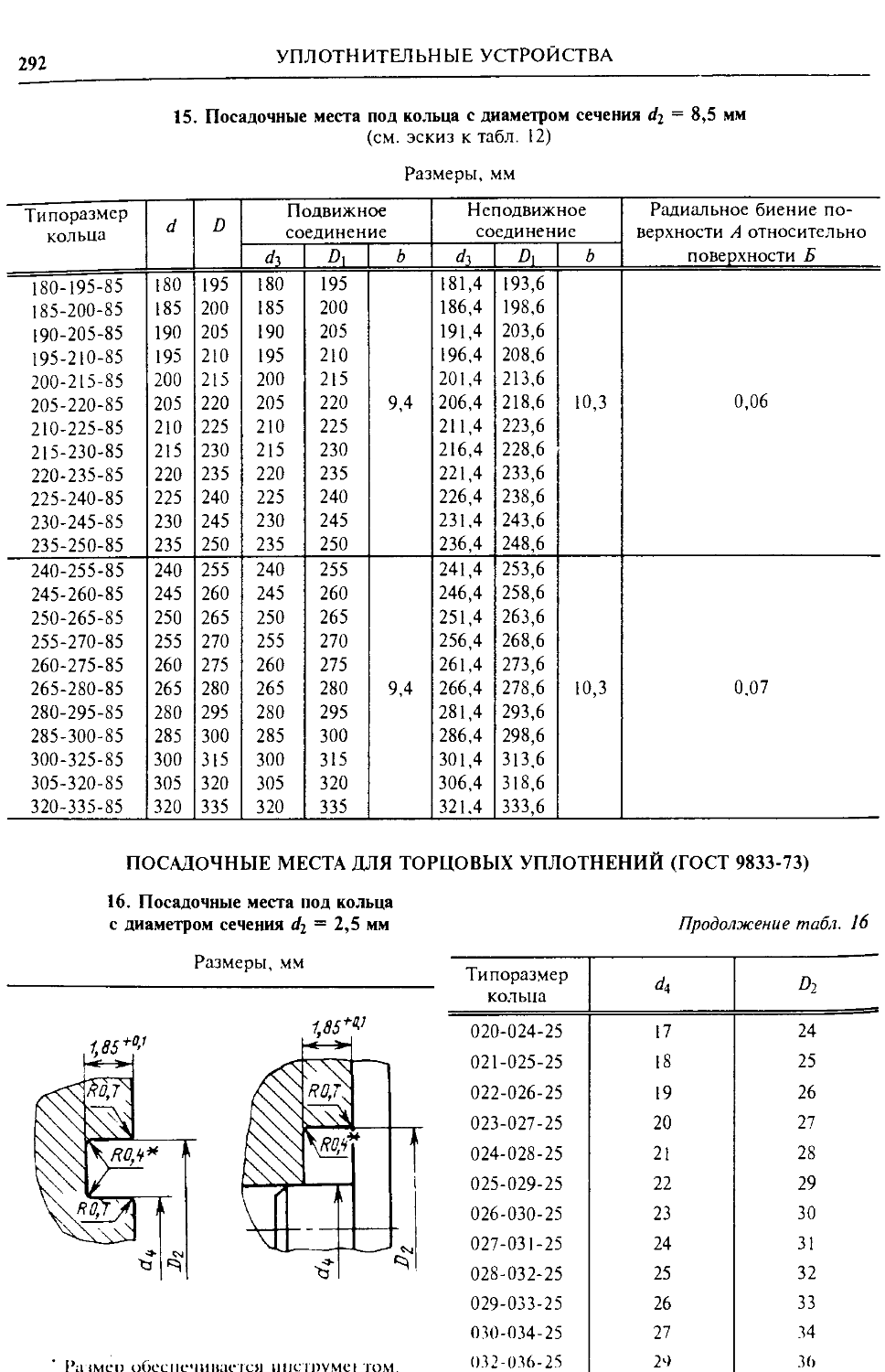

Посадочные места для торцовых уплотнений........................ 292

Посадочные места для уплотнений по конусной фаске ............ 297

Посадочные места для уплотнений резьбовых соединений ......... 298

Уплотнения подвижных соединений . 300

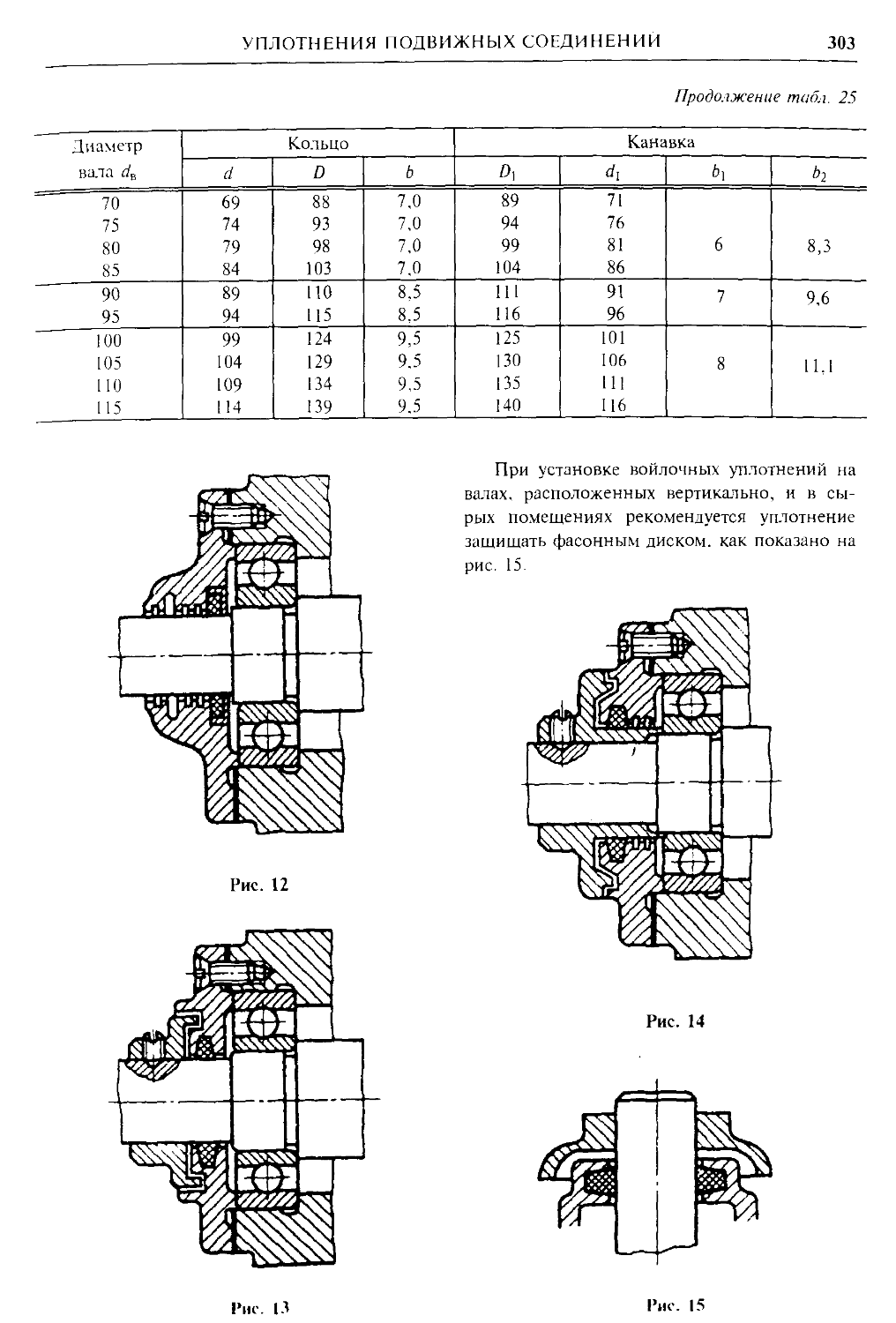

Сальниковые войлочные уплотнения 301

Канавочные уплотнения ............ 304

Лабиринтные уплотнения ............ 305

Защитные шайбы..................... 305

Маслооткачиваюшие канавки ......... 306

Маслоотражательные кольца и канавки ............................. 307

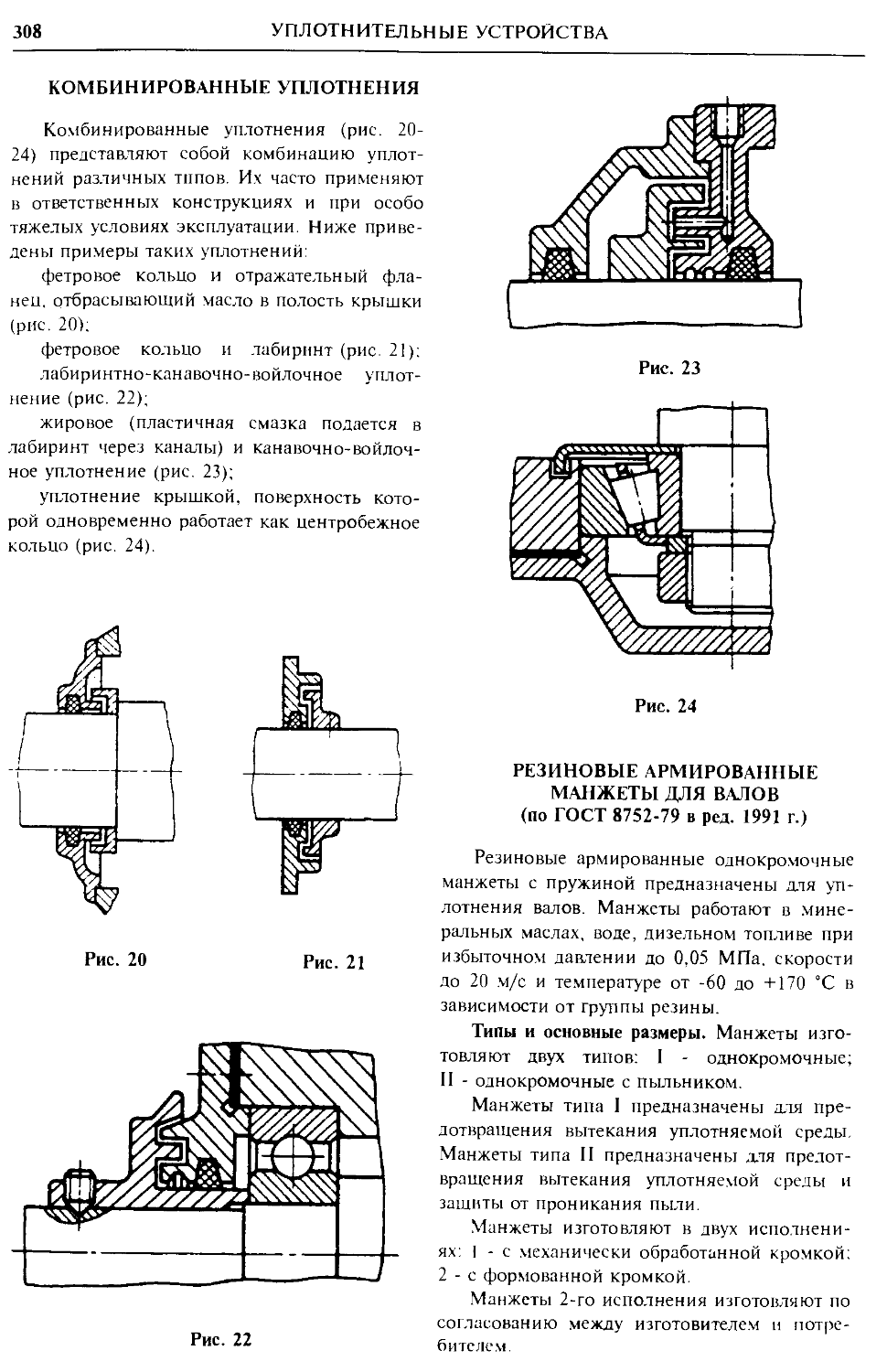

Комбинированные уплотнения ........ 308

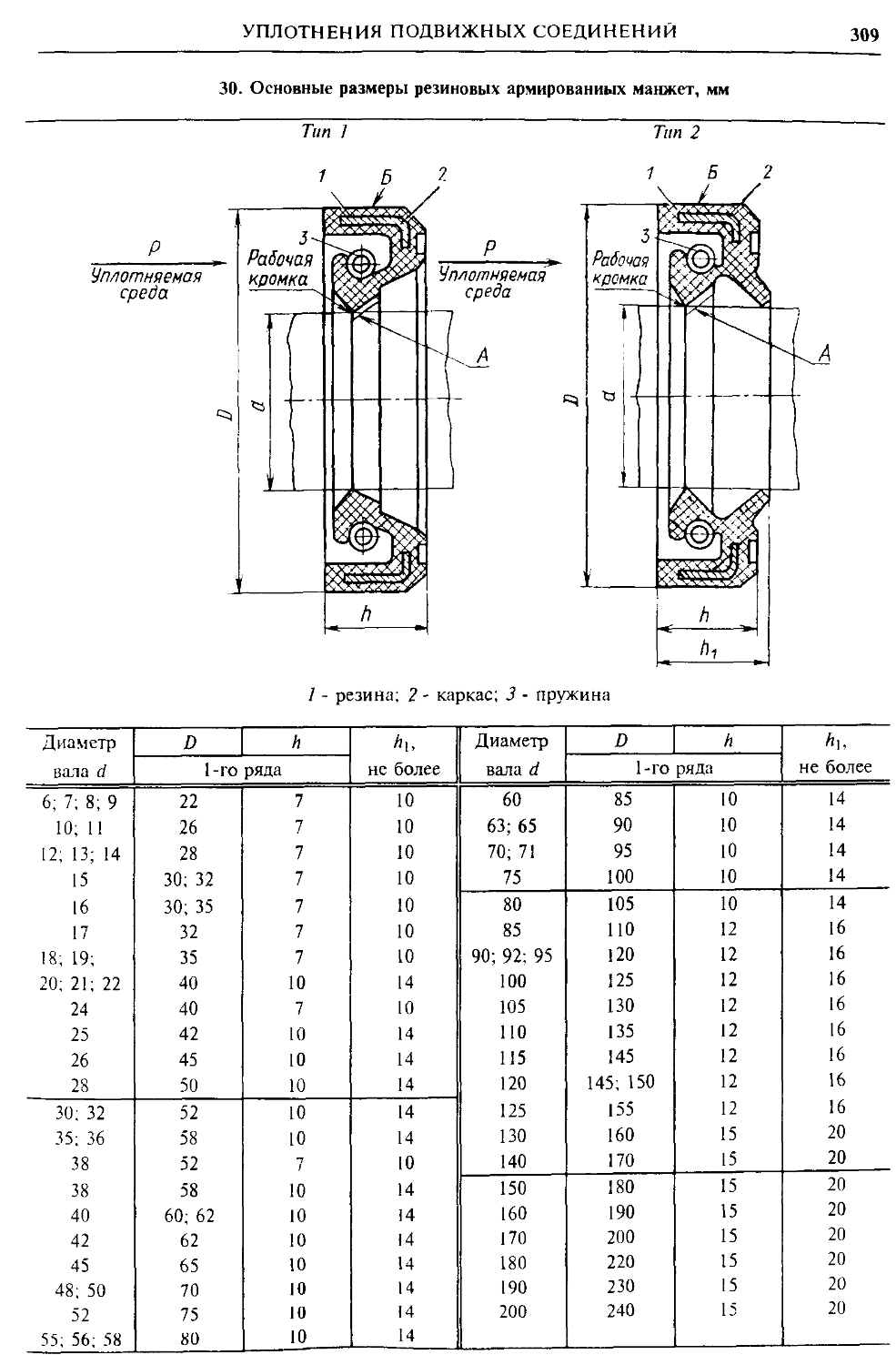

Резиновые армированные манжеты для валов ......................... 308

Полиамидные шевронные много-рядные уплотнения для гидравлических устройств .................... 315

Манжеты уплотнительные резиновые для гидравлических устройств .. 322

Резиновые уплотнительные манжеты для пневматических устройств ... 342

Резиновые уплотнительные кольца прямоугольного сечения для гидравлических устройств.............. 352

Резиновые шнуры круглого и прямоугольного сечений ............... 356

Сальниковые устройства............. 359

Резиновые уплотнительные манжеты (воротники) для гидравлических устройств ..................... 359

Дополнительные источники ......... 364

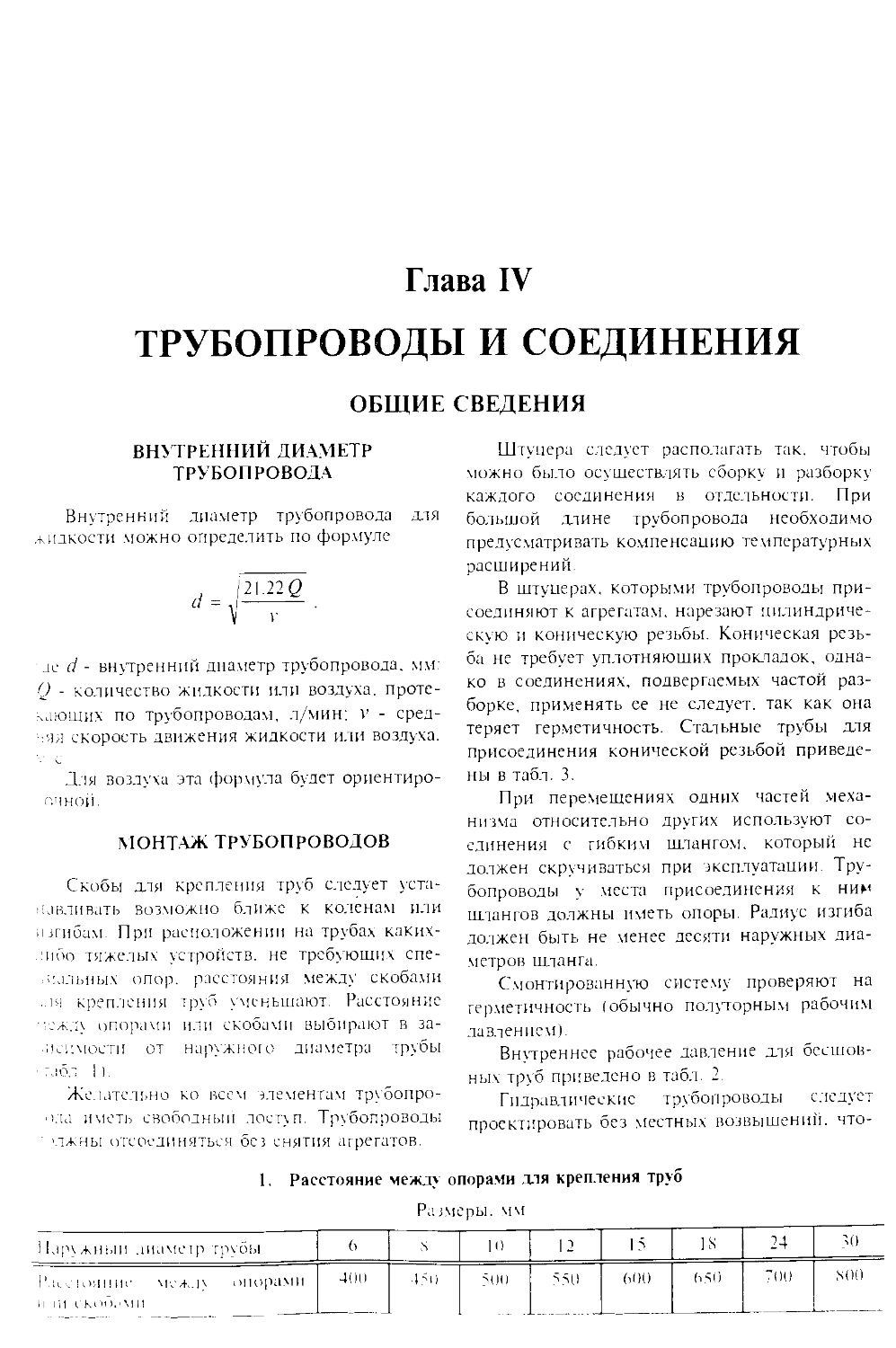

Глава [V Трубопроводы и соединения ............................... 365

Общие сведения ...................... 365

Внутренний диаметр трубопровода . 365

Монтаж трубопроводов .............. 365

Радиусы изгиба труб................ 368

Трубы............................... 369

Стальные водогазопроводные трубы 369

Стдтьныс бесшовные холодноде-формированные трубы ............... 371

Стальные бесшовные горячедефор-миропаиные грубы .................. 372

Бесшовные горячедеформирован-ныс трубы из коррозионно-стойкой стали ............................ 374

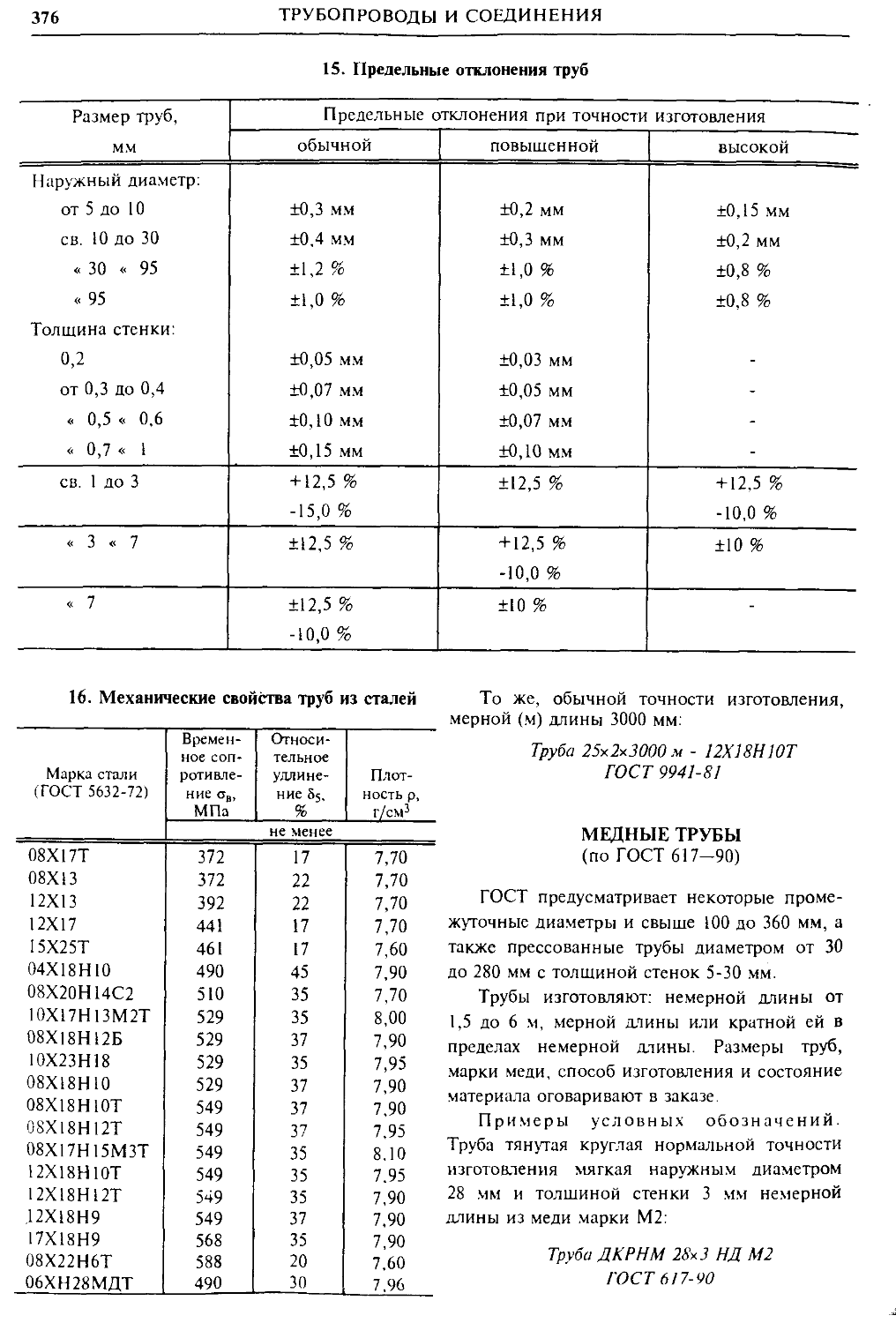

Бесшовные холодно- и теплодеформированные трубы из коррозионно-стойкой стали ............... 375

Медные трубы ..................... 376

Латунные грубы ................... 378

Бронзовые прессованные трубы ..... 379

Бесшовные горячекатаные трубы из сплавов на основе титана.......... 380

Трубы из титановою сплава ВТ1-0 382

Трубы из титанового сплава марок

ОТ4 и ОТ4-1 ...................... 382

Катаные и тянутые трубы из алюминия и дчюминиевых сплавов ...... 383

Прессованные трубы из дтюминия и дтюминиевых сплавов............. 384

Напорные трубы из полиэтилена .... 386

Резиновые технические трубки ..... 390

Рукава ............................ 393

Резиновые напорные рукава с текстильным каркасом ................ 393

Гибкие металлические герметичные рукава с подвижным швом .......... 398

Рукава резиновые высокого давления с металлическими оплетками неармированные ................... 399

Соединения трубопроводов............ 403

Соединительные стальные части трубопроводов..................... 403

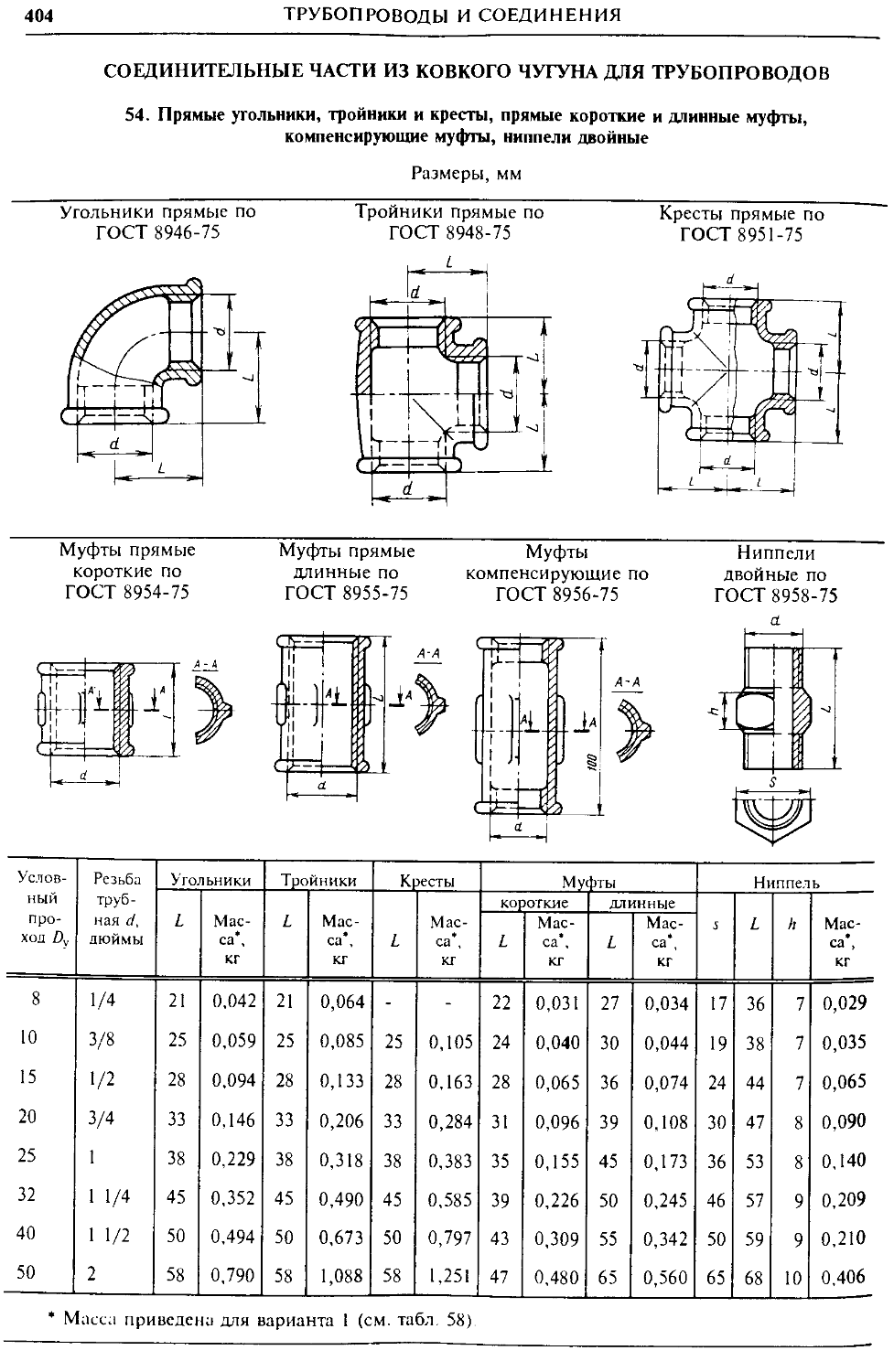

Соединительные части из ковкого чугуна дтя трубопроводов........ 404

Соединительные части (фитинги) дтя гидроприводов................. 409

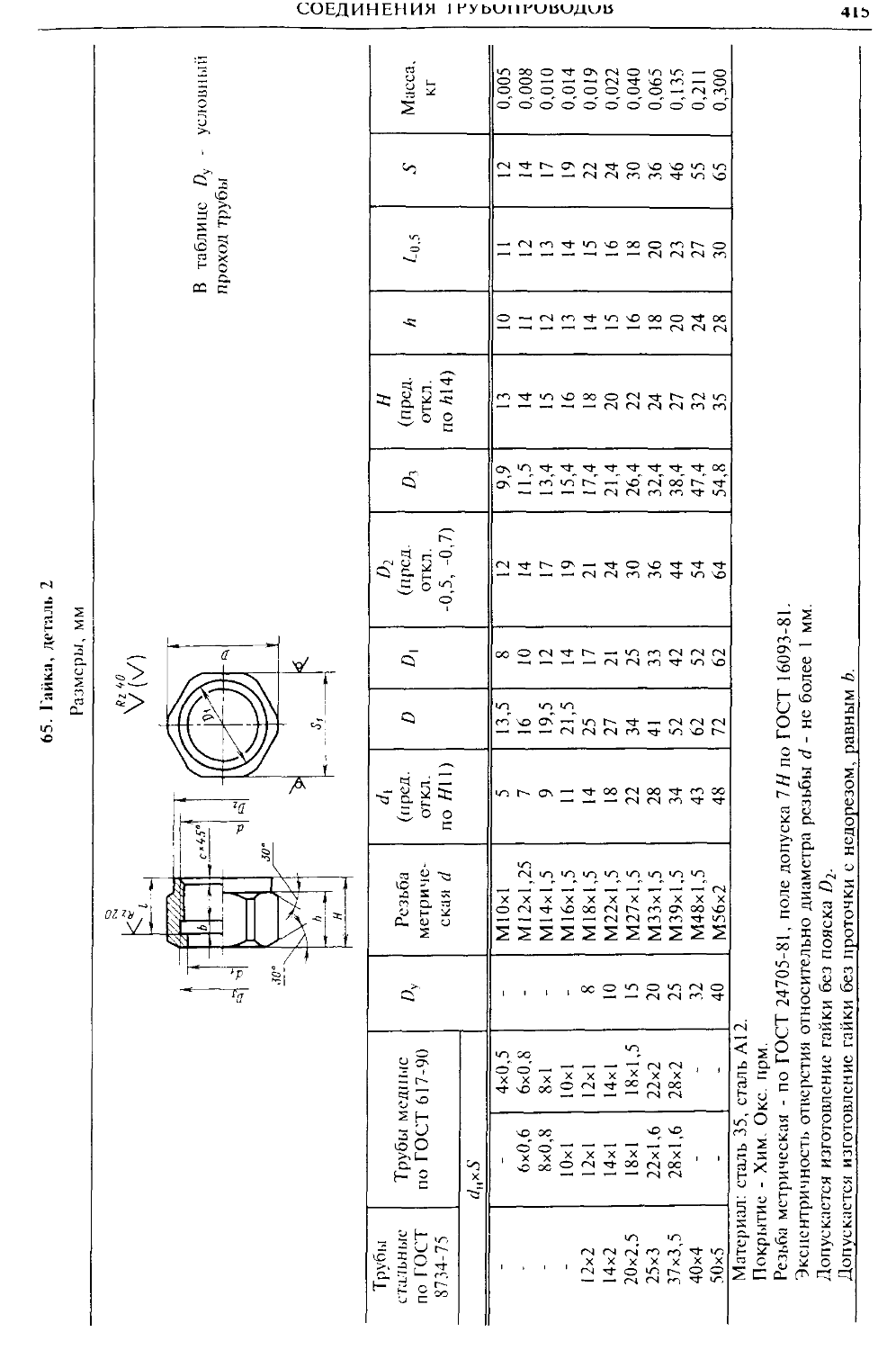

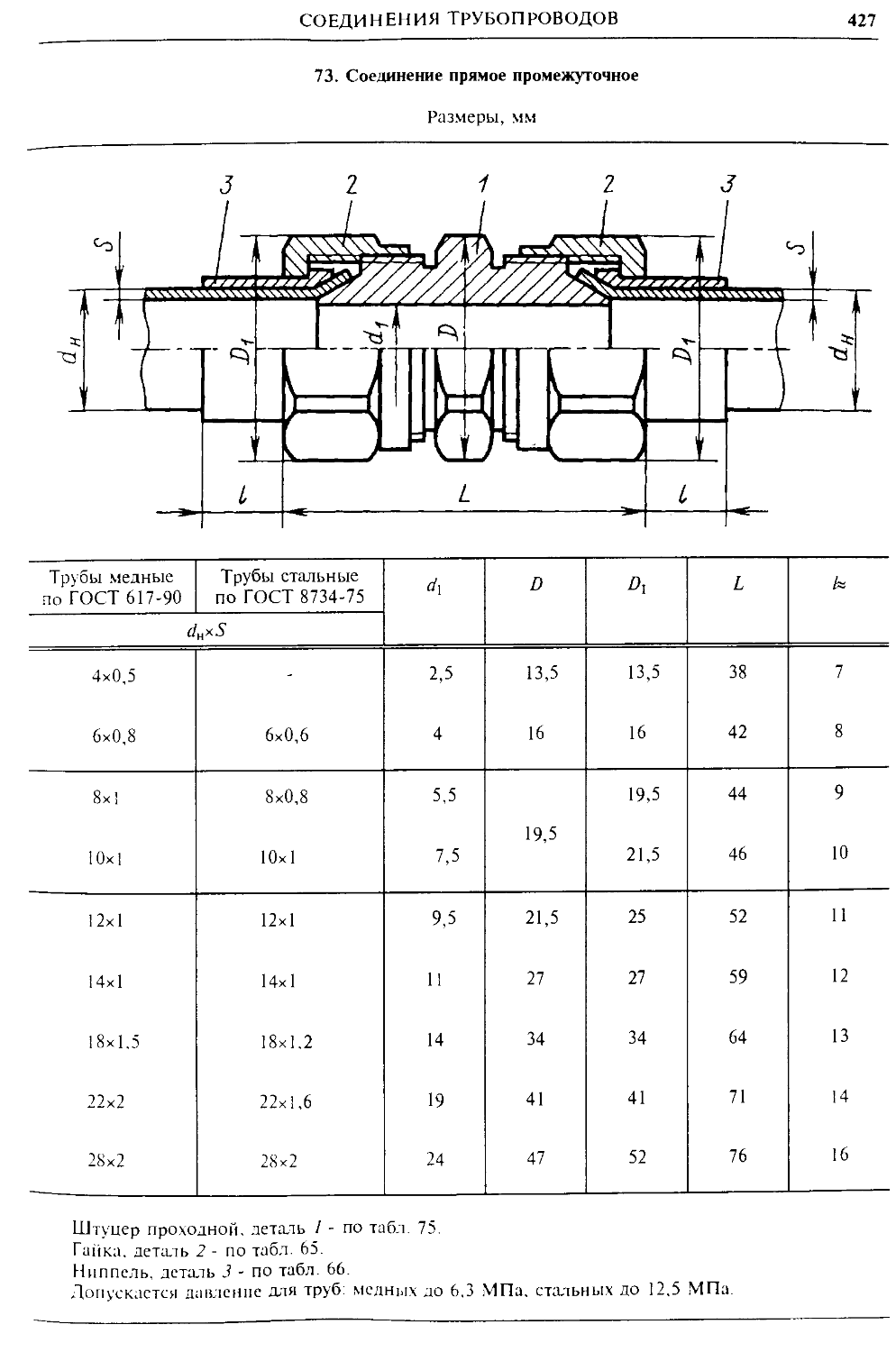

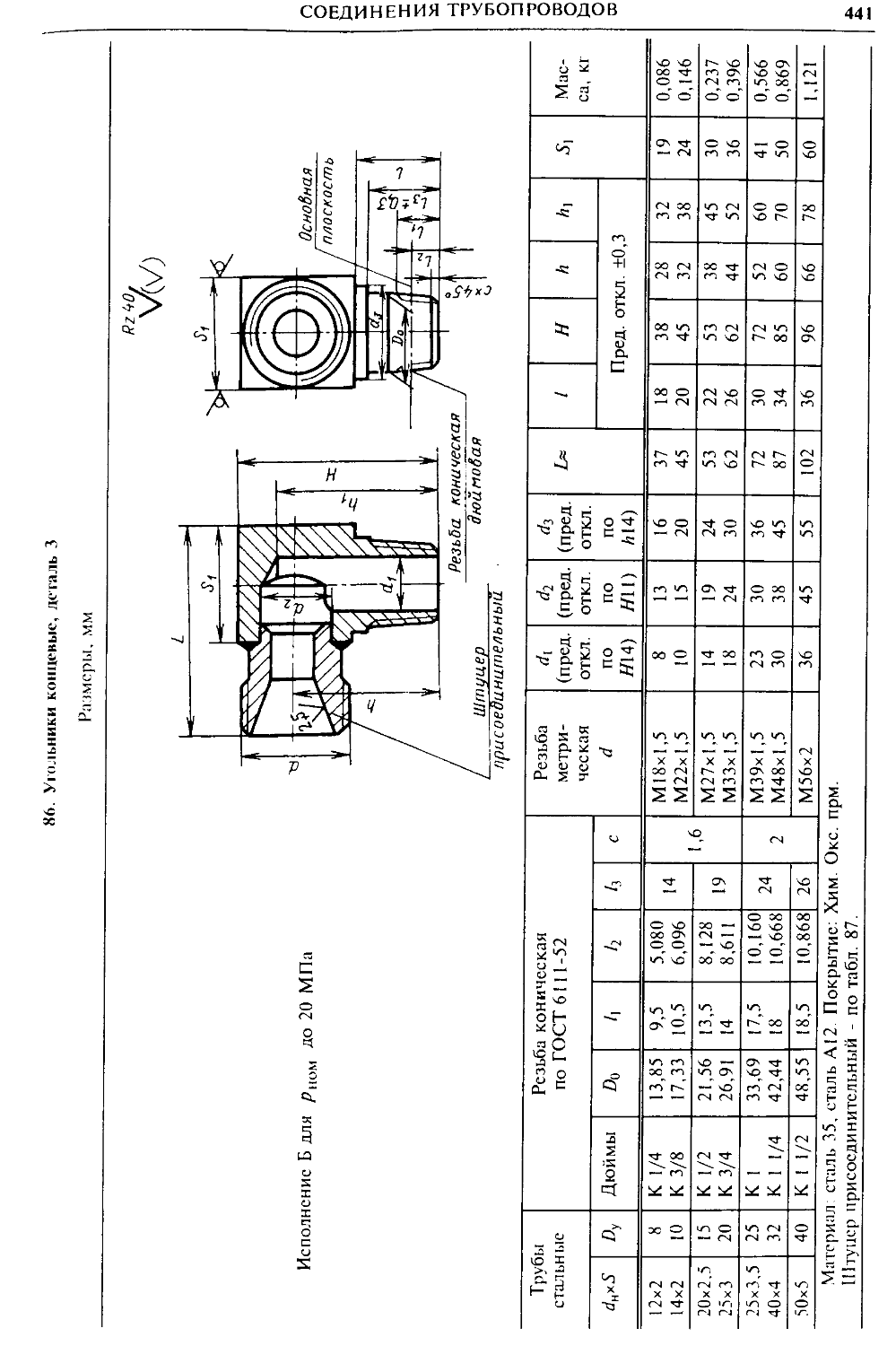

Соединения тонкостенных труб с развальцовкой .................... 412

Соединения стал ьн ых труб шаровые дтя номинального давления до 20 МПа 433

Соединительные части дтя полиэтиленовых трубопроводов ......... 452

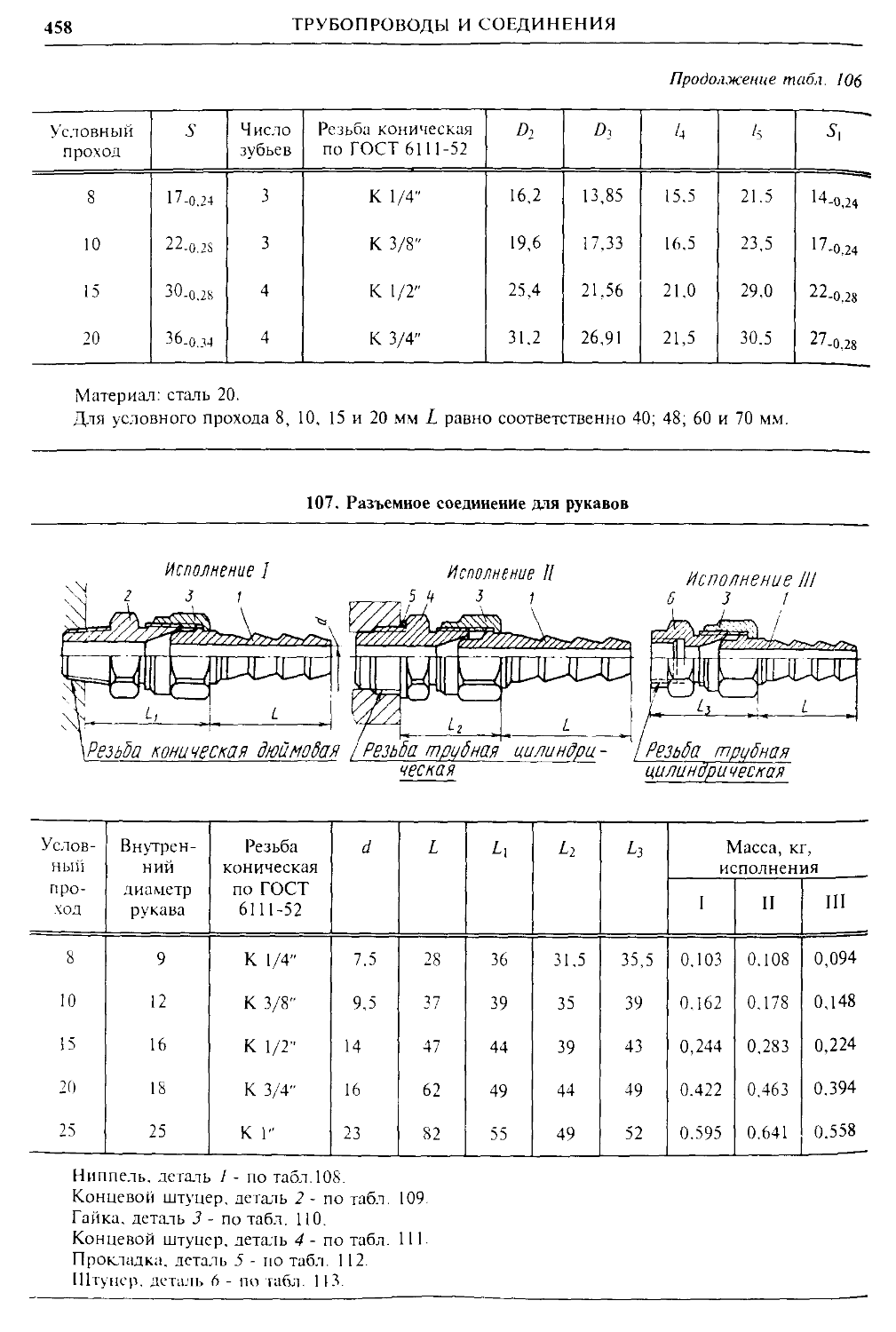

Соединения для рукавов и шлангов 457

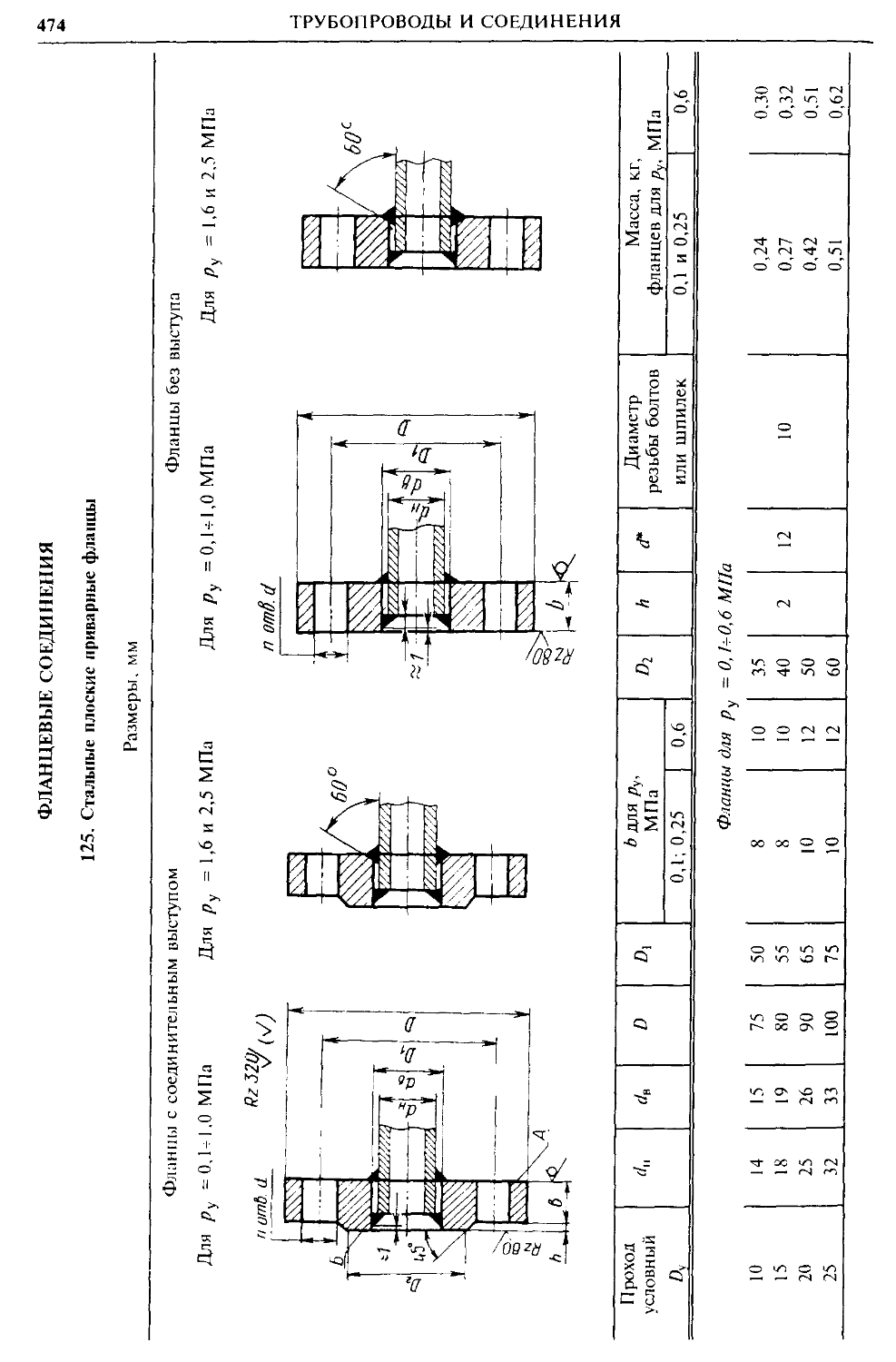

Фланцевые соединения ............. 474

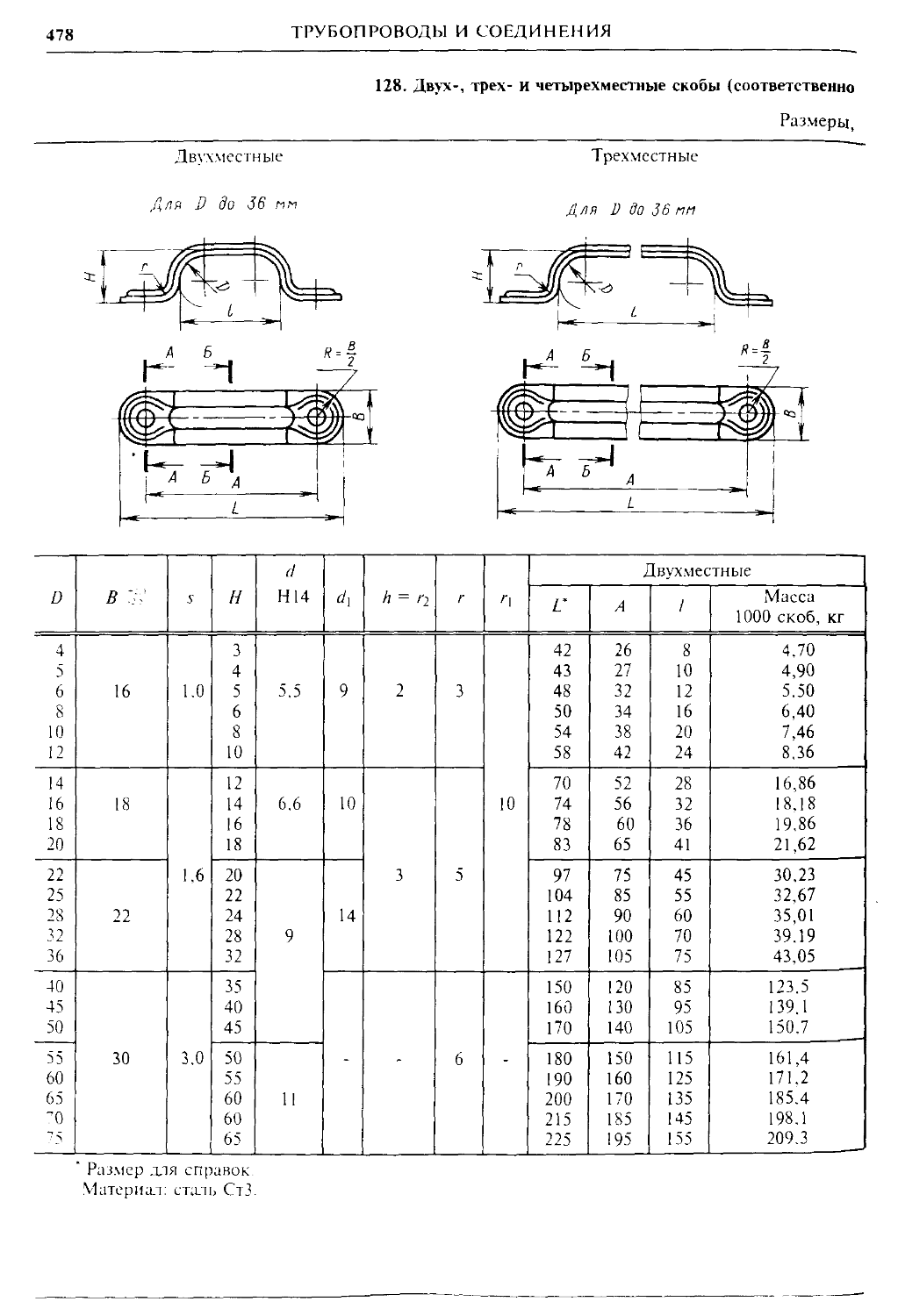

Скобы для крепления трубопроводов ............................ 476

Дополнительные источники ... . 480

Глава V. Трубопровоная арматура 481

Муфтовые концы с трубной цилиндрической резьбой ................... 481

Краны............................... 481

Конусные натяжные муфтовые латунные краны на ру * 1,6 МПа.... 481

Конусные трехходовые едзьниковые чугунные краны на ру ~ 0,6 М Па. 482

Пробковые проходные сальниковые фпн-цсвыс латунные краны над~ I МПа . 483

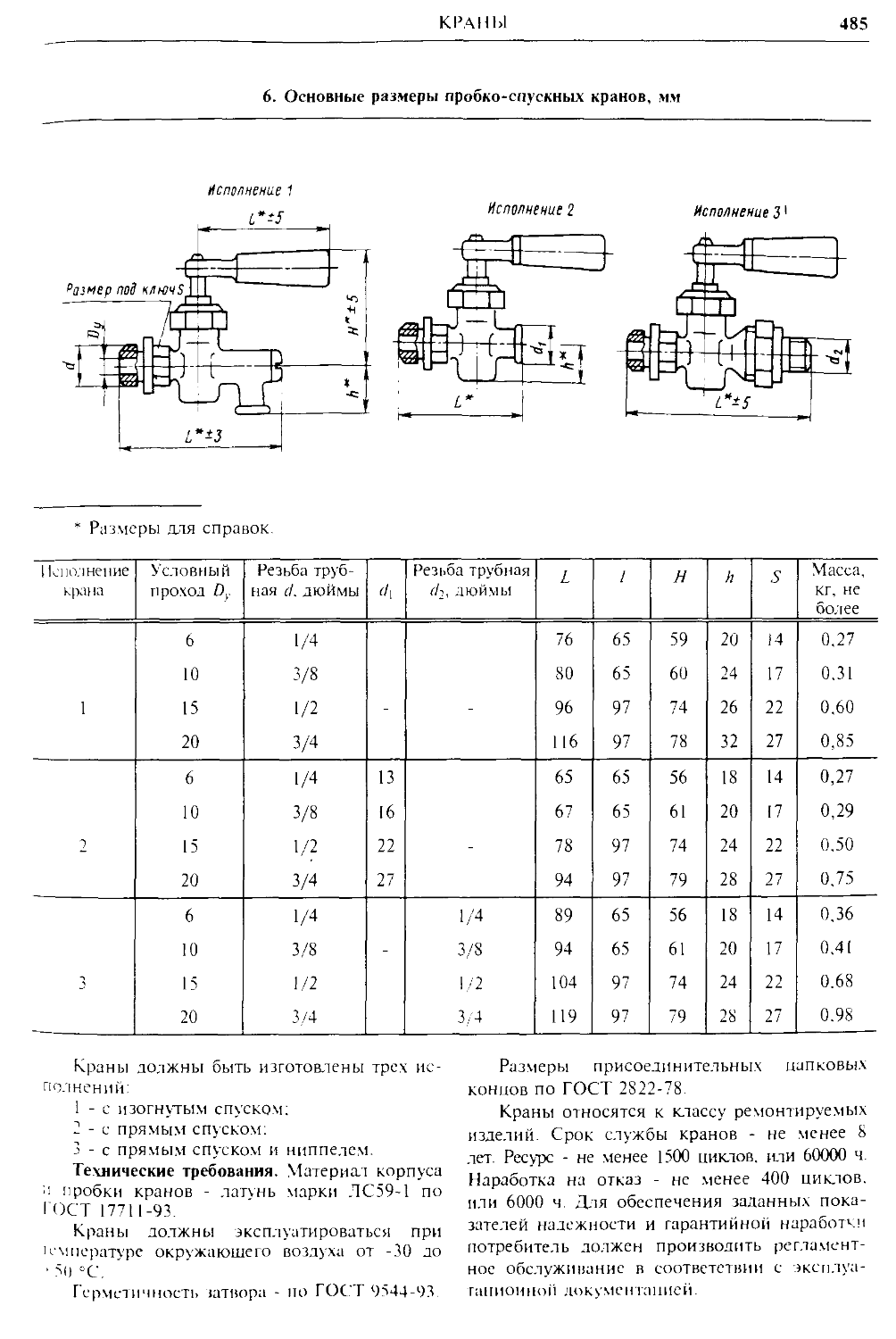

Пробковые проходные натяжные чугунные краны для газопроводов 484 Пробко-спускные сальниковые латунные краны на ру х 1 МПа ......... 484

Вентили ............................ 486

Запорные муфтовые и фланцевые вентили из серого чугуна на /у * ! ,6 МПа 486 Запорные из ковкого чугуна вентили на д = 1,6 МПа................... 487

Запорные сильфонные стальные вентили на рр * 1 МПа.............. 489

Запорные прямоточные вентили из коррозионно-стойкой стали над* 1,6 МПа 491 Запорные муфтовые латунные вентиля на д = 1,0 МПа и 1,6 МПа . 494

Клапаны............................... 495

Обратные приемные с сеткой фланцевые чугунные клапаны на р^- « 0,25 МПа 495 Обратные подъемные муфтовые латунные клапаны на pv » 1,6 МПа .... 496

Предохранительные пружинные полноподъемные фланцевые стальные клапаны на д * 1,6 МПа и 4 МПа. 497

Дополнительные источники .......... 499

Глава VI. Смазочные материалы и устройства ......................... 500

Масла и смазки для оборудования и механизмов............................ 500

Жидкие смазки.................... 500

Пластичные смазки .................. 502

Смазочные устройства.................. 504

Смазочные устройства для жидкой смазки ........................... 504

Смазочные устройства для густой смазки ............................ 507

Продольные н кольцевые канавки .. 508

Масленки для смазочных масел и пластичных материалов............ 513

Смазочные станции .................... 516

Смазочные многоотводные станции

для жидкой смазки на ртм = 10 МПа .. 516

Смазочные ручные двухмагистральные станции ........................ 519

Станнин смазки типа И-ЦСЭ...... 520

Двухмагистральные станции централизованной смазки ............... 522

Маслораспрсдслители .................. 525

Дроссельные смазочные блоки ........ 525

Клапаны ............................. 529

Предохранительные шариковые

концевые клапаны.................... 529

П редохранительные смазочные

клапаны .......................... 529

Индивидуальная непрерывная смазка под давлением ........................ 531

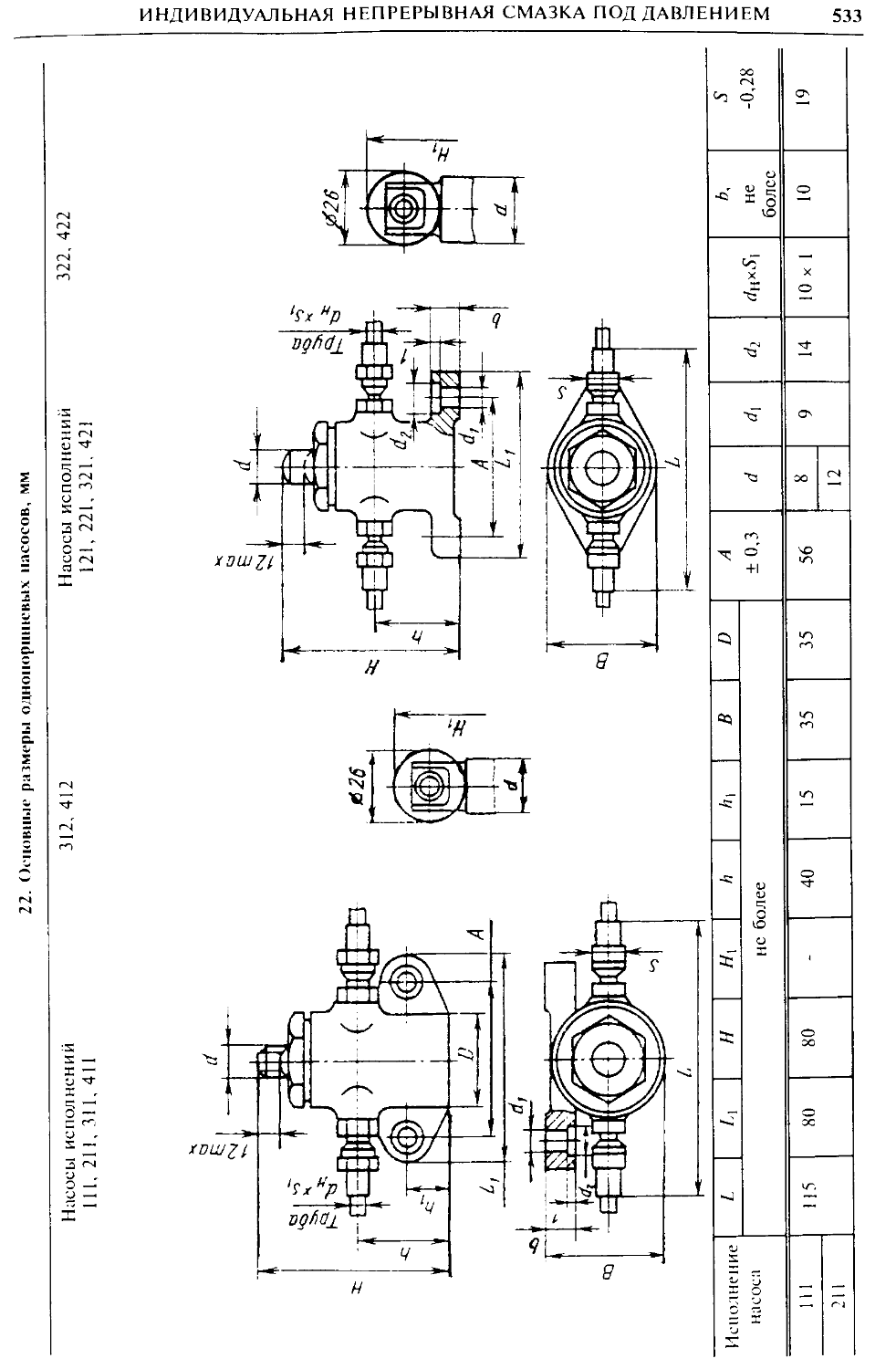

Однопоршневые смазочные насосы с механическим приводом ....... 53

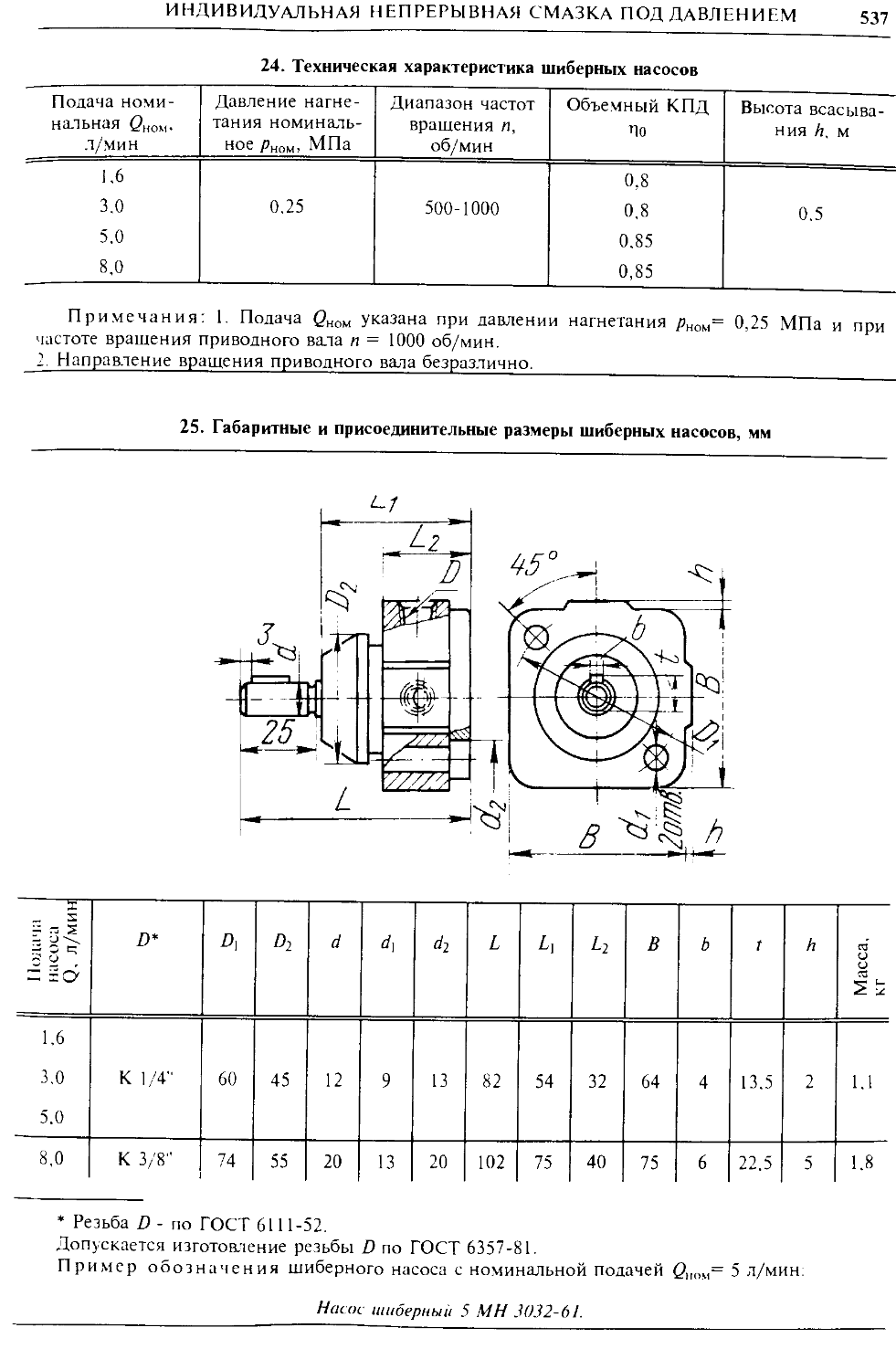

Шиберные насосы ................. 53

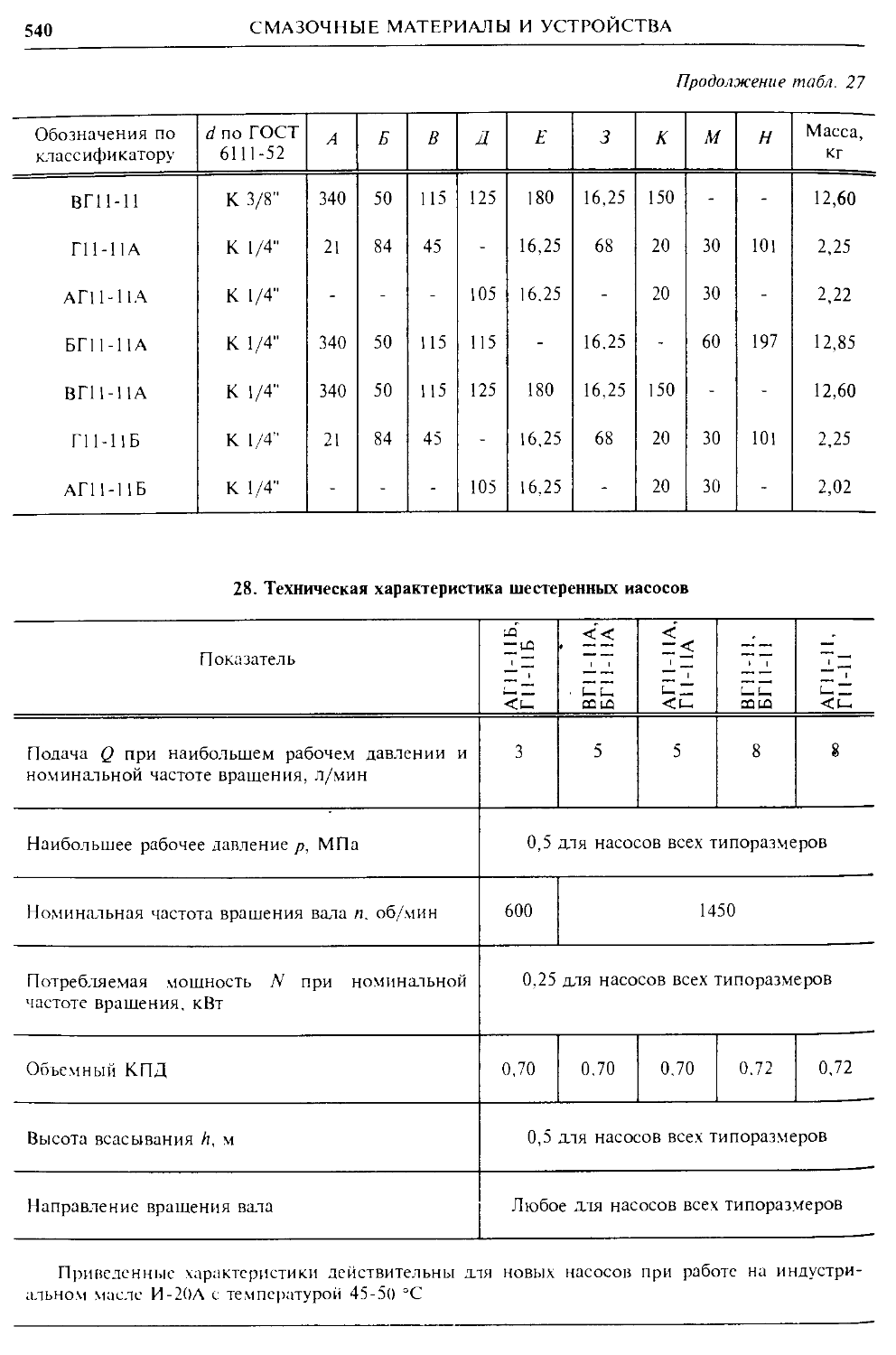

Шестеренные насосы .............. 53

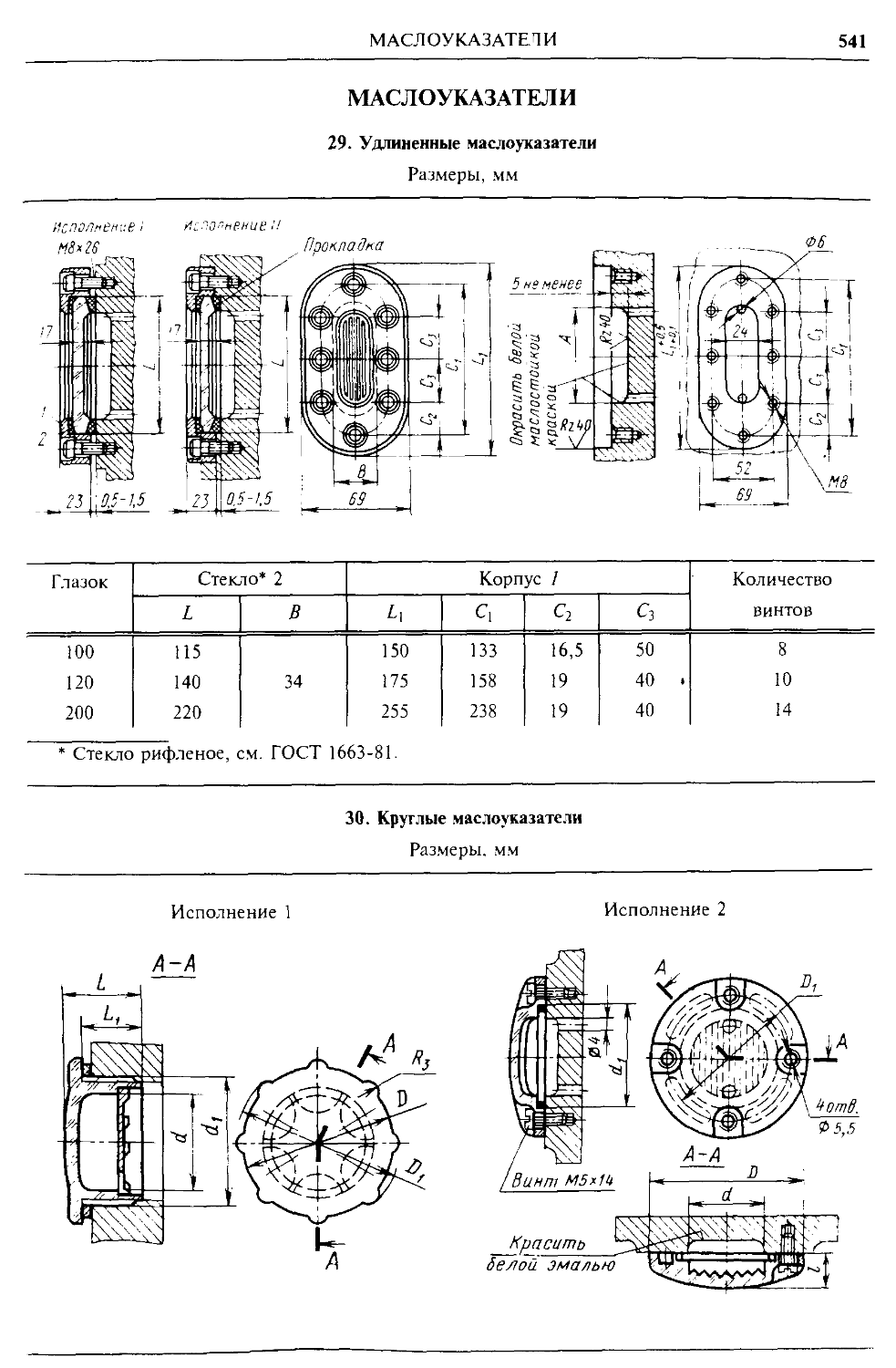

Маслоуказатели ................... 54

Смазка узлов конструкций ......... 54

Смазка зубчатых и червячных передач ........................... 54

Смазка цепных передач............ 54

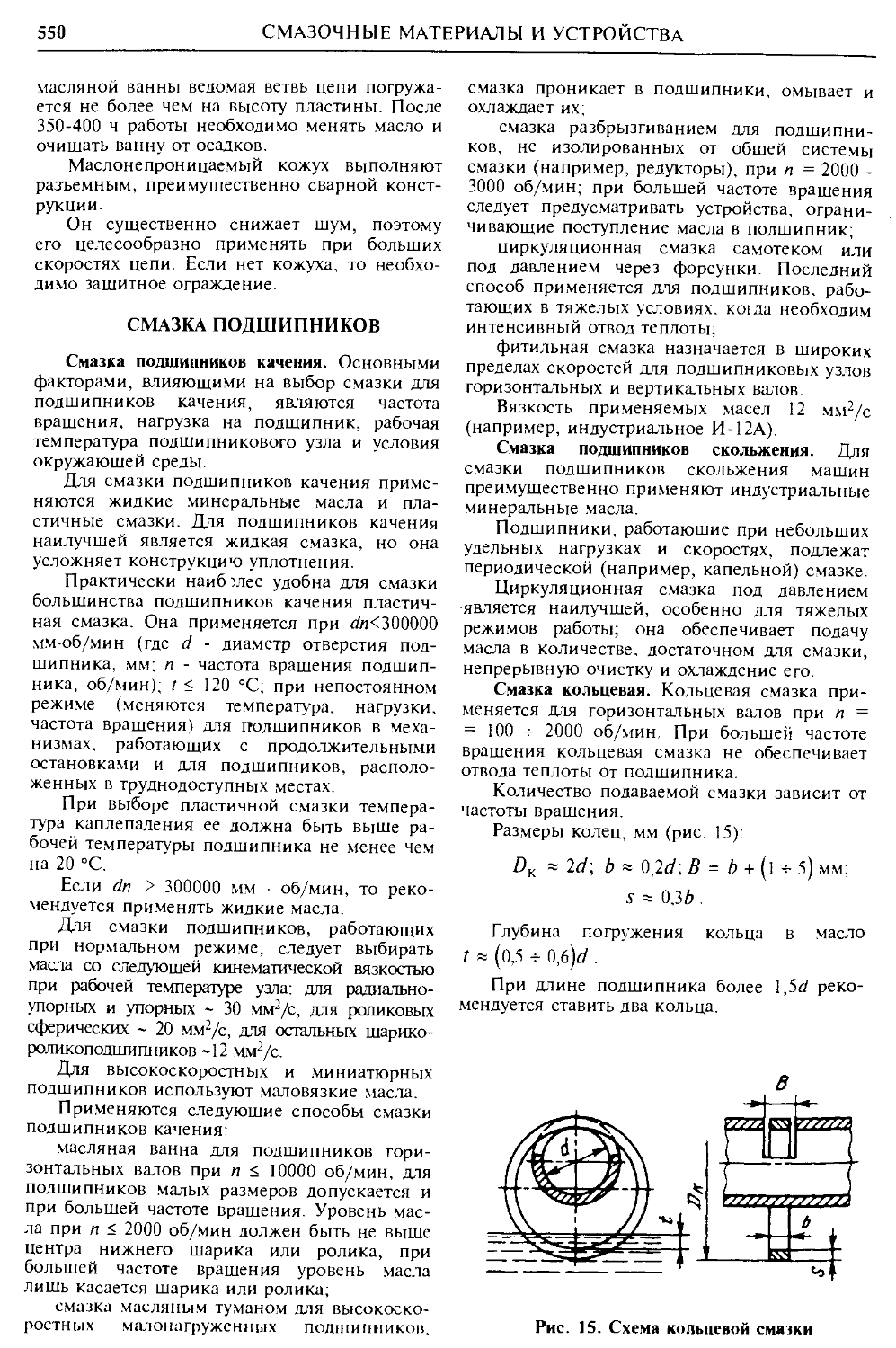

Смазка подшипников............... 55

Примеры смазочных устройств.... 55

Диаметры и уклоны маслопроводов ... 55

Дополнительные источники ...____ 55

Глава VII. Гидравлические и пневматические устройства ......

Общие сведения .................... 55

Основные параметры гидравлических и пневматических цилиндров и аппаратуры..................... 55

Условные проходы ................ 55

Давления условные, пробные и рабочие лля арматуры и соединительных частей трубопроводов....... 55

Расход жидкости или сжатого воздуха ............................ 55

Гидравлические устройства.......... 55

Фильтры.......................... 55

Предохранительные гидроклапаны на Рном До 32 МПа ............... 56

Гидроцилиндры для станочных приспособлений................... 57

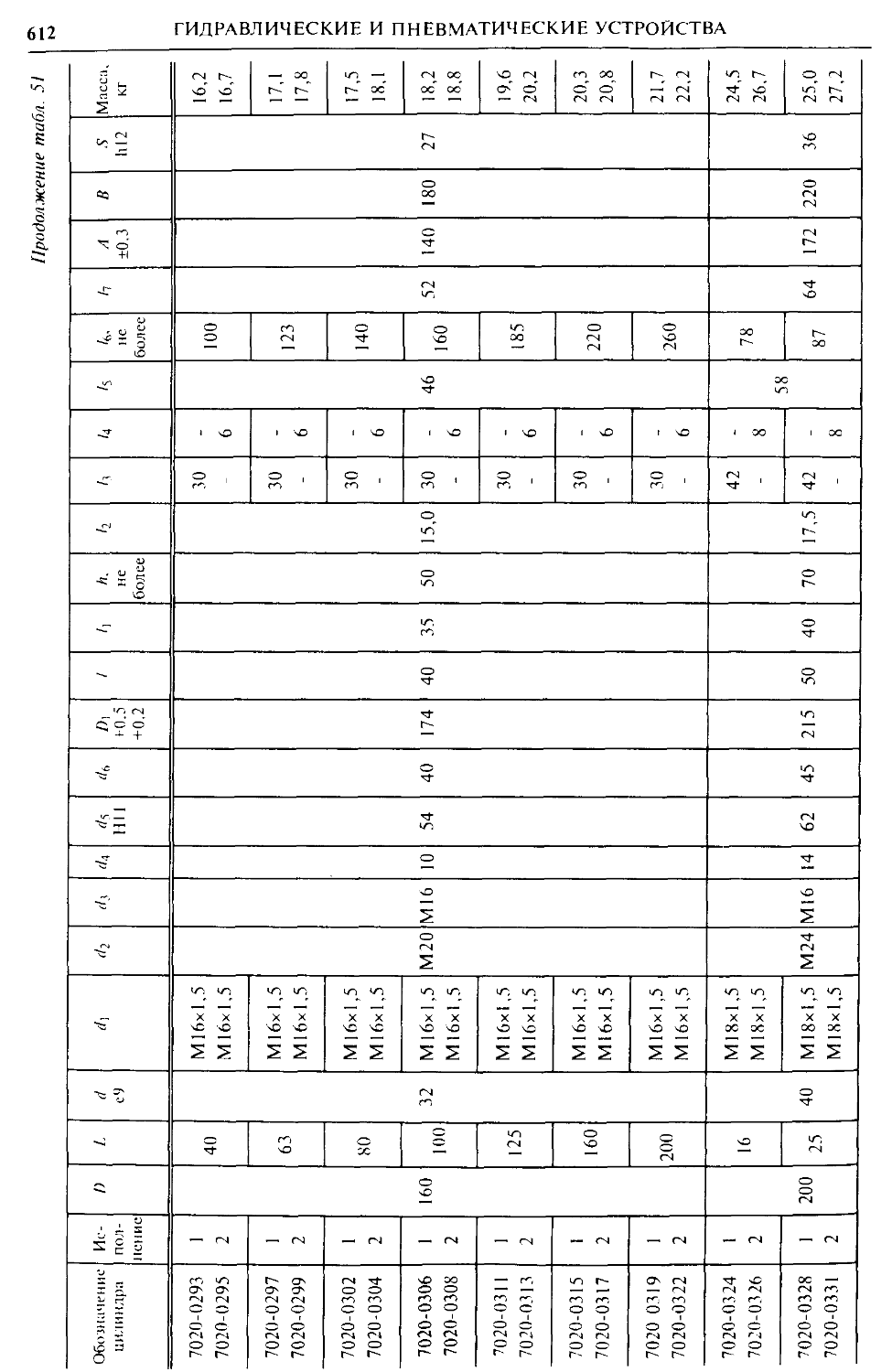

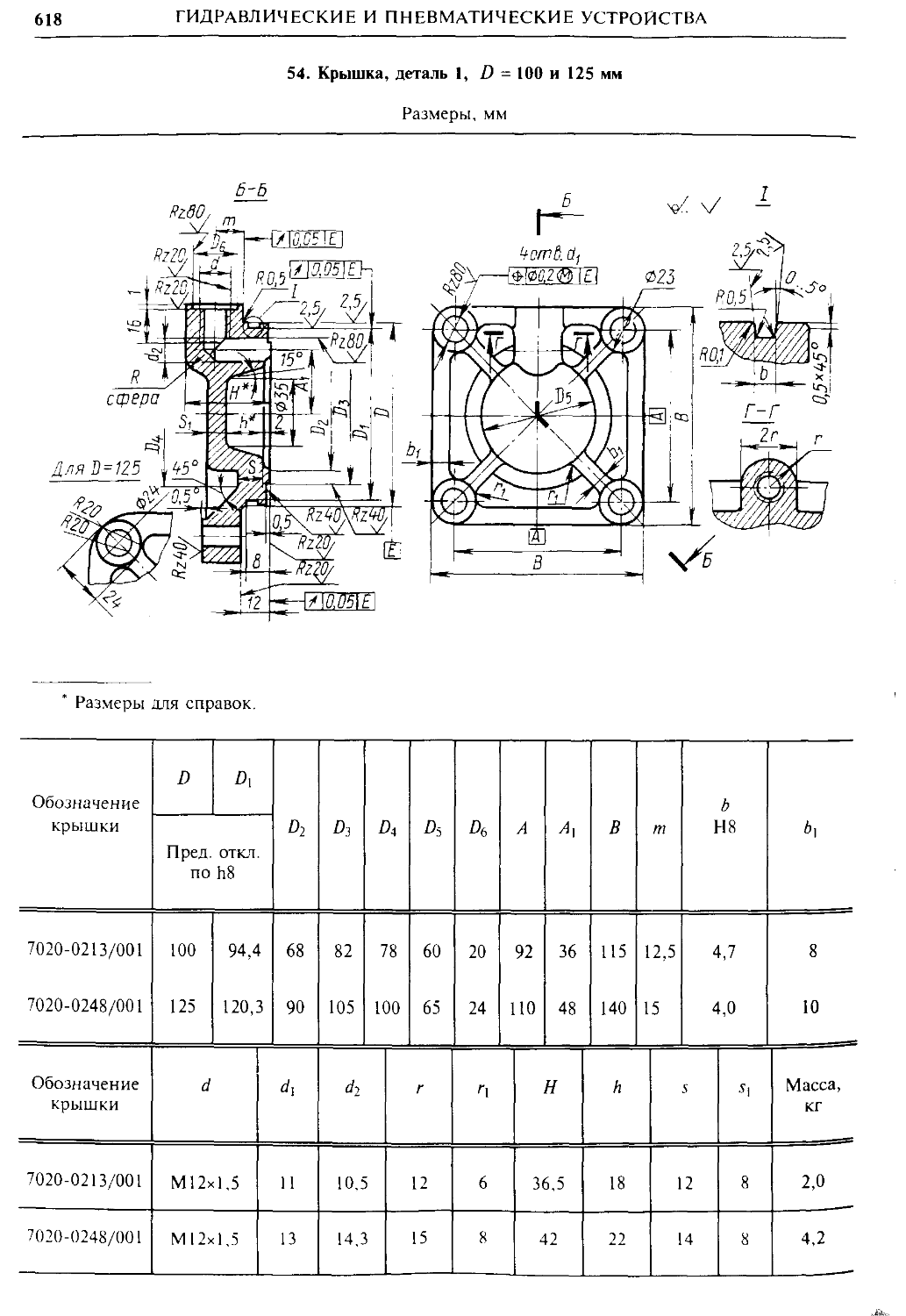

Гидравлические цилиндры ......... 59

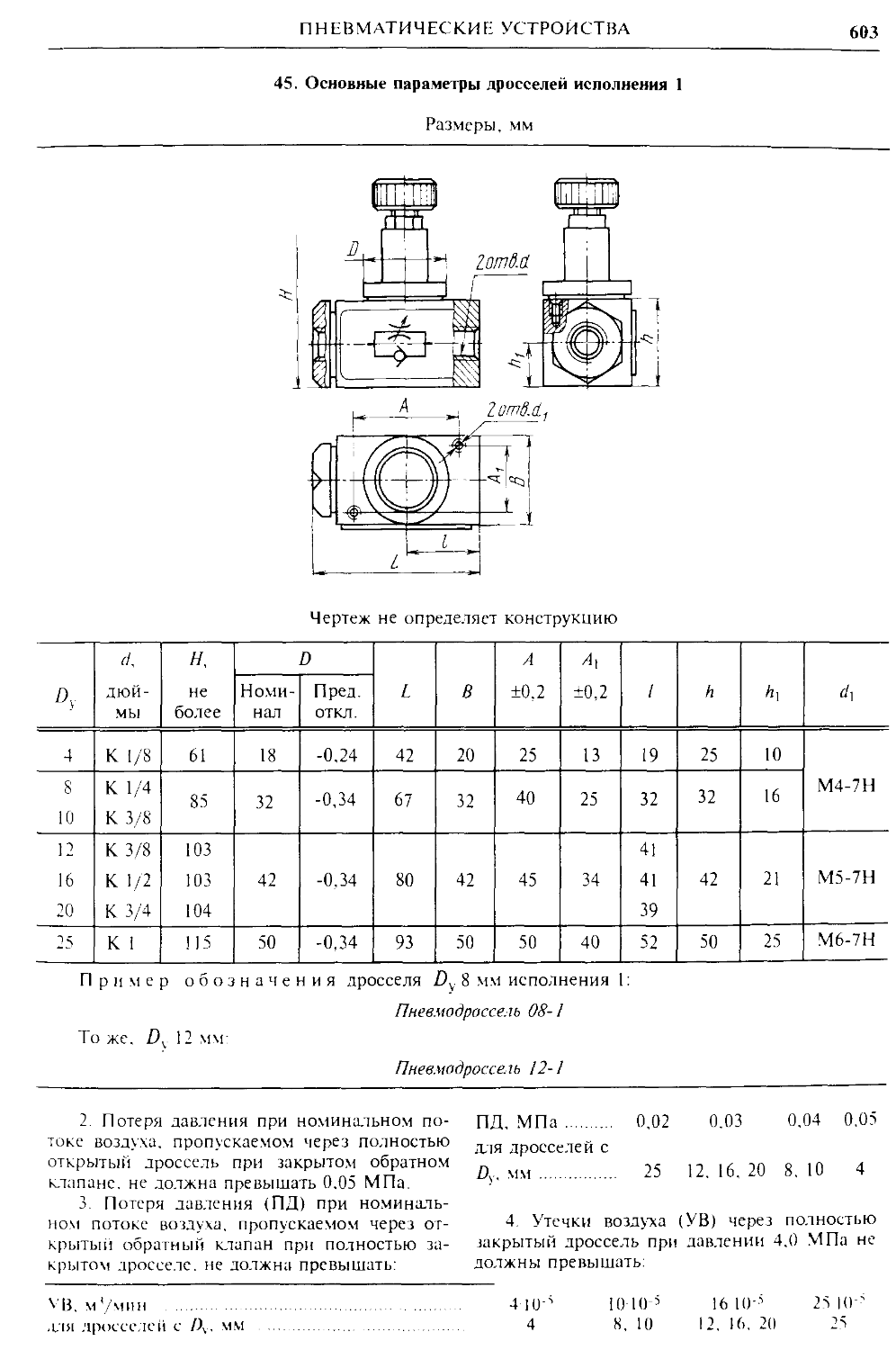

Пневматические устройства ......... 59

Требования к конструкции ........ 59

Воздухосборники для воздушных стационарных поршневых компрессоров общего назначения ......... 59

Обратные пневмоклапаны на рном = = 1 МПа..................... .. 55

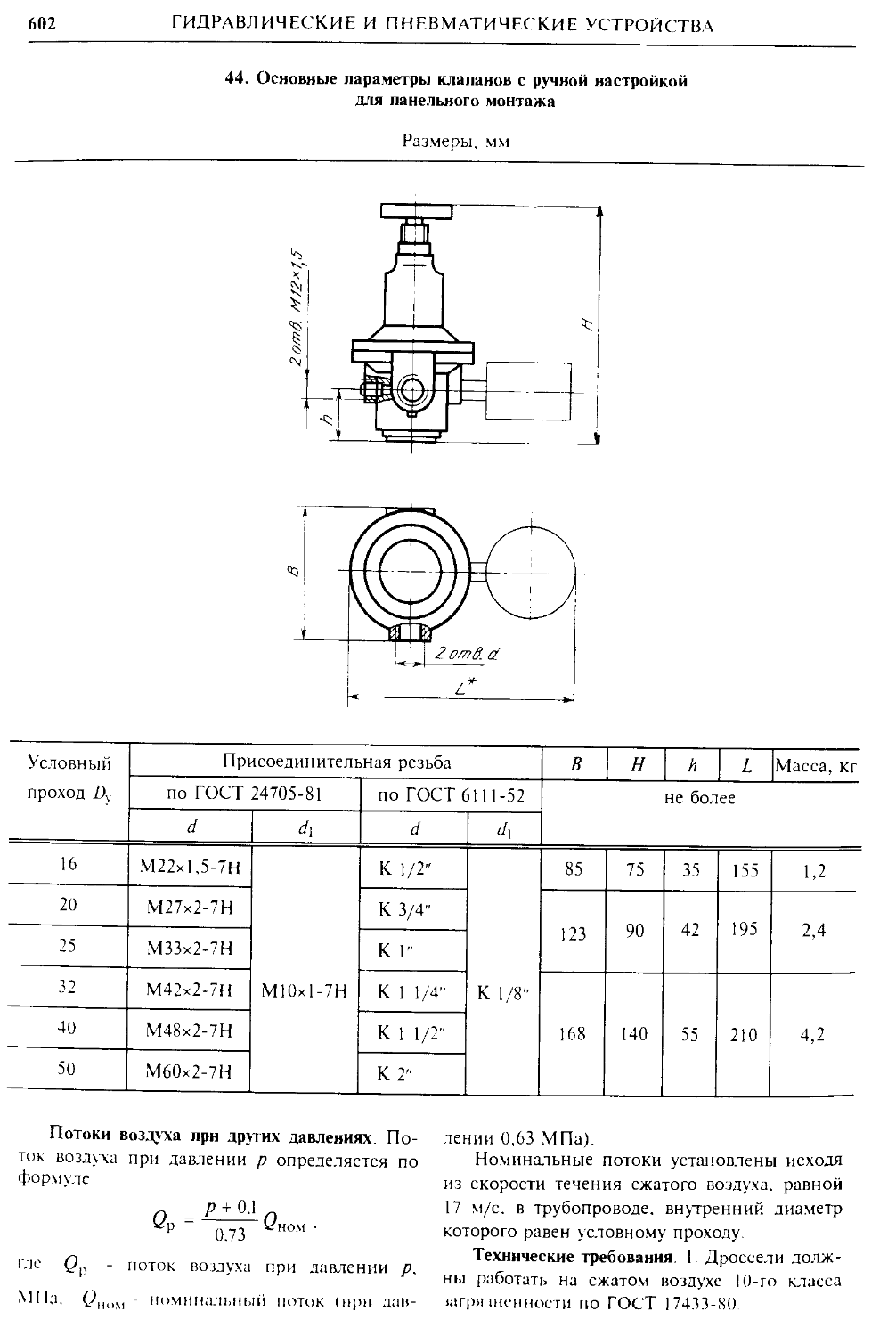

Пневмо клапаны редукционные на давление = 1 МПа ................ 55

Маслораспылитель типа В44-2______ 6С

Краны управления типа B7I-2 ..... 6С

Кран последовательного включения типа B7I-33...................... 6(

Встраиваемые пневмоцилиндры для станочных приспособлений ....... 6(

Вращающиеся пневмоцилиндры с во.здухо подводя шей муфтой.... 6.

Пнсвмонилиндр л на давление 1 МПа . &

Пневмоцилиндры на давление до 1 МПа ......................... &

Дополнительные источники ....... 6!

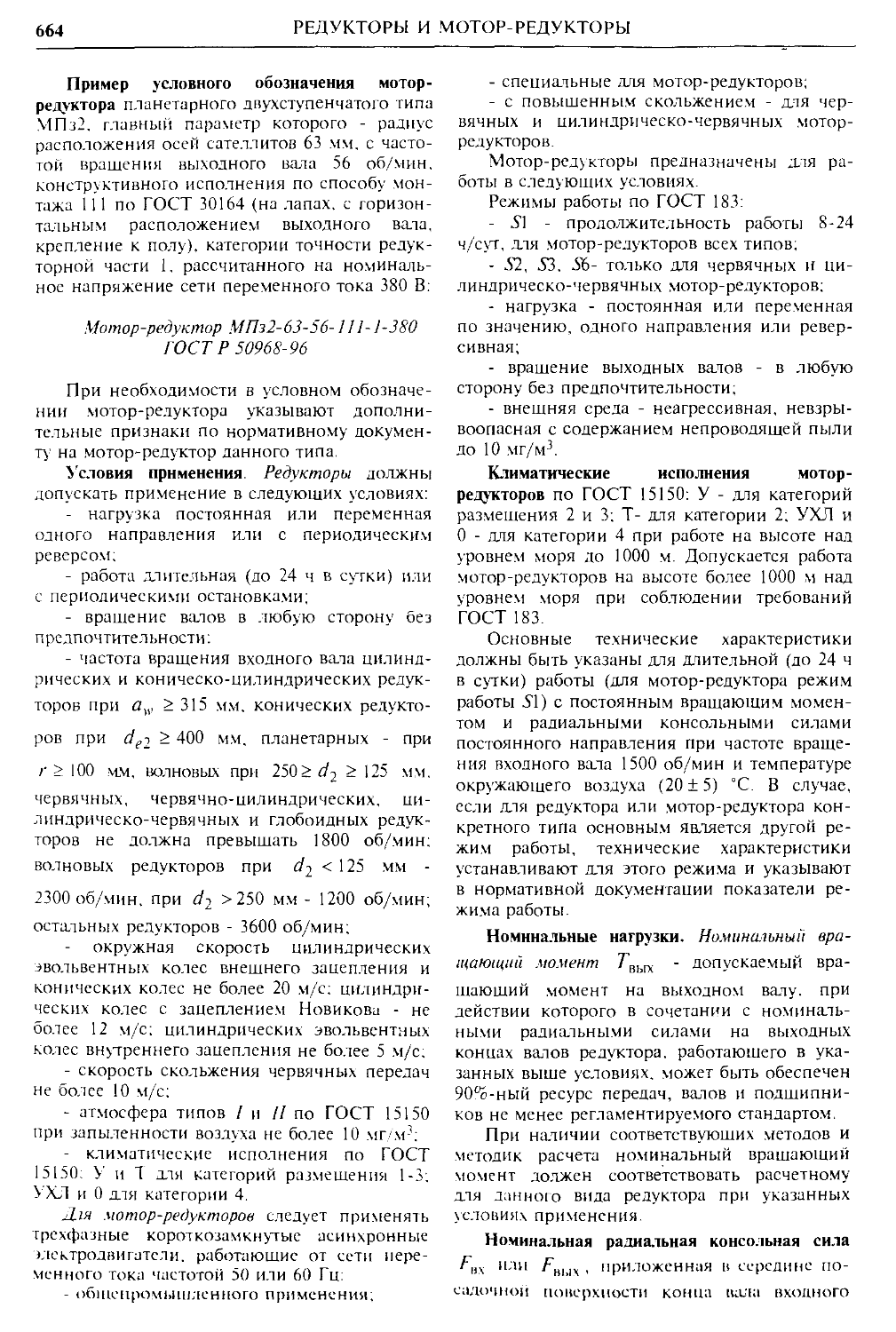

Глава VIII. Редукторы и мотор-редукторы (О. [J Леликов) ......... 655

Общие сведения....................... 655

Классификация ..................... 655

Конструктивные исполнения по способу монтажа.................... 658

Варианты сборки................... 659

Типы редукторов и мотор-редукторов. Главный параметр... 661

Зацепление передач................. 662

Общие технические условия ........... 663

Выходные концы валов................. 667

Показатели надежности ............... 669

Шумовые характеристики............... 670

Правила приемки ..................... 671

Контроль и диагностика технического состояния...................... 676

Конструкции основных типов редукторов и мотор-редукторов......... 677

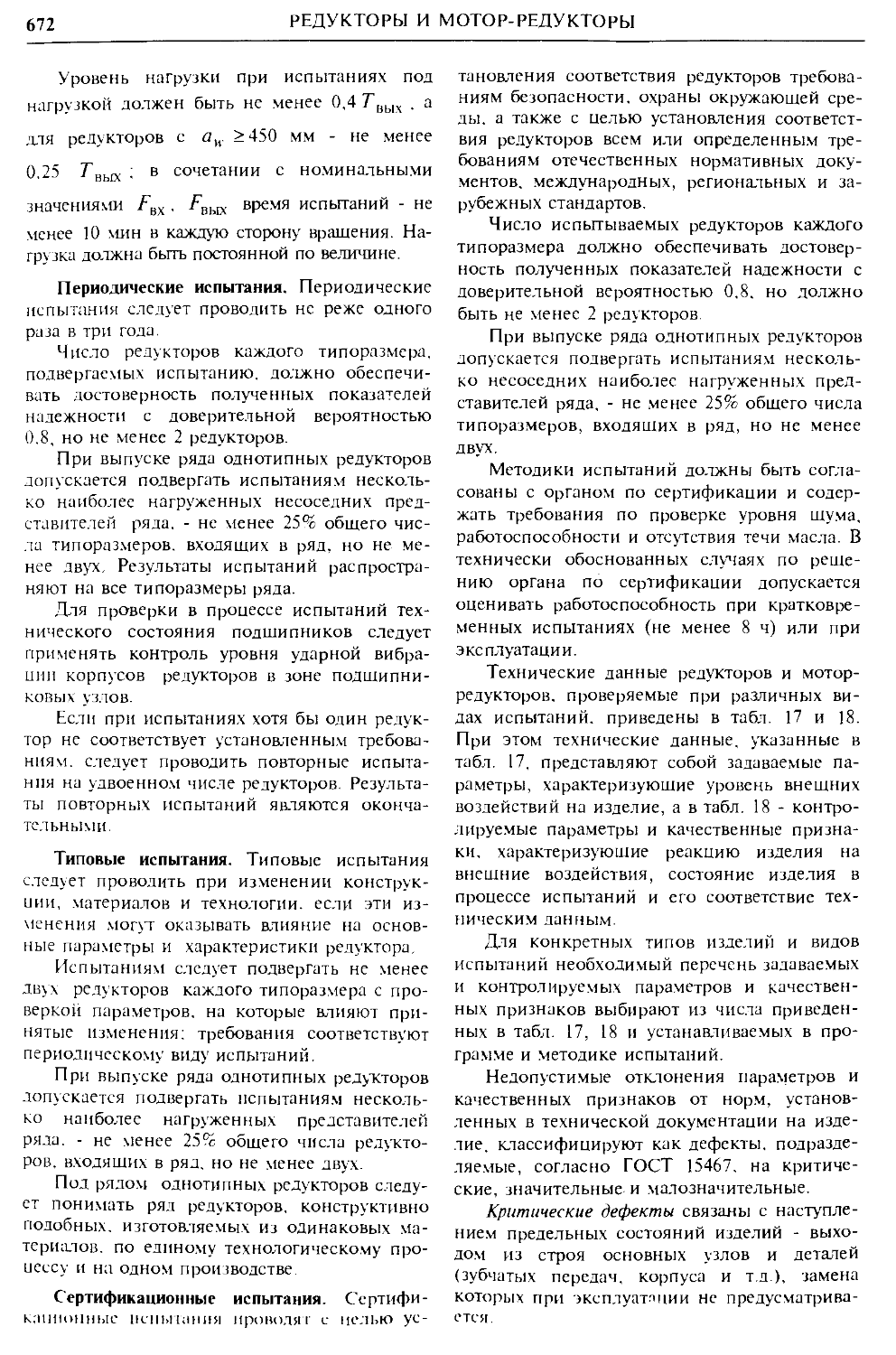

Цилиндрические одноступенчатые редукторы типа ЦУ.................. 677

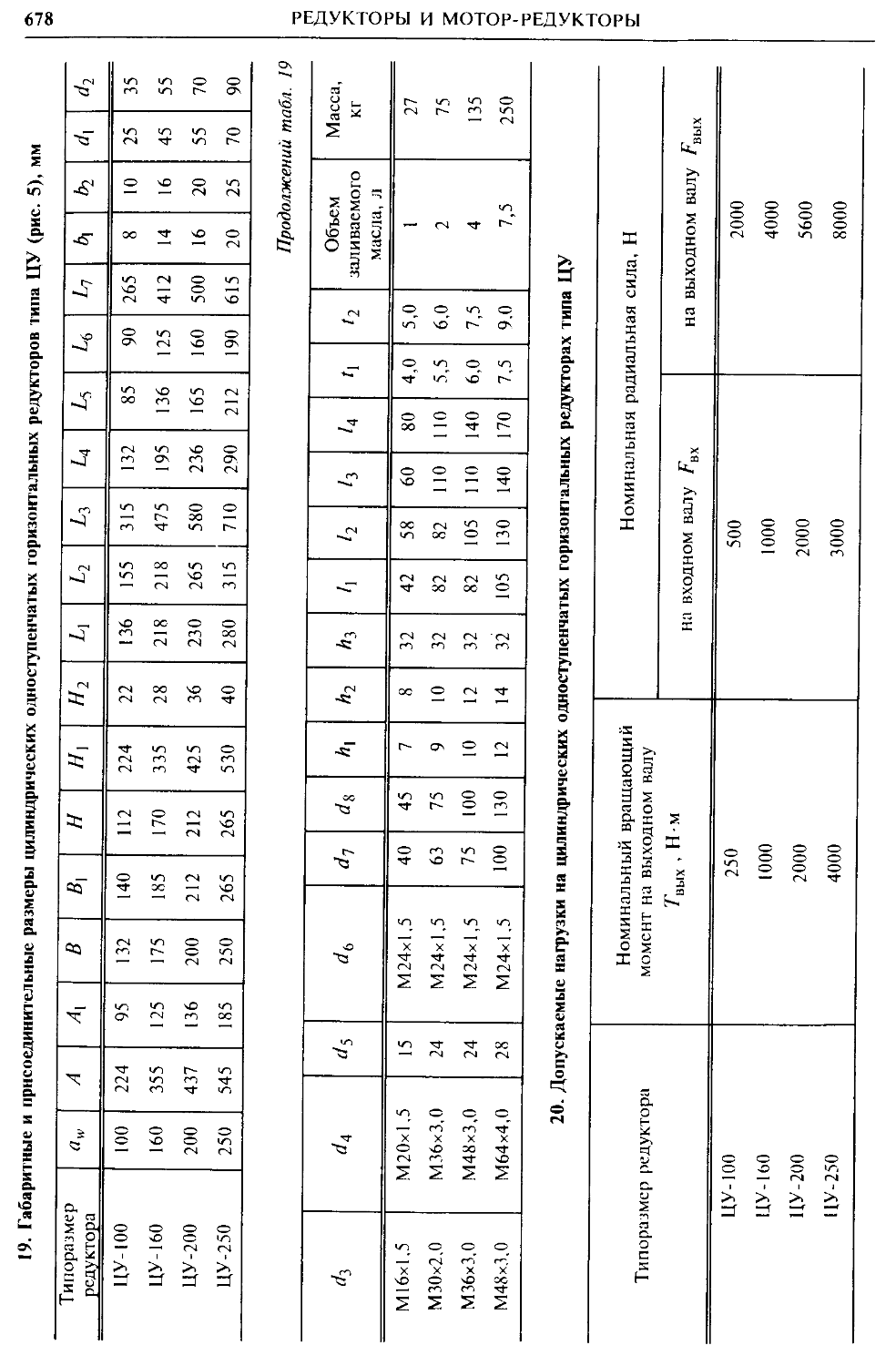

Цилиндрические двухступенчатые редукторы типа Ц2У................. 683

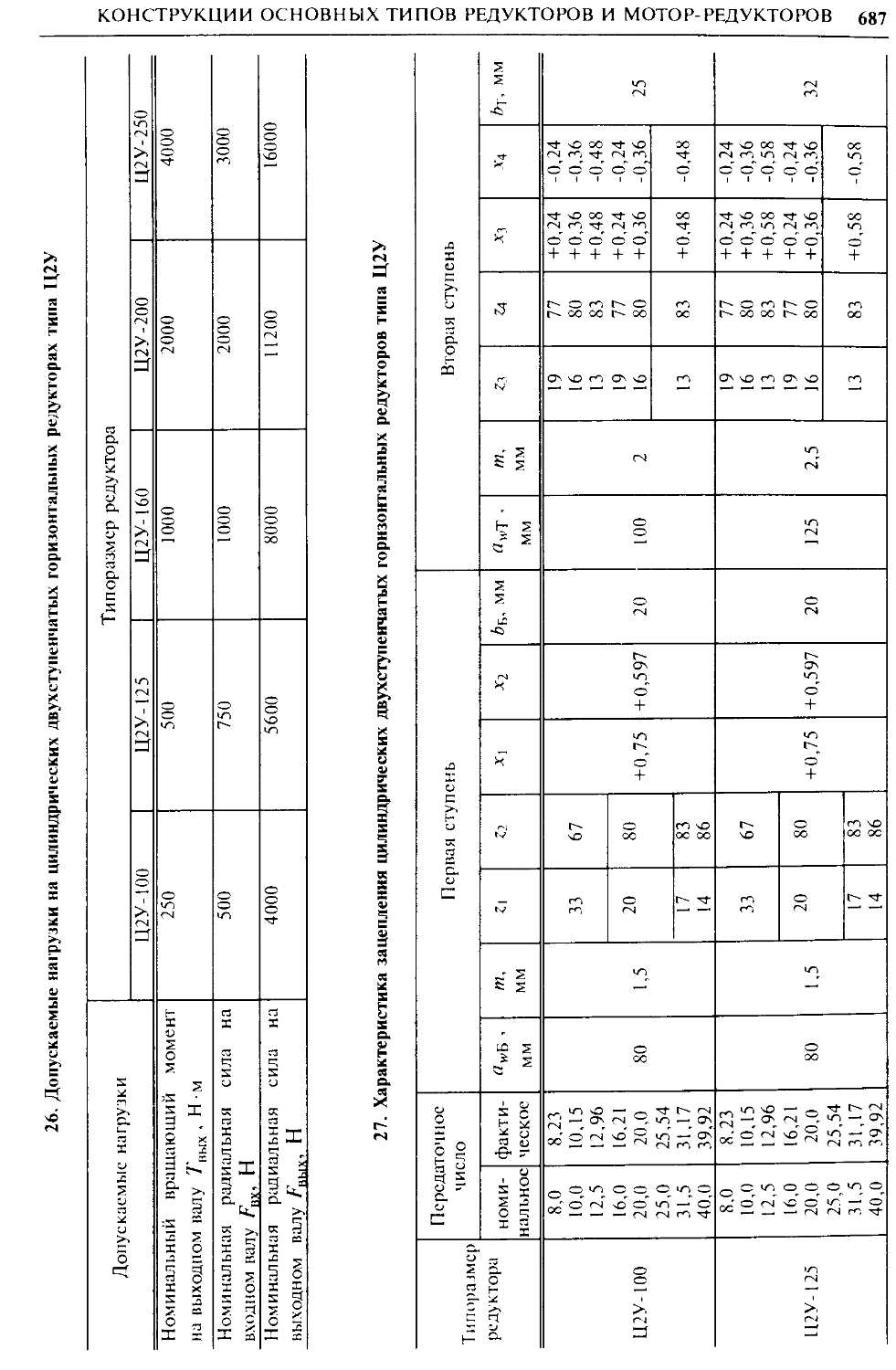

Цилиндрические двухступенчатые редукторы типа Ц2У-Н .............. 689

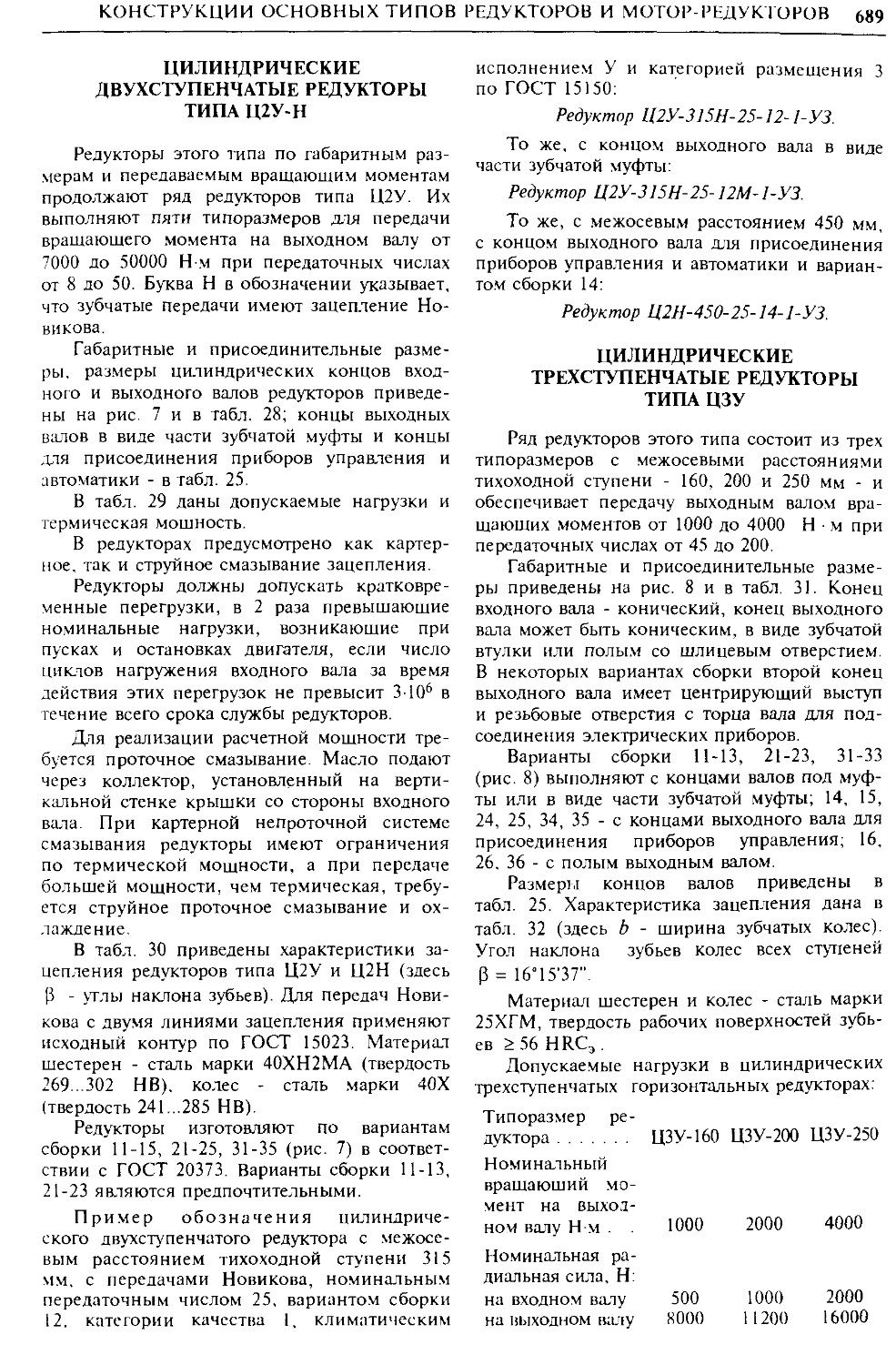

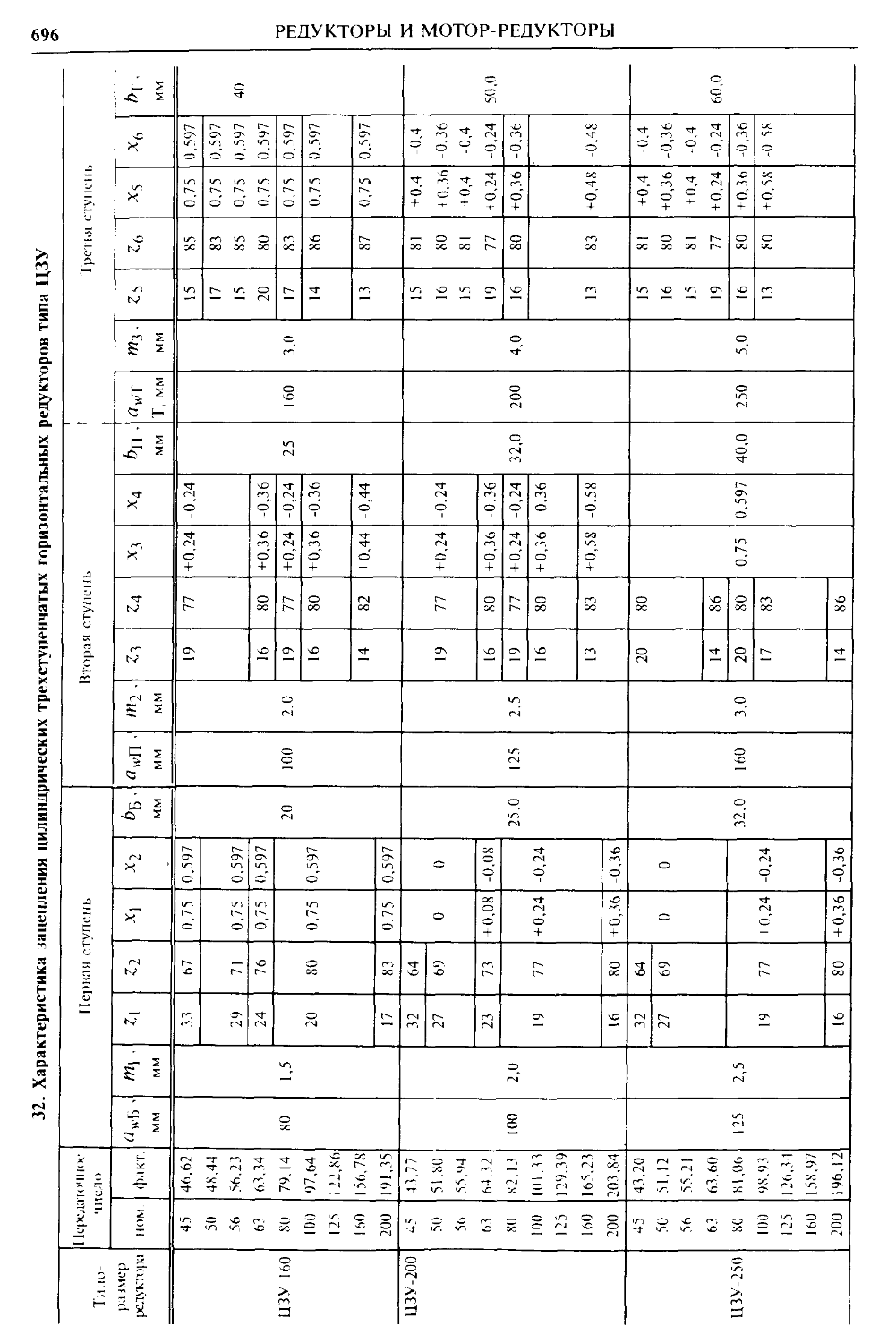

Цилиндрические трехступенчатые редукторы типа ЦЗУ ................ 689

Цилиндрические двухступенчатые соосные редукторы типа Ц2С ........ 697

Мотор-редукторы цилиндрические одноступенчатые типа МЦ........ 699

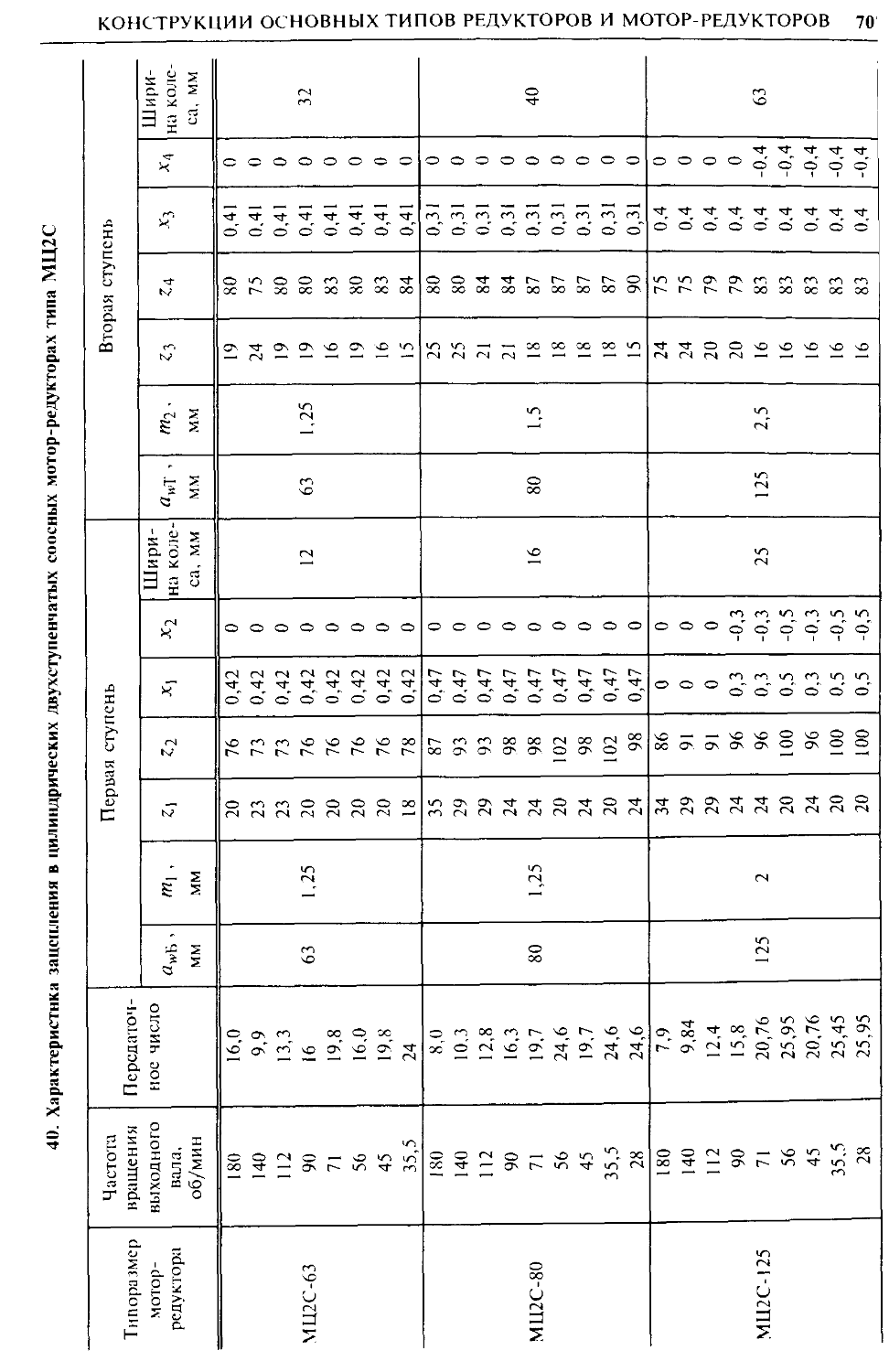

Мотор-редукторы цилиндрические двухступенчатые соосные типа МЦ2С . 702

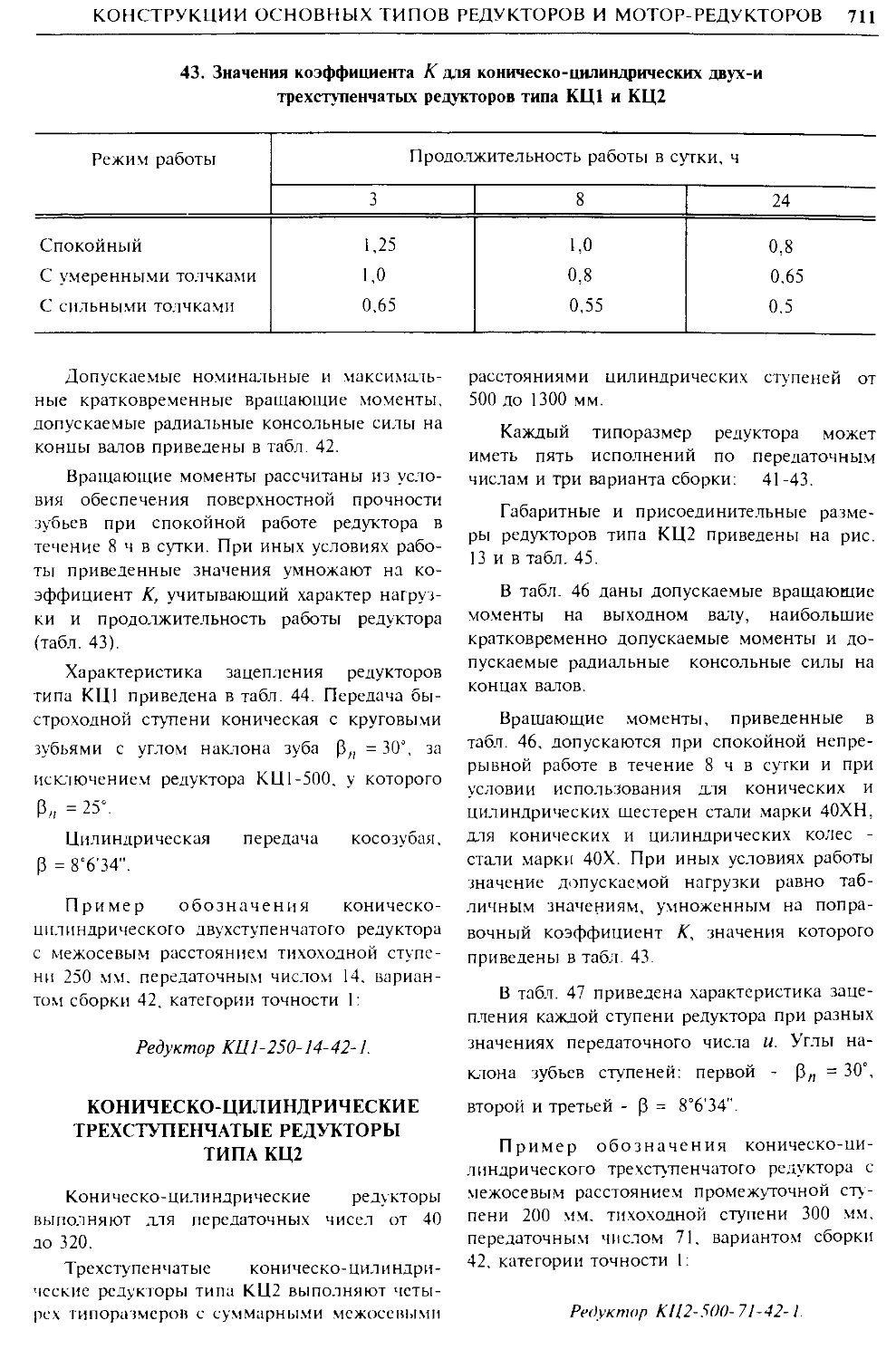

Коническо-цилиндрические двухступенчатые редукторы типа КЦ1 ... 708

Коническо-цилиндрические трехступенчатые редукторы типа КЦ2 ... 711

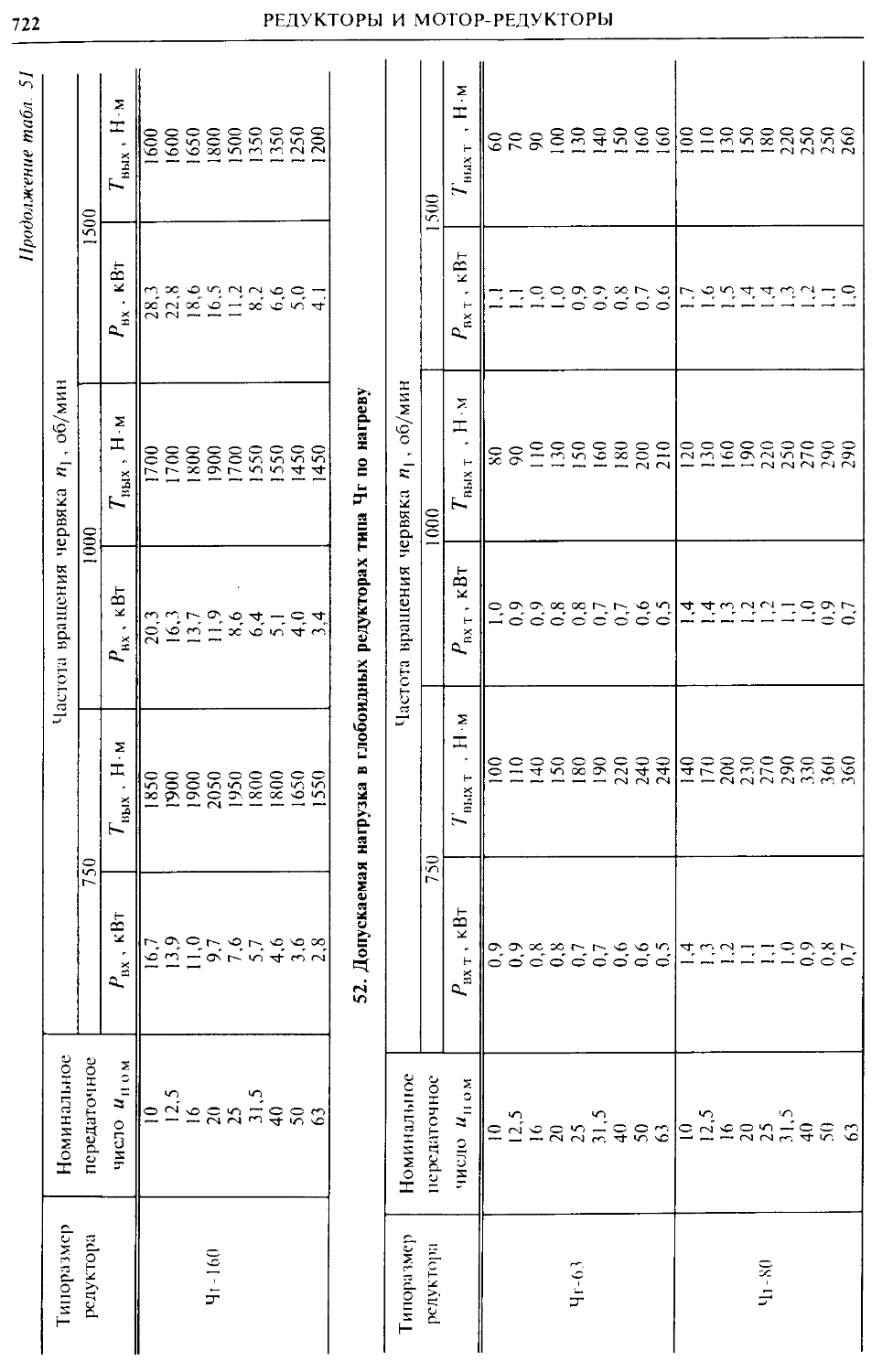

Червячно-глобоидные редукторы типа ЧГ............................ 717

Ч ер вячно-глобоидные редукторы

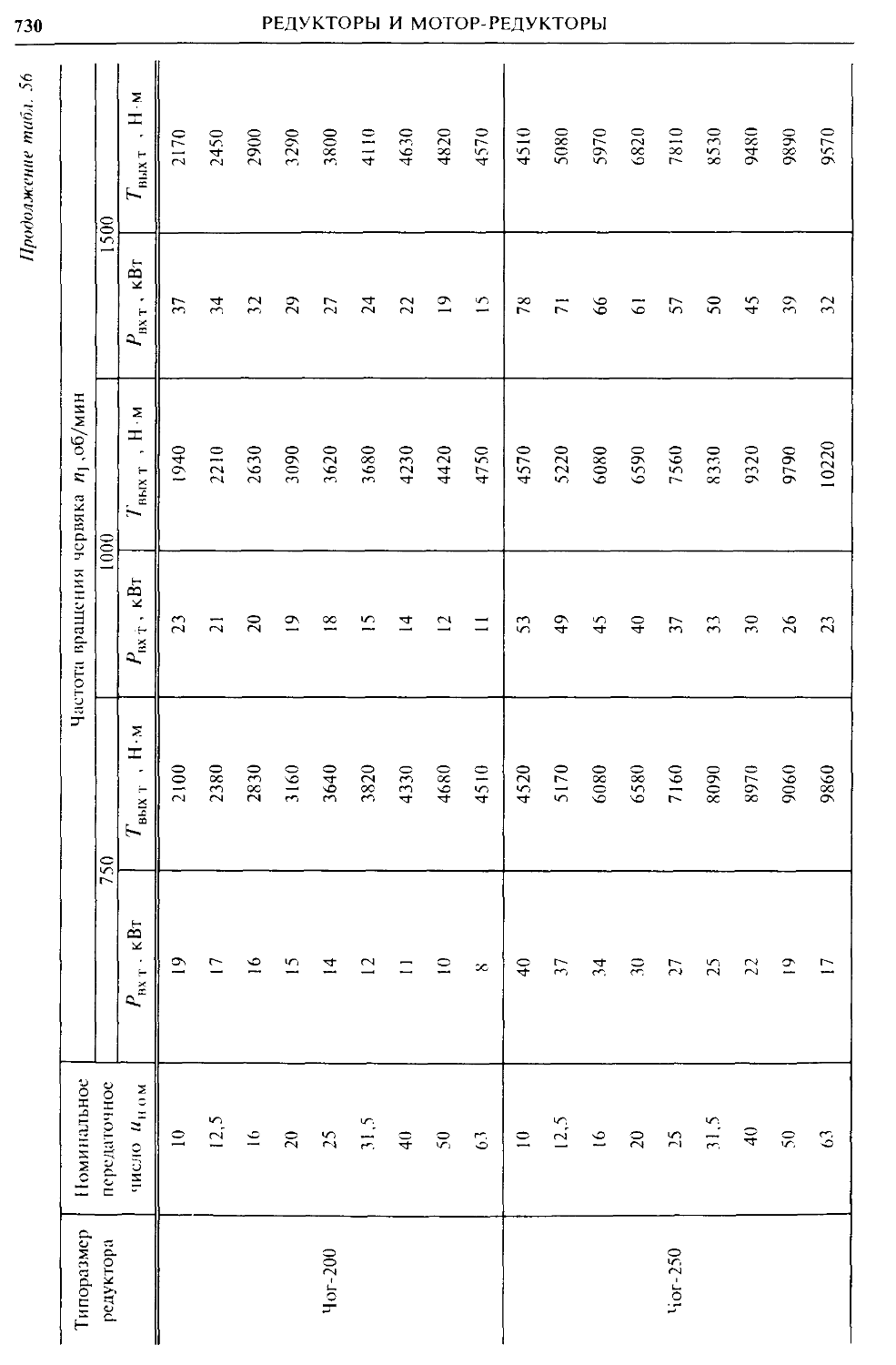

типа ЧОГ......................... 724

Червячные одноступенчатые редукторы типа 24 ...................... 724

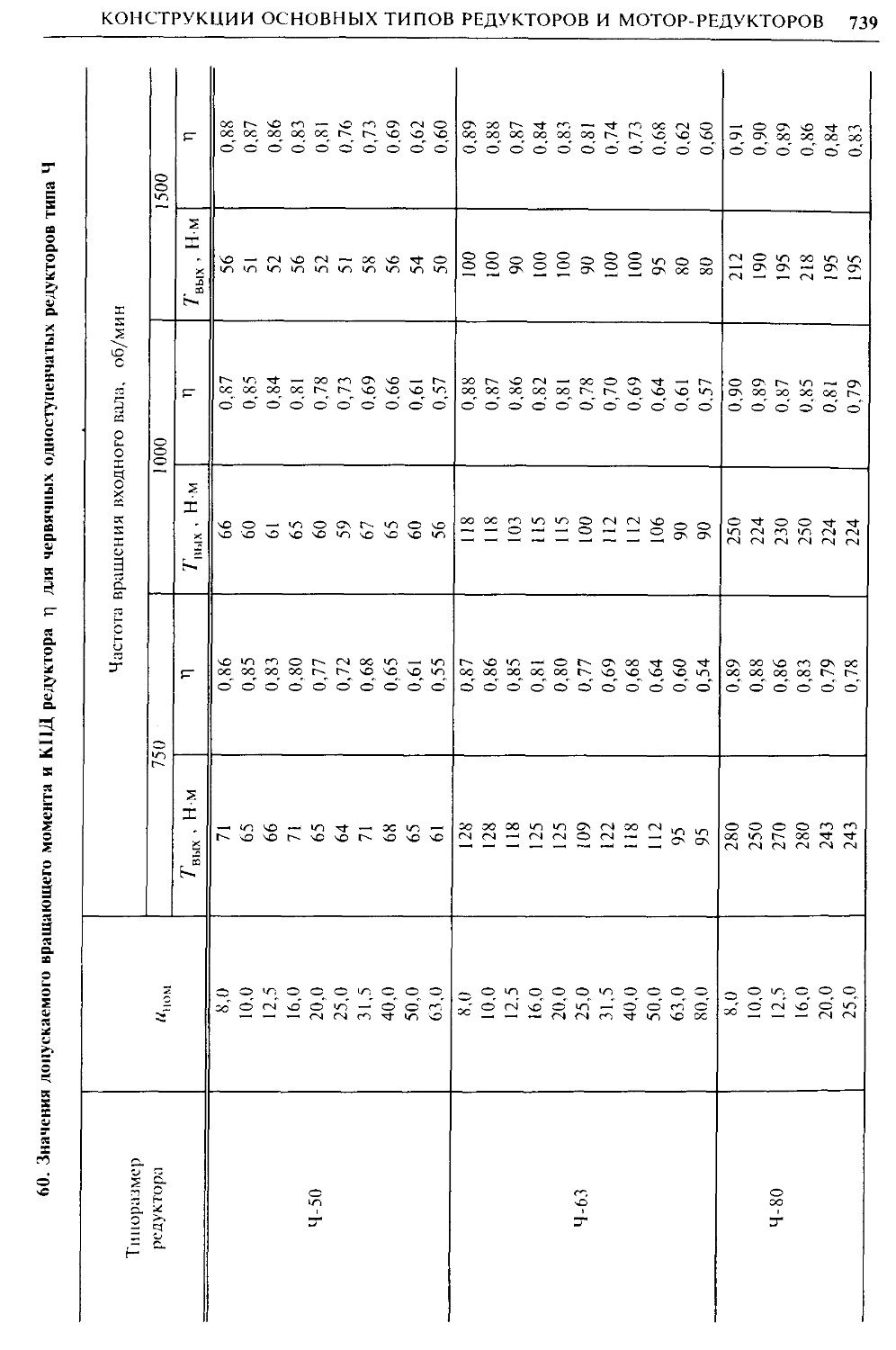

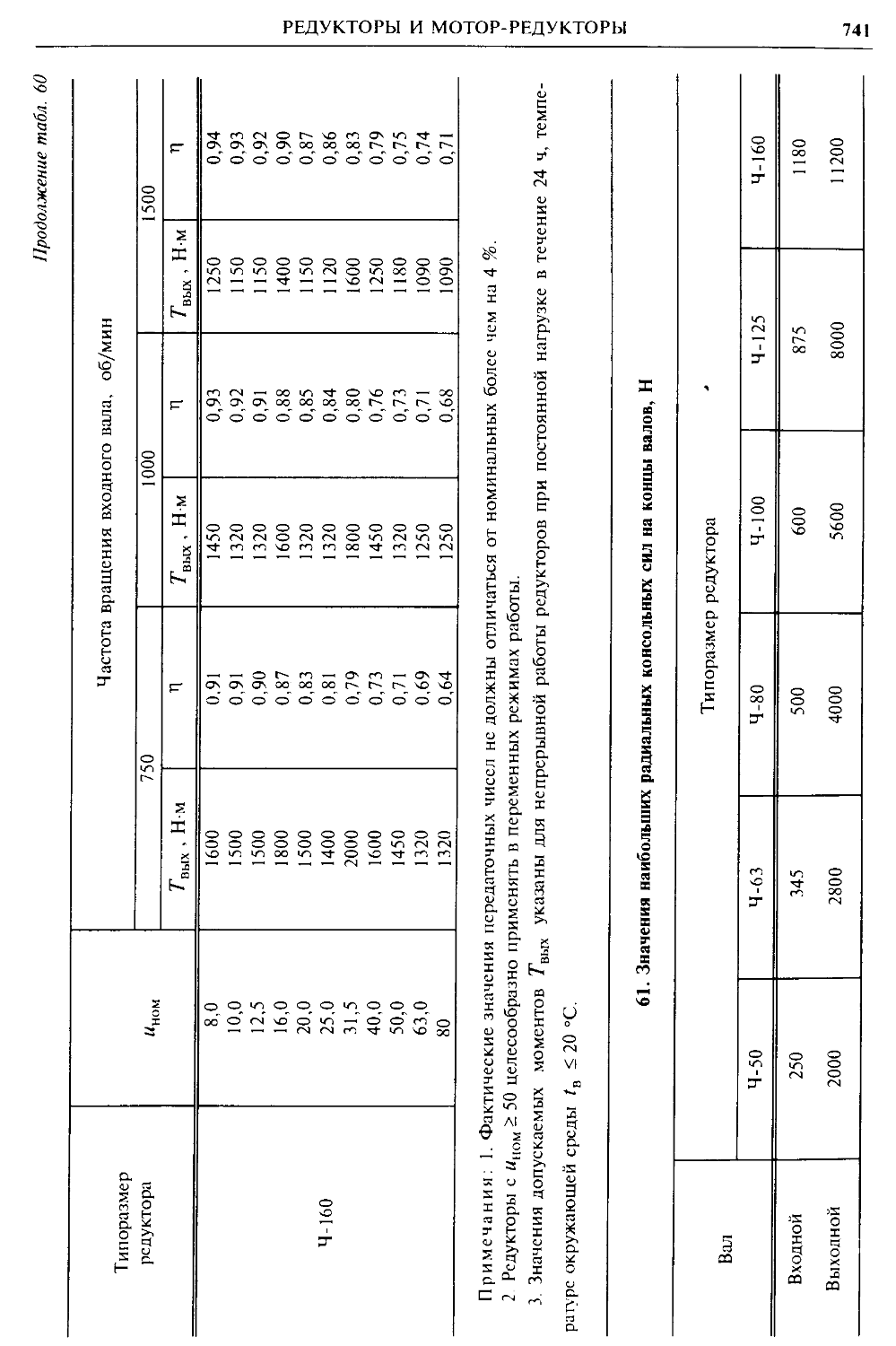

Червячные одноступенчатые редукторы типа Ч ....................... 734

Планетарные зубчатые одноступенчатые редукторы типа Пэ............ 742

Планетарные зубчатые двухступенчатые редукторы типа Пз2....... 746

Мотор-редукторы планетарные зубчатые одноступенчатые типа [МПз 750

Мотор-редукторы планетарные зубчатые двухступенчатые типа 1 МП з2 752

Волновые зубчатые редукторы и мотор-редукторы типа ЗВ и ЗМВ .... 757

Дополнительные источники ......... 764

Глава IX. Электродвигатели. Асинхронные двигатели общего назначения

(О. П. Леликов) .................. 765

Общие технические условия........ 76S

Номинальные данные и рабочие характеристики ...................... 773

Режимы и номинальные данные ..... 774

Типовые режимы ................. 775

Классы номинальных данных...... 778

Классификация нагревостойкости машин........................... 779

Прочие характеристики ........... 779

Пусковые характеристики ........... 780

Обозначения конструктивного исполнения и способа монтажа....... 784

Высота оси вращения................ 785

Установочные и присоединительные размеры. Допуски .................. 786

Установочные и присоединительные размеры...................... 786

Допуски.......................... 787

Степени защиты .................... 790

Способы охлаждения, классы нагревостойкости изоляции............... 792

Допустимые уровни шума............. 793

Допустимые уровни изоляции....... 796

Стойкость к механическим внешним воздействующим факторам............ 797

Стойкость к климатическим факторам внешней среды.................. 798

Климатические исполнения и категории изделий................. 798

Стойкость к воздействию специальных сред...................... 801

Условное обозначение двигателя... 802

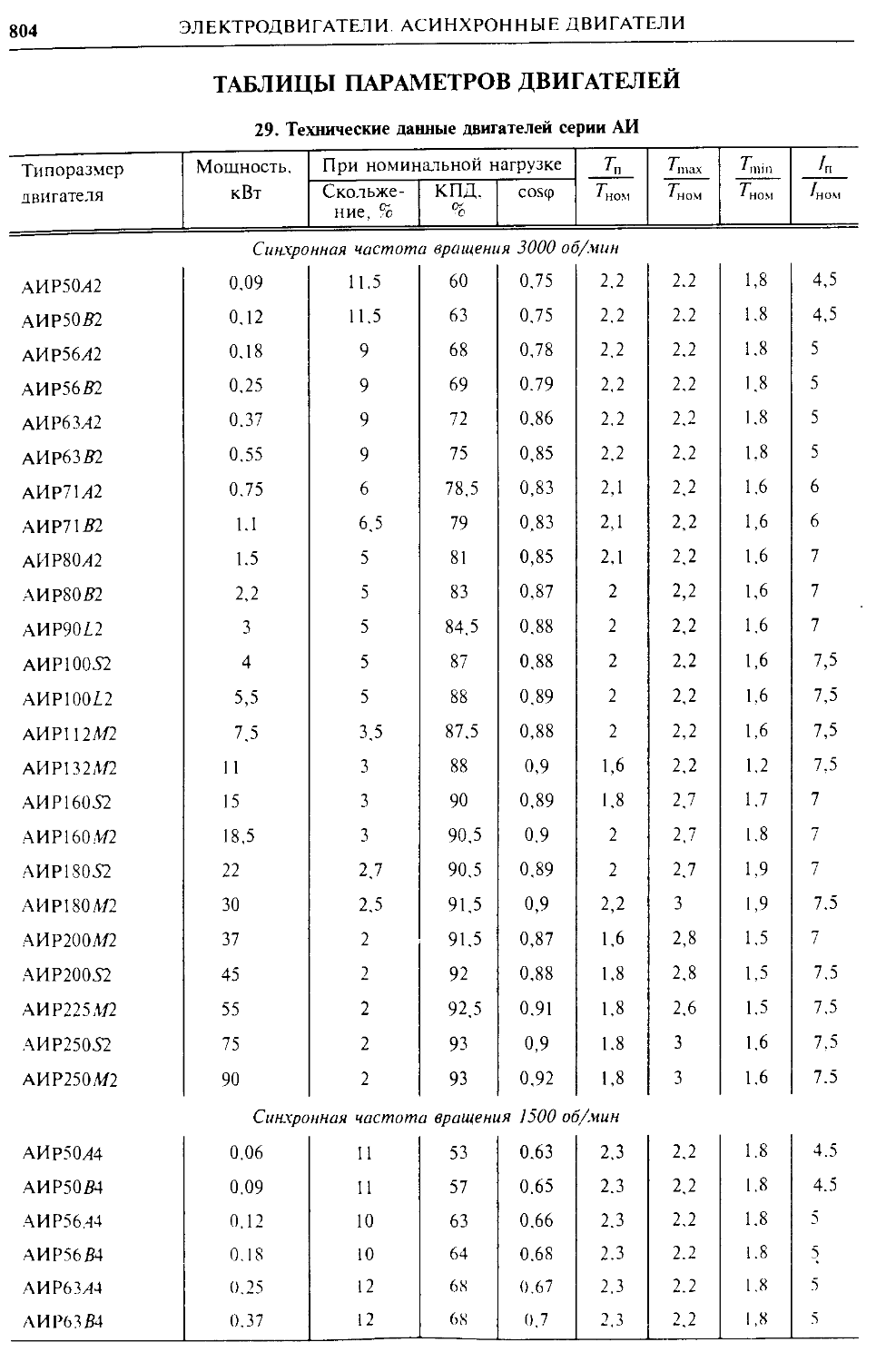

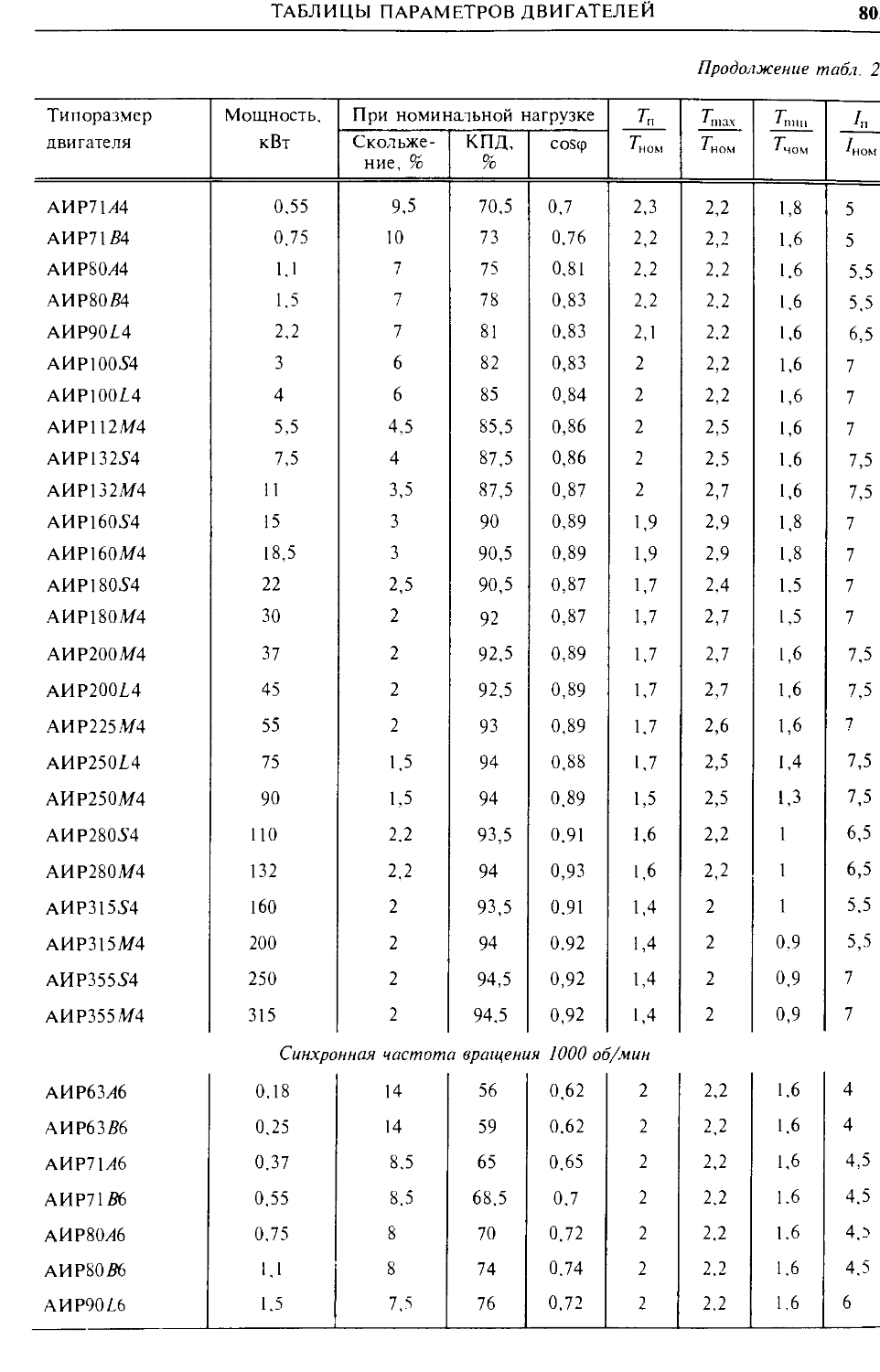

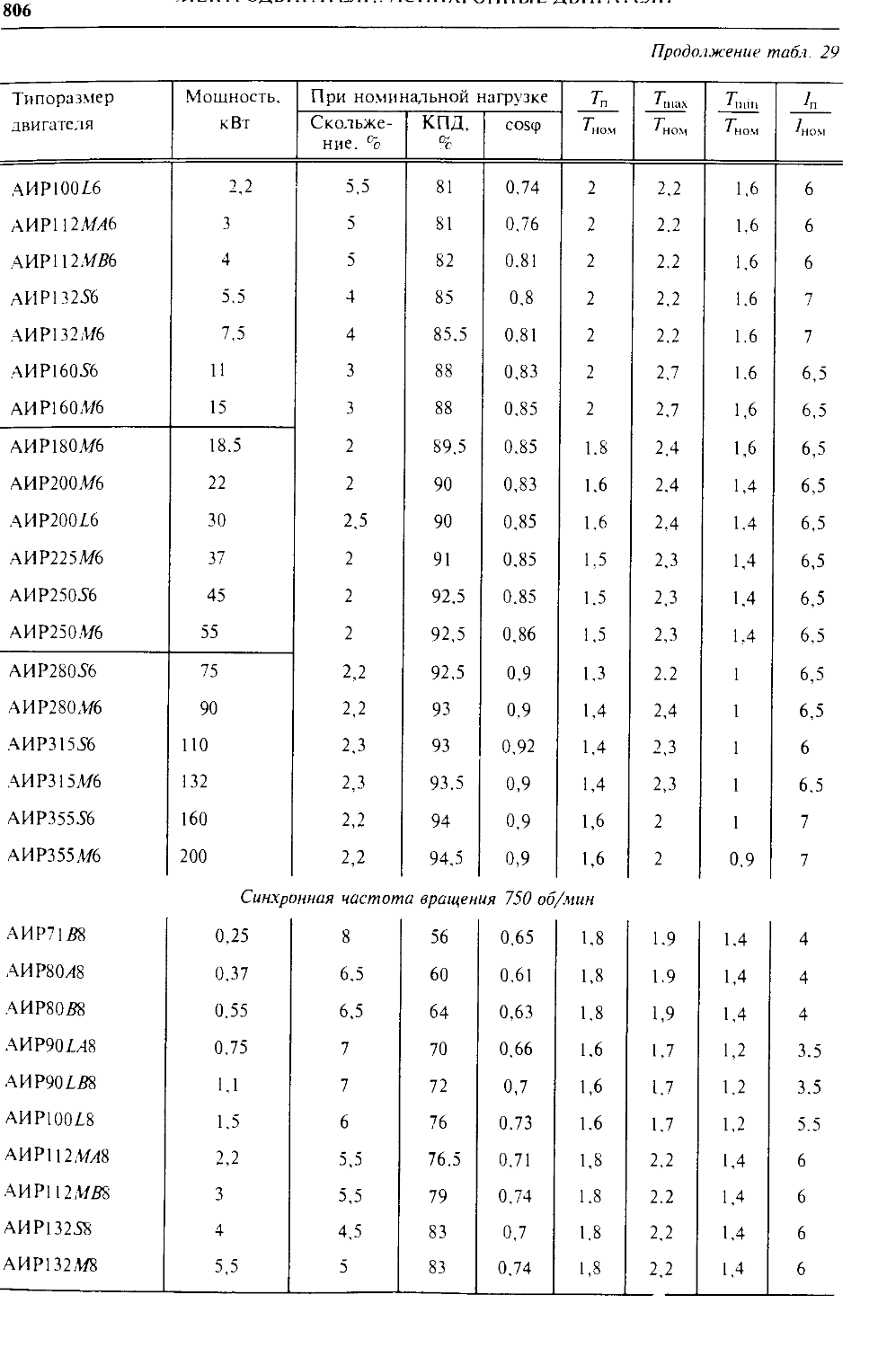

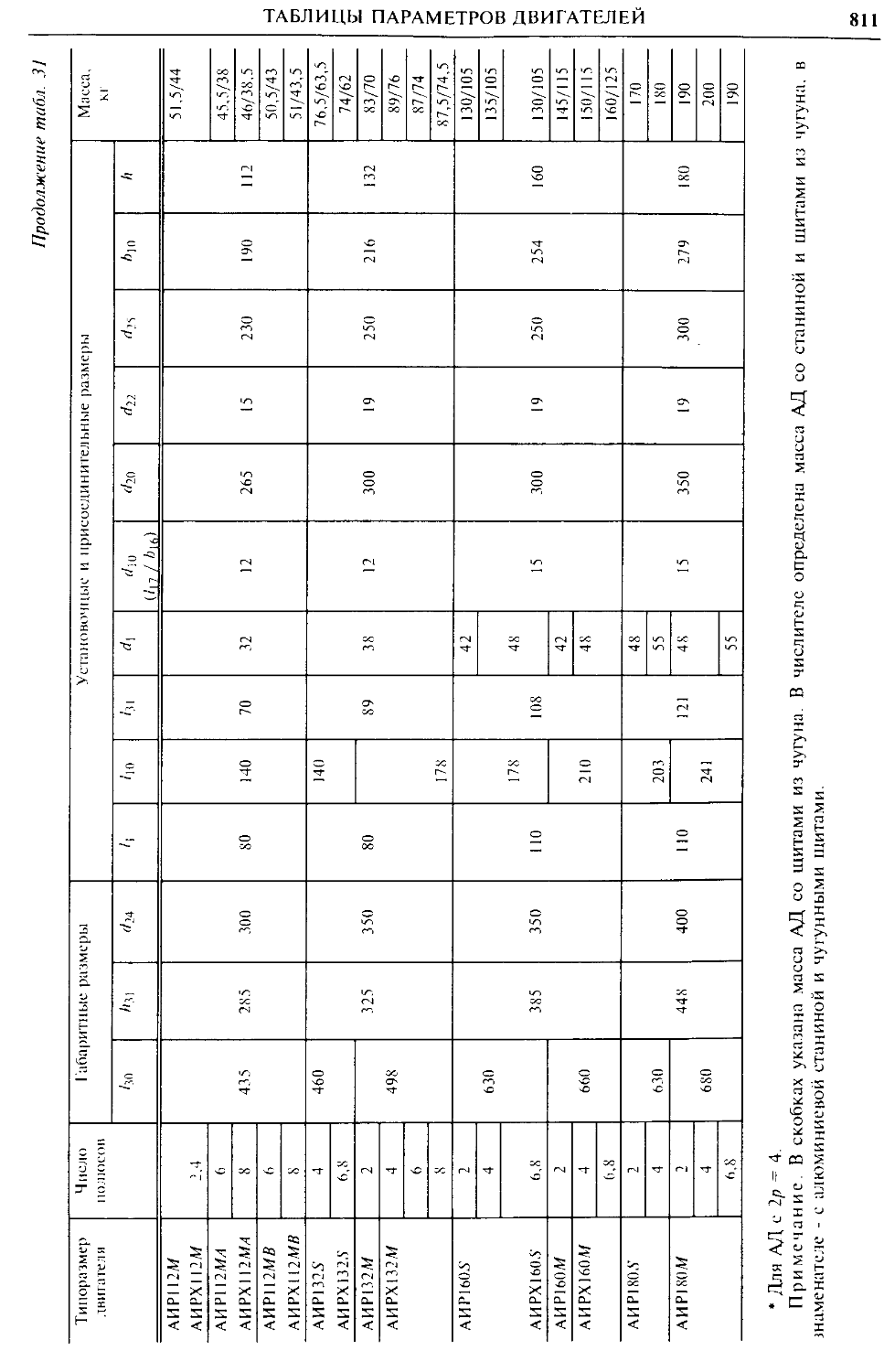

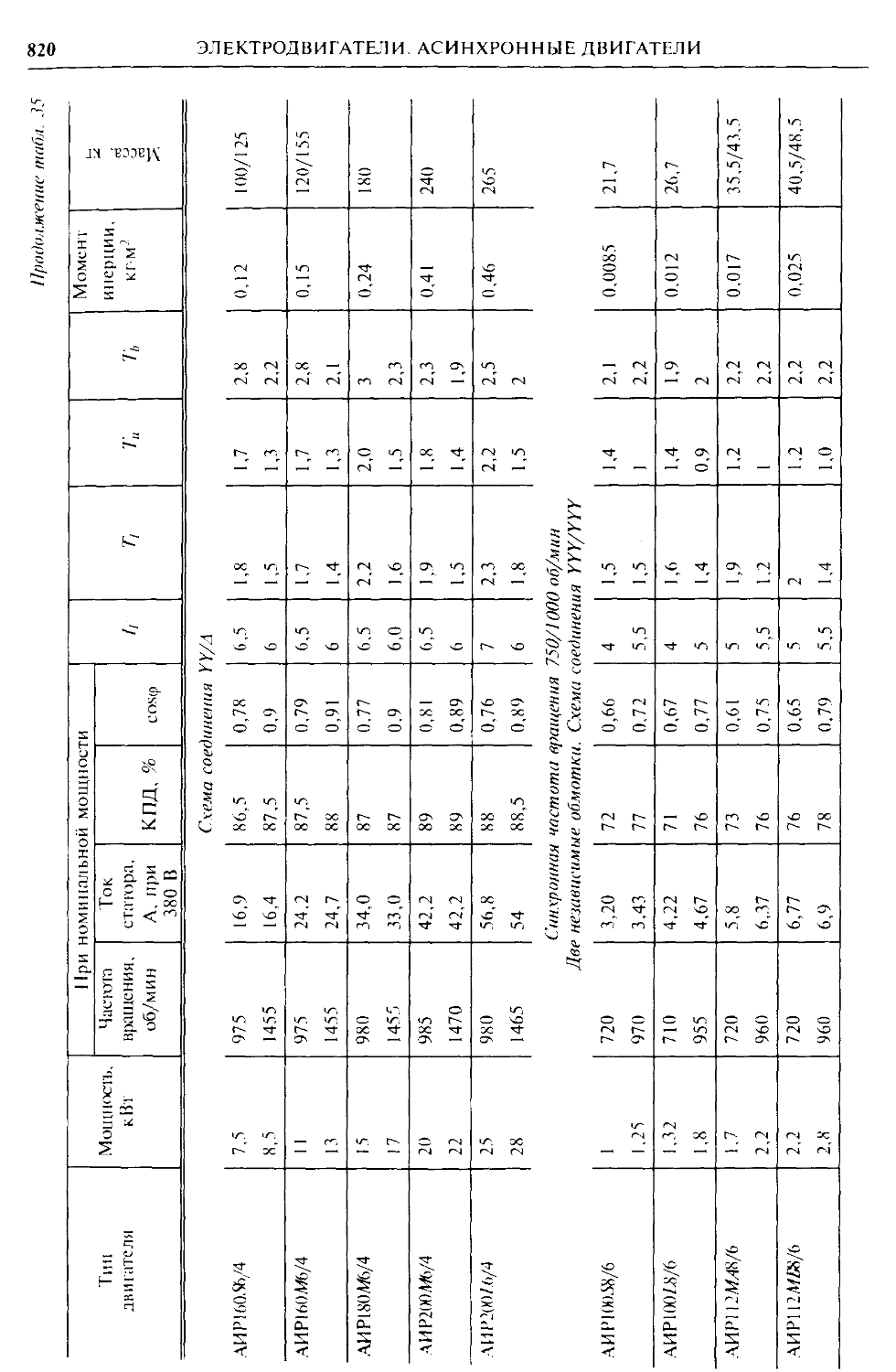

Таблицы параметров двигателей ..... 804

Дополнительные источники...... 823

Глава X. Приборы, встраиваемые в оборудование .................... 824

Стеклянные технические термометры 824

Манометры избыточного давления . 826

Реле давления на риом до 1 МПа. 828

Регуляторы давления типа В57-1 и

БВ57-1 .......................... 829

Стеклянные трубки для определения уровня жидкостей............. 830

Водоуказательные стекла.......... 831

Указатели уровня жидкостей на ру до 4 МПа....................... 832

Запорные устройства указателей уровня жидкостей................ 833

Водомеры ........................ 837

Счетчик оборотов................. 839

Пружинные динамометры растяжения общего назначения............ 840

Дополнительные источники ....... 840

Перечень ГОСТов.................... 841

Предметный указатель............... 848

Глава I

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, а также дтя соединения деталей из нссвариваемых материалов и не допускающих сварку из-за коробления иди отпуска термообработанных деталей.

По назначению заклепочные швы разделяют на прочные (силовые) для восприятия внешних нагруиж и прочноплотные, обеспечивающие также герметичность соединения. Герметичность стыка в проч неплотных швах дополнительно обеспечивается нанесением на поверхности стыка уплотнительных составов -клея. силоксановых эмалей или металлических покрытий-

На практике широко используют заклепки повышенной технологичности, в том числе с

возможностью клепки с односторонним ходом к шву: болт - заклепки, и.ме] стержень с кольцевой резьбой, обжихп кольцом, с помощью специального пистг взрывные заклепки; заклепки с писто] При переменных нагрузках применяю-клецки с диаметральным натягом, созд мым при сборке.

Наиболее распространены СПЛО1 стержневые заклепки общемащинос-тельного применения с закладной голе различной формы. Диаметр отверстия по клепки выполняют на 0,1 мм больше дна' стержня заклепки, который в процессе кл осаживается и плотно заполняет отвер чаше применяют заклепки с полукру головкой, как наиболее технологичные.

ЗАКЛЕПКИ КЛАССОВ ТОЧНОСТИ В и С

1. Заклепки с полукруглой и потайной головками

Размеры

ГОСТ 10299-80 ГОСТ 10300-80 1.-е учетом образования голо

9о °

1 2 3 4 5 6 i 8

d 2 2,5 3 4 5 6 8 ।

D 3,5 4,4 5,3 7,1 8.8 и 14 ।

Д 3.9 4.5 5,2 7.0 8.8 10.3 13,9 1

н 1.2 1,5 1,8 2.4 3.0 3.6 4.8

//1 1.0 1,1 1.2 1.6 2.0 2.4 3 2

О' 90° 71

с. нс более 0,2 0,4 0.5 о,

не более 0,1 0,2 0.25 0.

К 1.9 2.4 2.9 3.8 4.7 А 8.

Продолжение таил. 1

1 2 3 4 5 6 7 8 9

Расстояние / ог основания головки до места ;амера диаметра 1,5 3,0 4,0 6.0

ДлинаL* 3-16 3-20 (4-20) 4-40 5-50 7-60 (8-60) 9-70 (9-60) 14-НЮ (.16-75)

* Длину заклепок А брать из ряда: 3; 4; 5, 6; 7; 8; 9; 10; 12; 14. 16; 18; 20; 22, 24; 26, 28; 30; 32; 34: 36: 38. 40; 42; 45; 48. 50, 52; 55: 58; 60: 65; 70, 75; 80; 85: 90, 95: 100.

В скобках приведены значения L по ГОСТ 10300-80.

ГОСТ 10299-80 и 10300-80 предусматривают d ~ 1 ~ 36 и L = 2 + 180мм

Длину заклепок L принимают равном толщине склепываемых деталей с прибавлением 1,5с/ на образование головки и округляют до L ближайшей стандартной заклепки.

2. Заклепки с плоской головкой (по ГОСТ 10303-80)

Размеры, мм

Диаметр d еыржня Диаметр D ГОЛОВКИ Высота Н ГОЛОВКИ 2 3,8 1 2.5 4,8 1,2 3 5.5 1,6 4 7,5 2 5 9,5 2,5 6 И 3 8 14 4 10 16 5 12 20 6 16 25 8 20 32 10 24 40 12 30 50 15 36 60 18

Радиус под головкой г. не более 0,2 0,4 0,5 0,6 0.8 1,0 1.2 1.6

Радиус скругления ГОЛОВКИ Г|, не более 0.5 0,7 1,0 1,3 2.0 2. 6 3,0 4,0 5.3 6.6 8.0

Расстояние / от основания 1ОЛОВКЛ ДО места замера ша.мегра 3 4 6 8 10

Длина L 4-10 5-14 5-18 6-32 8-60 10-60 14-60 16-85 18-90 24-110 32-150 50-180 60-180

3. Марки материалов и их условные обозначения, виды и условные обозначения покрытий заклепок

Материал Покрытие

Вид Марка Условное обозначение марки (группы) Вид Обозначение по ГОСТ 9.306—85 У слови обозпачс

Ст2 00 Без покрытия - 00

Ут ле род истые сиди 10.10 кп 01 Цинковое, хроматированное Ц. хр. 01

СтЗ 02 Кадмиевое, хроматированное Кд. хр. 02

15, 15кп 03 Окисное Фосфатное Хим. Оке. Хим, Фос. 05 06

Легированная сталь 09Г2 10 Фосфатное Хим. Фос. 06

Коррозионно-стойкая сталь 12Х18Н9Т 12X18II10T 21 Без покрытия Серебряное Ср 00 12

Лшунь Л 63 Л 63 (аитимагни)-ная) 32 зз Без покрытия Цинковое, хроматированное IIикедевое Ц. Хр. и 00 01 13

Медь М3 МТ 38 Без покрытия Никелевое н 00 13

Алюминиевые сплавы АМ|5П Д18 АД1 31 36 37 Без покрытия Аноди ^анионное окисное, наполненное хроматами Ан. Оке. нхр. 00 10

4. Временное сопротивление срезу материала заклепок

Материал ja клепок Вид термообработки Временное сопротивление срезу. МПа (кге/мм2), нс менее

Сталь: Ci2, Ci3, 10. [5. Юкп. 15кп 09Г2 I2X18H9T 12Х18Н10Т О г жиг 250 (25)

Без термообработки Закалка 3S0 (38) 430 (43)

Латунь: Л63 Л63 (антпмагпи I-идя) Отжиг -

Медь: М3. МТ 190 (19)

Алюминиевые сплавы: ЛМг5П АД1 Д18 Без термообработки 160 (16) 60(6)

Закалка и естественное старение 190 (19)

Пример условного обозначения заклепки с полукруглой юловкой класса точности В диаметром счержня d = 8 мм, длиной L = 20 мм. из материала группы 00. без покрытия:

Заклепке 8* 20 Of} ГОСТ 10299-80

То же. класса точности С. из начерпала группы 38. марки мели М3, с никелевым покрытием МЫШИНОЙ 6 МКН.

Заклепка С 8 х 20 38.313 136

ГОСТ 10299-80

ЗАКЛЕПКИ ПОВЫШЕННОЙ ТОЧНОСТИ

Заклепки повышенной точности предназначены для ответственных соединений с повышенными требованиями к надежности

Подбор длин заклепок повышенной точности. Длина заклепок в зависимости оз толщины пакета д рассчитывается по формуле

L = d г —5 .

Д2

где d - номинальный диаметр заклепки:

d0 - наибольший допустимый диаметр ог-всрегия:

г - расчетная толшина пакета

Приближенно длины заклепок можно подбирать по номограмме, приведенной на рис 1

Длины ыклепок по номограмме подбирать следую! и им образом: приложить линейку к делениЯхМ шкал (справа и слева), соответствующим тол ши не пакета, тогда цифры в прямоугольниках, пересекаемые линейкой, покажут нужную длину шючепки соответствующего диаметра

Штрих пунктиром на рис. 1 показан пример выбора длины заклепки.

Длины заклепок в зависимости от диаме|ра при толщине пакета Д’ = 5.4 мм приведены ниже:

Размеры, мм

d L d L d L

2 9 3.5 10 6 13

2,6 9 4 И 7 .. ]3

3 10 5 12 8 14

Для ответственных соединений пи рекомендуется применять за клип ки с длинам и свыше 3d при ударной клепке, 4Д при прессовой клепке. Применение заклепок с большими длинами может вызвать их изгиб в отверстии или не заполнение ягзора между стержнем и отверстием.

Видь! термообработки и временное сопротивление срезу заклепок должны соответствовать указанным в табл. 7. Заклейки из алюминиевых сплавов АМц и Д19П изготовляются без термообработки.

Заклепки из сплава марки Д19Г1 должны подвергаться закалке перед установкой в конструкцию

5. Заклепки с полукруглой, потайной и плоской головками

Размеры, мм

С полукруглой ГОЛОВКОЙ ГОСТ 14797-85

С потайной головкой ГОСТ 14798-85

С плоской головкой ГОСТ 14801-85

х Размер обеспечивается инструментом Размер для справок.

d 0 D. D-: 11 H} /6 r Г, /***

T-rU.iO 3.6 3,8 3,8 1.2 1,1 1.0 2 0,5-1 3-16

2.6"-’ 4,7 4,5 4.9 1,6 1.2 1.3 2,6 0,5-1 4-20

3^j с 5.4 5.1 5,6 1,8 1.3 1.5 3 0.5-1 5-24

StU. [D 6,3 6.0 6,5 2,0 1.5 1.7 3.5 0.5-1 6-28

4+с. 1г; 7.1 6,9 7,5 2 3 1.7 2.0 4 0.5-1 6-32

5-j.ln 9.0 8,7 9.3 2.9 2,1 2.5 5 0,5-1 8-40

6'('-Ь 10.8 10,3 10,8 3,4 2.5 3,0 6 1-2 10-40

12,6 12.0 12.6 4.0 2.9 3.5 7 1-2 12-46

^1.13 14,4 13,7 14.4 4,6 3.3 4,0 8 1-2 14-50

1О’"'1: 18.0 17.0 17.7 5.8 4.1 5.0 10 1-2 18-60

Размер L в указанных пределах брать из ряда 3: 4, 5; 6: 7, 8, 9:10: 11. 12: 13. 14. 15; 10; Г. 18. 19. 20; 22:24; 26, 28; 30. 32: 34; 36: 38. 40; 42; 44; 46; 48. 50; 52; 54; 56, 58; 6(1

ГОСТ 1479~-85 и 14798-85 предусматриваю г также d = 1 т 1.6 мм.

Пример обозначения зактепки диаметром 4 мм. длиной 8 мм. из материала группы 01 без покрытия’

Заклепка 4 х 8.0] ГОСТ 14797-85

Го +:с из материала группы 39. с покрытием 07. толщиной 9 мкм:

Заклепка 4 х 839 (i79 ГОС! 14798-85

6. Размеры замыкающих головок и диаметры отверстий под заклепки повышенной точности

Размеры, мм

,2^

D.

d 2 2,6 3 3.5 4

(/q (пред. oifGi no Н12) 2,1 2,7 3,1 3,6 4.1

D не менее 3 ± 0.20 0.8 3,9 ± 0,25 1,1 4,5 ± 0,3 1,2 5,2 ± 0,3 1.4 6 ±0,4 1,6

d 5 6 (7) 8 10

dr, (пред. откл. по Н 12) 5.1 6.1 7,1 8,1 10,1

D h. пс менее 7.5 ± 0,5 2.0 8.7 ± 0,5 2.4 10,2 4 0.5 2.8 , 11,6 ± 0,8 3,2 14,5 ± 1 4,0

7. Временное сопротивление срезу заклепок повышенной точности

Матсриал Вид термообработки Временное сопротивление срезу т МПа (кти/мм2), не менее

Вид Марка

Сталь 10: 15 Отпуск 333 (34)

20Г2; ЗОХМА 12XI8H9T L2XI8H10T Закалка и отпуск Закалка 490 (50) 431 (44)

Алюминиевый сплав Л19П В65 Д18 АМг5П Закалка и старение 275 (28) ** 245 (25) * ** 186 (19) 157 (16)

* Для заклепок л ил метром более мм т.р - 240 МПа (24.5 кге/мм2).

** Для вклепок диаметром бодее 6 мм :t, = 265 МПа (27 кге/мм2).

8. Материал и покрытия заклепок повышенной точности

Материал Покрыт не

Виц Марка Обозначение стандарта Условное обозначение Вид Условное обозначение

по ГОСТ 9.306-85 цифровое

Углеродистые стали [0 [5 ГОСТ 5663-79 01 Без покрытия Цинковое, хроматированное Кадмиевое. хроматированное Фосфатное химическое. пропитанное в масле Никелевое с подслоем меди Никелевое химиче- ское Окисное химическое Ц хр. Кд. хр. Хим. Фос. прм МН Хим Н Хим Оке 01 02 06 15 16 05

Легированные стали 20Г2, ЗОХМА ТУ 14-4-385- 73 11

Кпррозионпо ст он кис стали 12XI8H9T. 12Х18Н10Т ГОСТ 5949-75. сортамент по ГОСТ 14955-77; ГОСТ 18907-73 21 Без покрытия Медное Серебряное Окисное из кислых растворов М Ср Хим. Пас 08 12 11

Материал

Вид Марка Обозначение стандарта

Алюминиевые сплавы АМг5П Д18 В65 АМи Д19П ГОСТ 14838-78 OCT 1 90195-75

Латунь Л 63 Л 63 (антимагнитная) ГОСТ 12920-67

Мель М2 ТУ 48-21-456-76

тиил. 8

Покрытие

У слот юс Обозначение Вид Условное обозначение

по ГОСТ 9.306- S3 цифровое

31 36 41 43 42 Беа покрытия Анодно-окисное, наполненное в растворе бихромата калия Окисное химическое Анодно-окисное, наполненное в воде Ан. Оке. нхр Хим, Оке. Ан. Оке. нв 10 05 14

32 3 3 Без покрытия Никелевое Оловянное Сплавом олово-висмуг Серебряное Н 0 О-Ви Ср 03 07 17 12

39 Окисное из кислых растворов Хим. Пас 1 1

ЗАКЛЕПОЧНЫХСОВДИ НЕНИЙ

В стальных металлоконструкциях для швов внахлестку диаметр заклепки d = 2s. где 5 - толщина соединяемых частей; для швов с двумя накладками d - |,5х.

Для заклепочного пгва внахлестку и с двумя накладками при рядном расположении зак.гспок шаг шва t - 3d . для двухряд[юго шва внахлестку t - 4d. дтя однорядного шва с двумя накладками t --33d. для двухрядного шва с двумя накладками t = hd

Расстояние от оси заклепок до свободной кромки в направлении действующей силы fj (1.5 т 2) d .

Расстояние между рядами заклепок О = (2 т 3]d Толщина накладок У; = O.Sy .

В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых частей, а следовательно, и силы трения в заклепочном соединении небольшие. Поэтому заклепки в основном работают на срез. Рекомендуется принимать d = 1,5s + 2 мм, 1 = (2.5 ч- 6)</ . г} = 2d .

Допускаемые напряжения н заклепках Пср} - (ОД т- 0,5) сг7. где о, - предел текучести материала соединяемых частей.

РАСЧЕТ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В соединениях, подверженных действию продольных сил. распределение усилий на заклепки принимается равномерным.

При расчете заклепок на срез допускаемое усилие в соединении

_ г 1 szd~

Р < р ср j к ——- , i j 4

где Jicp j - допускаемое напряжение заклепок h.j срез (табл 9); к - число плоскостей среза в соединении, d - диаметр заклепки.

При расчете соединения на смятие допускаемое усилие в соединении

Р £ [осч ] fl ds .

где [<\-м ] - допускаемое напряжение заклепок на смятие (см. табл. 9); л - количество заклепок (в односрезных заклепках п - к): s -наименьшая толщина соединяемых частей.

П ри расчете янстепок на растяжение (О1рыв головок) допускаемое усилие в соединении

где lap I - допускаемое напряжение на отрыв головок (им. табл. 9).

9. Допускаемые напряжения в силовых заклепочных соединениях при расчете по основным нагрузкам, МПа (кге/мм2)

1 [апряжения Сталь

СтО. Ст 2 С г 3

Срез заклепок [Тер] 140 (14) 14004)

Смятие заклепок [Стсм! 280(28) 320(32

Отрыв головок [гГр] 90(9) 90(9)

Растяжение основных элементов (аР1 140(14) 160(16)

При продавленных отверстиях (без сверления) напряжения на срез на 30 %, а на смятие на 15 % ниже табличных данных.

ПУСТОТЕЛЫЕ И ПОЛУНУ СТОТЕЛЫЕ ЗАКЛЕПКИ

Пустотелые заклепки часто применяют, чтобы использовать их отверстия в заклепочных соединениях, например, для пропуска электрических, крепежных или других деталей

При соединении деталей из кожи, пластмасс и текстиля рекомендуется опорную площадь фланцев заклепок увеличивать посредством металлических подкладок и шайб

Полупустотелыс заклепки часто применяют в случае, когда нежелательно или недопустимо заклепочные соединения подвергать ударам.

Длина заклепок

Г“Е5+/; i=Z5+/i-

ГДе / И 7;

мые дтя

-

- „длины вылета заклепок. необходи-образования замыкающих головок: суммарная толщина склепываемых

деталей.

Если расчетная длина заклепки не совпадает со стандартной длиной, то следует принимать ближайшую большую к стенд, трлн ой.

10. Пустотелые заклепки

Размеры, мм

Исполнение 1

Исполнение 2 для di 10мм

Вариант исполнение Каниа стержня

а - со скругленной головкой по ГОСТ 12638-80; б - с потайной головкой по ГОСТ 12640-S в - с плоской головкой по ГОСТ 12639-80.

d jsl4 D jsl 5 Толшина стенки заклепок s г> не более ГОСТ 12638-80 гост 12639-80 ГОСТ 12640-S

Сталь Латунь Медь Алюминий н /* /* А Я] Я2 " =

L6 2,9 0,15;0 Д.0Д5 - - 0,2 0,4 2-8 2-8 2,2 - 0,4

2 3,5 0.2. 0,25; 0,3 _АЗ 0,2 0,5 2,5-16 2-16 2,6 0,4 3

2,5 4 0.25; 0,3; 0,4 0,3; 0,4 0,2 0,5 3-20 2-20 3,2 - 0,5 * 3

3 4 5 6,2 0,3; 0,4; 0,5 0,2 0,3 0,7 0,8 3-28 3-36 2,5-28 2,5-36 3,8 5 4,5 6 0,6 0.8 0,4 0,5 3 3

5 6 7,5 10 0,5; 0,75; 1,0 0,5; 1,0 0,3 0,5 0,9 1,0 3-45 4-55 3-45 4-60 6 7,5 7 8,8 0,8 1,1 0,5 0,8 3 3

8 13 0,75; 1,0; 1 5’ 0,5 1.2 6-70 5-60 9,5 12 1,5 1,0 4

10 15 0,75; 1,0; _1А 2,0 0,5 1,5 10-70 5-60 12 15 1,2 4

* размер / в указанных пределах брать из ряда: 2; 2,5; 3, 4; 5; 6; 7; 8; 9; 10 (11), 12 (13), Ц5); 16 (17), 18, 20; 22, 24, 26, 28, 30; 32, 34; 36; 38; 40; 42; 45. 48; 50; 52, 55; 58. 60; 65; 70.

Продолжение mad.t 10

Длина стержня под замыкающую головку

(1 А г (1 у ч.

1.6 0.15 1.0 4,0 0.3 2.0

0.2 1.1 0,4 2.2

0.25 1,2 0,5 СТ5 2.5

(Г8) 0.15 1.1 5,0 3.0 3.5

0.2 1,2

0.25 L5 1.0 4,0

2.0 0.2 1.2 6.0 0.5 3,0

0.25 1.4 0.75

0.3 1,5 го 4.0

2 5 0,25 1,4 8.0 0.75 3.7

0,3 Г? 1.0 4.0

0,4 2.0 1,5

3.0 0,3 10.0 0.75 го 3 т 4.0

0,4 2.1

0,5 2,2 2,0

ГОСТ 12638-80 предусматривает d ~ 1 ч- 20 мм

ГОСТ 12639-80 и 12640-80 предусматривают СТ 1 -ь 1.2 мм.

Предельные отклонения заклепок исполнения 1 - по сортаменту труб.

Технические требования по ГОСТ 12644-80.

Пример условного обозначения пустотелой заклепки с плоской головкой исполнения 1 диаметром (7=3 мм. пиной Л = 20 мм из материала группы 01, из стали марки 10 без покрытия:

Заклепка 3 * 20.01.10 ГОСТ 12630-80

ГОСТы 12638-80 4 12643-8(1 рекомендуют значения длины стержня пол замыкающие головки в зависимости от толщины стенки, формы головки и пины заклепки. В табл 11

приведены усредненные рекомендуемые чна-чения ( и Г дзя плоской и потайной замыкающих головок

11. Форма и размеры замыкающей головки заклепок с плоской развальцовкой и развальцовкой шютай

Размеры, мм

Заклепки пустотелые

Заклепка Заклепка

ГОС Т12639 ’ 8 0 гост 12638-60

Продолжение нн>дл

За кл е п к и г гол упустотел ыс

Заклепка

ГОСТ 12641-80

d

Заклепка

ГОСТ 12643-80

б' / 6 Отклонение / И /] D± 0.4 0 / т Отклонение /И 1[ D+ 0,5

I.6 1,0 0.5 ±0.3 3,5 4,0 1,5 0,8 =0,4 6,4

2.0 1.0 0.6 ±0,3 4.0 5,0 2,0 0,9 +0.5 9,0

2 1.2 0.6 +0.3 5,0 6,0 2.5 0,9 +0.5 10

?.() 1.3 0.8 +0,4 5,4

12. Заклепки полу пустотелые нормальной точности

’Размеры, мм

Полу пустотелые с полукруглой головкой по ГОСТ 12641-80

Исполнение 1 Вариант исполнения

Л

X к 1 г** tx&a IX

Ь к Исполнение 2 для d~2—6"t

Hi *1 —

о * [) И г. не более 0\ /1 /,** R /

1.6 2.0 3-2 4.0 0,7 0,8 0,70 0.2 1.0 1.2 1.5 1.5 2,2 2.9 3,2 з-к З-К

2,5 3,0 5.0 6.0 1.0 1.2 0,85 1.00 1,6 2,0 2.5 3.0 3.6 4.4 4,1 5.0 4-21 4'4<

4.0 8.0 1.6 1.40 0.4 2.8 4,0 5.8 7.2 5-4(

5.0 10.Г) 2.0 1.70 4 S 5,0 4.0 -> 's 8.2 7-4J

6.0 12.0 2 5 2.00 0.5 4.5 8.5 10.0 7-5 С

5,0 16.0 3,0 6.0 6.0 12.2 - 10-5

10.0 26.0 4.0 0.6 8.0 8.0 6,0 14,5 [6-5

Продолжение табл. 12

1 Z при d

1,0 1 1,2 1,6 2,0 2,5 3,0 (3,5) | 4,0 5,0 6,0 8,0 10,0

2-20 0.5 1,0 1,5 2,0 2,5 3,0 4,0 5,0

22-50 - - 2,5 3,0 3,5 4,5 5,5

Длина стержня заклепки под замыкающую головку

Пал/пустотелые с потайной головкой по ГОСТ 12643-80

Вариант исполнения отверстия

d * D и г, не более А /,** а“ =» 1

1.6 2,9 - 0,7 - 0.10 1,0 1,2 1.5 1.5 90 3-10

2.0 3,9 4,0 1,0 0,60 4-16

2,5 4,5 5,0 1.1 0.75 1.6 2,5 3,0 5-20

3.0 5,2 6.0 1.2 0,90 2,0 5-40

4.0 ",0 8,0 1,6 1,20 0.20 2.8 4,0 3.0 90 7-40

5.0 8,8 10,0 2,0 1,50 3,5 5,0 4,0 8-50

6.0 10,3 12,0 2,4 ] ,80 0,25 4.5 12-60

8.0 13,9 - 3.2 - 6,0 6.0 12-60

1 0.0 17,0 4,8 0,30 8,0 8,0 6,0 75 16-65

Продолжение тиол

Полупустотел ыс с плоской головкой по ГОСТ 12642-80

йад d=2<-- 8мм

вариант исполнения отверстия

г/ * D Dy н Ну г, нс более й г, не более /

1.6 3,0 - 0,8 - 0,2 1,0 1.5 0,4 1.5 3-1

2.0 3,8 4.0 1,0 0,6 1,2 0,5 3-2

2.5 4,8 5,0 1,2 0,7 1,6 2,5 0,7 3.0 4-3

3,0 5.5 6.D 1,6 0,9 2,0 4-4

4,(1 7.5 8,0 2.0 1,1 0,4 2.8 1.0 6-4

5.0 9,5 10,0 2,5 1,5 3.5 5,0 1,3 4,0 7-4

6,0 11.0 12.0 3,0 1,8 0,5 4,5 4,0 6,0 7-4

8,0 14,0 16,0 4,0 2.5 6,0 6,0 8,0 2,0 (И)-

10,0 16.0 - 5.0 - 0,6 8.0 16-6

* Диаметры коротких .заклепок клиной менее 2г/ измерять на середине длины щержня.

*“ Л - расстояние от головки до места измерения диаметра.

I ОСТы предусматривают г/ = 1; 1,2; (3,5) и 10 мм.

Пример условного обозначения полупустотелой заклепки с полукруглой головю исполнения 1. диаметром г/ = 3 мм, длинен / = 20 мн из материала группы 01. из стали мар Ю без покрытия:

Заклепка 3 х 20.01.10. ГОСТ 12641-80

Заклепки должны изготовляться с покрытиями иди без покрытия Виды покрытий, их условные обозначения и толщины - по ГОСТ > Допускается применять другие ви-

лы покрытий л толщины - по ГОСТ 9.303-84.

Для пустотелых заклепок, изготовлен пых 1 им нов кои и з лис га и ленты, допускается 4 Кру г пение торна слержня по наружной кромке.

Для нусготелых заклепок, изготовленных '> 1лг[.1 । гейты) нулем свертывания я отбор

товки головки, зазор в месте стыка на пили прической части стержня должен быть более 0,2 мм.

Допускается притупление кромок вну ренне! о оз не рот и я 0.2 - 0.5 мм.

Отверстия в стержне полу пустотелых з клепок могул быть выполнены как сверлен ем. так и выпал коз! Форма л па отверстия регламентируется

СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения являются наиболее совершенными неразъемными соединениями. Прочность сварных соединений при статических и ударных нагрузках доведена до проч-

СВАРИВАЕМОСТЬ СТАЛЕЙ

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва.

По свариваемости сипи подразделяют на четыре группы 1 - хорошая свариваемость: 2 - удовлетворительная свариваемость; 3 - ограниченная свариваемость; 4 - плохая свариваемость

К группе I относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки. не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 - Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-88, стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; I5X; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т, 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72

К группе 2 относят преимущественно стали, при сварке которых в нормальных- производственных условиях трещины нс образуются, а также стали, которые для Предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. Удовлетворительной свариваемостью обладают стали Ст5пс, Ст5сп по ГОСТ 380-94. стали 30; 35 по ГОСТ 1050-88; стали ЗОЛ; 35Л по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4Д по ГОСТ 4543-71.

К группе 3 относят стали, склонные к образованию трешин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали Стбпс.. Стбсп по ГОСТ 380-94; стали 40: 45; 50 по ГОСТ 1050-88: стали ЗОХМ; ЗОХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72

К группе 4 относят стали, наиболее трудно

ности деталей из целого мешала. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

сваривающиеся и склонные к образованию трешин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой.

Плохой свариваемостью обладают стали 40Г; 45Г; 50Г. 50Х по ГОСТ 4543-71. сталь 55Л по ГОСТ 977-88; стали У7; У8: У8А, У8Г; У9; У10; У11: У12 по ГОСТ 1435-90; стали 65. 75; 85, 60Г, 65Г: 70Г; 50ХГ; 50ХГА; 55С2; 55С2А; 60С2; 60С2А по ГОСТ 14959-79: стали' XI2: Х12М; 7X3; 8X3, ХВГ; ХВ4; 5ХГМ: 6ХВГ по ГОСТ 5950-73.

ЭЛЕКТРОДЫ

Размеры и обшие технические требования на покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75).

Электроды изготовляют типов:

Э38, Э42, Э46 и Э50 - для сварки низкоуглеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 - для сварки углеродистых и ни зколетированных конструкционных сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70. Э85, Э100. Э125. Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свьшге 600 МПа;

Э-09М. Э-09МХ. Э-09Х1М. Э-05Х2М. Э-09Х2М1. Э-09Х1МФ, Э-10Х1М1НФБ,

Э-10ХЗМ1БФ, Э-10X5МФ - для сварки легированных теплоустойчивых сталей.

13. Механические свойства металла шва, наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

Гипы электродов Металл шва или наплавленный металл Сварное соединение, выполненное электродами диаметром менее 3 мм

Временное сопротивление разрыву св, МПа (кгс/ммЭ Относительное удлинение fis. % Ударная вязкость К с и, Дж/см2 (кге м/см2) Временное со противление разрыву <лв, МПа (кге/мм2) Угол загиба, градусы

Не менее

’ ’ Э38 380 (38) 14 28 (3) 380 (38) 60

342 420 (42) 18 78 (8) 420 (42) 150

346 460 (46) 18 78 (8) 460(46) 150

3>!г 500 (50) 16 69 (7) 500 150) 120

94 2А 420 (42) 22 148 (15) 420 (42) 180

346А 460 (46) 22 138 (14) 460 146) 1S0

35 0 А 500 (50) 20 129 (13) 500 (50) 150

35 5 550 (55) 20 118(12) 550 (55) 150

360 600 (60) 18 ,98 (10) 6ГЮ (60) 120

970 700 (70) J4 59 (6) - -

385 850 (85) 12 49 (5) - -

3100 1000(100) 10 49 (5) - -

9125 12511 ( 125) 8 38 (4) - -

3150 1500 (150) 6 38 (4) - -

Механические свойства металла шва, наплавленного металла и сварного соединения, выполненных электродами для сварки конструкционных сталей, должны соответствовать нормам. Приведенным В табл. 13.

ГОСТ 9467-75 предусматривает также тг пы электродов и механические свойства не плавленного металла или металла шва дл легированных теплоустойчивых сталей.

14. Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

1 ИГ] Марка Твердость без термообработки после наплавки HRC Область применения

3-1012 3-11ГЗ 3-1214 9-15Г5 9-ШГ2ХМ ОЗН-250У ОЗН-ЗООУ ОЗП-350У ОЗН-400У НР-70 22.0-30 0 29.5-37,0 36,5-42.0 41,5-45 5 32,5-42.5 Наплавка деталей, работай гцих в условиях инзенсивнь ударных нагрузок (осей, вэло автосцепок, железнодорожпь крестовин, рельсов и др.)

•J-65XI1H3 9-65Х25Г1ЗНЗ ОМ Г-Н ЦНИИН-4 27.0-35,0 25.0-37,0 Наплавка изношенных деГале из высокомаргапновисть сталей типов 1 ЮГ 13 110Г13Л

Э-95Х7Г5С Э-30Х5В2Г2СМ 12АН/ЛИВТ ТКЗ-Н 27.0-34.0 51,0-61.0 Наплавка деталей, работаю тих в условиях интенсивны ударных нагрузок с абразив ным изнашиванием

9 80X4G 9-23Х23С2ГТР J -20Х25С2ГР 9-’5')Х26Г2Р2СТ 13КН/ЛИВТ Т-620 Т-590 Х-5 57,0-63.0 56,0-63,0 58,0-64.0 59,0-64,0 Наплавка деталей, работакмни в условиях преимушественн абразивного изнашивания

У? 00X28 Н4С4 9-225Х10Г10С >-1 ЮХ14В1ЗФ2 ) 175Б8Х6СТ ЦС-1 ЦН-11 ВСН-6 1111-16 49,0-55.5 41,5-51.5 51.0-56.5 53,0-58.5 Напланка деталей, работаю ШИх в условиях шттенсивног абразивного изнашивания ударными нагрузками

1 ОС 1 нрсдхсматрпваст химически» состав и при не вшы и марки электродов.

СВАРОЧНЫЕ МАТЕРИАЛЫ И РЕКОМЕНДУЕМЫЕ ЭЛЕКТРОДЫ

С нарочные материалы. применяемые дтя снарки стальных конструкции, должны обеспечивать механические свойства металла щна и сварного соединения (предел прочности.

предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла кон-ст рукции.

15. Свариваемые материалы и электроды

Марка свари наемого материала Тип электрода Марка свариваемого материала Тип электрода Марка свариваемого материала Тип электрода

СтЗкп СтЗкп С’тЗпс СтЗпс Стать OSKn Сталь 10 Э42. Э42.А. Э4б Сталь 25Л Э46 Сгаль 18ХГТ Сталь 30ХГСА Э100

Сталь 35Л Сталь 35 Стать 45 Ст.5 нс Ст5ис -)50А

АД1 АД1М АМгб Присадочные п рутки

Сталь 20 Э42 Сталь 20Х Сталь 40 X Э85

16. Типы электродов, их назначение

ТИЛ электродов Для сварки Положение шва

Ответственных конструкций из низкоут леродистых и некоторых низколегированных сталей (например, марки 09 Г2) Нижнее наклонное

Э42 Ответственных металлоконструкции и деталей машин из низкоуглеродистых сталей, работающих при статических и динамических знакопеременных нагрузках Любое

Э42А Особо ответственных металлоконструкций из низколегированных. низкоуглеродистых сталей, работающих при динамических нагрузках; сосудов, работающих под давлением, а также заварки дефектов отливок Ответственных металлоконструкций из низкоуглеродистых, среднеутлеродистых и низколегированных сталей, а также заварки дефектов чугунных отливок Ответствен ши х металлоконструкций ц деталей машин из нт-коугдсродис'гых сталей, работающих при статических и динамических нагрузках Любое

Э46А Ответственных металлоконструкций из низколетированных сталей, работающих при статических и динамических нагрузках Ответственных металлоконструкций из ншкоуглеродистых с вы ей Любое

Э50А Ответственных металлоконструкции из низкох г породистых, среднеутлеродистых и низколегированных сталей, заварки дефектов отливок ремонтной и монтажной! сварки Ответственных металлоконструкций и з низколегированных стаде)!, монтажной и ре.монгной сварки, а также заварки дефектов отливок .1 [обое

Продолжение таил li.

Тип лтсктродов Для сварки Положение шва

ЭбО Ответственных металлоконструкций из срелнеутлеродистых и низколегированных хро.мисгых. хромомолибденовых и хро-мокремне.маргапновистых сталей, работающих в условиях тяжелых и динамических нагрузок Любое

Э70 В ысокона груженных ответствен вых металлоконструкций из конструкционных и низколегированных сталей повышенной прочности, работающих при динамических нагрузках 11 ижнее

Э85 Ответственных металлоконструкций из низколегированных сталей повышенной прочности Ответственных конструкций из сталей 40Х и ЗОХГСА. подвергающихся термической обработке до высокого предела прочности Любое

Э100 Ответственных конструкций из средпелегированных высокопрочных сталей Н ижнее

17. Марки сварочной проволоки и ее назначение

Марки сварочной проволоки ГОСТ Для сварки

Св-08 Г2С СВ-08ГС Углеродистых и низколегированны сталей в углекислом газе

С в-OS Св-OSА Сн-OS ГА Углеродистых и низколегированны сталей под флюсом

Св-[)5Х2ОН9ФБС Св-1)8Х25Н13БТЮ ГОСТ 2246-70 Коррозионно-стойких сталей в узле кислом газе

Св-07Х 19111 ОБ СД-06Х19Н9Т Для аргонно-дуговоц сварки коррозг онно-стойких сталей

С'иАК? Алюминия марок АД1 и АД1М

С ВАМ г? СвАМгб ГОСТ 7,871-75 Алюмин иено-магннсвого сплава АМз

Проволока сварочная из титановых сплавов (по ОСТ 1 90015-77). Сварочную проволоку м; рок В] 1 00, ОТ4-1 и ОТ4 и др. марок изготовляют следующих диаметров 1.0; 1.2; 1,4: 1.5, С1 2.Т 2.5: 3.0. 3.5, 4: 5; 6: 7 мм.

Ограничительными размерами рекомендуются диаметры |.2 и 2.0 мм.

Пример '.ИЦ: •,![,[ ч е н и я сварочной проволоки диаметром ].? мм из Титанового сплаг и В 1 1 -00.

Проволоки 1.2 В/ !-(>() ОС/ I 9(10/5-77

ТРЕБОВАНИЯ К СВАРКЕ

Сварка низкоуглеродисгых сталей. 1 При свирке в углекислом газе для обеспечения необходимых механических свойств металла шва и высокой стойкости его против образования пор и кристаллизационных трешин следует применять сварочную проволоку марки Св-08Г2С. а ;1ля сварки неответственных конструкций - проволоку марки Сн-08ГС

При свирке счален с содержанием углерода 0 21—0.25 *7' применение проволоки Св-08Г2С обязлгельно

2 При сварке под флюсом необходимо применяй, сочетание низкоуглеродистой сварочной проволоки марки Св-ОЯА и Св-08 и высококремн истого марганцовистого флюса марок АН-348-А или ОСЦ-45. а при сварке особо ответственных конструкций - сварочной проволоки Св-ОЙГА и упомянутых флюсов.

Сварка низколегированных сталей. 1 При сварке низколегированных низкоутлеродистых сталей в углекислом тазе лтч обеспечения необходимых механических свойств металла шва и высокой стойкости его против образования пор и кристаллизационных греши и следует применяли сварочную проволоку Св-08Г2С

2. При сварке низколегированных пи.тко-углсродпстых сталей под флюсом необходимо применять сочетание низкоутдсродистой сварочной проволоки Св-08ГА или Св-08А и высококремнистого марганцовистого флюса АН-348-А или ОСЦ-45.

Контактной точечной и шовной сваркой сваривают листы, профили и детали толщиной 0,3-3 мм. Соотношение толщин сваривае

мых деталей не должно превышать 3 I. При больших соотношениях толщин нарушается с габильность механических свойств.

Для сварки узлов и конструкций ответеi-венного назнггчепия применяют элект ронно-Лучевую сварку, которая обеспечивает сварку деталей толщиной 30-60 .мм

Сварка коррозионно-стойких, жаропрочных сталей и сплавов- Стали и сплавы злого класса обладают хорошей свариваемостью. Однако теплофизические свойства и склонность к образованию н шве и околошовной зоне горячих трещин определяют некоторые особенности их сварки. Характерные для большинства сталей и сплавов низкая теплопроводность и высокий коэффициент линейного расширения обусловливают при прочих равных условиях (способе сварки, геометрии кромок и др.) расширение зоны проплавления и областей, нагретых до различных температур. и увеличение суммарной пластической деформации металла шва и околошовной зоны. Это увеличивает коробление конструкций. Поэтох-ry следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии Оценка возможностей дуговых способов сварки по толщине детали дана в табл. I.

Для сварки жаропрочных сталей и сплавов больших толщин (до 30 мм) применяют электрон но-лучевую сварку. Возможность снарки та один проход зависит от формы шва и является важным технологическим преимуществом этого способа сварки. Контактной точечной и шовной сваркой сваривают детали толщиной 0.05-6 мм. Соотношение толшин свариваемых деталей не более 5:1

I . Предельные толщины свариваемых детален из коррозионно-стойких, жаропрочных сталей и сплавов

Размеры, мм

Характер свариваемых кромок (шов односторонний) Способ сварки

Рунная дуговая Автоматическая В защитном газе

ручная в защитном газе под флюсом электро-шлаковая W п

Аг со.

W п

Без разделки кромок 5 3 5 5 12 200 3 А

С разделкой кромок 12 8 10 10 50 - 7 12

Обозначения: W - сварка не плавящимся электродом, П - сварка плавящимся электродом

Свирка алюминия и его сплавов. 1 Алюминиевые изделия перед сваркой должны проходить специальную подготовку, заключающуюся н обезжиривании металла и удалении с гго поверхности пленки окиси алюминия химическим или другими способами.

2 . Л-ТЯ предотвращения деформаций и образования третий сварку следует производить н кондукторах.

3 При ручной электро дуговой сварке летали толщиной свыше К) мм рекомендуется предварительно нагрев до 100—400 °C в зависимости от голщины металла

4 При ар гонно-дуговой и газовой сварке алюминия и его сплавов сварочная проволока и присадочные прутки следует применять того же пли аналогичного состава, что и свариваемый метатл

5 Наиболее рациональным типом соединений является стыковое, которое можно выполнить любым способом При разделке кромок угол их раскрытия необходимо ограничить с целью уменьшения объема наплавки того металла. Для точечной и шовной контактной сварки характерны нахлесточные соединения При этом соотношение толщин свариваемых деталей не превышает 1 : 2.

Контактную сварку (точечную и шовную) применяют для соединения листов и профильного проката преимущественно из синапов А Мн. Д16, AM пб. Хорошее качество сварного шва обеспечивает электронно-лучевая сварка деталей из длюминиевьгх сплавов больших толшин (6 - 20 мм).

Снарка титана и его сплавов. Основная (греблема свариваемости титановых сплавов -получение сварных соединений с хорошей чластич! гостью. зависящей от качества заши-л-; и чувствительности металла к термическому циклу сварки. Насыщение металла шва кислородом, азотом и водородом в процессе -варки резко снижает пластичность и предел тигельной прочноши сварных конструкций. Поэтому зона сварки, ограниченная изотер-Мон 350'С , должна быть тщательно защищена от взаимодействия с воздухом (сварка в инертных газах, под специальными флюсами, и вакууме)

Сварка без зашиты возможна при сварке • ывтснисм. когда благодаря высокой скорости |)Ч1[1ссса и вытеснению продуктов окисления

при давлении (контактная снарка) не происходит насыщения шва кислородом Отсутствие высокого нагрева (ультразвуковая сварка) уменьшает опасность активного взаимодействия титана с воздухом в зоне снарки.

ЭлекipouHo-лучевая сварка дитана обеспечивает наллучшие условия зашиты. Высокая концентрация энергии позволяет нести сварку ид высоких скоростях с глубоким проплавлением. Область рекомендуемых свариваемых )олщин 8-25 мм.

Ар тонн о-дуговая сварка является основным способом сварки титана и его сплавин. В качестве присадочного материала применяют трубки или проволоку hj титана и его сплавов. Можно сваривать стыковой, точечной и шовной контактной сваркой.

После луговой сварки изделий для снятия внутренних напряжений целесообразно производить отжиг не позже двух часов после окончания сварки. Отжиг производят при 600 - 650 °C с выдержкой 30 - 45 мин.

СТАЛЬНЫЕ СВАРНЫЕ СОЕДИНЕНИЯ

Конструктивные элементы и размеры сварных соединений из сталей, сплавов на железойикедевой и никелевой основах, вы-полнясмых ручной дуговой сваркой, приведены в табл. 18.

Технические требования. Сварка стыковых соединений деталей неодинаковой толщины при разнице, нс превышающей значений, указанных в табл. 19. должна проводиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей тол ши не.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 19. на детали. имеющей большую толщину S|. должен быть сделан скос с одной или двух сторон до цглшины тонкой детали э. как указано на рис 2. .3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине

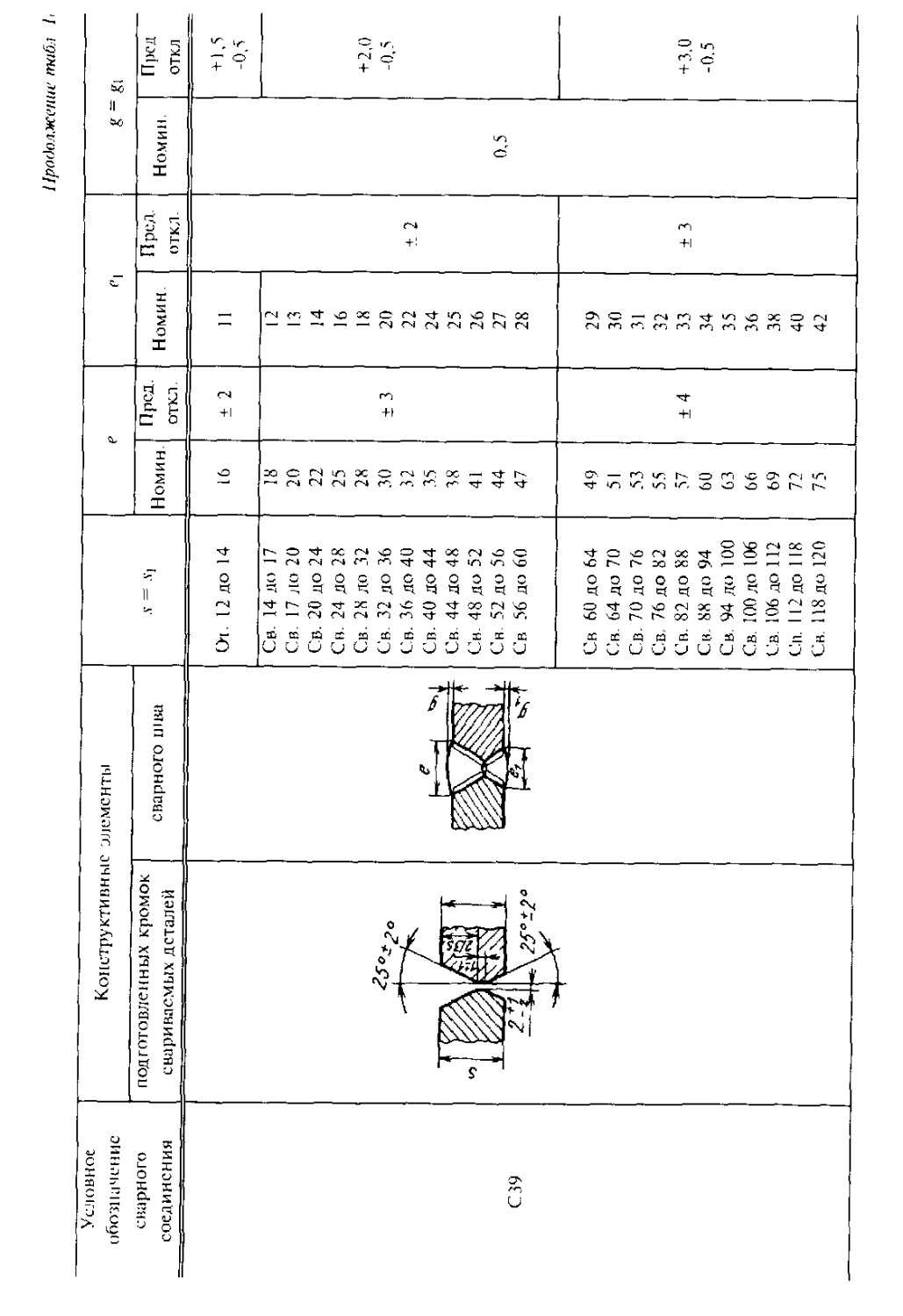

IR- Конструктивные элементы сварных соединений (по ГОСТ S264 - R0)

Размеры, мм

Условное обозначение сварного соединении Конструктивные элемен ты Л ь R Г е, не более

под готовленных кромок свариваемых деталей сварного шва Ном ин 11рсд. огкл.

Стыковые соединения

С1 1 । От 1 до 2 С?в 2 до 4 0 +0.5 + 1,0 От у до 2л- Oi у до Зл 2х+3

А . . е .V = V, b 6.', нс более g

Н ом и г г. П рсд. откл Номин. Пред □ТЮЗ.

•у ч

СП А

С? — Or 1 до 1,5 Св. 1.5 до 3,0 Сн. 3,0 до 4,0 0 1 2 + 0,5 ±1,0 + 1,0 -0,5 (сг-4) 1,0 +0,5

7 (С = 6) R (С =6) 1,5 2,0 + 1,0

С 4 и Ь _ IE—л *•1 *Н~" ъ’’

С7 •*н* ч До 2 Св 2 до 4 Св. 4 до 5 2 ±1,0 -1.5 -1,0 8 9 10 1,5 2,0 ±1

L

Г

г 1 г

Условное обозначение

Конструк тинные uumchi ы

сварного соединения

подготовленных кромок свариваемых деталей

сварного шва

С 8

Нршкмжение табл }8

е

S = S\ (пред. откл. ± 1) не более

От 6 до X Св. 8 до 10 Св. 10 до 12 4 6 8 7 9 11 10 12 14 12 14 16

е Л

,У = 5| Номин. Пред ОЧ'КЛ. Номин Пред, откл

От 3 до 5 Св. 5 до 8 Св. 8 до 11 Св. 11 до 14 8 12 16 20 ± 2 ±1,5 41.5

Св. 14 до 17 Св. 17 до 20 Св. 20 до 24 Сн 24 до 28 Св. 28 до 32 Св. 32 до 36 Св. 36 до 40 24 28 .32 35 38 41 44 + 3 0.5 + 2.0

Св. 40 до 44 Св. 44 до 48 Св. 48 до 52 Сн. 52 до 56 Св. 56 до 60 49 53 56 60 64 ± 4 -0,5

Условное обо 1НЛЧСНИС сварного соединения Конструктивные элементы

подготовленных кромок свариваемых деталей сварного шва

Продолжение табл. 18

5 = Л’! h е Я

(пред, откл. ±1) Номин. Пред и гкл. Номин. Пред. откл.

От 3 до 5 Си. 5 до 8 3 10 14 J 2 0.5 + 1,5 -0,5

От 8 до 11 С» 11 до L4 4 18 22

Сн. 14 до 17 Св 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св. 32 до 36 Сн. 36 до 40 5 26 30 34 38 41 44 49 ± 3 + 2,0 -0,5

Св. 40 до 44 Св. 44 до 48 Св. 48 до 52 Св. 52 до 56 Св. 56 до 60 53 56 60 64 68 1 4

Условное обо значение сварного соединения Конетрук тинные элементы Л = 5|

подготовленных кромок свариваемых деталей сварного шва

h = 10 + 12

Or 15 до 17

Св. 17 до 20

Св. 20 до 24

Св. 24 до 28

Св. 28 до 32

Св. 32 до 36

Св. 36 до 40

Св. 40 до 44

Св. 44 до 48

Св. 48 до 52

Св. 52 до 56

Св 56 до 60

Св. 60 до 64

Св. 64 до 70

Св. 70 до 76

Св. 76 до 82

Св. 82 до 88

Св. 88 до 94

Св. 94 до 100

Продолжение табл. it>’

R е 8 = gi

(пред. откл. ±1) 11омин. Пред, откл. *6 ± 2 Номин. Пред. откл.

8 16 17 18 19 20 22 24 ± 3 10 + 2,0

26 28 30 32 34 ± 4 12 0.5 - 0,5

10 36 38 40 42 44 46 48 ± 5 14 + 3,0 - 0,5

Конструктивные люмен ты

Условное

ибо ПНГК'ПИС сварною спели hcj j । )Я

IIOJUOTOIVICJtllblX кромок свариваемых деталей

сварного шва

Продолжение табл, it

Л' - Л'] я

Ном ин Нрсл. QTKJI. Номин. Пред откл.

От 8 до Ц Сн. ] 1 до 14 10 12 ± 2 0.5 + 1,5 - 0,5

Св. 14 до 17 Сн. 17 до 20 Сн. 20 до 24 Сн. 24 до 28 Сн. 28 до 32 Си. 32 до 36 Св 36 до 40 Св. 40 до 44 Сн. 44 до 48 Св. 48 до 52 Св. 52 до 56 Св. 56 до 60 14 16 18 20 22 24 26 28 30 32 34 36 t 3 + 2,0 - 0,5

Св. 60 до 64 Св. 64 до 70 Св. 70 до 76 Св. 76 до 82 Св. 82 до 88 Св. 88 до 94 Св. 94 до 100 39 42 45 48 51 54 58 4- 4 + 3,0 - 0,5

\ с iouiioe olio nia'ii'uнс

ciiapi loro соединения

Koiiciрукriiиные jjicml'iггы

НОД1 OIOILICI III ых кромок спариваемых деталей

сварного шва

lljiot'l!) 1М Г1П1Г ПЦ1О1 M'

5 - .V| в У

Номил. П ред OIKJ1. Ном ин. Пред, откл

От 3 до 5 Си 5 до 8 Св. 8 до II Св. 11 до 14 8 12 ]6 19 3 2 + 1.5 - 0,5

Св. 14 до 17 Св 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св. 32 до 36 Св 36 до 40 22 26 30 34 38 42 47 < 3 0,5 4 2.0 -0.5

Св. 40 до 44 Св. 44 до 48 Св 48 до 52 Св. 52 до 56 Св. 56 до 60 52 54 56 60 65 + 4

У = Л-, b (пред. откл. ±1) е и (Пред. откл. ±1) g

Помин. [ 1 ред. откл. Номил. gS С о

От 3 до 5 Св. 5 до 8 3 10 16

Св. 8 до 1 1 4 20 ± 2 4 0.5 -1.5 -0,5

Св. 1 1 до 14 24 6

Условное ибознлченис свар нот соединения Конструктивные элементы

подготовленных кромок свариваемых деталей сварного шва

Продолжение табл. 18

X = Л| Ь (пред, откл. ±1) е (пред. откл + 1)

Номин Пред, откл. ни иоц П ред. откл.

Св. 14 до 17 Св. 17 до 20 5 28 32 + 3 6 0,5 •t 2,0 -0,5

Св 20 до 24 Св 24 до 28 Св 28 до 32 Св. 32 до 36 Св 36 до 40 36 40 44 48 50 8

Си. 40 до 44 Св. 44 до 48 Св. 48 до 52 Св 5 2 до 56 Св. 56 до 60 54 56 60 63 68 + 4

5 = Л'| b (пред. откл ±1) е Я

Номин. П ред откл. Номин. Пред откл.

От 6 до 10 Св 10 до 14 8 17 19 t 2 0.5 + 1,5 -0,5

Сн 14 до 18 Сн. 18 до 22 22 24 ± 3 + 2,0 -0.5

Св. 22 до 26 Св. 26 до 30 Св 30 до 35 Св. 35 до 40 12 26 28 30 32

Конструктивные элементы

Условное обо шачсни с.

сварного соединении

подготовленных кромок сварного шип

свариваемых деталей

С19

1 niuo.i J8

л - л\ b (пред. OIKJI. 1 1) ..

Номйн. Пред откл. Помин. Пред. откл.

Св 40 до 47 Св. 47 до 54 Св 54 до 60 12 34 36 38 + 4 0.5 + 2,0 - 0,5

Св. 60 до 66 Св, 66 до 72 Св. "2 до 7 8 Св 78 до 85 Св, 8S до 92 Св. 92 до 100 40 44 48 52 56 60 ± 5 - 3,0 - 0,5

От 3 до 5 Св. 5 до 8 3 10 16 ± 2 0,5 + 1,5 - 0,5

Св. 8 до 11 Св. 11 до 14 4 20 24

Св, 14 до 17 Св. 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св, 32 до 36 Св. 36 до 40 5 28 32 36 40 44 48 50 +. 3 - 2,0 - 0,5

Св. 40 до 44 Св. 44 до 48 Св. 48 до 52 Св 52 до 56 Св, 56 до 60 54 56 60 63 68 ± 4

Продолжение man.i. /Л

Условное обо точение

спор КОГО соединения

—---------------------------—

Конструктивные элементы

пот о тонне । шых кромок свиривпемых детллей

сворного L1IBB

С23

А ,Й1

.V = 11омин. Прел, откл. (пред, откл. ± 2) Помин. Пред откд

01 15 до 17 Св. 17 до 20 Св. 20 до 24 Св. 24 до 28 Сн. 28 до 32 26 28 30 32 33 ± 3 10

Си. 32 /Ю 36 Св. 36 до 40 34 35 < 2.0 -0.5

Св. 40 до 44 С в 44 до 48 Св. 48 до 52 Си. 52 до 56 Св. 56 до 60 36 38 40 42 44 + 4 12 0,5

Си. 60 до 64 Св. 64 до 70 Св. 70 до 76 С в. 76 до 82 Св 82 до 88 Св 88 до 94 Св. 94 до 100 46 48 50 52 54 56 60 ± 5 14 - 3,0 -0.5

Принижение miiiii IS

Л - 8

11омин. Пред. OTKJ1. 11 ом ин. Пред откд.

От. 8 цо 1 1 10 6 2 + '|.5

Св. 1 1 по 14 12 - 0.5

Св. 14 до 17 14

Св. 17 до 20 16

Св. 20 но 24 18

Св. 24 цо 28 20

Св. 28 до 32 ээ 4 2.0

Си. 32 до 36 24 + 3 - 0,5

Св. 36 до 40 26

Св. 40 до 44 28

Св. 44 до 48 30

Си. 48 до 52 32

Св. 52 до 56 34

Св. 56 до 60 36

0,5

Св 60 до 64 39

Св. 64 до 70 42

Св. 70 до 76 45

Св. 76 до 82 48

Св 82 до 88 5 1 ± 4 + 3.0

Св 88 до 94 54 - 0.5

Св. 94 до 100 57

Св. 100 до 106 60

Св. 106 до 112 63

Св 112 до И 8 66

Св 1 18 до 120 68

Конструктивные элементы

Условное обозначение сварного соединения

подготовленных кромок свариваемых деталей

сварного шва

1 Продолжение табл I <

Л- = .V] р f'l g = gl

Номин. Пред. ОТКД. Номин Пред. откд. Номин. Пред откд

Ch. 12 до 14 16 ± 2 11 + 2 0,5 + 1,5 -0,5

Св. 14 до 17 Св. 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св. 32 до 36 Св. 36 до 40 Св. 40 до 44 Св. 44 до 48 Св. 48 до 52 Св. 52 до 56 Св 56 до 60 18 20 22 25 28 30 32 35 38 41 44 47 ± 3 12 13 14 16 18 20 22 24 25 26 27 28 + 2,0 -0,5

Св 60 до 64 Св. 64 до 70 Св. 70 до 76 Св, 76 до 82 Св. 82 до 88 Св. 88 до 94 Св. 94 до 100 Св. 100 до 106 Св. 106 до 112 Си. 112 до 118 Св. 118 до 120 49 51 53 55 57 60 63 66 69 72 75 ± 4 29 30 31 32 33 34 35 36 38 40 42 ± 3 + 3.0 -0.5

Продолжение mtin.t 18

Условное обоаначение сварного соединения Конструктивные элементы Л Л R 1 е. нс более

подготовленных кромок сварного шва свариваемых деталей Номин. Пред, откл.

У2

У4

> 7

Угловые соединения

От 1 до 2 Св. 2 до 4 + 0,5 Or л- + 1,0 до 2.v От л-до 3.v 2.0-3

5 От 1 до 2 Св. 2 до 6 Св 6 до 9 Св. 9 до 12 R От 5 до 2s f, нс более 5 7 13 17 Я

е I Гомии. 0 Пред огк л. + 1

+ 2

.V п Л е. не более

11омин Пред, откл.

От 1,0 до 1,5 t 0,5 6

4 Св. 1,5 до 3,0 Св. 3,0 до 5,0 Св. 5,0 до 6,0 От 0 до 0.5л 0 + 1,0 8

+ 2.0 10

12

Конструктивные элементы

Условное обозначение сварного соединения

У5

Уб

У7

подготовленных кромок

свариваемых деталей

Эскиз см. с. 43

сварного шва

Эскиз см. с. 43

Продолжение табл. 1&

b е,

п Номин. Пред, откл. не более

От 2 до 3 + 1 8

Св. 3 до 5 10

1 Св. 5 до 6 От 0 до 0,5л 0 + 2 12

Св. 6 до 8 14

е Q

л* Номин. . Пред, откл. Номин. Пред, откл.

От 3 до 5 Св. 5 до 8 Св. 8 до 11 Св. И до 14 8 12 16 20 ± 2 + 1,5 -0,5

Св. 14 до 17 Св. 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св. 32 до 36 Св. 36 до 40 24 28 32 35 38 41 44 + 3 0,5 +2,0 -0,5

Конструктивные элементы

Условное обо Я KI4L4 I ни

е парного соединения

Уб

подготовленных кромок свариваемых деталей

сварного шва

Эскиз см. с.42

Эскиз см. с. 42

У9

Продолжение табл IX

р

.5 Номин. Пред откд. I lOMMil. Пред откд.

- Св. 40 до 44 Св. 44 до 48 Си. 48 до 52 Св. 52 до 56 С в 56 до 60 49 53 56 60 64 ±4 0.5 + 2.0 - 0.5

От 3 до 5 Св. 5 до 8 Св. 8 до 11 Св. L L до 14 8 12 16 19 + 2 + 1,5 -0,5

= Св. 14 до ] 7 Св. 17 до 20 Св. 20 до 24 Св. 24 до 28 Св. 28 до 32 Св. 32 до 36 Св. 36 до 40 22 26 30 34 38 42 47 ± 3 0,5 + 2,0 -0.5

Св. 40 до 44 Св. 44 до 48 Св. 48 до 52 Св. 52 до 56 52 54 56 60 AS ± 4

Продо лжение таб.1 I

У и joиное обозначение сварного соединения Конструктивные элементы 5 b

подготовленных кромок свариваемых деталей сварного шва Номин. Пред откл.

Тавровые соединения

От 2 До 3 0 + 1

Св 3 до J5 ^2

Св 15 до 40 тЗ

е

Номин. Прел, откл

От 3 до 5 7

Св. 5 до 8 10

Св. 8 до 1 1 14

Св. 11 до 14 18 •J 2

Св. 14 до 17 22

Св. 17 до 20 26

Св 20 до 24 30

Условное обозначение 1 Конструктивные элементы

сварного соединения подготовленных кромок свариваемых деталей сварного шва

57 *0,5$

Т8

Продолжение табл 18

е

S Номин Пред. откл.

Св. 24 до 28 33

Св, 28 до 32 36 ± 3

Св 32 до 36 40

Св. 36 до 40 44

Св. 40 до 44 47

Св. 44 до 48 50 ± 4

Св. 48 до 52 54

Св. 52 до 56 58

Св. 56 до 60 62

От 8 до 11 9

Св. 11 до 14 11 ±2

Св 14 до 17 12

Св. 17 до 20 14

Св. 20 до 24 16

Св. 24 до 28 18

Св. 28 до 32 20

Св. 32 до 36 22

Св. 36 до 40 24 ± 3

Св. 40 до 44 26

Св. 44 до 48 28

Св. 48 до 52 30

Св. 52 до 56 32

Св. 56 до 60 34

Св. 60 до 64 37

Св. 64 до 70 40

Св. 70 до 76 43

Св. 76 до 82 46

Св. 82 до 88 48 ± 4

Св. 88 до 94 52

Св. 94 до 100 56

Конструктивные элементы

Условное обо течение сварною соединения

ПОЛГОТОЫ1Синых кромок свариваемых деталей

сварною шва

S; > 0,53

Продолжение tnuo.i. Л1

Г“ " - " - Л (э

Ном ин Пред OIк.I

От 12 до 14 8 > 2

Сн. 14 до 17 Св. 17 До 20 Сн. 20 до 24 Св. 24 до 28 Св 28 до 32 Св. 32 до 36 Сн. 36 до 40 С и. 40 до 44 Св. 44 до 48 Сн. 48 до 52 С в. 52 до 56 Св. 56 до 60 10 12 14 16 17 18 19 20 21 22 24 26 ± 3

Св. 60 до 64 Св 64 до 70 Сн. 70 до 76 Св. 76 до 82 Св. 82 до 88 Св. 88 до 94 Св. 94 до 100 28 30 32 34 36 38 40 ± 4

IIporioii.wi'iiiH’ табл. /Л’

Vc. ювное обо шачение сварного соединения Копс тру к I явные юе менты г В h

под! отопленных кромок свари паем ых деталей сварного шва Номип. Пред. откл.

Нахлесточные соединенна

Иримечания: 1. ГОСТ 5264-80 предусматривает и другие конструктивные элементы свариваемых деталей.

2 Допускается выпуклость и погнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Л'(1, установленного при проектировании. (Катетом А'п является катет наибольшего прямоугольного треугольники, вписанного во внешнюю часть угловою шва. При симметричном шве за катет К,., принимается любой из равных катетов, при несимметричном шве - меньший).

3 . Допускается в местах перекрытия сварных швов и в местах исправления дебютов увеличение размеров шнон до 30 % номинального значения.

4 . При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до ± 5°. При ном cooTBCicгвенно может быть изменена ширина шва е, е’|.

5 Допускается применять приведенные в таблице основные типы сварных соединений, конструктивные элементы и размеры сварных соединений при сварке и двуокиси углерода электродной проволокой диаметром 0,8-1,4 мм (УП).

19. Разность толщин листов при стыковой сварке, мм

Рис. 3

Рис. 4

Допускается смешение свариваемых кромок перед сваркой относительно друг друга, нс более

0.5 мм - для деталей толщиной до 4 мм;

1.0 мм - для толщин 4 - 10 мм.

0.1т. но не более 3 мм - для деталей толщиной 10 - 100 мм;

0,0k + 2 мм, но не более 4 мм - для деталей [о.тшиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального жачсния размера b до 4 мм При этом соответственно может быть увеличена ширина шна е.

При сварке в положениях, отличных от нижнего, допускаемся увеличение размера g и У|. не более:

для деталей толщиной до 60 мм - 1,0 мм;

для деталей толщиной св 60 м.м - 2,0 мм.

При выполнении двустороннего шва с полным проплавлением перед сваркой с обратной стороны корень шва расчищают до чистого металла.

Катеты углового шва А' и К\ должны быть установлены при проектировании сварного соединения, но нс более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой летали при снарке деталей толщиной свыше .3 м.м. Предельные отклонения катетов углового шва от номинального значения должны соответствовать:

+1.0 при К и А'| от 3 до 5 мм включительно, -0,5

+ 2.0 при К и К] от 5 до 8 мм включительно,

-1.0

~2,5 при А’и Kt от 8 до 12 мм включите,юно. -1.5

+ 3,0 при К"и А'| свыше 12 мм.

-2.0

При применении электронов с бол ее высоким временным сопротивлением разрыву, чем у основного металла, катег углового шва в расчетном соединении может быть уменьшен примерно пропорционально отношению временного сопротивления разрыву материала шва к временному сопротивлению основного металла.

СВАРНЫЕ СОЕДИНЕНИЯ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

Условные обозначения способов дуговой сварки в инертных газах.

РИНп — ручная неплавяшимся электродом с присадочным ме пылом.

АИНп — автоматическая неплавяшимся электродом с присадочным металлом:

АИНп 3 - автоматическая неплавяшимся электродом с присадочным материалом -трехфазная;

АИП - автоматическая плавящимся электродом - однолуговая:

ПИП - полуавтоматическая плавящимся электродом (табл 20).

Технические требования. Кромки свари-наемых деталей должны бы гь обработаны механическим путем не грубее параметров шероховатости поверхности R.Z 40 мкм.

При сварке швов стыковых соединений деталей неодинаковой толшин ы. когда разность толщин не превышает величин, указанных в табл. 21. подготовку кромок под сварку производят так же, как и для деталей одинаковой толшины. В этом случае конструктивные элементы подготовленных кромок и размеры шва назначают по большей толщине свариваемых деталей.

Для осуществления плавного перехода от одной летали к друюй допускается наклонное расположение поверхности шва.

При разности в толщине свариваемых детален свыше значений, указанных в табд. 21, на летали, имеющей большую голшину лг должен быть сделан скос с одной иди двух сторон до толщины тонкой детали х, как указано на piIс. 5

При этом конструктивные элементы нод-i оджлеццых кромок и размеры сварного шва следхет выбирать по меньшей толшине.

В ершовых соединениях без скоса кромок деталей толщиной свыше 6 мм при сварке нсплавящимся электродом с присадочным металлом для обеспечения направленности ею подачи в сварочную ванну разрешается снимать фаску с верхних кромок деталей размером (1.0...1,5 мм) к 45°.

При сварке в положениях, отличных от

нижнего, допускается увеличение размере шва. но нс более:

2 мм ~ для толшин до 25 мм:

3 мм ~ свыше 25 мм.

21. Разность толщин (мм) при стыковой сварке

Толщина гонкой детали Разность толшины деталей

От 0,8 до 3.0 0,5

Св. 3.0 до 5,0 1.0

'> 5,0 » 12,0 1.2

» 12,0 » 25,0 1.5

* 25,0 » 60,0 3,0

При сварке в гелии на постоянном том размеры щва могут быть уменьшены до 15%.

Для расчетных угловых швов значения катета Кг должны быть установлены при проектировании (см. с. 29).

Предельные отклонения величины катет; расчетных швов до.гжны соответствовать:

+2.0 мм при К < 5 мм;

+ 3,0 .мм при 5 < К < 8 мм;

+4,0 мм при К > 8 мм.

Для стыковых соединений допускаете? уменьшение размера с до 2 ± 1 мм. для тавровых и угловых соединений ло I’1 мм.

Рне. 5

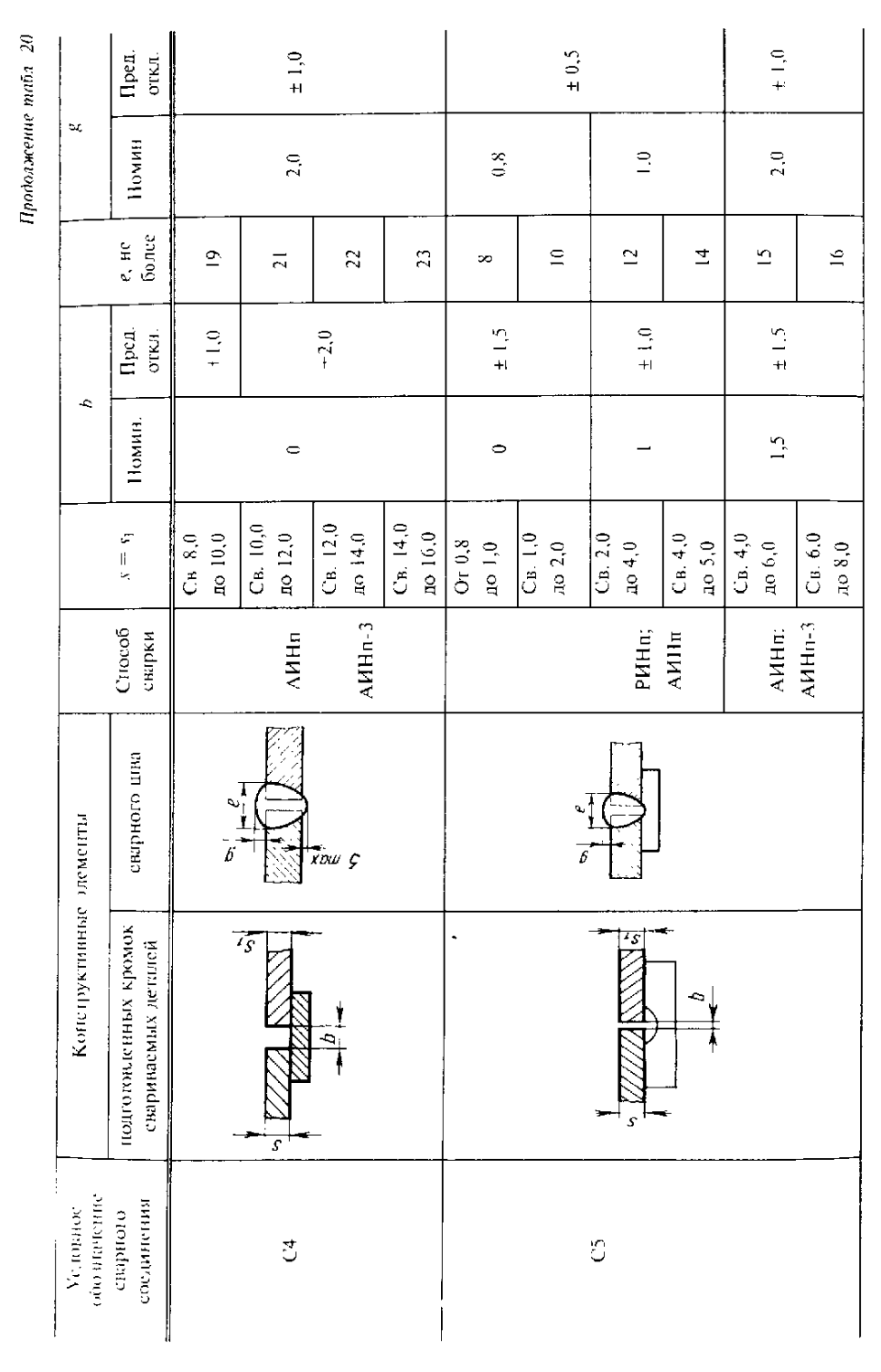

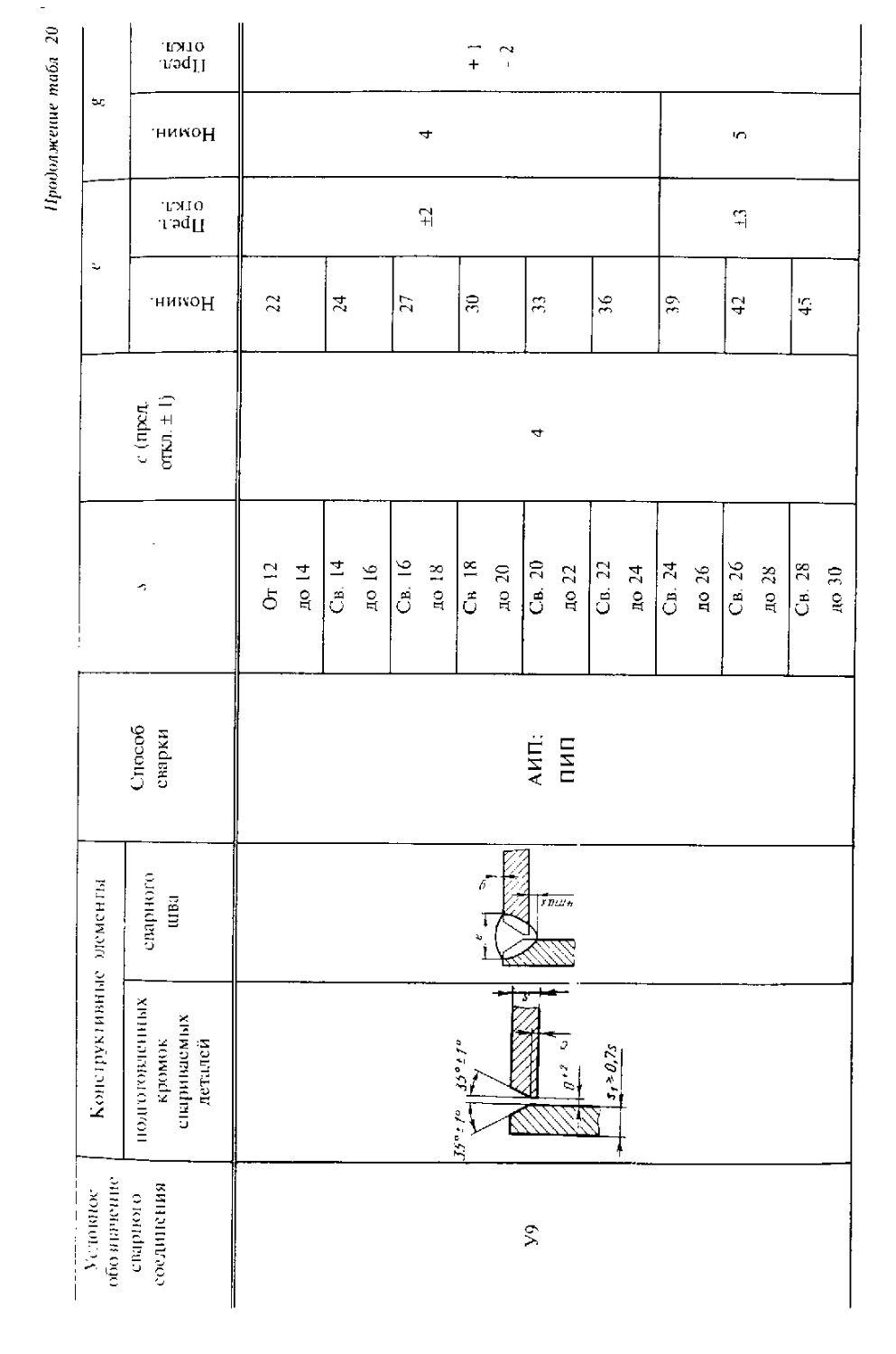

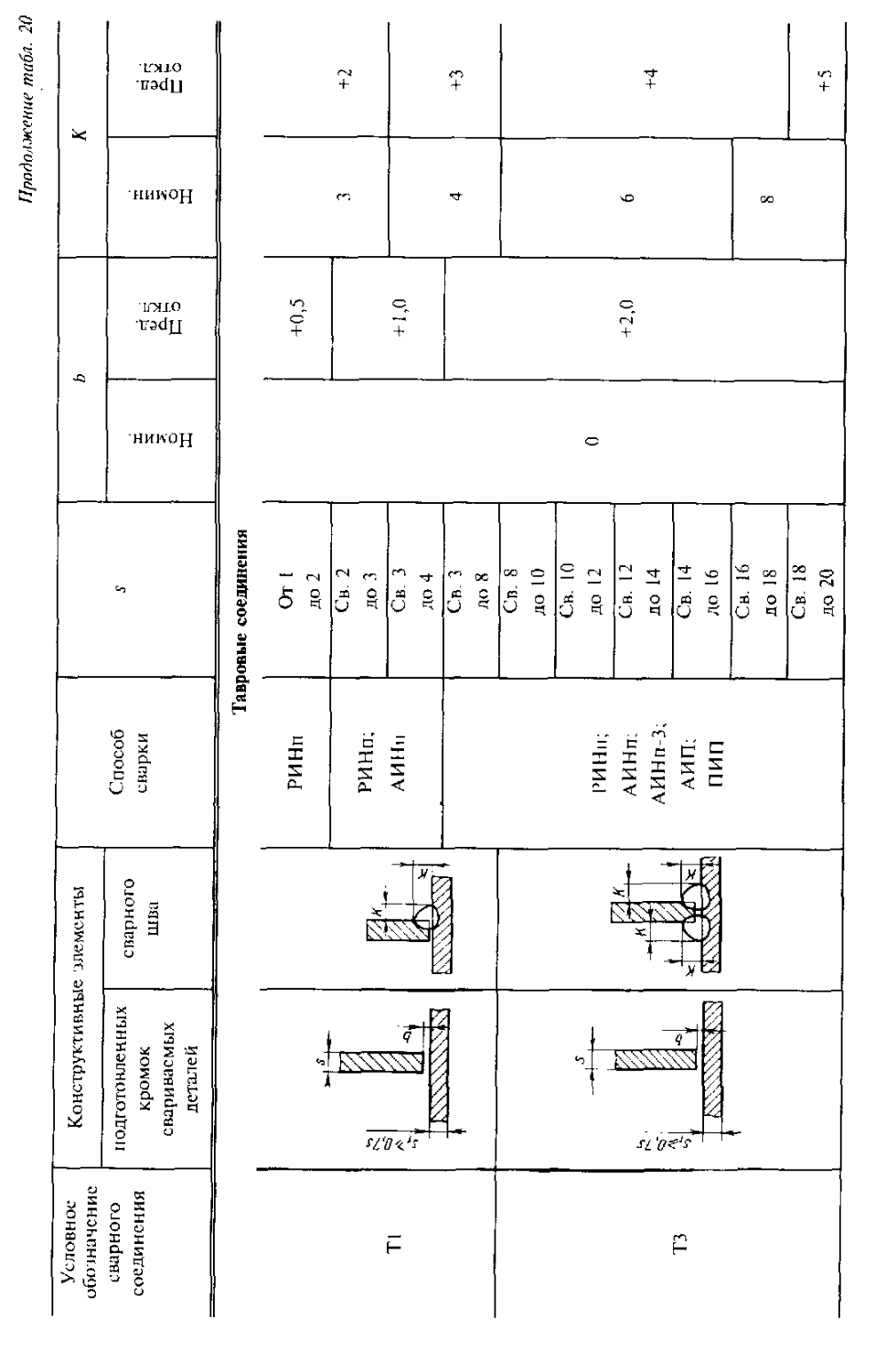

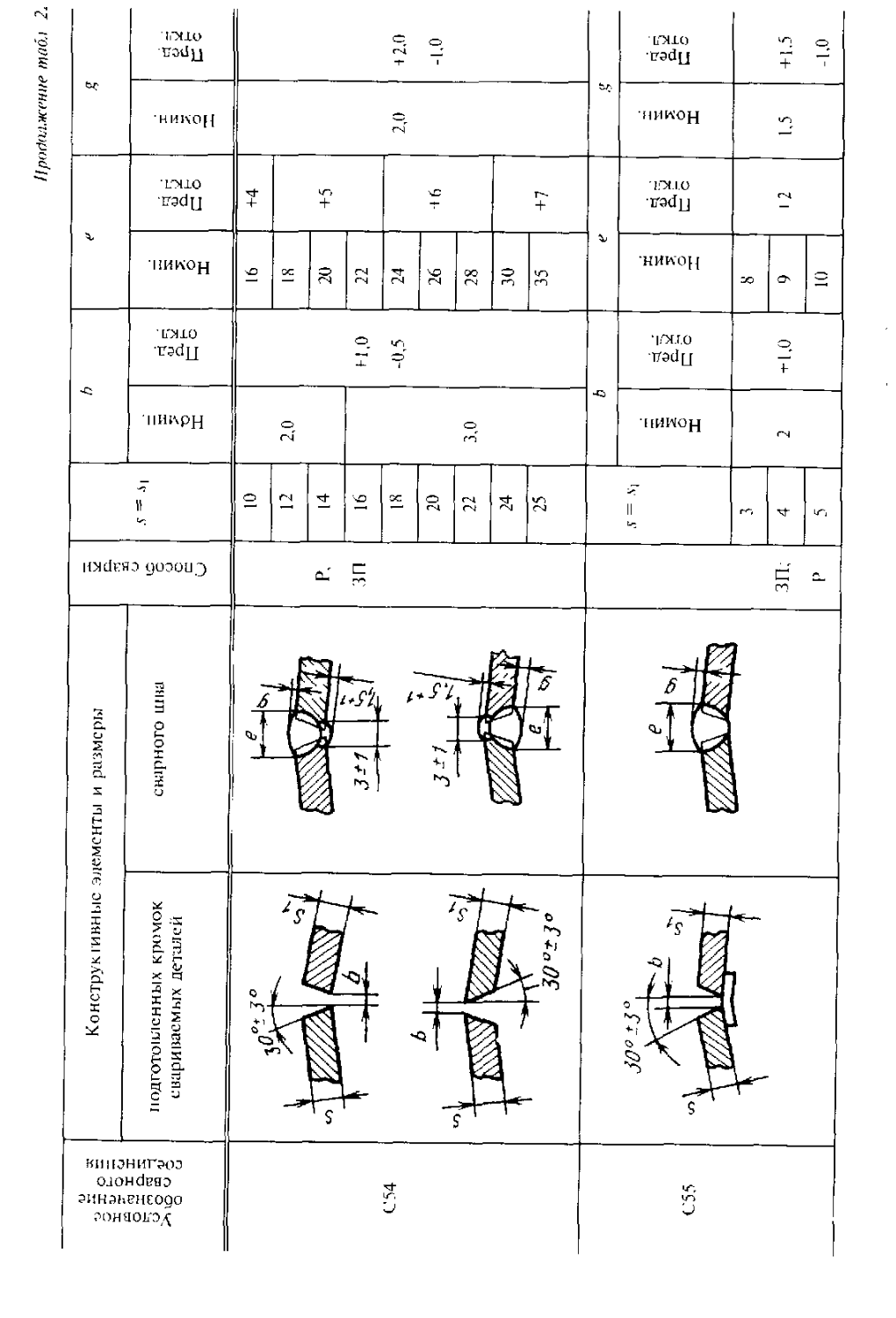

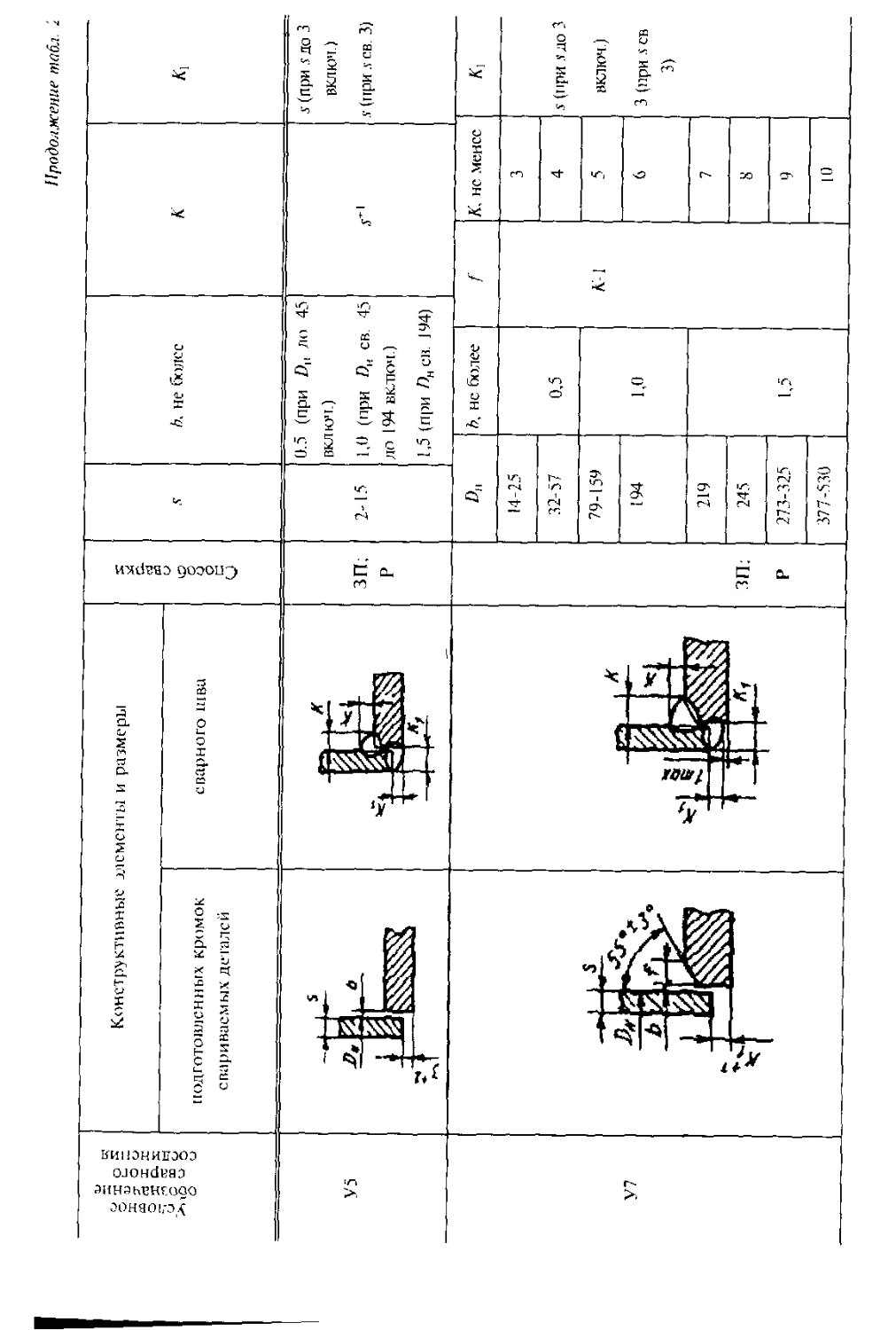

20. Конструктивные элементы н размеры сварных соединений из алюминия и алюминиевых сплавов (ио ГОСТ 14806-80) (Дуговая снарка в инертных газах)

Размеры, мм

Условное обо шачсние сварного соединения Конструктивные элементы Способ сварки Ь е. пи более g

подготовленных кромок свариваемых деталей сварного шва S Л1 Номин. Пред, откд Номин Пред, откд

Стыковые соединения

С 2 LZzL _i±d_ РИНп; АИНп От 0,8 До 1,0 0 + 0,5 7 0,8 ±0,5

Св. 1,0 до 2,5 11)

¥/л

Г 3 ¥71 Д'

Св. 2.5 до 4,0 + 1,0 12 1,0

С4 РИНп: АИНп От 0,8 до 1,0 0 + 0,5 7 0.8 + 0,5

Св. 1,0 до 2,0 10

Св. 2,0 до 4.0 + 1,0 12 1,0

Л / _

I

ь до 5,0 14

АИНп; ДИНп-З Св. 4.0 до 6,0 15 2,0 ± 1,0

Св. 6,0 до 8,0 16

Продолжение тайл 20

Сг гособ снарки Л- = V, е, нс более

11омин. Пред. ОТКЛ. Почин Пред. ОТ’КЛ.

Св 8,0 до 10,0 0 1 1,0 19 2.0 ± 1,0

АИНп АИНп-3 Св. 10,0 до 12,0 -2,0 21

Св. 12,0 до 14,0 22

Св. 14,0 до 16,0 23

РИНп; АИНп От 0,8 до 1,0 0 + 1,5 8 0,8 ± 0,5

Св. 1,0 до 2,0 10

Св. 2,0 до 4,0 1 ± 1,0 12 1.0

Св. 4,0 до 5,0 14

АИНп: АИНп-З Св. 4,0 до 6,0 1,5 ± 1.5 15 2.0 + 1,0

Св. 6.0 до 8,0 16

Условное обозначение Конструктивные элементы

сварного соединения подготовленных кромок свариваемых деталей сварного шва Способ сварки

С 5 h/7777^ ЖЖ гЛ; АИНп; АИНп-3

f 1 ь

ч! РИНп; АИНп

С 7

I. АИНп

Продолжение табл 20

.Т = 5] b е. не более

Помин Пред. откл. Номин. Пред откл.

Св. 8,0 до 10,6 1,5 t 1,5 19 2,0 ± 1,0

Св. 10.0 до 12,0 21

Св. 12.0 до 14.0 22

Св. 14,0 до 16,0 23

От 2 до 3 0 + 1 10 1 t 0,5

Св. 3 до 4 12

Св. 4 до 6

Св. б до 8 16 2 ± 1,0

Св. 8 до 10 +2 19

Условное обо значение

сварного соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Способ сварки

СЮ

РИНп

Пршкммсение тапл. 20 1

Л' - 5; b е р X

Ном. Пред. откд Ном. Пред. откд. Ном. Пред, откд. Ном Пред откд.

Or 4 до 6 0 + 1 2 + 1 13 ± 2 2 ±1

Св. 6 до 8 16

Св. 8 до 10 3 20

Св. 10 до 12 + 2 24

Св' 12 до 14 28 ± 3

Св. 14 ДО 16 32 3

Св. 16 до 18 36

Св. 18 до 20 40

.V = Л'[ С е g

Ном Пред, откд. Ном. Пред, откд. Ном. Пред. ОТКД

От 4 до 6 2 + 1 16 ± 2 2 ± 1

Условное обо jHinreff ие сварного соединения Конструктивные элементы Способ сварки

подготовленных кромок свариваеых деталей сварного шва

СЮ РИНп

е .

._ J

1 п

2 ч’ 1

С12 I-* е РИНп

L'L

2^

Продолжение табл 20

С е Д

л- = 5-1 Ном. Пред откл. 11ом Пред, откл. Ном. Прел, откл.

Св. 6 до 8 2 + 1 19 4 2 2 t 1

Св. 8 до 10 3 22

Св. 10 до 12 25

Св. 12 до 14 29 t 3

Св. 14 до 16 33 3

Св. 16 до 18 37

Св. 18 до 20 41

X = S, Л с 4*1 (пред, откл. ±2) Д

Ном Пред. огкд. Ном. Пред откл. Ном. Пред, откл. Ном. Пгвд. откл.

Or 4 до 6 0 t 1 2 ± 1 13 + 2 10 2 ± I

Св. 6 до 8 16

S c. говлис обозначение сварного соединения

Коиструкпгвныс >;1смен гы

подготовленных кромок свариваемых деталей

сварного шва

~п

Способ ; сварки

Продолжетп^ mtifai. 20

Условное обозначение сварного соединения

Консгруктивные элементы

подготовленных сварного шва

кромок свариваемых

деталей

Способ сварки

Продолжение табл. 20

S = .Г] с (пред. откд. 1. 1) Л1 (пред откд. +1) е g

Ном Пред. откд. Ном Пред откл.

Св. 20 до 22 2 11 27 ± 2 3 + 1

Св. 22 до 24 28

Св 24 до 26 29 +- 3 4

Св. 26 до 28 30

Св. 28 до 30 31

От 12 до 14 й = 5 16 ± 2 2 + 1

Св. 14 ДО 16 6 18

Св. 16 ДО 18 7 20 3

Условное обо и гачен не сварного соединения

Конструктивные элементы

подготовленных кромок сварного шва

свариваемых деталей

СИ

Продолжение таил 20

Способ сварки А’ — Л' [ с (пред, откл.± 1) Л (пред, откл. ± 1) е

Ном. Пред, откл. Ном Прсут. откл.

РИНп Св. 1 8 до 20 2 8 22 ±2 3 ± 1

Св. 20 до 22 9 24

Св. 22 до 24 10 26 4

Св. 24 до 26 11 28 ± 3

Св. 26 до 28 12 30

Св. 28 до 30 13 32

Св. 30 до 32 14 34

Св. 32 до 35 15 36

Условное обояычелис

Конструктивные элементы

сварного соединения

подготовленных кромок свариваемых деталей

сварного шва

Продолжение табл. 26

Способ сварки S - .\j b с (пред, откд ± 1) Г Я

Ном Пред, огкл. Ном. Пред. откд. Н ом. Пред, стал.

РИНп Or 4 до 6 0 -г] 12 ± 2 2 ± 1

Св. 6 до 8 14

РИНп; АИНп Св. 8 до 10 + 2 17

Св. 10 до 12 20

Св. 12 до 14 23 ± 3 3

Св. 14 ДО 16 26 29

Св. 16 до 18

Св 18 до 20 30

Ус. говнос

ООО JHJ4CHI1C сварного соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Продолжение табл. 20

Способ сварки 5 - Л'1 с (пред, откд. ± 1) с 1

Ном. Пред. ОТКД. Ном. Пред, откд.

РИНп От 4 до 6 2 12 ± 2 2 + 1

Св. 6 до 8 14

РИНп; АИНп; АИНп-1 Св 8 до 10 17

Св. 10 до 12 20

Св. 12 До 14 23 ± 3 3

Св. 14 ДО 16 26

Св. 16 до 18 29

Св. 18 ДО 20 30

Условное обозначение сварного соединения Конструктивные элементы

подготовленных кромок свари ваемых деталей сварного шва

Продолжение табл, 2(

Способ сварки л - 5'1 с (пред ОТКЛ ± 1) е g

Ном. Пред. ОТКЛ. Ном Пред. ОТКЛ

РИНп; АИНп; АИНп-3 От 5 до 8 2 17 + 2 2 ± 1

Св. 8 до 10 19

Св. 10 до 12 21

Св. 12 до 14 24 3

Св. 14 до 16 27

Св. 16 до 18 30 ±3

Св. 18 до 20 Св. 20 до 22 33 36

Св. 22 до 24 30

Св. 24 до 26 41 4 + 1 .2

Св. 26 до 28 44

Св. 28 до 30 47

Условное обошачспнс сварного соединении Коне грукч и иные элементы Способ снарки

подготовленных кромок свариваемых деталей сварного шва

C2I РИНп; АИНп;

_ь 4 N 1 '

АИНп, АИНп-3

Продолжение табл. 20

b с | (пред. откл. ±1) — е (пред. откл ±2) £

.V - Ном. Пред, откл. Ном. I Пред, откд Ном. Пред. откл.

От 4 до 6 0 +1 2 12 ± 2 12 2 ± 1

Св. 6 до 8 15

Св. 8 до К) +2 3 18 16 3

Св. Ю до 12 20 ± 3

Св 12 до 14 24 18

Св. 14 до 16 26

Св. 16 до 18 28

Св 18 до 20 31

Oi 20 до 23 12 36 15 5 + 1 -2

Св. 23 до 26 40

Св. 26 до 29 44

Условное обозначение Конструктивные элементы

сварного соединении г подготовленных кромок свариваемых де [алей сварного шва Способ сварки

C2I нШ Н Л| У ЛИПи; АИНп-3

ГТ. ц4 1 V

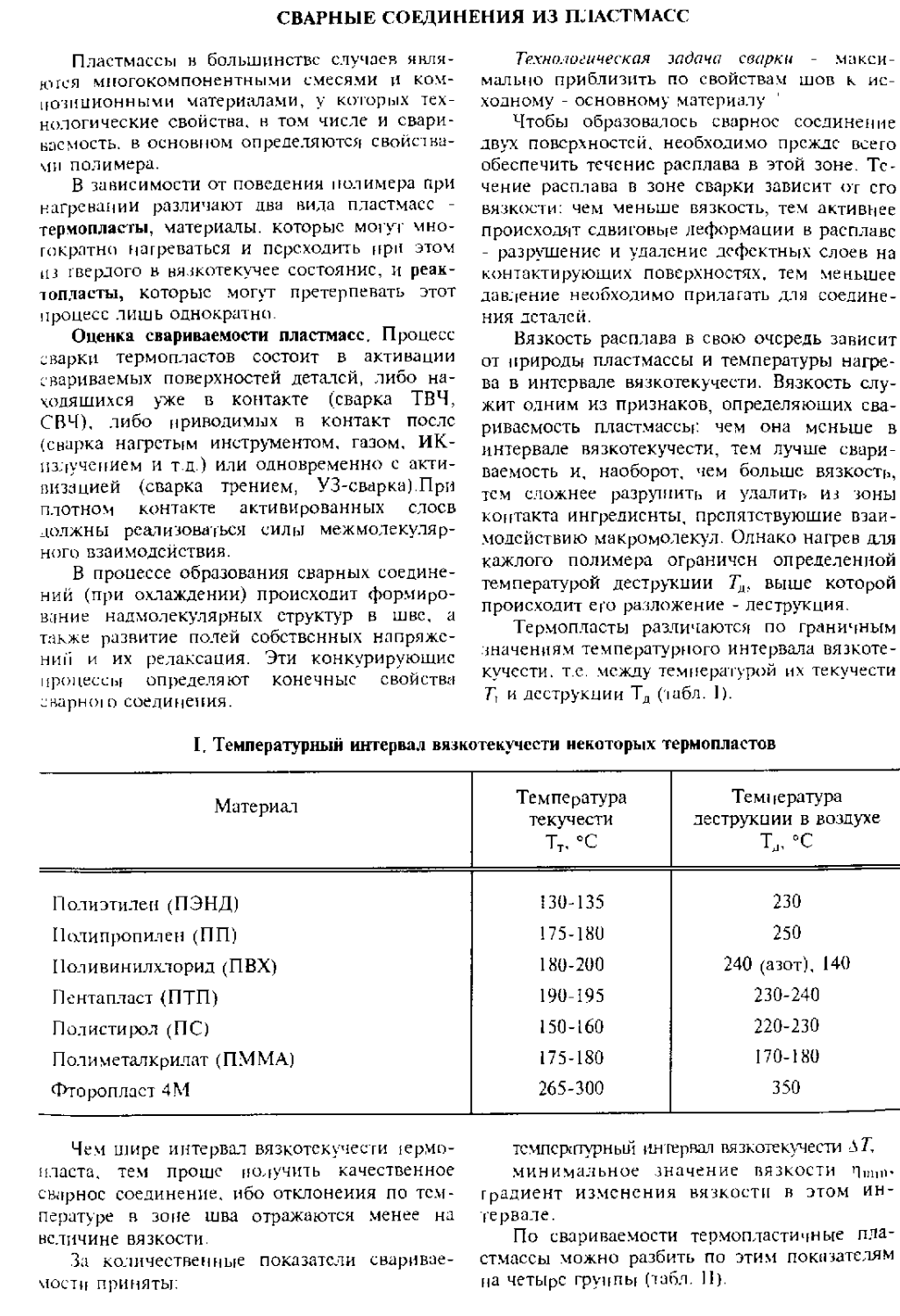

Гг;л„ 'X