Author: Сочевко Т.И. Федорова Т.В. Холодов Б.П. Макаров А.Л.

Tags: масла жиры воски клеящие вещества смолы камеди химия технология топлив и масел

Year: 1989

УДК 665(175.8)

Сочевко Т.И., Федорова Т.В., Холодов Б.П., Макаров АЛ. Технология производства топлив и смазочных материалов.-М.: МИНГ. 1989.

Изложены требования к выполнению курсового проекта по производству смазочных материалов.

Приведены методики расчета аппаратов установок масляного профиля.

Пособие презназначено для студентов старших курсов, выполняющих курсовое и дипломное проектирование.

Рецензенты: доц.Г.И.Глазов, к.т.н. И.Р.Татур

С 1 ’.'осковский институт нефти и газа им.И.М.Губкина, 1989 г.

ВВЕДЕНИЕ

Настоящее учебное пособие предназначено для студентов специальностей 25.С4-О5,выполняющих курсовой проект по второй части дисциплины "Технология производства топлив и смазочных материалов" и представляет собой переработанное и дополненное второе издание.

Пособие может быть использовано при выполнении курсового проекта иля курсовой работы студентами специальности I7C6.

Пособие включает: общие методические указания, касающиеся содержания курсового проекта и его оформления, а также разделы, в которых приводятся основные данные по отдельным процессам и даются рекомендации по расчету установок, отдельных их узлов и аппаратов, применяемых для очистки масляных дистиллятов и остатков.

В пособии использованы работы преподавателей родственных кафедр Уфимского нефтяного института, Куйбышевского политехнического института им.В.В.Куйбышева, Львовского политехнического института.

I. ОБСИЕ УКАЗАНИЯ К СОСТАВЛЕНИЮ КУРСОВОГО ПРОЕКТА

Выполнение курсовых проектов по отдельным разделам курса "Технология производства топлив и смазочных материалов" должно дать студентам практические навыки в области расчета и проектирования технологических установок и отдельных аппаратов. Кроме того, при выборе варианта переработки нефти студент закрепляет знания, полученные на лекциях по данному разделу курса и на производственной практике.

Темой курсового проекта по П части является выбор схемы переработки мазута определенной нефти /или нефтесмеси/ по масляному варианту или же выбор схемы переработки нефти по топливно-масляному варианту с использованием современных методов очистки /селективная очистка, депарафинизация, адсорбционная очистка, гидродоочистка и др./. В курсоьой проект входит также и технологический расчет одного из основных аппаратов или узлов установки, предусмотренный при разработке заданной схемы переработки (наименование установки указывается в задании или согласовывается с руководителем после разработки общей схемы).

I.I. СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА

Курсовой проект состоит из пояснительной записки и графической части.

Соответственно характеру темы пояснительная записка состоит нз двух частей: первая - разработка варианта переработки нефти или мазута, вторая - разработка технологической схемы одного из процессов очистки и технологические расчеты.

Пояснительная записка курсового проекта пишется от руки на одной стороне писчего листа, другая сторона оставляется свободной для замечаний руководителя и внесения исправлений и дополнений.

Пояснительная записка должна быть аккуратно оформлена, выполнена согласно плану курсового проекта, рекомендуемому в настоящем пособии, и с соблюдением указанной в приложении последователь ности расчета.

I.I.I. СОДЕРЖАНИЕ ПЕРВОЙ ЧАСТИ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

В пояснительной записке отряжаются:

а) характеристика сырья (нефти, мазута);

б) выбор схемы переработки с кратким обоснованием сделанной выбора;

в) выбор и характеристика технологических процессов о кратким обоснованием сделанного выбора;

г) материальные балансы по сырью для каждого из намеченных процессов;

д) характеристика сырья и продукции каждой из установок (кратко);

е) сводный материальный баланс переработки нефти или мазута по заводу или по цеху в целом.

В сводном балансе все продукты, полученные из разных потоков, даются отдельно. Прежде всего в список вносятся наименования целевых продуктов, а затем побочных.

о.

УКАЗАНИЯ К РАЗРАБОТКЕ ПЕРВОЙ ЧАСТИ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Составление материального баланса перегонки нефти или мазута

Эта часть проекта разрабатывается по двум вариантам:

А. В задании указан тип нефти.

Пользуясь справочниками или другой рекомендуемой для выполнения этой части проекта литературой (см. список литературы в конце пособия), выбирают конкретную нефть соответствующего типа, о которой в литературе имеется достаточно данных (характеристика нефти и мазута, варианты перегонки мазута или кривые разгонок) и составляют материальный баланс перегонки (нефти или мазута). Б. В задании указана конкретная нефть.

В этом случае выбирают только вариант перегонки нефти или мазута данной нефти и составляют материальный баланс перегонки.

При разработке вариантов перегонки нефти или мазута, а также в дальнейшем при выборе схемы их переработки, необходимо установить ассортимент нефтепродуктов, получаемых из заданного сырья (нефти или мазута).

При этом нужно руководствоваться:

I) указаниями в задании,

2) потребностью в данном нефтепродукте,

3) возможностью его получения в достаточных количествах при работе по данной схеме.

Выбор необходимого ассортимента производится на основании существующих ГОСТ (Государственных стандартов) и ТУ (технических условий), приведенных в последнем издании сборника "Технические нормы на нефтепродукты". В записке следует указывать численные значения основных показателей качества и номер ГОСТ на каждый выбранный продукт. При этом особое внимание, помимо показателей качеств продукта, следует обратить на его характеристику, изложенную в текстовой части. При ссылках необходимо указывать номера ГОСТ и технических условий.

I 16к<,

B/1S0P СХЕМЫ ПЕРЕРАБОТКИ КЕЙТИ ИЛИ МАЗУТА

Руководствуясь учебником Н.И.Черномукова "Технологи! переработки нефти и газа", ч. Ш,М.:Химия , 1978 г. и другими литературными источниками, указанными в списке литературы в конце данного пособия или рекомендованными руководителями проекта, выбирают и обосновывают общую схему переработки данной нефти*или ма зута и принятые процессы.

СОСТАВЛЕНИЕ ОТЧЕГО БАЛАНСА ПЕРЕРАБОТКИ НЕЙТИ ИЛИ МАЗУТА

I. Составляют материальные балансы по сырью для каждого из намеченных процессов. Сначала балансы выражают только в процентах от сырья, поступающего на данную установку (например, рафинат поступающий на депарафинизацию, принимается за 1005?), и в процентах от мазута (мазут, поступающий на проектируемый масляный завод или цех, принимают за 100?).

При составлении указанных балансов следует пользоваться литературой, перечисленной в приложении к настоящим методическим указаниям, и при необходимости дополнительной литературой, перечень которой ежегодно составляется кафедрой.

2. На основании материальных балансов по каждому из процессов, включенных в оощую схему переработки мазута, составляется общий (сводный)баланс в процентах от мазута.

3. При составлении годовых балансов следует принять определен ное число дней работы установок - от 320 до 350 в году.

4. Для составления балансов в абсолютных количествах, т.е. в Tojntax в сутки и килограммах в час., за основу принимаются пропускная способность завода или данной установки и подготовленные 'ханое балансы в процентах.

5. В окончательном виде баланс по сырью по каждой установке и сводный баланс по заводу даются в виде таблиц (табл. I, 2).

При разработке неточной схемы переработки мазута нужно учитывать, что получаете после проведения требуемых процессов масла являются базовыми маслами, на основе которых готовят товарные масла путем добавления присадки, а нередко - при производстве не которых мг.сел - путем компаундирования

:-еобхсд?.мо такзе отметить, что в настоящее время большое значение приобретают вксокоиндексные масла с ин

дексом вязкости 95 и выше; особенно это относится к моторным маслам /см. раздел -„Селективная очистка?.

При выполнении курсового проекта следует пользоваться единицами СИ. Значения единиц, основанных на килограьзл-силе, в единицах СИ.

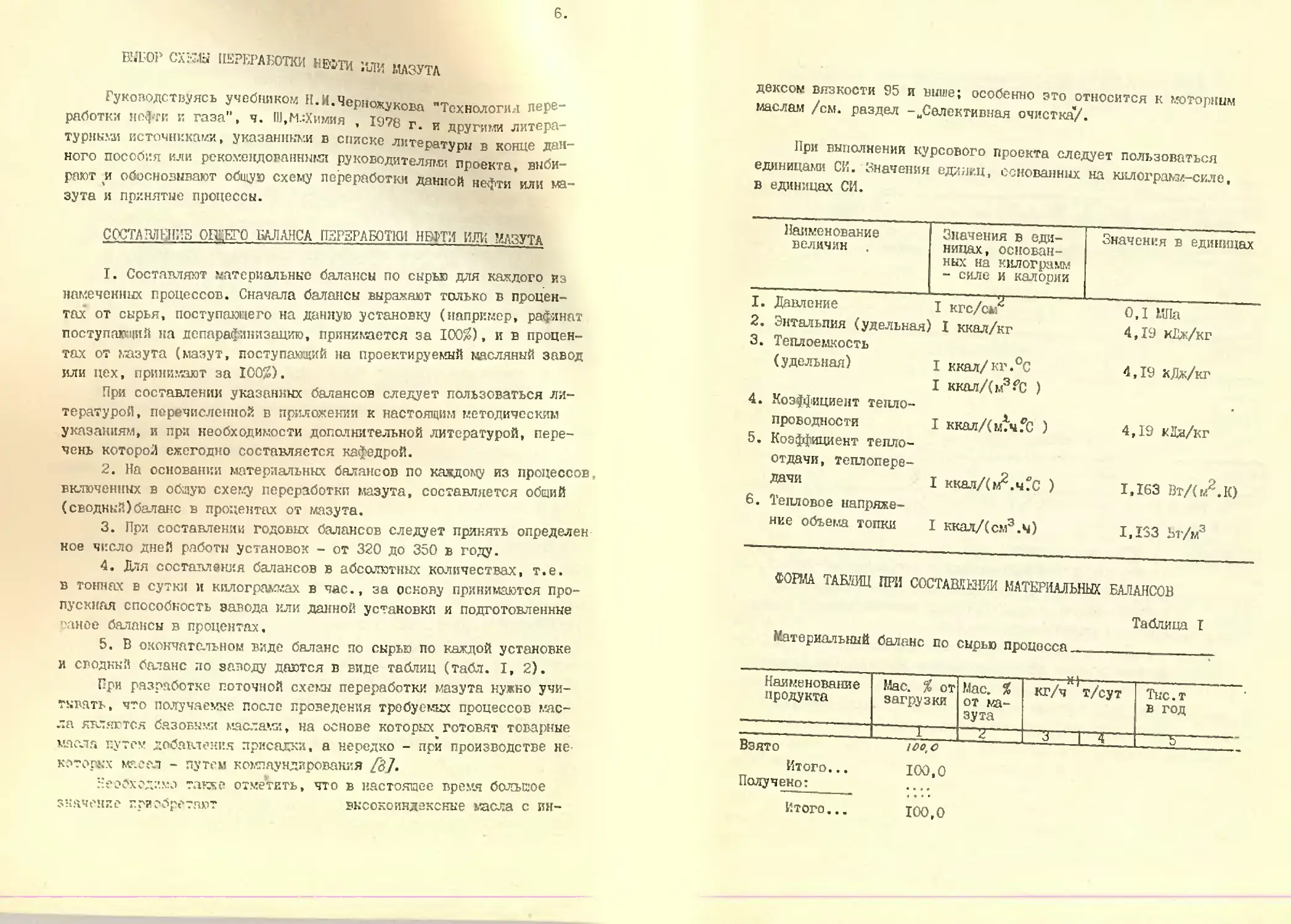

Наименование величин Значения в единицах, основанных на килограмм - силе и калории Значения в единицах

I. Давление I кгс/свГ 0,1 МПа

2. Энтальпия (удельная) I ккал/кг 4,19 кДж/кг

3. Теплоемкость (удельная) I ккал/кг.°C 4,19 кДж/кг

4. Коэффициент теплопроводности I ккал/(м3*С ) I ккал/(м5чГс ) 4,19 кДа/кг

5. Коэффициент теплоотдачи, теплопередачи I ккалДм^.чГс ) 1,163 Вт/(м2.К)

6. Тепловое напряжение объема топки I ккал/(см3.ч) 1,133 Ьт/м3

ФОРМА ТАБЛИЦ ПРИ СОСТАВЛЕНИИ МАТЕРИАЛЬНЫХ БАЛАНСОВ

Таблица I

Материальный баланс по сырью процесса

Наименование продукта Мас. % от загрузки Мас. % от мазута мр кг/ч т/сут Тыс.т в год

I 7~ "3 ' 1 ч 5

Взято 100, с

Итого... 100,0

Получено: ....

Итого... 100,0

х Графа 3 - (кг/ч) дается только при расчете аппаратов: экстракторов, отгонных колонн, кристаллизаторов фильтров, реакторов и т.д.

Таблица 2

Сводный материальный баланс переработки мазута*'1

Наименование продукта Мас. % от тазу та Мас. % от нефти т/с Тыс. т в год

Взято

мазута 100,0

Итого: 100,0

Получено:

ИТОГО: 100

х По такой ле форме составляется материальный баланс вакуумной перегонки мазута.

Примечание: I. Отходы, получаемые при отдельных процессах, а также технологические потери с отбеливающей землей при контактной доочистке, кислым гудроном при кислотной очистке и др., должны в сводном балансе указываться отдельными статьями.

2. Если предусматривается использование водородсо-деркащего газа или технического водорода, налримеп. в процессах гддродоочистки депарафинированных рафинатов, то в приходной части баланса указывается также количество расходуемого водородсодержащего газа.

9.

I.1.2. СОДЕРЖАНИЕ ВТОРОЙ ЧАСТИ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

ПРОЕКТИРУЕМАЯ УСТАНОВКА

В эту часть пояснительной записки входят:

а) описание одного из выбранных процессов (указанного в задании) ;

б) детальное описание выбранной технологической схемы с указанием процессов, происходящих в основных аппаратах, и рабочего режима их. Одновременно поясняется назначение основных приборов контроля и автоматизации;

в) полные материальный и тепловой балансы основного аппарата или узла установки (например, экстракционная часть очистной установки, секция кристаллизации депарафинизационной установки, секция регенерации растворителя и т.п. (см. табл. 3 и 4);

г) технологический расчет(согласно заданию) аппаратов установки .

УКАЗАНИЯ К РАЗРАБОТКЕ 2-й части проекта

I) При описании заданного процесса отмсчакт его особенности, область применения, а также сопоставляют этот процесс с другими, имеющими то же назначение.

2) Констатируют изменения, происходящие с сырьем после очистки на данной установке (изменение вязкости, коксуемости и т.п.), и объясняют, чем эти изменения вызываются.

3) Составляют материальный баланс не только по сырью (табл. I), но и по растворам5^ (табл. 3) для одного из основных узлов или аппаратов. Для этого за основу принимают соответствующий, ранее составленный материальный баланс по сырью и обоснованные рекомендации по выбору кратности растворителя к сырью и определению состава растворов.

4) Составляют тепловой баланс (табл. 4) одного или нескольких аппаратов (согласно заданию); при этом температурный режим аппарата или узла принимают на основании литературных данных и материалов, полученных на производственной практике.

5) Если количество сырья является слишком большим для одной установки данного назначения, то вы^ор останавливают на установке с двумя или несколькими технологическим линиями (нитками). В этом случае балансы по растворам (табл. 3 и 4) составля-

хЗ Ь случае примене- растворителей.

10.

ют только для одной линии. Не исключается применение двух-трех одинаковых действующих параллельно аппаратов (например, колонн деасфальтизации), обслуживаема обпей секцией регенерации растворителя.

Энтальпию при составлении теплового баланса находят:

а) для нефтяного сырья и нефтепродуктов - общепринятым способом, указанным в учебнике /§1/ и справочнике /28/;

б) для растворителей - пользуясь химическими справочниками или книгой £\._7; энтальпия ряда растворителей (фенол, фурфурал, пропан, толуол, МЭК, бензол) приведена в настоящем пособии (см. стр. 9I-I0I);

в) для водорода - по формулам, приведанным на стр. 4$.

Для адсорбентов принимают удельную теплоемкость 0,87-1,04 кДж/кг°С. Показатели для расчета процесса карбамидной депарафинизации даются в разделе (стр. 50-61 ), посвященном этому пре

цессу.

Таблица 3.

МАТЕРИАЛЬНЫЙ БАЛАНС ПО РАСТВОРАМ

(составляется для данного аппарата или секции определенной пропускной способности по сырью)

Наименование потока Мас. % от мазута Мас, % от сырья Состав раство-Г’мас кг/ч

Взято —* 2 ~ 3 ч. £_____

а) продукт (сырье) 100,0

б) растворитель

в) вода или др. продукты ।

Итого: 100,0

Получено:

I. Раствор 100,0

в том числе:

а) ___

б ____

в)

II.

I Г 2 I 3 | 4 I 5

2. Раствор 100,0

в том числе:

а)

б)

в)

Итого:

Таблица 4

Тепловой баланс экстракционной или деасфальтизационной колонны

Наименование потока кг/ч Плотность^ кг/м3 Телепату pa, С Энтальпия, кДж/кг Кол-во тепла, КДж/ч

Поступает

Итого:

Выходит раствор рафината или деасфальтизата

а)____

б)

в)

раствор экстракта или асфальтовый слой

а)

б)

Итого...

VI— -----------------

С указанием температуры.

12.

Никакие сокращения, за исключением предусмотренных ГОСТ э не допускаются.

Объем пояснительной записки - не более 40-50-ти листов рукописного текста.

В йовде пояснительной записки приводятся:

а) перечень использованной литературы (с указанием номера ссылки),

б) оглавление.

I.I.3. ГРАФИЧЕСКАЯ ЧАСТЬ

Содержание и объем графической части:

а) принципиальная поточная схема переработка ьйзута - I лист;

б) технологическая схема установки, выполняется в зависимости от сложности на I; 1,5 или 2-х листах.

УКАЗАНИЯ К СОСТАВЛЕНИЮ ГРАФИЧЕСКОЙ ЧАСТИ ПРОЕКТА

При составлении принципиальной схемы переработки мазута:

I) На‘схеме показывают в виде прямоугольников все процессы, а в виде кружков - все промежуточные я конечные продукты переработки мазута.

2) Для каждого процесса на схеме, в виде дроби, указываются выходы продукта в процентах на загрузку и на мазут (в числителе— выход продукта на загрузку, в знаменателе - выход продукта на мазут).

3) Чертежи технологической схемы выполняются только черным карандашом или тушью на чертежной или миллиметровой бумаге.

4) При выполнении технологических схем следует пользоваться пособием "Альбом технологических схем процессов переработки нефти и газа". Под ред. Б.И.Бондаренко. М.; Химия, 1983.

2. ПОРЯДОК ВЫДАЧИ ЗАДАНИЙ И ЗАПИТО КУРСОВЫХ ПРОЕКТОВ

I. Задания по проекту составляются руководителем курсового проекта и утверждаются зазкаТедпо».

2. Задание на курсовой проект видается на специальных бланках утвержденной формы. Одновременно студенту выдается график выполнения курсового проекта.

3. При выполнении курсового проекта студент должен руководствоваться указаниями, приведенным: в настоящем пособии и в пособии по выполнению графической части проекта.

4. В случае необходимости в начале курсового проектирования руководитель проводит одну или несколько консультаций для необходимых разъяснений и общих указаний но курсовому проекту.

5. Получив готовый, оформленный в соответствии с данными указаниями проект, руководитель проверяет его, выставляет оценки отдельно по пояснительной записке и по графической части и ропщет вопрос о допуске проекта к защите.

Курсовой проект (или часть его), получивший неудовлетворительную оценку, возвращается студенту для переделки.

6. Защита курсовых проектов происходит в присутствии комиссии, назначенной заведующим кафедрой. При неудовлетворительной защите весь проект или часть его лозярацается студенту для переделки и подготовки к повторной защите.

3. УКАЗАНИЯ К ПРОЕКТИРОВАНИЮ ОТДЕЛЬНЫХ УСТАНОВОК

3.1. ДЕАСФАЛЬТИЗАЦИЯ ПРОПАНОМ

Деасфальтизация пропаном гудронов, концентратов и полугудронов применяется в промышленной практике как для производства остаточного масляного полуфабриката - деасфальтизата, используемого в дальнейшем для производства остаточного масла, а также для получения сырья каталитического крекинга или гидрокрекинга. В последнем случае при наименовании процесса иногда пользуются термином "декарбонизация" вместо термина "деасфальтизация". Кроме того, процесс деасфальтизации может быть использован при получении котельных топлив.

Процесс деасфальтизации проводят на одно- или двухступенчатых установках с целевыми продуктами: деасфальтизат, деасфальти-заты I и П ступени и побочными продуктами - битумом деасфальтизации; при двухступенчатой операции имеется возможность вырабаты

вать одновременно два деасфальтизата: менее вязкий - в первой ступени и более вязкий деасфальтизат с повышенной коксуемостью -во второй. Растворы деасфальтизатов выводятся из верхних частей двух последовательно соединенных колонн. Суммарный выход деасфальтизата при двухступенчатой деасфальтизации выше, чем при одноступенчатой. Однако для извлечения дополнительного количества продукта процесс во второй ступени приходится проводить с высокой кратностью пропана /см. табл. б/.

Битум, получаемый в процессе двухступенчатой деасфальтизации, имеет значительно более высокую температуру размягчения, чем битум, получаемой при одноступенчатом процессе.

Таблица 5

Процесс двухступенчатой деасфальтизации гудронов

Показатели Нефти

Сернистые смолистые Малосернистые малосмолистые

I " i Т 3

ГУДРОН Плотность при 20°С, кг/м3 999-1020 950-956 Темпесатура размягчения по методу "Кольцо и шар", ь 34-42 18-20 Коксуемость, % мае. 16-20 8-10 Режим I ступени СУРЬЕ гудрон гудрон Кратность пропана к сырью по объему 1 7.8:1; 5-6:1 7:1; 5:1 Температура, °C: в нижней части колонны 55-60; 55-60 55; 55 в верхней части колонны 75-80; 75-80 75; 75 ДЕАСФАЛЬТИЗАТ I Выход, % на гудрон 28-32; 25-27 57; 48-50 Вязкость при Ю0°С, мм^/с 21-24; 19-22 20-21; 18-19 Коксуемость, % ..ас. 1,1-1,4 0,9-1, 0 0,9-1,! 0,7-0,8

I

2

3

БИТУМ ДЕАСФАЛЬТИЗАЦИИ I

Температура размягчения по метода

"Кольцо и шар", °C 53-63; 45-52 44-47; 31-36

Режим П ступени

Сырье Асфальтовый слой из колонны

I ступени

Кратность пропан: сырье по

объему Температура, °C: 15-14:1, 13:1 13:1; 11:1

в нижней части колонны 50; 50 50; 50

в верхней части колонны 65-70; 65-70 65; 65

ДЕАСФАЛЬТИЗАТ П

Выход на гудрон, % мае. 9-13; II-16 8-9; 18-20

Вязкость при 100°С, мх^/с 55-70; 45-60 55 63; 40

Коксуемость, % мае. 2,5-3,5 2,4-2,7

2,0-3,0 1,4-1,5

БИТУМ ДЕАСФАЛЬТИЗАЦИИ П

Температура размягчения по ме-

тода "Кольцо и шар", °C 65-75; 63-70 58; 63

Примечание: состав технической пропановой фракции, использованной для асфальтизации, $ объемы.: С., = 6,8;

СзН6= 5» 65 • С4 Л вшо = 2-4 ’

16.

ВЫБОР УСЛОВИЙ ПРОВЕДЕНИЯ ПРОЦЕССА

Эффективность процесса деасфальтизация гудрона пропаном зависит от ряда факторов: кратности пропана к сырью, температуры процесса, чистоты пропана, химического состава сырья. В пояснительной записке необходимо обосновать выбор параметров процесса деасфальтизации применительно к принятому исходно^ сырью.

Обоснование принятого давления в колонне

В процессе деасфальтизации пропан должен находиться в жидком состоянии. Для этого в колонне поддерживается давление, на О,3-0,4 МПа превышающее давление насыщенного пара пропана при максимальной рабочей температуре. Так, если принять температуру 80°С, а пропан не содержит примесей, то рабочее давление в колонне должно быть 3,4-3,5 МПа, так как давление насыщешгых паров чистого пропана при этой температуре равно 3,1 МПа.

Технический пропан, применяемый при деасфальтизации, содержит примеси этана и бутана, которые несколько изменяют давление насыщенных паров смеси по сравнению с чистым пропаном.

Рабочее давление в деасфальтизационной колонне определяют методом подбора по (формуле

Z Ki х/ = /,

где К;- константа равновесного испарения компонента с , входящего в состав технического пропана;

Xi - молекулярная концентрация компонента i в техническом пропане.

Константа равновесного испарения должна соответствовать максимальной рабочей температуре раствора в колонне или в отстойной зоне (выносной).

Если левая часть равна единице, то это означает, что смесь кипит и выделяются пары. Следовательно, давление в колонне должно быть несколько больше этого значения. Необходимое давление находится путем подбора.

17.

Дня проверки неравенства следует пересчитать массовые концентрации ( х,- ) в кэлекулярные ( г/ ), на йти константы фазового равновесия (К ) при температуре верха колонны и нескольких значений давлений ( Л] ) и подсчитать величины. Результаты расчетов сводятся в таблице 6.

Таблица 6

К расчету давления в колонне

Компо-ненты Молекулярная касса л/(- Массовая концентрация X.' Число молей /; * л,- Моль кая Кон-цен! рация X/ &г- ; <f = ; t=

- я, '•а/ К; к.х/ Кс х.х/

Этан Пропан Бутан Сумма

Подбор давления в колонне облегчается путем построения вспомогательной кривой зависимости величины £ У/ от давления (по данным таблицы 6).

МАТЕРИАЛЬНЫЙ БАЛАНС КОЛОННЫ

Выход деасфалътизата зависит от качества сырья и условий проведения процесса. При проектировании пользуются опытным материальными балансами, полученными в результате проведения процесса на пилотных и заводских установках. В литературе ^/зс;/пРК-ведены типичные выходы и свойства продуктов, полученных при одноступенчатой деасфальтизации разных видов сырья.

При прочих равных условиях выход деасфалътизата существенно зависит от количественного соотношения между пропаном и сырьем. Следует, однако, иметь в виду,что с изменением этого соотношения изменяется не только выход деасфалътизата, но и его качество, в частности коксуемость и вязкость.

18.

При выполнении курсового проекта не всегда удается найти среди опубликованных данных численное значение выхода деасфаль-тизата из сырья, достаточно близкого по своим характеристикам к проектному сырью.

В таком случае исполнитель проекта может подсчитать примерный выход деасфальтизата по одной из приведенных ниже эмпирических формул.

Функциональная зависимость (I) служит для определения приблизительного выхода деасфальтизата с коксуемостью от 1,65 до 1,75, а зависимость (2) - для нахождения приближенного выхода этого же продукта с коксуемостью (кокс по Конрадсону) от 1,2 до 1,3%.

В основу вывода эмпирических формул (I) и (2) положены опытные данные по деасфальтизации нескольких видов тяжелых нефтяных остатков с коксуемостью от 4 до 20%;

у = 98 — 3,10 х (I)

у1 = 94 - 4х + 0,1 (Х-10)2, (2)

где

х - % лис. , коксуемость сырья (гудрона, концентрата);

у - % мае., выход деасфальтизата с коксуемостью от 1,65 до 1,75% мае.;

у1-% мае. , выход деасфальтизата с коксуемостью от 1,2 до 1,3% мае .

При подготовке масляного сырья получают деасфальтизат с более низкой коксуемостью (обычно ниже 1,8% и во многих случаях не белее 1,3% мае ), чем при подготовке сырья для каталитического крекинга^ Одноступенчатые установки проектируются для проведения процесса в противоточной деасфалътизационной колонне при давлении от 3,6 до 4,4 МПа (в зависимости^ от чистоты технического пропана и рабочей температуры) с 4-8-кратным объемом пропана при температуре 60-85°С. При подготовке масляного сырья количество пропана по отношению к деасфальтируемому сырью составляет часто 300-406% по массе.

х/Коксуемость деасфальтизатов для каталитического крекинга, как правило, не ниже 2% мае . и нередко достигает 4%.

19.

После выбора типа деасфальтизационной колонны соотношения пропана к сырью и нахождения выходов и качеств деасфальтизата и битума приступают к составлению материального баланса деасфель-тизационной колонны.

Составление материального баланса по растворам рекомендуется начинать с определения количества пропана, выводимого с низа колонны с битумным раствором. При этом исходят из следующего установленного практикой факта: Составы битумных растворов при деасфальтизации самых разнообразных видов сырья обычно довольно близки друг к другу. Содержание пропана обычно составляет около одной трети по массе (около 50% по объему).

Зная выход и количество деасфальтизата, массу, общее количество вводимого в колонну пропана и массу пропана, отводимого с битумным раствором, легко определить состав раствора деасфальтизата (масляного раствора). Материальный баланс по растворам оформляют в виде таблицы (табл. 3).

ТЕПЛОВОЙ БАЛАНС КОЛОННЫ

Тепловой баланс колонны составляется с целью определения тепловой нагрузки подогревателя раствора деасфальтизата, которая находится по разности приходных и расходных статей теплового баланса.

Энтальпия (в кДж/кг) сырья, деасфальтизата определяется по формуле Крэга

<2 а —Г ( °, 1 * °, ООО YOff*')

или находится из таблиц, рассчитанных по этой формуле.

Энтальпия и плотность жидкого пропана приводятся в справочной литературе /10/.

Плотность сырья (j>e ) и деасфальтизата ( fy ) должны быть заданы; плотность остатка деасфальтизации ( ) находится из

формулы для определения плотности смеси

20.

Результаты теплового расчета колонны сводятся в таблице 7.

Таблица 7.

Тепловой баланс колонны

Наименование потоков 6. м/ч f °C f IC л о.

Приход

Сырье

Пропан

Тепло подогревателя

Всего:

* & п

Расход

Раствор деасфальтизата а) деасфэль-тизат

б) пропан

Раствор битума

а) битум

б) пропан

।

Всего

Общий тепловой баланс:

откуда нагрузка подогревателя составляет '

TeiLKOBtin нагрузка является исходной величиной для расчета теплообменной поверхности подогрева-

теля экстракционной колонны.

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ КОЛОНИИ

Диаметр колонн»

Диаметр экстракционной колонны определяют, исходя из допустимой объемной скорости потоков в колонне:

оГ = 26-32 мэ/ч.м2;

Л- 2^-

Находят площадь живого сечения колонны,

F ~ площадь, м2:

р с Vc * fro J** "л

G-Cu Gn - масса сырья и пропана, кг/ч;

ft ч - плотность сырья и пропана при данной температуре, кг/м3.

Окончательно диаметр колонны принимается в соответствии с ГОСТ .

Если пропускная способность установки болыпая, то ставят две или несколько одинакового размера колонн деасфальтизации, действующих параллельно.

Высота колонны (рис. I)

Общая высота колонны складывается и /71/?, * Ьл + h.Yth.f, где h, - отстойная зона для раствора деасфалътизата;

- зона подогрева (3-3,5 м);

h.3 - зопа^контактирования h.y -отстойная зона для битумного раствора;

22.

- высота опорной части колонны не менее 1-2 м

Зоны отстоя рассчитываются исходя из времени отстоя растворов.

Высоты нижней и верхней отстойных зон деасфальтизационной колонны вычисляют по форцуле

vPt.F,

где гъ - высота рассчитываемой отстойной эоны, м;

т5 - время отстоя раствора, ч;

Yp - объем раствора, проходящего через рассчитываемую зону, м3/ч;

F - площадь поперечного сечения колонны, ?А

Время пребывания раствора деасфалътизата в верхней отстойной зоне от 4 до 8 мин; линейная скорость движения обычно не превышает 0,8 м/мин. Соответствующие показатели для нижней зоны, через которую проходит битумный раствор: 20-50 мин и скорость движения до 0,12 м/мин.

С увеличение?.! диаметра колонны увеличивается и толщина стенок ее. В промышленности эксплуатируются деасфальтизационные колонны общей высотой каждая от 18,5 до 23 «, диаметром до 3,7 м и толщиной стенки до 70 мм*'. Общая высота зоны (или зон) контактирования обычно равна 6-7 м.

Расчет испарителей

Ь'-асса неиспаренного растворителя, остающегося в жидкости, покидающей испаритель, определяют по формуле

К,- У ’

где Li - масса пропана в жидкости, уходящей из рассчитываемого испарителя, кг/ч ;

- молекулярная масса пропана;

/у£ - число молей деасфалътизата в час, или частное от деления массового количества кг/ч ) деасфальтиза-за на его среднюю молекулярную массу;

-константа равновесного испарения пропана при температуре раствора на выходе из испарителя.

Нассу уходящих ;пз испарителя паров пропана находят по раз-

Такие колонны изготавливают из стати с повышенной прочность? на разрыв.

.3.

ности между количеством поступающего в испаритель пропана и величиной L •

При расчете первого испарителя секции регенерации растворителя из раствора деасфалътизата следует учитывать количество паров пропана, образующихся в результате резкого снижения давления (дросселирование, "фиаминг").

Процесс дросселирования (флашинг). При прохождении раствора деасфалътизата через регулятор давления или дроссельный вентиль (на трубопроводе между колотой деасфальтизации и первым испарителем) давление уменьшается на ^-1,8МПа. В результате дросселировать часть пропана испаряется. До вентиля смесь находится в жидком состоянии,а после него - в парожидком. Процесс дросселирования протекает при равен; стве конечных и начальных энтальпий.

Расчет процесса флашинга выполняется для определения температуры "Е- смеси после вентиля и количества испарившегося пропана. Раствор деасфпльтизата рассматривается как условная бинарная смесь. Константа фазового равновесия деасфалътизата практически равна нулю, так как температура системы умеренная. Интервал значений средней молекулярной массы деасфалътизата от 500 до 600. Температура t парожидкой смеси (она ниже температуры раствора перед вентилем) определяется методом подбора. При этом используются выше приведенная формула

I -м. к,- I

и равенство энтальпий раствора до флашинг и парожидкой смеси после него. Если это равенство соблюдается, то принятая в начале расчета температура £ подобрана правильно.

*

3.2. СЕЛЕКТИВНАЯ ОЧИСТКА

Селективная очистка применяется для удаления из масляных дистиллятов, деасфольтизатов и остатков (концентратов), полициклических ароматических и нафтеноаромятических углеводородов, смол, сернистых и азотистых соединений. В результате очистки улучшаются основные эксплуатационные свойства масел: стабильность против окисления и вязкостно-температурные свойства масел.

24.

Наиболее распространенными растворителями для очистки ьйс-ляного сырья являются фенол и фурфурол и парные растворители - смесь фенола и крезола с пропаном.

Фенол и фурфурол примеряются для очистки как дистиллятов, так и деасфольтизатов; парные растворители используются только для очистки остаточного сырья с применением и без применения /если коксуемость сырья ниже 8 мае. • ^/предварительной деасфальтизаций.

Фенол обладает болытен растворяющей способностью в отношении полициклических ароматических углеводородов, смол и серюгс-тнх соединений, чем фур/фурол. Избирательность фенола несколько ниже избирательности фурфурола, поэтому, при равном расходе растворителя на очистку одно и того же вида сырья, выход рафината фурфурольной очистки обычно вше.

Для очистки дистиллятов и деасфалътязатов из сернистых нефтей используют преимущественно фенол; для очистки низкокипя-щих дистиллятов и дистиллятов, обогащенных ароматическими углеводородами - фурфурол.

При использовании фенола для снижения его растворяющей способности в экстракционную колонну подается вода.

Расход растворителя и температурный режим процессов селективной очистки зависит от химического состава очищаемого сырья я требований к качеству рафината и целевого продукта, получаемого после осуществления всего комплекса процессов.

Разделению путем обработки избирательными растворителя?® могут подвергаться дистилляты, от бензиновых /процесс деароьа-тизации с использованием диэтлленгликоля и др. растворителей/ до тяжела масляных включительно, а также малосмолистые или обессмоленные /деасфадь тированные/остатки. При проектировании установки селективной очистки расход растворителя, температурный режим процесса и выход рафината и экстракта для данного сырья определяют исходя из литературных или практических данных.

Составление материального баланса

Если материальный баланс процесса необходим для определения общего баланса переработки нефти или мазута, то баланс

составляется только по сырью /см. табл. I/, если же материальный баланс предшествует расчету отдельных аппаратов или узлов установки очистки избирательными растворителями, его составляют и по растворам /см. табл. 3/.

При составлении материального баланса по сырью необходимо учитывать, что с увеличением количества растворителя и телт.ера-туры очистки выход рафината снижается. Пониженные выхода рафинатов получаются при высоком содержании в очищенном сырье полициклических ароматических углеводородов и смолистых веществ. При углубленной очистке данного сырья, которая может быть вызвана, в частности, необходимостью производства высокоиндексных базовых масел /индекс вязкости 95 и выше/, выход рафината существенно ниже обычного. Условия селективной очистки и качества рафинатов при получения высокоиндексшос масел из смеси сервисных нефтей приведены в качестве примера в табл. 8 и 9.

Следует отметить, что большое значение при производстве высокоиндексных масел имеет тип выбранной нефти. Поэтому, если при проектировании предусматривается получвние внеоконндексыых масел, следует подробно ознаког.з!ться с классификацией нефтей и свойствами указанной в задании или выбранной проектантом нефти.

Составы рафинатного и экстрактного растворов принимают согласно данным, приведенным в учебнике и других источниках (см. список литературы). Там же указано количество фенольной вода, подаваемой в экстракционную колонку при очистке сырья фенолом. Необходимо учесть, что вся подаваемая в экстракционную колонну вода уходит с экстрактным раствором.

Материальный баланс процесса селективной очистки по сырью (без учета растворителя) составляют отдельно по каждому дистилляту и деасфальтизату. Материальный баланс по растворам составляют при расчете экстракционной колонны или другого экстракционного аппарата, например роторно-дискового контактора или центробежного экстрактора.

Выходы рафината и экстракта определяют на основании практических или литературных данных для заданного сырья или сырья, близкого к нему по свойствам.

7' /О?

26.

Таблица 8

Условия глубокой очистки сырья фенолом и физико-химические свойства сырья, рафинатов и высокойвдексных базовых масел, полученных из смеси сернистых нефтей

• Уаловязкий -J Вязкий • _ -дистиллят 300-400Тдистиллат 370-5007 Деасфальтизат

:глубокая :очистка обычная очистка :глубокая обычная глубокая ооычная ;очистка:очистка:очистка : очистка

Технологический оеким

Кратность фенола к сноью, мас.$ ' 4:1 2,8:1 3,7:1 2,1:1 4, 5:1 3,3:1

Количество фенольной воды, тс.% на фенол 3,5 9,0 4,5 11,0 5 ,0 6,5

Температура в экстракционной колонне: BeDX ?0 низ 66 65 41 76 64 72 50 89 74 88 67

Выход рафината, мае. %’от сырья 35,0 60,0 40,0 67,0 42,0 60,0

Свойства сырья

11лотность„при ООО 20 С,кг/м3 88г 882 914 914 911 911

Вязкость кине-? магическая, га /с: при 50% 7,3 при 100 С 2,5 7,3 2,5 8,4 м . 13,0 18,0

Свойства рафинатов Показатель по*»лом-ленкя при Ь0 С I.45IC 1,4550 1,4628 1,4724 1,4724 1,4830

Вязкость кинематическая ,мм /с: при 50% 6,0 при 1С0% - 6,4 22,0 6,0 7?5 14,6 16,0

Свойств базовых Плотность при 20% кг/см* 839 858 865 898 880 896

Вязкость ,мл’.?/с: пои 50% 6,8 при 100% 2,5 8,6 30,0 6,8 36,7 7,4 16,7 22,0

Индекс вязкости 101 38 104 85 101 85

Таблица 9

Условия очистки сырья фурфуролом и физико-химические свойства сырья и рафинатов

Показатели Дистиллят 350-420°С Дистиллят 420-500°С

Технологический режим Кратность Фурфурола к сырью (по объему) 1,4 1,7

Температура'в контакторе,°C: верх 108 115

низ 87 96

Выход рафината, мае .% от сырья 66,6 61,0

Свойства сырья Вязкост о при 50°С, мхг/с 16-24 47-76

Показатель преломления при 50°С 1,6011 1,5118

Свойства рг>гинчта Вязко-?-'. при Ь'/’С, ю.г/с 15-18 40-45

Показатель преломления при 50°С 1,4721 1,4748

28.

Количество и процентный состав экстрактного раствора определяют, исходя из следующего:

а) кратности растворителя по отношению к очищаемому сырью (выбирается с учетом группового химического состава сырья),

б) количества и состава подаваемой в колонну фенольной воды (на основе литературных и практических данных),

в) состава рафинатного раствора (обосновывается исполнителем проекта). Состав второго раствора (экстрактного) рассчитывается.

Рафинаты имеют более низкие значения вязкости и плотности, более высокую температуру застывания, чем очищаемое сырье (см. например, литературные источники 10, 14, 30 и др.).

Составление теплового баланса

Прк составлении теплового баланса экстракционной колонны или контактора (РДК) руководствуются, в частности, следующим: температуру выходящего из аппарата рафинатного раствора регулируют в основном путем изменения температуры подаваемого в колонну растворителя, которая обычно на 4-8°С вше температуры уходящего рафинатного раствора; температуру низа колонны (или РДК) регулируют путем изменения температуры сырья; применяют также циркуляцию экстрактного раствора через водяной холодильник.

Количество циркулируемого экстрактного раствора определяется из теплового баланса и в материальном балансе не учитывается.

Количество циркулирующего экстрактного раствора определяют по формуле-

где § - количество циркулирующего раствора, кг/ч;

q - подлежащее отводу количество тепла (определяется из теплового баланса экстракционной колонны как разность между приходом и расходом тепла), Д®к/ч; температура низа экстракционной колонны;

температура экстрактного раствора-рециркулята на выходе из холодильника;

С - средняя уд. теплое?лкость циркулирующего раствора.

Повышение количества рециркулята свыше 30% от суммарного объема фаз - легкой и тяжелой (см. ниже)-может привести к нарушению нормального режима колонны.

РАСЧЕТ ЭКСТРАКЦИОННОЙ КОЛОННЫ

а) Определение диаметра колонны

Диаметр колонны вычисляют, исходя из средней суммарной скорости легкой и тяжелой фаз (рафинатного и экстрактного раствора) в м3/^. ч .

Объем каждой из фаз определяется по формуле:

где V - объем раствора, и?/ч ;

S - количество раствора, кг/ч ;

J5*'- плотность раствора, кг/м3, которую предварительно подсчитывают, исходя из состава раствора и плотностей

составляющих его компонентов.

Сумма Ve объемов обеих фаз равна И *'4 , где

ч 4 - соответственно объемы легкой и тяжелой фаз (вклю-

чая фенольную воду).

Площадь сечения колонны F - - >

где Г - площадь сечения колонны, м2;

- суммарная условная скорость смеси сырья с растворителем, в ь^/ьАч

Значения считая на сумму объемов выходящих ной колонны растворов: 10-12 м3/м2.ч при очистке лом и около 20 м3/м2. ч при очистке фу ply ролом.

Диаметр колонны определяют, исходя из площади колонны: ж ,/4^

из насадоч-сырья фено-*

сечения

б) Определение высоты колонны

Высоту экстракциошюй зоны подбирают по опытным данным.

Высоту отстойных зон подсчитывают, исходя из времени пре-

30.

бквания растворов в отсто;кпг< зонах (для рафинатного раствора 60-95 мин , экстрактного - 30-40 млн ).

Дня насадочных колонн высота насадки в колонне определяется по формуле П.А.Хохрякова:

. . О 7/

h - 0,119 d

где * / - высота насадки, м;

с/ - диаметр колец насадки, ьм-

п - число теоретических ступеней экстракция, обычно 4-5.

РОТОРНО-ДИСКОВЫЕ КОНТАКТОРЫ

На некоторых промышленных установках селективной очистки сырья фурфуролом и други™ растворителями, не образующими стойкой эмульсии с очищенным сырьем, в качестве экстракционного аппарата используются роторно-дисковые контакторы (РНК); они описаны в литературе - см., например /“[I, 22, 24/.

РДК представляет собой вертикальную цилиндрическую колонну (см. рис. на стр. 31 ) с неподвижными кольцевыми перегородками и вращающимися дисками, укрепленны™ на общем валу (роторе). Ках днй вращающийся диск расположен между неподвижными перегородками. Нижняя и верхняя части аппарата являются отстойными зонам:, которые отделены от зоны экстракции ситчатыми тарелками. В случае использования РДК для целей деасфальтизации в верхней зоне расположен змеевик парового подогревателя.

Диаметры РДК в зависимости от мощности установки составляют 1,0 - 3,0 м. Высота колонны 12-20 м. Скорость вращения ротора от 12 до 50 об/мин. Суммарная допустимая скорость движения растворов в контакторе при очистке фурфуролом составляет от 8 до 20 м^Ач; при деасфальтизации пропаном-от 30 до 45 мэ/Л.

Схема расчета РДК:

I. Составление материального и теплового баланса РДК.

2. Определение диаметра контактора (см. стр. -29 ).

3. Определение высоты контактора.

Рабочая высота контактора

31.

где - высота верхней отстойной зоны;

Аж - высота нижней отстойной зоны; - высота экстракционной зоны.

Рис.2

Схема роторно-дискового контактора для очистки масляного сырья фурфуролом:

I - вал с дисками; 2 - кольцевые неподвижные перегородки;

3 - ситчатые тарелки.

Линии; I - сырье, П - растворитель, Ш - рафинатный раствор, 1У - экстрактный раствор

32.

Высоту верхней и нижней отстойных зон определяют, исходя из времени пребывания растворов в отстойных зонах (см. стр. 2.Z ). Высота экстракционной зоны контактора подсчитывается по формуле h3 = А? Лд- , %

где п - число камер, ограниченных кольцевыми перегородками (см. рис. на стр. 31);

км - расстояние между кольцевыми перегородками.

Число камер определяется в зависимости от диаметра РДК.

Расстояние между кольцевыми перегородками вычисляется из соотношения

-i2A- = 0,12, где Д - диаметр контактора. Д Л

Дк, ММ 1000 1200 1400 1600 1800-3000

п 30 26 24 21 20

ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСЮК РАЗМЕРОВ ВНУТРЕННИХ ЭЛЕ2ЛЕНТ0В РДК

На эффективность и пропускную способность РДК большое влияние оказывают размеры диска, внутренний диаметр кольцевых перегородок, соотношения между таковыми и диаметром корпуса аппарата, а также число оборотов ротора. Ниже приведены формулы, которые используются проектными и исследовательскими организациями (Гип-ронефтезаводн, BHIDI НН) при расчете РДК.

Диаметр диска ротора определяется по формуле:

А -Л... к, Л К '

где Afi - диаметр диска ротора;

Лц - диаметр контактора;

К - коэффициент; К = 0,48-^- 0,51.

Внутренний диаметр (J^) кольцевых перегородок Лс =0,70^.

Число оборотов ротора определяется по формуле

Г ’

где л' - число оборотов ротора, об/с ,

А„ - расстояние между кольцевыми перегородками;

Лк - диаметр контактора;

- диаметр диета ротора.

Мощность ( IV ) электродвигателя для вращения ротора подбирается в зависимости от диаметра аппарата.

: 1200 : 1400 " 1600: 1800:2000:2200:2400:2800: 3000

W,x.e. 0.30 0,40 0,52 0,65 0,83 1,10 1,28 1,65 2,40

РЕГЕНЕРАЦИЯ РАСТВОРИТЕЛЯ ИЗ РАСТВОРОВ РАФИНАТА ’ И ЭКСТРАКТА

Регенерационная часть любой установки селективной очистки состоит из трех отдельных секций:

I) регенерация растворителя из рафинатного раствора,

2) регенерация растворителя из экстрактного раствора,

3) регенерация растворителя из водного раствора, или из азеотропной смеси или смеси паров растворителя с парами воды.

Схема регенерационного блока в значительной мере зависит

от свойств применяемого для очистки растворителя.

9- /6Z9

34.

I. Регенерация растворителя из рафинатного раствора

Вследствие малой растворимости селективны/* растворителей в рафинате, содержание их в рафинатном растворе обычно составляет 10-20 мае . %.

Отгон растворителя от рафинатного раствора производится обычно в две ступени. Для полного удаления растворителя остатки его отпариваются водяным паром, вводимым в низ колонны, из которой отводится готовый рафинат. Для повышения качества рафи ната отгон растворителя ведут под вакуумом, но нередко и под атмосферным давлением.

Отгон растворителя от рафинатного раствора осуществляется в рафинатной колонне, состоящей из двух секций: верхней - испарительной и нижней - отпарной, разделешгых глухой перегородкой.

ИСПАРИТЕЛЬНАЯ СЕКЦИЯ

I. Определение температуры нагрева рафинатного раствора.

а) Определение температуры начала О.И. раствора по формуле

7Г- Р, к'оt

где - общее давление в колонне, ата С принимается по литературным или практическим данным);

б? - упругость насыщенных паров растворителя, ата;

у/ - молекулярная концентрация растворителя в рафинатном растворе.

Температура начала О.И. определяется (после выбора величины ЗГ и подсчета Д'/ ) как температура, соответствующая упругости Pj

б) Построение кривой О.И. раствора рафината в осях координат температура - массовый процент отгона растворителя.

При выбранных численных значениях давления и температуры количество оставшегося в равновесной жидкости растворителя определяется из равенства х;

х) Если упругость насыщенных паров рафината не может быть приравнена нулю, то процесс О.И. рассчитывается по методу, изложенному в курсе "Процессы и аппараты”

L

к, ~f

(см. стр. <22 )

По разности находится количество растворителя в парах.

Выбранная по кривой О.И. температура смеси, поступающей в рафинатную колонну, должна быть достаточно высокой, чтобы остаточное содержание фенола в равновесной жидкости не превышало 5,0 van , %.

2. Определение температуры верха испарительной секции колонны.

Эта температура соответствует температуре кипения растворителя при принятом давлении над верхней тарелкой колонны.

3. Определение количества орошения.

Количество орошения определяется по формуле ~ * &&) A =•-------------------------—,

где Я - количество орошения, кг/ч;

€?, - количество тепла, поступающего в колонну, кЛх/ч;

- количество тепла, уходящего из испарительной секции с раствором рафината, Кчж/ч (температура раствора рафината может быть принята примерно на 5°' ниже температуры поступления исходной смеси в колонну);

Q3 - количество тепла, уходящего из колонны с парами раство рителя, кДж/ч;

- энтальпия паров растворителя при температуре выхода ларов из колонны;

- энтальпия жидкого орошения при 50-60°С..

4. Составление материального и теплового баланса испарительной секции колонны.

5. Определение диаметра колонны по объему паров с учетом количества орошения и допустимой (предварительно рассчитанной) скорости паров /26/.

36.

ОТПАРНАЯ СЕКЦИЯ

I. Температура раствора, поступающего в эту секцию, принимается на 5°С ниже температуры раствора рафината, выходящего из испарительной секции.

2. Определение температуры низа колонны, как температуры остатка;, охлажденного вследствие испарения растворителя. Искомую температуру определяют из равенства

где Л. - искомая температура низа колонны;

- температура рафинатного раствора, поступающего в отпарную колонну;

- количество отгоняемого растворителя, кг/ч;

г - скрытая теплота испарения растворителя, кЕж/кг;

- количество рафината, уходящего с низа колонны;

с - удельная теплоемкость рафината (около 63 кДж/кг °C/

3. Споеделение температуры верха отпарной секции.

а) Без учета водяного пара (как температуры кипения растворителя при данном общем давлении).

б) Определею'.е парциального давле’шя паров растворителя:

где Рр - парциальное давление паров растворителя;

- количество отгоняемого растворителя, кг/ч;

z - количество вводимого в колонну водяного пара, 3-5 мае.% от рафината), кг/ч;

-Л~ - общее давление над верхней тарелкой в колонне;

/V - молекулярная масса растворителя;

/<? - молекулярная масса воды.

в) Определение температуры верха отпарной секции как температуры кипения растворителя при давлении Р„.

4. Составление материального и теплового балансов отпарной колонны. В нижнюю часть отпарной колонны подается перегретый водяной пар следующих параметров:

Р = 1,0 МПа, i= 180°, Сь 2845 кДж/кг.

5. Определение количества холодного орошения исходя из теплового баланса.

6. Уточнение и подбор температуры верха этой секции и количества орошения.

7. Определение диаметра отпарной колонны по объему паров под верхней тарелкой при принятой их скорости Д-6/.

8. Составление окончательного материального и теплового балансов.

9. Определение высоты колонны. (Число тарелок принимается; обычно число тарелок не превышает 16-ти, не считая двух отбойных)

Порядок расчета

I. Определение количества воды и фенола, поступающих в колонну (без учета орошения).

2. Определение количества уходящей из колонны азеотропной смеси исходя из количества поступающей в колонну воды.

3. Определение количества орошения.

4. Установление температурного режима секции:

а) температуры верха, соответствующей температуре кипения азеотропной смеси,

б) температуры низа, практически соответствующей температуре кипения фенола при общем давлении 0,12 - 0,13 Mila в этой секции.

Температура ввода экстрактного раствора в колонну 130-160°С. Подвод тепла в секцию осуществляется при помощи кипятильника, обогреваемого парами фенола из экстрактной колонны.

5. Составление материального и теплового балансов колонны с определением количества тепла, вносимого в колонну извне, определяется на основании теплового баланса.

10-161$

38.

6. Определение основных размеров колонны. Технологический расчет сушильной колонны рассмотрен в конспекте лекций /23/.

Схема расчета экстрактной колонны установки фенольной очистки

Исходными данными для расчета экстрактной колонны для выделения фенола из сухого экстрактного раствора являются:

I. Количество, состав и температура сухого раствора, поступающего в рассчитываемую колонну.

2. Давление 0,3-0,4 МПа на выходе паров сухого фенола иэ колонны; с повышением давления белее эффективно используется тепло паров фенола в кипятильнике, который обслуживает сушильную колонну.

3. Содержание фенола в смеси (примерно 5%), отводимой с низа экстрактной колонны в отпарную колонку.

4. Давление в нижней зоне колонны.

Выполняя курсовой проект при расчете экстрактной колонны ограничиваются определением только нескольких величин: а) количества фенола в жидкости, отводимой с низа колонны, и температуры этой жидкости; б) балансового количества сухого фенола в составе паров, уходящих с верха экстрактной колонны, и температуры этих паров; в) количества фенола в жидкости, поступающей вместе с парами фенола из змеевика печи в экстрактную колонну; искомая величина L определяется по формуле, приведенной на стр. 3-3". По разности определяется количество паров фенола в рассматриваемой смеси. При более детальном расчете колонны необходимо, в частности, определить, по методу, согласовашюму с руководителем: температуру жидкости, отводимой с полуглухой тарелки и направляемой в змеевик печи; полезную тепловую нагрузку этого змеевика и количество паров фенола на выходе из него; количество верхнего орошения:' диаметр колонны. При выборе числа тарелок учитываются данные эксплуатации подобных колонн в промышленности.

Схема расчета экстрактной колонны установи! фурфурольной очистки

Экстрактная колонна состоит из двух секций, в которых происходят первые две ступени регенерации растворителя.

39.

В первой ступени отгоняется вся влага, попавшая в циркулирующий растворитель.

Первая ступень регенерации осуществляется в нижней секции, работающей под давлением, близким к атмосферному (0,12-0,13 МПа), и температуре от 165*^.. В первой ступени отгоняется 35-45% фурфурола.

Вторая ступень регенерации ведется в верхней секции экстрактной колонны при повышенном давлении (0,13-0,25 МПа). Остаток фурфурола после второй ступени регенерации около 5%, считая на экстракт.

Орошение обеих секций производится фурфуролом.

Порядок расчета экстрактной колонны

Расчет производится по схеме, приведенной на стр. 39 , для рафинатной фенольной колонны (испарительная секция).

Отпарные экстрактные колонны

Экстрактные отпарные колонны работают под вакуумом или при атмосферном давлении.

Расход пара не более 3% от экстракта. Температура на 20 -ЗОЯсниже предыдущей ступени регенерации.

При работе под вакуумом абсолютное давление при регенерации фенола 150-200 мм рт. ст., фуруфрола - 75-100 мм. рт. ст., остаток в экстракте не более 0,01%, фурфурола - 0,05% мае .

Орошение в отпарных колоннах; фенольной - сухой фенол, Фурфурольной - сухой фурфурол, влажный фурфурол - водный раствор фурфурала (нижний и верхний слой из декантатора).

Порядок расчета отпарных экстрактных колонн обычный для колонн этого типа (см. стр. 3 6 ).

3.3. ДЕПАРАФИНИЗАЦИЯ И 0БЕЗ.’.1АСЛИВА11ИЕ

В процессе депарафинизации из рафинатов удаляются твердые углеводороды, что приводит к резкому понижению температуры застывания рафинатов.

40.

При получении масел из малопарафинистых нефтей депарафинизации не производят, а нужную температуру застывания масла обеспечивают добавлением присадок.

Физико-химические свойства масляного сырья после депарафи--низацпи меняются в следующих направлениях: температура застывания понижается, вязкость и коксуемость повышаются, вязкостно-температурные свойства ухудшаются.

При составлении общей схемы переработки процесс депарафинизации, как правило, предшествует процессу доочистки. При выборе технологической схемы процесса руководствуются такими показателями, как доступность применяемого растворителя, температурю»!! эффект депарафинизации и выход депарафштрованного шел а. Хорошо зарекомендовали себя схемы с порционной подачей растворителя и совмещенная схема депарафинизации, в которой за процессом депарафинизации следует в пределах одной технологической установки процесс обезмасливания.

При получениям масел с очень низкой температурой застывания (минус 45°С для трансформаторного и других масел с еще более низкой температурой застывания) производят глубокую депарафинизацию; в некоторых случаях раствор сырья охлаждают до температуры минус 60°С с применением в качестве охлаждающих агентов аммиака или пропана и этана. Эксплуатационные расходы значительно повышаются с понижением температуры фильтрации.

Обычно для обеспечения нужной температуры застывания депарафинированного масла фильтрацию ведут при температуре на 2-3°С ниже, чем следует исходя из ГОСТ на получаемое масло и температурного эффекта депарафинизации, характерного для применяемого растворителя (см. табл. 10). Тип, состав и количество растворителя выбирают на основании литературных и практических данных.

Температура фильтрации (депарафинизации) м + t-3 )

где - температура фильтрации;

температура застывания депарафинированного масла;

- температурный эффект депарафинизации.

41.

Таблица 10

Примерные те?я1ературнне эффекты депарафинизации

Растворитель Соотношение растворителей, обД Те’гпературный эффект депара-финизации,

Мотилэтилкетон-бензол-толуол 40+40+20 -3

Ацетон-бензол-толуол 30+35+35 —£

.Четилэтилкетон 6U+40 -7

Ацетон-толуол 35+65 -10

Дихлорэтан-бензол — от -5 до -10

Пропан - -20

При выборе значения температуры Сом исходят не только из тре бования ГОСТ по данному показателю, но и учитывают возмож-ность повышения температуры застывания на Х-1,5°Св результате дальнейшей глдродоочистки депарафинированного рафината; напригдер, если необходимо получать базовое масло с температурой застывания не выше минус 25% то рекомендуется принять значение £Ам , равным минус 27°С.

Выход депарафинированного масла, гача и петролатума зависит от содержания твердых углеводородов в депарафинируемом продукте, от его фракционного состава и глубины депарафинизации, а также от содержания кисла в гаче и петролатуме.

Степень разбавления при депарафинизации остаточного сырья больше, чем при депарафинизации дистиллятного.

Расчет установки депарафинизации начинают с составления материального баланса процесса по сырью (при выполнении первой части проекта) и по растворам (при расчете установки или отдельного ее узла).

Выходы депарафинированного масла и гача или петролатума, необходимые для составления материального баланса по сырью, определяют на основании литературных и практических данных, приведенных для заданного сырья или сырья, близкого к нему по химическому составу. Для каждого из рафинатов (дистиллятных и остаточного после селективной очистки доасфальтизата) составляется отдельный материальный баланс.

11-461#

42.

Во второй части проекта при составлении материального баланса установки депарафинизации по растворам в качестве сырья принимают тот дефииат, из которого в дальнейшем получают указанный в задании целевой продукт.

При определении состава и количества растворов учитывают, что лепешка содержит растворитель: 50-80% в гачевой лепешке и 70-85%,(в масс, от лепешки) в петролатумной.

Количество растворителя в растворе депарафинированного масла определяют по разности между количеством растворителя, взятого для разбавления сырья и промывки лепешки на фильтре, и количеством растворителя, уходящего с лепешкой (гача или петролатума).

По второй части задания рассчитывают либо кристаллизационное и фильтровальное отделения, либо один из узлов или аппаратов блока регенерации растворителя.

Исходными данными для расчета установки депарафинизации определенной мощности являются:

I. Растворитель и его состав (при смешанном растворителе), выбирается проектантом,

2. Количество растворителя на разбавление сырья (согласно литературным и практическим данным) и разжижение лепешки.

3. Количество растворителя на холодную промывку лепешки на фильтре (по литературным и практическим данным).

4. Температура застывания депарафинированного масла (по техническим нормам на целевой продукт).

5. Температурный градиент для данного растворителя, на основе которого определяется конечная температура охлаждения.

6. Температура охлаждения раствора сырья в регенеративных кристаллизаторах и кристаллизаторах, охлаждаемых хладагентами.

7. Выход тела и гача или петролатума в процентах (по литературным данным для подобного сырья и близких условий проведения процесса).

8. Содержание масла в гаче или петролатуме (принимается проектантом).

9. Производительность фильтров и скорость фильтрации (см. стр. 47 ).

РАСЧЕТ КРИСТАЛЛИЗАЦИОННОГО отделения

А. Регенеративные кристаллизаторы

I. Линейная скорость раствора сырья

Линейная скорость раствора сырья в кристаллизаторах определяется по формуле

‘ У $ • 3600

где W - скорость раствора, м/с ;

Ур-ра,- объем раствора, м3/ч;

S - площадь поперечного сечения внутренней трубы кристаллизатора, м^.

Объем раствора слагается из объемов отдельных компонентов растворителя и объема сырья.

Линейная скорость раствора сырья в кристаллизаторах не должна превышать 1,0 м/с . В случае превышения указанной скорости раствор депарафинированного масла подается параллельными потоками

2. Тепловой расчет регенеративных кристаллизаторов

При расчете задаются:

а) температурой раствора сырья, поступающего в первый регенеративный кристаллизатор (после предварительного охлаждения сырья водой);

б) температурой поступающего в регенеративные кристаллизаторы фильтрата (на 2-3°С выше температуры фильтрации);

в) температурой выхода охлажденного раствора сырья (от +5 до -10°С при охлаждении его фильтратом после аммиачного охлаждения и от -20 до -259с при охлаждении фильтратом после этанового охлаждения).

44.

Определяется:

а) количество Q тепла, передаваемое фильтрату, Q - , кД */ч,

где - количество тепла, передаваемое охлаждаемым раство-' ром сырья;

Qz - тепло кристаллизации;

- коэффициент, равный (0,96 - 0,98 );

с?,

количество раствора, поступающего в регенератиьнае кристаллизаторы, кг/ч, энтальпия раствора, поступающего в регенеративные кристаллизаторы при температуре , кДж/кг;

энтальпия раствора после охлаждения в регенеративны: кристаллизаторах до температуры 7^ , кЛж/кг.

Энтальпия раствора определяется по правилу аддитивности.

Энтальпию сырья и депарафинированного масла вычисля ют по формуле Крэга, а энтальпию растворителей находят по таблицам (см. стр.91 - ICI).

Тепло кристаллизации Цц. определяется по формуле

где <?л/ - количество депарафинируемого сырья;

с CL - количество твердых углеводородов, выделившихся при охлаждении в регенеративных кристаллизаторах, в процентах от депарафинируемого сырья;

/ - скрытая теплота кристаллизации парафина, равная 193-205 кДж/кг.

Количество выкристаллизовавшихся до дачной температуры углеводородов определяют исходя из выхода гача или петролатума ( по материальному балансу) и из содержания в них масла.

Считают, что количество выкристаллизовавшихся углеводороде в рассчитываемом интервале прямо пропорционально глубине охлаждения.

Тогда количество выкристаллизовавшихся углеводородов до лю

бой температуры, более высокой, чем конечная температура охлаждения, определяют по формуле

СС =

t-i - Пк

где а - количество твердых углеводородов в мае. % от депарафинируемого продукта, выкристаллизовавшихся до заданной температуры;

t-t - начальная температура кристаллизации (температура помутнения);

- любая промежуточная заданная температура (в частности, температура на выходе из регенеративных кристаллизаторов) ;

А - содержание твердых углеводородов в гаче или петролатуме в % от депарафинируемого продукта;

конечная температура охлаждения (температура депарафинизации) .

Количество содержащихся в гаче или петролатуме твердых углеводородов А определяют по формуле:

А = В ( I - 0,01 С ),

где В - выход гача или петролатума в мае., % от депарафинируемого сырья;

С - содержание масла в гаче или петролатуме в % (от гача или петролатума).

Температуру выхода фильтрата из регенеративных кристаллизаторов определяют после предварительного нахождения из уравнения величины 3 q> :

Здесь Q - тепло, передаваемое фильтрату;

- количество фильтрата;

су<р - энтальпия фильтрата, уходящего из регенеративных кристаллизаторов при искомой температуре -К. :

4о.

Cfa, - энтальпия фильтрата, поступающего в регенеративные кристаллизаторы (при температуре на 3-4°Гвыше температуры фильтрации).

Найдя , определяют затем температуру по графику

зависимости энтальпии фильтрата от температуры.

Число регенеративных кристаллизаторов вычисляют, исходя из средней разности температур, численного значения величин (р и К , а также поверхности теплопередачи типового кристаллизатора ( 70 или 85 ).

Коэффициенты теплопередачи (К) для кристаллизаторов находятся в пределах 335-712 • В этих кристаллизаторах соблюда-

ется противоток.

Скорость охлаждения раствора сырья

где L, и - соответственно температуры раствора сырья при входе и выходе из регенеративных кристаллизаторов, при условии, что Д, близка к температуре помутнения раствора;

О - время пребывания раствора в кристаллизаторах; ч:

где Икр - объем полости внутренних труб рассчитываемой труп-о

пн регенеративных кристаллизаторов, м ;

Vpyct.- объем раствора сырья, ь^/ч.

Рекомендуете скорости охлаждения указаны ву1ебнике /д/.

Б. Расчет а?/миачных кристаллизаторов

Порядок расчета аммиачных кристаллизаторов (или пропановых) в основном тот же, что и регенеративных. Температура раствора сырья при входе в аммиачные кристаллизаторы равна температуре егс при выходе из регенератив??ых. Температура при выходе из аммиачных кристаллизаторов на обычных установках депарафинизации равна f „ (см. стр.^/f ). На установках глубокой депарафинизации копейную температуру охлаждения раствора сырья в аммиачных крио-

талллзаторах принимают от -25 до -33°С. Далее раствор сырья поступает в этановые кристаллизаторы.

При расчете кристаллизаторов определяют расход хладагента. Скрытые теплоты парообразования и упругости паров хладагента приведены в литературе по холодильной технике.

Определение количества фильтров

Количество фильтров определяют по формуле з^-юоо, гдеПф - количество фильтров;

[/ - объем сырья или фильтрата, м3;

С - условная пропускная способность фильтра в л/м^ч, отнесенная ко всей поверхности фильтра (по сырью или фильтрату);

Р -полная поверхность одного фильтра, м2 (70 it).

Согласно справочной книге /ll7, "Пропускная способность фильтров при депарафинизации различных видов сырья колеблется от 70-100 л/м^ч для вязких дистиллятных и остаточных шеел и до II5-I40 л/м2ч для маловязких дистиллятных масел, считая по депарафинируемому сырья/'.

Секция регенерации растворителя из фильтрата и растворов гача и петролатума

Схемы названного блока приведены в альбоме (3Q) и другой литературе (I?, 45). Схема расчета рассмотрена в конспекте лекций (23). Сущность и схема процесса обезвоживания растворителя дана в учебнике ( 9) и справочной книге (10).

Стгон растворителя из раствора петролатума или гача может осуществляться в две или три ступени; в последней ступени производят отпарку растворителя водяным паром при расходе его 3-6%, считая на депарафинированное масло.

48.

Обезмасливание гача и петролатума

Гач или петролатум подвергается обезмасливанию с целью получения соответственно парафина (сырца) и церезина (сырца). Из отходов обезмасливания в отдельных случаях получают технический вазелин.

Процесс обезмасливания на современных заводах производится на том же оборудовании, что и процесс депарафинизации, но при более высоких температурах (минус 5 - плюс ЗоЧ), в две ступени и повышенных количествах растворителя 400-1000% на обезмасливаемый гач или петролатум. Данные для составления материального баланса по сырью приводятся в таблице 44. Для составления материального баланса по растворам можно пользоваться учебником /9/,, справочной книгой /Тс/ и другой указанной в перечне литературой. Указываются До7 следующие соотношения растворителя (МЭК+Б+I) и сырья при двухступенчатом его обезмасливании.

Ступень I

разбавление сырья промывка I лепешки разжижение I лепешки

L'ac .^растворителя от гача или петролатума

100-300

50-100

50-100

Ступень П

разбавление I лепешки промывка П лепешки разжижение П лепешки

100-150

50-100

50-150

Всего 400-900

49.

Таблица II

Исходные данные для составления материального баланса процесса обезмасливания петролатума и гача

I. Обезмасливание гача А. Примерный состав гача

I, 2. I. 2. I. 2. I. 2. , Твердые углеводороды 80-85$ в том числе: а) низкоплавкий парафин 15-25$ б) высокоплавкий парафин . (сырца) 55-70$ Масло , 10-20$ Б. Выходы при обезмасливании Парафин-сырец . 55-70$ (содержание низкоплавкого и высокоплавкого парафина в отношении 1:1 по массе) 30-45$ при глубоком обезмасливании гача до 40$ ОтходЦ обезмасливания по разности П. Обезмасливание петролатума А. Примерный состав петролатума Твердые углеводороды 70-80$ в том числе: а) низкоплавкиЕ 35-40$ б) высокоплавкие 30-40$ Масло 25-30$ Б. Выходы при обезмасливании*) Церезин-сырец 30-40$ при глубоком обезмасливании петролатума до 25$ Отходы при обезмасливании по разности

X) п

Зависят от потенциального содержания высокоплавких твердых углеводородов.

Из отходов могут быть получены по варианту I низкоплавкие углеводороды (около 50$) и отходы - масло (около 50$); а по варианту П - технический вазелин (75$) и отходы в количестве примерно 25$.

50.

3.4. КЛРБАОДЩ1ЛЯ ДЕПАРАФИНИЗАЦИЯ

Области применения процесса карбамидной депарафинизации:

I) Многотоннажное производство низкозастываюших дизельных и специальных топлив и маловязких масел из внсокогарафинистых нефтей»

2) Производство мягких парафинов - сырья для нефтехимической промышленности, где парафины используются для получения СКК, высших жир]»ых спиртов, X - олефинов, белково-витаминных концентратов и поверхностно-активных веществ (алкил-сульфонатов, алкиларилсульфонатов, сульфонатов и др.). Известны установки карбамидной депарафинизации мощностью от 500 до 1000 тыс. т/год сырья.

Характеристика применяемых реагентов

I. Карбамид - техническая мочевина по ГОСТ 2081-63 гранулированная. Физико-химичеокие свойства карбамида приведены в справочнике /32/.

2. Спирт изопропиловый - ректификат марки "Б".

3. Вода химочиценная, тип конденсата свежего водяного пара.

4. Промывная фракция - фракция прямой перегонки нефти, выкипаю-щая в пределах 180 - 240°С.

Установка депарафинизации раствором карбамида в обводненном изопропиловом спирте состоит из следующих основных блоков: блок насыщения сырья изопропиловым спиртом с вводом циркулирующей промежуточной фракции, блок приготовления раствора карбамида в обводненном изопропиловом спирте, реакторный блок, блок отстоя и промывки комплекса, блок разложения комплекса, блок регенерации растворителя, блок регенерации карбамида.

При выполнении курсового проекта (2-я часть) рассчитывают реакторный блок и блок отстоя и промывки комплекса.

В табл. приведены основные показатели процесса депарафинизации раствором карбамида, а в табл. 13 выходы и качество продуктов депарафинизации.

Таблица 14

FTE п/п Показатели процесса Депарафинируемое сырье

дистиллят дизельного .топлива. дистиллят маловязкого масла

I 2 3 4

I. Состав раствора карбамида:

а) концентрация изопропилового спирта, % мае . 70 75

б) содержание карбамида в обводненном изопропиловом спирте, % мае . 32-36 30-32

2. Контактирование сырья с раствором карбамида в обводненном изопропиловом спирте

а) соотношение раствора карбамида 2,5:1,0-и сырья, объемное 4,011,0 3,5:1- 4,0:1

б) время контакта, мин. 30 40-60

в) температура депарафинизации (конечная температура.,охлаж- дения в реакторах?, С 25-35 35-40

3. Отделение комплекса и его промывка:

а) температура, °C 25-35 35-40

б) количество промывной фракции (180-240°С, подаваемой на каждую ступень промывки, % мае . на сырье 50 75

в) число ступеней противоточной промывки 3 3

г) время отстоя комплекса, ч не менее I 4. Разрушение комплекса: не менее I

а) температура, °C 60-70 75-80

б) линейная скорость движения смеси в горизонтальном регенераторе, мм/с не выше 2,4 не выше 2,0

52.

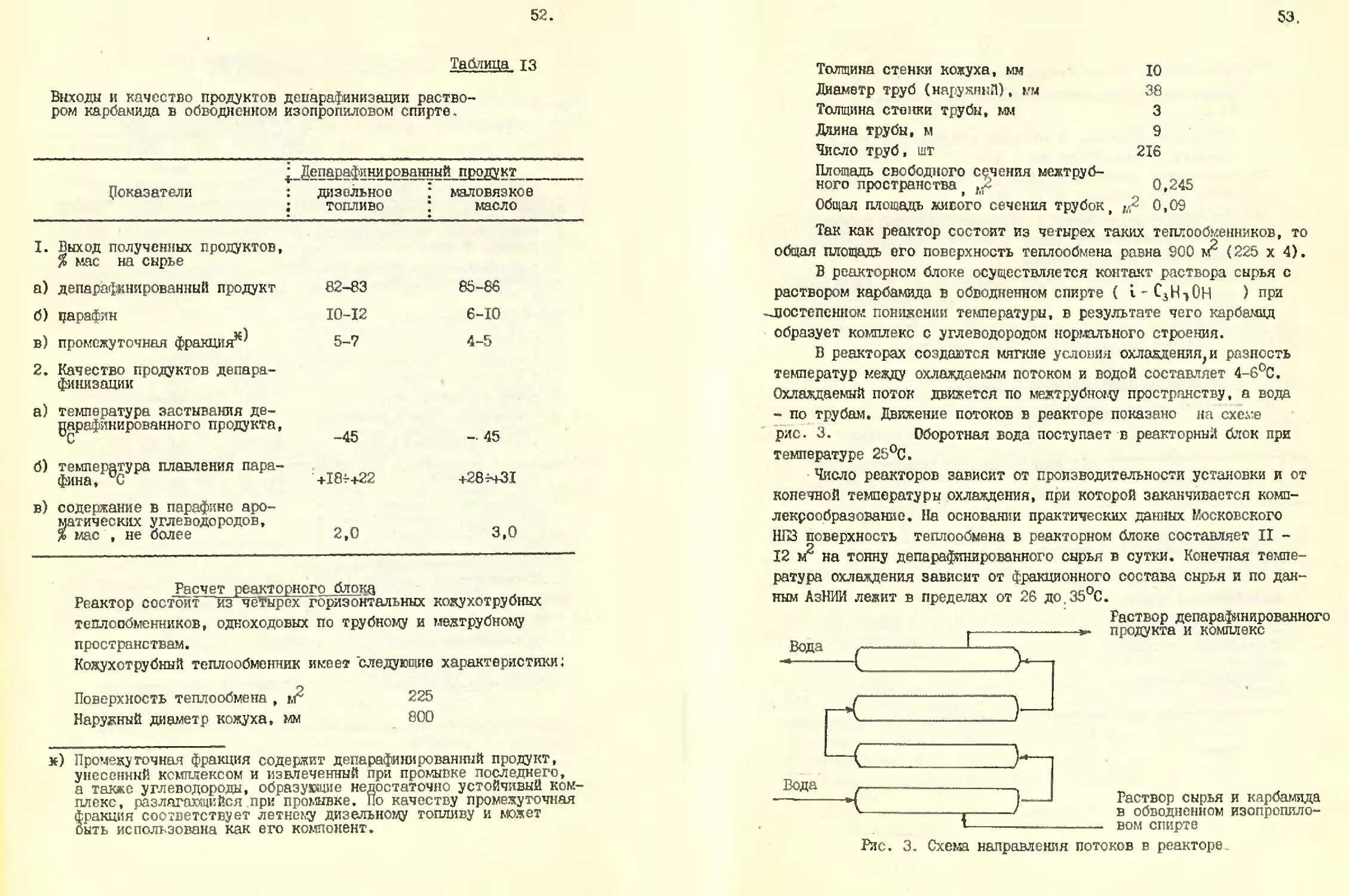

Таблица 13

Внхолы и качество продуктов депарафинизации раствором карбамида в обводненном изопропиловом спирте.

; Депарафинированный продукт

Показатели : • дизельное топливо • маловязкое ; масло

I. Выход полученных продуктов, % мае на сырье

а) депарафинированный продукт 82-83 85-86

б) цараФин 10-12 6-10

в) промежуточная фракция4^ 5-7 4-5

2. Качество продуктов депарафинизации

а) температура застывания депарафинированного продукта, -45 - 45

б) температура плавления парафина, С 4-18^-4-22 4-28-H-3I

в) содержание в парафине ароматических углеводородов, % мае , не более 2,0 3,0

Расчет реакторного блока

Реактор состоит из четырех горизонтальных кожухотрубных теплообменников, одноходовых по трубному и межтрубному пространствам.

Кожухотрубный теплообменник имеет следующие характеристики:

Поверхность теплообмена , ьг 225

Наружный диаметр кожуха, мм

800

ж) Промежуточная фракция содержит депарафинированный продукт, унесенный комплексом и извлеченный при промывке последнего, а также углеводороды, образующие недостаточно устойчивый комплекс, разлагающийся при проливке. По качеству промежуточная фракция соответствует летнее дизельному топливу и может быть использована как его компонент.

53.

Толщина стенки кожуха, мм 10

Диаметр труб (наружный), им 38

Толщина стенки трубы, мм 3

Длина трубы, м 9

Число труб, шт 216

Площадь свободного сучения межтрубного пространства 0,245

Общая площадь живого сечения трубок, 0,09

Так как реактор состоит из четырех таких теплообменников, то общая площадь его поверхность теплообмена равна 900 м^ (225 х 4).

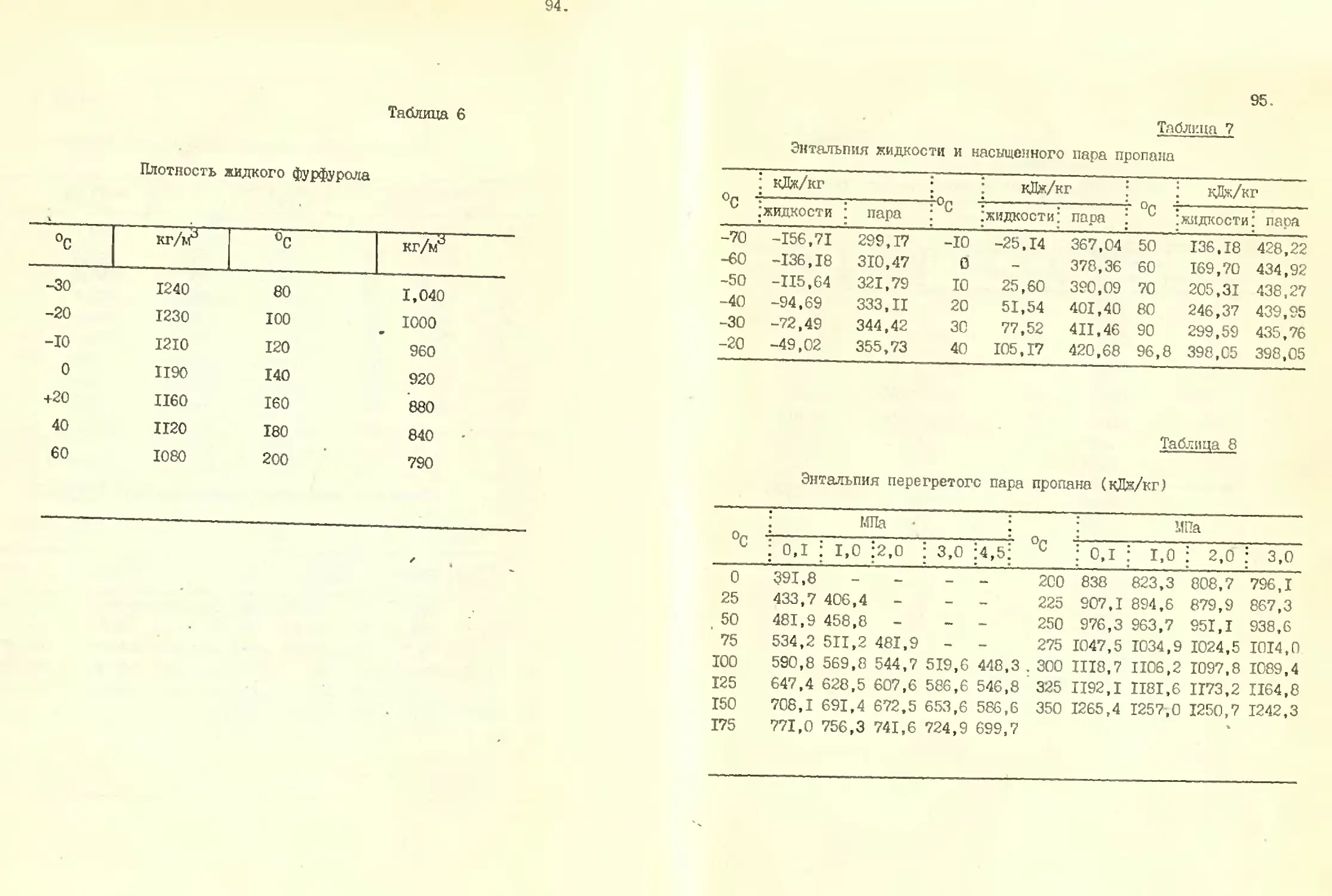

В реакторном блоке осуществляется контакт раствора сырья с раствором карбамида в обводненном спирте ( i - С3ЩОН ) при -постепенном понижении температуры, в результате чего карбамид образует комплекс с углеводородом нормального строения.

В реакторах создаются мягкие условия охлахд ниш, и разность температур между охлаждаемом потоком и водой составляет 4-6°С. Охлаждаемый поток движется по мехтрубноцу пространству, а вода - по трубам. Движение потоков в реакторе показано на схеме рис. 3. Оборотная вода поступает в реакторный блок при

температуре 25°С.

Число реакторов зависит от производительности установки и от конечной температуры охлаждения, при которой заканчивается комп-лекрообразование. На основании практических данных Московского НПЗ поверхность теплообмена в реакторном блоке составляет II -12 № на тонну депарафинированного сырья в сутки. Конечная температура охлаждения зависит от фракционного состава сырья и по данным АзНИИ лежит в пределах от 26 до.35°C.

Раствор депарафинированного

54.

Исходные данные для расчета реакторного блока.

I. Концентрация обводненного изопропилового спирта, 70 мае , 1»

2. Содержание карбамида в растворе обводненного изопропилового спирта (30-36 мае . %).

3. Соотношение раствора карбамида в обводненном изопропи-1 ловом спирте и сырья (табл. 14).

4. Температура входа сырья и раствора карбамида в обводненном изопропиловом спирте в первый реактор (50-55%).

5. Температура депарафинизации.

6. Содержание парафина в сырье (обычно от 15 до 30 мас.-^на сырье).

При расчете составляются материальный и тепловой балансы реакторного блока и рассчитывается число реакторов-.

Таблица 14

Материальный и тепловой балансы

Материальный баланс

п/г Наименование ^мас %хмас % от от сырья мазута кг/ч т/сут состав растворов, % мае .

Взято:

I. Сырье, насыщенное изопропиловым спиртом, 103-105

в т.ч.

сырье 100

изопропиловый спирт

2. Раствор карбамида в обводненном изопропиловом спирте, в т.ч.: карбамид изопропиловый спирт вода

Итого:

100

Получено :

I. Раствор депарафинированного продукта, 100

в том числе: депарафини рованный продукт изопропиловый спирт вода

2. Комплекс карбамида с углеводородами, 100

в том числе:

углеводороды карбамид изопропиловый спирт

' вода

Итого:

Ниже приведены плотность раствора карбамида в 70%-ом изопропиловом спирте при содержании карбамида в растворе 36 мае Л

Температура раствора, °C Плотность, кг/м3

45 985,0

50 980,0

60 971,0

70 961,0

В таблице 15 даны плотности суспензий, образующихся при депарафинизации дизельного топлива, при двух температурах (25° и 35°С).

: Таблица 15

Наименование Плотность, кг/м3

25°С : 35°С

Смесь топлива с комплексом 950,0 935,0

Депарафинированное топливо 841,0 830,0

Суспензия раствор-комплекс 970,0 960,0

Суспензия комплекса после отстоя 993,0 970,0

Отработанный раствор карбамида 947,0 940,0

56.

Тепловой баланс реакторного блока.

При расчете задаются:

а) температурой , до которой охлаждается смесь сырья и раствора карбамида, поступающая в первый реактор после предварительного охлаждения в холодильнике (5О-55°С);

б) температурой выхода смеси из последнего реактора;

в) температурой входа оборотной воды (25°С).

Теплота комплексообразования А принимается равной

63 кДж/кг сырья.

Определяется: I) количество тепла Q , передаваемое охлаждающей воде:

Q ~ Ом + , к!ж/ч,

где Оц- количество тепла, отдаваемое охлажденной смесью,

Q2- тепло комплексообразования,

Ql'-I <%-%)•

где Ч, - количество смеси сырья и раствора карбамида в обвод-неююм изопропиловом спирте, поступающей в реакторы, кг/ч ;

0г< - энтальпия смеси сырья и раствора карбамида,поступающей в первый раствор при температуре , КДж/кг

- энтальпия смеси раствора депарафинированного продукта и комплекса на выходе из реакторного блока при температуре kJjx/кг,

Энтальпия сырья и депарафинированного продукта приведена в справочнике /28? •

Энтальпия раствора карбамида в обводненном изопропиловом спирте определяется исходя из энтальпий всех его составляющих, а также их концентраций.

-... Энтальпия карбамида вычисляется по формуле, данной в кн. "Краткий справочник физико-химических величин". Химия' , 1972, под. ред. К.П.Мищенко, А.А.Равдель. Уд. энтальпия изопропилового спирта равна 153,8 kJд/мсль.град.

Тепло комплексообразования

57.

где Qc - количество депарафинируемого сырья, кг/ч; Л - теплота комплексообразования, кДд/кг.

2) Число реакторов

Их -Х-»

т где К - число реакторов;

F - общая поверхность теплообмена, - поверхность теплообмена одного реактора, равная 900 м2.

Общая поверхность теплообмена определяется по формуле с- О к • + ’

П ТЧ> - ,

где Ц - количество тепла, передаваемое воде, кДя/ч;

"tep- средняя разность температур;

К - коэффициент теплопередачи-для аппаратов такого типа по практическим данным К принимается в пределах от 272,4 до 419 дДх/м2ч.°С).

В том случае, если поверхность теплообмена не будет соответствовать допустимой (II-I2M2 на т сырья в сутки), следует изменить число реакторов.

• Смесь сырья и раствора карбамида в каждом реакторе охлаждается водой на два градуса, и два градуса теряется при переходе от одного реактора к другому. Устанавливается такой режим, чтобы температура входа смеси в каждый реактор была на 4 °C ниже, чем в предыдущий. Температурный режим рекомендуется оформлять в виде таблицыt6-

Таблица 16

Температура смеси, С Реакторы

Р-1 Р-2 Р-... Р-ГЬ

При входе в реактор

При выходе из реактора

58.

3) Расход оборотной воды

где Ct - количество тепла, отнимаемое водой, кД*/ч* О' - энтальпия воды на входе в последний реактор

' 1 с температурой , равной 25°С;

О - энтальпия водн на выходе из первого реактора |JL н г1

с температурой .

( В последний реактор вода поступает с температурой т= 25°С. Температура воды, выходящей из первого реактора

-fc2 на 4-6°С ниже температуры смеси сырья и раствора карбамида в обводненном изопропиловом спирте "I { .

Разность температур между охлаждающей водой и охлаждаемой смесью в каждом реакторе должна быть в пределах 4-6 5С.