Text

Р. Е. Лейбович,

Е. И. Яковлева,

А. Б. Филатов

ТЕХНОЛОГИЯ

КОКСОХИМИЧЕСКОГО

ПРОИЗВОДСТВА

Издание третье,

переработанное и дополненное

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебника

для коксохимических и металлургических специальностей

техникумов

М ОСКВА,

«МЕТАЛЛУРГИЯ»,

1982

УДК 662.74(075*8)

Реценз енты

докт. техн, наук проф. Г. Д. ХАРЛАМПОВИЧ и И. С. БУЛГАКОВА

УДК.662.74(075.8)

Технология коксохимического производства. Лейбович Р. Е.,

Я ковлева Е. И., Филатов А. Б. Учебник для техникумов.

Изд. 3-е., дои. и перераб. М., «Металлургия», 1982. 360 с.

В учебнике изложены основы технологии коксохимического

производства. Рассмотрена сырьевая база коксования, свойства

каменных углей и технологические схемы подготовки углей при

коксовании, включая их обогащение; поведение углей при коксова-

нии в промышленных печах, конструкции коксовых печей, особен-

ности кладки, растопки, регулировки температурного и гидравли-

ческого режимов; оборудование коксовых цехов, механизация и

автоматизация трудоемких процессов. Приведены основные данные

о получении угольной шихты и кокса постоянного качества, техно-

логии улавливания и переработки химических продуктов, получае-

мых из угольной шихты при ее коксовании в современных коксо-

вых печах. Рассмотрены вопросы техники безопасности и охраны

окружающей среды.

Учебник предназначен для учащихся техникумов, может быть

полезен студентам вузов и работникам коксохимических заводов.

Ил. 82., Табл. 9. Библиогр. список: 28 назв.

$ 7 5

п 2803020000—070

Л 040(01)—82

© Издательство «Металлургия», 1982 г.

Оглавление

Предисловие к третьему изданию ....................................... 8

Введение ............................................................. 9

Раздел

первый ПОДГОТОВКА УГЛЯ К КОКСОВАНИЮ..........................

Глава 1. Твердое топливо как сырье для химической переработки . .

1. Происхождение каменных углей..............•...............

2. Месторождения каменных углей в СССР.......................

3. Методы термической переработки топлива . . -..............

Глава II. Свойства каменных углей ...........................

1. Свойства и физико-химические характеристики каменных углей . .

2. Спекаемость и коксуемость углей ..........................

3. Классификация каменных углей .... *.......................

4. Составление и расчет угольной шихты для коксования........

12

14

16

16

19

20

22

Глава III. Прием и хранение угля на коксохимическом заводе .... 25

1. Основные схемы приема углей.................................... 25

2. Механизированная разгрузка углей............................... 26

3. Разгрузка углей в зимнее время................................. 29

4. Предварительное дробление углей ................•.............. 29

5. Назначение угольных складов.................................... 30

6. Открытые склады угля........................................... 31

7. Закрытые склады угля........................................... 33

8. Усреднение углей на складах.................................... 35

9. Изменение свойств угля при хранении............................ 36

Глава IV. Обогащение углей........................................ 37

1. Задачи обогащения углей........................................ 37

2. Определение обогатимости углей................................. 38

3. Подготовка углей к обогащению ................................. 39

4. Обогащение углей методом отсадки............................... 40

5. Обогащение углей в тяжелых средах.............................. 42

6. Обогащение углей методом флотации - . •........................ 44

7. Обезвоживание продуктов обогащения ............................ 46

8. Сушка продуктов обогащения..................................... 47

9. Водный цикл углеобогатительных фабрик.......................... 50

Глава V. Дозирование компонентов шихты............................... 51

1. Назначение и компоновка дозировочных отделений.................... 51

2. Конструкция и работа дозаторов.................................... 52

3. Обслуживание оборудования дозировочного отделения................. 52

Глава VI. Окончательное измельчение углей............................ 55

1. Влияние измельчения углей и шихты на качество кокса............... 55

2. Оборудование отделения окончательного измельчения углей .... 56

3. Схемы дробления углей............................................. 59

4. Смешение компонентов шихты...............................• . . . 64

Глава VII. Углеподготовительные цехи................................. 65

1. Схемы угленодготовительных цехов.................................. 65

2. Совершенствование технологии подготовки углей для коксования . . 66

3. Глубокая сушка п термическая подготовка шихты..................... 67

4. Специальные методы подготовки шихты............................... 69

5. Автоматизация работы углеподготовительных цехов........... . . 70

6. Контроль работы угленодготовительных цехов........................ 71

1* 3

7. Предотвращение загрязнений окружающей среды ..................... 72

8. Технико-экономические показатели работы углеподготовительных

цехов.............................................................. 73

9. Основные требования техники безопасности......................... 74

Ра. з д с л

второй ТЕХНОЛОГИЯ ПРОЦЕССА КОКСОВАНИЯ .............................. 75

Глава I. Основные представления о процессе коксообразования ... 75

1. Коксообразование и формирование ситового состава кокса........ 77

2. Жидкие и газообразные продукты коксования........................ 78

3. Тепловой поток в угольной загрузке............................... 79

>4. Тугой ход коксового пирога........................................ 79

5. Определение производительности коксовых печей ................... 80

6. Производительность завода по основным видам продукции............ 81

Глава П. Кладка, разогрев и пуск коксовых печей .................... 83

1. Огнеупорные материалы для кладки коксовых печей.................. 83

2. Материальные и температурные'швы................................. 84

3. Мертели и растворы............................................... 84

4. Кладка коксовых печей............................................ 84

5. Элементы печей, подвергающиеся износу ........................... 85

6. Сушка и разогрев коксовых печей ......................... 85

7. Сушка батареи ................................................... 86

8. Разогрев батареи ................................................ 86

9. Пуск коксовых печей ............................................. 87

Глава III. Конструкции коксовых печей............................... 87

1. Основные требования к конструкциям коксовых печей .*.... 87

2. Классификация коксовых печей.................................... 88

3. Современные схемы производства кокса ............................ 89

4. Обогрев печей с перекидными надсводовыми каналами системы ПК 92

5. Печи с перекидными каналами и двумя корнюрами ПК-2К........... 101

6. Коксовые печи системы ПВР . .................................... 103

7. Печи системы ПВР-46 ............................................ 105

8. Печи системы ПВР-51 . . . *..................................... 105

9. Коксовые печи большой емкости с боковым подводом ............... 109

10. Печи большой емкости с нижним подводом.......................... НО

11. Новые направления развития конструкций коксовых печей........ 113

12. Интенсификация работы коксовых печей.......................... 115

Глава IV. Основное технологическое оборудование и машины коксо-

вых печей.......................................................... 116

1. Анкераж, брони, рамы и двери............................... . 116

2. Газоотводящая арматура коксовых печей...................... . 118

3. Арматура, закладываемая в кладку печей ......................... 119

4. Отопительная арматура коксовых печей............................ 120

5. Оборудование и приборы кантовочного помещения................... 123

6. Машины, обслуживающие коксовые печи........................... 126

7. Коксовые машины.............................................. 135

8. Комплексная механизация и автоматизация в коксовых цехах .... 135

Глава V. Загрузка, выдача и ремонт коксовых печей.................. 136

' 1. Период коксования и оборот коксовых печей..................... 136

> 2. Режим загрузки камер и выдачи кокса............................ 137

3. Бездымная загрузка коксовых печей............................... 139

4. Ремонт кладки коксовых печей ................................... 143

4

Глава VI. Основы теплотехники коксовых печей....................... 145

1. Теплопередача в коксовых печах ........................ . . . 145

2. Коксовый газ ................................................... 146

3. Доменный газ ................................................... 147

4. Другие виды отопительных газов ................................. 148

5. Токсичность отопительных газов ................................. 149

6. Определение коэффициента избытка воздуха........................ 149

7. Тепловой баланс процесса коксования ............................ 150

8. Температурный режим коксовых печей.............................. 152

9. Корректировка температурного режима............................. 153

10. Контроль и оценка температурного режима......................... 154

II. Гидравлический режим коксовых печей . - . ...................... 156

12. Автоматическое регулирование теплового режима коксовых печей . . 159

13. Контроль за температурным и гидравлическим режимом коксовых

печей............................................................ 160

Глава VII. Регулировка обогрева коксовых печей ..................... 162

1. Основные требования, предъявляемые к обогреву коксовых печей 162

2. Постоянные и переменные факторы регулирования обогрева коксовых

печей.......................................................... 162

3. Регулирование обогрева при отоплении печей коксовым газом .... 162

4. Регулирование обогрева при отоплении печей доменным газом .... . 163

5. Прекращение и подача отопительного газа на обогрев батарей .... 164

Глава VIII. Тушение кокса и коксосортировка...................... 165

1. Мокрое тушение кокса............................................. 165

2. Сухое тушение кокса ............................................ 167

3. Сортировка кокса......................... .......... 169

Глава IX. Свойства кокса и его применение . ...................... 173-

1. Химический состав кокса ......................................... 174

2. Физические свойства кокса....................................... 175

3. Физико-химические свойства кокса..........................• . . 177

4. Физико-механические свойства кокса ............................ 177

5. Оценка прочности и ценности кокса .............................. 178

6. Технология получения формованного металлургического кокса ... 181

Раздел УЛАВЛИВАНИЕ И ПЕРЕРАБОТКА ХИМИЧЕСКИХ

третий ПРОДУКТОВ КОКСОВАНИЯ.................................. 183

Глава I. Химические продукты коксования............................. 183

1. Состав и выход летучих химических продуктов коксования........... 183

2. Факторы, обусловливающие выход и качество продуктов коксования 184

3. Основные процессы, применяемые при улавливании и переработке

химических продуктов коксования ................................. 187

4. Структура химического крыла коксохимического завода •............ 188

Глава II. Первичное охлаждение коксового газа....................... 190

1. Стадии охлаждения газа.......................................... 190

2. Охлаждение коксового газа в стояках и газосборннках ... .. . . ... .190

3. Технологические схемы первичного охлаждения коксового газа . . 191

4. Аппаратура отделения первичного охлаждения коксового газа .... 195

5. Транспортировка коксового газа.................................. 198

6. Очистка коксового газа от туманообразной смолы................... 200

Глава III. Переработка аммиачной воды............................... 201

1. Обработка аммиака при коксовании.Улавливание аммиака из коксового

газа.......................................................... 201

2. Аммиачные воды, их состав. Соли аммония......................... 202

Л- Технологические схемы переработки надсмольнбй аммиачной воды . . . 203

4. Аппаратура аммиачного отделения .............................. 207

5

Глава IV. Обесфеноливание сточных вод............................... 208

1. Характеристика сточных вод....................................... 208

2. Схема фенольной канализации. Механическая очистка фенольных вод 210

3. Технология парового метода обесфеноливания сточных вод......... 211

4. Технология экстракционных методов обесфеноливания сточных вод 215

5. Технология биохимического метода обезвреживания сточных вод 217

V Глава V. Производство сульфата аммония .............................. 219

1. Сульфат аммония, его свойства. Использование сульфата аммония 219

2. Характеристика серией кислоты, применяемой для производства суль-

фата аммония................................................. 221

3. Способы получения сульфата аммония......................... 222

4. Технология получения сульфата аммония по сатураторному способу 223

5. Физико-химические основы сатураторного процесса............ 230

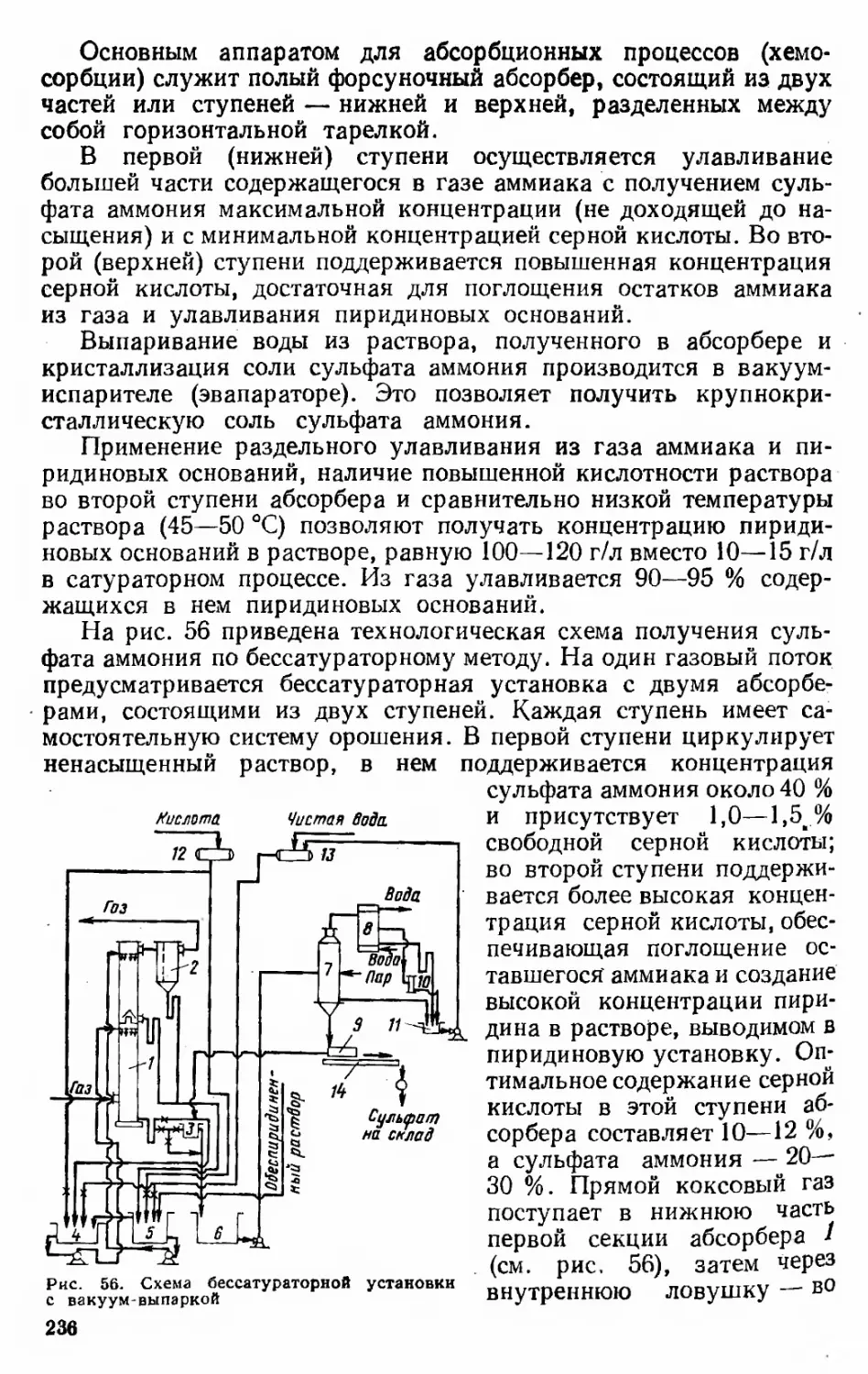

6. Технология получения сульфата аммония по бессатураторному способу 235

7. Защита аппаратуры и оборудования от коррозии..................• 240

Глава VI. Производство пиридиновых оснований........................ 241

1. Образование пиридиновых оснований при коксовании. Свойства осно-

ваний .............................................................. 241

2. Улавливание легких пиридиновых оснований из коксового газа . - . 242

3. Технология выделения легких пиридиновых оснований из маточного

раствора ........................................................... 244

4. Технология получения тяжелых пиридиновых оснований .... • . 247

Глава VII. Улавливание и получение сырого бензола................... 248

1. Состав и свойства сырого бензола ................................ 248

2. Способы улавливания бензольных углеводородов из коксового газа 250

3. Конечное охлаждение коксового газа............................... 250

4. Основы улавливания бензольных углеводородов поглотительным мас-

лом. Регенерация поглотительного масла ............................ 252

5. Улавливание бензольных углеводородов в скрубберах................ 257

6. Улавливание бензольных углеводородов под давлением............... 261

7. Выделение бензольных углеводородов из поглотительного масла . . . 262

8. Технологические схемы выделения бензольных углеводородов из по-

глотительного масла................................................ 263

9. Основные аппараты бензольного отделения....................... 270

Гла ва VIII. Очистка коксового газа от цианистого водорода. ... 271

1. Образование цианистого водорода при коксовании. Свойства циа-

нистого водорода.................................................... 271

2. Технология очистки коксового газа от цианистого водорода........ 272

Глава IX. Очистка коксового газа от сероводорода.................... 276

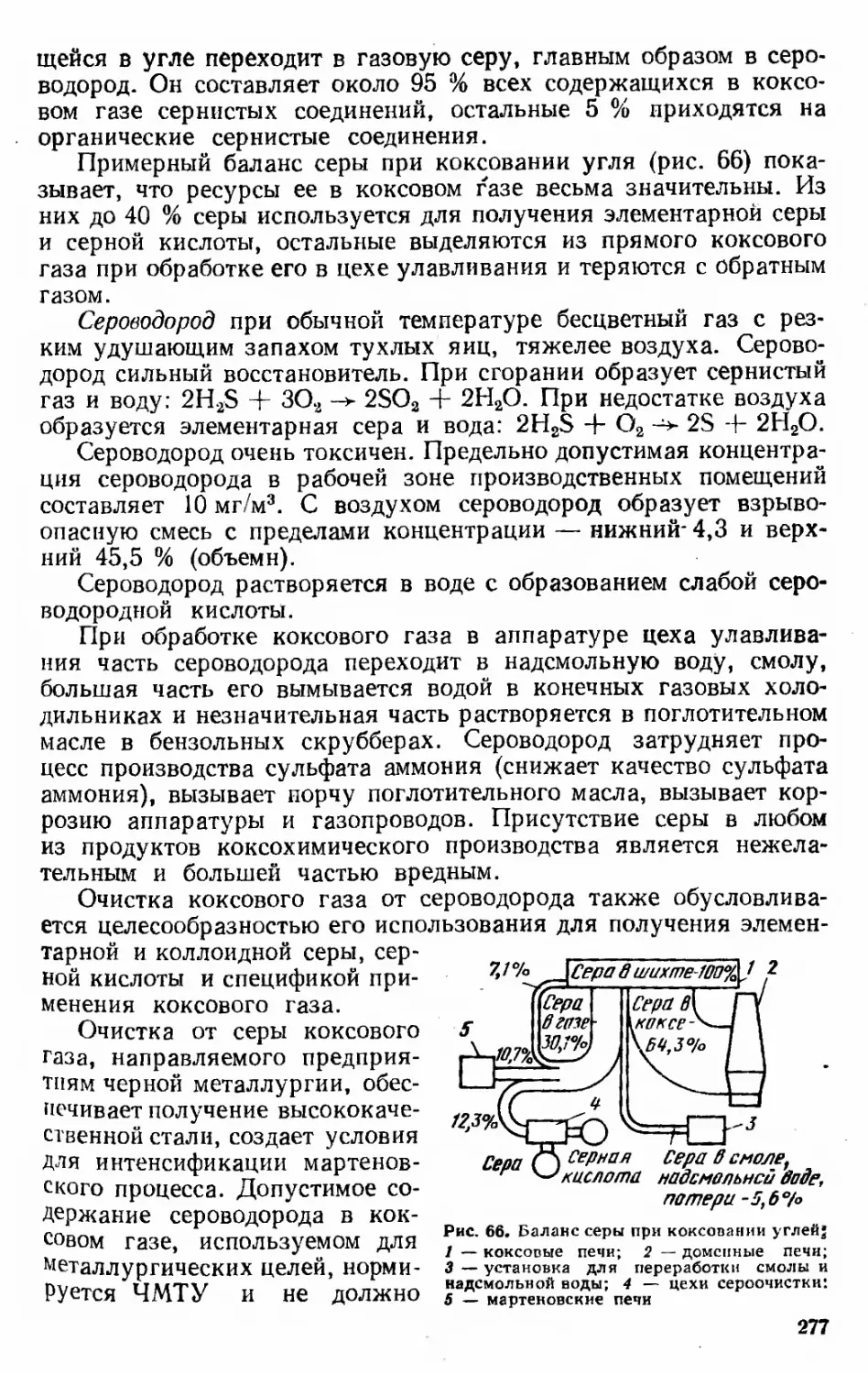

1. Образование сероводорода при коксовании. Свойства сероводорода 276

2. Способы очистки коксового газа от сероводорода................... 278

3. Технология мышьяково-содовой сероочистки....................... 279

4. Технология вакуум-карбонатной сероочистки........................ 286

Глава X. Переработка сырого бензола................................. 290

1. Состав сырого бензола и характеристика основных его компонентов 290

2. Основы переработки сырого бензола.............................. 295

Глава XI. Очистка сырого бензола от непредельных и сернистых

соединений.......................................................... 296

1. Сернокислотная очистка.......................................... 296

2. Каталитическая гидроочистка .................................. 305

6

Глава XII. Ректификация сырого бензола.............................. 310

1. Технология полунепрерывной ректификации сырого бензола .... 310

-2. Технология непрерывной ректификации сырого бензола.............. 319

3. Продукты ректификации сырого бензола, их использование........... 321

Глава XIII. Производство инден-кумароновых смол..................... 324

1. Характеристика сырья и реагентов.............-................... 324

2. Технология получения инден-кумароновых смол...................... 326

Глава XIV. Переработка каменноугольной смолы ....................... 329

1. Образование смолы при коксовании. Состав и свойства смолы .... 329

2. Подготовка смолы к переработке .................................. 331

3. Технология ректификации каменноугольной смолы. Схемы процесса 334

4. Переработка фракций смолы....................•.............. . 339

5. Получение высокотемпературного пека ............................. 341

6. Технология пекококсового производства .......................... 344

7. Переработка антраценовой фракции................................. 345

8. Переработка нафталиновой фракции ................................ 347

Глава XV. Производство чистого нафталина............................ 352

1. Производство кристаллического нафталина.......................... 352

Глава XVI. Производство высокопроцентного антрацена................. 355

1. Характеристика сырья............................................. 355

2. Технология получения 93%-ного антрацена......................... 356

Библиографический список.............. .................. 358

ПРЕДИСЛОВИЕ

К ТРЕТЬЕМУ ИЗДАНИЮ

Второе издание учебника для коксохимических техникумов

«Технология коксохимического производства» вышло в свет

в 1974 г.

Дальнейшее непрерывное развитие и значительное совершенст-

вование технологии коксохимического производства нашло отра-

жение в данной книге.

Заметно изменилась сырьевая база коксования. В производ-

ство внедряются схемы избирательного измельчения углей, коксо-

вания сухих и термически подготовленных шихт, расширяется

строительство высокопроизводительных коксовых печей с объемом

камеры коксования 41,6 м3, совершенствуются схемы механиза-

ции и автоматизации производства, бездымной загрузки коксовых

печей, сухого тушения кокса. Значительные перемены наблю-

даются в цехах улавливания и переработки химических продуктов

коксования.

Все это потребовало переработать материалы учебника, внести

в него некоторые существенные изменения и добавления. *

Введение и первый раздел написаны А. Б. Филатовым и Я.М.

Обуховским, второй раздел — Р. Е. Лейбовичем, третий раздел—

Е. И. Яковлевой, С. Я. Сатановским и П. М. Кутовым.

ВВЕДЕНИЕ

Решения XXVI съезда КПСС предусматривают дальнейшее развитие метал-

лургической промышленности и ее подотрасли — коксохимического производства.

С помощью термической переработки каменного угля получают кокс и ценные

химические продукты, являющиеся основным сырьем для многих химических

производств и особенно для продуктов органического синтеза.

Каменноугольный кокс используется в основном при выплавке чугуна в до-

менных печах. В связи с вводом в строй агрегатов большой мощности (например,

доменная печь объемом 5000 м3 в Кривом Роге и интенсификации процессов)

к качеству кокса предъявляются все более высокие требования, которым может

удовлетворить только совершенное производство.

С 1960 г. советская коксохимия прочно занимает первое место

в мировом производстве кокса и химических продуктов коксова-

ния. Не только по количеству вырабатываемого кокса, но и по

технической оснащенности отечественная коксохимическая про-

мышленность обогнала передовые капиталистические страны.

Большеемкие коксовые батареи в сочетании с бездымной загруз-

кой и установками сухого тушения кокса изменили облик коксо-

химического предприятия: укрупнились угольные и газовые по-

токи, увеличились мощности агрегатов во всех цехах. Эффектив-

ное развитие получило химическое крыло, стимулом чему послу-

жил быстрый рост химической промышленности. Возникли мощ-

ные цехи по централизованной переработке каменноугольной

смолы и сырого бензола, получению серной кислоты, этилбензола,

роданидов, фталевого ангидрида, антрацена.

В одиннадцатой пятилетке дальнейшее развитие получит ком-

плексное использование в шихтах коксохимических предприятий

углей различных бассейнов наряду с осуществлением методов диф-

ференцированного обогащения углей разной спекаемости с макси-

мальным использованием и сокращением потерь ценных дефи-

цитных марок коксующихся углей. Предстоит внедрение термиче-

ской обработки шихты перед коксованием, производство формо-

ванного кокса из газовых и слабоспекающихся углей Востока и

Украины, выработки специальных видов кокса для недоменных

производств; будет осуществлено строительство коксовых печей

из высокотеплопроводных огнеупорных материалов, что позволит

значительно увеличить скорость коксования. Предусматривается

улучшение деятельности научных, проектных и конструкторских

организаций.

Современный коксохимический завод является высокомехани-

зированным промышленным предприятием, имеющим в своем со-

ставе все необходимые службы и участки, обеспечивающие бес-

перебойную работу всего цикла. Все цехи коксохимического за-

вода разделяют на основные производственные и вспомогательные.

К основным производственным относятся следующие:

1) углеподготовительный цех, где осуществляется прием, хра-

нение и подготовка углей к коксованию. Готовая продукция -—

угольная шихта;

9

2) коксовый цех, который служит для переработки угольной

шихты с получением кокса и газообразных химических продуктов

(прямой коксовый газ);

3) цехи улавливания, где происходит охлаждение прямого

коксового газа и выделение из него ценных химических продуктов

(аммиака, сырого бензола, каменноугольной смолы и др.);

4) перерабатывающие цехи (пекококсовый, смолоперегонный,

цех ректификации и др.), которые служат для дальнейшей пере-

работки химических продуктов, полученных в цехе улавливания.

Готовой продукцией являются чистые бензольные углеводороды,

нафталин, пековый кокс, фталевый ангидрид, антрацен и др.

Все цехи состоят из соответствующих отделений и участков.

К вспомогательным относят следующие цехи: железнодорож-

ный, ремонтный, энергетический, автогараж, хозяйственный,

отдел технического контроля (ОТК), центральная заводская лабо-

ратория (ЦЗЛ). Имеются еще вспомогательные службы завода.

Руководство всей производственной и хозяйственной деятель-

ностью завода, направленное на выполнение государственного

плана и обеспечение технического прогресса, осуществляет заво-

доуправление.

Раздел ПОДГОТОВКА УГЛЯ

первый К КОКСОВАНИЮ

Глава I. ТВЕРДОЕ ТОПЛИВО КАК СЫРЬЕ

ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ

1. Происхождение каменных углей

Каменный уголь образовался в результате сложных процессов

превращения растительных остатков в угольную массу.

Процесс углефикации можно разделить на три этапа:

1. Образование торфа.

2. Образование бурого угля.

3. Образование каменного угля.

Отмерший растительный материал — стволы деревьев, ветви,

листья, семена и т. п. в зависимости от рода растительности и со-

стояния водного покрова образовали в медленно опускающемся

пространстве лесные, тростниковые или болотные трясины. Расти-

тельный материал находился в условиях полного отсутствия воз-

духа и, следовательно, был предохранен от гниения или тления.

Только грибки и бактерии разлагали исходный растительный ма-

териал, превращая его сначала в торф, а затем в бурый уголь с об-

разованием при этом гумусовых кислот.

На процессы разложения, протекающие в результате жизне-

деятельности грибков и бактерий, включающие окисление и вос-

становление, влияли климатические изменения температуры, уро-

вень водного покрова, скорость оседания почвы, давление выше-

расположенных слоев и другие факторы.

Таким образом, свойства органической массы каменного угля

определяются не только особенностями исходного растительного

материала, но и условиями накопления его и превращения в уголь.

Органическая масса каменных углей представляет собой слож-

ную гетерогенную смесь различных высокомолекулярных соеди-

нений, состоящих из структурных единиц, которые можно предста-

вить как макромолекулы, т. е. совокупность элементарных единиц,

состоящих из ядра и боковых цепей. Ядра — малореакционная

часть молекулы, обладающая наибольшей прочностью связей и

термоустойчивостью. Боковые цепи — реакционно способная

часть, обладающая небольшой устойчивостью. Все ядра элементар-

ных единиц связаны между собой в пространственной молекуле

через боковые цепи.

С увеличением степени метаморфизма увеличивается упорядо-

ченность углеродных сеток ядерной части, и это определяет физи-

ко-химические и технологические свойства углей.

Свойства каменных углей в значительной мере зависят от их

петрографического состава.

Основными петрографическими составляющими угля являются

витрен, фюзен, дюрен и кларен.

11

Витрен — блестящая однородная часть ископаемых углей,

в тонком срезе (шлифе) прозрачен. Витрен придает углю хруп-

кость и раковистый излом, он имеет высокую спекаемость.

Фюзен — матовая часть каменных углей волокнистого строе-

ния, рыхлый, легко растирается в порошок; не переходит в пласти-

ческое состояние, дает наименьший выход химических продуктов'

коксования, обладает повышенной зольностью и сернистостью. .

При дроблении концентрируется главным образом в мелочи.

- Дюрен — матовая, бесструктурная, наиболее твердая из всех

составляющих часть угля. В состав дюрена входят споры, кути-

кулы, обрывки фюзена. Дюрен с большим количеством спор обла-

дает спекаемостью.

Кларен является сложным ингредиентом; полублестящий,

неоднородный, состоит из прозрачной основной массы и содержит

небольшое количество оболочек спор, кутикул, включений фюзена

и витрена.

Исследования показали, что для оценки угля необходимо учи-

тывать как содержание в нем тех или иных ингредиентов, так и их

микрокомпонентный состав.

Микрокомпонентами называются видимые только под микро-

скопом частицы, слагающие уголь. Те или иные сочетания их об-

разуют основные ингредиенты. Микрокомпоненты объединяются

в отдельные группы. В настоящее время при изучении петрографи-

ческого состава каменных углей различают шесть групп и 18 ми-

крокомпонентов. Основными признаками, по которым микроком-

поненты объединяются в группы, являются их отражательная спо-

собность и микрорельеф, определяемые путем сравнения отдель-

ных микрокомпонентов между собой.

По петрографическому составу можно установить степень ме-

таморфизма угля. Доказано, что свойства получаемого кокса в зна-

чительной мере определяются количеством и свойствами петро-

графических составляющих углей.

2. Месторождения каменных углей в СССР

Советский Союз по запасам ископаемых углей занимает первое

место в мире. Значительная часть запасов (около 32 %) прихо-

дится на долю газовых углей. Удельный вес запасов спекаю-

щихся углей марок ГЖ, Ж, КЖ, К, КГ и ОС в общесоюзных

запасах не превышает 26 %. Эти угли вместе с газовыми представ-

ляют собой основное сырье для производства кокса.

Распределение ископаемых углей на территории нашей страны

неравномерно — более 90 % из общих геологических запасов

приходится на восточные районы.

В настоящее время 97 % всех углей, пригодных для коксова-

ния, добывают в Донецком , Кузнецком, Карагандинском и Пе-

чорском угольных бассейнах.

12

Донецкий бассейн является основным поставщиком

энергетического и технологического топлива для центральных и

южных промышленных районов Европейской части СССР.

Среднее содержание золы для большинства угольных пластов

составляет 9—18 %, серы 0,9—4,0 %. Угли Донецкого бассейна

относятся к легко- и среднеобогатимым. При обогащении углей

содержание серы в них снижается на 20 %.

Для Донбасса характерна относительно малая мощность уголь-

ных пластов, что обусловливает преобладание здесь шахт неболь-

шой производительности. Шахты, в которых разрабатываются

угли марок Ж, К и ОС, имеют большую глубину (1000 м и более).

Поэтому себестоимость добычи основных марок углей в 1,9—

2,1 раза выше, чем таких же углей в Кузбассе. Для возмещения

дефицита углей, пригодных для коксования, на Украину постав-

ляются угли из других бассейнов.

Кузнецкий бассейн является одной из крупнейших

угольных баз СССР, в нем имеются угли всех степеней метамор-

физма.

Бассейн дает около 18 % всех углей, добываемых в СССР,

а в количестве углей, расходуемых в стране на коксование, доля

Кузнецкого бассейна составляет 29 %. Несмотря на постоянный

рост производства, коксующие свойства шихт из кузнецких углей

в ближайшее время практически не ухудшатся.

Кузнецкие угли отличаются более низкой спекаемостью по

сравнению с донецкими углями аналогичных марок, различной

обогатимостью, меньшей зольностью (до 12 %) и сернистостью

(0,3—0,8%).

Карагандинский бассейн. Угли представлены

в основном марками КЖ, К и К2, они хорошо спекаются, мало-

сернисты (0,6—1,0 %). Большинство угольных пластов бассейна

содержит значительное количество тонко распределенных мине-

ральных примесей. В связи с этим зольность углей достигает 16—

20 % и обогащение их затруднительно.

Печорский бассейн. Значительную часть запасов

бассейна составляют спекаикщеся угли, пригодные для коксова-

ния. Угли бассейна представлены различными марками — от длин-

нопламенных до полуантрацитов. На долю жирных углей прихо-

дится около 40 %. Угли бассейна малосернисты (до 1,5 %), вы-

сокозол ьны (9—40 %).

Помимо перечисленных выше бассейнов, на территории нашей

страны расположены другие мощные месторождения каменных

углей, используемые в основном для энергетических целей. К ним

можно отнести Подмосковный бассейн (бурые угли), Канско-Ачин-

ское месторождение (бурые угли), Кизеловский и Челябинский

бассейны (марки Г и Ж), Иркутский (газовые угли), Экибастузский

бассейны (марки ОС) и др.

13

3. Методы термической переработки топлива

Твердое топливо широко используется как для получения теп-

ловой и электрической энергии, так и в качестве сырья для хими-

ческой переработки и получения большого количества разнооб-

разных и весьма ценных химических продуктов, необходимых для

нормальной деятельности и развития многих отраслей промыш-

ленности.

Химическая переработка топлива дает широкие возможности

для химизации народного хозяйства.

Коксохимическая промышленность в СССР является одним из

основных поставщиков сырья для органического синтеза. Коксо-

химия дает ряд продуктов, которые нигде более не получают:

пиколины, крезолы, мезитилен, карбазол, фенантрен, аценафтен.

Ассортимент химических продуктов, выпускаемых в СССР на

основе летучих продуктов коксования каменных углей, составляет

более 200 наименований.

Основными методами химической переработки твердого топ-

лива являются термические процессы: пиролиз (полукоксование,

коксование), газификация и гидрогенизация.

В процессе полукоксования (нагрев не выше 550 °C) уголь

превращается в ценное химическое сырье. Нелетучий продукт,

который получается при полукоксовании, по составу занимает

промежуточное положение между исходным углем и коксом и на-

зывается полукоксом. Смола и газ при полукоксовании также

значительно отличаются по составу и свойствам от соответствую- *

щих продуктов коксования и называются первичной смолой и

первичным газом.

Гидрогенизация углей представляет собой совокупность реакций

превращения сложных соединений угля в присутствии водорода

в смесь более простых — углеводородов. В зависимости от усло-

вий гидрогенизации (давление, температура, катализатор) орга-

ническую массу углей можно полностью перевести в жидкие угле-

водороды. Полученные продукты используются как искусственное

жидкое топливо.

Под коксованием в общем виде понимают сложный процесс

превращения топлива при нагреве до высоких температур без

доступа воздуха. Уголь, идущий для производства доменного и

литейного кокса, должен содержать ограниченные количества

золы и серы.

Совокупность определенных свойств углей, необходимых для

получения хорошего кокса, служит характеристикой коксующей

способности углей. Все факторы, определяющие коксующую спо-

собность углей, можно разделить на две группы:

1) факторы, зависящие от природы угля;

2) факторы, зависящие от технологического режима подго-

товки углей (шихты) и процесса коксования.

14

Для получения кокса из углей подбирается смесь, которая

должна давать при коксовании прочный кокс с невысоким содер-

жанием золы и серы. При подборе шихт руководствуются техно-

логической классификацией углей, чтобы они давали кокс, кото-

рый легко будет выдаваться из печей и обладать хорошими каче-

ственными показателями.

При нагревании твердых горючих ископаемых без доступа

воздуха их органическая масса претерпевает сложные превраще-

ния, в результате которых в зависимости от конечной температуры

и других условий проведения процесса из одного и того же угля

образуются в разном количестве и разного состава газообразные,

парообразные (жидкие) и твердые продукты. При прочих равных

условиях осуществления процесса нагревания углей без доступа

воздуха характер всех образующихся продуктов определяется

природой, стадией зрелости и особенностями молекулярной струк-

туры органических веществ исходных углей.

Комплекс всех процессов превращений различных твердых

горючих ископаемых, вызываемых действием тепла, принято на-

зывать термической деструкцией. Этим названием подчеркивается,

что при нагревании угля прежде всего происходят изменения мо-

лекулярной структуры органической массы углей.

При термической деструкции протекают различные химические

реакции, сопровождающиеся физико-химическими процессами и

физическими явлениями. Основной особенностью химических

реакций термической деструкции углей является сочетание в них

необратимых процессов разложения и синтеза, т. е. распада и

уплотнения (конденсации) веществ органической массы углей с об-

разованием новых продуктов.

В начальной стадии нагревания углей термическая деструк-

ция проявляется в образовании воды и кислородсодержащих

газов за счет разложения боковых цепей элементарных структур-

ных единиц; следовательно, поликонденсационные прсйлссы в ядер-

ной части структурных единиц, если и протекают в этой стадии,

имеют лишь подчиненное значение. Наоборот, при более высоких

температурах главную роль играют поликонденсационные про-

цессы в ядерной части, но вызываются они также продолжаю-

щейся термической деструкцией.

Глава II. СВОЙСТВА КАМЕННЫХ УГЛЕЙ

1. Свойства и физико-химические характеристики каменных

углей

Зольность угля. Золой топлива называют негорючую часть, состоя-

щую из минеральных веществ, имеющихся в топливе. Ископаемые угли в большей

или меньшей степени содержат минеральные включения, количество которых

не зависит от степени метаморфизма, а только от условий образования и добычи

угля.

Минеральные вещества могут попасть в уголь в процессе его образования

(первичные включения) и бывают представлены тонко диспергированной глиной,

вкраплениями железного шпата и кварца.

После затвердевания угля в результате сжатия и перемещения пластов могли

попадать вторичные минеральные включения — серный колчедан и известковый

шпат.

Первичные включения и уголь имеют прочную связь, поэтому при дроблении

углей они остаются в крупных классах. Вторичные включения при измельчении

угля освобождаются и концентрируются как изолированные минеральные примеси

главным образом в пыли и шламе.

Зола имеет следующий состав, %: 36—44 SiO2; 22—27 А12О3; 22—30 Fe2O3;

3—7 СаО; 1—2 MgO. Масса золы всегда меньше массы минеральных веществ до

сжигания (в основном в результате выделения СО2 из карбонатов). Зола являет-

ся балластом при транспортировке угля.

Угли с высокой зольностью имеют низкую теплоту сгорания. Качество кокса

из них ухудшается — снижается прочность, уменьшается содержание углерода.

При повышении зольности кокса на 1 % расход известняка в доменном процессе

возрастает на 2,5 %, а расход кокса — на 1,5—2,5 %. Все это снижает произво-

дительность доменной печи на 2,0—2,5 %.

Зольность рядовых углей угольных бассейнов СССР колеблется от 3 до 30 %.

Зольность зависит и от способа добычи, при которой угли могут засоряться мине-

ральными примесями из породных прослоек кровли и почвы.

Зольность угля Ау определяют как остаток после сжигания навески сухого

угля при свободном доступе воздуха и рассчитывают в процентах по массе к на-

веске сухого угля:

= Mh) 10°- 0)

где — навеска сухого угля, г; g2 — остаток после сжигания угля, г.

Допустимая зольность шихты для коксования в зависимости от нормируемой

зольности кокса определяется по формуле

^ш = («)/Ю0, (2)

где Ащ — допустимая зольность шихты, %; А£ — требуемая зольность кокса, %;

В* — выход сухого кокса из сухой шихты, %.

Зольность кокса не должна превышать 10%. Тогда при выходе сухого

валового кокса из сухой шихты, равном 73—77 %, допустимая зольность сухой

шихты должна быть не выше

(10-73): 100 = 7,3%.

Рядовые угли с большей зольностью направляются на обогащение для того»

чтобы снизить зольность до необходимой величины.

Сернистость угля. Содержание серы в рядовых углях колеблется

в больших пределах — от 0,4 до 8,0 %. При коксовании значительная часть серы

остается в коксе. В случае перехода в чугун сера образует сернистое железо в виДе

16

разбросанных включений, придающих металлам красноломкость—свойство

разрушаться при обработке в нагретом состоянии. При выплавке чугуна серу

переводят в шлак, увеличивая расход флюсов.

В угле может находиться сера трех разновидностей: колчеданная, сульфатная

и органическая. В процессе подготовки угля к коксованию при его обогащении и

при коксовании часть серы удаляется.

Степень десульфурации угля при обогащении зависит от содержания и

характера включений серного колчедана и глубины обогащения угля.

В настоящее время степень десульфурации угля на обогатительных фабриках

Донбасса составляет 15—20 % (от содержания серы в рядовых угля), т. е. коэффи-

циент остаточной серы в обогащенном угле = 0,804-0,85.

При коксовании углей часть серы переходит в газ. Степень десульфурации

кокса зависит от природы угля, соотношения различных видов серы, выхода лету-

чих веществ, режима коксования. При коксовании степень десульфурации про-

порциональна изменению выхода летучих веществ из угля.

Остаточное содержание серы в коксе можно определить по выражению

SK — (0,80 4-0,85) Sy> (3)

где Sy — содержание серы в угле, %.

Допустимую сернистость рядовых углей, направляемых на коксование,

определяют по формуле

Sy. РЯД ~ ^к/*0*К, (^)

где SK содержание серы в коксе, %; Кк — коэффициент остаточной серы

в коксе.

Экономически выгодно иметь минимальное содержание серы в доменном коксе,

но это не всегда достижимо. Поэтому рекомендуется составлять угольные шихты

с учетом особенностей потребителя кокса. Это позволяет более рационально

использовать дефицитные малосернистые угли.

Влажность угля. Влага в угле является балластом, удорожающим

его транспортировку, затрудняющим подготовку угля к коксованию, его хранение

на складах, выдачу из хранилищ и дозирование. Влажные угли плохо сортиру-

ются и обеспыливаются, что ведет к ухудшению режима обогащения. Увеличение

влажности готовой шихты выше 8 % требует увеличения расхода тепла при коксо-

вании на 30 кДж/кг шихты на каждый процент влаги. При увеличении влажности

шихты нарушается обогрев камеры — перегревается низ и недостаточно прогре-

вается верхняя часть. При высокой влажности ухудшается состояние кладки

коксовых печей. Увеличение (уменьшение) влажности шихты против оптимальной

на 1 % приводит к увеличению (уменьшению) периода коксЯЬния на 20 мин.

Общая влажность угля является суммой внешней и внутренней влажностей:

цроб

дегвнутр .

(5)

Внешняя влага характеризуется наличием пленки или капель воды на по-

верхности угля. На величину внешней влаги влияет орошение угля в забое,

гидротранспортировка, атмосферные осадки, мокрое обогащение.

Внешняя влага определяется по разности массы навески угля до и после

высушивания в сушильном шкафу:

V?* = gl~ga 100

у £1

(6)

где — навеска угля до высушивания, г; g2 — навеска угля после высушива-

ния, г. Г * j*

Внутренняя влага |

коксовании углей. Количество

в прямой зависимости от содержания в у|ле кис»

определяется расчетным путем, величина fе 1,5-4

(пирогенетическая! химцч«нр.$в;?задеая) едд^ляф'ся при

[ичество ее зависи| от степенинаходится

влага

•кссхкййчшжа з.

17

Для устранения нарушения схода угля и шихты из хранилищ, забивания

угля и шихты в желобах и для обеспечения равномерной дозировки углей жела-

тельно, чтобы содержание влаги в угле и шихте не превышало 7 %.

Выход летучих веществ. Летучими веществами называются

химические паро- и газообразные вещества, выделяющиеся из угля при нагрева-

нии его без доступа воздуха.

Выход летучих веществ характеризует свойства угля, его пригодность для

энергетических и технологических целей. Выход летучих веществ зависит от

условий образования, степени метаморфизма, химического состава угля, темпе-

ратуры и скорости нагревания, выдержки при данной температуре.

С увеличением степени метаморфизма уменьшается выход летучих веществ.

Так, выход летучих у торфа составляет около 70 %, бурого угля — 65—45 %,

каменного угля — 45—10 %, антрацита — менее 10 %.

Наличие дюрена увеличивает выход летучих, фюзена уменьшает. Увеличение

температуры и выдержки и уменьшение скорости нагревания ведут к увеличению

выхода летучих веществ из угля.

Выход летучих веществ определяется следующим образом: навеска исследуе-

мого угля помещается в нагретый до 850 °C муфель, где выдерживается 7 мин без

доступа воздуха. После взвешивания остатка производится расчет по формуле

100 — ^у» (7)

где У® — выход летучих веществ из аналитической пробы угля, % ; gi — навеска

угля до нагревания, г; g2—навеска угля после нагревания, г; IFy — влага

аналитической пробы угля, %.

Элементный состав. Растения, а следовательно, все угли состоят

из углерода, водорода, кислорода, азота и серы. Содержание других элементов

незначительно.

Из приведенных в табл. 1 данных следует, что по мере перехода от раститель-

ных остатков к торфу, а от торфа к антрациту заметно возрастает содержание

углерода и понижается содержание водорода и кислорода. Следовательно, процесс

превращения растительных остатков в угли (углефикацию) можно рассматривать

как процесс обуглероживания.

Содержание азота не зависит от степени метаморфизма. Для различных уголь-

ных бассейнов оно различно и составляет 1,3—3,0 %.

Сера в угле находится в органической массе, а в минеральных примесях —

в виде пирита, сульфатов, элементарной серы. Органической серы в углях менее

половины. При сгорании она дает сернистый газ. Сернистый газ образуется также

при сгорании пиритной и элементарной серы. Сульфатная сера не сгорает.

Плотность. Плотность угля может быть истинная — масса в граммах

1 см3 плотного вещества, не содержащего пор, и кажущаяся — масса 1 см3 угля

с присутствующими в нем влагой, минеральными примесями и воздухом, находя-

щимся в его порах. С увеличением степени метаморфизма плотность каменных

Таблица 1. Элементный состав твердого топлива

Топливо Содержание элементов, %

С н О

Древесина 45,0—50,0 6,0—6,5 40,0—44,0

Торф .... ... 50,0—60,0 5,5—6,5 30,0—40,0

Бурый уголь 67,0—78,0 5,0—6,0/ 20,0—30,0

Каменный уголь ..... 78,0—92,0 4,5—5,7 4,0—15,0

Антрацит 93,0—96,0 1,5—2,5 1,5—5,0

Полукокс 84,0—91,0 2,6-4,4 3,0—6,0

Кокс . 94,0—96,0 1,4-1,6 1,5—2,0

18

углей возрастает от 1,20 до 1,35 г/см3. Плотность антрацита 1,50—1,90 г/см3.

Это объясняется уменьшением объема пор угля. Угли с большей зольностью будут

иметь большую плотность, так как плотность минеральных примесей значительно

выше плотности угля.

Насыпная масса. Насыпной массой называется масса угля в кило-

граммах или тоннах, находящаяся в свободно насыпанном состоянии в единице

объема (1 м3). Насыпная масса угля зависит от плотности вещества и объема

свободных промежутков между угольными частицами. Она имеет минимальные

значения, если все зерна угля измельчены до одинакового размера. Средняя

насыпная масса угля составляет 700—800 кг/м3. Наименьшую насыпную массу

имеет уголь с влажностью 6—12 %.

Блеск. Степень блеска угля зависит от степени метаморфизма, характера

и количества примесей, петрографического состава. Витрен блестит, дюрен мато-

вый. По мере повышения степени метаморфизма степень блеска возрастает.

Дробимость. Дробимость характеризуется способностью углей разру-

шаться под действием внешних разрушающих усилий при дроблении. Дробимость

угля зависит от степени метаморфизма, которая характеризуется выходом летучих.

Хорошо дробятся угли, величина выхода летучих веществ которых от 10 до 30 %.

Своеобразно влияет па дробимость петрографический состав. Очень богатые

спорами дюрены и кларены могут быть в 10—20 раз прочнее, чем хрупкие витрены

и легкоистирающийся фюзен. При дроблении прочный дюрен накапливается

в крупных классах, а хрупкий витрен — в мелочи, пыли, флото кон цен трате и

шламе обогатительных фабрик. Оставшиеся после дробилки крупные классы угля

размером 5—8 мм всегда богаче слабоспекающимся дюреном.

Дробимость обусловливается и совокупностью некоторых физических свойств,

включающих твердость, прочность, хрупкость, вязкость трещиноватость и др

2- Спекаемость и коксуемость углей

Каменные угли являются единственным видом углей, из которых получают

кокс, необходимый в металлургической промышленности. Для получения кокса

пригодны не все каменные угли, а только те, которые обладают спекающей спо-

собностью. Спекающая способность — свойство углей при нагревании без доступа

воздуха образовывать из разрозненных зерен угля твердый остаток в виде прочных

кусков.

Этим свойством обладают газовые, жирные, коксовые и отощенные спекаю-

щиеся угли, не спекаются длиннопламенные и тощие угли. Установлено, что

спекающей способностью обладают те угли, которые при нагревании без доступа

воздуха при 350—400 °C переходят в жидкое, текучее (пластическое) состояние.

Однако свойство углей спекаться не является достаточным для получения

металлургического кокса. Из спекающихся углей лишь коксовые дают металлур-

гический кокс, все другие угли при коксовании в отдельности не дают кокса тре-

буемого качества, которое характеризуется прочностью, твердостью, пористостью,

реакционной способностью. Не любой спекающийся уголь может быть пригоден

для производства кокса.

На коксуемость влияют петрографический состав, степень метаморфизма

угля, выход летучих веществ, а также характер изменений при нагреве — пере-

ход в пластическое состояние, степень вязкости и температурный интервал этого

состояния, спекание, динамика газовыделения.

Для оценки спекающих свойств углей предложено несколько методов, осно-

ванных на различных принципах.

П ласто метрический метод (метод Л. М. Сапожникова и Л. П. Базилевич)

принят в СССР в качестве стандартного для определения спекаемости углей.

В специальный аппарат помещается навеска испытываемого угля и нагрева-

ется (снизу) до 720 °C со скоростью 3 °C мин. При этом уголь проходит все пироге-

нетические стадии: сушку, пластическое состояние, образование полукокса и

кокса.

В результате процессов, протекающих в пластической массе угля, происходит

изменение объема пластического слоя, что передается системой рычагов и фикси-

19

руется на вращающемся барабане со шкалой в виде соответствующей кри-

вой.

Размягчившийся уголь заполняет все пустоты и образует пластический слой,

толщина которого замеряется специальной иглой. Ею же определяется перемеще-

ние верхней и нижней границ пластического слоя. Расстояние между этими гра-

ницами характеризует один из параметров угля — толщину пластического

слоя у (мм). Наибольшим пластическим слоем обладают жирные (25—35 мм) и

коксовые (18—24 мм) угли; для газовых и отощенных эта величина меньше —

всего 6—15 мм. По снижению кривой к концу опыта от начального*уровня опре-

деляют второй параметр — усадку х (мм).

Метод Рога. Сущность метода заключается в быстром нагревании до 850 °C

навески угля с отощающей добавкой и определении механической прочности

нелетучего остатка при его разрушении в специальном устройстве. Метод удовлет-

ворительно характеризует спекающую способность углей пониженной и средней

спекаемости (у = 7-ь 15 мм).

Метод свободного вспучивания основан на сопоставлении внешнего вида ти-

гельного коксового остатка, получаемого при нагревании угля в закрытом тигле

при 820 °C, со стандартным нумерованным образцом. Метод принят в системе

Международной классификации для определения спекаемости.

Всестороннее изучение процесса спекания невозможно без определения

вспучивания углей в пластическом состоянии. Под вспучиванием углей понимают

увеличение объема их пластической массы в результате газовыделения при нагреве

и свободном расширении угля в каком-либо направлении.

Метод ИГИ—ВУХИН (Восточный углехимический институт) основан на

способности спекающихся углей при нагревании в условиях свободного вспучи-

вания давать коксовый остаток увеличенного объема. Сущность метода заключа-

ется в нагревании при 580 °C сбрикетированной навески угля и определении

разницы высот брикета до и после нагревания. Полученная разница (мм) служит

показателем способности углей вспучиваться и называется числом вспучивания.

Метод ИГИ—ДМети позволяет получить динамику вспучивания углей

в процессе спекания. Сущность метода заключается в нагреве брикета угля в пред-

варительно разогретой печи и определении периода до начала вспучивания (/71Т),

продолжительности (77в) и величины вспучивания (индекс вспучивания Яв)

угольного брикета в условиях свободного расширения в трубке. Модернизирован-

ный аппарат ИГИ—Дмети-4 с длинной трубкой обеспечивает более правильную

оценку и сопоставимость результатов испытаний для шихты любого качественного

состава независимо от свойств и доли участия в них высокометаморфизованных

компонентов.

3. Классификация каменных углей

Классификация углей — это их систематизация по отдельным отличительным

признакам и свойствам. В СССР имеются технологические классификации для

каждого угольного бассейна (табл. 2,3). Это объясняется тем, что угли разных

бассейнов при одинаковых классификационных параметрах спекаемости при

самостоятельном коксования или коксовании в смесях могут давать различный

кокс. Основными параметрами технологической классификации углей для коксо.

вания являются выход летучих веществ (Ег, %) и толщина пластического слоя

(у, мм).

Часто для обозначения групп углей применяют сочетание групп и марок или

дополнительные индексы, подразделяющие группы на подгруппы. Цифры в услов-

ных обозначениях групп указывают нижний предел спекаемости угля (у). Напри-

мер, условное обозначение Гб можно расшифровать: уголь газовый с нижним

пределом спекаемости (толщиной пластического слоя) 6 мм.

Международная классификация углей

Для Международной классификации была разработана система шифров, по

которой подразделяются каменные угли.

Каждый класс обозначается трехцифровым индексом. Первая цифра шифра

индекса означает класс каменного угля, устанавливаемый по выходу летучих

20

Таблица 2. Технологическая классификация углей

Донецкого бассейна

Марка угля Технологическая группа угля Выход летучих, % Толщина '^пластическо- го слоя, мм

наименование обозначение

Длиннопламенный t Д 37

Газовый г Гб 35 6—15

Г12, Г14, Г17 35. 16—25

Жирный ж Ж6, ЖЮ, Ж13 35—27 13—20

Ж18, Ж21, Ж26 35—27 21

Коксовый к К8, К10 27—18 21

К13, К14, К19 27—18 14—20

Отощенный спека- ющийся ОС ОС6 22—14 6—13

ОС 22—14 6

Тощий т £ । 17—19 мм*

веществ и теплоте сгорания. Всего установлено 10 классов с цифрами от 0

До 9.

Вторая цифра шифра разделяет классы угля на группы по спекающей способ-

ности, определяемой методами Рога или индексом свободного вспучивания. Каж-

дый класс разбивается на четыре группы по возрастающей степени спекаемости

с цифрами от 0 до 3.

Таблица 3. Технологическая классификация углей Кузнецкого

и Карагандинского бассейнов

Марка угля Технологическая группа угля Кузнецкий бассейн Карагандинский бассейн

наименование обо- значе- ние vr. % у, мм vr, % у, мм

Длиннопламен- ный д — >37 — —-

Газовый г Гб >37 6—16 >33. 6—24

Г12, Г14, Г17 >37 17—25

Газовый жир- ный гж — 37—31 6—25 <—

21

Продолжение табл. С

Марки угля Технологическая группа угля Кузнецкий бассейн Карагандинский ба ссейн

наименование обо- значе- ние уГ, % у, мм уг, % у, мм

Жирный ж Ж6, ЖЮ, Ж13 — ' 1 >23 24

Ж18. Ж21, Ж26 >33 26

Коксовый жир- ный кж КЖ6 31—25 6—13 33 19—24

КЖ14 f 14—25

Коксовый к кв, кю, К1з 25—27 10—12 33 12—18

К13, К14, К19 <25 13—25

Коксовый вто- рой К2 — 25—17 6—9 33—32 6—11

Отощенный спекающийся ОС ОС6 17 6—9 <22 6—11

ОС

Слабоспекаю- щийся сс ICC 37—25 ч — —

2СС 25—17

Тощий т —* 7 —•

(у^дая>Ча^ппа разбита на шесть подгрупп йо коксующйъг<цойствам углей.

Третья цифра шйфра может быть от О Д(Г5>^\ \ 'х-_____

/В нашей странк разработан проекр^ди^й^ромышл енибТГкл ассрфи кйки

каменных углей СССР, который значительно’устркц^ет неДостатки^Иёждународ-

но^ классификации й классификации, действУфцих в нашей странёТВ настоящее

Бремя продолжаются большие работы по ра^работ<<е\ра1(йональной, научно

обоснованной и проверенной на практике промышленной классификации камен-

ных углей различных бассейнов CCCF?^

4. Составление и расчет угольнОй^^бст^Для коксования

Шихтой называется смесь углей различныхтаэдхж, взятых в определенной

пропорции, для получения кокса соответствующего качества. В настоящее время

производится коксование многокомпонентных угольных^смесей.

При составлении угольной шихты необходимо заботить^Хо получении кокса 7

с заданной технической характеристикой (определенная зольщють, сернистость, 7

прочность, крупность и т. д.)_ Состав угольной смеси должен бьКф таким, чтобы

обеспечивать необходимую полноту спекания, а в период перехода в^цластическое

состояние — достаточное, но не опасное для кладки коксовых печей'давление

распирания, способствующее образованию хорошей структуры и кускоёуц)сти^

кокса. Вместе с тем необходимо обеспечить надлежащий выход газа и химических

продуктов коксования.

22

При составлении шихты следует учитывать расположение шахт, технологи-

ческую схему угле подготовительного цеха завода, возможности углеприема и

дозировки угля, а также состояние кладки коксовых печей. Содержание углей

в шихте зависит от свойств отдельных технологических марок.

Газовые угли, добываемые в Донбассе, относятся в основном к технологической

группе Гб, для которой характерны сравнительно небольшая толщина пласти-

ческого слоя, высокий выход летучих веществ и повышенная пластометрическая

усадка. Газовые угли группы Г16 отличаются от углей группы Гб лучшей спекае-

мосТью и большей толщиной пластического слоя. Поэтому кокс из шихты с уча-

стием угля Г16 получается более прочный, чем из шихты с примесью угля Гб.

При самостоятельном коксовании слабоспекающиеся газовые угли не дают

кускового кокса, газовые угли средней спекаемости образуют сравнительно

мелкий кокс с невысокой механической прочностью, а газовые угли повышенной

спекаемости — хорошо проплавленный легкодробимый кокс. Кокс из газовых

углей обладает высокой реакционной способностью.

Присутствие газовых углей повышает конечную усадку коксового пирога и

способствует легкой выдаче его из печи, а также увеличивает выход газа и хими-

ческих продуктов и обеспечивает наиболее высокий коэффициент десульфурации

в процессе коксования. При повышенном содержании газовых углей в шихте

выход кокса уменьшается.

Жирные угли технологической группы Ж21 являются главным компонентом

шихты, их участие в шихте обеспечивает хорошую спекаемость ее и придает коксу

прочность. Жирные угли имеют у = 25ч-35 мм и хорошо коксуются. Однако при

повышенном их содержании кокс получается трещиноватый и мелкокусковой.

Угли группы Ж13 по свойствам приближаются к газовым углям. Они снижают

поперечную трещиноватость кокса, но при избытке их в шихте увеличивается

продольная трещиноватость.

При са>.: ^тоятельном коксовании уголь Ж21 образует хорошо проплавлен-

ный, малоистирающийся кокс невысокой прочности, уголь Ж13 — мелкий, тре-

щиноватый и непрочный кокс. Жирные угли дают высокие выходы смолы, бензола,

газа.

Коксовые угли в шихте придают коксу высокую механическую прочность и

однородную кусковатость. Некоторые угли марки К развивают при коксовании

значительное давление распирания, опасное для сохранности коксовых печей.

При самостоятельном коксовании коксовые угли дают довольно крупный

равномерный по кусковатости кокс высокой прочности с незначительным коли-

чеством трещин.

Отощенные спекающиеся угли отощают шихту и делают ее менее усадочной.

В результате уменьшается трещиноватость кокса, а крупность его повышается.

Уголь ОС с малым пластическим слоем увеличивает истираемость кокса — кокс

становится более замусоренным и неравномерным по кусковатости.

Угли марки ОС дают малый выход газа и химических продуктов. Следует

учитывать, что некоторые угли группы ОС6 при коксовании развивают большое

давление распирания.

При составлении шихты следует учитывать следующие положения:

1) угольные смеси при нагревании должны обладать оптимальной спекае-

мостью;

2) при составлении шихты для получения прочного кокса необходимо рас-

сматривать совместимость продуктов термической деструкции как по температур-

ным границам пластичности, так и по химическим свойствам;

3) увеличение доли газовых углей требует дифференциации шихт, исключаю-

щей сочетание в них больших количеств слабоспекающихся газовых и отощенных

спекающихся углей. Шихты с высоким содержанием газовых углей должны вклю-

чать значительное количество коксовых и близких к ним жирных.

Производственные шихты составляются с учетом и других показателей:

зольность, обогатимость, сернистость, выход летучих веществ и химических

продуктов коксования, возможность легкой выдачи кокса из камеры (усадка).

Влияние состава и свойств шихты на качество кокса. Подготовленная к коксо-

ванию шихта должна обладать такими свойствами, которые позволяют получить

из нее кокс, отвечающий требованиям потребителя. Основным потребителем кокса

23

является доменное производство. Требования к качеству кокса весьма разнооб-

разны, так как он в доменном процессе выполняет ряд важных технологических

функций — является топливом, твердым восстановителем и материалом для полу-

чения газообразного восстановителя, разрыхлителем столба шихтовых материа

лов, обеспечивающим его газопроницаемость, дренажным слоем для жидких

продуктов плавки.

Зольность кокса определяется суммой минеральных веществ, входящих

в состав угля. Зола является балластом, она уменьшает содержание углерода и

в доменном процессе должна выводиться в шлак, на что затрачивается определен-

ное количество флюсов и тепла. Поэтому доменщики считают, что зольность кокса

должна быть настолько малой, насколько это в данных условиях экономически

оправдано.

Для получения шихты с определенной и стабильной зольностью применяют

методы обогащения и усреднения, описанные в последующих главах. Для сниже-

ния зольности шихты требуется более глубокое обогащение углей, что приводит

к увеличению потерь ценных коксующихся углей с отходами обогащения, сниже-

нию выхода обогащенной шихты из рядовых углей, усложнению процесса обога-

щения и, в конечном итоге, к значительному удорожанию кокса.

Крупность кокса характеризуется либо гранулометрическим (ситовым)

составом, либо средним размером (dCP) кусков кокса. Государственный стандарт

ограничивает наличие в коксе самых крупных (более 80 мм) и самых мелких

(менее 25 мм) классов. Более правильным и технически обоснованным следует

считать использование в доменном процессе кокса с размерами кусков 20—60 мм.

С увеличением доли газовых углей в шихте, ростом скорости и конечной

температуры коксования содержание крупных классов уменьшается. При тонком

измельчении шихты повышается кусковая равномерность кокса, т. е. уменьшается

содержание кусков >80 мм и увеличивается количество средних кусков (40—

80 мм).

Для получения оптимальных размеров кусков кокса используется формован-

ный или калиброванный кокс, форма и размеры кусков которого одинаковы.

Прочность кокса определяется его способностью противостоять механическим

дробящим усилиям. В связи с интенсификацией доменного процесса существенно

возросли требования к прочности кокса. Прочность кокса зависит от целого ряда

технологических факторов: спекаемости и коксуемости шихты, технологии ее

подготовки, равномерности прогрева всей коксуемой массы по длине и высоте

коксовой камеры, конечной температуры коксования и степени готовности кокса.

Для получения прочного кокса угольная шихта должна иметь оптимальную

спекаемость. При недостаточной спекаемости шихты (отощенная шихта) процесс

коксобразования имеет поверхностный характер, неспекшиеся зерна углей ослаб-

ляют структуру вещества кокса, являются дополнительными очагами трещино-

образования и приводят к повышению дробимости кокса. При повышенной спекае-

мости (ожирненная шихта) структура вещества кокса получится менее прочной и

его разрушение будет сопровождаться образованием большого количества мелких

классов. В этом случае в кусках кокса возникает большое количество поперечных

трещин, что приводит к повышению дробимости. Увеличение доли малометаморфи-

зованных газовых углей дает дополнительные продольные трещины и это также

снижает прочность кокса. Улучшение коксуемости шихты ведет к увеличению

прочности кокса.

Переизмельчение шихты уменьшает ее спекаемость и снижает плотность

насыпной массы, что увеличивает пористость кокса. Прочность кокса при этом

понижается.

Реакционная способность кокса уменьшается при увеличении доли жирных и

коксовых углей в шихте и повышается при добавке в шихту газовых и отощенных

спекающихся углей.

Состав шихты для коксования. С развитием производства кокса в нашей

стране увеличивается расход углей на коксование, в первую очередь газовых

углей, долевое участие которых в угольных шихтах с каждым годом повышается

при одновременном снижении участия углей марок Ж и ОС. В 1975 г. доля газо-

вых углей в донецких шихтах составила 35 %, к 1985 г. она станет еще больше.

Максимальное использование донецких газовых углей для коксования позволит

24

Все показатели технического анализа и толщины

с большей или меньшей точностью рассчитываются по

/7 + Днб -р • • • /7К&

Яш — Тбо ’

где Лттт — рассчитываемый показатель качества шихты,

уменьшить необходимость глубокого шахтного строительства для добычи углей

марок К, Ж и ОС в Донбассе и рационально использовать имеющиеся ресурсы

этих углей. „

В связи с трудностями освоения площадей с углями дефицитных марок

в Кузнецком бассейне четко определена перспектива замены дорогостоящих углей

марки Ж более дешевыми газовыми углями, в частности углями технологической

группы Г17.

Расчет шихты для коксования. Расчет угольной шихты для коксования

производится по показателям технического анализа, спекаемости, обогатимости

(в случае расчета шихт из рядовых углей) с учетом получения кокса требуемого

качества.

пластического слоя у

правилу аддитивности:

(8)

.. „ _ %; Пб ... — пока-

затель качества отдельных компонентов,% ;л, б... —доля компонентов в шихте, % .

Правильно составленная шихта должна обеспечить не только получение

кокса хорошего качества, но и достаточную усадку коксового пирога для легкой

выдачи его из коксовых печей. Для этого подбираются компоненты с необходи-

мыми показателями качества, а также меняется в допустимых пределах доля их

участия в шихте.

Контрольные вопросы

1. Чем объясняется, что при коксовании шихты влаги получается больше, чем

содержится в загруженной шихте?

2. Как зависит выход летучих веществ угля от степени метаморфизма?

3. Какой химический элемент преобладает в каменном угле?

4. Чем отличается насыпная масса угля от его плотности?

5. В чем различие спекающей и коксующей способности угля?

6. Какие характеристики каменных углей положены в основу их классифи-

кации?

7. Как изменится свойство кокса при изменении содержания отдельных

компонентов в шихте (например, увеличение доли газовых углей)?

8. От чего зависит прочность и крупность кокса?

Глава III. ПРИЕМ И ХРАНЕНИЕ УГЛЯ

НА КОКСОХИМИЧЕСКОМ ЗАВОДЕ

1. Основные схемы приема углей

Технология составления угольных шихт включает в себя не-

сколько операций:

1) прием и разгрузка углей;

2) складирование, усреднение и хранение углей;

3) обогащение углей;

4) дозирование компонентов шихты;

5) дробление шихты или отдельно ее компонентов;

6) смешение шихты.

Все эти операции осуществляются в углеподготовительном

цехе, основная задача которого заключается в приготовлении

угольной шихты заданного качества из углей, предназначенных

Для коксования.

25

Для каждого завода технологическая схема углеподготови-

тельного цеха зависит от свойств углей, применяемых для коксо-

вания, и требуемого качества кокса.

Углеподготовительный цех — важнейший цех завода, от его

правильной ритмичной работы зависит нормальная работа всего

завода в целом, количество и качество его продукции.

Углеподготовительный цех располагается параллельно блоку

коксовых печей, преимущественно с коксовой стороны. Все отде-

ления связаны между собой транспортными устройствами, позво-

ляющими передавать угли и шихту из одного отделения в дру-

гое.

Современные коксохимические заводы перерабатывают в сутки

10, 15, 20 тыс. т угля и более. При расположении завода вблизи

шахт или углеобогатительных фабрик угли могут доставляться

конвейерной лентой. Но основное количество углей доставляется

железнодорожным транспортом. На разгрузку железнодорожного

маршрута емкостью 2000—3000 т отводится около 2 ч. За это время

необходимо разгрузить вагоны, очистить их от остатков угля и

передать выгруженный уголь на склад или на переработку. По-

этому все операции по приему и разгрузке углей на современном

коксохимическом заводе, как правило, механизируются, а управ-

ление ими осуществляется автоматически.

В связи с тем, что уголь на завод может быть доставлен в лю-

бое время суток, углеприемные устройства рассчитываются для

работы в три смены, чтобы избежать простоя железнодорожных

вагонов. Учитывается также неравномерность прибытия угля

в течение суток.

2. Механизированная разгрузка углей

В настоящее время прибывающие угли на коксохимическом

заводе разгружают при помощи роторных стационарных вагоно-

опрокидывателей Днепропетровского завода металлургического

оборудования.

Вагоноопрокидыватель типа ВРС-2 (рис. 1) состоит из двух

роторов, опирающихся своими бандажами 2 на три пары балансир-

ных роликоопор 1, платформы с двумя люльками И и двух при-

водов 9 для вращения роторов.

Ротор выполнен в виде жесткой металлической сварной кон-

струкции, состоящей из двух дисков 4, соединенных между собой

продольными и трубчатыми балками 5, которые связаны друг с дру-

гом трубчатыми раскосами 6. Нижняя часть ротора выполнена

в виде рамы 7. С торцовых сторон рама связана с дисками 4. В верх-

ней части ротора к продольным балкам и дискам приварены упоры

10, на которые опирается вагон 8 при опрокидывании. Привод 9

состоит из электродвигателя, редуктора, двух валов и двух откры-

тых зубчатых передач, каждая из которых снабжена шестерней и

зубчатым венцом 3, укрепленным на диске ротора.

26

При повороте роторов на 15° платформы с вагоном под дейст-

вием собственной тяя^сти перемещаются до полного прилегания

вагона к приваленным стенкам роторов, платформа с люльками и

вагон перемещаются до соприкосновения вагона с верхними упо-

рами; при повороте на 170—175° привод отключается конечными

выключателями. При обратном вращении роторов вагон возвра-

щается в исходное положение.

В вагоноопрокидывателе автоматизированы следующие опе-

рации: надвигание вагонов с помощью электротолкателя, расцепка

вагонов, установка вагонов, опрокидывание, очистка вагонов от

угля после опрокидывания и его выталкивание.

Улучшение высыпания угля при разгрузке достигается с по-

мощью двух вибраторов, укрепленных на привалочных брусьях

и включаемых командоап пар атом в момент остановки роторов

в опрокинутом положении вагона.

Улучшение высыпания угля при разгрузке достигается с по-

мощью двух вибраторов, укрепленных на привалочных брусьях

27

и включаемых командоаппаратом в момент остановки роторов

в опрокинутом положении вагона.

Техническая характеристика вагоноопрокидывателя типа ВРС-2

Диаметр по кругу катания, мм ................ 7 300

Длина платформы, мм.......................... 17 000

Максимальная масса груженного вагона, т . . . 150

Скорость вращения ротора, об/мин ............ 1,4

Число опрокидываний в час........................ 30

Мощность электродвигателей, кВт................2X45=90

Масса вагоноопрокидывателя, т................... 135,0

В ДЗМО разработана конструкция кругового вагоноопроки-

дывателя для разгрузки вагонов емкостью 125 т.

Для новых заводов Гипрококсом предусматривается установка

двух вагоноопрокидывателей в одном здании на разных железно-

дорожных путях для обеспечения возможности самостоятельной

работы каждого из них.

Уголь из вагонов попадает в два железобетонных бункера об-

щей емкостью 130 т. Углеприемные ямы рассчитаны на установ-

ку одного вагона и имеют два железобетонных бункера общей

емкостью 300 т. Под бункерами установлены высокопроизво-

дительные (до 2000 т/ч) ленточные конвейеры.

Пропускная способность вагоноопрокидывателя (т/сут) для

конкретных условий может быть подсчитана по формуле

Q = nqt, (9)

Рис. 2. Сдвоенный вагоноонрокидыватель: \

1 — ротор; 2 — бункеры; 3 — дробильно-Фрезерная машина; 4 —

бункеры; 5 — ленточные питатели; 6 — мостовой кран; 7 — желоба;

8 — подъемники; 9 — ленточный конвейер

28

где п__число опрокидываний в час. При наличии механизации

зачистки вагонов, не требующей повторного опрокидывания,

число опрокидываний составляет 20 в час; q — масса угля в одном

вагоне, т; t — время работы вагоноопрокидывателя в сутки, час.

3. Разгрузка углей в зимнее время

В зимний период при перевозках углей с повышенным содержа-

нием влаги (более 8 %) происходит их смерзание, в результате

чего выгрузка угля затрудняется, а в условиях Урала и Сибири

становится невозможной.

Для предотвращения смерзания углей предложены профилак-

тические мероприятия.

Смерзание углей устраняет термическая сушка на ЦОФ до со-

. держания влаги перед погрузкой и отправкой потребителю 5—6 %.

Предупредить или уменьшить смерзание влажных углей можно

смачиванием их каменноугольным маслом в количестве 1,0—

1,5 % от массы угля. Хорошие результаты дало смазывание ме-

таллической поверхности вагонов продуктом переработки нефти

ниогрином, который образует прочную адсорбционную пленку,

препятствующую примерзанию угля.

В восточных районах страны эффективным способом преду-

преждения смерзаемости может быть предварительное промора-

живание угля на открытых площадках перед погрузкой его в вагон

для отправки.

Разгрузка смерзшегося угля существенным образом облег-

чается, если его размораживать в специальных теплогаражах.

Гаражи бывают одно- и двухпутные и рассчитаны на одновремен-

ный разогрев 10 или 20 железнодорожных вагонов со смерзшимся

углем. Здание гаража кирпичное, состоит из одной или двух сек-

ций. По торцам секции имеются ворота, к гаражу примыкает

машинное отделение, в котором находится дымосос, топка, венти-

лятор и газопровод. Продукты горения от сжигания коксового или

доменного газа подаются в распределительные газопроводы, уло-

женные в гараже вдоль железнодорожных путей. Температура

в гараже не должна быть выше 100—ПО °C, так как при более

высокой температуре тормозное оборудование железнодорожных

вагонов быстро выходит из строя. Продолжительность размора-

живания составляет в зависимости от толщины промерзшего

слоя 1,5—3,0 ч.

Подсчеты показывают, что капитальные затраты на сооруже-

ние теплогаража для размораживания обогащенных мерзлых углей

окупаются за одну зиму.

4. Предварительное дробление углей

Цель предварительного дробления — измельчить крупные

куски рядового угля, сделать его транспортабельным и более рав-

номерным по крупности, что способствует улучшению дозирова-

29

ния компонентов шихты и повышению производительности дрог

бильных устройств при окончательном измельчении углей. ?

Предварительное дробление обычно производится барабан^

ными или двухвалковыми зубчатыми дробилками до получения

кусков угля размером менее 50 или 80 мм.

В связи с механизацией добычи углей содержание крупных-

классов в углях, применяемых для коксования, значительно

снизилось. Поэтому на некоторых коксохимических заводах от-

деления предварительного дробления не работают.

Магнитные сепараторы, предназначаемые для извлечения Mt

таллических предметов из угля до предварительного дробление

его, бывают подвесными и барабанными. Широкое распростру

нение получили барабанные сепараторы (БМ) с подвижной ил!

неподвижной магнитной системой. Магнитный барабан служит прь

водным барабаном конвейера, на котором из угля извлекается сл'

чайно попавший металл.

Металлические предметы притягиваются магнитами и, прижа-

тые к ленте, выводятся в лоток, а освобожденный от металлически:

предметов уголь поступает в желоб. Электромагнитные сепараторь