Author: Ряховский О.А. Клыпин А.В.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общее машиностроение машиноведение машиностроение детали автомобиля автомобили

ISBN: 5-7107-5232-0

Year: 2002

Я

П РОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

ДЕТАЛИ МАШИН

О А. Ряховский, А.В. Клыпин

О.А. Ряховский, А.В. Клыпин

ДЕТАЛИ

МАШИН

Допущено

Министерством образования Российской Федерации в качестве учебника для студентов образовательных учреждений среднего профессионального образования, обучающихся по специальностям технического профиля

СРЕДНЕЕ

ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАНИЕ

ррофо.

Москва • 2002

УДК 621.81(075.8)

ББК 34.44я73

Р99

Рецензенты:

кафедра «Машиноведение и детали машин» Московского авиационного института (зав. кафедрой д-р техн, наук, проф. А. И. Станкевич);

д-р техн, наук, проф. В. П. Николаев (зав. кафедрой «Основы проектирования машин» Московского энергетического института)

Ряховский О. А.

Р99 Детали машин: Учеб, для ссузов / О. А. Ряховский, А. В. Клыпин. — М.: Дрофа, 2002. — 288 с.: ил.

ISBN 5—7107—5232—0

В книге рассмотрены вопросы создания современных конструкций машин, обеспечивающих материале-, трудо- и энергосбережение. Особое внимание уделено расчетам отдельных деталей машин, а также наиболее перспективным соединениям и передачам.

Для студентов образовательных учреждений среднего профессионального образования, обучающихся по специальностям технического профиля.

УДК 621.81(075.8)

ББК 34.44я73

ISBN 5—7107—5232—0

© ООО «Дрофа», 2002

Оглавление

Предисловие............................................. 8

Основные обозначения.................................... 9

ГлаваЦ Общие вопросы проектирования................11

1.1. Критерии работоспособности и расчет деталей машин. 12

1.2. Надежность машин..............................14

1.3. Стандартизация................................15

1.4. Машиностроительные материалы..................16

1.5. Пути экономии материалов при конструировании.

Технологичность конструкции. Точность. Взаимозаменяемость...........................19

1.6. Конструирование машин и их оптимизация........20

главаВ Сопряжения деталей машин и контактные напряжения............................23

глава и Основы триботехники.......................26

3.1. Трение.......................................26

3.2. Смазочные материалы..........................29

глава И Фрикционные передачи и вариаторы..........31

4.1. Общие сведения...............................31

4.2. Общие вопросы конструирования................33

4.3. Расчет фрикционных передач...................35

4.4. Передачи с постоянным и переменным передаточным отношением...........................35

г л а в а В Зубчатые передачи.....................40

5.1. Общие сведения...............................40

5.2. Геометрия и кинематика цилиндрических зубчатых передач..................................42

5.3. Основные параметры цилиндрических зубчатых передач..................................48

3

5.4. Точность зубчатых передач..................... 51

5.5. Силы в зацеплении цилиндрических передач...... 52

5.6. Виды разрушения зубьев. Критерии

работоспособности и расчета зубчатых передач.. 54

5.7. Материалы для изготовления зубчатых колес..... 57

5.8 Расчетная нагрузка............................ 62

5.9. Расчет зубьев цилиндрических передач

на контактную прочность....................... 67

5.10. Расчет зубьев цилиндрической передачи

на прочность при изгибе....................... 71

5.11. Допускаемые напряжения........................ 74

5.12. Конические зубчатые передачи.................. 81

5.13. КПД зубчатых передач.......................... 88

глава@ Планетарные передачи......................... 90

6.1. Общие сведения................................ 90

6.2. Кинематика планетарных передач................ 92

6.3. Силы и моменты в передаче..................... 93

6.4. Особенности расчета планетарных передач....... 95

главай Волновые зубчатые передачи................... 98

7.1. Общие сведения............................... 98

7.2. Основные параметры волновых передач..........100

г л а в a R Червячные передачи......................юз

8.1. Общие сведения...............................103

8.2. Типы червяков................................103

8.3. Причины выхода из строя червячных передач....105

8.4. Материалы для изготовления червяков

и червячных колес............................106

8.5. Основные параметры, геометрия червячных

передач......................................107

8.6. Скольжение в червячной передаче. КПД передачи . . . 111

8.7. Силы, действующие в зацеплении...............112

8.8. Расчетная нагрузка. Коэффициент нагрузки.....113

8.9. Допускаемые напряжения.......................114

8.10. Расчет червячной передачи по контактным

напряжениям..................................116

8.11. Расчет червячной передачи по напряжениям

изгиба зуба колеса...........................118

8.12. Тепловой расчет и охлаждение передач.........119

4

ГлаваН Ременные передачи............................121

9.1. Общие сведения. Классификация передач..........121

9.2. Материалы и конструкция ремней.................122

9.3. Основные геометрические соотношения............124

9.4. Взаимодействие ремня со шкивами, критерии

расчета ременных передач......................125

9.5. Кинематика ременных передач....................126

9.6. Силы и напряжения в ремне. Расчет

долговечности ремня...........................127

9.7. Расчет ременной передачи по тяговой способности.

КПД передачи..................................129

9.8. Зубчато-ременная передача......................132

Глава

10

Цепные передачи.....................135

10.1. Общие сведения.................................135

10.2. Типы цепей.....................................136

10.3. Причины выхода из строя цепных передач.

Материалы и термическая обработка деталей цепей..........................................138

10.4. Основные параметры цепных передач..............139

10.5. Расчет цепных передач..........................141

10.6. Переменность скорости движения цепи............143

ПЗ..Ш Сварные соединения.............................146

11.1. Общие сведения................................146

11.2. Сварные соединения стыковыми швами............148

11.3. Сварные соединения угловыми швами.............150

11.4. Соединения контактной сваркой.................153

11.5. Допускаемые напряжения сварных швов...........155

Глава

Соединения деталей с натягом.......158

12.1. Общие сведения................................158

12.2. Соединения с натягом по цилиндрическим

поверхностям..................................158

12.3. Конусные соединения...........................168

12.4. Соединения коническими стяжными кольцами......170

Глава

13

Шпоночные и шлицевые соединения .... 174

13.1. Шпоночные соединения...........................174

13.2. Шлицевые соединения............................177

5

14

Резьбовые соединения

183

14.1. Общие сведения.................................183

14.2. Основные типы и параметры резьб................184

14.3. Материалы, классы прочности резьбовых деталей,

допускаемые напряжения.........................186

14.4. Момент завинчивания............................187

14.5. Стопорение резьбовых соединений................191

14.6. Распределение силы между витками резьбы........193

14.7. Прочность винтов при постоянных нагрузках......195

14.8. Расчет групповых резьбовых соединений..........197

14.9. Расчет винтов при переменной нагрузке..........203

14.10. Способы повышения несущей способности

резьбовых соединений...........................204

Глава

15

15.1.

15.2.

Передача винт—гайка ... Передача винт—гайка скольжения Передача винт—гайка качения . . .

207

207

211

Глав

16

Валы И ОСИ

216

а

16.1. Общие сведения..................................216

16.2. Конструкции и материалы валов и осей............217

16.3. Критерии работоспособности, этапы конструирования валов и осей..........................218

16.4. Расчет валов и осей на статическую прочность....220

16.5. Расчет на сопротивление усталости...............221

16.6. Расчет валов и осей на жесткость................224

Глава

17

Подшипники качения..............227

17.1. Общие сведения ,..............................227

17.2. Классификация и обозначения подшипников.......228

17.3. Характеристика основных типов подшипников.....230

17.4. Причины выхода из строя, виды расчета

подшипников качения, материалы деталей подшипников...................................232

17.5. Расчет подшипников по статической грузоподъемности...................................233

17.6. Расчет подшипников качения по динамической грузоподъемности...................................235

17.7. Зазоры и предварительные натяги в подшипниках качения............................................239

6

17.8. Определение осевых реакций в радиально-упорных

подшипниках.................................239

17.9. Определение эквивалентной динамической нагрузки

при переменных режимах нагружения...........241

17.10. Быстроходность подшипников. Посадки колец

подшипников.................................242

17.11. Смазывание подшипников....................243

Подшипники скольжения...................245

18.1. Общие сведения...............................245

18.2. Области применения, достоинства и недостатки.246

18.3. Причины выхода из строя подшипников

скольжения...................................247

18.4. Подшипниковые материалы......................247

18.5. Виды расчетов подшипников скольжения.........248

18.6. Устойчивость работы подшипников скольжения.

Гидростатические подшипники..................252

Глав

19

19.1.

19.2.

19.3.

19.4.

Муфты приводов..................

Назначение муфт, применяемых в машинах Муфты, постоянно соединяющие валы..

Муфты сцепные управляемые..........

Муфты сцепные самоуправляемые......

255

255

256

271

274

а

Литература..........................282

Предметный указатель..............283

J Предисловие

Учебник «Детали машин» написан в соответствии с примерной программой Научно-методического центра среднего профессионального образования (1997).

В книге рассмотрены важнейшие вопросы расчетов и конструирования механизмов современной техники, а также физические основы процессов, протекающих в соединениях, передачах и механизмах.

Даны основы расчета и конструирования наиболее распространенных механических передач (зубчатых, червячных, ременных, цепных, винт—гайка), соединений (сварных, с натягом, резьбовых, шлицевых, шпоночных), валов и осей, подшипников качения и скольжения, муфт приводов. Особое внимание уделено наиболее перспективным соединениям и передачам: соединениям ступицы с валом упругими коническими кольцами, конусным соединениям с натягом; зубчатым планетарным и волновым передачам, а также червячным с вогнутым профилем витков червяка, фрикционным планетарным, зубчато-ременным, цепным с открытыми шарнирами цепи. Одна из глав посвящена основам триботехники — новой дисциплины о практической реализации науки о трении, износе и смазке.

Для лучшего усвоения материала в конце каждой главы приведены контрольные вопросы.

Книга предназначена для студентов среднего профессионального образования, обучающихся по специальностям машиностроительного профиля.

Авторы считают своим долгом выразить благодарность рецензентам за ценные советы и рекомендации при подготовке учебника к изданию.

Авторы

Основные обозначения

А — площадь, мм2

а — межосевое расстояние, мм b — длина линии контакта, мм С — динамическая грузоподъемность, Н

Q) — статическая грузоподъемность, Н d — диаметр делительной окружности, мм da — диаметр окружности вершин, мм db — основная окружность, мм df — диаметр окружности впадин, мм dw — диаметр начальной окружности, мм

Е — модуль упругости материала, МПа

F — сила, Н

FKp — критическая сила, Н f — коэффициент трения

Jp — полярный момент инерции, мм4

<JX, Jy — осевые моменты инерции, мм4

К — коэффициент нагрузки

Kd — коэффициент влияния абсолютных размеров (масштабный фактор)

Ка — эффективный коэффициент концентрации напряжений k — катет углового шва, мм

L — ресурс, млн об

Lh — время работы (ресурс), ч

М — изгибающий момент, Н • м т — модуль зацепления, мм N — расчетный натяг, мкм

NG — базовое число циклов п — частота вращения, мин-1 р — шаг, мм

Ро — эквивалентная статическая нагрузка, Н

Ph — ход резьбы, мм

Рг, Ра — эквивалентная динамическая нагрузка, Н р — давление МПа

[р] — допускаемое давление, МПа q — коэффициент диаметра червяка R — конусное расстояние, мм

Ra — среднее арифметическое отклонение профиля микронеровностей от базовой линии, мкм

9

R2 — высота профилей микронеровностей, мкм

S — коэффициент безопасности

s — коэффициент запаса сцепления

Т — вращающий момент, Н • м

tM — температура масла, °C

и — передаточное отношение

и -— окружная скорость, м/с

W — осевой момент сопротивления изгибу, мм3

Wo — максимальная радиальная деформация, мм

W\ — мощность теплообразования, Вт

w — распределенная нагрузка, Н/мм

х — коэффициент смещения исходного контура

YFS — коэффициент формы зуба

ZN — коэффициент долговечности

z — число зубьев

Д — диапазон регулирования скоростей

а — угол профиля, град

а(Ц1 — угол зацепления, град

Р — делительный угол наклона зуба, град

у — угол подъема витка червяка, град

5 — прогиб, мм

е — относительное удлинение

т] — коэффициент полезного действия

О — угол поворота сечения на опоре, град

р — динамическая вязкость, Па • с

v — коэффициент Пуассона материала

р — приведенный радиус кривизны, мм

— предел выносливости при симметричном цикле, МПа оа — амплитуда напряжений, МПа

сЕ — эквивалентное напряжение, МПа

— напряжение изгиба, МПа

[o]f — допускаемое напряжение изгиба, МПа

оИп1 — предел выносливости, МПа

cfm — среднее напряжение, МПа

он — расчетное контактное напряжение, МПа

[о]„ — допускаемое контактное напряжение, МПа

ов — предел прочности, МПа

°см — напряжение смятия, МПа

[ст]см — допускаемое напряжение смятия, МПа

стт — предел текучести, МПа

т — касательное напряжение, МПа

[т] — допускаемое касательное напряжение, МПа

<р — угол трения, град

V — коэффициент относительных потерь

со — угловая скорость, с-1

10

П Общие вопросы проектирования

Конструирование — это процесс создания машин в виде сборочных и рабочих чертежей на основе расчетов на прочность, износостойкость и др., конструкторского, технологического и эксплуатационного опыта. Все детали в машинах делятся на две группы: общемашиностроительного применения (валы, подшипники, зубчатые колеса и др.) и специальные, используемые, например, в поршневых двигателях и компрессорах, грузозахватных устройствах подъемно-транспортных машин. В учебнике рассматриваются детали первой группы: соединения, передачи, валы, подшипники, муфты, смазочные и уплотнительные устройства, упругие элементы и корпусные детали.

Простые детали машин: оси с металлическими цапфами, примитивные зубчатые колеса, винты, кривошипы, полиспасты были известны до Архимеда. В эпоху Возрождения итальянский живописец, ученый, инженер Леонардо да Винчи создал новые механизмы: зубчатые колеса с перекрещивающимися осями, шарнирные цепи, подшипники качения. Тогда же стали применять канатные и ременные передачи, грузовые винты, шарнирные муфты. Теория эвольвентного зубчатого зацепления была создана Л. Эйлером в середине XVIII в., но широкое применение зубчатых передач началось только в конце XIX в., когда их научились изготавливать методом обката. Первые патенты на шарикоподшипники были выданы в Англии в 1772 и 1778 гг., но централизованное их производство началось в Германии в 1883 г., в США в 1889 г.

Важный вклад в создание механических конструкций внесли Н. Н. Бенардос (1882) и Н. Г. Славянов (1888), разработавшие дуговую электрическую сварку, а также профессор Военно-воздушной инженерной академии им. Н. Е. Жуковского М. Л. Новиков, предложивший эффективные передачи зацеплением.

11

1.1. Критерии работоспособности и расчет деталей машин

Работоспособность — это способность изделия выполнять заданные функции с параметрами, установленными техническим заданием. Она характеризуется рядом критериев, которые применяют с учетом условий работы деталей механизмов и характера их нагружения. Основными критериями работоспособности являются:

Прочность — способность детали выдерживать нагрузки без разрушения. В зависимости от характера нагрузок рассматриваются прочности статическая, усталостная и ударная.

Различают 3 вида нагрузок:

_ постоянные во времени (статические) нагрузки, дейст-

вующие в машинах, например, силы начальной затяжки винтов, весовые нагрузки, давление жидкости или газа в стационарно работающих машинах (рис. 1.1, а);

_ переменные нагрузки рассматривают в трех вариан-

тах: с постоянными амплитудами в стационарно работающих

Рис. 1.1. Виды нагрузок деталей машин: а — статическая; б—г — переменные

12

машинах (рис. 1.1, б, в, г); с переменными амплитудами — внестационарно работающих машинах (рис. 1.2, а, б, в); со случайными амплитудами, вызываемыми ударами волн, случайными колебаниями оснований, случайными неровностями дороги, неоднородностями обрабатываемой поверхности, воздействием рабочих процессов, в том числе тяговой силы реактивных летательных аппаратов (рис. 1.2, г);

— ударные нагрузки в машинах ударного действия или других машинах вследствие погрешностей изготовления.

Нагрузки, представленные на рис. 1.1, называют стационарными (амплитуда постоянна во времени), а представленные на рис. 1.2, —нестационарными (амплитуда переменна во времени). Соответствующие расчеты деталей отражают характер изменения напряжений, концентрацию напряжений, влияние абсолютных размеров, шероховатости и упрочнения поверхности.

Жесткость — способность деталей, сборочных единиц сопротивляться изменению формы под действием нагрузок. Жесткость вызвана собственными упругими деформациями деталей, приближенно вычисляемыми по формулам сопротив

Рис. 1.2. Схемы нестационарного нагружения деталей: а, в — систематическое ступенчатое нагружение: б — систематическое непрерывное нагружение; г — нагружение циклическими случайными напряжениями

13

ления материалов и контактными деформациями (перемещениями), определяемыми при начальном контакте деталей по линии или в точке по формулам Герца, а при начальном контакте по площади — с помощью экспериментальных зависимостей.

Износостойкость — способность материала рабочих поверхностей деталей сопротивляться изнашиванию. Она определяется видом трения (скольжения или качения), наличием смазочного материала, режимом трения (жидкостным, полу-жидкостным, граничным и сухим), уровнем защиты от загрязнений, материалом и твердостью трущихся поверхностей. Износостойкость — важный критерий работоспособности, так как около 90% деталей, имеющих подвижные сопряжения, выходят из строя именно из-за износа.

Виброустойчивость — способность машины сопротивляться появлению вредных вынужденных колебаний и автоколебаний, т. е. колебаний, вызываемых ими самими. Колебания вызывают дополнительные деформации деталей, снижая их циклическую прочность.

Теплостойкость — способность машины работать при повышенных температурах — особо актуальна в машинах с большим тепловыделением в рабочем процессе (тепловые и электрические машины, машины для горячей обработки металлов). Теплостойкость ограничивает работоспособность машин, поскольку снижаются несущая способность масляного слоя в трущихся парах и точность деталей из-за температурных деформаций. Так, температурные деформации лопаток турбин могут вызвать выборку зазоров и аварию машины.

Коррозионная стойкость — сопротивление металлов химическому или электрохимическому разрушению поверхностных слоев и коррозионной усталости. Средства борьбы — специальное легирование или покрытия.

1.2. Надежность машин

Надежность — способность машины выполнять в течение заданного времени или наработки свои функции, сохраняя в определенных пределах эксплуатационные показатели. Надежность определяется как для всей машины, так и для ее отдельных деталей.

14

Основными критериями надежности являются: безотказность, долговечность, ремонтопригодность и сохраняемость. Безотказность — свойство объекта сохранять работоспособность в течение заданного времени. Долговечность — свойство машины (отдельной детали) сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания. Долговечность характеризуется ресурсами (техническим или назначенным). Ремонтопригодность — пригодность машины к предупреждению, обнаружению и устранению отказов проведением ремонта. Сохраняемость — свойство машины сохранять требуемые эксплуатационные показатели в течение установленного срока хранения. В зависимости от вида изделия надежность может определяться всеми заданными свойствами или только частью их.

1.3. Стандартизация

Стандартизация играет большую роль в развитии машиностроения. Распространение стандартизации на группы машин потребовало разработки типажа машин с взаимной увязкой их основных параметров (в частности, мощности электродвигателей, грузоподъемности грузовых автомобилей и т. п.). Стандарты разделяются на международные (ИСО), государственные (ГОСТ) и ведомственные. На продукцию общемашиностроительного применения разработано много сотен стандартов.

Принципиальным положением стандартизации является использование предпочтительных чисел и рядов. Они сокращают число оригинальных деталей. Ряд предпочтительных чисел — это числа геометрической прогрессии со знаменателем ф = 'К/10 . Для п = 5; 10; 20; 40 величина <р принимает значения 1,6; 1,25; 1,12; 1,06. Соответственно обозначают ряды чисел R5, RIO, R20, R40.

Агрегатирование в машиностроении — это возможность конструирования машин из нормализованных агрегатов, узлов и деталей, связанных в единую систему и изготовляемых централизованно. Агрегатирование имеет широкое распространение в станкостроении, особенно при создании многошпиндельных сверлильных и расточных станков.

Сертификация машин — это проверка и удостоверение их показателей, гарантирующих качество. Обязательная серти-

15

фи нация млшин производится в соответствии с требованиями стандартов. Так, при изготовлении металлорежущих станков должны быть соблюдены следующие требования: безопасность конструкций, электробезопасность, электромагнитная совместимость, уровень шума и вибраций, содержание вредных веществ в воздухе рабочей зоны, эргономические параметры и энергоэффективность.

1.4. Машиностроительные материалы

Материалы деталей выбирают в соответствии с основными критериями работоспособности, технологичности и экономичности.

Металлы и их сплавы. Если основным критерием работоспособности является прочность, преимущественно применяют закаливаемые и улучшаемые стали, по критерию жесткости — нормализуемые и улучшаемые стали. Если основным критерием является контактная прочность, то используют стали, закаливаемые по поверхности до высокой твердости 57—62 HRC3. При средних значениях номинальных напряжений в деталях и сложных геометрических формах последних применяют литейные сплавы (чугуны, сплавы на основе алюминия и магния), как правило, без термообработки. При скольжении под нагрузкой применяют материалы возможно более высокой твердости в паре с антифрикционными (в подшипниках и направляющих) или в паре с фрикционными материалами, имеющими повышенное трение (в фрикционных муфтах и тормозах).

Стали— сплавы железа с углеродом (до 2%), плотность стали 7,85 • 103 кг/м3. Стали обладают высокой прочностью, способностью воспринимать легирование, термическую и химико-термическую обработку. Стальные детали изготовляют всеми технологическими методами: давлением (прокаткой, ковкой, прессованием), отливкой, резанием, шлифованием и свариванием. Применяют углеродистые стали обыкновенного качества, обозначаемые буквами Ст и номером, определяющим ее прочность (например, СтЗ; Ст5); стали углеродистые качественные, обозначаемые сотыми долями процента содержания углерода (например, Сталь 30, Сталь 50); стали легированные, дополнительно обозначаемые первыми буквами названия легирующего элемента и процентом его содержания

16

(если он больше 1%), например 12ХНЗ означает сталь 0,12% углерода, до 1% хрома и 3% никеля. Обозначения основных легирующих элементов: В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, X — хром, Ф — ванадий, Ю — алюминий.

В качестве примера в таблице 1.1 приведены механические свойства некоторых сталей (ств — предел прочности, стт — предел текучести, O-j — предел выносливости при симметричном цикле, МПа) в зависимости от марки стали и вида термообработки.

Таблица 1.1

Механические свойства сталей

Марка стали Термообработка <4 ^-1

15 Нормализация 370 225 175

45 Нормализация Закалка ТВЧ 590 880 315 635 255 390

65Г Закалка, отпуск 1470 1270 580

12ХНЗА Цементация с закалкой и низким отпуском 930 735 490

ЗОХГСА Улучшение Закалка, низкий отпуск 910 1660 765 1560 440 570

Детали машин изготовляют преимущественно из легированных и среднеуглеродистых сталей.

Чугуны — сплавы железа с углеродом (более 2,2%). Выплавляют серые чугуны СЧ 10, 15, 20, 25, 30, 35 и чугуны повышенной прочности с шаровидным графитом ВЧ 35, 40, 45, 50, 60, 70. Числа в обозначениях марок — это временное сопротивление на растяжение в декопаскалях. Применяют также белые и отбеленные чугуны, обладающие повышенной твердостью, износостойкостью и коррозионной стойкостью. Чугун преимущественно используют для отливки корпусных деталей, станин, стоек, плит.

Легкие сплавы на основе алюминия, магния, титана имеют плотность не более (2,8...4,5) • 103 кг/м3 (плотность стали 7,85 • 103 кг/м3), высокую удельную прочность, делятся на литейные и деформируемые. Алюминиевые сплавы делятся на

17

силумины (алюминий с кремнием, например АЛ4) и дюралю-мины (алюминий с медью и марганцем, например Д-16). Алюминиевые сплавы применяют для быстровращающихся и движущихся с большими ускорениями деталей в быстроходных транспортных машинах, для корпусных деталей, а в самолетах — для несущих элементов конструкций. Наибольшей прочностью среди легких сплавов обладают титановые сплавы.

Сплавы цветных металлов. К такого рода сплавам относятся:

Бронзы — сплавы на основе меди, обладающие высокими антифрикционными свойствами, сопротивлением коррозии и технологичностью. Наилучшие антифрикционные свойства у оловянистых бронз, например БрОЮНФ. Свинцовистые бронзы вследствие своей низкой твердости применяют только в виде покрытий при закаленных сопряженных поверхностях. Алюминиевые бронзы с добавкой железа применяют при малых скоростях скольжения и повышенных давлениях при стальных закаленных сопряженных поверхностях.

Латуни — сплавы меди с цинком, обладающие хорошим сопротивлением коррозии, хорошей электропроводностью, высокой технологичностью. Применяются для изготовления арматуры, труб, гильз патронов.

Баббиты — высококачественные, хорошо прирабатывающиеся антифрикционные сплавы меди с мягкими металлами (оловом, свинцом).

Пластические массы. Это материалы на основе высокомолекулярных органических соединений, обладающие при некоторых температурах пластичностью, позволяющей легко формовать изделия. Кроме основы, служащей связующим компонентом, многие пластмассы имеют наполнитель (специальную добавку для повышения механических свойств).

Пластмассы широко применяют в промышленности благодаря многообразию их физико-технических свойств. По назначению пластмассы делятся на: конструкционные, электро- и радиотехнические, звуко- и теплоизоляционные, антикоррозийные. Пластмассы бывают термореактивные и термопластичные. Термореактивные пластмассы в процессе изготовления при высокой температуре меняют свойства, становятся неплавкими (текстолит, гетинакс, асботекстолит, древеснослоистые пластики, стеклопласты). Термопластичные пласт

18

массы размягчаются при высоких температурах, их можно повторно формовать (полиэтилен, полипропилен, винипласт, фторопласты, полиамиды, полиформальдегиды, полиуретаны, эпоксидные полимеры, поликарбонаты).

Металлокерамические материалы. Их получают методами порошковой металлургии из заранее составленной смеси порошков металлов и неметаллических материалов путем их прессования и последующего спекания в пресс-формах. В этом случае детали сложной формы (например, мелкомодульные конические колеса) не требуют обработки резанием. Комбинируя компоненты смеси, можно получать детали с заданными свойствами (например, с повышенным или пониженным коэффициентом трения). В машиностроении наибольшее распространение получили детали на основе железного порошка (втулки, шайбы, зубчатые колеса и др.). Железографитовые керамические материалы (графита 2...3%) успешно применяют для изготовления вкладышей подшипников скольжения. Методами порошковой металлургии изготовляют фрикционные накладки муфт сцепления и тормозов.

Композиционные волокнистые материалы. Металлические и неметаллические материалы представляют собой сочетание матрицы, являющейся основой, и упрочняющего волокнистого наполнителя. Варьируя состав и объемное соотношение композитов, получают материалы с уникальными свойствами (жаропрочность, высокие механические характеристики в заданном направлении и др.).

1.5. Пути экономии материалов

при конструировании. Технологичность конструкции. Точность. Взаимозаменяемость

Экономия материалов достигается: выбором рациональных схем механизмов (например, замена многоступенчатых зубчатых передач на планетарную или волновую позволяет существенно уменьшить массу механизма), а также оптимальных форм деталей, уменьшением или исключением концентраторов напряжений, применением ребер в сочетании с тонкими стенками, упрочнением деталей (например, повышение твердости зубьев колес с НВ 200 до HRC365 позволяет уменьшить массу редуктора почти в 8 раз). Совершенствование заготови

19

тельных операций позволяет сократить количество отходов (тогда в несколько раз меньше материала идет в стружку).

Конструкция детали должна быть технологичной, т. е. удобной для изготовления. Поверхности деталей должны быть удобны для обработки на существующих станках. Если детали получают методом литья, они должны иметь равномерную толщину стенок, плавные переходы, возможность свободной усадки и обеспечивать удобство формовки.

Взаимозаменяемость — это условие, при котором сборка изделия из деталей, изготовляемых по чертежам, должна осуществляться без непроизводительной и дорогой пригонки (дополнительной обработки). Детали невозможно изготовить абсолютно точно. Взаимозаменяемость обеспечивается системой допусков и посадок. Допуск размера — это разность между наибольшим и наименьшим его значением. Посадка определяется взаимным расположением полей допусков сопрягаемых деталей.

Допуски установлены в соответствии с 19 квалитетами, обозначаемыми в порядке понижения точности. Детали общемашиностроительного применения обычно выполняют по ква-литетам 4—11. Квалитеты 4—5 используют, если требуется высокая точность. Квалитеты 6—8 считают основными в современном производстве. Квалитет 9 применяют для деталей низкоскоростных машин. Квалитеты 10—13 — по мере понижения требований к точности деталей с включением деталей, обрабатываемых без снятия стружки, квалитеты 14—17 для свободных поверхностей деталей. С повышением точности деталей существенно возрастает их стоимость.

1.6. Конструирование машин и их оптимизация

При конструировании машин последовательно разрабатывают следующие технические документы (обычно в виде чертежей): техническое задание, техническое предложение, эскизный проект, технический проект, рабочий проект.

Техническое задание составляют на проект машин серийного и массового выпуска, техническое предложение — для проектов специальных машин. Эти документы содержат основные параметры и схемы машины. Эскизный проект включает в себя разработку основных узлов. Технический проект содержит чертежи общего вида машины и ее узлов. Рабочий проект

20

представляет собой комплекс общих видов, чертежей узлов и деталей, спецификаций и других документов, достаточных для изготовления машины.

В настоящее время успешно развиваются и совершенствуются системы автоматизированного проектирования (САПР).

Оптимизация. Деятельность отдельных конструкторов, целых проектных коллективов должна быть связана с выбором таких решений, которые позволяют получить некоторые оптимальные результаты: затратить минимум средств на создание детали, узла, машины в целом; достичь максимальной производительности, минимальной материалоемкости, а также минимальных затрат на эксплуатацию машины и т. д.

При решении каждой конкретной задачи необходимо считаться с реальными условиями. Так, для достижения максимальной прибыли предприятия необходимо учитывать наличие сырья и возможности его доставки, его стоимость и другие факторы. Для количественного решения задачи ее надо формализовать, т. е. создать математическую модель, адекватную исследуемому объекту.

Создание модели позволяет выделить цель и сформулировать целевую функцию (критерий оптимальности): минимум затрат и материалоемкости; максимум производительности и ограничивающие условия: необходимые запасы материалов и их стоимость; пределы изменения рабочих параметров машины; размер партии деталей, узлов, машин и др. Задача состоит в отыскании экстремума некоторой функции, т. е. оптимального значения целевой функции. Процесс создания математической модели обычно включает:

1) изучение объекта оптимизации. Анализ особенностей работы детали, узла, машины; выделение основных факторов, влияющих на исследуемый объект; изучение свойств объекта в различных условиях эксплуатации; выбор критерия оптимальности. Например, для механизмов авиационной и космической техники типичным критерием является минимум массы;

2) описательное моделирование. Установление основных зависимостей между характеристиками объекта с точки зрения оптимальности (например, анализ факторов, влияющих на статическую и усталостную прочность, жесткость конструкции);

21

3) математическое моделирование является следующим шагом перевода описательной модели на формальный математический язык в виде системы равенств и уравнений, а критерия оптимальности — в виде функции;

4) выбор и создание метода решения. Исходя из вида полученной математической записи выбирают тот или иной метод решения. Задача будет решена, если целевая функция достигнет своего экстремального (наибольшего или наименьшего) значения при соблюдении ограничений задачи;

5) выбор или написание программы для решения задачи на компьютере. Программа реализует выбранный метод решения задачи;

6) анализ полученного решения бывает формальным и содержательным. При формальном (математическом) анализе проверяют соответствие полученного решения реальному объекту, который моделировали. При содержательном анализе в модель могут быть внесены изменения и решение повторено. Разработкой методов решения задач, содержащих целевую функцию при определенных ограничениях, занимается раздел математики — математическое программирование. Это математическая дисциплина, посвященная теории и методам решения задач о нахождении экстремумов функций на множествах, определяемых ограничениями того или иного вида.

Д Контрольные вопросы__________________________________________

1. Как определить понятие «конструирование»?

2. Что понимают под термином «работоспособность»?

3. Каковы основные критерии работоспособности?

4. Как определить понятие «надежность»?

5. Почему необходима стандартизация изделий машиностроения?

6. Чем можно объяснить широкое применение сталей в машиностроении?

7. Какие материалы можно отнести к антифрикционным?

8. Каковы достоинства металлокерамических материалов?

9. В чем состоит условие взаимозаменяемости деталей?

10. Какие основные технические документы разрабатывают при конструировании?

11. Что включает в себя понятие «оптимизация»? Перечислить некоторые параметры оптимизации машин.

2

Сопряжения деталей машин и контактные напряжения

Передача сил от одной детали к другой в машинах осуществляется по сопряженным поверхностям контакта. Первоначальный контакт (контакт без нагрузки) в сопряжениях деталей машин происходит по поверхности, в точке (рис. 2.1) или по линии (рис. 2.2). В зависимости от характера взаимного перемещения контактирующих поверхностей под нагрузкой различают неподвижные и подвижные сопряжения деталей.

Задачей расчета сопряжений является определение напряжений и деформаций. Они нужны для расчета деталей на прочность, износостойкость и для определения жесткости (или обратной величины — податливости) соединения. Расчет напряжений и деформаций в сопрягаемых деталях называют решением контактной задачи, а напряжения — контактными. В точной общей постановке ее решение связано со значительными трудностями, обусловленными сложной формой деталей. Поэтому обычно задачу решают приближенно для частных форм деталей и условий нагружения.

Особый класс задач составляют задачи с первоначальным контактом деталей в точке или по линии. Решения этих задач обычно выполнены для неподвижного контакта и используются при расчете на прочность подшипников качения, зубчатых и фрикционных передач. Учитывая, что в подшипниках качения и передачах контакт подвижный (действуют силы трения) и часто присутствует смазочный материал в сопряжениях, условие прочности имеет вид

°н < Ын-

Расчетное контактное напряжение сн сравнивают с допускаемым [о]я, полученным экспериментально на реальных образцах в реальных условиях работы.

23

Рис. 2.1. Первона-чальи ый контакт деталей в точке

Решение задачи о контакте двух неподвижных шаров было получено известным немецким механиком Г. Герцем в 1881 г. при следующих допущениях: материал шаров изотропный и подчиняется закону Гука, поверхности без смазочного материала и абсолютно гладкие (шероховатость отсутствует), размеры площадки контакта малы по сравнению с радиусами кривизны шаров, площадка контакта плоская.

В результате решения задачи была получена формула для определения максимальных контактных напряжений в центре площадки контакта (рис. 2.1), обо

значаемых в литературе <зн в честь автора решения задачи (Hertz):

где F — сила сжатия шаров; - = — ± — — приведенная кри-Р Pi Р2

визна, знак минут ставят при внутреннем контакте (рис. 2.1);

и р2 — радиусы кривизны (рис. 2.1); vx и v2 — коэффициенты Пуассона материала шаров; Ег и Е2 — модули упругости материалов шаров.

При контакте двух цилиндров с параллельными осями первоначальный контакт происходит по линии (рис. 2.2). При сжатии цилиндров распределенной нагрузкой ivn в результате упругих деформаций образуется площадка контакта в виде полоски шириной 2Ь. Решение этой контактной задачи получено при перечисленных выше допущениях.

Максимальное напряжение на поверхности площадки контакта для стальных цилиндров при Е} = Е2 = Е и vx = v2 = 0,3:

пн-0,418Д£,

где ivп — распределенная нагрузка по длине образующей ци-

Р1Р2 линдров; р = ——-----приведенный радиус кривизны.

Р2 ± Р1

24

Рис. 2.2. Первоначальный контакт деталей по линии

Наибольшие контактные напряжения возникают в тонком поверхностном слое материала. Поэтому для повышения контактной прочности достаточно упрочнить только поверхностный слой детали. Для зубчатых передач толщина этого слоя составляет 0,2...0,3 модуля. На практике это достигается различными методами термической и химико-термической обработки материала (см. § 5.7).

, । Контрольные вопросы

1. В чем состоит решение контактной задачи?

2. Какие виды первоначального контакта деталей вам известны?

3. Каковы допущения при решении контактной задачи?

3

Глава

Основы триботехники

Триботехника изучает вопросы трения, износа и смазки.

3.1. Трение

В машинах часто встречаются подвижные сопряжения деталей (узлы трения), например опоры валов, пары винт—гайка и т. п. Узлы трения во многом определяют надежность и ресурс машин. Известно, что большинство узлов трения выходят из строя из-за изнашивания трущихся поверхностей. В связи с изнашиванием затраты на техническое обслуживание и ремонт в 3...10 раз превышают первоначальную стоимость машины. В некоторых машинах имеют место существенные потери энергии на преодоление трения (в автомобилях -50%, в текстильных машинах -80%).

Знание основ триботехники помогает оптимально конструировать машины. Одним из радикальных средств обеспечения надежности узлов трения является научно обоснованный выбор смазочного материала, зависящий от условий эксплуатации, вида ожидаемого режима смазки и состояния трущихся поверхностей. Известно, что реальный контакт плоских поверхностей деталей носит дискретный (в виде пятен) характер, обусловленный неровностями поверхностей, состоящими из отклонения формы 1, волнистости 2 и шероховатости 3 (рис. 3.1). Поэтому реальная площадь плоского контакта в 10... 10 000 раз меньше номинальной (ограниченной контуром площади контакта).

Реальная поверхность

Идеальная поверхность

Рис. 3.1. Схема неровностей поверхности: 1 — отклонение формы; 2 — волнистость; 3 — шероховатость

26

Внешнее трение скольжения наиболее часто имеет место в подвижном контакте деталей. Современное представление о трении основывается на адгезионно-молекулярно-деформационной механической теории, сформулированной Ф. П. Боуденом и И. В. Крагельским (1939). Полная сила трения складывается из силы молекулярного притяжения на пятнах касания CFM0JI) и силы сопротивления перемещению от внедрения микронеровностей одной трущейся поверхности в другую мех)- Для металлических поверхностей Гмол/Гмех ~ 00 FM0JI сильно снижается после введения смазочного материала между трущимися поверхностями.

В зависимости от режима смазывания различают виды трения:

трение без смазочного материала (рис. 3.2, а, б) редко встречается в машинах, лишь при работе в условиях вакуума, весьма низких или высоких температурах;

трение со смазочным материалом: граничное (рис. 3.2, в), полужидкостное (рис. 3.2, г), жидкостное (рис. 3.2, д).

Трение со смазочным материалом характеризуется относительной толщиной X смазывающего слоя между контактирую

Молекулярное сцепление

в) Масляные пленки

б) Поверхностные пленки

д) Масляный слой

Рис. 3.2. Виды трения в зоне контакта: без смазочного материала (а — ювенильное трение, б — сухое трение); трение со смазочным материалом (в — граничное, г — полужидкостное, д — жидкостное)

27

щими поверхностями, находящимися в относительном движении:

(3.1)

Х = --------,

Rax + Ra2

где h — толщина смазывающего слоя (см. рис. 3.2, д); Rar и Ra2 — средние арифметические отклонения профилей микронеровностей от базовой линии.

Классификация видов трения проводится по величине X: граничное при X < 1, полужидкостное при X = 1...5, жидкостное при X = 5... 100.

Граничное трение происходит по тончайшим масляным пленкам, образовавшимся в результате адсорбции. Удлиненные молекулы смазывающего вещества прикрепляются к поверхности твердого тела и образуют ориентированный слой толщиной не более 0,1 мкм. Эти пленки повторяют микрорельеф поверхности трения и обладают высокой прочностью на сжатие и малым сопротивлением скольжению при относительном перемещении поверхностей.

Полужидкостное трение — смешанное трение, при котором трущиеся поверхности не полностью разделены слоем жидкого смазочного материала и происходит касание отдельных микронеровностей. Отношение силы трения FTp к нормальной силе Fn называют коэффициентом трения f, величина которого в основном зависит от вида смазки.

Трение поверхностей деталей сопровождается изнашиванием — разрушением контактирующих поверхностей с изменением их размеров. Износостойкость — способность трущихся поверхностей сопротивляться изнашиванию. Оценкой износостойкости служит интенсивность изнашивания

т _ h Jh~S’

где h — износ, мкм; S — путь трения, м.

Жидкостное трение возникает между слоями смазочного материала, находящегося между трущимися поверхностями. При этом отсутствует износ, потери энергии на трение малы. Полное разделение трущихся поверхностей обеспечивает слой жидкости (масла), минимальная толщина (ftmin) которого с определенный запасом К > 1 превышает сумму высот микронеровностей: <

ftmin

.Rzj + Rz2 ’

(3.2)

28

где Rzl и Rz2 — высота профилей микронеровностей трущихся поверхностей.

Типичное развитие изнашивания узла трения представлено на рис. 3.3: I — приработка (интенсивное изнашивание в местах концентрации нагрузки), II — установившееся изнашивание малой интенсивности, III — ускоренное (катастрофическое) изнашивание. Период II характерен для штатной эксплуатации при полных нагрузках. По мере увеличения износа обычно

Рис. 3.3. Изменение интенсивности механического изнашивания

снижаются качественные показатели: уменьшается точность и КПД; растут динамические силы, вибрации, шум.

3.2. Смазочные материалы

По физическому состоянию смазочные материалы разделяют на жидкие (смазочные масла), пластичные, твердые и газообразные (масляный туман, очищенный воздух).

Смазочные масла являются основным смазочным материалом для машин. В зависимости от исходного продукта различают нефтяные (минеральные), синтетические и жировые масла. В условиях жидкостного трения основной характеристикой смазочного масла является вязкость, которая характеризуется внутренним трением между слоями жидкости под действием сдвигающей силы. Различают динамическую и кинематическую вязкость. Динамическую вязкость ц, Па • с, используют в расчетах, а кинематическую v, м2/с, — при производстве масел. В литературе обычно приводят значение кинематической вязкости масла при 40 °C (v40), при 50 °C (v50), при 100 °C (v100). Связь вязкостей масла: ц = pv, где р — плотность смазочного масла (820^-960 кг/м3).

Смазочные масла обеспечивают снижение трения и изнашивания, а также температуры трущихся поверхностей путем усиленного теплоотвода. Различают группы масел: моторные, индустриальные, трансмиссионные, специализированные, гидравлические. Моторные масла предназначены для смазывания двигателей внутреннего сгорания. Трансмиссионные масла используют для смазывания агрегатов трансмиссий различной техники, включая механические передачи. Индустриальные масла применяют для смазывания промышленного

29

оборудования и технологических машин. Названия специализированных масел свидетельствуют об их особом назначении (энергетические, авиационные и др. масла). Гидравлические масла применяют в качестве рабочих жидкостей в гидросистемах.

Пластичные смазочные материалы (ПСМ) состоят из жидкой основы (смазочное масло) и загустителя (обычно мыла жирных кислот). Загуститель образует жесткий полимерный каркас, в ячейках которого удерживается жидкое масло. При небольших нагрузках ПСМ ведет себя как твердое тело — не растекается, удерживается на наклонных и даже вертикальных плоскостях. Наиболее распространенными ПСМ являются солидол жировой, литол-24, ЦИАТИМ-201.

Твердые смазочные материалы (ТСМ) обеспечивают смазывание трущихся поверхностей при трении в экстремальных условиях (низкие или высокие температуры, вакуум), когда применение других смазывающих материалов невозможно. В качестве ТСМ используют коллоидальный графит, дисульфид молибдена.

Контрольные вопросы

1. Какие вопросы изучает триботехника?

2. Какие виды трения вы знаете?

3. На какие группы разделяют смазочные материалы?

4. Какие смазочные материалы используют в экстремальных условиях?

4

Глава

Фрикционные передачи и вариаторы

4.1. Общие сведения

Во фрикционных передачах движение передается силами трения. Простейшая фрикционная передача состоит из двух цилиндрических рабочих тел (колес), прижимаемых друг к другу с силой Fr (рис. 4.1, а). При вращении ведущего колеса (Вщ) в зоне контакта возникают силы трения, которые приводят во вращение ведомое колесо (Вм). Для передачи движения между валами с пересекающимися осями (рис. 4.1, б) используют конические колеса. Передачу с переменным передаточным отношением (вариатор) выполняют за счет переменного радиуса одного или обоих рабочих тел. Простейшим вариатором является лобовой (рис. 4.2), состоящий из ролика 2 и диска 1. При перемещении ролика 2 вдоль вала меняется радиус контакта на диске 1 и, следовательно, передаточное отношение.

Окружную силу Ft2, которую способна передать фрикцион-

ная передача, определяют из условия ?t2s = Frf,

Рис. 4.1. Простые фрикционные передачи с цилиндрическими (а) и коническими (б) колесами

31

Рис. 4.2. Лобовая фрикционная передача (вариатор)

где Fr — сила прижатия колес; f — коэффициент трения в контакте; s — коэффициент запаса сцепления, учитывающий возможность перегрузок и нестабильность сил трения. В силовых передачах принимают s = 1, 2...2, 0, в кинематических передачах s увеличивают до 3.

Из выражения (4.1) видно, что сила прижатия рабочих колес в 1/f раз больше силы трения. Значение коэффициента трения f в зависимости от материала рабочих тел и условий смазывания может изменяться от 0,04 до 0,4. Следовательно, сила прижатия превышает окружную силу в 2,5...25 раз. С учетом необходимого запаса сцепления сила прижатия будет еще больше. Данное обстоятельство предопределяет высокие нагрузки на валы и подшипники, на которых установлены рабочие тела.

32

Особенностью работы фрикционной передачи является обязательное наличие упругого скольжения (скольжения, вызванного упругими деформациями в зоне контакта рабочих тел). Во фрикционных передачах возможно также геометрическое скольжение. Оно возникает из-за различной скорости рабочих тел на площадке контакта. Например, в лобовой передаче (рис. 4.2) окружная скорость vp на внешнем диаметре ролика постоянна, а скорость ид на торце диска — пропорциональна радиусу. В точке О линии контакта окружные скорости ролика и диска равны и здесь наблюдается чистое качение. В остальных точках линии контакта — качение со скольжением. Точку О называют полюсом качения. Если момент сопротивления на ведомом рабочем теле превышает момент, создаваемый силами трения в передаче, то наступает буксование. При этом рабочие поверхности тел повреждаются.

Достоинства фрикционных передач: возможность бесступенчатого регулирования скорости вращения ведомого вала; простота формы тел качения; равномерность вращения, что позволяет применять фрикционные передачи при высоких скоростях, а также в приборах.

Недостатки фрикционных передач: значительные нагрузки на рабочие тела, валы и подшипники; необходимость в специальных нажимных устройствах; опасность повреждения рабочих поверхностей тел при проскальзывании при перегрузках.

4.2. Общие вопросы конструирования

Фрикционные передачи и вариаторы применяют в широком диапазоне мощностей — от ничтожно малых (в приборах) до сотен киловатт. Для больших мощностей конструируют фрикционные передачи с большим числом областей контакта.

Необходимое сжатие рабочих тел осуществляют различными способами, большинство современных вариаторов и передач выполняют с автоматическим прижатием. Однако в этом случае при изменении передаваемого момента передача некоторое время пробуксовывает, пока сила прижатия не достигнет значения, достаточного для передачи вращающего момента. Это приводит к значительному скольжению и нагреву рабочих тел. Форму рабочих тел передач с постоянным передаточным отношением выбирают такой, чтобы было обеспечено

2 Детали машин

33

чистое качение на всей площадке контакта. Поэтому передачи с коническими роликами должны иметь общую вершину конусов в точке О (см. рис. 4.1, б).

Фрикционные передачи могут работать как при наличии смазочного материала, так и без него. При работе без смазочного материала передача обладает большей нагрузочной способностью (коэффициент трения больше), но при проскальзывании возможен значительный нагрев в области контакта и повреждение рабочих поверхностей при перегрузках. Наличие смазочного материала стабилизирует работу передачи, но снижает коэффициент трения. Для таких передач характерна большая долговечность и надежность.

Рабочие тела фрикционной передачи должны обладать: а) высоким коэффициентом трения; б) высоким модулем упругости для возможности создания значительных сил прижатия и уменьшения гистерезисных потерь; в) высоким сопротивлением контактной усталости; г) высокой износостойкостью.

Для передач, работающих со смазочным материалом, наиболее часто применяют рабочие тела из закаленной стали (шарикоподшипниковой стали ШХ-15, стали 18Х2Н4МА и др.). При работе без смазочного материала широко применяют текстолит, обладающий высоким коэффициентом трения и малым модулем упругости. Наиболее преспективными являются специальные фрикционные пластмассы с целлюлозным наполнителем (ФК-16Л, ФК-24А, КФ-3), у которых коэффициент трения f может достигать 0,5. Средние значения коэффициентов трения для различных пар материалов, работающих без смазочного материала, приведены в табл. 4.1.

Таблица 4.1

Коэффициенты трения фрикционных пар при работе без смазочного материала

Материал Коэффициент трения

Закаленная сталь — закаленная сталь 0,10...0,18

Текстолит — сталь 0,20...0,25

Фрикционная пластмасса — сталь 0,35...0,45

34

4.3. Расчет фрикционных передач

Тела качения выполняют с начальным касанием по линии или в точке. При начальном касании по линии необходимо обеспечить высокую точность изготовления и сборки передачи, исключающую возможность нарушения линейного контакта.

Под действием силы прижатия контакт рабочих тел распространяется по площадке, на которой действуют контактные напряжения. При работе передач каждая точка поверхности рабочего тела испытывает периодическое воздействие нормальных и касательных напряжений, вследствие чего основной причиной выхода из строя фрикционных передач, работающих в масле, является выкрашивание поверхностей. Поэтому фрикционные передачи следует рассчитывать по контактным напряжениям на сопротивление усталости.

При начальном контакте по линии максимальные контактные нормальные напряжения определяют по формуле Герца для случая сжатия двух цилиндров:

IF е

<ун = 0,418 U- <[<%, (4.2)

ч op

где Fr — радиальная сила; Е = 2E1E2/(Ei 4- Е2) — приведенный модуль упругости рабочих тел (Ег и Е2 — модули упругости рабочих тел); Ъ — длина линии контакта; р = RlR2/(Rl -I- R2) — приведенный радиус кривизны. Для рабочих тел из закаленной стали допускаемые напряжения можно принимать [о]я = 1800...2000 МПа.

Если условие прочности он < [о]н не выполнено, то следует использовать более прочные материалы для изготовления рабочих тел или увеличить размеры передачи.

4.4. Передачи с постоянным и переменным передаточным отношением

Примерами фрикционных передач с постоянным передаточным отношением, получившими широчайшее распространение, являются передачи колесо—рельс (в железнодорожном транспорте) и колесо—дорожное полотно (в автодорожном транспорте).

35

Рис. 4.3. Фрикционная планетарная передача

Рис. 4.4. Передача с раздвижными конусными шкивами и промежуточным рабочим телом

Рис. 4.5. Торовый вариатор

Рис. 4.6. Дисковый вариатор

36

В машиностроении применяют фрикционные передачи с постоянным передаточным отношением и разгруженными опорами по схеме планетарных механизмов (рис. 4.3). Здесь вращающий момент передается от центрального ролика 1 к водилу h через промежуточные ролики (сателлиты) 3. Ролики 3 и 1 сжимаются силами со стороны неподвижного кольцевого звена 2. Водило h вращается вместе с роликами 3, имеющими свободу перемещения в радиальном направлении, и соединено с выходным валом.

Фрикционные передачи с плавным изменением передаточного отношения (вариаторы) разделяют на простые (см. рис. 4.2) и с промежуточными телами (рис. 4.4 и 4.5). По форме рабочих тел различают дисковые (рис. 4.6), конусные, шаровые и торовые (рис. 4.5) вариаторы. По числу потоков мощности вариаторы делят на однопоточные (см. рис. 4.2, 4.4) и многопоточные (на рис. 4.5 двухпоточный).

Важнейшей кинематической характеристикой вариаторов является диапазон регулирования скоростей Д. Так, для лобового вариатора (см. рис. 4.2) Д = n2max/n2min « -Rmax//?min, где n2max и n2min — максимальная и минимальная частота вращения на выходе.

Вариаторы, как правило, выполняют сдвоенными (см. рис. 4.4 и 4.5), в которых радиус каждого колеса может изменяться от минимального значения до максимального. При этом диапазон регулирования определяют по формуле

Д ~~ ^2тах/^2min ~ ^2max/^2min •

Наибольший диапазон регулирования частот вращения простого вариатора равен 4, сдвоенного вариатора — 12. При больших диапазонах регулирования значительно понижается КПД.

Лобовые вариаторы вследствие значительного геометрического скольжения на площадке касания и возможности изменения радиуса только одного рабочего тела уступают вариаторам других конструкций по величине диапазона регулирования, КПД и износостойкости.

В вариаторах с раздвижными конусными шкивами (см. рис. 4.4) и кольцевым промежуточным телом регулирование скорости достигается изменением радиусов (с^/2 и d2/2) контакта с промежуточным телом 4 конусных дисков 1 и 2 путем их раздвижения и сближения двумя рычагами 3 с резьбо-

37

в)

передвижные

Рис. 4.7. Виды промежуточных рабочих тел в передачах с раздвижными конусными шкивами: а — широкий клиновой ремень; б — стальное кольцо; в — специальная цепь

выми парами 5. В качестве промежуточных тел применяют широкие клиновые ремни (рис. 4.7, а), нормальные клиновые ремни, стальные кольца (рис. 4.7, б), специальные цепи (рис. 4.7, в).

Цепные вариаторы имеют по две пары раздвижных конусных дисков с прямыми радиальными зубьями на поверхности конусов и сложную цепь с передвижными пластинками (рис. 4.7, в), образующими зубья при набегании на диски. Зубья на парных конусных дисках смещены на полшага по окружности. Регулирование скорости вращения осуществляется сближением пары дисков на одном валу и синхронным раздвижением пары дисков на другом валу.

Многодисковые вариаторы основаны на регулировании скорости сближением и раздвижением осей конических дисков 1 и 2 (см. рис. 4.6), силы трения между дисками создаются за счет прижатия дисков пружинами. Эти вариаторы делают многопоточными для передачи больших мощностей.

Торовый вариатор (см. рис. 4.5) несет на входном и выходном валах торовые чашки 1 и 2, между которыми вращаются два или три ролика 3. Рабочий профиль чашек очерчен дугами окружности с общим центром кривизны О. Частота вращения регулируется изменением угла наклона осей вращения роликов 3. Преимущественно применяемые материалы тел ка

38

чения — сталь по текстолиту (из текстолита изготавливают обод ролика 3). Вариатор имеет начальное касание по линии и работает без смазывания. Диапазон регулирования вариатора 4...6.

Контрольные вопросы

1. Какую передачу называют вариатором?

2. Какие виды скольжения возникают во фрикционных передачах?

3. Какие требования предъявляют к рабочим телам фрикционных передач?

4. По какому условию рассчитывают фрикционные передачи?

5. Как определяют диапазон регулирования вариатора?

6. В каком вариаторе нагрузка передается за счет зацепления, а не трения?

5

Глава

Зубчатые передачи

5.1. Общие сведения

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением скоростей и моментов.

Цилиндрические зубчатые передачи между параллельными валами выполняют с помощью колес с прямыми, косыми и шевронными зубьями (рис. 5.1, а—г). Конические передачи между валами с пересекающимися осями осуществляют колесами с прямыми и круговыми зубьями (рис. 5.1, е, з), реже косыми (тангенциальными) зубьями (рис. 5.1, ж). Преобразование вращательного движения в поступательное и наоборот осуществляют цилиндрическим колесом и рейкой (рис. 5.1, д).

Зубчатые передачи — самые распространенные среди механических передач. Годовой выпуск зубчатых колес составляет несколько миллионов. Диапазон их применения широк: от часов и приборов до самых тяжелых машин.

Достоинства зубчатых передач: малые габариты; высокий КПД; постоянство передаточного отношения из-за отсутствия проскальзывания; возможность применения в широком диапазоне вращающих моментов, скоростей и передаточных отношений; надежность в работе и простота обслуживания.

Недостатки зубчатых передач: высокие требования к точности изготовления; шум при работе со значительными скоростями.

Обычно зубчатая передача состоит из двух колес с числами зубьев Zy и z2. Меньшее из колес, находящихся в зацеплении, называют шестерней, большее — колесом. Основными характеристиками передачи являются мощности на валах шестерни и колеса Pt и Р2 в кВт, угловые скорости (Dj и (i)2 в с1 (или частоты вращения пх и п2 в мин-1), окружная скорость на делительном цилиндре и в м/с, вращающие моменты Тг и Т2 в Н«м, передаточное отношение и = nr/n2 = z2/zr, коэффициент полезного действия ц.

40

Рис. 5.1. Основные виды зубчатых передач: а — цилиндрическая прямозубая; б — цилиндрическая косозубая; в — шевронная; г — цилиндрическая с внутренним зацеплением; д — реечная; е — коническая прямозубая; ж — коническая косозубая; з — коническая с круговыми зубьями

41

Понижающие передачи, в которых частота вращения шестерни больше частоты вращения колеса, а передаточное отношение и > 1, называют редукторами. Повышающие передачи, имеющие передаточное отношение и < 1, называют мультипликаторами. Пропорционально изменению частоты вращения зубчатых колес меняются вращающие моменты

Т2 = TiUT).

где Тг, Т2 — вращающие моменты на ведущем и ведомом зубчатых колесах соответственно; т] — КПД передачи.

В редукторах вращающий момент на ведомом колесе больше, чем на ведущем, такие механизмы используют в силовых передачах, предназначенных для получения больших значений моментов на выходе. В мультипликаторах частота на выходе возрастает, а вращающий момент уменьшается, такие передачи применяют в основном в приборных (кинематических) передачах. Зубчатые передачи, в которых передаточное отношение изменяется ступенчато, называют коробками передач.

5.2. Геометрия и кинематика цилиндрических зубчатых передач

Зацепление зубчатых колес эквивалентно качению без скольжения окружностей с диаметрами dwl и dw2 (рис. 5.2). Эти окружности называются начальными. Точка их касания П называется полюсом зацепления. Полюс лежит на линии, соединяющей оси колес Ог и О2. Расстояние между осями колес aw называется межосевым расстоянием.

Диаметры начальных окружностей можно представить в виде:

dwl = 2aJ(u + Yp,dw2 = dwXu, (5.1)

где и = (Oj/coa — передаточное отношение, так как окружная скорость в полюсе зацепления v = —-— = —-— , то

& &

aw= dwi - (5.2)

awl Z

межосевое расстояние.

Здесь и далее знак минус — для внутреннего зацепления.

42

Основным кинематическим условием, которому должны удовлетворять профили зубьев, является постоянство передаточного отношения. Этому условию удовлетворяют многие виды кривых, которыми очерчены зубья колес. Однако эвольвентное зацепление получило наибольшее распространение из-за ряда преимуществ перед другими. Эвольвентные зубчатые колеса нарезают инструментом с прямолинейной режущей кромкой, что упрощает заточку инструмента; при этом используется один и тот же инструмент независимо от числа зубь-

Рис. 5.2. Зацепление эвольвентных зубчатых колес

ев колеса. Эвольвента окружности образуется точкой К на пря-

мых NrK или N2K при качении их без скольжения по окружностям с диаметрами dbl или db2 (рис. 5.2). Эти окружности

называют основными.

Линия по которой перемещается общая точка контакта К профилей зубьев при вращении колес, называется линией зацепления. Угол atlv называют углом зацепления (угол между линией зацепления и прямой, перпендикулярной к межосевой линии). Линия зацепления всегда касательная к основным окружностям d61 = d^jcos atlv и db2 — dw2cos atu>.

При увеличении диаметров основных окружностей радиусы кривизны эвольвент NXK и N2K увеличиваются. В пределе эвольвента превращается в прямую линию, а зубчатый венец — в рейку с трапециевидным профилем зубьев. Такая рейка называется исходной.

Исходный контур (ИК) — контур зубчатой рейки с трапециевидным профилем зубьев. Он характеризует параметры любого эвольвентного зубчатого венца (рис. 5.3, а).

Исходный производящий контур (ИПК) — контур зубьев зубчатой рейки, характеризующий параметры зуборезного инструмента и отличающийся от ИК только увеличением высоты зубьев на величину радиального зазора С*т (рис. 5.3, б), где С* — коэффициент радиального зазора. В результате в зацеплении двух колес также образуется радиальный зазор С = С*т (см. рис. 5.2).

43

Рис. 5.3. Исходные контуры: а — исходный; б — исходный производящий; в — исходный контур фланкированных колес

Исходный контур имеет линию f — впадин зубьев, линию а — вершин зубьев, d — делительную линию. Высоту головки зуба обозначают ha, высоту ножки — hf. Шаг зубьев р — расстояние между точками одноименных профилей соседних зубьев. На делительной линии исходного контура толщина зуба равна половине шага (толщина зуба равна ширине впадины). Зубчатое колесо имеет окружность впадин (df), окружность вершин (da), делительную окружность (d) (рис. 5.4, а) по аналогии с линиями впадин, вершин и делительной окружности.

Окружной делительный шаг зубьев колеса р измеряют по дуге делительной окружности, он равен шагу исходного контура. Диаметр делительной окружности d = pz/n. Так как шаг неудобен для стандартизации, то используют модуль зацепления т = р/п. Тогда диаметр делительной окружности прямозубого колеса

d = mz. (5.3)

Различают шаг на делительной окружности р = пт и основной шаг pb = nmcos a.

Для уменьшения номенклатуры режущего инструмента и в целях унификации модули стандартизованы в диапазоне 0,05...100 мм. Параметры исходного контура также стандартизованы и задаются в долях модуля. Для передач с модулем т = 1...100 мм по ГОСТу 13755-81 угол профиля a = 20°. Коэффициенты высоты головки зуба А* = 1, радиального зазора С* = 0,25, радиуса скругления рр = 0,38 (рис. 5.3). В высоконапряженных зубчатых передачах применяют ИПК с a = 25°

44

Рис. 5.4. Станочное зацепление реечного инструмента с нарезаемым зубчатым колесом: а — без смещения ИПК; б — со смещением ИПК

и 28°. При этом увеличивается толщина зуба у основания и его прочность при изгибе.

Исходный контур фланкированных колес применяют для ответственных быстроходных зубчатых передач в целях уменьшения силы удара при входе зубьев в зацепление (см. рис. 5.3, в). Фланкирование состоит в срезании части профиля у вершины зуба под углом а + Да. Зубья колес, как правило, нарезают реечным инструментом (червячной фрезой) или долбяком методом обкатывания. При нарезании зубьев начальная прямая рейки катится без скольжения по делительной окружности нарезаемого колеса. В мелкосерийном производстве иногда зубчатые колеса нарезают методом копирования, при котором профиль инструмента (дисковой модульной фрезы) соответствует форме впадины между зубьями. В этом случае точность нарезания зубьев зависит от тщательности наладки фрезерного станка, производительность процесса ниже, чем при нарезании зубьев методом обкатывания.

Начальной прямой может быть делительная прямая d — d ИПК (рис. 5.4, а) или параллельная ей линия, отстоящая на

45

расстоянии хт, где х — коэффициент смещения исходного контура (рис. 5.4, б). Положительным считают смещение от центра колеса (+хт), отрицательным — к центру (-хт). При положительном смещении рейки увеличиваются диаметры вершин зубьев da и впадин d, на величину 2xm: da = d + + 2m(h* + х); df = d - 2m(na + С* - x). Диаметры делительной d = mz и основной окружности db = dcos a = mzcos a остаются без изменения. При х > О толщина зуба по делительной окружности увеличивается на величину 2xmtg а (см. рис. 5.4, б).

Колеса с положительным смещением имеют более толстые основания зубьев и больше радиусы кривизны эвольвент профиля NB2 > NBX (рис. 5.5). Это увеличивает несущую способность передачи, позволяет исключить подрезание зубьев у основания при малом их числе. Однако толщина по вершинам зубьев Sa уменьшается. При больших величинах смещения возможно нежелательное заострение. Рекомендуют Sa > 0,25th. При отрицательном смещении х < 0 при малом числе зубьев возможно подрезание зубьев, т. е. срезание части эвольвенты вблизи основной окружности.

Боковые поверхности зубьев колес образуются точками прямой, расположенной на плоскости зацепления Пз, которая катится без скольжения по основному цилиндру db (рис. 5.6, а). В прямозубом колесе линия КгКг параллельна оси цилиндра, К2К2 расположена под углом наклона р6 на основной окружности (основной угол). Косозубые зубчатые передачи по сравнению с прямозубыми характеризуются большей нагрузочной способностью, плавностью работы, меньшим шумом, но наклон зубьев приводит к возникновению осевой силы, нагружающей опоры и валы передачи.

Делительный угол наклона зуба Р определяется на делительном цилиндре, он является исходным при проектировании передачи, а основной угол наклона определяется в зависимости от р и а:

Pfc = arcsin (sin р cos а). (5.4)

Рис. 5.5. Форма зуба в зависимости от ИК

46

При нарезании косозубого колеса червячная фреза (ее исходный производящий контур модуля т) движется вдоль линии наклона зубьев р (рис. 5.6, б). В торцовой плоскости окружной шаг, модуль, диаметры делительной и основной окружностей определяются по зависимостям:

pt = p/cos Р; mt = m/cos Р;

dt = mtz = mz/cos P; db = d(cos a,. (5.5)

В торцовой плоскости зуб косозубого колеса, как и прямозубого, имеет эвольвентный профиль, но с другими модулем (нестандартным) и углом зацепления на делительной окружности

at = arctg (tg a/cos Р). (5.6)

Расчетным является сечение N — Nнормальное к направлению зуба (см. рис. 5.6, б). В этом сечении определяют параметры эквивалентного колеса, которые используются при расчете на прочность. Профиль зуба косозубого колеса соответствует профилю эквивалентного прямозубого колеса с радиусом, равным радиусу кривизны эллипса по малой оси dv/2. Большая полуось эллипса а = dt/(2 cos Р), малая — b = dt/2, радиус кривизны dv/2 = а2/Ъ = dt/(2 cos2 Р). Так как диаметр эквива

Рис. 5.6. Особенности косозубых и шевронных передач: а — зубья в плоскости зацепления; б — эквивалентное колесо;

1 — торцовая плоскость; 2 — ИПК

47

лентного прямозубого колеса dv — mzv, то эквивалентное число зубьев

z = = d* = m‘z = mz = 2 (5 7)

v т т cos2 Р т cos2 Р т cos3 р cos3 Р

где z — число зубьев косозубого колеса. При расчете на прочность косозубые колеса заменяют эквивалентными прямозубыми с числом зубьев zv.

Межосевое расстояние косозубой передачи

aw = 0,5(dt2 ± dtl) = 0,5(z2 ± zj/cos р. (5.8)

Основные зависимости для геометрического расчета цилиндрических передач приведены в табл. 5.1.

5.3. Основные параметры цилиндрических зубчатых передач

Косозубые передачи выполняют в большинстве случаев без смещения, так как межосевое расстояние можно изменять за счет угла наклона зубьев (при этом изменяется торцевой модуль mt, а с ним и диаметры колес). С целью уменьшения номенклатуры корпусов стандартных редукторов межосевые расстояния стандартизованы в диапазоне 40...2500 мм.

Максимальные значения передаточного отношения принимают и =? z2/z1 = 5...8, в кинематических передачах и достигает 15. Числа зубьев шестерни следует выбирать большими из возможных значений с целью уменьшения стоимости зубона-резания и потерь на трение; гг = 20...24 при НВ < 300;

= 17...20 при 35 < НИСЭ < 52, = 11...17 при НИСЭ > 52.

Число зубьев колеса z2 = zxu. Минимальное число зубьев при отсутствии подрезания

z > 2(Л* - x)cos p/sin2a. (5.9)

Для прямозубых колес, нарезанных без смещения, zmin = 17 при a = 20°, для косозубых zmln ® 17/cos3p. Для колес, нарезанных со смещением, zmin = 10... 12.

Модуль в нормальном сечении зуба колеса при твердости Н< 350 НВ принимают т = (0,01...0,02)0^, при твердости Н > 45 HRC3- т = (0,016...0,0315)0^ и округляют до стандартного значения. Ширину зубчатых колес b выражают через

48

коэффициент ширины зубчатого венца = b/aw. Для зубчатых колес из улучшенных сталей с Н < 350 НВ рекомендуют принимать \|/Ьа = 0,315...0,5 для колес с Н > 350 НВ - фЬа = = 0,2...0,315. Передвижные прямозубые шестерни коробок скоростей делают узкими (уЬа = 0,1...0,2). Для шевронных передач уЬа = 0,63...1,25. Стандартные значения для редукторов: 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25.

Таблица 5.1

Расчет геометрических и кинематических параметров

Наименование параметра Обозначение Метод расчета

Основной угол наклона ₽<, Рь = arcsin (sin p • cos a)

Делительные диаметры шестерни dl _ mzx 1 COS P

колеса d2 _ mz2 d? ~ 1 COS P

Основные диаметры шестерни dbi dbl = djcos a

колеса ^Ь2 db2 — d2cos a

Диаметры вершин зубьев шестерни dai dal — dj + 2m(l + xt)

колеса daz da2 “ d2 + 2п1(1 + «2)

Коэффициент торцового перекрытия Ea £a = £al + £a2

Составляющие коэффициента торцового пе-рекрытия, определяемые начальными головками зубьев шестерни Eal _ z1(tgaol - tga(u,) Eal 2л

колеса Ea2 z2(tgaa2 ~ tgafw) Ea2 2л d.ll21 где aal(2) = arccos —i-'. “<11(2) Примечание. Для передач без смещения при р < 20° еа » [1,88 - 3,2 (1/2] + 1/22)]cos р

49

Продолжение табл. 5.1

Наименование параметра Обозначение Метод расчета

Коэффициент осевого перекрытия Е₽ bw t»wsin р Ед р рх пт

Осевой шаг Рх == пт sin Р

Суммарный коэффициент перекрытия Ev Ev = Еа + Ер

Толщина зуба на окружности dy SP „ .( л . 2xtg а . . Sy~d^2Z+ г +lnva~ - inv ак) а.у - arccos (db/dy)-, inv ay - tg ay - ay

Эквивалентные числа зубьев шестерни Zul = 21/cos3 p

колеса 2p2 = Z2/COS3 P

Окружные скорости, м/с V nd.n. V = t—* 60000

Угол наклона зубьев косозубых колес выбирают по усло-

..... b

вию, при котором осевой коэффициент перекрытия ев = — р Рх

(обычно Ер = 1,1...1,2), здесь рх = nm/sin 0— осевой шаг; в большинстве конструкций 0 = 8...20°. В тяжелых редукторах применяют шевронные колеса, не передающие на подшипники осевые нагрузки. У шевронных колес 0 = 25...45°.

Косозубые колеса применяют для ответственных передач при средних и высоких окружных скоростях колес. В косозубых передачах обычно принимают для шестерни левое направление зуба, для колес — правое. Прямозубые колеса применяют преимущественно при невысоких и средних окружных скоростях, в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес для изменения скорости (коробки передач).

50

5.4. Точность зубчатых передач

Погрешности изготовления зубчатых колес приводят к повышению динамических нагрузок, вибрации, шуму передач. Нарушается постоянство мгновенного передаточного отношения и согласованность угловых скоростей ведущего (Oj и ведомого ©2 валов.

Точность зубчатых колес регламентируется ГОСТом. Предусмотрены 12 степеней точности от 1 до 12 в порядке ее убывания. Наиболее распространенные в машиностроении степени точности в быстроходных передачах (при окружной скорости на начальном диаметре v > 10 м/с) — 5, 6, 7, в тихоходных — 8, 9. С ростом точности зубчатых колес существенно возрастает стоимость их изготовления.

Различают следующие основные показатели точности:

— Кинематическая точность характеризуется суммарной погрешностью углов поворота сцепляющихся колес за один оборот. Она существенно важна для передач станков, систем управления и быстроходных силовых передач из-за опасности появления резонансных колебаний и шума.

_ Боковой зазор между неработающими поверхностями соседних зубьев определяется видом сопряжения. Он предотвращает заклинивание (в частности, при разогреве) и обеспечивает свободное вращение колес. Виды сопряжений для всех степеней точности — Н, Е, Д, С, В, А (рис. 5.7). Сопряжения Н, Е с нулевым и малым боковым зазором /„min используют в передачах систем управления, точных приборов. Для избежа-

Рис. 5.7. Виды сопряжений

51

ния заклинивания в конструкции предусматривают регулирование межосевого расстояния при сборке.

— Плавность работы передач характеризуется повторяющимися колебаниями скорости за период работы каждого зуба. Она существенно влияет на высокочастотную составляющую динамической нагрузки быстроходных передач.

_ Пятно контакта зубьев характеризует концентрацию нагрузки на зубьях, которая существенно влияет на работоспособность силовых передач.

Таблица 5.2

Ориентировочные допустимые окружные скорости передач в зависимости от степени точности

Степень точности Окружная скорость, м/с

прямозубые косозубые

6 20 30

7 12 20

8 6 10

9 3 5

В общем машиностроении рекомендуют вид сопряжения В. Например, на чертежах обозначают 7-7-6-В (7 — кинематическая точность, 7 — плавность работы, 6 — пятно контакта, В — вид сопряжения) или 7-В — когда совпадают три первых показателя точности. Динамические нагрузки зависят от степени точности передачи и возрастают с ростом окружной скорости. В табл. 5.2 приведены ориентировочные допустимые окружные скорости на начальных диаметрах колес в зависимости от степени точности.

5.5. Силы в зацеплении цилиндрических передач

При работе зубчатых передач возникают силы, знание которых необходимо для расчета на прочность зубьев колес, валов и их опор. Силы определяют при статическом нагружении, без учета ошибок изготовления и деформаций деталей.

52

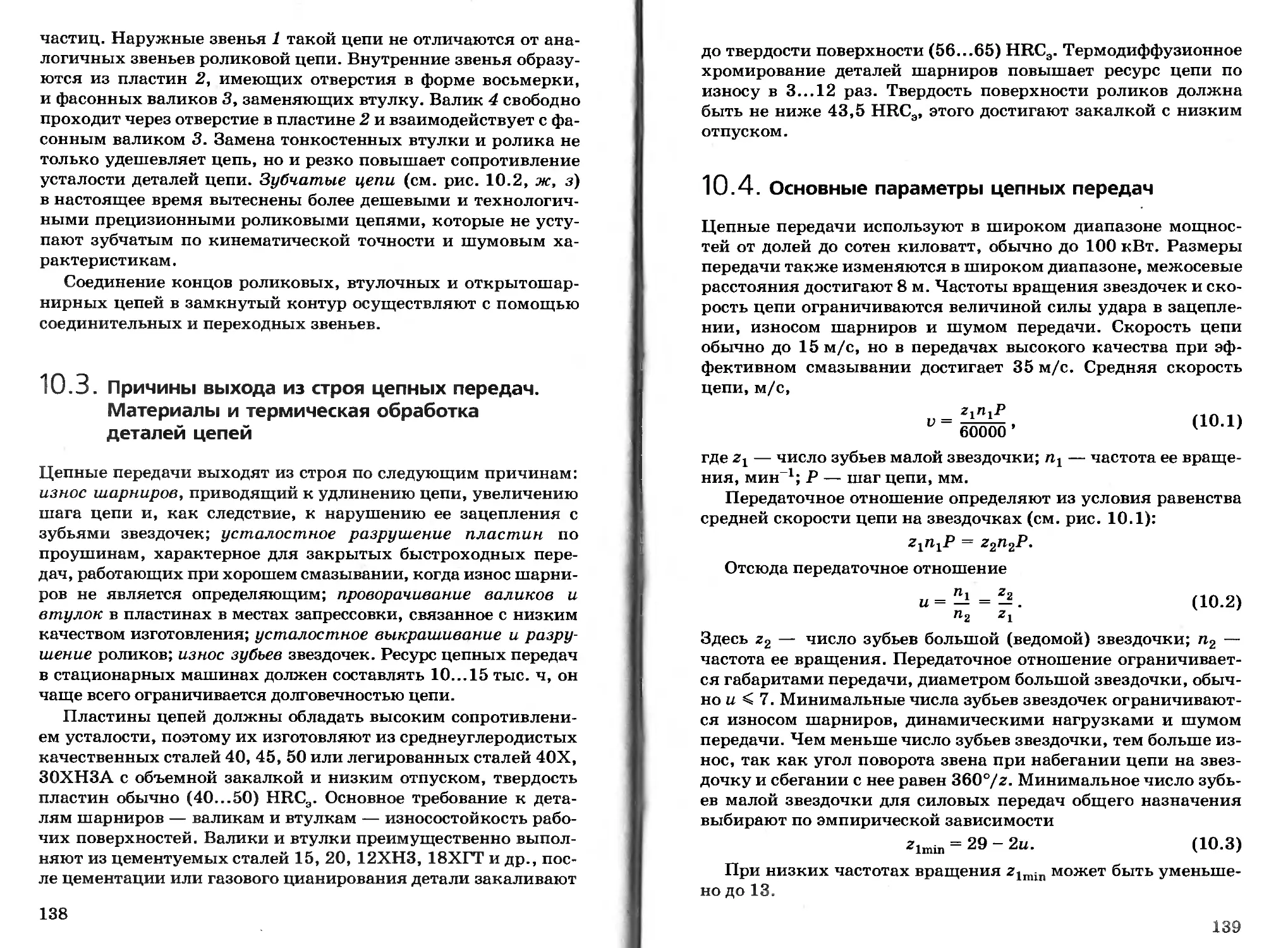

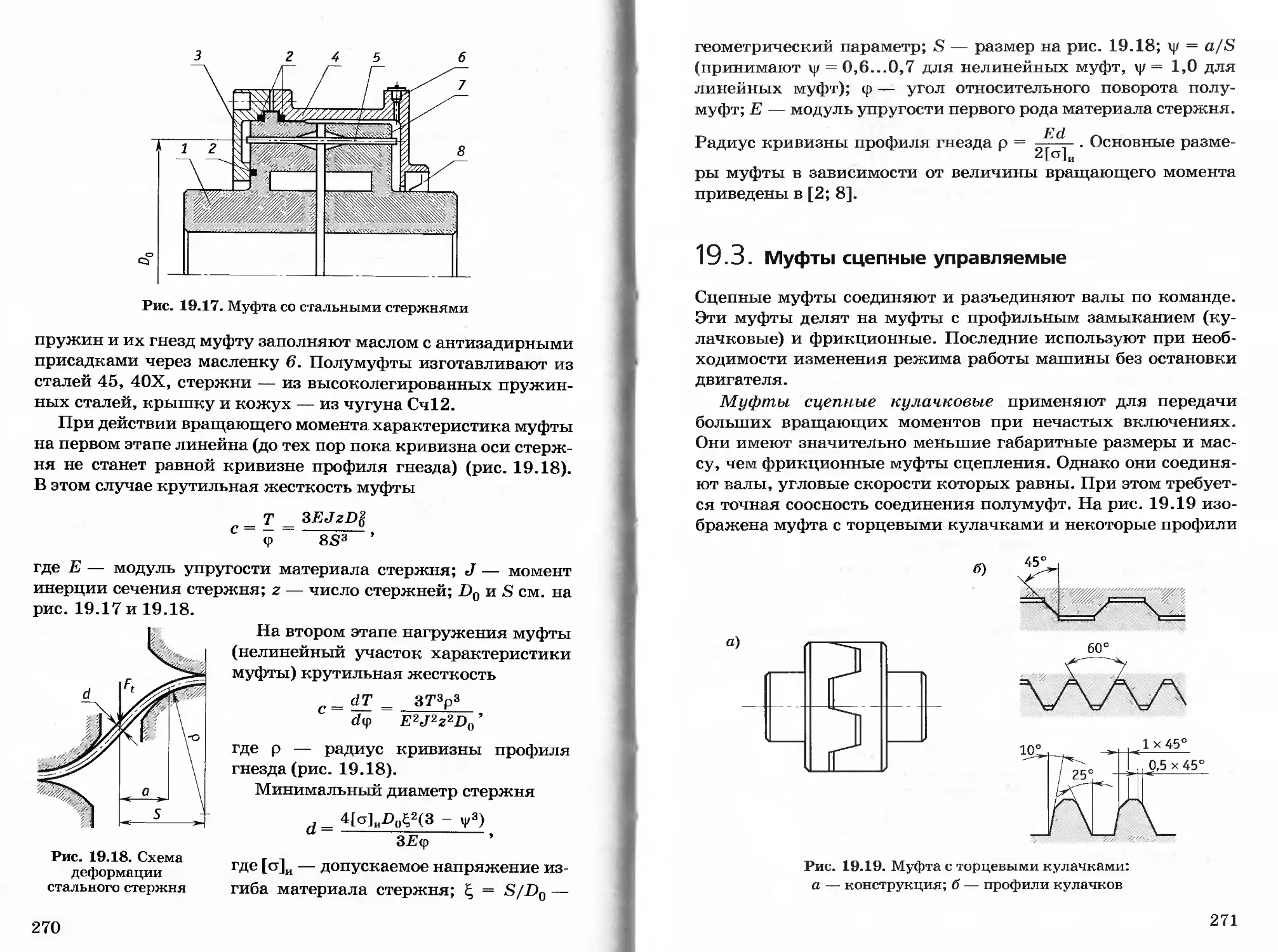

Рис. 5.8. Силы, действующие в зацеплении цилиндрической зубчатой передачи: а — силы в торцовой плоскости;