Author: Ряховский О.А.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общее машиностроение машиноведение машиностроение механика проектирование пособие для вузов оформление чертежей

ISBN: 5-7038-1773-0

Year: 2002

“Механика в техническом университете”

Серия основана в 1999 году

В восьми томах

Том 8

()тветственный редактор КС. Колесников

Редакционный совет:

К(Колесников (председатель) НА. Ачфутов О. С. Парайкин Ц.Н. Попов О.А. Ряховский В.А. Светлицкий В.И. Усюкин КВ. Фролов И.С. Шумилов

Москва

II t iiio и., । no МГ I V имени 11/). Баумана

ДЕТАЛИ МАШИН

Под редакцией О.А. Ряховского

Допущено Министерством образования Российской Федерации в качестве учебника для студентов высших учебных заведений, обучающихся по направлениям подготовки дипломированных специалистов «Машиностроительные технологиии и оборудование»'и «Технологические машины и оборудование»

Москва Издательство МГТУ имени Н.Э.Баумана 2002

УДК 621.81 (075.8)

ББК 34.41

Д38

Рецензенты: кафедра «Машиноведение и детали машин» Московского авиационного института (зав. кафедрой д-р техн, наук А.И. Станкевич); д-р техн, наук Ю.Н. Дроздов

Авторы: Л.А. Андриенко, Б.А. Байков, И.К. Ганулич, А.В. Клыпин, Д.Н. Решетов, О.А. Ряховский, В.П. Тибанов, М.В. Фомин, С.А. Шувалов

Д38 Детали машин: Учеб, для вузов / Л.А. Андриенко, Б.А. Байков, И.К. Ганулич и др.; Под ред. О.А. Ряховского. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. — 544 с. — (Сер. Механика в техническом университете; Т. 8).

ISBN 5-7038-1773-0 (Т. 8)

ISBN 5-7038-1371-9

Изложены основы теории, расчета и принципы конструирования деталей и узлов машин общего назначения: разъемных и неразъемных соединений, передач зацеплением и трением, подшипников скольжения и качения, валов и муфт приводов.

Содержание учебника соответствует программе и курсу лекций, которые авторы читают в МГТУ им. Н.Э. Баумана.

Для студентов технических университетов. Может быть полезен аспирантам и преподавателям, а также специалистам в области машиностроения.

УДК 621.81 (075.8)

ББК 34.41

ISBN 5-7038-1773-0 (Т. 8) ISBN 5-7038-1371-9

© Коллектив авторов, 2002

© МГГУ им. Н.Э. Баумана, 2002

Предисловие

Учебник написан в соответствии с программой дисциплины «Основы конструирования деталей и узлов машин» для студен-1ов машиностроительных специальностей вузов и охватывает ряд общих вопросов, касающихся критериев работоспособности, расчетов и конструирования.

Рассмотрены теория и расчеты разъемных и неразъемных соединений, различных типов передач защеплением и трением, валов и осей, подшипников качения и скольжения, муфт приводов, смазывания, изнашивания и смазочных устройств и др. большое внимание уделено вопросу контактной прочности.

Дисциплина «Основы конструирования деталей и узлов машин» является необходимой при подготовке конструкторов широкого профиля — создателей новой техники.

Учебник написан в соответствии с принятой классификацией деталей машин (соединения, передачи, валы, опоры, муфты приводов) и отражает современное состояние основ конструирования машин и перспективные тенденции.

Авторы выражают благодарность своему учителю Дмитрию Николаевичу Решетову, сыгравшему большую роль в обсуждении и написании настоящего учебника с учетом особенностей перестроечного процесса в отечественном машиностроении.

Авторы благодарны канд. техн, наук Л.Н. Сыроветникову за помощь в написании главы «Фрикционные передачи и вариаторы».

Глава 1

ВВЕДЕНИЕ В КУРС «ДЕТАЛИ МАШИН».

КОНТАКТНАЯ ЗАДАЧА

Все основные рабочие процессы осуществляются машинами или с применением средств механизации. Современные машины многократно повышают производительность труда человека и решают задачи, порой непосильные человеку. Мощность энергетических машин достигает миллионов киловатт, скорости самолетов достигают и превышают скорость звука, мощные вычислительные машины делают миллионы и сотни миллионов операций в секунду, достигнута возможность перемещения в космическом пространстве.

Детали машин — это составные части машин .

Дисциплина «Основы конструирования деталей и узлов машин» охватывает изучение и расчеты отдельных деталей, их комплексы — узлы или сборочные единицы, объединенные общими сборочными операциями и назначением. В курсе рассматриваются некоторые общие вопросы конструирования машин.

Конструирование — это творческий процесс создания оптимального варианта машины в документах (главным образом в чертежах) на основе теоретических расчетов, конструкторского, технологического и эксплуатационного опыта.

Детали машин делятся на детали общемашиностроительного применения, составляющие большинство, и специфические — для отдельных машин (например, механизм управления крылом самолета, грузозахватные устройства подъемно-транспортных машин). В курсе рассматриваются детали первой группы.

* В узком понимании термина — эго детали, изготовляемые без сборочных операций.

Детали классифицируют по назначению: соединения, передачи, подшипники, муфты, смазочные и уплотнительные устройства, упругие элементы и корпусные детали.

История использования деталей машин начинается с глубокой древности. Известно применение пружин в луках для метания стрел, лучкового возвратно-вращательного привода для допивания огня, катков для перемещения тяжестей.

Существенная часть простых деталей машин: металлические цапфы, примитивные зубчатые колеса, винты, кривошипы, полиспасты были известны до Архимеда. Эпоха Возрождения была в шачительной степени ознаменована работами Леонардо да Винчи. Он создал новые механизмы: зубчатые колеса с перекрещи-пающимися осями, шарнирные цепи, подшипники качения. Уже нч да применяли канатные и ременные передачи, грузовые вин-И.1, шарнирные муфты.

Эвольвентное зубчатое зацепление было предложено Л. Эйлером в середине XVIII в., но широкое применение этих зубчатых чередам началось в конце XVIII в. с освоения эффективного изго-1о11лспия их методом обката.

Первые патенты на шарикоподшипники были выданы в Анг-И111 в 1772 и 1778 гг., но централизованное производство нача-|юс1. п Германии в 1883 г., в США в 1889 г.

Важным российским вкладом в создание механических кон-. । рукций является разработка дуговой электрической сварки Бе-।ыр.чосом (1882 г.) и Славяновым (1888 г.). Существенный вклад "к чссгвенных ученых в разработку передачи зацеплением внес V П 1 (овиков (круговинтовые передачи).

1.1. Критерии работоспособности и расчета деталей машин

Детали машин выходят из строя по различным причинам, ..... определяются условиями эксплуатации деталей. Причины ымпа отдельных деталей передач, соединений и т. п. назы-н,||»| критериями работоспособности. Различают следующие <и пивные критерии работоспособности.

Прочность — способность детали выдерживать приложен-ш и п н ручки без разрушения — является обязательным и важ

нейшим критерием работоспособности деталей машин. Рассматривается прочность по характеру нагрузок: статическая, усталостная и ударная.

Различают следующие виды нагрузок в машинах.

Постоянные нагрузки, действующие в машинах, например, силы начальной затяжки винтов, весовые, давление жидкости или газа в стационарно работающих машинах.

Переменные нагрузки с постоянной амплитудой — в стационарно работающих машинах.

Переменные нагрузки с переменной амплитудой — в нестационарно работающих машинах.

Переменные нагрузки со случайными амплитудами, вызываемые воздействиями природных факторов, порывами ветра, ударами волн, случайными колебаниями оснований, случайными неровностями дороги, неоднородностями обрабатываемой среды, воздействием рабочих процессов, в том числе тяговой силы реактивных летательных аппаратов.

Ударные нагрузки в машинах ударного действия или других машинах вследствие погрешностей изготовления.

Предварительные расчеты на прочность обычно выполняют по допускаемым номинальным напряжениям. Соответствующие расчеты деталей отражают характер изменения напряжений, концентрацию напряжений, влияние размеров, шероховатость и упрочнение поверхности.

Жесткость — способность деталей сопротивляться изменению формы под действием сил. Жесткость определяется собственными упругими деформациями деталей, которые находят по формулам сопротивления материалов, и контактными деформациями, определяемыми при начальном контакте деталей по линии или в точке по формулам Герца, а при начальном контакте по площади — с помощью экспериментальных коэффициентов.

Износостойкость — способность материала деталей оказывать сопротивление изнашиванию. Износостойкость определяется видом трения (скольжения или качения), смазыванием, режимом трения (жидкостным, полужидкостным, граничным или сухим) и уровнем защиты от загрязнений. Износостойкость актуальна в связи с тем, что 90 % деталей выходят из строя по износу.

к

Виброустойчивость — сопротивление появлению в машинах вредных динамических нагрузок в виде вынужденных колебаний и автоколебаний (колебаний, вызываемых ими самими, например, при трении, резании и т. п.)

Теплостойкость — способность деталей сохранять работоспособность в машинах с большим выделением тепла в рабочем процессе (тепловые и электрические машины, машины для горячей обработки металлов). Теплостойкость ограничивает работоспособность машин в результате понижения прочности материала при нагреве, снижения несущей способности масляного слоя в 1рущихся парах и снижения точности в результате температурных деформаций. Температурные деформации лопаток турбин могут вызвать выборку зазоров и аварию машины.

Коррозионная стойкость — сопротивление металлов химическому или электрохимическому разрушению поверхностных гноев и коррозионной усталости. Коррозионная стойкость определяется сроком службы машин в коррозионной среде. Средства оорьбы — специальное легирование или покрытия.

Точность — свойство машин работать в заданных пределах возможных отклонений параметров, например размеров. Точность — один из важнейших показателей качества деталей ма-...и, влияющий на работоспособность и надежность машин и механизмов.

Точность диктуется требуемой точностью рабочего процесса машины и нормальной работой механизмов. Точность влияет на i корпеть машин и их деталей, в том числе и на скорость транспорт.

1.2. Надежность машин

11адежность — это свойство объекта выполнять в течение in,чанного времени (или заданной наработки) свои функции, охраняя в заданных пределах эксплуатационные показатели.

I l.iнежность изделий обусловливается их безотказностью, долго-ы чпостью, ремонтопригодностью и сохраняемостью.

Роль надежности машин непрерывно возрастает, что связано । повышением сложности, напряженности и быстроходности M.iiiinii, расширением объектов совместной автоматизации (от п|пн1ого механизма до автоматизированного цеха).

1.3. Стандартизация

Стандартизация играет большую роль в развитии человечества. Если бы не было стандартизации, то при проектировании новой машины пришлось бы большую часть деталей машин (болты, подшипники качения и др.) изготовлять в индивидуальном или мелкосерийном производстве. Вместо испытаний материалов стандартных марок потребовалось бы гораздо больше испытаний, что осложнило бы кооперацию между предприятиями, отраслями и странами. Стандартизация принципиально сокращает необходимый типаж машин и других изделий.

Распространение стандартизации на группы машин потребовало разработки типажа машин с взаимной увязкой их основных параметров (в частности, мощности электродвигателей, грузоподъемности грузовых автомобилей и т. п.).

Широкое развитие стандартизации нашло свое место в конструировании оружия.

Стандарты разделяются на международные (ИСО), государственные (ГОСТ) и ведомственные. К настоящему времени на продукцию общемашиностроительного применения разработаны сотни стандартов.

Принципиальным положением стандартизации являются предпочтительные числа и ряды. Они существенно сокращают число оригинальных деталей или их параметров.

Предпочтительные числа — это ряд чисел геометрической прогрессии ak - (а — первый член ряда нулевого номера; к — порядковый номер) со знаменателем = , где п прини-

мает значения 5, 10, 20, 40. Соответственно обозначают ряды чисел R5, RIO, R20, R40 (q>= 1,6; 1,5; 1,12; 1,06).

Агрегатирование в машиностроении — это построение машин из нормализованных целевых агрегатов, узлов и деталей, связанных в единую систему и изготовляемых централизованно. Агрегатирование широко распространено в станкостроении, особенно для многошпиндельных сверлильных и расточных станков.

Сертификация машин — это проверка и удостоверение их показателей, гарантирующих качество. Обязательная сертификация машин производится в соответствии с требованиями стандартов, in

которые проиллюстрируем на примере металлорежущих станков, имеющих большое число типов и их модификаций. Это безопасность конструкций, электробезопасность, электромагнитная совместимость, уровень шума и вибраций, содержание вредных веществ в воздухе рабочей зоны, эргономические параметры и шергоэффективность.

Работу по сертификации машин возглавляет ГОССТАНДАРТ РФ, а проводят ее органы по сертификации отраслевых НИИ с привлечением промышленных предприятий и вузов.

Кроме системы сертификации РФ существует международная система сертификации, которая проверяет соответствие пока-сггслей объектов международным нормам.

1.4. Машиностроительные материалы

Материалы деталей обычно выбирают соответственно ос-поцному критерию работоспособности (в частности, основному виду нагрузки) и требованиям технологичности и экономики.

Металлы и их сплавы. По критерию прочности преимуще-i пенно применяют закаливаемые и улучшаемые стали, по критерию жесткости — нормализуемые и улучшаемые стали.

11ри основных отказах по контактной прочности применяют । hi и и. закаливаемые по поверхности до высокой твердости 1 Н« 1, 57 - 62.

11ри средних значениях общих напряжений и сложных гео-м< 1ричсских формах применяют литейные сплавы (чугуны, си-мины и др.) в основном без термообработки.

При скольжении под давлением чаще применяют материа-н.। шпможно повышенной твердости в паре с антифрикционными материалами (в подшипниках и направляющих) или в паре с фрикционными материалами, имеющими повышенное И" ине (в фрикционных муфтах и тормозах).

( ’iniiiu, сплав железа с углеродом до 0,5 %, обладают высо-1И11 прочностью, способностью к легированию, термической и IIMIIMI юрмической обработке. Стальные детали эффективно и и 011111ИЯ10Г всеми технологическими методами: давлением юр..... кои, ковкой, прессованием), литьем, резанием, шлифо-

ниписм и сваркой.

Применяют углеродистые стали обыкновенного качества, обозначаемые Ст и номером в порядке повышения прочности (например СтЗ и Ст5); стали углеродистые качественные, обозначаемые сотыми долями процента содержания углерода (например, 15 и 45); и стали легированные, дополнительно обозначаемые первыми буквами названия легирующего элемента и процентами их содержания (если они больше 1 %), например, 12ХНЗ означает, что сталь содержит 0,12% углерода, до 1 % хрома и 3 % никеля.

Обозначения легирующих элементов: В — вольфрам, Г — марганец, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, Ю — алюминий.

Механические свойства некоторых сталей (сгэ — предел прочности, а, — предел текучести, — предел усталости) приведены в табл. 1.1.

Таблица 1.1

Механические свойства некоторых сталей

Марка стали Термообработка <т,, МПа <ут , МПа ст.., , МПа

5 Нормализация 520 280 220

45 Нормализация Закалка ТВЧ 590 880 315 635 255 390

65Г Закалка, отпуск 1470 1270 580

12ХНЗА Цементация; закалка с низким отпуском 930 735 490

3 ОХ ГС А Улучшение Закалка с низким отпуском 910 1660 765 1560 440 570

Детали механизмов изготовляют в основном из легированных и среднеуглеродистых сталей, большие металлические конструкции транспортных машин, размеры которых определяются прочностью, а также жесткостью, изготовляют из низколегированных или низкоуглеродистых сталей.

Чугун — сплавы железа с углеродом, содержание которого более 2,2 %. Выплавляют серые чугуны СЧ 10, 15, 20, 25, 30, 35 и чу| уиы повышенной прочности с шаровидным графитом

ВЧ 35, 40, 45, 50, 60, 70. Числа в обозначениях марок — это временное сопротивление на растяжение в декопаскалях. Применяю!' также белые и отбеленные чугуны, обладающие повышенной твердостью, износостойкостью и коррозионной СТОЙКОСТЬЮ.

Чугун использую! для отливок корпусных деталей: станин, стоек, плит, коробок. В стационарных машинах, в частности в металлорежущих станках, он занимает ведущее место.

Легкие сплавы на основе алюминия или магния имеют плотность не более 3,5 кг/см3, высокую удельную прочность. Их подразделяют на литейные и деформируемые. Алюминиевые сплавы целятся на силумины (алюминий с кремнием, например АЛ4) и дюралюмины (алюминий с медью и марганцем, например МЛ5). Алюминиевые сплавы применяют для быстровращающихся и !11И1жущихся с большим ускорением деталей, в быстроходных । ранспортных машинах, а также для корпусных деталей, а в самолетах для несущих элементов.

Сплавы на основе магния широко применяют в авиационной । гхнике.

Сплавы цветных металлов. Бронза — сплавы на основе меди попадают высокими антифрикционными свойствами, сопротивлением коррозии и технологичностью. Наилучшие антифрикционные свойства у оловянистых бронз, в частности БрОЮНФ. Свин-цовистые бронзы вследствие их низкой твердости применяют ।uni.ко в виде покрытий, они требуют повышенной твердости и качества сопряженной трущейся поверхности. Алюминиевые I'liaiiihi с добавкой железа применяют при малых скоростях > ынп.жения и повышенных давлениях при закаленных сопряженных поверхностях.

баббиты — высококачественные, хорошо прирабатываю-ииптя антифрикционные сплавы меди с мягкими металлами (1ИЮ1ЮМ, свинцом, кальцием).

Чатуни— сплавы меди с цинком, характеризуются высоким > >>ы|нчпялением коррозии, электропроводностью, хорошей тех-|ю |>ч пчностью, применяются для изготовления арматуры, труб, । lull.! патронов.

Пластические массы — материалы на основе высокомоле-ю'ыриых органических соединений, обладающие в некоторой

фазе своего производства пластичностью, позволяющей формовать изделия нужной конфигурации. Кроме основы, служащей связующим компонентом, многие пластмассы имеют наполнитель для повышения механических свойств.

Применение пластмасс росло быстрыми темпами, что объяснялось их технологическими свойствами, практически неограниченными запасами сырья, а также многообразием физико-технических свойств. Технологические достоинства: малая трудоемкость изделий, малые отходы и т. д.

По назначению пластмассы подразделяют на конструкционные, электро- и радиотехнические, звуко- и теплоизоляционные, антикоррозионные.

По природе смол пластмассы подразделяют на термореактивные и термопластичные. Термореактивные пластмассы в процессе изготовления под действием высокой температуры меняют свойства, становятся неплавкими (текстолит, гетинакс, древесно-слоистые пластики, стеклопласты, фенопласты, волоки ит).

Термопластичные пластмассы, размягчающиеся при высоких температурах, пригодны для повторного формования (полиэтилен, полипропилен, винипласт, фторопласты, полиамиды, полиформальдегиды, полиуретаны, эпоксидные полимеры, поликарбонаты).

1.5. Пути экономии материалов при конструировании

1. Выбор оптимальных схем механизмов и узлов. Например, замена многоступенчатых зубчатых передач на планетарную или волновую позволяет уменьшить массу передачи в несколько раз.

2. Выбор оптимальных форм деталей в зависимости от их назначения, уменьшение или исключение концентраторов напряжений.

3. Упрочнение деталей. Например, повышение твердости зубьев колес с НВ 200 до HRC3 65 позволяет уменьшить массу редуктора в 8 раз.

4. Совершенствование заготовительных операций уменьшает отход материала в стружку в несколько раз.

Ы

1.6. Технологичность конструкции. Точность. Взаимозаменяемость

Детали машин должны быть технологичными, т. е. удобными для изготовления. Они должны очерчиваться поверхностями, легко обрабатываемыми на существующих станках: цилиндрическими или коническими, винтовыми, эвольвентными или плоскими.

Формы литых деталей должны обеспечивать условия для получения качественных отливок: иметь равномерную толщину стенок отливок, плавные переходы, возможность свободной усадки и удобство формования.

Взаимозаменяемость — это условие, при котором сборка изделия из деталей, изготовляемых по чертежам, должна осуществляться без пригонки (без дополнительной обработки). Детали невозможно изготовить абсолютно точно.

Взаимозаменяемость обеспечивается системой допусков и посадок. Допуск размера — это разность между наибольшим и наименьшим его значением. Посадка определяется взаимным расположением полей допусков сопрягаемых деталей.

Допуски установлены в соответствии с 19 квалитетами, обозначаемыми в порядке понижения точности. Детали обще-машиностроительного применения обычно выполняют по ква-аитетам 4-11. Квалитеты 4-5 применяют при высоких требованиях к точности, высокой напряженности или быстроходности. I на ните гы 6-8 считают основными в современном производст-III- Квалитет 9 — для деталей низкоскоростных машин. Квали-ц'н.1 10-13 — по мере понижения требований к точности дета-H1I < включением деталей, обрабатываемых без снятия стружки, 1 H.I и и геты 14-17 — для свободных поверхностей деталей. С ।н>пышепнем точности деталей, естественно, повышается их ' I' HIMOCIb.

1.7. Конструирование. Оптимизация

11ри конструировании последовательно разрабатывают сле-и и нипе гсхнические документы (обычно в виде чертежей).

I I схническое задание или техническое предложение.

' )скизный проект.

3. Технический проект.

4. Рабочий проект.

В настоящее время успешно развивается система автоматизации проектирования САПР.

Любое изделие, отвечающее своему назначению, может быть выполнено во многих вариантах. Оптимизация — это выбор наилучшего проектного решения.

Результатом традиционного проектирования является получение лишь работоспособных, но не всегда наилучших вариантов конструкторских решений.

При оптимальном проектировании поиск наилучшего из работоспособных вариантов осуществляется на основе математической теории оптимизации.

Для того чтобы использовать теорию оптимизации на практике, необходимо построить математическую модель объекта проектирования. Моделирование начинается с определения величин, значениями которых можно варьировать (управляемые параметры), а также фиксированных величин. Определение значений управляемых параметров, которым соответствует наилучшее (оптимальное) решение, представляет собой задачу оптимизации.

В реальных условиях на выбор значений управляемых параметров налагаются ограничения. Совокупность этих ограничений определяет так называемое допустимое множество задачи оптимизации.

Разрабатываемые изделия характеризуются определенными свойствами. Свойства, по которым ведут оценку при выборе лучшего решения, называются критериями (см. § 1.1).

Обязательной составной частью математической модели является числовое значение критерия, минимальному или максимальному значению которого (в зависимости от конкретной задачи) соответствует наилучший вариант конструктивного решения. Величина этого критерия является функцией управляемых параметров и называется целевой функцией.

Различают задачи однокритериальные, проводимые по одному обобщенному или доминирующему критерию (например, массе), и многокритериальные (задачи векторной оптимизации), приводимые одновременно по нескольким частным критериям.

Обобщенным критерием, к которому следует стремиться, являемся принцип минимума затраты живого и овеществленного груда при изготовлении и эксплуатации с учетом распределения трудовых затрат по времени, но реализация этого критерия затрудняется его сложностью. Этот критерий применяют также в упрощенной форме:

для технологических машин в виде минимизации себестоимости единицы продукции;

для энергетических машин в виде минимизации себестоимости единицы электроэнергии;

для транспортных машин — минимизации себестоимости перевозки единицы массы грузов на единицу расстояния и т. д.

Важнейшими частными критериями механических конструкций являются;

минимум массы, отнесенный к единице мощности, или момента, массоподъемности, производительности и т. д.; этот критерий является простым и достаточно эффективным, так как стоимость материала составляет значительную часть стоимости несложных машин;

минимум объема (габаритов); этот критерий тесно связан с массой;

жесткость, отнесенная к единице массы — простейший кри-|срий, эффективный для многих деталей машин и элементов не-I \ 1ЦИХ конструкций.

При малом взаимном влиянии частных критериев оптими-i.i ни и (или его отсутствии) эффективно проводить оптимизацию, пользуясь комплексным критерием, включающим с разумно выбранными весовыми коэффициентами частные целевые функции. Весовые коэффициенты можно устанавливать по экс-ncpi ним оценкам или по расчетам хорошо зарекомендовавших I ши конструкций.

I S. Сопряжения деталей машин и контактные напряжения

11ередача сил между деталями в машинах происходит по сопряженным поверхностям (по площадкам контакта).

('опряжения деталей машин условно можно разделить на 1,1 pin тачальный контакт (без нагрузки) по поверхности, в точке

| ч у с- н

или по линии. В зависимости от характера взаимного перемещения контактирующих поверхностей под нагрузкой различают неподвижные и подвижные сопряжения деталей.

Задачей расчета сопряжений является определение напряжений и деформаций. Они нужны для расчета деталей на прочность и определения жесткости (или податливости) соединений при решении задач динамики [14].

Расчет напряжений и деформаций в сопрягаемых деталях называют решением контактной задачи, а напряжения — контактными. В точной общей постановке решение контактной задачи связано со значительными трудностями, обусловленными сложной формой деталей, неизвестностью величины площадок контакта, изменением их размеров под нагрузкой и др. Поэтому частные задачи для определенных форм деталей и условий нагружения решают приближенно.

Неподвижные сопряжения деталей с первоначальным контактом по поверхности (резьбовые, с натягом, шпоночные и шлицевые соединения) рассчитывают по простейшим расчетным схемам. При этом напряжение смятия (среднее давление) на поверхности принимают равным суммарной нормальной силе Fs, деленной на всю поверхность контакта Л. Это напряжение смятия не должно превышать допускаемое

Допускаемое напряжение [о], зависящее от материала и условий контакта, определяют экспериментально. При неподвижном сопряжении допускаемое напряжение может быть близким к пределу текучести о, при растяжении (сжатии) образца. Однако, учитывая, что из-за шероховатости контактирующих поверхностей реальная площадь контакта составляет 30...50 % от полной, допускаемое напряжение принимают равным

[о] = (0,3...0,5)сут .

При подвижном контакте но поверхности (в подшипниках скольжения, направляющих станков и др.) применяют смазочные материалы для уменьшения трения и разогрева поверхностей от сил трения и их задира (виды трения в сопряжениях рассмотрены в гл. 9).

Особый класс задач составляют задачи с первоначальным контактом деталей в точке или по линии. Решения этих задач обычно выполнены для неподвижного контакта и используются при расчете на прочность подшипников качения, зубчатых и фрикционных передач. Учитывая, что в подшипниках качения и передачах контакт подвижный и часто присутствует смазочный материал в сопряжениях, условие прочности имеет вид

стя <[ст];/ .

Расчетное напряжение ст я сравнивают с допускаемым [ст]н , полученным экспериментально на реальных образцах.

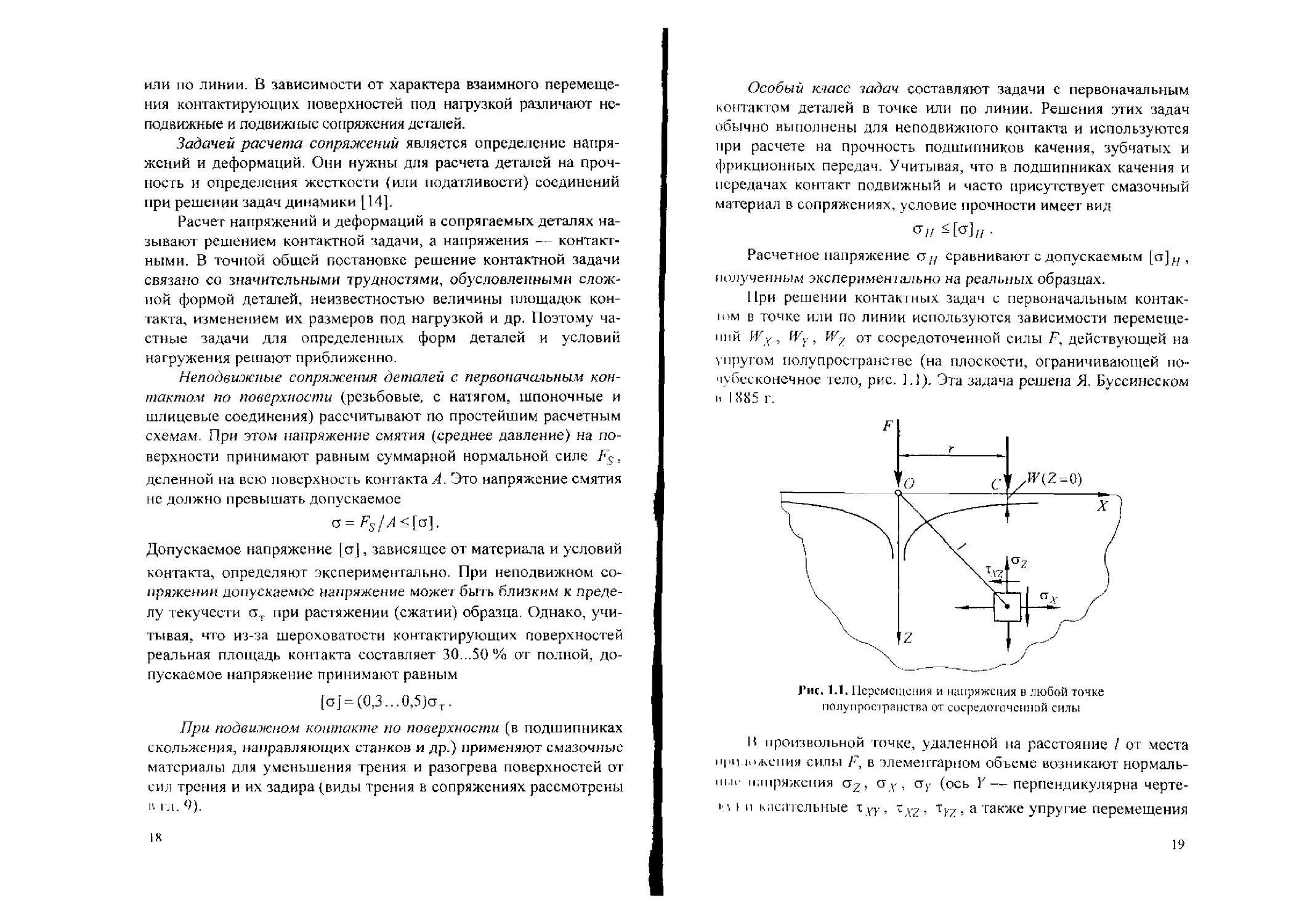

11ри решении контактных задач с первоначальным контакты в точке или по линии используются зависимости перемещений Wx , Wy , от сосредоточенной силы F, действующей на упругом полупространстве (на плоскости, ограничивающей по-аубесконечное тело, рис. ].]). Эта задача решена Я. Буссинеском и 1885 г.

Рис. 1.1. Перемещения и напряжения в любой точке полупространства от сосредоточенной силы

В произвольной точке, удаленной на расстояние I от места при.ьпкепия силы F, в элементарном объеме возникают нормаль-iii.iv напряжения ст2, Сту, Оу (ось У—перпендикулярна черте-ю tn касательные т , т Х7 , тУ7, а также упругие перемещения

этой точки Wz, Wx , WY . Для точек, расположенных на поверхности, перемещения по оси Z определяют

ffl-v2)

IP =1P(Z-())--------(1.1)

кЕг

где Е, v — модуль упругости Юнга и коэффициент поперечного сжатия Пуассона соответственно, г — расстояние от оси OZ до рассматриваемой точки.

Из уравнения (1.1) следует, что произведение Wr на граничной плоскости остается постоянным при определенной силе и постоянных Е и v в пределах упругости (например, для стали Е = 2,1 105 МПа , v = 0,3). Следовательно, W в зависимости от г изменяется в любой плоскости, проходящей через ось OZ, по закону гиперболы, асимптотами которой являются координатные оси.

В начале координат, в точке приложения силы, согласно зависимости (1.1), перемещения и напряжения становятся бесконечно большими. В действительности здесь материал пластически деформируется и в расчетах внешнюю силу F можно заменить давлением р. действующим на площадке малого размера.

Контакт двух сферических тел. К этой задаче относят контакт двух шаров под действием сжимающих сил, шара со сферической впадиной, шара с плоскостью.

Задача состоит в определении контактных напряжений на поверхности площадки контакта и связанных с ними напряжений в глубине тел под площадками контакта. Аналитическое решение этой задачи было впервые получено известным немецким механиком Г. Герцем (Н. Herz) в 1881 г.

Рассмотрим механику сжатия упругих шаров силой F. Задача симметрична относительно оси OZ [36]. Первоначальный контакт (без нагрузки) двух шаров радиусами р, и р2 происходит в точке О (рис. 1.2). В процессе нагружения тел силой F вдоль оси OZ [очки С] и С2, расположенные на поверхности сфер на расстоянии г от вертикальной оси, входят в контакт. При достижении величины нагрузки, равной силе F, в контакт вступят крайние точки В, и В2 Примем, что площадка контакта плоская и огра

ничена радиусом а, точка О — начало координат остается на месте. Тогда центры сфер б>,, О2 сместятся (сблизятся) на величину б,, 32 (рис. 1.2, а, б}.

В качестве допущений в расчетной модели примем, что материал изотропный упругий и подчиняется закону Гука, поверхности сухие и абсолютно гладкие, т. е. шероховатость равна нулю, размеры площадки контакта малы по сравнению с радиусами кривизны в зоне контакта тел. Ввиду малости размеров площадок контакта учитываются перемещения точек С) и С2 только по оси Z, так как перемещения точек по оси ^бесконечно малы.

а б

Рис. 1.2. Сжатие двух тел со сферическими поверхностями

I еометрическая модель. Расстояние между точками С\ и С2 "и псп Z выражается через стрелки (высоты) сегментов и z2,

которые, как известно из геометрии, имеют связь с хордой (2г) для сфер радиусами р( и р2

2г = ,

2r - 2^2z2f>2 " z2

Пренебрегая бесконечно малыми величинами Z] по сравие-

нию с 2zjP] и z2 с 2z2p2, получаем

г2 Г2 _ 1( 1

2i =---; z2 =----; Z| + z2 - г ,

' 2Р1 2 2р2 UpJ

где р — приведенный радиус кривизны. Сумма кривизн определяется уравнением

1 = L± 1 = Р2 ±р!,. (1.2)

Р Pi р2 Р1Р2

Здесь знак «-» для касания шара со сферической впадиной (рис. 1.3).

Z

Рис. 1.3. Сжатие шара с телом со сферической впадиной

При касании шара с плоскостью (Р2=о0) выражение (1.2) упрощается

P Pi

Уравнение совместности деформаций. При сжатии двух тел любые две точки, находящиеся на оси Z на достаточно большом расстоянии от площадки контакта (например, С\, О2, см. рис. 1.2, о), за счет кинематического перемещения контактируе-мых тел сблизятся на величину

8 = 8, +82.

Расстояние между точками С\ и С2 (zj +z2) с учетом местных деформаций тел Wx и W2 [см. формулу (1.1)] определится по ынисимости

z1+z2=8-(H'1+^2).

Заменив z} + z2 = r2/(2p), найдем перемещения от местной деформации вблизи площадки контакта из предыдущей зависимости

^+^2=8-г7(2р). (1.3)

г)то уравнение совместности деформаций.

11еремещения и W2 в зависимости от местной деформации । иходягся в следующем порядке. На поверхность касания в виде । р\ । а радиуса а действует распределенная нагрузка р в виде полу- ф< ры (рис. 1.4). При сближении тел в некоторый момент времени i"'imi ( \ и С2 попадут на поверхность касания в точке С (рис. 1.4). 11риведем через эту точку произвольную плоскость тп под углом ф । и ОХ и нормальную — к площадке контакта. Выделим элемен-i.ipiiyio площадку Sdsdp, на которой будет действовать перемен-и..1 мавлепие р. Перемещение точки С определим суммированием io ргмсщений от элементарных сосредоточенных сил ,

...аг по уравнению (1.1), в котором г заменено на 5:

(1 - V?) г г г г

=------— jpds jc/ф = Х| jpds JcAp,

лА.

_ 2 (1-4)

Иф - ----— |pds Je/cp = /^2 Jpds J т/i р,

где К, К? = 0-v^/(7tE2).

Учитывая полученную зависимость, уравнение (1.3) преобразуется к виду

(Е1+Е2)^4б/ф = 3^7(2р). (1.5)

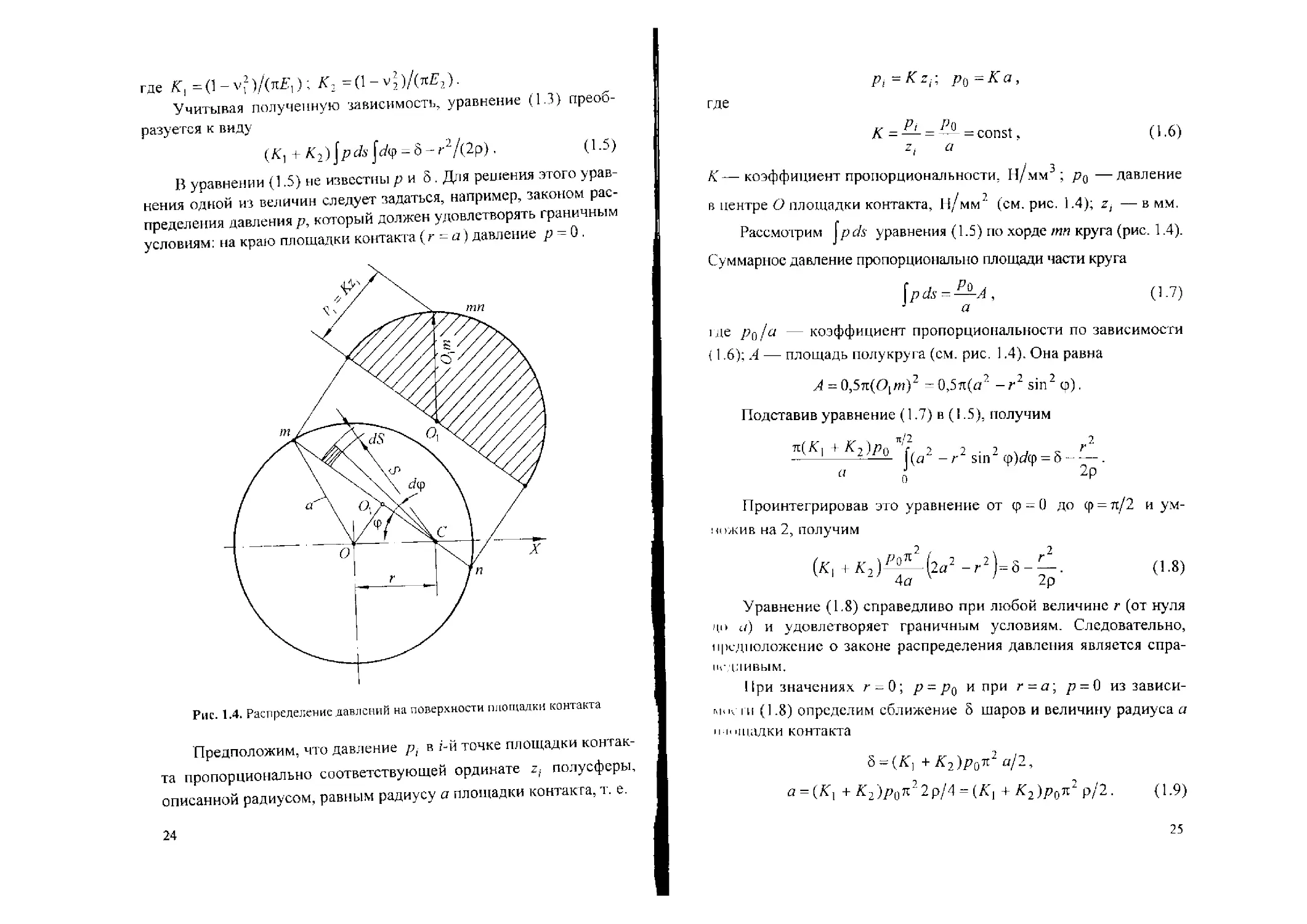

В уравнении (1.5) не известны р и 5 . Для решения этого уравнения одной из величин следует задаться, например, законом распределения давления р, который должен удовлетворять граничным условиям: на краю площадки контакта (г = а) давление р = 0 .

Рис. 1.4. Распределение давлений на поверхности площадки контакта

Предположим, что давление р: в i-й точке площадки контакта пропорционально соответствующей ординате полусферы, описанной радиусом, равным радиусу а площадки контакта, т. е.

Pi Po=Ka,

где

К = — = — = const, (1.6)

z, a

К—коэффициент пропорциональности, н/мм3; р0—давление в центре О площадки контакта, н/мм2 (см. рис. 1.4); z, — в мм.

Рассмотрим |р ds уравнения (1.5) по хорде тп круга (рис. 1.4). Суммарное давление пропорционально площади части круга

\pds = ^-A, (1.7)

где /?о/а — коэффициент пропорциональности по зависимости (1.6); А — площадь полукруга (см. рис. 1.4). Она равна

А = О^т^Цт)2 = 0,5л(а2 - г2 sin2 ср).

Подставив уравнение (1.7) в (1.5), получим

TdK'+K^Pv Ч 2 2 . 2 к Г2

--- (fl -г sin (р)сЛр = 3-----. “------------------------------------2р

Проинтегрировав это уравнение от о - 0 до (р = л/2 и умножив на 2,получим

+ К2 (2й2 - г2 )= з - . (1.8)

4п 2р

Уравнение (1.8) справедливо при любой величине г (от нуля до а) и удовлетворяет граничным условиям. Следовательно, предположение о законе распределения давления является спра-ИСДЛИВЫМ.

11ри значениях г - 0; р = р() и при г = а; р = 0 из зависимое, г и (1.8) определим сближение 3 шаров и величину радиуса а и ющадки контакта

8 = (^ + К2)р0п2а/2,

+ К2)р^2рИ -(К^ К2)рс,^ р/2. (1.9)

Величина наибольшего давления ра зависит от внешней силы F и находится мз условия равновесия шара. Приравняем внешнюю силу F сумме давлений на площадке контакта, которая пропорциональна половине объема шара радиусом а

/' = —(1.10) а 3

Подставив уравнение (1.9) в (1.10), получим

3£ 3F

Р» =--у =----------~2----у- (1.Н)

2па2 2л[(К,+Л'2)(л2рор/2)]2

Обозначив максимальное напряжение в центре площадки контакта как принято в литературе в честь автора

(Hertz), из уравнения (1.11) окончательно получим

о н =

6F

(1.12)

Радиус а площадки контакта и сближение центров шаров определяется по зависимостям (1.9).

Например, для шаров радиуса Р1' р2 = 10 мм из стали (£ -2.1 ]0э МПа , v = 0,3) при напряжениях 0^=1010 МПа по формуле (112) образуется сила сжатия £ = 10Н, радиус площадки а = 0,069 мм , сближение 5 = 0,00094 мм .

Размер площадки контакта по сравнению с радиусом шара с//р = 0,0069 мал (менее 1 %), сближение центров 5 менее 1 мкм, следовательно, перемещения точек Wx и W также малы, а перемещения точек С) и С2 вдоль оси .¥ можно не учитывать. Следовательно, условия, принятые в расчетной модели, соблюдаются.

В действительности сближение 5 шаров будет несколько больше из-за шероховатости поверхностей.

Общий случай контакта двух тел с площадкой контакта в виде эллипса. К этой задаче относятся контакт двух цилиндров с разными радиусами, оси которых расположены под углом отно-26

сительно друг друга, контакт шара с желобом кольца шарикоподшипника и других деталей.

Первоначальный контакт — в точке. При нагружении площадка контакта — эллипс с полуосями а, Ь.

Плоскость, касательную к обоим телам, обозначим XOY (см. рис. 1.2, ось У перпендикулярна плоскости чертежа).

Геометрическая модель в этом случае будет более сложной по сравнению с касанием сферических тел. Пренебрегая бесконечно малыми второго порядка, поверхности тел вблизи точки касания О можно описать уравнениями

= А-Х2 + A2XY + A3Y2, Z2 = BtX2 +b2xy + b3y2 .

Выбирая направление осей XY таким, чтобы исключить из этих уравнений произведение XY, находим расстояние между сочками С;, С2 (см. рис. 1.2)

Z} + Z2 = АХ2 + BY2 .

Перемещения от местной деформации в соответствии с зависимостью (1,3) запишем в виде

И) ( ИЗ- 6 /LY? -BY2 .

Решение этой задачи аналогично предыдущей, в которой рассматривался контакт двух сферических тел с площадкой контакта в виде круга (см. рис. 1.4). Здесь представлена задача кон-ыкта двух тел с площадкой контакта в виде эллипса с полуосями а и Ь, а давление над ней распределяется в виде полуэллипсоида.

Решая уравнение совместности деформаций, получаем длины полуосей а и Ь эллиптической площадки контакта и значение максимального давления (напряжения) о w в центре пло-

щадки контакта

11 4(Л + В)

Зялл, +х2) 4(Л + 5)

3 F

=Po = --—т 2 Tzcib

где Л), К2 — коэффициенты, вычисляемые по уравнению (1-4);

А, В, т, п — коэффициенты, определяемые зависимостями:

, „ if 1 1 1 1

А + В = - — + — н-и —

2^Р] Pi Рз Рг

пл1!1 О 1 11 J1 1Y1 1

В — А — —----~ ----р + 2------------~

2 (.Pi pi) (1>2 Рг) yPi Р1ЛРг Рг

cos 2'J

Здесь p|, р2 и pi, р2 —соответственно наибольшие и наименьшие радиусы кривизны поверхностей во взаимно перпендикулярных главных плоскостях. Например, для радиального шарикоподшипника при контакте шарика с желобом кольца главные плоскости расположены под углом Ц/-9СГ (одна проходил через ось вращения кольца, вторая — вдоль дорожки качения). Главные радиусы кривизны р] =р, равны радиусу шарика, р2 = 0,52р] — радиус желоба, р'2 — радиус окружности беговой дорожки кольца.

Значения коэффициентов т, п принимают в зависимости от угла 0 = arccos((Z? - А)/(А + В)):

6. град ... 30 40 50 60 70 80 90

т....... 2,731 2,136 1,751 1,486 1.284 1,128 1,0

п....... 0,493 0,567 0,641 0,717 0,802 0,893 1,0

Контакт двух цилиндров с параллельными осями. Первоначальный контакт осуществляется по линии (по образующей цилиндров). При сжатии цилиндров распределенными по их длине силами q в результате упругих деформаций образуется площадка контакта в виде полоски шириной 2Ь (рис. 1.5).

Решение этой контактной задачи получено из общего случая контакта двух тел. Увеличивая полуось а эллипса соприкосновения, Герц получил в пределе случай сжатия цилиндров бесконечной длины с параллельными образующими.

11олуширина площадки контакта Ь, сближение цилиндров 8, <<411 !\ В и V, = v? = v , выражаются зависимостями

'И

Рис. 1,5. Схема сжатия двух цилиндров с параллельными осями

h \^Ч(^\ +^2)PlP2 = V Pi+Pi

. (1 2 . 2 Л

” ( El Jpi+Рг

6 = «^r)’fa+ln*L + ln^. (I.l4) E Дз b t> )

I (аибольшее давление (напряжение) pG =ая на поверхности

и и, и цадки контакта

(1.15)

। и 1/| 1 см. зависимость (1.2), q — распределенная нагрузка по

.... и । л 11 (дров.

Для стальных цилиндров Ef - Е-, = Е , v1=v2=0,3, напряжения

о„ -0.418 JqEP-^P1 . (1.16)

V Р1Р2

Эксперименты показывают, что зависимости (1.15) и (1.16) можно использовать для цилиндров конечной длины ls, так как напряжения, связанные с краевым эффектом, быстро затухают. Тогда с/ = F//v, где Е— нормальная сила сжатия цилиндров.

Рис. 1.6. Напряжения в точках на оси Z под площадкой контакта

Напряжения на глубине вдоль оси Z под площадкой контакта показаны на рис. 1.6 в долях наибольшего давления р0. Нормальные напряжения по осям Сту, ст?-, <yz и касательные

= (<5r-oz)/2 быстро затухают. На глубине, равной ЗЬ, °2 - ОЗРо > остальные — меньше О,2/?о .

Для численной оценки глубины распространения напряжений рассмотрим стальные цилиндры с радиусами р]=10мм,

р2 = 30 мм , длиной 13 = 26 мм , сжимаемые силой Г = 11460 И , 7 = F/ls = 440 Н/мм (размеры соответствуют зубчатой передаче Z[ = 19, z2=57, модуль зацепления m-Змм, межосевое расстояние aw -85,5 мм , нагруженной моментом 330 Н м).

Напряжения, определяемые по формуле (1.16)

1460 МПа, соответствуют допускаемым напряжениям для закаленной стали твердостью Н = 63 HRC,. Полуширина площадки контакта Ь- 0,19 мм [по (1.13)] и сближения 3 = 0,015 мм [по (1.14)].

На глубине ЗЬ = 0,19-3 = 0,57 мм (примерно 0,2m) напряжения малы и составляют ог =440 МПа, а на поверхности площадки контакта а н 1460 МПа .

Следовательно, наибольшие контактные напряжения возникают в тонком поверхностном слое материала. Поэтому для повышения его контактной прочности достаточно упрочнить только поверхностный слой. Для зубчатых передач толщина этого слоя составляет 0,2...0,3 значения модуля. На практике это достигается различными методами химико-термической обработки материала (подробнее см. § 10.6).

Глава 2

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

2.1. Общие понятия

Резьбовыми соединениями называют соединения деталей с помощью резьбы. В качестве резьбовых элементов используют болты (винт с гайкой), винты и шпильки (рис. 2.1). Основным преимуществом болтового соединения (рис. 2.1, а) является то, что оно не требует выполнения резьбы в соединяемых деталях и исключена необходимость замены или ремонта дорогостоящих корпусных деталей из-за повреждения резьбы. Это особенно важно, когда материал корпусной детали не может обеспечить достаточной прочности резьбы.

Рис. 2.1. Виды резьбовых соединений

Винты (рис. 2.1,6) применяют, когда корпусная деталь большой толщины не позволяет выполнить сквозное отверстие

для установки болта.

32

Шпильки (рис. 2.1, в) используют вместо винтов, если прочность материала детали с резьбой недостаточна (сплавы на основе алюминия), а также при частых сборках и разборках соединений. В этом случае шпилька завинчивается в деталь один раз на все время работы соединения, а при сборках и разборках работает более прочная резьба на участке свинчивания с гайкой.

Формы головок винта (болта) и гайки могут быть различными в зависимости от требований, предъявляемых к конструкции, условий сборки и т. д.

Широкое применение резьбовых соединений в технике определяется: I) возможностью создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу (выигрыш в силе для крепежных резьб обычно составляет 70-100 раз); 2) удобными формами и малыми габаритами резьбовых деталей; 3) взаимозаменяемостью резьбовых деталей в связи со стандартизацией резьб; I) централизованным изготовлением резьбовых деталей.

2.2. Основные типы и параметры резьб

Резьба может выполняться на цилиндрической (цилиндриче-i кая резьба) и конической (коническая резьба) поверхностях.

Основой любой резьбы является винтовая линия. В зависимости от ее направления различают резьбу правую и левую. У правой резьбы винтовая линия идет слева направо и вверх (рис. 2.2), у левой — справа налево и вверх. Основное распро-

( ।ранение имеет правая резьба. Винтовую линию получают и nt>aiтем цилиндра плоско-i и.ю с наклонной линией под миом ф. Если на расстоянии

н/ иг начала первой линии на-|ц i in еще одну наклонную линию. io при огибании цилиндра

и ни плоскостью получают ища исходную резьбу.

Vi ол подъема винтовой линии определяют по формуле

2яг

Профиль резьбы образуют с помощью фигуры А, перемещаемой по винтовой линии. В зависимости от формы сечения резьбы различают: треугольную метрическую (рис. 2.3, а), трапецеидальную (рис. 2.3,6), упорную (рис. 2.3, в) и другие виды резьб (см. атлас «Детали машин»).

Н = 0,&66Р,Н, =0,541?;

Я = ///6 = 0,144?

Рис. 2.3. Виды резьб: а) треугольная метрическая, б) трапецеидальная, в) упорная

В качестве крепежной резьбы в основном применяется метрическая резьба. Профиль этой резьбы треугольный с высотой Н. Вершины резьбы по наружному диаметру d винта и внутреннему диаметру Д гайки срезаны, соответственно, на 1/8 и 1/4 Н. В результате получают рабочую высоту профиля Я,. Стандартом регламентирован радиус скругления резьбы на внутреннем диаметре винта 7?] = Я/6, который существенно влияет на усталостную прочность резьбового соединения.

Рис. 2,4, Резьба с крупным и мелким шагом

Основные размеры профиля резьбы определяют в долях от шага. Поэтому с изменением шага резьбы изменяются и размеры профиля по геометрическому подобию.

Стандартом предусмотрены резьбы с различными шагами при одинаковом наружном диаметре d резьбы (рис. 2.4). С уменьшением шага резьбы увеличивается внутренний диаметр резьбы , что заметно повышает прочность стержня винта (болта). Однако резьба с мелким шагом требует повышенной точности изготовления, что увеличивает стоимость резьбовой детали. Резьбы с мелким ш.и ом применяют преимущественно в авиационной и космиче-। гон технике, при действии зпачи-1г1||,пых переменных нагрузок, а i n..i o в приборостроении.

Трапецеидальные и упорные резьбы, обладающие меньшим ipriiiicM и более высоким коэффициентом полезного действия, 1 |рименяют преимущественно в передачах винт-гайка (см. гл. 15).

2.3. Материалы, классы прочности резьбовых деталей, допускаемые напряжения

()сновной материал резьбовых деталей — конструкционные н ш-1 прованные стали. При выборе материала учитывают харак-п р пшрузки (статическая или переменная), способ изготовления и иыем производства. Например, крепежные детали общего на-ui.i'iriuiu изготовляют из низко- и среднеуглеродистых сталей .... таль 10 ... сталь 35. Такие стали обладают высокой пла-игшюстыо и применяются в серийном производстве при холодили hi.кадке или штамповке заготовок для резьбовых изделий с и.» п дующей накаткой резьбы. Легированные стали (например, ' \ 10Х1 ’СА) применяют для изготовления высоконагруженных в гп'ц-и, работающих при переменных и ударных нагрузках.

Хпиодное деформирование материала существенно меняет in механические характеристики (повышает прочность и сни

жает пластичность). При этом в зависимости от степени наклепа резьбовые детали, выполненные из разных материалов, могут иметь близкие механические характеристики. Это позволило при разработке стандарта на резьбовые детали (ГОСТ 1759-82) сгруппировать их с учетом механических характеристик по классам прочности (табл. 2.1).

Таблица 2.1

Механические характеристик» материалов резьбовых деталей

Класс прочности пв, МПа ст, МПа Марка стали

Ниш Гайка

3.6 4 300-400 200 СгЗ; 10

4.6 5 400-550 240 20

5.6 6 500-700 300 30; 35

6.6 8 600-800 360 35; 45; 401’

8.8 10 800-1000 640 35Х; 38ХА; 45Г

10.9 12 1000-1200 900 40Г2; 40Х; ЗОХГСА

Стальные винты и шпильки в соответствии с ГОСТ 1759-82 изготовляют 12-ти классов прочности. Класс прочности обозначают двумя цифрами, например 5.8. Первая цифра, умноженная на 100, указывает минимальное значение предела прочности (МПа), а их произведение, умноженное на 10, соответствует приблизительно пределу текучести. В данном случае ств = 500 МПа, стт = 400 МПа .

Допускаемые напряжения [ст]р при действии на резьбовое соединение постоянной нагрузки выбирают в зависимости от предела текучести от материала винта (болта):

О

где S — коэффициент запаса, принимаемый равным 1,5...2,5. Меньшие значения применяют при контроле силы затяжки с помощью динамометрических ключей или ключей предельного момента и повышенной точности расчета. Для винтов малых

диаметров (d <10 мм) при отсутствии контроля силы затяжки верхний предел запаса прочности увеличивают до 4, поскольку сила затяжки в этом случае определяется квалификацией рабочего и может быть существенно повышена по сравнению с расчетной.

2.4. Момент завинчивания

Резьбовые соединения собирают путем завинчивания винтов ипбо гаек. Затяжку резьбовых соединений осуществляют с помощью гаечных ключей.

Момент завинчивания 7’зав, который создается гаечным ключом, используется на преодоление момента в резьбе 7р и момен-ш сил трения Тг на торце гайки (головки винта) о неподвижную

Рис. 2,5. К соотношению силы затяжки и моментов в затянутом соединении

поверхность детали (рис. 2.5)

7;ав = 7р+Гт. (2.1)

Момент сопротивления в резьбе Тр определяют из рассмотрения взаимодействия элемента витка резьбы гайки с витком резьбы винта. Для упрощения анализа рассмотрим случай прямо-\ । ильной резьбы (рис. 2.6).

11а рис. 2.6, а показаны силы при завинчивании гайки, где F— ш <-вая сила в винте, Ft — окружная сила, приложенная к элементу I.IHKH на среднем диаметре нм рис. 2.3), FR — сила, дейст-н\н)щая на элемент гайки со стороны опорной поверхности. Сила pi пня Л пропорциональна норма и.ному давлению FN и направ-ь на н сторону, противоположную пипгению гайки.

<'ила Ff, определяющая момент 7р, находится из много-\||>яьннка сил. Из рис. 2.6, о следует зависимость для определении i и и.|

Ft = btg(iy + <p), (2.2)

где ip —- угол наклона винтовой линии; <р — угол трения, равный arctg f (стрелка показывает направление движения элемента гайки).

Рис. 2.6. Силы между винтом и гайкой (а) при завинчивании (б) и отвинчивании (в, г) для резьбы с прямоугольным профилем

в г

Соответствующий этой силе момент /р в резьбе при условии приложения силы Ft на среднем диаметре <У2 вычисляют по формуле

Тр = F, af2/2 = 0,5F J2 tg(\p + cp). (2.3)

Окружная сила трения в треугольной резьбе больше, чем в прямоугольной. Соотношение окружных сил трения в прямоугольной и треугольной резьбах удобно рассмотреть на моделях с

кольцевыми витками (ф = 0 ) (рис. 2.7).

Окружная сила трения для витка прямоугольного профиля

Ft = Ff, а для витка треугольного профиля

Рис. 2.7. Соотношение нормальной и осевой сил в треугольной резьбе

F(=FA,J = F—= F/l5 cos(a/2)

где FN] = F/cos(a/2); a —угол профиля

резьбы; /; --------- — приведенный

cos(a/2)

коэффициент трения в резьбе.

Таким образом, силу трения в треугольной резьбе можно определить так же, как в прямоугольной, только вместо действи-icjibnoro коэффициента трения надо пользоваться приведенным.

Аналогичное соотношение имеет место между углами трения

Ф

Ф1

cos(cx/2)

Формулы (2.2) и (2.3) с учетом влияния профиля резьбы примут вид

Ft = Ftgftpj+тр); (2.2')

rp=0,5W2/g(<p1+VJ). (2.3')

Примечание. Для метрической треугольной резьбы угол О./2-30” , а сле-'1> >i>;i rcjEbiio, / » 1,15/ и <р । » 1,15ср.

< учетом соотношения tp, и <р момент Тр в треугольной резьбе примерно in 15 % больше, чем в прямоугольной, и на 12 % больше, чем в трапецеидальной. у которой (i = 30Q. Для крепежной метрической резьбы это очень важно, >>п< как способствует самоторможению резьбы, снижая вероятность самопроиз-....него отвинчивания резьбового соединения при эксплуатации машины.

Момент сил трения. на торце гайки приближенно вычисляют, принимал, что равнодействующая сил трения приложена по среднему , a + d,} , .

пымсгру кольцевой опорной поверхности дс|, -—(см. рис. 2.5).

i.i наружный диаметр этого кольца принимают размер под ключ за внутренний диаметр— отверстие под винт <70 . Тогда

7; = r/T<p/2-F/T(« + ^)/4, (2.4)

। ас /' — коэффициент трения на торце гайки.

I Кщставив выражения (2.3) и (2.4) в (2.1), получаем

^зав = ^[0,5^ tg(v|j + (p|) + /T(« + a'())/4]. (2.5)

Примечание. Учитывая геометрическое подобие для метрической резьбы с Ep-.tnti.iM шагом, можно приближенно принять: ц/ ® 2°30'; а®1,35^;

d„ I б/. /| = fT - 0,15 (для резьб без покрытий). После подстановки числовых ш ...ин и уравнение (2.5) получаем

7ИВ ® 0,2Fd .

Если учесть, что расчетная длина стандартного гаечного ключа Lw равна 14с/. то из условия 7’М1Г = получаем

где Fpa5 — сила, приложенная рабочим на конце ключа.

Таким образом, в крепежных резьбах выигрыш в силе (отношение силы затяжки к силе, приложенной к ключу) может достигать 70 и более (при смазке) раз.

При отвинчивании элемент гайки движется вниз и сила трения в резьбе - FNf меняет направление (см. рис. 2.6, в, г). Величина и направление окружной силы FT в этом случае зависят от соотношения углов трения ф (ф5) и подъема винтовой линии щ . Если ф меньше ф, сила Ft - F tg(cp ф) направлена влево (см. рис. 2.6, в) и определяет момент F^-Jl отвинчивания гайки. При ф<ф (см. рис. 2.6, г) гайка отвинчивается без приложения внешних сил, a F( — это сила, которую нужно приложить, чтобы удержать гайку от само-отвинчивания. Условие

ф < Ф (2.6)

называют условием самоторможения резьбы. Для треугольной метрической резьбы это условие имеет вид

< <Р1 -

В реальных резьбовых соединениях это условие выполняется, даже если используется резьба с крупным шагом. Так, для метрических резьб с крупным шагом угол подъема винтовой линии по среднему диаметру резьбы находится в пределах 2с30’ - 3°30', а приведенный угол трения ср, изменяется в зависимости от коэффициента трения в пределах от 6 (при f =» 0,1) до 16° (при f «0,3). Таким образом, все крепежные резьбы самотормозящиеся.

Однако в конструкциях машин редко используют резьбовые соединения без специальных средств стопорения. Объясняется это существенным снижением трения между винтом и гайкой при вибрациях. В этих условиях между витками резьбы винта и гайки происходят микроперемещения за счет радиальных деформаций тела винта и гайки, что является одной из основных причин са-моотвинчивания резьбового соединения.

2.5. Стопорение резьбовых соединений

Основные средства стопорения можно разделить на две группы: стопорные устройства с созданием дополнительного зрения (рис. 2.8) и стопорные устройства со специальными запирающими элементами (рис. 2.9).

Наибольшее применение получили пружинные шайбы (Гровера) (рис. 2.8, а) (ГОСТ 6402-70), обеспечивающие вследствие упругости шайбы постоянство сил трения при колебаниях осевой нагрузки. Кроме того, эти шайбы повышают сцепление между । никой и деталью благодаря врезанию острых краев шайбы в торец гайки и плоскость детали. Аналогичный эффект достигается при использовании симметричных пружинных шайб с несколькими отогнутыми лепестками (рис. 2.8, б). Стопорение пружинными шайбами не является надежным.

Получили распространение самоконтрящиеся гайки с завальцо-наиными полиамидными стопорными кольцами (рис. 2.8, в), в которых резьбу не нарезают. Она образуется при навинчивании на винт, при л ом обеспечиваются большие нормальные к поверхности резь-oi.i силы и силы трения между кольцом и резьбой винта.

Гис. 2.8. Способы стопорения с использованием дополнительного трения

Наиболее старым средством стопорения резьбы является применение контргайки (рис. 2.8, г), которую при монтаже затя-। икают, удерживая основную, предварительно затянутую гайку и приворота. После этого контргайка воспринимает основную "< сную нагрузку, а силы затяжки и трения в резьбе основной гай-। и уменьшаются. Однако суммарная сила трения между гайками

и резьбой оказывается больше, чем при одной гайке, что и обеспечивает стопорящий эффект.

Вторая группа стопорных устройств основана на использовании деформируемых деталей (рис. 2.9). Наибольшее распространение получили шплинты (рис. 2.9, <?), применяемые в сочетании с прорезными гайками, и шайбы с лапками (рис. 2.9, б), отгибаемыми после затяжки гайки (винта) на их боковые поверхности.

Для фиксирования положения гайки относительно винта применяют специальные гайки со шлицами и стопорные шайбы с лапками (рис. 2.9, в). Такие шайбы имеют внутреннюю лапку, входящую в канавку на винте, и несколько наружных лапок, одна из которых отгибается в ближайший шлиц гайки.

В групповых резьбовых соединениях гайки (головки болтов) стопорят обвязкой проволокой через отверстия с натяжением проволоки в сторону затягивания винта (гайки) (рис. 2.9, г).

В некоторых случаях проблему стопорения удается решить без использования специальных средств. Например, средства стопорения можно не применять, если в конструкции используются податливые болты. Такой вариант встречается в автомобильных двигателях, где головка блока цилиндров или корпус распределительного вала закреплены податливыми винтами (шпильками) и, несмотря на обильную смазку, проблем с самоотвинчиванием не возникает. Иногда вопрос стопорения удается решить путем применения в соединениях резьб с мелким шагом.

Рис. 2.9. Стопорные устройства со специальными запирающими элементами

2.6. Распределение силы между витками резьбы

Прочность резьбового соединения, особенно при действии на него циклических нагрузок, существенно зависит от характера распределения нагрузки по виткам резьбы в зоне взаимодействия резьбового стержня с гайкой.

При действии осевой силы F на винт (см. рис. 2.5) витки резьбы передают силу с винта на гайку. При этом, если в сечении I 1 на резьбовой стержень действует вся сила F, то в сечении 2-2 н а сила меньше. По мере удаления от опорной поверхности сила, действующая на стержень, уменьшается, так как часть ее передалась витками резьбы, расположенными ниже сечения 2-2. Как показывают расчеты и эксперимент, распределение осевой силы по виткам происходит неравномерно, причем сила, действующая на отдельные витки, прогрессивно снижается по мере удаления ni опорной поверхности.

Причину этого можно объяснить с помощью рис. 2.10, где । чематично показаны состояния витков резьбы (изображены в вице консольных балочек) до приложения нагрузки (а) и после ее приложения (б, в). Если допустить, что стержень винта и тело i.iiiKu абсолютно жесткие, то деформация первого и последне-|<| витков Д одинакова (рис. 2.10,6). С учетом податливости п-ржня винта перемещения на первом и последнем витках отличаются на величину деформации винта АН при высоте гайки Н (рис. 2.10, в). Если учесть и податливость гайки, то за счет ее । зон ия разница деформаций на первом и последнем витках стали i еще больше.

I'iii 2. К). Схема деформации витков резьбы при абсолютно жесткой гайке

Задача о распределении нагрузки по виткам резьбы является статически неопределимой и для ее решения рассматривают условие совместности деформаций тела винта и гайки. На рис. 2.11 представлен результат решения этой задачи проф. Н. Е. Жуковским для случая десяти рабочих витков в предположении, что погрешность по шагу резьбы равна нулю. Как видно из рисунка, при сделанных допущениях первый со стороны опорной поверхности виток резьбы передает 34 % всей нагрузки, второй — около 23 %, а десятый — меньше 1 %. Отсюда следует, что нет смысла применять в крепежном соединении слишком высокие гайки. Стандартом предусмотрена высота гайки 0,8с/ для нормальных и 0,5с/ для низких гаек, используемых в малонагруженных резьбовых соединениях.

Рис. 2.11, Характер распределения нагрузки между витками резьбы (решение Н. Е. Жуковского)

Улучшить характер распределения нагрузки по виткам резьбы можно с помощью конструктивных мер (см. § 2.10), что особенно важно в соединениях, работающих при циклических нагрузках.

2.7. Прочность винтов при постоянных нагрузках

При действии на винт постоянной силы выход его из строя может произойти по одной из следующих причин (рис. 2.12):

I) разрыв стержня по резьбе;

2) разрушение резьбы в результате смятия или среза витков;

3) разрушение стержня у головки.

Заметим, что разрушения стержня у головки встречаются редко (в основном, при нарушении технологии изготовления). ! («этому расчет на прочность винтов в этой зоне не производят. Высоту гайки, определяющую число витков резьбы, восприми-мающих нагрузку, назначают из условия равнопрочности резьбы и стержня винта.

Рис. 2.12. Опасные сечения в винте

2.7.1. Расчет стержня винта при действии силы и совместном действии силы и момента

11ри расчетах стандартных резьбовых деталей с учетом их равнопрочности в качестве основного выполняют расчет на прочность стержня винта по внутреннему диа-Mi-ipv dy, который приближенно принимают р.п четным.

При действии на винт осевой силы условие прочности выглядит так:

-IF

----Г<МР, (2.7)

f ir | « ] —допускаемое напряжение (см. §2.3). какой простейший случай нагружения in 1речается довольно редко (например, резъбо-II'>п участок крюка грузоподъемной машины, ....

При действии на винт осевой силы F,„ и момента Т„, что имгг1 место во всех затянутых резьбовых соединениях (рис. 2.14), и । н ржне возникают нормальные и касательные напряжения.

11 пом случае для определения эквивалентных напряжений оЕ и|>| имущественно применяют энергетическую теорию прочности

<[ст]р, (2.8)

111 ”|. 4Flai./(m732), т = ^р/^р — максимальные касательные и.и||>||,пения; Тр = 0,5/зат<5?2 tg(\^ + ф[) — момент в резьбе;

— момент сопротивления кручению. Если в форму

лу (2.8) подставить приведенные зависимости, то после преобразований получаем

О/- =°р

'Г d2 "]

1 + 12 -- tg(\p + ф])

И J

Геометрическое подобие резьб позволяет приближенно принять rf2/t/3 = 1,1, ф = 2°30' и /| = 0,15 (что соответствует Ф] « 8°ЗО'). С учетом этих значений

® Е ~U(Jp.

Таким образом, если стержень винта нагружен только силой затяжки 2уа[ , условие прочности его в затянутом соединении можно записать в виде

4F

= 1,3—< [ст] р. (2.9)

Иными словами, действие момента Тр учитывают увеличением напряжений от затяжки в ], Зраза.

Рис. 2.14. Схема затянутого резьбового соединения

Рис. 2.13. Резьбовые соединения без предварительной затяжки

При проектном расчете диаметр d3 можно определить из (2.9):

(2.10)

а но нему подобрать резьбу (определение F3aT , см. 2.8.1).

2.7.2. Расчет резьбы на срез и смятие*

Рис. 2.15. Опасные сечения в витках резьбы и поверхность смятия витка

Расчет витков резьбы на срез и смятие производя!’ в случаях, когда одна из деталей, с резьбой выполнена из материала менее прочного, чем другая, или при использовании резьбовых деталей с нестандартными параметрами.

Срез резьбы винта происходит по диаметру </(, резьбы гайки по диаметру d (рис. 2.15). При одинаковой прочности вин-ы и гайки расчет производят по диа-мсгру как наименьшему, а в । их час использования гайки меньшей прочности, чем винт, дополни-ivni.iio проверяют на прочность и р<- 1ьбу гайки по диаметру d.

Таким образом, для резьбы винта

Т 1 — 7 Ьгг L. ~ М ср] ’

1 in резьбы гайки F т2 = “ ^СР2 ’

TidkHvkm

i ic llt —высота гайки; к - Р'/Р — |*ч'ффициент полноты резьбы (для мг1рической резьбы к ~ 0,87); кт —

| "'ффициент, учитывающий неравномерность распределения ii.li резки по виткам резьбы с учетом пластических деформаций н кч!с наиболее нагруженных витков (для резьб с крупным ша-

11|П1 использовании стандартных винтов и гаек из равнопрочных мате-гид uni прочность резьбы на участке свинчивания винта с гайкой выше проч-...и реп.боного стержня, поэтому этот расчет для стандартных винтов и гаек в .....водят.

гом к„, =0,7...0,75, с мелким — кт = 0,65...0,7 ), [т]сп = = (0,2...0,3)стт.

Напряжение смятия в резьбе

4/<'

асм ~ 75 75 , см ’

л(<72 -d})k,„z

где г = Н. /Р — число витков резьбы гайки; Р — шаг резьбы; [°] см — допускаемое напряжение смятия для менее прочной детали резьбовой пары. Приближенно принимают [о]см=(0,3...0,4)от.

Примечание. При выполнении условия равнопрочности стержня винта и резьбы на срез достаточной оказывается высота гайки около ().65<7. Стандартом же предусмотрены гайки нормальной высоты 77, = 0,8с/, что подтверждает нецелесообразность расчетов резьбы на прочность при использовании в соединении гаек нормальной высоты.

2.8. Расчет групповых резьбовых соединений

Под групповыми соединениями понимают такие соединения, в которых число винтов (болтов) z > 2 . Встречаются два вида таких соединений: а) нагрузка действует в плоскости стыка соединяемых деталей (рис. 2.16); б) нагрузка действует в плоскости, перпендикулярной плоскости стыка (рис. 2.19 и 2.24). Такие соединения нашли наибольшее использование в технике и строительстве.

Рис. 2.16. Соединение, нагруженное силой и моментом в плоскости стыка (а), и его расчетная схема (б)

Расчет групповых резьбовых соединений может выполняться как проектный, когда по заданным нагрузкам и принятым материалам определяют основные размеры винтов (болтов), или как проверочный, когда при известных размерах и материалах определяют прочность винтов(болтов).

Точные решения этих задач являются весьма сложными. На нракгике используют обычно приближенные способы расчетов, принимая ряд допущений.

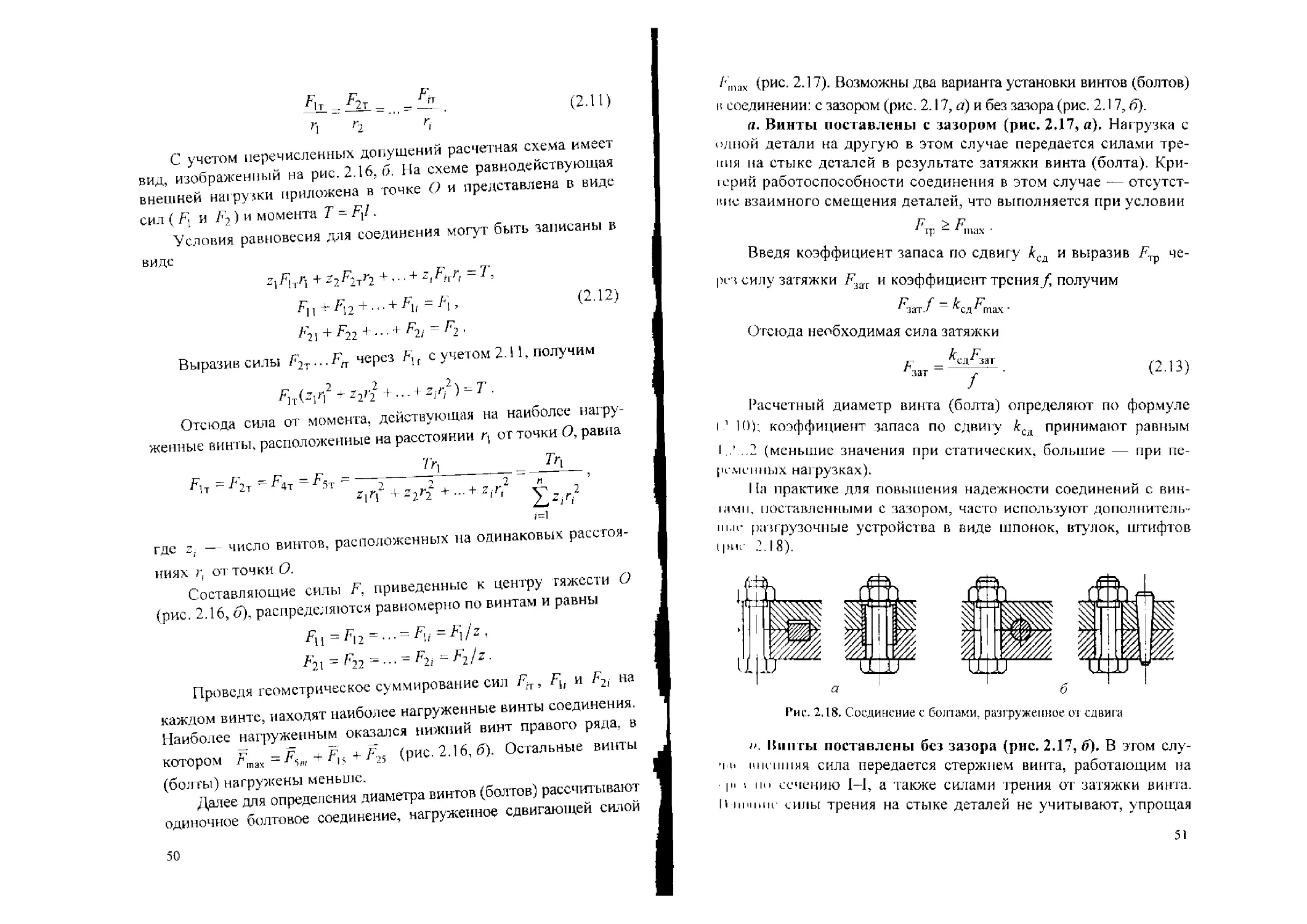

2.8.1. Расчет резьбовых соединений, нагруженных силами и моментами, действующими в плоскости стыка

Расчет такого соединения рассмотрим на примере кронштейна. закрепленного с помощью z винтов и нагруженного силой F (рис. 2.16,а). Болты в таком соединении могут быть установлены ||ибо с зазором (рис. 2.17, а), либо без зазора (рис. 2.17, б).

• 'in 1.17. Сослинспис с болтами, установленными с зазором (а) и без зазора (б)

В расчете принимают следующие допущения:

а) деформации соединяемых деталей не учитываются, т. е. H iajiii предполагаются абсолютно жесткими;

6) возможный взаимный поворот соединяемых деталей при пик гний момента происходит относительно центра тяжести I |11<1кп О) сечений винтов (болтов);

н) внешние нагрузки передаются с одной детали на другую в .к,ни.но через зоны, расположенные вокруг винтов;

। ) с илы Fa от момента в винтах (болтах) соединения прямо пр* ни|рщюнальны расстояниям до них отточки О, т. е.

^1т = ^2r _ _ (211)

r\ r2

С учетом перечисленных допущений расчетная схема имеет вид, изображенный на рис. 2.16, б. На схеме равнодействующая внешней нагрузки приложена в точке О и представлена в виде сил (F] и /л) и момента Т = F}1.

Условия равновесия для соединения могут быть записаны в виде

~ IА г+ 2 2F2rr2 +•• + -, Fn-r, = т-

У11+^2 + ... + Г1(=^, (2.12)

F2] + F22 + F2i ~ F1

Выразив силы Flj...Fix через Flr с учетом 2.11, получим

75T(V12 + z2r/+... + v/W-

Отсюда сила от момента, действующая на наиболее нагруженные винты, расположенные на расстоянии о отточки О, равна

г _/г -к -___________________ТЛ_________ ТГ[

От 2т От ‘*5т ->2 1 п ’

г1гГ +z2r2 +-- + 2,rf £zr2

1=1

где zI — число винтов, расположенных на одинаковых расстояниях г, от точки О.

Составляющие силы F, приведенные к центру тяжести О (рис. 2.16, б), распределяются равномерно по винтам и равны

Fn=Fi2 = ... = F}i^F}/z,

F21=F22=... = F2j=F2/z.

Проведя геометрическое суммирование сил Д.г, и F2, на каждом винте, находят наиболее нагруженные винты соединения. Наиболее нагруженным оказался нижний винт правого ряда, в котором Fmax = F5ni + Л,, + Ts5 (рис. 2.16, б). Остальные винты (болты) нагружены меньше.

Далее для определения диаметра винтов (болтов) рассчитывают одиночное болтовое соединение, нагруженное сдвигающей силой

/'||1ах (Рис- 2.17). Возможны два варианта установки винтов (болтов) в соединении: с зазором (рис. 2.17, а) и без зазора (рис. 2.17,6).

а. Винты поставлены с зазором (рис. 2.17, а). Нагрузка с одной детали на другую в этом случае передается силами трения на стыке деталей в результате затяжки винта (болта). Критерий работоспособности соединения в этом случае — отсутствие взаимного смещения деталей, что выполняется при условии

F > F 1 тр — л шах

Введя коэффициент запаса по сдвигу ксл и выразив через силу затяжки /г1ат и коэффициент трения/получим

F f -Ь- г-зат.' сд max*

Отсюда необходимая сила затяжки

= (2.13)

Расчетный диаметр винта (болта) определяют по формуле I ’ 10); коэффициент запаса по сдвигу ксл принимают равным I .’ ...2 (меньшие значения при статических, большие — при переменных нагрузках).

11а практике для повышения надежности соединений с вин-himii, поставленными с зазором, часто используют дополнительные разгрузочные устройства в виде шпонок, втулок, штифтов (рис 2.18).

Рис. 2.18. Соединение с болтами, разгруженное от сдвига

р. Винты поставлены без зазора (рис. 2.17,6). В этом слу-т»> 1>нгн1)1яя сила передается стержнем винта, работающим на pi । но сечению 1-1, а также силами трения от затяжки винта. I> nniimr силы трения на стыке деталей не учитывают, упрощая

этим расчет. Допускаемая при этом погрешность идет в запас прочности.

Касательные напряжения в опасном сечении стержня винта

ти/с2

где [т] = (0,2... 0,3)ат — допускаемое напряжение среза.

Отсюда диаметр стержня винта

М4/'™х №])

При малых толщинах соединяемых деталей необходимо выполнить приближенный проверочный расчет на смятие

=FmaxM5i)<[o]CM, стсм2 ~ ^гаах (^2 с) — [^Км >

где [о]См -(0,35...0,45)от —допускаемое напряжение смятия менее прочной из контактирующих стальных деталей; t/c6] и t/c(52 -с) — условные площади смятия (боковая поверхность цилиндра заменена площадью диаметрального сечения винта (болта)).

2.8.2. Расчет резьбового соединения, нагруженного силой, перпендикулярной плоскости стыка

Соединения, нагруженные силой, перпендикулярной плоскости стыка, (рис. 2.19) собираются с начальной затяжкой вин-

Рис. 2.19. Соединение, нагруженное отрывающими силами

тов. Начальная затяжка обеспечивает плотность и жесткость стыка, а также препятствует сдвигу при действии сил в плоскости стыка.

На крышку, закрепленную болтами (винтами), действует сила , вызванная внутренним давлением р. На каждый болт действует сила F = F^jz , где z — число болтов.

Задача о распределении внешней нагрузки между винтом и соединяемыми деталями в затянутом резьбо-

ном । оецннении является статически неопределимой. Решение ее pul 1 nioipiiM на примере одноболтового резьбового соединения (|ик .’0), где последовательно показаны: соединение без наци inn (рис. 2.20, а), деформированные состояния после начальник тяжки винта (болта) (рис. 2.20, б) и после приложения к ш । нпу гому соединению внешней нагрузки F (рис. 2.20, в). За ис-тшппс состояние принят случай, когда затяжка и внешняя сила пн у и । нуют (/^ат = 0; F — 0) (рис. 2.20, а). В этом случае гайка ниш!гicila «от руки» до устранения осевого люфта.

Гиг 2.20. Деформированное состояние резьбового соединения до затяжки (а), после затяжки (б) и после приложения внешней нагрузки (в)

Нод действием силы затяжки Л,ат (рис. 2.20, б) винт удлини к я па величину ДЕ, а детали сожмутся на величину Лд . Деформации Дв и Дд в общем случае не равны и зависят от подат-11ИИОС ГСЙ винта Хв и деталей Л,д (определение податливостей см. ниже):

^в “ ^-в^зат > Ад — ^-д^зат

После приложения к деталям внешней силы F (рис. 2.20, в) чип । дополнительно удлинится на величину Д/в, и на столько же \ мепынится деформация деталей Д/д.

Таким образом, имеет место равенство

Д/Е=Д/д. (2.14)

Так как податливости деформируемой части винта и деталей различны, сила F при одинаковой деформации распределится между ними обратно пропорционально величинам податливостей. Если часть внешней силы, вызывающую деформацию Д/в винта обозначить через ? то остальную часть внешней силы, приходящейся на стык, обозначим через (1-х)Т. Выразив в равенстве (2.14) деформации через силы и податливости, получим

ХвХ^Хд(1-х)^,

отсюда

Эту величину называют коэффициентом основной нагрузки. Обычно при соединении металлических деталей стальным винтом коэффициент х принимает значения 0,2...0,3.

Для более полного изучения физических основ этой задачи рассмотрим силы, действующие в стержне винта и на стыке соединяемых деталей (рис. 2.21).

Рис. 2.21. Силы в затянутом соединении

При отсутствии внешней нагрузки сила fy, растягивающая винт, и сила , сжимающая детали, равны между собой и равны силе затяжки (рис. 2.21, а):

FB' = F; = F3aT. (2.16)

После приложения внешней нагрузки F (рис. 2.21, б) равенство (2.16) нарушается, так как сила, растягивающая винт, увеличивается, а сила, сжимающая детали, уменьшается. Если предположить, что увеличение силы на винте равно l±F, то

FB=F3aT+AF. (2.17)

Разделив и одновременно умножив второе слагаемое в правой части равенства на F и обозначив отношение AF/F через % , выражение (2.16) можно записать в виде

F&=F™+tF- (2.18)

С учетом условия равновесия F+Fn~FB~§ и равенства (2.18) остаточная сила на стыке

(2.19)

Таким образом, суммарную силу, действующую на винт (болт), определяют по (2.18), а на детали — по (2.19).

Распределение сил в затянутом резьбовом соединении можно приближенно проиллюстрировать также и графически (рис. 2.22), где по вертикальной оси отложены силы, а по горизонтальной — перемещения. Зависимости между силами и деформациями для винта и деталей приближенно характеризуются наклонными пиниями I и II. Тангенсы углов а„ и ал наклона этих линий характеризуют соответственно жесткости винта и деталей и определяются равенствами

1g =св = 1/4, tgo-д =сд =1/4 ’

1 де с0 и с’ц — коэффициенты жесткости винта и соединяемых чс талей.

Если через точку А (с ординатой, соответствующей силе за-|яжки ) провести линию II', параллельную II, то внешняя н.п ручка на соединение будет представлена участком вертикаль-...щямой ВС, заключенной между / и IF. По горизонтальной н дополнительные деформации винта и деталей от внешней .... /’’представлены участком А/в - Д/д . Точка А} делит отрезок Л’< па две части: ВА{ и А{С, характеризующие дополнительную н.п ручку на винт и детали и соответственно равные ‘/F и

(1 - xV7 Ординаты точек В и С показывают соответственно полную нагрузку на винт (точка В) и остаточную силу на стыке (точка С). Очевидно, что при увеличении внешней силы деформации Д/в и Л/д будут расти и при достижении ими величины Дд стык раскроется, что является недопустимым по условию работоспособности соединения.

Из рис. 2.22 ясно, что отрезок ВА{ зависит от угла наклона луча / и уменьшается с уменьшением угла аа , т. е. с увеличением податливости винта. Поэтому при конструировании резьбовых соединений используют правило: жесткие фланцы — податливые винты, что особенно важно, если внешняя сила переменна по времени (см. ниже).

Податливость винта (болта) и деталей. Податливость стержня постоянного сечения в общем виде определяется по формуле

ЕА где I — длина деформированной части детали; А — ее поперечное сечение; Е — модуль упругости 1-го рода материала детали.

Податливости винта (рис. 2.23) в соответствии с этой формулой при толщине соединяемых деталей и приближенно определяют как

, /г( + + 0,5//г

л„ ~-------------,

£ВЛ

где Аъ —площадь поперечного сечения винта; Яг —высота гайки.

В формуле учитывают только половину высоты гайки Я,, поскольку нагрузка по виткам распределяется неравномерно и основная деформация сосредоточена в зоне наиболее нагруженных витков, т. е. на половине гайки, прилегающей к опорной поверхности.

Податливость деталей приближенно определяют по формуле Л, + Л;

д F Л ’

где Ал — площадь поперечного сечения деформируемой части

детали.

Для определения Ал деформируемую зону представляют в

виде двух полых усеченных конусов с общим большим основанием, расположенным на расстоянии Л3 =(h} + h2)/2 от внешних

горцов (рис. 2.23). Тангенс угла наклона образующей конуса принимают равным 0,5. Внутренний диаметр отверстия в конусах равен диаметру отверстий в деталях под болт rf0TB.

Далее конус заменяют равным по объему цилиндром с наружным диаметром D,. Площадь

сечения такого цилиндра принимают за Ал и вычисляют по формуле

Д - д ~ ^отв

D ,

Рис. 2.23. Конус деформаций (расчетная модель)

г 7 \ А + Й? , Г,

I че и} ич—~(Z2 принимают равным размеру под ключ । лики или головки винта).

Более точно податливость деталей определяют эксперимен-। ли,но.

2.8.3. Расчет резьбовых соединений, нагруженных силами и моментами, действующими в плоскости, перпендикулярной плоскости стыка

Расчет рассмотрим на примере кронштейна, прикрепленного винтами, поставленными с зазором к основанию (рис. 2.24).

Отличие от предыдущего

F

Рис. 2.24. Соединение, нагруженное силами и моментами, действующими в плоскости, перпендикулярной стыку

случая заключается в том, что при действии на соединение изгибающего момента нагрузка на винты соединения неодинакова и расчет сводят к определению наиболее нагруженного винта (или винтов), по которому определяют диаметр винтов для всего соединения. В расчете принимают допущения:

а) плита 1 кронштейна при действии момента М поворачивается относительно основания 2 как твердое тело, а упруго деформируются только зоны вблизи болтов;

б) поворот кронштейна под действием момента происходит вокруг оси, проходящей через центр тяжести стыка, определенного размерами и расположением привалочных платиков 3;

в) контактные напряжения на стыке от сил и моментов пропорциональны перемещениям основания, изменяющимся вдоль оси У линейно.

На рис. 2.24 последовательно показаны: форма стыка в виде четырех платиков 3, эпюра контактных напряжений в стыке от начальной затяжки а0, эпю

ра уменьшения контактных напряжений в стыке от действия вертикальной силы , эпюра стм от момента М и суммарная чнора Сту контактных напряжений в стыке.

При действии момента Л/ по ходу часовой стрелки (рис. 2.24) на суммарной эпюре минимальные контактные напряжения дей-I I вуют у левого края стыка, а максимальные — у правого. I !егрудно представить, что при возрастании внешней нагрузки, или наоборот, при снижении силы затяжки может произойти раскрытие стыка, что по условию работоспособности соединения недопустимо. Поэтому состояние, при котором выполняется условие егх; — О, рассматривается как предельное состояние, а г< извив нераскрытая стыка записывают в виде:

czmin -^1 +crf] -стм >0. (2.20)

(пак при CTjr зависит от направления силы 7) (если F\ направ-иена от стыка, принимают знак минус).

Если неравенство (2.20) решить относительно ст0 и ввести коэффициент запаса плотности стыка v = 1,5-3 (меньшие значения при постоянной или незначительно изменяющейся внешней нагрузке), то можно (2.20) представить в виде

ст0 =(од/ ±<T/.-)v. (2.21)

Из этого условия находят потребную силу затяжки FiaT, предварительно выразив контактные напряжения через силы и моменты:

а) от силы затяжки F.iaT

। и- с — число винтов крепления кронштейна к основанию; Ад — н к и цадь поверхности стыка (4-х платиков);

б) от внешней силы 7ч

। и- у — коэффициент основной нагрузки (см. 2.8.2);

в) от момента М

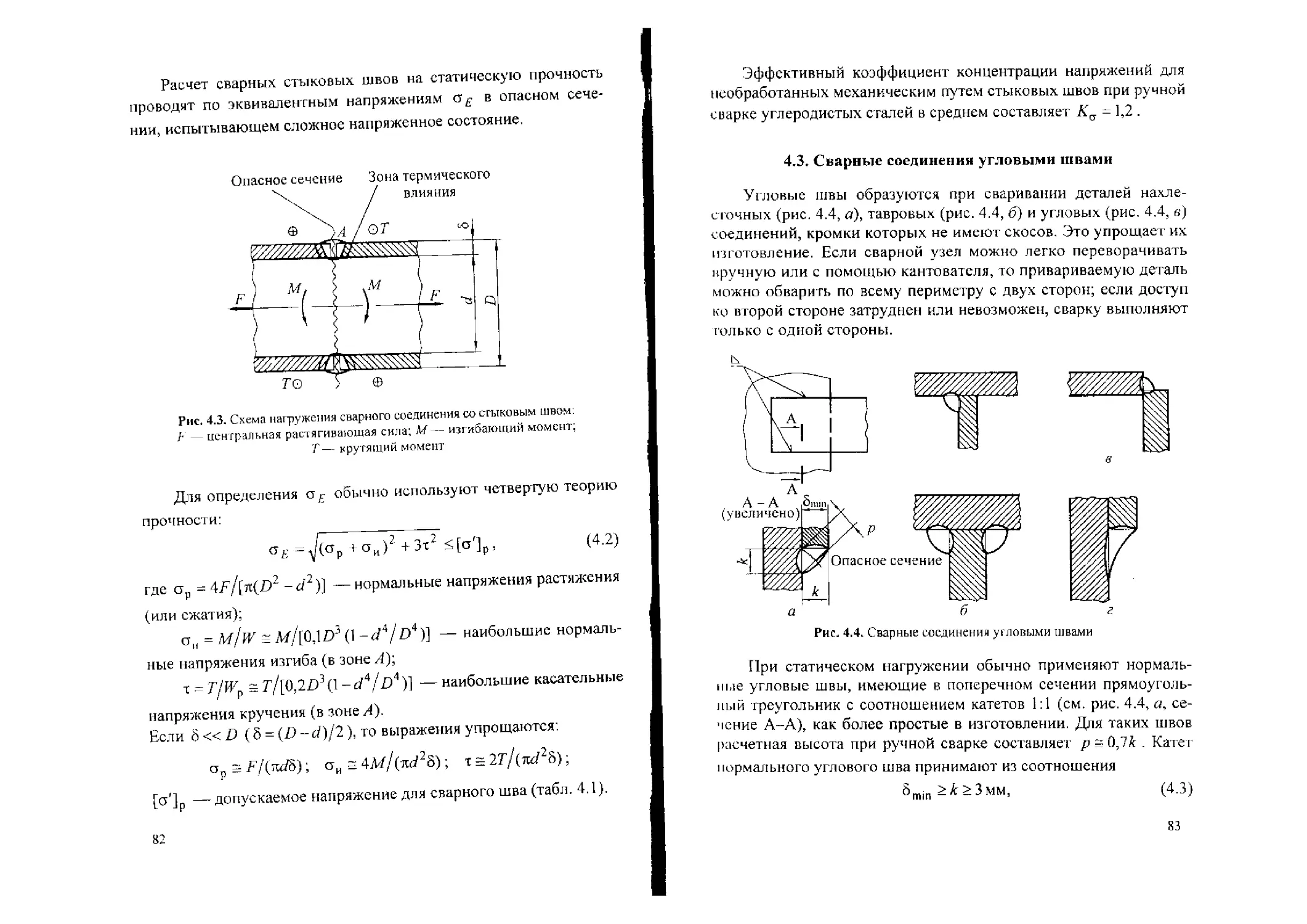

wx