Text

В. Н. КУДРЯВЦЕВ

Заслуженный деятель науки и техники РСФСР, д-р техн, наук профессор

JEWMI Л/МШИН

Chipmaker.ru

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов машиностроительных специальностей вузов

ЛЕНИНГРАД «МАШИНОСТРОЕНИЕ» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1980

ББК 34.44я7

К88

УДК 621.81(085)

Научный редактор А. М. Волженская

Рецензенты: д-р техн, наук преф. Б. А. Пронин; кафедра теории механизмов и машин и деталей машин Ленинградского института инженеров водного транспорта; зав. кафедрой д-р техн. Наук проф. Ю. Н. Кирдяшев

Кудрявцев В. Н.

К88 Детали машин: Учебник для студентов машиностроительных специальностей вузов. — Л.: Машиностроение. Ленингр. отд-ние, 1980. — 464 с., ил.

В пер.: 1 р. 30 к.

ЕБКЗ“Й

© Издательство «Машиностроение», 1980 г,

Chipmaker.ru

Предисловие

Содержание учебника, написанного по программе курса «Детали машин» для машиностроительных специальностей высших учебных заведений СССР, соответствует лекциям, читаемым автором в Ленинградском механическом институте.

При работе с этой книгой надо учитывать, что основные исходные предпосылки расчетов и конструирования объединены в первой части курса (главы 1—7). Такое построение позволило одни и те же положения и зависимости использовать при конструировании и расчете не схожих по назначению деталей и узлов. Здесь даны критерии, характеризующие загруженность сопряженных поверхностей, приведены расчеты на долговечность по критерию усталостной прочности и указаны факторы, влияющие на прочность; дано определение запасов прочности с использованием вероятностных и детерминированных подходов; приведены данные о маслах и способах подачи их к трущимся парам, сведения о защите узлов трения от перегрева, загрязнения и вытекания масла.

В первой части рассмотоено также влияние погрешностей и деформаций на распределите нагрузок в зонах взаимодействия звеньев; приведены сведения о материалах, наиболее характерных для деталей машин общего назначения, и указания к их выбору исходя из требований, предъявляемых к массе и габаритам проектируемого объекта с учетом особенностей работы в зоне контакта и возможных видов повреждений. При этом использованы зависимости, связывающие массу детали (узла) с допускаемыми напряжениями (с механическими характеристиками), и отношение скорости скольжения к алгебраической сумме скоростей контактирующих точек относительно зоны контакта.

Перечисленные вопросы не рассматриваются в других частях учебника, но изучение изложенного в них материала связано с необходимостью обращения к материалу первой части. Так, вопросы усталостного изнашивания имеют много общего для передач зацеплением, фрикционных передач, подшипников качения, и поэтому их оказалось целесообразным сосредоточить в одном месте. То же относится к изнашиванию сопряженных поверхностей

неусталостного характера. Критерии, характеризующие загруженность сопряженных поверхностей, рассмотрены в первой части, а затем многократно используются в других частях книги. Распределение удельных нагрузок по длине резьбовых, зубчатых (шлицевых) и сварных соединений, а также по ширине зубчатого венца описывается общей для этих случаев математической моделью, приведенной в первой части. Эта модель позволяет найти параметры модификации сопряженных поверхностей, обеспечивающих наиболее благоприятное распределение давлений (повышение несущей способности). Общими зависимостями описываются распределение нагрузки между телами качения в подшипниках, распределение давлений на поверхностях круглых шпонок и болтов, поставленных без зазора, а также в соединениях с цилиндрическими сопряженными поверхностями, загруженных силами и моментом, вектор которого перпендикулярен к оси. Общие зависимости из первой части используются и для определения вероятностных зазоров, натягов, твердостей и коэффициентов запаса прочности.

Ряд глав учебника просмотрели и дали много полезных указаний В. Л. Вейц, К. М. Горелов, Г. Б. Иосилевич, Ю. В. Левитан, М. Е. Подольский и В. Л. Файншмидт. Автор приносит им свою искреннюю благодарность. Автор выражает также благодарность А. Д. Игнатовскому за помощь при работе над рукописью.

Chipmaker.ru

Введение

Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший прогресс и рост материального благосостояния тесно связаны с развитием машиностроения. Вот почему машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства. За годы советской власти машиностроение в нашей стране развивается бурными темпами, и в настоящее время по объему выпускаемой продукции СССР занимает второе место в мире.

Машина состоит из деталей — изделий, полученных без применения сборочных операций (болт, вал, зубчатое колесо и т. д.). Совокупность деталей, объединенных общим назначением, называется сборочной единицей (узлом). Характерными примерами узлов являются редуктор, коробка скоростей, подшипник, муфта и т. д.

При внимательном ознакомлении с механизмами самых разнообразных машин и приборов, например металлорежущего станка, автомобиля, вертолета, прокатного стана, лунохода, часов и т. д., нетрудно обнаружить, что у этих разнородных устройств имеется много похожих по назначению деталей и узлов: крепежные изделия (винты, гайки и др.), передачи (зубчатые, червячные, гибкой связью и др.), валы и их опоры, всевозможные соединения (зубчатые, шпоночные, резьбовые), пружины, уплотнения, корпусные детали, муфты, передачи и т. д.

Курс «Детали машин» посвящен теории, расчету и конструированию именно таких деталей, их соединений, а также узлов, которые характерны для подавляющего большинства современных машин.

Детали и узлы, характерные для сравнительно ограниченной номенклатуры машин, рассматриваются в специальных дисциплинах. Курс «Детали машин» завершает общетехнический цикл и обязывает студента активно использовать знания из ряда предыдущих дисциплин для решения инженерных задач. Так, для определения усилий, действующих на звенья, потерь на трение, исследования кинематики необходимы сведения из курсов теоретической механики и теории механизмов и машин, расчеты прочности и деформа-

ций базируются на данных из курсов сопротивления материалов и теории упругости. Выбор материалов деталей машин, вида термообработки, способа изготовления, рациональных форм, точности основывается на сведениях из курсов материаловедения, технологии холодной и горячей обработки, сварочного дела и т. д.

Последовательность и характер создания конструкторской документации сформулированы в ГОСТ 2.103—68 и включают следующие основные этапы.

Техническое задание. В этом документе освещается назначение объекта, его особенности, в зависимости от которых устанавливают такие показатели, как производительность, надежность и долговечность, массо-габаритные, энергетические, стоимость и др.

Техническое предложение. На основании анализа технического предложения определяют технические и технико-экономические обоснования целесообразности разработки документации изделия путем сравнительной оценки различных вариантов возможных решений с учетом особенностей разрабатываемого и существующих изделий, а также патентных материалов.

Эскизный проект. На этом этапе разрабатывают варианты общих видов объекта и основных узлов с технико-экономическими обоснованиями, необходимыми для выбора оптимального варианта. Одновременно с этим определяют круг вопросов, относящихся к принципу действия, надежности и прочности, которые подлежат исследованиям и экспериментальной проверке.

Технический проект. При техническом проектировании разрабатывают общие виды и узлы проектируемого объекта, уточняют конструкцию деталей. При этом могут продолжаться и упомянутые выше исследования.

Разработка рабочей документации. В этот этап входит изготовление чертежей общих видов и узлов, подвергшихся уточнению после технического проектирования, чертежей деталей, спецификации, технологической документации на изготовление и сборку, испытания и др.

Таким образом, рабочий проект содержит все то, что необходимо для воплощения в материальную форму технического задания с коррективами, возникшими в процессе конструирования и проведения исследований.

На стадии эскизного проектирования выполняют приближенные расчеты тех элементов конструкции, которые не влияют существенно на конечные основные показатели проектируемого объекта, сформулированные в техническом задании. Отдельные элементы конструкции могут быть взяты без расчета, если имеются опробованные образцы, близкие к проектируемому. Но и при эскизном проектировании для технико-экономических расчетов, связанных с выбором оптимального варианта, нужна достаточно точная оценка параметров, влияющих на конечные результаты. Так, при проектировании механического привода для выбора типа передачи (зубчатой с неподвижными осями, планетарной, червячной и т. д.) 6

необходимо иметь данные, которые позволят найти размеры элементов, определяющих массу и габариты сравниваемых вариантов с погрешностью, не оказывающей существенного влияния на конечный результат.

При техническом проектировании выполняют уточненные расчеты всех элементов проектируемого объекта по основным критериям работоспособности.

К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безопасность обслуживания, надежность и долговечность. Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых — прочность, износостойкость, жесткость, виброустойчивость, теплостойкость, технологичность.

Удобство обслуживания существенно влияет на надежность машин и производительность труда, поскольку результаты работы многих объектов определяются показателями системы человек— машина. Недостатки этой системы — повышенные шум, вибрация, усилия на рукоятках, неудобство осмотра, затруднения при переключении скоростей и т. д. — приводят к ускоренной утомляемости, нарушению технических условий с возможными аварийными ситуациями.

Большое значение для создания надежных, экономичных в изготовлении и эксплуатации машин имеет стандартизация —• процесс установления и применения стандартов. В СССР действуют стандарты: общесоюзные (ГОСТы), отраслевые (ОСТы), республиканские (РСТ) и предприятий (СТП). Стандартизация в области деталей и узлов машин охватывает материалы, геометрические параметры (диаметры валов и отверстий, форму и размеры резьб, зубчатых, шпоночных соединений, исходные контуры зацепления и т. д.), нормы точности, правила оформления чертежей и т. д. Стандартизованы многие детали и узлы, например крепежные изделия, приводные ремни и цепи, муфты, подшипники качения и др. Благодаря стандартизации снижается стоимость машин, сокращаются сроки проектирования и повышается надежность.

В последние годы широко развернута стандартизация методов расчета, например зубчатых соединений, зубчатых передач и т. д.

Начиная с 1974 г., развернуты работы по стандартизации в рамках Совета экономической взаимопомощи (СЭВ). Это важное начинание способствует дальнейшему углублению и расширению сотрудничества и интенсификации социалистической экономической интеграции стран — членов СЭВ, повышению производительности труда и качества производства. Стандарты СЭВ получают широкое применение и в области деталей машин.

При проектировании машин в целом, а также их узлов и деталей учитываются требования технической эстетики. Машинам надо придавать красивый вид, сочетающийся с целесообразностью форм. Так, необходимую жесткость и прочность корпусных деталей целе

сообразно получать не за счет ребер, а с помощью плавных переходов, подобных показанным на рис. 14.57. При этом уменьшается затрата материала, облегчается очистка от загрязнения и создается более благоприятное впечатление от внешнего вида.

Курсовой проект по «Деталям машин» является первой самостоятельной творческой инженерной работой студента, охватывающей вопросы расчета на прочность, износостойкость, теплостойкость, выбора материалов и др., идущей с минимальным отрывом от фундаментальных дисциплин и базирующейся, по существу, на всех до этого пройденных предметах. Воплощая в материальную форму выбранную схему механизма, синтезируя знания по сопротивлению материалов, теории механизмов и машин, теоретической механике, материаловедению, технологии и другим предметам, студент приобщается к инженерному творчеству, одновременно закрепляя знания по фундаментальным дисциплинам.

При развитии навыков в проектировании и приложении теоретических знаний предпочтительны объекты, которые не только широко распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению. Этими свойствами в полной мере обладают объекты, изучаемые в курсе «Детали машин», присущие всем современным машинам, механизмам, приборам, эксплуатирующимся в любых условиях — от глубин океана до космоса. В связи с этим уместно отметить, что многие детали и узлы, например вращательная пара скольжения, открытая Архимедом винтовая пара, зубчатые колеса, изобретенные Леонардо да Винчи подшипники качения и многое другое известны очень давно, однако совершенствование их является необходимым условием дальнейшего прогресса науки и техники.

При выполнении сложных инженерных решений далеко не все может быть формализовано. На пути к цели много «белых пятен», ликвидация которых требует времени, обычно во много раз большего, чем отпускается на проектирование. Поэтому необходимо развивать инженерные подходы, в том числе умение синтезировать предшествующий опыт, нащупывать новые идеи, моделировать с использованием аналогов. Развитию этих качеств в большой степени способствует курсовой проект по «Деталям машин». Многовариантность решений при проектировании развивает мыслительную деятельность, инициативу. Переход от формальной логики теоретических дисциплин к эвристической деятельности инженера является одной из составляющих того трудного качественного скачка, который предстоит совершить студенту при прохождении курса «Детали машин».

Chipmaker.ru

Основные условные обозначения

С (С<р) — коэффициент (крутильной) жесткости;

CQ (Счц) — коэффициент удельной (контактной) жесткости;

Сн([Сн]) — коэффициент контактных напряжений (Допускаемое значение коэффициента Cw), МПа [см. (14.47), (14.59)];

Е — модуль упругости первого рода, МПа;

F (Fn) — усилие (нормальное), И;

Ff — сила трения, Н; f — коэффициент трения;

G — модуль упругости второго рода, МПа;

Jp — полярный момент инерции;

Ко ([Ко1) — комплексный коэффициент контактных напряжений (допускаемое значение коэффициента Z(o), МПа;

ККр — коэффициент, учитывающий неравномерность распределения нагрузки в зоне взаимодействия звеньев (см. стр. 83);

Кса, Кст — коэффициенты, учитывающие число циклов перемен напряжений (см. стр. 62);

Khl> Kfl — коэффициенты, учитывающие число циклов перемен напряжений (коэффициенты долговечности) при расчете зубьев по контактным

и изгибным напряжениям (см. стр. 270, 278);

К На. — коэффициент, учитывающий распределение нагрузки между зубьям» (см. стр. 254);

— коэффициенты, учитывающие неравномерность распределения нагрузки по ши-рййе зубчатого венца при расчете на контактную и изгибную прочность (см. стр. 256, 258, рис. 14.24, 14.25); Knv> Kfv — коэффициенты, учитывающие динамические нагрузки в зацеплении при расчете на контактную прочность и на изгиб (см. стр. 262 и 323);

Мс, — эффективные коэффициенты концентрации напряжений;

k — коэффициент теплопередачи;

М — изгибающий момент, Н-м;

Л'вщ. КЕМ — мощности ведущего и ведомого звеньев;

No — базовое число циклов перемен напряжений (см. стр. 61);

Nc — число циклов перемен напряжений;

Кцо> Kfo — базовые числа перемен контактных и изгиб-ных напряжений для зубьев [см. (14.48) и стр. 270, 278];

R — коэффициент асимметрии цикла (см. стр. 58) s — коэффициент запаса прочности;

Т — крутящий момент, Нм;

Т[ — момент трения, Н-м;

rHi, Тп — расчетные моменты на шестерне (см. стр. 267, 276), Н-м;

I — время;

th — продолжительность работы; ч;

ь'т1 (г'тг) — проекция скорости контактирующей точки относительно зоны контакта (при начальном касании по линии) на нормаль к линйи контакта (см, стр. 26);

— абсолютная величина алгебраической суммы г'т1 и цт2;

Wp — полярный момент сопротивления;

Yp — коэффициент формы зуба (см. рис. 14.35);

ZM — упругая постоянная материалов соприка-

сающихся тел (см. стр. 23);

аа, «т — теоретические коэффициенты концентрации напряжений;

еа, ет — коэффициенты влияния абсолютных размеров при циклических нагрузках;

еа — коэффициент торцового перекрытия (см. стр. 246);

т] — к. п. д. передачи;

О — температура; удельная скорость ^скольжения;

Л, Хд, — коэффициенты податливости;

|Л — динамическая вязкость; МПа/с;

v — кинематическая вязкость, м2/с;

рт — плотность, кг/м3;

ов, тв — временное сопротивление, МПа;

<т„ — максимальное контакт-п

ное напряжение, МПа;

о 1, Г-д — пределы выносливости, МПа.

Часть первая

ОСНОВЫ РАСЧЕТА

И ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ

И УЗЛОВ МАШИН

Важнейшими показателями деталей и узлов машин являются надежность и экономичность. При оценке экономичности учитывают затраты на материалы, изготовление и эксплуатацию.

Надежность и работоспособность характеризуются рядом критериев, важнейшие из которых — износостойкость (главы 2 и 3), прочность (гл. 4), жесткость (гл. 5 и др.), виброустойчивость и теплостойкость (главы 3 и 6).

Экономические аспекты при проектировании проявляются при выборе материала, термообработки, упрочняющей технологии (главы 4 и 6), формы и способа изготовления (гл. 1). Среди важнейших показателей при оценке экономичности деталей и узлов машин можно назвать их массо-габаритные характеристики. Существенным показателем экономичности при эксплуатации является к. п. д. механических передач, изучаемых в курсе «Детали машин».

Действующие нагрузки обычно являются случайными функциями времени. Механические характеристики материалов, отклонения от заданных размеров деталей машин (возникшие при изготовлении или в процессе эксплуатации) также являются случайными величинами, и им свойственно значительное рассеивание. В связи с этим использование методов теории вероятностей и математической статистики является важным условием совершенствования расчетов и проектирования деталей и узлов машин (гл. 7).

Chipmaker.ru

Глава 1. ДОПУСКИ И ПОСАДКИ, ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И ТЕХНОЛОГИЧНОСТЬ ДЕТАЛЕЙ МАШИН

§1.1. ДОПУСКИ И ПОСАДКИ

Размеры деталей машин не могут быть выполнены идеально точно, но вместе с тем основной предпосылкой массового производства является взаимозаменяембсть — возможность заменить одну деталь другой без дополнительной обработки при удовлетворении техническим требованиям, предъявляемым к дйнйбму узлу (к машине). Взаимозаменяемость обеспечивается ставдартйзован-

11

I I

I I I

I I I

ними системами допусков и посадок на резьбовые, зубчатые (шлицевые), шпоночные соединения, зубчатые передачи и др.

Ниже даны краткие сведения о допусках и посадках для цилиндрических поверхностей охватывающей (отверстие диаметром О) и охватываемой (вал диаметром d) сопряженных деталей (рис. 1.1).

Для удовлетворения техническим требованиям необходимо, чтобы размеры выдерживались между двумя допустимыми предельными размерами, разность между которыми называется допуском и обозначается TD и Td соответственно для отверстия и

I

I

I

Рис. 1.1. Посадки: а — с зазором; б—переходная; в — с натягом; Pjnax — наибольший диаметр отверстия; — номинальный диаметр отверстия; — наименьший диаметр вала; ES и EI — соответственно верх_ нее и нижнее отклонения диаметра отверстия; es и ei — соответственно верхнее н нижнее отклонения диаметра вала; Sj^x « ^min — соответственно наибольший и наименьший зазоры; ЛгП]ах и N min“ соответственно наиболь-* ший н наименьший натяги; Тр и Тд — допуски для отверстия и вала соответственно

вала (рис. 1.1). Для удобства указывают номинальный размер детали d, который служит началом отсчета отклонений. Размер d выбирают из установленных в ГОСТ 6636—69 линейных размеров, представляющих собой геометрическую прогрессию со знаменателями Ra5 = у10 1,6; RalO = v^lO 1,25 и др., при-

нятыми в соответствии с рядами 5; 10; 20; 40 предпочтительных чисел по ГОСТ 8032—56* с некоторыми округлениями \

В зависимости от взаимного расположения полей допусков посадки могут быть с зазором S, переходные и с натягом N (рис. 1.1). Посадки с зазором применяют в подвижных соединениях (например, в подшипниках скольжения) и в неподвижных, если надо обеспечить легкую сборку и разборку и не предъявляются жесткие требования к соосности сопряженных деталей. Переходные посадки в зависимости от сочетания размеров Dud могут быть как с зазором, так и с натягом. Используются они в неподвижных соединениях, требующих хорошего центрирования, и при возмож-

1 С рядами предпочтительных чисел согласуются не только линейные размеры, но и некоторые параметры машин, например передаточные отношения стандартных редукторов, допускаемые моменты электродвигателей, стандартных редукторов и муфт и т. п.

пости повторных сборок и разборок с применением дополнительных креплений шпонками, штифтами, резьбовыми деталями и т. д.

Посадки с натягом применяют в неподвижных соединениях (см. рис. 1.1, в и гл. 11).

Допуски и отклонения от номинала для соединений цилиндрических и плоских по параллельным плоскостям приводятся в стандартах СЭВ: СТ СЭВ 144—75 и СТ СЭВ 145—75, базирующихся на международной системе допусков и посадок ИСО. В этих стандартах даны формулы и числовые значения допусков, установленные в 19 рядах точности, называемых квалитетами и обозначаемых порядковыми номерами. Наибольшее распространение в машино-

Рис. 1.2. Примеры посадок в системе отверстия

строении имеют точности, соответствующие квалитетам 5—12. Квалитеты 4 и 5 применяют для особо точных деталей. Квалитеты 6—8 используют для наиболее распространенных ответственных деталей машин. Детали, работающие со средними скоростями, к точности которых не предъявляют высоких требований, выполняются по квалитетам 8 и 9. Для деталей низкой точности, допускающих, в частности, обработку без снятия стружки, применяют квалитеты 10—12.

Положение поля допуска относительно нулевой линии определяется отклонениями (или одним из отклонений и величиной поля допуска). Поля допусков отверстия обозначают прописными латинскими буквами, вала — строчными с добавлением числа — номера квалитета (например, F7, /8).

Различают две системы посадок: отверстия и вала. В системе отверстия поле допуска отверстия Н имеет нижнее отклонение, равное нулю, и различный характер посадок осуществляется варьированием полей допусков вала (рис. 1.2). В системе вала при неизменном поле допуска вала h различный характер посадок осуществляется изменением поля допуска отверстия.

Посадки назначают из расчета (см. главы 11 и 19) или из опыта, имеющегося в данной отрасли.

Наиболее распространенной является система отверстия, поскольку при этом сокращается номенклатура дорогих инструмен

тов для отверстий. Систему вала применяют при технологической целесообразности использования гладких валов (например, если окончательной обработкой является калибровка), сопряженных с деталями с различными посадками, при применении стандартных деталей с охватываемой поверхностью (внешние кольца подшипников качения и др.).

Посадки выбирают в соответствии с условиями работы и сборки сопряжения, а также требованиями к точности (см. главы 7, 11, 19). При этом учитывают опыт применения посадок в механизмах, близких к проектируемому по основным параметрам и условиям эксплуатации.

§ 1.2. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

Поверхности деталей машин, заданные технической документацией без учета допускаемых отклонений, называются номинальными поверхностями. Реальные поверхности отклоняются от номинальных. Одной из причин этого является их шероховатость — совокупность неровностей, высота которых может изменяться примерно от 0,1 до 300 мкм соответственно дтя 14-го и 1-го классов шероховатостей.

Линия выступов

P.ic. 1.3. Некоторые параметры, характеризующие шероховатость поверхности

Состояние поверхности после обработки оказывает большое влияние на эксплуатационные свойства деталей. Возникающие при механической обработке трещины и надрывы с возможными остаточными напряжениями растяжения способствуют развитию усталостных трещин и коррозии, снижающих контактную и объемную прочность деталей (см. стр. 73 и 270).

С увеличением шероховатости уменьшается площадь фактического контакта (см. стр. 21), увеличиваются местные давления, возрастают интенсивность изнашивания и опасность появления задира (см. стр. 35).

Сопутствующее росту шероховатости снижение жесткости в контакте ведет к ослаблению соединений деталей машин с натягом (см. стр. 193) и снижению несущей способности болтов при циклической нагрузке (см. гл. 8).

Таким образом, уменьшение шероховатости (повышение «гладкости» поверхности) способствует увеличению износостойкости, коррозионной стойкости, объемной прочности и позволяет повысить нагрузочную способность напряженных соединений и их герметичность.

Повышение износостойкости достигается при уменьшении шероховатости до определенного предела. Для удержания масла в контакте и уменьшения изнашивания на сопряженных поверхностях создается в ряде случаев упорядоченная (оптимальная) шер охов атость 1901.

Таблица 1.1. Классы шероховатости поверхности *

Класс шероховатости Разряд Параметры шероховатости, мкм Базовая длина 1, мм

Ra Rz

1 2 3 — — 320—160 160—80 80—40 8,0

4 5 — — 40—20 20-10 2,5

6 а б в 2,5—2,0 2,0—1,6 1,6—1,25 10—8,0 8,0—6,3 0,8

7 а б в 1,25—1,00 1,00—0,80 0,80—0,63 6,3—5,0 5,0—4,0 4,0—3,2

8 а б в 0,63—0,50 0,50—0,40 0,40—0,32 3,2—2,5 2,5—2,0 2,0—1,6

9 а б в 0,32—0,25 0,25—0,20 0,20—0,16 1,60—1,25 1,25—1,00 1,0—0,80 0,25

10 * в классы ше а б в 1астоящую таб эоховатости 11 0,160—0,125 0,125—0,100 0,100—0,080 лицу ие включены пр — 14. 0,80—0,63 0,63—0,50 0,50—0,40 едусмотрениые в ГОС 0,25 Т 2789 — 73

В соответствии с ГОСТ 2789—73 основными параметрами для оценки шероховатости поверхностей являются;высота Rz неровностей профиля по десяти точкам и среднее арифметическое отклонение профиля Ra на базовой длине I (рис. 1.3 и табл. 1.1). Величины Rz и Ra определяются по формулам:

(5 5 ч I

У, I /Л-max |+ I//< mln I h Лй = -J- j | IJ (х) | dx, 1=1 1=1 / О

где Н L тах и т1п — отклонения соответственно пяти наибольших максимумов и наибольших минимумов профиля (рис. 1.3, а). Отсчет величин Himm, Himin и у (х) производится от базовой линии т—т, имеющей форму номинального профиля и проведенной так, что в пределах базовой длины I среднее квадратическое отклонение профиля от этой линии минимально.

Помимо параметров, характеризующих высоту неровностей, большое влияние на эксплуатационные свойства оказывают их однородность и величины S, rBn/S, rBCJS и ['• (рис. 1.3, б). В частности, при некотором оптимальном значении Р (желательно иметь Р < 6°), увеличение отношений rBn/S и rBCT/S способствует повышению объемной прочности и износостойкости. Высокая однородность микронеровностей при рациональной геометрии их достигается, в частности, методом виброобкатки [90].

При выборе шероховатости поверхности учитывают требования к точности детали. Обычно значения Rz и Ra снижают с уменьшением величины допуска.

§ 1.3. ТЕХНОЛОГИЧНОСТЬ ДЕТАЛЕЙ МАШИН

Технологичным называется изделие, удовлетворяющее заданным техническим требованиям и изготовленное по наиболее эффективной для данного вида производства технологии, обеспечивающей минимальные затраты средств, времени и труда. Технологичность деталей и узлов является одним из важнейших условий создания машин с оптимальными технико-экономическими показателями.

При выборе формы учитывают не только условия работы и назначение детали, но и способы изготовления. Так, при обработке резанием и шлифованием более технологичными являются поверхности, получаемые при наиболее просто осуществимом относительном движении детали и инструмента. С этим связано преобладающее при упомянутых способах обработки применение плоских, эвольвентных и очерченных круговыми цилиндрами и конусами поверхностей.

При серийном и массовом производстве наиболее экономичным является формообразование деталей (частичное или окончательное) методом литья или пластического деформирования (обработкой давлением). В отличие от формообразования снятием стружки при 16

этом ускоряется процесс производства, уменьшается расход материала и снижаются затраты на электроэнергию и инструмент.

Методом литья изготовляют приблизительно 40% (по массе) всех деталей машин. На долю СССР приходится 25% всего мирового производства отливок.

При проектировании литых деталей надо стремиться к обеспечению простейшей формовки, избегать местных скоплений металла, стремиться к одинаковой толщине стенок или осуществлять плавные переходы между стенками различных толщин, предусматривать литейные уклоны.

Основными видами обработки металлов давлением являются свободная ковка и штамповка, прокатка и волочение. Для получения заготовок деталей машин наибольшее распространение получила штамповка. Для многих изделий обработка давлением является окончательной операцией (болты и винты с накатной резьбой, листовые штамповки и т. д.). Расширяется область применения обработки давлением в качестве отделочной операции после обработки резанием для уменьшения шероховатостей, получения точных размеров, создания остаточных напряжений сжатия с целью повышения усталостной прочности. Благодаря малым потерям материала, высокому уровню механизации и автоматизации технологического процесса область применения обработки давлением увеличивается за счет других видов формообразования. Так, в самолетах и автомобилях около 85% всех деталей (по массе) — штампованные.

При проектировании штампованных деталей учитывают особенности заполнения штампа металлом, зависящие, в свою очередь, от температуры заготовки, предусматривают уклоны, облегчающие отделение детали от штампа. При проектировании литых и штампованных деталей следует стремиться обеспечить минимальный объем последующей механической обработки резанием и предусматривать наиболее благоприятное расположение баз для установки на станках.

Методом литья получают детали практически неограниченной сложности. С помощью штамповки изготовляют детали сравнительно простой конфигурации, но с применением сварки из штампованных элементов можно получить изделия весьма сложной формы.

Из многочисленных возможных способов формообразования деталей надо выбрать на основании технико-экономического расчета оптимальный. Важным параметром при этом является масштаб производства. Приближенно себестоимость детали S, определяют по формуле

St- = М,- + Z; + O-Jtlt,

где М( — стоимость материала детали с учетом отходов; Z, — затраты в цехах, приходящиеся на одну деталь, и накладные расходы; О, — стоимость специальной оснастки для проектируемой детали (режущий и мерительный инструмент, штампы^ модели,

специализированные станки, автоматические линии и др.); п, — число деталей в партии (масштаб производства).

Из этой формулы ясно, что при серийном и массовом производствах (при большом п,) оправдано увеличение О( (например, применением штамповки, а при сложной конфигурации изделия — литья или сварки штампованных частей), поскольку при этом, как следует из предыдущего, снижается Mit резко падает Zt и на долю одного изделия приходится незначительная часть 0{. С уменьшением щ снижается эффект от затрат на специальную оснастку. При малых значениях п:, особенно при единичном производстве, механическая обработка выполняется на универсальных станках. При этом заготовкой, например, для валов служит круглый прокатили поковка. Для повышения технологичности следует стремиться к уменьшению отношения Узаг/Пизд объемов заготовки и изделия. При малом числе изделий корпусные детали выполняют в виде сварных конструкций, заготовками для которых являются обычно элементы излистового, полосового и круглого проката.

Но и при проектировании объектов, выпускаемых малыми партиями, следует использовать преимущества, характерные для массового производства, при котором применяют специальную оснастку. Важнейшими условиями для этого являются стандартизация и унификация, ограничивающие число типоразмеров тех или иных изделий, геометрических параметров, марок материалов и так далее. Это способствует организации массового производства отдельных деталей, узлов, инструмента, различных материалов. Так, стандартизованы крепежные изделия, подшипники качения, некоторые виды соединительных муфт, различные уплотнения и многие другие детали и узлы, поставляемые заводами, освоившими их массовое производство. Использование стандартных деталей и узлов повышает технологичность машин, сокращает сроки их проектирования и изготовления. Эффективной также является ориентация при проектировании на использование деталей и узлов машин массового производства. В качестве примера можно привести использование шарнирных муфт автомобильных трансмиссий в самых разнообразных машинах. Применение в широком масштабе унифицированных узлов при проектировании машин различного типа (агрегатирование) способствует увеличению серийности и снижению стоимости машин благодаря возможности использования более высокой степени механизации и автоматизации.

Приблизительно до 50% общей трудоемкости изготовления машин падает на сборочные операции. От качества сборки в большой степени зависит надежность машин. Отсюда следует, что при проектировании надо уделять большое внимание осуществлению удобной сборки и разборки, исключать ручные пригоночные операции, неправильное взаимное положение сопряженных узлов (например, с помощью штифтов, болтов, устанавливаемых без зазора, и т. д.), стремиться к уменьшению числа деталей и удобной компоновке узлов с легко доступными местами крепления.

Глава 2. СОПРЯЖЕННЫЕ ПОВЕРХНОСТИ, УСЛОВИЯ ИХ РАБОТЫ И ВИДЫ ИЗНАШИВАНИЯ

§ 2.1. ОБЩИЕ СВЕДЕНИЯ

Сопряженными или контактирующими называются соприкасающиеся непосредственно или через слой смазки поверхности взаимодействующих деталей. Поминальные сопряженные поверхности (стр. 14) бывают совпадающими и несовпадающими, а сами детали могут двигаться одна относительно другой или быть неподвижными. В последнем варианте две смежные детали образуют

Рис. 2.1. Примеры совпадающих сопряженных поверхностей

звено, однако и в этом случае возможны относительные перемещения (микроперемещения) сопряженных поверхностей, обусловленные деформациями и люфтами (стр. 33).

Номинальные сопряженные поверхности совпадают в резьбовых парах скольжения винт—гайка (рис. 2.1, а), фрикционных муфтах (см. ниже) с плоскими и коническими поверхностями (рис. 2.1, б и 2.1, в), в простейших пятах, направляющих, осуществляющих взаимное поступательное движение звеньев (рис. 2.1,г), и др. Номинальные сопряженные поверхности двух деталей, образующих звено (неподвижное соединение), как правило, являются совпадающими. Это имеет место в соединениях с гарантированным натягом (см. рис. 11.8), зубчатых, шпоночных и в других случаях.

Примерами несовпадающих сопряженных поверхностей являются взаимодействующие поверхности колеса и рельса (рис. 2.2, а), зубьев зубчатых колес (рис. 2.2, б), поверхности тел качения (шариков, роликов) и дорожек качения в подшипниках качения (рис. 2.2, в), в винтовых парах качения (рис. 2.2, г) и т. д.

Надежность, долговечность, к. п. д., виброактивность и интенсивность шума и другие показатели машин, механизмов и приборов в большой степени зависят от изнашивания рабочих поверхностей, т. е. от процесса постепенного изменения размеров деталей и формы сопряженных поверхностей в результате отделения частиц материала или пластического деформирования.

Трение и изнашивание наносят огромный ущерб народному хозяйству. Установлено, что 85—90% машин выходят из строя в результате изнашивания деталей и только 10—15% — по другим причинам, например из-за поломок, которые, в свою очередь, часто являются следствием изменений условий работы, вызванных износом сопряженных поверхностей. Так, износ зубьев зубчатых передач (на рис. 2.2, б изношенные профили показаны штриховыми линиями) снижает их изгибную прочность и способствует увеличению динамических нагрузок. Изучение процессов, происходящих в зоне взаимодействия контактирующих поверхностей при их относительном перемещении, и изыскание путей снижения

Рис. 2.2. Примеры несовпадающих сопряженных поверхностей

их изнашивания и трения являются одним из важнейших условий интенсификации дальнейшего прогресса народного хозяйства. Вопросам, связанным с этой проблемой, посвящен раздел науки о машинах, получивший название трибоники (от греческого слова tribos — тереть).

§ 2.2. ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ УСЛОВИЯ РАБОТЫ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ.

ИНТЕНСИВНОСТЬ ИЗНАШИВАНИЯ

Параметры, характеризующие загруженность сопряженных поверхностей. При совпадающих номинальных сопряженных поверхностях интенсивность нормальных к ним сил характеризуется давлением р, приходящимся на единицу площади. При отсутствии предусмотренных в конструкции относительных перемещений сопряженных поверхностей интенсивность нормальных к поверхности сил называют также напряжением смятия осм.

В примере, показанном на рис. 2.3, детали I и 2 касаются по общей номинальной поверхности с площадью А — ab. При равномерном распределении нагрузки F по поверхности А давление р = F/A.

Величина р не должна превышать допускаемого значения [р 1, найденного из обработки данных экспериментов в условиях, аналогичных имеющимся в проектируемой паре (по материалам, скоростям, смазке и т. д.):

р = ^Л<(р]. (2.1)

Рис. 2.3. К определению давления

Рис. 2.4. Касание сопряженных поверхностей деталей 1 и 2

На рис. 2.4, а показано сечение деталей 1 и 2 плоскостью, нормальной к сопряженным поверхностям этих деталей. Вследствие шероховатости и волнистости реальных поверхностей контакт

твердых тел дискретен, и фактическая площадь контакта Лф резко отличается от номинальной А. В результате приработки неровности сглаживаются (рис. 2.4, 6) и величина Лф увеличивается по сравнению с той, которая имела место сразу после механической обработки (см. рис. 2.4, б, где в плане показаны отдельные площадки касания деталей 1

Рис. 2.5. Подшипник скольжения

и 2). Но при этом обычно Лф/Л 1- Поэтому величина р, найденная по формуле (2.1), носит условный характер. Однако

такое построение расчетов широко используется, поскольку величина р сравнивается со значением [р], найденным при аналогичных условиях.

Примечание. Во вращательных парах с цилиндрическими сопряженными поверхностями, например в подшипниках трения скольжения (см. гл. 19), предусматривают зазор Д (рис. 2.5), т. е. номинальные сопряженные поверхности не совпадают. Но и в этом случае условно используют зависимость (2.1), в которой при этом А = Id.

Начальное касание, т. е. касание при отсутствии деформирующего усилия несовпадающих номинальных поверхностей, происходит в точке (рис. 2.6, а, б) или по линии (рис. 2.6, в). После приложения усилия в результате деформирования касание цилиндров происходит не по линии, а по некоторой площадке шириной 2ЬН (рис. 2.6, г). Интенсивность сил, нормальных к сопряженным поверхностям, характеризуется максимальным контактным напряжением в зоне контакта деталей. Напряжения в зоне контакта,

Рис. 2.6. К определению контактных напряжений деталей при начальном касании по линии:

1,2 — соприкасающиеся детали

найденные при указанных на стр. 25 условиях, распределены по эллиптическому закону (рис. 2.6, г). Максимальная величина ан используется в качестве одного из важнейших критериев для суждения о работоспособности несовпадающих сопряженных поверхностей. При этом величина не должна превышать допускаемое значение I<уи ], полученное из экспериментов или опыта эксплуатации при аналогичных условиях в зоне контакта.

При начальном касании по линии, характерном для зубчатых передач, роликовых подшипников и т. д., величина ан, определяется по формуле Герца, полученной из решения контактной задачи 22

теории упругости для зоны касания двух цилиндров по общей образующей (см. рис. 2.6, в):

°н — <7и/(2рпр) < 1°7/],

(2.2)

где Z.., — упругая постоянная материалов соприкасающихся тел, определяемая по формуле

Zm = V ' (2-3)

В этих формулх qH = FпНк — удельная контактная нагрузка; Fn — нормальное усилие между цилиндрами; /к — рабочая длина контактной линии; Elt Ег и рх, р2 — модули упругости первого рода и коэффициенты Пуассона материалов цилиндров 1 и 2; рпр — приведенный радиус кривизны, определяемый по формуле

Рпр = Р1Р2/(Р2 ± Р1)> (2-4)

где pi и р2 — радиусы цилиндров; знак плюс принимают при центрах кривизны, расположенных по разные стороны от точки контакта (внешнее касание, рис. 2.6, в), знак минус — при центрах, расположенных по одну сторону (внутреннее касание, рис. 2.6, д).

Для металлов р = 0,25-ь0,35. Приняв р = 0,3, получим:

ZM= 0,591 (2.5)

Он = 0,418Г?н£пР/р„Р. (2-6)

где

Епр = 2£‘1£'г/(£'1-ф Е2).

Из формулы (2.2) имеем (oH/ZM)2 = <7н/(2рпр). Величину Cfl — (стhIZ^2 называют коэффициентом контактных напряжений (см. ГОСТ 21354—75), а величину [Сп 1 = ( 1ст/; ]/ZM)2 — допускаемым значением этого коэффициента. Введение коэффициента [Сн 1 упрощает расчеты и облегчает поиск оптимальных вариантов конструкций, поскольку с величиной [Сн ] допускаемая нагрузка и масса деталей связаны соответственно прямо и обратно пропорциональными зависимостями (см. гл. 14).

Как уже указывалось, благодаря деформациям касание происходит по площадке шириной 2ЬН, показанной на рис. 2.6, г, где дана эпюра изменения нормальных напряжений. Максимального значения величина он достигает в середине этой площадки, размер которой при р = 0,3 определяют по формуле

2ЬН = 3,04 Г ЯнРпр/Епр = 7,Зонрпр/Епр. (2.7)

Формулы (2.2) и (2.5) используют и для определения он в зоне контакта конических поверхностей (имеющихся в некоторых подшипниках и зубчатых передачах) с начальным касанием по общей образующей К'К" (рис. 2.6, е). Для заданной точки К приведенный радиус кривизны определяют в сечении п—п, нормальном к общей образующей К'К". Радиус кривизны р„ в нормальном сечении

с помощью зависимости х, вытекающей из теоремы Менье, выражают через радиус pz в сечении t—t, перпендикулярном к оси конуса, и угол р между сечениями t—t и п—п:

pn = pz/cos₽. (2.8)

Для случая, приведенного на рис. 2.6, е, имеем:

p„i = Р/1/cos р; pn2 = pZ2/cos р. (2.9)

I

I

I I

I I

I I

I I

I I I I I I I I I

I I

I I

I

На рис. 2.7, а показаны криволинейные поверхности / и 2, касающиеся в точке О. Эти поверхности представлены отдельно на

Рис. 2.7. К определению контактных напряжений деталей при начальном касании в точке

рис. 2.7, б, там же показаны нормали к ним п—п в точках Ог и 02, совпадающих в точке О на рис. 2.7, а. Любое сечение плоскостью, проходящей через линию п—п, называется нормальным сечением. Нормальные сечения, в которых радиусы кривизны имеют максимальное ртах и минимальное рт1п значения, называются главными нормальными сечениями.

Рассмотрим случай, когда у поверхностей 1 и 2 главные нормальные сечения совпадают. Это имеет место, в частности, в радиальных шарикоподшипниках (рис. 2.8). Больший из приведенных радиусов кривизны в главных плоскостях обозначают рлрЛ, а меньший — рпрВ. В плоскости с большим значением рпр имеет место более тесный контакт сопряженных кривых. Так, для точки контакта шарика (рис. 2.8) с внутренним кольцом имеем

Рпр А = б,5Оа1Гж/(г;к 0,6Dw) в плоскости, проходящей через центр шарика и ось подшипника, и

Рпр в = 0,5Dwra/(0,5Dw + га)

1 Зависимость (2.8) используется ниже для определения радиуса кривизны поверхности дорожки качения радиально-упорных шарикоподшипников.

24

в плоскости, перпендикулярной к оси подшипника. Здесь, как и в формуле (2.4), при определении приведенного радиуса кривизны знаменатель состоит из суммы радиусов при внешнем и разности —

при внутреннем касании.

Максимальное нормальное контактное напряжение при начальном точечном касании определяется по формуле, полученной Герцем:

он = ос jZFn£7pnp л, (2.10) где а — коэффициент, зависящий от отношения

Рис. 2.8. Подшипник качения

Рпрл/Рпрв (рис. 2.9).

Зависимости (2.2) и (2.10) найдены в предположении идеально гладких поверхностей, однородности и изотропности материала,

малого отношения размера площадки контакта (величины 2ЬН в случае цилиндров, касающихся по общей образующей) к минимальному радиусу кривизны в зоне касания, отсутствия остаточных деформаций и нормального направления к поверхностям усилия между ними.

Рис. 2.10. К вопросам кинематики в зоне контакта роликов

Ни одно из этих условий полностью не удовлетворяется в реальных конструкциях, и поэтому величины он, найденные при упомянутых предположениях, носят в известной степени условный характер. Однако это обстоятельство не ставит под сомнение возможность практического применения формул (2.2) и (2.10), если использовать допускаемые напряжения [о// ], найденные для условий, близких к имеющимся в проектируемой конструкции.

Кинематические параметры, характеризующие условия работы в зоне контакта сопряженных поверхностей. Одним из важнейших среди кинематических параметров является скорость скольжения vs, т. е. скорость движения точки одной из сопряженных поверхностей относительно совпадающей с ней точки другой поверхности.

На рис. 2.10 показаны ролики, касающиеся по общей образующей. Обозначим через

ъКп систему координат в плоскости, перпендикулярной к линии контакта, ось которой т является касательной к поверхностям 1 и 2. Относительно этой системы (относительно зоны контакта) составляющие скоростей контактирующих точек поверхностей 1 и 2, направленные по оси т (нормальные к линии контакта), обозначим через ог1 и vt2. Для круглых роликов с неподвижными осями величины tirl и ис2 являются окружными скоростями.

Проекции скоростей скольжения на ось т:

Vsri = — Щт2 = UU — Vr2.

(2.И)

При отсутствии относительных перемещений роликов в направлении осей имеем vsxi = usl; vst2 = os2. Абсолютная величина алгебраической суммы vT1 и t\2 обозначается и называется суммарной скоростью контактирующих точек относительно зоны контакта:

1. (2.12)

Отношение величины uST к скорости vt данного ролика называется удельной скоростью скольжения и обозначается О. Для роликов 7 и 2 (рис. 2.10):

01 = Vst/Vtl,

02 = Vsz/Vr2.

Величина & характеризует теплонапряженность контактирующей поверхности. И, действительно, если Fn — нормальное усилие между роликами, a f — коэффициент трения, то работа сил трения за время dt составит

dW = Fnfvsidt.

За время dt линии контакта переместятся по поверхностям роликов 1 и 2 на расстояния:

ds1 = Cxi dt', ds2 = dt.

Отношения

dS] cT1

d\V ds2

характеризуют работу сил трения, приходящуюся на единицу длины дуги каждого из роликов. С увеличением $ растет количество теплоты, приходящейся на единицу длины дуги, и увеличиваются теплонапряженность и возможность изнашивания.

Приведенные данные о <yST, и О относятся и к зубчатым передачам, но в этом случае вместо цилиндрических роликов имеем профили с переменными радиусами кривизны (см. стр. 252).

Рабочая поверхность, по которой точка контакта перемещается с большей скоростью, называется опережающей. В рассматриваемом случае ит1 > иг2, поэтому поверхность 1 — опережающая, а поверхность 2 — отстающая.

Важным кинематическим параметром, характеризующим условия работы в зоне контакта, является отношение vjv% (см. главы 3, 6 и 7).

Интенсивность изнашивания. Отношение толщины слоя hL, снятого в результате изнашивания, к пути трения L (пути перемещения точки, в которой фиксируется износ, относительно сопряженной поверхности) называют интенсивностью изнашивания и обозначают Jh:

Jh = hLlL. (2.13)

В случае несовпадающих сопряженных поверхностей изнашивание в каждой данной точке (например, в точке А на рис, 2.2, а, б) зависит от числа Nc вхождений ее в зону контакта. В этом случае интенсивность изнашивания

Jnc = hNjNс,

где hNc — толщина слоя, снятого в результате изнашивания при числе вхождений в зону контакта, равном Nc.

Величина, обратная интенсивности изнашивания, называется износостойкостью.

Для расчета на долговечность при изнашивании используют эмпирические зависимости следующего типа!

F"L = C; o£(Ve = 0> (2.14)

где tn = 1-ьЗ; при несмазанных поверхностях т <=& 1; при работе со смазкой т 3.

Величина С — постоянная для данного вида изнашивания; она зависит от материалов сопряженных поверхностей, конструкции соединения, качества и способа подачи смазки, допускаемой толщины изношенного слоя [hL ] и других факторов.

§ 2.3. ВИДЫ ИЗНАШИВАНИЯ1

В зависимости от характера происходящих процессов выделяют следующие виды изнашивания: механическое, молекулярно-меха-

Рис. 2.11. Виды изнашивания

ническое и коррозийно-механическое. Классификация наиболее характерных для деталей машин видов изнашивания дана на рис. 2.11.

Механическое изнашивание. Этот вид изнашивания является результатом механических процессов — таких, как срезание и пластическое деформирование микронеровностей (шероховатостей) при относительном перемещении сопряженных поверхностей, объемное пластическое деформирование, повреждение поверхностей абразивными частицами, повреждение в результате развития усталостных трещин и др.

Абразивное изнашивание является результатом царапающих и режущих воздействий на сопряженные поверхности твердых частиц, попадающих в зону контакта. С поверхностей снимается слой металла в виде мелкой стружки, появляются забоины и вмятины. Абразивные частицы могут быть минерального происхож-

1 Терминология по вопросам изнашивания установлена в ГОСТ 16429—70.

дения и металлическими, появляющимися, например, вследствие пластического деформирования и срезания неровностей. Твердость этих частиц в результате наклепа выше, а пластические свойства ниже, чем у основного материала. Абразивом могут служить и частицы контактирующих поверхностей, отделяющиеся в результате усталостного выкрашивания (см. ниже).

С помощью зависимостей типа (2.14) можно рассчитать на долговечность сопряжения, подверженные абразивному изнашиванию, но для этого необходимы данные опыта эксплуатации или экспериментов по сопряжениям, близким по основным показателям (конструкции, материалам, смазке, условиям работы и др.) к проектируемому.

Износостойкость при абразивном изнашивании растет с увеличением твердости поверхностей, поэтому поверхностное упрочнение (поверхностная закалка, цементация и др.) позволяет существенно повысить долговечность.

Для снижения интенсивности абразивного изнашивания или полного его устранения предусматривают защитные устройства, предупреждающие попадание абразивных частиц в зону контакта: всевозможные уплотнения (см. стр. 52), фильтры для очистки масла и т. д.

Пластическое деформирование, возникающее в пределах шероховатостей, способствует выглаживанию поверхности и снижению высоты неровностей (сравните рельеф поверхностей на рис. 2.4, а и б). Но при высоких нагрузках действующие напряжения могут превысить предел текучести на значительной глубине. При этом возникает пластическое деформирование макрообъемов, вызывающее искажение (обминание) сопряженных поверхностей и нарушение заданного относительного движения сопряженных деталей. В результате возникают дополнительные динамические нагрузки, вибрации, шум, нарушение условий смазки и т. д.

Пластическое деформирование макрообъемов предотвращается правильным определением действующих нагрузок, учетом свойств материала, влияния погрешностей и деформаций на распределение давлений в зоне контакта (см. гл. 5). Нагрузочная способность, лимитируемая возникновением недопустимых пластических деформаций, увеличивается с повышением твердости.

Усталостное изнашивание заключается в следующем. При попадании какого-либо участка сопряженной поверхности (например, точки А на рис. 2.2, а, б) в зону контакта в нем возникает контактное напряжение он. В результате повторного действия циклов контактных напряжений (повторного деформирования микрообъемов материала) в поверхностном слое толщиной 10— 20 мкм возникают усталостные трещины, развитие и слияние которых приводит к отделению частиц металла. В результате появляются ямки, едва заметные сначала и достигающие значительных размеров (например, 2—3 мм в поперечнике или даже больше) в процессе развития. Этот вид разрушения сопряженных поверх-

।

поверхности (например, зуба)

Рис. 2.12. Контактирующие поверхности со следами разрушения от выкрашивания и задира

нктей называют усталостным вь крашиванием. В иностранной литературе он известен под названием pitting от английского слова pit — яма, углубление.

На рис. 2.12, а показан зуб зубчатой передачи, на ножке которого имеются ямки усталостного выкрашивания, а на рис. 2.12, б—подшипник с дорожкой качения внутреннего кольца, пораженной усталостным выкрашиванием.

Появление ямок (выкрашивания) не всегда является признаком опасного разрушения сопряженных поверхностей. Возможно, что после непродолжительной работы в отдельных местах сопряженной шляются следы выкрашивания, не получающие в дальнейшем развития даже при весьма продолжительной работе. Такое выкрашивание, называемое ограниченным, появляется в тех случаях, когда нагрузка первоначально сосредоточивается только на отдельных участках теоретически возможных мест соприкосновения. На этих участках, принимающих на себя всю нагрузку, возникают высокие напряжения, вызыва-

ющие интенсивное развитие выкрашивания, пластическое деформирование и другие повреждения (см. ниже). В результате нагрузка перераспределяется, т. е. включаются ранее не работающие участки. Вызванная этим разгрузка участков, первыми вступивших в работу, обусловливает прекращение развития выкрашивания. Выкрашивание, развивающееся при полном прилегании сопряженных поверхностей, обычно не прекращается, и его называют прогрессирующим. При этом сопряженные поверхности уменьшаются на величину суммарной площади ямок и на участках, воспринимающих нагрузку, увеличиваются напряжения. Это способствует дальнейшему ускорению разрушений от усталости и других видов повреждений: пластического деформирования, заедания (см. ниже).

Опыт эксплуатации и эксперименты показывают, что сопротивление выкрашиванию у опережающих поверхностей выше, чем у отстающих (см. стр. 27), т. е. несущая способность выше у опережающей поверхности. Направления силы трения Ff = Fnf и скорости vx относительно зоны контакта у отстающей поверхности совпадают, а у опережающей противоположны (см. от1 и Ffl па рис. 2.10).

В условиях высоких контактных напряжений наблюдаются пластические перемещения поверхностных слоев, образовавшиеся усталостные трещины располагаются наклонно к поверхностям в соответствии с направлением Ff (см. рис. 2.10). На отстающей 30

поверхности трещина при приближении к зоне контакта закрывается, а находящееся в ней масло под действием высокого давления стремится увеличить трещину. При приближении к зоне контакта масло из трещин опережающей поверхности выжимается и поэтому не способствует дальнейшему развитию ее в той мере, в какой это имеется у отстающей поверхности. В этом, по Трубину, заключается причина повышенного сопротивления выкрашиванию опережающих поверхностей [77 ].

Обозначим через ин ]im предельную величину контактного напряжения из условия сопротивления выкрашиванию. Величина он пт увеличивается с уменьшением коэффициента трения скольжения [. Величина f снижается с ростом поскольку при этом растет толщина масляного слоя, разделяющего сопряженные поверхности. Предельные контактные напряжения для отстающей и опережающей поверхностей (соответственно индексы от и оп):

Он lim = НцВ> Он’lim = Соп^Х ^НВ> (2.15)

где Ннв — твердость рабочих поверхностей зубьев; сот и соп — коэффициенты, зависящие от вида термообработки (ссп > сот); п' и п" — показатели степени [55, 65]. Так как п' > п", то отношение он iim/онпт уменьшается с ростом

Из формул (2.15) следует, что несущая способность из условия сопротивления выкрашиванию увеличивается с ростом и Ннв.

Наряду с гидростатическим давлением масла развитию трещин на поверхности металла способствуют адсорбционное и адсорбционно-химическое воздействия поверхностно-активных составляющих смазки (эффект Ребиндера).

При определенных условиях усталостные трещины возникают на некоторой глубине от площадки контакта. Развитие глубинных усталостных трещин приводит к отделению крупных частиц металла. Этот процесс разрушения называют отслаиванием. Усталостное изнашивание, сопровождающееся отслаиванием, представляет значительную опасность при поверхностном упрочнении (азотировании, цементации и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. При этом резко увеличиваются напряжения на неповрежденных участках и, следовательно, интенсивность дальнейшего изнашивания быстро возрастает.

Несущая способность, лимитируемая развитием отслаивания, увеличивается с ростом толщины упрочненного слоя 6у, твердости металла под упрочненным слоем (твердости сердцевины) и отношения бу/рпр [651. В работах [40, 55, 651 дан расчет зубчатых передач, направленный на предотвращение усталостного изнашивания в результате развития подслойных усталостных трещин.

Рассмотренные виды усталостного изнашивания относятся к несовпадающим номинальным сопряженным поверхностям. Но и при совпадающих поверхностях в результате повторных соприкос-

новений под нагрузкой отдельных микронеровностей возможно возникновение усталостных трещин, вызывающих выкрашивание микрообъемов металла.

В подшипниках трения скольжения загруженная зона, т. е. зона наибольшего сближения поверхностей 1 и 2 (см. рис. 2.5), неподвижна относительно вектора передаваемого усилия F. Поэтому при F = const любая точка сопряженной поверхности, вращающаяся относительно F, за каждый оборот вала испытывает один цикл изменения напряжения. Повторение этих циклов может вызвать появление и развитие усталостных трещин. При тех же условиях в загруженных участках невращающейся поверхности действует постоянное напряжение, не способствующее развитию усталостных трещин. Как было отмечено выше, сопротивление выкрашиванию увеличивается с ростом твердости. Вместе с тем в рассматриваемой паре одна из поверхностей твердая, а другая для повышения сопротивления заеданию выполняется из материала со сравнительно низкой твердостью (см. ниже). В связи с этим твердой (как правило, стальной) выполняют поверхность, вращающуюся относительно вектора F. В подавляющем большинстве случаев это шейка вала. Но находят применение и опоры скольжения, в которых неподвижной относительно F является охватываемая поверхность, и в этом случае для повышения несу-, щей способности, лимитируемой развитием усталостных трещин, охватывающую поверхность выполняют из стали.

При пульсации нагрузки F усталостные трещины могут развиться и на поверхности, не вращающейся относительно F.

Коррозийно-механическое изнашивание. В процессе работы сопряженных поверхностей помимо изменения геометрии шероховатости (см. рис. 2.4) происходят изменения в тонких поверхностных слоях, вызывающие повышение их твердости и стимулирующие химическое взаимодействие металла с компонентами окружающей среды. В результате появляются пленки (так называемые вторичные структуры), которые истираются под действием нормальных сил и сил трения и снова возобновляются. Этот вид повреждения сопряженных поверхностей называется коррозийно-механическим изнашиванием.

Разновидностью этого повреждения является окислительное изнашивание — разрушение непрерывно возобновляющихся окисных пленок. Если скорость образования окисных пленок превышает скорость их разрушения (т. е. имеются стабильные условия существования окислительного изнашивания), то сопряженные поверхности полностью разделены пленками вторичных структур, препятствующими касанию ювенильных (незащищенных пленками) металлических поверхностей и возникновению в связи с этим опасных видов разрушений (см. ниже). Интенсивность окислительного изнашивания очень мала.

Коррозийно-механическое изнашивание возникает также при использовании смазок с поверхностно-активными присадками: 32

органическими соединениями серы, хлора и фосфора. В условиях высоких местных давлений, а также высоких локальных температур в контакте, вызванных работой сил трения, продукты реакции поверхностно-активных присадок с материалом рабочих поверхностей образуют твердые пленки с более низким сопротивлением сдвигу, чем сам материал. При относительном движении эти пленки разрушаются и снова возобновляются. При этом виде повреждения сопряженных поверхностей интенсивность изнашивания значительно выше, чем при окислительном изнашивании. Но в данном случае образующиеся пленки гораздо надежнее, чем

окисные, предупреждают возможность контакта ювенильных поверхностей и образования в связи с этим опасных повреждений (см. ниже).

Коррозийно-механическое изнашивание, возникающее при очень малых колебательных относительных перемещениях сопряженных поверхностей, обусловленных деформациями и люфтами, называется фрет-тинг-коррозией.

На рис. 2.13, а показан вал 1 с насаженной с гарантированным натягом деталью 2. На вал действует изгибающий момент М, вектор которого

Рис. 2.13. Распределение давлений в сопряжении деталей с гарантированным натягом

неподвижен по отношению к системе координат, относительно которой вал вращается. Если в зоне В напряжение изгиба о > 0, то после поворота на угол л в той же зоне о < 0. Переход от растяжения к сжатию вызывает относительные перемещения сопряженных поверхностей деталей 1 и 2. При относительных перемещениях, вызванных деформациями или люфтами,

вследствие контактного трения происходит разрушение пассивирующих металл окисных пленок с последующим их возобновлением под действием агрессивных составляющих окружающей среды. Таким образом, происходит разрушение сопряженных поверхностей, нарушающее прочность соединения и правильность взаимного расположения деталей.

Относительные осциллирующие перемещения в рассматриваемом случае очень малы: амплитуда их составляет примерно 1—150 мкм, а скорость незначительна. Например, при перемещениях по гармоническому закону с частотой 50 Гц и амплитудой а = 10 мкм максимальная скорость v = аы — 0,00314 м/с. Такие перемещения характерны для шлицевых и шпоночных соединений, соединений с гарантированным натягом, зубчатых муфт, рессор; возникают они также при перевозке листового и полосового проката и т. д.

Разрушение от фреттинг-коррозии происходит медленно. Толщина снимаемого слоя пропорциональна числу перемещений (угловой частоте в случае соединения, показанного на рис. 2.13, а). В связи с этим в механизмах кратковременного действия (при относительно малом суммарном числе перемещений) разрушения от контактной коррозии незначительны. В механизмах продолжительного действия во многих случаях контактная коррозия является основной причиной выхода из строя сопряжений деталей.

Пока еще нет методов, позволяющих хотя бы ориентировочно оценить несущую способность, лимитируемую разрушением от фреттинг-коррозии, но известны пути снижения или даже устранения повреждений от этого вида изнашивания. Среди них следует назвать повышение твердости рабочих поверхностей (особенно эффективно с помощью азотирования). Весьма положительные результаты дает покрытие фосфатированных рабочих поверхностей дисульфидом молибдена. Применение этого покрытия, в частности, позволяет резко увеличить долговечность зубчатых муфт (см. стр. 430). Уменьшение относительных перемещений рабочих поверхностей, вызванных люфтами и деформациями, способствует снижению развития контактной коррозии. В случае соединения с гарантированным натягом (рис. 2.13, а) уменьшения относительных перемещений А/ сопряженных поверхностей, как следует из зависимости

А/ = la/Е == 10/Л1/ (d3E), отражающей в данном случае лишь качественную сторону процесса, можно достигнуть увеличением диаметра вала d и уменьшением длины детали I. Такой пример показан на рис. 2.13, б. Диаметр вала под ступицей 2 увеличен до размера D только на длине меньшей I. Благодаря этому снимается концентрация давлений р у краев ступицы (сравните эпюру давлений на рис. 2.13, а и эпюру б на рис. 2.13, г) и значительно уменьшаются напряжения изгиба в поверхностных слоях участка вала вблизи торцов А н В. Добавление кольцевых проточек в ступице (рис. 2.13, в) увеличивает податливость детали 2, благодаря чему снижаются давления у торцов А и В (кривая в на рис. 2.13, а).

Увеличение р полезно, если повышение сил трения сопряженных поверхностей может устранить относительные перемещения. В качестве возможного примера на рис. 2.13, б представлен вариант с проточками L, показанными штриховыми линиями. В этом случае при больших силах сцепления благодаря повышенной податливости участки К поверхности детали 2 могут перемещаться вместе с сопряженными с ними участками поверхности детали /.

Молекулярно-механическое изнашивание. При больших значениях он (или р) в результате разрушения защитных пленок и пластического деформирования отдельные участки сопряженных поверхностей могут вступить в такой тесный контакт, при котором приходят в действие силы молекулярного сцепления. Это явление

называют схватыванием. Последующее относительное перемещение поверхностей вызывает разрушение мест соединения (узлов схватывания) и возникновение новых.

Повреждение поверхностей в результате действия молекулярных сил и механического воздействия называется молекулярномеханическим изнашиванием. Процесс возникновения и развитья повреждений поверхностей трения вследствие схватывания называется заеданием.

Наиболее слабым проявлением заедания является малоинтенсивный перенос материала с одной поверхности на другую (намазывание), обнаруживаемый с помощью чувствительной аппаратуры. Интенсивность изнашивания при этой неопасной форме схватывания очень мала.

Интенсивность заедания увеличивается с ростом ан (или р), скорости скольжения vb и температуры в зоне контакта. При особо неблагоприятных сочетаниях отмеченных факторов возможно появление большого числа локально расположенных очагов схватывания, приводящее к значительным повреждениям рабочих поверхностей.

Опасной формой рассматриваемого изнашивания является задир — повреждение поверхностей трения в виде борозд, глубин з которых может достигать 100—200 мкм и более, направленных одинаково с вектором скорости относительного движения (см. рис. 2.12, а). Борозды эти — результат интенсивного схватывания и вырывания из более мягкой поверхности частиц металла. Последние, двигаясь с более твердой поверхностью, оставляют борозды на поверхности с меньшей твердостью.

При эксплуатации машин приходится сталкиваться с задиром, возникшим из-за прекращения (или недостаточности) подачи смазки к трущимся поверхностям. Склонность к схватыванию стальных поверхностей в большой степени зависит от содержания углерода, твердости и вида термохимической обработки. С повышением твердости и уменьшением пластичности растет сопротивление схватыванию.

Защитные пленки (вторичные структуры), разделяющие сопряженные металлические поверхности, способствуют предупреждению схватывания. Этим свойством обладают оксидные и масляные пленки. Но при больших значениях он и vs, характерных, например, для гипоидных передач, надежную защиту от заедания эти пленки не обеспечивают. Наилучшие результаты достигаются при использовании смазок с поверхностно-активными присадками (см стр. 32).

Заедание возможно при достаточной смазке и отсутствии пластических деформаций в результате резкого местного повышения температуры в зоне контакта (вызванного работой сил трения) до значения, при котором смазка теряет защитные свойства и возникает контакт ювенильных поверхностей. В таких случаях, характерных для высоких скоростей скольжения, одним из критериев

I

для суждения о возможности возникновения задира является температура в зоне контакта сравниваемая с допускаемым значением ], найденным из экспериментов:

^ = Як.п + ОмгнС[<М, (2.16)

где йк. п — температура контактирующей поверхности (например, ролика или зуба) до вступления в зону контакта (до вхождения в зацепление); ймги — повышение (мгновенное) температуры кон-

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

тактирующих поверхностей за время прохождения через зону контакта.

Для несовпадающих цилиндрических поверхностей деталей из одинаковых материалов, по данным голландского ученого Блока,

Ммгн

v O0-75fn-°-25 'Рпр

l’H + У ГТ2

(2.17)

где Q — коэффициент, зависящий от теплопроводности, теплоемкости, плотности и модуля упругости Е ма-

_ „ , „ териала контактирующих поверх-

Рис. 2.14. Изменение темпера- ностей туры в зоне контакта деталей ,, п , .

На рис. 2.14 показаны зона контакта (см. также рис. 2.6, а) и график изменения температуры в точке поверхности при прохожде-

нии ее через зону контакта, относительно которой система координат хОй неподвижна. Работа сил трения пропорциональна ско-

рости скольжения, коэффициенту трения, давлению (или контактному напряжению). Все это находит отражение в формуле (2.17). Знаменатель пропорционален величине vs, и, следовательно, увеличение о2 способствует уменьшению ймгн.

Формула (2.17) получена для случая, когда скорость vs перпен-

дикулярна к линии контакта, т. е. в данном случае vsx = vs (см. стр. 26). С увеличением uST/v2 растет ймгн и снижается несущая способность, лимитируемая заеданием.

Взаимосвязь различных видов изнашивания. Рассмотренные виды изнашивания могут действовать одновременно и последова-

тельно, один из них или задерживает, или стимулирует другие виды изнашивания

При высоких давлениях одновременно с пластическим деформированием возможно и схватывание, приводящее к задирам.

Повышение трения в контакте способствует развитию усталостных трещин (см. стр. 31). Если имеется схватывание с весьма незначительной интенсивностью изнашивания, то вызванное им повышение силы трения может послужить причиной развития усталостных трещин. Таким образом, молекулярно-механическое изнашивание может стимулировать усталостное изнашивание.

Изнашивание рабочих поверхностей неусталостного характера (например, абразивное, молекулярно-механическое) может задержать или даже предотвратить развитие усталостных трещин и сопутствующего выкрашивания: слои металла с поверхности снимается еще до того, как успевают развиться (или возникнуть) в нем усталостные повреждения. Так, в открытых зубчатых передачах, как правило, не наблюдается усталостного выкрашивания, поскольку обычно имеется абразивное и молекулярно-механическое изнашивание.

Интенсивное развитие выкрашивания (особенно отслаивание) приводит к повышению давлений на неповрежденных поверхностях. В результате наряду с повышением интенсивности усталостных повреждений возникают задиры и пластические деформации.

Твердые пленки, образовавшиеся на рабочих поверхностях в результате химического взаимодействия металла и окружающей среды, являясь причиной коррозийно-механического изнашивания, одновременно служат защитой от молекулярно-механического изнашивания, препятствуя сближению металлических поверхностей до расстояния, при котором возможно схватывание.

Обозначим через JM. м и JK. м интенсивности изнашивания соответственно при молекулярно-механическом и коррозийномеханическом изнашивании. Возможность замены одного вида изнашивания другим с существенно меньшей интенсивностью имеет важное практическое значение. Для некоторых зубчатых передач, например гипоидных (см. стр. 327), со стальными зубчатыми колесами с высокими скоростями скольжения при обычных смазках характерно молекулярно-механическое изнашивание высокой интенсивности JM. м (задир). Применение в этом случае масел с поверхностно-активными присадками (см. стр. 32) позволяет избежать схватывания, но зато вместо молекулярно-механического возникает коррозийно-механическое изнашивание. Однако в этом случае </к. м на несколько порядков меньше, чем JM. м.

В процессе работы интенсивность изнашивания рабочих поверхностей (зубчатой пары, подшипника, шарнира, винтовой пары и т. д.) может существенно изменяться В начальный период работы из-за неизбежных погрешностей изготовления и деформаций возможны значительные неравномерности распределения нагрузки в зоне касания. Участки с наибольшими значениями (или р) подвержены более интенсивному изнашиванию, чем менее загруженные. Это может вызвать благоприятное для дальнейшей работы перераспределение давлений с резким снижением интенсивности изнашивания или даже полным прекращением его.

Повышенное изнашивание в начальный период работы, обусловленное перегрузками, вызванными погрешностями изготовления и деформациями, а также выглаживанием шероховатостей, называется приработанным изнашиванием.

На рис. 2.15 нанесены кривые изменения толщины изношенного слоя hL и интенсивности изнашивания Jh в зависимости от времени t. На участке I, соответствующем времени приработки 4,рир, интенсивность Jfl = Jh„pKp значительна и величина hL быстро растет. Затем интенсивность Jh снижается и наступает так называемое установившееся изнашивание (участок //), причем *^уст Л|рир-

Если между сопряженными поверхностями обеспечивается непрерывный масляный слой, то изнашивание может отсутствовать (см. штриховые линии на рис. 2.15).

Повышение давления в зоне контакта и интенсивность истирания поверхностей в период приработки обусловливают высокую теплонапряженность в зоне контакта, снижающую защитные

свойства смазки. Во избежание опасных форм повреждения (например, задира или интенсивных усталостных процессов) в период приработки предусматривают облегченный режим, т. е. работу на стендах или в эксплуатации с пониженными нагрузкой и скоростью. При этом сглаживаются неровности и происхо-

Рис. 2.15. Зависимость интенсивности изнашивания сопряженных поверхностей от времени

дит истирание поверхностей, например за счет медленно протекающих неопасных форм молекулярно-механического изнашивания, а иногда уста-

лостного.

Для ускорения периода при работочного изнашивания (при одновременном снижении вероятности опасных форм повреждения рабочих поверхностей) применяют поверхностно-активные присадки, ускоряющие приработку за счет коррозийно-механического изнашивания и предупреждающие появление задира. В некоторых случаях эффективным является ускорение процесса приработки за счет создания условий для абразивного изнашивания введением в зону контакта специальных паст. Подобные мероприятия снижают или даже предотвращают накопление усталостных повреждений в период приработки.

Изменение формы рабочих поверхностей в период /уст может оказаться причиной повышения давлений или нарушения условий смазки. Это может вызвать увеличение интенсивности изнашивания (см. участок /// на рис. 2.15). Примером является вращательная пара (см. рис. 2.5): с увеличением износа растет зазор, увеличиваются нагрузки в зоне контакта, падает несущая способность масляного слоя (см. ниже).

[лава 3. СМАЗКА

СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ И ТЕПЛОВОЙ РАСЧЕТ

§ 3.1. ОБЩИЕ СВЕДЕНИЯ

Смазку сопряженных поверхностей применяют для снижения потерь на трение, уменьшение интенсивности изнашивания, отвода тепла из зоны контакта, удаления продуктов изнашивания и предохранения от коррозии. Смазка снижает колебания величины сил сопротивления относительным перемещениям сопряженных деталей, что способствует повышению плавности и точности работы механизмов. Загущенные (пластичные) масла наряду со смазывающим действием выполняют в ряде случаев и функции уплотнения.

Потери мощности на преодоление сил трения благодаря смазке снижаются в десятки и даже сотни раз. Соответствующим подбором сорта масла и способа подачи его в зону взаимодействия сопряженных поверхностей можно существенно увеличить нагрузочную способность этих поверхностей, мйогократно повысить их долговечность и снизить размеры и массу узлов машин и механизмов. Совершенствование смазки относится к числу наиболее эффективных и экономичных мер, направленных на повышение несущей способности и долговечности кинематических пар.

Важнейшими свойствами масла являются вязкость и маслянистость, или липкость. Маслянистость — это способность в результате адсорбции образовывать на сопряженных поверхностях тонкие (пристенные) пленки, называемые граничными слоями, препятствующие появлению контакта чистых (ювенильных) поверхностей. Свойства масла в граничном слое резко отличаются от его свойства в объеме. Это объясняется тем, что граничный слой находится в зоне действия молекулярных сил твердого тела и адсорбированные молекулы масла имеют ориентированное расположение в отличие от хаотического в остальном объеме жидкости вне граничного слоя. Благодаря упорядоченному расположению молекул граничный слой напоминает твердое кристаллическое тело и поэтому может быть назван квазикристаллическим образоеи-нием. Этот слой обладает высокой прочностью и может выдерживать давления до 3000 МПа и более.

Вязкость, или внутреннее трение, — это объемное свойство жидкости, характеризуемое сопротивлением относительному смещению (сдвигу) слоев этой жидкости. Представим себе пространство между двумя параллельными плоскими пластинами 1 и 2 (рис. 3.1, а), заполненное жидкостью. Пластина 2 неподвижна, а пластина 1 перемещается со скоростью Vi = v. Скорости граничных слоев те же, что и у пластин. В направлении, перпендикулярном к пластинам, скорость жидкости возрастает от V2 = 0 до щ = v со средней интенсивностью v/h. Опыт показывает, что усилие F, которое надо приложить к пластине 1 для преодоления внутрен-

него трения в жидкости, прямо пропорционально площади А ее поверхности. Напряжение внутреннего трения т = F/A.

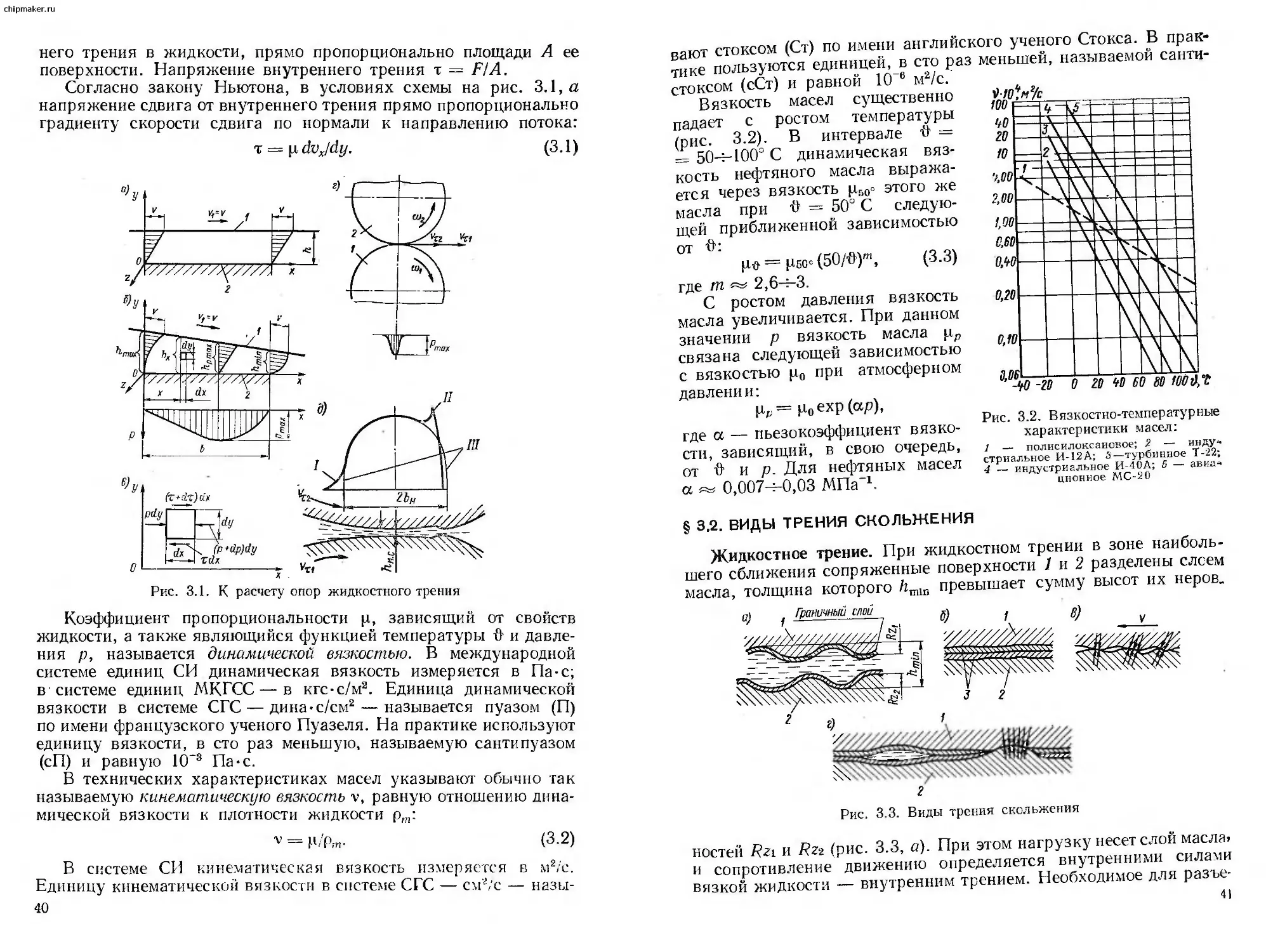

Согласно закону Ньютона, в условиях схемы на рис. 3.1, а напряжение сдвига от внутреннего трения прямо пропорционально градиенту скорости сдвига по нормали к направлению потока: т = ц dvx/dy. (3.1)

Рис. 3.1. К расчету опор жидкостного трения

Коэффициент пропорциональности р, зависящий от свойств жидкости, а также являющийся функцией температуры й и давления р, называется динамической вязкостью. В международной системе единиц СИ динамическая вязкость измеряется в Па-с; в системе единиц МКГСС — в кгс-с/м2. Единица динамической вязкости в системе СГС — дина-с/см2 — называется пуазом (П) по имени французского ученого Пуазеля. На практике используют единицу вязкости, в сто раз меньшую, называемую сантипуазом (сП) и равную 1СГ3 Па-с.