Author: Франц В.Я. Исаев В.В.

Tags: швейная промышленность производство одежды индустрия красоты швейные машины

Year: 1966

Text

учебники

ДЛЯ ——

ПОДГОТОВКИ

РАБОЧИХ /КАССОВЫХ ПРОФЕССИЙ

В. В. ИСАЕВ, В. Я. ФРАНЦ

Устройство, работа, наладка и ремонт шве г ных машин

ОдоЬрып Ученым советом Государственного яомютети

Совета Министров СССР по професиизнанъно-тегничесному образованию в начес тио учооного пособи» для прзфессиональнс-т гничосниг училищ

ИэАат* аьств* „Логкал мимуct рвя" Москва 1Овв

УДК 687.053(075)

Книга состоит из двух частей. В первой части книги «Устройство, работа и наладка швейных машин» рассматриваются вопросы, связанные с процессами изготовления стежков, свойства стежков, характеристики швейных машин, их устройство, работа, регулировка и методы устранения неполадок, возникающих в процессе эксплуатации.

Во второй части книги даны система планово-предупредительного ремонта швейного оборудования, порядок разборки, сборки и наладки швейных машин, техника безопасности при ремонтных работах, причины износа деталей машин, способы его замедления и устранения, методы восстановления деталей швейных машин.

Книга предназначена в качестве учебного пособия для подготовки механиков-наладчиков швейных машин в профессионально-технических училищах и может быть полезна для учащихся механического и технологического отделений техникумов швейной промышленности.

Рецензенты И. К. Горохов, Я. Я. Григуть

3—16—3

60—66

Вениамин Владимирович Исаев, Владимир Яковлевич Франц УСТРОЙСТВО, РАБОТА, НАЛАДКА И РЕМОНТ ШВЕЙНЫХ МАШИН

Редактор О. И. Рычкова Корректор М. Краснова

Техн, редактор Г. Г. Батырева Переплет художника М. В. Селезневой

Т-11438. Сдано в набор 26/Ш 1966 г. Подписано к печати 12/VIII 1966 г. Формат 60X9078. Объем 25,5 п. л.4-цветные вклейки 1 п. л. = 26,5 п, л. Уч.-изд. л. 28,48. Тираж 50 000 (1-й завод 1—25 000) экз. Цена 95 коп. Изд. № 565. Заказ № 1217. Бумага типографская № 2.

Тем. план 1966 г. № 60

Отпечатано с матриц Ленинградской типографии № 4 Главполиграфпрома Комитета по печати при Совете Министров СССР, Социалистическая, 14 в Ленинградской типографии № 6 Главполиграфпрома Комитета по печати при Совете Министров СССР, Ленинград, ул. Моисеенко, 10

введение

Изобретение швейной машины относится к концу XVIII и первой половине XIX века. Так, в 1755 г. в Англии был выдан патент на швейную машину Вейзенталю, в 1790 г. — Томасу Сенту, в 1830 г.— Тимонье. Эти первые машины не имели большого распространения, так как стачивали ткани легко распускающимся цепным стежком.

Изобретателем швейной машины челночного стежка считают американца Элиаса Гоу. Созданная им машина имела целый ряд недостатков, но все же была более пригодной для шитья, чем машины предыдущих изобретателей. Устройство, наиболее близкое к современному, имела машина изобретателей Гиббса, Зингера, Вильсона.

Рассматривая историю развития швейной машины, можно сделать вывод, что изобретение машины не может быть приписано одному лицу.

В царской России своего производства швейных машин не было, их ввозили из Америки и Германии. В городе Подольске американской фирмой Зингер была организована сборочная мастерская, которая производила сборку машин из деталей, привозимых из-за границы.

После Октябрьской революции в СССР была создана швейная промышленность. Одновременно наша страна приступила к созданию заводов швейного машиностроения. В настоящее время швейная промышленность оснащена высокопроизводительным и качественным оборудованием отечественного швейного машиностроения.

Швейные машины весьма разнообразны по своему внешнему виду, конструкции и кинематике, поэтому их подразделяют на группы в соответствии с общими, присущими данной группе машин конструктивными, эксплуатационными или техническими признаками.

На машиностроительных заводах швейные машины подразделяют также на классы, присваивая соответствующие обозначения. Подольский механический завод имени М. И. Калинина (ПМЗ) подразделяет машины на классы, присваивая каждой вновь спроектированной конструкции порядковый номер: 1, 2, ..., 26, 27, 28, ..., 95, 96, 97, ..., 202, 203 и т. д. Если машину какого-либо класса допол

няют, изменяют ее механизмы в соответствии с технологическим назначением или машину конструктивно усовершенствуют, то кроме класса машине присваивается вариант, обозначаемый большой буквой русского алфавита, например 22-А, 22-Б, 22-В и т. д.

Другие машиностроительные заводы классифицируют машины, вводя буквенные и цифровые обозначения. Например, Ростовский литейно-механический завод (РЛМЗ) № 11 петельную машину обозначает ПМ-1, стегальную машину — СМ-2; Киевский экспериментально - механический завод (КЭМЗ) выпускает машину ВМ-50 — для вышивальных работ; Новосибирский механический завод (НМЗ) для выполнения выметочных работ выпускает машину РВМ-2. Оршанский завод швейного машиностроения (ОЗШМ) и Полтавский завод швейного оборудования (ПЗШО), используя конструкцию и классификацию Подольского механического завода, выпускают машины 97 класса ОЗШМ — быстроходная стачивающая машина, 220 класса ОЗШМ — машина-полуавтомат для изготовления закрепок и 10-Б класса ПЗШО — машина для сшивания меховых шкурок.

Наряду с заводской классификацией существует технологическая классификация, по которой швейные машины подразделяются по назначению и технологическим признакам (стачивающие машины челночного или цепного стежка; машины для пришивки пуговиц, изготовления петель и др.).

Швейные машины являются основным видом технологического оборудования, которое служит для выполнения большинства операций при изготовлении одежды, головных уборов, обуви, и, следовательно, применяются в различных отраслях легкой промышленности.

Первая часть книги написана инженером В. В. Исаевым, вторая — инженером В. Я. Францем.

Авторы книги выражают признательность инженерам И. К. Горохову и Я. Я. Григуть за ряд существенных и ценных замечаний по рукописи.

О всех замеченных ошибках и неточностях ав-> торы просят сообщить по адресу: Москва-31, Кузнецкий мост, 22, издательство «Легкая индустрия».-

Устройство, работа и наладка швейных машин

Глава I

ОБЩИЕ СВЕДЕНИЯ О ШВЕЙНЫХ МАШИНАХ

1. СВОЙСТВА ЧЕЛНОЧНОГО СТЕЖКА

Двухниточная челночная строчка (рис. 1) образуется из двух ниток — верхней А и нижней Б, которые должны переплетаться в середине сшиваемых материалов. Верхняя нитка А называется игольной, так как проводится через ушко иглы. Нижняя нитка

Нитка 6 [челночная)

Рис. 1. Двухниточная челночная строчка

Б называется челночной, так как поступает со шпульки, находящейся внутри челночного устройства.

Челночная строчка является труднораспускае-мой и достаточно прочной на разрыв как вдоль, так и поперек. Расстояние между двумя смежными

проколами иглы составляет длину стежка. Челночный стежок малорастяжим. Например, строчка, выполненная хлопчатобумажными нитками, растягивается на 10—15%. Растягивающие усилия в основных швах верхней одежды не превышают 1,6кГна полоску ткани шириной 1 см и вызывают ее удлинение только на 2—3%. Следовательно, челночное переплетение приемлемо для изготовления одежды.

При определении расхода .ниток на образование челночной строчки учитывают коэффициент ура-ботки, который в среднем равен 1,2—1,7. Так, на шов длиной 10 см расходуется 15 см верхней и 15 см нижней ниток, если коэффициент уработки равен 1,5. Величина коэффициента уработки зависит от степени натяжения ниток, толщины стачиваемых тканей,, величины стежка и других факторов.

К недостаткам челночного стежка следует отнести то, что для его образования требуются машины более сложной конструкции, чем для образования других типов стежков. Наличие шпульки в челночном устройстве снижает коэффициент использования машины. Смена шпульки может быть до 70—80 раз в смену. Челночный комплект требует постоянного ухода (чистка и смазка) и более сложен по устройству, чем петлители машин цепного стежка.

2. ОСНОВНЫЕ РАБОЧИЕ ОРГАНЫ ШВЕЙНОЙ МАШИНЫ И ПРИНЦИП ОБРАЗОВАНИЯ ЧЕЛНОЧНОГО СТЕЖКА

Для выполнения челночного стежка в каждой швейной машине имеются следующие рабочие органы (рис. 2):

игла 1 служит для прокола материалов, проведения через них верхней нитки и образования петли (напуск);

нитепритягиватель 2 подает нитку игле, челноку, затягивает стежок и сдергивает нитку с катушки;

челнок 3 захватывает петлю иглы, расширяет ее, обводит вокруг шпульки 4 и таким образом осуществляет переплетение верхней и нижней ниток;

двигатель ткани (рейка) 5 служит для перемещения ткани на величину стежка;

лапка прижимает ткань к игольной пластинке и рейке.

Переплетение ниток при образовании челночного стежка производится при помощи качающегося, колеблющегося или вращающегося челнока. Наибольшее распространение получили машины с вращающимся челноком, поэтому ниже рассмотрим принцип образования стежка на машинах с вращающимся челноком.

Игла 1 прокалывает ткани (см. рис. 2,а), про

водит верхнюю нитку через ткани и опускается в нижнее крайнее положение. При подъеме игла образует из нитки петлю, которую захватывает носик челнока 3.

Игла 1 перемещается вверх (см. рис. 2,6), челнок, захватив петлю верхней нитки, расширяет ее. Нитепритягиватель 2, перемещаясь вниз, подает нитку челноку. Петля верхней нитки (см. рис. 2, в) обводится челноком 3 вокруг шпульки 4.

Когда петля верхней нитки обведена вокруг шпульки 4 (см. рис. 2, г) более чем на 180°, то нитепритягиватель 2, поднимаясь вверх, затягивает сте-1 жок. Рейка 5 перемещает ткани на величину стежка.

Челнок 3 совершает холостой ход (см. рис. 2, д)* другие рабочие органы машины за это время успевают закончить свою работу.

По такому же принципу работают все машины с колеблющимся челноком. Эти машины имеют меньшее распространение, чем машины с вращающимся челноком, так как качательные и колебательные движения связаны с наличием неравномерного движения. При изменении направления движения возникают значительные силы инерции, вызывающие удары, вибрацию, неспокойный ход машины и износ механизма. Следовательно, такие машины не могут быть быстроходными.

Рис. 2. Образование челночного стежка

3. КЛАССИФИКАЦИЯ МАШИННЫХ ИГЛ ПО ГОСТ 7322

Все машинные иглы по ГОСТ 7322—55 делятся на типы, группы и номера.

Тип определяет форму лезвия иглы и форму заточки ее острия. Насчитывается 29 типов, из них нечетные номера (например, 1, 3, 5 и т. д.) указы-

55

вают на то, что игла имеет круглое лезвие и конусную заточку острия. Иглы с четными номерами типов имеют специальную заточку острия (овальную, лопаточкой и др.) и применяются для шитья кожи, картона, резины и других материалов.

Группа определяет основные размеры иглы: общую длину, длину колбы, длину до ушка и др. (рис. 3). Группы обозначаются большими буквами русского алфавита: А, Б, В, Г, Д, Е и т. д.

Таблица 1

Подбор ниток в зависимости от номера иглы

Номера игл по ГОСТ 7322—55 Номера ниток

хлопчатобумажных шелковых льняных

75—85 80—60 75 - _

85—90 60—50 75 —-

90—100 50—40 — —

100—120 40—30 25 —

120—130 30—10 18 —•

150 3—1 4

170 1—0 •—‘ 5

190 0 -—. 6

210—230 00 7

5

Номер иглы численно равен диаметру лезвия, выраженному в сотых долях миллиметра. В швейной промышленности обычно применяются номера от 60 до 210.

Например, игла швейной машины 22-А класса ПМЗ относится к 3-му типу, группе Е. Условное обозначение такой иглы с диаметром лезвия 0,9 мм следующее: З-Е-90.

Игла бытовой машины отличается тем, что на ее колбе делается плоская лыска, облегчающая правильную установку иглы в машине.

При стачивании тканей нужно выбирать нитки по номеру иглы или иглу по номеру ниток. Это необходимо для предохранения игольной нитки от трения и потери прочности. Для подбора игл и ниток можно пользоваться табл. 1.

4. ДЕТАЛИ ШВЕЙНЫХ МАШИН И ИХ СТРУКТУРНОЕ

В швейных машинах применяются детали для соединения машинных частей, для передачи вращения и для преобразования движений (табл. 2).

Детали для соединения машинных частей. Соединения деталей машин могут быть разъемные и неразъемные. При неразъемном (жестком) соединении одна деталь относительно другой не может иметь никаких перемещений. К неразъемным соединениям относятся заклепочные соединения.

Значительно большее распространение получили разъемные соединения, которые осуществляются винтами, болтами, шпильками, шпонками, штифтами, шплинтами разводными и другими деталями.

Все винты в зависимости от их назначения будем подразделять условно на упорные, прижимные, стягивающие и установочные. Наличие такого условного деления дает представление о возможности выполнения той или иной регулировки.

Упорный винт служит для крепления одной детали на другой. При этом торец резьбового стержня винта упирается в поверхность одной из деталей. После ослабления винта одну деталь можно повернуть относительно другой или переместить относительно их оси. Например, крепление челнока 36 (см. рис. 4) тремя упорными винтами 37 на челночном валу 32 в машине 22-А класса ПМЗ.

Прижимной винт служит для прикрепления одной детали к другой. После ослабления винта одну деталь можно переместить относительно другой или осуществить поворот. Например, прикрепление рейки 45 (см. рис. 67) винтом 44 к рычагу 38 двигателя ткани в машине 28 класса ПМЗ осуществляется прижимом головки винта.

Стягивающий винт (клеммовое соединение) служит для прикрепления одной разъемной детали к другой путем стягивания первой. После ослабления винта возможно перемещение или поворот одной детали относительно другой. Например, крепление коромысла 82 (см. рис. 4) винтом 81 на валу 78 в машине 22-А класса ПМЗ.

Установочный винт служит для прикрепления одной детали к другой в строго определенном положении. Прикрепление может осуществляться винтом с коническим концом, выполненным на конце резьбового стержня, или с плоским концом, упирающимся в лыску детали. Соединение дает возможность после ослабления установочного винта осуществить перемещение одной детали относительно другой. Например, крепление шестерни 43 (см. рис. 35) упорным и установочным винтами 42 на среднем валу 30 в машине 252 класса ПМЗ.

Широкое применение в швейных машинах находят винты с цапфами для шарнирных соединений, обеспечивающие перемещения одной детали

ИЗОБРАЖЕНИЕ

относительно другой. Применяются также шарнирные винты с цилиндрическим, конусным или шаровым шарниром.

Шарнирные винты с цилиндрическим и конусным шарнирами в соединении с деталями позволяют осуществлять движения в одной плоскости, а с шаровым — пространственные. К шарнирным винтам можно отнести центровой винт, который имеет отшлифованный конусный конец и предназначен в паре с другим винтом для удержания валов.

Детали для передачи вращательного движения. Для поддержания вращающихся валов или осей в швейных машинах применяют подшипники скольжения (втулки) и подшипники качения (шарикоподшипники и игольчатые подшипники). Для передачи вращения между параллельными валами, которые находятся друг от друга на большом расстоянии, применяют круглоременную, клиноременную или зубчатую передачи.

Для передачи крутящего момента между валами в швейных машинах применяются разнообразные зубчатые передачи: цилиндрические прямозубые с внешним и внутренним зацеплением, цилиндрические косозубые, конические прямозубые и косозубые, червячные передачи.

Детали для преобразования движений. Для преобразования вращательного движения в поступательное и поступательного во вращательное служит кривошипно-шатунный механизм. Механизм состоит из кривошипа, который закреплен на конце , вала и совершает вместе с ним вращательное движение.

Чаще всего в швейных машинах применяют кривошипы с противовесом для уравновешивания движущихся масс механизма. В кривошипе различают палец, радиус кривошипа и ступицу (место крепления кривошипа на валу). На палец кривошипа надевается шатун (стержень с двумя головками), нижняя головка его надевается на палец ползуна, который перемещается в направляющих. Величина хода ползуна от верхней крайней точки до нижней равна двум радиусам кривошипной окружности, если линия движения ползуна перпендикулярна оси главного вала. Кривошипная окружность — это окружность, которую описывает палец кривошипа.

Эксцентриковая передача служит в основном для преобразования вращательных движений в колебательные. Механизм состоит из эксцентрика (деталь цилиндрической формы), центр которого смещен относительно центра вала, шатуна и коромысла (деталь, которая служит для передачи колебательных движений ведомому валу). Величина смещения центров эксцентрика и вала называется эксцентрицитетом эксцентрика и обычно обозна-

6

Таблица 2

Детали швейных машин

Наименование деталей, узлов Эскизы Структурное изображение

в пространстве в плоскости

Упорный винт * > 1, 4 ’Х

Прижимной винт ^71 —-

Стягивающий винт

Установочный винт

Шарнирные винты:

с цилиндрическим шарниром

с конусным шарниром

с шаровым шарниром

7

Продолжение табл. 2

Структурное изображение

Наименование деталей, узлов

Эскизы

в пространстве

в плоскости

Шарнирная шпилька

777’77

Шарнирный центровой винт

77777

Центровая шпилька

Вал в подшипниках скольжения (втулках)

W7777M

VMfTSM

7/7777

Вал в подшипниках качения (шарикоподшипниках)

Шатун

Коромысла

8

Продолжение табл. 2

Структурное изображение

Лапка

Рейка

Наименование деталей, узлов

Эскизы

7777

в пространстве

77777"

в плоскости

Цилиндрическая прямозубая передача с внешним зацеплением

Цилиндрическая прямозубая передача с внутренним зацеплением

///////

777777

Цилиндрическая косозубая передача

Коническая косозубая передача

9

Продолжение табл. 2

Наименование деталей, узлов

( Структурное изображение

Эскизы V в пространстве в плоскости

Червячная передача

Плоскозубчатая передача

Кривошипно-шатунный механизм

чается буквой е. Под действием эксцентрика шатун сообщает колебательные движения коромыслу и его валу.

Составление кинематической схемы. Для вычерчивания кинематической схемы швейных машин удобно пользоваться диметрической проекцией, так как она дает наиболее наглядное представление о структуре и взаимодействии механизмов.

Перед составлением структурной схемы машины или механизма следует ознакомиться с их устрой

ством и работой, т. е. определить конфигурацию деталей, способы их соединения, местоположение опор и характер движения отдельных точек. Начинать вычерчивание схемы следует с ведущего звенас Рекомендуется пользоваться табл. 2. Например, при вычерчивании структурной схемы механизма иглы машины 22-А класса ПМЗ (см. рис. 5) вначале под углом 7° к горизонтали вычерчивают главный вал /, затем условно изображают его втулки 2, 3. На правом конце вала в виде двух эллипсов изображают

маховое колесо 4, на левом конце вала под углом 41° к горизонтали проводят кривошип 5. Параллельно главному валу 1 и кривошипу 5 изображают палец 6, причем на его внешнем плече параллельно главному валу вычерчивают верхнюю головку шатуна S, располагая шатун вертикально. Нижняя головка шатуна S, надетая на палец поводка 10, располагается параллельно оси главного вала. Вычерчивают поводок 10 и игловодитель 12

параллельно шатуну. Условно изображают втулки 13, 14, а на нижнем конце игловодителя — иглу 15 и иглодержатель 17. Условно вычерчивают крепление игловодителя в поводке винтом 11 и иглы 15 в иглодержателе 17 винтом 16. Такая кинематическая схема механизма дает наглядное представление не только о его устройстве, но и о принципе работы.

Глава II

УНИВЕРСАЛЬНЫЕ ШВЕЙНЫЕ МАШИНЫ ЧЕЛНОЧНОГО СТЕЖКА

1. МАШИНА 22-А КЛАССА ПМЗ

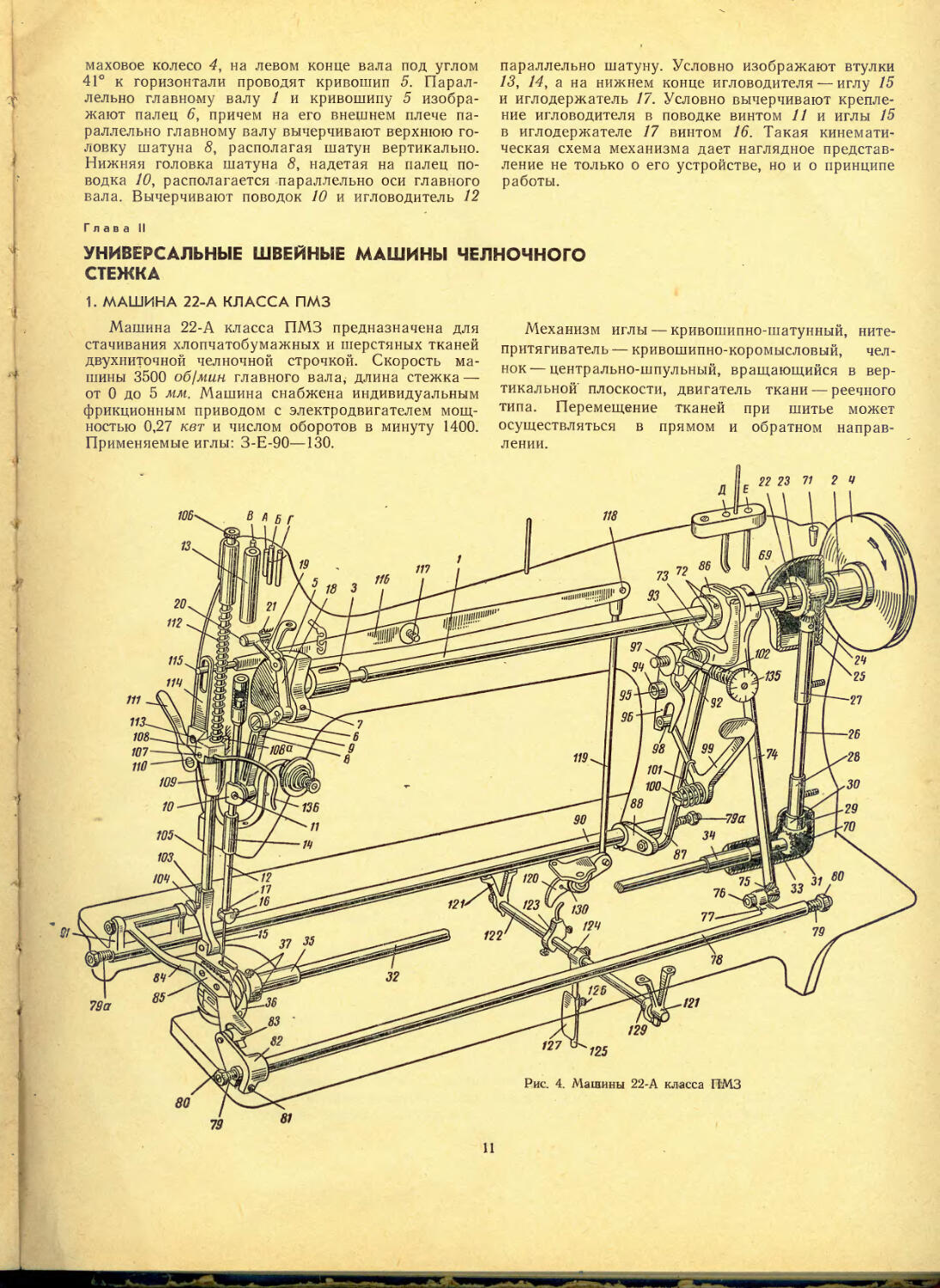

Машина 22-А класса ПМЗ предназначена для стачивания хлопчатобумажных и шерстяных тканей двухниточной челночной строчкой. Скорость машины 3500 об!мин главного вала, длина стежка — от 0 до 5 мм. Машина снабжена индивидуальным фрикционным приводом с электродвигателем мощностью 0,27 кет и числом оборотов в минуту 1400. Применяемые иглы: З-Е-90—130.

Механизм иглы — кривошипно-шатунный, ните-притягиватель — кривошипно-коромысловый, челнок— центрально-шпульный, вращающийся в вертикальной' плоскости, двигатель ткани — реечного типа. Перемещение тканей при шитье может осуществляться в прямом и обратном направлении.

11

Механизм иглы

Главный вал 1 (рис. 4, 5) машины удерживается в правой 2 и левой 3 втулках, каждая из которых крепится в рукаве машины упорным винтом. На правом конце главного вала 1 двумя установочными и одним прижимным винтами крепится маховое колесо 4; на левом конце установочным винтом крепится кривошип 5 с противовесом. В кривошип 5 вставляется палец 6 и закрепляется установоч-

кается; при движении пальца 6 по левой части кривошипной окружности игла поднимается.

Втулки 2, 3, 13 смазываются через смазочные отверстия непосредственным впрыскиванием двух-трех капель масла. Сопряжения шатуна 8 с пальцем 6 кривошипа и пальцем поводка 10 смазывают при верхнем крайнем положении иглы через трубку А с фитилем. Втул-ка 14 смазывается благодаря перемещению игловодителя 12 и перенесению частичек масла из втулки 13. Сопряжение нижней

ным и упорным винтами 7. На внешнее плечо пальца 6 надевается верхняя головка шатуна 8. Чтобы опа не имела смещений вдоль оси пальца, в него завинчивается прижимной винт 9 с левой резьбой. Нижняя головка шатуна 8 надевается на палец поводка 10, в котором стягивающим винтом И крепится пустотелый игловодитель /2; он перемещается в двух втулках 13 и 14, каждая из которых в головке машины крепится упорным винтом. В паз игловодителя 12 снизу вставляется коротким желобком по направлению к носику челнока игла 15 и закрепляется упорным винтом 16 в иглодержателе 17.

При повороте махового колеса 4 по часовой стрелке (если смотреть со стороны фронта машины) вращательное движение кривошипа 5, пальца 6 с помощью шатуна 8 преобразовывается в возвратно-поступательное движение игловодителя 12 и иглы 15. Когда палец 6 поворачивается по правой части кривошипной окружности, игла 15 опус-

головки шатуна 8 с пальцем поводка 10 смазывают через отверстия и канал шатуна 8.

Регулировка положения иглы 15 относительно носика челнока осуществляется после ослабления винта 11 перемещением игловодителя 12 по вертикали. Рекомендуется предварительную установку иглы производить по двум рискам на игловодителе, учитывая, что верхняя риска на игловодителе при нижнем крайнем положении иглы должна совпадать со срезом втулки 13, а при подъеме иглы на 2 мм с этим срезом должна совпадать нижняя риска.

Механизм нитепритягивателя

На внутреннее плечо пальца 6 (см. рис. 4, 5) надевается рычаг 18 нитепритягивателя, который шарнирно соединен с соединительным звеном 19. Вторая головка звена 19 надевается па шарнирную шпильку 20, которая в рукаве машины крепится

12

установочным винтом 21. Ушко нитепоитягивателя выводится в прорезь головки машины* служит для заправки верхней нитки.

Чтобы рассмотреть работу механизма нитепри-тягивателя, следует мысленно разбить кривошип-

ную окружность, по которой движется внутреннее плечо пальца 6, на двенадцать частей (рис. 6) и,

Рис 6. Схема работы механизма нитепритягивателя

поворачивая маховое колесо, рассмотреть движение ушка нитепритягивателя. Если поставить ушко нитепригягивателя в верхнее крайнее положение, что соответствует на рисунке делению 1, то оно до деления 5 медленно опускается вниз благодаря повороту звена 19 (см. также рис. 4, 5); между делениями5— 9 продолжается опускание ушка при повороте рычага 18 на относи

тельно неподвижном звене 19; между делениями 9—1 ушко быстро поднимается вверх, так как про-

исходит сложение двух поворотных движений рычага 18 и звена 19. Следовательно, ушко рычага 18 медленно опускается вниз, подавая нитку игле и челноку за 2/3 оборота главного вала, и за 7з оборота главного вала ушко рычага 18, быстро двигаясь вверх, затягивает стежок и сдергивает нитку с катушки.

При верхнем положении иглы через трубку Б (см. рис. 4, 5) смазывается соединение пальца 6 с рычагом 18, через отверстие В — соединение шпильки 20 со звеном 19. При верхнем положении ушка нитепритягивателя через отверстие Г смазывается соединение звена 19 с рычагом 18.

Механизм челнока

На главном валу 1 (см. рис. 4, 5) установочным и упорным винтами 22 крепится коническая косозубая шестерня 23, которая входит в зацепление с шестерней 24, закрепленной установочным и упорным винтами 25 на вертикальном валу 26. Шестерня 23 в два раза больше по диаметру шестерни 24 (/= = 1:2). Следовательно, вертикальный вал 26 будет вращаться в два раза быстрее главного вала. Вертикальный вал удерживается в двух втулках 27 и 28, которые в стойке рукава крепятся упорными винтами. На нижнем конце вертикального вала 26 двумя упорными винтами 29 крепится коническая шестерня 30, которая входит в зацепление с шестерней 31, закрепленной на челночном валу 32 двумя упорными винтами 33. Диаметры этих шестерен одинаковы (Z=l: 1), скорость челночного вала 32 равна скорости вертикального вала 26.

Челночный вал 32 удерживается в двух втулках 34 и 35, каждая из которых крепится снизу в платформе машины упорными винтами На левом конце

челночного вала 32 крепится челнок 36 тремя упорными винтами 37.

Челночный комплект состоит из челнока 36 (рис. 7), шпуледержателя 38, шпульки 39 и шпульного колпачка 40. Челнок 36 имеет носик 41, кото-

рый служит для захвата петли нитки иглы. В паз 42 пояском 43 вкладывается шпуледержатель 38. Чтобы паз был закрыт, к челноку тремя прижимными винтами 44 прикрепляется боковое полукольцо 45. Четырьмя прижимными винтами 46 к челноку прикрепляется верхняя пластина 47, которая предназначена для улучшения процесса петлеобразования. Наклонные канавки на пояске 43 шпуледержателя 38 и в пазу 42 челнока служж для удержания смазки.

На центровую шпильку 48 шпуледержателя 38 надевается шпульный колпачок 40 со шпулькой 39. В процессе работы машины шпуледержатель 38 должен быть относительно подвижен, для чего в его паз 49 вставляется палец 50 установочной пластины 51, которая снизу к платформе машины крепится прижимным винтом 52.

К цилиндрической поверхности шпульного колпачка 40 прижимными винтами 53, 54 прикрепляется пластинчатая пружина 55, которая служит для

регулирования натяжения нижней нитки с помощью винта 54. В торцовый паз шпульного колпачка 40 вставляется защелка, состоящая из рычага 56 и

Рис. 7. Челночный комплект машины 22-А класса ПМЗ

пластины 57, которые шарнирно соединяются с помощью оси 58.

В канал 59 вставляется пружина 60, которая, упираясь в выступ 61 пластины 57, стремится защелку сместить вправо. Движение защелки влево ограничивается винтом 62, который завинчивается в пластину 57 с внутренней стороны шпульного колпачка через окно 63. Движение защелки вправо ограничивается выступом 64 рычага 56, который упирается в стенку окна 65. Шпулька 39 внутри

13

шпульного колпачка 40 удерживается приоткрытом рычаге 56 пальцем 66, который при закрытой защелке входит в паз 67 шпуледержателя 38. Поворот шпульного колпачка внутри шпуледержателя предотвращается выступами 68.

Втулки 27, 28, 34 (см. рис. 4, 5) смазываются через отверстия в головке машины, втулка 35 — через шариковую масленку. Чтобы смазать челнок, следует поднять иглу и лапку, вынуть шпульный колпачок 40, ввести 2—3 капли масла в челнок и дать проработать машине несколько секунд вхолостую для удаления избытка масла. Шестерни 23, 24, 30, 31 помещены в картерах 69 и 70, которые состоят из двух частей, стянутых винтами. Картеры при среднем ремонте набиваются смазкой УС-1 (солидол); при ее отсутствии вводится жидкая смазка через масленку 71 над картером 69 и через отверстие в картере 70 после вывинчивания пробки.

Регулировка:

1) время подхода носика 41 (см. рис. 7) челнока 36 к игле регулируется поворотом челнока в плоскости его вращения при неподвижных других механизмах после ослабления трех винтов 37. При этой регулировке следует достигнуть того, чтобы при подъеме иглы из нижнего крайнего положения на 2 мм носик челнока был бы выше ушка иглы на 1—1,5 мм;

2) местоположение носика челнока относительно иглы регулируется его перемещением вдоль оси челночного вала 32 (см. рис. 4, 5) после ослабления винтов 37. При выполнении этой регулировки нужно добиться того, чтобы между иглой и носиком челнока был зазор, равный 0,1 мм; одновременно изменяют положение втулки 35 после ослабления упорного винта, перемещая ее вдоль оси челночного вала 32 до соприкосновения с торцом ступицы челнока 36. Если носик челнока отгибает иглу, то следует снять челночный комплект и втулку 35 сместить вправо.

Процесс образования стежка

Игла прокалывает ткань (рис. 8, а, см. также рис. 7) и опускается в крайнее нижнее положение, проводя верхнюю нитку в окно 38 а шпуледержателя 38. Носик 41 челнока находится в это время справа от иглы на расстоянии 13—15 мм, измеренном по хорде.

Игла поднимается из нижнего положения на 2 мм, и со стороны короткого желобка образуется из нитки петля. Передняя стенка окна шпуледержателя 38а способствует образованию петли из нитки со стороны короткого желобка, а задняя наклонная стенка предохраняет иглу от прогиба в сторону носика челнока. Рядом с образующейся петлей проходит носик 45а (рис. 8, б, см. также рис. 7) бокового полукольца 45 на расстоянии 2 мм от иглы, причем он не должен мешать образованию петли. Затем в петлю входит носик 41 челнока, при этом он должен быть выше ушка иглы на 1,0— 1,5 мм.

Носик челнока расширяет эту петлю, и она попадает в направляющий паз 41а (рис. 8, в, см. также рис. 7) челнока, который закрыт сверху верхней пластиной 47. В момент входа носика челнока

в петлю ее короткая ветвь находится сзади носнкаъ а длинная-—спереди. Важным этапом процесса петлеобразования является полное надевание петли на направляющий паз 41a челнока, так как в момент подхода этого паза к направляющему пояску 43 шпуледержателя петля должна быть надета на его зуб 43a.

Крылышко 47a (рис. 8, г см. также рис. 7) верхней пластины 47 короткую ветвь петли переводит

Рис. 8. Процесс образования стежка в машине 22-А класса ПМЗ

из вертикального положения в горизонтальное для лучшего набегания ее на поверхность шпульного колпачка. Короткая ветвь петли поворачивается относительно длинной ветви вперед, происходит их перекрещивание. В этот момент игла выходит из челночного устройства. Направляющий зуб 43a (рис. 8, в) шпуледержателя своим основанием направляет длинную ветвь петли под донышко шпуледержателя.

Носик челнока (рис. 8,0, см. также рис. 7) подводит петлю верхней нитки к вертикали. Короткая ветвь петли в это время перемещается сверху шпуледержателя по шпульному колпачку, а длинная ветвь скользит по донышку шпуледержателя 38. Ушко нитепритягивателя медленно поднимается и

14

выбирает резервную длину нитки. Причем нижняя нитка уже находится внутри петли из верхней нитки. При дальнейшем движении носик челнока заводит нитку за вертикаль. Ушко нитепритягивателя быстро поднимается и снимает петлю с носика челнока.

Петля переходит на фланец шпуледержателя 38 и носик 45а (рис. 8, е) бокового полукольца 45. Затем конец направляющего паза челнока подходит к освобождающему зубу 436 (см. рис. 8, д, см. также рис. 7) пояска шпуледержателя, а ушко нитепритягивателя, продолжая двигаться вверх, выводит петлю из-под зуба 436. Петля после этого продолжает удерживаться установочным пальцем 50 (см. рис. 7) пластины 51. Ушко нитепритягивателя, продолжая движение вверх, вызывает добавочное натяжение петли, последняя поворачивает шпуледержатель по часовой стрелке и в образованный зазор между правой стенкой паза шпуледержателя и установочным пальцем выходит из челночного устройства. Затем нитепритягиватель затягивает стежок, рейка перемещает ткань на величину стежка (затяжка стежка кончается в тот момент, когда рейка переместит ткань на половину стежка). Челнок за это время делает второй оборот (холостой), после чего процесс образования стежка повторяется.

Механизм двигателя ткани

Механизм состоит из четырех узлов: 1) вертикальных перемещений рейки, 2) горизонтальных перемещений рейки, 3) регулятора стежка и 4) лапки. Рейка движется' по траектории, близкой к эллипсу, поэтому в ее движении можно рассматривать как горизонтальные, так и вертикальные перемещения, которые она получает от соответствующих узлов.

Узел вертикальных перемещений рейки. На главном валу 1 (см. рис. 4, 5) двумя упорными винтами 72 крепится сдвоенный эксцентрик 73, на его правую часть надевается верхняя разъемная головка шатуна 74. Нижняя головка шатуна 74 с помощью конусного шарнирного винта 75 и контргайки 76 соединяется с задним коромыслом 77 вала подъема 78, который удерживается в двух центровых винтах 79, завинченных снизу в приливы платформы машины. Вывинчивание этих винтов в процессе работы узла предотвращается с помощью контргаек 80. На переднем конце вала 78 стягивающим винтом 81 крепится переднее коромысло 82; на его оси удерживается ролик 83, который вставлен в вилку рычага 84 двигателя ткани. К этому рычагу двумя прижимными винтами прикрепляется рейка 85.

Если под действием эксцентрика 73 шатун 74 поднимается, то коромысла 77, 82 и вал 78 повертываются по часовой стрелке и рейка 85 поднимается.

Узел горизонтальных перемещений рейки. На левую часть эксцентрика 73 надевается манжетка 86, а в ее пазы вставляются рожки шатуна 87. Такое соединение дает возможность равномерно распределять удельные давления эксцентрика на поверхность рожков шатуна 87 и, следовательно, значительно уменьшать износ сопрягаемых деталей.

Нижняя головка шатуна 87 е помощью шарнирного конусного винта и контргайки соединяется с коромыслом 88, которое стягивается винтом 89 (см. рис. 5) на валу продвижения 90 (см. рис. 4, 5). Этот вал удерживается в двух центровых винтах 79а. Рычаг 84 двигателя ткани удерживается в центровых винтах рамки 91.

Под действием эксцентрика 73 шатун 87 получает вертикальные перемещения благодаря колебательным движениям соединительного звена 92 (это звено относится к узлу регулятора стежка, который рассматривается позднее). Если звено 92 поднимается, то коромысло 88, вал 90 и рамка 91 повертываются против часовой стрелки и рейка 85 перемещает ткань от работающего.

Регулировка:

1) высота подъема рейки 85 над игольной пластинкой регулируется поворотом коромысла 82 после ослабления винта 81; необходимо поворотом махового колеса 4 рейку поднять в верхнее положение; регулировка выполняется при переходе с одной толщины ткани на другую (при переходе на толстую ткань рейку поднимают);

2) своевременность продвижения ткани регулируется ослаблением винтов 72 эксцентрика 73, затем один из винтов придерживают лезвием отвертки, а рукой поворачивают маховое колесо; следует добиться наиболее позднего продвижения ткани, чтобы рейка 85 опускалась в момент соприкосновения иглы с тканью;

3) местоположение рейки в прорези игольной пластинки регулируется поворотом вала 90 после ослабления винта 89, если нужно переместить рейку поперек платформы машины; если рейку нужно пе-' реместить вдоль платформы, то кроме винта 89 ослабляют контргайки 80 центровых винтов 79а, которыми вал 90 вместе с рейкой 85 перемещают вдоль платформы машины.

Узел регулятора длины стежка. Регулировка длины стежка основана на принципе изменения местоположения соединительного звена 92 (см. рис. 4, 5).

Чтобы уяснить принцип работы регулятора длины стежка, рассмотрим отдельно движения шатуна и соединительного звена 92 под действием эксцентрика 73. Звено 92 шарнирно присоединяется к шатуну 87 в точке а (рис. 9, см. также рис. 4, 5), его вторая точка б относительно неподвижна. При повороте эксцентрика 73 на 180° по часовой стрелке он оказывает давление на левый рожок шатуна 87, и последний смещается влево, при этом соединительное звено 92 повертывается против часовой стрелки вверх, и шатун 87 поднимается на величину hi, coo гветственно рейка перемещает ткань на величину стежка. Если точку б звена 92 приблизить к линии движения шатуна, то точка а будет колебаться по дуге, близкой к горизонтали, и перемещать шатун 87 на величину h2, которая меньше величины hi; соответственно и величина стежка уменьшается. Если точку б переместить вправо, то шатун опускается на величину h3, а рейка 85 продвигает ткань к работающему. Следовательно, изменяя положение точки б соединительного звена 92, можно изменить величину стежка и направление продвижения ткани.

15

Уяснив принцип действия регулятора стежка, рассмотрим его устройство и работу С помощью конусного шарнирного винта 93 (см. рис. 4) и контргайки к шатуну 87 прикрепляется верхняя головка соединительного звена 92, его нижняя головка надевается на шарнирную конусную шпильку 94, которая крепится упорным винтом 95 в рычаге 96 регулятора стежка. Рычаг 96 надевается на шарнирный цилиндрический винт 97, который завинчивается в стойку рукава машины (в новых выпусках машин рычаг 96 надевается на шарнирную шпильку, которая крепится упорным винтом).

В вилочку рычага 96 вставляется ролик 98 рычага 99 переключения подачи. В этот рычаг завинчивается шарнирный цилиндрический винт 100, который проходит через бабышку стойки рукава машины. На винте 100 рычаг 99 стягивается винтом. На бабышке закрепляется конец пружины 101, второй конец пружины заводится на плечо рычага 99. Переднее плечо рычага 99 выводится в прорезь стойки рукава машины.

Под дейстием пружины 101 рычаг 99 стремится повернуться против часовой стрелки и роликом 98 повертывает рычаг 96 по часовой стрелке. Его верхнее плечо упирается в регулировочный винт 102, что создает неподвижность рычага 96 и, следовательно, постоянную длину стежка. Чтобы увели

чить длину стежка, нажимают на переднее плечо рычага 99 и винт 102 вывертывают, тогда рычаг 96 под действием пружины 101 отводит нижнюю головку звена 92 от линии движения шатуна, что приводит к увеличению длины стежка.

Чтобы создать обратное продвижение ткани в процессе работы машины (закрепление строчки), нажимают на переднее плечо рычага 99, благодаря чему нижняя головка соединительного звена 92 смещается к работающему, т. е. переходит на другую сторону от линии движения шатуна 87. Когда прекращается давление на плечо рычага 99, то пружина 101 возвращает рычаги 96 и 99 в исходное положение.

Смазку узлов выполняют следующим образом. Через отверстия Д и Е смазывается эксцентрик 73. Все-шесть центровых винтов смазываются через отверстия, расположенные на платформе машины. Ролик 83, нижние головки шатунов 74 и 87 смазываются маслом из масленки при откинутой головке машины. Головки соединительного звена 92, шпилька 94 и ролик 98 смазывают через смотровое

на

119

133

131

132

Рис. 10. Дополнительное устройство для ножного подъема лапки в машине 22-А класса ПМЗ

окно на стойке рукава машины с помощью трубчатой масленки. Винт 100 смазывают через отверстие над ним.

Узел лапки. Для подъема и опускания лапки имеются два устройства: ручное и ножное.

Шарнирная лапка 103 с помощью прижимного винта 104 прикрепляется к стержню 105, который проходит через отверстие головки машины и пустотелый регулировочный винт 106. Стержень 105 упорным винтом 107 крепится в пружинодержателе 108. Чтобы в процессе работы машины лапка ЮЗ не смогла повернуться вместе со стержнем 105 вокруг его оси, пружинодержатель 108 имеет брусок 108а, который вставляется в паз головки машины, стержень 105 надевается кронштейн 109. Под его пальцем на шарнирном винте 110 удерживается рычаг 111 подъема лапки. На стержень 105 надета пружина 112, которая, упираясь в пружинодержатель 108, осуществляет давление лапки 103 на ткань.

Чтобы поднять лапку 103, рычаг 111 поворачивают по часовой стрелке, кронштейн 109 надавливает на пружинодержатель 108 и поднимает стержень 105 вместе с лапкой 103. Опускание лапки происходит при обратном повороте рычага 111 под действием пружины 112.

К пальцу кронштейна 109 с помощью шарнирного цилиндрического винта 113 присоединяется серы га 114, в прорезь которой вставлен палец 115, закрепленный упорным винтом в рычаге 116 подъема лапки. Рычаг 116 надевается на шарнирный цилиндрический винт 117, кото

рый завинчивается в рукав машины. Заднее плечо рычага 116 с помощью шарнирного цилиндрического винта 118 соединяется с тягой 119, ее нижний конец вставляется в отверстие углового рычага 120. Этот рычаг надевается на ось, котор 1Я удерживается в кронштейне, прикрепленном снизу к платформе машины.

К столу снизу шурупами прикрепляются две втулки 121, в них удерживается вал 122, на котором последовательно упорными болтами крепятся коромысла 123 и 124.

В коромысло 124 завинчивается стержень 125, на нем болтом 126 крепится коленоподъемник 127. На переднем конце вала 122 болтом 128 крепится ограничитель 129, который ограничивает движение вала против часовой стрелки, упираясь своим зубом в выступ передней втулки 121. Это ограничение не дает возможности при сильном нажиме на коленоподъемник 127 перейти стержню коромысла 123 влево от левого плеча рычага 120.

При поднятии лапки при помощи ножного устройства работающий нажимает на коленоподъемник 127\ коромысла 124, 123 и вал 122 поворачиваются против часовой стрелки. Стержень коромысла 123 поворачивает угловой рычаг 120 по часовой стрелке, тяга 119, опускаясь, оворачивает

16

рычаг 116 по часовой стрелке, и серьга 114 поднимает лапку 103. При прекращении давления на ко-леноподъемник 127 лапка опускается под действием пружины 112, рычаг 120 под действием пружины 130 возвращает тягу 119 и рычаг 116 в исходное положение.

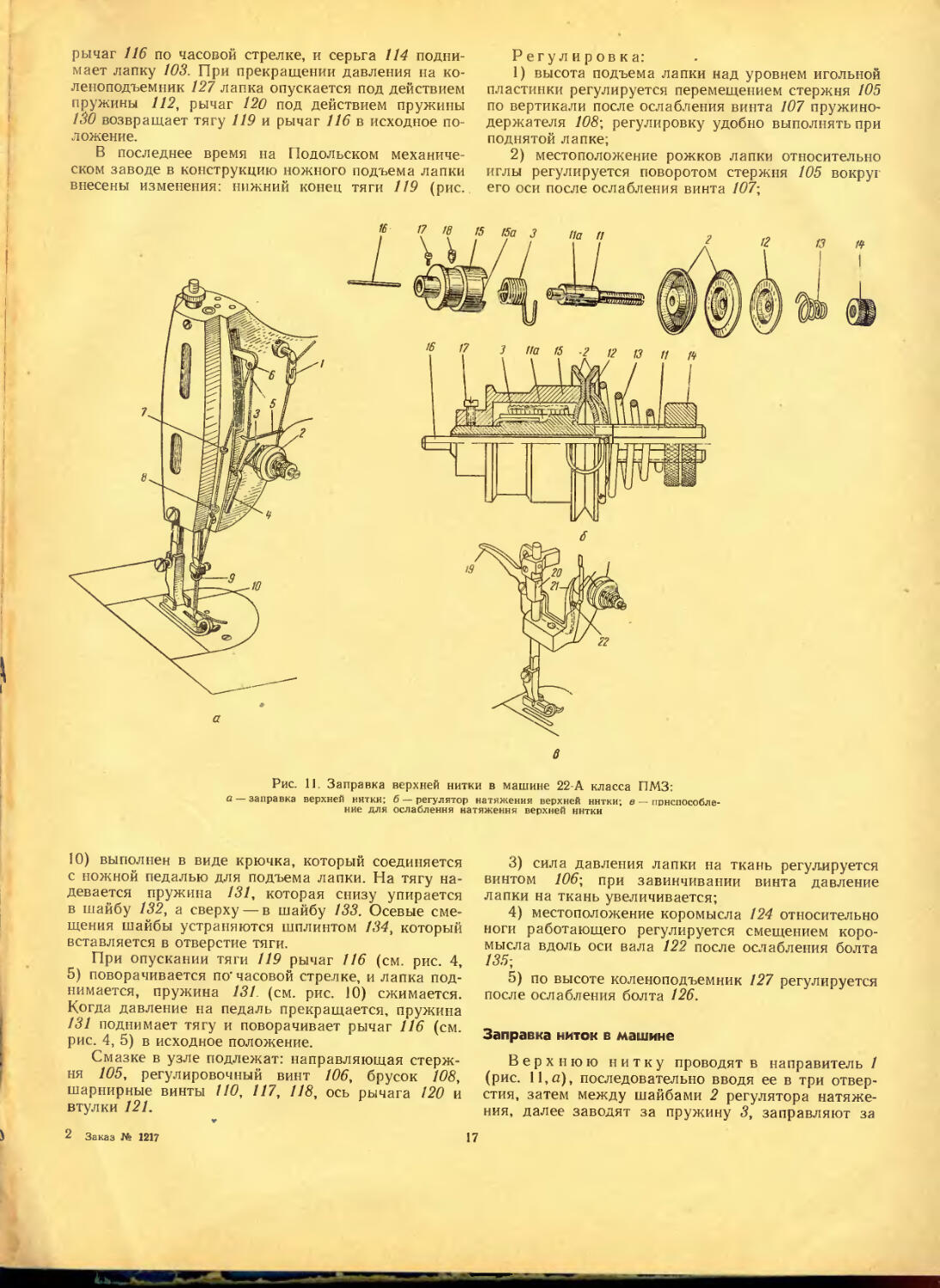

В последнее время на Подольском механическом заводе в конструкцию ножного подъема лапки внесены изменения: нижний конец тяги 119 (рис.

Регулировка:

1) высота подъема лапки над уровнем игольной пластинки регулируется перемещением стержня 105 по вертикали после ослабления винта 107 пружино-держателя 108\ регулировку удобно выполнять при поднятой лапке;

2) местоположение рожков лапки относительно иглы регулируется поворотом стержня 105 вокруг его оси после ослабления винта 107-,

в

Рис. 11 Заправка верхней нитки в машине 22-А класса ПМЗ:

а — заправка верхней нитки; б — регулятор натяжения верхней ннтки; в — приспособление для ослабления натяжения верхней ннтки

10) выполнен в виде крючка, который соединяется с ножной педалью для подъема лапки. На тягу надевается пружина 131, которая снизу упирается в шайбу 132, а сверху — в шайбу 133. Осевые смещения шайбы устраняются шплинтом 134, который вставляется в отверстие тяги.

При опускании тяги 119 рычаг 116 (см. рис. 4, 5) поворачивается по' часовой стрелке, и лапка поднимается, пружина 131 (см. рис. 10) сжимается. Когда давление на педаль прекращается, пружина 131 поднимает тягу и поворачивает рычаг 116 (см. рис. 4, 5) в исходное положение.

Смазке в узле подлежат: направляющая стержня 105, регулировочный винт 106, брусок 108, шарнирные винты НО, 117, 118, ось рычага 120 и втулки 121.

2 Заказ № 1217

3) сила давления лапки на ткань регулируется винтом 106-, при завинчивании винта давление лапки на ткань увеличивается;

4) местоположение коромысла 124 относительно ноги работающего регулируется смещением коромысла вдоль оси вала 122 после ослабления болта /35;

5) по высоте коленоподъемник 127 регулируется после ослабления болта 126.

Заправка ниток в машине

Верхнюю нитку проводят в направитель / (рис. 11, а), последовательно вводя ее в три отверстия, затем между шайбами 2 регулятора натяжения, далее заводят за пружину 3, заправляют за

17

нитенаправительный угольник 4, нитенаправитель 5 и вводят справа налево в ушко нитепритягивателя 6, после этого нитку вводят в два нитенаправителя 7 и 8, закрепленных на фронтовой доске, и в направитель 9 под иглодержателем.

В ушко иглы 10 нитку вводят со стороны длинного желобка, т. е. со стороны фронта машины. Конец нитки придерживают левой рукой, правой рукой поворачивают маховое колесо на 360°; выводят конец нижней нитки вверх и оба эти конца ниток (длиной до 10 см) заводят под лапку.

Регулятор натяжения верхней нитки состоит из винтовой шпильки // (рис. 11,6), двух шайб натяжения 2, шайбы 12 освобождения натяжения, пружины 13, гайки 14, пружины 3, корпуса 15 регуля

Рис. 12. Моталка для намотки нитки на шпульку

тора натяжения и стержня 16. На винтовую шпильку // надевается пружина 3, причем ее горизонтальный конец вводится в паз На. Эта пружина служит для оттягивания излишка нитки, поданной нитепритягивателем игле и челноку. Шпилька 11 вставляется в корпус 15 и закрепляется в нем упорным винтом 17. На левую часть шпильки 11 последовательно надеваются шайбы 2 натяжения выпуклостями друг к другу, шайба 12 выпуклостью наружу и пружина 13. Причем передний конец пружины 13 вводится в осевую прорезь шпильки 11, затем навинчивается гайка 14. В осевой канал шпильки 11 вставляется стержень 16, который соприкасается с перемычкой шайбы 12. Корпус 15 в собранном виде закрепляется упорным винтом 18

в головке машины.

При подъеме лапки должно происходить ослабление натяжения верхней нитки, что дает возможность облегчить извлечение ткани из-под лапки. Для этого применяется специальное приспособление. Когда рычаг 19 (рис. 11, в) поворачивают по часовой стрелке, то кронштейн 20, поднимаясь, своим вырезом поворачивает рычаг 21 по часовой стрелке, который вторым своим плечом надавливает на стержень 16 (см. рис. 11, б). Этот стержень через шайбу 12 сжимает пружину 13, и ее давление на верхнюю нитку прекращается. При опускании лапки рычаг 21 (см. рис. 11, в) под действием пружины 22 поворачивается в исходное положение, и вновь создается прежнее натяжение верхней нитки.

Регулировка:

1) натяжение верхней нитки регулируется гай кой 14-, если гайку завинчивать, натяжение нитки увеличивается.

При заправке нижней нитки шпульку 39 (см. рис. 7) вкладывают в шпульный колпачок 40, проводят конец нитки в прорезь 136, заводят под пружину натяжения 55 и вытягивают наружу, оставляя конец длиной 7—8 см. Нитка оказывается зажатой между стенкой шпульного колпачка 40 и пружиной 55. При установке шпульного колпачка в шпуледержатель 38 открывают рычаг 56 защелки и надевают его на шпильку 48.

Намотка ниток на шпульку производится с помощью моталки (рис. 12), которая двумя шурупами через отверстия 1 крепится справа к столу швейной машины. В стойках пластины 2

на оси 3 удерживается рычаг 4. Верхнее его плечо выполнено в виде втулки, в которой удерживается шпиндель 5. На его левом конце упорным винтом 6 крепится маховичок 7 с желобчатым пазом. Снизу в отверстие рычага 4 вставляется пружина 8, которая через упор 9 стремится повернуть рычаг 4 против часовой стрелки, т. е. отрести от ремня швейной машины. Рычаг 4 через соединительное звено 10 шарнирно соединяется с пусковым рычагом 11. На втором конце пластины прижимным винтом 12 крепится стойка 13 с регулятором 14 натяжения нитки. К соединительному звену 10 прижимным винтом 15 прикрепляется пластинчатая пружина 16.

На шпиндель 5 надевают шпульку. Нитку с бобины или катушки проводят между шайбами регулятора 14 натяжения через нитенаправительное отверстие стойки 13 и делают несколько витков нитки на шпульку. Нажимают на пусковой рычаг 11, который, спрямляясь со звеном 10, поворачивает рычаг 4 по часовой стрелке, и маховичок 7 приводится во вращение от ремня швейной машины. Одновременно конец защелки 17 оказывается между стенками шпульки и ограничивает количество ниток, наматываемых на шпульку. Спрямленное положение рычага 11 и звена 10 фиксируется плоскостью пружины 16. Когда наматывается достаточно ниток на шпульку, они оказывают давление на конец защелки 17, которая заставляет рычаг //и

звено 10 расположиться под углом друг к другу. Маховичок 7 под действием пружины 8 отходит от ремня швейной машины, а его торможение осуществляется выступом 18 пластины 2.

Регулировка:

1) если при включении моталки маховичок 7 не вращается (он находится далеко от ремня швейной машины), то ослабляют шурупы и пластину 2 перемещают в пределах овальных прорезей /;

2) количество ниток, наматываемых на шпульку, регулируется винтом /5; при завинчивании винта 15 конец защелки 17 опускается, и объем ниток на шпульке увеличивается;

3) равномерность намотки ниток на шпульку регулируется смещением стойки 13 поперек пластины 2 после ослабления винта 12.

18

2. МАШИНА 22-Б КЛАССА ПМЗ

Машина 22-Б класса ПМЗ предназначена для стачивания тонких хлопчатобумажных и шелковых тканей двухниточной челночной строчкой и отличается от машины 22-А класса ПМЗ наличием механизма отводки шпуледержателя и мелкозубчатой рейки. Применяемые иглы — З-Е-70—80.

В машине 22-А класса ПМЗ при затяжке стежка силы трения между вращающимся челноком и неподвижным шпуледержателем поворачивают шпу-ледержатель против часовой стрелки. При этом правая боковая стенка паза шпуледержателя / (рис. 13) прижимается к пальцу 2 установочной пластины, а в этом месте должна пройти петля верхней нитки. Верхняя нитка благодаря быстрому движению нитепритягивателя вверх получает добавочное натяжение, которое создает в ней тангенциальную силу. Эта сила образует зазор между правой боковой стенкой шпуледержателя и пальцем установочной пластины. В этот зазор и проходит петля верхней нитки.

В машине 22-Б класса ПМЗ при затяжке стежка отводка 3 получает колебательное движение против часовой стрелки и надавливает на выступ ta шпуледержателя /, который поворачивается по часовой стрелке, создавая зазор между пальцем установочной пластины и правой боковой стенкой паза шпуледержателя для свободного выхода петли. Такой механизм препятствует снижению прочности тонкой нитки и дает возможность получить строчку с переплетением ниток посередине стачиваемых тканей.

Механизм отводки шпуледержателя имеет следующее устройство. Отводка 3 с натягом надевается на вал 4 и закрепляется на нем шпилькой. Вал 4 проходит через втулку 5, которая крепится упорным винтом 6 в приливе платформы машины. На втором конце вала 4 стягивающим винтом 7 крепится коромысло 8, которое соединяется с нижней головкой соединительного звена 9 с помощью шарнирного цилиндрического винта 10 и контргайки 11. Верхняя головка звена 9 с помощью шарнирного цилиндрического винта и контргайки соединяется с коромыслом 12. Это коромысло стягивающим винтом 13 крепится на валу 14 подъема.

При повороте вала 14 коромысло 12 поворачивается по часовой стрелке (рейка поднимается), соединительное звено 9, перемещаясь вверх, поворачивает коромысло 8, вал 4 и отводку 3 против часовой стрелки. Отводка 3 надавливает на выступ 1а шпуледержателя / и поворачивает его по часовой стрелке.

С помощью масленки смазываются соединения звена 9 с коромыслами 8 и 12, сопряжение вала 4 со втулкой 5.

Регулировка:

1) местоположение отводки относительно выступа 1а шпуледержателя в плоскости ее колебаний может быть отрегулировано поворотом вала 4 вместе с отводкой 3 после ослабления винта 7;

Рис. 13. Механизм отводки машины 22-Б класса ПМЗ

если эту регулировку осуществлять путем ослабления винта 13 и поворота коромысла 12, то одновременно регулируются местоположение отводки и величина ее хода; при выполнении регулировки нужно учитывать, что в момент действия отводки зазор между пальцем 2 и стенками паза шпуледержателя должен быть равномерным, так как слева от пальца 2 проходит нижняя нитка, а справа — верхняя;

2) местоположение отводки 3 относительно шпуледержателя 1 по направлению оси челночного вала может быть отрегулировано перемещением вала 4 вместе с втулкой 5 вдоль их оси после ослабления винтов 6 и 7.

3. МАШИНА 22-В КЛАССА ПМЗ

Машина 22-В класса ПМЗ предназначена для стачивания костюмных и пальтовых тканей с одновременной обрезкой краев деталей параллельно линии строчки. Скорость машины 3000 об/мин главного вала. Расстояние между линией строчки и срезом ткани можно установить равным 3 и 5 мм, применяемые иглы: З-Е-100—110.

Основным отличием этой машины от машины 22-А класса ПМВ является применение механизма ножей.

На главном валу 1 (рис. 14) крепится установочным винтом кривошип с эксцентриком 2. На него надевается манжета 3, которая вкладывается между рожками вильчатого коромысла 4. Это ко

ромысло напрессовано на вал 5, который удерживается в приливе 6, прикрепленном к головке машины двумя прижимными винтами.

На переднем конце вала 5 с помощью шпильки 7 и упорного винта 8 крепится переднее коромысло 9. Коромысло имеет втулку, в нее вставляется шпилька включения 10, которая под действием пружины // стремится переместиться вправо и входит в паз 12 штанги 13 ножа. Штанга проходит в двух направляющих головки машины. К штанге 13 двумя прижимными винтами 14 прикрепляется державка 15, а к ней прижимными винтами 15 — верхний нож 17. Неподвижным нижним ножом 18 является пластина, которая двумя

19

прижимными винтами прикрепляется к игольной пластине 19. Для прижима лезвия верхнего ножа к нижнему служит пластина 20, которая прижимным винтом 21 прикрепляется к игольной пластине 19.

Под действием эксцентрика 2 коромысло 4 совершает колебательные движения; если коромысло 4, вал 5, коромысло 9 повертываются против часовой стрелки, то шпилька 10 поднимает штангу 13 и нож 17.

Чтобы отключить механизм ножа, нужно оттянуть за гайку 22 шпильку включения 10 влево из

пится к державке /5; тогда шпилька 10 входит в паз 12.

Регулировка:

1) высота ножа 17 относительно нижнего ножа 18 регулируется перемещением ножа 17 по вертикали после ослабления винтов 16; при регулировке нужно установить нож 17 так, чтобы в крайнем нижнем положении его лезвие находилось ниже лезвия ножа 18 на 1—2 мм;

2) при изменении расстояния между линией разреза и линией строчки ослабляют винты 14, 21, пластинку 20 смещают вправо, отвинчивают винты

Рис. 14. Механизм ножа машины 22-В класса ПМЗ

паза 12. К штанге 13 ножа прижимным винтом прикрепляется пластина 23, которая с помощью оси соединяется со стержнем 24. Стержень под действием пружины 25 стремится подняться. Следовательно, когда шпилька 10 оттянута влево, пружина 25 поднимает стержень 24 и нож 17. Чтобы включить нож в работу, необходимо нажать на рукоятку 26, которая прижимным винтом 27 кре-

4. МАШИНА 97 КЛАССА ОЗШМ

Машина 97 класса выпускается Оршанским заводом швейных машин и предназначена для стачивания бельевых и костюмных тканей двухниточной челночной строчкой. Скорость машины до 5000 об!мин главного вала, длина стежка — от 0 до 4 мм; машина снабжена индивидуальным фрикционным приводом с электродвигателем мощностью 0,4 кет, число оборотов в минуту 2800, применяемые иглы- З-В-75—120.

нижнего ножа 18, заменяют его запасным, затем с помощью державки 15 устанавливают верхний нож по нижнему.

При смазке масло вводится между направляющими и штангой 13 ножа, между шпилькой включения и пазом 12, в соединение между валом 5 и приливом 6, эксцентриком 2 и вильчатым коромыслом 4.

Механизм иглы—кривошипно-шатунный, ните-притягиватель — вращающийся, челнок — центрально-шпульный, вращающийся в вертикальной плоскости, двигатель ткани — реечного типа. Перемещение ткани при шитье может осуществляться в прямом и обратном направлении.

Машина 97 класса имеет преимущества по сравнению с машиной 22-А класса не только по производительности труда, но по конструктивному ре-

20

Рис. 15. Машина 97 класса ОЗШМ

шению: применен наиболее совершенный нитепри-тягиватель, в ряде соединений подшипники скольжения заменены подшипниками качения, осуществлена автоматическая смазка челночного устройства, весь механизм двигателя ткани перенесен под платформу машины, что дало возможность значительно уменьшить силы инерции.

Механизм иглы

Главный вал 1 (рис. 15, 16) удерживается в двух шарикоподшипниках 2, на его правом конце установочным и упорным винтами крепится махо-

с помощью масленки. Игловодитель в сопряжении с втулками, палец поводка 7 и ползун 8 смазываются с помощью фетровой подушечки, на которую надавливает поводок 7 при нижнем положении иглы.

Механизм нитепритягивателя

Кулачок 15 (рис. 17, см. также рис. 15, 16) нитепритягивателя тремя прижимными винтами 16 через прокладку 17 прикрепляется к диску 18, который через прокладку 19 двумя прижимными винтами 20 крепится на пальпе 4 кривошипа 5. К ди-

Рис. 16. Кинематическая схема машины 97 класса ОЗШМ

вое колесо 3. На палец 4 кривошипа 5 надевается игольчатый подшипник, а на него — верхняя головка шатуна 6. Нижняя головка шатуна 6 надевается на удлиненный палец поводка 7, на правом конце которого находится ползун 8, вставленный в паз 9. Такое сопряжение уменьшает изгибающие усилия, передаваемые шатуном на игловодитель 10. Игловодитель 10 перемещается в двух втулках 11 и 12, причем нижняя втулка удлиненная, что обеспечивает устойчивость иглы при работе машины. Игла 13 крепится упорным винтом 14 в игловодителе 10.

Работа и регулировка механизма иглы машины 97 класса аналогичны механизму иглы машины 22-А класса.

Смазывают механизм следующим образом. Подшипники 2 смазываются через отверстия над ними

ску 18 тремя прижимными винтами 21 крепится сектор 22, который служит для уравновешивания вращающихся масс нитепритягивателя.

Когда кулачок 15 нитепритягивателя вращается по верхней и левой боковой частям кривошипной окружности, происходит подача и освобождение верхней нитки для проведения ее через сшиваемый материал. При движении кулачка по нижней части кривошипной окружности происходит подача нитки челноку. При движении кулачка по правой боковой части кривошипной окружности происходит затяжка стежка и сдергивание нитки с катушки.

Над нитепритягивателем к фронтовой доске крепится прижимным винтом 23 нож 24, который при обрыве верхней нитки обрезает ее, предотвращая наматывание на кулачок 15.

22

Регулировка:

время подачи нитки и затяжки стежка регулируется поворотом диска 18 вместе с кулачком 15 относительно неподвижного пальца кривошипа после ослабления винтов 20. Если диск 18 повернуть против часовой стрелки, затяжка стежка произойдет раньше.

Механизм челнока

На главном валу 1 (см. рис. 15, 16) стопорным винтом крепится верхний барабан 25, на нижнем валу 26 двумя упорными винтами крепится ниж-

ний барабан 27. На барабаны надевается прорезиненный армированный ремень 28. Передача вращения происходит благодаря зацеплению трапециевидных выступов внутренней части ремня с впадинами барабанов. Чтобы избежать соскальзывания ремня с барабанов, в их кольцевые расточки встав ляются пружинные кольца 29 (верхний барабан имеет два кольца, нижний — одно), нижний вал 26 проходит через радиальный шарикоподшипник 30 и втулку 31, закрепленную в приливе платформы машины упорным винтом.

На переднем конце нижнего вала 26 двумя установочными винтами крепится цилиндрическая шестерня 32 внутреннего зацепления. С ней в зацепление входит шестерня 33 (1 = 1:2) челночного вала 34. Этот вал удерживается в двух втулках <35 и <35 (рис. 18), запрессованных внутри втулки 37, закрепленной установочным винтом 38 в платформе машины На переднем конце челночного вала 34 двумя упорными винтами 39 крепится челнок 40. Челнок машины 97 класса отличается от челнока машины 22-А класса тем, что имеет удлиненную ступицу и его масса хорошо уравновешена за счет среза ступицы.

При вращении главного вала 1 и махового колеса <3 против часовой стрелки барабан 27 (см. также рис. 15, 16) вместе с нижним валом 26 и шестерней 33 вращаются в том же направлении. Шестерня 33, челночный вал 34 и челнок 40 посредством внутреннего зацепления вращаются против часовой стрелки.

Механизм челнока имеет автоматичес

кую смазку.

Челночный вал 34 в процессе работы не должен иметь осевых смещений, поэтому шестерня 33 размещается между сегментным упором 41, который крепится двумя прижимными винтами к втулке <37, и шайбой 42, упирающейся в торец втулки. Шестерни 32 и 33 размещены в картере платформы машины. Снизу картер закрыт крышкой 43, которая привинчивается шестью прижимными винтами 44; для обеспечения герметичности под крышкой имеется прокладка 45. В процессе работы машины масло разбрызгивается шестернями и его капли попадают на наклонный срез А втулки <37. Через от

верстие Б масло попадает в спиральную канавку В челночного вала 34 и, перемещаясь влево вдоль канавки, смазывает внутреннюю поверхность задней втулки 36. При этом часть масла попадает в отверстие Г, проникает внутрь вала 34, другая часть попадает в пространство между втулками 35 и 36, пропитывает фитиль передней втулки <35,

который служит для смазки внутренней поверхности втулки Масло по спиральной канавке Д, а затем через канал Е вытекает назад в картер.

Через отверстие Г масло попадает в осевой канал Ж и растекается в двух направлениях. Дви-

Рис. 17. Нитепритягиватель машины 97 класса ОЗШМ

гаясь влево по фитилю через отверстие винта 46, через каналы 3 и И, масло попадает в паз челнока 40 и поясок шпуледержателя. Двигаясь по каналу Ж вправо, масло попадает из валика через радиальный канал К в кольцевую выточку втулки <35, далее через канал Л выходит на наклонный срез А.

Следует учесть, что фитиль, который проходит внутри канала Ж и соединяется с винтом 46, должен заменяться новым после засорения его грязью. Количество масла в картере определяется с помощью щупа 47.

23

Регулировка:

I) время подхода носика челнока 40 к игле регулируется поворотом челнока в плоскости его вращения после ослабления винтов 39 при неподвижных других механизмах;

2) местоположение носика челнока относительно иглы регулируется перемещением втулки 37, вала 34 и челнока 40 вдоль их оси после ослабления винта 38;

3) количество масла, подаваемого к челноку 40, регулируется винтом 48. Если винт 48 завинчивать, то сечение канала Л уменьшается и количество масла, которое подается к челноку, увеличивается. Регулировка подачи масла к челноку осу-

центровых шпильках 56, которые крепятся в платформе машины упорными винтами 57. На палец переднего коромысла 58 вала 55 надевается ползун 59. Ползун 59 вставляется в вилочку рычага 60 двигателя ткани. К рычагу 60 двумя прижимными винтами крепится рейка 61.

Под действием эксцентрика 49 шатун 50 перемещается поперек платформы машины. Если шатун движется к работающему, то коромысла 53, 58 и вал 55 повертываются против часовой стрелки, и рейка 61 опускается.

Узел горизонтальных перемещений рейки. На нижнем валу 26 двумя установочными винтами крепится корпус 62 эксцентрика, в диаметральный

Рис. 18. Схема смазки челнока машины 97 класса ОЗШМ

ществляется завинчиванием винта 48 до конца и последовательным его вывинчиванием на 2,5 оборота. Меньше чем на 2,5 оборота винт требуется вывинчивать в том случае, если машина работает непрерывно или если сшиваемый материал имеет значительную толщину. Чтобы проверить состояние системы, подающей масло, снимают челнок и подносят к концу челночного вала кусок белой бумаги. При работе машины с нормальной скоростью в течение 15 сек должна получиться на бумаге ма сляная полоска шириной около 1,6 мм.

Механизм двигателя ткани

Механизм двигателя ткани состоит из четырех узлов: вертикальных и горизонтальных перемещений рейки, изменения направления движения ткани и лапки.

Узел вертикальных перемещений рейки. На валу 26 (см. рис. 15, 16) установочным и упорным винтами крепится эксцентрик подъема 49. На него надевается игольчатый подшипник, который помещается в заднюю головку шатуна 50. Передняя головка шатуна 50 с помощью шарнирного винта 51 и контргайки 52 соединяется с задним коромыслом 53, которое стягивающим винтом 54 крепится на валу подъема 55. Этот вал удерживается в двух

паз корпуса 62 вставляется ползун 63, изготовленный заодно с эксцентриком продвижения 64. Зазор между ползуном 63 и пазом корпуса 62 эксцентрика устраняется пластиной 65, в которую упираются два винта. На ступицу корпуса 62 последовательно надеваются кольцо 66, диск 67 с кулачковым пазом, пружина 68 и установочное кольцо 69, которое двумя упорными винтами 70 крепится на ступице корпуса 62. Через радиальный паз корпуса 62 и отверстие в кольце 66 проходит палец 71 ползуна 63, который вставляется в кулачковый паз диска 67. Диск 67 под действием пружины 68 плотно прижимается к торцу корпуса 62, и все эти детали вращаются на распределительном валу 26, как одно целое.

На эксцентрик продвижения 64 надевается игольчатый подшипник 72, а сверху—передняя головка шатуна 73; его задняя головка в форме вилочки надевается на ось 74 (см. рис. 16), которая упорным винтом 75 (см. рис. 15, 16) крепится в соединительном звене 76. Нижняя головка звена 76 свободно надевается на ось 77. На ось 74 надевается и передняя вильчатая головка шатуна 78, задняя головка шатуна 78 надевается на игольчатый подшипник шарнирного винта 79, который завинчивается в коромысло 80 и контрится гайкой 81. Коромысло 80 стягивающим винтом 82 крепится на

24

валу продвижения 83, который удерживается в двух центровых шпильках 56а, закрепленных упорными винтами 57а в платформе машины. На переднем конце вала продвижения 83 в рамке 84 в двух центровых шпильках, закрепленных двумя упорными винтами 85, удерживается рычаг двигателя ткани 60.

Под действием эксцентрика 64 шатуны 73 и 78 перемещаются поперек платформы машины. Если шатун 73 перемещается от работающего, то точка А (рис. 19) соединительного звена 76 (см. также рис. 15, 16), поворачиваясь против часовой стрелки по дуге, близкой к горизонтали, смещает шатун 78 в том же направлении. Коромысло 80, вал 83 и рамка 84 (см. рис. 15, 16) повертываются против часовой стрелки, а рейка 61 перемещает ткань от работающего.

Узел изменения направления движения ткани. На ось 77 надевается соединительное звено 86, его верхняя головка надевается на шарнирный винт 87. Ось 77 упорным винтом закрепляется в коромысле 88, которое стягивающим винтом 89 крепится на промежуточном валу 90. Этот вал помещается в двух втулках, закрепленных в платформе машины упорными винтами.

На вал 90 надевается пружина кручения 91, один конец которой вставляется в отверстие установочного кольца 92, а второй упирается снизу в платформу машины. Пружина 91 стремится повернуть вал 90 по часовой стрелке. На вал 90 напрессовывается коромысло 93, которое с помощью шатуна 94 соединяется с рычагом 95 обратной подачи ткани. К переднему плечу рычага 95 при жимным винтом прикрепляется рукоятка, которая выводится в прорезь рукава машины.

При нажиме на рукоятку рычага 95 шатун 94, опускаясь, поворачивает коромысла 93, 88 и вал 90 против часовой стрелки, а нижняя головка С (рис. 20) соединительного звена 76 перемещается к работающему. Если шатун 73 (см. также рис. 15, 16) под действием эксцентрика 64 движется от работающего (как при прямом ходе), то соединительное звено 76, поворачиваясь против часовой стрелки по дуге, близкой к вертикали, перемещает шатун 78 к работающему. При этом коромысло 80, вал 83 и рамка 84 поворачиваются по часовой стрелке и рейка передвигает ткань к работающему. Когда прекращается давление на рукоятку рычага 95, все звенья под действием пружины 91 возвращаются в исходное положение и ткань начинает перемещаться от работающего.

Регулировка:

1) высота подъема рейки над уровнем игольной пластинки регулируется после ослабления винта 54 и поворота вала подъема 55;

2) длина стежка регулируется по принципу изменения эксцентрицитета эксцентрика 64. Нажимают левой рукой на кнопку 96, которая при повороте махового колеса <3 останавливает диск 67, попадая в паз 67а. При дальнейшем повороте махового колеса 3 палец 71 перемещается по неподвижному кулачковому пазу диска 67, ползун 63 перемещается вдоль диаметрального паза корпуса 62, и изменяется эксцентрицитет эксцентрика 64 относительно вала 26.

Величину изменения стежка можно определить, ориентируясь на деления махового Колеса 3. Когда отпускают кнопку 96, под действием пружины 68 вновь плотно соединяются корпус 62, кольцо 66 и диск 67 благодаря силам трения между их торцовыми поверхностями, что обеспечивает постоянную длину стежков в процессе работы машины;

3) время продвижения ткани регулируется поворотом главного вала 1 после ослабления винтов барабана 27;

Рис. 19. Схема работы узла горизонтальных перемещений рейки

4) местоположение рейки 61 в пазах игольной пластинки регулируется поворотом вала 83 после ослабления винта 82 коромысла 80, если рейку нужно переместить поперек платформы машины; если рейку перемещают вдоль платформы машины, то кроме винта 82 ослабляют винты 57 и центро-

Рис. 20. Схема работы узла направления движения ткани

выми шпильками 56а вал продвижения 83 вместе с рейкой 61 перемещают вдоль его оси.

Узел лапки. К стержню 97 прижимным винтом 98 прикрепляется шарнирная лапка 99. Стержень 97 удерживается в удлиненной втулке 100, запрессованной в отверстие головки машины. Нажим лапки на ткань осуществляется пластинчатой пружиной 101, которая надавливает на шарик 102, вложенный в отверстие стержня 97. Правый конец пластинчатой пружины 101 надевается на шарнирный винт 103. На стержне 97 стягивающим винтом 104 крепится направитель 105 лапки 99, его палец входит в паз головки машины и предотвращает произвольный поворот стержня и лапки вокруг их оси. Снизу на втулку 100 свободно надевается хомутик 106, состоящий из двух изогнутых пластин, соединенных прижимным винтом.

25

Передняя пластина имеет палец, который при подъеме лапки нажимает на шпильку регулятора натяжения верхней нитки и ослабляет ее натяжение. На шарнирном цилиндрическом винте удерживается рычаг 107 подъема лапки 99.

При повороте рычага 107 по часовой стрелке он надавливает на хомутик 106 и направитель 105, которые вместе со стержнем 97 и лапкой 99 поднимаются.

Рис. 21. Заправка верхней нитки в машине 97 класса ОЗШМ

Палец хомутика 106 шарнирно соединяется со звеном 108, верхняя головка звена 108 (см. рис. 16) надевается на палец рычага 109 (см. рис. 15, 16). Этот рычаг удерживается внутри рукава машины в двух цилиндрических шарнирных винтах. Его

заднее плечо имеет прорезь, куда вставляется верхний конец тяги НО. Нижний конец тяги ПО проходит через отверстие в платформе машины и на него надевается пружина 111, которая упирается в установочное кольцо 112.

Для подъема лапки работающий нажимает на рычаг коленоподъемника, тяга 110 поднимается, пружина 111 сжимается. Тяга поворачивает рычаг 109 против часовой стрелки, звено 108 поднимает лапку 99. Опускание лапки осуществляется пружинами 101 и 111.

Регулировка:

1) сила давления лапки 99 на ткань регулируется винтом 113. Если винт 113 завинчивать, давление лапки увеличивается;

2) высота подъема лапки над игольной пластинкой регулируется перемещением стержня 97 по вертикали после ослабления винта 104 направителя 105\ одновременно изменяется сила давления лапки на ткань;

3) местоположение рожков лапки относительно иглы регулируется поворотом стержня 97 вокруг его оси после ослабления винта 104.

Заправка ниток в машине

Верхняя нитка с бобины или катушки заправляется в отверстия нитенаправителя 1 (рис. 21), затем через отверстия нитенаправителя 2 нитка заводится в щель фронтовой доски, обводится между шайбами регулятора натяжения <3, сверху вниз заправляется за пружину 4, заводится за нитенаправительный стержень 5, вводится между фронтовой доской и кольцом и накидывается на кулачок нитепритягивателя 6. Далее нитка проводится вниз между кольцом и фронтовой доской, заводится за нитенаправители 7 и 8, слева направо вводится в ушко иглы 9. Конец нитки оставляют длиной 7—10 см.

Нижняя нитка заправляется так же, как в машине 22-А класса ПМЗ.

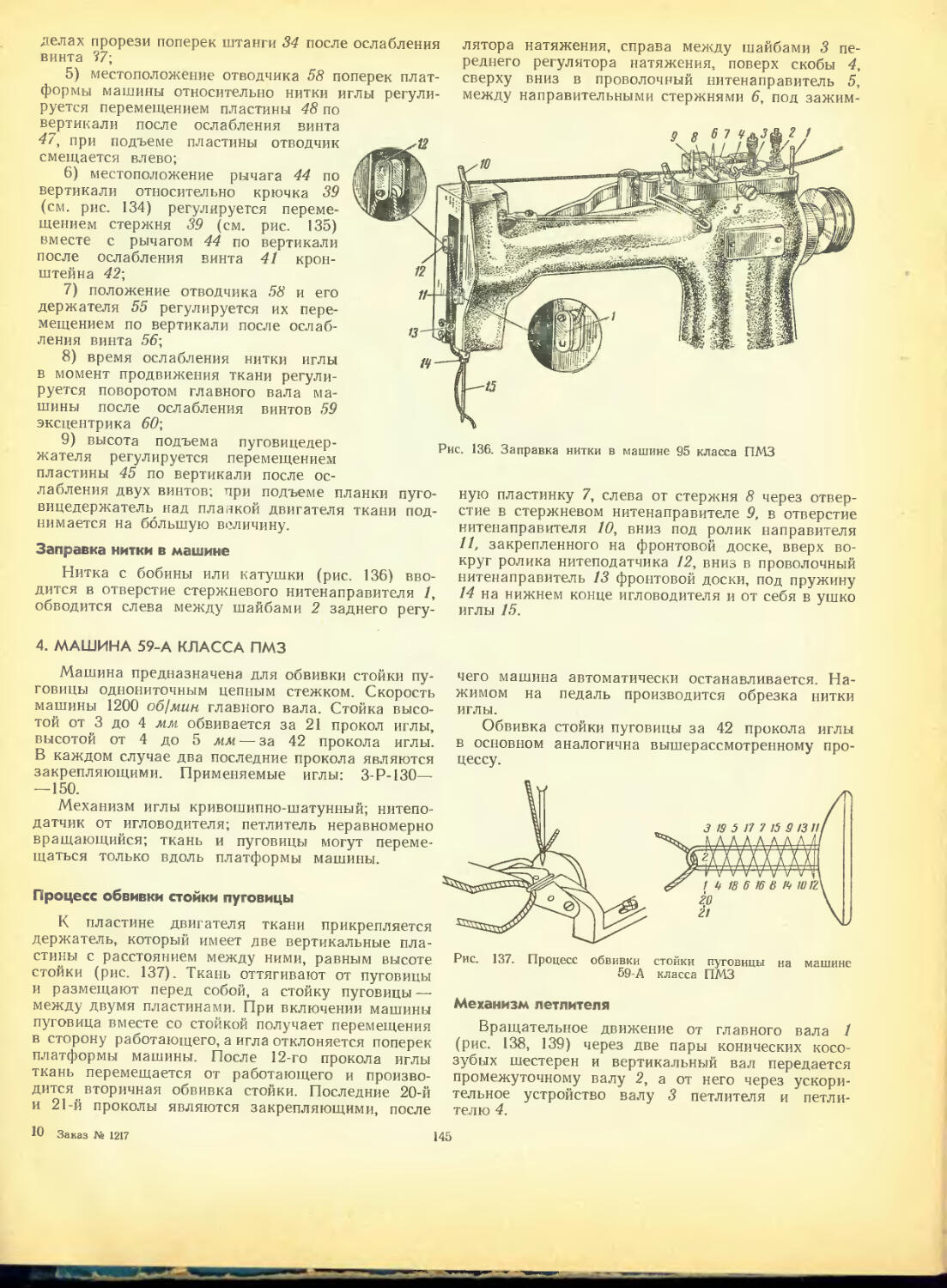

5. МАШИНА 214 КЛАССА ПМЗ

Машина 214 класса предназначена для стачивания грубосуконных тканей (сукно, бобрик и др.) двухниточной челночной строчкой. Скорость машины 1500 об/мин главного вала, длина стежка — от 2 до 8 мм, вылет машины 250 мм. Применяемые иглы: 1-К-120—150 и З-С-170—190.

Механизм иглы кривошипно-шатунный; ните-притягиватель кулисно-стержневой; челнок центрально-шпульный, вращающийся в горизонтальной плоскости, снабжен отводкой; двигатель ткани реечный. Перемещение ткани при шитье может осуществляться в прямом и обратном направлении. Верхняя и нижняя нитки в машине заправляются, как в машине 202 класса ПМЗ.

Механизм челнока и отводки

На главном валу 1 (рис. 22, 23) крепится коническая косозубая шестерня 2, которая входит в зацепление с шестерней 3 (i=l:l) вертикального вала 4. Вал 4 удерживается в двух втулках 5 и 6,

закрепленных в стойке рукава машины установочными винтами. Ни нижнем конце вертикального вала 4 крепится шестерня 7, с которой в зацепление входит шестерня 8 (t=l : 1), закрепленная на нижнем валу 9.

Вал 9 удерживается в трех втулках 10, 11 и 12, закрепленных в платформе машины упорными винтами. Осевые смещения вала 9 устраняются установочными кольцами 13. На левом конце вала 9 крепится шестерня 14, которая входит в зацепление с шестерней 15 (i=l :2). Шестерня 15 крепится на челночном валу 16 двумя упорными винтами. Каждая из пяти шестерен крепится на соответствующих валах упорным и установочным винтами, и каждая пара шестерен заключена в масляный картер, состоящий из двух частей, стянутых винтами.

Челночный вал 16 входит в отверстие корпуса 17 челночного комплекта, прикрепленного снизу к платформе машины двумя болтами 18. На верхнем конце челночного вала с помощью прижимного

26

Рис. 22. Машина 214 класса ПМЗ

винта и шпильки 19 крепится челнок 20, вставляющийся хвостовиком в отверстие вала. Челночный комплект аналогичен комплекту машины 202 класса, но имеет большие габариты.

Челночный вал 16 сверху имеет эксцентричный фланец, являющийся ведущим звеном отводки 21. В ее прорезь вставляется камень 22, который служит точкой опоры отводки. Ось камня 22 вставляется в отверстие установочной пластины 23, надетой на цилиндрический выступ корпуса 17 и закрепленной прижимным винтом 24.

Механизм двигателя ткани

Механизм двигателя ткани состоит из трех узлов: вертикальных, горизонтальных перемещений рейки и узла лапки.

Узел вертикальных перемещений рейки. На нижнем валу 9 двумя упорными винтами 25 крепится кулачок 26, его охватывают рожки коромысла 27. Коромысло 27 двумя стягивающими винтами 28 крепится на валу подъема 29. Этот вал удерживается в двух центровых винтах 30, которые

Рис. 23. Кинематическая схема машины 214 класса ПМЗ

Под действием фланца челночного вала 16 отводка 21 совершает колебательные движения относительно неподвижного камня 22 и периодически надавливает на выступ шпуледержателя.

Регулировка:

1) время подхода носика челнока к игле регулируется поворотом челночного вала 16 после ослабления винта, стягивающего части картера шестерен 14, 15, винтов шестерни /5; одновременно изменяется и время движения отводки;

2) местоположение челнока относительно иглы регулируется перемещением корпуса 17 вдоль платформы после снятия картера шестерен 14, 15, ослабления винтов шестерни 14, болтов 18;

3) положение отводки 21 относительно выступа шпуледержателя регулируется поворотом пластины 23 в пределах овальной прорези после ослабления винта 24.

контрятся гайками. На переднем конце вала 29 двумя стягивающими винтами 31 крепится коромысло 32. На его шарнирном цилиндрическом винте 33 удерживается ползун 34, вставленный в вилку рычага 35 двигателя ткани. Винт 33 в коромысле 32 контрится гайкой 36. К рычагу 35 двумя прижимными винтами 37 крепится трехрожковая рейка 38.

Под действием кулачка 26 коромысло 27 совершает колебательные движения. Если коромысло 27 поднимается, вал 29 и коромысло 32 поворачиваются против часовой стрелки, а ползун 34 поднимает рейку 38.

Узел горизонтальных перемещений рейки. На главном валу / двумя упорными винтами 39 крепится эксцентрик продвижения 40, на него надевается манжетка 41, которая вставляется в вертикальный паз вильчатого шатуна 42, а его цилинд

28

рическая расточка вставляется в отверстие муфточки '43. Муфточка 43 охватывает ползун 44, кольцевой прилив которого вставляется во втулку. На ползун 44 действует пружина 45, надетая на его шпильку 46 (см. рис. 23), а снизу — на крючок 47 (см. рис. 22). Эта пружина стремится повернуть ползун против часовой стрелки. Положение ползуна фиксируется с помощью рукоятки 48, которая навинчивается на шпильку 49, закрепленную упорным винтом 50 в ползуне, и удерживается гайкой 51. Подробное устройство рукоятки дано при рассмот рении машины 252 класса ПМЗ. Нижняя головка шатуна 42 с помощью шарнирного цилиндрического винта 52 и контргайки 53 соединяется с коромыслом 54, которое двумя стягивающими винтами 55 крепится на валу продвижения 56. Этот вал удерживается двумя центровыми винтами 30а, которые контрятся гайками в платформе машины. На переднем конце вала 56 двумя стягивающими винтами 57 крепится рамка 58, в ее стойку вставляется шпилька 59, на которой упорным винтом 60 крепится рычаг 35 двигателя ткани.

Когда ползун 44 повернут от горизонтали на некоторый угол против часовой стрелки и его положение зафиксировано гайкой 51 рукоятки 48, тогда под действием эксцентрика 40 шатун 42 перемещается по вертикали. Если шатун опускается, то коромысло 54, вал 56 и рамка 58 повертываются против часовой стрелки и рычаг 35 вместе с рейкой 38 перемещает ткань от работающего.

Чтобы создать обратное продвижение ткани, работающий нажимает на рукоятку 48, поворачивая ползун 44 по часовой стрелке. Муфточка 43 перемещается вниз вдоль наклоненного ползуна,и шатун 42 при том же положении эксцентрика 40 поднимается, соответственно рейка перемещает ткань к работающему. Когда работающий отпускает рукоятку 48, пружина 45 возвращает ползун 44 в первоначальное положение.

Регулировка:

1) длина стежка регулируется поворотом рукоятки 48 в пределах прорези стойки рукава после ослабления гайки 5/; при повертывании рукоятки 48 вверх длина стежка увеличивается;

2) высота подъема рейки над игольной пластинкой регулируется соответствующим поворотом коромысла 32 после ослабления винтов 31;

3) время продвижения ткани регулируется поворотом главного вала 1 после ослабления винтов 39 эксцентрика 40;

4) время подъема ткани регулируется поворотом главного вала 1 после ослабления винтов 25 кулачка 26;

5) местоположение рейки в прорези игольной пластинки регулируется поворотом рамки 58 вокруг оси вала 56 после ослабления винтов 57, если рейку нужно переместить поперек платформы машины; если необходимо рейку переместить вдоль платформы, то, кроме того, ослабляют винты 31, а рамку 58 вместе с коромыслом 32 перемещают вдоль осей валов 29 и 56.

Узел лапки. Шарнирная лапка 61 с помощью прижимного винта 62 крепится на стержне 63, ко торый удерживается во втулке 64 и регулировочном винте 65. Стержень 63 лапки 61 двумя упор

ными винтами 66 закрепляется в пружинодержа-теле 67. Между пружинодержателем и регулировочным винтом 65 на стержень 63 надевается пружина 68, которая создает давление лапки на ткань.

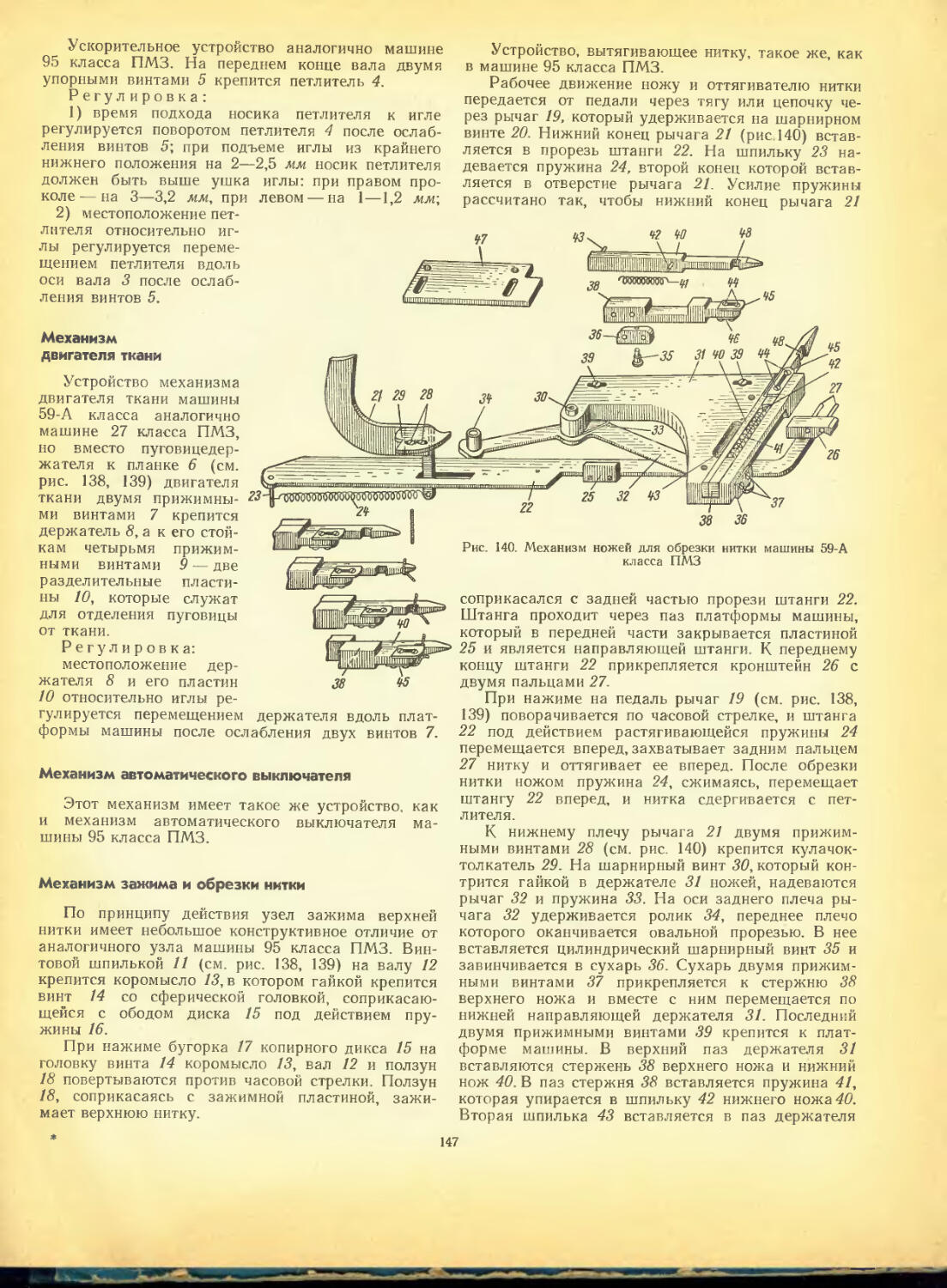

Чтобы в процессе работы машины лапка 61 и ее стержень 63 не могли повернуться вокруг оси, брусок пружинодержателя 67 вставляется в паз, образованный пластиной 69 и корпусом машины. Под пальцем пружинодержателя 67 на шарнирном цилиндрическом винте 70 удерживается рычаг 71 подъема лапки 61.