Author: Франц В.Я. Исаев В.В.

Tags: швейная промышленность производство одежды индустрия красоты швейное производство швейные машины

Year: 1986

Text

В.Я.Франц, В.В.Исаев

ШВЕЙНЫЕ МАШИНЫ

•ИЛЛЮСТРИРОВАННОЕ ПОСОБИЕ*

Издание второе, переработанное и дополненное

Одобрено Ученым советом Государственного комитета СССР по профессионально-техническому образованию в качестве иллюстрированного пособия для средних профессионально-технических училищ

Scan Pirat

МОСКВА ЛЕГПРОМБЫТИЗДАТ 1986

ББК 37.24—5 Ф 84

УДК 687.05 1075.32)

Рецензенты: зам. главного конструктора ПМЗ им. М. И. Калинина канд. техн, наук Л. Б. Рейбарх, зав. сектором ЦНИИШПа Е. И.-8оронин

Франц В. Я., Исаев В. В.

Ф84 Швейные машины: Иллюстрированное пособие. 2-е изд., перераб. и доп. — М.: Легпромбытиздат, 1986. — 184 с.: ил.

Приведены краткие технические характеристики швейного оборудования, схемы машин и их механизмов, циклограммы работы машин. Указаны места наибольшего износа деталей и узлов и возникающие из-за этого неполадки. Описаны правила установки механизмов, их регулировка, способы устранения неполадок и схемы мест смазки.

Первое издание книги было в 1976 г. Настоящее издание переработано и дополнено описанием новых швейных машин.

Для учащихся профессионально-технических училищ. Пособие может быть использовано при профессиональном обучении рабочих на производстве.

3103000000—114 044I01J—86

114—86

ББК 37.24—5

бС Издательство «Легкая индустрия», 1976

(С Издательство «Легкая промышленность и бытовое обслуживание», 1986, с изменениями

ПРЕДИСЛОВИЕ

Важнейшим направлением неуклонного подъема народного хозяйства является ускорение его перевода на преимущественно интенсивный путь развития. В связи с этим возникает необходимость осуществления работ по всемерному повышению эффективности использования основных промышленно-производственных фондов, и в первую очередь их активной части.

В двенадцатой пятилетке заводы швейного машиностроения поставят швейным предприятиям высокоскоростные базовые швейные машины и их модификации с автоматическим приводом и устройствами для механизации и автоматизации ручных и вспомогательных приемов; швейные полуавтоматы для выполнения швов прямых и небольшой кривизны, средней и большой длины; новые петельные, пуговичные и закрепочные полуавтоматы. Кроме того, парк швейного оборудования пополнится машинами из стран — членов СЭВ и некоторых капиталистических стран.

Учебное пособие предназначено для учащихся средних профессионально-технических училищ и может быть рекомендовано ремонтному персоналу швейных предприятий при выполнении работ по регулировке и наладке машин. При составлении пособия авторы исходили из того, что учащиеся знакомы с основной терминологией, относящейся к швейным машинам, по нашей книге «Устройство, наладка и ремонт швейных машин» (М., 1982).

Материал пособия расположен в соответствии с технологической классификацией швейных машин, предусматривающей деление машин на группы в зависимости от их назначения.

В настоящем издании по сравнению с первым (М., 1976) почти полностью обновлена номенклатура рассматриваемых машин.

Авторы благодарят канд. техн, наук Л. Б. Рей-барха и инж. Е. И. Воронина за помощь в подготовке учебного пособия.

1

МАШИНЫ ДЛЯ ВЫПОЛНЕНИЯ ОДНОНИТОЧНЫХ СТРОЧЕК С ЧЕЛНОЧНЫМ ПЕРЕПЛЕТЕНИЕМ

1.1. Машина 1022-М кл. ОЗЛМ

Швейная промышленная машина 1022-М

кл. ОЗЛМ (рис. 1) предназначена для стачивания пальтовых, костюмных материалов из натуральных и смешанных волокон, шинельных материалов однолинейной строчкой с челночным переплетением.

Заправка верхней и нижней ниток. Верхнюю нитку с бобины или катушки, надетой соответственно на стержень бобинной стойки или на катушечный стержень 8 (рис. 2), сверху вниз проводят в правое нитенаправительное отверстие ните-направителя 6, а затем по часовой стрелке — между шайбами дополнительного регулятора натяжения 11. Далее нитку последовательно проводят через три нитенаправительных отверстия нитенаправителя 6, затем справа налево — через три нитенаправительных отверстия нитенаправителя 5.

Нитку по часовой стрелке проводят между шайбами основного регулятора натяжения 18, справа налево вниз заводят за нитепритягиватель-ную пружину 17, снизу вверх обводят вокруг нитенаправительного угольника 19, проводят вверх в нитенаправитель 16, справа налево вводят в ушко нитепритягивателя 4. Затем нитку проводят вниз через нитенаправитель 3, заводят в проволочный нитенаправитель 2, закрепленный на игловодителе 20. Поворотом махового колеса 9 иглу 21 ставят в крайнее верхнее положение и нитку слева направо вводят в ушко иглы 21, установленной коротким желобком вправо.

Перед заправкой нижней нитки ее нужно намотать на шпульку. Для этого в рукав машины вмонтирована моталка 14. Нитку проводят сверху вниз в отверстие нитенаправителя 7, по часовой стрелке — между шайбами регулятора натяжения 10, а затем налево последовательно через три нитенаправляющих отверстия нитенаправителя 7. На шпульку 12 вручную по часовой стрелке наматывают несколько витков нитки и надевают шпульку на шпиндель 13. При легком нажиме на шпиндель 13 ограничитель 15 входит между стенками шпульки 12. Включают машину, и нитка автоматически наматывается на шпульку. Отодвинув задвижную пластину 1 влево, вынимают из челнока шпульный колпачок 1 (рис. 3), на его полый стержень 9 надевают шпульку 8

с намотанной на нее ниткой. Конец нитки в направлении от себя заправляют в прорезь 10, затем нитку протягивают под пластинчатую пружину 2 и выводят наружу. Шпульный колпачок 1 поворачивают на угол 90°, оттягивают пластину 7 замочка и шпульный колпачок 1 надевают на стержень 6 шпуледержателя 5. Проверяют плотность закрывания замочка и убеждаются в том, что нитка не попала под пластину 7. Так выполняется заправка нижней нитки в челнок 4.

Регулировка иглы. Высоту иглы 1 (рис. 4) относительно носика челнока регулируют вертикальным перемещением игловодителя 2 после ослабления винта 3 в поводке 4. Ориентировочно о правильности установки иглы 1 судят по тому, можно ли из-под нижней стенки паза шпуледержателя увидеть половину ушка иглы в ее крайнем нижнем положении.

Регулировка челнока. Своевременность подхода носика 8 (рис. 5, а) челнока 1 к игле регулируется поворотом челнока в плоскости его вращения после ослабления двух упорных винтов 7. При выполнении этой регулировки необходимо достигнуть того, чтобы при подъеме иглы, из крайнего нижнего положения на 1,6—1,9 мм носик 8 был выше верхней кромки ушка иглы на 0,9—1,1 мм (рис. 5,6).

Зазор между иглой и носиком челнока, который должен быть равен 0,1—0,05 мм, регулируется осевым перемещением внешней втулки 2 (см. рис. 5, а) челночного вала 3 вместе с челноком 1 после ослабления установочного винта 4. Для подхода к винту 4 вывинчивают прижимной винт 5, прикрепляющий крышку нижнего масляного картера к платформе машины.

Необходимый для вывода из челнока 1 переплетающихся ниток зазор между пальцем 12 (рис. 5, в) установочной пластины 11 и левой стенкой паза 10 шпуледержателя 9 (он должен быть равен 0,5—0,6 мм) регулируется осевым смещением челнока 1 (см. рис. 5, а) вдоль оси челночного вала 3 после ослабления двух упорных винтов 7.

Количество масла, подаваемого к челноку 1, регулируется винтом 6. Если этот винт завинчивать, то количество масла увеличится. При выполнении этой регулировки рекомендуется завинтить винт 6 до конца, затем вывернуть его на 2—

5

I

2,5 оборота. Меньше чем на 2,5 оборота винт необходимо вывертывать в тех случаях, когда машина работает непрерывно или стачиваемый материал имеет значительную толщину.

Для определения необходимого количества подаваемого масла надо поместить под челнок лист белой бумаги на 15 с. Если на бумаге останется масляная полоса шириной около 0,8 мм, то это означает, что подача смазки челноку нормальная. Можно применить и другой способ: снять челнок и поднести лист бумаги к торцу челночного вала. Если через 15 с работы машины с максимальной частотой вращения главного вала ширина полоски масла на бумаге будет примерно 1,5 мм, значит, подача масла удовлетворительная.

Натяжение нижней нитки регулируется прижимным винтом 3 (см. рис. 3) благодаря деформации пластинчатой пружины 2. Если винт 3 завинчивать, то натяжение нижней нитки увеличится.

Регулировка механизма перемещения материала. Длина стежка регулируется поворотом

рычага вместе с рукояткой 15 (рис. 6) относительно шкалы, прикрепленной к стойке рукава машины. Например, чтобы увеличить длину стежка, работающий нажимает на рукоятку 15 и завинчивает гайку 14, при этом винтовая втулка 13 отходит от шкалы и рукоятка 15 перемещается на больший угол. В этом положении рукоятку 15 фиксируют с помощью гайки 14. При перемещении рукоятки 15 вверх вал 11, коромысло 10 и рамка 22 вместе с осью 7 повернутся по часовой стрелке. Чем дальше будет ось 7 от работающего, тем больше будут вертикальные перемещения шатуна 8 и тем больше будет длина стежка.

Чтобы закрепить строчку, работающий нажимает на рукоятку 15 вниз. При этом ось 7 перемещается к работающему, шатун 8 и вал 6 двигаются в противоположных друг другу направлениях и рейка 3 перемещает материал к работающему.

Высота подъема рейки 3 над уровнем игольной пластины регулируется поворотом коромысла 2 после ослабления стягивающего винта 1 или по-

7

воротом вала 21 подъема после ослабления стягивающего винта 20 коромысла 19. Зубцы рейки 3 рекомендуется устанавливать на 0,8—1,2 мм выше игольной пластины (в зависимости от толщины стачиваемых материалов). При переходе на стачивание толстых материалов рейку 3 поднимают.

Положение рейки 3 в пазах игольной пластины регулируется поворотом коромысла 5 после ослабления стягивающего винта 4, если рейку перемещают поперек платформы машины. Если рейку надо переместить вдоль платформы, то кроме винта 4 ослабляют винт 1 и рейку 3 вместе с коромыслами 2 и 5 перемещают вдоль осей вала 21 подъема и вала 6 перемещения материала.

Своевременность перемещения материала регулируется поворотом главного вала 12 или распределительного вала 18 после ослабления двух упорных винтов 17 нижнего зубчатого барабана 16. Рекомендуется выполнять регулировку в такой последовательности: поворотом главного вала 12 острие иглы подвести к материалу, а

поворотом распределительного вала рейку 3 переместить в положение начала ее опускания, затем закрепить винты 17. Далее следует произвести регулировку своевременности подхода носика челнока к игле, так как их взаимодействие было нарушено.

Равенство длин стежков при прямом и обратном перемещении материала регулируется поворотом коромысла 10 на валу 11 после ослабления стягивающего винта 9. Если ось 7 перемещать ближе к работающему, то длина стежков при закреплении будет возрастать.

Регулировка лапки. Давление лапки 1 (рис. 7) на материал регулируется винтом 3 благодаря деформации пружины 2. При завинчивании винта 3 давление лапки увеличится.

Высота подъема лапки 1 над материалом регулируется вертикальным перемещением пружи-нодержателя 4 после ослабления винта 5. При подъеме пружинодержателя 4 лапка 1 будет подниматься на меньшую величину.

Положение рожков лапки 1 относительно линии

8

1

движения иглы регулируется поворотом стержня 6 после ослабления винта 5.

Высота подъема лапки при нажиме коленом на коленоподъемник регулируется винтом 8. Если винт 8 завинчивать, то угол поворота рычага 7 уменьшится, соответственно уменьшится и подъем лапки.

Регулировка регулятора натяжения верхней нитки. Натяжение верхней нитки регулируется гайкой 12 (рис. 8) в результате изменения давления пружины 11 на шайбы натяжения 10. Если гайку 12 завинчивать, то натяжение верхней нитки увеличится.

Для изменения натяжения нитепритягивательной пружины 7 ослабляют установочный винт 2 и вынимают корпус 5. Затем ослабляют упорный винт 4, лезвие отвертки вставляют в прорезь винтовой шпильки 8 и поворачивают ее внутри корпуса 5. При повороте винтовой шпильки 8 по часовой стрелке натяжение нитепритягивательной пружины 7 увеличивается.

Положение крючка 1 нитепритягивательной пружины 7 регулируется поворотом корпуса 5 после ослабления винта 2. Вертикальная часть крючка 1 должна быть расположена слева под углом 45° к горизонтали.

Ход крючка 1, который должен быть равен приблизительно 6—9 мм, регулируется ослаблением винта 2 и съемом корпуса 5. Далее ослабляют винт 4 и отверткой поворачивают винтовую шпильку 8, перемещая крючок 1 относительно стенок окна 6, ограничивающих движение крючка 1.

Положение стержня 9 относительно переднего плеча рычага 3, ослабляющего натяжение нитки при подъеме лапки, регулируется осевым перемещением корпуса 5 после ослабления винта 2.

Регулировка моталки для намотки ниток на шпульку. Количество ниток, наматываемых на шпульку (вместимость шпульки), регулируется поворотом ограничителя 2 (рис. 9) на валу 3 после ослабления стягивающего винта 1. Если огра-

9

ничитель 2 поворачивать по часовой стрелке, то вместимость шпульки уменьшится.

Натяжение нитки регулируется винтом 5. Если винт завинчивать, то натяжение увеличится.

Если нитки наматываются на шпульку неравномерно, то ослабляют упорный винт 4 и ось 7 регулятора натяжения 5 перемещают вдоль отверстия рукава машины. Регулятор следует установить так, чтобы отверстие 6 нитенаправителя было расположено посредине оси шпульки.

1.2. Машина 97-А кл. ОЗЛМ

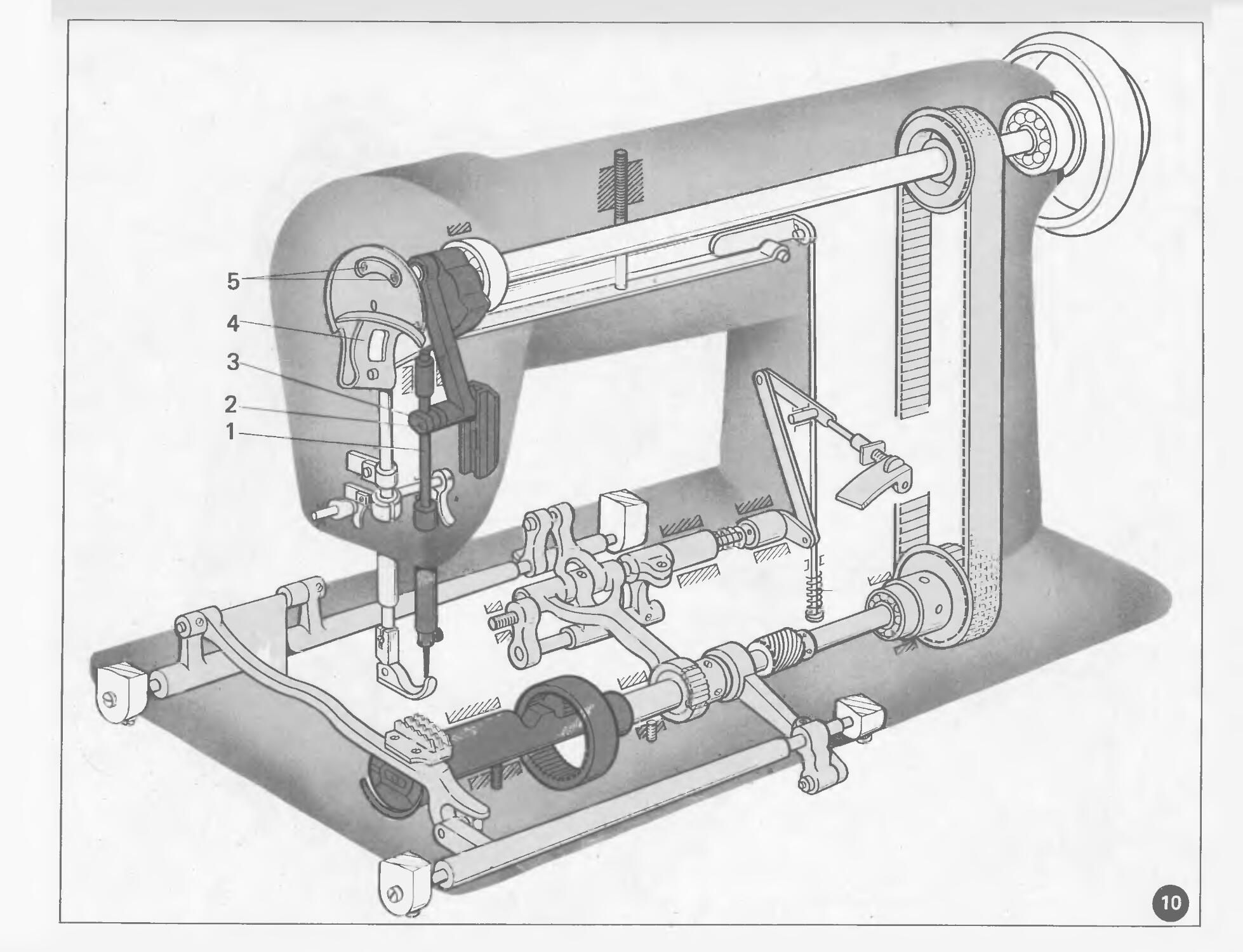

Швейная промышленная машина 97-А кл. ОЗЛМ (рис. 10) предназначена для стачивания костюмных, сорочечных, бельевых материалов из натуральных и смешанных волокон однолинейной строчкой с челночным переплетением.

Заправка верхней и нижней ниток. Верхнюю нитку с бобины или катушки, надетой на стержень бобинной стойки, последовательно вводят в три отверстия нитенаправителя 1 (рис. 11), про

водят вдоль рукава машины, вводят последовательно в три отверстия нитенаправителя 2 и проводят в нитенаправительную щель 12 фронтовой доски сверху вниз. Нитку выводят из нитенаправительной щели 12 наружу через отверстие 11 фронтовой доски, проводят между шайбами регулятора натяжения 10 верхней нитки, заводят сверху вниз за крючок нитепритягивательной пружины 9, обводят снизу вверх вокруг нитенаправительного угольника 8.

Затем нитку вводят в щель между фронтовой доской и кольцом 3 и заводят за кулачковую поверхность нитепритягивателя 4, выводят вниз из-под кольца 3 и вводят в нитенаправитель 5, закрепленный на фронтовой доске, в проволочный нитенаправитель 6, надетый на нижнюю втулку игловодителя, и слева направо вводят в ушко иглы 7, установленной коротким желобком вправо. Оставляют конец нитки длиной 70— 80 мм, чтобы с его помощью можно было вывести в ушко игольной пластины конец нижней нитки.

Нижнюю нитку наматывают на шпульку с помощью моталки, прикрепленной к промышленному столу справа от головки машины. Нитку

12

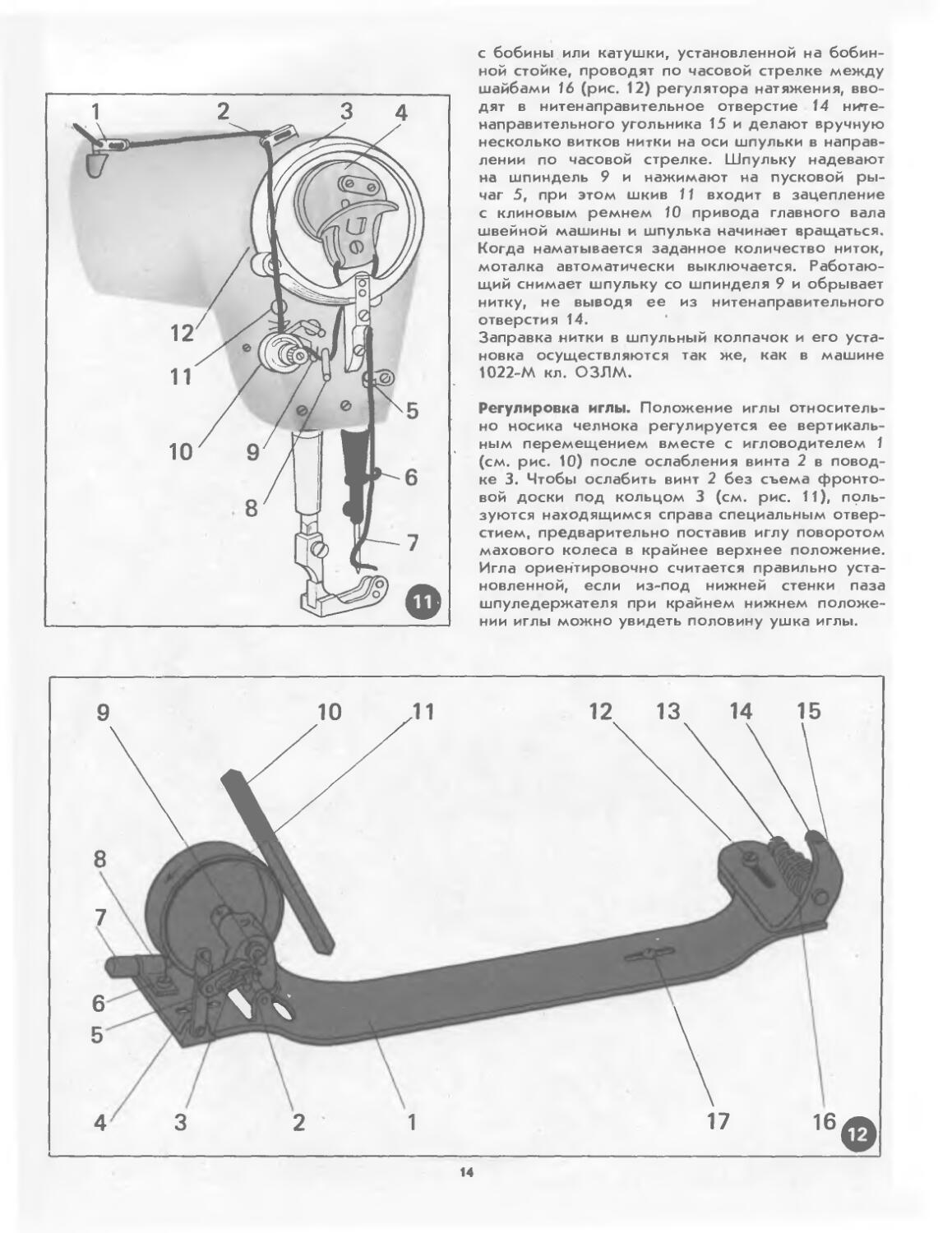

с бобины или катушки, установленной на бобин-ной стойке, проводят по часовой стрелке между шайбами 16 (рис. 12) регулятора натяжения, вводят в нитенаправительное отверстие 14 нитенаправительного угольника 15 и делают вручную несколько витков нитки на оси шпульки в направлении по часовой стрелке. Шпульку надевают на шпиндель 9 и нажимают на пусковой рычаг 5, при этом шкив 11 входит в зацепление с клиновым ремнем 10 привода главного вала швейной машины и шпулька начинает вращаться. Когда наматывается заданное количество ниток, моталка автоматически выключается. Работающий снимает шпульку со шпинделя 9 и обрывает нитку, не выводя ее из нитенаправительного отверстия 14.

Заправка нитки в шпульный колпачок и его установка осуществляются так же, как в машине 1022-М кл. ОЗЛМ.

Регулировка иглы. Положение иглы относительно носика челнока регулируется ее вертикальным перемещением вместе с игловодителем 1 (см. рис. 10) после ослабления винта 2 в поводке 3. Чтобы ослабить винт 2 без съема фронтовой доски под кольцом 3 (см. рис. 11), пользуются находящимся справа специальным отверстием, предварительно поставив иглу поворотом махового колеса в крайнее верхнее положение. Игла ориентировочно считается правильно установленной, если из-под нижней стенки паза шпуледержателя при крайнем нижнем положении иглы можно увидеть половину ушка иглы.

14

Регулировка нитепритягивателя. Своевременность затяжки стежка или подачи нитки регулируют поворотом нитепритягивателя 4 (см. рис. 10) после ослабления двух винтов 5. Если нитепри-тягиватель 4 поворачивать против часовой стрелки, то стежок будет затягиваться раньше. При выполнении этой регулировки верхняя нитка должна быть заправлена в иглу. Основное внимание следует уделить моменту выхода петли из челночного устройства.

Регулировка челнока. Своевременность подхода носика 6 (рис. 13) челнока 5 к игле регулируется поворотом челнока в плоскости его вращения после ослабления двух упорных винтов 4. При выполнении данной регулировки необходимо достичь того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик 6 был выше ушка иглы на 1,6 мм.

Зазор между иглой и носиком 6 челнока 5, который должен быть равен 0,1—0,05 мм, регулируется осевым перемещением внешней втулки 1 после ослабления установочного винта 2. При повороте втулки может нарушиться нормальная подача масла челноку.

Зазор между пальцем 5 (рис. 14) установочной пластины 4 и правой стенкой паза 6 шпуледержателя 7, который должен '’быть равен 0,5— 0,6 мм, регулируется осевым перемещением челнока 3 вдоль оси вала 1 после ослабления двух упорных винтов 2.

Количество масла, подаваемого челноку 5 (см. рис. 13), регулируется винтом 3. Если этот винт завинчивать, то количество масла, подаваемого

15

челноку, будет увеличиваться. Для определения необходимой подачи масла челноку под него подносят лист белой бумаги и держат его неподвижно в течение 15 с при максимальной частоте вращения главного вала машины. Если на бумаге остается масляная полоска шириной около 0,8 мм, то это значит, что подача масла нормальная. Правильность подачи масла можно проверить и другим способом: снять челнок, к штуцеру 7 поднести лист белой бумаги. Если через 15 с работы машины при максимальной частоте вращения главного вала образуется полоска шириной-примерно 1,5 мм, то подача масла нормальная.

Натяжение нижней нитки регулируется так же, как в машине 1022-М кл. ОЗЛМ.

Регулировка механизма перемещения материала. Длина стежка регулируется перемеще

нием рукоятки 14 (рис. 15) относительно шкалы 11. Например, чтобы увеличить длину стежка, работающий нажимает на рукоятку 14 и завинчивает гайку 13. При этом винтовая втулка 12 отходит от шкалы 11 и рукоятка 14 получает возможность переместиться на больший угол вверх относительно нулевой отметки шкалы. В этом положении рукоятку 14 фиксируют с помощью гайки 13. Звено 18 при этом будет перемещаться от работающего и угол поворота вала 5 увеличится. Соответственно возрастет и длина стежка.

Для закрепления строчки работающий нажимает на рукоятку 14 вниз, звено 18, перемещаясь к работающему, изменяет направление поворота вала 5, и рейка 2 начинает перемещать материал к работающему.

Высота подъема рейки 2 над уровнем игольной пластины регулируется поворотом вала 1 после

17

ослабления стягивающего винта 17. Зубцы рейки 2 рекомендуется устанавливать на 0,8—1,2 мм выше игольной пластины в зависимости от толщины стачиваемых материалов.

Положение рейки 2 в пазах игольной пластины регулируется поворотом вала 5 после ослабления винта 6, если рейку необходимо переместить поперек платформы машины. Если же рейку нужно переместить вдоль платформы машины, то кроме винта 6 ослабляют винты 3, 8 и вал 5 с помощью центровых пальцев 4 и 7 перемещают вдоль его оси.

Своевременность перемещения материала регулируется ослаблением двух упорных винтов 15 нижнего зубчатого барабана 16. Эту регулировку следует выполнять в такой последовательности: поворотом главного вала острие иглы подвести к материалу, а поворотом нижнего зубчатого барабана 16 вместе с распределительным валом рейку 2 начать опускать. Затем нужно закрепить винты 15. Далее следует отрегулировать своевременность подхода носика челнока к игле, так как их взаимодействие было нарушено.

Равенство длин стежков при прямом и закрепочном перемещении материала регулируется поворотом коромысла 10 вместе со звеном 18 после ослабления стягивающего винта 9. При повороте звена к работающему длина закрепочных стежков увеличивается.

Регулировка лапки. Давление лапки 1 (рис. 16) на материал регулируется винтом 5 благодаря деформации пластинчатой пружины: при завинчивании винта 5 давление лапки 1 на материал увеличивается.

Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением муфты 6 вдоль оси стержня 8 после ослабления стягивающего винта 4. Если муфту 6 опускать, то лапка 1 будет подниматься на большую величину, так как уменьшается свободный ход кронштейна 7 из-за его приближения к нижнему торцу муфты 6.

Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 8 после ослабления винта 4.

Положение кулачка 2 относительно стержня регулятора натяжения верхней нитки регулируется вертикальным перемещением кулачка после ослабления винта 3. Перед выполнением регулировки регулятор натяжения 10 (см. рис. 11) после ослабления винта 11 необходимо вынуть.

Регулировка моталки для намотки ниток на шпульку. Натяжение нитки регулируется гайкой 13 (см. рис. 12). Количество ниток, наматываемых на шпульку, регулируется изменением положения пластинчатой пружины 2 относительно оси шпинделя 9 с помощью винта 3. Если винт 3 завинчивать, то правый конец пластинчатой пружины 2 будет опускаться и количество ниток на шпульке увеличится.

Если нитки на шпульку Наматываются неравномерно (односторонне), то ослабляют прижимной винт 12 и нитенаправительный угольник 15 перемещают поперек основания 1. При этом нитенаправительное отверстие 14 должно быть расположено перпендикулярно середине оси шпульки. Если при нажиме на рычаг 5 моталка не включается, т. е. 'если шкив 11 находится далеко от клинового ремня 10, то основание 1 перемещают ближе к клиновому ремню после ослабления шурупов 4 и 17. Если при выключении моталки шкив 11 по инерции продолжает вращаться и не затормаживается резиновым тормозом 7, то ослабляют прижимной винт 6 держателя 8 и тормоз 7 перемещают вдоль его оси.

1.3. Машина 397-М кл. ОЗЛМ

Швейная промышленная машина 397-М кл, ОЗЛМ предназначена для стачивания шерстяных, хлопчатобумажных тканей и сукна (т. е. тканей костюмной и пальтовой группы) однолинейной строчкой с челночным переплетением с одновременной обрезкой срезов параллельно линии строчки.

Машина создана на базе машины 97 кл. ОЗЛМ. В ней добавлены механизмы ножей и отводчика шпуледержателя, применен шарнирно-стержневой нитепритягиватель, в рукав машины встроена моталка для намотки ниток на шпульку.

Регулировка механизма ножей. Высота верхнего ножа 5 (рис. 17) регулируется его вертикальным перемещением после ослабления двух прижимных винтов 6. В крайнем нижнем положении режущая грань верхнего ножа 5 должна опускаться ниже режущей грани ножа 4 на 1,5— 2 мм.

Прижим верхнего ножа 5 к ножу 4 регулируется осевым перемещением держателя 14 после ослабления болта 13. Параллельность верхнего ножа 5 ножу 4 регулируется поворотом кронштейна 12 на стержне 11 после ослабления болта 7.

Своевременность движения верхнего ножа 5 регулируется поворотом главного вала 8 после ослабления двух упорных винтов 9 эксцентрика. Рез материалов должен начинаться с момента входа иглы в материал.

Расстояние между линией реза и линией строчки регулируется смещением держателя 14 и пластины 1 вдоль паза игольной пластины 2 после ослабления болта 13 и винтов 15.

Для отключения верхнего ножа 5 рукоятку 10 поворачивают против часовой стрелки.

Чтобы снять верхний нож 5, отвинчивают винты 6. Для съема ножа 4 для заточки отвинчивают два прижимных винта 3.

Регулировка механизма отводчика. Положение зуба отводчика 7 (рис. 18) относительно высту

18

па 8 шпуледержателя 1 регулируется поворотом отводчика 7 после ослабления винта 6.

Зазор между стенкой шпуледержателя 1 и зубом отводчика 7 регулируется осевым перемещением вала 5 и отводчика 7 после ослабления винтов 4.

Своевременность воздействия зуба отводчика 7 на выступ 8 регулируется поворотом главного вала или эксцентрика 2 после ослабления двух упорных винтов 3. Чтобы верхняя нитка не получила дополнительного натяжения, отводчик 7 должен нажимать на выступ 8 в момент выхода петли иглы из челночного устройства.

1.4. Машина 597-М кл. ОЗЛМ

Швейная промышленная машина 597-М кл. ОЗЛМ предназначена для стачивания изделии из синтетических (например, лавсана), хлопчатобумажных, шелковых, шерстяных и льняных материалов из натуральных и смешанных волокон однолинейной строчкой с челночным переплетением. Машина создана на базе машины 97 кл. ОЗЛМ и отличается от нее тем, что игла кроме вертикальных движений отклоняется вдоль строчки (рис. 19). Узел горизонтальных отклонений иглы кинематически связан с валом перемещения механизма перемещения материалов.

Высота иглы 1 (рис. 20) относительно носика челнока регулируется вертикальным перемещением игловодителя после ослабления винта 6 в поводке 5.

Положение иглы 1 относительно стенок отверстия в рейке 2 в направлении поперек платформы регулируется поворотом рамки 7 вместе с валом 8 после ослабления винта 9 коромысла 10. Имеется возможность отрегулировать положение стенок отверстия в рейке относительно иглы путем поворота рамки 4 после ослабления винтов 3.

Своевременность перемещений материала рейкой 2 регулируется так же, как в машине 97-А кл. В момент прокола материала иглой 1 рейка 2 должна закончить свой подъем и начать перемещать материал вместе с иглой.

1.5. Машина 697 кл. ОЗЛМ

Швейная промышленная машина 697 кл. ОЗЛМ предназначена для стачивания деталей одежды из материалов легкой и костюмной группы, содержащих натуральные и синтетические волокна, однолинейной строчкой с челночным переплетением.

Машина создана на базе машины 97 кл. ОЗЛМ и отличается от нее наличием дифференциального механизма перемещения материала, служащего также для растягивания материала в месте его прокола иглой и для создания посадки.

Высота подъема основной 15 (рис. 21) и дифференциальной 16 реек регулируется раздельно путем поворота коромысел 2, 6 после ослабления винтов 4, 5 на валу подъема 3.

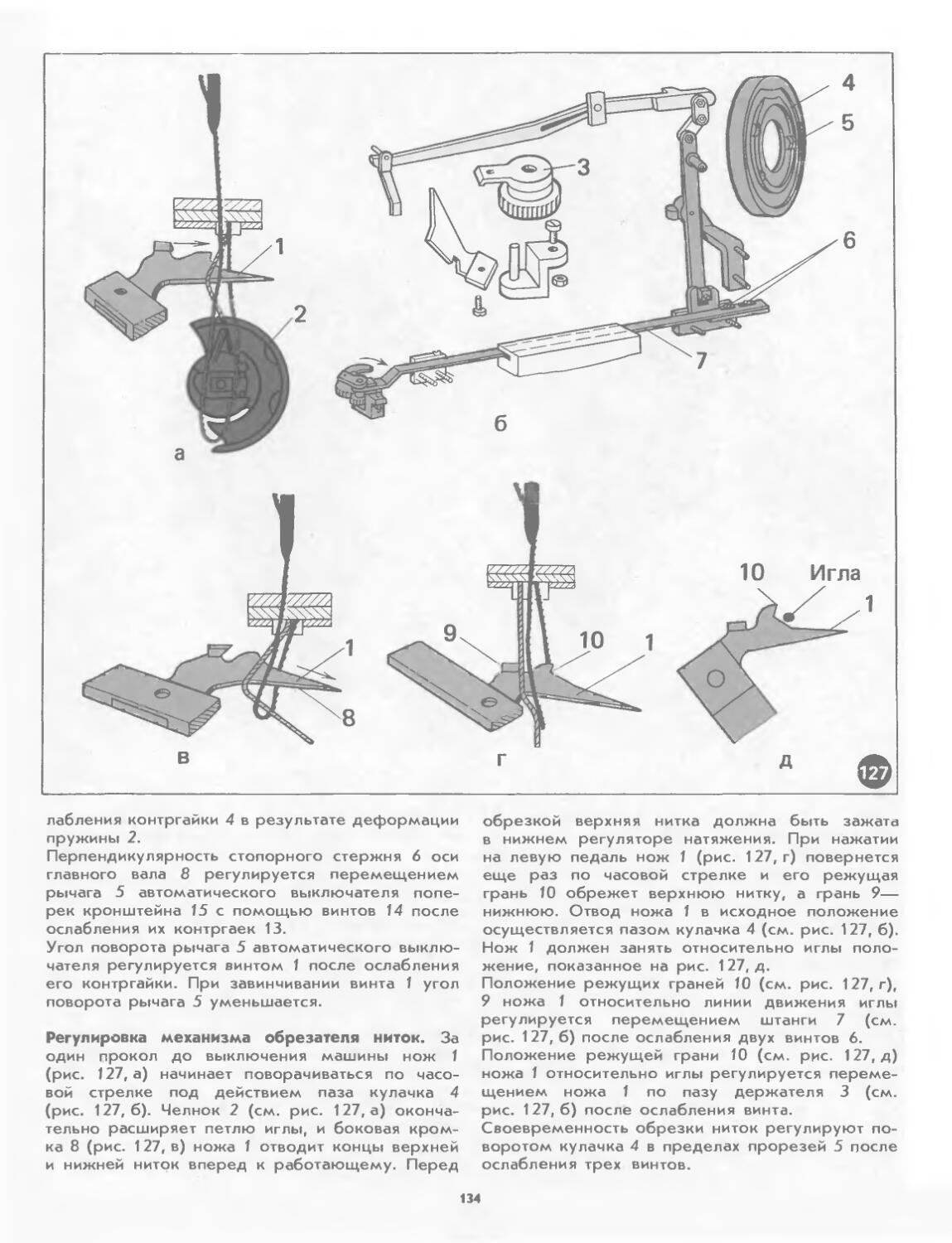

Величина перемещения дифференциальной рейки 16 регулируется вертикальным перемещением кронштейна 14 относительно шкалы ры-учага дифференциального механизма перемеще-

19

ния материала с помощью винта 13 после ослабления его контргайки. Если винт 13 вывинчивать, то пружина 12 поднимет кронштейн 14 и перемещение дифференциальной рейки 16 уменьшится. При совмещении метки кронштейна 14 с верхним делением «2» шкалы перемещение дифференциальной рейки 16 будет в два раза меньше перемещения основной рейки 15. При установке метки на нуль обе рейки будут перемещать материал на одинаковую величину (длину стежка). Если метку установить на нижнее деление «2», то перемещение дифференциальной рейки 16 будет в два раза больше перемещения основной рейки 15.

Давление пружины 12 на кронштейн 14 регулируется гайкой 11.

Положение пальца 9 коромысла 8 относительно крючка 10 регулируется поворотом коромысла 8 после ослабления винта 7 или поворотом вала 17 после ослабления винта 18 коромысла 1. Необходимость выполнения регулировки появляется в том случае, если при закреплении строчки наблюдается сборение материала.

1.6. Машина 897 кл. ОЗЛМ

Швейная промышленная машина 897 кл. ОЗЛМ предназначена для стачивания трудно-транспортируемых плащевых материалов малой и средней поверхностной плотности однолинейной строчкой с челночным переплетением. Машина создана на базе машины 97 кл. ОЗЛМ и отличается от нее тем, что она снабжена механизмом верхнего перемещения материала, в ней применяется шарнирно-стержневой механизм нитепритягивателя, ее челнок снабжен отводчиком шпуледержателя, а моталка для намотки нитки на шпульку вмонтирована в рукав. Перемещение верхней 32 (рис. 22) и нижней 31

реек можно регулировать раздельно поворотом соответствующих рычагов 23 и 24 после ослабления гаек 27® 29. Если рычаги 23, 24 поворачивать против часовой стрелки, то перемещение реек 31, 32 возрастет.

Чтобы закрепить строчку, работающий нажимает на рукоятку 28, и рычаги 23, 24 поворачиваются по часовой стрелке. Рейки 31, 32 перемещают материал к работающему.

Своевременность вертикальных перемещений верхней рейки 32 и лапки 12 регулируется поворотом эксцентрика 15 или главного вала 17 после ослабления упорных винтов 16. Вертикальное перемещение верхней рейки 32 и лапки 12 регулируется вертикальным перемещением винтовой шпильки 18 по прорези коромысла 37 после ослабления гайки 19. Если винтовую шпильку 18 поднимать, то вертикальное перемещение верхней рейки 32 и лапки 12 уменьшится.

Положение верхней рейки 32 и лапки 12 по вертикали регулируется поворотом коромысла 35 после ослабления винта 36 или поворотом вала 38 после ослабления винта 20.

Положение по вертикали верхней рейки 32 относительно лапки 12 регулируется ее вертикальным перемещением вдоль стержня 34 после ослабления винта 33.

Положение лапки 12 по вертикали относительно верхней рейки 32 регулируется вертикальным перемещением лапки 12 вместе с ее стержнем после ослабления винтов 13, 14.

Положение рожков лапки 12 относительно верхней рейки 32 регулируется поворотом лапки 12 вместе со стержнем после ослабления винтов 13, 14.

Своевременность перемещений верхней рейки 32 регулируется поворотом эксцентрика 5 после ослабления винтов 4.

Своевременность перемещений нижней рейки 31 регулируется съемом вправо ремня 1

20

с зубчатого барабана 2 и поворотом главного вала 17 или распределительного вала 3 с последующими регулировками своевременности перемещения верхней рейки 32 и подхода носика челнока к игле.

Положение верхней рейки 32 относительно лапки 12 в горизонтальном направлении регулируется поворотом вала 21 после ослабления винта 22.

Высота подъема нижней рейки 31 регулируется поворотом коромысла 30 после ослабления стягивающего винта 9 или поворотом вала подъема 8 после ослабления стягивающего винта 7 коромысла 6.

Положение зубцов нижней рейки 31 в прорезях игольной пластины регулируется поворотом рамки 11 после ослабления двух стягивающих винтов 10, если рейку требуется переместить поперек платформы машины; для перемещения нижней рейки 31 вдоль платформы кроме винтов 10 ослабляют винт 9, после чего рамку 11 и коромысло 30 перемещают вдоль осей валовч Давление пружин 26 регулируется перестановкой их верхних концов в соответствующие отверстия кронштейна 25.

1.7. Машина 8332/3705 кл.

объединения «Текстима» (ГДР)

Швейная промышленная машина 8332/3705 кл. объединения народных предприятий «Текстима»* (рис. 23) предназначена для стачивания материалов из натуральных и смешанных волокон невысокой поверхностной плотности однолинейной строчкой с челночным переплетением. Машина имеет верхний механизм перемещения материала и подвижную лапку. В машине предусмотрена раздельная регулировка верхней и нижней реек.

* Объединение «Текстима» классифицирует свои машины, указывая основной класс до косой черты. Первая цифра после косой черты обозначает некоторые конструктивные особенности исполнения машины (встроенный механизм намотки шпульки, конструкция рычага закрепления строчки и т. д.); вторая — вид механизма перемещения материала; третья — степень автоматизации машины (наличие механизмов обрезки ниток, подъема и опускания нажимной лапки и т. д.); четвертая — максимальную толщину стачиваемых материалов.

21

о

Заправка верхней и нижней ниток. Верхнюю нитку с бобины или катушки, надетой на стержень бобинной стойки, сверху направо проводят в три отверстия пластинчатого нитенаправителя 1 (рис. 24), в три отверстия второго пластинчатого нитенаправителя 2, сверху вниз вводят в нитенаправительную трубку 12, против часовой стрелки проводят между шайбами 10 регулятора натяжения, заводят в петлю нитепритягивательной пружины 11 и направо вверх проводят в проволочный нитенаправитель 4, слева направо заправляют в ушко нитепритягивателя 3, проводят вниз через проволочные нитенапра-вители 4, 5, 6, 7, закрепленные на фронтовой крышке. Нитку вводят в петлю проволочного нитенаправителя 8, закрепленного на игловоди-теле, и справа налево вводят в ушко иглы 9, установленной коротким желобком вправо.

Нижнюю нитку справа налево последовательно проводят через три отверстия пластинчатого нитенаправителя 24 (рис. 25), по часовой стрелке — между шайбами 25 регулятора натяжения 12, справа налево — под нитенаправительной скобой 13, над шпинделем 5. Конец нитки против часовой стрелки заводят под крышку 18 обрезателя нитки. Затем берут пустую шпульку и надевают ее на шпиндель 5, ориентируя паз шпульки относительно выступающей части пружины 6, причем нитка должна зажаться между задней стенкой шпульки и торцевой поверхностью шпинделя 5. Затем рычаг 17 поворачивают против часовой стрелки, и ограничитель 4 входит между стенками шпульки. При включении машины нитки наматываются на шпульку. Когда на шпульку намотается заданное количество ниток, моталка автоматически выключится, причем крышка 14 повернется по часовой стрелке и появится возможность снять шпульку со шпинделя 5. Нитку шпульки подводят под крышку 18 и резким движением руки вперед обрезают нитку с помощью ножа 7.

Регулировка механизма иглы. Высота иглы 13 (рис. 26) относительно носика челнока 10 регулируется вертикальным перемещением иглодержателя 14 внутри игловодителя 19 после ослабления стягивающего винта 20 установочного кольца 15.

Положение иглы 13 относительно центра отверстия в игольной пластине регулируется поворотом направляющей 17 после ослабления винта 18 и болта 16.

Регулировка механизма челнока и отводчика. Своевременность подхода носика челнока 10 к игле регулируется поворотом челнока в плоскости его вращения после ослабления винтов 21. При регулировке необходимо достичь того, чтобы при подъеме иглы 13 из крайнего нижнего положения на 1,8—2 мм носик челнока был выше ушка иглы на 1—1,1 мм.

Зазор между носиком челнока и иглой, кото-

рый должен быть равен 0,1—0,05 мм, регулируется осевым перемещением челнока 10 вдоль вала 1 после ослабления винтов 21. В том же направлении необходимо переместить картер 6 после ослабления винта 5.

Зазор между установочным пальцем пластины 12 и стенкой паза шпуледержателя, который должен быть равен 0,7 мм, регулируется продольным смещением пластины 12 после ослабления винта 11.

Количество масла, подаваемого челноку 10 из картера 6, регулируется винтом 22. Если этот винт вывинчйвать, то количество подаваемого челноку масла увеличится.

Своевременность нажима отводчика 9 на выступ шпуледержателя регулируется поворотом главного вала после ослабления двух винтов 24 эксцентрика 23. Отводчик 9 должен начать нажим на выступ в момент начала выхода петли верхней нитки из челночного устройства (между установочным пальцем пластины 12 и стенкой паза шпуледержателя).

Положение отводчика 9 относительно выступа шпуледержателя регулируется поворотом вала 8 вместе с отводчиком 9 после ослабления двух стягивающих винтов 2 коромысла 3.

Положение отводчика 9 в осевом направлении относительно выступа шпуледержателя регулируется осевым перемещением вала 8, отвод-

25

чика 9 и втулки 7 после ослабления винтов 4 и 2.

Регулировка механизма перемещения материала. Перемещение материала нижней рейкой 11 (рис. 27) регулируется поворотом рычага 1 после ослабления гайки 2. Если поворачивать его против часовой стрелки (если смотреть с фронтальной стороны машины), то перемещение увеличится.

Перемещение материала верхней рейкой 36 регулируется поворотом рычага 5 после ослабления гайки 3. При его повороте против часовой стрелки перемещение рейки 36 увеличится. Чтобы закрепить строчку, работающий отводит рукоятку 4 вниз.

Высота подъема нижней рейки 11 регулируется поворотом коромысла 10 после ослабления винта 9. Зубцы рейки должны подниматься над уровнем игольной пластины на высоту 1 мм. Местоположение зубцов рейки 11 в прорезях игольной пластины регулируется поворотом коромысла 14 после ослабления стягивающего винта 13, если рейку 11 нужно переместить поперек платформы машины. При необходимости перемещения рейки 11 вдоль платформы ослабляют винты 9 и 13 и коромысла 10 и 14 вместе с рычагом 12 перемещают вдоль валов 8, 15.

Высота подъема верхней рейки 36 и лапки 34 регулируется перемещением винтовой шпильки 26 по прорези коромысла 27. Если винтовую шпильку 26 вместе с передней головкой шатуна 24 опускать, то вертикальные перемещения верхней рейки 36 и лапки 34 возрастут.

Своевременность вертикальных перемещений верхней рейки 36 и лапки 34 регулируется поворотом главного вала после ослабления винтов 23 эксцентрика 22.

Положение верхней рейки 36 относительно лапки 34 регулируется поворотом коромысла 29 после ослабления стягивающего винта 28.

Положение лапки 34 по вертикали относительно верхней рейки 36 регулируется вертикальным перемещением стержня 18 после ослабления винтов 19, 17 муфты 16.

Положение верхней рейки 36 относительно лапки 34 в направлении поперек платформы машины регулируется поворотом рамки 32 после ослабления винта 30 коромысла 31.

Положение верхней рейки 36 по вертикали относительно лапки 34 и параллельность их рожков регулируются вертикальным перемещением верхней рейки 36 вдоль стержня 33 или поворотом рейки 36 после ослабления винта 35.

Регулировка узла лапки. Давление лапки на материал регулируется винтом 25 благодаря деформации пластинчатой пружины.

Угол поворота рычага 6 в исходное положение при опускании лапки регулируется винтом 7 после ослабления его контргайки.

Угол поворота нитепритягивательной пружины в результате натяжения верхней нитки регулируется вертикальным перемещением ограничителя 21 после ослабления винта 20.

Регулировка моталки для намотки ниток на шпульку. Положение диска 23 (см. рис. 25) относительно фрикционного шкива 10 регулируется его осевым смещением вдоль оси главного вала 22 после ослабления винта 21.

Количество ниток, наматываемых на шпульку, регулируется поворотом ограничителя 4 вместе с валом 3 после ослабления винта 1 коромысла 2. Перед регулировкой необходимо демонтировать моталку, для чего отвинчивают три винта 19, ослабляют винт 16, закрепляющий в картере 15 трубку фитиля, и крышку 20 выдвигают вперед.

Положение вилки коромысла 9 относительно коромысла 2 для фиксации моталки в рабочем положении регулируется поворотом коромысла 9 после ослабления винта 8.

Натяжение нитки на шпульке регулируется поворотом рукоятки 26, равномерность намотки ниток на шпульку — осевым перемещением регулятора натяжения 12 после ослабления винта 11 в такое положение, чтобы шайбы 25 размещались посередине оси шпульки, надетой на шпиндель 5.

1.8. Машина 852 (ХЯ ил. ПМЗ

Швейная промышленная машина 852 (Х5) кл. ПМЗ предназначена для стачивания двумя параллельными строчками с челночным переплетением бельевых, костюмных, плащевых материалов из натуральных и смешанных волокон (рис. 28).

Особенности машины заключаются в том, что иглы кроме вертикальных движений отклоняются вдоль строчек; применяются центральношпульные челноки, вращающиеся в горизонтальной плоскости и снабженные отводчиками.

Заправка верхних и нижних ниток. Бобины или катушки с нитками устанавливают на бобинных стойках. Нитки проводят через отверстия трубчатых нитенаправителей 11 (рис. 29), 12, сверху вниз заправляют в отверстия нитенаправительного угольника 13. Одну нитку в направлении по часовой стрелке проводят между шайбами регулятора натяжения 14, другую против часовой стрелки — между шайбами регулятора натяжения 17. Далее обе нитки по часовой стрелке вводят в канавку регулятора 15 и снизу вверх подводят под нитепритягивательную пружину 16, проводят под пластинчатый нитенаправи-тель 9 и справа налево заправляют в два ушка нитепритягивателя 10. Нитки проводят вниз под пластинчатые нитенаправители 9, 8t в два отверстия на иглодержателе 7 и со стороны длинных

29

желобков, обращенных друг к другу, заправляют в ушки игл 5, 6.

Нижние нитки наматывают на две шпульки, как в машине 1022-ЛЛ кл. ОЗЛЛЛ. Затем одну шпульку 1 при поднятой защелке 2 вставляют в шпу-ледержатель 3. Когда петли нижних ниток будут выведены из отверстий рейки, нитки затягивают под пластинчатые пружины 4.

Со второй шпулькой поступают так же.

Регулировка механизма игл. Высота игл 1 (рис. 30) относительно носиков челноков регулируется вертикальным перемещением иглодержателя 2 внутри полого игловодителя 5 после ослабления стягивающего винта 3 установочного кольца 4.

Положение игл 1 относительно стенок отверстий в рейке регулируется поворотом рамки 6 и верхнего вала 7 после ослабления стягивающего винта 8 коромысла 9.

Регулировка механизмов челноков и отводчиков. Своевременность подхода носиков челноков к иглам регулируется поворотом челночных валов 13 (рис. 31) после ослабления двух упорных винтов 11 зубчатого колеса 12. При подъеме игл из крайнего нижнего положения на 2 мм носики челноков должны быть выше ушков игл на 1,6 мм.

Зазор между иглами и носиками челноков, который должен быть равен 0,05—0,1 мм, регулируется перемещением картеров 3 вдоль вала 16. Для выполнения регулировки ослабляют винты 14 зубчатых колес 15, винт 8 крепления сухариков 7, 19 и инт 4. Затем перемещают картер вместе с зубчатым колесом 15 вдоль оси вала 16.

Своевременности движения отводчиков 17 для нажима на выступы шпуледержателей достигают поворотом валов 20 после ослабления винтов 6 зубчатых колес 5. Отводчики 17 должны

31

надавливать на выступы шпуледержателей в момент ввода игольных петель внутрь челночных комплектов, т. е. образовывать зазор между пальцами шпуледержателей и стенками пазов игольной пластины.

Положение отводчиков 17 относительно выступов шпуледержателей регулируется их перемещением по пазу рычагов после ослабления винтов 18.

Количество масла, подаваемого челнокам, регулируется винтами 10 после ослабления винтов 9. Если винт 10 завинчивать, то количество подаваемого к челноку масла уменьшится. Так же регулируется подача масла в сопряжения звеньев отводчиков.

Натяжение нижних ниток регулируется винтом 1 благодаря деформации пластинчатых пружин 2. Для изменения расстояния между параллельными строчками заменяют иглодержатель, лапку, рейку, игольную пластину; картеры 3 вместе с зубчатыми колесами 15 перемещают вдоль оси

вала 16, как при изменении зазоров между иглами и носиками челноков.

Регулировка механизма перемещения материала. Длина стежка регулируется поворотом рычага 17 (рис. 32) относительно шкалы 18 после завинчивания гайки 20. Если рычаг повернуть против часовой стрелки и его положение зафиксировать упором 19, отвинтив гайку 20, то длина стежка увеличится благодаря повороту рамки 22 против часовой стрелки.

Чтобы закрепить строчку, работающий нажимает на рукоятку 21, отчего рычаг 17 поворачивается по часовой стрелке. При этом материал начнет перемещаться к работающему.

Высота подъема рейки 7 над игольной пластиной регулируется поворотом коромысла 10 на валу 11 подъема после ослабления стягивающего винта 9.

Горизонтальность зубчиков рейки 7 регулируется ее вертикальным смещением с помощью

32

700

см

4

3

винта 5 после ослабления винтов 8, 6.

Своевременность подъема рейки 7 и своевременность перемещения материала регулируются раздельно поворотом эксцентриков 12, 15 после ослабления винтов 13, 16 или поворотом главного вала машины. В момент прокола материала иглами рейка должна начать свое движение. Положение рейки 7 в прорезях игольной пластины регулируется поворотом коромысла 3 после ослабления винтов 4 на валу перемещения 2, если рейку следует переместить поперек платформы. Для перемещения рейки 7 вдоль платформы ослабляют винты 4, 9 и коромысла 3, 10 перемещают вдоль валов 11, 2.

Равенство длин стежков при прямом и обратном перемещении рейки 7 регулируется поворотом рамки 22 после ослабления винтов 1.

Натяжение пружины 14, необходимое для возврата рычага 17 в исходное положение после закрепления строчки, регулируется перемещением ее резьбового крючка 23.

Регулировка узла лапки. Давление лапки 1 (рис. 33) на материал регулируется винтом 7 благодаря деформации пластинчатой пружины 5 относительно оси угольника 6. Если винт 7 вывинчивать, то давление лапки увеличится.

Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением муфты 3 вдоль стержня 2 после ослабления стягивающего винта 4. Если муфту 3 опускать, то лапка 1 будет подниматься на большую величину.

Положение рожков лапки 1 относительно линии движения игл регулируется поворотом стержня 2 после ослабления винта 4.

Регулировка моталки для намотки шпульки.

Количество ниток, наматываемых на шпульку, регулируется вертикальным перемещением ограничителя 12 после ослабления винта 11. Если ограничитель 12 переместить вверх от оси шпинделя 13, то количество ниток на шпульке увеличится.

Зацепление зубьев зубчатого колеса 8 с зубчатым колесом моталки регулируется осевым перемещением зубчатого колеса 8 после ослабления винтов 9 вдоль главного вала 10.

Равномерность намотки ниток на шпульку регулируется поворотом нитенаправляющего угольника 14 после ослабления винта 16. Натяжение нитки при намотке на шпульку регулируется гайкой 15.

1.9. Машина 1852 кл. ПМЗ

Швейная промышленная машина 1852 кл. ПМЗ предназначена для стачивания платьевых; плащевых, костюмных материалов из натуральных и смешанных волокон двумя параллельными строчками с челночным переплетением.

2* 35

Машина создана на базе машины 852 (Х5) кл. ПМЗ и отличается от нее тем, что в процессе работы одну из игл можно отключить. Кроме того, в машине 1852 кл. применен кулисностержневой нитепритягиватель.

Чтобы отключить одну из игл, например правую 1 (рис. 34), нажимают на рукоятку 6, и ее рычаг поворачивается против часовой стрелки. Игла 1 при крайнем верхнем положении отключается. Чтобы включить две иглы, нажимают на рукоятку 7, и иглы 1, 2 начинают работать совместно.

Высоту установки игл 1, 2 относительно носиков челноков не регулируют, но при необходимости изменения высоты под иглодержатели 10 между торцами игловодителей 11 прокладывают шайбы, предварительно ослабив винты 17.

Положение пальцев пластины 15 относительно пазов 16 на игловодителях 11 регулируется перемещением переключателя 9 вдоль оси 12 после ослабления винта 8.

Положение штифтов 4 относительно отверстий на игловодителях 11 регулируется вертикальным перемещением направляющих 3 после ослабления винтов 5.

Давление пружины 13 для обеспечения среднего положения рычага рукоятки 6 (когда включены две иглы) регулируется гайками 14.

1.10. Машина 1862 кл. ПМЗ

Машина 1862 кл. ПМЗ предназначена для пошива кожгалантерейных изделий однолинейной строчкой с челночным переплетением. В швейной промышленности используется для стачивания деталей меховых пальто.

Эта машина создана на базе машины 852 (Х5) кл. ПМЗ, но имеет одну отклоняющуюся иглу и один челнок (правый), механизмы верхней рейки и подвижной лапки, а также нитепритягиватель кулисно-стержневой системы.

Регулировка механизма иглы. Высота иглы 7 (рис. 35) относительно носика челнока регулируется вертикальным перемещением игловоди-теля 5 в направляющих рамки 6 после ослабления винта 16 в поводке 4.

Положение иглы 7 относительно стенок отверстия нижней рейки регулируется поворотом рамки 6, верхнего вала 3 после ослабления винта 2 коромысла 1. При этом верхняя рейка 8 изменит свое положение относительно лапки 9, так как ее стержень 13 проходит через направляющую рамки 6.

Регулировка механизма верхней рейки и лапки. Высота вертикальных перемещений верхней рейки 8 и лапки 9 регулируется перемещением винтовой шпильки 22 вместе с задней головкой шатуна 23 по прорези коромысла 24 после

8 9 10

17 IHt'-w’

16

13 14 t I Ц I И v*

ий® jIl

51 <

4 / j 1 rw is

В к

2-^| 1

ослабления гайки винтовой шпильки 22. Если винтовую шпильку 22 опускать, то верхняя рейка 8 и лапка 9 будут подниматься над игольной пластиной на меньшую величину.

Положение верхней рейки 8 относительно лапки 9 по вертикали регулируется поворотом коромысла 19 после ослабления винта 20 или поворотом вала 21 после ослабления винта 25 коромысла 24.

Своевременности подъема верхней рейки 8 и лапки 9 добиваются поворотом эксцентрика 26 или главного вала после ослабления винтов 27. Положение зубчиков верхней рейки 8 относительно рожка лапки 9 регулируется поворотом верхней рейки 8 после ослабления винта 11, стягивающего держатель 10.

Верхнюю рейку 8 можно регулировать по высоте относительно лапки 9 вертикальным перемещением стержня 13 после ослабления винта 15 направляющей муфты 14.

Лапку 9 можно регулировать по высоте относительно верхней рейки 8 путем вертикального перемещения стержня 12 после ослабления винтов 17 в муфте 18.

1.11. Машина 302 кл. ПМЗ

Швейная промышленная машина 302 кл. ПМЗ предназначена для втачивания рукавов женских платьев в проймы однолинейной строч

кой с челночным переплетением с посадкой рукава по окату. ПМЗ им. М. И. Калинина выпускает модификации 302-1 кл. для втачивания рукавов в проймы костюмов, 302-2 кл. для втачивания рукавов в проймы пальто.

Машина 302 кл. (рис. 36) и ее модификации имеют устройство для посадки рукава по окату, кулисно-стержневой нитепритягиватель, устройство для фиксации посадки, вращающийся челнок, снабженный отводчиком. Устройство для закрепления строчки отсутствует.

Регулировка механизма иглы. Высота иглы 1 (рис. 37) относительно носика челнока регулируется вертикальным перемещением игловоди-теля 2 после ослабления стягивающего винта 3 в поводке 4 так, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока подходил к ней.

Регулировка механизмов челнока и отводчика.

Своевременность подхода носика челнока к игле регулируется поворотом челночного вала 22 (рис. 38) вместе с челноком после ослабления двух винтов 12 зубчатого колеса 11. При подъеме иглы из крайнего нижнего положения на 2—2,5 мм носик челнока должен быть выше ушка иглы на 2—2,5 мм.

Зазор между иглой и носиком челнока, который должен быть равен 0,05—0,1 мм, регулируется перемещением зубчатого колеса 10 вдоль вала 17 после ослабления двух его винтов 7 вместе с колонкой 2 (рис. 39) после ослабления двух ее прижимных винтов 10.

Положение зуба отводчика 8 относительно выступа 3 шпуледержателя 7 регулируется поворотом опоры 1 после ослабления винта 9.

Натяжение нижней нитки регулируется винтом 5 благодаря деформации пластинчатой пружины 6, прикрепленной к шпульному колпачку 4.

Регулировка механизма нижнего перемещения материала. Длина стежка регулируется, поворотом рукоятки 1 (см. рис. 38). Благодаря ее кулачковому пазу рычаг 2 получает поворотные движения, соответственно изменяются горизонтальные перемещения нижней рейки 13. При повороте рукоятки 1 по часовой стрелке длина стежка будет увеличиваться.

Высота подъема нижней рейки 13 над уровнем игольной пластины регулируется поворотом коромысла 9 после ослабления стягивающего винта 8.

Положение зубчиков нижней рейки 13 в пазах игольной пластины регулируется поворотом коромысла 15 на валу перемещения 16 после ослабления двух стягивающих винтов 14, если рейку нужно переместить поперек платформы машины. Для перемещения рейки вдоль платформы кроме винтов 14 ослабляют винт 8 и коромысла 15, 9 перемещают вдоль валов 6, 16. Своевременности подъема нижней рейки 13

40

добиваются поворотом эксцентрика 18 после ослабления двух упорных винтов 19.

Своевременность перемещения материала нижней рейкой 13 обеспечивается поворотом эксцентрика 5 или главного вала машины после ослабления двух упорных винтов 25.

Соответствие двух стежков, обозначенных на рукоятке 1, перемещениям нижней рейки 13 регулируется поворотом рамки 4 после ослабления двух стягивающих винтов 3.

Положение упорной пластины 24 относительно разделительной пластины 21 регулируется ее перемещением после ослабления двух прижимных винтов 23.

Положение разделительной пластины 21 относительно линии движения иглы регулируется ее продольным смещением после ослабления двух винтов 20.

Регулировка верхнего механизма перемещения материала и лапки. Величина посадки рукава, осуществляемой верхней рейкой 13 (рис. 40), изменяется винтом 7. Если его вывинчивать, то при нажатии на левую педаль угол поворота коромысла 6 возрастет, соответственно увеличится посадка.

Вертикальные перемещения верхней рейки 13 и лапки 14 регулируются перемещением по прорези коромысла 21 задней головки шатуна 27 вместе с шарнирным винтом 9 после ослабления гайки 28. Если шарнирный винт 9 вместе с задней головкой шатуна 27 переместить вверх, то высота подъема верхней рейки 13 и лапки 14 увеличится.

Вертикальное положение верхней рейки 13 относительно лапки 14 регулируется поворотом коромысла 19 после ослабления винта 18 или поворотом вала 20 после ослабления винта 22 коромысла 21.

Своевременности вертикальных перемещений верхней рейки 13 и лапки 14 добиваются поворотом эксцентрика 25 или главного вала после ослабления двух винтов 26.

Положение рожков верхней рейки 13 относительно лапки 14 регулируется поворотом рейки 13 относительно стержня 11 после ослабления стягивающего винта 12.

Положение верхней рейки 13 относительно лапки 14 в поперечном направлении регулируется поворотом рамки 10 вместе с верхним валом 8 после ослабления стягивающего винта 4 коромысла 3.

Высота подъема лапки 14 и положение ее рожков относительно верхней рейки 13 регулируются вертикальным перемещением стержня 15 или его поворотом после ослабления двух винтов 17 муфты 16.

Положение стрелки 24, определяющей величину посадки, относительно нулевой отметки шкалы 23 регулируется изменением длины составной тяги 2 после ослабления гаек 1, 5. Если длину тяги 2 увеличить, то стрелка 24 повернется против часовой стрелки.

Давление лапки 14 и рейки 13 регулируется так же, как в машине 852 кл. ПМЗ.

Следует учитывать, что кроме ручного подъема лапки 14 и верхней рейки 13 предусмотрен ножной подъем, осуществляемый путем нажима на коленоподъемник, расположенный под крышкой

промышленного стола, через систему звеньев. Следовательно, с подъемом лапки 14 поднимается и верхняя рейка 13. Их опускание будет происходить под действием пластинчатой пружины, осуществляющей давление лапки 14 на материал.

2

МАШИНЫ ДЛЯ ВЫПОЛНЕНИЯ ОДНОНИТОЧНЫХ СТРОЧЕК С ЦЕПНЫМ ПЕРЕПЛЕТЕНИЕМ

2.1. Машина 2222 кл. ОЗЛМ

Швейная промышленная машина 2222 кл. ОЗЛМ (рис. 41) предназначена для выметывания бортов, лацканов и воротников верхней одежды однолинейной строчкой с однониточным цепным переплетением (рис. 42, а). Эта машина создана на базе машины 1022 кл. ОЗЛМ и отличается от нее тем, что челнок заменен петлителем, изменено передаточное отношение от главного вала к валу петлителя (i=1 : 1), вместо нитепритягивателя применяется нитеподатчик, работающий от игловодителя, изменена конструкция регулятора длины стежка и отсутствует устройство для закрепления строчки.

Заправка игольной нитки. Нитку с бобины или катушки справа налево последовательно прово

дят в три отверстия нитенаправителя 10 (рис. 42, б), справа налево вниз в три отверстия нитенаправителя 9, вводят в отверстие регулируемого нитенаправителя 2, проводят в правую петлю пластинчатого нитенаправителя 3, обводят по часовой стрелке между шайбами регулятора натяжения 4, проводят вверх слева в правую петлю пластинчатого нитенаправителя 3, справа налево вводят в ушко нитеподатчика 8, проводят вниз в левую петлю пластинчатого нитенаправителя 3, в нитенаправительное отверстие 7 иглодержателя 5 и слева направо заправляют в ушко иглы 6.

Регулировка подвижного нитенаправителя. Перемещением подвижного нитенаправителя 2 вдоль платформы машины после ослабления

45

прижимного винта 1 регулируют длину нитки, подаваемой игле 6 нитеподатчиком 8.

Регулировка механизма петлителя. Своевременность подхода носика петлителя 2 (см. рис. 41) к игле регулируется поворотом петлителя 2 в плоскости его вращения после ослабления двух упорных винтов 1. При выполнении данной регулировки необходимо достичь того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик петлителя был выше ушка иглы на 1,5—2 мм.

Зазор между иглой и носиком петлителя, который должен быть равен 0,05—0,1 мм, регулируется перемещением хвостовика петлителя 2 вдоль его вала после ослабления винтов 1.

Регулировка механизма перемещения материала. Длину стежка регулируют нажатием на кнопку 1 (рис. 43) и поворотом главного вала до момента входа острия кнопки в паз 3 муфты 4. З-атем, поворачивая маховое колесо, определяют длину стежка по делениям лимба 7 (см. рис. 41) в окне платформы машины. Когда лезвие кнопки 1 (см. рис. 43) входит в паз 3, муфта 4 останавливается. При дальнейшем повороте махового колеса палец 8 ползуна 6 перемещается по неподвижному кулачковому пазу 9. При этом ползун 6, его эксцентрик 7 и корпус 5 участвуют во вращательном движении.

Кроме того, ползун 6 получает добавочное поступательное движение вдоль паза корпуса 5. Эксцентриситет между центрами главного вала и эксцентриком 7 меняется, что вызывает изменение длины стежка. Когда работающий отпускает кнопку 1, пружина 2 перемещает ее вперед, а пружина 10 фиксирует новое положение ползуна 6 и эксцентрика 7.

Своевременность перемещения и подъема материала регулируется раздельно путем ослабления винтов 4 (см. рис. 41) корпуса 3, винтов 6 эксцентрика подъема 5 и соответствующего поворота главного вала машины. В машинах цепного стежка материал должен начать свое перемещение сразу после выхода иглы из него. Необходимо обратить внимание на то, что затяжка стежка при резком изменении его длины может привести к сборению материала, обрыву нитки или слабой строчке. Необходимо отрегулировать подачу нитки смещением регулируемого нитенаправителя 2 (см. рис. 42) и степень натяжения нитки.

2.2. Машина 1622 кл. ОЗЛМ

ОЗЛМ выпускает швейную промышленную машину 1622 кл. для прокладывания силков на деталях кроя верхней одежды двумя строчками однониточного цепного переплетения.

46

3

МАШИНЫ ДЛЯ ВЫПОЛНЕНИЯ ДВУХНИТОЧНЫХ СТРОЧЕК С ЦЕПНЫМ ПЕРЕПЛЕТЕНИЕМ

3.1. Машина 976-1 кл. ПМЗ

Швейная промышленная машина 976-1 кл. ПМЗ (рис. 44) предназначена для стачивания средних срезов брюк двумя параллельными строчками с двухниточным цепным переплетением (рис. 45).

Машина имеет две поступательно движущиеся иглы, два петлителя, совершающих сложное пространственное движение, реечный механизм перемещения материала. Машина снабжена автоматической централизованной системой смазки, функционирующей от шестеренного насоса (рис. 46).

Заправка верхних и нижних ниток. Поворотом махового колеса 1 (рис. 47) иглы 7, 29 поднимают в крайнее верхнее положение и заправляют верхнюю нитку в левую иглу 7. Для этого с бобины или катушки проводят нитку в два отверстия рамки, расположенные над бобинной стойкой, через отверстия в стержне (на рисунке не показаны), через нитенаправительные отверстия 16, 17, между шайбами 13 регулятора натяжения и вводят в нитенаправительное отверстие 12. Далее нитку справа налево проводят через левое отверстие нитенаправите-ля 11, вводят в дальние отверстия нитеподат-чиков 9, 10, сверху вниз проводят в петлю проволочного нитенаправителя 8, заводят за крючок нитенаправителя 30, прикрепленного к иглодержателю, и в направлении от работающего вводят в ушко иглы 7. Иглы 7 и 29 устанавливают длинными желобками к работающему.

Так же заправляют нитку в правую иглу 29. Прежде чем перейти к заправке нижних ниток в петлители 5, 28, выдвигают пластину 23. Поворотом махового колеса 1 петлители 5 и 28 следует установить в крайнее правое положение.

Для заправки нитки в задний петлитель 28 нитку с бобины или катушки проводят через два отверстия в рамке, расположенной над бобинной стойкой, через отверстия на стержне (на рисунке не показаны), через нитенаправительные отверстия 19, 20, снизу между шайбами 21 регулятора натяжения и вводят в нитенаправительное отверстие 22, Затем нитку через верхнее отверстие нитенаправителя 2 справа

налево вводят в петлю 25, снизу вверх подводят под правую ветвь проволочного нитенаправителя 4 и сверху вниз через нитеподатчик 24 вводят под левую ветвь проволочного нитенаправителя 4. Наконец нитку вводят в петлю 26, проводят в крючок нитенаправителя 27, а затем последовательно в два отверстия заднего петлителя 28. Так же заправляют нижнюю нитку в передний петлитель 5. Задвигают пластину 23 и закрывают крышку 3.

При подъеме лапки 6 палец 15 поднимает планку 14, ее выступы 18, раздвигая шайбы регуляторов натяжения ниток, ослабляют их натяжение.

Регулировка механизма игл. Ориентация желобков осуществляется поворотом игл 1 (рис. 48) после ослабления винтов 14 иглодержателя 3. Иглы 1 по высоте регулируются вертикальным перемещением игловодителя 4 после ослабления стягивающего винта 7 в поводке 8. Иглы должны быть установлены так, чтобы при крайнем нижнем положении игловодителя 4 середина ушка каждой иглы была ниже верхней плоскости игольной пластины на 15 мм. Поворотом игловодителя 4 вокруг его оси можно отрегулировать положение иглы 1 относительно отверстий в лапке и игольной пластине.

Своевременность подъема и опускания игл 1 регулируется поворотом вала 10 после ослабления стягивающих винтов 12 коромысла 11. Вал 10 устанавливают таким образом, чтобы угол поворота коромысла 9, равный 70°, делился горизонтальной плоскостью, проходящей через ось вала 10, пополам.

Положение нитеподатчиков 5, 6 относительно друг друга регулируется их вертикальным перемещением после ослабления винтов 7, 13.

Положение нитенаправителя на иглодержателе по высоте можно регулировать его перемещением после ослабления винта 2.

Регулировка механизма петлителей. Носики петлителей 4 (рис. 49), 5 при их поперечных движениях должны быть развернуты под углом 5° к плоскости их движения. Поворот петлителей относительно держателя 9 осуществляется после ослабления винтов 6.

Своевременность подхода петлителей 4, 5 к иглам регулируется поворотом держателя 9 после ослабления болта 7. При выполнении

данной регулировки иглы должны находиться в крайнем нижнем положении, а носики петлителей должны отстоять от своих игл на 4 мм. Носики петлителей 4, 5 при этом должны находиться на расстоянии 6 мм от верхнего среза игольной пластины. Положение носиков петлителей по высоте регулируется их вертикальным перемещением после ослабления винтов 6. Носик левого петлителя выдвинут на 0,5 мм по отношению к правому петлителю.

Зазор между иглами и носиками петлителей 4, 5, который должен быть равен 0,1—0,15 мм, регулируется осевым перемещением держателя 9 вдоль вала 8 после ослабления болта 7.

Ход петлителей 4, 5 в направлении поперек строчек регулируется перемещением пальца 10 внутри коромысла 11 после ослабления винта 12. Если палец 10 приблизить к оси вала 8, то ход петлителей увеличится. Ход петлителей регулируется в пределах 27—31,5 мм.

Своевременность движения петлителей 4, 5 вдоль строчки регулируется поворотом главного вала 3 после ослабления двух упорных винтов 2 эксцентрика 1 либо его поворотом на главном валу 3.

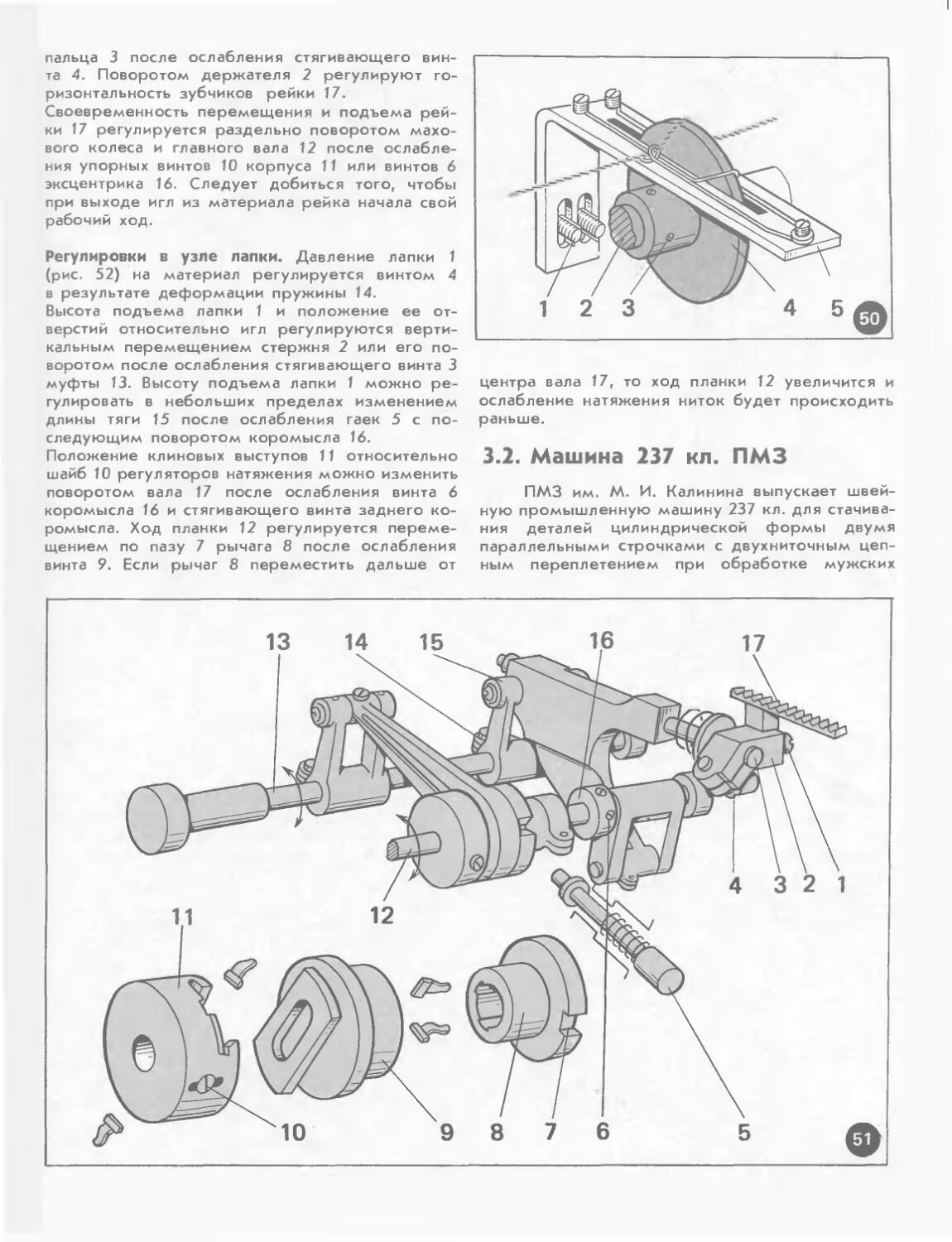

Регулировка нитеподатчика петлителей. Своевременность подачи нижних ниток и момент начала их выбора регулируются поворотом кулачка 4 (рис. 50) на главном валу 2 после ослабления упорных винтов 3. При крайнем верхнем положении игл участок кулачка 4, имеющий минимальный радиус профиля, должен занимать верхнее положение.

Количество выбираемых ниток при затягивании стежков регулируется вертикальным перемещением скобы 5 после ослабления винтов 1. Если планку опускать, то количество выбираемых ниток увеличивается.

Регулировка механизма перемещения материала. Высоту подъема рейки 17 (рис. 51) над уровнем игольной пластины регулируют ее вертикальным перемещением относительно держателя 2 после ослабления болта 1.

Длину стежка изменяют нажатием на стержень 5 и поворотом махового колеса до тех пор, пока лезвие стержня 5 не войдет в паз 7 эксцентрика 8 и, следовательно, пока этот эксцентрик не будет остановлен. Поворачивая маховое колесо в требуемом направлении, устанавливают необходимую длину стежка. При повороте махового колеса относительно неподвижного эксцентрика 8 эксцентрик 9 вращается вместе с корпусом 11, отчего эксцентриситет между центром главного вала 12 и центром эксцентрика 9 изменяется. Соответственно изменяется и длина стежка.

Положение рейки 17 в прорезях игольной пластины регулируется поворотом коромысла 15 на валу 13 после ослабления стягивающего винта 14 или перемещением держателя 2 вдоль

49

16

17

18

пальца 3 после ослабления стягивающего винта 4. Поворотом держателя 2 регулируют горизонтальность зубчиков рейки 17.

Своевременность перемещения и подъема рейки 17 регулируется раздельно поворотом махового колеса и главного вала 12 после ослабления упорных винтов 10 корпуса 11 или винтов 6 эксцентрика 16. Следует добиться того, чтобы при выходе игл из материала рейка начала свой рабочий ход.

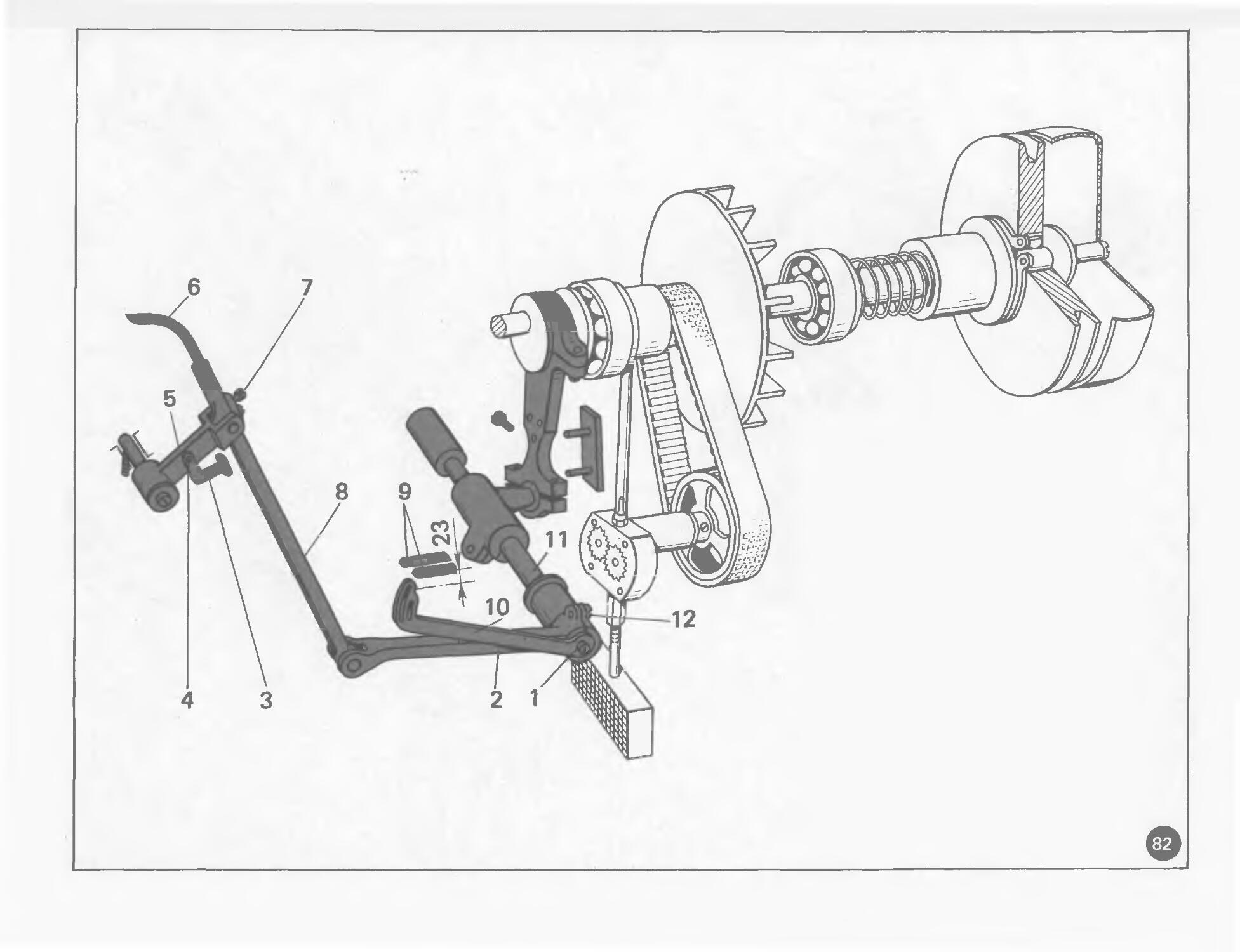

Регулировки в узле лапки. Давление лапки 1 (рис. 52) на материал регулируется винтом 4 в результате деформации пружины 14.

Высота подъема лапки 1 и положение ее отверстий относительно игл регулируются вертикальным перемещением стержня 2 или его поворотом после ослабления стягивающего винта 3 муфты 13. Высоту подъема лапки 1 можно регулировать в небольших пределах изменением длины тяги 15 после ослабления гаек 5 с последующим поворотом коромысла 16.

Положение клиновых выступов 11 относительно шайб 10 регуляторов натяжения можно изменить поворотом вала 17 после ослабления винта 6 коромысла 16 и стягивающего винта заднего коромысла. Ход планки 12 регулируется перемещением по пазу 7 рычага 8 после ослабления винта 9. Если рычаг 8 переместить дальше от

центра вала 17, то ход планки 12 увеличится и ослабление натяжения ниток будет происходить раньше.

3.2. Машина 237 кл. ПМЗ

ПМЗ им. М. И. Калинина выпускает швейную промышленную машину 237 кл. для стачивания деталей цилиндрической формы двумя параллельными строчками с двухниточным цепным переплетением при обработке мужских

сорочек. Для удобства обработки цилиндрических деталей головка машины имеет Г-образ-ную цилиндрическую платформу.

ПМЗ им. М. И. Калинина выпускает швейную промышленную машину 1176 кл. для выполнения отделочных строчек типа защипов с прокладыванием в шов нитки; швейную промышленную машину 1076-1 кл. для выполнения отделочных

строчек типа защипов с прокладыванием в шов шнура. Первая машина является двухигольной, вторая — четырехигол ьной. Машины используются при отделке женских платьев.

ПМЗ им. М. И. Калинина выпускает также швейную промышленную машину 3076-1 кл. для изготовления шлевок. Машина имеет две иглы и один петлитель, а также две нижние рейки.

4

МАШИНЫ ДЛЯ ВЫПОЛНЕНИЯ ЗИГЗАГООБРАЗНЫХ СТРОЧЕК

4.1. Машина 72520-101 кл.

фирмы «Минерва» (ЧССР)

Швейная промышленная машина 72520-101 кл. фирмы «Минерва» (ЧССР) (рис. 53) предназначена для выполнения вышивальных строчек с периодически повторяющимися рисунками зигзагообразными строчками с челночным переплетением, причем вышивать можно одной или двумя иглами, взаимодействующими с одним челноком.

Машина 72520-101 кл. создана на базе машины 335 кл. фирмы «Минерва» и отличается от нее конструкцией механизма иглы.

Заправка верхней и нижней ниток. Верхнюю нитку заправляют так же, как в прямострочных швейных машинах с челночным переплетением.

Нижнюю нитку, намотанную на шпульку, надевают на ось шпульного колпачка 6 (рис. 54). Конец нитки выводят в прорезь 9, подводят под пластинчатую пружину 8 и заводят в прорезь 5.

Регулировка механизма иглы. Положение иглы относительно носика 25 челнока 1 регулируют вертикальным перемещением игловодителя 7 (рис. 55) после ослабления винта 8 в поводке 9. Регулировка может быть выполнена без съема фронтовой крышки через отверстие на фронтовой части машины при крайнем нижнем положении иглы.

Положение иглы 2 относительно стенок отверстия в игольной пластине регулируется поворотом эксцентрического пальца 4 после ослабления стягивающего винта 5 в результате продольных перемещений рамки 6.

Ширину рисунка (строчки) регулируют перемещением винтовой шпильки 27 вдоль прорези рычага 24 после ослабления гайки 28. Если винтовую шпильку 27 поднимать, то ширина рисунка будет увеличиваться. Положение винтовой шпильки фиксируют винтом 11 после ослабления гайки 12. Максимальная ширина рисунка может быть 10 мм.

Своевременность отклонений иглы 2 регулируется поворотом червяка 14 на главном валу после ослабления двух упорных винтов 13. Игла должна отклоняться в верхнем положении.

Рисунок выбирают по табл. 1, в которой указаны номера кулачков 20, прилагаемых к машине. Подобрав необходимый номер кулачка в соответствии с видом нового рисунка, отвинчивают гайку 21, снимают шайбу и кулачок 20, использованный при предыдущем рисунке. Устанавливают новый кулачок так, чтобы в его паз вошла шпонка 22. Кроме того, повернув кулачок, в его внутренний паз вводят ролик 23 рычага 24. С помощью таблицы определяют ширину выбранного рисунка, длину стежка и максимальную частоту вращения главного вала. Путем перевода клинового ремня на соответствующий шкив вала электродвигателя устанавливают вал таким образом, чтобы он вращался в соответствии с указанной в таблице частотой вращения главного вала.

Предыдущие объяснения относились ко всем кулачкам, кроме № 222. Перед использованием кулачка № 222 с 24 проколами иглы в раппорте рисунка устанавливают новую червячную передачу (i = 24 : 1). Для этого снимают кулачок 20, ослабляют установочный винт крепления червячного колеса 25 и снимают колесо, ставят на вал 26 новое червячное колесо, ослабляют винты 18 установочного кольца 19, винт 16 втулки 17, винты 13 и перемещают сдвоенный червяк 14, 15 вправо, вводя червяк 14 в зацепление с червячным колесом 25, фиксируют винтами 16, 18 новое положение втулки 17 и установочного кольца 19. Поворотом махового колеса проверяют, легко ли вращается главный вал 10.

Чтобы выполнить две параллельные вышивальные строчки, ослабляют винт 1, снимают иглодержатель 3 и устанавливают иглодержатель с двумя иглами.

Регулировка механизмов челнока и отводчика. Своевременность подхода носика 25 (см. рис. 54) челнока 1 к игле регулируется поворотом челнока после ослабления винтов 3. Для выполнения регулировки находят среднее положение иглы относительно центра отверстия в игольной пластине, опускают иглу в крайнее нижнее положение, затем поднимают ее на 2,5 ±0,2 мм. В этот момент носик челнока должен быть выше ушка иглы на 2,6 мм, причем если такое взаимодействие не достигается, то необходимо отрегулировать высоту иглы.

55

Зазор между иглой и носиком челнока, который должен быть равен 0,1 мм, регулируется осевым перемещением челнока 1 после ослабления винтов 3 вдоль челночного вала 22.

Зазор между установочным пальцем пластины 13 и задней стенкой паза 26 шпуледержа-теля 2, который должен быть равен 0,8 мм, регулируется продольным смещением пластины 13 после ослабления винта 12.

Положение зуба отводчика 14 относительно выступа 4 шпуледержателя 2 регулируется его вертикальным смещением после ослабления винта 15 вдоль паза ступицы 16.

Осевой зазор между зубом отводчика 14 и поверхностью шпуледержателя 2, который должен быть равен 0,8 мм, регулируется осевым перемещением вала со ступицей 16, втулкой 17 после ослабления винтов 18, 19.

Радиальный зазор между зубом отводчика 14 и выступом 4 шпуледержателя 2, который должен быть равен 0,5 мм, т. е. толщине нитки, регулируется поворотом отводчика и ступицы 16 вала после ослабления винта 19 коромысла 20. Своевременность нажатия отводчика 14 на выступ 4 шпуледержателя 2 регулируется поворотом вала 21 после ослабления винтов 23 крепления вала 21 внутри вала 24. При выполнении этой регулировки следует добиться того, чтобы нажатие отводчика 14 на выступ 4 начиналось сразу после обвода нитки на угол более 180°.

Количество масла, подаваемого челноку 1, регулируется винтом 11 в картере 10. Если его завинчивать, то подача смазки челноку уменьшится.

Натяжение нижней нитки регулируется винтом 7

благодаря изменению деформации пластинчатой пружины 8.

Регулировка механизма перемещения материала. Длина стежка регулируется поворотом рукоятки 1 (рис. 56). Если ее поворачивать по часовой стрелке, ползун 24 под действием кулачкового паза рукоятки 1 будет подниматься. Благодаря подъему пальца 25 пружина 5 повернет коромысла 4, 22 и вал 2 по часовой стрелке. Ось 6, поводок 7 и обойма 18 вместе с эксцентриком 17 переместятся влево. Под головку шатуна передвинется та часть эксцентрика 17, у которой больше эксцентриситет. Длина стежка увеличится.

Чтобы закрепить строчку, работающий нажимает на рукоятку 3, в результате чего вал 2 и коромысло 22 поворачиваются против часовой стрелки вместе с коромыслом 4. Ось 6, поводок 7 и обойма 18 вместе с эксцентриком 17 перемещаются вправо.

Под головку шатуна переместится правая часть эксцентрика, которая имеет эксцентриситет, равный прежнему, но направленный в противоположную сторону. Рейка 14 перемещает материал к работающему.

Высота подъема рейки 14 над игольной пластиной регулируется поворотом коромысла 12 после ослабления стягивающего винта 13 на валу подъема 11. Рейка 14 должна подниматься над игольной пластиной на 1,3±0,1 мм.

Если рейку 14 необходимо переместить поперек платформы машины, положение рейки в прорезях игольной пластины регулируют поворотом коромысла 16 после ослабления стягивающего винта 15. Если рейку 14 нужно переместить

57

О) 00 Г» СО in co CM

вдоль платформы машины, то ослабляют винты 15, 13 и перемещают коромысла 16, 12 вдоль осей валов.

Своевременность вертикальных перемещений рейки 14 регулируется поворотом главного вала после ослабления двух упорных винтов 9 эксцентрика 10.

Своевременность перемещения материала регулируется путем ослабления двух упорных винтов крепления барабана 20 зубчатого ремня 21 на валу 19. Поворотом главного вала иглу подводят к материалу, поворотом распределительного вала 19 ставят рейку в положение, при котором она опускается. После этого в связи с нарушением взаимодействия иглы и челнока регулируют своевременность подхода носика челнока к игле.

Соответствие длин стежков градуировке шкалы

рукоятки 1 регулируется перемещением поводка 7 вдоль оси 6 после ослабления винта 8.

Равенства длин стежков при прямом и обратном перемещении материала добиваются поворотом коромысла 22 после ослабления стягивающего винта 23.

Регулировка узла лапки. Давление лапки 1 (рис. 57) на материал регулируется винтом 4 путем деформации пружины 5.

Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением пружинодержателя 6 после ослабления винта 3. При опускании пружинодержателя 6 высота подъема лапки 1 увеличивается.

Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 2 после ослабления винта 3.

60

Таблица 1

Номер кулачка Число проколов иглы за один оборот кулачка Длина стежка, мм Количество уколов иглы в рисунке Ширина рисунка, мм Максимальная частота вращения главного^ зала, мин Вид рисунка

ОДНОИГОЛЬНОГО двухигольного

202 203 12 12 4 12 1—3 1—3 4,5—10 4,5—10 " v\ 4200 \ / д д www ' V \ www

204 12 6 1.5—3 3,5—6 4200 1 Д Д A_A_AJ\_A \ /\ A_A_A_AJ\

205 12 12 4,5—10 4,5—10 3800 \ У

206 12 3 1,5—4 3,5—6 ... W \ДД VWWWVA V V \ WVYVWVA

211 12 4 1,5—3 4—6 3800 \ /~ и / WWW J U WWW

214 12 6 1—3 4—10 3800 \/

218 12 12 1,5—3 2—5 з». w.’/

219 12 12 1.5—3 2—5 3800 W 1 Ш

220 12 2 1—3 3,5—6 W W AAAA Ш\ шшш

61

Окончание табл. 1

Номер кулачка Число проколов иглы за один оборот кулачка Длина стежка, мм Количество уколов иглы в рисунке Ширина рисунка, мм Максимальная частота вращен ия главного iana, мин Вид рисунка

Одноигольного двухигольного

4.2. Машина 335 кл.

фирмы «Минерва» (ЧССР)

Швейная промышленная машина 335 кл. фирмы «Минерва» (ЧССР) предназначена для выполнения зигзагообразной строчки с челночным переплетением и выпускается в двух вариантах: 335-121 кл. — для обработки костюмов и пальто и 335-221 кл. — для обработки трикотажных изделий и изделий из тканей небольшой поверхностной плотности. В машинах обоих вариантов есть устройства для регулирования ширины строчки и для смещения строчки относительно центра игольной пластины.

Для пришивания кружев к белью строчкой зигзагообразного челночного переплетения с одновременной обрезкой материала под кружевами параллельно строчке фирма «Минерва» выпускает машину 337 кл., базовой машиной для которой является машина 335 кл. Машина 337 кл. отличается от базовой тем, что в ней добавлен механизм ножей, причем верхний подвижной нож получает вертикальные перемещения относительно нижнего ножа, закрепленного в игольной пластине, от механизма, расположенного под платформой машины. В процессе работы подвижной нож можно отключить, и он опустится под игольную пластину. Тогда машину можно использовать для выполнения различных стегально-подшивочных операций. Изменение длины стежка и закрепление

строчки, а также изменение ширины строчки и ее положения относительно центра игольной пластины производятся так же, как в машине 335 кл.

Для стегально-подшивочных работ зигзагообразной строчкой челночного переплетения при обработке бельевых и костюмных материалов фирма «Минерва» выпускает машины 72524-105 кл. Машины этого класса отличаются от машины 335 кл. только тем, что в нее добавлен автоостанов для выключения машины при нижнем положении иглы без обрезки ниток и для выключения иглы при ее крайнем верхнем положении с обрезкой ниток под платформой машины.

Для стегально-подшивочных работ зигзагообразной строчкой челночного переплетения при обработке бельевых и костюмных материалов ПМЗ им. М. И. Калинина выпускает машину 1026 кл. Машина имеет кривошипно-шатунный механизм иглы, причем игла может отклоняться вдоль платформы машины. Имеется возможность изменять положение зигзагообразной строчки относительно центра игольной пластины. Челнок центрально-шпульный, вращающийся (как в машине 97-А кл.), снабжен отводчиком. Нитепритягиватель шарнирно-стержневой, механизм перемещения материалов реечного типа с закреплением строчки (как в машине 852 кл.). В рукав машины вмонтирована моталка для намотки ниток на шпульку (так же, как в машине 852 кл.).

62

5

МАШИНЫ ДЛЯ ВЫПОЛНЕНИЯ СТАЧИВАЮЩЕ-ОБМЕТОЧНЫХ СТРОЧЕК

5.1. Машина 508-М кл. РЗЛМ

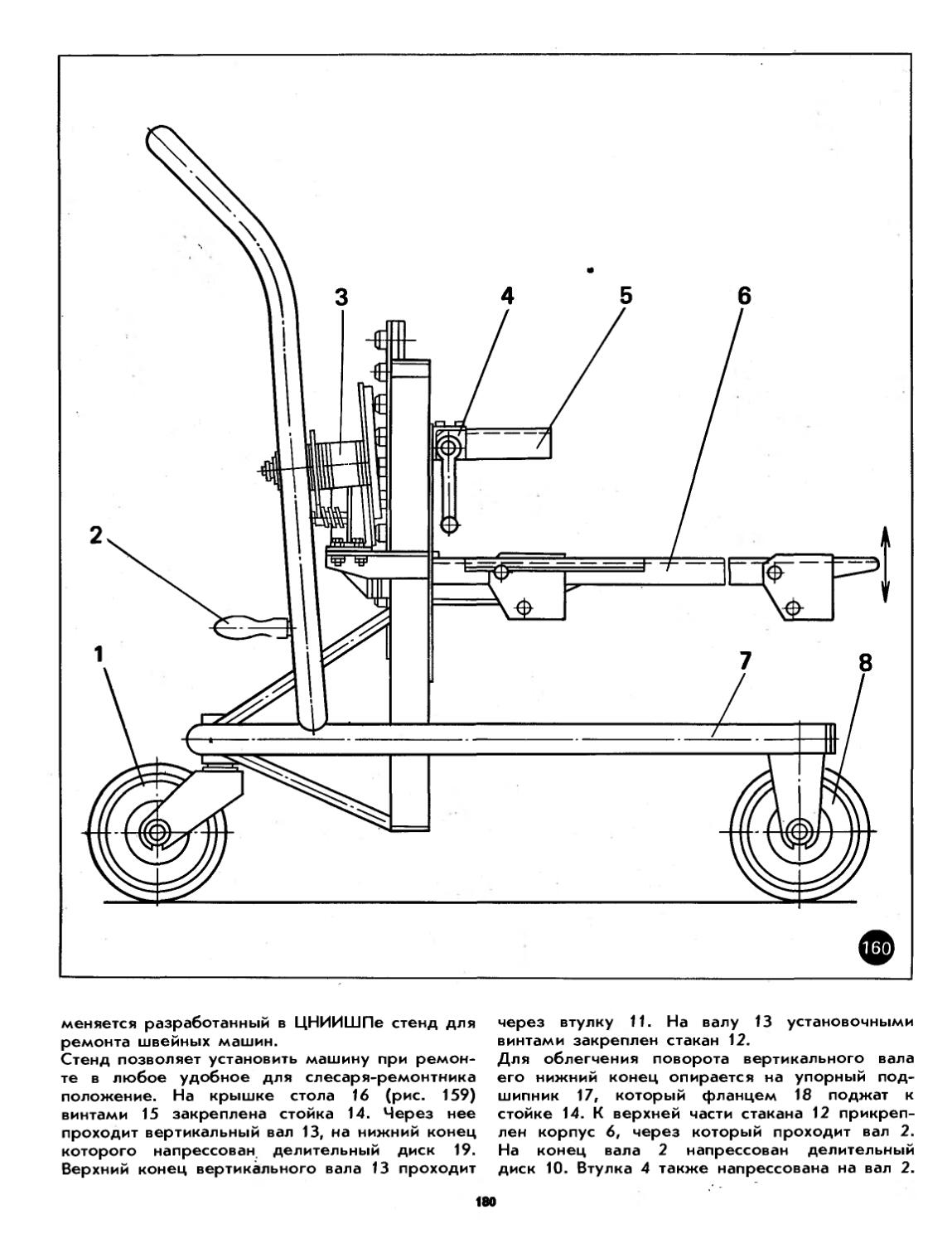

Швейная промышленная машина 508-М кл. РЗЛМ (рис. 58) предназначена для стачивания двухниточной строчкой с цепным переплетением и одновременного обметывания деталей трехниточной обметочной строчкой с цепным переплетением (рис. 59).