Author: Воскресенский Г.Г.

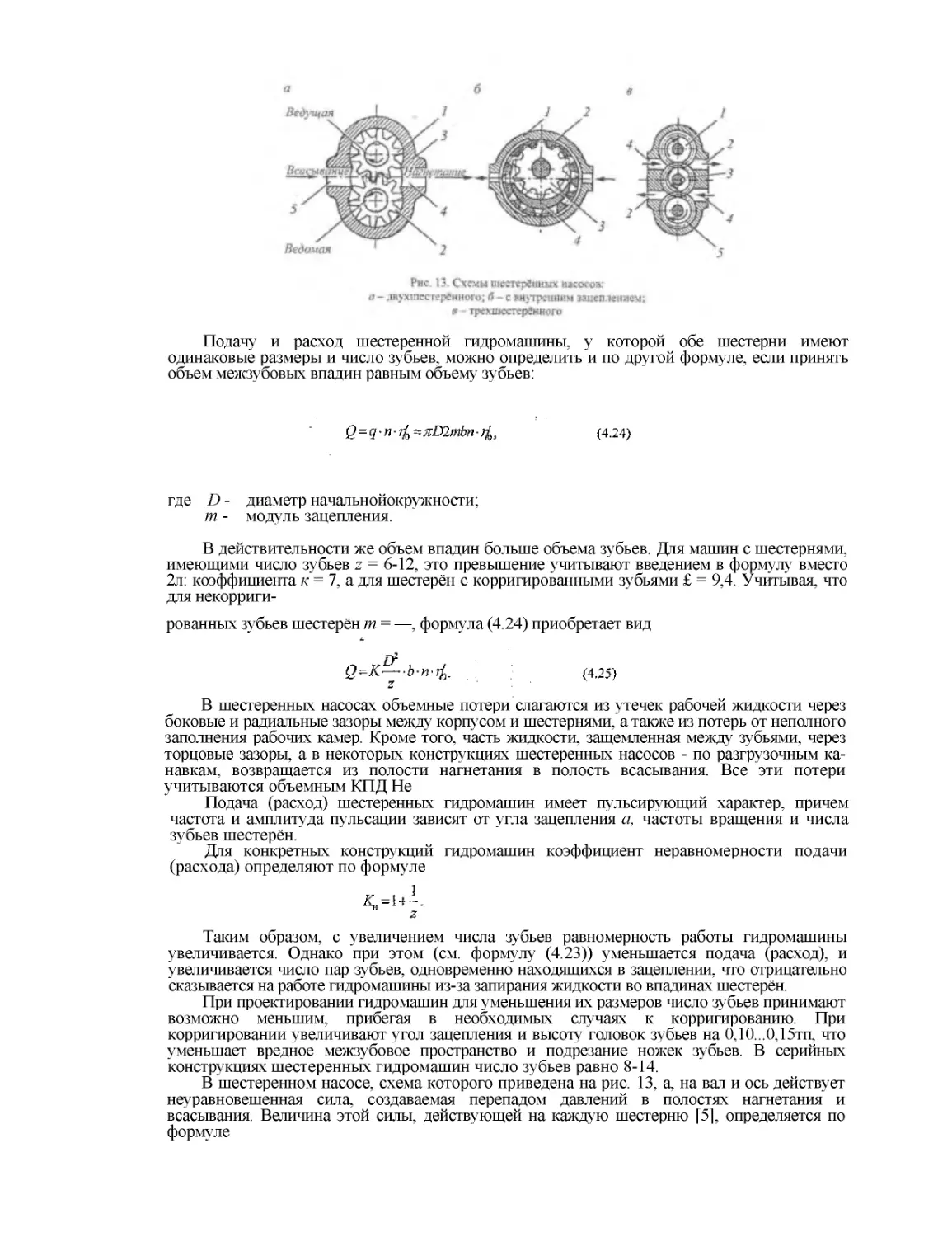

Tags: механика теоретическая механика гидравлика гидравлические расчеты издательство цдот

Year: 2010

Text

ФЕДЕРАЛЬНОЕ АГЕНТСТВ

О ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

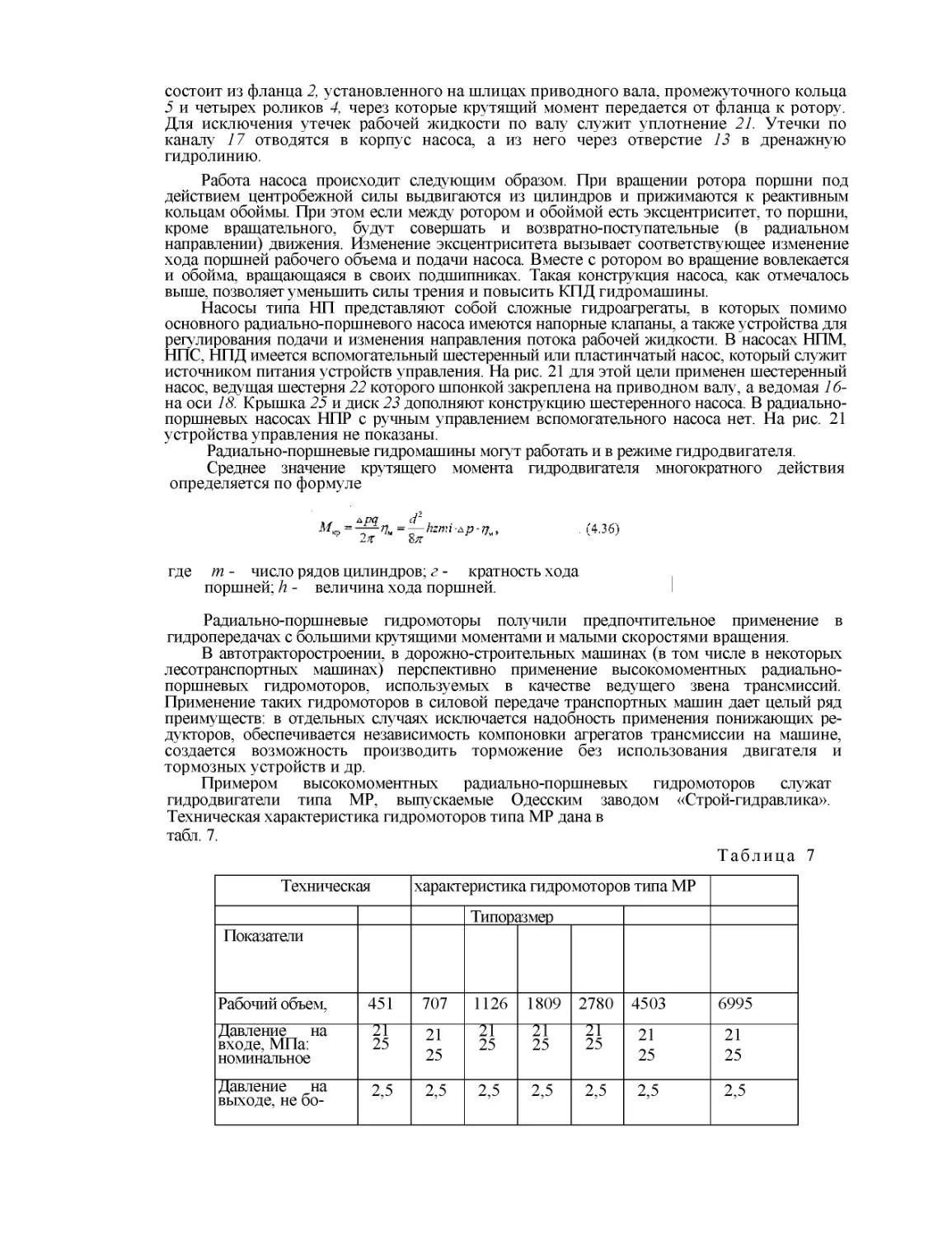

Тихоокеанский государственный университет

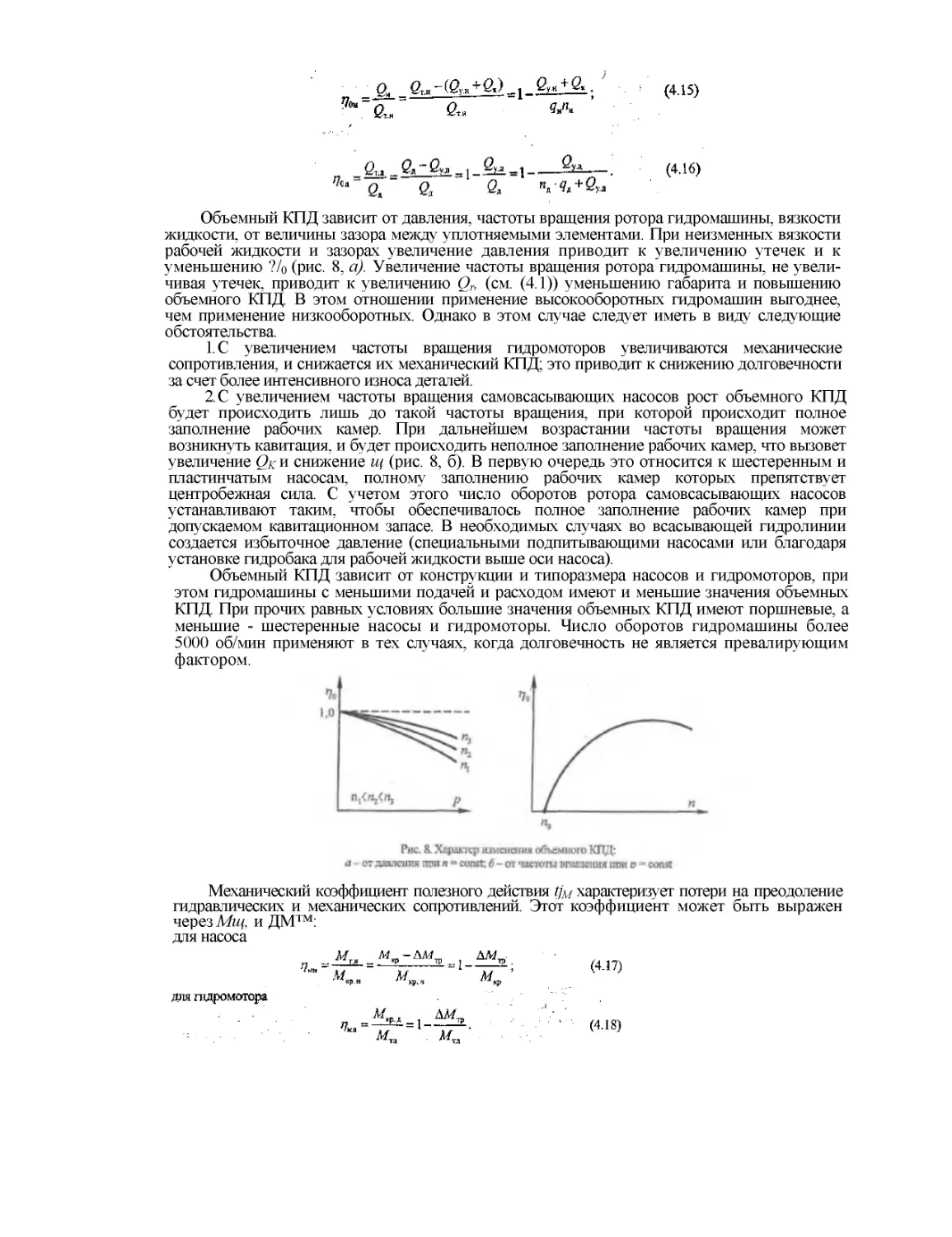

кафедра "Транспортно

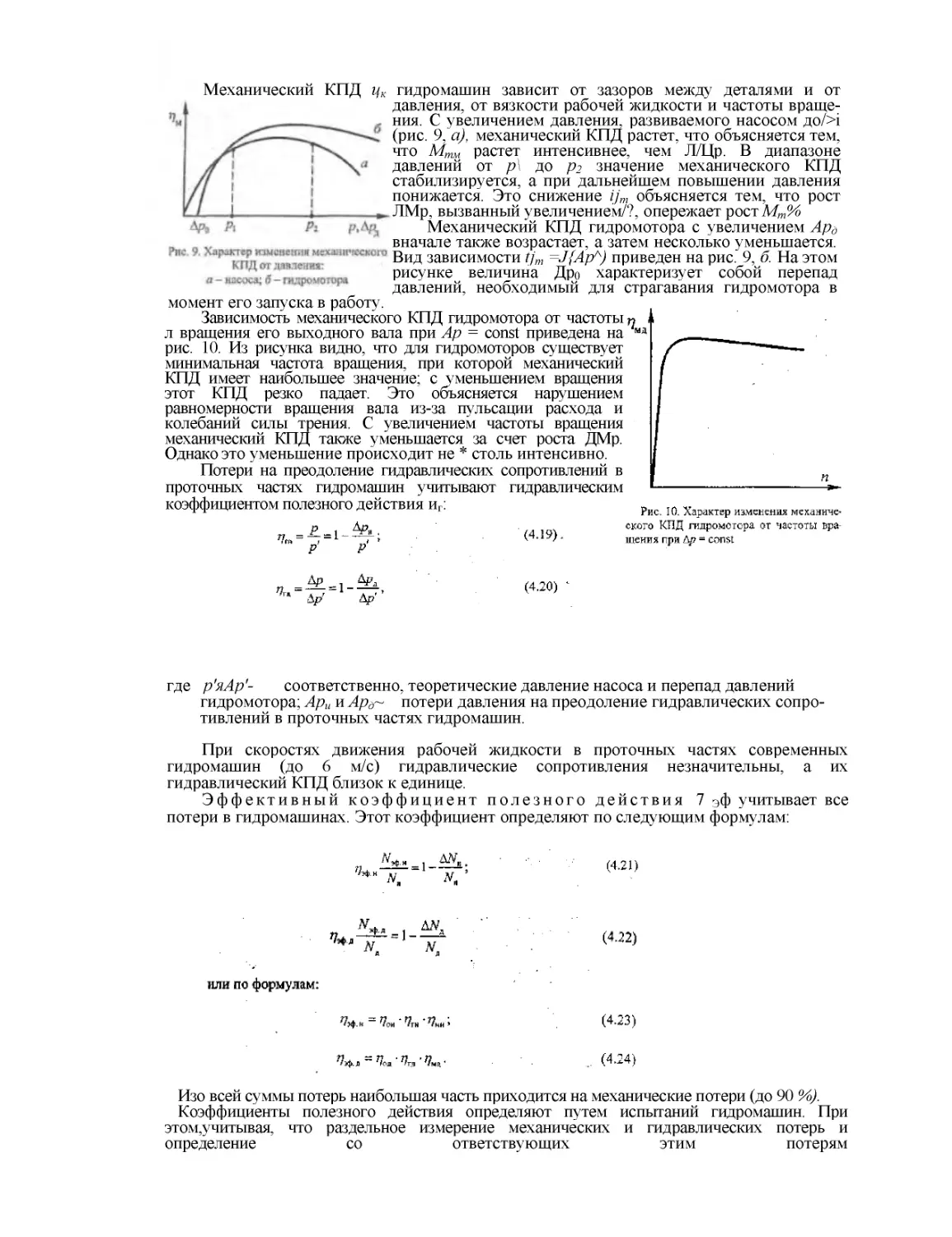

-

технологические системы в строительстве и горном деле "

Г.Г.

Воскресенский

ГИДРАВЛИЧЕСКИЕ СИСТЕ

МЫ УПРАВЛЕНИЯ МАШНАМ

И

Курс лекций

Для студентов специальности СДМ

Хабаровск, ТОГУ

–

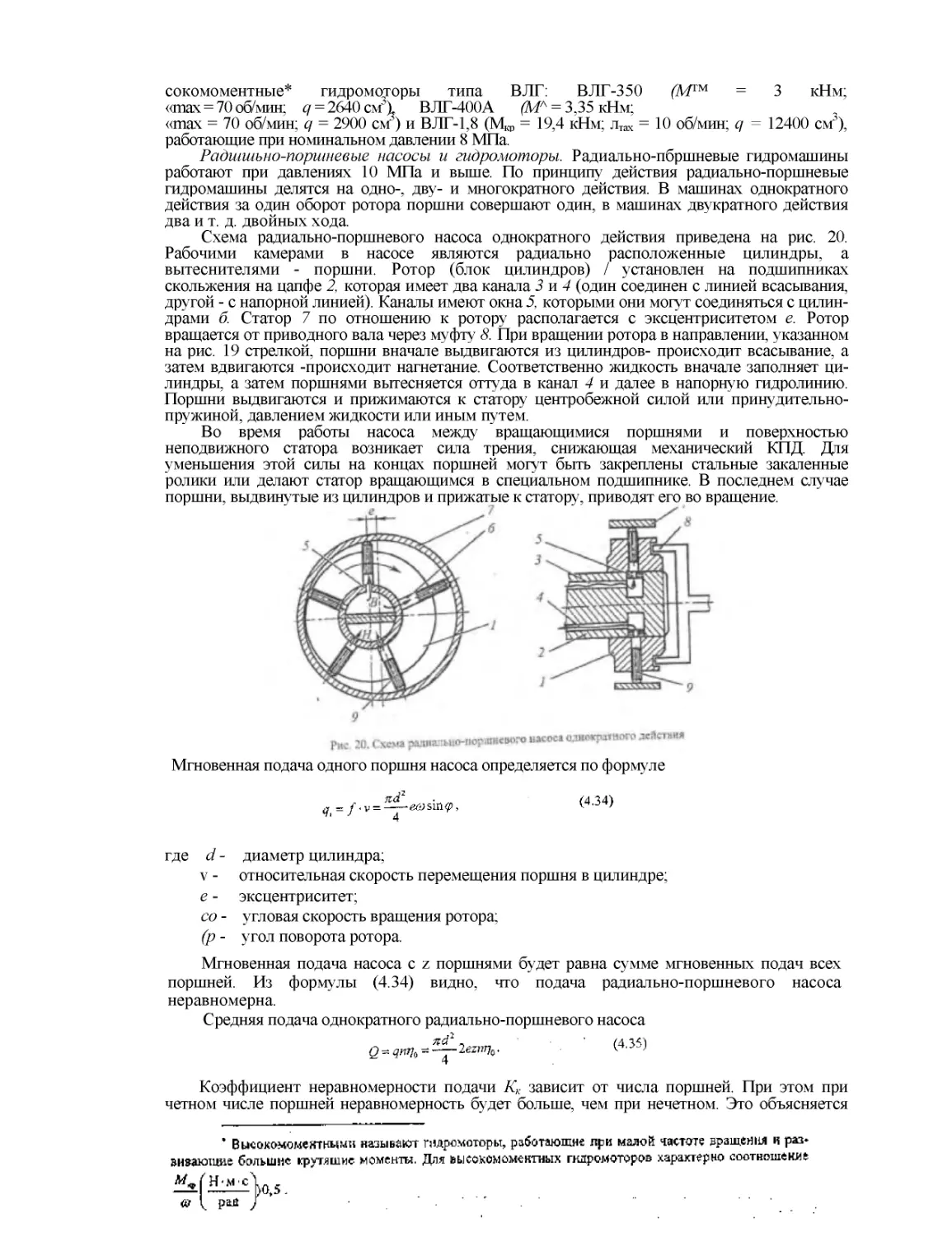

ЦДОТ

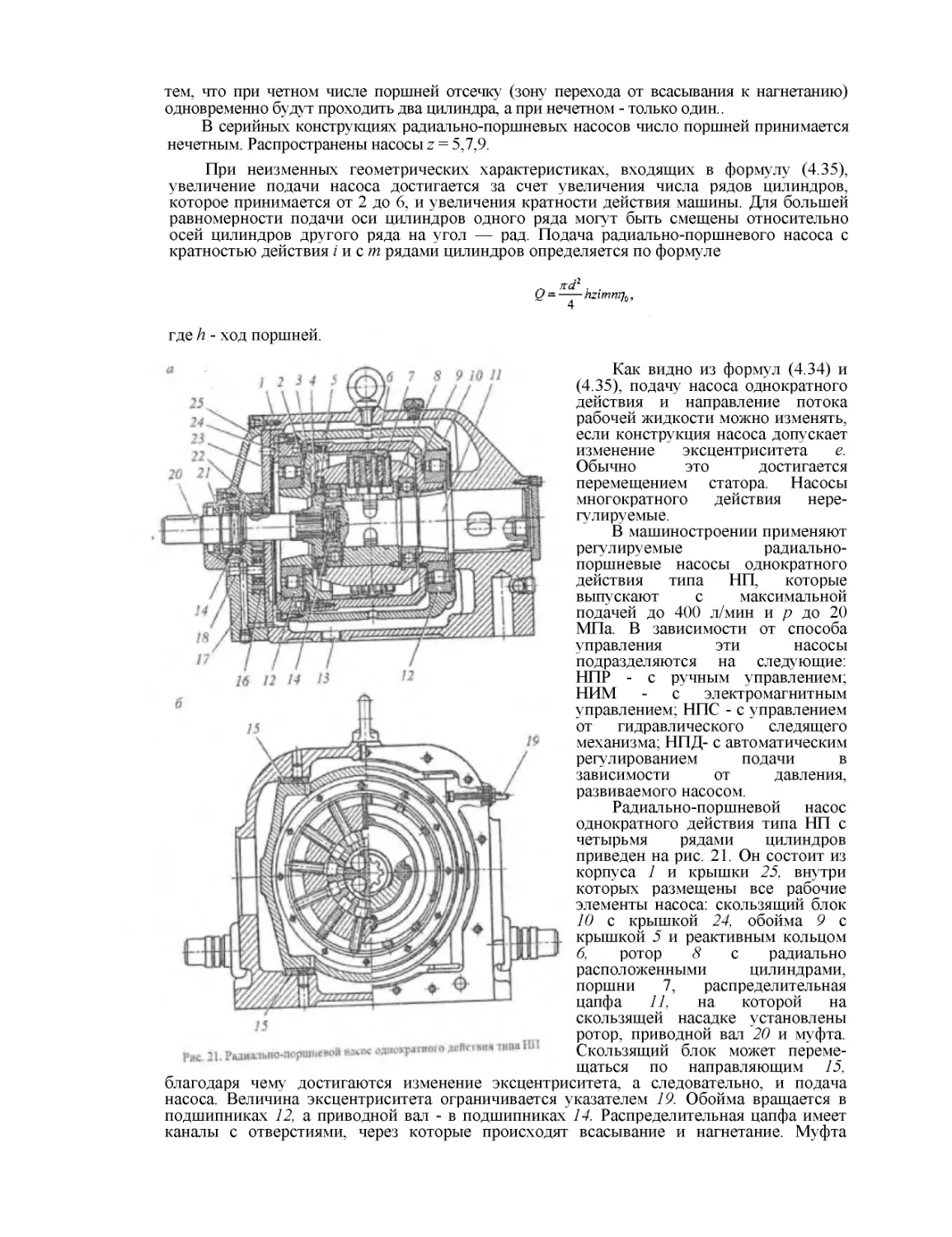

2010

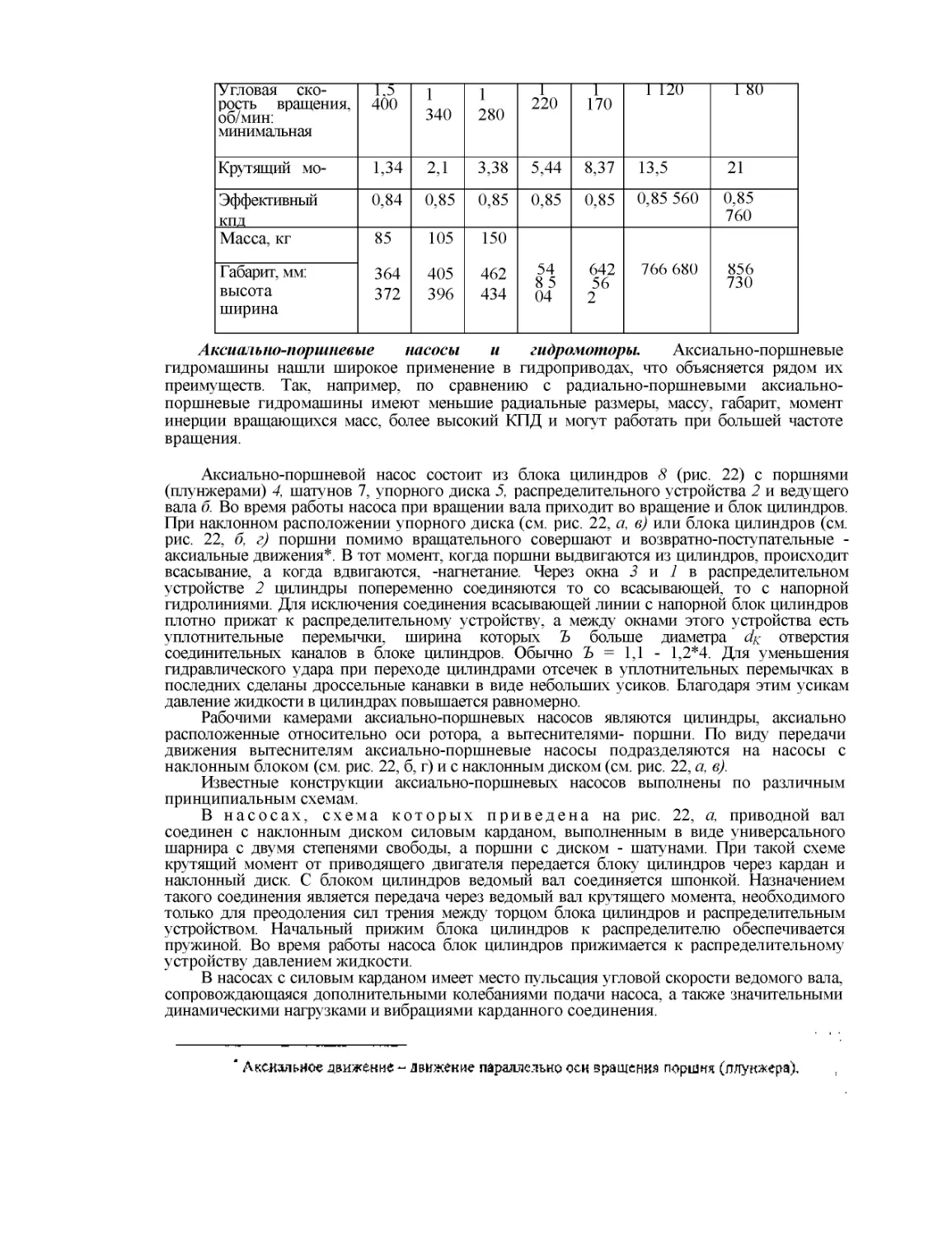

Глава 1. ОБЩАЯ ХАРАКТЕРИСТИКА ГИДРОПРИВОДА

1.1. Общие сведения о гидроприводе

Гидропривод

ом

называют совокупность гидравлических механиз

мов, предназначенных

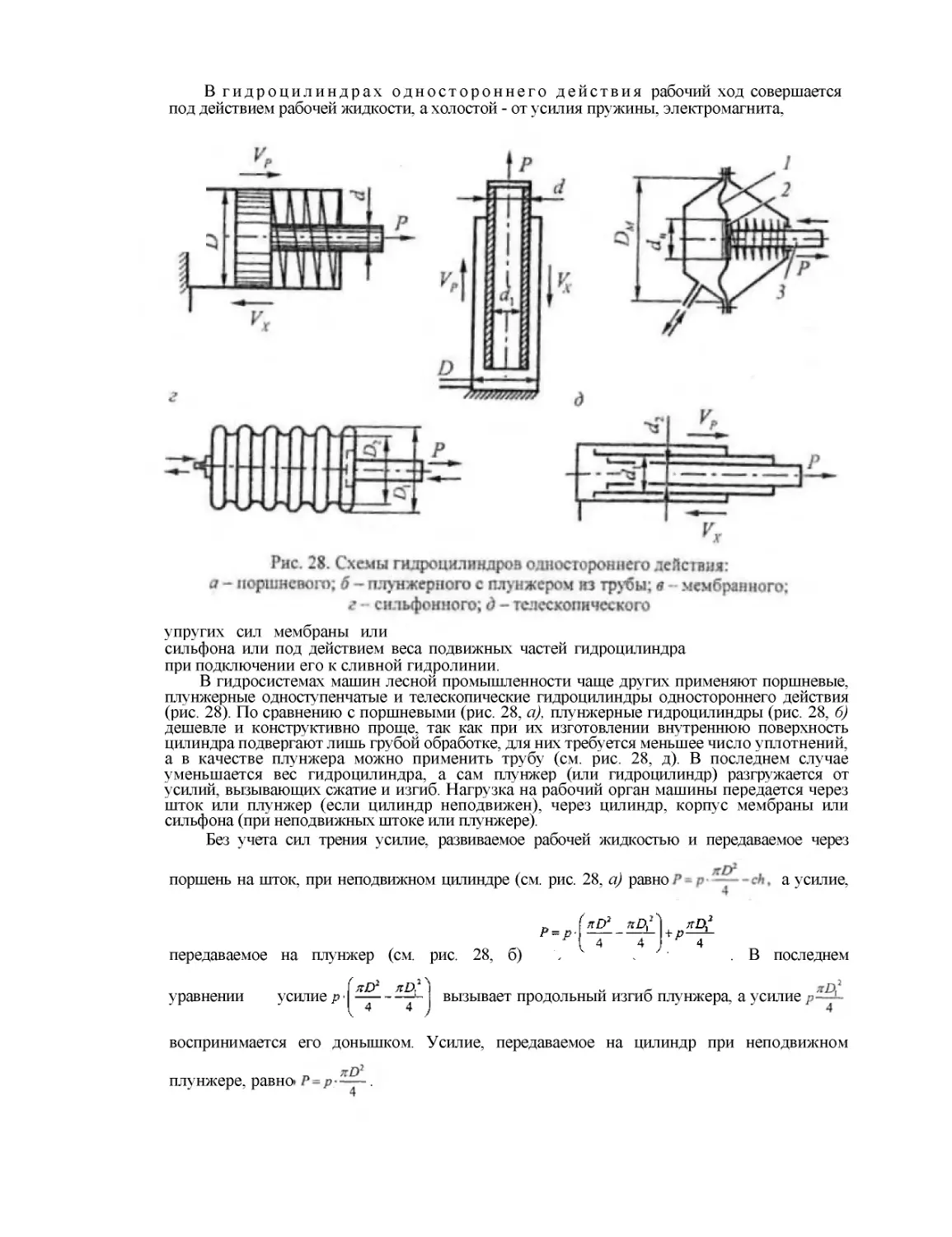

для приведения в движение механизмов и машин

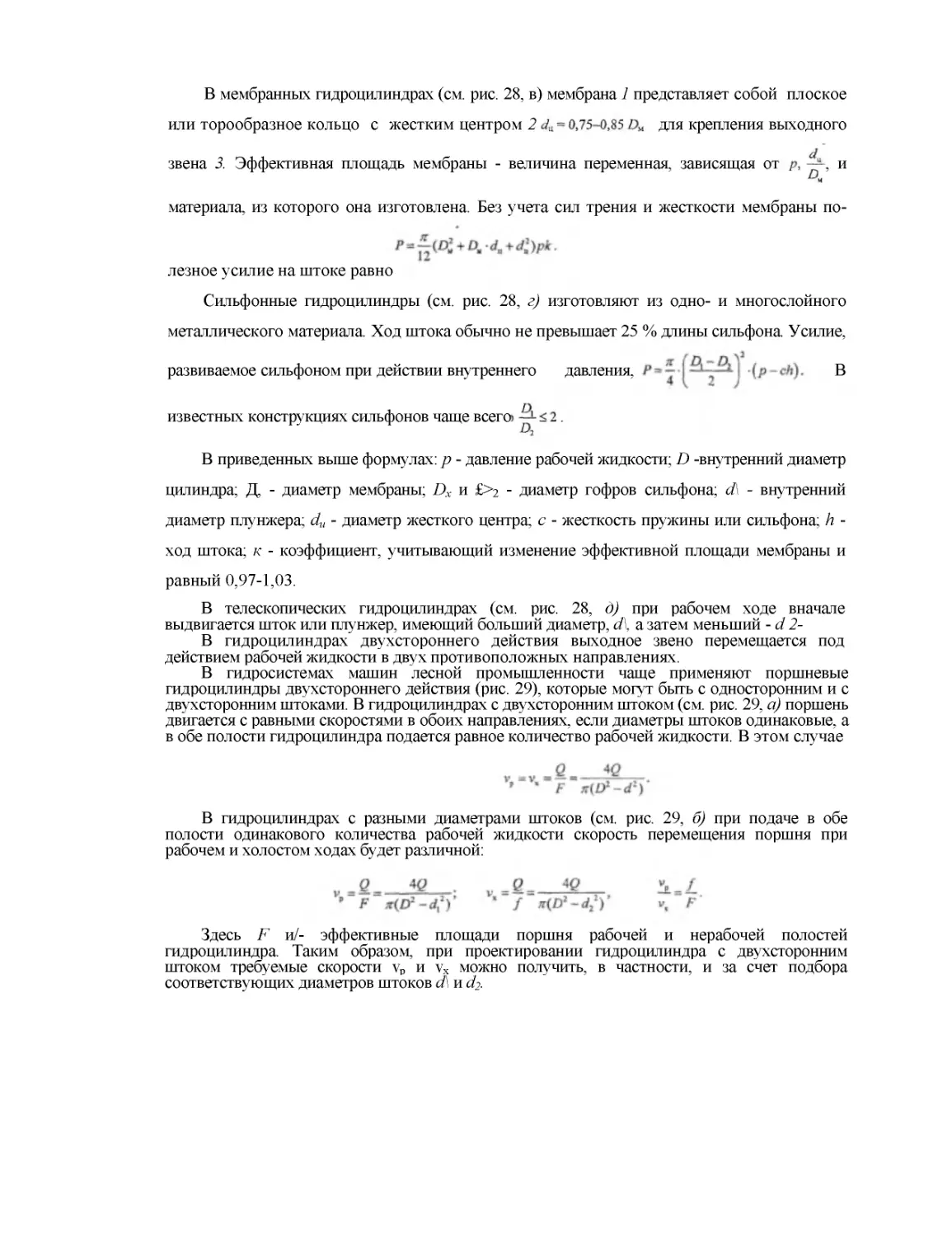

посредством рабочей жидкости под

давлением.

Гидроприводы состоят из гидропередачи, устройств управления, вспомогательных

устройств и гидролини

й и могут быть двух типов: гид

родинамические и объемные.

Основой

гидродинамического

привода

служит гидро

динамическая передача,

состоящая из лопастного насоса и гидротурбины. Рабочее колесо лопастного насоса

соединено с валом приводящего двига

теля, а раб

очее колесо гидротурбины

-

с ведомым валом

гидропередачи и через него с приводимыми в движение рабочими органами машин. В гид

-

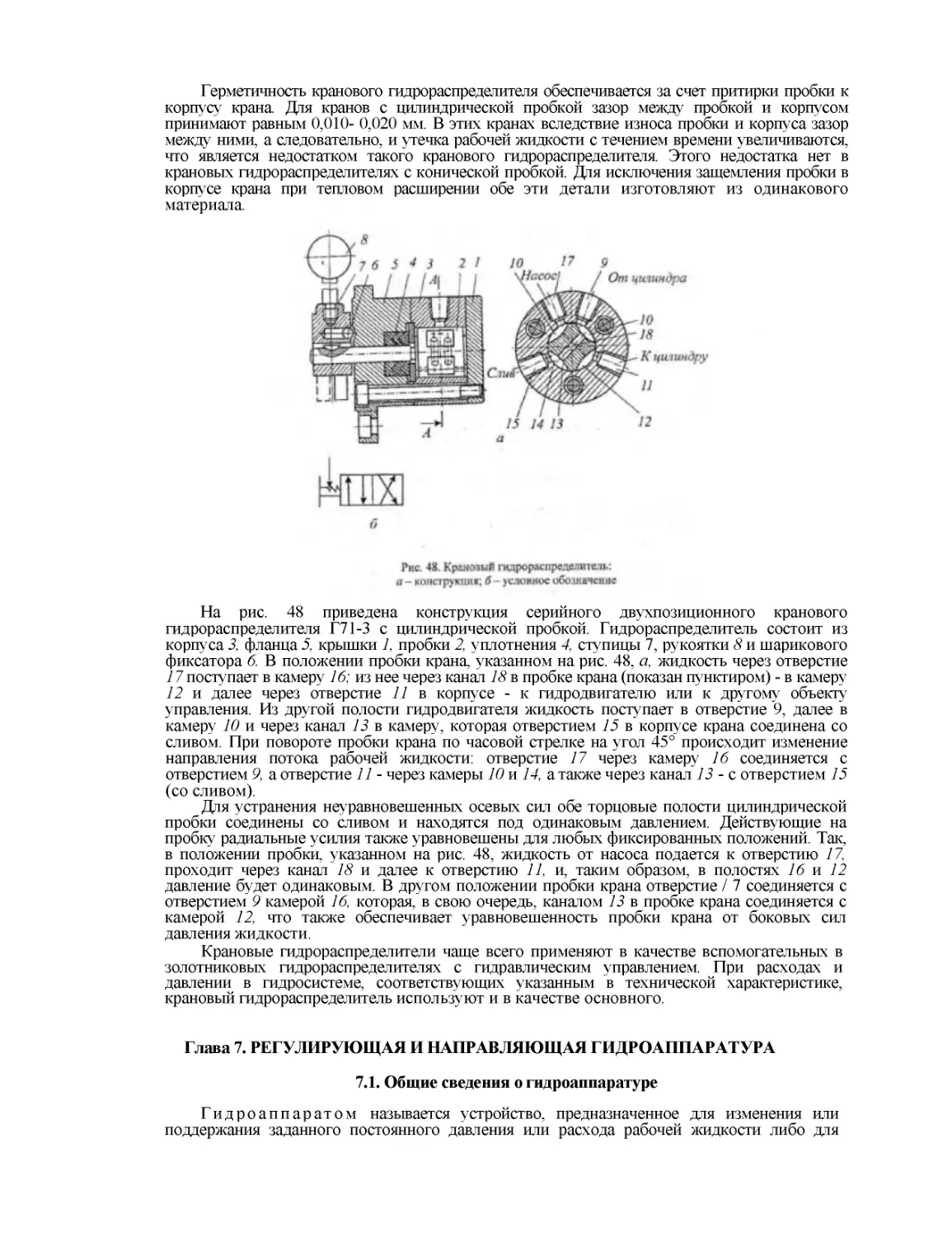

родинамических передачах преобразование и передача энергии от насоса к гидротурбине

происходят

в

результате силового взаимодействи

я потока

жидкости с рабочими колесами

гидромашин. В этих гидропередачах ки

нематические и нагрузочные показатели режима

работы привода взаимо

связаны и не могут рассматриваться раздельно: при увеличении

нагрузки

на ведомом валу автоматически уменьшается ск

орость вращения этого

вала (при

постоянной частоте вращения вала приводящего двигателя) и

наоборот.

В лесной промышленности гидродинамические приводы (гидро

трансформаторы и

гидромуфты) применяют

в

некоторых транспортных

машинах. Эти гидропередачи

рассматр

иваются

в

специальных разделах

курса «Колесные и гусеничные машины».

Гидропривод, в состав которого входит гидравлический механизм, в

котором рабочая

жидкость находится под давлением, с одним или более

объемными гидродвигателями,

называется

объемным.

Основ

ой объем

ного гидропривода является объемная

гидропередача. В этой гидропереда

че механическая энергия приводящего двигателя

объемным насосом пре

образуется в основном

в

потенциальную энергию давления, которая

рабо

чей жидкостью передается объемному гидрод

вигателю и реализуется в ви

де работы,

совершаемой выходным звеном этого гидродвигателя. В объ

емных гидропередачах

кинематические и нагрузочные показатели режима работы гидродвигателя могут

рассматриваться раздельно: кинематическая связь между насосом и г

идродвигателем

обеспечивается герметичностью системы и практической несжимаемостью рабочей жидкости,

а давление,

развиваемое насосом, зависит от преодолеваемой нагрузки.

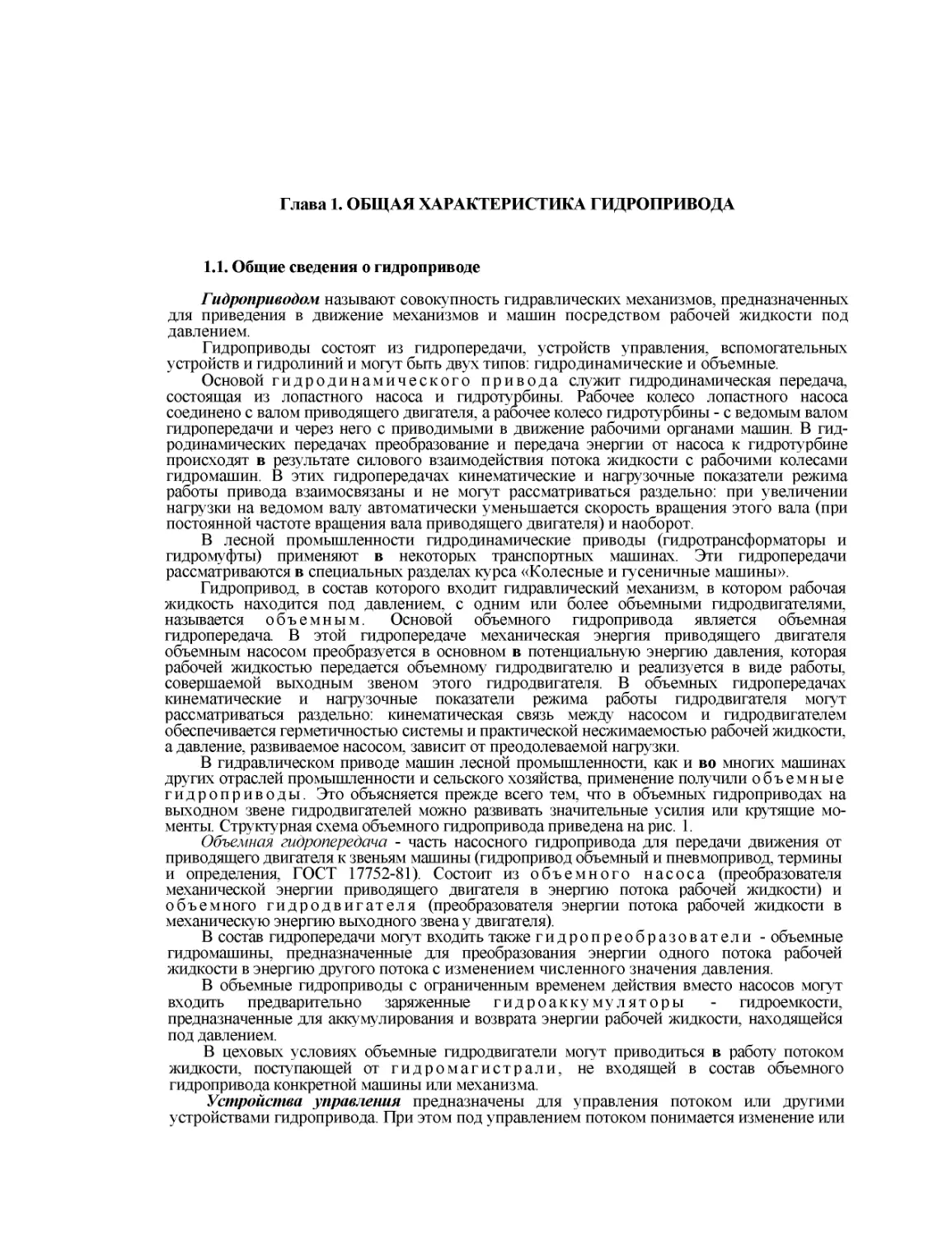

В гидравлическом приводе машин лесной промышленности, как и

во

многих машинах

других о

траслей промышленности и сельского хозяйства, применение получили

объемные

гидроприводы.

Это объясняет

ся прежде всего тем, что в объемных гидроприводах на

выходном звене

гидродвигателей можно развивать значительные усилия или крутящие мо

-

менты. Структурн

ая схема объемного гидропривода приведена на рис. 1.

Объемная гидропередача

-

часть насосного гидропривода для пере

дачи движения от

приводящего двигателя к звеньям машины (гидропривод

объемный и пневмопривод, термины

и определения, ГОСТ 17752

-

81). Со

стои

т из

объемного

насоса

(преобразователя

механической энергии приводящего двигателя в энергию потока рабочей жидкости) и

объем

ного

гидродвигателя

(преобразователя энергии потока рабочей жидкости в

механическую энергию выходного звена у двигателя).

В состав

гидропередачи могут входить также

гидропреобра

зователи

-

объемные

гидромашины, предназначенные для преобразо

вания энергии одного потока рабочей

жидкости в энергию другого потока

с изменением численного значения давления.

В объемные гидроприводы с огранич

енным временем действия вме

сто насосов могут

входить предварительно заряженные

гидроакку

муляторы

-

гидроемкости,

предназначенные для аккумулирования и

возврата энергии рабочей жидкости, находящейся

под давлением.

В цеховых условиях объемные гидродвигател

и могут приводиться

в

работу потоком

жидкости, поступающей от

гидромагистрали,

не

входящей в состав объемного

гидропривода конкретной машины или ме

ханизма.

Устройства управления

предназначены для управления потоком

или другими

устройствами гидропривода. П

ри этом под управлением по

током понимается изменение или

поддержание на определенном уровне давления и расхода в гидросистеме, а также изменение

направления дви

жения потока рабочей жидкости. К устройствам управления относятся:

гидрораспределители,

служащ

ие для изменения направле

ния движения потока

рабочей жидкости и обеспечения требуемой после

довательности включения в работу

гидродвигателей;

гидроклапаны

давления

(напорный, редукционный и дру

гие клапаны),

предназначенные для регулирования давления рабо

чей жид

кости в гидросистеме;

гидроаппараты

управления

расходом

(синхрониза

торы расходов, дроссели и

регуляторы расхода, направляющие клапаны), при помощи которых изменяют параметры

потока рабочей жидкости;

гидравлические

усилители,

предназначенные для уп

рав

ления работой насосов,

гидродвигателей или других устройств управления

посредством рабочей жидкости с

одновременным усилением мощности сигнала управления за счет внешнего источника

питания.

Вспомогательные устройства

обеспечивают надежную работу

други

х элементов

гидропривода. К ним относятся:

кондиционеры

рабочей жидкости (фильтры,

теплообменные аппараты и воздухоспускные

устройства);

уплотнители,

обеспечивающие герметизацию гидросис

темы

гидравлические

реле

давления;

гидроемкости

(гид

-

ообаки и гидроак

кумуляторы рабочей жидкости) и др. Состав

вспомога

тельных устройств для каждого конкретного случая определяется назначе

нием

гидропривода и условиями, в которых он эксплуатируется.

Гидролинии

предназначены для движения рабочей жидкости или

передачи давлен

ия от

одного элемента к другому. Гидролиниями все эле

менты объемного гидропривода

объединяются в единую

гидросисте

му. В зависимости от своего назначения отдельные

участки гидролинии

подразделяют на всасывающие, напорные, сливные, дренажные и

гидро

линии

управления.

1.2. Классификация и принцип работы гидроприводов*

Наименование гидропривода определяется гидравлической

передачей.

В зависимости от вида входящих в состав гидропередачи насосов и

гидродвигателей,

способа циркуляции рабочей жидкости

и типа двигателя,

приводящего в работу насос,

гидроприводы классифицируют следующим

образом.

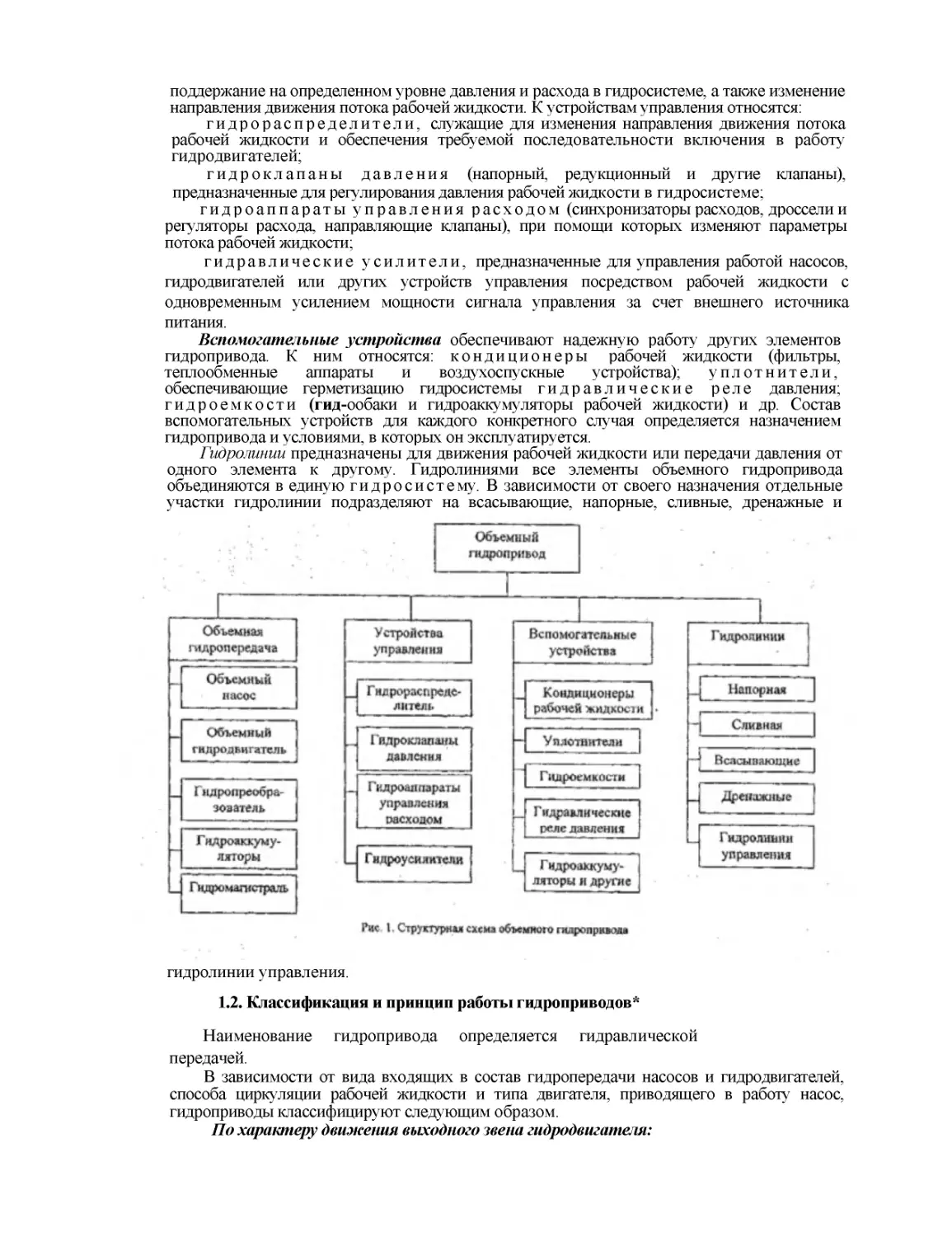

По характеру движения выходного звена гидродвигателя:

гидропривод

вращательного

движения (рис. 2, а),

когда в

качестве

гидродвигателя

применен гидромотор, у котор

ого вы

ходное звено (вал или корпус)

совершает неограниченное вращательное

движение;

гидропривод

возвратно

-

поступательного

дви

жения

(рис 2,

б, в),

у которого в качестве гидродвигателя применен

гидроцилиндр

-

двигатель с ограниченным возвратно

-

поступательн

ым

движением выходного звена (штока поршня, плунжера, корпуса гидроци

линдра);

'

.

гидропривод

поворотного

движения

(рис. 2, г), когда

в качестве

гидродвигателя применен поворотный гидродвигатель, у кото

рого выходное звено (вал

или корпус) совершает ог

раниченное возвратно

-

поворотное движение на угол,

меньший 360 .

По наличию управления (по возможности регулирования):

гидропривод

без

управления

(нерегулируемый), в кото

ром в процессе его

эксплуатации скорость движения выходного звена гид

родвигателя изм

енить нельзя (см.

рис. 2,

в);

гидропривод

с

управлением

(регулируемый), в котором скорость движения

выходного звена гидродвигателя можно изменять в процессе эксплуатации гидропривода.

При этом в зависимости от вида управляющего устройства гидроприво

д с управлением

может быть с м а

-

шинным (объемным) (см. рис.

2, а),

с д р о с с е л ь н ы м (см. рис. 2

б,

г)

и с

машинно

-

дроссельным

управлением, а также с

управле

нием

приводящим

двигателем.

При машинном управлении изменение скорости движения

выходн

ого звена гидродвигателя произво

дится регулируемыми насосом или

гидромотором, или обеими

объемными гидромашинами;

при дроссельном управлении

-

регулирующими гидроап

-

паратами; при машинно

-

дроссельном

-

регулирующими

гидроаппаратами и

объемными гидромашинам

и,

а при управлении

приводящим двигате

лем

-

изменением частоты

вращения двигателя,

приводящего в работу на

сос.

По виду управления

гидроприводы с управлением

могут быть с

ручным

и

автоматическим

управлением.

В

гидроприво

дах с ручным

управлением

изменение

скорости движения

выходного звена

гидродвигателя производится

при помощи устройств,

управляемых вруч

ную, а в

гидроприводах с

автоматическим управлением

-

автоматически.

По

циркуляции рабочей

жидкости:

гидропривод

с

замкнутой

циркуляцией,

в котором

рабочая жидкость от

гидродвигателя поступает во

всасывающую гидроли

нию

насоса (см. рис. 2,

а).

Гидропривод с замкнутым

потоком компактен, имеет

небольшой вес и допускает

большую скорость вращения

ротора на

соса без опасности возникновения кавита

ции, поскольку в такой системе во

всасывающей линии давление всегда превышает атмосферное. Недоста

ток систем с

замкнутым потоком

-

плохие условия для охлаждения рабо

чей жидкости. Кроме того, при

замене или ремонте гидроаппаратуры нуж

но предварительно сп

ускать из гидросистемы

всю рабочую жидкость;

* В книге рассматриваются только объемные гидроприводы. Поэтому в |Ш>Ш кратко

сти изложения из названий «объемный гидропривод»,

«объемная гидропередача», «объемный насос»,

«объемный гидродвигатель» и т. д. первое

слово опускается.

гидропривод

с

разомкнутым

потоком,

в котором ра

бочая жидкость от

гидродвигателя поступает в гидробак (см. рис. 2,

б, в, г).

Достоинство такой схемы

-

хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие

гидроприводы г

ромоздки и имеют боль

шой вес, а скорость вращения ротора насоса

ограничивается допускаемы

ми (из условий бескавитационной работы насоса)

скоростями движения рабочей жидкости во всасывающем трубопроводе.

При работе гидропривода может потребоваться регулиро

вание ско

рости выходного

звена гидродвигателя. На рис. 2,

а

для этой цели приме

нено машинное управление насосом

1,

которым можно изменять подачу, а

следовательно, и расход нерегулируемого гидромотора.

Благодаря этому

изменяется и скорость движения выходн

ого звена гидродвигателя. Ма

-

шинное управление возможно и за счет применения регулируемого гидро

мотора. Машинное

управление наиболее экономично, хотя стоимость ре

гулируемых насосов и гидромоторов

выше, а конструкция и эксплуатация

их сложнее, чем нерегул

ируемых.

При дроссельном управлении в гидросистеме установлены нерегу

лируемые насосы и

гидродвигатели, а изменение скорости движения вы

ходного звена гидродвигателя

достигается изменением расхода рабочей жидкости через дроссель

10.

При дроссельном

управле

нии поток рабочей жидкости, поступающий от насоса, делится на два: одна часть,

ограничен

ная дросселем, поступает к гидродвигателю для совершения полезной ра

боты, а

другая сливается в гидробак через переливной клапан

26.

Энергия второй части потока

полезн

о не используется и преобразуется в тепловую

энергию, вызывая нагрев рабочей

жидкости и гидроустройств. Таким обра

зом, дроссельное управление менее выгодно, чем

машинное. Если при дроссельном управлении скорость движения выходного звена

регулирует

ся толь

ко в одном направлении, в гидросистеме установлен один дроссель

(см.

рис. 2, б), если в обоих

-

два дросселя (см. рис. 2,

г).

Обратные клапа

ны

7

в этих схемах

блокируют поток рабочей жидкости в одном направле

нии и пропускают в другом.

Если при эксплуатац

ии гидроприводов скорость выходного звена гидродвигателя

изменять не требуется, применяют нерегулируемый гид

ропривод (см. рис. 2,

в).

В таком

гидроприводе нет гидроаппаратуры для

регулирования расхода, и применены

нерегулируемые насосы и гидродви

гатели.

Давление, развиваемое насосом, зависит от преодолеваемой гидро

двигателями нагрузки

(Р

или

М

кр

)

и от сопротивления гидросистемы. В гидроприводах с машинным управлением

скорости (см. рис. 2,

а)

и в нере

гулируемых гидроприводах (рис. 2,

в)

изменение нагрузк

и или

изменение

расхода в гидросистеме вызывают соответствующие изменения давления и

мощности насосов. При этом при

Р

= 0 или

М

кр

= 0 насосы развивают ми

нимальное давление и

потребляют минимальную мощность, расходуемую только на преодоление гидравлических

и

механических сопротивлений. В

гидросистеме при

Р

= оо или

М

кр

=

∞

в системе установится

р

=

∞.

Для за

щиты гидропривода от чрезмерного повышения давления применены на

порные

клапаны

2а,

которые настраивают на максимально допустимое ра

бочее давление. Ес

ли по

какой

-

либо причине нагрузка на гидродвигателъ

или сопротивление гидросистемы возрастут

сверх установленных, в работу

включится напорный клапан, и весь поток рабочей жидкости

пойдет через

него, минуя гидродвигатель. Таким образом, в схемах на рис.

2,

а

напор

ные

клапаны выполняют функцию предохранительных.

В гидроприводах с дроссельным управлением скорости (см. рис. 2, б, г) часть

потока рабочей жидкости постоянно проходит через напорные клапа

ны

26,

которые в

этих схемах выполняют функцию переливных.

По этой причине давление насоса

определяется давлением настройки этих клапанов. Во время работы гидропривода это

давление остается практически посто

янным и не зависимым от преодолеваемой

гидродвигателем нагрузки и от сопротивления гидросистемы.

Контроль з

а давлением в гидросистеме и на отдельных ее участках осуществляется

манометрами

11.

Работа гидроагрегатов сопровождается утечками рабочей жидкости. В

гидросистемах с замкнутым потоком (см. рис. 2,

а)

утечки компенсиру

ются

специальным подпитывающим насосо

м

1а.

Давление в системе под

питки, а

следовательно, и во всасывающей линии основного насоса

1

при такой схеме

циркуляции рабочей жидкости регулируется клапаном

26.

Наконец, необходимо твердо усвоить, что основной принцип работы объемного

гидропривода закл

ючается в том, что давление, развиваемое на

сосом, определяется

величиной преодолеваемых гидродвигателем нагру

зок, а также механических и

гидравлических сопротивлений, а скорость движения выходного звена гидродвигателя

-

расходом рабочей жидкости через не

го.

Таким образом, в процессе эксплуатации машины, оборудованной гидроприводом,

причину изменения показания манометра следует искать в изменении сопротивления или

преодолеваемой нагрузки, а изменения ско

рости движения выходного звена

гидродвигатеяя

—

в из

менении расхода в гидросистеме, вызванного или изменением

расхода гидродвигателя и дросселя, или изменением подачи насоса.

1.3. Оценка гидропривода

Широкое распространение применения гидропривода объясняется тем, что он

обладает рядом преимуществ перед дру

гими видами приводов машин. Укажем основные

из них.

1.

Гидропривод допускает бесступенчатое регулирование скорости движения

выходного звена гидропередачи в широком диапазоне, что обес

печивает эффективность

работы машин лесной промышленности.

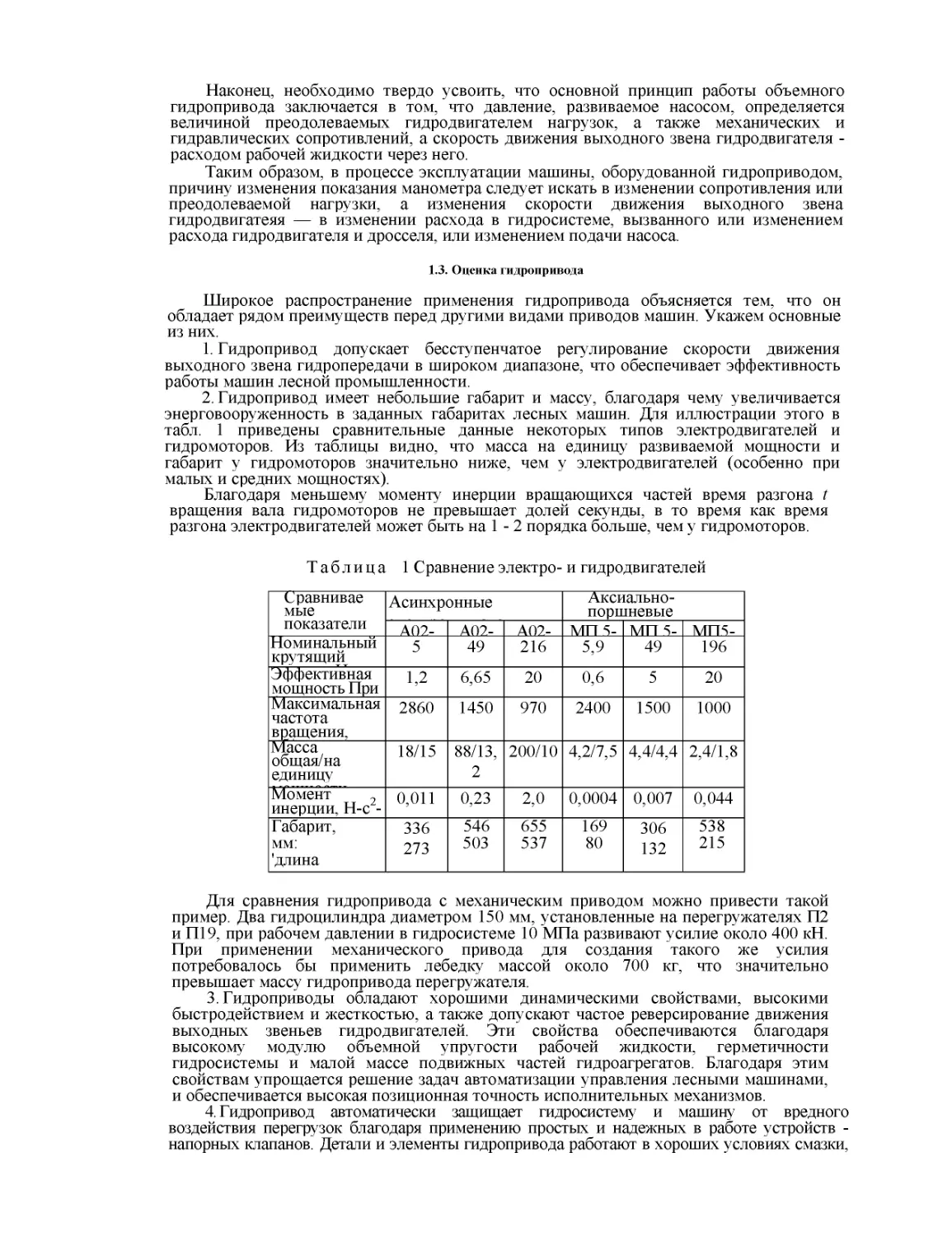

2.

Гидропривод имее

т небольшие габарит и массу, благодаря чему увеличивается

энерговооруженность в заданных габаритах лесных машин. Для иллюстрации этого в

табл. 1 приведены сравнительные данные неко

торых типов электродвигателей и

гидромоторов. Из таблицы видно, что масса н

а единицу развиваемой мощности и

габарит у гидромоторов значительно ниже, чем у электродвигателей (особенно при

малых и средних мощностях).

Благодаря меньшему моменту инерции вращающихся частей время разгона

t

вращения вала гидромоторов не превышает долей

секунды, в то время как время

разгона электродвигателей может быть на 1

-

2 порядка больше, чем у гидромоторов.

Таблица

1

Сравнение электро

-

и гидродвигателей

Асинхронные

электродвигатели

Аксиально

-

поршневые

Сравнивае

мые

показатели

А

02

-

А02

-

А02

-

МП 5

-

МП 5

-

МП5

-

Номинальный

кру

тящий

момент, Н

5

49

216

5,9

49

196

Эффективная

мощ

ность При

ή

1,2

6,65

20

0,6

5

20

Максимальная

час

тота

вращения,

об/мин

2860

1450

970

2400

1500

1000

Масс

а

общая/на

единицу

мощности,

18/15

88/13,

2

200/10

4,2/7,5

4,4/4,4

2,4/1,8

Момент

инерции, Н

-

с

2

-

0,011

0,23

2,0

0,0004

0,007

0,044

Габарит,

мм:

'длина

336

273

546

50

3

655

537

169

80

306

132

538

215

Для сравнения гидропри

вода с механическим приводом можно при

вести такой

пример. Два гидроцилиндра диаметром 150 мм, установленные на перегружателях П2

и П19, при рабочем давлении в гидросистеме 10 МПа развивают усилие около 400 кН.

При применении механического привода для созд

ания такого же усилия

потребовалось бы применить ле

бедку массой около 700 кг, что значительно

превышает массу гидроприво

да перегружателя.

3.

Гидроприводы обладают хорошими динамическими свойствами, высокими

быстродействием и жесткостью, а также допускают ча

стое ре

версирование движения

выходных звеньев гидродвигателей. Эти свойства обеспечиваются благодаря

высокому модулю объемной упругости рабочей жидкости, герметичности

гидросистемы и малой массе подвижных частей гидроагрегатов. Благодаря этим

свойствам уп

рощается решение задач ав

томатизации управления лесными машинами,

и обеспечивается высокая позиционная точность исполнительных механизмов.

4.

Гидропривод автоматически защищает гидросистему и машину от

вредного

воздействия перегрузок благодаря применению про

стых и на

дежных в работе устройств

-

напорных клапанов. Детали и элементы гид

ропривода работают в хороших условиях смазки,

что обеспечивает долго

вечность и надежность работы машин лесной промышленности. Так,

мо

торесурс насосов составляет до 10 тысяч мо

точасов. Распределительная и

другая

гидроаппаратура работает без ремонта 10

-

15 лет.

5.

В гидроприводах достигается преобразование вращательного дви

жения в возвратно

-

поступательные и возвратно

-

поворотные движения без применения громоздких

механических и иных

передач, подверженных из

носу; допускается делимость потока рабочей

жидкости на части, а на вы

ходных звеньях гидродвигателей можно развивать значительные

усилия и

крутящие моменты. Эти качества особенно ценны для лесозаготовитель

ных машин,

которые преодо

левают большие нагрузки и выполняют раз

личные по своему характеру

операции производственного процесса; у них

в качестве гидродвигателей чаще применяют

гидроцилиндры.

Говоря о преимуществах гидропривода, следует сказать о простоте автоматизации

работы гидр

офицированных механизмов, о возможности

автоматического изменения

режимов их работы по заданной программе и

об улучшении условий труда операторов,

обслуживающих лесные машины

и оборудование. Так, по исследованиям В.Р. Ситникова, при

замене суще

ствующего г

идропривода лесной машины ВТМ

-

4 комплексным объемным

гидроприводом достигается следующий эффект: число манипуляций орга

нами управления,

выполняемых оператором в смену, сокращается в

4,5 раза, число органов управления

машиной уменьшается на 35 %; усилия

на

рычагах управления снижаются в 3

-

4 раза. Все это

способствует сни

жению психофизической нагрузки оператора и повышению производи

-

тельности лесной машины.

Гидроприводу присущи и недостатки, которые ограничивают его

применение.

Основные из них следующие.

1.

В

язкость рабочих жидкостей изменяется с изменением ее темпера

туры, что приводит к

изменению рабочих характеристик гидропривода и

создает дополнительные трудности при

эксплуатации гидроприводов, осо

бенно в условиях отрицательных температур и при

безгаражно

м хранении

лесных машин.

2.

Работа элементов гидропривода сопровождается объемными поте

рями, которые

снижают КПД привода, вызывают неравномерность движе

ния выходного звена

гидропередачи, затрудняют достижение устойчивой

скорости движения рабочего органа,

ос

обенно при малых расходах. В от

дельных случаях наружные утечки рабочей жидкости

(например, в маши

нах для отделки мебели), загрязняющие обрабатываемые детали, служат

причиной отказа от применения гидропривода.

3.

Герметичность многих элементов гидравлическог

о привода обес

печивается за счет

малых зазоров между подвижными и неподвижными деталями. Изготовляют эти детали по

высокому классу точности, что ус

ложняет конструкцию гидроагрегатов и удорожает их

стоимость.

4.

Гидропривод не допускает передачи энергии на з

начительные рас

стояния из

-

за

больших потерь на преодоление гидравлических сопротив

лений и связанного с этим резкого

снижения КПД привода.

Указанные недостатки ограничивают область применения гидропри

вода в машинах и

поточных линиях. Однако следует иметь

в виду, что не

которые из отмеченных недостатков

могут быть устранены (например, за счет применения синтетических рабочих жидкостей со

стабильной вязко

стью в широком диапазоне изменения температур, применения комбини

-

рованного электропневмогидропривода).

Окончательный выбор типа привода устанавливается при проекти

ровании машин по

результатам технико

-

экономических расчетов с учетом

условий работы этих машин.

Можно отметить лишь, что гидропривод имеет преимущества по сравнению с другими

типами приводов там

, где требуются создание значи

тельной мощности, быстродействие,

позиционная точность рабочих орга

нов, компактность, малая масса, высокая надежность

работы и разветвлен

-

ность привода.

Глава 2.

РАБОЧИЕ ЖИДКОСТИ ДЛЯ ГИДРОПРИВОДОВ

В гидроприводе рабочая жидк

ость является энергоносителем, благо

даря которому

устанавливается связь между насосом и гидродвигателями.

Кроме того, рабочая жидкость

обеспечивает охлаждение пар трения и от

вод от них тепла и продуктов износа, а также смазку

подвижных частей элементов г

идропривода. Во время работы гидропривода на трущихся по

-

верхностях создается пленка жидкости, исключающая возможность прямо

го контакта в

скользящих парах.

2.1. Физические свойства рабочих жидкостей

Главнейшими физическими свойствами, определяющими качест

во

рабочих жидкостей и

их пригодность для гидроприводов, являются: вяз

кость, смазывающая способность,

сжимаемость, растворимость газов, пе

-

нообразование, механическая и химическая стойкость,

совместимость с

конструкционными материалами и уплотнениями.

Вяз

кость жидкости.

Вязкостью называется свойство жидкости, за

ключающееся в том,

что при ее движении по поверхностям скольжения возникают силы трения, определяемые по

формуле И. Ньютона:

где

S

-

площадь слоев жидкости (или стенки, соприкасающейся с

жидкос

тью);

dv

----

градиент скорости, нормальный к поверхностям сдвига;

dy

ц

-

динамический коэффициент вязкости, или сила вязкостного

трения, приходящаяся на единицу площади при градиенте

скорости, равном единице, Н

-

с/м

2

.

Величина, обратная динамическому коэффиц

иенту вязкости (

—

), на

зывается

текучестью

жидкости.

Текучесть определяется по скорости вытекания жидкости из пробир

ки, наклоненной под

углом 45°. Температура, при которой жидкость загус

тевает настолько, что уровень в

пробирке, наклоненной под углом 45°,

ос

тается неподвижным, называется температурой

застывания. Самая низкая

температура, при которой жидкость еще сохраняет текучесть,

называется

точкой текучести.

Отношение динамического коэффициента вязкости

ц

к плотности жидкости

р

называется кинематически

м коэффициентом вязкости, м /с,

Примечание.

В практике за единицу кинематического коэффициента

вязкости

принимают «Стоке», 1 Ст = 1 см

2

/с, а сотая часть стокса называ

ется сантистоксом, 1 сСт = 0,01

Ст = 1 мм

2

/с = 10~*м

2

/с.

Процесс определения вязкости ж

идкости называется вискозиметри

ей, а приборы,

которыми она определяется,

-

вискозиметрами, ГОСТ пре

дусматривает определение

кинематического коэффициента вязкости в пре

делах

v

= (0,6 : 30000)ТО м

2

/с. Для этой цели

используют вискозиметры

Пинкевича, типа

ВПЖ

-

1 и др.

В качестве единицы условной вязкости в России принят градус ус

ловной вязкости (°ВУ),

в некоторых странах Европы градус Энглера (°Е); в

США

-

секунды Сейболта; в Англии

-

секунды Редвуда; во Франции

■

—

гра

дус Барбье. 1 °Е = 1 °ВУ.

Вязкостью, в

градусах условной вязкости ВУ и в градусах Энглера, на

зывается отношение

времени истечения через капилляр

d

= 2,8 мм. 200 см

испытуемой жидкости при данной

температуре ко времени истечения такого же объема дистиллированной воды при

t

= 20 °С.

Условную вяз

кость жидко

стей определяют вискозиметрами ВУ и Энглера. При этом

учитывают, что время истечения 200 см

3

дистиллированной воды при

t

=

20 °С через капил

ляр

d

= 2,8 мм

-

«водное число»

-

составляет 50

-

52 с.

Для пересчета градусов °ВУ (°Е) в единицы кинем

атического коэф

фициента вязкости

(сСт) служит эмпирическая формула Фогеля

или пользуются специальными графиками.

Вязкость

жидкости

зависит

от

температуры

и

от давления.

■

Теоретических зависимостей, выражающих закон изменения вязко

сти от температуры

,

нет. Имеются лишь экспериментальные формулы,

приводимые в справочной литературе. Для

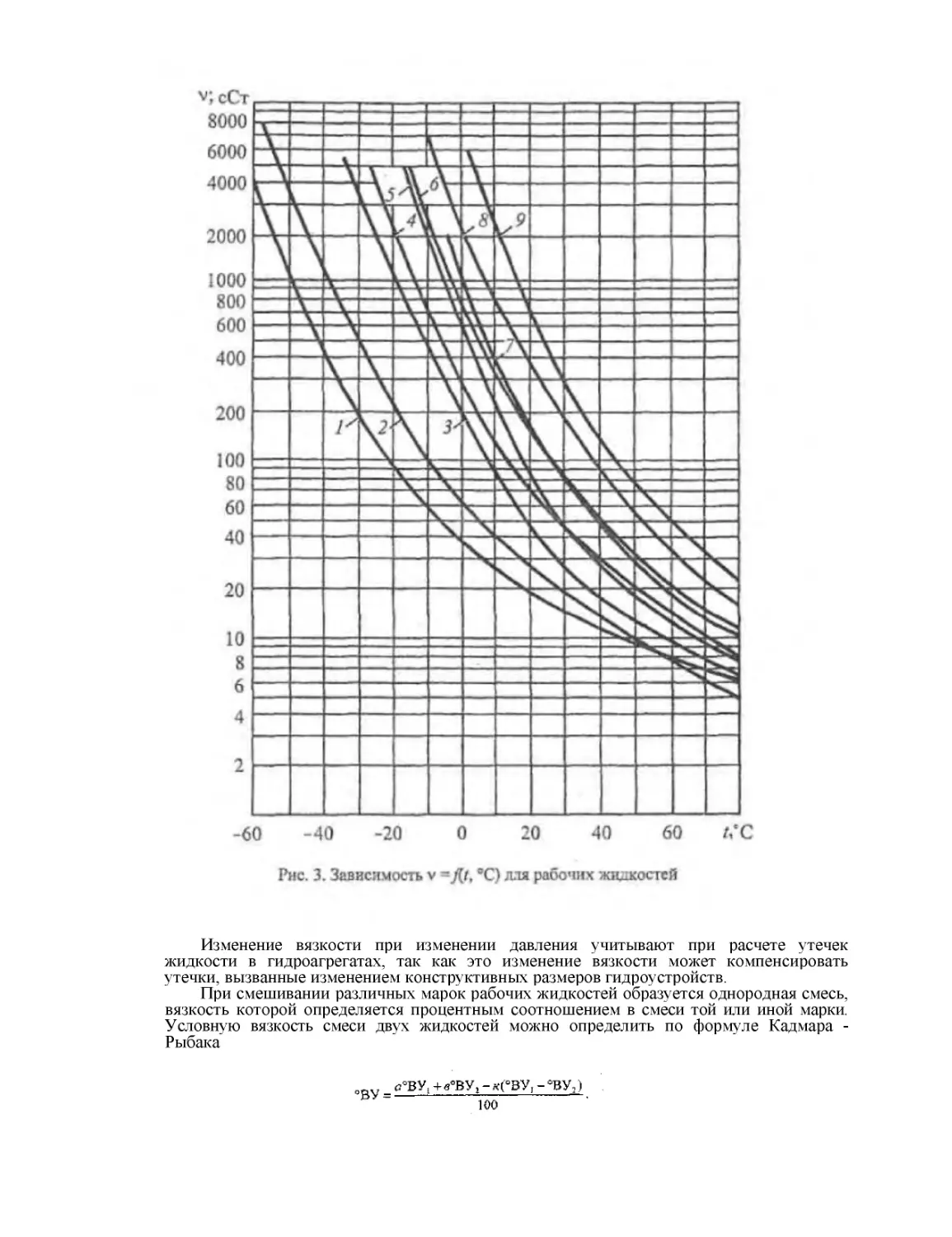

некоторых часто применяемых

в гидроприводах марок рабочих жидкостей

экспериментальные зависимо

сти

v

=

f

(

f

С

С) приведены на рис. 3.

Для оценки влияния температуры на вязк

ость различных марок ра

бочих жидкостей

пользуются температурным коэффициентом вязкости (ТЮЗ), который характеризует

пологость кривой

v

= /

(

t

°

C

) в пределах

температур, выбранных для сравниваемых рабочих

жидкостей. Для машин лесной промышленности, работаю

щих на открытом воздухе, сравнение

ра

бочих жидкостей производят в интервале температур 0

-

80 °С для летних

марок и

-

40.. .

-

20

°С для зимних марок рабочих жидкостей.

В этих случаях

Чем меньше величина ТЮЗ для рабочих жидкостей, тем выше их

эксплуатацион

ные

качества.

Из применяемых в настоящее время в промышленных гидроприво

дах наиболее пологие

вязкостно

-

температурные кривые имеют жидкости

АМГ

-

10иВМГ

-

3.

Зависимость вязкости от давления различная для разных температур

и разных типов

марок рабочих жидкосте

й.

Для практических расчетов допускается, что в диапазоне давлений

0

-

40 МПа вязкость

жидкости изменяется от давления линейно. В этом слу

чае пользуются следующей

эмпирической формулой:

Где

μ

о

-

динамический коэффициент вязкости при атмосферном давлении

;

а

-

коэффициент,

зависящий от типа рабочей жидкости:

при

v

5

o

< 15

-

10

-

6

м

2

/с

а

= 0,002; при

v

so

> 15

-

10

-

6

м

2

/с

а

= 0,003.

Изменение вязкости при изменении давления учитывают при расчете утечек

жидкости в гидроагрегатах, так

как это изменение вязкости может компенсировать

утечки, вызванные изменением конструктивных размеров гидроустройств.

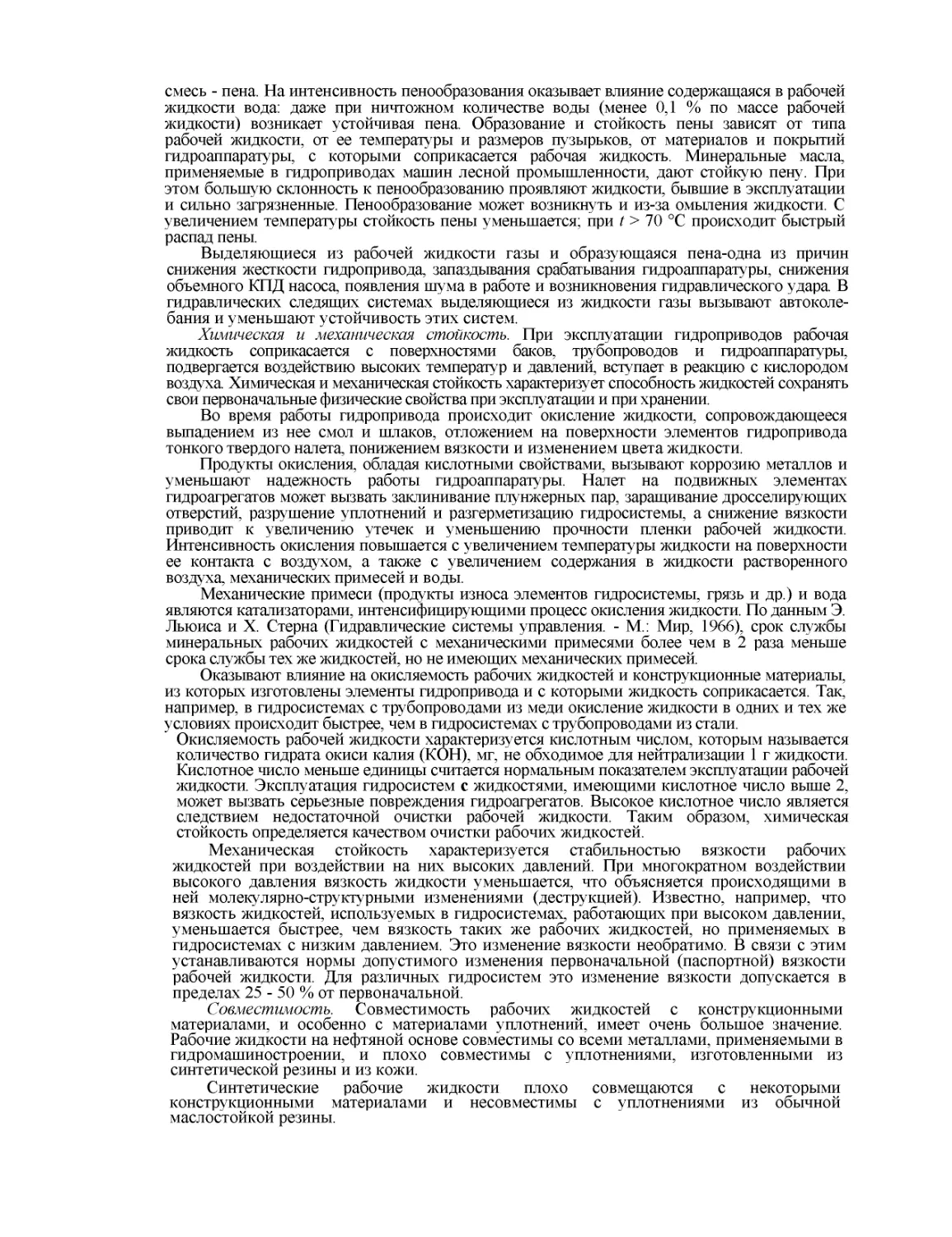

При смешивании различных марок рабочих жидкостей образуется однородная смесь,

вязкость которой определяется процентным соотноше

нием в смеси

той или иной марки.

Условную вязкость смеси двух жидко

стей можно определить по формуле Кадмара

-

Рыбака

Значения коэффициента

к

в зависимости от процентного содержания и

в

марок рабочих

жидкостей в смеси будут следующими:

о,

%

10

20

30

40

50

60

70

80

90

(?

%

90

80

70

60

50

40

30

20

10

к

К

6,7

13,1

17,9

22,1

25,5

27,9

28,2

25

17

Смазывающая способность

-

это свойство жидкости, обеспечи

вающее наименьшее

контактное трение в движущихся парах. Это свойство

важно для гидроприводов, запуск

которых про

изводится при низких тем

пературах. При хорошей смазывающей способности

исключается контакт

микронеровностей в движущихся парах, и исключается образование

пятен «сваривания» (сухого трения). Это свойство улучшается введением в осно

ву рабочей

жидкости спец

иальных добавок

-

соединений олова, свинца,

серы, фосфата, хлора.

Сжимаемость

жидкости характеризуется

коэффициентом

объемного

сжатия,

который определяется по формуле

Величина, обратная коэффициенту объемного сжатия, называется

модулем

объемной

упругос

ти

Е, Н/м.

Сжимаемость рабочих жидкостей

-

явление отрицательное для гид

равлического

привода, так как на сжатие обязательно затрачивается энер

гия. Сжимаемость понижает

жесткость гидропривода, может явиться при

чиной возникновения автоколебаний в

гидроси

стеме, создает запаздыва

ние в срабатывании гидроаппаратуры. Тем не менее, в

отдельных случаях сжимаемость рабочих жидкостей полезно используют в специальных ме

-

ханизмах или устройствах (например, в гидравлических амортизаторах и

гидравлических

пружинах).

Сжимаемость жидкости зависит от температуры и давления. Однако

в диапазоне

температур и давлений, при которых эксплуатируются гидро

приводы машин лесной

промышленности

(

t

до 80 °С,

р

до 20 МПа), сжи

маемость изменяется незначительно, и этим

изменением в пр

актических

расчетах пренебрегают. Значение модуля объемной

упругости при

t

=

20 °С

р=р

ат

для рабочих жидкостей, применяемых в промышленных

гидроприводах, колеблется от 1320 (АМГ

-

10) до 1720 (турбинное масло)

МПа.

Сжимаемость жидкостей учитывают при опреде

лении гидравличе

ского удара, а также при

расчете гидросистемы управления.

Растворимость газов.

Все жидкости способны растворять газы, ко

торые, будучи в

растворенном (дисперсном) состоянии, практически не оказывают влияния на физические

свойства рабочих ж

идкостей. Наблю

дается лишь незначительное уменьшение их вязкости.

Растворимость газов

а

характеризуется отношением объема растворенного воздуха

V

в

при

t

=0°С и

p

=

p

ат

к объему жидкости

V

ж

,

то есть

Растворимость зависит от давления, температуры и

типа рабочей

жидкости и газа. Для

минеральных масел увеличение давления при посто

янной температуре приводит к

линейному увеличению растворимости

а

=

кр (к

-

растворимость на 0,1 МПа, зависящая от

марки масла и равная

0,07

-

0,12; меньшие значения

к

соответст

вуют маркам масел с

большей

плотностью). В обычных условиях (при комнатной температуре и при ат

мосферном

давлении) в рабочей жидкости содержится по объему до 6 %

нерастворенного воздуха.

Растворимость воздуха имеет линейную зависимость и от темпера

туры.

Кроме того, она

зависит от величины поверхности раздела воздуха и

рабочей жидкости, приходящейся на

единицу объема жидкости, и от со

стояния этой поверхности. С увеличением поверхности

раздела и при ин

тенсивном перемешивании (например, незатопленной струе

й на сливе)

процесс насыщения рабочей жидкости воздухом резко ускоряется.

Как указывалось выше, воздух, находясь в растворенном состоянии, не оказывает

заметного влияния на физические свойства рабочей жидко

сти. Однако следует иметь в виду

следующие обстоя

тельства: если рабочая

жидкость имеет высокую температуру,

растворенный воздух интенсифи

цирует процесс ее окисления; а при падении давления на

каком

-

либо уча

стке гидросистемы воздух, выделяясь из рабочей жидкости и оставаясь во

взвешенном состоянии, умен

ьшает прочность пленки и смазывающую

способность рабочей

жидкости.

Пенообразование.

Выделение газов из рабочей жидкости при паде

нии давления

происходит значительно интенсивнее, чем ее насыщение при

повышении давления. Это

выделение может происходить столь

быстро, что образуется устойчивая масловоздушная

смесь

-

пена. На интенсив

ность пенообразования оказывает влияние содержащаяся в рабочей

жидко

сти вода: даже при ничтожном количестве воды (менее 0,1 % по массе ра

бочей

жидкости) возникает устойчивая пена

. Образование и стойкость пе

ны зависят от типа

рабочей жидкости, от ее температуры и размеров пу

зырьков, от материалов и покрытий

гидроаппаратуры, с которыми сопри

касается рабочая жидкость. Минеральные масла,

применяемые в гидро

приводах машин лесной пр

омышленности, дают стойкую пену. При

этом

большую склонность к пенообразованию проявляют жидкости, бывшие в

эксплуатации

и сильно загрязненные. Пенообразование может возникнуть

и из

-

за омыления жидкости. С

увеличением температуры стойкость пены уменьшается

; при

t

> 70 °С происходит быстрый

распад пены.

Выделяющиеся из рабочей жидкости газы и образующаяся пена

-

одна из причин

снижения жесткости гидропривода, запаздывания срабаты

вания гидроаппаратуры, снижения

объемного КПД насоса, появления шу

ма в работе и

возникновения гидравлического удара. В

гидравлических следящих системах выделяющиеся из жидкости газы вызывают автоколе

-

бания и уменьшают устойчивость этих систем.

Химическая и механическая стойкость.

При эксплуатации гидро

приводов рабочая

жидкость соприк

асается с поверхностями баков, трубопро

водов и гидроаппаратуры,

подвергается воздействию высоких температур и давлений, вступает в реакцию с кислородом

воздуха. Химическая и механи

ческая стойкость характеризует способность жидкостей сохранять

свои пер

во

начальные физические свойства при эксплуатации и при хранении.

Во время работы гидропривода происходит окисление жидкости, со

провождающееся

выпадением из нее смол и шлаков, отложением на по

верхности элементов гидропривода

тонкого твердого налета, понижен

ием

вязкости и изменением цвета жидкости.

Продукты окисления, обладая кислотными свойствами, вызывают

коррозию металлов и

уменьшают надежность работы гидроаппаратуры.

Налет на подвижных элементах

гидроагрегатов может вызвать заклинива

ние плунжерных пар, з

аращивание дросселирующих

отверстий, разруше

ние уплотнений и разгерметизацию гидросистемы, а снижение вязкости

приводит к увеличению утечек и уменьшению прочности пленки рабочей жидкости.

Интенсивность окисления повышается с увеличением темпера

туры жидко

сти на поверхности

ее контакта с воздухом, а также с увеличе

нием содержания в жидкости растворенного

воздуха, механических при

месей и воды.

Механические примеси (продукты износа элементов гидросистемы, грязь и др.) и вода

являются катализаторами, интенси

фицирующими про

цесс окисления жидкости. По данным Э.

Льюиса и

X

. Стерна (Гидравличе

ские системы управления.

-

М.: Мир, 1966), срок службы

минеральных ра

бочих жидкостей с механическими примесями более чем в 2 раза меньше

срока службы тех же жидкостей, но

не имеющих механических примесей.

Оказывают влияние на окисляемость рабочих жидкостей и конст

рукционные материалы,

из которых изготовлены элементы гидропривода и

с которыми жидкость соприкасается. Так,

например, в гидросистемах с

трубопроводами из меди о

кисление жидкости в одних и тех же

условиях происходит быстрее, чем в гидросистемах с трубопроводами из стали.

Окисляемость рабочей жидкости характеризуется кислотным чис

лом, которым называется

количество гидрата окиси калия (КОН), мг, не

обходимое для не

йтрализации 1 г жидкости.

Кислотное число меньше еди

ницы считается нормальным показателем эксплуатации рабочей

жидкости.

Эксплуатация гидросистем

с

жидкостями, имеющими кислотное число

выше 2,

может вызвать серьезные повреждения гидроагрегатов. Высокое ки

слотное число является

следствием недостаточной очистки рабочей жидкости. Таким образом, химическая

стойкость определяется качеством

очистки рабочих жидкостей.

Механическая стойкость характеризуется стабильностью вязкости

рабочих

жидкостей при воздействии

на них высоких давлений. При мно

гократном воздействии

высокого давления вязкость жидкости уменьша

ется, что объясняется происходящими в

ней молекулярно

-

структурными

изменениями (деструкцией). Известно, например, что

вязкость жидко

стей, используемых в гид

росистемах, работающих при высоком давле

нии,

уменьшается быстрее, чем вязкость таких же рабочих жидкостей,

но применяемых в

гидросистемах с низким давлением. Это изменение вязкости необратимо. В связи с этим

устанавливаются нормы допусти

мого изменения пе

рвоначальной (паспортной) вязкости

рабочей жидко

сти. Для различных гидросистем это изменение вязкости допускается в

пределах 25

-

50 % от первоначальной.

Совместимость.

Совместимость рабочих жидкостей с конструк

ционными

материалами, и особенно с материал

ами уплотнений, имеет очень большое значение.

Рабочие жидкости на нефтяной основе совмес

тимы со всеми металлами, применяемыми в

гидромашиностроении, и

плохо совместимы с уплотнениями, изготовленными из

синтетической

резины и из кожи.

Синтетические рабочие

жидкости плохо совмещаются с некото

рыми

конструкционными материалами и несовместимы с уплотнениями

из обычной

маслостойкой резины.

При проектировании гидросистем рекомендуется избегать приме

нения материалов,

являющихся катализаторами окисления жидкости.

Выше отмечалось, например, что медь

и многие ее сплавы интенсифи

цируют процесс окисления рабочей жидкости. Поэтому при

выборе тру

бопроводов гидросистем предпочтение нужно отдавать стальным трубо

-

проводам.

2.2. Характеристика рабочих жидкостей, применяем

ых в

гидроприводах

В гидроприводах применяют специальные рабочие жидкости на нефтяной основе,

водомасляные эмульсии, смеси и синтетические жидко

сти. Выбор типа рабочей жидкости

определяется назначением, степенью

надежности и условиями эксплуатации гидропр

иводов.

Рабочие жидкости на нефтяной основе получают из минеральных

масел с добавлением к

ним присадок, улучшающих те или иные физиче

ские свойства основы. Присадки

добавляют в небольших количествах

(0,05

-

5 %); одни присадки могут изменять лишь

одно физи

ческое свой

ство, другие могут быть многофункциональными, т. е. влиять сразу

на несколько физических свойств минеральных масел. Применяют анти

окислительные,

вязкостные, противоизносные, антипенные, снижающие

температуру застывания

жидкости и антикоррозион

ные присадки.

Ассортимент товарных масел, выпускаемых нефтеперерабаты

вающими

предприятиями, широк. Однако выпуск рабочих жидкостей на

нефтяной основе,

предназначенных специально для гидроприводов, ог

раничен по номенклатуре и не

покрывает потребностей про

мышленно

сти. Кроме того, большинство этих марок рабочих

жидкостей дорого

стоящие и дефицитные. Недостаток специальных рабочих жидкостей

вынуждает предприятия применять в гидроприводах машин товарные

минеральные масла,

которые, однако, не всегда и не в пол

ной мере отве

чают предъявляемым к ним требованиям.

Наибольшие трудности возни

кают при выборе рабочих жидкостей для гидроприводов

машин, рабо

тающих на открытом воздухе и при отрицательных температурах, и, в

частности, для большинства лесных машин.

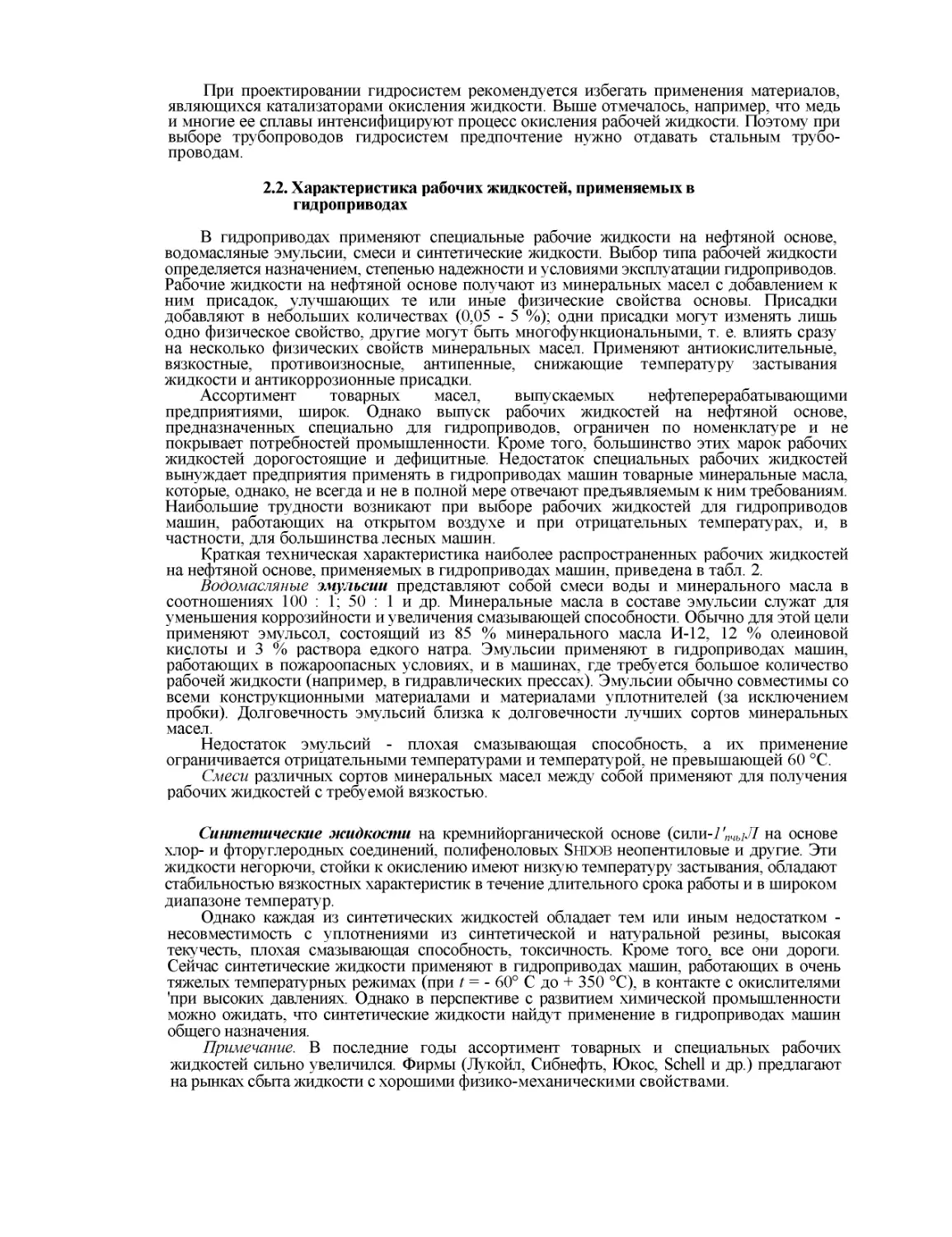

Кратка

я техническая характеристика наиболее распространенных

рабочих жидкостей

на нефтяной основе, применяемых в гидроприводах

машин, приведена в табл. 2.

Водомасляные

эмульсии

представляют собой смеси воды и мине

рального масла в

соотношениях 100 : 1; 50 : 1 и

др. Минеральные масла

в составе эмульсии служат для

уменьшения коррозийности и увеличения смазывающей способности. Обычно для этой цели

применяют эмульсол,

состоящий из 85 % минерального масла И

-

12, 12 % олеиновой

кислоты и 3 % раствора едкого натра. Эмуль

сии применяют в гидроприводах ма

шин,

работающих в пожароопасных условиях, и в машинах, где требует

ся большое количество

рабочей жидкости (например, в гидравлических прессах). Эмульсии обычно совместимы со

всеми конструкционными материалами и материалами

уплотнителей (за исключением

пробки). Долговечность эмульсий близка к долговечности лучших сортов мине

ральных

масел.

Недостаток эмульсий

-

плохая смазывающая способность, а их

применение

ограничивается отрицательными температурами и темпера

турой, не прев

ышающей 60 °С.

Смеси

различных сортов минеральных масел между собой приме

няют для получения

рабочих жидкостей с требуемой вязкостью.

Синтетические жидкости

на кремнийорганической основе (сили

-

1'

пчь1

Л

на основе

хлор

-

и фторуглеродных соединений, полифенол

овых

S

HDOB

неопентиловые и другие. Эти

жидкости негорючи, стойки к окис

лению имеют низкую температуру застывания, обладают

стабильностью вязкостных характеристик в течение длительного срока работы и в широ

ком

диапазоне температур.

Однако каждая из синтет

ических жидкостей обладает тем или иным недостатком

-

несовместимость с уплотнениями из синтетической и нату

ральной резины, высокая

текучесть, плохая смазывающая способность,

токсичность. Кроме того, все они дороги.

Сейчас синтетические жидкости применяют

в гидроприводах машин, работающих в очень

тяжелых темпе

ратурных режимах (при

t

=

-

60° С до + 350 °С), в контакте с окислителя

ми

'при высоких давлениях. Однако в перспективе с развитием химической

промышленности

можно ожидать, что синтетические жидкости

найдут применение в гидроприводах машин

общего назначения.

Примечание.

В последние годы ассортимент товарных и специаль

ных рабочих

жидкостей сильно увеличился. Фирмы (Лукойл, Сибнефть,

Юкос,

Schell

и др.) предлагают

на рынках сбыта жидкости с хорошими фи

зико

-

механическими свойствами.

2.3. Выбор и эксплуатация

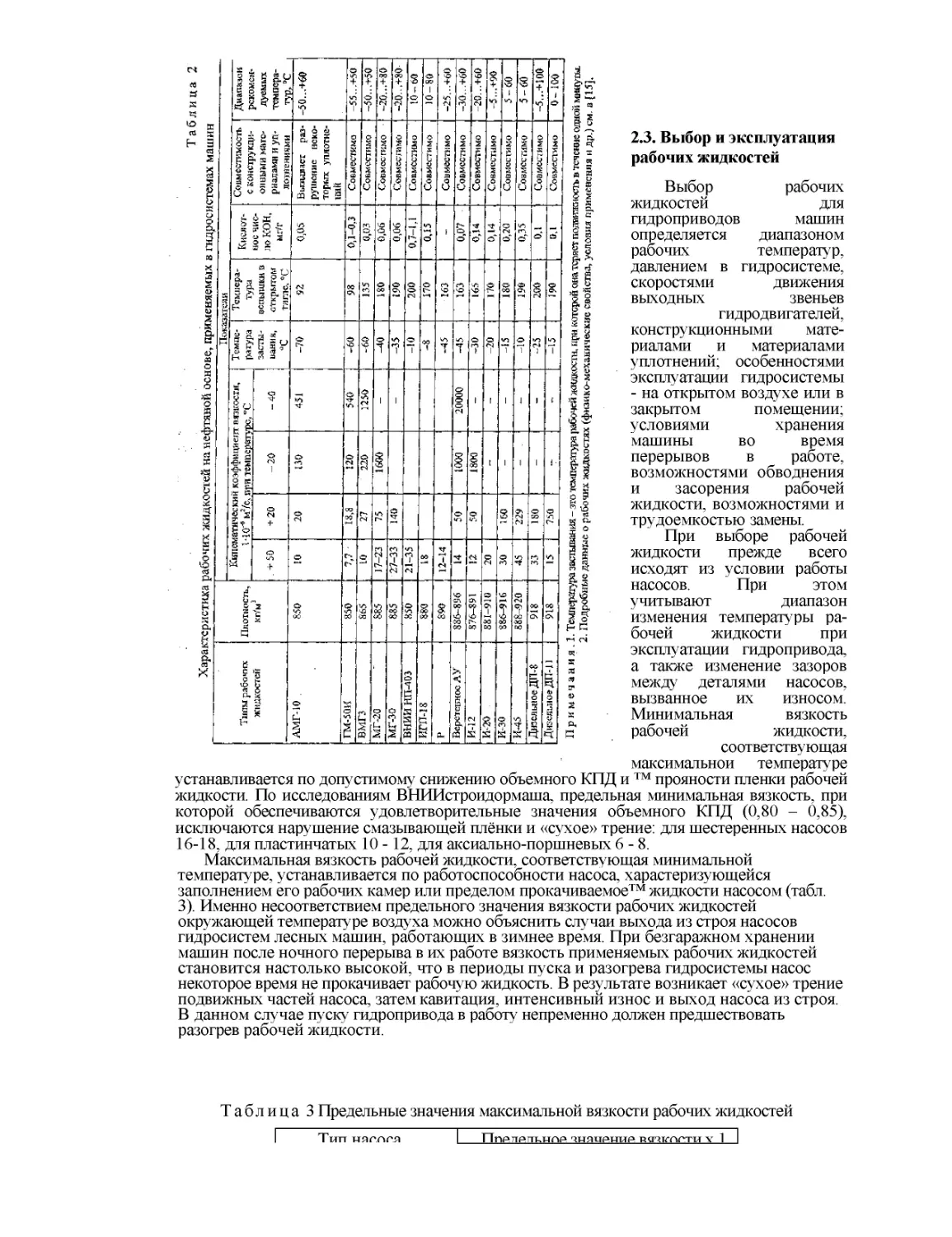

рабочих жидкостей

Выбор рабочих

жидкостей для

гидроприводов машин

определяется диапазоном

рабочих температур,

давлением в гидросистеме,

скоростями движения

выходных звеньев

гидродвигателей,

констр

укционными мате

-

риалами и материалами

уплотнений; особенностями

эксплуатации гидро

системы

-

на открытом воздухе или в

закрытом помещении;

условиями

хранения

машины во время

перерывов в работе,

возможностями обвод

нения

и засорения рабочей

жидкости, возмож

ностями и

трудоемкостью

замены.

При выборе рабочей

жидкости прежде всего

исходят из условии ра

боты

насосов. При этом

учитывают диапазон

изменения температуры ра

-

бочей жидкости при

эксплуатации гидропривода,

а также изменение зазо

ров

между деталями насосо

в,

вызванное их износом.

Минимальная вяз

кость

рабочей жидкости,

соответствующая

максимальнои температуре

ус

танавливается по допустимому снижению объемного КПД и ™ прояности пленки рабочей

жидкости. По исследованиям ВНИИстроидормаша, пре

дельная минимальн

ая вязкость, при

которой обеспечиваются удовлетвори

тельные значения объемного КПД (0,80

–

0,85),

исключаются нарушение смазывающей плёнки и «сухое» трение

: для шестеренных насосов

16

-

18,

для пластинчатых 10

-

12, для аксиально

-

поршневых 6

-

8.

Максимальная

вязкость рабочей жидкости, соответствующая мини

мальной

температуре, устанавливается по работоспособности насоса, харастеризующейся

заполнением его рабочих камер или пределом прокачи

ваемое™ жидкости насосом (табл.

3). Именно несоответствием предельно

го

значения вязкости рабочих жидкостей

окружающей температуре возду

ха можно объяснить случаи выхода из строя насосов

гидросистем лесных

машин, работающих в зимнее время. При безгаражном хранении

машин

после ночного перерыва в их работе вязкость применяемых р

абочих жид

костей

становится настолько высокой, что в периоды пуска и разогрева

гидросистемы насос

некоторое время не прокачивает рабочую жидкость. В

результате возникает «сухое» трение

подвижных частей насоса, затем ка

витация, интенсивный износ и выход н

асоса из строя.

В данном случае

пуску гидропривода в работу непременно должен предшествовать

разогрев

рабочей жидкости.

Таблица

3

Предельные значения максимальной вязкости рабочих жидкостей

Тип насоса

Предельное значение вязкости х 1

По

условию

прокачиваем

По условию

Шестеренные

насосы («=

1525 об/мин)

4500

-

5000

1380

-

1250

Пластинчатые

насосы (и=

1450 об/мин)

4000

-

4500

680

-

620

Аксиально

-

поршневые насосы («

= 1500 об/мин)

1800

-

1600

570

-

530

Оптималь

ная вязкость рабочей жидкости, при которой обеспечива

ется

наивыгоднейшее соотношение объемного и механического КПД, ле

жит между

минимальным и максимальным значениями вязкости. По спра

вочным данным,

оптимальная вязкость (1Т0"^м

2

/с) равна: для шестерен

ны

х насосов 20, для пластинчатых

25, для поршневых с торцевым распре

делением жидкости

30.

Установив для конкретного случая значения

v

max

,

v

min

и

v

опт

, подби

рают

соответствующую марку рабочей жидкости.

Рабочее давление в гидросистеме и скорость движения вых

одного

звена

гидродвигателя также являются важными показателями, определяю

щими выбор рабочей

жидкости. Подвижные детали многих элементов гид

ропривода изготовляются без внутренних

уплотнений, а их герметичность

обеспечивается благодаря малым зазорам. Утеч

ки рабочей

жидкости в за

зорах увеличиваются с повышением давления и понижением вязкости

жидкости. Они снижают КПД гидропривода, вызывают нагрев жидкости и

увеличивают

неравномерность движения выходных звеньев гидродвигате

лей. В этом отношении было бы

луч

ше применять рабочую жидкость по

вышенной вязкости. Однако увеличение вязкости

жидкости приводит к

увеличению гидравлических потерь, а следовательно, и к снижению

КПД

гидропривода. Примерно аналогичное явление оказывает на рабочую жид

кость и

скорость, дви

жения выходных звеньев гидродвигателей.

В настоящее время нет научно обоснованных рекомендаций по вы

бору рабочих

жидкостей в зависимости от давления и скорости движения выходных звеньев

гидродвигателей, однако отмечается стремление при больших давлениях п

рименять рабочую

жидкость повышенной, а при бо

лее низких

-

пониженной вязкости. При этом во всех

случаях лучшей бу

дет рабочая жидкость, имеющая меньший ТКВ во всем диапазоне рабочих

температур.

Из приведенных в табл. 2 марок рабочих жидкостей для гидропр

иводов ма

шин лесной

промышленности могут быть рекомендованы атедующие: ВМГЗ

-

все

-

сезонжнв мобильных и

стационарных машинах, работающих в средней полосе ев

ропейской части, на севере и северо

-

востоке

страны при г=

-

55.. .+55 °С. При отсут

ствии ВМГЗ она за

меняется АМГ

-

10, ГМ

-

50И или

веретенным АУ. Рабочие

жидкости МГ

-

20 и МГ

-

30

-

всесезонно в мобильных и стационарных

ма

шинах, работающих в средней полосе при

t

=

-

2

Q

...

+80 °С. Заменителями МГ

-

20 и МГ

-

30,

соответственно, могут быть масла И

-

20 и И

-

30. Жидкость

ВНИИ НП

-

403 может быть

использована в гидроприводах станков, поточ

ных линий, прессов и других стационарных

машин при / = 10

-

80 °С; ми

неральное масло Р рекомендуется для гидропередач

автомобилей при / =

-

25...+60°С.

При эксплуатации гидроприводов нужно

создавать такие условия,

при которых

рабочая жидкость возможно дольше сохраняла бы свои пер

воначальные физические

свойства. Для этого необходимо:

-

следить за тем, чтобы при хранении и эксплуатации не происходи

ло смешивание

рабочей жидкости с водой, эмуль

сией и с технологически

ми жидкостями;

-

чтобы в жидкость не попадали пыль, стружка и другие механические

частицы; с этой

целью нужно фильтровать жидкость перед ее заливкой в гид

росистему и уплотнять резервуары,

содержащие рабочую жидкость;

-

содержать жидкос

ти в плотно закрываемой таре; не смешивать в

одной таре свежую и

бывшую в эксплуатации жидкости; при заправках и

доливках гидросистемы пользоваться

чистым заправочным инвентарем

или принудительной заправкой через специально

предназначенные для

этого насосы

;

-

строго придерживаться рекомендаций завода

-

изготовителя маши

ны, касающихся

режимов работы гидроприводов.

Если гидропривод работает в широком диапазоне температур, реко

мендуется применять

летние и зимние сорта рабочих жидкостей. Если по каким

-

либо причин

ам смена жидкостей

невозможна, то при эксплуатации машин при отрицательных температурах нужно изыскивать

практические возможности обеспечения работоспособности гидропривода: подогревать

жидкость перед пуском машины, хранить машины в ночное время в отап

лива

емых

помещениях, при коротких перерывах работы машины не вы

ключать приводной двигатель,

ограничивать скорость вращения валов на

сосов и т. д.

В процессе эксплуатации гидроприводов рабочая жидкость перио

дически

заменяется. Срок службы жидкостей зависит от

многих факто

ров и для каждого

конкретного случая будет своим. Желательно перио

дически проверять вязкость

жидкости и при изменении ее при одной и той же температуре примерно на 50 % (а в

ответственных гидроприво

дах

-

на 25 %) от первоначальной заменять

свежей.

Рекомендуется также предусматривать замену рабочей жидкости после первого периода

рабо

ты гидропривода в течение 50

-

100 ч для ее фильтрации и промывки от

продуктов

износа в начальный период эксплуатации.

Обозначают рабочие жидкости по их назначен

ию и области при

менения: И

-

индустриальные; Д

-

дизельные; М

-

моторное; МГ

-

для

гидросистем; ИГ

-

индустриальное гидравлическое; АМГ

-

авиацион

ное. В обозначении марки рабочей

жидкости может быть указан способ очистки базовой (основы) минеральной жидкос

ти (С

-

селективной; К

-

кислотной очистки). Буква П в обозначении марки рабочей жидкости

означает наличие в ней присадки; принято также цифрой указывать вяз

кость жидкости в

сСт при температуре 50

°С.

Глава 3. ГИДРОЛИНИИ

В гидроприводах отдельные их элемен

ты размещены на расстоя

нии друг от друга и

соединяются между собой гидролиниями, состоя

щими из трубопроводов, каналов и

соединений. По назначению гидро

линии могут быть всасывающими, сливными,

напорными, дренажными и управления. Собирательным названием г

идролиний является

термин «гидросеть». Гидролинии являются ответственным элементом гидро

привода, так

как разрушение труб или их соединений приводит к раз

герметизации и выходу из строя

всей гидросистемы машины. К гидро

линиям предъявляются следующие требо

вания:

достаточная прочность; минимальные потери давления на преодоление гидравлических

сопро

тивлений; отсутствие утечек рабочей жидкости; исключение перемеще

ний,

вызванных изменением в гидросистеме давлений; исключение об

разования в трубах

воздушных «п

узырей».

В отдельных случаях гидролинии могут быть беструбными, когда _

отдельные

элементы гидропривода, расположенные близко друг от друга

или на общем основании,

соединяются между собой каналами, проло

женными в корпусах гидроаппаратуры и в

пром

ежуточных деталях (стыковое присоединение гидроаппаратуры).

3.1. Трубопроводы

В зависимости от конструкции трубопроводы делятся на жесткие и гибкие. На

трубопроводы имеются ГОСТы и основанные на них отрасле

вые нормали. Основной

размерной характеристикой

трубопроводов явля

ется условный проход

d

—

внутренний

диаметр.

Жесткие

трубопроводы изготовляют из различных марок стали, ме

ди и сплавов

алюминия. Стальные трубы (стали 20А, Х18Н10Т и др.) при

меняют при всех давлениях и

расходах, встречающихся в промышл

енных

гидроприводах. Их изготовляют бесшовными

холоднотянутыми и холод

нокатаными (при

d

<30 мм) или бесшовными горячекатаными

(при

d

>30

мм). При ограничении веса применяют тонкостенные бесшовные

трубы из стали

10 и 20.

Медные трубы применяют при р<16 МПа и

d

<!6

мм. По сравнению

со стальными

медные трубы более тяжелые, менее прочные и дорогие. Со

временем медные трубы теряют

эластичность и могут разрушаться при

вибрационных нагрузках. Кроме того, они

интенсифицируют процесс окисления рабочих жидкостей на мин

еральной основе.

Достоинство медных труб

-

их гибкость, что обеспечивает монтаж сложных по

конфигурации гидросистем. Чаще медные трубы применяют

для устройства дренажных

гидролиний и гидролиний управления, а также

для подключения манометров. Материал для

м

едных труб

-

медь марок

М1,М2,МЗ.

Трубы из сплавов алюминия отличаются большой легкостью, гибко

стью и удобством

монтажа; их применяют при давлениях до 20 МПа в гидросистемах машин с ограничением

веса, а также в сливных и всасы

вающих гидролиниях. Материал

для трубопроводов

-

алюминий А2, A3 и

сплавы алюминия марок Д1, Д6, АМн и др.

Гибкие

трубопроводы выполняются резиновыми (шланги) и метал

лическими (рукава).

Для изготовления

шлангов

применяют натураль

ную и синтетическую резину. Шланг

состоит из внутренн

ей эластичной

резиновой трубки, упрочненной внутренним каркасом,

хлопчатобумажных и металлических оплеток, а также из промежуточного и наружного рези

-

новых слоев. При работе с агрессивными жидкостями и при низких темпе

ратурах применяют

специальные сорта р

езины.

Резиновые шланги с текстильным каркасом применяют при

р

≤

2,0 МПа, с одинарной и

двойной хлопчатобумажной оплеткой

-

при

р

≤

4,0 МПа, с одинарной металлической

оплеткой

-

при

р

≤

17,5 МПа, а

при больших давлениях

-

с двойной или тройной

металлическо

й оплеткой

и металлотканевыми каркасами. Чаще всего резиновые шланги

изготавли

вают длиной 600 мм и с внутренним диаметром от 3 до 50 мм. Во многих лесных

машинах резиновые шланги составляют значительную часть ком

муникаций гидросети. Их

применяют и тогда,

когда соединяемые трубо

проводом гидроагрегаты должны

перемещаться относительно друг друга. При этом благодаря своей податливости резиновые

шланги уменьшают

пульсацию давления в гидросистеме. Могут работать в диапазоне

темпера

тур от

-

50 до +100 °С.

Резино

вые шланги имеют недостатки

-

неудобство в эксплуатации из

-

за подвижности

шлангов при изменении давления в гидросистеме, снижение

общей жесткости гидросистемы,

малую долговечность (1,5

-

3 года). В связи

с изложенным, при проектировании гидроприводов

машин п

рименения рези

новых шлангов следует по возможности избегать.

Металлические рукава

имеют гофрированную внутреннюю трубку, выполненную из

бронзовой или нержавеющей стальной ленты, и наруж

ную проволочную оплетку. Для

повышения вибростойкости наружную по

вер

хность перед оплеткой заполняют губчатой

резиной.

Металлические рукава изготовляют диаметром от 4 до 200 мм. По сравнению с

резинотканевыми шлангами, металлические рукава

обладают большей гибкостью, а при

больших диаметрах имеют и меньший

вес. Металлически

е рукава выпускают для давлений

до 30 МПа; их приме

няют в специфических условиях эксплуатации гидросистем (в

диапазоне

температур от

-

200 до +400 °С, в контакте с агрессивными рабочими жид

костями

при больших давлениях и расходах рабочей жидкости).

3.2. С

оединения

Соединениями отдельные трубы и гидроагрегаты монтируются в

единую

гидросистему. Кроме того, соединения применяют и тогда, когда в

гидросистеме требуется

предусмотреть технологические разъемы. Соеди

нения могут быть неразборными и

разборными. К ни

м предъявляются сле

дующие требования: герметичность при всех режимах

работы гидроприво

да, вибропрочность, способность выдерживать заданное число переборок с

сохранением герметичности, небольшая масса и взаимозаменяемость.

Разборные соединения

(неподвижны

е и подвижные)

-

это соедине

ния при помощи

фланцев, штуцеров, ниппелей и других соединительных

элементов.

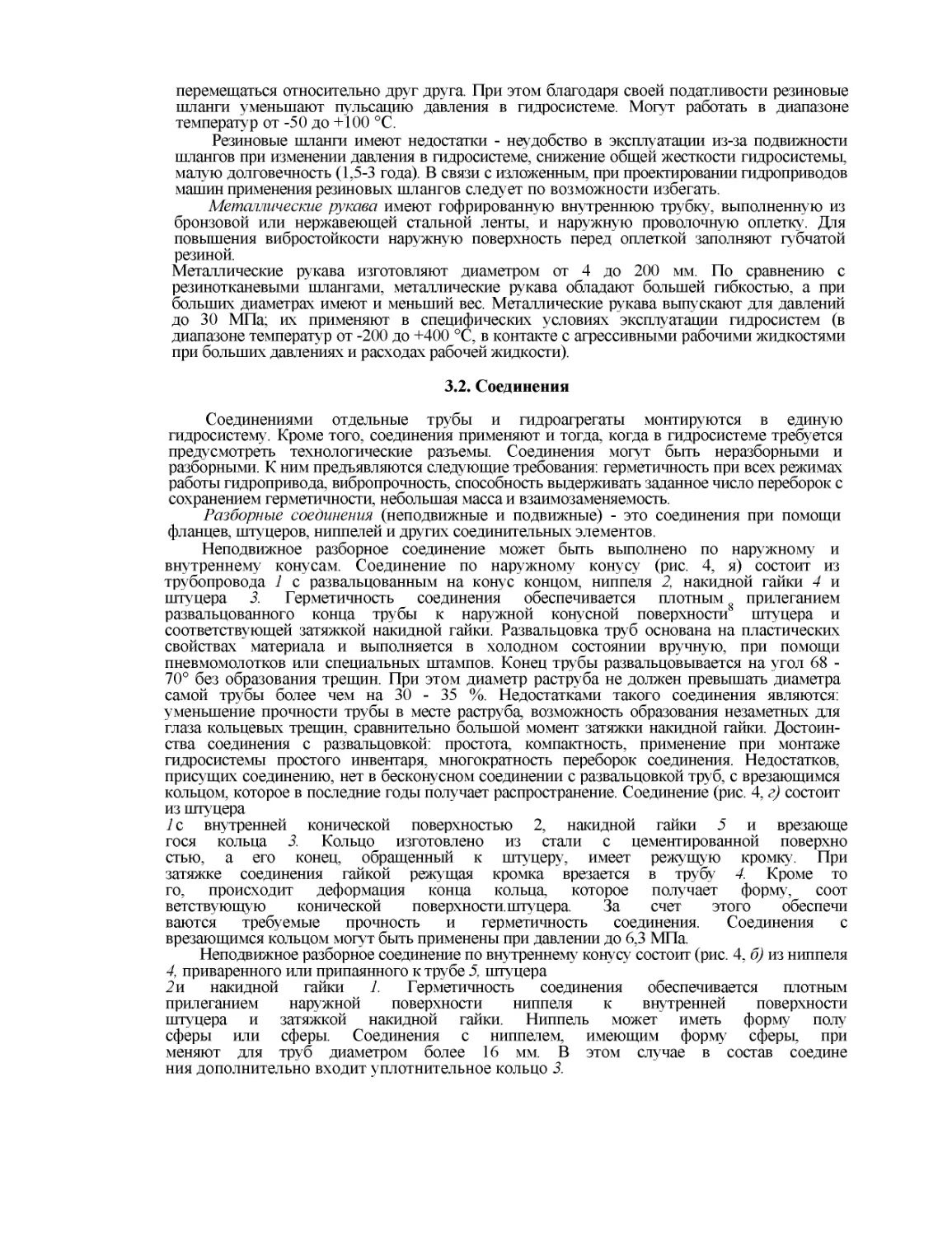

Неподвижное разборное соединение может быть выполнено по на

ружному и

внутреннему конусам. Соединение по наружному конусу

(рис. 4, я) состоит из

труб

опровода

1

с развальцованным на конус концом, ниппеля

2,

накидной гайки

4

и

штуцера

3.

Герметичность соединения обеспечивается плотным прилеганием

развальцованного конца трубы к

наружной конусной поверхности

8

штуцера и

соответствующей затяжкой

накидной гай

ки. Развальцовка труб основана на пластических

свойствах материала и выполняется в холодном состоянии вручную, при помощи

пневмомолотков или специальных штампов. Конец трубы развальцовыва

ется на угол 68

-

70° без образования трещин. При этом диаметр растру

ба

не должен превышать диаметра

самой трубы более чем на 30

-

35 %. Не

достатками такого соединения являются:

уменьшение прочности трубы в

месте раструба, возможность образования незаметных для

глаза кольцевых трещин, сравнительно большой момент затяжки на

кидной гайки. Достоин

-

ства соединения с развальцовкой: простота, компактность, применение при монтаже

гидросистемы простого инвентаря, многократность переборок со

единения. Недостатков,

присущих соединению, нет в бесконусном соеди

нении с развальцовкой тру

б, с врезающимся

кольцом, которое в последние годы получает распространение. Соединение (рис. 4,

г)

состоит

из штуцера

1

с внутренней конической поверхностью 2, накидной гайки

5

и врезающе

гося кольца

3.

Кольцо изготовлено из стали с цементированной повер

хно

стью, а его конец, обращенный к штуцеру, имеет режущую кромку. При

затяжке соединения гайкой режущая кромка врезается в трубу

4.

Кроме то

го, происходит деформация конца кольца, которое получает форму, соот

ветствующую конической поверхности.штуцера

. За счет этого обеспечи

ваются требуемые прочность и герметичность соединения. Соединения с

врезающимся кольцом могут быть применены при давлении до 6,3 МПа.

Неподвижное разборное соединение по внутреннему конусу состоит

(рис. 4,

б)

из ниппеля

4,

приваре

нного или припаянного к трубе

5,

штуцера

2

и накидной гайки

1.

Герметичность соединения обеспечивается плотным

прилеганием наружной поверхности ниппеля к внутренней поверхности

штуцера и затяжкой накидной гайки. Ниппель может иметь форму полу

сферы или сф

еры. Соединения с ниппелем, имеющим форму сферы, при

меняют для труб диаметром более 16 мм. В этом случае в состав соедине

ния дополнительно входит уплотнительное кольцо

3.

По сравнению с

соединением по наружному

конусу, соединение по

внутреннему конусу

допускает

большее число переборок, а

при его мон

таже не происходит

нежелательных деформаций в

трубах и в соединитель

ной

арматуре. Кроме того,

благодаря сферической

поверхности ниппеля и

штуцера при сборке

допускается небольшой

перекос труб.

В разборных

неподвижных соединениях

штуцер является основным

соединительным элементом. В

зависимости от назначения

соединения

конструкция

штуцеров может быть

различной (концевой

-

для

соединения

труб с

гидроагрегатами;

промежуточной

-

для

соединения двух труб;

тройнико

вой

-

для

разветвления трубопроводов).

К неподвижным

разборным соединениям

относится и фланцевое со

-

единение (рис. 4,

в),

которое

применяют при монтаже

гидросистем с тру

бами,

имеющими диаметр условного

прохода более 32 мм при

рабочих давлениях до 32 МПа.

При небольших давлениях

фланцы соединяются с трубами

на резьбе, а при высоких

-

сваркой. Герметичность фланцевого соединения обеспечивается установкой между фланцами

уплотнительных

колец и затяжкой болтов.

В гидросистемах землеройных, строительных, лесных

и других

машин нередко

применяют гидроцилиндры, которые должны поворачи

ваться на небольшой угол

относительно оси, проходящей через точку

крепления гидроцилиндра. При монтаже

таких гидросистем применяют

подвижные соединения, имеющие одну, две и более

степе

ней свободы.

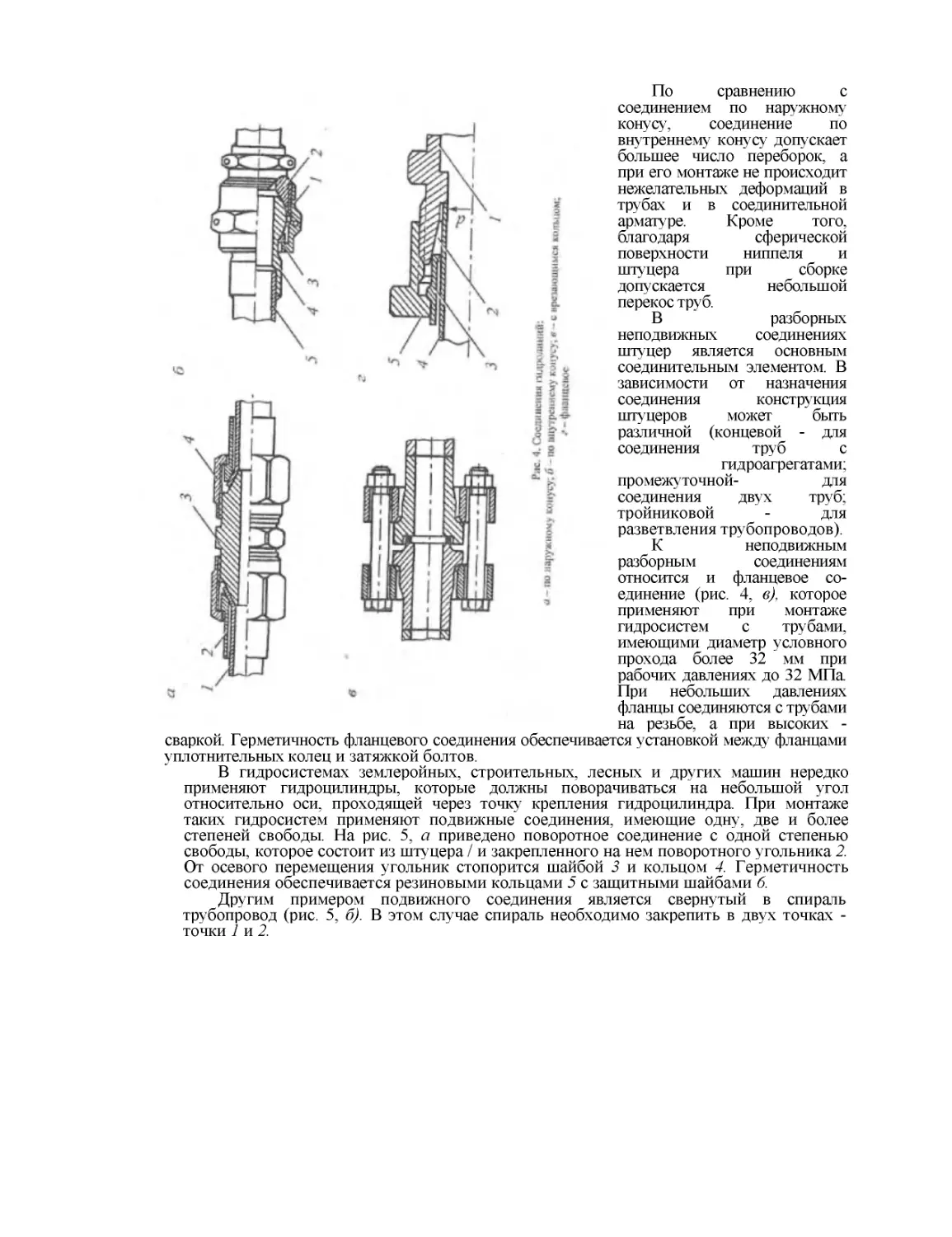

На рис. 5,

а

приведено поворотное соединение с одной степенью

свобо

ды, которое состоит из штуцера / и закрепленного на нем поворотного угольника

2.

От осевого перемещения угольник стопорится шайбой

3

и

кольцом

4.

Герметичность

соединения обес

печивается резиновыми кольцами

5

с защитными шайбами

6.

Другим примером подвижного соединения является свернутый в спираль

трубопровод (рис. 5,

б).

В этом случае спираль необходимо за

крепить в двух точках

-

точки

1

и

2.

Рис. 5. Подвижное разборное со

единение:

а

-

шарнирное с одной степенью свободы; б

-

в виде

трубы, свернутой в спираль

Детали соединений (штуцера, ниппели, гайки) изготовляют из ста

ли 45, 40Х,

40ХГСА и др.

Неразборные соединения

применяют в недемонтируемых гидро

системах. Для

соединения

труб используют сварку и пайку встык или муфты (переходные втулки) с

прямыми и скошенными под углом 30°

концами. При применении неразборных

соединений вес гидролиний

может быть уменьшен на 25

-

30 % по сравнению

с.применением раз

борных соединений.

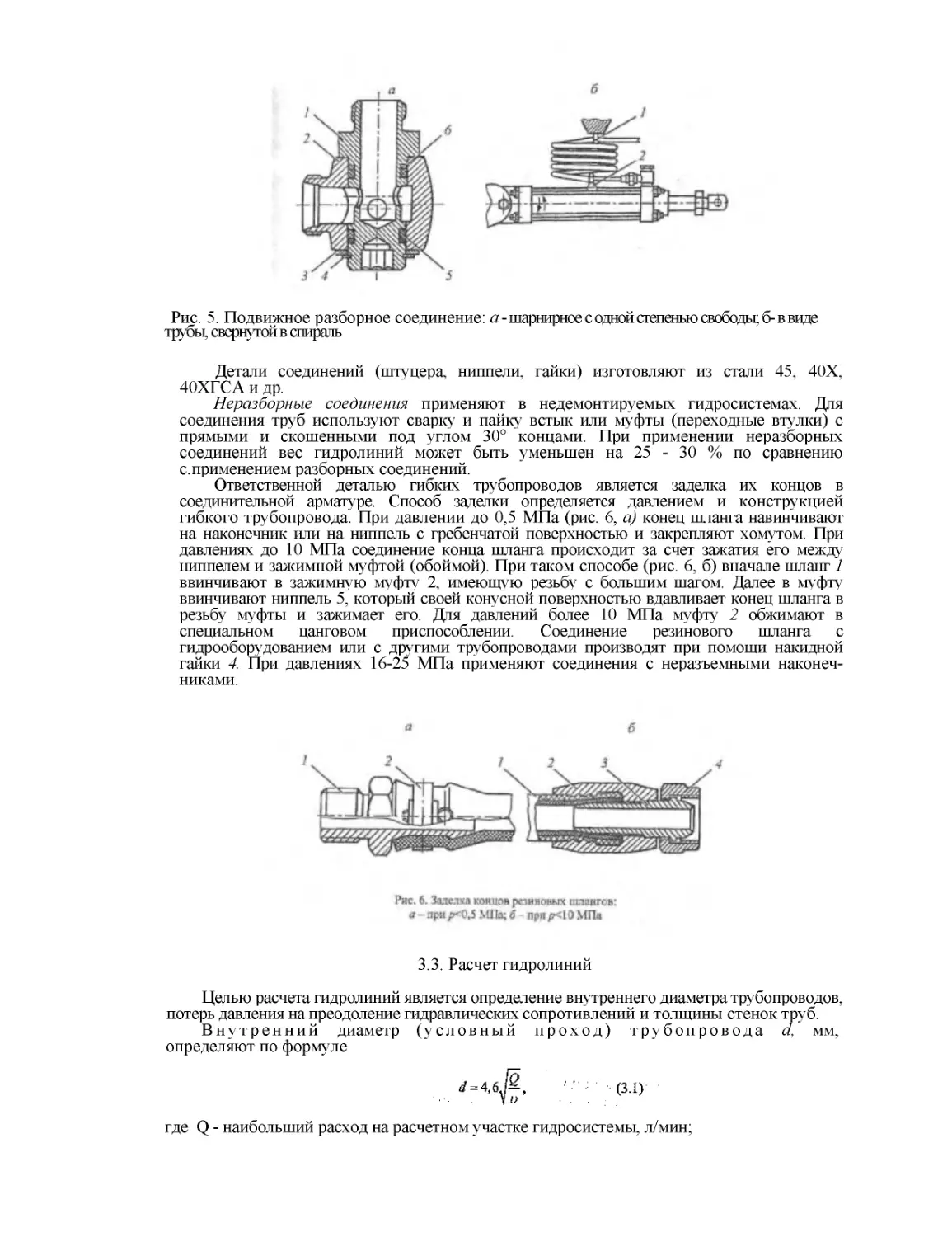

Ответс

твенной деталью гибких трубопроводов является заделка их

концов в

соединительной арматуре. Способ заделки определяется давлени

ем и конструкцией

гибкого трубопровода. При давлении до 0,5 МПа

(рис. 6,

а)

конец шланга навинчивают

на наконечник или на ниппель

с гребенчатой поверхностью и закрепляют хомутом. При

давлениях до 10 МПа соединение конца шланга происходит за счет зажатия его между

ниппелем

и зажимной муфтой (обоймой). При таком способе (рис. 6, б) вначале

шланг

1

ввинчивают в зажимную муфту 2, имеющу

ю резьбу с большим

шагом. Далее в муфту

ввинчивают ниппель 5, который своей конусной по

верхностью вдавливает конец шланга в

резьбу муфты и зажимает его. Для давлений более 10 МПа муфту

2

обжимают в

специальном цанговом при

способлении. Соединение резиново

го шланга с

гидрооборудованием или с другими трубопроводами производят при помощи накидной

гайки

4.

При

давлениях 16

-

25 МПа применяют соединения с неразъемными наконеч

-

никами.

3.3. Расчет гидролиний

Целью расчета гидролиний является определение внутренне

го диа

метра трубопроводов,

потерь давления на преодоление гидравлических со

противлений и толщины стенок труб.

Внутренний

диаметр

(условный

проход)

трубо

провода

d

,

мм,

определяют по формуле

где

Q

-

наибольший расход на расчетном участке гидросистемы,

л/мин;

о

-

допускаемая скорость течения рабочей жидкости в

трубопроводе, м/с.

Допускаемая скорость зависит от назначения участка трубопровода и от давления в

гидросистеме. С увеличением допускаемой скорости умень

шаются вес и стоимость

трубопроводо

в и соединений, но возрастают потери

давления на преодоление

гидравлических сопротивлений, увеличивается

опасность возникновения кавитации во

всасывающей гидролинии насоса, и

возрастает ударное повышение давления

(например, в момент переключе

ния гидрорасп

ределителей). В общем случае каких

-

либо

ограничений на ве

личину потерь давлений нет, но допускаемую скорость подбирают

такой, чтобы суммарные потери давления на преодоление гидравлических сопро

-

тивлений не превышали 5

-

10 %, а в отдельных случаях 20

-

30

% рабочего

давления в

гидросистеме [1]. При расчете гидролиний допускаемые скоро

сти течения жидкости,

м/с, могут быть приняты следующие: всасывающая

1,2

-

2,0; сливная

-

2; напорная

гидролиния 3

-

10 (при давлении

до 2,5 МПа

-

3; до 5 МПа

-

4; до 10 МПа

5

-

6;

свыше

15 МПа 8

-

10).

Определенный по формуле (3.1) условный проход округляют до бли

жайшего большего

по соответствующему ГОСТу [1].

Потери

давления

на

преодоление

гидравличе

ских

сопротивлени

й

определяют по общепринятой в гидравлике

методике. Согласно этой методике потери

давления по длине каждого уча

стка трубопровода вычисляют по формуле А. Дарси

где

l

u

d

u

vj

-

длина, условный проход и фактическая скорость течения

жидкости на расчетных учас

тках трубопроводов соответственно;

р

-

плотность жидкости;

λ

-

коэффициент сопротивления трения на участках труб,

ссютветствуюший установившейся температуре рабочей жидкости;

ξ

-

коэффициент местных сопротивлений.

При ламинарном режиме движения

для жестких груб и

д

ЛЯ

прямолинейных

участков резиновых шлангов, где

Re

-

число Рейнольдса.

Увеличение коэффициента

X

при ламинарном режиме по сравнению

с теоретическим

объясняется искажением живого сечения труб

из

-

за сплющивания в местах изгиба ил

и вмятины, вибрациями труб и раз

личием вязкости

рабочей жидкости по сечению потока.

При турбулентном режиме коэффициент сопротивления трения оп

ределяют по

формуле А.Д. Альтшуля

Значения абсолютной шероховатости Д, мм, принимают следующи

ми: стальные тр

убы

-

0,04; медные трубы

-

0,01; трубы из сплавов алюми

ния

-

0,06; резиновые шланги

-

0,03.

При определении потерь давления на преодоление местных сопро

тивлений значения

коэффициентов

ξ

,

для наиболее распространенных ви

дов местных сопротивлений принимают

следующими: для штуцеров и пе

реходников для труб 0,1

—

0,15; угольники с поворотом под

прямым углом 1,5

-

2,0; прямоугольные тройники для разделения и объединения потоков

0,9

а местные

-

по формуле Вейсбаха

Суммарные потери давления

-

2,5; плавные изгибы труб на угол 90° с радиусом изгиба, равным 3

-

54

-

0,12

-

0,1

5; вход в

трубу 0,5; выход из трубы в бак или в цилиндр

1.

Значения коэффициентов

ξ

,

для других видов местных сопротивле

ний приведены в

[26].

При определении потерь давления длины отдельных участков труб

виды местных

сопротивлений и их число устанавливают

по монтажной

схеме гидропривода.

Потери давления в гидроаппаратуре принимают по ее технической

характеристике

(после выбора гидроаппаратуры).

„ При выполнении гидравлического расчета производят проверку бес

-

кавитационной

работы насоса. Расчет ведут для сл

учая работы насоса при минимальной температуре, когда

вязкость рабочей жидкости максималь

ная. Вакуум у входа в насос определяют по формуле,

полученной из урав

нения Д. Бернулли

где

h

s

-

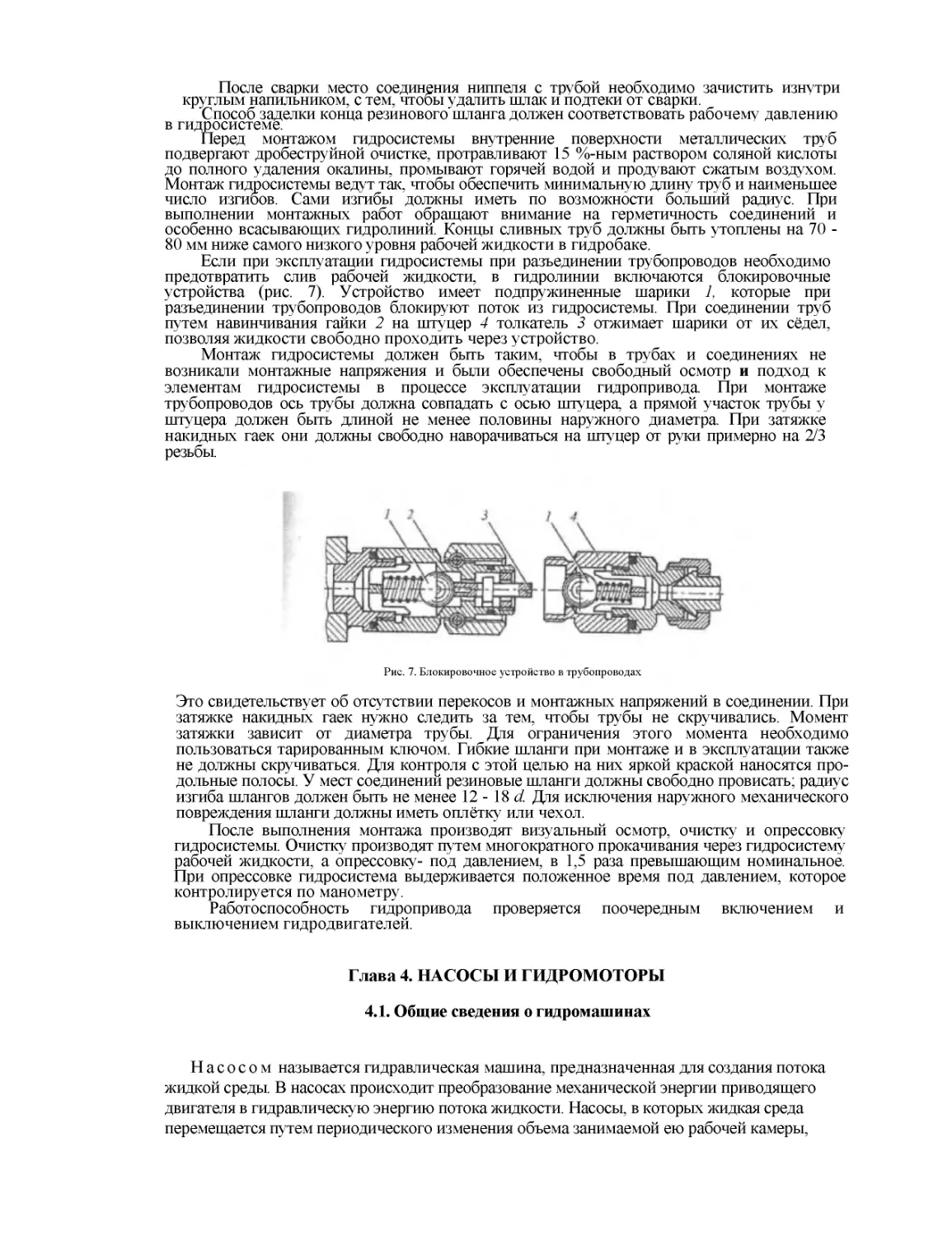

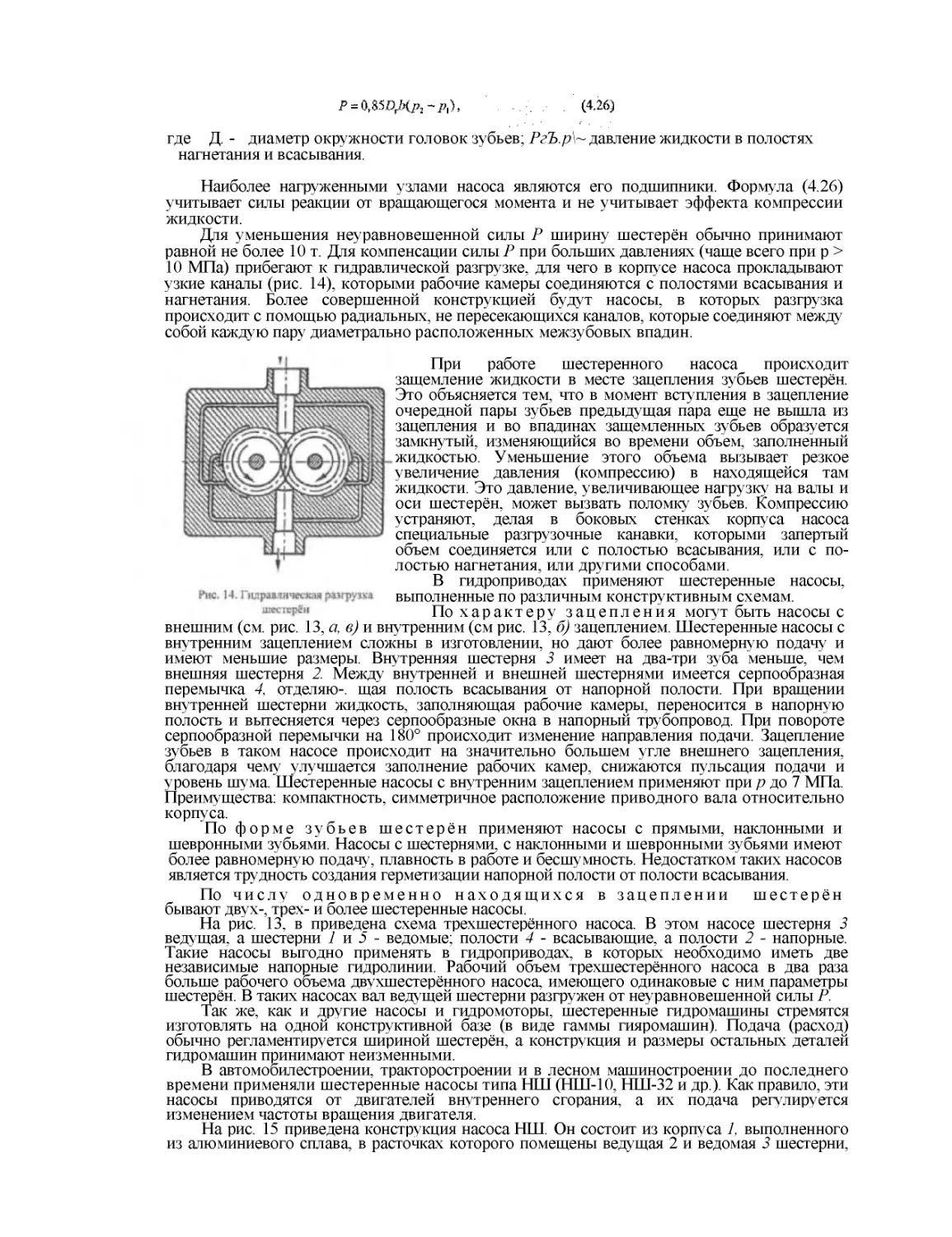

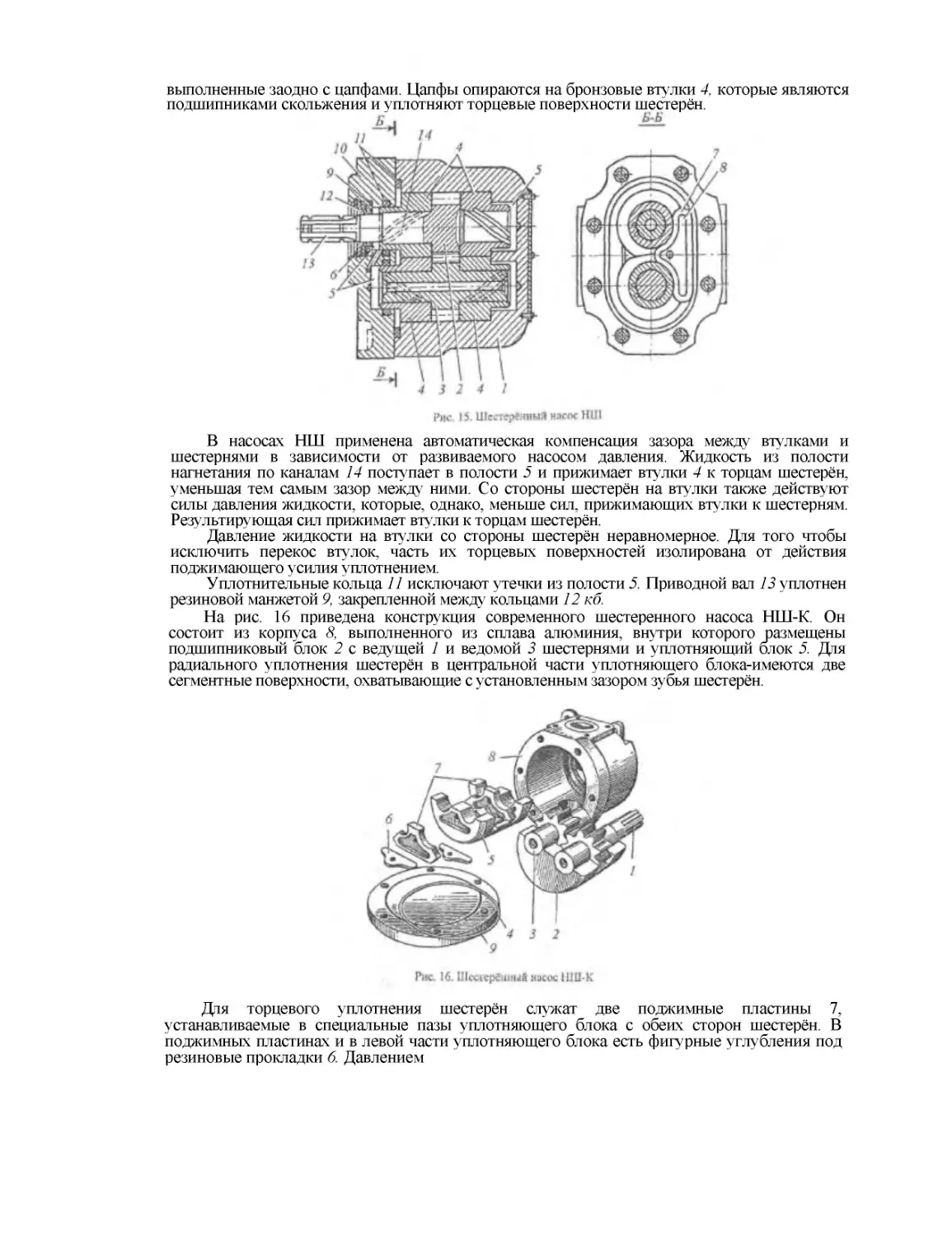

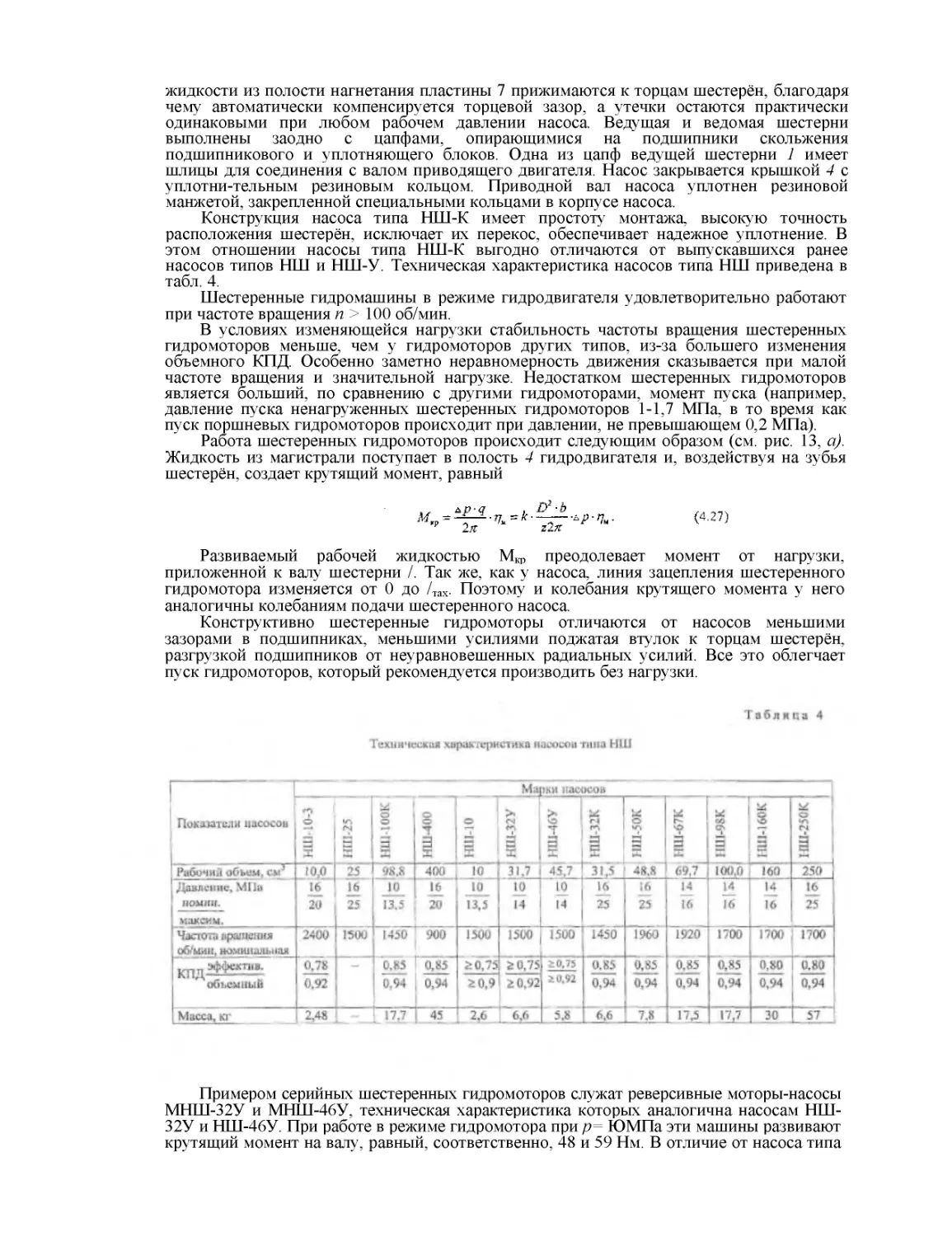

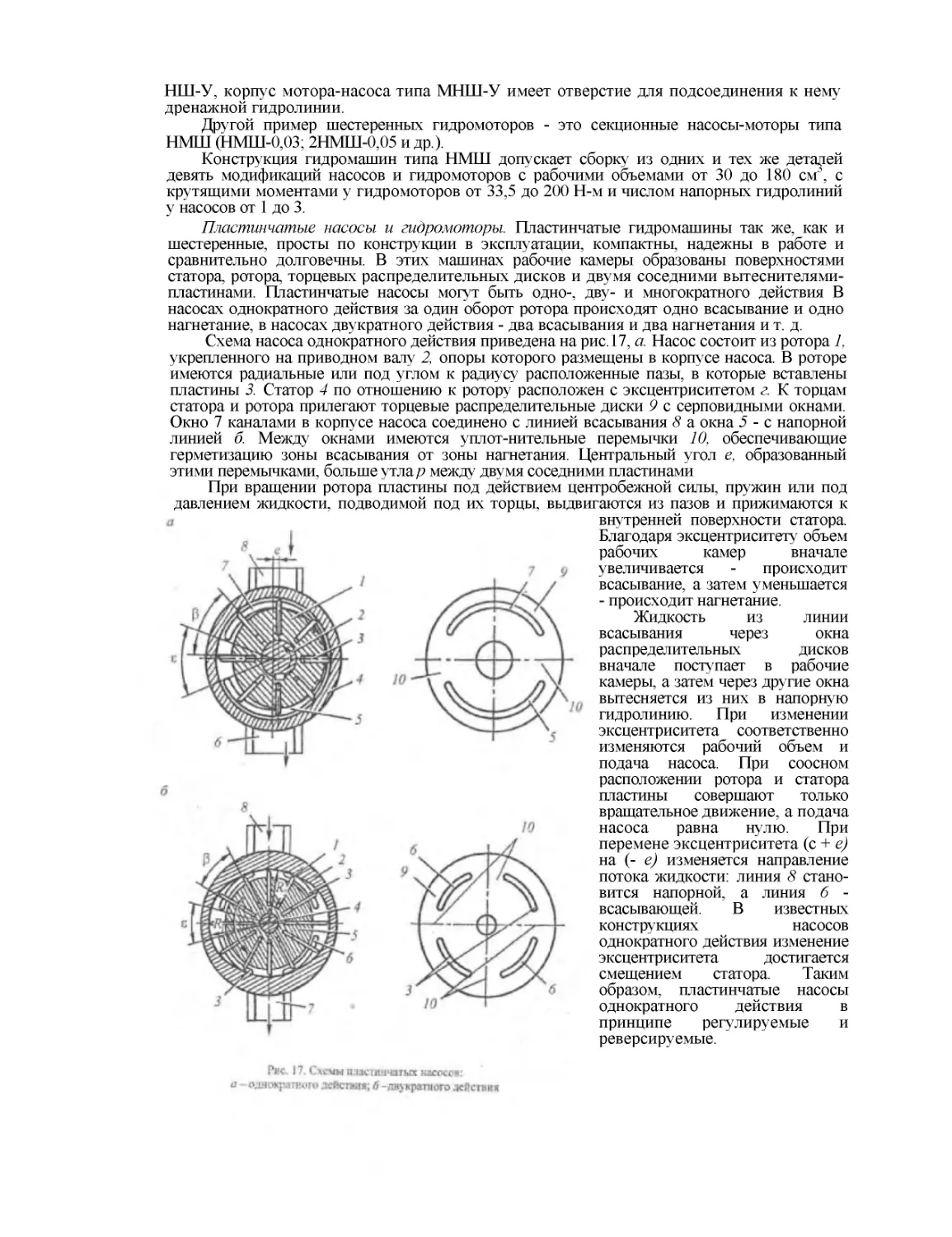

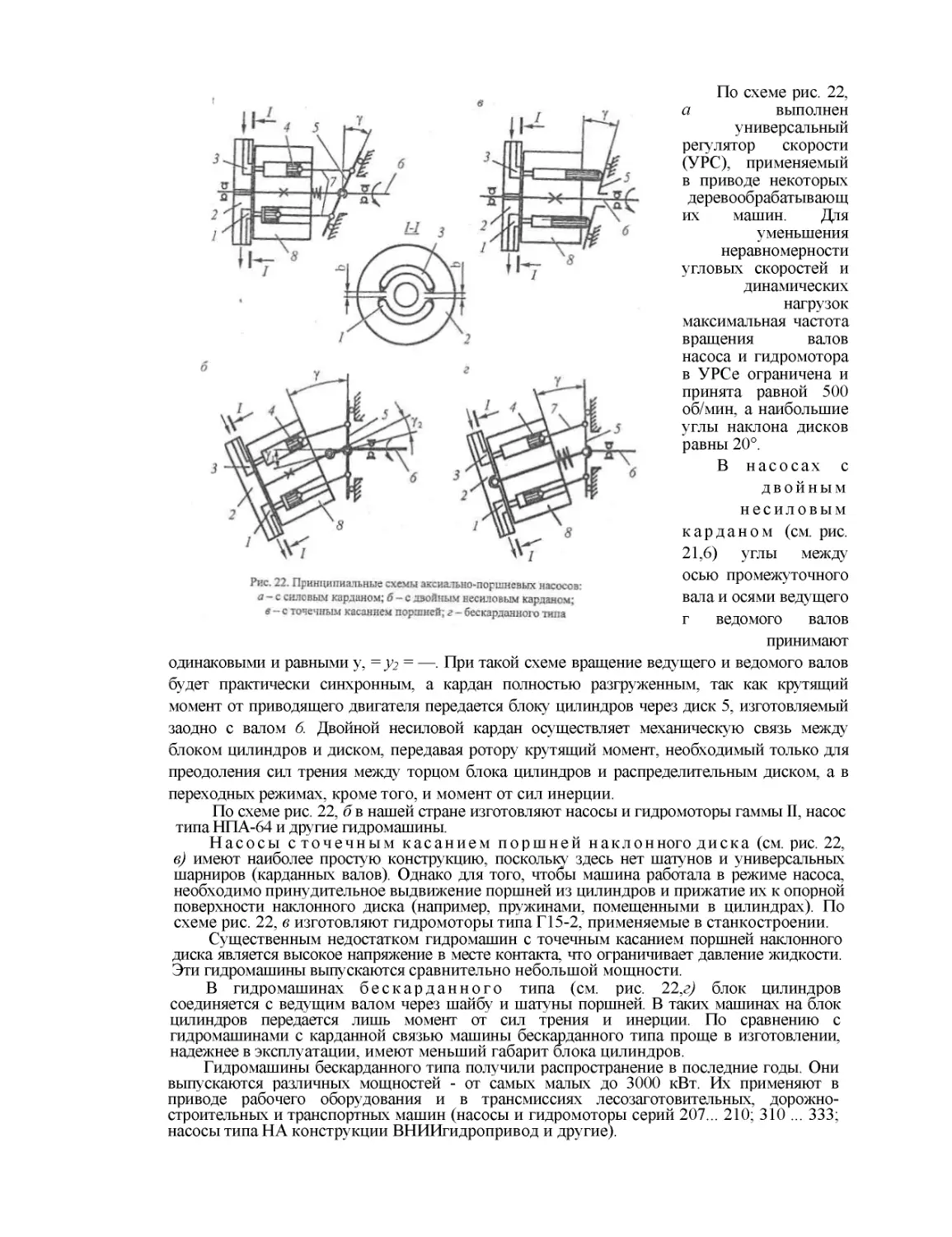

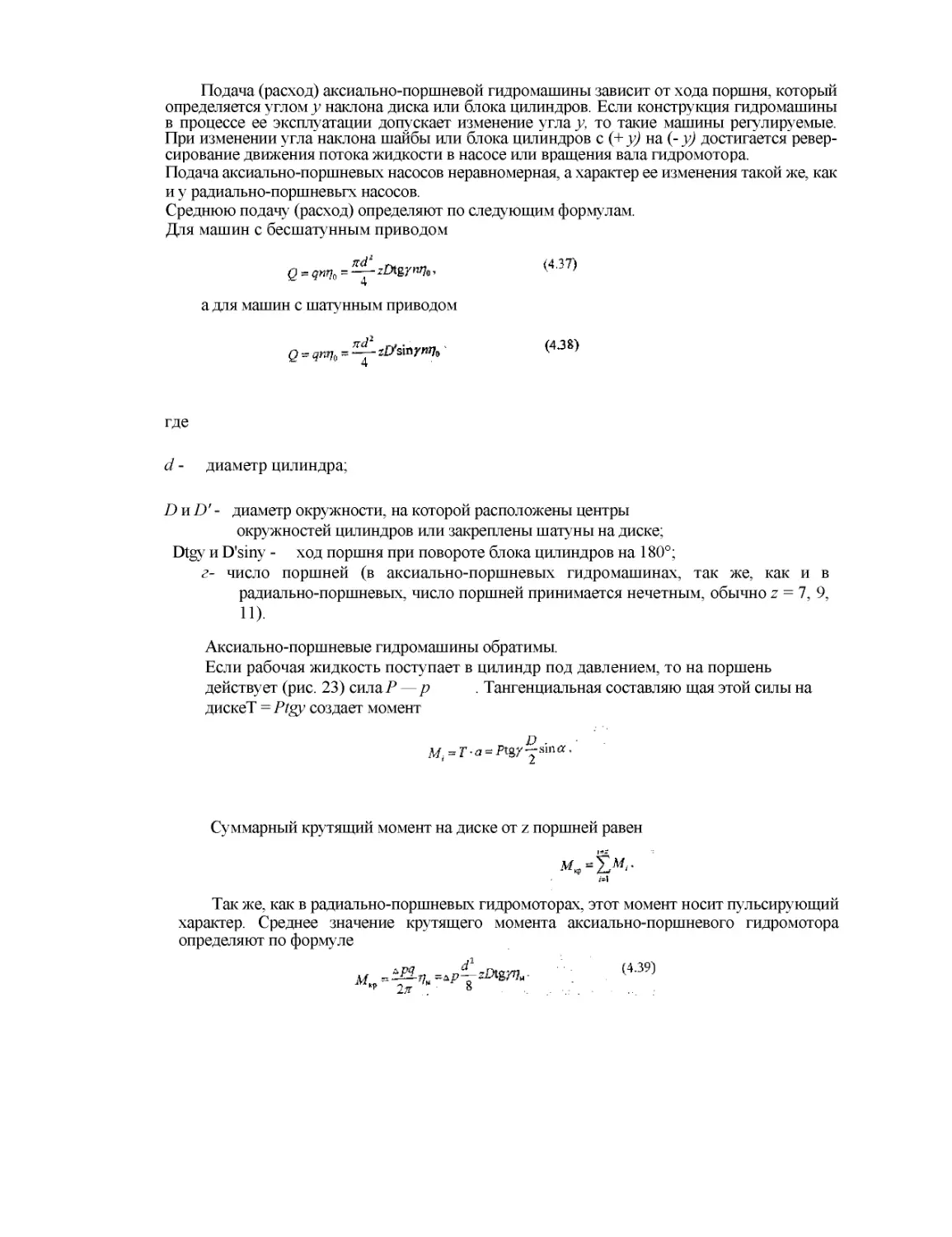

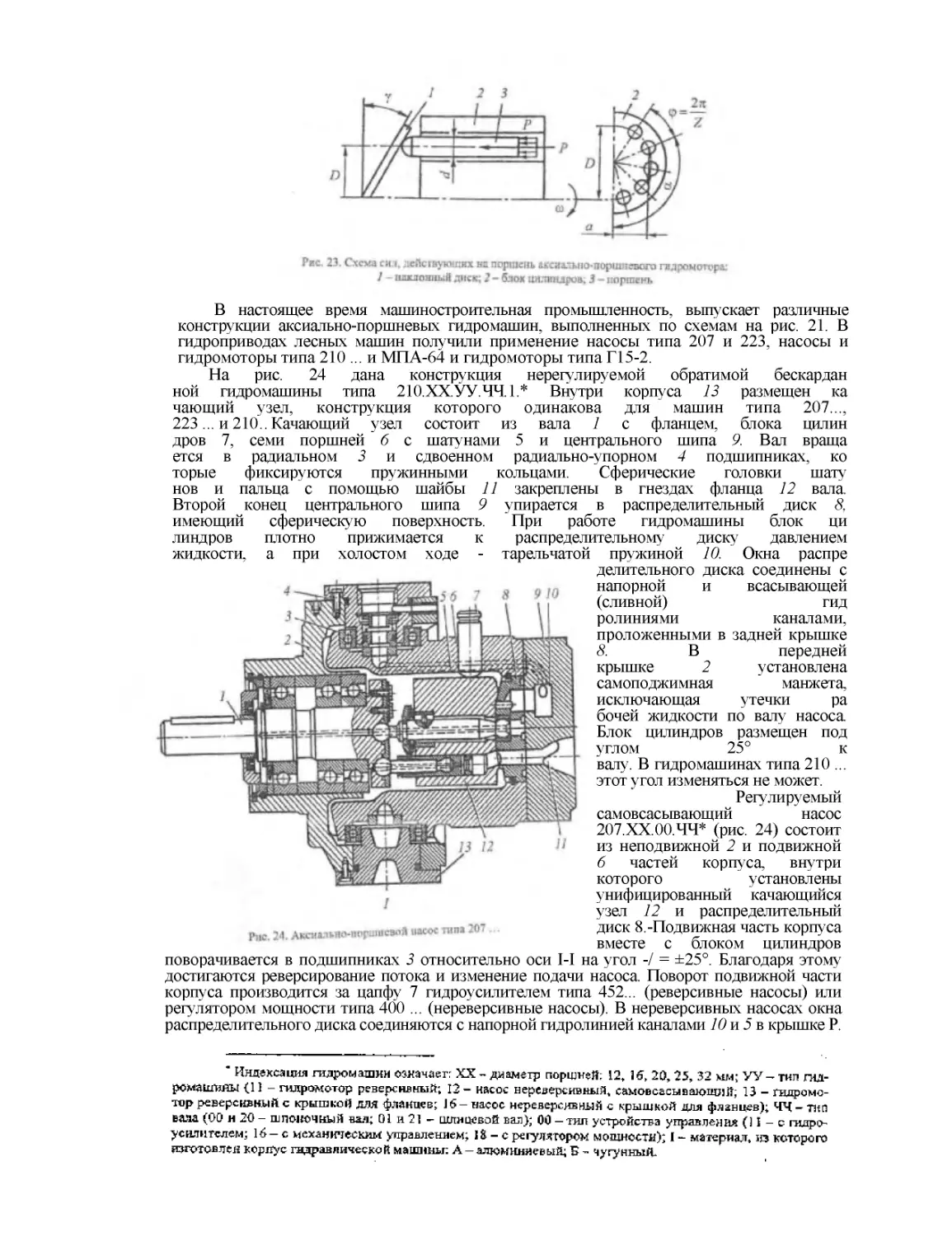

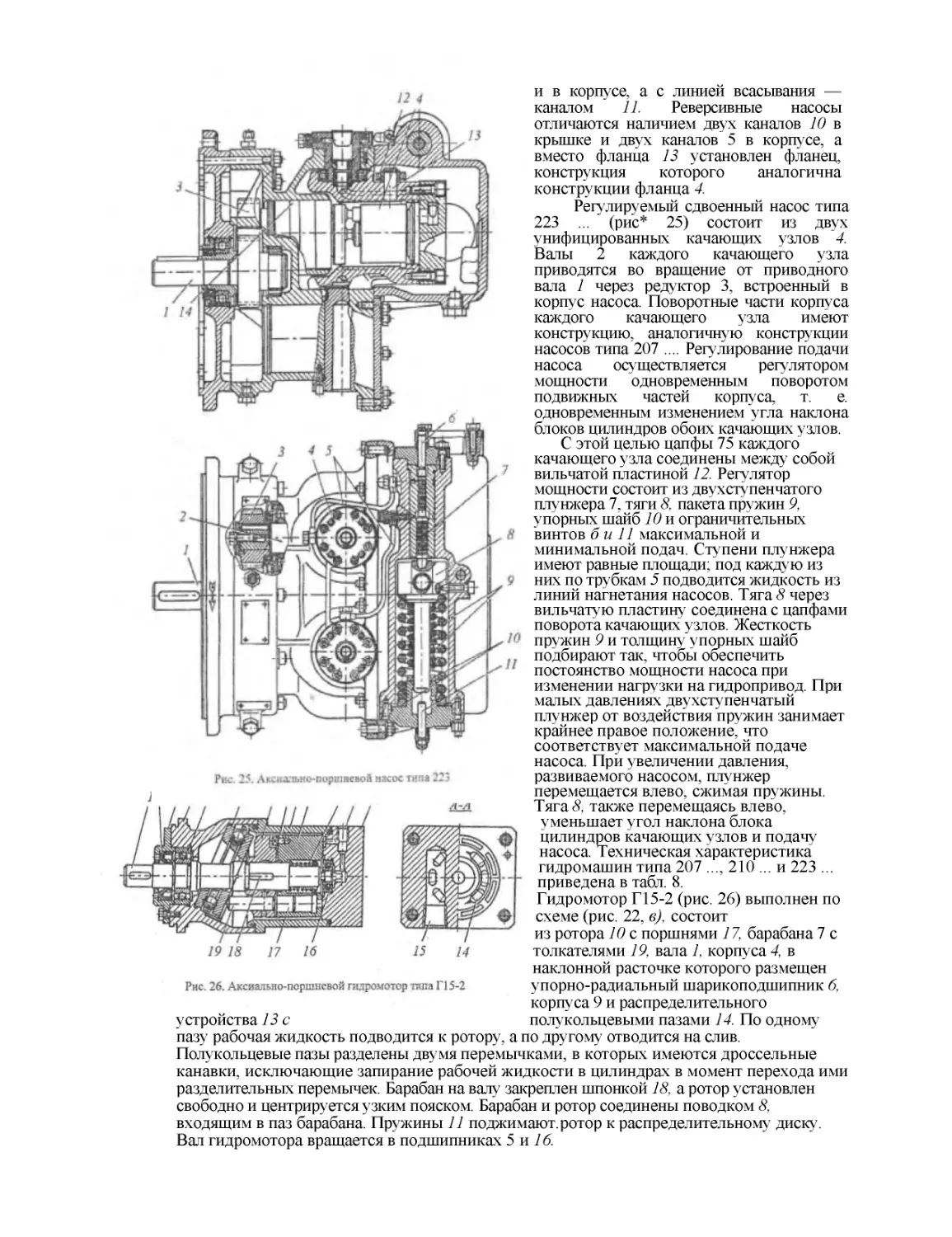

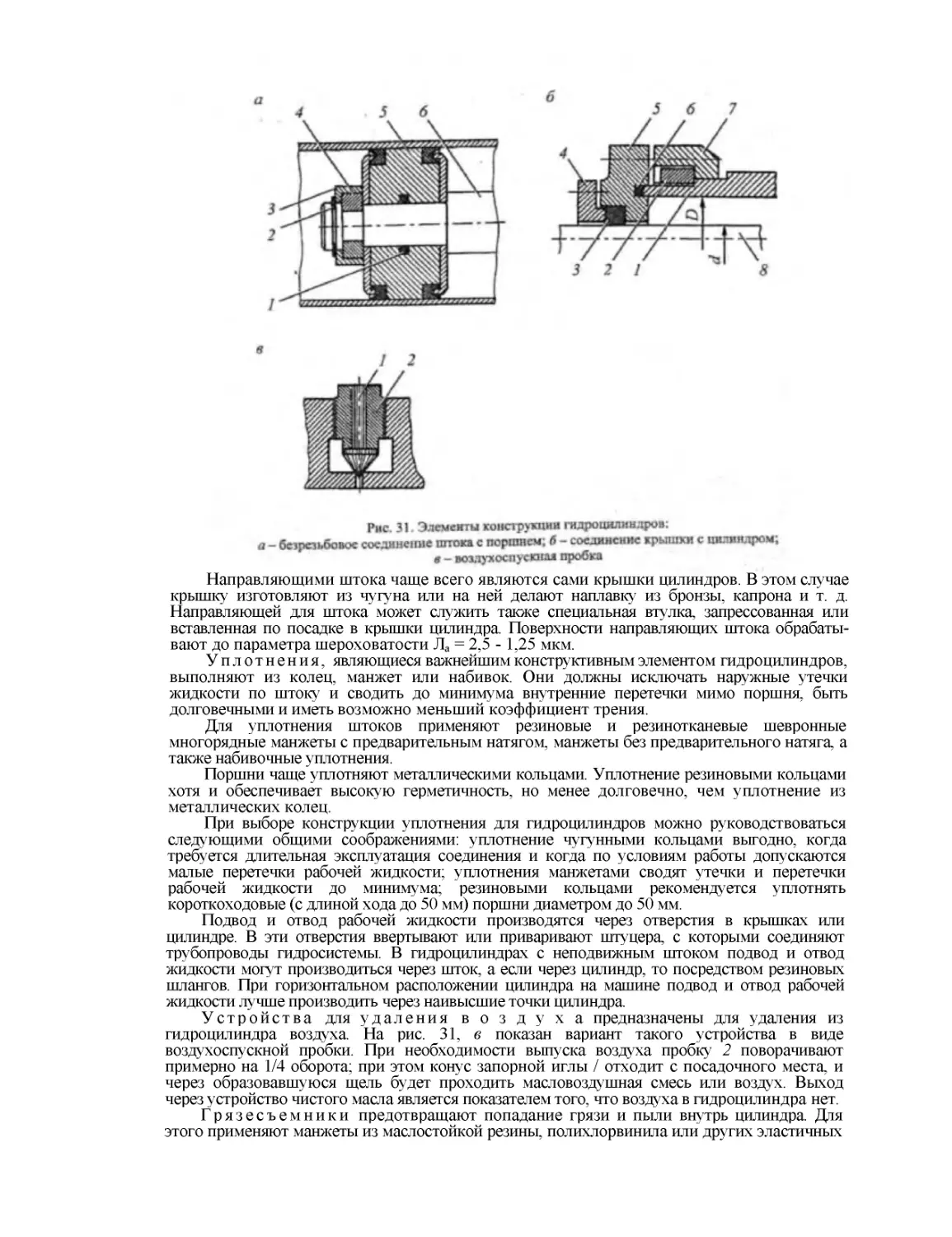

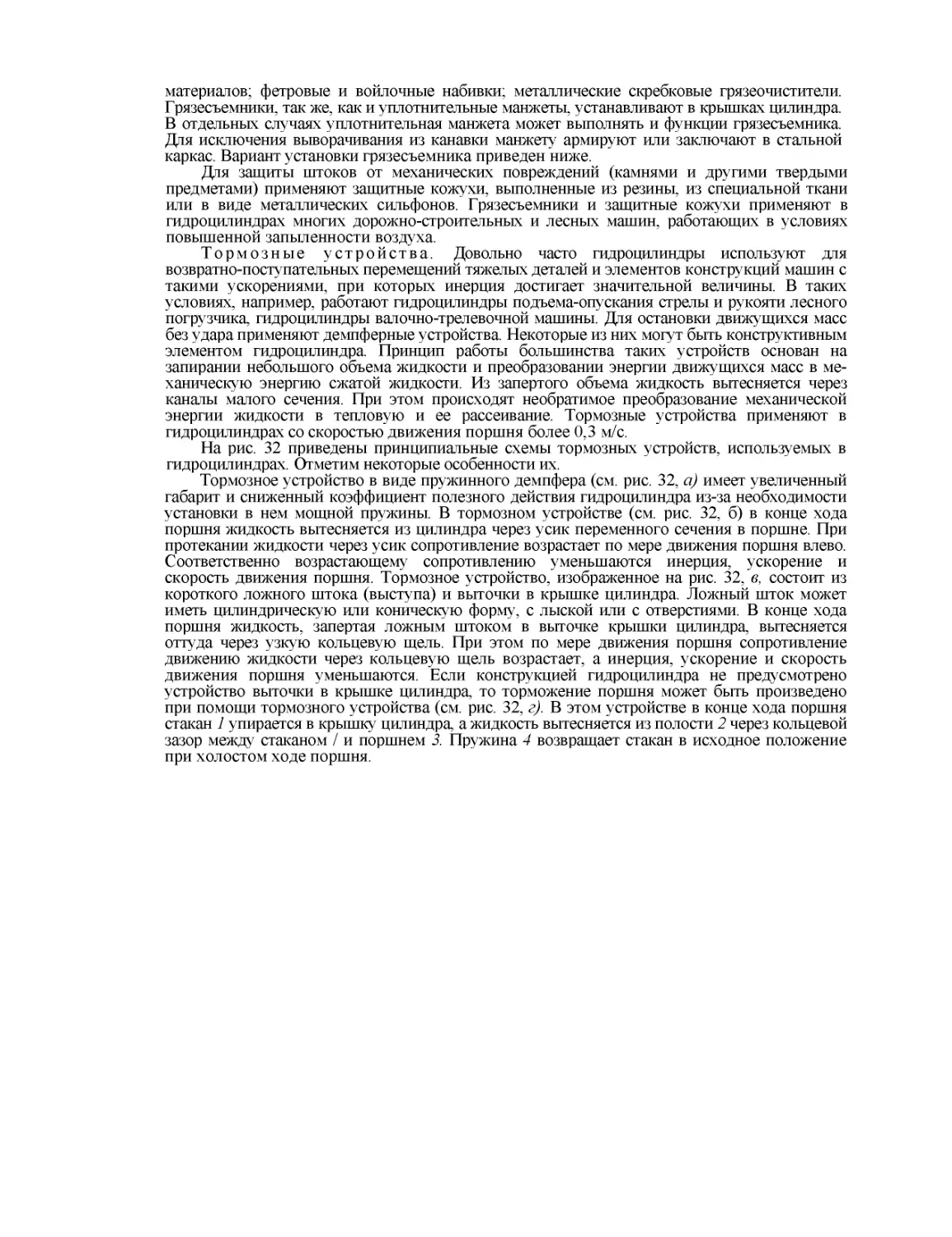

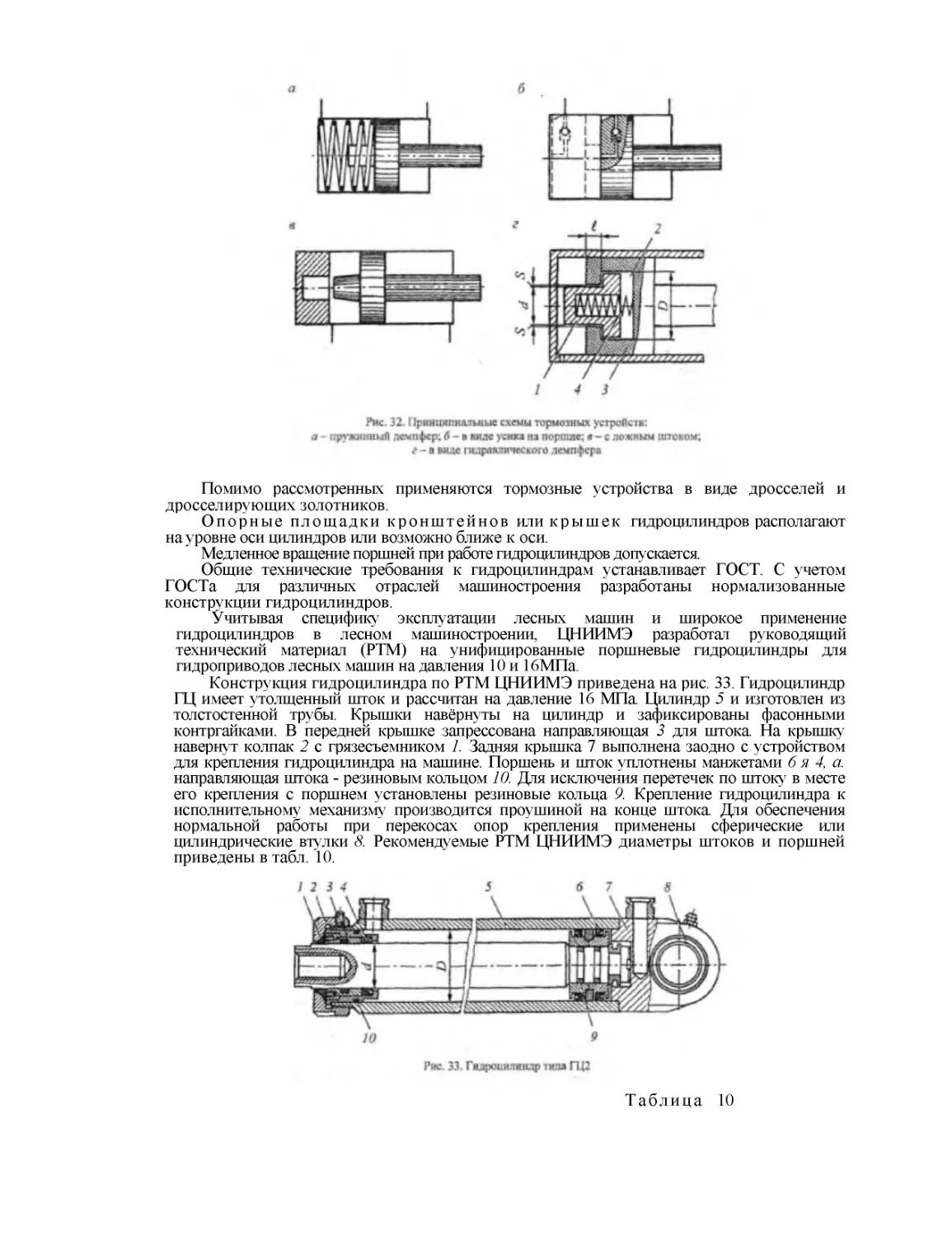

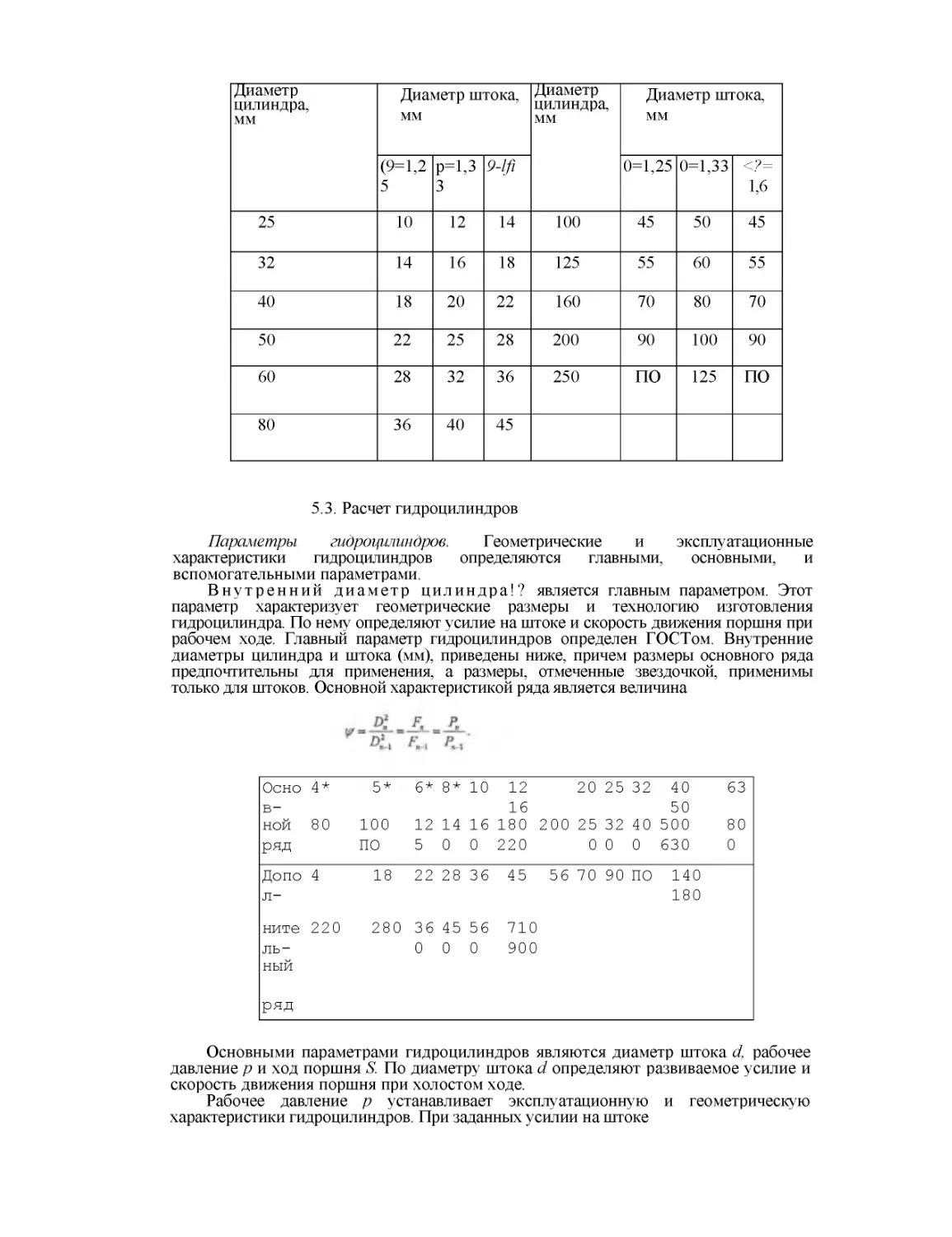

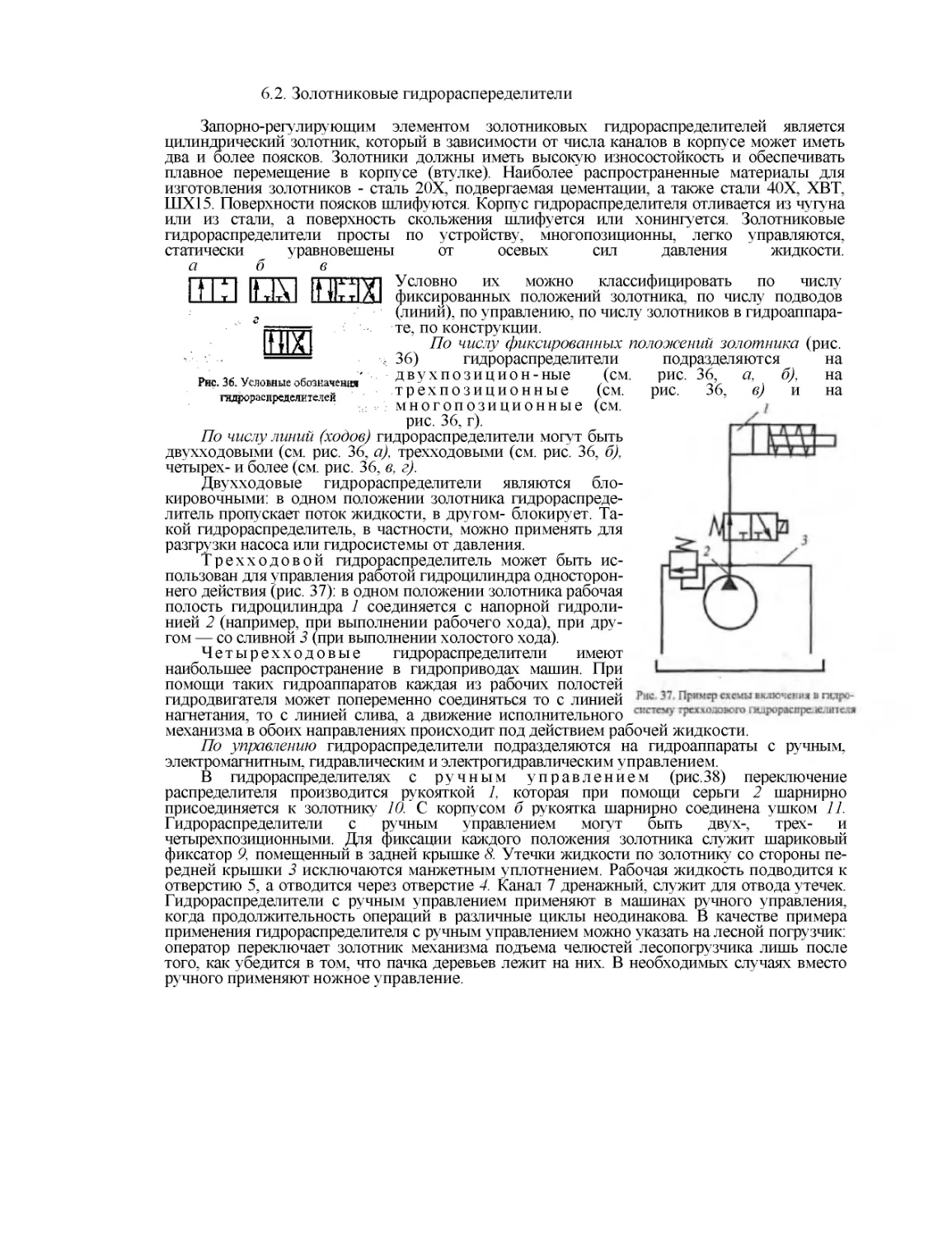

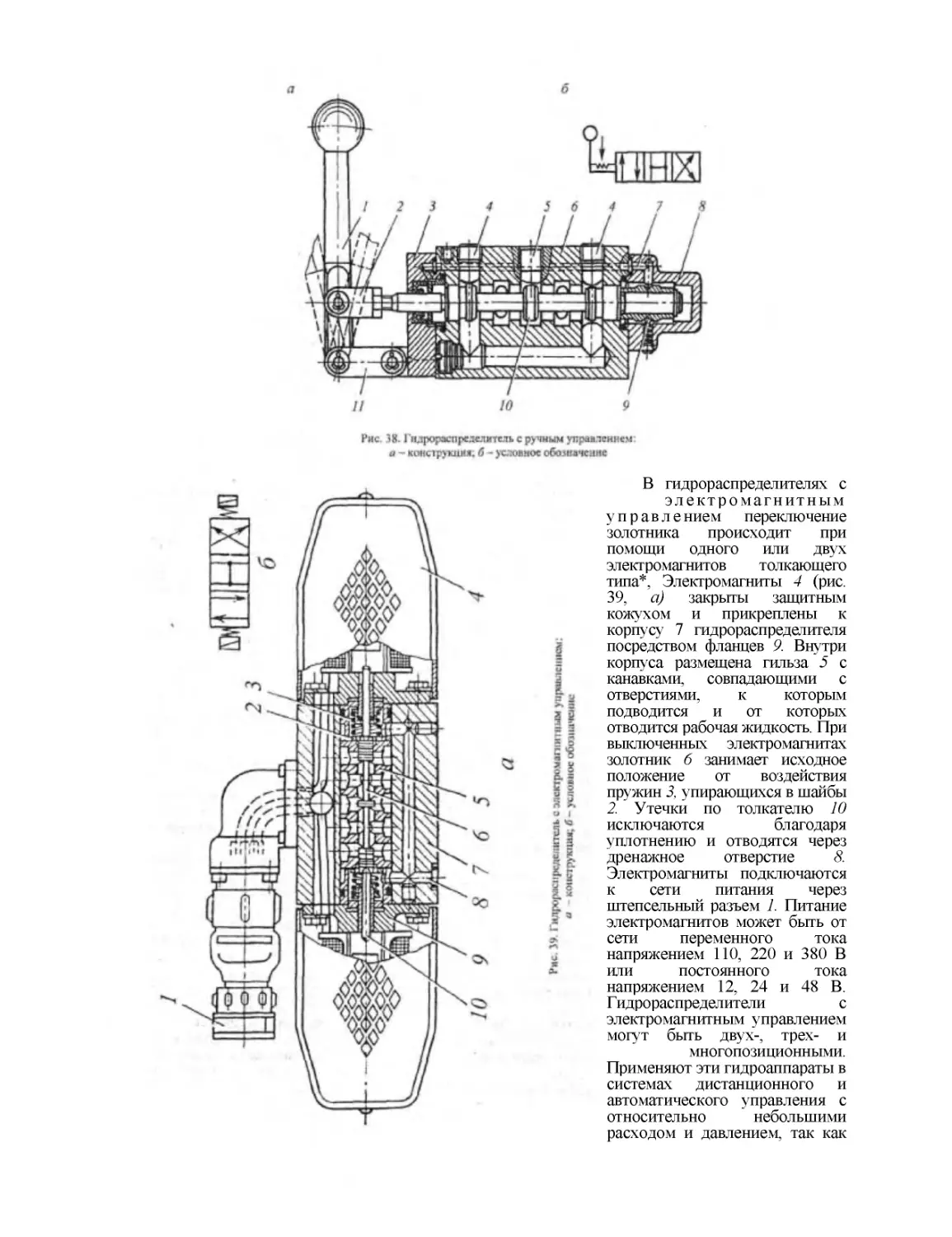

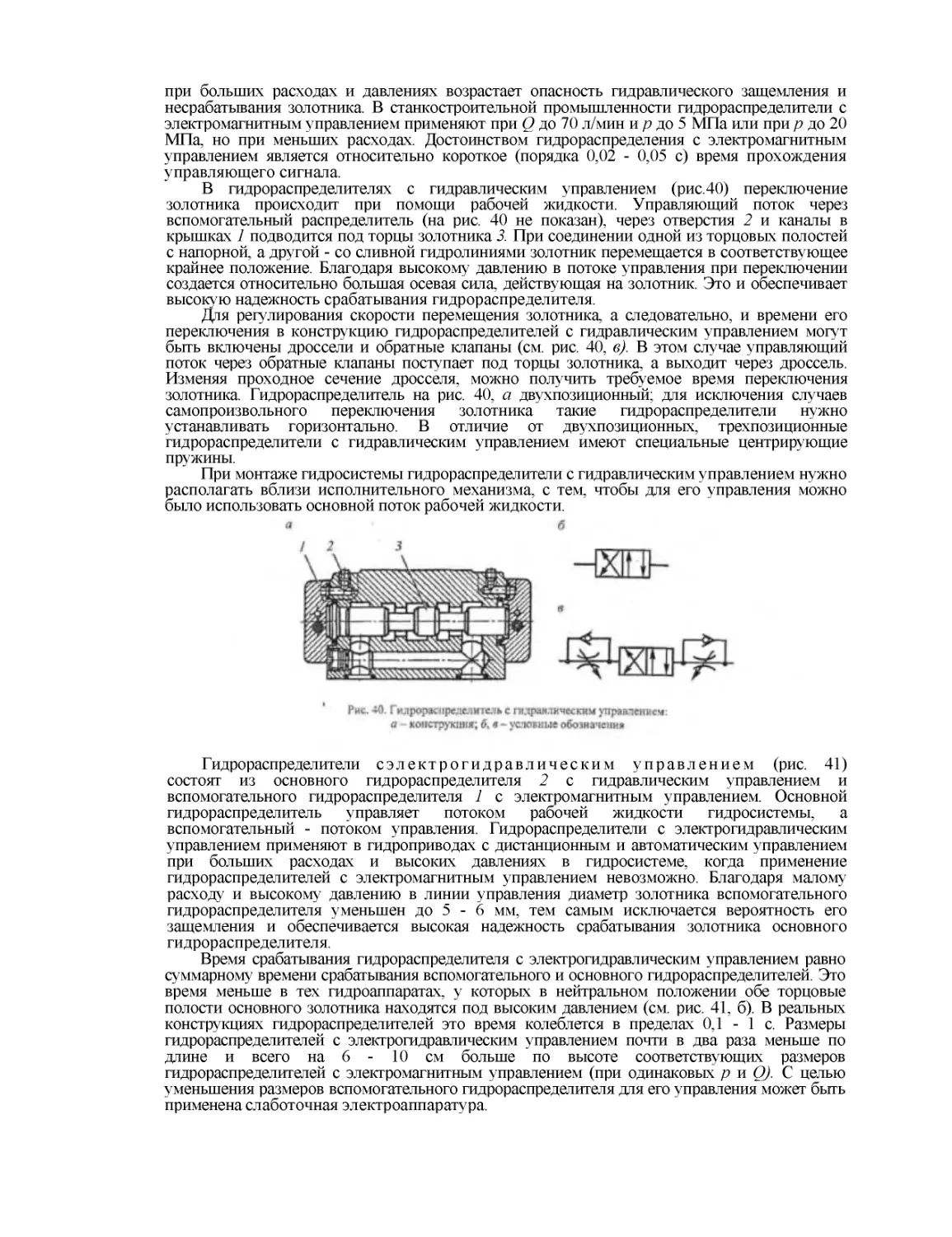

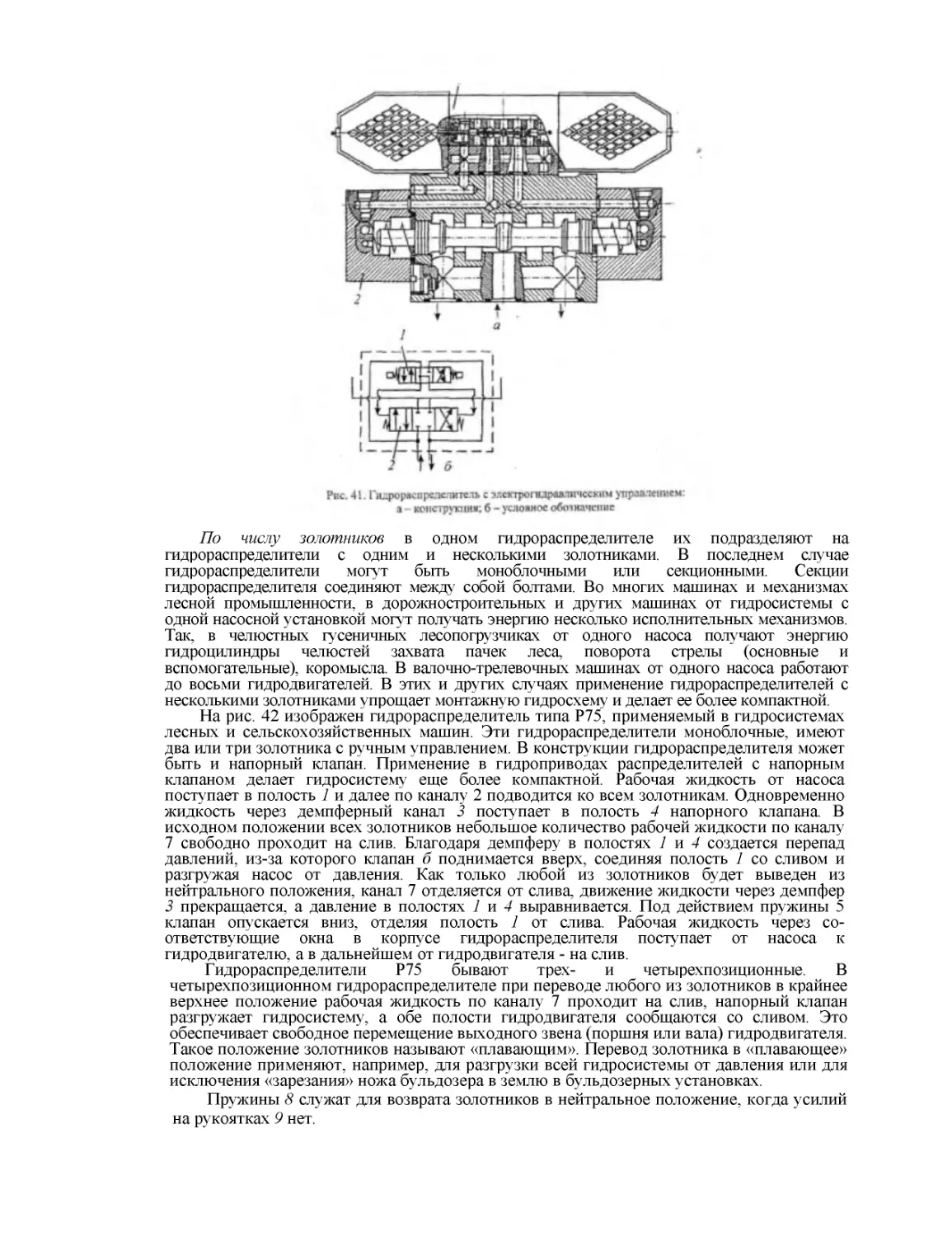

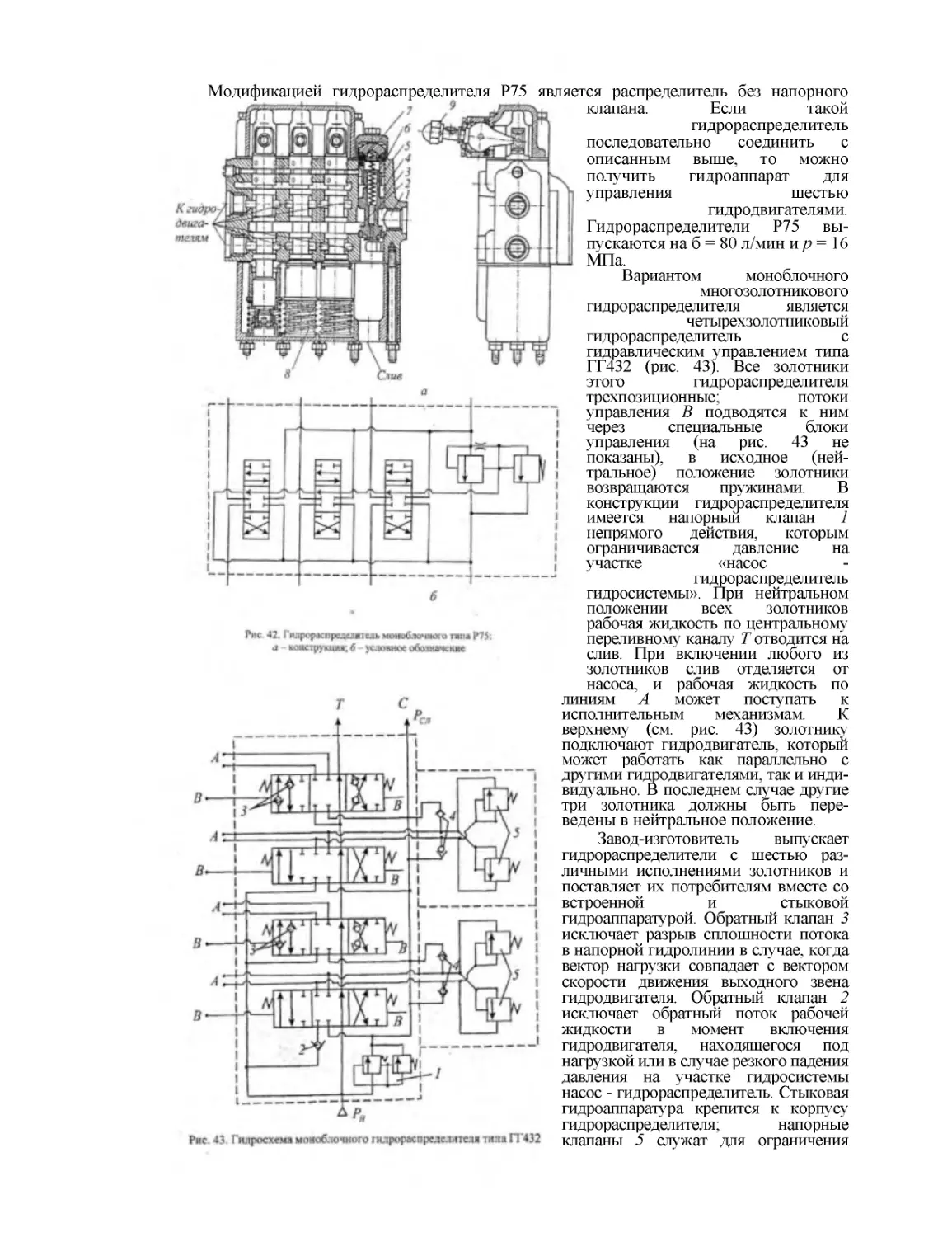

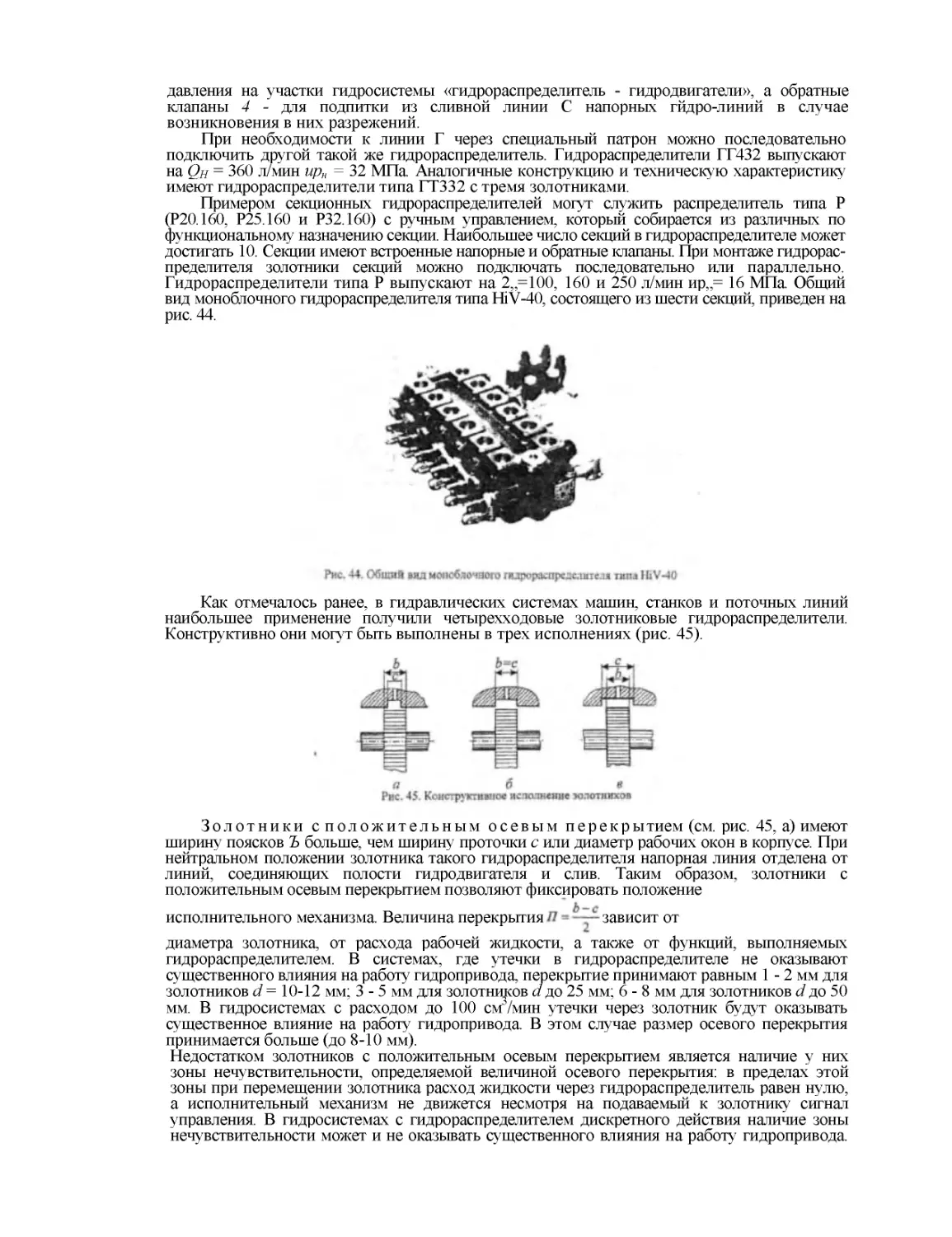

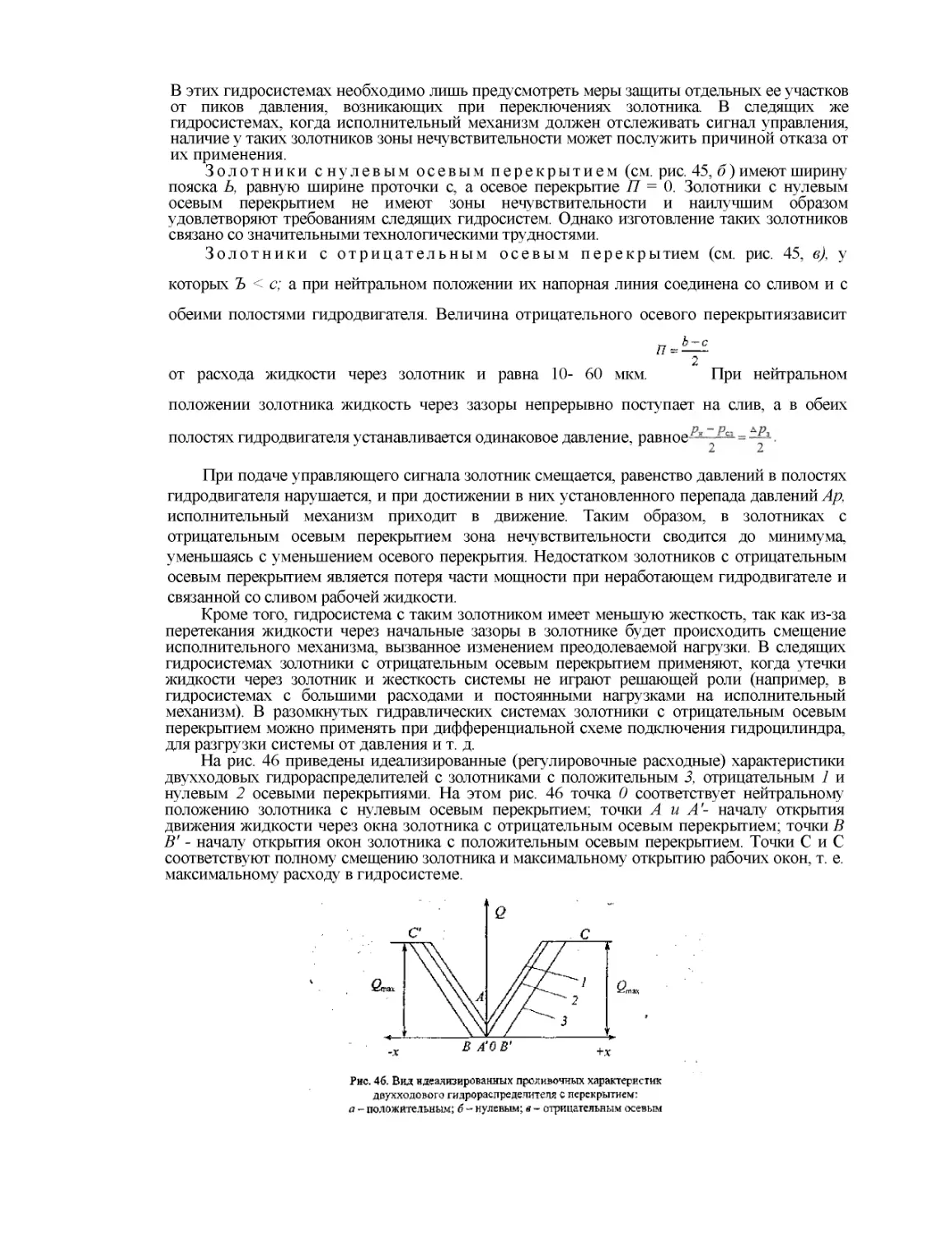

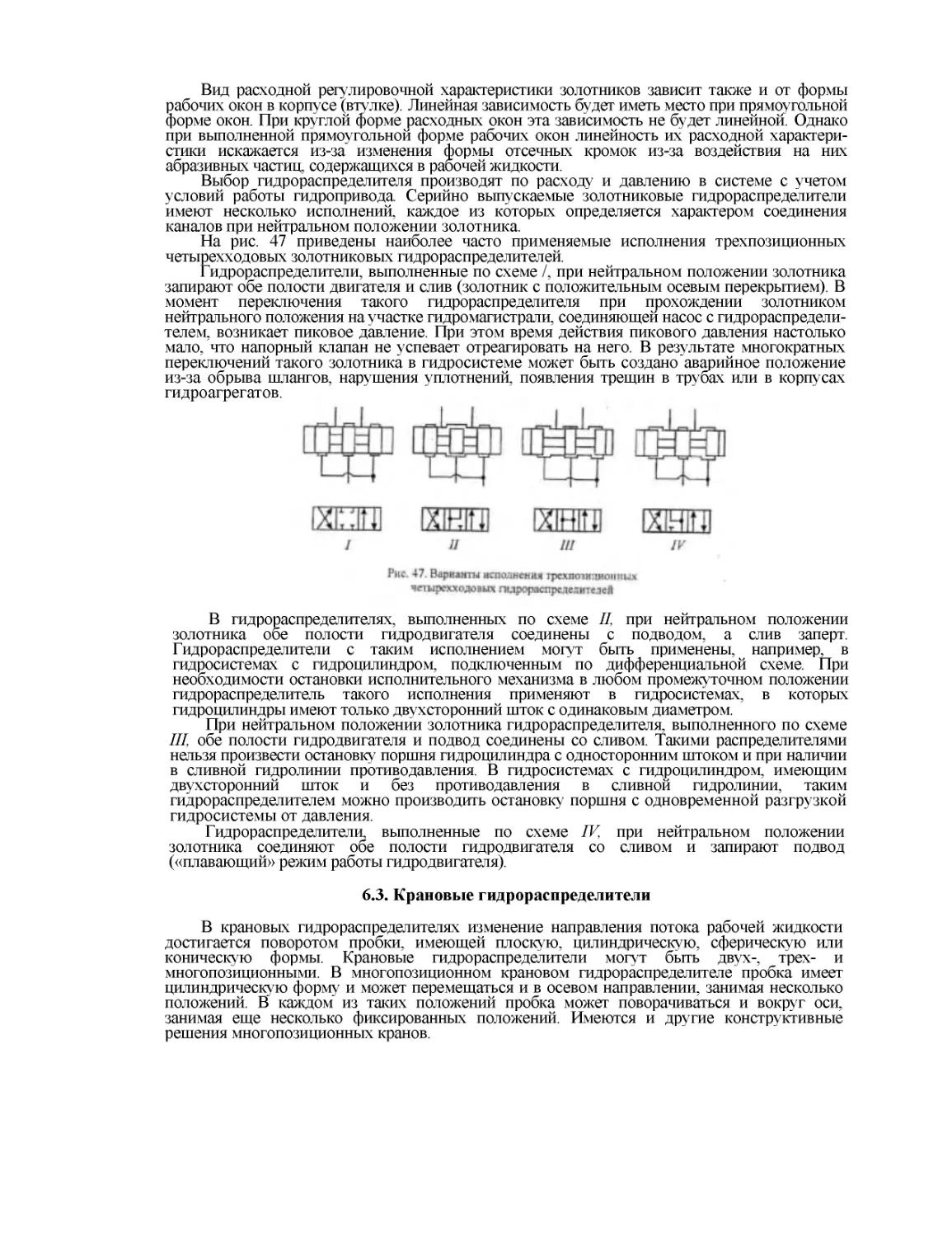

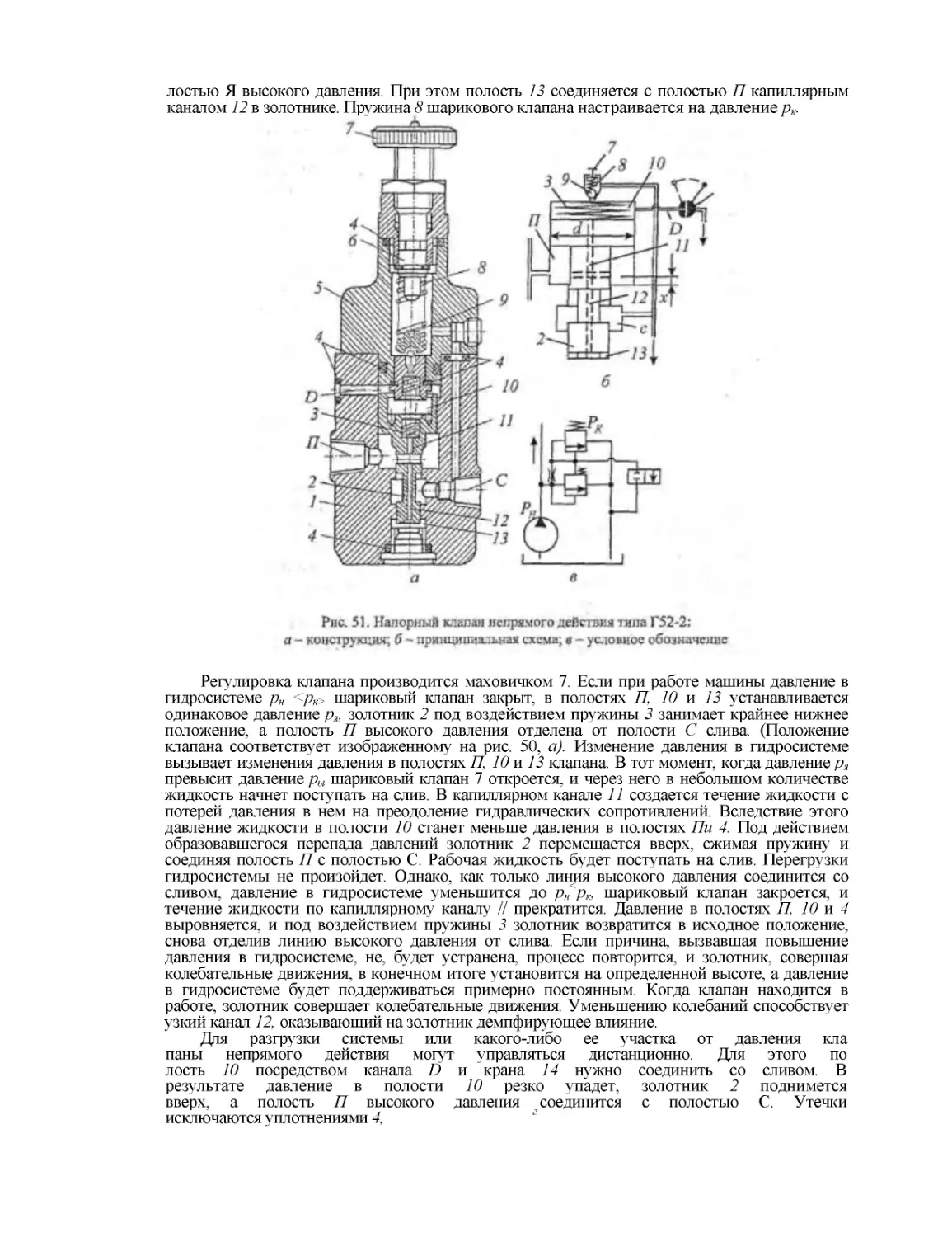

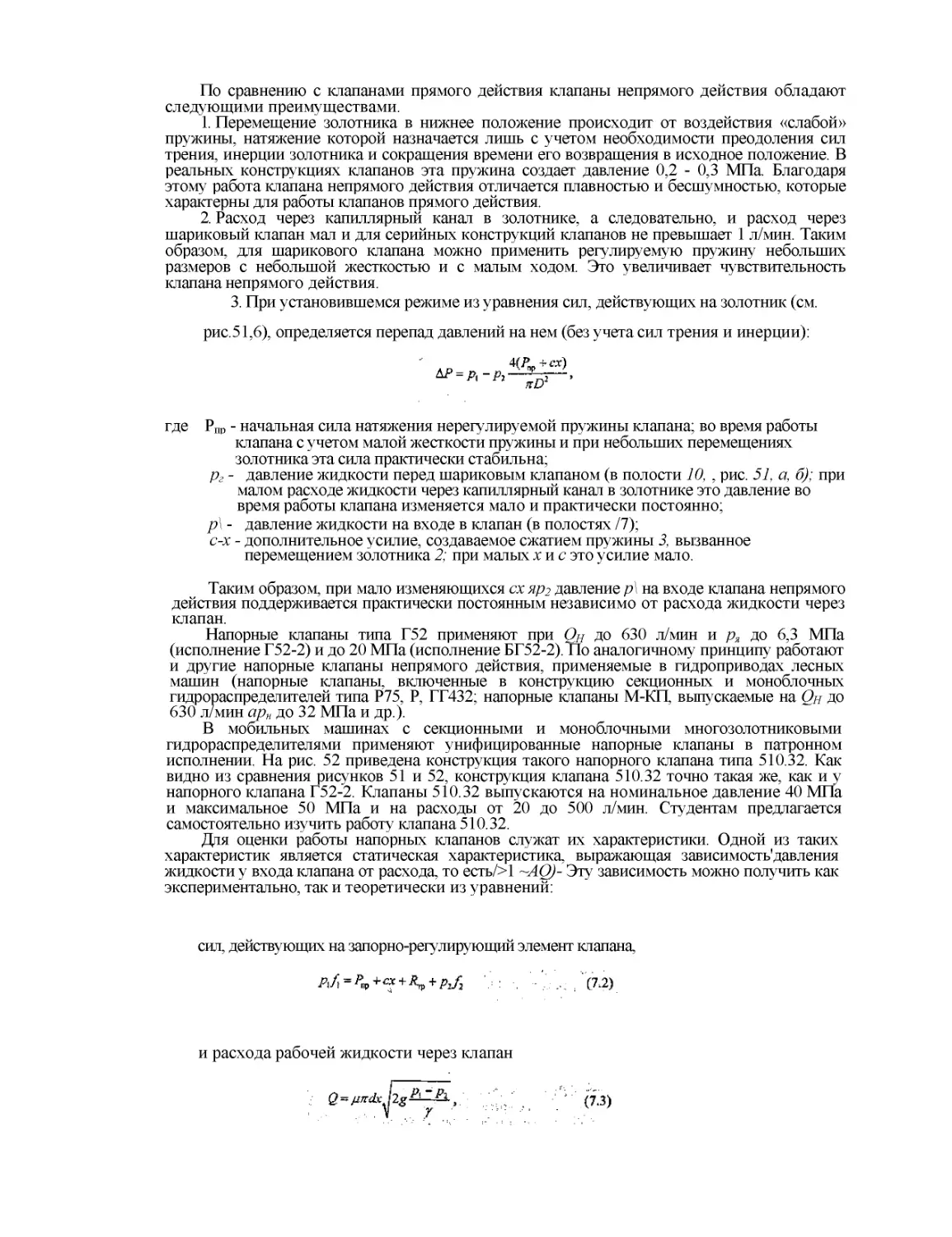

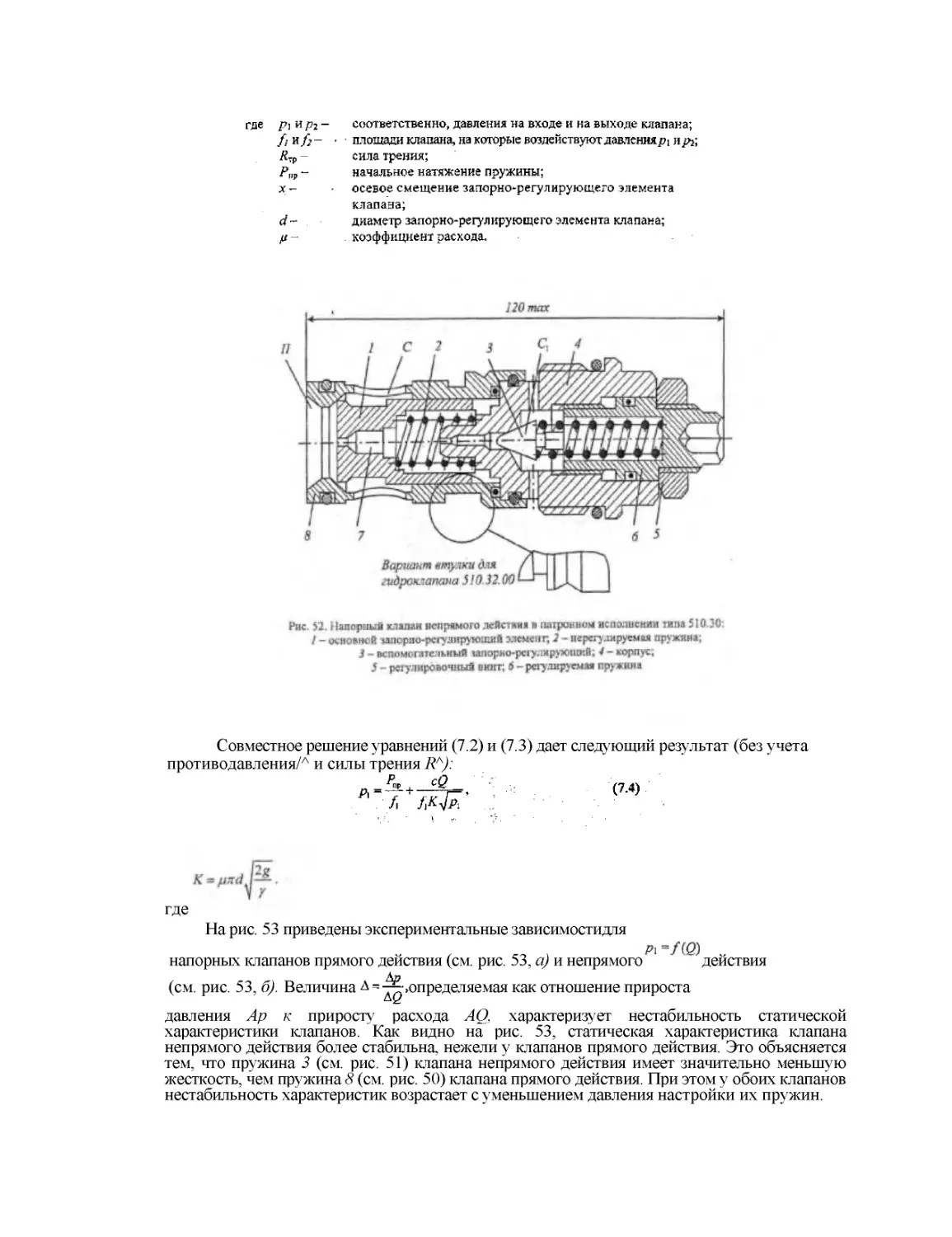

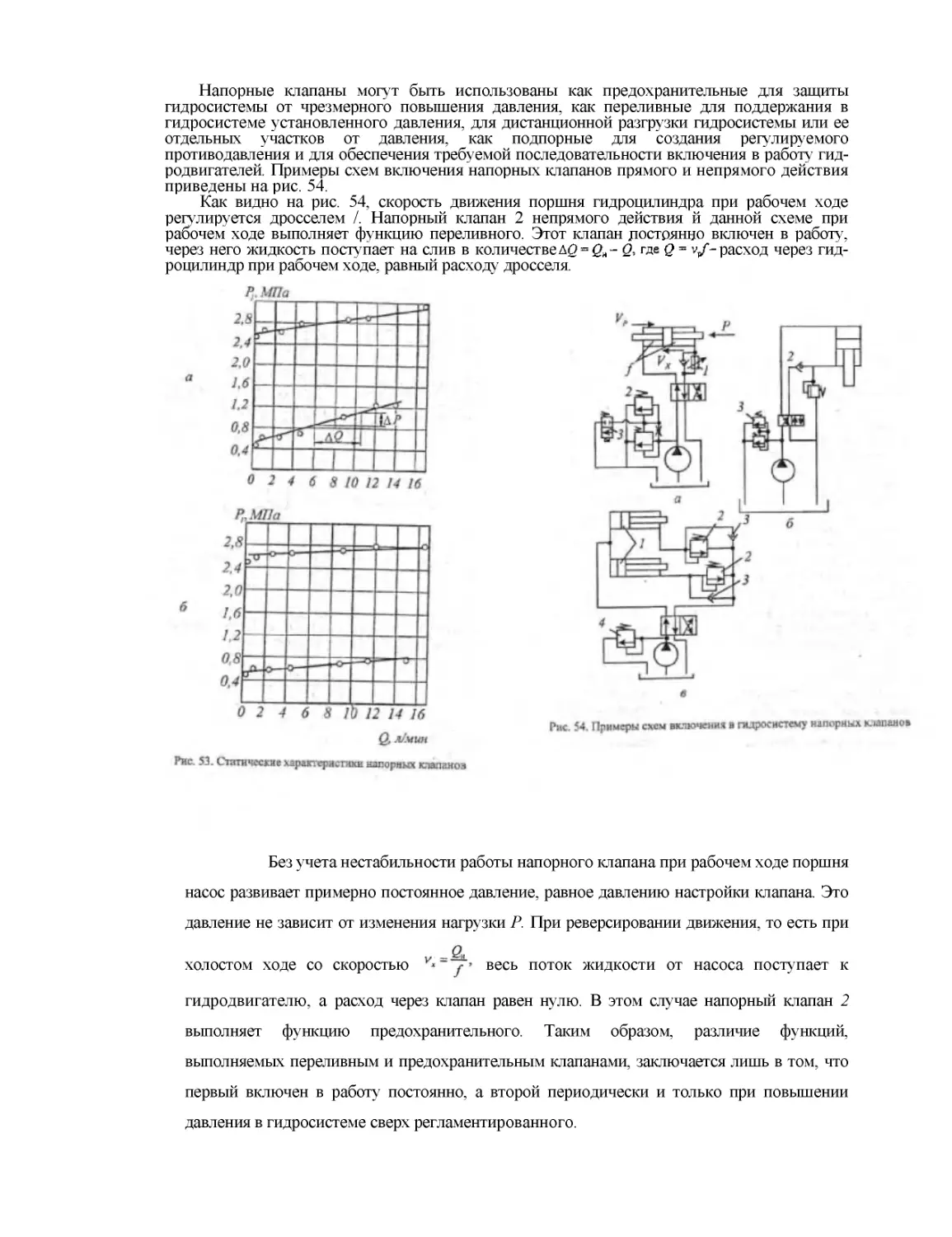

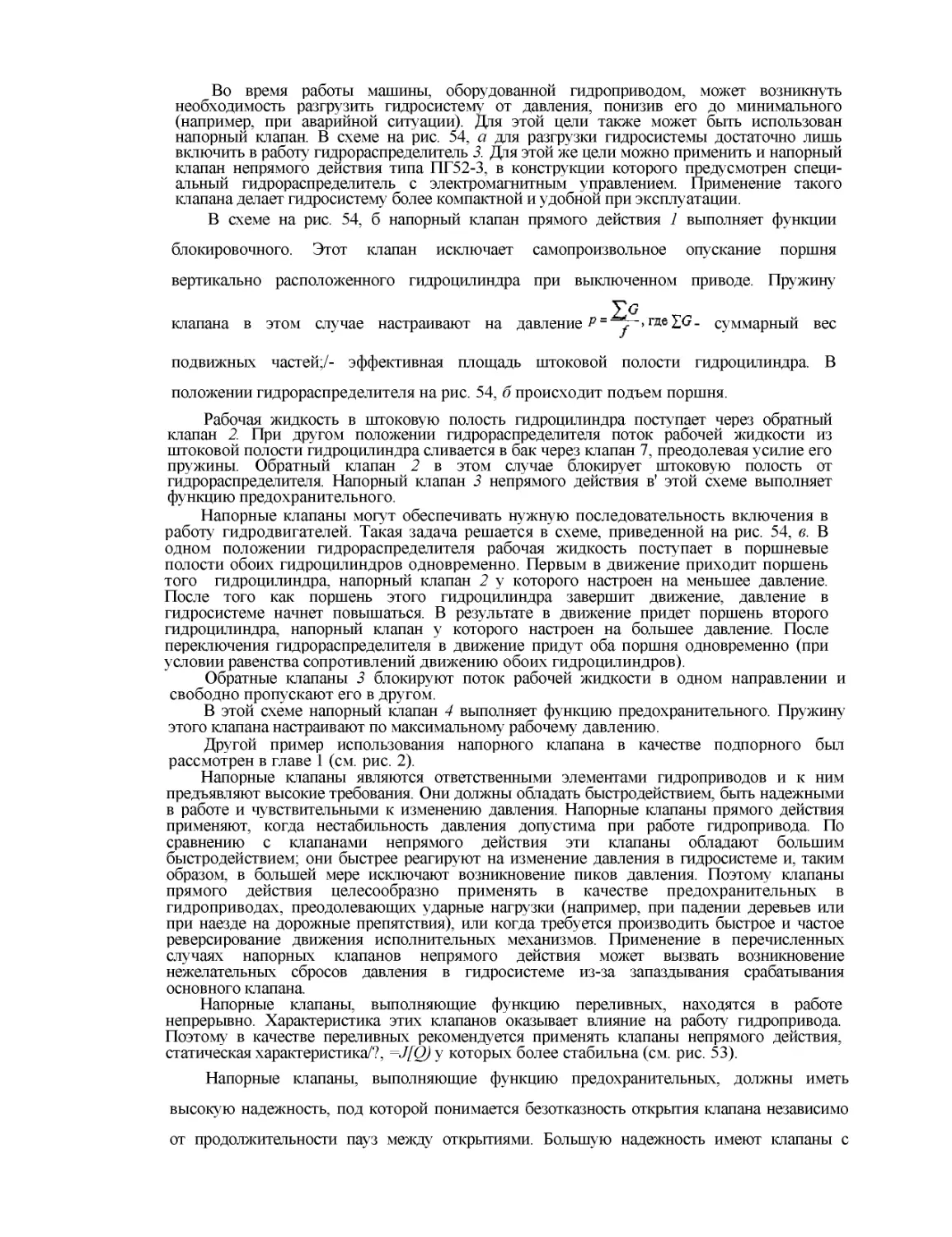

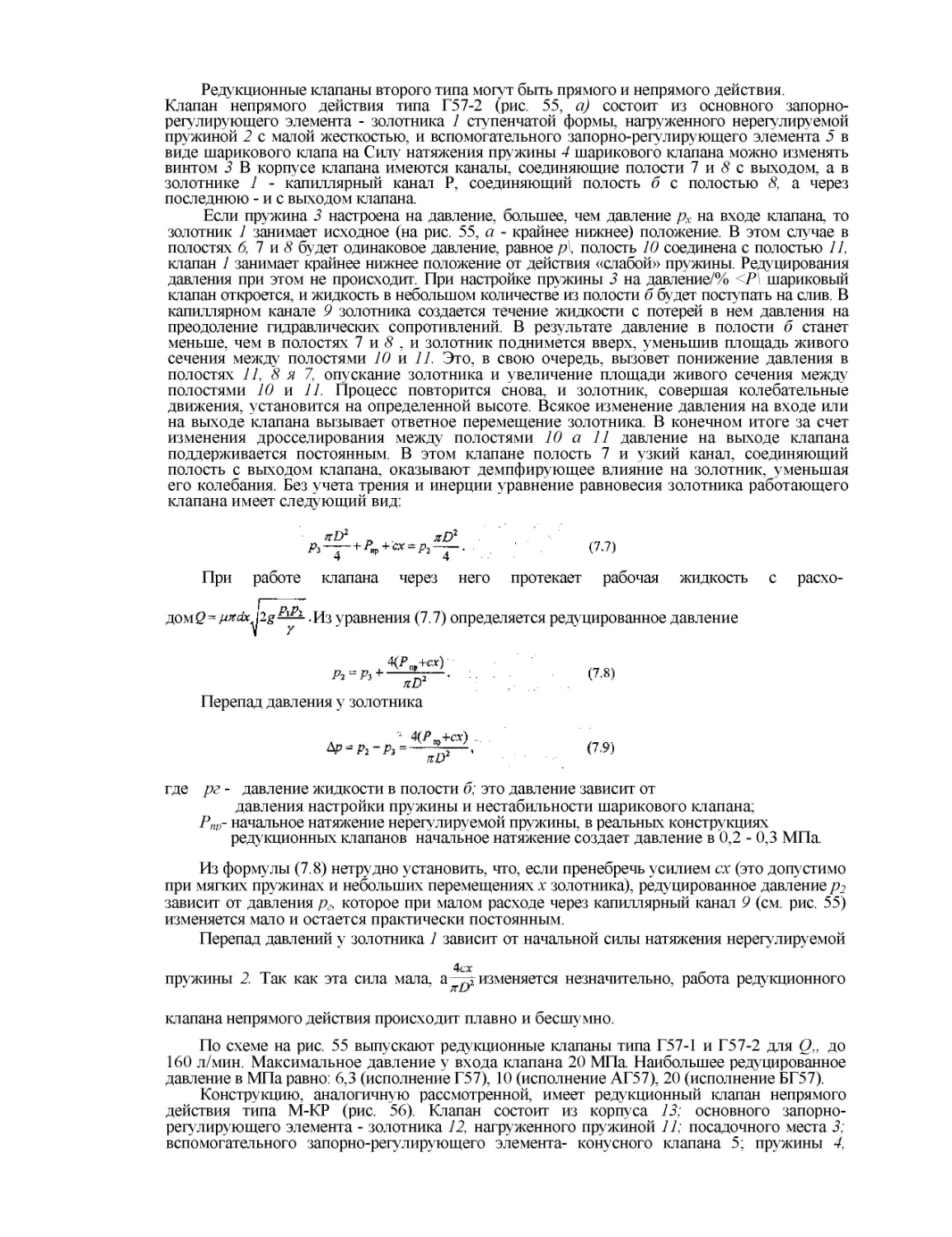

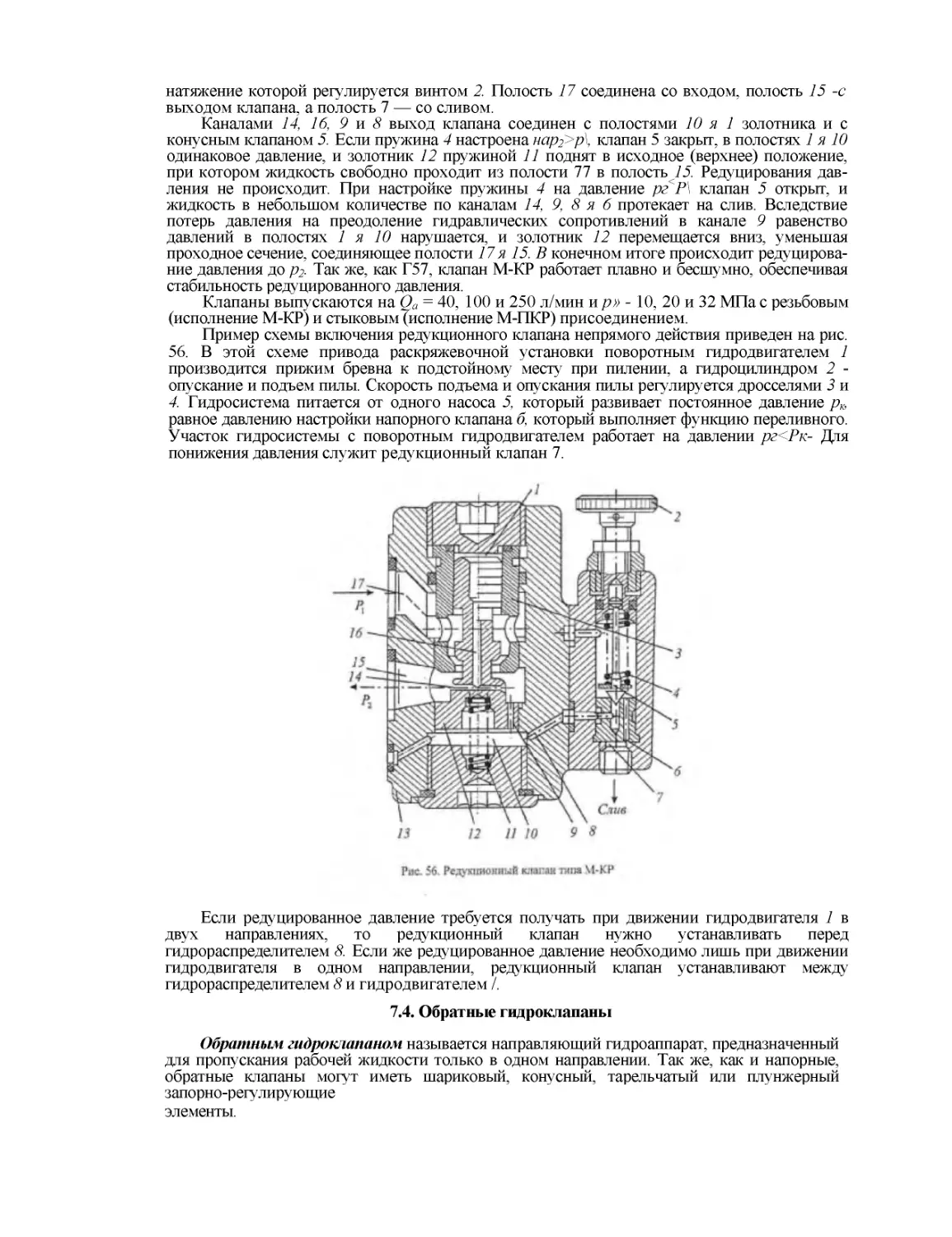

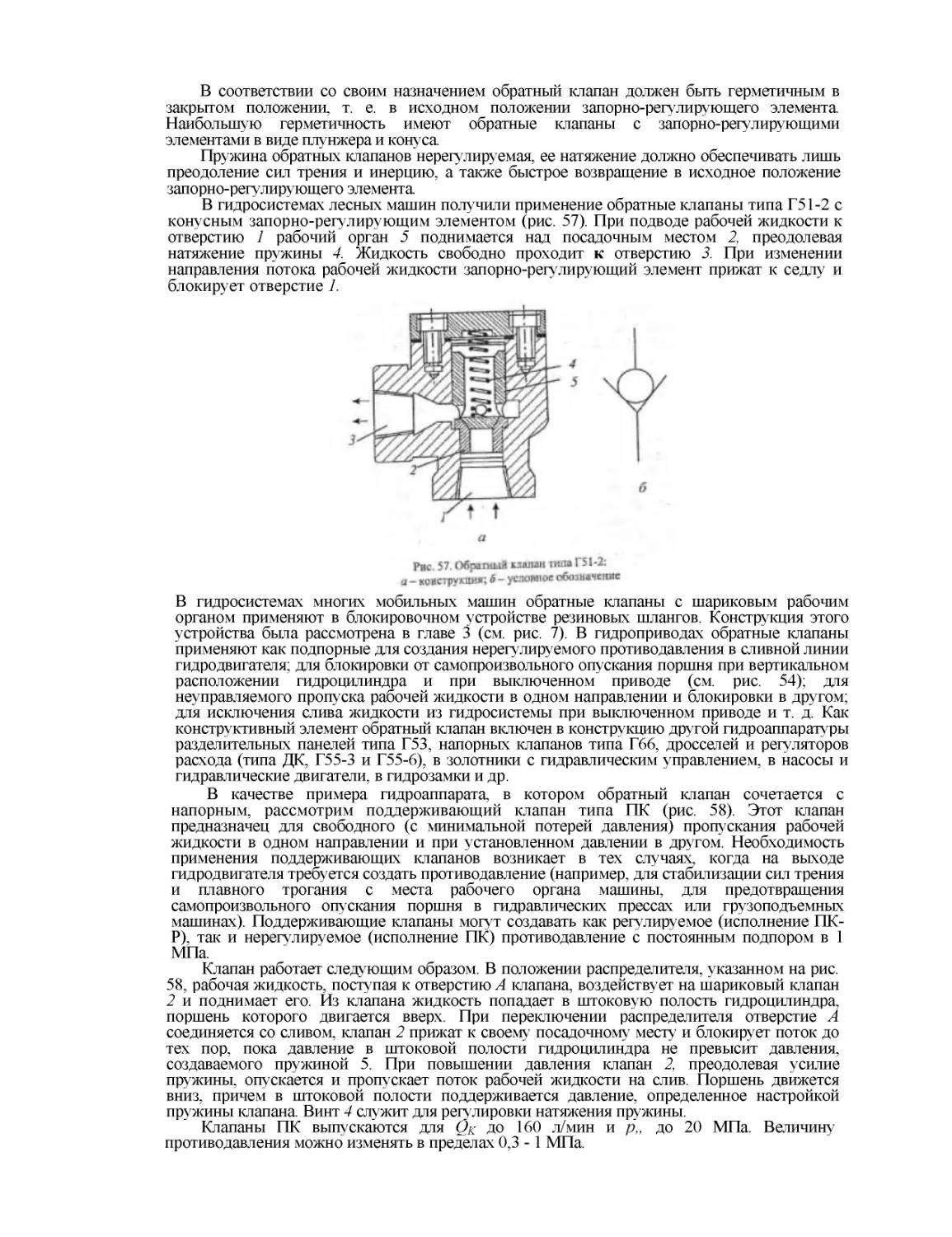

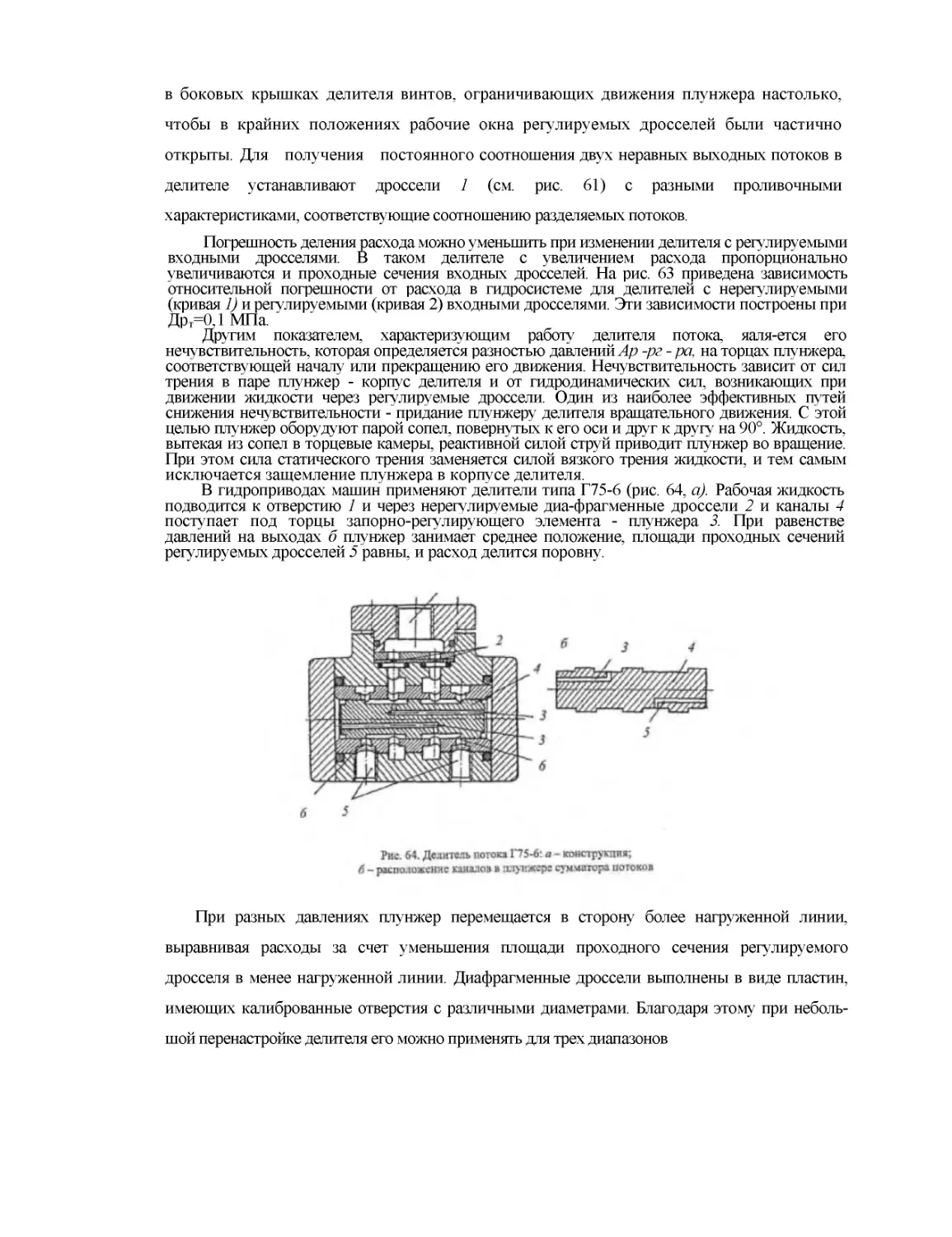

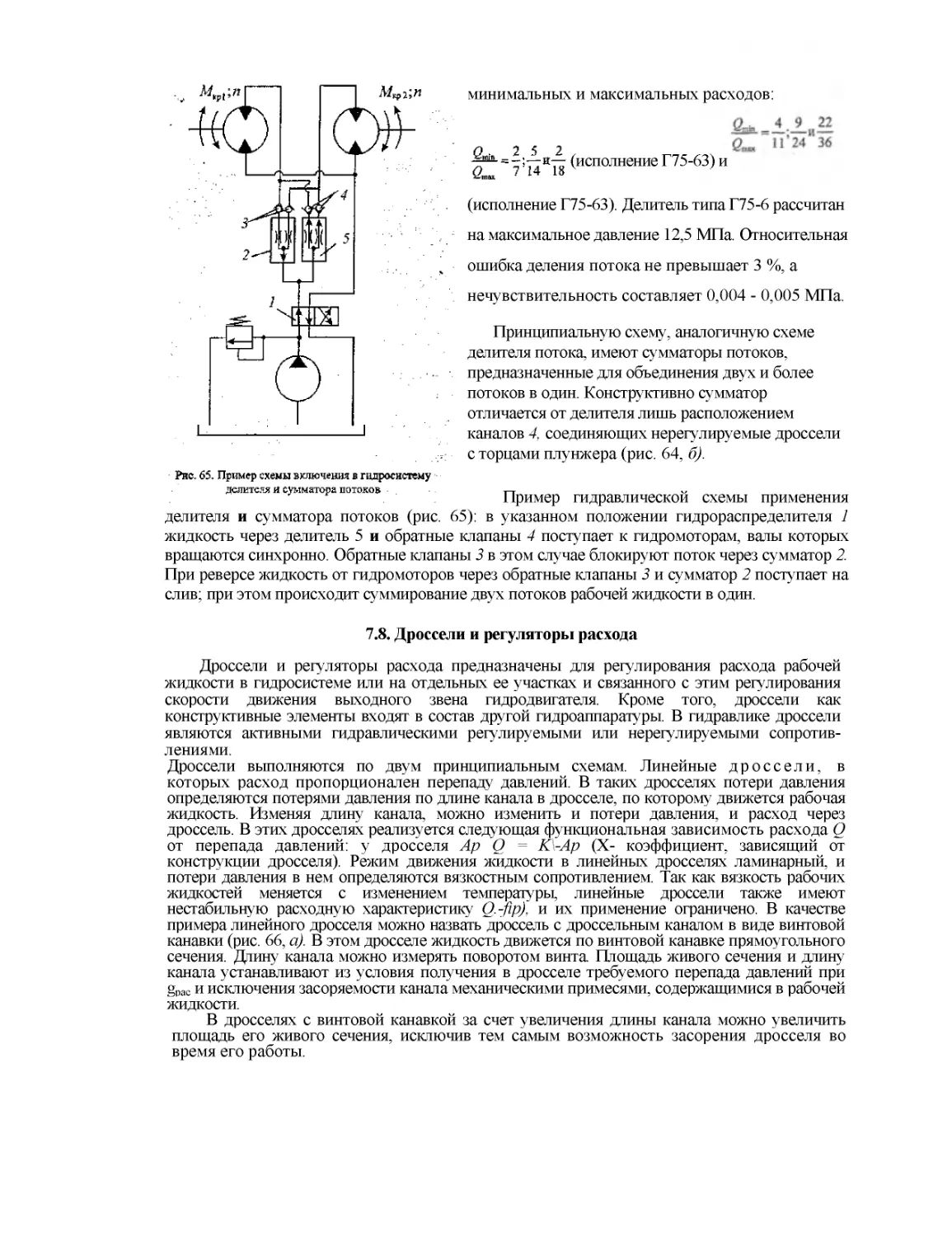

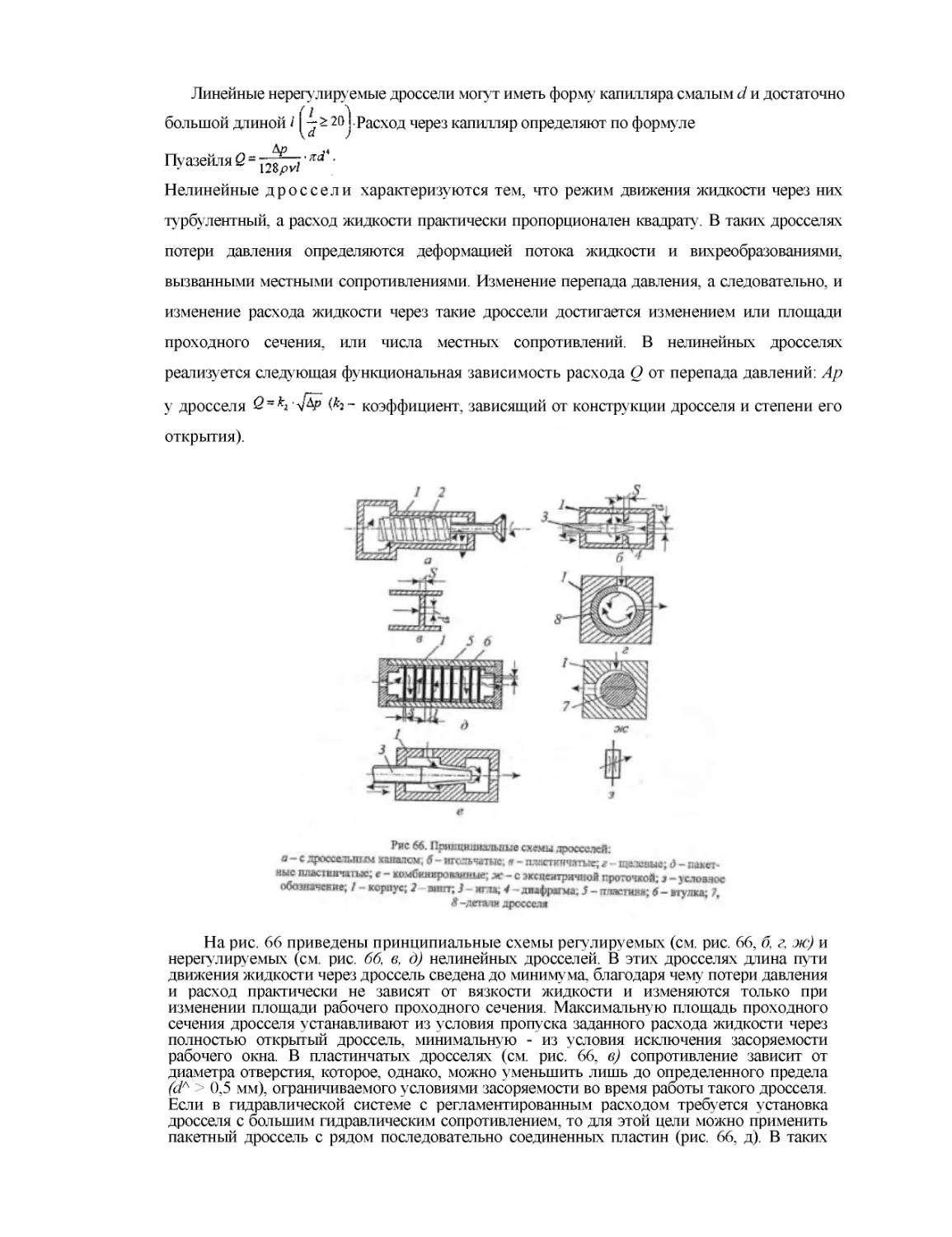

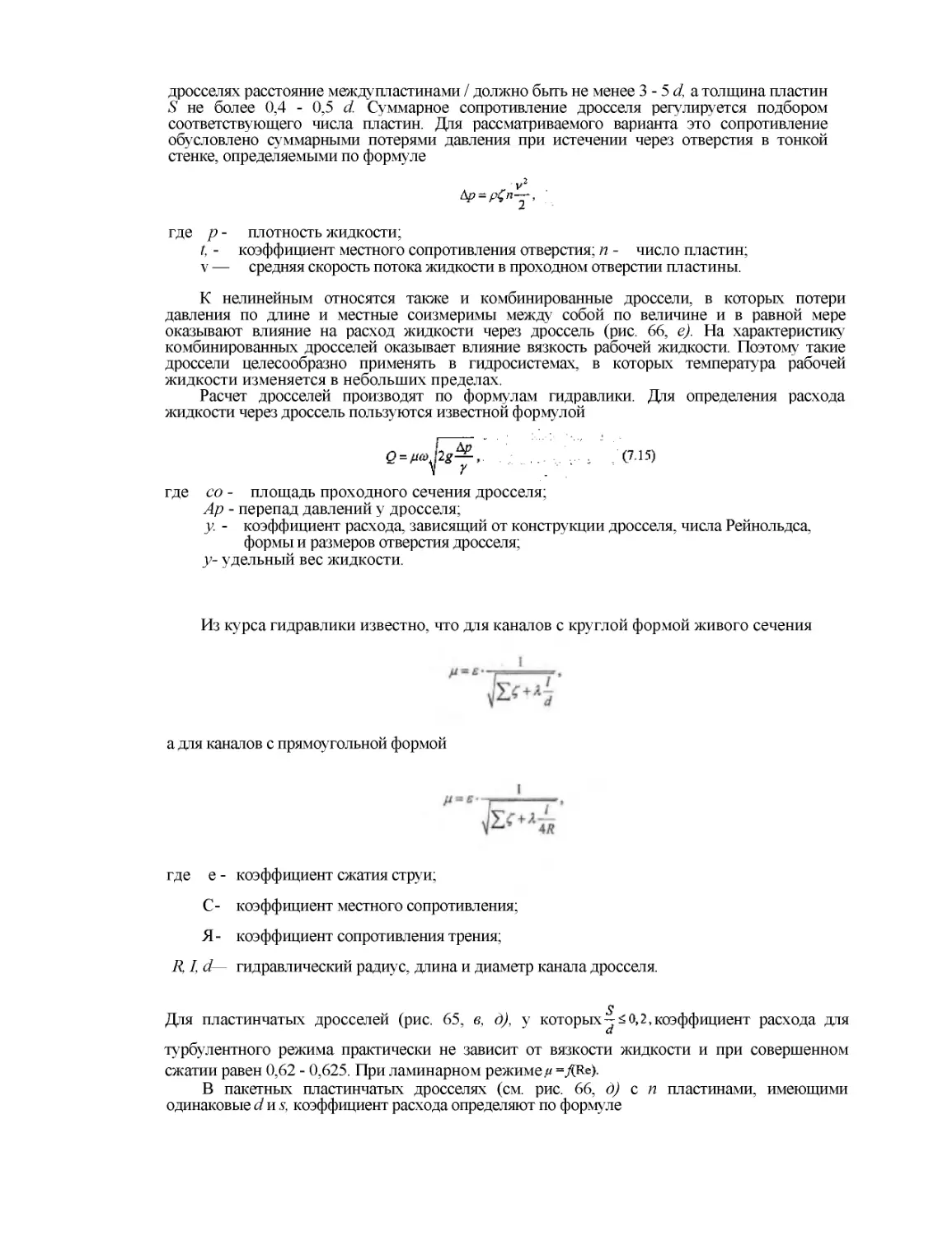

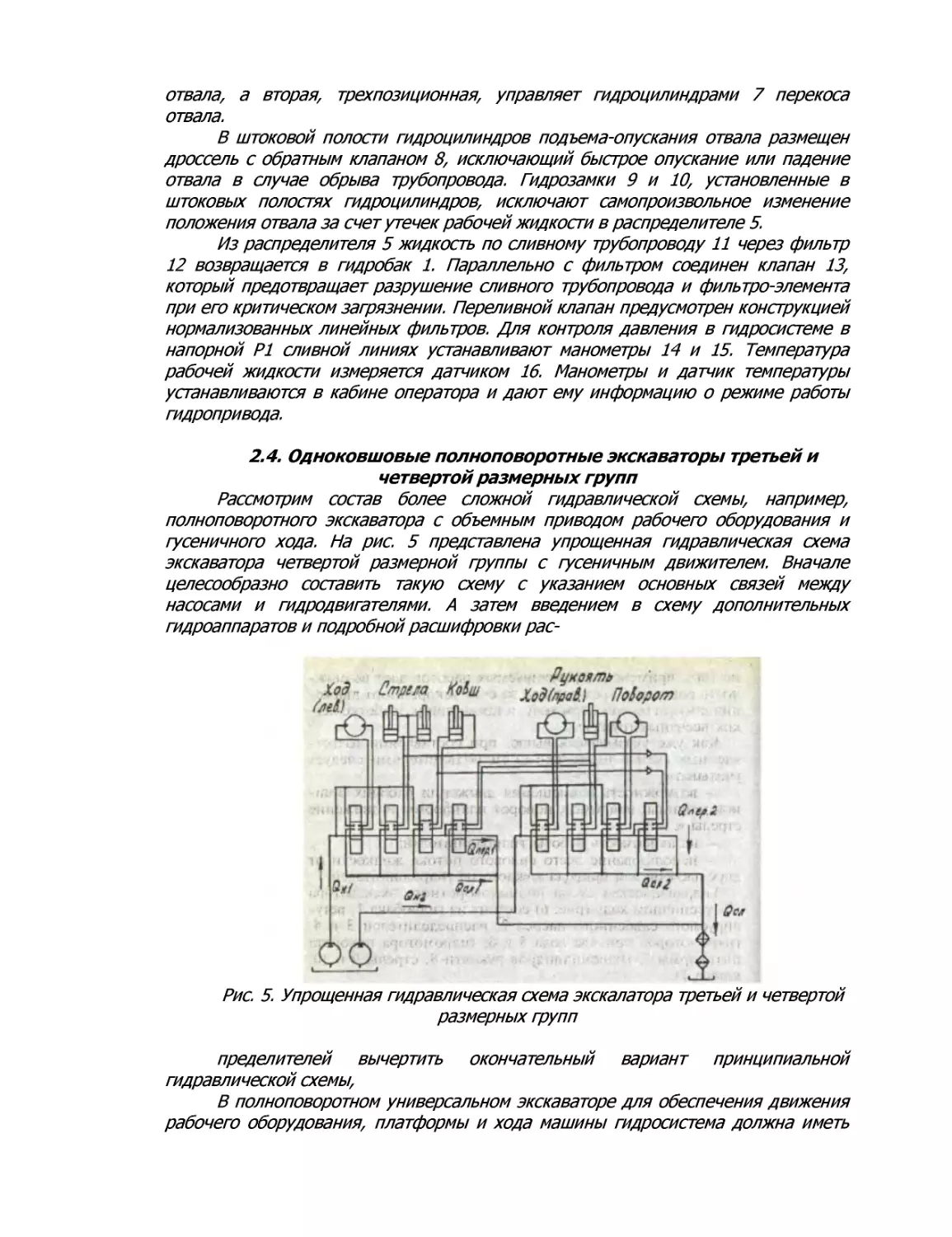

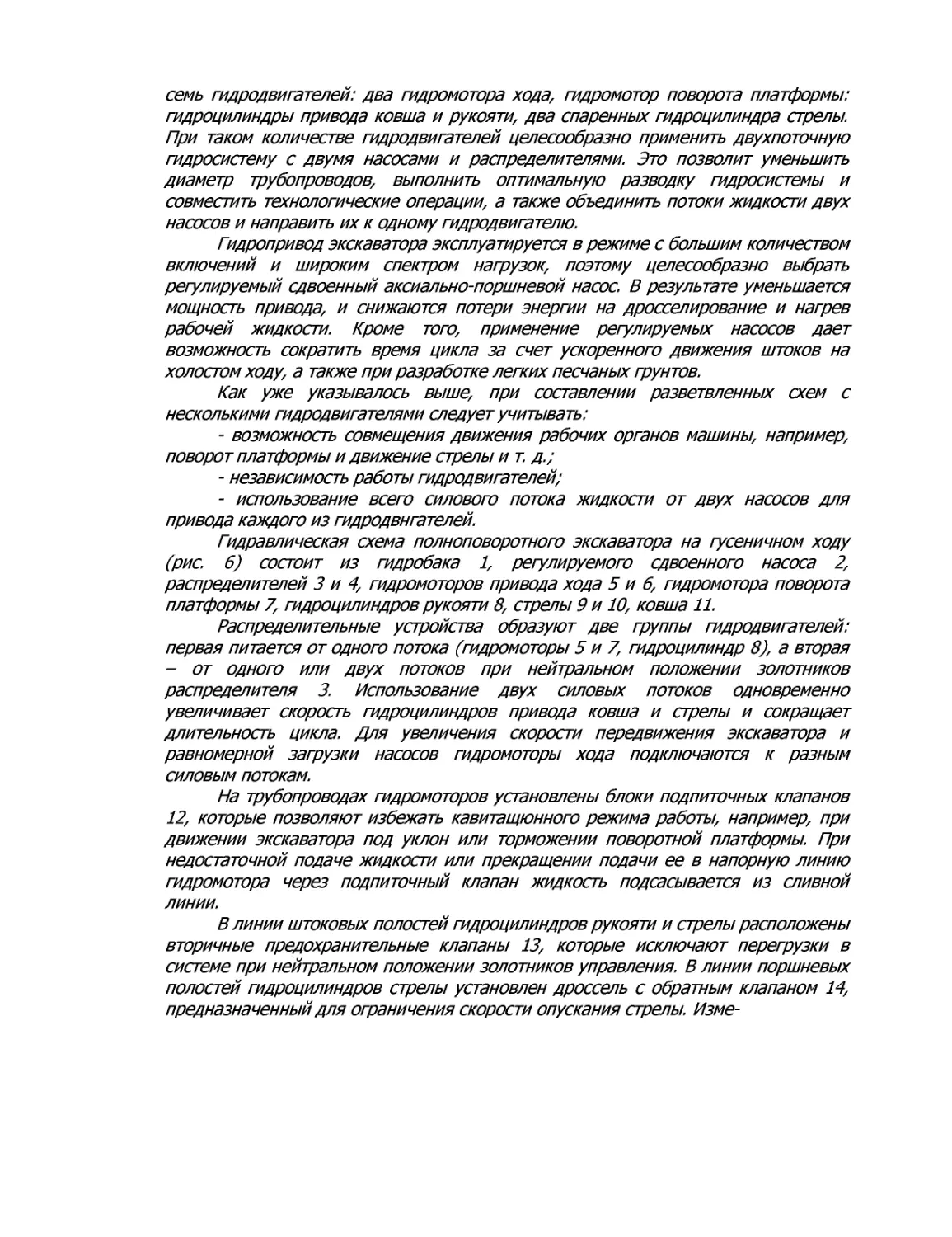

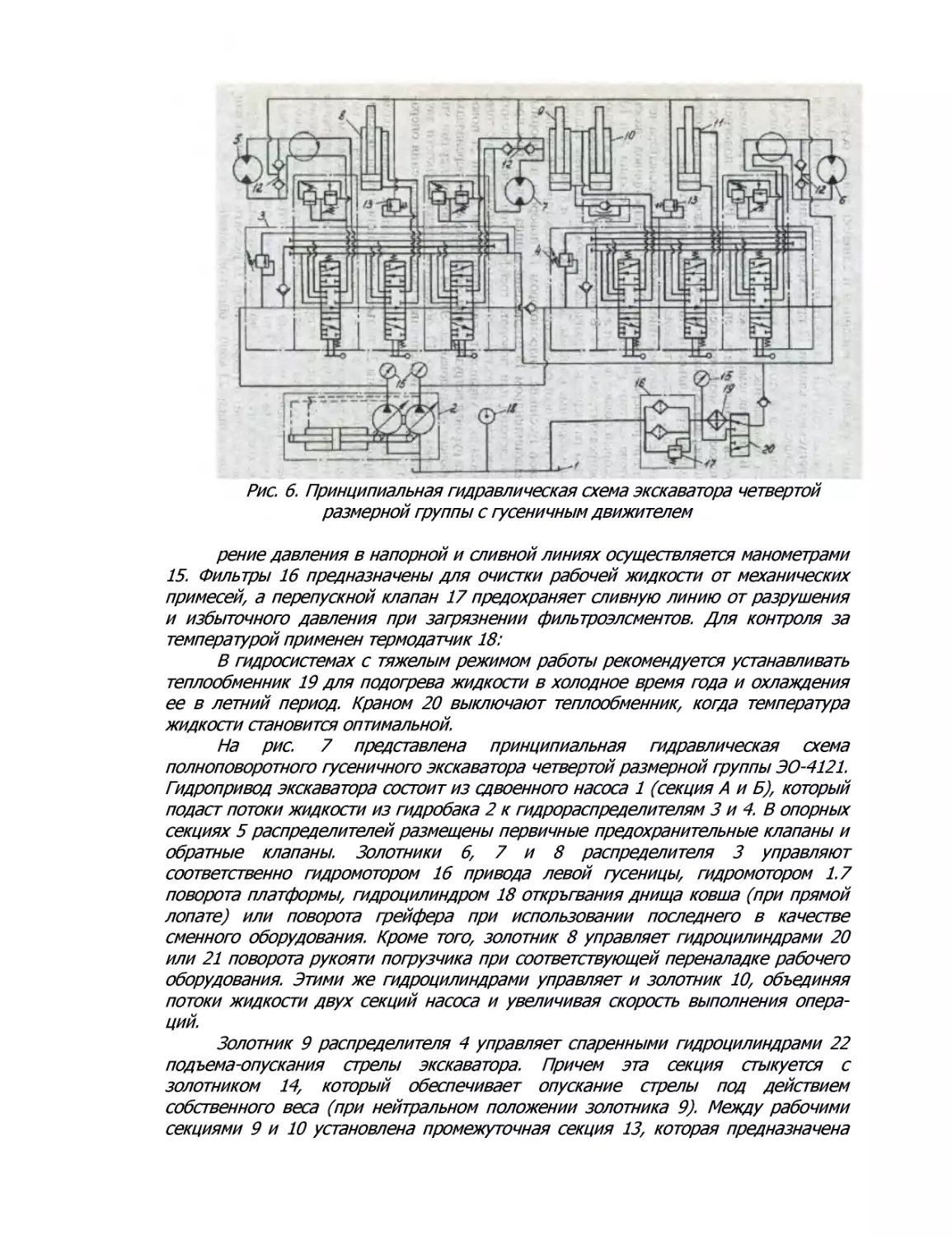

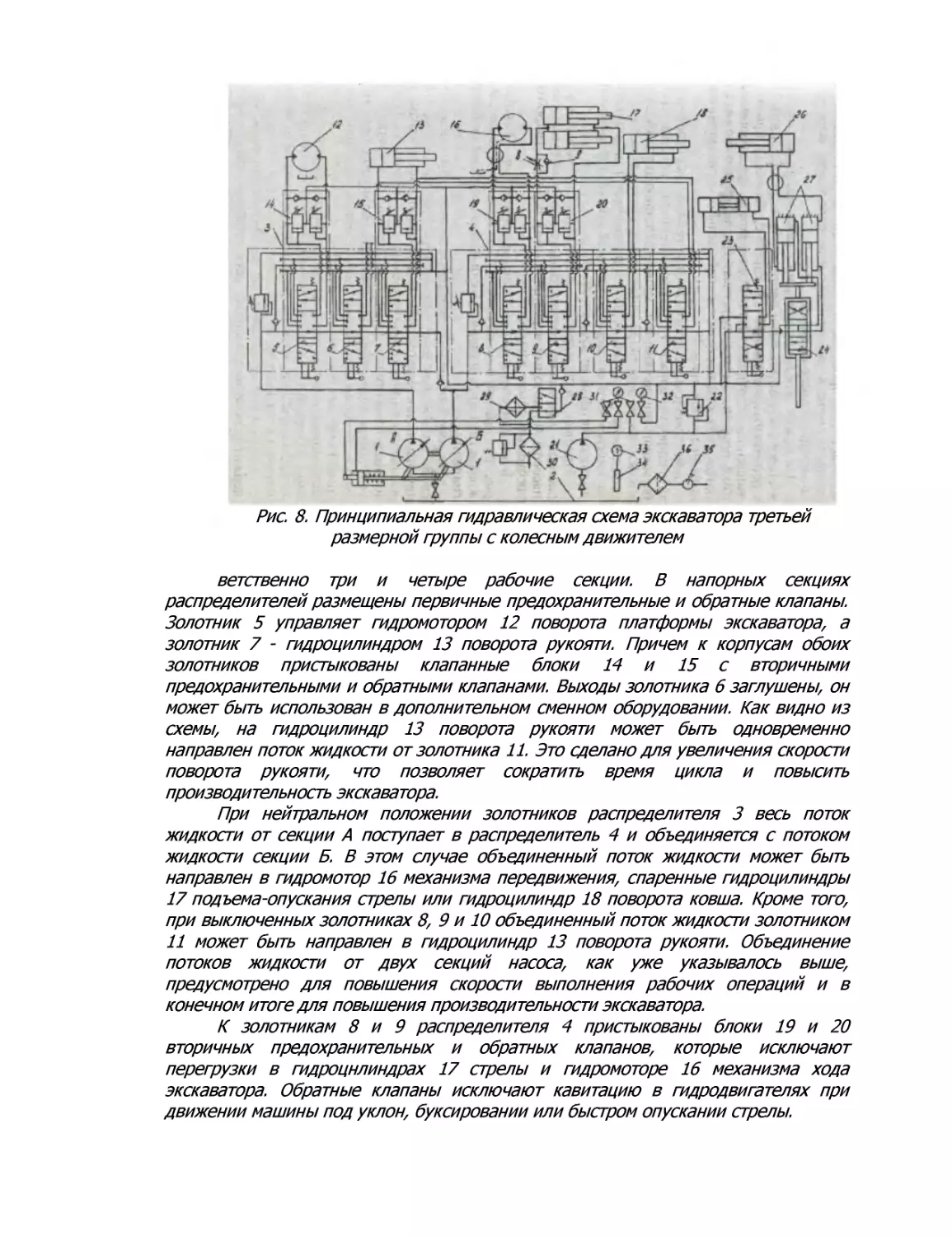

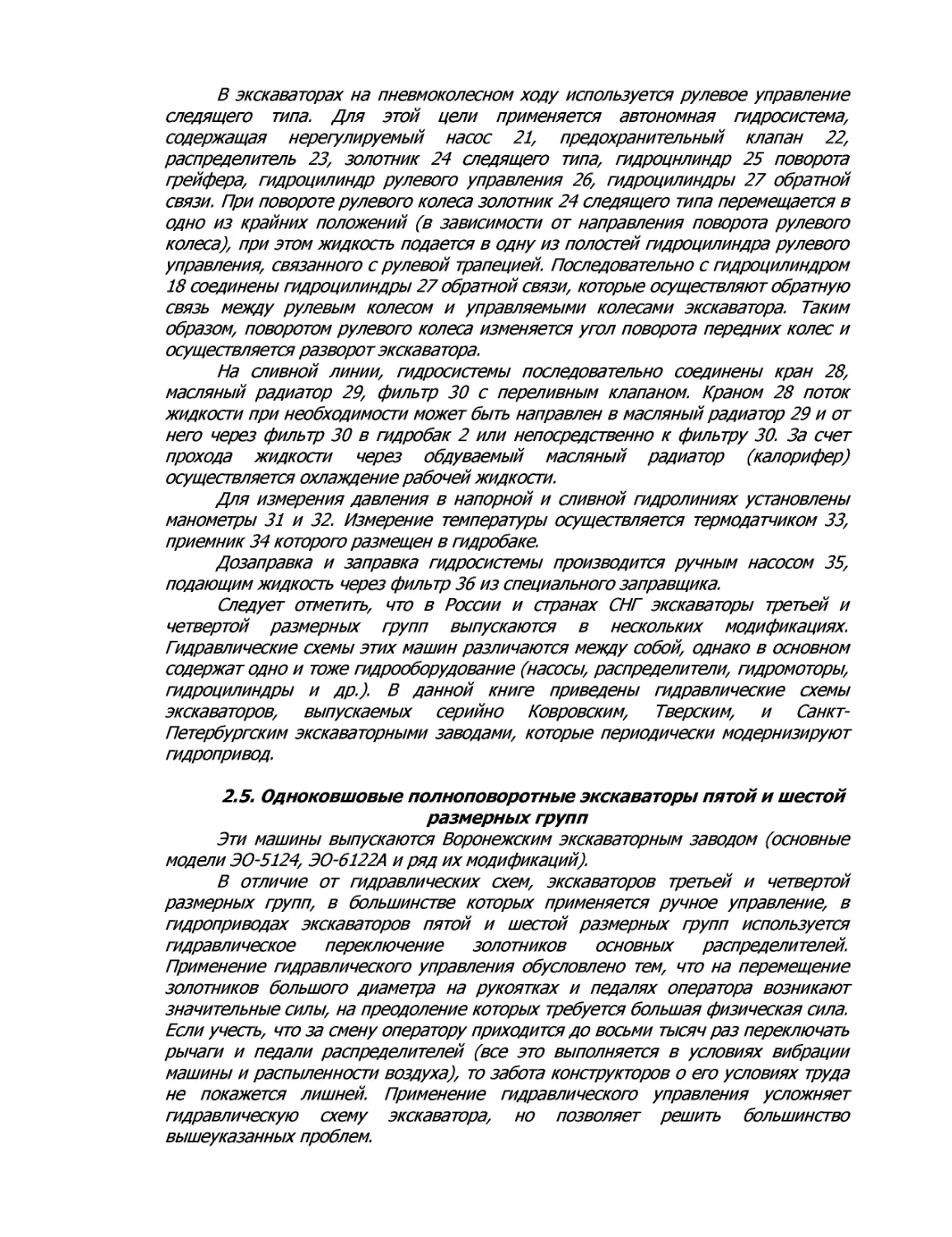

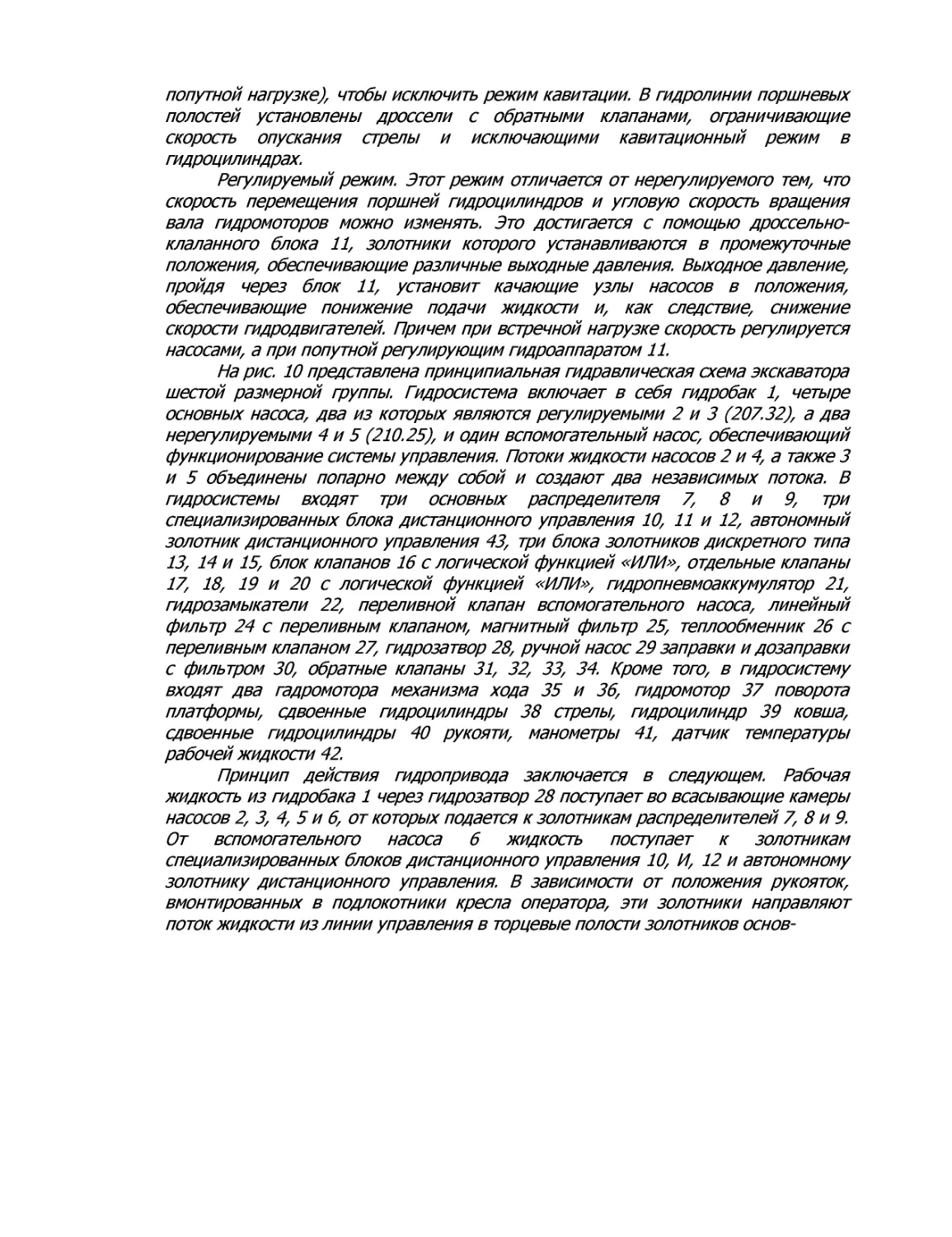

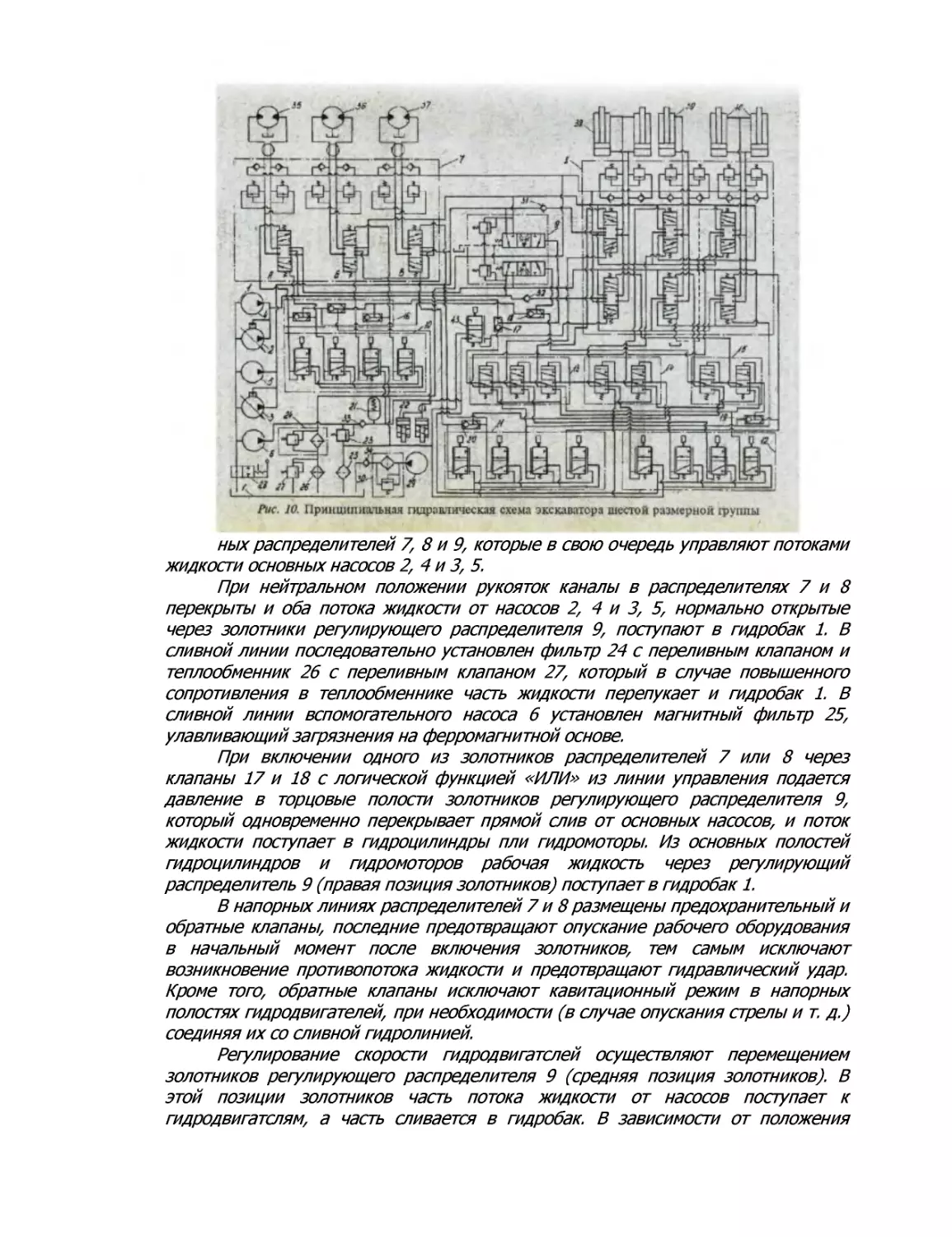

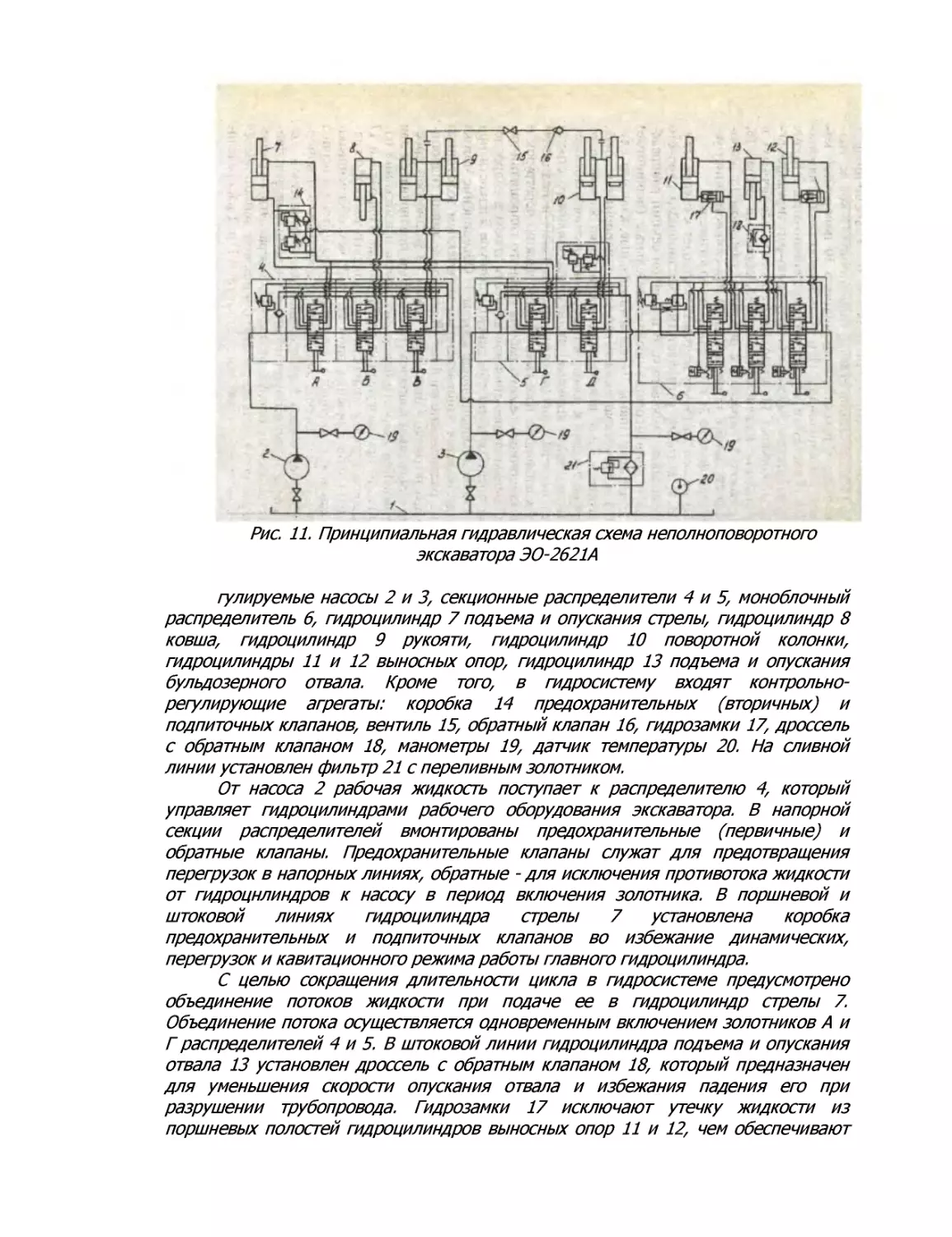

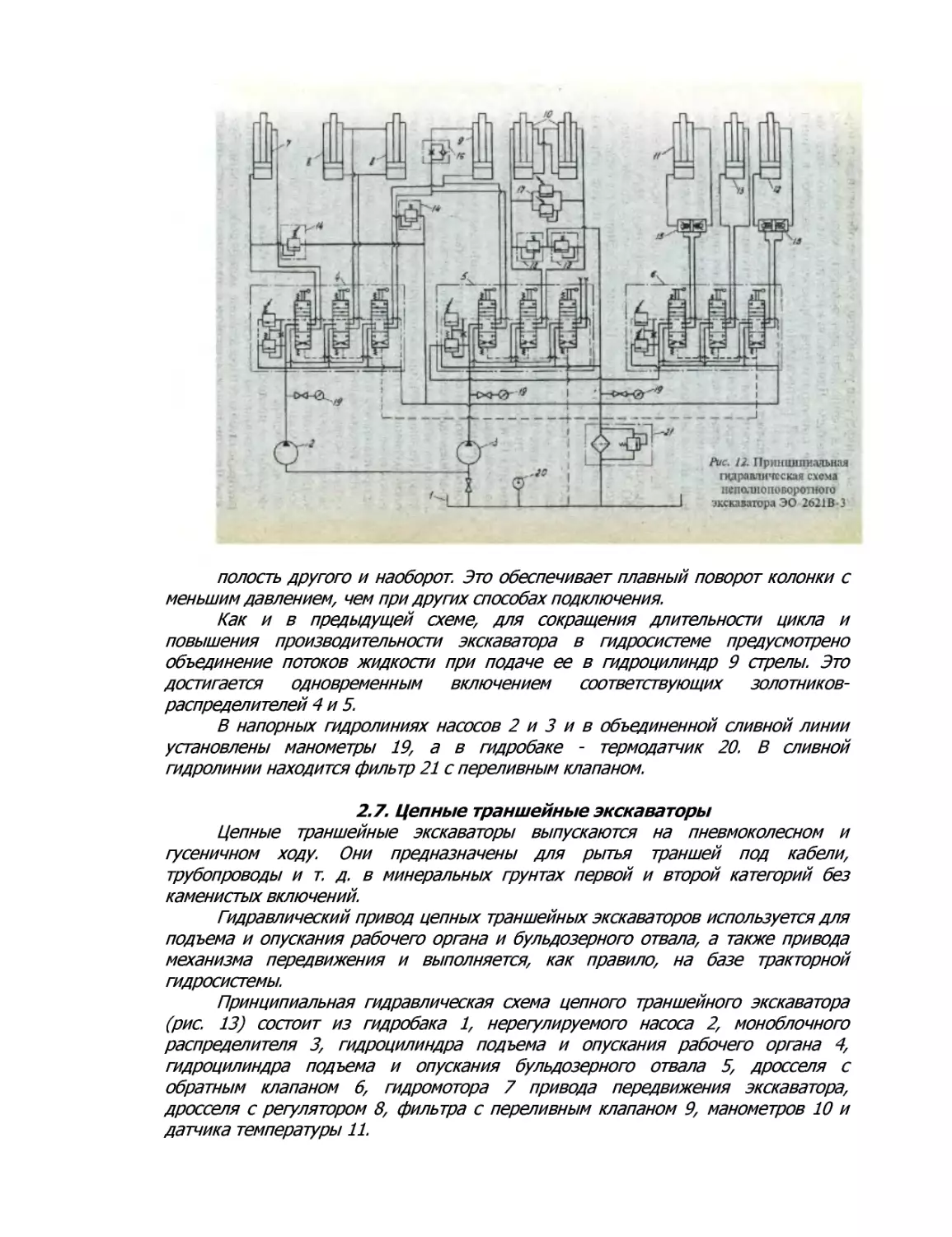

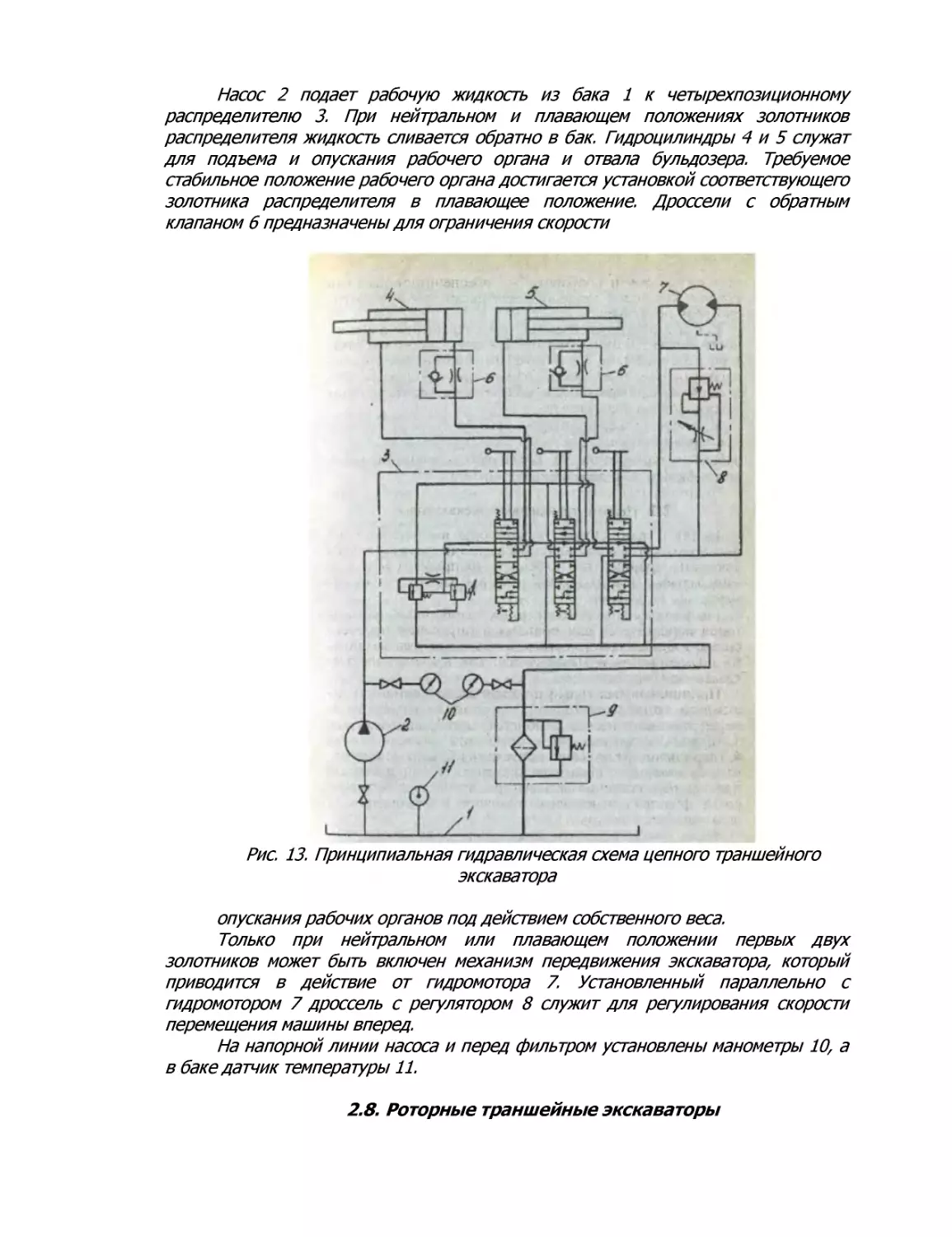

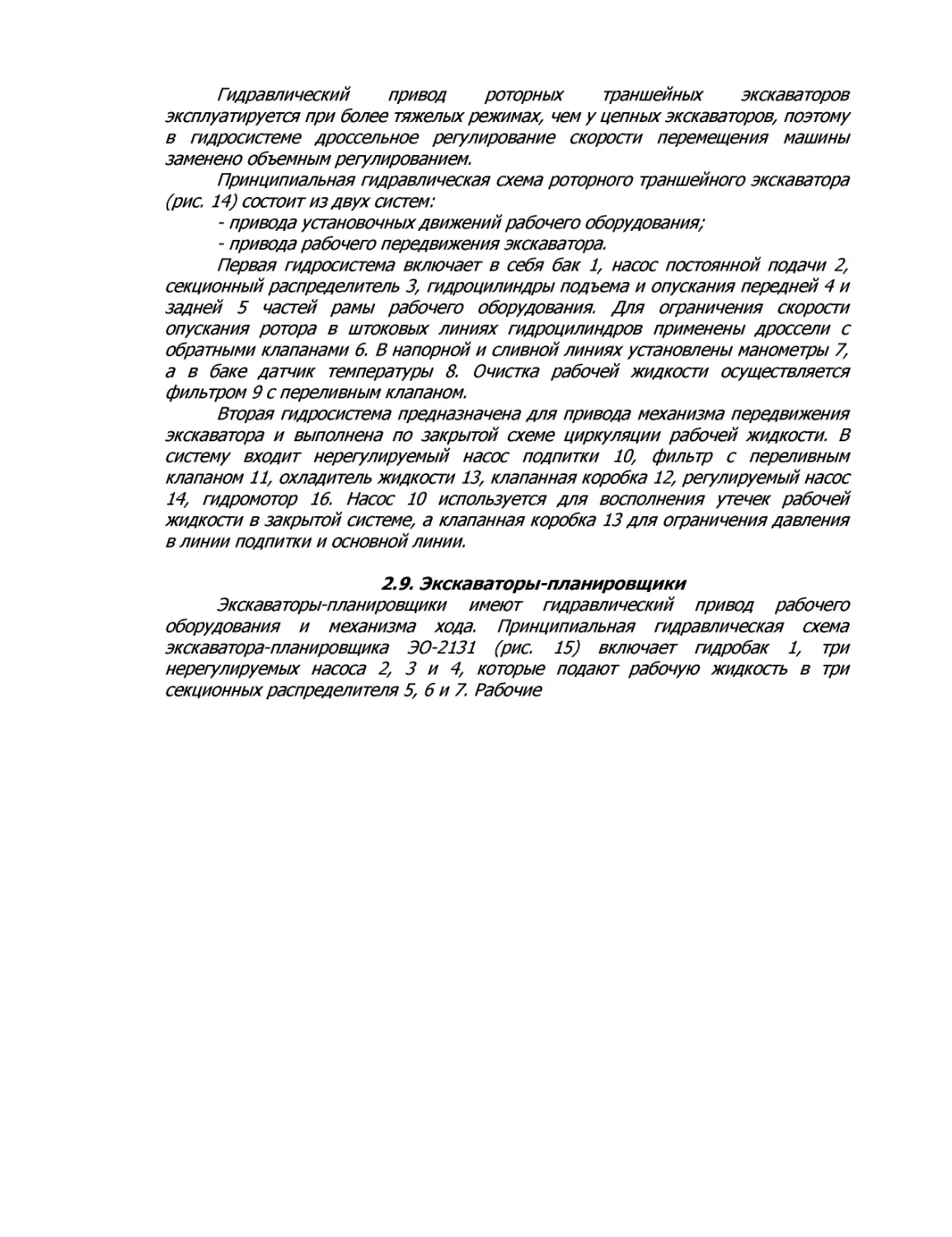

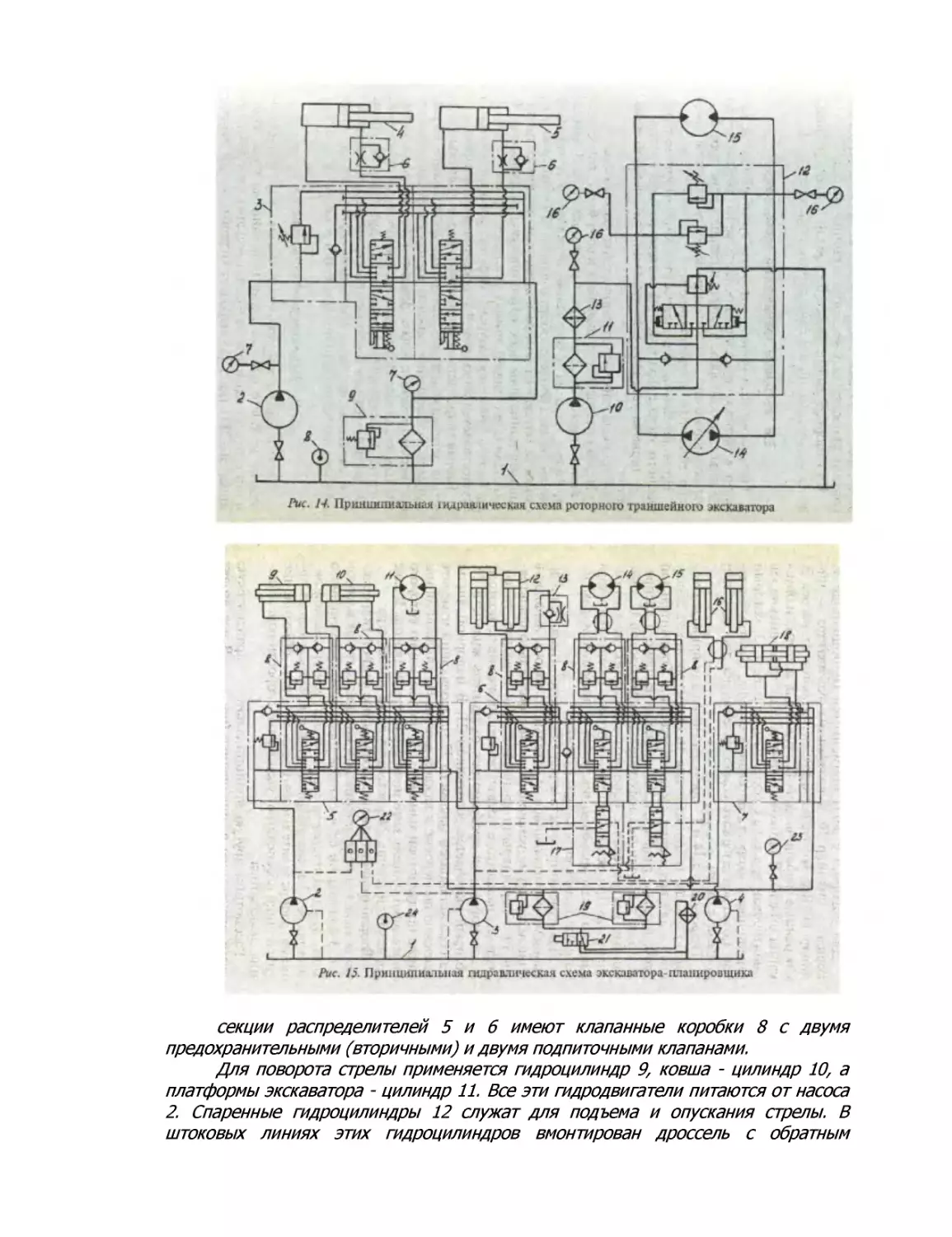

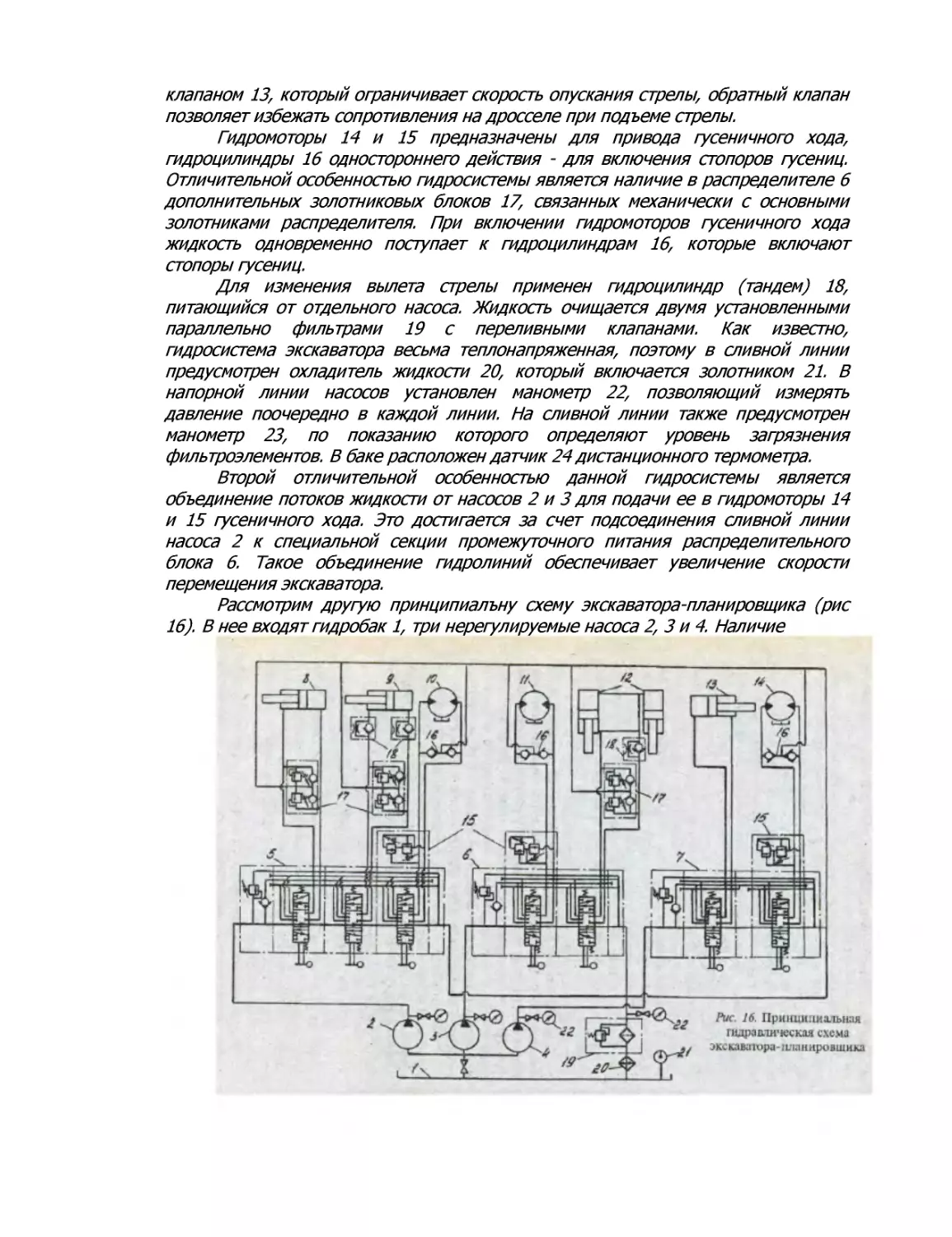

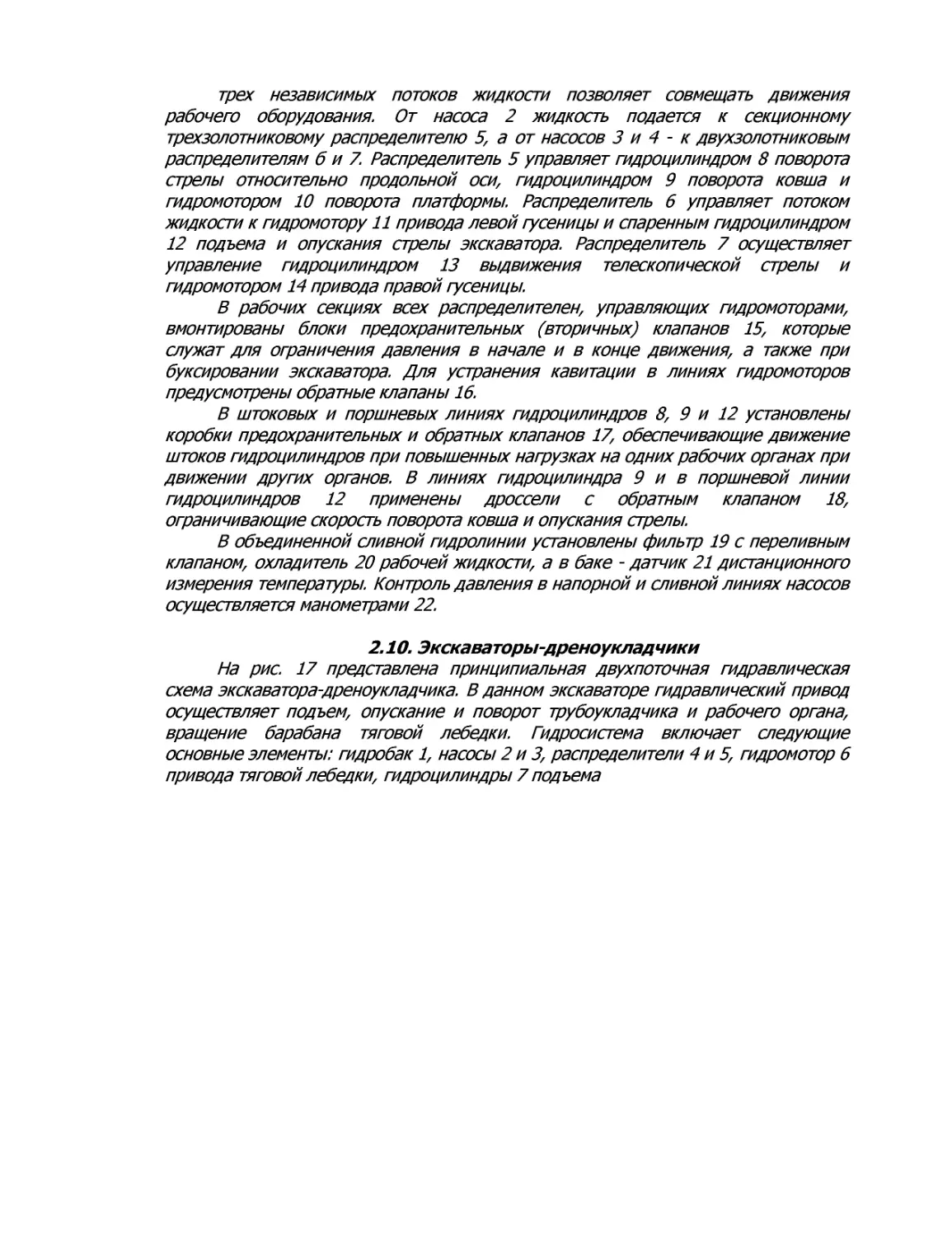

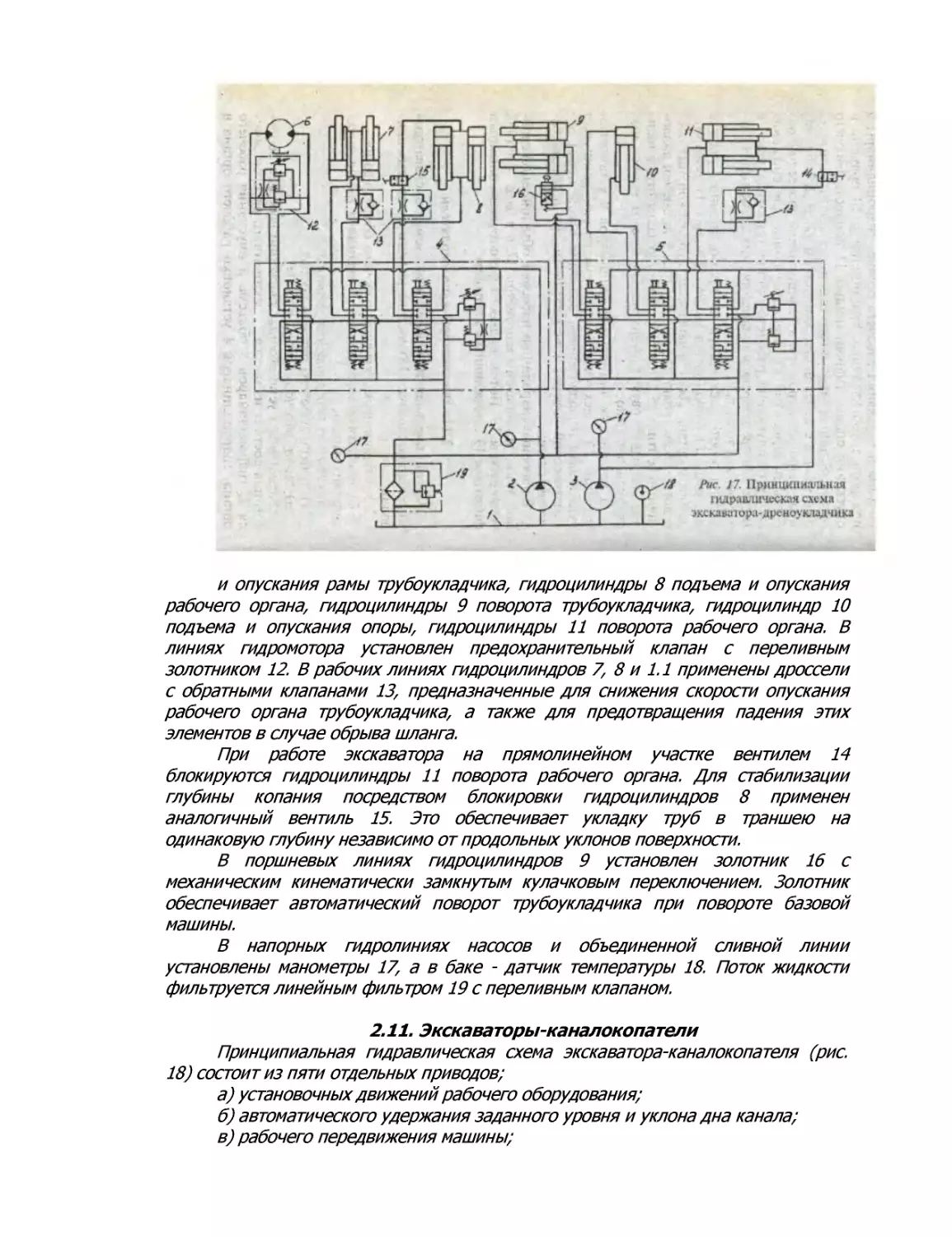

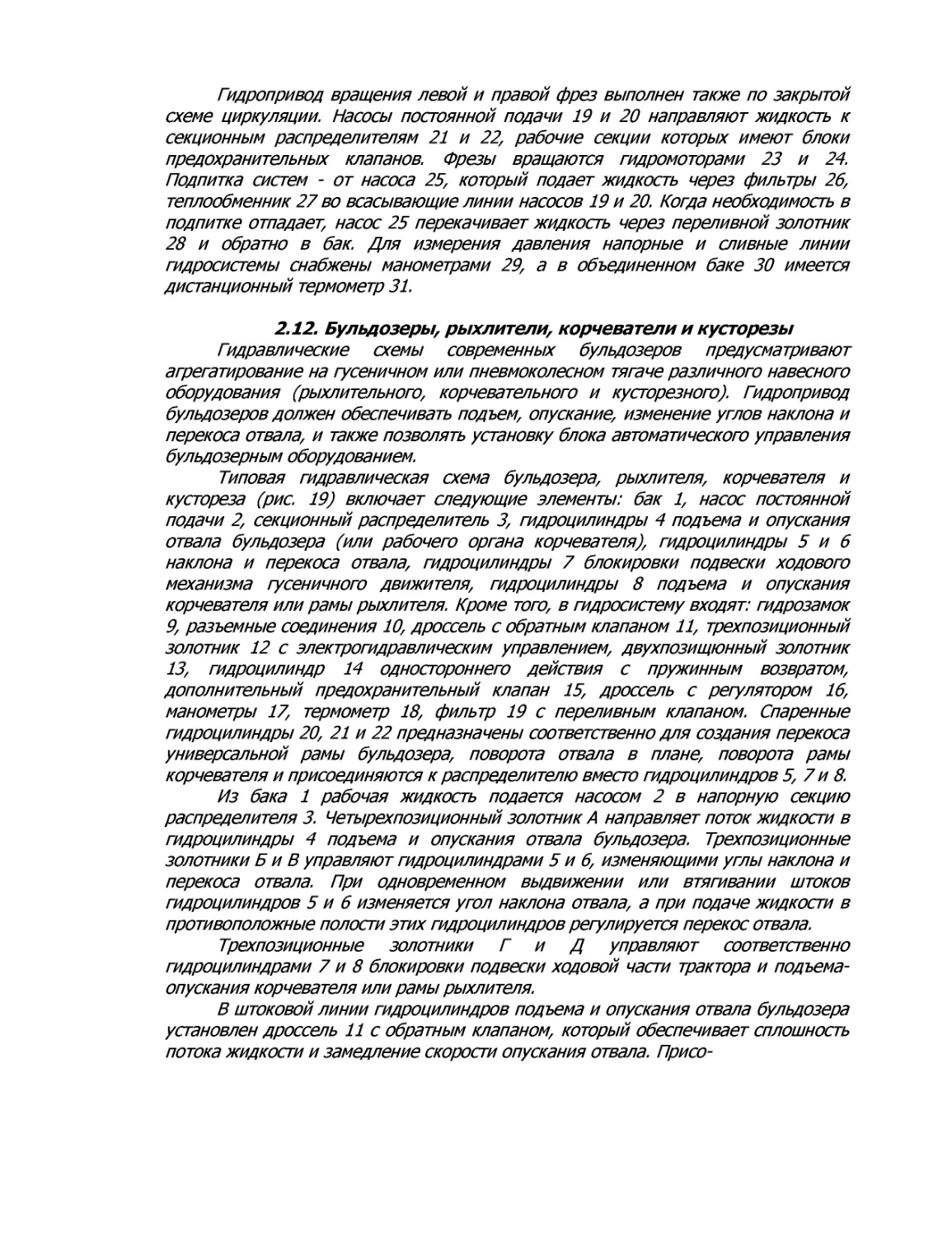

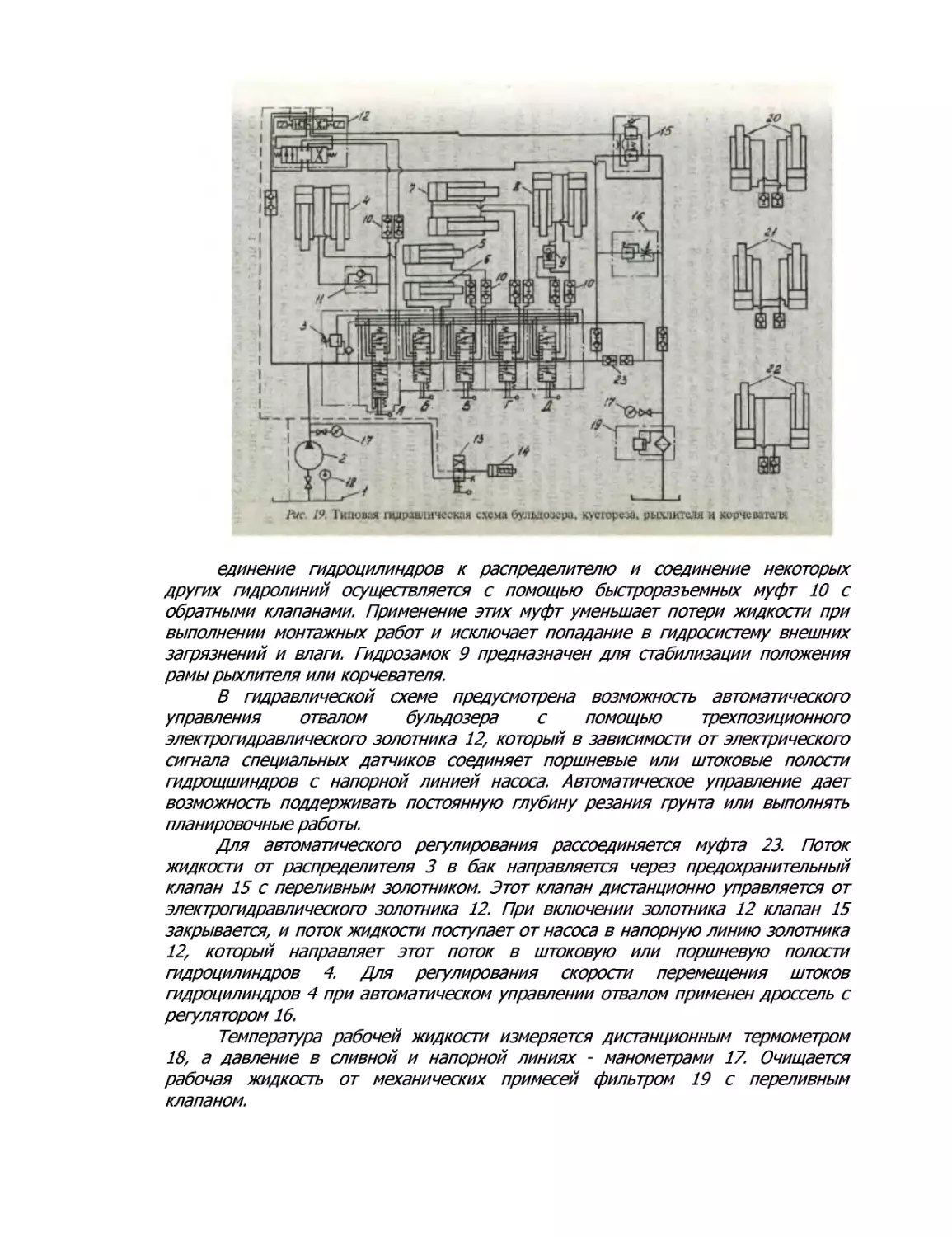

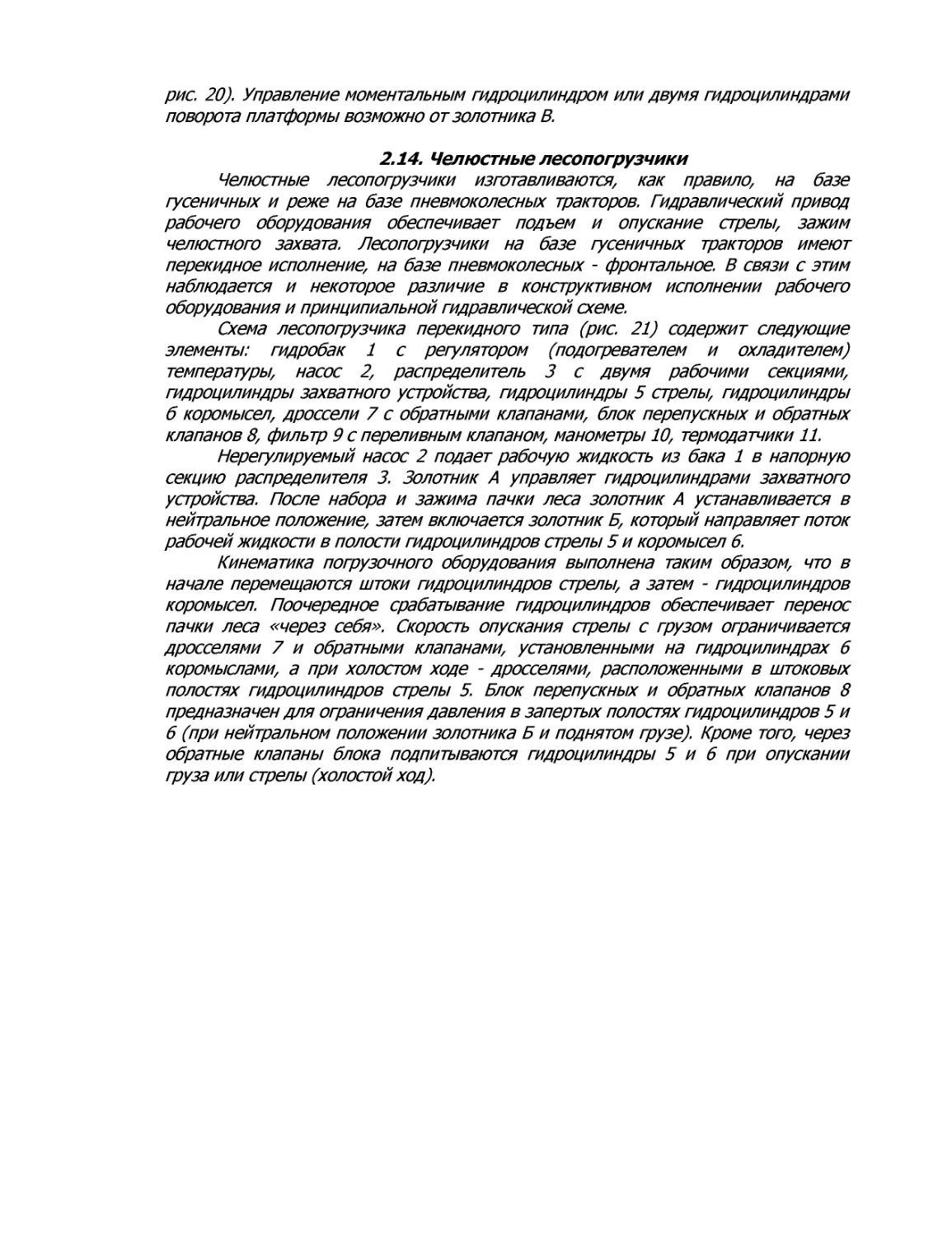

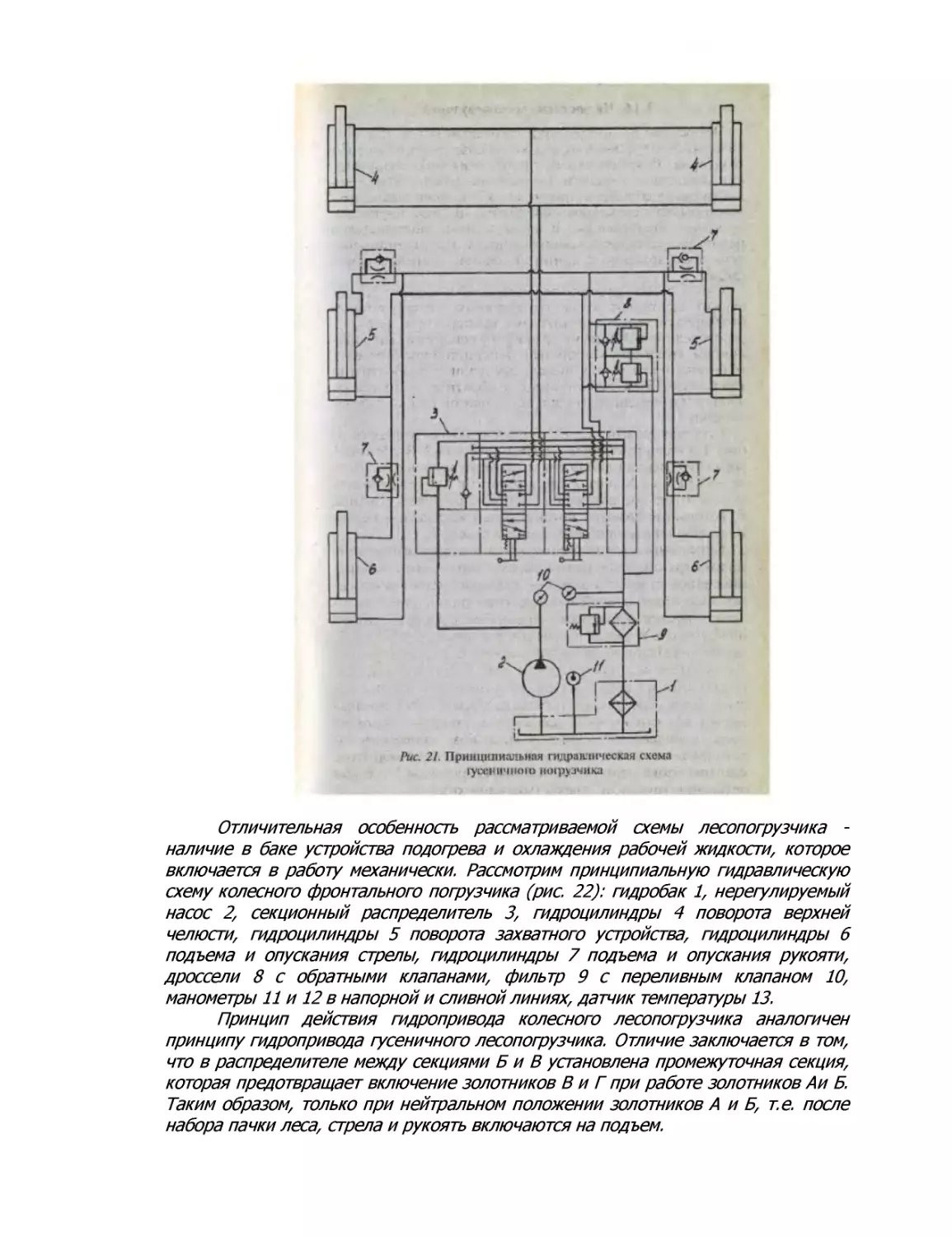

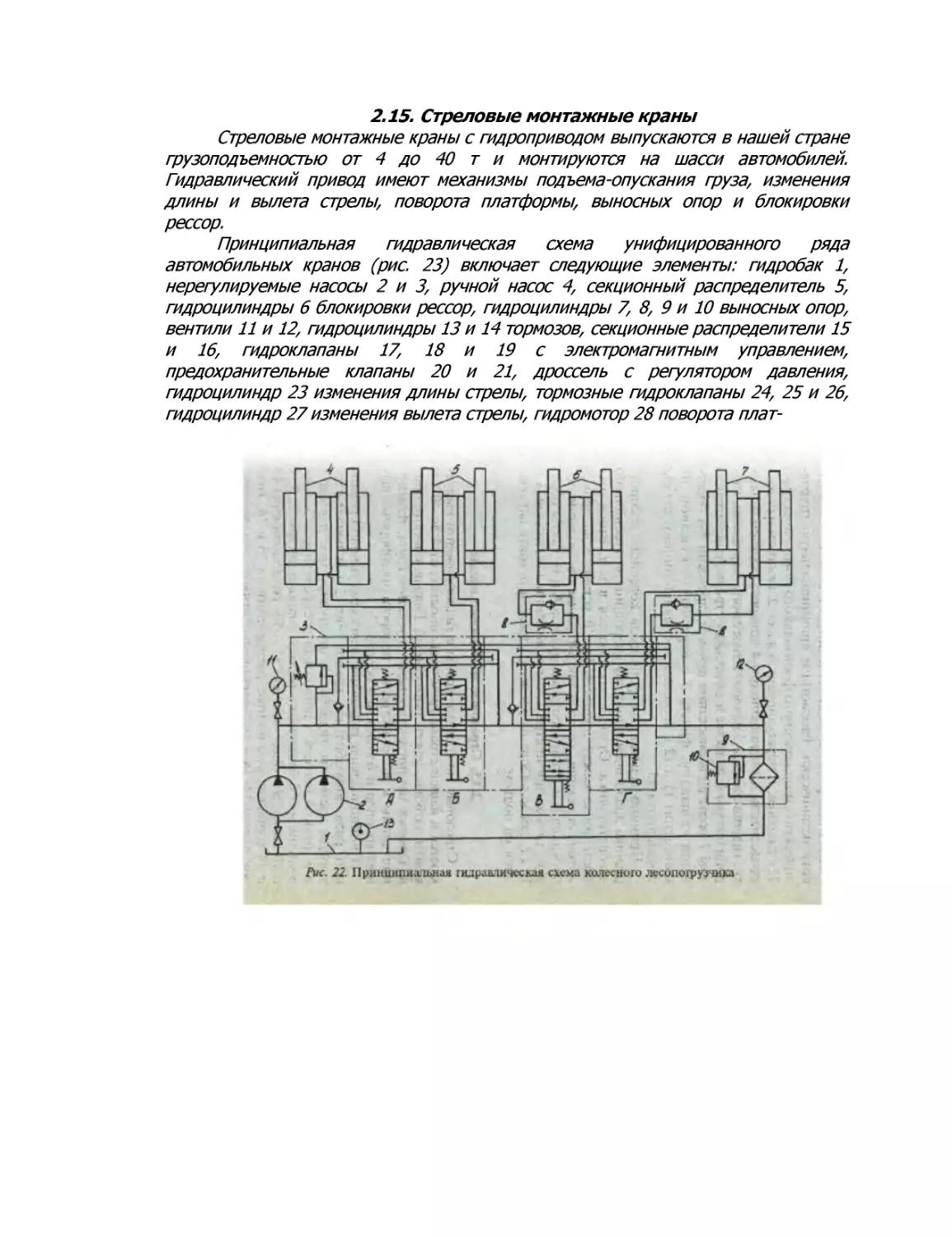

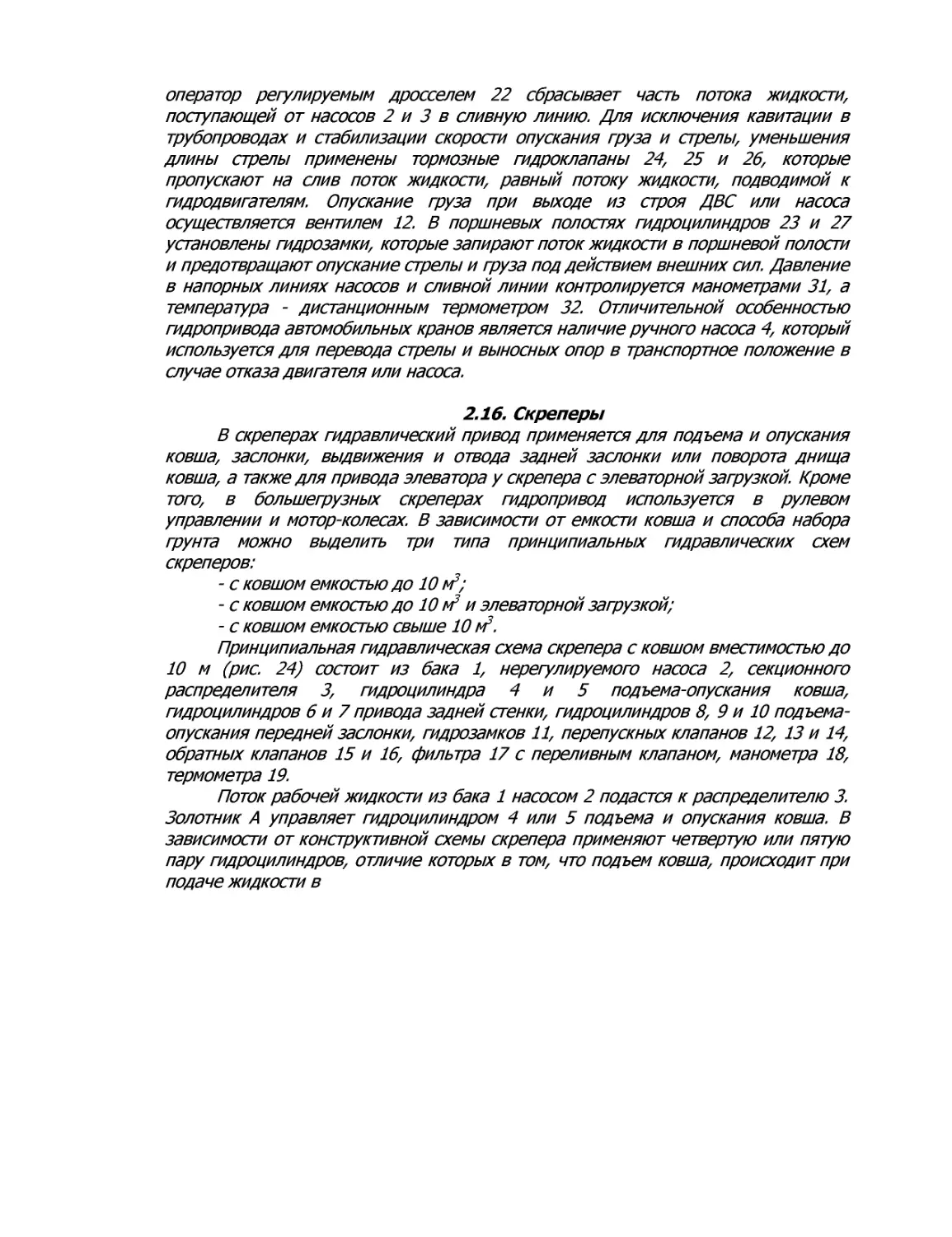

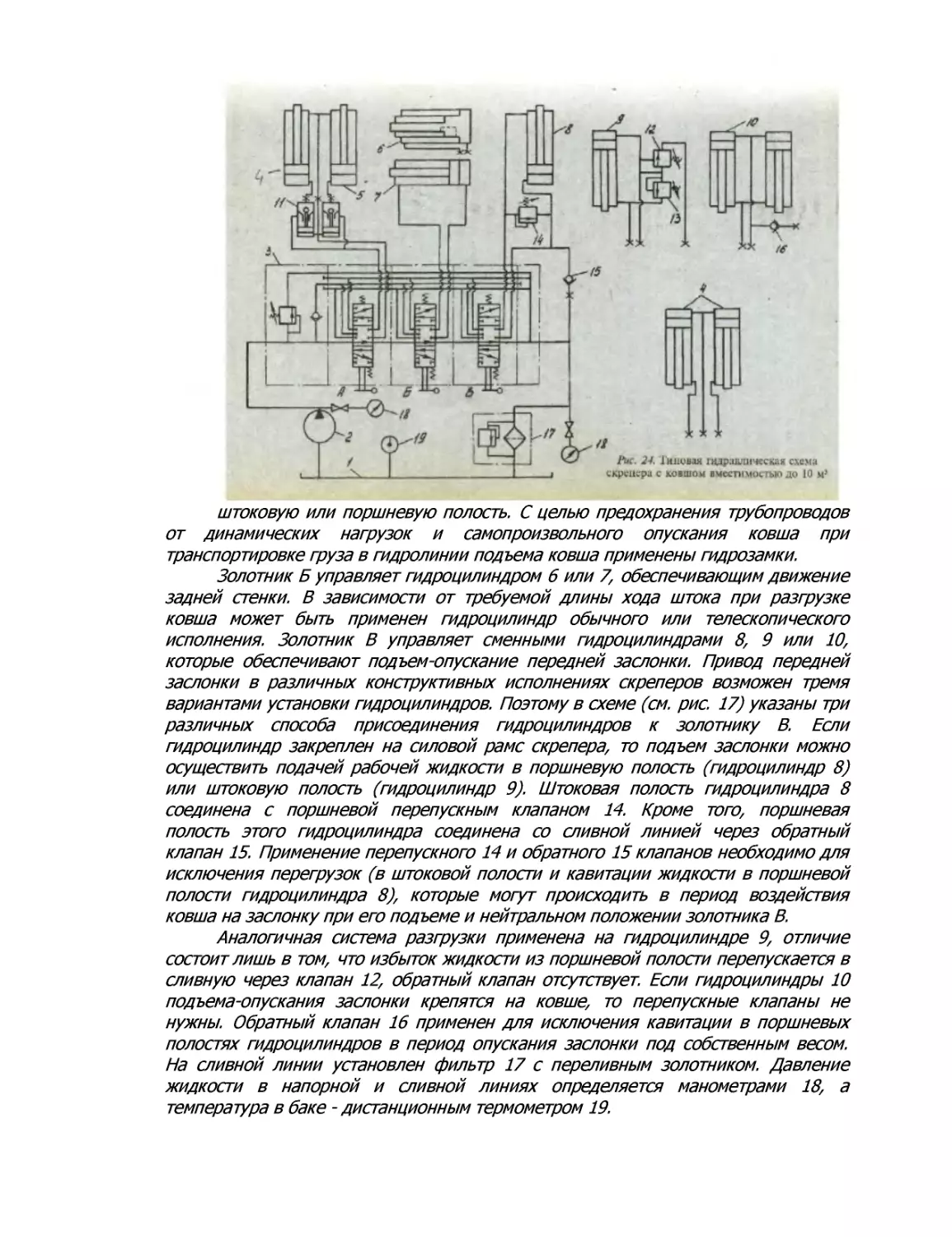

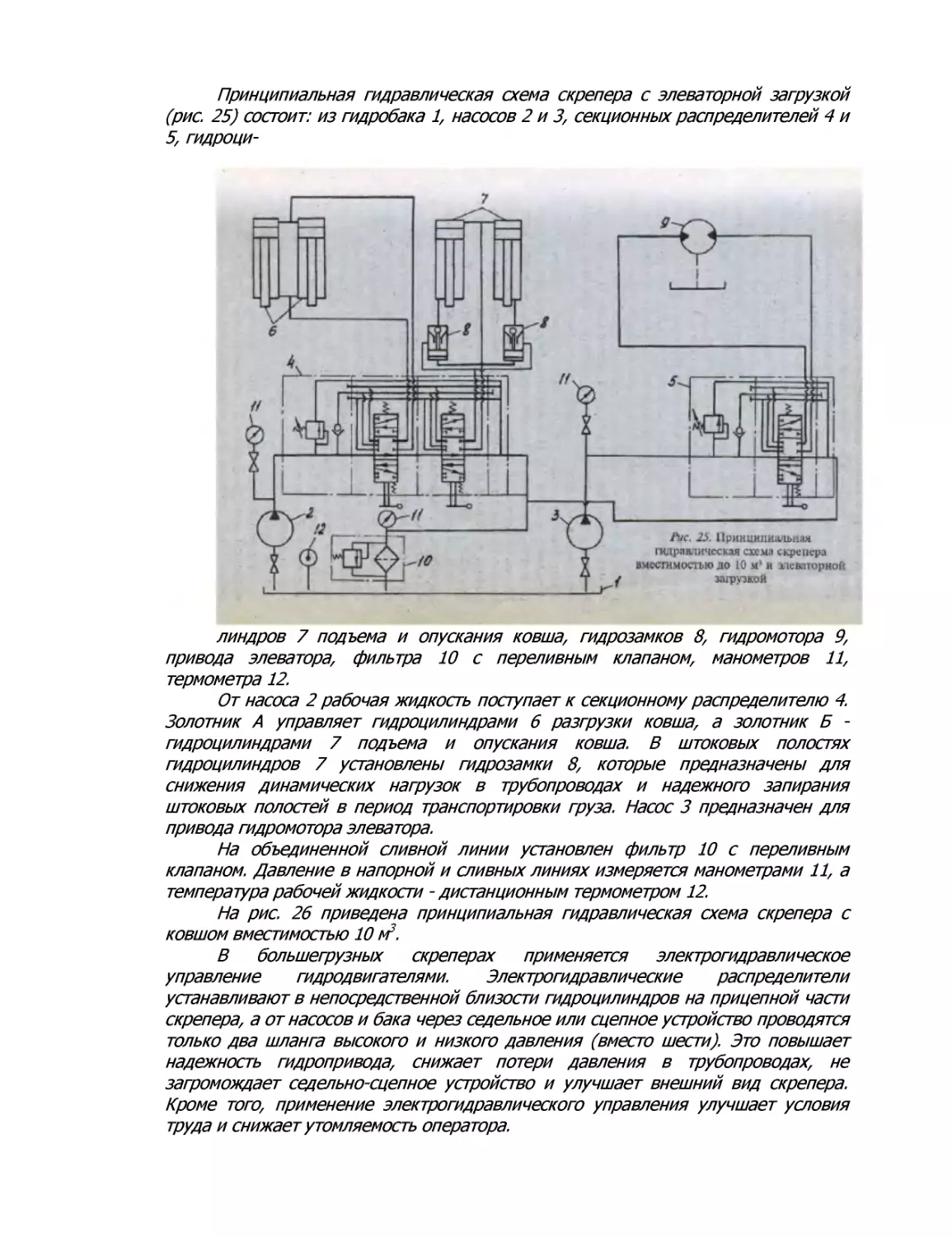

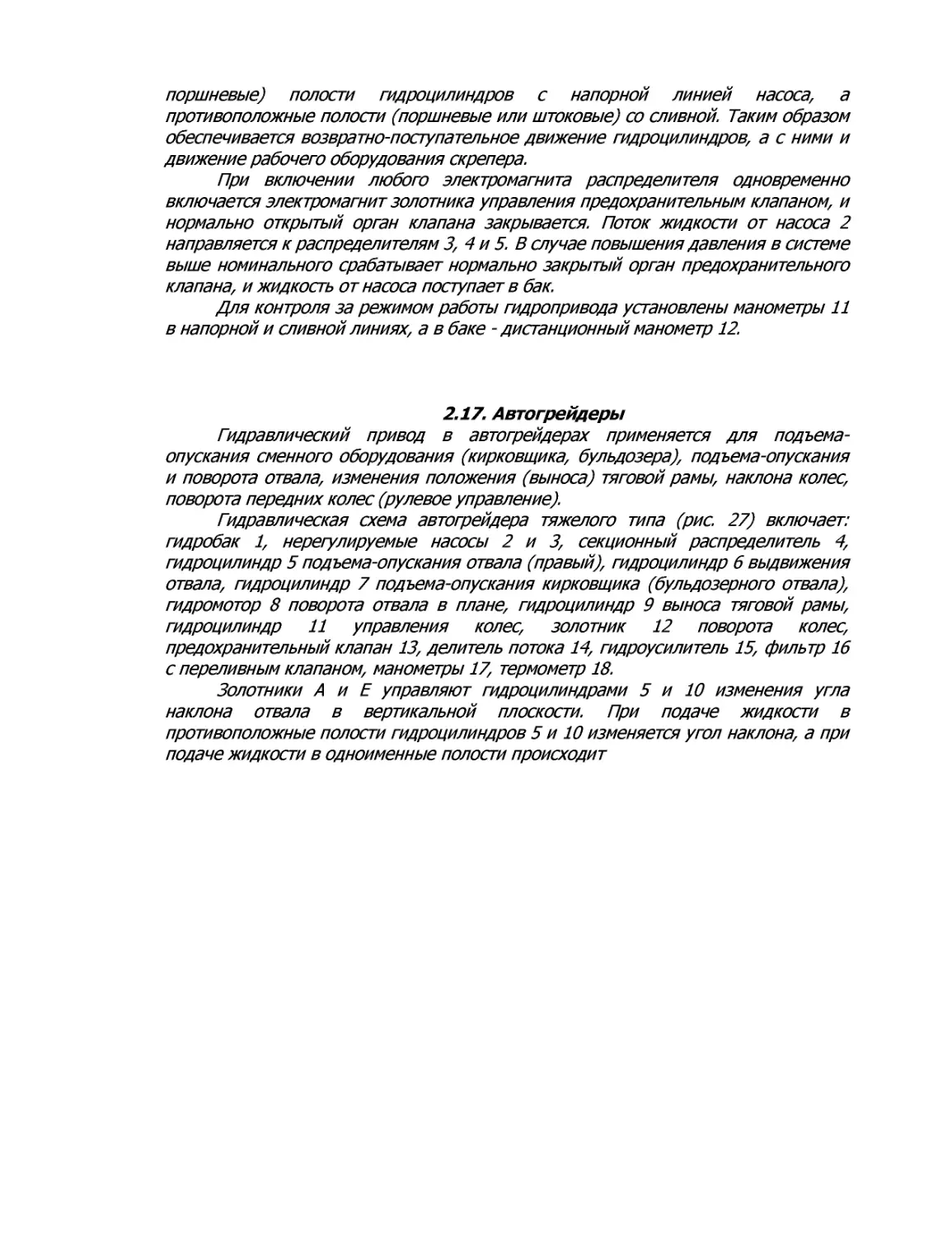

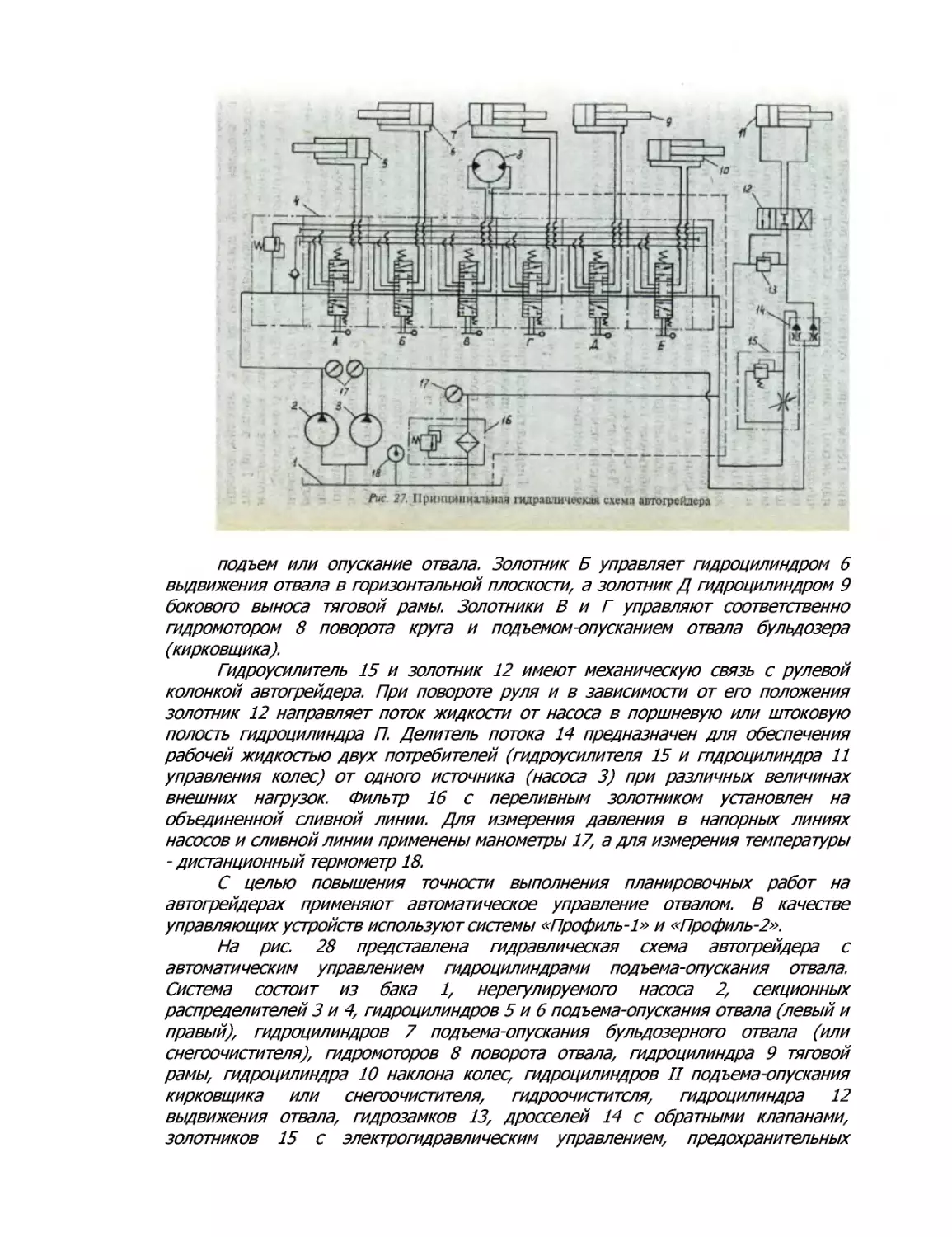

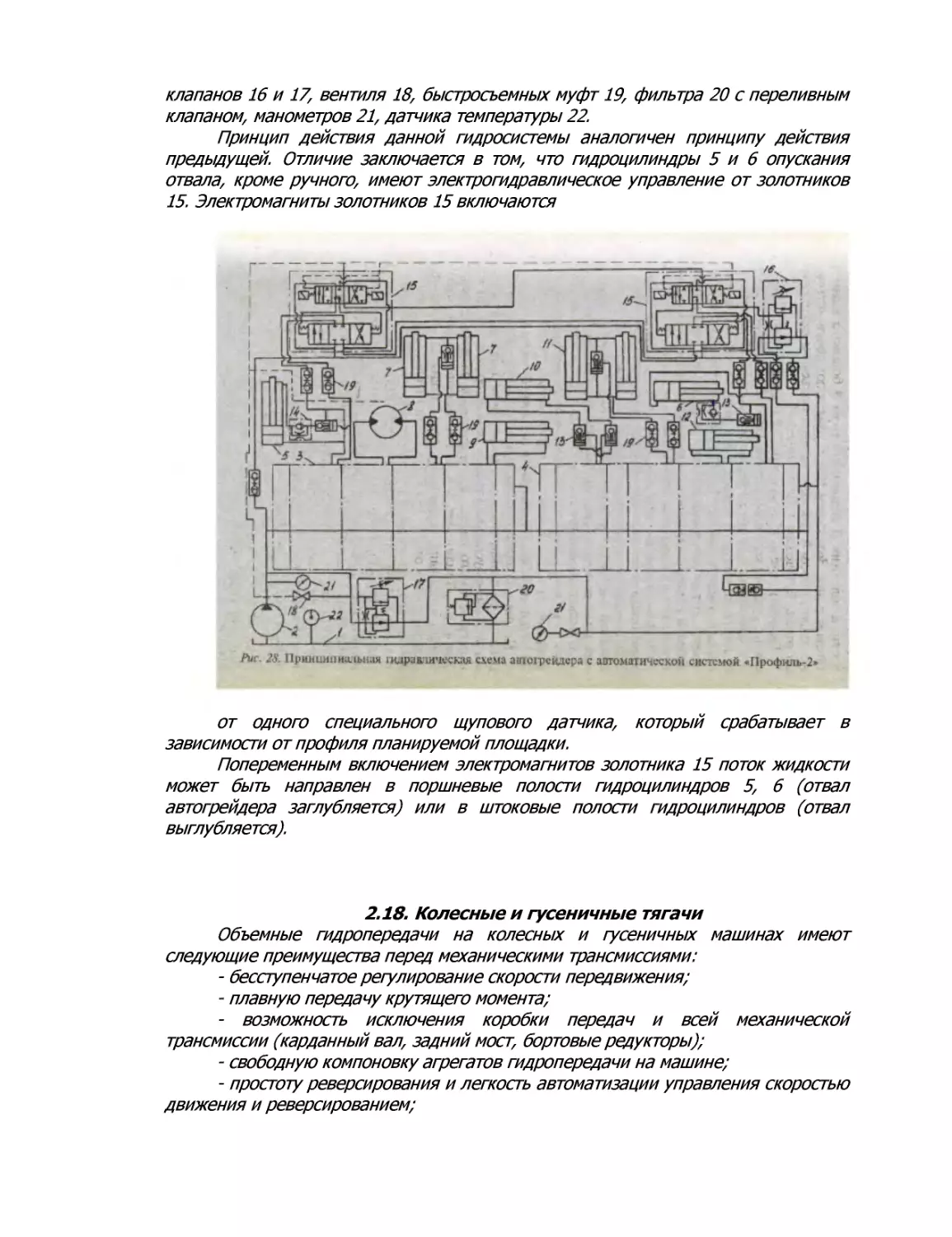

расстояние от оси насоса до низкого уровня рабочей жидкости