Author: Ксенович И.П.

Tags: общее машиностроение технология машиностроения машиноведение машиностроение энциклопедия

ISBN: 5-217-03279-0

Year: 2005

Text

АШИНОСТ О НЕ

ЭНЦИКЛОПЕДИЯ МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

та

РОССИЙСКАЯ

КАДЕМИЯ НАУ

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

MECHANICAL ENGINEERING

Encyclopaedia

Главный редактор академик РАН

К.В. Фролов

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЯ

В СОРОКА ТОМАХ

РЕДАКЦИОННЫЙ СОВЕТ

ФРОЛОВ К.В.

Председатель редакционного совета

Члены совета:

Белянин П.Н. (зам. Председателя редсовета и главного

редактора), Колесников К. С. (зам. Председателя редсовета

и главного редактора), Адамов Е.О., Анфимов Н.А.,

Асташов В.К., Бессонов А.П., Бюшгенс Г.С.,

Васильев В.В., Васильев Ю.С., Воронин Г.П.,

Долбенко Е.Т., Жесткова И.Н., Кирпичников М.П.,

Клюев В.В., Коптев Ю.Н., Ксеневич И.П.,

Мартынов И.А., Митенков Ф.М., Новожилов Г.В.,

Панин В.Е., Паничев Н.А., Патон Б.Е., Пашин В.М.,

Платонов В.Ф., Пугин Н.А., Румянцева О.Н.,

Силаев И.С., Федосов Е.А., Фортов В.Е.,

Черный Г.Г., Шемякин Е.И.

Scan AAW

МОСКВА “МАШИНОСТРОЕНИЕ” 2005

Раздел IV

РАСЧЕТ И КОНСТРУИРОВАНИЕ

МАШИН

Том IV-9

СТРОИТЕЛЬНЫЕ, ДОРОЖНЫЕ

И КОММУНАЛЬНЫЕ МАШИНЫ.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Редактор-составитель д-р техн, наук, проф.,

заслуженный деятель науки РФ

И.П. Ксеневич

Ответственный редактор академик РАН

К.С. Колесников

Редакторы тома: ИЛ. Ксеневич (Общие вопросы создания строительных, дорожных

и коммунальных машин), ГЛ. Карасев (Машины для земляных работ. Строительные

дорожные машины. Металлоконструкции строительных, дорожных и коммунальных

машин), Ю.В. Разумов (Машины для содержания и ремонта дорог), ВЛ. Воронин

(Машины и оборудование для буровых работ. Машины и оборудование для свайных

работ), Л.А. Волков (Оборудование для производства строительных материалов и

изделий), Н.М. Кирюшин (Ручные электрические машины)

МОСКВА “МАШИНОСТРОЕНИЕ” 2005

УДК 621.01/03

ББК 34.44

М38

Авторы: И.П. Ксеневич, Л.А. Волков, Г.Н. Карасев, Н.М. Кирюшин,

В.В. Акимов, В.Н. Батуев, А.А. Борщевский, И.А. Буяновский, В.П. Воронин,

Л.А.Гоберман, А.А. Гоппен, А.И. Доценко, Ю.Н. Колган, Г.В. Куста-

рев, А.С. Меджибовский, А.А. Никулин, А.Н. Новиков, Ю.В. Разумов,

А.И. Селезский, В.Е. Ставицкий, Д.Е. Флеер, К.К. Шестопалов.

Рецензенты: Ч.П. Мешик, А.С. Ильин.

Рабочая группа Редакционного совета: К.С. Колесников, П.Н. Белянин,

В.В. Васильев, В.К. Асташов, А.П. Бессонов, Е.Т. Долбенко, И.Н. Жесткова,

Н.Ф. Иванникова, Г.В. Москвитян.

Машиностроение. Энциклопедия / Ред. совет: К.В. Фролов (пред.) и др. - М.:

М38 Машиностроение.

Строительные, дорожные и коммунальные машины. Оборудование для

производства строительных материалов. Т. IV-9 / И.П. Ксеневич, Л.А. Волков,

Г.Н. Карасев и др.; Под общ. ред. И.П. Ксеневича. 2005. - 736 с.; ил.

ISBN 5-217-03279-0 (Т. IV-9)

ISBN 5-217-01949-2

Рассмотрены возможности совершенствования машин при проектировании с точки

зрения автоматизации управления, повышения производительности, надежности и безо-

пасности, а также применения новых конструкционных материалов.

Приведены конструкции и особенности расчетов машин и рабочего оборудования для

земляных, строительных, ремонтных, буровых и свайных работ, для производства различ-

ных строительных материалов, а также ручного электрического инструмента.

УДК 621.01/03

ББК 34.44

ISBN 5-217-03279-0 (Т. IV-9)

ISBN 5-217-01949-2 © Издательство "Машиностроение", 2005

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ (И.П. Ксеневич). 9

Раздел 1. ОБЩИЕ ВОПРОСЫ СОЗ-

ДАНИЯ СТРОИТЕЛЬНЫХ,

ДОРОЖНЫХ И КОММУ-

НАЛЬНЫХ МАШИН................ 11

Глава 1.1. Характеристика машин

(Т.Н. Карасев, К.К. Шестопа-

лов)........................ 11

1.1.1. Классификация машин и

их параметры................ 11

1.1.2. Основные требования,

предъявляемые к машинам, и

тенденции их развития....... 17

Глава 1.2. Тракторы как энергети-

ческие средства строитель-

ных, дорожных и коммуналь-

ных машин (И.П. Ксеневич).... 19

1.2.1. Классификация тракторов 19

1.2.2. Компоновка тракторов и

рабочего оборудования.............. 20

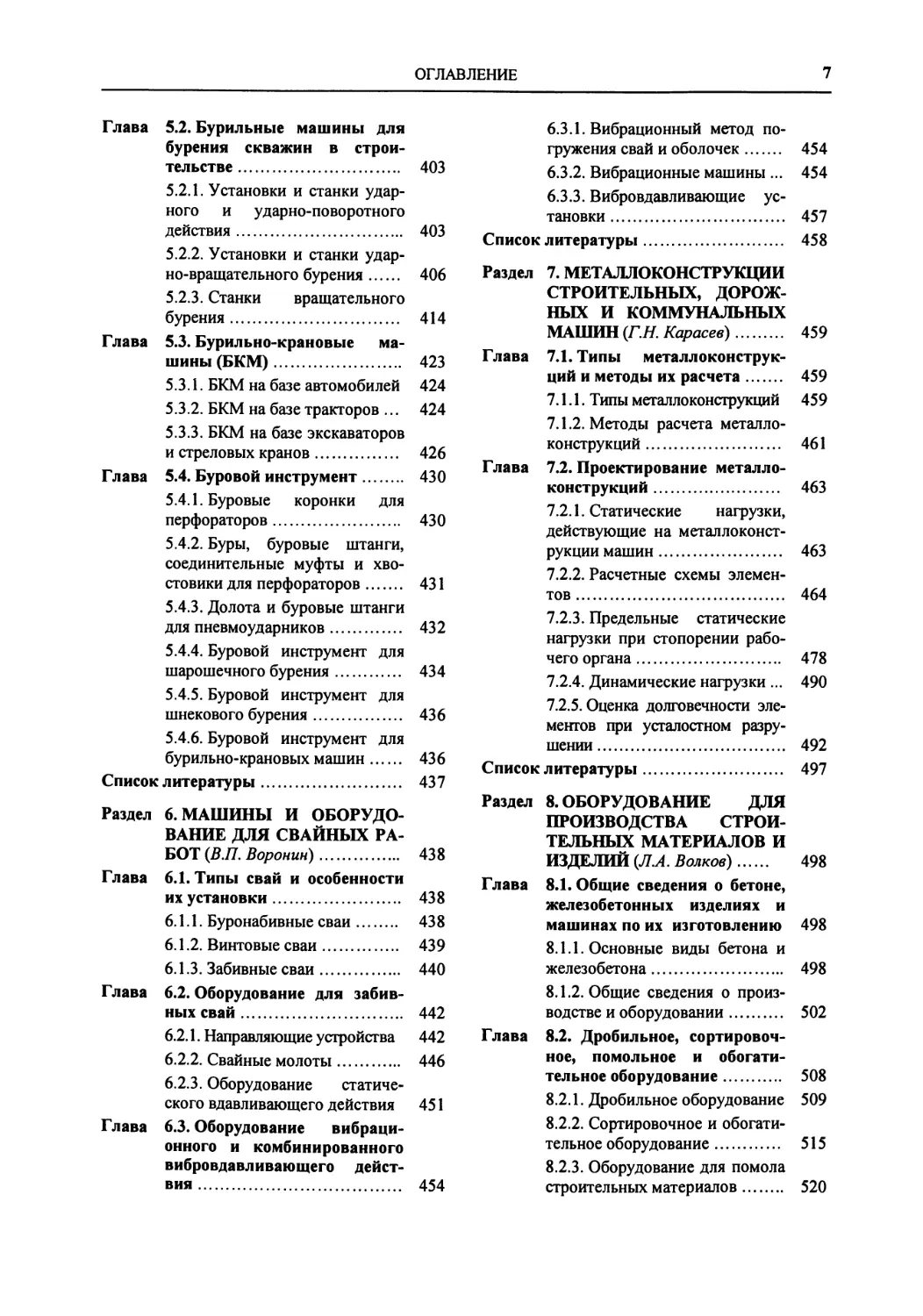

Глава 1.3. Автоматизация машин

(И.П. Ксеневич).................... 28

1.3.1. Основные понятия..... 28

1.3.2. Требования, предъявляе-

мые к системам автоматическо-

го управления............... 29

1.3.3. Состояние и тенденции

развития автоматизации машин 32

1.3.4. Электронное управление

строительными и дорожными

машинами.................... 37

Глава 1.4. Гидроприводы машин

(И.П. Ксеневич, Д.Е. Флеер)........ 45

1.4.1. Гидроприводы рабочих

органов..................... 46

1.4.2. Объемные гидропередачи

приводов движителей......... 62

1.4.3. Гидроприводы рулевого

управления.................. 75

1.4.4. Тенденции развития гид-

роприводов ................. 87

Глава 1.5. Обеспечение надежности

машин при проектировании

(Г.В. Кустарев)..................... 90

1.5.1. Основные показатели

надежности и их определение ... 90

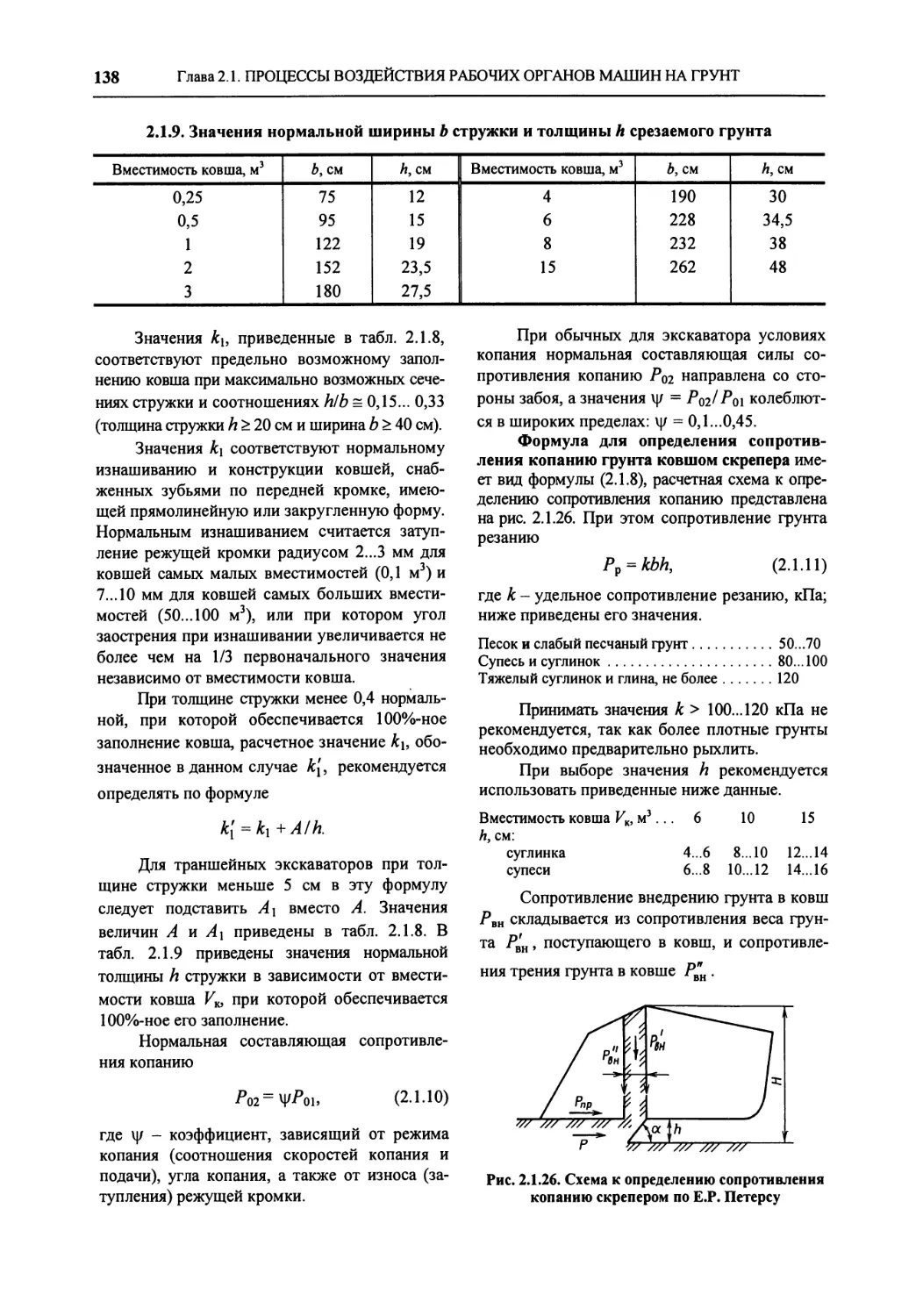

1.5.2. Влияние прочности, со-

противления усталости и изно-

состойкости на надежность

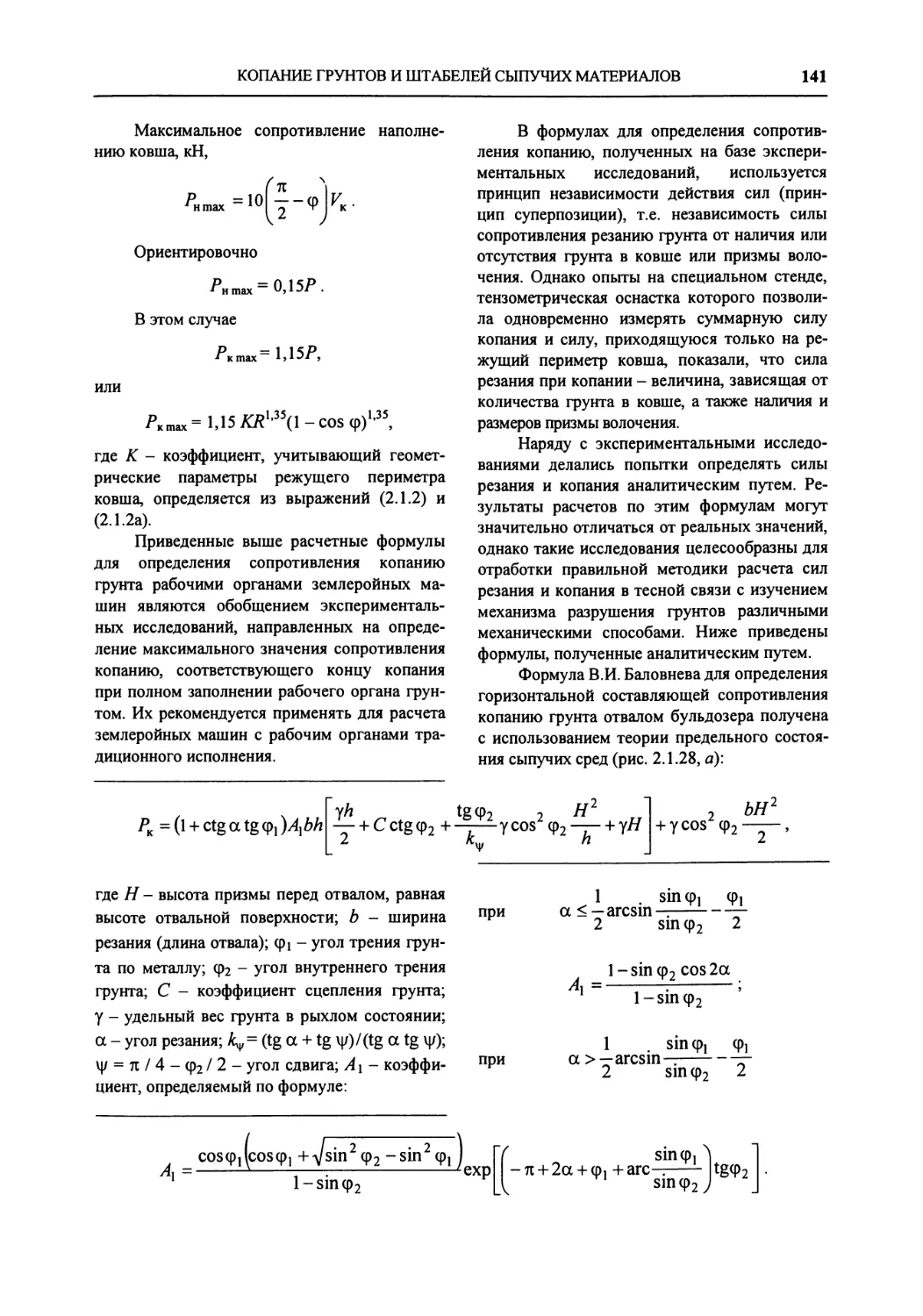

машин......................... 94

Глава 1.6. Конструкционные и экс-

плуатационные материалы

(И.П. Ксеневич).................... 103

1.6.1. Конструкционные мате-

риалы основных элементов и

металлоконструкций машин... 103

1.6.2. Смазочные материалы и

рабочие жидкости (И.П. Ксене-

вич, ИА. Буяновский, А.С. Мед-

жибовский)................... 108

Список литературы................... 118

Раздел 2. МАШИНЫ ДЛЯ ЗЕМЛЯ-

НЫХ РАБОТ.......................... 119

Глава 2.1. Процессы воздействия

рабочих органов машин на

грунт (Г.Н. Карасев)............... 119

2.1.1. Характеристика грунтов 119

2.1.2. Резание грунтов..... 125

2.1.3. Разрушение мерзлых грун-

тов ударом................... 134

2.1.4. Копание грунтов и штабе-

лей сыпучих материалов..... 137

2.1.5. Планирование грунтов .... 145

Глава 2.2. Особенности конструкций

и расчета машин.................... 148

2.2.1. Машины для подготови-

тельных работ (К.К. Шестопа-

лов) 148

2.2.2. Бульдозеры (К.К. Шесто-

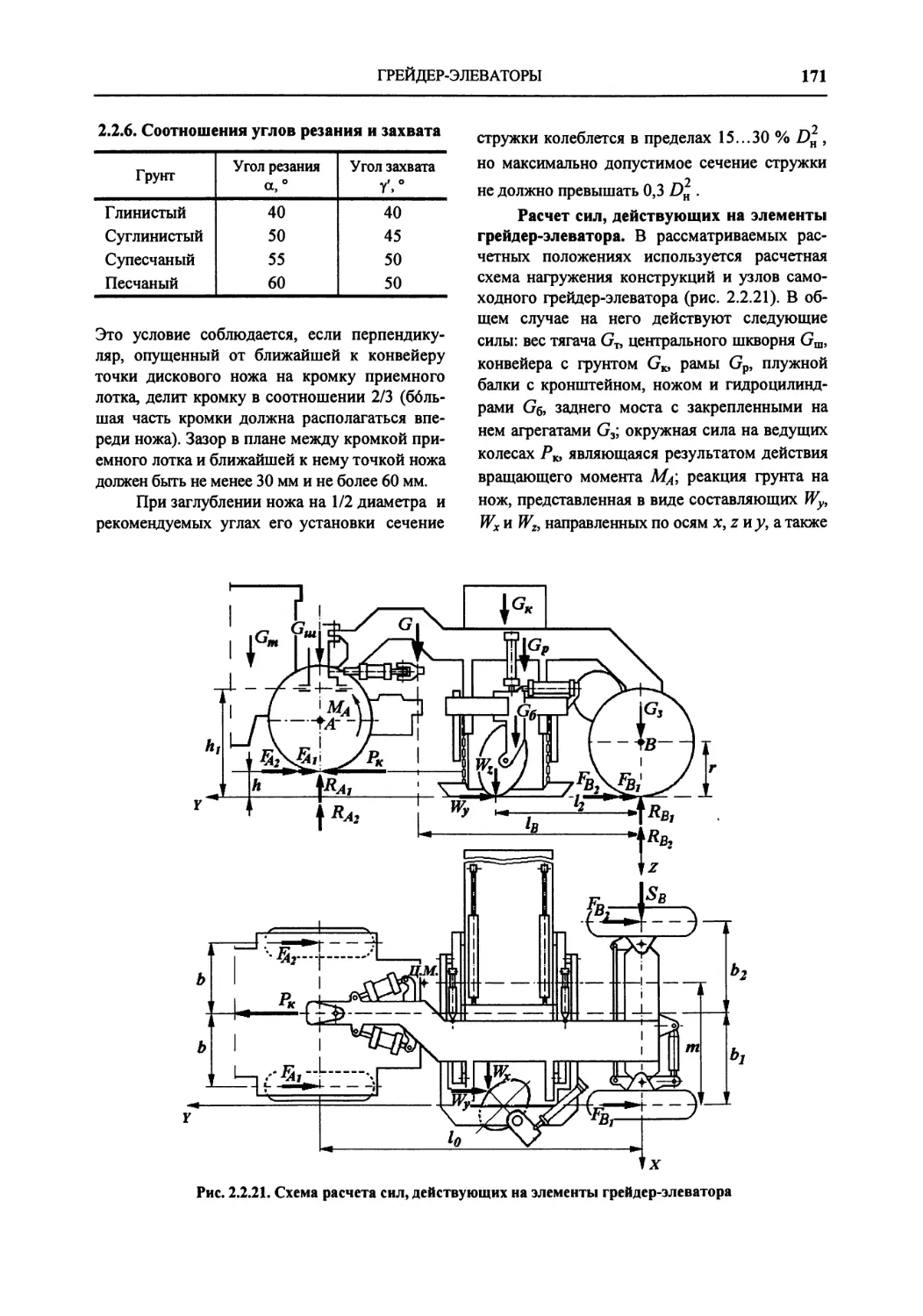

палов, Г.Н. Карасев)......... 153

2.2.3. Автогрейдеры (К.К. Шес-

топалов) .................... 160

6

ОГЛАВЛЕНИЕ

2.2.4. Грейдер-элеваторы (К.К.

Шестопалов)................ 169

2.2.5. Строительные погрузчики

(К.К. Шестопалов).......... 173

2.2.6. Скреперы (К.К. Шесто-

палов, Г.Н. Карасев)....... 181

2.2.7. Одноковшовые экскавато-

ры (К.К. Шестопалов, Г.Н. Кара-

сев) 191

2.2.8. Экскаваторы непрерывно-

го действия (В.Е. Ставицкий)... 213

2.2.9. Машины для разработки

мерзлых грунтов (К.К. Шесто-

палов) .................... 227

2.2.10. Машины для уплотнения

грунтов и материалов (Л.А. Го-

берман, А.И. Доценко, Г.В. Кус-

тарев)..................... 230

Список литературы................. 245

Раздел 3. СТРОИТЕЛЬНЫЕ ДОРОЖ-

НЫЕ МАШИНЫ........................ 247

Глава 3.1. Процессы взаимодействия

рабочих органов машин со

строительными материалами

(Г.Н. Карасев).................... 247

3.1.1. Физико-механические свой-

ства цементо- и асфальтобетона 247

3.1.2. Резание материалов до-

рожных покрытий............ 251

3.1.3. Теплообменные процессы

при изготовлении смесей для

дорожных покрытий.......... 252

3.1.4. Перемешивание дорож-

ных материалов............. 260

3.1.5. Выравнивание поверхно-

стей дорожных бетонных по-

крытий .................... 264

Глава 3.2. Особенности конструкций

машин и оборудования....... 267

3.2.1. Машины для приготовле-

ния стабилизированных покры-

тий (К.К. Шестопалов)...... 267

3.2.2. Оборудование для приго-

товления асфальто- и цементо-

бетонных смесей (Г.Н. Карасев,

АН. Новиков)............... 270

3.2.3. Машины для устройства

дорожных покрытий (Г.В. Кус-

тарев)..................... 317

Список литературы................. 330

Раздел 4. МАШИНЫ ДЛЯ СОДЕР-

ЖАНИЯ И РЕМОНТА ДО-

РОГ................................ 331

Глава 4.1. Особенности устройства и

расчета машин для летнего

содержания дорог................... 331

4.1.1. Загрязнения дорог и маши-

ны, используемые для их удале-

ния (Г.Н. Карасев, Ю.В. Разумов) 3 31

4.1.2. Поливочно-моечные ма-

шины (Ю.В. Разумов)......... 332

4.1.3. Подметально-уборочные

машины (Ю.В. Разумов)....... 336

4.1.4. Транспортирование смета

пневматическим транспортом

(Г.Н. Карасев)................. 343

Глава 4.2. Особенности устройства и

расчета машин для зимнего

содержания дорог (Ю.В. Разу-

мов) .............................. 345

4.2.1. Физико-механические свой-

ства снега..................... 345

4.2.2. Плужные снегоочистители 347

4.2.3. Роторные снегоочистители 355

4.2.4. Скалыватели-рыхлители

уплотненного снега............. 364

4.2.5. Машины для борьбы с

гололедом...................... 371

4.2.6. Снегоуборочные машины 380

Глава 4.3. Машины и оборудование

для ремонта дорожных по-

крытий (Г.В. Кустарев)...... 385

Список литературы..................... 396

Раздел 5. МАШИНЫ И ОБОРУДО-

ВАНИЕ ДЛЯ БУРОВЫХ РА-

БОТ (В.П. Воронин)................. 397

Глава 5.1. Свойства горных пород и

грунтов, классификация спо-

собов бурения и применяемо-

го оборудования ................. 397

5.1.1. Физико-механические свой-

ства горных пород и грунтов .... 397

5.1.2. Классификация способов

бурения........................ 398

5.1.3. Термический (огневой)

способ разрушения грунта.... 401

5.1.4. Буровое оборудование,

применяемое при различных

способах бурения............... 402

ОГЛАВЛЕНИЕ

7

Глава 5.2. Бурильные машины для

бурения скважин в строи-*

тельстве.......................... 403

5.2.1. Установки и станки удар-

ного и ударно-поворотного

действия...................... 403

5.2.2. Установки и станки удар-

но-вращательного бурения... 406

5.2.3. Станки вращательного

бурения....................... 414

Глава 5.3. Бурильно-крановые ма-

шины (БКМ)........................ 423

5.3.1. БКМ на базе автомобилей 424

5.3.2. БКМ на базе тракторов ... 424

5.3.3. БКМ на базе экскаваторов

и стреловых кранов............ 426

Глава 5.4. Буровой инструмент.... 430

5.4.1. Буровые коронки для

перфораторов.................. 430

5.4.2. Буры, буровые штанги,

соединительные муфты и хво-

стовики для перфораторов... 431

5.4.3. Долота и буровые штанги

для пневмоударников........ 432

5.4.4. Буровой инструмент для

шарошечного бурения........ 434

5.4.5. Буровой инструмент для

шнекового бурения............. 436

5.4.6. Буровой инструмент для

бурильно-крановых машин.... 436

Список литературы.................... 437

Раздел 6. МАШИНЫ И ОБОРУДО-

ВАННЕ ДЛЯ СВАЙНЫХ РА-

БОТ (ВЛ. Воронин)................. 438

Глава 6.1. Типы свай и особенности

их установки...................... 438

6.1.1. Буронабивные сваи... 438

6.1.2. Винтовые сваи.......... 439

6.1.3. Забивные сваи.......... 440

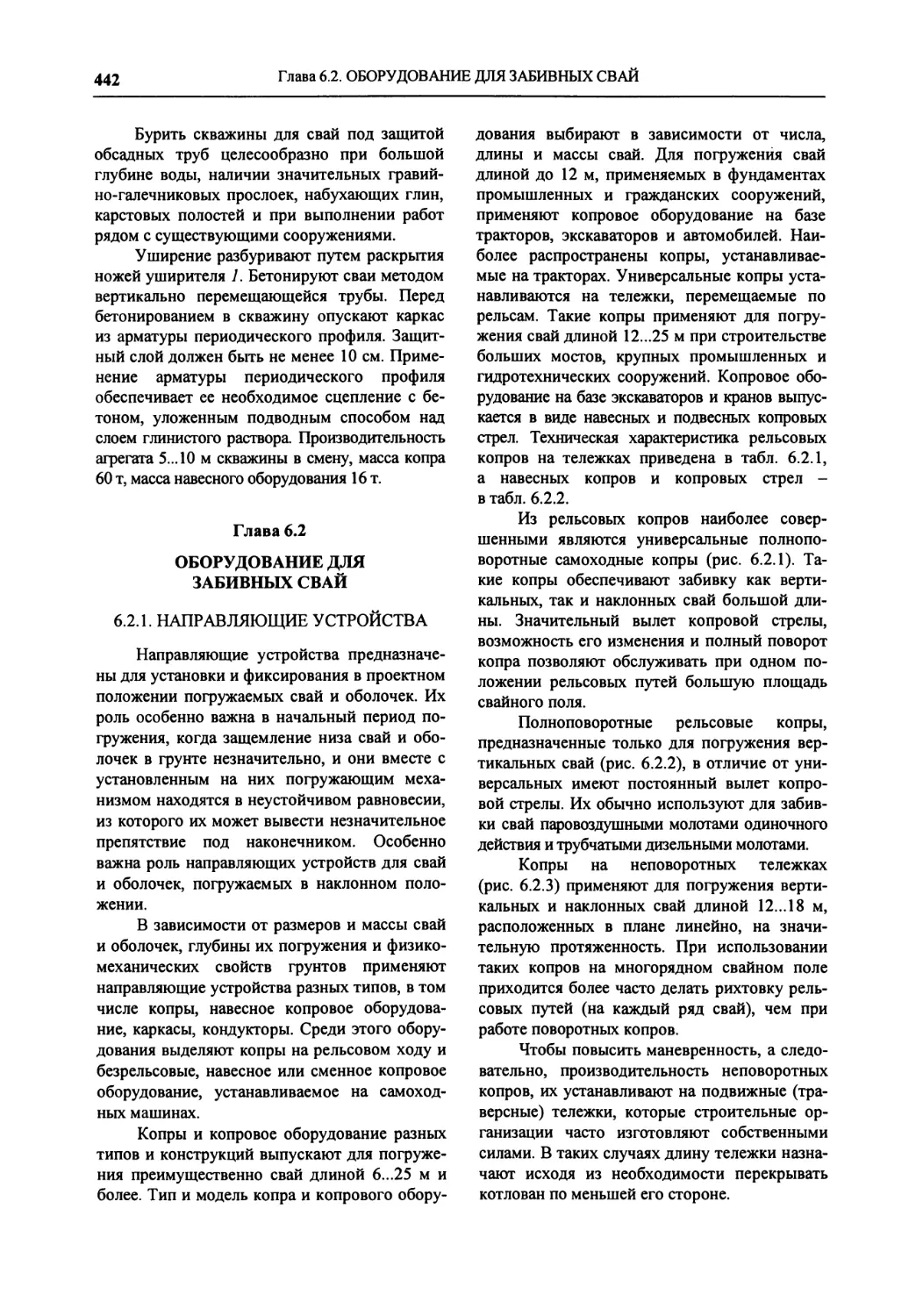

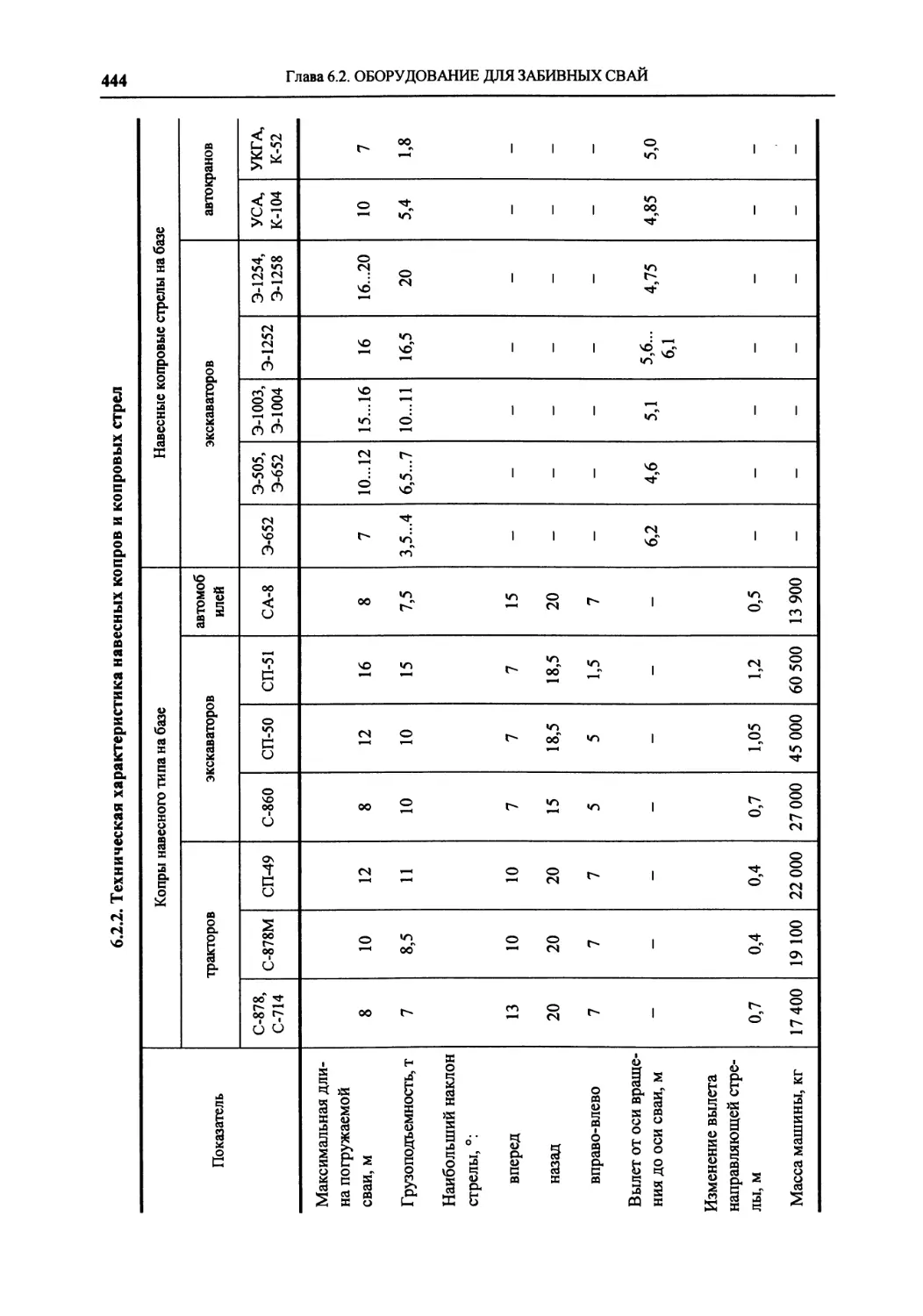

Глава 6.2. Оборудование для забив-

ных свай.......................... 442

6.2.1. Направляющие устройства 442

6.2.2. Свайные молоты...... 446

6.2.3. Оборудование статиче-

ского вдавливающего действия 451

Глава 6.3. Оборудование вибраци-

онного и комбинированного

вибровдавливающего дейст-

вия .............................. 454

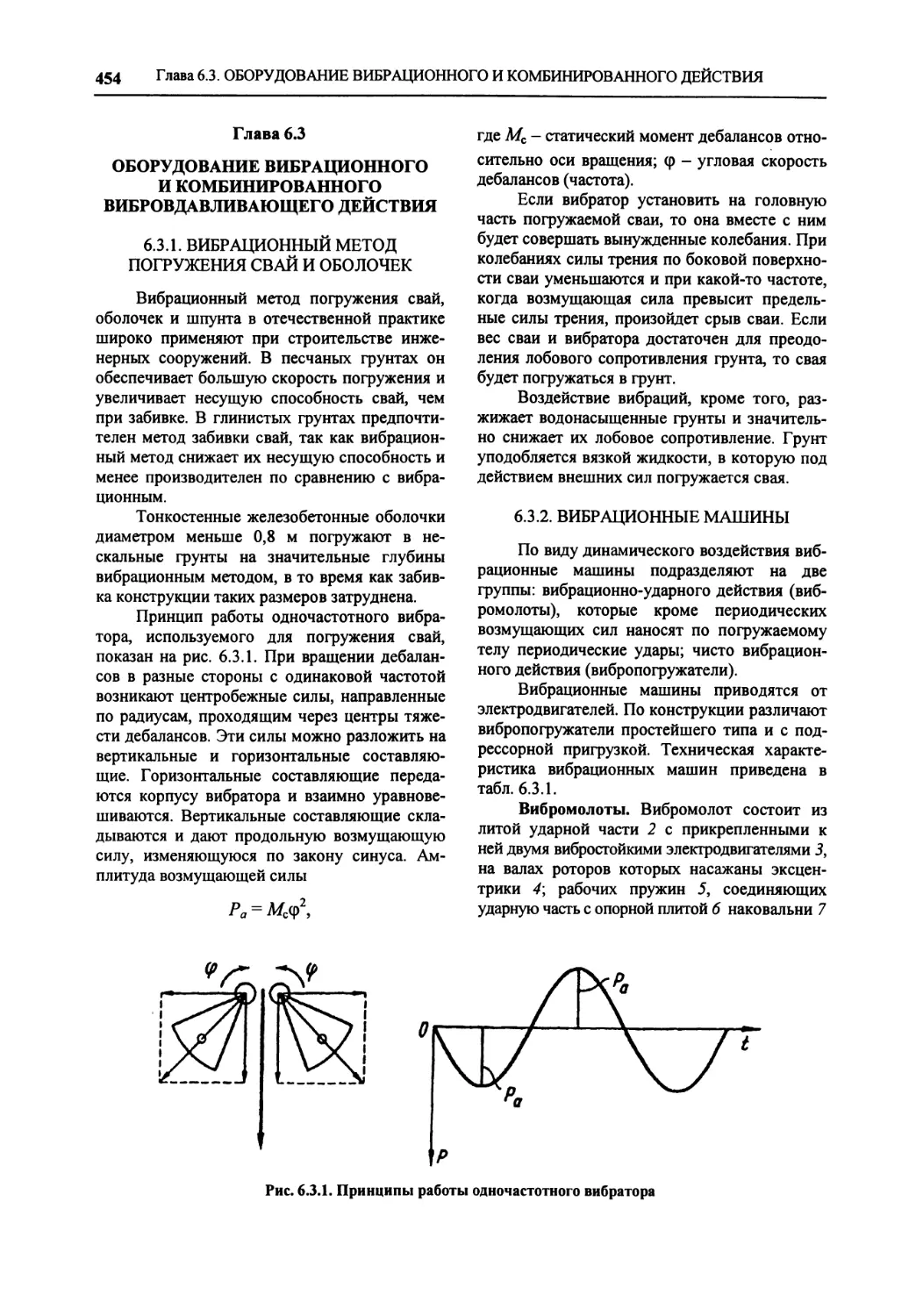

6.3.1. Вибрационный метод по-

гружения свай и оболочек.. 454

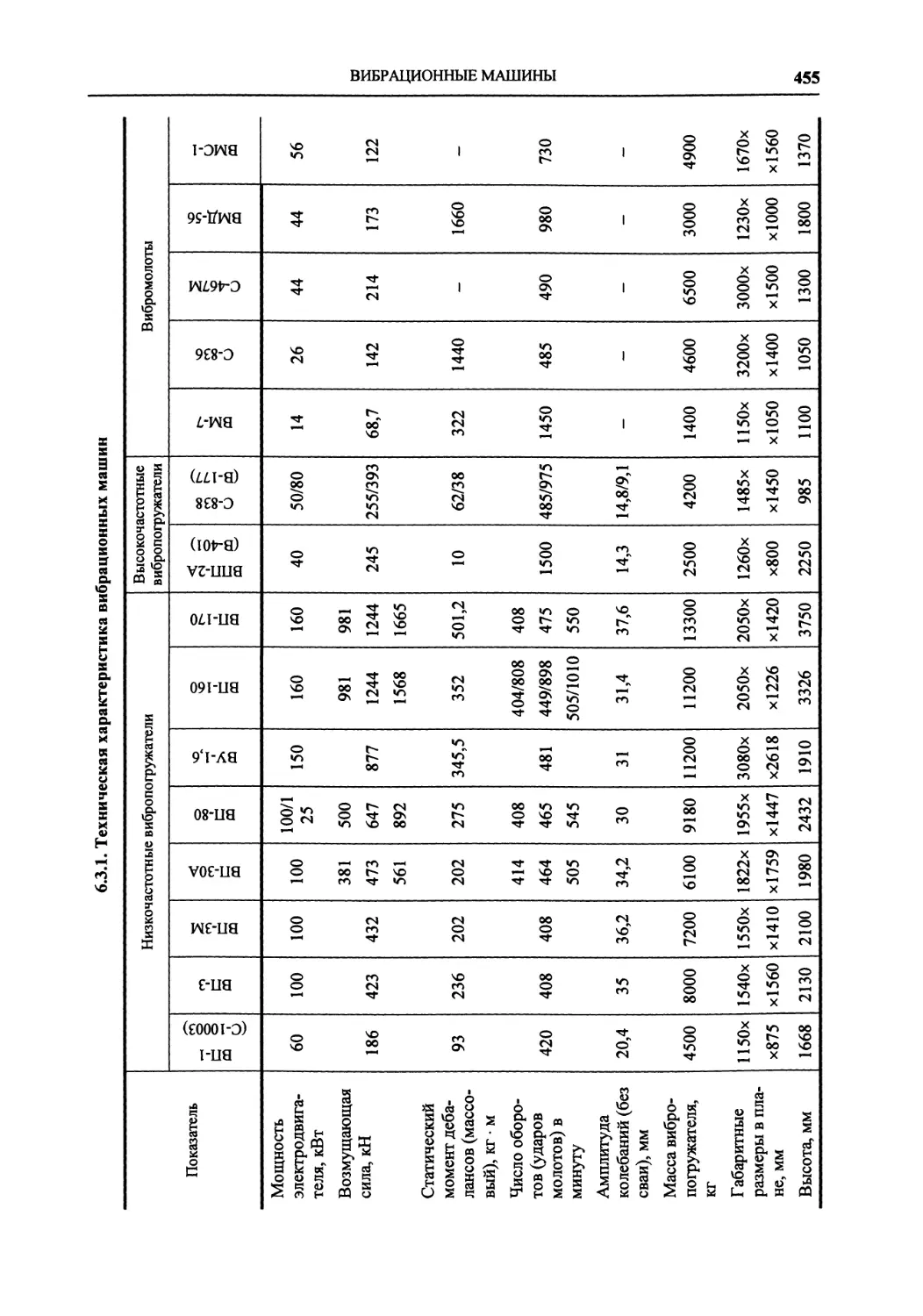

6.3.2. Вибрационные машины ... 454

6.3.3. Вибровдавливающие ус-

тановки .................. 457

Список литературы................ 458

Раздел 7. МЕТАЛЛОКОНСТРУКЦИИ

СТРОИТЕЛЬНЫХ, ДОРОЖ-

НЫХ И КОММУНАЛЬНЫХ

МАШИН (Г.Н. Карасев)............. 459

Глава 7.1. Типы металлоконструк-

ций и методы их расчета... 459

7.1.1. Типы металлоконструкций 459

7.1.2. Методы расчета металло-

конструкций .............. 461

Глава 7.2. Проектирование металло-

конструкций ..................... 463

7.2.1. Статические нагрузки,

действующие на металлоконст-

рукции машин.............. 463

7.2.2. Расчетные схемы элемен-

тов 464

7.2.3. Предельные статические

нагрузки при стопорении рабо-

чего органа............... 478

7.2.4. Динамические нагрузки ... 490

7.2.5. Оценка долговечности эле-

ментов при усталостном разру-

шении .................... 492

Список литературы................ 497

Раздел 8. ОБОРУДОВАНИЕ ДЛЯ

ПРОИЗВОДСТВА СТРОИ-

ТЕЛЬНЫХ МАТЕРИАЛОВ И

ИЗДЕЛИЙ (Л. А. Волков)......... 498

Глава 8.1. Общие сведения о бетоне,

железобетонных изделиях и

машинах по их изготовлению 498

8.1.1. Основные виды бетона и

железобетона..................... 498

8.1.2. Общие сведения о произ-

водстве и оборудовании.... 502

Глава 8.2. Дробильное, сортировоч-

ное, помольное и обогати-

тельное оборудование...... 508

8.2.1. Дробильное оборудование 509

8.2.2. Сортировочное и обогати-

тельное оборудование...... 515

8.2.3. Оборудование для помола

строительных материалов... 520

8

ОГЛАВЛЕНИЕ

Глава 8.3. Оборудование для приго-

товления, транспортирования

и укладки бетонных и рас-

творных смесей............ 523

8.3.1. Смесители и дозаторы .... 526

8.3.2. Машины и оборудование

для транспортирования и ук-

ладки сыпучих материалов,

бетонных и растворных смесей 532

8.3.3. Оборудование для изго-

товления ячеистого бетона и

изделий из него (ЛА. Волков,

А.И. Селезский)............. 549

Глава 8.4. Оборудование для изго-

товления арматурных изде-

лий железобетона................... 554

8.4.1. Правильно-отрезные стан-

ки, ножницы и машины для

гибки стержневой стали...... 554

8.4.2. Оборудование для полу-

чения арматурных сеток, карка-

сов и закладных деталей..... 568

8.4.3. Оборудование для заго-

товки и натяжения арматуры

предварительно напряженных

железобетонных изделий...... 590

Глава 8.5. Вибрационное оборудова-

ние для уплотнения бетона

при формовании железобе-

тонных и бетонных изделий

(ЛА. Волков, А А. Борщевский) 598

8.5.1. Основы вибрационного

формования изделий.......... 598

8.5.2. Основное виброформо-

вочное оборудование......... 601

Глава 8.6. Технологические линии

для изготовления железобе-

тонных изделий..................... 611

8.6.1. Производство плитных

железобетонных изделий...... 611

8.6.2. Изготовление железобе-

тонных шпал, балок и ферм... 630

8.6.3. Производство объемных

строительных изделий........ 633

8.6.4. Тепловая обработка и

отделка бетонных и железобе-

тонных изделий.............. 637

8.6.5 Изготовление трубчатых

изделий..................... 646

Глава 8.7. Производство строитель-

ных керамических материа-

лов ............................... 663

Глава 8.8. Производство цемента,

извести, гипса и изделий на их

основе.......................... 665

Глава 8.9. Производство теплоизо-

ляционных материалов..... 669

Глава 8.10. Подъемно-транспортное

оборудование.................... 673

Список литературы............... 678

Раздел 9. ЭЛЕКТРИЧЕСКИЕ РУЧ-

НЫЕ МАШИНЫ (ЭРМ)

(Н.М. Кирюшин).................. 681

Глава 9.1. Общие сведения о руч-

ных машинах (Н.М. Кирюшин,

АА.Гоппен)...................... 681

Глава 9.2. Классификация электри-

ческих ручных машин и требо-

вания предъявляемые к ним ... 683

9.2.1. Типы электродвигателей .. 683

9.2.2. Обеспечение защиты опе-

ратора от поражения электриче-

ским током (электробезопас-

ность) ......................... 686

9.2.3. Требования к механиче-

ской безопасности........ 687

Глава 9.3. Машины с однофазным

коллекторным электродвига-

телем и двойной изоляцией ... 688

9.3.1. Схемы дополнительной

изоляции........................ 688

9.3.2. Сверлильные машины 689

9.3.3. Дисковые и цепные пилы,

лобзики, ножовки, фрезерные

машины, рубанки.......... 692

9.3.4. Шлифовальные машины .. 699

9.3.5. Ножницы и кромкорезы ... 702

9.3.6. Резьборазвертывающие ма-

шины .................... 705

9.3.7. Молотки и перфораторы

(Ю.Н. Колган)............ 709

Глава 9.4. Аккумуляторные ручные

машины (АА. Никулин, Н.М. Ки-

рюшин) ......................... 714

Глава 9.5. Ручные и переносные ма-

шины с трехфазным асин-

хронным двигателем....... 716

Глава 9.6. Электронные регуляторы

частоты вращения (В.Н Бату-

ев, В.В. Акимов)................ 719

Глава 9.7. Виброшумозащита операто-

ров ручных машин (АА. Гоппен) 723

Список литературы............... 725

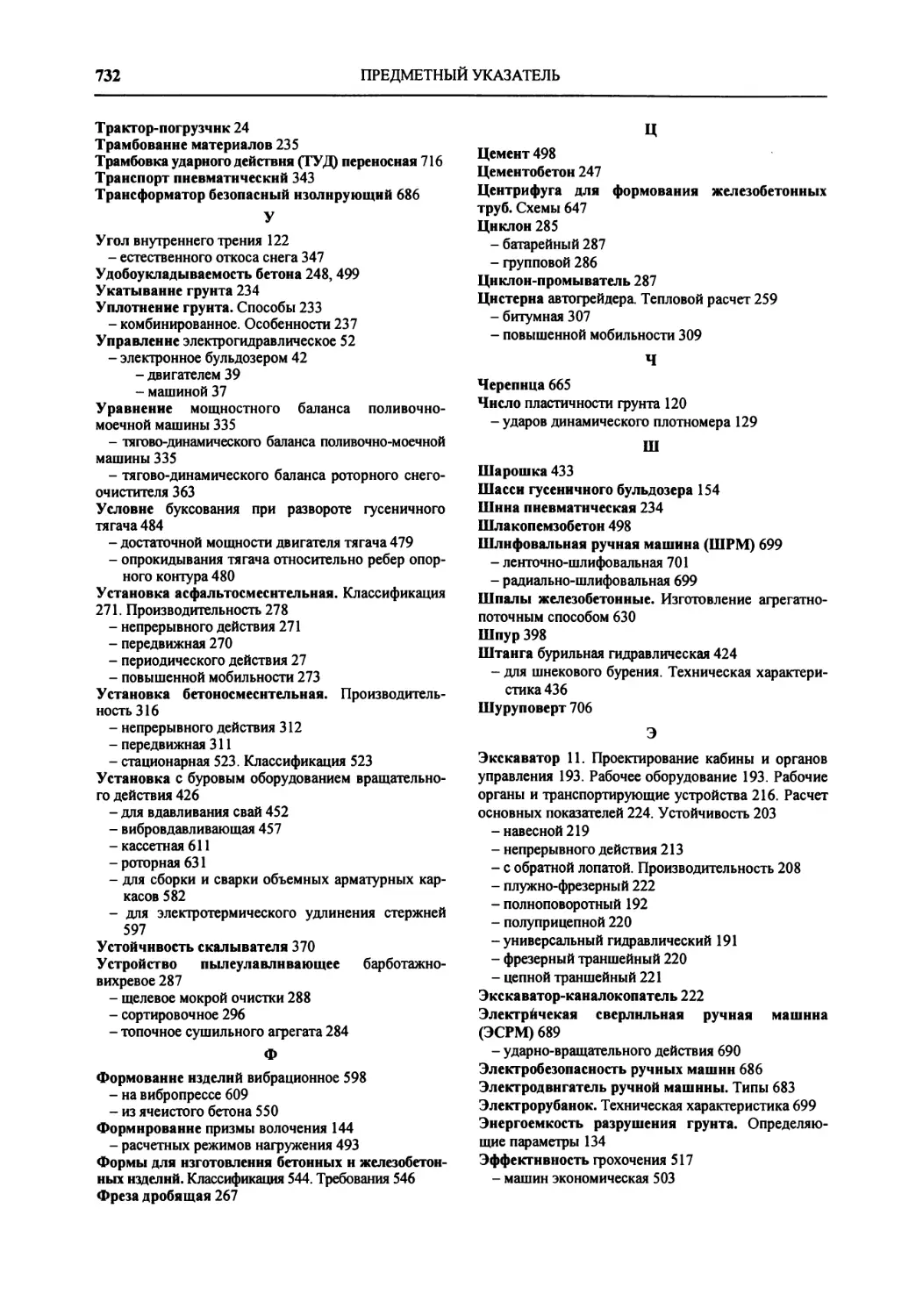

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ............ 727

ПРИЛОЖЕНИЕ...................... 733

ПРЕДИСЛОВИЕ

Строительные, дорожные и коммуналь-

ные машины, ручной электрический инстру-

мент и оборудование для производства строи-

тельных материалов применяют для выполне-

ния комплексных работ, проводимых при

строительстве, содержании и ремонте автомо-

бильных дорог, гидротехнических сооруже-

ний, при аэродромном, промышленном и граж-

данском строительстве и др. По своему со-

ставу эти машины многочисленны и разнооб-

разны по типам и назначению. Каждому виду

работ отвечает один или несколько технологи-

ческих процессов. Процессы состоят из от-

дельных операций, производимых либо в оп-

ределенной последовательности, образующей

повторяющиеся циклы (циклические процес-

сы), либо одновременно (непрерывные про-

цессы).

Большинство машин выполняют одну

или несколько операций процесса различным

рабочим оборудованием. Одна операция явля-

ется главной для данной машины, а остальные

служат только для передачи материала на дру-

гую машину. У отдельных машин комплекты

сменного рабочего оборудования насчитывают

десятки видов.

Классификации видов строительных ра-

бот обычно соответствует классификация при-

меняемых для них машин.

Разработка теории строительных, дорож-

ных и коммунальных машин имеет много об-

щего с теорией и прикладной механикой ма-

шин, на базе которых они создаются. В то же

время из-за наличия большого числа случай-

ных факторов при выполнении технологиче-

ских операций требуется их учет как в разра-

ботке конструкции, так и в выборе конструк-

ционных и эксплуатационных материалов.

Например, трактор используют как энергети-

ческое средство для агрегатирования машин с

активными и пассивными рабочими органами

(рыхлителями, бульдозерами, навесными и

прицепными), способное выполнять техноло-

гические операции на различных скоростях -

от транспортных при переезде к месту работы

до "ползучих". Строительные машины, агрега-

тируемые с тракторами, рассчитаны на работу

в интервале -60...+60 °C.

Особенностью работы агрегатов на базе

промышленных тракторов является их цик-

личность. Рабочий цикл бульдозера состоит из

рабочего хода (копания или перемещения

призмы грунта), остановки перед откатом на-

зад с подъемного отвала, отката на заднем

ходу трактора перед началом нового цикла.

Время одного цикла 60...90 с, т.е. в течение 1 ч

выполняется 40...60 циклов. При этом 80-

120 раз производится переключение передач,

50-150 раз включаются рычаги поворота и

500-800 раз - гидрораспределитель. Рабочий

цикл рыхлителя аналогичен рабочему циклу

бульдозера. За один цикл погрузки трактора-

погрузчика 4 раза изменяется направление

движения агрегата. Продолжительность цикла -

30...40 с. Оператор за один цикл совершает

25...30 действий на различные органы управ-

ления.

Автоматизация машин и оборудования

является эффективным средством обеспечения

безопасности работ, облегчения и улучшения

условий труда оператора. Системы автома-

тического управления дорожными и строи-

тельными машинами в 10-20 раз уменьшают

число включений и выключений, которые про-

изводит оператор, по сравнению с выполняе-

мыми на машинах с ручным управлением.

Обеспечение безопасности, облегчение и улуч-

шение условий труда, эффективность автома-

тизации строительной техники определяются

не только этим.

Следует отметить роль автоматизации

как средства одновременного повышения эф-

фективности и качества строительства.

Требования, предъявляемые стандарта-

ми, строительными нормами и правилами к

выдерживанию толщины и степени уплотне-

10

ПРЕДИСЛОВИЕ

ния всех слоев основания, микро- и макро-

профилю поверхности дорожных покрытий,

точности укладки дренажа, выдерживанию

ровности и уклона хлопковых и рисовых по-

лей, обеспечению заданного рецептурного

состава строительных смесей и растворов,

сопряжению строительных конструкций при

их монтаже, - трудно достижимы при приме-

нении машин и оборудования с ручным управ-

лением.

Использование автоматизированной тех-

ники позволяет:

в 2-3 раза повысить производительность

работ при обеспечении требуемого качества их

выполнения;

сократить расход строительных материа-

лов, а также удельный расход эксплуатацион-

ных материалов на единицу объема работы;

увеличить за счет соблюдения режимов

эксплуатации срок службы и межремонтные

сроки машин, сократить расходы на их ремонт

и др.

Так, колебания толщины слоев земляного

полотна, практически неизбежные при исполь-

зовании машин с ручным управлением, сни-

жают срок службы дороги в 1,5-2 раза.

Высокие эргономические и технические

качества и большая эффективность, достигае-

мые при применении автоматизированной

техники, обусловливают интенсивное развитие

данного направления строительного и дорож-

ного машиностроения, оборудования для про-

изводства строительных материалов, мелиора-

тивных работ и коммунальной службы, что

требует создания соответствующей электрон-

ной аппаратуры и самодиагностирующихся

систем автоматического управления с после-

дующим созданием машин-роботов с про-

граммным управлением.

Целью настоящего тома является стрем-

ление отразить новейшие достижения зару-

бежной и отечественной строительной и до-

рожной техники, применения систем автома-

тического управления, электроники (интегра-

ции в конструкцию) в конструкцию машин,

повышение конкурентоспособности этих

машин, накоплению опыта проектирования и

конструирования. Импорт строительных и

дорожных машин и использование их в усло-

виях страны обусловили необходимость рас-

смотрения применяемых эксплуатационных

материалов, их сопоставления и возможность

равноценной замены их на отечественные.

Интеграция в мировую экономику выдвигает

на передний план проблему гармонизации

стандартов и фактор "качество - цена" как

одного из возможных факторов конкуренто-

способности отечественных машин.

В этом томе энциклопедии "Машино-

строение" рассмотрены: физико-механические

свойства среды; теория взаимодействия рабо-

чих органов со средой; методы расчета пара-

метров и надежности, а также типичные кон-

структивные решения лучших видов машин и

отдельных основополагающих тенденций раз-

вития как отечественной, так и зарубежной

строительной техники в соответствии с ее

классификацией. Возрастающий объем науч-

но-технической информации и научных зна-

ний приводит к необходимости их обобщения

не только по отраслям знаний, но и по отдель-

ным разделам науки, в том числе по отдель-

ным классам машин.

Девять глав этого тома энциклопедии

систематизируют большой объем теоретиче-

ских исследований и инженерного опыта в

области строительных, дорожных и комму-

нальных машин, оборудования для производ-

ства строительных материалов и изделий,

а также ручных электрических машин. В напи-

сании разделов тома принимали участие

ученые ведущих НИИ, ВУЗов, научных

центров страны по соответствующим направ-

лениям. Широко использованы зарубежные

источники информации и опыт эксплуатации

машин.

Авторы выражают благодарность проф.

Д.П. Волкову за помощь в подготовке рукописи.

И.П. Ксеневич

Раздел 1

ОБЩИЕ ВОПРОСЫ СОЗДАНИЯ СТРОИТЕЛЬНЫХ,

ДОРОЖНЫХ И КОММУНАЛЬНЫХ МАШИН

Глава 1.1

ХАРАКТЕРИСТИКА МАШИН

1.1.1. КЛАССИФИКАЦИЯ МАШИН И

ИХ ПАРАМЕТРЫ

Классификация строительных, дорож-

ных и коммунальных машин и области их

применения. В строительстве и обслуживании

объектов различного назначения используется

более 1000 машин различных типов. Это мно-

гообразие машин сводится к небольшому чис-

лу классов и групп, основой объединения ко-

торых являются общие признаки. Строитель-

ные, дорожные и коммунальные машины

можно квалифицировать практически по лю-

бому признаку. Набор признаков зависит от

целей создания и типа классифицируемых

машин. Базовым признаком классификации

этих машин является их назначение, по кото-

рому их делят на классы и группы (табл. 1.1.1).

1.1.1. Классификация строительных, дорожных и коммунальных машин

Группа машин и оборудования Назначение

I. Класс машин для земляных работ

Кусторезы Срезка деревьев, кустарников, подлеска и дерна, их укладка в валки по сторонам вдоль пути

Корчеватели и корчеватели-собиратели Корчевка пней, корней и камней, их сдвиг на границы участка

Рыхлители Разрушение прочного грунта перед разработкой

Бульдозеры Разработка и перемещение грунта; перемеще- ние строительных материалов на расстояние до 100 м и разравнивание его перед уплотне- нием; предварительное профилирование грун- товых сооружений; в качестве толкача при загрузке скрепера

Скреперы Разработка грунта, перевозка его в ковше на расстояние до 5...7 км и отсыпка слоями

Автогрейдер Экскаваторы: Сооружение невысокой насыпи из грунта, срезаемого в боковых резервах; выравнивание привозного грунта перед уплотнением; плани- ровка поверхности уплотненного и стабили- зированного грунта; доведение до проектных отметок профилей насыпей и откосов

строительные одноковшовые Разработка нескального грунта любой проч- ности и его погрузка в транспортное средство

непрерывного действия продольного и Отрыв траншеи для мелиоративных систем,

поперечного копания трубопроводов и коммуникационных сетей; разработка грунта в карьере; профилирование откосов высоких насыпей и выемок

Уплотняющие машины Уплотнение грунта и дорожно-строительных материалов для повышения их водонепрони- цаемости, несущей способности и прочности

12

Глава 1.1. ХАРАКТЕРИСТИКА МАШИН

Продолжение табл. 1.1.1

Группа машин и оборудования Назначение

II. Класс подъемно-транспортных машин

Автопогрузчики, транспортеры, гравитацион- ные устройства и др. Грузоподъемные, для погрузочно-разгру- зочных работ и транспортирующие машины

III. Класс машин и оборудования для строительства и содержания дорог и аэродромов

Грунтосмесители, установки для приготовле- ния смесей с добавками различных вяжущих и дорожных смесей на дороге и в стационарных условиях Для приготовления стабилизированных грун- товых смесей при строительстве дорог и аэро- дромов в районах, в которых отсутствуют природные запасы каменных материалов

Агрегаты питания, сушильные агрегаты, сор- тировочные устройства и бункера, смеситель- ные устройства, битумоплавильни, битумо- нагревательные котлы, автогудронаторы, ав- тобитумовозы, битумные насосы и перекачи- вающие агрегаты Для приготовления асфальтобетонных и дру- гих битумоминеральных смесей

Машины для укладки и уплотнения асфальто- бетонных смесей, профилировщики оснований, распределители каменных материалов, песка и цементной смеси, бетоноотделочные машины для нарезки швов в бетонном покрытии Для устройства асфальто- и цементобетонных покрытий

Поливомоечные, подметально-уборочные, маркировочные машины, машины для ухода за зелеными насаждениями, для очистки и восстановления дорожных кюветов Для летнего содержания дорог

Снегоочистители, машины для борьбы с голо- ледом, снегоуборочные Для зимнего содержания дорог

Машины для разрушения твердых покрытий, для разогрева и терморегенерации асфальто- бетонных покрытий, машины и оборудование для заделки и ремонта швов Для ремонта дорог

IV. Класс машин для коммунального хозяйства

Для строительства, ремонта и содержания городских дорог и тротуаров, санитарной час- ти города, ремонта и содержания зданий и городских объектов

V. Класс машин для буровых работ

Машины на базе экскаваторов, стрелковых кранов, автомобилей, тракторов, специальных шасси, переносное и прицепное оборудование Для строительства мостов, дорог, граждан- ских и промышленных зданий в городских и периферийных условиях

VI. Класс машин для свайных работ

Механические и дизельные молоты, вибромо- лоты, вибропогружатели, оборудование ста- тического и комбинированного вибровдавли- вающего действия То же

КЛАССИФИКАЦИЯ МАШИН И ИХ ПАРАМЕТРЫ

13

Продолжение табл. 1.1.1

Группа машин и оборудования

Назначение

VII. Класс машин и оборудования для проведения бетонных и железобетонных работ

Смесители, дозаторы, бетоноукладчики и бе-

тонораздатчики, сварочные машины стержне-

вой арматуры и арматурных сеток, установки

сборки и сварки железобетонных изделий,

машины изготовления арматурных каркасов

железобетонных труб и свай, оборудование

для уплотнения бетона и др.

Для выполнения различных технологических

операций: дробления, помола, сортировки,

транспортирования, дозирования, перемеши-

вания и армирования строительных материа-

лов, а также для их тепловой обработки

VIII. Класс отделочных машин

Растворосмесители, растворонасосы, пневмо-

нагреватели, штукатурные агрегаты, машины

для приготовления малярных составов, окра-

сочное оборудование, установки для нанесе-

ния жидкой шпаклевки, краскораспылители,

машины для отделки полов из рулонных мо-

заично-торцовых и полимерных материалов,

установки для раскроя стекла, передвижные

для монтажа витражей и др.

Для проведения штукатурных, малярных и

стекольных работ, а также для отделки полов

IX. Класс машин для ручных работ (механизированный инструмент)

Средства малой механизации| Для строительных работ всех видов

В большинстве классификаций методи-

ческого и нормативного характера наиболее

часто встречающимися признаками являются

следующие.

1. Место в технологическом потоке, по

которому различают машины для подготови-

тельных работ, такие как кусторезы, корчева-

тели и рыхлители, и машины для основных

работ, к числу которых относятся бульдозеры,

скреперы, автогрейдеры, грейдер-элеваторы,

одноковшовые экскаваторы, экскаваторы не-

прерывного действия, уплотняющие машины,

машины для скрытой прокладки коммуника-

ций. К машинам для основных работ можно

отнести также одноковшовые строительные

погрузчики, которые формально принадлежат

к погрузочным машинам, но широко исполь-

зуются в современном строительстве для раз-

работки и погрузки грунтов.

2. Цикличность рабочего процесса, по

которой различают машины периодического и

непрерывного действия. Рабочий цикл машин

периодического действия складывается из

нескольких операций, периодически повто-

ряющихся в определенной последовательности

и сопровождающихся производством опреде-

ленного количества продукции. Производи-

тельность таких машин обычно рассчитывает-

ся, как отношение количества продукции, про-

изведенной за время рабочего цикла, к его

продолжительности. Для машин непрерывного

действия понятие рабочего цикла непримени-

мо, так как и основные, и вспомогательные

операции совершаются одновременно, а про-

дукция производится непрерывно. Производи-

тельность таких машин обычно рассчитывает-

ся как произведение какого-либо показателя

рабочего процесса (ширины захвата, площади

стружки и т.п.) на скорость движения машины.

3. Тип рабочего органа. Машины для

земляных работ, например, могут быть с ков-

шами, отвалами и рыхлящими зубьями. Широ-

ко используются машины, оснащенные рабо-

чими органами разных типов (например,

плужные и роторные снегоочистители) или

комбинированными рабочими органами (на-

пример, ковшом с зубьями).

4. Тип трансмиссии, передающей энер-

гию к движителю, исполнительным механиз-

мам систем управления и рабочим органам.

Для передачи энергии к движителю использу-

ются механические, гидромеханические (с гид-

рообъемной и гидродинамической частью) и

электромеханические трансмиссии, для пере-

14

Глава 1.1. ХАРАКТЕРИСТИКА МАШИН

дачи энергии к исполнительным механизмам

систем управления рабочими органами - как

правило, гидрообъемные трансмиссии. Сигна-

лы от органов управления к исполнительным

механизмам чаще всего передаются пневмати-

ческими, гидропневматическими и электро-

гидравлическими системами.

5. Тип движителя, который может быть

гусеничным, пневмоколесным или жестко

вальцовый у машин для земляных работ. Рель-

соколесный, шагающий, понтонный и другие

нетривиальные типы движителей используют-

ся в случаях, диктуемых особыми условиями

эксплуатации машин (например, экскаватор

для обслуживания железнодорожного полотна

устанавливается на адаптированной под него

железнодорожной платформе).

6. Масса, по которой однотипные маши-

ны могут быть объединены в размерные груп-

пы, отличающиеся массой, например: легкие,

средние и тяжелые автогрейдеры или экскава-

торы - первой, второй и третьей размерных

групп. Границы диапазонов масс зависят от

конкретного типа машин и с течением времени

изменяются.

Параметры строительных, дорожных

и коммунальных машин. Их подразделяют

на главный, основные и дополнительные.

Главный параметр машин используют

для сопоставления и классификации машин

одного типа. Он дает общее представление о

технических возможностях сравниваемых ма-

шин. Так, по стандартам экскаваторы делят на

размерные группы по объему ковша и массе,

скреперы - по объему ковша, бульдозеры, кус-

торезы, корчеватели, рыхлители - по тяговой

силе, автогрейдеры - по массе.

Основными параметрами машин явля-

ются: один из размеров рабочего органа, масса

и мощность силовой установки. Так, для экс-

каватора, скрепера, погрузчика основным па-

раметром является вместимость ковша, для

бульдозера, автогрейдера, плужного снегоочи-

стителя - длина отвала, для асфальтоукладчи-

ка - ширина обрабатываемой рабочими орга-

нами дорожной полосы.

Эти параметры необходимы для оценки

производственного потенциала технического

средства, под которым понимается максималь-

но возможная его эффективность, достигаемая

в определенных условиях применения. Соот-

ветствие размеров рабочего органа массе,

мощности и тяговым характеристикам маши-

ны однозначно определяет ее эффективность.

Оценкой эффективности использования транс-

портного средства при выполнении какого-

либо технологического процесса являются

показатели, которые выражаются в относи-

тельных единицах, например, производитель-

ность, себестоимость полученной продукции,

энергоемкость.

Масса определяет производственный по-

тенциал машины и является одним из основ-

ных ценообразующих факторов. Для сравни-

тельной оценки технического совершенства

конструктивно подобных машин могут ис-

пользоваться удельные показатели, рассчиты-

ваемые с использованием массы машины, та-

кие как металлоемкость (отношение массы

машины к производительности), энерговоору-

женность (отношение мощности двигателя к

массе машины) и др. В технической докумен-

тации на машину можно встретить различные

определения масс.

Конструктивная (сухая) масса - масса

полностью собранной, но не оснащенной и не

заправленной машины.

Транспортная масса - масса машины,

подготовленной к перебазировке обычным для

нее способом.

Эксплуатационная масса - масса ма-

шины в рабочем состоянии, с полностью за-

правленными системами, оснащенной штат-

ным инструментом и приспособлениями, с

учетом массы экипажа и всего необходимого

для его работы в течение смены.

Мощность силовой установки машины

определяет скорость выполнения рабочих опе-

раций и потребление энергоресурсов. Наличие

запаса мощности, необходимой для эффектив-

ной работы машины, выявляется анализом

баланса мощности. При сравнении конструк-

тивно подобных машин используют их энерго-

емкость (отношение мощности двигателя к

производительности машины), энергонасы-

щенность (отношение мощности двигателя к

размерам рабочего органа) и др.

Дополнительные параметры (парамет-

ры) определяют конструктивные особенности

машин. Это могут быть размеры, определяю-

щие маневренность и транспортабельность

машины: длина, ширина, высота и радиус по-

ворота - в транспортном положении; колея и

база ходового оборудования, углы въезда и

съезда, дорожный просвет, радиусы поворота

по внешнему колесу и наиболее выступающей

точке - при движении по пересеченной местно-

сти; размеры рабочей зоны, характеризующие

КЛАССИФИКАЦИЯ МАШИН И ИХ ПАРАМЕТРЫ

15

возможности таких машин, как одноковшовые

экскаваторы и фронтальные погрузчики.

Определение основных параметров

машины - ключевая проблема ее проектиро-

вания и использования для обеспечения эф-

фективной технологии производимых работ.

Математическое моделирование - наибо-

лее эффективный на сегодняшний день метод

предварительной оценки проектных решений.

Известно, что смоделировать все свойства

машины сложно, а в некоторых случаях не-

возможно, поэтому на первичных стадиях соз-

дания математической модели моделируются

свойства, признаваемые существенными на

данном этапе, с последующим анализом обос-

нованности ограничений и области примени-

мости принимаемых решений.

Свойства серийной машины - всегда ре-

зультат компромисса между стремлением за-

казчика, подрядчика и изготовителя увеличить

долю своей прибыли. Популярные у заказчика

модели машин - результат удачного компро-

мисса, найденного изготовителем, что обеспе-

чивается достижением максимума производи-

тельности при минимальных затратах.

Рациональные параметры машины - та-

кие, при которых достигается максимальный

экономический эффект. Обычно он рассчиты-

вается на базе удельных приведенных затрат Z,

в руб. на единицу выработанной продукции, с

учетом расходов на создание и эксплуатацию

машины:

5Z+5K(£H + P)

П

где - годовые текущие затраты потребителя

без учета отчислений на реновацию техники,

руб.; SK - капитальные затраты, связанные с

производством, доставкой и монтажом техни-

ки, руб.; Ен - коэффициент эффективности

предприятия; Р - доля отчислений от капи-

тальных затрат на реновацию, налоги и другие

платежи; 17 - годовая эксплуатационная про-

изводительность.

Годовая эксплуатационная производи-

тельность - показатель эффективности, оп-

ределяющий количество продукции, изготов-

ленной машиной за единицу времени:

П ~ ^эч^пр^г»

где пзч - эксплуатационная производитель-

ность, измеряемая количеством продукции в

1 ч, которая может быть получена при пра-

вильной эксплуатации машины с учетом ква-

лификации оператора, реально достижимых

скоростей, эффективности использования ра-

бочих органов, уровня организации производ-

ства, климатических и грунтовых условий и

надежности машины; Ацр - коэффициент, учи-

тывающий простои в работе, не учтенные в

иэч; Тг - время работы машины за год, маши-

ночас.

Эксплуатационная производительность

иэч - случайная величина, поскольку большин-

ство определяющих ее факторов носит слу-

чайный характер, поэтому оценивается мате-

матическим ожиданием и степенью вероятно-

сти. При оценочных расчетах эксплуатацион-

ная производительность определяется через

теоретическую производительность п с попра-

вочными коэффициентами учета использова-

ния времени смены и квалификации операто-

ра, условий видимости, типа коробки передач,

особенностей рабочего органа и обрабатывае-

мой среды (разрыхления грунта, наполнения

рабочего органа, потерь, перекрытия проходов

и т.п.):

^кв ^вид ^rp* G • 1 1)

Значения коэффициентов в уравнении

(1.1.1) приведены в табл. 1.1.2.

Теоретическая производительность п -

количество продукции, получение которой

возможно в течение 1 ч непрерывной работы

машины в заданных условиях эксплуатации

при максимальном использовании ее техниче-

ских возможностей. При расчете теоретиче-

ской производительности не учитываются

технологические, организационные и непред-

виденные перерывы в работе машины. Теоре-

тическая производительность используется

при оценке производственного потенциала

машины и может быть определена при извест-

ных значениях ее основных параметров.

Для машин циклического действия

n = qltn,

где q - количество полученной продукции за

один цикл работы машины; /ц - время, затра-

ченное на выполнение одного цикла.

Количество выработанной за один цикл

продукции q выражается через основной пара-

метр машины, характеризующий производст-

венный потенциал рабочего органа. Так, для

экскаватора, скрепера, бетономешалки q -

вместимость рабочего органа, м3 (т).

16

Глава 1.1. ХАРАКТЕРИСТИКА МАШИН

1.1.2. Значения коэффициентов кв, кКВ, квид и Лтр в уравнении (1.1.1)

Коэффициент Значения

Использования времени сме- ны Число рабочих минут в 1 ч

50 45 40

0,83 0,75 0,67

Влияния квалификации опе- ратора Лю, Уровень квалификации

высокий средний низкий

1 0,75 0,6

Влияния видимости £вид Условия видимости

Хорошая ясная погода Дождь, снег, туман, запыленность, искусственное освещение

1 0,8

Влияния типа коробки пере- дач А,р Коробка передач с переключением

под нагрузкой при отжатом сцеплении

1 0,8

Для машин, основным параметром рабо-

чего органа которых является линейный раз-

мер, количество выработанной за один цикл

продукции вычисляется по соответствующим

формулам. Например, для бульдозера основ-

ной параметр рабочего органа - ширина отвала

L, м. В этом случае количество грунта, пере-

мещенного за один цикл работы бульдозера,

^ = Апр£Я2 = М</3,

где Апр - коэффициент, учитывающий механи-

ческие характеристики перемещаемого грунта;

Н = кД - высота отвала, м, которая зависит от

его ширины, свойств перемещаемого им грун-

та и его конструктивной формы; к0 - коэффи-

циент учета свойств перемещаемого грунта и

конструктивной формы отвала.

Время, затраченное на выполнение одно-

го цикла, в общем виде определяется форму-

лой

/ц = Л/М

где - работа, совершаемая машиной за один

цикл; N - мощность, подводимая к рабочим

органам машины.

Работа, совершаемая машиной за один

цикл, вычисляется с учетом всех преодолевае-

мых сопротивлений и перемещений в условиях

реализации потенциальных возможностей

машины, определяемых ее основными пара-

метрами. Основными сопротивлениями, пре-

одолеваемыми машиной, являются сопротив-

ления ее собственному перемещению и эле-

ментов ее конструкции, а также сопротивле-

ния, преодолеваемые рабочими органами при

взаимодействии с обрабатываемой средой.

Сопротивления перемещению машины в

целом и ее элементов пропорциональны массе

машины. Сопротивления, преодолеваемые

рабочими органами при взаимодействии с об-

рабатываемой средой в условиях реализации

потенциальных возможностей машины, опре-

деляются тяговым и мощностным балансами

машины. Основа тягового и мощностного ба-

лансов машины - ее основные параметры, т.е.

масса машины и мощность ее энергоустанов-

ки. При этом используется общеизвестное

положение о детерминированной связи макси-

мальных нагрузок с прочностными размерами

и массой машины.

Для машин непрерывного действия тео-

ретическая производительность

п = Fv,

где F - количество продукции, полученной в

результате единичного перемещения рабочего

органа машины; v - скорость перемещения

рабочего органа при выполнении технологиче-

ского процесса.

Количество продукции, полученной в ре-

зультате единичного перемещения рабочего

ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МАШИНАМ, И ТЕНДЕНЦИИ ИХ РАЗВИТИЯ 17

органа машины при реализации ее потенци-

альных возможностей, так же как и для машин

циклического действия, функционально связа-

но с основными параметрами машины - ее

массой и мощностью энергоустановки. Ско-

рость перемещения рабочего органа при вы-

полнении технологического процесса

v = ^/P,

где Р - сопротивление единичному перемеще-

нию рабочего органа, определяемое из тягово-

го баланса машины при реализации ее потен-

циальных возможностей; Т| - КПД трансмис-

сии машины.

Очевидно, что и в этом случае сопротив-

ление единичному перемещению рабочего

органа является функцией массы машины и

мощности ее энергоустановки.

Для оценки экономической эффективно-

сти технического средства при известной про-

изводительности, определяемой основными

параметрами машины и условиями ее приме-

нения, необходимо знать взаимосвязь эконо-

мических показателей с основными парамет-

рами машины. Исследованиями установлена

возможность представления составляющих

экономических расходов в функции основных

параметров. Так, для экскаватора с гидропри-

водом

+ SK (Рн 4- Р) = OtjCz + OL2^^ ^3 +

+ a4V^ + a5N + -^^—+ a8,

a7 +N

где ct|, (*2, Щ - коэффициенты, определяющие

стоимость изготовления конструкции экскава-

тора с учетом отчислений на реновацию и на-

логи; а4 - коэффициент стоимости техниче-

ского обслуживания и ремонта машины; as,

ae, a7 - коэффициенты учета эксплуатацион-

ных расходов на топливно-смазочные мате-

риалы; а8 - расходы на содержание обслужи-

вающего персонала; G - масса экскаватора.

Получаемая математическая модель кри-

терия оценки совершенства машины по функ-

циональному назначению может быть исполь-

зована в мониторинговой системе управления

созданием конкурентоспособных проектных

решений, как конструкций машин, так и вари-

антов их комплектования для обеспечения

различных технологий строительства и ком-

мунального обслуживания.

Достаточно полная математическая мо-

дель позволяет оценить технические, финансо-

вые, экологические и социальные последствия

проектных решений, закладываемых в конст-

рукцию машины. Формирование математиче-

ской модели, позволяющей выполнить такой

анализ, возможно только с участием специали-

стов в области реализуемой технологии работ,

экологии, строительной механики, технологии

машиностроения, организации и управления

производством, технического обслуживания,

ремонта, стандартизации, сертификации, алго-

ритмизации и программирования.

Созданная математическая модель пред-

ставляет своеобразную экспериментальную

установку многоразового использования, по

которой с помощью ЭВМ можно решать зада-

чи по обоснованию экономической эффектив-

ности конструкции или режима использования

технического средства [10, 11].

1.1.2. ОСНОВНЫЕ ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К МАШИНАМ, И

ТЕНДЕНЦИИ ИХ РАЗВИТИЯ

Требования, предъявляемые к строи-

тельным, дорожным и коммунальным ма-

шинам. В условиях рыночной экономики,

когда продукцию и услуги предоставляют

предприятия различных форм собственности,

сертификация - эффективный способ гарантии

качества продукции и услуг.

При работе строительные, дорожные и

коммунальные машины взаимодействуют с

человеком и окружающей средой. Поэтому к

их конструкции предъявляются требования

соответствия условиям безопасной и комфорт-

ной работы оператора без нанесения экологи-

ческого ущерба окружающей среде, изложен-

ные в соответствующих государственных

стандартах, в числе которых рассмотрены:

1) эргономические требования, опреде-

ляющие: наличие кабины, размеры кабины и

ее элементов, оборудование кабины, конст-

рукцию и размеры сиденья оператора, распо-

ложение и размеры органов управления, уси-

лия на органах управления, уровни вибрации и

шума в кабине, микроклимат на рабочем месте

оператора, уровень запыленности и концен-

трации вредных веществ в кабине, уровень

индустриальных радиопомех;

2) показатели безопасности, которые рег-

ламентируют: системы доступа, средства за-

щиты, обзорность и освещенность рабочей

зоны, устойчивость, пожарную и электробезо-

18

Глава 1.1. ХАРАКТЕРИСТИКА МАШИН

пасность, звуковую и цветовую сигнализацию,

силовую установку, трансмиссию, гидропри-

вод, рабочее оборудование, тормозные систе-

мы, рулевое управление, безопасность процес-

са транспортирования машины;

3) экологические показатели, которые

определяются: нормами дымности отработав-

ших газов, удельными показателями выброса

вредных веществ с отработавшими газами

(СО, NOX, углеводороды).

Общие требования к компоновке ма-

шин. Компоновка строительных, дорожных

машин, для которых базовым (несущим) или

тяговым звеном служит трактор, зависит, во-

первых, от функционального назначения ма-

шины, типа ее базовой части, конструктивных

особенностей рабочего оборудования и спосо-

ба ее соединения с базовой машиной. Во-вто-

рых, надо обеспечить:

1) хорошую обзорность с места оператора;

2) удобство отбора мощности от общего

привода машины или установку на базовые

части машины индивидуального привода ра-

бочего оборудования;

3) безопасность при работе машины;

4) устойчивость машины против опроки-

дывания в процессе движения;

5) необходимое соответствие между тех-

ническими параметрами базовой машины (на-

пример, ее мощности, силы и прочностных

возможностей, несущих элементов конструк-

ции) и рабочего оборудования (его массы, раз-

меров, нагружения рабочего оборудования при

его взаимодействии с перерабатываемым ма-

териалом (грузом) и т.п.).

Кроме того, при компоновке машины не-

обходимо учитывать требования эргономики и

технической эстетики. Следует отметить, что

выбор рациональных и оптимальных компоно-

вочных решений машины нередко осложнен

тем, что в качестве ее базы принимается трак-

тор, рассчитанный на условия работы, сущест-

венно отличающиеся от тех, которые харак-

терны для машины иного технологического

назначения. Примером может служить фрон-

тальный погрузчик на базе колесного трактора

сельскохозяйственного назначения типа К-700.

Этот трактор предназначен в основном для

работы с прицепными орудиями, для которых

характерны большие тяговые нагрузки, свя-

занные с преодолением сопротивления среды -

почвы или растений. Условия эксплуатации

погрузчиков, предназначенных в основном для

погрузочно-разгрузочных работ, выполняемых

навесным оборудованием, существенно отли-

чаются от работы агрегата, состоящего из тя-

гача и прицепа: вся нагрузка от навесного обо-

рудования воспринимается несущей рамой

трактора. При этом двигатель трактора с на-

весным погрузочным оборудованием может

иметь меньшую мощность, чем этот же трак-

торный тягач, работающий с прицепными ма-

шинами. Различают два основных вида рам-

ных конструкций погрузчиков: цельносварную

раму и со съемным порталом. Первый тип

конструкций применяют для специальных

шасси и гусеничных тракторов в тех случаях,

когда они специально конструируются для

работы с погрузочным оборудованием. Такая

компоновка позволяет более полно учесть

основные требования, предъявляемые к маши-

не, лучше распределить напряжения в метал-

локонструкции и обеспечить меньшую мате-

риалоемкость.

Тенденции развития строительных,

дорожных и коммунальных машин. Техни-

ческое совершенствование строительных, до-

рожных и коммунальных машин, направлен-

ное на повышение эффективности их исполь-

зования при снижении негативных последст-

вий для человека и окружающей среды, проис-

ходит по следующим основным направлениям.

Повышение комфортности и безопас-

ности реализуется автоматизацией систем

контроля и управления, снижением трудоем-

кости управления, оптимизацией расположе-

ния его органов, сокращением их числа и по-

вышением числа контролируемых ими функ-

ций, улучшением обзорности, совершенство-

ванием и автоматизацией работы систем мик-

роклимата, улучшением звуко- и виброизоля-

ции, защитой кабины при падении предметов

сверху (конструкции FOPS) и опрокидывании

машины (конструкции ROPS).

Повышение надежности достигается

улучшением качества очистки и увеличением

срока службы рабочих жидкостей, расширени-

ем числа контролируемых параметров техни-

ческого состояния машины, автоматической

диагностикой агрегатов и систем, снижением

трудоемкости и оптимизацией числа периоди-

ческих технических обслуживаний.

Интенсификация использования обес-

печивается расширением номенклатуры смен-

ных рабочих органов и оснащением машин

быстродействующими захватами и быстро-

разъемными гидромуфтами, сокращающими

время их перестановки.

КЛАССИФИКАЦИЯ ТРАКТОРОВ

19

Ускорение рабочих процессов обеспе-

чивается увеличением мощности силовых ус-

тановок, рабочих и транспортных скоростей,

маневренности, заправочных емкостей, силы

тяги, давлений в гидросистемах и оптимизаци-

ей параметров рабочих процессов.

Повышение экологической безопасно-

сти реализуется снижением токсичности отра-

ботавших газов двигателей, изоляцией интен-

сивных источников шума, применением дви-

жителей, щадящих опорную поверхность

(пневмоколес с пониженным давлением, рези-

новых траков гусениц и др.), использованием

биологически нейтральных или разлагающих-

ся на открытом воздухе рабочих жидкостей,

предотвращением утечек рабочих жидкостей

благодаря быстроразъемным гидромуфтам.

Адаптация к низким температурам

требует применения особо утепленных кабин с

двойным или тройным остеклением, рабочих

жидкостей, смазочных материалов и топлив

пониженной вязкости без ухудшения других

свойств и резинотехнических изделий на осно-

ве натурального каучука, сохраняющих эла-

стичность и прочность при низких температу-

рах. Металлические конструкции этих машин

должны изготовляться из легированных нике-

лем сталей, менее подверженных явлению

хладноломкости.

Глава 1.2

ТРАКТОРЫ КАК ЭНЕРГЕТИЧЕСКИЕ

СРЕДСТВА СТРОИТЕЛЬНЫХ,

ДОРОЖНЫХ И КОММУНАЛЬНЫХ

МАШИН

Тракторы - колесная или гусеничная

самоходная машина, которая в агрегате с при-

цепными, навесными, полунавесными и ста-

ционарными машинами (орудиями) выполняет

различные строительные, дорожные, транс-

портные и другие работы.

1.2.1. КЛАССИФИКАЦИЯ ТРАКТОРОВ

Общая классификация тракторов.

Тракторы классифицируют по ряду признаков:

по области применения - сельскохозяй-

ственные, промышленные, лесопромышлен-

ные и лесохозяйственные;

по назначению и специализации - сель-

скохозяйственные общего назначения, про-

пашные, универсально-пропашные, специали-

зированные, малогабаритные, мотоблоки;

промышленные общего и специального назна-

чения, погрузчики, трубоукладчики, земно-

водные, малогабаритные; лесопромышленные,

специализированные по назначению и видам

работ (в агрегате с однооперационными или

многооперационными машинами) и условиями

эксплуатации (плавающие, болотоходные);

лесохозяйственные общего назначения и спе-

циальные (болотоходные, лесопожарные);

малогабаритные, используемые на малокон-

турных участках, делянках, террасах и в ком-

мунальном хозяйстве; мотоблоки, работающие

в коммунальном хозяйстве.

Промышленные тракторы предназна-

чены для выполнения следующих работ:

общего назначения - работы в агрегате с

бульдозером, рыхлителем или скрепером и

другим оборудованием, установленным спере-

ди и сзади;

погрузчики - погрузочные землеройные

и землеройно-транспортные работы (основным

движителем является колесный, обеспечи-

вающий повышенную маневренность и воз-

можность транспортирования грунта на необ-

ходимое расстояние; гусеничный движитель

можно применять при выполнении сосредото-

ченных работ);

трубоукладчики - механизация работ по

монтажу и укладке магистральных трубопро-

водов (с боковым грузоподъемным устройст-

вом);

болотоходные - землеройные и мелиора-

тивные работы на грунтах с низкой несущей

способностью;

мелиоративные - работы по осушению,

строительству и обслуживанию мелиоратив-

ных систем;

подземные - работы под водой на глуби-

не до 7 м (с дистанционным управлением, сис-

темой герметизации двигателя, забирающего

воздух из атмосферы);

подводные - работы в акваториях рек

и на континентальном шельфе морей глуби-

ной до нескольких десятков метров (с электро-

двигателем, дистанционным или радиоуправ-

лением);

малогабаритные - малообъемные земле-

ройно-очистительные и вспомогательные ра-

боты в стесненных условиях.

Лесопромышленные тракторы для вы-

полнения лесосечных работ следующие:

трелевочные - сбор и транспортирование

леса в полупогруженном состоянии (оборуду-

ются толкателем для скучивания деревьев,

20

Глава 1.2. ТРАКТОРЫ КАК ЭНЕРГЕТИЧЕСКИЕ СРЕДСТВА

выравнивания камней, расчистки волонов и

др.); в зависимости от способа сбора воза трак-

торы разделяют на тросочокерные, с гидроза-

хватом и гидроманипулятором;

лесовозные - погрузка и транспортиро-

вание леса в полностью погруженном состоя-

нии.

По типу привода колесные самоходные

машины можно разделить на машины с перед-

ними, задними и со всеми ведущими колесами.

Гусеничные машины могут иметь движители с

задними и с переднерасположенными ведущи-

ми колесами.

У тракторов с задними ведущими коле-

сами нагрузка на переднюю ось составляет

обычно 30...40 % общего веса; при задней на-

вески рабочего оборудования нагрузка на пе-

реднюю ось уменьшается до 20 % общего веса

машины. Полезная сила тяги у тракторов

этого типа составляет 50...80 % нагрузки на

заднюю ось.

Пределом мощности трактора, выпол-

ненного по схеме 4x2, считают 110... 130 кВт.

Привод на передние колеса обладает некото-

рым преимуществом для машин с фронталь-

ной навеской рабочего оборудования.

Тракторы мощностью более 130 кВт

обычно имеют четыре ведущих колеса одина-

кового диаметра. У этих тракторов нагрузка на

переднюю ось составляет около 60 %. При

задней навески рабочего оборудования нагруз-

ка на передние и задние ведущие колеса рас-

пределяется примерно поровну, благодаря

чему достигается оптимальное использование

веса машины. Трактора со всеми ведущими

колесами имеют, как правило, более высокий

тяговый КПД и силу тяги при том же буксова-

нии, чем трактор 4x2.

Расположение ведущих колес в гусенич-

ных машинах влияет на характер нагружения

гусеничной цепи. При переднем расположении

ведущих колес наибольшее натяжение имеет

верхняя ветвь гусеничного обвода.

Некоторое сменное рабочее оборудова-

ние к колесным и гусеничным тракторам для

строительных и дорожных машин приведено

на рис. 1.2.1.

1.2.2. КОМПОНОВКА ТРАКТОРОВ И

РАБОЧЕГО ОБОРУДОВАНИЯ

Тракторы общего назначения. Гусе-

ничные тракторы характеризуются передним

расположением двигателя, к которому жестко

крепится сцепление или гидротрансформатор,

задний мост с конечными передачами, меха-

низмами поворота и тормозами, коробка пере-

дач, соединяемые между собой жестко или с

помощью карданной передачи. При жестком

соединении заднего моста с коробкой передач

сцепление (гидротрансформатор) соединяется

с ними карданной передачей. Все сборочные

блоки устанавливают на раме, к передней час-

ти которой крепят ось шарнира балансирной

балки или рессоры, концами опирающейся на

рамы гусеничных тележек. Возможность кача-

ния этих элементов вокруг оси ведущих колес

или вокруг специальной оси, расположенной

впереди ведущих колес, позволяет снизить

напряженность конечной передачи и улучшить

технологичность конструкции при выполне-

нии монтажа и демонтажа.

В передней части рамы расположен си-

ловой капот с гидроцилиндрами бульдозерно-

го оборудования. Рыхлительное оборудование

крепят к заднему мосту. Тракторы такой ком-

поновки выпускают в двух вариантах: с каби-

нами ROPS и FOPS, имеющими каркасы, за-

щищающие водителя соответственно при оп-

рокидывании трактора и от падающих предме-

тов. Кабины и каркасы располагают, как пра-

вило, над задним мостом.

Увеличение тягового класса трактора в

отдельных случаях сопровождается изменени-

ем его компоновки: смещением кабины в сто-

рону двигателя и расположением за ней ряда

сборочных единиц (масляных радиаторов дви-

гателя, трансмиссии и гидросистемы, привод

вентилятора которых осуществляется от гид-

рообъемного мотора). Однако смещение каби-

ны ограничено. Так, по мере смещения кабины

в крайнее переднее положение снижается воз-

можность обзора рабочих органов и гусениц и

соответственно производительность агрегата

вследствие ухудшения условий труда. Неудач-

ное расположение двигателя сзади в межгусе-

ничном пространстве трактора усложняет кон-

струкцию несущей системы, увеличивает чис-

ло соединений и трудоемкость обслуживания

двигателя.

Расположение ведущего колеса над гусе-

ничной тележкой с выполнением треугольного

обвода гусеницы позволяет применить блочно-

модульный принцип построения сборочных

единиц, снизить трудоемкость их обслужива-

ния, монтажа и демонтажа. Такая компоновка

применена фирмой "Катерпиллер" (США) на

тракторах D8L, D9L и D10 (рис. 1.2.2).

КОМПОНОВКА ТРАКТОРОВ И РАБОЧЕГО ОБОРУДОВАНИЯ

21

Рис. 1.2.1. Сменное рабочее оборудование для строительных и дорожных машин:

а - бульдозерные отвалы; б - корчеватели-собиратели; в - кусторез; г - снегоочиститель; д - лесовал;

е - корчеватель; ж - толкатель; и - рыхлители; к - катки; л - скреперы; м - землевозные тележки;

н - грейдер; п - грейдер-элеватор; р - канавокопатель; с - крановое оборудование

Колесные тракторы общего назначения

создаются на основе тракторов-погрузчиков и

имеют аналогичную компоновку.

Промышленные тракторы, созданные на

базе сельскохозяйственных, имеют ту же ком-

поновку и отличаются увеличенной прочно-

стью конструкций ряда деталей ходовой части

и трансмиссии.

Эксплуатационную массу т3 трактора

определяют по заданной номинальной силе

тяги FH0M (кН): для гусеничного трактора

мэ = FH0M /(9,8 • 1(Г3), для колесного т3 =

= Люм /(6,5 • ИГ3). Масса бульдозерного и

бульдозерно-рыхлительного /Иб.р агрегата рав-

на сумме масс трактора тит и оборудования, а

при неизменной массе оборудования рекомен-

дуется принимать /Иб = 1,25/ит; /Иб.р = 1,45/wT.

Для колесных тракторов масса бульдо-

зерно-рыхлительного и погрузочного агрегата

/Иб.р = 1,15тит; тп = 1,35тит.

Для определения основных параметров

вновь создаваемых тракторов можно использо-

вать корреляционные зависимости (табл. 1.2.1,

табл. 1.2.2).

Рост массы трактора приводит к пропор-

циональному увеличению силы тяги. Радиус

ведущего колеса увеличивают пропорционально

корню кубическому из массы трактора, в резуль-

тате вращающий момент на ведущих колесах

возрастает пропорционально массе в степени 4/3.

С повышением тягового класса трактора

пропорционально массе в степени 1/3 увели-

чиваются линейные размеры всех деталей и

сборочных единиц, а это приводит к росту

изгибающих моментов пропорционально массе

в степени 4/3.

22

Глава 1.2. ТРАКТОРЫ КАК ЭНЕРГЕТИЧЕСКИЕ СРЕДСТВА

Рис. 1.2.2. Компоновочные схемы промышленных тракторов:

а - гусеничного D8L, D9L и D10 общего назначения; 1 - отвал бульдозера; 2 - гидроцилиндры;

3 - радиаторы и вентилятор; 4 - механизм поворота и конечные передачи; 5 - центральная передача;

6 - коробка передач; 7 - карданный вал; 8 - гидротрансформатор; 9 - двигатель;

б - колесного погрузчика высокой мощности; 1 - радиаторы и вентилятор; 2 - двигатель; 3 - коробка передач;

4,6- центральные и конечные передачи; 5 - карданный вал; 7 - ковш;

в - колесного подземного; 1 - двигатель; 2,6- карданные передачи; 3 - гидротрансформатор;

4 - коробка передач; 5, 7 - центральные и конечные передачи

1.2.1. Корреляционные зависимости между основными параметрами и массой

промышленного трактора общего назначения

Параметры Трактор

гусеничный колесный (модификация сельскохозяйственного)

Мощность двигателя Р, кВт (0,019 +0,0025) м?'95 (0,0597 ±0,01) от?’85

База L, м (1 + 0,10)(0,0775 0,014 (1 ± 0,05)(1,14 + 0,668 ^Й7)

Колея В, м: гусениц передних колес задних колес (0,41 +0,04)(0,145^/т7+1) (1 + 0,05)(0,445 + 0,0718^7) (0,105 + 0,01)^7

КОМПОНОВКА ТРАКТОРОВ И РАБОЧЕГО ОБОРУДОВАНИЯ

23

Продолжение табл. 1.2.1

Параметры Трактор

гусеничный колесный (модификация сельскохозяйственного)

Ширина Ь, м: гусениц передних колес задних колес (0,02 ± 0,002) (0,0135 + 0,0025) (0,031 + 0,005) ^7

Радиус поворота посередине колеи R, м - (1 + 0,08)(1,66 +0,145^7)

Подача насосов гидросистемы Q, л/мин (250 + 50)(0,076 -

Высота грунтоза- цепа h, мм (1 + 0,1)(2,632 + 0,0004^/m7) -

Наружный диа- метр колес D, м: передних задних (1 ± 0,08)(0,2 + 0,045 з/^7) (1 ±0,1)(0,35 +0,08^7)

Примечание. Пределы массы для гусеничного трактора (5... 75) 103 кг, для колесного

(10...64)102 кг.

1.2.2. Корреляционные зависимости между основными параметрами и

массой (кг) тракторов-погрузчиков

Параметры Трактор

колесный гусеничный

Мощность, кВт: двигателя гидросистемы (максимальная) гидросистемы поворота, кВт (1 ± 0,12)(0,112ти°’75 - 24) (0,00426 ± 0,0007) тТ (0,0022 ± 0,0007) тТ (0,00938 + 0,0011) mJ’96 (0,0036 ± 0,00066) тит

Размеры, м: базы колеи ширина: колеса гусеницы наружный диаметр колеса (0,12 + 0,01)3/^7 (0,1 ± 0,05)(0,67 + 0,057 ^7) (0,022 ±0,0025)^7 (1 + 0,07)(0,25 + 0,0525 ) (0,1 ±0,007) ^/гё7 (0,072 + 0,004)^7 (0,017 + 0,001)^7

радиус пово- рота посере- дине колеи (0,193 + 0,03)^7 -

24

Глава 1.2. ТРАКТОРЫ КАК ЭНЕРГЕТИЧЕСКИЕ СРЕДСТВА

Продолжение табл. 1.2.2

Параметры Трактор

колесный гусеничный

Г рузоподъемность (эксплуатационная), кг (0,3 ± 0,045) тит (0,235 ± 0,04) ?ит

Геометрическая вместимость ос- новного ковша, м3 (0,136 + 0,03) тТ- 10’3 (0,107 ± 0,014) тт • 10’3

Высота подъема ковша (макси- мальная), м (1± 0,09)(0,7 + 0,13 ^7) (1 ±0,08)(0,92 + 0,11^7)

Отвал бульдозера должен иметь мини-

мально возможную ширину и максимальную

высоту. Высота и ширина отвала:

Лот = (0,82-1,18)(41,88 +0,37^7 )^7 ;

йот = (0,88 - 1,12)(132,09 + 0,33 ^7) ^^7 •

Специальные тракторы. Трактор-по-

грузчик с гусеничным движителем отличается

от трактора общего назначения увеличенной

базой, которая достигается установкой допол-

нительного опорного катка и заменой рессоры

жесткой или балансирной балкой. Рама вы-

полнена как одно целое с порталом погрузоч-

ного оборудования. Центр давления смещается

под влиянием сил сопротивления при заполне-

нии ковша и массы груза при перемещении его

в поднятом положении. С учетом этих факто-

ров определяют давление на почву и углы ус-

тойчивости. Координаты центра масс вычис-

ляют для трактора-погрузчика с порожним и

заполненным ковшом в транспортном положе-

нии и в момент отрыва. Управляемые колеса

тракторов-погрузчиков малых тяговых классов

разно- или равновеликие. Управление осуще-

ствляется поворотом передних или задних, а

также всех колес.

Полурамы соединяются с помощью вер-

тикального шарнира и поворачиваются при

относительном их перемещении в горизон-

тальной плоскости. Двигатель, коробка пере-

дач с раздаточной коробкой устанавливаются

на задней полураме, портал - на передней.

Кабина может располагаться как на передней,

так и на задней полураме.

Для работы на почвах с низкой несущей

способностью и на болотах используют боло-

тоходные тракторы, созданные на базе тракто-

ров общего назначения, тракторов-погруз-

чиков или сельскохозяйственных тракторов.

Отличительной особенностью их конструкции

являются движители, оснащенные уширенны-

ми звеньями, и длинная опорная поверхность

гусеницы, которую выбирают исходя из про-

ходимости по болоту, т.е. давление на почву

должно быть снижено до допускаемого значе-

ния. Компоновка болотоходных тракторов в

остальном не отличается от базовой модели.

Необходимо учитывать увеличение мас-

сы трактора при снижении давления на опор-

ную поверхность. В отечественном тракторо-

строении первый болотоходный трактор ДТ-55

был создан на базе сельскохозяйственного

трактора ДТ-54. Опорная поверхность гусениц

была увеличена в 1,9 раза путем расширения

консольной части звеньев и опускания натяж-

ного колеса трактора на грунт при некотором

увеличении длины гусеницы. Масса гусениц

возросла при этом в 1,6 раза, среднее давление

на опорную поверхность снизилось от 33,6 до

21 кПа, т.е. на 60 %.

Однако одностороннее увеличение ши-

рины консольной части звеньев гусеницы при

работе на твердых грунтах приводит к их пе-

рекосу и ускоренному изнашиванию. При соз-

дании трактора ДТ-75 в его конструкции были

учтены требования, обеспечивающие разра-

ботку болотоходной модификации ДТ-75Б с

симметричным увеличением ширины звеньев.

Одновременно больше стала длина опорной

поверхности гусениц за счет выдвижения впе-

ред и опускания на грунт натяжного колеса.

В результате площадь опорной поверхности

возросла в 2,62 раза, масса движителей в

1,77 раза, увеличилась масса конечных пере-

КОМПОНОВКА ТРАКТОРОВ И РАБОЧЕГО ОБОРУДОВАНИЯ

25

дач рамы. В результате среднее расчетное дав-

ление на грунт трактора ДТ-75Б снизилось в

1,9 раза (от 44 до 23 кПа) по сравнению с дав-

лением, создаваемым базовой моделью. Масса

гусеничного движителя трактора ДТ-54 со-

ставляет 22 % полной массы трактора, ДТ-55

(болотоходной модификации) - 35 %, ДТ-75 -

20 % и ДТ-75Б - 37 %. Как было отмечено

выше, рост массы приводит к пропорциональ-

ному увеличению силы тяги и снижению на-

дежности деталей трансмиссии и ходовой час-

ти, а также к изгибным нагрузкам.

Подземные тракторы предназначены

для работы в стесненных условиях горных

разработок — шахтах и на строительстве тон-

нелей. Они должны иметь ограниченные раз-

меры и не должны загрязнять окружающую

среду отработавшими газами. Ограничение

габарита по высоте обусловило отсутствие

кабины, вынос двигателя за пределы передней,

колесной базы (см. рис. 1.2.2, в).

Земноводные тракторы предназначены

для производства землеройных работ на глу-

бине до 6...7 м. Тракторы управляются по ра-

дио аквалангистом или с берега и имеют сис-

тему забора воздуха для обеспечения работы

дизеля и герметичные узлы и агрегаты.

Малогабаритные промышленные трак-

торы предназначены для небольших по объе-

му вспомогательных работ (рытья траншей

вблизи зданий, очистки каналов и др.). Осо-

бенностью их компоновки являются отсутст-

вие кабины, гидрофикация управления и при-

менение гидрообъемной трансмиссии.

Лесопромышленные тракторы. Для

механизации лесосечных работ применяют

как гусеничные, так и колесные тракторы

(рис. 1.2.3). В отечественном тракторострое-

нии гусеничные лесопромышленные тракторы

создаются как самостоятельные модели. Ко-

лесные тракторы этого назначения произво-

дятся на базе сельскохозяйственных тракторов,

выполненных по схеме 4К4, в конструкцию

которых вносятся изменения, направленные на

обеспечение надежности их работы, безопас-

ных условий эксплуатации, повышения прохо-

димости, маневренности и агрегатирования с

различным технологическим оборудованием.

Рис. 1.2.3. Классификация машин, работающих на лесосеке

26

Глава 1.2. ТРАКТОРЫ КАК ЭНЕРГЕТИЧЕСКИЕ СРЕДСТВА

Такие машины создают на базе тракто-

ров, имеющих технологическую площадку за

кабиной (типа Т-150К). Они не обладают дос-

таточной проходимостью и характеризуются

большим объемом технического обслужива-

ния. Условиям использования лесопромыш-

ленных машин наиболее полно отвечают трак-

торы с гусеничным движителем и с приводом

всех колес (4К4, 6К6 или 8К8), что позволяет

улучшить тягово-сцепные показатели и повы-

сить проходимость путем снижения давления

на опорную поверхность и уменьшения глуби-

ны колеи. На основе базовой конструкции

создано семейство машин.

Снижение давления на лесные почвы и

растительный покров имеет важное значение и

с точки зрения защиты природы, но конструк-

тор должен учитывать тот факт, что создание

многоосных машин требует применения слож-

ных подвесок, тормозных систем и привода на

все колеса, что существенно усложняет маши-

ну, приводит к росту ее стоимости.

Проходимость машины определяется па-

раметрами трактора, характеристикой поверх-

ности (почва, снег, болото, растительный по-

кров и др.), условиями труда водителя и его

квалификацией. Требования к последней во

многом зависят от конструкции машины. Ко-