Author: Ковалевский В.Ф. Железняков Н.Т. Бейлин Ю.Е.

Tags: машиностроение гидропривод горное дело гидравлика горные машины

Year: 1973

Text

В.Ф.НОВАЛЕВСНИИ,, Н.Т. ЖЕЛЕЗНЯКОВ., Ю.Е.БЕИЛИН

СПРАВОЧНИК

ПО ГИДРОПРИВОДАМ

ГОРНЫХ МАШИН

Издание второе,

переработанное и дополненное

ИЗДАТЕЛЬСТВО «НЕДР А»

МОСКВА 1973

УДК [622—82—822 : 621.2251(031)

Ковалевский В. Ф., Железняков Н. Т., Бейлин Ю. Е.

Справочник по гидроприводам горных машин. Изд.

2-е, перераб. и доп. М. (1 изд. — 1967), «Недра»,

1973, 504 с.

В справочнике кратко изложены основные теоре-

тические и практические сведения по гидравлике и

гидроприводу. Собраны необходимые справочные дан-

ные о рабочих жидкостях гидросистем, насосах,

гидродвигателях, механизмах управления, распределе-

ния и защиты, вспомогательных устройствах гидрав-

лических систем и измерительных приборах, применя-

ющихся в угольном машиностроении. Даны основные

рекомендации по эксплуатации и обслуживанию гидро-

привода и его элементов. Приведены гидравлические

схемы горных машин, а также данные по таким

специальным гидравлическим устройствам, как гид-

равлические подающие части, гидростойки и тур-

бомуфты. Изложены основные технические требования

и вопросы технологии изготовления деталей гидро-

привода.

В приведенных сведениях отражен современный

уровень техники — описаны новые модели оборудо-

вания и аппаратуры, освоенные промышленностью

за последние годы.

Справочник предназначен для широкого круга

инженерно-технических работников, занимающихся

проектированием, расчетами, производством и экс-

плуатацией гидросистем горных машин и механизи-

рованных крепей. Он может служить пособием для

студентов горных и машиностроительных вузов и

техникумов.

Справочник представляет интерес также для широ-

кого круга специалистов, занимающихся вопросами

гидропривода в других отраслях промышленности

(строительное и дорожно-строительное, транспортное

и подъемно-транспортное, сельскохозяйственное, ме-

таллургическое и химическое машиностроение).

Таблиц 231, иллюстраций 220, список литературы —

64 назв.

__ 0373 459 qqq 70

К 043(01)—73 338-73

(с) издательство ,, НЕДРА”. 1973

ПРЕДИСЛОВИЕ

Одним из основных технических направлений, обеспечивающих

решение поставленных XXIV съездом КПСС задач по увеличению

добычи угля, росту производительности труда, улучшению условий

работы и ликвидации тяжелого физического труда, является ком-

плексная механизация основных производственных процессов в уголь-

ной промышленности.

Создание современных средств механизации и автоматизации в на-

стоящее время немыслимо без широкого применения гидропривода,

особенно объемного. Объемный гидропривод имеет по сравнению

с электромеханическим приводом ряд преимуществ: надежное огра-

ничение величины действующего усилия простыми средствами;

возможность осуществления больших передаточных чисел при от-

носительно небольших габаритах и весе передач; бесступенчатое

регулирование скоростей исполнительных органов в широком диапа-

зоне; легкость преобразования вращательного движения в поступа-

тельное; значительное упрощение автоматического, программного

и дистанционного управления; свободное расположение в простран-

стве валов и осей приводных агрегатов; возможность ограничения

динамических нагрузок; плавный пуск и наращивание скорости

под нагрузкой.

В угольной промышленности гидропривод впервые был при-

менен в 1933—1937 гг. В настоящее время гидравлический привод

все шире используется в горных машинах и механизированных кре-

пях. Круг работников, занятых проектированием и эксплуатацией

машин, оснащенных гидроприводами, возрастает. Однако сведения

о специальных узлах и элементах гидропривода горных машин,

а также о нормализованных гидроагрегатах, серийно выпускаемых

смежными отраслями промышленности и широко применяемых в

угольном машиностроении, помещены во многих книгах и информа-

ционных материалах ведомств и организаций. Также не системати-

зированы справочные материалы по теории и расчету гидравлических

систем и узлов. Все это затрудняет правильное решение вопросов,

связанных с созданием и эксплуатацией гидроприводов.

В данном справочнике изложены краткие теоретические сведе-

ния по гидравлике, собраны и систематизированы материалы по

расчету, конструкции и технологии изготовления гидроприводов,

приведены технические данные по серийно выпускаемому гидрообо-

!• 3

рудованию, применяемому и горных машинах. Отражены рекоменда-

ции по эксплуатации и обслуживанию । ндроиривода и его элементов.

Со времени опубликования лродыд.у нюго издания книги (1967 г.)

значительно изменились номенклатура и типы выпускаемого обору-

дования. Поэтому материал справочника подвергся коренной перера-

ботке, чтобы отразить достижения тохиикн :ш истекший период

и привести новые модели оборудования и аппаратуры гидравличе-

ского привода. В книге отражен опыт работы ан торон в Донгипроугле-

маше, широко применяющем гидропривод в конструкциях горно-

шахтного оборудования.

Главы 1, 2, 3, И, 14 справочника написаны 11. Т. Железняковым,

главы 4, 5, 6, 7, 12, 13, 15 — В. Ф. Ковалевским, главы 8, 9, 10 —

Ю. Е. Бейлиным.

ГЛАВА 1

ОСНОВНЫЕ СПРАВОЧНЫЕ СВЕДЕНИЯ И НОРМЫ

1-1. ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН

С 1 января 1963 г. во всех областях науки и техники СССР в ка-

честве предпочтительной введена Международная система единиц,

сокращенно обозначаемая СИ (SI).

Единицы величин, имеющих отношение к гидравлике и гидро-

приводу, приведены в табл. 1—3.

В расчетах, как правило, следует оперировать со значениями

величин, выраженными в основных и производных единицах СИ,

подставляя их в формулы, не содержащие каких-либо коэффициен-

тов, зависящих от выбора единиц. При этом в результате расчета

будут получены значения, также выраженные в единицах СИ.

Если эти значения не должны служить для дальнейших расчетов

и представляют собой очень большие или очень малые числа, то их

можно выразить в кратных или дольных единицах.

Удобные по размеру кратные и дольные единицы можно образовы-

вать путем умножения или деления единиц СИ на степень числа 10.

Их наименования получают присоединением к основным или произ-

водным единицам СИ международных десятичных приставок. Напри-

мер, величина давления 1-10е Па именуется мегапаскаль и обозна-

чается 1 МПа.

Учитывая, что в ранее изданной отечественной научно-техниче-

ской литературе и технической документации и зарубежных изданиях

встречаются единицы измерения, отличные от единиц СИ, в табл. 4

приведены переводные коэффициенты наиболее распространенных

единиц величин, применяемых в гидравлике и гидроприводе.

1-2. УСЛОВНЫЕ ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ В СХЕМАХ

ГИДРАВЛИЧЕСКИХ ПРИВОДОВ

Для графического изображения элементов и связей между ними

на гидравлических схемах во всех отраслях промышленности СССР

применяются условные обозначения Единой системы конструктор-

ской документации (сокращенно ЕСКД), введенной в 1971 г.

(табл. 5—7).

5

Таблица 1

Единицы Международном гш-темы (СИ)

Величина I'.juiiiMiia

наименование размерность на и м (• 11 (• 11111111 • • обозначение

русское междуна- родное

1. Основные единицы

Длина L метр м ш

Масса М килограмм кг kg

Время т секунда с s

Термодинамическая 0 кельвин К К

температура Кель- вина. Разность тем-

ператур

2. Дополнительные единиц ы

Плоский угол — радиан рад rad

3. Производные единицы

Площадь L2 квадратный метр м2 m2

Объем, вместимость L3 кубический метр м3 m3

Скорость LT-1 метр в секунду м/с m/s

Ускорение LT-2 метр на секунду в м/с2 m/s2

квадрате

Частота Т-1 герц Гц Hz

Частота вращения Т-1 секунда в минус первой степени с-1 s~i

Угловая скорость Т-1 радиан в секунду рад/с rad/s

Угловое ускорение Т-2 радиан на секунду рад/с2 rad/s2

в квадрате kg/m3

Плотность L-3M килограмм на куби- кг/м3

ческий метр

Удельный объем L3M-1 кубический метр на м3/кг m3/kg

Момент инерции (ди- L2M килограмм килограмм-метр КГ • м2 kg • m2

намический момент инерции) в квадрате

Сила. Сила тяжести LMT-2 ньютон Н N

(вес) Момент силы, момент L2MT-2 ньютон-метр Н-м N • m

пары сил Давление. Напряже- L-1MT-2 паскаль Па Pa

ние (механическое) Модуль продольной L-1MT-2 паскаль Па Pa

упругости. Модуль сдвига. Модуль объемного сжатия

Поверхностное натя- МТ-2 ньютон на метр Н/м N/m

жение

Работа. Энергия L2MT-2 джоуль Дж J

Мощность L2MT-3 ватт Вт W

Динамическая вяз- L-1MT-1 паскаль-секунда Па • с Pa* s

кость

6

Продолжение табл. 1

Величина Единица

наименование размерность наименование обозначение

русское междуна- родное

Кинематическая вяз- кость L2T-1 квадратный метр на секунду м2/с m2/s

Массовый расход МТ-1 килограмм в секунду кг/с kg/s

Объемный расход L3T-1 кубический метр в секунду м3/с m3/s

4. Производные единицы тепловых величин

Количество теплоты L2MT-2 джоуль ДЖ J

Удельное количество L2T-2 джоуль на килограмм Дж/кг J/kg

теплоты

Теплоемкость систе- L2MT-20-1 джоуль на кельвин Дж/К J/K

мы

Удельная теплоем- кость L2T-20-1 джоуль на килограмм-кельвин Дж/(кг- К) J/(kg.K)

Тепловой поток L2MT-3 ватт Вт w

Поверхностная плот- ность теплового по- МТ-з ватт на квадратный метр Вт/м2 W/m2

тока

Коэффициент тепло- обмена (теплоотда- МТ-30-i ватт на квадратный метр-кельвин Вт/(М2 . К) W/(m2.K)

чи). Коэффициент теплопередачи LMT-30-i

Теплопроводность ватт на метр-кельвин Вт/(м • К) W/(m-K)

Температуропровод- ность L2T-1 квадратный метр на секунду М2/с m2/s

Температурный коэф- фициент 0-1 кельвин в минус первой степени К-1 K-i

Таблица 2

Единицы, допускаемые к применению наравне с единицами СИ

Величина Единица

наименование наименование обозначение значение в еди- ницах СИ

русское между- народ- ное

Время Термодинамическая тем- пература Цельсия, разность температур. Международная прак- тическая температура Цельсия минута час сутки неделя месяц 1ОД градус Цельсия мин ч сут нед мес год °C min h d а °C 60 с 3600 с 86 400 с 7 сут От 28 до 31 сут 12 мес К

7

II р о д <> л жспие т а б л. 2

Величина Единица ,

наименование наименование обозначение значение в еди- ницах СИ

русское меж- дуна- родное

Плоский угол Объем, вместимость Скорость Частота вращения Работа. Энергия Объемный расход градус минута секунда литр километр в час оборот в секунду оборот в минуту киловатт-час литр в секунду о / Л км/ч об/с об/мин кВт • ч л/с о < н 1 km/h kW-h 1/S йорад 10 800РаД 648 000 раД Ю~3 м3 0,277778 м/с 1 с-1 й- 3,6-106 Дж Ю~з мз/с

Таблица 3

Единицы, временно допускаемые к применению

(срок изъятия единиц из применения — 1 января 1975 г.)

Величина Единица

наименование наименование обозначение значение в еди- ницах СИ

русское междуна- родное

Сила килограмм-сила КГ6 kgf 9,80665 Н

Момент силы, мо- мент пары сил килограмм-сила-метр кгс -м kgf • m 9,80665 Н-м

Давление килограмм-сила на квадратный санти- метр кгс/см2 kgf/cm2 98066,5 Па

миллиметр водяного столба миллиметр ртутного столба бар мм вод. ст. mm H2O 9,80665 Па

мм рт. ст. mm Hg 133,322 Па

бар bar 105 Па

Напряжение (ме- ханическое) килограмм-сила на квадратный мил- лиметр кгс/мм2 kgf/mm2 9,80665 • 106 па

Работа. Энергия килограмм-сила-метр кгс • м kgf • m 9,80665 Дж

Электромагнит- ная энергия ватт-час Вт • ч W-h 3600 Дж

Мощность килограмм-сила- метр в секунду кгс • м/с kgf • m/s 9,80665 Вт

лошадиная сила л. с. — 735,499 Вт

Количество тепло- калория (межд.) кал cal 4,1868 Дж

ты килокалория (межд.) ккал kcal 4,1868-103 Дж

8

Таблица 4

Значения некоторых единиц физических величин в единицах СИ

Наименование величины и единицы измерения Сокращенное обозначение Значение в единицах СИ

русскими буквами латинскими буквами

Давление:

ньютон на квадратный метр Н/м2 N/m2 1 Па

меганьютон на квадратный метр МН/м2 MN/m2 106 Па

мегапаскаль МПа MPa 106 Па

бар бар bar 105 Па

килограмм-сила на квадрат- ный метр кгс/м2 kgf/m2 9,80665 Па

миллиметр водяного столба мм вод. ст. mm H2O 9,80665 Па

миллиметр ртутного столба мм рт. ст. mm Hg 133,322 Па

килограмм-сила на квадрат- ный сантиметр кгс/см2 kgf/cm2 98066,5 Па

атмосфера техническая ат at 98066,5 Па

атмосфера физическая атм atm 101325 Па

пьеза — lbF/ft2 103 Па

фунт-сила на квадратный фут — 47,8803 Па

фунт-сила на квадратный дюйм Длина: lbf/in2 6894,76 Па

ярд — yd 0,9144 м

Фут — ft 0,3048 м

дюйм Масса: — in 0,0254 м

техническая единица массы КГС • С2/м kgf • s2/m 9,80665 кг

фунт (состоит из 16 унций или 7000 гран) Мощность: — lb 0,45359237 кг

килограмм-сила-метр в се- кунду кгс • м/с kgf. m/s 9,80665 Вт

лошадиная сила л. с. — 735,499 Вт

лошадиная сила (английская) — bp 745,7 Вт

фунт-сила-фут в секунду Момент силы: — ft • Ibf/s 1,35582 Вт

килограмм-сила-метр кгс • м kgf • m 9,80665 Н-м

фунт-сила-фут Объем: — Ibf • ft 1,35582 Н-м

галлон (английский) — gal (UK) 4,54609 • IO’3 мз

галлон (американский) Плотность: — gal (US) 3,78543-Ю-з мз

грамм на кубический санти- метр г/см3 g/cm3 103 кг/м8

килограмм-сила-секунда в квадрате на метр в четвер- той степени кгс • с2/м4 kgf ♦ s2/m4 9,80665 кг/м8

фунт на кубический фут Работа, энергия: — lb/ft3 16,0185 кг/м8

килограмм-сила-метр кгс • м kgf • m 9,80665 Дж

фут-фунт-сила Расход объемный: — ft•Ibf 1,35582 Дж

литр в минуту л/мин 1/min 16,667-10-е м8/с

кубический фут в минуту — ft3/min 471,947-IO'8 мз/с

9

Продолжение табл. 4

Наименование величины и единицы измерения Сокращенное обозначение Значение в единицах СИ

русскими буквами латинскими буквами

Сила:

килограмм-сила кгс kgf 9,80665 Н

фунт-сила — Ibf 4,4482 Н

Динамическая вязкость:

пуаз из Р 0,1 11 • с/м2

килограмм-сила-секунда на кгс • с/м2 kgf • s/m2 9,80665 Н • с/м2

квадратный метр Ibf • s/ft2

фунт-сила-секунда на квад- — 47,8803 Н • с/м2

ратный фут Кинематическая вязкость:

стокс ст St 10~4 м2/с

сантистокс сст cSt 10~6 м2/с

квадратный миллиметр на мм2/с mm2/s 10"6 м2/с

секунду

квадратный фут на секунду — ft2/s 0,0929030 м2/с

градус Энглера (градус ВУ условной вязкости) — °E Зависимость при- ведена в табл. 39

Эти условные обозначения близки к применяющимся в промы-

шленно развитых странах Западной Европы и в США.

Элементы и устройства на принципиальных гидравлических схе-

мах гидроприводов и гидросистем изображаются по функциональ-

ным признакам.

Допускается также изображать элементы и устройства в виде,

схематических разрезов.

Упрощенные конструктивные разрезы обычно используются для

изображения на схемах специальных и оригинальных устройств,

для обозначения которых не имеется условных обозначений в дей-

ствующих стандартах.

1-3. ДАВЛЕНИЕ. РЯД НОМИНАЛЬНЫХ ДАВЛЕНИЙ

Сила и мощность гидравлических приводов объемного типа прямо

пропорциональны давлению:

F = pS;

N = pQ.

Повышая давление, можно при сохранении силы и мощности гид-

ропривода уменьшить размеры и вес агрегатов, сделать установку

более компактной или при сохранении габаритов повысить развиваемое

усилие и мощность гидропривода. Вместе с тем увеличение рабочего

давления связано с повышением требований к точности изготовле-

ния, к прочности и жесткости деталей, что, в свою очередь, вызы-

вает увеличение трудоемкости изготовления и стоимости агрегатов.

10

Таблица 5

Условные графические обозначения в гидравлических схемах

по ГОСТ 2.780—68, ГОСТ 2.781—68, ГОСТ 2.782—68 и ГОСТ 2.784—70

Линии связи п вспомогательная гидроаппаратура

.Пиния связи: а) всасывания, напора, слива б) управления в) дренажные (отвод утечек) 1 i 1 ।

Соединение линий связи —1 -

Перекрещивание линий связи (без соединения) — >

Подвод жидкости под давлением (без указания источника питания) -

Слив жидкости из системы ►

Линия гидравлической связи с указанием места удаления воздуха 1 .fcr

Место сопротивления в линии связи с расходом: а) зависящим от вязкости рабочей жидко- сти б) не зависящим от вязкости рабочей жид- кости )( X

Гаситель гидравлического удара

Бак: а) под атмосферным давлением б) с внутренним давлением выше атмосфер- ного в) с внутренним давлением ниже атмосфер- ного (вакуум' ,м) а .1 1 CJ 'ДД

Аккумулятор гидравлический пли пневматиче- ский: а) пневматический (ресивер, баллон, возду- лосборнмк) б) гидравлический (без указания принципа действия) б) пружинный гидравлический г) пневмогидравлический

11

Продолжение табл. 5

Фильтр для жидкости или воздуха *^0^—

Охладитель жидкости или воздуха —

Заливная горловина, воронка, заправочный штуцер “NJ

Распределительная и контрольно-регулирующая гидроаппаратура

Распределитель 4/2 (четырех л инейный двухпози-

ционный) с управлением:

а) от кулачка и пружинным возвратом

б) от рукоятки с фиксатором

в) от двух электромагнитов (показано про-

межуточное положение)

Распределитель 4/3 (четырехлинейный трехпози-

ционный) с соединением нагнетательной ли-

нии и обоих отводов на бак при среднем по-

ложении золотника с автоматической фикса-

цией в среднем положении с управлением:

а) от рукоятки

б) от двух электромагнитов

в) гидравлическим

г) электрогидравлическим (упрощенное обо-

значение)

Распределитель 4/3 с запертыми отводами, на-

гнетательной и сливной линйями при среднем

положении золотника с электрогидравличе-

ским управлением от двух вспомогательных

распределителей, управляемых основным по-

током без регулирования времени срабатыва-

ния

Распределитель 4/2 с гидравлическим управле-

нием с регулированием времени срабатывания

Распределитель непрерывного действия (с беско-

нечным множеством промежуточных рабочих

положений) с тремя характерными позициями

с управлением от кулачка и пружинным воз-

вратом

а

12

Продолжение таб л. '\5

Регулирующий орган:

а) нормально закрытый

б) нормально открытый

Клапан предохранительный (клапан, ограничи-

вающий максимальное давление pi):

а) с собственным управлением (прямого дей-

ствия)

б) с собственным управлением (непрямого

действия, развернутое обозначение)

Клапан редукционный гидравлический (клапан,

поддерживающий постоянное давление на вы-

ходе р2 const независимо от давления на

входе р{ при условии, что р2<СР1)« Давление

на выходе р2 зависит от усилия пружины

Клапан дифференциальный или напорный зо-

лотник (аппарат, поддерживающий постоян-

ный перепад давлений pi — р2)

Делитель потока на два потока

Сумматор потока двух потоков

Регуляторы потока:

а) дроссель

б) дроссель с регулятором давления

в) дроссель с регулятором давления и

пре-

дохранительным клапаном

Клапан обратный

13

Продолжение табл. 5

Клапан с логической функцией «ИЛИ» 1 —

Клапан с логической функцией «И»

Клапан обратный управляемый (гпдрозамок): а) односторонний б) двусторонний Насосы, гидромоторы и ци; Насос с постоянной подачей: а) с постоянным направлением потока б) с реверсивным потоком а -5 1 ниндры с б II > ($)

Насос с регулируемой подачей: а) с постоянным направлением потока б) с реверсивным потоком а 6 ф ф

Компрессор ф

Гидромотор. Общее обозначение ф

Гидромотор нерегулируемый: а) с постоянным направлением потока б) с реверсивным потоком ф ф

Гидромотор неполноповоротный (квадрант гидра- влический) ф

Насос-мотор нерегулируемый. Работает как на- сос или как мотор при любом направлении потока ф

Пневмомотор. Общее обозначение ф

14

Продолжение табл. 5

Цилиндр. Общее обозначение fa. 1

Цилиндр одностороннего действия: а) без указания способа возврата штока б) с возвратом штока пружиной в) плунжерный г) телескопический ,Шй C\J

Цилиндр двустороннего действия: а) с односторонним штоком б) с двусторонним штоком в) телескопический LE б Ц ,

Цилиндр двустороннего действия с подводом рабочей среды через шток с односторонним штоком -fa?-#

Цилиндр с постоянным торможением в конце хода: а) с одной стороны б) с двух сторон «1 -T- L fa-fa

Цилиндр с регулируемым торможением в конце хода с двух сторон 0 31=p

Цилиндр дифференциальный (отношение площа- дей поршня со стороны штоковой и нештоко- вой полостей имеет первостепенное значение)

Камера мембранная: а) одностороннего действия б) двустороннего действия

Преобразователь давления (мультипликатор или демультипликатор)

15

Продолжение табл. 5

Пневмогидравлический преобразователь dn5

Гидроусилитель (бустер)

Цилиндр со встроенными механическими замка- ми - 1 1

Таблица G

Условные графические обозначенпия насосов в схемах и на чертежах,

отражающие принцип действия, по ГОСТ 2.782—68

Наименование Обозначение

Насос ручной

Насос шестеренный (оо)

Насос винтовой L Т"

Насос ротационный лопастный (пластинчатый)

Насос радиально-поршневой

Насос аксиально-поршневой

16

Продолжение табл. 6

Наименование Обозначение

Насос кривошипно-поршневой —1

Насос лопастный

Насос струйный (общее обозначение)

Вентилятор центробежный (2?

Вентилятор осевой (&

Таблица 7

Условные графические обозначения в схемах элементов привода

и управления по ГОСТ 2.783—69

Наименование

Двигатель. Общее обозначение

Электродвигатель. Общее обозначение

Двигатель (мотор) тепловой. Общее обозначение

Обозначение

Управление ручное или ножное. Общее обозначение

2 Заказ 78

17

Продолжение табл. 7

Наименование

Обозначение

Кнопка —

Рукоятка

Педаль

Поплавок

Регулятор центробежный

Фиксатор: а) зафиксированное положение б) незафиксированное положение °

б 1

Защелка: а) односторонняя б) двусторонняя а 1

18

При высоких давлениях на работу влияет упругость рабочей

жидкости, трубопроводов и уплотнений, повышается вероятность

появления пульсаций, ухудшаются объемные характеристики насо-

сов и гидродвигателей.

При выборе давления необходимо прежде всего руководствоваться

техническими характеристиками нормализованных и выпускаемых

промышленностью таких элементов гидропривода, как насосы, гид-

родвигатели, уплотнения, клапаны, золотники, гибкие рукава,

стальные трубы и т. п.

При конструировании нового оборудования необходимо выбирать

номинальное давление из ряда по ГОСТ 14063—68 (табл. 8). Если

величина выбираемого давления не совпадает с величинами давле-

ний, приведенными в ГОСТ 14063—68, то номинальное давление вы-

бирается из ряда по ГОСТ 12445—67 (табл. 9).

Таблица 8

Ряд номинальных давлений дном для гидравлической и пневматической

аппаратуры по ГОСТ 14063—68

Единица измере- ния Номинальное давление

кгс/см2 МПа 6,3* 0,63* 10* 0,1* 16* 1,6* 25 2,5 63 6,3 100 10,0 160 16,0 200 20,0 250 25,0 320 32,0 400 40,0 500 50,0 630 63,0

* Давление относится только к пневматической аппаратуре.

Таблица 9

Номинальные давления гидростатических и пневматических

приводов и смазочных систем по ГОСТ 12445—67

Номинальное давление

кгс/см* МПа кгс/см1 МПа 1 о МПа кгс/см2 МПа кгс/см2 МПа

0,10 0,010 1,0 0,10 10 1,0 100 10,0 1000 100

.— — — — .— — 125 12,5 1250 125

(140) (14,0)

0,16 0,016 1,6 0,16 16 1,6 160 16,0 1600 160

— — — — — — 200 20,0 2000 200

0,25 0,025 2,5 0,25 25 2,5 250' 25,0 2500 250

— — — — — — 280 28,0

— — — — ——। — 320 32,0 3200 320

0,40 0,040 4,0 0,40 40 4,0 400 40,0 4000 400

— — (5,0) (0,50) (50) (5,0) 500 50,0 5000 500

0,63 0,063 6,3 0,63 63 6,3 630 63,0 6300 630

— — — — (80) (8.0) 800 80,0 8000 800

Примечание. Номинальные давления, указанные в скобках, допускается при-

менять до разработки оборудования на более высокие давления.

2*

19

Под номинальным давлением понимается наибольшее маномет-

рическое давление, при котором оборудование должно работать в те-

чение установленного срока службы с сохранением параметров в пре-

делах установленных норм.

Для арматуры и соединительных частей трубопроводов условные,

пробные и рабочие давления выбираются по ГОСТ 356—68. Следует

иметь в виду, что этот ГОСТ не распространяется на гидравлические

и пневматические системы и трубопроводы в собранном виде.

Указанные выше ряды давлений составлены для избыточного,

или манометрического давления, т. е. давления сверх атмосферного.

Давления избыточное ри, абсолютное ра и атмосферное рат свя-

заны соотношением

Рн ~ Ра Рат»

Если абсолютное давление меньше атмосферного, то избыточное

давление ри <0 и, взятое с обратным знаком, называется ваку-

умом, или вакуумметрпческим давлением рв и изменяется в пределах

от нуля до атмосферного

Рв 0=7 Рат Ра»

Величину разрежения можно также характеризовать величиной

абсолютного давления.

Вакуум иногда выражают в процентах, причем атмосферное да-

вление принимают за 100%.

Среднее атмосферное давление на уровне моря соответствует

давлению столба ртути высотой 0,76 м или столба воды высотой

10,33 м и равно 101 325 Па.

1-4. ДОПУСТИМЫЕ СКОРОСТИ ДВИЖЕНИЯ жидкости.

НОМИНАЛЬНЫЕ ПОТОКИ ЖИДКОСТИ И РЯД НОМИНАЛЬНЫХ

ПРОХОДОВ

Скорости движения жидкости в трубопроводах выбирают, исходя

из сложившихся практических норм и рекомендаций (табл. 10),

а также конкретных условий и возможностей. При выборе руковод-

ствуются тем, что повышение скорости приводит к увеличению по-

терь в системе, а снижение — к возрастанию размеров и веса трубо-

проводов и аппаратов из-за увеличения их проходных сечений.

Применение высоких скоростей нежелательно также из-за ухудше-

ния быстродействия вследствие большой инерции жидкости, что

имеет большое ’ значение для следящих гидросистем. При высоких

скоростях также возможно появление местных зон пониженного

давления с паровоздушными полостями (зон кавитации).

Увеличение проходных сечений трубопроводов и каналов приво-

дит к неблагоприятным конструктивным решениям элементов гидро-

привода, а также увеличивает объем сжимаемой жидкости, что

уменьшает жесткость системы.

20

Таблица 10

Рекомендуемые средние скорости потока жидкости в трубопроводах

горных машин

Вид трубопровода Скорость, м/с

Нагнетательные трубопроводы Сливные трубопроводы открытых систем Всасывающие трубопроводы 3-5 2-3 0,5-1,5

Примечание. Для длинных трубопроводов с отношением L/d> 100 эти данные

понижаются на 30 — 50%.

Допустимые скорости в нагнетательных и сливных линиях зависят

также от величины рабочего давления. При большем рабочем давле-

нии допускаются большие скорости.

Допустимые скорости во всасывающих линиях систем с самовса-

сывающими насосами выбираются в соответствии с минимальным

уровнем жидкости в баке и длиной трубопровода с тем, чтобы не до-

пустить разрыва потока и кавитации.

Таблица 11

Скорости движения масла, применяемые в общем машиностроении США

Элементы гидросистемы Скорость, м/с

Линия всасывания диаметром, мм:

12,7—25,4 0,6-1,2

более 32 1,5

Линия нагнетания диаметром, мм:

от 12,7 до 50,8 3,0

более 50 3,6

Клапаны управления и прочие короткие участки с зажатым се-

чением 6,0

Переливные и предохранительные клапаны 30,0

Таблица 12

Скорость движения масла по трубопроводам (магистралям)

по рекомендации многих иностранных фирм

Параметр Магистраль

всасыва- ющая нагнетательная при давлении, МПа сливная

2,5 5 10 15

Скорость, не более, м/с 1.2 3 4 5 Более 5 2

21

В общем машиностроении и станкостроении для систем с гидро-

моторами или непрерывно работающими гидроцилиндрами скорость

выбирается такой, чтобы потери напора в трубопроводе не превы-

шали 5—6% рабочего давления. В гидросистемах машин с периоди-

чески или кратковременно работающими гидроцилиндрами, что

характерно для многих забойных машин, допускаются большие

потери давления.

Рекомендуемые в табл. 10 скорости для горных машин близки

к скоростям, применяемым в гидросистемах станков.

Скорости, применяемые в гидросистемах за рубежом, приведены

в табл. 11 и 12.

По заданным расходу Q и средней скорости v движения жидкости

определяются площадь сечения S и диаметр d трубопровода

s=*r:_

Таблица 13

Номинальные потоки жидкости для устройств, входящих в состав

гидравлических и смазочных систем, по ГОСТ 13825—68

Номинальный поток

л/мин дм®/с л/мин дм*/с л/мин дм3/с л/мин дм3/с ’л / мин дм3/с л/мин дм3/с

0.25 0,004 4,0 0,063 20,0 0,32 100 1,6 500 8,0 2 500 40

0,4 0.0063 5,0 0,08 25,0 0,4 125 2,0 630 10,0 3150 50

0,63 0,01 6,3 0,1 32,0 0,5 160 2,5 800 12,5 4 000 63

1,0 0,016 8,0 0,125 40,0 0,63 200 3,2 1000 16 5 000 80

1.6 0.025 10,0 0,16 50,0 0,8 250 4,0 1250 20 6 300 100

2,5 0,04 12,5 0,2 63,0 1,0 320 5,0 1600 25 8 000 125

3,2 0,05 16,0 0,25 80,0 1,25 400 6,3 2000 32 10 000 160

Примечание. Для трубопроводов, аппаратуры и фильтров под номинальным по-

током жидкости QH0M понимается округленное значение пропускной способности при уста-

новленной потере давления.

Таблица 14

Ря{ номинальных проходов для гидравлической и пневматической

аппаратуры по ГОСТ 14063—68

П а стр Номинальный проход

2,5 4,0 6,0 8,0 10 12 1) 20 25 32

40 50 63 80 100 12.'. । । 200 । 250 —

22

Окончательно диаметр трубопровода выбирается только после

определения потерь давления в системе.

При проектировании гидросистем машин необходимо руководст-

воваться рядами номинальных потоков (расходов) жидкости по ГОСТ

13825—68 и номинальных проходов по ГОСТ 14063—68 для гидрав-

лической аппаратуры (табл. 13—14), а также данными РМ 297—57

(табл. 15).

Таблица 15

Проходные сечения каналов, скорости движения масла и потери

давления в зависимости от расхода жидкости в гидроблоках

угольных машин по РМ 297—57

Расход жидкости ! Диаметр свер- ления, мм Наибольшая глубина сверле- ния, мм Площадь проходного сечения, см2 Скорость движения масла, м/с Потери давления на 1 м длины канала, МПа

дмэ/с л/мин

0,0167 1 6 125 0,282 0,59 0,049

0,0300 1,8 8 145 0,5 0,6 0,028

0,0500 3 8 145 0,5 1,0 0,047

0,0834 5 10 155 0,785 1,06 0.031

0,1335 8 10 155 0,785 1,7 0,051

0,200 12 12 165 143 1,77 0,038

0,300 18 12 165 1,13 2,65 0,056

0,416 25 15 175 1,76 2,36 0,031

0,584 35 15 175 1,76 3,3 0,044

0,833 50 17 175 2,27 3,68 0,033

1,167 70 17 475 2,27 5,13 0,053

1,668 100 20 215 3,14 5,3 0,04

2-330 140 25 220 4,9 4,75 0,024

3,330 200 28 255 6,15 5,4 0,021

Примечания: 1. Потери давления подсчитаны для масла индустриального 20 при

температуре 20 °C. 2. Отверстия с длинами, большими табличных, требуют применения

специальных сверл.

1-5. НОМИНАЛЬНЫЕ ЕМКОСТИ И НОРМАЛЬНЫЕ ДИАМЕТРЫ

ГИДРОПРИВОДОВ (ТАБЛ. 16 и 17)

Таблица 16

Номинальные емкости оборудования гидростатических и пневматических

приводов (баки, аккумуляторы, ресиверы) по ГОСТ 12448—67

Номинальная емкость, дм3

0,10 1,0 10 100 320 1000 3200 10 000

0,16 1,6 16 125 400 .1250 4000 12 500

0,25 2,5 25 160 500 1600 5000 16 000

0.40 4,0 40 200 630 2000 6300 20 000

0,63 6,3 63 250 800 2500 8000 25 000

Примечание. Под номинальной емкостью Уном понимается: для бака—наиболь-

ший эксплуатационный объем жидкости; для ресивера — объем несжимаемой жидкости,

полностью заполняющей ресивер; для пневмогидроаккумулятора — наибольший объем

пневматической полости; для грузового и пружинного гидроаккумупятора - наибольший

объем гидравлической полости.

Таблица 17

Нормальные диаметры деталей подвижных цилиндрических пар

оборудования гидростатических и пневматических приводов (поршни,

плунжеры, штоки, золотники и т. п.) по ГОСТ 12447—67

Ряд Нормальный диаметр, мм

Основной 1,0 16 160 2,0 20 200 2,5 25 250 3,0 32 320 4,0 40 400 5,0 50 500 6,0 60 630 8,0 80 800 10 100 1000 12 125

Дополни- 14 18 22 28 36 45 55 (65) 70 (75)

тельный 90 НО 140 180 220 280 360 450 560 710

900 — — — — — — — — —

Примечания: 1. Стандарт не распространяется на телескопические цилиндры.

2. При выборе диаметров основной ряд следует предпочитать дополнительному. 3. Диа-

метры, заключенные в скобки, при новом проектировании по возможности не применять.

ГЛАВА 2

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ ПО ГИДРАВЛИКЕ

И ГИДРОПРИВОДУ

2-1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И ЗАВИСИМОСТИ ГИДРОСТАТИКИ

И ГИДРОДИНАМИКИ (ТАБЛ. 18)

2-2. ГИДРАВЛИЧЕСКИЕ СОПРОТИВЛЕНИЯ. РАСЧЕТ ТРУБОПРОВОДОВ

При расчете гидросистем машин или отдельных гидроагрегатов

определение гидравлических сопротивлений следует производить

по формулам, приведенным в табл. 19, с использованием коэффици-

ентов и зависимостей, приведенных в табл. 20—25.

При применении формул, приведенных в табл. 19, необходимо

учитывать следующие положения.

1. Близко расположенные местные сопротивления влияют друг

на друга и на прилегающие участки трубопроводов. Поэтому, строго

говоря, простое суммирование потерь в системе допустимо лишь

в том случае, когда расстояние между местными сопротивлениями

будет больше участков, необходимых для стабилизации потока после

прохождения каждого местного сопротивления.

Длина участка стабилизации

ZCT = 0,693ReW,

где Re — число Рейнольдса;

d — внутренний диаметр трубопровода (трубы).

Там, где это возможно, для уменьшения потерь стремятся разде-

лять местные сопротивления прямолинейными участками труб. Реко-

мендуемое соотношение между длиной участка I и внутренним

диаметром трубы d: I = (10 -4-120) d. При приближенных расчетах

взаимное влияние местных сопротивлений обычно не учитывается.

2. Если имеется в виду скорость потока за местным сопротивле-

нием с соответствующим коэффициентом и по каким-либо соображе-

ниям потерю давления желательно выразить через скорость перед

местным сопротивлением, то необходимо произвести пересчет коэф-

фициента местного сопротивления, пользуясь соотношением

?2 “U2 ) •

где и £2 — коэффициенты местных сопротивлений, соответству-

ющие площадям сечений и

25

Таблица 18

Наименование Определения и зависимости

Плотность Масса жидкости в единице объема р = -^-

Удельный вес о л? G Вес жидкости в единице объема у = -у • у = pg

Сжимаемость Свойство жидкости изменять свою плотность

Вязкость при изменении давления и (или) температуры Свойство жидкости оказывать сопротивление относительному движению (сдвигу) частиц жид- кости

Динамический коэффици- ент вязкости Коэффициент пропорциональности ц, входя- щий в выражение закона трения Ньютона, du X==ll~T-9 dy где т —касательное напряжение на элементарной площадке, лежащей на поверхности со- прикасающихся слоев движущейся жидко- сти; du — производная скорости и по нормали у иУ к рассматриваемым слоям жидкости (гра-

Кинематический коэффи- циент вязкости диент скорости) Размерная величина v, равная отношению ди- намического коэффициента вязкости р к плот- ности жидкости р: И V — Л—

Пьезометрическая высота V — р Высота столба жидкости, вес которого при атмосферном давлении на его свободной поверх- ности уравновешивает давление в данной точке р жидкости. Количественно равна —

Пьезометрический напор ((гидростатический напор) Сумма двух высот: пьезометрической высоты в данной точке жидкости и высоты положения этой точки относительно условной горизонталь- ной ПЛОСКОСТИ — 4-Z V

Скоростной напор (ско- ростная высота) 1 Высота, на которую может подняться над данной точкой жидкость, начавшая движение с вертикально направленной скоростью и, при отсутствии сопротивлений ее движению, т. е. высота, равная —— ^5

Гидродинамический на- пор (напор) Сумма пьезометрического и скоростного на- поров, т. е. z+ у

26

Продолжение табл. IS

Наименование Определения и зависимости

Пограничный слой Прилегающий к поверхности твердого тела слой жидкости, в котором сосредоточено основ- ное воздействие сил вязкости на тело

Живое сечение Поверхность, проведенная в пределах потока жидкости, нормальная в каждой своей точке к вектору соответствующей местной скорости в этой точке. В частном случае плавноизменяющегося дви- жения жидкости живое сечение представляет собой плоскость, проведенную в пределах пото-

Расход ка, нормальную к направлению движения Количество жидкости, протекающей в единицу времени через живое сечение: V объемный расход Q = — , где У—объем; t — время; т массовый расход М = — , где т —масса объема жидкости; G весовой расход Go = — , где G — вес жидкости

Средняя скорость потока Скорость, с которой должны были бы дви- гаться все частицы жидкости через данное жи- вое сечение, чтобы сохранился расход, соответ- ствующий действительному распределению ско- ростей в живом сечении, ш где V — средняя скорость потока; —расход жидкости через живое сечение; со —площадь живого сечения

Коэффициент Кориолиса Безразмерная величина а, равная отношению кинетической энергии массы жидкости, проте- кающей в единицу времени через данное живое сечение, к кинетической энергии массы жидко- сти, вычисленной в предположении, что скоро- сти во всех точках живого сечения равны сред- ней скорости потока. В практических расчетах для труб круглого сечения принимают: а—1 — при турбулентном движении жидкости; а — 2 — при ламинарном движении жидкости

Турбулентное движение Движение жидкости с пульсацией скоростей, приводящей к перемешиванию ее частиц

Ламинарное движение Движение жидкости без пульсаций скоростей и, следовательно, без перемешивания ее частиц

27

Продолжение табл. 18

Наименование Определения и зависимости

Число Рейнольдса (кри- терий режима движения) Безразмерная величина Re, характеризующая режим движения жидкости и равная отношению произведения средней скорости v и длины Z, характерных для данной задачи, к кинематиче- скому коэффициенту вязкости v, т. е. Re = vl V В качестве характерной величины обычно принимается гидравлический диаметр сечения Dri причем vDr v^R Re = или Re = , v ’ v * где R — гидравлический радиус. При круглом сечении трубопровода т. vd Re = . V Значение числа Рейнольдса, отвечающее при данных условиях моменту перехода турбулент- ного движения жидкости в ламинарное и лами- нарного в турбулентное, называют критическим числом Рейнольдса. При необходимости подчеркнуть, имеет ли место переход турбулентного движения в лами- нарное и ламинарного в турбуледтное, приме- няются соответственно термины: нижнее крити- ческое число Рейнольдса и верхнее критическое число Рейнольдса. При значениях Re<ReKp (нижнее) возможно только ламинарное движение, а при Re>ReKp (верхнее) только турбулентное движение; при ReKp. H<^Re<^ReKp в наблюдается неустойчивое состояние потока. Число Рейнольдса является критерием дина-

Сила сопротивления при гидродинамическом воздей- ствии потока на обтекаемое тело мического подобия движения жидкости Составляющая главного вектора элементарных сил, приложенных к поверхности обтекаемого тела, направление которой совпадает с напра- влением вектора средней скорости потока в бес- конечности, я=с s.-Ui*, л где с^ — коэффициент сопротивления; S — площадь поверхности обтекаемого тела; р —плотность жидкости; V — средняя скорость потока.

28

Продолжение табл. 18

Наименование

Коэффициент сопротивле-

ния

Местное сопротивление

Сопротивление по длине

Местные потери напора

Потери напора по длине

Коэффициент потерь

Коэффициент Дарси (ко-

эффициент сопротивления

по длине)

Смоченный периметр

Гидравлический радиус

Коэффициент сжатия

струи

Коэффициент скорости

Коэффициент расхода

Определения и зависимости

Безразмерная величина характеризующая

форму обтекаемого тела и его положение в по-

токе с установившимся движением жидкости.

Коэффициент сопротивления зависит от формы

обтекаемого тела (в частности, от шероховато-

сти последнего) и критериев динамического по-

добия движения жидкости.

Для характеристики различных видов сопро-

тивления применяются термины: коэффициент со-

противления трения, коэффициент сопротивления

давления и т. п.

Сопротивление движению потока, вызываемое

каким-либо местным препятствием (сужением

или расширением, задвижкой, клапаном, сеткой,

коленом и т. п.)

Сопротивление движению потока, вызываемое

вязкостью и турбулентностью жидкости, на уча-

стке рассматриваемой длины без учета влияния

местных сопротивлений

Потери удельной энергии потока на преодо-

ление местных сопротивлений

Потери удельной энергии потока на преодо-

ление сопротивлений по длине

Безразмерная величина £, равная отношению

соответственной потери напора к скоростному

напору

Безразмерная величина X, учитывающая влия-

ние режима движения жидкости, средней ско-

рости, размеров потока, вязкости жидкости,

шероховатости стенок русла и прочего на вели-

чину потерь напора по длине потока.

Линия, по которой живое сечение соприка-

сается со стенками, ограничивающими поток

Размерная величина, равная отношению пло-

щади живого сечения о к смоченному перимет-

ру X» т. е.

7? = —.

X

Гидравлический диаметр D = ^R

Безразмерная величина е, равная отношению

площади сжатого сечения струи к площади от-

верстия

Безразмерная величина <р, равная отношению

Средней скорости истечения (в сжатом сечении

струи) данной жидкости из отверстия к средней

скорости истечения невязкой жидкости из это-

го же отверстия

Безразмерная величина ц, равная отношению

действительного расхода жидкости при истече-

нии из отверстия к расходу невязкой жидкости

из этого же отверстия при отсутствии сжатия.

29

Продолжение табл. 18

Наименование Определения и зависимости

Коэффициент расхода ц равен произведению сжатия струи 8 на коэффициент скорости ср: Ц = 8ф

Уравнение неразрывности (расхода) Q ~ SiVi = S2v2 =. . . —Sv = const, где S — площадь живого сечения; V — средняя скорость в сечении. Уравнение выражает постоянство расхода, проходящего в единицу времени через каждое сечение вдоль потока

Уравнение Бернулли При установившемся движении уравнение Бернулли, записанное для двух сечений потока (первое сечение начальное), 7+а1й=22+ где р —давление в центре тяжести сечения; а — коэффициент Кориолиса; v — средняя скорость потока; h — потери напора на пути потока между первым и вторым сечениями. При неустановившемся движении г1 + РТХ +<Х1 2Х =г2+ Р2 +«2 22 +Л + ЛИ, где ки — инерционный напор, 1 1 1 1 Г ди „ 1 dQ С dl h"~ g J dt dl~ g ’ dt J S ; 0 0 l — длина осп потока между выбранными сечениями; S — переменная по длине оси площадь жи- вого сечения В случае, когда S постоянно по длине пото- ка, например в цилиндрической трубе, . а 1 — — 1 > где а —ускорение потока (при замедлении пото- ка hn величина отрицательная). Потери напора h подсчитываются приближен- но по отношениям установившегося движения, в которые подставляются мгновенные значения средних скоростей

Скорость распростране- ния ударной волны (им- пульса давления) В абсолютно жестком трубопроводе скорость распространения ударной волны будет равна скорости распространения звука в данной жид- кой среде р •

30

Продолжение табл. 18

Наименование Определения и зависимости

В упругой трубе скорость передачи импульса с = 1 со 1Ш+44) где р —плотность жидкости; К — объемный модуль упругости жидкости; Е — модуль упругости материала трубы; d —внутренний диаметр трубы; б —толщина стенки трубы. При повышении вязкости, особенно при ма- лых диаметрах, а также при наличии в жидко- сти воздуха скорость импульса уменьшается. Поэтому при приближенных расчетах прини-

Гидравлический удар мают для металлических труб с = 1000 м/с Резкое повышение давления, возникающее при быстром изменении скорости потока. Пря- мой гидравлический удар возникает, если время перекрытия трубопровода t меньше периода трубопровода т 2L т = , с где L — длина трубопровода до места регулиро- вания; с — скорость распространения ударной волны Повышение давления Др при прямом ударе Др = ре (v0—ук), где р —плотность жидкости; vQ — начальная скорость жидкости; vK — конечная скорость жидкости. При полном закрытии сечения (г = 0) Др = рсу0. При непрямом ударе (£>т) повышение давле- ния Дрн всегда будет меньше Др прямого удара т 2L Дрн=—Др = — Ьр. При мгновенном открытии клапана (г<т), с одной стороны которого давление велико, а с другой (тупиковой)— мало, давление в ту- пике вдвое превышает давление перед краном Др = рт —р0 = 2 (Рк —Ро). где рт — давление в тупике, развивающееся в ре- зультате гидравлического удара; Ро —давление между краном и тупиком до открытия крана; рк—давление перед краном.. В разветвленных системах повышение давле- ния может быть вследствие многократного отра- жения волн, больше двукратного.

31

Продолжение табл. 18

Наименование Определения и зависимости

Кавитация Выделение из жидкости паров и воздуха (местное закипание жидкости), обусловленное местным падением давления в. потоке с после- дующей конденсацией паров в области повы- шенного давления, вследствие чего нарушается неразрывность потока жидкости и происходят местные гидравлические удары. Кавитация происходит при падении давления в потоке до давления насыщенных паров жидко- сти при данной температуре. Приближенно можно считать, что при £ = 20 с С давление (упругость) паров минерального масла составляет 1000 Па и при £ = 60 °C — составляет 2000 Па. Для водяных паров соответственно

Удар при торможении движущихся масс 2400 и 20 000 Па Величину ударного давления жидкости, вы- званного торможением движения инерционных масс, можно приближенно найти из равенства импульса силы изменению количества движения Ft — mA и, где /’ — возникающая сила; £ —время изменения скорости движущейся массы; т — движущаяся масса; Др —изменение скорости за время £

Таблица 19

Расчетные зависимости для определения потерь давления

Параметры Расчетная зависимость

Средняя скорость v потока в тру- бопроводе или в сечении потока по- сле или перед местным сопротивле- нием м/с. где Q — расход, м3/с; d—диаметр трубопровода, м

Число Рейнольдса Re ~ vd Re = , v ’

где v — кинематический коэффициент вязкости, м2/с

32

Продолжение табл. 19

Параметры Расчетная зависимость

Потери давления Дрт в трубопро- воде по длине L дРт = Хр —• —, Па, где X — коэффициент сопротивления (ко- эффициент Дарси); р — плотность жидкости, кг/м3; L—длина трубопровода, м. Приближенные зависимости: для ламинарного потока Дрт = 15V0pv , Па; независимо от характера движения жидкости Дрт = 7,06v, Па а3

Потери давления Дрм от местных сопротивлений У2 Дрм = ЧР-у , Па, где Ь — поправочный коэффициент, учи- тывающий возрастание величи- ны коэффициента потерь при малых значениях Re (см. рис. 1). При Re^>2300 6 = 1; 5 — коэффициент потерь

Суммарные потери давления Др в цепи последовательных трубопро- водов и местных сопротивлений

Длина трубопровода Z3KB, эквива- лентная данному местному сопроти- влению по потере давления 1 -я * экв — а -j-

Примечания: 1. Для труб некруглого сечения вместо d подставляется учетверен-

ный гидравлический радиус В=4Й=4 —— , где s—площадь сечения некруглой трубы; % —

смоченный периметр. 2- Скорость потока берется после или перед местным сопротивлением

в зависимости от того, к какой скорости отнесен соответствующий коэффициент потерь £.

3. При расчете магистрали с переменными скоростями потока, т^ е. различными величинами

сечений, значения С можно привести к какой-либо одной скорости по формуле

Заказ 78

33

3. Для определения коэффициента сопротивления по длине к необ-

ходимо учитывать характер движения жидкости, который опреде-

ляется величиной критерия Рейнольдса.

При значениях числа Рейнольдса Re < ReKPllT характер движе-

ния жидкости ламинарный. При Re > ReKpHT движение становится

турбулентным. Ориентировочные значения критических чисел Рей-

нольдса приведены в табл. 20.

Таблица 20

Ориентировочные значения критических чисел Рейнольдса

Характеристика трубо- провода Кекрит Характеристика трубопро- вода ReKpHT

Круглая гладкая труба 2000-2300 Эксцентричная щель с 400

Гибкий рукав или шланг 1600 кольцевыми канавками

Гладкая концентричная 1100 Краны 550-750

щель Расходные окна золот- 260

Гладкая эксцентричная 1000 ников

щель Плоские и конусные 20—100

Концентричная щель с 700 клапаны

кольцевыми канавка- Фильтр сетчатый 400

ми

В случае ламинарного потока коэффициент к зависит от числа

Рейнольдса и не зависит от степени шероховатости трубы.

В случае турбулентного потока необходимо различать турбу-

лентный поток в гидравлически гладких трубах, когда коэффициент

к не зависит от шероховатости трубы, и турбулентный поток в шеро-

ховатых трубах.

Труба считается гидравлически гладкой, если толщина слоя

жидкости, прилегающего к стенкам трубы и не являющегося турбу-

лентным, больше средней высоты неровностей стенки Д. С развитием

турбулентности потока и увеличением числа Рейнольдса труба пере-

стает быть гидравлически гладкой. Коэффициент к в этом случае

зависит от шероховатости трубы, которая характеризуется относи-

тельной шероховатостью п, т. е. отношением средней высоты неровно-

стей Д к внутреннему диаметру трубы d:

Отношение -у называется относительной гладкостью. Граничные

значения числа Рейнольдса в зависимости от относительной шерохо-

ватости приведены в табл. 21. Величина высоты неровностей для

внутренних поверхностей труб в зависимости от материала и класса

чистоты обработки поверхности, приведена соответственно в табл. 22

и 23.

34

Таблица 21

Граничные значения Re, до которых трубы являются

гидравлически гладкими

к d Re 0,01 5,1 • 103 0,005 11,5-103 0,002 32,7 • 103 0,001 72,3 • 103 0,0005 160-Ю3

Таблица 22 Средняя высота неровностей внутренних поверхностей трубопроводов, выполненных из различных материалов

Тип трубопровода Средняя высота неровностей А, мм

Стальные бесшовные (холоднотянутые, холоднокатаные и горячекатаные) Стальные бесшовные новые Чугунные и стальные с коррозией Медные, латунные, алюминиевые цельнотянутые Рукава резиновые высокого давления и резиновые шланги 0,04—0,08 0,01-0,05 0,2—0,3 0,01—0,05 0,03

Таблица 23

Зависимость высоты неровностей от класса чистоты поверхности

по ГОСТ 2789-59

Высота неровностей, мм Класс чистоты поверхности

VI V2 V3 V4 V5 V6 V7 V8

Amin 0,16 0,08 0,04 0,02 0,01 0,0063 0,0032 0,0016

Атах 0,32 0,16 0,08 0,04 0,02 0,0100 0,0063 0,0032

При значениях Re < 105 толщина 6 ламинарного пограничного

слоя в трубе круглого сечения может быть определена по эмпириче-

ской зависимости

б = 62,8d Re"0*876.

Коэффициенты X и Ъ для ламинарного потока и переходной зоны

между ламинарным и турбулентным потоками легко определять,

пользуясь зависимостями, приведенными на рис. 1.

Для турбулентного потока коэффициент X определяется по гра-

фику Г. А. Мурина, показанному на рис. 2.

Коэффициенты X для различных режимов потока и трубопроводов

можно определять по формулам табл. 24.

Коэффициенты потерь местных сопротивлений приведены в табл.25

и 26.

Расчет потерь давления в гидросистеме удобно вести в следующем

порядке:

1) линия разбивается на участки, отличающиеся друг от друга

характером и величиной параметров сопротивлений;

3*

35

2) устанавливаются исходные данные для системы или линии

в целом и характеристика каждого отдельного участка (производи-

тельность насоса, длина, диаметр и площадь сечения трубы, скорость

потока, число Re);

3) с помощью таблиц и формул определяются коэффициенты

сопротивления X и коэффициенты потерь £;

4) определяются потери давления на каждом участке или на со-

вокупности подобных участков, например трубы одного диаметра

с ддинаковой скоростью потока и т. п.;

Рис. 1. Зависимости коэффициента сопротивления X для круглых труб и попра-

вочного коэффициента b от числа Рейнольдса:

3"Х==ЙГ;4-Х = ^; > при

Re < 2320

5) потери давления суммируются по всей линии с учетом влияния

факторов, не отраженных в расчете потерь по участкам, например

влияние противодавления на сопротивления в гидроцилиндре и др.;

6) суммарные потери давления в сумме с давлением, требуемым

для создания необходимого рабочего усилия в гидроцилиндре или

крутящего момента на валу гидромотора, сопоставляются с распола-

гаемым давлением насоса. Если сумма потерь и необходимого рабо-

чего давления меньше располагаемого давления, то гидросистема

корректируется.

Расчеты рационально вести в табличной форме.

Часто при расчете гидросистемы удобно пользоваться методом

сравнения характеристики насоса с гидравлической характеристикой

гидросистемы, для построения которой определяются потери давления

36

Рис. 2. Зависимости коэффициента сопротивления X от числа Рейнольдса и

относительной гладкости при турбулентном потоке

Таблица 24

Коэффициенты сопротивления по длине трубопроводов

Характеристика потока и трубопровода Расчетная зависимость

Ламинарный изотермический поток в круглых трубах Теоретическая формула Пуазейля Re В практических расчетах не при- меняется

Ламинарный поток в металлических трубах с учетом охлаждения внешних слоев жидкости и неровностей, а также в реальных трубах, подвергающихся вибрациям и сотрясениям, при Re <316 К Re

37

Продолжение табл. 24

Характеристика потока и трубопровода Расчетная зависимость

Переходный поток от ламинарного к турбулентному. Поток в трубах, под- вергающихся вибрациям и сотрясениям при Re = 316 4-3000, а также Re = = 3000 4-5623 и отношении -^->600. При -^-<600 необходимо учитывать влияние шероховатости, т. е. пользо- ваться графиком ВТИ (см. рис. 2) 10 Re0>65

Турбулентный поток в гидравлически гладких трубах при Re<105 Формула Блазиуса , 0,3164 Л Re0,25

Турбулентный поток в гидравличе- ски гладких трубах при 105<Re<3 • 106 Формула Конакова 1 1 (1,81 lg Re-1,5)2

Турбулентный поток в шероховатых трубах при Re>105 (коэффициент не зависит от числа Рейнольдса) Формула Никурадзе 1 "(*.«+21гАу или формула Шифринсона Х = 0,111/-Г’ г а где d — внутренний диаметр; Д — абсолютная шероховатость, или средняя высота неров- ностей (см. табл. 22)

Ламинарный поток в изгибе: а) аккуратном с углом 90° и при от- ношении среднего радиуса изогнутого участка к диаметру трубы -^-^4; б) неаккуратном с утлом 90° и вмя- тинами до 10—20% диаметра d; в) больше 90° и -^-<4; г) прп большом смятии трубы (40— 50% d) . ' 75 а) Л = -^— ; [Re 1 82 б) ^ = -5— ’ ' Re в) % Re ’ г) ' Re

. 75 4-85

Л Re

Ламинарный поток в гибких рукавах

и резиновых шлангах с наконечниками

38

Продолжение табл. 24

Характеристика потока и трубопровода Расчетная зависимость

Ламинарный поток в гибких рукавах и резиновых шлангах при малых ра- диусах изгиба , 108 Л Re

Турбулентный поток в гибких рука- вах и резиновых шлангах при 5 • 103<Re<l,2 • 105 _ 0,38 4- 0,52 Reo.265 * Для новых рукавов принимается равным 0,38

Поток жидкости в прорезиненных шлангах, армированных внутри прово- локой, при внутреннем диаметре шлан- га d Формула Чернпкина Х Х°+ dt ч 1662 = (0,01113+0,917Re-0.4) + , где Хо~ коэффициент сопротивления для гладких резиноткане- вых рукавов; б —высота выступов проволоч- ной спирали над внутрен- ней поверхностью шланга; t—шаг проволочной спирали

Поток жидкости в гибких гофриро- ванных металлических рукавах X ~ h^zd, где z — число гофр на 10 мм длины со средней высотой h hid 0,06 0,08 0,1 3,8-Ю-з 6,2-10-з 8,4-10-3 hfd 0,15 0,3 0,4 1,7-10-2 5,8-10-2 9-10-2

Ламинарный поток в кольцевых ще- лях (трубопроводах) внутренним d и наружным D диаметрами Xi — сК = с , 1 Re где X — коэффициент сопротивления круглой трубы диаметром Dr = D — d; с—-коэффициент формы; V В зависимости от отношения d/D коэффициент с принимается следу- ющим: d/D 0 0,1 0,2 0,3 0,4 0,6 1,0 с 1,0 1,4 1,45 1,47 1,48 1,49 1,5

Ламинарный поток в трубопроводах прямоугольного сечения со сторонами а и Ь , „ -М- Х 1 Re ' где с!-коэффициент формы;

39

Продолжение табл. 24

Характеристика потока и трубопровода Расчетная зависимость

R _2abv_ И (a-H)v В зависимости от отношения Ь/а коэффициент сг принимается следу- ющим: Ь/а 0,1 0,2 0,3 0,4 0,5 0,7 1,0 С! 1,32 1,95 1,1 1,03 0,97 0,91 0,9

Ламинарный поток в овальных тру- бах с небольшой овальностью (могут рассчитываться как круглые) %=_ZL Х Re

Поток весьма вязкой жидкости, на- пример масла вязкостью 30—40° Е Л = кк$, где Хо — коэффициент сопротивления по приведенным выше ра- счетам; к = 0,9 -г-0,7

Турбулентный поток в трубах не- круглого сечения с гладкими и шеро- ховатыми стенками Z определяется ио формулам для круглых труб

Таблица 25

Коэффициенты потерь местных сопротивлений

Вид сопротивления

Значение коэффициента £

Вход жидкости из бака

в трубу с острой кром-

кой

0,5

Вход в трубу со скруг-

ленной кромкой

0,01

0,43

0,08

0,15

0,02

0,36

0,12

0,09

0,04

0,26

0,16

0,06

0,06

0.2

0.2

0,03

40

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Вход в трубу с кони- яеской фаской Ф° i/d

0,025 0,05 0,075 ' 0,1 0,15 0,6

Z

30 0,43 0,36 0,3 0,25 0,2 0,13

—* 60 0,4 0,3 0,23 0,18 0,15 0,12

90 0,41 0,33 0,28 0,25 0,23 0,21

У///// 120 0,43 0,38 0,35 0,33 0,31 0,29

Вход в выступающую трубу б d l/d

0,01 0,05 0,1 0,3 0,5

—=► 0,01 0,02 0,03 0,04 0,57 0,55 0,52 0,51 0,65 0,56 0,52 0,51 0,72 0,6 0,54 0,52 0,82 0,69 0,58 0,53 0,85 0,72 0,62 0,54

Вход в трубу под углом

ф°

20 0,96 30 0,91 45 0,81 60 0,7

70 80 90 —

0,63 0,56 0,5 —

Выход из трубы с ост- 2 —при ламинарном потоке в трубе, 1 —при тур-

рыми кромками в бак булентном потоке в трубе

/У

Выход из трубы с ко- ническим диффузором 1 ф°

1 d 6 8 10 12 16 20 24 30

/ / / Ху 1 1 0,9 0,8 0,7 0,6 0,55 0,55 0,6

>3 Чг 2 4 0,7 0,4 0,6 0,34 0,5 0,3 0,46 0,27 0,4 0,3 0,42 0,47 0,49 0,59 0,6 0,66

/ , 6 10 0,25 0,15 0,22 0,14 0,2 0,16 0,22 0,18 0,3 0,26 0,38 0,35 0,5 0,45 0,67 0,6

41

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Выход из конического

сопла

Выход из трубы на

плоскую стенку

ф 1 h/d

0,10 0,15 0,20 0,25 0,30

0 90 0 d 1.5 0,72 0,74 0,83 0,89

h/d

ф 1 0,4 1 °-5 ! | o>6 1 °-7 1 *’0

0 0 — 1,37 1,20 1,11 1,0

90 d 0,94 0,96 0.98 1,0 1,0

Колено без закругле-

ний и вставок

q>° 10 0,04 20 0,1 30 0,17 40 0.27 50 0,39

<p° 60 70 80 90 —

C 0,54 0,71 0,92 1,14 —

Для колен с тупиками коэффициент £ увеличи-

вается на 10—15%

Изгиб трубы

d/R £ 0,2 0,131 0,4 0,138 0.6 0,158 0,8 0,206 1,0 0,294

d/R 1,2 0,440 1,4 0,661 1,6 0,977 1,8 1.403 2 1,978

Для углов лпспл'.гоотп ст n ф, отличных от 90°, коэффициент га птпптпоппд гп° /ОП°

умножается на отношение ф°/90°

42

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Внезапное расширение

трубы

При Re<10 £ =

При 10<Re<3500

Re S/Si

0,1 0,2 0,3 | 0,4 0,5 0,6

10 3,1 3,1 3,1 3,1 3,1 3,1

20 3,0 2,8 2,6 2,4 2,3 2,15

30 2,4 2,2 2,0 1,8 1,65 1,55

40 2,15 1,85 1,6 1,5 1,35 1,25

50 2,0 1,7 1,5 1,3 1,15 1,05

100 1,7 1,4 1,2 1,1 0,9 0,8

200 1,65 1,3 1,1 1,0 0,75 0,65

500 1,7 1,3 1,1 0,85 0,65 0,4

1000 2,0 1,6 1,3 1,05 0,9 0,6

2000 1,6 1,25 0,95 0,8 0,65 0,5

3000 1,0 0,7 0,6 0,4 0,3 0,2

3500 0,81 0,64 0,5 0,36 0,25 046

При Re>3500 Ч‘- -ют

Постепенное расши-

рение трубы

ф° di/d

1,2 1,5 2,0 3,0 4,0 5,0

5 0,02 0,04 0.08 0,11 0,11 0,11

10 0,02 0,05 0,09 0,15 0,16 0,16

20 0,04 0,12 0,25 0,34 0,37 0,38

30 0,06 0,22 0,45 0,55 0,57 0,58

45 0,07 0,3 0,62 0,72 0,75 0,76

60 — 0,36 0,68 0,81 0,83 0,84

90 — 0,34 0,63 0,82 0,88 0,89

120 — 0,32 0,6 0,82 0,88 0,89

180 — 0,3 0,56 0,82 0,88 0,89

Потери на трение в таблице не учтены. Они мо-

гут быть определены по формуле

Коэффициент X определяется по рис. 1 и 2 или

по табл. 24 для трубы диаметром d

43

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

При Re <10 £ =

При 10<Re<5 • 104

Re S/Si

0,1 0,2 0,3 0,4 0,5 0,6

10 5,0 5,0 5,0 5,0 5,0 5,0

Внезапное сужение 20 3,20 3,10 2,95 2,80 2,70 2,60

трубы 30 2,40 2,30 2,15 2,00 1,80 1,70

2Z<Z///Z 40 2,00 1,84 1,70 1,60 1,46 1,35

50 1,80 1,62 1,50 1,40 1,30 1,20

b У/У//7/ 100 1,30 1,20 1,10 1,00 0,90 0,80

v; 200 1,04 0,95 0,85 0,78 0,65 0,56

500 0,82 0,70 0,60 0,50 0 49 0,35

1000 О’,64 0,50 0*44 0*.35 0,30 0^24

s, ° 2 000 0,50 0,40 0,30 0,25 0,20 0,15

4 000 0,80 0,60 0,55 0,45 0,40 0,35

5 000 0,75 0,60 0,55 0,50 0,42 0,35

10 000 0,50 0,40 0,35 0,30 0,25 0,20

50000 0,45 0.40 0,35 0,30 0,25 0,20

При Re>5 • 104

5/5i 0,01 0,1 0,2 0,3 0,4 0,5

С 0,5 0,47 0,42 0,33 0,34 0,30

0,6 0,7 0,8 0,9 1,0 —

5^5Х 0,25 0,20 0,15 0,09 0 —

Постепенное сужение трубы • Ч>° d/di

0,3 0,45 0,6 0,8

>3 30 60 90 120 0,26 0.16 0,24 0,08 0,14 0,2 0,05 0,05 0,08 0,12

^^J^ZZZZZZZ

Диафрагма в трубе

S/5, C 0,05 1050 0,1 243 0,2 51,2 0,3 18,3 0,4 8,15 0,5 3,77

S/5X 0,6 0,7 0,8 0,9 1,0 —

£ 1,8 0,79 0,29 0,06 0 —

44

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Диафрагма в трубе пе- ременного сеяения dt d d,/d2

0 0,45 0,65 0,8 0,9 0,95

222 4s Xz / ////л ^^22 Z/Z z' 0 0,45 0,65 0,8 0,9 0,95 2,01 1,83 1,66 1,2 1,0 0,88 1,64 1,46 1,2 0,94 0,74 0,6 1,3 1,15 0,92 0,67 0,5 0,4 1,0 0,8 0,67 0,45 0,3 0,23 0,79 0,67 0,47 0,27 0,16 0,1 0,69 0,58 0,39 0,2 0,1 0,06

Сетка из круглой проволоки So s Re

50 100 150 200 300

0,1 0,15 0,2 0,25 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 118 48,1 24,5 14,4 8,93 4,32 2,38 1,40 0,84 0,46 0,20 0 101 41,4 21,0 12,4 7,68 3,72 2,05 1,22 0,72 0,40 0,17 0 92,7 37,8 19,2 11,3 7,0 3,39 1,86 1,10 0,66 0,36 0,16 0 88,8 36,2 18,4 10,8 6,71 3,24 1,79 1,05 0,63 0,35 0,15 0 82,0 33,4 17,0 10,0 6,20 3,0 1,65 0,97 0,58 0,32 0,14 0

и проходное (живое) сечения сетки;

S и Sq — полное

-------коэффициент живого сечения сетки;

Re =—,

v ’

где у —скорость потока перед сеткой;

б —диаметр проволоки.

При п рядах сеток, последовательно располо-

женных на расстояниях не менее 156, общий коэф-

фициент сопротивления равен сумме коэффициен-

тов отдельных сеток

Поворотная заслонка

х\\\\\\\\\\\\А

<p9 5 10 15 20 25 30 35

£ 0,05 0,29 0,75 1,56 3,10 5,47 9,68

<p° 40 45 50 55 60 65 82,5

17,3 31,2 52,6 106 206 486 oo

45

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Задвижка круглого

сечения

hid

0,1 0,3 0,5 0,7

98 10 2,1 0,44

Кран пробочный

с круглым проходом

<р° 5 10 15 20 25 30

0,05 0,31 0,88 1,84 3,45 6,15

<р° 35 40 45 50 55 67

5 11,2 20,7 41,0 95,3 275 оо

Клапан тарельчатый

без нижнего направле- ния Z 1 d h/d

0,10 0,12 0,14 0,16 0,20 0,25

- 1 н- й 0,10 0,15 16,1 16,3 11,3 11,5 8,45 8,65 6,60 6,80 4,42 4,62 3,03 3,23

7//^ 7/7, 1 0,20 16,5 11,7 8,85 7,00 4,82 3,43

0,25 16,7 11,9 9,05 7,20 5,02 3,63

Клапан конусный

46

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Клапан конусный

с плоской нижней по-

верхностью и клапан

со сферической поверх-

ностью (на рисунке не

показана)

hid

0,10 0,12 044 0,16 0,18

8,70 5,77 4,24 346 2,58

0,22 0,25

1,97 1,74

Тройники и ответвления

с одинаковым диамет-

ром всех каналов d

777777777777

Коэффициент £ принимается: для 1 равным 0,05;

для 2—0,1; для 3—0,15; для 4 — 0,5; для 5 — 1,0;

для 5 — 1,3 и для 7 — 3,0

Углы бокового отвода приняты 45 и 90°

47

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Разделение и соедине-

ние равных по величи-

не потоков в прямо-

угольных тройниках

с каналами одного

диаметра

>1 — для потока в боковом отводе £б = 0,9-5-1,2,

для проходящего потока £пр = 0,1-5-0,2; 2—для

разделяемого потока £ = 1-5-1,5; 3—для соединя-

емых потоков £ = 2-5-2,5; 4 — для проходящего по-

тока £пр = 0,5, для потока в боковом подводе

£под = 0,7

Коэффициенты £ приведены к скорости v перед

местами соединения или разделения потоков

Разделение потока на V 5б &пр

ф« ф°

неравные части в трой- никах с боковым отво- дом под разными углами 30 | 45 60 90 15-90

0 0,2 1,0 0,70 1,0 0,75 1,0 0,84 1,0 1,04 0,40 0,26

V 1 Vnp 0,4 0,46 0,60 0,76 1,16 0,15

0,6 0,31 0,50 0,65 1,35 0,06

1,0 0,27 0,58 1,0 2,00 0

1,4 0,70 0,98 1,54 2,96 —

X Ur 2,0 1,52 2,16 3,00 4,60 —

3,0 7,40 7,80 8,10 9,0 —

4,0 14,2 14,8 15,0 16,0 —

5,0 23,5 23,8 24,0 25,0 —

48

Продолжение табл. 25

Вид сопротивления

Значение коэффициента £

Об Q s6/s

0,2 0,3 0,4 0,6 0.8 1,0

Боковое ответвление £б

Соединение потоков

различной величины

в тройниках с боковым

отводом под разными

углами

0,2 0,54 -0,02 -0,17 —0,26 -0,28 -0,29

0,4 3,15 1,3 0,72 0,35 0,25 0,21

45 0,6 6,90 2,97 1,65 0,85 0,60 0,53

0,8 12,4 4,90 2,66 1,20 0,79 0,66

1,0 18,9 7,40 3,71 1,42 0,80 0,59

0,2 0,55 0,03 -0,13 -0,23 -0,26 -0,27

0,4 3,50 1,55 0,92 0,45 0,35 0,28

60 0,6 7,90 3,50 2,05 1,08 0,80 0,68

0,8 13,7 5,80 3,32 1,64 1,12 0,92

1,0 21,0 9,70 4,70 2,11 1,35 1,00

0,2 0,72 0.17 -0,03 -0,17 -0,22 -0,30

0,4 4,30 2,06 1,30 0,75 0,55 0,44

90 0,6 9,70 4,70 2,98 1,68 1,25 1,04

0,8 16,9 7,92 4,92 2,70 1.92 1,56

1,0 26,0 11,9 7,25 3,80 2,57 2,00

Прямой проход, £пр

45 0,2 0,4 0,6 0,8 1,0 О- О О СО о ЯГН1ГЭ с» LO обтн СОСО II 1 1 0,22 -0,12 -0,87 -2,10 —3,70 Г- 00 ю о ю i о о о oi 1 1 1 0,28 0,26 -0,04 -0,55 -1,36 0,29 0,36 0,20 -0,17 -0,77 0,31 0,41 0,33 0,06 -0,42

0,2 0,16 0,23 0,26 0,29 0,31 0,32

0,4 -0,16 0,11 0,24 0,37 0,44 0,48

60 0,6 -0,95 -0,35 -0,10 0,25 0,40 0,48

0,8 -2,24 -1,17 -0,64 -0,11 0,16 0,32

1,0 -4,00 -2,30 -1,50 -1,50 -0,28 0

0,2 0,27

0,4 0,46

90 0,6 0,57

0,8 0,60

1,0 0,55

Значения £$ и £Пр приведены к скорости в сбор-

ном рукаве v. Отрицательные значения коэффици-

ентов £ означают, что при смешивании потоков

полная энергия потока, вытекающего из рукава

с меньшей скоростью, увеличивается

При мёчания! 1. Величины коэффициентов £ везде, кроме особо оговоренных слу-

чаев, дан ы в приведении к скорости потока в трубопроводе d. 2. Коэффициенты С» для

которых н е дана зависимость от числа Re, относятся к турбулентному режиму течения,

преобладающему в реальных системах с близко расположенными местными сопротивле-

ниями.

4 Заказ 78

49

Таблица 26

Ориентировочные коэффициенты местных потерь £

некоторых элементов гидросистем

Элемент С Элемент С

Вентиль с поворотом пото- ка на 90° 2,5-5 Распределительный золот- ник 2—4

Вентиль без поворота по- тока 0,5-1 Разъемная самозапира- ющаяся муфта 1-1,5

Обратный клапан 2-3 Редукционный клапан з

Присоединительные штуце- ра и проходники 0,15 Сверленый угольник 2

при нескольких значениях расхода жидкости. Пересечение на

графике характеристики насоса, т. е. зависимости производитель-

ности от давления, с характеристикой гидросистемы определяет

тот расход, который может быть действительно реализован в машине

или установке.

Расчет трубопровода с параллельными ветвями. В сложных трубо-

проводах, имеющих ответвления, точки смыкания ветвей называются

узлами.

Параллельными ветвями являются участки трубопровода, соеди-

няющие два данных узла А и В (рис. 3). Расчетные уравнения осно-

ваны на следующих предпосылках:

расход жидкости, притекающей к

узлу, равен расходу жидкости, выте-

кающей из узла. Отсюда сумма рас-

ходов в параллельных ветвях равна

расходу Q в неразветвленных уча-

стках, примыкающих к узлам. Если

число ветвей равно тп, то

Q = Qi + Qi+ ... +<?m; (1)

потери давления в параллельных ветвях одинаковы

Д.РпаР = ЛР1 = Др2 = . . . Ьрт,

где Дрпар — потеря напора между узлами участка с параллельными

ветвями.

Составляем систему уравнений характеристик ветвей

ДРпар- &iQi = K2Ql = ...= KmQ*m. (2)

В общем случае

Рис. 3. Трубопроводы с парал-

лельными ветвями

где К — характеристический коэффициент сопротивления ветви.

Решая совместно уравнения (1) и (2), можно найти искомые рас-

ходы. Так, например, из уравнений (2) имеем

(3)

Подставляя затем эти значения в уравнение (1), получаем

Л" -----7==—--------7=. И

+-" + Ктй‘

Система расчетных уравнений (3) и (4) замыкается уравнением

баланса потерь давления во всем трубопроводе

или

Др ДРпар 4“ ДРпос»

Ap = Q2

(5)

(6)

где Др — суммарные потери давления в трубопроводе;

2ДРП0С — суммарные потери давления в последовательно работа-

ющих неразветвленных участках трубопровода;

2-^пос — сумма коэффициентов сопротивления неразветвленных

участков трубопровода.

Аналитическое решение этой системы уравнений (например,

определение расходов по ветвям трубопровода заданных размеров

при известном давлении Др) выполняется последовательными при-

ближениями с уточнением коэффициентов К, зависящих от скорости

и режима течения жидкости (см. табл. 19—25).

Распределение расхода между двумя параллельными трубами:

при ламинарном режиме

Q2 f _^2_\4.

Qi ^2 \ di J ’

при турбулентном режиме

Q2 __ 1/^1 ___1/" ^2

<2i V К2 “ F Х2 * L2 ’ d\

(7)

(8)

4*

51

или приближенно, принимая = Х2,

Qz_l/* -^1

Qi гь2 * ’

(9)

Рис. 4. Графический расчет

трубопровода с параллельными

ветвями:

Графический расчет трубопровода

с параллельными ветвями основан на

построении характеристики эквивалент-

ной трубы Арпар = K3Q2 путем сумми-

рования характеристик параллельных

ветвей, т. е. путем сложения рас-

ходов в параллельных ветвях при оди-

наковой потере напора (рис. 4).

Суммирование полученной эквива-

лентной характеристики с характери-

стиками последовательных неразвет-

I и 2 — характеристики парал-

лельных ветвей; 3 — характери-

стика эквивалентной трубы

Графическое решение

вленных участков, т. е. сложение по-

терь напора при одинаковом расходе,

дает суммарную характеристику трубо-

провода, выражаемую уравнением (6).

при точном построении характеристик

с учетом режима движения и шероховатости стенок исключает не-

обходимость в последовательных приближениях.

2-3. ИСТЕЧЕНИЕ ЧЕРЕЗ ОТВЕРСТИЯ. РАСЧЕТ УТЕЧЕК

Расход жидкости через отверстие или щель любой формы

Q=vSt,

Tjifi Sc — площадь поперечного сечения струи жидкости на выходе.

Теоретическая скорость истечения идеальной жидкости опреде-

ляется по уравнению Торичелли

»о = V^gH у или vo = ]/ 2 (Р1~/>2- ,

где g — ускорение свободного падения;

Н — высота столба жидкости, напор;

pi — р2 = Др — перепад давления;

р — плотность жидкости.

Скорость истечения реальной жидкости

р=ф1>0=ф|/’2^.,

где ср — коэффициент скорости, учитывающий сопротивление от-

верстия и неравномерность поля скоростей.

Площадь 5С сжатого сечения струи обычно меньше площади от-

верстия из-за инерционного воздействия частиц жидкости, движу-

щихся к отверстию радиально.

52

Коэффициент сжатия струи

где S — площадь выходного отверстия.

Расход жидкости через отверстие

' г

где р, = ф8 — коэффициент расхода.

При истечении воды и минеральных масел, применяемых в гид-

роприводах, через неболыпйе круглые отверстия в тонкой стенке

средние значения коэффициентов следующие: ф = 0,97; 8 = 0,64;

[1 = 0,625. Практически тонкой стенку можно считать при толщине,

не превышающей размера диаметра отверстия (6 < d).

Для небольших квадратных и прямоугольных отверстий величины

коэффициентов ф и е можно принимать такими же, как и для круглых

отверстий.

Значения этих коэффициентов справедливы для так называемого

совершенного сжатия струи, когда соседние стенки резервуара не

влияют на формирование струи. Практическим условием совер-

шенного сжатия можно считать расположение края отверстия на

расстоянии, равном или большем 3d.

При несовершенном сжатии и истечении маловязких жидкостей

через круглое отверстие, расположенное в центре торцов стенки,

коэффициент сжатия Sf можно вычислить по эмпирической зависи-

мости

где п =—----отношение площади отверстия S к площади попереч-

ного сечения трубопровода (резервуара) 5Р;

е = 0,64 — коэффициент сжатия при совершенном (полном)

сжатии.

Величины рассматриваемых коэффициентов практически не зави-

сят от того, происходит ли истечение из отверстия в атмосферу или

в пространство, заполненное жидкостью.

Коэффициенты и зависимости для определения скорости истече-

ния приведены в табл. 27—29.

При истечении через выходной участок, имеющий суммарный

коэффициент сопротивления £, коэффициент скорости

1 _ 1

ф /МЧ + ? ’

где а — коэффициент кинетической энергии струи.

53

Таблица 27

Коэффициенты расхода и скорости при течении через насадки и щели

Тип насадка (щели)

Значения коэффициентов

Внешний цилиндрический насадок

При / = (24-3)^ 8 = 1;' 5^0,5; ф =

= р = 0,82.

Укорочение насадка сверх Z = l,5d

снижает р вследствие незаполнения

струей части сечения на выходе.

При Z>(2-s-3) а?:

l/d . . . 12 24 36 48 60

р, ф . . 0,77 0,73 0,68 0,63 0,6

Цилиндрический насадок со скруг-

ленным входом, в том числе: наса-

док со скруглением на входе

r^0,15d; сопло для измерения

расхода; коноидальный насадок

е = 1; ф = р = 0,97 4- 0,99

Внутренний цилиндрический

насадок

Г-t-*:

При Z = (24-3)d и S^0,05d е = 1,

5 = 1, р = ф = 0,71.

При Z = (2-b3)d и 6>0,05 5 = 0,5,

р = 0-,82

Конический сходящийся насадок

Ртах = 0,945, при этом ф = 0,96;

8 = 0,985; а^13°

Конический расходящийся насадок

При а<82 и l = 8d е = 1; ф = р =

= 0,46.

При скруглении входных кромок

значение р повышается (ртах^0,86)

54

Продолжение табл. 27

Тип насадка (щели)

Значения коэффициентов

Кольцевая щель

Кольцевая щель

Прямоугольная щель

При -^-<0,1; -4-3^20 и Re = — <

d o v

<500 p, = c/Re

//5 . . . 20 40 60 80

с ... . 0,023 0,0183 0,0159 0,0143

1/6 .. . 100 120 >120_

с ... . 0,013 0,012 0,144 |/”-у-

При А <0,1, -4- = 8-т-20иИе>2000

а О

|Х = 0,62 4- 0,7

При — =^0,15 и Re>60 ц = 0,7

Z = (l,5 4-2)&,

Re=-----,

ТУ

где S и %—площадь и периметр щели.

Re . . . <150_ 150-1500 >1500

р . . 0,05 /Re 0,3 y Re 0,8-0,66

При Re>1500 значения р, приведены

для -^- = 0,35 4-0,8

55

Таблица 28

Расчетные зависимости для определения скорости истечения жидкости

при движении сосудов

Условия истечения

Расчетные зависимости

Истечение из равномерно враща-

ющегося сосуда

и= фСО —Г2,

гдеф=7Т+Г

Весомостью жидкости пренебрегаем

Истечение из равномерно враща-

ющейся трубки

и = ф У2gH + со2Я2

Истечение из сосуда, движущегося

вверх с постоянным ускорением

1> = ф|/"2£я(1 + -£-)

56

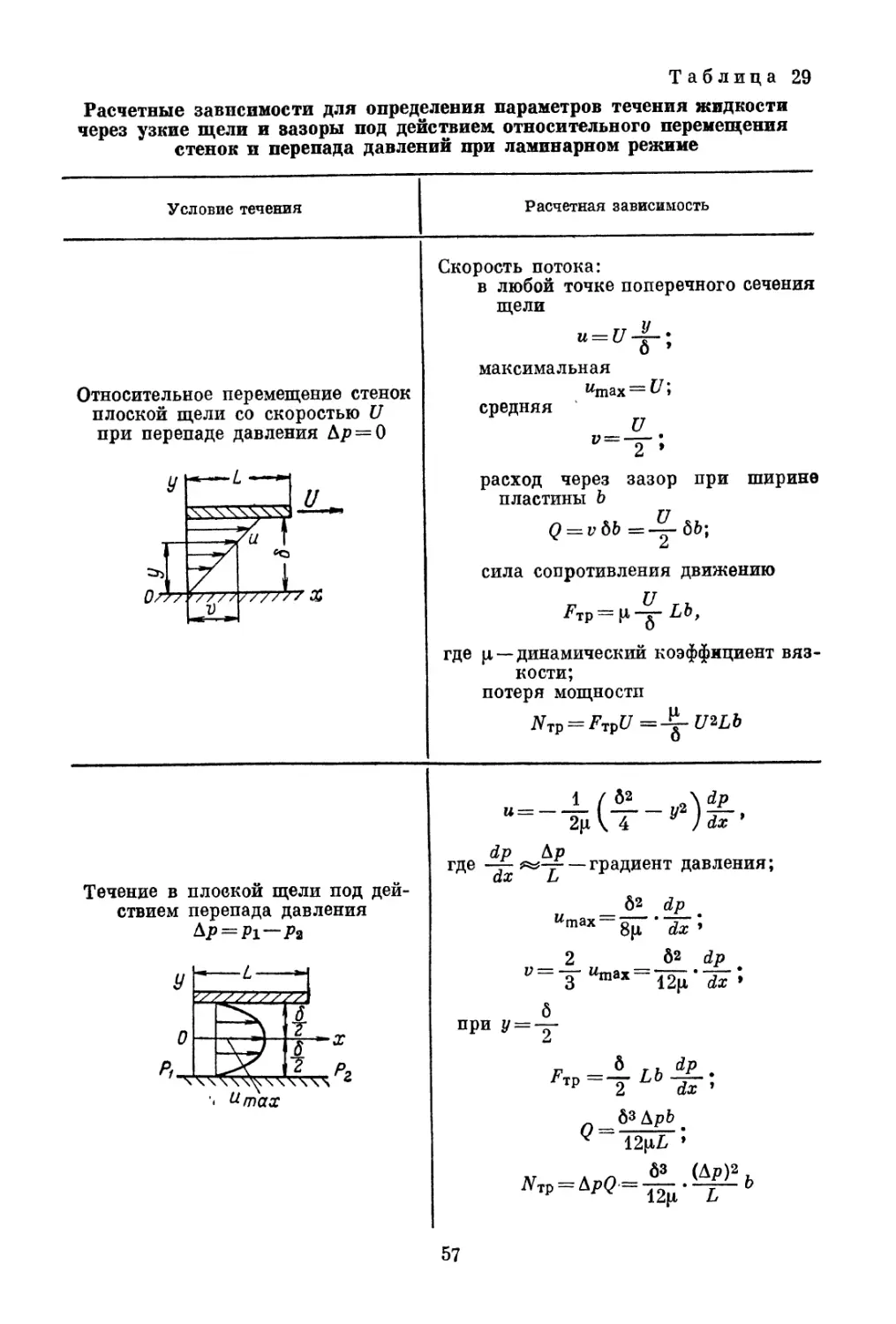

Таблица 29

Расчетные зависимости для определения параметров течения жидкости