Similar

Text

Б. А. ГАВРИЛЕНКО, В. А. МИНИН,

С. Н. РОЖДЕСТВЕНСКИЙ

ГИДРАВЛИЧЕСКИЙ

ПРИВОД

Издательство «/ЛАШИНОСТРОЕНИЕ)

Москва 1968

УДК 621-82

Гидравлический привод. Гавриленко Б. А., М и н и и В. А.,

Рождественский С. Н. М.. «Машиностроение», 1968, 502 с.

В настоящее время гидропривод применяется во всех отраслях

народного хозяйства.

В дайной работе освещаются теория, расчет, характеристики,

принципы регулирования и конструкции динамического и статиче-

ского приводов.

Стационарные и переходные процессы в приводе рассматри-

ваются на основании материалов исследований, проведенных ав-

торами. В этой связи излагаются, например, методы повышения

стабильности работы привода с гидромуфтой.

Наряду с оригинальными отечественными материалами, книга

содержит большое количество сведений по гидроприводам, при-

меняемым за рубежом.

Книга предназначена для инженерно-технических работников,

занятых расчетом, проектированием и эксплуатацией гидроприво-

дов во всех отраслях машиностроения.

Табл. 36, нлл. 307, библ. 73 иаим.

Рецензент канд техн наук Ю. Л. Кирилловский

3-3-6

287-67

ЧАСТЬ ПЕРВАЯ

КЛАССИФИКАЦИЯ, ОСОБЕННОСТИ

И ОБЛАСТИ ПРИМЕНЕНИЯ ГИДРОПРИВОДА

Глава I. ОБЩИЕ СВЕДЕНИЯ О ГИДРОПРИВОДАХ

§ 1. ОСНОВНЫЕ ВИДЫ ГИДРОПРИВОДОВ

Основным элементом гидропривода является гидропередача.

Гидропередачей называется устройство, предназначенное для пе-

редачи механической энергии посредством жидкости. Рабочей

жидкостью для гидропередач служат минеральные масла, а так-

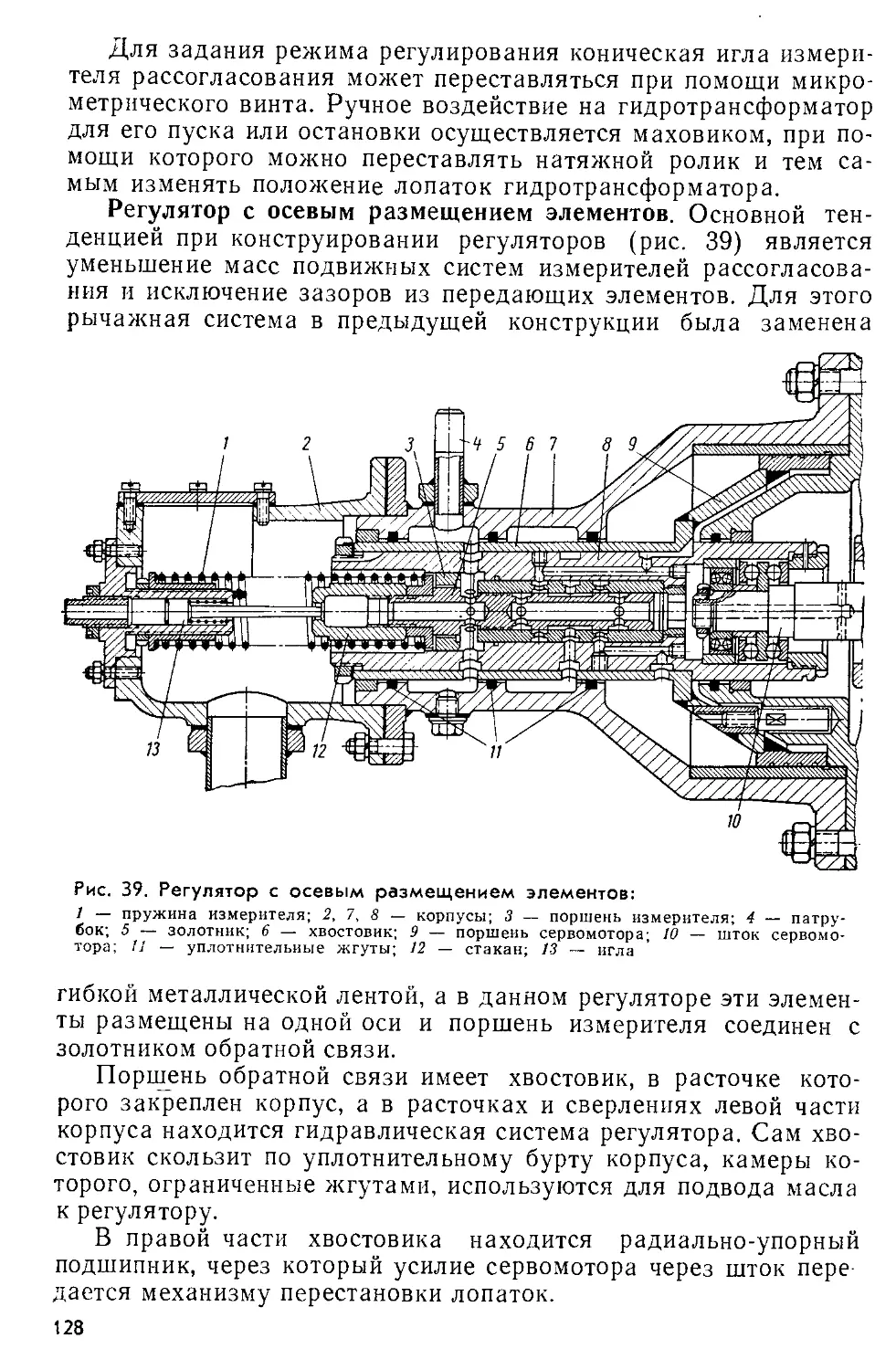

же специальные жидкости. В гидродинамических передачах упот-

ребляется также вода.

Гидравлические передачи, входящие в систему гидропривода,

подразделяются на две основные группы: гидродинамические и

гидростатические или объемные передачи.

В гидродинамический привод входят гидродинамические пере-

дачи, а в объемный — объемные гидропередачи.

Таким образом, гидродинамический привод состоит из гидро-

динамической передачи, устройства управления, вспомогательных

линий и устройств.

Гидростатический привод состоит из объемной гидропереда-

чи, устройства управления, вспомогательной линии и устройств,

причем в понятие объемной гидропередачи включается объемный

насос, объемный, гидродвигатель и магистральная линия.

Принятой в СССР терминологией допускается при необходи-

мости охарактеризовать гидропривод и по типу приводящего дви-

гателя включать в термин, определяющий гидропривод, назва-

ние этого двигателя, например: электрогидропривод, дизельгид-

ропривод, турбогидропривод и т. д.1

§ 2. ГИДРОДИНАМИЧЕСКИЕ ПРИВОДЫ

Гидродинамические приводы устанавливают только силовые

связи. Это значит, что данное передаточное отношение i поддер-

1 Гидропривод. Часть 2. Объемный гидропривод. Терминология. М., изд-во

«Наука» Вып. 66, 1964.

5

живается постоянным только при определенном соотношении на-

грузок ведомой и ведущей частей.

При увеличении нагрузки на ведомом валу автоматически

уменьшается скорость вращения этого вала, если число оборотов

ведущего вала поддерживается постоянным, и, наоборот, при

уменьшении нагрузки скорость увеличивается. Это свойство гид-

родинамических передач используется в тяговых машинах, где

требуется автоматическое изменение усилия от скорости.

Плавность трогания с места и перехода с одного режима на

другой, большой диапазон регулирования скорости ведомого вала

при сохранении постоянного числа оборотов ведущего вала, огра-

ничение крутильных колебаний и защита от толчков, возни-

кающих во всем приводе, отсутствие износа деталей — все эти

свойства обусловили широкое распространение привода с гидро-

динамической передачей.

Гидродинамические передачи (гидротрансформаторы) позво-

ляют создавать при высоком к. п. д. (0,8—0,9) передаточные от-

ношения 0,125—0,65, а их комплексный тип до 0,97. При умень-

шении к. п. д. эти передаточные отношения могут быть снижены

вплоть до точки трогания с места.

В гидродинамических передачах зазоры между деталями, вра-

щающимися с различной скоростью, относительно большие, класс

точности изготовления машин в основном третий и четвертый, де-

тали изготовляются из типовых стандартных конструкционных

материалов без каких-либо высоких требований к тех-

нологии.

Таким образом, организация производства гидродинамических

передач не представляет затруднений; они могут строиться на

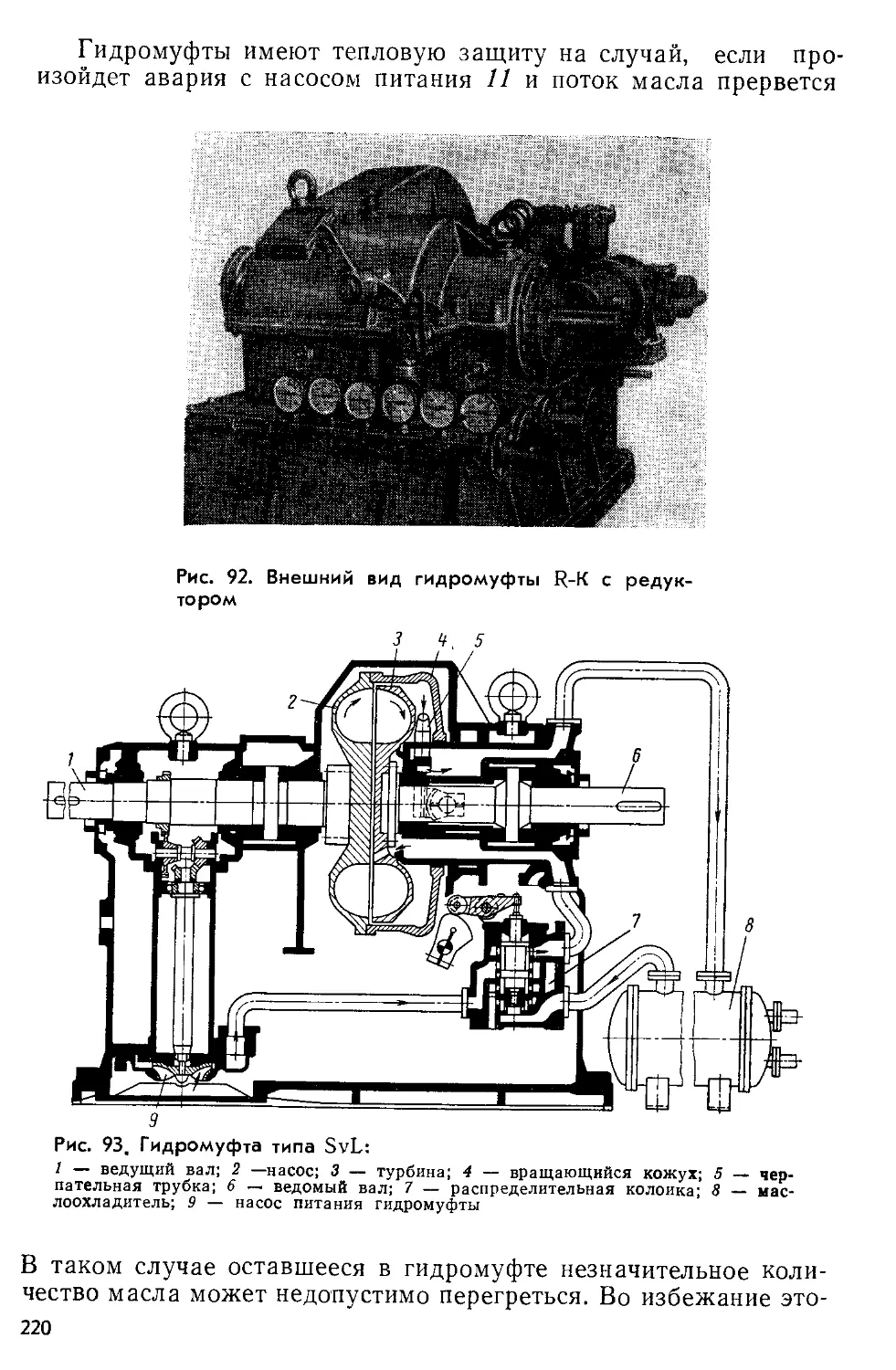

любом насосном или турбинном заводе, но лучше предусмотреть

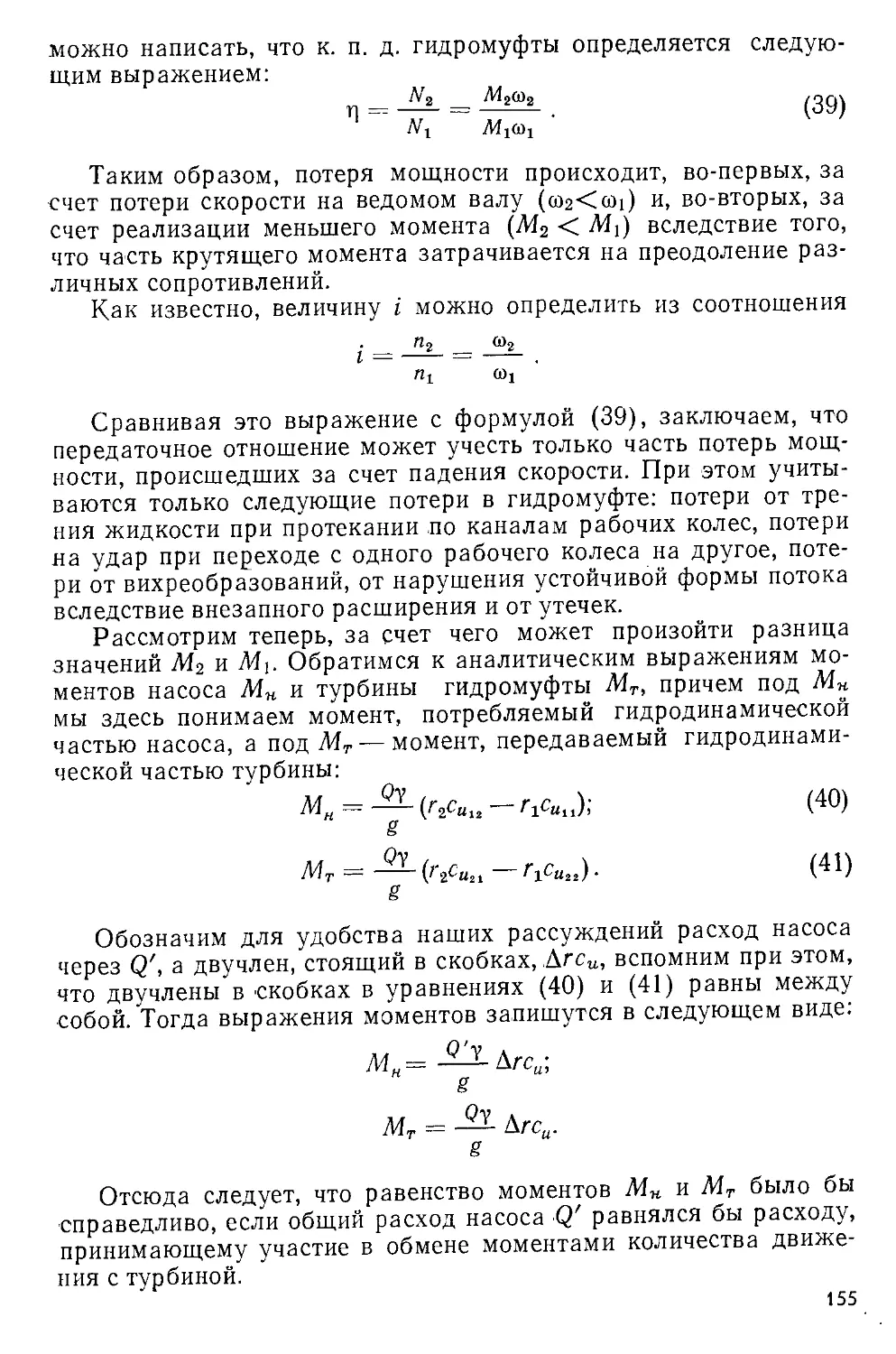

организацию производства их на специализированном заводе или

в специализированном цехе.

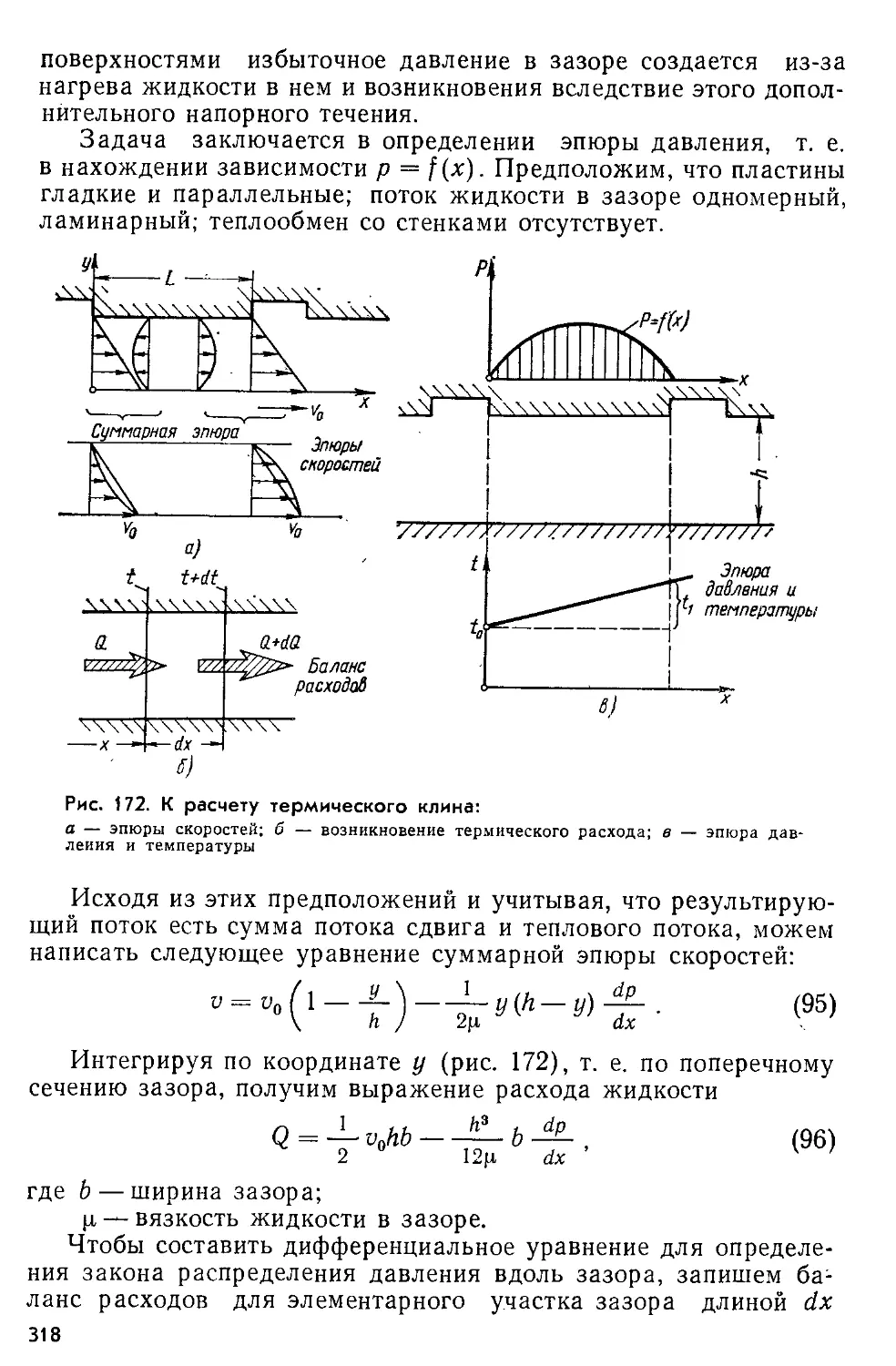

Создателем гидродинамических передач является проф.

Г. Феттингер.

В настоящее время гидродинамические передачи получили

широкое распространение в нашей стране и за рубежом. Мощ-

ность гидромуфт, строящихся за рубежом, составляет 5—

35 000 л. с.

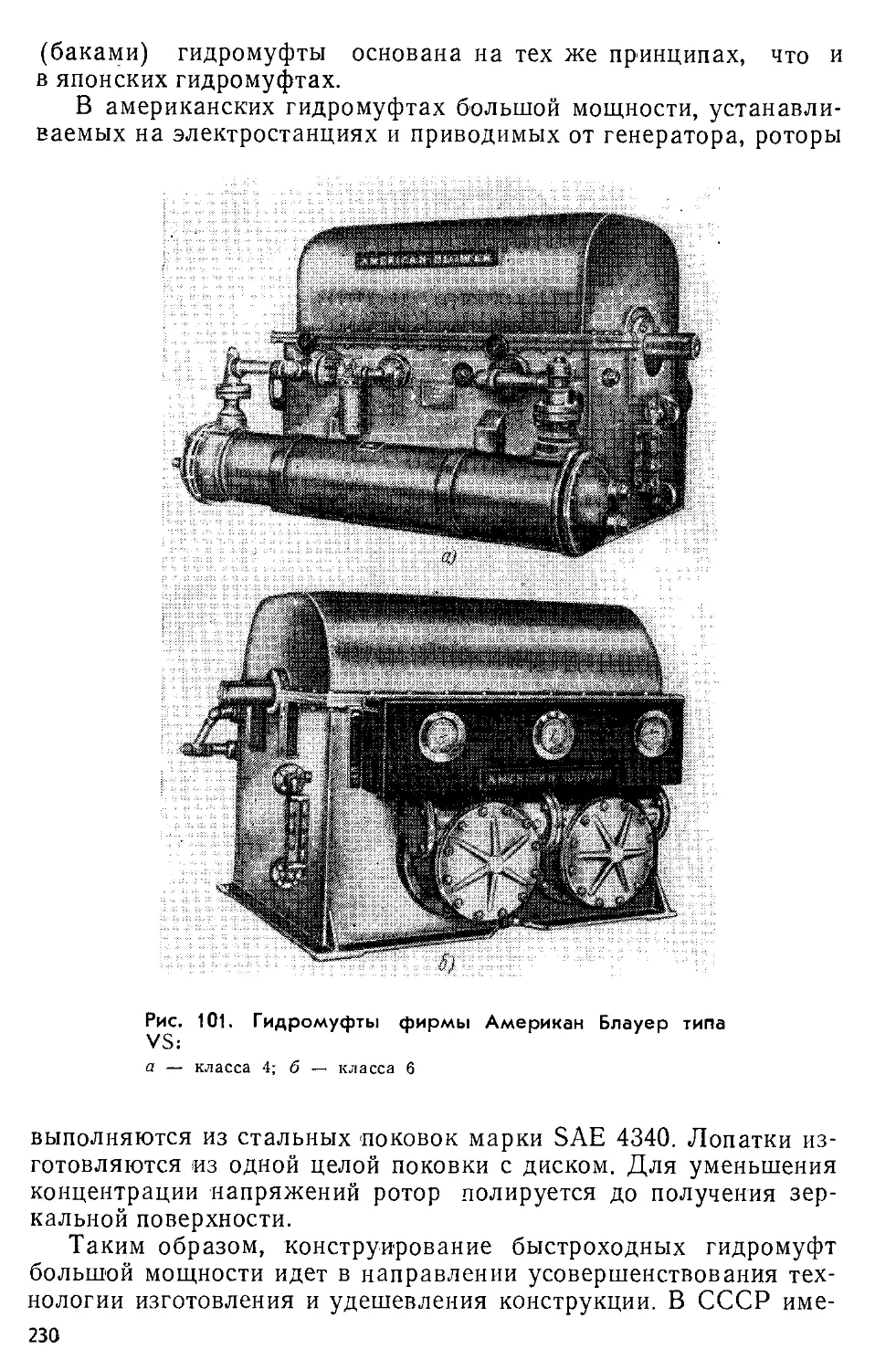

Колесо центробежного насоса ', непосредственно связанное с

ведущим валом, и колесо реактивной турбины, связанное с ведо-

мым валом, являются главными элементами гидродинамической

передачи. Энергия от насоса к турбине передается гидродинами-

ческим взаимодействием потока и лопастных систем рабочих ко-

лес; таким образом, в этих передачах в основном используется

кинетическая энергия жидкости.

1 В дальнейшем для простоты вместо терминов колесо насоса, колесо тур-

бины будем писать — насос, турбина.

6

Все гидродинамические передачи, когда они, кроме насоса и

турбины, имеют неподвижный реактивный элемент — реактор

(рис. 1), могут, помимо создания разницы в числе оборотов ведо-

мого и ведущего валов, трансформировать и передаваемый кру-

тящий момент.

При отсутствии реактивного элемента моменты на обоих ва-

лах равны, такая гидравлическая система является гидравличе-

ской муфтой (рис. 2), способной при равенстве моментов изме-

нять передаточное отношение по числу оборотов.

Рис. 1. Конструктивная схема гидротрансфор-

матора:

а — реактор расположен перед насосом; б — реак-

тор находится после насоса; 1 — ведущий вал;

2 — насос; 3 — реактор (направляющий аппарат);

4 — турбина; 5 — ведомый вал

Рис. 2. Конструктивная

схема гидромуфты:

/ — насос; 2 — турби-

на; 3 — вращающийся

кожух; 4 — ведомый

вал; 5 — ведущий вал

Из сказанного следует, что гидродинамические передачи мож-

но разделить на два вида: гидродинамические преобразователи

момента или гидротрансформаторы и гидродинамические муфты

(гидромуфты).

В гидротрансформаторах реактивным элементом является не-

подвижный реактор (направляющий аппарат); при этом можно

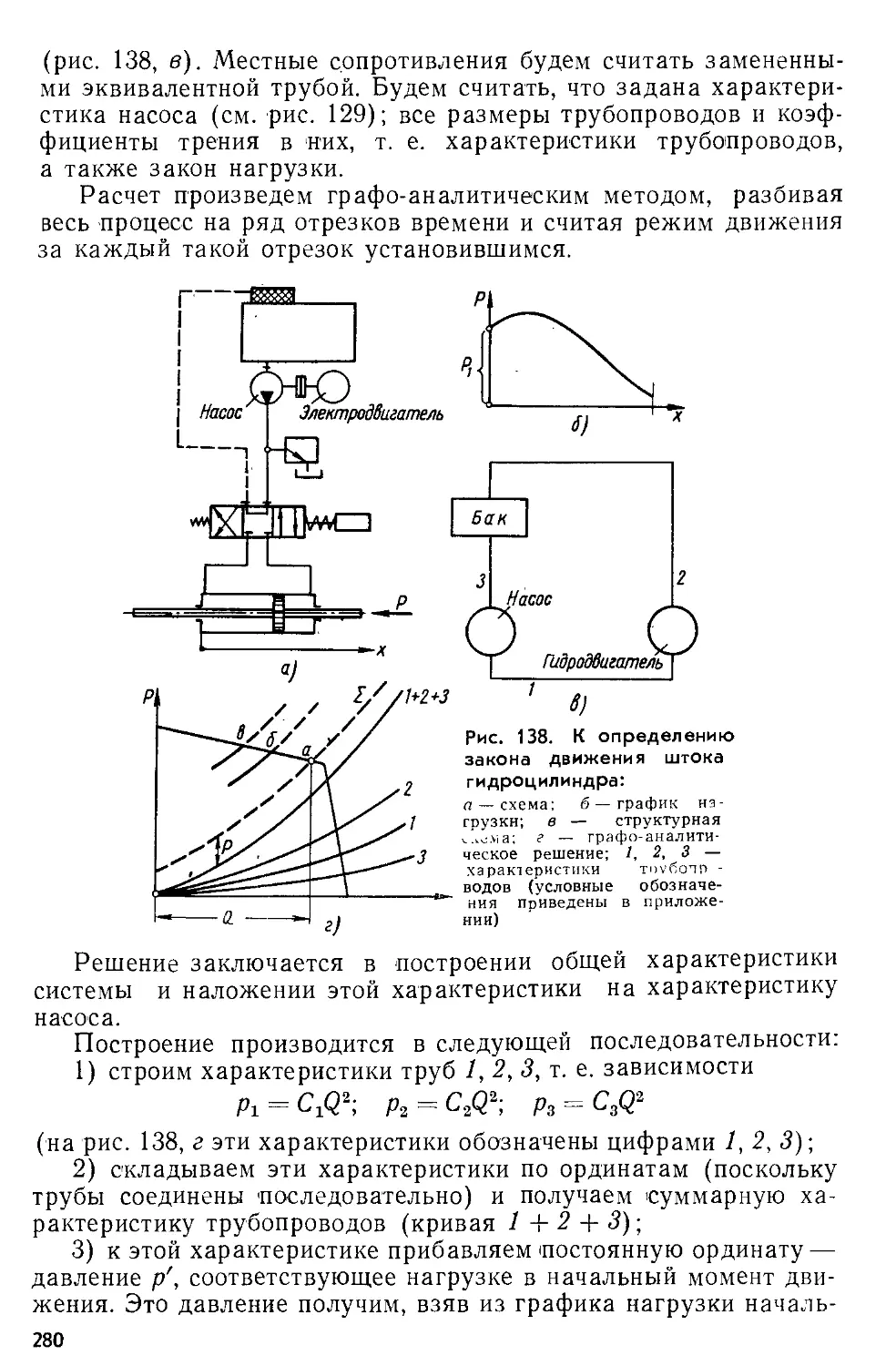

на ведомом валу получить изменение не только числа оборотов,

но и величины реализуемого крутящего момента по сравнению

с их значениями на ведущем валу:

М1±Мр — М2 = 0; (1)

± Мр = М2, (2)

где М-р — момент, воспринимаемый неподвижным реактором;

7И1 — момент на ведущем валу;

М2 — момент на ведомом валу.

7

Гидромуфты не имеют реактивного элемента, и момент на ве-

домом валу всегда равен моменту на ведущем:

Л4Х — М2 = 0, так как Мр = 0.

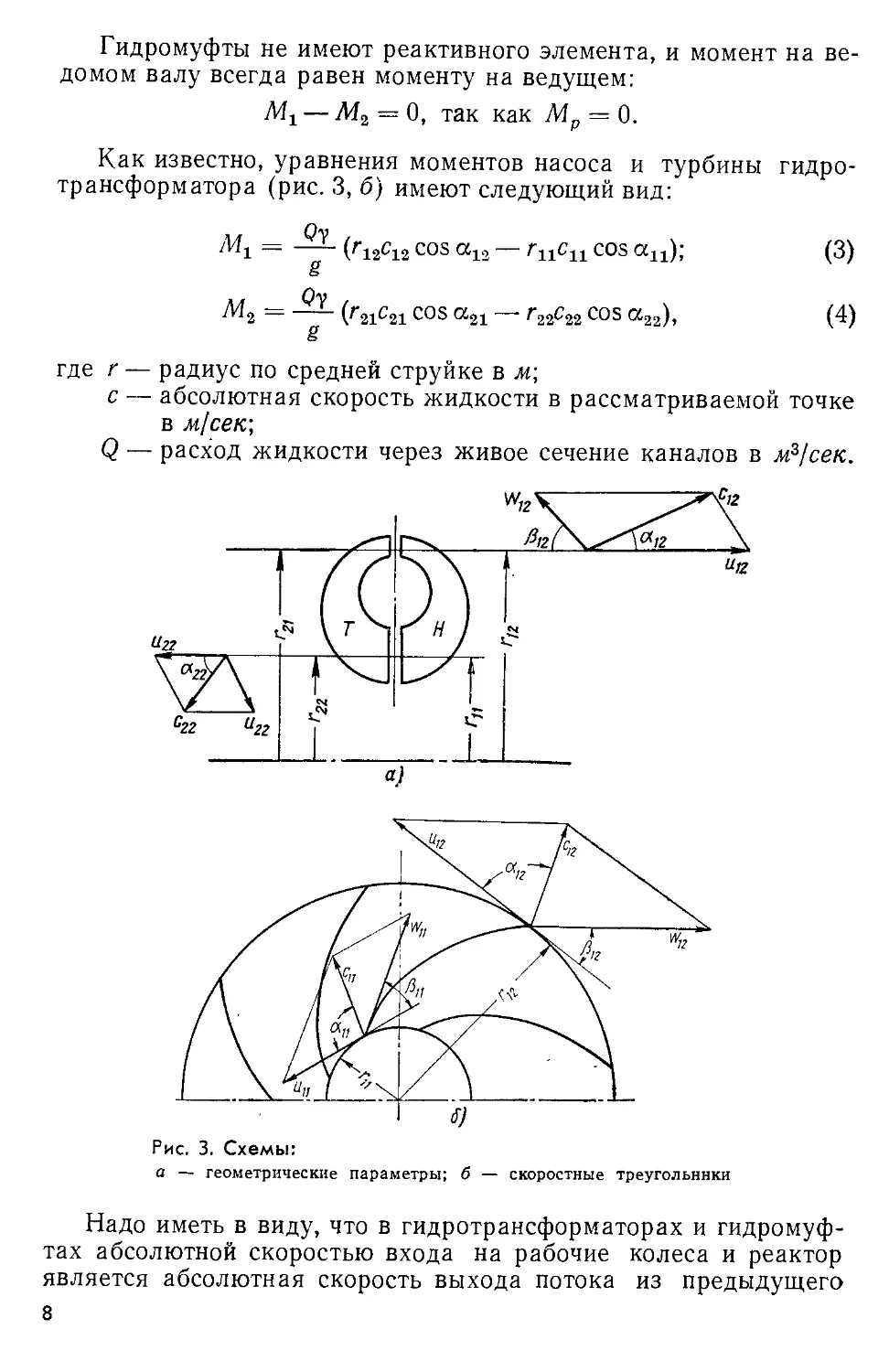

Как известно, уравнения моментов насоса и турбины гидро-

трансформатора (рис. 3, б) имеют следующий вид:

ЛК = —— (r12c12 cos — ГцСц cos 7.n); (3)

g

ТИ2 = 21^21 COS tt21 Г22C22 COS (Z22), (4)

g

где r — радиус по средней струйке в м\

с — абсолютная скорость жидкости в рассматриваемой точке

в м/сек-,

Q — расход жидкости через живое сечение каналов в мР/сек.

а)

Рис. 3. Схемы:

а — геометрические параметры; б — скоростные треугольники

Надо иметь в виду, что в гидротрансформаторах и гидромуф-

тах абсолютной скоростью входа на рабочие колеса и реактор

является абсолютная скорость выхода потока из предыдущего

8

колеса. Тогда, принимая это во внимание, можно написать (см.

рис. 1, а) *

Г цСц COS = Г32^32 COS

Г21^21 COS (Z21 = Г 12^12 COS <%12.

Сделав в уравнениях (3) и (4) соответствующую замену, по-

лучим

Mi = — (r12c12 cos <х12 — r32c32 cos а32); (5)

§

Л12 = (Г 12^12 COS «12 г22^22 COS СХ22). (6)

g

Уравнение момента реактора получим следующим образом.

Исходя из равенства (1) можно написать, что момент реактора

равен

м„ = м2-М1,

подставляя сюда значения и М2 из уравнений (5) и (6), по-

лучаем

М_ = — [(г i2c12 cos <%12 г 22с22 cos ос22) If 12^12 cos <%12 ~~

g

г32С32 COS <Х32)]

ИЛИ

М = — (г32с32 cos <х32 г22с22 cos ос22). (7)

g

В гидромуфтах реактора нет, поэтому уравнение моментов (2)

имеет вид

Мг = М2.

Подставив сюда значения ЛЛ и М2, получим

Qy . . Qy ,

V 12^12 COS (%i2 ГцСц COS <Хц) — (f21^21 COS <Х21

g g

Г22^22 COS 0^22) •

Приняв во внимание, что для гидромуфт

Г 11с11 COS С4ц = Г22^22 COS (Х22

И

Г21^21 COS <Х21 = Г 12^12 COS <%12,

* Здесь и в дальнейшем индекс при буквенных обозначениях скоростей и

радиусов обозначает: первая цифра: 1 — насос; 2 — турбина; 3 — реактор; вто-

рая цифра: 1 — вход в колесо; 2 — выход из колеса.

9

имеем

Л1J — Л^2 — (^*12^12 COS (Х^2 ^*22^22 COS (Х22) (®)

g

Схема принятых обозначений скоростей и геометрических па-

раметров насоса приведена на рис. 3, б.

Принципиальная конструктивная схема и характеристика

гидротрансформаторов

В 1903 г. проф. Г. Феттингер, проектируя схему дифференци-

альной электрической передачи, осуществляющей передачу кру-

тящего момента от двигателя к гребному винту, решил заменить

дифференциальную электропередачу гидродинамической уста-

новкой, соединив центробежный насос и турбину одним общим

Рис. 4. Внешняя характеристика гидротрансфор-

матора

В гидротрансформаторе (см. рис. 1) ведущий вал 1 соединен

с двигателем. На вал насажен на шпонке насос 2. Турбина 4

жестко насажена на ведомый вал 5, который соединяется с ма-

шиной. Колесо 3 представляет собой неподвижный направляю-

щий аппарат. Внутри гидротрансформатора в качестве рабочей

жидкости находится вода или масло. Насос 2 при вращении соз-

дает напор, приводящий во вращение турбину гидротрансформа-

тора, а через нее механизмы приводимой машины. Внутри гид-

ротрансформатора устанавливается циркуляция жидкости, как

указано стрелками. Таким образом, ведомый вал не имеет жест-

кой связи с ведущим, а передача крутящего момента происходит

через поток жидкости. Насос делает такое же число оборотов,

что и двигатель, а турбина может иметь различное число оборо-

тов, меняющееся в зависимости от нагрузки.

Вначале при небольших числах оборотов п2 турбина создает

большой крутящий момент, больше, чем на насосе, в несколько

ю

раз (рис. 4). По мере того, как нагрузка на турбине уменьшается,

число ее оборотов увеличивается.

Таким образом, гидротрансформатор выполняет автоматиче-

ски и плавно работу коробки скоростей с бесконечным числом

ступеней.

На рис. 1, б показана схема гидротрансформатора, у которого

направляющий аппарат 3 расположен после насоса, а перед на-

сосом 2 находится турбина 4.

В СССР первый гидротрансформатор был спроектирован и

построен в 1932—1934 гг. в МВТУ им. Н. Э. Баумана. Это был

трехколесный гидротрансформатор мощностью 60 л. с. при П\ =

— 900 об!мин [7].

Принципиальная конструктивная схема

и характеристика гидромуфт

Типовая конструктивная схема гидромуфты приведена на

рис. 2.

Рабочие колеса гидромуфт имеют прямые радиальные лопат-

ки (рис. 5), но это необязательно, например, некоторые колеса

имеют изогнутые лопатки [7].

Гидромуфта является сочетанием в одной машине колеса

центробежного насоса 1 (см. рис. 2), колеса реактивной турби-

ны 2 и охватывающего ее вращающегося кожуха 3. Насос соеди-

нен с ведущим 5, а реактивная турбина — ведомым 4

валом.

Насос, вращаясь, передает работу двигателя жидкости,

заполняющей гидромуфты, и сообщает ей запас скоростной энер-

гии и энергии давления. Жидкость с этим запасом энергии посту-

пает на лопатки турбины, преобразует энергию в механическую

работу на ведомом валу и заставляет его вращаться. Выйдя

из турбины, жидкость вновь попадает в насос, и в гидромуфте

устанавливается замкнутая циркуляция по пути насос — турби-

на — насос и т. д. Отсюда следует, что связующим звеном в гид-

ромуфте между ведущим и ведомым валами является жид-

кость.

Такая передача энергии происходит с определенными потеря-

ми, внешне выражающимися в том, что ведомый вал отстает

от ведущего.

В СССР первая гидромуфта была спроектирована в 1929 г.

проф. А. П. Кудрявцевым [31].

Основные свойства гидромуфт и особенности их работы со-

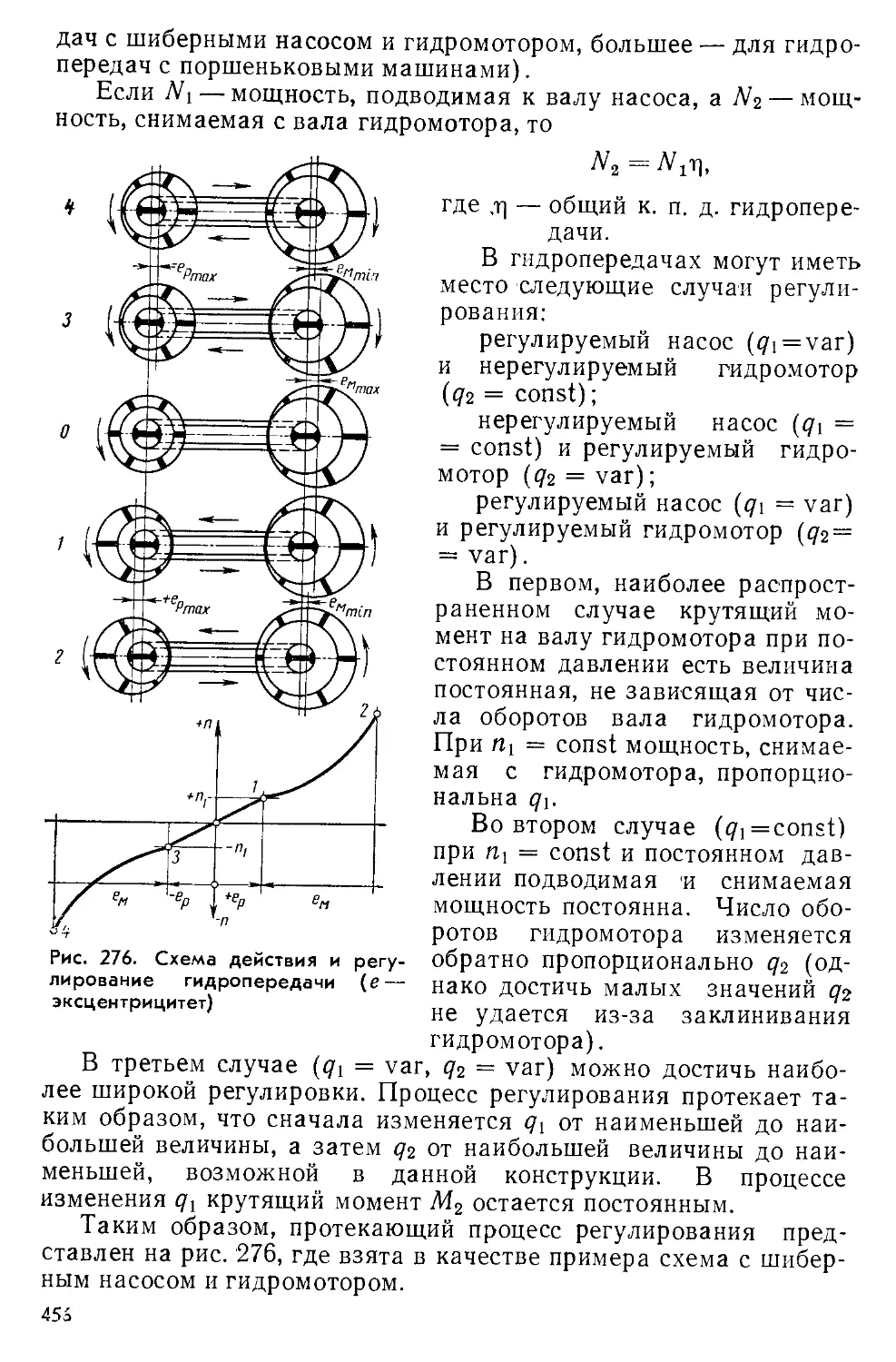

стоят в следующем.

1. В гидромуфтах ведомый и ведущий валы вращаются неза-

висимо. Ведомый вал может быть неподвижным при вращении

ведущего или иметь промежуточные значения угловой скорости.

Однако предельная угловая скорость не может достигнуть вели-

11

чины скорости ведущего вала и должна быть меньше нее на

2-3%.

2. При помощи гидромуфт осуществляется плавное трогание

с места и плавный разгон.

3. В гидромуфтах нет трущихся пар и вследствие этого отсут-

ствует износ основных деталей.

4. Гидромуфты ограничивают крутильные колебания.

5. При помощи гидромуфт передачи работают бесшумно.

6. Гидромуфты обеспечивают высокий к. п. д. (0,96—0,98)"

при номинальном режиме.

7. Они надежны при эксплуатации.

8. Гидромуфты позволяют организовать дистанционное и ав-

томатическое управление.

Рис. 5. Рабочие колеса гидромуфты

Благодаря перечисленным свойствам гидромуфты устанавли-

ваются для выполнения следующих функций:

для регулирования числа оборотов ведомого вала при посто-

янном числе оборотов двигателя (мощные питательные насосы в

котельных агрегатах ТЭЦ, центрифуги на химических заводах,

вентиляторы шахтного и другого оборудования, турбовоздуходув-

ки в установках для аэродинамических труб, конвертеры бессе-

меровских цехов, регулирование скорости спуска и подъема шахт-

но-подъемных машин, регулирование скорости вращения моталок

прокатных станов, машин центробежного литья и др., поддержа-

ние постоянного числа оборотов бортового генератора при изме-

нении числа оборотов двигателя);

для разгона больших масс (подключение и отключение стар-

тера при пуске газовых турбин; для разгона масс при работе нож-

ниц; при пуске конвейеров и другого оборудования металлургиче-

ских заводов и заводов тяжелого машиностроения. В качестве

отключающего устройства и аппарата разгона гидромуфты в со-

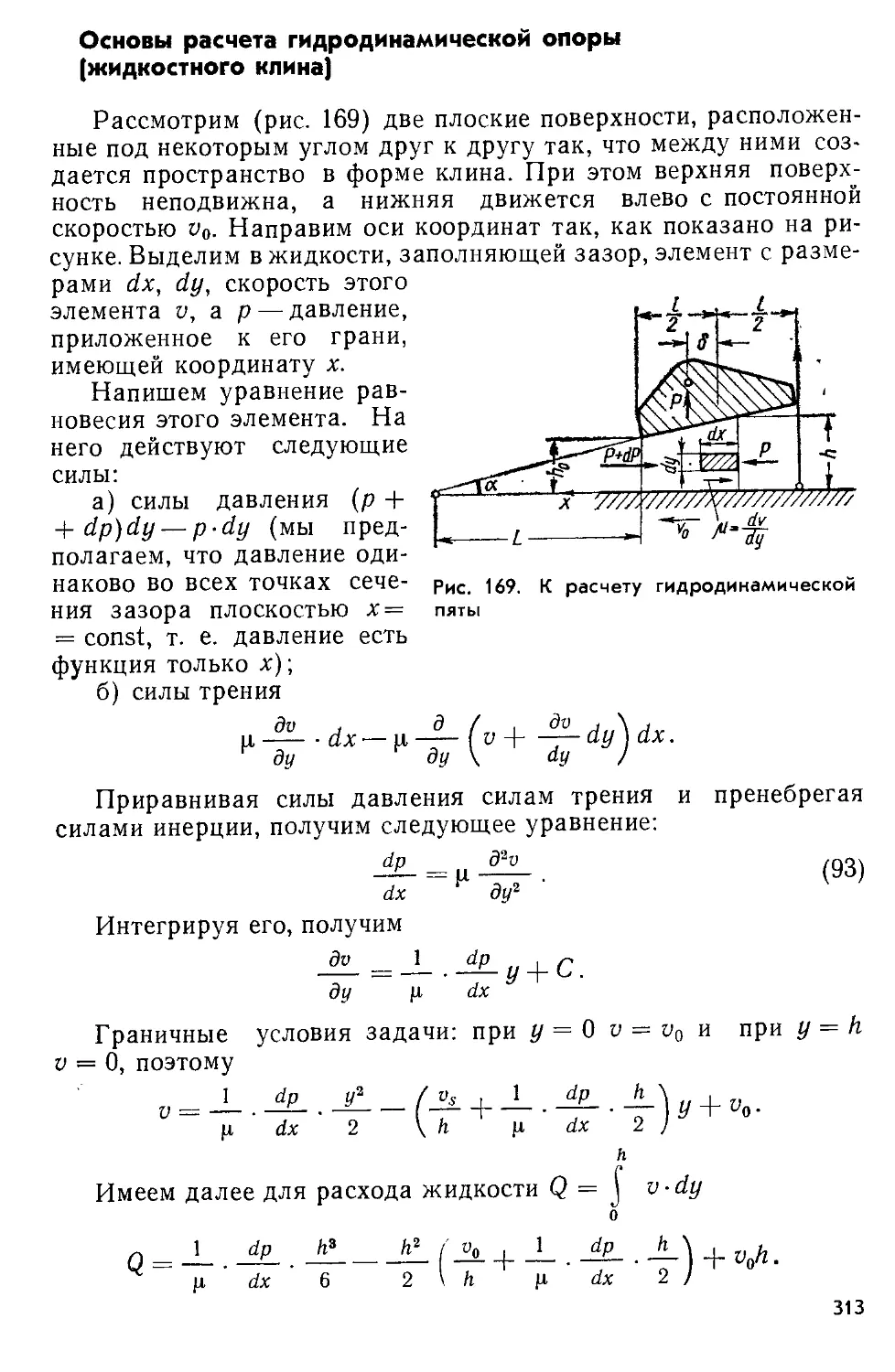

12

четалии с механическими передачами широко применяются в

транспортных машинах);

для суммирования мощностей и реверса. На судах гидромуф-

ты применяют для суммирования мощностей при работе двух

двигателей на один гребной винт. Применение гидромуфт для

реверса корабля исключает установку специального двигателя

для заднего хода.

Перечисленные свойства и функции гидромуфт позволяют

применять их в различных отраслях техники.

§ 3. ОБЪЕМНЫЕ ГИДРОПРИВОДЫ. ПРИНЦИП ДЕЙСТВИЯ

И ХАРАКТЕРИСТИКА ОБЪЕМНЫХ ГИДРОПРИВОДОВ

Под объемным понимается такой гидропривод, основой кото-

рого является объемная гидропередача. Как уже было сказано,

объемная гидропередача определяется как гидравлическая пере-

дача, составленная из объемного насоса, объемного гидродвига-

теля и магистральной линии. В объемном насосе перемещение

жидкости осуществляется путем вытеснения ее из рабочих камер

вытеснителями, а в объемном гидродвигателе движение ведомого

звена осуществляется в результате наполнения жидкостью рабо-

чих камер и перемещения вытесняемых тел (поршней, плунжеров,

пластин и т. п.).

Объемные передачи устанавливают кинематические связи

между ведущей и ведомой частями. Это значит, что они могут

поддерживать на ведомом валу любую заданную скорость неза-

висимо от изменения нагрузки.

Не имея жесткой механической связи между ведущей и ведо-

мой частями, объемные передачи допускают расположение ва-

лов на значительном расстоянии друг от друга, под углом и в

разных плоскостях, допускают изменение вращательного движе-

ния в поступательное и обратно. Все это вместе взятое позволяет

при помощи объемного гидропривода решить многие задачи, ко-

торые не могут быть решены электроприводом и зубчатым редук-

тором.

Мы уже отмечали быстродействие гидропривода, в том числе

и объемного, а также его малую инерционность. Это объясняется

тем, что отношение крутящего момента к маховому у гидродви-

гателя значительно больше, чем у электродвигателя. Для созда-

ния крутящего момента электродвигателя (при отсутствии воз-

душных зазоров) можно реализовать максимальное электромаг-

нитное напряжение в 15— \6кГ/см2. Это ограничено магнитным

насыщением материалов.

В гидродвигателях для реализации крутящего момента мож-

но использовать давление жидкости 100, 200, 500 кГ/см2. Таким

образом, в гидродвигателях отношение Л—- в 10 раз больше,

GD2

чем у электродвигателей.

13

Для сравнения в табл. 1 приведены основные параметры гид-

родвигателей и шунтового электродвигателя постоянного тока.

Таблица 1

Основные параметры гидродвигателей и электродвигателей

Параметры Шунтовой электро- двигатель постоянного тока Гидромотор нормального исполнения Регулируемый гидромотор (авиационный тип)

Мощность в л. с Давление в кГ/см? Крутящий момент в кГ-м Число оборотов в минуту Момент инерции вращающейся части в кГм-сек2 Отношение крутящего момента к моменту инерции в 1 /сек? .... Вес в кг Отношение веса к мощности в кг/л. с Габаритные размеры в мм 12 8,6 ~1000 7,55-10-2 111 190 15,8 640X395 12 40 8,6 1000 9.1-10-4 9400 21 1,75 240x120 11 210 1,76 4440 1,28-Ю- 5 137 000 2,2 0,2 137X104

§ 4. РАБОЧИЕ ЖИДКОСТИ ДЛЯ ГИДРОПРИВОДОВ

Одним из важнейших вопросов при решении задач по гидро-

приводу является правильный выбор и создание новых рабочих

жидкостей для гидропередач, которые более полно удовлетворя-

ли бы возникающим требованиям.

Простые минеральные масла во многих случаях не могут счи-

таться годными, поэтому создаются смеси с минеральными мас-

лами и специальные жидкости.

В настоящее время уже наметилась специализация в приме-

нении жидкости в зависимости от типа и вида гидропередач, от

условий, в которых им приходится работать.

Среди специальных требований к рабочим жидкостям для от-

дельных передач можно некоторые выделить как общие для гид-

родинамических и объемных передач.

1. Жидкость должна обладать малой вязкостью в целях

уменьшения потерь на трение, но она обязательно должна обла-

дать способностью смазывать подшипники. Унификация рабочей

жидкости со смазкой подшипников предопределяет простоту кон-

струкции гидропередачи.

2. Жидкость должна быть устойчива против ценообразования.

3. Жидкость должна обладать высокой температурой

вспышки.

Это требование вызывается пожарной безопасностью, так как

часто гидропередачам приходится работать при высокой темпе-

ратуре рабочей жидкости.

14

4. Жидкость должна иметь пониженную кислотность. Сопри-

косновение жидкости с деталями гидропередачи не должно вы-

зывать их коррозии.

5. Жидкость должна быть стойкой против эмульгирования,

вода, попавшая в нее, должна отделяться.

6. Жидкость не должна оказывать вредного влияния на здо-

ровье человека.

Рабочие жидкости для гидродинамических передач. Применя-

емые на электростанциях, тепловозах, автомобилях, самолетах

и т. д. гидромуфты и гидротрансформаторы работают на масле,

причем для этой цели применяются различные сорта масел, а в

последнее время создаются специальные смеси жидкостей.

Для большинства гидромуфт, работающих в нормальных ус-

ловиях, у нас применяется турбинное масло 22 (Л), имеющее

температуру вспышки 180° и удовлетворительную вязкостно-тем-

пературную характеристику. Отношение кинематической вязко-

сти при 80° С к кинематической вязкости при 100° С для этого

масла не выше 3,2. К маслу часто добавляют антивспенивающие

присадки, например, силикон.

Для гидротрансформаторов, как правило, применяется масло

менее вязкое, чем для гидромуфт.

Гидротрансформаторы ГТК, предназначенные для транспорт-

ных машин, работают на смеси масел, состоящей из 65% АУ и

35% МС-14, при температуре НО—130° С.

Фирма Крупп для эксплуатации своих гидротрансформаторов

на тепловозах употребляет специальные смеси, способные рабо-

тать при очень высоких температурах.

Так, при эксплуатационных испытаниях немецкого тепловоза

2000 л. с. с гидродинамической передачей температура рабочей

смеси масла составляла 120—140° С при допустимой расчетной

200° С.

Горьковский автозавод применяет для своих гидротрансфор-

маторов масло ВНИИ-НП-1. Это масло отвечает требуемым

условиям и при температуре 125° С имеет незначительное вспе-

нивание.

Масло в процессе работы претерпевает изменения, портится,

поэтому во время эксплуатации гидропередач следует время от

времени брать пробы работающего масла для определения его

загрязнения.

После непрерывной работы в течение 6000 ч или не позднее

как через год следует рабочее масло исследовать на химические

и физические изменения и на старение. При значительных изме-

нениях масло следует менять.

Рабочие жидкости для объемных гидропередач. Жидкости

для объемных передач, как правило, более вязкие, чем применяе-

мые в гидродинамических передачах, хотя многие сорта масел

применяются и в тех, и в других.

15

Физико-химические свойства масел, изготовляемых в СССР и употребляемых

Физнко-хнмнческне свойства Турбин- ное 22(Л) АУ АМГ-1 0 Индуст

12 20

Удельный вес 0,901 0,888— 896 — 0,876— 0,891 0,881— 0,901

Вязкость при 20°С'.

кинематическая в сст — 49,0 — — —

условная в °Е .... — 6,68 — — —

Вязкость при 50° С:

кинематическая в сст 20—23 12—14 Не менее 10 10—14 17—23

условная в °Е .... Кислотное число, в мг КОН 2,9-3,2 2,05— 2,26 — 1,86— 2,26 2,6—3,3

на 1 кг мыла (не более) Количество золы в % (не 0,02 0,07 0,05 0,14 0,14

более) Механические примеси в % 0,005 0,005 — 0,007 0,007

(не более) Температура вспышки в за- крытом приборе в °C (не — —- — — —

ниже) Температура вспышки в от- крытом приборе в °C (не — — —

ниже) Температура застывания в 180 163 92 165 170

°C (не выше) Количество кокса в % (не —15 -45 —70 —30 —20

более) Технические условия по — — — — —

ГОСТу 32—53 1642—50 982—56 1707—51 1707—51

Примечание. Анализ масел должен показать отсутствие воды, водора створи

В табл. 2 приведены физико-химические свойства масел, при-

меняемых в гидропередачах. Для объемных передач исполь-

зуют масло АУ (ГОСТ 1642—50), которое обеспечивает работу

гидропередачи при температуре окружающей среды —20 4-

+ 50° С, и масло АГМ (ТУ М НП 457—53), позволяющее ра-

ботать гидропередаче при температуре —40 4- +50° С.

В гидравлических системах станков и станочных автоматиче-

ских линий применяют турбинное и индустриальные масла (ин-

дустриальное 20 и индустриальное 30, а в гидравлических следя-

щих системах с малым периметром утечек — индустриаль-

ное 12).

В гидроприводе получили широкое распространение минераль-

ные масла. К недостаткам этих масел можно отнести слабую

16

Таблица 2

для гидропередач

риальное АТ-1 Трансформа- торное Велосит Приборное (МВП)

30 40

0,886-0,916 0,886—0,926 0,892—0,895 0,805 0,865—0,885

.— — — Не более 30 —

— — — — —

27—33 38—52 — Не более 9,6 4,0—5,1 6,3—8,5

3,81—4,59 5,74—7,07 5,0—6,5 Не более 1,8 1,29—1,4 1,51—1,72

0,2 0,35 0,20 0,05 0,04 0,14

0,007 0,007 Следы 0,0015 0,005 0,005

— — — — — —

— — — 135 112 120

180 90 180 — — —

—15 —10 —28 —45 —25 —60

— 0,3 0,4 — — —

— 1707—51 — 982—56 1840—51 1805—51

мых кислот и щелочей.

(по сравнению с маслом на касторовой основе) смазывающую

способность, воспламеняемость, значительное изменение вязко-

сти с увеличением температуры, максимальную эксплуатацион-

ную температуру ~ 150° С.

ЧАСТЬ ВТОРАЯ

ГИДРОДИНАМИЧЕСКИЙ ПРИВОД

Глава II. НЕРЕГУЛИРУЕМЫЕ ГИДРОТРАНСФОРМАТОРЫ

§ 1. СВОЙСТВА И ХАРАКТЕРИСТИКИ

НЕРЕГУЛИРУЕМЫХ ГИДРОТРАНСФОРМАТОРОВ

Гидродинамические передачи, трансформирующие момент

двигателя, могут выполняться либо в виде раздельно стоящих

насоса и турбины, соединенных трубопроводами, либо в виде на-

соса и турбинных ступеней, расположенных соосно и сближенных

настолько, что рабочая жидкость, пройдя одно колесо, непосред-

ственно попадает по межколесному зазору на следующее. Пере-

дачи, выполненные по второй схеме, называются гидротрансфор-

маторами.

На рис. 6, а представлена схема раздельной гидродинамиче-

ской передачи, в которую входит насос 1, турбинная ступень, со-

стоящая из турбины 2 с предшествующим ей направляющим

аппаратом 3, и трубопроводы, соединяющие эти раздельно стоя-

щие элементы.

На рис. 6, б показана схема простейшего гидротрансфор-

матора.

Основным достоинством раздельной схемы гидропередачи яв-

ляется возможность произвольно размещать двигатель и испол-

нительный (приводимый) механизм. В последнее время такие

гидродинамические передачи получают все более широкое рас-

пространение.

Вторая схема передачи — собственно гидротрансформатор —

имеет более высокую экономичность, чем раздельно стоящие на-

сос и турбина.

Различие в к. п. д. объясняется не только потерями в трубах,

которые составляют 1—2%, иногда 3% от передаваемой мощно-

сти, но и потерями, связанными с преобразованием энергии в от-

воде насоса и потерями с выходной скоростью в турбине.

К. п. д. насоса как агрегата, т. е. насоса с направляющим ап-

паратом, лежит в пределах 0,85—0,75 и менее, а к. п. д. колеса

насоса может составлять 85—95% и более.

18

К- п. д. насоса можно определить по формуле

Пн

ст Нд^н-а

Нет + Нд

ЛобЛлгх>

где Нст и На — статическая и динамическая составляющие на-

пора, создаваемого насосом.

Объемные потери в насосе в среднем составляют 4%, т. е.

Лоб = 0,96. В некоторых случаях в отдельно стоящем насосе эти

потери могут составить и большую величину, поскольку система

уравновешивания осевых сил (гидростатические пяты) требует

для своей работы 1—2% расхода, а 3—4% составляют внутрен-

ние утечки в насосе. Таким образом, лучшее значение т]об = 0,96,

а 0,94 — худшее. Механические потери, включая потери и на ди-

сковое трение, составляют 1—2%, т. е. т]лгех = 0,99 -4- 0,98.

В связи с этим общий к. п. д. насоса т]и можно принять в сред-

нем равным 0,82, а к. п. д. отводящего устройства насоса т]я.а-'

Пн.Я

Пн

ПобПлм

Нст

нд

2;

19

По определению степени реактивности запишем

- Ндин-— = 1 — р,

Нет 4“ Нд

где р — степень реактивности.

Степень реактивности р можно найти из известной формулы

P=l-—1—fl-^-ctg А

2 (1 + Р) \ «2 J

Н ТОО

где р = ---- — отношение теоретического напора колеса с бес-

Нт

конечным числом лопаток к теоретическому напору колеса с опре-

деленным числом лопаток.

Q

Для часто встречающихся значений —— р = 0,78-4-3,1 • 10-3 р2,

откуда при р2 = 25°, что имеет место в большинстве центробеж-

ных насосов, получим р = 0,7. Итак, для распространенных кон-

струкций центробежных насосов

т]«.я =----------(2,33 + 1) — 2,33 = 0,6,

1 0,95 • 0,98 v ’

следовательно, 40% динамического напора колеса в насосном

агрегате идет на потери.

Для повышения экономичности раздельной гидродинамиче-

ской передачи целесообразно применять насосы с высокой сте-

пенью реактивности. Поскольку возможное уменьшение величины

угла р2 ограничено значениями 25 4-22°, постольку увеличение

стг

реактивности возможно лишь за счет увеличения значения —- ,

«2

что означает переход ко все более быстроходным — пропеллер-

ным насосам. Действительно, удельная быстроходность ns = ——,

но Q = ст, а Н = «2 , поэтому ns =—1 /

ы2 |/ и2

Если задаться рядом значений угла выхода р2 и величиной р,

ст

то можно найти величину потребного отношения -—- и значе-

Wo

ние ns. При этом следует иметь в виду, что К- Пфлейдерер реко-

мендовал

t

p = 0,18 (1 + sin |32)------------

s'n (Pi 4“ Pa)

где t и L — шаг и размах лопаток.

20

Рис. 7. Новая схема раздельной гидро-

динамической передачи:

1 — турбина; 2 — насосы; 3 — двигатели;

4 — гребные соосные винты

высокую экономичность, однако с

Применение при заданной мощности передачи насоса с боль-

шим значением ns потребует применения трубопроводов больших

диаметров и малой длины.

На рис. 7 представлена схема раздельной передачи для при-

вода соосных корабельных винтов, в которой турбина 1 питается

рабочей жидкостью от осевых насосов 2.

Насосы не соосны с турбиной 1 и соединены с ней трубами

больших размеров.

Указанная конструкция раздельной передачи может приме-

няться в корабельных установках, поскольку, допуская произ-

вольное расположение

двигателей 3 относитель-

но турбины 1, она позво-

ляет просто решать зада-

чу суммирования мощнос-

тей нескольких двигате-

лей на одном валу, и на-

оборот —- расщепление

мощности двигателя на

несколько валов. Схема

такой передачи с переда-

точным числом 30 описа-

на в патенте № 1178269

кл. F06h от 6 мая 1965 г.

При небольшом изме-

нении числа оборотов гид-

ротрансформаторы имеют

уменьшением i их экономичность падает.

На рис. 8 представлен график вероятных наибольших значе-

ний к. п. д. гидротрансформаторов с различным расчетным зна-

чением передаточного числа. Гидротрансформаторы с турбиной,

вращающейся в другую сторону, чем насос, имеют величины

к. п. д. на 15—12% меньше значений, приведенных на рис. 8 (для

равных/).

В гидротрансформаторе нет необходимости преобразовывать

в специальном устройстве, аналогичном отводу насоса, динами-

ческую часть напора в статическое давление, что и определяет

главным образом высокий к. п. д. этих передач. Однако с умень-

шением i возрастает изогнутость турбинных решеток, что опре-

деляет собой падение к. п. д. в области, где происходит большое

изменение момента.

На рис. 6, б представлена схема простейшего гидротрансфор-

матора с одним насосом, турбиной и направляющим аппаратом.

Каждое из перечисленных рабочих колес снабжено лопатками,

которые вместе с чашей колеса и крышкой, прикрывающей их из-

нутри, образуют каналы, по которым циркулирует жидкость, за-

полняющая всю рабочую полость, ограниченную снаружи корпу-

21

сом передачи, имеющим специальные уплотняющие узлы в ме-

стах выхода валов.

При вращении насосного колеса жидкость, заполняющая его

межлопаточные каналы, начинает двигаться от точки а к б и да-

лее в, г, д, е, ж и снова к точке а. При этом возникают две си-

стемы сил: силы, лежащие в плоскости вращения колеса, и силы,

перпендикулярные к ним. Первая система сил обусловливает пе-

редачу энергии от насосного вала к турбине.

Вследствие осевой симметрии каналов колес рабочий процесс

Рис. 8. График примерных наибольших

значений к. п. д. гидротрансформаторов

С различными (опт

Секундный расход в рабочей i

определяется из уравнения

нагрузки на подшипники. По-

этому в гидропередаче, в от-

личие от зубчатой, нагрузка

опорных подшипников не

связана с мощностью пе-

редачи. Вторая из упомяну-

тых систем сил требует для

восприятия применения упо-

рных (осевых) подшипни-

ков. Величина этой силы за-

висит от размеров передачи.

Для определения сил,

возникающих в плоскости

колес, предположим, что в

рабочей полости расход на-

соса составляет Q мъ)сек.

юлости гидротрансформатора

Q — F — F2Cm2,

где Fx и F2 — площади цилиндрических поверхностей с радиуса-

ми Г] и г2.

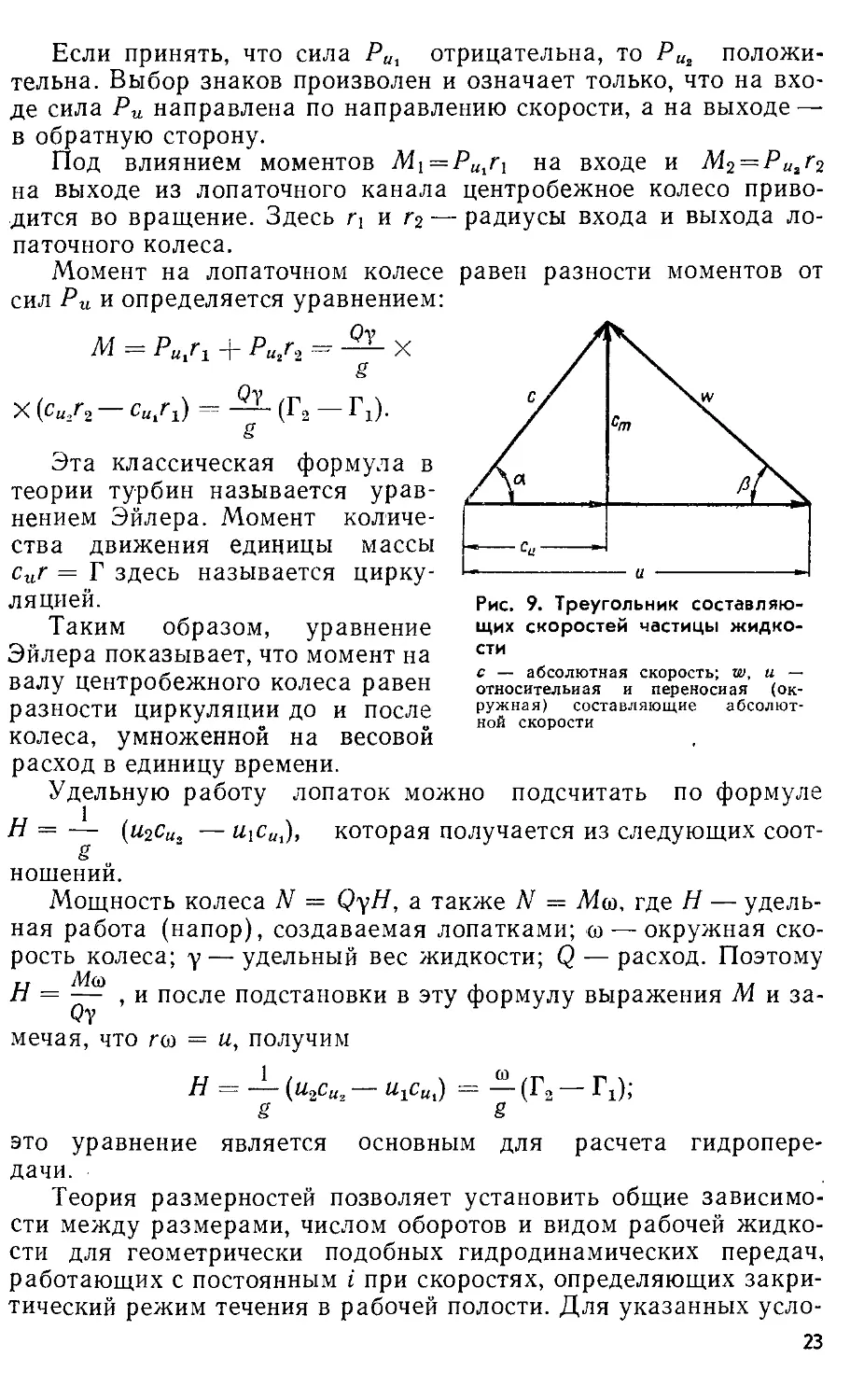

Треугольник скоростей (рис. 9) позволяет установить следую-

щие соотношения:

си = с cos а и ст = с sin а.

Силы Pi и Р2, возникающие в результате изменения количе-

Qy

ства движения массы — жидкости, действуют в плоскости вра-

g

щения насоса и турбины в направлении абсолютной скорости.

Они складываются из окружной Pu — Р cos а — — си и ради-

альной Рт = Psin а = — ст составляющих,

g

Радиальные составляющие этих сил из-за идентичности кана-

лов взаимно уравновешиваются, т. е. 2Рт = 0; окружные же со-

ставляющие складываются:

2Р, = РИ1 + Ри2.

22

Если принять, что сила PUt отрицательна, то PU2 положи-

тельна. Выбор знаков произволен и означает только, что на вхо-

де сила Ри направлена по направлению скорости, а на выходе —•

в обратную сторону.

Под влиянием моментов Мг=Ри1Г1 на входе и M2 = PUir2

на выходе из лопаточного канала центробежное колесо приво-

дится во вращение. Здесь и и г2 — радиусы входа и выхода ло-

паточного колеса.

Момент на лопаточном колесе

сил Ри и определяется уравнением:

М = Ри71 + Р„/2 - X

g

X (с„.г2 — с«/1) = — (Г2 — ГД

g

Эта классическая формула в

теории турбин называется урав-

нением Эйлера. Момент количе-

ства движения единицы массы

сиг = Г здесь называется цирку-

ляцией.

Таким образом, уравнение

Эйлера показывает, что момент на

валу центробежного колеса равен

разности циркуляции до и после

колеса, умноженной на весовой

равен разности моментов от

Рис. 9. Треугольник составляю-

щих скоростей частицы жидко-

сти

с — абсолютная скорость; w, и —

относительная и переносная (ок-

ружная) составляющие абсолют-

ной скорости

расход в единицу времени.

Удельную работу лопаток можно подсчитать по формуле

Н = — (и2си, — UiCUt), которая получается из следующих соот-

g

ношений.

Мощность колеса N = QyH, а также N = Mid. где Н — удель-

ная работа (напор), создаваемая лопатками; w — окружная ско-

рость колеса; у — удельный вес жидкости; Q — расход. Поэтому

л = — , и после подстановки в эту формулу выражения М и за-

мечая, что га = и, получим

н = — (ы2с„2 — и^,) = — (Г2 — ГД

g g

это уравнение является основным для расчета гидропере-

дачи.

Теория размерностей позволяет установить общие зависимо-

сти между размерами, числом оборотов и видом рабочей жидко-

сти для геометрически подобных гидродинамических передач,

работающих с постоянным i при скоростях, определяющих закри-

тический режим течения в рабочей полости. Для указанных усло-

23

вий передаваемый момент является функцией только размеров

г. . , кГ-сек2

передачи и м, угловой скорости со 1/сек и плотности р -------

рабочей жидкости, т. е. Л1=/(р; Z); и).

Можно считать, что искомая функция f = (р; Z); со) есть про-

изведение этих величин, т. е. М == nxDyd)z. В связи с тем, что раз-

мерность правой и левой части выражения должна быть одина-

кова, получим

[р]х • [О]3’ • [<о]г = кГх сек2х~г му~4х,

откуда х — у = 1; у — 4х = 1; 2х — z = 0.

Решением этой системы будет х = 1; у = 5; z = 2.

Таким образом, М = pZ)5w2 или N == Мы = pZ)5w3. В качестве

величины D может быть взят любой размер проточной части пе-

редачи.

Обычно в качестве размера D берут наибольший (актив-

ный) размер меридионального сечения рабочей полости. Посколь-

ку считается, что i задано, то в качестве м в этой формуле может

быть выбрана угловая скорость (число оборотов в минуту) лю-

бого вала передачи. Обычно при расчетах передач в качест-

ве со принимают угловую скорость вала насоса. Для того чтобы

можно было вести расчет по полученной выше зависимости, ее

Таблица 3

Коэффициенты мощности трансформаторов

Наименование гидротранс- форматора Расчетное передаточное i отношение Наибольший к. п. д. Число сту- пеней Коэффициент мощности Q А • 10 Последовательность расположения колес

ГТК-Х1 0,85 0,92 1 3,89 Р—Н—Т (комплексная пере-

дача)

«Фойт» 0,8 0,86 1 1,2 Н—Т—Р—Р

ТРЭ-325 «Тило к» 0,65 0,85 1 3,14 Н—Т—Р (комплексная пере-

дача)

04, U ТО6 —- внити 12 0,6 0,86 1 1,67 Н—Т—Р

ГТК-н 0,53 0,85 1 2,867 Р—Н—Т (комплексная пере-

дача)

НАМИ 0,53 0,846 2 1,82 Н—Т—Р

480 ТО — (Коломен- 0,4 0,84 1 0,56 Н-Т—Р

ский завод)

«Висбаден» 0,282 0,91 2 0,763 Н-Т—Р

«Тирпиц» 0,19 0,91 2 0,141-12 Н-Т—Р—т

24

записывают в виде уравнения, для чего вводят коэффициент мо-

мента X: М = Xp-DW и коэффициент мощности A: N = ApZ)5w3

(табл.3).

Одним из возможных ограничений при выборе числа оборо-

тов насоса передачи может оказаться величина допустимой

окружной скорости. С увеличением числа оборотов двигателя не

только увеличивается напряжение от центробежных сил, но рез-

ко увеличиваются вибрационные нагрузки, величину которых

трудно учесть. В связи с этим по мере роста числа оборотов на-

соса следует снижать допустимые напряжения в деталях пере-

дачи. Величина снижения допустимых напряжений зависит от

материала и конструкции деталей. Приводимые ниже рекомен-

дации по выбору допустимой окружной скорости учитывают эти

соображения.

Материал колес

Скорость

в м/сек*

Чугун ......................................... 28—35

Стальное литье................................. 35—50

Сталь легированная............................. 60—200**

Сплав алюминия................................. 40—85

* Зависит от металла (<JS) и типа конструкции (центробежное колесо

или тонкостенный лопаточный венец радиального нли осевого типа).

* * Основание колеса из цельного металла и лопатки профрезероваиы и

приклепаны к венцу.

Итак, момент на валу центробежного колеса изменяется про-

порционально квадрату, а мощность пропорционально третьей

степени числа оборотов; эти величины изменяются пропорцио-

нально пятой степени активного диаметра (характерного раз-

мера).

Величины А и А определяются при iMOd = inar и зависят от

конструкции и особенностей проточной части передачи и ее раз-

меров.

Для сохранения значений к. п. д. (а значит, Л и А) у модели

и натуры необходимо подобие зазоров и шероховатости в этих

объектах.

Общая тенденция изменения и влияние этих величин таковы,

что с увеличением размеров и мощности передачи должен расти

и к. п. д. машины.

На рис. 10 представлены кривые изменения к. п. д. передач,

построенных Феттингером, с увеличением их размеров и мощ-

ности.

Предварительную оценку этого обстоятельства дает формула

Муди

-1 -<1 - w (" —}''

г инат \ п наш /

25

Формула Рючи для оценки возрастания к. п. д. при переходе

от модели к натуре, основывающаяся на опыте с центробежными

насосами, записывается так:

1 -

\ инат /

„ п2 \0,1

пмод имод \

n /

"нат^нат /

Эта формула учитывает уменьшение потерь трения с увеличе-

нием числа Re в случае, если течение в модели находится в об-

ласти, где потери трения оцениваются по Блазиусу.

Область автомодельности устанавливается, если Remin >

> 4-105 5-105, причем Re = — , где I — хорда лопатки; w —

относительная скорость; v — кинематическая вязкость жидкости.

Рис. 10. Зависимости к. п. д. различных судовых гидротрансформаторов от их

размеров D и мощности N (по данным феттингера)

Ориентировочно можно считать, что Re > ReKP, если скорость

на ободе насоса передачи, работающей на горячей воде (более

60° С), больше 10 м)сек.

Другим ограничением со стороны рабочего процесса для ис-

пользования формул подобия является возможность кавитации.

Бескавитационный режим обеспечивается, если давления

Рподп.нат — Рподп.мод

(пР)нат 2

. (п^)мод .

Кроме того, что «ипах не должно вызывать перенапряжения

конструкции из-за чрезмерной мощности Nlt точнее наибольшее

число оборотов «imax выбирается таким, чтобы обеспечить тре-

буемую длительность работы подшипников, срок службы которых

должен быть для стационарных машин не ниже 4500 ч.

Для стационарных процессов привода момент на валах рабо-

чих колес можно рассматривать как изменение циркуляции АГ.

26

На рис. 11 изображены диаграммы изменения циркуляции вдоль

линии потока.

После насосного колеса (между контрольными плоскостя-

ми б и в) величина АГ не изменяется, так как на этом участке

нет рабочего канала лопаток. Предполагая, что нет потерь, мож-

но считать, что рабочая жидкость в точке в поступает в колесо

турбины, имея тот же напор, с каким она покинула колесо

насоса. Турбина жестко связана с рабочим валом машины, по-

этому момент на ее валу со стороны венца равен моменту приво-

димой машины, т. е. М2=МТ — моменту, созданному работой ло-

паток. Величина этого момента соответствует напору турбины.

Созданный колесом турбины момент Мт зависит от нагрузки

рабочей машины. При этом турбина автоматически приспосабли-

Рис. 11. Изменение циркуляции вдоль струйки потока в рабочей полости гид-

родинамической передачи:

а — ж — участки рабочей полости (см. рис. 1); а) теоретическая диаграмма; б) дей-

ствительная диаграмма, пунктиром показана кривая при отсутствии потерь

вается к колебаниям нагрузки (т. е. с возрастанием нагрузки чис-

ло оборотов п2 уменьшается и наоборот).

На участке г — б, т. е. в межколесном зазоре АГ = 0, измене-

ние циркуляции вновь происходит лишь в каналах направляюще-

го аппарата, который доводит момент количества движения жид-

кости до величины, соответствующей точке е. Затем на участ-

ке е — ж поток при АГ = const попадает вновь в насос, где запас

энергии возрастает (отрезок а—б). Процесс обмена повторяет-

ся. Так протекает теоретический процесс. Как влияют потери на

изменение циркуляции видно из рис. 17, б где сплошной линией

показан действительный график изменения циркуляции вдоль

линии тока. При отсутствии потерь в цикле (в любом режиме по

передаточному отношению) мощность, полученная колесом насо-

са, должна быть равна мощности на валу турбины, отданной ра-

бочей машине:

Если мощность 2V] = N2 = const, то кривая М2 = f(/?2) пред-

ставит собой гиперболу. В действительности же кривая М2 =

= f(n2)— fi(i) отличается от теоретической гиперболы.

27

Вторичный момент М2 при малых числах оборотов п2 не мо-

жет стать бесконечно большим потому, что при заданных углах

лопаток колеса турбины не может быть превышена величина мак-

симально возможного угла поворота потока рабочей жидкости

на лопатках (изменение циркуляции ДГ = Дгси), вследствие чего

значение пускового момента получается ограниченным величиной

M2o»2M2opt, где Alzopt — момент турбины при расчетном i.

При определенном числе оборотов n2max вторичный мо-

мент М2 становится равным нулю, это происходит потому, что по

мере роста п2 увеличивается величина Г2 на выходе из турбины

и в некотором режиме наступает равенство Г1 = Гг, при этом

М2 = 0. Это равенство наступает обычно при Пгтах ~ 2n2opt.

Таким образом, зависимость момента на валу турбины от его

числа оборотов представляет собой некоторую линию, изображен-

ную на рис. 12, пересекающую ось абсцисс в точке п2 — Папах и

ось ординат в точке М2 = ЛДтах ~ 2M2opt.

В зависимости от изменения I при постоянных числах оборо-

тов величина нагрузки двигателя может изменяться по-разному.

Для оценки влияния нагрузки на валу турбины на нагрузку дви-

гателя вводят величину прозрачности:

ц _ Мн, *10Ф5 _ _Xio_

ми *н

где Л4ю и Хю—момент на валу насоса при остановленной тур-

бине и коэффициент момента;

Л1ц и Хп — те же величины в режиме, когда наступает ра-

венство моментов на валу турбины и насоса и

гидротрансформатор становится гидромуфтой.

Величина П может изменяться в пределах 2 П 0,7.

Непрозрачным гидротрансформатором считается передача,

у которой П = 1 4- 1,2. В таких передачах изменение нагрузки

на ведомом (турбинном) валу во всем рабочем диапазоне не ска-

зывается на режиме работы двигателя. Такой гидротрансформа-

тор защищает двигатель от перегрузки. Для стационарных мощ-

ных установок с синхронными двигателями непрозрачный

гидротрансформатор является надежным средством, предотвра-

щающим опрокидывание двигателя. Непрозрачный гидротранс-

форматор исключает возможность чрезмерного увеличения числа

оборотов двигателя.

Это обстоятельство может оказаться очень важным для энер-

гетических установок кораблей. При сильной волне, когда винты

полностью или частично оголяются и нагрузка, создаваемая ими,

резко падает, благодаря наличию непрозрачного гидротрансфор-

матора аварийного увеличения числа оборотов двигателей не

происходит. В транспортных колесных установках (автомобили,

тракторы) и специальных машинах с синхронными двигателями

28

{дробилки) непрозрачный гидротрансформатор ограничивает воз-

можность использования перегрузочных свойств двигателя. Для

автомобиля это приводит к необходимости увеличивать число

оборотов двигателя, т. е. вызывает повышенный износ двигателя

на этих режимах работы; для стационарных машин означает не-

обходимость увеличения установочной мощности двигателя.

Гидротрансформаторы, у которых П> 1,2-4-2, называются

прозрачными. Эти передачи в режимах, когда нагрузка на ведо-

мом валу велика и он вращается медленно, нагружают двигатель

моментом большим, чем в режиме, когда коэффициент трансфор-

мации k = = 1. Такой трансформатор уже неполностью за-

щищает двигатель, однако он обладает важным достоинством —

позволяет максимально использовать тяговые свойства двигателя.

Известны конструкции гидротрансформаторов, обладающих

обратной прозрачностью, т. е. по мере увеличения нагрузки на

валу турбины нагрузка на валу двигателя уменьшается.

На рис. 12, а кривые характеризуют первичный момент.

Работа гидротрансформатора, как и любого механизма, свя-

зана с потерями энергии. Величина этих потерь оценивается

к. п. д. передачи. Эта величина может быть подсчитана по фор-

муле т) = — , где N2 и N] — мощности на вторичном и первич-

ном валах передачи. Если в эту формулу подставить выражения

для мощности через момент и скорость, то получим

= м^ = kL

Mfr

С точностью до законов подобия величина k зависит только

от режима работы. Поскольку М2 = , а = AiZ)| п® , то

k = — . Наибольшее значение коэффициент трансформации при-

нимает при полностью остановленной турбине. В этом случае ко-

эффициент трансформации обозначается буквой k0; его значения

находятся в пределах 2==С/со==Сб- В гидротрансформаторе-ре-

дукторе рабочей является область, где 1 k 4С k0. В точке

k = 1 гидротрансформатор обращается в гидромуфту, а к. п. д.

п,

равен т) = i = — .

Гидротрансформаторы-мультипликаторы строятся с таким

расчетом, чтобы при i = 0 k = k0 = 2,3 4- 2,7, при i = 1,4 -ь 1,6

к = 0.

О свойствах гидротрансформатора можно судить по его раз-

мерным Mt; М2; ni; п2; ц или безразмерным Xi; fo; t; k; -q харак-

теристикам, которые более удобны, так как позволяют оценить

нагрузку независимо от размеров и режима работы дви-

гателя [33].

29

При этом следует иметь в виду, что для данного размера пе-

редачи существует оптимальная область чисел оборотов первич-

ного вала, где к. п. д. и соответственно все остальные характери-

стики имеют наивыгоднейшие значения.

Об ограничениях, наступающих в связи с уменьшением актив-

ного диаметра D и другими явлениями, говорилось выше. Увели-

чение п не может быть неограниченно. При числе оборотов дви-

гателя выше некоторого оптимального значения для данного

Рис. 12. Характеристики гидропередачи при = const:

а — схематическая характеристика; 1 — характеристика выхода; 2 — характеристика

входа; 3 — зависимость к. п. д. передачи от передаточного числа; б — безразмерная

характеристика гидротрансформаторов типа: 7 — одноступенчатого: // — двухступенча-

того с реактором, расположенным перед насосом; III — с турбиной, находящейся перед

насосом

размера и конструкции может наблюдаться уменьшение к. п. д.

На рис. 13 представлены кривые постоянного к. п. д. Из графика

видно, что, например, оптимальным гидротрансформатором дан-

ного типа будет такой, который будет работать eft = 1750 об/мин.

Ограничение числа оборотов объясняется вспениванием жидко-

сти, кавитацией, увеличением степени турбулентности при увели-

чении П1 > nIopt.

Оси координат, в которых строятся характеристики передачи

/и — й; ?.2— й; Ц— Й k — i или им эквивалентные М] —

Л42— «г (при «1 = const); т] — п2, делят плоскость на четыре

квадранта — области возможной работы гидротрансформатора.

Чаще всего пользуются характеристиками, расположенными

в первом квадранте, где ось абсцисс лг2(д) направлена вправо,

а ось ординат М вверх (см. рис. 12).

30

В области первого квадранта различают следующие режимы.

Пусковой режим: i = 0, т] = 0, /гтах = ko- Величина k0 и соот-

ветственно Мю, Л42о зависят не только от пь но и от давления

жидкости.

Как происходит изменение величин и k0, показано на

рис. 14, причем при Ру < Р2 теоретическая парабола = f («0

(показана пунктиром) несколько искажается.

На рис. 14 видно, что по мере возрастания числа оборотов пг

абсолютная разница между ординатами теоретической и дейст-

вительной зависимости увеличивается. Это различие можно об.ъ-

Рис. 13. График изменения к. п. д. т]

передачи в зависимости от первично-

го момента М, и числа оборотов П',

яснить ценообразованием и ка-

витацией. Вероятность возник-

новения этих процессов может

Рис. 14. График влияния давления

питания на характеристики гидропе-

редачи

быть предсказана расчетом с использованием критерия кавита-

ции о = —--------, где pcm a hynp — статическое давление и уп-

+ hynp

ругость паров рабочей жидкости (или парциальное давление га-

за, чаще всего воздуха, вызывающего ценообразование в усло-

виях работы передачи), a w— любая скорость в потоке. В част-

ности, это может быть ы12 = nj)2 .

Поскольку на приведенном рисунке теоретические и действи-

тельные кривые пересеклись при Л410 = 20 кГм 1300 об/мин,

можно считать, что при этом обеспечивается бескавитационная

работа. Для обеспечения бескавитационной работы необходимо,

Чтобы (ТлсоЭОнат ИЛИ

Pcm ное > (Pcm—'K) + hHoe.

\ ncm /

31

Если h = huoe (температура в новом режиме остается преж-

ней), то необходимое давление питания, например в точке пх =

= 2000 об!мин, должно увеличиться в (^7755)2 ~ Раза-

В пусковом режиме вся подводимая к гидротрансформатору

энергия, соответствующая мощности Nt, превращается в тепло.

По определению к. п. д. ti = ki или — = k, поэтому tg 6 —

di

угла касательной к кривой к. п. д. в точке п2 = 0 численно равен

коэффициенту трансформации (см. рис. 12, а).

Режим разгона. Область этого режима ограничена слева

осью ординат, а справа — вертикалью, проходящей через п2 =

= п2р. Величина этого числа оборотов п2р условна. Считается,

что к. п. д., равный 70%, является допустимым при длительной

работе привода, включающего гидротрансформатор. В режиме

разгона происходит уменьшение коэффициента трансформации

, ,0,7 .

передачи от д0 до к = —, где tp = — .

ip ni

Режим длительной работы. Этому режиму соответствует

область первого квадранта характеристик, где к. п. д. превыша-

ет 70%. В середине этой области находится точка, где т] = т)тах-

Передаточное отношение, соответствующее этой точке n2opt, яв-

ляется расчетным параметром для передачи. В этой же обла-

сти характеристик находится и точка, где гидротрансформатор

обращается в гидромуфту. Графически ее можно найти так. Из

точки «2 = восстанавливают перпендикуляр АВ (рис. 12, а) к

оси абсцисс. На нем откладывают в масштабе отрезок, соответ-

ствующий г) = 100%. Конец этого отрезка (точку 4) соединяют

с началом ординат (точкой О). Тогда точка D пересечения от-

резка АО с кривой к. п. д. будет иметь абсциссу и2л, при которой

гидротрансформатор обращается в гидромуфту.

Действительно, для гидромуфты т) =— (так как Mi = М2)

ni

и прямая АО характеризует изменение к. п. д. гидромуфты.

В точке D к. п. д. гидромуфты равен к. п. д. гидротрансформа-

тора. По построению у них одинаковое передаточное отношение.

Следовательно, у них равны и коэффициенты трансформации k.

Обычно область длительной работы ограничена двумя перпен-

дикулярами к оси абсцисс, опущенными из точки пересечения

кривой к. п. д. с горизонталью т) = const = 70%.

Режим обгона. На поле характеристик ему соответствует

область от i > iopt до i, при котором k = 0. В этом режиме в

случае использования прозрачного гидротрансформатора дви-

гатель разгружается, что может привести к чрезмерному увели-

чению числа его оборотов. При этом возрастает подводимая

мощность, что должно быть учтено при выборе холодильников

для охлаждения рабочей жидкости.

32

3 Заказ 1076

Таблица 4

Возможные конструктивные схемы проточной части комплексного гидротрансформатора

С двухступенчатым реактором

С двухступенчатой турбиной

Областями характеристик, соответствующими использованию

гидротрансформатора, могут стать и другие квадранты.

Например, при торможении машины двигателем, в случае

применения в трансмиссии гидротрансформатора, момент на ва-

лу турбины становится отрицательным. В этом случае характе-

ристики размещаются в IV квадранте. При этом валы турбины

и насоса вращаются в ту же сторону, что и в режиме обгона.

Однако знак момента на валу турбины меняется на обратный.

Рис. 15. Характеристики гидротрансформаторов:

а — одноступенчатых; б — двухступенчатых

Вся энергия, подводимая к гидротрансформатору со стороны

двигателя, и энергия на валу турбины обращаются в тепло.

Можно предположить, что независимо от типа передачи харак-

теристика М2 = f(i) должна представлять собой в этом квадран-

те параболу М2 = Мо — ai2, где а = const.

При использовании гидротрансформатора в схемах, допуска-

ющих реверсирование, в некоторых режимах областью размеще-

ния характеристик гидротрансформатора становится II квад-

рант. Вал турбины передачи вращается в направлении, обрат-

ном тому, что в режиме обгона. При этом подводимая энергия

со стороны двигателя и турбины превращается в тепло.

Такой режим имеет место, например, при реверсировании

корабельного винта двухполостным гидротрансформатором.

В некоторых случаях работы гидротрансформатора в системе

привода крана или подъемной машины также может быть ре-

жим, называемый режимом противовращения. В этом случае вид

характеристики М2 = f(i) зависит от конструкции передачи и мо-

3* 35

жет быть поднимающейся, т. е. М2 будет продолжать увеличи-

ваться при i < 0, а может быть падающей.

Свойства гидротрансформаторов зависят от типа и последо-

вательности расположения колес в рабочей полости. На рис. 12,6

представлены безразмерные характеристики передач трех типов.

Одноступенчатые гидротрансформаторы также могут быть

разных типов. В табл. 4 представлены схемы комплексных, од-

ноступенчатых и двухступенчатых передач, а на рис. 15 пока-

заны их характеристики. Конструктивной особенностью этих

передач является наличие муфты свободного хода в ступице од-

ного или нескольких направляющих аппаратов или турбин. Бла-

годаря этому колеса по мере разгона передачи разгружаются,

чем и достигается сохранение высокого значения к. п. д. в широ-

кой области изменения i.

Из рассмотрения характеристик этих передач видно, что из-

меняя параметры проточной части и применяя различные колеса

в различной последовательности, можно создавать передачи с

разнообразными преобразующими свойствами.

§ 2. РАБОЧИЙ процесс гидротрансформаторов

При рассмотрении рабочего процесса гидротрансформатора

будем поступать так, как это делают в теории всех турбома-

шин — насосов, компрессоров, турбин, детандеров.

Анализ кинематики потока и энергообмен в потоке рабочей

жидкости будем производить, рассматривая некоторую среднюю

струйку. Эта условная струйка наделяется тем свойством, что

ее кинематика считается кинематикой всего потока. Другими

словами, скорость частицы, движущейся со средней струйкой (по

величине и направлению), определяет силовое взаимодействие

потока и лопатки. Такое упрощение, обычное для теории турбо-

машин, оказывается тем более допустимым и точным, чем на

большее число струек будет разбит поток и с чем большей тща-

тельностью затем при профилировании лопаток будет учтена

разница скоростей по размаху лопасти колеса. Предполагается,

Q

что вся масса потока с расходом— сосредоточена на средней

п

струйке (п— число делений потока).

Рабочие колеса заменим плоскими решетками с бесконечно

большим числом тонких лопаток, что позволит считать поток в

области колеса плоскопараллельным и осесимметричным. Влия-

ние конечного числа лопаток, проявляющееся в том, что углы

выхода потока отличаются от углов, задаваемых лопатками,

учитывается также по формулам, обычно применяемым в теории

турбомашин.

Считаем, что условия входа в рабочее колесо определяются

условиями выхода из предыдущего колеса; условия выхода из

любого колеса не зависят от условий входа.

36

В действительности оба эти условия полностью не выполня-

ются, причем, если говорить об условиях входа на колесо, то оп-

ределяющее влияние прерыдущего колеса имеет место, а если

говорить о средней струйке, то это несправедливо применительно

к отдельным струйкам, так как пространственный характер по-

тока зависит от кривизны стенок проточной части гидротранс-

форматора и, в частности, в межлопастных зазорах. Условия же

выхода потока из колеса даже при большой густоте решетки не

зависят от условий входа только при малых углах атаки.

В гидротрансформаторе с двигателем соединен вал одноко-

лесного одноступенчатого насоса центробежного или диагональ-

ного типа. Однако это могут быть и многоступенчатые насосы.

Может также применяться и осевой насос. Тип насоса определя-

ется параметрами проектируемого трансформатора — передаточ-

ным отношением и числом оборотов двигателя. Подробно о вы-

боре параметров проточной части будет сказано дальше.

В насосе механическая энергия двигателя преобразуется в

кинетическую и потенциальную энергию жидкости.

При движении жидкости по колесу насоса происходит, как

было показано выше, увеличение запаса энергии в каждом кило-

грамме жидкости. Запас энергии (напора) складывается из двух

частей — из запаса кинетической энергии и статического давле-

ния жидкости. Возрастание кинетической энергии Нд обусловли-

вается возрастанием абсолютной скорости частиц жидкости сн

на входе в насос до скорости Cj.2 — на выходе из колеса:

Статическая составляющая приращения напора обусловлена

переносным и относительным движениями: за счет того, что ча-

стицы жидкости, вращаясь с колесом, переместились по нему из

точки, где окружная скорость ип, в точку с окружной скоростью

ц12, статическое давление, под которым будут находится эти ча-

и2 —и2

стицы, возрастет на величину ——---------. При относительном

движении поток, протекающий по колесу, замедляется, его от-

носительная скорость в начале канала ш1Ь а в конце канала ш12,

поэтому статическое давление в относительном движении возра-

9 2

Ш12 — W\ 1

стает на величину ----------- . Таким образом, статическая

часть приращения напора жидкости при протекании потока по

колесу с бесконечным числом лопаток может быть подсчитана

по формуле

9 2 2 2

“12 —“11 , ш12~ш11

П ст. со — I

2g 2g

37

Вся работа, совершенная лопатками, т. е. соответственно за-

пас энергии давления и кинетической энергии, полученный жид-

костью при протекании ее по колесу, равна

„ и , и “12 ~“11 +ш12 — Ш11 +с12 ~~ С11

Нтеор оо — *1 cm оо j ** д сс> •

Величина Нтеор<х, как видно из вышесказанного, не зависит

от величины потерь энергии и определяется только достигнуты-

ми жидкостью скоростями.

Таким образом, механическая энергия двигателя, приводя-

щего насос, преобразуется работой лопаток в энергию жидко-

сти. Возрастание кинетической энергии жидкости на колесе на-

соса связано с увеличением абсолютной скорости частиц жидкости

при прохождении по колесу насоса. Статическое давление в пото-

ке жидкости, которая проходит через насос, возрастает, во-пер-

вых, за счет увеличения центробежных сил по мере продвиже-

ния жидкости с малого радиуса входа гн на больший — выхо-

да и вследствие замедления потока в относительном движении

по межлопаточному каналу насоса. Все приращение энергии мо-

жет быть подсчитано как величина, пропорциональная угловой

скорости колеса и приращению циркуляции до и после колеса.

Высота треугольников скоростей (см. рис. 9) есть меридио-

нальная или расходная составляющая ст абсолютной скорости,

тт Q Q

На входе ст1! =-----, а на выходе из насоса ст!2 = ——, где

Q— расход (в м?1сек) рабочей жидкости; d — диаметр, на кото-

ром определяется скорость ст, a bi — размах лопаток на этом

диаметре.

Из тех же треугольников скоростей можно установить зави-

симости

Cull ~ U11 Cmll tg Р11;

Cul2 = Ы12 cml2 tg P12-

Если подставить это выражение в формулу для напора на-

соса, то получим

Нтеор оо —

g

,,2 Ci ! “12 Hg Р12

12

\ ла12012

“11 — Ctg рп

nd11b11

Можно считать, что величина угла выхода мало изменяется

с изменением расхода. В том случае, если на входе в насос рас-

положен направляющий аппарат, то угол Рп есть величина по-

стоянная, поэтому уравнение для Нтеор есть уравнение прямой

Нтеор со “ -ДJ । Q,

где А и В — коэффициенты, постоянные для данного насоса.

38

Эта прямая отсекает на оси ординат отрезок H—Anf, а на

оси абсцисс Q =^L

В

В зависимости от соотношения коэффициентов А и В теорети-

ческая кривая насоса H = f(Q) может иметь различный угол

наклона к осям координат.

Если считать углы входа в насос заданными, то легко уста-

новить, что по мере увеличения угла р12 коэффициент В начнет

убывать, а теоретический напор, развиваемый насосом, будет ра-

сти, и наоборот — по мере уменьшения угла fJi,2 величина коэф-

фициента В будет возрастать, а величина теоретического напо-

ра насоса — уменьшаться.

Таким образом, уменьшение угла выхода из насоса умень-

шает его напор, увеличивает быстроходность и, как было пока-

зано ранее, увеличивает реактивность колеса.

Величина удельной быстроходности насоса сказывается на

преобразующих свойствах передачи.

На рис. 16 изображены кривые изменения важнейших харак-

теристик одноступенчатого гидротрансформатора с разным

удельным числом оборотов насоса, т. е. с разной реактивностью:

коэффициента загрузки двигателя П= М1<! , где индекс

Miopt \ пю /

opt относится к расчетному, а 0 — к стоповому режиму, к. п. д.

tj и коэффициента трансформации k. Каждый из графиков пост-

роен для гидротрансформаторов с передаточными отношениями

0,4; 0,6; 0,8 (рис. 16, а, б, в).

Из этих графиков следует, что для данной схемы существует

оптимальная по экономичности реактивность насоса.

Правильно выбранная реактивность насоса для данной схе-

мы обеспечивает наивысшее значение k0 для iopt, изменяющегося

в широких пределах.

Величина реактивности насоса передачи влияет на ее эконо-

мичность и степень прозрачности. Важно отметить, что эта же

закономерность повторяется для одноступенчатых гидротран-

сформаторов разных схем, рассчитанных на iOpt = 0,65. Правда, в

зависимости от схемы у них оказываются различные значения

Tjmax,' k0 И П (СМ. рИС. 16, 2, д, в).

Работами С. С. Руднева было установлено, что для любого

лопастного колеса справедлива формула, связывающая изме-

нение циркуляции колесом с его геометрией:

Г2 = + (1 — k) i0Q + 2л (1 — k) aR2a,

где Г] и Г2 — циркуляции перед и за рабочим колесом, осреднен-

ные по моменту количества движения; Q — объемный расход

жидкости; со — угловая скорость колеса; k, i0, Ra— геометриче-

ские параметры решетки.

39

Ю. В. Прокофьев предложил использовать эту зависимость

для вычисления размеров проточной части передачи, обеспечи-

вающих заданные преобразующие свойства.

После преобразования уравнение С. С. Руднева, записанное

для плоской решетки, можно записать и для пространственной,

Рис. 16. Характеристики одноступенчатых гидротрансформаторов с различной

реактивностью насоса:

а — = Z(n'): б — nmax“fi(ns'); в— П = /2(п'); г — k„ == /3(n's); д — цтах=

= Л(«4; е — П = Мп')

а S

но при этом необходимо произвести осреднение величин, входя-

щих в уравнение.

После соответствующих преобразований Ю. В. Прокофьевым

получено

Г12 = Ui + ki (*з — li)J Q + (1 — &i) 2n7?ai2<o1;

Г*22 “ [^2 4" ^2 (^1 4)1 Q 4" (1 ^г) 2л/?а22^2 4" &2^лс/?а1 2^15

Г32 = [£3 4" ^3 (4 4)1 Q 4" ^3 ‘ 2л/?д22^2»

Л12 = 4 4" (4 4), ^22 ~ ^2 4" ^2 (G ^2);

40

^32 — ^'з 4~ ^3 О'г «З);

Г12 = a12Q + (1 — fei)2n^ai2®i;

Г22 = ИцО. 4~ (1 &г) 2л;/?а22®2 4~ ^г2л^а!2®1^

Г32 = ^згО. 4" ^з2л:/?а22®2>

где а — параметр решетки.

Опытами Ю. В. Прокофьева установлено, что в гидротранс-

форматоре, где решетки работают с очень большими углами ата-

ки, постоянные k, io, Ra зависят от режима работы, причем для

одноступенчатых трансформаторов были получены следующие

пределы изменения этих величин:

для насоса fei = 0; Л и Ri2 от режима не зависят; для турби-

ны k20 = 0,1 -и 0,3; k2p = 0,05-4- 0,1; для реактора k30 = (—0,3) -4-

0,1; k3p = (—0,1)4-0,1.

Кроме этого, установлено

a120 a320 = S! (я12р а32р);

а120 a220 = S2 (a12p a22p)>

где Sj = 0,9 и s2 = 1,4 — постоянные величины.

Теоретический напор насоса

Я1=^-(Г12-Г32);

2ng

2лАх = (й12— ^32)^7 4" (1 ^1)2л^?п12

Принимая во внимание сделанные допущения, получим:

для режима * трогания с места (£21 = 0)

2лЛю = (^120 ^320) Яо 4" 2л/?й12 ~ (ai2 ^32) Яо 4- 2xiRai2,

для расчетного режима

2лй’1 = (a*2 — а’2)<7* 4- ^Ral2 —• k3 2лЯа22«21 •

Коэффициент прозрачности можно найти из равенства

Д _ 9о Ко _ Яо ____________S1 (а12 ~ а32)?0 4- _______

Я* h\ q* (a12 — “32)9* + 2n7?aI2 —fe32n7?a22/21

Гидравлический момент, действующий на насос, равен:

— Р (Г 12 Г32) = р — 1(^12 а2г) Q +

2л 2л

+ (1 ^i) 2®1 ~ ks2nR^22a>2]-

* Величины с индексом * относятся к оптимальному режиму работы гидро-

Q о*

трансформатора, причем ; о* = ;.

w10 СО]

41

Гидравлический момент, действующий на турбину:

^2 = Р V- (Г12 - Г22) = р [(ап - аг2) Q + (1 - k, - k2) X

2л 2п

X 2?t/^q12G)i 2^2]"

Коэффициент трансформации при трогании с места:

__ Л4г2о (а120 а22о) Чо + (I fe2o) 2n7?g] 2

Мг1° (Я120 — аз2о)Чо +2л^12

__ «2 (<*12— a22)‘7o + (l —^2о)2л7?д12

sl(a12 —a3i) % + 2л^а!2

Коэффициент трансформации на расчетном режиме:

_ Мг2 _ (а12 ~ a2i) ?* + (!— k2) 2л7?д12 —(1 — fe2) 2л^а2 2 *21

Мг1 (а12 — “зг)*?* + 2л^а12 — &32л^а22 *21

Из приведенных выше уравнений можно определить значе-

ния активных радиусов насоса и турбины:

Яа12=Й*

Чо

— % ——

ч

ч*

+ (1 -- &2о)

S2?tl.

1 -- k?f --

s2

Если принять гипотезу бесконечного числа лопастей, то

Ra22 =

ч*

п —

Чо

h*.

*21

Si — S-2 — 1; /^2 — /г3 — ^2о —

ч* ч

<7*

Уо \ ( S1

— Si ------ —

1 }\

Чо

~~ si“T

Ч

-о

$2 -s2 ЧО 4(>S2 ' 7

Чо

Ч*

\ч \S2 /

Si ч* > q*

4~

S2 «2 Qq Чо$2

42

l\(k0-l) + k0-k* .

<7o

При расчетах по гипотезе бесконечного числа лопастей

2 Л1

Ra22 = —

*21

Эти формулы можно использовать как исходные для оценки

возможностей выбранной схемы проточной части.

Для использования этих выражений при определении коэф-

фициента прозрачности П необходимо знать величину расхода

Qo в режиме трогания. Эту величину можно предварительно за-

дать в долях от номинального расхода.

§ 3. ПОСТАНОВКА ЗАДАЧИ РАСЧЕТА

ГИДРОТРАНСФОРМАТОРА

При расчете гидротрансформатора задаются формой и раз-

мерами круга циркуляции, а также размерами, определяющими

размещение решеток отдельных колес, кроме этого, определяют

значения расхода жидкости, протекающей по проточной части,

и напор Н, развиваемый насосом. Профилирование лопастей

рабочих колес и определение внешних и внутренних характери-

стик гидротрансформатора также входит в расчет.

Исходя из требований, изложенных в задании на проектиро-

вание трансмиссии, выбирают определенный тип гидротрансфор-

матора. При этом число ступеней берется ориентировочное в за-

висимости от требуемого расчетного передаточного отношения.

Если i’opt = 0,4 4- 0,8, то выбирают одноступенчатый гидро-

трансформатор; если «opt = 0,2 4- 0,3, то двухступенчатый, при

меньших iOpt — трехступенчатый и более.

Эти величины, установленные практикой могут быть уточ-

нены. Для этого воспользуемся критерием—, где с0 = ]/2gH —

со

характерная скорость. По мере уменьшения — увеличивается

со

изогнутость решеток турбинных ступеней. Физически это связано

с тем, что при относительном уменьшении окружной скорости

на лопатках величина напора не меняется. Установлено, что

0,4 < — < 0,6, так как при ——>-0,6 уменьшается напор, сраба-

со со

тываемый ступенью. Окружная скорость турбины и = uai (1,06 +

+ k), где k — коэффициент, учитывающий расположение турби-

ны по отношению к насосу. Для одноступенчатого трансформа-

тора k = 0; при числе ступеней z 2 & ~ 0,15.

Выражая напор насоса и турбины через окружные скорости,

получим

. { UH у

'l-'н ( I ^гидр

Z = ___V с°.2-----.

^pt(1.06-kfe)2

43

Если коэффициент напора насоса принять равным 0,7—1,7

„ ос- п п 0,065 0,5 ,,

и г]гмэр = 0,85 ч- 0,9, то получим Zmm -- и zmax =----. Меж-

'opt 'opt

ду этими значениями и находятся приведенные выше значения

числа ступеней в зависимости от передаточного отношения. Нуж-

но иметь в виду, что величины Ли! уменьшаются с увеличением

1

Определение расчетных значений Q и Н (совпадение с за-

данным вначале), а также установление суммы потерь напоров

производится по уравнению

Нг +Н2 + ~£Нп = 0,

где Hi и Н2 — напоры насоса и турбины, а — суммарная

потеря напоров в круге циркуляции.

Размеры и другие параметры круга циркуляции намечаются

предварительно исходя из размеров близких прототипов проточ-

ной части — по коэффициенту момента А. = ——— и коэффици-

енту мощности А = ———, а также с учетом сказанного в § 1—3.

yrtjD5

Лопасти профилируют при помощи треугольников скоростей.

Анализ совместной работы колес проводится при помощи рас-

ходно-напорных характеристик колес и кривых, характеризую-

щих изменение потерь напора с изменением расхода. При этом

обычно предполагается, что расход везде одинаков. Все эти во-

просы описаны в литературе [32], [47].

Точность этих операций зависит от точности определения по-

терь энергии в рабочих колесах и определения отклоняющей

способности лопаток рабочих колес.

Наиболее сложной является первая задача.

Задача расчета значительно упрощается, если можно исполь-

зовать геометрически подобный прототип передачи. При этом

расчет проточной части сводится к определению размеров круга

циркуляции и его элементов по формулам коэффициентов мощ-

ности А или момента А, а углы лопаток и их профилировку вы-

бирают одинаковыми для модели и проектируемой передачи.

§ 4. СПОСОБЫ РАСЧЕТА ПОТЕРЬ ЭНЕРГИИ

В ГИДРОТРАНСФОРМАТОРЕ

Сложность расчета гидравлического к. п. д. гидротрансфор-

матора объясняется спецификой процессов, происходящих в его

проточной части. Применяемые методы расчета гидротрансфор-

матора основаны на использовании опытных коэффициентов,

44

найденных экспериментально и оценивающих лопаточную систе-

му трансформатора в целом или на использовании геометриче-

ского и кинематического подобия.

Одна из первых методик расчета потерь, предложенная

А. П. Кудрявцевым {33], основана на введении понятия общего

коэффициента сопротивления лопастной системы, представляю-

щего собой отношение потерь напора Д/г к среднему скоростно-

му напору —Потери напора по А. П. Кудрявцеву состоят из

2g

L

потерь на трение Ahmp = л1пр---.-У- и потерь на удар, при-

4г2Ср 2g

чем, если для определения потерь на трение А. П. Кудрявцев

считает возможным, правда в первом приближении, пользовать-

ся коэффициентами сопротивления, найденными для изогнутых

труб различных поперечных сечений, без введения каких-либо

поправок, то для расчета ударных потерь А. П. Кудрявцев пред-

/

лагает в формулу Карно и Борда ^Д/гиэ = J вводить попра-

вочные коэффициенты, найденные по действительной характери-

стике выполненной передачи. По методике А. П. Кудрявцева

расчет преобразователя состоит из двух этапов: первого, при-

ближенного, с использованием теоретических коэффициентов

потерь и второго, уточненного, с введением поправок, найденных

при анализе результатов испытаний передачи.

А. Я. Кочкарев [28] делит потери в проточной части гидро-

трансформатора на несколько видов:

потери от трения частиц друг о друга и о стенки проточной

части; от поворота потока; диффузорности; внезапного суже-

ния и расширения каналов;

потери, связанные с углом атаки; от срыва индуктивных вих-

рей и образования кольцевых вихрей.

Учитывая особенности гидропередачи (длину каналов, обра-

зованных лопастными системами проточной части, сложность

процессов внутри проточной части, влияние рабочих элементов

и самих потерь друг на друга), А. Я. Кочкарев рассматривает

потери, которые можно выявить в результате опытов и для

которых можно получить соответствующие коэффициенты

потерь.

Для этого потери условно делятся на:

потери, зависящие от расхода и пропорциональные квадрату

расхода Д/tj;

потери, зависящие от угла атаки и определяемые квадратом

разности окружных составляющих абсолютной скорости до ло-

патки и на лопатке и^л , т. е. Ди^ ;

потери от диффузорности в каналах рабочих колес.

45

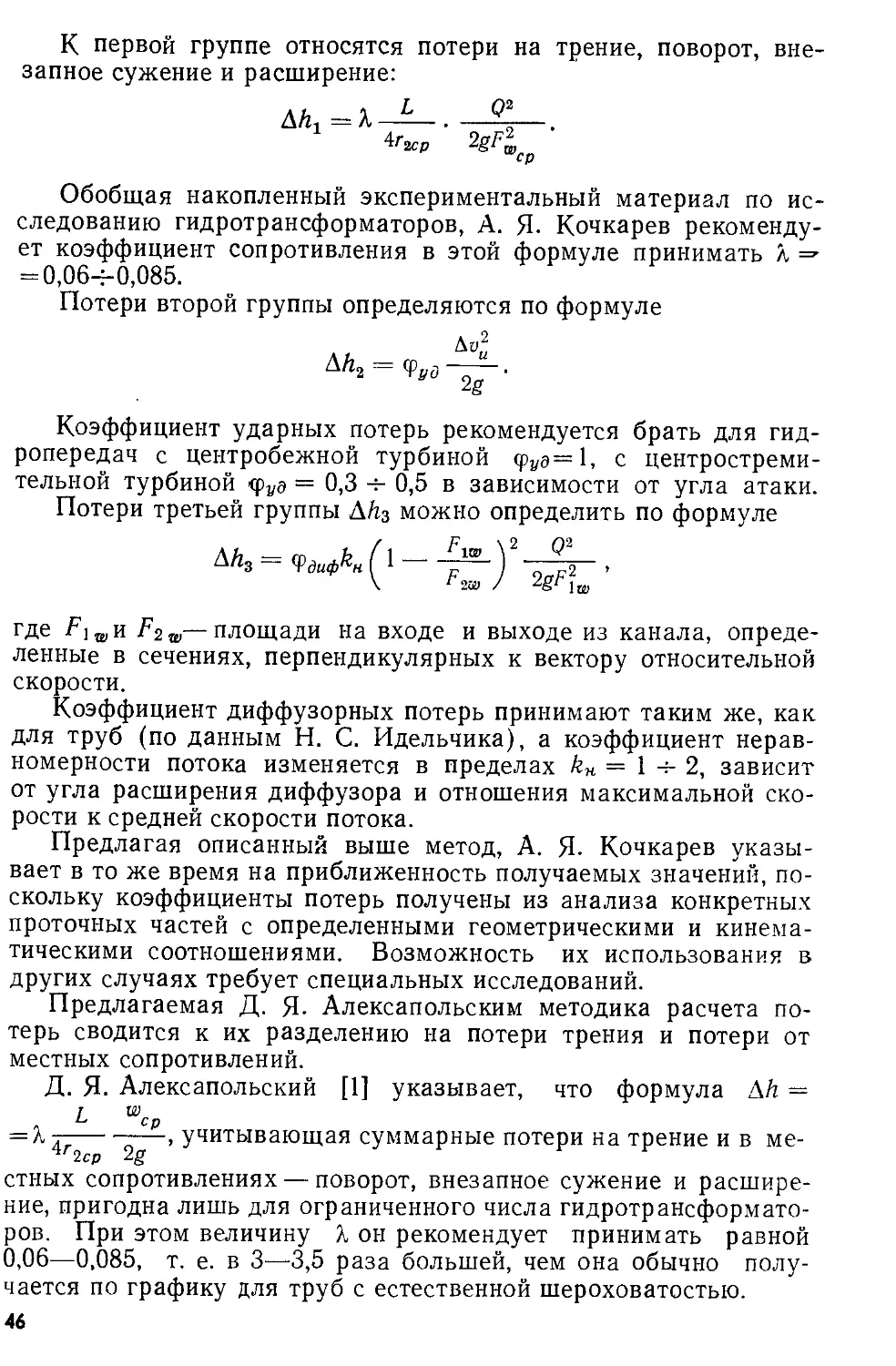

К первой группе относятся потери на трение, поворот, вне-

запное сужение и расширение:

= X L

4f zcp

Q2

Ср

Обобщая накопленный экспериментальный материал по ис-

следованию гидротрансформаторов, А. Я. Кочкарев рекоменду-

ет коэффициент сопротивления в этой формуле принимать л =?

= 0,064-0,085.

Потери второй группы определяются по формуле

ЛЙ2 =

Коэффициент ударных потерь рекомендуется брать для гид-

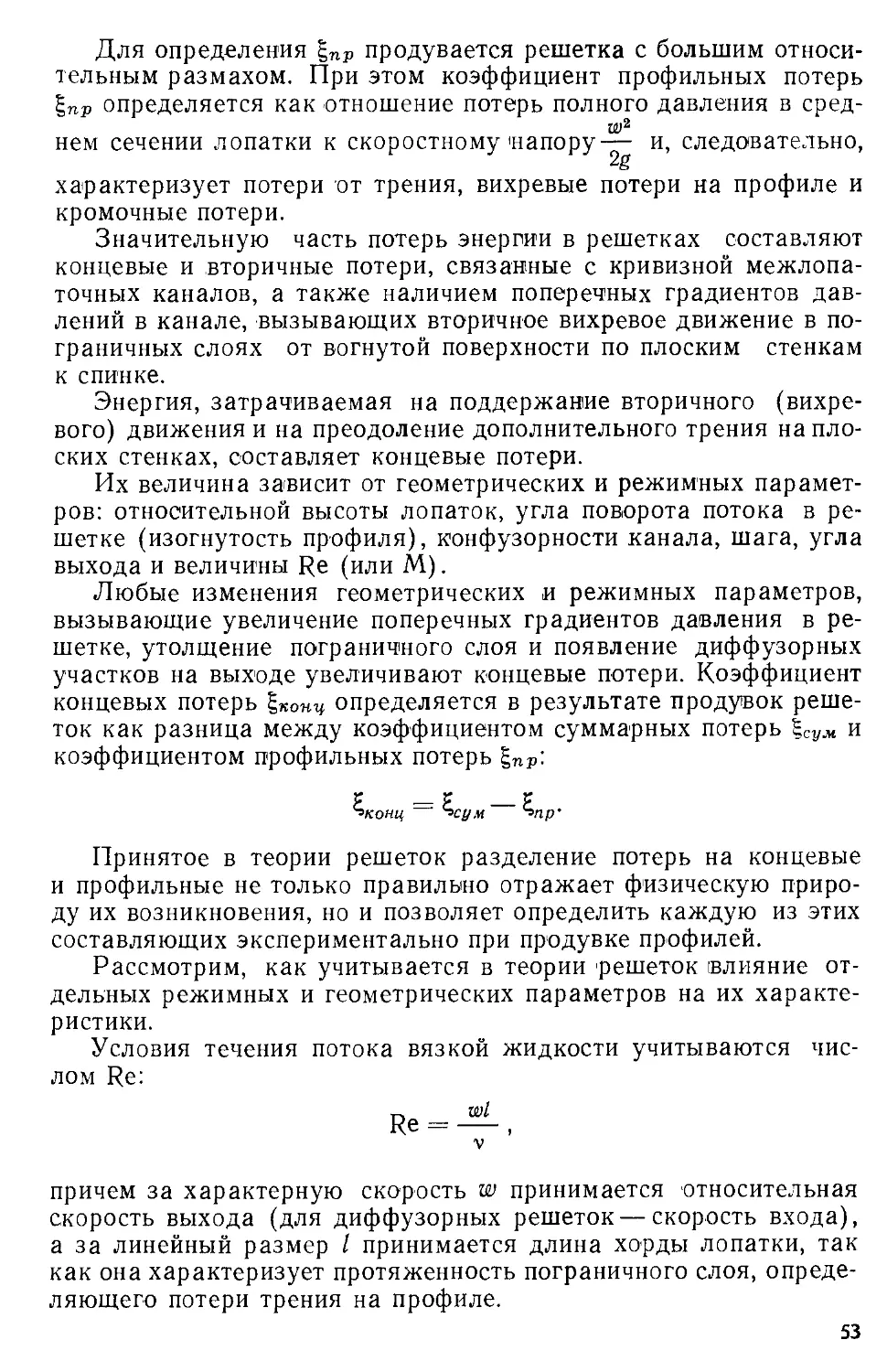

ропередач с центробежной турбиной <р1/э= 1, с центростреми-