Text

ДЕЗОДОРАЦИЯ

в масложировой

промышленности

го

го

за

и

[ИХ

ИЯ

из

в

:се

ды

гва

ые

юм

л и

кой

кой

:ла,

,НЫ,

ной

зод,

юго

1Я, а

1 из

эств

ные

ного

МОСКВА

2003 год

ИНЫХ

вень

ьной

ии к

ских

•ного

ирья,

ощих

: для

!ННОЙ

;ские

УДК 664.34

ББК 35.782

В191

ДЕЗОДОРАЦИЯ

В МАСЛОЖИРОВОЙ ПРОМЫШЛЕННОСТИ

авторы:

Г.Ф.ВАСИЛЬЕВА

ЗАО «УПРАВЛЯЮЩАЯ КОМПАНИЯ «СТРОЙПИЩЕМАШ»

Канд. техн, наук, научный консультант

ЗАО «Управляющая компания «Стройпищемаш»

Г.Ф.Васильева.

В191 Дезодорация в масложировой промышленности

(Предисловие докт. техн, наук, Р. Л. Перкель)

— СПб: «Стройпищемаш», 2003.

—176 с. Ил,—2 ISBN-5-901065-20-4

Представлены последние достижения в технике, технологии и

исследовании процесса дезодорации. Приводятся методы и примеры

расчета основного оборудования. Рассмотрено влияние технологических

параметров и конструкции аппаратов на экономичность работы установок

и на качество готового продукта.

Книга предназначена для инженерно-технических работников

предприятий масложировой промышленности и проектно-конструкторских

организаций, может служить учебным пособием студентам и аспирантам

пищевых вузов.

УДК 664.34

ББК 35.782

Книга выпущена при поддержке

ЗАО «Управляющая компания «Стройпищемаш».

Все права по изданию и переизданию книги

на русском языке принадлежат

ЗАО “Управляющая Компания «Стройпищемаш»”.

Книга отпечатана в типографии ЗАО “АСП”

г. Санкт-Петербург, ул.Захарьевская, дом 3

Предисловие

Дезодорация является обязательной завершающей стадией сложного

процесса рафинации масел и жиров, предназначенных для непосредственного

употребления в пищу или для производства маргариновой продукции, майонеза

и других пищевых продуктов. Традиционное назначение дезодорации —

удаление ряда одорирующих веществ, присутствующих в исходных жирах и

маслах или привнесенных в них в ходе технологического процесса и придающих

жирам и маслам нежелательный запах и вкус. Наряду с этим, дезодорация

является в настоящее время наиболее эффективным методом удаления из

масел целого ряда высокотоксичных веществ, накапливающихся в

жиросодержащих тканях масличных семян и переходящих в масло в процессе

его получения. К таким веществам относятся полиароматические углеводороды

(ПАУ), образующиеся в результате горения топлива и т. л., а также средства

защиты растений (пестициды). Токсичными являются также некоторые

продукты окисления масел и жиров.

В последние годы технология перегонки с водяным ларом под вакуумом

достаточно широко используется и для целей физической рафинации масел и

жиров, удаления из них свободных жирных кислот. Процессы физической

рафинации масел и жиров, обладающих достаточной термической

стабильностью (например, пальмового масла, хлопкового масла,

гидрированных и переэтерифицированных жиров и др.) экономически выгодны,

так как свободные жирные кислоты получаются в необходимой товарной

форме, резко сокращается количество жиросодержащих сточных вод,

исключаются операции образования и разложения соапстока.

Таким образом, процессы собственно дезодорации, дистилляционного

удаления пестицидов, низкомолекулярных ПАУ, летучих продуктов окисления, а

также дистилляционная рафинация масел и жиров оказываются одними из

наиболее востребованных в масложировой промышленности.

Высокая токсичность указанных выше и некоторых других веществ

позволяет использовать для пищевых целей только рафинированные

дезодорированные жиры и масла, несмотря даже на потерю ими привычного

натурального аромата.

В развитых зарубежных странах уровень потребления дезодорированных

растительных масел достаточно высок — 90% и более. В России уровень

потребления дезодорированных масел около 50% и достигается в значительной

мере поставкой таких масел по импорту. В условиях подготовки России к

вступлению в ВТО вопросы применения современных технологических

процессов переработки растительных масел, оптимального аппаратурного

оформления процессов рафинации и дезодорации жирового сырья,

обеспечения безопасности и высокого качества продукции, отвечающих

современным европейским стандартам, приобретают особую актуальность.

Монография Васильевой Г. Ф. представляет несомненный интерес для

отечественного читателя, так как в этой работе впервые в отечественной

специальной литературе последовательно изложены физико-химические

конструктивные особенности современных дезодораторов непрерывного и

полунепрерывного (дискретно-непрерывного) типа, а в перспективе решить актуальный

спор о преимуществах барботажных или пленочных аппаратов.

Монография написана простым, доступным языком, отличается последовательным,

ясным изложением материала, представленного на современном научном уровне.

Работа содержит результаты собственных исследований автора и ряд научных

обобщений. Второе издание книги, выходящее в течение последних трех лет, показывает

существующую потребность в подобном издании.

По сравнению с первым вариантом 2000 года, второе издание содержит ряд

необходимых дополнительных сведений — требования к уровню предварительной

очистки растительных масел, направляемых на дезодорацию, оценку перспектив

развития дезодорационного оборудования, а также сведения о внедрении отечественной

дезодорационной установки непрерывного действия с автоматизированной системой

управления технологическим процессом.

Монография представляет интерес для широкого круга читателей — научных

работников, конструкторов, инженеров, а также специалистов со среднетехнической

подготовкой в области технологии масел и жиров.

Книга может быть рекомендована в качестве учебного пособия для студентов и

аспирантов пищевых вузов по специальности «Технология переработки масел и жиров».

РЛ.ПЕРКЕЛЬ

доктор технических наук,

член-корр. СПб Инженерной академии

Оглавление

ПРЕДИСЛОВИЕ .............................................3

ВВЕДЕНИЕ ................................................7

ГЛАВА 1

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА РАСТИТЕЛЬНЫХ

МАСЕЛ И ЖИРОВ............................................9

1.1. Триглицериды и сопутствующие им природные компоненты ..9

1.2. Чужеродные примеси....................................12

1.3. Вещества, придающие вкус и запах......................16

1.4. Органолептическая оценка масел и жиров.............. . . .22

1.5. Основные физико-химические показатели .................25

1.6. Требования к качеству масел и жиров, направляемых

на дезодорацию .............................................30

ГЛАВА 2

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ДЕЗОДОРАЦИИ

МАСЕЛ И ЖИРОВ...........................................33

2.1. Фазовое равновесие жидких смесей......................33

2.2. Перегонка с водяным паром ............................34

2.3. Отклонения от законов, действующих в

идеальных смесях...........................................36

2.4. Методы определения давления пара жирных кислот

и триглицеридов............................................38

2.5. Выражение состава фаз.................................42

2.6. Расчет процесса дезодорации ..........................45

2.7. Математическое моделирование процесса.................47

ГЛАВА 3

ПАРАМЕТРЫ И АППАРАТУРНОЕ ОФОРМЛЕНИЕ

ПРОЦЕССА ДЕЗОДОРАЦИИ....................................50

3.1. Параметры процесса дезодорации........................50

3.2. Дезодорация, совмещенная с отгонкой жирных кислот.....53

3.3. Возможные побочные реакции ...........................58

3.4. Установки периодического действия.....................63

3.5. Установки непрерывного и полунепрерывного действия ...65

3.6. Способы нагрева масла.................................77

3.7. Контроль и автоматическое регулирование работы

установок. Эксплуатация оборудования ......................81

5

ГЛАВА 4

ГИДРОДИНАМИЧЕСКИЙ РЕЖИМ РАБОТЫ

ДЕЗОДОРАТОРОВ............................................85

4.1. Гидродинамика в аппаратах разных типов. Общие сведения......85

4.2. Барботажные аппараты с равномерным

распределением пара.........................................90

4.3. Барботажные дезодораторы со струйными камерами

и пластинчатой насадкой ....................................97

4.4. Регулирование подачи острого пара. Методика

расчета расхода ............................................100

4.5. Современные тенденции совершенствования

оборудования для дезодорации................................104

ГЛАВА 5

ВАКУУМНЫЕ УСТАНОВКИ ДЕЗОДОРАТОРОВ ......................107

5.1. Пароэжекторные вакуумные насосы.......................107

5.2. Механические вакуумные насосы ........................111

5.3. Конденсаторы вакуумных насосов........................114

5.4. Расчет конденсаторов .................................118

5.5. Особенности монтажа и эксплуатации вакуумных насосов .126

5.6. Испытания установок дезодорации

на герметичность...........................................129

5.7. Измерение давления ...................................130

ГЛАВА 6

АППАРАТЫ ДЛЯ УЛАВЛИВАНИЯ ЖИРОВОГО ДИСТИЛЛЯТА............132

6.1. Характеристика парогазовой смеси, удаляемой из дезодоратора.132

6.2. Механизм осаждения частиц ............................134

6.3. Конструкция аппаратов ................................137

6.4. Расчет скруббера......................................140

6.5. Состав улавливаемых веществ и их использование .......145

ГЛАВА 7

ОЧИСТКА СТОКОВ ДЕЗОДОРАЦИОННЫХ УСТАНОВОК ...............150

7.1. Требования к показателям оборотной и сточной воды.....150

7.2. Методы очистки воды...................................152

7.3. Пути уменьшения объемов и степени загрязнения воды ...155

ПРИЛОЖЕНИЕ .............................................159

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ .......................169

6

Введение

Дезодорация масел и жиров является завершающей стадией рафинации и

имеет своей целью получение обезличенных по вкусу и запаху продуктов.

Дезодорация представляет собой дистилляционный процесс, осуществляемый в

токе водяного пара в условиях вакуума и высокой температуры.

Жиры занимают важное место в питании человека. По рекомендации

Института питания АМН России потребление растительных масел и жиров,

включая маргарин и майонез, должно составлять на душу населения 13 кг в год.

В 1980...1990-х и последующих годах фактическое потребление составляло на

душу населения 9... 10 кг в год. Масла и жиры, входящие в состав маргариновой

продукции и используемые в производстве майонеза и консервной продукции,

в обязательном порядке подвергаются дезодорации. В последние десятилетия

этот процесс приобрел особое значение также для масел, потребляемых

непосредственно в пищу. Это обусловлено тем, что, во-первых, из-за

неблагоприятных условий произрастания масличных культур в отдельные годы

(в некоторых регионах) получаемые из них масла приобретают несвойственный

данному виду неприятный вкус и запах, а во-вторых, в маслах присутствуют

следы хлорорганических пестицидов, 3,4-бензпирена и микотоксинов, полное

удаление которых возможно только в процессе дезодорации.

В развитых странах в продажу поступает растительное масло только в

дезодорированном виде. При этом доля масел, направляемых на производство

маргариновой продукции, майонеза и разных видов соусов, велика и достигает

в отдельных странах Европы 80...90% всего потребления растительных масел.

В России вырабатываются, в основном, следующие пищевые масла:

подсолнечное, кукурузное, соевое, рапсовое, льняное, горчичное, арахисовое.

В Средней Азии преимущественно производится и перерабатывается

хлопковое масло. Из всего объема вырабатываемых пищевых масел около 45%

(в натуральном и гидрированном виде) направляется на производство

маргарина, 10% — в производство майонеза и 45% реализуется в виде

нерафинированного и рафинированного масел, причем только часть

рафинированных масел выпускается в дезодорированном виде.

Установки дезодорации разных фирм имеют собственные конструктивные

решения отдельных узлов, которые ими запатентованы. В настоящей

монографии представлены сведения о последних достижениях в технике и

технологии дезодорации, касающиеся способов нагрева масел, рекуперации

тепла, улавливания дистиллята, создания разрежения. Рассмотрено влияние

этих особенностей на качество масла и экономичность работы установок.

Особое внимание уделено методам математического описания процессов

и расчета оборудования. Приводятся примеры расчета, которые позволяют не

только овладеть их методикой, но и проанализировать влияние различных

факторов на основные размеры аппаратов и эффективность их работы. Здесь

впервые представлены расчеты гидродинамических параметров процесса, что

позволяет оценить условия контакта пара-носителя с маслом в дезодораторах

7

разных типов.

Автор считает своим долгом выразить благодарность докт. техн,

наук Р. Л. Перкелю за обсуждение работы, кацд. техн, наук В.С. Мачигину за ряд

существенных замечаний по содержанию гл. 7, а также канд. хим. наук М. Н. Пульцину,

оказавшему неоценимую помощь как на стадии изучения процесса, так и в

научном редактировании монографии.

Автор выражает искреннюю благодарность генеральному директору

компании С.В.Бондаренко и техническому директору В.Ф.Свергуну за

поддержку издания и предоставление необходимых источников информации.

Настоящее издание вышло при поддержке

ЗАО «Управляющая компания «Стройпищемаш».

8

Глава 1

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ

1.1. Триглицериды и сопутствующие им природные

компоненты

Масла и жиры* представляют собой смесь триглицеридов высших жирных

кислот (до 98...99%) и сопутствующих им компонентов. Кроме того, в

незначительных количествах могут присутствовать посторонние примеси —

соединения, проникающие в растения из почвы, воды и воздуха, продукты

жизнедеятельности плесеней, поражающих масличные семена, а также остатки

растворителей, реагентов и сорбентов, используемых в процессе получения,

переработки и очистки масел.

Очистка масел, предшествующая дезодорации, направлена на

максимальное удаление из них вредных примесей, жирных кислот и

соединений, наличие которых при высокотемпературной дезодорации

препятствует получению обезличенного на вкус дезодорированного масла или

отрицательно влияет на другие показатели. К таким соединениям относятся, в

частности, фосфолипиды. Они не выдерживают высокотемпературной

обработки, а продукты их превращения отрицательно влияют на качество масла

и способствуют образованию нагара на тепло передающих поверхностях.

Требования к показателям масел, направляемых на дезодорацию,

приводятся в конце настоящей главы. Ниже рассмотрены компоненты,

присутствующие в маслах, с точки зрения их летучести, то есть способности в

той или иной мере отгоняться в условиях дезодорации и переходить в жировой

дистиллят.

Известно, что летучесть высокомолекулярных соединений в первую

очередь зависит от их молекулярной массы, то есть от числа углеродных атомов

в молекуле. Что касается влияния функциональной группы на летучесть, то для

алифатических (прямоцепочных) соединений с одинаковым числом атомов

характерна следующая зависимость: легче всего отгоняются кетоны, альдегиды,

спирты, и значительно труднее — жирные кислоты. Неполярные соединения,

например, углеводороды по сравнению с жирными кислотами имеют

существенно более низкую температуру кипения, ниже, чем альдегиды и

кетоны.

Своего рода критерием для оценки летучести компонентов в условиях

дезодорации могут быть жирные кислоты с числом углеродных атомов 18, это

насыщенная стеариновая кислота и ненасыщенные олеиновая, линолевая и

линоленовая кислоты. В процессе дезодорации они могут отгоняться

практически полностью (до масс, доли 0,03%). Соединения с меньшей

молекулярной массой отгоняются легче, с большей молекулярной массой —

труднее, чем перечисленные жирные кислоты.

* Растительные жиры получают в процессе гидрогенизации растительных масел; образующийся при этом

твердный салообразный продукт имеет название саломас (сало из масла).— Прим. авт.

9

Триглицериды — это сложные эфиры глицерина и жирных кислот. Они

имеют общую формулу:

где R1, R2, R3 — углеводородные радикалы

жирных кислот. Триглицериды масел и жиров

различаются по составу входящих в них жирных

кислот и ло расположению этих кислот (а или р)

в молекуле. Жирные кислоты триглицеридов

наиболее распространенных пищевых масел

одноосновны и имеют неразветвленную цепь с

четным числом атомов углерода. Насыщенные

жирные кислоты имеют формулу СпН2пО2,

ненасыщенные — CnH2n.2mO2, где п — число

углеродных атомов, m — число двойных связей

в молекуле.

Примером насыщенной кислоты может служить стеариновая

(октадекановая) кислота — С18Н36О2, структурная формула которой:

а олеиновая (цис-9-октадеценовая) кислота — С18Н34О2 — пример

мононенасыщенной кислоты и ее структурная формула:

соон

Формулы основных жирных кислот и их молекулярные массы приведены в

приложении (табл. 3).

Формула триглицерида, в состав которого входят два углеводородных

радикала стеариновой кислоты (в а и а - положении) и один радикал олеиновой

кислоты (в В - положении) приведена ниже:

В маслах содержатся также

моно- и диглецериды и свободные

жирные кислоты, как следствие

неполного синтеза при произрастании

масличных культур, либо в результате

гидролиза триглицеридов.

Свободные жирные кислоты.

Состав свободных жирных кислот

(СвЖК) природных масел близок к

жирнокислотному составу глицеридов

[64], а для нерафинированных

гидрированных жиров существенно

отличается от него.

По данным работы [85] среди СвЖК саломаса преобладает стеариновая

кислота (35...42%); меньше содержится олеиновой (25...38%) и линолевой

(4...7%) кислот. Результаты анализов представлены в табл. 1.1.

10

Таблица 1.1 Жирнокислотный состав гидрированных жиров, % массы

Компоненты Мири- стиновая Пальми- тиновая Стеари- новая Олеи- новая Линоле- вая

Глицериды 1 14...20 5..7 52...57 15...25

СвЖК 1 15...26 35...42 25...38 4...7

Преобладание насыщенных кислот среди СвЖК гидрированных жиров (в

среднем более 60%) объясняется, во-первых, тем, что скорость гидрирования

СвЖК выше, чем триглицеридов, а, во-вторых, тем, что при высокой

температуре отщеплению подвергаются в первую очередь насыщенные

кислоты, которые занимают в глицеридах преимущественно а-положение.

При нейтрализации гидрированного масла раствором каустической соды

состав СвЖК меняется. Например, если до нейтрализации соотношение

(олеиновая + линолевая):лальмитиновая:стеариновая кислоты в гидрированном

масле составляет 36:24:40, то после обработки раствором каустика

концентрации 60...70% г/п соотношение становится равным 46:14:40.

Неомыляемые вещества. В группу неомыляемых веществ включаются те

соединения, которые в условиях стандартной методики омыления жира

экстрагируются из омыленной массы петролейным или диэтиловым эфиром и

затем при сушке не улетучиваются. В этой группе, наряду с действительно

неомыляемыми веществами, оказываются и некоторые продукты расщепления

сложных соединений, имевшихся в масле и разрушившихся при омылении

(например, спиртовые компоненты восков).

В неомыляемой фракции оказываются вещества, имеющие

провитаминные или витаминные свойства: каротиноиды, в том числе

провитамин А, стеролы* (включая стериды), токоферолы (витамин Е).

Основные компоненты неомыляемых веществ в маслах представлены в

таблице 1.2.

Стеролы представляют собой циклические спирты состава С28Н46О,

Сг8Н48О и С2эН50О с молекулярной массой от 399 до 415 и температурой

плавления 14О...17О°С. Значительная часть стеролов в маслах находится в

форме эфиров с жирными кислотами (стеридов). В подсолнечном

рафинированном масле доля стеридов составляет 25...50% от суммы стеролов,

в хлопковом — до 35%. Поскольку молекулярная масса стеридов выше, чем

стеролов, то и летучесть их меньше.

Воски. Воски растительного происхождения состоят преимущественно из

эфиров высших жирных спиртов и высших жирных кислот. Они содержат

насыщенные кислоты с числом атомов углерода от 18 до 32 (преобладают С22,

С24, С26, С28, С32). В прессовом подсолнечном масле содержится 0,05...0,1 %

восков, в экстракционном — 0,08...0,4%. В условиях процесса дезодорации

воски практически нелетучи, поскольку имеют большую молекулярную массу

(число углеродных атомов в среднем более 50).

Токоферолы (витамин Е) представляют собой циклические спирты общей

* В химической литературе принят также термин стерины, например — холестерин, фитостерин, эргостерин

и пр. — Прим. ред.

11

Таблица 1.2 Состаа фракции неомыляемых аещеста ряда масел, % от

массы масла [80, т. VI]

Компонент Кокосовое Кукурузное Оливковое

Токоферолы 0,002...0,014 0,006...0,113 0,003...0,041

Стеролы 0,14...0,23 0,80...1,40 0,10...0,42

4-метилстеролы 0,02 0,07...0,10 0,02...0,04

Тритерпеновые спирты 0,02...0,07 0,11 0,10...0,30

Углеводороды — 0,10 —

в том числе сквален 0,002 0,02...0,04 0,14...0,92

формулы С29Н50О2 (а - токоферол), С28НдаОг (Р> У) и С27Н46О2 (5 - токоферол).

Молекулярная масса соответственно от 431 до 416. Температура кипения а-

токоферола 225...230°С при давлении 1,3 Па (0,01 ммрт. ст.).

Углеводороды. Среди углеводородов имеются насыщенные и

ненасыщенные, с четным и нечетным числом углеродных атомов. Особую

группу составляют каротиноиды, в молекулах которых сочетаются углеродные

циклы и цепи.

В подсолнечном и хлопковом маслах присутствуют н-алканы с длиной цепи

14...31 атомов углерода (см. табл. 1.3).

При дезодорации среднецепочечные углеводороды частично удаляются.

Показано [36, 39], что в одорирующих веществах погонов молекулярной

дистилляции подсолнечного масла и саломаса углеводороды составляют

15...30% (нормальные и с разветвленной цепью).

Углеводороды с разветвленной цепью представлены скваланом и

скваленом [74]. Последние присутствуют в незначительных количествах в

подсолнечном, хлопковом, соевом маслах (0,01...0,02%) , в несколько больших

количествах в рапсовом (до 0,08%) и оливковом (0,14...0,92%).

Ароматических углеводородов в подсолнечном и хлопковом масле

обнаружено 3,1... 11,6 мг/кг, причем основное количество (2,7... 10,7 мг/кг)

составляют моноциклические углеводороды.

Каротиноиды относятся к группе лолиненасыщенных углеводородов

терпенового характера, их эмпирическая формула С40Н56. Массовая доля

каротиноидов составляет 0,4... 1,8 мг/кгв подсолнечном и 16...39 мг/кгв соевом

маслах. В условиях процесса дезодорации они практически нелетучи.

1.2. Чужеродные примеси

Основными источниками попадания в масла и жиры чужеродных веществ

являются сельскохозяйственные химикаты (пестициды и др.), химические

реагенты (каустическая сода, катализатор, сорбент), применяемые в процессе

рафинации и переработки масел, а также материалы технологического

12

Таблица 1.2 Состав фракции неомыляемых аеществ ряда масел, % от

массы масла [80, т. VI]

Пальмовое Подсолнечное Рапсовое Соевое Хлопковое

— 0,042...0,110 0,044...0,089 0,085...0,145 0,083.-0,099

0,06...0,26 0,22...0,58 0,52-1,10 0,23...0,58 0,36-0,47

0,04 0,15...0,19 0,03 0,07 0,04

0,02...0,03 0,05...0,08 0,03...0,20 0,02...0,08 0,05-0,08

— 0,04...0,07 0,10...0,17 0,05...0,06 0,05-0,06

— 0,010 0,080 0,010-0,020 0,007-0,010

оборудования.

Из сельскохозяйственных химикатов в первую очередь следует упомянуть

хлорорганические пестициды (ХОП). Это ДДТ (ранее очень популярный, а

ныне запрещенный), ГХЦГ, альдрин, дильдрин и другие. Они практически

нерастворимы в воде, но растворимы в большинстве органических

растворителей, а также в жирах и маслах. Свойства некоторых пестицидов

приведены в табл. 1.4.

Таблица 1.4. Характеристика хлорорганических пестицидов [60, 61]

Пести- цид Химическое название Брутто- фор- мула Мол. масса Давление пара при температуре, мПаАС

ГХЦГ 1,2,3,4,5,6-гексахлор- циклогексан CgH6Clg 290,6 1,3/20

ДДТ 4,4'-дихлордифенил- трихлорметилметан Cu^gClg 354,5 0,025/20

Гептахлор 1,4,5,6,7,8,8-гептахлор- 4,7-эндометилен- За,4,7,7а-тетрагидроинден СюН5С17 373,3 39/25 (6500/126)

Обратим внимание, что при 126°С давление пара гептахлора значительно

выше, чем жирных кислот С16 и С18.

Согласно исследованиям [67], более половины промышленных образцов

нерафинированного подсолнечного и соевого масла содержат менее 0,2 мг/л

ХОП. Загрязненность хлопкового масла несколько выше. Установлено, что в

процессе щелочной нейтрализации содержание ХОП снижается в среднем на

30%, причем степень их удаления существенно увеличивается с повышением

13

Таблица 1.3. Сосгаа алифатических углеводородоа а хлопковом и

подсолнечном маслах, мг/кг [72]

Число углеродных атомов Хлопковое рафини- рованное Подсолнечное

после фильтр- пресса нейтрализован- ное, промытое и высушенное дезодори- рованное*

14 — 2,0 1,6 1,5

15 2,1 3,1 2,4 2,0

16 3,2 2,2 2,0 1,8

17 6,3 4,1 3,7 3,4

18 3,1 4,0 3,6 3,4

19 2,2 3,7 2,0 1,8

20 2,1 2,8 2,5 2,5

21 2,3 3,9 3,5 3,1

22 1,5 7,1 6,5 6,1

23 5,7 7,3 6,9 6,7

24 4,8 5,5 5,2 4,8

25 11,3 7,2 7,2 7,0

26 7,6 6,2 5,5 5,4

27 16,2 8,7 8,3 8,2

28 5,8 3,9 3,7 3,6

29 15,1 16 18,3 18,2

30 2,8 2,2 2,3 2,3

31 8,1 9,5 13,5 13,7

Сумма 100,2 99,4 98,7 95,5

* Температура дезодорации 185...210°С, давпение 1,3 кПа (10 мм рт. ст.)

концентрации щелочного раствора. Поскольку хлопковое масло

обрабатывается более концентрированными растворами каустической соды,

чем подсолнечное и соевое, то и степень удаления ХОП для него более

высокая.

Дальнейшее снижение содержания ХОП происходит при сушке масел (на

20...30%) и в процессе дезодорации (на 80...96%, в зависимости от параметров

процесса и начального их содержания) [67].

3,4-бензпирен (БП) — полициклический углеводород, имеющий

канцерогенные свойства. По данным [31, 32] в маслах содержится 0,5...15

мкг/кг БП (обычно 1...5 мкг/кг). В процессе гидрогенизации масел он частично

претерпевает химические превращения, а частично уносится током водорода;

за счет каждого из механизмов удаляется до 40% начального количества БП.

При дезодорации БП удаляется практически полностью.

Металлы попадают в масла при контакте последних с оборудованием и

катализаторами в результате химического взаимодействия со свободными

жирными кислотами. В нерафинированных маслах, содержащих фосфолипиды,

значительная доля металлов находится в составе фосфолипидов; поэтому

после гидратации и рафинации содержание металлов в маслах снижается в

5... 10 раз. В рафинированных маслах железа содержится 1,5...3,5 мг/кг, а меди

— 0,05...0,07 мг/кг.

Содержание металлов в нерафинированном саломасе приведено в

таблице 1.5.

Таблица 1.5. Содержание металлов в гидрированном жире, поступающем

на рафинацию [6]

Катализатор гидрирования Массовая доля, мг/кг

никеля железа меди

Никель на кизельтуре 1,8...5,4 0,3...1,7 отс.

Никель-медный в смеси с никелем на кизельтуре 6,3...13,0 1,0...2,9 0,3...0,5

Никель-медный 7,0...15,2 1,5...2,4 2,6...6,0

Примеси металлов оказывают отрицательное влияние на стабильность

масел и жиров при хранении, причем наибольшую опасность представляет

медь. При содержании меди 0,05 мг/кг стабильность жира при 98°С снижается в

два раза; подобное действие наблюдается при содержании железа 0,60 мг/кг,

хрома 1,2, никеля 2,2 и алюминия 50 мг/кг. Предельно допустимая концентрация

(ПДК) железа и меди в рафинированных дезодорированных маслах и жирах —

1,5 и 0,1 мг/кг соответственно. Массовая доля никеля в рафинированных

гидрированных жирах, направляемых на дезодорацию, должна быть не более

0,7 мг/кг. Основная масса никеля находится в виде солей жирных кислот, то

есть в виде никелевого мыла, растворимого в жире.

Особую группу составляют вещества, которые образуются в результате

заражения масличных семян микроорганизмами (в частности, микотоксины), а

14

15

также соединения тяжелых металлов (ртуть, олово, хром).

Микотоксины — продукты метаболизма плесневых (мицелиальных)

грибов, Последние способны развиваться на подсолнечнике и других

масличных культурах в период роста растений, созревания и хранения семян.

ПДК микотоксинов в семенах находится в пределах 0,5...5 мг/кг в зависимости

от вида плесневых грибов [93]. Плесневые грибы, обладая высокой

ферментативной активностью, вызывают гидролиз липидов. Среди продуктов

жизнедеятельности плесневых грибов находятся ядовитые и темноокрашенные

соединения. Масла, получаемые из семян, пораженных плесенями,

характеризуются высоким кислотным числом — до 15 мг КОН на 1 г масла,

имеют темный цвет, горький вкус и неприятный запах. Щелочная обработка,

промывка и обработка сорбентом не всегда позволяют добиться улучшения

Элементы, мг/кг Микотоксины, мг/кг вкуса и запаха таких масел (без применения дезодорации). В неблагоприятных условиях созревания (высокая влажность) растения чаще всего поражаются белой и серой гнилью, аспергиллой, альтенарией; в засушливых зонах распространены ризопус и вертицеллез. Допустимые уровни содержания токсичных элементов (тяжелых металлов и мышьяка), а также

Свинец 0,1 Афлатоксин В! 0,005

Кадмий 0,05 Зеароленон 1,0

Ртуть 0,03

Медь 0,5

Железо, цинк 5,0

Мышьяк 0,1

микотоксинов в растительных маслах для непосредственного употребления в

пищу и для переработки на пищевые продукты, утвержденные Минздравом

СССР 01.08.89 №5061-89 (на территории России действует СанПиН 2.3.2. 560-

96) приводятся в таблице выше.

1.3. Вещества, придающие вкус и запах

Вкус и запах масел образуется в результате сочетания самых

разнообразных соединений, которые присутствуют обычно в незначительных

количествах. В процессе извлечения и переработки масел нативные

одорирующие вещества претерпевают некоторые изменения; при этом могут

образовываться труднолетучие соединения. При щелочной и адсорбционной

рафинации часть веществ, создающих комплексное ощущение вкуса и запаха,

частично удаляется в результате сорбции раствором мыла (соапстоком) и

адсорбентами; в то же время масло иногда приобретает новый привкус

(например, мыльный или землистый).

Среди веществ, придающих вкус и запах маслам и жирам, имеются

низкомолекулярные и полиненасыщенные жирные кислоты, природные

эфирные масла, среднецелочные алифатические альдегиды и кетоны,

ненасыщенные углеводороды и другие соединения. Каждое из этих соединений

обладает различной степенью воздействия на органы вкуса и обоняния. В связи

с этим введено понятие так называемой пороговой концентрации —

минимальной концентрации вещества, растворенного в воде или, например, в

16

обезличенном по вкусу и запаху масле, которая может быть обнаружена

органолептически.

Пороговые концентрации ощущения запаха некоторых органических

соединений приведены в табл. 1.6 и 1.7. Они свидетельствуют, что среди

рассмотренных классов соединений альдегиды и кетоны могут быть

обнаружены при наименьших концентрациях. Их присутствие ощущается при

содержании в масле менее миллионной доли. Пороговые концентрации

ощущения запаха в водных растворах существенно ниже, чем в масляных.

Таблица 1.6. Пороговая концентрация ощущения запаха некоторых

веществ а хлопковом масле [38]

Соединение Пороговая концентра- ция, мг/кг Соединение Пороговая концентра- ция, мг/кг

Углеводороды 2,4-нонадиен 9

Нонан 650 Замещенные фураны

1 -гексен 0,02 2-метилфуран 27

1-октен 2 2-этилфуран 8

1-нонен 9 2-пропилфуран 6

1 -децен 7 2-бутилфуран 10

1-пентин 0,7 2-пентилфуран 2

1-гексин 0,2 2-винилфуран 1

1-нонин 5 Спирты

1-децин 4 1 -гексен-3-ол 0,5

1,3-гексадиен 2 1 -гептен-3-ол 3

1,5-гексадиен 0,5 1-октен-З-ол 0,9

Цис,цис-2,4-гексадиен 3 1-нонен-З-ол 1,3

Цис,транс-2,4-гексадиен 30 2-нонен-4-ол 12

Транс,транс-2,4-гексадиен 38 Кетоны

1,4-гептадиен 9 1-бутен-З-он 0,2

1,3-октадиен 20 1-пентен-З-он 0,02

1,4-октадиен 15 1-гексен-З-он 0,005

2,4-октадиен 12 1-гептен-З-он 0,007

1,3-нонадиен 12 1-октен-З-он 0,1

1,8-нонадиен 11

17

Таблица 1.7 Пороговая концентрация ощущения запаха алифатических

альдегидов в масле и воде [35]

Наименование Содержание в масле, мг/кг Содержание в воде, мг/кг Отношение в воде : в масле

Гексаналь 0,12 4,5-10-3 1 : 27

2Т ептеналь 1,5 13-Ю-з 1 : 115

Нонаналь 1 1-Ю-3 1 :1000

2-Ноненаль 0,15 0,08-10-з 1 :1900

2-Деценаль 1,2 0,3-10-з 1 : 4000

В таблице 1.8 приведены результаты оценки дегустационной комиссией из

20 человек характера запаха отбеленного хлопкового масла при внесении в

него некоторых алифатических углеводородов.

Таблица 1.8 Характеристика запаха хлопкового масла при внесении а

него углеводородов [38]

Наименование Содержание в масле, мг/кг Средняя оценка по 10-балпьной шкале Характер запаха

Нонан 1000 6,5 Масляный, бобовый

Нонан 2000 5,7 Травяной, неизвестный

1-нонен 8 5,8 Масляный, окисленный, ореховый

1-нонен 32 4,7 Окисленный

1 -гексин 0,5 3,2 Масляный, резинистый

1 -децин 5 4,8 Масляный, бобовый

1,3-нонадиен 8 6,7 Масляный, окисленный, бобовый

1,3-нонадиен 32 5,1 Масляный, окисленный

1,3-гексадиен 5 5,7 Масляный, окисленный

контрольный образец (без углеводорода) — 7,2 Масляный, ореховый

18

Аналогичная оценка была проведена другими авторами для растворов

некоторых жирных кислот, альдегидов и кетонов в воде. Результаты приводятся

в табл. 1.9.

Таблица 1.9 Пороговая концентрация ощущения вкуса и запаха некоторых

веществ в аоде, в миллионных долях по объему [73]

Соединение Органолептические показатели Пороговая концентрация, мкп/п

запах вкус запах вкус

Кислоты

Уксусная Острый Кислый 40 200

Пропионовая Цветочный Плесени 0,4 0,6

Масляная Гнилостный Прогорклого масла 1,5 2,5

Изомасляная Плесени » 2 3

Валериановая Затхлый Горький 5 7

Капроновая Зелени Гнилостный 1 1

Каприловая Плесени Прогорклого масла 3 3

Альдегиды

Этаналь (уксусный) Фруктовый Сладкий 0,08 0,08

Пропаналь Резины Резины 0,35 0,35

Пропеналь (акролеин) Затхлый Г нилостный 0,4 0,5

Бутаналь (масляный) Фруктовый С горчинкой 0,7 1

2-бутеналь (кротоновый) Эфирный Прелого зерна 1 1,5

Гептаналь Мыла Фруктовый 0,005 0,005

Кетоны

Пропанон (ацетон) Эфирный Эфирный 130 150

2,3-бутанион (диацетил) Затхлый Гнилостный 0,1 0,1

19

образовании соединений, обладающих запахом, большую роль играют

окислительные превращения. При термическом окислении масел вначале

образуются длинноцепочные алканоны-2; с увеличением длительности и

повышением температуры окисления образуются короткоцепочные и

среднецепочные карбонильные соединения. Так, в результате окисления

подсолнечного масла при 150°С в течение 5 ч преимущественно образуются

алканали С2...СП, алкенали С7, С8, Сп, а также алкдиенали С7 и С12 [ЮЗ].

Предшественниками карбонильных соединений являются перекисные

соединения; при термическом окислении гидроперекисей образуются

гексаналь, 2-гептаналь и 2,4-декадиеналь. Гидрирование масел проводится при

температуре около 200°С и сопровождается реакциями, которые приводят к

появлению специфического саломасного запаха. В работе [97] было показано,

что запах гидрированного подсолнечного масла обусловлен альдегидами

С10...С12, кетонами, низкомолекулярными жирными кислотами и продуктами

распада свободного и связанного глицерина. Некоторые из этих соединений

имеют пороговую концентрацию ощущения вкуса и запаха менее 1 мг/кг.

Специфический запах гидрированного соевого масла, согласно [46],

обусловлен наличием альдегидов С9. Запах гидрированного арахисового масла

по данным работы [101] обусловлен транс-2-ноненалем.

Предшественниками образующихся альдегидов являются изолинолевые

кислоты. За счет миграции двойных связей в процессе гидрирования

образуется до 40% позиционных изомеров линолевой кислоты, этиленовые

связи которых отделены более чем одной метиленовой группой.

Влияние качества масличных семян и режимов получения и очистки масел

и жиров на накопление одорирующих веществ нашло отражение в работах [36,

39. 104]. Исследования проводились с использованием установки молекулярной

дистилляции, изучался состав фракций, отгоняемых из гидрированных жиров и

масел при давлении 0,13 Па, толщине пленки жира 3 мкм и температурах от 30

до 200°С.* В ходе опытов основная часть паров конденсировалась на

поверхности конденсатора при 4О...6О°С, оставшаяся — в охлаждаемой

ловушке. Первая была названа дистиллятом, вторая — одорирующими

веществами (их соотношение для саломаса составляло 10:1, а для масел выше).

Такое деление несколько условно; например, высшие жирные кислоты,

практически не имеющие запаха, находились в обеих фракциях. В ходе

молекулярной дистилляции подсолнечного масла с кислотным числом 0,2 мг

КОН/гво фракции одорирующих веществ, полученной при ЗО...15О°С (выход 100

мг/кг масла) содержалось 4% жирных кислот, а в полученной при 151.. ,200°С

(выход 170 мг/кг масла) — 7%.В одорирующих веществах саломаса массовая

доля жирных кислот была существенно выше.

Показано, что при получении подсолнечного масла из семян с повышенной

дефектностью содержание одорирующих веществ в нем существенно

возрастало (табл. 1.10).

* Молекулярная дистилляция отличается от простой высокотемпературной дистилляции тем, что отдельные

компоненты жидкости испаряются при температуре более низкой, чем температура кипения жидкой смеси.

Диффузия летучих компонентов смеси из жидкой фазы обеспечивается благодаря малой толщине пленки

жидкости. При этом массы отогнанных компонентов пропорциональны произведению давления пара данного

компонента на квадратный корень из его молекулярной массы.— Прим. авт.

20

Исследования, проведенные на гидрированных жирах, показали, что

режим гидрирования в значительной мере влияет как на общее количество, так

и на соотношение отдельных компонентов одорирующих веществ,

присутствующих в саломасах. Применение отработанного катализатора и

неочищенного циркуляционного водорода способствует накоплению

высококипящих компонентов, в том числе карбонильных соединений (табл.

1.11).

Таблица 1.10 Выход одорирующих веществ в процессе молекулярной

дистилляции подсолнечного мвсла [36]

Одорирующие вещества (30...200°С) Масса, мг/кг масла

из низко- дефектных семян из семян с повышенной дефектностью

Всего 300 465

в т. ч. углеводороды 87 111

в т. ч. кислородсодержащие соединения 213 354

из них карбонильные соединения 173 246

Таблица 1.11. Выход одорирующих веществ в процессе молекулярной

дистилляции подсолнечного саломасе [39]

Образец саломаса Масса, мг/кг саломаса

всего в том числе по фракциям, °C

до 80 81...120 121...180

I 269 170 63 36

II 581 226 117 238

III 1070 390 480 200

Такой саломас трудно поддается дезодорации, поскольку для достаточного

удаления одорирующих веществ необходимы повышенные требования к

параметрам процесса.

Динамика изменения суммарного содержания карбонильных соединений

на стадиях получения, транспортировки и рафинации пищевого саломаса

представлена (по данным [83]) ниже.

21

Карбонильное число гидрированного масла (мкмоль/г)

на различных этапах его получения (средние значения)

Рафинированное масло 2,0

Гидрированный жир:

после фильтрации в автоклавном отделении 5,5

перед рафинацией 9,8

Рафинированный жир 9,4

Дезодорированный жир 8,2

Как видно, в саломасе содержится значительно больше карбонильных

соединений, чем в масле, подаваемом на гидрирование. Возможно основное из

количество представлено нелетучими димерными триглицеридными

молекулами, включающими карбонильные группы. О таких соединениях

упоминается в [96].

Окислению триглицеридов способствует высокая температура фильтрации

саломаса в автоклавном отделении (часто выше 120°С) и присутствие в нем

следов катализаторных металлов. В ходе рафинационных процессов

накопления карбонильных соединений в пищевом саломасе не отмечено.

1.4. Органолептическая оценка масел и жиров

Вкус и запах масел и жиров является для потребителя одним из главных

показателей. Если продукт соответствует стандарту по физико-химическим

свойствам, но имеет неприятный вкус или запах, он не будет пользоваться

спросом у населения. В связи с этим органолептическая оценка качества масел

и жиров непосредственно на предприятии имеет большое значение.

Практическое применение органолептической оценки требует выполнения

ряда требований, основные из которых:

— подбор дегустаторов, обладающих развитыми обонянием и

способностью воспринимать вкус;

— определенные условия проведения дегустации (оборудование

помещения, температура образцов продуктов и другие);

— применение адекватной шкалы оценки, подходящей для данного

продукта.

Проверка органолептической чувствительности дегустаторов заключается

в оценке их способности различать четыре основных вкуса (сладкий, кислый,

соленый, горький — проба на вкусовой дальтонизм) и характер запахов.

Вещества для оценки обоняния дегустаторов выбираются направленно — по

роду запахов, характерных для жиров и масел.

Органолептическую оценку продукции может успешно проводить только

физически здоровый человек, находящийся в состоянии психологического

покоя. Количество оцениваемых последовательно проб зависит от

квалификации дегустатора, от качества предъявленной продукции. Для

предотвращения быстрого утомления рекомендуется, во-первых, проводить

оценку начиная с обезличенной по вкусу и запаху продукции

(дезодорированные масла и жиры) и заканчивая оценкой маргарина и

майонеза; во-вторых, после каждого образца (или нескольких образцов)

следует ополаскивать рот теплой питьевой водой или чаем. Это особенно

необходимо при дегустации высокоплавких жиров.

22

Во избежание предвзятого подхода дегустаторов при оценке качества

продукции в отдельных случаях практикуют так называемую закрытую

дегустацию, Сущность ее состоит в том, что образцы предъявляют членам

дегустационной комиссии под номерами, расшифровку которых проводят после

проведения оценки всех однотипных образцов.

Дезодорированные масла и жиры согласно действующим стандартам

должны удовлетворять следующим требованиям по органолептическим

показателям: подсолнечное, хлопковое, соевое и кукурузное масла

идентифицируются как «без запаха, вкус обезличенного масла»; кокосовое —

«свойственный данному виду, без горечи и постороннего запаха и привкуса»;

рапсовое — «свойственный дезодорированному рапсовому маслу, без

посторонних запаха и вкуса». Пищевой дезодорированный саломас марок I, II

должен быть «без вкуса и запаха», кондитерский жир (марка III) — «без

посторонних привкуса и запаха».

В 60-х годах для оценки вкуса и запаха дезодорированных жиров была

принята 50-балльная шкала [80, т. 3], приведенная ниже:

— без вкуса и запаха......................47...50 баллов;

— вкус дезодорированного жира

с едва заметным отклонением............43...46 баллов; .

— вкус дезодорированного жира со слабо выраженным привкусом 41...42 балла; — нечистый (по вкусу) 30...40 баллов. По данной шкале образец,

получивший оценку менее 41 балла, считался нестандартным по вкусу и запаху. Эта шкала не отражает оттенков вкуса и запаха, которые свойственны маслам и жирам. Более полно запах жиров и масел можно характеризовать с помощью принятой в мировой практике шкалы Flavor nomenclature and standards Committee (см. табл. 1.12), которая была разработана American Oil Chemist’s Society. Органолептическая оценка вкуса и запаха пищевых масел и жиров по своему существу субъективна, даже при участии в ней опытных дегустаторов. Вопрос о разработке объективных методов ставится давно, однако до настоящего времени он не решен и поиск инструментальных методов определения качества пищевых продуктов продолжается. Таблица 1.12 Шкала балловой оценки дезодорированных масел, принятая в мировой практике Органолептические показатели Оценка, баллы

Идеальный 10

Трудно идентифицируемые следы вкуса 9

Вкус ореха свежий, неиспорченный 8

Бобовый, маслянистый 7

Сырой, окисленный, затхлый, запах сорной травы,плесневелый 6

Выраженная реверсия вкуса, горький, резиновый привкус 5

Выраженная прогорклость 4

Сомнительный, рыбный запах 3

Интенсивный, неприятный вкус и запах 2

Отталкивающий вкус и запах 1

23

Общеизвестны попытки характеризовать эффективность дезодорации по

степени снижения кислотного и перекисного числа. Однако перекисное число

дает представление о протекании окислительных процессов, но не коррелирует

с органолептической оценкой жира непосредственно после дезодорации.

Иногда эффективность дезодорации дополнительно характеризуют с помощью

коэффициента поглощения при 232 и 268 нм, что дает возможность оценить

содержание в маслах диенов и триенов — вторичных продуктов окисления.

При оценке качества дезодорированного саломаса наибольший интерес

представляет определение содержания в нем карбонильных соединений,

поскольку именно альдегиды составляют основу специфического саломасного

запаха. Влияние процесса дезодорации на изменение содержания карбонильных

соединений в гидрированных жирах было изучено как в производственных условиях, так

и в опьпах на лабораторной установке (рис. 1.1).

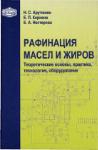

Рис 1.1

Лабораторная установка

дезодорации масел:

1 - колба

с злектрообогревом;

2,4 - термометры;

3 - генератор пара

с капилляром;

5 - сборник погонов;

6,7 - охлаждаемые

ловушки

Значегия карбогиънсго

числа (мкмоль/г) в

пробах саломаса,

направляемого на

установку дезодорации непрерывного действия и дезодорированного саломаса на

выходе из нее, представлены ниже.

До дезодорации 8,2 9,2 9,2 10,0 10,2 10,5 10,7

После дезодорации 6,7 8,4 8,2 9,5 9,7 9,3 9,9

Степень снижения карбонильного числа зависит от температуры процесса.

Так, при дезодорации на лабораторной установке одного и того же исходного

образца саломаса при температуре 205, 210 и 220°С дезодорат имел

карбонильное число соответственно 8,2, 8,1 и 8,0 мкмоль/г (при начальном

значении 9,0). Органолептическая оценка была более высокой для саломаса,

который дезодорировался при более высокой температуре.

В процессе дезодорации масел (например, подсолнечного) карбонильное число не

снижается, как для саломаса, а, напротив, несколько возрастает. Очевидно, при

дезодорации протекают два разнонаправленных процесса: с одной стороны происходит

отгонка низкомолекулярных карбонильных соединений, с другой — превращение

первичных термонестабильных продуктов окисления во вторичные, к которым относятся

карбонильные соединения.

Иногда при хранении дезодорированных масел (особенно соевого)

24

отмечают некоторую реверсию* вкуса и запаха. Причиной реверсии является

недостаточная полнота удаления одорирующих веществ, а также контакт с

кислородом воздуха в процессе дезодорации, что происходит при подсосе

воздуха через неплотности в аппаратуре.

При длительном хранении масел и жиров в них появляются вкус и запах, не

совпадающие с первоначальным, характерным для данного вида масла

(например, горький или рыбный). Горький вкус масел обусловлен продуктами

окисления линолевой и линоленовой кислот, в частности, гидроперекисями.

Реверсия вкуса соевого масла и прогорклый вкус возникают при образовании

жирных кислот С4—С8, альдегидов С5—С9, а также 2-гептанона и пентанона [71].

Вкус и запах рыбьего жира, как известно, обусловлен жирными кислотами с

четырьмя и шестью двойными связями.

Рафинированные дезодорированные масла, предназначенные для

непосредственного употребления в пищу, в соответствии с требованиями

стандартов выпускаются в розничную торговлю в расфасованном виде.

Гарантийные сроки хранения со дня розлива для различных видов масел

составляют, в месяцах: подсолнечное — 4, рапсовое — 1,5, рапсовое «Новое» —

4, соевое — 1,5, горчичное — 3, хлопковое — 3, хлопковое «Салатное» — 12.

Эти сроки были установлены в ходе специальных опытов по хранению масел

промышленных партий, выработанных из семян среднего качества. Известно,

однако, что если дезодорации подвергается масло, полученное из

высококачественных семян, то оно может храниться без сколько-нибудь заметного

изменения вкусовых достоинств значительно дольше приведенных сроков.

Заслуживает внимания также факт, свидетельствующий о важной роли

процесса дезодорации. Установлено, что масла, выработанные из семян с

относительно высоким содержанием дефектных, пораженных микотоксинами, и

имеющие вследствие этого высокое кислотное число и крайне неприятный

горький вкус (в неблагоприятные по погодным условиям годы), сохраняют

присущий им неприятный вкус на всех этапах рафинации, включая

сорбционную обработку. Только в процессе дезодорации удается получить из

них удовлетворительный по вкусу и запаху продукт, в котором отсутствует

горький привкус. (Такое масло, однако, не может долго храниться).

1.5. Основные физико-химические показатели

Физико-химические свойства дезодорированных растительных масел и

дезодорированных жиров определяются главным образом жирнокислотным

составом триглицеридов. Массовая доля разного рода природных примесей

невелика, и влияют примеси преимущественно на цвет и прозрачность масел.

Основные показатели масел и жиров (ориентировочные) приведены в табп.

1.13. Полные сведения по органолептическим и физико-химическим

показателям, по упаковке, розливу и маркировке продукции, а также по

методам испытаний, транспортировке и хранению продукции содержатся в

соответствующем стандарте на масло. Для примера здесь рассмотрены

некоторые нормы технических условий на масло подсолнечное, наиболее

распространенное в России.

‘Реверсия — возврат вкуса и запаха, присущих недезодорированному маслу или жиру,— Прим. авт.

25

Таблица 1.13 (левая)

Показатели качества дезодорированных масел и жиров*

МАСЛА

Показатели Подсол- нечное Хлопковое

в/с 1 сорт салатное

Прозрачность проз» _ рачное без осадка проз- рачное проз- рачное проз- рачное

Запах и вкус без запаха, вкус обезли-

Цветное число:

— ма иода, не более 10 —

— в красных единицах при 35 желтых, не более —• 7 10 10

Кислотное число, мг КОН, не более 0,4/0,6 0,2 0,2 0,3

Нежировые примеси (отстой по массе), % не более: отсутствие

Фосфорсодержащие вещества, % не более:

- в пересчете на стеароолеолецитин отсутствие

- в пересчете на РгО5

Массовая доля влаги и лету- чих веществ, % не более 0,1 0,1 0,1 0,2

Мыло (качественная проба) отсутствие

Неомыляемые вещества, %, не более 1 1 1 1

Температура вспышки экстрак- ционного масла, °C не более 234 234 232

Температура плавления, °C (для саломаса и кокосового масла)

Температура застывания саломаса, °C

Твердость при 15°С, г/см

Массовая доля глицеридов, твердых при 20 °C, %

Массовая доля никеля, мг/кг, не более не регламентируется

* Стандарты периодически пересматриваются, при этом нормы по отдельным показателям могут меняться

26

Таблица 1.13 (правая)

Показатели качества дезодорированных масел и жиров*

МАСЛА САЛОМАС

соевое куку- рузное коко- совое рапсо- вое марка I марка II марка III (кондитерский жир)

проз- рачное прозрач- ное, без осадка прозрач- ное при 40°С проз- рачное не нормируется в расплав- ленном состоянии прозрачный

ценного масла «1 *2 без вкуса и запаха без посторок- нихприекусое и запаха

белое с желтова- тым оттек- ком при 1ГС желтое допускается зеленоватый оттенок при 15“С от белого до светло-желтого (допускается сероватый игтекок) от белого до светло- коричневого

12 20

—""

0,3 0,4 0,5 0,4 0,2 0,2 0,4

отсутствие не определяется

0,05 0,05 не норми- руются 0,05 не определяется

0,004

0,1 0,1 0,16 0,1 0,1 0,1 0,3

отсутствие

0,8 0,1 0,6 0,7-1,2 не определяется

— 216 не определяется

полного плавления 22-29 31...34 32...36 34,0...36,5

не определяется не ниже 29

консис- тенция мягкая при 15... 20° С 160...320 не менее 660

29-37 не нормируется

не регламентируется 0,7 0,7 0,7

*1 Свойственный данному виду, без горечи и посторонних запаха и привкуса

*2 Свойственный дезодорированному рапсовому маслу, без посторонних запаха и вкуса

27

ГОСТ 1129-93 на масло подсолнечное введен в 1996 году. Масло

подразделяется на следующие виды: нерафинированное, гидратированное (они

могут быть высшего, первого и второго сортов), рафинированное

недезодорированное и рафинированное дезодорированное. Дезодорированное

масло подразделяется на марки Д и П. Обе марки поставляются как в торговую

сеть, так и на предприятия общественного питания, но для производства

детского питания и диетического питания предназначается подсолнечное масло

марки Д. Оно отличается, в частности, более низким кислотным числом (не

более 0,4 мг КОН/г, тогда как марки П — 0,6 мг КОН/г).

Согласно стандарту дезодорированное масло должно быть без запаха и

иметь вкус обезличенного масла. Для поставки в торговую сеть и на

предприятия общественного питания в масле допускаются приятные

слабоспецифичные оттенки вкуса и запаха. В качестве пояснения следует

сказать, что если слабый характерный запах подсолнечного масла воспринимается

большинством населения положительно, то в производстве майонеза и маргарина

проявление специфического запаха будет нежелательным.

Нормы показателей «йодное число» и массовая доля неомыляемых

веществ указаны в качестве справочных. Для дезодорированного масла обеих

марок они составляют соответственно 125 г J2/100 г и не более 1,0%. В

гидратированном и нерафинированном маслах неомыляемых веществ

допускается не более 1,2 и 1,3% в зависимости от сорта.

По сравнению с ранее действующими показателями введены

дополнительно некоторые другие требования. Так, наряду с показателем

«прозрачность», который определяется органолептически (визуально), введен

показатель «степень прозрачности». Нерафинированное, рафинированное и

гидратированное масла характеризуются как прозрачное, либо может

отмечаться легкое помутнение или «сетка». «Легкое помутнение» означает

наличие в масле сплошного фона мельчайших частиц воскоподобных веществ,

незначительно снижающих прозрачность масла. «Сетка» представляет собой

отдельные мельчайшие воскоподобные вещества, еле заметные вооруженным

глазом и исчезающие при нагревании масла до 50°С.

В случае разногласий по оценке органолептического показателя

«прозрачность» определяют «степень прозрачности». В недезодорированном

масле в зависимости от вида этот показатель не должен превышать 25 или 40

фем. В «вымороженном» масле (рафинированном и гидратированном) «сетка»

не допускается, степень прозрачности (вернее, мутности) должна быть не более

15 фем. Та же норма установлена для дезодорированного масла. В нем должны

отсутствовать фосфорсодержащие вещества; массовая доля влаги и летучих

веществ не должна превышать 0,1%.

Как обязательный показатель введено перекисное число. Для всех видов

подсолнечного масла установлена норма — не более 10 ммоль/кг 1/2 О.

Исключение составляют масла, направляемые на промпереработку

(допускается до 15). Согласно действующему стандарту перекисное число

выражают в миллимолях активного кислорода перекисей на килограмм масла.

Пересчет перекисного числа, выраженного в процентах йода (было принято в

прежние годы) на ммоль/кг 1/2 О производится путем умножения на 78, где 78 —

числовое значение молярной массы активного кислорода перекисей.

Следует остановиться еще на одном важном показателе. В отечественных

28

стандартах он выражается иначе, чем в зарубежных источниках. Это —

кислотное число масел и жиров. Кислотное число (кч) представляет собой число

нейтрализации свободных жирных кислот, содержащихся в масле. Оно

выражается в миллиграммах едкого калия на грамм масла (мг КОН/г).

За рубежом принят другой способ выражения кислотности масла, а именно

в массовых долях жирных кислот (%). Соотношение этих единиц рассмотрено

ниже. Учитывается молекулярная масса едкого калия 56,1 и средняя

молекулярная масса жирных кислот 282 (по олеиновой кислоте):

56,1 г КОН нейтрализует 282 г жирных кислот

1 мг КОН — 5 мг жирных кислот

Следовательно, если в навеске масла в 1 г содержится 5 мг жирных кислот

(т. е. 0,5%), то на их нейтрализацию потребуется 1 мг КОН. Отсюда получаем,

что 1 мг КОН соответствует 0,5% жирных кислот или, другими словами,

массовая доля жирных кислот равна числовому значению числа нейтрализации

(КЧ), деленному на 2.

Нужно учитывать, что для кокосового, пальмового масел и других,

содержащих значительную долю низкомолекулярных кислот, коэффициент

пересчета будет другим, не 1/2, а, например 1/2,8.

Основные показатели масел и гидрированных жиров, важные для контроля

и регулирования процесса дезодорации, а также необходимые при проведении

теплотехнических и других расчетов, приводятся в приложении.

Сведения по значениям коэффициента поверхностного (межфазного)

натяжения (о) ограничены. Имеются данные для касторового, оливкового и

арахисового масел (на границе с воздухом при 18°С). Например, по данным

справочника [95] для оливкового и арахисового масел коэффициент

поверхностного натяжения равен соответственно 3,31-Ю-2 и 3.28-10-2 Н/м. Для

получения необходимых в гидродинамическом расчете значений

поверхностного натяжения при других температурах используется следующая

зависимость поверхностного натяжения от температуры [95]:

2

*=-в(>Т (11)

dT I М)

где: р — плотность жидкости, г/см3\

< М — масса моля жидкости, г,

В — имеет значение 2,1 г • см2!(с2 К).

На каждый вид продукции органами Санэпиднадзора либо

ведомственными лабораториями выдается сертификат качества. В настоящее

время ведется обсуждение альтернативного подхода к контролю качества.

Например, в странах с рыночной экономикой проводится лишь выборочный,

периодический анализ продукции независимыми (государственными)

лабораториями, в том числе в связи с нареканиями на качество. Данные о

количестве отмеченных нарушений по разным фирмам публикуются

(предаются гласности) и таким образом устанавливается своеобразный

рейтинг, в результате чего фирма, поставляющая низкокачественную

продукцию, может стать неконкурентоспособной.

В связи с этим производители крайне заинтересованы в выпуске

качественной продукции. Более того, они разрабатывают собственные

29

технические условия (ТУ) на свою продукцию, в которых отдельные показатели

качества превышают требования стандарта. Подобный подход к контролю

продукции становится актуальным в России. Определенная работа в этом

направлении уже проводится и в ближайшие годы постепенно (по видам

продукции) будут разработаны нормативные акты.

1.6. Требования к качеству масел и жиров,

направляемых на дезодорацию

Дезодорация обеспечивает параметры процесса, необходимые для

удаления одорирующих веществ. Однако было бы ошибкой считать, что этот

процесс способен устранить все пороки масла и скрыть нарушения технологии,

допущенные на стадиях предварительной очистки масел. Напротив, для

получения масла высшего качества, которое могло бы выдержать срок годности

год или два года, необходимо иметь сырье наилучшего качества. Неправильная

переработка сырья, недостаточная очистка на любой стадии рафинации может

повлиять на качество дезодорированного масла или жира.

Из практики известно, что при одинаковых условиях дезодорации может

получиться продукт различного качества. Из некоторых партий масел и

гидрированных жиров бывает невозможно получить полностью обезличенный

продукт. Дезодорируемость зависит от количества и состава летучих и нелетучих

примесей в масле или жире, поступающих на дезодорацию. Это могут быть

природные примеси, переходящие из масличных семян, и продукты их превращения

(окисления), образующиеся при переработке и хранении. Примеси вносятся при

очистке масел и жиров, например, следы отбельной земли или мыла, образующегося

в результате обработки масел раствором каустической соды. На дезодорируемость

саломаса влияют также условия гидрирования масла [39].

К маслу, поступающему на дезодорацию, в первую очередь предъявляются

такие требования, как отсутствие фосфорсодержащих веществ, отсутствие

мыла и нежировых примесей, а также соблюдение допустимых показателей по

цветности, прозрачности, перекисному числу, а также содержанию влаги и

летучих веществ. В саломасе не должно быть коллоидного никеля (допускается

не более 0,7 мг/кг).

Прозрачность масла (вернее, мутность) связана с наличием в нем

фосфорсодержащих веществ, воскоподобных веществ и влаги. Удаление

фосфолипидов осуществляется на этапах гидратации, щелочной нейтрализации

и в ходе промывки и, если необходимо — отбелки и фильтрации. При

дезодорации подсолнечного масла в технологическую цепь предварительной

подготовки необходимо также включать процесс так называемого вымораживания

для удаления из него природных восколодобных веществ. В противном случае при

хранении дезодорированного масла при низких температурах (например, в

холодильнике) в нем появляется мутность в виде «сетки».

При фильтрации подсолнечного масла после «вымораживания» в качестве

фильтрующего средства используют фильтроперлит или другие фильтровальные

порошки. Что касается отбелки масел с целью удаления пигментов, то на этом

следует остановиться подробнее. После издания II тома отраслевого

«Руководства по технологии...» [81] прошло тридцать лет и за это время

некоторые положения были пересмотрены и уточнены. Это касается выбора

30

марки сорбента, его расхода а также результатов по изучению влияния отбелки

на другие характеристики, кроме цветности масел.

Известно, что нейтральные (природные) глины обладают определенной

отбеливающей способностью, но их действие на ряд нежелательных

компонентов проявляется слабее, чем у активированных глин. В частности,

активированные глины (то есть, прошедшие обработку соляной или серной

кислотой) способствуют разложению пероксидов. На поверхности глин

происходят помимо физической адсорбции также процессы хемосорбции и в

результате химических реакций пероксиды теряют свободные радикалы,

которые как бы псевдонейтрализуются [124]. В производственных условиях

обработка соевого масла активированными глинами обеспечивала снижение

перекисного числа до нуля при начальном значении 2,2 ммоль/кг 1/2 О. При

отсутствии в масле пероксидов в ходе дезодорации не отмечается

существенного накопления вторичных продуктов окисления, что обеспечивает

стабильность масла при хранении и способствует увеличению срока годности.

Одновременно с изменением цветности и снижением перекисного числа

уменьшается содержание фосфора с 10 до 1 мг/кг и мыла с 30 мг/кг до нуля [122]. В

практике предприятий США при сырье хорошего качества расход активированной

глины на отбелку соевого масла составляет около 0,3% от массы масла (для

среднего качества — от 0,3 до 0,6%). Фильтрующий порошок при этом обычно не

используют, так как полагаются на фильтруемость самой глины. Сорбционную

обработку часто заменяют фильтрацией на фильтрпрессе, на ткань которого

нанесен слой сорбента путем циркуляции суспензии глины в масле.

При отбеливании рапсового масла, которое, как известно, содержит

феофитины (трудно удаляемые пигменты группы хлорофилла), расход

активированной отбельной глины в опытах составил 1% [126]. При этом было

показано, что активированный бентонит Саригюхского месторождения

(Армения) по отбеливающей способности не уступает отбельной глине марки

тонсил (ФРГ), которая считается одной из лучших.

Для получения качественного кукурузного масла в технологическую схему

предварительной очистки обязательно включают фильтрацию. Сорбент при этом не

всегда применяют; в качестве фильтрующего материала используют двойной слой

фильтровальной бумаги (помимо ткани типа бельтинг). Подобный опыт имеется на

ряде предприятий, в противном случае в процессе дезодорации масло может

приобрести темную окраску, что вызвано химическими изменениями связанных

углеводов, следы которых присутствуют в кукурузном масле.

Иногда в смеси с глиной применяют активный уголь в количестве 5...10%

от общего расхода глины. Активный уголь наряду с каротиноидами сорбирует

полициклические угле- водороды, обладающие канцерогенной активностью, к

ним относится 3,4-бензопирен. Для его удаления наиболее эффективен уголь

марки В [125].

Особенно отрицательно сказывается на результатах дезодорации наличие

мыла. Мыло остается в масле или саломасе после нейтрализации щелочным

раствором. Полное удаление его достигается в ходе последовательных

операций, таких как промывка, обработка раствором лимонной или фосфорной

кислоты, сушка, сорбционная обработка и фильтрация. Для промывки масла

рекомендуется использовать конденсат пара.

Процесс сушки необходим перед фильтрацией, он обязателен и в том

31

случае, когда фильтрация не проводится. При дезодорации масла с

повышенным содержанием влаги возникают гидравлические удары в

теплообменниках. Кроме того, если массовая доля влаги превышает

допустимую норму (0,1% влаги и летучих веществ) в 3...5 раз и более, то

заметно возрастает объем удаляемого водяного пара. Вакуумный насос

дезодорационной установки в этом случае не справляется с нагрузкой и

давление в дезодораторе повышается.

Фосфорсодержащие вещества способствуют образованию на греющих змеевиках

и внутренних поверхностях дезодоратора так называемого нагара, представляющего

собой пленку темнокоричневого цвета, состоящую из полимеризованных глицеридов,

жирных кислот и других продуктов окисления с примесью фосфора и окиспов металлов.

Все эти соединения являются катализаторами окисления и способствуют реверсии

запаха в дезодорированном масле.

Отбельная земля, следы которой остаются в масле, обработанном

сорбентом (при нарушении условий фильтрации), в некоторой мере сорбирует

присущий маслу запах, придает ему специфический землистый привкус и также

способствует образованию нагара — пленки полимеризованного жира.

Наиболее сильное отрицательное воздействие на эффективность дезодорации

оказывает присутствие мыла в маслах и жирах, нейтрализованных щелочью и

недостаточно промытых водой. В лабораторных опытах [27] из образца

гидрированного жира, содержащего 0,09% мыла, в самых благоприятных условиях

дезодорации был получен жир с низкой балловой оценкой, а при наличии в саломасе

0,18% мыла получился нестандартный продукт, имеющий выраженный характерный

запах, свойственный нерафинированным гидрированным жирам.

Допустимое содержание мыла в маслах и жирах, поступающих на дезодорацию, ]

по некоторым зарубежным источникам не должно превышать 0,005%. В технических

требованиях последних лет регламентируется его полное отсутствие. Отрицательное

воздействие примеси мыла можно объяснить тем, что при обработке масла паром в

процессе дезодорации оно выступает в роли поверхностно-активного вещества

(ПАВ) и изменяет физико-химические свойства поверхности раздела масла и

пузыря пара-носителя. Мыла — соли жирных кислот — во-первых, стабилизируют

пузыри пара, придавая им большую прочность и жесткость, препятствуя их

дроблению и ухудшая условия турбулизации, а во-вторых, наличие мыльной пленки

увеличивает сопротивление массопереносу на границе раздела фаз. По данным [88]

наличие ПАВ может снизить скорость массопередачи в системе жидкость-газ в 2.. .3

раза.

Кроме перечисленных выше нелетучих примесей на результат

дезодорации оказывают влияние компоненты, которые частично отгоняются с

паром. В первую очередь это жирные кислоты, массовая доля которых может

быть достаточно высокой. Очевидно, что повышенное содержание жирных

кислот и одорирующих веществ потребует более высокой температуры

дезодорации и большей длительности обработки. В связи с этим конструкция

дезодоратора, материал оборудования, контактирующего с маслом, и

параметры процесса, включая время обработки, должны соответствовать

требованиям, обеспечивающим отгонку жирных кислот одновременно с

удалением одорирующих веществ. В технической документации на установку

должно быть указано максимально допустимое содержание жирных кислот в

масле (жире), поступающем на дезодорацию.

32

ЛАВА 2

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ДЕЗОДОРАЦИИ

МАСЕЛ И ЖИРОВ

2.1. Фазовое равновесие жидких смесей

Перегонка (дистилляция) представляет собой процесс разделения жидких

смесей, основанный на различии температур кипения компонентов. При

перегонке смесь нагревается до кипения, а образующийся пар отбирается и

конденсируется. Целевым продуктом может быть как дистиллят (например, при

очистке жирных кислот), так и кубовый остаток (например, масло или жир в

процессе их дезодорации). При необходимости снижения температуры (обычно

для предотвращения разложения) перегонку проводят под вакуумом.

Перегонка жидкостей это массообменный процесс. Переход вещества из

одной фазы в другую при массообмене протекает самопроизвольно и до тех

пор, пока при данных условиях (температуре и давлении) не установится

подвижное (динамическое) фазовое равновесие. В состоянии динамического

равновесия перенос энергии и массы между фазами в обоих направлениях

одинаков.

Фазовое равновесие идеальных растворов описывается законом Рауля,

согласно которому парциальное давление любого компонента в паре над

жидкостью пропорционально давлению насыщенного пара индивидуального

компонента при данной температуре и его мольной доле в жидкой фазе (растворе):

Р, =Р1,ох„ (2.1)

где р, — парциальное давление компонента в паре над жидкостью;

plD — давление пара чистого (индивидуального) компонента;

х, — мольная доля компонента в жидкости.

Общее давление пара над раствором, состоящим из п компонентов, равна

сумме парциальных давлений паров всех компонентов:

п

Р = ^Р'.^Х1- (2-2)

i=i

На графике рис. 2.1 изображена зависимость давления пара от состава для

двухкомпонентной смеси.

Дистилляцию можно проводить при различном давлении в аппарате. В

связи с этим сравним равновесные изобары для одной и той же системы

жидкость-пар при разных давлениях (рис. 2.2). Из рисунка видно, что при

повышении давления увеличивается температура кипения и уменьшается

отличие состава пара от состава жидкости. Следовательно, при снижении

давления в аппарате создаются более благоприятные условия для разделения

смесей с помощью перегонки.

Содержание данного компонента в паре над жидкостью определяется

отношением его парциального давления к сумме парциальных давлений всех

компонентов, присутствующих в растворе. Для смесей веществ, нерастворимых

33

друг в друге или обладающих ограниченной растворимостью, применяются

другие законы, как это будет показано ниже.

и суммарное (ро6щ) давления пара

в двухкомпонентной системе

Рис. 2.2.

Составы равновесных фаз

(х и у) при различных давлениях

2.2. Перегонка с водяным паром

В пищевой и химической промышленности широко используется перегонка

с водяным паром. Она позволяет осуществлять дистилляцию при температуре

более низкой, чем без пара. При перегонке с паром мы имеем дело с системой,

состоящей из компонентов с ограниченной взаимной растворимостью.

В случае практически нерастворимых друг в друге жидкостей парциальное

давление пара каждой из них равно давлению ее пара при данной температуре

и не зависит от их соотношения, а общее

давление пара равно сумме давлений паров р

обоих компонентов:

Р = Ра+Рв-

Поэтому давление пара над такой смесью

достигает значения внешнего давления

(давления в аппарате) при более низкой

температуре, чем для каждого из компонентов

по отдельности (рис. 2.3).

Рис. 2.3. Давление пара взаимно нерас-

творимых жидкостей:

рА — давление пара дезодорируемого масла

и входящих в него примесей; рв — давление

водяного пара; NA, NB — число молей

летучих веществ и водяного пара

34

Для смеси А из л взаимно растворимых компонентов (пример такой смеси

__ масло) при перегонке с паром нерастворимой в них жидкости В (воды)

уравнение фазового равновесия имеет вид:

Р = £р,.а х,+Рв’ (2-3)

i=i

где: р — общее давление;

р1А — парциальное давление i-ro компонента смеси;

х, — мольная доля i-ro компонента смеси;

п — число компонентов смеси;

рв — давление пара воды.

В этом случае отгоняемые пары при их конденсации будут расслаиваться

на воду и смесь растворимых друг в друге компонентов в той же пропорции, что

и в паровой фазе. Соотношение между массами отогнанной смеси и воды

определяется следующим выражением:

^G' A _ ^Pi aX'Mi (2.4)

Gg Рв^в

где: Gi A, Gg — массы i-ro к омпонента смеси и воды соответственно;

М„ Мв — мольные массы i-ro компонента смеси и воды соответственно.

Это соотношение называют относительным массовым составом паровой

фазы.

Строго говоря, жирные кислоты обладают некоторой растворимостью в воде и

с ростом температуры их растворимость повышается. По данным W. Ralston, при

60°С в воде растворяется 1,2-10 5 массовых долей пальмитиновой кислоты и 0,5-10-5

стеариновой кислоты. Такой незначительной растворимостью, как правило,

пренебрегают, полагая воду и жирные кислоты взаимно нерастворимыми.

При перегонке воду подают обычно в виде пара, который контактирует с

перегоняемой жидкостью. В случае, если контакт недостаточно длительный и

равновесного насыщения водяного пара парами отгоняемых веществ не

происходит, при расчете расхода пара следует ввести поправочный

коэффициент (<р). Он характеризует степень приближения к равновесному (при

данной температуре) распределению летучих веществ между маслом и

улетучивающимся паром. Расход острого пара следует увеличить в 1 /<р раз (см.

уравнение 2.13). По [8] значение ф определяется поверхностью парового

пузыря (А), коэффициентом диффузии пара в жидкости (D) и временем

контакта пузыря пара с маслом (т):

ф = 1-е-Л0\ (2.5)

Например, при пузырьковом режиме барботирования и высоте слоя жира

300 мм экспериментально определенное значение ф составляет 0,8. В

соответствии с [8] ф находится в пределах 0,7...0,9.

Увеличение расхода острого пара оказывает влияние на некоторые

параметры, входящие в уравнение 2,5. Так, при увеличении объема пузыря,

сокращается время его всплывания, т. е. время контакта с маслом. Зависимость

объема пузыря от расхода пара имеет сложное описание (подробнее см. гл. 4).

35

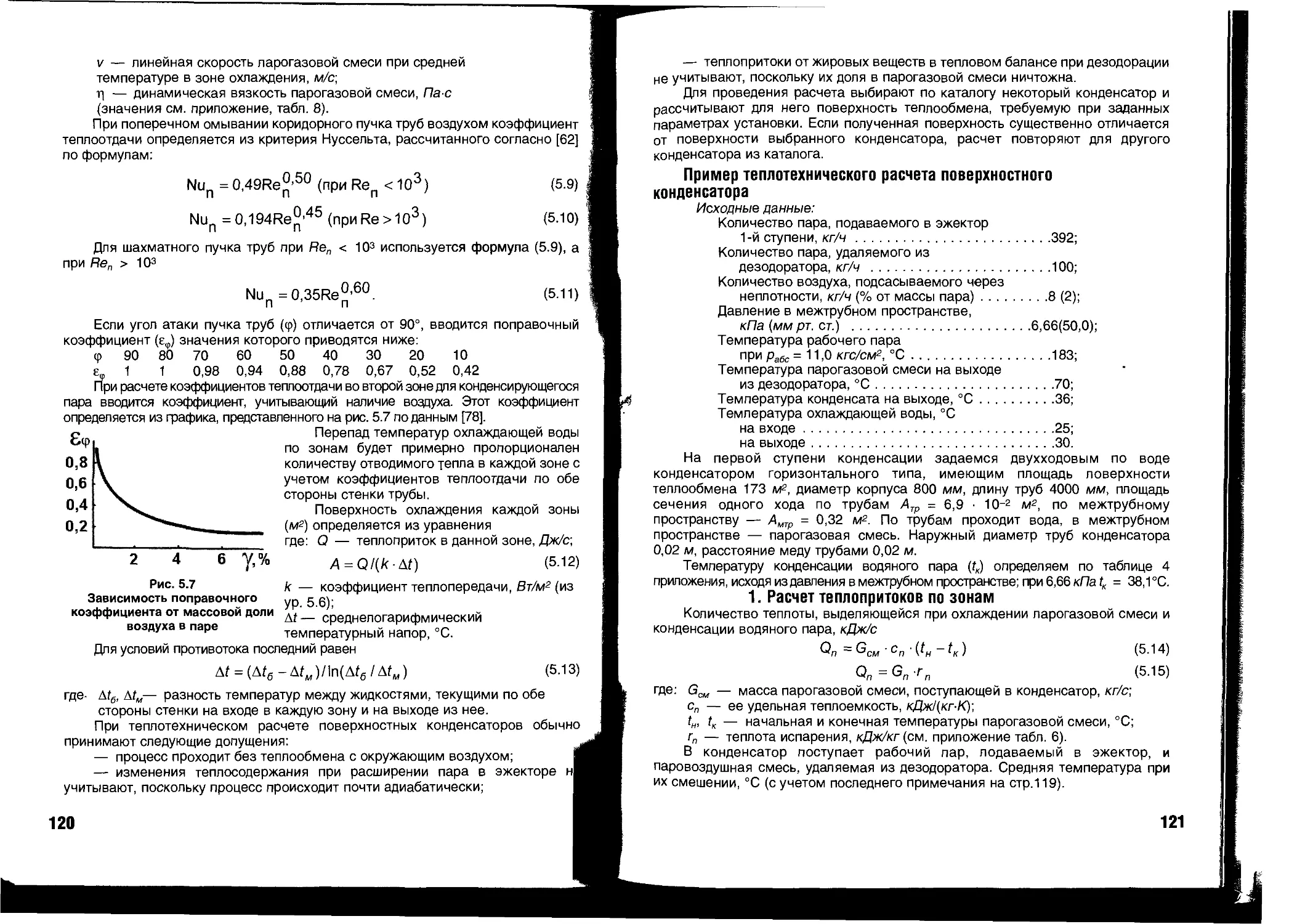

Однако физико-химические свойства масел и удаляемых из них компонентов,