Author: Васильева Г.Ф.

Tags: производство пищевых жиров и масел пищевые жиры и масла, маргарин химическая технология химические производства пищевая промышленность жиры

ISBN: 5-901065-20-4

Year: 2000

Text

ДЕЗОДОРАЦИЯ МАСЕЛ

И ЖИРОВ

Васильева Г.Ф.

Дезодорация масел и жиров (Предисловие д.т.н.

Н.С.Арутюняна) — СПб: ГИОРД, 2000. — 192 с.

ISBN 5-901065-20-4

Представлены последние достижения в технике, технологии и иссле-

довании процесса дезодорации. Приводятся методы и примеры расчёта

основного оборудования. Рассмотрено влияние технологических пара-

метров и конструкции аппаратов на экономичность работы установок и

на качество готового продукта.

Книга предназначена для инженерно-технических работников пред-

приятий масложировой промышленности и проектно-конструкторских

организаций, может служить учебным пособием студентам и аспиран-

там пищевых вузов.

УДК 664.34

ББК 35.782

ISBN 5-901065-20-4 © ЗА0 ГИОрд 2000

Дезодорация является решающим и завершающим процессом в слож-

ной технологии рафинации масел и жиров.

Основное назначение дезодорации — удаление одорирующих веществ,

определяющих вкус и запах, свойственный различным видам масел и жи-

ров. Дезодорация позволяет получить на завершающей стадии рафинации

масла и жиры высшей категории качества, предназначенные для непосред-

ственного употребления в пищу.

Однако, этим не ограничивается задача дезодорации. Только на стадии

дезодорации достигается удаление целого ряда высокотоксичных веществ,

переходящих в масло при извлечении его из масличных семян. К таким ве-

ществам относятся бензпирены (образующиеся в результате горения топ-

лива, при пожарах и т.п.), накапливающиеся в воздухе и почве, а также вы-

сокомолекулярные химические соединения — средства защиты растений

— пестициды. Эти вещества и продукты их метаболизма усваиваются рас-

тениями и накапливаются в жиросодержащих тканях масличных семян. И,

наконец, токсичными являются продукты окисления масел и жиров.

Высокая токсичность указанных и других веществ привела к необходи-

мости использования для пищевых целей только рафинированных дезодо-

рированных масел и жиров.

В развитых странах зарубежья уровень потребления рафинированных

дезодорированных масел и жиров высок — 90% и более, в России этот уро-

вень ниже 50% и достигается в значительной степени поставкой таких про-

дуктов по импорту.

Наличие в России неограниченного рынка растительных масел и жи-

Ров, а также значительных ресурсов масличного сырья для их производ-

ства, возросшие требования к качеству масложировой продукции и прежде

всего масла, требует быстрого совершенствования действующих масложи-

ровых предприятий и создания новых мощностей, что позволит освобо-

дить Российский рынок от иностранной зависимости.

Для успешного решения этого необходима исчерпывающая информа-

ция о современном мировом уровне техники и технологии масложирового

Производства вообще, рафинации и дезодорации в частности. Это важно,

поскольку в России в последние годы практически прекратились исследо-

вания и конструкторские разработки новых линий и установок.

Монография Васильевой Г.Ф. представляет несомненный интерес, так

как удачно сочетает широкую научно-техническую информацию и науч,

ные обобщения применительно к инженерной практике. Это первая в оте-

чественной специальной литературе работа, в которой воедино сведены

теория и практика промышленной дезодорации. В неё включены результа-

ты собственных исследований автора, приведены некоторые расчёты.

Изложенные в монографии материалы позволяют более глубоко познать

физическую и физико-химическую сущность высокотемпературной дезо-

дорации, определить перспективные направления дальнейшего совершен-

ствования технологии и аппаратурного оформления процесса в условиях

оптимального контакта острого пара и жира при глубоком вакууме.

Поэтому книга представляет интерес для научных работников, инжене-

ров-технологов и инженеров-конструкторов, работающих в реальном про-

изводстве и над созданием новых машин и аппаратов для масложировой

технологии.

Работа отличается последовательным, ясным изложением материала,

написана на современном уровне, доступна для понимания широкого кру-

га читателей: научных работников, инженеров, а также специалистов со

среднетехнической подготовкой в области технологии масел и жиров. Книга

может быть рекомендована для студентов и аспирантов пищевых вузов по

специальности «Технология переработки пищевых жиров».

Арутюнян Н.С.

Доктор технических наук

Заслуженный деятель науки и техники

Профессор МГУПП

Оглавление

к

ВВЕДЕНИЕ ....................................................9

ГЛАВА 1. СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ

1.1. Триглицериды и сопутствующие им природные

компоненты ........................................11

1.2. Чужеродные примеси ...........................16

1.3. Вещества, придающие вкус и запах .............18

1.4. Органолептическая оценка масел и жиров .......24

1.5. Основные физико-химические показатели.........30

ГЛАВА 2. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ДЕЗОДОРАЦИИ

МАСЕЛ И ЖИРОВ

2.1. Фазовое равновесие жидких смесей..............32

2.2. Перегонка с водяным паром ....................33

2.3. Отклонения от законов, действующих в идеальных смесях ... 36

2.4. Методы определения давления пара жирных кислот

и триглицеридов....................................37

2.5. Выражение состава фаз.........................42

2.6. Расчёт процесса дезодорации ..................45

2.7. Математическое моделирование процесса ........47

ГЛАВА 3. ПАРАМЕТРЫ И АППАРАТУРНОЕ ОФОРМЛЕНИЕ

ПРОЦЕССА ДЕЗОДОРАЦИИ

3.1. Параметры процесса дезодорации ...............52

3.2. Дезодорация, совмещённая с отгонкой жирных кислот..55

3.3. Возможные побочные реакции....................60

3.4. Установки периодического действия ............64

3.5. Установки непрерывного и полунепрерывного действия.67

3.6. Способы нагрева масла.........................78

3.7. Контроль и автоматическое регулирование работы

установок..........................................84

Г вида-s

ГЛАВА 4. ГИДРОДИНАМИЧЕСКИЙ РЕЖИМ РАБОТЫ

ДЕЗОДОРАТОРОВ

4.1. Гидродинамика в аппаратах разных типов. Общие

сведения............................................87

4.2. Барботажные аппараты с равномерным распределением

пара................................................93

4.3. Барботажные дезодораторы со струйными камерами

и пластинчатой насадкой ............................Юо

4.4. Влияние примесей на эффективность дезодорации .....104

4.5. Регулирование подачи острого пара. Методика расчёта

расхода............................................106

ГЛАВА 5. ВАКУУМНЫЕ УСТАНОВКИ ДЕЗОДОРАТОРОВ

5.1. Пароэжекторные вакуумные насосы ...................111

5.2. Механические вакуумные насосы......................116

5.3. Конденсаторы вакуумных насосов.....................119

5.4. Расчёт конденсаторов ..............................123

5.5. Особенности монтажа и эксплуатации вакуумных насосов .. 133

5.6. Испытания установок дезодорации на герметичность ..136

5.7. Измерение давления ................................138

ГЛАВА 6. АППАРАТЫ ДЛЯ УЛАВЛИВАНИЯ ЖИРОВОГО

ДИСТИЛЛЯТА

6.1. Характеристика парогазовой смеси, удаляемой из

дезодоратора ..................................... 140

6.2. Механизм осаждения частиц..........................143

6.3. Конструкция аппаратов .............................146

6.4. Расчёт скруббера ..................................149

6.5. Состав улавливаемых веществ и их использование ....155

ГЛАВА 7. ОЧИСТКА СТОКОВ ДЕЗ ОД ©РАЦИОННЫХ УСТАНОВОК

7.1. Требования к показателям оборотной и сточной воды .161

7.2. Методы очистки воды................................163

7.3. Пути уменьшения объёмов и степени загрязнения воды .... 168

ПРИЛОЖЕНИЕ .......................................................172

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ..................................179

ВВЕДЕНИЕ

Дезодорация масел и жиров является завершающей стадией рафинации

и имеет своей целью получение обезличенных по вкусу и запаху продуктов.

Дезодорация представляет собой дистилляционный процесс, осуществля-

емый в токе водяного пара в условиях вакуума и высокой температуры.

Жиры занимают важное место в питании человека. По рекомендации

Института питания АМН России потребление растительных масел и жи-

ров, включая маргарин и майонез, должно составлять на душу населения

13 кг в год. В 1980... 1990-х и последующих годах фактическое потребление

составляло на душу населения 9... 10 кг в год. Масла и жиры, входящие в

состав маргариновой продукции и используемые в производстве майонеза

и консервной продукции, в обязательном порядке подвергаются дезодора-

ции. В последние десятилетия этот процесс приобрёл особое значение так-

же для масел, потребляемых непосредственно в пищу. Это обусловлено тем,

что, во-первых, из-за неблагоприятных условий произрастания масличных

культур в отдельные годы (в некоторых регионах) получаемые из них масла

приобретают несвойственный данному виду неприятный вкус и запах, а во-

вторых, в маслах присутствуют следы хлорорганических пестицидов, 3,4-

бензпирена и микотоксинов, полное удаление которых возможно только в

процессе дезодорации.

В развитых странах в продажу поступает растительное масло только в

Дезодорированном виде. При этом доля масел, направляемых на производ-

ство маргариновой продукции, майонеза и разных видов соусов, велика и

Достигает в отдельных странах Европы 80...90% всего потребления расти-

тельных масел.

В России вырабатываются, в основном, следующие пищевые масла: под-

солнечное, кукурузное, соевое, рапсовое, льняное, горчичное, арахисовое.

В Средней Азии преимущественно производится и перерабатывается хлоп-

ковое масло. Из всего объёма вырабатываемых пищевых масел около 45%

(в натуральном и гидрированном виде) направляется на производство мар-

гарина, 10% — в производство майонеза и 45% реализуется в виде нерафи-

нированного и рафинированного масел, причём только часть рафиниро-

ванных масел выпускается в дезодорированном виде.

В целях увеличения выпуска дезодорированных масел отечественные

предприятия оснащаются высокопроизводительными установками дезодо-

рации разных типов. Установки разных фирм имеют собственные конст-

руктивные решения отдельных узлов, которые ими запатентованы. В на-

стоящей монографии представлены сведения о последних достижениях в

технике и технологии дезодорации, касающиеся способов нагрева масел

рекуперации тепла, улавливания дистиллята, создания разрежения. Рас-

смотрено влияние этих особенностей на качество масла и экономичность

работы установок.

Особое внимание уделено методам математического описания процес-

сов и расчёта оборудования. Приводятся примеры расчёта, которые позво-

ляют не только овладеть их методикой, но и проанализировать влияние

различных факторов на основные размеры аппаратов и эффективность их

работы. Здесь впервые представлены расчёты гидродинамических парамет-

ров процесса, что позволяет оценить условия контакта пара-носителя с

маслом в дезодораторах разных типов.

Автор считает своим долгом выразить благодарность докт. техн, наук

Р. Л. Перкелю, работы которого помогли проведению исследований (гл.1),

канд. техн, наук В. С. Мачигину за ряд существенных замечаний по

содержанию гл.7, а также канд. хим. наук М. Н. Пульцину, оказавшему

неоценимую помощь как на стадии изучения процесса, так и в научном

редактировании монографии.

Автор хранит светлую память о своём руководителе Б.Я.Стерлин,

которая вдохновила на этот труд.

ГЛАВА!

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ

1.1. Триглицериды и сопутствующие им природные

компоненты

Масла и жиры* представляют собой смесь триглицеридов высших жир-

ных кислот (до 98...99%) и сопутствующих им компонентов. Кроме того, в

незначительных количествах могут присутствовать посторонние примеси

— соединения, проникающие в растения из почвы, воды и воздуха, про-

дукты жизнедеятельности плесеней, поражающих масличные семена, а так-

же остатки растворителей, реагентов и сорбентов, используемых в процес-

се получения, переработки и очистки масел.

Очистка масел, предшествующая дезодорации, направлена на макси-

мальное удаление из них вредных примесей, жирных кислот и соединений,

наличие которых при высокотемпературной дезодорации препятствует по-

лучению обезличенного по вкусу дезодорированного масла или отрицатель-

но влияет на другие показатели. Ктаким соединениям относятся, в частно-

сти, фосфолипиды. Они не выдерживают высокотемпературной обработ-

ки, а продукты их превращения отрицательно влияют на качество масла и

способствуют образованию нагара на теплопередающих поверхностях.

Триглицериды — это сложные эфиры глицерина и жирных кислот. Они

имеют общую формулу:

О

О ХС—R1

R^-C7 CH2-OZ

О—CH

хсн2-о

ХС—R3

________ о"

Растительные жиры получают в процессе гидрогенизации растительных масел; образующийся при

этом твердый салообразный продукт имеет название саломас (сало из масла). — Прим. авт.

12 Глава 1. Состав и физико-химические свойства растительных масел и жиров

где R1, R2, R3 — углеводородные радикалы жирных кислот. Триглицериды

масел и жиров различаются по составу входящих в них жирных кислот и по

расположению этих кислот (а или 0) в молекуле. Жирные кислоты тригли-

церидов наиболее распространённых пищевых масел одноосновны и име-

ют неразветвлённую цепь с чётным числом атомов углерода. Насыщенные

жирные кислоты имеют формулу СпН2пО2, ненасыщенные — СпН2п2тО2, где

л — число углеродных атомов, т — число двойных связей в молекуле.

Примером насыщенной кислоты может служить стеариновая (окта-

декановая) кислота — С18Н36О2, структурная формула которой:

СООН

5

а олеиновая (дис-9-октадеценовая) кислота — С18Н34О2 — пример моно-

ненасыщенной кислоты и её структурная формула:

СООН

Формулы основных жирных кислот и их молекулярные массы приведе-

ны в приложении 1 (табл. 3).

Формула триглицерида, в состав которого входят два углеводородных

радикала стеариновой кислоты (в а и а'-положении) и один радикал олеи-

новой кислоты (в 0-положении) приведена ниже:

В маслах содержатся также моно- и диглицериды и свободные жирные

кислоты, как следствие неполного синтеза при произрастании масличных

культур, либо в результате гидролиза триглицеридов.

Свободные жирные кислоты. Состав свободных жирных кислот (СвЖК)

природных масел близок к жирнокислотному составу глицеридов [64], а

для нерафинированных гидрированных жиров существенно отличается от

него.

I ].Триглицериды и сопутствующие им природные компоненты 13

По данным работы [85] среди СвЖК саломаса преобладает стеариновая

^слота (35...42%); меньше содержится олеиновой (25...38%) и линолевой

(4..-7%) кислот. Результаты анализов представлены в табл. 1.1.

Таблица 1.1.

Жирнокислотный состав гидрированных жиров, % массы

Компоненты Мири- стиновая Пальми- тиновая Стеари- новая Олеи- новая Линоле- вая

Глицериды 1 14...20 5...7 52...57 15...25

СвЖК 1 15...26 35...42 25...38 4...7

Преобладание насыщенных кислот среди СвЖК гидрированных жиров

(в среднем более 60%) объясняется, во-первых, тем, что скорость гидриро-

вания СвЖК выше, чем триглицеридов, а, во-вторых, тем, что при высо-

кой температуре отщеплению подвергаются в первую очередь насыщенные

кислоты, которые занимают в глицеридах преимущественно а-положение.

При нейтрализации гидрированного масла раствором каустической соды

состав СвЖК изменяется. Например, если до нейтрализации соотношение

(олеиновая + линолевая):пальмитиновая:стеариновая кислоты в гидриро-

ванном масле составляет 36:24:40, то после обработки раствором каустика

концентрации 60...70 г/л соотношение становится равным 46:14:40.

Неомыляемые вещества. В группу неомыляемых веществ включаются те

соединения, которые в условиях стандартной методики омыления жира эк-

страгируются из омыленной массы петролейным или диэтиловым эфиром

и затем при сушке не улетучиваются. В этой группе, наряду с действитель-

но неомыляемыми веществами, оказываются и некоторые продукты рас-

щепления сложных соединений, имевшихся в масле и разрушившихся при

омылении (например, спиртовые компоненты восков).

В неомыляемой фракции оказываются вещества, имеющие провитамин-

ные или витаминные свойства: каротиноиды, в том числе провитамин А,

стеролы* (включая стериды), токоферолы (витамин Е).

Основные компоненты неомыляемых веществ в маслах представлены

в табл. 1.2.

Стеролы представляют собой циклические спирты состава С28Н46О,

Ц8Н48О и С2Д0О с молекулярной массой от 399 до 415 и температурой плав-

ления 140... 170°С. Значительная часть стеролов в маслах находится в форме

эфиров с жирными кислотами (стеридов). В подсолнечном рафинирован-

ном масле доля стеридов составляет 25...50% от суммы стеролов, в хлопко-

В химической литературе принят также термин стерины, например — холестерин, фитостерин, эрго-

стерин и пр. — Прим. ред.

.1

Глава I. Состав и физико-химические свойства растительных масел и жиров

j 1 Триглицериды и сопутствующие им природные компоненты

Таблица 1.2.

Состав фракции неомыляемых веществ ряда масел, % от массы масла [80, T.VI]

Компонент Кокосовое Кукурузное Оливковой - '''Пальмовое Подсолнечное Рапсовое Соевое Хлопковое

Токоферолы 0,002...0,014 0,06—0,113 о,ооз..То^4? - — 0,042—0,110 0,044...0,089 0,085—0,145 0,083.-0,099

Стеролы 0,14...0,23 0,80—1,40 0,10... 0,42 0,06-.0,26 0,22—0,58 0,52—1,10 0,23—0,58 0,36—0,47

4-метилстеролы 0,02 0,07—0,10 0,02.. .0,04 0,04 0,15—0,19 0,03 0,07 0,04

Тритерпеновые спирты 0,02.-0,07 0,11 0,10...0,30 0,02...0,03 0,05—0,08 0,03—0,20 0,02...0,08 0,05—0,08

Углеводороды — 0,10 — — 0,04...0,07 0,10—0,17 0,05...0,06 0,05—0,06

в том числе сквален 0,002 0,02...0,04 0,14...0,92 — 0,010 0,080 0,010...0,020 0,007—0,010

вом — до 35%. Поскольку молекулярная масса стеридов выше, чем стеро-

лов, то и летучесть их меньше.

Воски. Воски растительного происхождения состоят преимущественно

из эфиров высших жирных спиртов и высших жирных кислот. Они содер-

жат насыщенные кислоты с числом атомов углерода от 18 до 32 (преоблада-

ют С22, С24, С26, С28, С32). В прессовом подсолнечном масле содержится

0,05...0,1% восков, в экстракционном — 0,08...0,4%. В условиях процесса

дезодорации воски практически нелетучи, поскольку имеют большую мо-

лекулярную массу (число углеродных атомов в среднем более 50).

Токоферолы (витамин Е) представляют собой циклические спирты об-

щей формулы С29Н50О2(а-токоферол), С28Н48О2 (0, у) и С27Н46О2 (6-токофе-

рол). Молекулярная масса соответственно от 431 до 416. Температура кипе-

ния а-токоферола 225...230°С при давлении 1,3 Па (0,01 ммрт.ст.).

Углеводороды. Среди углеводородов имеются насыщенные и ненасыщен-

ные, с чётным и нечётным числом углеродных атомов. Особую группу со-

ставляют каротиноиды, в молекулах которых сочетаются углеродные цик-

лы и цепи.

В подсолнечном и хлопковом маслах присутствуют н-алканы с длиной

цепи 14...31 атомов углерода (см. табл. 1.3).

При дезодорации среднецепочечные углеводороды частично удаляют-

ся. Показано [36, 39], что в одорирующих веществах погонов молекуляр-

ной дистилляции подсолнечного масла и саломаса углеводороды составля-

ют 15...30% (нормальные и с разветвлённой цепью).

Углеводороды с разветвлённой цепью представлены скваланом и сква-

леном [74]. Последние присутствуют в незначительных количествах в под-

солнечном, хлопковом, соевом маслах (0,01...0,02%), в несколько больших

количествах в рапсовом (до 0,08%) и оливковом (0,14...0,92%).

Ароматических углеводородов в подсолнечном и хлопковом масле об-

наружено 3,1... 11,6 мг/кг, причём основное количество (2,7... 10,7 мг/к.г} со-

ставляют моноциклические углеводороды.

Таблица 1.3.

Состав алифатических углеводородов в хлопковом и подсолнечном

маслах, мг/кг [72]

Число углеродных атомов Хлопковое рафиниро- ванное Подсолнечное

После фильтр- пресса нейтрализован- ное, промытое и высушенное дезодори- рованное*

14 — 2,0 1,6 1,5

15 2,1 3,1 2,4 2,0

16 3,2 2,2 2,0 1,8

17 6,3 4,1 3,7 3,4

18 3,1 4,0 3,6 3,4

19 2,2 3,7 2,0 1,8

20 2,1 2,8 2,5 2,5

21 2,3 3,9 3,5 3,1

22 1,5 7,1 6,5 6,1

23 5,7 7,3 6,9 6,7

24 4,8 5,5 5,2 4,8

25 11,3 7,2 7,2 7,0

26 7,6 6,2 5,5 5,4

27 16,2 8,7 8,3 8,2

28 5,8 3,9 3,7 3,6

29 15,1 16 18,3 18,2

30 2,8 2,2 2,3 2,3

31 8,1 9,5 13,5 13,7

Сумма 100,2 99,4 98,7 95,5

* Температура дезодорации 185...210“С, давление 1,3 кПа (Юммрт. ст.)

16

Глава 1. Состав и физико-химические свойства растительных масел и жиров

Каротиноиды относятся к группе полиненасыщенных углеводородов тер-

пенового характера, их эмпирическая формула С40Н56. Массовая доля ка-

ротиноидов составляет 0,4... 1,8 мг/кг в подсолнечном и 16...39 мг/кг в со-

евом маслах. В условиях процесса дезодорации они практически нелетучи.

1.2. Чужеродные примеси

Основными источниками попадания в масла и жиры чужеродных ве-

ществ являются сельскохозяйственные химикаты (пестициды и др.), хими-

ческие реагенты (каустическая сода, катализатор, сорбент), применяемые

в процессе рафинации и переработки масел, а также материалы технологи-

ческого оборудования.

Из сельскохозяйственных химикатов в первую очередь следует упомя-

нуть хлорорганические пестициды (ХОП). Это ДДТ (ранее очень популяр-

ный, а ныне запрещённый), ГХЦГ, альдрин, дильдрин и другие. Они прак-

тически нерастворимы в воде, но растворимы в большинстве органических

растворителей, а также в жирах и маслах. Свойства некоторых пестицидов

приведены в табл. 1.4. Обратим внимание, что при 126°С давление пара геп-

тахлора значительно выше, чем жирных кислот С]6 и С18.

Таблица 1.4.

Характеристика хлорорганических пестицидов [60, 61]

Пестицид Химическое название Брутто- формула Мол. масса Давление пара/при температуре, мПа/'С

ГХЦГ 1,2,3,4,5,6-гексахлор- циклогексан С6Н6С16 290,6 1,3/20

дат 4,4’-дихлордифенил- трихлорметилметан С,ДС15 354,5 0,025/20

Гептахлор 1,4,5,6,7,8,8-гептахлор- 4,7-эндометилен- За,4,7,7а-тетрагидро- инден С1ОН5С17 373,3 39/25 (6500/126)

Согласно исследованиям [67], более половины промышленных образ-

цов нерафинированного подсолнечного и соевого масла содержат менее

0,2 мг/л ХОП. Загрязнённость хлопкового масла несколько выше. Установ-

лено, что в процессе щелочной нейтрализации содержание ХОП снижает-

ся в среднем на 30%, причём степень их удаления существенно увеличива-

1.2. Чужеродные примеси 17

ется с повышением концентрации щелочного раствора. Поскольку хлоп-

ковое масло обрабатывается более концентрированными растворами каус-

тической соды, чем подсолнечное и соевое, то и степень удаления ХОП для

него более высокая.

Дальнейшее снижение содержания ХОП происходит при сушке масел

(на 20...30%) и в процессе дезодорации (на 80...96%, в зависимости от пара-

метров процесса и начального их содержания) [67].

3,4-бензпирен (БП) — полициклический углеводород, имеющий канце-

рогенные свойства. По данным [31, 32] в маслах содержится 0,5... 15 мкг/кг

БП (обычно 1...5 мкг/кг). В процессе гидрогенизации масел он частично

претерпевает химические превращения, а частично уносится током водо-

рода; за счёт каждого из механизмов удаляется до 40% начального количе-

ства БП. При дезодорации БП удаляется практически полностью.

Металлы попадают в масла при контакте последних с оборудованием и

катализаторами в результате химического взаимодействия со свободными

жирными кислотами. В нерафинированных маслах, содержащих фосфо-

липиды, значительная доля металлов находится в составе фосфолипидов;

поэтому после гидратации и рафинации содержание металлов в маслах

снижается в 5... 10 раз. В рафинированных маслах железа содержится

1,5...3,5 мг/кг, а меди — 0,05...0,07 мг/кг.

Содержание металлов в нерафинированном саломасе приведено в

табл. 1.5.

Таблица 1.5.

Содержание металлов в гидрированном жире, поступающем

на рафинацию [6]

Катализатор гидрирования Массовая доля, мг/кг

никеля железа меди

Никель на кизельгуре 1,8...5,4 0,3...1,7 отс.

Никель-медный в смеси 6,3...13,0 1,0...2,9 0,3...0,5

с никелем на кизельгуре Никель-медный 7,0...15,2 1,5 ...2,4 2,6...6,0

Примеси металлов оказывают отрицательное влияние на стабильность

масел и жиров при хранении, причём наибольшую опасность представляет

медь. При содержании меди 0,05 мг/кг стабильность жира при 98°С снижа-

ется в два раза; подобное действие наблюдается при содержании железа

0,60 мг/кг, хрома 1,2, никеля 2,2 и алюминия 50 мг/кг. Предельно допусти-

мая концентрация (ПДК) железа и меди в рафинированных дезодориро-

ванных маслах и жирах — 1,5 и 0,1 мг/кг соответственно. Массовая доля

18 Глава 1. Состав и физико-химические свойства растительных масел и жиров

никеля в рафинированных гидрированных жирах, направляемых на дезо-

дорацию, должна быть не более 0,7 мг/кг. Основная масса никеля находит-

ся в виде солей жирных кислот, то есть в виде никелевого мыла, раствори-

мого в жире.

Особую группу составляют вещества, которые образуются в результате

заражения масличных семян микроорганизмами (в частности, микотокси-

ны), а также соединения тяжелых металлов (ртуть, олово, хром).

Микотоксины — продукты метаболизма плесневых (мицелиальных) гри-

бов. Последние способны развиваться на подсолнечнике и других маслич-

ных культурах в период роста растений, созревания и хранения семян. ПДК

микотоксинов в семенах находится в пределах 0,5...5 мг/кг в зависимости

от вида плесневых грибов [93]. Плесневые грибы, обладая высокой фер-

ментативной активностью, вызывают гидролиз липидов. Среди продуктов

жизнедеятельности плесневых грибов находятся ядовитые и тёмноокрашен-

ные соединения. Масла, получаемые из семян, поражённых плесенями, ха-

рактеризуются высоким кислотным числом — до 15 мг КОН на 1 г масла,

имеют тёмный цвет, горький вкус и неприятный запах. Щелочная обработ-

ка, промывка и обработка сорбентом не всегда позволяют добиться улуч-

шения вкуса и запаха таких масел (без применения дезодорации).

В неблагоприятных условиях созревания (высокая влажность) растения

чаще всего поражаются белой и серой гнилью, аспергиллой, альтенарией; в

засушливых зонах распространены ризопус и вертицеллёз.

1.3. Вещества, придающие вкус и запах

Вкус и запах масел образуется в результате сочетания самых разнообраз-

ных соединений, которые присутствуют обычно в незначительных количе-

ствах. В процессе извлечения и переработки масел нативные одорирующие

вещества претерпевают некоторые изменения; при этом могут образовы-

ваться труднолетучие соединения. При щелочной и адсорбционной рафи-

нации часть веществ, создающих комплексное ощущение вкуса и запаха,

частично удаляется в результате сорбции раствором мыла (соапстоком) и

адсорбентами; в то же время масло иногда приобретает новый привкус

(например, мыльный или землистый).

Среди веществ, придающих вкус и запах маслам и жирам, имеются низ-

комолекулярные и полиненасыщенные жирные кислоты, природные эфир-

ные масла, среднецепочные алифатические альдегиды и кетоны, ненасы-

щенные углеводороды и другие соединения. Каждое из этих соединений

обладает различной степенью воздействия на органы вкуса и обоняния.

В связи с этим введено понятие так называемой пороговой концентрации

— минимальной концентрации вещества, растворённого в воде или, напри-

1.3. Вещества, придающие вкус и запах 19

мер, в обезличенном по вкусу и запаху масле, которая может быть обнару-

жена органолептически.

Пороговые концентрации ощущения запаха некоторых органических

соединений приведены в табл. 1.6 и 1.7. Они свидетельствуют, что среди

рассмотренных классов соединений альдегиды и кетоны могут быть об-

наружены при наименьших концентрациях. Их присутствие ощущается

при содержании в масле менее миллионной доли. Пороговые концентра-

ции ощущения запаха в водных растворах существенно ниже, чем в мас-

ляных.

Таблица 1.6.

Пороговая концентрация ощущения запаха некоторых веществ

в хлопковом масле [38]

Соединение Пороговая концентра- ция, мг/кг Соединение Пороговая концентра- ция, мг/кг

Углеводороды 1,8-нонадиен 11

Нонан 650 2,4-нонадиен 9

1-гексен 0,02 Замещённые

1-октен 2 фураны

1-нонен 9 2-метилфуран 27

1-децен 7 2-этилфуран 8

1-пентин 0,7 2-пропилфуран 6

1-гексин 0,2 2-бутилфуран 10

1-нонин 5 2-пентилфуран 2

1-децин 4 2-винилфуран 1

1,3-гексадиен 2 Спирты

1,5-гексадиен 0,5 1-гексен-3-ол 0,5

Цис,цис-2,4- 1-гептен-З-ол 3

гексадиен 3 1-октен-З-ол 0,9

Цис,транс-2,4- 1-нонен-З-ол 1,3

гексадиен 30 2-нонен-4-ол 12

Транс,транс- 2,4-гексадиен 1,4-гептадиен 1,3-октадиен 1,4-октадиен 2,4-октадиен 1,3-нонадиен 38 9 20 15 12 12 Кетоны 1-бутен-З-он 1-пентен-З-он 1-гексен-З-он 1-гептен-З-он 1-октен-З-он 0,2 0,02 0,005 0,007 0,1

20

Глава 1. Состав и физико-химические свойства растительных масел и жиров

Таблица 1.7.

Пороговая концентрация ощущения запаха алифатических альдегидов

в масле и воде [35]

Наименование Содержание в масле, мг/кг Содержание в воде, мкг/кг Отношение в воде : в масле

Гексаналь 0,12 4,5 1: 27

2-Гептеналь 1,5 13 1: 115

Нонаналь 1 1 1 : 1000

2-Ноненаль 0,15 0,08 1 : 1900

2-Деценаль 1,2 0,3 1 : 4000

В таблице 1.8 приведены результаты оценки дегустационной комиссией

из 20 человек характера запаха отбелённого хлопкового масла при внесе-

нии в него некоторых алифатических углеводородов.

Таблица 1.8.

Характеристика запаха хлопкового масла при внесении в него

углеводородов [38]

Наименование Содер- жание в масле, мг/кг Средняя оценка по 10-балль- ной шкале Характер запаха

Нонан 1000 6,5 Масляный, бобовый

Нонан 2000 5,7 Травяной, неизвестный

1-нонен 8 5,8 Масляный, окисленный,

ореховый

1-нонен 32 4,7 Окисленный

1-гекс ин 0,5 3,2 Масляный, резинистый

1-децин 5 4,8 Масляный, бобовый

1,3-нонадиен 8 6,7 Масляный, окисленный, бобовый

1,3-нонадиен 32 5,1 Масляный, окисленный

1,3-гексадиен 5 5,7 Масляный, окисленный

Контрольный образец (без углеводорода) — 7,2 Масляный, ореховый

Аналогичная оценка была проведена другими авторами для растворов

некоторых жирных кислот, альдегидов и кетонов в воде. Результаты приво-

дятся в табл. 1.9.

13. Вещества, придающие вкус и запах

21

Таблица 1.9.

Пороговая концентрация ощущения вкуса и запаха некоторых

веществ в воде, в миллионных долях по объёму [73]

Соединение Органолептические показатели Пороговая концентрация, мкл/л

запах вкус запах вкус

Кислоты

Уксусная Острый Кислый 40 200

Пропионовая Цветочный Плесени 0,4 0,6

Масляная Гнилостный Прогорклого масла 1,5 2,5

Изомасляная Плесени 2 3

Валериановая Затхлый Горький 5 7

Капроновая Зелени Гнилостный 1 1

Каприловая Альдегиды Плесени Прогорклого масла 3 3

Этаналь (уксусный) Фруктовый Сладкий 0,08 0,08

Пропаналь Резины Резины 0,35 0,35

Пропеналь (акролеин) Затхлый Гнилостный 0,4 0,5

Бутаналь (масляный) Фруктовый С горчинкой 0,7 1

2-бутеналь (кротоновый) Эфирный Прелого зерна 1 1,5

Гептаналь Кетоны Мыла Фруктовый 0,005 0,005

Пропанон (ацетон) Эфирный Эфирный 130 150

2,3-бутандион (диацетил) Затхлый Гнилостный 0,1 0,1

В образовании соединений, обладающих запахом, большую роль игра-

ют окислительные превращения. При термическом окислении масел вна-

чале образуются длинноцепочные алканоны-2; с увеличением длитель-

ности и повышением температуры окисления образуются короткоцепоч-

ные и среднецепочные карбонильные соединения. Так, в результате окис-

ления подсолнечного масла при 150°С в течение 5 ч преимущественно об-

22

Глава 1. Состав и физико-химические свойства растительных масел и жиров

разуются алканали С2...С]Р алкенали С7, С8, С1Р а также алкдиенали С7 и

С12[103].

Предшественниками карбонильных соединений являются перекисные

соединения; при термическом окислении гидроперекисей образуются гек-

саналь, 2-гептаналь и 2,4-декадиеналь.

Гидрирование масел проводится при температуре около 200°С и сопро-

вождается реакциями, которые приводят к появлению специфического са-

ломасного запаха. В работе [97] было показано, что запах гидрированного

подсолнечного масла обусловлен альдегидами С10...С12, кетонами, низко-

молекулярными жирными кислотами и продуктами распада свободного и

связанного глицерина. Некоторые из этих соединений имеют пороговую

концентрацию ощущения вкуса и запаха менее 1 мг/кг.

Специфический запах гидрированного соевого масла, согласно [46],

обусловлен наличием альдегидов С9. Запах гидрированного арахисового

масла по данным работы [101] обусловлен /ирднс-2-ноненалем.

Предшественниками образующихся альдегидов являются изолинолевые

кислоты. За счёт миграции двойных связей в процессе гидрирования обра-

зуется до 40% позиционных изомеров линолевой кислоты, этиленовые связи

которых отделены более чем одной метиленовой группой.

Влияние качества масличных семян и режимов получения и очистки ма-

сел и жиров на накопление одорирующих веществ нашло отражение в рабо-

тах [36, 39, 104]. Исследования проводились с использованием установки

молекулярной дистилляции, изучался состав фракций, отгоняемых из гид-

рированных жиров и масел при давлении 0,13 Па, толщине плёнки жира

3 мкм и температурах от 30 до 200°С.’ В ходе опытов основная часть паров

конденсировалась на поверхности конденсатора при 4О...6О°С, оставшаяся

— в охлаждаемой ловушке. Первая была названа дистиллятом, вторая — одо-

рирующими веществами (их соотношение для саломаса составляло 10:1, а

для масел выше). Такое деление несколько условно; например, высшие жир-

ные кислоты, практически не имеющие запаха, находились в обеих фрак-

циях. В ходе молекулярной дистилляции подсолнечного масла с кислотным

числом 0,2 мг КОН/г во фракции одорирующих веществ, полученной при

30... 150°С (выход 100 мг/кг масла) содержалось 4% жирных кислот, а в полу-

ченной при 151...200°С (выход 170л<г/кг масла) — 7%. В одорирующих ве-

ществах саломаса массовая доля жирных кислот была существенно выше.

Показано, что при получении подсолнечного масла из семян с повы-

шенной дефектностью содержание одорирующих веществ в нём существен-

но возрастало (табл. 1.10).

* Молекулярная дистилляция отличается от простой высокотемпературной дистилляции тем, что отдель-

ные компоненты жидкости испаряются при температуре более низкой, чем температура кипения жид-

кой смеси. Диффузия летучих компонентов смеси из жидкой фазы обеспечивается благодаря малой

толщине плёнки жидкости. При этом массы отогнанных компонентов пропорциональны произведению

давления пара данного компонента на квадратный корень из его молекулярной массы. — Прим. авт.

1.3. Вещества, придающие вкус и запах

23

Таблица 1.10.

Выход одорирующих веществ в процессе молекулярной дистилляции

подсолнечного масла [36]

Одорирующие вещества (30...200 “С) * Масса, мг/кг масла

из низко- дефектных семян из семян с повышенной дефектностью

Всего 300 465

в т.ч. углеводороды 87 111

в т.ч. кислородсодержащие соединения 213 354

из них карбонильные соединения 173 246

Исследования, проведённые на гидрированных жирах, показали, что

режим гидрирования в значительной мере влияет как на общее количе-

ство, так и на соотношение отдельных компонентов одорирующих ве-

ществ, присутствующих в саломасах. Применение отработанного катали-

затора и неочищенного циркуляционного водорода способствует накоп-

лению высококипящих компонентов, в том числе карбонильных соеди-

нений (табл. 1.11).

Таблица 1.11.

Выход одорирующих веществ в процессе молекулярной дистилляции

подсолнечного саломаса [39]

Образец саломаса Масса, мг/кг саломаса

всего в том числе по фракциям, °C

до 80 81.„120 121...180

I 269 170 63 36

II 581 226 117 238

III 1070 390 480 200

Такой саломас трудно поддаётся дезодорации, поскольку для достаточ-

ного удаления одорирующих веществ необходимы повышенные требова-

ния к параметрам процесса.

Динамика изменения суммарного содержания карбонильных соедине-

ний на стадиях получения, транспортировки и рафинации пищевого сало-

маса представлена (поданным [83]) ниже.

24

Глава 1. Состав и физико-химические свойства растительных масел и жиров

Карбонильное число гидрированного масла (мкмоль/г)

на различных этапах его получения (средние значения)

Рафинированное масло .........................2,0

Гидрированный жир:

после фильтрации в автоклавном отделении ..5,5

перед рафинацией ..........................9,8

Рафинированный жир ...........................9,4

Дезодорированный жир..........................8,2

Как видно, в саломасе содержится значительно больше карбонильных

соединений, чем в масле, подаваемом на гидрирование. Возможно основ-

ное их количество представлено нелетучими димерными триглицеридны-

ми молекулами, включающими карбонильные группы. О таких соедине-

ниях упоминается в [96].

Окислению триглицеридов способствует высокая температура фильтра-

ции саломаса в автоклавном отделении (часто выше 120° С) и присутствие в

нём следов катализаторных металлов. В ходе рафинационных процессов

накопления карбонильных соединений в пищевом саломасе не отмечено.

1.4. Органолептическая оценка масел и жиров

Вкус и запах масел и жиров является для потребителя одним из главных

показателей. Если продукт соответствует стандарту по физико-химическим

свойствам, но имеет неприятный вкус или запах, он не будет пользоваться

спросом у населения. В связи с этим органолептическая оценка качества

масел и жиров непосредственно на предприятии имеет большое значение.

Практическое применение органолептической оценки требует выпол-

нения ряда требований, основные из которых:

— подбор дегустаторов, обладающих развитыми обонянием и способно-

стью воспринимать вкус;

— определённые условия проведения дегустации (оборудование поме-

щения, температура образцов продуктов и другие);

— применение адекватной шкалы оценки, подходящей для данного про-

дукта.

Проверка органолептической чувствительности дегустаторов заключа-

ется в оценке их способности различать четыре основных вкуса (сладкий,

кислый, солёный, горький — проба на вкусовой дальтонизм) и характер

запахов. Вещества для оценки обоняния дегустаторов выбираются направ-

ленно — по роду запахов, характерных для жиров и масел.

Органолептическую оценку продукции может успешно проводить толь-

ко физически здоровый человек, находящийся в состоянии психологичес-

1.4. Органолептическая оценка масел и жиров 25

кого покоя. Количество оцениваемых последовательно проб зависит от ква-

лификации дегустатора, от качества предъявленной продукции. Для пре-

дотвращения быстрого утомления рекомендуется, во-первых, проводить

оценку начиная с обезличенной по вкусу и запаху продукции (дезодориро-

ванные масла и жиры) и заканчивая оценкой маргарина и майонеза; во-

вторых, после каждого образца (или нескольких образцов) следует ополас-

кивать рот тёплой питьевой водой или чаем. Это особенно необходимо при

дегустации высокоплавких жиров.

Во избежание предвзятого подхода дегустаторов при оценке качества

продукции в отдельных случаях практикуют так называемую закрытую де-

густацию. Сущность её состоит в том, что образцы предъявляют членам де-

густационной комиссии под номерами, расшифровку которых проводят

после проведения оценки всех однотипных образцов.

Дезодорированные масла и жиры согласно действующим стандартам дол-

жны удовлетворять следующим требованиям по органолептическим пока-

зателям: подсолнечное, хлопковое, соевое и кукурузное масла идентифи-

цируются как «без запаха, вкус обезличенного масла»; кокосовое — «свой-

ственный данному виду, без горечи и постороннего запаха и привкуса»; рап-

совое — «свойственный дезодорированному рапсовому маслу, без посто-

ронних запаха и вкуса». Пищевой дезодорированный саломас марок I, II

должен быть «без вкуса и запаха», кондитерский жир (марка III) — «без по-

сторонних привкуса и запаха».

В 60-х годах для оценки вкуса и запаха дезодорированных жиров была

принята 50-балльная шкала [80, т.З], приведённая ниже:

— без вкуса и запаха ...................... 47...50 баллов;

— вкус дезодорированного жира

с едва заметным отклонением .................43...46 баллов;

— вкус дезодорированного жира

со слабо выраженным привкусом ............41...42 балла;

— нечистый (по вкусу) ..................... 30...40 баллов.

По данной шкале образец, получивший оценку менее 41 балла, считался

Нестандартным по вкусу и запаху. Эта шкала не отражает оттенков вкуса и

запаха, которые свойственны маслам и жирам. Более полно запах жиров и

масел можно характеризовать с помощью принятой в мировой практике

шкалы Flavor nomenclature and standards Committee (см. табл. 1.12), которая

была разработана American Oil Chemist’s Society.

Органолептическая оценка вкуса и запаха пищевых масел и жиров по

своему существу субъективна, даже при участии в ней опытных дегустато-

ров. Вопрос о разработке объективных методов ставится давно, однако до

Настоящего времени он не решён и поиск инструментальных методов оп-

ределения качества пищевых продуктов продолжается.

26

Глава 1. Состав и физико-химические свойства растительных масел и жиров

Таблица 1.12.

Шкала балловой оценки дезодорированных масел, принятая

в мировой практике

Органолептические показатели Оценка, баллы

Идеальный 10

Трудно идентифицируемые следы вкуса 9

Вкус ореха свежий, неиспорченный 8

Бобовый, маслянистый 7

Сырой, окисленный, затхлый, запах сорной травы, плесневелый 6

Выраженная реверсия вкуса, горький, резиновый привкус 5

Выраженная прогорклость 4

Сомнительный, рыбный запах 3

Интенсивный неприятный вкус и запах 2

Отталкивающий вкус и запах 1

Общеизвестны попытки характеризировать эффективность дезодорации

по степени снижения кислотного и перекисного числа. Однако перекис-

ное число даёт представление о протекании окислительных процессов, но

не коррелирует с органолептической оценкой жира непосредственно пос-

ле дезодорации. Иногда эффективность дезодорации дополнительно харак-

теризуют с помощью коэффициента поглощения при 232 и 268 нм, что даёт

возможность оценить содержание в маслах диенов и триенов — вторичных

продуктов окисления.

При оценке качества дезодорированного саломаса наибольший интерес

представляет определение содержания в нём карбонильных соединений,

поскольку именно альдегиды составляют основу специфического саломас-

ного запаха. Влияние процесса дезодорации на изменение содержания кар-

бонильных соединений в гидрированных жирах было изучено как в произ-

водственных условиях, так и в опытах на лабораторной установке (рис. 1.1).

Значения карбонильного числа (мкмолъ/г) в пробах саломаса, направляе-

мого на установку дезодорации непрерывного действия и дезодорирован-

ного саломаса на выходе из неё, представлены ниже.

До дезодорации 8,2 9,2 9,2 10,0 10,2 10,5 10,7

После дезодорации 6,7 8,4 8,2 9,5 9,7 9,3 9,9

Степень снижения карбонильного числа зависит от температуры про-

цесса. Так, при дезодорации на лабораторной установке одного и того же

исходного образца саломаса при температуре 205,210 и 220°С дезодорат имел

1.4. Органолептическая оценка масел и жиров

27

Рис. 1.1 .

Лабораторная установка дезодорации масел: 1 — колба с электрообогревом; 2,4 —

термометры; 3 -генератор пара с капилляром; 5—сборник погонов; 6, 7—охлаж-

даемые ловушки

карбонильное число соответственно 8,2, 8,1 и 8,0 мкмоль/г (при начальном

значении 9,0). Органолептическая оценка была более высокой для салома-

са, который дезодорировался при более высокой температуре.

В процессе дезодорации масел (например, подсолнечного) карбониль-

ное число не снижается, как для саломаса, а, напротив, несколько возрас-

тает. Очевидно, при дезодорации протекают два разнонаправленных про-

цесса: с одной стороны происходит отгонка низкомолекулярных карбониль-

ных соединений, с другой — превращение первичных термонестабильных

продуктов окисления во вторичные, к которым относятся карбонильные

соединения.

Иногда при хранении дезодорированных масел (особенно соевого) от-

вечают некоторую реверсию* вкуса и запаха. Причиной реверсии является

Недостаточная полнота удаления одорирущих веществ, а также контакт с

кислородом воздуха в процессе дезодорации, что происходит при подсосе

воздуха через неплотности в аппаратуре.

Реверсия — возврат вкуса и запаха, присущих недезодорированному маслу или жиру. — Прим. авт.

Таблица 1.13.

Показатели качества дезодорированных масел и жиров'

Показатели

ПОДСОЛ- нечное хлопковое

в/с 1 сорт салатн^

Прозрачность прозрач- про- про- про?

ное, без зрач- зрач- зрач-

осадка ное ное ное

Запах и вкус без запаха, вкус обезли-

Цветное число:

— мг иода, не более 10 — — —

— в красных единицах при 35 жёлтых, не более — 7 10 10

Кислотное число, мг КОН, не более 0,4 0,2 0,2 0,3

Нежировые примеси (отстой по массе), %, не более Фосфорсодержащие вещества, %, не более: отсутствие 1 1

— в пересчёте на стеароолеолецитин — в пересчёте на Р2О5 отсутствие

Массовая доля влаги и летучих веществ, %, не более 0,1 0,1 0,1 0,2

Мыло (качественная проба) отсутствие

Иодное число 125...145 101. ..116 не норм»' руюта

Неомыляемые вещества, %, не более 1 1 1 1

Температура вспышки экстракционного масла, °C, не ниже Температура плавления саломаса, °C (для саломаса и кокосового масла) Температура застывания саломаса, °C Твёрдость при 15°С, г/см 234 234 232

Массовая доля глицеридов, твёрдых при 20°С, %

Массовая доля никеля, мг/кг, не более Показатель преломления при 40°С не регламентируется

“Стандарты периодически пересматриваются, при этом нормы по отдельным показателям могут ме-

няться

Масла Саломас

соевое кукуруз- ное кокосовое рапсовое марка I марка II марка III (кондитерский жир)

про- зрачное прозрач- ное, без осадка прозрачное при 40°С прозрач- ное не нормируется • в расплавленном состоянии прозрачный

ценного наела *1 белое *2 жёлтое, без вкуса и запаха при 15°С от белого без посторонних привкусов и запаха от белого

12 20 с желто- ватым допускается зеленова- до светло-жёлтого (допускается серо- до светло- коричневого

— — оттенком при 15°С тый оттенок ватый оттенок)

0,3 0,4 от 0,5 сутствие 0,4 0,2 | 0,2 не опрев 0,4 [еляется

0,05 0,004 0,05 не норми- руются 0,05 не определяется

0,1 0,1 0,15 0,1 отсутств 0,1 ие 0,1 о,з

120... 140 111...133 не более 12 112...118 62...82 62...82 60...70

0,8 1 0,6 0,7...1,2 н е опрел еляется

215 полного плавления 22...29 консистен- ция мягкая при 15...20°С н 31...34 не onpej 160. 29. е опрел 32...36 теляется ..320 .37 (е ляется 34,0...36,5 не ниже 29 не менее 550 не нормируется

не регламентируется | 1,448... 1,450 | 0,7 0,7 0,7

^Свойственный данному виду, без горечи и посторонних запаха и привкуса

Свойственный дезодорированному рапсовому маслу, без посторонних запаха и вкуса

30 Глава 1. Состав и физико-химические свойства растительных масел и жиров

При длительном хранении масел и жиров в них появляются вкус и за-

пах, не совпадающие с первоначальным, характерным для данного вида

масла (например, горький или рыбный). Горький вкус масел обусловлен про-

дуктами окисления линолевой и линоленовой кислот, в частности, гидро-

перекисями. Реверсия вкуса соевого масла и прогорклый вкус возникают

при образовании жирных кислот С4—С8, альдегидов С5-С9, а также 2-геп-

танона и пентанона [71]. Вкус и запахрыбьего жира, как известно, обуслов-

лен жирными кислотами с четырьмя и шестью двойными связями.

Рафинированные дезодорированные масла, предназначенные для непос-

редственного употребления в пищу, в соответствии с требованиями стан-

дартов выпускаются в розничную торговлю в расфасованном виде. Гаран-

тийные сроки хранения со дня розлива для различных видов масел состав-

ляют, в месяцах: подсолнечное — 4, рапсовое — 1,5, рапсовое «Новое» — 4,

соевое — 1,5, горчичное — 3, хлопковое — 3, хлопковое «Салатное» — 12.

Эти сроки были установлены в ходе специальных опытов по хранению ма-

сел промышленных партий, выработанных из семян среднего качества.

Известно, однако, что если дезодорации подвергается масло, полученное

из высококачественных семян, то оно может храниться без сколько-нибудь

заметного изменения вкусовых достоинств значительно дольше приведён-

ных сроков.

Заслуживает внимания также факт, свидетельствующий о важной роли

процесса дезодорации. Установлено, что масла, выработанные из семян с

относительно высоким содержанием дефектных, пораженных микотокси-

нами, и имеющие вследствие этого высокое кислотное число и крайне не-

приятный горький вкус (в неблагоприятные по погодным условиям годы),

сохраняют присущий им неприятный вкус на всех этапах рафинации, вклю-

чая сорбционную обработку. Только в процессе дезодорации удаётся полу-

чить из них удовлетворительный по вкусу и запаху продукт, в котором от-

сутствует горький привкус.

1.5. Основные физико-химические показатели

Физико-химические свойства дезодорированных растительных масел и

дезодорированных жиров определяются главным образом жирнокислотным

составом триглицеридов. Массовая доля разного рода природных примесей

невелика, и влияют примеси преимущественно на цвет и прозрачность ма-

сел. Основные показатели масел и гидрированных жиров, важные для конт-

роля и регулирования процесса дезодорации, а также необходимые при про-

ведении теплотехнических и других расчётов, приводятся в приложении.

Сведения по значениям коэффициента поверхностного (межфазного)

натяжения (о) ограничены. Имеются данные для касторового, оливкового

г

1.5. Основные физико-химические показатели 31

и арахисового масел (на границе с воздухом при 18°С). Например, по дан-

ным справочника [95] для оливкового и арахисового масел коэффициент

поверхностного натяжения равен соответственно 3,31-Ю-2 и 3,28-Ю-2 Н/м.

Для получения необходимых в гидродинамическом расчёте значений по-

верхностного натяжения при других температурах используется следующая

зависимость поверхностного натяжения от температуры [95]:

‘ 2

где: р — плотность жидкости, г!см\

ц — масса моля жидкости, г;

В — имеет значение 2,1г- см1/(с2 К).

Показатели качества дезодорированных масел и жиров, регламентируе-

мые стандартами, приводятся в табл. 1.13.

ГЛАВА 2.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

ДЕЗОДОРАЦИИ МАСЕЛ И ЖИРОВ

2.1. Фазовое равновесие жидких смесей

Перегонка (дистилляция) представляет собой процесс разделения жид-

ких смесей, основанный на различии температур кипения компонентов.

При перегонке смесь нагревается до кипения, а образующийся пар отбира-

ется и конденсируется. Целевым продуктом может быть, как дистиллят (на-

пример, при очистке жирных кислот), так и кубовый остаток (например,

масло или жир в процессе их дезодорации). При необходимости снижения

температуры (обычно для предотвращения разложения) перегонку прово-

дят под вакуумом.

Перегонка жидкостей это массобменный процесс. Переход вещества из

одной фазы в другую при массообмене протекает самопроизвольно и до тех

пор, пока при данных условиях (температуре и давлении) не установится

подвижное (динамическое) фазовое равновесие. В состоянии динамичес-

кого равновесия перенос энергии и массы между фазами в обоих направле-

ниях одинаков.

Фазовое равновесие идеальных растворов описывается законом Рауля,

согласно которому парциальное давление любого компонента в паре над

жидкостью пропорционально давлению насыщенного пара индивидуаль-

ного компонента при данной температуре и его мольной доле в жидкой фазе

(растворе):

A=A,o’xi> (2Д)

где р. — парциальное давление компонента в паре над жидкостью;

/г0 — давление пара чистого (индивидуального) компонента;

х. — мольная доля компонента в жидкости.

Общее давление пара над раствором, состоящим из п компонентов, рав-

но сумме парциальных давлений паров всех компонентов:

(2.2)

2.2. Перегонка с водяным паром 33

На графике рис. 2.1 изображена зависимость давления пара от состава

для двухкомпонентной смеси.

Дистилляцию можно проводить при различном давлении в аппарате. В

связи с этим сравним равновесные изобары для одной и той же системы

жидкость-пар при разных давлениях (рис. 2.2). Из рисунка видно, что при

повышении давления увеличивается температура кипения и уменьшается

отличие сцстава пара от состава жидкости. Следовательно, при снижении

давления в аппарате создаются более благоприятные условия для разделе-

ния смесей с помощью перегонки.

Рис.2.1.

Парциальные (рА и ря) и сум-

марное ) давления пара

в двухкомпонентной системе

Рис.2.2.

Составы равновесных фаз

(х и у) при различных давле-

ниях

Содержание данного компонента в паре над жидкостью определяется

отношением его парциального давления к сумме парциальных давлений

всех компонентов, присутствующих в растворе. Для смесей веществ, нера-

створимых друг в друге или обладающих ограниченной растворимостью,

применяются другие законы, как это будет показано ниже.

2.2. Перегонка с водяным паром

*

в пищевой и химической промышленности широко используется пере-

г°Нка с водяным паром. Она позволяет осуществлять дистилляцию при тем-

пературе более низкой, чем без пара. При перегонке с паром мы имеем дело

34

Глава 2. Теоретические основы процесса дезодорации масел и жиров

с системой, состоящей из компонентов с ограниченной взаимной раство-

римостью.

В случае практически нерастворимых друг в друге жидкостей парциаль-

ное давление пара каждой из них равно давлению её пара при данной тем-

пературе и не зависит от их соотношения, а общее давление пара равно сум-

ме давлений паров обоих компонентов:

Р = Ра + Рв-

Поэтому давление пара над такой смесью достигает значения внешнего

давления (давления в аппарате) при более низкой температуре, чем для каж-

дого из компонентов по отдельности (рис. 2.3).

Для смеси Я из « взаимно растворимых ком-

понентов (пример такой смеси - масло) при

перегонке с паром нерастворимой в них жид-

кости В (воды) уравнение фазового равновесия

имеет вид:

P = ^Pi,A-xi+PB’ (2.3)

/=1

где: р — общее давление;

р.А — парциальное давление z’-го компо-

нента смеси;

х. — мольная доля z-го компонента

смеси;

п — число компонентов смеси;

рв — давление пара воды.

Рис.2.3.

Давление пара взаимно нерас-

творимых жидкостей:

рЛ — давление пара дезодорируемого мас-

ла и входящих в него примесей;^—дав-

ление водяного пара; NA, N8 — число

молей летучих веществ и водяного пара

В этом случае отгоняемые пары при их конденсации будут расслаивать-

ся на воду и смесь растворимых друг в друге компонентов в той же про-

порции, что и в паровой фазе. Соотношение между массами отогнанной

смеси и воды определяется следующим выражением:

п п

^,А ^Pi,AXiMi

Z=1_____ |-1

&В Рв™ в

(2.4)

где: GiA, GB — массы z-ro компонента смеси и воды соответственно;

М., Мв — мольные массы z'-го компонента смеси и воды соответ-

ственно.

Это соотношение называют относительным массовым составом паро-

вой фазы.

2.2. Перегонка с водяным паром 35

Строго говоря, жирные кислоты обладают некоторой растворимостью в

воде и с ростом температуры их растворимость повышается. По данным

W.Ralston, при 60°С в воде растворяется 1,2-10-5 массовых долей пальмити-

новой кислоты и 0,5 -10-5 стеариновой кислоты. Такой незначительной ра-

створимостью, как правило, пренебрегают, полагая воду и жирные кисло-

ты взаимно нерастворимыми.

При перегонке воду подают обычно в виде пара, который контактирует

с перегоняемой жидкостью. В случае, если контакт недостаточно длитель-

ный и равновесного насыщения водяного пара парами отгоняемых веществ

не происходит, при расчёте расхода пара следует ввести поправочный ко-

эффициент (ф). Он характеризует степень приближения к равновесному

(при данной температуре) распределению летучих веществ между маслом и

улетучивающимся паром. Расход острого пара следует увеличить в 1/qp раз

(см. уравнение 2.13). По [8] значение ср определяется поверхностью паро-

вого пузыря (Л), коэффициентом диффузии пара в жидкости (£)) и време-

нем контакта пузыря пара с маслом (т):

ф= 1—e'AD\

(2.5)

Рис.2.4.

[симость расхода пара от температуры сало-

I. Кривые 1 и 2 для давления 0,13 и 0,27 кПа

Например, при пузырьковом режиме барботирования и высоте слоя жира

300 мм экспериментально определённое значение ф составляет 0,8. В соот-

ветствии с [8] ф находится в пределах 0,7...0,9.

Увеличение расхода острого пара оказывает влияние на некоторые пара-

метры, входящие в уравнение 2.5. Так, при увеличении объёма пузыря, со-

кращается время его всплывания, т.е. время контакта с маслом. Зависимость

объёма пузыря от расхода пара имеет сложное описание (подробнее см. гл.4).

Однако физико-химические свойства масел и удаляемых из них компонен-

тов, которые определяют значение коэффициентов диффузии (вязкость, по-

верхностное натяжение и пр.), не меняются при использовании избытка пара.

Увеличение расхода пара

приводит к нежелательному с>кг/4

Увеличению нагрузки на ваку-

умную установку дезодоратора 200

или к увеличению продолжи-

тельности процесса дезодора-

ции. Расчётный расход острого 100

пара в установке непрерывного

Действия производительностью

>3 т/ч в зависимости от темпе- о

Ратуры саломаса и давления в

аппарате приводится на рис. 2.4;

пунктирной линией показан -

Поминальный расход пара. '

36

Глава 2. Теоретические основы процесса дезодорации масел и жиров

Наряду с понижением температуры процесса при перегонке с водяным

паром (что крайне важно для высококипящих и термонестабильных ве-

ществ), подача пара в жидкость имеет другой положительный эффект —

при этом достигается перемешивание жидкости. Оно позволяет избежать

местных перегревов у теплопередающих поверхностей и обеспечивает рав-

номерный нагрев масла при дезодорации.

Дезодорация масел и жиров осуществляется при высокой температуре, а

потому непосредственный контакт с паром (если он насыщенный) может

способствовать гидролизу глицеридов. В связи с этим пар, подаваемый в

слой масла, необходимо перегревать. Этот вопрос рассмотрен в гл. 4 при-

менительно к конкретным типам установок дезодорации.

2.3. Отклонения от законов, действующих

в идеальных смесях

Для описания поведения неидеальных систем вводится коэффициент ак-

тивности. Он характеризует степень отклонения поведения данного компо-

нента системы от идеального и обозначается символом у. Например, закон

Рауля (см. ур. 2.1) для неидеальных растворов выглядит следующим образом;

Р, =Р.о' xi' Y,

Произведение «. = х • у. называется активностью г-го компонента. Та-

ким образом для реального (неидеального) раствора активность служит ана-

логом концентрации в идеальном растворе. Для идеального раствора у(. = 1

и д. = х. Коэффициент активности является функцией (иногда весьма слож-

ной) состава раствора. Поэтому зависимость состава пара над жидкой сме-

сью для реальных растворов определяется экспериментальным путём — ко-

эффициенты активности рассчитывают на основании опытных данных по

составу фаз.

Исследования равновесия пар-жидкость растворов жирных кислот (оле-

иновой, стеариновой и других, в отсутствие триглицеридов) в высших али-

фатических углеводородах показали, что их поведение отклоняется от за-

кона Рауля. Это объясняется образованием межмолекулярных водородных

связей вида:

0---Н-0

R—CZ ?С—R

чо— H-oZz

Изучение ассоциации проводилось [91] на индивидуальных жирных кис-

лотах, которые растворялись в алифатических углеводородах со средней

молекулярной массой 368. Степень ассоциации определялась с помощью

2.4. Методы определения давления пара жирных кислот и триглицеридов 37

ИК-спектрофотометрии (коэффициенты поглощения С=О связей в моно-

мерных и димерных молекулах существенно различаются).

Показано, что степень ассоциации возрастает с повышением концентра-

ции жирных кислот. Так, при 220°С в чистой стеариновой кислоте более 80%

её молекул находится в ассоциированном виде, а в растворе, содержащем

0,007 моль)кг стеариновой кислоты, степень ассоциации составляет лишь 0,5%.

Исследования, проведённые на других жирных кислотах, показали, что

длина цепи, а также наличие одной или двух двойных связей практически

не влияют на степень ассоциации. Теплота ассоциации, вычисленная из за-

висимости константы равновесия от температуры, составила 56,1 Дж/моль,

а изменение энтропии — 100,5 Дж/моль-К. Сравнительно высокие значе-

ния теплоты ассоциации и изменения стандартной энтропии обусловлены

в значительной мере свойствами растворителя. В природных маслах таким

растворителем жирных кислот являются триглицериды.

В маслах и жирах, подаваемых на дезодорацию, концентрация жирных

кислот и других веществ, летучих в условиях процесса, мала. Из этого сле-

дует, что ассоциацию жирных кислот можно не принимать во внимание при

расчёте процесса дезодорации масел и жиров.

В процессе дистилляционной нейтрализации масел с относительно вы-

соким содержанием жирных кислот (на практике до 5%) возможны более

заметные отклонения от законов, действующих в идеальных смесях, чем в

процессе собственно дезодорации.

Существует ещё один фактор, который приводит к некоторому отклоне-

нию результатов дезодорации от расчётных величин. При расчёте процесса

принимается, что количество жирных кислот в исходном масле равно их

суммарному содержанию в дезодорированном масле и дистилляте. В дей-

ствительности процесс сопровождается некоторым гидролизом триглице-

ридов, что приводит к увеличению количества жирных кислот (см. гл. 3).

В маслах разных видов и различного качества степень гидролиза может быть

разной даже при одинаковых условиях дезодорации.

В заключение отметим, что описание отклонения от идеального поведе-

ния как функции состава и температуры для таких многокомпонентных

смесей как масла и жиры исключительно сложно, а величина этого откло-

нения невелика. Поэтому в технологических расчётах жиры и масла счита-

ются идеальными растворами.

2.4. Методы определения давления пара жирных

кислот и триглицеридов

Методы, используемые для исследования равновесия между жидкостью

11 Паром, зависят от температуры кипения и термоустойчивости веществ,

38

Глава 2. Теоретические основы процесса дезодорации масел и жиров

а также от требуемой точности измерений и от количества индивидуаль-

ных веществ, которыми располагает экспериментатор. Для технологичес-

ких расчётов считают приемлемой относительную погрешность в пределах

5%; для получения справочных данных — не более 1%.

При исследовании равновесия жидкость-пар измеряется либо темпера-

тура кипения жидкости при постоянном давлении, либо давление пара при

заданной температуре. Оба способа равноценны, однако в методическом

плане и по технике экспериментальной работы они различаются [100].

Измерение температуры кипения при постоянном давлении. Для определе-

ния температуры кипения жидких смесей обычно используют циркуляци-

онный метод. Он заключается в отгонке пара, его конденсации и возвра-

щении конденсата в прибор до тех пор, пока составы жидкости и конден-

сата паровой фазы не станут равновесными.

Для получения точных результатов необходимо устранить перегрев

жидкости, обусловленный влиянием гидростатического давления и повер-

хностного натяжения, а также частичную конденсацию пара. Кипящая жид-

кость имеет несколько большую температуру, чем образующийся пар (на

0,1...0,2°С, а в отдельных случаях и более). Для уменьшения перегрева жид-

кости в неё помещают «кипелки».

Конденсация пара возможна на термометре, если он при измерении тем-

пературы кипения помещён в паровой фазе. Это не отражается на точности

измерения температуры кипения индивидуального вещества, но при ис-

следовании смесей вызывает отклонение результата от истинного значе-

ния. Это отклонение тем больше, чем больше различаются температуры

кипения компонентов смеси.

Приборы для измерения температуры кипения жидкости — эбулиометры

— устроены таким образом, чтобы свести до минимума перегрев жидкости

и конденсацию пара. В эбулиометрах Коттреля, Уошборна и Свентославс-

кого используется орошение термометра парожидкостной смесью, кото-

рая поднимается по трубке за счёт разности плотностей парожидкостной

смеси и жидкости. При движении в трубке пар и жидкость находятся в тес-

ном контакте и в результате между ними устанавливается равновесие. Это

даёт возможность измерять истинную температуру кипения жидкости.

В случае необходимости отбора проб для анализа состава используют при-

бор Бушмакина.

Время, в течение которого устанавливается равновесие фаз в эбулио-

метрах, находится в пределах 25... 60 минъ зависимости от конструкции при-

бора и состава смеси. Для измерения температуры кипения индивидуаль-

ных веществ или смесей, компоненты которых мало различаются по тем-

пературе кипения, рекомендуют эбулиометры объёмом 50... 100 мл, а для

смесей веществ существенно (более 50°С) различающихся по температуре

кипения — объёмом 100...200мл [100].

2,4- Методы определения давления пара жирных кислот и триглицеридов

39

4

Рис.2.5.

Маятниковый тенсиметр:

] — резервуар для испытуемого вещества;

2—диск маятника; 3— электронагреватель;

4 — резервуар с жидким воздухом; 5— труб-

ка, соединённаяс поворотным механизмом;

6 — дюралюминиевая проволока

Измерение давления пара при постоянной температуре. В этом случае зак-

рытый сосуд с исследуемой жидкостью помещают в термостат и с помо-

щью измерительных средств фиксируют давление пара. Приборы такого

типа называются изотенископами или тенсиметрами. Изотенископы ре-

комендуется применять для измерения давления пара индивидуальных ве-

ществ, поскольку удаление воздуха из системы, которое необходимо в ходе

измерений^ связано с частичным испарением, а это в случае исследования

смесей приводит к некоторому изменению соотношения компонентов.

Количество жидкой смеси в опытах должно быть таким, чтобы её состав

при удалении воздуха из системы остался практически без изменения. Ме-

тод нагрева до температуры кипения называется методом однократного ис-

парения. Его модификацией является динамический метод, который зак-

лючается в пропускании через сужение (диафрагму, трубку) насыщенного

пара кипящей жидкости с последующей конденсацией и измерением ко-

личества (а при необходимости и состава) конденсата. По расходу пара за-

тем рассчитывают его давление при измеренной температуре кипения. В

этом методе возникает дополнительная погрешность при определении ко-

эффициента скорости пара при истечении через сужение (см. гл. 4). Дина-

г мический метод применялся для определе-

ния давления пара жирных кислот [69].

При изучении высококипящих и термо-

нестабильних жидкостей, какими являются

триглицериды, использовался статический

метод, позволяющий избежать длительного

нагревания. Опыты проводились в маятни-

ковом тенсиметре (рис. 2.5) [69, 105]. При-

бор, выполненный из стекла, имеет с одной

стороны резервуар для жидкости и на другой

стороне отвод, в котором помещена трубка,

наполненная жидким воздухом; по оси цен-

тральной вертикальной трубы подвешен на

металлической проволоке диск маятника.

Снаружи резервуара с исследуемой жидко-

стью находятся нагревательные спирали сум-

марной мощностью 1 кВт. Тепловая нагрузка

Регулируется с помощью трансформатора. Во

избежание помутнения стекла при испарении

Жидкости внутри прибора рядом с диском ма-

ятника установлен дополнительный нагрева-

тель мощностью 1... 2 Вт. Такое устройство по-

зволило нагревать жидкость выше 300°С и ве-

сти наблюдение за движением маятника.

40 Глава 2. Теоретические основы процесса дезодорации масел и жиров

При закипании жидкости в резервуаре диск маятника отклоняется струёй

пара. По величине отклонения определяется давление пара.

Показания снимаются после достижения и поддержания постоянного

значения температуры в течение 3-х минут, если помещалось 20...30 г мате-

риала; в случаях, когда имелось меньшее количество вещества, показания

следовало считывать быстрее, чтобы не допустить полного его испарения.

При скорости нагревания триглицеридов 0,5... 1,0°С в минуту результаты вос-

производились с точностью до ГС.

Температуры кипения некоторых триглицеридов и масел приведены в

табл. 2.1 [90].

Таблица 2.1.

Температура кипения некоторых триглицеридов и масел [69]

Триглицериды или масло Число углеродных атомов Температура кипения, “С, при давлении, Па (мм рт.ст.)

0,133 (0,001) 6,67 (0,05)

Тримиристин 42 216 275

Трипальмитин 48 239 298

Тристеарин 54 253 313

2-олео-1,3-дистеарин 54 254 315

Соевое масло 54 254 308

Оливковое масло 54 253 308

В результате опытов было обнаружено, что оливковое масло, в составе

триглицеридов которого преимущественно находится олеиновая кислота,

в вакууме выдерживало кратковременный нагрев до 308°С, при этом обес-

печивалась хорошая воспроизводимость результатов измерений. Триолеин

и триэлаидин, синтезированные и очищенные известными методами, в тех

же условиях не выдерживали нагрева и разлагались в тенсиметре даже при

добавлении токоферола, в связи с чем давление пара триненасыщенных гли-

церидов определить не удалось.

Кукурузное масло в условиях опыта полимеризовалось, поэтому для него

также не удалось получить результатов. Температура кипения триглицери-

дов касторового масла была ниже, чем тристеарина и соевого масла.

Графики, построенные для каждого триглицерида по эксперименталь-

ным данным в координатах lg р— 1 / Т, в исследованном диапазоне темпера-

тур дали прямые линии. Эти прямые аппроксимируются уравнением:

igp = ^-y; (2-6)

где: А и В — константы.

2.4. Методы определения давления пара жирных кислот и триглицеридов 41

В расчётах дистилляционных процессов, как правило, пользуются урав-

нением Антуана:

lgp = A--^-; (2.7)

t + С

где А, В, С — константы,

t'— температура, °C.

Константы в этом уравнении определяются не как физические величи-

ны, а находятся по известным экспериментальным данным температура-

давление. Значения коэффициентов в уравнении Антуана для основных

жирных кислот, а также для некоторых высокомолекулярных углеводоро-

дов и среднемолекулярных альдегидов приводятся в табл. 2.2.

Таблица 2.2.

Значение констант в уравнении Антуана [19]*

Компонент А В С

Олеиновая кислота 7,9362 2566,4 146,8

Пальмитиновая кислота 8,3019 3126,6 222,9

Стеариновая кислота 8,6874 3430,6 221,1

Углеводород 10,2416 4898,9 244,0

Альдегид С9Н18О 7,7879 2019,1 226,1

* Расчёт с использованием приведённых коэффициентов даёт давление в

миллиметрах ртутного столба; для получения давления в паскалях резуль-

тат следует умножить на 133,3.

Р, мм

рт. ст, кПа

РОССИЙСКАЯ

ГОСУДАРСТВЕННАЯ I

библиотека I

I---------юоо I

Рис.2.6.

Зависимость давления пара

жирных кислот от температу-

ры по данным [95]:

1 - лауриновая; 2 — миристиновая;

3 — пальмитиновая; 4 — олеиновая;

5 - стеариновая

42

Глава 2. Теоретические основы процесса дезодорации масел и жиров

Давление пара некоторых жирных кислот в зависимости от температуры

приводится на рис. 2.6.

2.5. Выражение состава фаз

В уравнениях, отражающих равновесие между жидкостью и паром, со-

став растворов (смесей) выражается в мольных долях. Графически моль-

ный состав бинарной смеси отображается на отрезке прямой; состав трёх-

компонентной смеси — на сторонах треугольника. Температура и давле-

ние в двойной и тройной смесях откладываются по вертикальной оси.

В двухкомпонентных смесях изотермы и изобары изображаются кривы-

ми на плоскости, в тройных системах — поверхностями внутри прямой

призмы.

Растительные масла и жиры при расчёте процесса дезодорации представ-

ляют бинарными смесями (триглицериды - жирные кислоты). Такой под-

ход оправдан, поскольку жирные кислоты являются одним из основных

компонентов дистиллята, их состав достаточно изучен, методика аналити-

ческого определения их массовой доли (по кислотному числу) проста и не

занимает много времени. Кроме того, кислотное число масел и жиров, по-

даваемых на дезодорацию, колеблется в широких пределах и это существен-

но влияет на ход процесса. Об удалении одорирующих веществ косвенно

судят по остаточному содержанию жирных кислот в дезодорированном

масле.

Наличие в масле практически нелетучего компонента — триглицеридов

— не изменяет соотношения парциальных давлений летучих компонентов,

а только, уменьшая их долю в смеси (т.е. разбавляя их), снижает общее дав-

ление пара летучих. Давление пара самих триглицеридов настолько мало,

что его не принимают во внимание. В табл. 2.3 приводятся данные, кото-

рые показывают, что доля парциального давления триглицеридов становится

заметной лишь тогда, когда содержание жирных кислот падает до 0,01%

мол. (примерно 0,003 % масс.).

Мольная доля данного компонента смеси равна отношению числа мо-

лей этого компонента к общему числу молей всех компонентов смеси. Об-

щее число молей (и^) в растворе составит:

где т. — массовая доля z-го компонента смеси;

М — мольная масса /-го компонента.

I

2.5. Выражение состава фаз

43

Таблица 2.3

Значения парциальных давлений смесей трнстеарнна со стеариновой

кислотой, ммрт.ст. [90]

Температура, °C Мольная доля стеариновой кис- лоты в масле, % Давление пара чистого компонента Парциальное давление Сумма парциаль- ных давлений Мольная доля тристеарина в паровой фазе, %

стеари- новой кислоты тристеа- рина стеари- новой кислоты тристеа- рина

240 10 16 0,00036 1,6 0,000324 1,6 0,02

ft 1 tl tt 0,16 0,000356 0,16 0,22

tt 0,1 11 tt 0,016 0,00036 0,0164 2,2

It 0,01 п ff 0,0016 0,00036 0,00196 18,4

260 10 35,2 0,0015 3,52 0,00135 3,52 0,04

tt 1 и tt 0,352 0,0015 0,353 0,42

If 0,1 ft tl 0,0352 0,0015 0,0367 4,09

ft 0,01 tt ft 0,0035 0,0015 0,0050 30,0

Мольная доля компонента в смеси составит:

xi =----—>

МincM

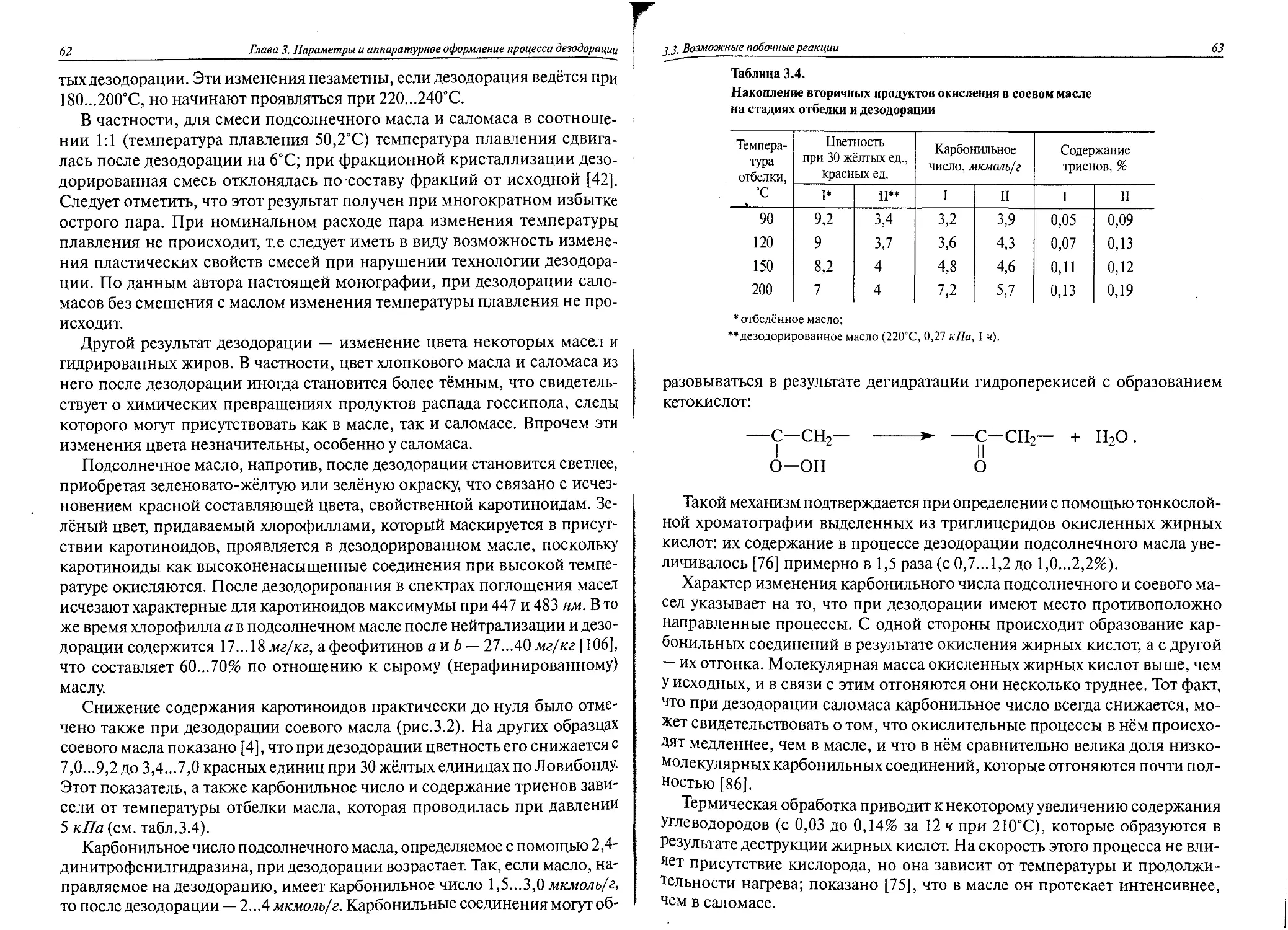

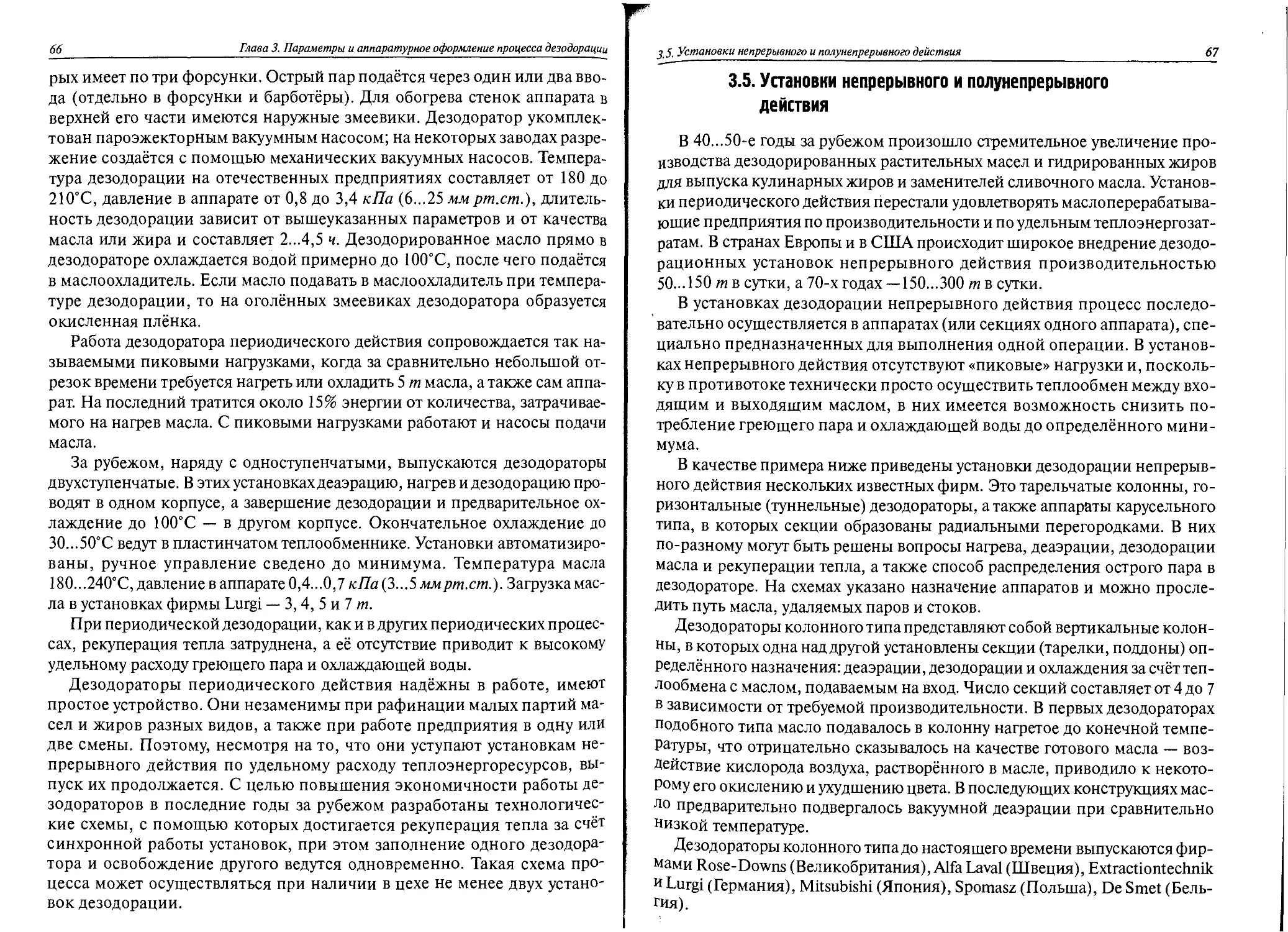

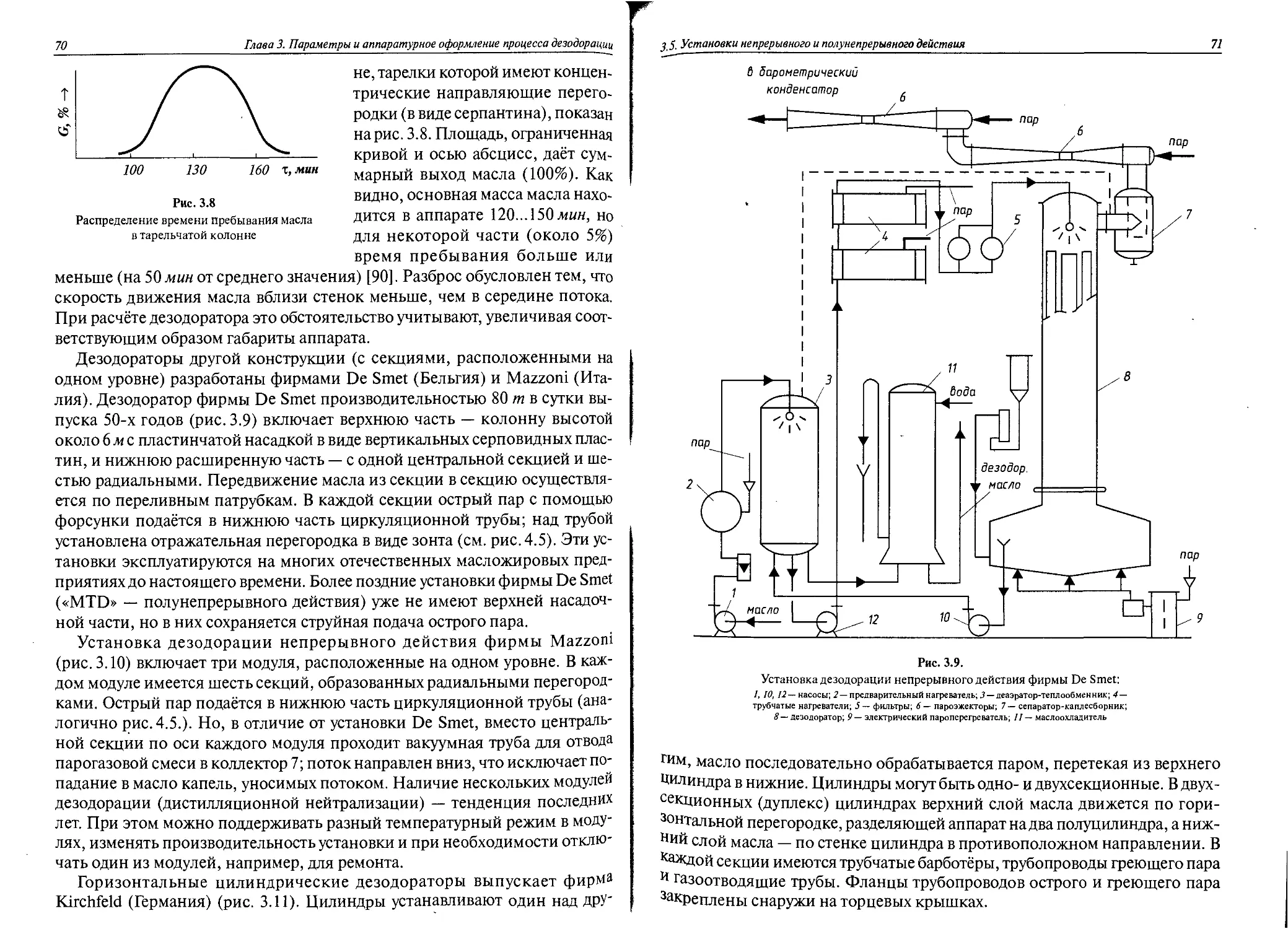

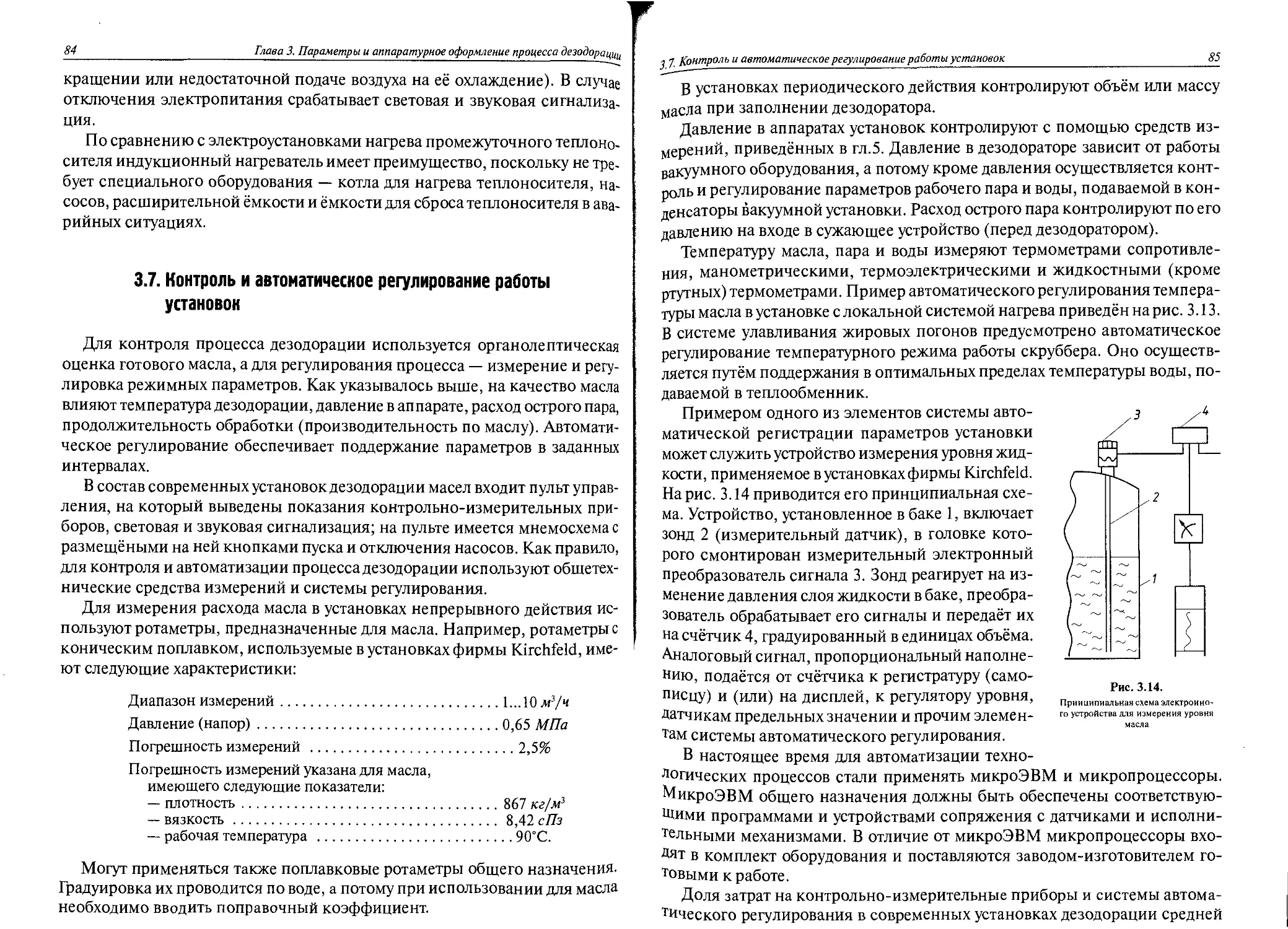

(2.9)