Author: Арутюнян Н.С. Корнена Е.П. Нестерова Е.А.

Tags: масла, жиры и воски растительного происхождения растительные фосфолипиды пищевое производство химия аналитическая химия практическое пособие издательство санкт-петербург рафинация масел

ISBN: 5-901065-64-6

Year: 2004

Н. С. Арутюнян

Е. П. Корнена

Е. А. Нестерова

РАФИНАЦИЯ

МАСЕЛ И ЖИРОВ

Теоретические основы, практика,

технология, оборудование

|н. с. арутюнян|, е. п. корнена, е. а. Нестерова

РАФИНАЦИЯ

МАСЕЛ И ЖИРОВ

Теоретические основы, практика,

технология, оборудование

Санкт-Петербург

ГИОРД

2004

УДК 665.3.011(075)

ББК 36.78

А868

Арутюнян Н. С. и др.

А868 Рафинация масел и жиров: Теоретические основы, прак-

тика, технология, оборудование. / Н. С. Арутюнян, Е. П. Кор-

нена, Е. А Нестерова. — СПб.: ГИОРД, 2004. — 288 с.: ил.

ISBN 5-901065-64-6

В книге изложены теория, практика, технология, описана работа

оборудования, приведены научные и практические основы промышлен-

ных процессов рафинации масел и жиров. Приведены сведения о соста-

ве и свойствах масел и жиров, расходных материалах и нойом технологи-

ческом оборудовании.

Монография предназначена для специалистов масло-жировой про-

мышленности. Она может быть полезна для аспирантов и студентов вузов.

УДК 665.3.0 И (075)

ББК 36.78

ISBN 5-901065-64-6

© Н. С. Арутюнян, Е. П. Корнена, Е. А. Нестерова, 2004

© ЗАО ГИОРД, 2004

Предисловие

В условиях становления рыночной экономики и различных форм

собственности дальнейшее развитие получает масложировая отрасль

пищевой промышленности. Растет производство продуктов питания

на основе растительных масел и жиров: дезодорированные масла в

расфасованном виде, маргариновая продукция и кулинарные жиры,

майонезы и всевозможные соусы, кремы, хлебобулочные и кондитер-

ские изделия, консервы и др.

Наличие широкого рынка растительных масел и жиров, а также

значительных ресурсов масличного сырья для их получения привело

к тому, что в России в последние годы наблюдается тенденция увели-

чения мощностей действующих масложировых предприятий. Созда-

ются новые высокопроизводительные технологические потоки пере-

работки растительных масел, а также малотоннажные производства,

которых насчитывается уже несколько сотен. Они размещаются либо

в районах массового производства масличных культур, либо макси-

мально приближены к районам потребления готовой масложировой

продукции.

Преимущественно развиваются предприятия по производству ра-

финированных дезодорированных растительных масел фасованных

для непосредственного употребления в пищу; также на их основе со-

здаются производства майонеза и других видов жировой продукции.

Перевооружение действующих и создание новых предприятий

масложировой промышленности осуществляется на базе передовой

технологии и самого современного высокоэффективного оборудова-

ния. Основными поставщиками новых технологических линий явля-

ются зарубежные фирмы «Альфа Лаваль», «Де Смет», «Европа Кра-

УН», «Керхфельд», «Крупп», «Бернардини» и др. Отечественное ма-

1

Предисловие

шиностроение также начинает производство новых комплексных ли-

ний. Разработано и изготавливается на российских предприятиях

оборудование и создаются комплексные технологические линии для

предприятий различной мощности.

Для эффективного обслуживания оборудования требуются ква-

лифицированные специалисты, целевая подготовка которых для кон-

кретных предприятий в последние годы осуществляется в очень ма-

лых объемах.

В связи с этим издание специальных учебников, учебных пособий и

руководств в области теории и практики конкретных производств для

широкого круга работников отрасли является неотложной задачей.

Вышедший в 1998 г. учебник для вузов «Технология переработки

жиров» (2-е издание) разошелся очень быстро, так и не удовлетворив

потребностей специалистов отрасли. Авторы решили подготовить

данное издание («Рафинация масел и жиров») в качестве пособия для

практических работников рафинационного производства.

В книге значительно расширена информация о составе и свой-

ствах растительных масел и жиров, последних технологических реше-

ниях и оборудовании для отрасли. Значительно дополнена информа-

ция по вопросам контроля производства, оценки качества сырья и го-

товой продукции по существующей нормативно-технической доку-

ментации (в том числе — ГОСТам и стандартам международной орга-

низации — ИСО). Дан обширный справочный материал.

При подготовке издания использованы последние разработки ка-

федры технологии жиров, товароведения и экспертизы жиров Кубан-

ского государственного технологического университета, ВНИИЖ,

его Московского и Северо-Кавказского филиалов, а также техничес-

кие предложения и рекламные материалы, любезно предоставленные

зарубежными фирмами, поставляющими технологическое оборудо-

вание и материалы для масложировых предприятий.

Авторы выражают глубокую благодарность за помощь всем орга-

низациям, принявшим участие в подготовке данного издания, и наде-

ются, что новая книга станет полезной для широкого круга специали-

стов.

Светлой памяти

Норайра Степановича Арутюняна

Перед вами последняя работа профессора Норайра

Степановича Арутюняна, признанного специалиста мас-

ложировой науки, Заслуженного деятеля науки и техни-

ки РФ, доктора технических наук. 23 июня 2003 года

Норайр Степанович ушел из жизни после тяжелой бо-

лезни. так и не увидев эту книгу изданной.

Во время Великой Отечественной войны Норайр

Степанович в 18-летнем возрасте поступил в военное

училище, участвовал в боевых действиях, имел боевые

награды, был тяжело ранен в самом конце войны.

После демобилизации П. С. Арутюнян закончил Крас-

нодарский институт пищевой промышленности. Свою

трудовую деятельность начал на Горьковском маргари-

новом заводе. Был директором этого маргаринового заво-

да, главным инженером Донецкого маргзавода, Запорожского жирового комбината, на-

чальникам главка Минпищепрома Украины. В 1963 году Н. С. Арутюнян защитил канди-

датскую, а в 1974 г. — докторскую диссертации.

В 1965 году началась научно-педагогическая деятельность Н. С. Арутюняна, не

прекращавшаяся до последних дней его жизни. Норайр Степанович преподавал в Красно-

дарском политехническом институте, пройдя путь от старшего преподавателя до

профессора, заведующего кафедры технологии жиров. Им подготовлены 5 докторов

наук, около 30 кандидатов, опубликовано более 180 научных работ, получено около 120

авторских свидетельств на изобретения, 20 зарубежных патентов. Многие руководи-

тели предприятий и научные работники масложировой отрасли — ученики Норайра

Степановича.

Последние годы жизни Н. С. Арутюнян работал профессором кафедры «Технология

жиров и биоорганического синтеза» Московского государственного университета пище-

вых производств.

Введение

Жиры, извлекаемые из семян масличных культур, называют рас-

тительными. В России основными масличными культурами являют-

ся подсолнечник (более 70%), соя, рапс и некоторые другие. Ассорти-

мент жиров, необходимый для производства всего разнообразия мас-

ложировой продукции, пополняется за счет импорта масел экзотичес-

ких масличных культур: пальмовое, пальмоядровое, кокосовое и др.

В незначительных объемах используют и животные жиры.

В соответствии с физиологическими нормами душевое потребле-

ние растительных масел должно составлять 13 кг в год. Эта цифра

пока не достигнута.

Растительные масла и продукты на их основе являются незамени-

мыми компонентами питания. Важнейшая роль этих продуктов опре-

деляется их энергетической ценностью (у жиров она более чем в два

раза выше, нежели у углеводов и белков).

Физиологическая ценность растительных масел и жиров и их

большое значение в питании объясняется содержанием в них важных

для организма веществ (ненасыщенные жирные кислоты, токоферо-

лы). Природные жиры, прежде всего растительного происхождения,

служат основными поставщиками жирорастворимых витаминов A, D,

Е и К. Особенно большое значение придается эссенциальным (неза-

менимым) полиненасыщенным жирным кислотам, которые не синте-

зируются в организме и потребность в них может быть удовлетворена

только за счет приема их в пищу. Считается, что все полиненасыщен-

ные жирные кислоты организма образуются из линолевой кислоты

(С18:2). Она под действием витамина В6 переходит в организме челове-

ка в арахидоновую кислоту (С204), обладающую наибольшей вита-

минной активностью и биокаталитическйми функциями. Линолено-

7

Введение

вая кислота (С183) образует другие полиненасыщенные жирные кис-

лоты. Выделяют группу наиболее активных полиненасыщенных кис-

лот <о3: а-линоленовая (С ), эйкозапентаеновая (С205) и докозагекса-

еновая (С226). В группу о>6входят: линолевая, у-линоленовая, арахидо-

новая кислоты.

Ненасыщенные жирные кислоты необходимы для нормального

роста и развития организма. Они способствуют выведению из него

избытка холестерина, повышают сопротивляемость организма к ин-

фекционным заболеваниям, предупреждают кожные заболевания,

способствуют заживлению ран, укрепляют мышечную и сердечно-со-

судистую системы и др. Кроме того, особую физиологическую актив-

ность имеют и фосфолипиды, регулирующие жировой обмен в орга-

низме.

В то же время растительные масла содержат и ряд веществ, сни-

жающих пищевую и физиологическую ценность продуктов, а также

затрудняющих последующую переработку их. Для удаления этих ве-

ществ масла подвергают рафинации.

Рафинация — это сложный многостадийный процесс на основе

химических, физико-химических методов обработки масел и жиров с

целью повышения их качества, пищевой и физиологической ценнос-

ти, улучшения технологических свойств.

Рафинация является либо завершающей стадией технологии по-

лучения растительных масел и жиров из жиросодержащего сырья с

выпуском рафинированных масел для непосредственного употребле-

ния в пищу, либо начальной стадией в технологии их дальнейшей

промышленной переработки.

Для понимания сущности изменений состава и качества масел и

жиров при проведении рафинации, изучения современных техноло-

гических схем и оборудования для осуществления технологических «

процессов, управления режимами с целью достижения наивысших

технико-экономических показателей рафинации и предназначена на-

стоящая книга.

1. ОСНОВНОЕ ЖИРОВОЕ СЫРЬЕ. ОБЩАЯ

ХАРАКТЕРИСТИКА

Основным жировым сырьем рафинации являются природные

жиры растительного и животного происхождения. Растительные

жиры и масла бывают твердыми и жидкими, животные — твердыми.

Последние подразделяют на жиры наземных животных и морских

млекопитающих, рыб.

Объемы мирового производства растительных масел ежегодно

увеличиваются (табл. 1).

Растительные масла классифицируют по природе сырья, из кото-

рого они получены, и по способу переработки, например, подсолнеч-

ное масло прессовое или экстракционное.

Так как свойства масел и жиров и их потребительское значение

определяются в основном составом жирных кислот и их сочетанием в

Таблица 1

Мировое производство основных видов растительных масел, тыс. т

Масло 1996 г. 1997 г. 1998 г. 1999 г. 2000 г. 2001 г. 2002 г. 2003 г.

Арахисовое 4563 4521 4502 4 694 4590 5057 5367 4 526

Кокосовое 2869 3 301 3107 2 388 3 284 3504 3106 3 295

Пальмовое 16286 17934 16848 20579 21797 24024 25008 27 920

Пальмоядровое 2 083 2230 2161 2550 2679 2940 2990 3 314

Подсолнечное 9006 9165 8439 9 308 9708 78181 7 551 8 915

Рапсовое 11479 11830 12 229 13066 14 251 13 678 13306 12 548

Соевое 20322 21052 24038 24809 25519 27 797 29855 31 284

Хлопковое 4160 4100 4083 3899 3885 4054 4186 3 964

Всего 70768 74133 75407 81293 85713 89235 91369 95 766

9

1. Основное жировое сырье. Общая характеристика

триглицеридах, целесообразно на основании превалирующего содер-

жания этих кислот условно разделить масложировое сырье на следу-

ющие группы:

♦ лауриновая (кокосовое, пальмоядровое масла);

♦ эруковая (высокоэруковые рапсовое, горчичное, сурепное

масла);

♦ линоленовая (низкоэруковые рапсовое, горчичное, сурепное

масла; льняное, пшеничное, рыжиковое, соевое масло);

♦ пальмитиновая (хлопковое, пальмовое масло и масло какао);

♦ олеиновая (абрикосовое, арахисовое, кориандровое, миндаль-

ное, оливковое, персиковое, подсолнечное высокоолеиновое, рисовое,

сливовое масла);

♦ олеиново-линолевая (кунжутное, вишневое масла);

♦ линолевая (арбузное, виноградное, кедровое, кукурузное, под-

солнечное, сафлоровое, томатное, тыквенное масла).

Структура жирового сырья, используемого для выпуска масло-

жировой продукции пищевого и технического назначения, приведена

на рис. 1.

Жировое сырье

Растительные жиры (масла)

Животные жиры

Жидкие

Соевое

Подсолнечное

Рапсовое

Арахисовое

Оливковое

Хлопковое

Кукурузное

Канола

Льняное

Твердые

Масло какао

Кокосовое

Пальмовое

Пальмоядровое

Наземных

животных

I

Молочный

Свиной

Говяжий

Бараний

Костный

I

Морских млеко-

питающих

и рыб

I

Китовый

Кашалотовый

Рыбный

Рис. 1. Структура жирового сырья

10

1.1. Растительные масла

Остальные виды масел и жиров растительного и животного про-

исхождения имеют специфический состав и применяются для специ-

альных целей (например, касторовое масло) или их производство не-

велико и существенного значения в жировом балансе они не имеют

(например, косточковые масла).

Органолептические и физико-химические показатели масел и

жиров определяются государственными стандартами и техничес-

кими условиями. Содержание токсичных элементов, пестицидов и

микотоксинов в маслах и жирах не должно превышать допустимых

уровней, установленных в СанПиН 2.3.2.1078-01 «Гигиенические

требования безопасности и пищевой ценности пищевых продук-

тов» (см. Приложения). Показатели масел контролируют при по-

ступлении, в течение технологического процесса и в готовой про-

дукции.

Качество нерафинированных растительных масел и жиров опре-

деляется вкусом, запахом, цветностью, прозрачностью, кислотным и

перекисным числами, массовой долей фосфоросодержащих веществ,

неомыляемых липидов и влаги, для экстракционных масел — темпе-

ратурой вспышки. Животные жиры, твердые и гидрированные расти-

тельные масла, дополнительно характеризуют температурой плавле-

ния, твердостью, титром и др.

В состав жирового сырья входят утилизируемые отходы перера-

ботки масел и жиров. Это, прежде всего, соапстоки, образующиеся

при щелочной рафинации, жиры из производственных жироловущек,

жировые погоны и др. Жирнокислотный состав жировых отходов раз-

личен и определяется видом перерабатываемого масличного сырья,

но чаще представлен сборными отходами обработки различных рас-

тительных масел и жиров. В естественном виде или после обработки

отходы используют в мыловарении, при производстве товарных жир-

ных кислот.

1.1. РАСТИТЕЛЬНЫЕ МАСЛА

Жирнокислый состав растительных масел (массовая доля жир-

ных кислот, % от суммы кислот) приведен в табл. 2.

Основные физико-химические показатели растительных масел

приведены в табл. 3.

11

1.1. Растительные масла

1. Основное жировое сырье. Общая характеристика

Таблица 2

Жирнокислый состав растительных массовая доля жирных кислот, % суммы кислот)

Растительное масло Насыщенные жирные кислоты Монопепасыщенные жирные кислоты Полиненасыщенные жирные кислоты

Ссо С8.о с1М С„„ С,м с_ Тс1« c»» с№, с,,, См., ^22:1 Сил ^18:2 с,8:3 С2„, с v'22.2

Арахисовое масло - - _ - д0 о,1 8,3-14,0 1,9-4,4 1,1ч~ Горчичное масло: низкоэруковое - - _ _ до о,5 2,0-5,0 1,0-2,5 До 1,5 высокоэруковое - - До 0,1 До 0,2 До 0,8 1,0-4,9 1,0-2,1 0,9-2, Кокосовое масло 0,4-0,6 5,8-10,2 4,5-7,5 43,0-51,0 16,0-21,0 7,5-10,0 2,5-4,0 До 0,5 Конопляное масло _____ _ 6,0-12,0 1,0-6,0 До 2,0 Кориандровое масло — — — _ До 0,1 3,0-4,4 0,2-1,0 0,5-1 ( Кукурузное масло До 0,3 До 0,3 9,0-14,0 0,5-4,0 До 1,0 Льняное масло - - - 5,4-11,3 2,5-8,0 0,4-1,0 До 0,5 Оливковое масло - - _ _ д0 0,1 7,5-20,0 0,5-5,0 До 0,8 Пальмовое масло - - - До 0,5 0,5-2,0 39,3-47,5 3,5-6,0 До 1,0 Пальмовый олеин - 0,1-0,5 0,5-1,5 38,0-43,5 3,5-5,0 До 0,6 Пальмовый стеарин - 0,1-0,5 1,0-2,0 48,0-74,0 3,9-6,0 До 1,0 Пальмоядровое масло До 0,8 2,4-6,2 2,6-5,0 41,0-55,0 14,0-18,0 6,5-10,0 1,0-3,0 До 0,2 Подсолнечное масло: линолевое - - _ _ до о,2 5,6-7,6 2,7-6,5 0,2-0,4 высокоолеиновое - _ 4,2-4,6 4,1-4,8 До 0,7 Рапсовое масло: низкоэруковое - - _ _ До 0,3 2,5-6,5 0,8-2,5 0,1-2,5 высокоэруковое - - 1.0-6.5 До 2,5 До 3,0 Рыжиковое масло - _ 5,0-6,0 1,8-3,0 1,2-2,0 Соевое масло - - _ _ До 0,2 8,0-13,3 2,4-5,4 0,1-0,6 Сурепное масло: низкоэруковое - - - - До 0,3 3,5-5,5 0,7-2,5 0,1-2,5 высокоэруковое** - - _ _ _ 2,0-13,0 1,0-2,0 0,5-1,5 Хлопковое масло - - - - 0,6-1,0 21,4-26,4 2,1-3,3 0,2-0,5 д° о’2 36,4-67,1 0,7-1,7 До 0,3 До 0,3 14,0-73,0 До 0,1 А* ’ До 1,0 До °>5 До °>5 35,0-60,0 1,0-8,0 До 5,0 До 1,0 25,0-40,0 7,0-15,0 До 1,0 До 0,5 о5_зо 10-2,0 До 0,5 11,0-45,0 6,5-14,0 5,0-53,0 До 2,3 9,0-33,0 6,0-18,0 До 0,6 До 1,0 До 0,5 До 0,5 0,2-1,5 5,0-10,0 До 0,5 До 0,5 - 1,0-2,5 До 0,5 _ _ - 11,0-16,0 - - - 45,0-65,0 15,0-30,0 - До 0,8 75,7-79,9* До 1,2 - - 15,8-18,9 - До 0,5 До 0,5 До 0,5 24,0-42,0 До 0,5 - - 34,0-62,0 До 2,0 До 0,1 13,0-36,0 - До 0,6 - 8,3-30,0 30,0-67,0 - - До 0,3 До 1,0 0,3-3,5 55,0-83,0 - - - 3,5-21,0 До 1,5 До 0,2 - До 0,6 36,0-44,0 До 0,4 - - 9,0-12,0 До 0,5 До 0,2 - До 0,6 39,8-46,0 До 0,4 - - 10,0-13,5 До 0,6 До 0,2 - До 0,2 15,5-36,0 До 0,4 - - 3,0-10,0 До 0,5 До 0,2 - До 0,2 12,0-19,0 До 1,0 - - 1,0-3,5 До 0,2 0,5-1,3 0,2-0,3 До 0,3 14,0-39,4 До 0,2 До 0,2 - 18,3-74,0 До 0,2 - 0,7-1,2 - - 61,0-69,8 До 0,5 - - 21,9-28,4 - До 1,0 До 0,2 До 0,6 50,0-65,0 1,0-8,0 До 5,0 До 1,0 15,0-25,0 7,0-15,0 До 1,0 До 0,5 0,6-3,5 До 2,0 До 2,5 7,5-60,0 3,5-6,0 5,0-60,0 До 3,5 11,0-23,0 5,0-12,5 0,5-1,0 0,6-2,5 0,6-1,0 - 2,0-3,0 9,0-27,0 12,0-22,0 1,0-3,5 - 15,0-45,0 20,0-39,0 - - 0,3-0,7 До 0,4 До 0,2 17,7-26,1 До 0,3 До 0,3 - 49,8-57,1 5,5-9,5 - - До 1,0 До 0,2 До 0,5 55,0-65,0 0,1-3,5 До 5,0 До 0,5 15,0-25,0 7,0-15,0 До 1,0 До 0,5 °,5-1,0 0,1-1,0 До 0,5 14,0-32,0 6,0-13,0 5,0-44,0 - 15,0-24,0 2,0-13,0 До 0,5 До 1,0 Д° 0,6 До 0,1 До 1,2 14,7-21,7 До 0,1 До 0,3 - 46,7-58,2 До 0,4

*В том числе 38,5-53% петрозелиновой кислоты (С|81). ** Содержание См- 1,0%.

13

12

1. Основное жировое сырье. Общая характеристика

14

1.1. Растительные масла

1.1.1. Лауриновая группа (кокосовое и пальмоядровое

масла)

Эта группа характеризуется высоким содержанием (более 40%)

насыщенной жирной кислоты (лауриновой) с числом атомов углеро-

да — 12, что и определяет твердую консистенцию этих масел. Про-

мышленное значение здесь имеют кокосовое и пальмоядровое масла.

Кокосовое масло вырабатывают из высушенной мякоти плодов

(копры) кокосовой пальмы Cocos nucifera L. Широко применяют для

пищевых (маргариновое производство, кондитерская промышлен-

ность) и технических (мыловаренная промышленность) целей.

Пальмоядровое масло добывают из ядер (косточек) плода мас-

личной пальмы Elaeis guineensis (в отличие от пальмового масла, полу-

чаемого из мякоти плода). Широко используют для пищевых (марга-

риновое производство, кондитерская промышленность) и техничес-

ких (мыловаренная промышленность) целей.

1.1.2. Эруковая группа (высокоэруковые рапсовое,

горчичное и сурепное масла)

К этой группе относят масла, содержащие эруковую кислоту (более

5%) — рапсовое, горчичное и сурепное. Масла производят из семян се-

мейства крестоцветных: рапсовое — Brassica napus L.; сурепное —

Brassica campestris L.; горчичное — Brassica juncea L. Czern. (сарептская

горчица). Важнейшим представителем является рапсовое масло.

Рапсовое масло получают из семян озимого и ярового рапса. Бла-

годаря высокой урожайности культуры, а также устойчивости к забо-

леваниям, ее культивирование очень перспективно, однако высокое

содержание эруковой кислоты и присутствие специфичных тиогли-

козидов ограничивает использование масла в пищевых целях.

1.1.3. Линоленовая группа (низкоэруковые рапсовое,

горчичное, сурепное, льняное, пшеничное, рыжиковое

и соевое масла)

Группа включает масла, содержащие до 20% линоленовой кисло-

ты, благодаря чему они относятся к высыхающим маслам, образую-

щим прочную оксидную пленку.

15

7. Основное жировое сырье. Общая характеристика

В России, Канаде, Франции, США и других странах успешно осу-

ществлена селекция рапса и других крестоцветных на снижение со-

держания эруковой кислоты до 0-5%, а глюкозиналатов — до 1,5%.

Создан новый сорт низкоэрукового рапса Канола, содержащий до

3,4% эруковой кислоты.

В Западной и Восточной Сибири растут объемы производства

рыжикового масла, которое добывают из семян Camelina sativa L.

Crantz. (семейство крестоцветных).

Соевое масло производят из бобов сои Glycine max L. Merr., как

правило, методом прямой экстракции. Соевое масло занимает первое

место в мире по объему производства и использованию в масложиро-

вой промышленности.

Льняное масло добывают из семян льна Linum usitatissimum L.

Различают две разновидности льна: кудряш и долгунец. Высокая

доля линоленовой кислоты в масле приводит к его быстрому окисле-

нию и прогорканию, что ограничивает сроки пищевого использова-

ния масла. Создание селекционерами сортов с пониженным содер-

жанием линоленовой кислоты позволило решить эту проблему. Од-

нако, возросший интерес к выращиванию льна обусловлен в основ-

ном лечебными свойствам льняного масла из-за высокого содержа-

ния линоленовой кислоты.

1.1.4. Пальмитиновая группа (хлопковое, пальмовое масла

и масло какао)

К этой группе относят масла с содержанием пальмитиновой кис-

лоты более 17%.

Пальмовое масло вырабатывают из мякоти плода масличной

пальмы Elaeis guineensis; оно уступает по объему производства только

соевому.

Глицеридный состав пальмового масла отличается от состава

других масел наличием симметричных динасыщенных и диненасы-

щенных глицеридов, содержание которых достигает 35%.

Для выделения симметричных глицеридов масло фракциони-

руют, отделяют среднюю фракцию, имеющую важное значение

при производстве заменителей масла какао (эквивалентов и ана-

логов), и другие фракции: олеин, суперолеин, стеарин. Нефрак-

ционированное пальмовое масло и его фракции широко приме-

16

1.1. Растительные масла

няют во многих отраслях масложировой и пищевой промышлен-

ности. Так, стеарин широко применяется в производстве твердо-

го мыла.

Хлопковое масло получают из семян хлопчатника различных

видов Gossypium семейства Malvaceae Juss. Отличительным призна-

ком хлопкового масла является жирорастворимый пигмент — госси-

пол. Это полифенольное соединение токсично для людей, свиней и

кур, но безвредно для крупного рогатого скота. Поэтому масло, пред-

назначенное на пищевые цели, обязательно рафинируют и дезодори-

руют. Путем низкотемпературного фракционирования из масла вы-

деляют твердую фракцию — хлопковый пальмитин, применяемый

при производстве маргарина, в кондитерской промышленности, и

жидкую фракцию — хлопковый олеин, используемый в качестве са-

латного масла.

1.1.5. Олеиновая группа (абрикосовое, арахисовое,

кориандровое, миндальное, оливковое, персиковое,

подсолнечное высокоолеиновое, рисовое и сливовое

масла)

К группе относят масла с содержанием олеиновой кислоты бо-

лее 85%. Невысокое количество линоленовой кислоты в этих мас-

лах обуславливает окислительную стабильность и стабильность

вкуса.

Арахисовое масло (масло земляных орехов) добывают из плодов

растения Arachis hypogeae. Используют главным образом для пище-

вых целей как салатное масло, в кондитерской, консервной и пище-

концентратной промышленности.

Оливковое масло, лучшие сорта которого получают методом

прессования с последующим отстаиванием и фильтрацией из плодов

(маслин) оливкового дерева (маслина европейская Olea europea), в

основном используют как салатное масло, а также для производства

маргаринов, кулинарных жиров.

Кориандровое (жирное) масло добывают из семян Coriandrum

sativum L. семейства зонтичных. В семенах кориандра содержится

эфирное и жирное масла. Последнее, отличающееся наличием изооле-

иновой (петрозелиновой) кислоты, получают экстракцией семян ко-

риандра после отгонки из него паром эфирного масла.

17

1. Основное жировое сырье. Общая характеристика

1.1.6. Олеиново-линолевая группа (кунжутное и вишневое

масла)

Эта группа масел с равным содержанием олеиновой и линолевой

кислот.

Кунжутное (сезамовое) масло вырабатывают из семян однолетне-

го растения Sesamum indicum L. Масло по вкусовым достоинствам от-

носится к лучшим пищевым маслам и приравнивается к оливковому.

Кунжутное масло употребляют в пищу, используют в кондитерской,

консервной и других отраслях пищевой промышленности, парфюме-

рии, медицине. Масло, полученное горячим прессованием, идет на

технические цели.

1.1.7. Линолевая группа (арбузное, виноградное, кедровое,

кукурузное, подсолнечное, сафлоровое, томатное

и тыквенное масла)

Группа включает масла с высоким содержанием линолевой кис-

лоты.

Кукурузное масло вырабатывают преимущественно из заро-

дыша зерен кукурузы Zea mays L. Используют только рафиниро-

ванным дезодорированным непосредственно в пищу как салатное

масло, для жарки или других кулинарных целей. Благодаря высо-

кому количеству ненасыщенных жирных кислот и их положи-

тельному влиянию на содержание холестерина, а также наличию

природных антиоксидантов (токоферолов), кукурузное масло ис-

пользуется как диетический продукт, в производстве продуктов

детского питания.

Подсолнечное масло (основное для нашей страны) производят из

семян Helianthus annuus L. Среди всех масличных растений в России

на его долю приходится до 70% посевных площадей, до 80% валового

сбора семян и до 90% выработки растительных масел. Подсолнечник

произрастает также в странах СНГ, Аргентине, США, Бразилии, Вен-

грии, Канаде и др.

Масло обладает отличными вкусовыми качествами, содержит жи-

рорастворимые витамины A, D. Подсолнечное масло, как и другие

масла этой группы, отличается высоким содержанием токоферолов

(витамина Е), что увеличивает его стойкость к окислению.

18

1.2. Жиры наземных животных

1.1.8. Селекция масличных культур

Требования к качеству растительных масел и жирнокислотно-

му составу определяются их назначением. В салатных маслах

должна преобладать линолевая кислота, в сырье для производства

маргаринов — олеиновая, для лакокрасочной промышленности —

линоленовая.

Жирнокислотный состав влияет не только на питательную цен-

ность, но и на сохранность, пригодность к переработке. Так, значи-

тельное количество линоленовой кислоты снижает окислительную

стабильность масла, а высокое содержание олеиновой кислоты улуч-

шает его стабильность, удлиняет сроки хранения и делает стойким

при жарении.

Как в нашей стране, так и за рубежом ведется селекция маслич-

ных культур. Получены модифицированные сорта подсолнечника;

так, масло высокоолеинового подсолнечника по своему жирнокислот-

ному составу является аналогом оливкового масла.

Селекционеры помимо низкоэрукового сорта Канола вывели низ-

колиноленовый сорт рапса. Создан и низколиноленовый сорт льна.

Получены высокопальмитиновые, высокостеариновые, высоко-

линолевые, высоконасыщенные и низконасыщенные соевые масла.

Выведена кукуруза с низким содержание олеиновой и стеарино-

вой кислоты в семенах.

Модифицированные сорта получены не простой селекцией (отбо-

ром и скрещиванием), а изменениями на генетическом уровне — гене-

тической модификацией.

Таким образом, селекция масличных культур позволяет получать

семена с заданными свойствами, необходимыми для применения в

различных отраслях промышленности.

1.2. ЖИРЫ НАЗЕМНЫХ ЖИВОТНЫХ

Важнейшими представителями этой группы жиров, широко ис-

пользуемых в промышленности, являются свиной, говяжий, бараний

и костный топленые жиры, а также молочный коровий жир. Их основ-

ные физико-химические характеристики представлены в табл. 4, жир-

нокислотный состав — в табл. 5.

19

1. Основное жировое сырье. Общая характеристика

Массовая доля

неомыляемых

веществ, % До 0,5 0,17-1,40 До 1,0 До 1,0 0,17-1,4 До 1,0

20

1.2. Жиры наземных животных

Таблица 5

Жирнокислотный состав животных жиров

(массовая доля жирных кислот, % суммы кислот)

Жирная кислота Топленый свиной жир Топленый говяжий, бараний жир Молочный коровий жир

Насыщенные:

с1Я — — 3,5-4,2

Си 2,3-2,8

С8:О | До 0,5 | До 0,5 1,3-2,0

С,о;о 2,9-3,6

с 'Иго — 3,2-4,4

С1М — До 0,1

С,,0 1,0-2,5 2,0-6,0 10,4-11,7

Изо Снл До 0,1 До 0,3 0,1-0,2

^15:0 До 0,2 0,2-1,0 1,0-1,3

Изо С15:0 До 0,1 | До 1,5 0,2-0,4

Анти изо С1М До 0,1 —

а-Изо С15.0 — — 0,5-0,8

с1И 20,0-30,0 20,0-30,0 24,1-31,5

^17:0 До 1,0 0,5-2,0 0,6-0,8

Изо С,7;(1 До 0,1 0,3-0,5

Анти изо С|70 До 0,1 До 1,5 —

а-Изо С17(| — 0,4-0,6

^18:0 8 22 15,0-30,0 9,0-12,5

с 20:0 До 1,0 До 0,5 0,1-0,2

с ^22-0 До 0,1 До 0,1 —

Мононенасыщенные:

с,41 До 0,2 0,5-1,5 0,6-1,0

Ct&1 2,0-4,0 1,0-5,0 1,1-2,0

С17;1 До 1,0 До 0,5 0,1-0,4

С,8;, 35,0-55,0 30-45 20,8-26,6

Цо,! До 1,5 До 0,5 До 1,3

Са. До 0,5 До 0,1 —

Полиненасыщенные:

С1&2 До 0,1 До 1,0 —

С182 4,0-12,0 1,0-6,0 0,5-3,5

С,83 До 1,5 До 1,5 0,3-0,7

Сип До 1,0 До 0,1 —

Цсм До 1,0 До 0,5 —

21

1. Основное жировое сырье. Общая характеристика

1.2.1. Молочный жир

Молочный жир содержится в коровьем молоке и в зависимости от

состава кормов скота составляет 3-4%. Свойства и жирнокислотный

состав молочного жира, состав сопутствующих веществ определяют-

ся характером и составом кормов. Состав жирных кислот молочного

жира характеризуется высоким содержанием летучих водораствори-

мых и нерастворимых кислот (С4-С10).

1.2.2. Свиной жир

Свиной жир получают вытапливанием из жира-сырца домашних

свиней — животных из семейства нежвачных млекопитающих (Sus

scrofa).

Жиры, содержащиеся в различных видах сырца, имеют различ-

ные свойства и состав в зависимости от вида и породы животного,

его пола и возраста, упитанности, органа, с которого снят сырец, со-

става кормов, климатических условий и других факторов. В ненасы-

щенных жирных кислотах свиного жира присутствуют трансизокис-

лоты — около 1,0%, что значительно меньше, чем в жирах жвачных

животных.

Лярд получают путем «сухого» или, чаще, «мокрого» вытаплива-

ния из сала определенных частей туши свиньи.

Отличительная особенность свиного жира — его глицеридный

состав. Независимо от анатомического происхождения свиного

жира (кроме жира свиной печени) и его общей ненасыщенности ос-

новное количество пальмитиновой кислоты и других жирных кис-

лот с равной или меньшей длиной углеродной цепи сосредоточено

во втором положении триглицеридов этого жира. В то же время жир-

ные кислоты с 18 атомами углерода независимо от степени их нена-

сыщенности располагаются в первом и втором положении триацил-

глицеринов (ТАГ).

1.2.3. Бараний жир

Бараний топленый жир получают при переработке жира-сырца из

тушки домашней овцы — животного из рода овец семейства полоро-

гих (Ovis dries).

22

1.2. Жиры наземных животных

Бараний жир-сырец в зависимости от его локализации в орга-

низме животного разделяется на сальниковый, почечный, брыжееч-

ный, среднестенный (с ливера), хвостовой, курдючный, кишечный,

желудочный, мошоночный, околосердечный и обрезной (с жирных

почек).

Большой интервал колебаний в отдельных характеристиках жира

обуславливается количественным соотношением в исходном сырье

сальникового, почечного, курдючного и других видов сырца, в свою

очередь характеризующихся различными значениями одних и тех же

показателей.

В ненасыщенных жирных кислотах бараньего жира присутству-

ют транскислоты (до 11 % в условном пересчете на элаидиновую кис-

лоту).

Т.2.4. Говяжий жир

Говяжий топленый жир получают при переработке жира-сырца

из туш крупного рогатого скота — домашних животных семейства по-

лорогих (Bos taurus).

Говяжий жир-сырец в зависимости от локализации в туше жи-

вотного классифицируется на виды. Преобладающими являются

сальниковый, почечный, брыжеечный и жир-сырец подкожной жи-

ровой ткани.

В говяжьем жире содержатся транскислоты в количестве 5-10%

(в условном пересчете на элаидиновую кислоту) общего содержания

жирных кислот.

Для говяжьего и большинства других животных жиров (за исклю-

чением свиного) характерно «нормальное» распределение жирных

кислот, свойственное растительным маслам. Насыщенные жирные

кислоты (С16-С18), насыщенные жирные кислоты с большой молеку-

лярной массой находятся преимущественно в крайних, первом и тре-

тием положении ТАГ. Ненасыщенные жирные кислоты с числом ато-

мов менее 16 присутствуют во втором положении.

1.2.5. Костный жир

Костный жир вырабатывают из костей различных домашних жи-

вотных, преимущественно крупного рогатого скота, овец и свиней.

23

1. Основное жировое сырье. Общая характеристика

Все вышеперечисленные животные жиры, а также скапливающи-

еся на мясоперерабатывающих предприятиях сборные жиры различ-

ного состава широко применяют при выработке продуктов техничес-

кого назначения и в мыловаренной промышленности.

1.3. ЖИРЫ МОРСКИХ ЖИВОТНЫХ И РЫБ

Основную часть товарных жиров морских животных составляет

жир китов. Однако из-за значительного сокращения квот на отлов ки-

тов и, следовательно, производства жиров, они утратили былое значе-

ние для промышленности. В небольшом количестве получают жир ка-

шалота и других морских животных. Для медицинского назначения

широко используют жир печени трески.

Жир морских животных и рыб получают вытопкой или экстрак-

цией их жироносных тканей животных.

Жиры морских животных и рыб имеют ряд особенностей, благода-

ря которым их следует выделить в группу, отличающуюся от жиров на-

земных животных и растений. В состав липидов рыб и морских млеко-

питающих входят полиненасыщенные эссенциальные жирные кисло-

ты, биологическая активность которых определяется местом располо-

жения двойной связи и пространственной конфигурацией молекулы

относительно этих связей. Присутствие биологически активных кис-

лот в жирах обуславливает их высокую пищевую ценность, но вслед-

ствие большой степени ненасыщенности липиды легко подвергаются

окислению под воздействием кислорода воздуха.

Жир морских животных и рыб имеет специфический неприятный

запах. При гидрогенизации и других способах переработки жиров за-

пах устраняется и жиры становятся пригодными к употреблению в

пищу.

Основные физико-химические характеристики жиров морских

животных и рыб представлены в табл. 6, жирнокислотный состав — в

табл. 7.

1.3.1. Китовый жир

Китовый жир получают вытапливанием из подкожной клетчатки

и из отдельных частей туш китов различных видов (финвалов, синих,

24

1.3. Жиры морских животных и рыб

Таблица 6

Физико-химические показатели жиров морских животных и рыб

Показатель Кашалотовый жир Китовый жир Тресковый печеночный жир

туловищный спермацетовый

Плотность при 15 °C, г/см3 0,879-0,900 0,850-0,880 0,914-0,931 0,921-0,941

Коэффициент преломления, п/° Температура, °C: 1,464 1,465-1,466 1,463-1,473 1,478-1,482

плавления 20-22 До 18 До 21

застывания 15-20 7-15 15-20 -10-0

Титр, °C 10-11 6-16 10-25 13-24

Число омыления, мг КОН/г 132-163 120-150 168-202 187-191

Йодное число, мг 12/100 г 85-123 62-93 102-144 160-183

Массовая доля неомыляе- мых веществ, % 25-30 32-45 до 3,5 0,5-8,0

сейвалов, горбачей). В зависимости от источника сырья и его проис-

хождения показатели состава и качества жиров колеблется в широких

пределах.

1.3.2. Кашалотовый жир

Кашалотовый жир по производству и потреблению занимает пер-

вое место среди жиров морских животных. Высокое содержание нео-

мыляемых липидов связано с присутствием высокомолекулярных

жирных спиртов, в основном, в составе восков. Выделенные методом

низкотемпературной кристаллизации восковые вещества называют

спермацетом. В пищу их практически не используют, применяют для

технических целей, при производстве моющих средств и в медицине.

1.3.3. Тресковый жир

Тресковый жир — один из наиболее распространенных рыбьих

жиров, имеющих пищевое значение. Его получают из печени трески —

важнейшей промысловой рыбы семейства тресковых. Состав треско-

вого печеночного жира характеризуется высоким содержанием нео-

25

1. Основное жировое сырье. Общая характеристика

Таблица 7 Жирнокислотный состав жиров морских животных и рыб (массовая доля жирных кислот, % суммы кислот)

Жирная кислота Треска атланти- ческая Печень трес- ки атланти- ческой Лососевые тихоокеан- ские Усатые киты Кашалоты Тюлени

Насыщенные:

с 10:0 — — — 0,3-1,2 До 11,9 —

С ,20 До 0,1 — — До 1,2 2,3-28,4 0,4-1,0

Сцо — — — До 0,2 До 0,6 —

С,4:0 0,4-4,5 1,7-4,8 2,2-6,2 4,9-15,6 5,1-10,9 3,2-5,2

С 16.0 17,7-33,4 8,5-18,8 — 5,2-17,3 4,6-11,6 0,7-1,8

^18:0 1,8-5,3 1,2-4,5 10,2-17,0 0,6-4,6 0,2-1,7 6,5-12,6

с 200 Мононенасы- щенныс: — — До 2,6 0,2-0,8 0,4-3,2

С14:1 Следы — До 0,4 0,2-5,9 3,1-20,4 0,7-1,8

C16.l W 1,1-8,5 6,8-12,2 4,1-9,2 3,6-21,3 8,6-22,7 10,8-17,6

С18:, (°>9) 7,8-32,4 17,1-31,4 17,9-29,1 14,2-38,2 11,2-28,2 21,8-41,7

С2О1 (%) 0,5-3,5 8,8-29,8 4,0-17,0 1,9-23,5 3,0-15,7 8,9-20,2

^22:1 С*0!]) 0,2-5,6 0,8-13,3 3,5-12,8 0,3-9,2 0,7-7,2 1,6-7,3

Полиненасы-

щенные:

С 16:2 0,1-0,6 — До 1,2 0,1-3,3 До 2,0 0,5-1,2

С18:2 <4) 0,3-2,5 0,8-2,2 0,8-2,0 0,5-5,1 0,1-1,2 0,8-2,7

С18.3 (®з) 0,1-0,8 0,3-1,1 0,6-1,1 До 3,1 0,1-0,6 0,2-1,2 '

^18:4 (Шз) 0,1-1,7 0,5-2,6 1,3-2,9 0,2-1,9 0,1-0,6

^20:4 (^б) 0,7-3,5 0,4-3,5 — 0,5-5,3 1,6-2,9 '0,7-1,4

^20:4 (®3) 0,2-0,6 0,1-0,9 Следы —

^20:5 («9 11,6-19,0 5,0-15,1 4,8-13,5 3,1-18,7 0,6-1,2 0,4-1,2

С22:5 (“б) — — 0,5-3,1 1,0-5,6 - 2,6-7,9

^22:5 ((Оз) — 0,8-3,0 — — 1,2-5,7

^22:6 W 7,8-39,6 7,6-19,2 5,7-18,9 2,3-9,3 До 2,1 1,5-15,4

26

1.3. Жиры морских животных и рыб

мыляемых липидов, присутствием жирорастворимых витаминов A, D

и Е. Содержание витамина А в тресковом печеночном жире составля-

ет 3-6 мг% (30-60 мг/кг), витамина Е — до 26 мг % (260 мг/кг), вита-

мина D - 100-150 мг% (1000-1500 мг/кг).

В жирах морских рыб и морских млекопитающих обнаружены та-

кие кислоты как пентадекановая (С150), пентадеценовая (С151), гекса-

декатриеновая (С163), маргариновая (С17.о), нонадециновая (С19.0), но-

надеценовая (С191), тетракозеновая (С241). Определенный интерес

представляют рыбные жиры, их частично используют для пищевых

целей, однако эффективность их переработки связана с освоением но-

вых специальных технологий. Особенностью рыбных жиров является

присутствие большого количества кислот с тремя и более двойными

связями из-за чего они легко окисляются.

Из-за наличия высоконенасыщенных жирных кислот и продук-

тов их окисления жиры имеют специфический запах, что в значитель-

ной мере затрудняет переработку этого вида сырья.

2. НЕЖИРОВЫЕ ПРИМЕСИ

И СОПУТСТВУЮЩИЕ ВЕЩЕСТВА

Растительные масла, извлекаемые из масличного сырья, различают

по химическому составу, представленному в основном триацилглице-

ринами (ТАГ, триглицеридами), сопутствующими веществами и нежи-

ровыми примесями. На степень различия влияют природа исходного

жирового сырья и способ извлечения продукции. Масла, полученные

холодным и горячим прессованием, методом экстракции из одного и

того же сырья резко отличаются друг от друга не только по составу, но и

по внешнему виду. Это обусловлено тем, что в процессе извлечения ис-

ходный материал, а также масло в условиях технологических приемов

извлечения, подвергается тепловому и механическому воздействию,

действию кислорода воздуха и воды, что приводит к изменению соста-

ва триацилглицеринов и веществ им сопутствующих.

Так, возможен гидролиз триацилглицеринов с образованием моно-,

диацилглицеринов и жирных кислот. При взаимодействии с кислородом

воздуха накапливаются продукты окисления и полимеризации.

Таким образом, состав извлекаемых масел и жиров может коле-

баться в достаточно широких пределах, что отражается на показате-

лях качества и их свойствах.

Сопутствующие вещества, как и триацилглицерины, являются

составными частями растительных клеток, извлекаются из маслично-

го сырья вместе с триацилглицеринами за счет их высокой раствори-

мости в них.

Примеси, содержащиеся в нерафинированных маслах и жирах, —

это механические включения в виде частиц растительных и животных

тканей (кусочков мезги, жмыха, шрота и др.), влага, попадающая в

масло в процессе подготовки материала к извлечению липидов, ядо-

химикаты и другие несвойственные жирам вещества, а также продук-

ты их превращения. Присутствие последних в маслах и жирах объяс-

28

2.1. Фосфолипиды

няется тем, что в сельском хозяйстве для борьбы с вредителями и бо-

лезнями растений используют различные ядохимикаты (пестициды,

гербициды). Некоторые из них усваиваются растениями, накаплива-

ются в жировых тканях и извлекаются вместе с маслом или жиром.

Установлено отрицательное влияние ядохимикатов на организм че-

ловека, поэтому остаточное содержание таких веществ в маслах и жи-

рах строго регламентируется в СанПиН 2.3.2.1078-01.

Сопутствующие вещества и триацилглицерины являются структур-

ными составляющими растительных и животных клеток и играют важ-

ную роль в процессе их жизнедеятельности. Сопутствующие вещества

присутствуют в маслах и жирах в небольших количествах, однако они

существенно влияют на их свойства. Например, фосфолипиды, стерины,

токоферолы и другие вещества повышают физиологическую ценность

масла, а свободные жирные кислоты и госсипол снижают его качество.

Сопутствующие вещества растительных масел условно разделя-

ют на две группы:

1) вещества, образующиеся и накапливающиеся в семенах в про-

цессе их созревания и переходящие в масло при его извлечении;

2) вещества, образующиеся в семенах и масле в результате небла-

гоприятных условий хранения, под воздействием технологических

факторов (высокая температура, влага, кислород воздуха) на матери-

ал при извлечении масла или его переработке.

К первой группе относят фосфорсодержащие вещества (фосфо-

липиды), пигменты (каротин, ксантофилл, госсипол, хлорофилл и

др.), воски (восковые вещества), жирорастворимые витамины (А, Е,

D, К), стеролы (стероиды), вещества, определяющие вкус и запах,

свободные жирные кислоты, соединения типа гликолипидов, гликоп-

ротеины, фосфопротеиды и др.

Вторая группа включает продукты окислительной порчи (оксисое-

динения, альдегиды, кетоны, низкомолекулярные жирные кислоты и

др.), продукты термического и гидролитического превращения ТАГ и

сопутствующих веществ (жирные кислоты, продукты полимеризации).

2.1. ФОСФОЛИПИДЫ

Важнейшая группа сопутствующих веществ — фосфолипиды.

Они представляют собой наиболее сложную и ценную группу поляр-

29

2.1. Фосфолипиды

2. Нежировые примеси и сопутствующие вещества

ных липидов. В масличных семенах они локализованы преимуще-

ственно в нежировой фазе в свободном и связанном с белками и угле-

водами состоянии. В зависимости от способов и режимов получения

растительных масел степень извлечения фосфолипидов из маслично-

го сырья составляет от 20 до 90%.

В состав фосфолипидов растительного происхождения входят

глицерофосфолипиды. К ним относят сложные эфиры глицерина,

жирных кислот и фосфорной кислоты:

где R, и R2 — углеводородные остатки насыщенных или ненасыщенных

жирных кислот; для азотсодержащих фосфолипидов X — остаток аминос-

пирта (этаноламин, холин) или остаток аминокислоты (серин); для поли-

олсодержащих фосфолипидов X — остаток глицерола или инозитола.

Все фосфолипиды являются фофатидиловыми эфирами, при этом

кислотный остаток (без заместителя X) называют фосфатидилом:

Основные группы фосфолипидов, содержащиеся в растительных

маслах, приведены в табл. 8.

Таблица 8

Основные группы фосфолипидов

Структурный компонент (X) Наименование фосфолипида Сокращенное обозначение

-н+ Фосфатидная кислота ФК

-CH2-CH(NH2)-COOH — серин Фосфатидилсерин ФС

Окончание табл. 8

Структурный компонент (X) Наименование фосфолипида Сокращенное обозначение

-CH2NH2 — моноэтаноламин Фосфатидилэтаноламин ФЭА

_CH2_CH2N(OH)-(CH3)3 - холин Фосфатидилхолин ФХ

гм -СНОН-СН,ОН - глицерин Фосфатидилглицерин ФГ

н“ ОН J- к н /ОН н\| С он 01x1 ~инозитол н>|- Г он н Н Фосфатидилинозитол ФИ

Атом водорода фосфатной группировки фосфатидных эфиров со

храняет кислотный характер и может взаимодействовать с амино

спиртами, этаноламином и серином

с образованием внутренних солей, например фосфатидилэтанолами

на (аналогично и фосфатидилсерина):

H2C-O-COR!

r2oco-ch о

h2c-o-p-o-ch2-ch2nh2 "

Н2с- O-COR!

\—- r2oco-ch о

н2с-о—p-o-ch2-ch2nh3

о

Внутреннюю соль образует и фосфатидилхолин.

31

30

2. Нежировые примеси и сопутствующие вещества

Н2с-о- COR,

I

r2oco-ch о

Н2с-О-Р -O-CH2-CH2N+(CH3)3

А-——' '

Благодаря кислотному характеру фосфатной группировки, ФЭА

может взаимодействовать с катионами металлов, преимущественно

одновалентных (натрий, калий):

Н2С—О—CORj

R2OCO~CH О

н2с—о—р -o-ch2-ch2nh2

I

ONa(K)

В маслах присутствуют также соли фосфатидных и полифосфа-

тидных кислот, в основном поливалентных металлов (магния, железа,

кальция и др):

R] СОО —СН2 CH2-OOCR!

r2coo-ch о о ch-oocr2

Н2С—О—Р -O-Ca(Mg)-O-р-0 -сн2

ОН ОН

Фосфатидные кислоты способны образовывать эфиры с алифати-

ческими спиртами и стеринами (п = 20-30):

Н2С—О-COR,

r2coo—<рн О

Н2С-О-Р -О-(СН2)П-СН3

ОН

Многообразие состава и структур фосфолипидов определяет их

свойства и поведение в растительных маслах и жирах.

Массовая доля фосфолипидов в различных маслах и жирах пред-

ставлена в табл. 9.

Как следует из структуры, молекула фосфолипидов дифильна.

Одна часть — головка молекулы — полярна. Полярная часть молеку-

32

2.1. Фосфолипиды

Таблица 9

Массовая доля фосфолипидов в различных маслах

и жирах

Масло, жир Массовая доля фосфолипидов в пересчете на стеароолеоленитин, %

Соевое экстракционное 1,0-6,0

Подсолнечное:

прессовое 0,3-0,7

экстракционное 0,7-1,2

Хлопковое:

прессовое 0,8-1,6

экстракционное 1,4-2,8

Рапсовое:

прессовое 0,4-0,7

экстракционное 0,7-1,3

Кукурузное прессовое 0,5-3,0

Арахисовое 0,2-0,4

Льняное 0,6-1,3

Оливковое До 0,1

Пальмовое 0,05-0,1

Свиной топленый жир До 0,05

Молочный жир До 0,3

Рыбьи жиры До 0,3

лы, включающая глицерин, остатки карбоксильных групп жирных

кислот фосфатидной группировки и др., является гидрофильной.

Другая часть — ее хвост — неполярна, состоит из алифатических це-

пей жирных кислот и является гидрофобной.

Полярные группировки фосфолипидов могут связываться с по-

лярными группировками молекул белков, углеводов и диполями мо-

лекул воды. В масле фосфолипиды могут быть в состоянии истинной

растворимости в виде индивидуальных молекул или в виде различ-

ных ассоциатов и мицелл.

2 Зак 346I

33

2. Нежировые примеси и сопутствующие вещества

Равновесие в системе масло—фосфолипиды зависит от многих

факторов. Неустойчивость в системе обычно приводит к самопроиз-

вольному коагулированию и образованию объемных осадков. Фосфо-

липиды чувствительны к воде, их способность гидратироваться в при-

сутствии воды и выпадать в осадок положена в основу технологичес-

кого процесса извлечения их из масел.

2.2. ПИГМЕНТЫ (КАРОТИНОИДЫ, ГОССИПОЛ,

ХЛОРОФИЛЛЫ)

При получении растительных масел в них из масличного сырья

переходят различные красящие вещества (пигменты — каротиноиды,

хлорофиллы и специфичный для хлопкового масла госсипол), кото-

рые придают маслу ту или иную окраску. Данная группа веществ при-

сутствует в масличных семенах и в зависимости от качества семян, ре-

жимов извлечения масла переходит в него. В определенных условиях

могут образовываться специфические соединения, окрашивающие

масла. Это продукты взаимодействия аминосодержащих липидов

(например, фосфолипидов) с сахарами — меланофосфолипиды, а так-

же продукты глубокого окисления липидов. Все они образуют так на-

зываемые коричневые пигменты.

2.2.1. Каротиноиды

Это высоконепредельные углеводороды, представленные каро-

тинами и их кислородсодержащими производными, например,

ксантофиллами. Их соотношение определяет цвет большинства ма-

сел (от желтого до красного). Каротин представлен в основном изо-

мером 0-каротином, содержание которого зависит от природы масел

(табл. 10).

Больше всего его в нерафинированном пальмовом масле

(600-800 мг/кг), в традиционных для России подсолнечном, рапсо-

вом и соевом маслах (не более 40 мг/кг), тогда как в молочном жире

его менее 20 мг/кг. При этом в экстракционных маслах содержание

каротиноидов выше, чем в прессовых. В живом организме 0-каротин

превращается в витамин А.

Ксантофиллам свойственен желтый оттенок окраски.

34

2.3. Воски

Таблица 10

Содержание каротионоидов и хлорофиллов в маслах

и жирах, мг/кг

Масло, жир | Каротиноиды | Хлорофиллы

Соевое масло 25-40 1-2

Пальмовое масло 600-800 —

Рапсовое масло (Канола) 25-70 5-20

Молочный жир До 20 —

Говяжий топленый жир 1,0-2,0 —

Свиной топленый жир До 1,8 —

2.2.2. Хлорофиллы

Данная группа пигментов обуславливает зеленую окраску. Хлоро-

филлы присутствуют в рапсовом, оливковом, виноградном, конопля-

ном маслах. Их содержание в рапсовом масле составляет 5-20 мг/кг.

Под действием минеральных кислот хлорофиллы превращаются

в феофитины, далее — в феофорбиды. Все они адсорбируются на от-

бельных землях и активированном угле.

Зеленый цвет масел маскируется красными пигментами. Желтый

(оранжевый) цвет смеси каротиноидов и зеленый цвет хлорофиллов

определяет цвет масел в зависимости от их соотношения.

2.2.3. Госсипол

Госсипол и его измененные формы придают маслу цвет от желтого

До темно-красного. Госсиполовые железки содержатся в семенах хлоп-

чатника и, легко растворяясь, переходят в масло. Госсипол относится к

группе токсичных веществ и его содержание в масле ограничено. В не-

рафинированных маслах его не должно быть больше 0,02-2,00%.

2.3. ВОСКИ

Воски — это сложные эфиры одноосновных карбоновых кислот и

одноатомных высокомолекулярных спиртов:

35

2. Нежировые примеси и сопутствующие вещества

о

В структурной формуле R( — углеводородный радикал алифатичес-

кого спирта; R2 — углеводородный радикал жирной кислоты.

К группе восковых веществ относят также высокоплавкие спир-

ты, жирные кислоты и другие высокоплавкие соединения.

Воски содержатся в основном в защитной оболочке семян и пере-

ходят в масло при его извлечении. Количество их в маслах невелико,

но даже при незначительном содержании в охлажденных маслах они

кристаллизуются, что вызывает помутнение продукции. Довольно

много восковых веществ в подсолнечном, кукурузном и оливковом

маслах (табл. И).

Таблица 11

Содержание восковых веществ в маслах, мг/кг

Масло | Содержание восковых веществ

Подсолнечное масло:

из обрушенных семян 200-500

из необрушенных семян До 3000

Кукурузное масло До 10000

Оливковое масло 600-1400

Виноградное масло 1000-2500

2.4. ЖИРОРАСТВОРИМЫЕ ВИТАМИНЫ

Витамины — это органические соединения различной хими-

ческой природы, необходимые для осуществления жизненно важ-

ных биохимических и физиологических процессов в живых орга-

низмах. В маслах и жирах содержатся жирорастворимые витами-

ны (липовитамины) D, Е и К, а животные жиры содержат и вита-

мин А.

Суточное потребление витаминов согласно «Нормам физиологи-

ческой потребности в пищевых веществах и энергии» составляет: ви-

тамин А (в пересчете на ретиноловый эквивалент) — 900 мкг

36

И

2.4. Жирорастворимые витамины

(3000 ME); витамин D — 2,5 мкг (100 ME); витамин Е (в пересчете на

токофероловый эквивалент) — 9 мг.

2.4.1* Витамин А

Витамин А (ретинол) — витамин роста. Его недостаток приводит

к снижению остроты зрения, сопротивляемости организма инфекци-

онным заболеваниям, нарушению половой функции. Витамин А - по-

линенасыщенный сопряженный дитерпеновый спирт. Он легко окис-

ляется и теряет при этом свою активность.

В растениях витамин А не обнаружен, встречается в тканях жи-

вотных, особенного богат им жир печени морских животных и рыб.

В организме животных витамин А образуется из каротина (провита-

мина А) под действием фермента липоксигеназы.

2.4.2. Витамины группы D

Витамины группы D регулируют в организме обмен кальция и

фосфора, оказывают антирахитное действие.

В растительных маслах содержатся провитамины группы D. Вы-

соким количеством витамина D отличается жир печени морских жи-

вотных и рыб, летнее сливочное масло.

Превращение провитаминов D в витамины происходит под дей-

ствием солнечных лучей.

2.4.3. Витамин Е

Витамин Е (токоферолы, токотриенолы) представляет собой

высокомолекулярные спирты — антиоксиданты, которые защищают

масло от окислительной порчи. Он обладает свойством обеспечи-

вать нормальное развитие эмбриона, нормальную работу эндокрин-

ной системы, способствует укреплению мышечной системы и не-

рвных клеток.

Биологическая активность изомеров токоферола максимальная у

а-токоферола, а антиоксидантное действие в изомерном ряду самое

высокое у 6-токоферола.

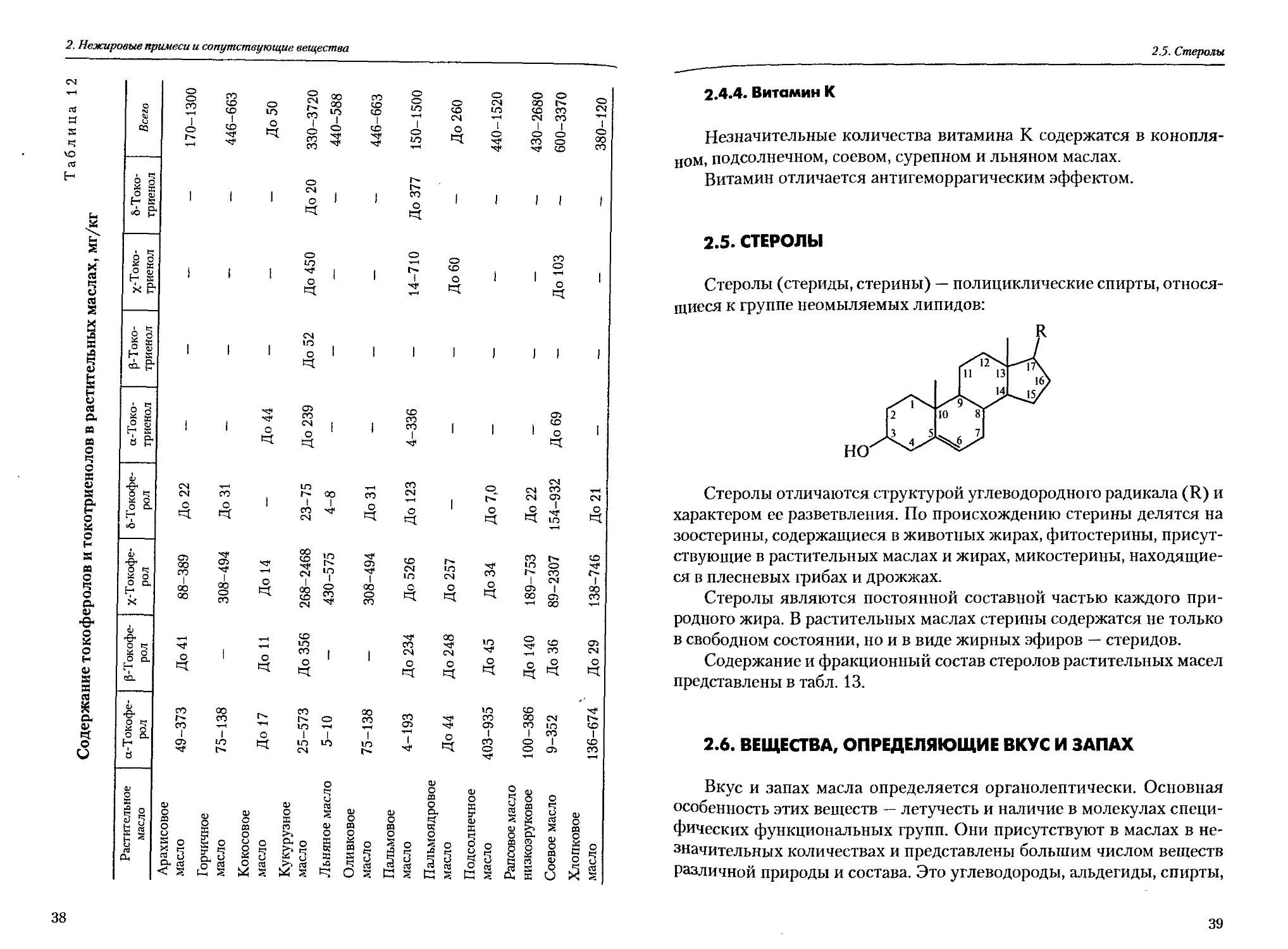

Содержание и фракционный состав токоферолов растительных

масел представлен в табл. 12.

37

2. Нежировые примеси и сопутствующие вещества

СМ

Д'

S

ю

ь

Содержание токоферолов и токотриенолов в растительных маслах, мг/кг

Растительное а-Токофе- в-Токофе- у-Токофе- d-Токофе- а-Токо* в-Токо- у-Токо- д-Токо- _ 1 л Всего масло рол рол рол рол триенол триенол триенол триенол Арахисовое масло 49-373 До 41 88-389 До 22 — — — — 170-1300 Горчичное масло 75-138 — 308-494 До 31 — — — — 446-663 Кокосовое масло До 17 До И До 14 - До 44 — — — До 50 Кукурузное масло 25-573 До 356 268-2468 23-75 До 239 До 52 До 450 До 20 330-3720 Льняное масло 5-10 — 430-575 4-8 _ _ _ _ 440-588 Оливковое масло 75-138 — 308-494 До 31 — — — — 446-663 Пальмовое масло 4-193 До 234 До 526 До 123 4-336 - 14-710 До 377 150-1500 Пальмоядровое масло До 44 До 248 До 257 — — — До 60 — До 260 Подсолнечное масло 403-935 До 45 До 34 До 7,0 — — — — 440-1520 Рапсовое масло низкоэруковое 100-386 До 140 189-753 До 22 — — — — 430-2680 Соевое масло 9-352 До 36 89-2307 154-932 До 69 - До 103 - 600-3370 Хлопковое масло 136-674 До 29 138-746 До 21 - - - - 380-120

38

2.5. Стеролы

2.4.4. Витамин К

Незначительные количества витамина К содержатся в конопля-

ном, подсолнечном, соевом, сурепном и льняном маслах.

Витамин отличается антигеморрагическим эффектом.

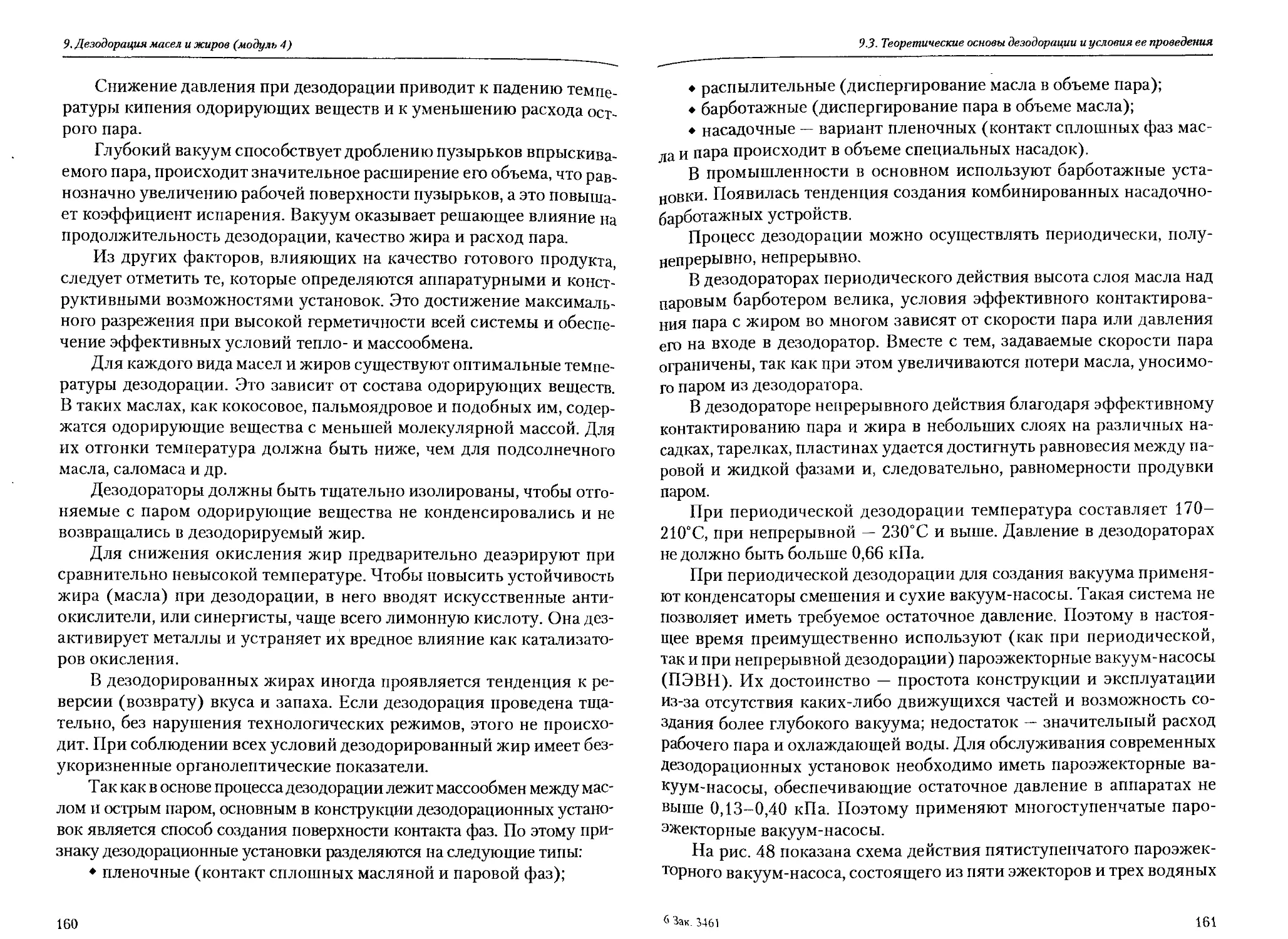

2.5. СТЕРОЛЫ

Стеролы (стериды, стерины) — полициклические спирты, относя-

щиеся к группе неомыляемых липидов:

Стеролы отличаются структурой углеводородного радикала (R) и

характером ее разветвления. По происхождению стерины делятся на

зоостерины, содержащиеся в животных жирах, фитостерины, присут-

ствующие в растительных маслах и жирах, микостерины, находящие-

ся в плесневых грибах и дрожжах.

Стеролы являются постоянной составной частью каждого при-

родного жира. В растительных маслах стерины содержатся не только

в свободном состоянии, но и в виде жирных эфиров — стеридов.

Содержание и фракционный состав стеролов растительных масел

представлены в табл. 13.

2.6. ВЕЩЕСТВА, ОПРЕДЕЛЯЮЩИЕ ВКУС И ЗАПАХ

Вкус и запах масла определяется органолептически. Основная

особенность этих веществ — летучесть и наличие в молекулах специ-

фических функциональных групп. Они присутствуют в маслах в не-

значительных количествах и представлены большим числом веществ

различной природы и состава. Это углеводороды, альдегиды, спирты,

39

2. Нежировые примеси и сопутствующие вещества

40

2.7. Соединения типа гликолипидов, гликопротеидов, фосфопротеидов

кетоны, низкомолекулярные эфиры, жирные кислоты и др. Основны-

ми носителями вкуса и запаха являются метилкетоны, алифатические

углеводороды и другие малоизученные соединения.

2.7. СОЕДИНЕНИЯ ТИПА ГЛИКОЛИПИДОВ,

ГЛИКОПРОТЕИДОВ, ФОСФОПРОТЕИДОВ

Соединения гликолипидов, гликопротеидов и фосфопротеидов в

растительных маслах содержатся в незначительных количествах и за-

метного влияния на их качество не оказывают.

Следует отметить тиоглюкозиды и другие серосодержащие веще-

ства, присутствующие в маслах семейства крестоцветных (рапс, ры-

жик, горчица). Благодаря низкой растворимости в масле, в него пере-

ходит незначительное количество данных веществ. Присутствие их

отрицательно сказывается на технологии переработки такого масла,

как рапсовое. В смеси прессового и экстракционного масла из обыч-

ных семян рапса содержание серы может составлять 20-60 мг/кг, а в

масле из низкоглюкозидного сорта рапса Канола — до 12 мг/кг.

2.8. СВОБОДНЫЕ ЖИРНЫЕ КИСЛОТЫ

Масла, извлекаемые из зрелых и здоровых семян, всегда содержат

некоторое количество свободных жирных кислот, состав которых не

отличается от состава жирных кислот триацилглицеринов. Образу-

ются они, в основном, в результате гидролиза триацилглицеринов в

процессе извлечения масла из сырья и при неблагоприятном хране-

нии сырья и масел.

2.9. ПРОДУКТЫ ОКИСЛИТЕЛЬНОЙ ПОРЧИ МАСЕЛ

И ЖИРОВ

Растительные масла и животные жиры в процессе их получения,

переработки и хранения могут подвергаться различным химическим

воздействиям, влияющим на их пищевую ценность и качественные

показатели.

41

2. Нежировые примеси и сопутствующие вещества

Растительные масла и жиры легко окисляются, так как представ-

ляют собой сложную органическую систему с большим числом ком-

понентов, которые участвуют во всех стадиях окисления — стадии за-

рождения, продолжения и обрыва цепей.

Процесс окисления углеводорода RH молекулярным кислородом

в присутствии ингибитора InH идет следующим образом:

RH + О2 —► RO2* + НО2* А

2RH + О2 —>• 2RO2* + Н2О2 /

ROOH + Me > RO2* + Молекулярные + О2 продукты ROOH "I , 2ROOH -4- nRO2* + Молекулярные ROOH + RHj °2 продукты , RH + RO2* -4* RO2* + ROOH Инициирование и развет- вление цепей — зарождение активных центров реакции, скорость W, Продолжение цепей

2 RO * —кб > Молекулярные ' 2 продукты InH + RO2* ROOH + In* Tn * 4- D ГЛ * ^8 v X in i\vj2 । Молекулярные 2In* J продукты In* + RH -4+ InH + RO2* "I + o2 In* + ROOH InH + RO2* Квадратичный обрыв цепей Линейный обрыв цепей Продолжение цепей на радикале ингибитора

Молеку- X InH + ROOH —In* + RO2*+ лярные + о? 2 продукты J Разветвление цепей с участием ингибитора Побочный расход

InH + ROOH 1 + o2 продукты разветвляющего агента — гидроперекисей и ингиби- тора

где RH — окисляемое вещество; ROOH — гидроперекись; InH — инги-

битор; RO2* — перекисный радикал; In* — радикал ингибитора.

Л9

2.9. Продукты окислительной порчи масел и жиров

На первой стадии окисления образуются гидроперекиси, являю-

щиеся первичными продуктами этой цепочки, далее они превращают-

ся в альдегиды, спирты, кетоны, кислоты — вторичные продукты

окисления.

Как видно из схемы, окислительная стабильность растительных

масел и жиров обусловлена реакционной способностью окисляюще-

гося вещества RH (жирно-кислотным составом), наличием ингибито-

ра InH (природного а-токоферола и других антиоксидантов, присут-

ствующих в растительных маслах) и инициаторов окисления W. (пе-

рекисей, вторичных продуктов окисления, металлов переменной ва-_

лентности и др.). Наличие последних приводит к возрастанию скоро-

сти окисления растительных масел, что снижает их пищевую и биоло-

гическую ценность.

Одновременно с окислением при температуре окружающей среды

или в присутствии кислорода при повышенных температурах сильно

ненасыщенные жирные кислоты подвергаются полимеризации.

В ряде случаев происходит сополимеризация полиненасыщенных

жирных кислот.

Мероприятия по предотвращению окислительных процессов в

растительных маслах при проведении технологического процесса и

при хранении будут рассмотрены при описании отдельных процес-

сов.

3. ТРАНСПОРТИРОВКА И ПРИЕМ

ЖИРОВОГО СЫРЬЯ

На жироперерабатывающие предприятия поступает различное

жировое сырье. Основное количество его прибывает в железнодорож-

ных цистернах, а также в контейнерах и автомобильных цистернах.

Все жировое сырье на предприятиях хранят в баках (жирохрани-

лищах вместимостью 100-2000 м3) раздельно по виду и сорту. Смеше-

ние различных жиров не допускается. Баки имеют трубопроводы для

забора жира из нижней, средней и верхней части, шарнирные трубы

для забора верхних слоев, а также змеевики для разогрева твердых ма-

сел и жиров.

Жиры в бочках хранят на специальных складах под навесом.

Предприятия имеют маслосливное хозяйство, которое предназначено

для приема, хранения, отпуска масел и жиров и сохранения их каче-

ства при минимальных потерях.

Маслосливное хозяйство включает в себя сливно-наливные уст-

ройства для железнодорожных цистерн, устройство для приема ма-

сел и жиров, поступающих в автоцистернах, бочках и контейнерах.

В районах с устойчиво низкой температурой сливо-наливные уст-

ройства имеют дополнительное оборудование для разогрева твер-

дых масел и жиров.

Для быстрого слива и налива вдоль железнодорожного полотна

сооружается эстакада. На ней устанавливают подъемные приспособ-

ления для спуска в цистерну сливных и разогревающих устройств.

Под эстакадой расположены трубопроводы для подачи горячей воды

или пара к разогревающим устройствам, для подвода сжатого воздуха.

Доставляемые в цистернах жидкие жиры сливают самотеком в

приемную коробку, находящуюся ниже уровня рельс. При отсутствии

нижнего сливного устройства жидкие жиры из цистерн сливают при

помощи сифонной трубы.

44

2.9. Продукты окислительной порчи масел и жиров

При приемке, в процессе хранения или передачи масел и жиров

отбирают пробы, определяют качественные показатели, результаты

определений заносят в журнал.

В табл. 14 приведены температурные режимы хранения и транс-

портирования растительных масел и'животных жиров.

Таблица 14

Температурные режимы хранения, транспортирования, налива и слива

растительных масел н животных жиров, °C

Масло, жир Хранение и наливная доставка Палив и слив

Минимальная Максимальная Минимальная | Максимальная

Арахисовое масло Окружающей среды Окружающей среды 20 25

Горчичное масло То же То же 15 20

Кокосовое масло 27 32 40 45

Кукурузное масло Окружающей среды Окружающей среды 15 20

Льняное масло То же То же 15 20

Оливковое масло » » » » 15 20

Пальмовое масло 32 40 50 55

Пальмовый олеин 25 30 32 35

Пальмовый стеарин 40 45 60 70

Пальмоядровое масло 27 32 40 45

Подсолнечное масло Окружающей среды Окружающей среды 15 20

Рапсовое масло То же То же 15 20

Соевое масло » » » » 20 20

Хлопковое масло » » » » 20 25

Жиры рыб 20 25 25 30

Свиной жир 40 45 50 55

Говяжий жир 45 55 55 65

4. ЦЕЛЬ РАФИНАЦИИ И ОСНОВНЫЕ

МОДУЛИ

Природные масла и жиры представляют собой сложную много-

компонентную систему, состоящую в основном из триацилглицери-

нов различного состава, строения и степени непредельности, из раз-

нообразных сопутствующих веществ, молекулярно- и коллоиднора-

створимых в триацилглицеринах. Степень растворимости определя-

ется составом и структурой этих веществ, часть которых является по-

верхностно-активными веществами, стабилизирующими их коллоид-

ную растворимость.

Количество сопутствующих веществ невелико, но они определя-

ют качество масел и жиров, в значительной мере влияют на их техно-

логические свойства. Так, некоторые сопутствующие вещества и при-

меси снижают качество и пищевую ценность жиров, их содержание

регламентируется допустимыми нормами. Свободные жирные кисло-

ты снижают пищевые достоинства масел, высокое их количество в

маслах, употребляемых в пищу, может явиться одной из причин забо-

леваний гастритом желудка. В процессе получения, хранения и транс-

портирования масла входят в контакт с поверхностью металлических

аппаратов, сосудов, трубопроводов и т.п. При этом жирные кислоты

взаимодействуют с металлом с образованием железистых мыл. Кати-

оны металлов переменной валентности катализируют цепную реак-

цию окисления масел, что отрицательно сказывается на качестве ма-

сел пищевого назначения, сокращаются сроки хранения.

Фосфолипиды, растворенные в свежевыработанном масле, при

хранении поглощая влагу коагулируют, образуют осадки, ухудшая то-

варный вид продукта. Кроме того, фосфолипиды действуют как эмуль-

гаторы, способствуя образованию и стабилизации эмульсий типа «вода

в масле», что усложняет рафинацию масел. Фосфолипиды избиратель-

но сорбируются на поверхности твердых сорбентов, применяемых на

46

4.1. Цель рафинации

стадиях отбелки при рафинации, сорбируются на поверхности твердых

катализаторов, что приводит к повышенному их расходованию и

затрудняет отделение от масла или саломаса на стадии фильтрации.

Пигменты ухудшают товарный вид отдельных масел и жиров.

Окраска масел нежелательна в тех случаях, когда при использовании

масел, саломасов для производства маргариновой продукции в них

вводят специальные окрашивающие добавки (например p-каротин —

для придания маргарину окраски свойственной сливочному маслу).

Ароматические вещества придают большинству видов масел специ-

фический запах; при использовании масел для получения маргарино-

вой продукции их присутствие вообще недопустимо, так как в марга-

рины вводят специальные ароматизаторы.

4.1. ЦЕЛЬ РАФИНАЦИИ

Для повышения пищевого достоинства и технологических

свойств масел и жиров их подвергают различной степени очистки —

рафинации. Это ряд важнейших технологических процессов обработ-

ки жиров (масел) с целью удаления из них примесей и тех сопутству-

ющих веществ, которые снижают качество и технологические свой-

ства продукта.

В результате рафинации улучшаются качественные показатели

масел. Так, нерафинированные соевое, рапсовое, кукурузное и другие

масла из-за неудовлетворительного вкуса и запаха в пищу вообще не-

пригодны, но после рафинации они становятся пищевыми продукта-

ми. Нерафинированное («черное») хлопковое масло (токсичное из-за

присутствия госсипола и его производных) настолько улучшается по

качественным показателям после рафинации, что становится одним

из лучших пищевых масел.

Потребителями рафинированных жиров являются многие пище-

вые отрасли: масложировая, хлебопекарная, кондитерская, консерв-

ная, пищеконцентратная и др. Рафинированные жиры также исполь-

зуют для технических целей (олифоварение, машиностроение, хими-

ческая, текстильная промышленности и др.).

Рафинация представляет собой сложный комплекс различных

физических и химических процессов, посредством которых можно

избирательно воздействовать на сопутствующие вещества, ослаблять

47

4. Цель рафинации и основные модули

4.2. Основные модули рафинации

их связи с ТАГ и выводить из состава масла. Характер и последова-

тельность процессов определяются, с одной стороны, природой масел

и их качеством, с другой — требуемой глубиной очистки.

В связи с этим большое внимание уделяется выбору таких усло-

вий проведения отдельных этапов рафинации, при которых ТАГ мак-

симально предохраняются от неблагоприятного воздействия влаги,

кислорода воздуха, температуры и химических агентов. Кроме того,

цель рафинации — максимальное выведение из масла наиболее цен-

ных сопутствующих веществ с сохранением их свойств для использо-

вания в качестве самостоятельных продуктов. К ним относятся, на-

пример, фосфолипиды, свободные жирные кислоты, восковые веще-

ства. Они широко применяются для пищевых и технических целей.

Так, в пищевой промышленности используют фосфолипиды, в косме-

тической — фосфолипиды и восковые вещества, для технических це-

лей — фосфолипиды и свободные жирные кислоты. В результате ра-

финации из масел должны быть удалены ядохимикаты. Их содержа-

ние не может превышать предельно допустимые концентрации

(ПДК) — см. Приложение.

К рафинированным маслам в зависимости от целевого назначе-

ния предъявляют ряд основных требований. Масла и жиры, идущие

непосредственно на пищевые цели, должны рафинироваться по пол-

ному циклу, который включает: выведение фосфорсодержащих и вос-

коподобных веществ, удаление свободных жирных кислот, красящих

и одорирующих веществ.

Масла, используемые для различных технических целей или

направляемые на гидрогенизацию, подвергают более короткому

циклу рафинации. В этом случае исключается удаление одорирую-

щих веществ.

В настоящее время рафинация стала основным звеном в сложной

схеме получения и переработки растительных масел и жиров. '

4.2. ОСНОВНЫЕ МОДУЛИ РАФИНАЦИИ

Различное качество масел и жиров, поступающих на рафинацию,

а также разнообразные требования, предъявляемые к рафинирован-

ным жирам, указывают на то, что в каждом отдельном случае необхо-

димо применять определенные методы рафинации или их сочетания.

[давным фактором является способность используемых реагентов

или методов избирательно воздействовать на отдельные сопутствую-

щие вещества, разрушая или ослабляя их связи между собой и ТАГ. В

результате этого нарушается равновесие в коллоидной системе ТАГ-

сопутствующие вещества, снижается их растворимость в маслах, что

позволяет выделить эти вещества в виде отдельной фазы.

Например, фосфолипиды выделяют при обработке масел водой

или водными растворами электролитов. Этот прием называют гидра-

тацией. Свободные жирные кислоты могут быть удалены в виде со-

лей (мыл) при взаимодействии с гидрооксидом натрия. Этот процесс

носит название нейтрализации. Красящие вещества извлекают адсор-

бционной очисткой — отбеливанием, одорирующие вещества, про-

дукты окисления жиров и ядохимикаты — дезодорацией. Однако воз-

действие этих процессов не является полностью избирательным. Так,

при гидратации наблюдается некоторое снижение содержания сво-

бодных жирных кислот в масле и частичное его осветление; при нейт-

рализации достигается также некоторое осветление масел и т. и.

Таким образом, многообразие состава и свойств масел, жиров и

сопутствующих веществ определяет и многостадийность способов и

приемов удаления или извлечения их с целью достижения необходи-

мой степени очистки.

Для правильного построения технологических схем рафинации,

выбора оптимальных параметров ведения технологических процессов

схему рафинации следует представить как состоящую из отдельных

последовательно осуществляемых модулей, отличающихся по целе-

вому назначению использованных для этого приемов.

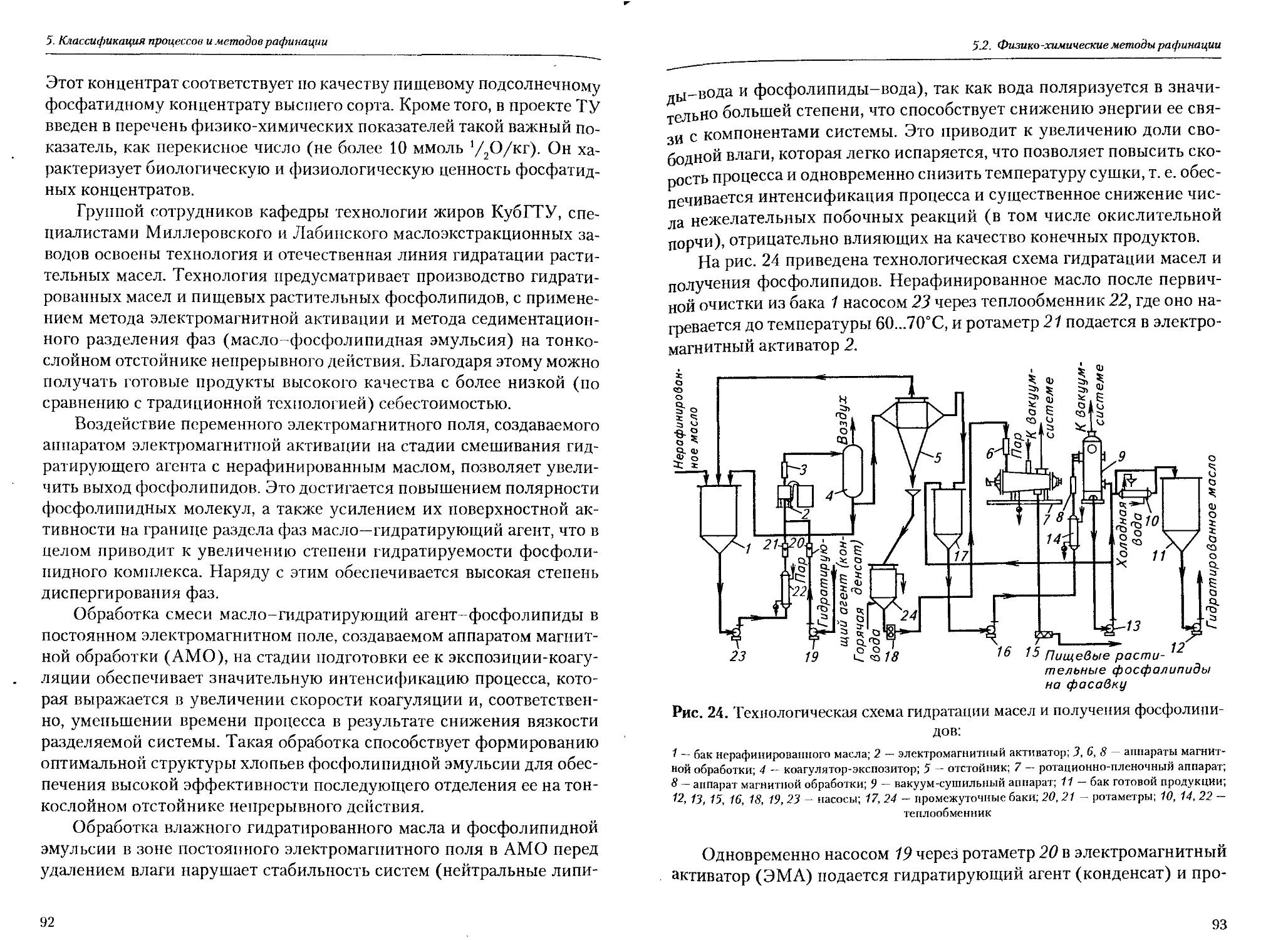

Модуль 1 — гидратация (схема 1). Назначение - максимально

извлечь из масел фосфолипиды и другие гидрофильные вещества. На

гидратацию поступает нерафинированное масло, прошедшее первич-

ную очистку. После завершения процесса получают гидратированное

масло и фосфатидный концентрат.

Модуль 2 — нейтрализация или щелочная рафинация (схема 2).

Назначение — максимально извлечь свободные жирные кислоты.

Процесс включает в себя также промывку и.высушивание нейтрали-

зованных масел и жиров. На нейтрализацию поступают гидратиро-

ванные масла, масла без предварительной гидратации и саломасы.

После завершения процесса получают рафинированное масло и отхо-

ды — соапстоки, промывные воды.

48

49

4. Цель рафинации и основные модули

Схема 1, Модуль 1 — гидратация

Схема 2. Модуль 2 -- нейтрализация или щелочная рафинация

Модуль 3 — адсорбционная очистка (отбеливание) (схема 3).

Назначение — извлечение из масел пигментов, а также остатков фос-

фатидов и мыла после щелочной рафинации. Отбеливание проводят

специальными адсорбентами, в результате получают рафинирован-

ное отбеленное масло и отходы — отработанный адсорбент.

Модуль 4 — вымораживание (винтеризация) (схема 4). Назначе-

ние — удаление из рафинированных масел воскоподобных веществ.

Получают рафинированное масло и отходы — восковые вещества. Ис-

пользуют в основном этот модуль для очистки подсолнечного и куку-

рузного масла. На некоторых предприятиях винтеризации подверга-

ют нерафинированные или гидратированные масла для последующей

реализации в фасованном виде.

50

4.2. Основные модули рафинации

Схема 3. Модуль 3 — адсорбционная очистка (отбеливание)

Схема 4. Модуль 4 — вымораживание (винтеризация)

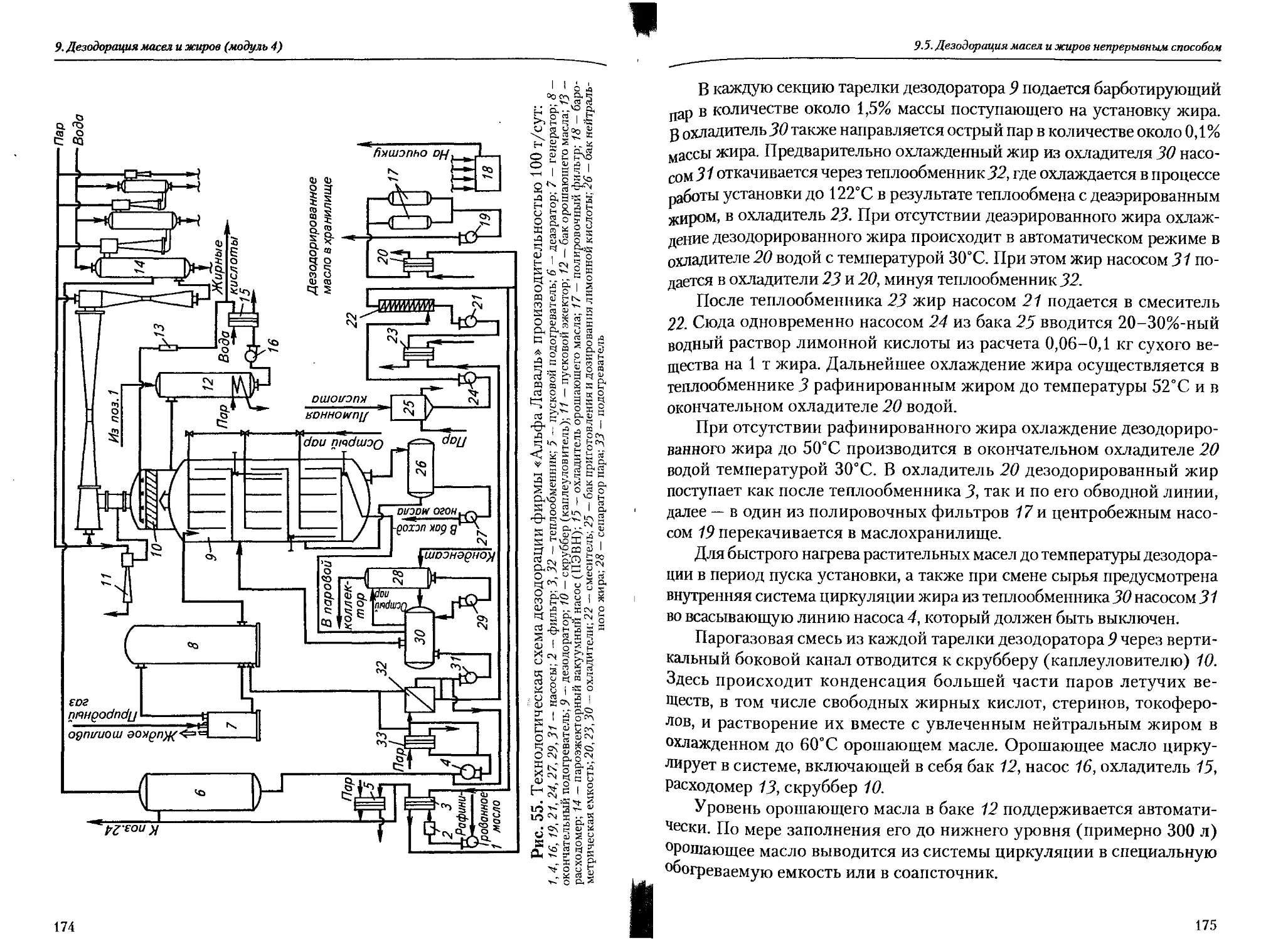

Модуль 5 — дезодорация (схема 5). Назначение — удаление из ма-

сел и жиров одорирующих веществ, определяющих вкус и запах. В сов-

мещенном процессе бесщелочной рафинации (физической рафина-

ции) обеспечивается также и дистилляционное удаление свободных

жирных кислот. Получают рафинированное дезодорированное масло

(жиры) и отходы — продукты отгонки (жировые погоны).

Блок-схемы. При рафинации масел, направляемых на гидрогени-

зацию для получения пищевых саломасов (например, подсолнечного

нерафинированного масла) блок-схема рафинации будет состоять из

модулей, представленных на схеме 6.

Полученное рафинированное масло отвечает требованиям к каче-

ству масел, применяемых при выработке пищевого саломаса.

51

4. Цель рафинации и основные модули

Схема 5. Модуль 5 — дезодорация

В случае рафинации подсолнечного и кукурузного масла с целью

получения салатного масла, реализуемого через торговую сеть в по-

требительской расфасовке, в блок-схему (см. схему 7) добавляется

модуль 4 — вымораживание.

При рафинации масел для производства маргариновой продук-

ции (майонезов, маргаринов, кулинарных жиров и др.) блок-схема

(см. схему 8) строится по полному циклу:

Рафинация гидрированных и переэтерифицированных жиров

осуществляется по блок-схеме (см. схему 9).

Аналогично строятся и другие блок-схемы с учетом природы и ка-

чества исходных жиров, а также требований потребителя к получае-

мым рафинированным жирам.

Соответствующие блок-схемы подбирают с учетом достижения