Text

СОДЕРЖАНИЕ

Вступление

пе, 1 1.1 Технология жиров Классификация и общая характеристика жиров 4 4

Аг 1.2 Физические и химические свойства жирных кислот 6

1 3 Физические и химические свойства ацилглицеринов 14

МО! 1.4 Пищевая порча жиров 16

1.5 Вещества, сопутствующие ацилглицеринам в жирах 18

«С1 2 Технология добывания масел 19

2.1 Общая характеристика масличного сырья 19

Гос 2.2 Основные способы добывания масел из жиросодержащего

сырья 20

про 2.3 Хранение масличных семян 21

2.4 Очистка масличных семян от примесей 27

про 2.5 Кондиционирование масличных семян по влажности 30

416 2.6 Подготовительные операции при переработке масличных семян 31

2.7 Измельчение масличных семян, ядра и продуктов их

197: переработки 34

2.8 Извлечение масла прессованием 39

его 2.9 Факторы, влияющие на полноту извлечения масла и

производительность пресса 42

КИСТ 2.10 Получение масла методом экстракции 45

2.11 Растворители растительных масел 46

пищ 2.12 Теоретические основы процесса экстракции растительных

масел 48

раст 2.13 Влияние различных факторов на полноту и скорость

экстракции масла 50

масл 2.14 Методы экстракции и типы экстракторов 52

32 с. 2.15 Переработка мисцеллы 54

2.16 Регенерация растворителя 56

174

3 Технология переработки масел и жиров 59

3.1 Технология рафинации 59

3.2 Гидрогенизация масел и жиров 67

3.3 Переэтерификация жиров 77

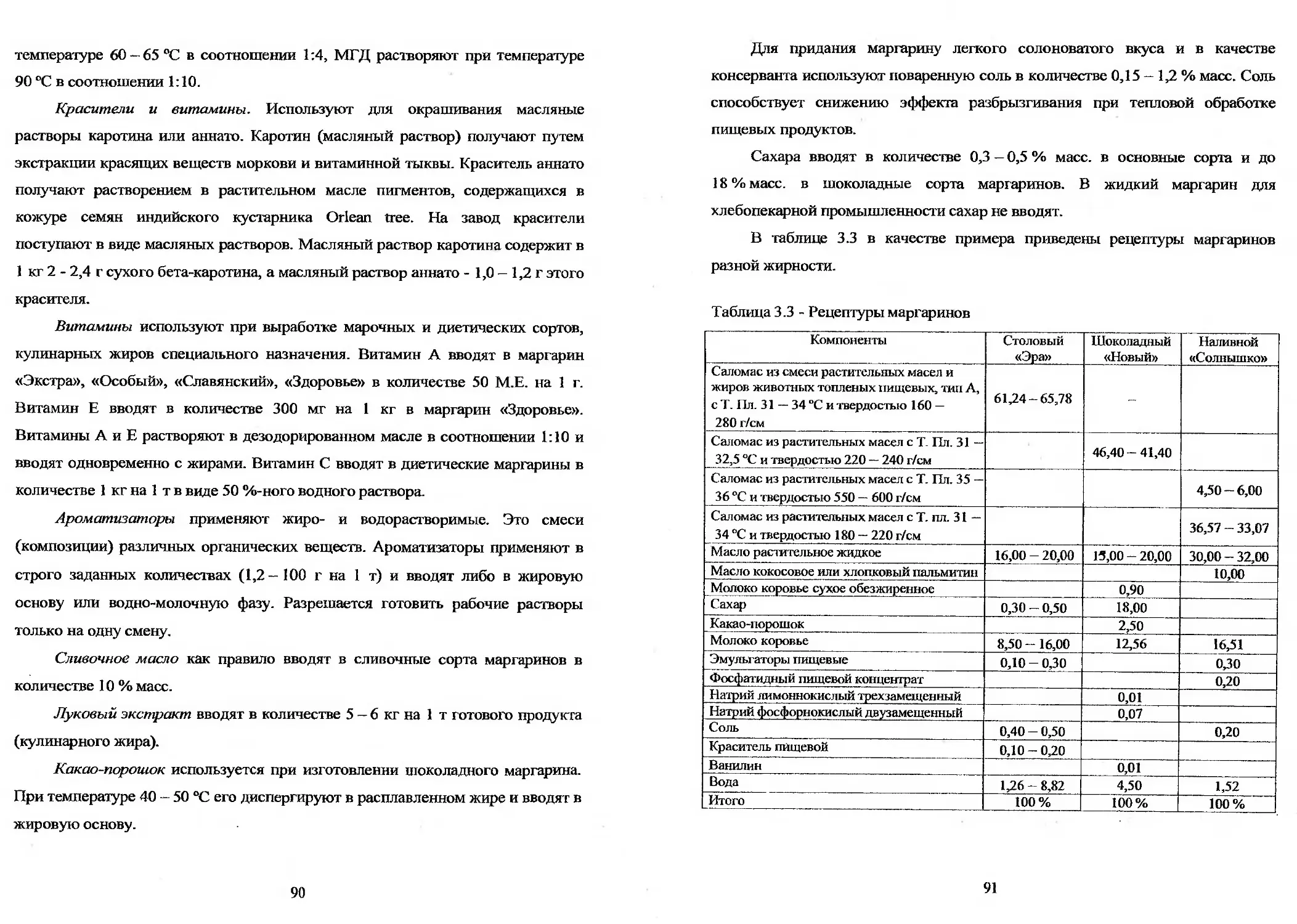

3.4 Производство маргарина 81

3.5 Производство майонеза 96

3.6 Глицерин, жирные кислоты. Методы их получения 106

3.7 Производство туалетного и хозяйственного мыла 116

4 Технология эфирных масел 136

4.1 Классификация эфиромасличного сырья 138

4.2 Методы переработки эфиромасличного сырья 139

5 Технология синтетических жирных кислот, высших

жирных спиртов и синт етических моющих средств 147

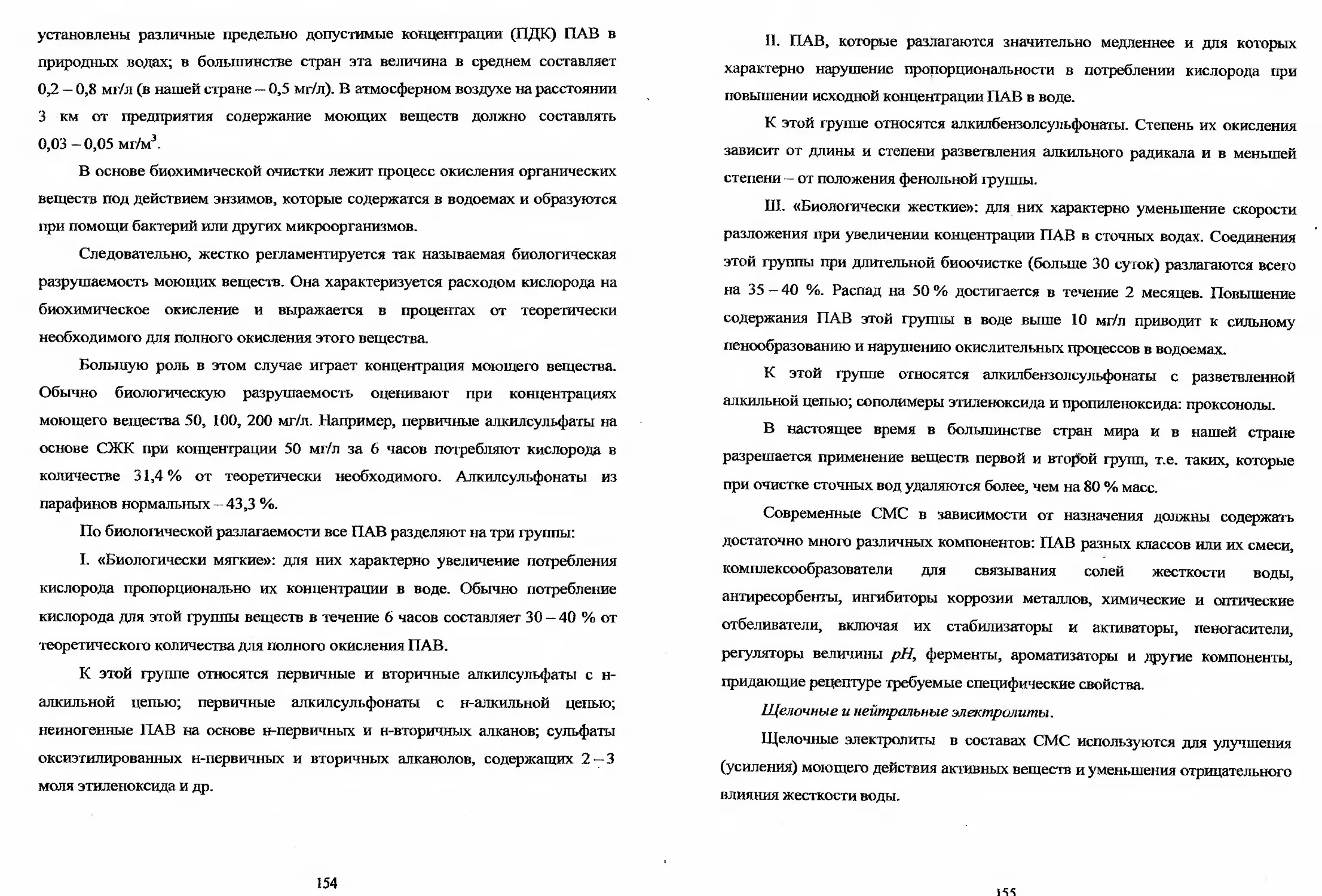

5.1 Технология синтетических жирных кислот 147

5.2 Основные промышленные способы производства высших

жирных спиртов 148

5.3 Поверхностно-активные вещества как основа моющих средств

бытового и технического назначения 150

5.4 Синтетические моющие средства 153

6 Экологические проблемы отрасли 167

Список использованной литературы 174

175

1. ТЕХНОЛОГИЯ ЖИРОВ

1.1 Классификация и общая характеристика жиров

Жиры — это смесь ацилглицеринов, отличающихся составом и строением,

а также - наличием веществ, которые переходят в жиры при их извлечении из

жиросодержащего сырья. Эти вещества могут быть липидного или

нелипидного характера и называются сопутствующими веществами.

Основной составной частью каждого жира являются жирные кислоты. В

зависимости от относительного содержания жирных кислот в жире, их (жирные

кислоты) можно разделить на 2 группы; главные (часто 2-3), каждая из которых

находится в жире в значительном количестве (от 20-30 % масс, до 90-95 %

масс, общего содержания кислот в жире); второстепенные, содержащиеся в

жире в количестве от десятых долей процента и примерно до 10-15 % масс.

Например, в подсолнечном масле главная кислота - линолевая (цис-9-10,

цис-12-13-октадекадиеновая); в льняном - линоленовая (9,12,15-октадека-

триеновая); в касторовом — рицинолевая (12-гидрокси-9-октадеценовая).

Некоторые кислоты характерны для определенного масла либо группы

масел. Эти кислоты называются специфическими. Они в ряде случаев

позволяют идентифицировать масла. Так, среди растительных жиров

рицинолевая кислота является специфической для касторового масла,

получаемого из семян клещевины. Специфической можно считать

петрозелиновую кислоту, встречающуюся в маслах семян кориандра,

петрушки.

Специфические кислоты в одних случаях одновременно оказываются и

главными, например, элеостеариновая кислота в тунговом масле, эруковая - в

рапсовом. В других случаях они мшут быть второстепенными, например,

рыжейное масло (из семян рыжея), в нем содержится около 5 % масс, эруковой

кислоты.

Классификация жиров возможна по главным кислотам. В зависимости от

количества кислот в этой группе можно различать масла:

4

- линоленово - линолевые, с преобладанием линоленовой кислоты 55 -

65 % масс, (например, перилловое и льняное масла);

- линолево - линоленовые с преобладанием линолевой кислоты

(например, конопляное масло);

- линолево - олеиновые с преобладанием линолевой кислоты (например,

маковое, ореховое, подсолнечное масла), в кислотах таких масел содержится от

55 % до 70 - 77 % масс, линолевой кислоты при 15 - 20 % масс, олеиновой

кислоты, а в некоторых маслах этой группы, как в кунжутном или миндальном,

линолевая и олеиновая кислоты находятся в почти равных количествах (по 40 -

45 % масс.);

- олеиновые масла (например, оливковое, масло молочайника), с

преобладанием олеиновой кислоты, часто 80 — 90 % масс, от общего

содержания кислот.

Жидкие растительные масла классифицируют по способности высыхать.

В этом случае их делят на 5 групп масел, которые подобны:

- тунговому (быстровысыхающие); типичный представитель - тунговое

масло;

- льняному; масла этой группы высыхают, образуют неплавкие пленки, к

этой группе относятся: льняное, перилловое, конопляное масла;

- маковому; в этих маслах содержится линолевая кислота (иногда до 65 %

масс.) и олеиновая кислота (до 30 - 40 % масс.), к этой группе относятся:

хлопковое, подсолнечное, соевое, кукурузное и рыжиковое масла;

- оливковому; содержат ацилглицеринов олеиновой кислоты до 70 - 85 %

масс., под действием кислорода воздуха масла этой группы только загустевают,

но не высыхают, к этой группе относятся: арахидное (из земляных орехов),

рапсовое, горчичное, кориандровое и кунжутное масла;

- касторовое масло; содержит 80 - 85 % масс, ацилглицеринов

рицинолевой кислоты, в натуральном виде оно не высыхает даже в присутствии

сильных катализаторов.

5

Способность к высыханию уменьшается от тунгового до касторового

масла.

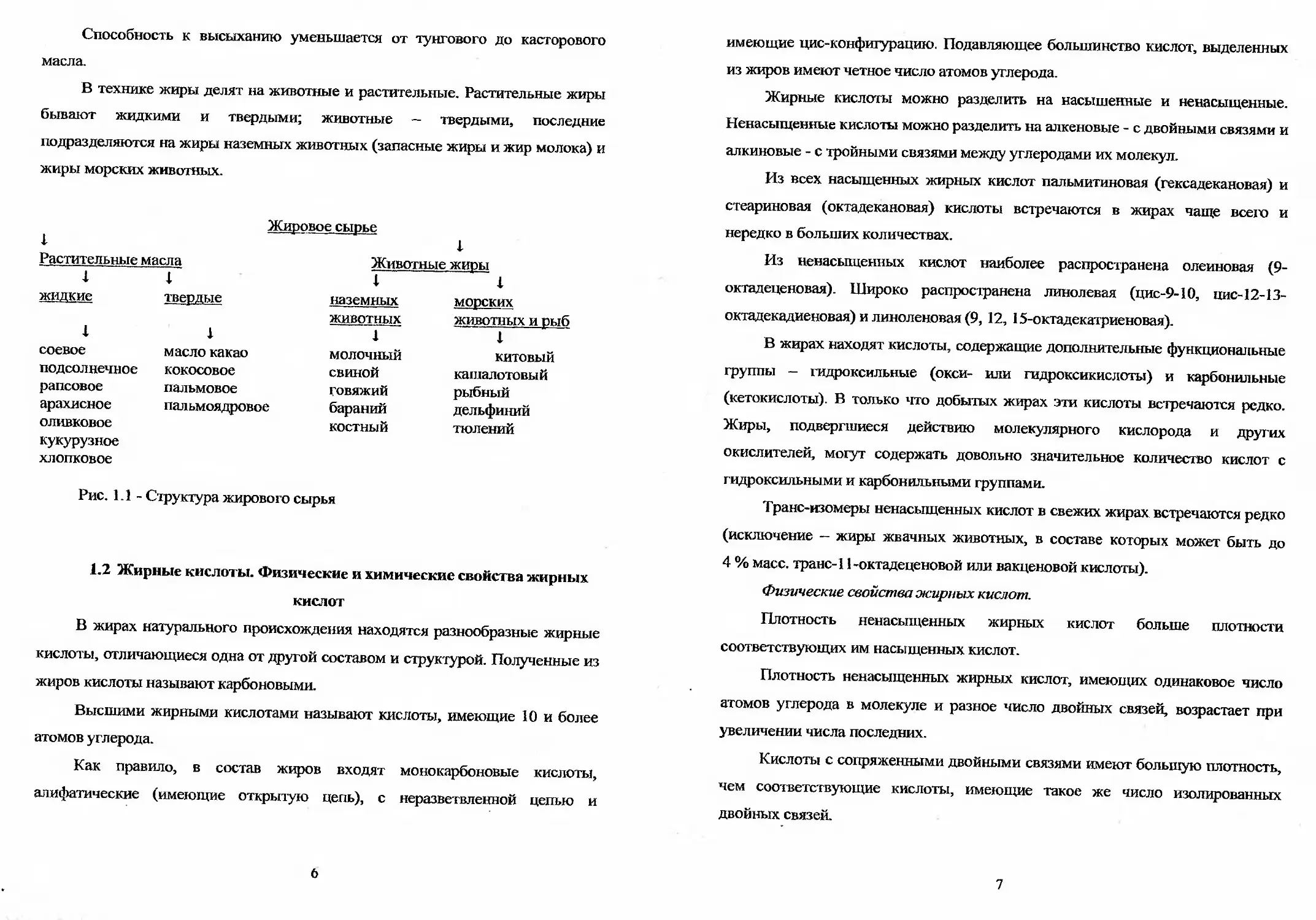

В технике жиры делят на животные и растительные. Растительные жиры

бывают жидкими и твердыми; животные — твердыми, последние

подразделяются на жиры наземных животных (запасные жиры и жир молока) и

жиры морских животных.

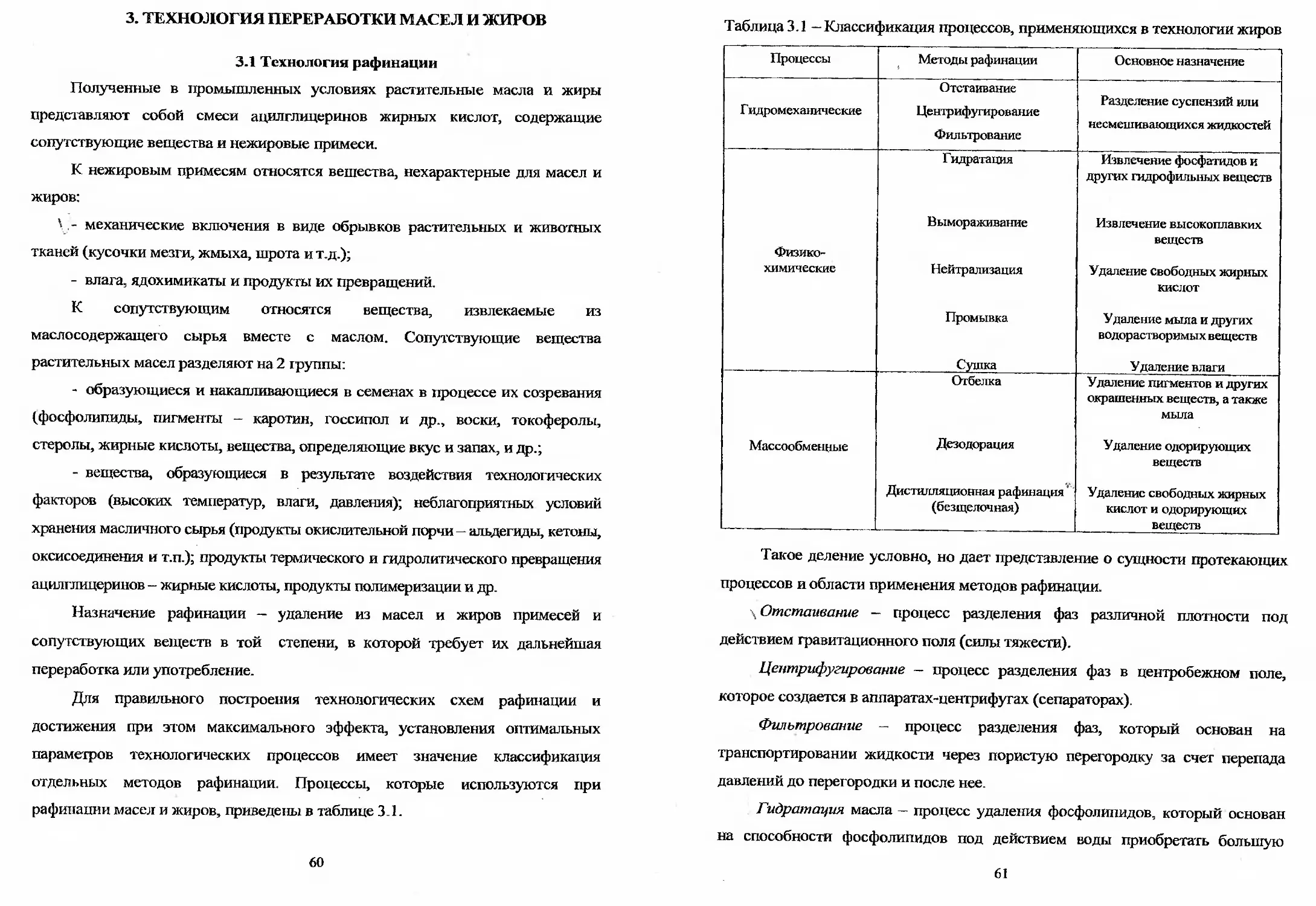

Жировое сырье

1 X

Растительные масла Животные жиры

X X X X

жидкие твердые наземных морских

животных животных и рыб

X X X X

соевое масло какао молочный китовый

подсолнечное кокосовое свиной кашалотовый

рапсовое пальмовое говяжий рыбный

арахисное пальмоядровое бараний дельфиний

оливковое КОСТНЫЙ тюлений

кукурузное

хлопковое

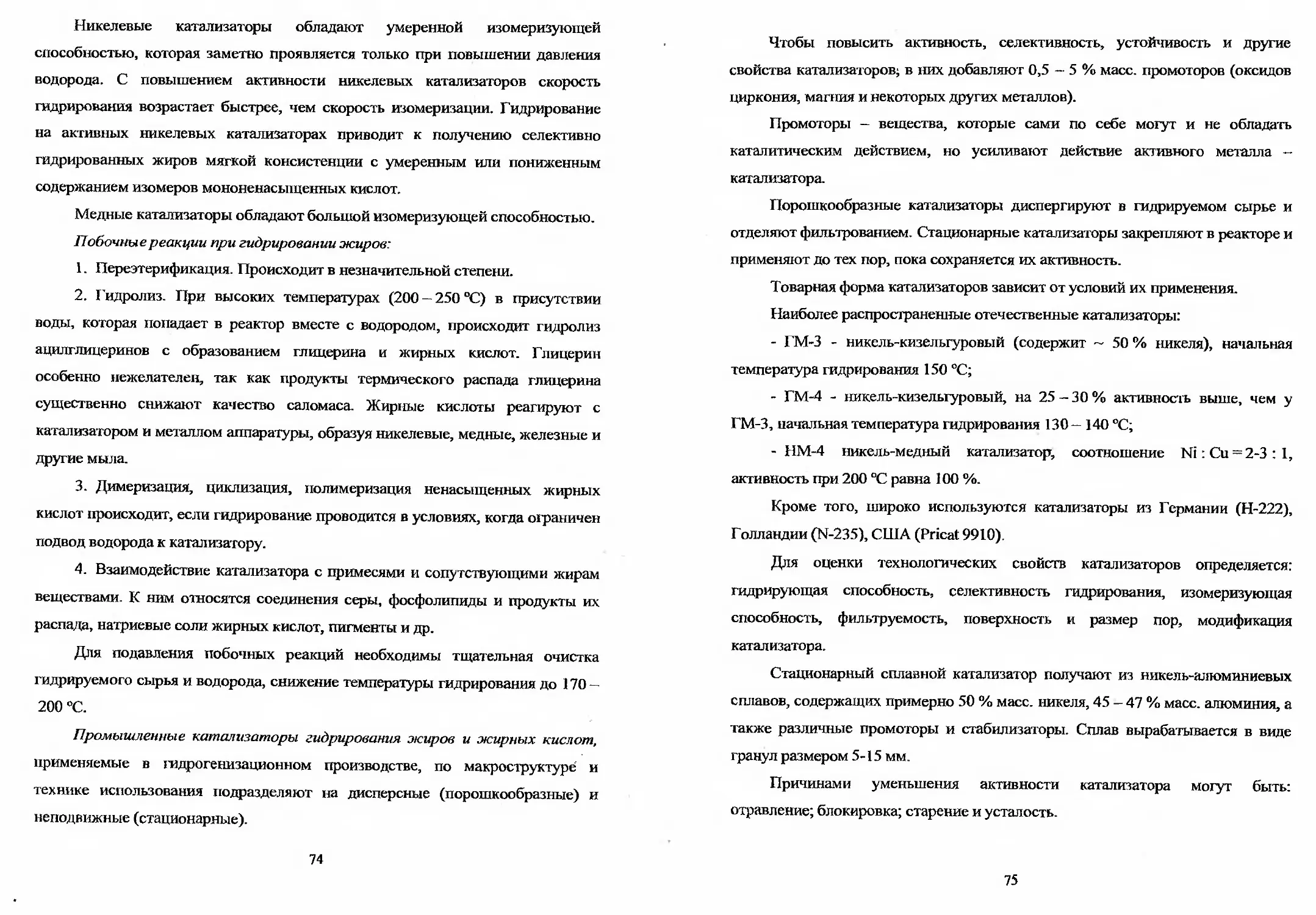

Рис, 1.1 - Структура жирового сырья

1.2 Жирные кислоты. Физические и химические свойства жирных

кислот

В жирах натурального происхождения находятся разнообразные жирные

кислоты, отличающиеся одна от другой составом и структурой. Полученные из

жиров кислоты называют карбоновыми.

Высшими жирными кислотами называют кислоты, имеющие 10 и более

атомов углерода.

Как правило, в состав жиров входят монокарбоновые кислоты,

алифатические (имеющие открытую цепь), с неразветвленной цепью и

6

имеющие цис-коифигурацию. Подавляющее большинство кислот, выделенных

из жиров имеют четное число атомов углерода.

Жирные кислоты можно разделить на насыщенные и ненасыщенные.

Ненасыщенные кислоты можно разделить на алкеновые - с двойными связями и

алкиновые - с тройными связями между углеродами их молекул.

Из всех насыщенных жирных кислот пальмитиновая (гексадекановая) и

стеариновая (октадекановая) кислоты встречаются в жирах чаще всего и

нередко в больших количествах.

Из ненасыщенных кислот наиболее распространена олеиновая (9-

октадеценовая). Широко распространена линолевая (цис-9-10, пис-12-13-

октадекадиеновая) и линоленовая (9, 12, 15-октадекатриеновая).

В жирах находят кислоты, содержащие дополнительные функциональные

группы - гидроксильные (окси- или гидроксикислоты) и карбонильные

(кетокислоты). В только что добытых жирах эти кислоты встречаются редко.

Жиры, подвергшиеся действию молекулярного кислорода и других

окислителей, мотут содержать довольно значительное количество кислот с

гидроксильными и карбонильными группами.

Транс-изомеры ненасыщенных кислот в свежих жирах встречаются редко

(исключение — жиры жвачных животных, в составе которых может быть до

4 % масс, транс-11-октадеценовой или вакценовой кислоты).

Физические свойства жирных кислот.

Плотность ненасыщенных жирных кислот больше плотности

соответствующих им насыщенных кислот.

Плотность ненасыщенных жирных кислот, имеющих одинаковое число

атомов углерода в молекуле и разное число двойных связей, возрастает при

увеличении числа последних.

Кислоты с сопряженными двойными связями имеют большую плотность,

чем соответствующие кислоты, имеющие такое же число изолированных

двойных связей.

7

Насыщенные жирные кислота, как правило, при комнатной температуре

твердые (температура плавления 30 - 50 °C), ненасыщенные жирные кислоты

при комнатной температуре жидкие (температура плавления олеиновой

кислоты 7-10 °C).

Насыщенные и ненасыщенные жирные кислоты кипят при высоких

температурах даже при пониженном давлении (200-250 °C при остаточном

давлении 5 мм рт.ст). Температура кипения насыщенных жирных кислот

увеличивается с увеличением числа углеродных атомов в их молекулах.

Теплоемкость жирных кислот непостоянна. Она изменяется при

изменении температуры их нагрева, с увеличением температуры она

увеличивается, например, теплоемкость олеиновой кислоты при 10 °C

составляет 1934 Дж/(кг • К), при 150 °C — 2671 Дж/(кг • К).

Теплота плавления жирных кислот увеличивается с увеличением

молекулярной массы.

Жирные кислоты бесцветны (не поглощают излучение в видимой области

спектра), но жирные кислоты, которые имеют сопряженные двойные связи,

поглощают излучение в УФ-области, в инфракрасной области поглощают

излучение транс-изомеры жирных кислот.

Жирные кисло ты преломляют свет в разной степени в зависимости от их

состава и структуры. Коэффициент лучепреломления ненасыщенных жирных

кислот больше, чем у соответствующих им насыщенных. С увеличением

степени ненасыщенности коэффициент лучепреломления увеличивается.

Жирные кислоты проводят плохо электрический ток. Удельная

электропроводность насыщенных жирных кислот понижается с увеличением их

молекулярной массы и повышается при увеличении температуры нагревания.

Различают твердые и жидкие при комнатной температуре жирные

кислоты. Твердые жирные кислоты в этих условиях представляют собой

кристаллические массы. Параметры кристаллических решеток зависят от

условий отверждения расплава (межилоскостные расстояния и т.д.). В связи с

этим возможно образование стабильных и нестабильных форм (модификаций),

8

причем нестабильные могут переходить самопроизвольно в стабильные с

выделением некоторого количества энергии.

Существуют два типа полиморфных превращений, которым

соответствуют 2 типа полиморфных веществ: энантиотропные и

монотропные.

Для энантиотропных веществ нестабильная модификация А может

переходить в стабильную Б, а при изменении температуры модификация Б

становится нестабильной и может наблюдаться ее переход в модификацию,

которая является стабильной в новых условиях.

Для монотропных веществ полиморфное превращение возможно только в

одном направлении от нестабильной А к стабильной Б, т.е. оно необратимо

(например, олеиновая кислота).

Насыщенные жирные кислоты с четным числом атомов углерода с

нормальной цепью монотропны.

Химические свойства жирных кислот.

В связи с тем, что молекулы жирных кислот состоят из двух разных по

составу и структуре частей - карбоксильной группы и углеводородного

радикала, они могут участвовать в реакциях двух основных типов: по

карбоксильной группе и по углеводородному радикалу.

Реакции по карбоксильной группе.

1) Образование солей жирных кислот:

R-COOH + КОН - R-COOK + Н2О

R-COOH + Na2CO3 - R-COONa + NaHCO3

Ме(ОН)2 + 2 R-COOH - (R-COO)2Me + 2H2O

9

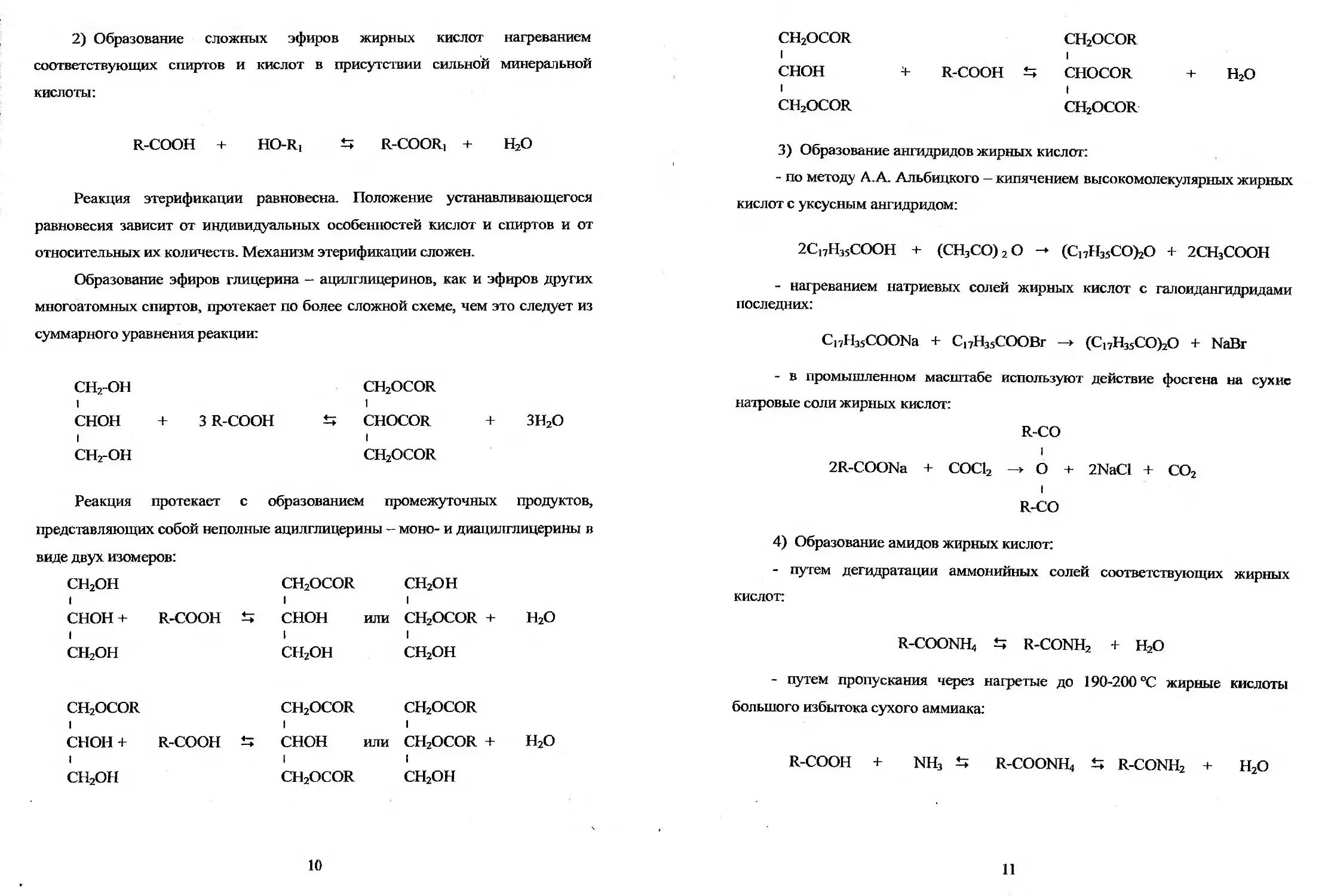

2) Образование сложных эфиров жирных кислот нагреванием

соответствующих спиртов и кислот в присутствии сильной минеральной

кислоты:

R-COOH + HO-Ri *5 R-COOR] + Н2О

Реакция этерификации равновесна. Положение устанавливающегося

равновесия зависит от индивидуальных особенностей кислот и спиртов и от

относительных их количеств. Механизм этерификации сложен.

Образование эфиров глицерина - ацилглицеринов, как и эфиров других

многоатомных спиртов, протекает по более сложной схеме, чем это следует из

суммарного уравнения реакции:

СН2-ОН

।

СНОП + 3 R-COOH

I

сн2-он

ch2ocor

I

±5 CHOCOR

ch2ocor

+ ЗН2О

Реакция протекает с образованием промежуточных продуктов,

представляющих собой неполные ацилглицерины - моно- и диацилглицерины в

виде двух изомеров:

СН2ОН ch2ocor 1 СНОН или 1 СН2ОН СН2ОН 1

СНОН + СН2ОН R-COOH 4— —► ch2ocor + 1 СН2ОН Н2О

ch2ocor 1 сноп + R-COOH 4— —> ch2ocor 1 СНОН или 1 ch2ocor 1 ch2ocor + 1 Н2О

СН2ОН ch2ocor СН2ОН

10

CHzOCOR CHzOCOR

i i

CHOH 4- R-COOH S? CHOCOR + H2O

i I

ch2ocor ch2ocor

3) Образование ангидридов жирных кислот:

- по методу А. А. Альбицкого - кипячением высокомолекулярных жирных

кислот с уксусным ангидридом:

2С17Н35СООН + (СН3СО)2О - (С1,Н35СО)2О + 2СН3СООН

- нагреванием натриевых солей жирных кислот с галоидангидридами

последних:

C17II35COONa + С17Н35СООВг -» (С17Н35СО)2О + NaBr

- в промышленном масштабе используют действие фосгена на сухие

натровые соли жирных кислот:

R-CO

1

2R-COONa + СОС12 —> О + 2NaCl + СО2

I

R-CO

4) Образование амидов жирных кислот:

- путем дегидратации аммонийных солей соответствующих жирных

кислот:

r-coonh, r-conh2 + Н2О

- путем пропускания через нагретые до 190-200 °C жирные кислоты

большого избытока сухого аммиака:

R-COOH + NH3 Si R-COONH4 Si R-CONH2 + H2O

11

- амиды жирных кислот могут быть получены нагреванием сложных

эфиров жирных кислот с аммиаком:

R-COOCHzR, + NH3 R-CONH2 + R|CH2OH

4) Нитрилы, жирные кислоты и аммиак образуются при пиролизе амидов:

2R-CONH2 - RCN + R-COOH + NH3

Проще получать нитрилы путем пропускания при темперазуре 300 °C

через жирные кислоты газообразного аммиака, особенно при наличии

дегидратирующих катализаторов (при этом протекает ряд химических

процессов, равновесие которых, благодаря удалению с избытком аммиака воды,

сдвинуто в сторону образования нитрилов):

R-COOH + NH3 R-COONH4 R-CONH2 t? RCN

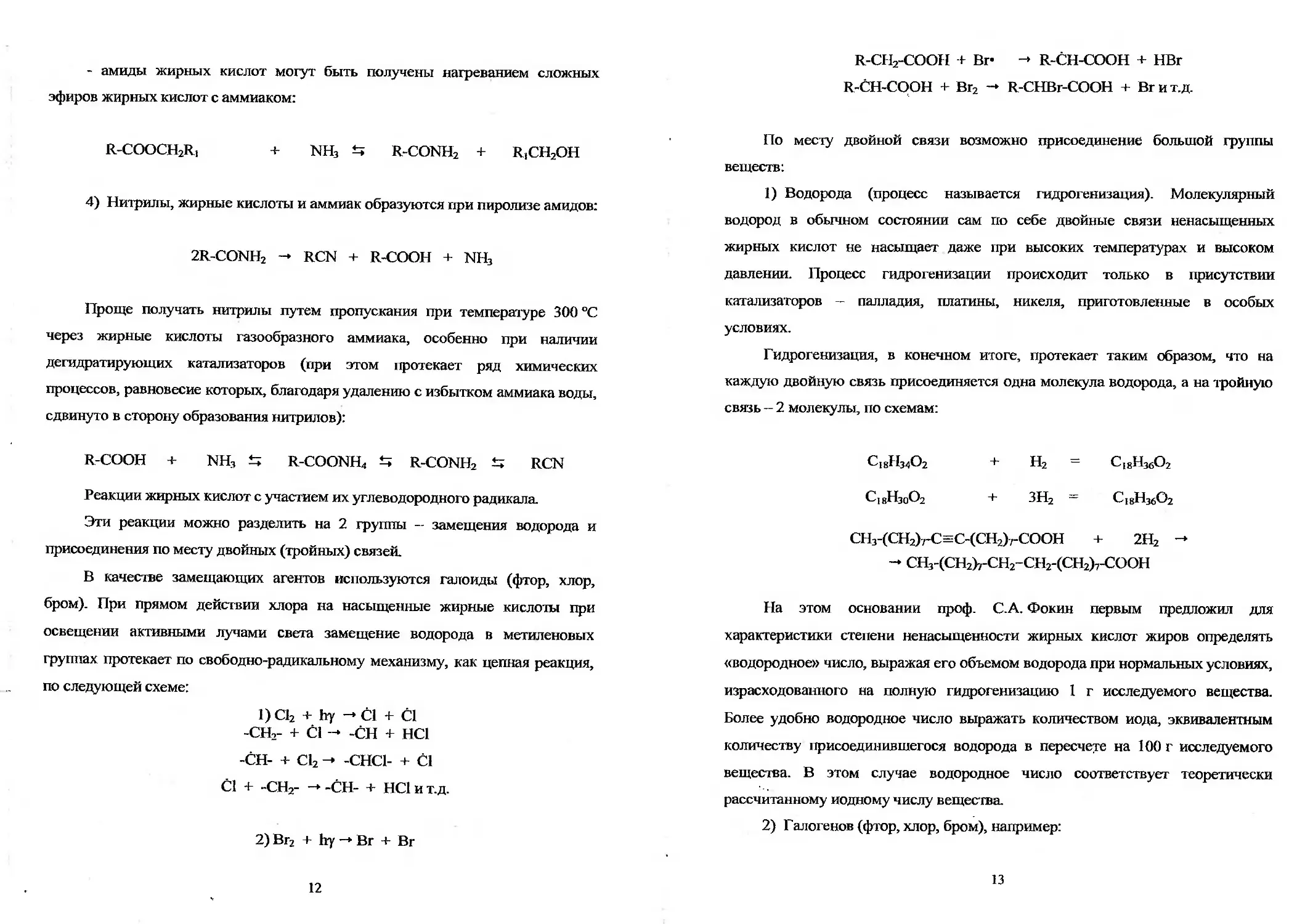

Реакции жирных кислот с участием их углеводородного радикала.

Эти реакции можно разделить на 2 группы - замещения водорода и

присоединения по месту двойных (тройных) связей.

В качестве замещающих агентов используются галоиды (фтор, хлор,

бром). При прямом действии хлора на насыщенные жирные кислогы при

освещении активными лучами света замещение водорода в метиленовых

группах протекает по свободно-радикальному механизму, как цепная реакция,

по следующей схеме:

1) С12 + hy -»Cl + Cl

-СН2- + Cl - -CH + HC1

-CH- + Cl2 -» -CHC1- + Cl

Cl + -CH2- - -CH- + HC1 и Т.Д.

2) Br2 + hy -» Br + Br

12

R-CH2-COOH + Br- -» R-CH-COOH + HBr

R-CH-COOH + Br2 - R-CHBr-COOH + Вгит.д.

По месту двойной связи возможно присоединение большой группы

веществ:

1) Водорода (процесс называется гидрогенизация). Молекулярный

водород в обычном состоянии сам по себе двойные связи ненасыщенных

жирных кислот не насыщает даже при высоких температурах и высоком

давлении. Процесс гидрогенизации происходит только в присутствии

катализаторов - палладия, платины, никеля, приготовленные в особых

условиях.

Гидрогенизация, в конечном итоге, протекает таким образом, что на

каждую двойную связь присоединяется одна молекула водорода, а на тройную

связь — 2 молекулы, по схемам:

С18Нз4О2 + Н2 = С18Н36О2

С|8Нзо02 + ЗН2 — С1вНзбО2

СН3-(СН2)7-С^С-(СН2)7-СООН + 2Н2 -

- СНз-(СН2)7-СН2-СН2-(СН2)7-СООН

На этом основании проф. С.А. Фокин первым предложил для

характеристики степени ненасыщенности жирных кислот жиров определять

«водородное» число, выражая его объемом водорода при нормальных условиях,

израсходованного на полную гидрогенизацию 1 г исследуемого вещества.

Более удобно водородное число выражать количеством иода, эквивалентным

количеству присоединившегося водорода в пересчете на 100 г исследуемого

вещества. В этом случае водородное число соответствует теоретически

рассчитанному иодному числу вещества.

2) Галогенов (фтор, хлор, бром), например:

13

-СН=СН- + Вг2 t; -CHBr-CHBr-

- при насыщении галоидом сопряженных двойных связей жирных кислот

в первую очередь происходит присоединение его в положении 1,4:

1 2 3 4 + Br2 1 2 3 4

-СН=СН-СН=СН - -СНВг-СН=СН-СНВг-

3) Галогенводородов, они могут присоединяться к ненасыщенным

жирным кислотам по месту двойных связей, хотя и значительно менее активно,

чем галоиды:

СН3-(СН2)п-СН=СН-(СН2)ш-СООН + Н* J -

CH3-(CH2)n-CHJ-CH2(CH2)nl-COOH

СН2=СН-(СН2)8-СООН + НВг - СН3-СНВг-(СН2)8-СООН

4) Жирные кислоты могут окисляться; кислородом (молекулярным

быстрее); перманганатом калия; перекисью водорода; серной кислотой.

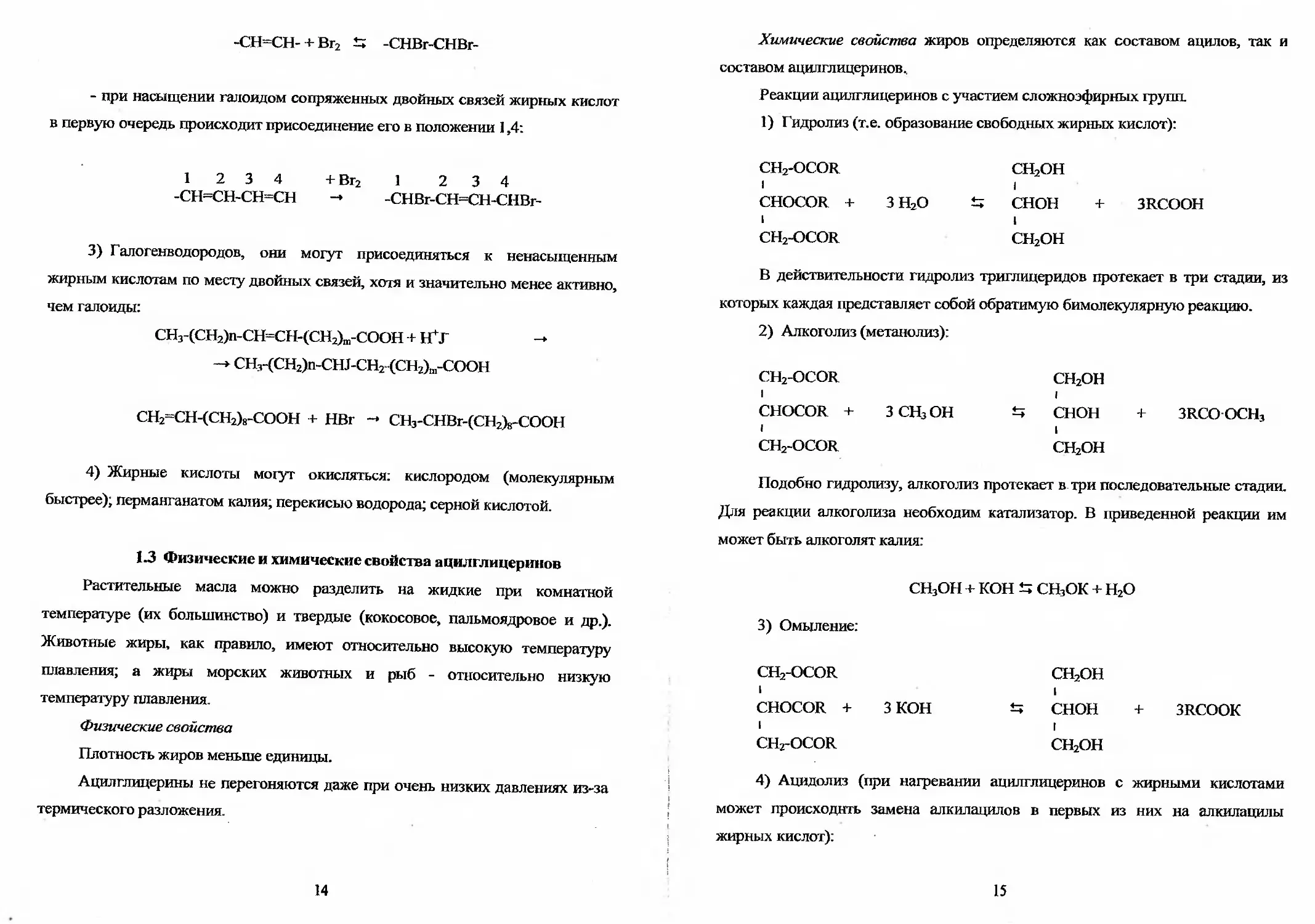

1.3 Физические и химические свойства ацил глицеринов

Растительные масла можно разделить на жидкие при комнатной

температуре (их большинство) и твердые (кокосовое, пальмоядровое и др.).

Животные жиры, как правило, имеют относительно высокую температуру

плавления; а жиры морских животных и рыб - относительно низкую

температуру плавления.

Физические свойства

Плотность жиров меньше единицы.

Ацилглицерины не перегоняются даже при очень низких давлениях из-за

термического разложения.

14

Химические свойства жиров определяются как составом ацилов, так и

составом ацилглицеринов.

Реакции ацилглицеринов с участием сложноэфирных групп.

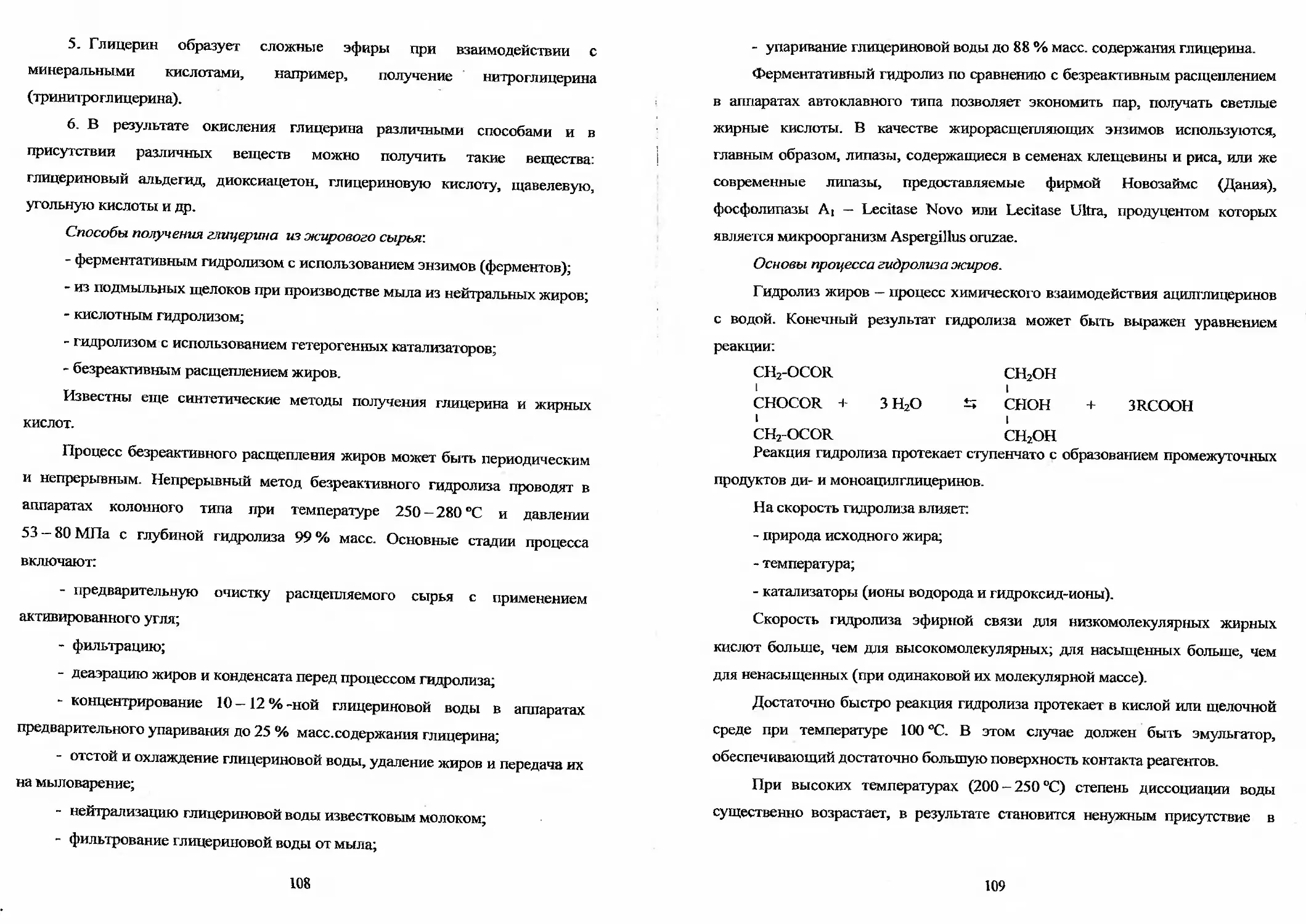

1) Гидролиз (т.е. образование свободных жирных кислот):

ch2-ocor 1 СН2ОН 1

1 CHOCOR + ЗН2О 1 1 Ь СНОН + 3RCOOH 1

1 ch2-ocor i СН2ОН

В действительности гидролиз триглицеридов протекает в три стадии, из

которых каждая представляет собой обратимую бимолекулярную реакцию.

2) Алкоголиз (метанолиз):

ch2-ocor 1 СН2ОН

1 CHOCOR + ЗСНзОН 1 ±5 СНОН + 3RCOOCH3 1

1 ch2-ocor 1 СН2ОН

Подобно гидролизу, алкоголиз протекает в три последовательные стадии.

Для реакции алкоголиза необходим катализатор. В приведенной реакции им

может быть алкоголят калия:

СН3ОН + КОН Ы СН3ОК + Н2О

3) Омыление;

CH2-OCOR 1 СН2ОН 1

1 CHOCOR + ЗКОН 1 СНОН + 3RCOOK 1

1 ch2-ocor 1 СН2ОН

4) Ацидолиз (при нагревании ацилглицеринов с жирными кислотами

может происходить замена алкилацилов в первых из них на алкилацилы

жирных кислот):

15

ch2-ocor

I

CHOCOR +

I

ch2-ocor

R ,COOH

ch2ocor,

I

t? CHOCOR + RCOOH

I

CH2OCOR

Реакция ацидолиза протекает значительно быстрее при наличии

катализатора (например, небольшого количества серной кислоты).

5) Переэтерификация (обмен ацилами при взаимодействии молекул двух

разных сложных эфиров). Например:

RiCOOR2 + R3COOR4 *S R1COOR4 + R3COOR2

6) Аммонолиз (при обработке ацилглицеринов жиров жидким

аммиаком):

CH2-OCOR

I

CHOCOR + 3NH3 3RCONH2 + СзНвО3

i

CH2-OCOR

Реакция идет в присутствии катализатора: хлористого аммония,

хлористого цинка, хлористого кальция.

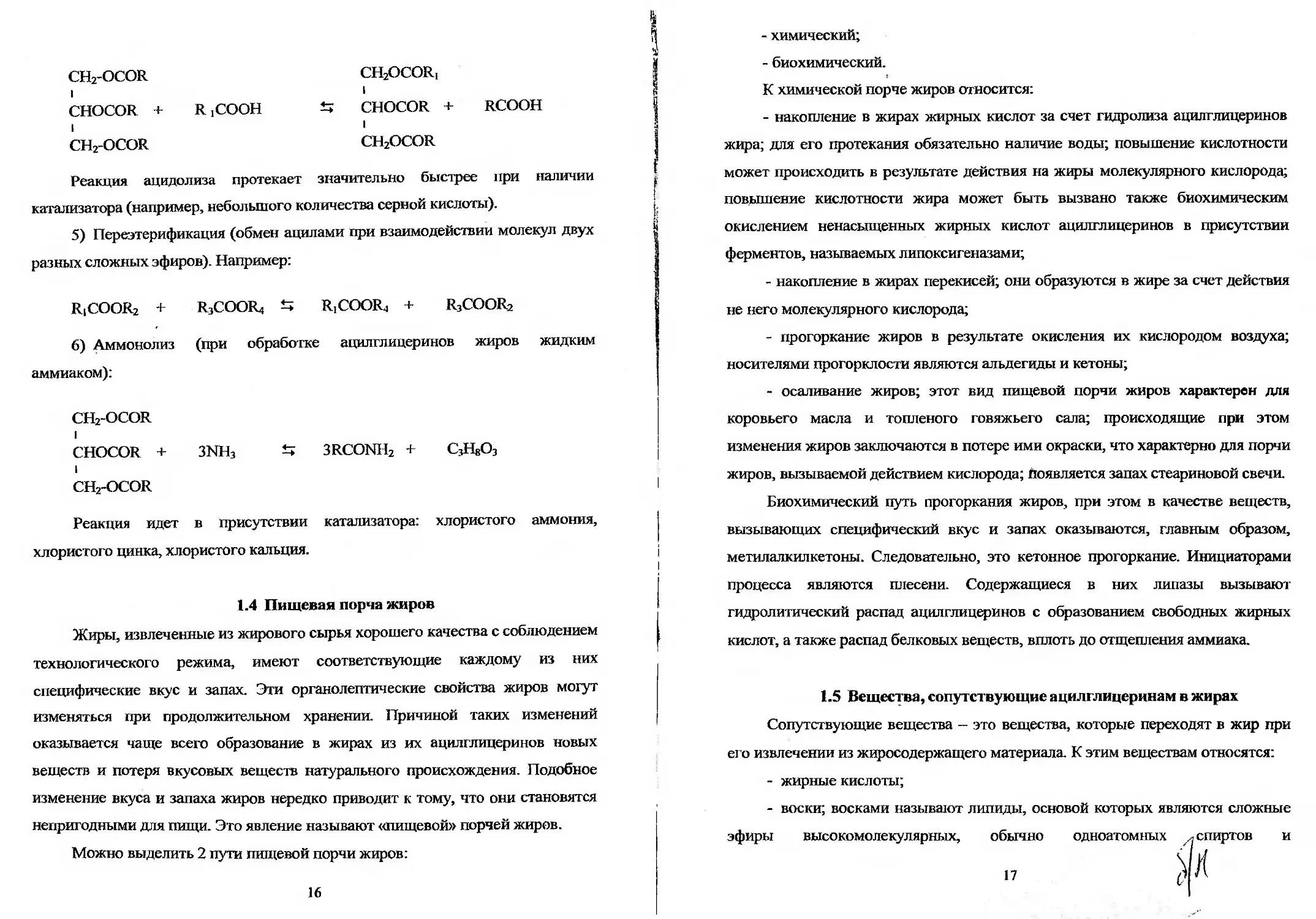

1.4 Пищевая порча жиров

Жиры, извлеченные из жирового сырья хорошего качества с соблюдением

технологического режима, имеют соответствующие каждому из них

специфические вкус и запах. Эти органолептические свойства жиров могут

изменяться при продолжительном хранении. Причиной таких изменений

оказывается чаще всего образование в жирах из их ацилглицеринов новых

веществ и потеря вкусовых веществ натурального происхождения. Подобное

изменение вкуса и запаха жиров нередко приводит к тому, что они становятся

непригодными для пищи. Это явление называют «пищевой» порчей жиров.

Можно выделить 2 пути пищевой порчи жиров:

16

- химический;

- биохимический.

К химической порче жиров относится:

- накопление в жирах жирных кислот за счет гидролиза ацилглицеринов

жира; для его протекания обязательно наличие воды; повышение кислотности

может происходить в результате действия на жиры молекулярного кислорода;

повышение кислотности жира может быть вызвано также биохимическим

окислением ненасыщенных жирных кислот ацилглицеринов в присутствии

ферментов, называемых липоксигеназами;

- накопление в жирах перекисей; они образуются в жире за счет действия

не него молекулярного кислорода;

- прогоркание жиров в результате окисления их кислородом воздуха;

носителями прогорклости являются альдегиды и кетоны;

- осаливание жиров; этот вид пищевой порчи жиров характерен для

коровьего масла и топленого говяжьего сала; происходящие при этом

изменения жиров заключаются в потере ими окраски, что характерно для порчи

жиров, вызываемой действием кислорода; Появляется запах стеариновой свечи.

Биохимический путь прогоркания жиров, при этом в качестве веществ,

вызывающих специфический вкус и запах оказываются, главным образом,

метилалкилкетоны. Следовательно, это кетонное прогоркание. Инициаторами

процесса являются плесени. Содержащиеся в них липазы вызывают

гидролитический распад ацилглицеринов с образованием свободных жирных

кислот, а также распад белковых веществ, вплоть до отщепления аммиака.

1.5 Вещества, сопутствующие ацилглицеринам в жирах

Сопутствующие вещества - это вещества, которые переходят в жир при

его извлечении из жиросодержащего материала. К этим веществам относятся:

- жирные кислоты;

- воски; восками называют липиды, основой которых являются сложные

эфиры высокомолекулярных, обычно одноатомных ..спиртов и

„ Ж

V I

высокомолекулярных одноосновных жирных кислот; по происхождению

различают воски растительные (из плодов и листьев), животные (пчелиный,

шерстяной) и ископаемые (горный или монтан-воск);

- церолы - простые эфиры глицерина и одноатомных жирных спиртов

разного состава;

- фосфолипиды — сложные эфиры некоторых спиртов, кислот жирного

ряда и фосфорной кислоты;

- стерины — полициклические, одноатомные, ненасыщенные спирты

гидроароматического ряда; стерины принято делить на отдельные группы:

зоостерины — в животных жирах; фитостерины — в растительных жирах;

микостерины — в грибах;

- вещества, обуславливающие окраску жиров: каротиноиды, хлорофиллы,

госсипол;

- вещества, обуславливающие вкус и запах жиров: эфиры

низкомолекулярных жирных кислот, а также эти жирные кислоты в свободном

состоянии, терпены, метилкетоны и т.п.;

- витамины; они бывают водорастворимые и жирорастворимые. К

наиболее важным жирорастворимым относятся витамины A, D, Е, F, К.

Сопутствующие вещества, хотя и присутствуют в небольших

количествах, тем не менее оказывают существенное влияние на свойства масел

и жиров. Например, фосфатиды, стерины, токоферолы и другие примеси

повышают физиологическую ценность масла, в то же время свободные жирные

кислоты и госсипол снижают его качество.

18

2. ТЕХНОЛОГИЯ ДОБЫВАНИЯ МАСЕЛ

Наблюдается устойчивая тенденция роста производства жиров, главным

образом растительных масел, что объясняется неудовлетворенноегыо спроса на

эту продукцию.

Наиболее распространены следующие масличные культуры: соя,

масличная пальма, рапс, подсолнечник, хлопок, арахис, кокосовая пальма,

оливы.

Наибольшее количество в мире производится соевого масла. Это

объясняется тем, что обезжиренный продукт, после извлечения масла

используется для получения пищевых продуктов и кормов для животных. В сое

содержится высококачественное пищевое масло, ценнейший растительный

белок, фосфатиды, витамины. Это масло богато ценными полиненасыщенными

кислотами: линолевой, линоленовой (их сумма составляет 80 — 85 % масс.).

Количество фосфатидов, переходящих в масло составляет 1,5 —4,0% масс, к

массе масла. Содержание белка в шроте колеблется в интервале 36 — 50 % масс.

Он содержит все незаменимые аминокислоты: лизин, лейцин, метионин, валин

и др., которые не синтезируются организмом человека и животного.

2.1 Общая характеристика масличного сырья

К основным видам масличного сырья относятся:

- семена и плоды масличных растений;

- семена, плоды и части растений, из которых извлекается не только

масло, но и другие продукты:

а) прядильномасличные (лен, конопля);

б) эфиромасличные (кориандр);

в) белковомасличные (соя, горчица и др.);

- семена, плоды или их части - вторичное масличное сырье (косточки).

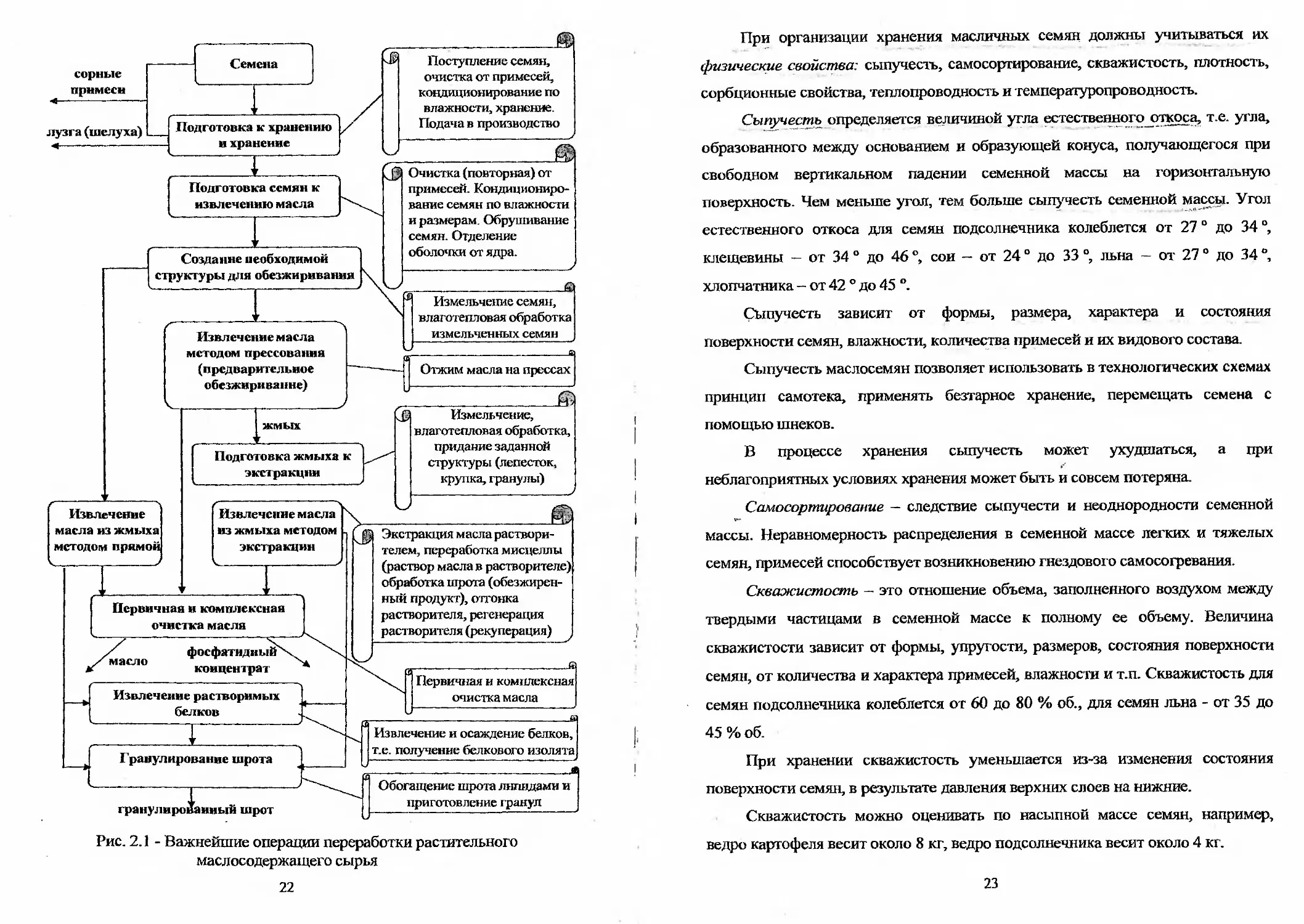

Все масличные культуры различаются между собой содержанием

липидов и усвояемых белков, таблица 2.1.

19

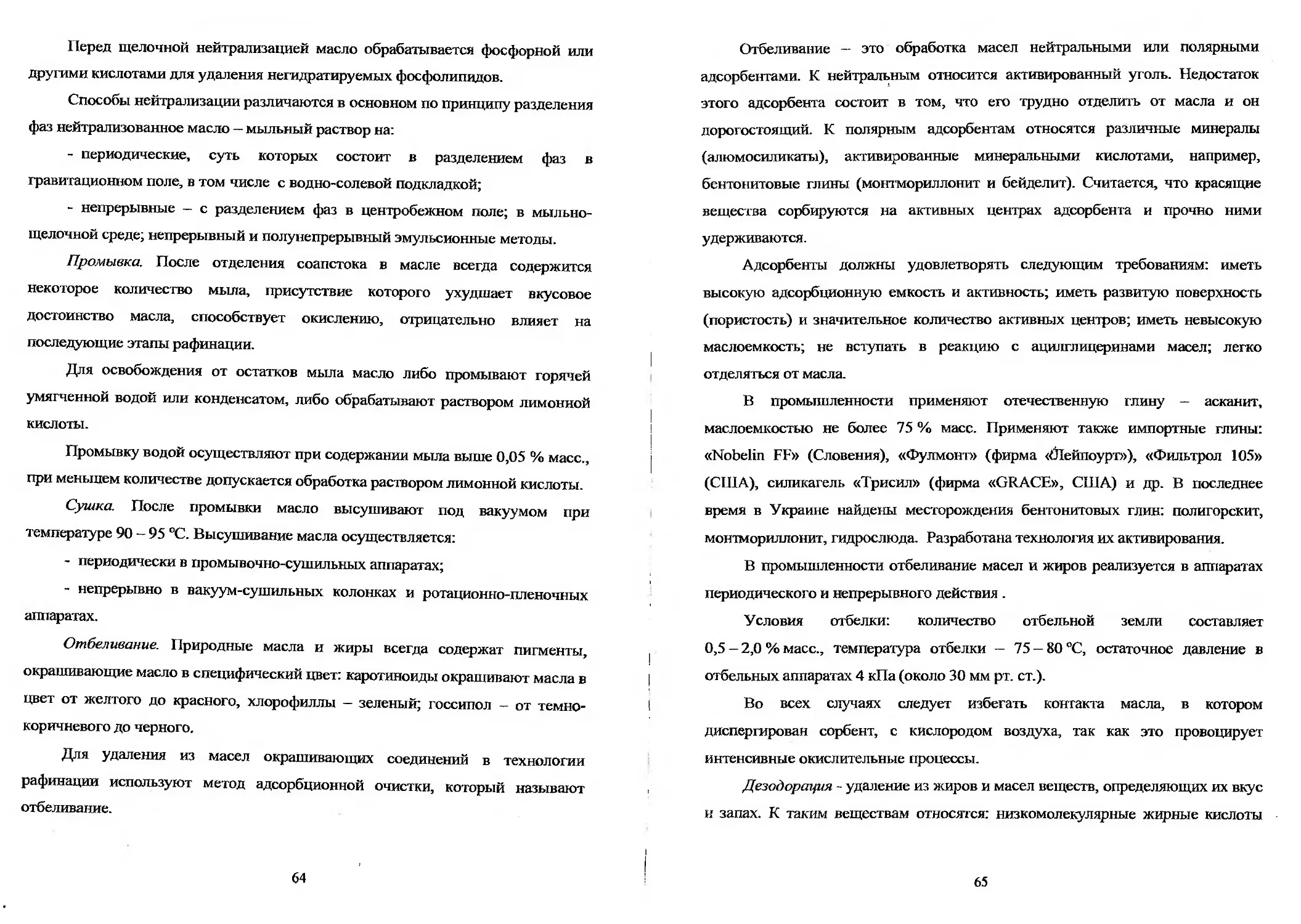

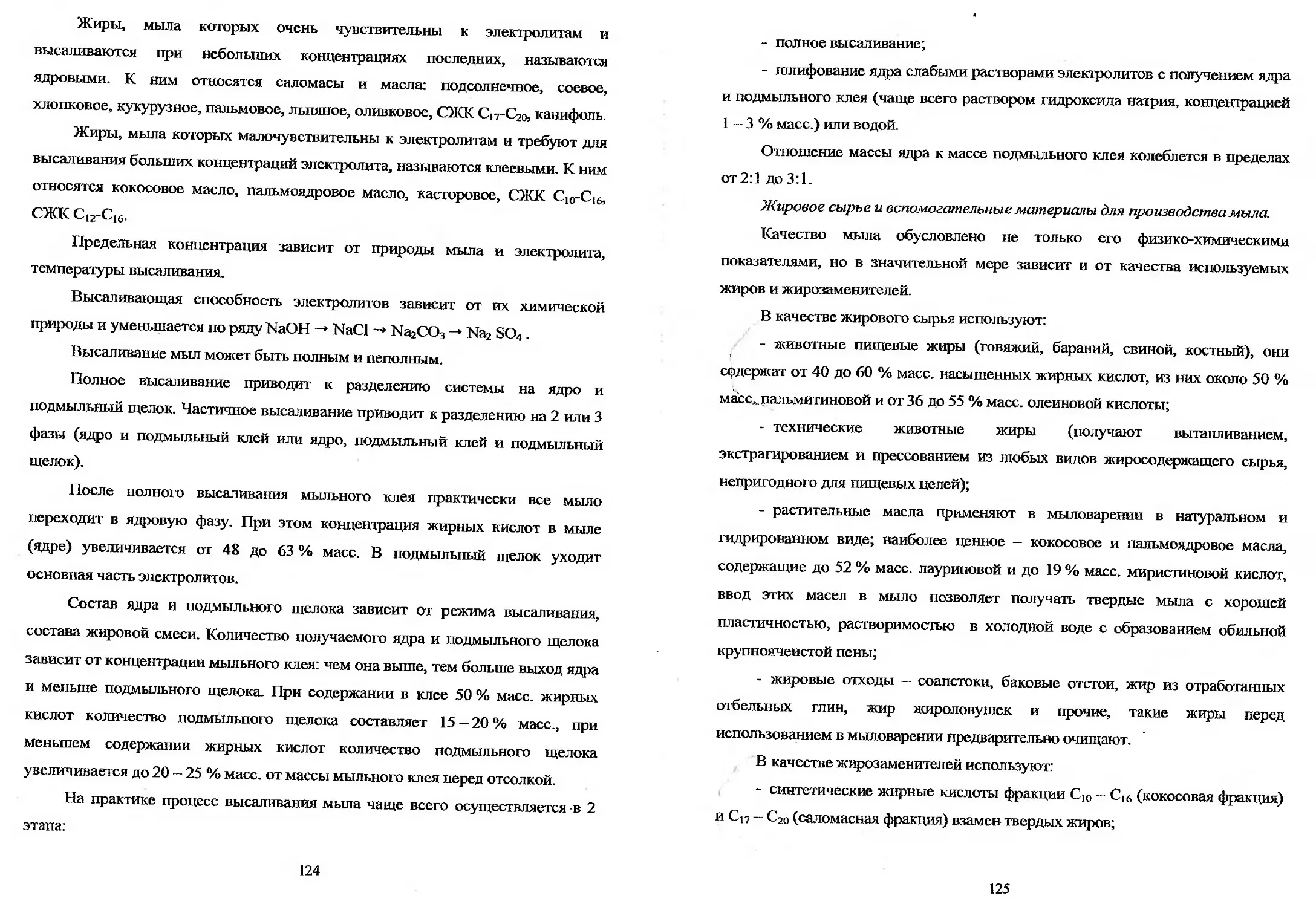

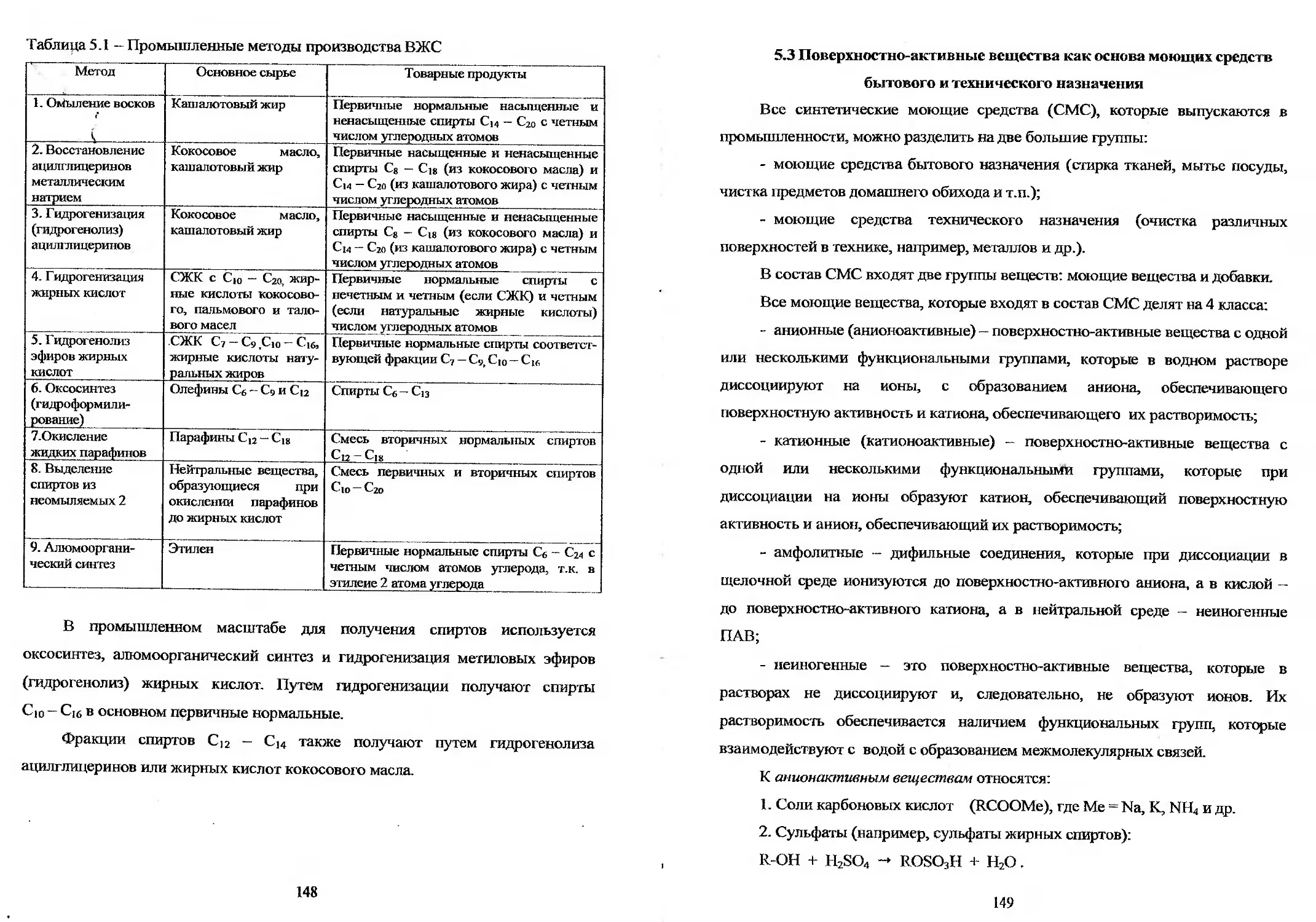

Таблица 2.1 - Содержание липидов и усвояемых белков в различных маслах

Масличная культура Липиды, % масс. Белки, % масс.

подсолнечник 52-54 14-16

соя 19-21 36-48

хлопчатник 22-24 25-29

лен (масличный) 46-48 21-23

рапс 40-46 25-26

кориандр * 20-26 —-

фруктовые косточки: - абрикос - слива 35-45 30-60 24-26 23-24

зародыши: ** - кукурузы - пшеницы 12-26 5-12 12-16 8-12

* после извлечения эфирного масла;

* * выход зародышей из пшеницы около 2 % масс., из кукурузы - 8-16 % масс.

В таблице 2.1 приведены данные в пересчете на нулевую влажность.

2.2 Основные способы добывания масел из жиросодержащего сырья

В мировой практике производства растительных масел в настоящее время

существует два принципиально различных метода извлечения масла из

растительного сырья:

- механический отжим масла (методом прессования);

- растворение масла в легколетучих растворителях (метод экстракции).

Эти два основных метода используются в технологии производства

растительных масел либо каждый самостоятельно, либо в определенном

сочетании одного с другим, что диктуется, как правило, видом и качеством

перерабатываемого сырья.

Извлечение масел производится по различным технологическим схемам с

использованием разнообразных технологических режимов.

Технологической схемой называют обычно определенное сочетание

технологических операций, выполняемых в соответствующей

последовательности.

Под технологическим режимом подразумевается сочетание факторов

времени, температуры, влажности и др., при которых проводится данная

20

операция, режима работы соответствующих машин и аппаратов, с помощью

которых она осуществляется, а также степени изменения состояния и свойств

обрабатываемого материала.

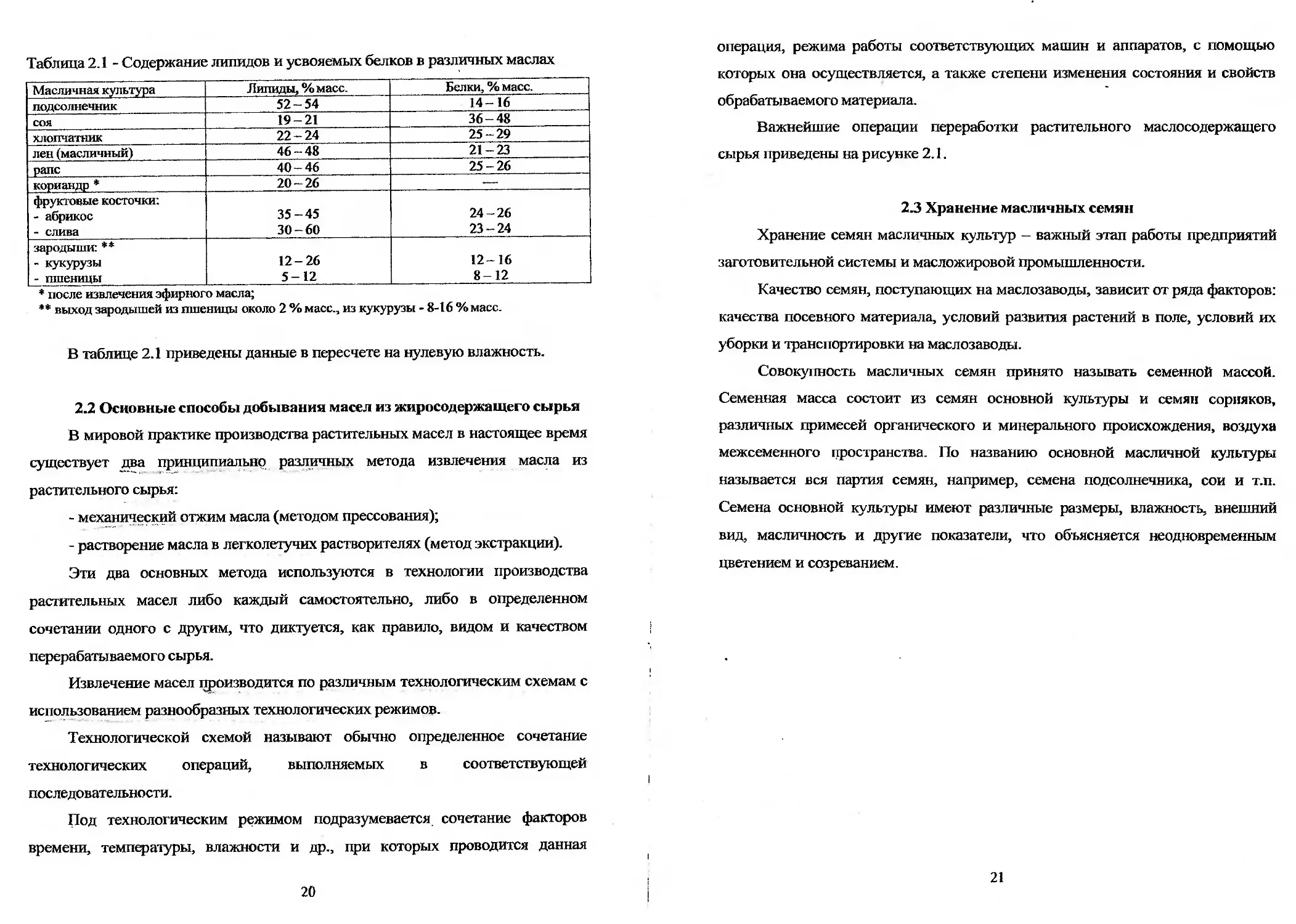

Важнейшие операции переработки растительного маслосодержащего

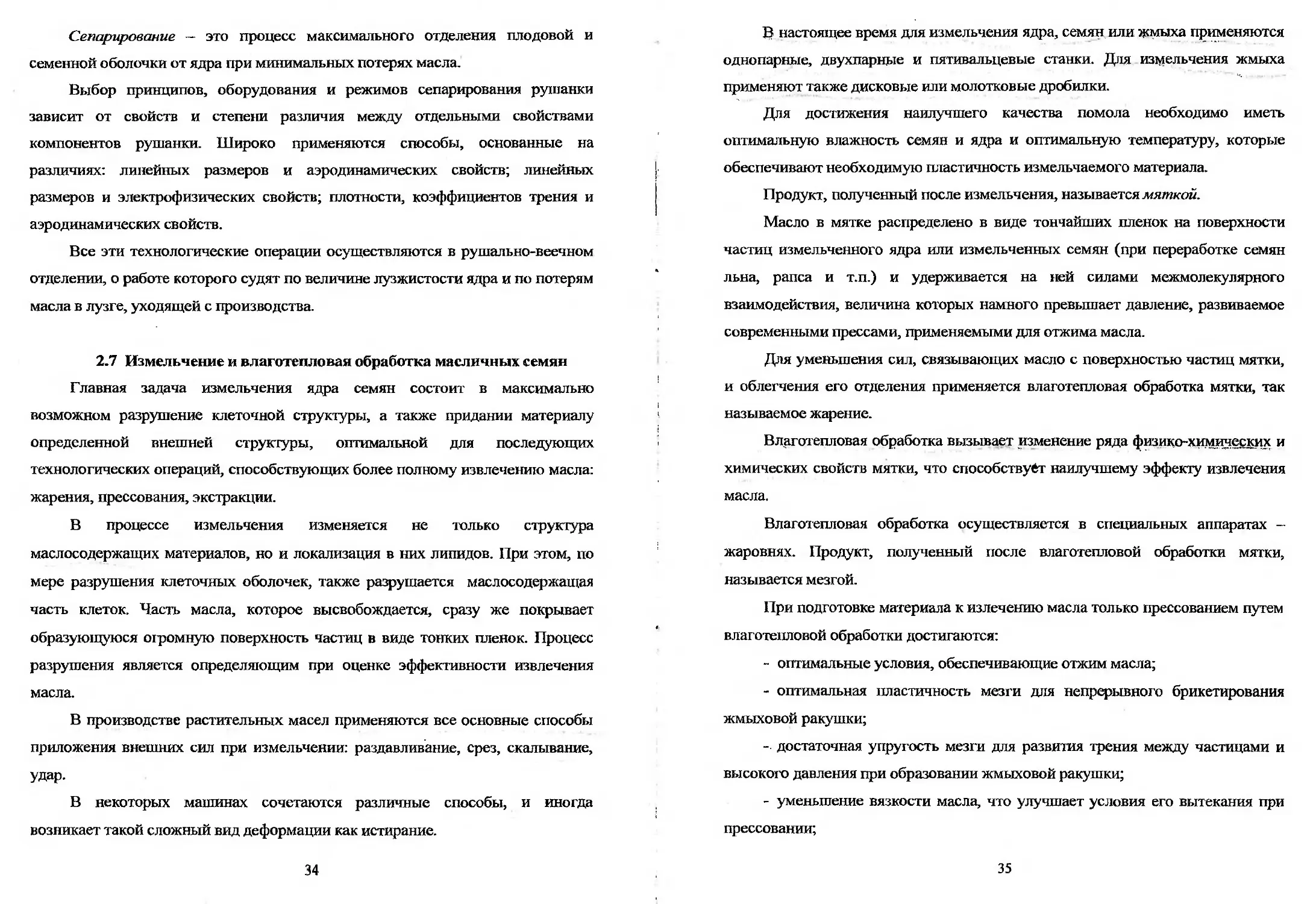

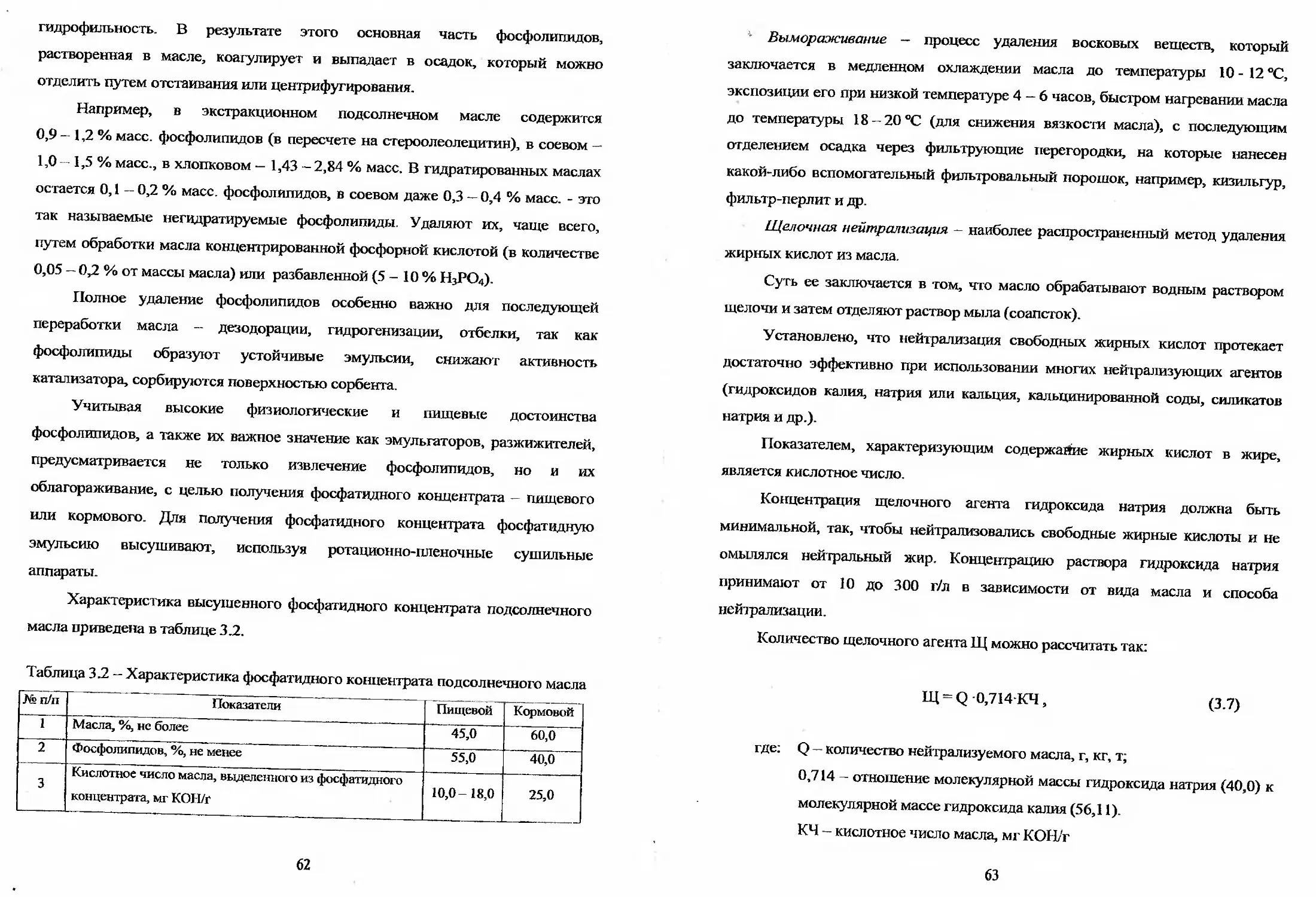

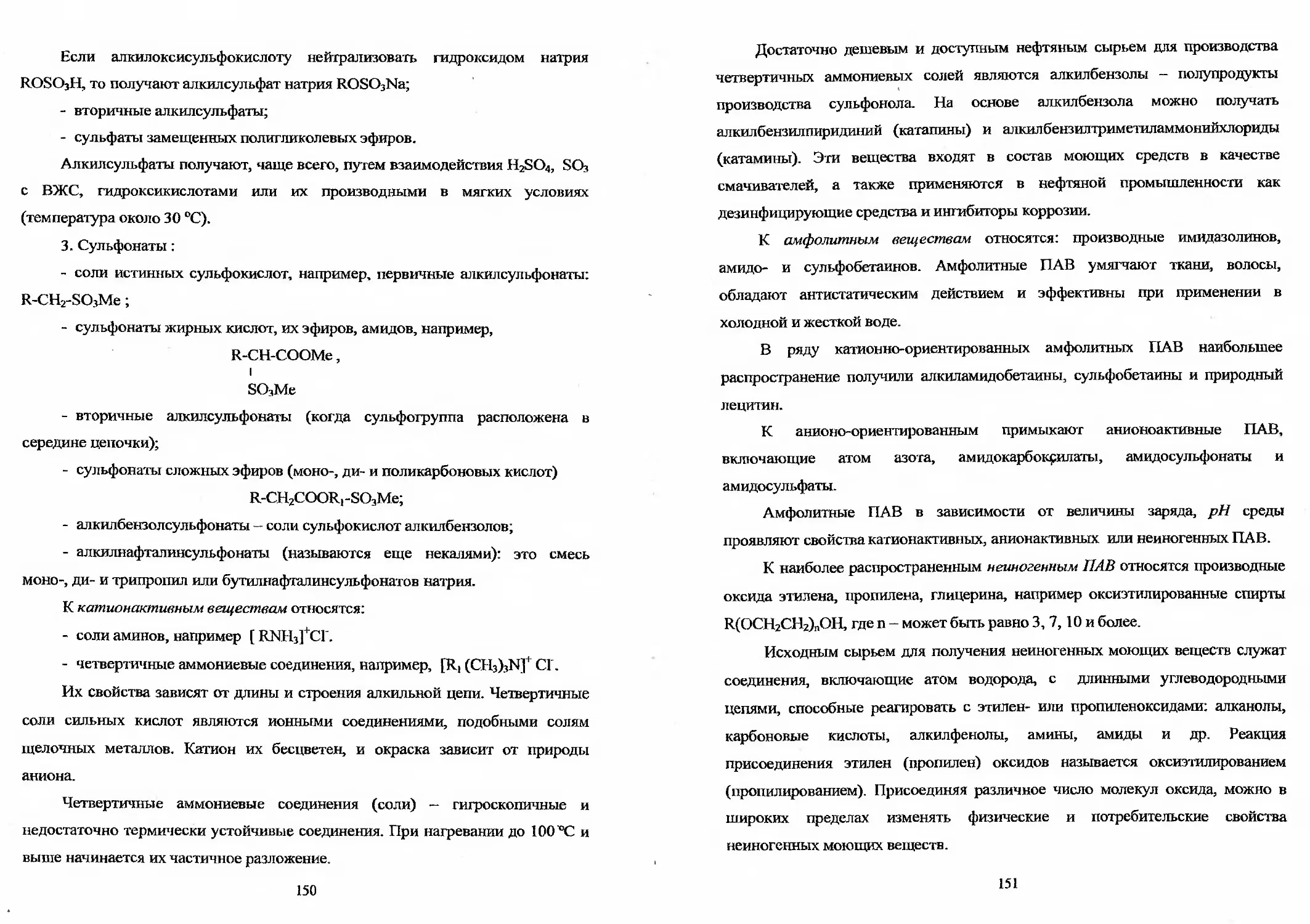

сырья приведены на рисунке 2.1.

2.3 Хранение масличных семян

Хранение семян масличных культур — важный этап работы предприятий

заготовительной системы и масложировой промышленности.

Качество семян, поступающих на маслозаводы, зависит от ряда факторов:

качества посевного материала, условий развития растений в поле, условий их

уборки и транспортировки на маслозаводы.

Совокупность масличных семян принято называть семенной массой.

Семенная масса состоит из семян основной культуры и семян сорняков,

различных примесей органического и минерального происхождения, воздуха

межсеменного пространства. По названию основной масличной культуры

называется вся партия семян, например, семена подсолнечника, сои и т.п.

Семена основной культуры имеют различные размеры, влажность, внешний

вид, масличность и другие показатели, что объясняется неодновременным

цветением и созреванием.

21

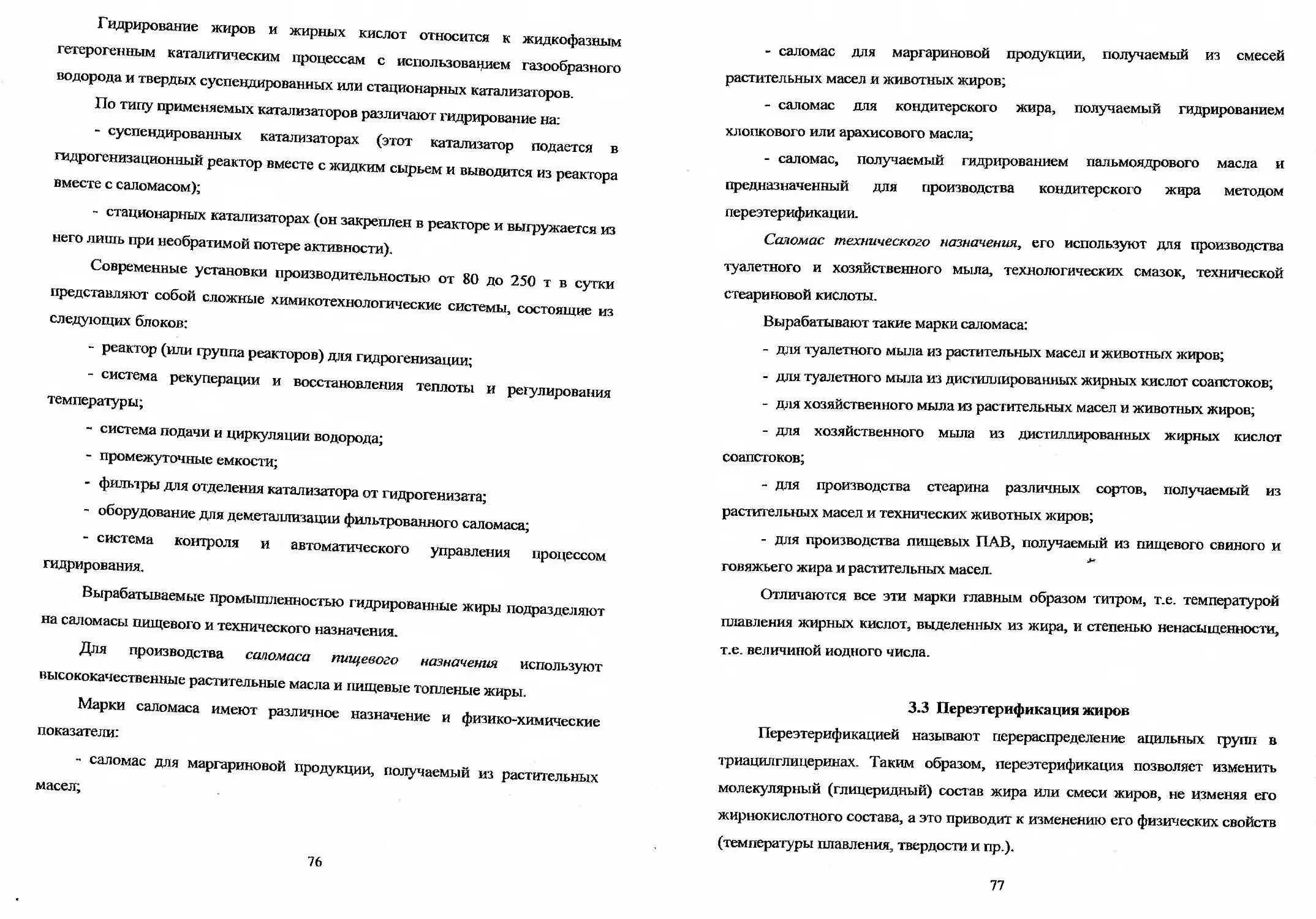

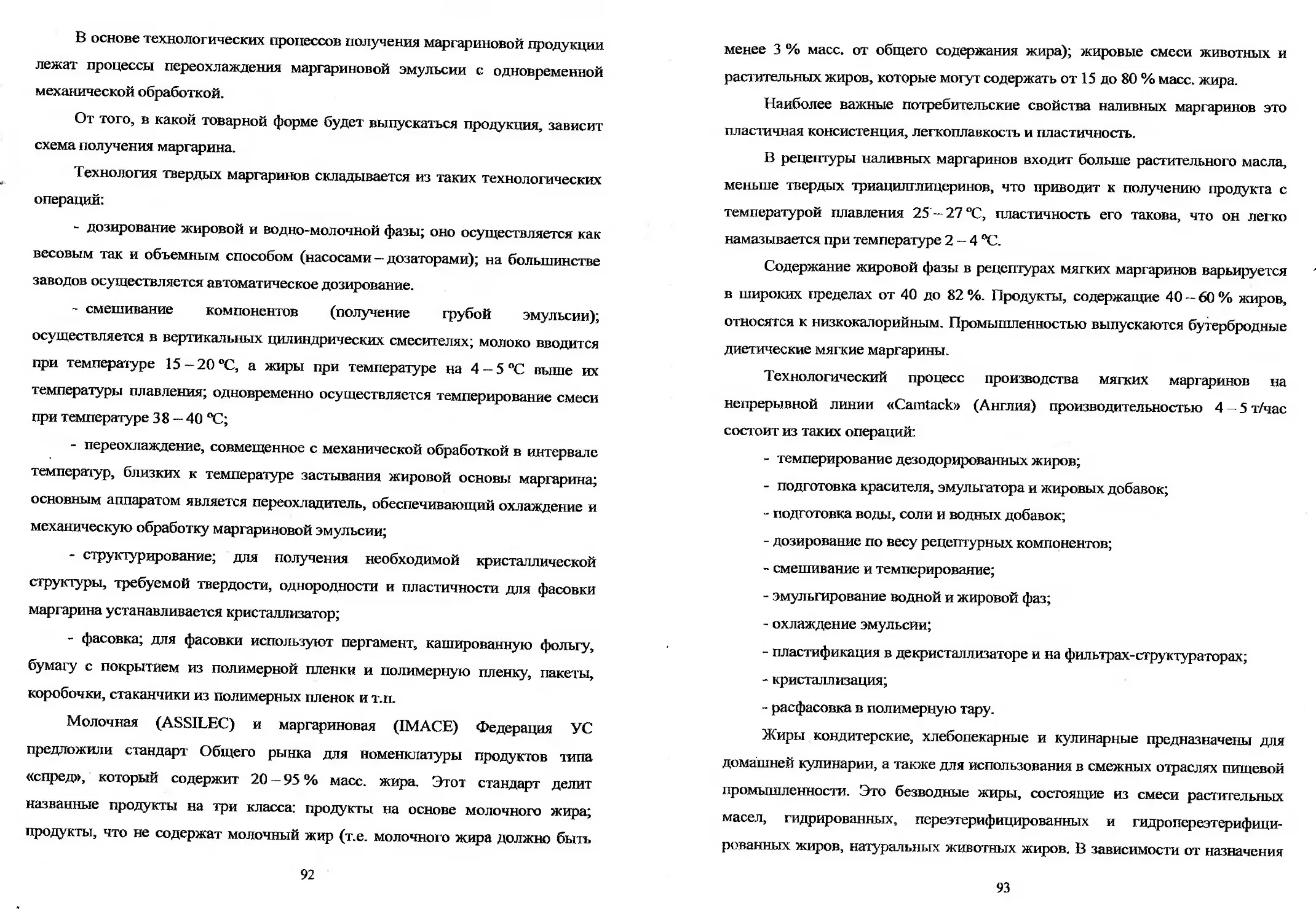

Рис. 2.1 - Важнейшие операции переработки растительного

маслосодержащего сырья

22

При организации хранения масличных семян должны учитываться их

физические свойства: сыпучесть, самосортирование, скважистость, плотность,

сорбционные свойства, теплопроводность и температуропроводность.

Сыпучесть определяется величиной угла естественного_оттоса, т е. угла,

образованного между основанием и образующей конуса, получающегося при

свободном вертикальном падении семенной массы на горизонтальную

поверхность. Чем меньше угол, тем больше сыпучесть семенной массы. Угол

естественного откоса для семян подсолнечника колеблется от 27 ° до 34 °,

клещевины — от 34 ° до 46 °, сои — от 24 ° до 33 °, льна — от 27 ° до 34 °,

хлопчатника - от 42 ° до 45 °.

Сыпучесть зависит от формы, размера, характера и состояния

поверхности семян, влажности, количества примесей и их видового состава.

Сыпучесть маслосемян позволяет использовать в технологических схемах

принцип самотека, применять безтарное хранение, перемещать семена с

помощью шнеков.

В процессе хранения сыпучесть может ухудшаться, а при

неблагоприятных условиях хранения может быть и совсем потеряна.

Самосортирование — следствие сыпучести и неоднородности семенной

массы. Неравномерность распределения в семенной массе легких и тяжелых

семян, примесей способствует возникновению гнездового самосогревания.

Скважистость — это отношение объема, заполненного воздухом между

твердыми частицами в семенной массе к полному ее объему. Величина

скважистости зависит от формы, упругости, размеров, состояния поверхности

семян, от количества и характера примесей, влажнос ти и т.п. Скважистость для

семян подсолнечника колеблется от 60 до 80 % об., для семян льна - от 35 до

45 % об.

При хранении скважистость уменьшается из-за изменения состояния

поверхности семян, в результате давления верхних слоев на нижние.

Скважистость можно оценивать по насыпной массе семян, например,

ведро картофеля весит около 8 кг, ведро подсолнечника весит около 4 кг.

23

Насыпная масса (плотность) подсолнечника ~ 450 ктУм3, льна - 600-

700 кг/м3, сои - 700 кг/м3, рапса - 700 кг/м3, пшеницы — до 700 кг/м3.

Плотностью семенной массы называется отношение объема твердых

частиц ко всему объему семенной массы.

Сорбционная емкость — это способность семенной массы к сорбции и

десорбции паров различных веществ и газов.

Наибольшее влияние на качество масличных семян и их сохранность

оказывает гигроскопичность (способность поглощать и отдавать пары воды в

зависимости от парциального давления паров в окружающем воздухе).

Установившаяся влажность семян при определенной относительной влажности

воздуха и температуре называется равновесной влажностью.

Равновесная влажность семян масличных культур имеет большое

значение, т.к. зная ее и фактическую влажность семян, можно определить,

будут ли семена в данных условиях увлажняться или подсушиваться.

Влажность семян, начиная с которой резко усиливаются физиолого-

биохимичесике процессы в семенах и они становятся нестойкими при

хранении, называется критической.

При хранении семян с влажностью ниже критической все жизненные

процессы в них замедляются, потери их массы незначительны.

Критическая влажность семян злаковых культур находится в пределах

14,5 - 15,5 % масс. Для семян масличных культур эта величина значительно

ниже, причем, чем выше масличность, тем меньше критическая влажность.

Если общую влажность семени пересчитать на его гидрофильную часть,

величина ее будет в пределах 14 - 15 % масс.

Если величину критической влажности по гелевой части принять равной

14,5 %, то критическая влажность масличных семян в процентах можно

рассчитать по формуле

W= 14,5 (100-М) / 100,

где М - масличность семян, % масс.

24

Теплопроводность и температуропроводность семян масличных культур

невелика, что объясняется большим содержанием в семенной массе воздуха,

являющегося плохим проводником тепла. С увеличением влажности

теплопроводность семян увеличивается и - наоборот.

Семенная масса обладает большой тепловой инерцией. При правильно

организованном хранении можно длительное время поддерживать низкую

температуру семенной массы, что позволит сохранить хорошее качество семян.

Но при неблагоприятных условиях в семенной массе выделяется и

задерживается тепло, что может вызвать ее самосогревание.

Ц. Хранение масличных семян может осуществляться в разных режимах: в

сухом состоянии; в охлажденном состоянии; без доступа воздуха; в режиме

активного вентилирования; с применением химического консервирования.

Хранение семян в сухом состоянии, т.е. поддерживание влажности ниже

критической затрудняет развитие микроорганизмов и вредителей в семенной

массе, обеспечивает минимальные потери при хранении семян. Для хранения

семян в сухом состоянии используются 'i'aKHe основные технологические

приемы: сушка и активное вентилирование.

Хранение в охлажденном состоянии, т.е. при температуре ниже

оптимальной для хранения семян (оптимальная температура, это такая

температура при которой все живые организмы ведут активную

жизнедеятельность), способствует ослаблению жизнедеятельности семян

основной культуры, семян сорных растений, микроорганизмов, насекомых и

клещей. Поэтому охлаждение семян до температуры 0 —10 °C позволяет

хранить семена долго даже при повышенной влажности. Дня хранения семян в

охлажденном состоянии используются такие основные технологические

приемы: пассивная аэрация, активное вентилирование атмосферным или

искусственно охлажденным воздухом.

Хранение без досзупа.. воздуха., предохраняет семенную массу от

самосогрёвания. Для хранения семян без доступа воздуха используются такие

основные технологические приемы: наличие газонепроницаемых хранилищ

25

(бетон, кирпич, камень, металлы, стеклопластик) как наземных, так и

подземных.

Под активным вентилированием понимают принудительную аэрацию

неподвижной семенной массы, его применяют для снижения влажности и

температуры, оно значительно ускоряет послеуборочное дозревание семян.

Активное вентилирование можно проводить в силосах, складах любого

типа и на площадках. Силосы могут вентилироваться как в вертикальном, так и

в горизонтальном направлениях. Применяют как наружный, так и подогретый

воздух.

Химическое консервирование состоит в том, что межсеменное

пространство заполняется парами веществ, обладающих токсическим

действием на вредителей и микрофлору. Могут применяться парообразные,

жидкие и газообразные вещества (например, хлорпикрин, бромистый метил,

пропионовая кислота).

Сохранение больших масс семян до переработки с минимально

допустимыми потерями (за счет естественных потерь влаги и в результате

сушки и очистки) представляет собой сложную и ответственную задачу.

Хранилища для масличных семян в зависимости от устройства и степени

механизации погрузочно-разгрузочных операций подразделяют на:

1. Элеваторные хранилища, которые состоят из круглых или квадратных

в сечении вертикальных железобетонных силосов (ячеек), в которых хранятся

семена и часто примыкающей к ним сушильно-очистительной башни.

Достоинства: компактны, огнестойки, надежны в эксплуатации,

полностью механизированы.

Недостатки: невозможность хранения в них семян с прочной или хрупкой

оболочкой (например, семена клещевины).

2. Механизированные склады, это одноэтажные сооружения,

оборудованные транспортными средствами для перемещения семян в

вертикальном и горизонтальном направлениях с помощью нижних и верхних

ленточных транспортеров. Лол в таких складах делается с уклоном, что

26

обеспечивает сползание семян к разгрузочным ленточным транспортерам,

подающим семена на переработку.

Достоинства: полная механизация загрузки и разгрузки, невысокая

стоимость.

Недостатки: необходимость наличия большой площади для размещения,

невозможность хранения слеживающихся семян (например, семян хлопка).

3. Склады шатрового типа с плоскими полами загружаются с помощью

верхнего ленточного транспортера, а разгружаются с помощью передвижных

зернопогрузчиков. Все склады шатрового типа оборудованы установками для

активного вентилирования.

4. Бунтовые площадки - используются для кратковременного хранения

семян. Семена располагают под открытым небом, на твердой ровной

поверхности, вокруг которой предусмотрены водосточные канавки. Семена

укрывают брезентом. Загрузка и выгрузка осуществляется с помощью

передвижных транспортеров. На бунтовых площадках могут храниться

хлопчатник, семена которого, благодаря гргоей опушенности, выдерживают

длительное хранение.

2.4 Очистка масличных семян от примесей

Все примеси в маслосеменах можно разделить на: сррныеХминеральные и

органические); масличные; металлические.

Минеральные примеси это комочки земли, галька, песок и т.д.

Органические примеси это остатки стеблей, листьев, оболочки семян и

т.п., поврежденные семена, семена всех других дикорастущих и культурных

растений, пустые семена и т.п.

К масличным примесям относят семена основной культуры, обрушенные

полностью или частично, изъеденные вредителями, битые, давленные,

заплесневевшие, недозрелые, недоразвитые, проросшие, поврежденные

морозом и т.п.

27

Металлические примеси (ферромагнитные) по форме и размерам

разнообразны — от металлической пыли до рабочих Частей машин и

механизмов.

Вред, оказываемый примесями:

- минеральные примеси ускоряют износ сит, валков, ножей и днищ

жаровен, в жмыхе и шроте они снижают содержание протеина, увеличивают

зольность, уменьшают кормовую ценность, маслу придают землистый привкус;

- органические примеси ухудшают качество жмыха и шрота,

увеличивают потери масла со жмыхом и шротом;

- масличные примеси — ухудшают качество готовой продукции,

повышают кислотность масла, придают затхлый вкус;

- металлические примеси — повреждают машины, вызывают аварии.

По степени чистоты масличные семена делятся на три категории чистые,

средней чистоты и сорные.

Основными методами очистки масличных семян от примесей являются:

1. Очистка семян от примесей, основанная на разделении смеси семян и

сора по величине и форме составляющих ее компонентов. Такая очистка

производится путем просеивания засоренных семян через сита с различной

величиной и формой отверстий. На сите получают две фракции: сход - это

частицы, размеры которых больше отверстий сит и проход - это частицы,

размеры которых меньше размеров отверстий сит.

Обязательным условием просеивания является движение семенной массы

по ситовой поверхности. Движение может быть: возвратно-поступательное по

направлению движения продукта; возвратно-поступательное поперек движения

продукта; круговое в плоскости сита; вибрационное в вертикальной плоскости.

2. Очистка семян от примесей, отличающихся аэродинамическими

свойствами. Примеси равные или незначительно отличающиеся по размерам и

по форме от основного продукта - семян, не могут быть отделены при помощи

сит. Для их отделения используют принцип пневматической сепарации,

основанный па различии аэродинамических свойств семян и примесей.

28

Поведение отдельной частицы в воздушном потоке зависит от ее массы,

формы и размера, положения по отношению к потоку, от скорости движения и

состояния воздуха.

Если частицу «а» массой Q поместить в канал, в котором создается

воздушный поток со скоростью V снизу вверх, то она будет находиться под

действием двух сил: давления воздушного потока - Р и веса частицы - Q. Если

Q > Р - частица падает, если Q < Р - летит вверх, если Q - Р - частица

находится во взвешенном состоянии. Эта скорость называется критической,

или скоростью витания и обозначается VKp.

Основным условием разделения смеси семян и примесей в воздушном

потоке является создание такой скорости воздуха, которая была бы больше

скорости витания примесей и меньше скорости витания семян.

3. Очистка семян от примесей механическими воздействиями.

Минеральные примеси, близкие или равные по своим размерам, не могут быть

отделены первыми двумя способами. Частицы земли часто прилипают к самому

семени. Удаление примесей такого рода производится в машинах,

обрабатывающих поверхность семян механическим воздействием — ударом и

^"*****q ЦП.»—,

трением, с одновременной аспирацией выделяющихся пыльных частиц. Такой

способ получил название «сухая мойка» семян. Сила удара или трения должна

разрушать примеси и отделять их от поверхности семян, но не разрушать

оболочки семян.

4. Очистка семян от металлических (ферромагнитных) примесей. Для

отделения металлопримесей от семян применяют различные по типу_ и

конструкции магнитные сепараторы, которые по способу получения

магнитного потока делятся на аппараты со статическими (постоянными) и

электрическими магнитами.

Недостаток постоянных магнитов: небольшая подъемная сила,

уменьшающаяся в процессе работы. Чаще используют электрические магниты.

5 Комбинированная очистка семян от примесей обуславливает

совмещение в современных машинах двух и более принципов очистки.

29

Наибольшее распространение получили воздушно-ситовые зерновые

сепараторы.

В сепараторах разделение семян и примесей производится на основе

различия их размеров путем просеивания на ситах и одновременно, на основе

различия их аэродинамических свойств, путем продувания воздухом. Кроме

того, осуществляется улавливание ферромагнитных примесей при помощи

постоянных магнитов.

2.5 Кондиционирование масличных семян по влажности

Кондиционирование масличных семян по влажности заключается в

высушивании или увлажнении семенной массы до влажности, оптимальной для

хранения или переработки.

Сушка семян, цель которой - обеспечение нормальных условий хранения,

называется сырьевой. Сушка для обеспечения эффективного

производственного режима их переработки называется производственной.

Исключением являются семена хлопка. Семена хлопка увлажняют. При

последующем их хранении происходит перераспределение влаги. В них

повышается влажность ядра, а следовательно, и мятки, образуется меньшее

количество сечки и масличной пыли, снижается масличность отходящей

шелухи.

Различают следующие способы сушки масличных семян:

1. Конвективный. Тепло семенам передается от перемещающегося

сушильного агента .(нагретого воздуха или смеси воздуха с топочными газами).

При таком способе семенам передается тепло и уносится влага (водяные пары).

Структура слоя семян может быть различной. В зависимости от нее различают

следующие приемы сушки: в плотном движущемся слое; в плотном

неподвижном слое (активное вентилирование); во взвешенном или

полувзвешенном состоянии; в псевдоожиженном (кипящем) слое.

2. Кондуктивный. Тепло семенам передается от нагретой поверхности.

30

3. Контактный (сорбционный). Сушка происходит при контакте с

гигроскопичными веществами (сорбентами) или при смешивании влажных и

сухих семян.

4. Радиационный. Используется тепло солнечных или инфракрасных

лучей.

5. Сушка в поле токов высокой частоты это такой способ, при котором

молекулы поляризуются и начинают колебаться. Эти колебания

сопровождаются трением, часть электрической энергии переходит в тепловую.

Поэтому семена нагреваются очень быстро и по всему объему, что

способствует снижению влажности. Недостаток — расход энергии больше, чем

при конвективной сушке, почти в 2 раза.

6. Вакуумная сушка (разновидность кондуктивной сушки).

Образовавшиеся пары непрерывно отводятся и конденсируются.

Интенсивность испарения зависит от разности температур греющей

поверхности и семян. Повышение разности температур между греющей

поверхностью и семенами, а также глубокий вакуум ускоряют процесс сушки.

Недостаток - повышенный расход электроэнергии, дорогостоящее

оборудование.

7. Комбинированная сушка представляет собой сочетание конвективного

и контактного, радиационного и конвективного и других методов сушки.

Для сушки семян используют шахтные, барабанные, пневмогазовые,

газовые рециркуляционные сушилки и т.д.

2.6 Подготовительные операции при переработке масличных семян

Обрушивание семян и отделение оболочки от ядра является важной

стадией переработки масличных семян.

Основными составными частями масличных семян с точки зрения

технологии их переработки являются ядро и оболочка. Семенная оболочка есть

у семян хлопчатника, льна, сои. клещевины. У подсолнечника есть семенная

(пленка) и плодовая (лузга) оболочки. В масложировой промышленности

31

принято и семенные и плодовые оболочки называть лузгой или шелухой (для

хлопчатника).

Необходимость отделения оболочки от ядра обусловлена следующим:

1. Липиды и протеины локализуются в ядре. Оболочка же содержит

нежелательные вещества - липиды с высоким содержанием свободных жирных

кислот, восков и т.п. Переход этих веществ в масло ухудшает его качество.

2. Оболочка, обладая пористой структурой, легко поглощает масло,

выделяемое из ядра на разных стадиях технологического процесса, и с трудом

отдает его в процессе прессования и даже экстракции. Это увеличивает потери

масла в производстве.

3. Увеличение содержания оболочки в перерабатываемом ядре ухудшает

и качество шрота в результате обогащения его клетчаткой.

4. Значительное содержание плотной оболочки в ядре препятствует его

хорошему измельчению, что затрудняет извлечение масла из ядра.

5. Наличие оболочки ухудшает использование полезной вместимости

производственного оборудования, что снижает его производительность.

Все это обуславливает необходимость максимального отделения

оболочки от ядра.

По характеру связи оболочки и ядра все масличные семена можно

разделить на две большие группы:

- семена, у которых семенная оболочка не срастается с ядром (например,

семена подсолнечника, клещевины, хлопка);

- семена, у которых ядро прочно срастается с покровными тканями

(например, семена льна, рапса, рыжика), семена этой группы перерабатываются

без обрушивания и отделения оболочки.

Технологическая операция, направленная на разрушение связей между

оболочкой и ядром, называется обрушиванием. При этом получают смесь,

называемую рушанкой, которая состоит из целого ядра, оболочки, сечки

(частиц ядра), масличной ныли, целых и не полностью обрушенных семян

(недоруша).

32

Различают следующие методы обрушивания семян (они используются в

зависимости от физико-механических свойств масличных семян и их

оболочек): обрушивание ударом (однократным и многократным); сжатием;

разрезанием и скалыванием; трением; в жидкой среде.

К новым методам обрушивания относятся:

- аэрошелушение, основанное на использовании звуковой или

сверхзвуковой скорости воздуха или газа;

- разрушение оболочки избыточным давлением, созданным внутри

семени.

Выбор метода зависит от ряда факторов, основными из которых являются

физико-механические и биохимические свойства семян.

Основными механическими свойствами оболочек являются прочность,

упругость и пластичность.

Под прочностью оболочки понимается величина нагрузки, при которой

происходит ее разрушение. Упругость и пластичность оболочек

характеризуется соотношением между упругой и пластической деформациями.

Упругая деформация исчезает после снятия нагрузки, а пластическая остается.

Прочность оболочки зависит от влажности.

Оболочки различных масличных семян различаются своими свойствами.

Семена подсолнечника и сои имеют хрупкую оболочку, поэтому их

обрушивание основано на действии удара и осуществляется в бичевых или

центробежных семенорушках.

В производственных условиях обрушивание семян клещевины

осуществляется путем их легкого сжатия между двумя гладкими валками в

специальных шелушильных машинах. Методом сжатия пользуются и для

раскалывания фруктовых косточек, и для обрушивания семян горчицы.

Для высвобождения ядра из семенной оболочки хлопковые семена

подвергаются обрушиванию разрезанием и скалыванием, в зависимости от

опушенности семян — в дисковых или ножевых шелушителях.

33

Сепарирование — это процесс максимального отделения плодовой и

семенной оболочки от ядра при минимальных потерях масла.

Выбор принципов, оборудования и режимов сепарирования рушанки

зависит от свойств и степени различия между отдельными свойствами

компонентов рушанки. Широко применяются способы, основанные на

различиях: линейных размеров и аэродинамических свойств; линейных

размеров и электрофизических свойств; плотности, коэффициентов трения и

аэродинамических свойств.

Все эти технологические операции осуществляются в рушально-веечном

отделении, о работе которого судят по величине лузжистости ядра и по потерям

масла в лузге, уходящей с производства.

2.7 Измельчение и влаготепловая обработка масличных семян

Главная задача измельчения ядра семян состоит в максимально

возможном разрушение клеточной структуры, а также придании материалу

определенной внешней структуры, оптимальной для последующих

технологических операций, способствующих более полному извлечению масла:

жарения, прессования, экстракции.

В процессе измельчения изменяется не только структура

маслосодержащих материалов, но и локализация в них липидов. При этом, по

мере разрушения клеточных оболочек, также разрушается маслосодержащая

часть клеток. Часть масла, которое высвобождается, сразу же покрывает

образующуюся огромную поверхность частиц в виде тонких пленок. Процесс

разрушения является определяющим при оценке эффективности извлечения

масла.

В производстве растительных масел применяются все основные способы

приложения внешних сил при измельчении: раздавливание, срез, скалывание,

УДар.

В некоторых машинах сочетаются различные способы, и иногда

возникает такой сложный вид деформации как истирание.

34

В настоящее время для измельчения ядра, семян или жмыха применяются

однопарные, двухпарные и пятивальцевые станки. Для измельчения жмыха

применяют также дисковые или молотковые дробилки.

Для достижения наилучшего качества помола необходимо иметь

оптимальную влажность семян и ядра и оптимальную температуру, которые

обеспечивают необходимую пластичность измельчаемого материала.

Продукт, полученный после измельчения, называется мяткой.

Масло в мятке распределено в виде тончайших пленок на поверхности

частиц измельченного ядра или измельченных семян (при переработке семян

льна, рапса и т.п.) и удерживается на ней силами межмолекулярного

взаимодействия, величина которых намного превышает давление, развиваемое

современными прессами, применяемыми д ля отжима масла.

Для уменьшения сил, связывающих масло с поверхностью частиц мягки,

и облегчения его отделения применяется влаготепловая обработка мятки, так

называемое жарение.

Влаготепловая обработка вызывает изменение ряда физико-химических и

химических свойств мятки, что способствует наилучшему эффекту извлечения

масла.

Влаготепловая обработка осуществляется в специальных аппаратах —

жаровнях. Продукт, полученный после влаготепловой обработки мягки,

называется мезгой.

При подготовке материала к излечению масла только прессованием путем

влаготепловой обработки достигаются:

- оптимальные условия, обеспечивающие отжим масла;

- оптимальная пластичность мезги для непрерывного брикетирования

жмыховой ракушки;

- достаточная упругость мезги для развития трения между частицами и

высокого давления при образовании жмыховой ракушки;

- уменьшение вязкости масла, что улучшает условия его вытекания при

прессовании;

35

- инактивация ферментной системы мятки.

При этом необходимо соблюдать условия, позволяющие сохранить

природные качества отжимаемого масла и масла, оставляемого в жмыхе для

дальнейшего его извлечения экстракцией.

В промышленности известны 2 типа жарения: влажное и сухое.

Жарение влажное осуществляется в два этапа. На первом этапе мятку

увлажняют до влажности 8-9% масс, и нагревают, а на втором этапе

высушивают до влажности 5 — 6 % масс. В результате высушивания материала

в заданных условиях (высота слоя, тепловой режим жаровни и ее аспирация)

происходит образование структуры материала, необходимой для его

прессования.

Сухое жарение представляет собой высушивание и нагревание мятки до

определенных значений без предварительного нагревания и увлажнения. Сухое

жарение может рекомендоваться в тех случаях, когда при увлажнении мятки

происходят нежелательные химические и биохимические процессы (например,

при переработке семян горчицы), а также перед окончательным прессованием

вторичных маслосодержащих продуктов (жмыха).

Режим жарения характеризуется сочетанием определенных величин

влажности и температуры материала на различных этапах этого процесса, а

также продолжительностью всего процесса.

Влаготепловую обработку мятки различных культур осуществляют в

различных условиях.

В процессе жарения на мятку оказывают влияние вода, тепло, пар и

механические воздействия.

При увлажнении мятки по всей ее массе происходит ряд существенных

изменений, а именно:

- поглощение воды гидрофильными частями мятки, набухание ее гелевой

часта, и в связи с этим, увеличение ее пластичности;

- изменение связанности масла с гелевой частью и его состояния в масле;

- агрегирование частиц друг с другом.

36

Тепловое воздействие на мятку вызывает значительные физические и

химические изменения в ее масляной и гелевых частях, а также в их

связанности друг с другом. Интенсивность и степень этих изменений зависит от

способа, равномерности и продолжительности теплового воздействия,

температурного режима процесса, влажности мятки и готовой мезги и темпа

испарения влаги.

При нагревании мятки повышается температура содержащегося в ней

масла, что вызывает усиление теплового движения молекул масла и ослабление

межмолекулярных сил сцепления. Это в свою очередь приводит к снижению

вязкости и поверхностного натяжения содержащегося в мятке масла.

Температура нагрева оказывает влияние на уменьшение связанности

масла с гелевой частью мягки и облегчает его отделение в процессе отжима на

прессах.

С повышением температуры возможно протекание окислительных

процессов в масляных пленках на широко развитой поверхности частиц мя гки.

Накопление продуктов окисления (альдегидов, кетонов, и др.) оказывает

отрицательное воздействие на организм человека и на ряд процессов при

переработке жиров.

При нагревании происходит тепловая денатурация белков. Степень

тепловой денатурации белковых веществ мятки возрастает при повышении ее

влажности. На величину тепловой денатурации оказывает влияние скорость

испарения воды при температурном воздействии. Чем выше скорость

испарения, тем ниже денатурация и — наоборот.

Действие пара на мятку слагается из действия его как носителя влаги и

носителя тепла. При увлажнении и пропаривании мятки острым паром

происходит конденсирование пара и более равномерное распределение

конденсируемой воды. Когда мятка достигает такой температуры, при которой

прекращается конденсирование пара, пар начинает сушить мятку, продолжая

нагревать ее.

37

Суммарное воздействие влаги, тепла и кислорода воздуха при жарении

способствует активации ферментной системы мятки, что приводит к

интенсивному протеканию в ней гидролитических протеолитических и

окислительных процессов.

В тканях масличных семян содержатся группы ферментов: фосфолипизы,

лизофосфолипазы, фосфогидролазы и др.

Мятка, подвергающаяся жарению, имеет очень сложный ферментный

состав и в ней протекает сложный комплекс биохимических процессов, ход

которых оказывает очень большое влияние на качество конечных продуктов

переработки масличного сырья.

Инактивация ферментной системы достигается путем интенсивного и

кратковременного (10-16 сек) нагревания мятки до 80-85 °C с

одновременным ее увлажнением.

Влаготепловой обработке в жаровнях могут подвергаться мягки двух

видов:

- обычные мятки, получаемые измельчением семян или ядра с некоторым

содержанием семенной оболочки;

- мятки, полученные после измельчения промежуточных продуктов так

называемых форпрессовых жмыхов.

Мезга, поступающая на прессование, должна иметь: пластичную и

упругую структуру, одинаковые размеры, влажность, пластичность всех

частиц, одинаковые свойства во всех слоях самих частиц (на поверхности и

внутри).

Слой масличного материала в жаровнях должен быть оптимальной

высоты (до 300 мм), в нем происходит самопропаривание мятки. Это улучшает

структуру мезги, сообщает ей большую однородность, что является

положительным фактором в технологическом процессе ее приготовления.

38

2.8 Извлечение масла прессованием

Ранее для отжима масла использовали камни и каменные чаши. Затем

стали применяться рычажные, винтовые, а в XVII веке клиновые прессы. В

период 1818 —1824 гл', стали использоваться гидравлические прессы. Сегодня

используются шнековые прессы.

Недостатки гидравлических прессов; периодичность процесса, тяжелый

ручной труд, наличие дорогостоящих вспомогательных машин (гидравлические

насосы, аккумуляторы давления и др.), невозможность полного отжима масла

(масличность прессовых жмыхов составляет не менее 7 - 8 % масс.), что

увеличивает потери масла.

^достоинствам шнековых прессов можно отнести непрерывный процесс

производства, автоматизация производства, снижение потерь масла.

Исходная мезга представляет собой сыпучий пористый материал. При

всестороннем сжатии под действием прилагаемого давления наблюдается два

тесно связанных между собой процесса:

- отделение жидкой части, т.е. масла;

- соединение (сплавление) твердых частиц материала с образованием

брикета, т. е. жмыха.

Упрощенная схема процесса извлечения масла (no А.М. Голдовскому)

выглядит так:

- исходная мезга содержит большое количество масла на поверхности

частиц и внутри их, а сами частицы разделены воздушным пространством;

- начинается всестороннее сжатие мезги и деформация частиц;

- идет процесс вытеснения воздуха и уменьшение промежутков в слое

между частицами;

- начинается выдавливание масла из уменьшающихся промежутков

между частицами;

- основное количество масла отжимается при значительном уплотнении

частиц в результате их деформации и соединения;

39

- при резком уменьшении поперечного сечения оставшихся каналов

(промежутков) между частицами, когда на сближенных поверхностях остаются

мономолекулярные слои масла, отжим прекращается.

Образование брикета жмыха:

- отдельные частицы мезги сближаются, между ними уменьшаются

промежутки;

- частицы соприкасаются и давят друг на друга, что способствует их

деформации и их соединению в местах разрыва масляных пленок;

- наступает период, когда мезга ведет себя не как сыпучее вещество, а как

целое пластичное тело;

- при повышении давления соединение частиц приводит к образованию

брикета жмыха.

Остаточная масличность жмыха складывается из капсулированного в

отдельных участках масла, масла, связанного с внешней поверхностью частиц и

внутренней поверхностью трещин, масла, оставшегося в неразрушенных

клетках.

В настоящее время применяются шнековые прессы различных

конструкций. Ио все без исключения шнековые прессы имеют однотипные

рабочие органы и общую схему устройства и работы. Основными рабочими

органами является шнековый вал и зеерный цилиндр. Конечные продукты

процесса прессования есть прессовое масло и жмых.

Витки шнекового вала вместе с поверхностью зеерного цилиндра

образуют свободное пространство в виде винтового канала, геометрические

особенности которого влияют на процесс переработки материала, в том числе

на производительность, давление, отжим. Прессуемый материал продвигается

по винтовому каналу, поперечное сечение которого существенно уменьшается

от входа материала к выходу, происходит уплотнение материала и отжим

масла. Движение материала в канале обеспечивается вращением шнекового

вала.

40

Продвижение материала через пресс сопровождается сложными

явлениями. Теоретически возможны два крайних варианта движения

материала:

- вращательное;

- аксиально-поступательное, т.е. движение материала без его

проворачивания.

В реальных условиях по винтовому каналу мезга перемещается по

спирали с увеличивающимся шагом, а в зоне разгрузки она движется

параллельно оси пресса с толщиной h самого узкого места.

Характер движения материала определяется:

- соотношением сил трения между шнековыми валами и частицами

материала;

- соотношением сил трения между частицами материала и стенками

зеерного цилиндра.

Зеерный цилиндр, набираемый из отдельных пластин, образует

пространство, в котором расположен шнековый вал и осуществляется отжим

масла. Внутренняя поверхность зеерного цилиндра с продольными зазорами

(щелями между зеерными пластинами) для стока масла образуют одну из

сторон винтового канала. Зазоры между зеерными пластинами создаются

установкой между ними калибровочных пластинок. Набор пластин

выполняется таким образом, что внутренняя поверхность зеерного цилиндра

приобретает «заершенность», причем подъем плоскости зеерной пластины,

обращенной внутрь цилиндра, направлен в сторону вращения шнекового вала.

«Заершенность» предусмотрена с целью увеличения трения прессуемого

материала о стенки цилиндра.

Такое устройство цилиндра, винтового вала и правильная подготовка

материала обеспечивает эффективную работу пресса.

Зеерный цилиндр, как правило, имеет 4 ступени, которые отличаются

диаметром. Шнековый вал делают составным. На вал надеваются кольца с

41

витками или же без них. Обычно таких витков — 8. Эти витки имеют

внутренний диаметр, соответствующий ступени зеерного цилиндра.

В некоторых конструкциях предусмотрена подача во внутреннюю

полость вала пара или охлаждающей жидкости.

Шнековые прессы характеризуются так называемой величиной

геометрической степени сжатия материала, которая представляет собой

отношение объемной производительности первого и последнего витков.

Различают так же физическую степень сжатия, которая представляет

собой отношение объемов материала поступающего в пресс и выходящего из

пресса. Теоретическая (геометрическая) степень сжатия не учитывает

механизма продвижения материала через пресс и его физико-механических

свойств.

Прессы для предварительного съема масла, так называемые форпрессы,

обычно имеют геометрическую степень сжатия до 15 единиц (10—15),

физическая степень сжатия этих же прессов оценивается по-разному, и

достигает ~ 3.

2.9 Факторы, влияющие на полноту извлечения масла

и производительность пресса

Давление. Движущей силой процесса отжима является развиваемое в

прессе давление. Глубина отжима зависит от характера нарастания давления,

максимального его значения и продолжительности пребывания материала под

давлением. Давление, развиваемое в прессе, в свою очередь зависит от свойств

готовой мезги.

По более ранним оценкам разных исследователей в прессах развивается

давление до 25 МПа. В более поздних исследованиях были определены

значительно меньшие величины давления -3-4 МПа.

При удовлетворительном качестве прессуемого материала

устанавливается оптимальная нагрузка на электродвигатель и в этом случае

42

развивается оптимальное давление на прессуемый материал. Это давление

обеспечивает отжим масла и формирование брикета (ракушки).

При нормальной работе пресса основное количество масла (до 98 % масс.)

отжимается в зоне 3-6 витков шнекового вала.

Температура. На глубину отжима и качественные показатели масла и

жмыха влияет температура самого процесса прессования.

При установившемся режиме температура в прессе определяется

температурой мезги, которая поступает в пресс (для форпрессования

температура составляет около 100 - 105 °C).

Перед пуском маслоотжимного агрегата пресс следует разогреть путем

подачи внутрь вала горячей жидкости (масла или пара).

Оптимальная температура поддерживается за счет трения мезги о зеер и

шнековый вал и за счет внутреннего трения во время перемещения.

Перегрев материала приводит к ухудшению показателей работы пресса

(происходит подгорание поверхности жмыха, повышение его масличности и

повышение цветности отжимаемого масла). Поэтому в прессах глубокого съема

масла предусмотрено охлаждение шнекового вала путем подачи воды в его

внутреннюю полость и орошение зеерных цилиндров охлажденным маслом.

Продолжительность прессования. Общая продолжительность

пребывания материала в прессе равна сумме значений продолжительности

пребывания в отдельных зонах.

Расчет времени пребывания материала в каждой зоне ведется по формуле:

т = VC 3 • Е3 / VMHH • (1 — Р3),

где т - время пребывания материала в зоне пресса, мин;

VC3 - объем свободного пространства зоны, м3;

Е3 — степень сжатия мезги в данной зоне;

обьем мезги, поступающий в пресс, м3/мин;

43

Рз— коэффициент, учитывающий количество материала,

вышедшего через зеерные щели до данной зоны.

В зависимости от создаваемого давления на прессуемый материал, а

следовательно, и масличности выходящего жмыха шнековые прессы делятся на

прессы неглубокого съема (форпрессы) и прессы глубокого съема масла

(экспеллеры), а также комбинированные двойного действия.

Прессы для неглубокого съема масла применяются в технологической

схеме форпрессование-экстракция и в схеме двукратного прессования для

предварительного съема масла. Остаточная масличность жмыха составляет 12 -

18 % масс.

Прессы глубокого съема масла применяются в схеме двукратного

прессования для окончательного отжима и в схеме однократного прессования.

В последнем случае масло отжимается на прессах двойного действия, которые

имеют дополнительный прессующий тракт. Остаточная масличность жмыха

составляет 4 — 6 % масс.

В прессах комбинированных двойного действия совмещается

предварительный и окончательный съем масла. Остаточная масличность жмыха

6 - 7 % масс.

Наибольшее распространение имеют прессы для предварительного съема

масла, которые используются в технологической схеме, завершающейся

экстракцией.

Технические характеристики форпрессов и экспеллеров приведены в

таблице 2.2.

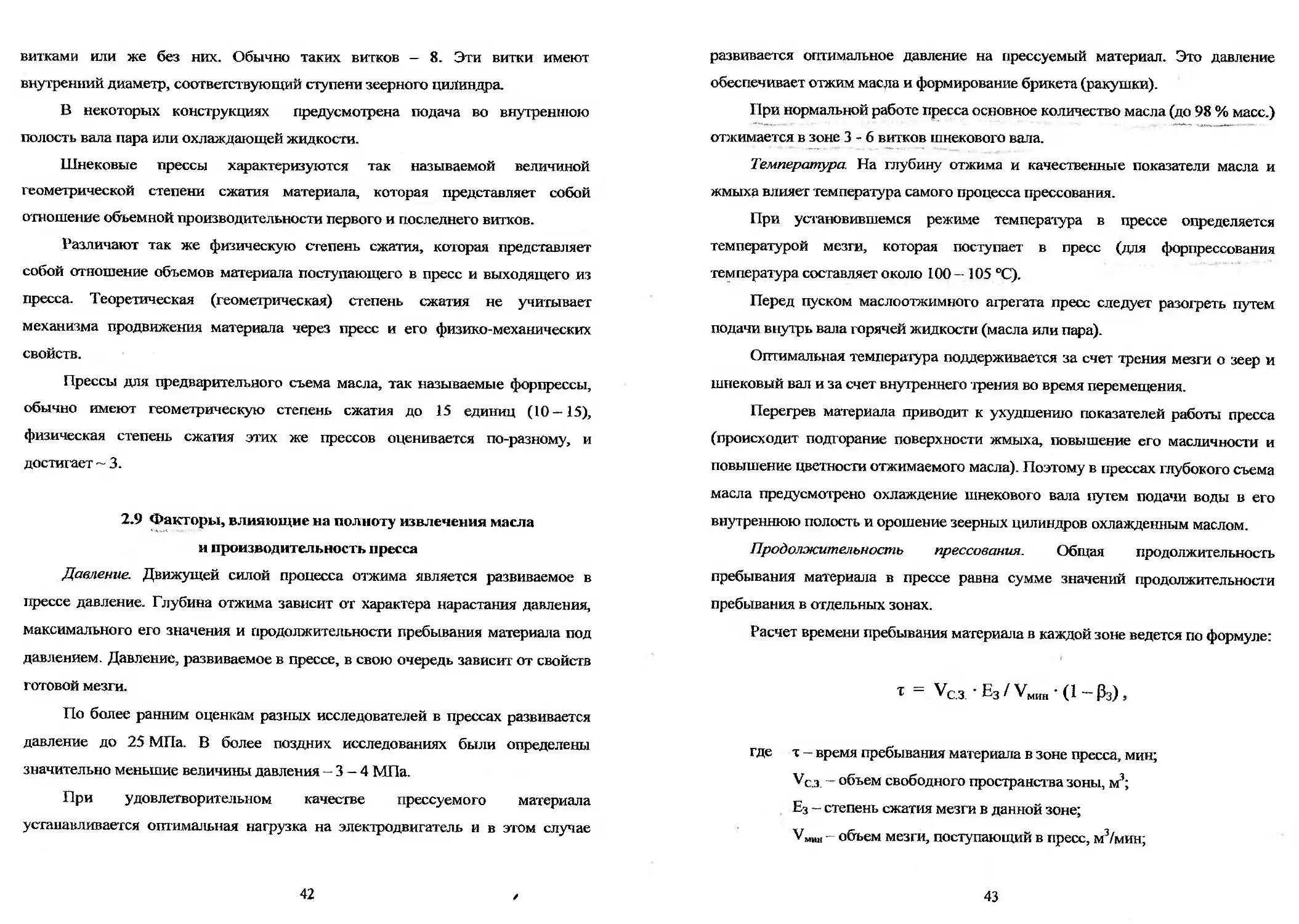

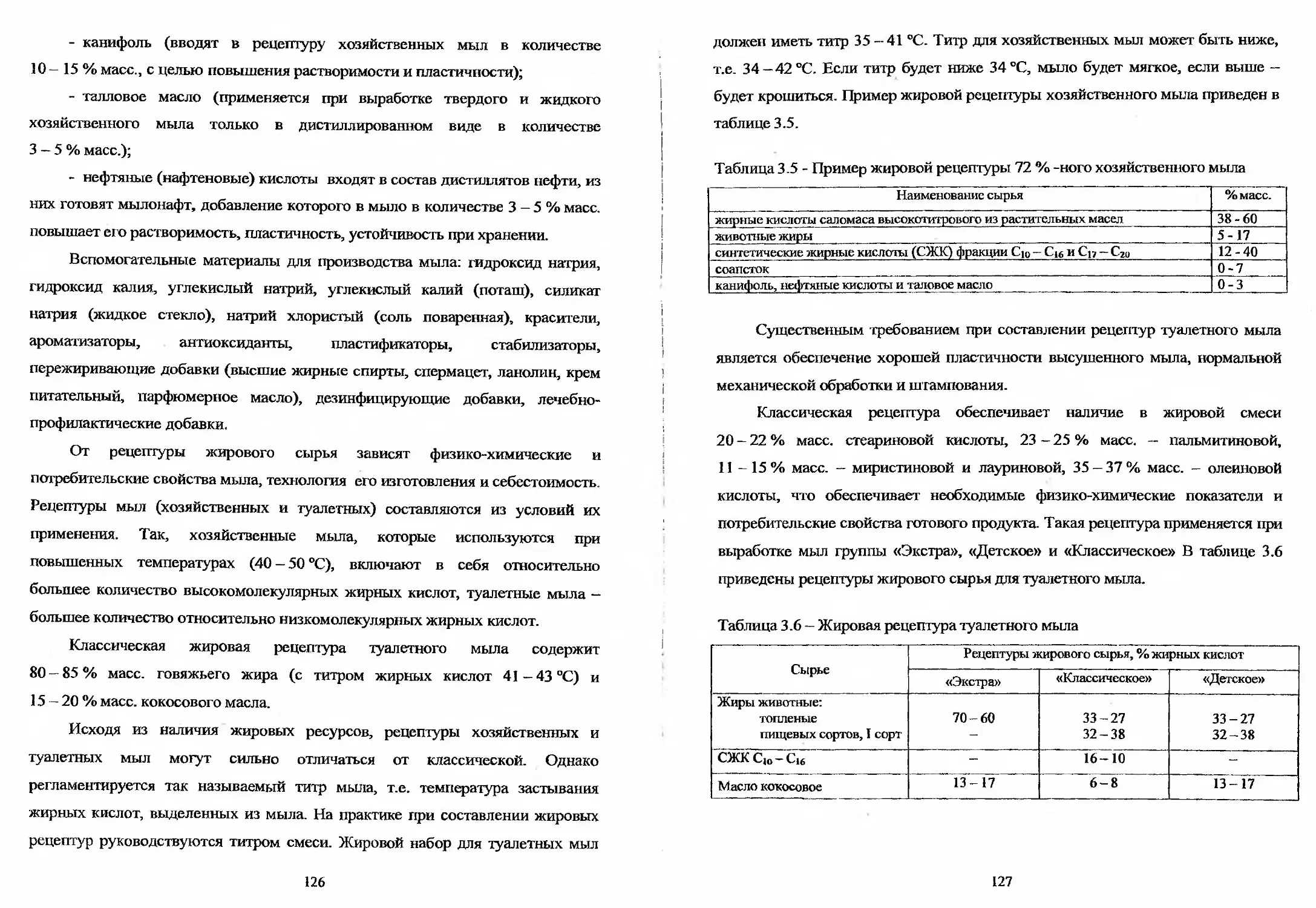

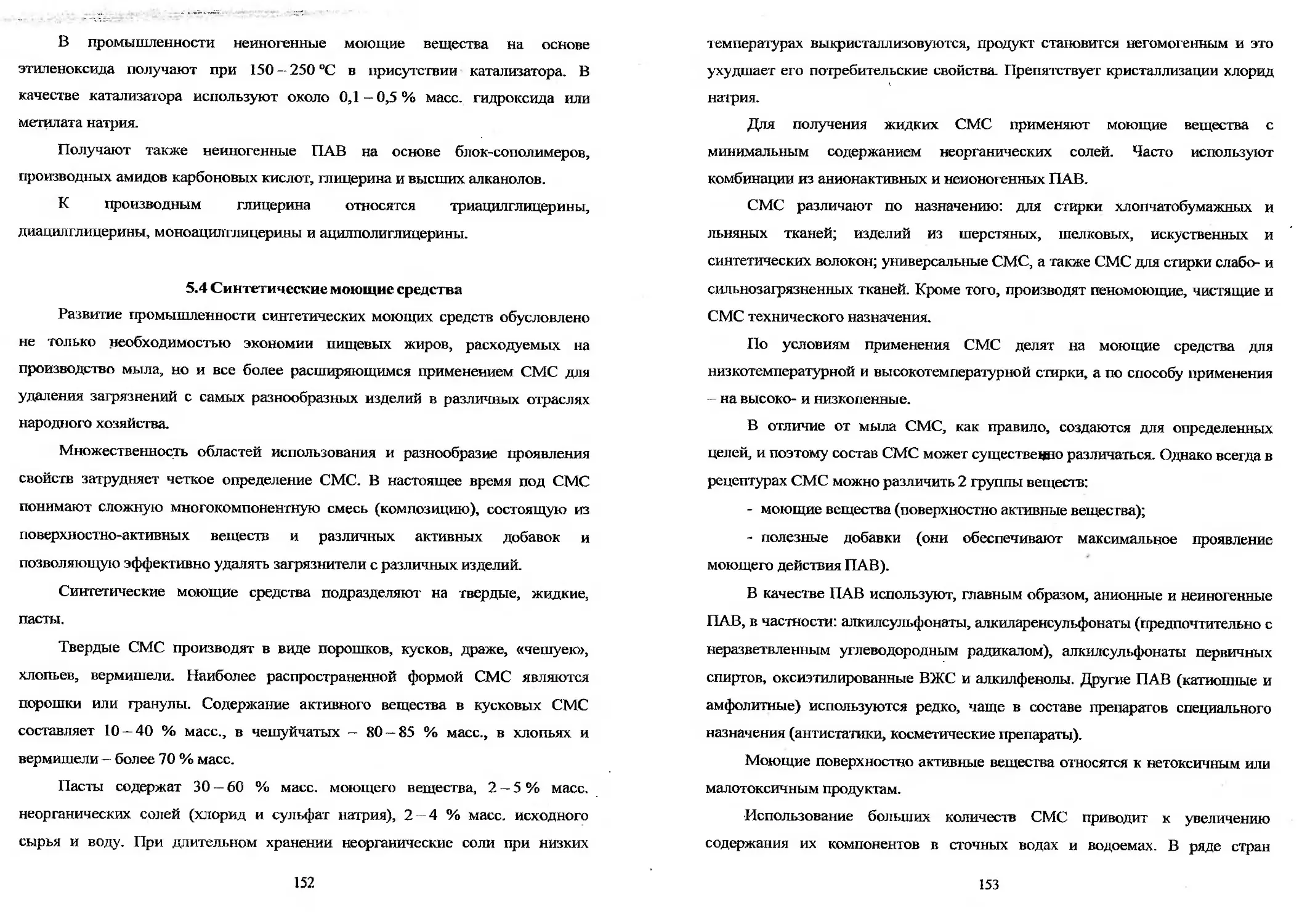

Таблица 2.2 — Технические характеристики форперссов и экспелеров

Диаметр зеерного цилиндра, мм Частота вращения, об/мин Толщина жмыховой ракушки, мм Масличность жмыха, %

Форпресс 220 - 250 18-26 8-12 12-18

Экспеллер 130-155 4,5-35,6 5-7 4-6

44

2.10 Получение масел методом экстракции

При использовании прессового метода извлечения масла в обезжиренном

продукте (жмыхе) остается 4 — 6 % масс, масла, при использовании

экстракционного способа ~ 1 % масс., т.е. экстрактшовшый сгюсоб позволяет

увеличить выход масла (дополнительно 15 т на каждые 1 тыс. т

переработанных семян). Кроме того, экстракционное масло по своим физико-

химическим показателям лучше, чем масло, полученное на прессах

окончательного прессования (экспеллерах).

Экстракционный способ применяется как в чистом виде, так и в

комбинации с форпрессованием. В чистом виде для переработки семян сои и

плодов кориандра. В комбинированном виде для переработки семян

подсолнечника, хлопка, льна, арахиса, копры, пальмовых ядер.

Для извлечения максимального количества масла из маслосодержащего

материала, последний необходимо правильно подготовить к экстракции.

с,. - .. i’Q

В задачу подготовки материала входит: Л t ,

................-ч /М

- обеспечение максимального разрушения клеточных или..вторичных

структур и выход масла на поверхность частиц (пор, капилляров);

- придание материалу необходимой пористости, обеспечивающей

растворимость масла;

- обеспечение достаточной прочности частиц;

- обеспечение неслеживаемости материала.

Решение этой задачи достигается следующим образом.

Поскольку при мягких режимах жарения и прессования в материале

может сохраниться значительное количество участков целых и слабо

разрушенных тканей, необходимо провести их дополнительное разрушение.

Необходимо разрушить вторичные структуры в жмыхе, чтобы освободить

запрессованное масло. Это достигается путем дробления жмыха на молотковых

и дисковых дробилках, кондиционирования жмыхов крупки по влажности и

температуре в жаровнях любого типа (3, 5, 6-чанных) и в ряде случаев путем

получения из крупки материала лепестковой структуры.

45

Схема прямой экстракции сырой мятки (лепестка) используется в

основном при переработке низкомасличного сырья: сой, кориандровых

отходов.

Подготовка семян сои состоит из измельчения семян на однопарных

рифленых вальцевых станках, влаготепловой обработки (температура 80 —

90 °C) и плющения (т.е. приготовления лепестка на двухпарных плющильных

вальцевых станках). Толщина лепестка составляет 0,5 мм, диаметр — около 10 —

15 мм.

Подготовка кориандровых отходов включает дробление на пятивалковых

станках (так как из-за высокого содержания клетчатки они измельчаются очень

трудно), влаготепловую обработку в жаровнях, плющение.

В зависимости от подготовки материала к экстракции состояние масла в

нем будет различным. В мятке и сыром лепестке масло находится на внешних и

внутренних поверхностях частиц, в жмыхе еще и в ячейках, образовавшихся в

процессе прессования мезга.

2.11 Растворители растительных масел

Растворители, применяемые для извлечения растительных масел методом

экстракции, должны удовлетворять следующим требованиям:

- хорошо и быстро растворять масло и не растворять сопутствующих ему

веществ;

- быть химически однородным веществом с постоянной температурой

кипения;

- не менять своего химического состава и свойств при хранении;

- не смешиваться с водой;

- полностью удаляться при возможно низких температурах из масла и

шрота, не придавать им пост ороннего запаха и вкуса и не образовывать

вредных для живых организмов продуктов;

- не разрушать аппаратуру;

- не быть вредным для здоровья персонала;

46

- быть пожаро- и взрывобезопасными;

- быть доступными и дешевыми.

Такого идеального растворителя до сих пор не существует. Используемые

растворители удовлетворяют только некоторым перечисленным требованиям.

Промышленные растворители представляют собой технические чистые

или специальные смеси.

Промышленные растворители для экстракции классифицируют по

наиболее характерным физическим и химическим свойствам: по величине их

полярности, вязкости и температуре кипения.

По полярности растворители подразделяются на низкополярные,

среднеполярные и высокополярные; по величинам вязкости — низковязкие, со

средней величиной вязкости, высоковязкие.

Растворители растительных масел, имеющие промышленное применение,

являются веществами низковязкими, низкокипящими, низкополярными и

среднеполярными.

Возможна следующая классификация промышленных растворителей:

- алифатические углеводороды (пропан, гексан, экстракционные

бензины); недостаток: легкая воспламеняемость и способность образовывать с

воздухом взрывчатые смеси, а также токсическое воздействие на организм

человека;

- хлорпроизводные алифатические углеводороды (четыреххлористый

углерод); недостаток: оказывают на человека сильное токсическое и

наркотическое действие;

- ароматические углеводороды (бензол, толуол, ксилол); недостаток:

оказывают тяжелое отравляющее действие;

- алифатические спирты (метиловый, этиловый, изопропиловый);

недостаток: масла (кроме касторового) при температуре 30 °C плохо в них

растворяются;

- алифатические кетоны (ацетон); недостаток: обладают наркотическим

действием.

47

Наибольшее распространение в экстракционном производстве получили

экстракционные бензины марки А и Б, а также нефрасы А 65 / 75 и А 63 / 75.

Новые растворители типа нефрас характеризуются узкими пределами

выкипания (65 — 75 °C), практически полным отсутствием серы (менее 0,001 %),

минимальным содержанием ароматических углеводородов (не более

0,5 % масс.). ПДК в воздухе рабочей зоны этих растворителей составляет

приблизительно 300 мг/м3, температура вспышки равна (-32 °C), температура

воспламенения 257 °C, пределы взрываемости 1,15-7,7% объемных, что

составляет приблизительно 250 мг/л.

2.12 Теоретические основы процесса экстракции растительных масел

Экстракция растительных масел из подготовленного к экстракции

материала относится к типично диффузионным процессам. Процесс извлечения

масла можно, разбить на 3 этапа:

- молекулярная диффузия масла изнутри частицы к поверхности;

- молекулярная диффузия через пограничный слой;

- диффузия масла от пограничного слоя в движущуюся мисцеллу

(конвективная диффузия).

Каждый этап характеризуется своим коэффициентом диффузии:

- коэффициент молекулярной диффузии масла изнутри твердых частиц к

их поверхности — Дв;

- коэффициент молекулярной диффузии в пограничном слое толщиной

8-Д;

- коэффициент конвективной диффузии - р.

Молекулярной диффузией называется перенос вещества в виде отдельных

его молекул.

Процесс молекулярной диффузии описывается первым законом Фика,

согласно которому масса вещества dM, продиффундировавшего за время dt

через элементарную поверхность dF, пропорциональна среднему градиенту

концентрации dc/dx этого вещества:

48

dM = -Д- dF- dt (dc/dx),

(1)

или в интегральной форме

М =-Д • F • t • (dc/dx), (2)

где: de - разность концентраций;

dx - путь диффундирования;

Д — коэффициент пропорциональности, называемый коэффи-

циентом молекулярной диффузии.

Знак минус в уравнении (1) указывает на то, что перенос вещества

протекает в направлении уменьшения концентрации распределяемого

компонента.

Коэффициент молекулярной диффузии Д показывает, какая масса

вещества (масла) диффундирует в единицу времени через единицу поверхности

при градиенте концентрации равном единице. Зависит он от размера молекул,

вязкости среды и температуры. Чем больше размер молекул, тем большее

сопротивление она встречает со стороны среды и тем меньше скорость ее

теплового движения.

Величина коэффициента диффузии находится в обратной зависимости от

размера молекул диффундирующего вещества и может быть представлена

уравнением Эйштейна

fl = (R-T/N) l/6-л -п -г, (3)

где - предполагается, что молекула имеет форму шара;

R - газовая постоянная;

Т - абсолютная температура;

N - число Авогадро;

т] - абсолютная вязкость растворителя;

г — радиус молекулы.

Конвек тивной диффузией называется перенос вещества в виде отдельных

небольших объемов его раствора.

49

Уравнение конвективной диффузии:

dS = -₽Fdcdt, (4)

где: р — коэффициент конвективной диффузии;

F - элементарная поверхность;

de — разность концентраций;

dt - время.

Коэффициент конвективной диффузии (Р) представляет собой количество

вещества (масла), переносимое через единицу поверхности в единицу времени

при разности концентрации, равной единице.

На конвективный перенос вещества в виде отдельных небольших объемов

ei’o раствора влияет величина поверхности F и время диффузии dt.

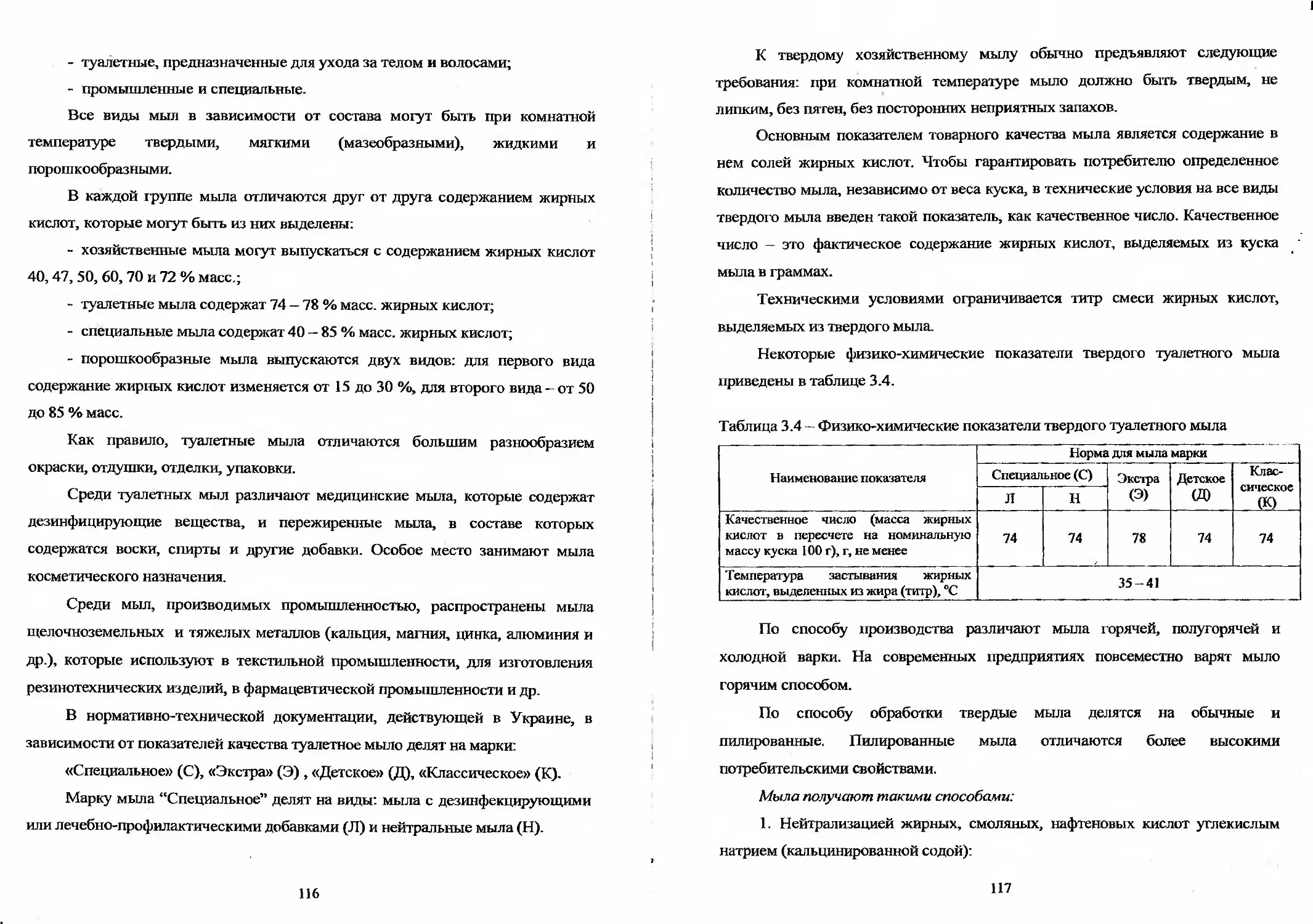

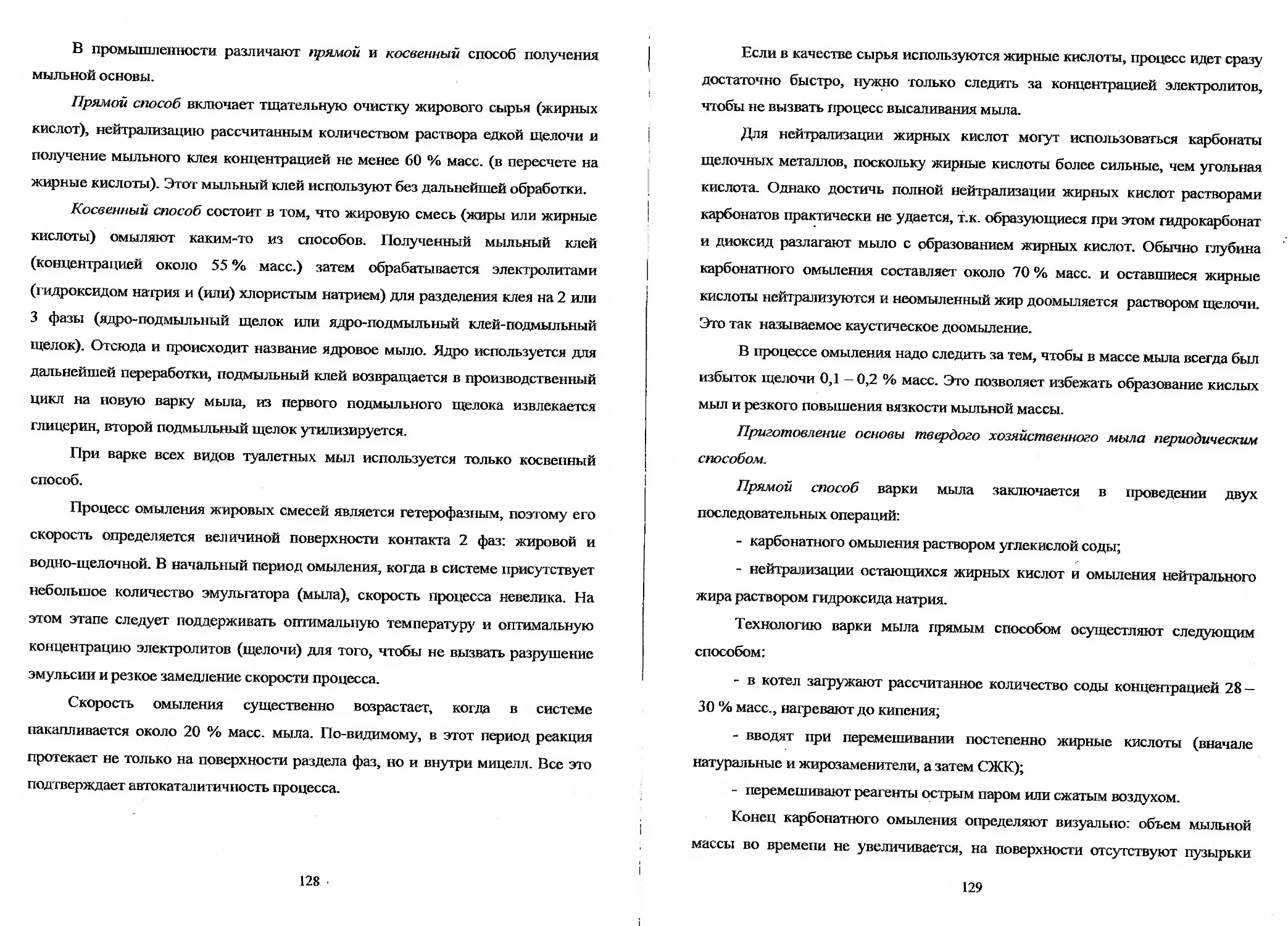

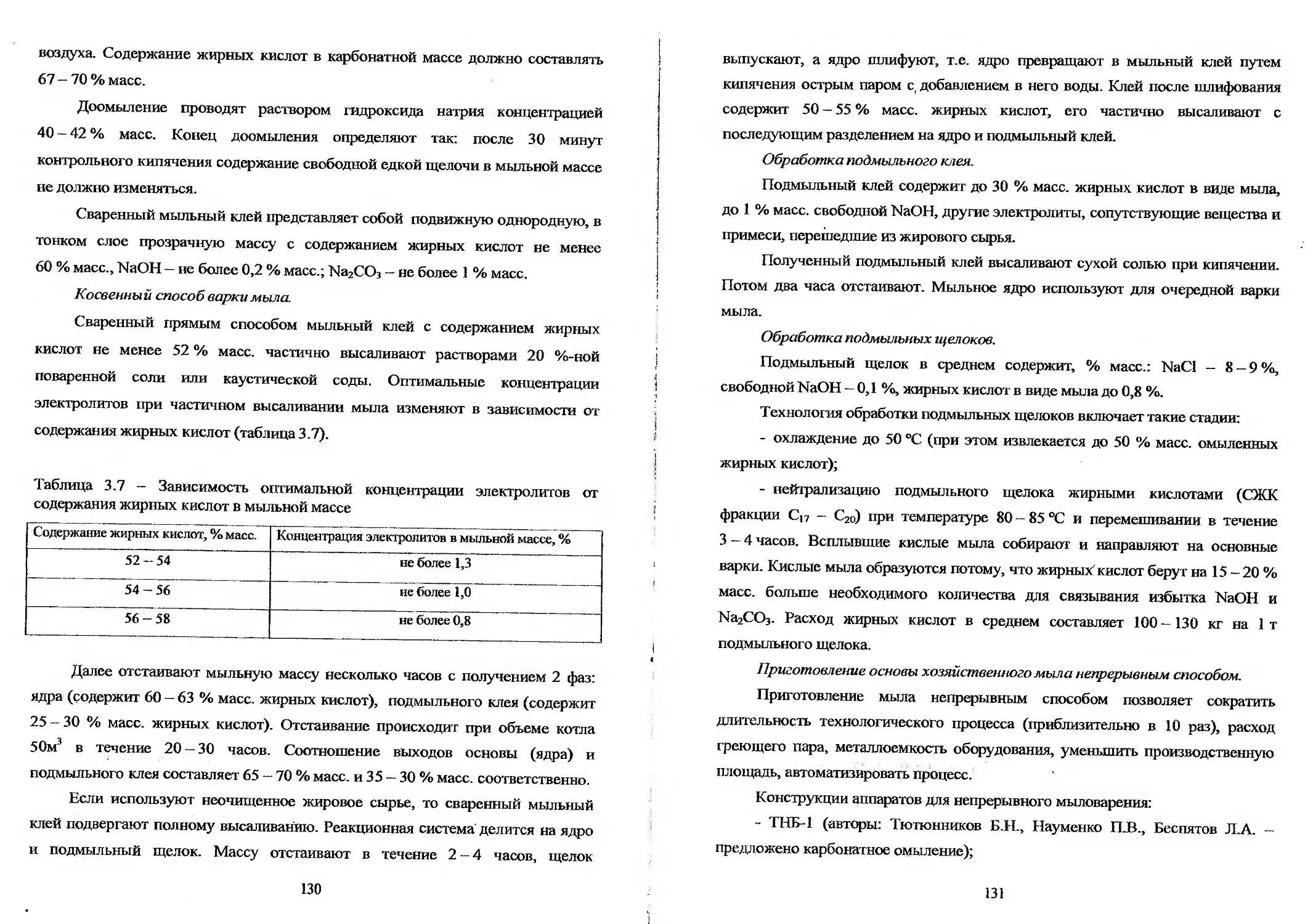

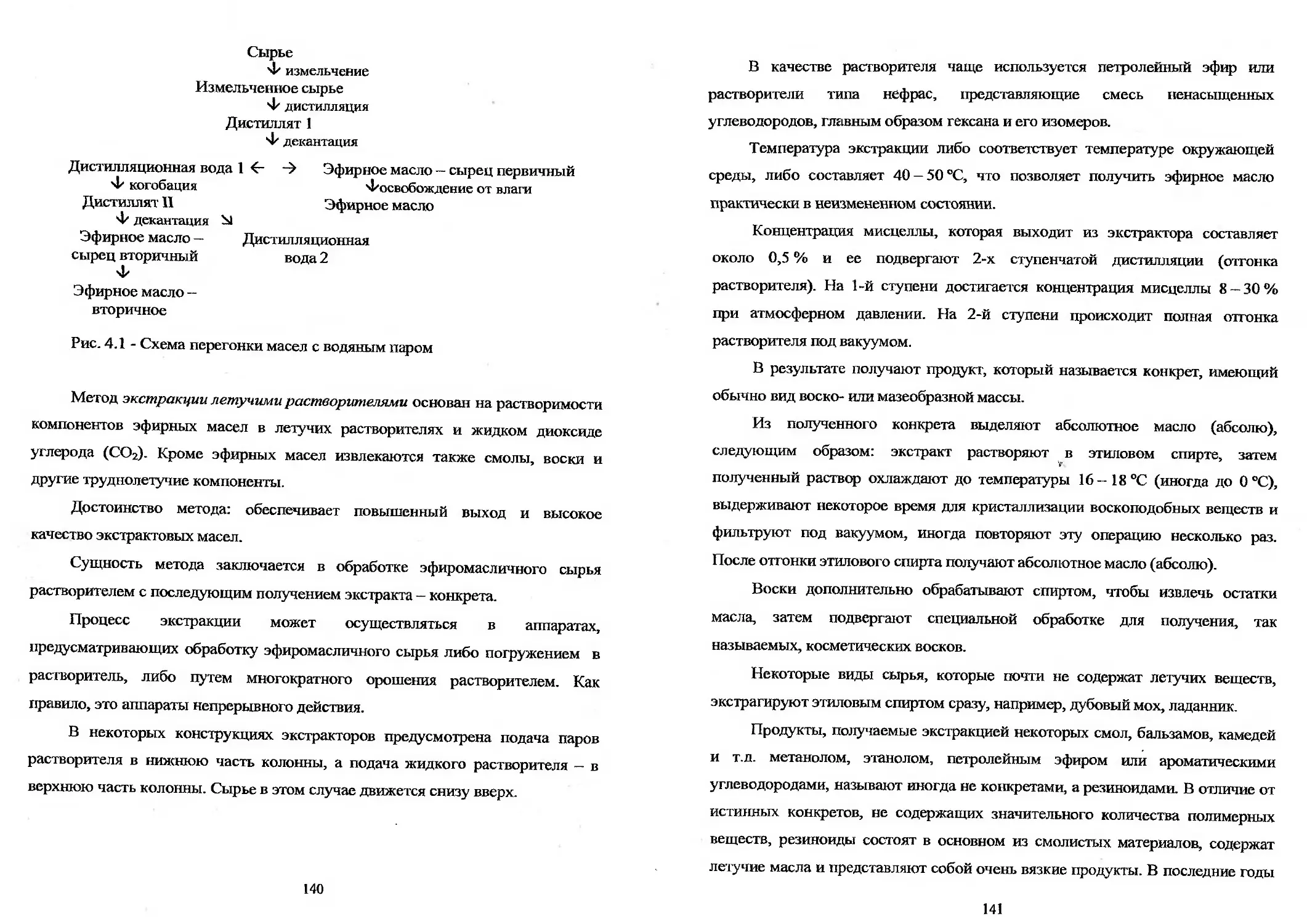

Ддяпроцесса экстракции в целом вводится коэффициент массопсреноса