Text

ш

КОРРОЗИЯ УР/1НЛ

И ЕГО СПЛАВОВ

АТ0МИЗДАГ1965

в. В. ГЕРАСИМОВ

КОРРОЗИЯ УРАНА

И ЕГО СВААВОВ

УДК 546.791 : 620.193.01

В книге на современном научном уровне рассмат-

ривается коррозионное поведение урана и его сплавов

в средах, представляющих интерес для атомной про-

мышленности. Приводятся данные по влиянию соста-

ва сплавов и коррозионной среды, термической обра-

ботки. покрытии и других факторов на стойкость ура-

на и его сплавов.

Книга рассчитана на инженеров и исследователей,

работающих в атомной промышленности.

ВВЕДЕНИЕ

Уран — основное ядерное горючее и основной мате-

риал для Получения ядерного горючего, используемого

в реакторах. Надежная работа атомного реактора су-

щественно зависит от целостности его тепловыделяю-

щих элементов. Разрушение тепловыделяющего элемен-

та и попадание ядерного горючего и продуктов деления

в теплоноситель могут привести к активации первого

контура со всеми вытекающими отсюда последствиями.

Ядерное горючее в тепловыделяющих элементах обыч-

но покрывается металлической оболочкой, препятствую-

щей контакту его с теплоносителем. Однако в процессе

эксплуатации полностью не исключаются случаи нару-

шения целостности оболочки тепловыделяющего элемен-

та. При этом теплоноситель вступает в контакт с ядер-

ным горючим и вызывает коррозию последнего. Знание

коррозионной стойкости ядерного горючего и механиз-

ма коррозионных процессов позволит наиболее рацио-

нально подойти к выбору топливных композиций, усло-

вий термической обработки и водного режима первого

контура.

Следует заметить, что вода в настоящее время —

наиболее распространенный теплоноситель в ядерных

реакторах. Вследствие этого в предлагаемой читателю

монографии основное внимание уделено коррозионной

стойкости урана и его сплавов в воде. В процессе полу-

чения, обработки и эксплуатации уран подвергается воз-

3

действию воздуха, кислот, расплавленных солей, раз-

личных газов, воды, пара, жидких металлов и других

сред, что вызывает его коррозию. В связи с этим в мо-

нографии широко использованы имеющиеся в литерату-

ре данные по стойкости урана и его сплавов в различ-

ных средах. Рассматриваются также возможные пути

повышения стойкости урана: легирование, термическая

обработка, применение ингибиторов, покрытие и т. д.

Глава I

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА УРАНА

И ПРОДУКТОВ КОРРОЗИИ УРАНА

Уран — элемент VI группы периодической системы,

подгруппы хрома. Порядковый номер его 92, атомный

вес 238. Известен ряд изотопов урана. Плотность урана

19 г/сл13, температура плавления 1133°. Существуют три

кристаллические формы металлического урана. До тем-

пературы 660° устойчив а-уран, кристаллизующийся в

ромбической системе с параметрами решетки а = 2,854 А,

Ь = 5,867 А, с = 4,957 А. При 660—760° устойчива те-

трагональная p-модификация с параметрами решетки

а = b — 10,590 А, с = 5,634 А. Элементарная ячейка со-

держит 30 атомов.

От 760° до температуры плавления уран кристалли-

зуется в у-форме с объемноцентрированной решеткой

с параметром а = 3,474 А.

Металлический уран — весьма реакционноспособный

элемент. Он легко реагирует со всеми неметаллами и об-

разует интерметаллические соединения. Даже в ваку«

уме при комнатной температуре на поверхности ура-

на образуется окисная пленка. Уран является доста-

точно электроотрицательным металлом и в ряду напря-

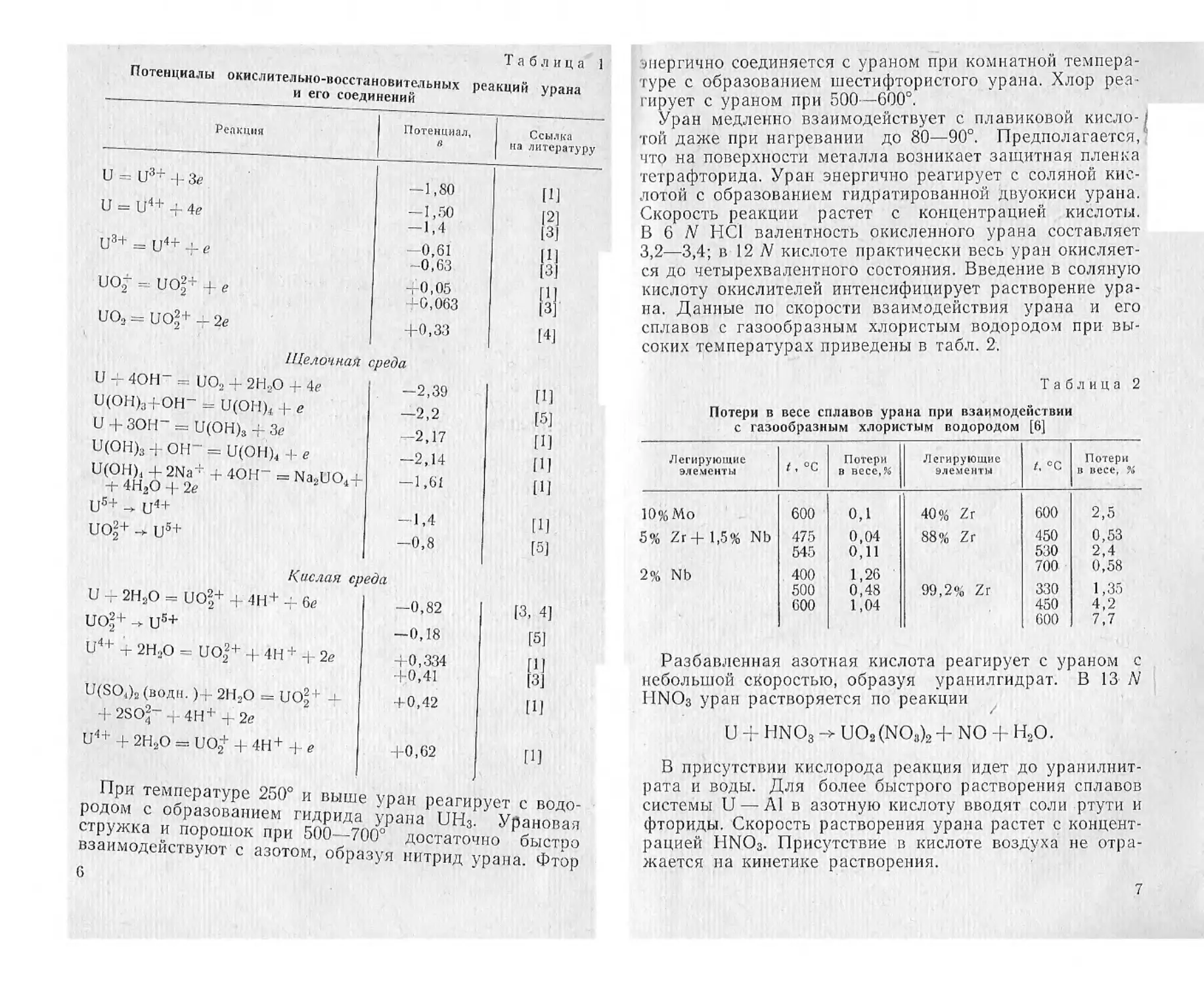

жений стоит между бериллием и алюминием. В табл. 1

приводятся стандартные электродные потенциалы урана

и потенциалы окислительно-восстановительных реакций

урана и его соединений. Следует заметить, что данные

различных авторов зачастую разнятся между собой.

В своих соединениях уран имеет валентность от

+2 до +6.

Таблица

Потенциалы окислительно-восстановительных реакций урана

и его соединений

Реакция Потенциал, Ссылка на литературу

и- = flj3? + Зё . -1,80 m

U = U4+ + 4е -1,50 |2] 13]

(j3+ __ Д_ е -0,61 -0,63 11!

UOJ- = UO|+ 4- е +0,05 +0,063 11!

UO2 = UO1+ + 2е +0,33 [4]

Щелочная среда

U + 4ОН" = UO2 + 2Н2О + 4е -2,39 [И

U(OH)3+OH- = U(OH)< + е —2,2 [5]

U + ЗОН" = U(OH)3 + Зе -2,17 (П

U(OH)3 ОН- = U(OH)4 -1- е -2,14 П1

U(OH)4 + 2Na+ + 4ОН- = Na2UO4+ + 4Н2О + 2е -1,61 [И

и5+ -> и4+ —1 4 [1]

UO|+ -> us+ -0,8 (5)

Кислая среда

U - 2Н3О = UO|+ + 4Н+ + бе -0,82 (3, 4]

ио|+ - и5+ -0,18 [51

U4+ + 2Н2О = ио22+ + 4Н+ -|- 2е +0,334 +.0,41 [И [3]

U(SO4)2 (води.) г 2Н3О = ио|+ + +0,42 [1]

+ 2SO2- + 4Н+ + 2е U4+ + 2Н2О = UO^ + 4Н+ + е +0,62 [1]

При температуре 250° и выше уран реагирует с водо-

родом с образованием гидрида урана UH3. Урановая

стружка и порошок при 500—700° достаточно быстро

взаимодействуют с азотом, образуя нитрид урана. Фтор

6

энергично соединяется с ураном при комнатной темпера-

туре с образованием шести фтор истого урана. Хлор реа-

гирует с ураном при 500—600°.

Уран медленно взаимодействует с плавиковой кисло-1

той даже при нагревании до 80—90°. Предполагается, •

что на поверхности металла возникает защитная пленка

тетрафторида. Уран энергично реагирует с соляной кис-

лотой с образованием гидратированной двуокиси урана.

Скорость реакции растет с концентрацией кислоты.

В 6 W HCI валентность окисленного урана составляет

3,2—3,4; в 12 N кислоте практически весь уран окисляет-

ся до четырехвалентного состояния. Введение в соляную

кислоту окислителей интенсифицирует растворение ура-

на. Данные по скорости взаимодействия урана и его

сплавов с газообразным хлористым водородом при вы-

соких температурах приведены в табл. 2.

Таблица 2

Потери в весе сплавов урана при взаимодействии

с газообразным хлористым водородом [6]

Легирующие 0„ Потери

элементы

Потери

в весе, %

10%Мо 600 0,1

5% Zr + 1,5% Nb 475 0,04

545 0,11

2% Nb . 400 1,26

500 0,48

600 1,04

40% Zr

88% Zr

99,2% Zr

600

450

530

700

330

450

600

2,5

0,53

2,4

0,58

4^2°

Разбавленная азотная кислота реагирует с ураном с

небольшой скоростью, образуя уранилгидрат. В 13 N

HNO3 уран растворяется по реакции

U + HNO3 UO2 (NO3)2 + NO -Ь Н2О.

В присутствии кислорода реакция идет до уранилнит-

рата и воды. Для более быстрого растворения сплавов

системы U — А1 в азотную кислоту вводят соли ртути и

фториды. Скорость растворения урана растет с концент-

рацией HNO3. Присутствие в кислоте воздуха не отра-

жается на кинетике растворения.

Таблица <

Влияние легирующих элементов на скорость растворения урана

в азотной кислоте [6)

Легирующий элемент Концентрация кислоты, А' Скорость растворе- ния сплава

11 I9

0,5% А1 11 1,23

11 + 10~3 М Mg2T 1,25

2,5% Сг 11 з

2,5% Zr 11 Незначительная

11 -F-(lll': HNO,=-1 : 24) 2,05

11 . F~ (HF : HNO3=1 : 12) 1.26

1% Мо 9 0,45

5,3 0,98

0,1% Si 11 0,5

5 1,1

Легирование урана в значительных количествах мо-

либденом, ниобием, цирконием существенно замедляет

растворение сплавов в азотной кислоте (табл. 3). Для

ускорения процесса растворения сплава урана с 10% Мо

в кислоту вводят добавки, например 6 г/л азотнокислого

железа или 20,5—40 г,1л фосфорной кислоты. Такие до-

бавки могут давать комплексы с молибденом и препят-

ствовать образованию молибденовой кислоты. Во избе-

жание образования гремучей смеси растворение ведут в

атмосфере азота. Тройной сплав урана с 5% Zr и 1,5%

Nb целесообразно растворять в 3—15 N азотной кислоте

с добавкой 0,01—0,1 N плавиковой кислоты. Отношение

содержания фтора к цирконию должно быть равно 4 и

концентрация урана в кислоте — меньше 12 г/л. В смеси

6 М фторида аммония с 0,5 М нитрата аммония ско-

рость растворения сплава урана с 9% Zr составляет в

течение первых 9 ч 0,6 г/см2 ч. В расплаве 3ZrCl< • 2РоС13

при 360е скорость растворения сплава урана с 95% Zr

составляет 6 мг/см2 • мин.

Уран не реагирует с 6 A' H2SO4. Скорость растворе-

ния урана в кипящей серной кислоте такая же, как и в

воде. Горячая концентрированная серная кислота мед-

ленно реагирует с ураном с образованием бисульфата

8

урана. Окислители и анодная поляризация ускоряют

растворение урана в серной кислоте. Холодная 85%-ная

фосфорная кислота медленно взаимодействует с ураном.

При нагревании этот процесс интенсифицируется. В бо-

лее концентрированной кислоте при длительном нагре-

вании реакция идёт быстро с образованием фосфата

четырехвалентного урана. Разбавленная хлорная кисло-

та практически не взаимодействует с ураном; 90%-ная

Рис. 1. Коррозия урана в кислотах [6]:

1 — 12/V НС1; 2 — 50-85%-ная Н3РО4 и 2—

38%-ная НС1, уран анодирован при U — 12 в,

3 — 36 NH1SO,. Уран анодирован при

и- 12 в; 4-6 N на,- 5- 12 Л' HNО,;

C-6/VHNO,.

кислота реагирует с ним бурно. Муравьиная, уксусная,

пропионовая, масляная кислоты, как разбавленные, так

и безводные, не реагируют с ураном. Данные по скоро-

сти растворения урана в различных кислотах приведены

на рис. 1.

Щелочи слабо действуют на уран. Введение в щелочи

окислителей ускоряет растворение в них урана. В кис-

лых средах нерастворимые продукты коррозии на по-

верхности урана не образуются. Образующиеся в нейт-

ральных средах продукты коррозии удаляются с урана

либо в 20°/о-ной азотной кислоте, либо в кипящем рас-

творе, содержащем 25 г/л хромового ангидрида и

35 мл/л ортофосфорной кислоты с удельным весом 1,7.

Окисная пленка, возникающая при анодировании ура-

на, снимается в 1—10%-ной лимонной кислоте при тем-

пературе 20° и анодной поляризации с плотностью тока

0,3 а/дм".

Наиболее устойчивой валентной формой является ше-

стивалентный уран. В кислых и нейтральных средах он

существует в виде иона уранила иОг+> в щелочных сре-

дах — в виде иона диуранита (U2O7)2-. В зоне радиации

валентность ионов урана может изменяться.

Азотнокислый уранил UCMNOah— желтовато-зеле-

ная соль, расплывающаяся во влажном и выветриваю-

щаяся в сухом воздухе. Соль хорошо растворима в воде:

при 21° растворимость составляет 56%. Разлагается при

температуре свыше 200°. Сернокислый уранил UO2SO4 —

зеленого цвета. В воде при 15° растворяется до 14,82%

соли, в серной кислоте труднорастворима. Гидрат окиси

уранила кирпично-красного цвета; плохо растворим в

воде. Произведения растворимости UO2(OH)2, ЩОН)з,

U(ОН) 4 составляют соответственно 2 • 10_|®, 10-19, 10-45.

Растворы солей уранила обычно окрашены в желтый

цвет. Растворы солей четырехвалентного урана — темно-

зеленые, трехвалентного урана — пурпурно-красные.

Уранил гидролизуется по уравнению

2UO2+ +Н2О = й2ф + 2Н+-

с константой гидролиза 1,1 • 10-6. В свою очередь U2Os+

гидролизуется по уравнению

U2Os+ + UO1+ + Н,0 = U3Os+ + 2Н+

с константой гидролиза 5 • 10—9, a U3Os+ —по уравне-

нию

и,о;+ + н,о = иао,он+ + н+

с константой 2,8 • 10~4.

При взаимодействии урана с водой, паром, кислоро-

дом, углекислым газом и другими средами на поверхно-

сти металла образуются продукты коррозии в виде окис-

лов, гидридов, карбидов. Так, при коррозии в воде на

поверхности урана образуется темно-коричневая мелко-

зернистая пленка двуокиси урана UO2. Некоторые свой-

ства двуокиси урана приведены в табл. 4. Двуокись ура-

на, возникшая в процессе коррозии, имеет меньшую

10

юйства окислов урана [2, 7, 8]

плотность, чем двуокись, полученная другими способа-

ми. Давление паров двуокиси урана довольно велико'

уже при температурах значительно ниже точки ее плав-

ления. Двуокись урана испаряется в виде UO2, в то вре-

мя как другие окисли урана при испарении разлагают-

ся. Зависимость давления паров двуокиси урана от тем-

пературы в интервале 1600—2700° выражается уравне-

нием

Igp = 13 34 - 3’737’10‘ 3,67-1О6 + 2,4638-Ю9

Упругость диссоциации двуокиси урана зависит от со-

держания в ней кислорода. Так, при 1000° для UCh.ise и

U02,oi8 1g pOi равен соответственно —6 и —9 [7].

Электропроводность двуокиси урана стехиометриче-

ского состава при 100° составляет 0,02 ом~'-см~х, при

500° равна 0,1 ом~' - см При 500° ионная электропро-

водность равна 9,6- 10-11 ом~' ‘СМ~'.

Двуокись урана — полупроводник p-типа. Электропро-

водность окисла, зависит от содержания в нем кислоро-

да. Чистая двуокись урана без избыточного кислорода

имеет минимальную электропроводность.

Порошок двуокиси урана окисляется на воздухе. Ес-

ли размеры частиц составляют 0,1 мк, процесс сопро-

вождается интенсивным нагреванием. При этом проис-

ходит частичное превращение двуокиси урана в закись-

окись. Двуокись урана не реагирует с деаэрированной

водой и ее парами до температуры 300°. Вода, содержа-

щая кислород, окисляет двуокись урана до UO3 • 0,8Н2О.

Свойства ее при этом также не изменяются. Двуокись

урана нерастворима в соляной кислоте, щелочи и рас-

творяется в концентрированной азотной кислоте, царской

водке, смеси азотной и плавиковой кислот. При раство-

рении двуокиси урана в перекиси натрия образуется

Na2UO4. Скорость растворения двуокиси урана в азот-

ной кислоте связана с температурой уравнением Арре-

ниуса. В 14 N HNO3 скорость растворения двуокиси ура-

на при 20 и 95° составляет 0,3 и 20 мг/см2 • мин соответ-

ственно [9].

Гидроокись урана U(OH)4, или UO2-2H2O, может де-

гидратироваться при нагревании в воде до температур

свыше 285°. Энергия активации окисления двуокиси ура-

на в парах воды равна 5—10 ккал/моль. Гидроокись

12

урана выпадает в растворе при коррозии урана в среде

с рН>4. В нейтральной среде продукты коррозии ура-

на состоят в основном из коллоидальной гидроокиси

UO2 • 2Н2О.

В случае окисления урана на воздухе при температуре

свыше 250°, а также при коррозии в кипящей воде под

вакуумом или в воде с перекисью водорода на поверх-

I пости металла образуется закись-окись ОзОв, а также

UO3 и UO4. В зависимости от условий образования цвет

ее изменяется от зеленого до черного. Закись-окись

урана электропроводка и обладает полупроводниковыми

свойствами. Она не растворяется в воде и разбавленных

кислотах, но медленно растворяется в концентрирован-

ных минеральных кислотах с образованием смеси солей

урана и уранила.

Трехокись урана ПОз существует в одной аморфной

и пяти кристаллических формах. Упругость диссоциации

трехокиси стехиометрического состава при 1873° состав-

ляет 10-4 ат и зависит от содержания кислорода в окис-

ле. Электропроводность UO3 до 300° крайне мала и уве-

личивается при 350—490°. Трехокись урана растворяется

во всех минеральных кислотах и в растворах солей ще-

лочных металлов.

При действии облучения на растворы солей урана об-

разуется черный гидрат двуокиси урана UO2 • 2Н2О.

Влажный аморфный гидрат двуокиси урана окисляется

на воздухе до UO3 • Н2О. Окисление происходит медлен-

но на холоду и быстро при нагревании. Кристаллический

гидрат двуокиси урана устойчив на воздухе при ком-

натной температуре. При нагревании он превращается в

зеленую закись-окись урана.

Гидрат закиси-окиси ПзОз • хН2О на воздухе легко

окисляется до гидрата трехокиси урана. Гидраты трех-

окиси значительно устойчивее гидратов двуокиси и за-

киси-окиси урана. Потенциал платинового электрода, по-

крытого двуокисью, закисыо-окисью или гидратом трех-

окиси урана, составляет от —0,770 до —0,86 в. Содер-

жание урана и воды в различных окислах урана приве-

дено в табл. 4. В двуокиси урана, образовавшейся в

результате коррозии, содержание урана меньше стехио-

метрического.

При взаимодействии урана с водой и водяным паром

образуется гидрид урана UH3. Он представляет собой

13

коричневато-черный или коричневато-серый пирофорный

порошок. Гидрид урана имеет две модификации с куби-

ческой кристаллической решеткой. Удельное сопротив-

ление гидрида урана равно 0,47 ом • см. Зависимость уп-

ругости диссоциации гидрида урана от температуры в

интервале 300—400° выражается уравнением

рп. ст.) = -!^1 -6,0146lgT+28,92.

При температуре 200—300° гидрид урана медленно

реагирует с парами воды с образованием двуокиси ура-

на. Гидрид урана растворяется в 6—12 /V НО, хлорно-

ватой и концентрированной фосфорной кислотах. В по-

следнем случае образуется фосфат четырехвалентного

урана. Гидрид урана легко восстанавливает 6 .V или

концентрированную азотную, кислоту до двуокиси азота.

При взаимодействии гидрида урана с горячей концентри-

рованной серной кислотой образуется сульфат четырех-

валентного урана. Гидрид не взаимодействует с щелоча-

ми. Растворимость гидрида урана в т-уране составляет

(1,5—1,7) • 10-3 % и в а-уране 2 • 10-4%.

В результате взаимодействия урана с углекислотой

при высокой температуре образуются карбиды UC,

U2C3, UC2. На воздухе при 400° карбиды окисляются до

закиси-окиси урана и углекислого газа. Карбиды разру-

шаются водой при температуре 80° и выше с выделени-

ем водорода. Нормальный потенциал UC равен 0,32 в.

Карбиды урана разлагаются разбавленными растворами

серной, соляной, азотной кислот с образованием солей

уранила. Концентрированные кислоты и щелочи при

комнатной температуре практически не действуют на

карбиды урана и энергично растворяют их при высокой

температуре.

Глава П

КОРРОЗИЯ УРАНА В ВОДНЫХ СРЕДАХ

В ряде работ [10] принимается, что коррозия урана

происходит в результате химического взаимодействия

урана с водой по реакциям:

U -I- 2Н.0 -> UO2 Н- 2Н3;

U 4- 3'2HS -> UH3;

UH3 + 2H2O->UO2 + 7/2Н2.

Делались попытки объяснить изменение скорости кор-

розии урана под влиянием растворенного в воде водоро-

да с точки зрения влияния последнего на свойства за-

щитной окисной пленки, образующейся на поверхности

металла. Между тем ряд обстоятельств свидетельству-

ет о том, что взаимодействие урана с водой представляет

собой электрохимический процесс. Так, с увеличением

потенциала урана и сплава урана с 5% Zr скорость кор-

розии металла и анодного процесса снижается (рис. 2)

[11]. Такое явление наблюдается при наступлении пас-

сивности. Под пассивностью обычно понимают резкое

уменьшение скорости растворения металла в условиях,

когда он термодинамически нестоек вследствие тормо-

жения анодного процесса, обусловленного образованием

адсорбционных или фазовых защитных слоев.

При отсутствии пассивности металлы в большинстве

практически важных случаев растворяются в активном

15

состоянии. Скорость анодного процесса I в этом случае

зависит от потенциала по уравнению

1 Rr

где К, р — постоянные; п— валентность металла; F —

число Фарадея; <р — потенциал металла; R — универ-

сальная газовая постоянная; Т — температура, °К.

Рис. 2. Зависимость скорости коррозии от потенциа-

ла в деаэрированном 0,1 N растворе KsSO4 (pH =

= 5,4, продолжительность взаимодействия 150 мин):

1 — уран; 2 —сплав урана с 5% Zr.

В активном состоянии могут протекать следующие

анодные реакции:

U + 2OH-->UO(OH) \ 2е\

U + 2О2~ -> UO8 + 4е;

UO (ОН) + ОН- -> UO (ОН)2 + е.

Наиболее медленной стадией, определяющей скорость

процесса перехода ион-атомов металла из кристалличе-

ской решетки в раствор, является стадия ионизации ме-

талла.

На анодной поляризационной кривой растворению

металла в активном состоянии отвечает участок АВ

16

(рис. 3). При достижении определенного потейЙЖда*

<рФл (см. рис. 3), называемого фляде-гуэтепЗйшчв^на

поверхности металла начинается обр^зрвдрие адсорб-

ционных, или фазовых, пасмрИчНИтц^^тлоев. Металл

при этом переходит в пассивное состояние и остается в

нем до потенциала перепассивации <рп.п- В пассивном со-

стоянии (участок CD кривой) скорость анодного процес-

са растворения металла не зависит от потенциала. При

потенциалах, более

положительных, чем

Фл.п, скорость анод-

ного процесса ра-

стет с потенциалом

и металл растворяет-

ся в области пе-

репассивации (уча-

сток DE кривой). С

варьированием сос-

тава среды изме-

няется положение

характерных точек и

участков анодной по-

ляризационной кри-

вой.

С увеличением

pH среды скорость

растворения -----

металлов в

ной области , ,

постоянном потенциале) возрастает. Предполагают, что

гидроксил-ионы образуют с поверхностными атомами ра-

створяющегося металла комплексы (МОН). Концентра-

ция комплексов, или заполнение ими поверхности, мо-

жет быть оценена при помощи уравнения Нернст.а

[МОН]=К'<гон_ехр-й-.

ряда рис з Анодная поляризационная кри-

актив- вая пассивирующегося металла.

(при

При этом предполагается, что реакция

Н2О;±Н+ + ОН-

в поверхностном слое сдвигается вправо. В силу этого

поверхностная концентрация гидрокеил-иона может зна-

чительно превышать объемную. Комплекс МОН образу-,

2 В. В. Герасимов 17

др- ет Q соседними атомами металла и гидроксил-ион а мп

промежуточное соединение, которое впоследствии раз-

лагается с регенерацией комплекса, являющегося в дан-

ном процессе как бы катализатором. Скорость анодного

процесса при этом выражается уравнением

". = /Г [МОН] аон_ехр “Р

Из этого уравнения, подтвержденного эксперименталь-

но, следует, что с ростом концентрации гидроксил-иона

скорость анодного процесса растворения металла в ак-

тивном состоянии возрастает. Так, гидроокись натрия в

концентрации 0,01 N увеличивает общую коррозию ура-

на, но вместе с тем подавляет развитие язв. Однако из

этого не следует, что во всех случаях скорость коррозии

растет с увеличением pH. Фляде-потенциал отвечает по-

тенциалу адсорбционно-химического взаимодействия по-

верхностных ионов металла с гидроксил-ионом или, как

иногда говорят, с кислородом воды. Потенциал этот,

естественно, зависит от pH и смещается в отрицатель-

ную сторону на 0,059 в с увеличением концентрации гид-

роксил-иона в 10 раз, В связи с этим при достаточно вы-

соких pH стационарный потенциал металла будет боль-

ше, чем фляде-потенциал, и металл будет находиться в

пассивном состоянии.

Следует отметить, что величина 1g i мако (см. рис. 3),

при достижении которой начинается пассивация метал-

ла, уменьшается с ростом pH. Скорость, анодного процес-*

са в пассивном состоянии также зависит от pH. Количе-

ство ионов гидроксила, адсорбированных на поверхно-j

сти (си), пропорционально концентрации гидроксил-ио-

нов в среде и связано экспоненциальной зависимостью с

потенциалом

Скорость анодного процесса

г, , fyiFv

i. = Kc'expJ^,

гае с' — количество ион-атомов на 1 см2 поверхности ме-

талла, принимающих участие в анодном процессе. В пер-

18

вом приближении можно принять, что с' обратно пропор-'

ционально сп. Комбинируя последние два уравнения, по-

лучаем

В тех случаях, когда величина р близка к рь скорость

анодного процесса в пассивном состоянии не зависит от

потенциала и обратно пропорциональна концентрации

гидроксил-иона.

Выход металла в перепассивацию связан с наруше-

нием пассивного состояния. Если пассивность обуслов-

лена адсорбцией гидроксил-иона, то выход в перепасси-

вацию происходит при достижении потенциала кисло-

родного электрода, когда протекает реакция

40Н-->02 + 2НйО + 4е.

В этом случае потенциал перепассивации <р„. п (см.

рис. 3) отвечает значению равног-.есного кислородного

[электрода и уменьшается на 0,059 в с увеличением pH

на единицу.

При потенциалах пассивной области и особенно при

достижении потенциала кислородного электрода, когда

па электроде выделяется кислород, на поверхности ряда

металлов образуется окисная пассивирующая пленка.

В этом случае потенциал перепассивации больше, чем

потенциал кислородного электрода. Псрепассивация на-

I ступает при потенциале образования растворимых ионов

высшей валентности. В ряде случаев этот потенциал

близок к потенциалу кислородного электрода.

Возникающая в процессе коррозии урана окисная

пленка способствует пассивации металла. Двуокись ура-

на достаточно хорошо сцеплена с металлом. Между кри-

сталлическими решетками двуокиси урана и урана

имеется структурное соответствие. Так, кристаллографи-

ческая плоскость (НО) двуокиси урана параллельна

плоскости (100) сплава урана с ниобием. В присутствии

кислорода в воде образуется более плотная пленка про-

дуктов коррозии с более высокими защитными свойства-

ми [12]. При непрерывном барботаже кислорода через

кипящую воду поверхность урана, быстро покрывается

черной защитной пленкой. Пленка окисла, полученная;

2* 19)

при анодировании в 0,1 Л' растворе КОН, увеличивает

стойкость сплава урана с 4—6°/о Zr. При анодной поля-

ризации на поверхности урана возникает фазовая окис-

1ная пленка, состоящая из двуокиси урана. Толщина ее

J растет с увеличением потенциала и при напряжении на

клеммах 70 в может достигать 3000 А. Нагрев анодиро-

ванного урана на воздухе при 120° практически не из-

меняет цвета и толщины окисной пленки.

Поскольку уран принадлежит к числу пассивирую-

щихся металлов, его анодная поляризационная кривая

сходна с кривой, приведенной на рис. 3. Стационарный

потенциал металла <рст отвечает равенству скоростей

анодного и катодного процессов (пересечение прямых

АВ и /</< на рис. 3). В активном состоянии устанавли-

вается стационарный потенциал фст.а-

В деаэрированном 0,1 М растворе перхлората калия

стационарный потенциал урана равен —0,96 в и отве-

чает области активного растворения металла [13]. Ста-

ционарные потенциалы урана в различных деаэрирован-

ных средах (табл. 5) также отвечают области активного;

Таблица 5

Стационарный потенциал урана в различных средах, в

(по н. в. э.) [14]

Среда Раствор насыщен

аргоном кислородом

Дистиллированная вода . . —0,85 4-0,222

одл/ксю., -Н»,77 --1-0,793 +0,230

O.lAfKCl •+0,527

0,1 м сн3соок -|«0,826 1 0,171

0,005 М NaNO3 +0,76 +0,162

растворения. Коррозия в деаэрированных средах идет с

водородной деполяризацией и сопровождается выделе-

нием водорода. В результате протекания анодного про-

цесса поверхность урана покрывается слоем двуокиси

урана. В качестве промежуточного продукта анодной

реакции образуется ион UO+.

В присутствии кислорода коррозия урана в растворе

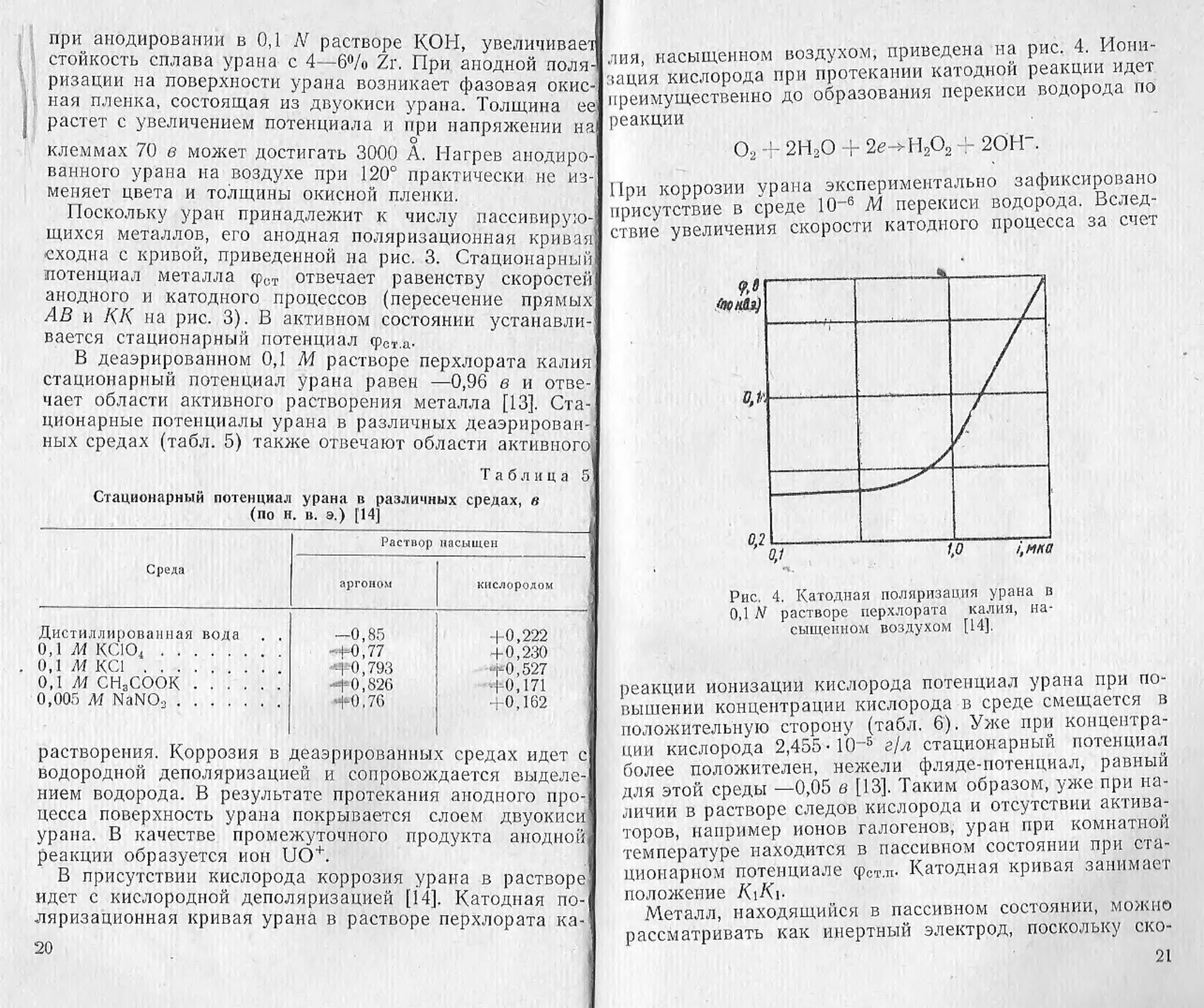

идет с кислородной деполяризацией [14]. Катодная по-

ляризационная кривая урана в растворе перхлората ка-

20

лия, насыщенном воздухом, приведена на рис. 4. Иони-

зация кислорода при протекании катодной реакции идет

преимущественно до образования перекиси водорода по

1 реакции

О2 4- 2Н,0 + 2<?->Н2О, J- 2ОН“.

| При коррозии урана экспериментально зафиксировано

I присутствие в среде 10-6 М перекиси водорода. Вслед-

Iствие увеличения скорости катодного процесса за счет

Рис. 4. Катодная поляризация урана в

0,1 N растворе перхлората калия, на-

сыщенном воздухом [14].

реакции ионизации кислорода потенциал урана при по-

вышении концентрации кислорода в среде смещается в

положительную сторону (табл. 6). Уже при концентра-

ции кислорода 2,455-IO-5 г/л стационарный потенциал

более положителен, нежели фляде-потенциал, равный

для этой среды —0,05 в [13]. Таким образом, уже при на-

личии в растворе следов кислорода и отсутствии актива-

торов, например ионов галогенов, уран при комнатной

температуре находится в пассивном состоянии при ста-

ционарном потенциале <рст.п. Катодная кривая занимает

положение KiKi-

Металл, находящийся в пассивном состоянии, можно

рассматривать как инертный электрод, поскольку ско-

21

Таблица 61

Стационарный потенциал урана в 0,1 N растворе в зависимости от содержания кислорода перхлората калия среде [13]

Концентрация кислорода, Потенциал, (ПО II. в. э.)

измеренный расчетный

2,445-IO.-2 0,3862 0,3862

5,2 -10“3 0,3660 0,3627

2,455-10“3 0,3537 0,3557

7,365-10““ 0,3392 0,3404

2,455-10““ 0,3223 0,3252

2,455-Ю-5 0,2830 0,2946

рость его саморастворения крайне мала. Потенциал же

инертного электрода определяется равновесием окисли-

тельно-восстановительных реакций, реализующихся на

его поверхности.

Потенциал урана, находящегося в пассивном состоя-

нии, определяется окислительно-восстановительной

реакцией ионизации кислорода до перекиси водорода.

Равновесный потенциал этой реакции, подсчитанный по

уравнению Нернста из экспериментально определенных

концентраций кислорода и перекиси водорода, удовлет-

ворительно согласуется со значениями экспериментально

измеренных потенциалов (см. табл. 6). Скорость анод-

ного процесса растворения урана в пассивном состоянии

составляет (5—10) • 10-8 а/см2. Максимальная величина

плотности тока в активной области, при которой начи-

нается пассивация урана, составляет 2,2-10—6 а/см2 [13].

Присутствие в растворе окислителей смещает стацио-

нарный потенциал урана в положительную сторону

(табл. 7). При малых концентрациях окислителя ста-

ционарный потенциал урана остается в пределах актив-

ной области. Так, перекись водорода в концентрации

1.0-s N не изменяет скорости коррозии урана в воде при

57—90° [12]. При достаточно высокой концентрации окис-

лителя, например в 0,5 N NaNO3, уран находится в пас-

сивном состоянии. Нитрат натрия существенно увеличи-

вает потенциал урана уже при концентрации 0,1 N. При

концентрации нитрита натрия менее 0,05 N, хро-

22

Таблица 7

Стационарный потенциал урана в растворах окислителей J13]

Среда Концентрация, Л' Стационарный потенциал, в (по и. в. э.)

ксю4 0,1 -0,852

NaNO3 0,0005 -0,797

NaNO> 0,005 0,697

NaNO2 0,05 -0,297

NaNO2 0,5 от -0,133 до +0,133

NaNOs 0,1 -1 0,246

Na2CrO4 0,066 -0,417

Na3MoO, 0,001 —0,597

Na2WO4 0,001 -0,577

мата —менее 0,066 N, вольфрамата или молибдата —

менее 0,001 N стационарный потенциал урана также сме-

щается в положительную сторону, но остается при этом

в пределах активной области. Приведенные данные поз-

воляют понять, почему присутствие кислорода в среде

снижает скорость коррозии урана (табл. 8). При ком-

Таблица 8

Коррозия урана в иоде, насыщенной различными газами [14]

Водород ...............

Кислород .............

Воздух ................

Гелий .................

Азот..................

Скорость коррозии. яИсм*-ч

воды* 06* испытаний, ч

50 24,5 0,066

70 24 0,35

90 22 .1,0

50 766 0,036

70 45 0,003

90 49 1,0 0,0005

50 823

70 42 0,01

70 18 0,21

70 48 0,25

ватной температуре в аэрированной дистиллированной

воде уран находится в пассивном состоянии и скорость

коррозии его достаточна мала —0,063 мг/см7-ч [15].

23

В воде, насыщенной кислородом, стационарный потен-

циал урана при комнатной температуре отличается от

потенциала выхода в. область перепассивации на 0,4 в'.

С повышением температуры до 50—90° эта разница

уменьшается. Отдельные участки поверхности металла!

вследствие флуктуации потенциала могут на некоторое

время переходить в состояние перепассивации. При этом]

скорость растворения урана на этих участках возрастает,।

что приводит к развитию язвенной коррозии. При заме-1

не кислорода в воде воздухом разность между стацио-

нарным потенциалом и потенциалом выхода в область]

перепассивации увеличивается и вероятность возникно-i

вения язвенной коррозии уменьшается. Эксперименталь-

ные данные подтверждают более интенсивное развитие:

язвенной коррозии в воде, насыщенной кислородом, по*

сравнению с водой, насыщенной воздухом [16].

Ряд исследователей считает, что кислород и другие!

окислители обладают специфическими пассивирующими

свойствами. По их мнению, с одной стороны, окислите-

ли, будучи хорошими деполяризаторами, увеличивают i

скорость катодного процесса и являются активаторами,

с другой — тормозят скорость анодного процесса и явля-

ются пассиваторами.

Многочисленные работы советских и иностранных уче-

ных показали, что кислород и другие окислители не из-

меняют кинетики анодного процесса. Такие характерные

величины, как фляде-потенциал, скорость анодного про-

цесса в пассивном состоянии, а в большинстве случаев

и потенциал выхода металла в область перепассивации,

не изменяются при введении в раствор окислителей. Сле-

довательно, окислители не обладают специфическим пас-

сивирующим действием. Для наступления пассивного со-

стояния стационарный потенциал металла должен быть

сдвинут в положительную сторону до величин, больших,

чем фляде-потепциал. Естественно, что наиболее эффек-

тивно будут способствовать увеличению стационарного

потенциала окислители. Однако не все окислители яв-

ляются пассиваторами. Такие, казалось бы, эффектив-

ные окислители, как перекись водорода, персульфат ам-

мония, ионы трехвалентного железа, не являются пасси-

ваторами. Если придерживаться теории, утверждающей,

что пассивность обусловлена адсорбцией гидроксил-ио-

на, то пассиваторами должны являться окислители, ко-

24

горне, восстанавливаясь в ходе катодного процесса, да-

ют достаточное количество гидроксил-ионов. Такими

окислителями являются, например, хроматы, нитриты;

это широко известные пассиваторы.

В результате восстановления хромата и нитрита по

реакциям

СгО*" 4- 4Н2О + Зе 6ОН" Сг (ОН)»

2NO2" + 2Н2О 4- 4е 4ОН" + N2O2“

образуется гидроксил-ион, который, адсорбируясь на по-

верхности, пассивирует ее.

В кислых средах концентрация гидроксил-иона слиш-

ком мала и пассиваторы типа хроматов и нитритов при

низких pH мало эффективны. Следует заметить, что нит-

рат-ион также может участвовать в катодном процессе

но реакции

NOF + Н2О -1- 2е МОГ Ь2ОН “

также с образованием гидроксил-иона. Нитрит, образу-

ющийся при этом, сам по себе является пассиватором.

Изложенное позволяет понять, почему нитрат является

пассиватором по отношению к урану. В 0,001 М растворе

нитрита при 70° за 350 ч испытаний поверхность урана

покрылась лишь цветами побежалости. Отмечалась так-

же точечная коррозия,, которая могла быть связана с

недостатком ингибитора. С ограниченным успехом для

защиты урана от коррозии могут применяться хроматы,

молибдаты, вольфраматы в концентрации 10~5—10~3 М.

В воде при температуре свыше 100° уран при стацио-

нарном потенциале находится в активной области. Вве-

дение в воду при 183° 1% бихромата натрия увеличивает

потенциал металла, но в пределах активной области.

При этом скорость коррозии металла возрастает [16].

Перекись водорода является сильным окислителем.

Смещая стационарный потенциал в пассивную область,

где уран пассивируется и в отсутствие пассиваторов, пе-

рекись водорода при концентрации 10-5УУ снижает ско-

рость коррозии урана в дистиллированной воде при тем-

пературах 20—90°. При наличии в воде перекиси водо-

рода повышается температура, при которой резко уве-

личивается скорость коррозии урана и коррозия из ме-

-стной переходит в общую. В дистиллированной воде, не

-содержащей перекиси водорода, увеличение скорости

коррозии урана происходит при 70—80°. В воде, содер-

жащей 10-5N перекиси водорода, скорость коррозии силь-

но возрастает при 80—90°.

Введение в кипящую дистиллированную воду 0,1%

.дигидротиоортотолуидина снижает скорость коррозии

урана в первые 24 ч в 7 раз. Однако при более длитель-

ных экспозициях дигидротиоортотолуидин разлагается

[16]. Присутствие в воде хлоридов, бромидов и других

галогенов приводит к нарушению пассивного состояния

и увеличению скорости коррозии металла. Механизм ак-

тивирующего действия хлоридов на сегодняшний день

полностью не раскрыт.

Некоторые исследователи полагают, что хлор-ион об-

разует с ион-атомами металла промежуточный комп-

лекс, который в дальнейшем распадается, но тем не ме-

нее облегчает переход ион-атомов металла в раствор.

Оставаясь в рамках пассивирующего действия гидрок-

сил-иона, можно полагать, что вещества, способные

взаимодействовать с гидроксил-ионом, адсорбированным

на поверхности запассивированного металла при потен-

циалах, меньших, чем потенциал кислородного электро-

да, будут являться активаторами и выводить металл из

пассивного состояния. Действительно, анионы, участ-

вующие в реакциях

<р, в при pH —14

S’- + 6011- > SOs“ + ЗНаО + бе -0,61

S01_+20H-j*S0’- + HaO+« -

SaoT + ЗОН . 2SO»“ + 2H,O + e, -1,4

уменьшают-величину пассивной области за счет сдвига

потенциала пробоя в отрицательную сторону. Напомним,

что при pH = 14 потенциал кислородного электрода ра-

вен 0,401 в. После коррозионных испытаний в хлоридах

в растворе обнаруживаются кислородсодержащие ионы!

хлора. Это обстоятельство позволяет полагать, что хлор-

ион реагирует с адсорбированным на поверхности метал-

ла гидроксил-ионом по реакции

6О1-Г + СГ^СЮз" -|- ЗН2О бе.

:26

В свою очередь ион С Юз также реагирует с гидроксил-

ионом но реакции

2ОН" 4- С107 С10Г + Н2О + 2е.

В результате этих реакций гидроксил-ион десорби-

руется с поверхности металла и последний выходит из

пассивного состояния. Пассивная область при этом су-

жается за счет уменьшения потенциала выхода в область

перепассивации. При достаточной концентрации хлори-

дов металл при стационарном потенциале в насыщен-

ном воздухом растворе находится в области перепасси-

вации.

Хлор-ион интенсифицирует коррозию металлов и в том’

случае, когда пассивность обусловлена образованием

фазовых окислов.

Хлор-ион адсорбируется на поверхности металла и тем

самым препятствует взаимодействию поверхностных ион-

атомов металла с молекулами воды, в результате чего

не образуется фазовая пассивирующая пленка. Речь в

данном случае идет о реакциях, равновесный потенци-

ал которых ниже потенциала кислородного электрода.

Заметим также, что при наличии в среде хлор-иона по-

тенциал выхода металла в область перепассивации ни-

же потенциала кислородного электрода и при этом

потенциале на электроде образуется не кислород, а кис-

лородсодержащие ионы галоидов. Даже если концентра-

ция хлоридов мала и потенциал выхода в область

перепассивации отвечает потенциалу кислородного элек-

трода, присутствие в среде хлор-ионов препятствует вы-

делению кислорода [17]. Естественно, эти обстоятельства

препятствуют образованию окисла и наступлению пас-

сивности. В деаэрированном и насыщенном кислородом

растворе хлоридов стационарный потенциал урана отве-

чает активной области (см. табл. 5).

Из сказанного выше становится понятным, почему

присутствие в воде хлоридов, бромидов и других гало-

генов интенсифицирует коррозию урана. При 70° ско-

рость коррозии урана в речной, воде в 8—10 раз выше,

чем в дистиллированной [12]. Зафиксировано усиление

язвенной коррозии урана в насыщенной воздухом воде,

содержащей 0,001 N КС1. Существенного изменения об-

щей скорости коррозии урана при этом не отмечено [16].

27

Фосфат и сульфат натрия в полтора раза снижают ско

рость коррозии урана в воде при 70°.

Присутствие в воде ряда катионов может отразиться

на скорости коррозии урана. Так, введение в воду суль-

фата никеля и солей платины в количестве 50 мг/л не-

сколько снижает скорость коррозии сплава урана с 12°/<

Мо. Определенное количество ионов никеля и платинь

восстанавливается, и никель и платина высаживаются

на поверхности сплава. Перенапряжение водорода н<

никеле и платине мало. Вследствие этого скорость ка

тодного процесса возрастает. Не исключена возмож

ность, что с увеличением вследствие этого потенциал;

сплава стационарный потенциал урана попадает на иис

ходящую ветвь анодной поляризационной кривой в а-к

тивной области, что должно сопровождаться снижение.1)

коррозии.

В кипящей дистиллированной воде уран при стацио

парном потенциале находится в активном состоянии

Присутствие в воде солей меди повышает скорость ка

тодного процесса вследствие высаживания меди на по

верхности урана. Интенсификация катодного процесс;

разряда ионов водорода приводит к увеличению стацио

парного потенциала и возрастанию скорости растворе

ния урана в активном состоянии в 1,5—2 раза [12]. Пр)

температуре 50—70° высаживание на поверхность уран;

меди и связанное с этим увеличение потенциала не пн

тенсифицирует коррозии, так как способствует пассива

ции металла.

В пассивном состоянии увеличение толщины окисно!

пленки на уране со временем происходит по параболиче

скому закону. В активной области при потенциалах о-

—0,3 до —0,4 в первые 100 ч коррозия также идет п<

параболическому закону. Затем зависимость роста плен

ки от времени описывается двумя пересекающимися при

мыми. Коррозия в этом случае идет с ускорением в<

времени [11]. Предполагается, что выделяющийся в про

цессе коррозии водород может влиять на свойства дву

окиси урана, в частности на ее электропроводность

В работе [11] сопоставляются константы скорости корро

зйи урана и активность водорода на поверхности раздел;

окись — раствор. В частности, изменение сопротивлени:

урана с потенциалом связывается с изменением диэлек

трических свойств окисла, являющегося полупроводни

28

ком, в результате взаимодействия с водородом. Посколь-

ку двуокись урана достаточно электропроводка, катод-

ные реакции могут протекать1 на поверхности пленки.

Анодные же реакции протекают либо в порах, либо в.ре-

зультате диффузии через пленку кислорода и гидрок-

гсил-иона.

Следует иметь в виду, что с увеличением потенциала

скорость катодной реакции разряда нона водорода сни-

жается. При уменьшении потенциала возрастают ско-

рость водородной деполяризации и соответственно коли-

чество выделившегося водорода. Считают [18], что обра-

зовавшиеся при этом на поверхности раздела уран—

двуокись урана гидриды способствуют разрушению

окисной пленки и интенсификации коррозии.

При комнатной температуре в воде, насыщенной воз-

духом, коррозия идет преимущественно с кислородной

деполяризацией, и металл находится в пассивном со-

стоянии. В воде, насыщенной водородом, стационарный

потенциал урана отвечает активной области и, естест-

венно, скорость коррозии при этом велика (рис. 5).

С увеличением температуры скорость водородной депо-

ляризации возрастает, а пассивация урана затрудняется,

растворимость же кислорода при этом уменьшается.

При 100° вода практически не содержит растворимого

кислорода. Коррозия урана даже в специально неде-

29

аэрированной воде идет при 100° с водородной деполя-

ризацией. При этом скорости коррозии урана в воде, на-

сыщенной кислородом и водородом, выравниваются (см.

рис. 5). В кипящей дистиллированной воде стационар-

ный потенциал урана равен —0,95 в и отвечает области

растворения металла в активном состоянии.

Насыщение воды водородом не сказывается на скоро-

сти коррозии сплава урана с 12% Мо при 360°. В воде,

насыщенной водородом, аргоном или азотом, скорость

коррозии практически одинакова. Насыщение воды кис-

лородом снижает скорость коррозии на 15—20%. Мож-

но полагать, что при 360° в деаэрированной воде кор-

розия идет с водородной деполяризацией и металл на-

ходится в активном состоянии. Кислород способствует

образованию окисной пленки, которая несколько тор-

мозит коррозию. Количество водорода, поглощенного

сплавом урана в процерсе коррозии в деаэрированной

воде, насыщенной аргоном или водородом, одинаково.

Это позволяет утверждать, что скорость водородной де-

поляризации не зависит от присутствия в среде молеку-

лярного водорода. Насыщение воды кислородом снижа-

ет количество поглощенного сплавом водорода в три

раза. И в этом случае увеличение потенциала металла

за счет эффективного протекания процесса кислородной

деполяризации уменьшает скорость разряда ионов во-

дорода.

В окисной пленке продуктов коррозии присутствовали

частицы урана. В целом отношение кислорода к урану

в продуктах коррозии составляло 2,4. Пленка состояла

из tJC>2,2. После выдержки на воздухе при комнатной

температуре состав ее приближался к UOg^. Про-

дукты коррозии урана были отделены фильтра-

цией от воды, в которой проводилось испытание об-

разцов. В продуктах коррозии содержание урана. со-

ставляло 16%. Спектральным анализом в продуктах

коррозии обнаружены также кальций, магний и хром,

присутствовавшие в металлическом уране. После 50 су-

ток испытаний при 60° содержание урана в воде состав-

ляло 5-10“5 М. Эта величина превышает растворимость

U(OH)< в воде. По-видимому, часть урана связывалась

в комплекс [18].

Защитные свойства окисной пленки, полученной при

окислении урана на воздухе, были подтверждены сле-

30

дующими экспериментами. Уран предварительно окис-

лялся в течение 2 ч при температуре 100—700° в среде

кислорода с давлением 5 • 10_5—10-3 мм рт. ст. Затем в

кипящей воде определялась скорость коррозии хаких

предварительно окисленных образцов. С повышением

температуры предварительного окисления скорость кор-

розии урана снижалась (табл. 9). Если предварительно

Таблица 9

Влияние предварительного окисления на скорость коррозии урана

в кипящей воде [18]

Длительность Скорость коррозии, .нг,'сл«2.ч

.«.и pm. cm.

100 5-10“Б 4 2,93

100 5-10~5 4 3,04

200 5-10-° 4 3,26

200 5-10-° 4 3,34

300 5-10“5 4 2,78

300 5-Ю-5 4 3,01

-100 5-10-5 4 3,00

400 5-10-° 4 2,71

500 5-Ю-5 4 1,56

500 5-10~5 4 2,16

000 5-10~5 4 0,68

600 5-Ю-5 4 1,20

600 5-10— 4 1,24

600 5 10-5* 4 3,10

600 5-10“5 4 1,77

600 5-Ю-5* 4 3,12

600 5-Ю-4 4 —

600 5-Ю-4 4 —

600 5-Ю-4 4 —

600 5-Ю-4 4 —

650 5-Ю-4 21 0,06

650 5-10“4 21 0,10

650 5-Ю-4 21 0,09

600 1 • ю-3 21 0,16

600 1-Ю-3 21 0,28

600 1-10-3 21 0,21

пленка удалена электрополировкой.

31

созданная окисная пленка снималась электрополиров-

кой, скорость коррозии возрастала до величины, харак-

терной для образцов без защитной окисной пленки. ।

Окисная пленка, полученная при температуре, превы-

шающей температуру структурного превращения а-ура-

на в p-уран, не обладала защитными свойствами. Пред-

лагается следующее объяснение этому явлению [18]: в

окисной пленке имеются значительные механические на-

пряжения, обусловленные различными термическими

коэффициентами линейного расширения окисла и метал-’

ла; структурное превращение увеличивает эти напряже-

ния и приводит к появлению трещин в окисной пленке;

после этого окисная пленка не защищает уран от кор-

розии.

Наличие механических напряжений в окисной пленке

подтверждается следующим экспериментом. Урановая'

лента, свернутая в спираль, подвергалась коррозии в. во-(

де при высокой температуре. На поверхности металла

возникала пленка двуокиси урана. Под влиянием меха-

нических напряжений, имеющихся в окисной пленке,

спираль раскручивалась.

Между кристаллическими решетками двуокиси урана

и урана может быть структурное соответствие. Так, от-

мечено структурное соответствие между плоскостью

(110) в сплаве урана с 10% Nb и плоскостью (011) в

двуокиси урана. Аналогичное явление имеет место меж-

ду плоскостями (ИО) сплава и (100) двуокиси урана.

В другом эксперименте на поверхности урана путем

кратковременной катодной поляризации в 5%-ной азот-

ной кислоте создавался слой гидридов, состоящий из

гидрида урана в a-модификации или смеси а- и р-моди-

фикаций. Коррозионные испытания показали, что при-

сутствие на поверхности урана гидридов не отразилось

на скорости коррозии. Очевидно, лишь гидриды, образо-

вавшиеся на границе раздела металл — окись в процессе

коррозии при высоких температурах, влияют на сплош-

ность и свойства окисной пленки и на стойкость урана.

Таким образом, можно полагать, что окисная пленка,

полученная при. окислении урана на воздухе, обладает

большими защитными свойствами, чем окисная пленка,

образовавшаяся в процессе коррозии в воде при 100°.

Состояние поверхности может существенно сказывать-

ся на стойкости урана (табл. 10). Длительное пребыва-

32

line на воздухе не отражается на скорости коррозии.

Окисная пленка образуется в первые же часы контакта

урана с воздухом. Нагрев в азоте или аргоне при 400°

приводит к интенсификации коррозии (табл. 11). Мож-

но полагать, что различие в термических коэффициентах

линейного расширения окисла и металла приводит по-

’явлению трещин в двуокиси урана и тем самым к ин-

тенсификации коррозии.

Таблица 10

Влияние состояния поверхности на скорость коррозии и потенциал урана [12]

Характер обработки поверхности Срела Темпера- тура, °C Скорость коррозии, лг;с.иг ч Потенциал, в (по н.в.э.)

Полировка:

топкая Дистиллят 70 0,32 —0,111

средней чистоты . . » 70 0,46 —0,258

грубая Полировка средней » 70 0,40 -0,162

чистоты Пар 178 109 —

Полировка и травле-

ние в HNO-, .... » 178 105

Поверхность, покрытая

окисной пленкой . . 178 205 Та лица 11

Коррозия урана, легированного 5% Zr, л кипящей

дистиллированной воде (длительность испытаний 24 ч) [19]

Характер обработки поверхности

Без обработки 4,87

28 суток на воздуху при комнатной тёмпера-

ТУ ре 4,75

24 ч в потоке аргона при 400° 18,0

24 ч в потоке азота при 400° 14,6

21 ч откачка в вакууме (0,13 мм рт. ст.)

при 409° 0,74

Причины уменьшения коррозии урана после пребыва-

ния его в вакууме при высокой температуре неясны.

Предварительное травление в азотной кислоте не влия-

3 В. В. Герасимов 33

ет на скорость коррозии урана. Изменение времени

травления в азотной кислоте от 1,5 до 30 мин также на

отражается на скорости коррозии урана [14]. Чистота

механической обработки существенно не сказывается на

стойкости урана. Все же тонкая полировка поверхносп

несколько снижает скорость коррозии урана в воде пр)

70° (см. табл. 10). Изменяется при этом и стационарны)'

потенциал металла.

В паре при 178° полированный и травленый уран бо

лее стоек, чем металл, покрытый окисной пленкой (см

табл. 10).

В условиях эксплуатации различные участки поверх

иости одной и той же детали могут находиться в кон

такте с водой, .содержащей различные количества кис

порода. Например, потенциал участков металла, омы цирконием в кипящей дистиллированной воде и в воде

ваемых потоком насыщенной воздухом воды, отличаете) с ю-< М перекиси водорода. Следует напомнить, что пе-

от потенциала металла в застойной зоне. При этом воз 1

пикает так называемая пара дифференциальной аэрация

На уране плотность тока пары дифференциальной аэра

ции может достигать 50 мка/см2. Поверхность урана

омываемая водой с более высоким содержанием кисло

рода, служит катодом. Потенциал этих участков отве

чает пассивной области. Участки же поверхности урана

контактирующие с водой с низким содержанием кисло

рода, находятся в активном состоянии и интенсивно рас1

творяются. На поверхности участков металла, являю

щихся катодами в паре дифференциальной аэрации, про

дукты коррозии состоят из UO3-2H2O и U(OH).(. Н<

образце, погруженном в раствор с недостатком кислоро р11Ды, вступающие^ дальнейшем в реакцию "с водой с

да, продукты коррозии состоят из двуокиси урана. По- образованием двуокиси урана.

скольку Хлориды способствуют активации урана, в при ~ °

сутствии ионов хлора в воде пары дифференциально)'

аэрации работают более эффективно, чем, например, i

перхлорате.

Наличие щелей и зазоров может .отразиться на стой;

кости урана. Поступление кислорода в раствор, наха

дящийся в щели, затруднен. В результате протекай»

коррозионного процесса кислород в щели израсходуется

При этом, естественно, стационарный потенциал уран;

будет уменьшаться и может сместиться в активную об

.часть. Скорость коррозии урана в щели при этом возра

стет. В щели, образованной при контакте урана со стек

лом, коррозия интенсифицируется и идет с водородно!

31

|| деполяризацией. Существенного изменения скорости

|| коррозии урана за счет контакта с другими металлами

Дожидать, по-видимому, не следует. Отмечено, напри-

мер, что в процессе испытаний электрически^ контакт

Между соприкасающимися урановыми и алюминиевыми

образцами нарушался, очевидно,, вследствие образова-

ния на поверхности урана пленки двуокиси урана.

В этом эксперименте контакт с алюминием не изменил

скорости, коррозии урана [16]. Если же. контакт с алю-

минием, являющимся в этой паре анодом, сохраняется,

скорость коррозии урана возрастает [12]. В паре с не-

ржавеющей сталью уран является анодом [16].

По другим данным контакт с нержавеющей сталью и

алюминием снижает скорость коррозии сплава урана с,

10-4 М перекиси водорода. Следует напомнить, что пе-

рекись водорода сама по себе снижает скорость корро-

зии урана [12]. Щели, образующиеся при контакте с не-

ржавеющей сталью и алюминием, забиваются продукта-

ми коррозии урана.

При наличии неплотностей в оболочке тепловыделяю-

щих элементов вздутие, а затем и разрушение оболоч-

ки являются следствием механических напряжений,

обусловленных накоплением продуктов коррозии. Раз-

рушение оболочки не всегда происходит точно на тех

участках, где герметичность ее была нарушена. Щеле-

вая коррозия, как считают Франк и Рокбук [20], идет в

дне стадии. На первой, по их мнению, образуются гид-

Стойкость урана, выплавленного в дуговой и индук-

ционной печах, практически одинакова. После закалки

и воду с 900° более стоек уран, выплавленный в дуговой

' Термическая обработка влияет на коррозионную стой'?

Кость урана. Так, нагрев в у-области с последующей за-

калкой в воду или охлаждением вместе с печью увели-

чивает скорость коррозии урана в кипящей дистиллиро-

ванной воде [16]. Влияние термической обработки на.

скорость коррозии урана зависит от чистоты металла,,

длительности нагрева, скорости охлаждения, размера,

icpna и других факторов. Окислы, . карбиды, нитриды:

Практически нерастворимы в уране при низких и высо-

ких температурах. Анодные и катодные процессы и

включениях этих соединений не идут и присутствие и

в уране практически не сказывается на скорости коррс

зии. В одних случаях медленное охлаждение с печью

высоких температур или старение может увеличит

стойкость урана, в других —уменьшить ее.

В зависимости от чистоты металла и термической of

работки скорость коррозии урана может изменяться бс

лее чем в 2 раза.

Скорость коррозии урана высокой чистоты практичс

ски не зависит от характера термической обработк;

В этом случае на стойкость урана не влияет и длитеЛ!

ный нагрев при 1000°, который снижает стойкость м<

.нее чистого металла. Следует отметить, что уран, зак-

ленный с 1000°, менее коррозионностоек, чем охлажде;

ный вместе с печыо с этой температуры. Последующи

отжиг урана в течение часа при 600° нивелирует влю

ние предыдущего высокотемпературного нагрева.

Одним из наиболее часто присутствующих загрязш

ний в уране является железо. Оно способно в опред<

ленной степени растворяться в уране и давать с ним и»

терметаллические соединения. Скорость коррозии ур;

на, загрязненного железом, зависит от того, в како

виде это железо находится (в твердом растворе или

интер мет алл и де). Растворимость железа в у-уране зн:

чительно выше, чем в а-уране [21]. Можно полагать, чп

присутствующее в виде отдельной фазы соединение ж

леза (после отжига урана в a-области) является эффе;

тивным катодом, который увеличивает скорость като,

ного процесса водородной деполяризации и смещас

стационарный потенциал в положительную сторон

Поскольку в кипящей дистиллированной воде стащи

парный потенциал отвечает активной области, повыш

ние его интенсифицирует коррозию. При нагреве в у-о

ласти соединение железа растворяется в уране; при это

скорость катодного процесса и стационарный потенциг

уменьшаются, что приводит к снижению скорости ко;

розии урана. Так, уран, содержащий значительное кол]

чество углерода и железа, наиболее стоек после терм

ческой обработки в у-фазе (табл. 12). Влияние разли

ных видов термической обработки на скорость корроз,

урана в кипящей дистиллированной воде приведено

табл. 13.

36

Таблица 12

Скорость коррозии урана в кипящей дистиллированной воде

после различной термической обработки [6]

Испытуемый Содержание в металле, Скорость коррозии. лг:с.«'г • ч

углерода железа «-фазе нагрев в 1-фазе закалка из

Обычно применя- емый в реакто- рах Средней чистоты Высокой чистоты 0,025— 0,027 0,005 0,002— 0,0025 0,01 0,005 0,0005 4,9 2?6 3,1 2,5 3,2 2,5

Таблица 13

Влияние термической обработки на скорость коррозии урана

в кипящей дистиллированной воде [12]

Термическая обработка Длительность испытаний, ч Скорость ко^ро-

Без термической обработки . 7769 2,7

64 ч при 100 , з. в 308 о’, 78 1,55-2,04

2 ч при 900°, з. в 113

96 ч при 900°, з. в 26-96

64 ч при 850°, з. в 308 1,8

2 ч при 725', з. в 413 1,16

2 ч при 600°, з. в 98 217

2 ч при 900°, о. п 98 1,17

96 ч при 900°, о. и 24-97 0,94-1,10

2 ч при 725”, о. п 484 1,68

2 ч при 600°, о. и 96 2,13

96 ч при 900° 1 , 2 ч при 600° / з.в., -0. п. . 24-98 0,66 - 244

Медленное охлаждение и деформирование 310 0,77

Примечание, з. в. — закал ка в воду; о. п. — клаждение с печью.

Известно, что увеличение температуры коррозионной

среды способствует активации металла. При этом ско-

рость коррозии урана в дистиллированной воде возра-

стает (рис. 6). Особенно это заметно при увеличении

температуры выше 80°. D широком интервале темпера-

37

тур зависимость между скоростью коррозии урана в во-3

де, насыщенной водородом, и температурой описывает!

ся уравнением Аррениуса (см. рис. 5):

1g К (.«г'см2= + 10,34.

При температуре 100° коррозия урана идет в основном

с водородной деполяризацией [18]. Отношение скоростей;

водородной и кислородной .деполяризации равно 10. |

Продолжительность испытания, сутки

Рис. 6. Коррозия урана. в насыщенной воздухом

дистиллированной воде [6].

При температуре 50 и 70° наличие в воде воздуха или

кислорода снижает скорость коррозии урана по сравне-

нию с водой, насыщенной водородом, азотом, гелием

(см. табл. 8). В этом случае введение в воду кислорода

увеличивает скорость катодного процесса и сдвигает

потенциал до значений, отвечающих пассивной области.

При 90—100° скорость водородной деполяризации вели-

ка. Растворимость же кислорода при этих температурах

мала. В связи с этим кислород в этих условиях сущест-

венно не изменяет скорости катодного процесса, потен-

циала металла, а следовательно, и скорости его раство-

рения в активном состоянии (см. табл. 8). Однако соот-

ношение водорода и кислорода в воде влияет на ско-

рость коррозионного процесса сплавов урана, например

с 5% Zr, при 97° (табл. 14).

38

Влияние соотношения водорода и кислорода в воде

на коррозию сплава урана с 5% Zr при 97° [19]

Отношение водорода к кислороду в воде Скорость коррозии, .иг/сл2 за 168 ч Отношение водорода к кислороду в воде Скорость кор- розии, мг1см^ за 168^р

2 : 1 0,08 35:1 34

15: 1 0,04 35:1 79

20:1 0,11 230 : 1 14,8

35:1 0,11

При достаточном количестве кислорода в воде ста-

ционарный потенциал металла в этих условиях отвеча-

ет пассивной области, и скорость коррозии мала. Пас-

сивность сплава урана с 5% Zr в воде при 97° имеет ме-

сто при отношении водорода к кислороду от 2:1 до

20:1. При величине этого отношения 35:1 стационар-

ный потенциал находится на границе активной и пассив-

ной областей. Флуктуация потенциала приводит к тому,

что металл может в одних случаях находиться в пассив-

ной области, в других — в активной. В соответствии с

этим при соотношении водорода к кислороду 35: 1 мо-

жет наблюдаться и низкая, и высокая скорость коррозии

(см. табл. 14). В деаэрированной воде скорость корро-

зии мало изменяется во времени. При температуре 178°

силикат в количестве 0,01—0,03% замедляет коррозию

урана.

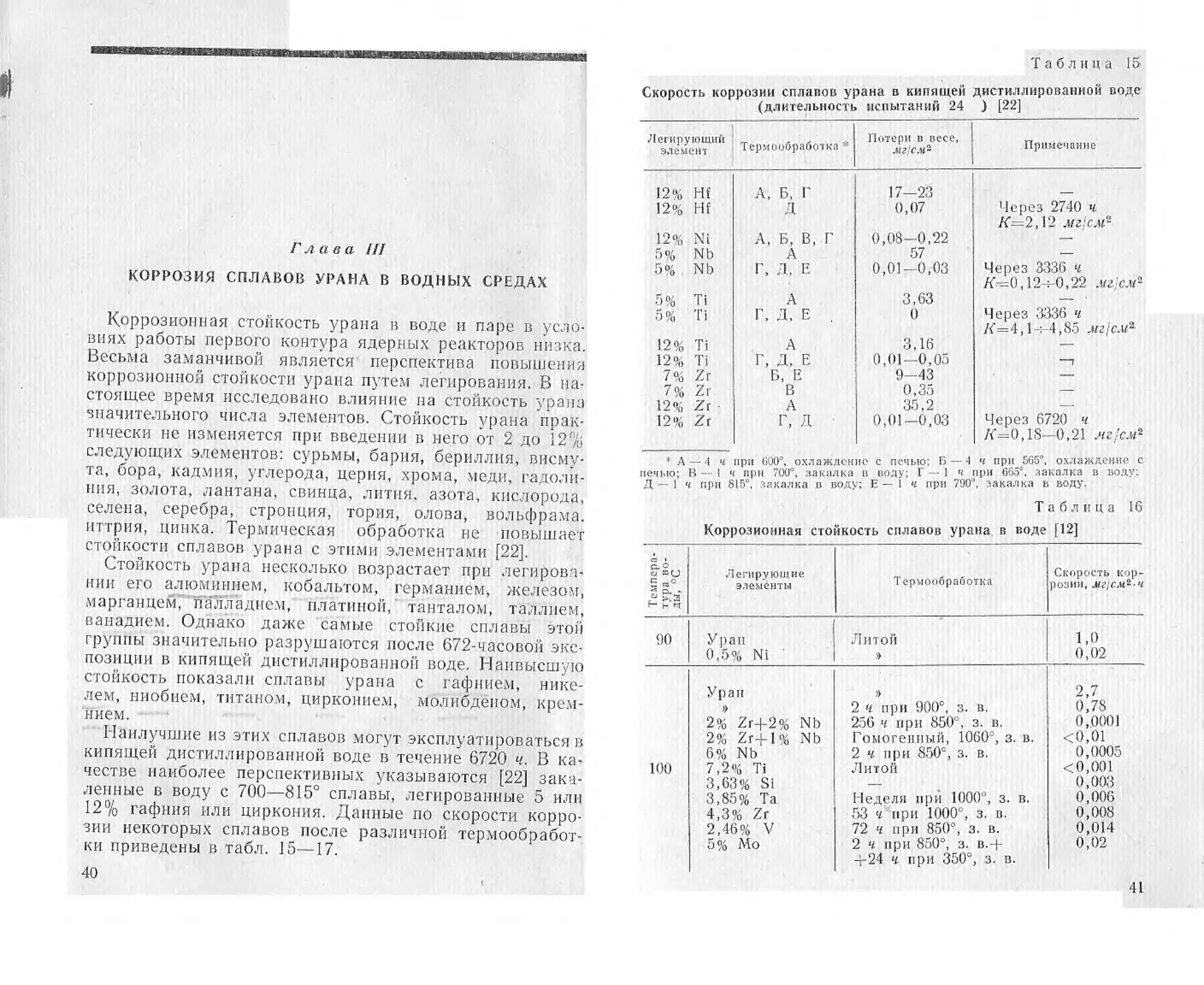

Глава Ш

КОРРОЗИЯ СПЛАВОВ УРАНА В ВОДНЫХ СРЕДАХ

Коррозионная стойкость урана в воде и паре в усло-

виях работы первого контура ядерных реакторов низка.

Весьма заманчивой является перспектива повышения

коррозионной стойкости урана путем легирования. В на-

стоящее время исследовано влияние па стойкость урана

значительного числа элементов. Стойкость урана прак-

тически не изменяется при введении в него от 2 до 12%

следующих элементов: сурьмы, бария, бериллия, висму-

та, бора, кадмия, углерода, церия, хрома, меди, гадоли-

ния, золота, лантана, свинца, лития, азота, кислорода,

селена, серебра, стронция, тория, олова, вольфрама,

иттрия, цинка. Термическая обработка не повышает

стойкости сплавов урана с этими элементами [22].

Стойкость урана несколько возрастает при легирова-

нии его алюминием, кобальтом, германием, железом,

марганцем? палладием,’ платиной,’ танталом, таллием,

ванадием. Однако даже 'самые стойкие сплавы этой

группы значительно разрушаются после 672-часовой экс-

позиции в кипящей дистиллированной воде. Наивысшую

стойкость показали сплавы урана с гафнием, нике-

лем, ниобием, титаном, цирконием, молибденом, крем-

нием.

Наилучшие из этих сплавов могут эксплуатироваться в

кипящей дистиллированной воде в течение 6720 ч. В ка-

честве наиболее перспективных указываются [22] зака-

ленные в воду с 700—815° сплавы, легированные 5 или

12% гафния или циркония. Данные по скорости корро-

зии некоторых сплавов после различной термообработ-

ки приведены в табл. 15—17.

40

Таблица 15

Скорость коррозии сплавов урана в кипящей дистиллированной воде

(длительность испытаний 24 ) [22]

Легирующий ' . , Потерн и иесе, _

элемент Термообработка мнем- Примечание

12% Hf А, Б, Г 17-23

12% Hf Л 0,07 Через 2740 ч

/<=2,12 мг:см-

12% Ni А, Б, В, Г 0,08-0,22 —

5% Nb д 57 —

5% Nb Г, Д, Е 0,01-0,03 Через 3336 ч

/6=0,12 :-0,22 мг ел-

5% Ti д 3,63 —

5% Ti Г, Д, Е . 0 Через 3336 ч

/<=4,1 : 4,85 мгс.и*

12% Ti д 3,16 —

12% Ti Г, Д, Е 0,01-0,05 —,

7% Zr Б, Е 9-43 —

7% Zr В 0,35

12% Zr • А 35,2

12% Zr г, д 0,01-0,03 Через 6720 ч

/<=0,18-0,21 мг'см*

♦ A — .| ц при 600’, охлаждение с печыо; Б — -1 ч при 565", охлаждение с

Д — 1 ч при 815 , закалка в воду; Е — 1 ч при 790 закалка в воду.

Таблица 16

Коррозионная стойкость сплавов урана в воде [12]

с. 6 Е 3 >.з Легирующие элементы Термообработка Скорость кор- розии,

90 Уран 0,5% Ni Литой 1,0 0,02

100 Уран 2% Zr+2% Nb 2% Zr-Ь 1 % Nb 6% Nb 7,2% Ti 3,63% Si 3,8o % Fa 4,3% Zr 2,46% V 5% Mo 2 ч при 900°, з. в, 256 ч при 850е. з. в. Гомогенный, 1060°, з. в. 2 ч при 850°, з. в. Литой Неделя при 1000", з. в. 53 ч при 1000°, з. в. 72 ч при 850°, з. в. 2 ч при 850°, з. в.-Ь -т-24 ч при 350°, ,з. в. 2,7 0,78 0,0001 <0,01 0,0005 <0,001 0,003 0,006 0,008 0,014 0,02

41

Продолжение табл. 16

о »О 12.°- Легирующие элементы Термообработка Скорость коррозии. жг/сл»><

Уран Литой 115

178 2% Zr-|-2%Nb 0,0007

6% Nb 2 ч при 850°, з. в. 0,004

3,63% Si 0,009

7,56% Ti 5,9

Примечание, з. в. — закалка в вода-.

Таблица 17 Коррозионная стойкость термически не обработанных

сплавов урана в воде [12]

Легирующий элемент Температура, °C Скорость коррозии, Добавка H.,OS в полу, Л'

0,07-2,9% Си 90 0,2-0,9 3-10~5

96 % Си 90 0,007 3-Ю”5

0,5% Аи 100 2 ЗЮ-5

0,9-4,4% Pb 90 Разрушение 3-10“5

0,15-0,3% Мо ICO 2,95—4,35 3-10-5

0,61-3,09%Мо 100 0,97-1,77 3-10-5

6,31% Мо 100 0,145 3-10-5

6,31% Мо 135 15 3-10-°

0,25-3,13% Ni 90 0,02—0,6

1,8% Rh 100 0,78-1,06

4-4,6% Rh 100 8,1 11,8

2,2% Ru mo 3,9-5,4

2-3,4% Si 70 0,006-0,008 —

0,03-1,3% Si 90 0,3-0,9 4-10-5

0,94% Si 100 0,43 4-10-5

1,7-4,96% Si 100 0,05-0,26 4-Ю-5

2,2% Si 100 0,01- -0,03 4-Ю-6

2,9-3,67% Si 125 0,26 0,83

3,77% Si 187 0,01

3,77% Si 225 0,18

0,017% Ag 100 4

<0,006% Sr 100 2,2 -3,2

0,4 0,44% Ta 100 3,6-4,5

4,5% Ta 100 1,63

42

Сплавы урана, стойкие в деаэрированной воде при

300—350°, можно в первом приближении разбить на три

группы:

1) сплавы со структурой у-твердого раствора;

2) сплавы со структурой пересыщенного а-твердого

раствора мартенситного типа;

3) сплавы на основе интерметаллических соедине-

ний.

К первой группе принадлежит, в частности, ряд спла-

вов системы U—Мо. Максимальная растворимость мо-

либдена в у-фазе урана при 605° равна 20%. Наиболь-

ший практический интерес представляют сплавы с 10—

15% Мо. Начиная примерно с 13% Мо при комнатной

температуре может быть зафиксирована у-фаза урана.

Она метастабильна и испытывает эвтектоидные превра

щения при температурах ниже 600°.

Превращение у-фазы урана в a-фазу может идти по

двум механизмам: диффузионному, когда превращение

происходит путем зарождения центров и их роста, иля

сдвиговому, мартенситному. По мере повышения содер-

жания молибдена увеличивается устойчивость у-фазы.

В сплавах с высоким содержанием молибдена скорость

уa-превращения невелика и в ряде случаев даже ох-

лаждение сплава с печью с температур выше 774° при-

водит к сохранению у-фазы при комнатной температуре.

Сплавы со структурой у-фазы наиболее устойчивы. Не-

сколько уступают им, но сохраняют достаточно высокую

стойкость сплавы со структурой пресыщенного а-твер-

дого раствора мартенситного типа. Сплавы со структу-

рой а + д, полученные в результате диффузионного пре-

вращения при медленном охлаждении, имеют низкую

коррозионную стойкость. В кипящей воде скорость кор

розни сплава с 4,6% Мо, закаленного на у-фазу, состав-

ляет 0,02 мг!см2 ч, а сплава со структурой а-фазы -

[0,18 мг/см2-ч [12].

Сплав с 5% Мо обладает максимальной стойкостью в

кипящей воде (в 135 раз большей, чем нелегированный

уран) после следующей термической обработки: нагрев

2 ч при 880° и закалка в воду, далее выдержка в тече-

ние 1 суток при 350° и закалка в воду. При этой термо-

обработке сплав наиболее стабилен и a-фаза тонко дис-

пергирована в d-фазе. В воде при 178° стойкость сплава

И этом же состоянии лишь в 16 раз превосходит стой-

43

кость чистого урана. В кипящей воде скорость коррозии

сплавов U—Мо снижается с ростом содержания молиб-

дена и при 6,31% Мо составляет 0,145 мг/см2-ч.

В сплаве с 6% Мо углерод в количестве. 0,03% не

влияет на скорость коррозии; 0,05% С уже сказываются i

на стойкости сплава. Стойкость сплава с 8% Мо в воде;

при 343° может быть увеличена введением третьего эле-

мента и соответствующей термообработкой. Это наблю-

дается при легировании сплава 0,3% Ti и закалке его

на у-твердый раствор или при дополнительном легирова

нии 1% Pt и семидневном отжиге при 400°. Ванадий,

алюминий, железо, марганец увеличивают стойкость ря-

да литых уран-молибденовых сплавов. Закалка из у-об-

ласти при легировании этими компонентами ухудшает

стойкость сплавов.

При воде при 300° наиболее стойки сплавы с 10—

12% Мо после закалки из у-области [23]. Коррозия этих

сплавов равномерная. Сплаве 11,5% Мо полностью раз-

рушился в воде при 300° после испытаний длительно-

стью 35 суток. Наибольшую стойкость этот сплав пока-

зал после отжига в течение 35 суток при 400°. После та-

кой термообработки он разрушился в воде при 300"

лишь через 105 суток. Чем более однородны сплавы ура-

на с молибденом и чем равномернее распределение за-

грязнений,, тем более стойки эти сплавы. Скорость кор-

розии сплава с 12% Мо в воде при 343° в первые 20 су-

ток составляет 0,28 мг/см2 ч и растет с дальнейшим уве-

личением времени выдержки.

Сплав с 13% Мо разрушается из-за растрескивания,

обусловленного, вероятно, образованием гидридов, в во-

де при 300° через 30—40 суток, хотя начальная скорость

коррозии его мала. Для сплавов урана с 9—13,5% Мо

наблюдается значительный разброс результатов коррози-

онных испытаний в воде при 343°. При содержании мо-

либдена 9; 10,5; 12 и 13,5% время до разрушения образ-

цов составляет соответственно 99—199; 56—176; 49—

268 и 273—343 суток. Время до разрушения образцов в

воде и паровой фазе при температурах 360 и 400° мень-

ше и разброс данных сохраняется [24].

Сплавы с 28—29% Мо в воде при 300° разрушаются в]

основном за счет раскрошивания. Это обстоятельству

связывается [24] с внутренним образованием гидридов,;

которые и обусловливают хрупкость сплавов. На по-

44

верхности сплава с 20% Мо в воде при 300° образуются

язвы.

Зависимость скорости коррозии сплавов урана, леги-

рованных 7—15% Мо, от температуры выражается урав-

нением Аррениуса. Энергия активации при этом со-

ставляет 21 ккал/моль. Скорость коррозии возрастает с

температурой. Для сплавов, закаленных из у-фазы, ско-

рость коррозии составляет при 316, 360 и 400° соответ-

ственно 0,1; 0,3 и 0,8 мг/см2 • ч.

Оптимальные режимы термообработки сплавов U—

Мо, обеспечивающие их максимальную стойкость, при-

ведены в табл. 18.

Таблица 18

Оптимальный режим термообработки сплавов U—Мо,

обеспечивающий их максимальную коррозионную стойкость [6]

Содержание Мо, Температура отжига, Длительность отжига,

Q 300 >7

<) 343 49

11 5 400 35

12 400 35

14 500 7

15 500 7

Дополнительное легирование ниобием сплавов урана

с молибденом повышает их стойкость. Так, в воде при

340° сплавы урана с 8—12% Мо разрушались через

25 суток. Сплавы же, содержащие 8—12% Мо и 8—

12% Nb, разрушались после испытаний в течение 30—

56 суток. Более значительной стойкостью в этих усло-

виях обладал сплав урана, легированный 12% Мо и

0,5—2% Nb, после отжига в течение 7 суток при 400°.

Такую же высокую стойкость показал сплав с 9% Мо

и 1,4% Nb после отжига в течение 21—35 суток. Авторы

работы [23] указывают, что молибден и ниобий стабили-

зируют у-фазу.

Сплавы урана с 5,2—14,8 ат. % Мо и 3,4—3,6 ат. % Сг

разрушались в воде при 100° после испытаний в течение

100 ч. То же произошло со сплавом урана с 1,98 ат. %

Сг. В воде при 200° разрушаются сплавы урана с 19—

45

21,2 ат. % Мо и 3,9—4,6 ат. % Сг. Сплавы с 23—24,5 ат.

% Мо и 2,3—3,8 ат. % Сг разрушались через 100 ч ис-

пытаний в воде при 350°. Сплавы с 27,7—29,5 ат. % Мо

и 1,9 ат. % Сг разрушались в тех же условиях после

200 ч испытаний [25].

Введение 0,5% Zr в сплав урана с 10,5—12% Мо пред-

отвращает выпадение гидридов урана.

Длительность испытаний в воде при 343° до разруше-

ния сплава с 12% Мо при дополнительном легировании

сплава 1% Al, Si или Си возрастает. Введение 4,8% Pt

увеличивает время до разрушения отожженного сплава

с 15% Мо до 280 суток и закаленного на у-фазу—

308 суток. Платина в этих сплавах катализирует молиза-

цию водорода.

В воде при 343° максимальной стойкостью обладают

сплавы тройной системы U—Мо—Nb, содержащие 3,5%

Nb, а также ниобия и молибдена соответственно (в %):

14—0; 8—4; 8—8; 12—8; 20—4. После недельного отжи-

га при 400° наиболее стоек сплав с 12% Мо и 0,5—

2% Nb. В закаленном на у-фазу состоянии наиболее

стоек сплав с 9% Мо и 1,4% Nb. Скорость его коррозии

в воде при 343° равна 0,08 мг/см2-ч после испытаний

длительностью 168 суток. При более длительных испыта-

ниях сплав разрушается.

Стабилизация у-фазы способствует снижению скоро-

сти коррозии под облучением сплавов с 9—13,5% Мо.

Следует заметить, что облучение практически не изменя-

ло скорости коррозии в воде при 343°, но снижало дли-

тельность испытаний до разрушения образцов с 60 до

1—7 суток. Рост содержания молибдена в отожженных

сплавах увеличивает стойкость металла под облучени-

ем. Чем более длительное время сплав, закаленный в

у-области, подвергался облучению, тем быстрее он раз-

рушался в процессе коррозионных испытаний.

Сплавы с 9—13,5% Мо и 10% Nb достаточно корро-

зионностойки в воде при 340°. Однако использование их

при высокой температуре ограничено вследствие распу-

хания [24].

Выше указывалось, что a-фаза урана менее стойка,

чем у-фаза. Альфа-фаза образуется и в результате ста-

рения сплава при длительных выдержках в области вы-

соких температур. В связи с этим сплавы урана, зака-

ленные из у-области и представляющие собой Пересы-

46

щенный твердый раствор, могут быть использованы толь-

ко при низких температурах. Метастабильная а-фаза,

образовавшаяся при мартенситном превращении, более

стойка, чем стабильная a-фаза. Путем длительного от-

жига при температуре 350—400° можно увеличить кор-

розионную стойкость сплава, закаленного из у-области.

Сущность этого явления, неизвестна. Фазовых превра-

щений при этом не происходит. Возможно, что при та-

кой термообработке происходит растворение и перерас-

пределение примесей в сплаве, что приводит к образо-

ванию мелкозернистой квазиизотропной структуры

[26—28].

Гамма-фазы урана и циркония обладают полной

взаимной растворимостью при высоких температурах.

При 693° наблюдается моноэвтектоидный распад у-фа-

зы. Бета-фаза претерпевает эвтектоидный распад при

662°. Закалка сплавов с 2—3% Zr с 800° в воду способ-

ствует образованию тонкой игольчатой структуры. От-

пуск сплавов при достаточно высоких температурах со-

провождается коагуляцией составляющих и снижением

твердости. Для полной сфероидизации частиц необходи-

ма выдержка в течение нескольких недель при темпера-

туре 575—600°.

Легирование цирконием в количестве 2—3% лишь

незначительно снижает скорость коррозии урана

(табл. 19). Дальнейшее увеличение содержания цирко-

ния до 4—5% уже в большей степени снижает скорость

коррозии урана в кипящей дистиллированной воде. Од-

нако лишь сплав с 6% циркония оказывается достаточно

стойким в кипящей воде в течение 3000—7000 ч [20, 22].

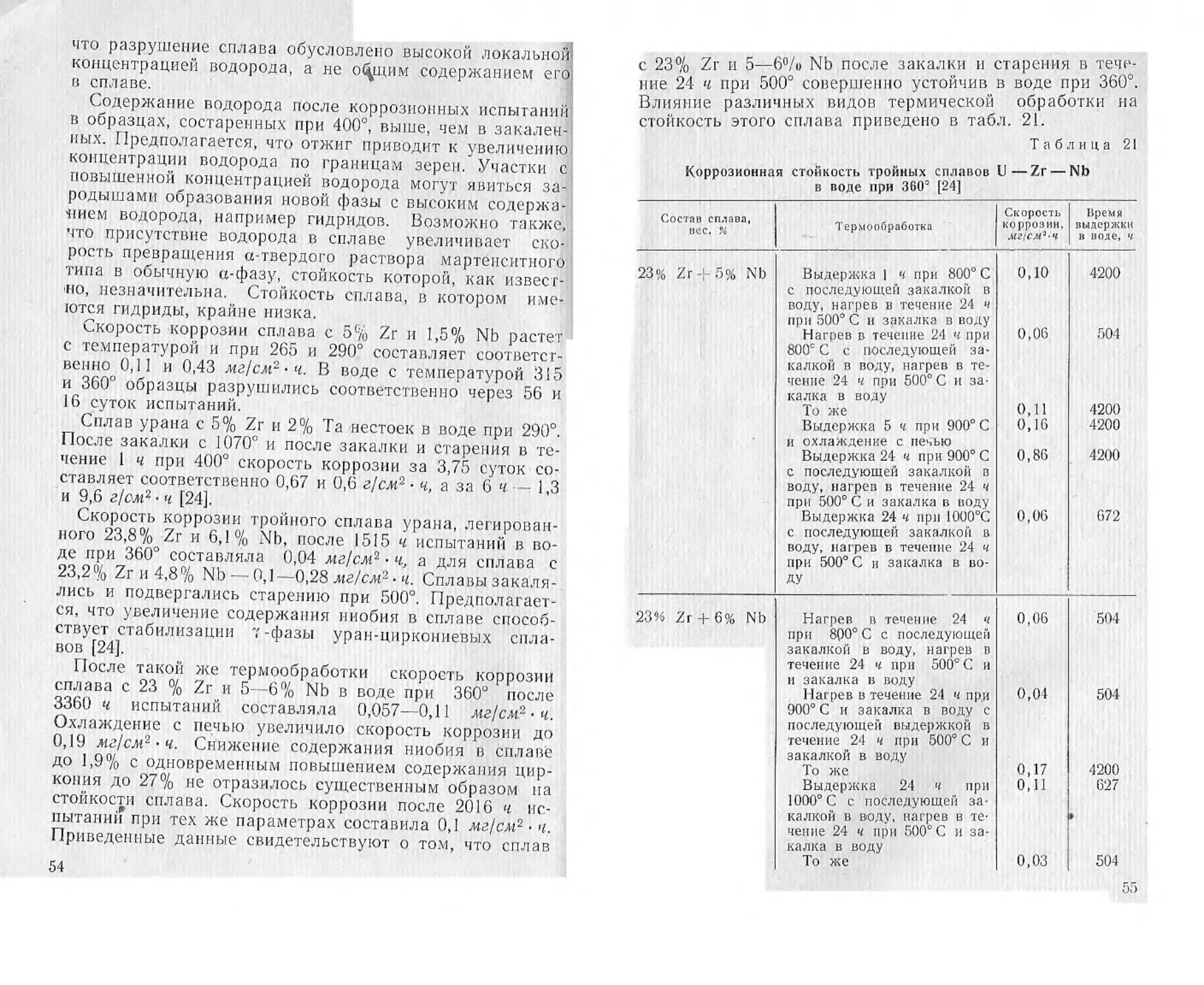

Скорость коррозии урана, легированного 5% Zr, суще-