Author: Будников П.П. Полубояринов Д.Н.

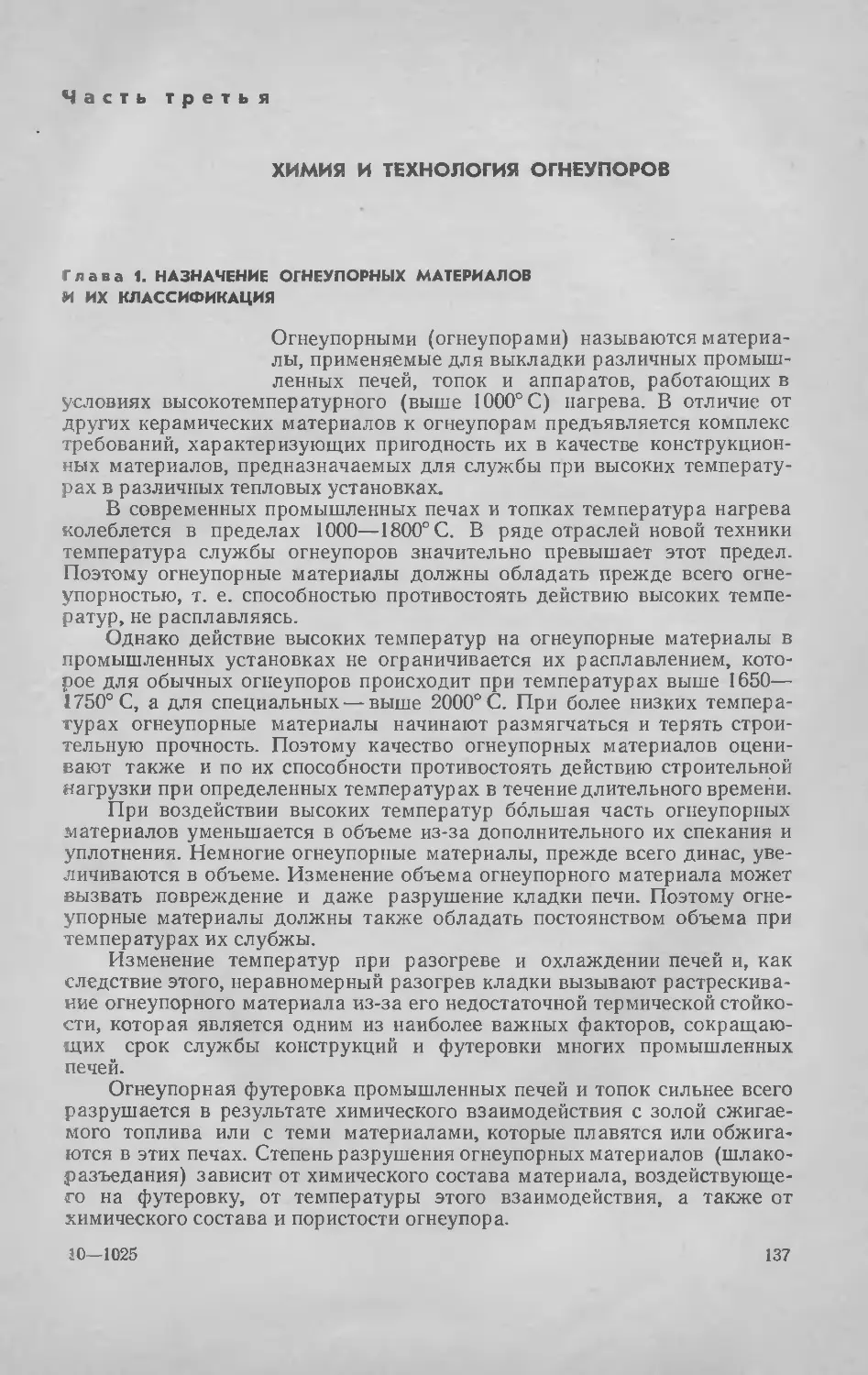

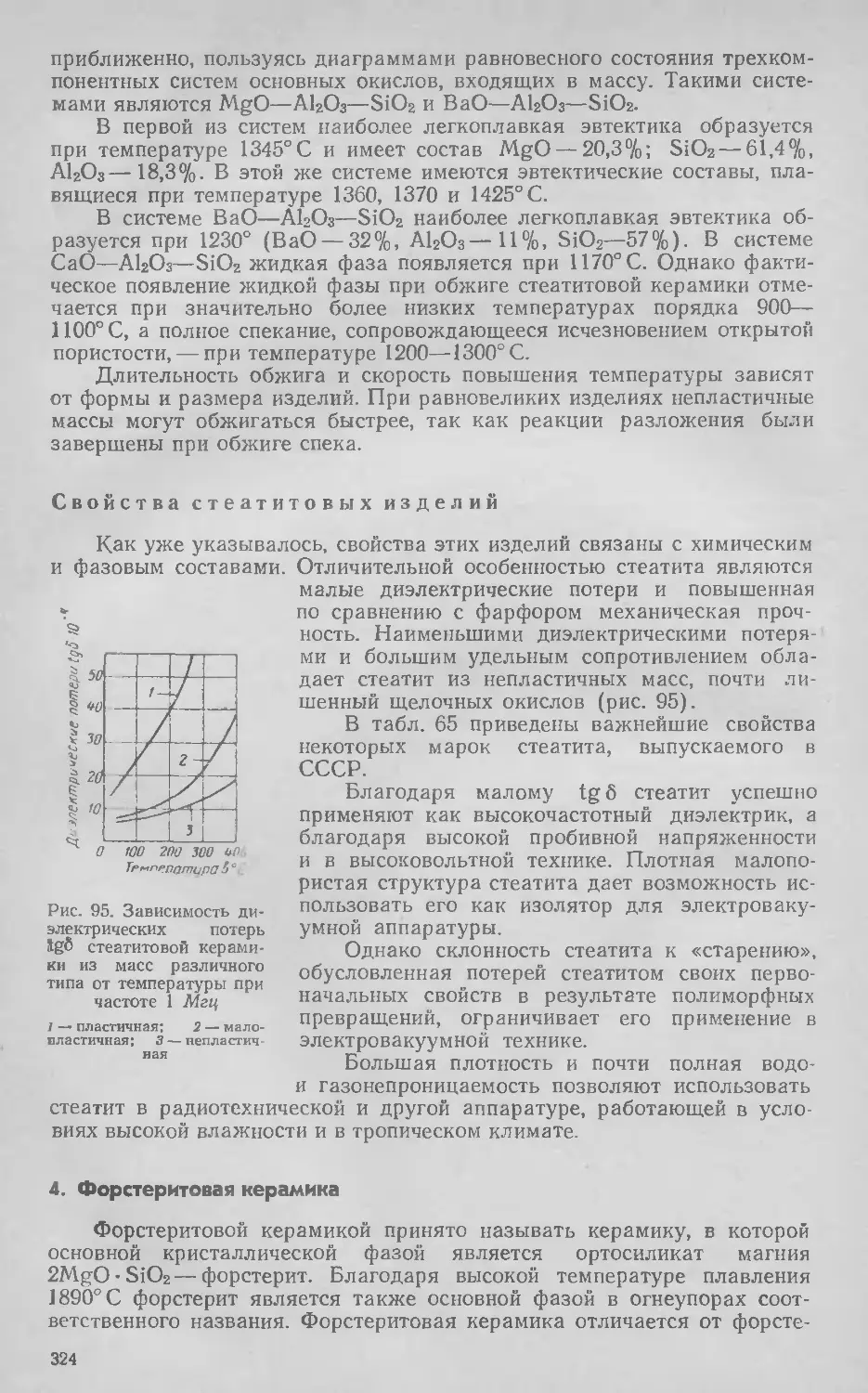

Tags: химия огнеупорные изделия керамика химическая технология

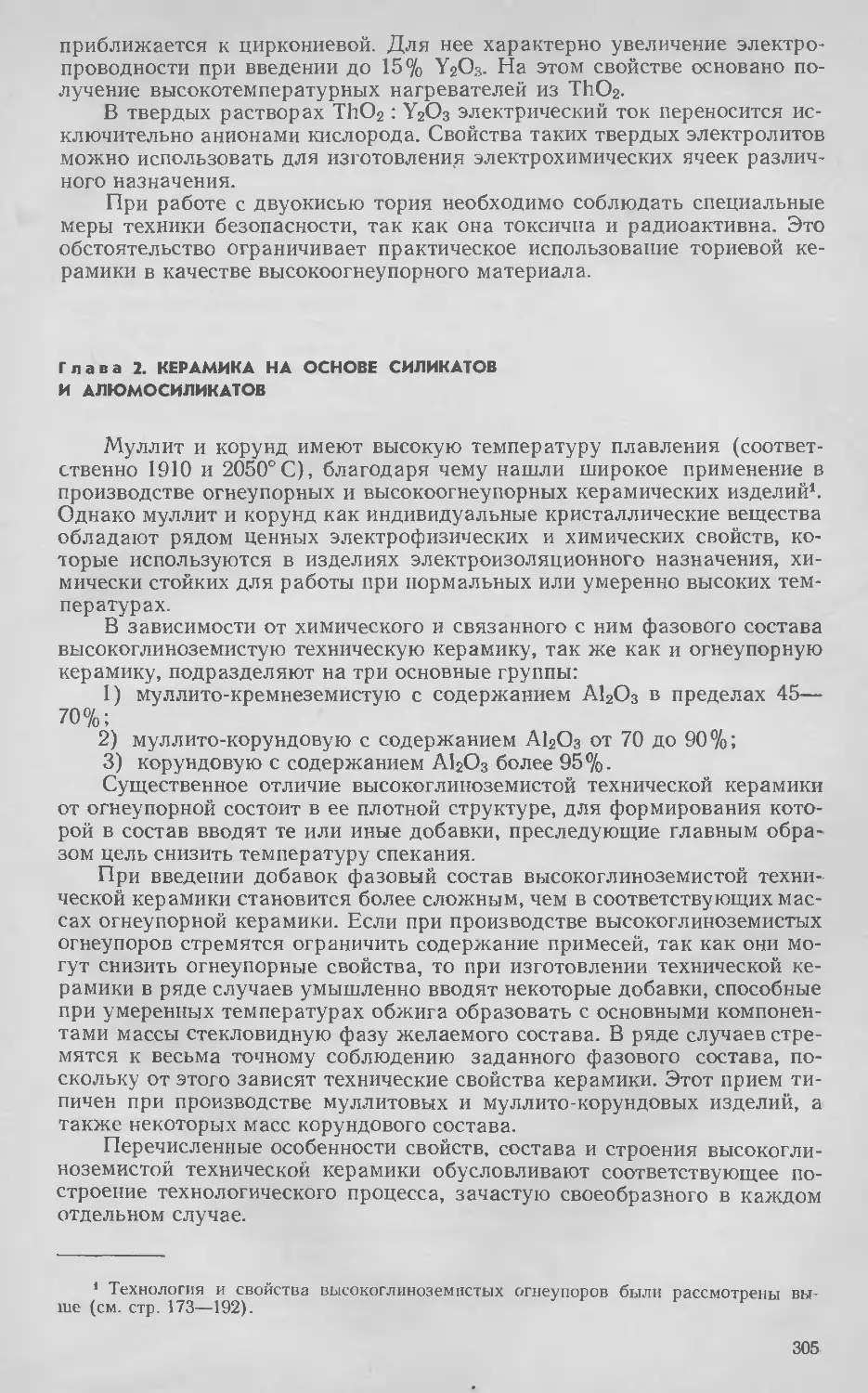

Year: 1972

Text

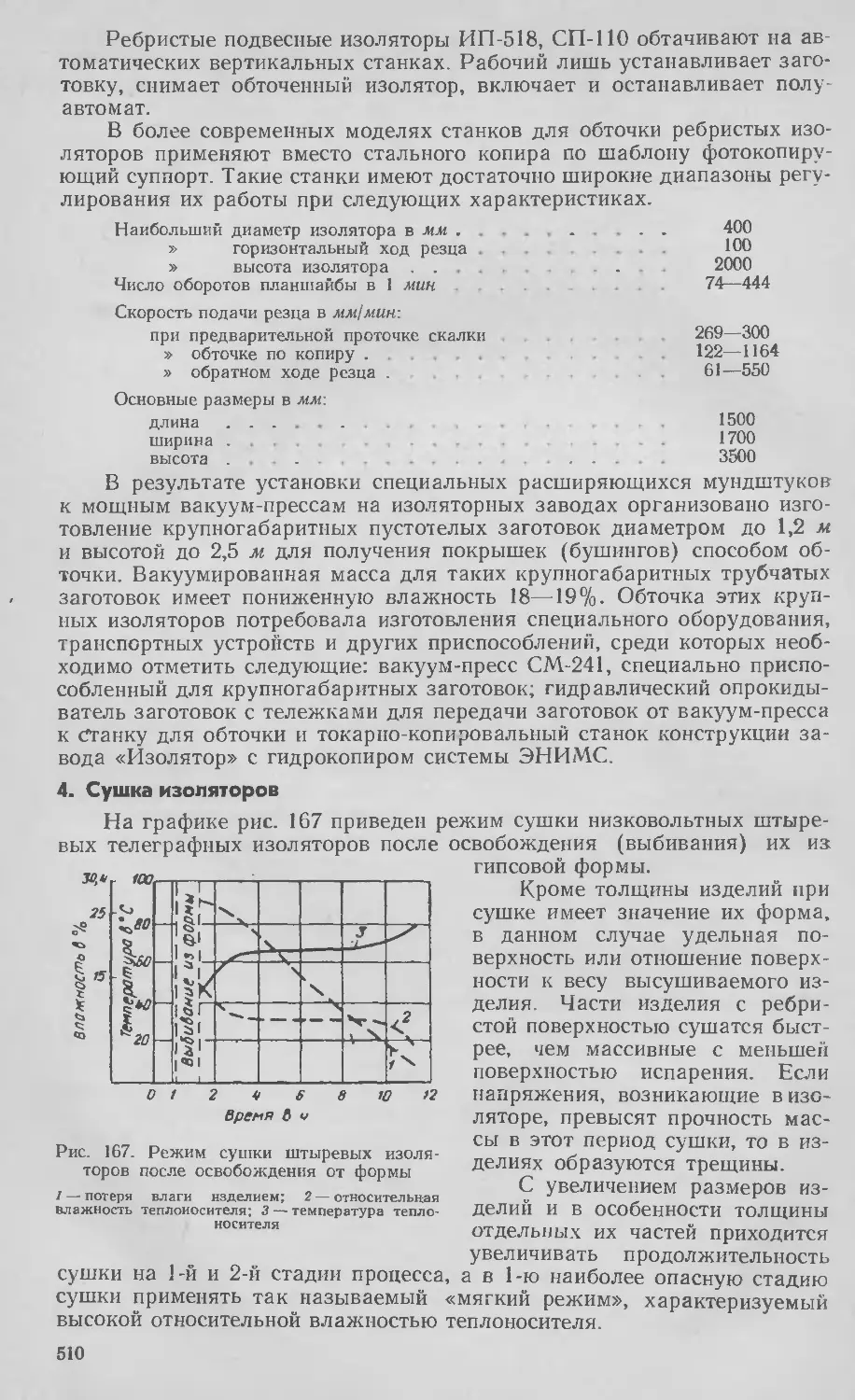

ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

КЕРАМИКИ

И ОГНЕУПОРОВ

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

КЕРАМИКИ И ОГНЕУПОРОВ

Под общей редакцией акад. АН УССР, чл.-корр. АН СССР

П. П. Будникова и д-ра техн, наук проф. Д. Н. Полубояринова

Допущено МинистерЛщ

специального образоЛА'

в качестве учебника

для студентов химийо-технологи'Чрских

специальностей sgjc

'высшего и среднего

Ыя'СССР

ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

Москва — 1 972

ПРЕДИСЛОВИЕ

Настоящий учебник, являющийся коллективным

трудом, написан в соответствии с программой кур-

са «Химическая технология керамики и огнеупо-

ров», утвержденной для студентов химиков-технологов соответствую-

щей специальности.

При составлении учебника было принято во внимание непрерыв-

ное расширение круга современных керамических производств, интен-

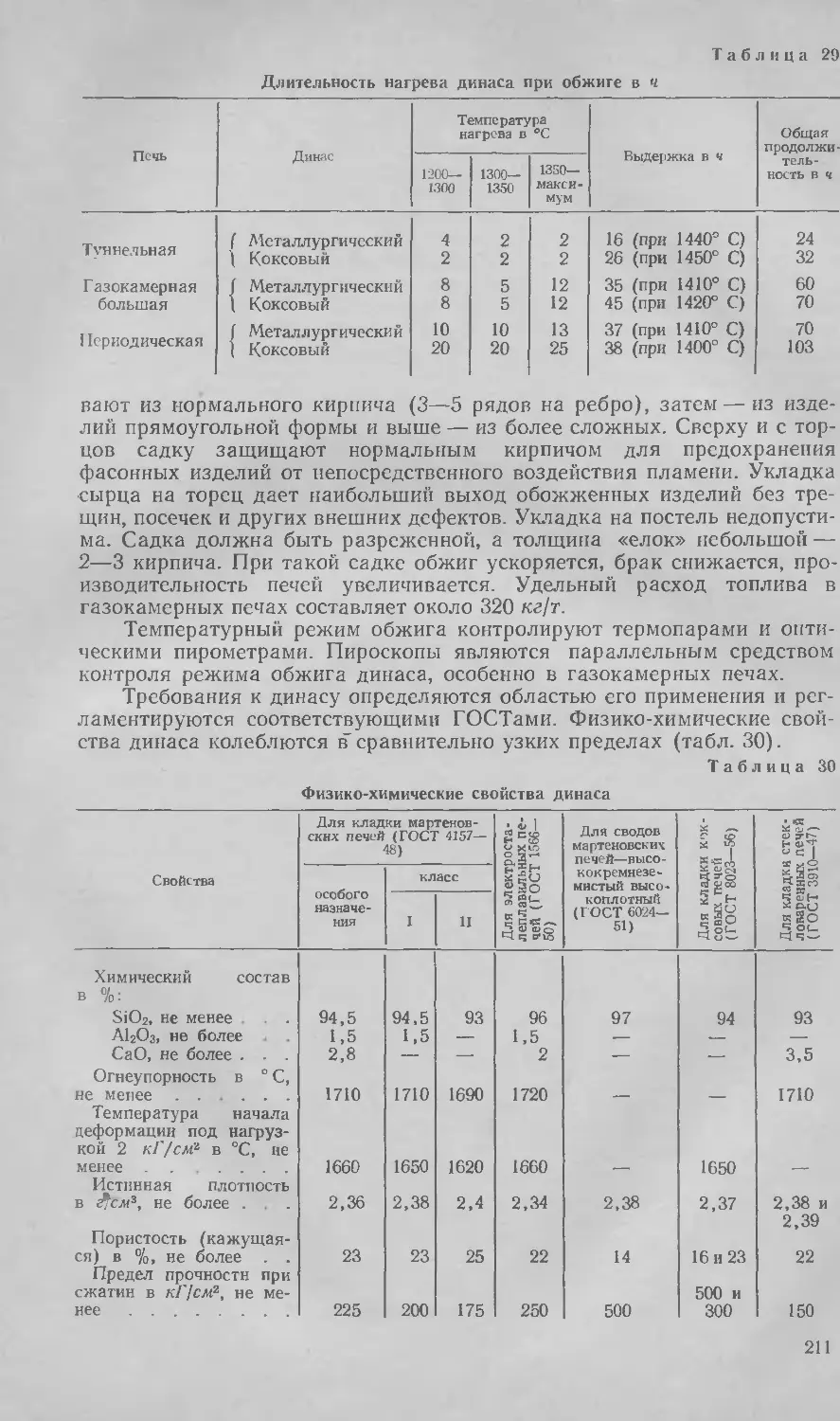

сивное развитие и совершенствование методов керамической техноло-

гии и одновременно дальнейшее углубление ее научных основ. В осо-

бенно сильной степени все эти тенденции проявляются при

производстве разнообразных видов керамики для новой техники.

Для того чтобы отразить современное состояние и развитие кера-

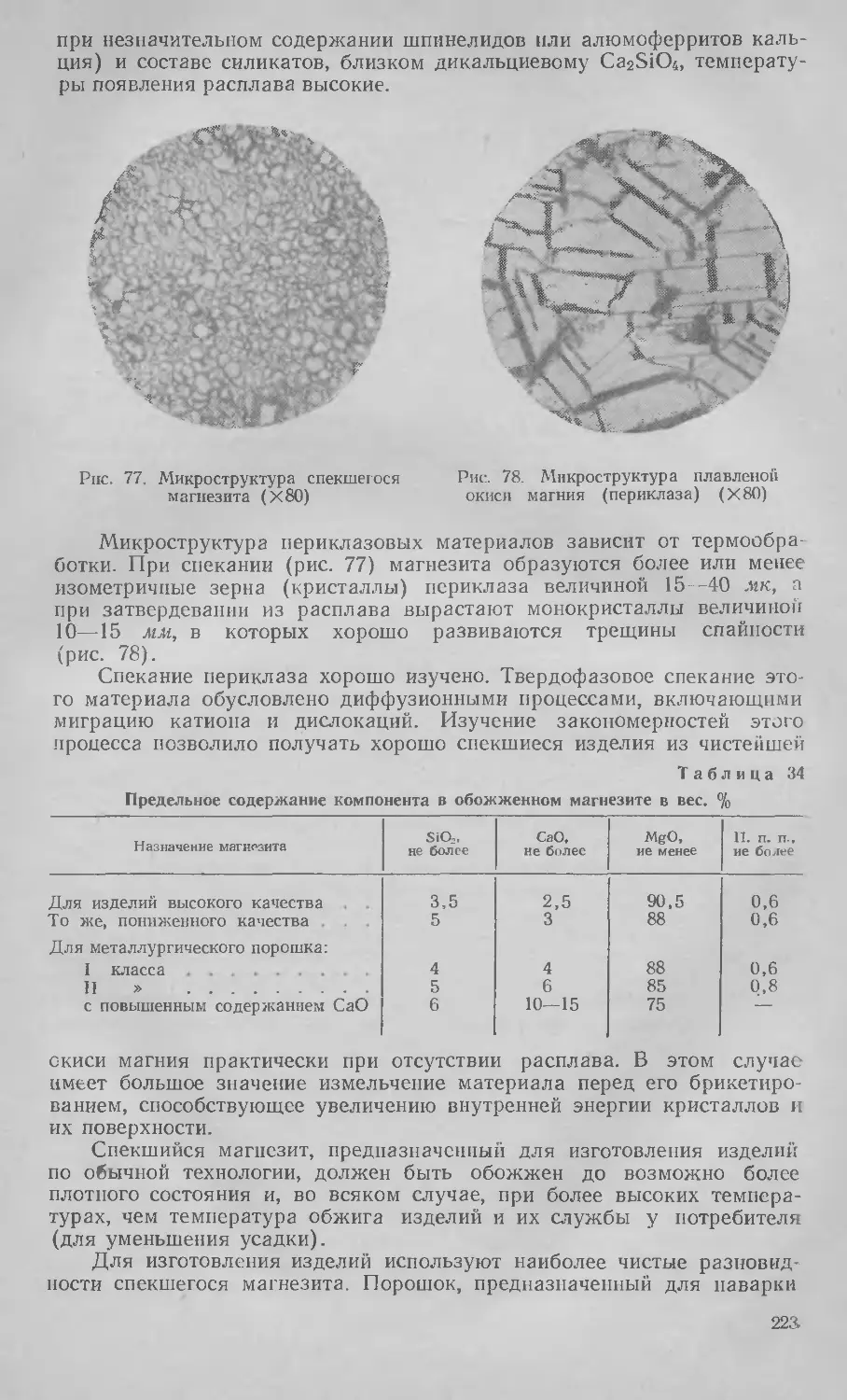

мики без излишнего расширения объема книги, необходимо было най-

ти рациональный подход к отбору освещаемых материалов и к струк-

туре учебника.

Прежде всего авторы стремились максимально устранить паралле-

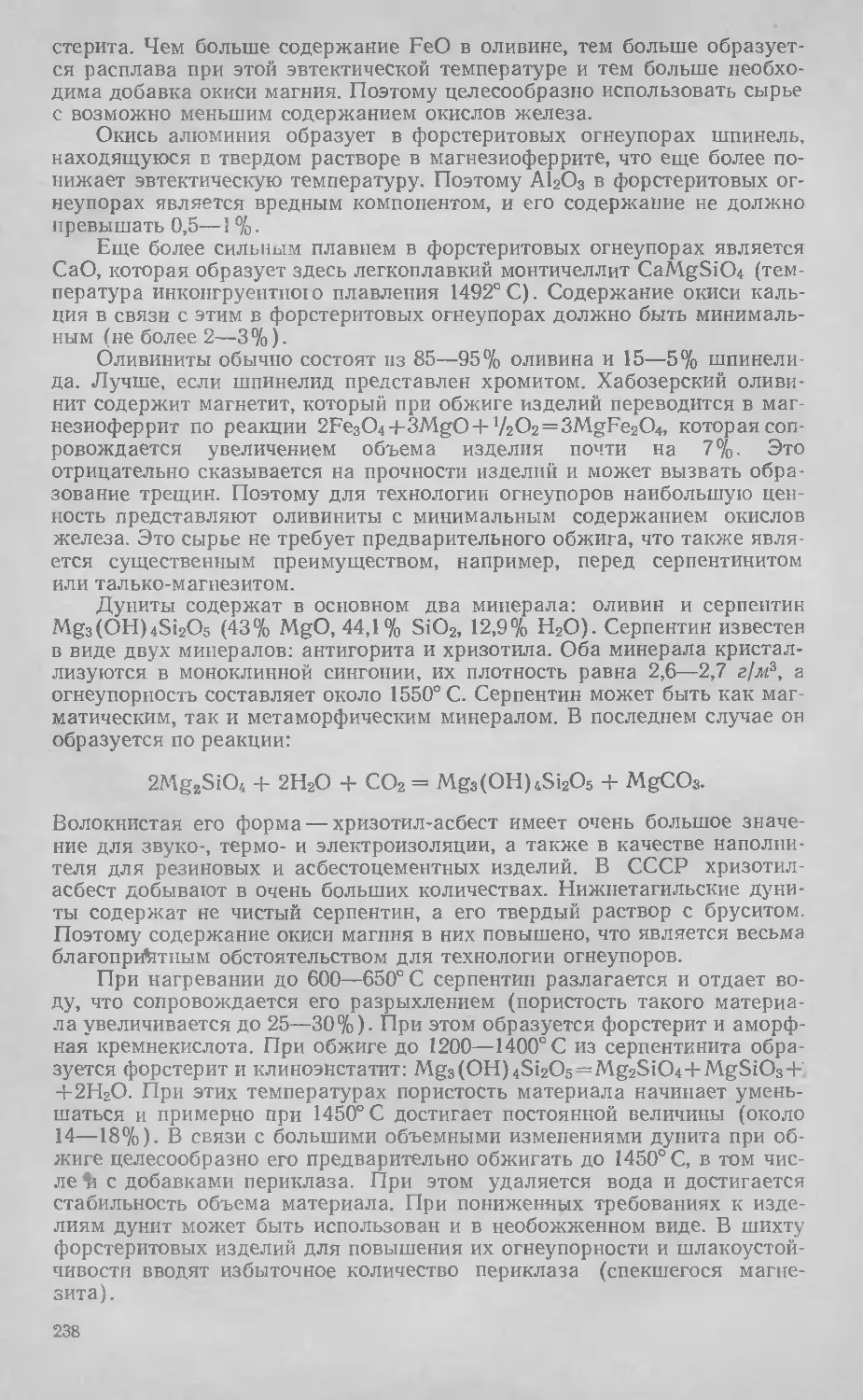

лизм с содержанием других курсов, изучаемых студентами данной спе-

циальности. В связи с этим в учебнике, как правило, не описаны прин-

ципы работы и конструкции механического и теплотехнического обору-

дования, используемого в промышленности, способы его автоматизации

и не даны полные эксплуатационные характеристики. Студенты

должны изучать эти вопросы в соответствующих дисциплинах учебно-

го плана. В настоящем учебнике в основном отмечаются лишь те поло-

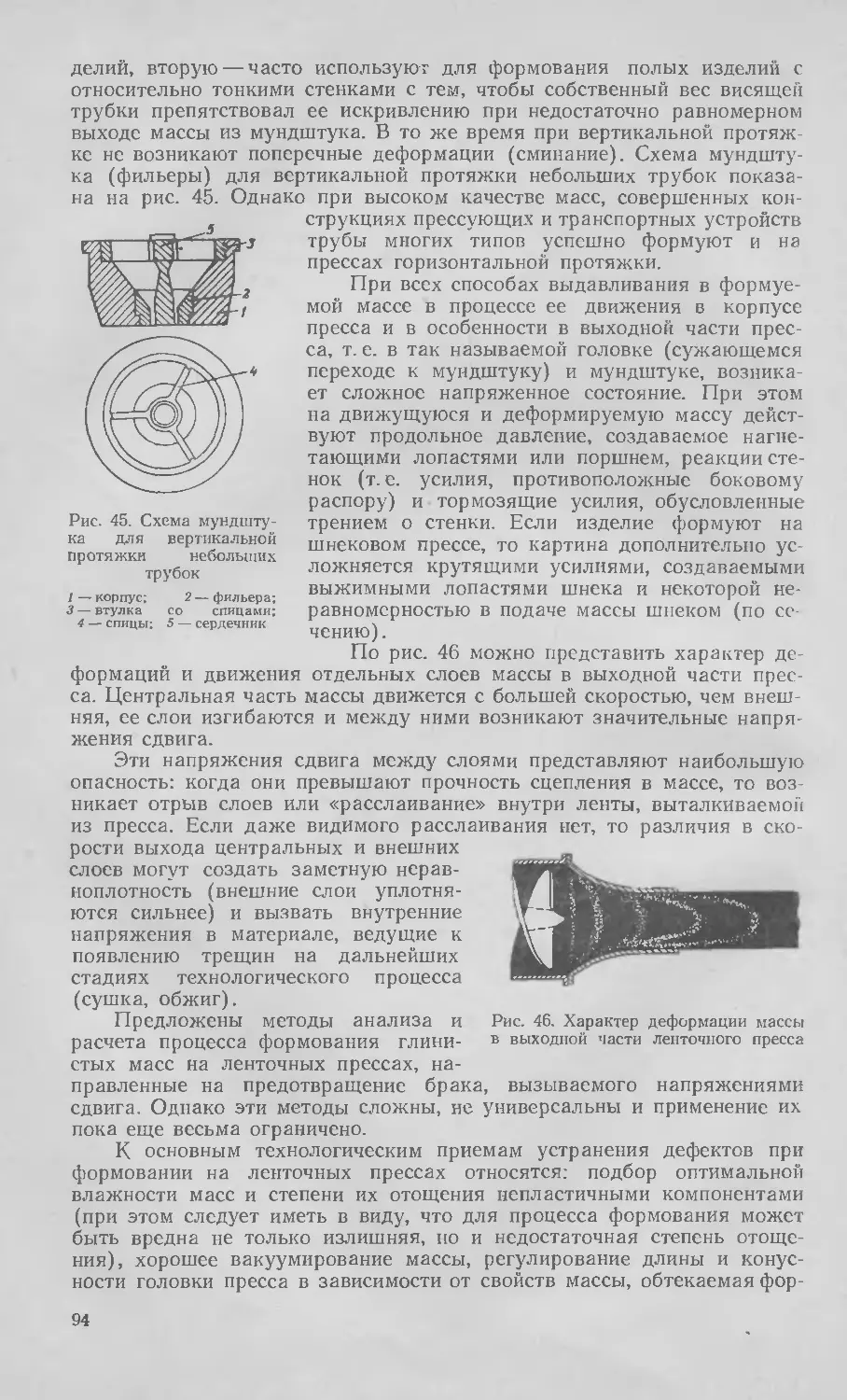

жения и особенности, касающиеся оборудования, без которых нельзя

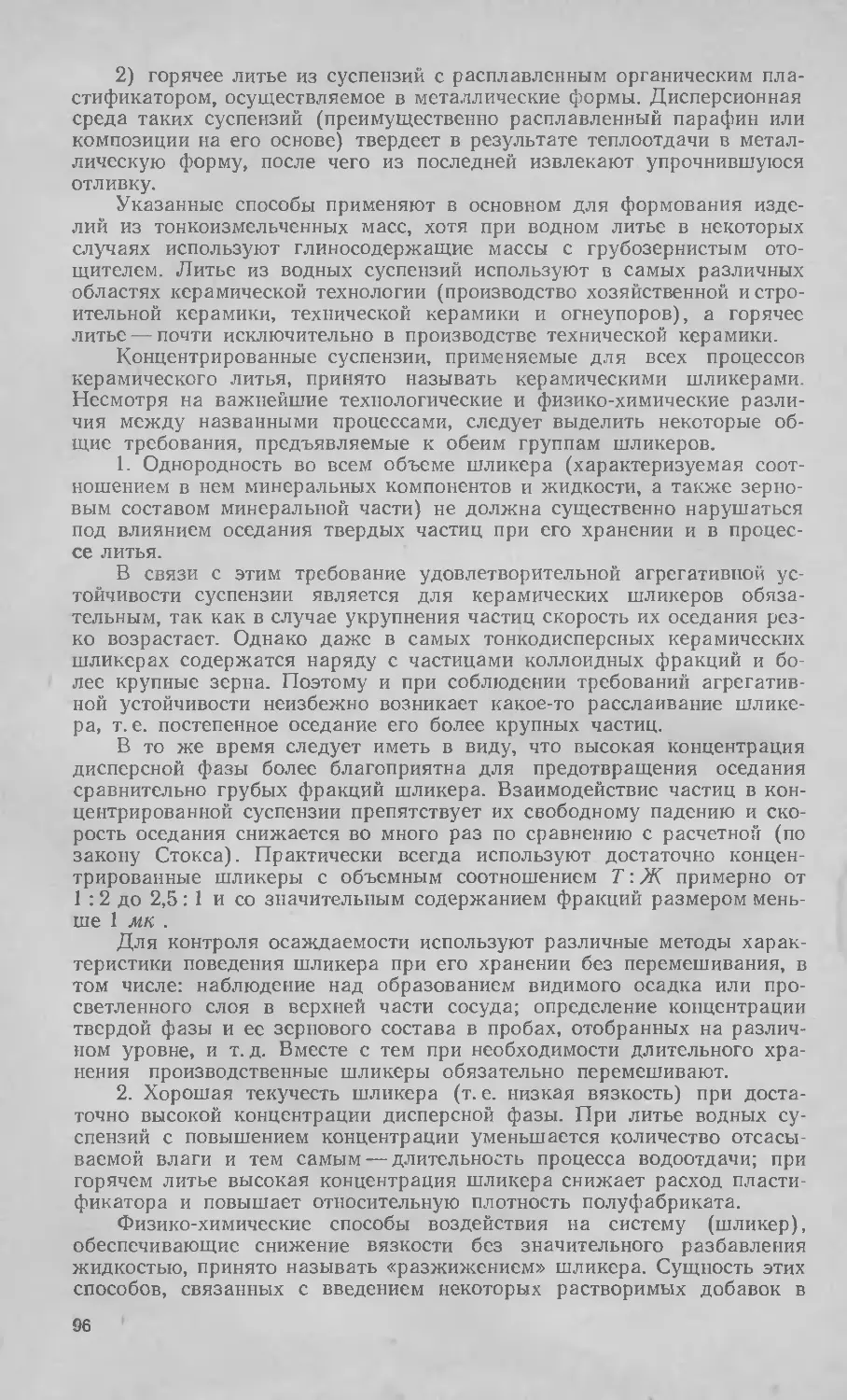

излагать существо технологических процессов и дать построение техно-

логических схем.

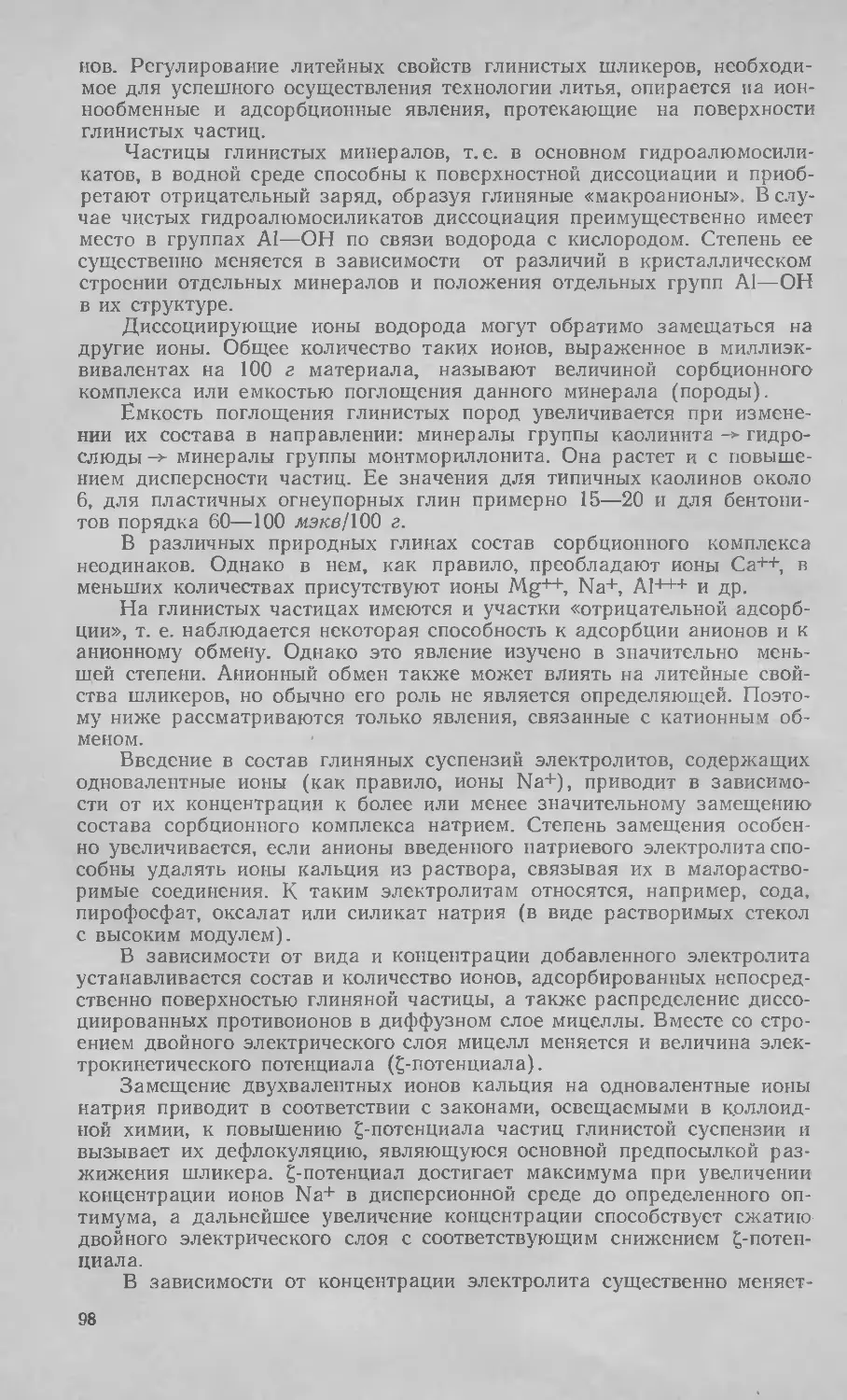

Сказанное относится в известной степени и к химико-минералоги-

ческим аспектам курса. Излагая сжато необходимые сведения о кон-

кретных сырьевых материалах и физико-химических системах, важных

для той или иной области керамических производств, авторы исходят

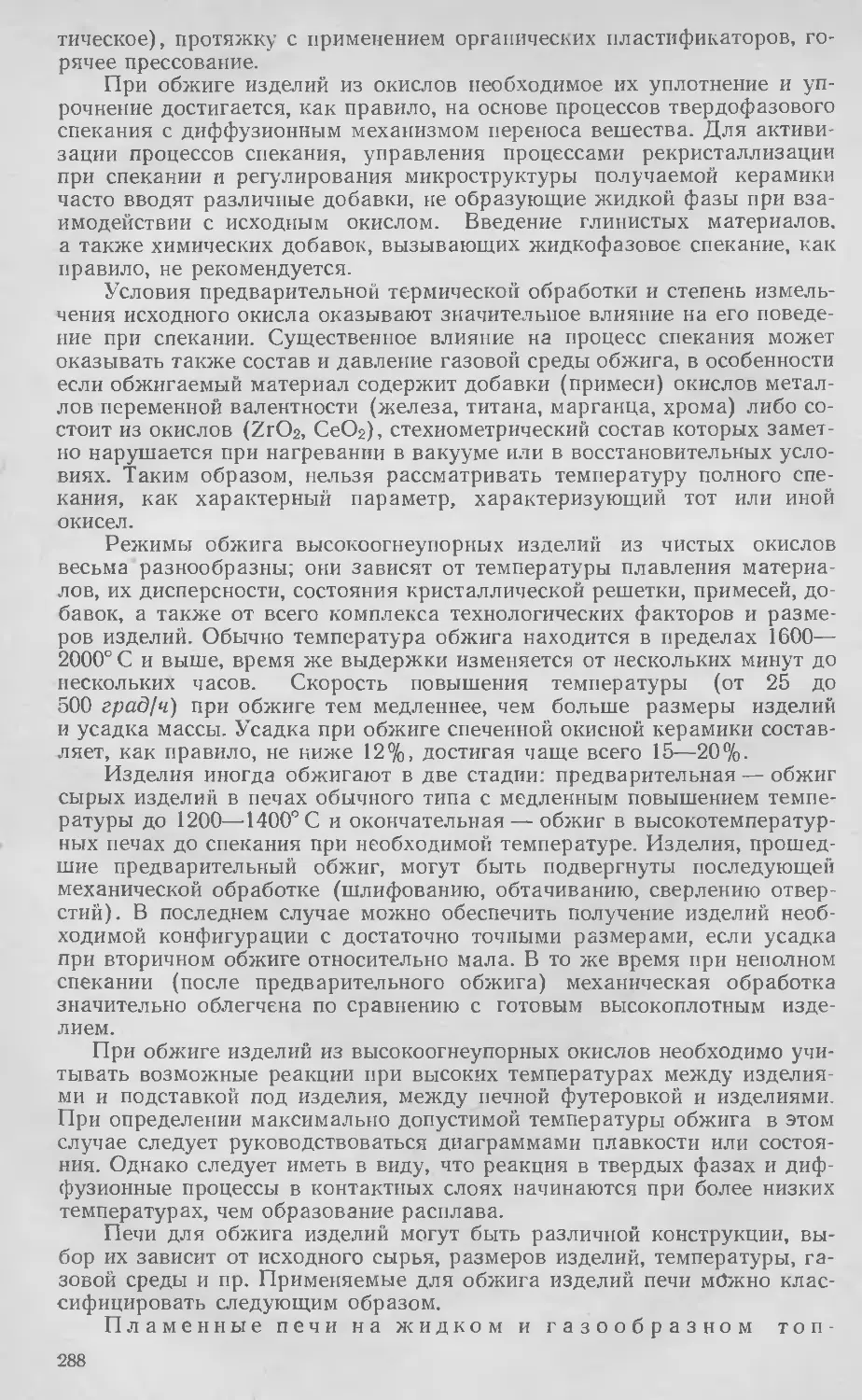

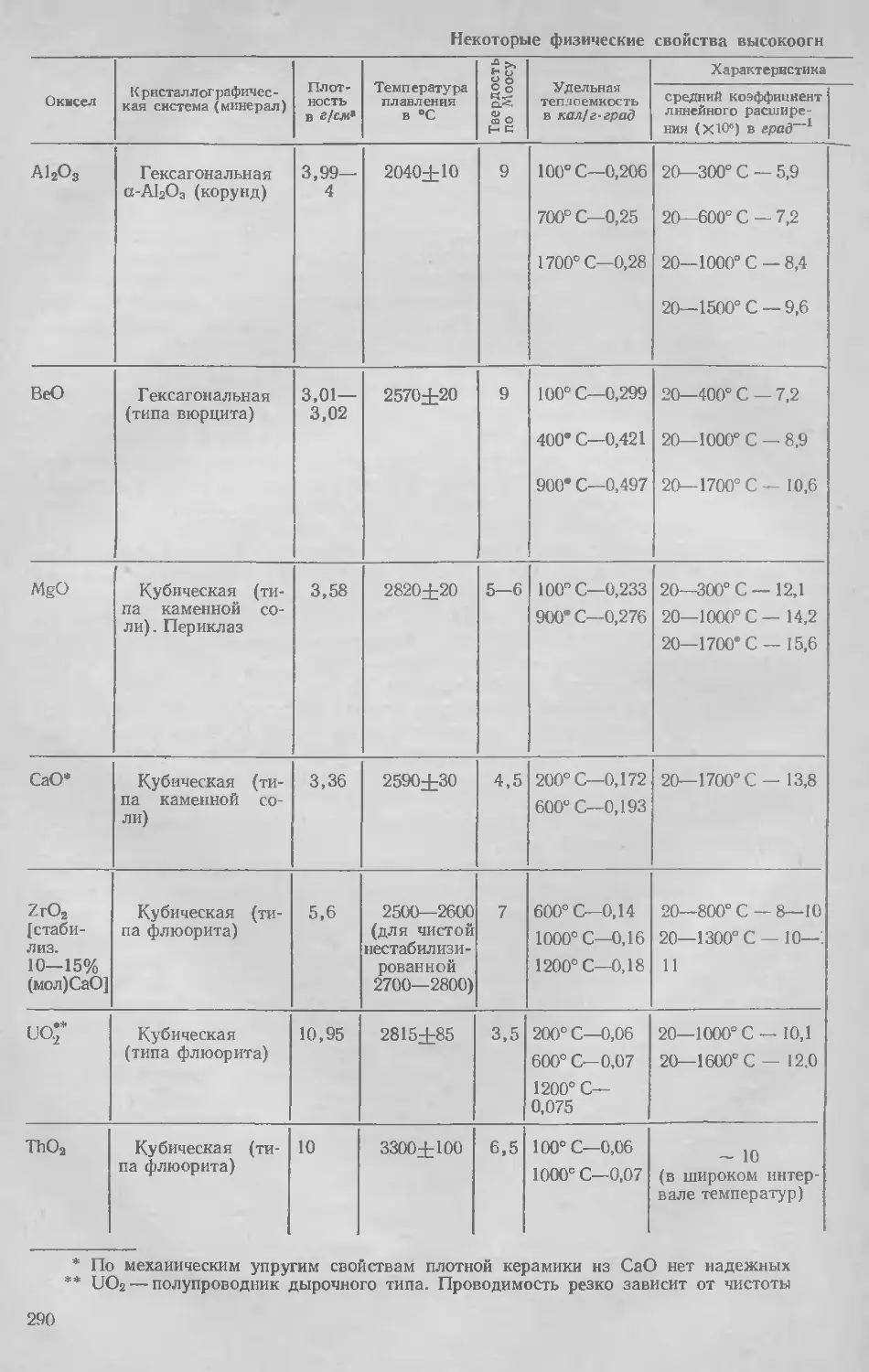

из соответствующего объема и уровня подготовки студентов по обще-

химическим дисциплинам, химии кремния и физической химии сили-

катов, а также минералогии и петрографии.

Для устранения параллелизма между отдельными разделами учеб-

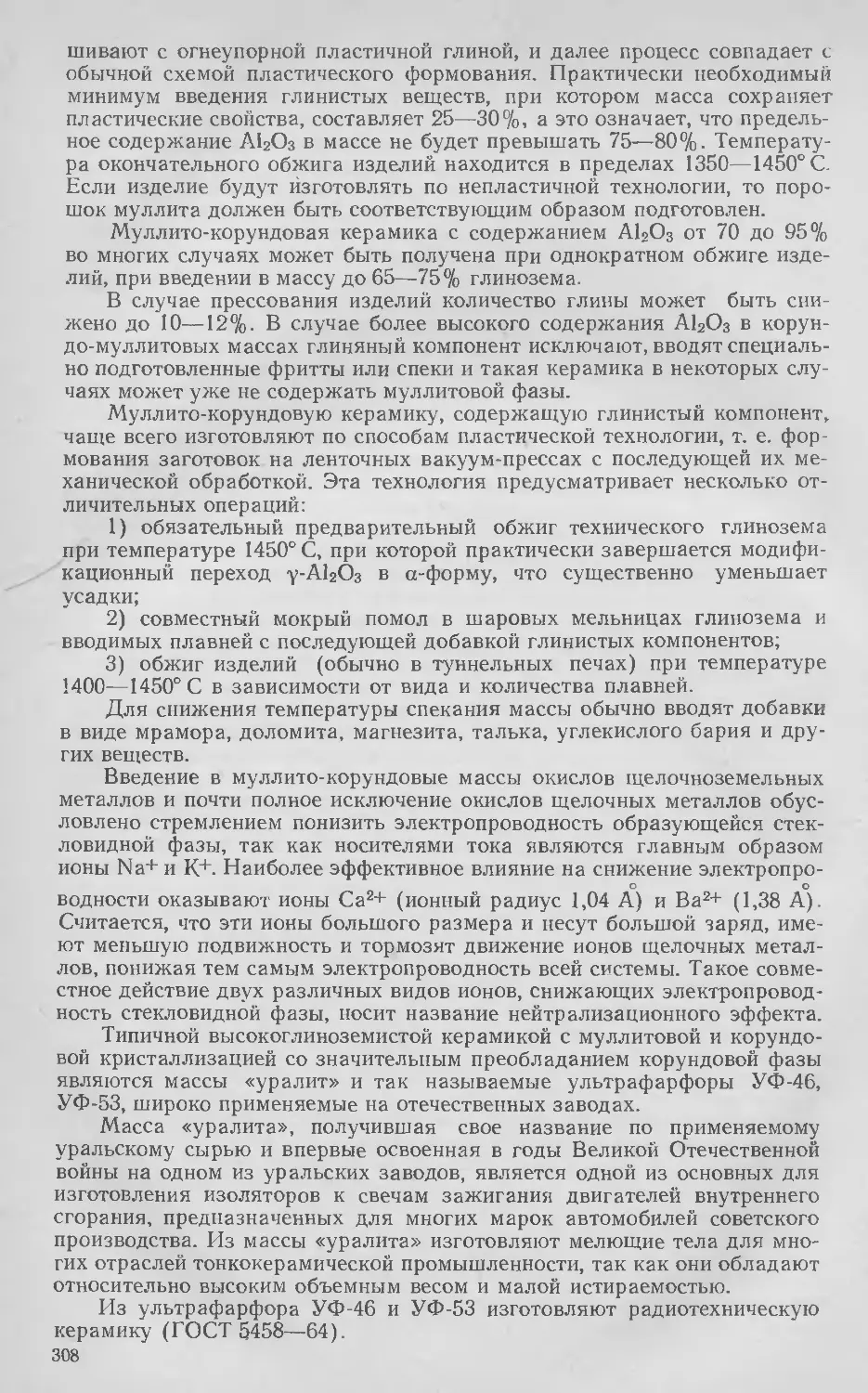

ника в его первой части рассмотрены основные свойства керамических

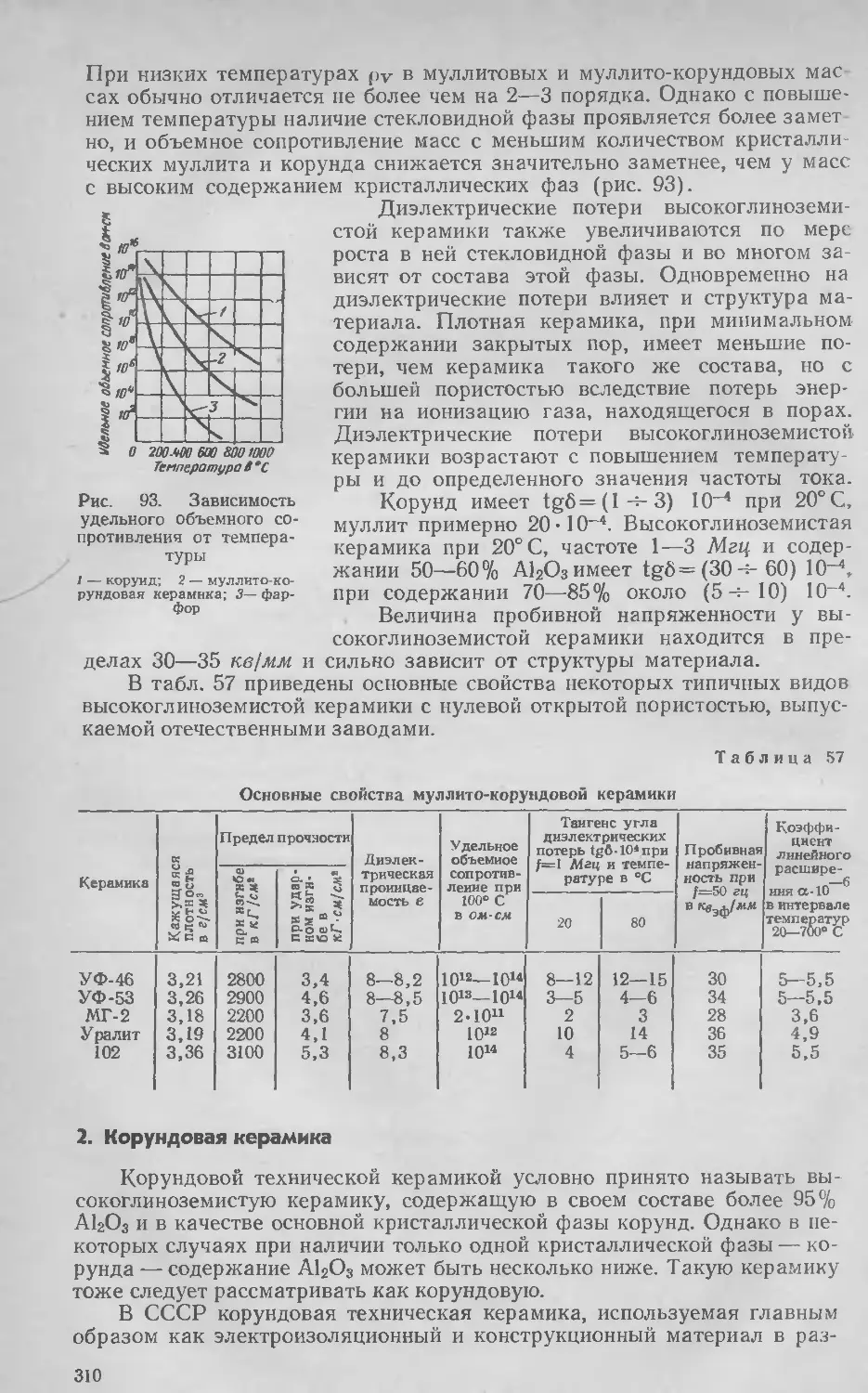

материалов, в том числе высокотемпературные, важные прежде всего

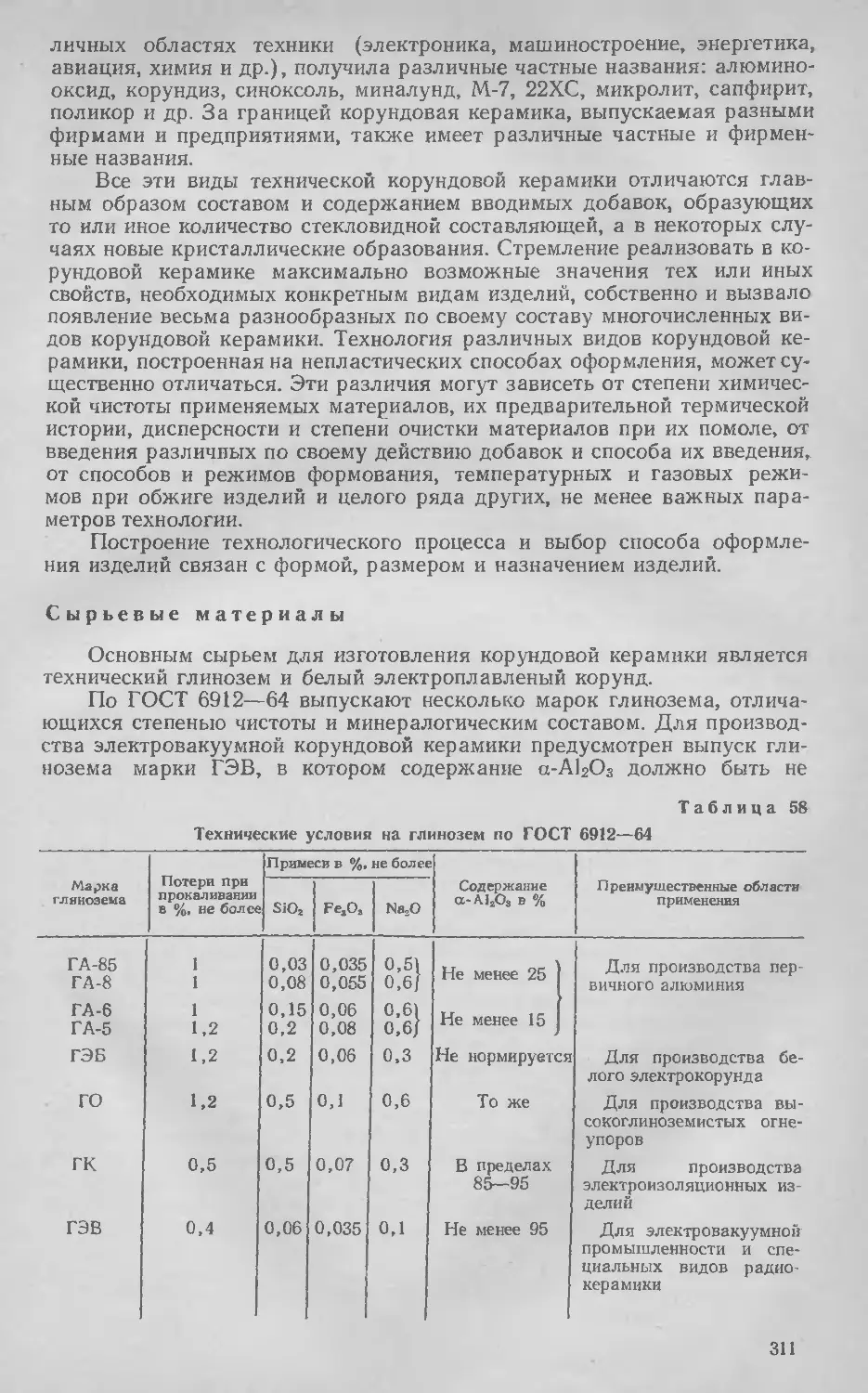

для службы огнеупоров и многих видов конструкционных материалов,

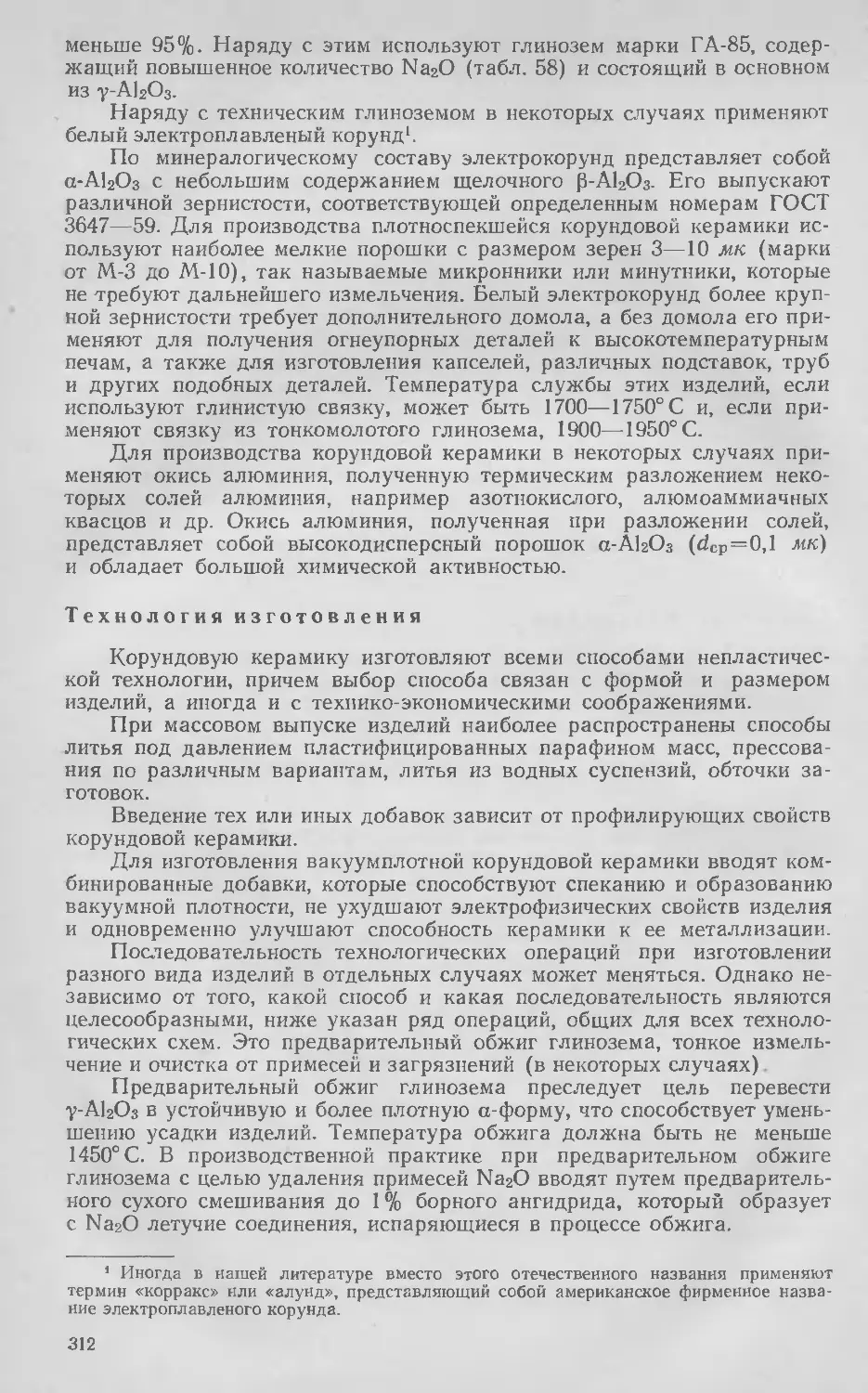

а также комплекс электрофизических свойств керамики, определяющих

ее использование в качестве диэлектриков (в изоляторах, конденсато-

рах). В четвертую часть учебника отнесено рассмотрение некоторых

специальных свойств пьезокерамики и ферромагнитной керамики.

Во второй части рассмотрены теоретические и технологические ос-

новы важнейших процессов и методов, используемых в разнообразных

керамических производствах.

Такое построение позволило более стройно и систематически изло-

жить общие вопросы, а в последующих частях сосредоточить внимание

на физических и химических основах соответствующих производств, на

1

з

требованиях, предъявляемых к изделиям, на отдельных специфических

методах и процессах, применяемых в их технологии.

К особенностям данной книги (по сравнению с рядом изданий ши-

роко известного учебника под редакцией П. П. Будникова) относится

также включение в нее отдельной части «Техническая керамика», в ко-

торой описан ряд сложных и наиболее быстро развивающихся обла-

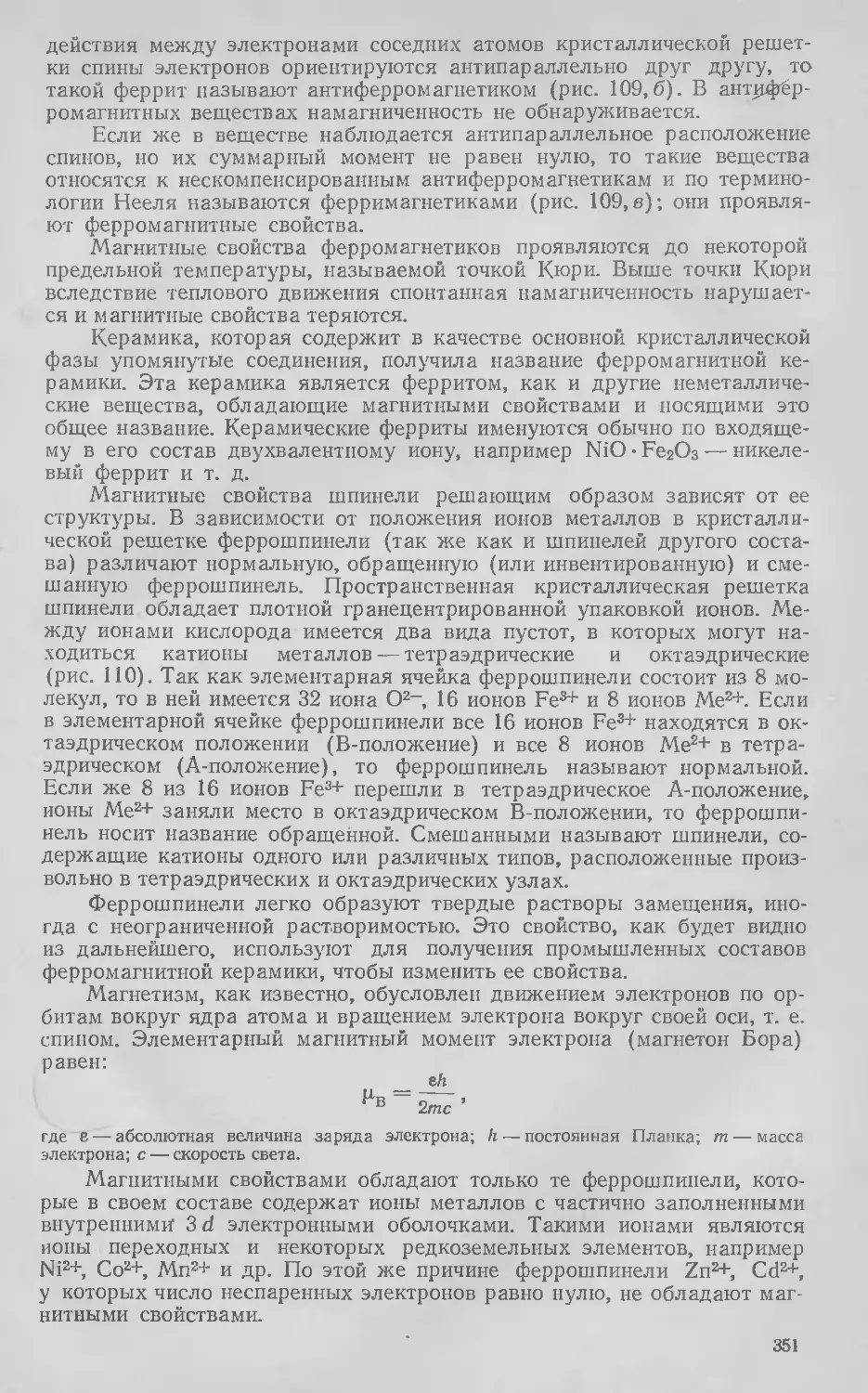

стей керамики. Вместе с тем части учебника, посвященные огнеупорам,

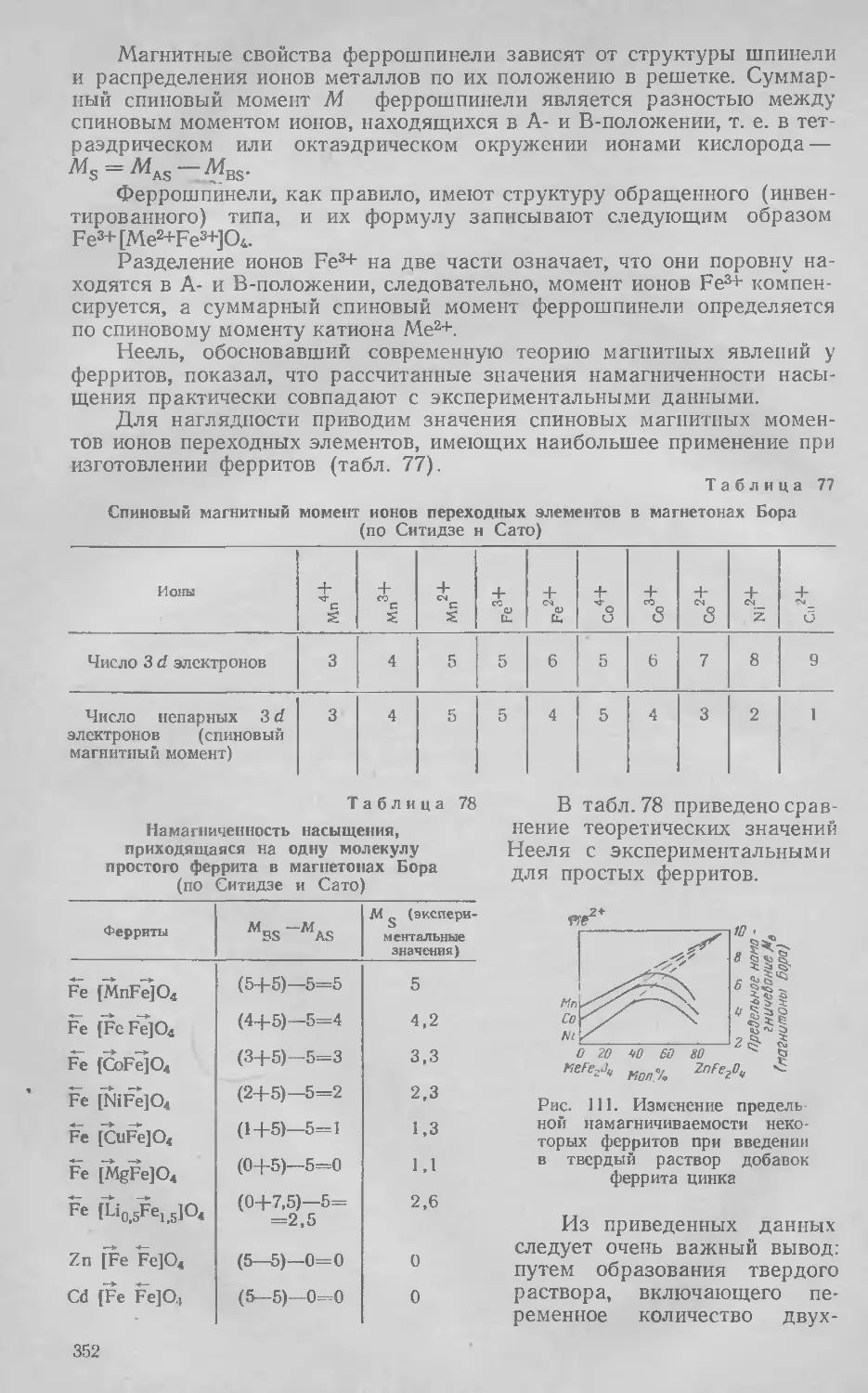

тонкой и, особенно, строительной керамике, несколько сокращены в

объеме. Это достигнуто частично за счет отмеченного выше построения

курса, а также за счет исключения описания некоторых способов про-

изводства, полностью устаревших или быстро теряющих свое значение.

Кроме того, авторы пытались по возможности разгрузить учебник

от ряда чисто описательных и справочных материалов, которые не яв-

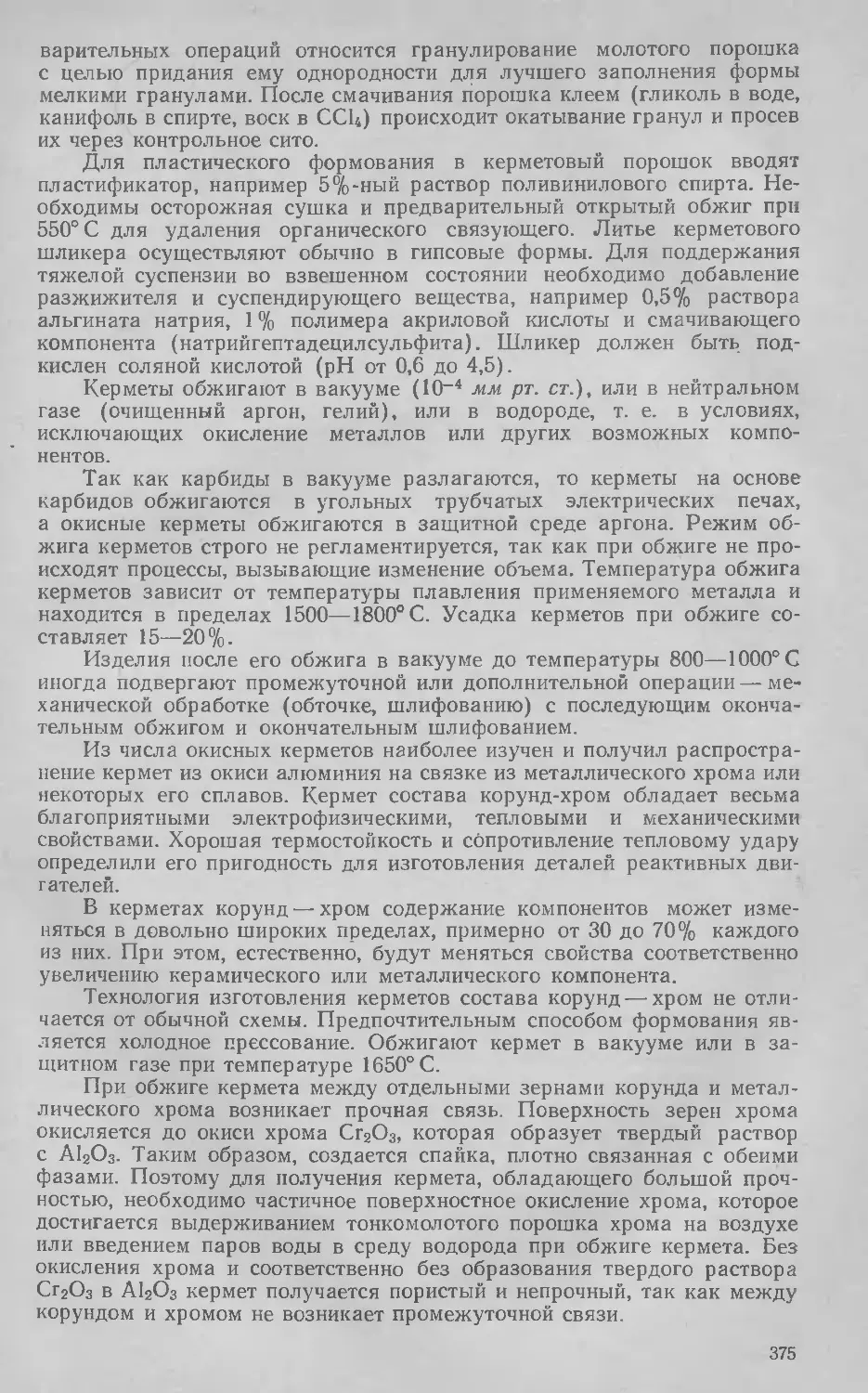

ляются необходимыми для формирования современного инженера-тех-

нолога и всегда могут быть найдены специалистом в соответствующей

справочной и производственно-технической литературе.

В настоящем учебнике «Предисловие», часть вторая написаны

Р. Я. Попильским; часть первая, главы 1, 2, 12 части третьей —

Д. Н. Полубояриновым; главы 3, 9 части третьей, главы 1, 6 части чет-

вертой, глава 6 части пятой, главы 8, 10 части шестой — П. П. Буднико-

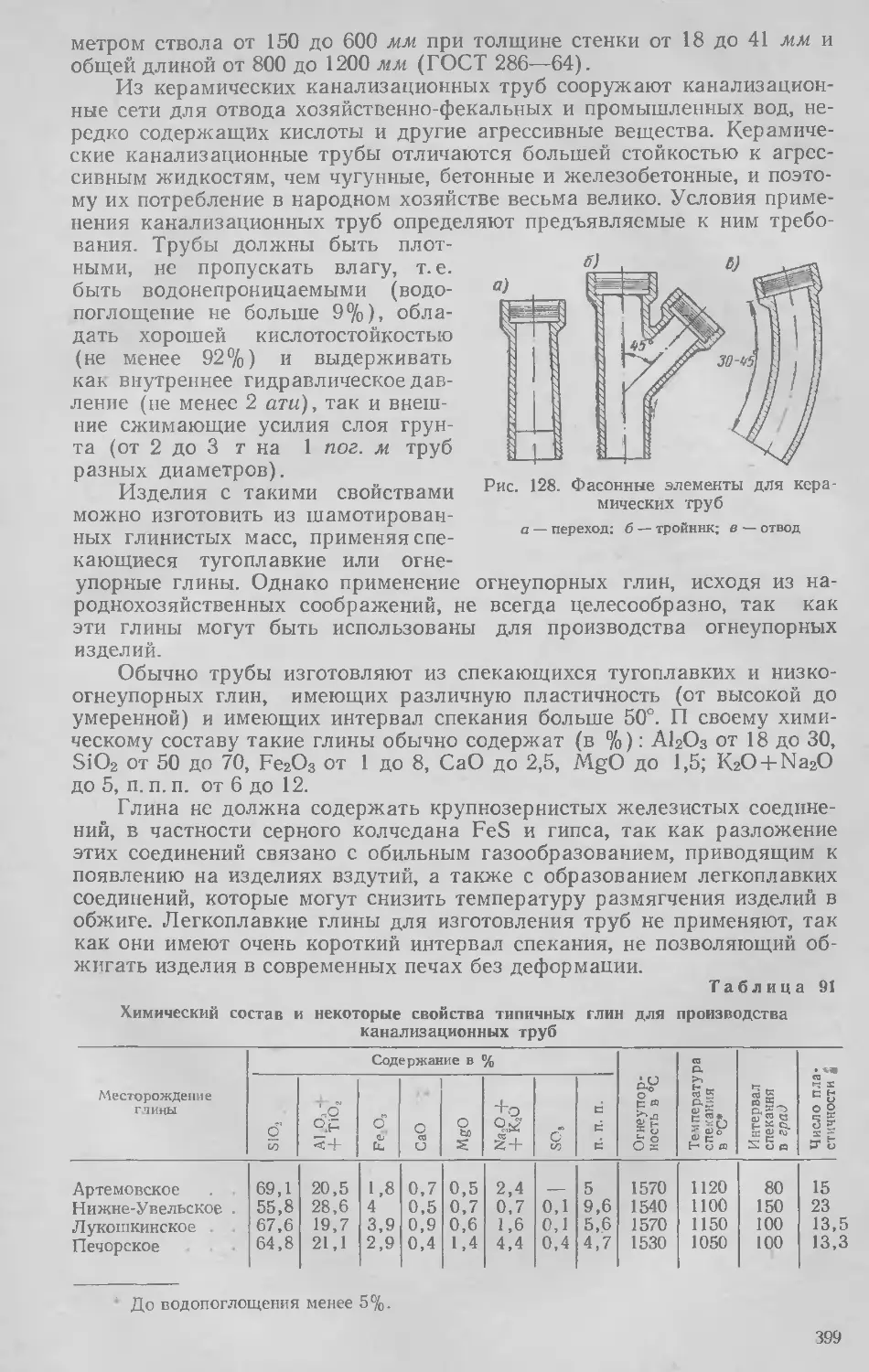

вым; главы 4—7 части третьей — А. С. Бережным; главы 8, 10 и 11 части

третьей — Г. В. Куколевым; главы 2—5 части четвертой; главы 1—5 ча-

сти пятой — В. Л. Балкевичем; главы 1—7, 9, 11 —16 части шестой —

И. А. Булавиным.

Доработку разделов рукописи, написанных покойным П. П. Буд-

никовым, выполнили в основном соавторы учебника В. Л. Балкевич,

И. А. Булавин, Д. Н. Полубояринов и Р. Я. Попильский. К доработке

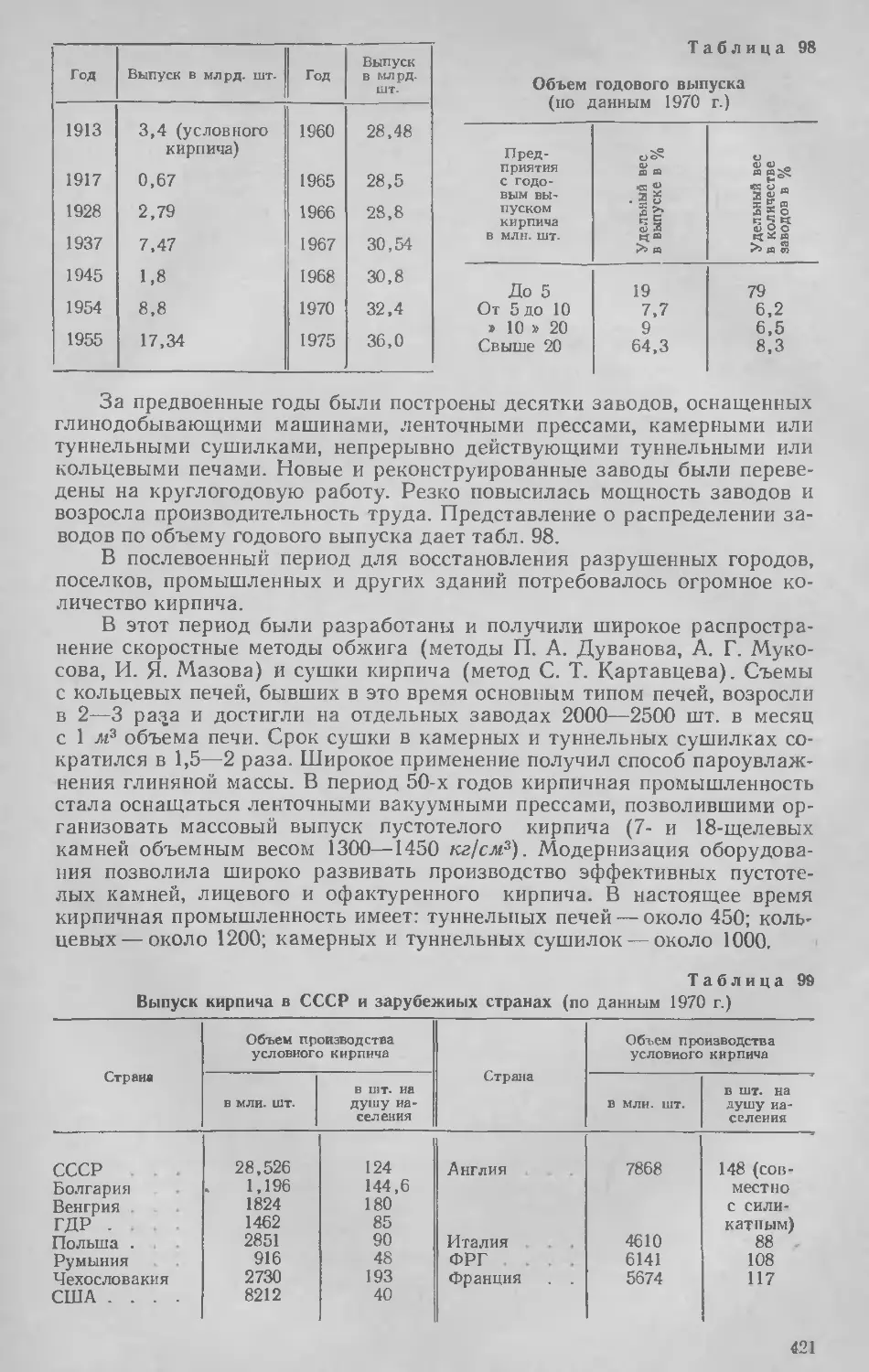

некоторых разделов были привлечены также И. Я- Гузман и Б. И. По-

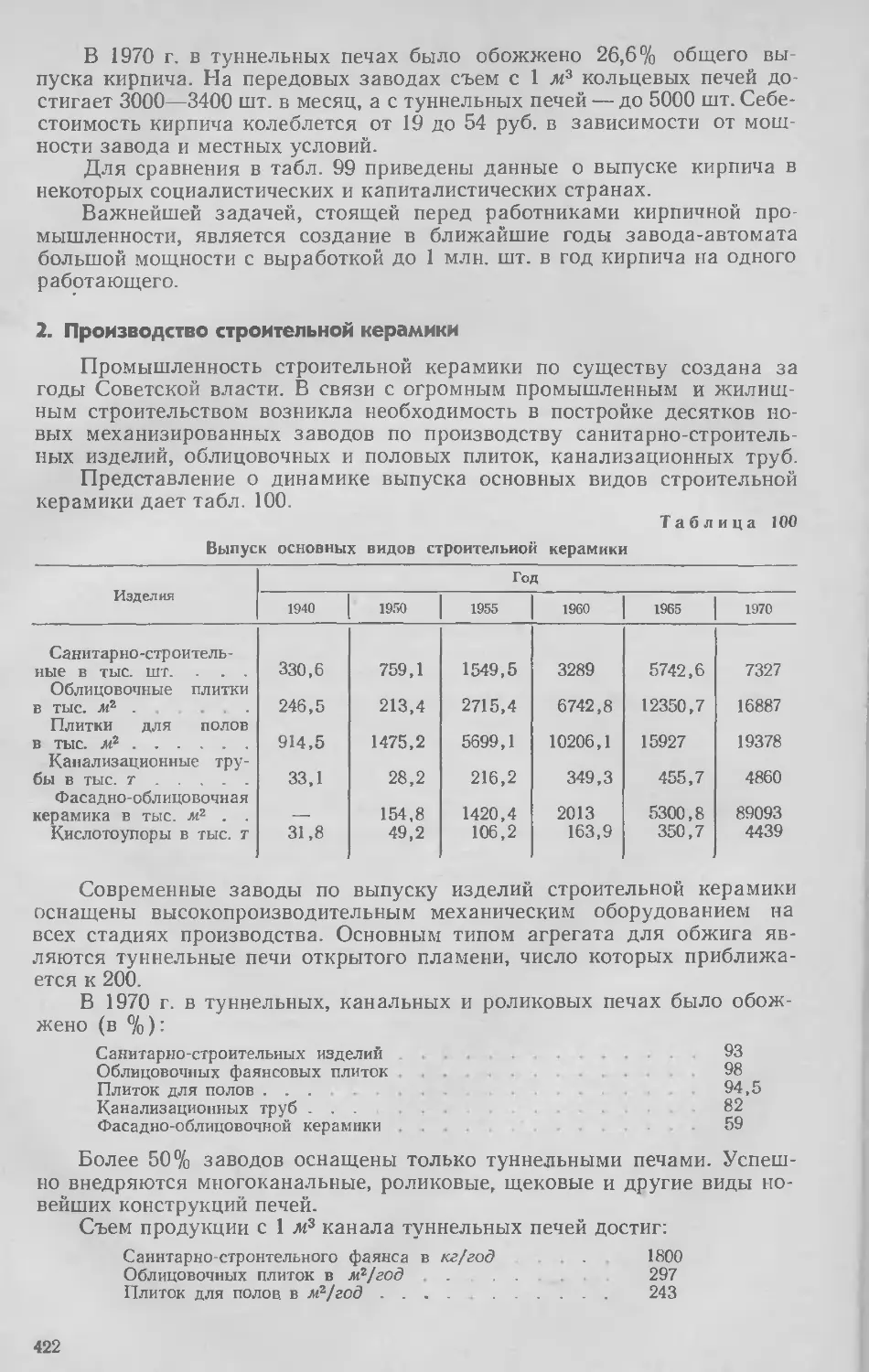

ляк.

Авторы выражают глубокую благодарность всем лицам, приняв-

шим участие в доработке и рецензировании рукописи.

Авторы будут признательны за все замечания по существу учебни-

ка, направленные на его улучшение.

Часть первая

СВОЙСТВА КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Пригодность различных видов керамики для служ-

бы в тех или иных условиях предопределяется со-

вокупностью ее свойств. Так как отдельные виды

керамики предназначены для службы в определенных отличных от

других условиях, то и каждая из этих разновидностей характеризуется

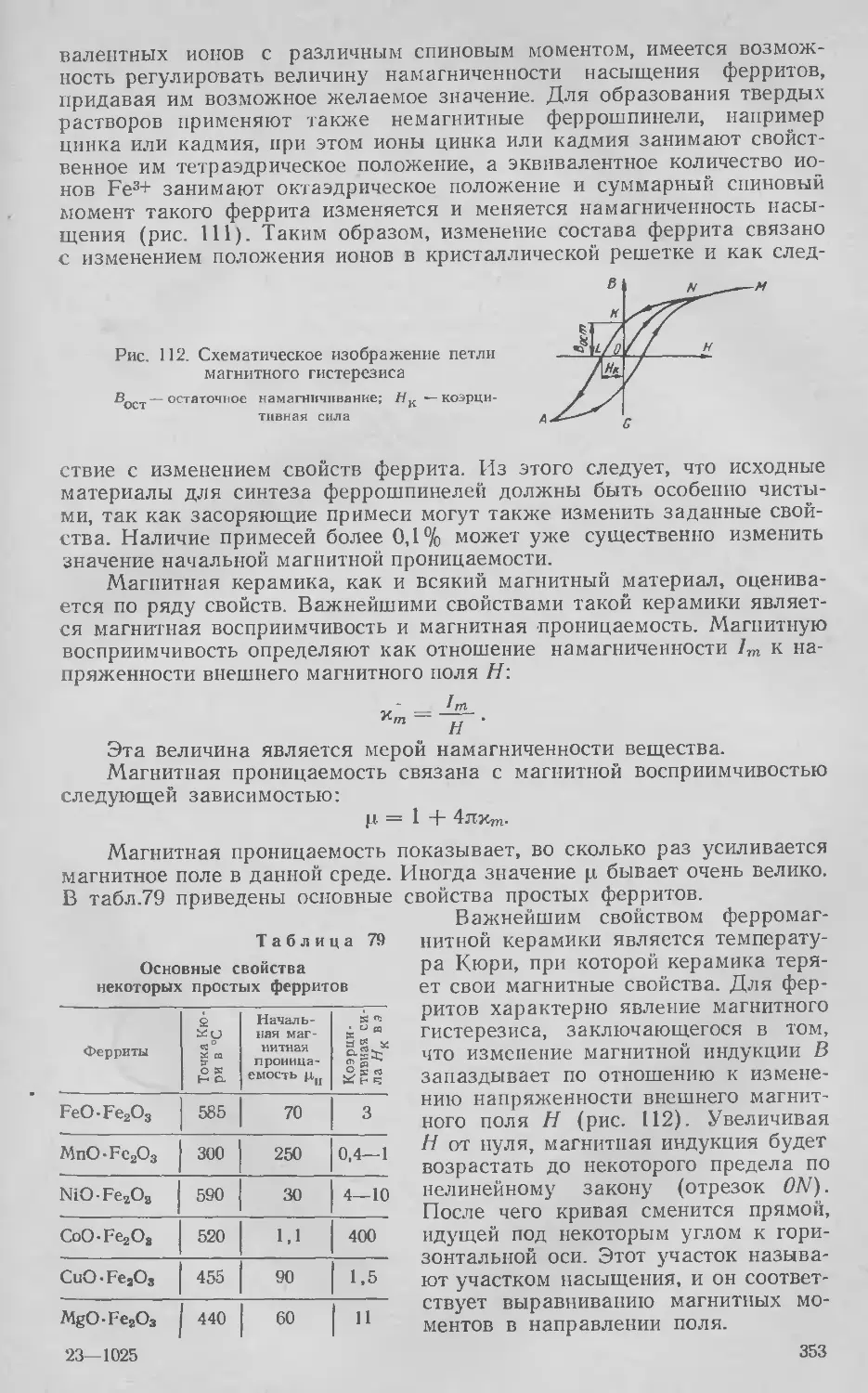

совокупностью своих специфических свойств. С другой стороны, при-

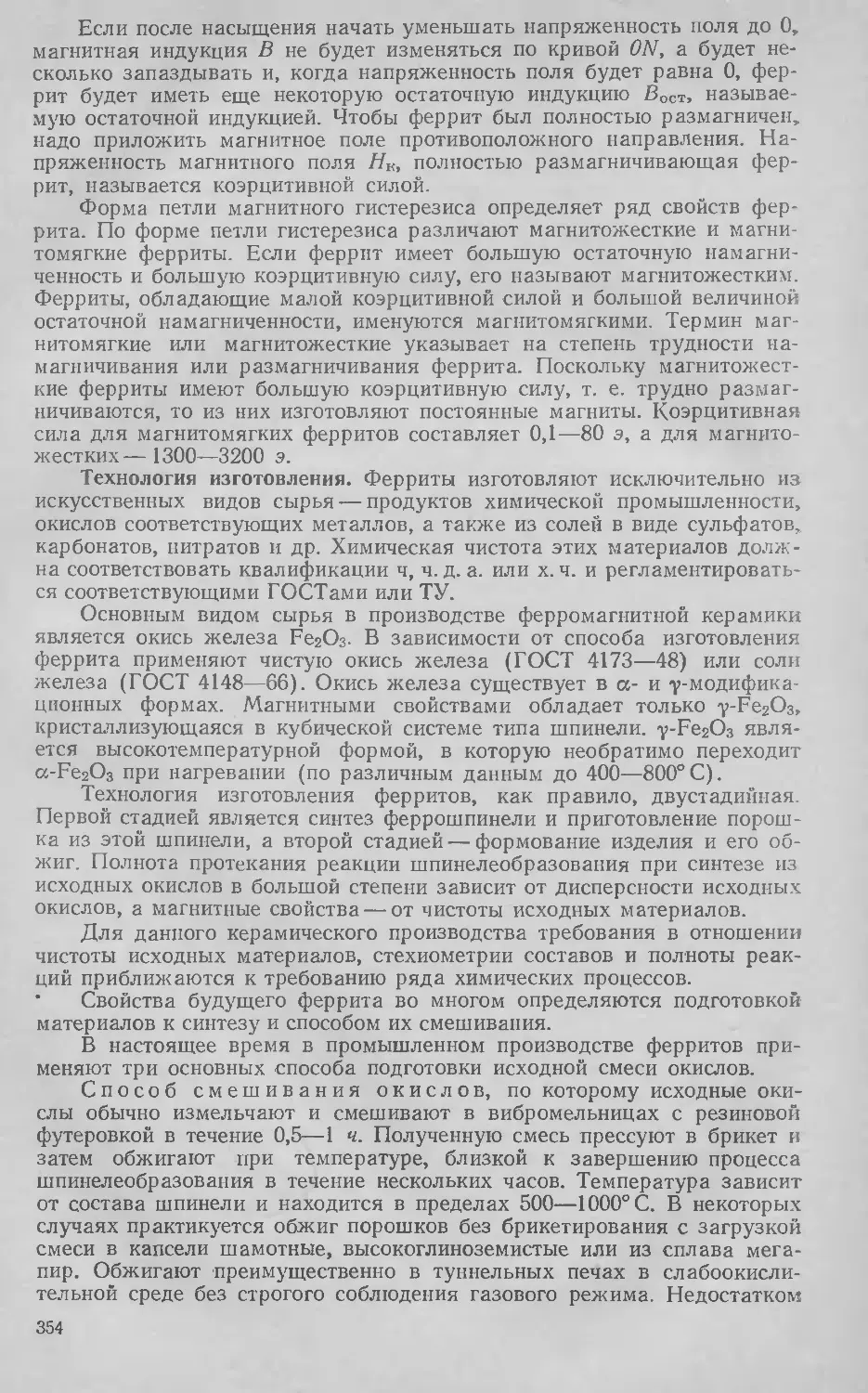

годность для службы одного вида керамики не может быть оценена

каким-либо одним общим свойством. Так, даже наиболее простой вид

керамики — строительный кирпич оценивается рядом свойств, напри-

мер пористостью, прочностью, морозостойкостью, точностью формы и

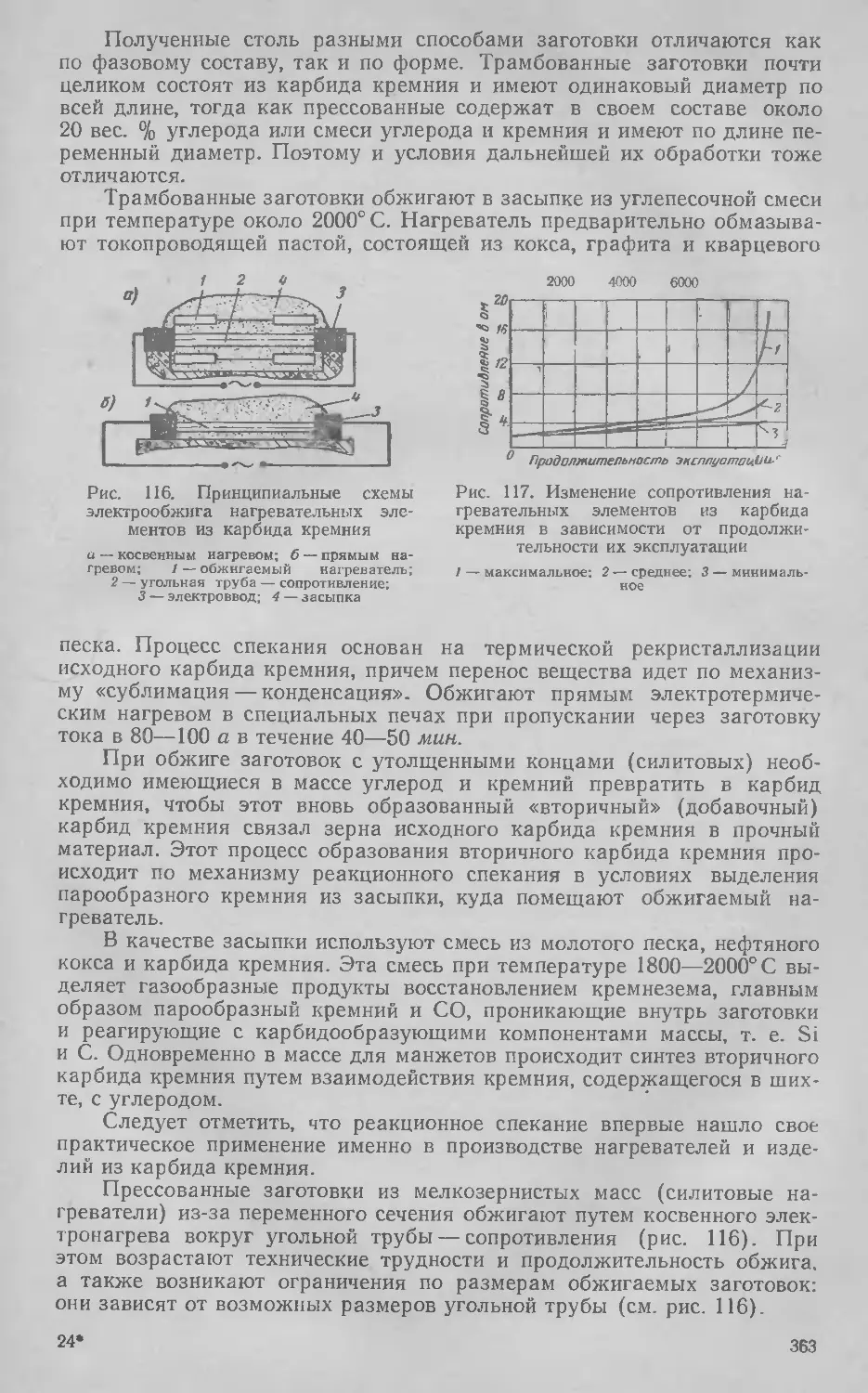

размеров и т. д. Чем сложнее область службы какой-либо разновидно-

сти керамики, тем более сложен и многочислен комплекс предъявляе-

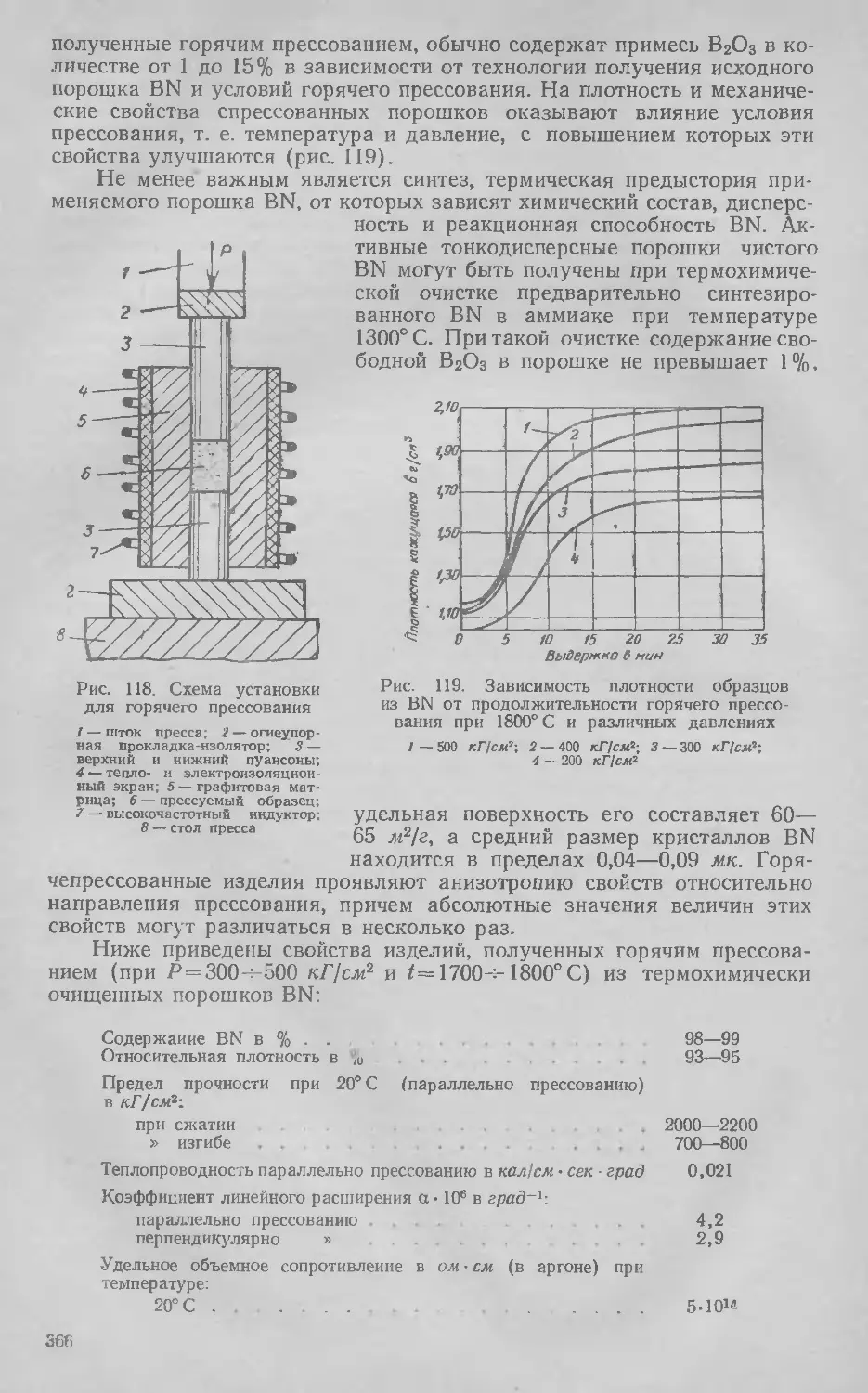

мых к ней требований. Так, например, огнеупоры, которые являются

строительным материалом для кладки различных промышленных пе-

чей, должны иметь ряд сложных свойств, касающихся главным обра-

зом способности выдерживать высокие температуры, сочетающиеся с

механическими и химическими воздействиями. То же касается и других

разновидностей керамики. Особенно сложен комплекс свойств, который

предъявляется к некоторым разновидностям технической керамики,

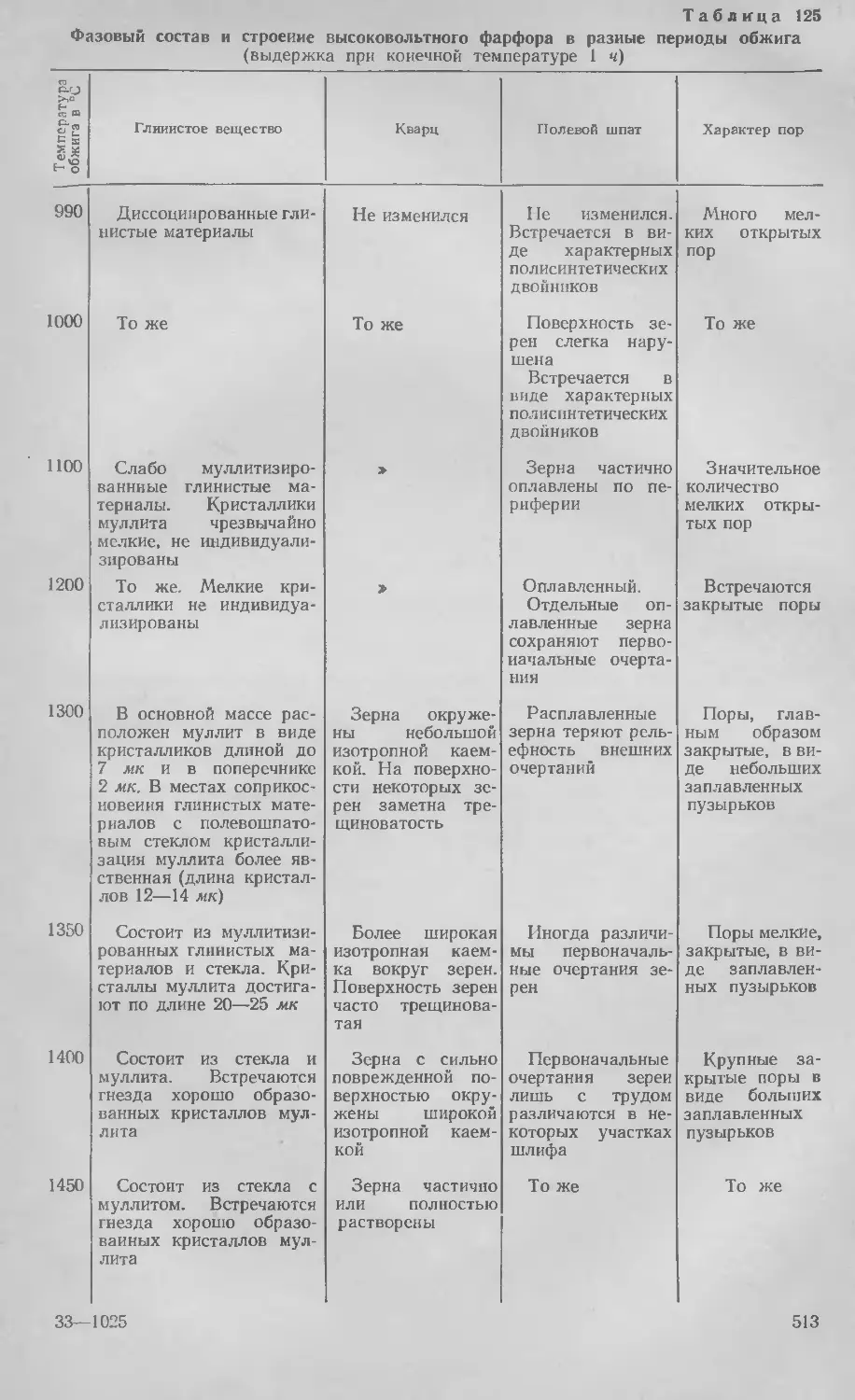

предназначающейся для службы в современной электронике.

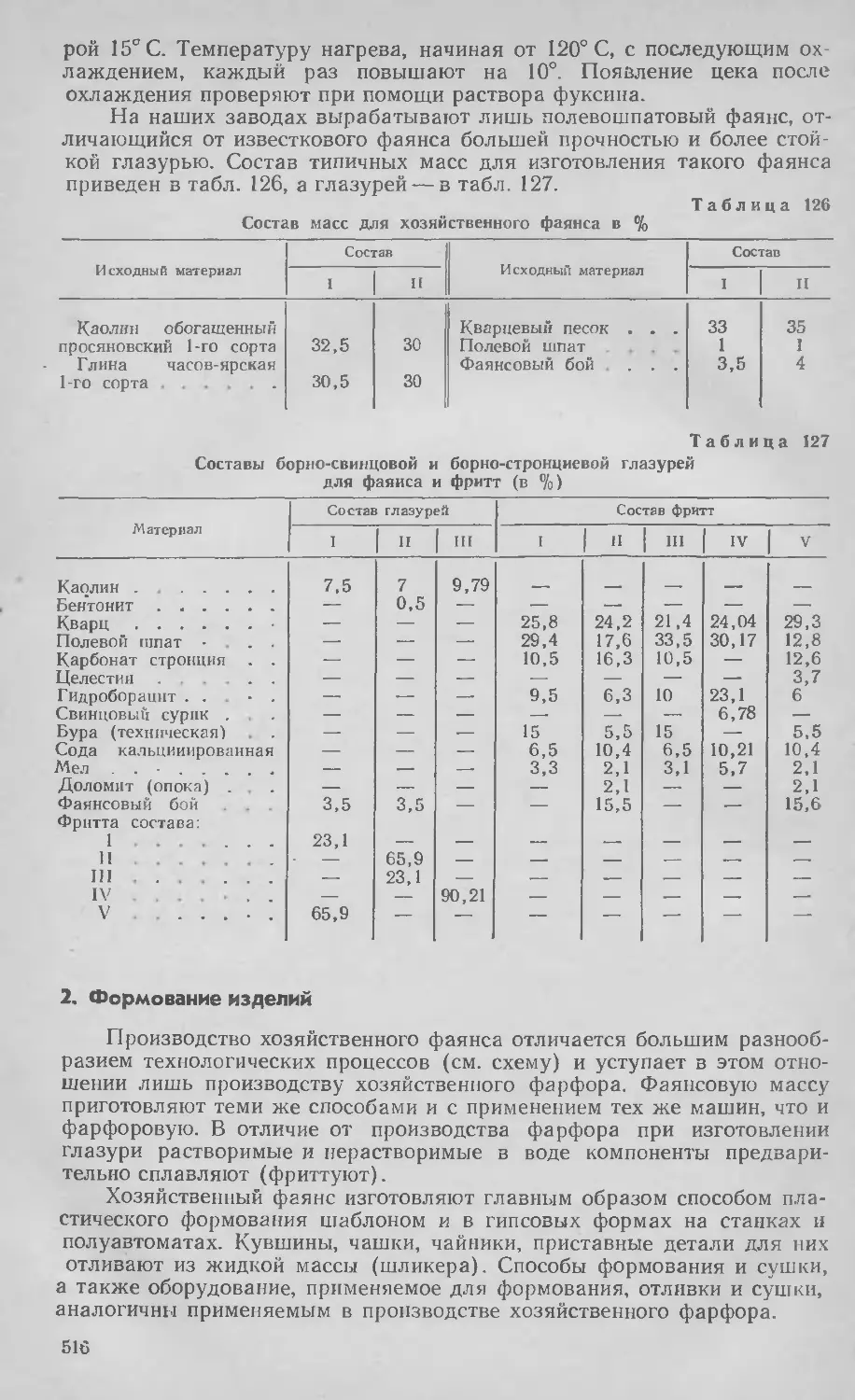

Важнейшие свойства, которыми в той или иной мере должны об-

ладать различные виды керамики, можно подразделить на следующие

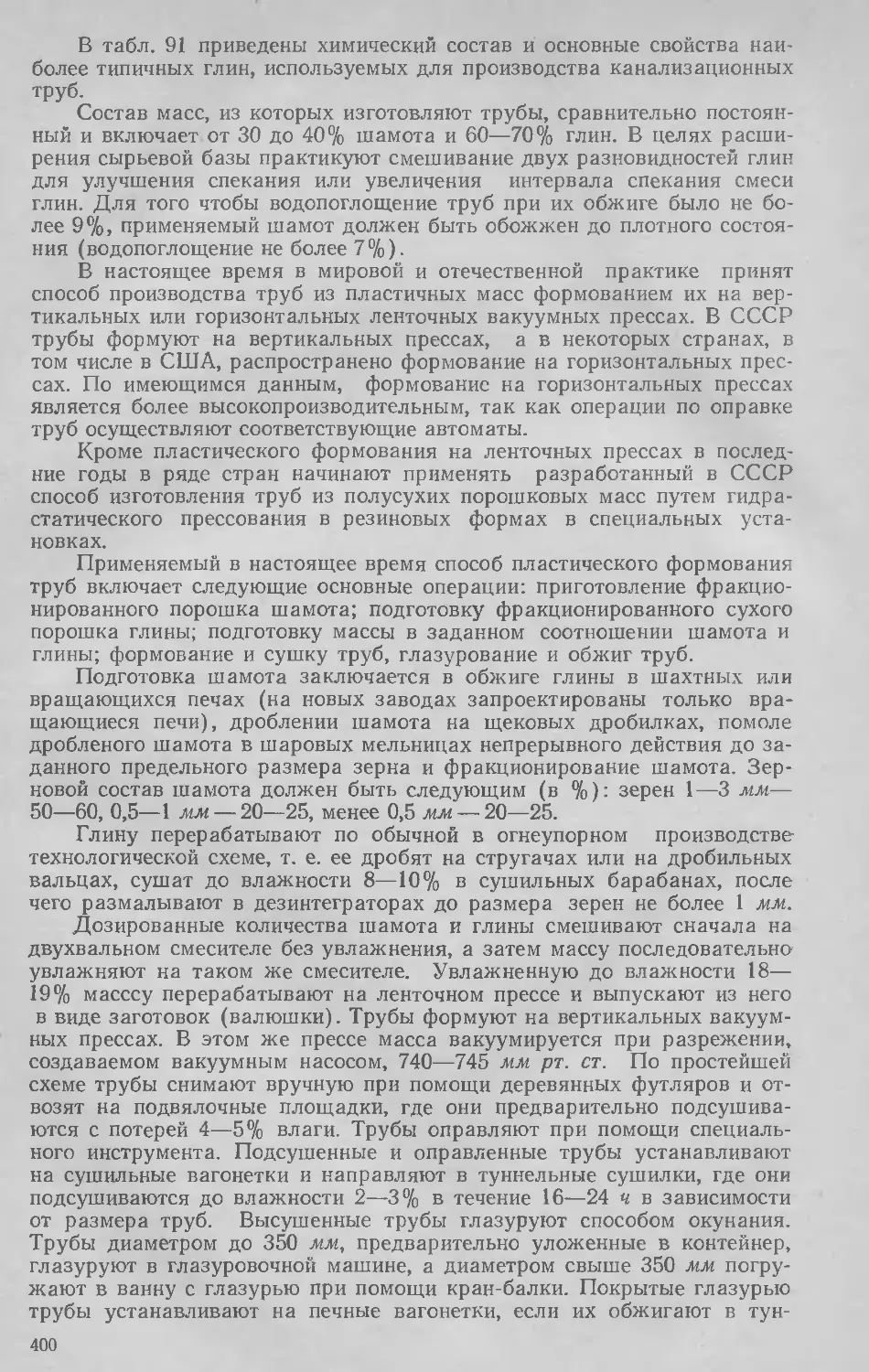

группы: микростроение, пористость и проницаемость, прочность меха-

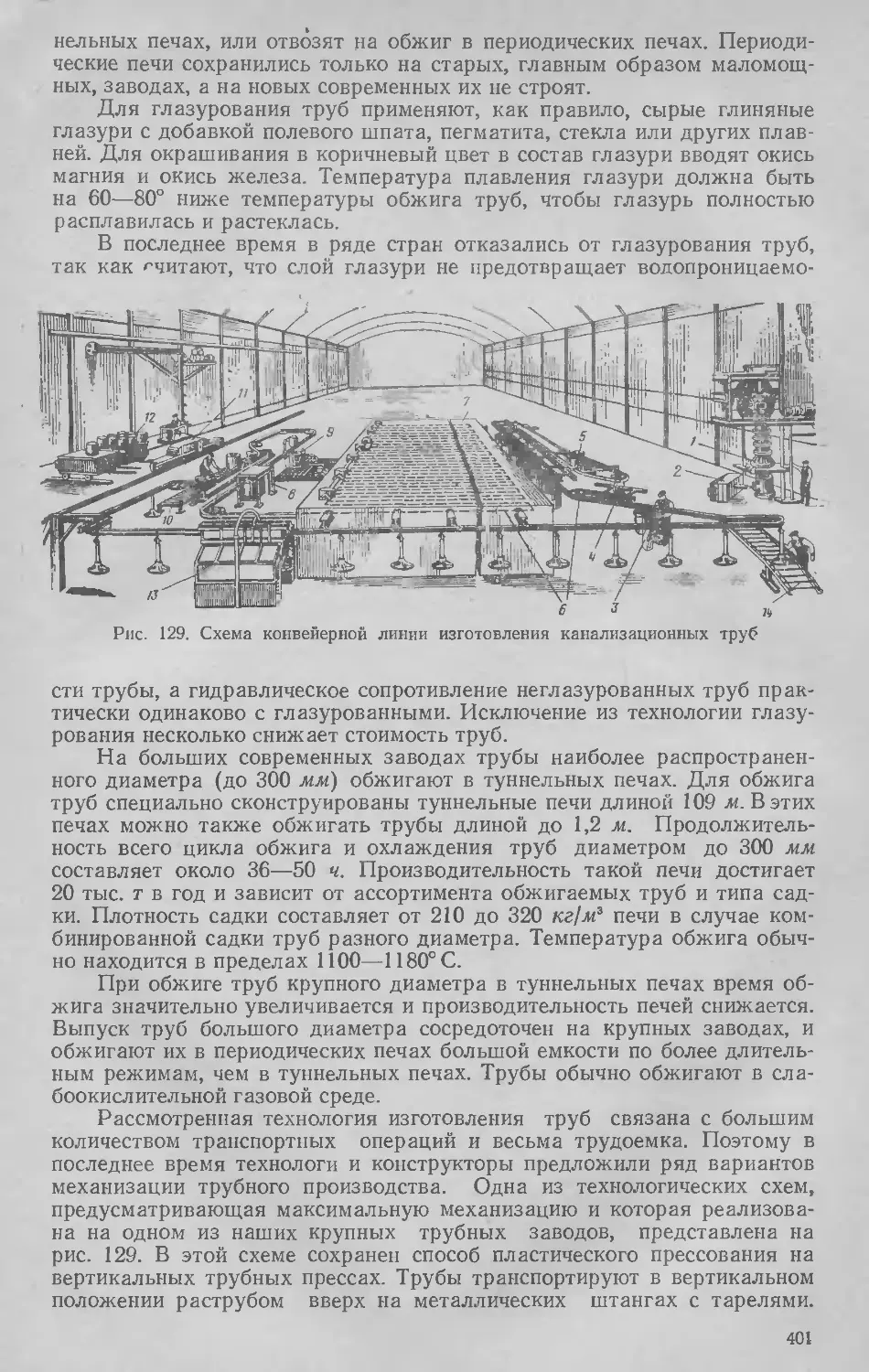

ническая, термомеханические, теплофизические, термические, химичес-

кие, электрофизические свойства, точность формы и размеров.

Глава 1. МИКРОСТРУКТУРА

На любые свойства всех видов керамических материалов решаю-

щее влияние оказывает их строение. Под строением подразумевается

взаимное сочетание и распределение кристаллических, стекловидной

(аморфной) и газовой (т. е. пор) фаз, их физико-химическая природа

и количественное соотношение. Особенности строения керамики оцени-

вают путем исследования- его микроструктуры и текстуры. Микрострук-

тура устанавливает природу кристаллических фаз, характер их строе-

ния и сочетания со стекловидной фазой и порами. Текстура определяет

объем пор, их размеры, строение, форму и взаимное расположение в

изделии. Решающее влияние особенности строения керамики на все ее

свойства вызывает необходимость детальных и всесторонних исследо-

ваний ее структуры и текстуры.

Рассмотрение свойств керамических материалов устанавливает,

что в большинстве случаев они обусловливаются особенностью фазо-

вого состава и характером строения фаз.

5

Под фазовым составом подразумевают природу и характер стро-

ения кристаллических фаз и их сочетание в количественном соотноше-

нии со стекловидной и аморфной фазами. Так, например, для обеспече-

ния требуемой плотности и прочности тонкой и санитарно-технической

керамики необходимым условием является образование значительных

количеств малопористой стекловидной фазы (определенной вязкости),

равномерно распределенной между кристаллическими фазами (квар-

цем, муллитом). Эти же требования необходимы и для ряда простей-

ших видов радиокерамики и электроизоляционных изделий. Для кера-

мических материалов, работающих при повышенных температурах (ог-

неупоров, вакуумной, электронной и электроизоляционной керамики),

весьма важным является обеспечение минимального количества стек-

ловидной фазы определенного химического состава. Одновременно не-

обходимо образование заданных минералов с определенным размером

кристаллов. Для регулирования и контролирования этой особенности

строения керамики используют современные методы физико-химичес-

ких исследований.

Чистоту исходного сырья и готовых изделий, химическую приро-

ду засоряющих примесей контролирует количественный химический

анализ. Использование в современной керамической промышленности

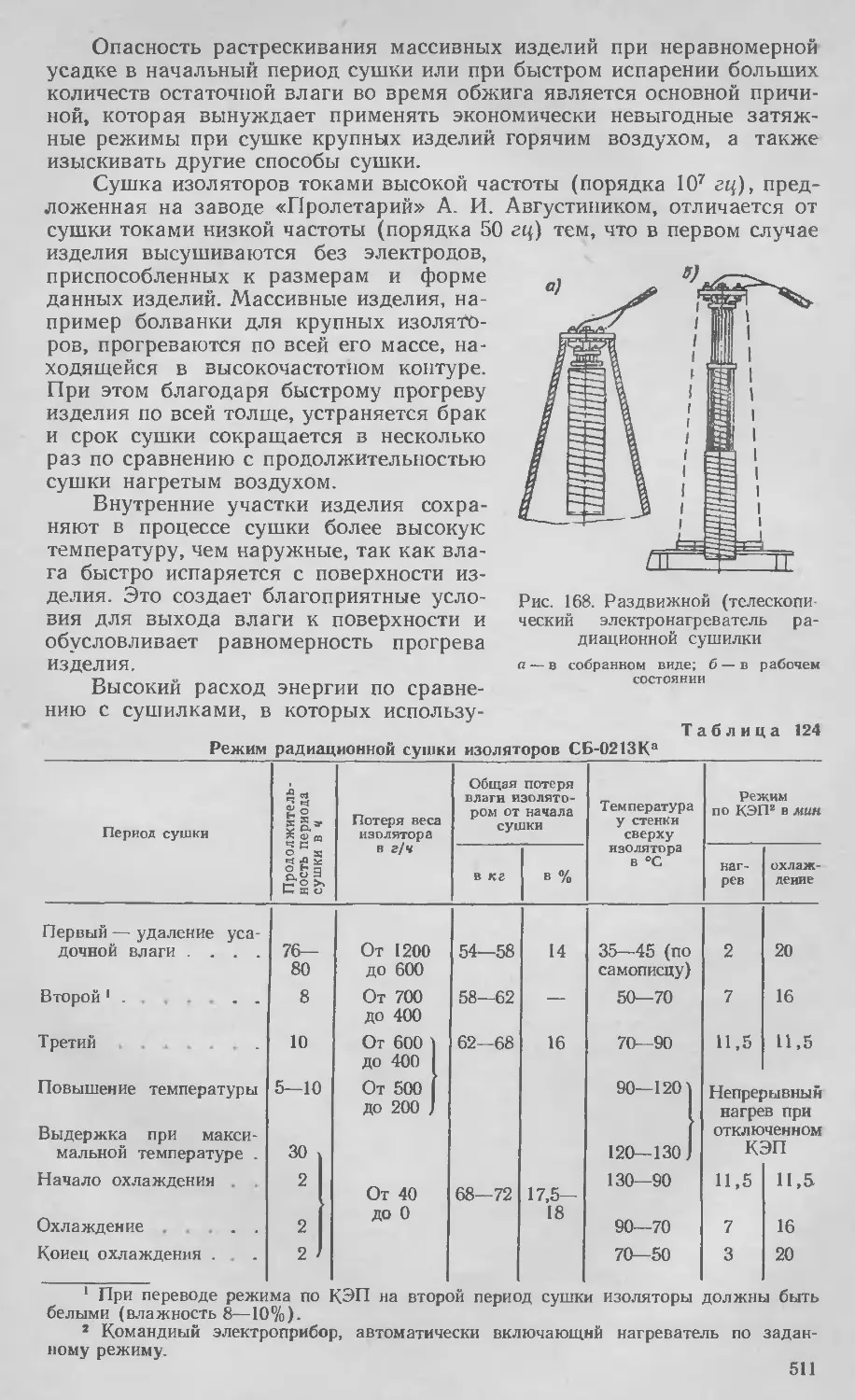

искусственных видов технически и спектрально чистых видов сырья,

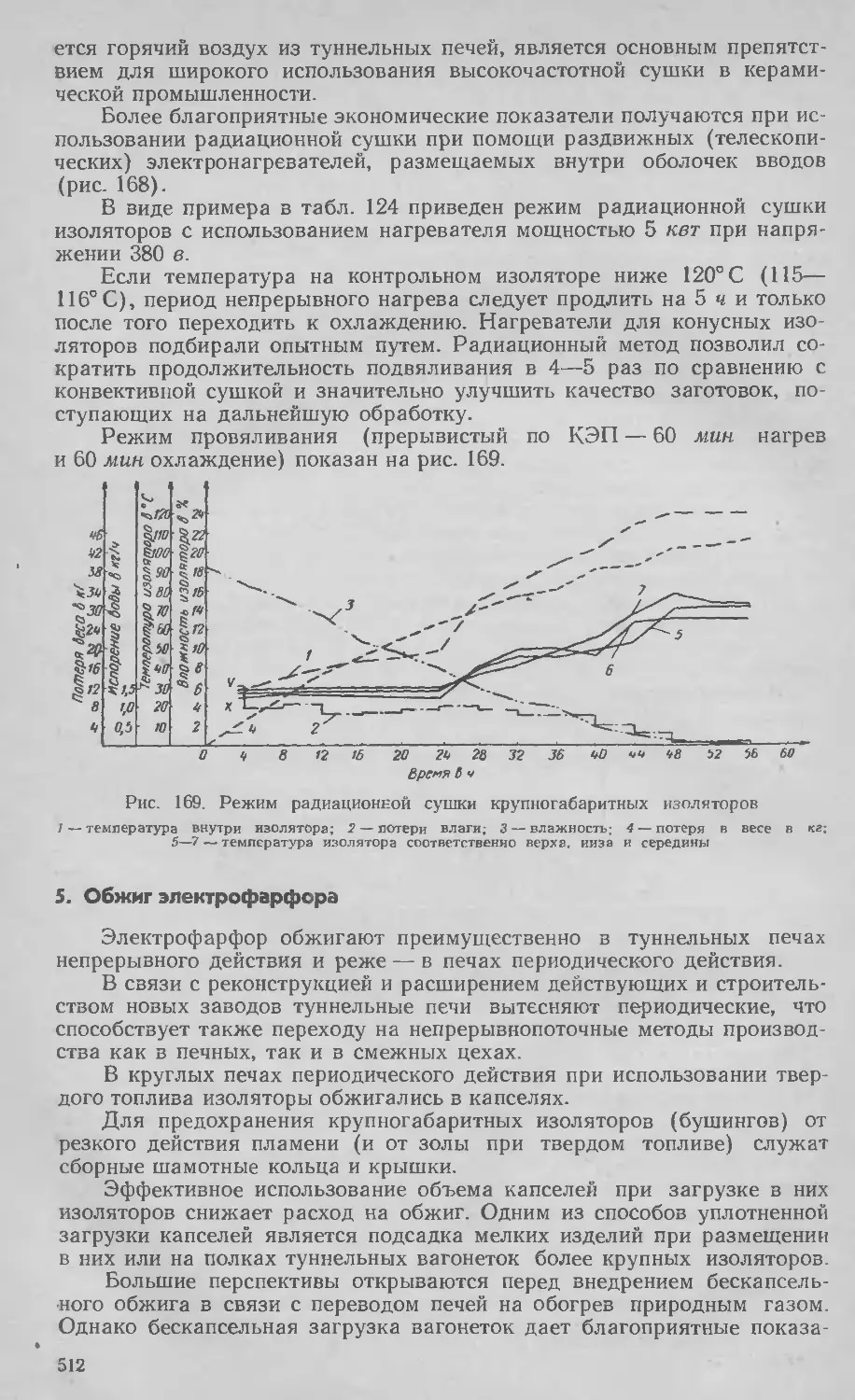

контроль микродобавок или примесей требует привлечения эмиссионно-

го спектрального анализа.

Рентгенофазовый анализ позволяет установить природу и количе-

ство кристаллических фаз. Термический и рентгенофазовый анализ при

высоких температурах позволяет определять температуры возникнове-

ния и переходов кристаллических фаз в процессе их нагрева.

Однако все эти методы не могут охарактеризовать количественное

соотношение кристаллических и стекловидной фаз и характер их рас-

пределения, поскольку стекловидная фаза является рентгеноаморфной.

Для этих целей широко используют петрографические методы опреде-

ления минералогического состава и характера микроструктуры путем

изучения под микроскопом прозрачных и полированных шлифов в про-

ходящем и отраженном свете. Это позволяет идентифицировать мине-

ральные образования путем определения оптических характеристик, в

том числе их коэффициентов преломления в иммерсионных жидкостях

Петрографические исследования позволяют также изучать тонкости та-

ких важных процессов, как спекание, химическое взаимодействие, фа-

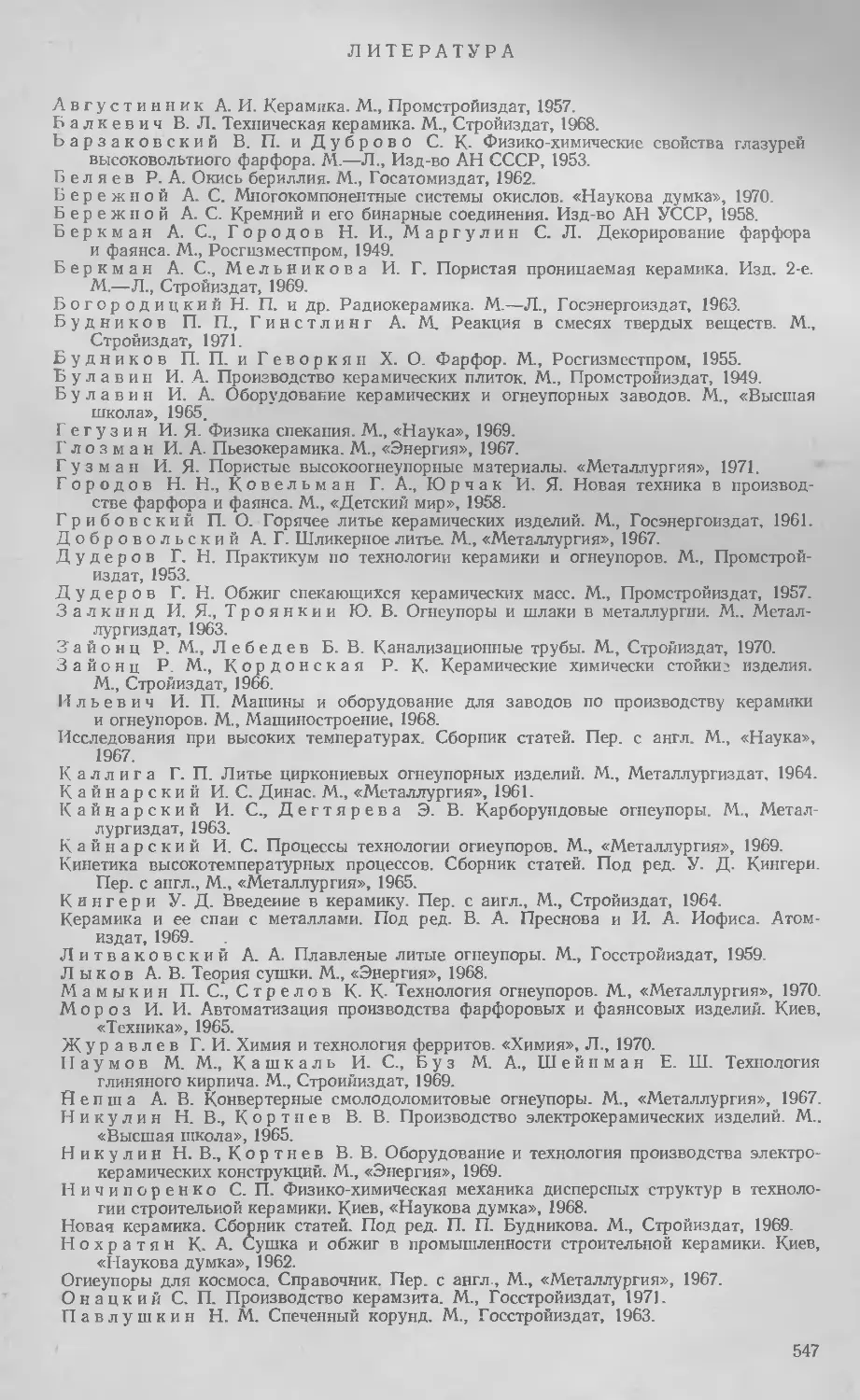

зовые превращения, перераспределение пор и стекловидной фазы, кри-

сталлическое «старение» и пр. Аналогичные исследования важны и при

изучении природы хрупкого и пластического разрушения в службе при

высоких температурах.

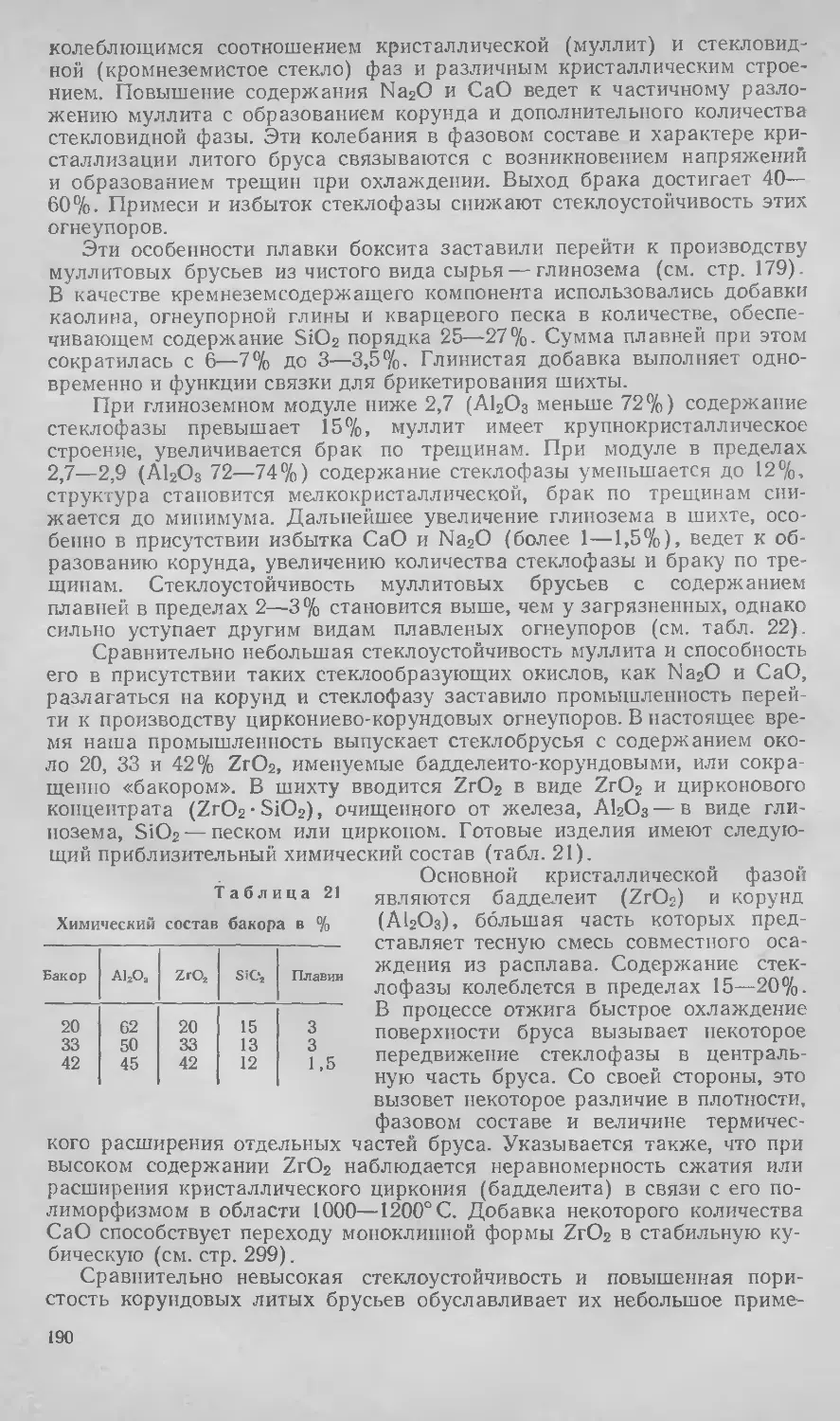

Поляризационный микроскоп имеет ограниченную разрешающую

способность, поэтому для изучения высокодисперсных образований ис-

пользуют электронный микроскоп, позволяющий довести полезное уве-

личение до 20—30 тыс. и более раз. Однако с помощью электронного

микроскопа можно наблюдать лишь контуры кристалла и нельзя опре-

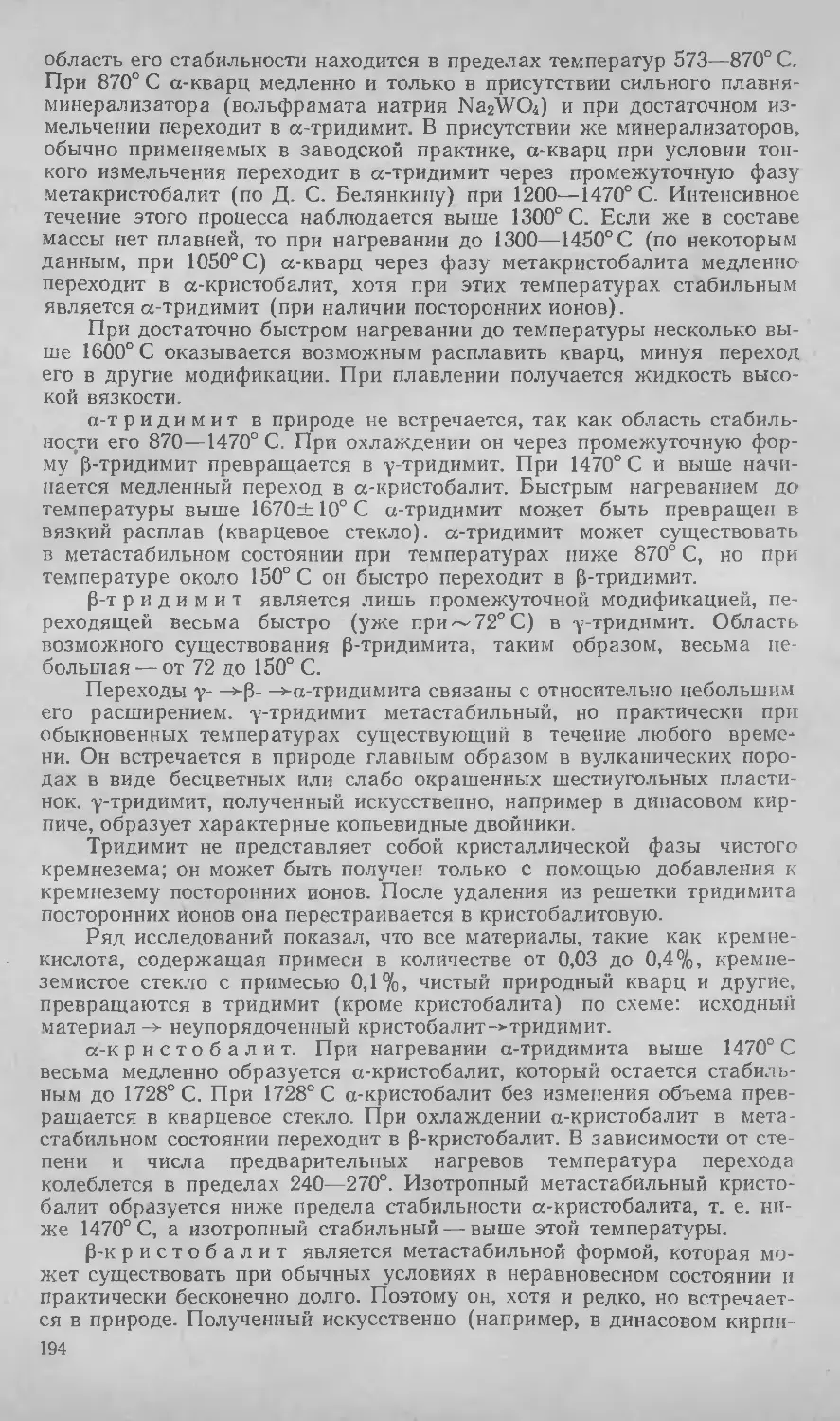

делять при этом его оптические константы, т. е. идентифицировать его

природу.

Внедрение в практику исследования керамических материалов

рентгеноструктурного анализа в значительной мере расширяет возмож-

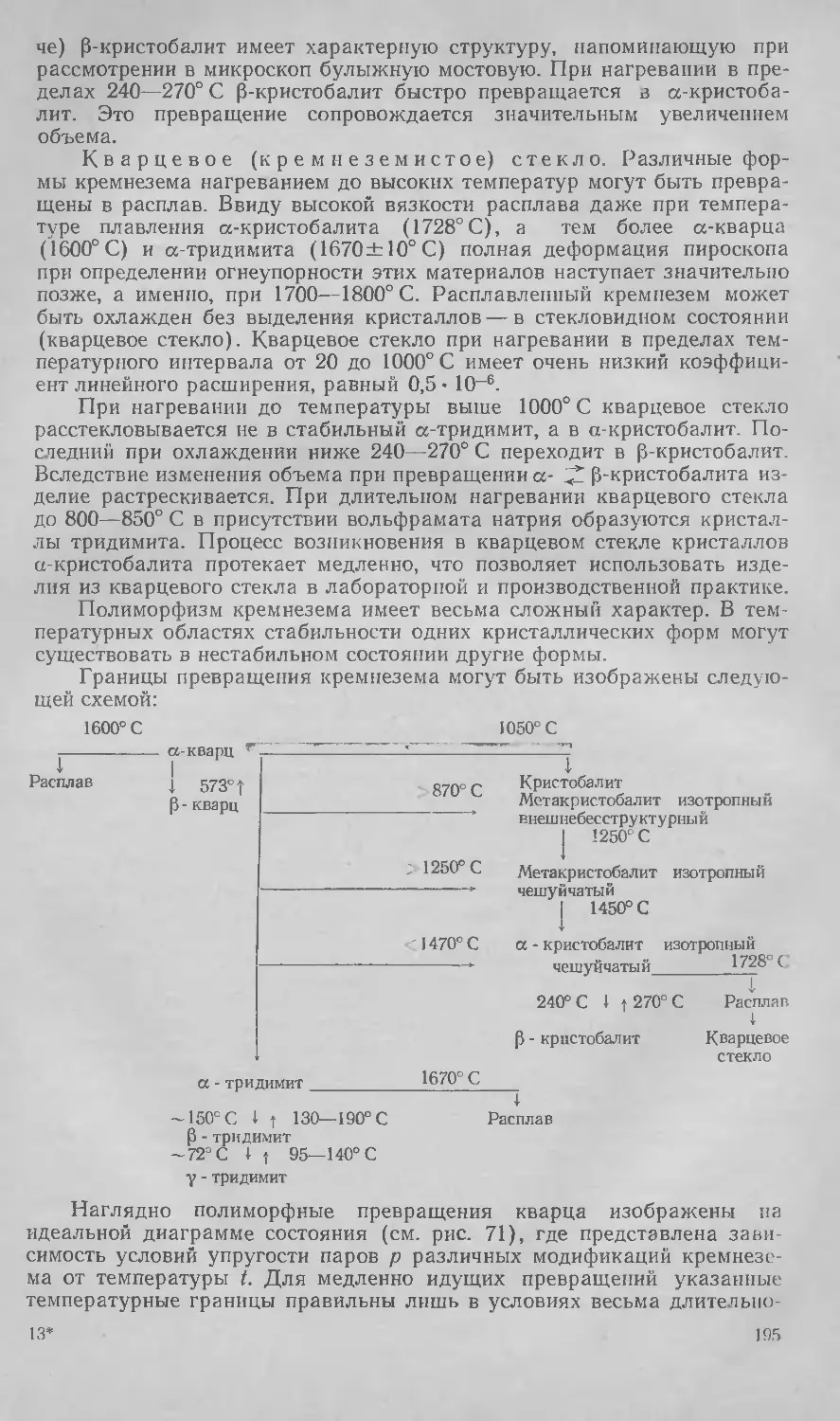

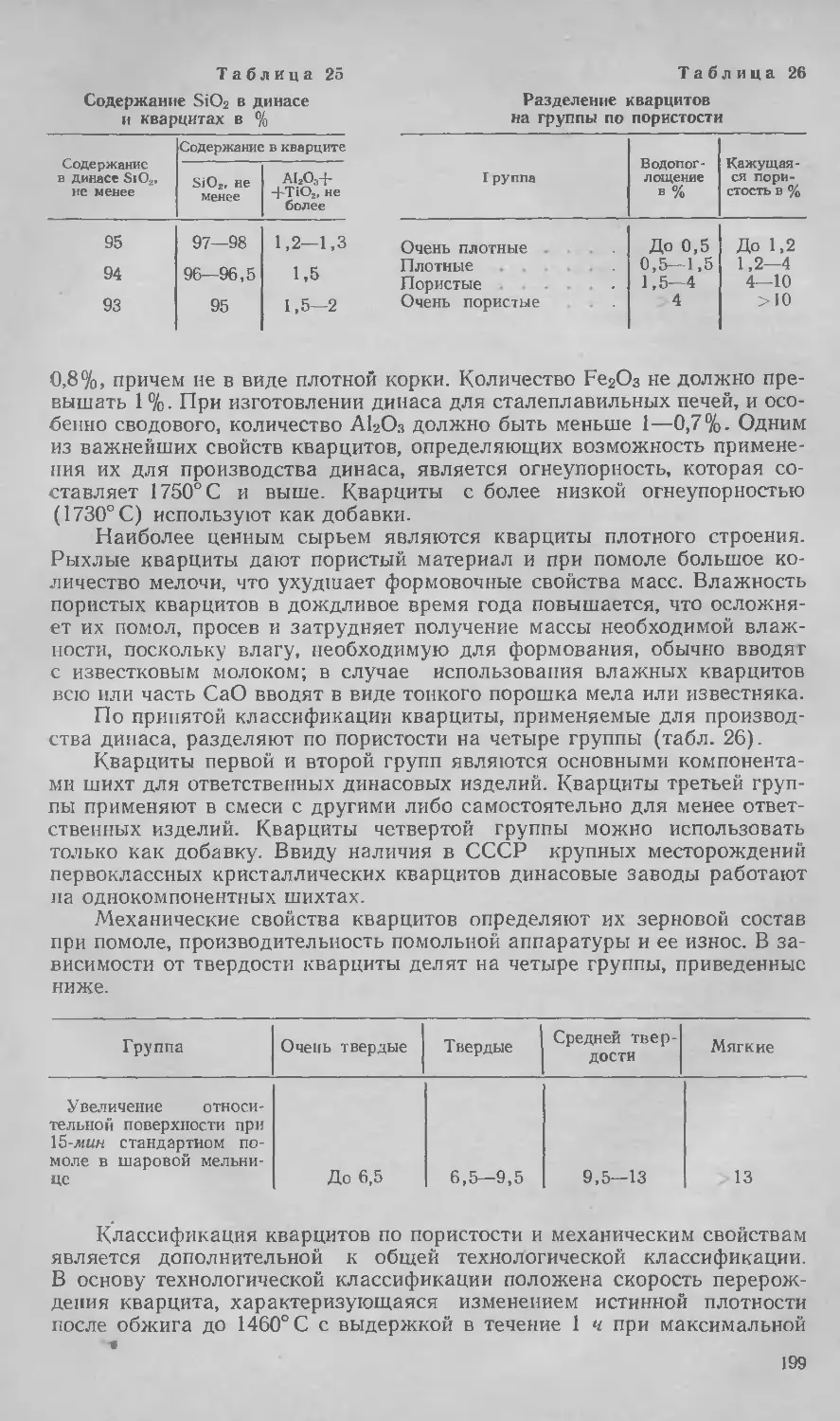

ность изучения кристаллических фаз. В отличие от поляризационного

метода рентгеноструктурный анализ позволяет идентифицировать кри-

сталлические фазы высокой степени дисперсности (вплоть до размера

0,01—0,001 мк), определять количество той или иной кристаллической

фазы, а также особенности строения кристаллической решетки (дефек-

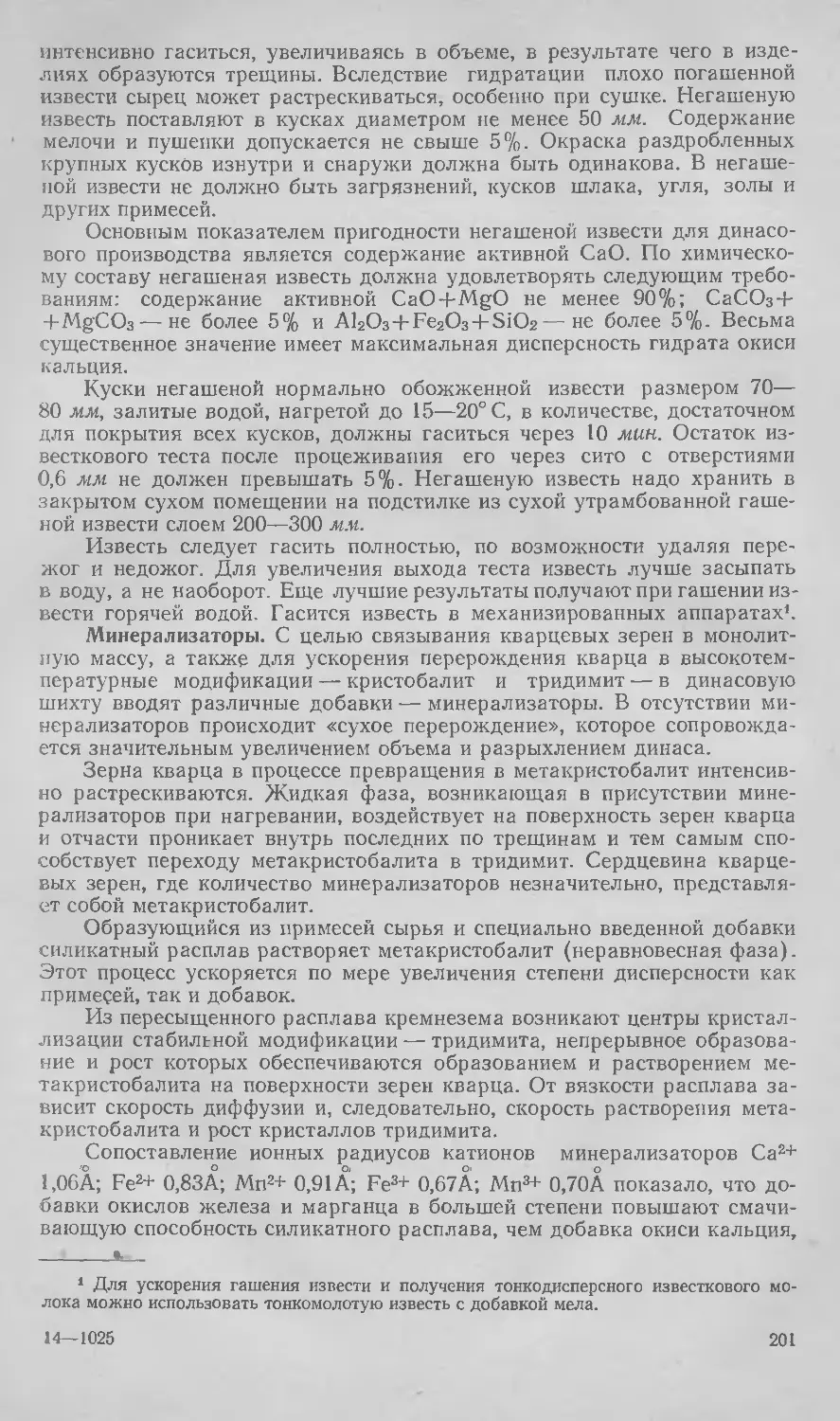

тность структуры, образование твердых растворов). Сочетание петро-

6

графического, рентгеноструктурного и термического анализов, а если

представляется возможным, и специального фазового (так называемо-

го рационального) химического анализа, дополняющих друг друга, де-

лает возможным детальное изучение микроструктуры и фазового соста-

ва керамических изделий.

Глава 2. ПОРИСТОСТЬ И ПРОНИЦАЕМОСТЬ

Всякий керамический материал представляет собой сочетание твер-

дого вещества (кристаллического и стекловидного) ’с пустотами — по-

рами. Объем пор, их размеры и характер распределения оказывают ре-

шающее влияние на ряд свойств изделий. Так, от величины и характе-

ра пористости зависит прочность керамики; объем пор, заполняемых

водой, определяет морозостойкость строительного кирпича; пропитыва-

емость огнеупорных материалов расплавленными шлаками (т. е. жид-

костью определенной вязкости), которая зависит от количества, харак-

тера распределения и размера пор, определяет шлакоустойчивость ог-

неупорной футеровки печей; от пропитываемости керамики зависит и

ее кислотоупорность; от объема и характера распределения пор зави-

сит теплопроводность строительной и теплоизоляционной керамики. Не

меньшее влияние оказывает объем и характер распределения пористо-

сти на важнейшие свойства технической керамики и т. д. Кроме того,

в настоящее время керамика является во многих случаях важным

фильтрующим материалом для газов и жидкостей, и тогда ее прони-

цаемость для тех или иных веществ приобретает решающее значение.

Таким образом, объем и характер распределения пористости опре-

деляет строение твердого вещества керамического изделия. Несмотря

на разнообразие форм и очертаний пор, имеющихся в керамике, их

подразделяют на несколько основных групп:

закрытые поры — недоступные для проникания в них жидкости и

газообразных продуктов;

тупиковые поры — заполняемые жидкостью или газом, но не вли-

яющие на проницаемость керамики;

каналообразующие открытые с обоих концов поры, создающие по-

ровые каналы.

Проницаемость керамики, имеющая важное практическое значе-

ние, обусловливается прежде всего каналообразующими порами при

наличии на их открытых концах перепада давления.

Эти два свойства текстуры керамики — пористость и проницае-

мость остаются весьма важными и необходимыми характеристиками

для всех видов керамики, в том числе и для наиболее сложных — ди-

электриков, которые одновременно должны отвечать ряду специальных

электрофизических свойств. Указанные особенности пористости кера-

мических материалов принято характеризовать рядом показателей,

приведенных ниже.

1. Плотность (истинная) vn, г/см3, т. е. масса 1 см3 материала, исклю-

чая поры.

2. Кажущаяся плотность ук, г/см3, т. е. масса 1 см3 материала, вклю-

чая поры.

3. Истинная пористость 77и— суммарный объем всех пор откры-

тых и закрытых, выраженный в % к общему объему материала.

4. Кажущаяся или открытая пористость Пк — объем пор, заполня-

емых водой при кипячении, выраженный в % к общему объему мате- -

риала.

Следовательно, закрытая пористость 77Я=/7И—77к.

7

5. Водопоглощение В — весовое количество воды, заполняющей

поры материала при кипячении, выраженное в % к весу сухого мате-

риала.

Исходя из указанных определений:

истинная пористость будет равняться:

/7И = . юо = 1 — . ЮО;

Ти Тк

кажущаяся пористость

пк = Вуи.

6. В литературе часто используют еще и величину «относитель-

ная плотность», представляющую отношение кажущейся плотности к

истинной — или — 100%-

Ти Ти

7. Эффективная или проницаемая пористость характеризует тот

объем открытых пор, по которому перемещается газ или жидкость.

Средний размер пор используют для однозначной характеристики стро-

ения черепка, и его рассчитывают по двум экспериментальным показа-

телям строения керамики: открытой пористости и коэффициенту про-

ницаемости.

8. Максимальный размер пор имеет значение при оценке керами-

ки в качестве фильтрующего материала, и его определяют способом

продавливания сжатого воздуха пли газа через материал, насыщенный

в'одой.

9. Наиболее полную и объективную характеристику строения ке-

рамики дают интегральные и дифференциальные кривые распределе-

ния пор по их размерам; причем дифференциальные кривые показыва-

ют объемную долю пор определенного размера, а интегральные — сум-

марный объем пор от максимального до данного размера. Получение

таких характеристик представляет определенную сложность. Наиболее

распространены методы, основанные на использовании капиллярного

закона. Благодаря капиллярной силе жидкость поднимается и удержи-

вается на определенной высоте в зависимости, в частности, от радиуса

капилляра:

2а cos 0 2а 2а

г =--------= — = —,

hpg hpg Р

где г— радиус капилляра; а — сила поверхностного натяжения жидкости; h — высота

столба жидкости; р —-ее плотность; 0 — угол смачивания (при полном смачивании

керамики 0=0; cos0 = l); hpg=P— давление; g— ускорение силы тяжести, рав-

ное 9,81.

10. Удельная поверхность пористого тела — площадь внутренних

поверхностей пор, приходящихся на единицу объема материала.

11. Проницаемость керамики оценивается коэффициентом прони-

цаемости, который показывает, какое количество газа или жидкости

протекает в единицу времени через единицу площади и толщины об-

разца при определенном перепаде давлений.

Истинная плотность уЕ какой-либо разновидности керамики обус-

ловливается плотностью того кристаллического вещества, которое ее

слагает. Например, уи чистой корундовой керамики составляет 3,99—

4 г!см&. Однако при наличии в этой керамике примесей, образующих

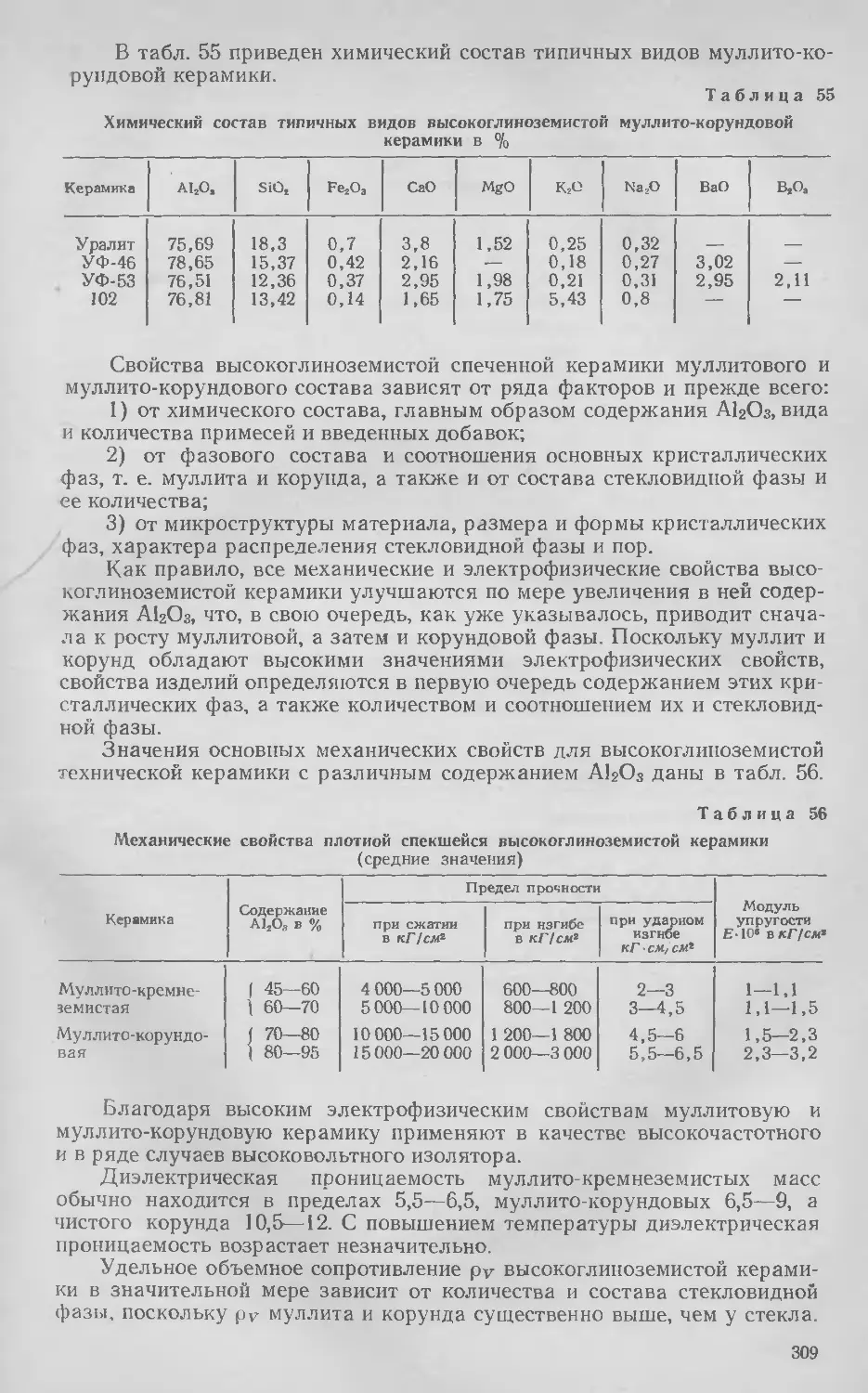

при обжиге стекловидную фазу или иные кристаллические образова-

ния, уи корундовой керамики соответственно снижается. Кроме того,

присутствие в керамике примесей, образующих кристаллическую фазу

с большим значением уи, влечет за собой увеличение ее истинной плот-

ности. Например, повышение содержания А12О3 в обычном твердом

фарфоре, имеющем уи около 2,7 г! см3, сопровождается увеличением со-

держания муллита (уи=3,15 г/см?), а следовательно, и истинной плот-

8

пости. Плотность может изменяться и за счет полиморфных переходов.

Например, переход содержащегося в керамическом материале кварца

в кристобалит или тридимит, сопровождающийся уменьшением вели-

чины его уи с 2,65 до 2,30, уменьшает плотность керамики. Истинная

пористость полностью спекшейся керамики обычно составляет 3—5%,

кажущаяся — менее 0,1%.

На величине пористости основывается и весьма важное подразде-

ление всех керамических материалов на спекшиеся и пористые. Фор-

мальным признаком спекшейся строительной керамики принято счи-

тать кажущуюся пористость менее 2%, огнеупорной—3%. Однако фак-

тически для спекшейся керамики, к которой прежде всего относятся

вакуумная керамика и фарфор, признаком полного спекания является

кажущаяся пористость менее 0,1—0,2%. Недостаточная полнота уда-

ления воды с поверхности образца после его насыщения водой обус-

ловливает невысокую точность определения этой малой величины ка-

жущейся пористости.

При изготовлении крупных и сложных изделий необходимо вво-

дить в формовочную массу отощающие зерна различных размеров (до

2—3 мм). Этим достигается уменьшение усадки изделий в обжиге и

хвеличение их термостойкости. Но одновременно растет и пористость,

понижается прочность. Пористость Пк таких изделий с зернистым стро-

ением черепка находится обычно в пределах 10—25%.

Наконец, среди керамической продукции имеется группа термоизо-

ляционных пористых (легковесных) материалов. Кажущаяся порис-

тость /7К этой разновидности керамики в целях улучшения ее термо-

изоляционных свойств должна быть высокой. Обычно она лежит выше

40—50%, достигая для отдельных разновидностей 70—80%- Высо-

кая пористость термоизоляционной или фильтрующей керамики дости-

гается введением в исходные порошки выгорающих или вспенивающих

добавок, а также пористых наполнителей с определенным размером

зерен.

Полное спекание керамики обычно достигается путем обжига уп-

лотненных тонкодисперсных порошков с величиной зерна менее 2—

3 мк. При введении плавней такое спекание может быть достигнуто за

счет равномерного распределения образующейся стеклофазы опреде-

ленной вязкости. В этом случае требование к степени диспергации ис-

ходного порошка снижается.

Глава 3. МЕХАНИЧЕСКАЯ ПРОЧНОСТЬ

Для керамических материалов при обычной температуре характер-

но хрупкое разрушение, которое обычно наступает после небольшой

упругой деформации. Последняя может завершаться возникновением

незначительной по величине неупругой деформации. Этим керамика

резко отлична от металлов, для которых характерна значительная ве-

личина пластической деформации. Упругая деформация обуславлива-

ется увеличением расстояний между атомами с ростом приложенных

к образцу усилий и, следовательно, находится в непосредственной свя-

зи с энергией кристаллической решетки. Величина упругой деформа-

ции до предела пропорциональности в соответствии с законом Гука

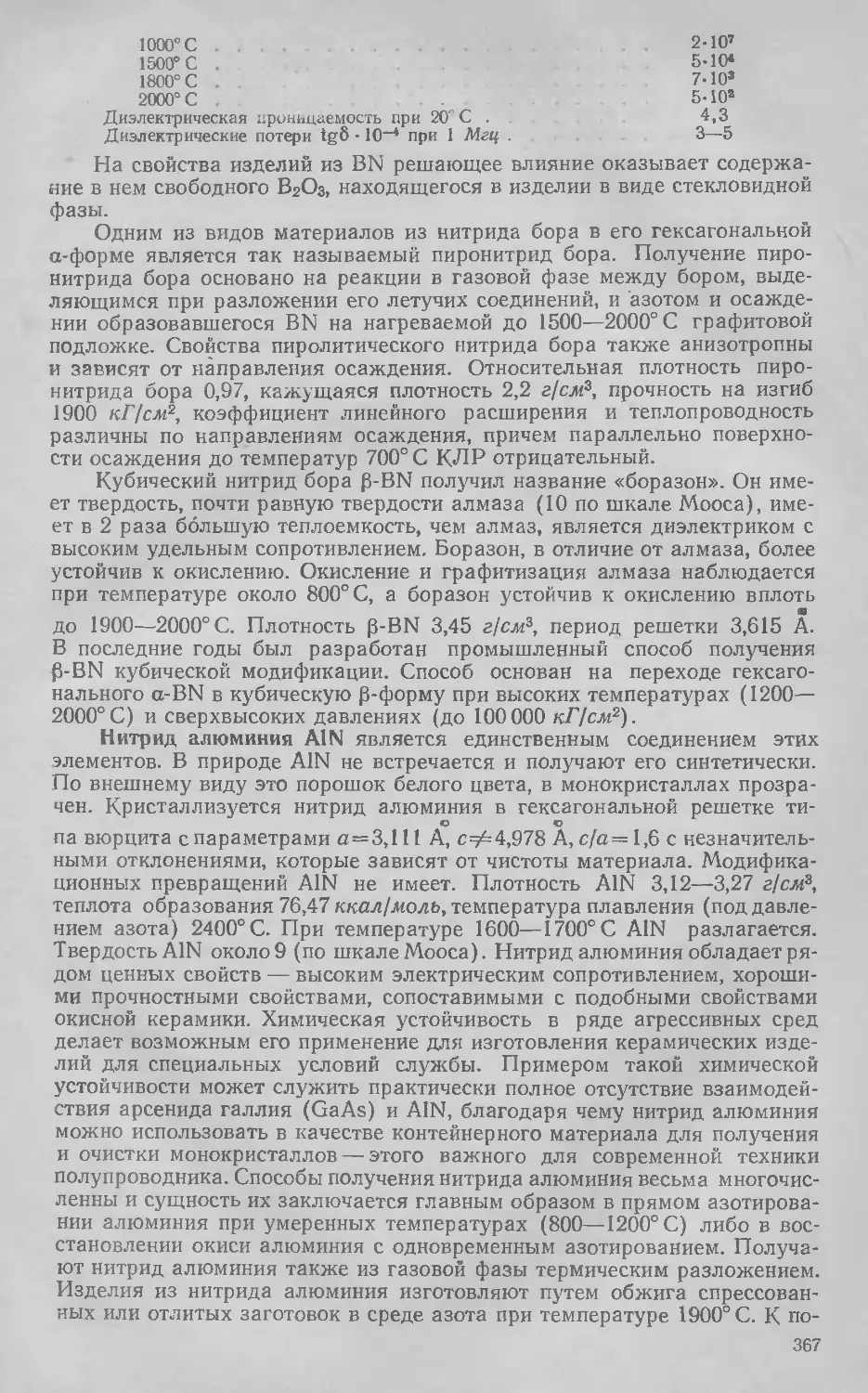

прямо пропорциональна величине напряжения:

где е — величина относительного удлинения (упругая деформация); о — максимальное

растягивающее напряжение; Е — модуль Юнга или упругости, причем 1/£ является

коэффициентом пропорциональности.

2—1025

9

Величина модуля Е, для наиболее прочной плотноспекшейся кера-

мики из окислов Al, Mg, Be и SiC лежит в пределах 4—3-106 кГ]см2у

для промышленных огнеупоров 2—1 • 106 кГ/см2.

Аналогично выражается и деформация сдвига:

1

Т=—т,

r G

где у — упругая деформация сдвига или угол сдвига; G — модуль сдвига; т — макси-

мальное напряжение сдвига.

Между модулями Е и G существует определенная зависимость, выра-

£

жаемая формулой G =---------

т 2(1+11)

(где ц — коэффициент Пуассона, уста-

навливающий отношение относительных изменений толщины к длине ис-

- ISU и

пытуемого образца при растяжении: ц =--------

AZ/Z

Для большинства керамических материалов ц колеблется в пре-

делах 0,20—0,25, при пластической деформации обычно ц=0,5.

Теоретическая прочность кристаллических тел, подсчитанная по

величине их межатомных связей, примерно равна 1—10-Ю5 кГ!см2у

или около 7ю величины модуля упругости Е. Однако величина реаль-

ной прочности керамических материалов значительно ниже и колеб-

лется в широких пределах — от 102 до 104 кГ/см2. Такое снижение проч-

ности обуславливается наличием в них значительного количества де-

фектов кристаллической решетки (примеси, дислокации, границы зерен,

пустоты, включения других фаз и т. д.). Кроме того, на поверхности

керамических материалов образуется некоторое количество микротре-

щин (так называемых трещин Гриффитса), которые являются концен-

траторами напряжений и при наложении нагрузки растут и ведут к

полному разрушению материала. Трещины Гриффитса возникают в

процессе образования керамического материала. В тех случаях, когда

в значительной мере удается избежать образования дефектов решетки

и поверхностных трещин, например при получении нитевидных кри-

сталлов, прочность керамики приближается к теоретической. Окружа-

ющая газовая среда, загрязнение поверхности тела и другие факторы

вызывают быстрое возникновение поверхностных микротрещин и паде-

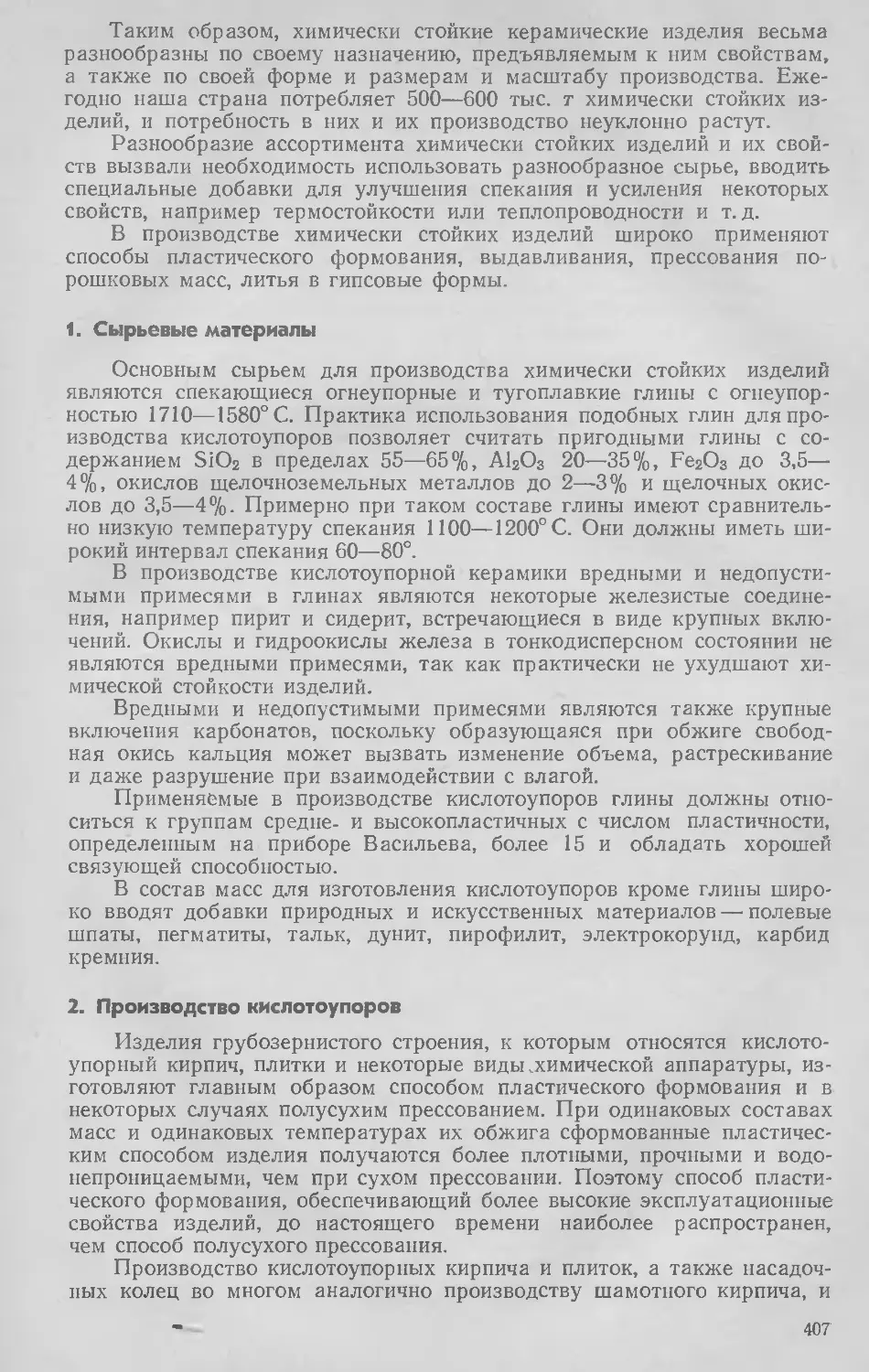

ние прочности.

Прочностные свойства керамики оцениваются величинами времен-

ной (т. е. кратковременной) прочности при сжатии, изгибе, скручива-

нии и растяжении. Широко используются лишь первые дне оценки

прочности. Определения прочности при растяжении и сдвиге, требую-

щие механической обработки испытуемых образцов, проводятся редко.

Величина прочности при сжатии керамических материалов колеб

лется в весьма широких пределах — от 100—200 кГ/см2 для строитель-

ного кирпича до 10 000—15 000 kEiCM2 для отдельных разновидностей

спекшейся технической керамики. Прочность при изгибе составляет

примерно 7з—Vs, а при растяжении—7е—7в величины прочности при

сжатии. Обычно эти величины значительно превышают те реальные на-

пряжения, которые может испытывать керамика в условиях ее службы.

Однако прочность керамики остается важнейшим показателем ее ка-

чества, так как характеризует монолитность, однородность и степень

уплотнения в процессе формования и обжига изделия. Величина проч-

ности керамики предопределяется совокупностью всего процесса ее

производства, начиная от природных свойств сырья и способов его под-

готовки и кончая уплотнением сырца при его оформлении и условиями

его обжига. В табл. 1 приведены некоторые характерные величины по-

ристости и прочности типичных разновидностей керамики.

10

Таблица t

Пористость и прочность различных видов керамики

Керамика Кажущаяся пористость В % Предел прочности^ кГ}см*

при сжатии при изгибе

Строительный кирпич 15—20 75—200 15—30

Огнеупорные материа- лы: обычные . 20—30 200—500 40—100

плотные 10—16 500—1000 100—200

Фаянс . . 20 1000 250—300

Полуфарфор 10 1300—2500 250—400

Фарфор 0,5—1 3000—5000 400—800

Вакуумплотная корун- довая керамика (истин- ная пористость) . . . 6—3 От 4000 до 15 000 От 1500 до 6000

Теплоизоляционный ог- неупорный кирпич с ка- жущейся плотностью в г!см3-. 0,4—0,5 87—70 15—20

1 -1,3 60—50 40—60 —

Прочность керамики при динамических воздействиях нагрузок ха-

рактеризуется ударной вязкостью. Удельной ударной вязкостью назы-

вается кинетическая энергия разрушения, отнесенная к единице пло-

щади поперечного сечения образца. Определяют ударную вязкость при

изгибе на вертикальном или маятниковом копре при средней скорости

падения груза около 5—10 м]сек. Для расчета кинетической энергии па-

дающего груза, расходуемой на разрушение образца, либо подбирают

минимальную высоту падения груза на вертикальном копре, либо учи-

тывают оставшуюся энергию при регистрации угла подъема маятника

после разрушения образца. Величина ударной вязкости различных ке-

рамических материалов колеблется в сравнительно небольших преде-

лах (1,5- 3 кГ • см/см2) и находится в определенной зависимости от ве-

личины предела прочности при статическом сжатии.

Главе 4. ТЕРМОМЕХАНИЧЕСКИЕ СВОЙСТВА

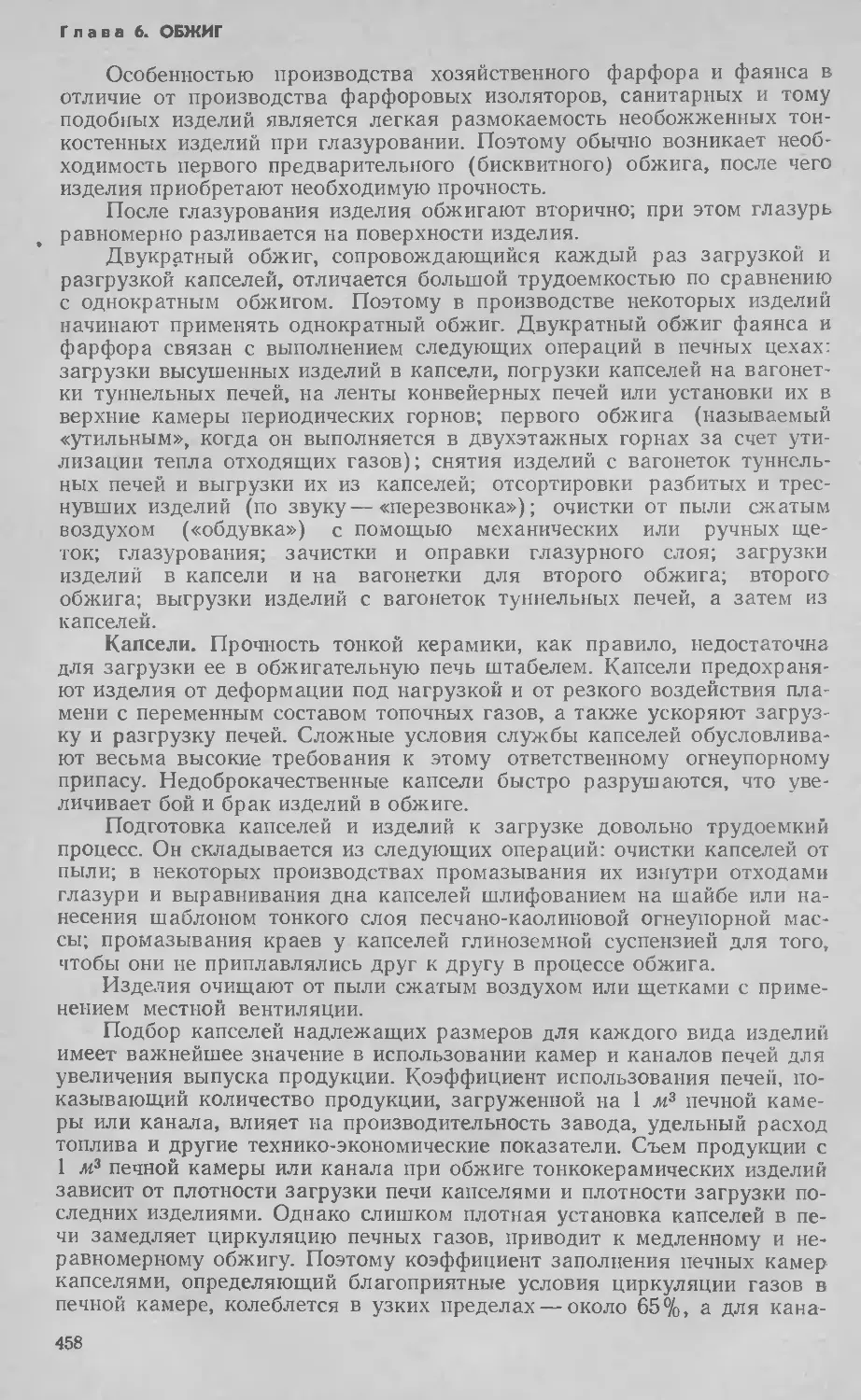

Большая часть всех керамических материалов, прежде всего огне-

упоры, а также многие разновидности технической керамики, предна-

значается для работы при высоких температурах. Для этих материа-

лов прочностные свойства при обычных температурах, как указывалось

выше, имеют лишь относительное значение и никак не могут характери-

зовать их реальную прочность при высоких температурах службы. По-

этому для оценки механических свойств керамики при высоких темпе-

ратурах приходится использовать иные характеристики. Такими ха-

рактеристиками служат: кратковременная прочность при температурах

предполагаемой службы керамики; температура определенной степени

деформации под постоянной нагрузкой; пластическая деформация —

ползучесть; длительная прочность в области температур службы (при

пластической деформации).

1. Кратковременная прочность керамики

при температурах ее службы

Эта характеристика необходима для получения конкретных вели-

чин кратковременной прочности керамики при предполагаемых темпе-

ратурах ее службы. Для этой цели могут быть использованы все пе-

2;

11

речисленные выше методы оценки кратковременной прочности при тем-

пературе 20° С. При повышенных температурах наблюдается снижение

прочности, что обуславливается ослаблением внутрикристаллических

связей за счет увеличения колебательных движений атомов и молекул.

При температурах службы, лежащих обычно выше 1100—1200° С, в ке-

рамике возникает пластическая деформация и теряется хрупкость.

Вследствие этого сам процесс разрушения в зависимости от пластич-

ности материала перестает быть

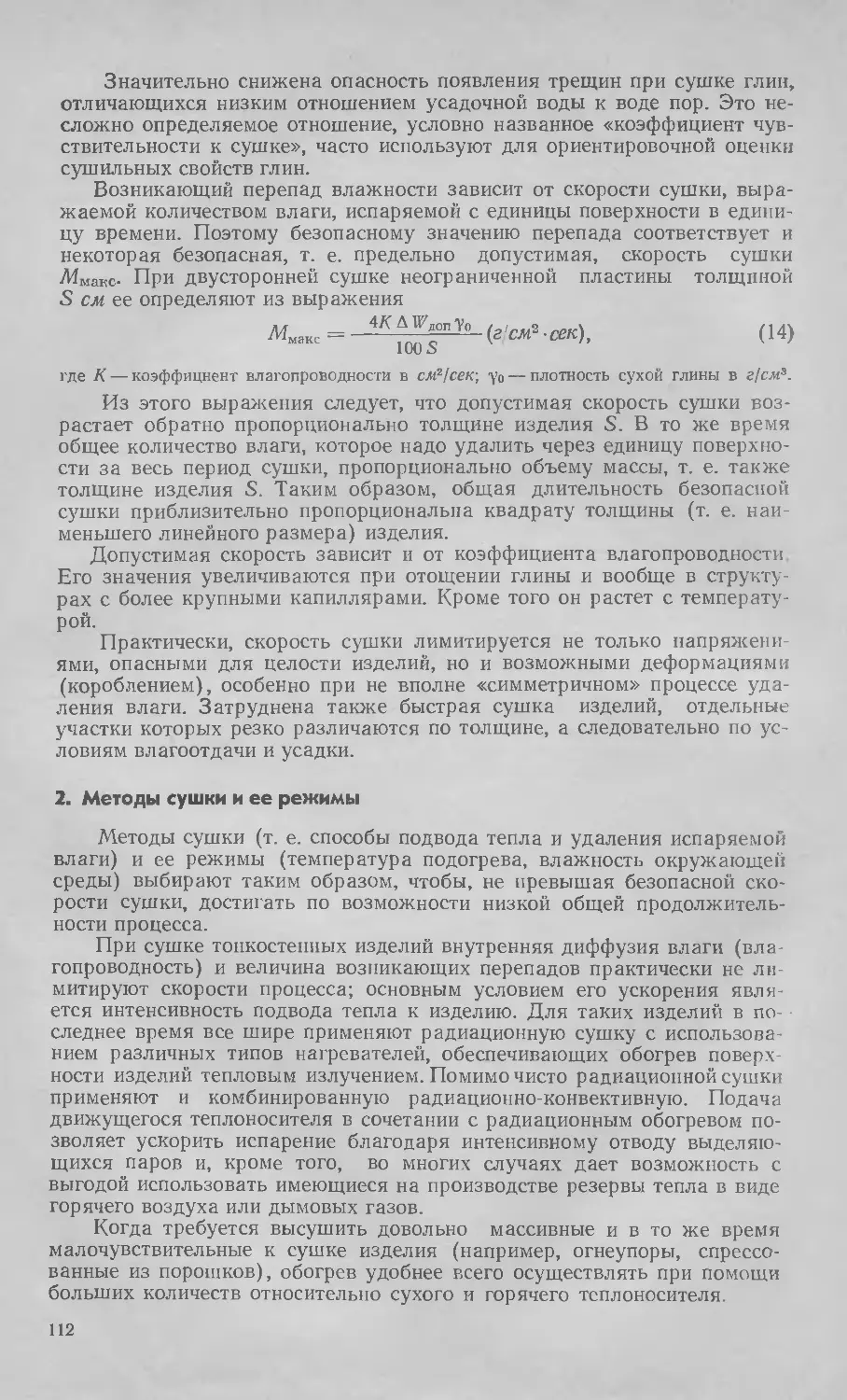

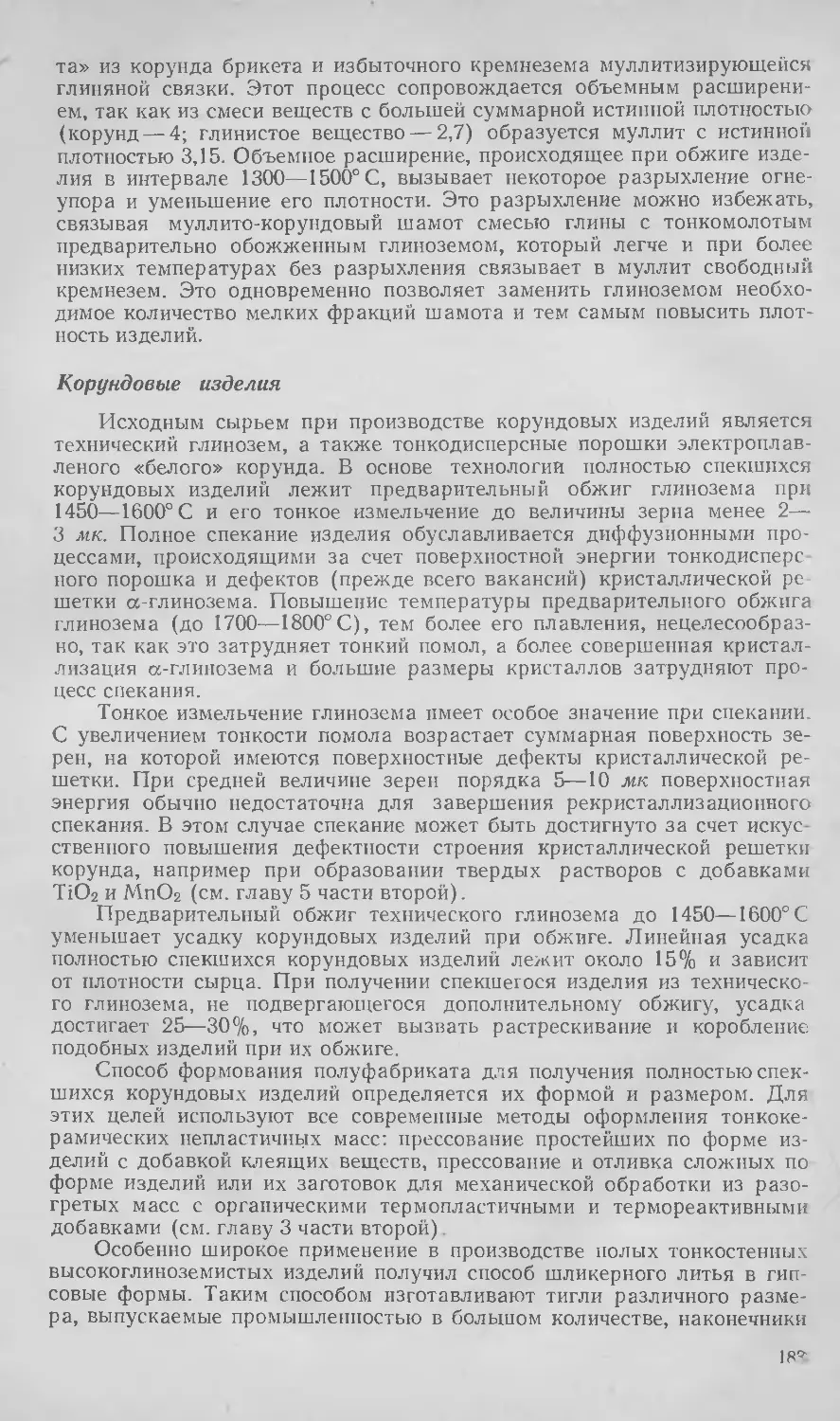

Рис. 1. Изменение прочности при из-

гибе различных видов керамики при

высоких температурах

/ —корунд спекшийся; 2— муллит спек-

шийся; 3 — промышленный хромомагнези-

товый кирпич

кратковременным.

Как предполагаемая температура

службы, так и вид разрушающего на-

пряжения (сжатие, растяжение и

т. д.) в большинстве случаев не явля-

ются определенными. Поэтому этот

метод оценки термомеханических

свойств керамики имеет ограниченное

применение. Да и эта методика пред-

ставляет некоторые сложности. Вме-

сте с тем характер изменения прочно-

сти в процессе нагрева керамики и ее

величины в различных температурных

участках представляют значительный

интерес для общей оценки данного

вида керамики. Для отдельных видов

керамики этот характер изменения

прочности различен. Так, для одпофа-

зовых и достаточно чистых видов ке-

рамики прочность начинает снижать-

ся при температурах 800—1000° С.

Для керамики, содержащей стекло-

видною фазу или компоненты, которые при нагревании образуют эту

фазу, при температурах около 1000—1200° С на кривой прочности об-

разуется ясно выраженный максимум (рис. 1). Это увеличение прочно-

сти в интервале 1000—1200° С объясняется снижением вязкости стекло-

фазы, которое ведет к повышению пластичности материала, уменьша-

ющим склонность к хрупкому разрушению. Указывается также на воз-

можное «затягивание» микротрещин, образовавшихся после обжига по

границам зерен, различающихся коэффициентами термического рас-

ширения или анизотропностью этого расширения. Кроме того, эти же

микротрещины при значительных расхождениях в коэффициентах тер-

мического расширения различных фаз, особенно при полиморфных пе-

мического расширения различных фаз, особенно при полиморфных пе-

рушению структуры керамики.

2. Температура деформации под нагрузкой

При оценке свойств огнеупорных и конструкционных материалов

весьма широкое применение получил способ нахождения температуры,

вызывающей определенную величину деформации сжатия при постоян-

ной нагрузке 2 кГ/см2 (в США и Англии принята нагрузка 1,75 кПсм2).

При таких испытаниях температура поднимается с постоянной скоро-

стью 4—5° в минуту (ГОСТ 7875—56).

Практически нагрузка в вертикальных стенах промышленных пе-

чей и топок значительно ниже контрольной (2 кГ1см2), и лишь в от-

дельных случаях она достигает 0,5—1 кГ/см2. К тому же при односто-

роннем нагреве футеровки нагрузку несет более холодная часть ее. Од-

нако в сводах и несущих опорах, особенно обогреваемых со всех сторон,

12

размягчение огнеупорного материала может являться причиной его

разрушения. Особенно большое значение имеет температура деформа-

ции огнеупорных изделий при службе в распорных сводах высокотем

пературных печей и топок, например мартеновских печей. Размягчение

обогреваемой нижней части свода, несущей основную нагрузку, может

вызвать его оседание, деформацию и разрушение. Значительный пере-

грев и соответствующая степень размягчения могут привести к дефор-

мации и вертикальной стены под давлением собственного веса. В боль-

шинстве случаев огнеупорная футеровка одновременно разрушается и

от химического воздействия шлаков, золы топлива, пыли руды, паров

и газов. Понятно, что ошлаковывание огнеупора изменяет его химико-

минералогический состав, при этом увеличивается количество жидкой

(стекловидной) фазы, в связи с чем снижается строительная прочность

материала при высоких температурах.

Температура деформации огнеупорных материалов определяется

прежде всего их фазовым составом, т. е. наличием тех или иных кри-

сталлических образований, характером их строения — взаимного сра-

стания, а также количеством и вязкостью стекловидной фазы, образу-

ющейся при плавлении легкоплавких кристаллических и аморфных

фаз. Определенное значение имеет также текстура огнеупора: харак-

тер его зернового состава, количество и расположение пор. У более

плотных изделий при прочих равных условиях начальные стадии де-

формации^— начало размягчения (Н. Р.) и 4% сжатия — наступают

при более высоких температурах. На температуру конца деформации

(20% и 40% сжатия) строение огнеупора уже не оказывает заметного

влияния. Она обуславливается прежде всего химическим составом дан-

ного вида огнеупора, т. е. вязкостью образовавшегося при этих темпе-

ратурах расплава.

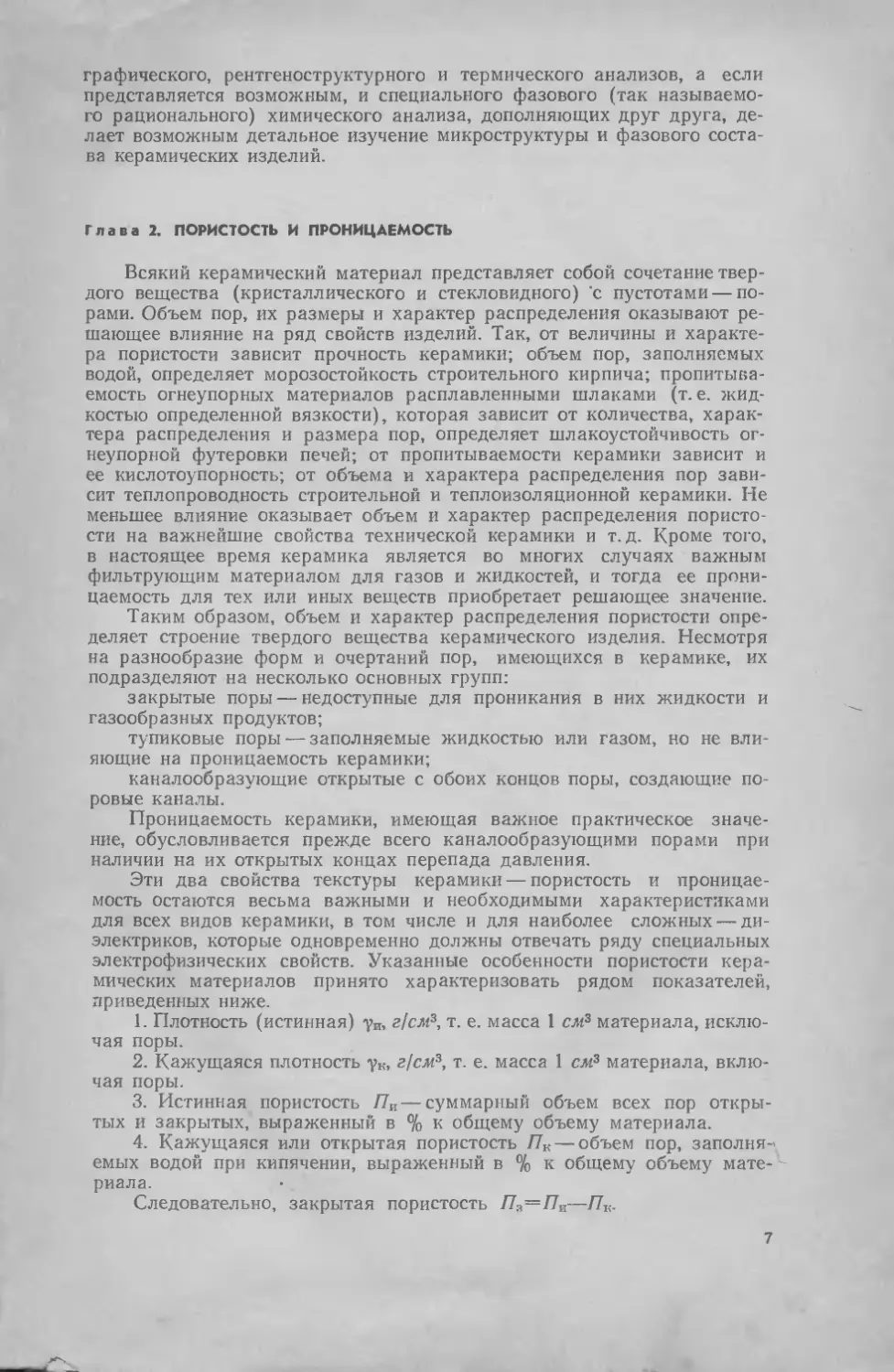

Таблица 2

Температура плавления и деформации

спекшейся керамики из чистых окислов

Окисел Температура в °C Интервал в град

плавле- ния начала де- формации

3Al2O3-2SiO2 1910 1760 150

А12О3 2050 1900 150

MgOAl2O3 2130 1920 210

ВеО 2580 2380 200

ZrO2 (стабилизированная) 2600 2280 320

MgO 2800 2300 500

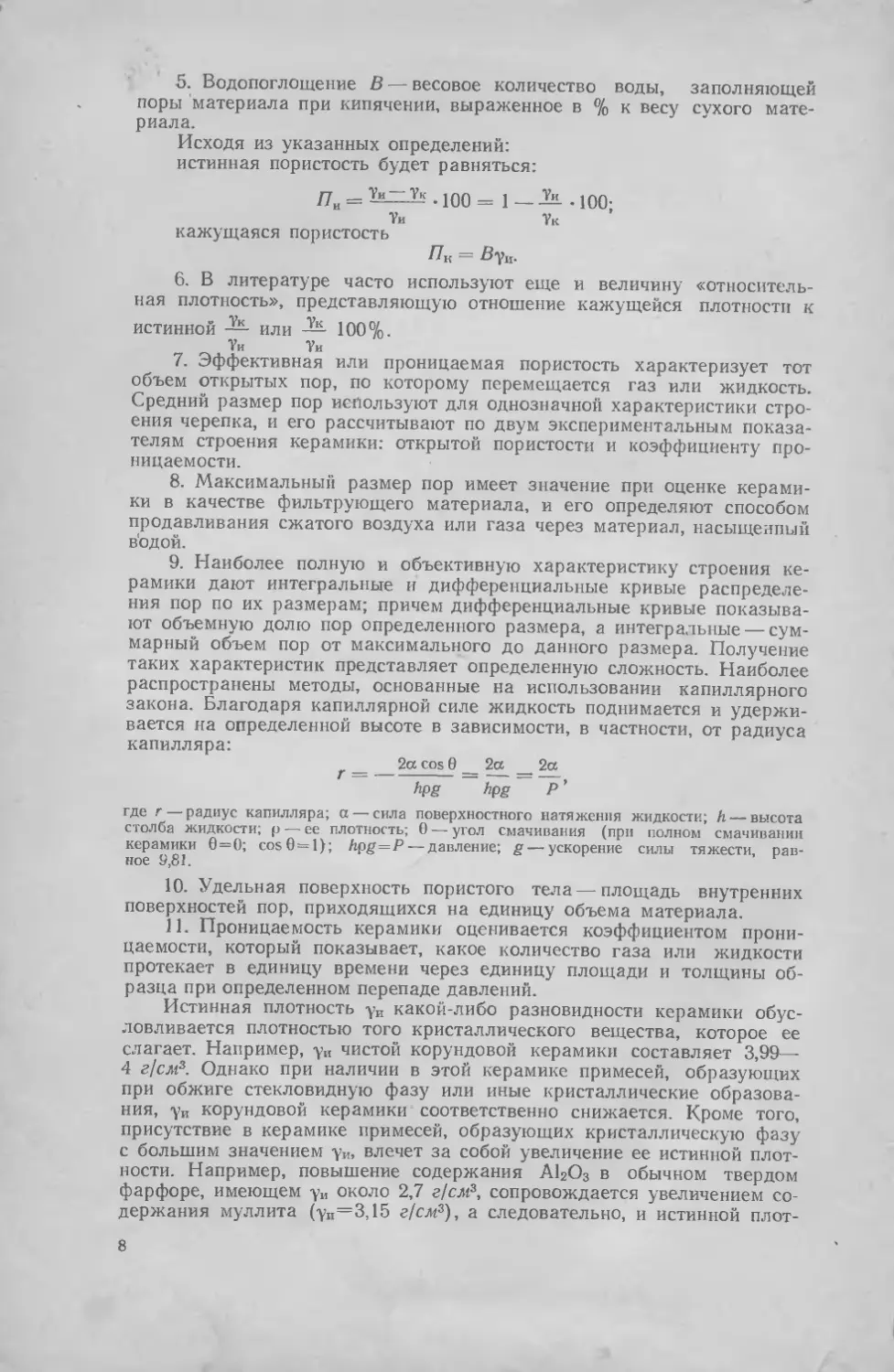

Рис. 2. .Характер строения спекшейся

керамики из чистой AL-Oj (Х450)

Температура деформации поликристаллической керамики из чи-

стых окислов, не содержащей заметных количеств стекловидной фазы,

должна приближаться к температуре ее плавления, так как обуславли-

вается Пластической деформацией слагающего кристаллического веще-

ства. Эта пластическая деформация при принятых в испытании скоро-

стях нагрева и сравнительно небольшой нагрузке (2 кГ/см2) имеет

обычно небольшие величины. Хотя граница зерен чистой полпкристал-

лическоп керамики отличается от самого зерна менее упорядоченным

строением, скольжение по границам зерен является лишь одним и не

13

решающим механизмом пластической деформации. Плотное сопряже-

ние по границам зерен, не имеющим стекловидных легкоплавких про-

слоек (рис. 2), обуславливает повышение температур деформации.

Приведенные в табл. 2 соответственно температуры плавления и де-

формации ряда спекшейся керамики из чистых окислов подтверждают

зто. Для окислов, имеющих более низкие температуры плавления

(А12Оз, ЗА12Оз-25Ю2, MgO-AhOs), эти расхождения находятся в преде-

лах 150—200°, для окислов с более высокими температурами плавления

(MgO, ZrO2)—300—500°. Для керамики с повышенной пористостью

порядка 15—20% температуры размягчения, обусловленные пластичес-

кой деформацией слагающего кристаллического вещества, существенно

не меняются. Это связано в первую очередь с тем, что невелико время

накопления пластической деформации.

Иначе выражается соответствие между температурами деформа-

ции и расплавления или огнеупорностью керамики, содержащей стекло-

видную фазу. Переход этой фазы в вязкую жидкость при значительно

более низких температурах, чем температуры пластической деформа-

ции кристаллической фазы, сильно отражается на рассматриваемом

интервале между температурами деформации и расплавления (огнеупор-

ностью) Керамические материалы, изготовляемые из природного засо-

ренного различными примесями сырья, всегда содержат то или иное

.количество стекловидной фазы. Химический состав этой фазы обуслав-

ливается как минералогическим составом примесей, так и основной

кристаллической фазой, слагающей материал и частично входящей в

стекловидную фазу. Чем большее количество образуется жидкости, чем

меньше ее вязкость, тем в большей степени снижается температура де-

формации изделий по сравнению с их огнеупорностью. Большое значе-

ние имеет и характер строения кристаллической фазы. Взаимное сра-

стание зерен основной кристаллической фазы повышает температуры

деформации, парализуя вредное влияние ограниченного количества

жидкой фазы.

Большое значение приобретает способность образующейся жидкой

фазы к смачиванию кристаллической фазы. При плохой смачиваемо-

сти рекристаллизация при высоких температурах обжига способствует

срастанию отдельных кристаллов. Смачиваемость вызывает обволаки-

вание кристаллов жидкостной пленкой, что препятствует их срастанию.

С термодинамических позиций этот процесс объясняется стремлением

системы к уменьшению свободной энергии. При создании одной по-

верхности раздела межфазовая энергия от.т должна быть меньше

межфазовой энергии а-г.ж. В этом случае может происходить срастание

кристаллов — образуется «прямая связь». При обволакивании кристал-

ла жидкой пленкой создается две поверхности раздела ат.ж- В этом

случае для срастания зерен необходимо, чтобы межфазовая энергия

2ат.ж была бы меньше ат.т- Создание таких условий, при которых ис-

кусственно может быть достигнуто уменьшение поверхностного натя-

жения расплава, практически, по-видимому, трудно осуществимо.

Наиболее наглядно связь температуры деформации с характером

кристаллизации основной твердой фазы проявляется в динасовом огне-

упоре. Плохая смачиваемость кристаллического кремнезема кальций-

кремнеземистым расплавом дает возможность образования прямой свя-

зи— срастания кристаллов кристобалита и тридимита. Такое срастание

кристаллов (рис. 3) образует как бы кристаллический скелет, который

и обуславливает высокие температуры деформации. Температура Н. Р.

и 4% деформации у динаса лежат в пределах 1650—1670°С, а огне-

упорность—1730°С (температура плавления кристобалита 1728°С).

Таким образом, разрыв между температурой размягчения и огнеупор-

ностью (или плавления) составляет 60—70°.

d4

По-другому ведут себя при нагреве магнезитовые изделия, содер-

жащие около 92% MgO и имеющие огнеупорность выше 2300°С. Ос-

новную часть этих огнеупоров (около 90%) составляет периклаз

(MgO). Количество легкоплавких кристаллических образований, преи-

мущественно силикатов (монтичеллит — СаО • MgO • SiO2) и стекловид-

ной фазы, достигает 8—10%. Однако периклаз при рекристаллизации

п росте кристаллов не дает кристаллического сростка в изделиях, а

представляет собой разобщенные агрегаты, сцементированные между

собой легкоплавкой прослойкой (рис. 4). Плавление и размягчение

Рис. 4. Характер строения магнезито-

вого кирпича — агрегаты периклаза

сцементированы тонкой прослойкой

стекловидной фазы и легкоплавких

кристаллических образований монти-

челлита (Х50)

Рис. 3. Характер строения кристаллов

тридимита в динасе

этой прослойки вызывает и размяг-

чение изделий. Поэтому температу-

ра деформации' магнезита лежит

около 1550° С. Следовательно, рас-

хождение между огнеупорностью и

более 700°.

температурой деформации достигает

Уменьшая количество легкоплавкой прослойки, вызывая в

ней образование кристаллических соединений высокой огнеупорности

(например, шпинели при добавке А120з) и этим увеличивая ее вязкость,

можно повысить температуру размягчения магнезита. Как указывалось

выше, температура деформации керамики из чистого периклаза, содер-

жащего незначительное количество жидкой фазы, находится около

2300° С.

Размягчение шамотных огнеупоров протекает иначе. Огнеупорная

глина, из которой изготовляют шамотные изделия, при обжиге также

претерпевает ряд превращений (см. стр. 140), в результате которых

образуется около 50% кристаллического высокоогнеупорного муллита

ЗА12О3 • 2SiO2, а остальное представляет собой кремнеземистое стекло-

видное (аморфное) вещество высокой вязкости: 3(Al2O3-2SiO2)—>ЗА120з-

-2SiO2-f-4SiO2. В кремнеземистый остаток 4SiO2 входят и большая

часть примесей — плавней к глине. Разобщенные, не связанные между

собой кристаллы муллита не могут образовать сросшегося скелета,

благодаря которому размягчение происходило бы при более высоких

температурах. Поэтому размягчение шамотных изделий вызывается

прежде всего размягчением стекловидного вещества, большая вязкость

которого способствует постепенному и плавному течению этого процес-

са. Шамотные изделия, содержащие около 5% плавней, при огнеупор-

ности около 1700—1750° С начинают размягчаться при 1350—1400° С,

полное их размягчение (40% сжатия) наступает при 1570—1600° С.

15

Следовательно, температурный интервал между началом размягчения

и полной деформацией составляет около 200°. У динаса этот интервал

находится в пределах 10°, у магнезита 20—50°. Такой незначительный

интервал размягчения динаса и магнезита объясняется малым количе-

ством жидкой фазы (10%) и небольшой ее вязкостью при температу-

рах деформации. Эта связь температур деформации с количеством

жидкой фазы и характером срастания кристаллической фазы иллюст-

рируется табл. 3.

Таблица 3

Связь температур деформации огнеупоров с их фазовым составом и огнеупорностью

Огнеупор Содержание основного окисла в % Количество стекловидной фазы в % Огнеупор- ность в °C Температура дефор- мации в °C Интервал в град

Н. Р. 40%

Динас . 96 SiOo 10 1730 1660 1670 70

Магнезит 92 MgO 8 2300 1550 1580 750

Шамот 95А12Оз+ + SiO2 50 1750 1400 1600 350

Корунд 99,7 А12О3 ~0,5 2050 1900 1950 150

Температура деформации огнеупорных изделий снижается при

увеличении количества плавней. Величина этого снижения зависит от

химического состава плавней и их сочетания. Большое снижение тем-

пературы размягчения вызывают плавни, увеличивающие количество

жидкости и уменьшающие ее вязкость. Для шамотного изделия таким

вредным окислом является Na2O, а также СаО и MgO, для динаса —

А12О3, для магнезита — SiO2 (в присутствии СаО). Введение окислов,

являющихся минерализаторами, т. е. улучшающих процесс кристалли-

зации основной кристаллической фазы, повышает температуру начала

размягчения керамики..

Температуру деформации огнеупорных материалов под нагрузкой

2 кГ1см2 определяют по ГОСТ 7875—56 при непрерывном и равномер-

ном нагревании с заданной скоростью 4—5° в 1 мин. Регистрируются

следующие температуры: начало размягчения Н. Р. (соответствующее

сжатию испытываемого образца высотой 50 мм на 0,3 мм), 4% и 40%

сжатия. Образцом служит цилиндр диаметром 36 мм и высотой 50 мм

При увеличении продолжительности нагрева и повышении нагрузки бо-

лее 2 кГ)см2 температура деформации снижается.

Принято считать, что предельные температуры службы ненагру-

женного огнеупорного материала лежат между точками Н. Р. и 4%

сжатия. Однако непродолжительность этого испытания не позволяет

Таблица 4

Температура деформации в °C различных

огнеупорных материалов под нагрузкой 2 кГ/см2

Огнеупор Деформация

Н. Р. 4% 40%

Шамотный ШВ ... 1250 1310 1480

» ША (А12О3 —40%) 1400 1470 1600

Каолиновый (А1гОз — 42%) 1450 1550 1650

Муллитовый (А12О3 — 70%) 1600 1660 1800

Полукислый 1400 1430 1500

Магнезитовый (MgO — 92 %) 1550 — 1580

Динасовый 1660 — 1670

16

оценить длительного воздействия высокой температуры на огнеупорный

материал, особенно если при первоначальном обжиге в нем не достиг-

нуто, как это обычно и бывает, равновесное состояние.

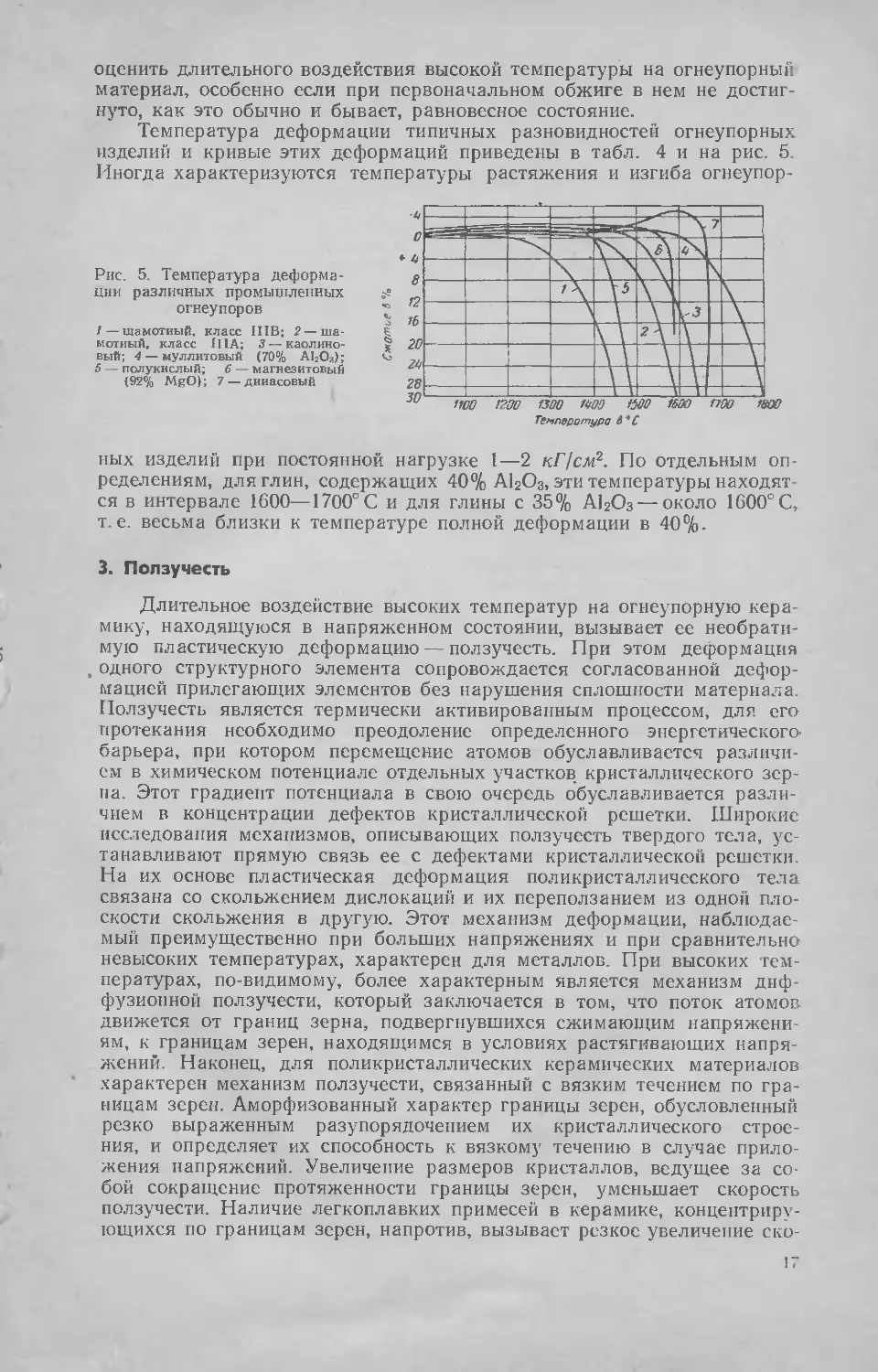

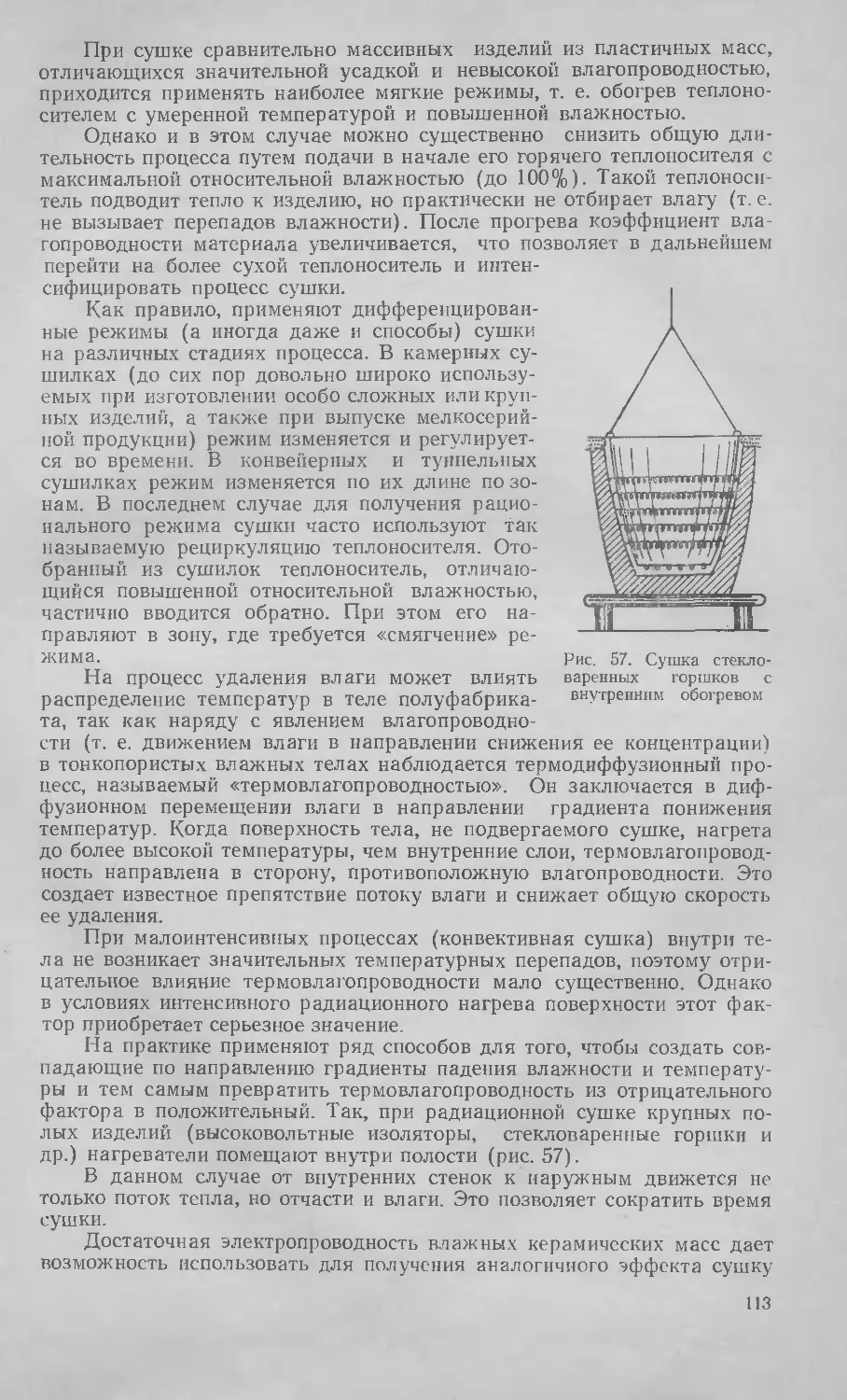

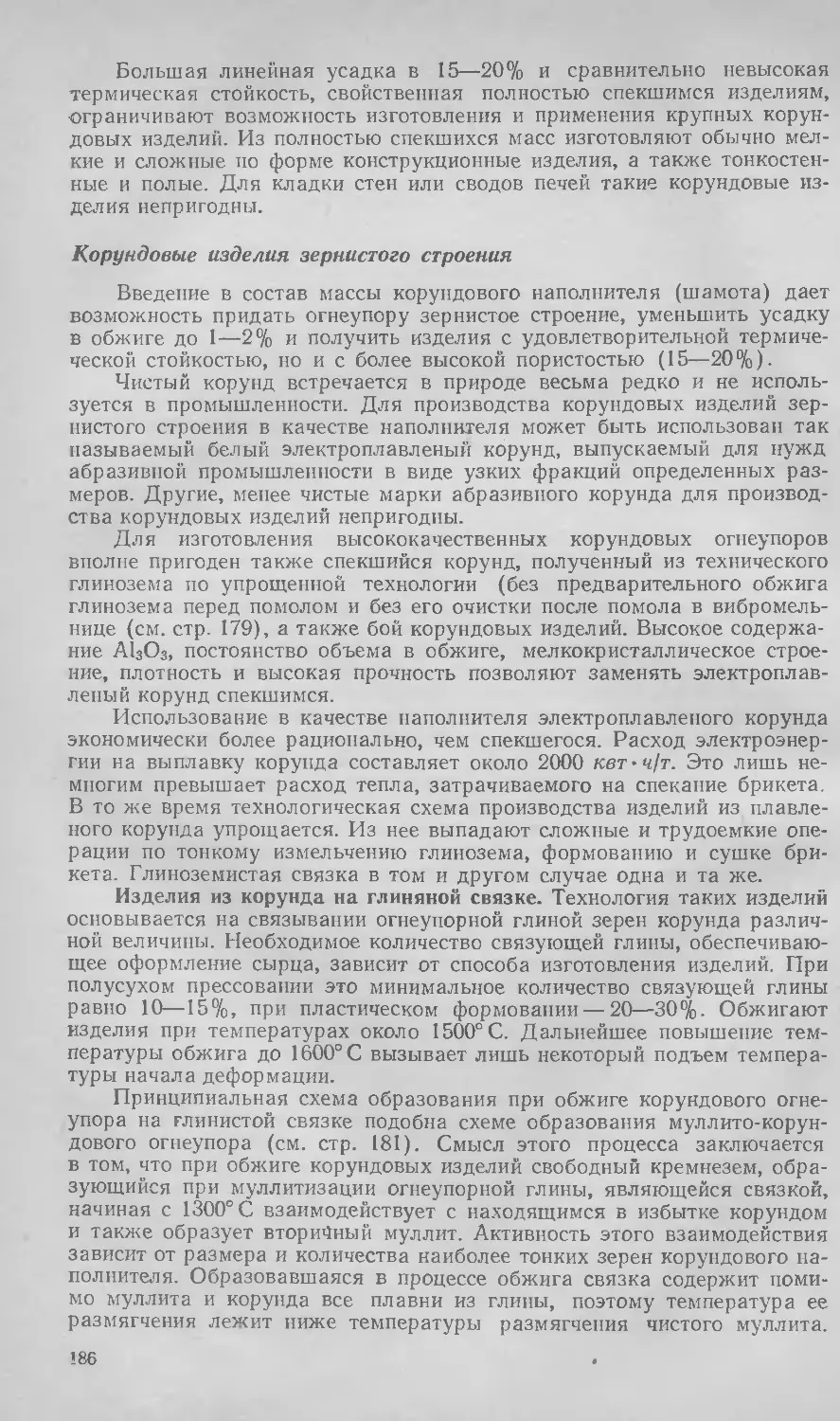

Температура деформации типичных разновидностей огнеупорных

изделий и кривые этих деформаций приведены в табл. 4 и на рис. 5.

Иногда характеризуются температуры растяжения и изгиба огнеупор-

Рис. 5. Температура деформа-

ции различных промышленных

огнеупоров

/ — шамотный, класс IIIB; 2—ша-

мотный, класс IUA; 3 — каолино-

вый; 4 — муллитовый (70% А120з);

5 — полукислый; 6 — магнезитовый

(92% MgO); 7 — динасовый

ных изделий при постоянной нагрузке 1—2 кГ/см2. По отдельным оп-

ределениям, для глин, содержащих 40% А12О3, эти температуры находят-

ся в интервале 1600—1700° С и для глины с 35% А12Оз — около 1600° С,

т. е. весьма близки к температуре полной деформации в 40%.

3. Ползучесть

Длительное воздействие высоких температур на огнеупорную кера-

мику, находящуюся в напряженном состоянии, вызывает ее необрати-

мую пластическую деформацию — ползучесть. При этом деформация

, одного структурного элемента сопровождается согласованной дефор-

мацией прилегающих элементов без нарушения сплошности материала.

Ползучесть является термически активированным процессом, для его

протекания необходимо преодоление определенного энергетического-

барьера, при котором перемещение атомов обуславливается различи-

ем в химическом потенциале отдельных участков кристаллического зер-

на. Этот градиент потенциала в свою очередь обуславливается разли-

чием в концентрации дефектов кристаллической решетки. Широкие

исследования механизмов, описывающих ползучесть твердого тела, ус-

танавливают прямую связь ее с дефектами кристаллической решетки.

На их основе пластическая деформация поликристаллического тела

связана со скольжением дислокаций и их переползанием из одной пло-

скости скольжения в другую. Этот механизм деформации, наблюдае-

мый преимущественно при больших напряжениях и при сравнительно

невысоких температурах, характерен для металлов. При высоких тем

пературах, по-видимому, более характерным является механизм диф-

фузионной ползучести, который заключается в том, что поток атомов

движется от границ зерна, подвергнувшихся сжимающим напряжени-

ям, к границам зерен, находящимся в условиях растягивающих напря-

жений. Наконец, для поликристаллических керамических материалов

характерен механизм ползучести, связанный с вязким течением по гра-

ницам зерен. Аморфизованный характер границы зерен, обусловленный

резко выраженным разупорядочением их кристаллического строе-

ния, и определяет их способность к вязкому течению в случае прило-

жения напряжений. Увеличение размеров кристаллов, ведущее за со-

бой сокращение протяженности границы зерен, уменьшает скорость

ползучести. Наличие легкоплавких примесей в керамике, концентриру-

ющихся по границам зерен, напротив, вызывает резкое увеличение ско-

1“

рости ползучести. Экспериментальные данные устанавливают следую-

щую зависимость скорости ползучести от размера зерен E=d~n , где

величина п близка 2 при преобладании диффузионных процессов, про-

текающих при сравнительно высоких температурах, и 1 при преобла-

дании скольжения по границам зерен при более низких температурах.

Преобладающая роль диффузионных процессов в механизме вы-

сокотемпературной ползучести поликристаллической керамики обуслав-

ливает прямую связь скорости ползучести с наличием дефектов в ре-

шетке основных кристаллических фаз, слагающих данную керамику.

К таким дефектам в первую очередь относятся отклонения от стехио-

метрии, примеси, термически равновесные вакансии и пр.

Рис. 6. Кривая величины деформации во вре-

мени при нагреве и напряжении

е0 — предел текучести; е0— £i — неустаиовившаяся

первая ползучесть; — е2— установившаяся вторая

ползучесть; ер — кратковременная третья ползу-

честь (разрушение)

Величина пластической деформации или ее скорость при опреде-

ленных сочетаниях напряжения и температуры во многих случаях явля-

ется весьма важной характеристикой, реально оценивающей возмож-

ные условия службы керамики в качестве конструкционного высокотем-

пературного материала. Всякий материал, в том числе и керамика, в

начальных стадиях нагружения испытывает упругую деформацию.

Хрупкие материалы, к каковым относится и керамика, имеют малую

величину упругой деформации, которая при дальнейшем увеличении

напряжения сменяется разрушением материала, не претерпевая при

этом заметной пластической деформации. При высоких температурах

это положение изменяется: керамика приобретает способность к пла-

стической деформации. Рис. 6 иллюстрирует отдельные стадии дефор-

мации керамики во времени в условиях постоянного напряжения и од-

новременного нагрева.

Ползучесть материалов, в том числе и керамических, характери-

зуют по скорости деформации в период установившейся ползучести или

по величине деформации за определенный период времени. Для кера-

мических материалов ползучесть обычно определяют при высоких тем-

пературах (1500—1800° С) и сравнительно небольших напряжениях

(10—100 кГ]см2). Скорость ползучести по эмпирическому закону при-

нято выражать следующим уравнением:

где е — скорость ползучести; S — структурный фактор; Q — энергия активации; R — га-

зовая постоянная; Г — температура в К°; о—напряжение; п — const и в указанных

условиях обычно близко к 1—2.

Величину скорости ползучести можно определять при всех видах

напряженного состояния (растяжение, изгиб, сдвиг и сжатие). В прак-

тике исследования металлов принято оценивать ползучесть по растя-

жению. Сложность получения керамических образцов в виде тел вра-

щения для определения деформации при растяжении и сдвиге принуж-

дает пользоваться в большей мере деформацией изгиба (чистый изгиб

при нагружении в четырех точках). Использование для этих целей сжа-

18

тия встречает затруднения, так как пластическая деформация при этом

маскируется побочными явлениями — дополнительным спеканием, из-

менением сечения и малыми пригодными для отсчета величинами де-

формации.

Известная сложность как методики определения ползучести кера-

мики, требующей высоких температур, так и необходимой для этого

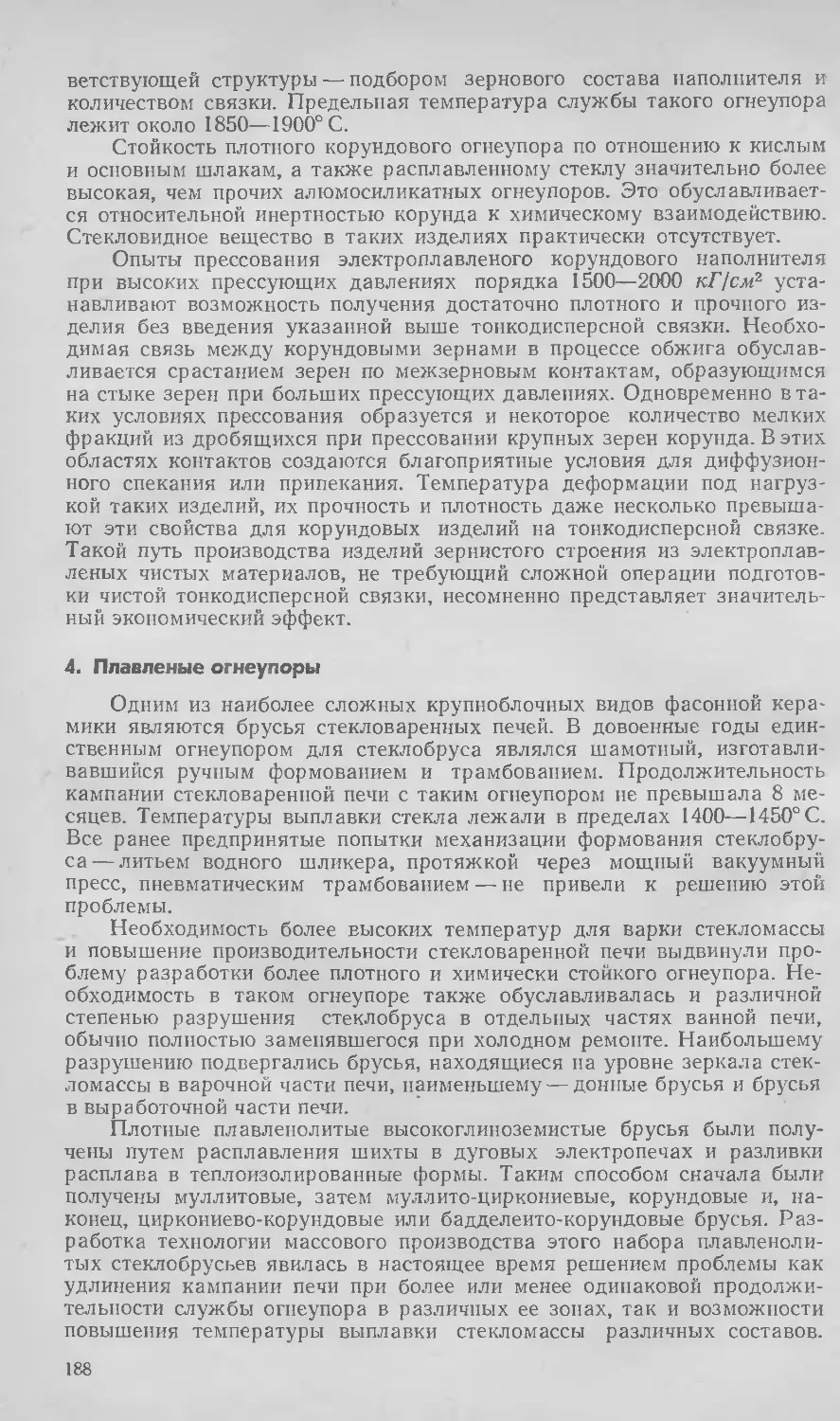

Рис. 7. Скорость деформации

ползучести спекшейся керами-

ки из чистых окислов

при с=15 кГ/см1

I -3Al;O,v2SiO:; 2 — MgOAl.O,;

3 — MgO; 4 — А120з

Рис. 8. Скорость деформации

ползучести промышленных ог-

неупоров при с=>5 кГ/ыР

/ —МГ-1, плотный магнезит, /7 =

= 13%; 2 —М-9Н, рядовой магиезнт,

П = 22%; 3—107, высокоглиноземл-

стый, /7=16%; 4 — К-Б, каолиновый;

/7 = 13%; 5 — Д-Б. шамотный; /7=

= 16%

специальной аппаратуры, объясняет отсутствие широких эксперимен-

тальных данных по этому весьма важному свойству. Однако начавшее-

ся в последние годы широкое использование керамики, главным обра-

зом из чистых окислов, предназначаемой для службы в качестве высо-

котемпературного конструкци-

онного материала, вызвало и

интерес к изучению ползуче-

сти. Ниже приведены некото-

рые данные по ползучести ке-

рамики при чистом изгибе

(табл. 5, рис. 7 и 8).

4. Длительная прочность

Логическим продолжени-

ем исследования ползучести

конструкционной керамики яв-

ляется определение ее дли-

тельной прочности, т. е. време-

Таблица 5

Скорость деформации ползучести керамики

из чистых Д12О3 и MgO в зависимости

от размера зерен

Мате- риал Темпера- тура в °C Нагрузка G в кГ/смI 2 Размер зерен в мк е-103, мм/мм ч

AI2O3 1650 25 5—10 20—30 100—120 7,5 0,35 0,04

MgO 1400 100 10 60—70 90—100 2,9 0,1 0,016

ни, при котором происходит

переход от 2-й к 3-й стадии ползучести, сопровождающийся разруше-

нием материала (см. рис. 6). Для оценки способности конструкционной

керамики выдерживать нагрузку в период ее пластической деформа-

ции без разрушения и служит определение длительной прочности.

19

Практически такие определения для керамики не проводят, для метал-

лов— выполняют в широком объеме. В табл. 6 и на рис. 9 приведен

пример определения длительной прочности при изгибе керамики из

технически чистой окиси магния. Как следует из этих данных, даже

при четырехкратном уменьшении нагрузки по сравнению с временной

прочностью при изгибе процесс разрушения наступает через 68 ч.

« в П 1fi i0 X W 00 60 70

Рис. 9. Кривая ползучести спекшейся

керамики из технически чистой MgO,

доведенная до разрушения при 1500° С —

длительная прочность

/_а=500 кГ1см2-, 2—а=т кГ1сМ2- 3 - а=

-=300 кГ/с-и2; 4 — 0=200 кГ/см2

Имеющийся экспериментальный

Таблица 6

Длительная прочность при изгибе

керамики из MgO при 1500° С

(ее относительная плотность 97%,

кратковременная прочность при 20° С

1030 кГ!смг-, при 1500° С — 800 кГ/смг)

Нагрузка в кГ{см? Время до момента разруше- ния т в ч Скорость деформа- ций е-юз в мм/мм-ч Величина прогиба при раз- рушении е в %

200 ' 68 0,332 2,86

300 19 1,58 3

400 14 2,09 3,17

500 9 3,94 3,73

атериал для керамики из чистых

окислов AI2O3, MgO, MgO • AI2O3 позволяет наметить зависимость «дли-

тельной прочности» т от скорости деформации е при температурах в

пределах 1400—1500° С и напряжении в пределах 100—500 кГ/см2. Эта

зависимость выражается в степенной функции т= где А — коэффи-

циент, зависящий от условий проведения испытания, а п колеблется в

пределах от 1*/г до 3. Устанавливаемая функциональная зависимость

длительной прочности от температуры и напряжения позволяет путем

экстраполяции оценить реальное время службы данной керамики в оп-

ределенных условиях.

Глава 5. ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА

1. Теплопроводность

Теплопроводность керамических материалов устанавливает то ко-

личество тепла, которое проходит через материал при определенном

градиенте температур. В керамических материалах тепло в основном

переносится за счет упругих колебаний атомов в узлах кристалличес-

кой решетки. Другой вид механизма теплопередачи — движение элек-

тронов — для керамики не характерен.

По фононной теории теплопроводности тепловые колебательные

движения квантуются и, подобно световым фотонам, именуются фоно-

нами. Величину теплопроводности оценивают величиной свободного

пробега фонона. При низких температурах длина пробега фонона зна-

чительна, что связано с гармоничностью колебаний решетки. При по-

вышении температур выше так называемой температуры Дебая (харак

герпетической температуры, для керамики, обычно находящейся при

500—1000°С), средняя длина пробега уменьшается обратно пропор-

ционально абсолютной температуре, скорость распространения воли

становится постоянной, величина теплопроводности поэтому снижается

20

На величину теплопроводности при низких («до дебаевских») тем-

пературах большое влияние оказывают особенности строения кристал-

лической решетки, которые вызывают ангармоничность колебаний и

рассеивание фононов. Уменьшение длины свободного пробега фононов

и, следовательно, теплопроводности при этих температурах наблюда-

ется для кристаллов с более сложной решеткой (например, муллита по

сравнению с корундом и шпинелью), с высокой анизотропностью (на-

пример, кварц), а также при образо-

вании твердых растворов с сильно

разупорядоченной решеткой (напри-

мер, у керамики из стабилизирован-

ной двуокиси циркония), особенно в

присутствии примесей. По той же

причине низкой теплопроводностью

характеризуются стекла, имеющие не-

кристаллическое строение.

Теплопроводность керамических

материалов характеризуется коэффи-

циентом теплопроводности X, выража-

емым либо в технических единицах —

ккал/м-ч-град, либо в физических —

кал!см - сек - град. Так как теплопро-

водность находится в прямой зависи-

мости от температуры, то приводимые

коэффициенты обычно даются как

средние в определенном температур-

ном интервале (Х100_1000О) •

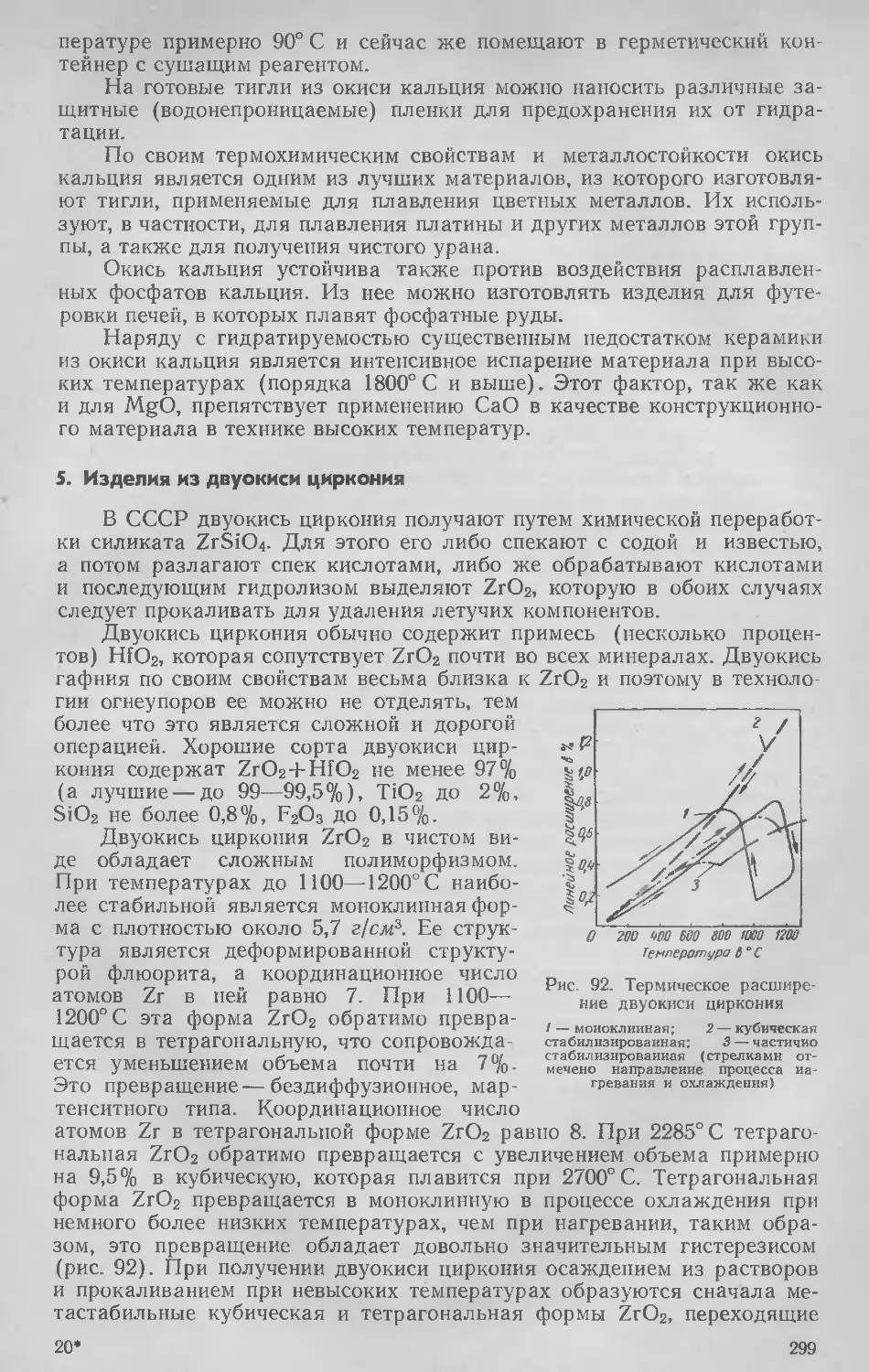

В соответствии с указанными тео-

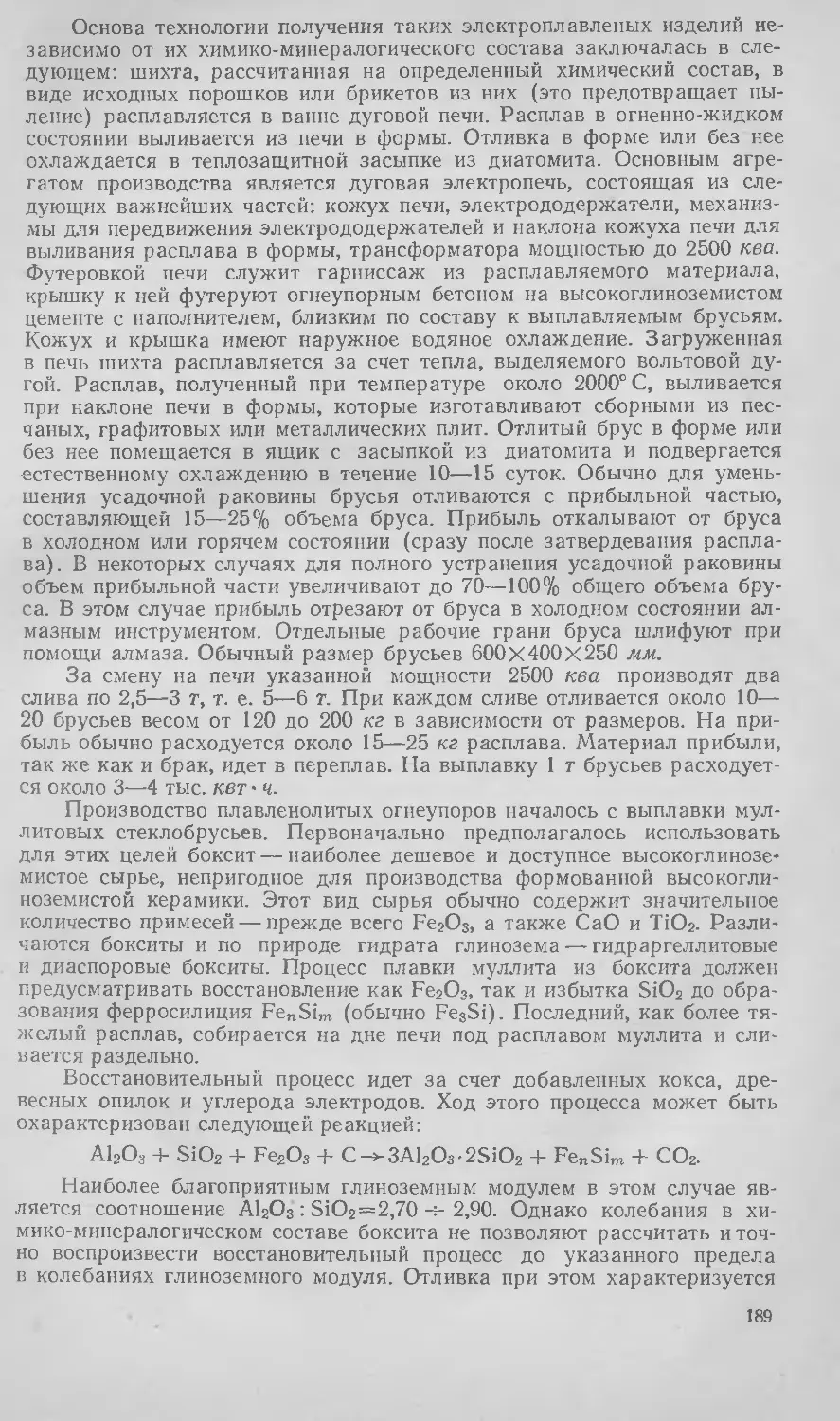

Рис. 10. Величина коэффициента теп-

лопроводности X спекшейся кристал-

лической керамики технической чи-

стоты

1 — MgO; 2 — А12Оз! 3 — 3Al2O3-2SiO2;

4 — ZrOs (стабилизирования)

ретическими основами теплопроводность керамики кристаллического

строения сильно уменьшается при повышении температуры (в области

«додебаевской температуры») (рис. 10). При дальнейшем повышении

температур скорость снижения теплопроводности резко уменьшается и

зависимость теплопроводности от температуры носит линейный харак-

тер. Наконец, при температуре 1500°С теплопроводность кристалличе-

ской керамики может несколько возрастать за счет приобретения ею

прозрачности и передачи тепла излучением. При большой величине пор

(в несколько миллиметров) теплопроводность может возрастать за счет

передачи тепла конвекцией.

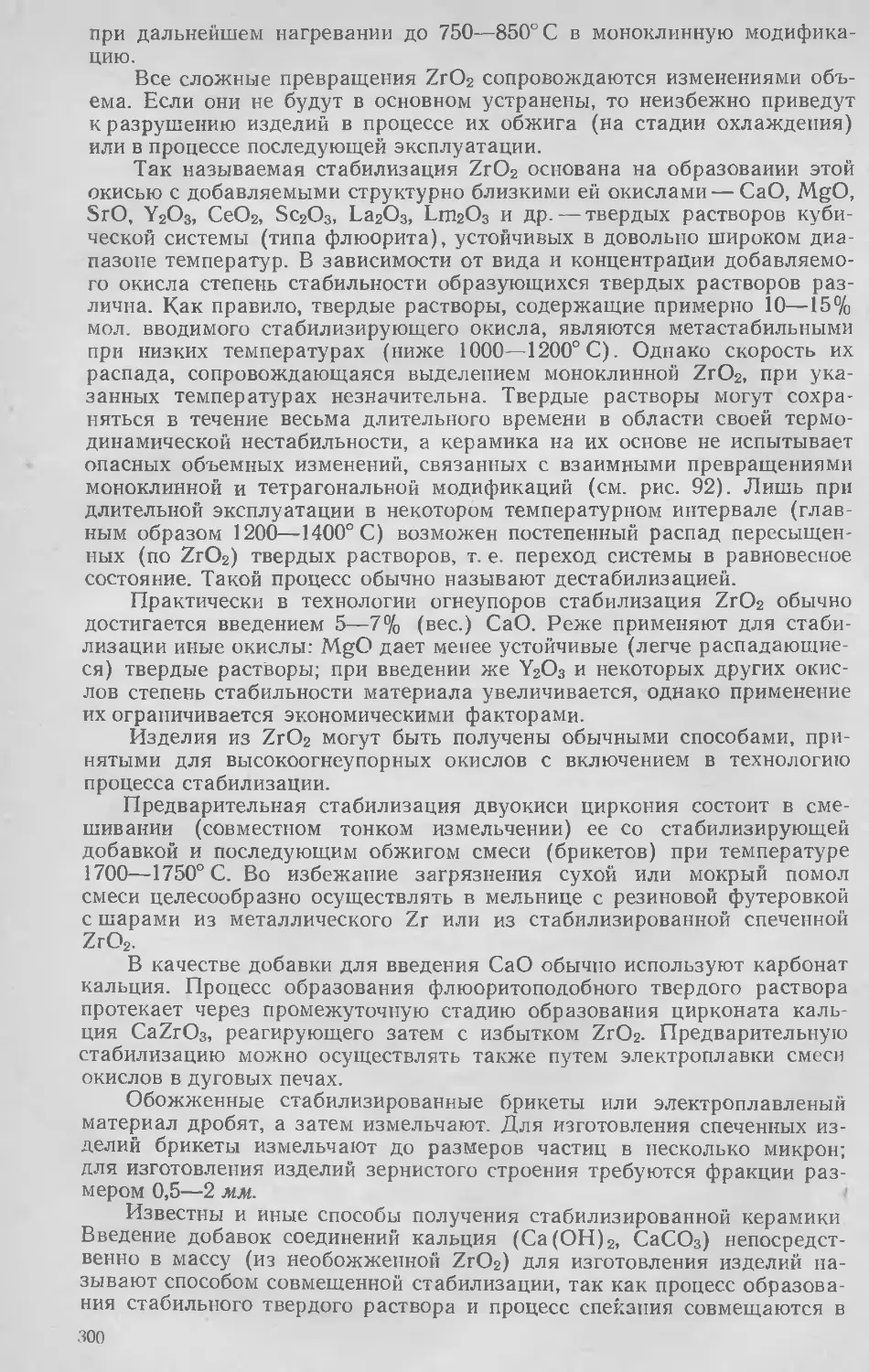

Рис. 11. Величина коэффициента теп-

лопроводности X промышленных ог-

неупоров

/ — шамотный, /7=15%; 2—динас, /7 = 20%;

J - каолиновый, /7=13%; 4 — двуокись цир-

кония стабилизированная, П 13%

Иной характер теплопроводности имеют керамические материалы,

содержащие значительное количество стекловидной или аморфной фа-

зы. Их коэффициент теплопроводности по мере повышения температу-

ры монотонно возрастает по линейному закону (аналогично стеклу).

Такой характер теплопроводности имеют шамотный огнеупор, фарфор

и аналогичные виды керамики, содержащие значительное количество

стекловидной фазы (рис. 11). Некоторые виды кристаллической кера-

мики, например из двуокиси циркония и динас, имеют аналогичный ха-

рактер теплопроводности, но по иным, чем вышеописанные, причинам.

Обычно керамические материалы чаще являются многофазовыми и

21

содержат то или иное количество пор, т. е. газовую фазу. Величина теп-

лопроводности таких материалов зависит от соотношения и распреде-

ления фаз. Так, теплопроводность керамики со сравнительно неболь-

шим количеством изолированных пор (20—30%) близка к теплопро-

водности соответствующей доли плотного тела %Пор=Оплоту, где у —

относительная плотность. Однако при большой величине пористости,

особенно когда структура пронизана многочисленными разрывами и

микротрещинами, т. е. при нарушении сплошности тела, решающая

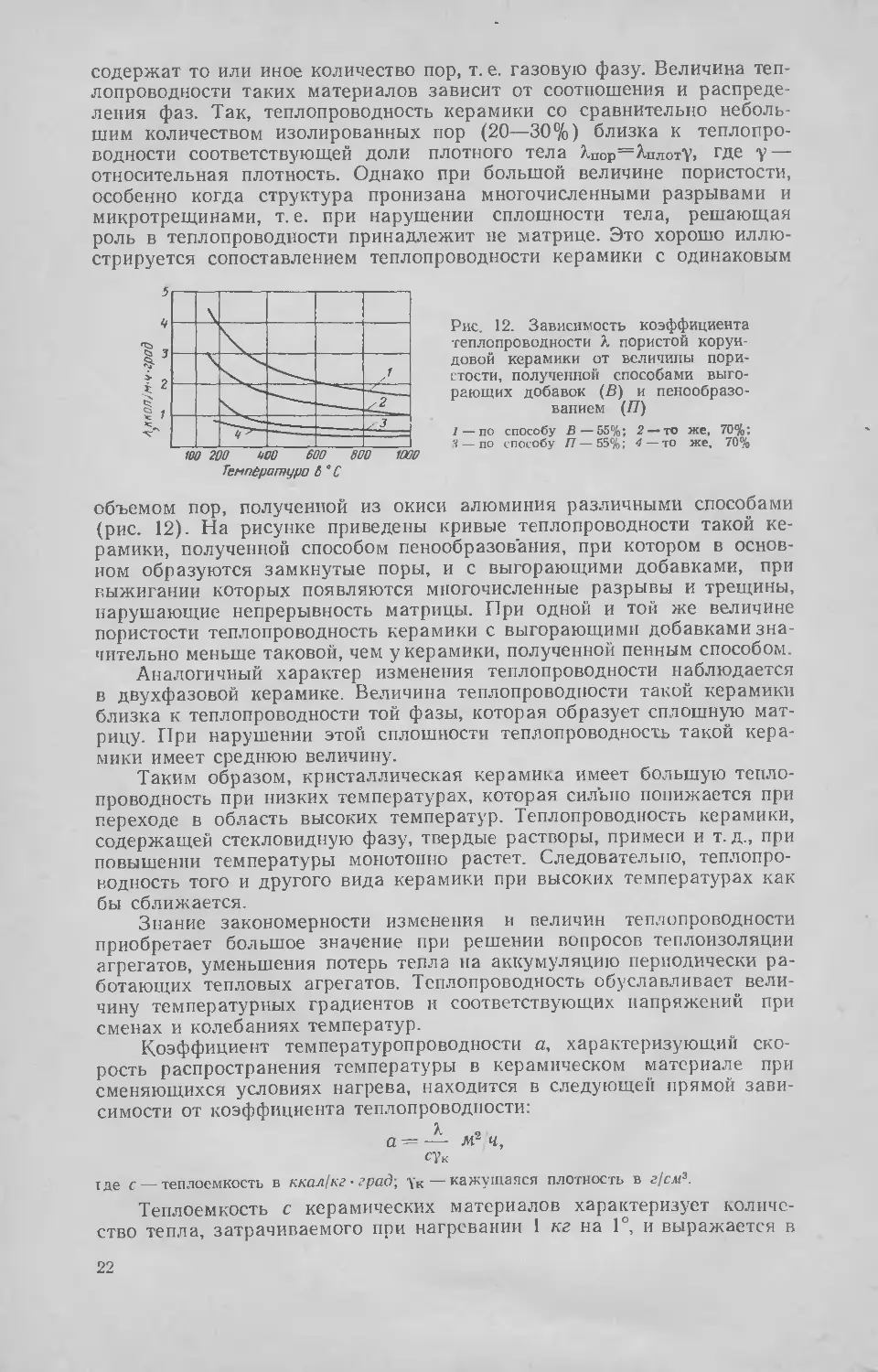

роль в теплопроводности принадлежит не матрице. Это хорошо иллю-

стрируется сопоставлением теплопроводности керамики с одинаковым

Рис. 12. Зависимость коэффициента

теплопроводности X пористой корун-

довой керамики от величины пори-

стости, полученной способами выго-

рающих добавок (В) и ценообразо-

ванием (77)

1 — по способу В—55%; 2— то же, 70%;

3 — по способу П — 55%; 4 — то же, 70%

объемом пор, полученной из окисн алюминия различными способами

(рис. 12). На рисунке приведены кривые теплопроводности такой ке-

рамики, полученной способом ценообразования, при котором в основ-

ном образуются замкнутые поры, и с выгорающими добавками, при

выжигании которых появляются многочисленные разрывы и трещины,

нарушающие непрерывность матрицы. При одной и той же величине

пористости теплопроводность керамики с выгорающими добавками зна-

чительно меньше таковой, чем у керамики, полученной пенным способом.

Аналогичный характер изменения теплопроводности наблюдается

в двухфазовой керамике. Величина теплопроводности такой керамики

близка к теплопроводности той фазы, которая образует сплошную мат-

рицу. При нарушении этой сплошности теплопроводность такой кера-

мики имеет среднюю величину.

Таким образом, кристаллическая керамика имеет большую тепло-

проводность при низких температурах, которая сильно понижается при

переходе в область высоких температур. Теплопроводность керамики,

содержащей стекловидную фазу, твердые растворы, примеси и т. д., при

повышении температуры монотонно растет. Следовательно, теплопро-

водность того и другого вида керамики при высоких температурах как

бы сближается.

Знание закономерности изменения и величин теплопроводности

приобретает большое значение при решении вопросов теплоизоляции

агрегатов, уменьшения потерь тепла на аккумуляцию периодически ра-

ботающих тепловых агрегатов. Теплопроводность обуславливает вели-

чину температурных градиентов и соответствующих напряжений при

сменах и колебаниях температур.

Коэффициент температуропроводности а, характеризующий ско-

рость распространения температуры в керамическом материале при

сменяющихся условиях нагрева, находится в следующей прямой зави-

симости от коэффициента теплопроводности:

X

а — — м2 ч,

СУк

где с — теплоемкость в ккал/кг • град', \к— кажущаяся плотность в г/см3.

Теплоемкость с керамических материалов характеризует количе-

ство тепла, затрачиваемого при нагревании 1 кг на 1°, и выражается в

22

ккал/кг- град. Это тепло (или энергия) затрачивается на повышение

колебательных движений атомов узлов кристаллической решетки (или

повышение энергетического состояния электронов).

Теплоемкость сильно растет с повышением температуры в интер-

вале абсолютного нуля и 0—20° С. При более высоких температурах

теплоемкость не зависит от характера структуры керамики и незначи-

тельно увеличивается по мере повышения температуры, особенно после

1000° С. В среднем теплоемкость грамм-атома материала приближа-

ется к величине 6 кал] г-атом- град.

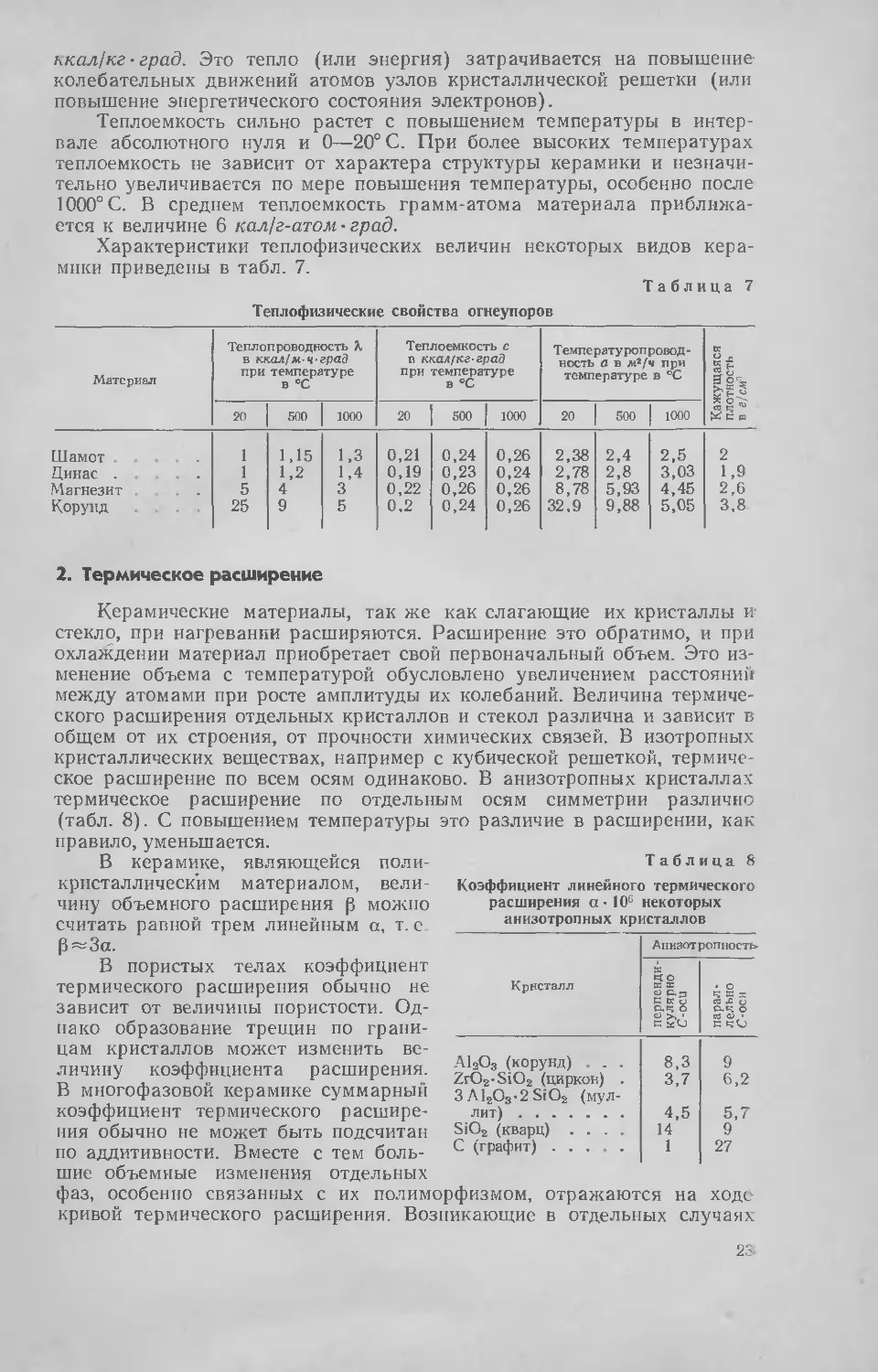

Характеристики теплофизических величин некоторых видов кера-

мики приведены в табл. 7.

Таблица 7

Теплофизические свойства огнеупоров

Материал Теплопроводность X в ккал/м-ч-град при температуре в °C Теплоемкость с в ккал/кг-град при температуре в °C Температуропровод- ность а в м2/ч при температуре в °C Кажущаяся плотность в г/елр

20 500 1000 20 500 1000 20 500 1000

Шамот 1 1,15 1,3 0,21 0,24 0,26 2,38 2,4 2,5 2

Динас . 1 1,2 1,4 0,19 0,23 0,24 2,78 2,8 3,03 1,9

Магнезит 5 4 3 0,22 0,26 0,26 8,78 5,93 4,45 2,6

Корунд 25 9 5 0,2 0,24 0,26 32,9 9,88 5,05 3,8

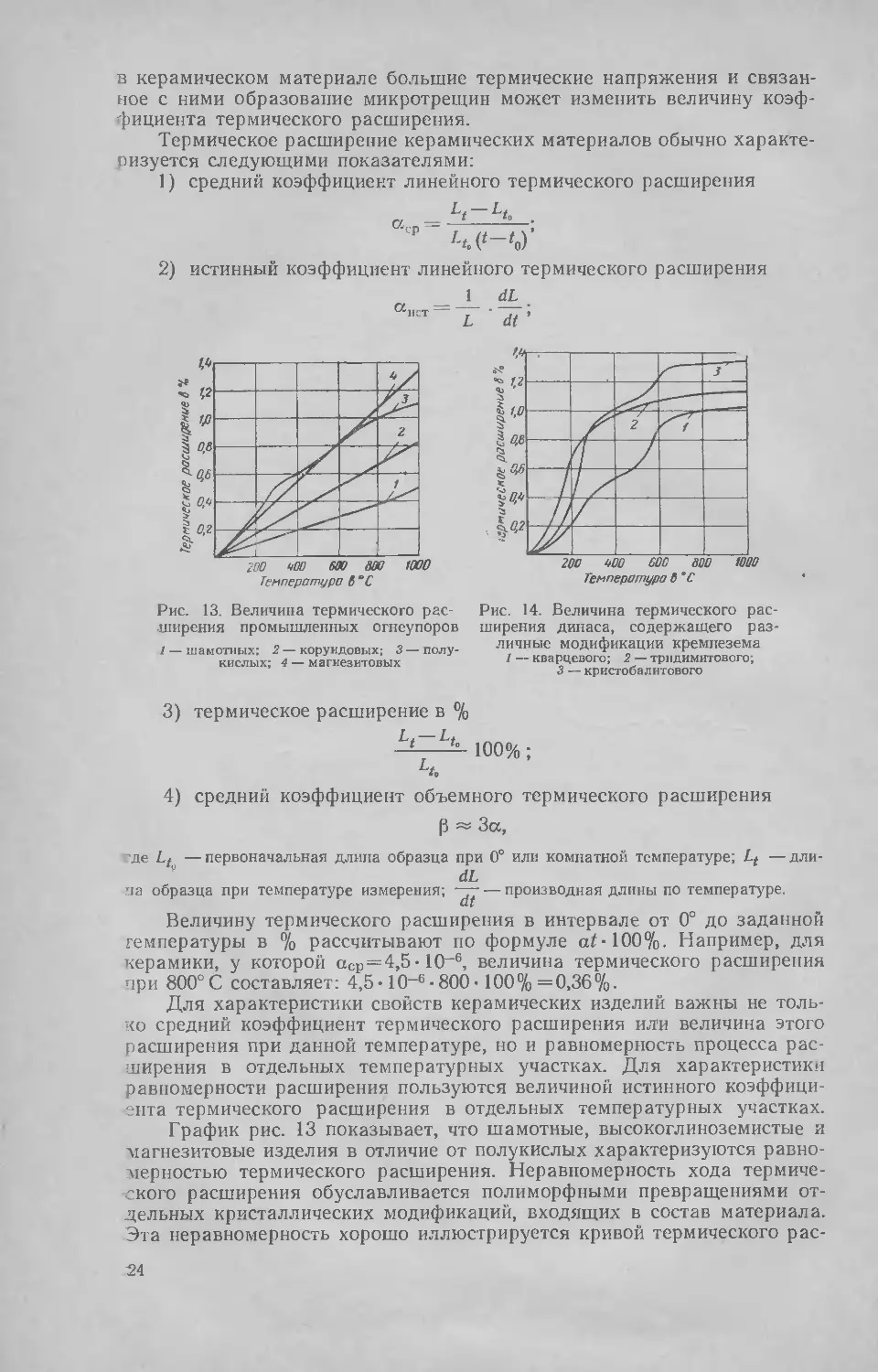

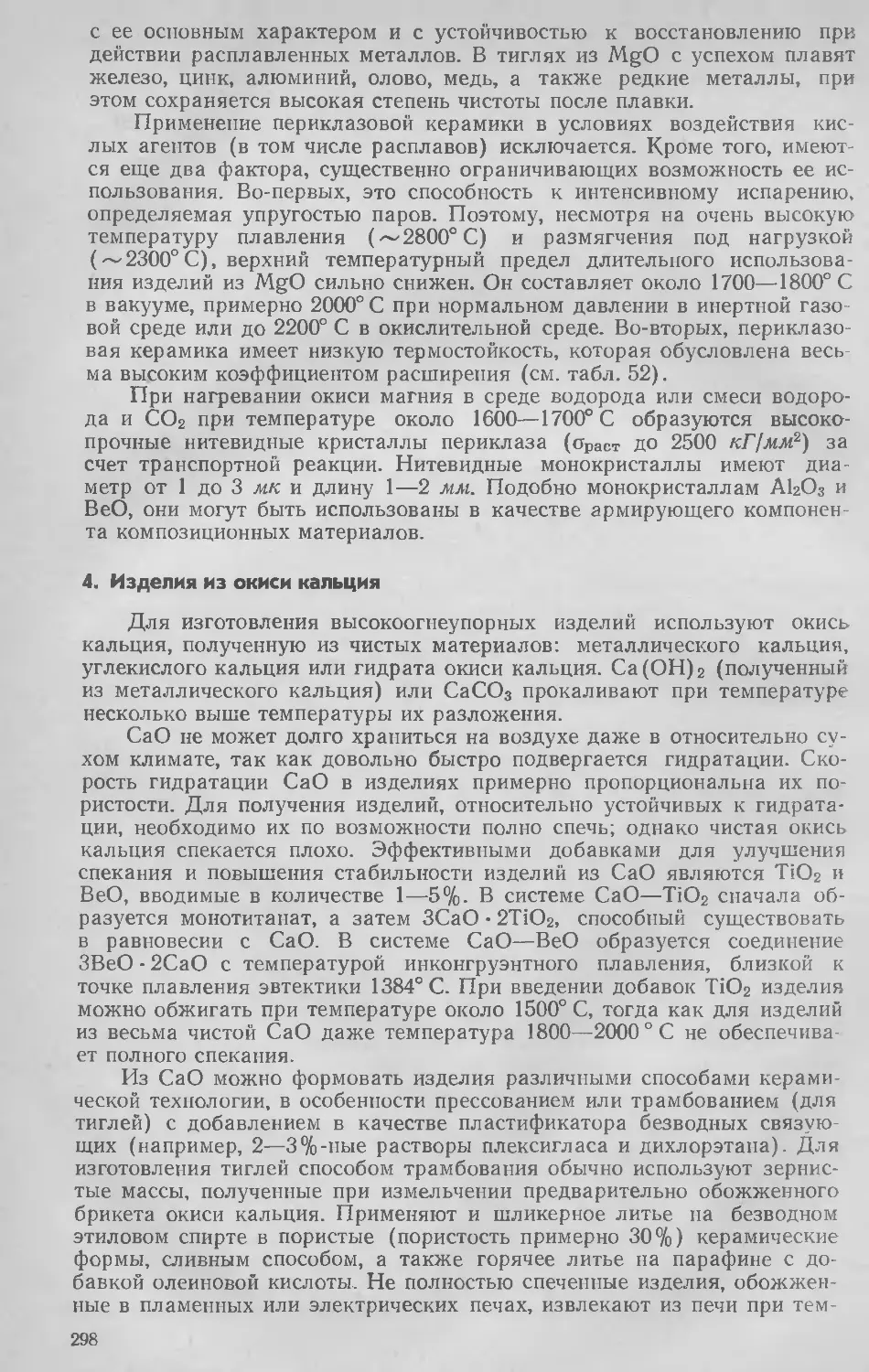

2. Термическое расширение

Керамические материалы, так же как слагающие их кристаллы и-

стекло, при нагревании расширяются. Расширение это обратимо, и при

охлаждении материал приобретает свой первоначальный объем. Это из-

менение объема с температурой обусловлено увеличением расстояний

между атомами при росте амплитуды их колебаний. Величина термиче-

ского расширения отдельных кристаллов и стекол различна и зависит в

общем от их строения, от прочности химических связей. В изотропных

кристаллических веществах, например с кубической решеткой, термиче-

ское расширение по всем осям одинаково. В анизотропных кристаллах

термическое расширение по отдельным осям симметрии различно

(табл. 8). С повышением температуры это различие в расширении, как

правило, уменьшается.

В керамике, являющейся поли-

кристаллическ’им материалом, вели-

чину объемного расширения р можно

считать равной трем линейным а, т. с

р~3а.

В пористых телах коэффициент

термического расширения обычно не

зависит от величины пористости. Од-

нако образование трещин по грани-

цам кристаллов может изменить ве-

личину коэффициента расширения.

В многофазовой керамике суммарный

коэффициент термического расшире-

ния обычно не может быть подсчитан

по аддитивности. Вместе с тем боль-

шие объемные изменения отдельных

Таблица 8

Коэффициент линейного термического

расширения а 10е некоторых

анизотропных кристаллов

Кристалл Анизотропность

перпенди- кулярно С-оси парал- лельно С-оси

А12О3 (корунд) . . . ZrO2-SiO2 (циркон) . 3Al2O3-2SiO2 (мул- лит) SiO2 (кварц) .... С (графит) 8,3 3,7 4,5 14 1 9 6,2 5,7 9 27

фаз, особенно связанных с их полиморфизмом, отражаются на ходе

кривой термического расширения. Возникающие в отдельных случаях

23

в керамическом материале большие термические напряжения и связан-

ное с ними образование микротрещин может изменить величину коэф-

фициента термического расширения.

Термическое расширение керамических материалов обычно характе-

ризуется следующими показателями:

1) средний коэффициент линейного термического расширения

а

СР Ч('-'о)'

2) истинный коэффициент линейного термического расширения

Рис. 14. Величина термического рас-

ширения динаса, содержащего раз-

личные модификации кремнезема

1 — кварцевого; 2 — тридимитового;

3 — кристобалитового

Рис. 13. Величина термического рас-

ширения промышленных огнеупоров

1 — шамотных: 2 — корундовых; 3 — полу-

кислых; 4 — магнезитовых

3) термическое расширение в %

Lt — Lt

—----- 100% ;

Lt,

4) средний коэффициент объемного термического расширения

Р ~ За,

-де Lt —первоначальная длина образца при 0° или комнатной температуре; Lt —дли-

dL

па образца при температуре измерения; — производная длины по температуре.

Величину термического расширения в интервале от 0° до заданной

температуры в % рассчитывают по формуле at -100%. Например, для

керамики, у которой аср=4,5 • 10~6, величина термического расширения

три 800°С составляет: 4,5• 10-6 800• 100% =0,36%.

Для характеристики свойств керамических изделий важны не толь-

ко средний коэффициент термического расширения или величина этого

расширения при данной температуре, но и равномерность процесса рас-

ширения в отдельных температурных участках. Для характеристики

равномерности расширения пользуются величиной истинного коэффици-

ента термического расширения в отдельных температурных участках.

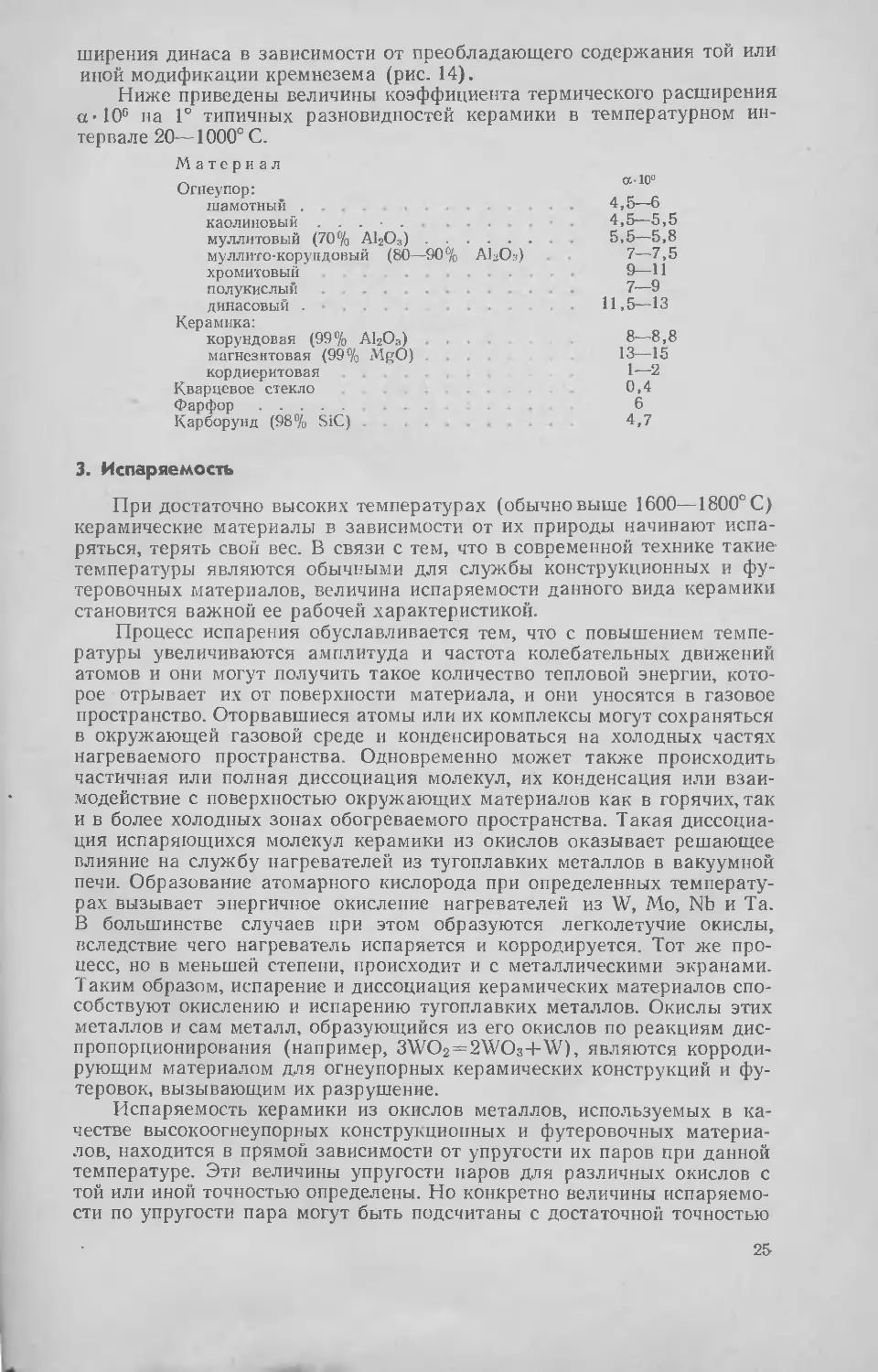

График рис. 13 показывает, что шамотные, высокоглиноземистые и

магнезитовые изделия в отличие от полукислых характеризуются равно-

мерностью термического расширения. Неравномерность хода термиче-

ского расширения обуславливается полиморфными превращениями от-

дельных кристаллических модификаций, входящих в состав материала.

Эта неравномерность хорошо иллюстрируется кривой термического рас-

24

ширения динаса в зависимости от преобладающего содержания той или

иной модификации кремнезема (рис. 14).

Ниже приведены величины коэффициента термического расширения

а-106 на 1° типичных разновидностей керамики в температурном ин-

тервале 20—1000° С.

Материал

Огнеупор: а 10

шамотный ... 4,5—6

каолиновый . . . • . . . . 4,5—5,5

муллитовый (70% А1г03).............. 5,5—5,8

муллито-корундовый (80—90% А120з) 7—7,5

хромитовый 9—И

полукислый 7—9

динасовый . 11,5—13

Керамика:

корундовая (99% А12О3) 8—8,8

магнезитовая (99% MgO) 13—15

кордиеритовая 1—2

Кварцевое стекло 0,4

Фарфор .......................................... 6

Карборунд (98% SiC) 4,7

3. Испаряемость

При достаточно высоких температурах (обычновыше 1600—1800° С)

керамические материалы в зависимости от их природы начинают испа-

ряться, терять свой вес. В связи с тем, что в современной технике такие

температуры являются обычными для службы конструкционных и фу-

теровочных материалов, величина испаряемости данного вида керамики

становится важной ее рабочей характеристикой.

Процесс испарения обуславливается тем, что с повышением темпе-

ратуры увеличиваются амплитуда и частота колебательных движений

атомов и они могут получить такое количество тепловой энергии, кото-

рое отрывает их от поверхности материала, и они уносятся в газовое

пространство. Оторвавшиеся атомы или их комплексы могут сохраняться

в окружающей газовой среде и конденсироваться на холодных частях

нагреваемого пространства. Одновременно может также происходить

частичная или полная диссоциация молекул, их конденсация или взаи-

модействие с поверхностью окружающих материалов как в горячих, так

и в более холодных зонах обогреваемого пространства. Такая диссоциа-

ция испаряющихся молекул керамики из окислов оказывает решающее

влияние на службу нагревателей из тугоплавких металлов в вакуумной

печи. Образование атомарного кислорода при определенных температу-

рах вызывает энергичное окисление нагревателей из W, Mo, Nb и Та.

В большинстве случаев при этом образуются легколетучие окислы,

вследствие чего нагреватель испаряется и корродируется. Тот же про-

цесс, но в меньшей степени, происходит и с металлическими экранами.

Таким образом, испарение и диссоциация керамических материалов спо-

собствуют окислению и испарению тугоплавких металлов. Окислы этих

металлов и сам металл, образующийся из его окислов по реакциям дис-

пропорционирования (например, 3WO2=2WO3+W), являются корроди-

рующим материалом для огнеупорных керамических конструкций и фу-

теровок, вызывающим их разрушение.

Испаряемость керамики из окислов металлов, используемых в ка-

честве высокоогнеупорных констру циопных и футеровочных материа-

лов, находится в прямой зависимости от упругости их паров при данной

температуре. Эти величины упругости паров для различных окислов с

той или иной точностью определены. Но конкретно величины испаряемо-

сти по упругости пара могут быть подсчитаны с достаточной точностью

25

пример, из числа окислов

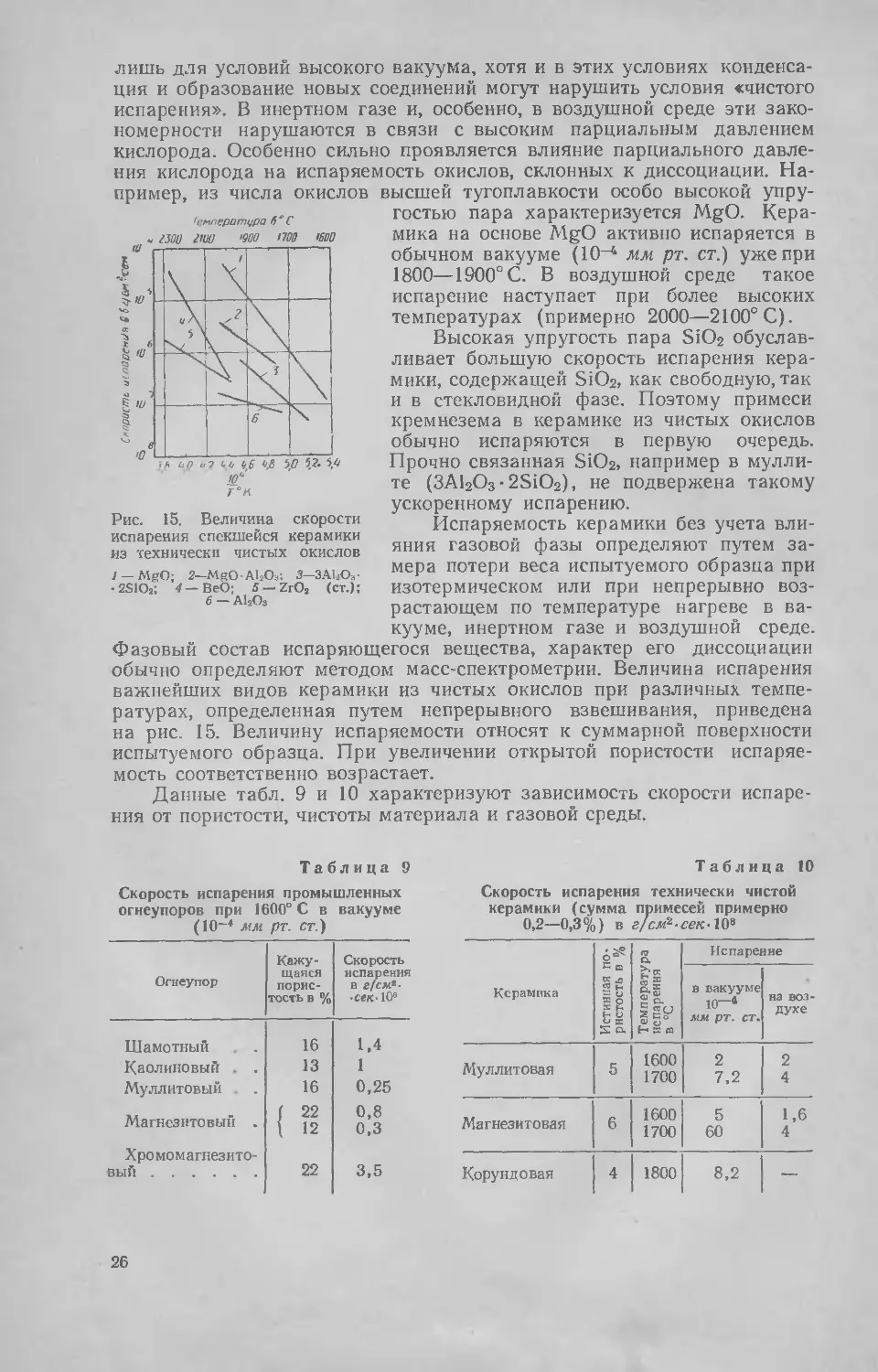

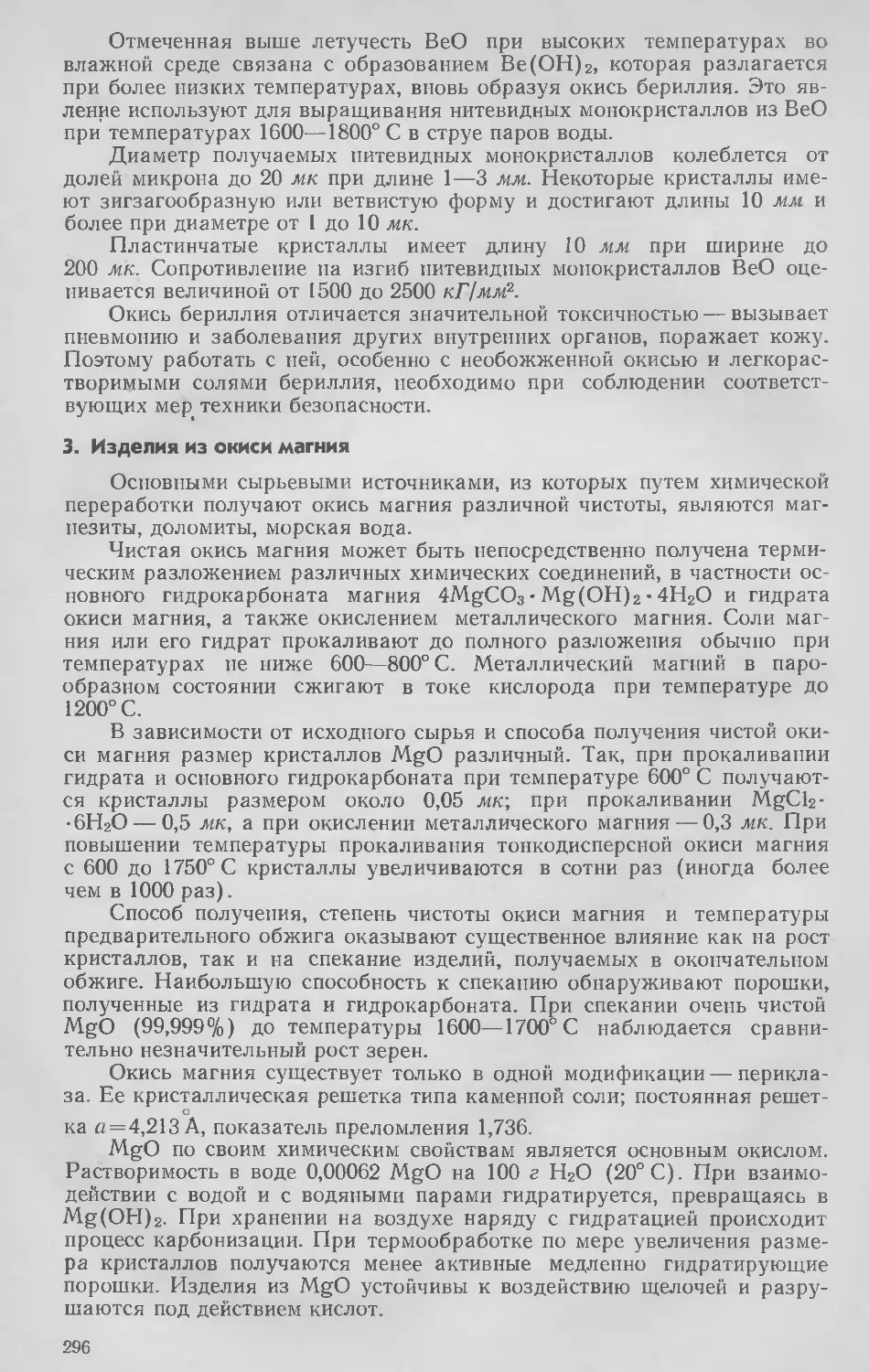

Рис. 15. Величина скорости

испарения спекшейся керамики

из технически чистых окислов

1 — MgO; 2—MgO-Al2O3; 3—ЗАЪО;

- 2SlOs. 4 — ВеО; 5 —ZrO2 (ст.);

6 — АЬОз

лишь для условий высокого вакуума, хотя и в этих условиях конденса-

ция и образование новых соединений могут нарушить условия «чистого

испарения». В инертном газе и, особенно, в воздушной среде эти зако-

номерности нарушаются в связи с высоким парциальным давлением

кислорода. Особенно сильно проявляется влияние парциального давле-

ния кислорода на испаряемость окислов, склонных к диссоциации. На-

высшей тугоплавкости особо высокой упру-

гостью пара характеризуется MgO. Кера-

мика на основе MgO активно испаряется в

обычном вакууме (10-4 мм рт. ст.) уже при

1800—1900° С. В воздушной среде такое

испарение наступает при более высоких

температурах (примерно 2000—2100° С).

Высокая упругость пара S1O2 обуслав-

ливает большую скорость испарения кера-

мики, содержащей S1O2, как свободную, так

и в стекловидной фазе. Поэтому примеси

кремнезема в керамике из чистых окислов

обычно испаряются в первую очередь.

Прочно связанная SiC>2, например в мулли-

те (3A12O3-2SiO2), не подвержена такому

ускоренному испарению.

Испаряемость керамики без учета вли-

яния газовой фазы определяют путем за-

мера потери веса испытуемого образца при

изотермическом или при непрерывно воз-

растающем по температуре нагреве в ва-

кууме, инертном газе и воздушной среде.

Фазовый состав испаряющегося вещества, характер его диссоциации

обычно определяют методом масс-спектрометрии. Величина испарения

важнейших видов керамики из чистых окислов при различных темпе-

ратурах, определенная путем непрерывного взвешивания, приведена

на рис. 15. Величину испаряемости относят к суммарной поверхности

испытуемого образца. При увеличении открытой пористости испаряе-

мость соответственно возрастает.

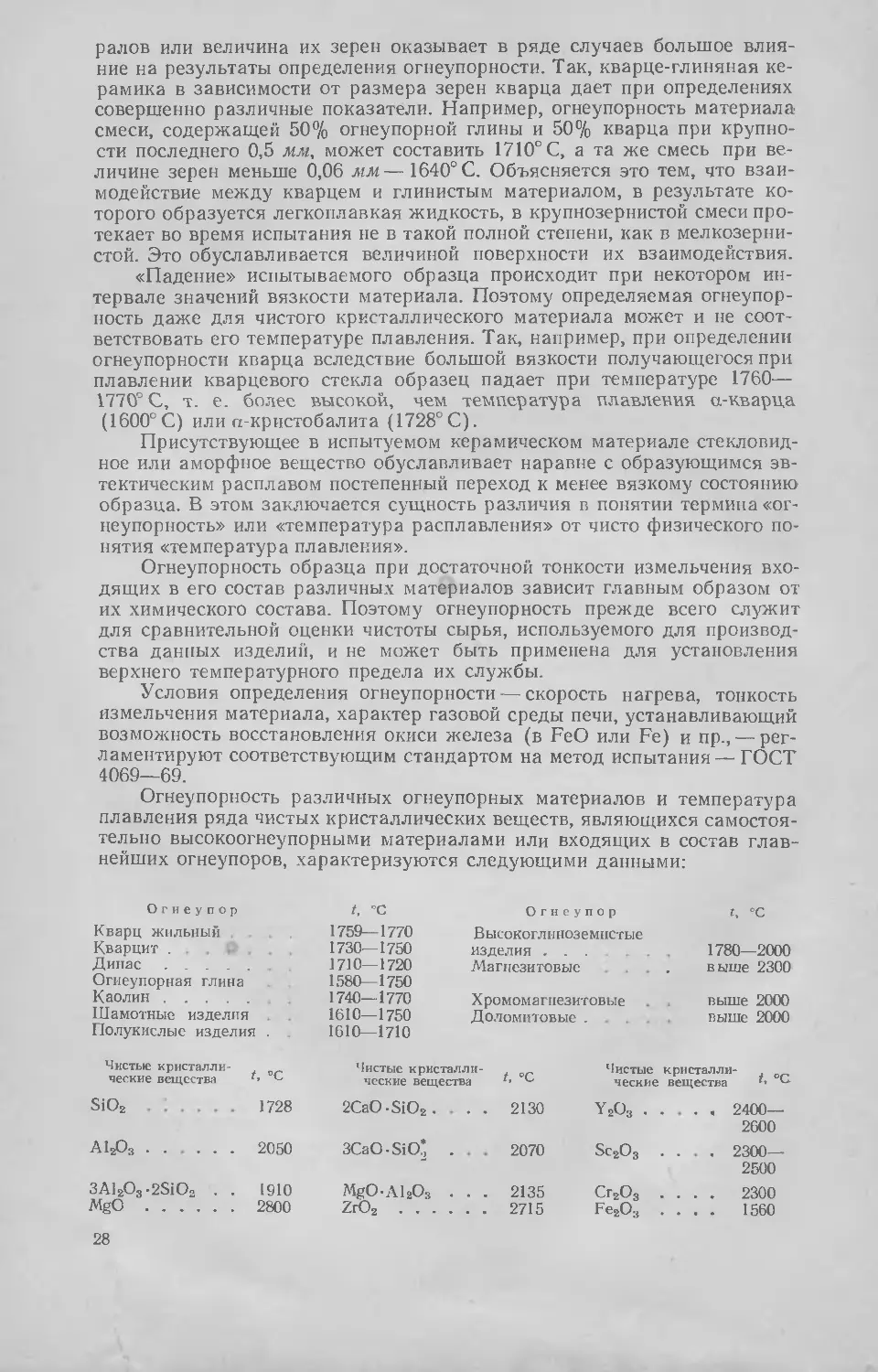

Данные табл. 9 и 10 характеризуют зависимость скорости испаре-

ния от пористости, чистоты материала и газовой среды.

Таблица 9

Скорость испарения промышленных

огнеупоров при 1600° С в вакууме

(10~4 мм рт. ст.)

Огнеупор Кажу- щаяся порис- тость в % Скорость испарения в г/см*- •с«к-109

Шамотный 16 1,4

Каолиновый . . 13 1

Муллитовый 16 0,25

Магнезитовый . ( 22 1 12 0,8 0,3

Хромомагнезито- вый 22 3,5

Таблица 10

Скорость испарения технически чистой

керамики (сумма примесей примерно

0,2—0,3%) в г/см?-сек-IQ*

Керамика Истинная по- ристость в % Температура испарения в °C Испарение

в вакууме io—4 мм рт. ст. на воз- духе

Муллитовая 5 1600 1700 2 7,2 2 4

Магнезитовая 6 1600 1700 5 60 1,6 4

Корундовая 4 1800 8,2 —

26

Глава 6. ТЕРМИЧЕСКИЕ СВОЙСТВА

По способности противостоять воздействию высоких температур ке-

рамические материалы, помимо термомеханических, характеризуются

рядом термических свойств, к которым могут быть отнесены огнеупор-

ность, постоянство объема при высоких температурах, термическая стой-

кость и термическое старение.

1. Огнеупорность

По огнеупорности или температуре расплавления все керамические

материалы можно подразделить на четыре группы:

1) легкоплавкие, расплавляющиеся при температуре не выше

1300° С. К ним относят в основном керамику из красных глин — строи-

тельный кирпич, черепицу, дренажные и канализационные трубы;

2) тугоплавкие, расплавляющиеся при температурах не выше

1580° С. Сюда относят изделия из светложгущихся глин — кислотоупор-

ные изделия, облицовочные материалы, фаянс, фарфор, некоторые раз-

новидности технической керамики;

3) огнеупорные с огнеупорностью в пределах 1580—2000° С. К ним

относят кислые огнеупорные материалы (динасовые, шамотные, высо-

коглиноземистые), форстеритовые и большую часть технической ке-

рамики;

4) высокоогнеупорные материалы с огнеупорностью или температу-

рой плавления выше 2000°С. Сюда относят большую часть керамики из

чистых окислов и бескислородных соединений.

Керамические материалы при достаточно высокой температуре раз-

мягчаются и растекаются в виде жидкости той или иной вязкости. По-

этому огнеупорностью называют способность материала противостоять,

не расплавляясь, воздействию высоких температур. Термин «огнеупор-

ность» фактически относится к третьей и четвертой группам. Тугоплав-

кую и легкоплавкую керамику обычно по огнеупорности не характери-

зуют.

Огнеупорность определяют на образце формы усеченной пирамиды-

конуса высотой 30 мм, нагреваемом с заданной скоростью. Под влияни-

ем высоких температур материал образца постепенно размягчается, и по

мере снижения вязкости образующейся в нем жидкости вершина конуса

под действием собственного веса склоняется к основанию. Температуру,

соответствующую моменту падения конуса, принимают за огнеупор-

ность, или за температуру условного «плавления» или расплавления ма-

териала. Вязкость материала, соответствующая этому моменту, колеб-

лется в пределах 1 103-—1 • 104 из.

Зависимость температуры падения образца от полноты взаимодей-

ствия слагающих его минералов и вязкости получающегося при этом

расплава требует соблюдения определенной скорости нагрева при тем-

пературах этого взаимодействия. Продолжительная выдержка испытуе-

мого образца при более низких температурах может вызвать ту же сте-

пень размягчения, что и быстрый нагрев до более высоких температур.

Поэтому определение «огнеупорности», т. е. температуры падения раз-

мягчающегося стандартного образца, условно. Эта условность темпера-

туры падения конуса заставляет определять ее не непосредственным из-

мерением оптическим пирометром, а сравнением с температурой, при

которой происходит падение стандартных конусов — пироскопов, изго-

товляемых из смеси материалов — каолина, глинозема, кварца, а для

низкотемпературных пироскопов — и некоторых плавней.

Керамические материалы могут состоять из различных минералов,

реагирующих между собой при высоких температурах с образованием

легкоплавких эвтектик, поэтому поверхность взаимодействия этих мине-

27

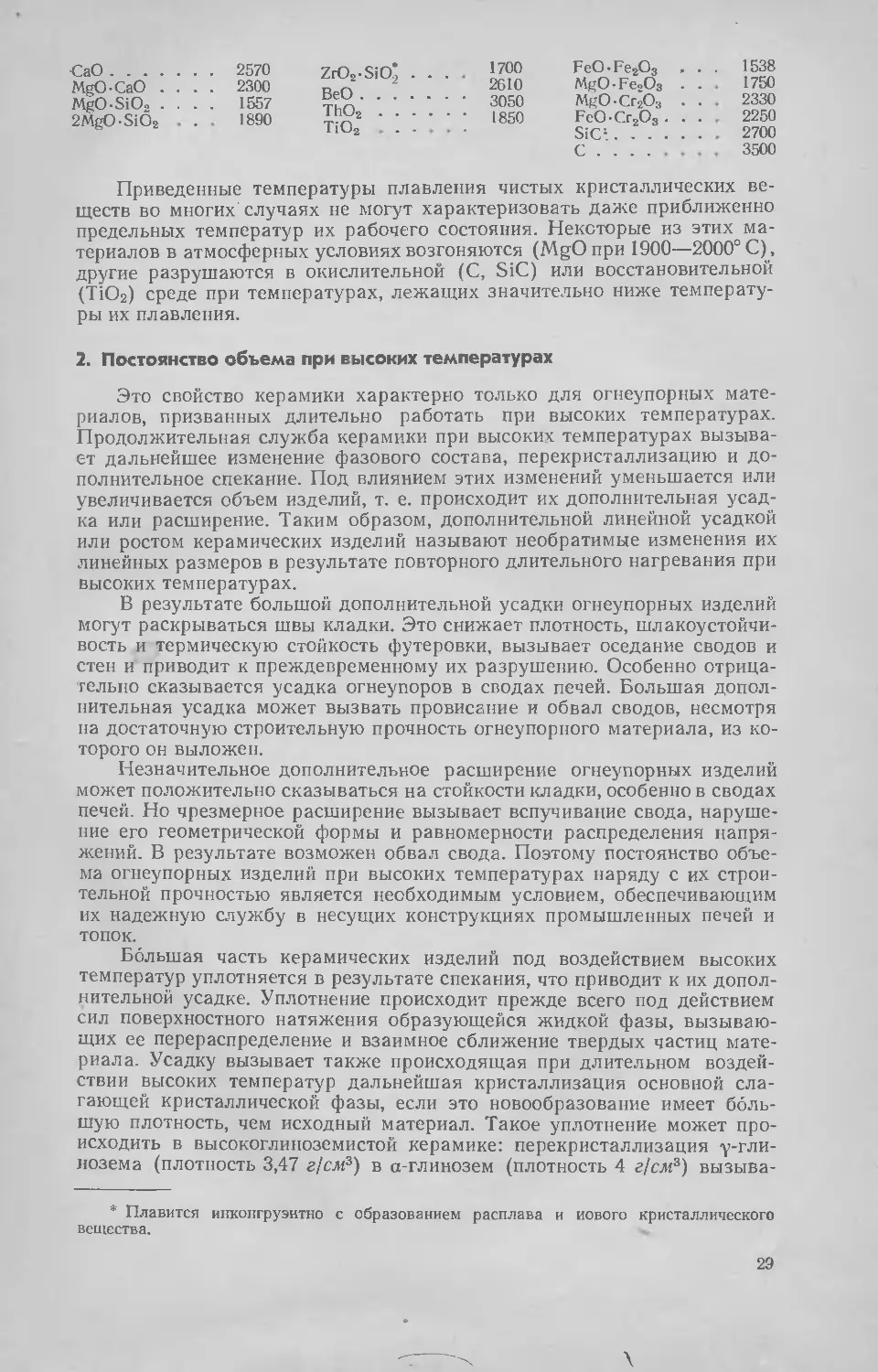

ралов или величина их зерен оказывает в ряде случаев большое влия-

ние на результаты определения огнеупорности. Так, кварце-глиняная ке-

рамика в зависимости от размера зерен кварца дает при определениях

совершенно различные показатели. Например, огнеупорность материала

смеси, содержащей 50% огнеупорной глины и 50% кварца при крупно-

сти последнего 0,5 мм, может составить 1710° С, а та же смесь при ве-

личине зерен меньше 0,06 мм— 1640° С. Объясняется это тем, что взаи-

модействие между кварцем и глинистым материалом, в результате ко-

торого образуется легкоплавкая жидкость, в крупнозернистой смеси про-

текает во время испытания не в такой полной степени, как в мелкозерни-

стой. Это обуславливается величиной поверхности их взаимодействия.

«Падение» испытываемого образца происходит при некотором ин-

тервале значений вязкости материала. Поэтому определяемая огнеупор-

ность даже для чистого кристаллического материала может и не соот-

ветствовать его температуре плавления. Так, например, при определении

огнеупорности кварца вследствие большой вязкости получающегося при

плавлении кварцевого стекла образец падает при температуре 1760—

1770° С, т. е. более высокой, чем температура плавления а-кварна

(1600°С) или а-кристобалита (1728°С).

Присутствующее в испытуемом керамическом материале стекловид-

ное или аморфное вещество обуславливает наравне с образующимся эв-

тектическим расплавом постепенный переход к менее вязкому состоянию

образца. В этом заключается сущность различия в понятии термина «ог-

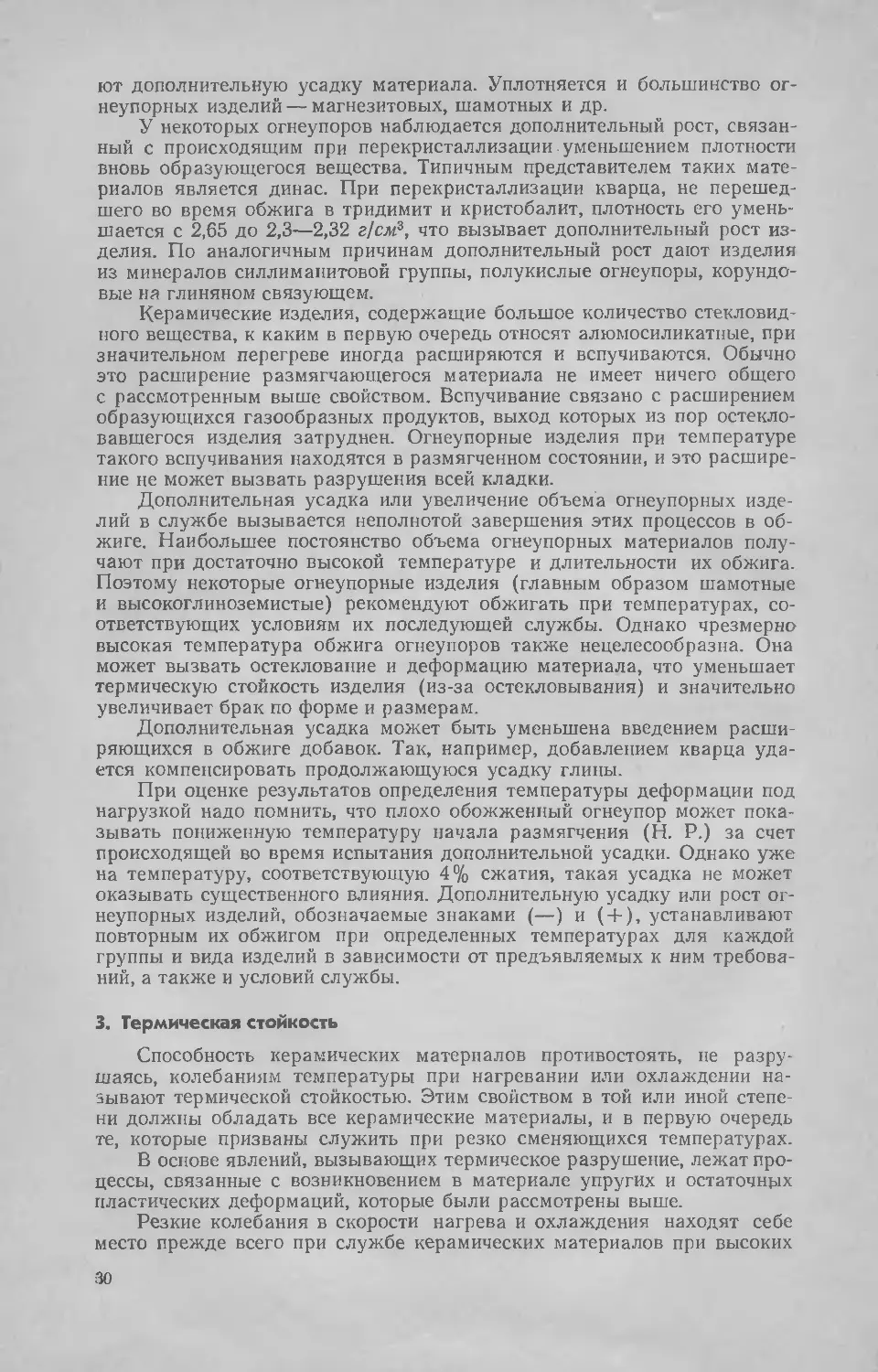

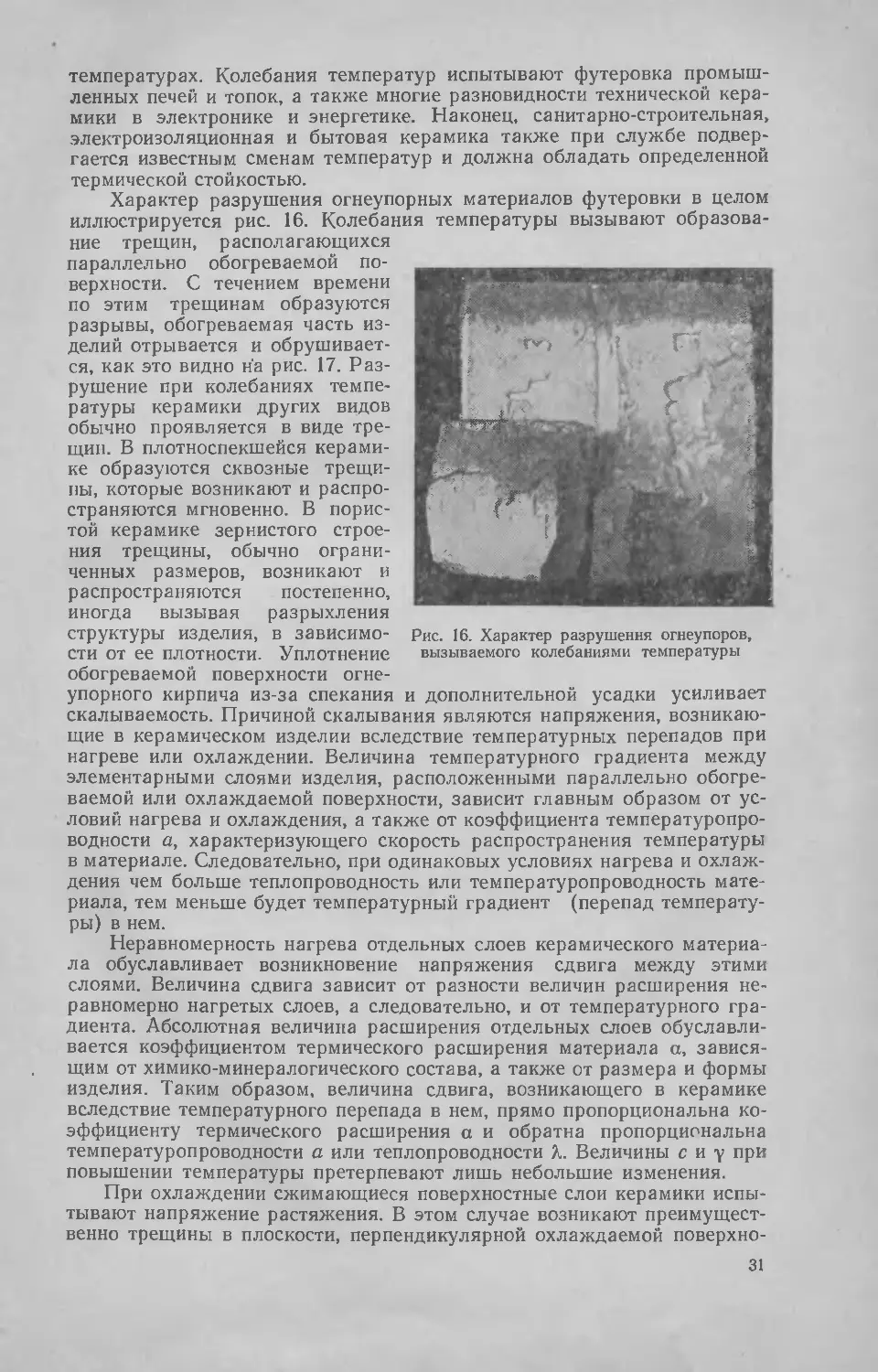

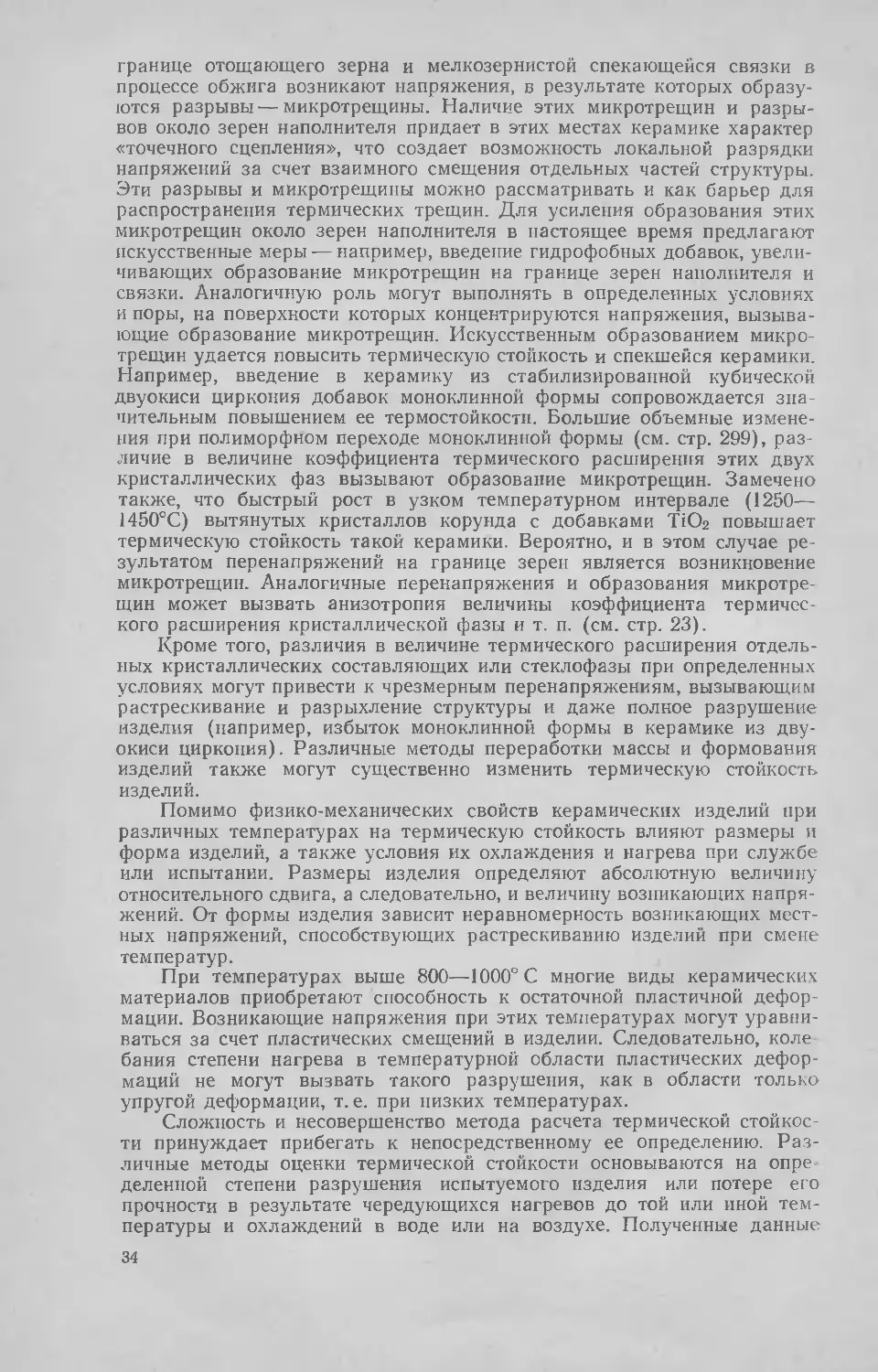

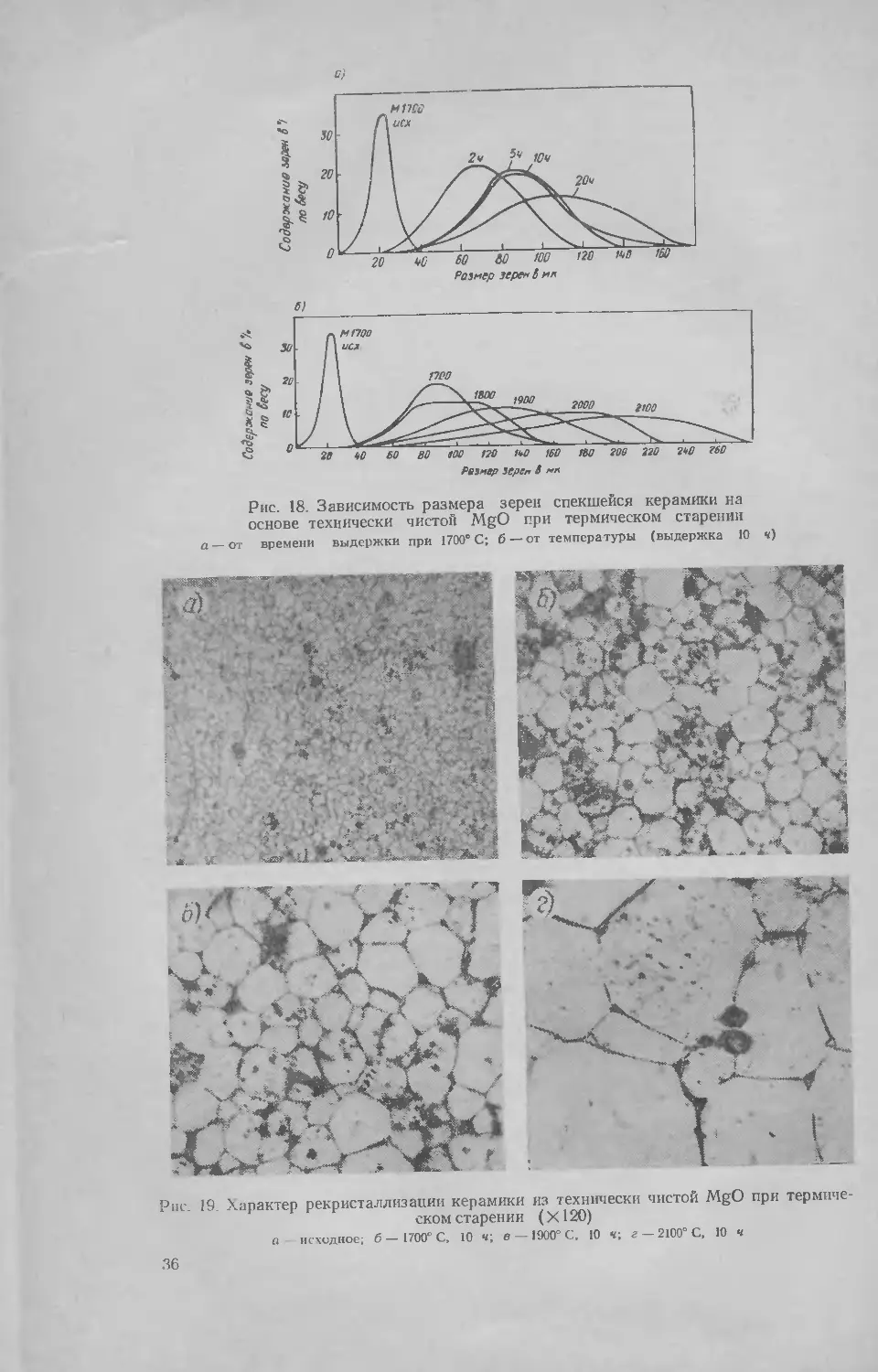

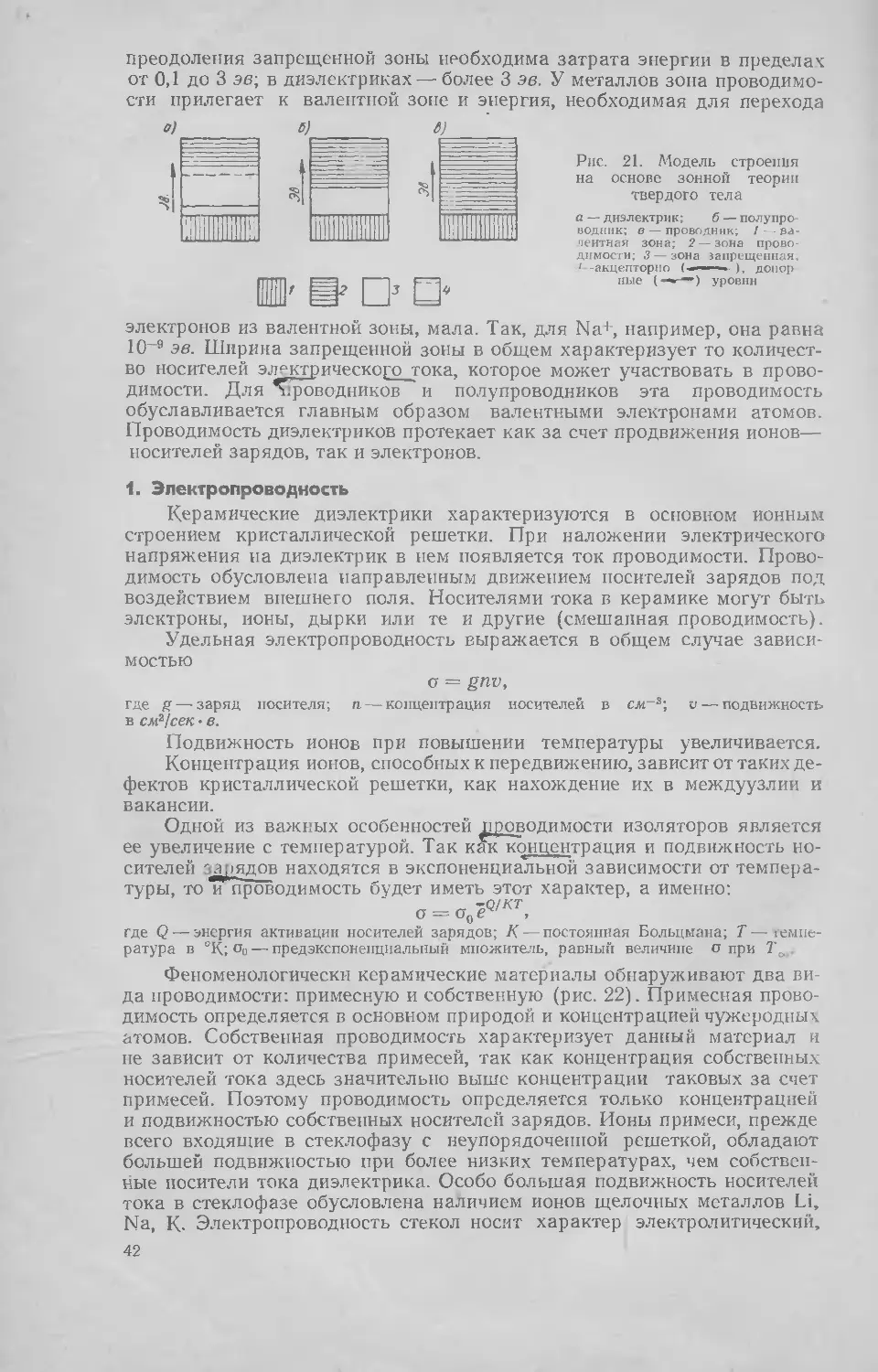

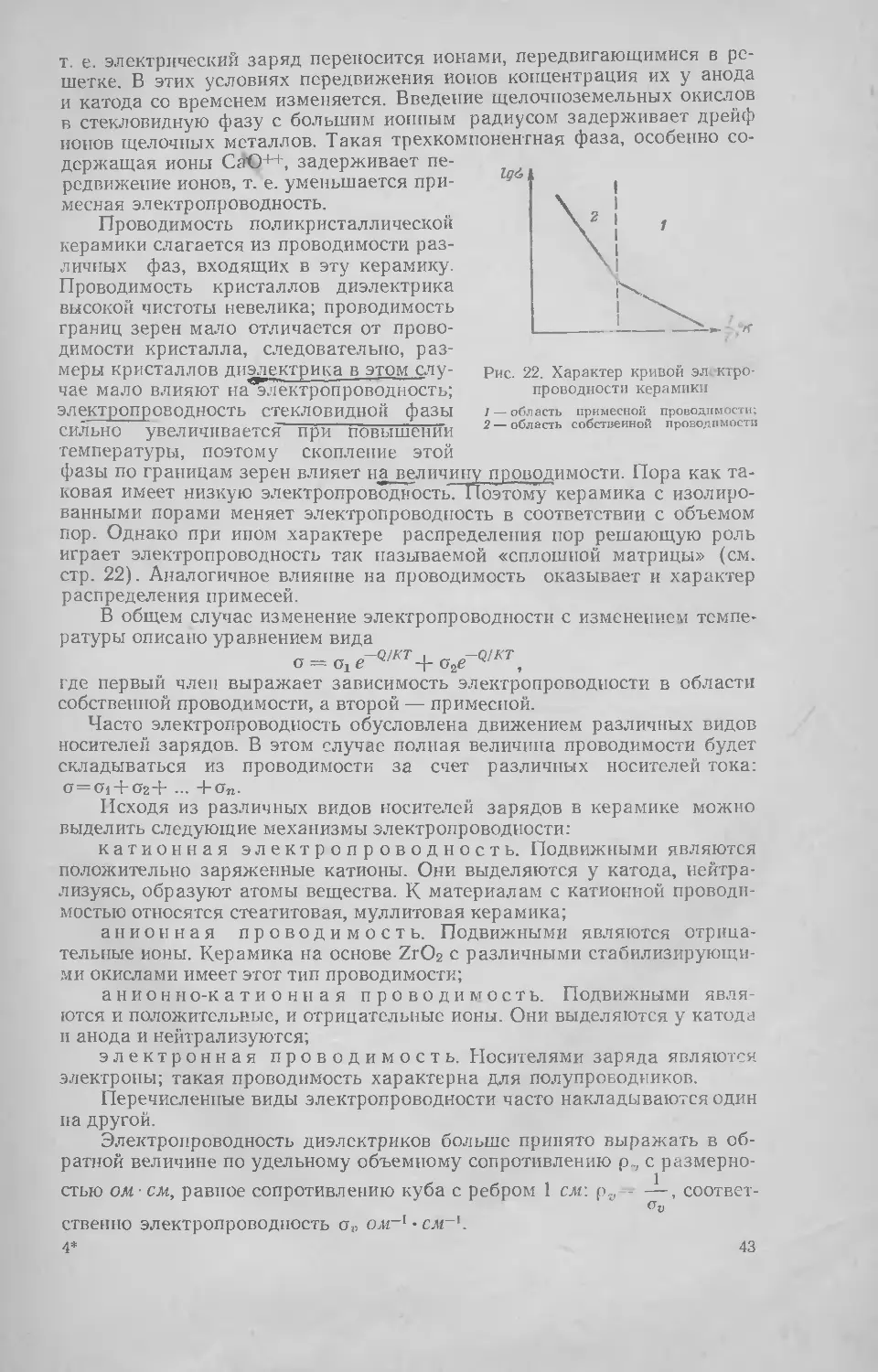

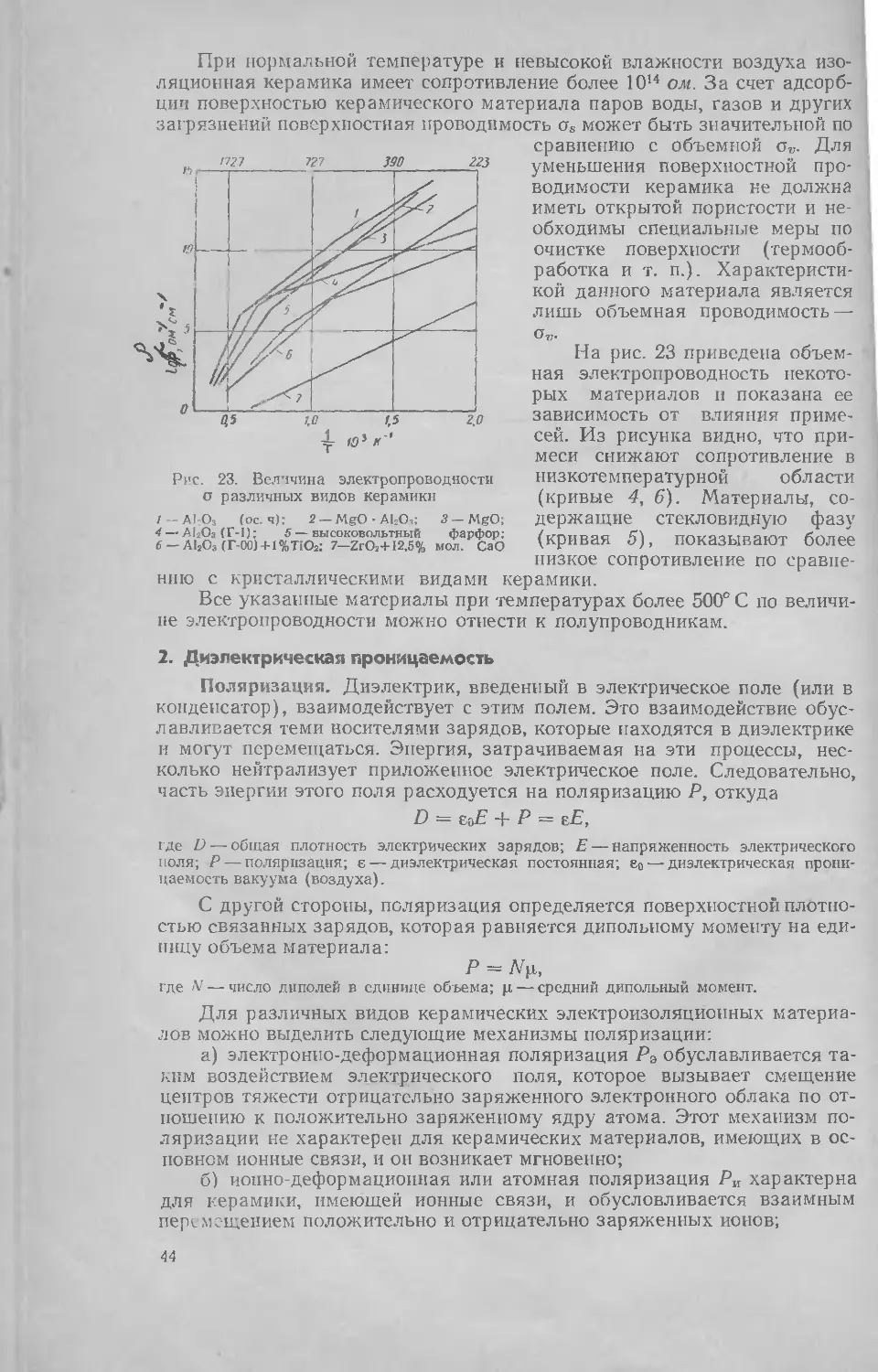

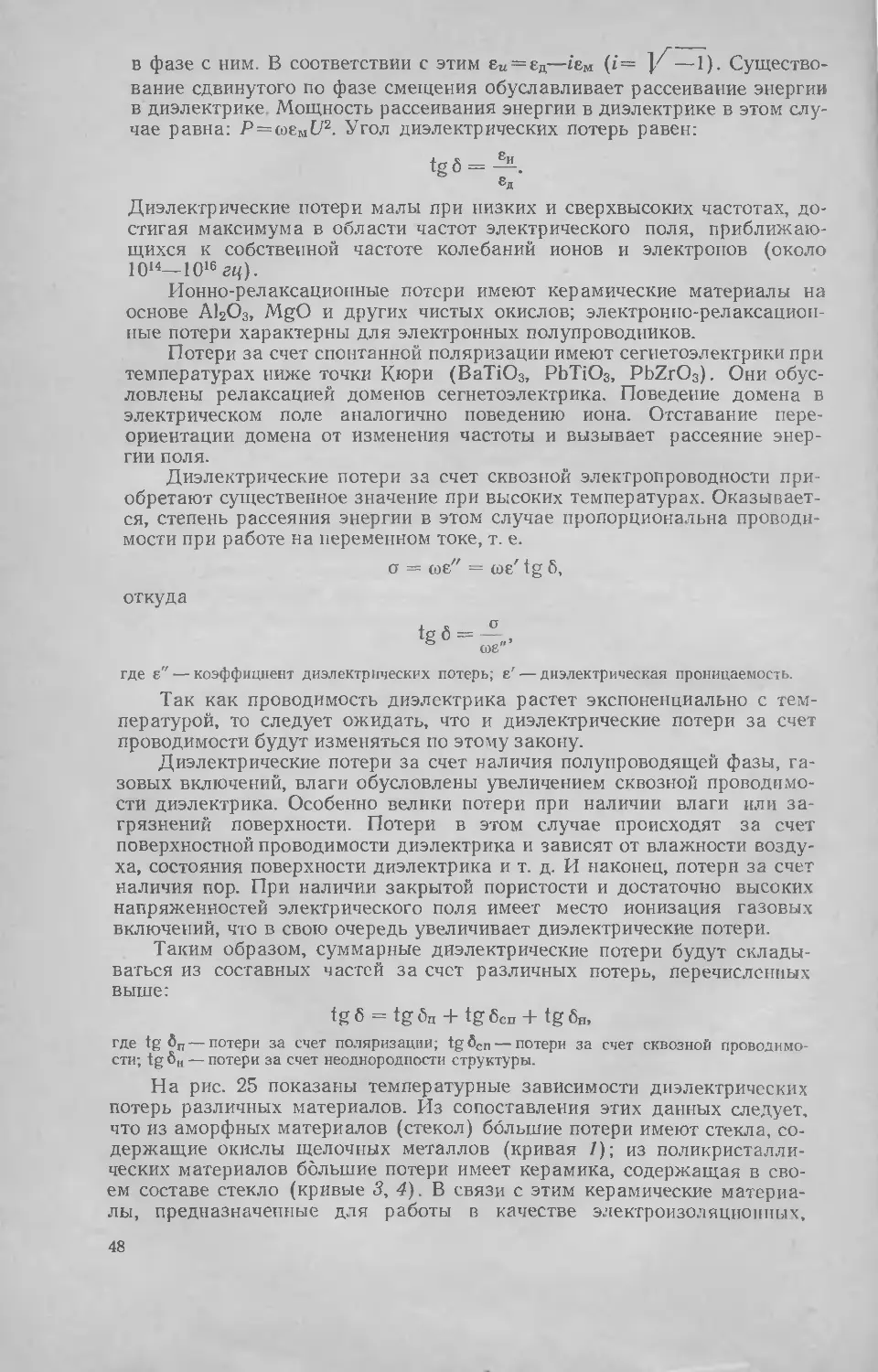

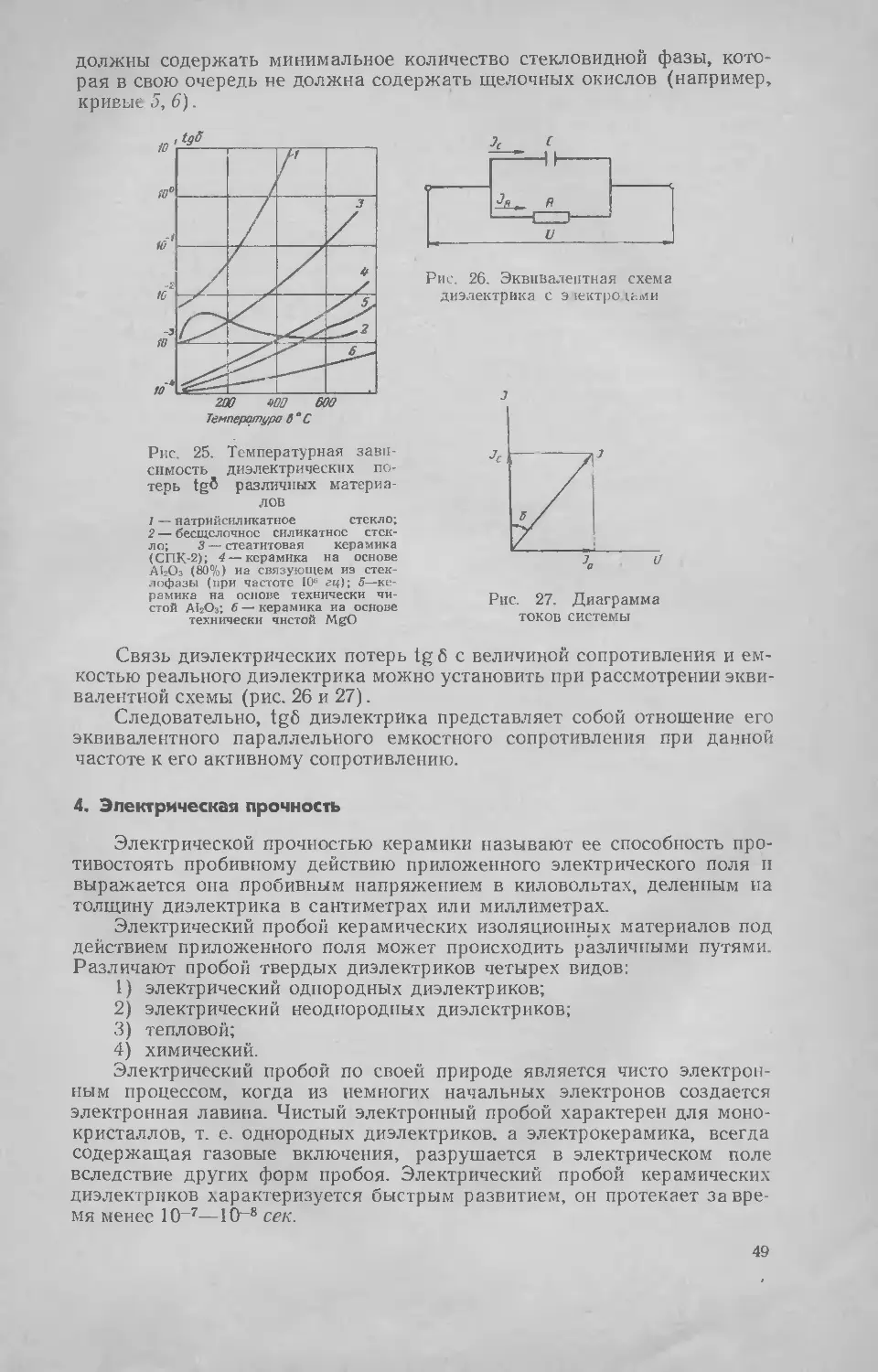

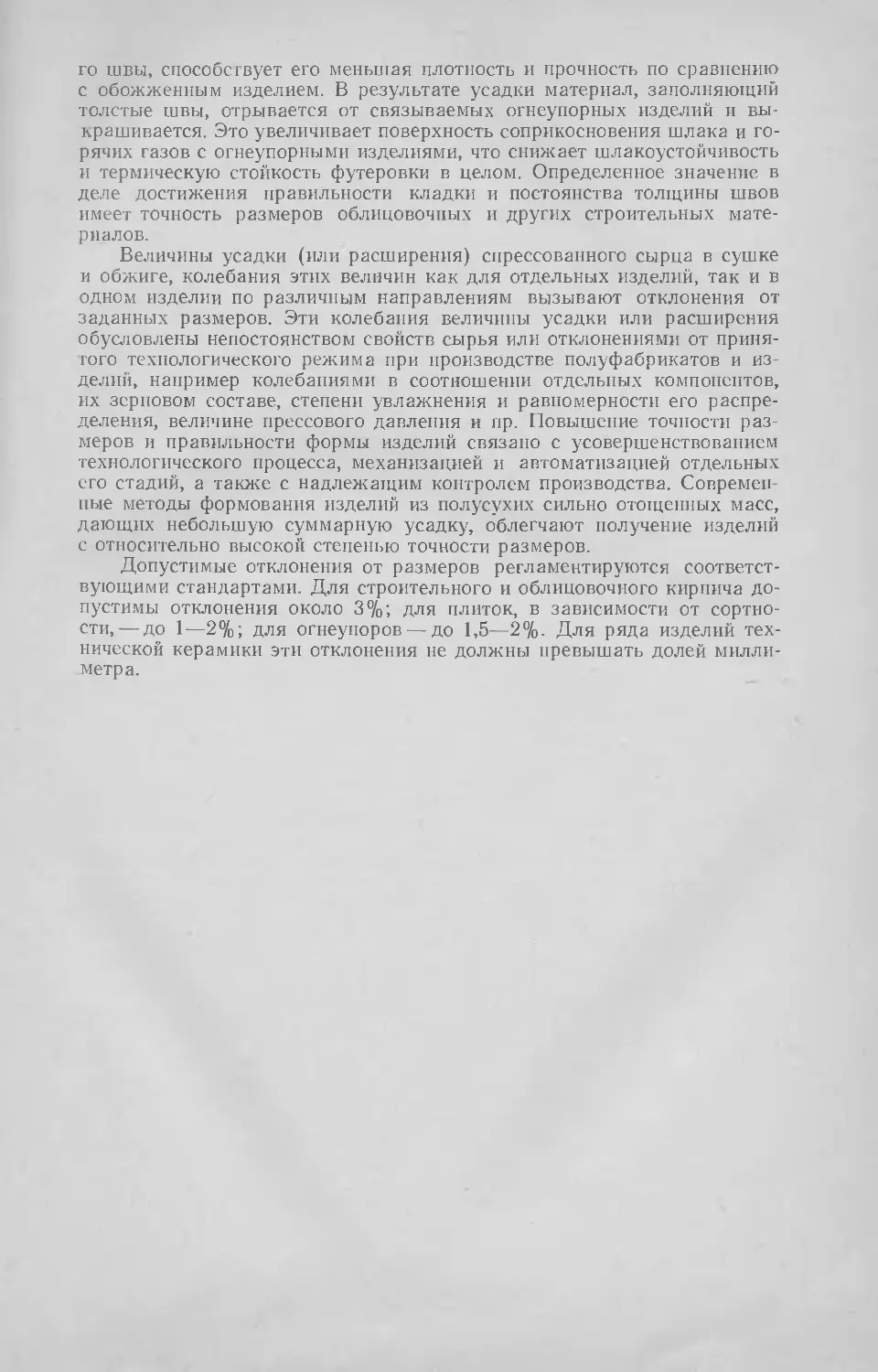

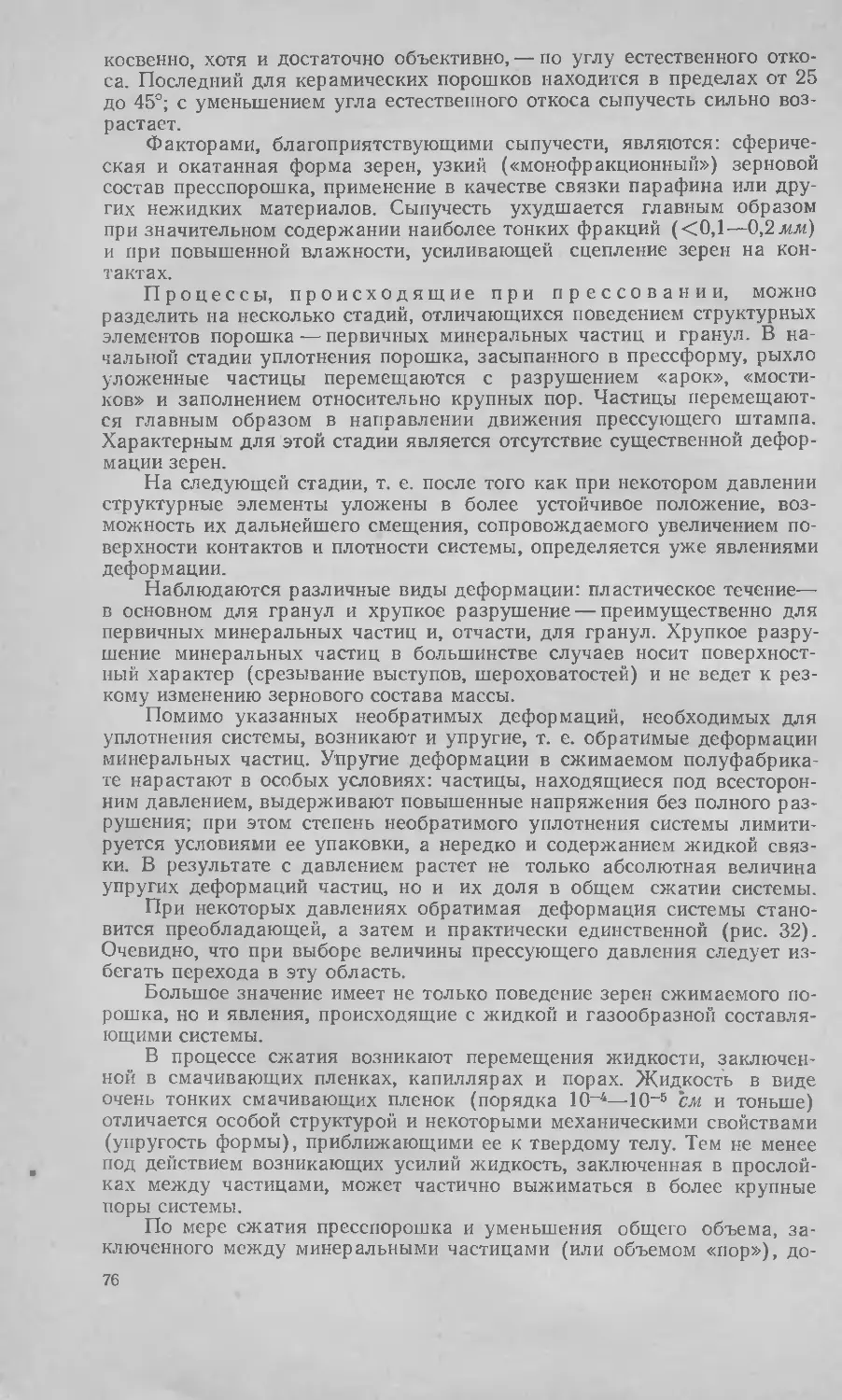

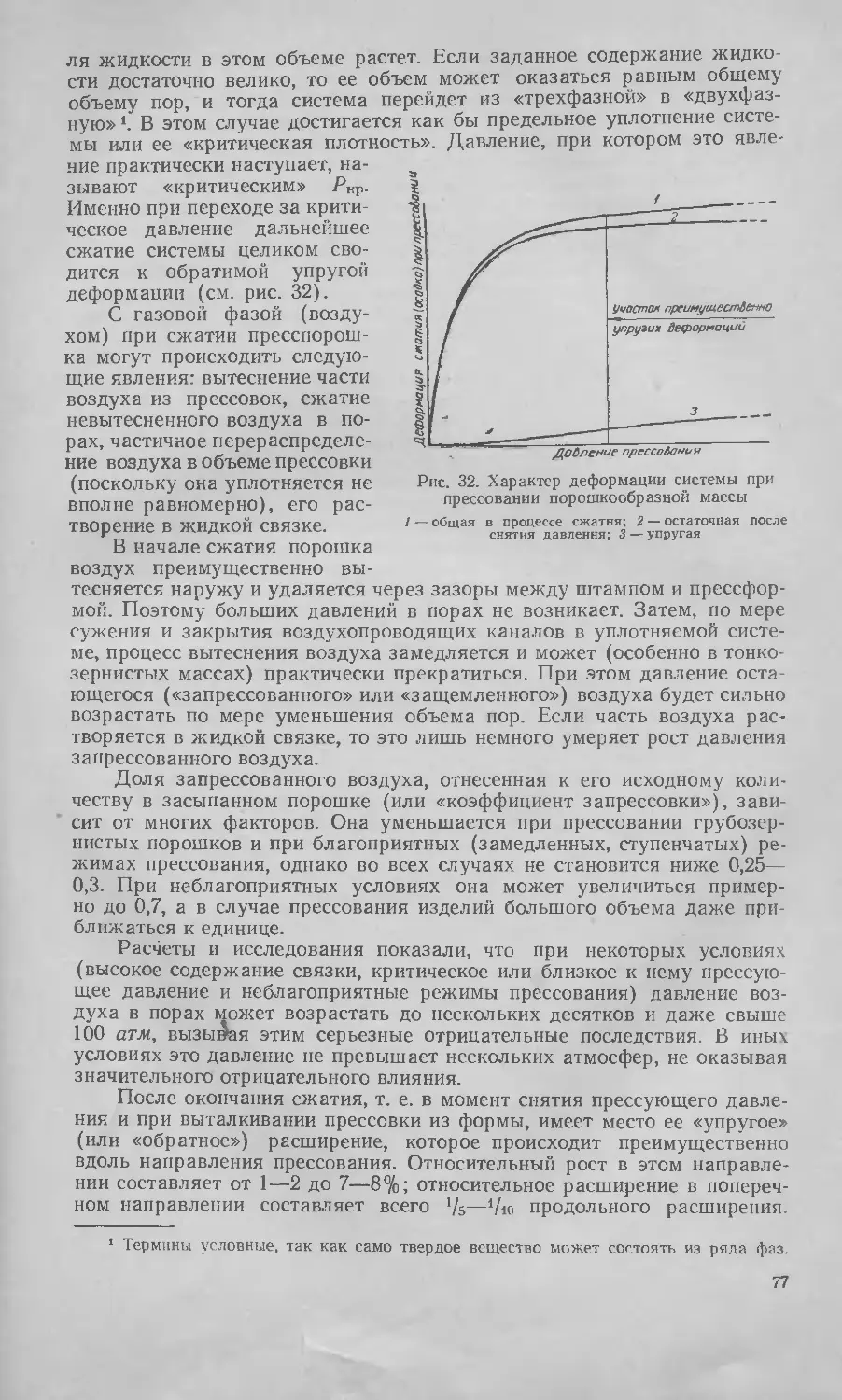

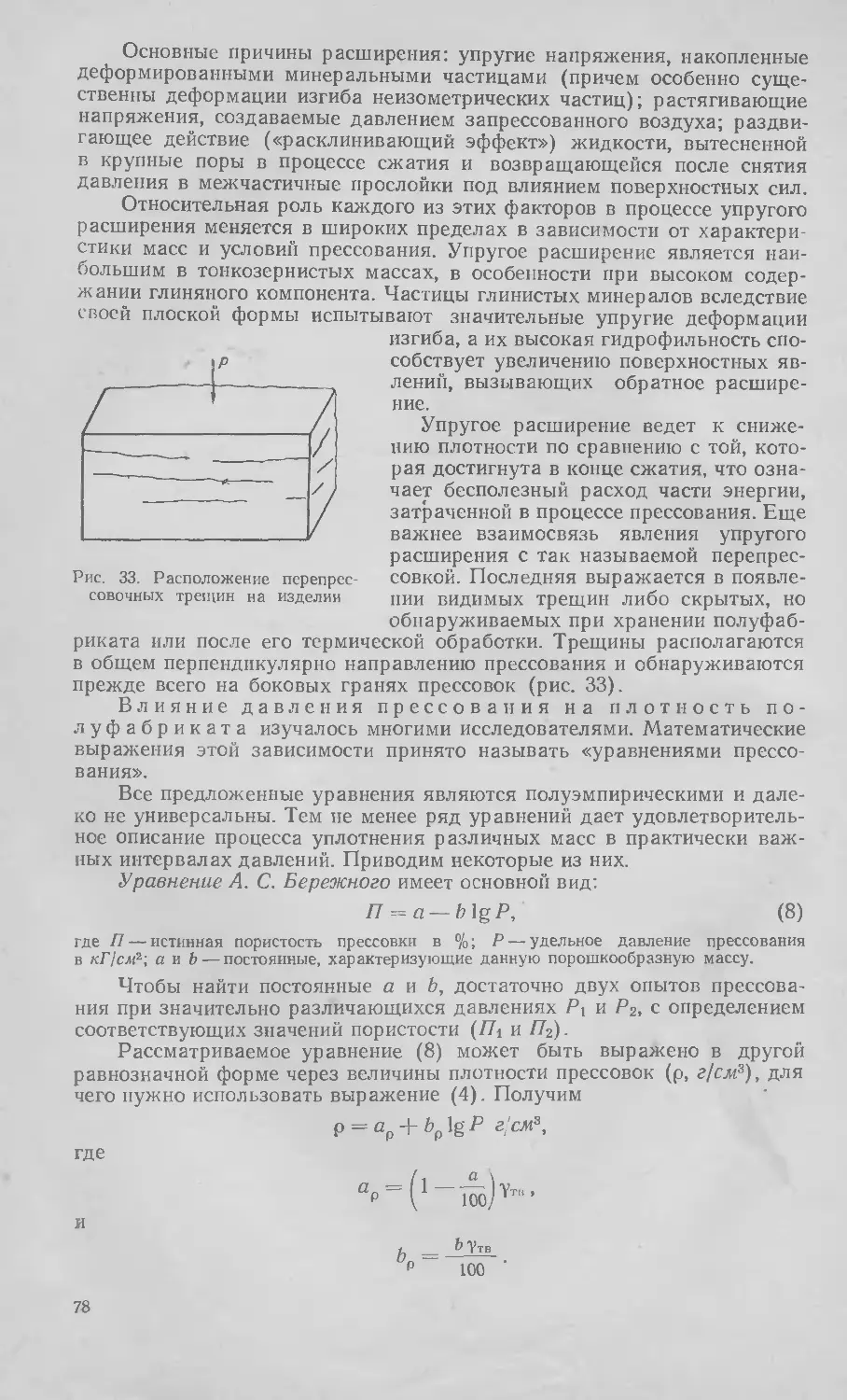

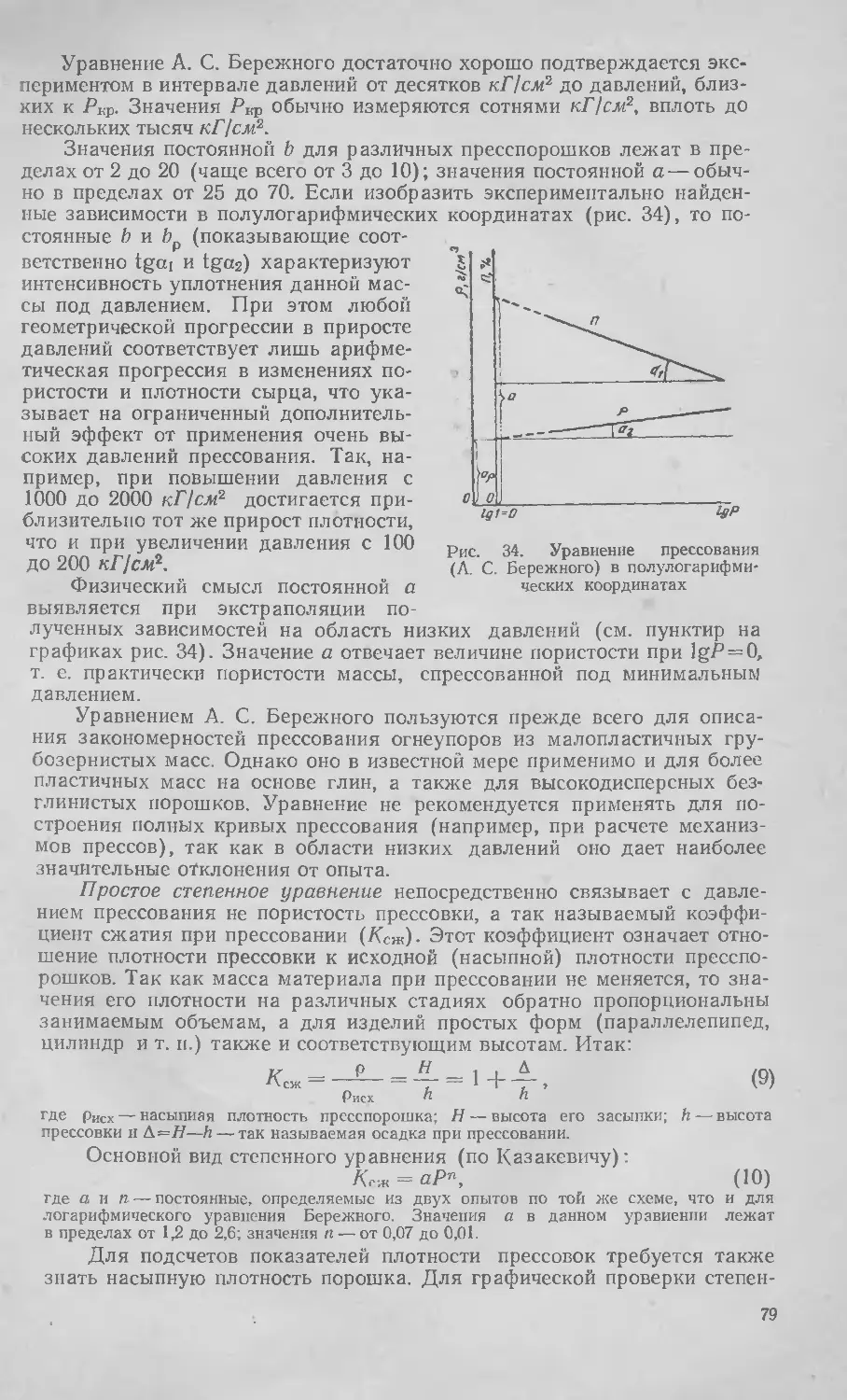

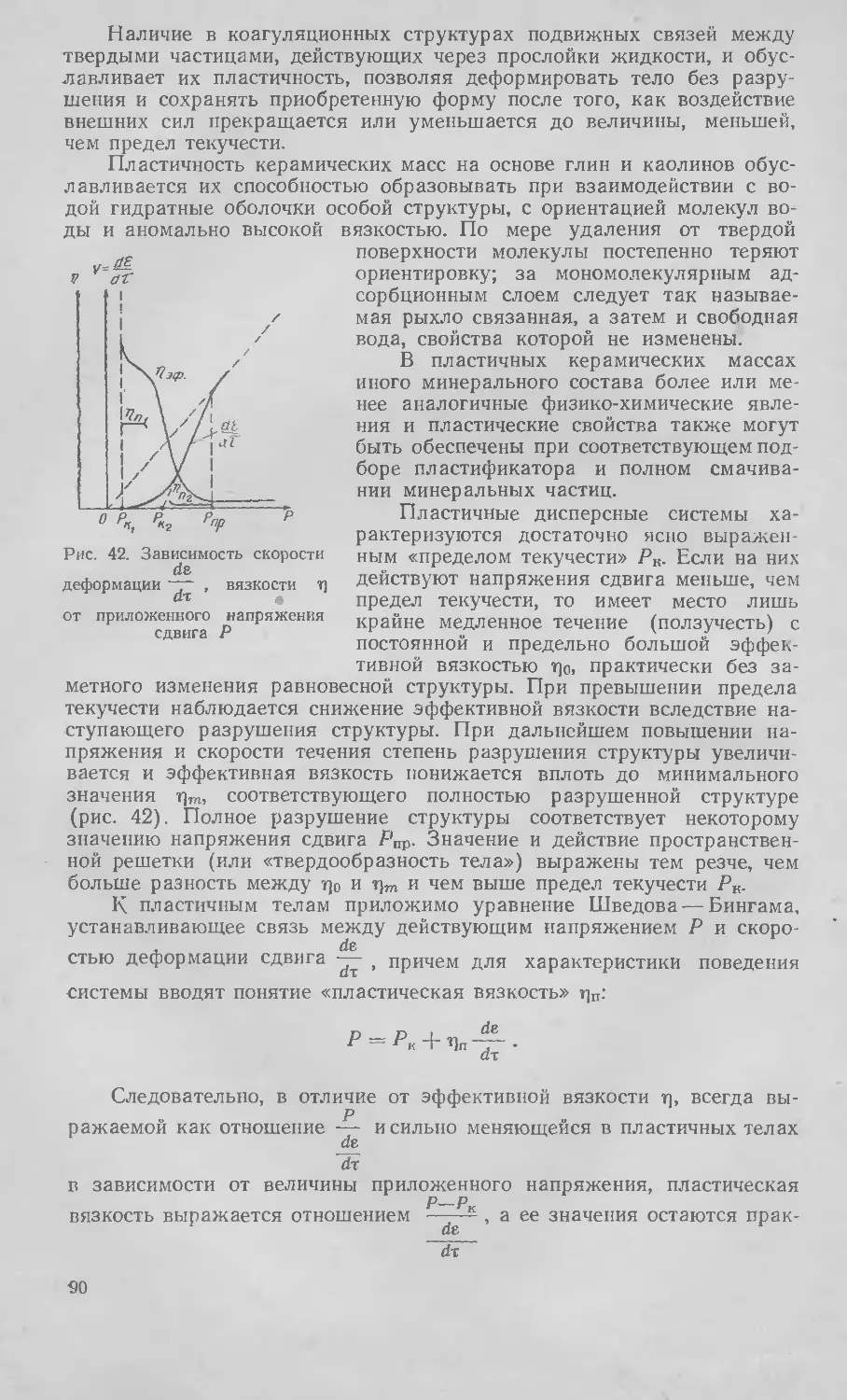

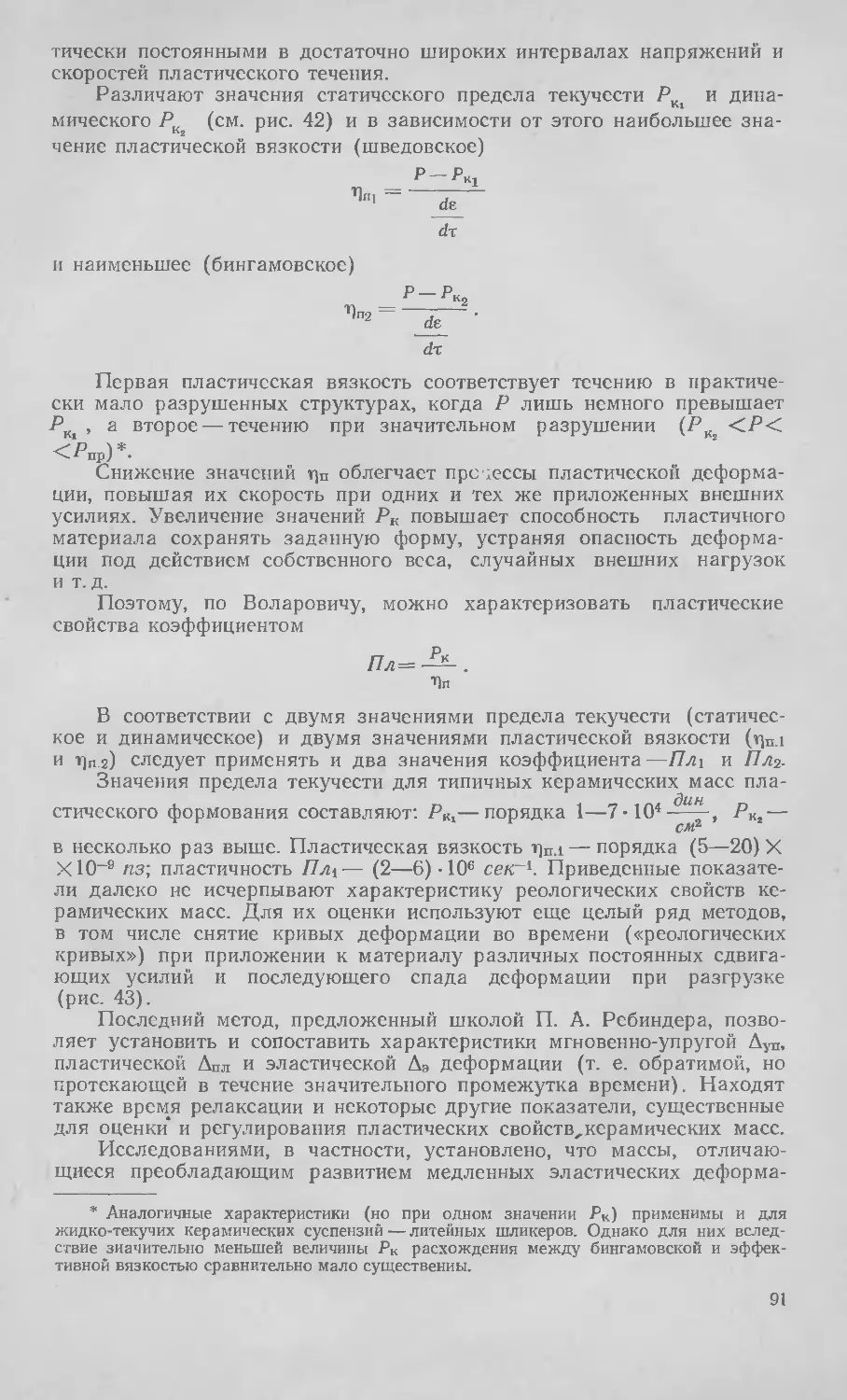

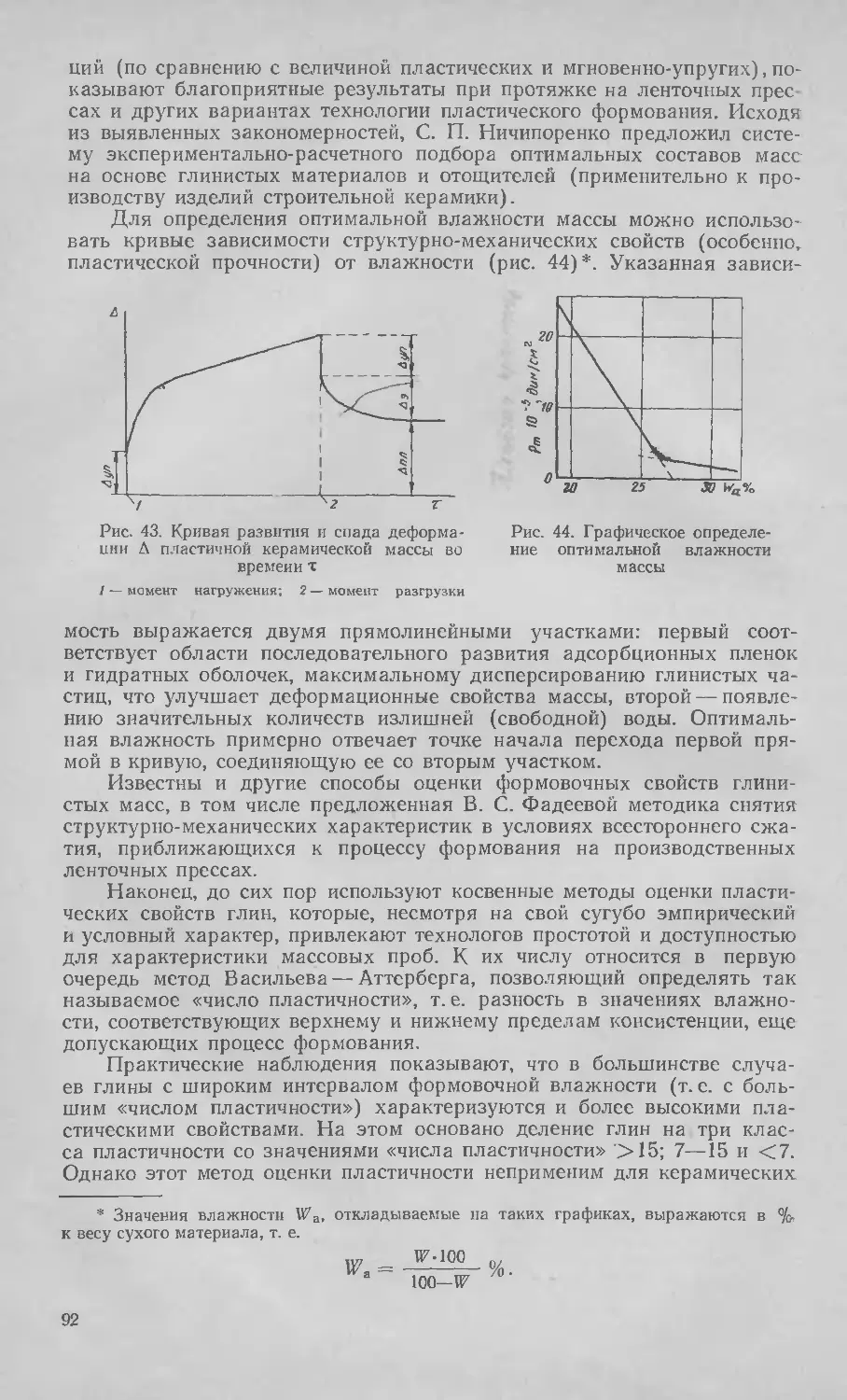

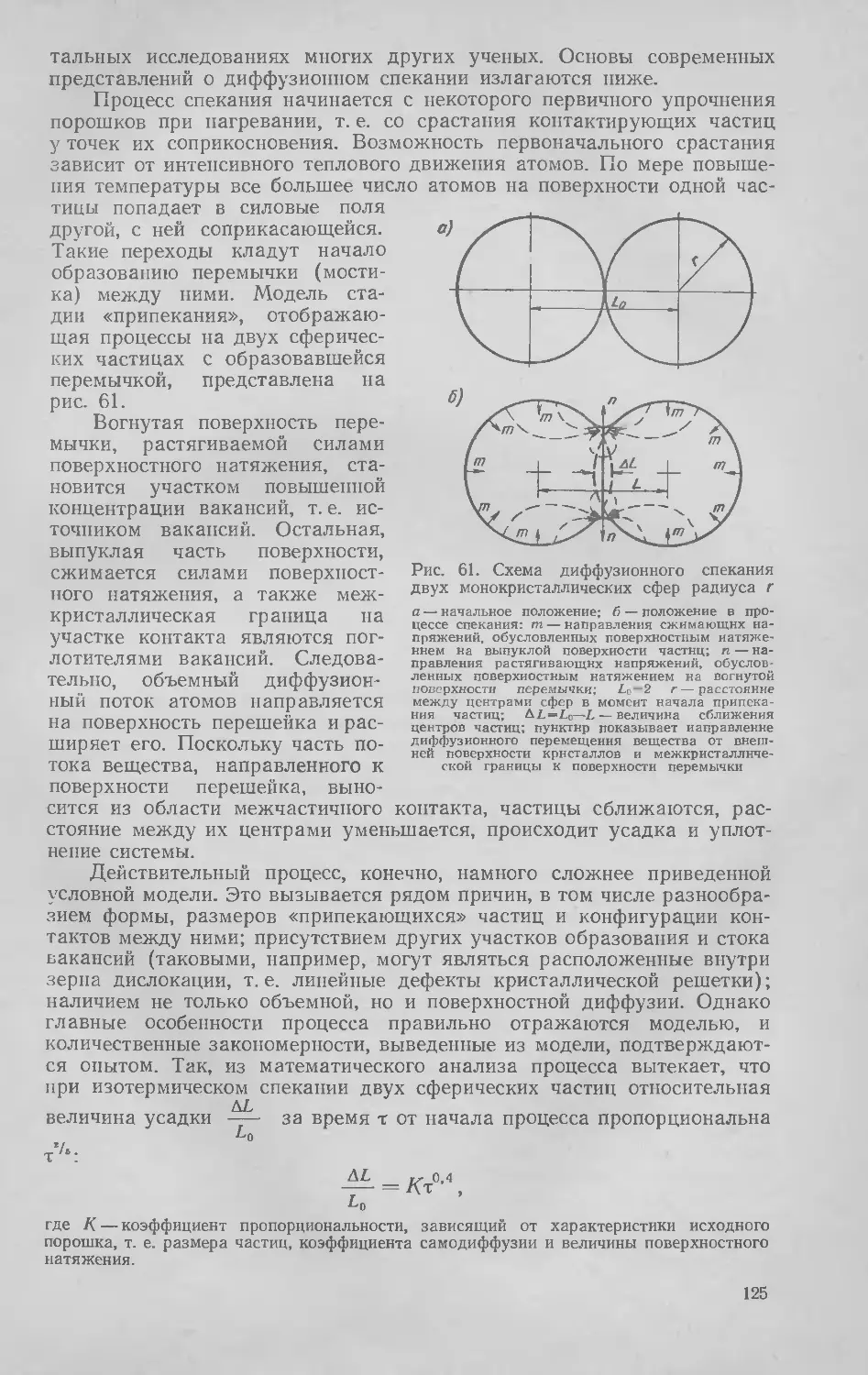

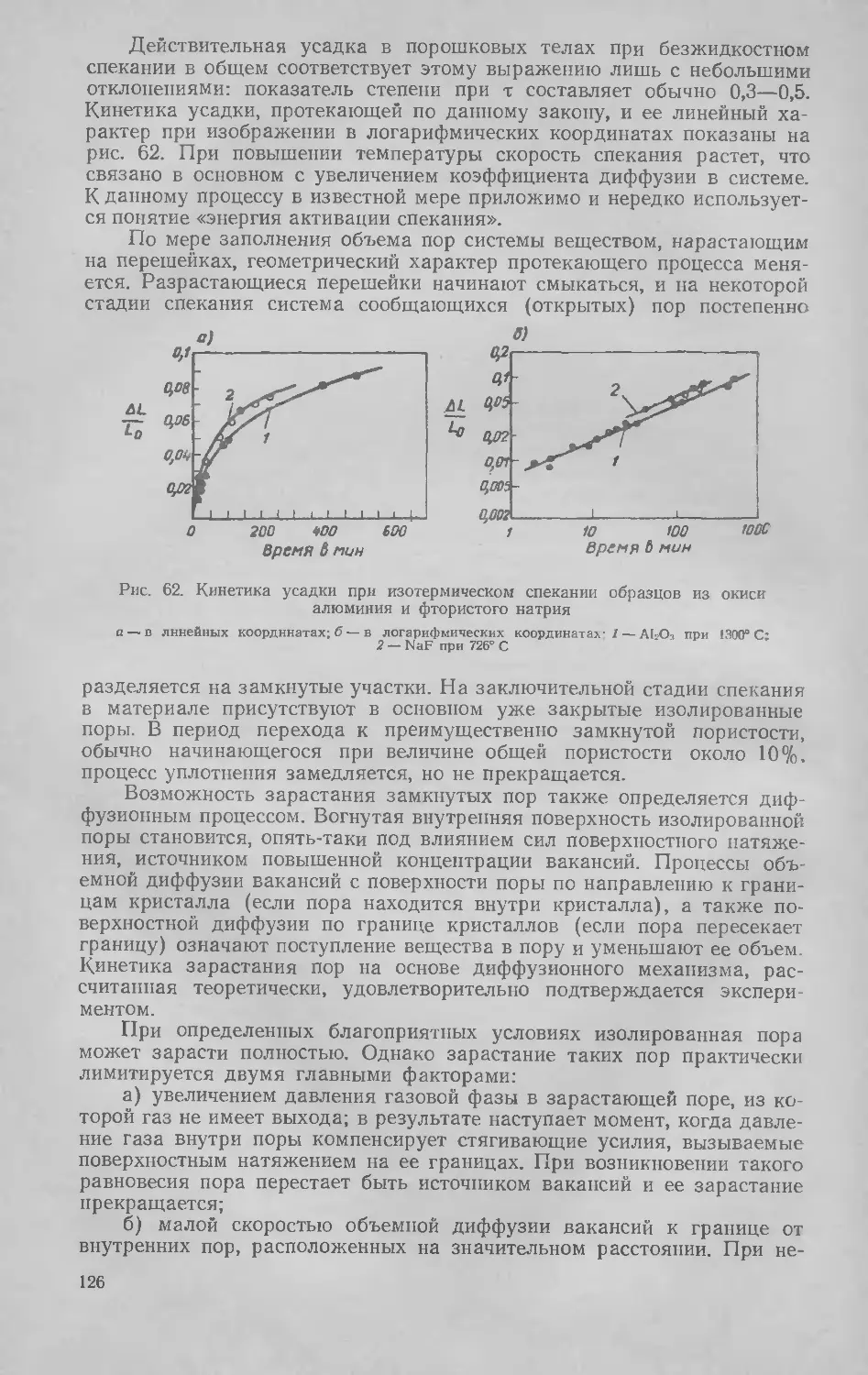

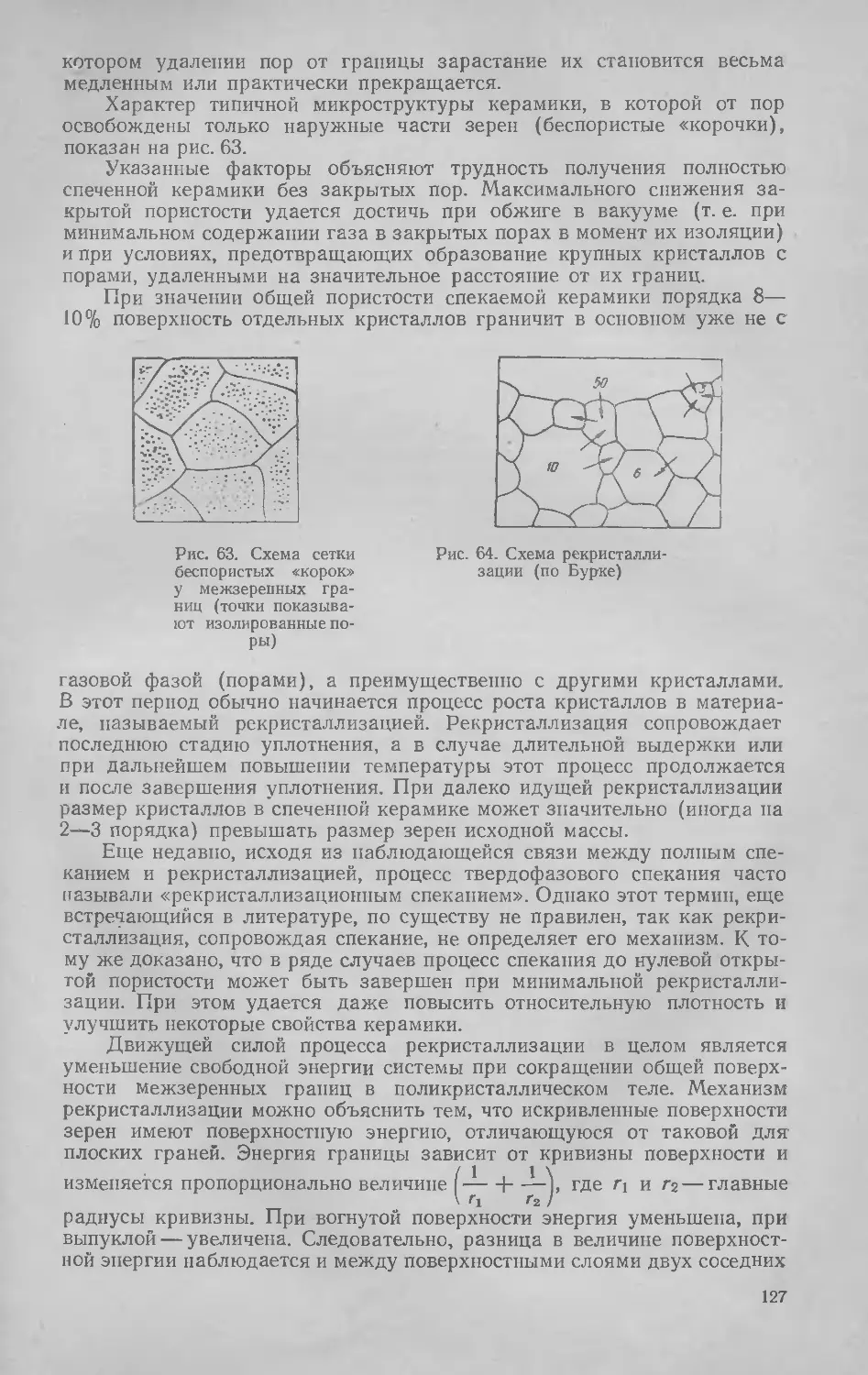

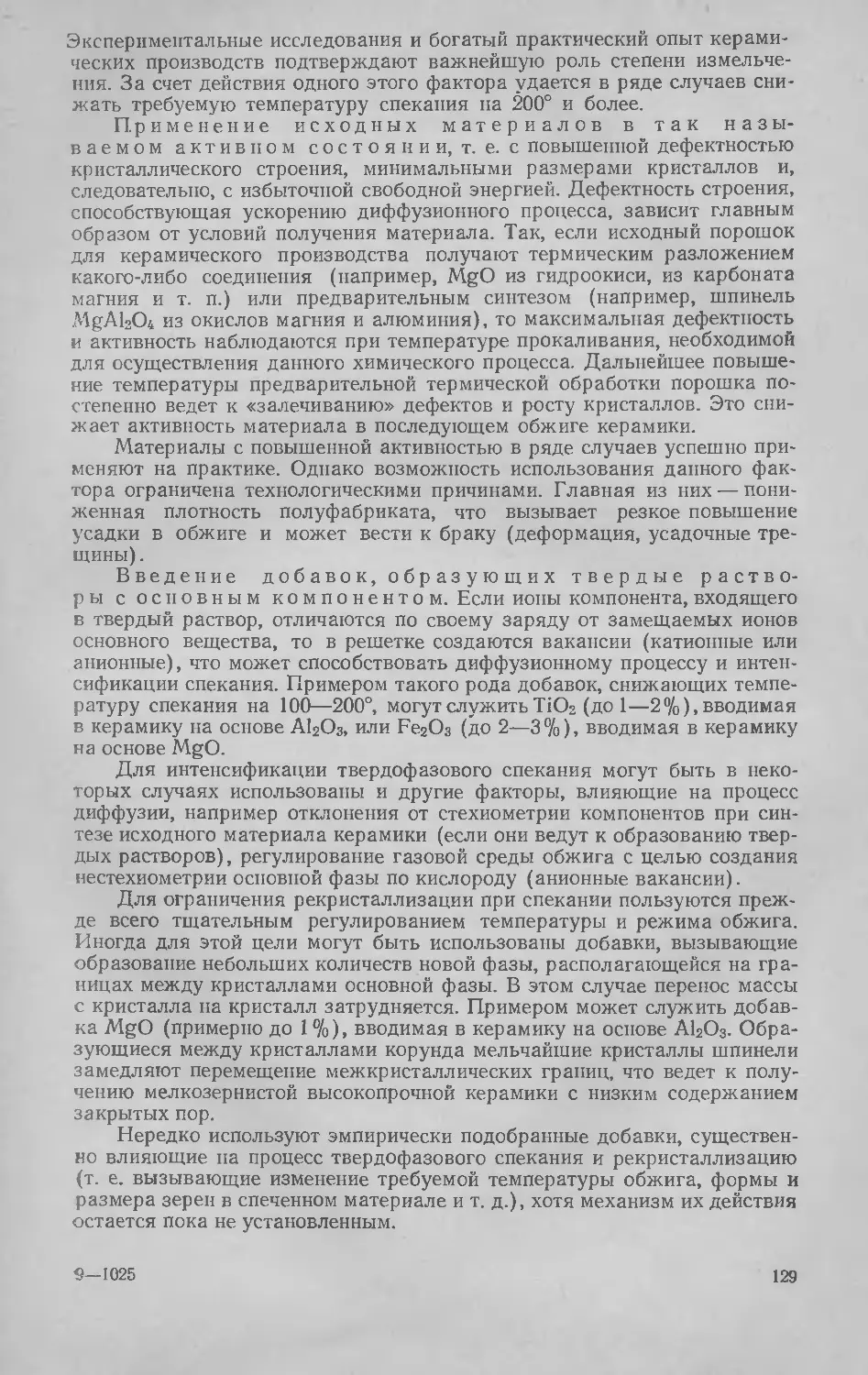

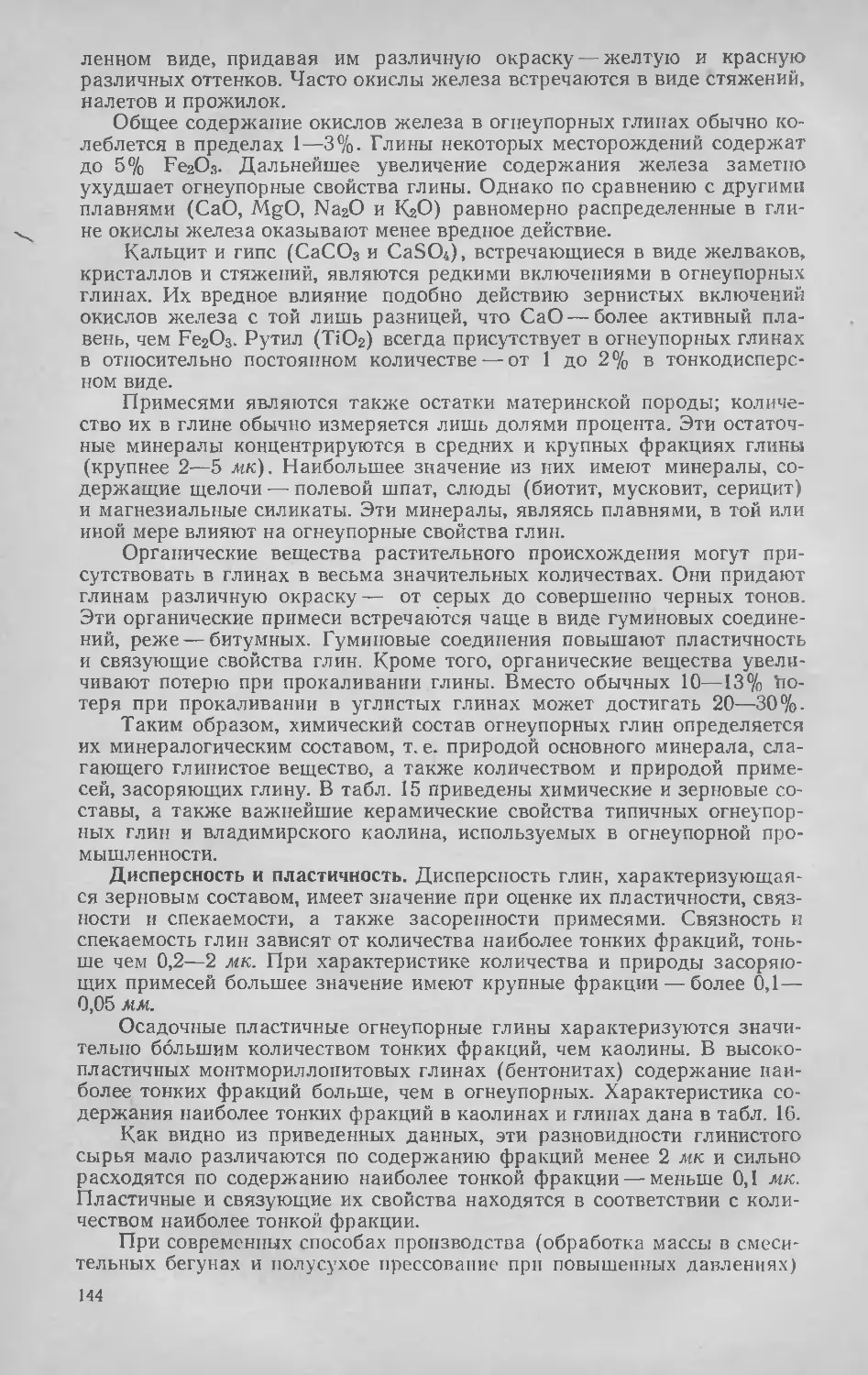

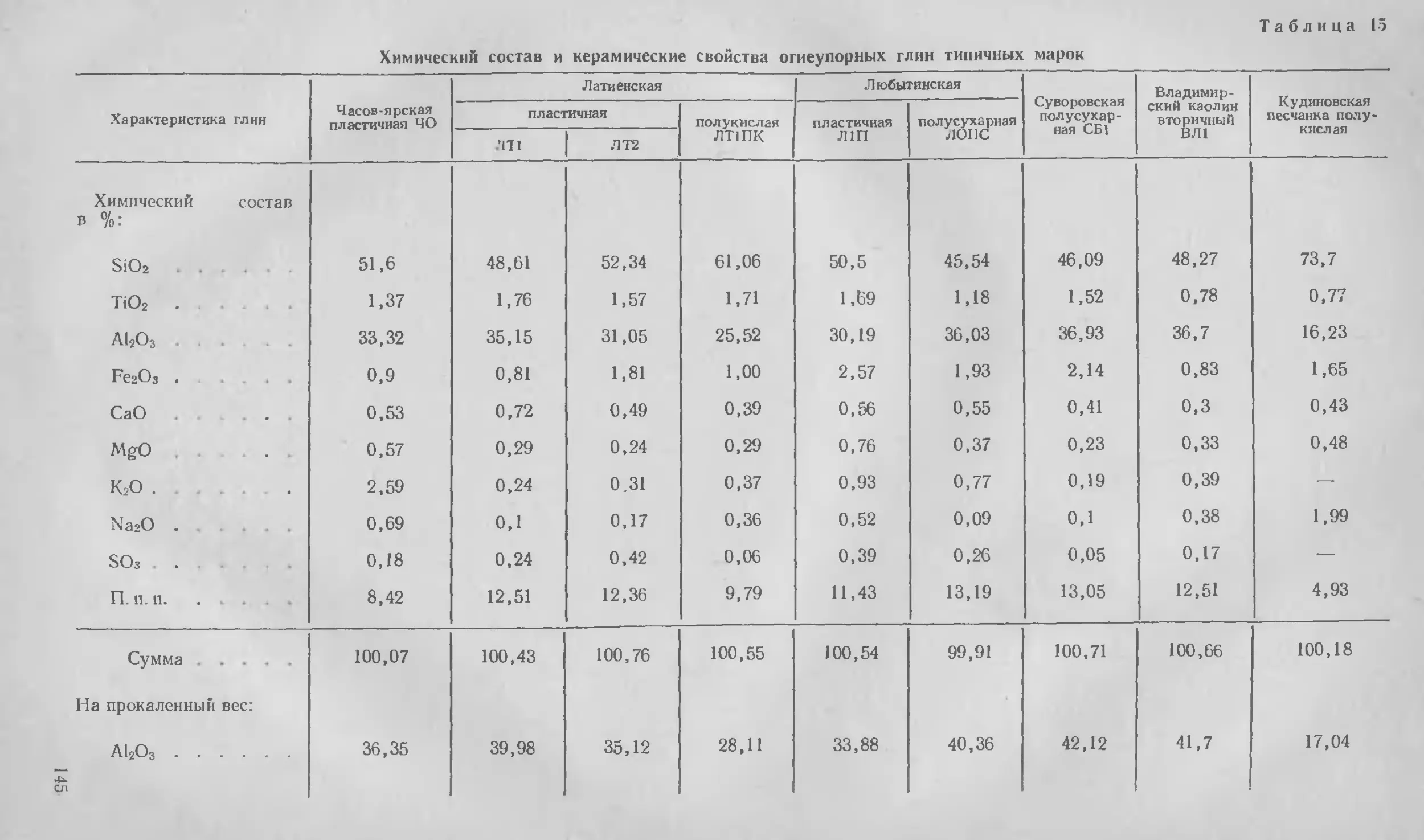

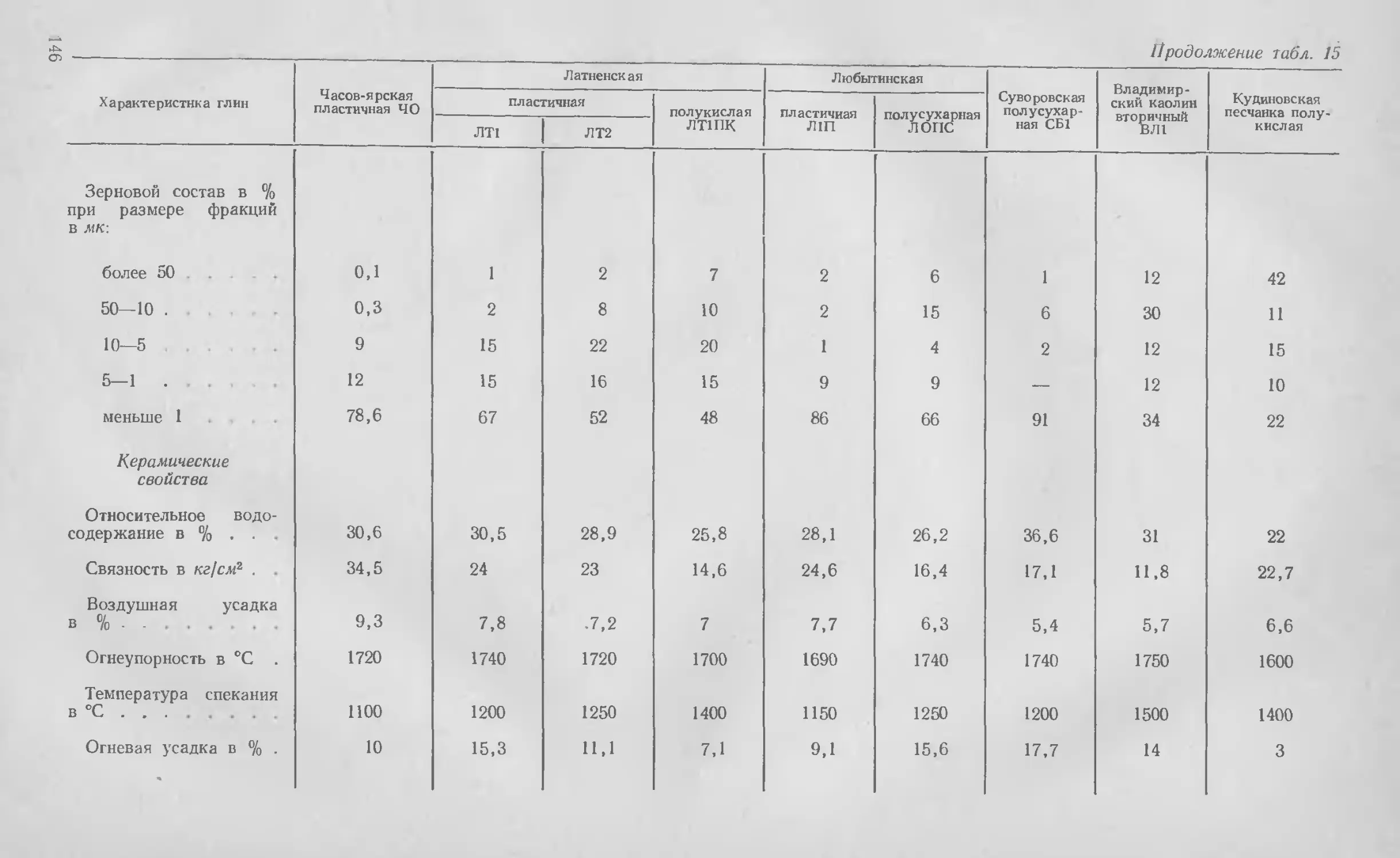

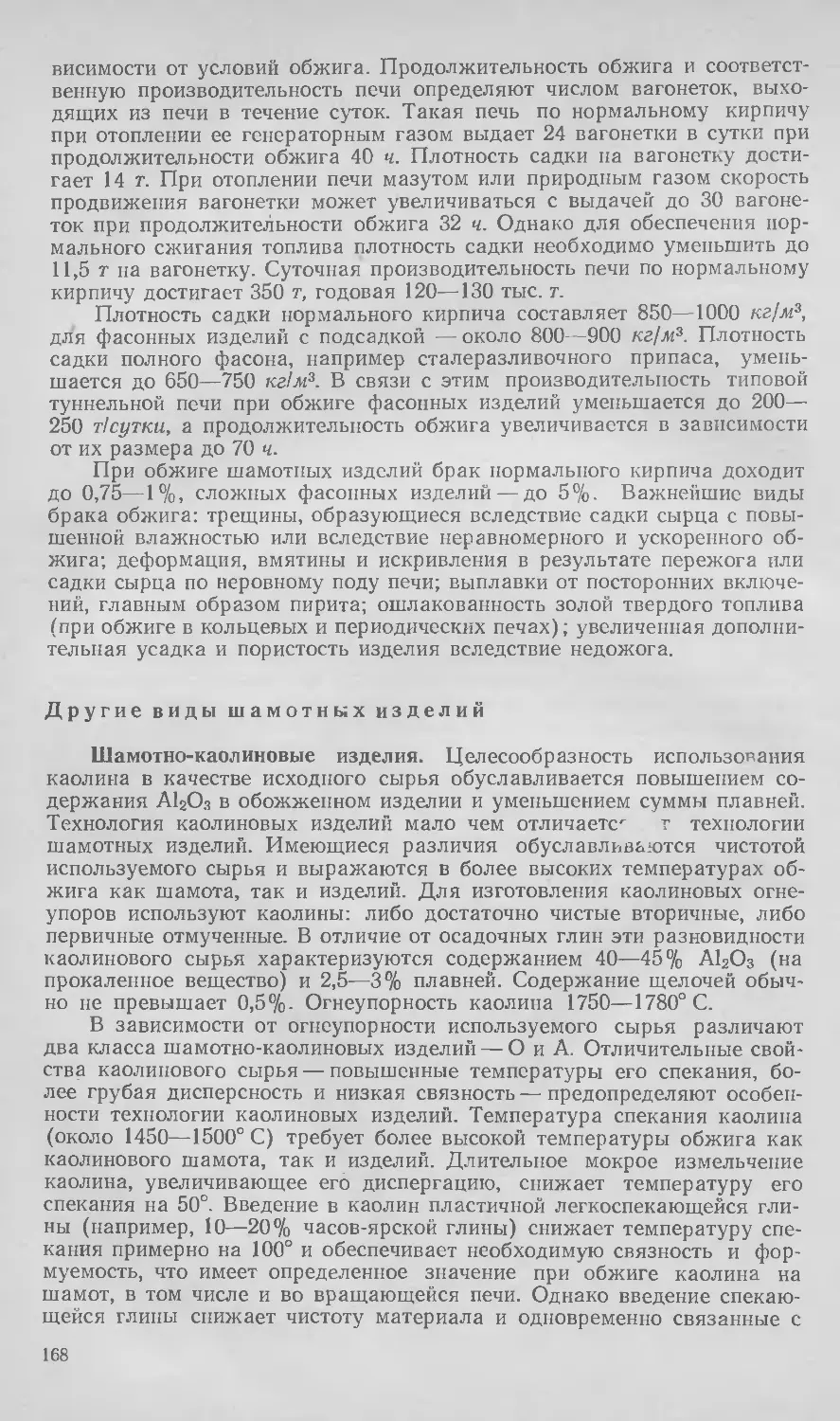

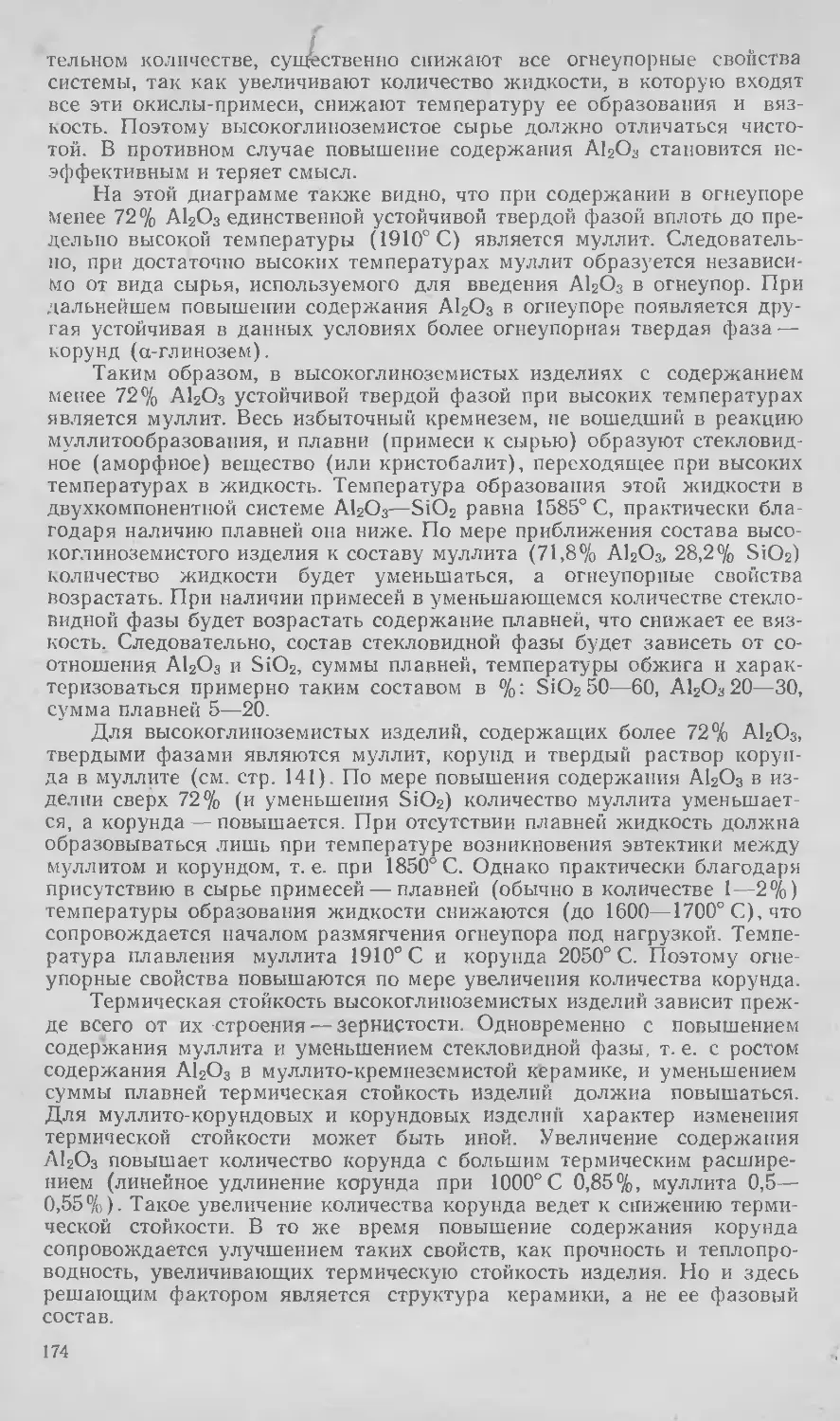

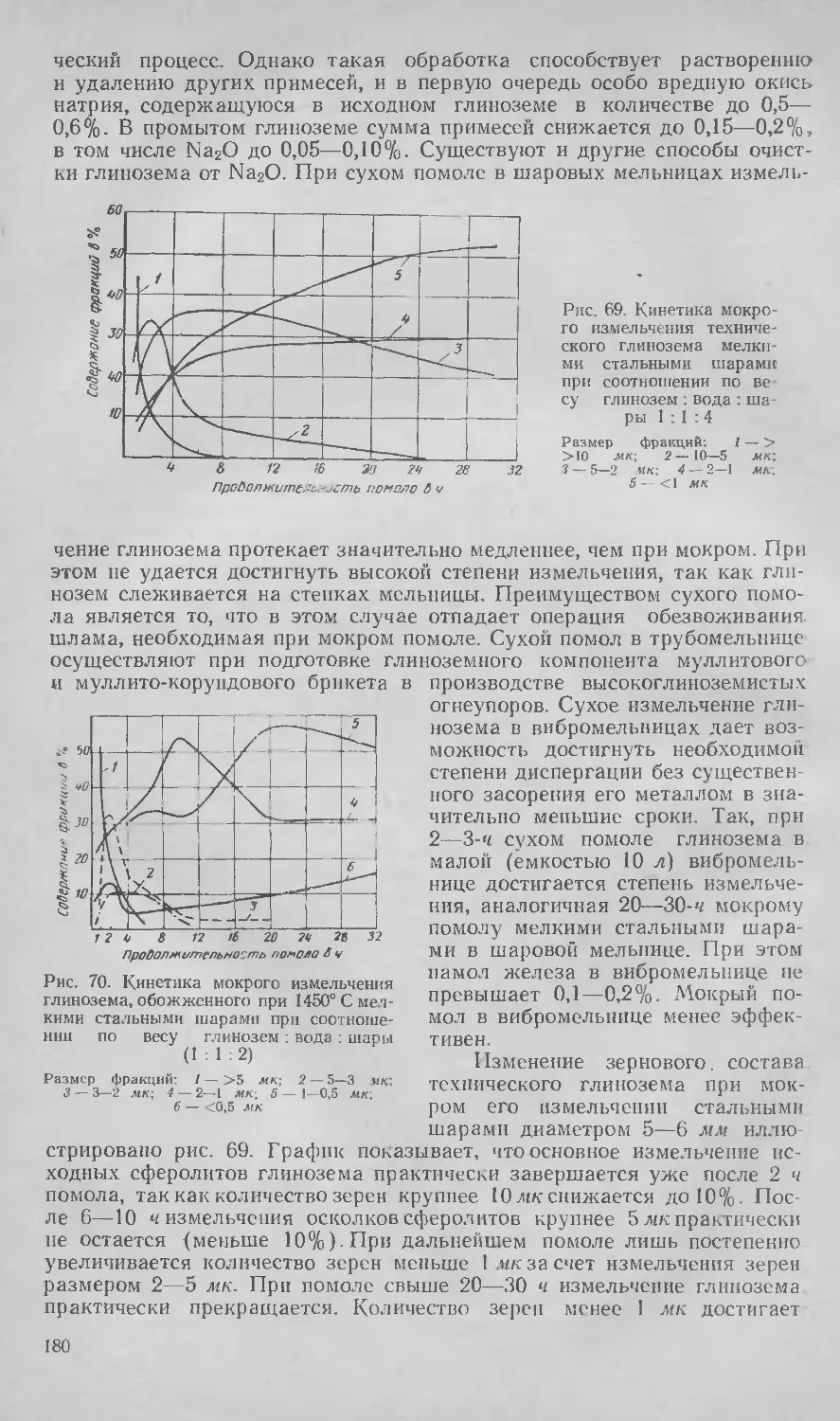

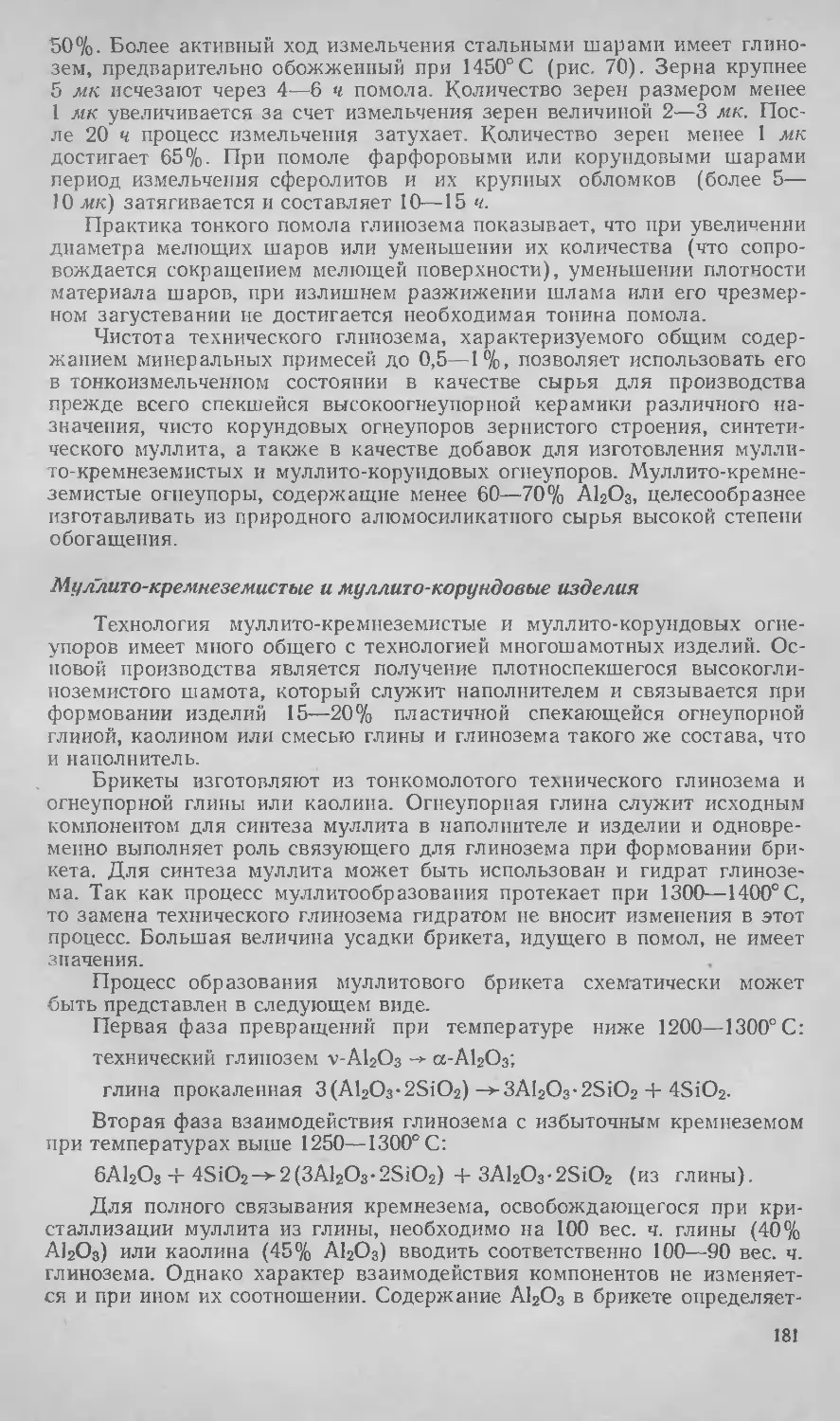

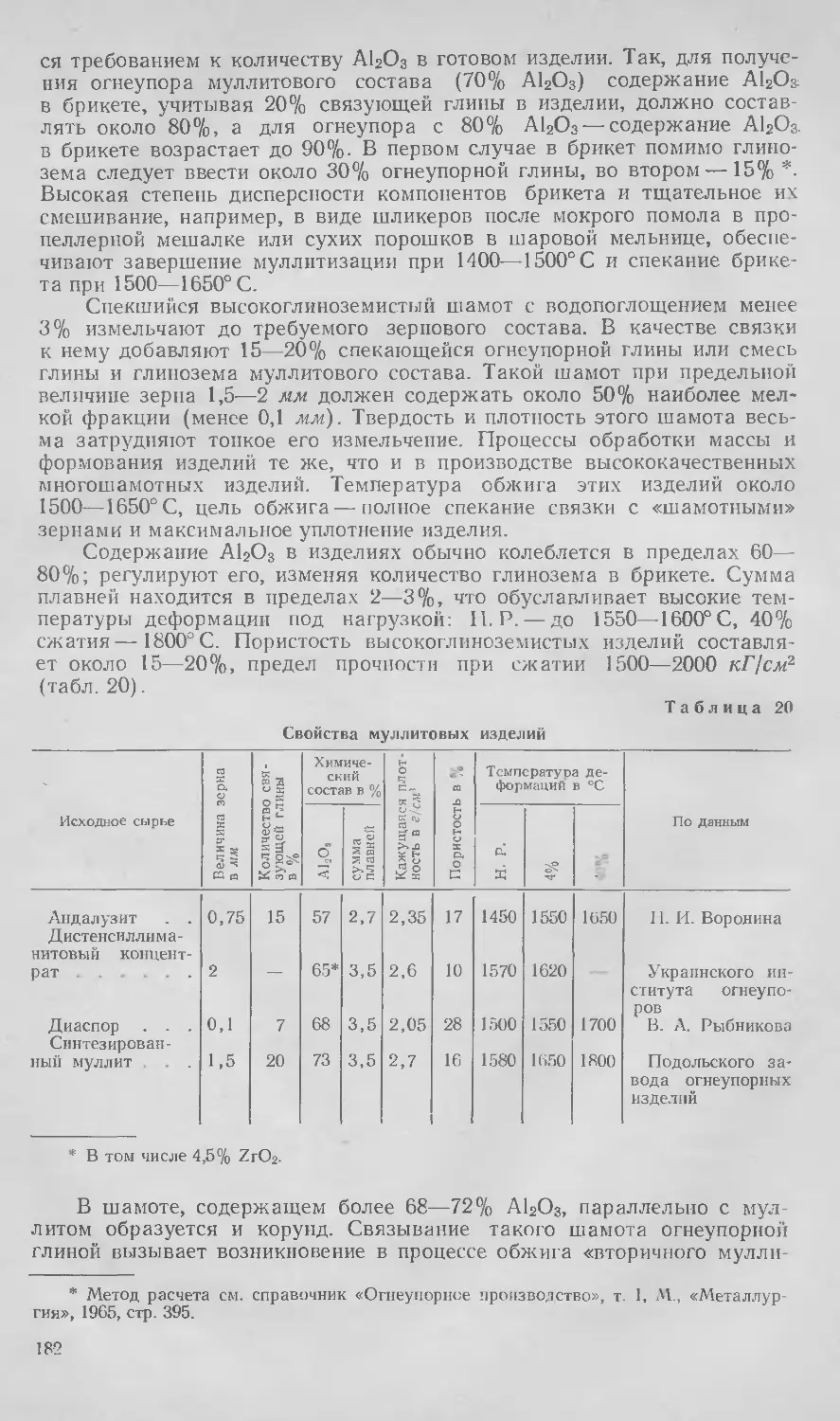

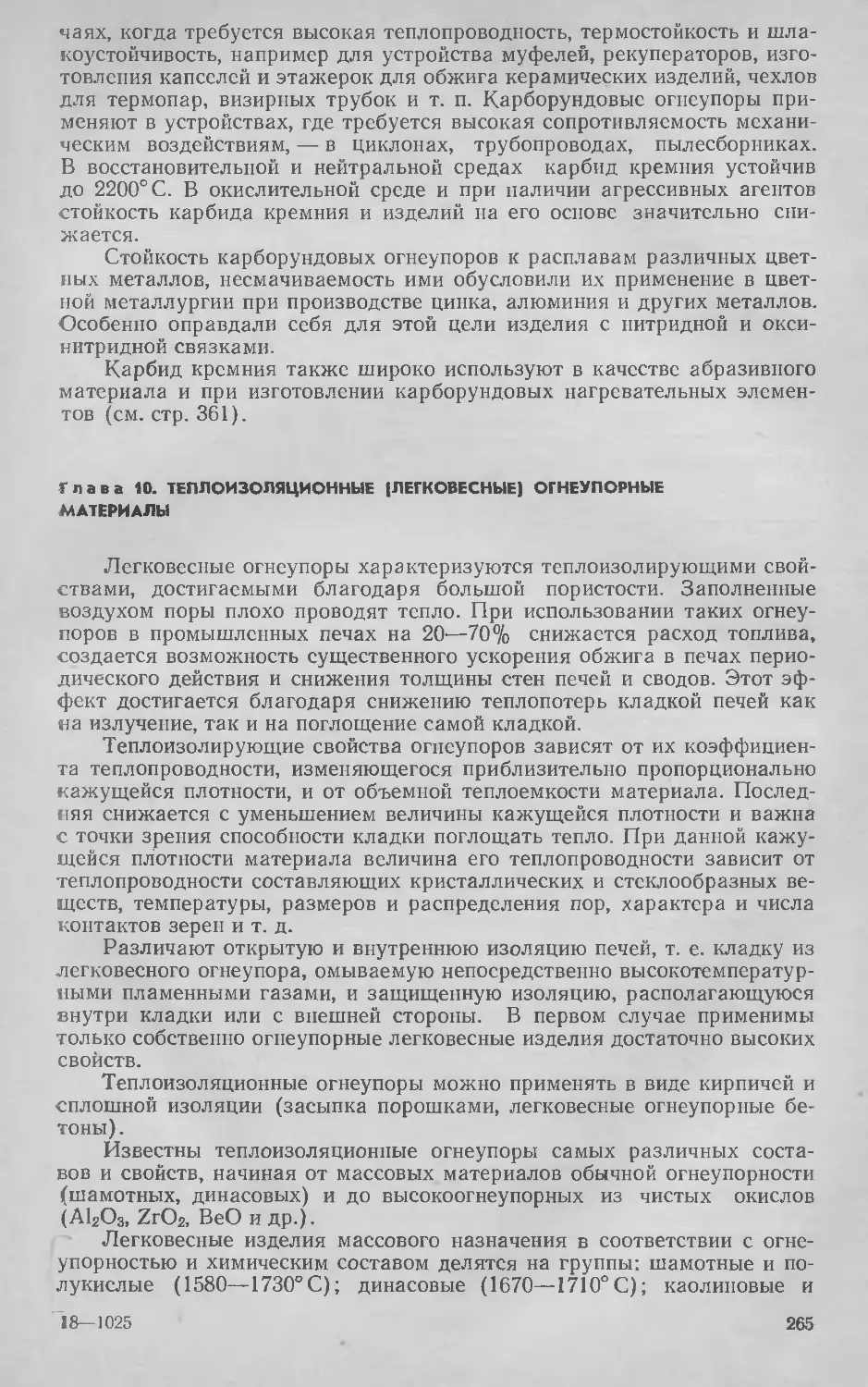

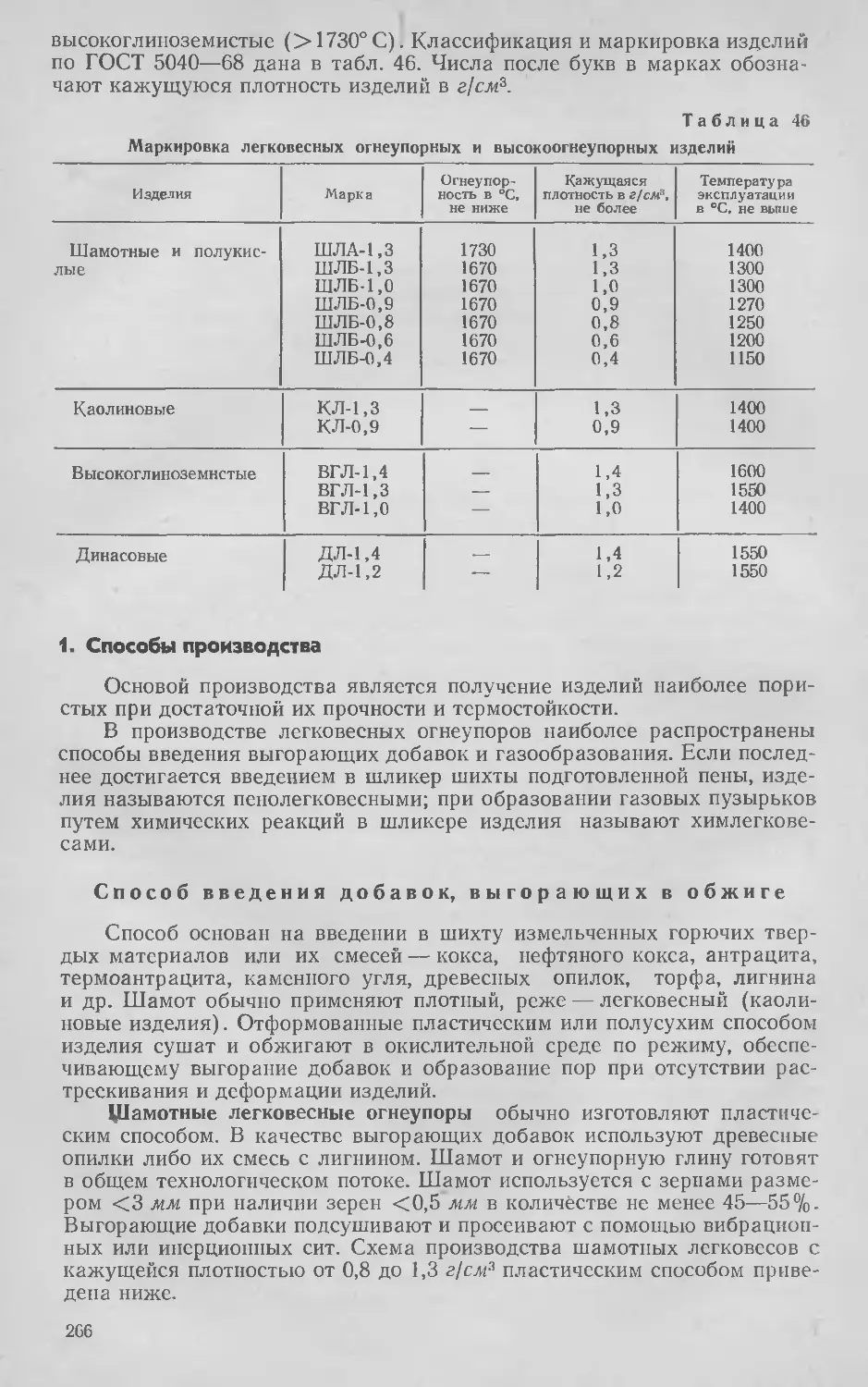

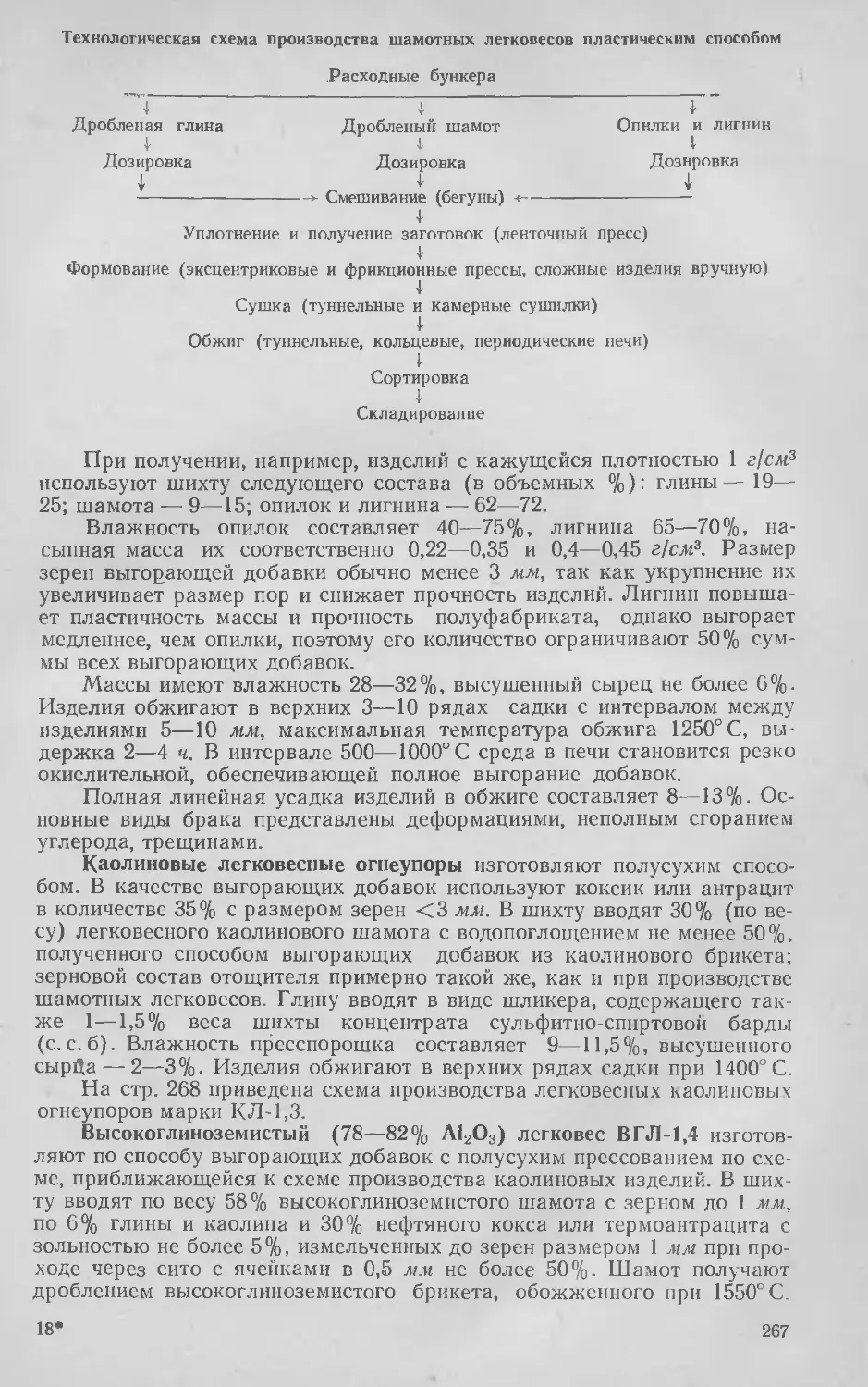

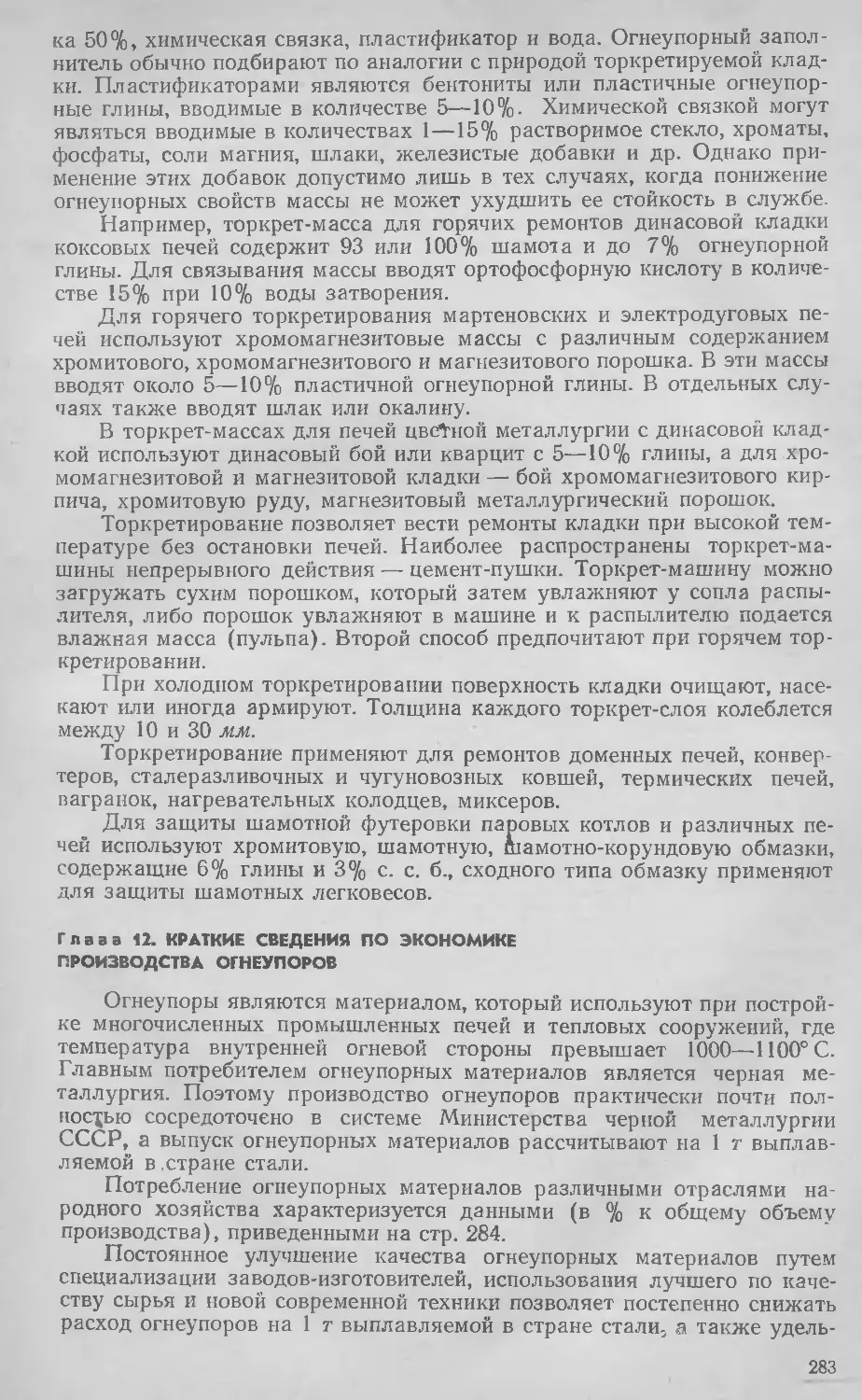

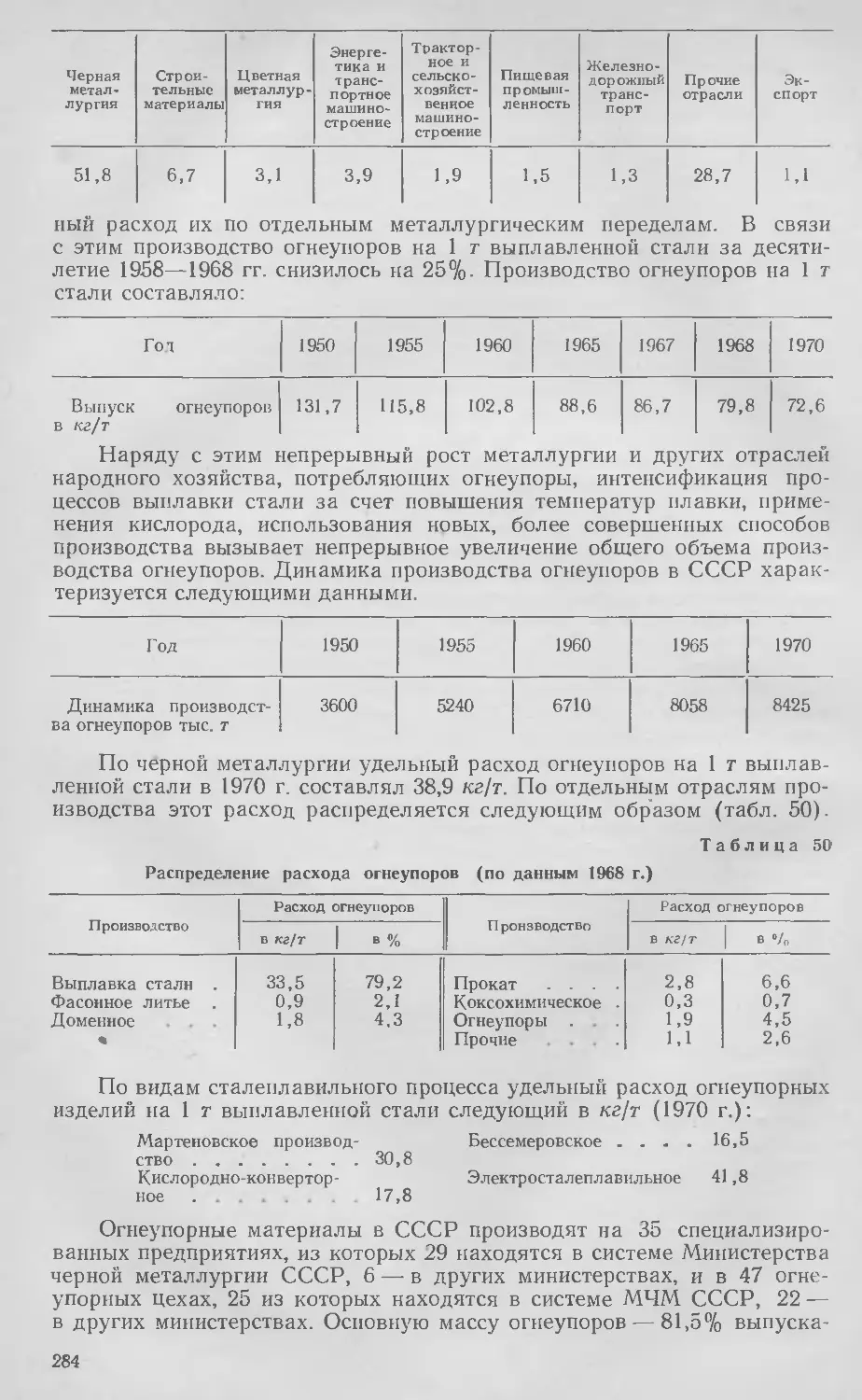

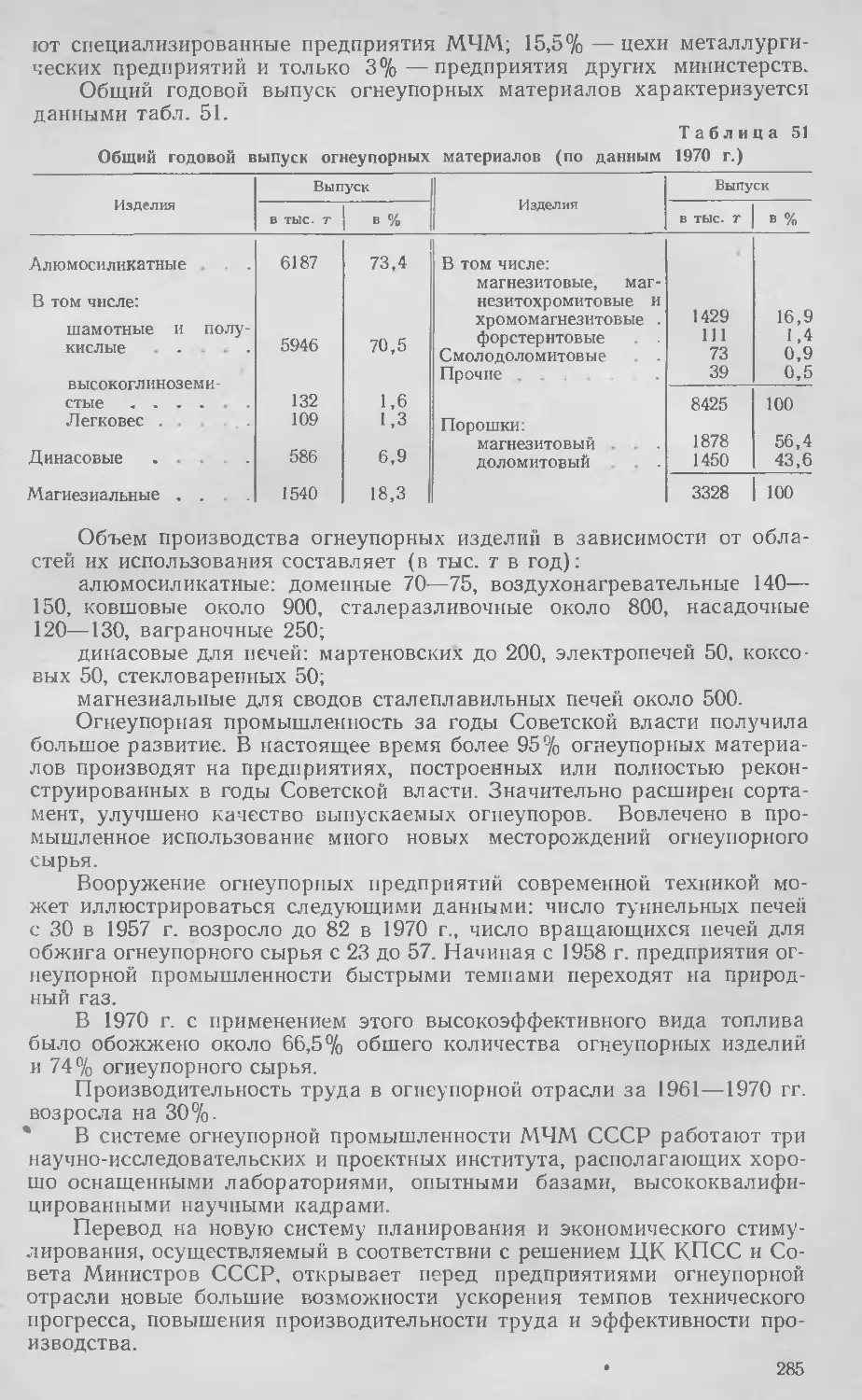

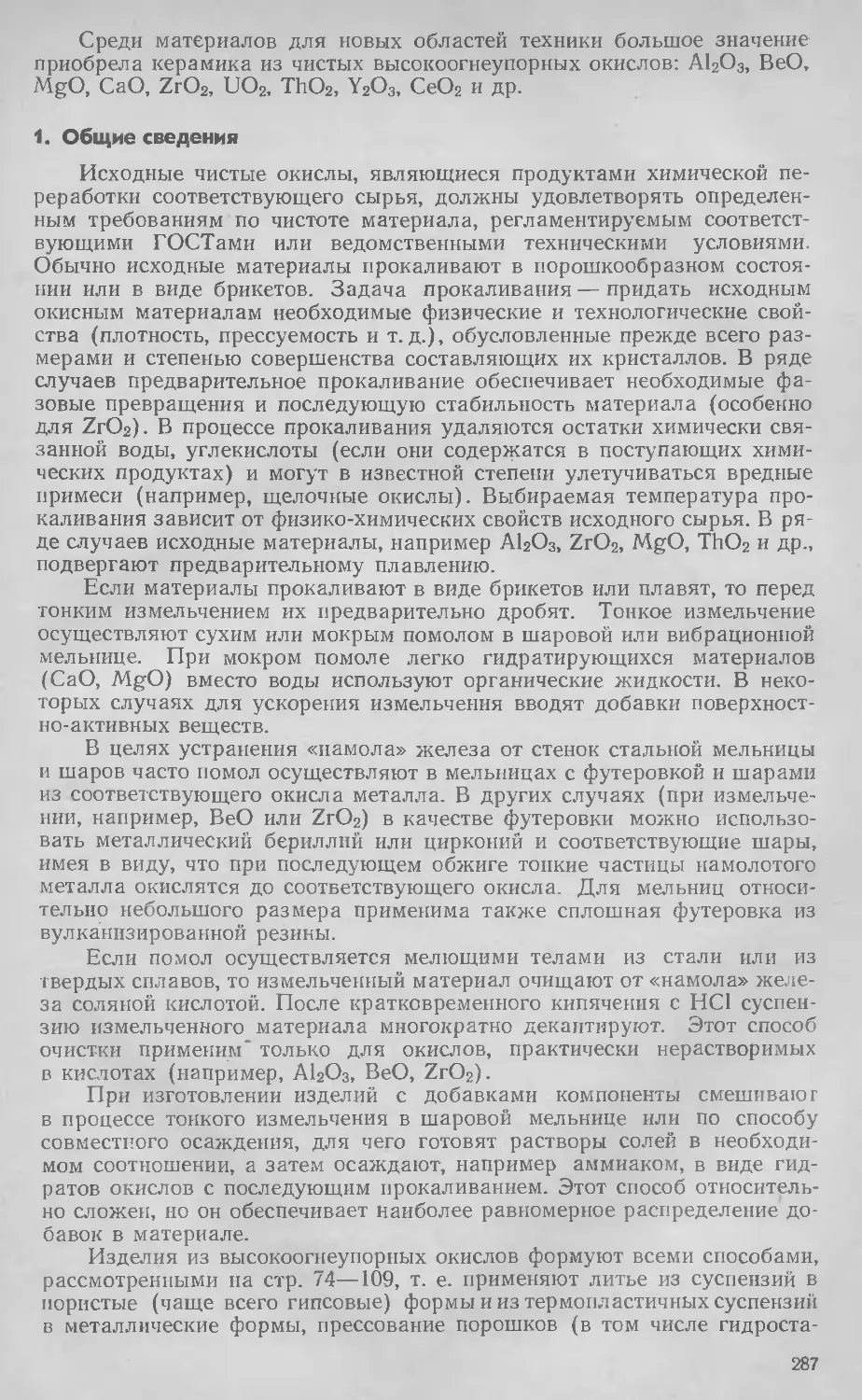

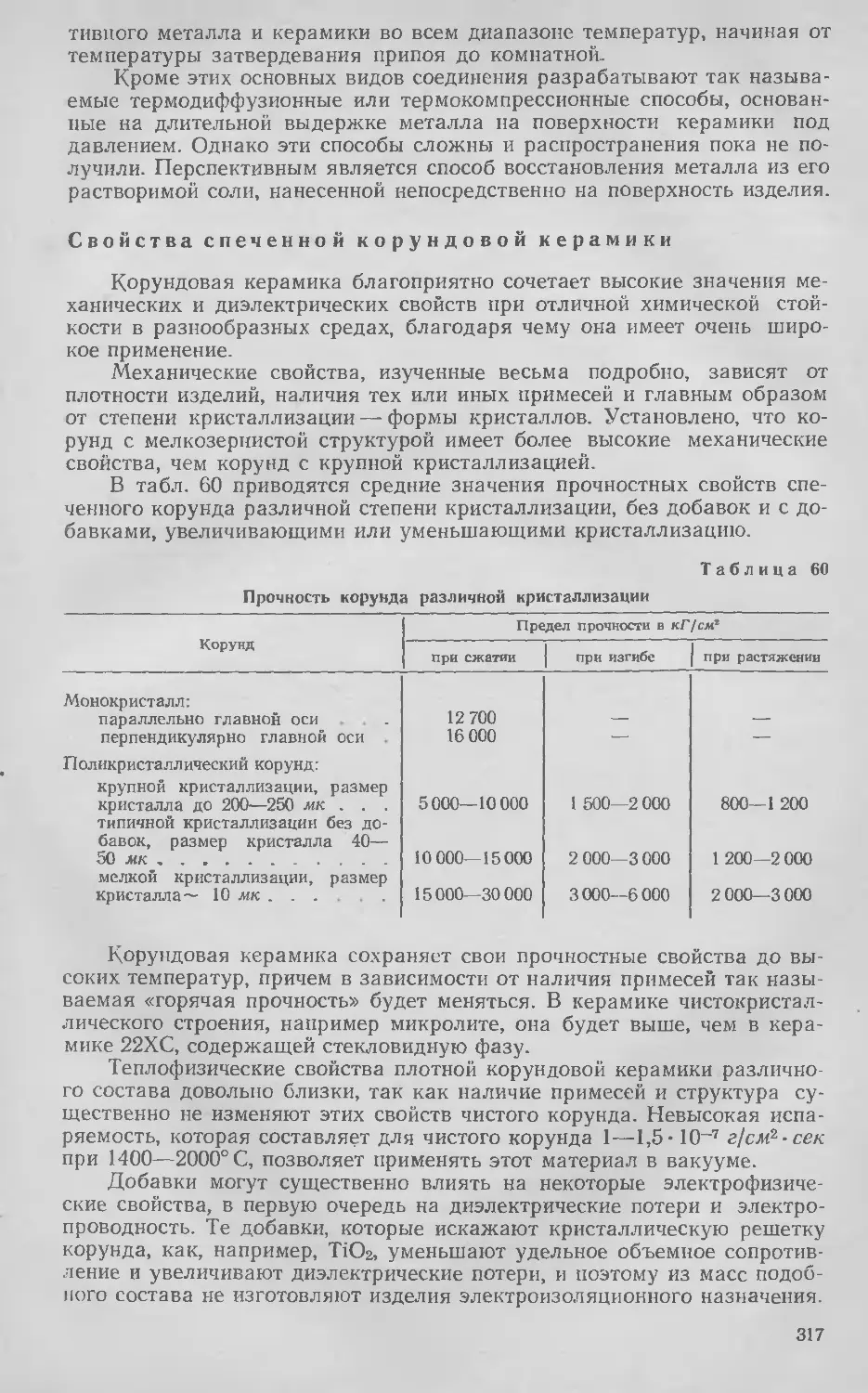

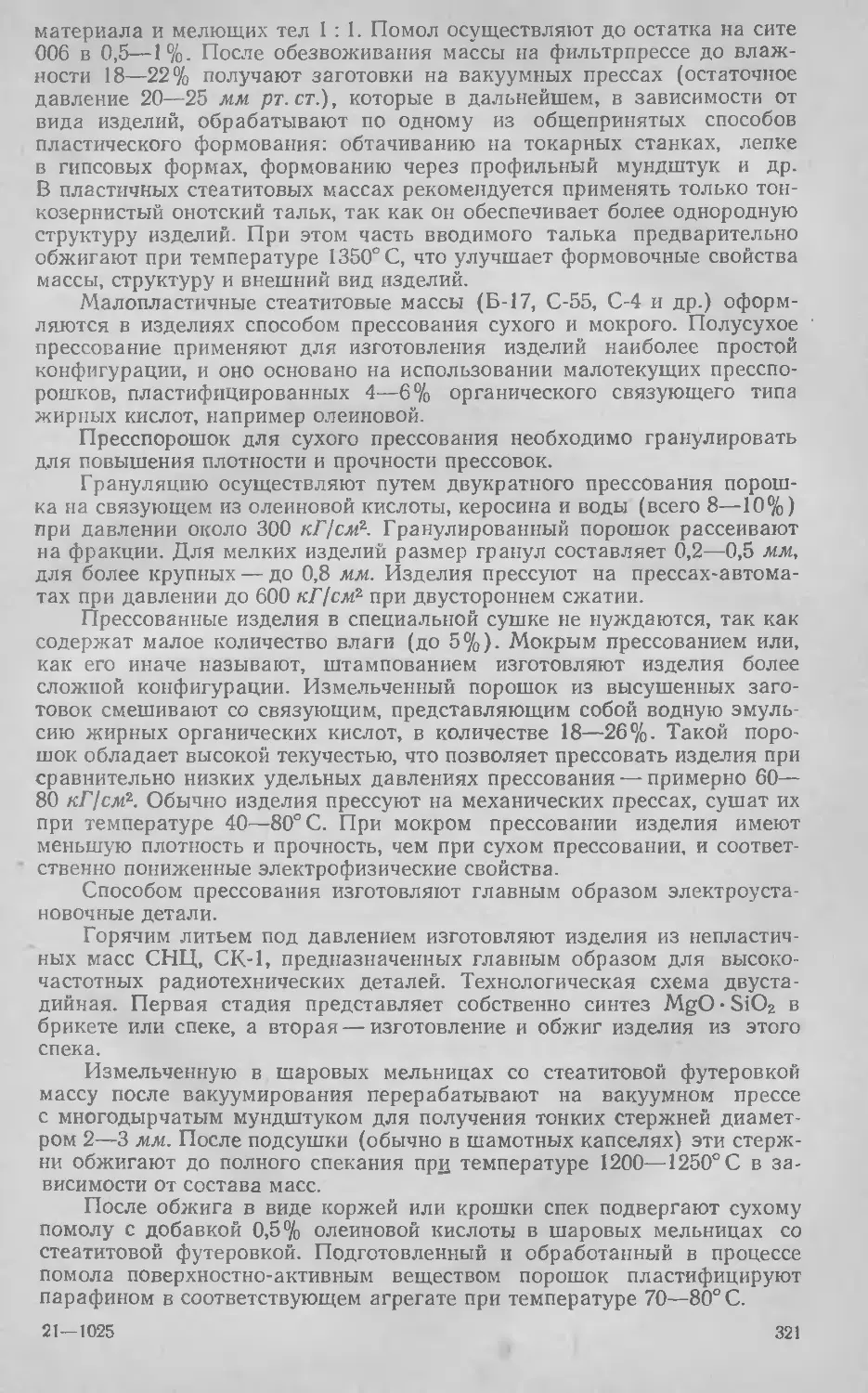

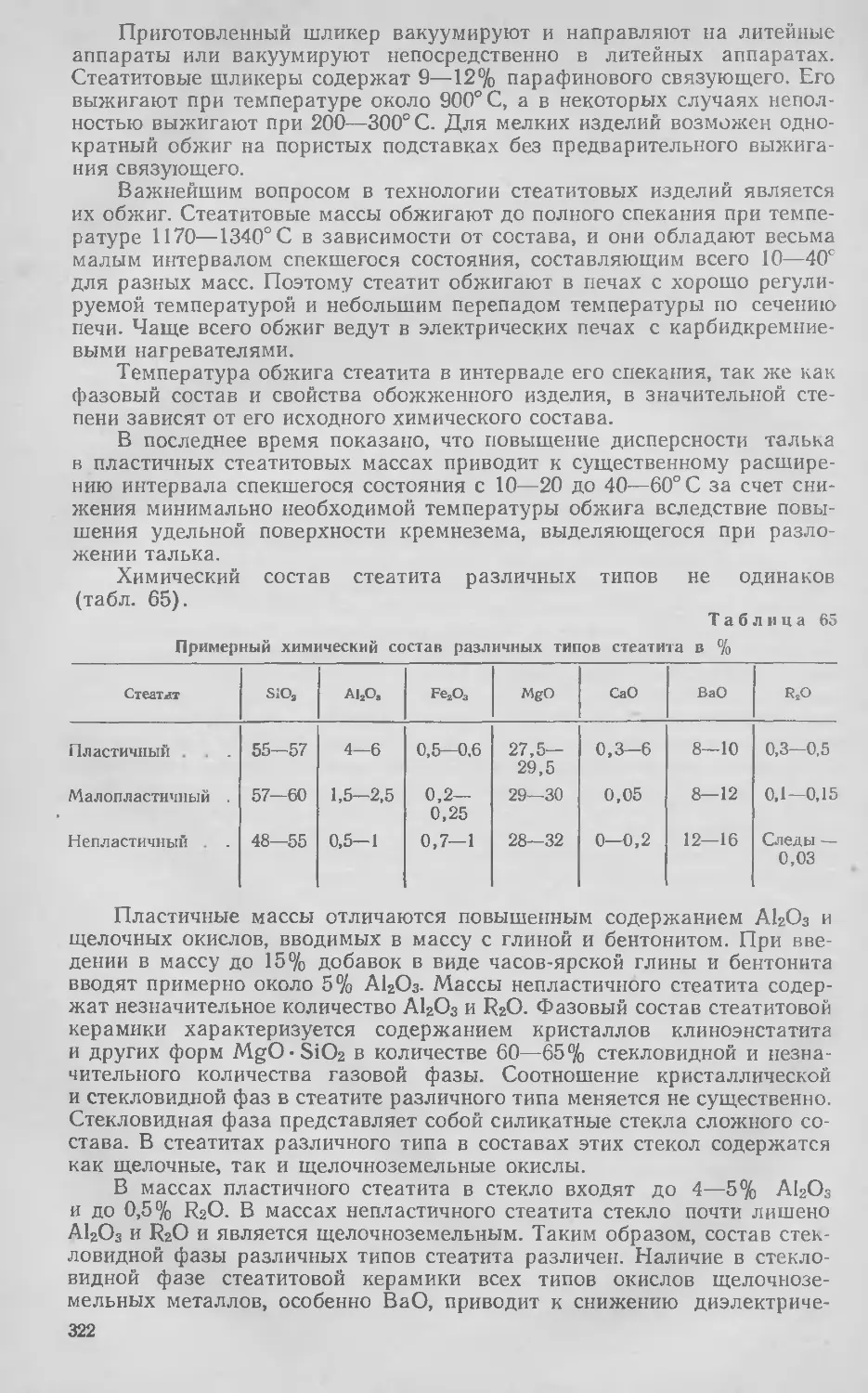

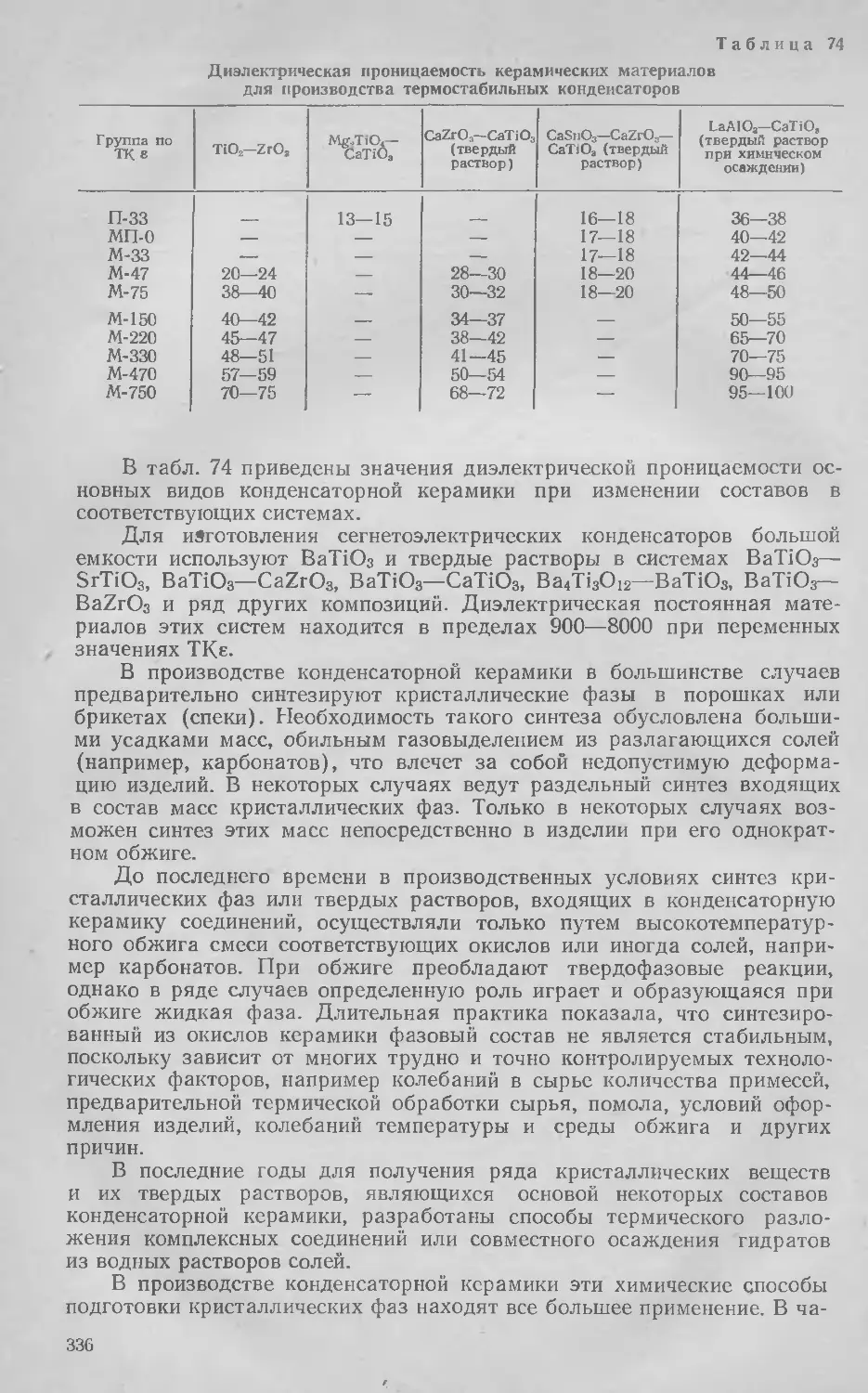

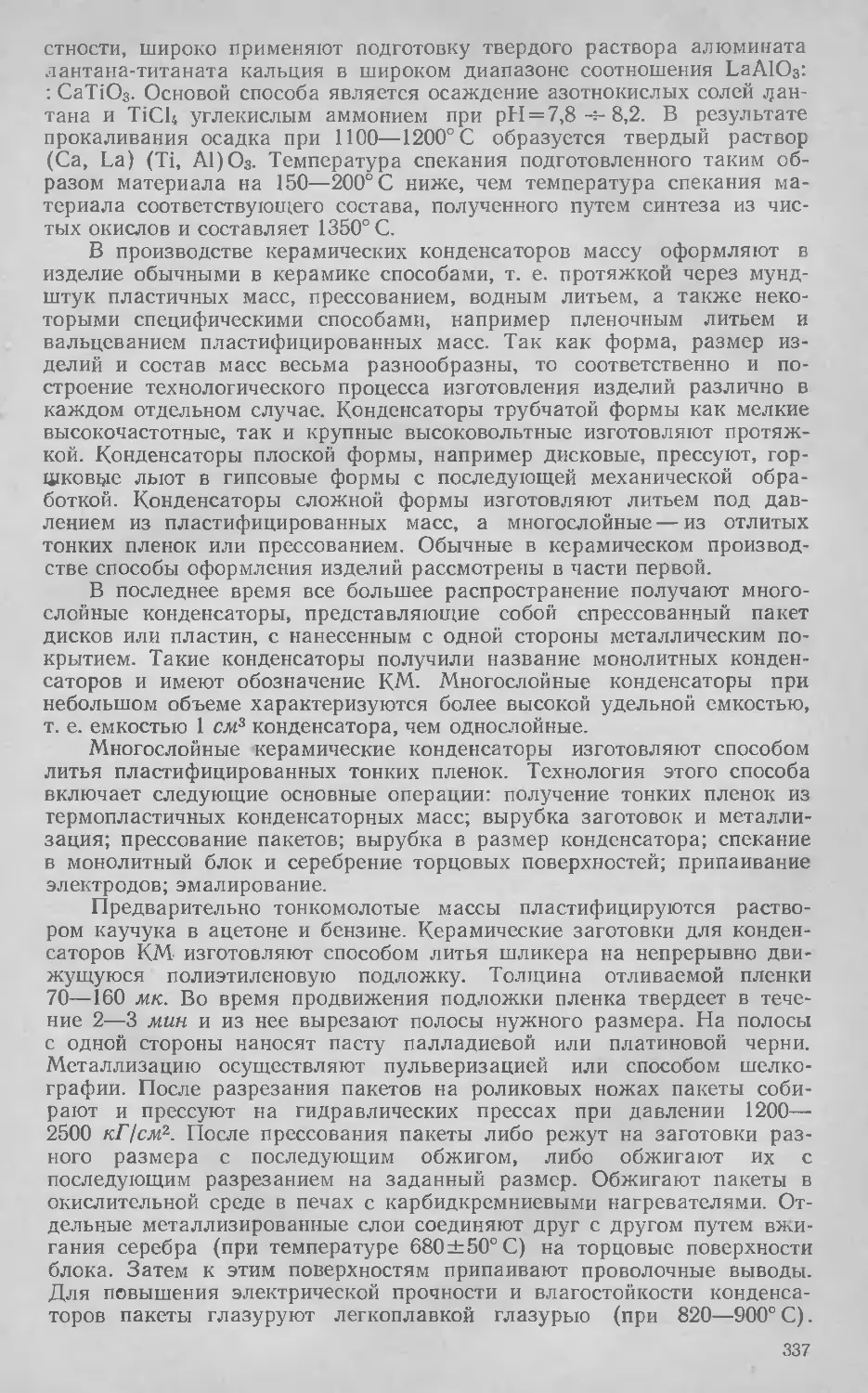

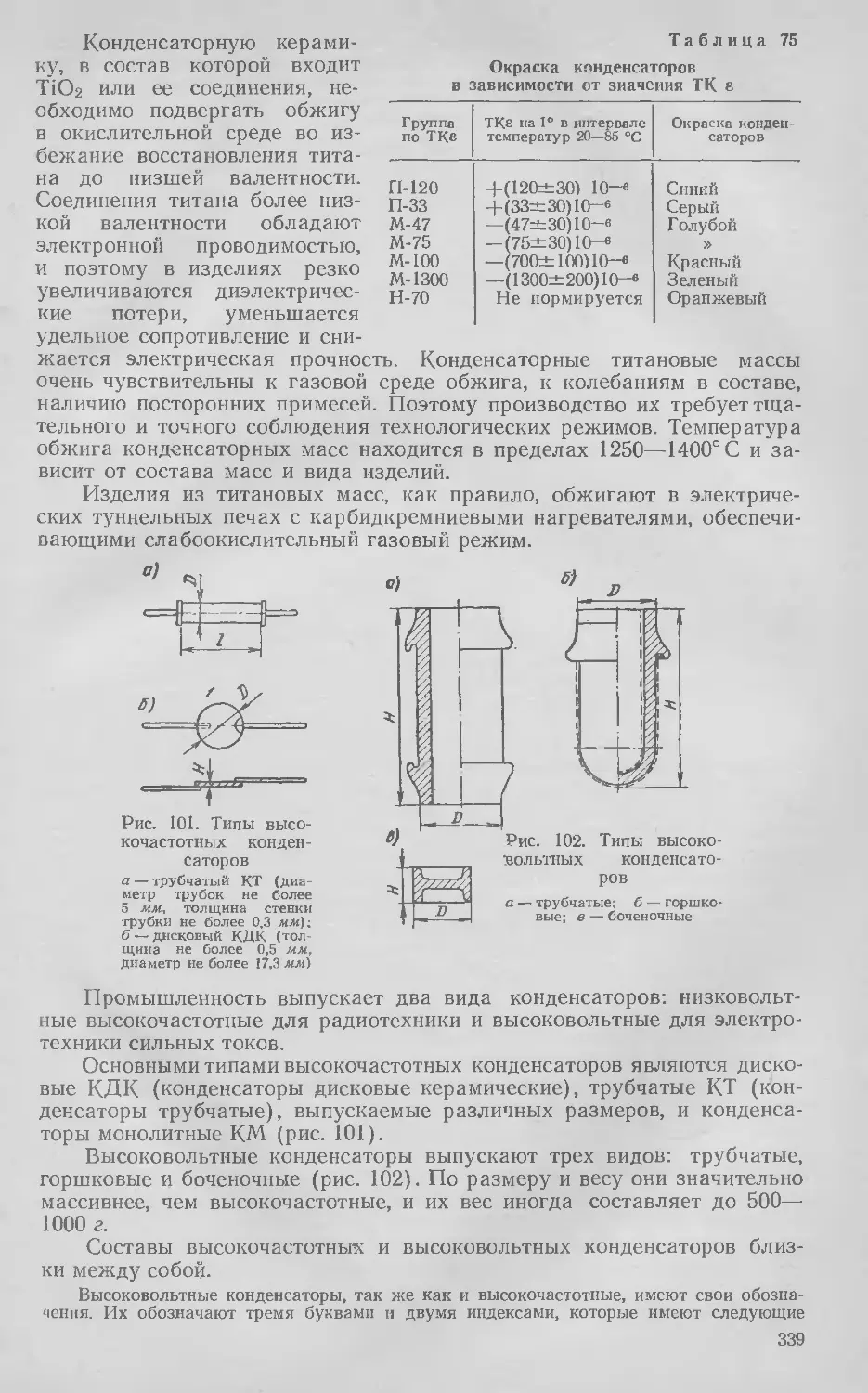

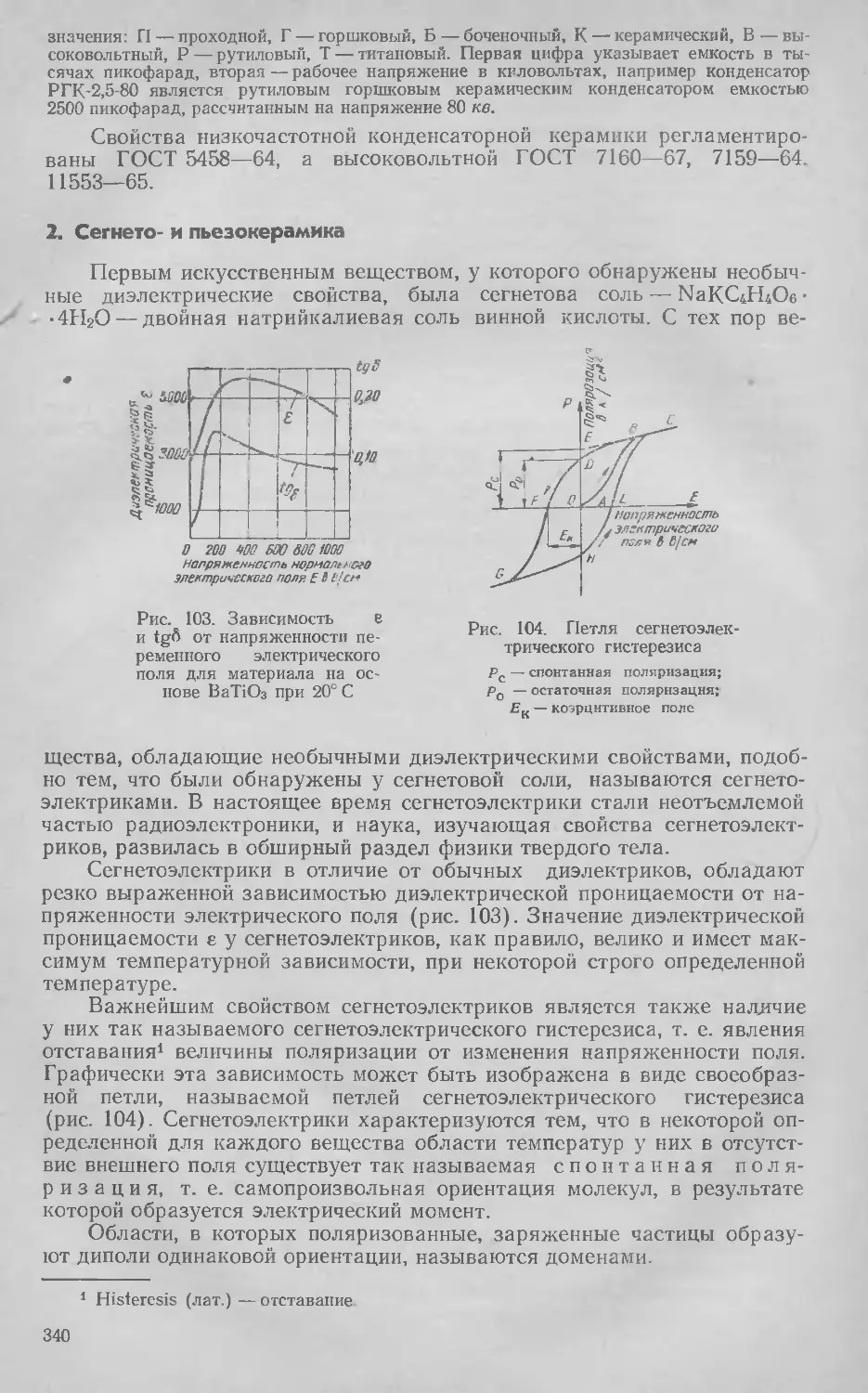

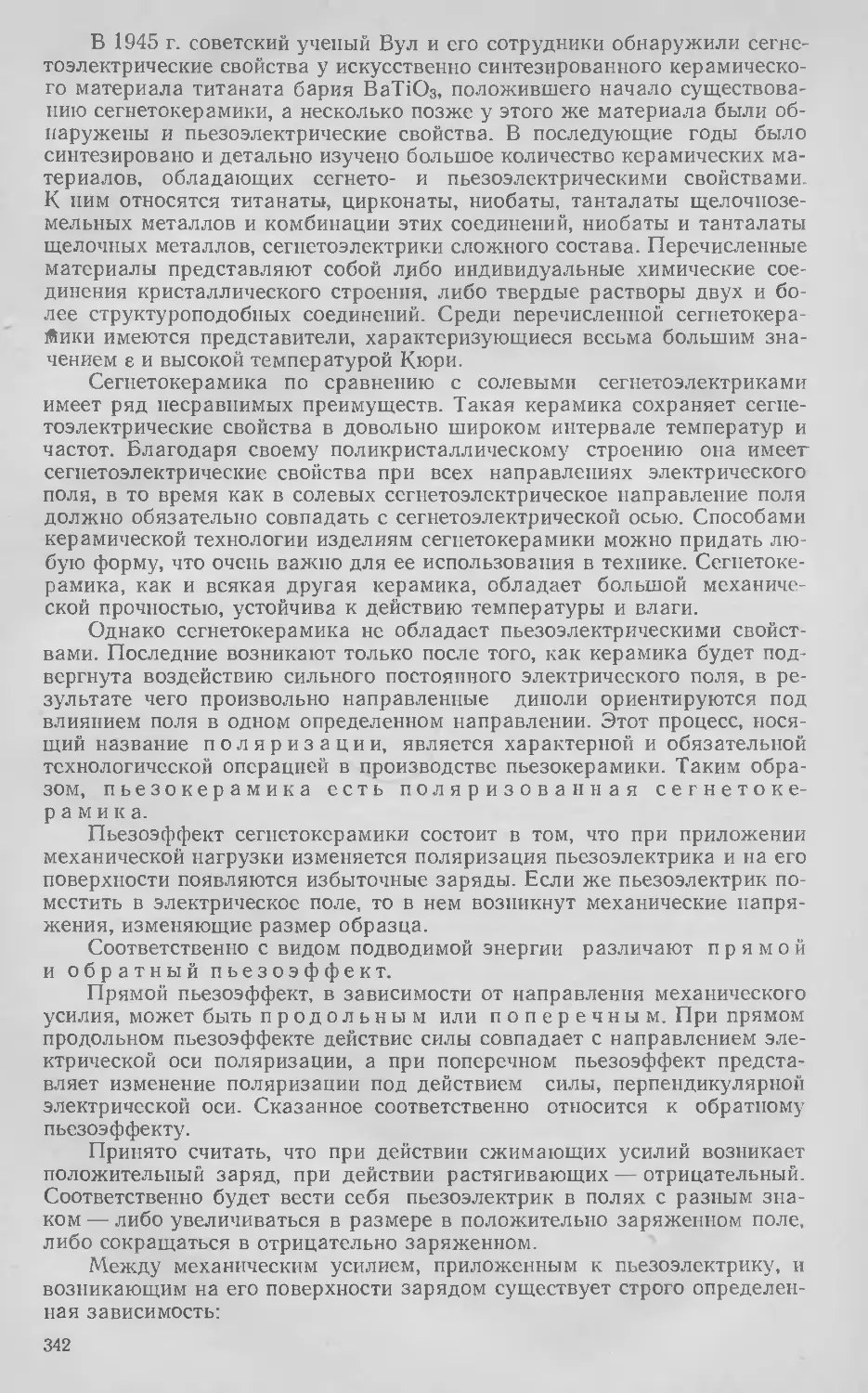

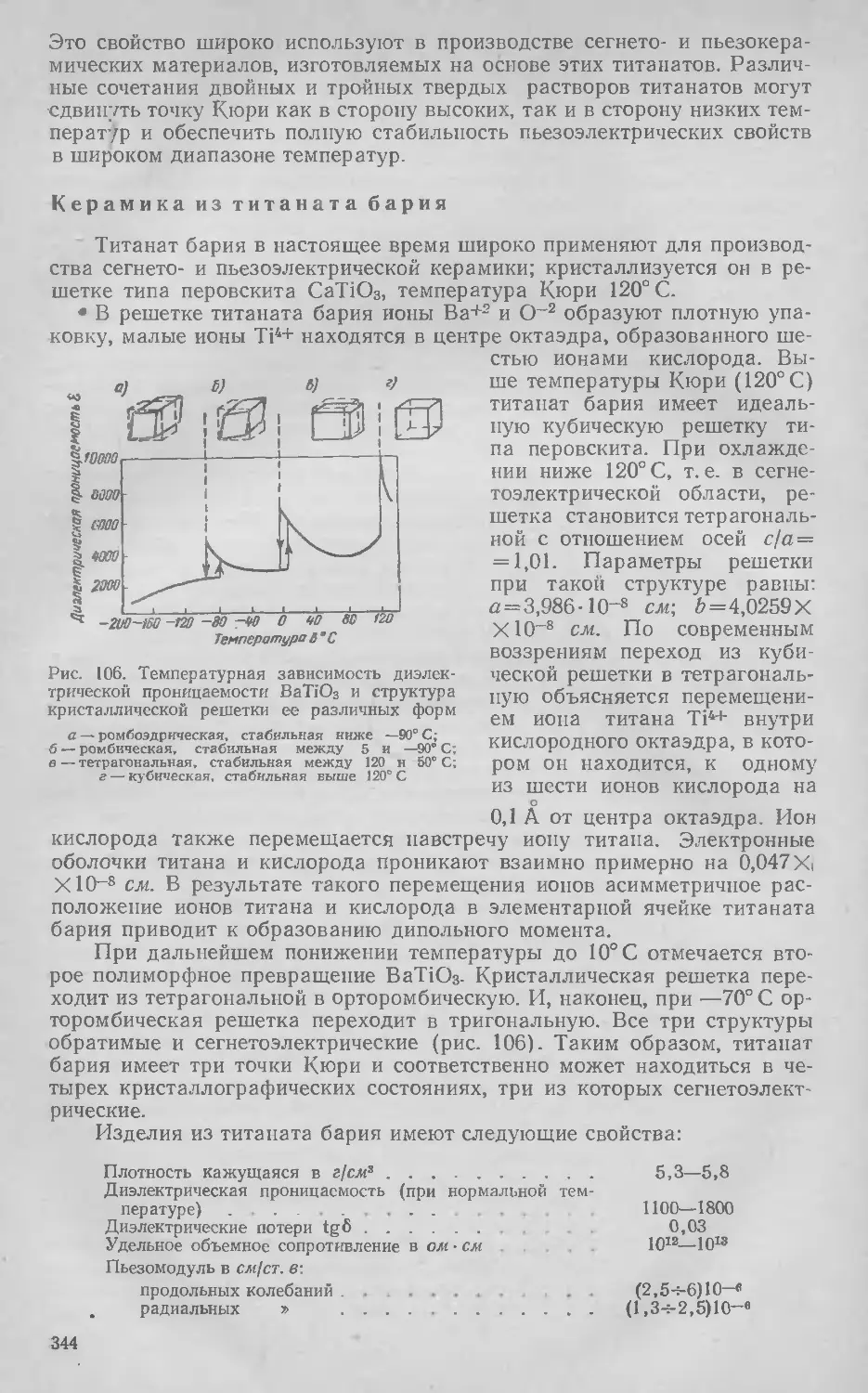

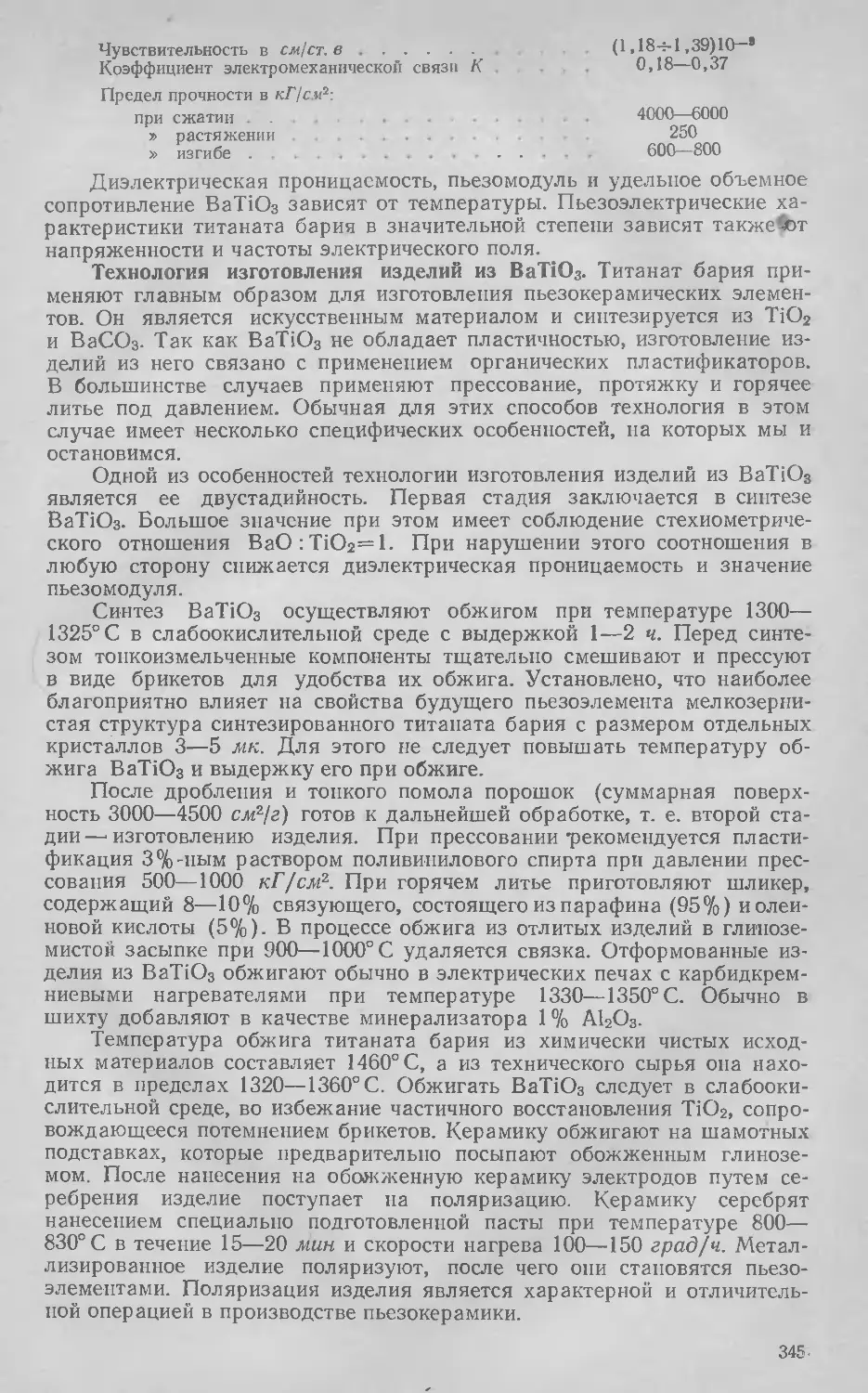

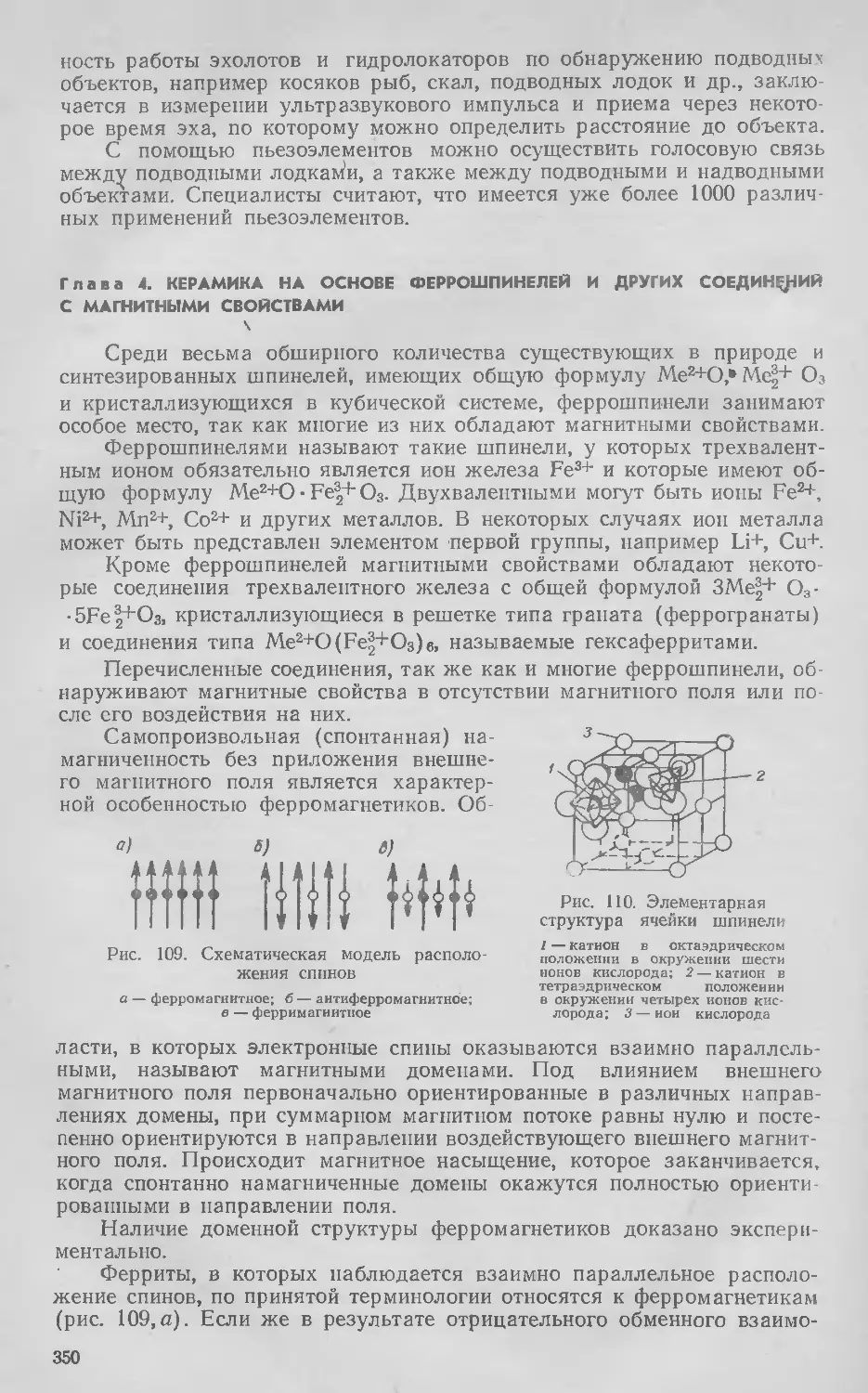

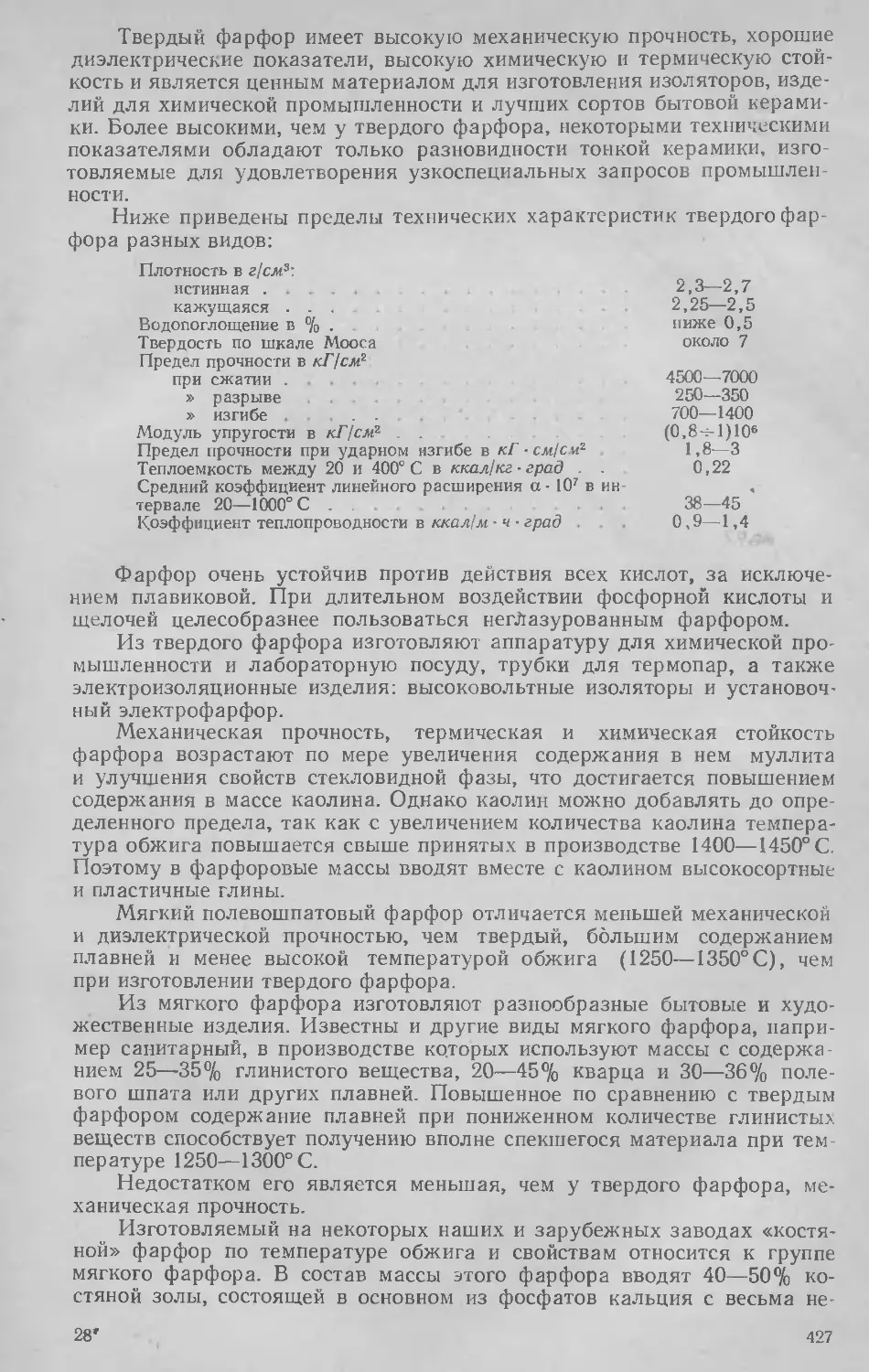

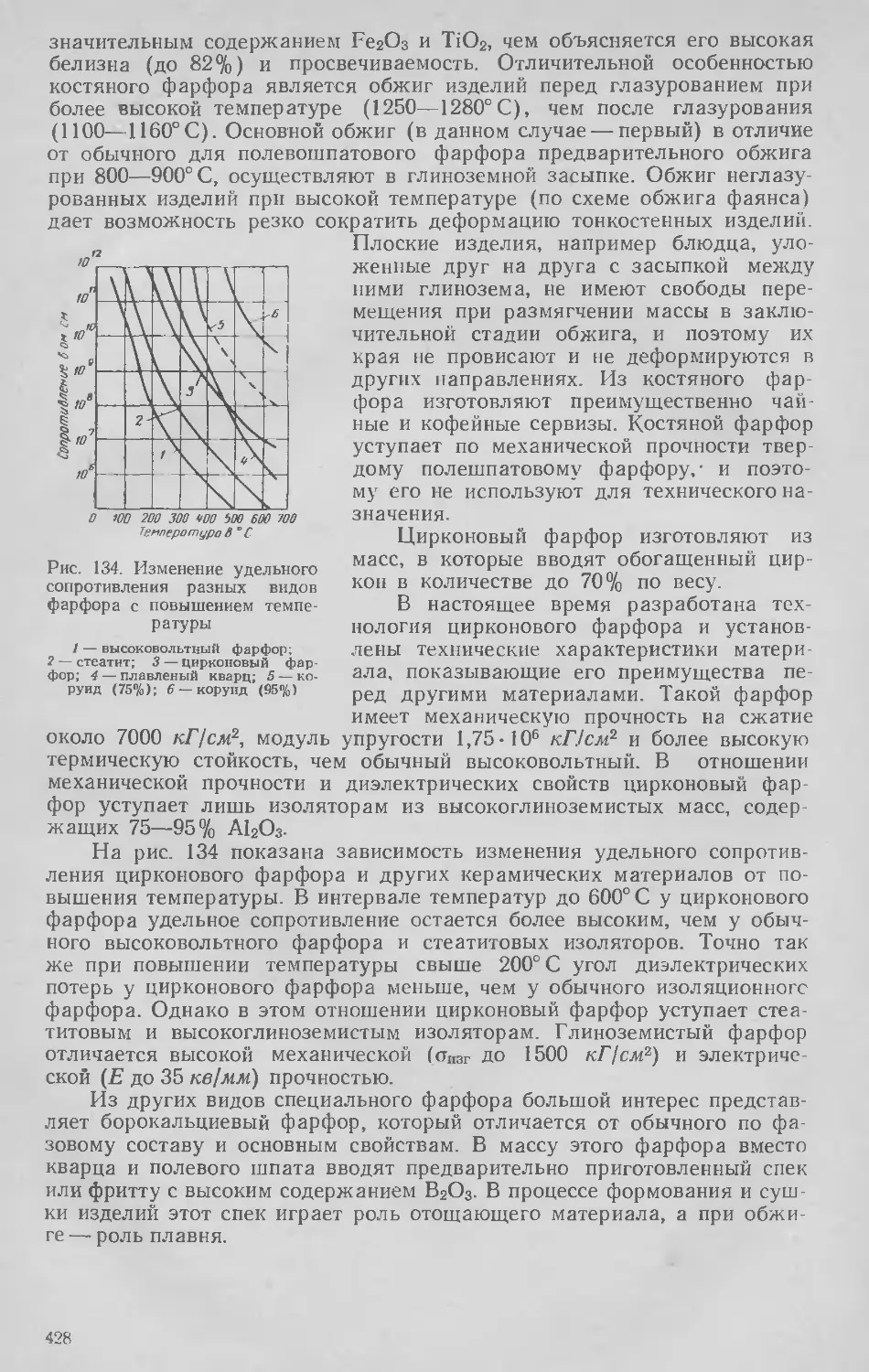

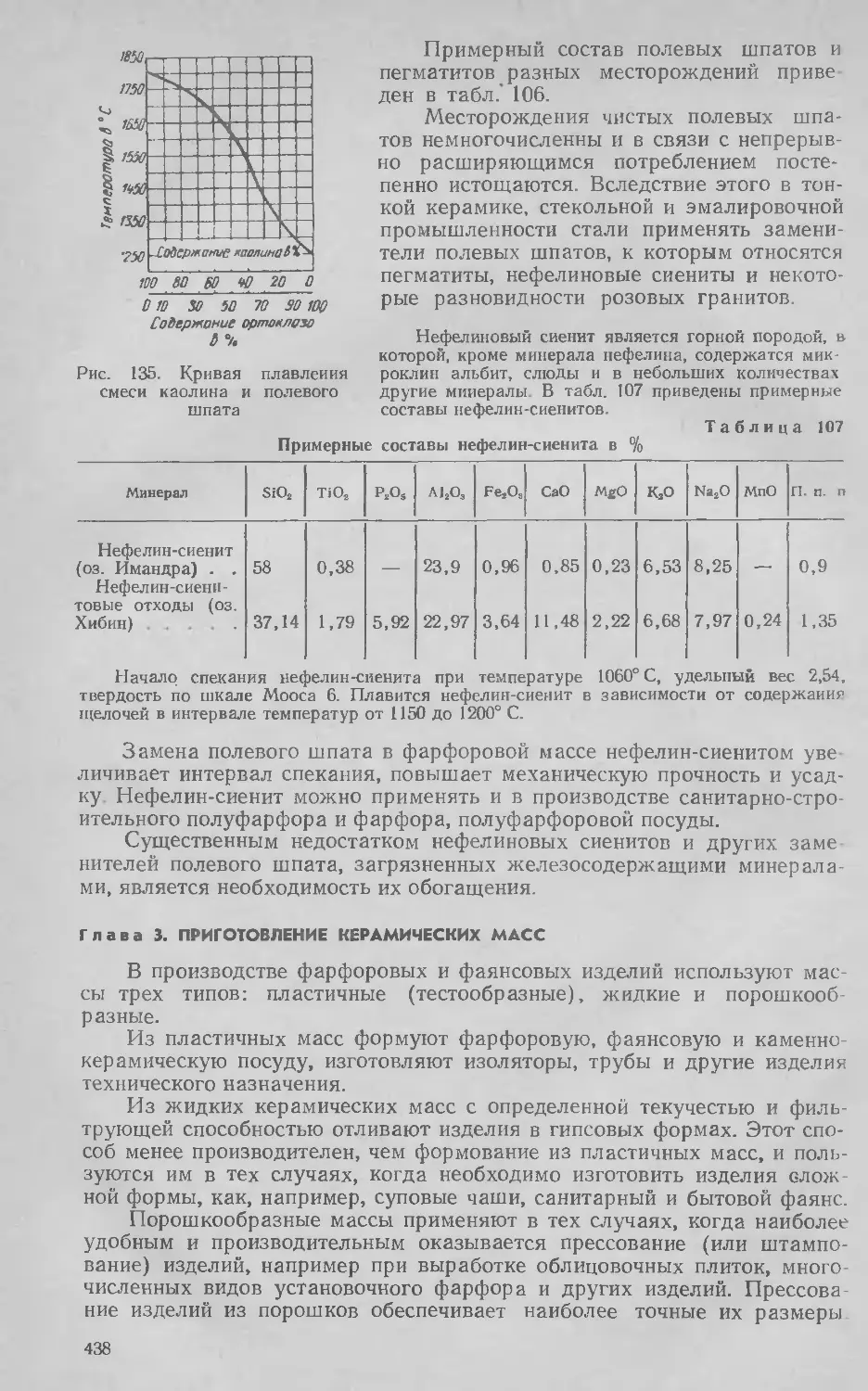

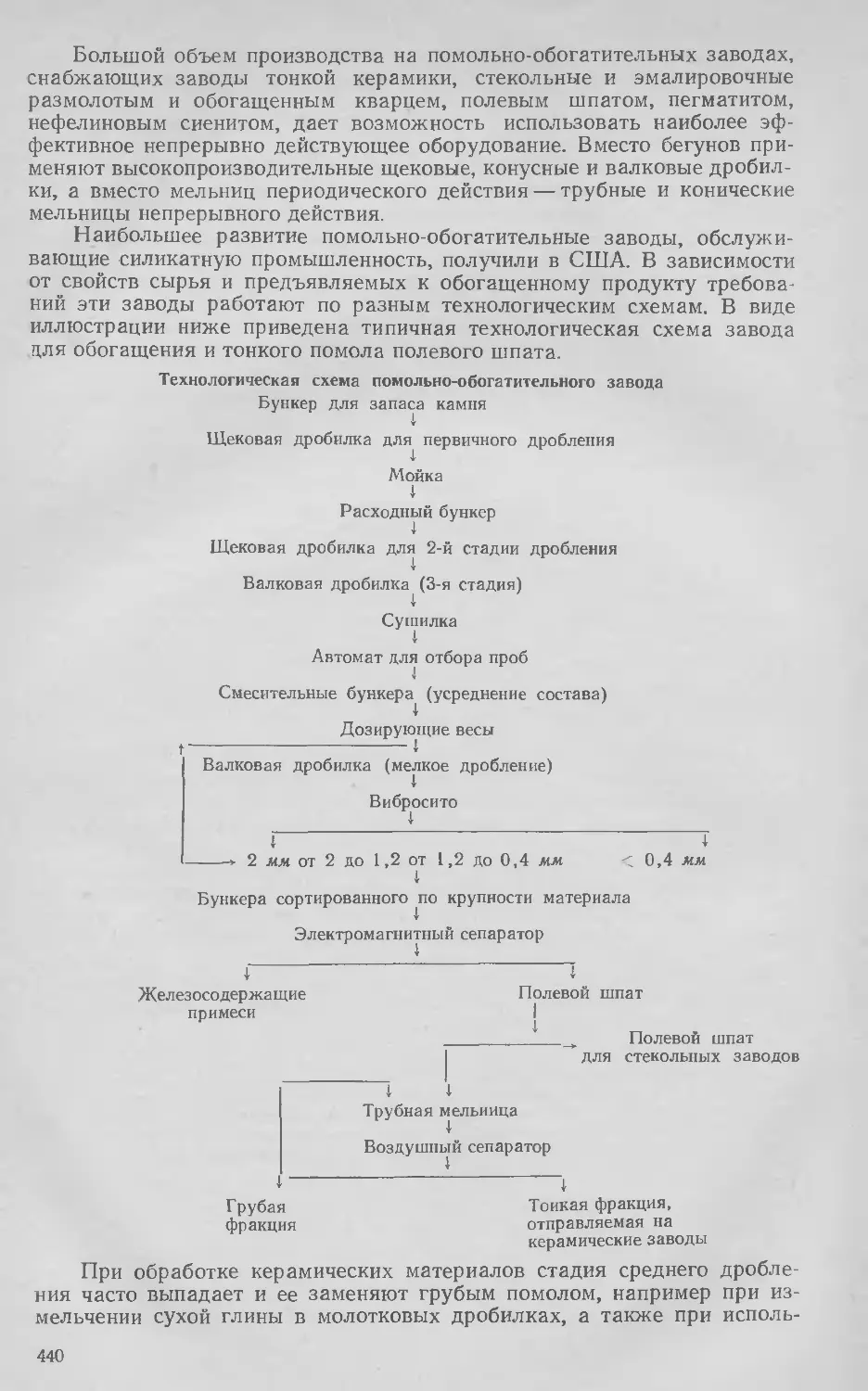

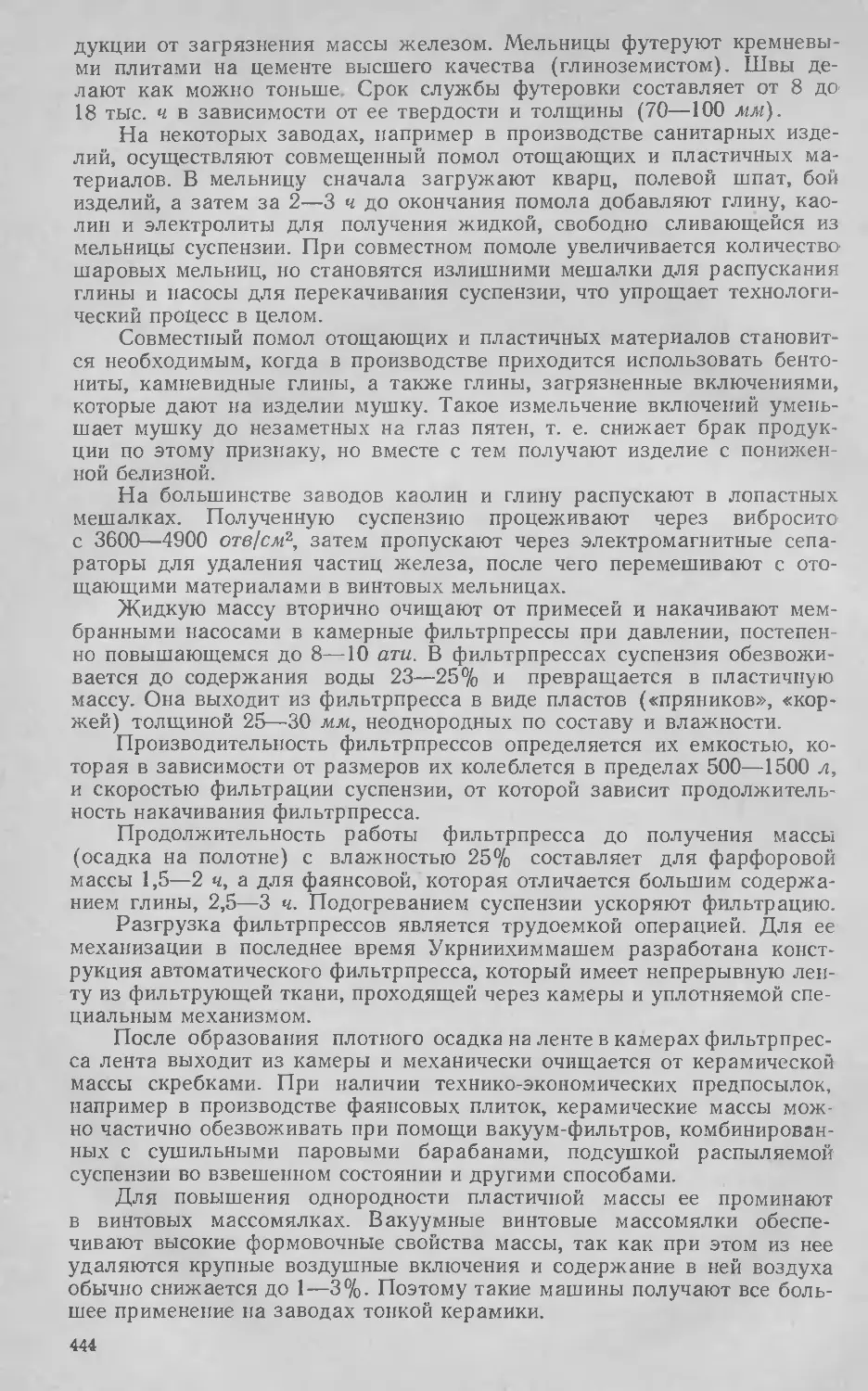

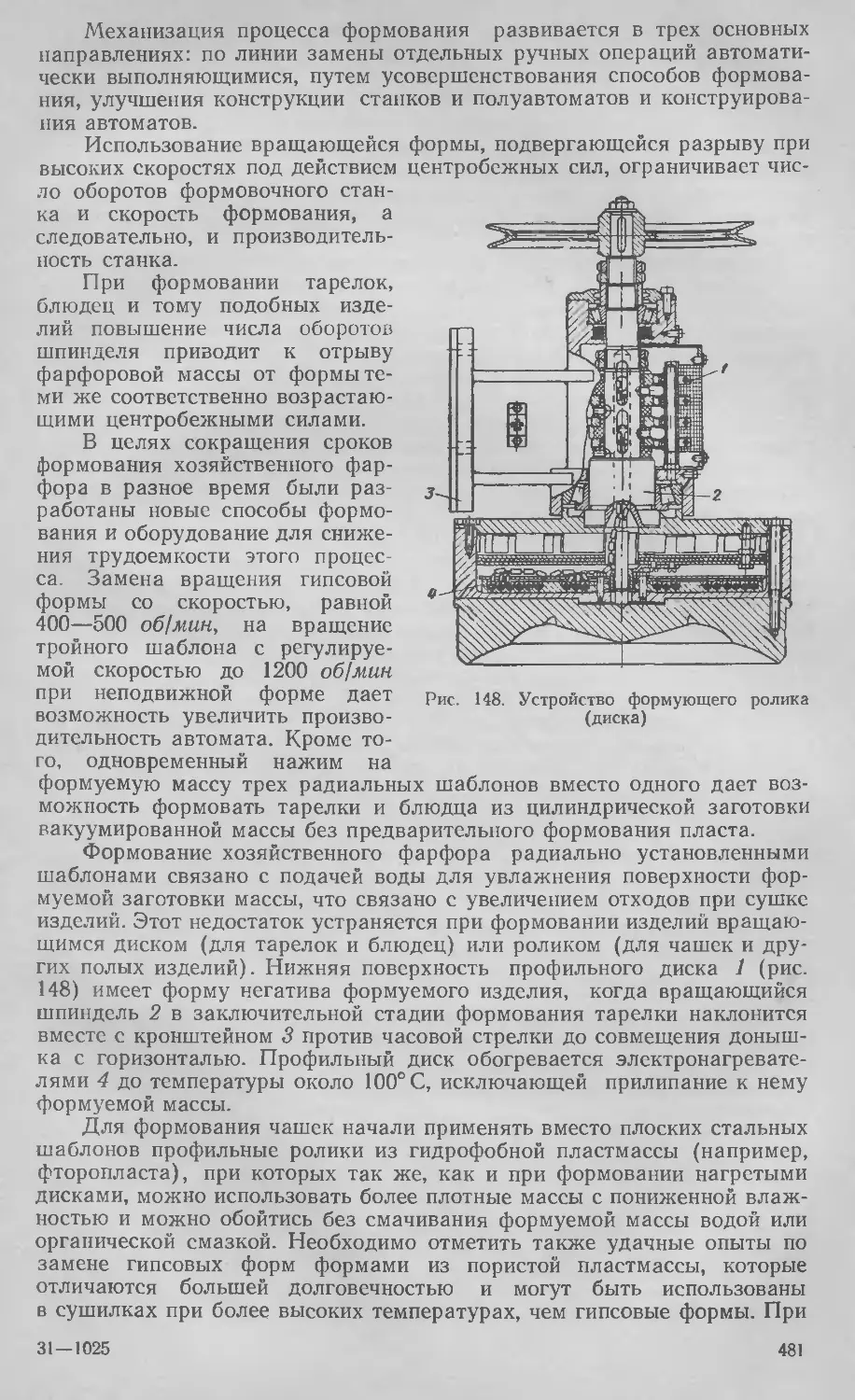

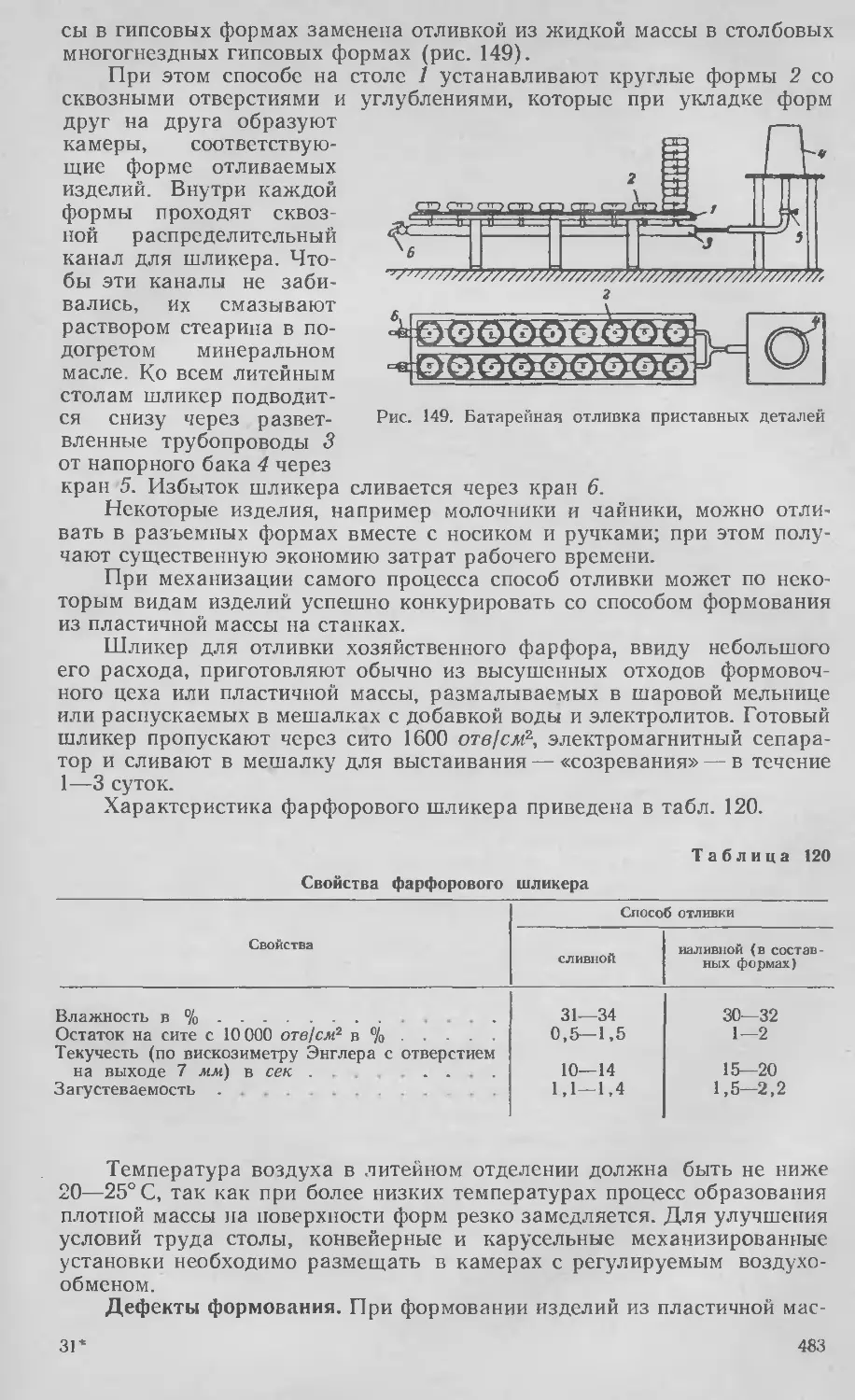

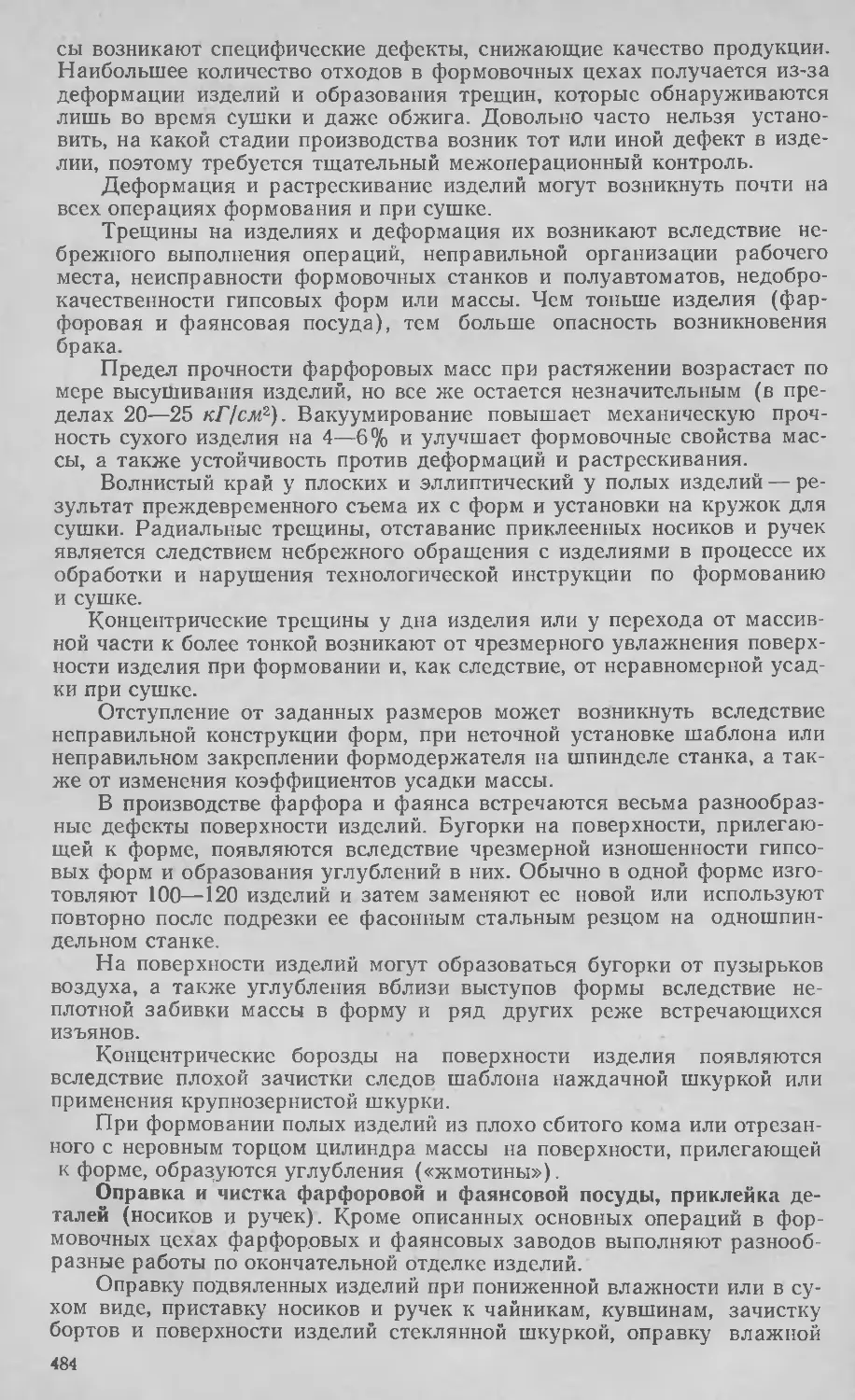

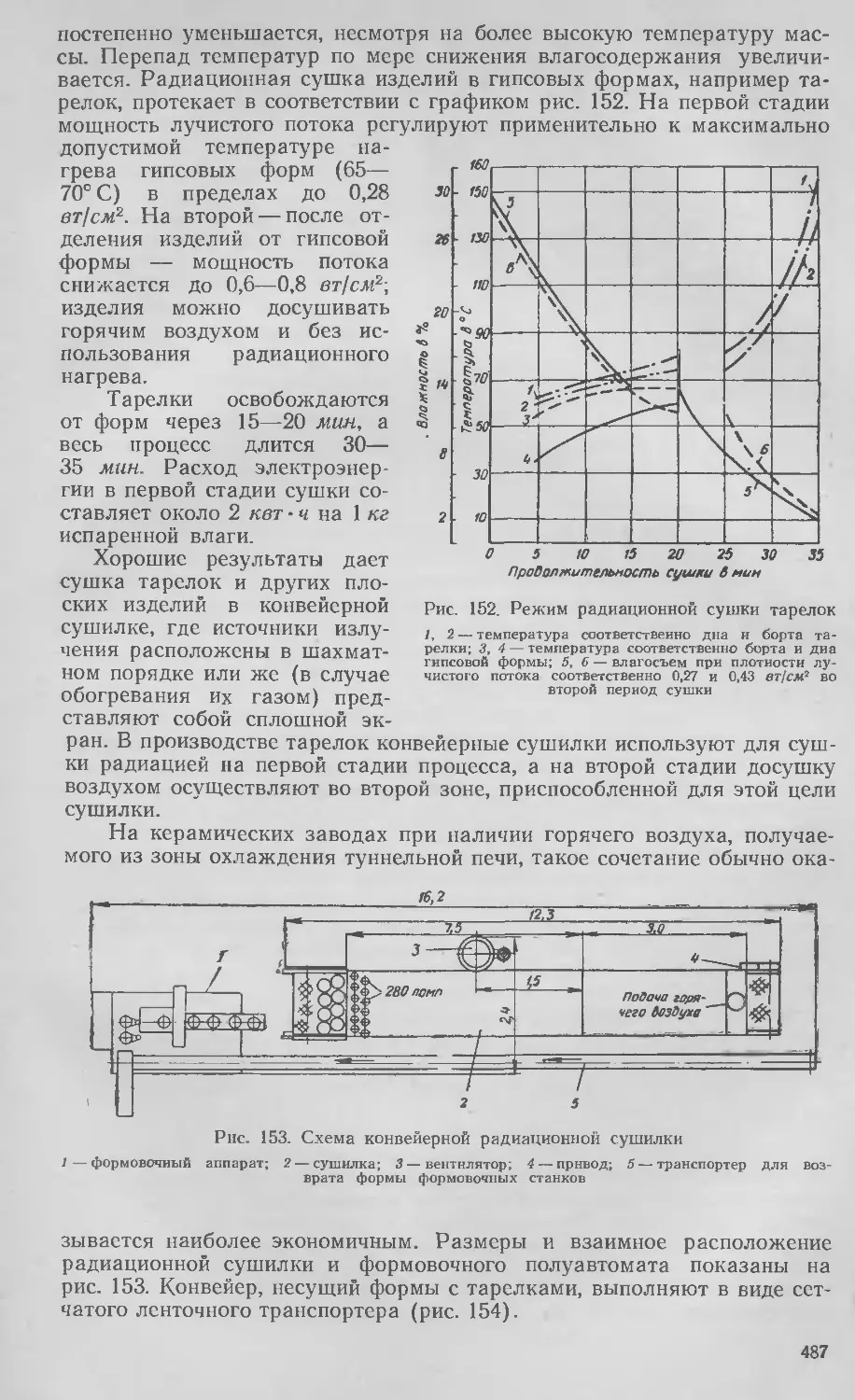

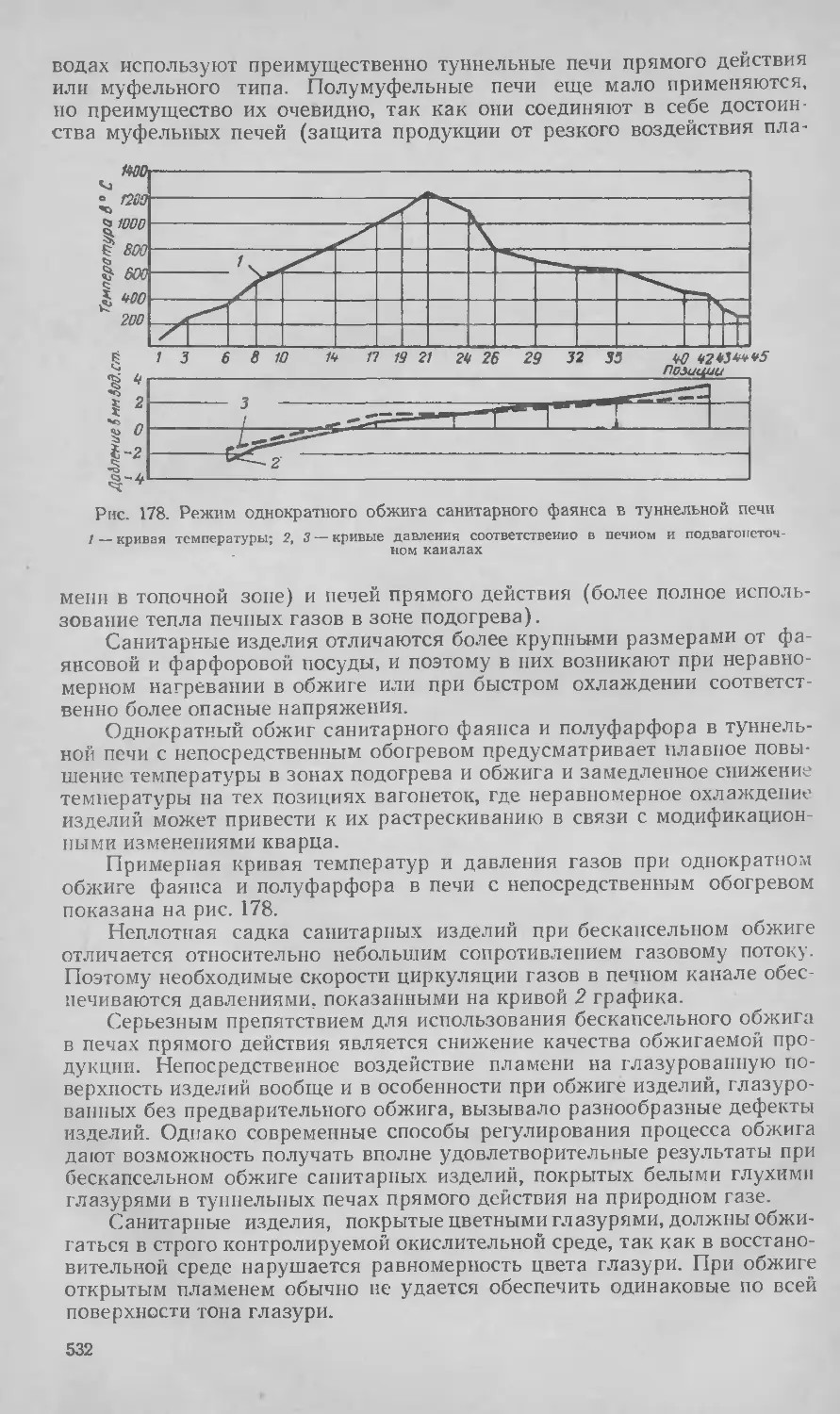

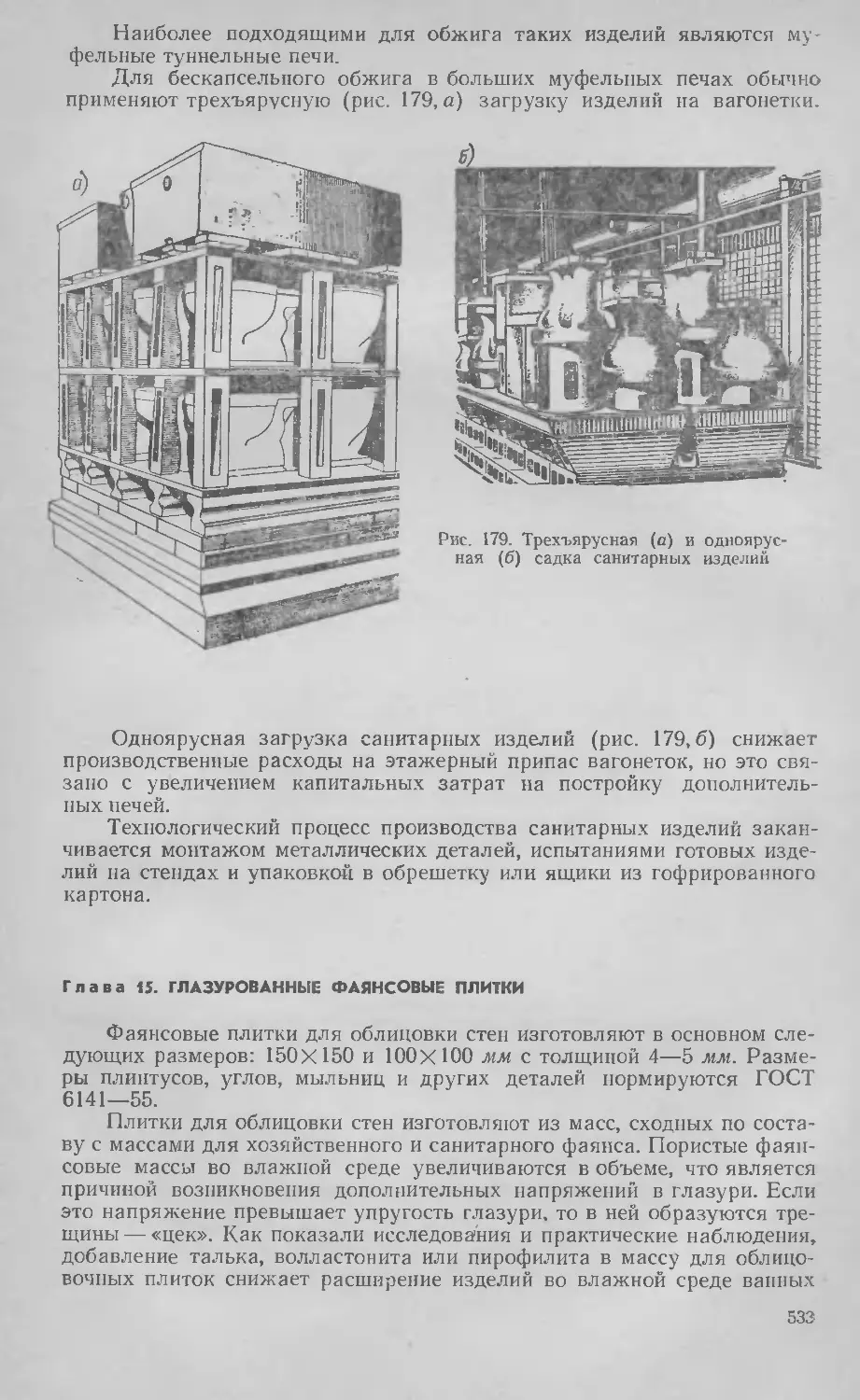

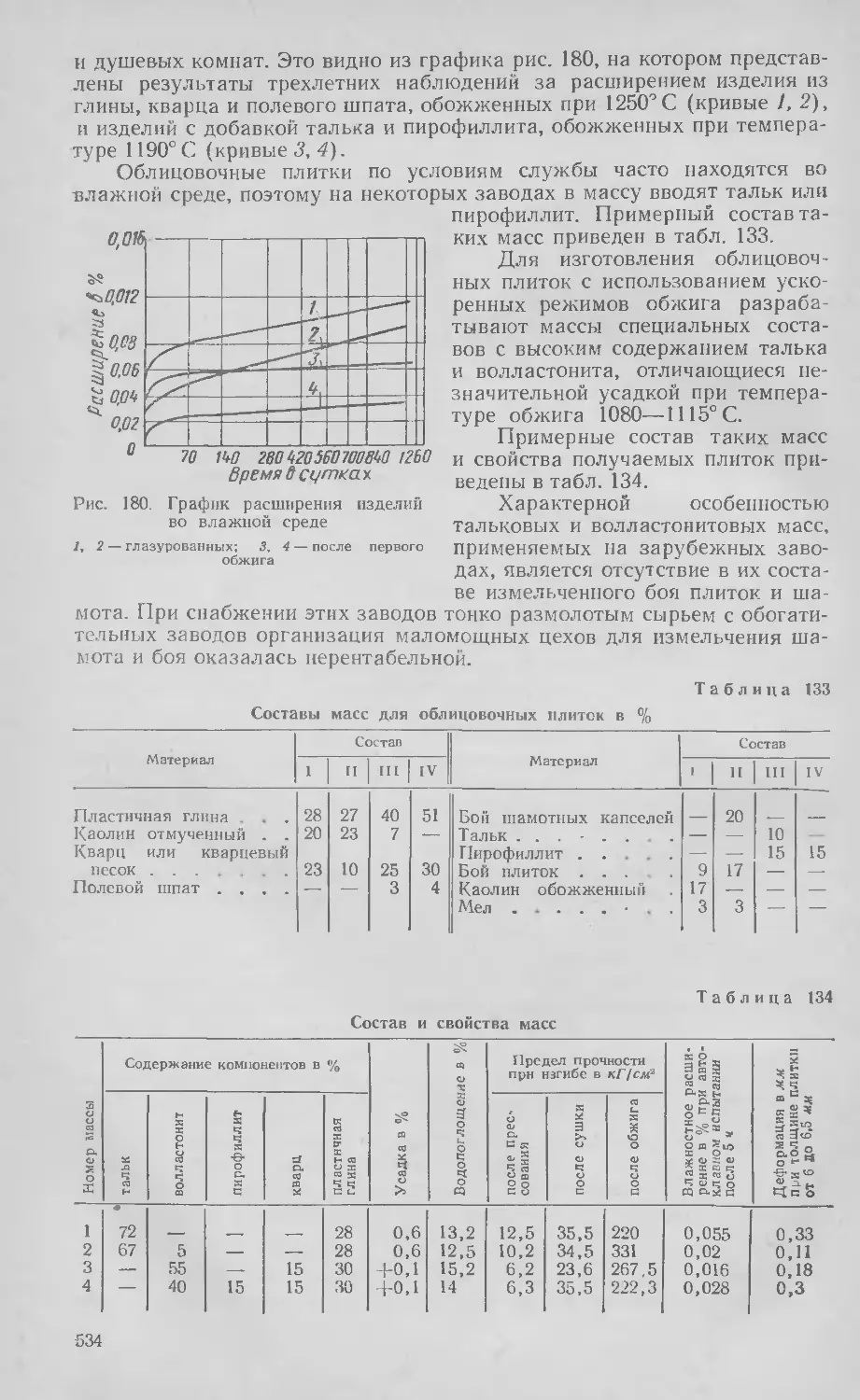

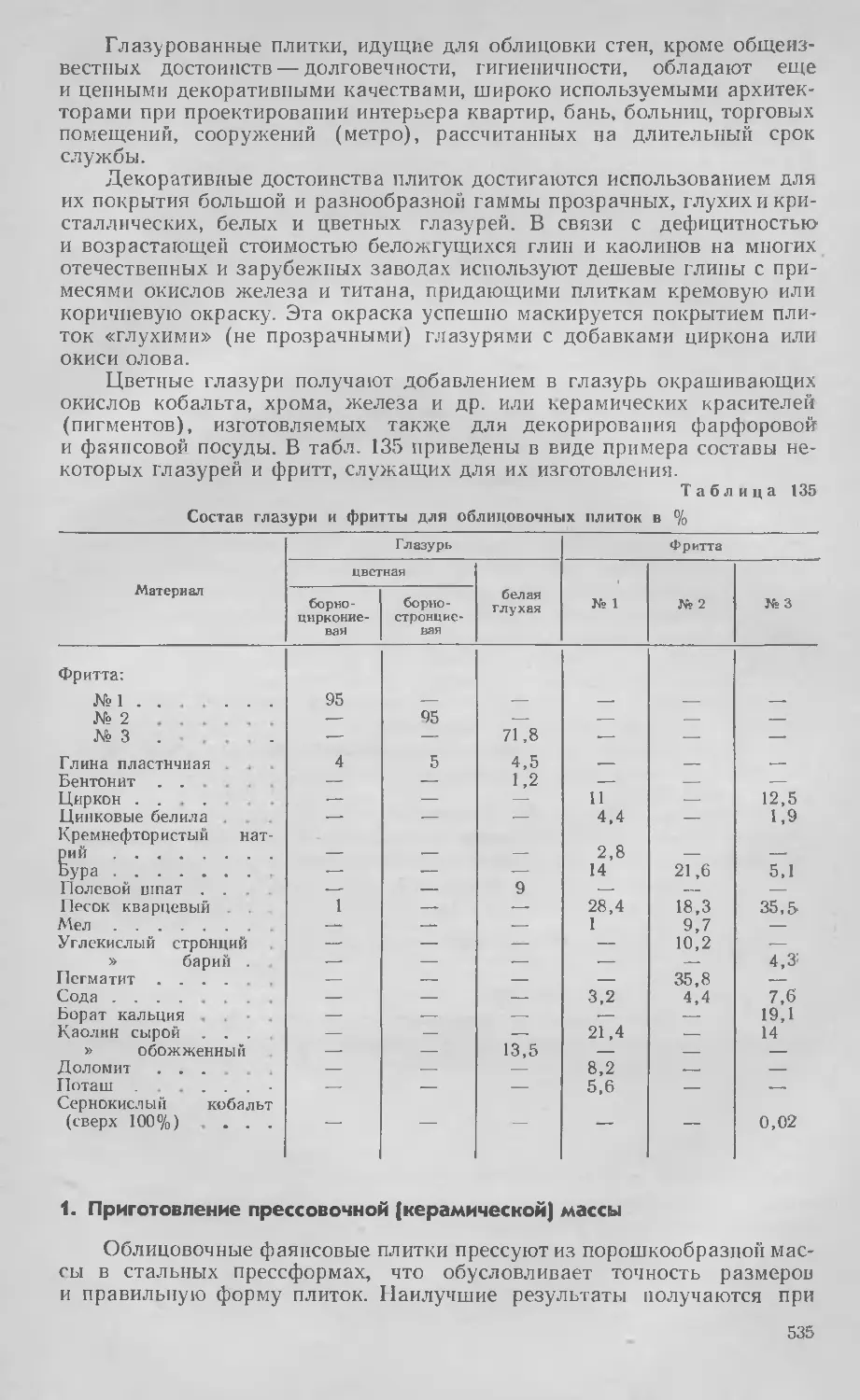

неупорность» или «температура расплавления» от чисто физического по-