Author: Соколов Р.С.

Tags: химическая технология химические производства химия химические технологии

ISBN: 5-691-00355-0

Year: 2000

Text

УЧЕБНОЕ ПОСОБИЕ ДЛЯ ВУЗОВ

RС. Соколов

ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

В двух томах

Том 2

Металлургические процессы

Переработка химического топлива

Производство органических веществ

и полимерных материалов

Рекомендовано

Министерством образования Российской Федерации

в качестве учебного пособия для студентов

высших учебных заведений

Москва

/ЭЯМММПАЫМГД

мядлткльский/ V-

ЦЕНТР] ——

'"ХВЛАДОС

2000

ББК 35я73

С59

Рецензенты;

кафедра химии и химической технологии МПГУ

(зав. кафедрой профессор Э^Е. Нифантъев);

доктор педагогических наук,

профессор ПА Оржековский (МОПУ);

доктор химических наук, профессор MJC. Грачев

(МПГУ)

Соколов Р.С.

С59 Химическая технология: Учеб, пособие для студ. высш,

учеб, заведений: В 2 т. — М.: Гуманит. изд. центр ВЛА-

ДОС, 2000. — Т. 2: Металлургические процессы. Перера-

ботка химического топлива. Производство органических

веществ и полимерных материалов. — 448 с.

ISBN 5-691-00355-0.

ISBN 5-691-00357-7(11).

Книга является учебным пособием по курсу * Химическая тех-

нология» для студентов химических и биолого-химических факуль-

тетов педагогических вузов. Во втором томе рассмотрены металлур-

гические процессы: производство черных и цветных металлов, про-

изводство и обработка стали. Даны сведения о производстве и пере-

работке нефти, каменных углей и газообразных топлив. Значитель-

ное внимание уделено технологии производства и применения орга-

нических веществ, а также полимерных материалов.

ББК 35я73

ISBN 5-691-00355-0

ISBN 5-691-00357-7(11)

© Соколов Р.С., 1999

© «Гуманитарный издательский

центр ВЛАДОС», 1999

© Серийное оформление.

Художник Токарев Ю.В., 1999

Часть I

МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ

Глава I

МЕТАЛЛЫ

1 Л. Свойства и классификация металлов

Металлы, наряду с древесиной и керамикой, относятся к

числу наиболее распространенных «традиционных» конструк-

ционных материалов и Известны человечеству с глубокой древ-

ности. Производство металлов по масштабам соизмеримо с про-

изводством таких промышленных продуктов как цемент, цел-

люлоза, полимерные материалы. Так, для сравнения, в 1980—

1987 гг. мировое производство составило (млн. тонн в год): чу-

гуна 509; стали 737; алюминия (без СССР) 12,6; меди (без СССР)

7,65; цемента 1051; бумаги 150,7; пластических масс 93,5. В

Российской Федерации в 1992 году в общем промышленном про-

изводстве страны доля черной металлургии составляла 8,6% и

доля цветной металлургии 9,1%.

Значение металлов как важнейших материалов современной

техники и, как следствие, возрастающая роль их в народном

хозяйстве, несмотря на внедрение полимерных материалов и

композитов, обусловлены рядом их специфических качеств. К

таким качествам относятся:

— способность к взаимному растворению и образование мно-

гочисленных сплавов разнообразного состава, что позволяет в

широких пределах изменять в заданном направлении физико-

механические и физико-химические свойства металлических

материалов;

— комплекс ценных механических, физических и химичес-

ких свойств, в том числе тепловых (высокие теплопроводность

и коэффициент термического расширения, низкая теплоем-

кость), электрических и магнитных (низкое удельное сопротив-

ление, способность к термоэлектронной эмиссии, ферро- и па-

рамагнетизм), механических (упругость, пластичность, проч-

ность), химических (окисляемость);

— возможность фазовых превращений при изменении тем-

пературы и существование в нескольких полиморфных моди-

фикациях с различными структурой и свойствами;

— способность деформироваться в холодном и горячем состо-

янии без нарушения сплошности материала.

3

Существенную роль имеет также широкое распространение

металлов в литосфере и гидросфере Земли. Металлы составля-

ют 86% известных химических элементов. К металлам отно-

сятся: s-элементы, кроме водорода и гелия, все d-элементы, все

/-элементы, часть p-элементов (алюминий, галлий, индий, тал-

лий).

Значение того или иного металла в народном хозяйстве стра-

ны принято оценивать долей его производства в общем производ-

стве металлов или в производстве железа и его сплавов. Удель- j

ный вес различных металлов существенно меняется со време-

нем. Появление новых отраслей техники (ракетостроение, атом-

ная энергетика, электроника и др.) вызывает потребность в ма-

териалах с новыми свойствами и стимулирует развитие новых

направлений в металлургии. Так уже после 1945 года промыш-

ленное значение приобрели такие металлы как титан, молибден,

цирконий, ниобий. В настоящее время в цветной металлургии 5

производятся более 30 металлов, являющихся редкими элемен-

тами, и сотни их сплавов. Поэтому доля производства различных

металлов со временем меняется. Например, за последние годы

существенно возросла доля производства алюминия, но практи-

чески не изменилась доля производства меди.

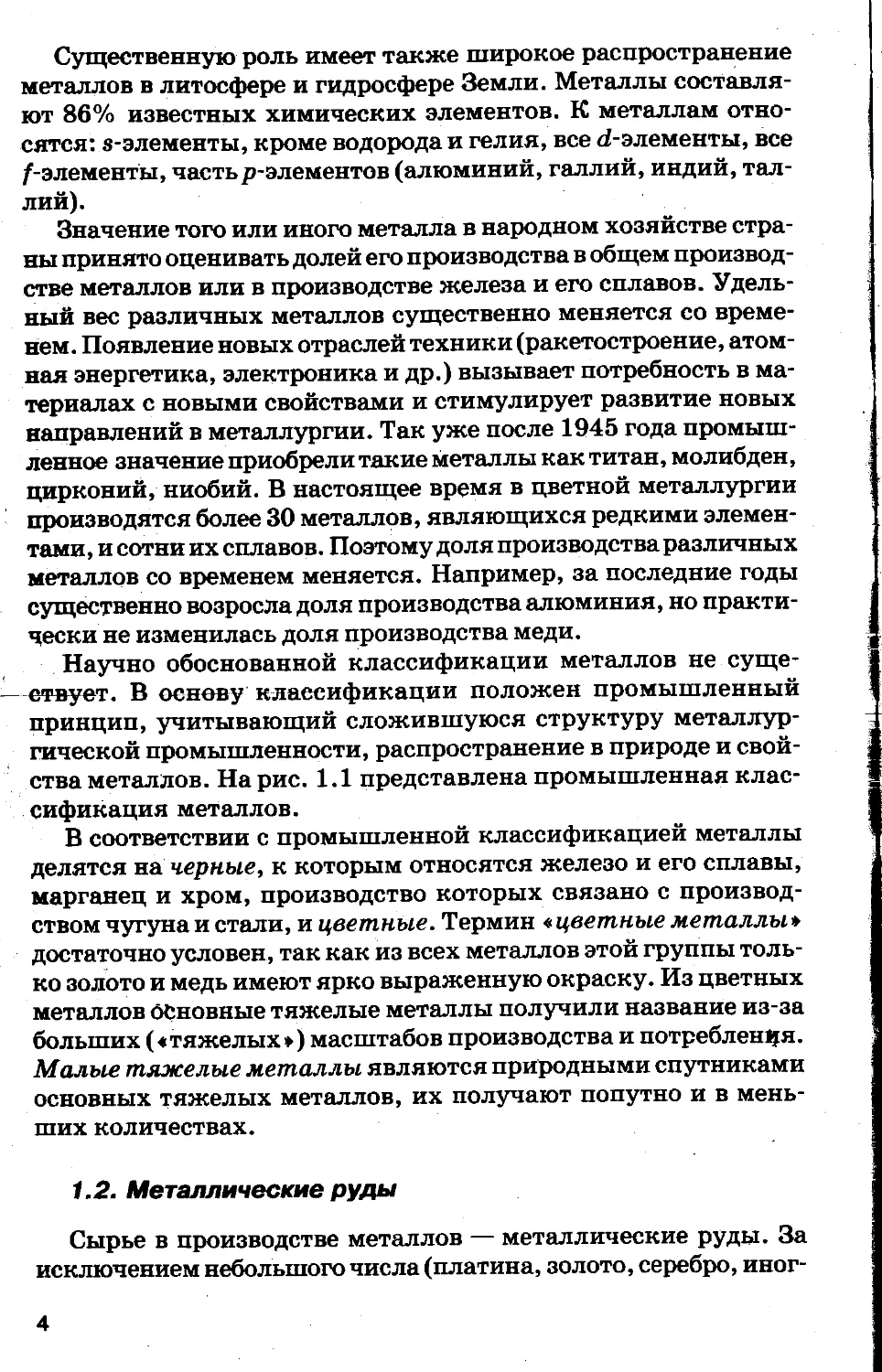

Научно обоснованной классификации металлов не суще-

—етвует. В основу классификации положен промышленный

принцип, учитывающий сложившуюся структуру металлур- j

гической промышленности, распространение в природе и свой- |

ства металлов. На рис. 1.1 представлена промышленная к лас- 1

сификация металлов. I

В соответствии с промышленной классификацией металлы 1

делятся на черные, к которым относятся железо и его сплавы,

марганец и хром, производство которых связано с производ-

ством чугуна и стали, и цветные. Термин « цветные металлы »

достаточно условен, так как из всех металлов этой группы толь- <

ко золото и медь имеют ярко выраженную окраску. Из цветных

металлов основные тяжелые металлы получили название из-за

больших («тяжелых») масштабов производства и потребления.

Малые тяжелые металлы являются природными спутниками

основных тяжелых металлов, их получают попутно и в мень-

ших количествах.

1.2. Металлические руды

Сырье в производстве металлов — металлические руды. За

исключением небольшого числа (платина, золото, серебро, иног-

4

ЧЕРНЫЕ: железо и его сплавы, марганец, хром

МЕТАЛЛЫ

—►ЦВЕТНЫЕ:

—► Основные тяжелые: медь, свинец, никель,

цинк, олово

—► Малые тяжелые: висмут, мышьяк, сурьма,

ртуть, кадмий, кобальт

—►Легкие: алюминий, магний, титан, натрий,

калий, барий, кальций, стронций

Благородные: золото, серебро, платина,

платиноиды

L—►Редкие

— -► Тугоплавкие: вольфрам, мо-

либден, тантал, ванадий,

ниобий, цирконий

— ► Легкие: литий, бериллий,

рубидий, цезий

— ► Рассеянные: галлий, индий,

таллий, германий, гафний,

рений, селен, теллур

— ► Редкоземельные: скандий,

иттрий, лантан, лантанойды

— ► Радиоактивные: радий, уран,

торий, актиний, трансураны

Рис. 1.1. Промышленная классификация металлов

да ртуть и медь) металлы находятся в природе в виде химичес-

ких соединений, входящих в состав металлических руд.

Металлической рудой называется горная порода, содержа-

щая в своем составе один или несколько металлов в таких со-

единениях, количествах и концентрациях, при которых воз-

можно и целесообразно их извлечение при современном уровне

обогатительной и металлургической техники.

Понятие «руда» имеет геологический, технический и эконо-

мический смысл. Так, например, с появлением ртутного и циа-

нидного методов извлечения золота ранее неиспользуемые ста-

рые отвалы приобрели промышленное значение и стали рас-

сматриваться как золотоносные руды. Металлические руды

классифицируются по следующим признакам:

1. По качеству и количеству металла руды делят на промыш-

ленные и непромышленные. К промышленным относят те руды,

в которых содержание металла превышает его рентабельный

минимум, то есть то минимальное содержание основного метал-

ла, которое определяет возможность и целесообразность метал-

лургической переработки данной руды. По мере развития про-

изводства рентабельный минимум снижается. В конце XIX сто-

летия к промышленным рудам относили горные породы с содер-

жанием меди выше 1,5%. В настоящее время эта величина сни-

5

в

Цуйвпа до 0,4% • Снижению рентабельного минимума способствуй

Ей&-с«ер ш вт вованиюбо гатителной и металлургической тех -

и повышение комплексности использования металличес-

ких руд.

? 2.По числу содержащихся в руде металлов их делят на лсо-

; неметаллические (простые) и полиметаллические (комплекс-

ные). К полиметаллическим относится большинство руд цвет-

ных металлов (медные, медно-никелевые и свиицово-медно-

цинковые руды), содержащие до 10—15 различных металлов.

Полиметалличность большинства руд делает экономически не-

обходимым их комплексное использование, то есть организа-

цию безотходных или малоотходных производств.

3. По содержанию металла руды подразделяют на богатые,

средние и бедные. Руды цветных металлов, как правило, отно-

сятся к очень бедным, однако сопутствующие основному метал-

лу в них другие элементы по ценности могут значительно пре-

восходить основной компонент руды (табл. 1.1).

Таблица 1.1. Ценностная структура медно-цинковой руды

Компонент руды Содержание, % Ценность, %

Медь 2,5 26,0

Цинк 2,5 15,6

Сера 40,0 41,7

Золото 2-Ю-4 10,4

Серебро 3-10"3 6,3

4. По форме нахождения металла руды делятся на:

— самородные, содержащие металлы в свободном состоянии

(Me);

— окисленные, в которых металлы присутствуют в форме

различных кислородных соединений (оксидов МеОп, гидрокси-

дов Ме(0Н)л, солей многоосновных кислородных кислот

МеМепОп, МеЭОп);

— сульфидные, содержащие сульфиды (MeS) и полисульфи-

ды (MeSn) металлов;

— галогенидные, в которых содержатся соли галогенводород-

: кислот (МеГл).

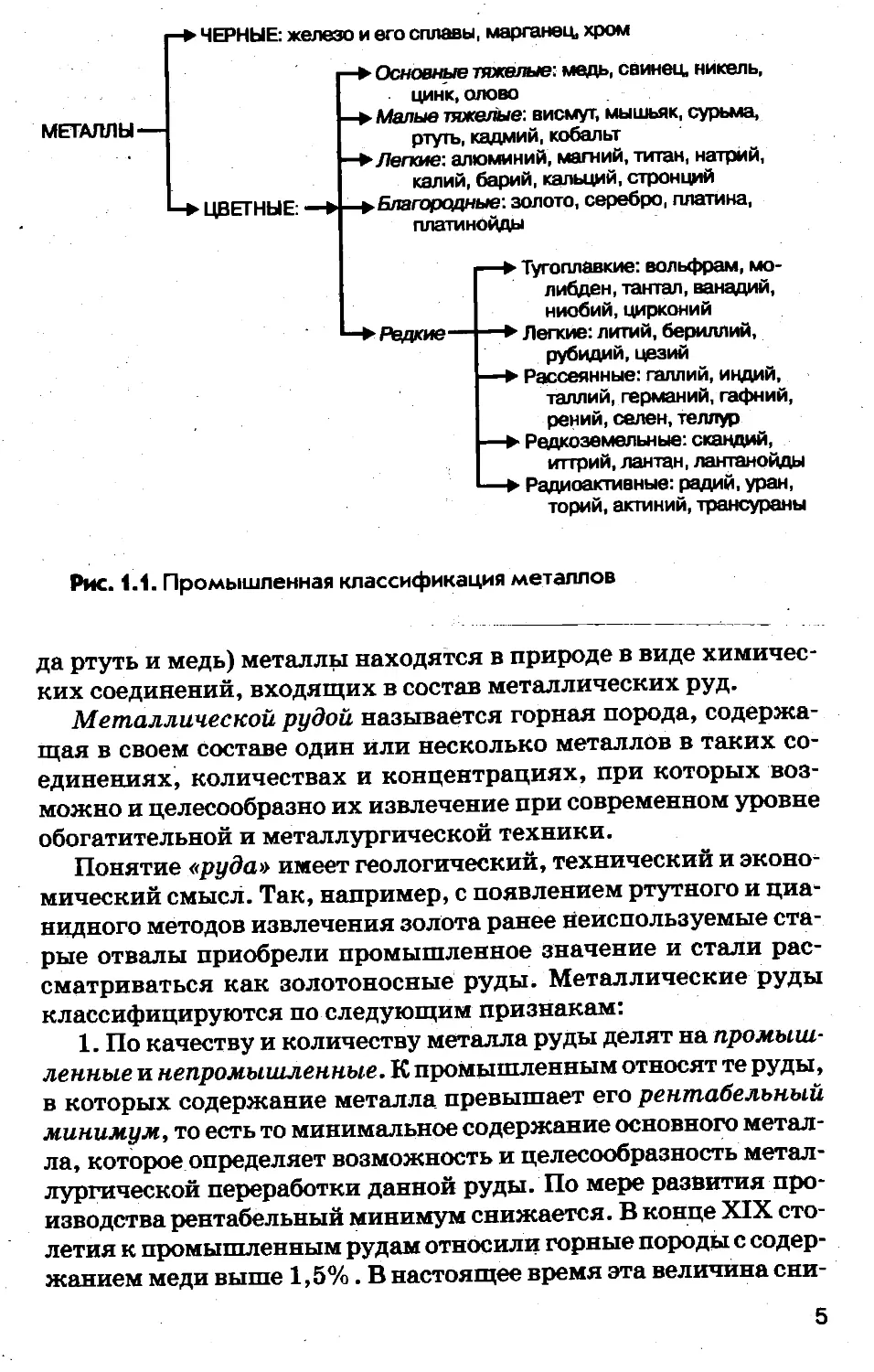

, Использование металлов в народном хозяйстве зависит не

только от их специфических свойств, но и от разведанных за-

пасов и доступности руд и возможности промышленного выде-

ления металлов из их соединений в этих рудах. В земной коре

содержание металлов весьма неравномерно. Наиболее распрос-

транены элементы, имеющие нечетные и малые номера в пери-

одической таблице. В табл. 1.2 приведено содержание метал-

лов в земной коре в порядке его убывания.

Доступность металлических руд как сырья для производства

металлов зависит от их состава (бедные, богатые), географичес-

кого положения региона их нахождения и распределения в зем-

ной коре.

Руды или образуют в земле естественные скопления (место-

рождения), или содержатся в очень небольших концентрациях

в виде изоморфных примесей в основных минералах (рассеян-

ные металлы).

Таблица 1.2. Распространение металлов в земной коре

Металл Содержание, % Металл Содержание, %

Алюминий 7,50 Вольфрам 7-10-’

Железо 4,70 Молибден 1-ю-’

Кальций 3,40 Свинец 8Ю“4

Натрий 2,64 Олово 6-10“4

Калий 2,40 Уран 5-Ю"4

Магний 1,94 Селен 8* I О"5

Титан 0,58 Платина 2-Ю-5

Цинк 0,02 Серебро 4-10"6

Никель 0,018 Золото 5-Ю"7

Медь 0,01 Рений 1-Ю"7

Месторождением металлов называется скопление металли-

ческих руд, пригодное для их промышленного использования.

Естественно, что концентрация металлов в месторождениях

значительно выше их средней концентрации в земной коре.

Богатство месторождения оценивают его металлоносностью (М),

представляющей отношение

кларк месторождения

. М =--------------“

кларк планеты

л

Для металлических руд различают также:

— запасы, то есть выявленные количества руды, для кото-

рых известны метод и стоимость извлечения из них металла, и

— потенциальные ресурсы, то есть количества руды, распо-

ложение и метод добычи которых неизвестен.

В табл. 1.3 приведено содержание важнейших металлов в

земной коре и их рудах.

7

Таблица 1.3. Содержание металлов в земной коре и рудах

Металл Содержание металла, т Кларк металла.

в земной коре В рудах

Алюминий 1,5-Ю’6 5-108 81000

Железо 8,8-Ю15 1-Ю11 46000

Цинк 2,4-1013 8,2-107 80

Медь 1,8-10’3 1,8-108 70

Основную массу металлов извлекают из руд, содержащихся

в земной коре (литосфере). Потенциальным источником метал-

лов можно считать и воды Мирового океана, содержащие до

3,5% растворенных солей, а также залежи металлсодержащих

конкреций на дне океана.

1.3. Металлургические процессы

В основе производства металлов лежат металлургические

процессы, то есть технологические процессы извлечения метал-

лов из руд и отходов производства. В общем случае металлур-

гический процесс включает три последовательных стадии:

— подготовка руды — превращение ее в состояние, обеспе-

чивающее извлечение из руды металла;

— восстановление химического соединения, в виде которо-

го металл содержится в руде, до свободного металла;

— вторичная обработка полученного металла.

Подготовка руды состоит из ряда механических и физико-

химических операций, содержание которых зависит от состава

руды и формы химического соединения металла в ней. К таким

операциям относят измельчение или укрупнение, классифика-

цию и обогащение руды, а также превращение содержащего ме-

талл соединения в форму, пригодную для восстановления. Не-

обходимость последней операции связана с тем, что восстанов-

лению подвергаются преимущественно оксиды, реже галогени-

ды металлов, поэтому все остальные соединения (сульфиды,

гидроксиды) должны быть переведены в них. Это достигается

воздействием на обогащенную руду высокой температуры или

соответствующих реагентов:

__► МеО

температура, реагент

—► МеГ

В соответствии с методом технологические процессы подго-

товки руды подразделяются на пирометаллургические и гидро-

металлургические.

Пирометаллургические процессы проводятся при высоких

температурах с полным или частичным расплавлением руды.

К ним относят:

— обжиг — процесс, проводимый при высокой (500—1200 С)

температуре в твердой фазе с целью изменения химического

состава руды. Условия обжига зависят от состава руды и назна-

чения процесса. Руды, содержащие сульфиды металлов, под-

вергаются окислительному обжигу до их оксидов; руды для

последующего магнитного обогащения подвергаются восстано-

вительному обжигу;

— восстановительная плавка — процесс восстановления

оксидов металлов при температурах, обеспечивающих полное

расплавление руды;

— дистилляция — процесс испарения перерабатываемого

вещества с целью разделения его компонентов на основе их раз-

личной летучести.

Гидрометаллургические процессы проводятся в водных сре-

дах при температурах до 300вС на границе раздела твердойПи

жидкой фаз.

Наиболее распространенным гидрометаллургическим про-

цессом является выщелачивание — процесс перевода в жидкую

фазу (раствор) извлекаемых из руды соединений металлов при

воздействии на нее растворителей. Выщелачивание может быть

физическим процессом (растворитель вода) или химическим

процессом (растворитель — реагент, взаимодействующий с из-

влекаемым компонентом).

Восстановление химического соединения рассматривается в

разделе 1.4.

Вторичная обработка восстановленного металла проводит-

ся для его очистки, а также с целью перестройки кристалли-

ческой структуры металла, изменения его состава и свойств.

К операциям вторичной обработки относятся рчистка метал-

ла методами дистилляции, электролиза, электрошлакового пе-

реплава и зонной плавки; получение сплавов, закалка, отжиг,

отпуск, цементирование и др. Некоторые из них рассматрива-

ются ниже.

На рис. 1.2 представлена общая схема производства метал-

лов из руд (металлургического процесса).

9

Рис. U. Общая схема производства металлов из руд:

I — подготовка руды, II — восстановление/III — вторичная обработка, В —

восстановитель, [О] — окисление, Т — термическая обработка

1.4. Физико-химические основы восстановления

металлов из руд

Процессы восстановления металлов из руд различаются по

природе восстановителя и по условиям восстановления. В ка-

честве восстановителей применяют химические вещества (во-

дород, оксид углерода (II), углерод, металлы) или электричес-

кий ток, а процесс восстановления можно проводить в раство-

ре, в расплаве или в твердой фазе. В зависимости от этого раз-

личают следующие методы восстановления:

1. Псдрометоллургическое восстановление — восстановле-

ние химическими восстановителями из водных растворов, на-

пример:

C11SO4 + Zn = Си + Z11SO4

2. Пирометаллургическое восстановление — восстановле-

ние химическими восстановителями при высокой температуре

из расплавов или твердой фазы, например:

FeO + СО = Fe + С02

3. Электрогидрометаллургическое восстановление— вбс-

становление электрическим током из водных растворов, напри-

мер:

CuSO4 + 2ё = Си •+ 8ОГ2

4. Электропирометаллургическое восстановление — вос-

становление электрическим током при высокой температуре из

расплавов, например:

А12О3 + 6ё = 2А1 + ЗО2

10

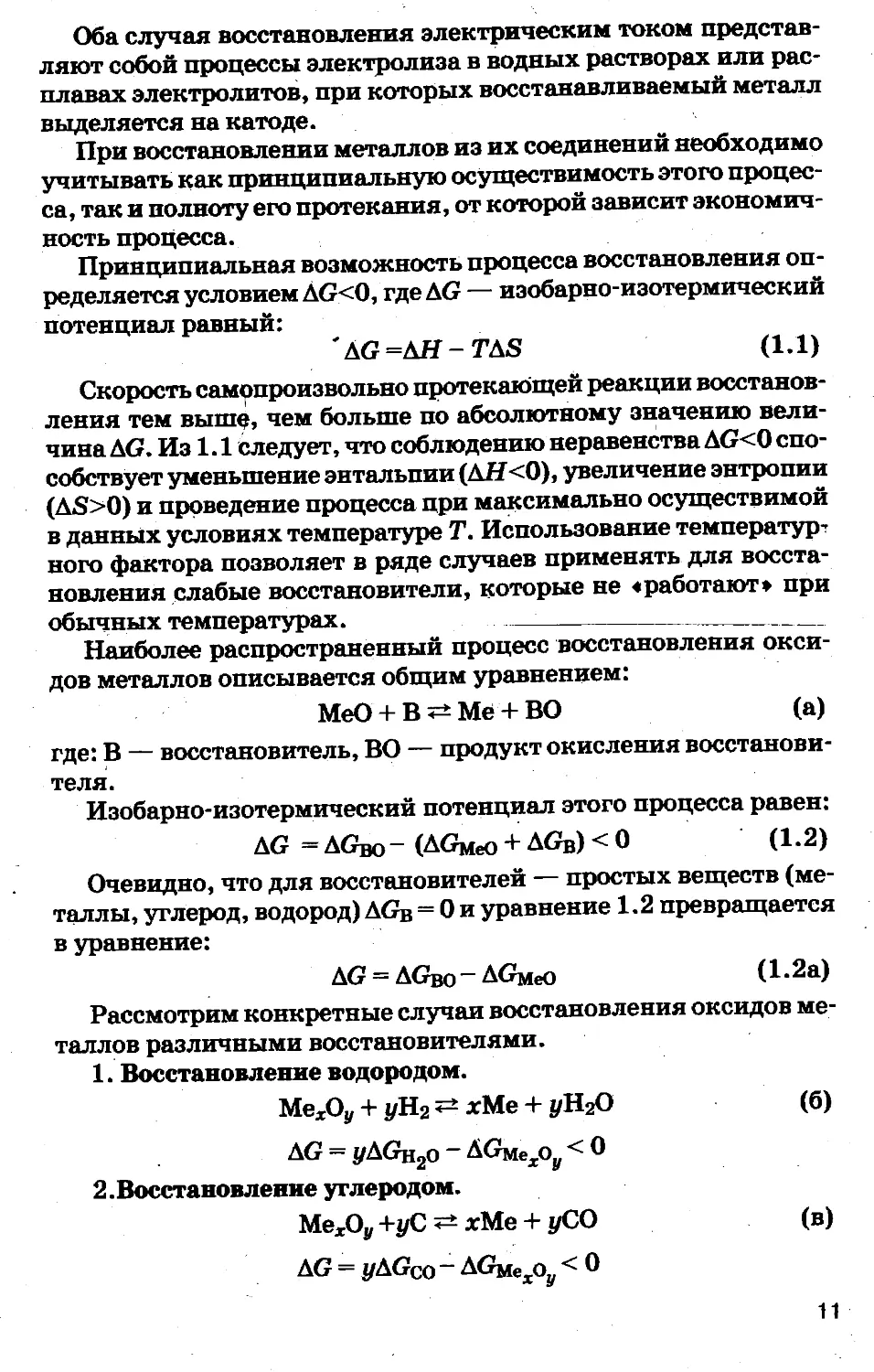

Оба случая восстановления электрическим током представ-

ляют собой процессы электролиза в водных растворах или рас-

плавах электролитов, при которых восстанавливаемый металл

выделяется на катоде.

При восстановлении металлов из их соединений необходимо

учитывать как принципиальную осуществимость этого процес-

са, так и полноту его протекания, от которой зависит экономич-

ность процесса.

Принципиальная возможность процесса восстановления оп-

ределяется условием AG<0, где ДС? — изобарно-изотермический

потенциал равный:

*AG=AH-TAS (1.1)

Скорость самопроизвольно протекающей реакции восстанов-

ления тем выше, чем больше по абсолютному значению вели-

чина AG. Из 1.1 следует, что соблюдению неравенства AG<0 спо-

собствует уменьшение энтальпии (АН<0), увеличение энтропии

(AS>0) и проведение процесса цри максимально осуществимой

в данных условиях температуре Т. Использование температур?

ного фактора позволяет в ряде случаев применять для восста-

новления слабые восстановители, которые не «работают» при

обычных температурах.

Наиболее распространенный процесс восстановления окси-

дов металлов описывается общим уравнением:

МеО + В^Мё + ВО (а)

где: В — восстановитель, ВО — продукт окисления восстанови-

теля.

Изобарно-изотермический потенциал этого процесса равен:

AG —AGbo- (AGmcO + ЛСв) < 0 (1-2)

Очевидно, что для восстановителей — простых веществ (ме-

таллы, углерод, водород) AGb = 0 и уравнение 1.2 превращается

в уравнение:

AG = AGbo~ AGmcO (1.2а)

Рассмотрим конкретные случаи восстановления оксидов ме-

таллов различными восстановителями.

1. Восстановление водородом.

МехОу + i/H2 хМе + z/H2O (б)

AG = jtAGh2o “ AGMexOy < О

2.Восстановление углеродом.

МехОу 4-z/C хМе 4- уСО (в)

AG = i/AGco “ О

V у

11

3. Восстановление оксидом углерода (II).

МехОу 4- уСО хМе + Z/CO2 (г)

AG = j/AGco2 ” (AGMexoy + z/AGco)*^®

4. Восстановление металлами (металлотермия).

Частным и наиболее распространенным случаем металлотер-

мии является восстановление алюминием — алюминотермия:

ЗМехОу + 2уА1 ЗхМе + 1/AI2O3 (д)

AG = z/AGai о - 3AGmaO < О

л о л у

Из 1.1 следует, что при достаточно низких температурах вос-

становления, критерием возможности протекания процесса ме-

таллотермии:

MeiO + Мв2 МегО 4- Мег

является условие АЯ^АЯЧ, где AHi и АН2 — энтальпии образо-

вания оксидов восстанавливаемого и восстанавливающего ме-

таллов, соответственно. В табл. 1.4 приведены энтальпии обра-

зования некоторых распространенных металлов в расчете на г.а-

том кислорода в них. Из табл, следует, что методом алюмино-

термии могут быть, например, получены из их оксидов такие

металлы как титан, марганец, хром, железо, никель, медь эн-

тальпия образования оксидов которых алгебраически больше,

чем энтальпия образования оксида алюминия. Наоборот, метод

алюминотермии непригоден для восстановления бериллия и

магния.

Таблица 1.4. Энтальпия образования оксидов металлов

МехОу ДН°298, КДЖ МехОх ЛН°298, кДж

ВеО -610,3 v2o5 -311,8

МдО -601,1 SnO -285,9

АЬОз -555,9 Яе^Оз -273,8

ТЮ2 -455,6 FeO -266,3

МпО -384,6 NiO -244,1

Сг2Оз -375,8 CuO -155,1 ;

5. Восстановление электрическим током в расплаве.

МехОу ± 2уё <=* хМе 4-1 /2уС>2 (е)

В этом случае

-&G = nFV<Q (1.3)

где: V = Ek~Ea — разность потенциалов разряда ионов на като-

де и аноде, то есть фактическое напряжение электролиза

12

(15.2.1). Так как теоретически возможно неограниченное по-

вышение напряжения , то и AG-*°°, то перед методом электро-

литического восстановления металлов открываются неограни-

ченные возможности.

6. Термическая диссоциация галогенидов.

Особым случаем восстановления металлов из их соединений

можно считать термическую диссоциацию галогенидов метал-

лов или реакцию внутримолекулярного окисления-восстанов-

ления, протекающую по уравнению:

МехГу хМе 4- у/2 Г2, (ж)

для которой AG == -ДСме^Гу (1*4)

Здесь мерой термической стабильности галогенида и мерой

легкости его распада при нагревании является значение изобар-

но-изотермического потенциала галогенида МехГу, зависящее

от природы галогена. В табл. 1.5 приведены значения потенци-

ала для галогенидов циркония.

Полнота протекания процесса восстановления металла из его

оксида зависит, очевидно, от сдвига вправо равновесия «а». Ус-

ловием этого является создание гетерогенной системы, что обес-

печивает: ----— - - -—___________

— распределение компонентов по различным фазам систе-

мы, например:

Ме(ж)4—^Восстановитель (г) или

Ме(ж)4—^Восстановитель (т),

— удаление продукта окисления восстановителя (вода, ок-

сиды углерода) в виде газа;

— отделение жидкого расплавленного металла от твердого

оксида металла с более высокой.температурой плавления.

Таблица 1.5. Изобарно-изотермический потенциал галогени-

дов циркония

Г алогенид ZrCI4 ZrBr4 ZrJ4

AG°298r кДж/моль Падение термической стабильности Повышение температуры диссоциации -890 -725 -481

Таким образом, в основе любого металлургического процес-

са восстановления металла из его соединений лежит принцип

перевода обрабатываемого сырья в гетерогенную систему, состо-

ящую из двух, трех и более фаз, отличающихся друг от друга

составом и физическими свойствами. При этом одна из фаз обо-

13

гвдцается извлекаемым металлом, в то время как другие фазы

им обедняются и, наоборот, обогащаются примесями и побоч-

ными продуктами восстановления.

Контрольные вопросы

1. На каких свойствах металлов основано широкое использование их?

2. Приведите промышленную классификацию металлов.

3. Какие виды природного ископаемого сырья относятся к металли-

ческим рудам?

4. Что такое металлоносность рудного месторождения?

5. Приведите общую схему производства металлов из руд.

6. Укажите особенности гидрометаллургического, гдроэлектрометал-

лургического, пирометаллургического и электропирометаллурги-

ческого методов восстановления металлов из их соединений.

7. Чем определяются принципиальная возможность и полнота про-

текания процесса восстановления металлов из руд?

Глава II

ПРОИЗВОДСТВО АЛЮМИНИЯ

1

2.1. Свойства и применение алюминия

Алюминий относится к числу ваяснейших легких цветных

металлов. По масштабам производства и потребления он зани-

мает второе место среди всех металлов (после железа) и первое

место среди цветных металлов. Поэтому в цветной металлур-

гии производство этого металла выделено в отдельную специа-

лизированную подотрасль «Алюминиевая промышленность»

включающую добычу сырья для алюминиевой промышленнос-

ти, производство алюминия, глинозема и фтористых солей.

Алюминий — твердый серебристо-серый металл. Легко под-

дается ковке, прокатке, волочению и резанию. Пластичность

алюминия возрастает с повышением его чистоты. Плотность

алюминия 2,7 т/м3, температура плавления 660,2°С, темпера-

тура кипения 2520°С. В расплавленном состоянии жидкотекуч

и легко поддается литью.

Алюминий имеет высокие тепло- и электропроводность, ко-

торые зависят от его чистоты. Для алюминия высокой чистоты

электропроводность составляет 65% от электропроводности

меди.

Алюминий химически активен, легко окисляется кислоро-

дом воздуха, образуя прочную поверхностную пленку оксида

AI2O3, что обусловливает его высокую коррозионную стойкость.

В мелко раздробленном состоянии при нагревании на воздухе

воспламеняется и сгорает. Алюминий реагирует с серой и гало-

генами. При нагревании образует с углеродом карбид AI4C3 и с

азотом нитрид A1N. Как амфотерный металл алюминий раство-

ряется в сильных кислотах и щелочах. Нормальный электро- ,

дный потенциал алюминия равен 1,66 В при рН<7 и 3,25 В при

рН>7.

Вследствие комплекса ценных свойств (малая плотность,

пластичность, высокие тепло- и электропроводность^ неток-

сичность, немагнитность, коррозионная стойкость в атмос-

фере), а также недефицитности сырья и относительно низ-

кой стоимости алюминий в чистом виде и в сплавах широ-

ко применяется в различных отраслях техники и народном

хозяйстве. В табл. 2.1 приведены данные об использовании

алюминия.

15

.Использование алюминия в народном хозяйству

HMOjl.r 1 Отрасль • I'' • Основные направления использования Потребле- 1 ние, %

Транспорт Авиаконструкции двигатели , тру бы, корпуса судов, отделка вагонов 18—21

Строительство Ангары, конструкционные детали зданий, рамы, хранилища хими- ческой продукции 24—30

Электротехническая промышленность Кабели, шинопроводы, конденса- торы, выпрямители 12—14

Машино-, приборо- строение Моторы, блоки цилиндров, насо- сы, картеры, кино-фотоаппарату- ра, контрольно-измерительная аппаратура 5—7

Тара и упаковочные материалы Фольга для пищевых продуктов, емкости для консервирования 14—17

Предметы домаш- него обихода Посуда, столовые приборы 7—10

Прочие потребители до 10

Алюминий образует с кремнием, медью, магнием, цинком,

марганцем и другими металлами два типа сплавов — деформи-

руемые и литейные. Из деформируемых сплавов наиболее рас-

пространены дуралюмины — сплавы алюминия с медью, мар-

ганцем и магнием. Они применяются для изготовления мето-

дами прокатки и штамповки изделий различного профиля (ли-

сты, стержни, панели, трубы, проволока, емкости и др.).

Из литейных сплавов, называемых силуминами, содержа-

щих кремний, изготавливаются фасонные отливки различной

конфигурации.

Алюминий высокой степени чистоты используют в ядерной

энергетике, полупроводниковой электронике, радиолокации,

для изготовления отражающих поверхностей рефлекторов и

зеркал. В металлургической промышленности алюминий при-

меняется в качестве восстановителя при получении ряда метал-

лов (алюминотермия), раскисления стали, для сварки отдель-

ных деталей.

Широкое использование алюминия в различных областях

народного хозяйства вызвало интенсивное развитие его произ-

водства в мире, которое уже в 80-х годах составило более 20 млн.

тонн. В РФ в настоящее время алюминий стал источником ва-

16

лютных поступлений. В 1993 году экспорт алюминия из РФ

составил около 900 тыс. тонн. В тоже время потребление алю-

миния внутри страны сокращается и составляет всего 3,0 кг/год

на человека, тогда как в США оно равно 18 кг/год.

2.2. Краткая история развития производства алюминия

I ' , '

Впервые металлический алюминий был получен в 1825 году Г. Эр-

стедом химическим методом восстановлением хлорида алюминия

амальгамой калия. В 1856 году этот метод был усовершенствован и

алюминий стали получать восстановлением двойной соли AlCla’NaCl

металлическим натрием. Н.Н. Бекетов в 1865 году предложил метод

получения алюминия восстановлением криолита NasAlF^ магнием.

Производство алюминия химическим методом просуществовала до

1890 года и з< 35 лет его использования было получено всего около

200 тонн алюминия.

В 1886 году, основываясь на работах А.Сент-Клера Девиля

(1856 г.), Н. Эру во Франции и Ч. Холл в США разработали ме-

тод производства алюминия электролизом расплава глинозема

в криолите, который до настоящего времени является един-

ственным методом промышленного производства алюминия.

После внедрения этого метода мировое производство алюминия

быстро росло и с 5,7 тыс. тонн в 1900 году достигло почти 20 млн.

тонн в 1980 году (без СССР).

Промышленное производство алюминия в нашей стране было

организовано в 30-х годах XX столетия после строительства пер-

вых крупных электростанций. Теоретической основой произ-

водства явились исследования отечественных ученых, выпол-

ненные в конце XIX — начале XX вв. П.П.Федотьев изучил и раз-

работал теоретические основы электролиза системы «глинозем-

криолит», в том числе растворимость алюминия в электролите,

анодный эффект и другие условия процесса. В 1882—1892 гг.

К.И. Байер разработал «мокрый» метод получения глинозема вы-

щелачиванием руд, а в 1895 году Д.Н. Пеняков предложил метод

производства глинозема из бокситов спеканием с сульфатом на-

трия в присутствии угля. А.И.Кузнецов и Е.И. Жуковский разра-

ботали в 1915 году способ получения глинозема методом восстано-

вительной плавки низкосортных алюминиевых руд.

На основе этих исследований в 1930 году в Ленинграде был пу-

щен опытный завод, а в 1932 году введен в строй первый в стране

Волховский алюминиевый завод на базе Волховской ГЭС. В после-

дующие годы отечественная алюминиевая промышленность раз-

вивалась быстрыми темпами. В1933 году был пущен Днепровский

алюминиевый завод, на базе Днепрогэса, введены в эксплуатацию

Новокузнецкий (1943) и Богословский (1945) заводы.

।

17

В послевоенное время наряду с восстановлением Волховско-

го и Днепровского заводов были построены новые алюминие-

вые заводы: Канакерский (1950), Кандалакшский (1951), Но-

водвоицкий (1954), Сумгаитский (1955), а позднее заводы на

базе электроэнергии ГЭС на Волге и реках Сибири: Волгоградс-

кий (1959), Иркутский (1962), Красноярский (1964), Братский

(1966) и Таджикский (1975). Одновременно вводились в строй

и предприятия по производству глинозема: Пикалевский

(1959), Ачинский (1970), Павлодарский (1964), Кировобадский

(1966) и Николаевский (1980) комбинаты.

2.3. Сырье для производства алюминия

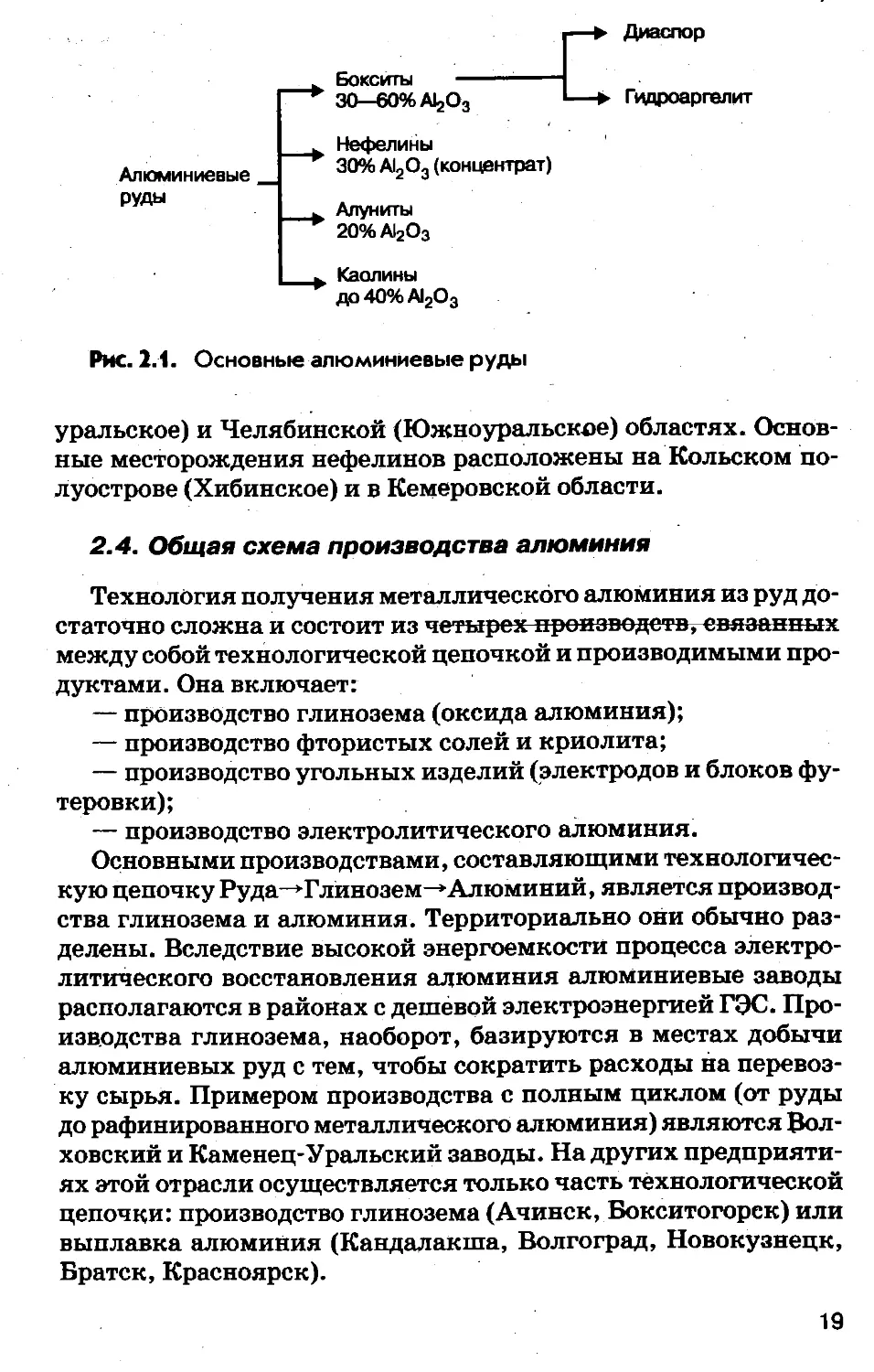

Алюминий входит в состав многих минералов, однако в ка-

честве алюминиевых руд используются только бокситы, нефе-

лины, алуниты и каолины. Они различаются составом и кон-

центрацией оксида алюминия. Важнейшей алюминиевой рудой

являются бокситы, содержащие гидратированный оксид алю-

миния А12О3-пН2О. В зависимости от степени гидратации алю-

миниевый компонент в бокситах может находиться в форме ди-

аспора А12Оз*Н2О (или иначе НА1О2) или в форме гидроаргели-

та А12Оз*ЗН2О (или А1(ОН)3). Помимо оксида алюминия в со-

став бокситов входит оксид кремния (от 0,5 до 20%) и различ-

ные соединения железа, кальция и магния. Основная характе-

ристика бокситов, от которой зависит выбор метода их перера-

ботки — кремневый модуль — отношение содержания в них ок-

сида алюминия к содержанию оксида кремния А120з/8Ю2. Для

бокситов, используемых в качестве сырья в алюминиевой про-

мышленности, модуль должен быть не ниже 2,6; для бокситов

среднего качества он составляет 5—7, чему соответствует содер-

жание оксида алюминия 46—48%.

Нефелины представляют собой сложную тройную соль соста-

ва (Na,K)2OAl203-2Si02 и входят как составная часть в апати-

то-нефелиновую руду, содержащую кроме нефелина апатит

1 ЗСаз(РО4)2-СаГ2. Для производства алюминия используют ^не-

фелиновый концентрат с содержанием оксида алюминия 20—

30%. Его получают наряду с апатитовым концентратом пере-

работкой апатито-нефелиновой руды (рис. 2.1).

Алуниты представляют двойную основную сернокислую

соль алюминия и калия состава К28О4*А12(8О4)з*4А1(ОН). Содер-

жание оксида алюминия в алунитах не превышает 20%.

В РФ крупные разведанные месторождения бокситов нахо-

дятся в Ленинградской (Тихвинское), Свердловской (Северо-

18

► Диаспор

Бокситы —

30—60%Al203

Гидроаргелит

Алюминиевые__

РУДЫ

Нефелины

30% А12О3 (концентрат)

Алуниты

20%А12О3

Каолины

до 40% А12О3

Рис. 2.1. Основные алюминиевые руды

уральское) и Челябинской (Южноуральскяе) областях. Основ-

ные месторождения нефелинов расположены на Кольском по-

луострове (Хибинское) и в Кемеровской области.

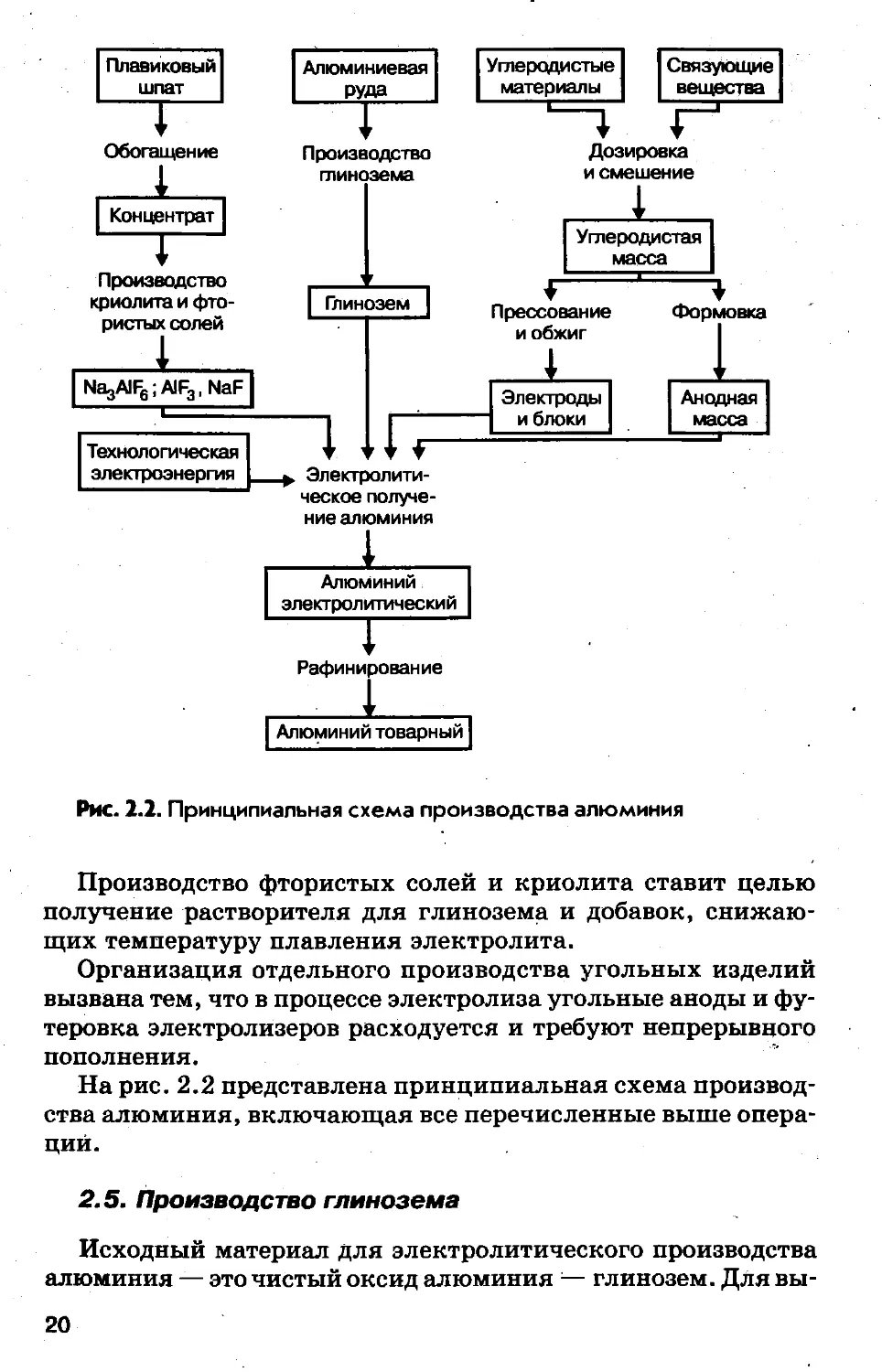

2.4. Общая схема производства алюминия

Технология получения металлического алюминия из руд до-

статочно сложна и состоит из четырех производств, связанных

между собой технологической цепочкой и производимыми про-

дуктами. Она включает:

— производство глинозема (оксида алюминия);

— производство фтористых солей и криолита;

— производство угольных изделий (электродов и блоков фу-

теровки);

— производство электролитического алюминия.

Основными производствами, составляющими технологичес-

кую цепочку Руда-^Глинозем—* Алюминий, является производ-

ства глинозема и алюминия. Территориально они обычно раз-

делены. Вследствие высокой энергоемкости процесса электро-

литического восстановления алюминия алюминиевые заводы

располагаются в районах с дешёвой электроэнергией ГЭС. Про-

изводства глинозема, наоборот, базируются в местах добычи

алюминиевых руд с тем, чтобы сократить расходы на перевоз-

ку сырья. Примером производства с полным циклом (от руды

до рафинированного металлического алюминия) являются Вол-

ховский и Каменец-Уральский заводы. На других предприяти-

ях этой отрасли осуществляется только часть технологической

цепочки: производство глинозема (Ачинск, Бокситогорек) или

выплавка алюминия (Кандалакша, Волгоград, Новокузнецк,

Братск, Красноярск).

19

Рис. 2.2. Принципиальная схема производства алюминия

/

Производство фтористых солей и криолита ставит целью

получение растворителя для глинозема и добавок, снижаю-

щих температуру плавления электролита.

Организация отдельного производства угольных изделий

вызвана тем, что в процессе электролиза угольные аноды и фу-

теровка электролизеров расходуется и требуют непрерывного

пополнения.

На рис. 2.2 представлена принципиальная схема производ-

ства алюминия, включающая все перечисленные выше опера-

ций.

2.5. Производство глинозема

Исходный материал для электролитического производства

алюминия — это чистый оксид алюминия — глинозем. Для вы-

20

деления глинозема из алюминиевых руд его переводят в раство-

римую соль (алюминат натрия), которую отделяют от осталь-

ных компонентов руды, осаждают из ее раствора гидроксид алю-

миния и кальцинацией последнего получают глинозем.

Метод выделения глинозема из руды зависит от ее состава.

Эти методы подразделяются на химико-термические (пироме-

таллургические), кислотные и щелочные (гидрометаллургичес-

кие). К пирометаллургическим методам относится метод спе-

кания; к гидрометаллургическим методам — щелочной метод

Байера.

2.5.1. Производство глинозема методом Байера

Метод Байера (мокрый метод, метод выщелачивания) явля-

ется наиболее распространенным методом производства глино-

зема. В основе метода лежит обратимый процесс взаимодей-

ствия гидратированного оксида алюминия с водным раствором

гидроксида натрия с образованием алюмината натрия. Метод

применяется для выделения глинозема из бокситов с малым

(менее 5%) содержанием оксида кремния. При большем содер-

жании последнего метод становится экономически невыгодным

вследствие высокого расхода дорогой щелочи на взаимодействие

с оксидом кремния.

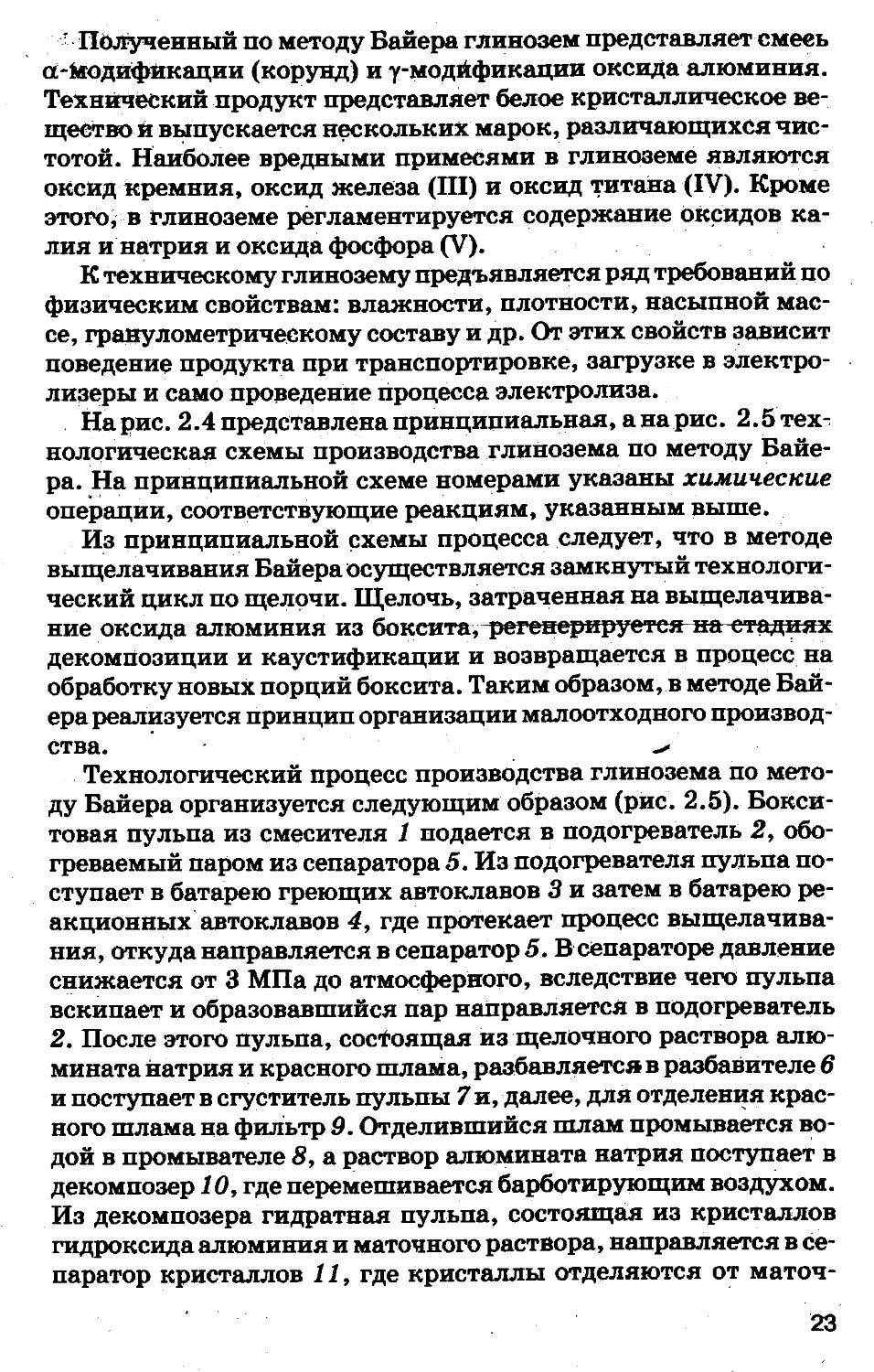

Процесс выделения глинозема по методу Байера состоит из

следующих операций.

1, Дробление боксита и мокрый размол его в среде оборотно-

го щелочного раствора с образованием пульпы.

2. Выщелачивание оксида алюминия оборотным раствором

гидроксида натрия по реакциям:

HAlO2+NaOH+H2O NaA102 +2Н2О NaAl(OH)4 (диаспор)

Al(OH)3+NaOH NaA102 +2Н2О NaAl(OH)4 (гидроаргелит)

Одновременно протекает реакция образования силиката на-

трия, на что расходуется часть реакционной щелочи:

SiO2 + 2NaOH Na2SiO3 + Н2О

Выщелачивание представляет гетерогенный процесс насы-

щения водного щелочного раствора оксидом алюминия, ско-

рость которого зависит от дисперсности твердой фазы (бокси-

та), концентрации раствора гидроксида натрия и температуры.

Режим процесса выщелачивания определяется степенью гид-

ратации оксида алюминия в боксите: диаспор выщелачивают

при 240°С и давлении 3 МПа; гидроаргелит — при 1О(ГС и дав-

лении ОД МПа. Степень извлечения оксида алюминия (X) до-

21

стигает 0,92% за три часа и в даль-

нейшем практически не изменяет-

ся; концентрация гидроксида на-

трия в щелочном растворе при

этом падает (рис. 2.3).

3. Разбавление-самоочищение

при добавлении к пульпе воды с об-

Рис. 2.3. Изменение степени разованием нерастворимого гидра-

извлечения 1 и концентрации тированного алюмината натрия:

2 щелочи во времени: 2NaAl(OH)4 4- 2Na2SiO3 =

1 — степень извлечения АЬОз, =Na2OeA12O3.2SiO2*2H2O + 4NaOH

2 — концентрация NaOH в результате этой реакции часть

алюминиевого компонента теряет-

ся, при этом тем больше, чем выше содержание оксида крем-

ния в боксите. Осадок алюмосиликата, окрашенный оксидом

железа (III) в красно-бурый цвет, получил название красного

шлама.

4. Фильтрование раствора алюмината натрия, отделение

и промывка красного шлама.

5. Декомпозиция раствора алюмината натрия («выкручи-

вание») при понижении температуры и интенсивном переме-

шивании пульпы:

NaAl(OH)4 А1(ОН)3 + NaOH

Декомпозиция — это самопроизвольно протекающий про-

цесс гидролиза алюмината натрия. Он ускоряется введением

кристаллического гидроксида алюминия («затравки»), что од-

новременно способствует образованию крупных кристаллов гид-

роксида алюминия за счет создания в системе центров кристал-

лизации.

6. Сгущение пульпы с последующим отделением гидроксида

алюминия на вакуум-фильтре и классификация полученного

продукта с выделением основной фракции.

7. Упаривание маточного раствора до образования оборот-

ного щелока и его подкрепление гидроксидом натрия.

8. Каустификация образовавшегося карбоната натрия гид-

роксидом кальция и возвращение образовавшегося белого шла-

ма в технологический процесс:

Na2CO3 4- Са(ОН)2 = 2NaOH + СаСО3

9. Кальцинация (обезвоживание) гидроксида алюминия при

1200°С:

2А1(ОН)2 = А12О3 4- ЗН2О

т Полученный по методу Байера глинозем представляет смесь

а-^лодификации (корунд) и у-модйфикации оксида алюминия.

Технический продукт представляет белое кристаллическое ве-

щество и выпускается нескольких марок, различающихся чис-

тотой. Наиболее вредными примесями в глиноземе являются

оксид кремния, оксид железа (Ш) и оксид титана (IV). Кроме

этого, в глиноземе регламентируется содержание оксидов ка-

лия и натрия и оксида фосфора (V).

К техническому глинозему предъявляется ряд требований по

физическим свойствам: влажности, плотности, насыпной мас-

се, гранулометрическому составу и др. От этих свойств зависит

поведение продукта при транспортировке, загрузке в электро-

лизеры и само проведение процесса электролиза.

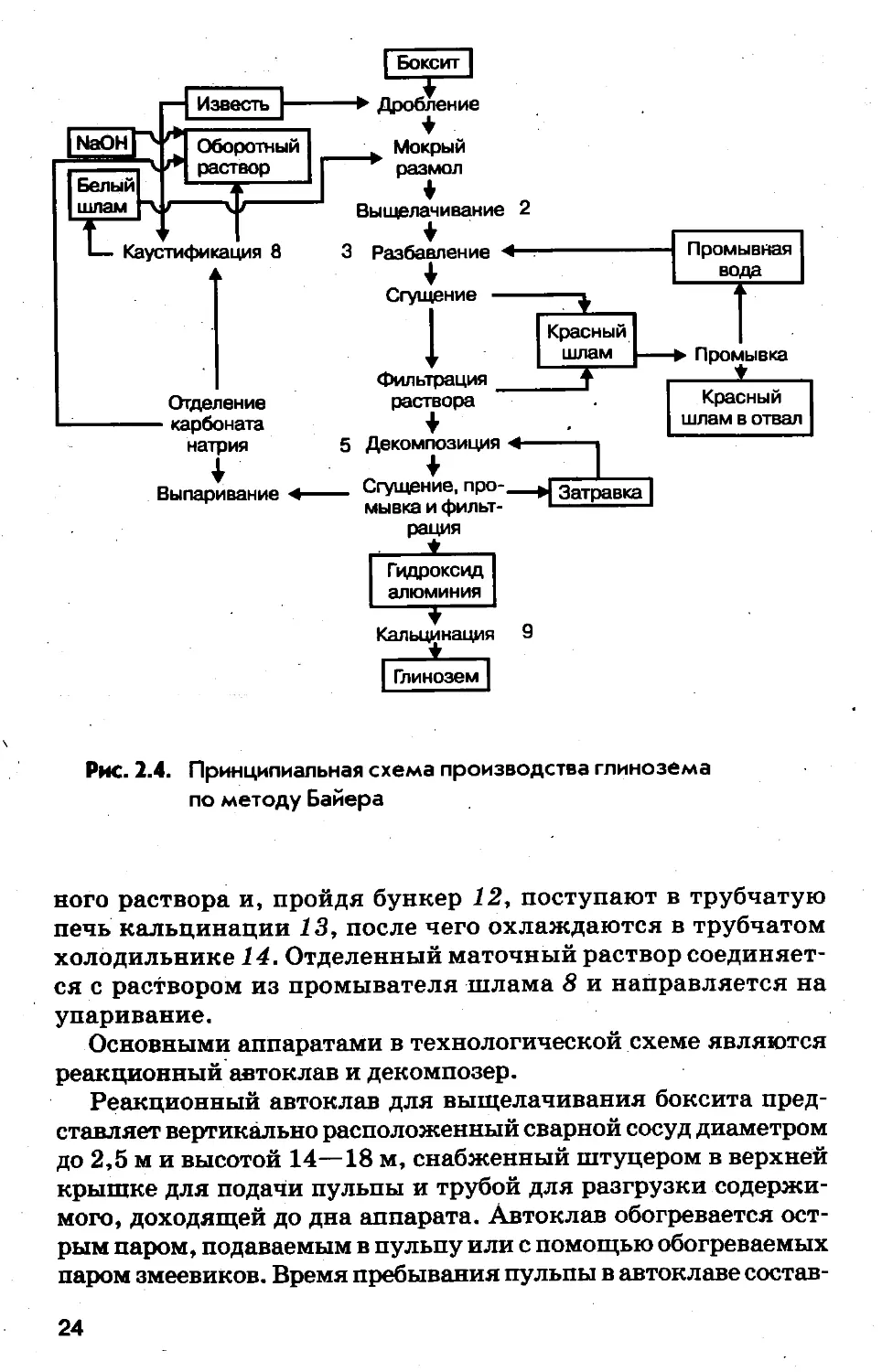

На рис. 2.4 представлена принципиальная, а нарис. 2.5тех-

нологическая схемы производства глинозема по методу Байе-

ра. На принципиальной схеме номерами указаны химические

операции, соответствующие реакциям, указанным выше.

Из принципиальной схемы процесса следует, что в методе

выщелачивания Байера осуществляется замкнутый технологи-

ческий цикл по щелочи. Щелочь, затраченная на выщелачива-

ние оксида алюминия из боксита, регенерируетея на стадиях

декомпозиции и каустификации и возвращается в процесс на

обработку новых порций боксита. Таким образом, в методе Бай-

ера реализуется принцип организации малоотходного производ-

ства.

Технологический процесс производства глинозема по мето-

ду Байера организуется следующим образом (рис. 2.5). Бокси-

товая пульпа из смесителя 1 подается в подогреватель 2, обо-

греваемый паром из сепаратора 5. Из подогревателя пульпа по-

ступает в батарею греющих автоклавов 3 и затем в батарею ре-

акционных автоклавов 4, где протекает процесс выщелачива-

ния, откуда направляется в сепаратор 5. В сепараторе давление

снижается от 3 МПа до атмосферного, вследствие чего пульпа

вскипает и образовавшийся пар направляется в подогреватель

2. После этого пульпа, состоящая из щелочного раствора алю-

мината натрия и красного шлама, разбавляется в разбавителе 6

и поступает в сгуститель пульпы 7 и, далее, для отделения крас-

ного шлама на фильтр д. Отделившийся шлам промывается во-

дой в промывателе 3, а раствор алюмината натрия поступает в

декомпозер 1О, где перемешивается барботирующим воздухом.

Из декомпозера гидратная пульпа, состоящая из кристаллов

гидроксида алюминия и маточного раствора, направляется в се-

паратор кристаллов 11, где кристаллы отделяются от маточ-

23

| Боксит |

► Дробление

Известь

Выщелачивание 2

♦

3 Разбавление 4—

Мокрый

размол

Отделение

- карбоната

натрия

Выпаривание 4

Промывная

вода

Сгущение —

▼

Фильтрация___

раствора

5 Декомпозиция <4

Сгущение, про-

мывка и фильт-

Затравка"|

рация

Гидроксид

алюминия

Кальцинация 9

Глинозем

Рис. 2.4. Принципиальная схема производства глинозема

по методу Байера

ного раствора и, пройдя бункер 12* поступают в трубчатую

печь кальцинации 13, после чего охлаждаются в трубчатом

холодильнике 14. Отделенный маточный раствор соединяет-

ся с раствором из промывателя шлама 8 и направляется на

упаривание.

Основными аппаратами в технологической схеме являются

реакционный автоклав и декомпозер.

Реакционный автоклав для выщелачивания боксита пред-

ставляет вертикально расположенный сварной сосуд диаметром

до 2,5 м и высотой 14—18 м, снабженный штуцером в верхней

крышке для подачи пульпы и трубой для разгрузки содержи-

мого, доходящей до дна аппарата. Автоклав обогревается ост-

рым паром, подаваемым в пульпу или с помощью обогреваемых

паром змеевиков. Время пребывания пульпы в автоклаве состав-

24

Рис. 2.5. Технологическая схема производства глинозема

из боксита (содержащего диаспор) по методу Байера:

1 —смеситель пульпы, 2 — подогреватель пульпы, 3 — греющие автокла-

вы (два), 4 — реакционные автоклавы (6), 5 — сепаратор пара и жидкости,

6 — разбавитель, 7 — сгуститель шлама, 8 — промыватель шлама, 9 —

вакуум-фильтр, 10 — декомпозер, 11 — сепаратор глинозема, 12 — бун-

кер, 13 — трубчатая печь, 14 — трубчатый холодильник

ляет 2—3 часа, что обеспечивает степень разложения сырья до

0,9 долей ед.

Декомпозеры для операции выкручивания могут быть с ме-

ханическим и пневматическим перемешиванием пульпы. Наи-

более совершенный декомпозер с воздушным перемешиванием

представляет собой стальной бак с коническим дном диамет-

ром Эми высотой до 35 м. Для циркуляции вводимых в пульпу

кристаллов затравки в декомпозер встроен аэролифт (воздуш-

ный подъемник), состоящий из двух концентрических труб, в

который подается сжатый воздух, образующий воздушно-пуль-

повую смесь, поднимающуюся по внешней трубе в верхнюю

часть декомпозера.

25

Расходные коэффициенты на 1 тонну глинозема, произвол

димого по методу Байера.

Боксит 2,0—2,5 т Пар 7—9 т

Гидроксид 0,07—0,09 т Вода 150ма

натрия Известняк 0,12 т Электроэнергия 300 кВт*ч

2.5.2. Производство глинозема методом спекания

В основе метода спекания лежит процесс образования алю-

минатов натрия (и калия в случае нефелинов) в результате вза-

имодействия при высокой температуре оксида алюминия руды

с карбонатами металлов, с последующим выщелачиванием алю-

минатов водой и разложением их оксидом углерода (IV). При-

рода карбоната зависит от содержания в руде натриевого ком-

понента: для спекания бокситов используют смесь карбонатов

натрия и кальция, а для спекания нефелинов, содержащих в

своем составе оксиды натрия и калия, только оксид кальция.

Карбонат кальция при спекании бокситов связывает присут-

ствующий в них оксид кремния и позволяет существенно сни-

зить расход дорогого карбоната натрия.

, Процесс производства глинозема методом спекания универ-

сален и пригоден для переработки всех видов алюминиевого

сырья. На практике его применяют для нефелинов и бокситов с

высоким (более 5%) содержанием оксида кремния^ Процесс

спекания состоит из следующих операций.

1. Измельчение алюминиевой руды и известняка, мокрый

размол шихты в содовом растворе и корректировка состава пуль-

пы.

2. Спекание пульпы при 1300°С по реакциям:

в случае боксита

2НА1О2 + Na2CO3 = 2NaA102 + СО2 = Н2О

или 2А1(ОН)3 + Na2CO3 == 2NaA102 + СО2 + ЗН2О

и образования дикальцийсиликата

SiO2 + 2СаСО3 = 2CaO*SiO2 + 2СО2,

в случае нёфелина

(Na,K)2OAl2O3-2SiO2 + 4СаСО3 =

= 2 (Na,K)A102 + 4СО2 + 2(2CaOSiO2)

Процесс спекания протекает в твердой фазе и заключается в

проникновении частиц одного реагента в кристаллическую ре-

шетку другого. Поэтому, скорость спекания определяется ско-

ростью межкристаллической диффузии, которая возрастает при

повышении температуры. Расплавление легкоплавких компо-

нентов шихты и образование жидкой фазы ускоряет процесс

спекания. В отходящих газах спекания содержится до 10—

12% оксида углерода (IV).

3. Дробление образовавшегося спека и выщелачивание из него

водой алюминатов натрия и калия.

4. Обескремнивание раствора — удаление из раствора алю-

минатов непрореагировавшего оксида алюминия и примеси

оксида кремния в виде белого шлама, возвращаемого в про-

цесс. .

5. Карбонизация раствора алюминатов действием оксида уг-

лерода (IV) и осаждение гидроксида алюминия по реакции (в

случае боксита):

2NaA102 + СО2 + ЗН2О = ЗА1(ОН)3 + Na2CO3

При карбонизации раствора, полученного обработкой нефе-

лина, в качестве побочного продукта образуется смесь карбона-

тов натрия и калия, получившая название «содопродукт»:

2(Na,K)A102 + СО2 + ЗН2О = 2А1(ОН)3 + (Na,K)2CO3 _

Обычно, содопродукт состоит на 85% из карбоната натрия и

на 15% из карбоната калия. Содержащий карбонаты маточный

раствор упаривается и возвращается на операцию мокрого из-

мельчения, или из него извлекается твердый содопродукт.

6. Отделение гидроксида алюминия от маточного раствора и

его промывка водой.

7. Кальцинация гидроксида алюминия при 1200°С:

2А1(ОН)3 = А12О3 + ЗН2О

К глинозему, полученному методом спекания, предъявля-

ются те же требования в отношении чистоты и физико-хими-

ческих характеристик, что и к глинозему, полученному мето-

дом Байера.

Шлам, полученный при очистке раствора алюминатов, пос-

ле добавления известняка перерабатывается на портландце-

мент.

В расчете на 1 т оксида алюминия в руде образуется около 1

тонны содопродукта и 7—8 тонн цемента.

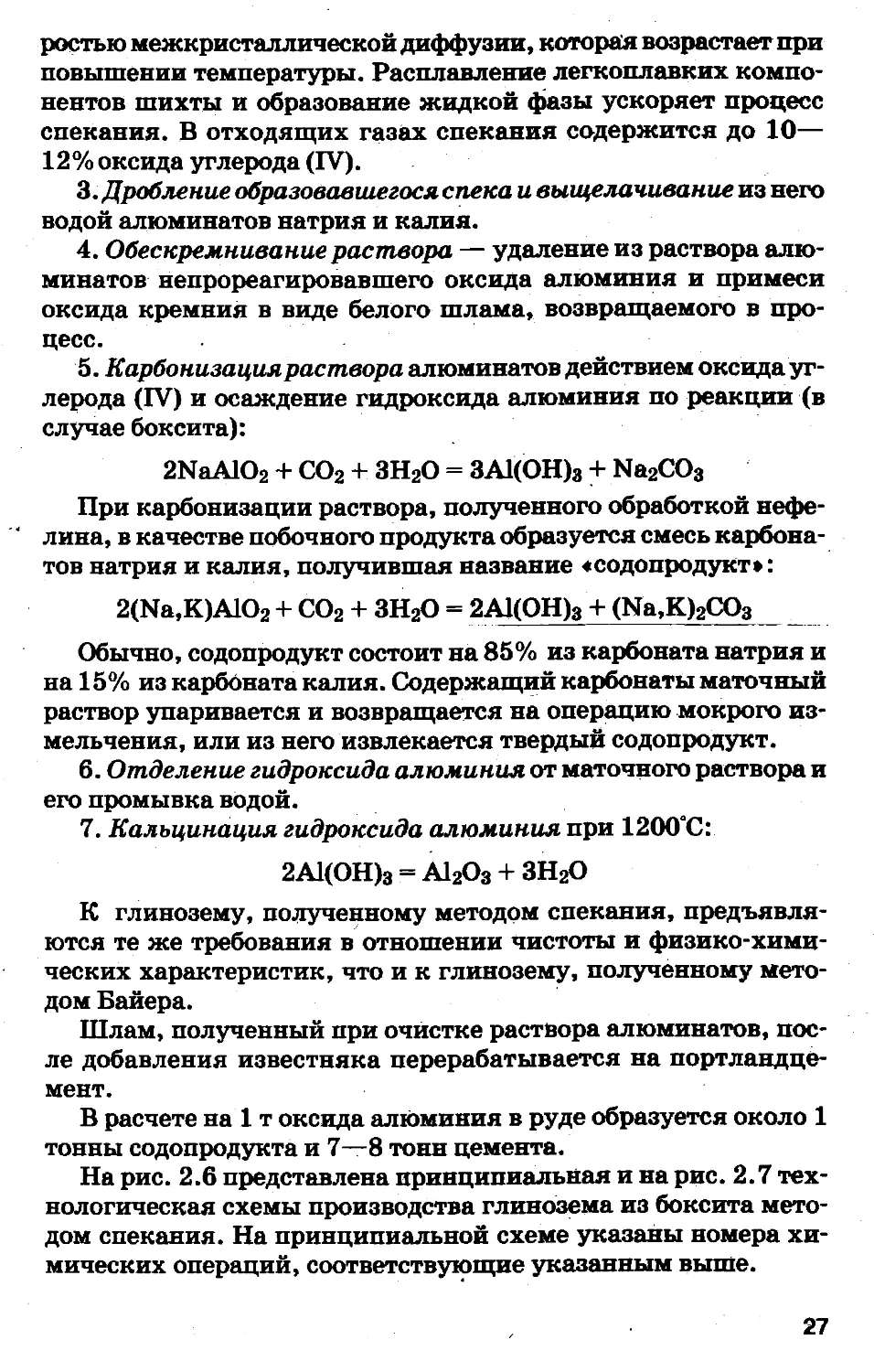

На рис. 2.6 представлена принципиальная и на рис. 2.7 тех-

нологическая схемы производства глинозема из боксита мето-

дом спекания. На принципиальной схеме указаны номера хи-

мических операций, соответствующие указанным выше.

27

Рис. 2.6. Принципиальная схема производства глинозема методом

спекания

Технологический процесс производства глинозема методом

спекания состоит в следующем. Шихта (пульпа) из смесителя 1

поступает в трубчатую печь спекания 5. Образовавшийся спек

охлаждается в трубчатом холодильнике 6 и собирается в бун-

кере 7, откуда поступает в дробилку 8 и из нее в грохот 9. После

грохота продукт нужной дисперсности подается в батарею вы-

щелачивателей (12—15 аппаратов) 10, куда поступает вода и

слабый оборотный раствор алюмината натрия. Здесь отделяет-

ся красный шлам, а алюминатный раствор направляется в ав-

токлав обескремнивания 11, обогреваемый острым паром. Прой-

дя затем сгуститель 12 и фильтр 13, на котором отделяется бе-

лый шлам, алюминатный раствор поступает в карбонизатор 14,

в который подается газ из печи спекания, содержащий оксид

28

углерода (IV). Выпавший гидроксид алюминия отделяется и

после промывки поступает на кальцинацию, а раствор карбо-

натов после подкрепления направляется на приготовление пуль-

пы (шихты). Отходящие из печи спекания газы проходят цик-

лон 4, электрофильтр 3 и скруббер-осадитель 2, где освобожда-

ются от пыли спека, возвращаемой в процесс, и выбрасывают-

ся в атмосферу.

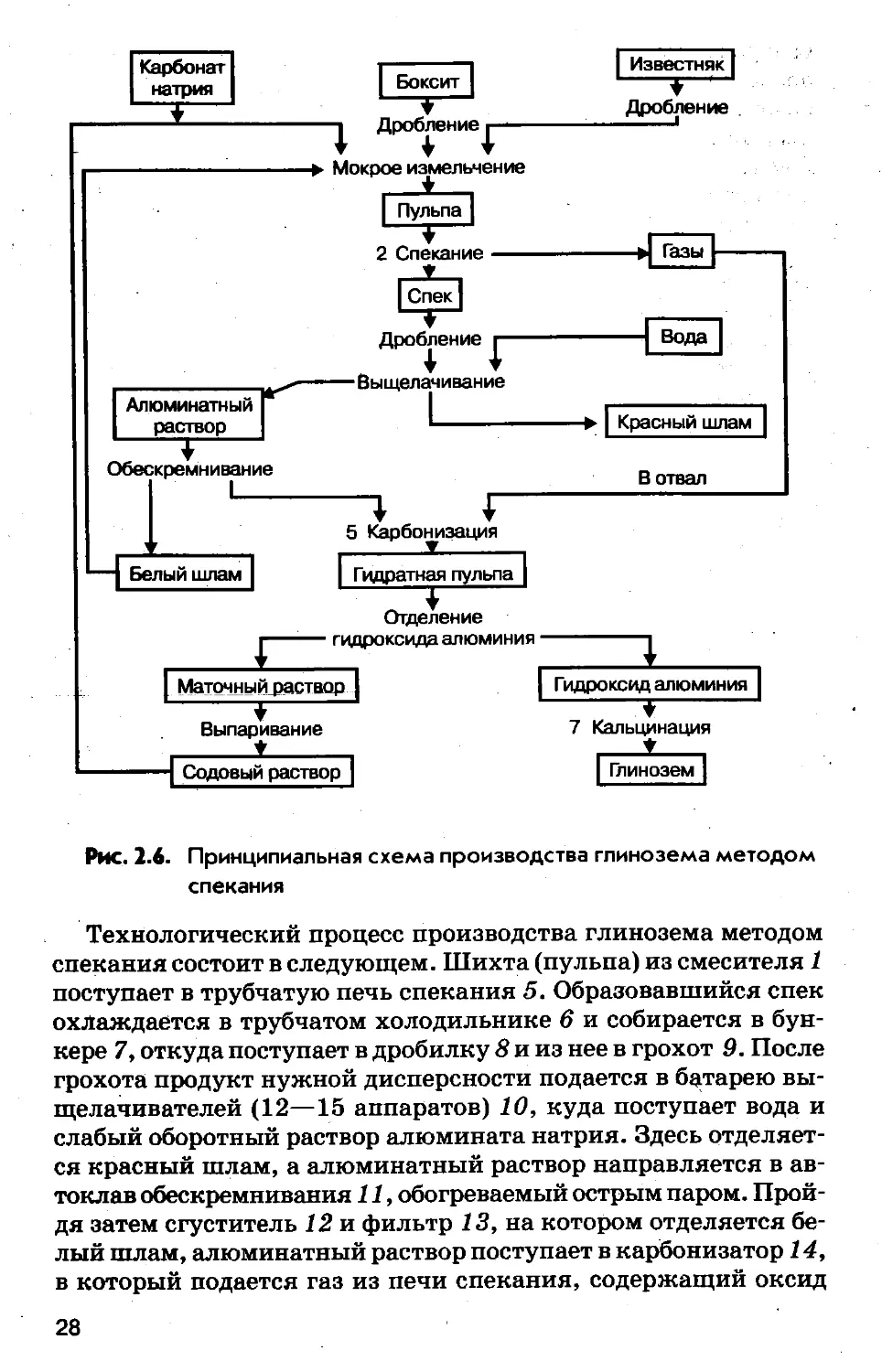

Основными аппаратами технологической схемы являются

печь спекания, выщелачиватель и карбонизатор. Вращающая-

ся трубчатая печь имеет диаметр 3—5 м и длину 50—185 м и

обогревается топочными газами. В рабочей зоне печи поддер-

живается температура 1200—1300*0. Отходящие из печи топоч-

ные газы содержат до 12% оксида углерода (IV) и используют-

ся для карбонизации алюминатного раствора.

Рис. 2.7. Технологическая схема производства глинозема

из нефелина методом спекания:

1 — смеситель шихты, 2 — скруббер-осадитель пыли, 3 — электро-

фильтр, 4 — циклон, 5 — трубчатая печь спекания, 4-*- трубчатый холо-

дильник, 7 — бункер спека, S — дробилка, 9 — грохот, 10 — выщелачива-

тель, 11 — автоклав обескремнивания, 12 — сгуститель, 13 — фильтр

белого шлама, 14 — карбонизатор

29

Для выщелачивания спека применяют аппараты (выщела-

чиватели) различной конструкции: диффузоры, перколляторы

и трубчатые выщелачиватели. Наиболее распространенные из

них — диффузоры представляют цилиндрические аппараты с

коническим верхом высотой 5 м и диаметром 1,5 м, снабжен-

ные системой трубопроводов, по которой подается выщелачи-

вающая жидкость. Раствор алюминатов выходит из верхней ча-

сти аппарата, а красный шлам выгружается через нижнюю

крышку аппарата. Диффузоры в технологической схеме объ-

единяются в батареи по 10—12 аппаратов, работающих по прин-

ципу противотока.

Карбонизатор представляет цилиндр с коническим дном ди-

аметром Ими общей высотой 16 м, емкостью около 600. м3. То-

почные газы поступают в коническую часть аппарата через бар-

ботажное устройство и перемешивают пульпу, которая аэролиф-

том поднимается в верхнюю часть карбонизатора.

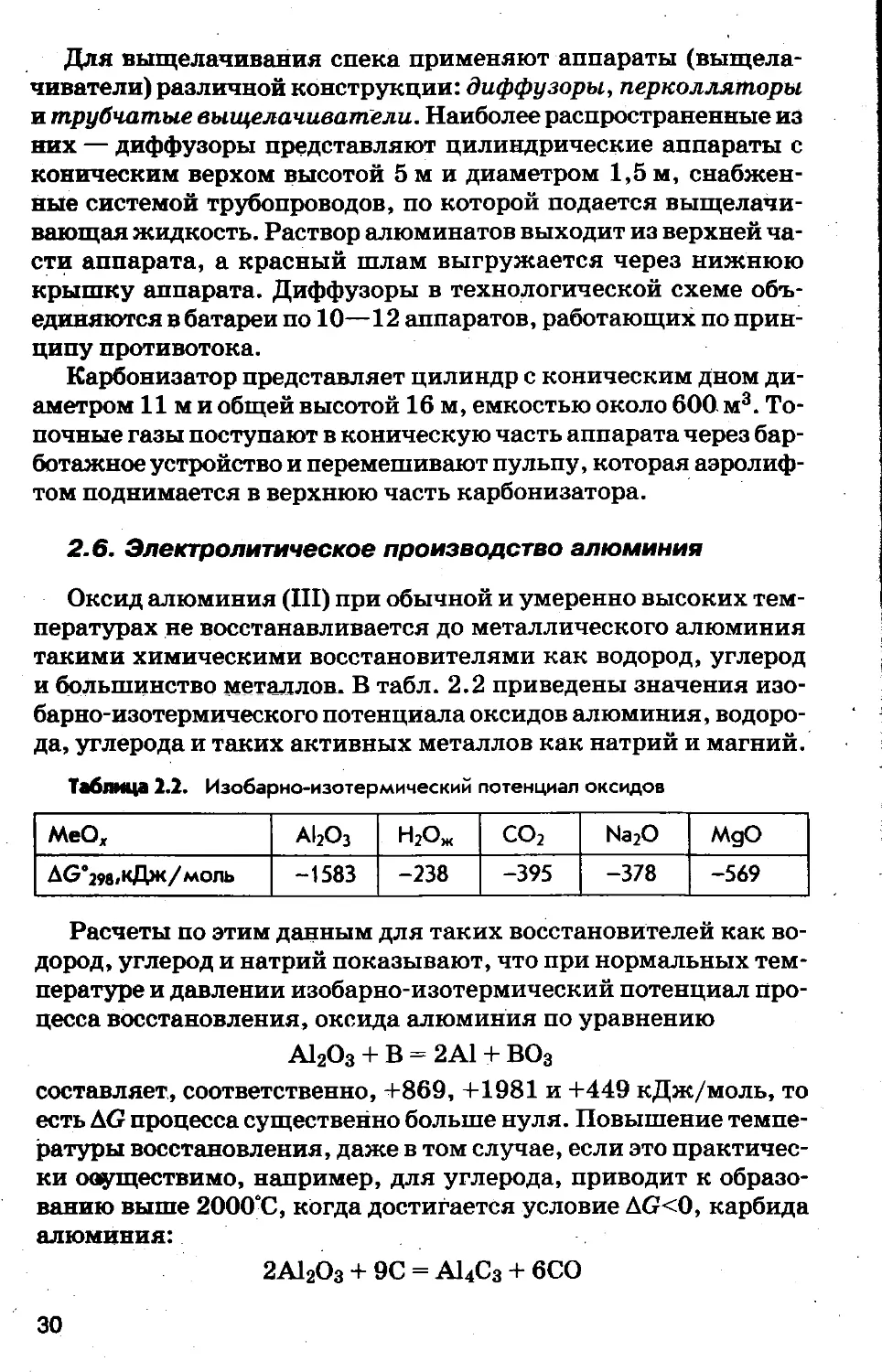

2.6. Электролитическое производство алюминия

Оксид алюминия (III) при обычной и умеренно высоких тем-

пературах не восстанавливается до металлического алюминия

такими химическими восстановителями как водород, углерод

и большинство металлов. В табл. 2.2 приведены значения изо-

барно-изотермического потенциала оксидов алюминия, водоро-

да, углерода и таких активных металлов как натрий и магний.

Таблица 2.2. Изобарно-изотермический потенциал оксидов

МеО, AI2O3 н2ож со2 Na2O MgO

AG°29flf кДж/МОЛЬ -1583 -238 -395 -378 -569

Расчеты по этим данным для таких восстановителей как во-

дород, углерод и натрий показывают, что при нормальных тем-

пературе и давлении изобарно-изотермический потенциал про-

цесса восстановления, оксида алюминия по уравнению

А12О3 + В = 2А1 + ВО3

составляет, соответственно, +869, +1981 и +449 кДж/моль, то

есть Д<? процесса существенно больше нуля. Повышение темпе-

ратуры восстановления, даже в том случае, если это практичес-

ки осуществимо, например, для углерода, приводит к образо-

ванию выше 2000°С, когда достигается условие Д(?<0, карбида

алюминия:

2А12О3 + 9С = AI4C3 + 6СО

30

Рис. 2.8. Диаграмма состоя-

ния системы «криолит—ок-

сид алюминия»

Таким образом, единственным промышленным методом по-

лучения металлического алюминия из его оксида является элек-

тролиз его расплава.

Температура плавления чистого оксида алюминия в его а-

модификации, устойчивой выше 900-С, равна 2053вС. Электро-

лиз его расплава связан с весьма высоким расходом электроэнер- '

гии на расплавление и поддержание высокой температуры ван-

ны и приводит к низкому выходу по энергии. Поэтому в произ-

водстве алюминия применяют не чистый оксид алюминия, а

систему, состоящую из оксида алюминия и криолита NaaAlFe,

то есть криолито-глиноземный расплав.

Криолит плавится при 1100 С. Он

образует с оксидом алюминия при

содержании последнего около 15%

мае. эвтектику с температурой плав-

ления 938°С. Дальнейшее увеличе-

ние содержания глинозема в рас-

плаве приводит к резкому повыше-

нию температуры плавления систе-

мы (рис. 2.8).

Для снижения температуры

плавления электролита, увеличе-

ния его электропроводности, улуч-

шения смачиваемости им анода в

расплав вводятся добавки фторидов

алюминия, магния, лития и кальция. Промышленный элект-

ролит имеет состав: Na^AlFe 75—-90%, AI2O3 1—10%, AIF3 5—

12%, СаРг 2—4%, MgF2 2—5%. Электролит подобного состава

не содержит ионов с потенциалом разряда меньшим, чем потен-

циал разряда ионов алюминия, и имеет температуру плавления

950—970°С.

В результате диссоциации основных компонентов системы

А12О3 А1+3 + А10з3

и Na3AlF6 3Na+ + A1F63

а также добавок фтористых солей, расплавленный электролит

представляет сложную многокомпонентную систему, содержа-

щую ионы:

А1+3, Na+, Са+2, Mg+2, Li+, AIO3 3, A1F6-3, F^.

Последовательность разрядов ионов электролита определя-

ется значением их потенциалов разряда в соответствии с пра-

вилом разряда ионов. В табл. 2.3 приведены потенциалы раз-

ряда ионов оксида алюминия и криолита на алюминиевом ка-

31

тоде (расплавленный алюминий) и угольном аноде, используе-

мых в промышленных электролизерах, и уравнения первичных

процессов электролиза

Таблица 23. Первичные процессы при электролизе

Электрод Потенциал разряда, В Первичная реакция

Катод +2,71 +1,66 Na+ А1+3 + Зё=А1

Анод более -0,5 -0,47 AIF6“3 2AIO3-3 - 6ё = А12О3 + 1,5О2

Следовательно, при электролизе криолито-глиноземного рас-

плава разряжаются ионы А1+3 и AIO3 3. Теоретическое напряже-

ние разложения на этих электродах А1 — С равно 1,66 - (-0,47) =

=2,13 В.

Напряжения разложения добавок фтористых солей AIF3,

NaF, MgF2 LiF и CaF2, рассчитанные по термодинамическим

данным для температуры 1300°С, равны, соответственно: 3,97;

4,37; 4,61; 5,11; 5,16 В. Поэтому при электролизе эти примеси

не подвергаются электрохимическому разложению.

Вторичные процессы при электролизе криолито-глинозем-

ного расплава протекают как в анодном, так и в катодном про-

странствах.

В анодном пространстве при температуре электролиза про-

исходит непрерывное окисление угольных анодов с образова-

нием смеси оксида углерода (II) и оксида углерода (IV):

С + О = СО и С + О2 = СО2

Адсорбируясь на поверхности анодов пузырьки газа меня-

ют его природу и повышают потенциал разряда ионов. Поэто-

му практическое напряжение разложения на этих электродах

А1—С’СО2 значительно выше теоретического и составляет

4,3—4,5 В.

Суммируя реакции первичных и вторичных процессов, по-

лучаем суммарные уравнения реакций электролиза:

А12О3 + ЗС = 2А1 + ЗСО

2 А12О3 + ЗС = 4А1 + ЗСО2

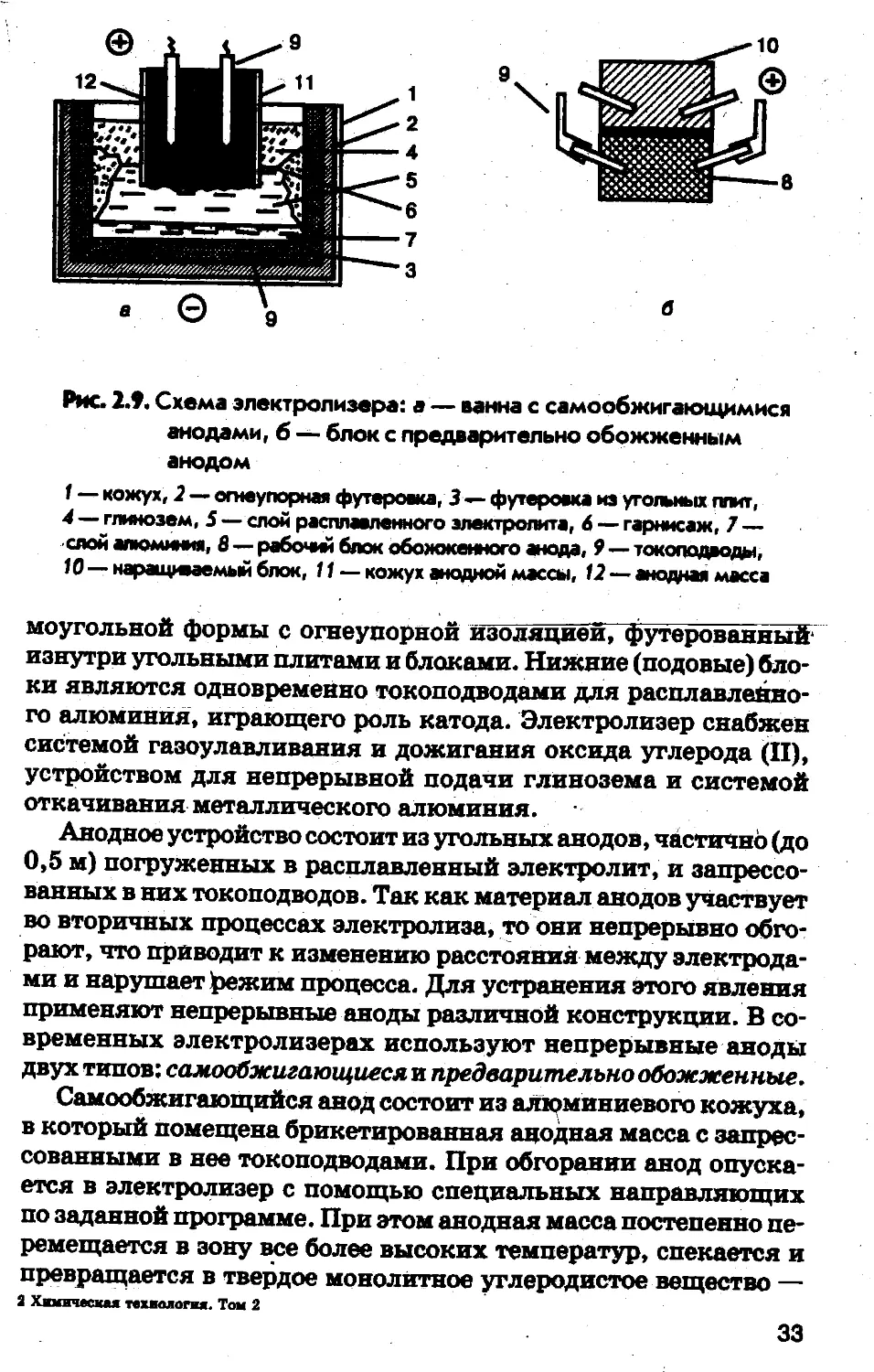

Основным аппаратом в процессе электролитического полу-

чения алюминия является электролизер или алюминиевая ван-

на (рис. 2.9).

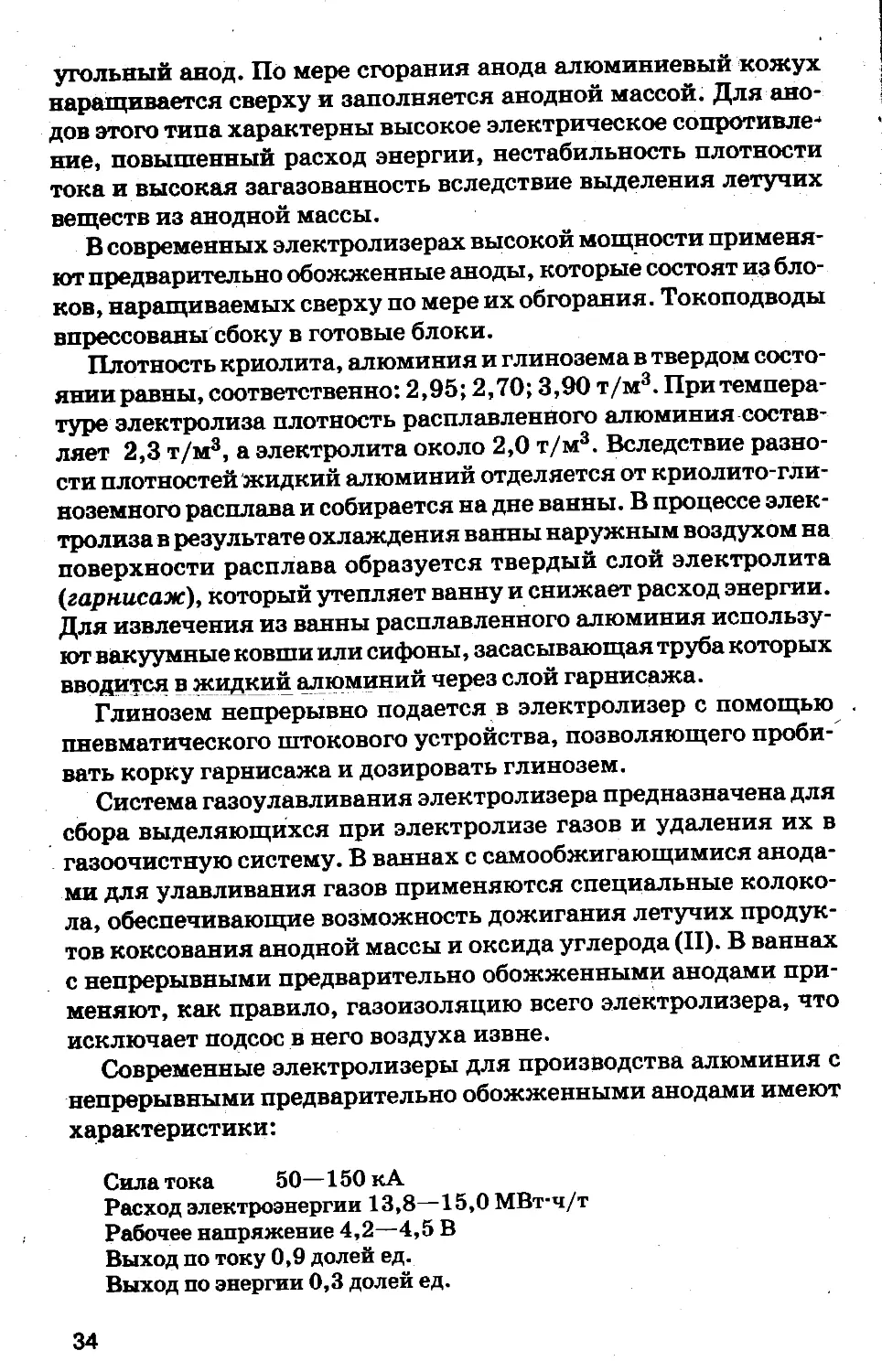

Электролизер состоит из катодного и анодного устройств.

Катодное устройство представляет металлических кожух пря-

32

Рис. 2.9. Схема электролизера: а — ванна с самообжигающимися

анодами, б — блок с предварительно обожженным

анодом

1 — кожух, 2—anwfnopm» футеровка, 3 — футеровка из угольных пит,

4 — глинозем, 5 — слой расплавленного электролита, 6 — гарнисаж, 7 —

слой алюминия, в—рабоче) блок обожженного анода, 9—токоподводы,

10 — нвраньеаемый блок, 11 — кожух анодной массы, 12 — анодная масса

моугольной формы с огнеупорной изоляцией, футерованный*

изнутри угольными плитами и блоками. Нижние (подовые) бло-

ки являются одновременно токоподводами для расплавленно-

го алюминия, играющего роль катода. Электролизер снабжен

системой газоулавливания и дожигания оксида углерода (II),

устройством для непрерывной подачи глинозема и системой

откачивания металлического алюминия. -

Анодное устройство состоит из угольных анодов, частично (до

0,5 м) погруженных в расплавленный электролит, и запрессо-

ванных в них токоподводов. Так как материал анодов участвует

во вторичных процессах электролиза, то они непрерывно обго-

рают, что приводит к изменению расстояния между электрода-

ми и нарушает )эежим процесса. Для устранения этого явления

применяют непрерывные аноды различной конструкции. В со-

временных электролизерах используют непрерывные аноды

двух типов: самообжигающиеся и предварительно обожженные.

Самообжигающийся анод состоит из алюминиевого кожуха,

в который помещена брикетированная анодная масса с запрес-

сованными в нее токоподводами. При обгорании анод опуска-

ется в электролизер с помощью специальных направляющих

по заданной программе. При этом анодная масса постепенно пе-

ремещается в зону все более высоких температур, спекается и

превращается в твердое монолитное углеродистое вещество —

Я Химическая технология. Том 2

33

угольный анод. По мере сгорания анода алюминиевый кожух

наращивается сверху и заполняется анодной массой. Для ано-

дов этого типа характерны высокое электрическое сопротивле*

нив) повышенный расход энергии, нестабильность плотности

тока и высокая загазованность вследствие выделения летучих

веществ из анодной массы.

В современных электролизерах высокой мощности применя-

ют предварительно обожженные аноды, которые состоят из бло-

ков, наращиваемых сверху по мере их обгорания. Токоподводы

впрессованы сбоку в готовые блоки.

Плотность криолита, алюминия и глинозема в твердом состо-

янии равны, соответственно: 2,95; 2,70; 3,90 т/м3. При темпера-

туре электролиза плотность расплавленного алюминия состав-

ляет 2,3 т/м3, а электролита около 2,0 т/м3. Вследствие разно-

сти плотностей жидкий алюминий отделяется от криолито-гли-

ноземного расплава и собирается на дне ванны. В процессе элек-

тролиза в результате охлаждения ванны наружным воздухом на

поверхности расплава образуется твердый слой электролита

(гарнисаж), который утепляет ванну и снижает расход энергии.

Для извлечения из ванны расплавленного алюминия использу-

ют вакуумные ковши или сифоны, засасывающая труба которых

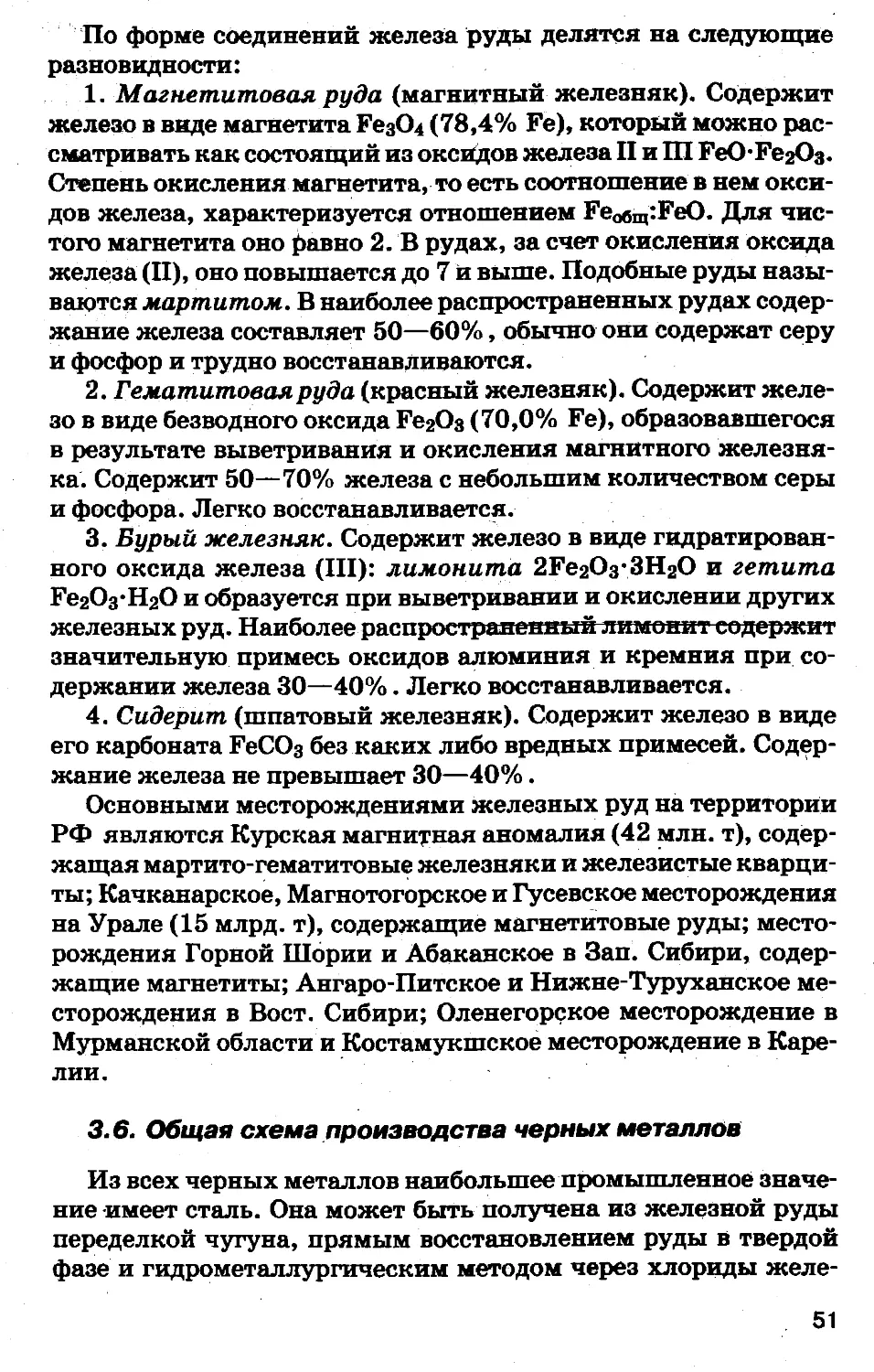

вводится в жидкий алюминий через слой гарнисажа.

Глинозем непрерывно подается в электролизер с помощью

пневматического штокового устройства, позволяющего проби-

вать корку гарнисажа и дозировать глинозем.

Система газоулавливания электролизера предназначена для

сбора выделяющихся при электролизе газов и удаления их в

газоочистную систему. В ваннах с самообжигающимися анода-

ми для улавливания газов применяются специальные колоко-

ла, обеспечивающие возможность дожигания летучих продук-

тов коксования анодной массы и оксида углерода (II). В ваннах

с непрерывными предварительно обожженными анодами при-

меняют, как правило, газоизоляцию всего электролизера, что

исключает подсос в него воздуха извне.

Современные электролизеры для производства алюминия с

непрерывными предварительно обожженными анодами имеют

характеристики:

Сила тока 50—150 кА

Расход электроэнергии 13,8—15,0 МВт-ч/т

Рабочее напряжение 4,2—4,5 В

Выход по току 0,9 долей ед.

Выход по энергии 0,3 долей ед.

34

Производительность подобных электролизеров составляет от

0,5 до 1,2 тонны алюминия в сутки и может быть рассчитана по

формуле:

П = О.ЗЗЛВДО-* (2.1)

где: П — производительность электролизера, т/су}*,

J — сила тока, А;

т — время электролиза, ч;

Вт — выход по току, долей ед.

2.7. Очистка и рафинирование алюминия

Примеси значительно ухудшают механические, электричес-

кие и литейные свойства алюминия и снижают его коррозион-

ную стойкость. Для очистки от механических примесей и раство-

ренных газов алюминий, выкачанный из ванны, хлорируют не-

посредственно в вакуум-ковшах. При этом хлорируются водород

и некоторые металлы, а образовавшиеся хлориды и механичес-

кие примеси, всплывают на поверхность металла и удаляются:

{Al + Mg + Са} — {MgCl2 + СаС12 + А1С13} + А1

После хлорирования алюминий выдерживают в электричес-

ких печах для удаления остатков примесей и усреднения соста-

ва, после чего отливают в слитки. После такой очистки получа-

ют алюминий марки А85, который содержит не менее 99,85%

металла. Для получения алюминия

высокой и особой чистоты его под-

вергают дополнительному рафини-

рованию. В промышленности при-

меняются два метода рафинирова-

ния: электролитический и с помо-

щью субсоединений алюминия.

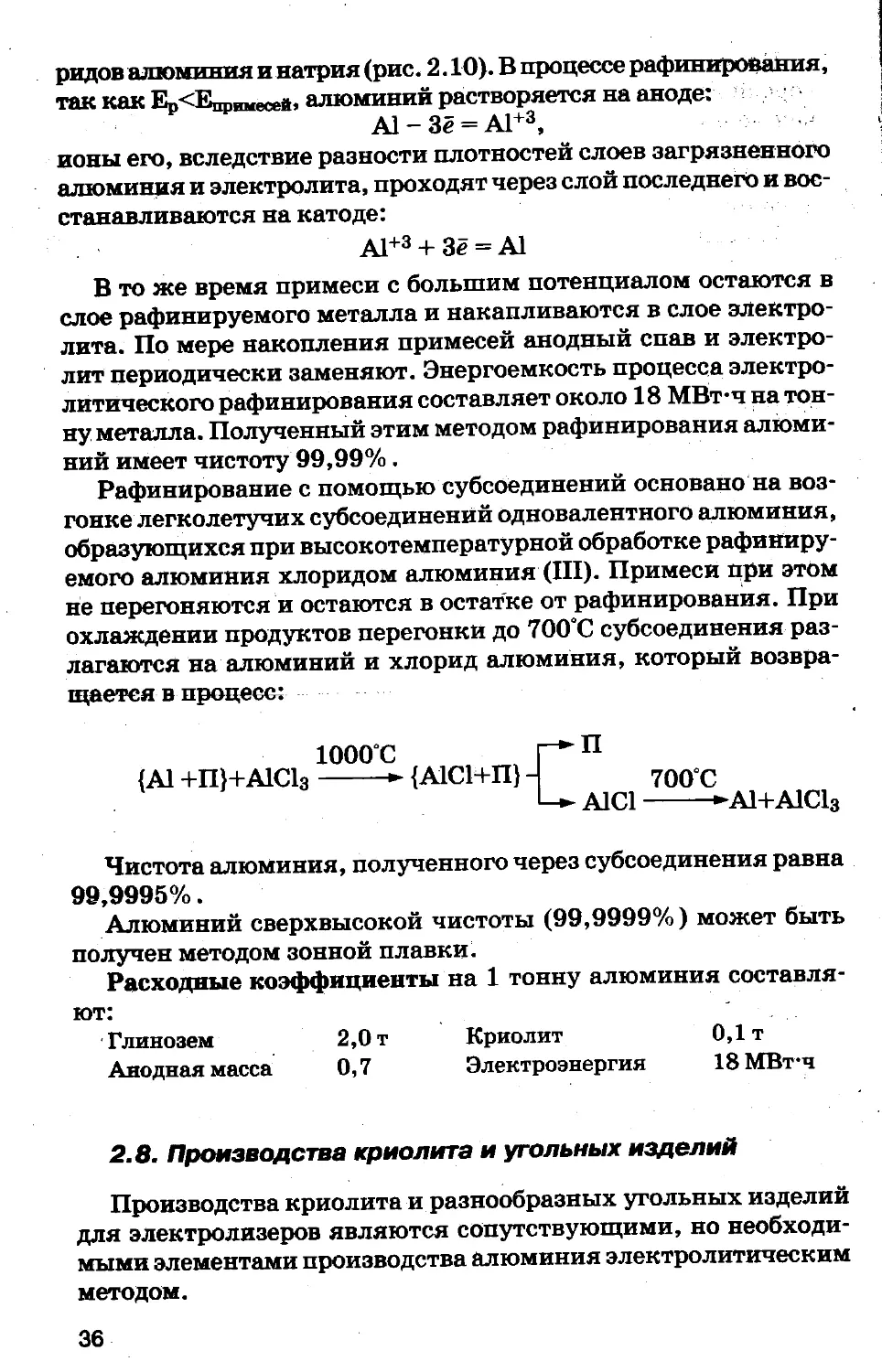

В основе электролитического

трехслойного метода рафинирования

лежит процесс анодного окисления и

последующего катодного восстанов-

ления алюминия. Анодом (нижний

слой) электролизера является рафи-

нируемый алюминий, содержащий

для увеличения плотности до 40%

меди, катодом (верхний слой) — очи-

щенный алюминий. Между катодом

и анодом располагается расплавлен-

ный электролит, состоящий из сме-

си хлоридов бария и натрия и фто-

Рис. 2.10. Схема электроли-

тического рафинирования

алюминия:

1 — слой рафинируемого

алюминия, содержащего

медь, 2 — слои электролита,

3 — слой чистого алюминия

2*

35

ридов алюминия и натрия (рис- 2.10). В процессе рафинирования,

так как Ер<Епримесей, алюминий растворяется на аноде:

А1-Зё = А1+3,

ионы его, вследствие разности плотностей слоев загрязненного

алюминия и электролита, проходят через слой последнего и вос-

станавливаются на катоде:

А1+3 + Зё = А1

В то же время примеси с большим потенциалом остаются в

слое рафинируемого металла и накапливаются в слое электро-

лита. По мере накопления примесей анодный спав и электро-

лит периодически заменяют. Энергоемкость процесса электро-

литического рафинирования составляет около 18 МВт-ч на тон-

ну металла. Полученный этим методом рафинирования алюми-

ний имеет чистоту 99,99%.

Рафинирование с помощью субсоединений основано на воз-

гонке легколетучих субсоединений одновалентного алюминия,

образующихся при высокотемпературной обработке рафиниру-

емого алюминия хлоридом алюминия (Ш). Примеси при этом

не перегоняются и остаются в остатке от рафинирования. При

охлаждении продуктов перегонки до 700°С субсоединения раз-

лагаются на алюминий и хлорид алюминия, который возвра-

щается в процесс:

1000С г*п

{А1 +П}+А1С13-----► {А1С1Ч-П} - 700С

А1С1-----►А1+А1С13

Чистота алюминия, полученного через субсоединения равна

99,9995%.

Алюминий сверхвысокой чистоты (99,9999%) может быть

получен методом зонной плавки.

Расходные коэффициенты на 1 тонну алюминия составля-

ют:

Глинозем 2,0 т Криолит 0,1т

Анодная масса 0,7 Электроэнергия 18МВт*ч

2.8. Производства криолита и угольных изделий

Производства криолита и разнообразных угольных изделий

для электролизеров являются сопутствующими, но необходи-

мыми элементами производства алюминия электролитическим

методом.

36

Криолит — двойная соль натрия и алюминия и фтористово-

дородной кислоты 3NaF-AlF3 (или NaaAlFe) может быть полу-

чен через стадию кислотного разложения плавикового шпата

(фторида кальция) или из отходов суперфосфатного производ-

ства. Кислотный способ производства криолита состоит из сле-

дующих стадий:

1. Разложение фторида кальция серной кислотой при 200вС

CaF2 + H2SO4 == 2HF + CaSO4

2. Получение фторалюминиевой кислоты

6HF + А1(0Н)3 = H3AIF6 + ЗН2О

3. Нейтрализация фторалюминиевой кислоты карбонатом

натрия

2НзА1Г6 + 3Na2CO3 = 2 Na^AlFe + ЗСО2 + ЗН2О

Выпавший осадок криолита отделяют от раствора, фильтруют,

промывают на вакуум-фильтре и сушат в трубчатой сушилке.

Более экономично производство криолита из отходов супер-

фосфатного производства. В этом производстве на 1 тонну вы-

рабатываемого суперфосфата выделяется около 6 кг фтора в

видететрафторсилана, при улавливании которого образуется ра-

створ, содержащий до 12% гексафторкремневой кислоты. Ее

перерабатывают на криолит по схеме:

H2Sil6 + 2А1(ОН)з = 2A1F3 + SiO2 + 4Н2О

H-jSiFe + 3Na2CO3 = 6NaF + SiO2 + 3CO2 + H2O

3NaF + A1F3 = NaaAlFe

Производство угольных материалов связано с тем, что они

используются для изготовления анодов и элементов футеровки

электролизеров. Эти детали работают при весьма жестких усло-

виях и должны удовлетворять определенным требованиям по

термостойкости, механической прочности, электропроводности

и стойкости к расплавленным солям. Углеродистые материалы

делят на футеровочные блоки, обожженные аноды и анодные

массы для самообжигающихся анодов. Их изготавливают из

твердых углесодержащих материалов, составляющих их осно-

ву (каменноугольный и нефтяной кокс, антрацит), и связующих

веществ, коксующихся при обжиге (каменноугольный пек, ка-

менноугольная смола). Принципиальные схемы изготовления

углеродных материалов различны и зависят от природы сырья.

Себестоимость электролитического алюминия. Производ-

ство алюминия относится к числу материало- и энергоемких ме-

таллургических производств. Поэтому в структуре себестоимо-

37

сти алюминия затраты на сырье й энергию являются основны-

ми. В табл. 2.4 приведена структура себестоимости алюминия

и, для сравнения, структура себестоимости продукции цветной

металлургии в целом.

Таблица 2.4. Структура себестоимости алюминия

Статья затрат Доля затрат,%

Алюминий Продукция цветной металлургии

Сырье м основные материалы 64,0 53,6

В том числе: глинозем 49,5 '

фтористые соли 5,6 —

аноды 8,9 —

Электроэнергия 24,1 7.9

Топливо , 3,8

Заработная плата 3,4 14,5

Амортизация и прочие расходы 9,1 12,3

Контрольные вопросы

1. Какие горные породы используются в качестве алюминиевых руд?

2. Как влияет природа сырья на выбор метода производства глинозе-

ма?

3. Из каких операций состоит процесс получения глинозема методом

выщелачивания? Приведите принципиальную схему процесса.

4. Почему метод спекания в производстве глинозема может приме-

няться для всех видов алюминиевого сырья?

5. Почему электролиз расцлава глинозема является единственным

промышленным методом производства алюминия?

6. Для чего электролизу подвергают не чистый глинозем, а его ра-

створ в криолите?

7. Что такое «самообжигающиеся» аноды, используемые в электро-

лизере?

8. На чем основан метод электролитического рафинирования алюми-

ния?

Глава III

ЧЕРНЫЕ МЕТАЛЛЫ

В соответствии с промышленной классификацией металлов

(глава I) к черным металлам относятся железо и его сплавы с

углеродом — железоуглеродистые сплавы.

3.1. Свойства железа и его сплавов

Железо — один из самых распространенных элементов в при-

роде. Его содержание в земной коре составляет 4,2%. Как со-

ставная часть железо входит почти во все горные породы.

Железо представляет собой твердый светло-серебристый ме-

талл, пластичный, легко поддающийся ковке, прокатке, штам-

пованию и волочению. Временное сопротивление на разрыв со-

ставляет 170—210 МПа. Плотность железа 7,87 т/м3, темпера-

тура плавления 1539°С, температура кипения 3200°С. Многие

свойства железа существенно зависят от его чистоты.

В отсутствии влаги чистый металл химически стоек, не реа-

гирует с кислородом, серой, галогенами, однако в высокодис-

персном состоянии пирофорен. Техническое железо и его сила

вы корродируют в атмосфере паров воды, оксида углерода (IV)

и кислорода с образованием пористого слоя гидратированного

оксида железа (II) FeO-nHaO. Не взаимодействует с щелочами.

С углеродом при высоких температурах образует растворимый

в металле карбид железа Fe3C (цементит) с содержанием угле-

родаб,67% и температурой плавления 1550°С,атакже два типа

твердых растворов. Железо так же образует многочисленные

сплавы с другими металлами.

Железо полиморфно и в зависимости от температуры суще-

ствует в четырех аллотропических формах (модификациях),

связанных обратимыми переходами:

768°С 910°С 1400°С 1539°С

а-железо Р-железо у-желе&о 8-железо ** расплав

Модификации железа различаются типом кристаллической

решетки, удельным объемом, теплоемкостью, магнитными и

механическими свойствами и растворимостью в них углерода

(табл. 3.1).

В основе полиморфных превращений железа лежит процесс

кристаллизации; они протекают через стадию образования и

роста зародышей новой фазы с последующим формированием

вокруг них кристаллов иной структуры. Ввиду узости темпера-

турных интервалов переходов a-железа в p-железо (142°С) и

39

8-железа в жидкое состояние (139*С) ими можно пренебречь и

рассматривать только два перехода:

910'С 1539“С

a-железо ** у-железо <=* жидкий металл,

на основании которых и строить упрощенную диаграмму состо-

яния.

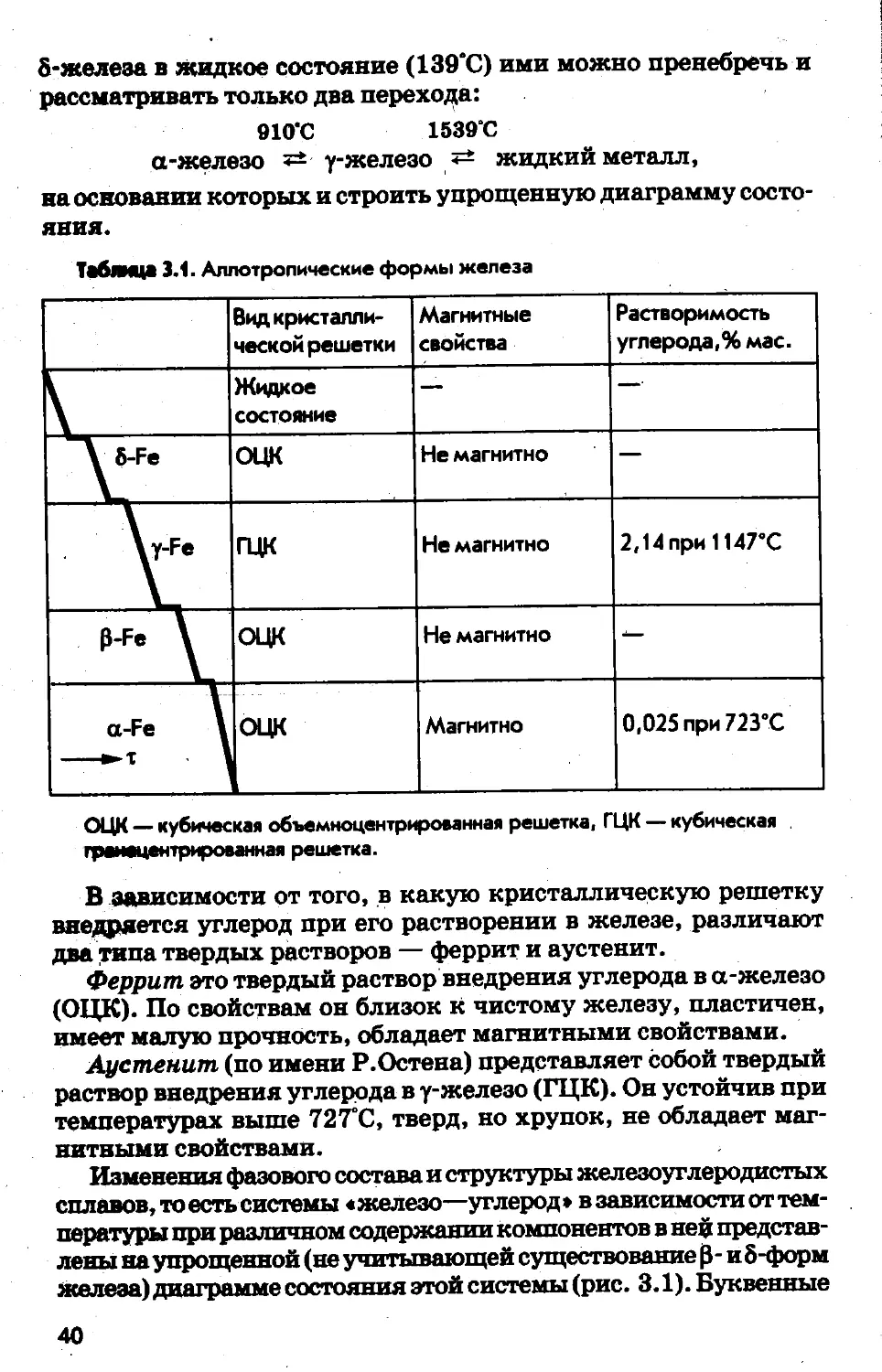

Таблица 3.1. Аллотропические формы железа

Вид кристалли- ческой решетки Магнитные свойства Растворимость углерода,% мае.

Жидкое состояние —— —•

6-Fe ОЦК Не магнитно —

\y-Fe ГЦК Не магнитно 2,14 при 1147’С

P-Fe \ ОЦК Не магнитно —

a-Fe \ ► ! 1 ОЦК Магнитно 0,025 при 723°С

ОЦК — кубическая объемноцентриромнная решетка, ГЦК — кубическая

треиацентрироаанная решетка.

В зависимости от того, в какую кристаллическую решетку

внедряется углерод при его растворении в железе, различают

два типа твердых растворов — феррит и аустенит.

феррит это твердый раствор внедрения углерода в а-железо

(ОЦК). По свойствам он близок к чистому железу, пластичен,

имеет малую прочность, обладает магнитными свойствами.

Аустенит (по имени Р.Остена) представляет собой твердый

раствор внедрения углерода в у-железо (ГЦК). Он устойчив при

температурах выше 727°С, тверд, но хрупок, не обладает маг-

нитными свойствами.

Изменения фазового состава и структуры железоуглеродистых

сплавов, то есть системы «железо—углерод» в зависимости от тем-

пературы при различном содержании компонентов в ней представ-

лены на упрощенной (не учитывающей существование р - и 6-форм

Железа) диаграмме состояния этой системы (рис. 3.1). Буквенные

40

обозначения узловых (критических) точек на диаграмме всюду

стандартизованы и приняты во всех странах.

Рис. 3.1. Даграмма состояния системы «железо—углерода

Обозначение фаз: Ф — феррит, А — аустенит, LU — цементит первич-

ный, Uj — цементит вторичный, П = Ф + Ц — перлит, Л = А + Ц| —

ледебурит, Д, = П + Ц, — ледебурит превращенный, Р — расплав

Левая часть диаграммы (до точки Е) описывает превращения,

происходящие в сталях, то есть в сплавах с содержанием угле-

рода до 2,14%. Правая часть — превращения, происходящие в

чугунах — сплавах с содержанием углерода от 2,14 до 6,67%.

Так как цементит (карбид железа FegC) представляет собой как

химическое соединение самостоятельный компонент системы,

диаграмма состояния ограничивается этим содержанием угле-

рода. К тому же, сплавы, содержащие более 6,67% углерода,

практического значения не имеют. Таким образом, в диаграм-

ме левая ордината характеризует чистое железо в а-модифика-

ции до точки G и в у-модификации в интервале точек G и А.

Правая ордината соответствует цементиту.

Линии ACD и AECF на диаграмме характеризуют фазовые

превращения в системе. Выше линии ACD (линии ликвидуса)

все сплавы находятся в жидком состоянии, ниже линии AFCF

(линия солидуса) — в твердом состоянии. Между линиями лик-

видуса и солидуса находятся двухфазные области: при охлаж-

41

дениирасплава ниже линии АС из него кристаллизуется аусте-

нит, а ниже линии CD — цементит, называемый первичным» так

как выделяется из расплава. В точке С затвердевает эвтектичес-

кая смесь аустенита и первичного цементита — ледебурит (по

имени исследователя Ледебура) с содержанием углерода 4,3%.

Твердая фаза с содержанием углерода менее 2,14%, соответ-

ствующая сталям, описывается областью диаграммы AGSE й

представляет однородный твердый раствор аустенит. Из диаг-

раммы следует, что температура плавления сталей (линия АЕ)

зависит от их состава, то есть содержания углерода.

Твердая фаза в области, лежащей между линиями EGF и PSK

с содержанием углерода более 2,14%, соответствующая белым

чугунам, имеет различный состав. Доэвтектические чугуны

(2,14—4,3% углерода) состоят из аустенита и ледебурита, эв-

тектические (4,3%) из ледебурита и заэвтектические (4,3—

6,67%) из цементита и ледебурита. При этом, в отличие от ста-

лей, температура плавления чугунов (линия EGF) постоянна и

не зависит от содержания в них углерода.

При дальнейшем понижении температуры в системе проте-

кают превращения в твердой фазе, связанные с переходом а-

модификации железа в у-модификацию и изменением раство-

римости углерода в железе. Это приводит к распаду аустенита

и выделяющийся избыточный углерод образует с железом це-

ментит, который в отличие от первичного называется вторич-

ным. Для сталей это превращение начинается при температу-

рах, отвечающих линии GSE и продолжается до линии PSK

(723°С). При этом, в сталях, содержащих менее 0,83% углеро-

да, выделяется феррит, а в сталях с большим содержанием уг-

лерода — вторичный цементит. В точке S аустенит распадает-

ся с образованием эвтектойдной смеси феррита и цементита —

перлита (от Perl — жемчуг). Это может быть представлено в

следующем виде:

В точке S (0,83% углерода)

г—► Феррит

Аустенит —4 . (

*—► Цементит

В области с содержанием углерода менее 0,83%

Аустенит

ФерРИТ _

г-► Феррит

Аустенит - Ч

► Цементит

Перлит

Перлит

В области с содержанием углерода более 0,83%

Аустенит

Цементит

Аустенит*

Феррит

Цементит

Перлит

42

При охлаждении сплавов «содержащих в структуре ледебу-

рит (чугуны) ниже линии РК, не сущгсхч^кзщий при низких

температурах аустенит в составе последнего превращается в

перлит. Ледебурит, в котором аустенит превратился в перлит и

состоящий , следовательно, из перлита и цементита, получил

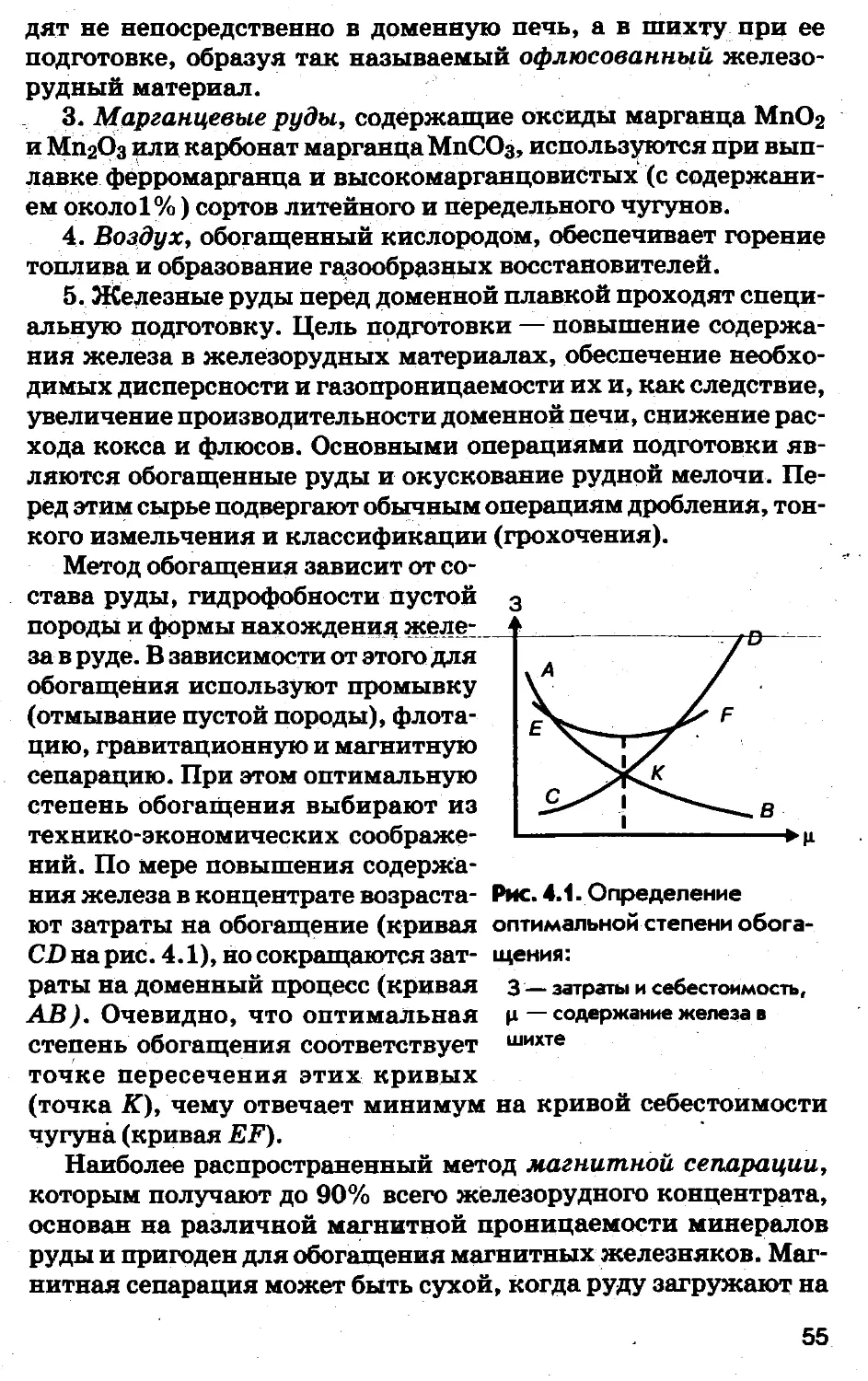

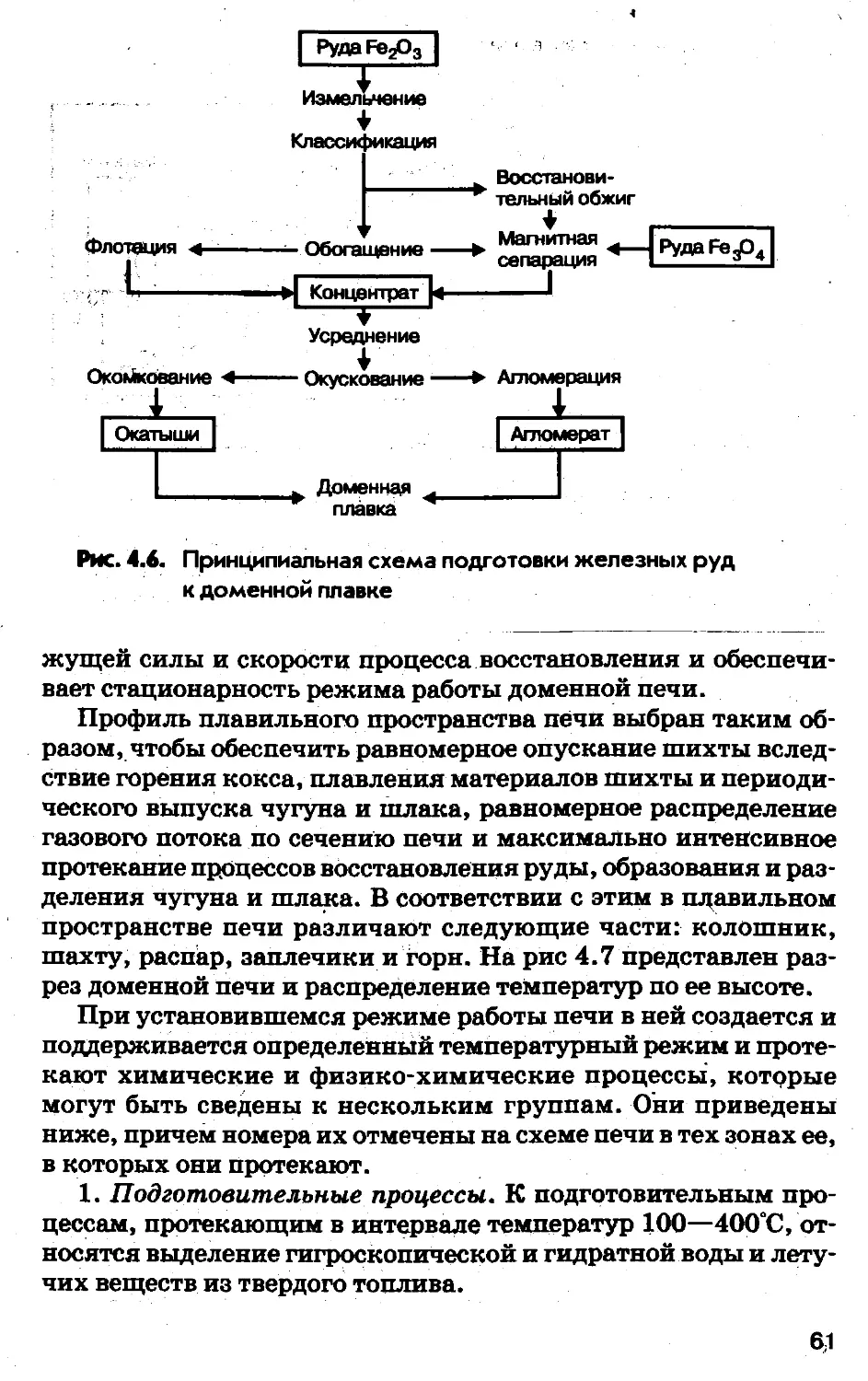

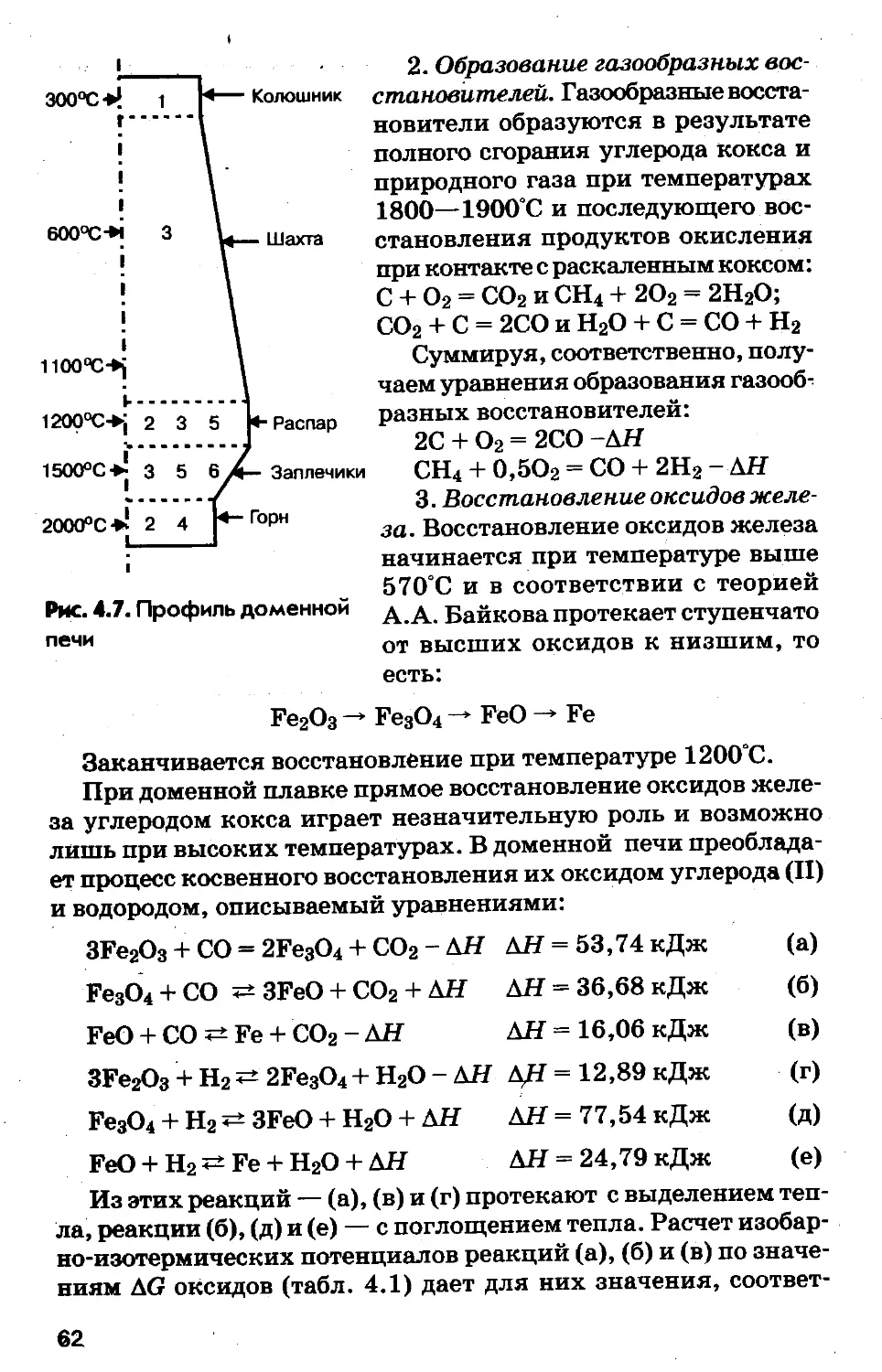

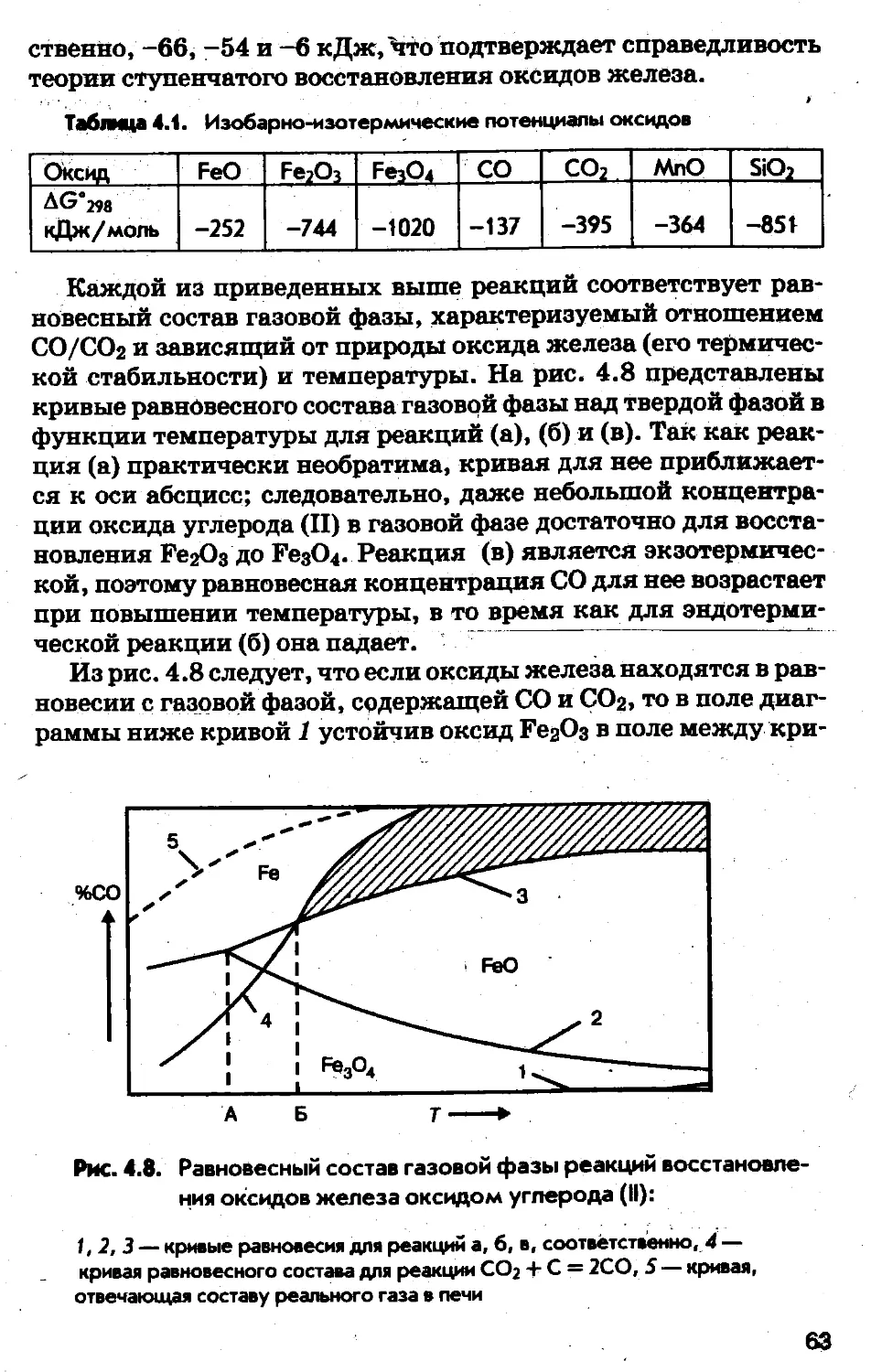

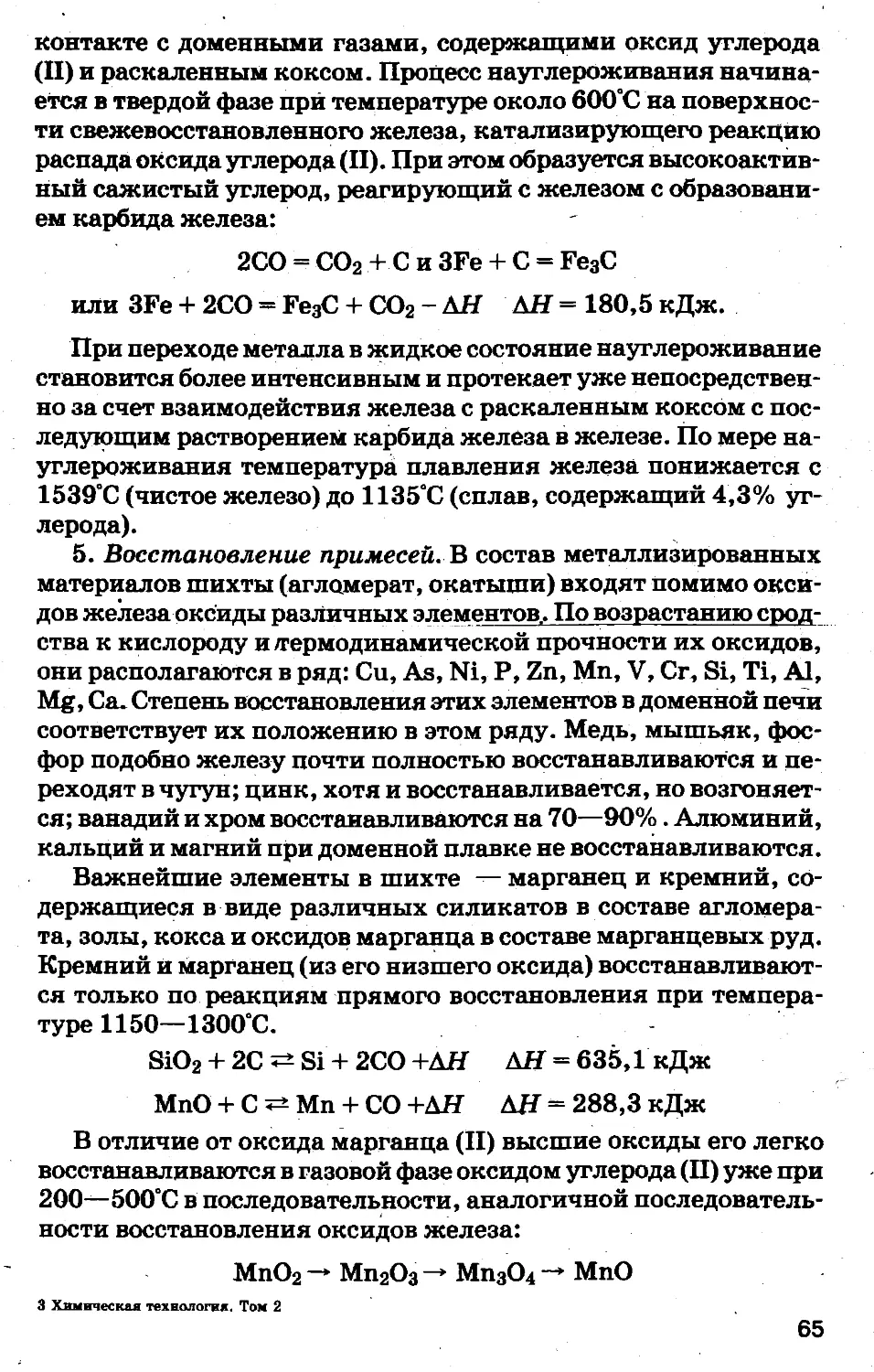

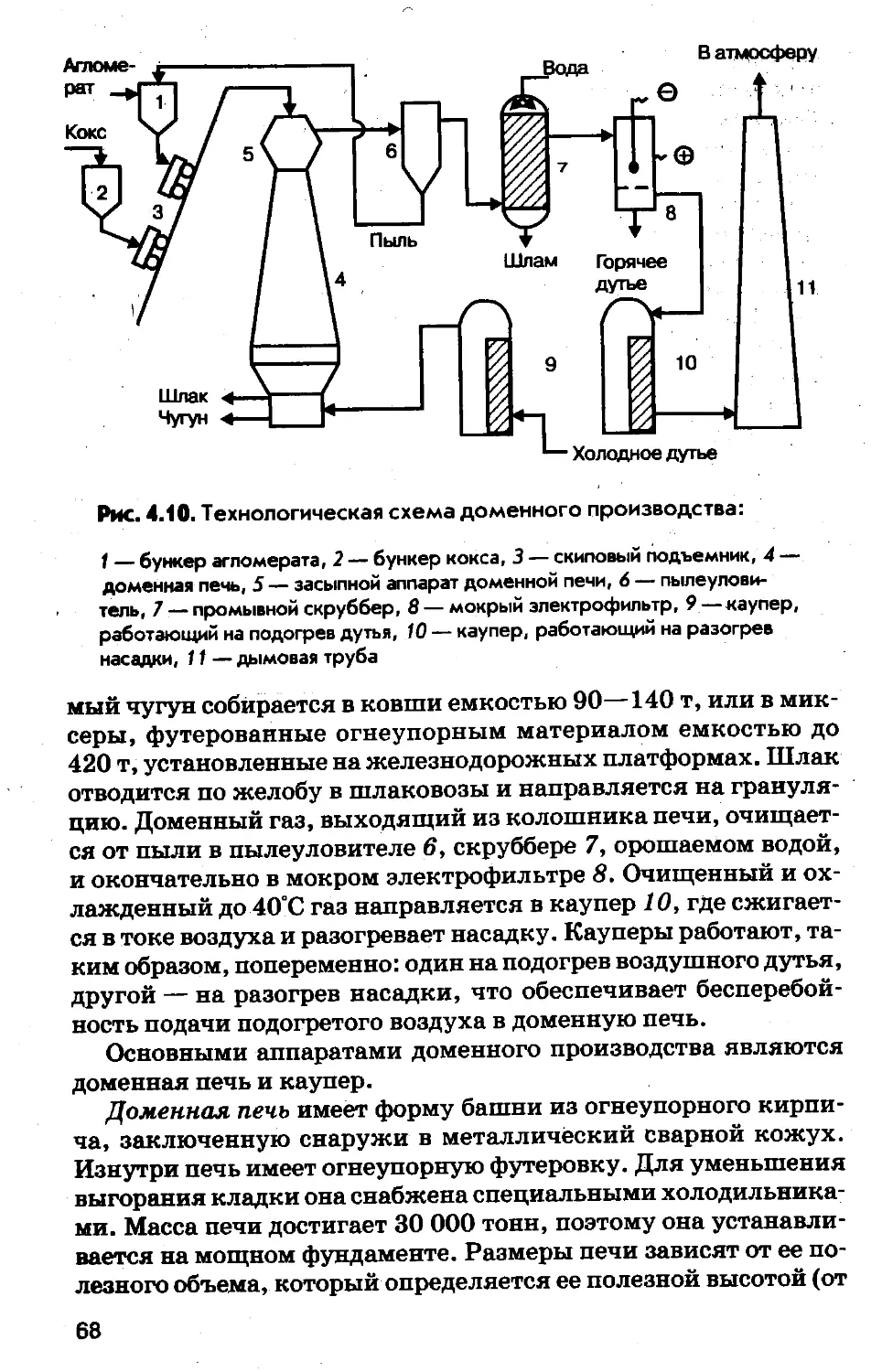

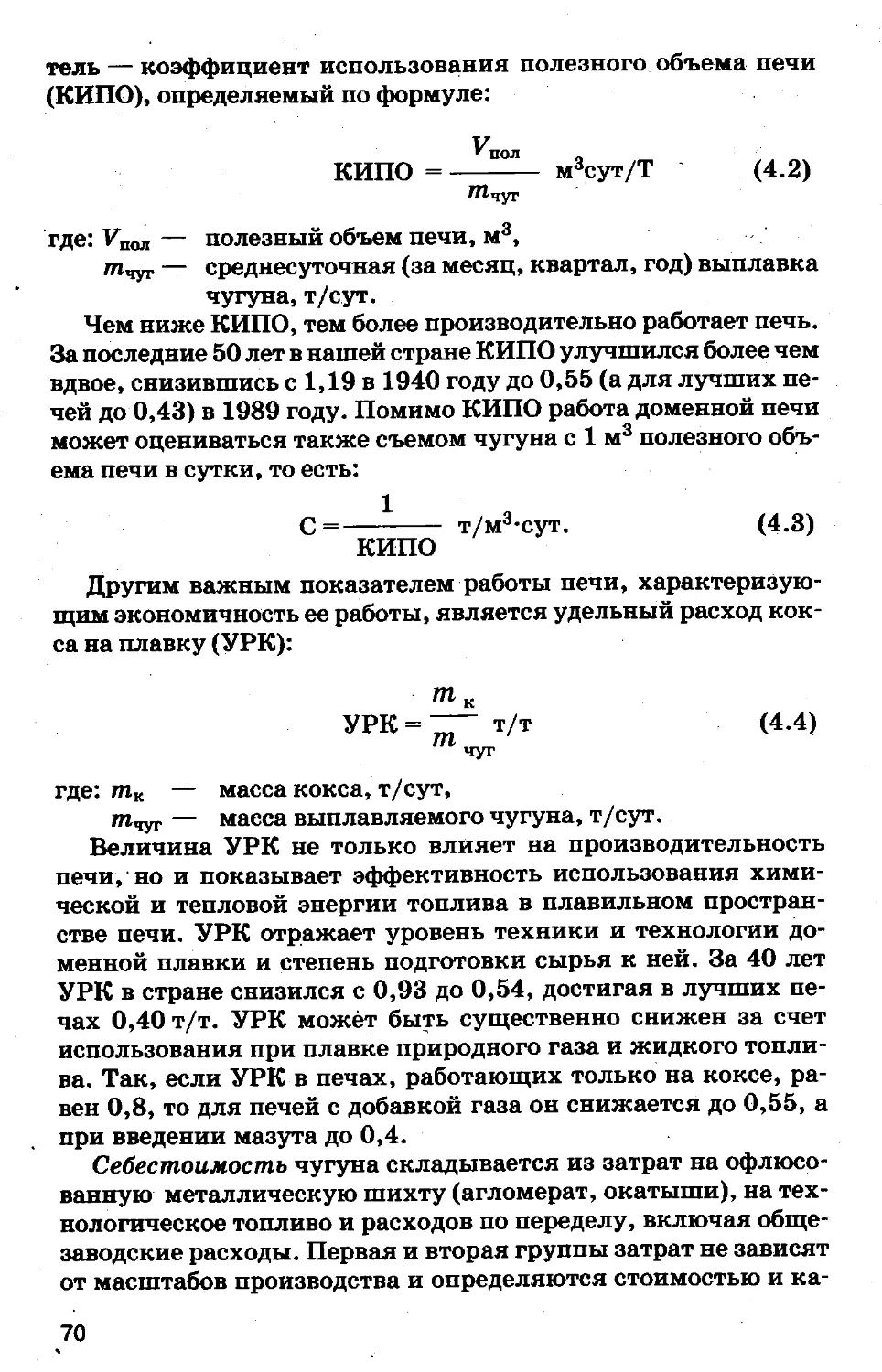

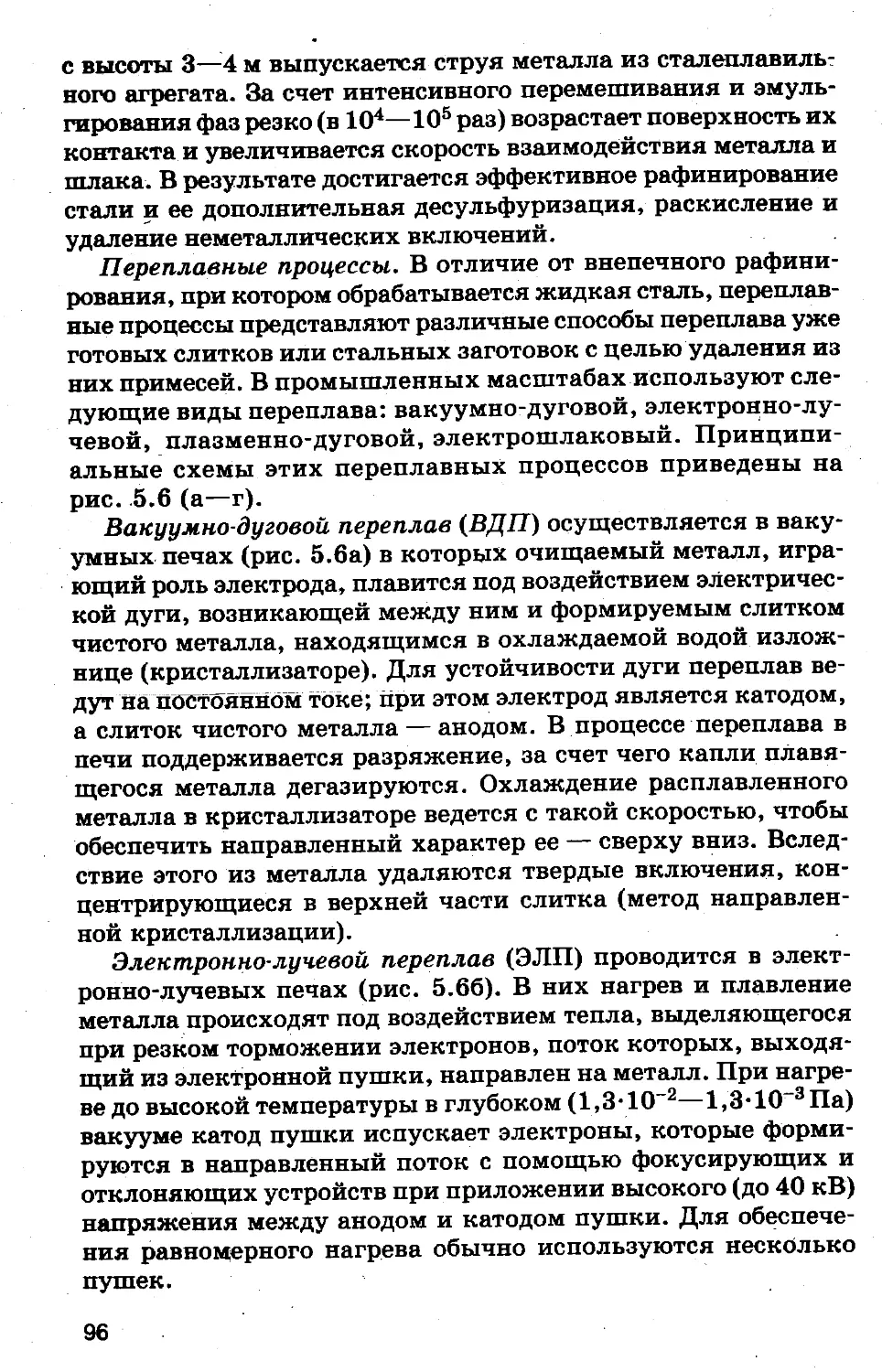

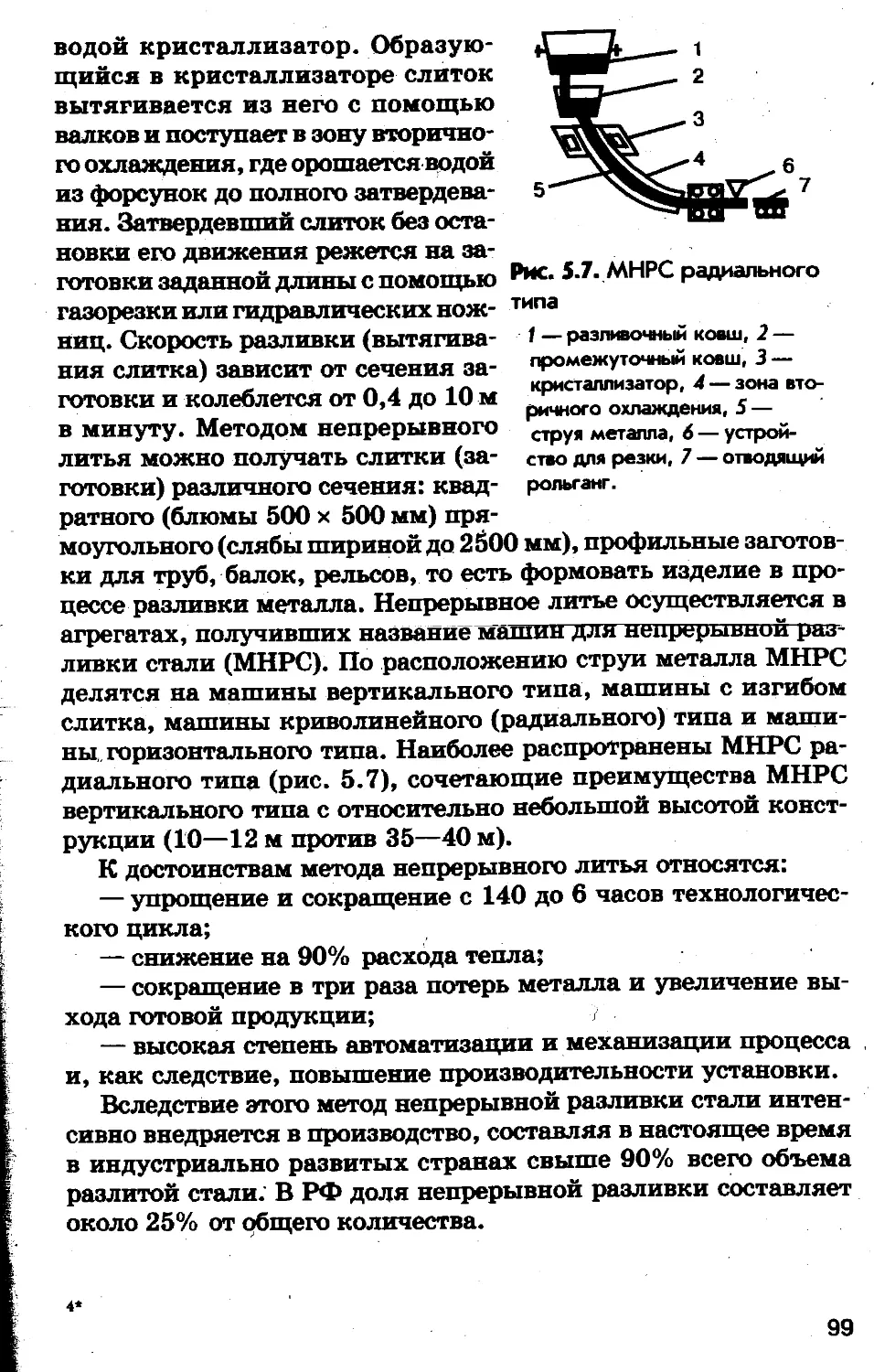

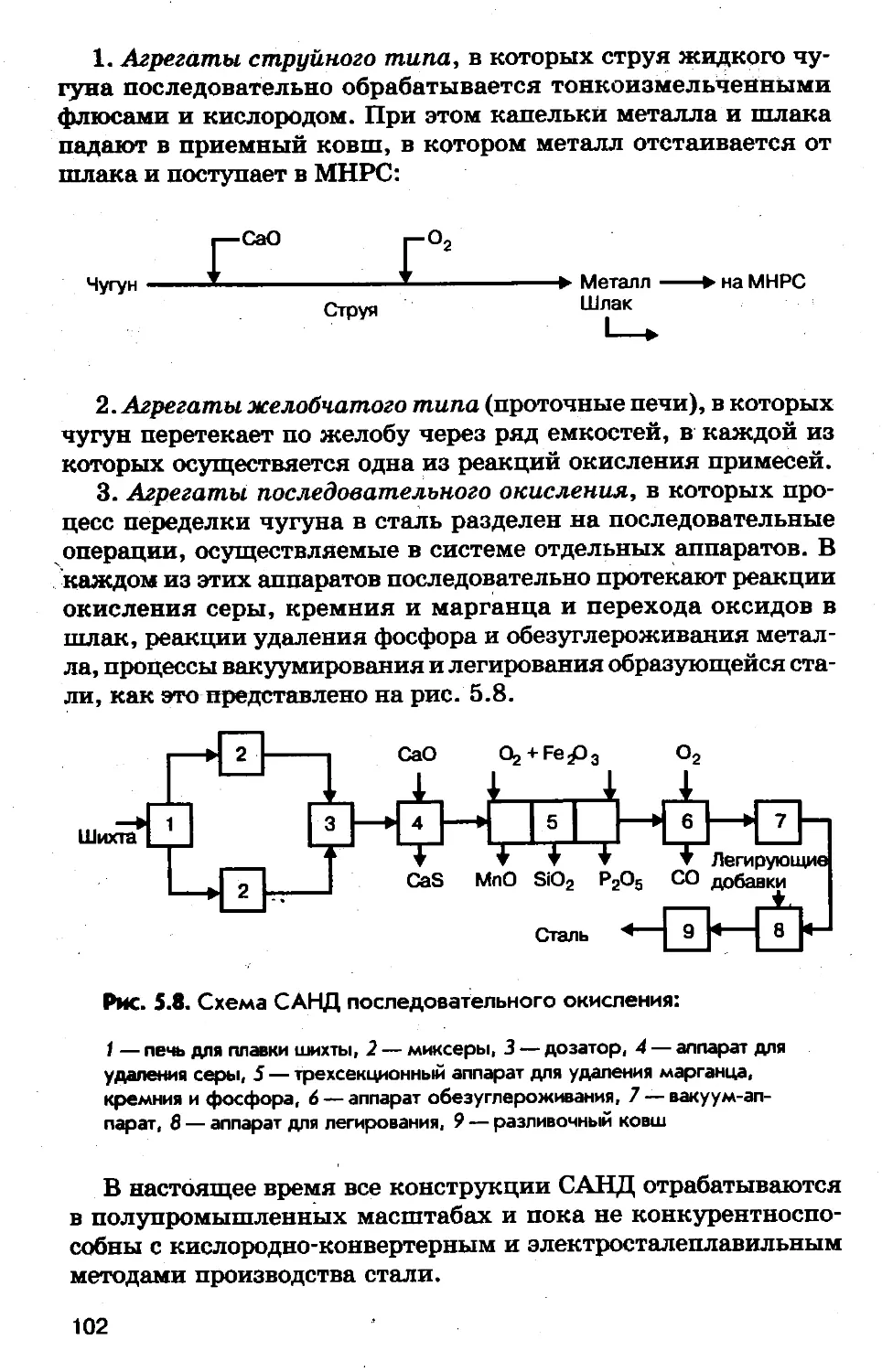

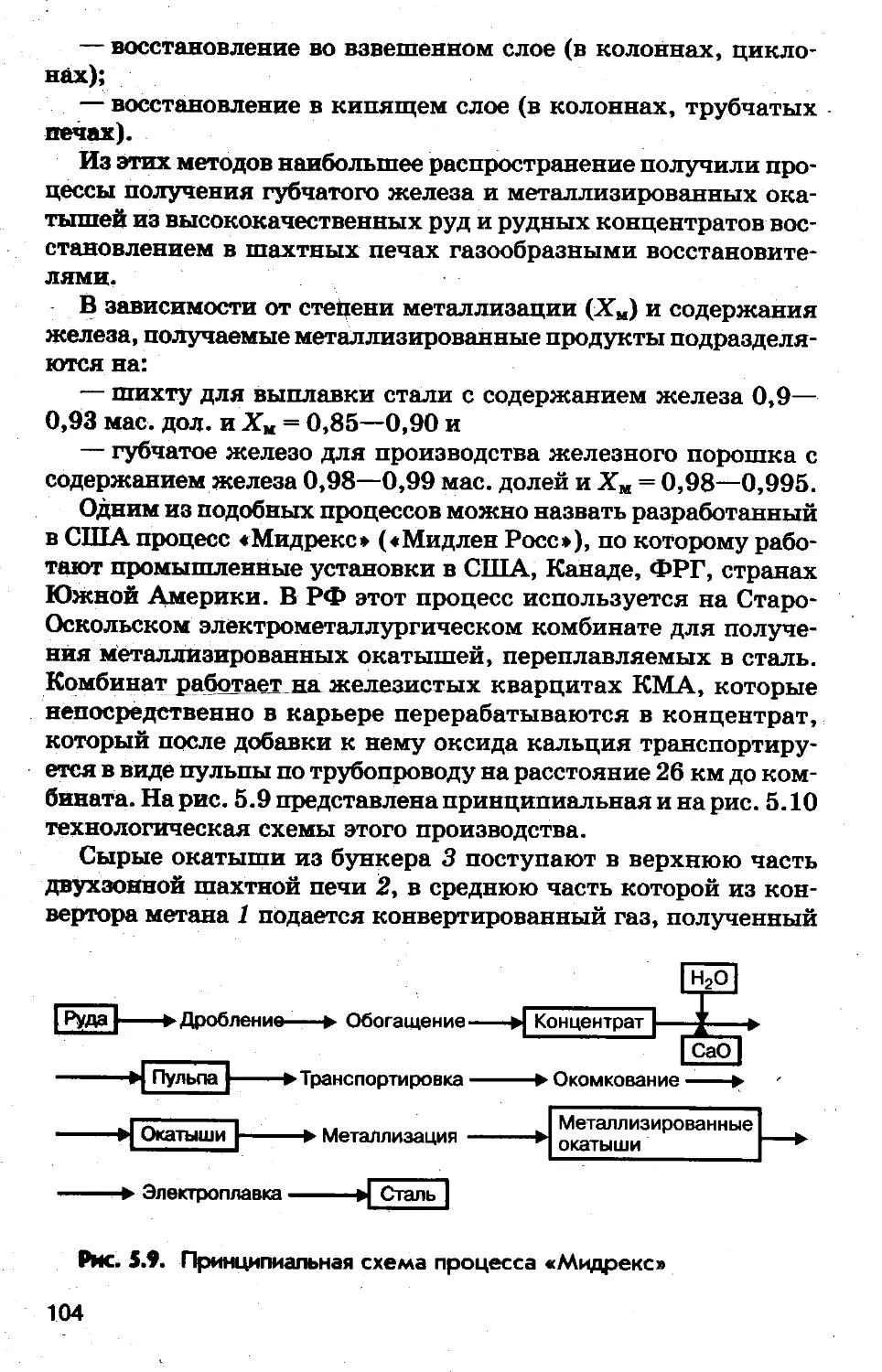

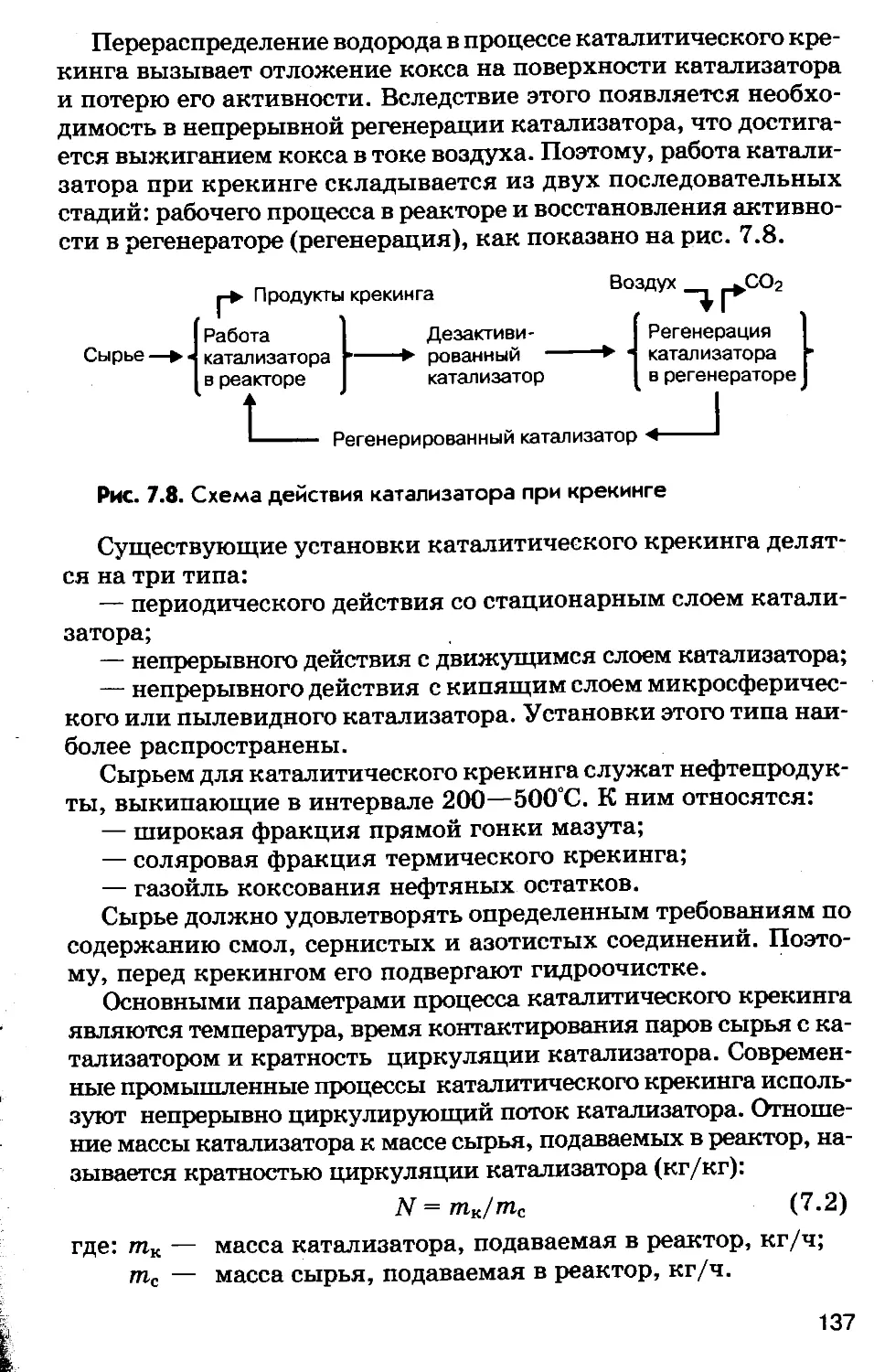

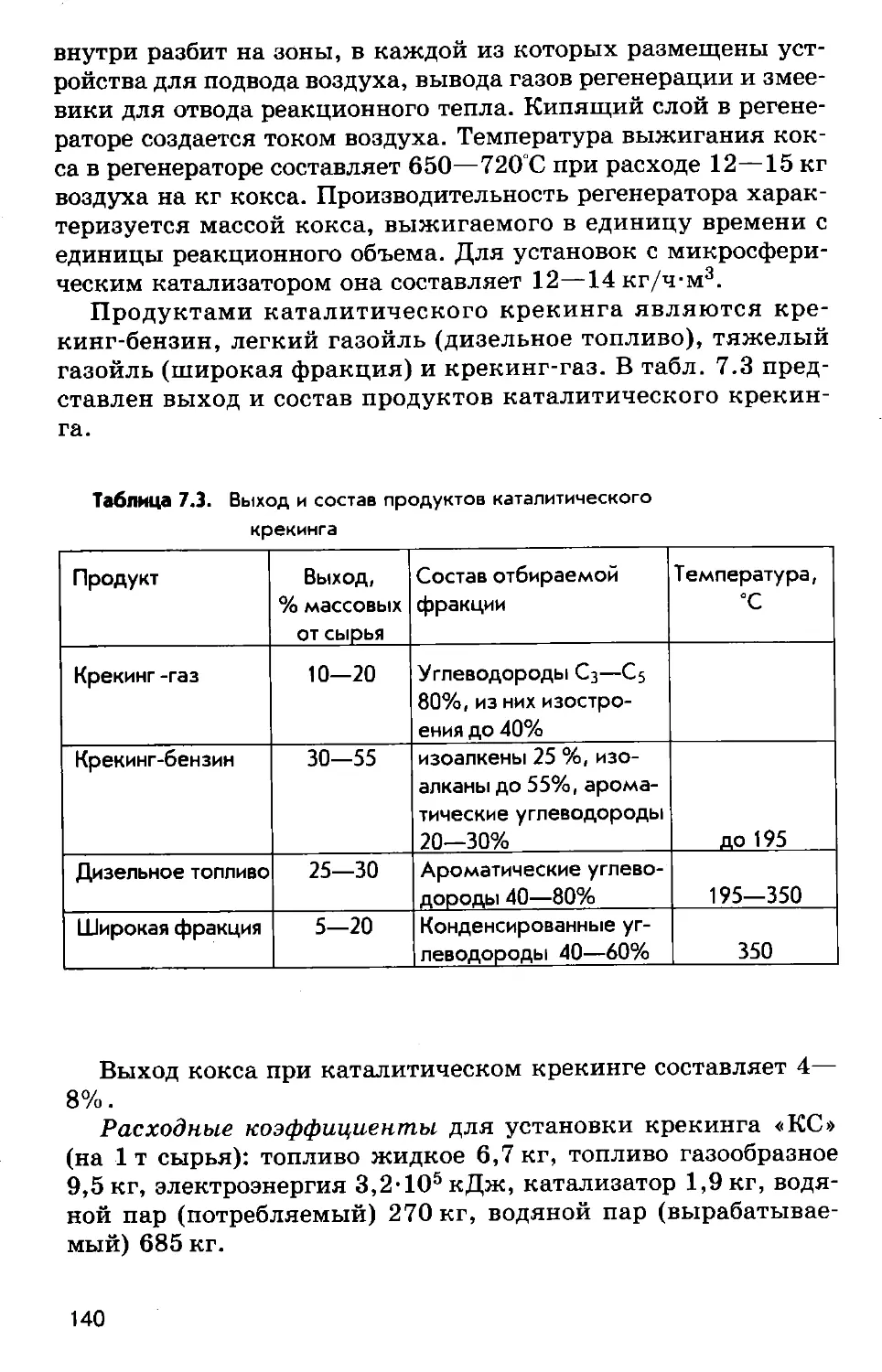

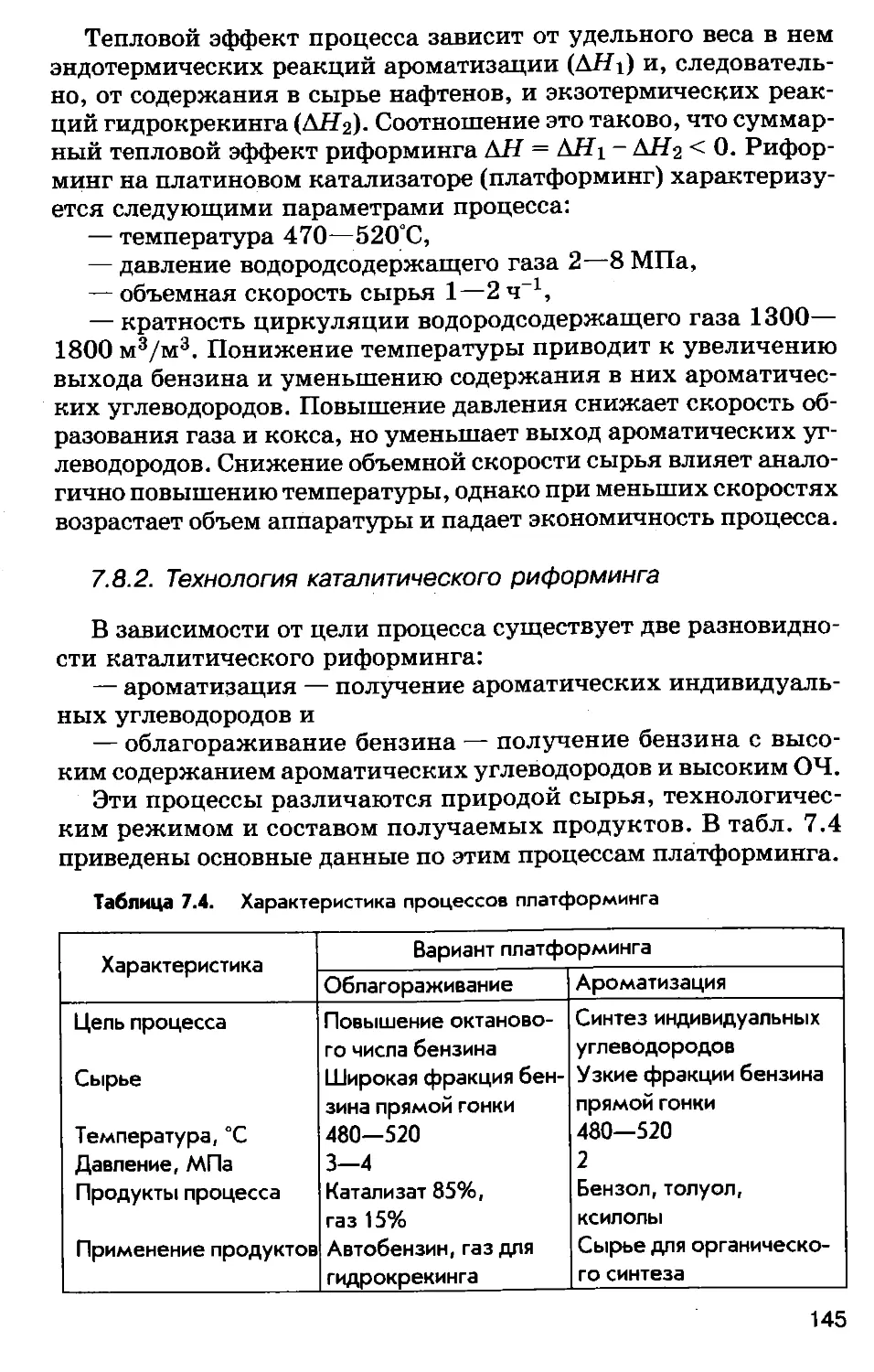

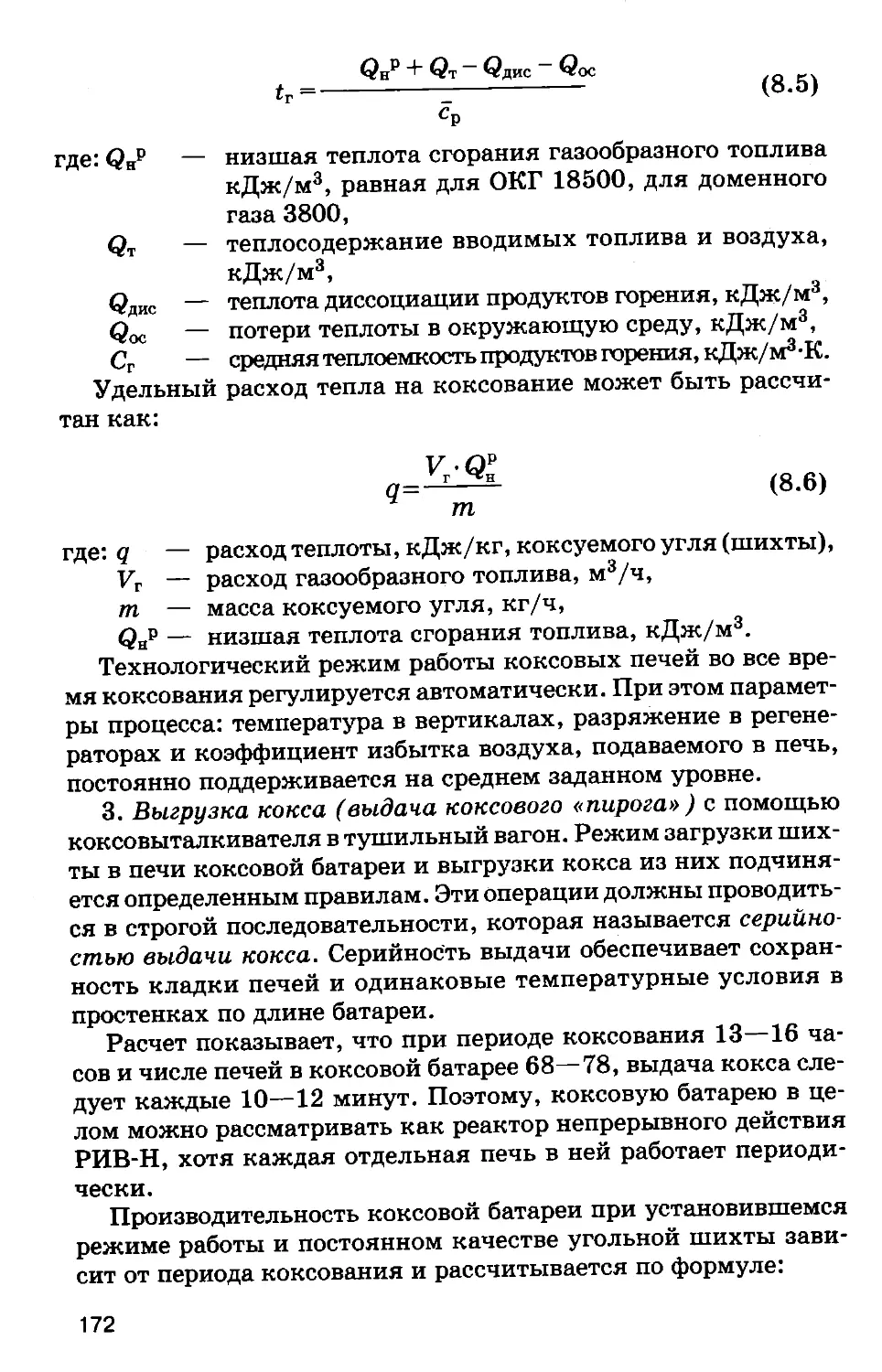

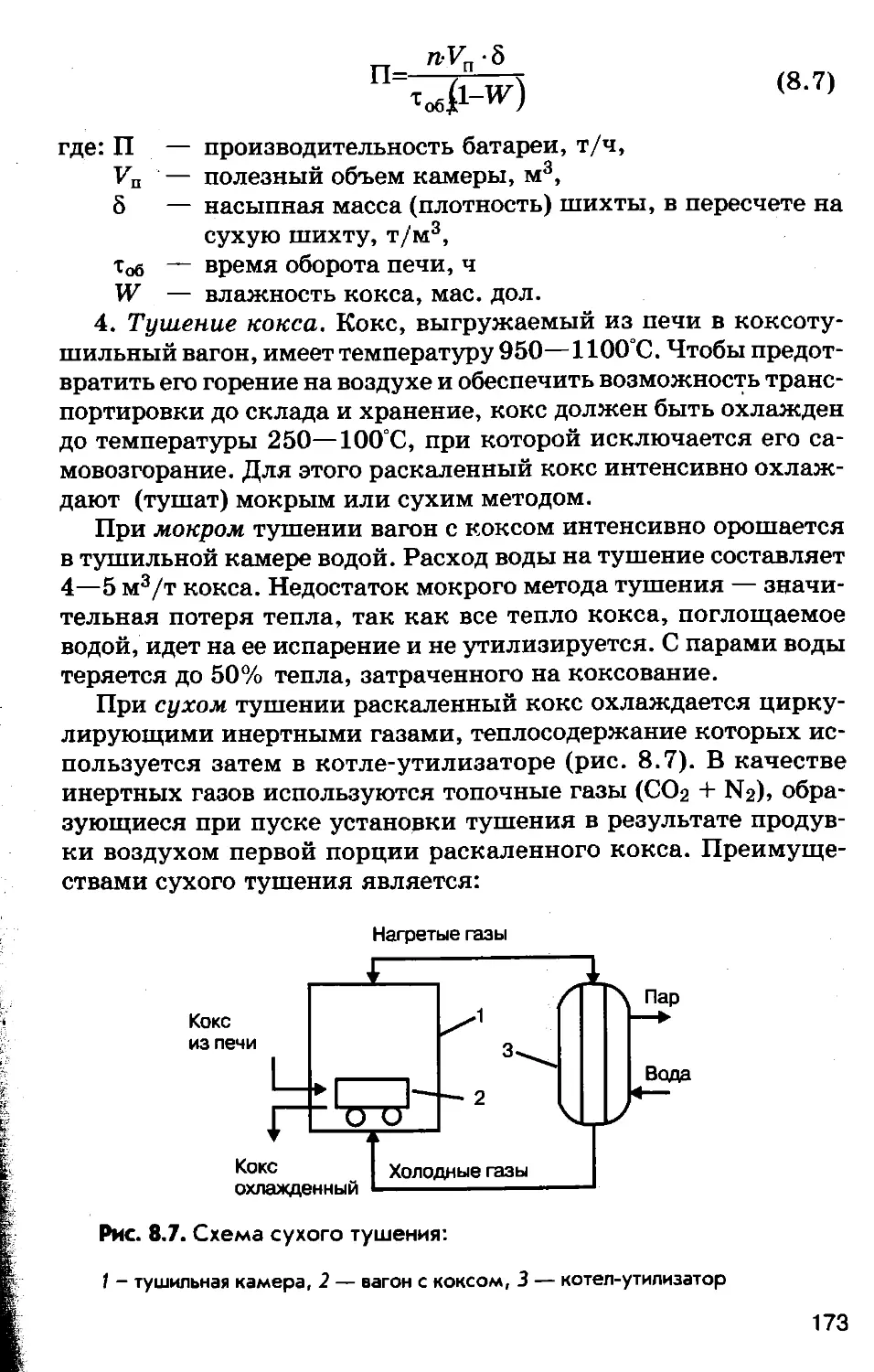

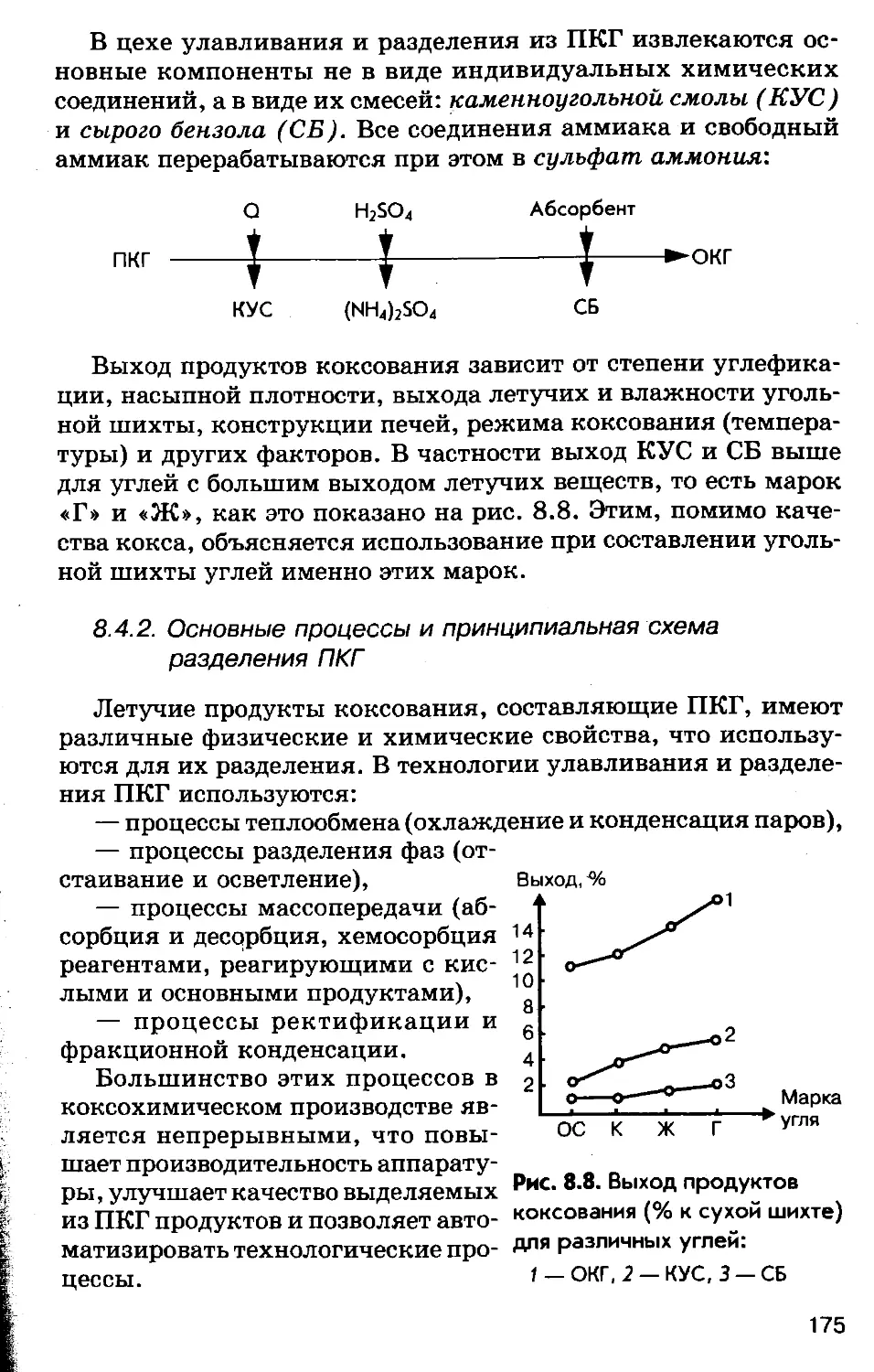

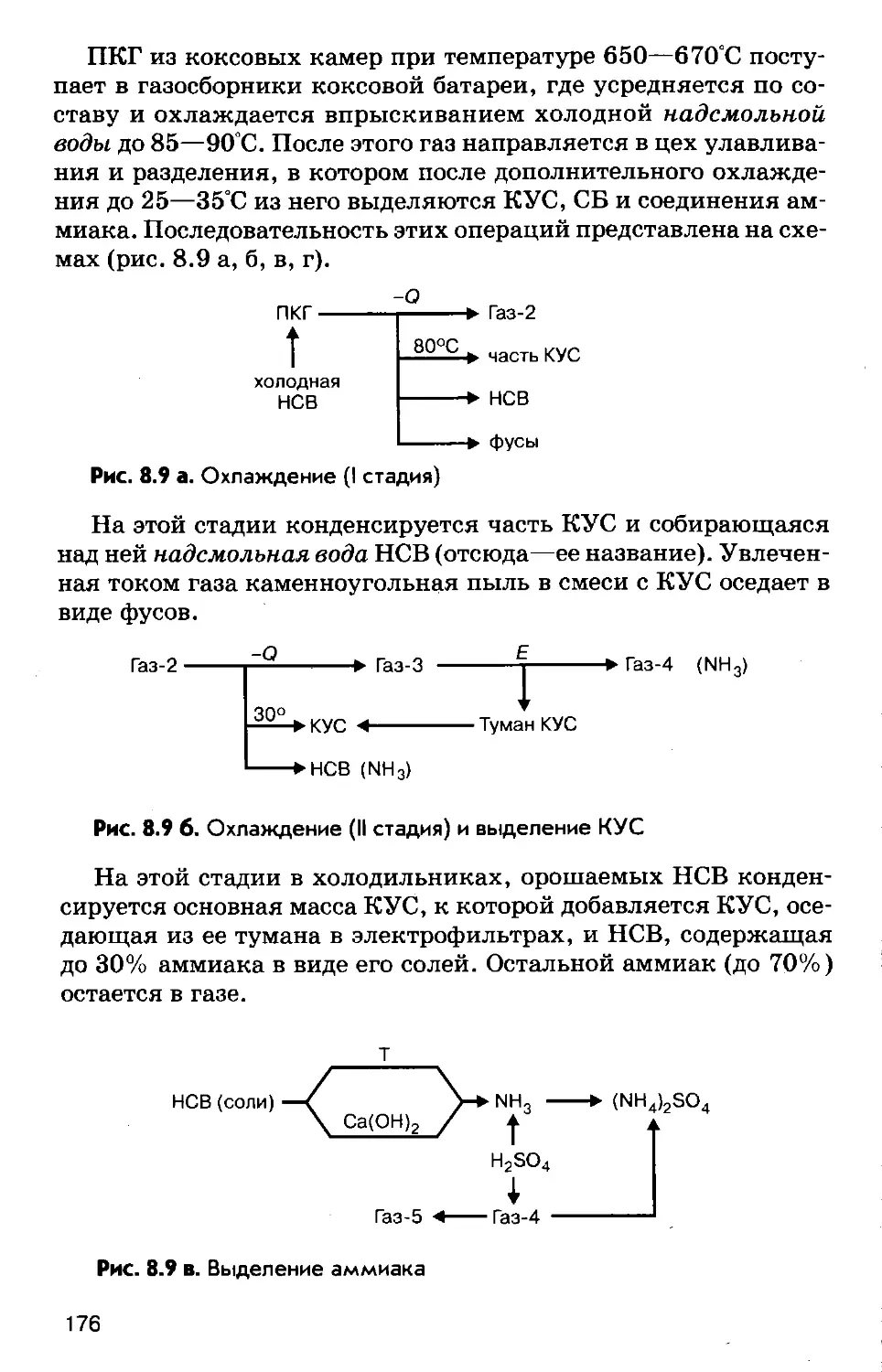

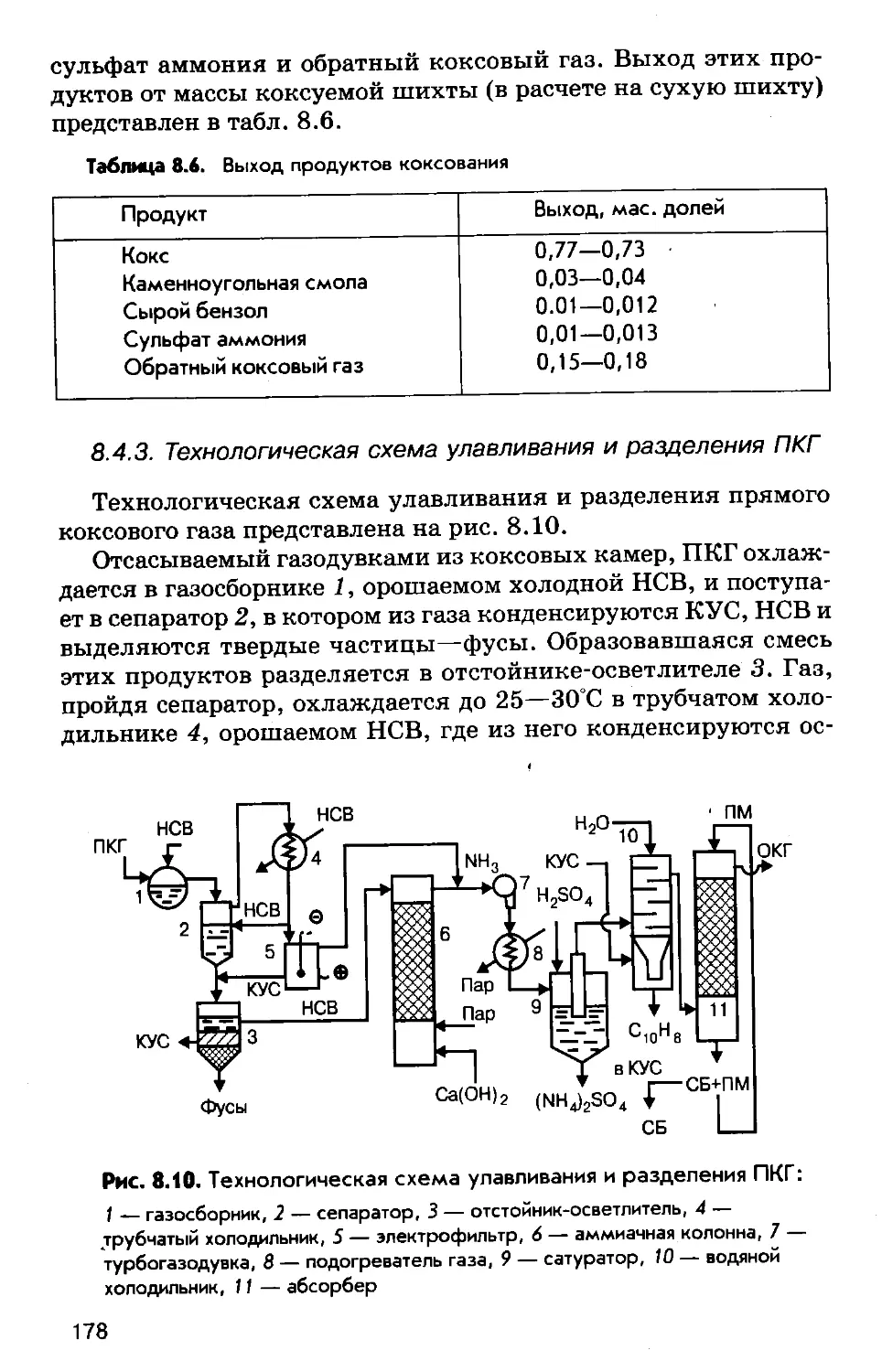

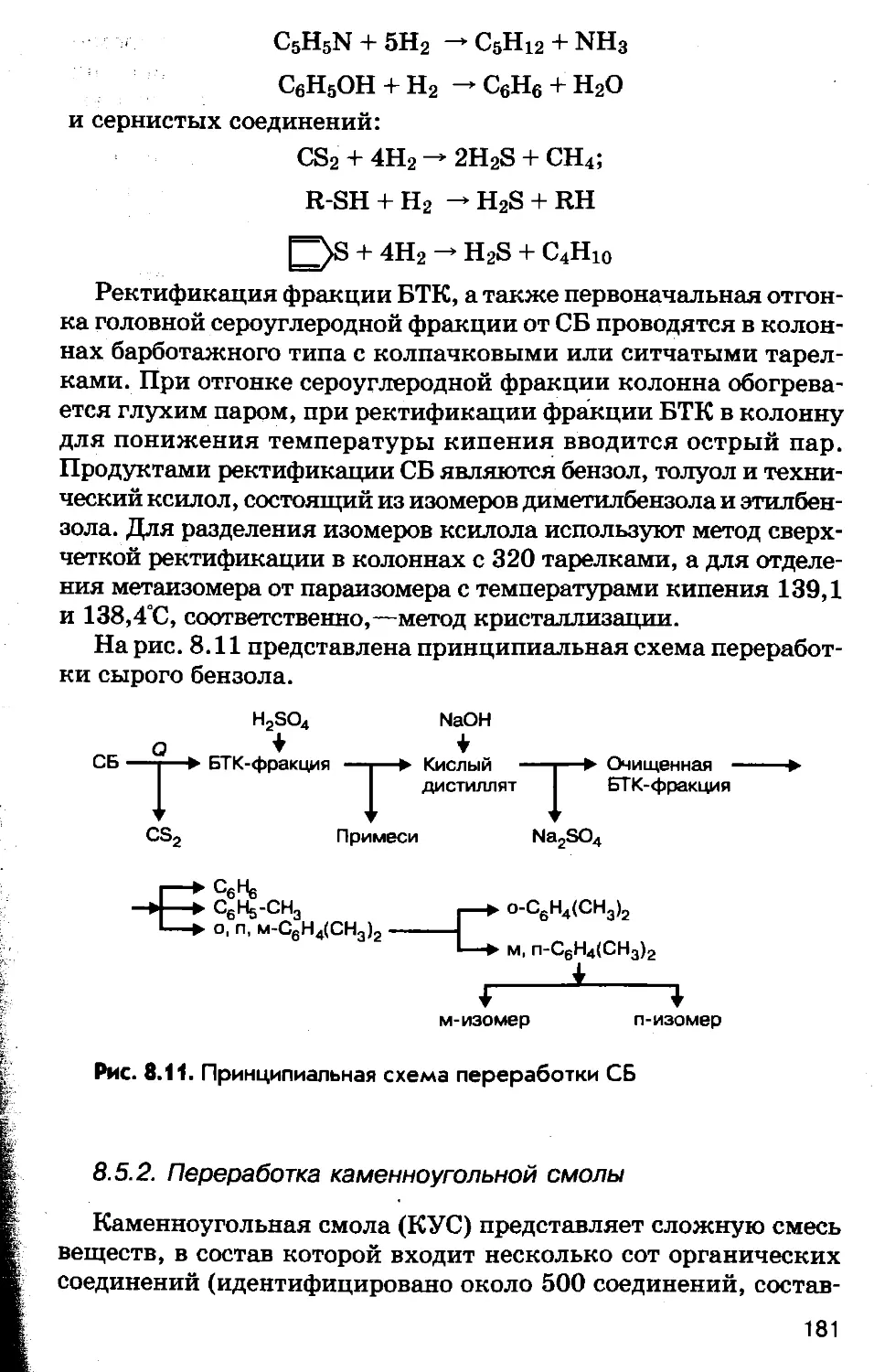

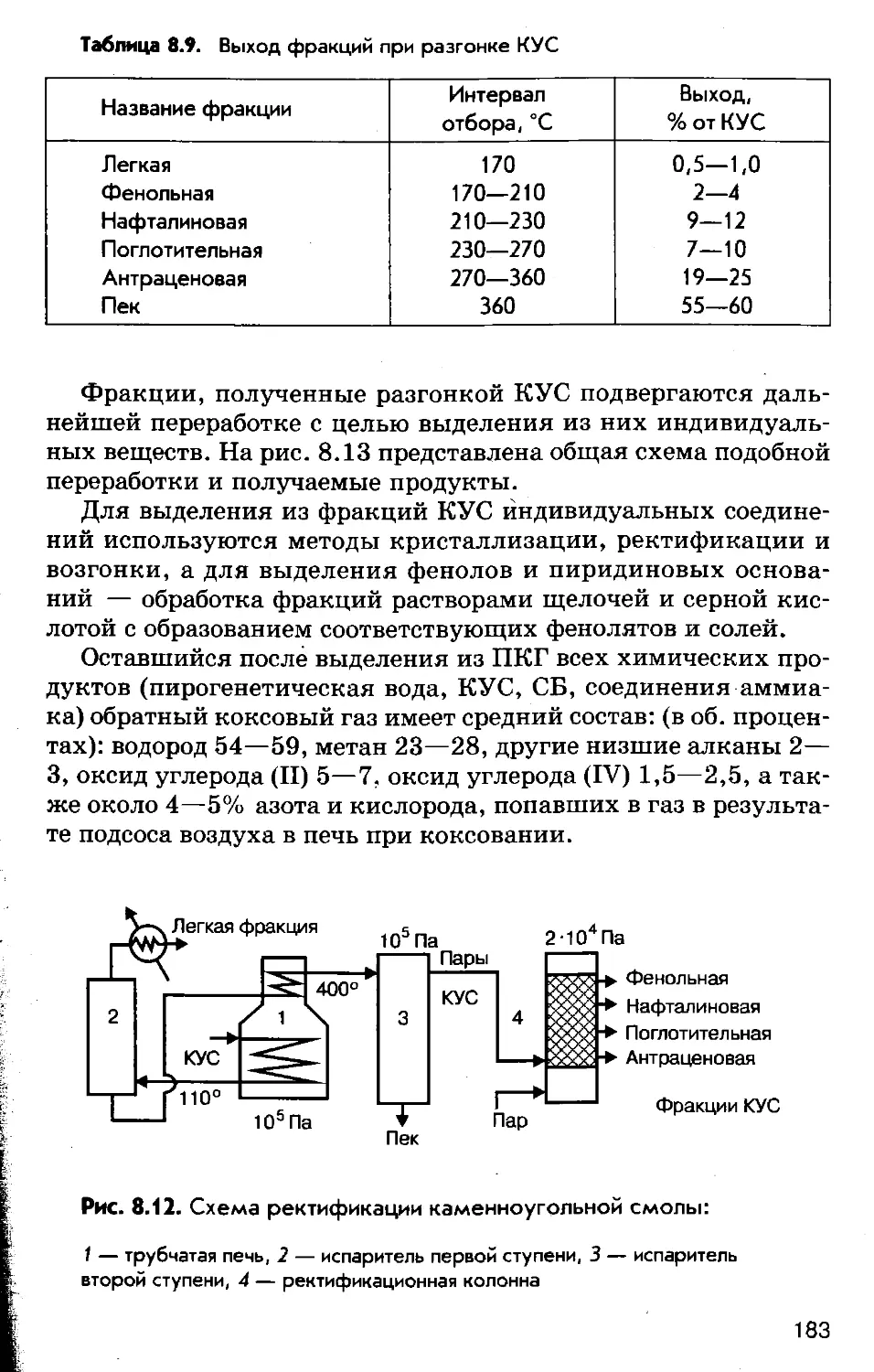

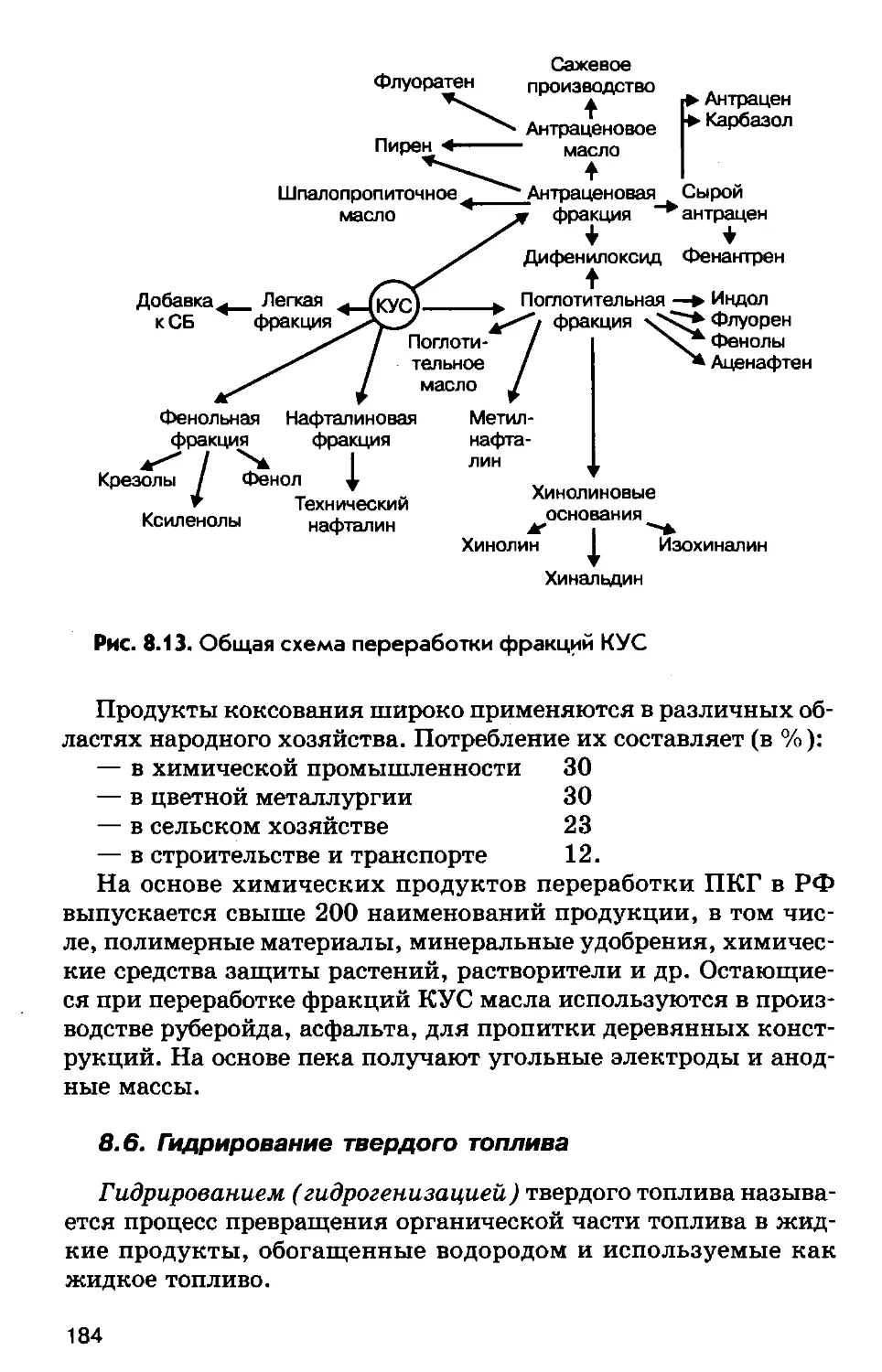

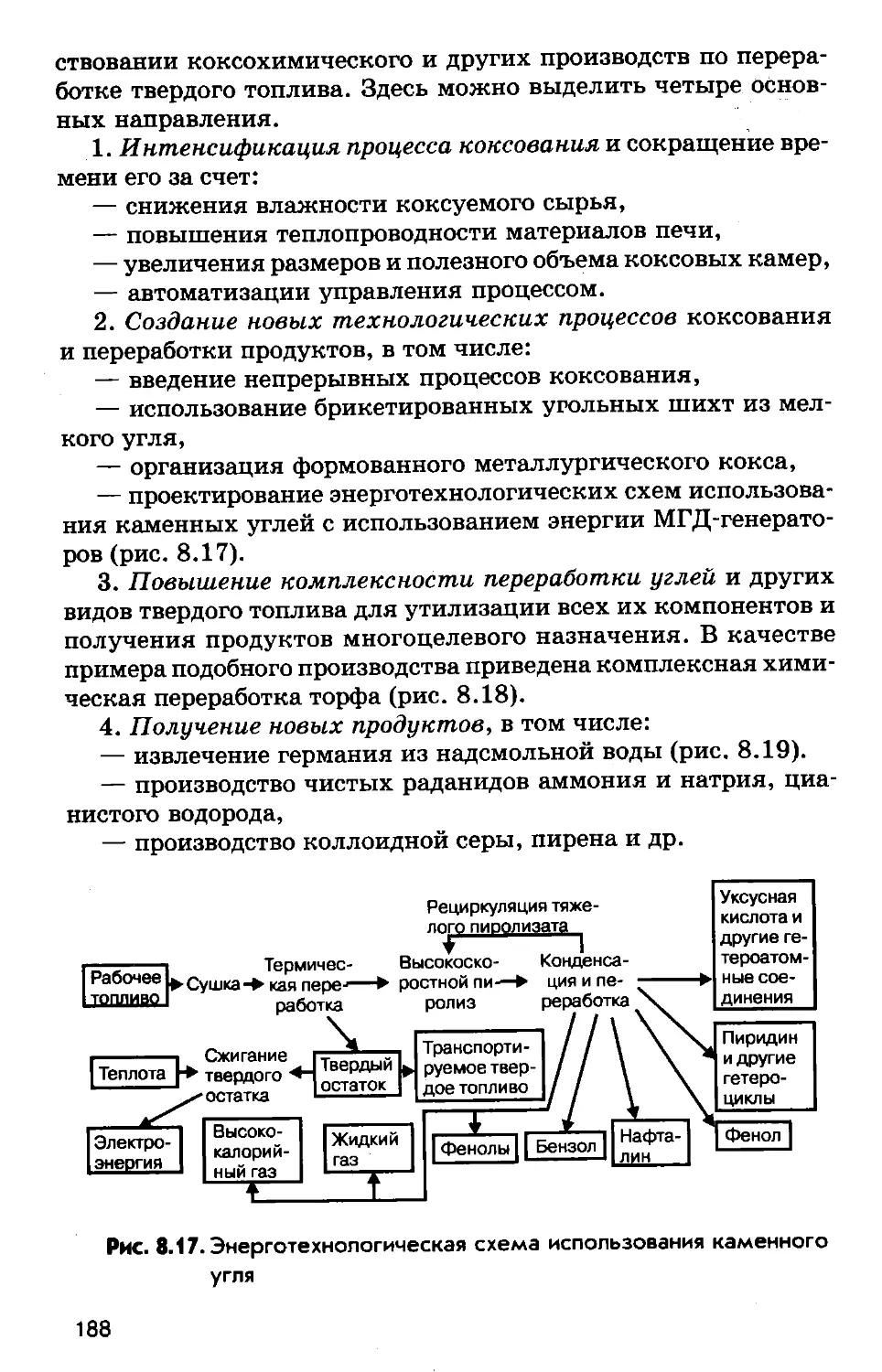

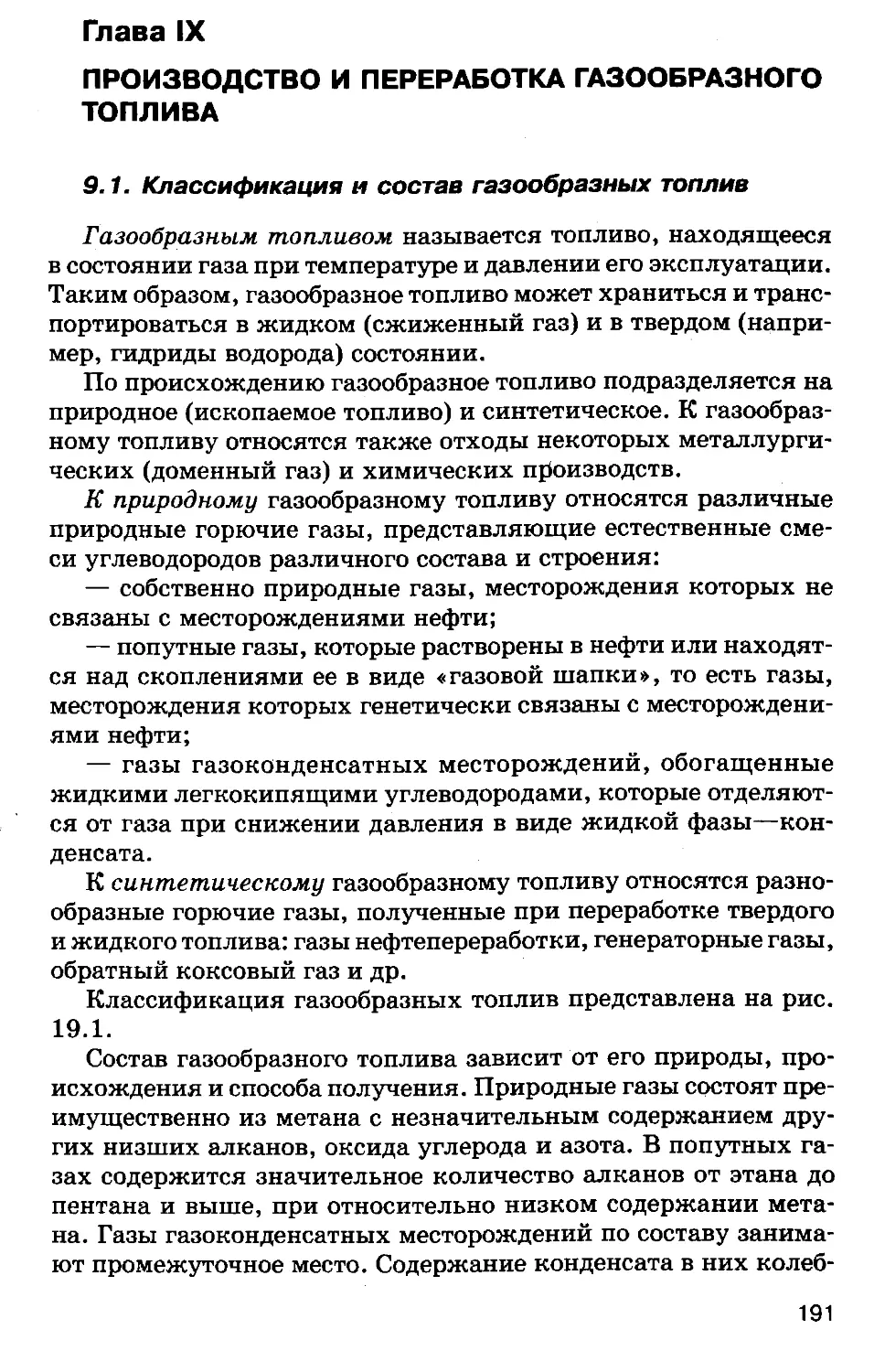

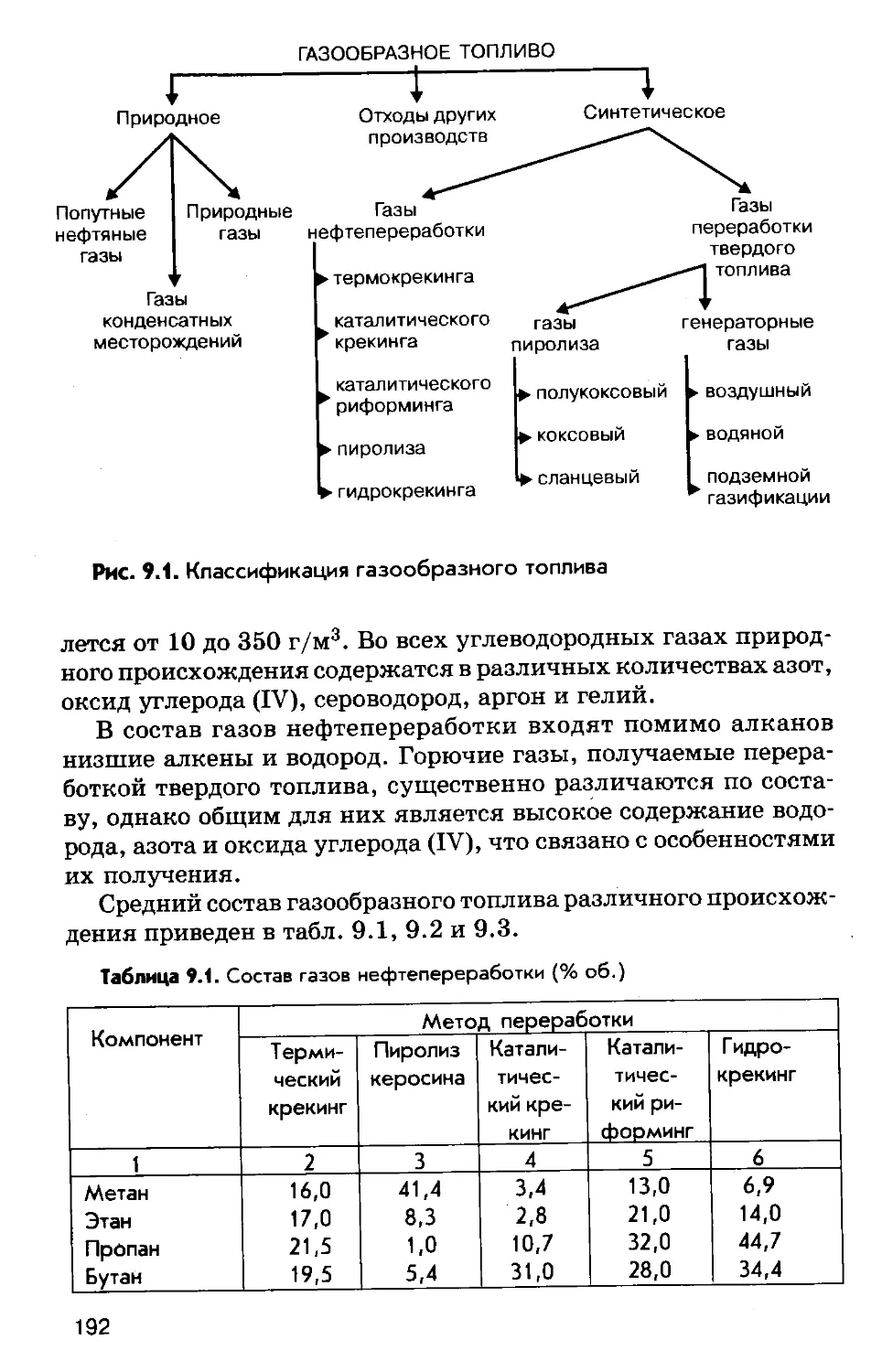

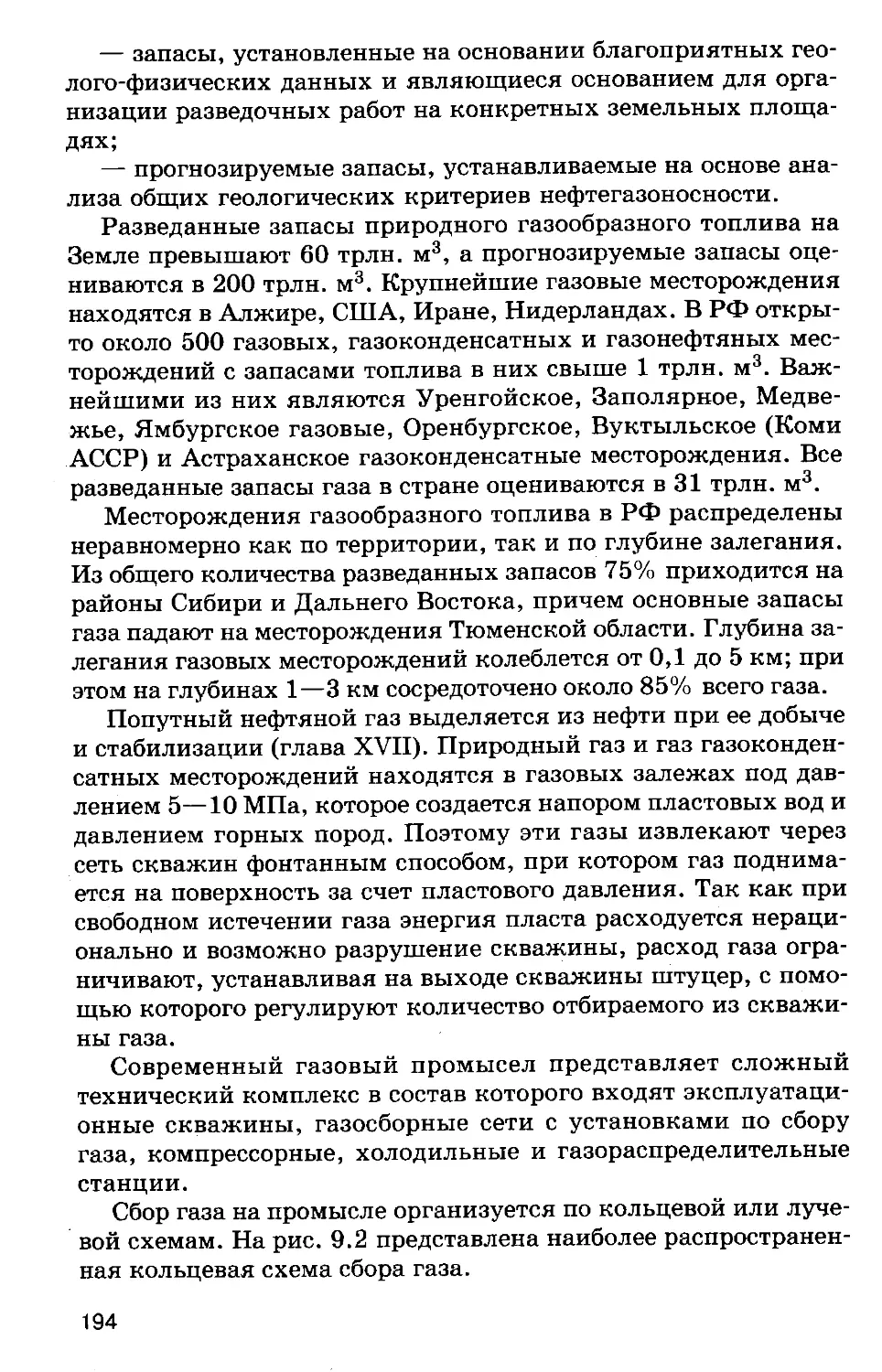

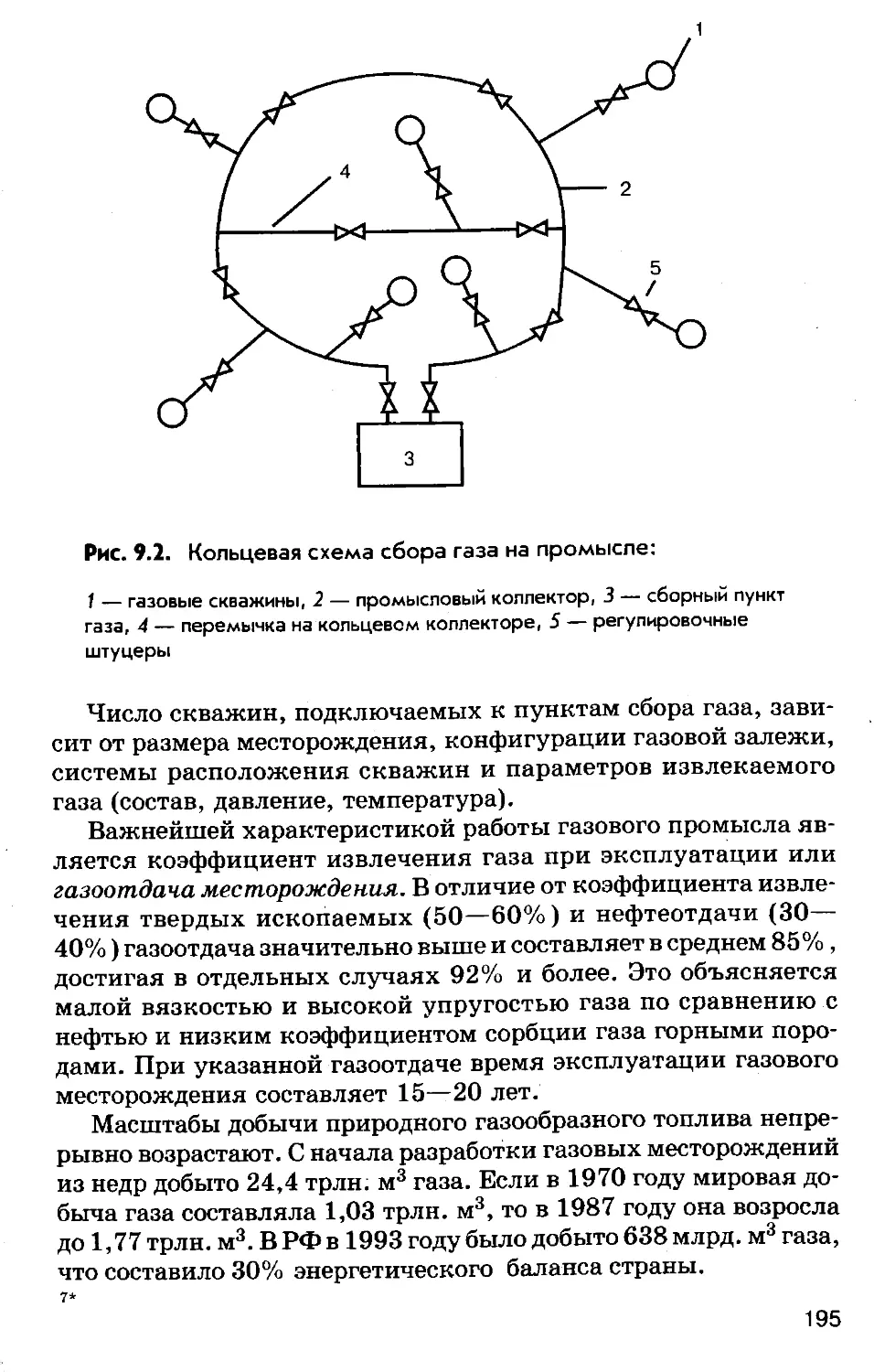

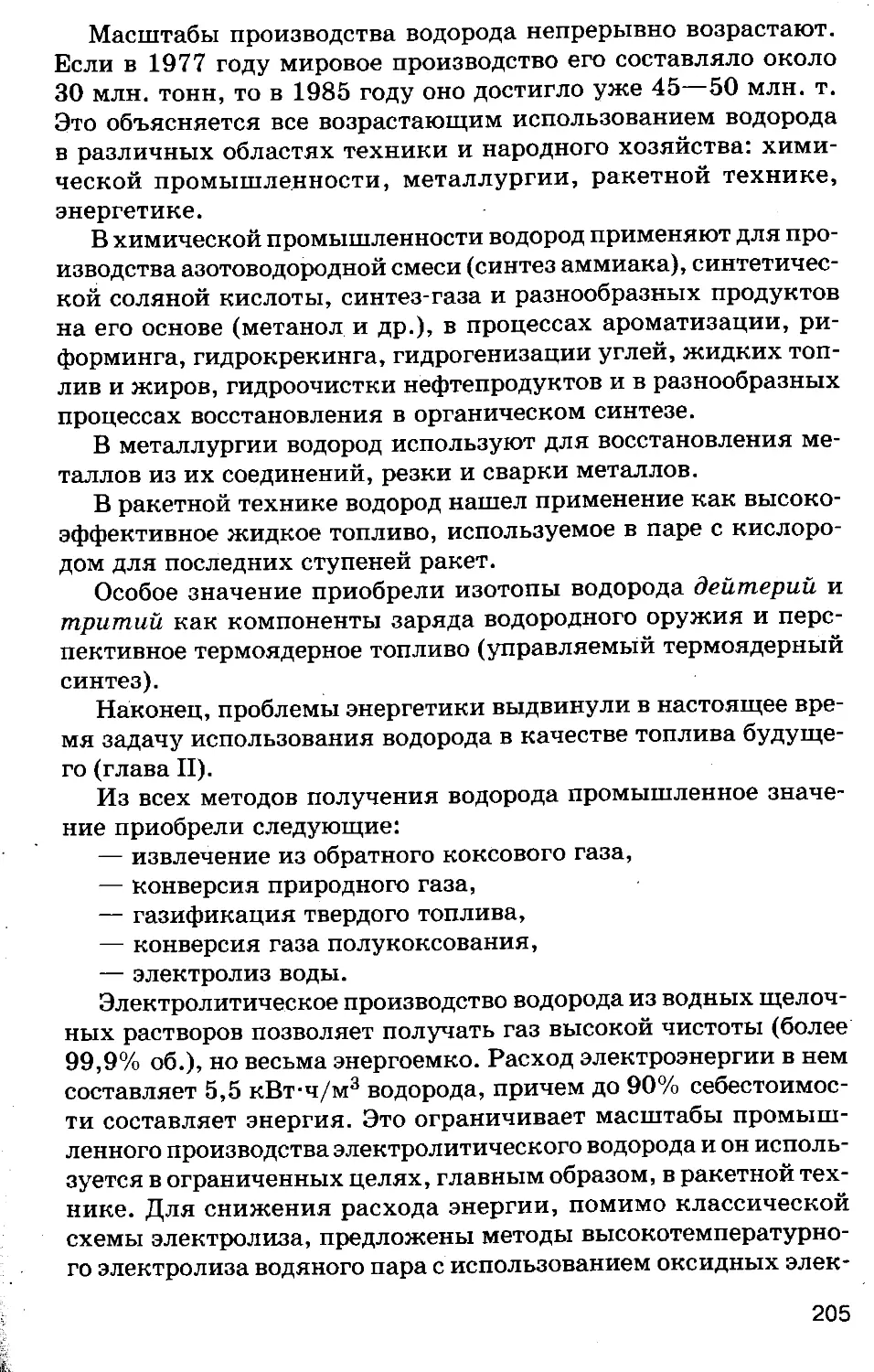

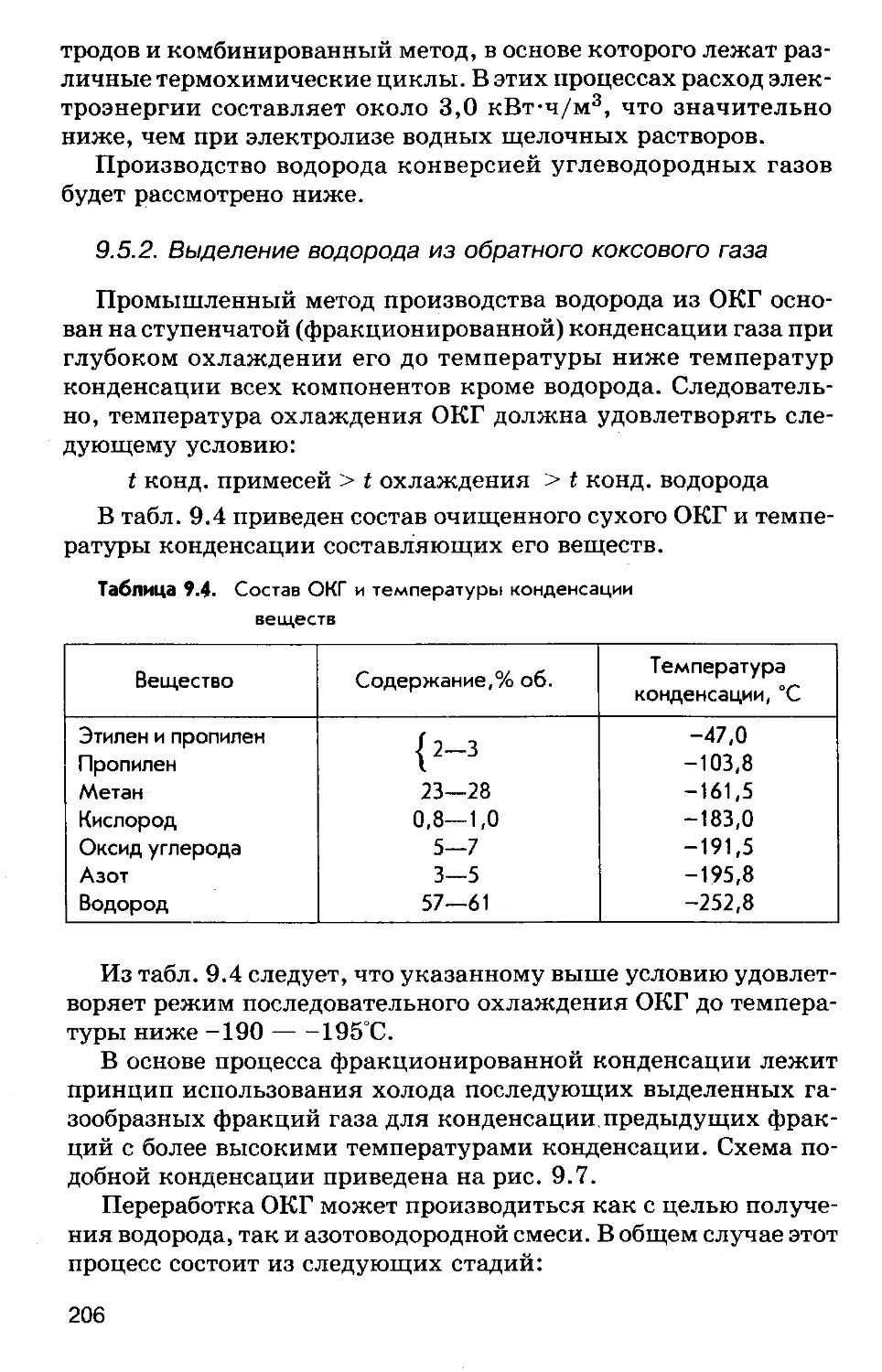

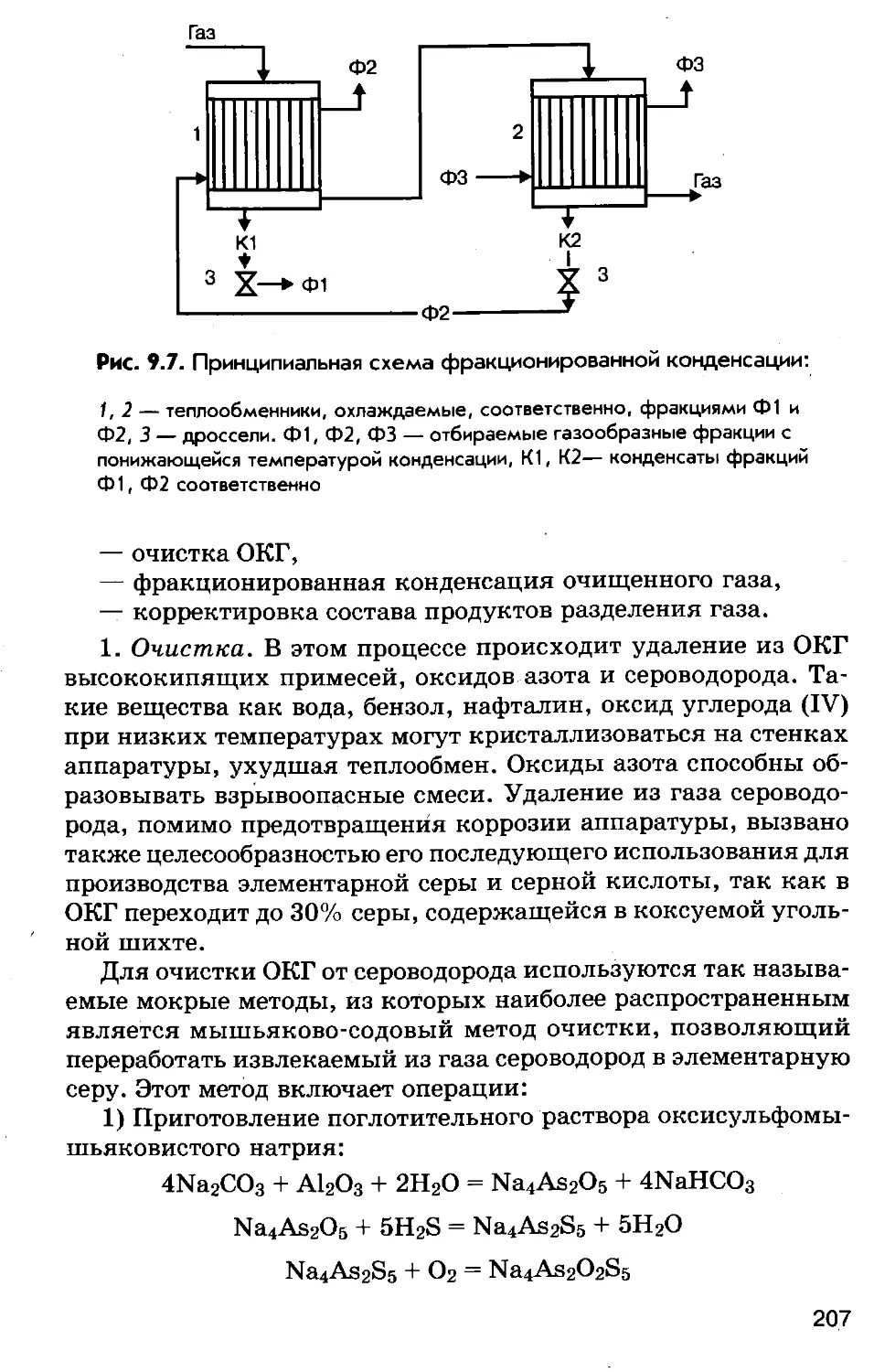

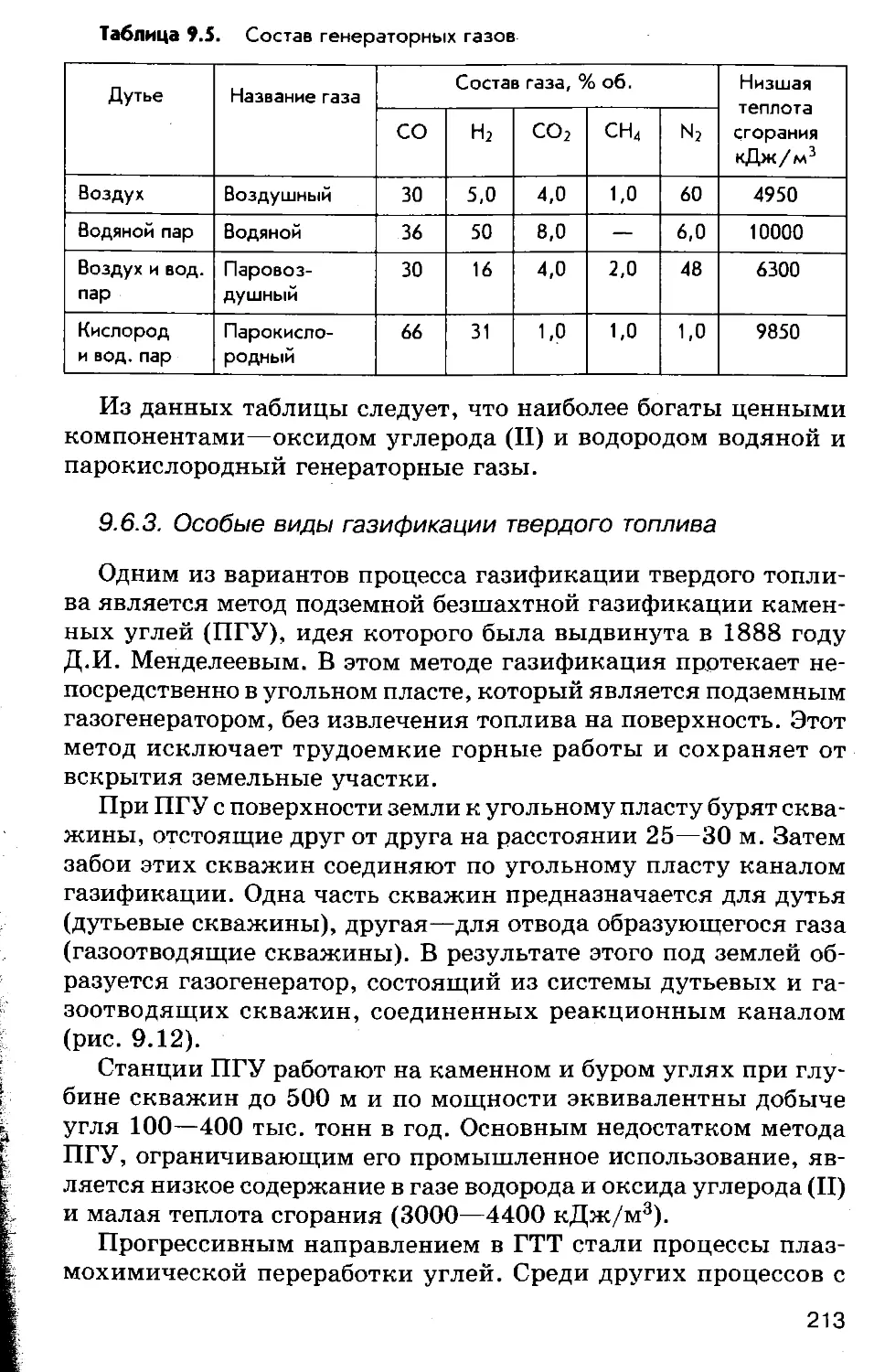

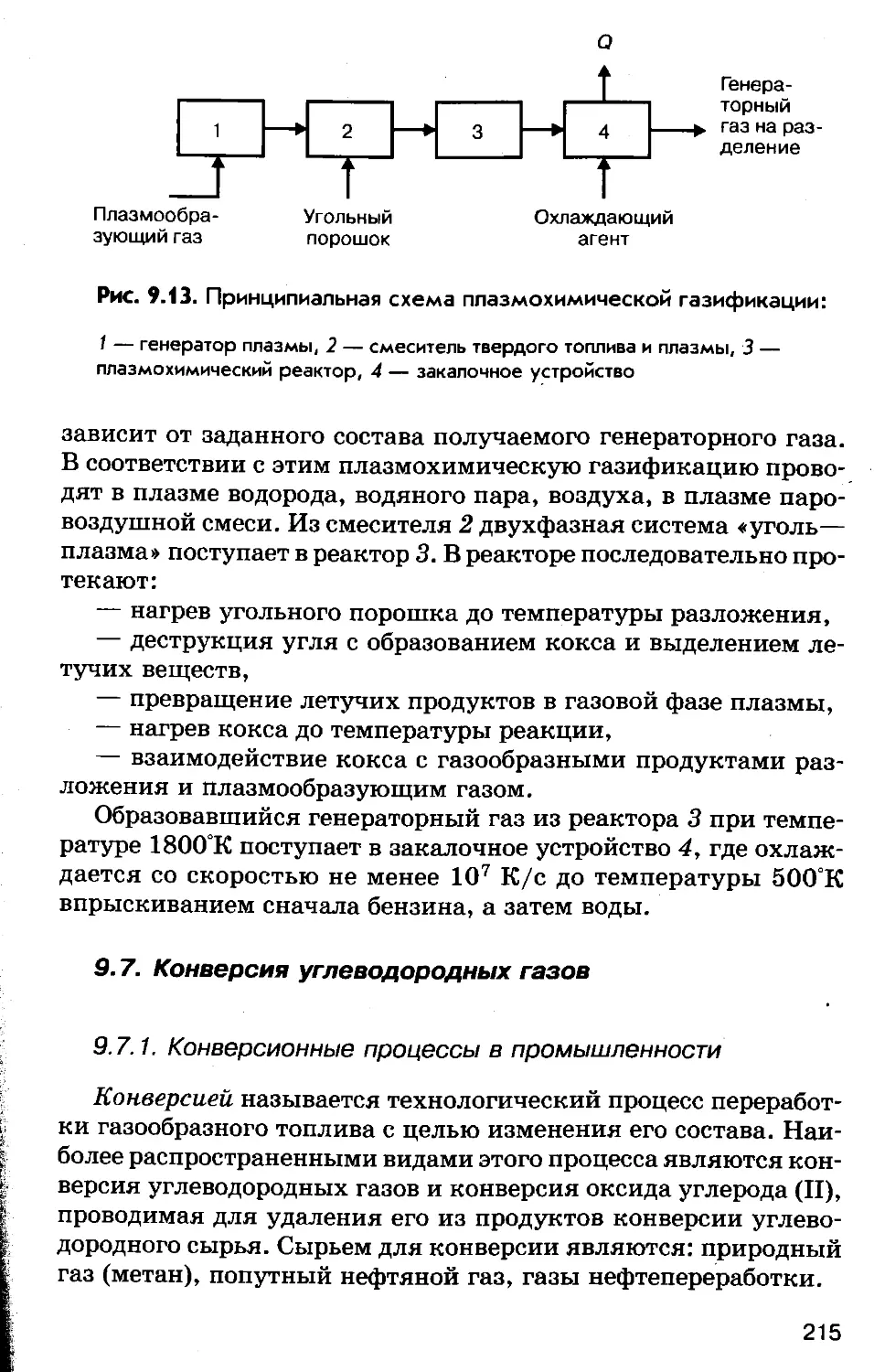

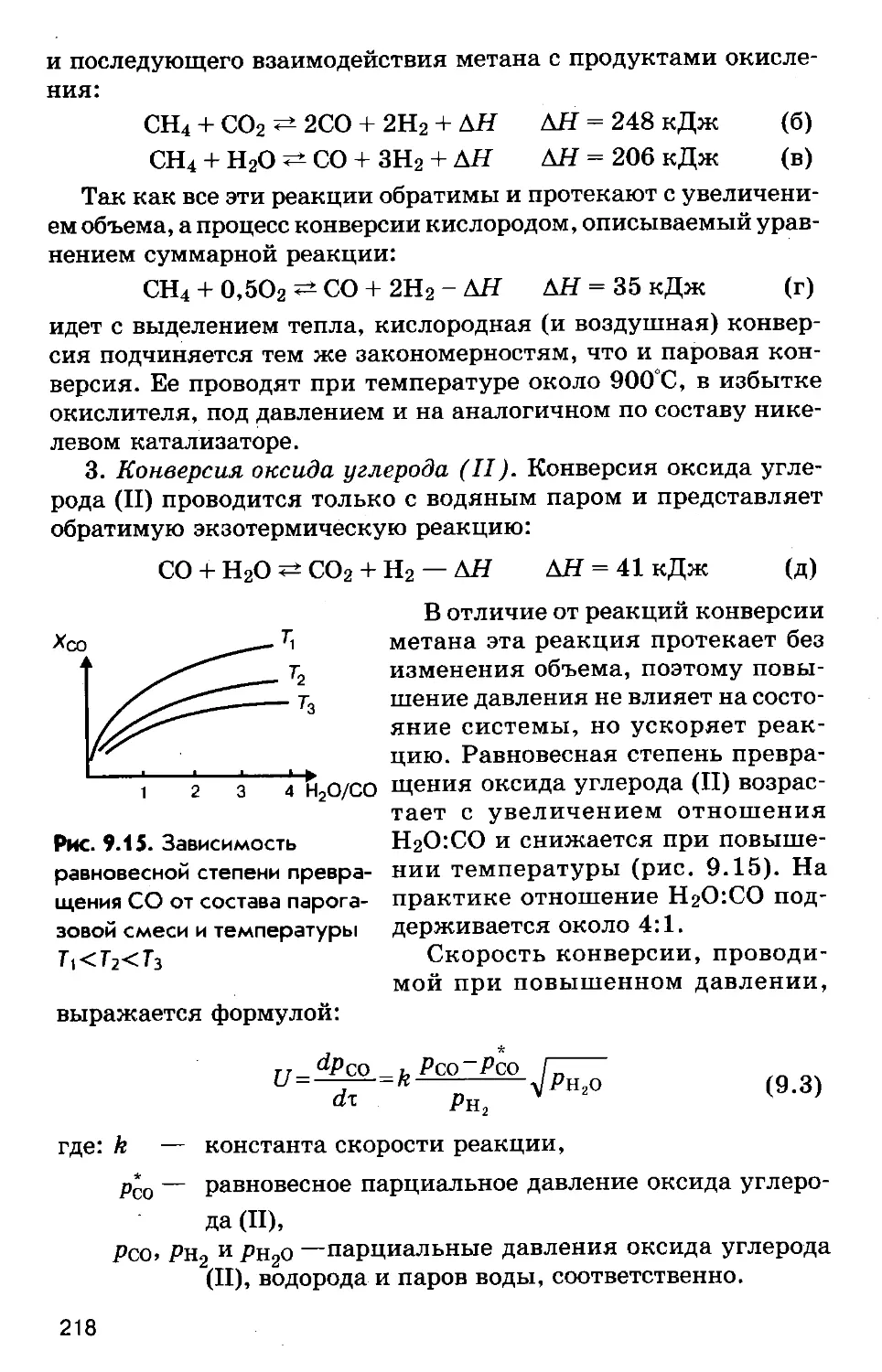

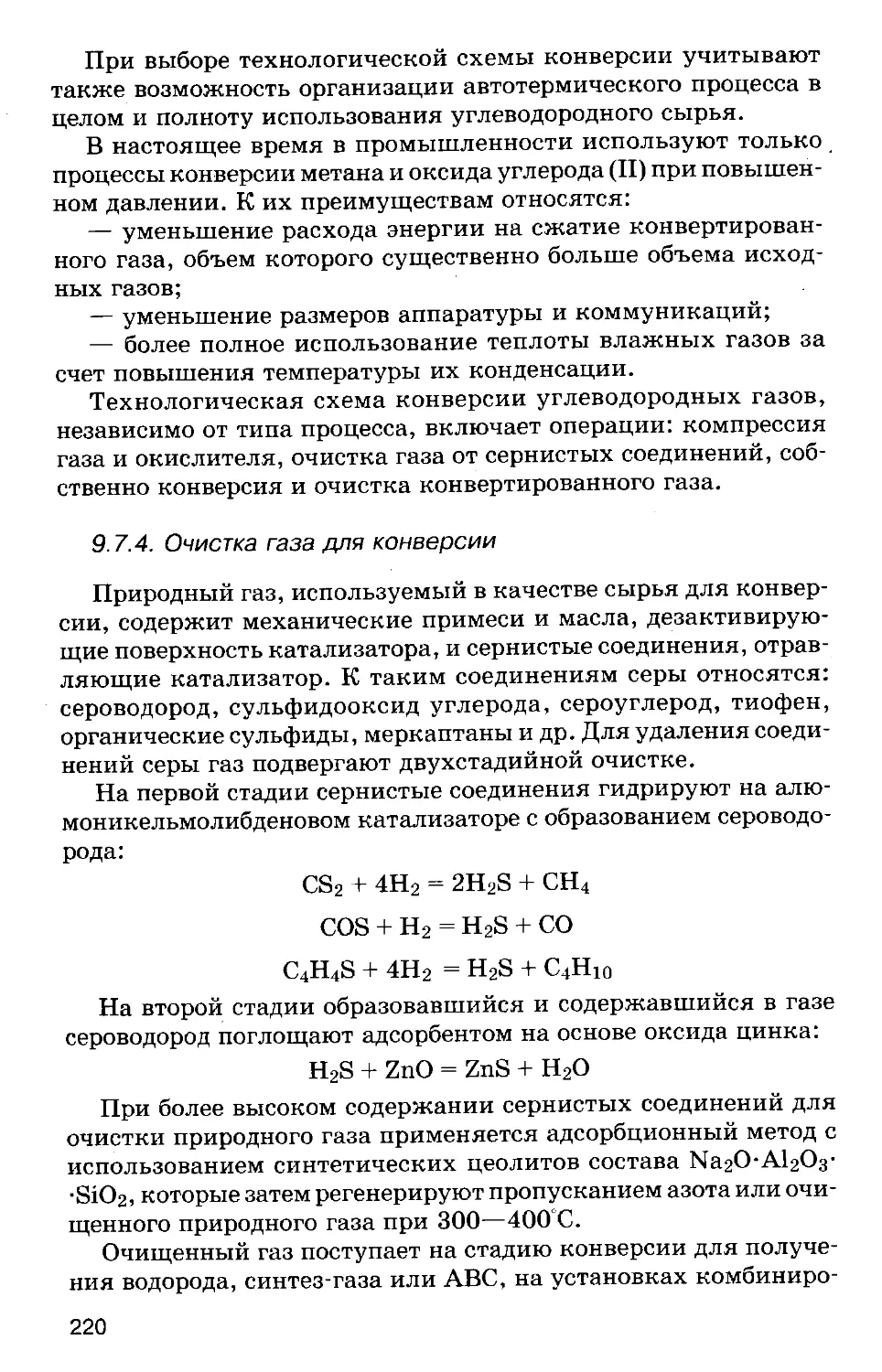

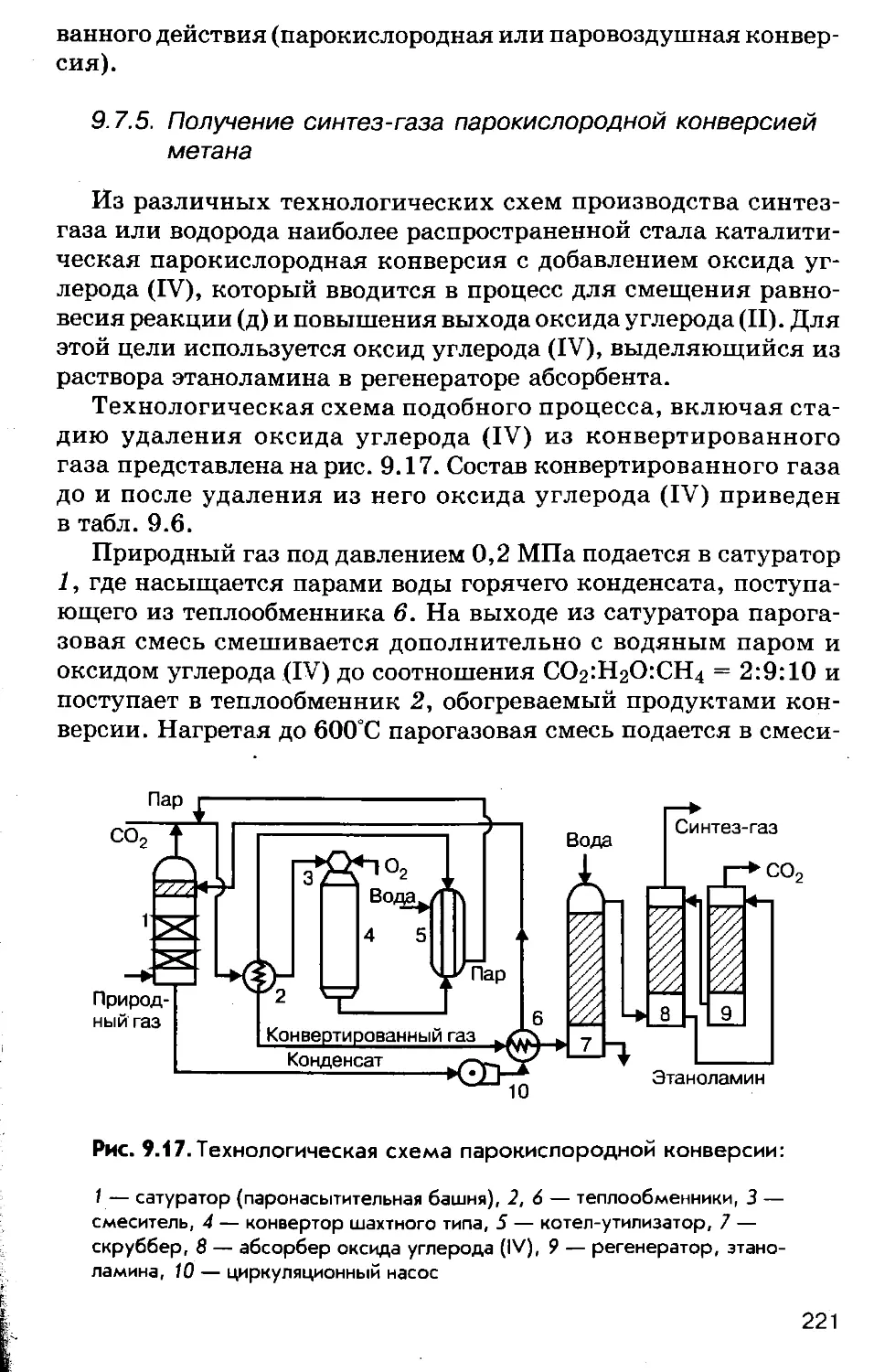

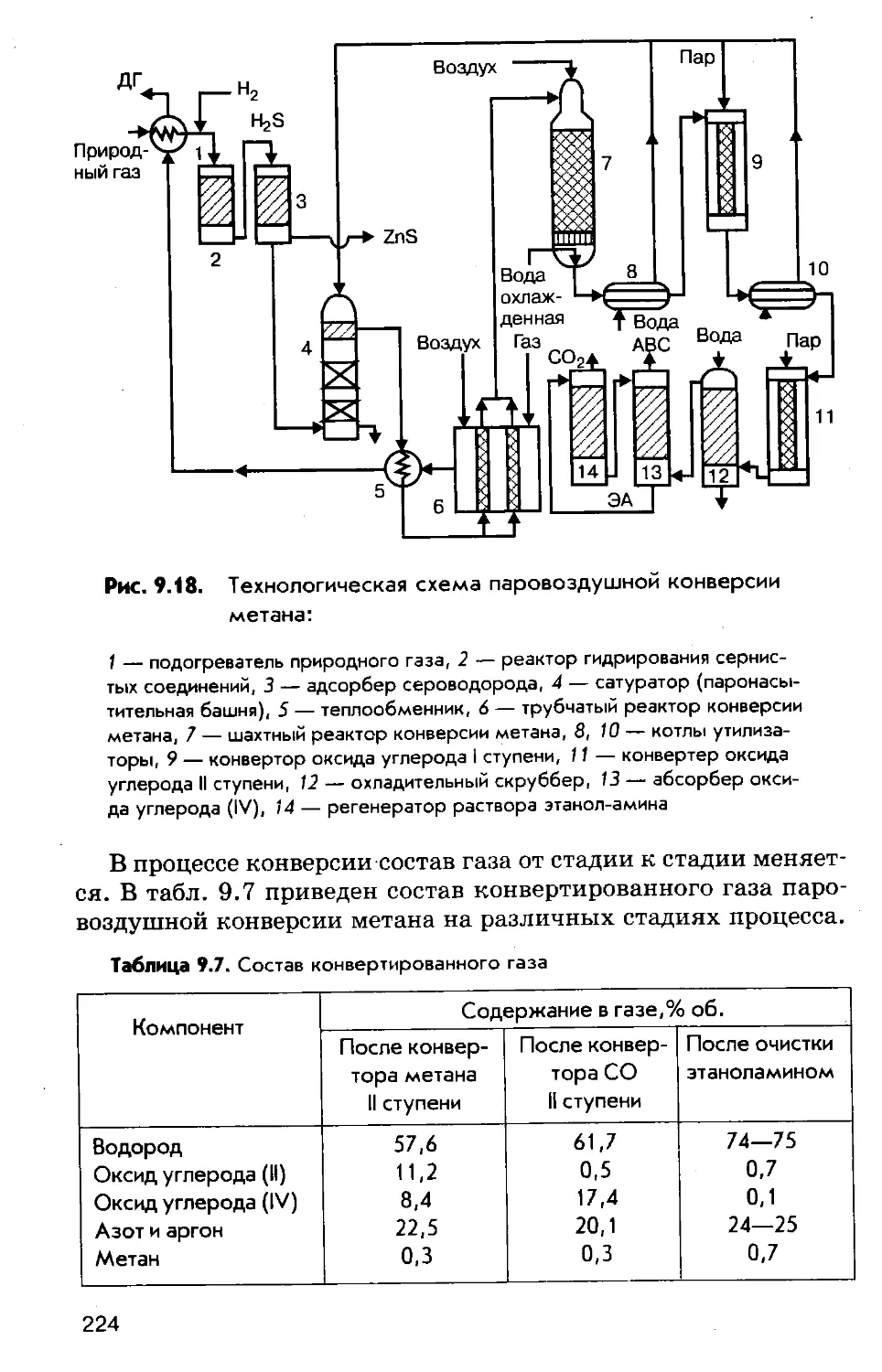

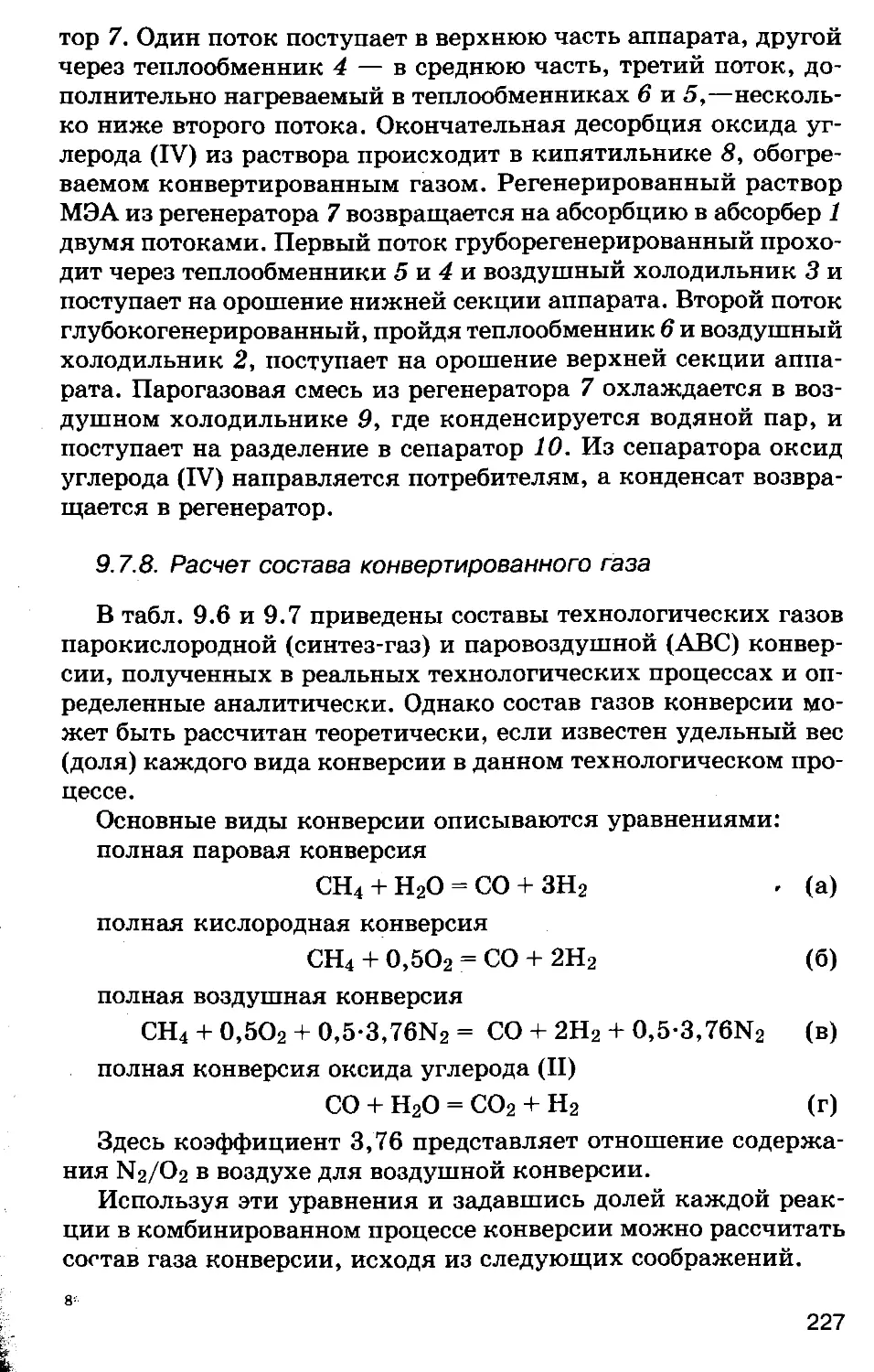

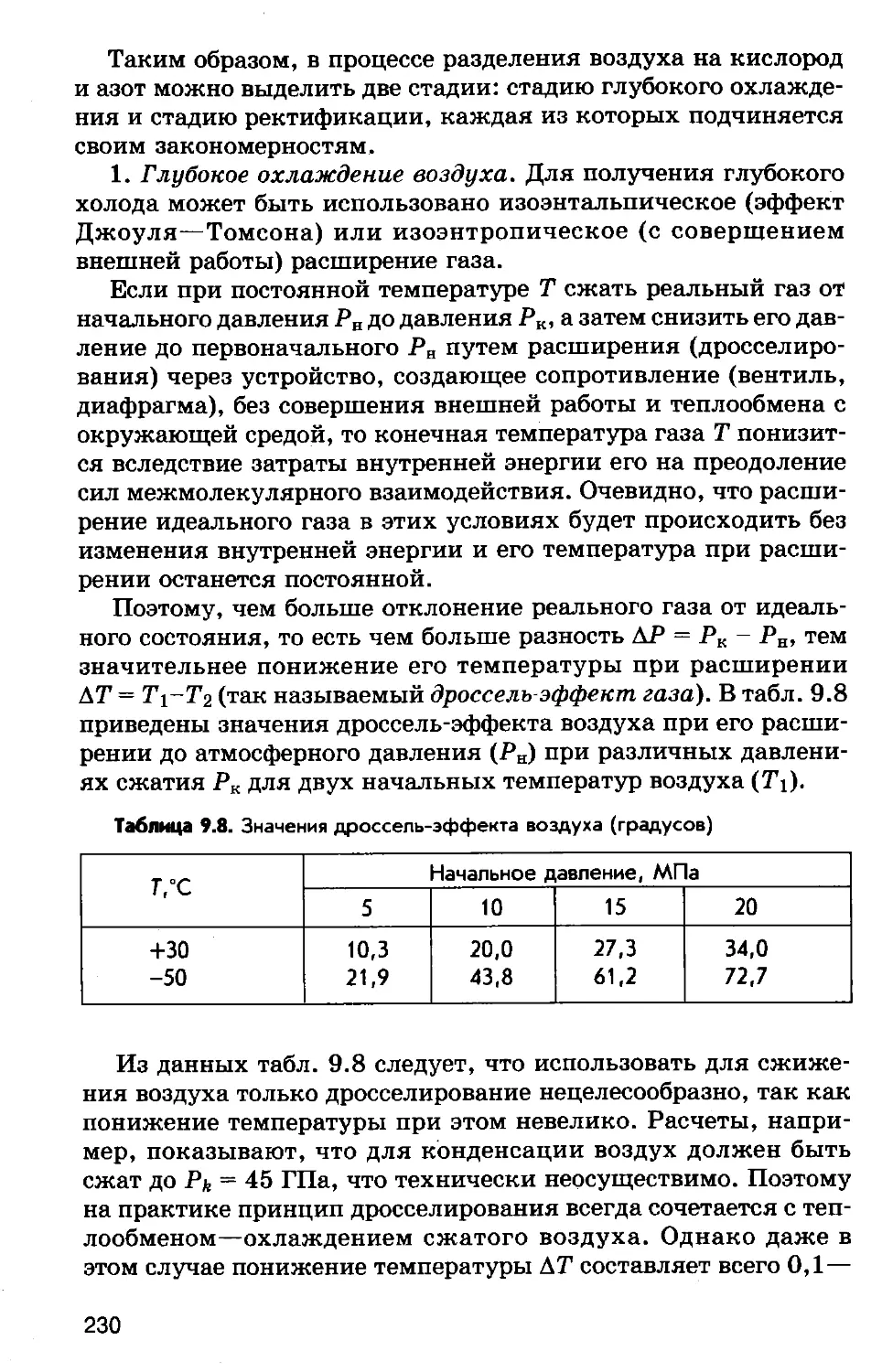

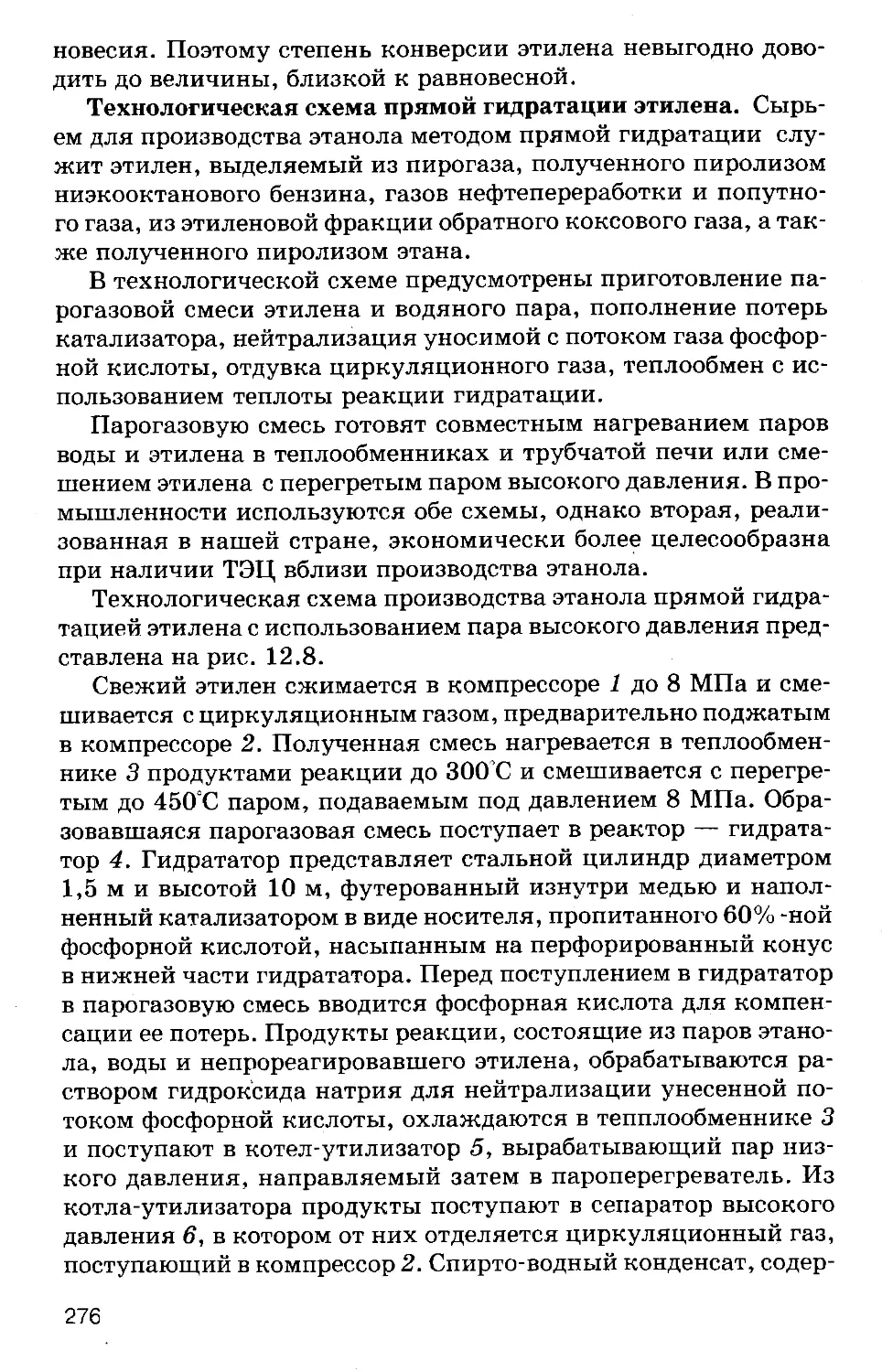

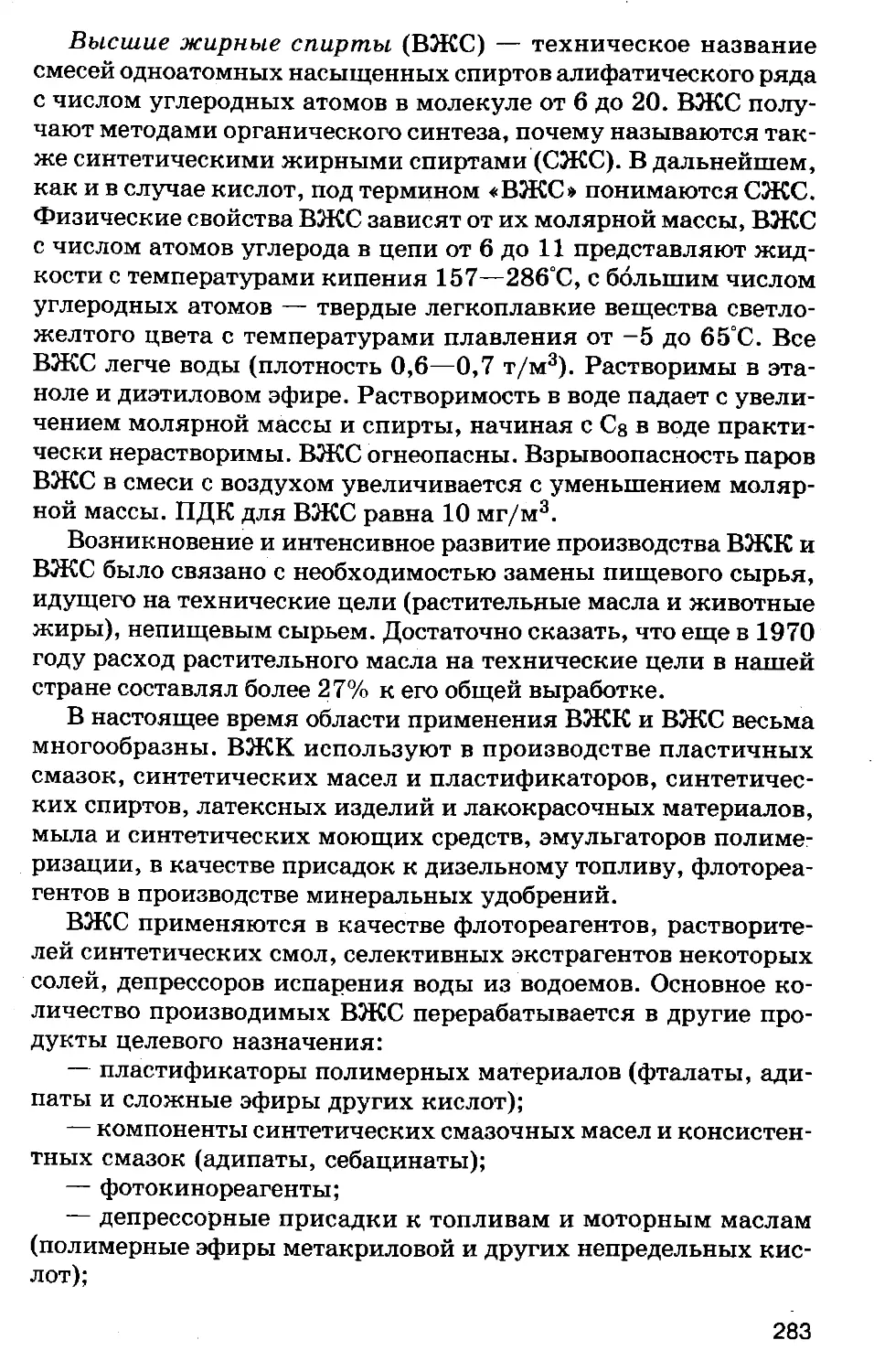

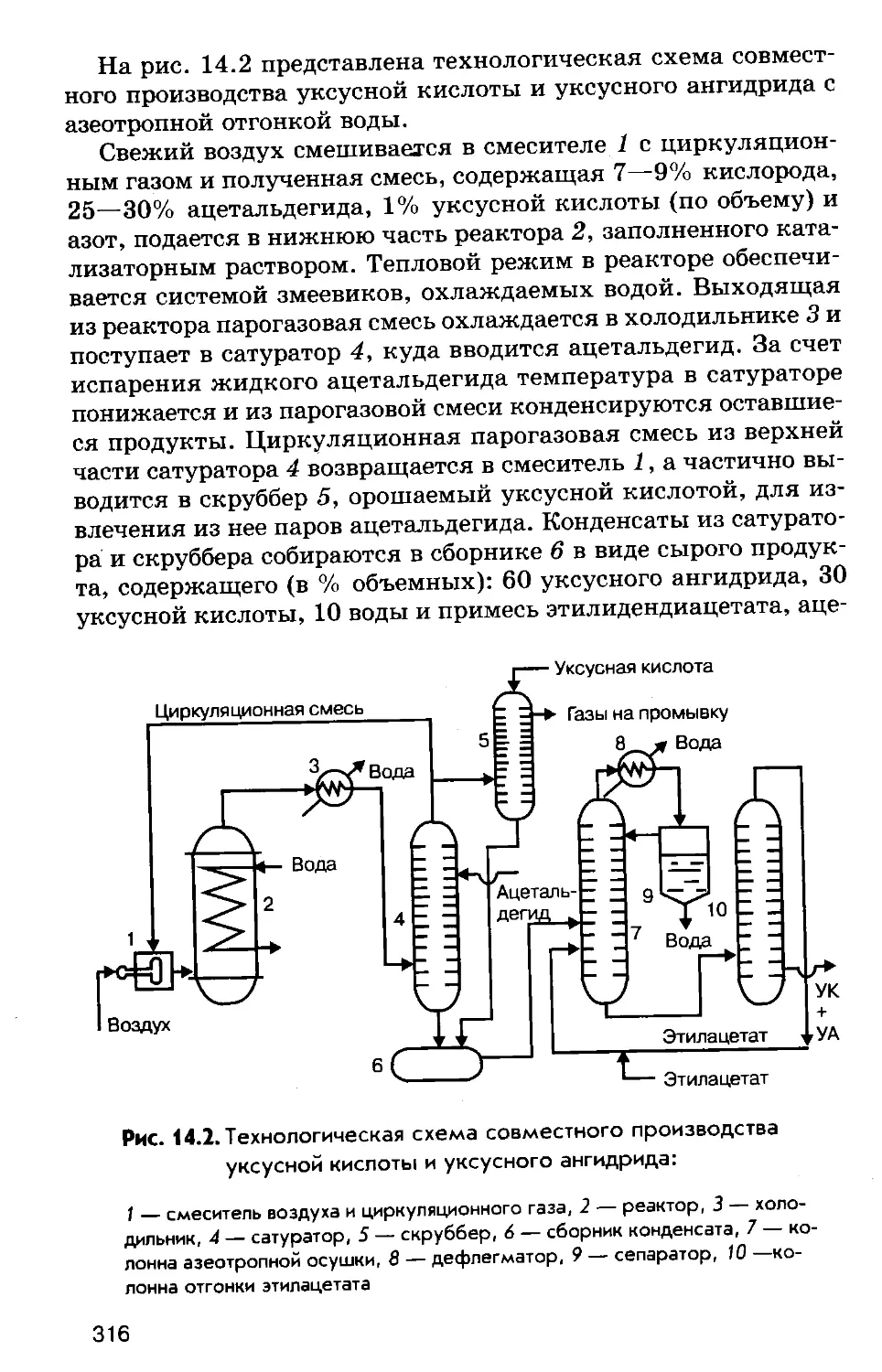

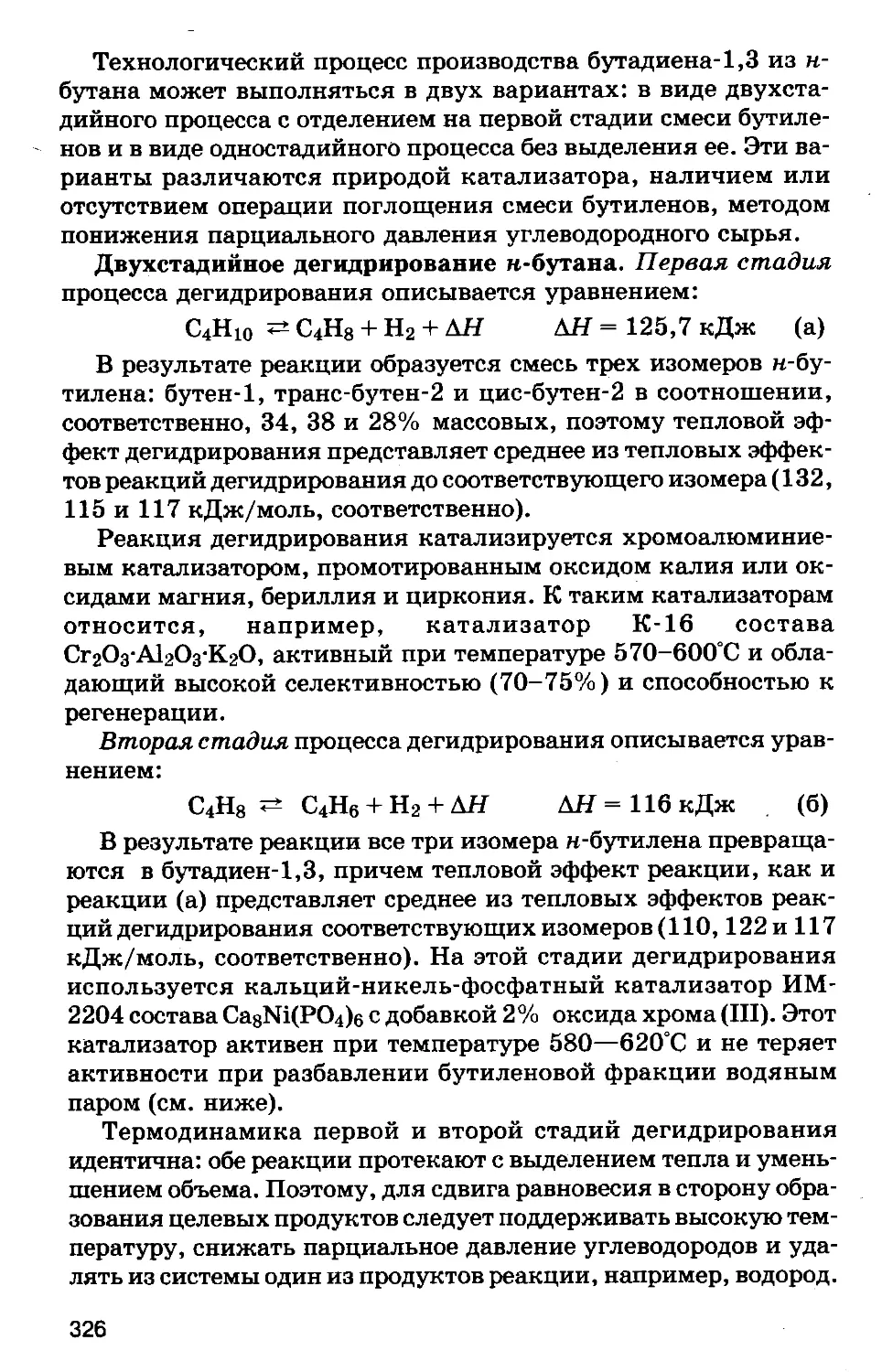

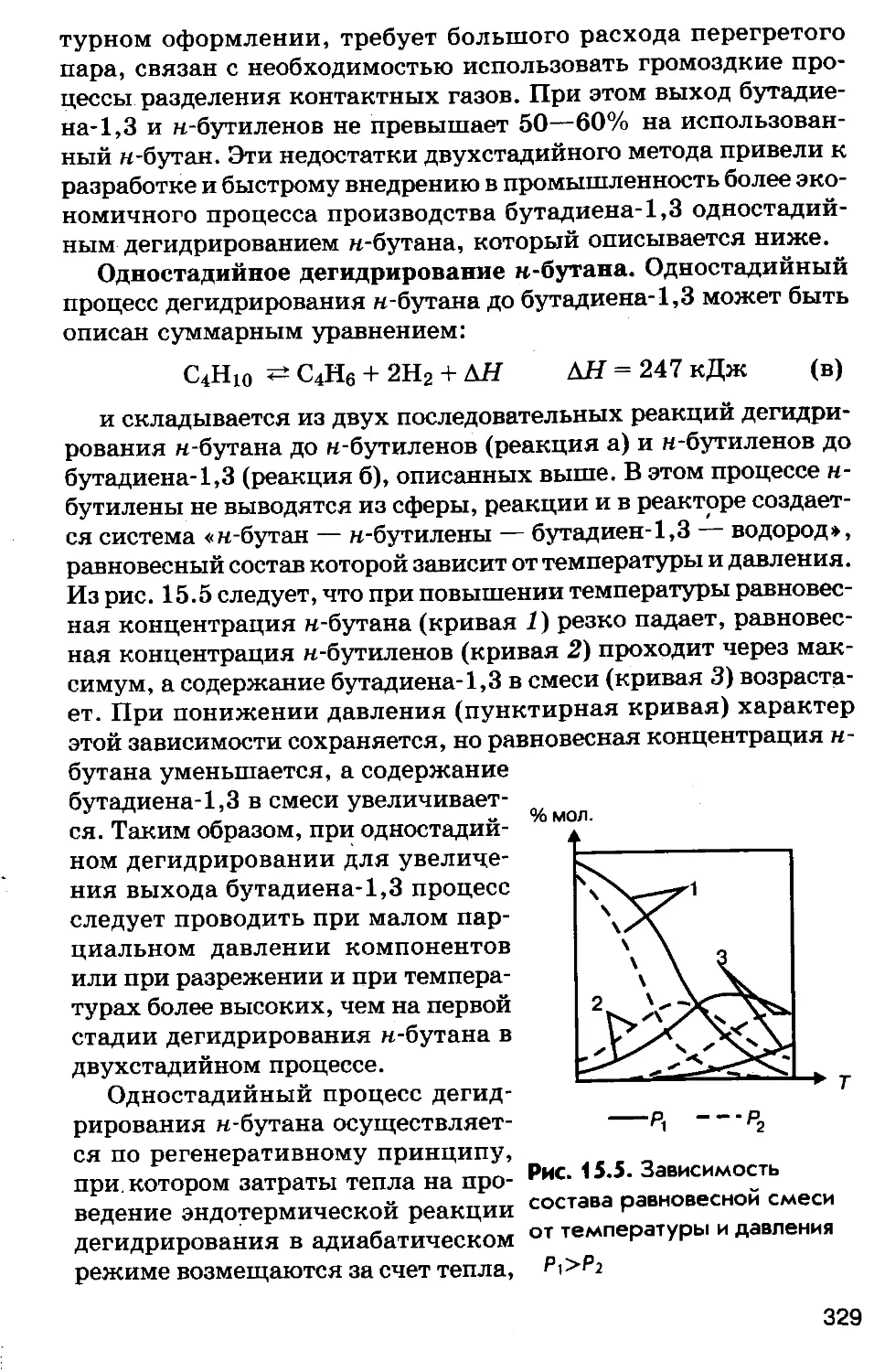

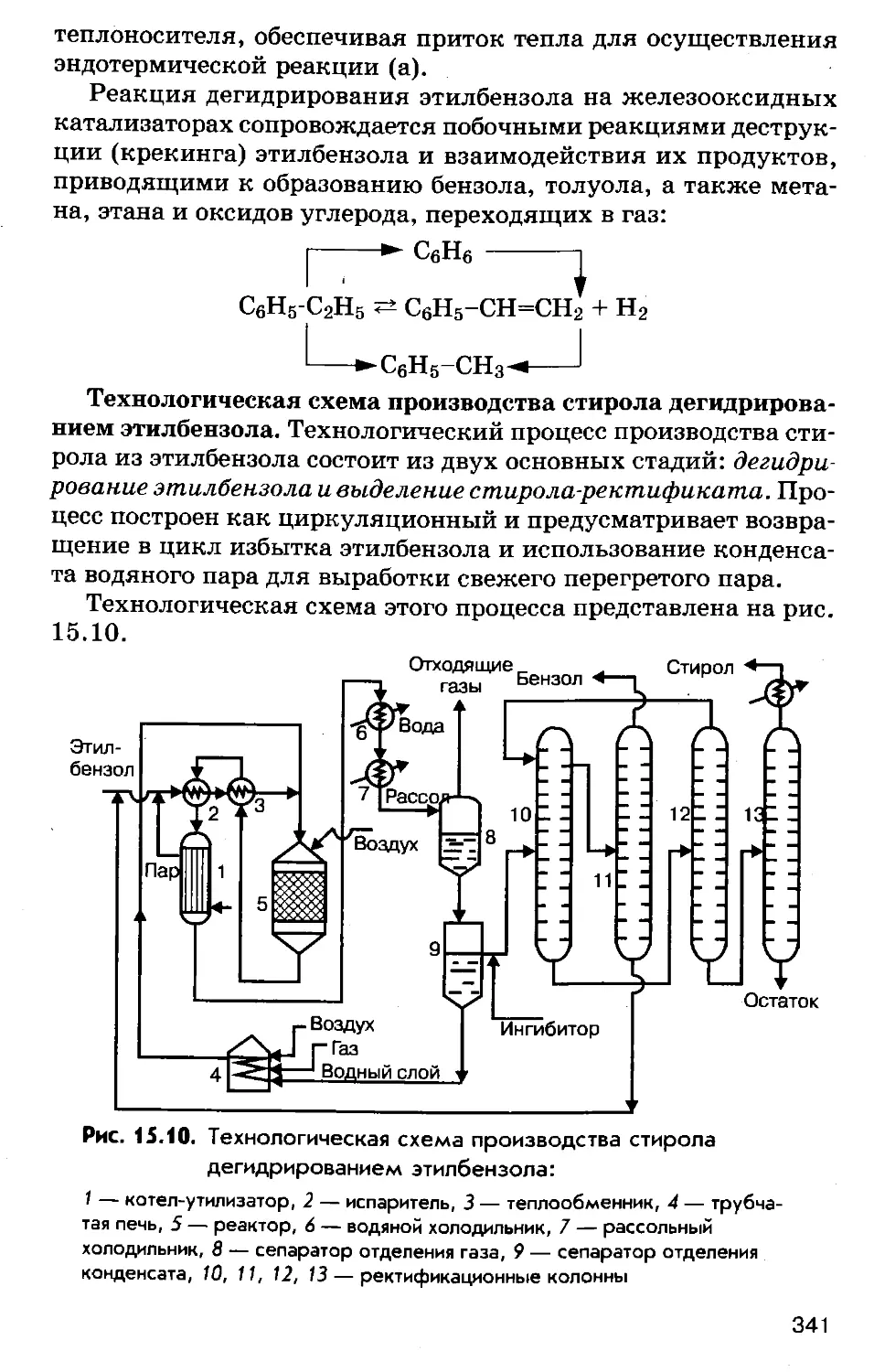

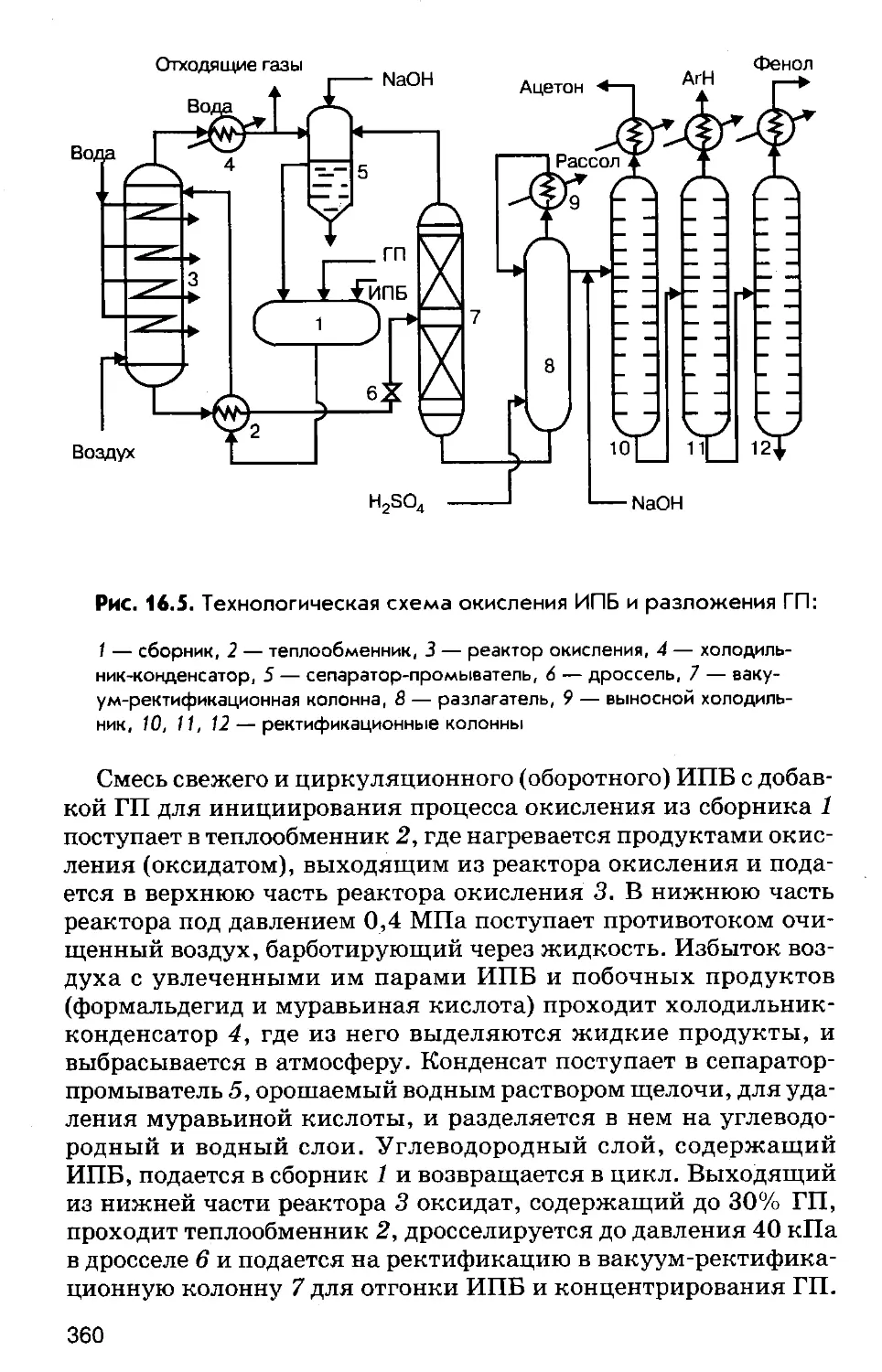

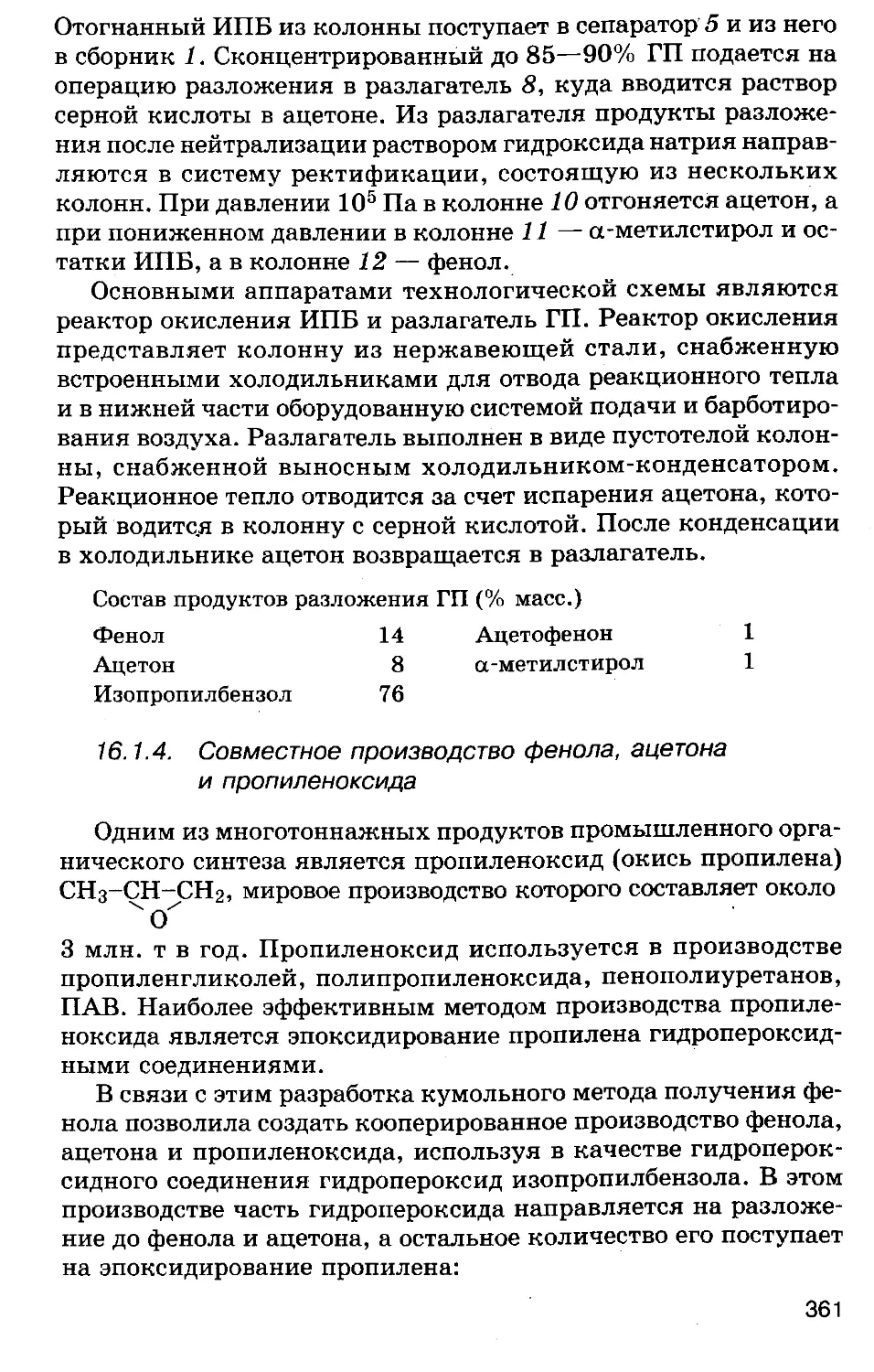

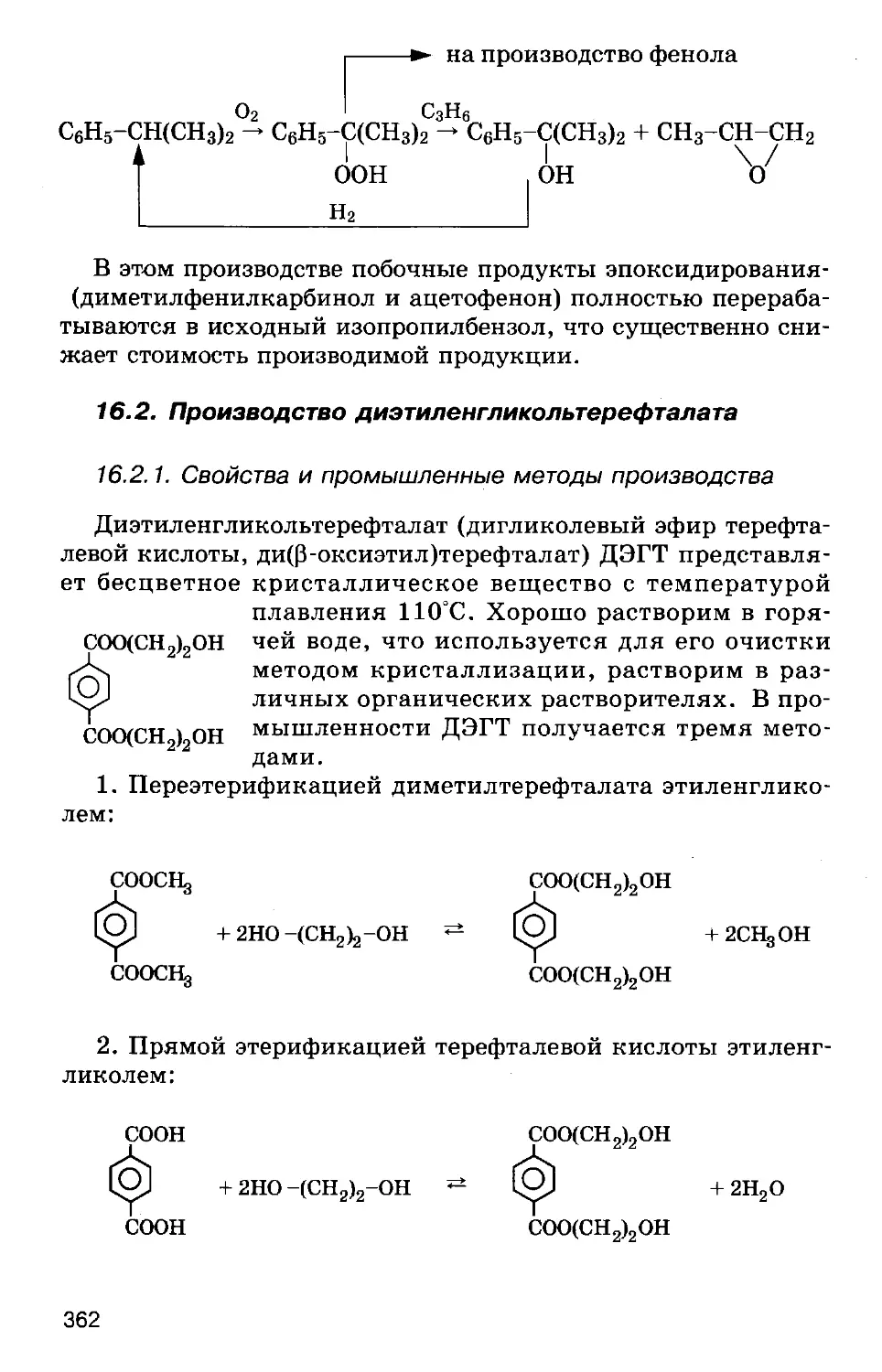

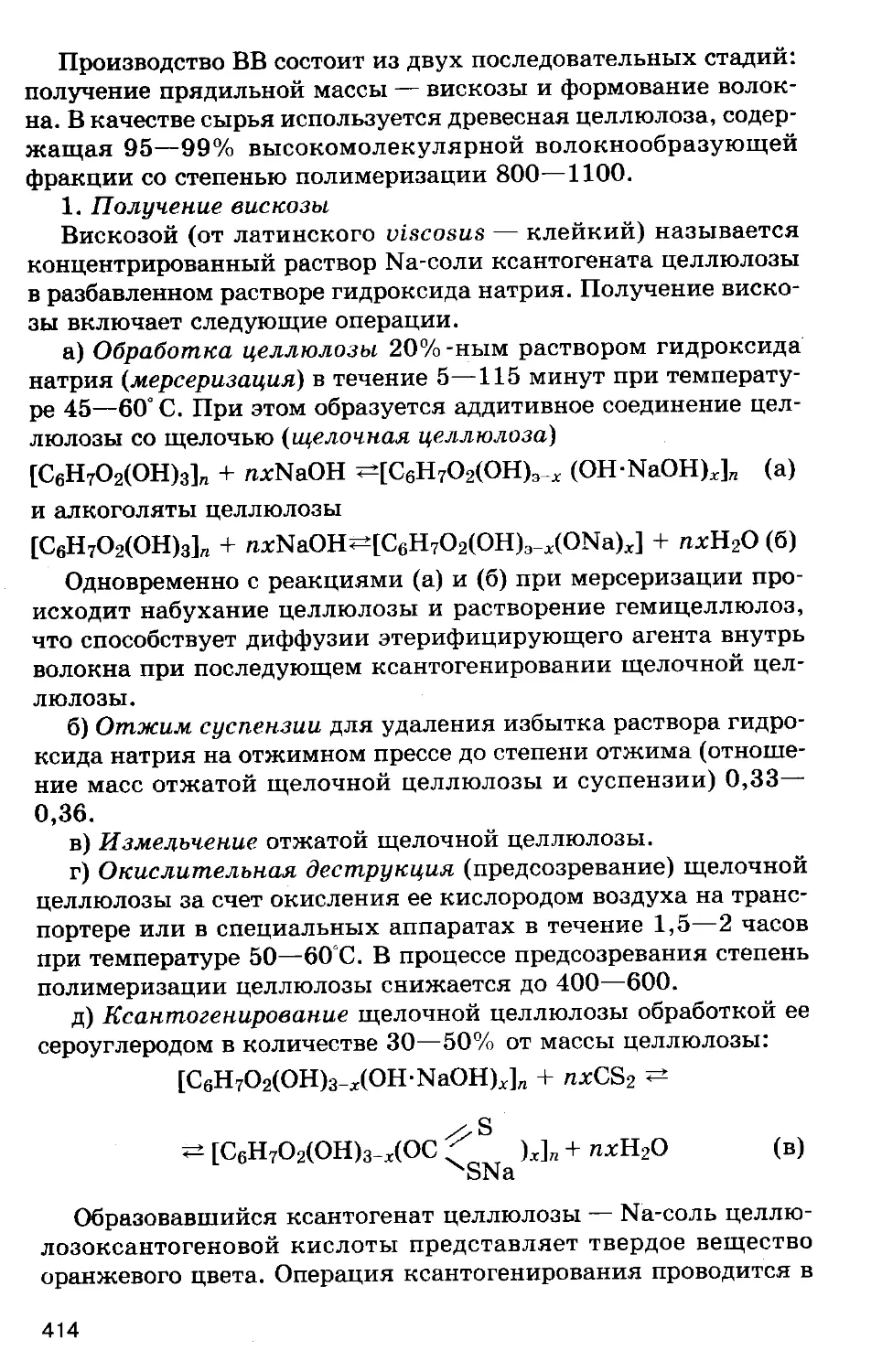

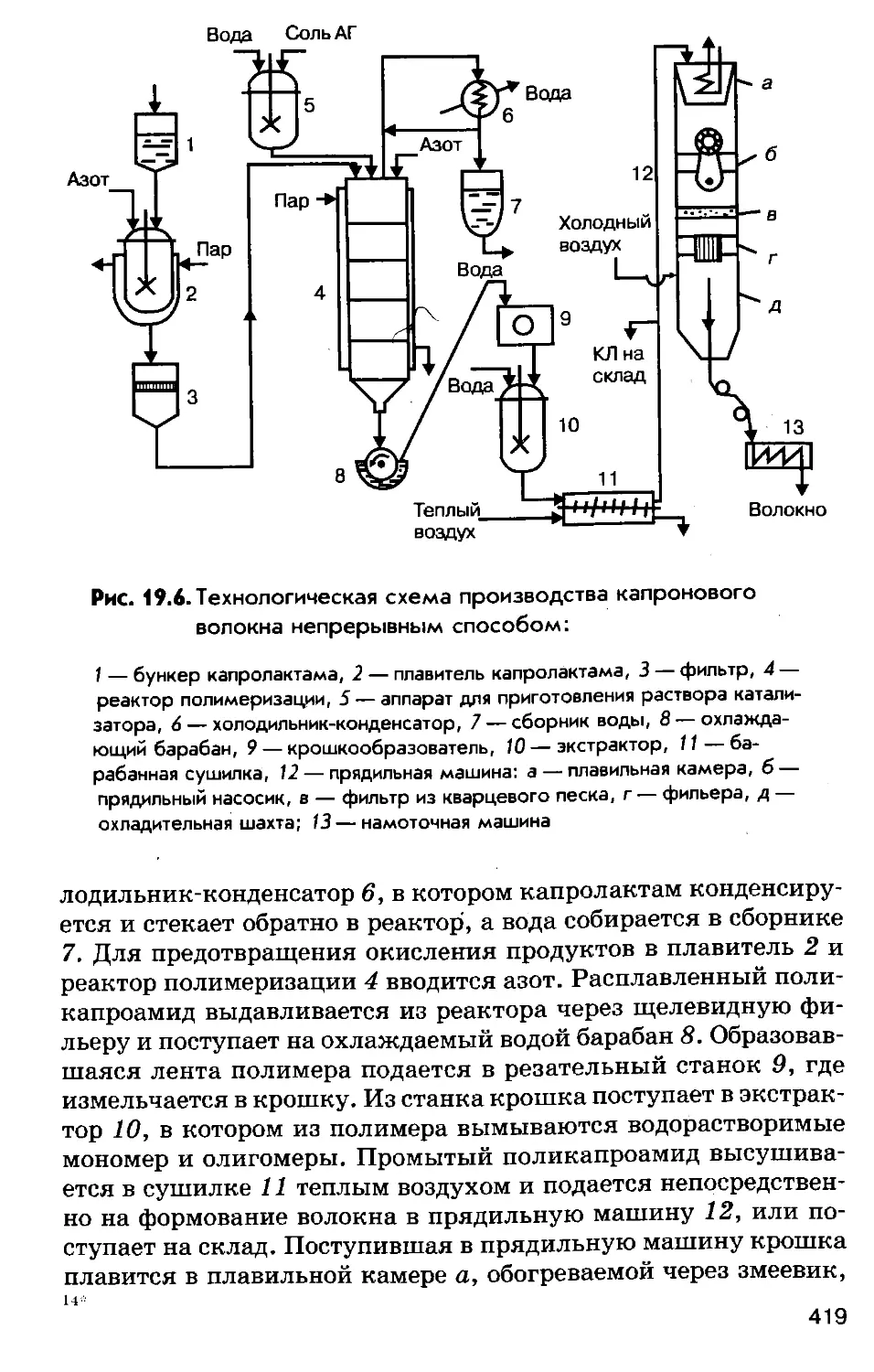

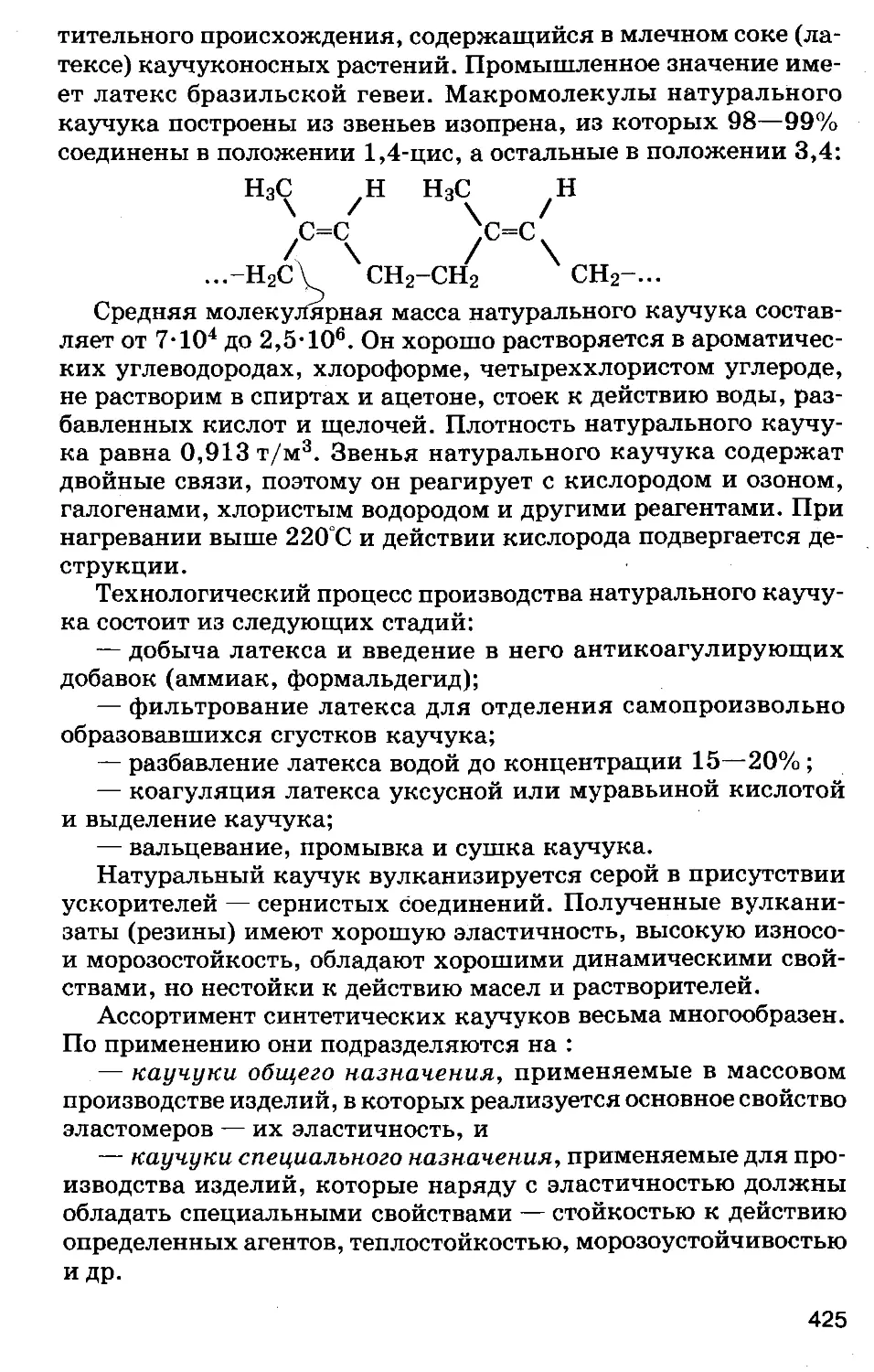

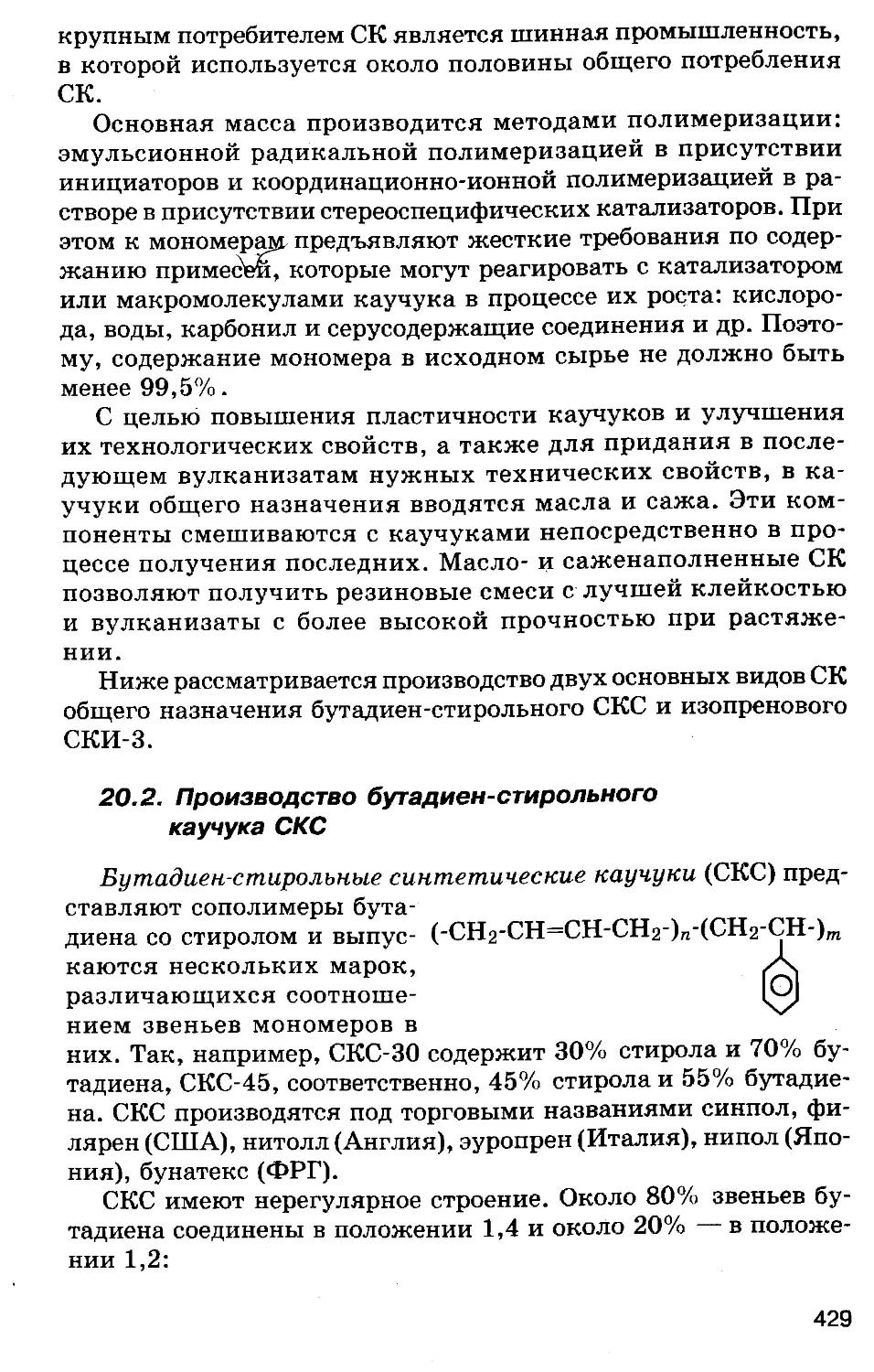

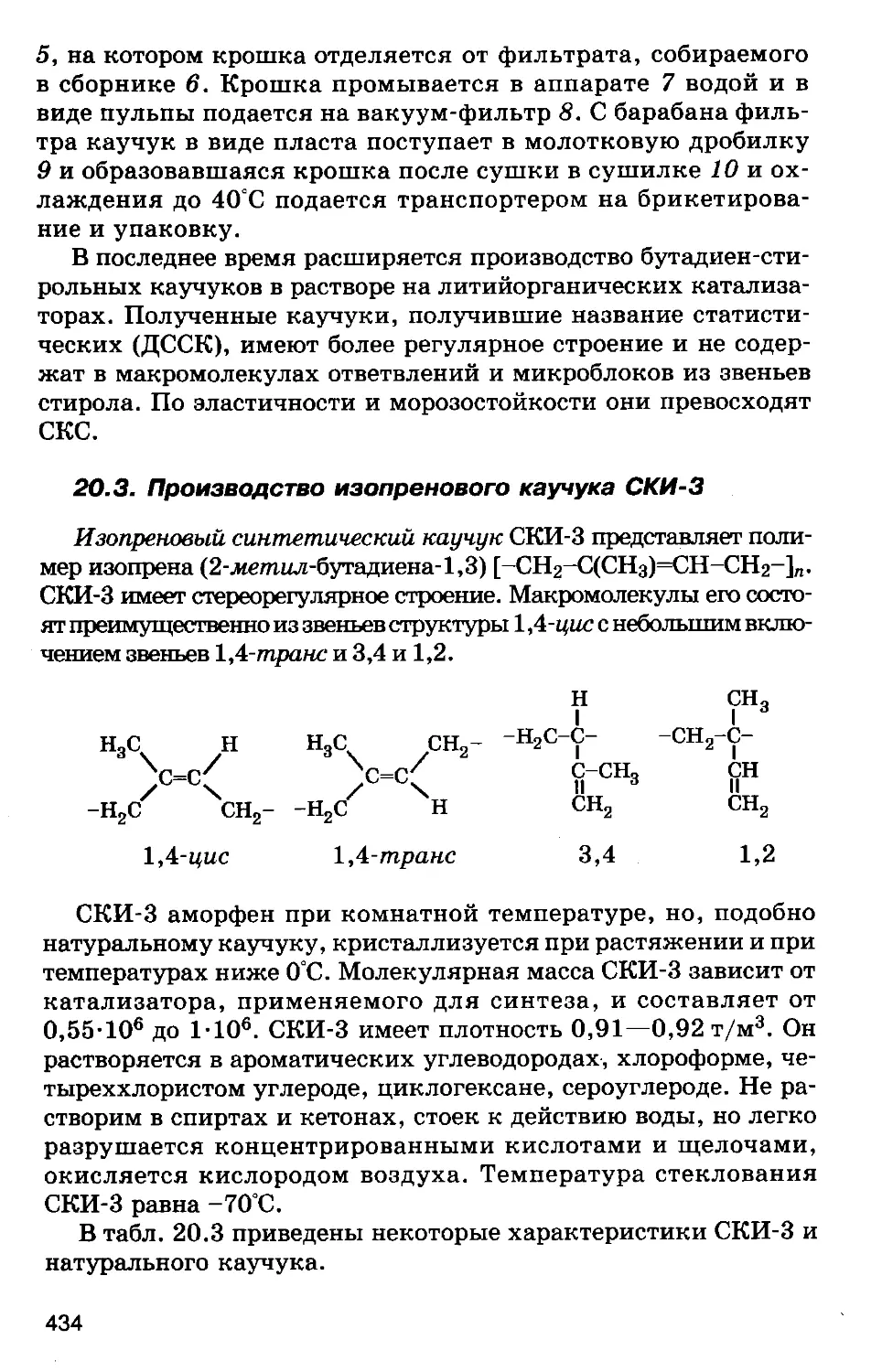

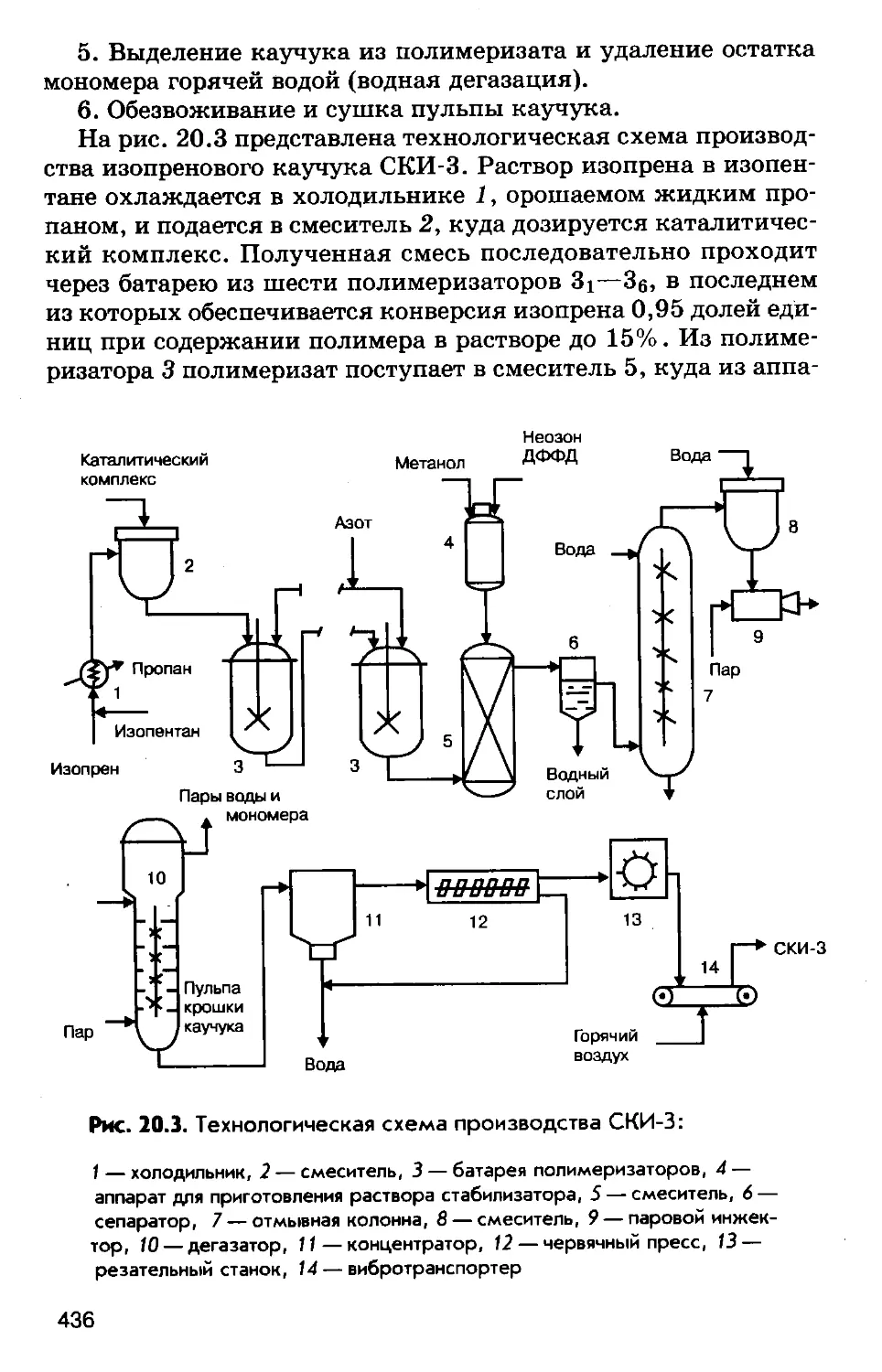

название ледебурита превращенного.