Text

М. И. НЕКРИЧ,

|М. П. КОВАЛЕВІ,

Ю. И- ЧЕРНЯЕВА

ОБЩАЯ

ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ

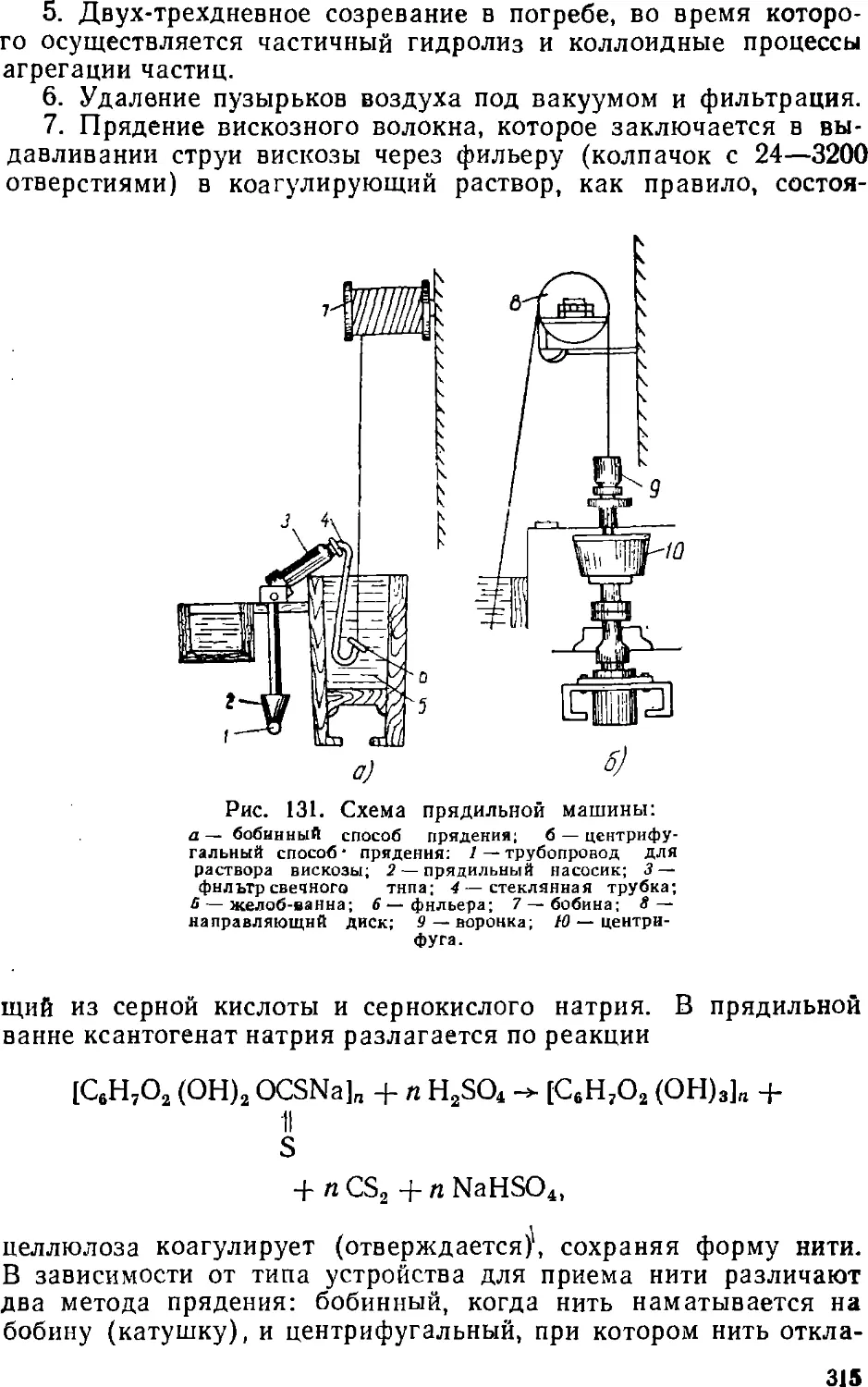

Допущено

Министерством высшего и среднего

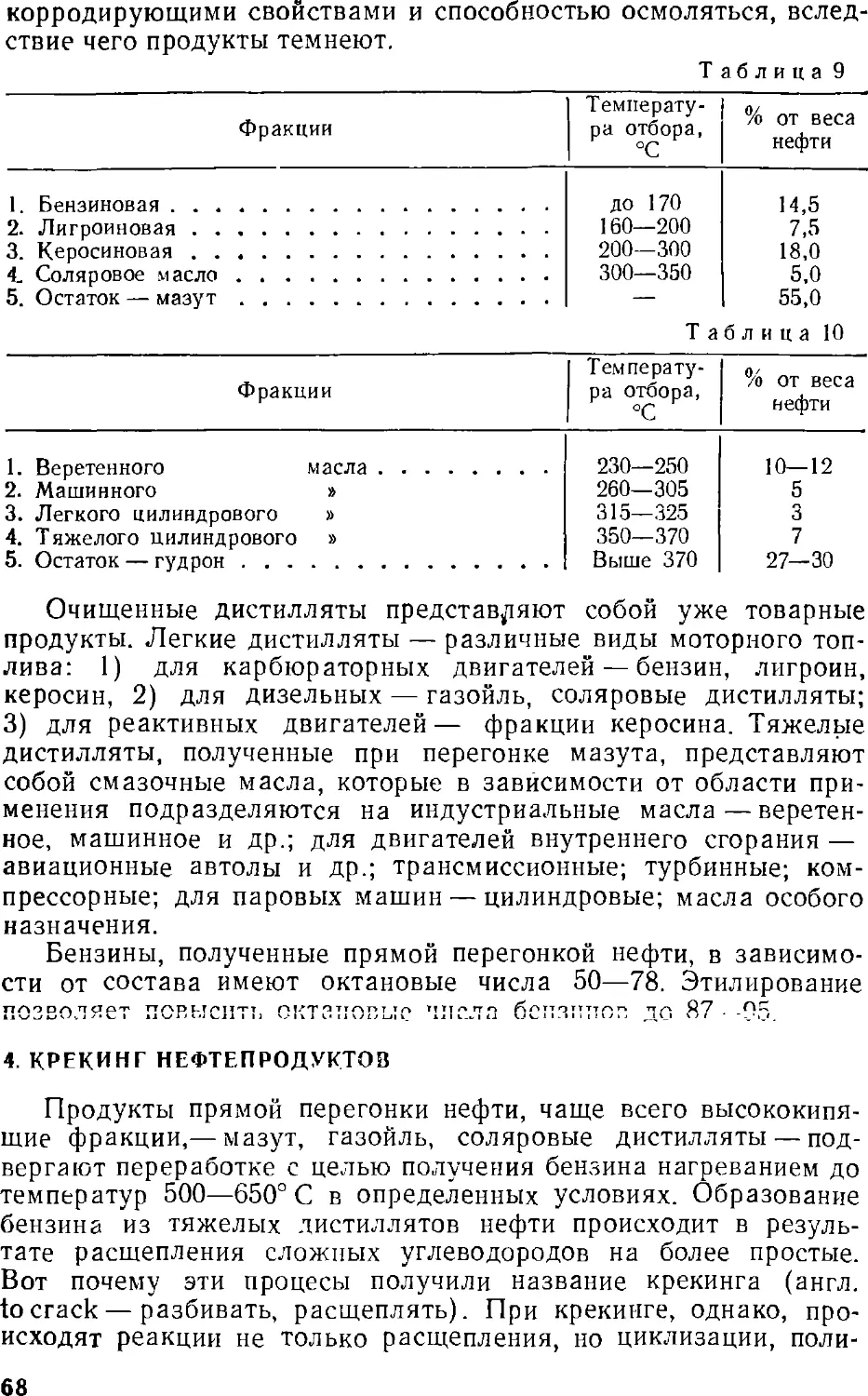

специального образования УССР

в начестве учебного пособия для студентов

химико-технологических специальностей вузов

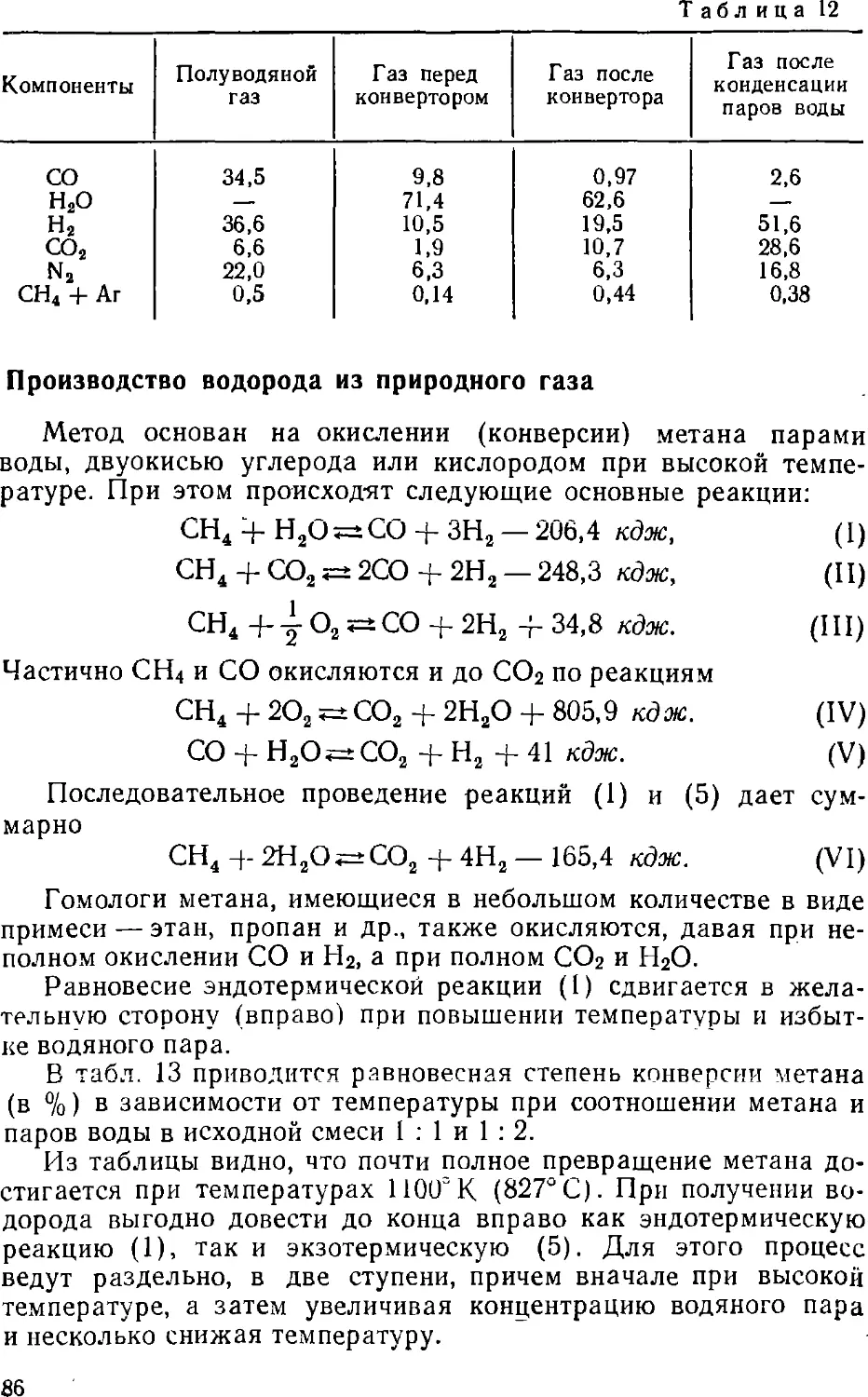

ИЗДАТЕЛЬСТВО

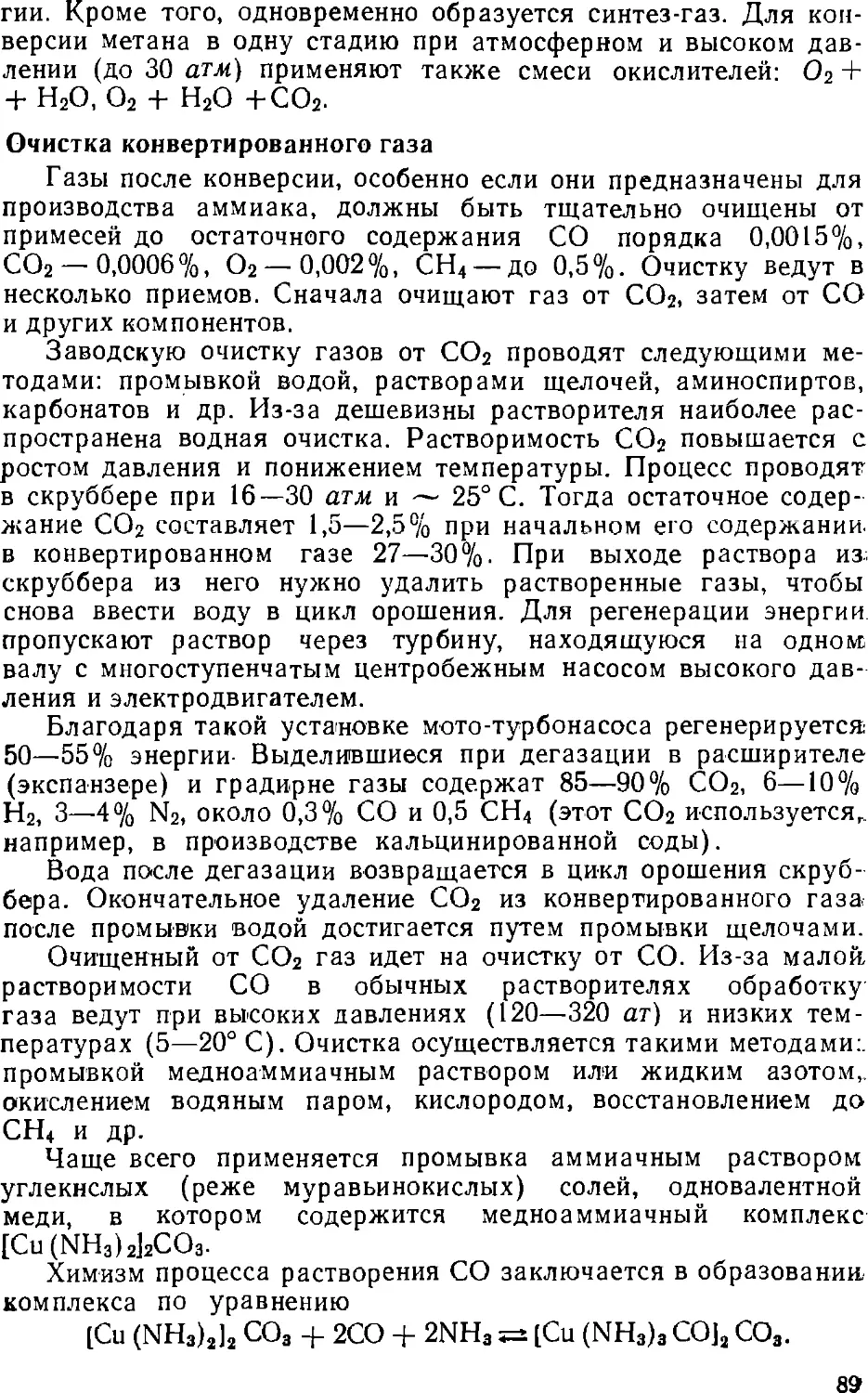

ХАРЬКОВСКОГО

УНИВЕРСИТЕТА

Харьков 1969

6П7.1

H48

Книга представляет собой краткий курс общей

химической технологии, рассчитанный на

студентов высших учебных заведений,

специализирующихся в области химического машиностроения.

В ней приведены теоретические основы и

описание основных технологических схем важнейших

химических производств.

Максим Исидорович Некрич,

^Михаил Павлович Ковалев\,

Юлия Ивановна Черняева

ОБЩАЯ ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

Редактор И. Л. Базилянская

Тех редактор Г. П. Александрова

Корректоры Р. Е. Дорф, Е. Т. Поступай

Сдано в йабор 13/ІХ 1968 г. Подписано к печати 23/IV 1969 г. БЦ 50139.

Формат 60x90Vie- Объем 21,0 физ. печ. л., 21,0 усл. печ. л., 20,7 уч.-изд. л.

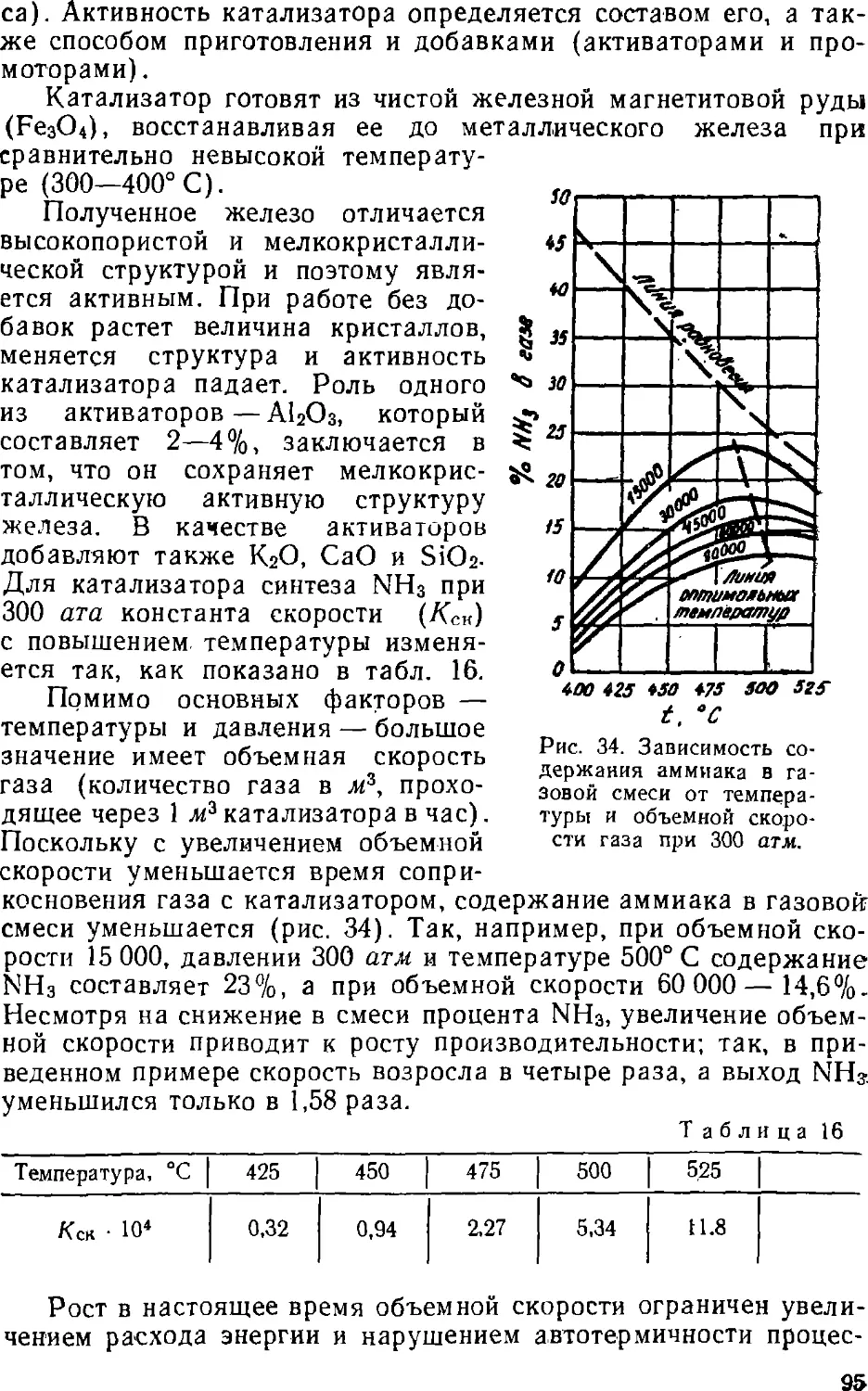

Зак. 8-1504. Тираж 17 500. Цена 73 коп. ТПУ 1968 г. поз. 6.

Типоофсетная фабрика Комитета по печати при Совете Министров УССР.

Харьков, ул. Энгельса, 11.

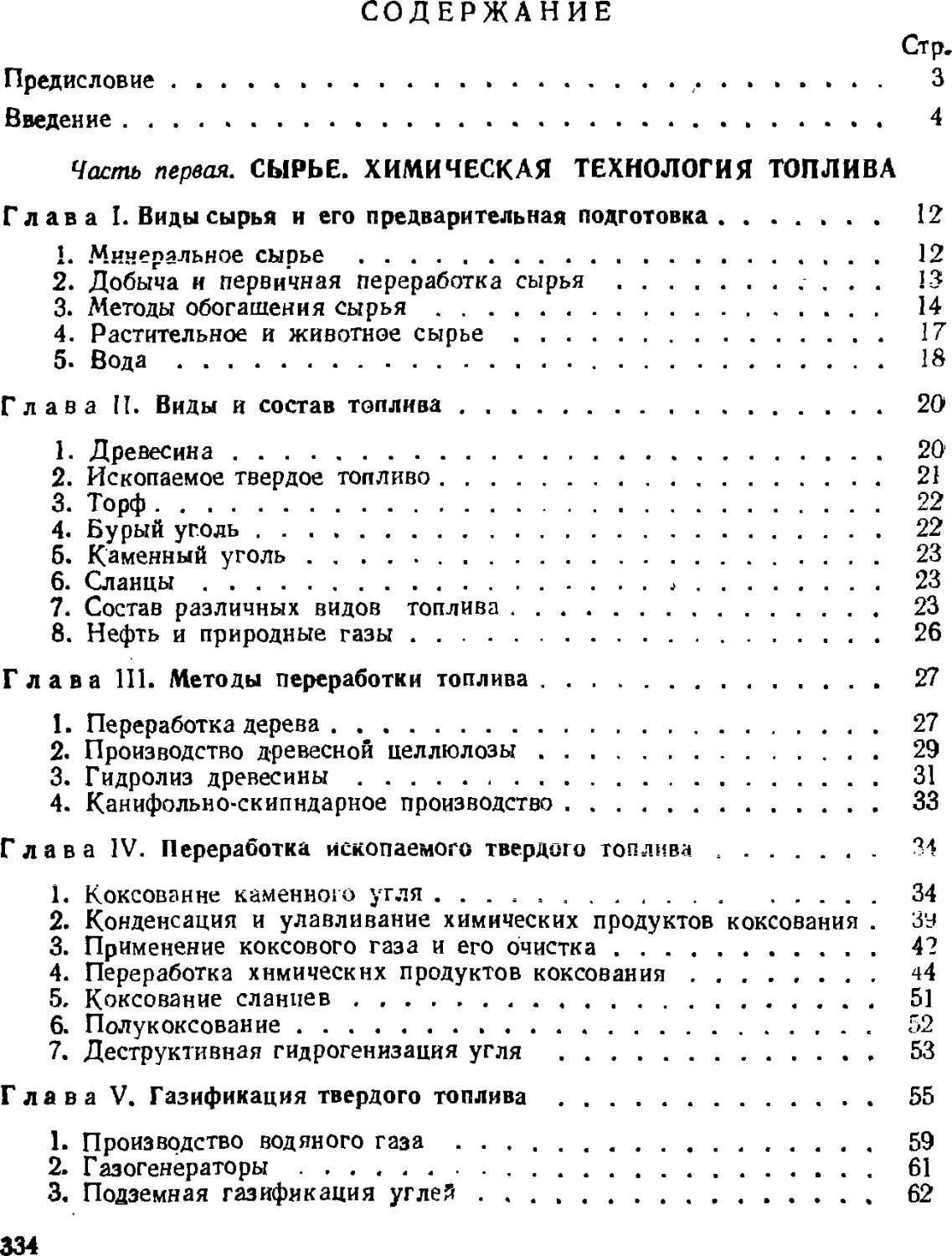

ПРЕДИСЛОВИЕ

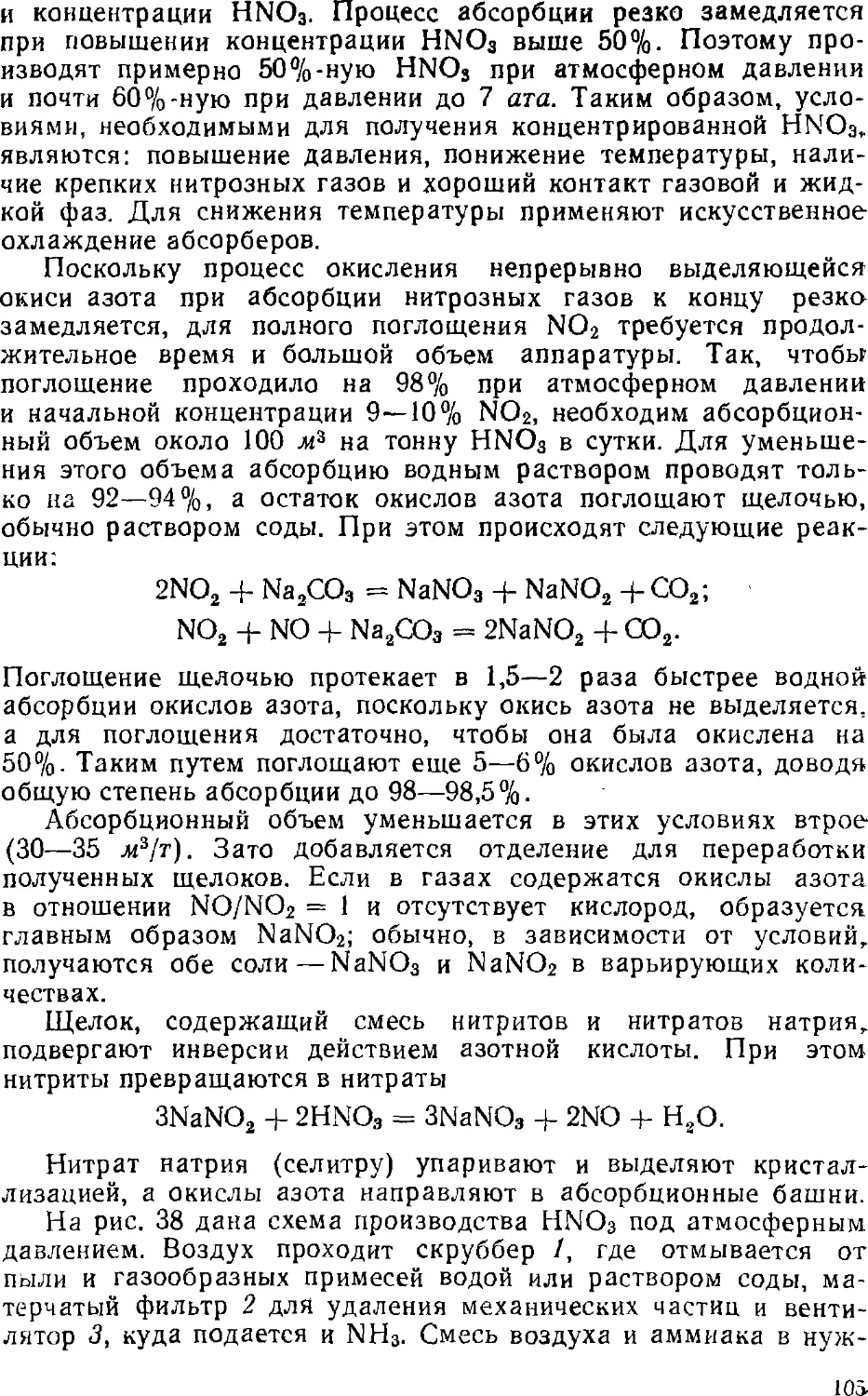

Причиной, побудившей авторов приступить к работе над

предлагаемым курсом общей химической технологии, является

отсутствие достаточно компактного и удобного в пользовании учебника

для студентов химико-технологических и политехнических

институтов. Ее объем соответствует программе для специальностей

химического машиностроения 1967 года.

Курс общей химической технологии под редакцией

акад. С. И. Вольфковича слишком обширен и не под силу

студентам, которые впервые знакомятся с химическими

производствами.

Учебник по общей химической технологии под редакцией

И. П. Мухленова содержит много сведений нз теории, но, к

сожалению, технологической стороне производств в нем уделено

сравнительно мало места.

В настоящем курсе описаны важнейшие производства идаиы

теоретические пояснения к ним, приведены технологические

схемы и описание основной аппаратуры.

Главы I—VI и XVI иапнсаны Ю. И. Черняевой, главы VII—

XIII — М. И. Некричем, главы XIV н XV—|м. П. Ковалевым| и

Ю. И. Черняевой.

В составлении главы XIII принимали участие Б. П. Сахаров и

Е. И. Ведь.

ВВЕДЕНИЕ

Химическая технология представляет собой одну из важных

отраслей современной техники. Содержанием ее является

разработка и совершенствование различных методов

облагораживания и переработки сырья в товарные продукты.

Химическая технология базируется на достижениях таких

наук, как химия, физическая химия, химическая термодинамика

и др. Она охватывает преимущественно те производственные

процессы, в основе которых лежат химические и физические

превращения. Однако нередко в производстве наряду с

химико-технологическими процессами используются и механические,

например в цветной металлургии, промышленности

строительных материалов, бумагоделательной

промышленности и т. п.

В предлагаемом курсе общей химической технологии

рассматриваются общие, наиболее важные, принципиальные

основы производственных процессов. Связь между отдельными

операциями того или иного производства представлена в виде

принципиальных технологических схем.

При характеристике каждого из описанных в курсе

производств учитывается важность получаемого продукта, степень

рационального использования сырья и энергии и возможность

получения максимальных ныходпв продукта при минимальных

расходных коэффициентах.

Вы хол і'отокоіч; продукта вычисляется в процемтлх пт

теоретически возможного выхода в тех случаях, когда

технологический процесс протекает по конкретному химическому уравнению

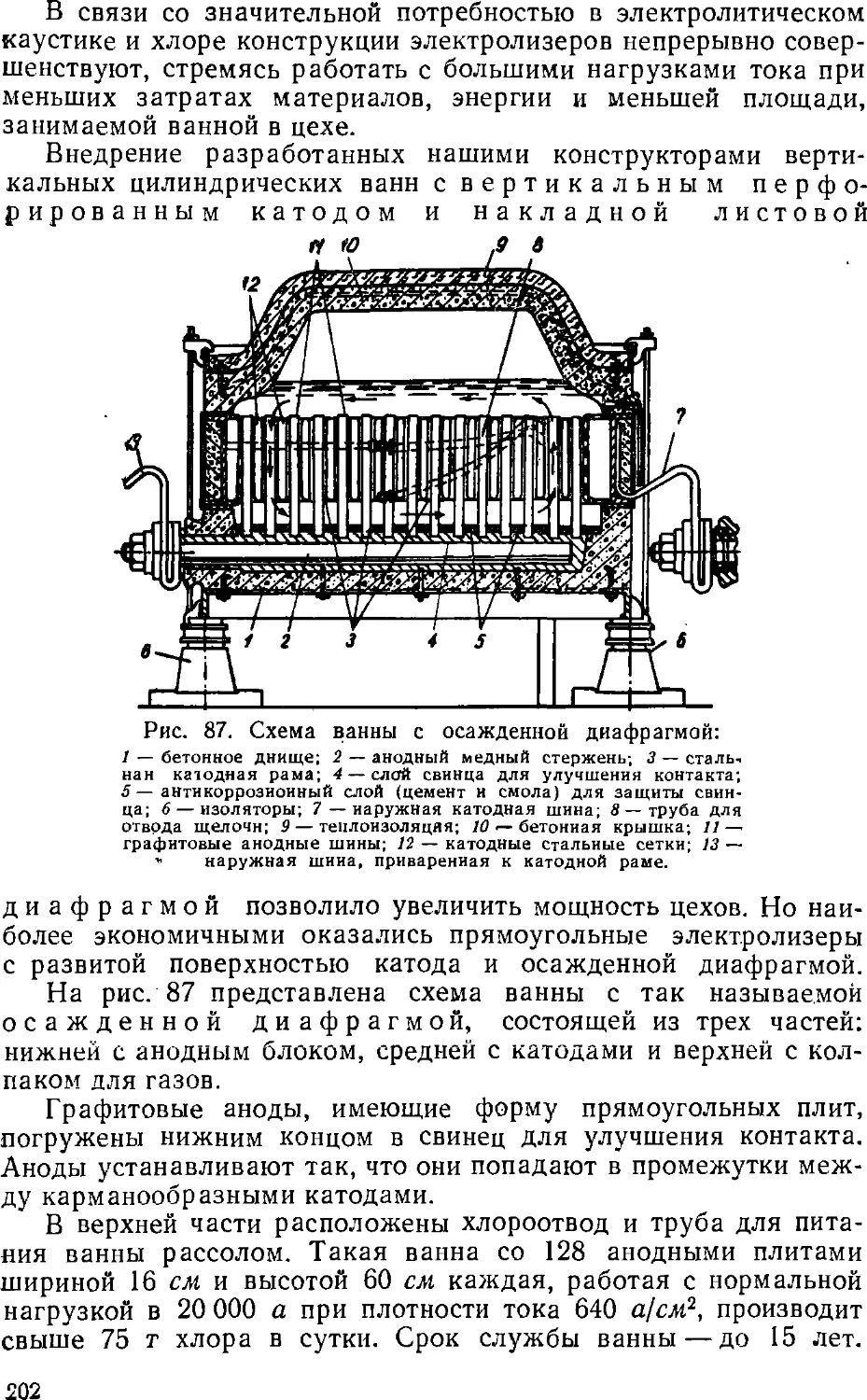

(например, выход окиси азота при окислении аммиака,

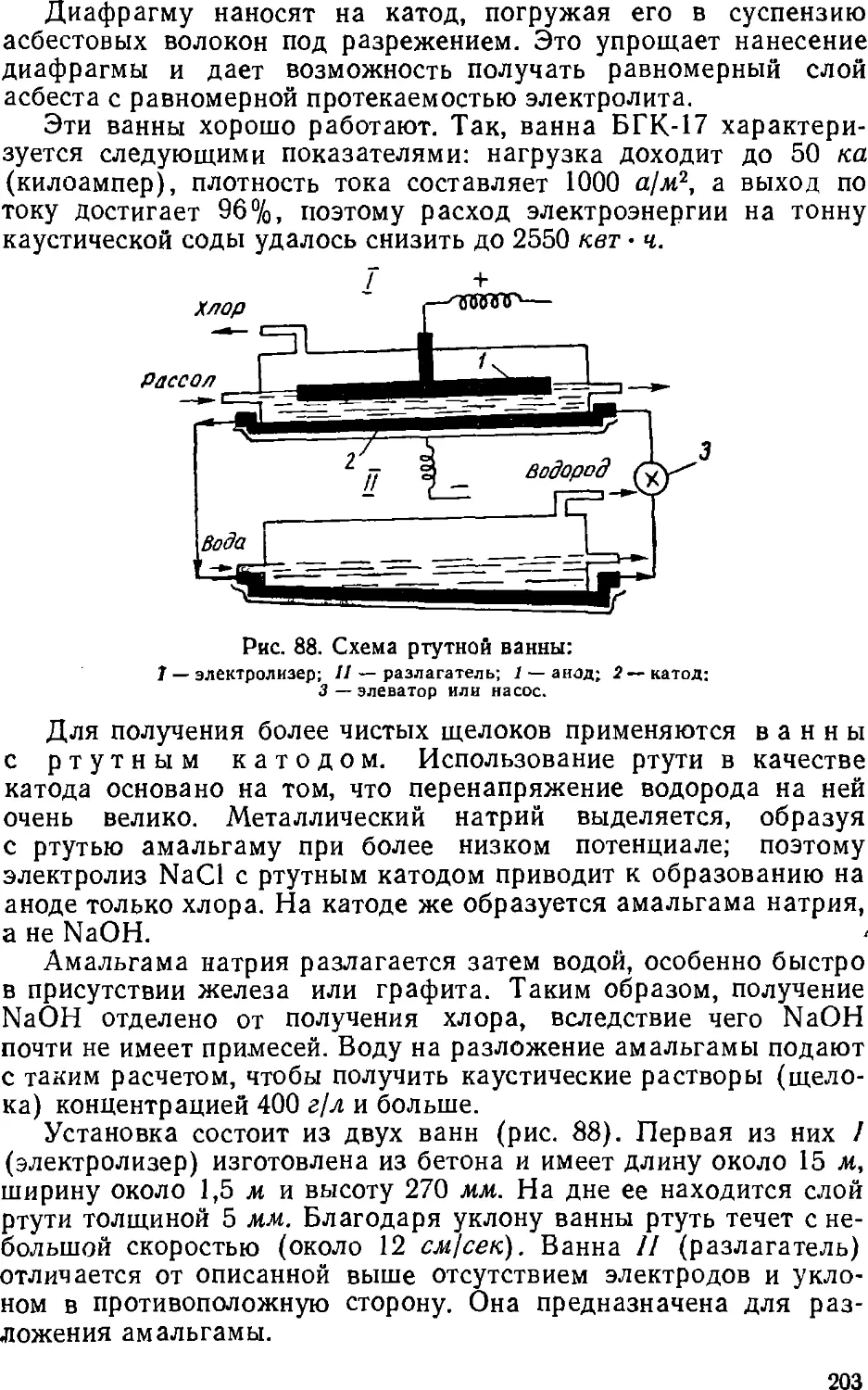

нитробензола из бензола и пр.).

Если технологический процесс нельзя выразить химическим

уравнением, выход продукта определяется в процентах от сырья

или относится к единице затраченного сырья (например, выход

кокса из угля).

Для электрохимических процессов более характерным

является выход не по сырью, а по току. Такой выход определяется

как отношение количества практически полученного продукта к

количеству, теоретически возможному в соответствии с законами

электрохимических процессов (законы Фарадея)-

При проектировании какого-либо химического предприятия

необходимо знать производственный рецепт, т. е. соотношение

реагирующих веществ определенного качества, режим

проведения процесса в каждой его стадии и выход продукции по

стадиям и в целом по производству при определенной конструкции

аппаратов, скорости процесса и пр. Все это устанавливается в

ходе предварительных исследований в лабораториях и на

опытных установках. На основании данных исследований

составляются материальные и энергетические балансы (чаще всего

тепловые), а затем производится расчет размеров и количества

аппаратов с учетом заданной мощности завода. Под мощностью

завода подразумевается его максимально возможная проектная

(обычно годовая) производительность.

В основу материального баланса положен закон сохранения

массы. При этом общее количество поступающих в производство

материалов должно быть равно общему количеству получаемой

продукции. Если такого равенства нет, то имеют место потери

в производстве.

Тепловые балансы составляются на основании закона

сохранения энергии.

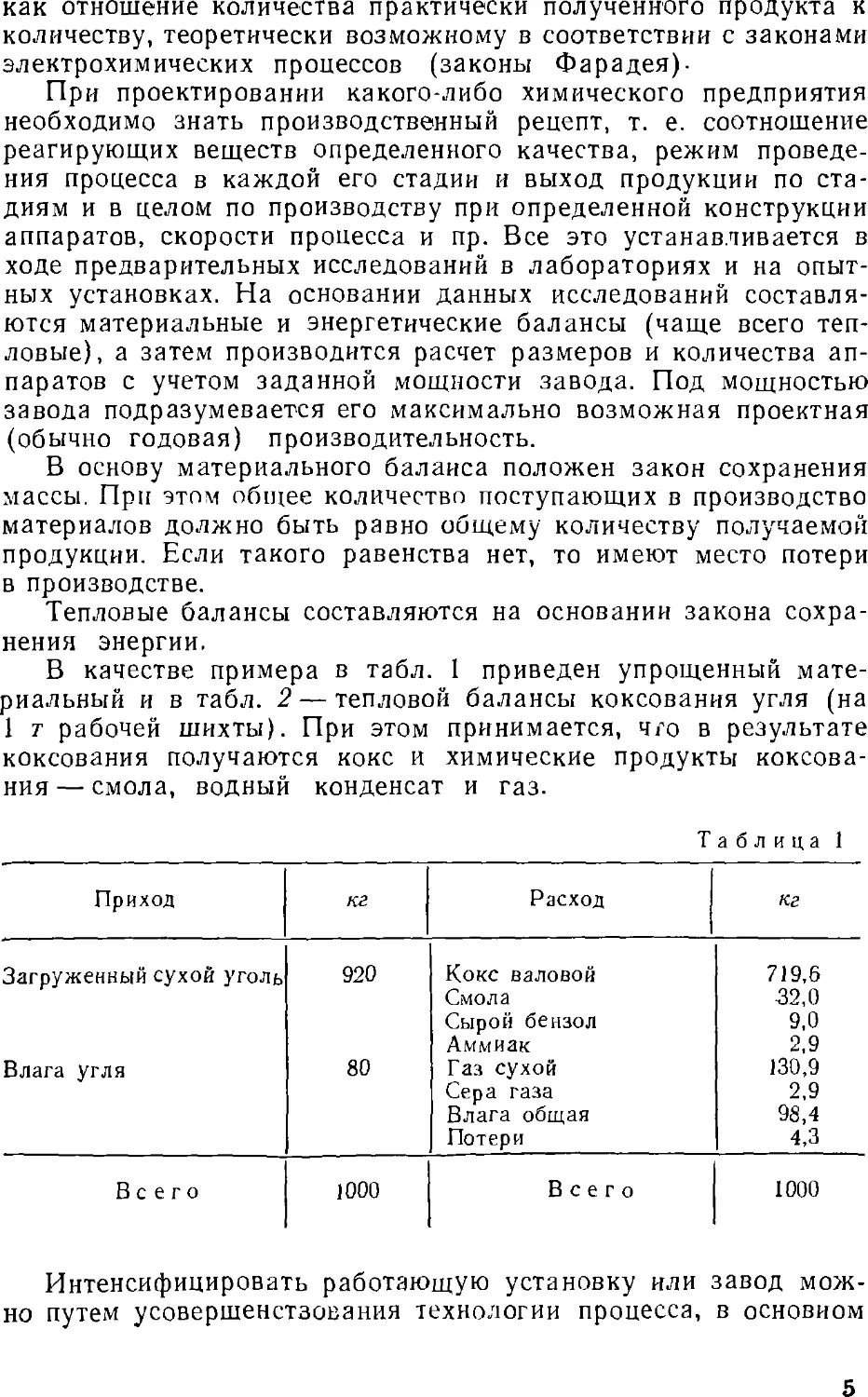

В качестве примера в табл. 1 приведен упрощенный

материальный и в табл. 2 — тепловой балансы коксования угля (на

1 т рабочей шихты). При этом принимается, чсо в результате

коксования получаются кокс и химические продукты

коксования — смола, водный конденсат и газ.

Таблица 1

Приход

Загруженный сухой уголь

Влага угля

Всего

кг

920

80

1000

Расход

Кокс валовой

Смола

Сырой бензол

Аммиак

Газ сухой

Сера газа

Влага общая

Потери

Всего

кг

719,6

32 0

9,0

2,9

130,9

2,9

98,4

4,3

1000

Интенсифицировать работающую установку или завод

можно путем усовершенствования технологии процесса, в основном

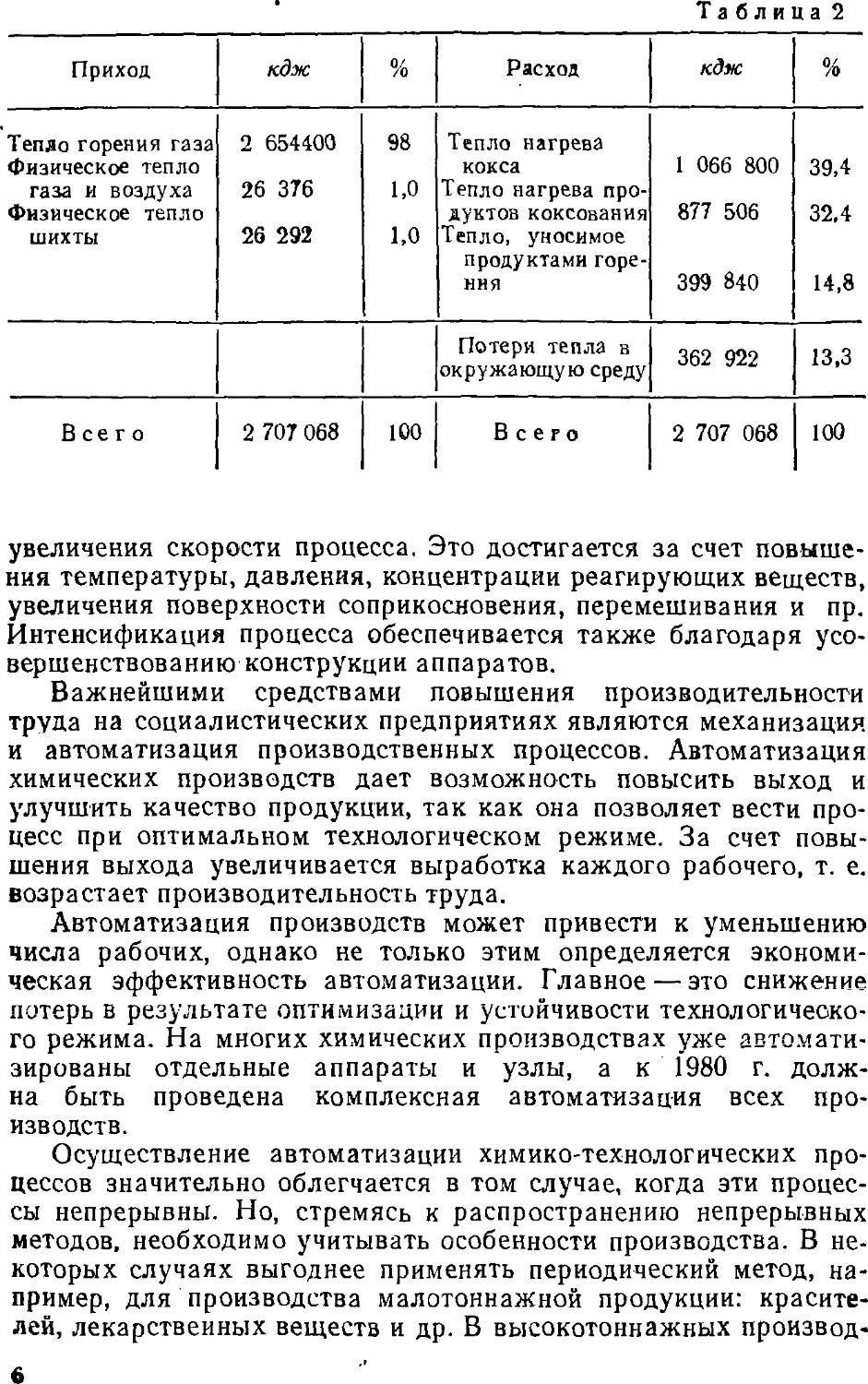

Таблица 2

Приход

Тепло горения газа

Физическое тепло

газа и воздуха

Физическое тепло

шихты

Всего

кдж

2 654400

26 376

26 292

2 707 068

%

98

1,0

1,0

100

Расход

Тепло нагрева

кокса

Тепло нагрева

продуктов коксования

Тепло, уносимое

продуктами

горения

Потери тепла в

окружающую среду

Всего

кдж

1 066 800

877 506

399 840

362 922

2 707 068

%

39,4

32,4

14,8

13,3

100

увеличения скорости процесса. Это достигается за счет

повышения температуры, давления, концентрации реагирующих веществ,

увеличения поверхности соприкосновения, перемешивания и пр.

Интенсификация процесса обеспечивается также благодаря

усовершенствованию конструкции аппаратов.

Важнейшими средствами повышения производительности

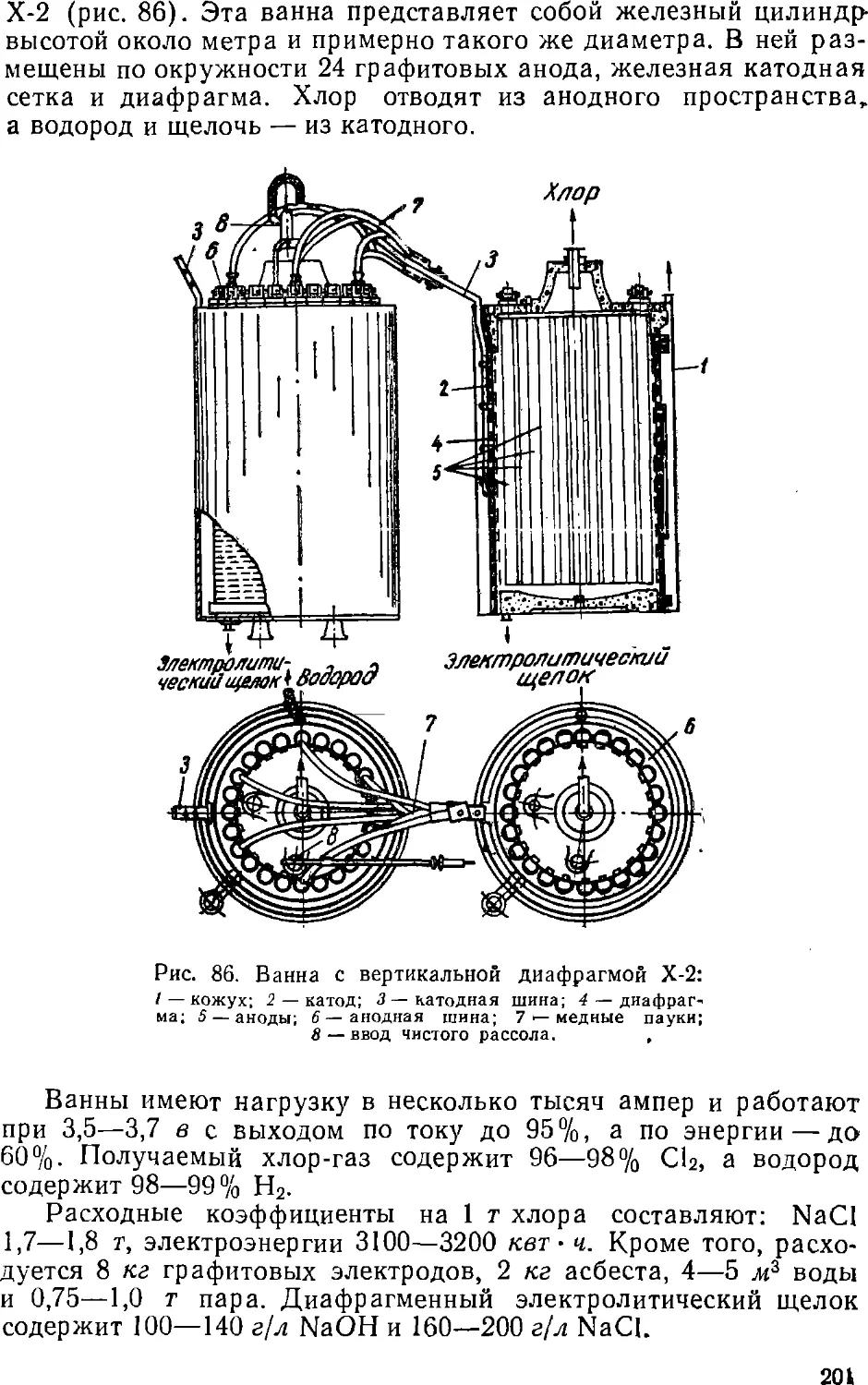

труда на социалистических предприятиях являются механизация

и автоматизация производственных процессов. Автоматизация

химических производств дает возможность повысить выход и

улучшить качество продукции, так как она позволяет вести

процесс при оптимальном технологическом режиме. За счет

повышения выхода увеличивается выработка каждого рабочего, т. е.

возрастает производительность труда.

Автоматизация производств может привести к уменьшению

числа рабочих, однако не только этим определяется

экономическая эффективность автоматизации. Главное — это снижение

потерь в результате оптимизации и устойчивости

технологического режима. На многих химических производствах уже

автоматизированы отдельные аппараты и узлы, а к 1980 г.

должна быть проведена комплексная автоматизация всех

производств.

Осуществление автоматизации химико-технологических

процессов значительно облегчается в том случае, когда эти

процессы непрерывны. Но, стремясь к распространению непрерывных

методов, необходимо учитывать особенности производства. В

некоторых случаях выгоднее применять периодический метод,

например, для производства малотоннажной продукции:

красителей, лекарственных веществ и др. В высокотоннажных производ-

ствах периодический метод используют лишь при коксовании

угля.

В зависимости от направления, в котором движутся

реагирующие вещества в аппаратах, различают прямоточные, проти-

воточные и перекрестные процессы. В прямоточных процессах

движение материала и, например, теплоносителя происходит в

одном направлении, в противоточных — в противоположных

направлениях, а в перекрестных процессах материал и

теплоноситель движутся под каким-то углом друг к другу.

Обычно принято считать, что реакция заканчивается при

прохождении реагирующих веществ через аппарат. Однако в ряде

производств взаимодействие веществ, особенно газообразных, не

завершается за один проход через аппарат. Не вошедшие в

реакцию газы после отделения продукта реакции снова

возвращаются в аппарат, смешиваясь со свежей порцией газов. Такой

процесс называется циркуляционным или круговым и применяется

при синтезе аммиака, метилового и этилового спиртов и др.

Возможно многократное взаимодействие смеси реагентов в

нескольких аппаратах до полного превращения их в конечный

продукт. Это процессы с открытой цепью. По такой схеме

производится упаривание растворов в многокорпусной

вакуум-выварке, синтез аммиака по некоторым старым схемам и др.

Регенерация материалов и тепла

Для повышения техно-экономических показателей

производства необходимо снижение расхода материалов и энергии,

особенно тепловой. Экономии материалов часто можно достичь

путем регенерации, т. е. восстановления первоначальных свойств

отработанных материалов с целью повторного их использования

(регенерация катализаторов, ионообменных смол, аммиака из

его солей в содовом производстве и др). Под регенерацией

тепла подразумевается использование тепла реакций или тепла

отходящих газов для предварительного нагрева реагирующих

веществ. Наряду с обычными теплообменниками с этой целью

применяются специальные аппараты — регенераторы или

рекуператоры. В некоторых случаях устанавливаются парогенераторы

(котлы-утилизаторы), где тепло отходящих газов используется

для получения пара.

Краткие сведения из истории развития химической

промышленности. Состояние и перспективы развития химической

промышленности в СССР

Основы практической химии были известны человечеству

задолго до нашей эры. Еше в древнем Египте были развиты такие

отрасли производства, как стеклоделие, крашение, обработка

драгоценных металлов, получение соды, уксусной кислоты.

В Киевской Руси также существовали различные промыслы:

выплавка цветных и благородных металлов, железа, выделка

кожевенных товаров, производство пороха, лекарственных

веществ, стекла, керамики. При Петре Первом началось развитие

металлургии и связанной с ней отрасли лесохимии —

смолокурения.

В 1720 г. был построен химический завод возле Москвы,

производивший азотную кислоту, железный купорос, краски,

скипидар, канифоль. В 1805 г. вступил в строй сернокислотный завод,

работавший камерным способом, и др. Становление в России

химии как науки относится ко 2-й половине XIX века, когда

русскими учеными были синтезированы новые органические

соединения. Н. Н. Зинин в 1842 г. получил анилин восстановлением

нитробензола, благодаря чему создались условия для

возникновения анилинокрасочной промышленности. Создатель теории

строения органических соединений акад. А. М. Бутлеров A828—

1886 гг.) разработал методы гидратации олефинов в спирты и

ряд других синтезов.

В. В. Марковников открыл реакции галоидирования

углеводородов; ему же принадлежит открытие в нефти нафтеновых

углеводородов. М. Г. Кучеров A881) открыл реакцию

гидратации ацетилена в присутствии солей ртути, что привело к

производству синтетической уксусной кислоты. Очень много для

развития химической науки и промышленности сделал Д. И.

Менделеев.

Несмотря на высокий уровень химической науки,

дореволюционная Россия по состоянию химической промышленности

значительно отставала от других стран. Это объясняется тем, что

основные отрасли промышленности находились тогда в руках

иностранцев, не заинтересованных в развитии народного

хозяйства. После Октябрьской революции началось бурное развитие

всех отраслей промышленности, в том числе и химической^

Быстрым темпам развития химической промышленности

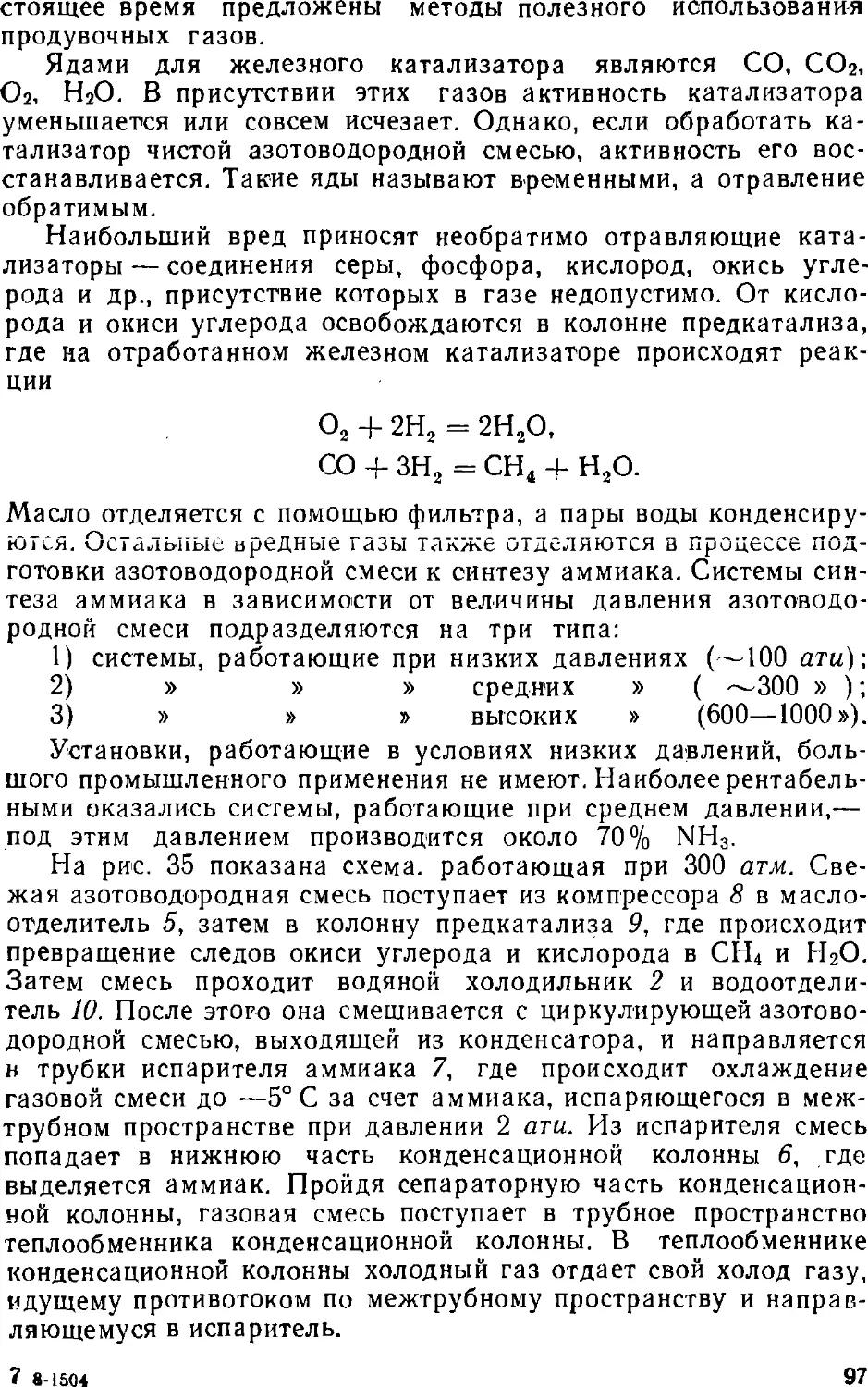

способствовали решения майского A958 г.) Пленума ЦК КПСС,

положенные в основу семилетнего плана развития народного

хозяйства СССР A959—1965 гг.), в котором особое внимание уделено

развитию химии и технологии полимеров.

Из итогов, подведенных XXIII съездом КПСС A966 г. ),

следует, что семилетний план развития химической

промышленности успешно выполнен. В новом пятилетнем плане A966—

1970 гг.) было снова предусмотрено опережающее

развитие химической и нефтехимической промышленности,

дальнейшее развитие производства синтетических материалов — каучу-

ков, пластических масс, химических волокон, синтетических

моющих средств на основе непищевого сырья, удобрений и т. д.

О физико-химических основах химической технологии

Разработке любого технологического процесса должно

предшествовать изучение его теоретических основ. Первостепенное

значение имеет определение обратимости или необратимости

реакций и изучение их скорости, оказывающей решающее влияние

на размеры и производительность производственных установок.

Для ускорения процессов широко используются следующие

физико-химические и технические приемы: а) увеличение

концентрации реагентов; б) удаление конечных продуктов из сферы,

реакции; в) установление оптимального температурного

режима; г) увеличение поверхности соприкосновения реагентов;

д) применение катализаторов. Все эти приемы основаны на

учете существующих физико-химических и термодинамических

закономерностей.

По закону действующих масс скорость реакции в каждый

момент пропорциональна произведению концентраций реагентов к.

этому моменту. В общем виде скорость реакции

аА + ЬВ...ч-rR +sS, A).

о = kC\ X CbB, B>

где а и Ь— количество молей веществ А и В;

С— концентрация;

k — константа скорости.

В ходе реакции концентрации исходных веществ и скорость

прямой реакции уменьшаются, а концентрация продуктов

реакции и скорость обратной реакции увеличиваются. Если не

выводить продукты из сферы реакции, наступает состояние

равновесия, при котором скорости прямой и обратной реакций равны

v = vl— о2 = 0 C)

It видимое течение реакции прекращается. Константа

равновесия реакции A) равняется отношению констант скоростей

прямой и обратной реакций

K 4V

A /c2 cacb 14>

2 CACB

и определяется расчетным или опытным путем на основании

анализа продуктов реакции в момент равновесия.

По принципу Ле-Шателье система, выведенная из состояния,

равновесия, стремится ослабить влияние факторов, выводящих

ее из равновесия.

Если реакция протекает по уравнению

ак + ЬВ ->- rR + Q, E)

где а, Ь и г — количество молей веществ А, В и R, Q —

тепловой эффект реакции, и сумма объемов А и В больше объема R,

то согласно принципу Ле-Шателье для увеличения выхода

продукта R необходимо снизить температуру и концентрацию

продукта, т. е. вывести его из сферы реакции и увеличить давление

,н концентрацию исходных веществ А и В. При этом повышение

концентрации А будет увеличивать выход продукта по

отношению к В и наоборот.

Фактором, наиболее сильно ускоряющим реакцию, является

температура. Зависимость константы скорости реакции от

температуры определяется уравнением Аррениуса

k = kae~~ яТ , F)

а после логарифмирования

•где k, kQ, k\ и k2 — константы скорости реакции при

соответствующих температурах Т, Та, Т\, Т2;

е — основание натуральных логарифмов;

Е — энергия активации реагирующих веществ,

дж/моль;

R — газовая постоянная, джімоль • град.

Для большинства реакций применимо правило ВантТоффа,

согласно которому повышение температуры на 10° С увеличивает

скорость реакции в два — четыре раза. При выборе

оптимальной температуры процесса учитывается скорость прямой и

обратной реакции, а также возможность разложения продуктов

реакции и конструктивные особенности аппаратов.

На скорость реакции влияет и увеличение поверхности сопри-

.косновения реагирующих веществ, особенно при медленно

протекающих гетерогенных некаталитических реакциях, т. е.

реакциях между твердыми веществами (Т — Т), между жидким»

и твердыми (Ж — Т) и т. д. ' і

Скорость реакции в этих случаях определяется увеличением

-количества продуктов во времени:

« = ? = К/*С (8)

К—коэффициент массопередачи = г/гдс кг/м2-г/кг/м3-м/ч,

F— поверхность соприкосновения,

ДС—движущая сила реакции.

Для гомогенных реакций (Ж—Ж), (Г—Г)

где и = %=К*С. (9)

К — константа скорости,

ДС—движущая сила (произведение концентраций

реагирующих веществ),

,10

По известному времени х определяется общий объем аппаратов:

v =tV.

где V—общий объем взаимодействующих веществ.

Применение высоких температур в комбинации с высокими

давлениями и при использовании катализаторов позволило

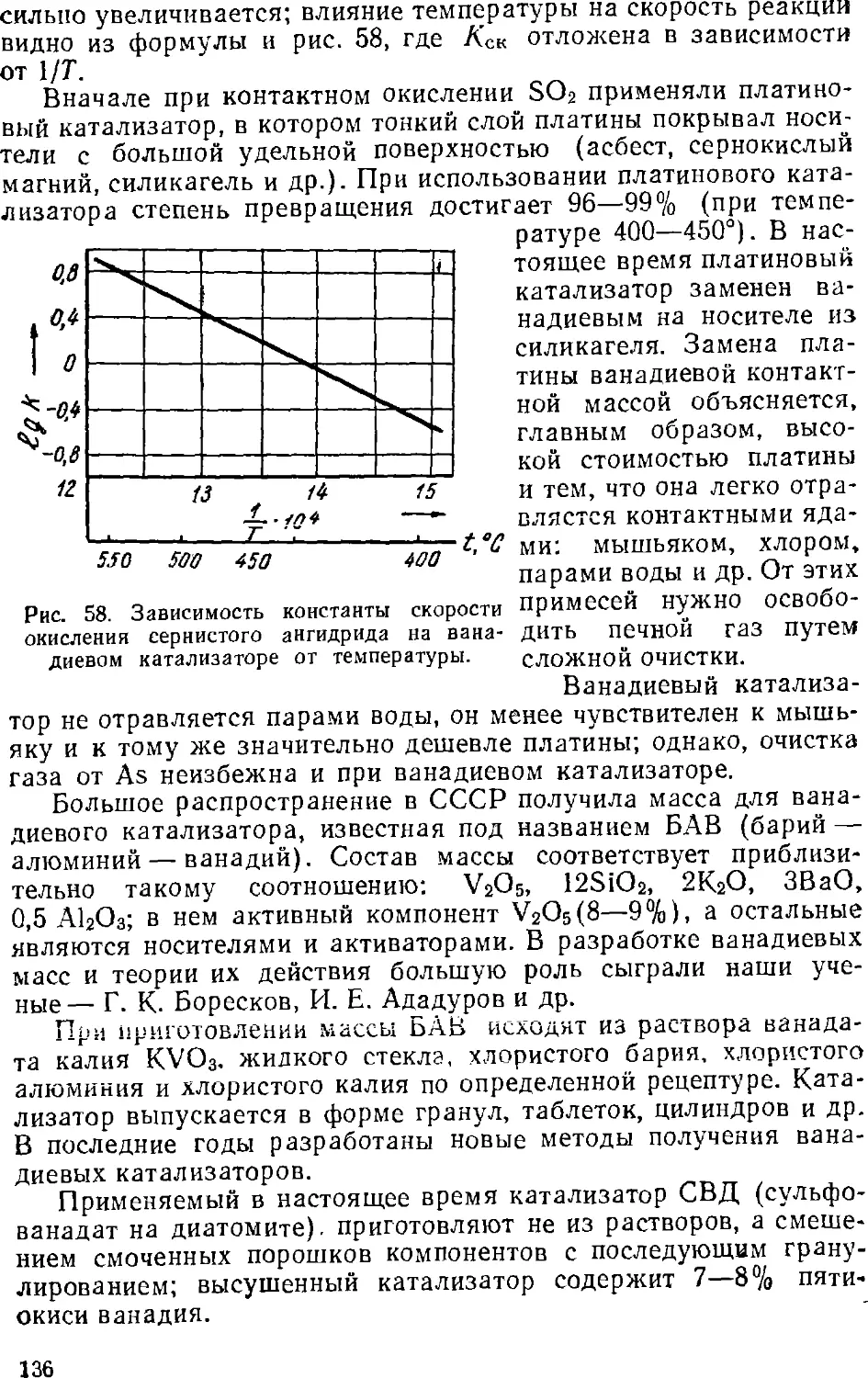

осуществить такие важные технологические процессы, как синтез

аммиака, азотной кислоты, метилового спирта, мочевины,

гидрогенизации угля и др.

Дальнейшей интенсификации производства будут

способствовать повышение активности применяемых в гетерогенном

катализе катализаторов путем введения добавок и улучшения их

микроструктуры, а также получение новых, более активных

катализаторов.

Часть первая

СЫРЬЕ. ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ ТОПЛИВА.

ГЛАВА I

ВИДЫ СЫРЬЯ

И ЕГО ПРЕДВАРИТЕЛЬНАЯ ПОДГОТОВКА

Сырье, перерабатываемое химической промышленностью,

встречается в природе в различном состоянии — твердом,

жидком и газообразном. К твердому сырью относятся различные

руды, твердое топливо, растения; к жидкому — нефть, вода,

соляные рассолы; к газообразному — воздух, нефтяные и природные

газы.

По происхождению сырье подразделяется на три вида —

минеральное, растительное и животное.

1. МИНЕРАЛЬНОЕ СЫРЬЕ

К минеральному сырью относятся различные минералы,

входящие в состав земной коры до глубины 16 км. В минералогии

описано примерно 2500 минералов различного химического

состава, физических свойств и кристаллической структуры.

Условно минеральное сырье подразделяют на рудное,

нерудное и горючее.

Рудное сырье — это горные породы, из которых получают

металлы: черные (Fe, Cr, Мп); цветные, в том числе тяжелые (Си,

Ni, Pb, Zn, Si) и легкие (К, fta, Al, Mg); редкие (W, Mo, V. Co,

Be, Zr); благородные (Pt, Pd, Ir, Os, Ru, Au, Ag); рассеянные

элементы Sc, Hi, Br, Rb, In, Th, Se, Те, Та, Re, Ra и др.),

которые не образуют самостоятельных минералов и месторождений

и добываются вместе с другими металлами, например, рений из

молибденовых руд, гафний из минералов циркония, радий из

урановых руд.

Нерудное сырье—горные породы, которые применяются в

качестве строительных материалов (песок, гравий, глина и др.);

для производства неметаллов, например фосфора, удобрений и

других промышленных продуктов (фосфориты, фторапатиты

и пр.).

12

К горючему ископаемому сырью относят торф, каменные угли,

нефть, горючие сланцы, газы.

Некоторые химические элементы встречаются в самородном

состоянии, например, сера, золото, платина, графит, медь;

многие в виде сернистых соединений (FeS2, HgS, AS2S3, Ag3AsS3

и др.), окислов (SiO2, Fe2O3, FeO, Сг2О3, МиО2), галоидных

соединений (NaCl, КС1 • MgCl2 • 6Н2О, CaF2 и др.), солей —

СаСО3, NaAlSiO4 (нефелин), CaSO4 • 2Н2О, [Са3(РО4J]3 • СаХ2

(апатит) и др.

Еще не все открытые химические элементы добываются и

используются промышленностью. Особенно затруднительна добыча

рассеянных элементов, для извлечения которых необходимо

переработать огромное количество руды. Однако в связи с

расширением области применения редких элементов (атомная

энергетика, радиоэлектроника, ракетная техника) совершенствуется

технология их добычи и увеличивается число используемых

элементов.

Для обеспечения химической промышленности сырьем в

нашей стране успешно ведутся геологические поиски и

горнотехническая разведка полезных ископаемых. В настоящее время по

многим видам разведанного сырья Советский Союз занимает

первое место в мире.

2. ДОБЫЧА И ПЕРВИЧНАЯ ПЕРЕРАБОТКА СЫРЬЯ

Извлечение полезных ископаемых из недр земли

осуществляется в промышленных горных разработках, где в зависимости

от глубины залегания добычу ведут открытым или закрытым

способом. К первому типу разработок относятся карьеры для

добычи известняка, гипса, песчаника; ломки, в которых

добывается строительный камень, гранит и пр.

Ко второму типу разработок принадлежат рудники для

добычи медных, железных, фосфатных и других руд;

каменноугольные и соляные копи и шахты, золотые и платиновые прииски,

нефтяные промыслы и пр.

В связи с трудностью ведения подземных работ там, где это

возможно, стремятся разрабатывать руды и угли открытым

способом. Добытое сырье часто не отвечает требованиям

государственного стандарта (ГОСТ) и нуждается в предварительной

подготовке: размоле, сортировке или классификации,

брикетировании, спекании (агломерации), обогащении, обезвоживании,

пылеотделении и пр.

Предварительная подготовка сырья чаще всего производится

на месте добычи, после чего его доставляют перерабатывающему

предприятию. Для дробления и размола сырья используются

дробилки различных конструкций (щековые, молотковые,

валковые, шаровые, стержневые мельницы и др.). Сортировка или

классификация выполняется либо сухим, либо мокрым способом.

13

Сухой способ заключается в просеивании (грохочении)

сырья через сита (грохоты) с отверстиями различных

размеров. Сита бывают прямоугольными неподвижными,

качающимися, барабанными, разделенными на несколько секций с

отверстиями различной величины. Для грохочения средних и мелких

классов угля и обезвоживания продуктов обогащения широко

применяются полувнбрационные наклонные грохоты с

круговыми качаниями в вертикальной плоскости и вибрационные

грохоты.

Метод воздушной сепарации основан на

различных скоростях падения твердых частиц различного размера н

веса в воздушном потоке.

Мокрый (гидравлический) способ

классификации сырья основан на различных скоростях падения частиц в

потоке воды, в зависимости от их размера и удельного веса.

Обычно методом гидравлической классификации

обрабатывают материал, состоящий из зерен размерами от 1 до 3 мм. Во

многих случаях, например для термических процессов в

металлургии, нужно не измельчать, а укрупнять частицы сырья. К

способам укрупнения частиц относится брикетирование —

прессование порошка, часто со связующим —смолой и др., а также

агломерирование — спекание частиц при высокой температуре.

3. МЕТОДЫ ОБОГАЩЕНИЯ СЫРЬЯ

Обогащением называют процессы, свя-занные с повышением

содержания в сырье полезных составных частей или элементов.

Чем больше в сырье таких элементов, тем экономичнее его

перевозка и переработка.

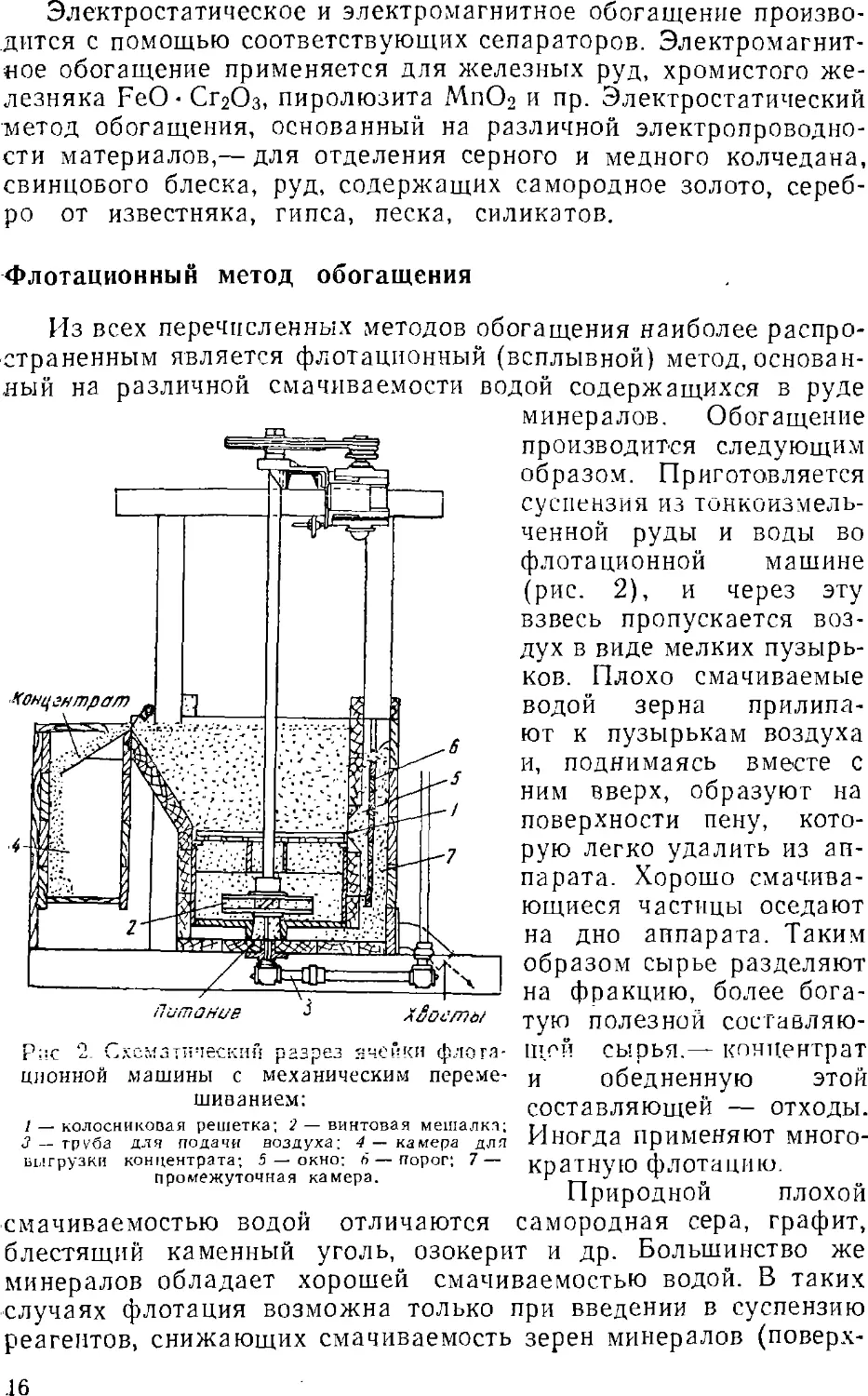

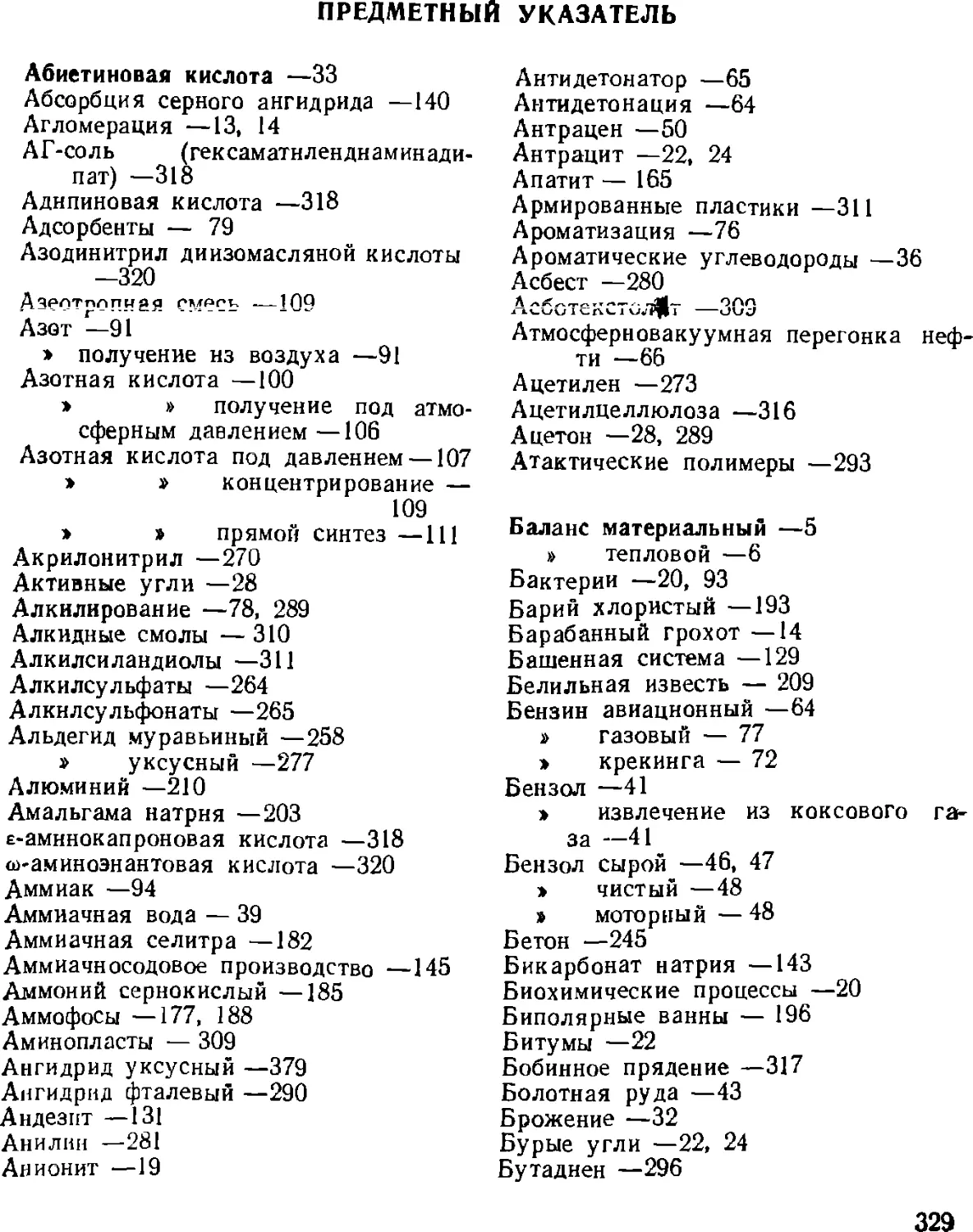

Таблица 3

Свойства сырья, используемые

при обогащении

Метод обогащения

Цвет и блеск минералов

Величина зерен

Форма минеральных зерен

Скорость движения зерен по

наклонной плоскости

Удельный вес и крупность зерен

Скорость падения зерен в воде

Скорость падения в воздухе

Всплывание материалов в тяжелых

жидкостях и суспензиях

Электропроводность минеральных

зерен

Магнитная проницаемость минералов

Смачиваемость поверхностей граней

минералов жидкостями

14

Ручная рудоразборка

Грохочение, просеивание

Обогащение по форме

Обогащение по треиию

Обогащение промывкой в Желобах,

на концентрационных столах

Мокрый метод обогащения

Воздушное обогащение

Разделение материалов в тяжелых

жидкостях и суспензиях

Сухое и мокрое электростатическое

обогащение

Сухое и мокрое электромагнитное

обогащение

Флотационный метод обогащения

1

-*¦— — і — ^z. > Вода-

Способы обогащения сырья можно подразделить на

механические, основанные на различии в физических свойствах сырья,,

и химические,— основанные на различной растворимости

составных частей сырья в одном или разных растворителях или на

различной способности их окисляться, разлагаться и пр.

Механические способы обогащения и физические свойства сырья, на:

которых они основаны, приведены в табл. 3.

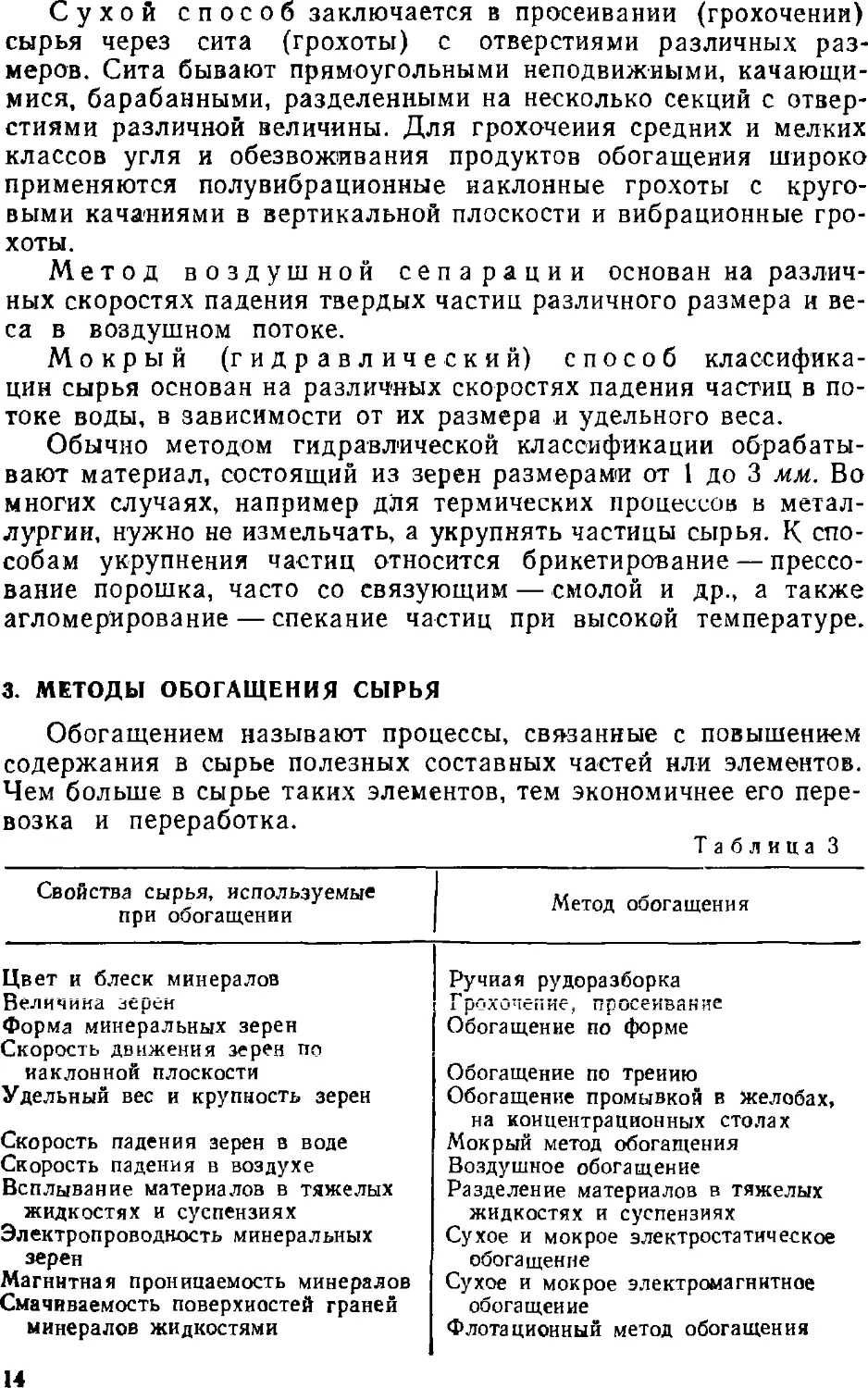

Из мокрых способов обогащения угля наибольшее

распространение получил метод

отсадки в отсадочных машинах.

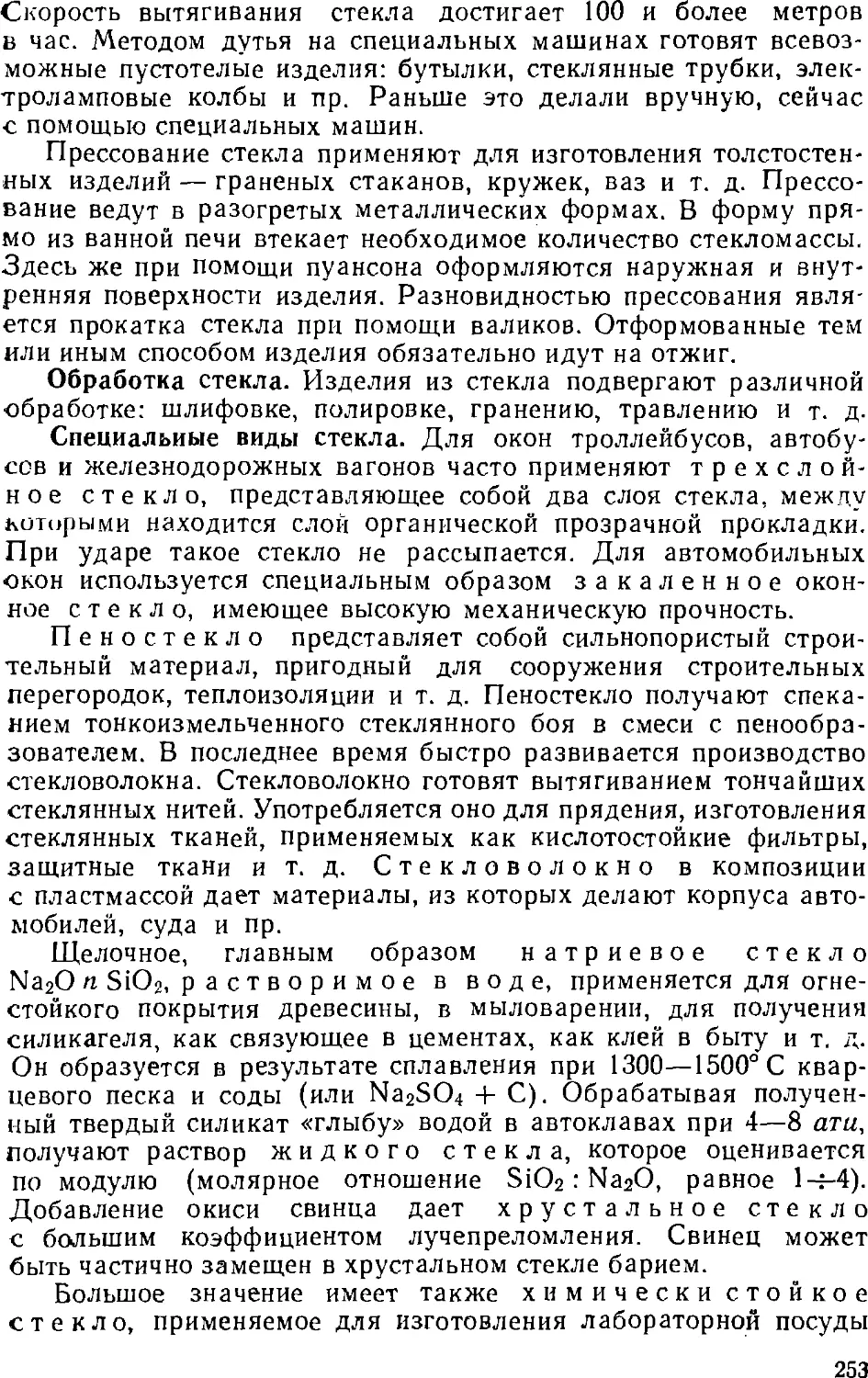

На рис. 1 схематически

изображена отсадочная

машина, которая состоит из двух

отделений — поршневого и

рабочего. При движении поршня ^^

вверх и вниз в рабочем отделе- ^

нии создается переменная

восходящая и нисходящая струя

воды. Вода, протекая через

отверстия сита, по которому

движется материал, делит

последний на более легкие и

тяжелые частицы. Тяжелые

частицы располагаются на сите

МаШИНЫ, а легкие НахОДЯТСЯ В Рис" '• Схема осадочной машины:

верхних слоях материала и

уносятся вместе с водой через

борт машины. Медленно передвигаясь по ситу, тяжелые частицьь

падают перед бортом машины в специальный бункер для породы.

При обогащении мелких классов углей на сите отсадочной

машины укладывают «постель» — слой тяжелого материала,

например полевого шпата или речной гальки, чтобы предупредить

проскакивание материала через сито. Пульсация воды может

создаваться не поршнем, а сжатым воздухом; такие машины

называются беспоршневыми, или пневматическими.

Методы обогащения сырья в тяжелых средах или суспензиях

довольно широко применяются при обогащении каменных углей.

Для приготовления суспензий в качестве утяжелителя

используются тонкие минеральные порошки, например магнетит и

кварц. Удельный вес тяжелых суспензий должен быть близок к

удельному весу породы; тогда концентраты будут всплывать, а

порода останется в тяжелой жидкости и осядет в ней. При

использовании тяжелых сред разного удельного веса

получаются различные фракции угля. После отделения углей от

жидкости последние регенерируются. Обогащение этими способами

осуществляется в аппаратах различных конструкций: сепараторах,

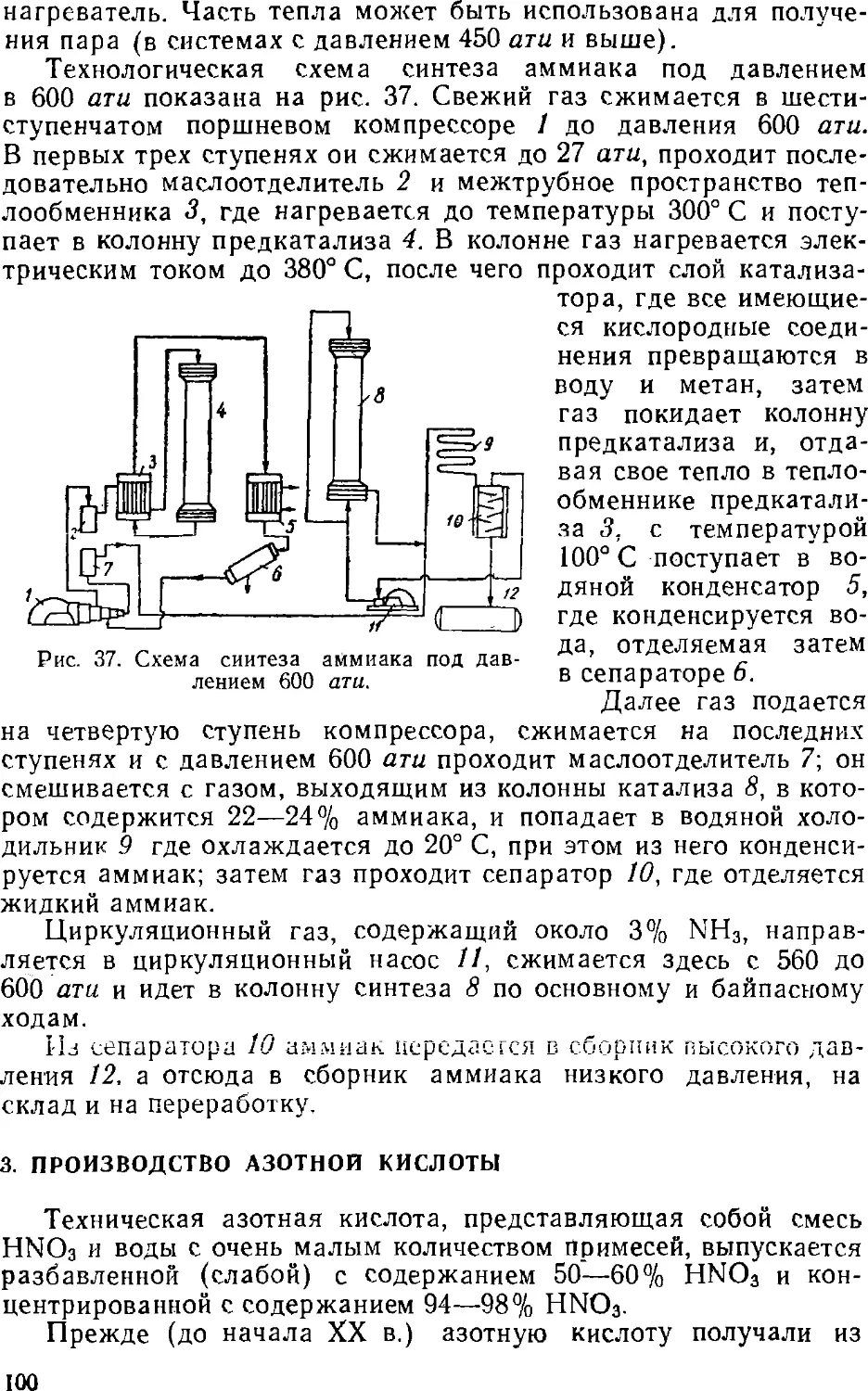

центрифугах и др.

I

/ — корпус; 2— перегородка; 3 — поршень;

4 — решето.

15-

Электростатическое и электромагнитное обогащение

производится с помощью соответствующих сепараторов.

Электромагнитное обогащение применяется для железных руд, хромистого

железняка FeO • Сг2Оз, пиролюзита МпО2 и пр. Электростатический

метод обогащения, основанный на различной

электропроводности материалов,— для отделения серного и медного колчедана,

свинцового блеска, руд, содержащих самородное золото,

серебро от известняка, гипса, песка, силикатов.

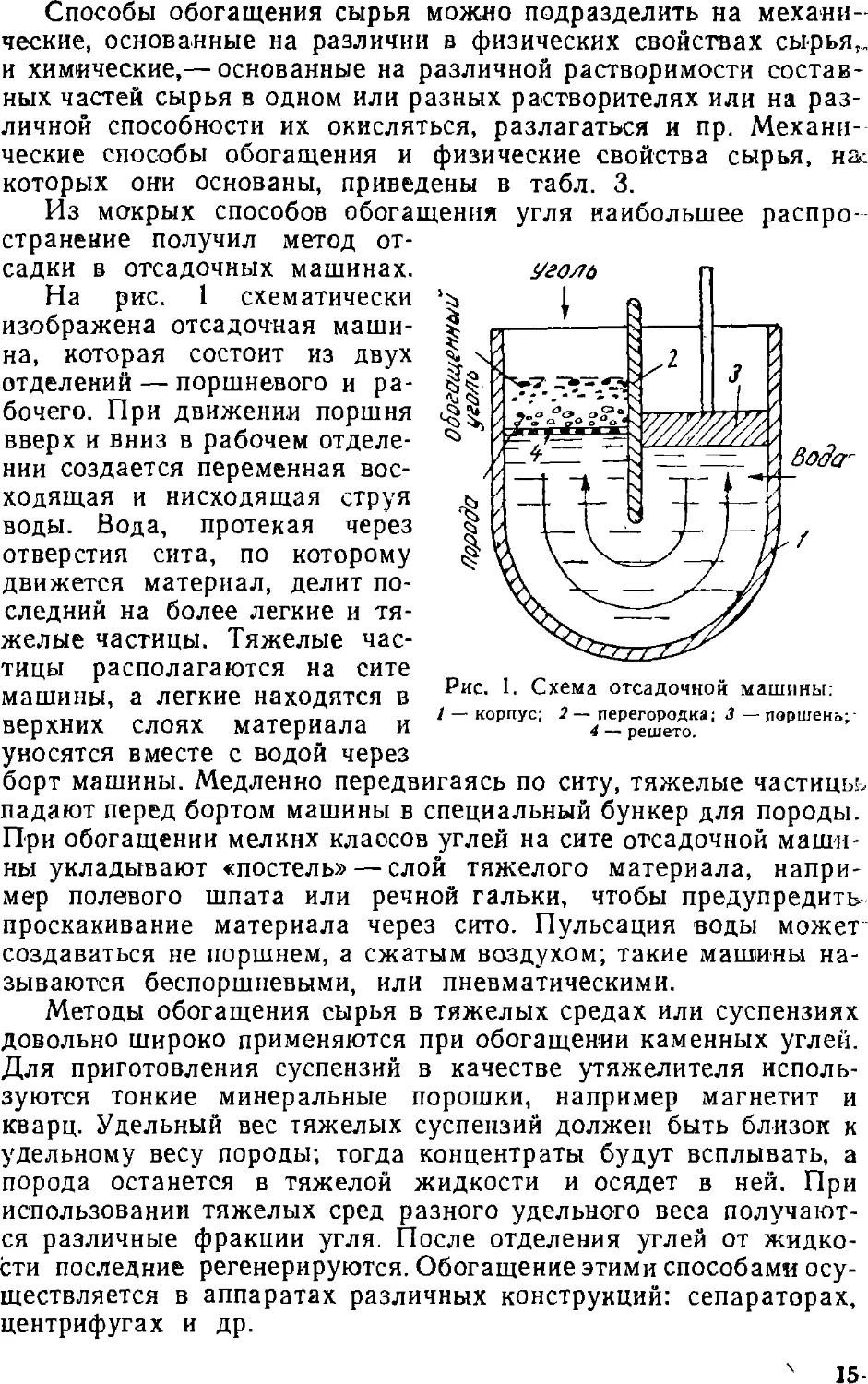

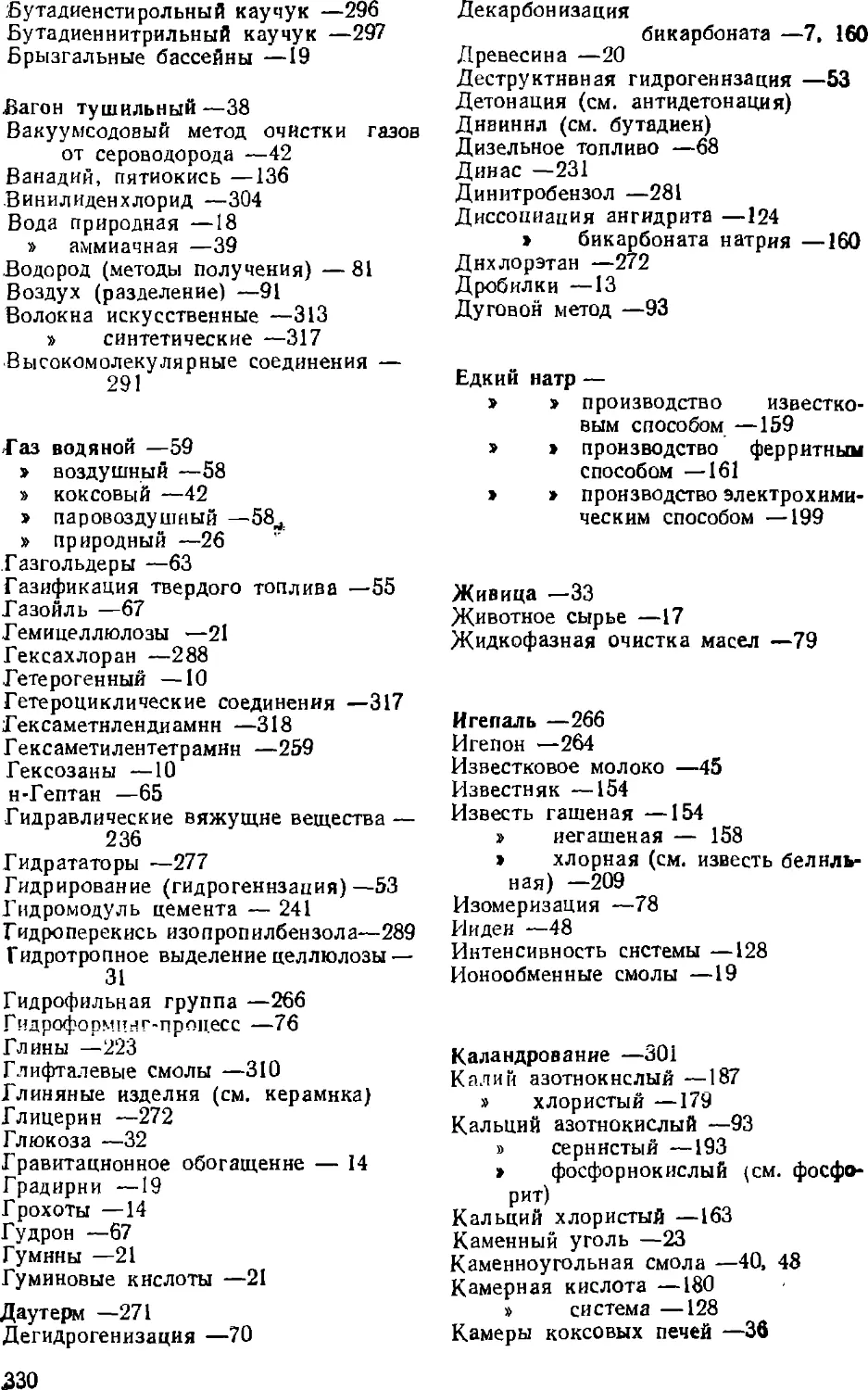

Флотационный метод обогащения

Из всех перечисленных методов обогащения наиболее

распространенным является флотационный (всплывной) метод,

основанный на различной смачиваемости водой содержащихся в руде

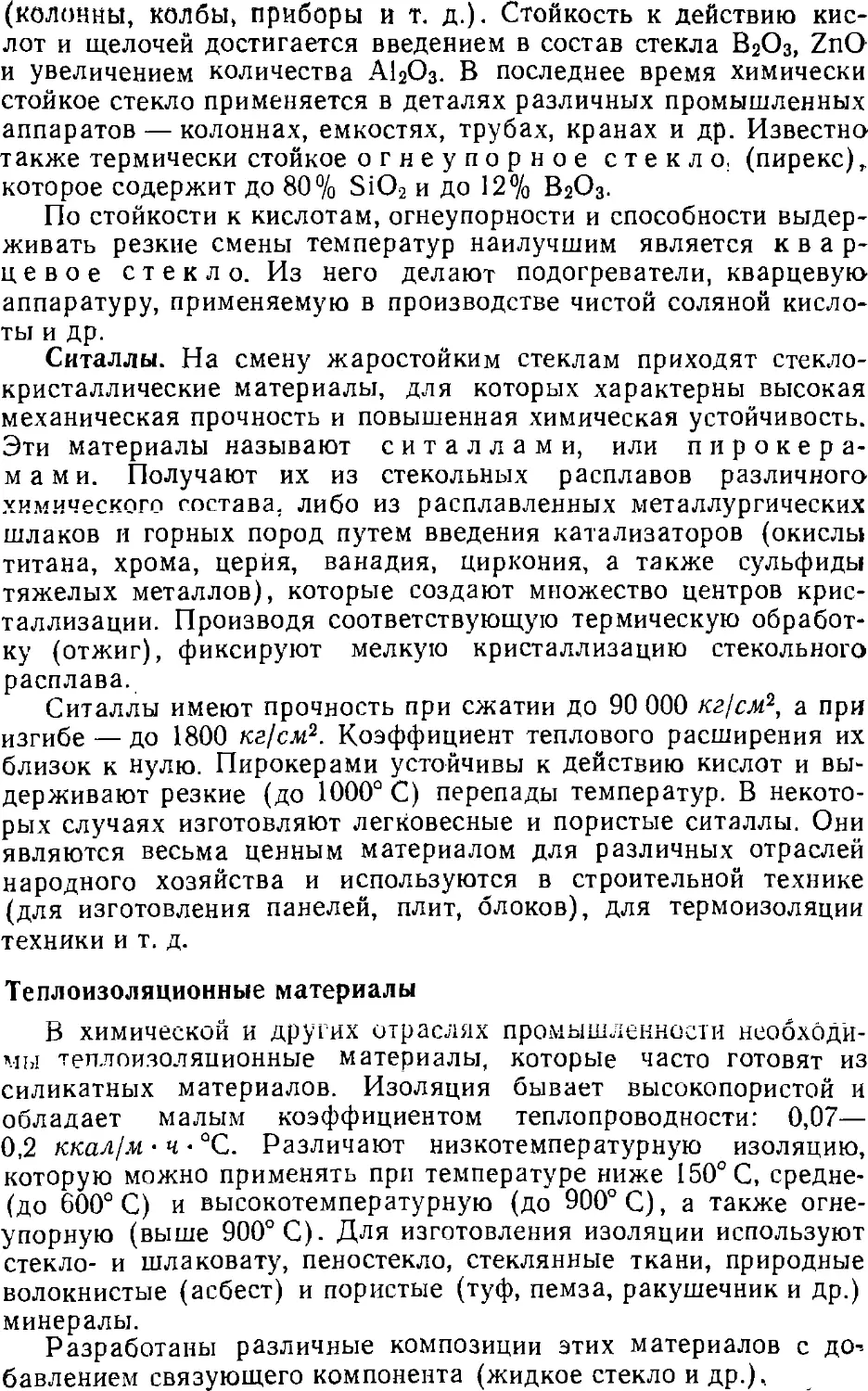

минералов. Обогащение

производится следующим

образом. Приготовляется

суспензия из тонкоизмель-

ченной руды и воды во

флотационной машине

(рис. 2), и через эту

взвесь пропускается

воздух в виде мелких

пузырьков. Плохо смачиваемые

водой зерна

прилипают к пузырькам воздуха

и, поднимаясь вместе с

ним вверх, образуют на

поверхности пену,

которую легко удалить из

аппарата. Хорошо

смачивающиеся частицы оседают

на дно аппарата. Таким

образом сырье разделяют

на фракцию, более

богатую полезной

составляющей сырья.— концентрат

и обедненную этой

составляющей — отходы.

Питанив

p;:c 2. Схсмлтії'ієскин разрез ячейки флогя-

цлонной машины с механическим

перемешиванием:

;- колосниковая решетка; 2 - винтовая мешалкп; ьінпггІ_ пг.ш,рит мнпгп

3 — труба для подачи воздуха: 4 — камера для ИНОГДа ПрИМеНЯЮТ МНОГО-

ьыгрузкгс концентрата; 5 — окно; 6—порог; 7 —

промежуточная камера.

кратную флотацию.

Природной плохой

смачиваемостью водой отличаются самородная сера, графит,

блестящий каменный уголь, озокерит и др. Большинство же

минералов обладает хорошей смачиваемостью водой. В таких

случаях флотация возможна только при введении в суспензию

реагентов, снижающих смачиваемость зерен минералов (поверх-

.16

ностно-активные вещества: олеиновая кислота, нафтеновые

кислоты, ксантогенаты и др.)- Эти реагенты называются

собирателями. Действие их регулируется добавкой других реагентов-

регуляторов (известь, сода, серная кислота). Образованию

устойчивой пены способствует добавка пенообразователей

(эфирные масла, керосин, каменноугольная и древесная

смола и др.).

Флотацию называют простой, если в концентрат переходит

смесь веществ, близких по смачиваемости, а в отходы — вся

пустая порода, и избирательной, или селективной, если в

концентрат переходят отдельные минералы, например, свинцовый блеск

PbS — отдельно от цинковой обманки ZnS. Для осуществления

селективной флотации в суспензию вводят различные

химические реагенты из числа названных выше.

При флотации разделение минералов не зависит от их

удельного веса. Часто более тяжелые материалы всплывают, а более

легкие оседают.

4. РАСТИТЕЛЬНОЕ -И ЖИВОТНОЕ СЫРЬЕ

К растительному сырью относятся: древесина, картофель,

сахарная свекла, подсолнух, лен, конопля и пр., к животному —

в основном жиры, кожа и кости.

Многие виды растительного и животного сырья перед

поступлением на завод сортируют, очищают от ботвы (свекла),

скорлупы (орех, подсолнух), измельчают, обеспыливают и т. д.

Чтобы избежать порчи животного и растительного сырья при

хранении, его сушат, стерилизуют, солят, хранят в

холодильниках и т. д.

Другие виды сырья

Многие отрасли химической промышленности в качестве

сырья применяют отходы или продукты других производств. Так,

например, отходы производства окиси цинка служат сырьем

для производства литопона; сера, извлеченная из коксового

газа, используется в производстве серной кислоты.

Для производства органических краоителей, взрывчатых

веществ, пластмасс применяются бензол, толуол, фенол, серная

и азотная кислоты, а также ряд других органических и

неорганических соединений.

В отличие от природного сырья, продукты одного

производства, служащие сырьем для другого, часто называют

полупродуктами.

С развитием техники понятие о сырье, отходах,

полупродуктах и продуктах меняется, так как в производство вовлекаются

новые виды сырья и отходов, и многие из продуктов, имеющие

самостоятельное значение, могут стать сырьем для других

производств.

2 8-1504 17

5. ВОДА

К жидкому природному сырью относится вода.

Электрохимическим путем из нее получают водород и кислород. Кроме того,

вода используется как вспомогательное средство во всех

отраслях химической промышленности — для растворения,

промывания, передачи тепла и холода, получения пара и т. д.

Природная вода никогда не бывает совершенно чистой.

Поверхностная вода — вода рек и озер, морей, а также подземная

вода всегда содержит растворенные соли, газы и иногда

—продукты разложения растительных и животных остатков.

Общее содержание солей в воде определяется величиной

сухого остатка при упаривании ее. Количество растворенных в воде

солей кальция и магния, обусловливающих образование накипи

в котлах и различных аппаратах, характеризует жесткость воды.

Весьма важно знать степень кислотности или щелочности

воды, определяемую величиной рН. Если рН < 6,5, воду

называют кислой, если рН > 7,5 — щелочной, при рН = 6,5—7,5

вода является нейтральной.

При применении воды для технических целей особенно

важным качеством является степень жесткости воды и величина рН.

Жесткость воды в настоящее время выражают в милиграмм-

эквивалентах. 1 мг-экв соответствует 20,04 мг Са или 12,6 мг

Mg на литр воды. Очень жесткая вода содержит 10 мг-экв Са,

средняя вода — 3,6 мг-экв Са, очень мягкая вода — от 0 —

до — 1,5 мг • экв Са.

Очень жесткую воду подвергают очистке. Причем, если

раньше это делали для того, чтобы избежать образования накипи в

паровых котлах и других теплоиспользующих аппаратах, то в

настоящее время приходится очищать воду и регулировать ее

состав для многих химических производств, например, для

электрохимических, солевых, органических, для процесса флотации

и др., так как рН воды и содержание в ней органических и

минеральных примесей могут влиять на протекание химических

реакций.

Методы очистки воды

Полная очистка воды заключается в ряде последовательных

операций: 1) устранение механических примесей отстаиванием

и фильтрацией; 2) удаление коллоидных примесей методом

коагуляции; 3) устранение жесткости: 4) обессоливание; 5)

удаление газов (деаэрация); 6) удаление ядовитых и вредных

примесей; 7) дезинфекция.

Самой важной и распространенной операцией из них

является устранение жесткости воды, или умягчение.

18

В настоящее время в силу своей простоты и эффективности

получил распространение физико-химической способ очистки

воды. Это ионообменный метод, основанный на способности

некоторых труднорастворимых веществ обменивать свой анион или

катион на другие ионы, находящиеся в воде. Такие вещества

называются пермутитами и представляют собой как природные

минералы (цеолит, глауконит и др.), так и синтетически

полученные органические вещества (сульфоуголь и ионообменные

смолы). Если нонит обменивает свой анион, его называют анио-

нитом, если катион — катионитом.

Для ионообменных смол характерно присутствие

карбоксильных и сульфогрупп; водород их обменивается с катионами

солей воды по реакции

2H[R] + [Ca, Mg]Cl2?=tCa, Mg[R2] + 2HCl

В качестве анионитов применяются синтетические смолы,

содержащие группу ОН, которая обменивается на анион солей

воды:

НО [R] -j- НО вCl [R] + Н2О,

где R — составная часть ионита.

Для очистки воды ионообменным способом используются

простые аппараты-фильтры, в которых на слой песка или

гравия, расположенного на колосниковой решетке, помещается

слой ионита в виде зерен размером 0,5—-1,5 мм.

Вода, подлежащая очистке, пропускается через этот слой

сверху вниз и освобождается от жесткости. Степень очистки

воды в промышленных условиях может достигать 94—98 %.

Большие заслуги в области изучения ионного обмена

принадлежат К. К. Гедройцу, Е. Н. Гапону др.

Оборотная вода и очистка сточных вод

Оборотной водой называют воду, многократно используемую

на производстве, чаще всего в тех случаях, когда недостает

свежей воды. Вода, применяемая для охлаждения, перед

возвращением в цикл охлаждается в градирнях или брызгальных

бассейнах.

Градирни представляют собой высокие башни, на верх

которых через специальные разбрызгивающие устройства подается

теплая вода. Стекая по системе реек, вода частично испаряется

и за этот счет охлаждается, чему способствует также

движущийся навстречу воздух. Брызгальные бассейны представляют собой

резервуары, над которыми через специальные трубы с соплами

фонтанами разбрызгивается охлаждаемая вода. Принцип

охлаждения здесь тот же, что и в градирнях. Если оборотная вода

в процессе загрязняется, ее подвергают очистке.

2* ід

Сточные воды различных промышленных предприятий

всегда загрязнены различными вредными примесями,— кислотами,

щелочами, солями металлов и различными органическими

соединениями. Спуск сточных вод в реки и водоемы разрешается

только при допустимых нормах содержания токсических веществ во

избежание отравления всего живого — рыб и растений.

Очистка сточных вод от вредных примесей представляет собой весьма

важную и сложную задачу. К наиболее токсическим веществам

относятся органические, например фенол, и отходы

целлюлозных заводов — сульфитцеллюлозные щелока. Для очистки от

фенолов применяются методы экстрагирования их

растворителями, например бензолом, или отгонка паром. Проблема очистки

сточных вод от сульфитцеллюлозных щелоков еще не совсем

разрешена. Самым эффективным методом очистки сточных вод

от органических примесей является биохимическое окисление их,

которое осуществляется на полях орошения с помощью

соответствующих бактерий. Сточные воды, содержащие ионы

металлов,— меди, никеля, цинка и др.,— очищают с помощью кати-

онитов.

ГЛАВА 11

ВИДЫ И СОСТАВ ТОПЛИВА

Все виды топлива — твердое, жидкое и газообразное —

используются как источник тепловой и других видов энергии

и как сырье для химической переработки.

Значение топлива как химического сырья с каждым годом

возрастает в связи с бурным развитием промышленности

органического синтеза и особенно производства высокомолекулярных

соединений, базирующегося на продуктах химической

переработки топлив.

Кроме того, химическая переработка топлива дает

возможность увеличить ресурсы наиболее ценного легкого моторного

топлива, потребность в котором при современном состоянии

моторной и реактивной техники огромна.

По своему составу и свойствам различные виды топлива

существенно отличаются Друг от друга.

1. ДРЕВЕСИНА

Химический состав древесины сложен и неодинаков для

различных пород дерева. Основными составными частями ее

являются целлюлоза (или клетчатка), лигнин и гемицеллюлозы.

Целлюлоза относится к классу углеводов (полисахаридов)

и представляет собой высокомолекулярное соединение. Обычно

20

ее изображают формулой (СбНюО5)п, где п = 50 000-:-150 000.

Преимущественно из целлюлозы состоят внутренние слои стенок

растительных клеток древесины. Главной составной частью

наружных слоев является лигнин, который сообщает волокнам

жесткость и придает древесине механическую прочность.

Предполагают, что лигнин представляет собой продукт

полимеризации общей формулы (CioHi204)n, где п = 36.

Гемицеллюлозы — спутники целлюлозы. Они также входят

в состав наружных слоев клеток. Это полисахариды: пентозаны

(С5НаО4)п и гексозаны (CeHmOsK- Пентозаны преобладают

в древесине лиственных пород деревьев, а гексозаны — хвойных.

В состав древесины входит также смола, состоящая из

углеводородов терпенового ряда (СюНі6) и смоляных кислот общей

формулы СідНгдСООН.

Кроме того, в древесине содержится незначительное

количество минеральных веществ, образующих при сгорании дерева

золу, некоторые дубильные вещества, фосфор и пр.

Содержание перечисленных составных частей в сухой

древесине колеблется в следующих пределах (см. табл. 4).

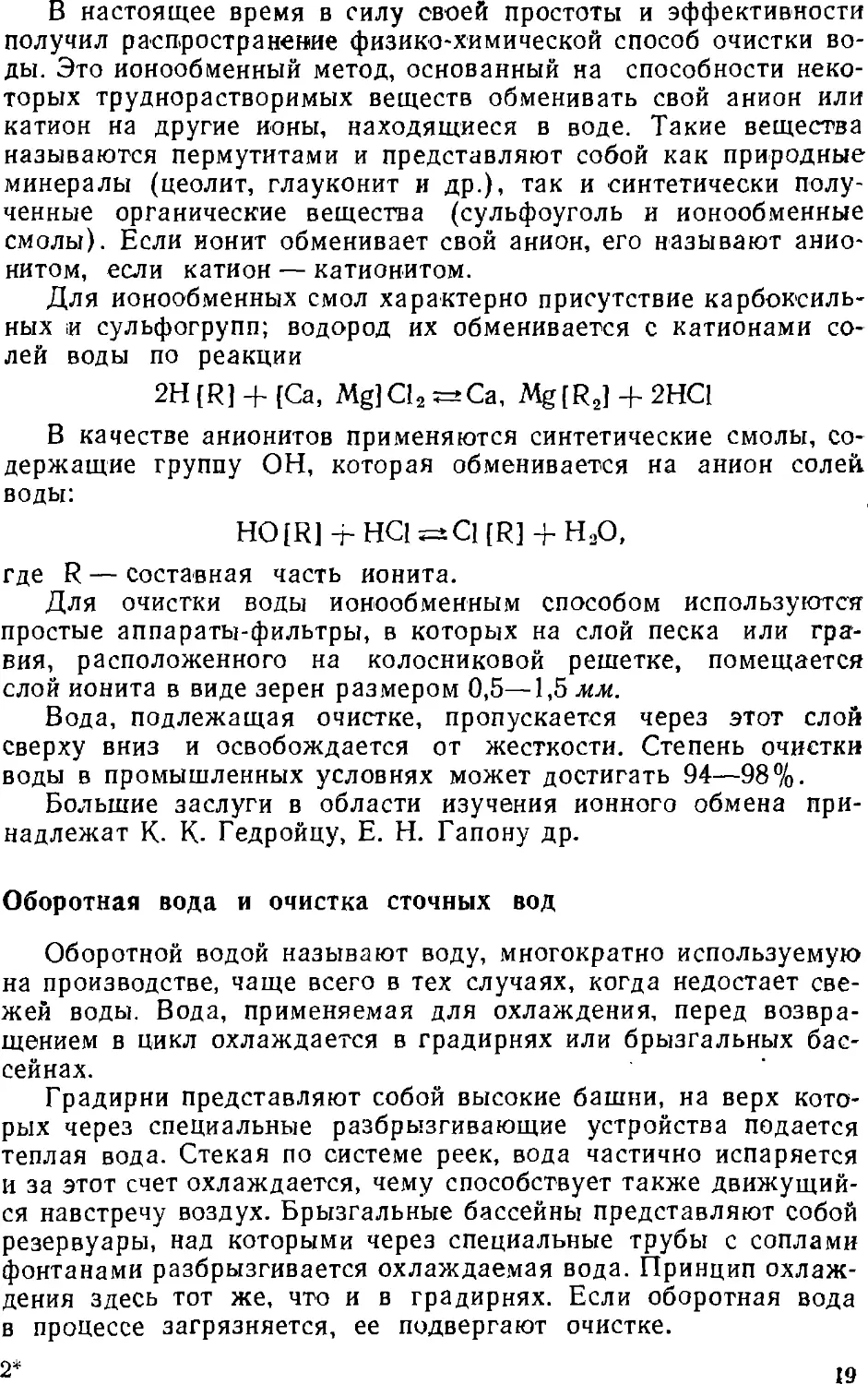

Таблица 4

Целлюлоза,

%

40-50

Гемицеллюлозы,

%

17-28

Лигнин,

%

25 — 30

Смола,

%

2 — 8

Минеральные

вещества,

%

0,3—1.0

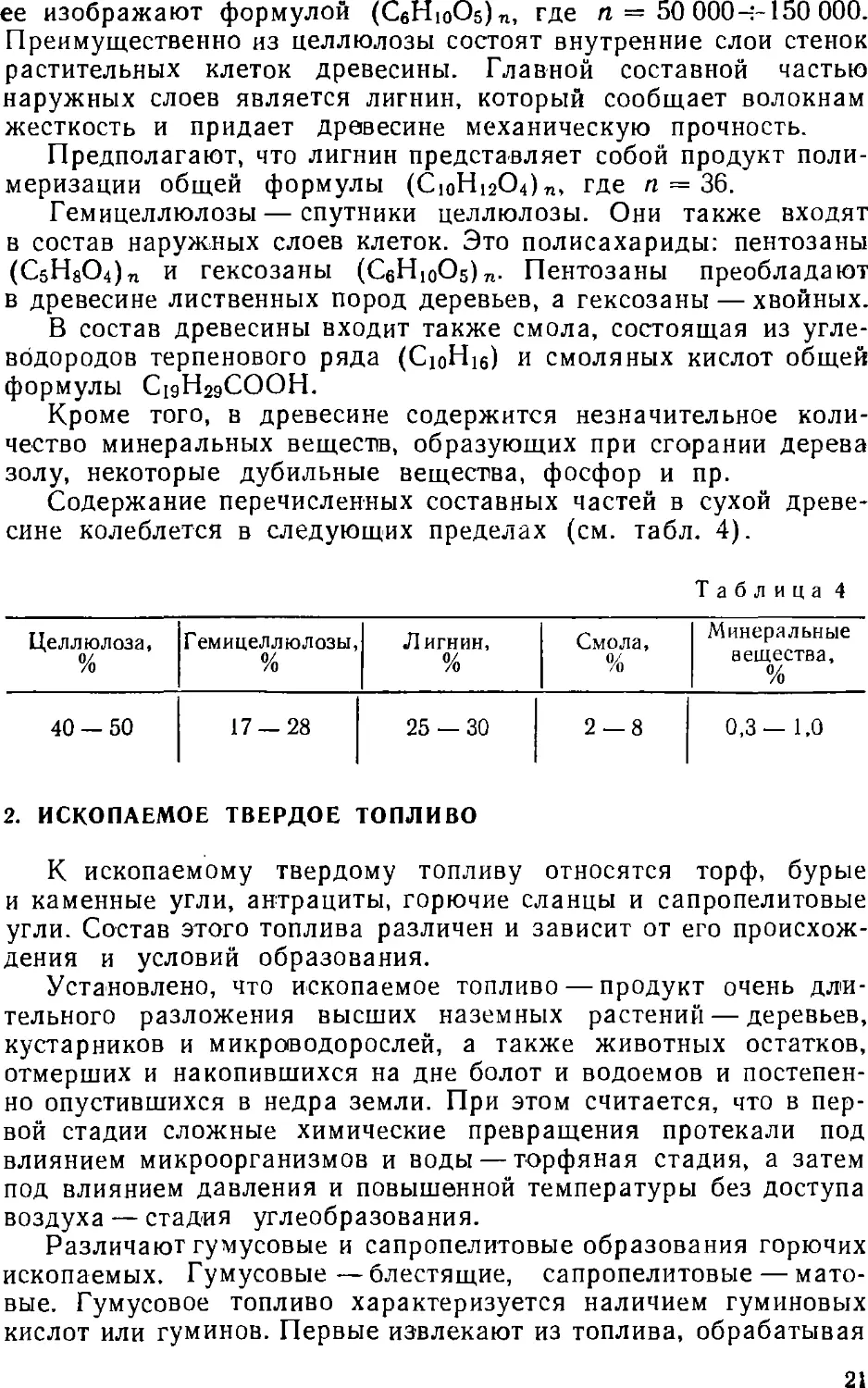

2. ИСКОПАЕМОЕ ТВЕРДОЕ ТОПЛИВО

К ископаемому твердому топливу относятся торф, бурые

и каменные угли, антрациты, горючие сланцы и сапропелитовые

угли. Состав этого топлива различен и зависит от его

происхождения и условий образования.

Установлено, что ископаемое топливо — продукт очень

длительного разложения высших наземных растений — деревьев,

кустарников и микроводорослей, а также животных остатков,

отмерших и накопившихся на дне болот и водоемов и

постепенно опустившихся в недра земли. При этом считается, что в

первой стадии сложные химические превращения протекали под

влиянием микроорганизмов и воды — торфяная стадия, а затем

под влиянием давления и повышенной температуры без доступа

воздуха — стадия углеобразования.

Различают гумусовые и сапропелитовые образования горючих

ископаемых. Гумусовые—блестящие, сапропелитовые —

матовые. Гумусовое топливо характеризуется наличием гуминовых

кислот или гуминов. Первые извлекают из топлива, обрабатывая

21

его слабыми растворами едкого натра, гумины извлекают

крепкими растворами NaOH при нагревании под давлением. Гумины

образуются из гуминовых кислот в дальнейшей стадии углеобра-

зования. Сапропелитовые образования не содержат гуминовых

кислот и гуминов-

Материнским веществом гумусового топлива являются

преимущественно высшие растения, в состав которых входят

лигнин и целлюлоза (возможность образования гуминовых кислот

из лигнина доказана). К гумусовым образованиям относятся

торфы, бурые и каменные угли, антрациты, представляющие

собой один генетический ряд.

Материнским веществом сапропелитового топлива считают

богатые жирами и восками водоросли (альги). При гниении они

образуют ил (греч. «сапропель»), откуда и произошло название

топлива.

К сапропелитовым образованиям относятся горючие сланцы

и сапропелитовые угли.

Наряду с гуминизацией протекает также процесс

битуминизации, в результате которого жиры, воски и смолы исходных

веществ превращаются в битумы—вторую составную часть

гумусовых топлив. Битумы экстрагируются из угля

растворителями— бензолом, спирто-бензолом и др. Количество битумов

и Тумановых кислот в топливе уменьшается от торфа к

каменным углям, а количество гуминов при этом повышается. Данные

о содержании этих веществ могут характеризовать химический

возраст топлива.

3. ТОРФ

Торф представляет собой самое молодое ископаемое топливо.

Для состава его характерно наличие неразложившихся

морфологических элементов растений. Различают волокнистый,

землистый и смолистый торф. Наиболее старым и ценным из них

является смолистый торф. Обычно торф залегает в открытых

болотах, глубина залегания достигает 2—2,5 м. Торфяные залежи

встречаются по всему Советскому Союзу и составляют около

2,8% общих запасов топлива.

4. БУРЫЙ УГОЛЬ

Бурый уголь является продуктом более глубокого разложения

органической массы растений, чем торф. Самый молодой из

бурых углей называют лигнитом. В лигнитах уже нет

неразложившихся морфологических элементов растений, но заметно

наличие структуры древесины. Цвет бурых углей — от

светло-бурого до черного.

22

Бурые угли представляют собой хорошее сырье для

процессов полукоксования и гидрирования-

В СССР имеются богатые месторождения бурых углей в

Подмосковном угольном бассейне, на Украине, Урале и в Сибири.

5. КАМЕННЫЙ УГОЛЬ

Каменный уголь — продукт дальнейшего превращения

органической массы растений. Это наиболее распространенное

ископаемое твердое топливо. Цвет его черный. Отдельные

разновидности каменного угля по элементарному составу и техническим

свойствам значительно отличаются друг от друга.

По запасам каменных углей СССР занимает первое место

в мире. Они составляют около 8669 миллиардов тонн или '/го

мировых запасов.

Основные угольные месторождения в СССР: Донецкий,

Кузнецкий, Подмосковный, Кизеловский, Челябинский,

Карагандинский, Черемховский бассейны, а также Печорское

месторождение.

6. СЛАНЦЫ

Сланцы относятся к сапропелитовому твердому ископаемому

топливу. Это глинистая или мергелистая слоистая,

раскалывающаяся на пластинки порода. Продукты, получающиеся при

переработке сланцев (при коксовании), очень похожи на продукты

переработки нефти.

В СССР месторождения сланцев находятся в Эстонской ССР,

Ленинградской области, в среднем Поволжье, Казахстане и

Восточной Сибири.

7. СОСТАВ РАЗЛИЧНЫХ ВИДОВ ТОПЛИВА

Состав топлива определяется на основании данных

элементарного и технического анализов.

Обычно содержание углерода, водорода, кислорода и азота

выражают в процентах к органической или условной органичской

массе топлива, или в процентах к горючей массе топлива.

Органическую массу находят как разность между весом угля

и весом минеральных примесей и воды. Так как установить

количество минеральных примесей трудно, определяют золу топлива.

Вес угля за вычетом веса золы и воды называется горючей

массой топлива. Условной органической массой топлива считается

суммарное содержание углерода, водорода, азота и кислорода.

Вся сера топлива условно относится к балласту.

Технический анализ топлива состоит в определении

содержания влаги, золы, а также летучих веществ и кокса.

23

Элементарный состав условной органической массы

различных видов твердого топлива приведен в табл. 5.

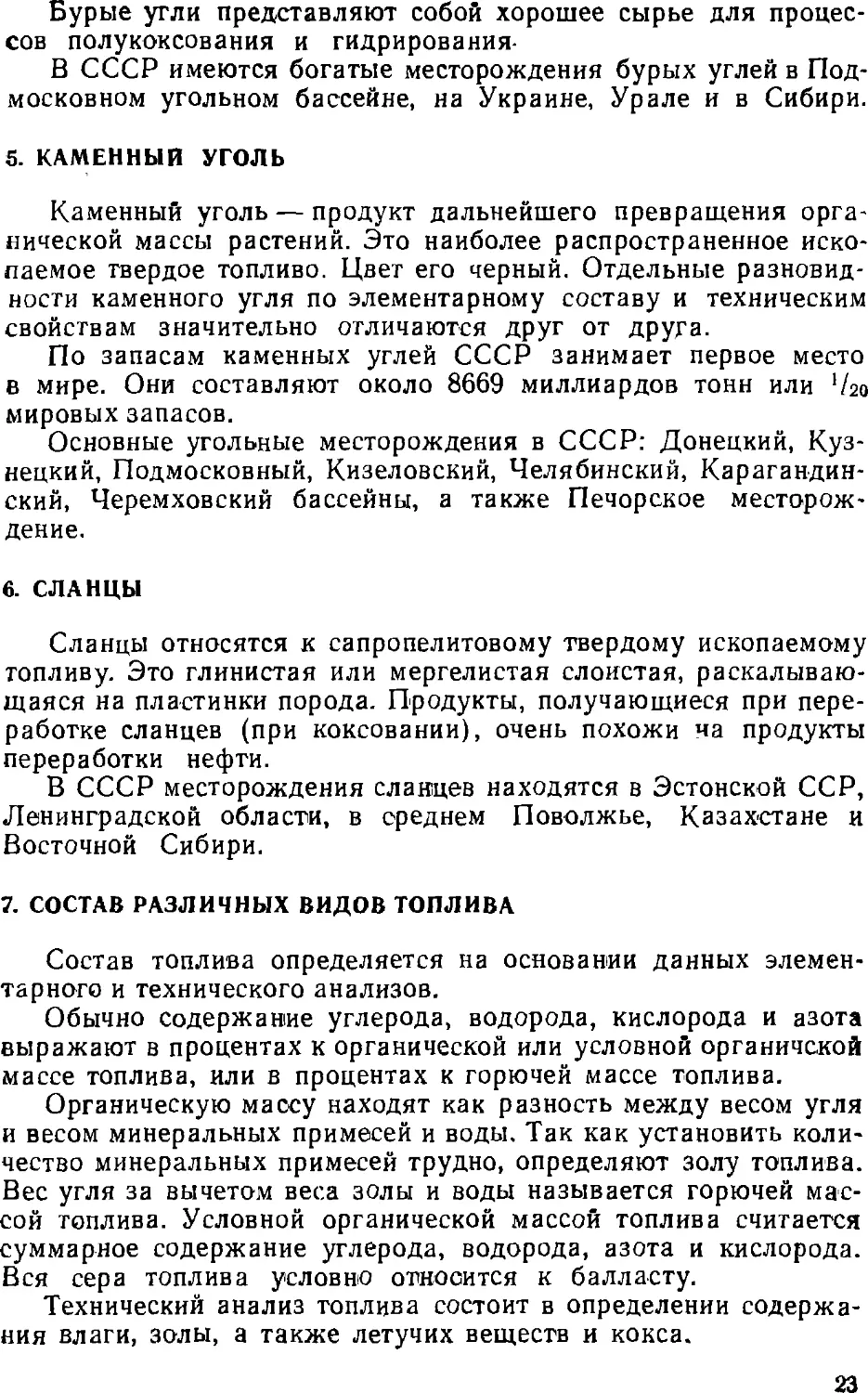

Таблица 5

Виды топлива

Гумусовые

образования

Сапропелиты

Древесина

торф,

бурые

угли,

каменные

угли,

антрацит

Горючие

сланцы

одного из

месторождений

Средний состав условной

органической массы,

%

С

50

59

69

82

95

75

Н

6

6

5,5

4,3

2,2

9,0

О

43

33

24

12

2

1'5,7

N

1

2

1,5

1,7

0,8

0,3

Высшая теплотворная

способность

органической массы,

кдж/кг

18 900

22 680

28 140

32 340

34 860

34 020

Как видно из таблицы, для углей одинакового происхождения

содержание углерода растет, а кислорода падает по мере

перехода от торфа через бурые угли к каменным углям. Содержание

водорода меняется мало и лишь при переходе от каменных углей

к антрацитам резко снижается. Параллельно с увеличением

количества углерода возрастает и теплотворная способность углей,

но в некоторых случаях она может быть ниже у антрацитов, чем

у тощих каменных углей (в связи с резким снижением

содержания водорода).

Для сапропелитовых углей и сланцев характерно высокое

содержание водорода в органической массе (до 11%),

промежуточное между содержанием водорода в твердом и жидком

топливе.

По данным технического анализа, гигроскопической влаги

больше всего в древесине (до 40%), торфе (до 45%) и в бурых

углях (по 50%), меньше всего- -б антрацитах A—4%).

Наиболее высокий процент золы в сланцах C8—60), наименьший —

в антрацитах A,5—6) и древесине @,4). Сера находится в

топливе в виде минеральных (FeS2, FeSCu, CaSO4) и органических

соединений. Обычно определяется содержание общей серы.

Малосернистые угли Кузнецкого бассейна содержат 0,5--1,5%

серы, сернистые угли Донбасса 2,6—4%, Кизеловские угли —

высокосернистые — свыше 4% серы. Торф является

малосернистым топливом @,4% серы). Состав топлива характеризуется

также содержанием в нем битумов. Количество битумов А (все, что

извлекается бензолом) з торфах СССР колеблется от 5,6 до

24

28,5%; в бурых углях оно составляет 2,34 — 20,94%, в каменных

углях Кузбасса (жирных) около 0,6%, в Донецких — примерно

0,52%.

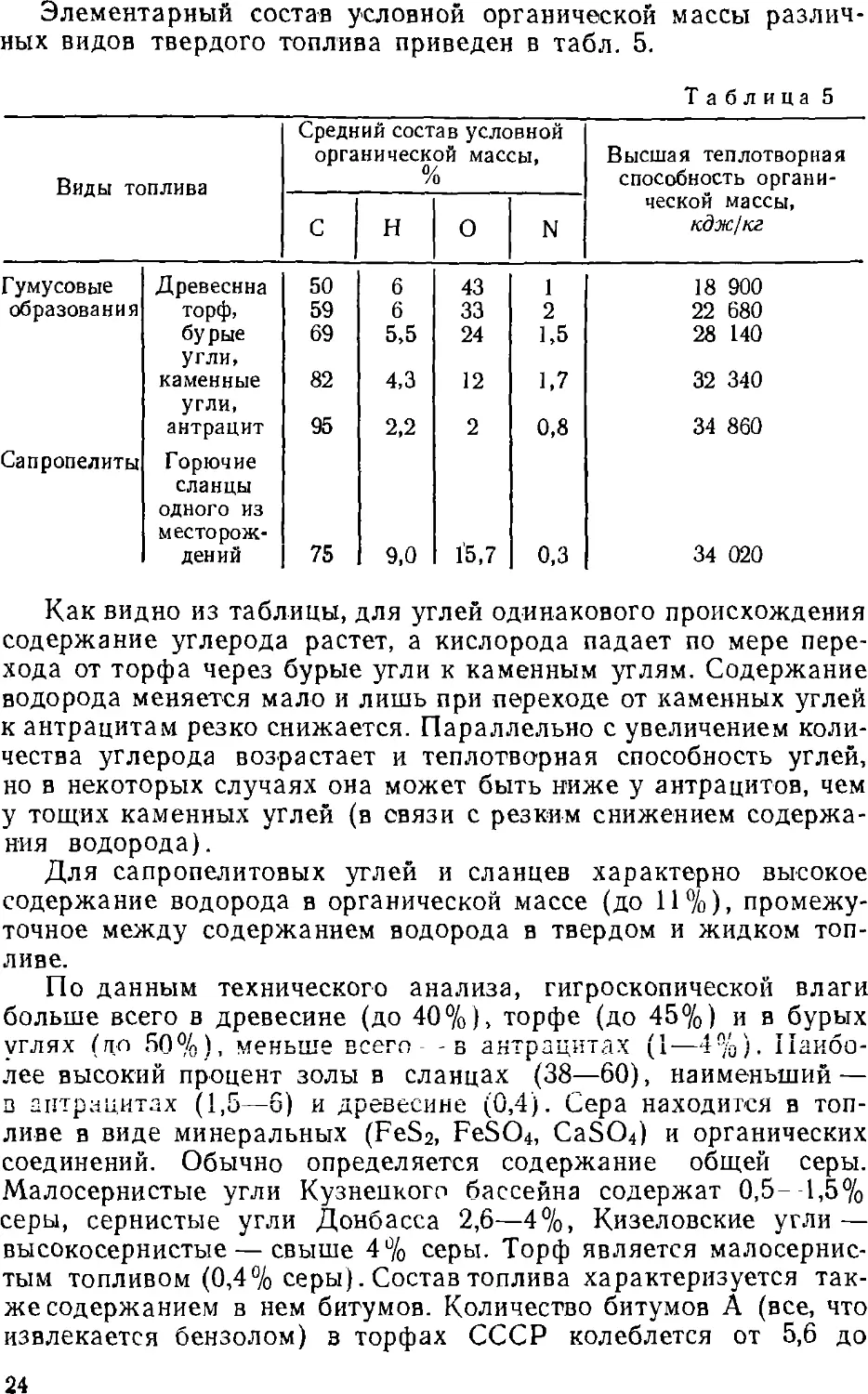

Для установления пригодности углей к коксованию особенно

важно определить выход летучих продуктов V и качество

остатка — кокса.

Выход летучих обычно определяют в лабораториях, быстро

нагревая уголь в закрытом тигле в стандартных условиях

(850° С, 7 мин).

Выход летучих и характер остатка положен в основу

технической классификации углей по Грюнеру. В настоящее время

этих показателей считается недостаточно, так как коксуемость

углей определяется также их способностью переходить в

пластическое (размягченное) состояние и давлением вспучивания.

При разработке новой технологической классификации углей

Донбасса и Кузбасса исходными данными послужили выход

летучих и толщина пластического слоя как показателя спекае-

мости углей.

Новая технологическая классификация углей Донбасса

(технические условия ГОСТ 8181—56) приведена в табл. 6.

Таблица 6

Наименование

мяпок углей

Длиннопламен-

ный

Газовый

Жирный

Коксовый

жирный

Коксовый

Отощенный

спекающийся

Тощий

Условное

обозначение

Марка| Группа

Д

Г

Ж

кж

к

ОС

т

г *

Же

Жзі**

ОС,

—

Показатели

V, %

37 и более

35 и более

35 и более

27 и менее

оо

27 и менее

35

18 и менее

27

18 и менее

27

14—22

9—17

у, мм

6—15

16—25

8—20

21 и более

21 и более

14—20

6—13

—

Характеристика нелетучего-

остатка

Порошкообразный слипшийся,

слабоспекши йся

Спекшийся

без порошка

Порошкообразный слипшийся,

слабоспекшийся

Примечание. V — выход летучих в % на горючую массу угля;

у — толщина пластического слоя.

*Прн у, меньшем 6 мм, и спекшемся нелетучем остатке уголь относится

к группе Гв.

При выходе летучих веществ 35% и более и у, большем 21 мм, уголь

относится к группе Жаі.

25

Для коксования применяется смесь углей — шихта из

приведенных в стандарте марок углей, хотя наилучшими для

коксования являются угли марки К. Возможность применения смеси

углей, из которых многие в отдельности не коксуются,

позволила расширить сырьевую базу коксохимической промышленности.

8. НЕФТЬ И ПРИРОДНЫЕ ГАЗЫ

Нефть представляет собой жидкость от светло-желтого до

черного цвета, характерного запаха. Удельный вес нефти

колеблется от 0,75 до 1,0. Более легкие сорта нефти начинают кипеть

ниже 100° С, более тяжелые — выше этой температуры.

Теплотворная способность нефти составляет около 44 100 кдж/кг.

Нефть вращает плоскость поляризации, т. е. является

оптически активной.

По химическому составу нефть представляет собой смесь

углеводородов парафинового (СпН2п+2), нафтенового (СпН%п)

и ароматического (СпНгп-б) ряда с примесью азотистых,

сернистых и кислородсодержащих соединений.

По элементарному составу нефти отличаются незначительно.

Содержание углерода колеблется от 84 до 87%, содержание

водорода— от 11,8 до 14%, содержание S, N и О — до 1 % и выше.

Содержание парафина (смесь твердых парафиновых

углеводородов, растворенная в нефти) колеблется в широких

пределах — от 0,6 до 8,5 %.

Из кислородных соединений в нефти в небольшом количестве

содержатся нафтеновые кислоты и фенолы. Нафтеновые

кислоты, выделенные из нефти, используются для производства

мылонафта, асидола и др. Сера в нефти встречается в виде

сероводорода, меркаптанов, сульфидов, тиофеновых производных и

элементарной серы, азот — в виде аминов и пиридиновых

оснований.

Малосернистые нефти содержат серы не более 0,5% и

сернистые— свыше 0,5%. В башкирской нефти содержание серы дости-»

гает 4%.

Вода всегда сопровождает нефть, часто образуя эмульсию.

В пласте нефть обычно находится под давлением в

равновесии с растворенными в ней газами. При выходе на поверхность

вследствие изменения давления газы выделяются из раствора,

образуя нефтяной газ.

К залежам нефти часто приурочены газовые месторождения.

Газы этих месторождений, в отличие от растворенных в нефти

(нефтяных), называют попутными.

Обладая очень высокой теплотворной способностью C3600—

35700 кдж!мъ), нефтяные и попутные газы применяются как

топливо для бытовых и промышленных нужд. Они представляют

собой также весьма ценное химическое сырье,

26

По запасам нефти СССР занимает первое место в мире.

Помимо крупнейших месторождений нефти (возле Баку, в районе

реки Волги — Второе Баку, на Северном Кавказе и др.).

открыты залежи нефти во многих районах Советского Союза.

Велики и газовые месторождения (на побережье Черного

и Азовского морей, на Украине и др.).

В связи с ростом добычи и переработки нефти и газов в

топливном балансе СССР происходят изменения в сторону

увеличения доли более дешевых и эффективных видов

топлива—нефти и газов.

В 1972 г. доля угля в топливном балансе снизится до 32%,

а нефти и газов возрастет до 61%, в то время как в 1958 г. доля

угля составляла 60%, а нефти и газа — 31 %.

ГЛАВА 111

МЕТОДЫ ПЕРЕРАБОТКИ ТОПЛИВА

Основными методами переработки различных видов

топлива являются термические, к которым относятся: сухая перегонка

дерева; коксование и полукоксование угля, сланцев, торфа;

газификация твердых видов топлива; деструктивная

гидрогенизация углей и различные виды крекинга нефтепродуктов и

газов.

К физическим методам переработки принадлежат

следующие: прямая перегонка нефти с целью получения моторного

топлива и масел; выделение из соответствующих фракций нефти

парафина, церезина, вазелина; экстрагирование воска из углей

и торфа, канифоли — из пневого осмола.

Чисто химическими методами являются: переработка

древесины с целью получения целлюлозы, сахаристых веществ и

спирта.

1. ПЕРЕРАБОТКА ДЕРЕВА

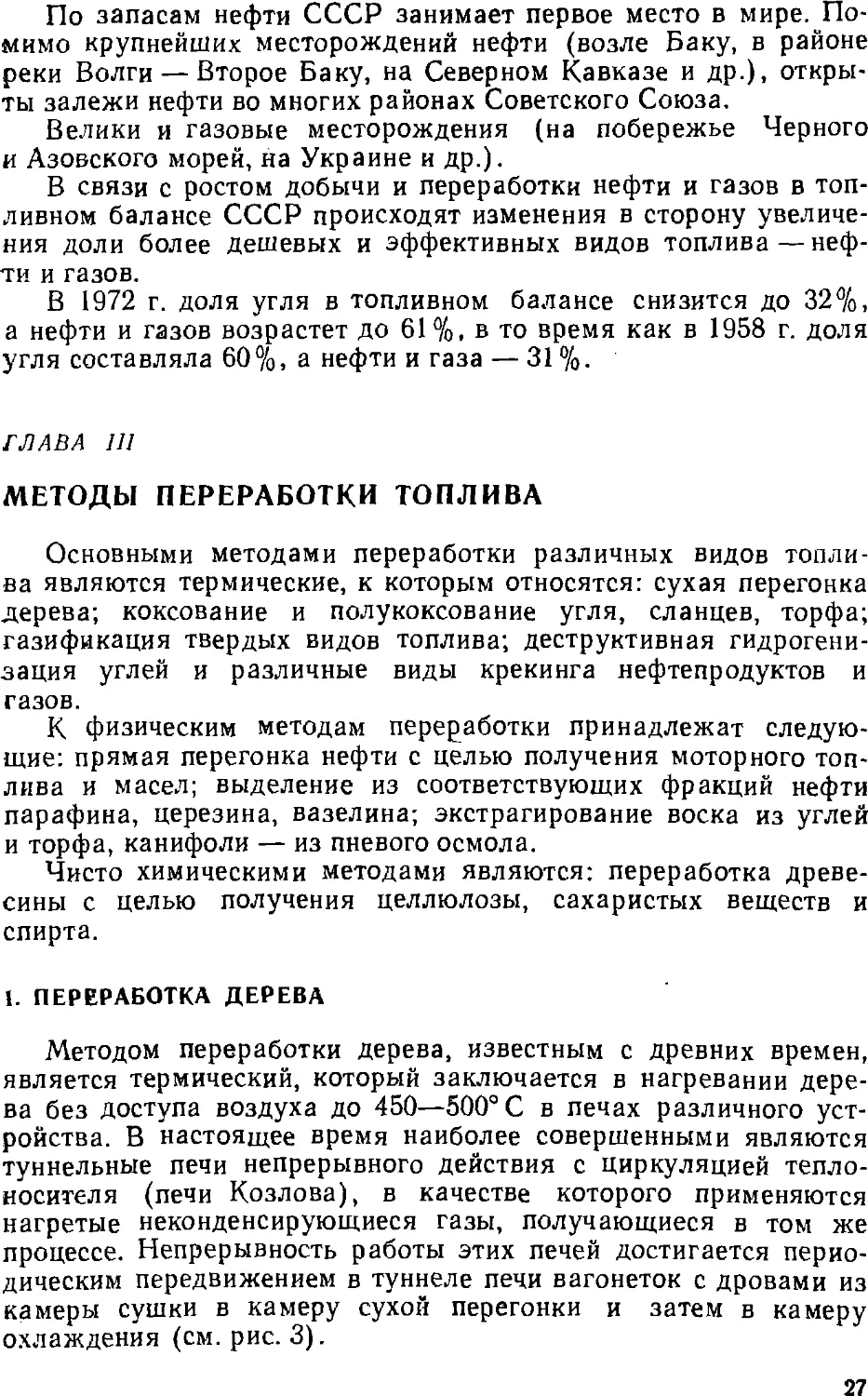

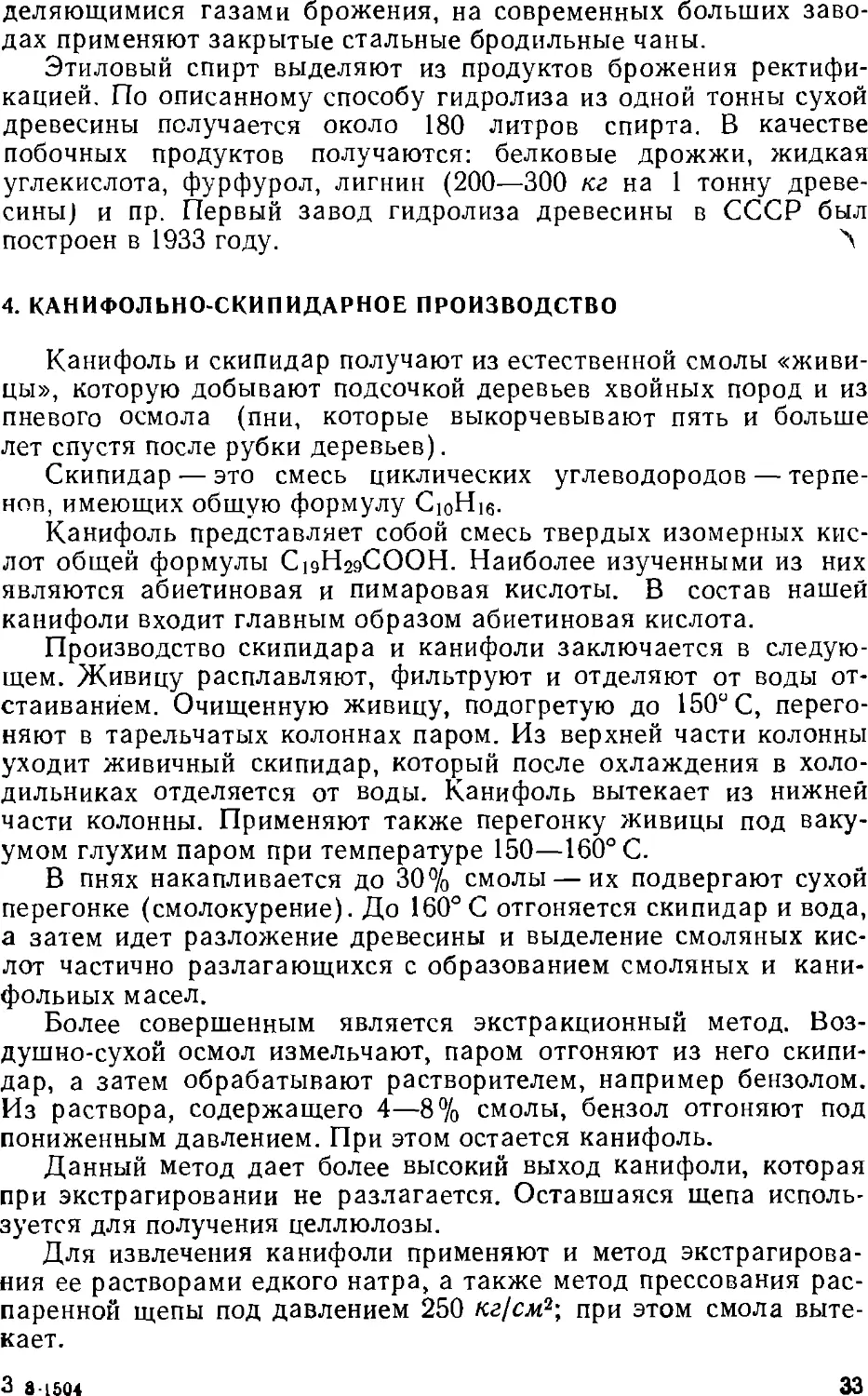

Методом переработки дерева, известным с древних времен,

является термический, который заключается в нагревании

дерева без доступа воздуха до 450—500° С в печах различного

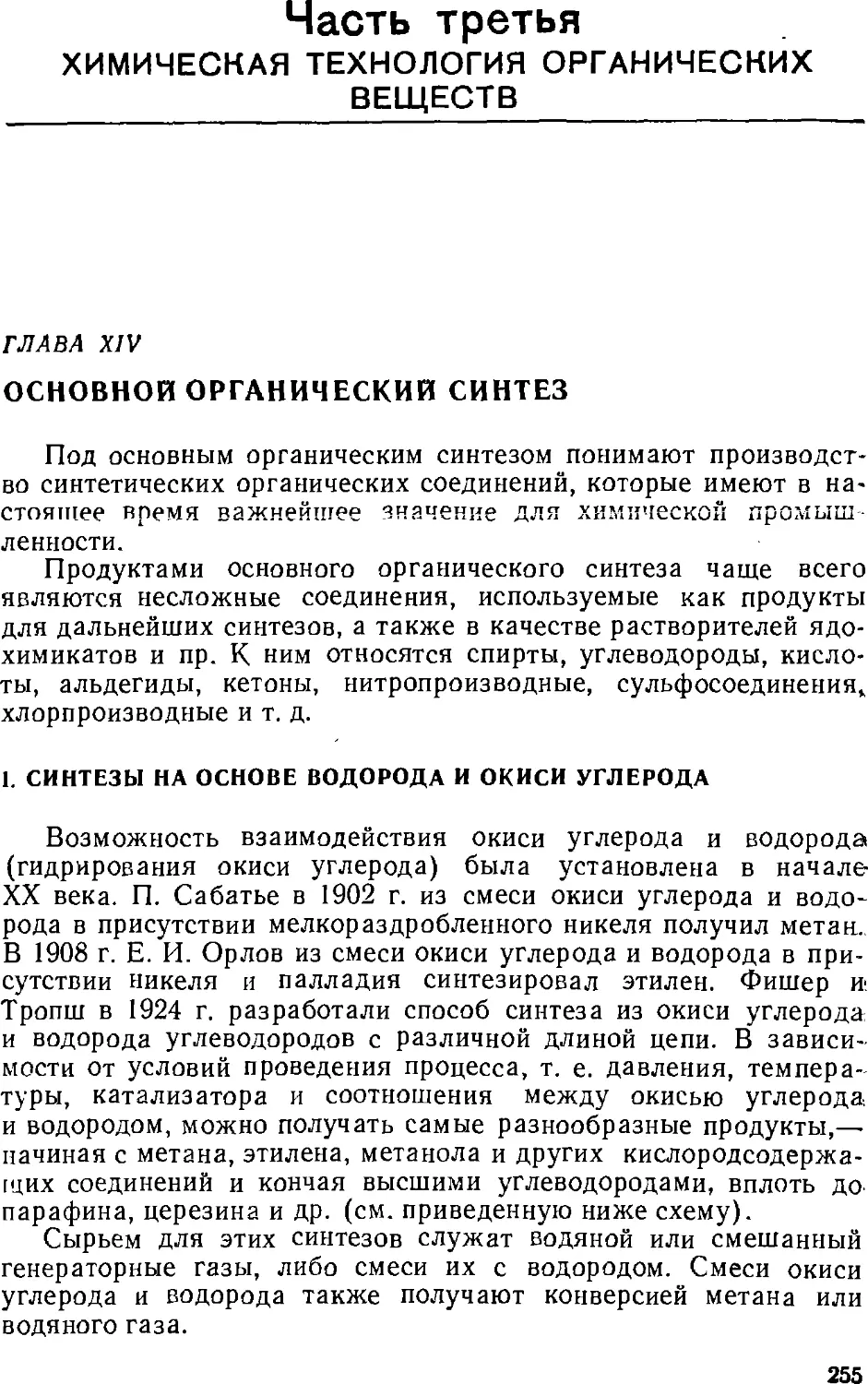

устройства. В настоящее время наиболее совершенными являются

туннельные печи непрерывного действия с циркуляцией

теплоносителя (печи Козлова), в качестве которого применяются

нагретые неконденсирующиеся газы, получающиеся в том же

процессе. Непрерывность работы этих печей достигается

периодическим передвижением в туннеле печи вагонеток с дровами из

камеры сушки в камеру сухой перегонки и затем в камеру

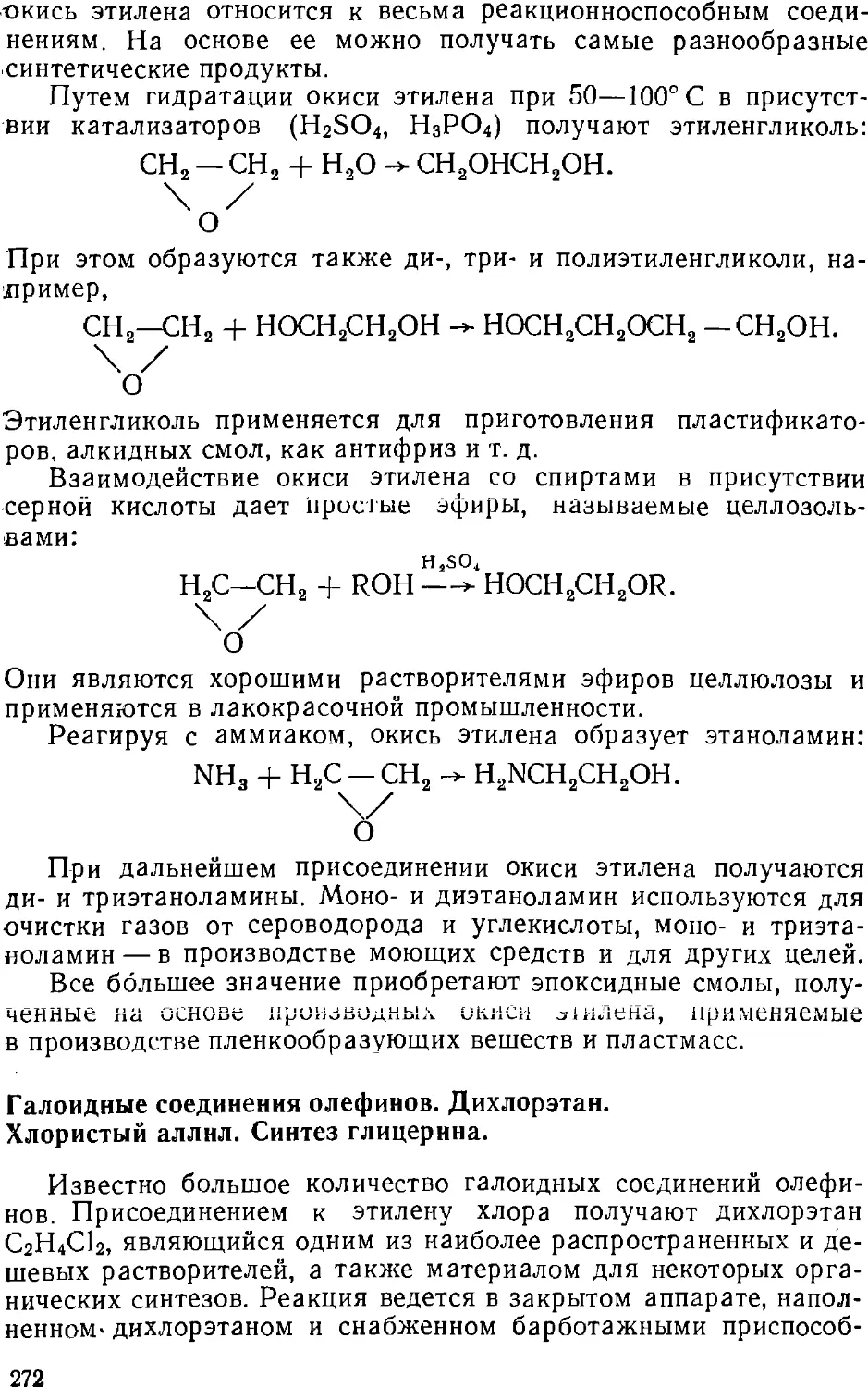

охлаждения (см. рис. 3).

27

• Продуктами термической переработки дерева являются

древесный уголь и парогазовая смесь, из которой после охлаждения

выделяются древесная смола, водный конденсат и газы.

Древесный, уголь до появления в промышленности кокса

использовался для выплавки чугуна.

В настоящее время в металлургии древесный уголь

применяется только для производства стали, не содержащей серы и

фосфора. Кроме того, древесный уголь используют в кузнечном

деле, при восстановительных процессах для производства актив-

Йхимичсскуй

Толочные

газб/

Топочные газы

ИГ]

Топочные

газы

Циркулирующий

І03 U3 XUMUVeC/ґОЄО

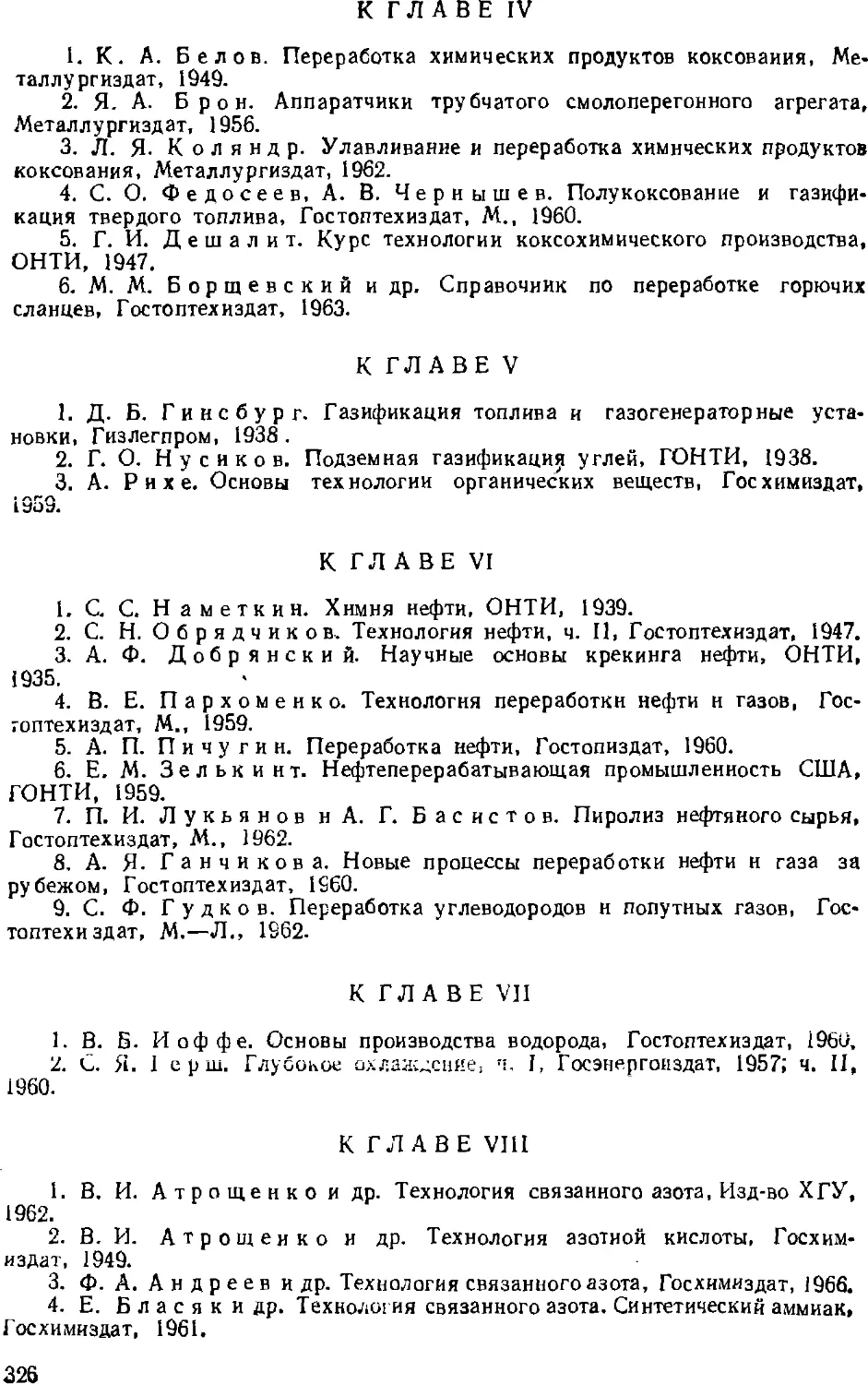

цеха

Рис. 3. Схема работы углевыжигательной печи

системы Козлова:

/ — сушилка; 2, 4, 6—шлюзы; 3—9—камера переуглн-

вания; 5 — камера охлаждения; 7 — подогреватель; 8 —

дымовая труба.

ных углей, применяющихся в качестве адсорбентов,

катализаторов. Смола хвойных пород деревьев идет на просмолку

канатов, подводной части судов; из нее получают флотационные

масла, антиокислители и пр.

Смола лиственных пород дерева, особенно бука, содержит

фенол и его производные и является сырьем для производства

ряда фармацевтических препаратов.

Из водного конденсата, содержащего кислоты, спирты, кето-

ны и альдегиды, извлекают главным образом уксусную кислоту,

экстрагируя ее эфиром или маслами, а также метклосий спирт

и аидмон. Выход древесного угля при сухой перегонке дерева

составляет 30—38%, уксусной кислоты 3—7%, метиловою

спирта 0,9—І,Ь"% от веса сухой древесины.

Большая потребность химической промышленности в

уксусной кислоте и метиловом спирте служила некоторое время

стимулом для развития промышленности сухой перегонки дерева.

Однако с появлением синтетических методов производства этих

продуктов сухая перегонка дерева утратила свое значение и

занимает сейчас сравнительно небольшое место в химической

промышленности. К развивающимся в настоящее время отраслям

лесохимической промышленности в СССР относятся: 1) произ-

28

водство целлюлозы из древесины; 2) гидролиз древесины с целью

получения сахаристых веществ и спирта; 3) канифольно-скипи-

дарное производство.

2. ПРОИЗВОДСТВО ДРЕВЕСНОЙ ЦЕЛЛЮЛОЗЫ

Декабрьский Пленум ЦК КПСС A963 г.) отметил большое

народнохозяйственное значение химической переработки

древесины, позволяющей использовать десятки миллионов

кубометров дров и древесных отходов, и постановил довести в 1970 г.

производство целлюлозы до 11,5 миллионов тонн.

Выделение целлюлозы из древесины основано на различии

химических свойств целлюлозы, лигнина и гемицеллюлоз. Под

действием минеральных кислот происходит гидролиз целлюлозы,

степень которого зависит от концентрации кислоты, времени

и температуры.

Гемицеллюлозы растворяются в слабых щелочах и гидроли-

зуются слабыми кислотами. Лигнин не гидролизуется

кислотами, но разрушается под действием окислителей (Cl2, HNO3)

и при повышенной температуре растворяется в растворах

едкого натра, в сернистой кислоте и в растворах ее солей. Это

свойство лигнина, позволяющее отделять его от целлюлозы,

и было положено в основу методов производства целлюлозы из

древесины. Целлюлозу получают в основном тремя способами:

1) кислотным, или сульфитным; 2) щелочным — натронным или

сульфатным; 3) хлорно-щелочным (комбинированный метод).

Производство целлюлозы сульфитным способом состоит

в обработке измельченной и обезвоженной до 20—25% влаги

древесины раствором бисульфита кальция, который образуется

при взаимодействии очищенного сернистого газа с известняком

и водой. Раствор бисульфита кальция называется варочной

кислотой и обычно содержит 1—2% СаО и 2—6% SO2 в виде

Ca[HSO3]2 и H2SO3.

Варка древесины производится в железных котлах емкостью

до 400 м3, футерованных кислотоупорными плитками, при

нагревании острым паром до 140—160° С и давлении 50—70 н/см2.

Продолжительность варки 8—15 часов. В процессе варки в твердой

фазе образуется лигниносульфоновая кислота и ее кальциевая

соль, которые затем гидролизуются и переходят в раствор.

Гемицеллюлозы гидролизуются в сахара, которые тоже

растворяются. Целлюлоза при этом гидролизуется незначительно.

После окончания варки содержимое котла выгружается под

давлением паров через нижнюю трубу в приемник с сетчатым

днищем. Отделенная от отработанной кислоты целлюлоза

разбавляется водой до 1—1,2% сухого вещества и очищается от

сучков, непроваренной щепы и песка в сучкоуловителях и пес-

чаницах. Затем она проходит сгустительные барабаны для отде-

29

ления основного количества воды, после чего отбеливается

окислителями—гипохлоритом кальция или натрия, снова

промывается водой, обезвоживается до содержания влаги 6—12%

и прессуется в листы.

Выход целлюлозного волокна составляет 44—48% от веса

сухой древесины.

Сосна сульфитным способом не перерабатывается, так как

смола препятствует проникновению варочной кислоты внутрь

клеток древесины.

Отходом этого производства являются сульфитные щелока.

Из них можно получить этиловый спирт, дубильные вещества,

метиловый спирт, уксусный альдегид, уксусную кислоту и пр.

Недостатком этого метода является невозможность регенерации

сульфитных щелоков.

Натронный способ переработки древесины

заключается в обработке ее 15—20%-ным раствором едкого натра в котлах

емкостью 125—140 м3 с принудительной циркуляцией и

подогревом щелочи. Продолжительность варки составляет 5—6 часов

при 170—175° С и давлении 80—90 н/см2.

После окончания варки содержимое котла под остаточным

давлением паров выгружается через нижнюю трубу котла

в аппараты для промывки, которая производится по принципу

противотока. Отработанный раствор и промывная жидкость

смешиваются, упариваются досуха и сухой остаток

прокаливается в печах. При прокаливании органические вещества сгорают

в углекислоту, которая с едким натром образует соду:

2NaOH + СО2 = Na2CO3 + Н2О.

Сода снова превращается в едкий натр (каустификация)

взаимодействием с известковым молоком в растворе:

Na2CO3 4- Са (ОН)„ т=> 2NaOH + СаСО3.

Раствор едкого натра после отделения от СаСО3 снова

используется в производстве целлюлозы.

Сульфатный метод получения целлюлозы представляет собой

видоизмененный натронный способ. По этому способу при

регенерации раствора едкого натра в плавильную печь добавляют

рассчитанное количество сульфата натрия для возмещения потерь

едкого натра.

При сгорании обугленного щелока сульфат натрия

восстанавливается в сернистый натрий по реакции

Na2SO4 4- 2С ->- Na2S + 2СО2,

Так же как в натронном способе, плав растворяется в воде

и каустифицируется гашеной известью. При этом получается

раствор едкого натра, содержащий до 17% Na2S, который

возвращается в варочное отделение. Присутствие в растворе серни-

30

стого натрия ускоряет процесс варки древесины и несколько

уменьшает потери целлюлозы, вызванные разрушающим

действием едкого натра.

Едкий натр удаляет из древесины смолы в виде солей.

Поэтому щелочные методы пригодны и для производства сосновой

целлюлозы.

В производстве сульфатной целлюлозы получается ряд

побочных продуктов (скипидар, метиловый спирт, меркаптаны). Кроме

того, из отработанных черных шелоков при охлаждении

выделяется пенообразная масса, которую перерабатывают в продукт,

называемый жидкой канифолью или талловым маслом,

применяющимся в мыловаренной промышленности.

Дальнейшая обработка целлюлозы производится так же, как

и по сульфитному методу.

Выход целлюлозы по сульфитному методу достигает

примерно 40% от веса сухой древесины.

Существует непрерывный способ варки сульфатной

целлюлозы, предложенный проф. Л. П. Жеребовым. Этот способ

позволяет повысить скорость варки в несколько раз.

Хл о р н о-ще л оч н о й способ производства целлюлозы

начали применять с 20-х годов этого столетия преимущественно

для получения целлюлозы из соломы.

Среди новейших способов производства целлюлозы из

древесины наибольший интерес представляют азотнокислотный и гид-

ротропный методы. Гидротролный способ заключается в

обработке измельченной древесины 40—50%-ным водным раствором

ксилолсульфоновокислого натрия (при 160—180° С и рН = 7),

который увеличивает растворимость лигнина и гемицеллюлоз

вводе (гидротропизм).

При этом деструкции целлюлозы не происходит.

Отработанный раствор, содержащий 200—300 г/л лигнина, регенерируете»

(при разбавлении раствора лигнин выпадает в осадок, а раствор

упаривается).

Целлюлоза является чрезвычайно важным химическим

сырьем. Из нее получают бездымный порох, кинопленку,

пластмассы, различные сорта искусственного шелка, лаки и др.

Целлюлоза применяется для производства бумаги и картона.

3. ГИДРОЛИЗ ДРЕВЕСИНЫ

Гидролиз древесины производится с целью осахаривания

целлюлозы и гемицеллюлоз. В дальнейшем сахара сбраживают

для получения этилового спирта.

Гидролизная промышленность является молодой, но весьма

перспективной отраслью, производящей из непищевого сырья

важный продукт — этиловый спирт. Гидролиз древесины можно

проводить концентрированной 25—28%-ной соляной кислотой при

температуре 15—20° С и разбавленными кислотами при нагре-

31

еании. Лигнин при этом не изменяется и используется главным

образом как топливо, а также в качестве наполнителя при

производстве пластмасс, для изготовления салфеточной бумаги и пр.

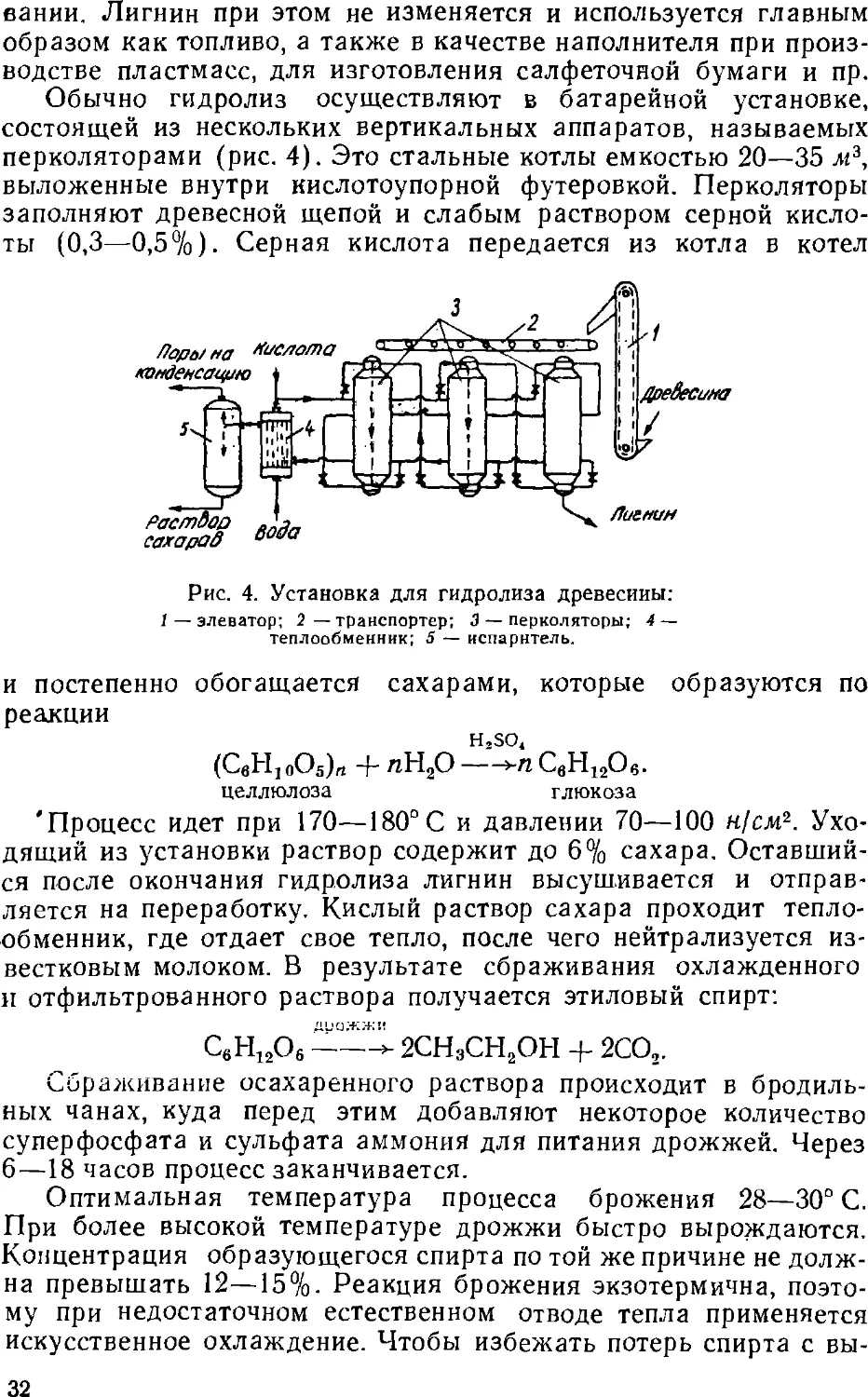

Обычно гидролиз осуществляют в батарейной установке,

состоящей из нескольких вертикальных аппаратов, называемых

перколяторами (рис. 4). Это стальные котлы емкостью 20—35 м3,

выложенные внутри кислотоупорной футеровкой. Перколяторы

заполняют древесной щепой и слабым раствором серной

кислоты @,3—0,5%). Серная кислота передается из котла в котел

Пора/ на

конденсацию

Лиенин

Рис. 4. Установка для гидролиза древесины:

1 — элеватор; 1 — транспортер; 3 — перколяторы; 4 —

теплообменник; 5 — испаритель.

и постепенно обогащается

реакции

сахарами, которые образуются по

H2SO,

/гН2О

»л СвН12О6

(СвН]0О5)я

целлюлоза глюкоза

'Процесс идет при 170—180° С и давлении 70—100 н/см2.

Уходящий из установки раствор содержит до 6% сахара.

Оставшийся после окончания гидролиза лигнин высушивается и

отправляется на переработку. Кислый раствор сахара проходит

теплообменник, где отдает свое тепло, после чего нейтрализуется

известковым молоком. В результате сбраживания охлажденного

и отфильтрованного раствора получается этиловый спирт:

С6Н12О6 ——*4- 2СН3СН2ОН + 2СО2.

Сбраживание осахаренного раствора происходит в

бродильных чанах, куда перед этим добавляют некоторое количество

суперфосфата и сульфата аммония для питания дрожжей. Через

6—18 часов процесс заканчивается.

Оптимальная температура процесса брожения 28—30° С.

При более высокой температуре дрожжи быстро вырождаются.

Концентрация образующегося спирта по той же причине не

должна превышать 12—15%. Реакция брожения экзотермична,

поэтому при недостаточном естественном отводе тепла применяется

искусственное охлаждение. Чтобы избежать потерь спирта с вы-

32

деляющимися газами брожения, на современных больших

заводах применяют закрытые стальные бродильные чаны.

Этиловый спирт выделяют из продуктов брожения

ректификацией. По описанному способу гидролиза из одной тонны сухой

древесины получается около 180 литров спирта. В качестве

побочных продуктов получаются: белковые дрожжи, жидкая

углекислота, фурфурол, лигнин B00—300 кг на 1 тонну

древесины) и пр. Первый завод гидролиза древесины в СССР был

построен в 1933 году. Л

4. КАНИФОЛЬНО-СКИПИДАРНОЕ ПРОИЗВОДСТВО

Канифоль и скипидар получают из естественной смолы

«живицы», которую добывают подсочкой деревьев хвойных пород и из

пневого осмола (пни, которые выкорчевывают пять и больше

лет спустя после рубки деревьев).

Скипидар — это смесь циклических углеводородов —

терпенов, имеющих общую формулу С10Нів.

Канифоль представляет собой смесь твердых изомерных

кислот общей формулы С19Н29СООН. Наиболее изученными из них

являются абиетиновая и пимаровая кислоты. В состав нашей

канифоли входит главным образом абиетиновая кислота.

Производство скипидара и канифоли заключается в

следующем. Живицу расплавляют, фильтруют и отделяют от воды

отстаиванием. Очищенную живицу, подогретую до 150й С,

перегоняют в тарельчатых колоннах паром. Из верхней части колонны

уходит живичный скипидар, который после охлаждения в

холодильниках отделяется от воды. Канифоль вытекает из нижней

части колонны. Применяют также перегонку живицы под

вакуумом глухим паром при температуре 150—160° С.

В пнях накапливается до 30% смолы — их подвергают сухой

перегонке (смолокурение). До 160° С отгоняется скипидар и вода,

а затем идет разложение древесины и выделение смоляных

кислот частично разлагающихся с образованием смоляных и

канифольных масел.

Более совершенным является экстракционный метод.

Воздушно-сухой осмол измельчают, паром отгоняют из него

скипидар, а затем обрабатывают растворителем, например бензолом.

Из раствора, содержащего 4—8% смолы, бензол отгоняют под

пониженным давлением. При этом остается канифоль.

Данный метод дает более высокий выход канифоли, которая

при экстрагировании не разлагается. Оставшаяся щепа

используется для получения целлюлозы.

Для извлечения канифоли применяют и метод

экстрагирования ее растворами едкого натра, а также метод прессования

распаренной щепы под давлением 250 кг/см2; при этом смола

вытекает.

З 8-І504 33

Скипидар широко используется в лаковом производстве,

в малярном деле, типографской технике, для выведения пятен;

в медицине—для приготовлений мазей, для ингаляций. Кроме

того, скипидар является объектом химической переработки, из

него получают терпингидрат С10Н20О2 • Н2О, используемьш

в медицине, камфору СюН|6О, также применяемую в медицине,

для производства целлулоида, кинопленки и в пороховом деле.

Канифоль применяется в мыловарении, бумажной и

резиновой промышленности. В лакокрасочной промышленности из

канифоли вырабатывают резинаты, служащие сиккативами при

изготовлении быстровысыхающих лаков, эфиры, являющиеся

пластификаторами, и т. д. Канифоль используется также при

изготовлении электроизоляционных материалов.

ГЛАВА IV

ПЕРЕРАБОТКА ИСКОПАЕМОГО ТВЕРДОГО ТОПЛИВА

Основными методами химической переработки ископаемого

твердого топлива являются процессы коксования,

полукоксования, газификации и деструктивной гидрогенизации. Из них

наибольшее значение для народного хозяйства имеет коксование

каменного угля.

1. КОКСОВАНИЕ КАМЕННОГО УГЛЯ

Коксованием угля называется процесс нагревания его без

доступа воздуха до 1000—1100°С в камерных печах

периодического действия. Цель коксования — получение прочного и

пористого кокса, необходимого для выплавки чугуна из руд в

металлургии, и химических продуктов, являющихся сырьем для

других отраслей химической промышленности.

Выплавка чугуна на каменноугольном коксе была впервые

осуществлена в 1735 году в Англии. До середины XIX столетия

коксование угля производилось с целью получения кокса или

светильного газа. Образующиеся при это?.? химические продукты

не улавливались и в лучшем случае сжигались в коксовых печах.

В дальнейшем стали строить заводы, оборудованные

аппаратурой для улавливания химических продуктов коксования. Первый

такой завод в России был построен в 1881 году.

Для коксования в настоящее время служат угли различных

марок. Предварительная подготовка углей заключается в

дроблении их до величины зерен менее 3 мм и в шихтовке, т. е.

смешивании пригодных для коксования углей. Если зольность

шихты выше стандартной (8%), шихту подвергают обогащению,

чаще всего мокрым способом в отсадочных машинах.

Подготовленную шихту направляют в башни коксовых печей.

34

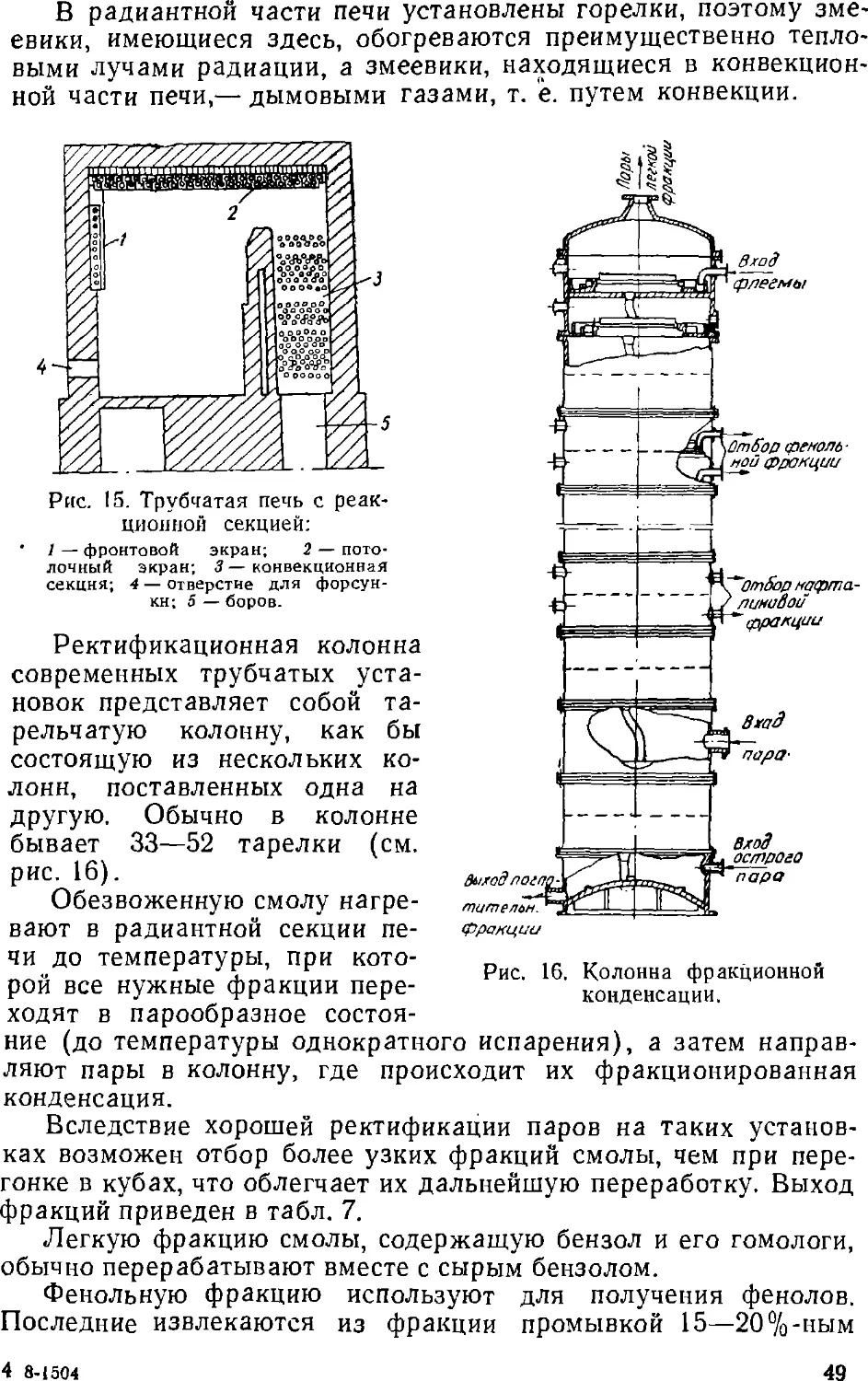

Коксовые печи и процесс коксования

Современные коксовые печи представляют собой агрегаты

(батареи), состоящие из ряда горизонтальных камер E8—75)

в общей кладке. Между камерами находятся простенки, в

которых расположены горелочные каналы B5—30). Один простенок

обогревает стенки двух соседних камер. Под простенками

находятся регенераторы, через которые, нагревая насадку

регенераторов, проходят продукты горения, имеющие температуру 700—

750° С. Тепло, отданное регенераторам, используется затем для

8Г~РЇГ я Ч

1 пШҐІІ

gLft KM

ІІШ (li/Iiol 10

« ;| 11

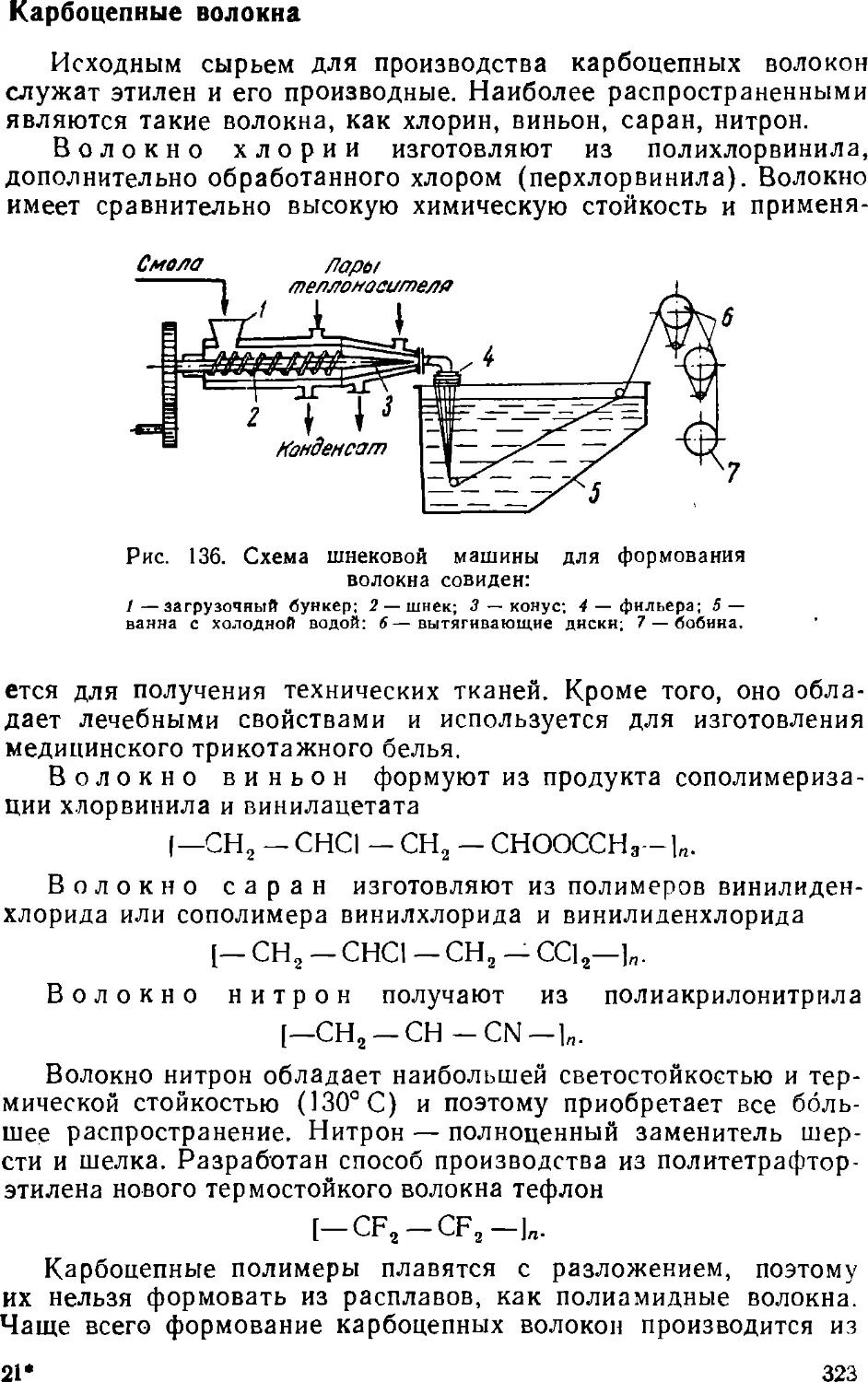

ffl І ІІ

m fflni Rl ill

<6

J ILJ1 -1уЫу ¦

H f «¦

1 1, ." P 9

Lll ii 111 1_

в

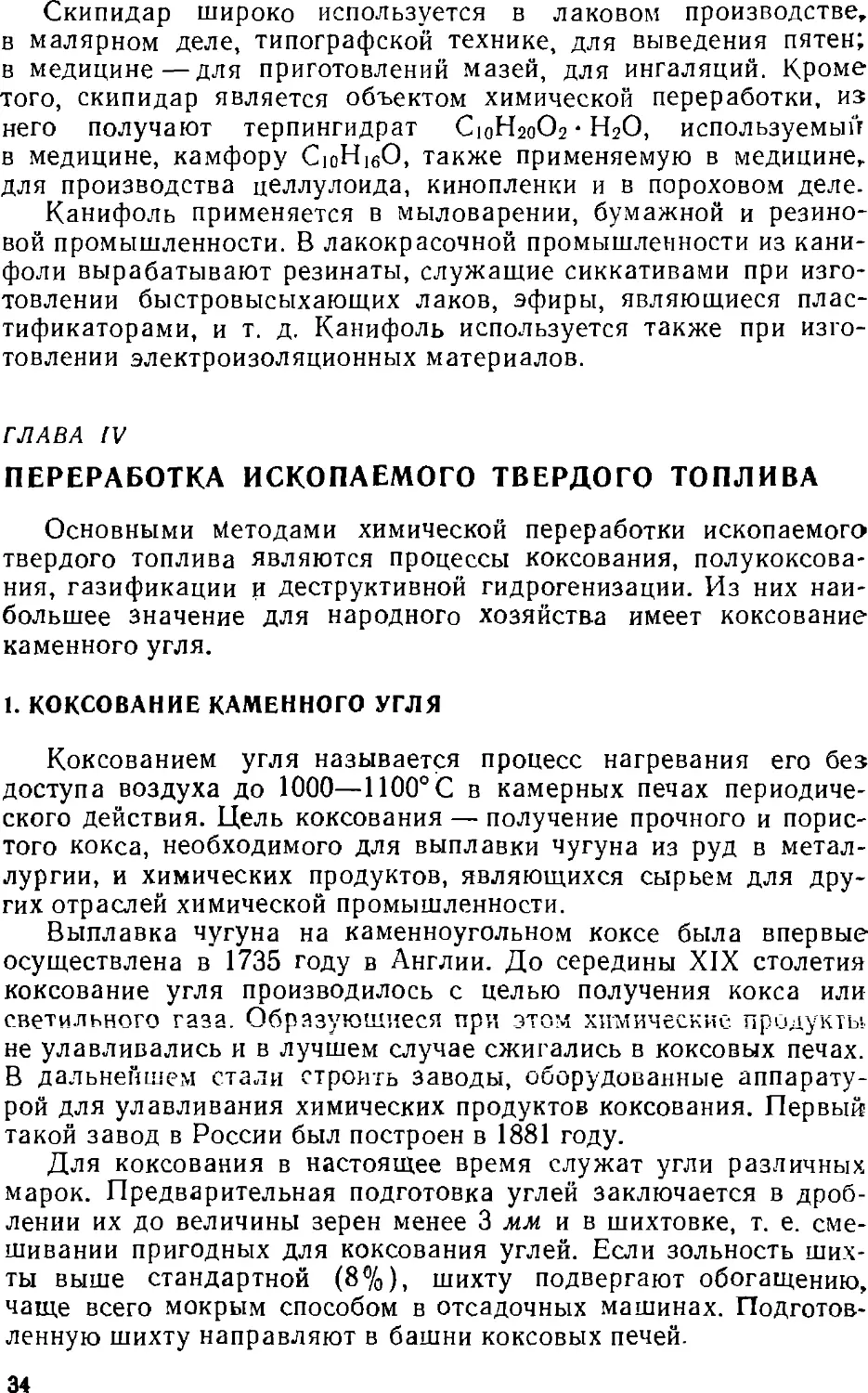

Рис. 5. Схема конструкции коксовых печей ПК-2К (с

перекидными каналами).

подогрева воздуха, идущего на горение, и бедных газов,

например доменного, применяемого для обогрева коксовых печей.

Благодаря этому повышается температура горения и

увеличивается теплотехнический коэффициент полезного действия печей.

Различные системы коксовых печей отличаются в основном

устройством обогревательной системы.

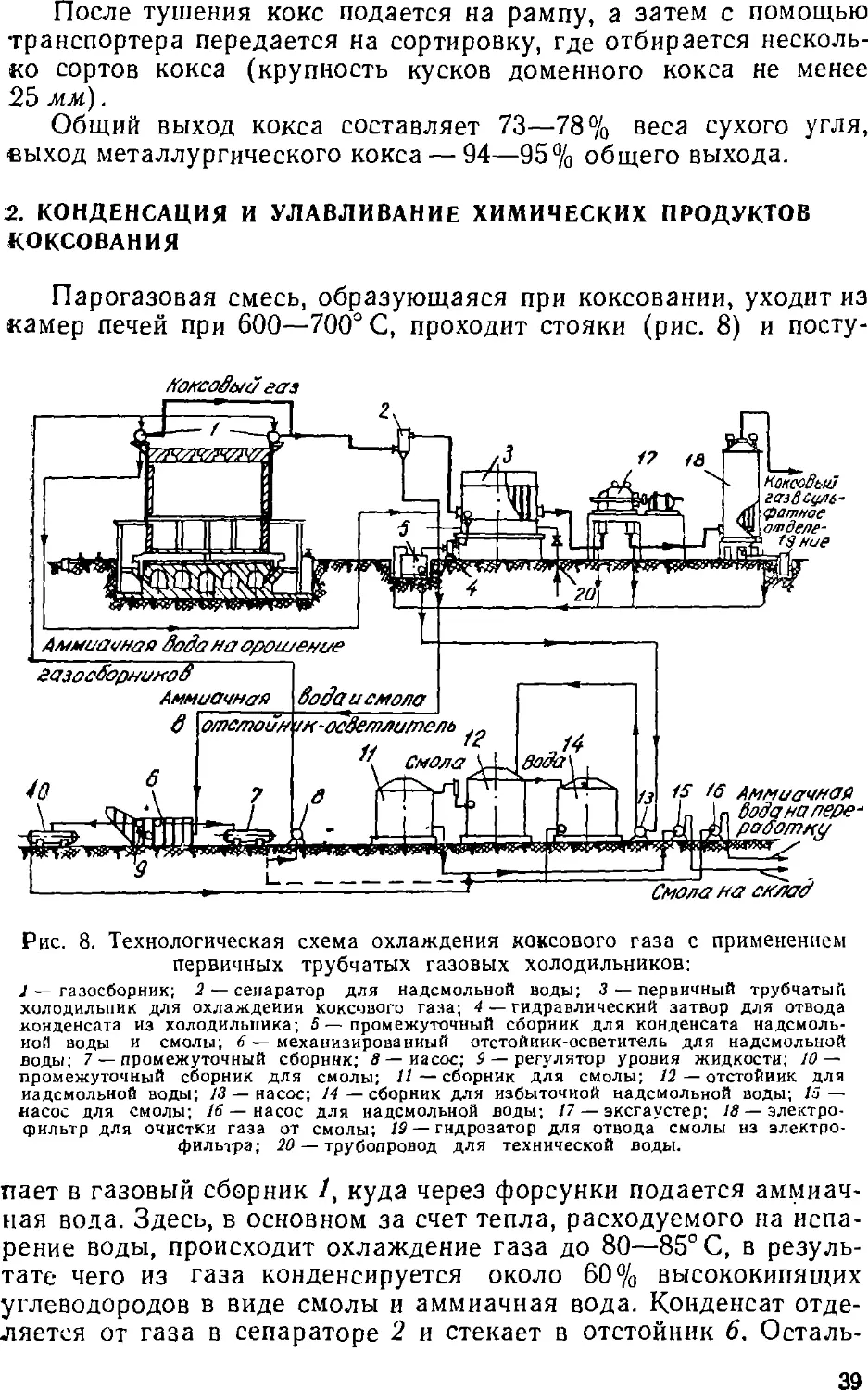

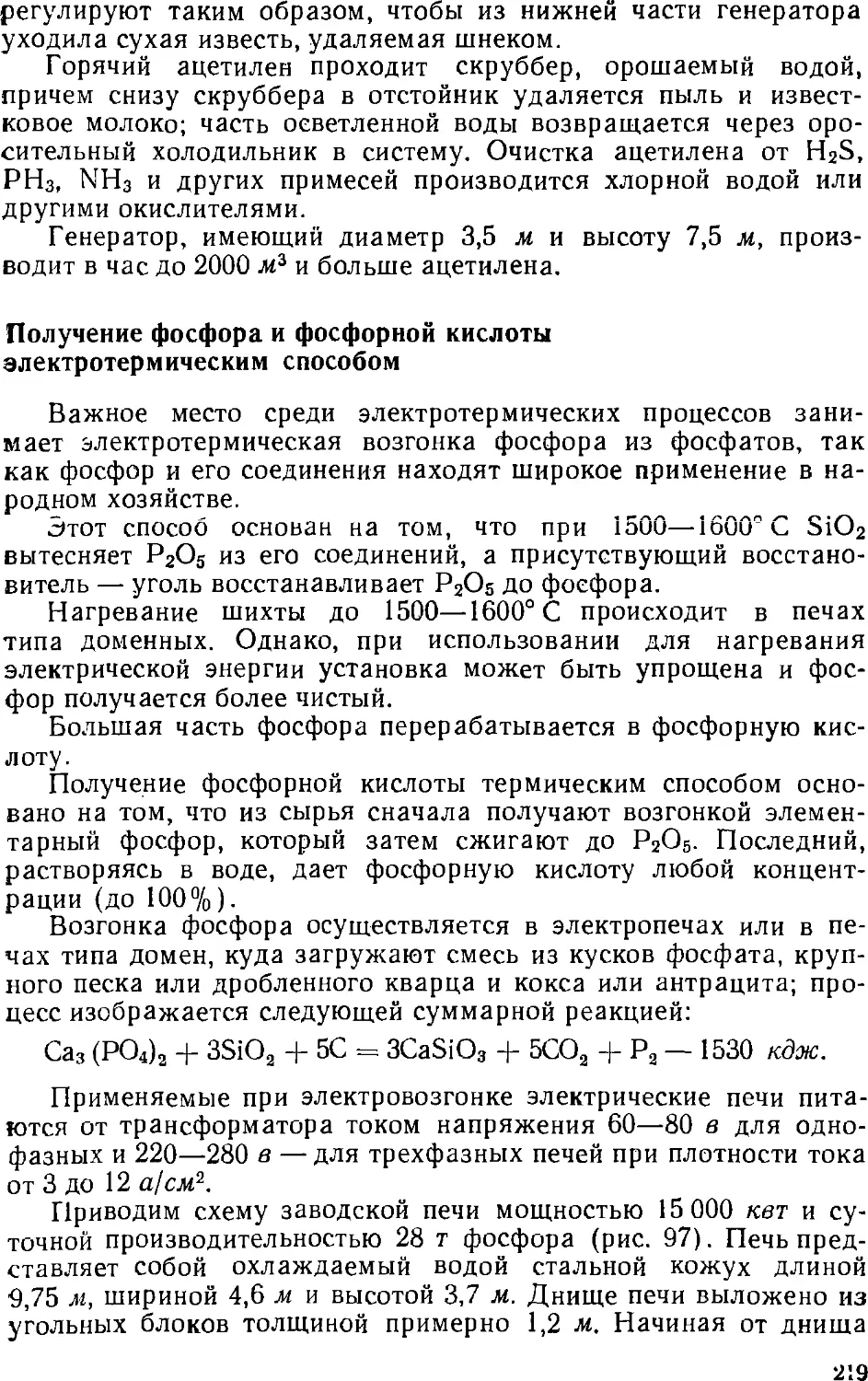

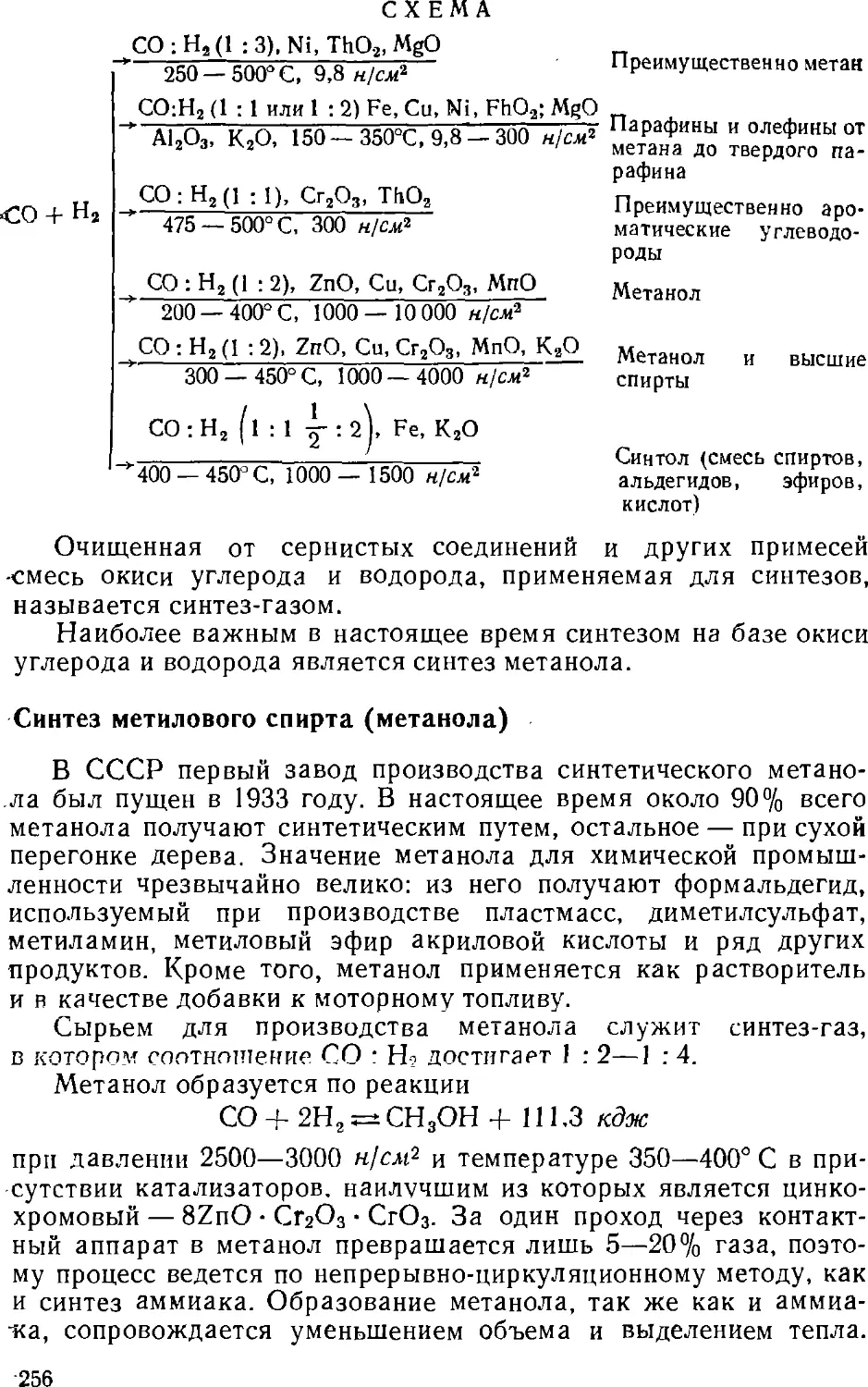

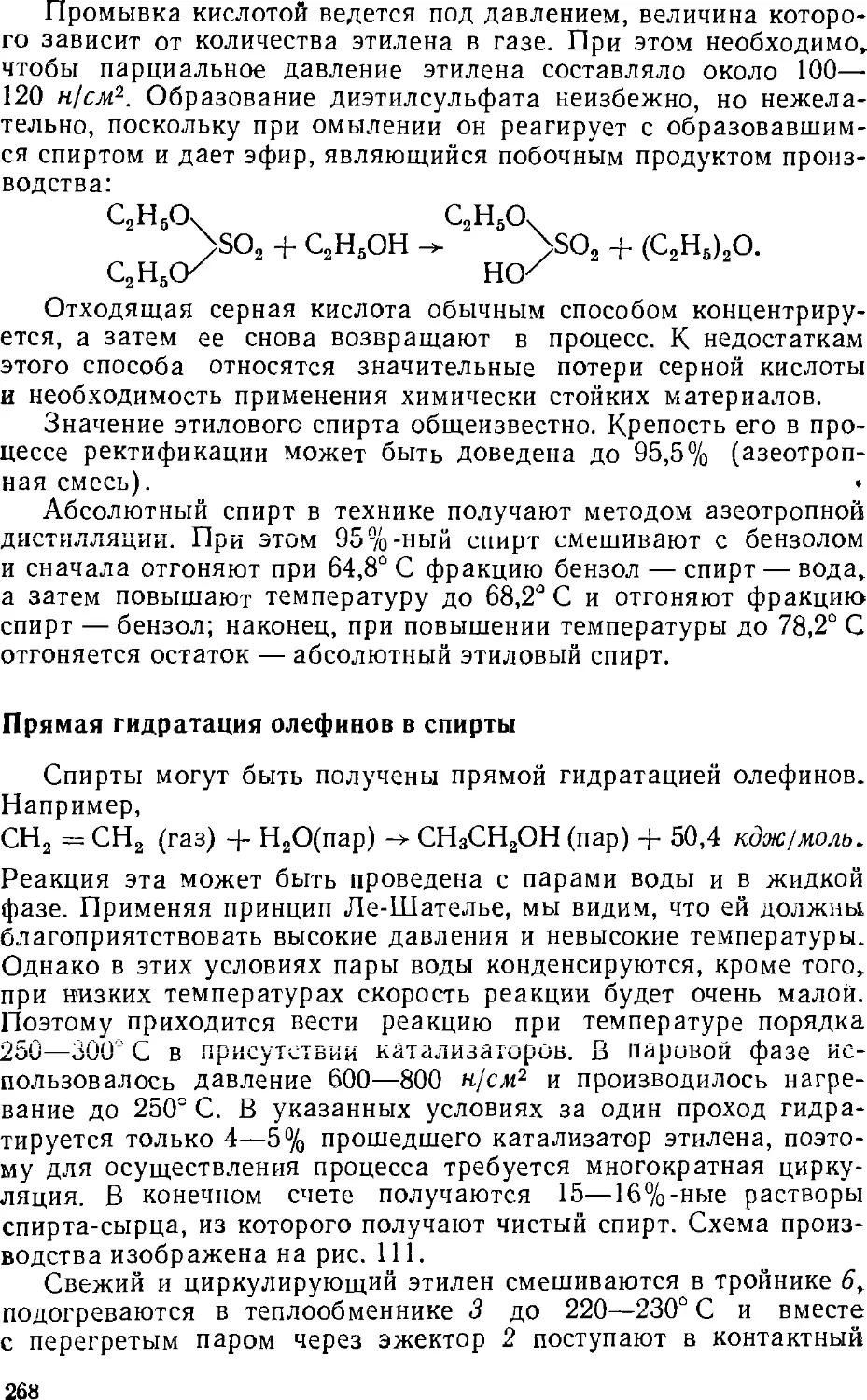

В типовых печах ПК-2К, изображенных на рис. 5,

обогревательные каналы одной стороны камер соединены несколькими

перекидными каналами с обогревательными каналами другой

стороны. В то время как в одном простенке происходит горение,

через другой уходят продукты горения. Через 15—20 мин направ-

3* 35

ление обогревающего газа и воздуха и продуктов горения

меняется автоматически на обратное, чем достигается равномерность

обогрева печи.

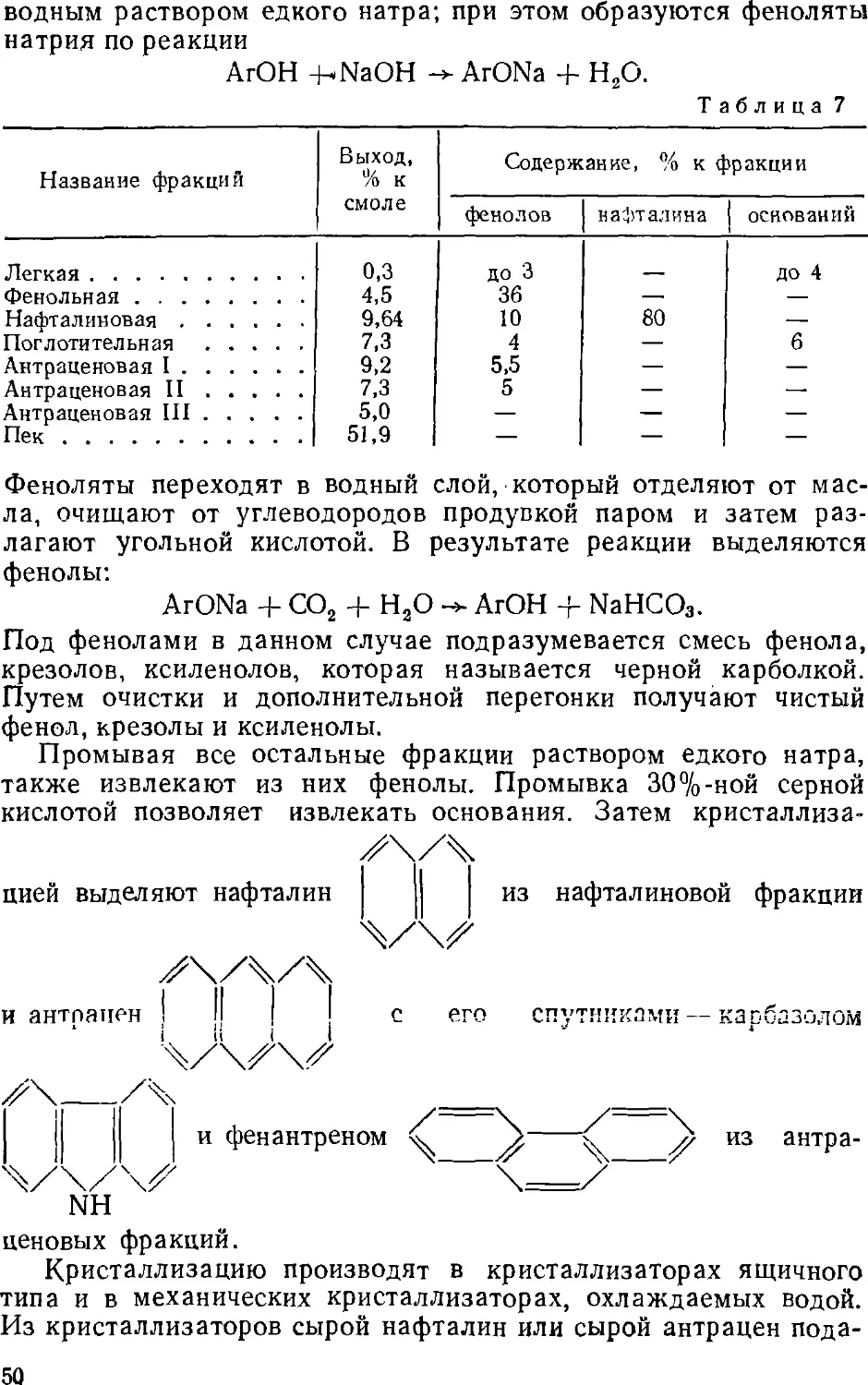

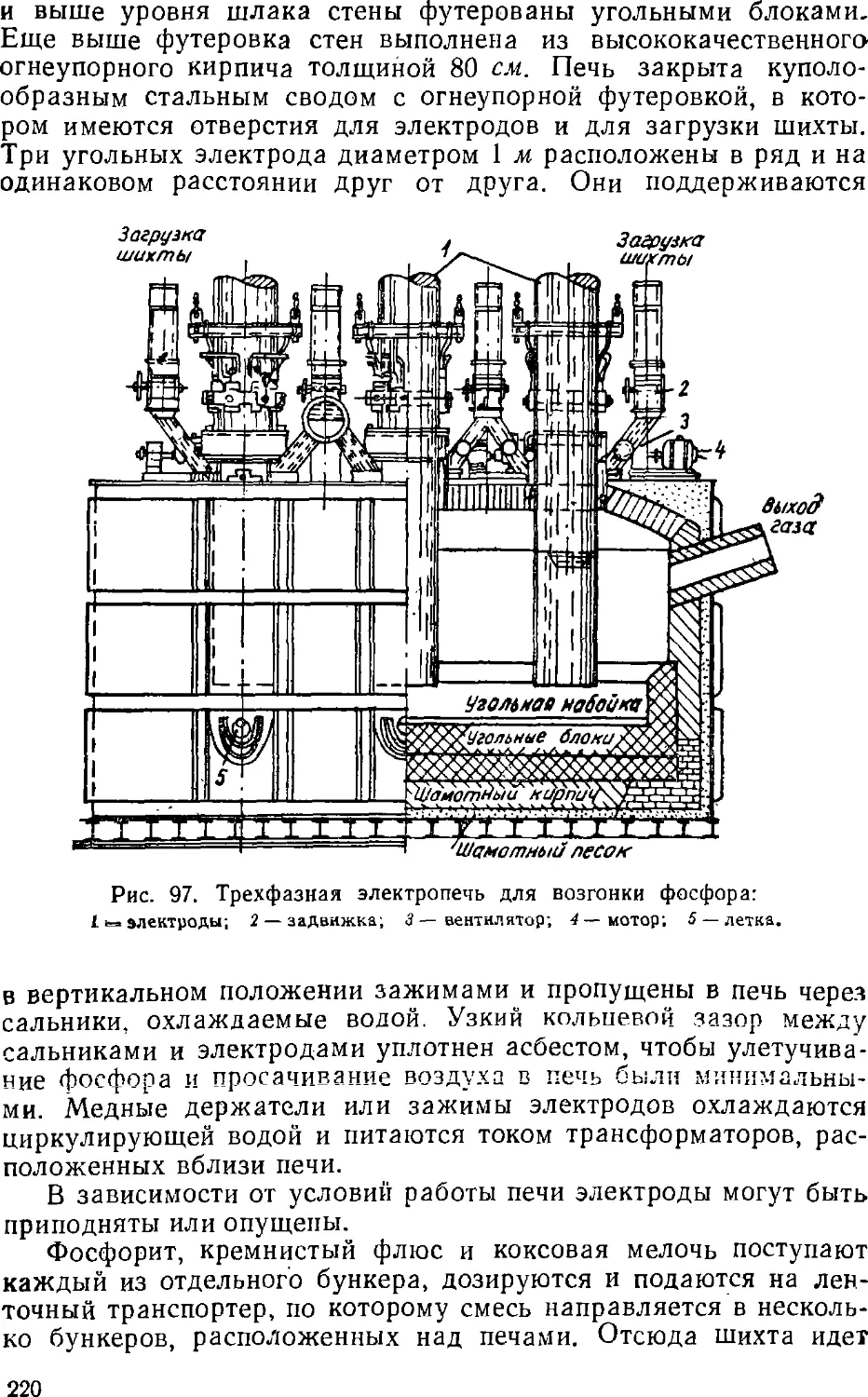

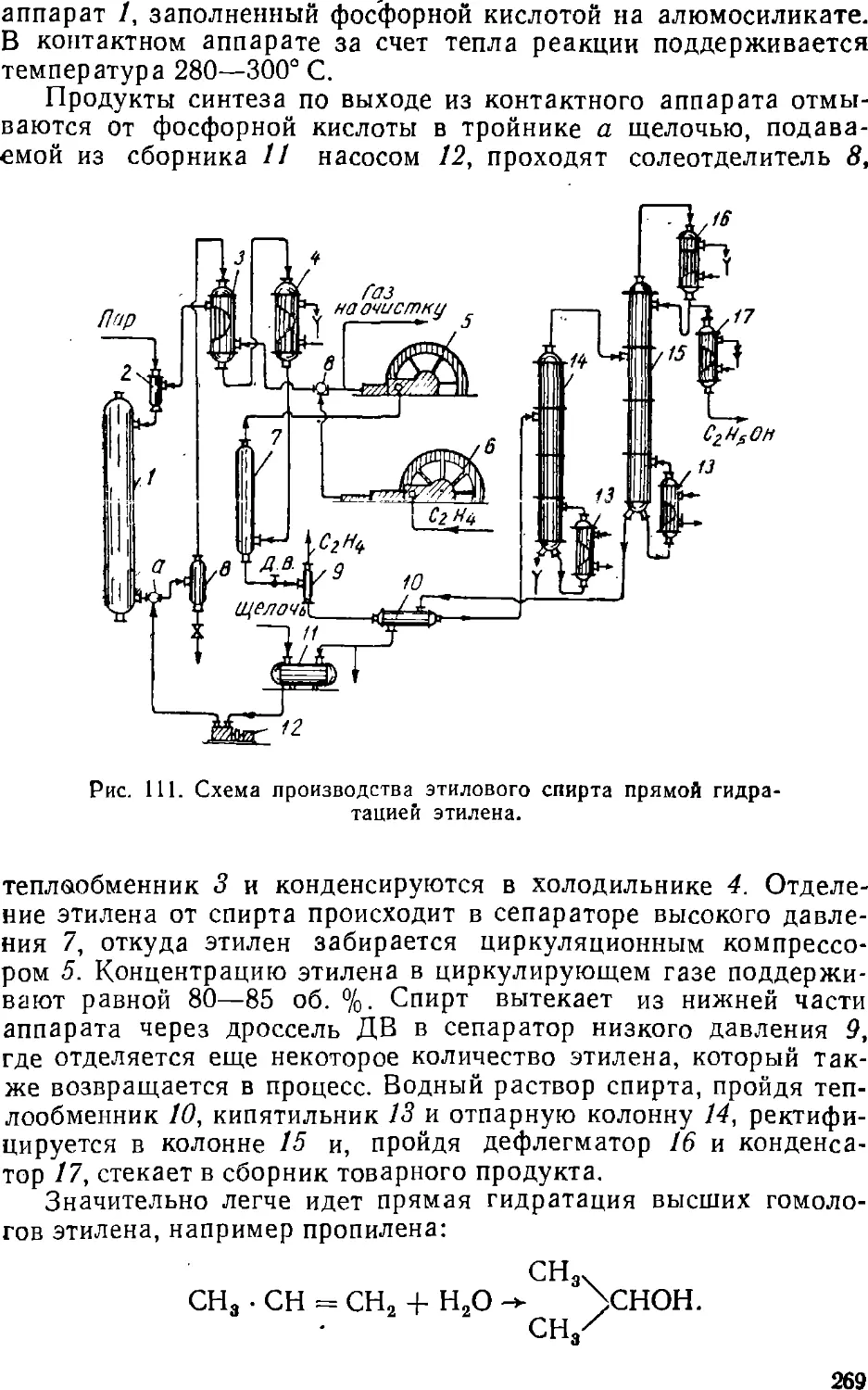

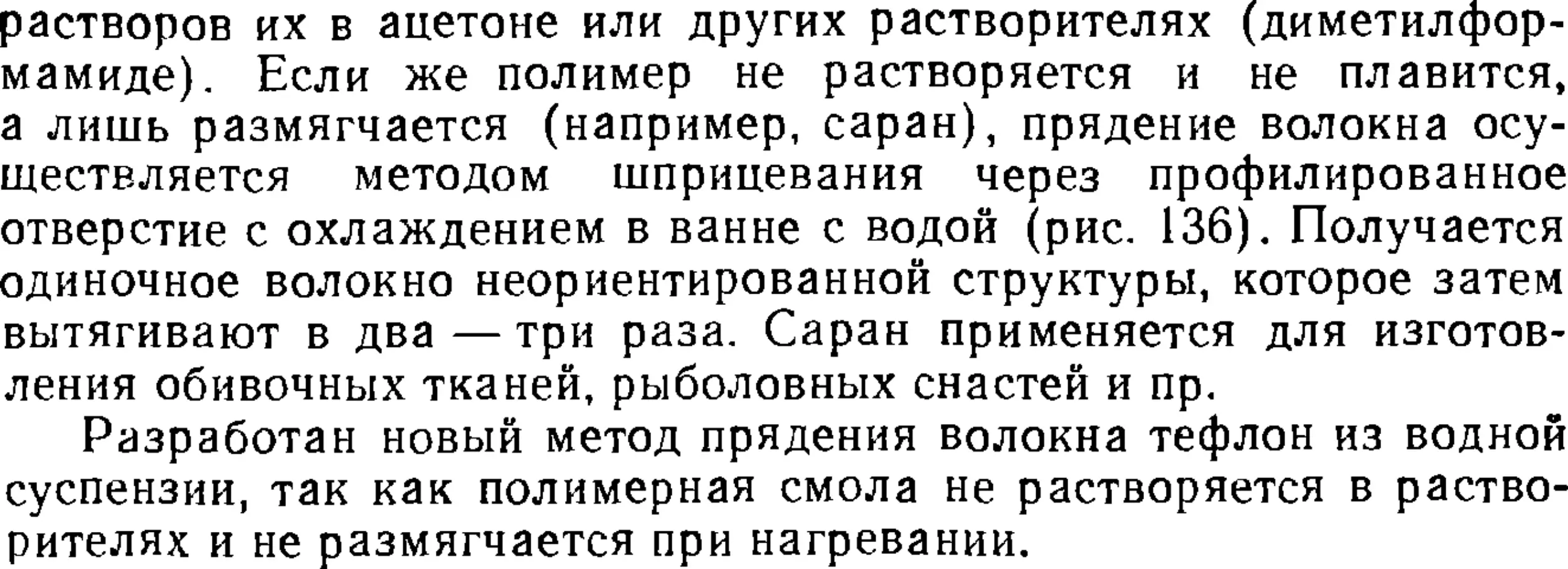

В печах системы ПВР (рис. 6) обогревательные каналы

одного простенка соединены попарно так, что когда в одном канале

идет горение, через другой уходят продукты горения, а через

15—20 мин направление газов меняется на обратное (кантование).

Камеры типовых печей имеют длину 13,2 м, ширину 0,407 м,

высоту 4 м. Емкость их 18,3 м3. В настоящее время строятся

печи, в которых камеры имеют длину 15 м, высоту 5 м, ширину

0,425—0,475 м, емкость 30 мг. В своде камер имеются

три—четыре загрузочных люка и стояк, через который отводятся летучие

продукты коксования. С торцевых сторон камеры имеют

съемные двери, которые плотно закрыты во время коксования и

снимаются, когда нужно выдать кокс из печи. Шихту загружают

в накаленную камеру через люки с помощью загрузочного

вагона с тремя—четырьмя бункерами.

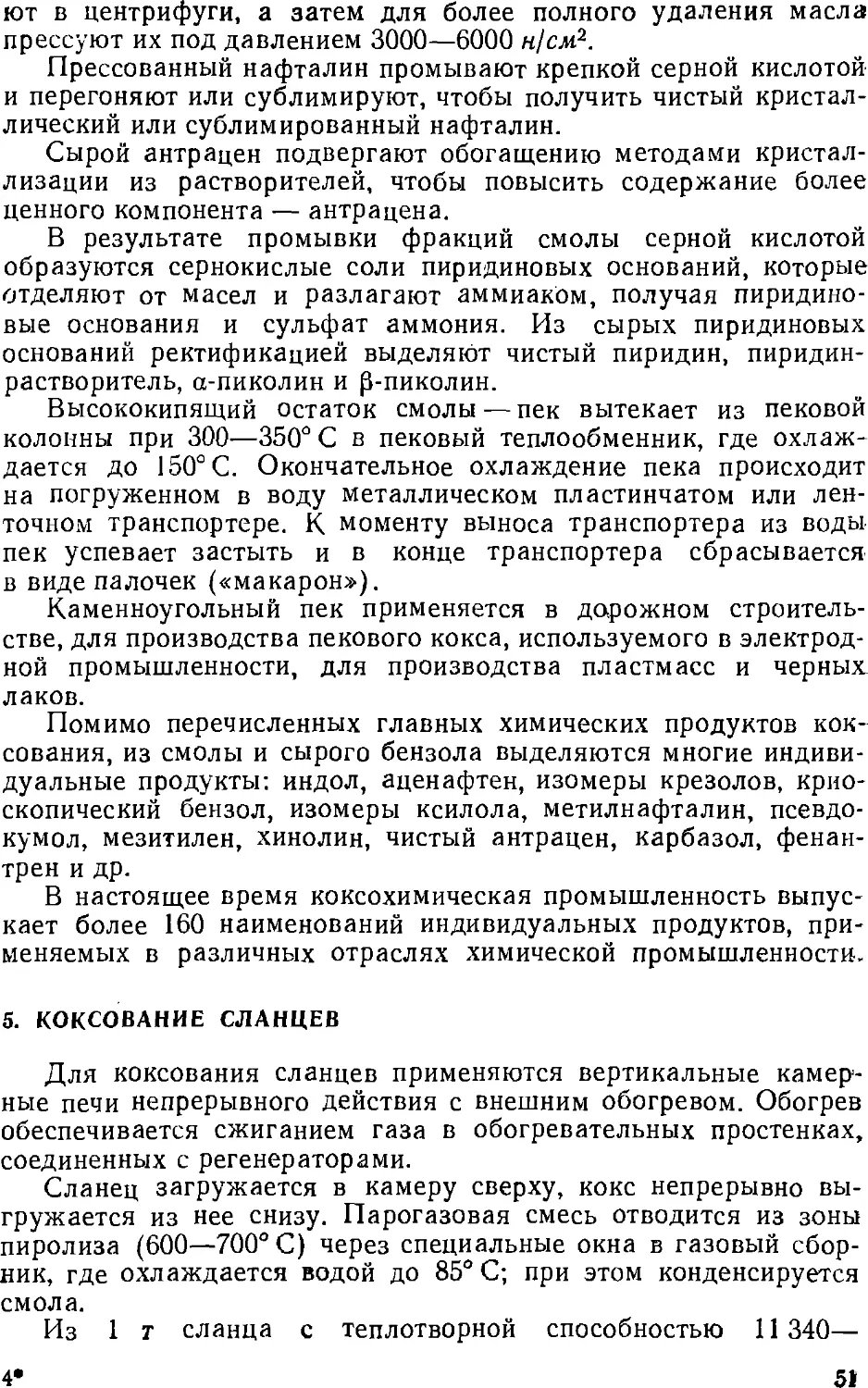

Нагревание угля в печи происходит быстро от стенок к

середине. Разложение угля начинается около 200° С, для перехода угля

в размягченное (пластическое) состояние требуется температура

выше 350° С. При 480—500° С заканчивается первичное

разложение угля — образуется полукокс, первичная смола и

первичный газ. При температуре— 750° С происходит пирогенетическое

разложение первичных продуктов — образуется кокс,

ароматические углеводороды, коксовый газ.

Химизм разложения органической массы угля при высокой

температуре пиролиза сложен и недостаточно изучен. В нем

сочетаются реакции разложения, поликонденсации,

изомеризации и др. Отщепление отдельных карбоксильных и гидроксиль-

ных групп от макромолекул угля приводит к появлению

свободных валентностей у периферийных атомов углерода, которые,

соединяясь между собой, дают высококонденсированное

вещество — кокс.

В результате отщепления циклов, соединенных с основным

ядром через кислородные, эфирные и полиэфирные мостики,

образуются налс.мольная водя, смола и газ.

Если первичные химические продукты разложения угля

представляют собой смесь преимущественно парафиновых, олефино-

вых, нафтеновых углеводородов, фенола, то продукты коксования

состоят уже из смеси ароматических углеводородов—от

бензола до многокольчатых и гетероциклических углеводородов. Из

серы и азота угля при коксовании образуются сернистые (H2S,

CS2, COS и др.) и азотистые (NH3, HCN и др.) соединения.

Около 65—70% азота и серы остается в коксе. К концу коксования,

через 15—16 часов, коксовый пирог вследствие усадки отходит

от стенок печи, что облегчает выдачу его из печи с помощью

коксовыталкивателя. Образующаяся во время коксования паро-

36

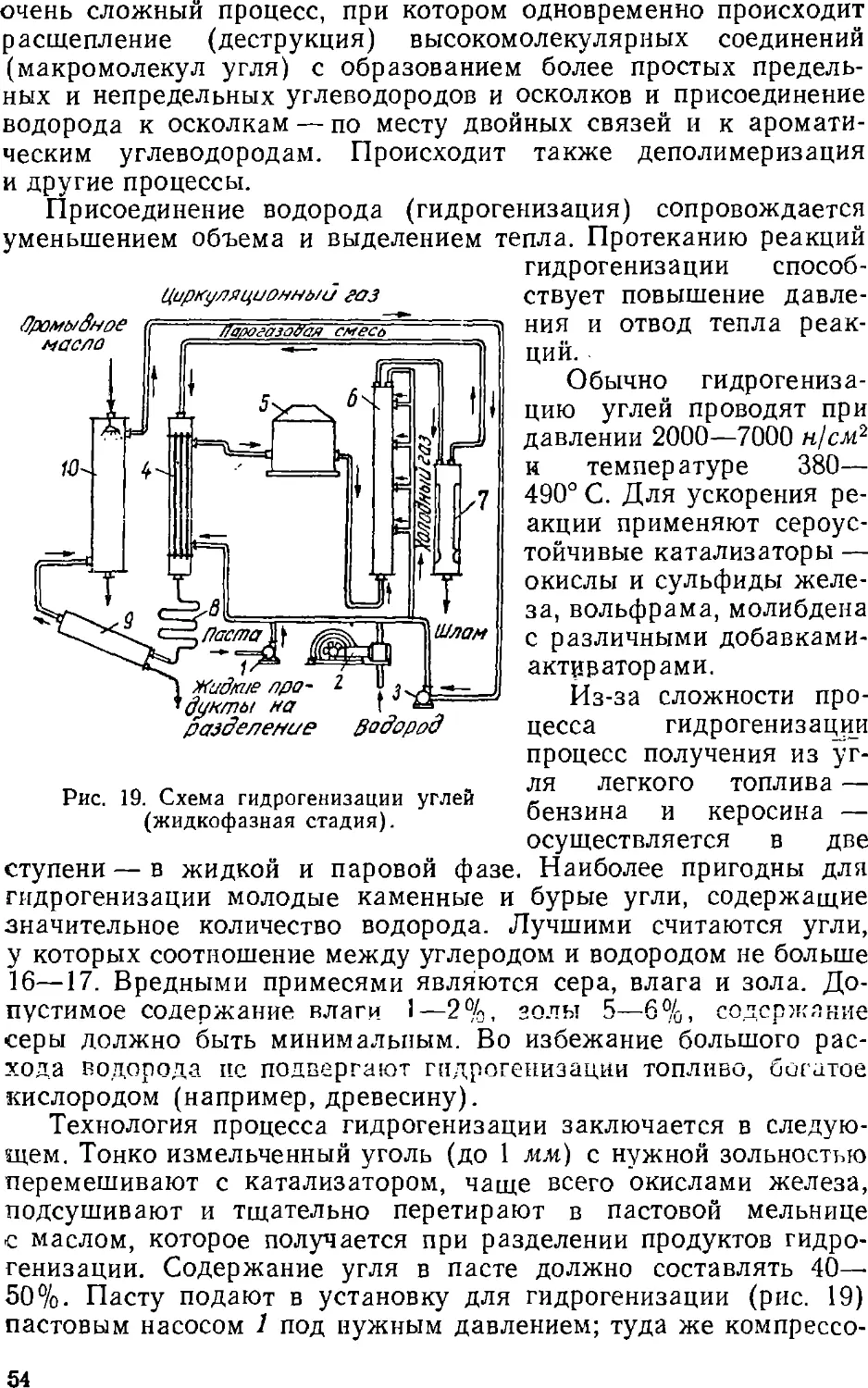

Разрезы

А-А

коксовая сторона

Разрез Г-Г

'*а

Машинная с/порона

Рис. 6. Схема обогрева печей ПВР:

В — воздух; Г—доменный газ; ПГ — продукты горения.

іазовая смесь через стояки камер поступает в общий для всей

батареи газовый сборник.

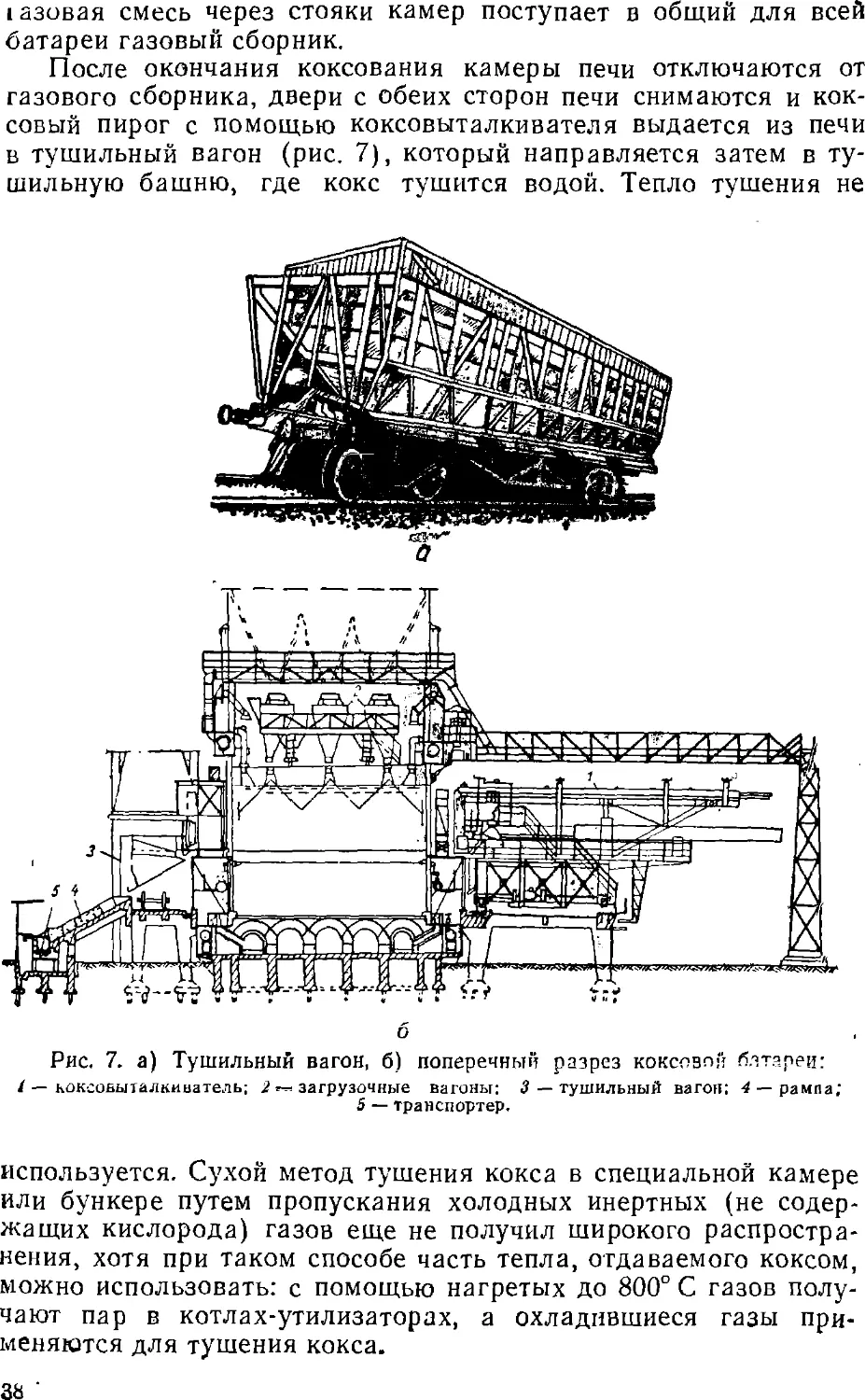

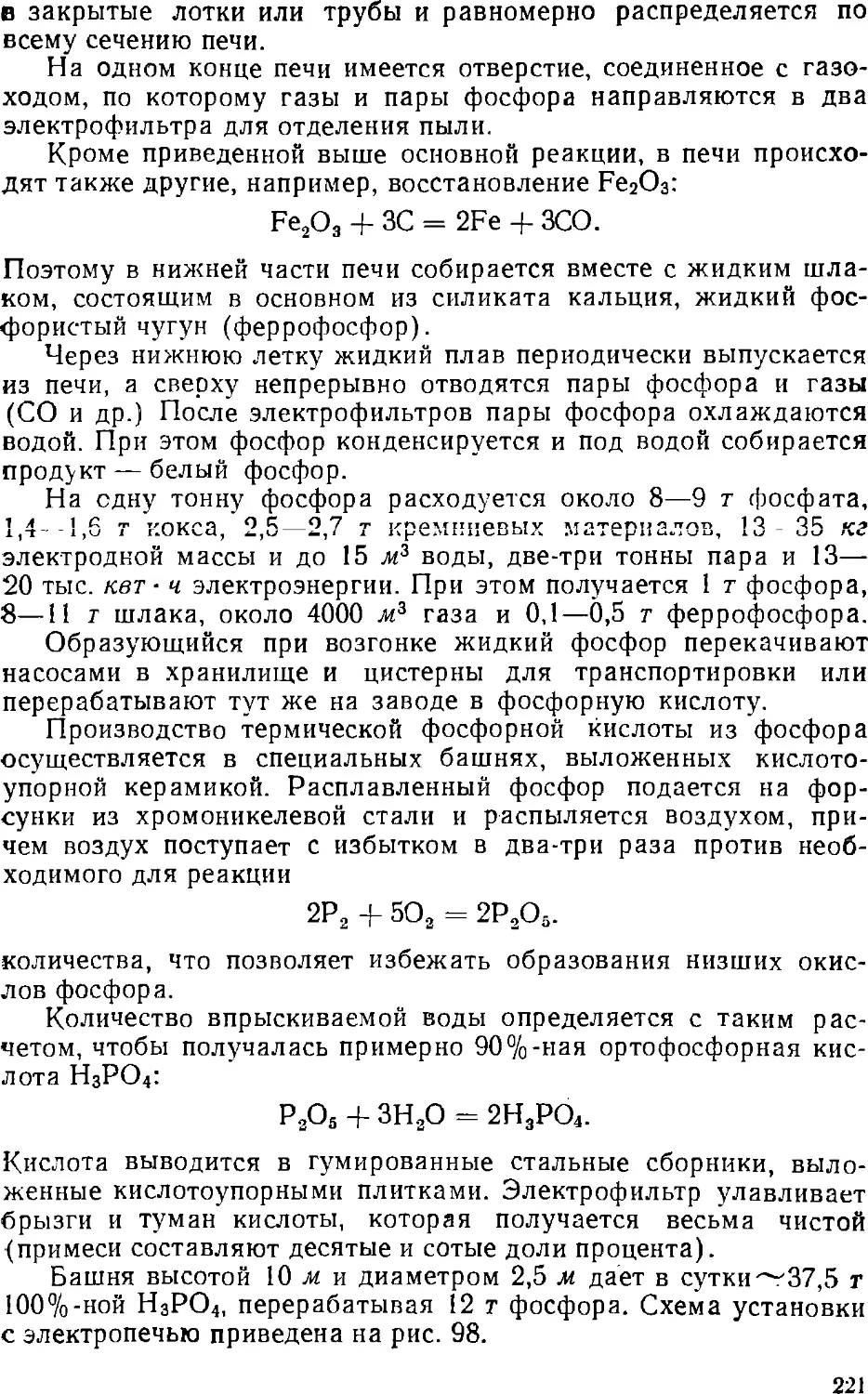

После окончания коксования камеры печи отключаются от

газового сборника, двери с обеих сторон печи снимаются и

коксовый пирог с помощью коксовыталкивателя выдается из печи

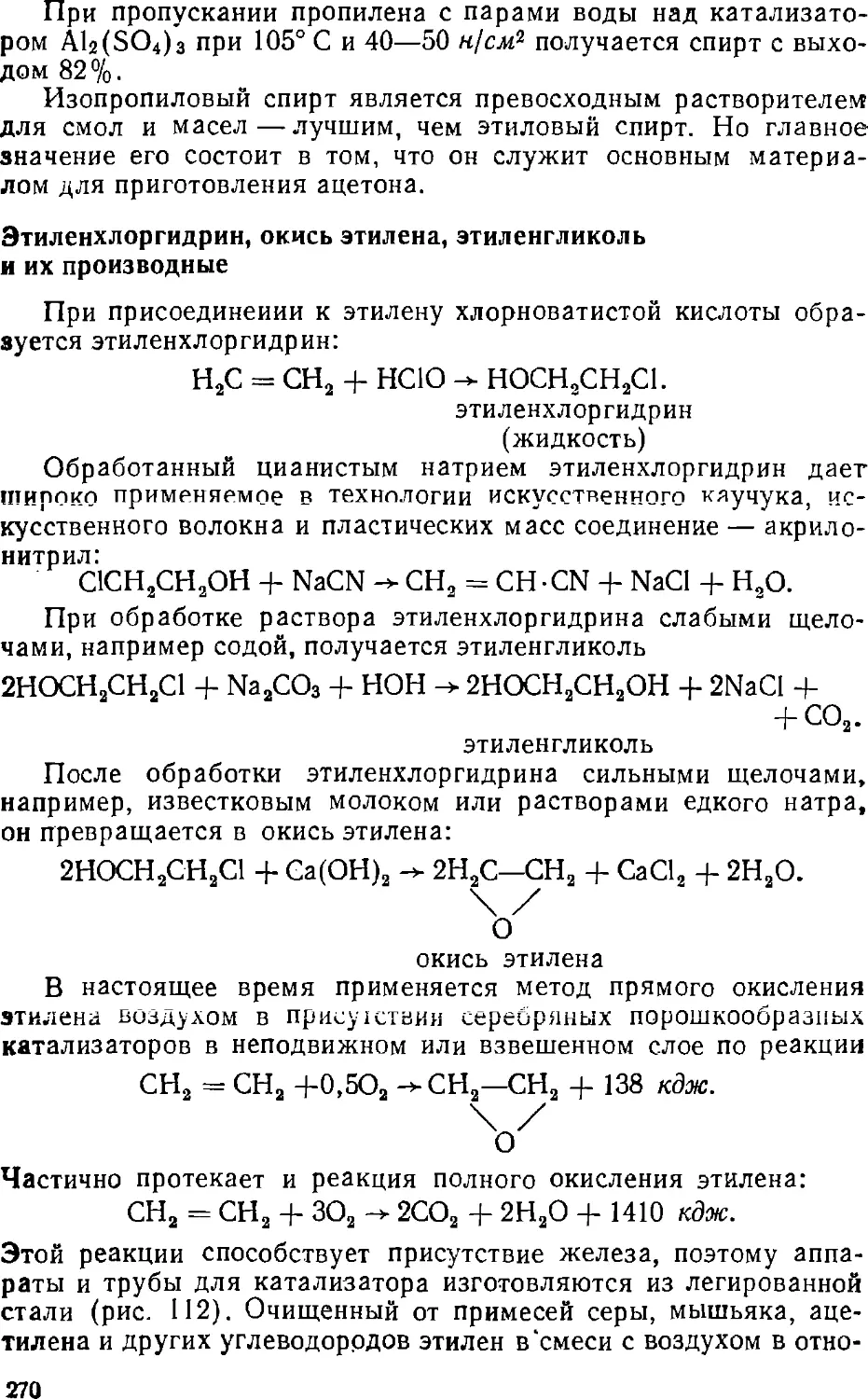

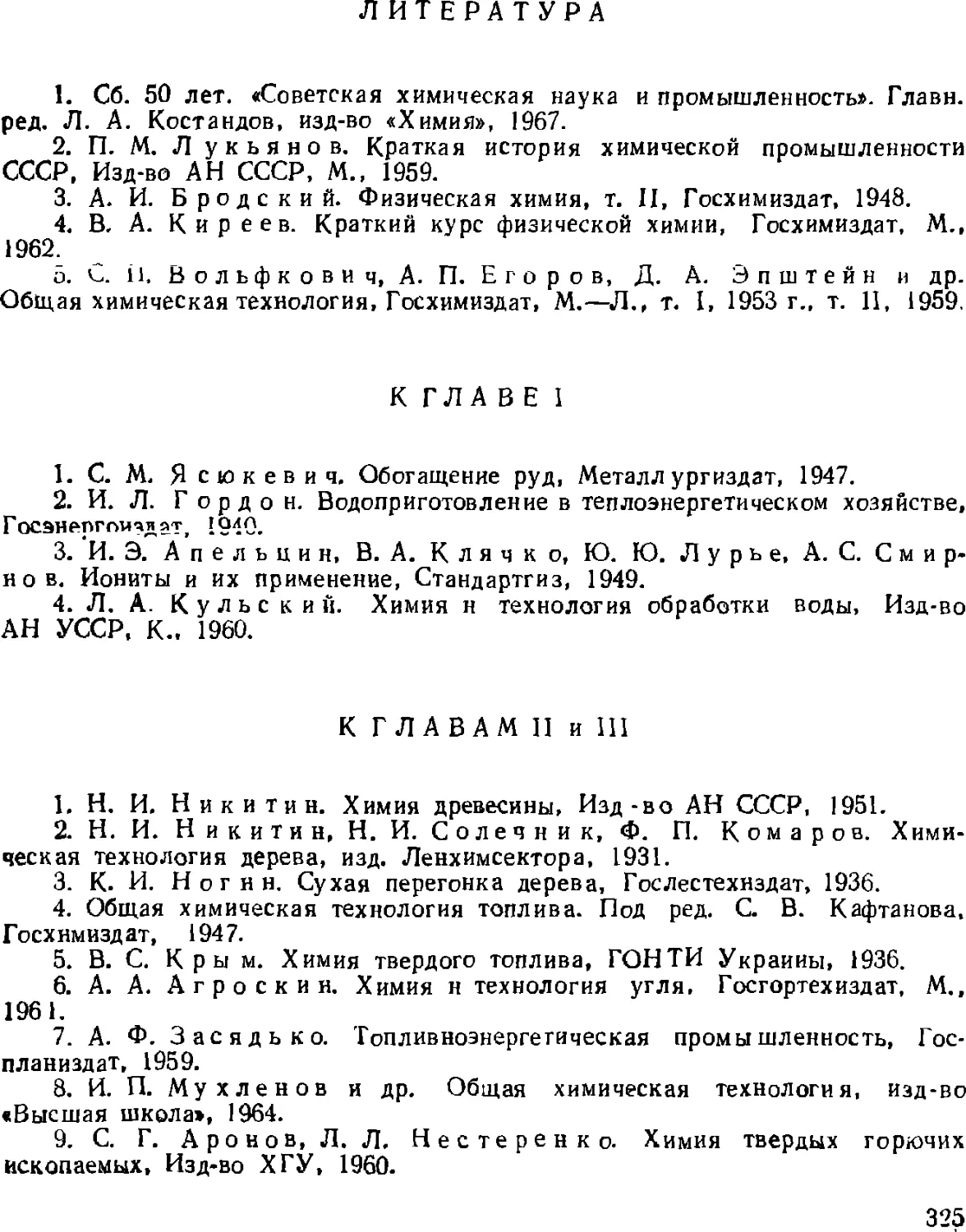

в тушильный вагон (рис. 7), который направляется затем в

тушильную башню, где кокс тушится водой. Тепло тушения не

Рис. 7. а) Тушильный вагон, б) поперечный разрез коксовой блтареи:

/ — коксоБыталкиоатель; 2 *-* загрузочные вагоны: 3 — тушильный вагон; 4 — рампа;

5 — транспортер.

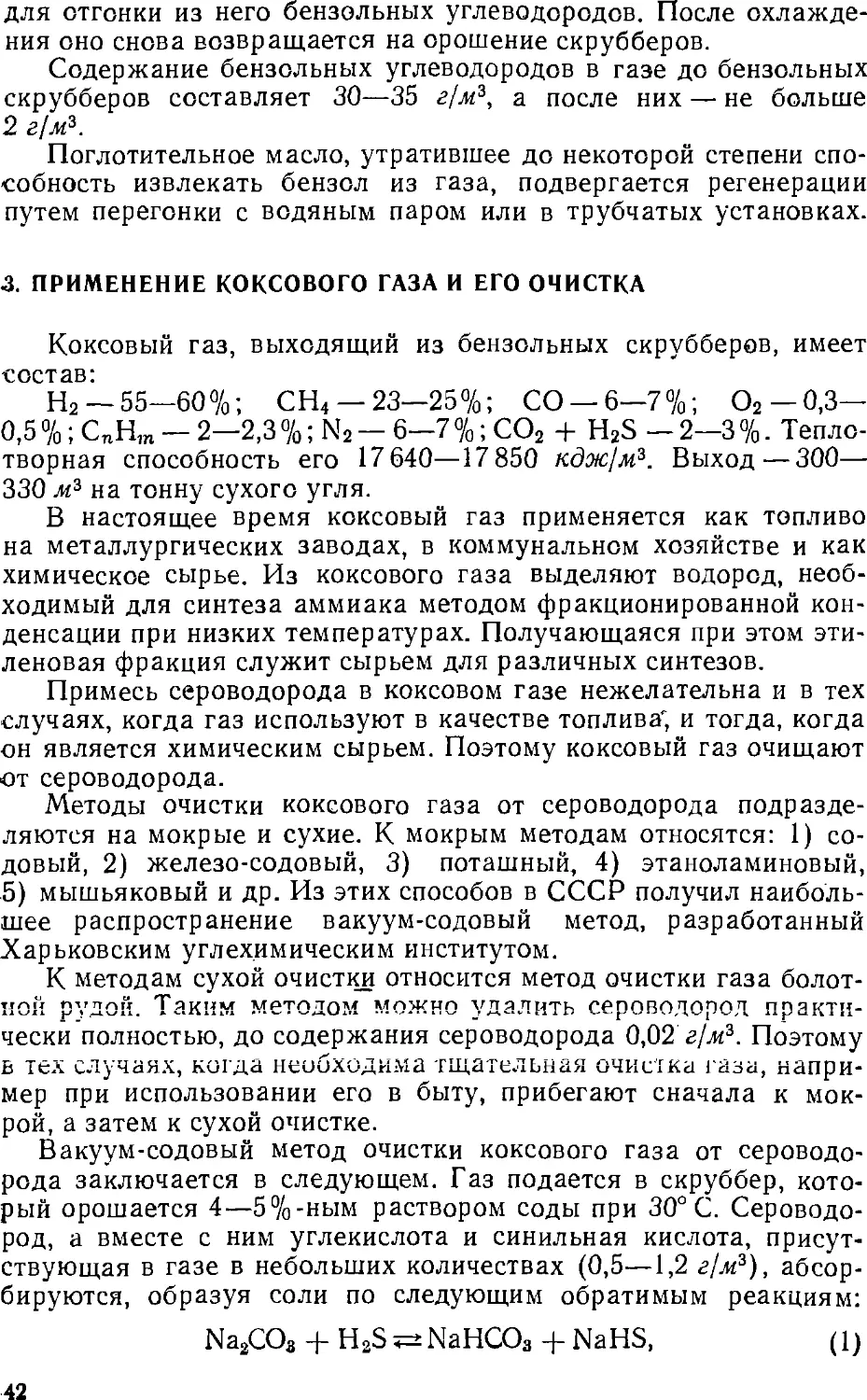

используется. Сухой метод тушения кокса в специальной камере

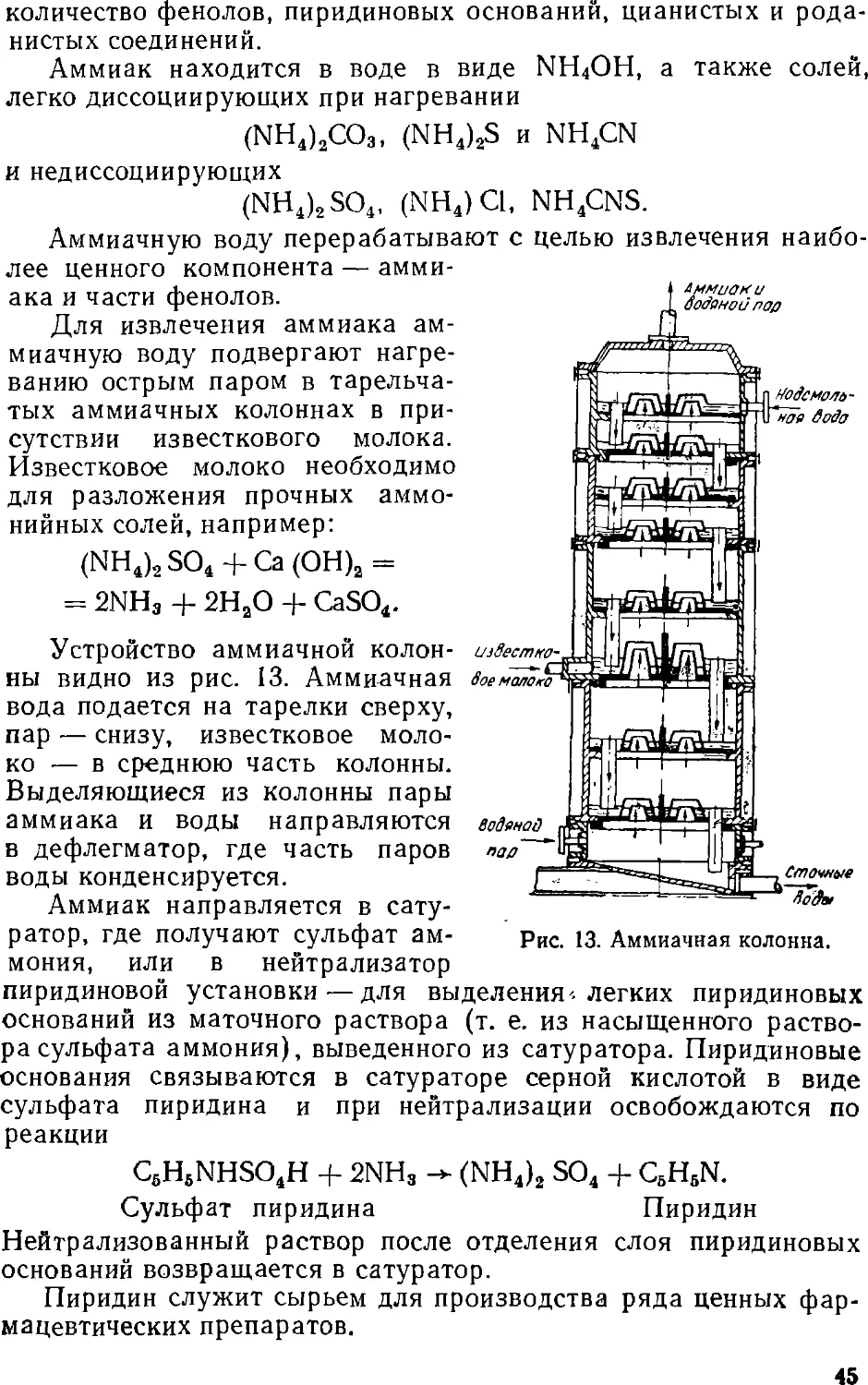

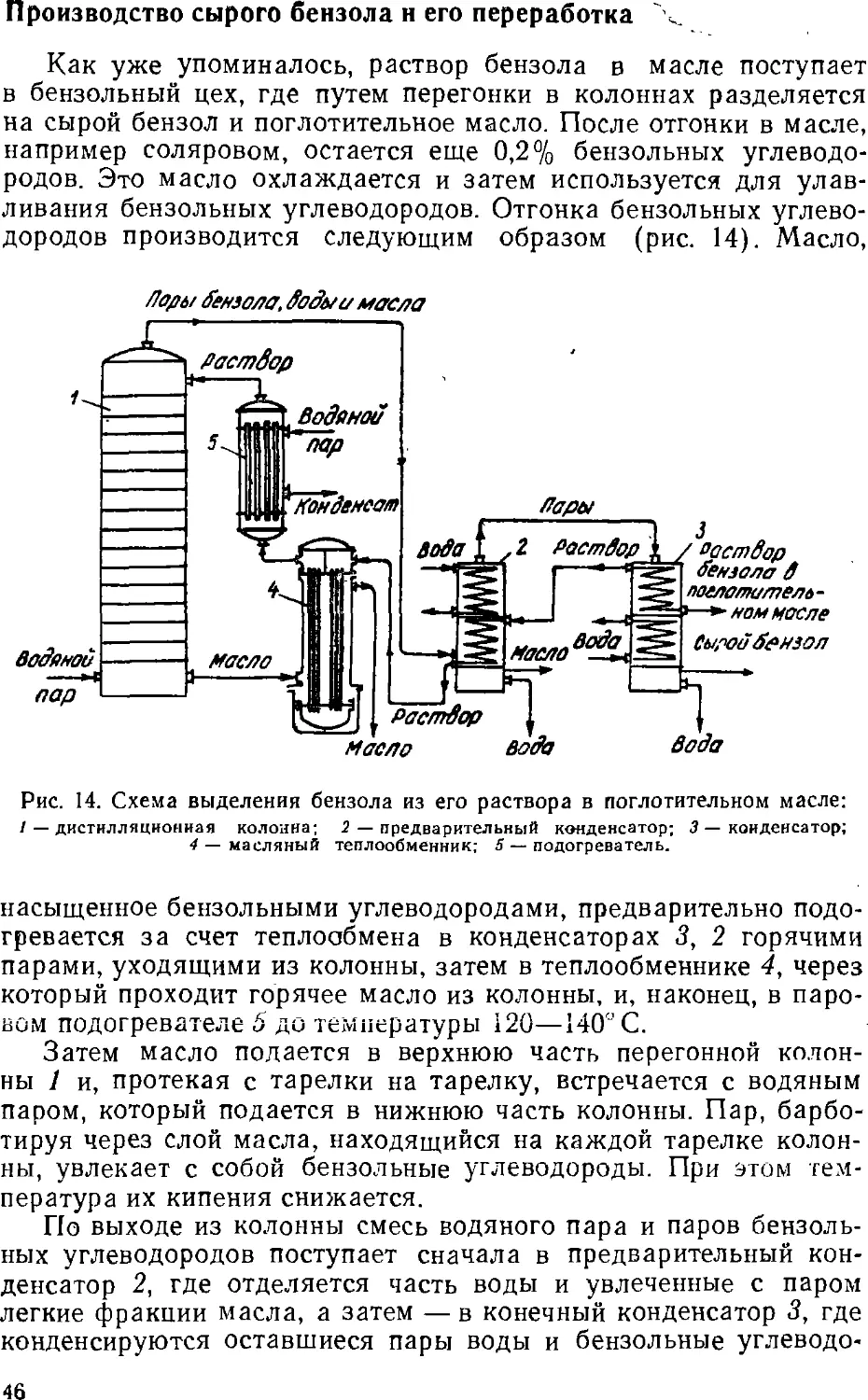

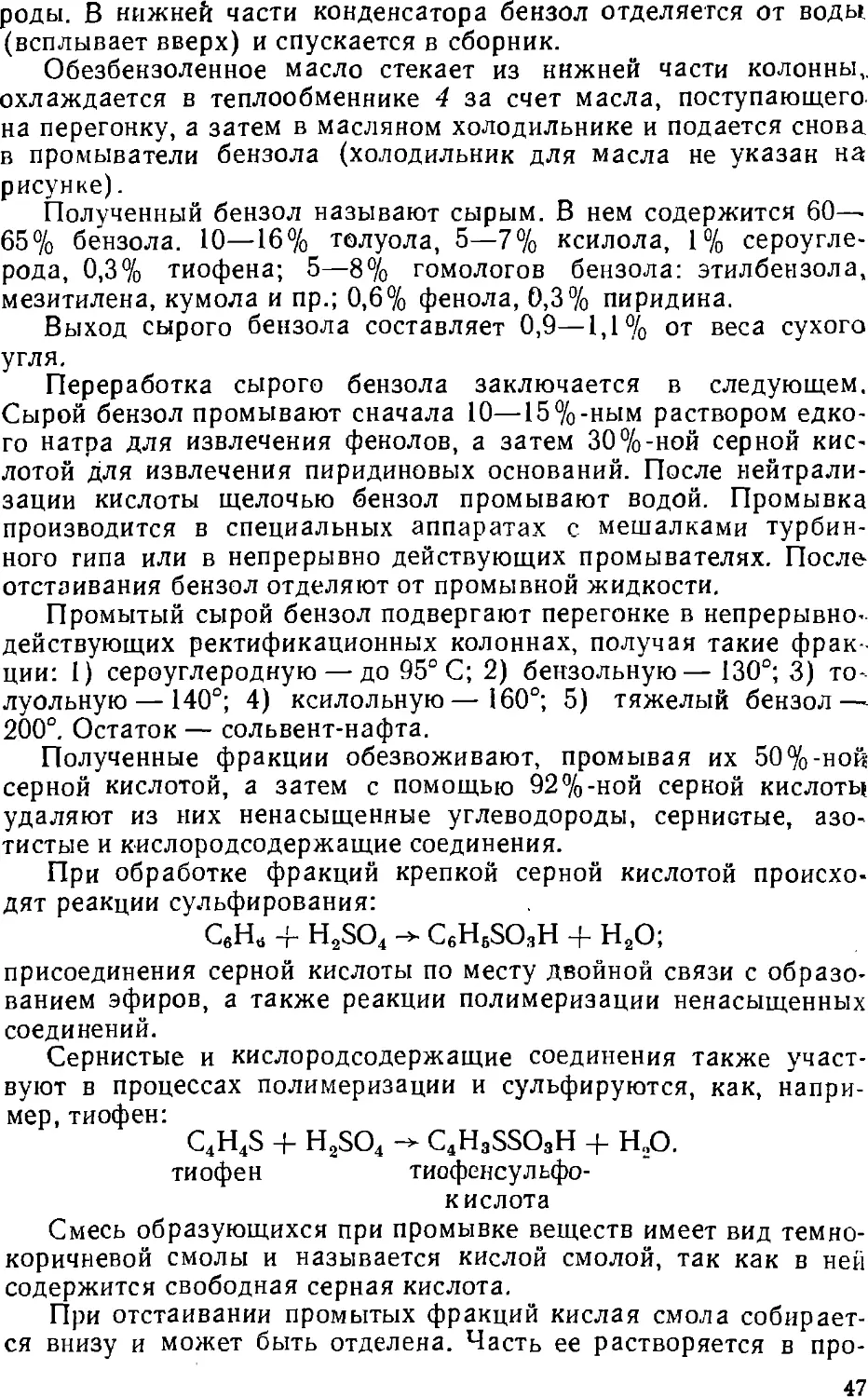

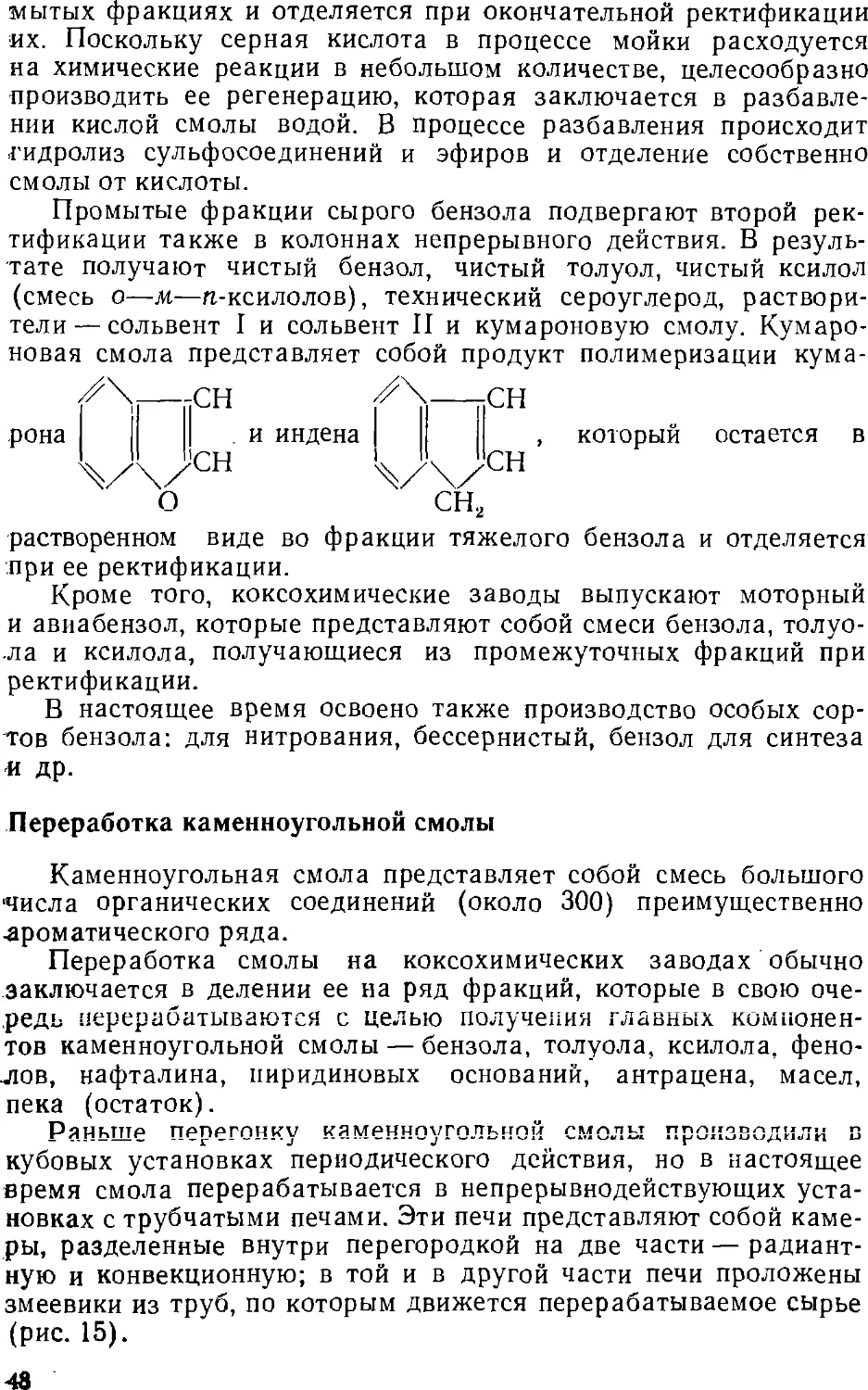

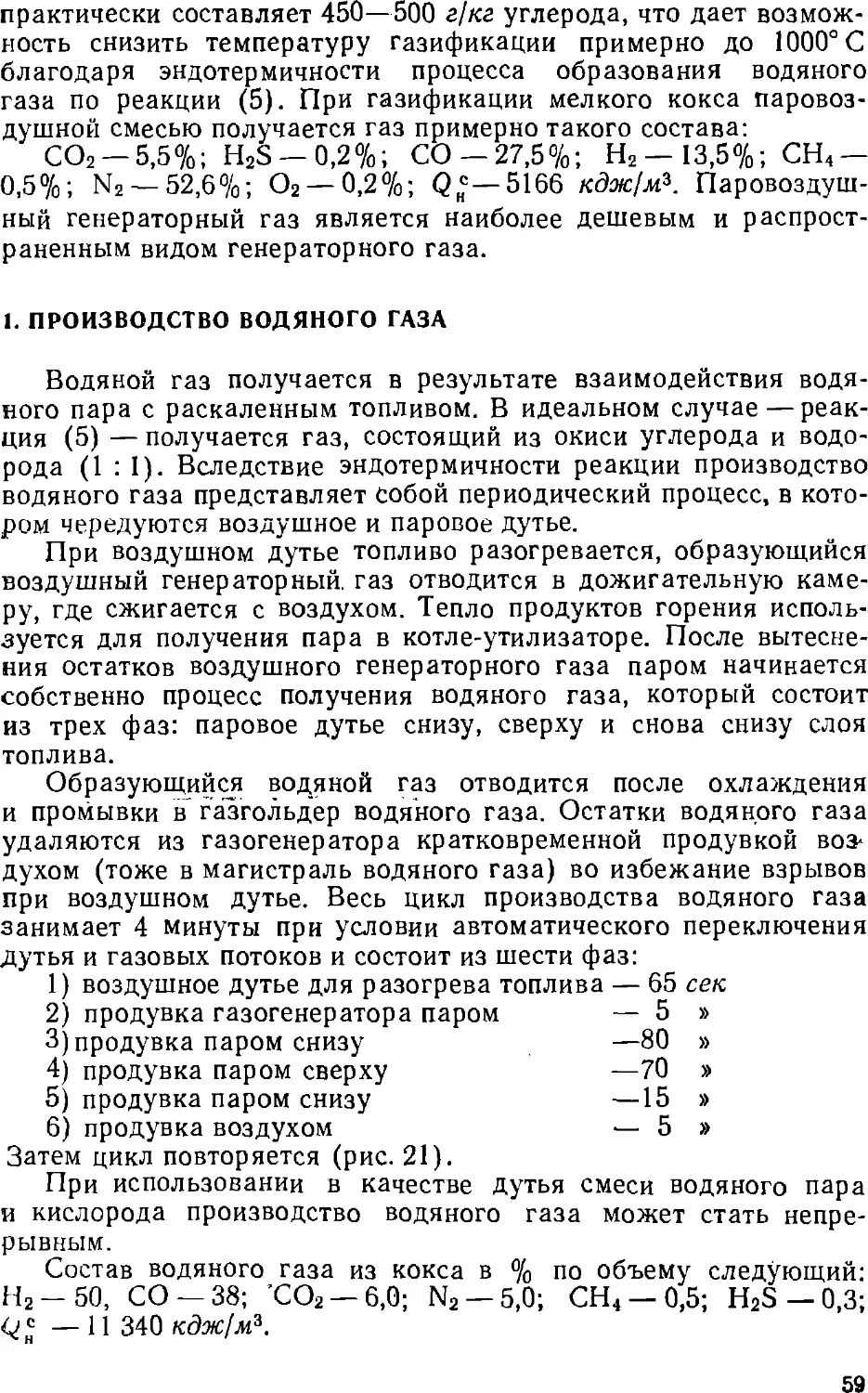

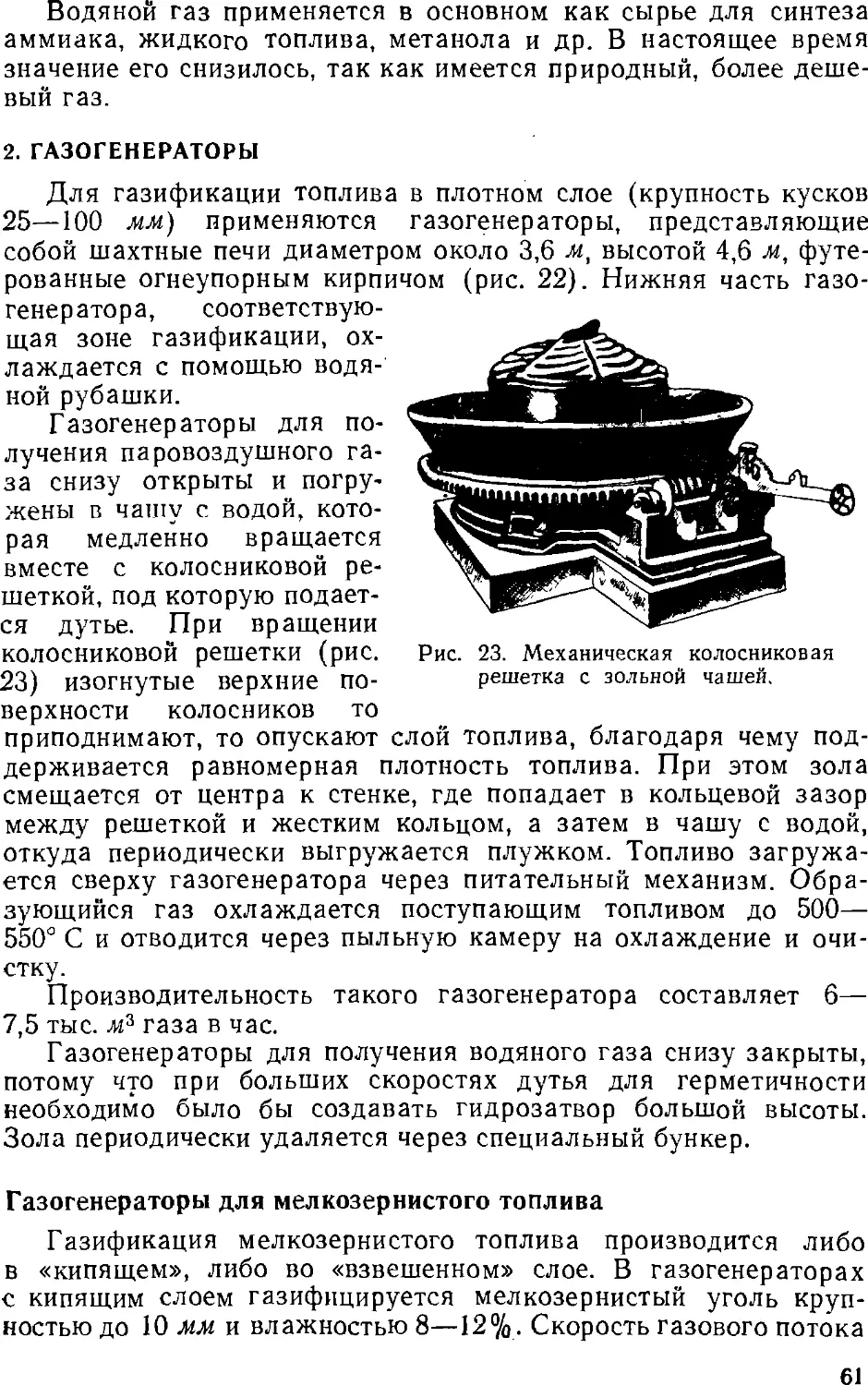

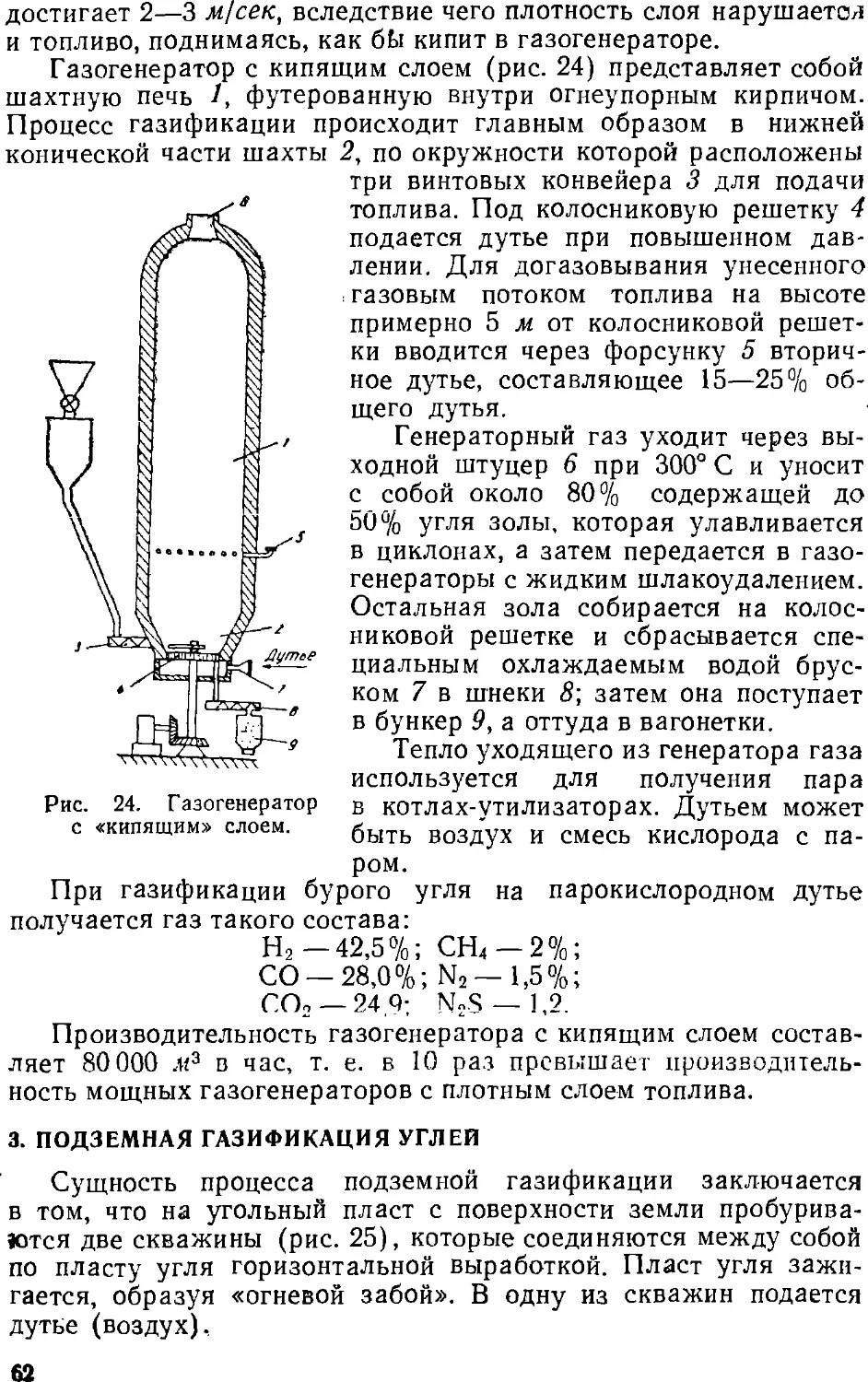

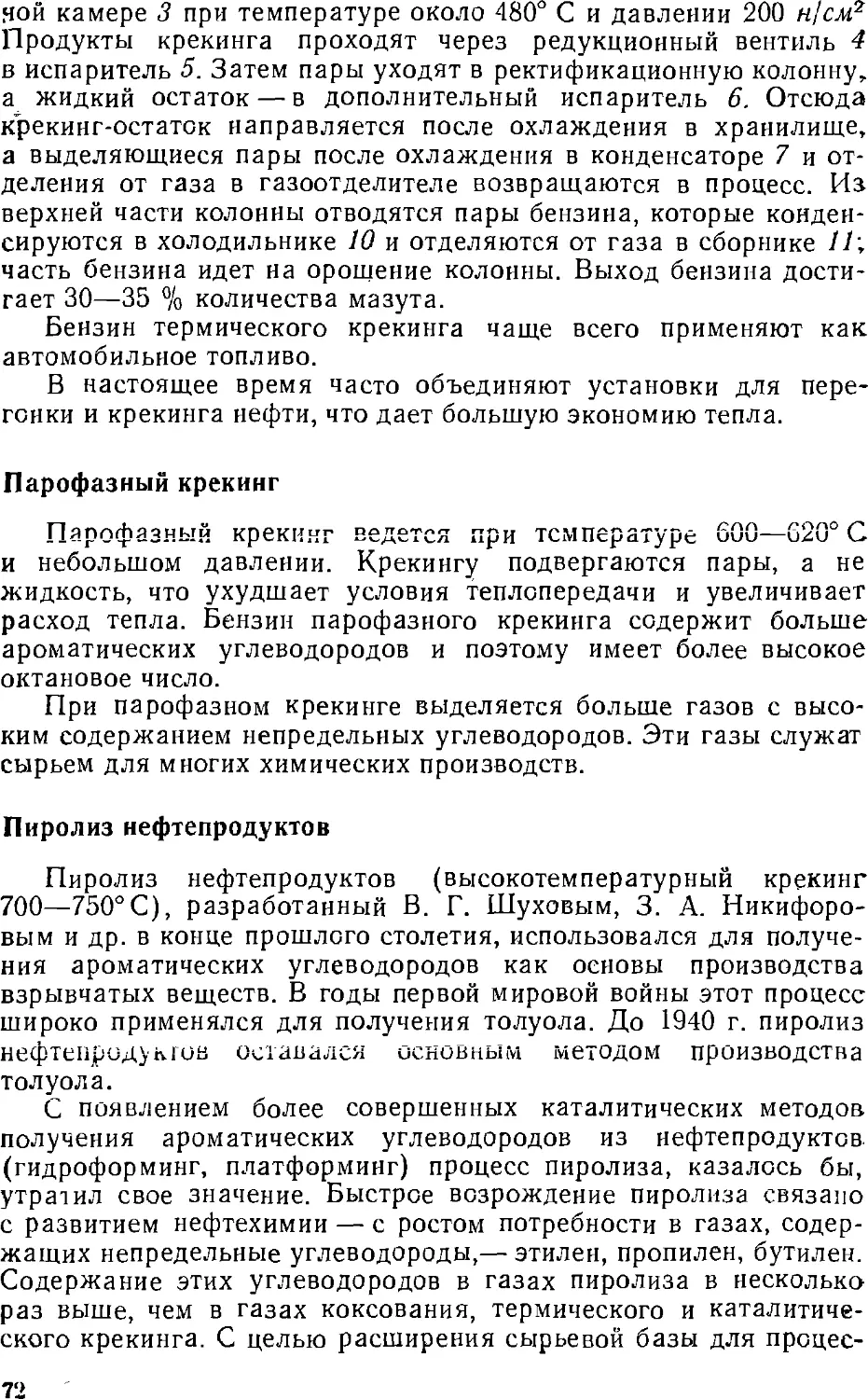

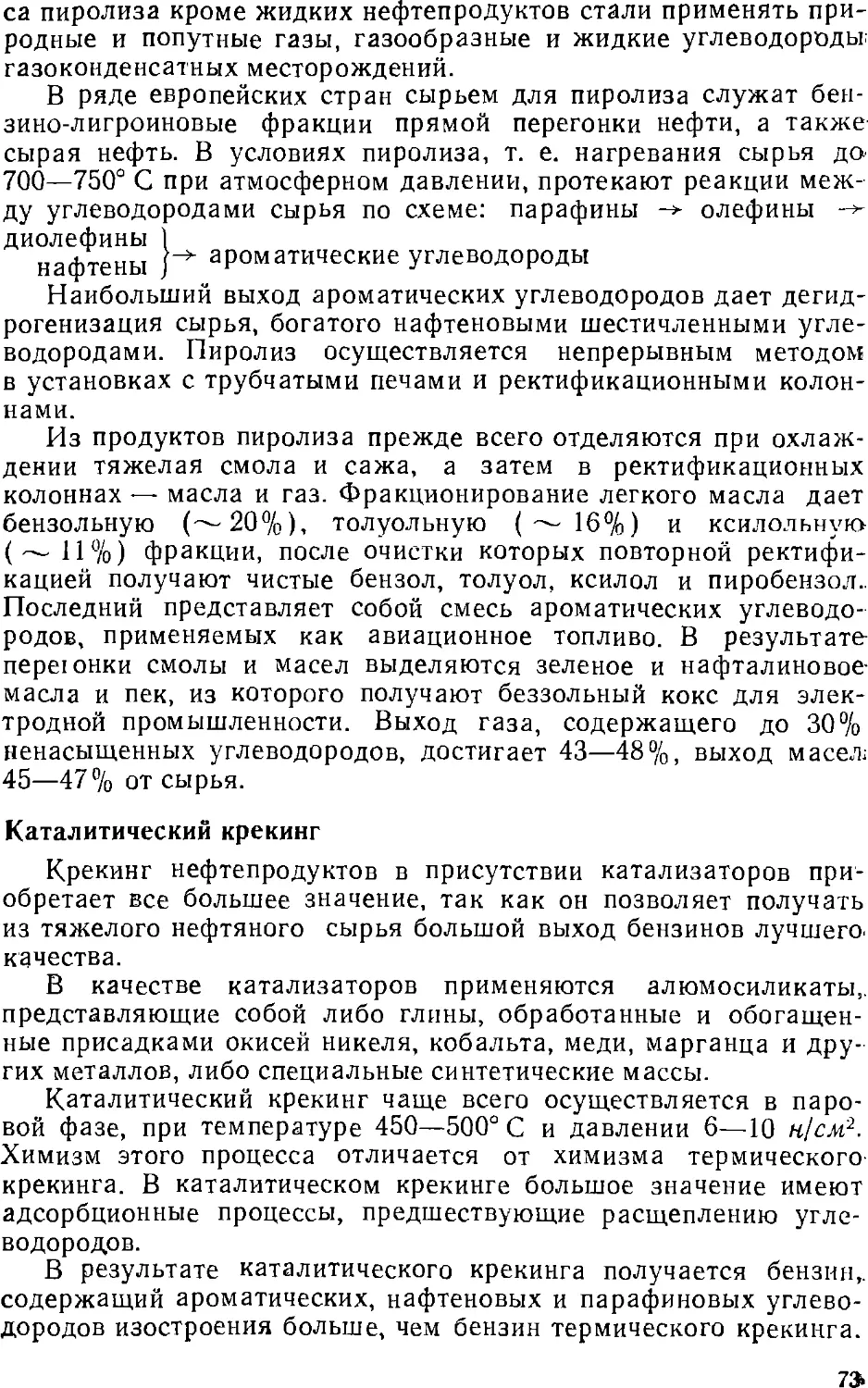

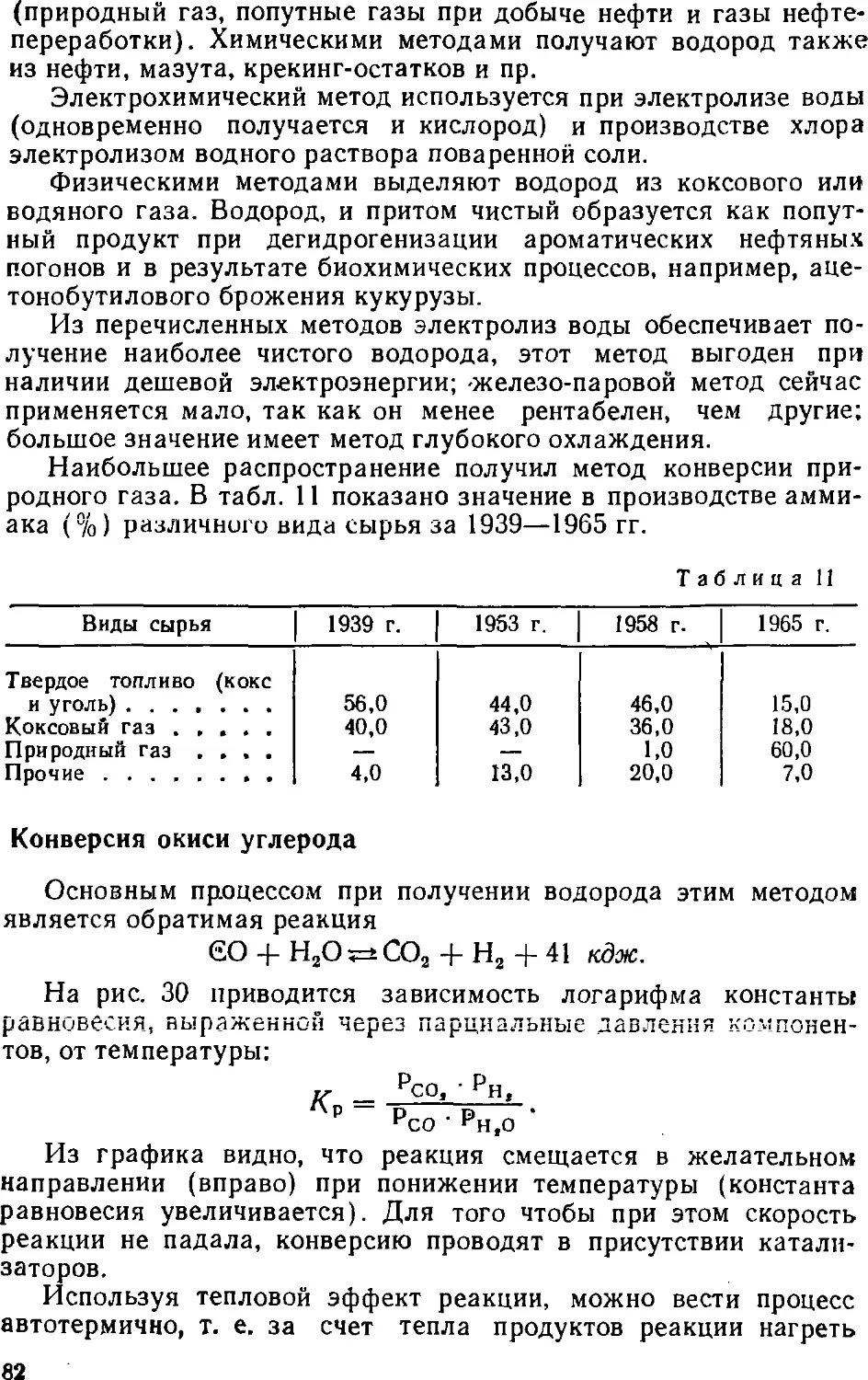

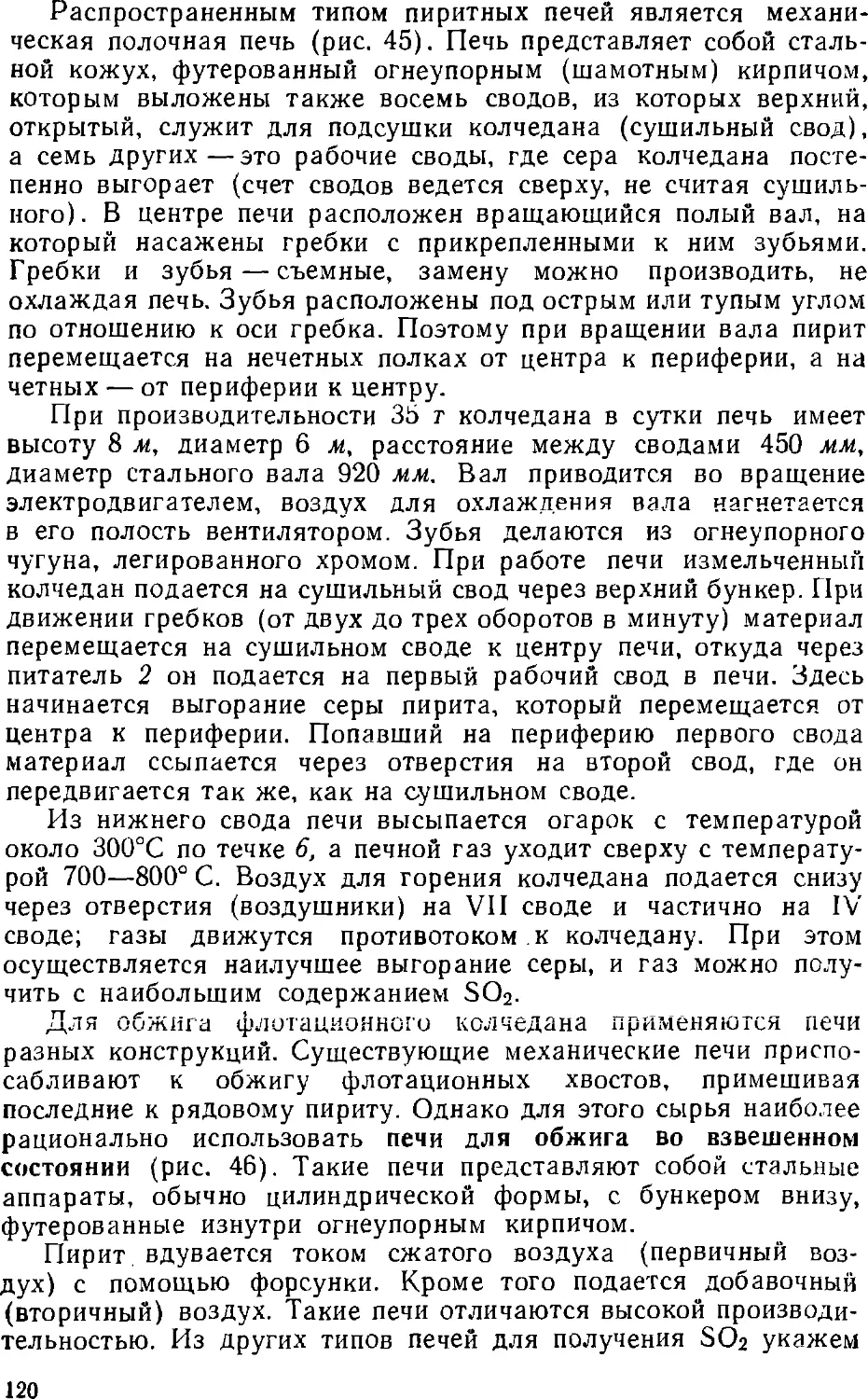

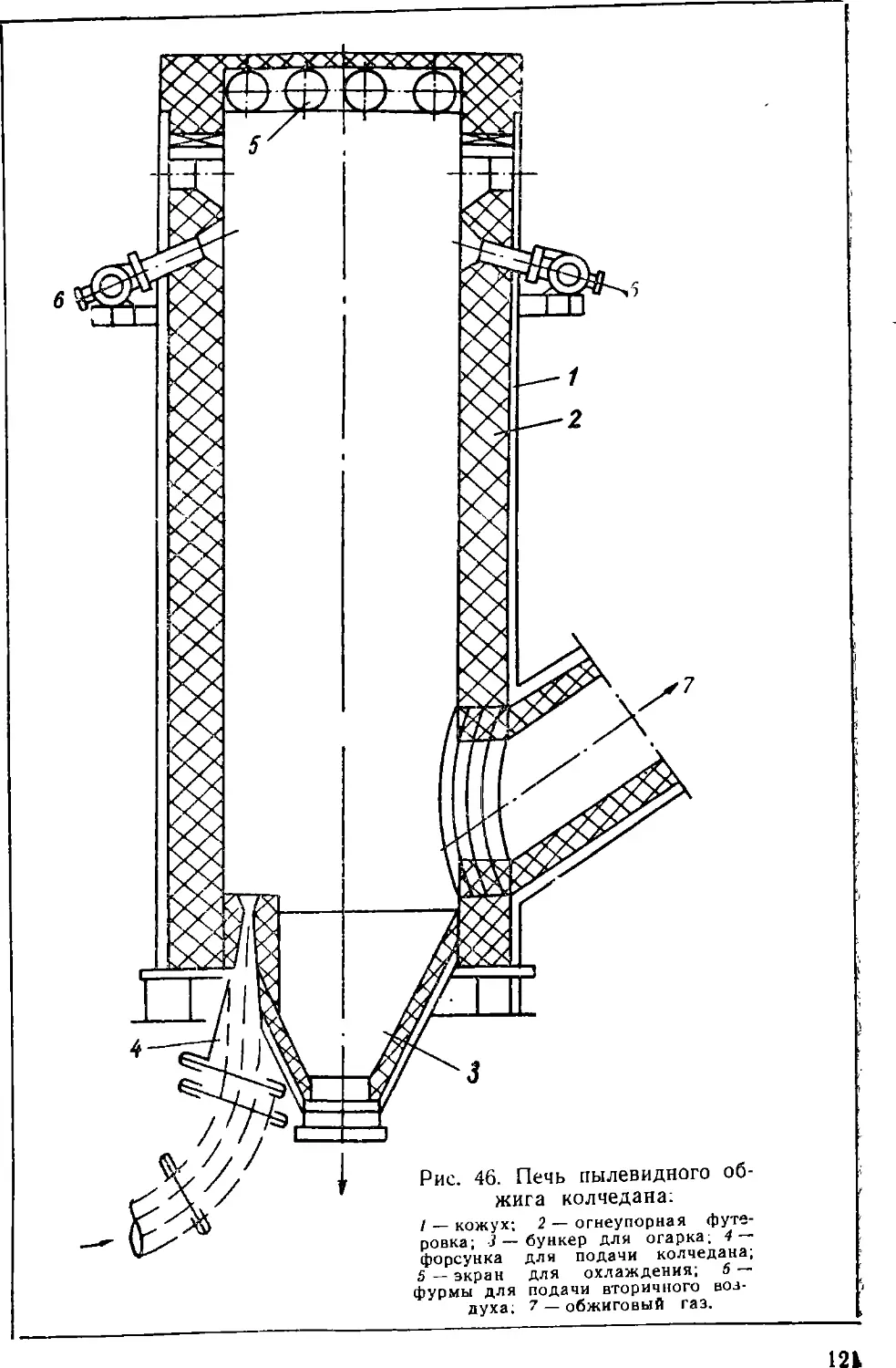

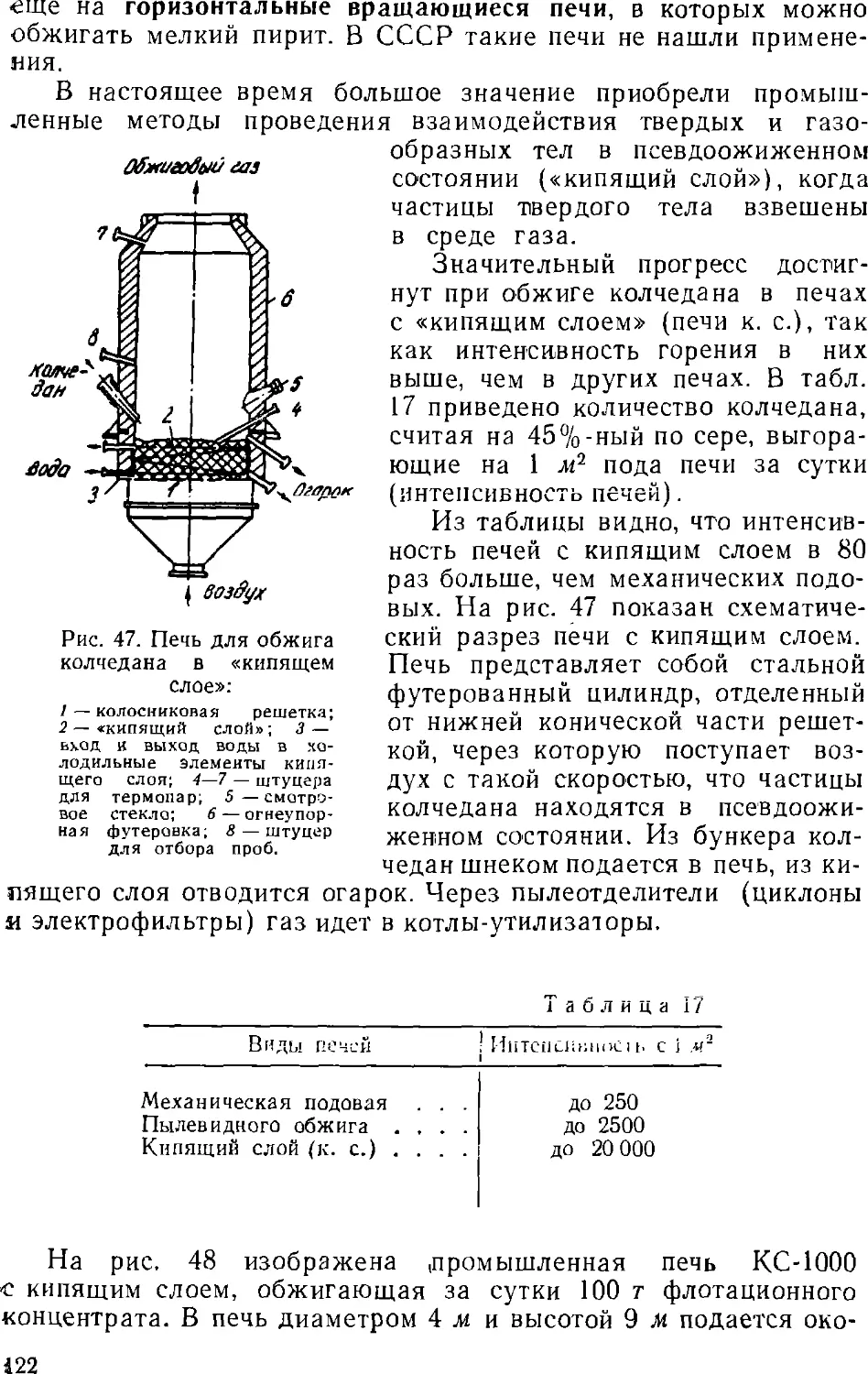

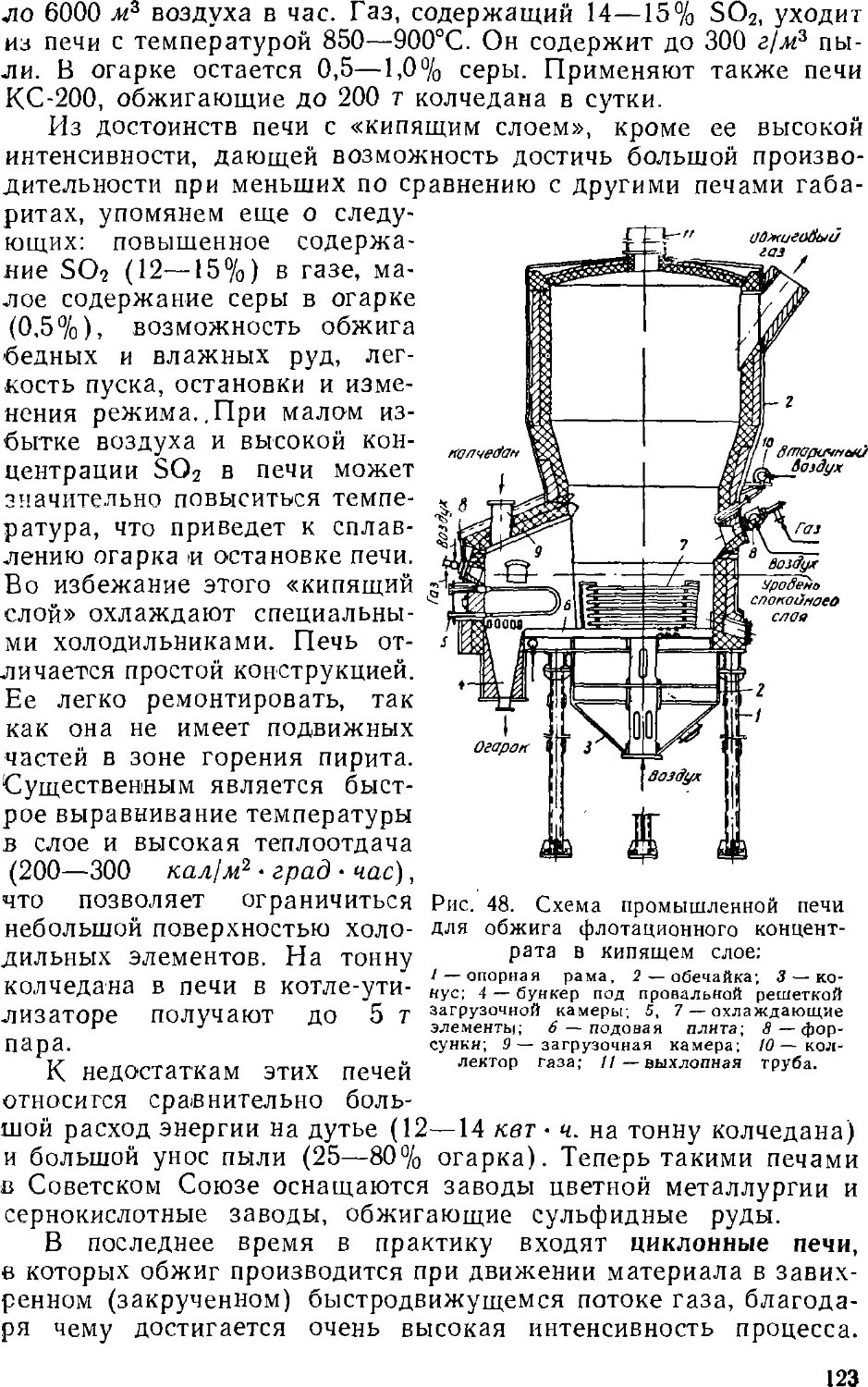

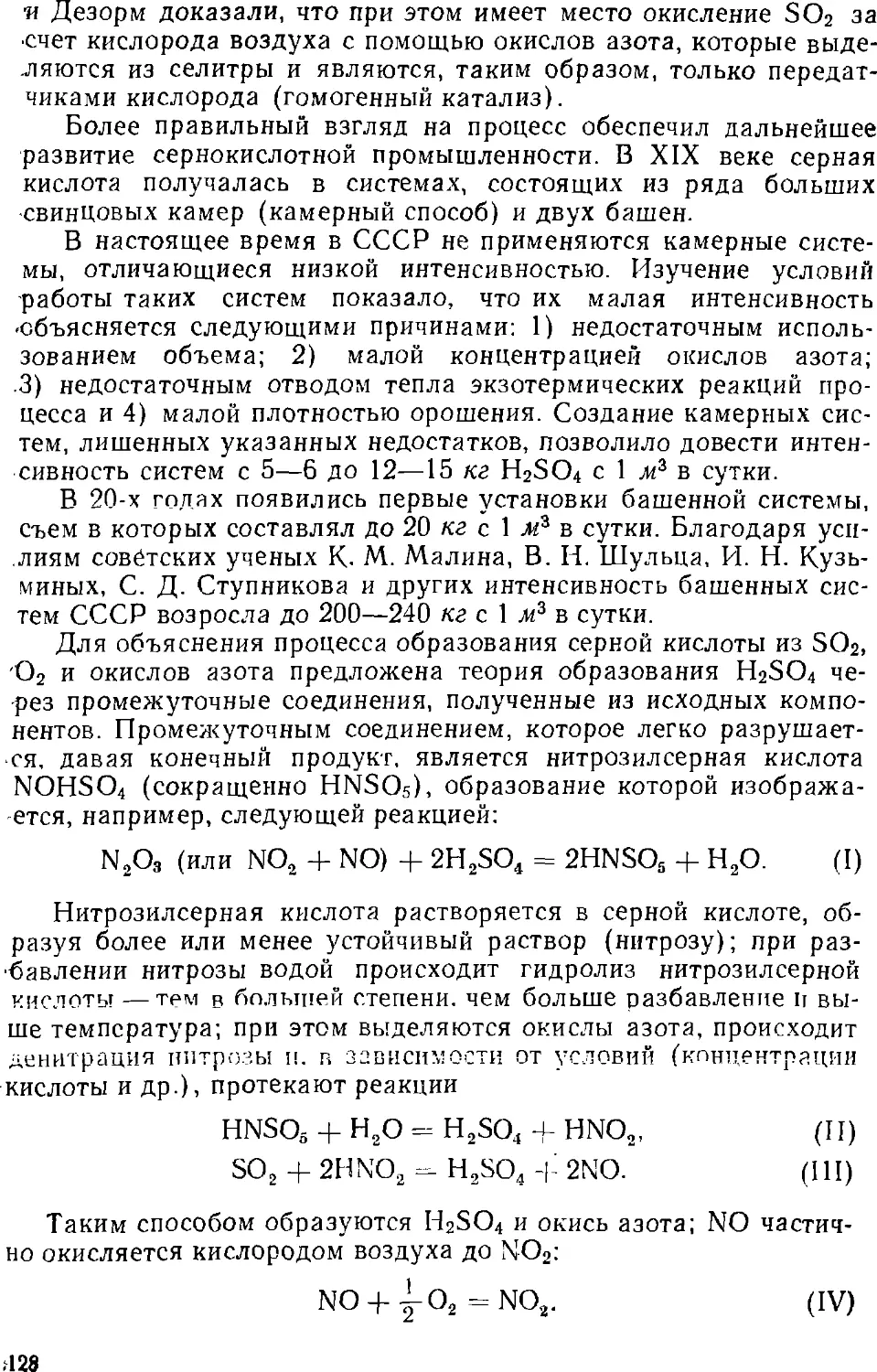

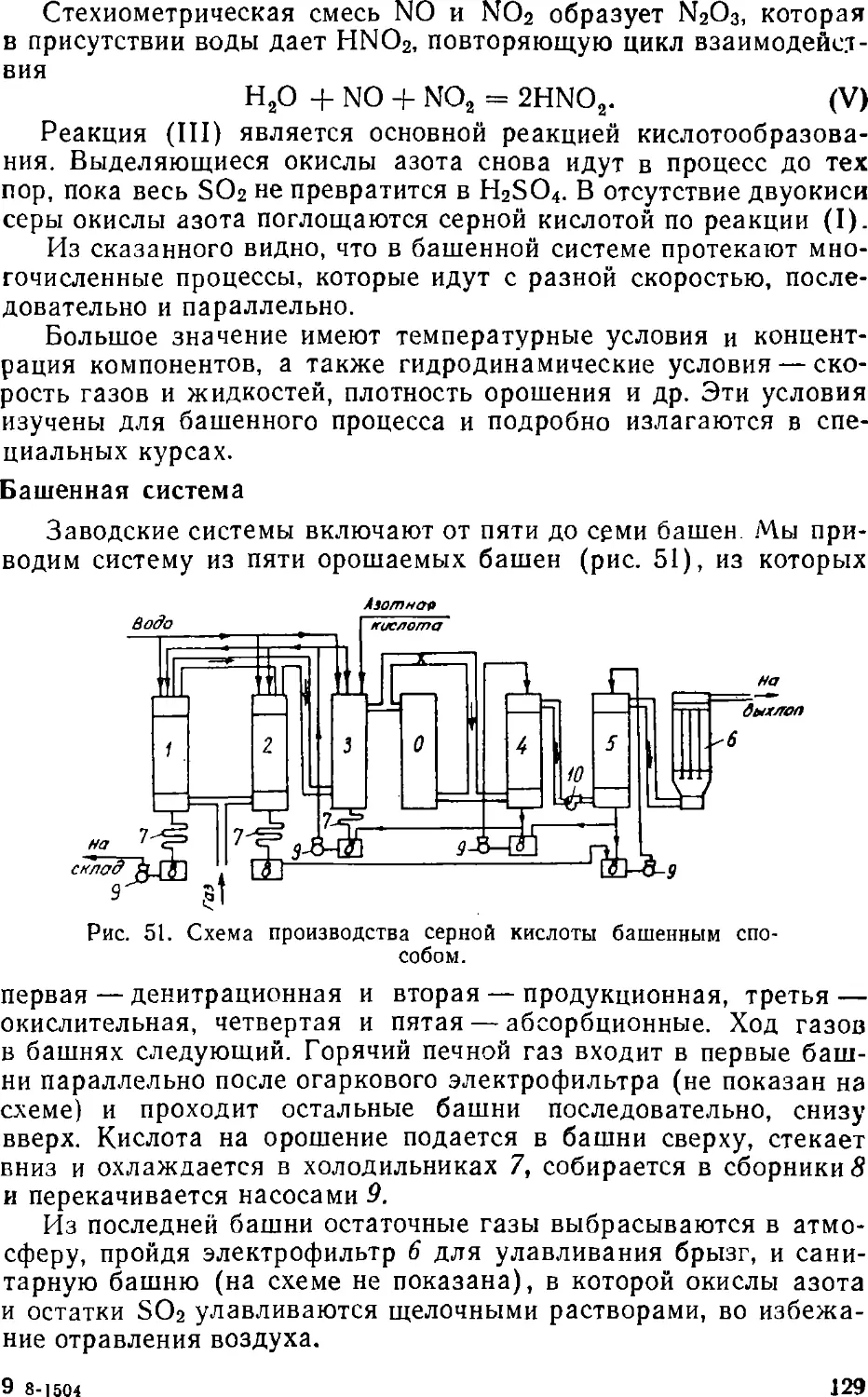

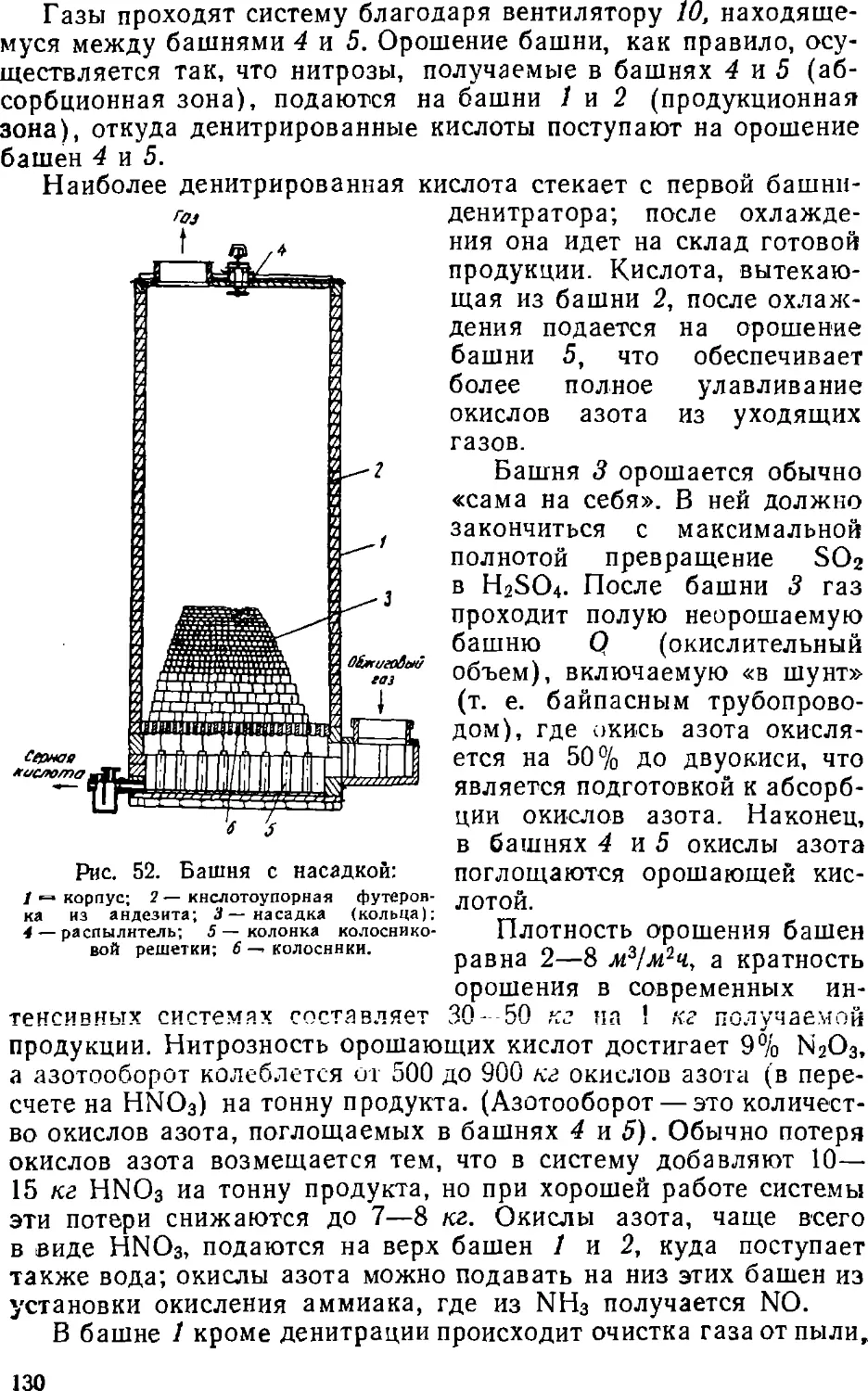

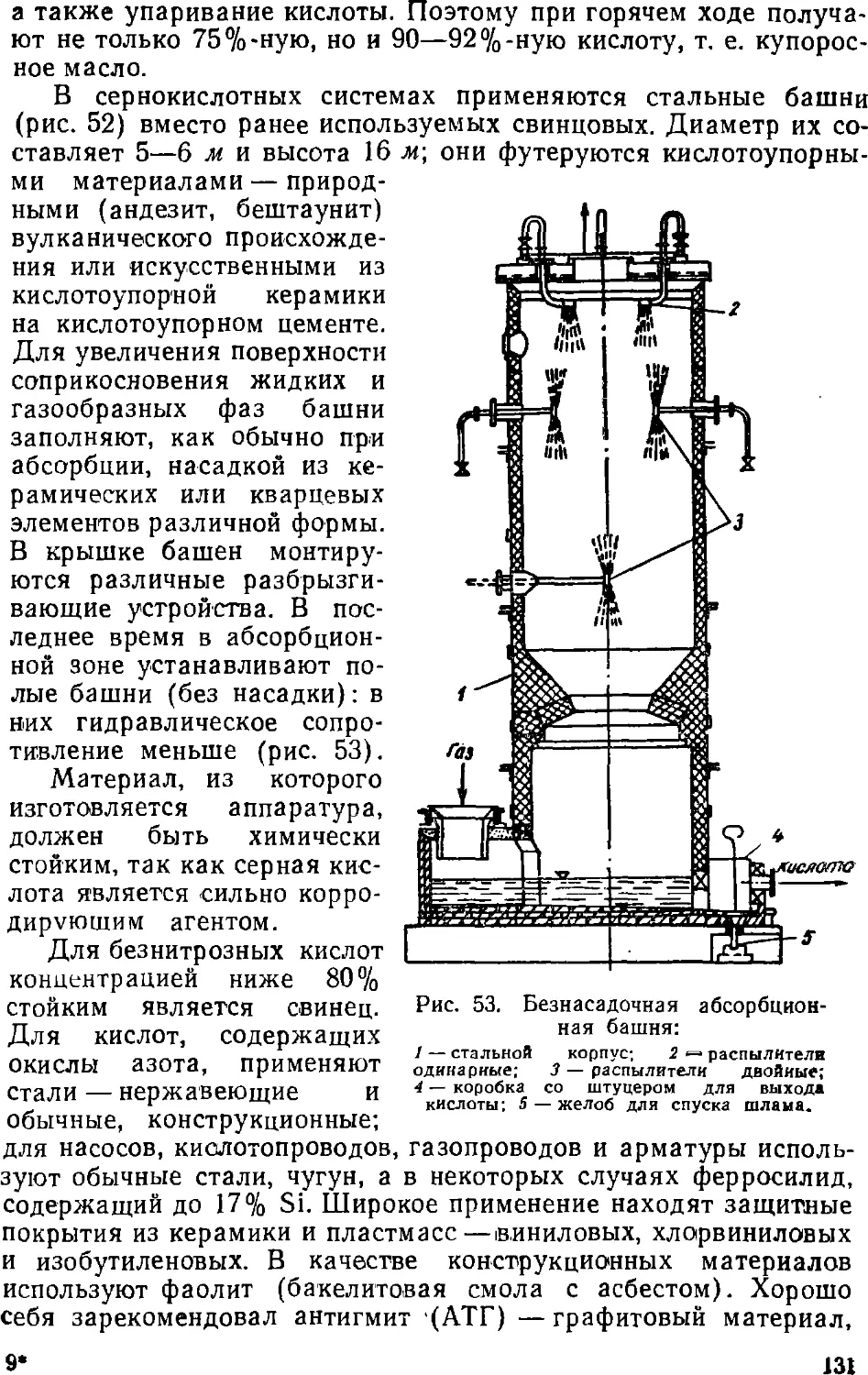

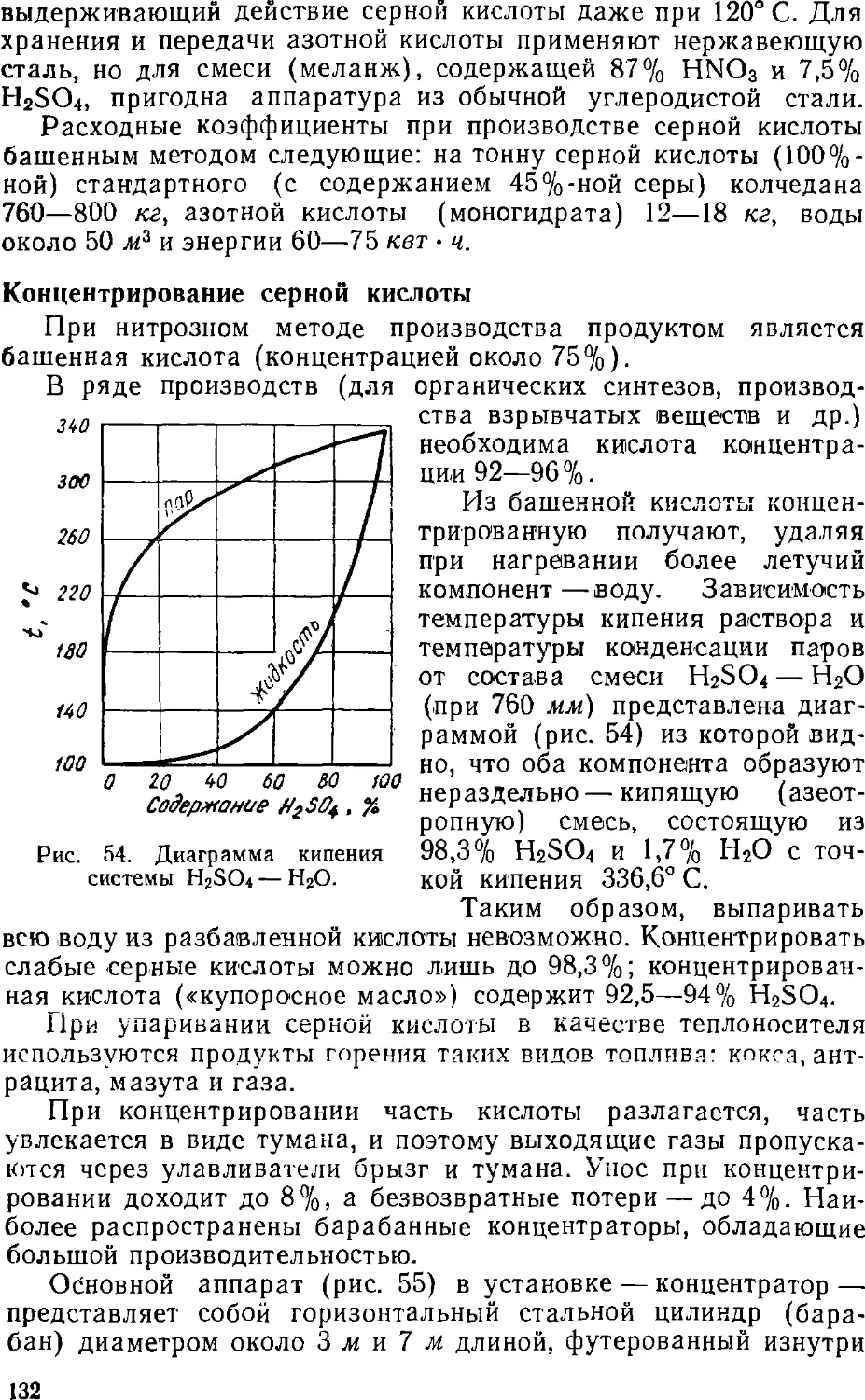

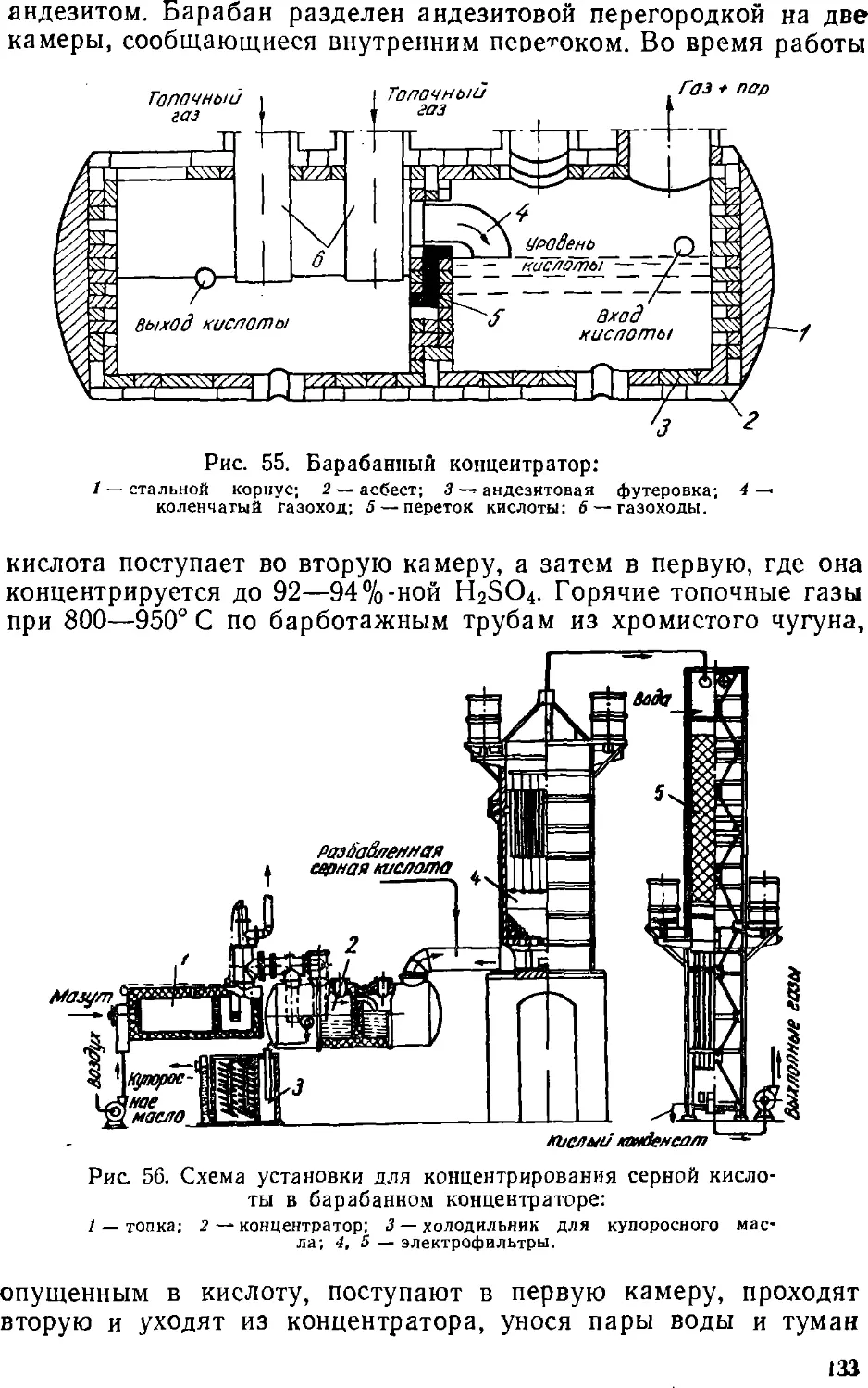

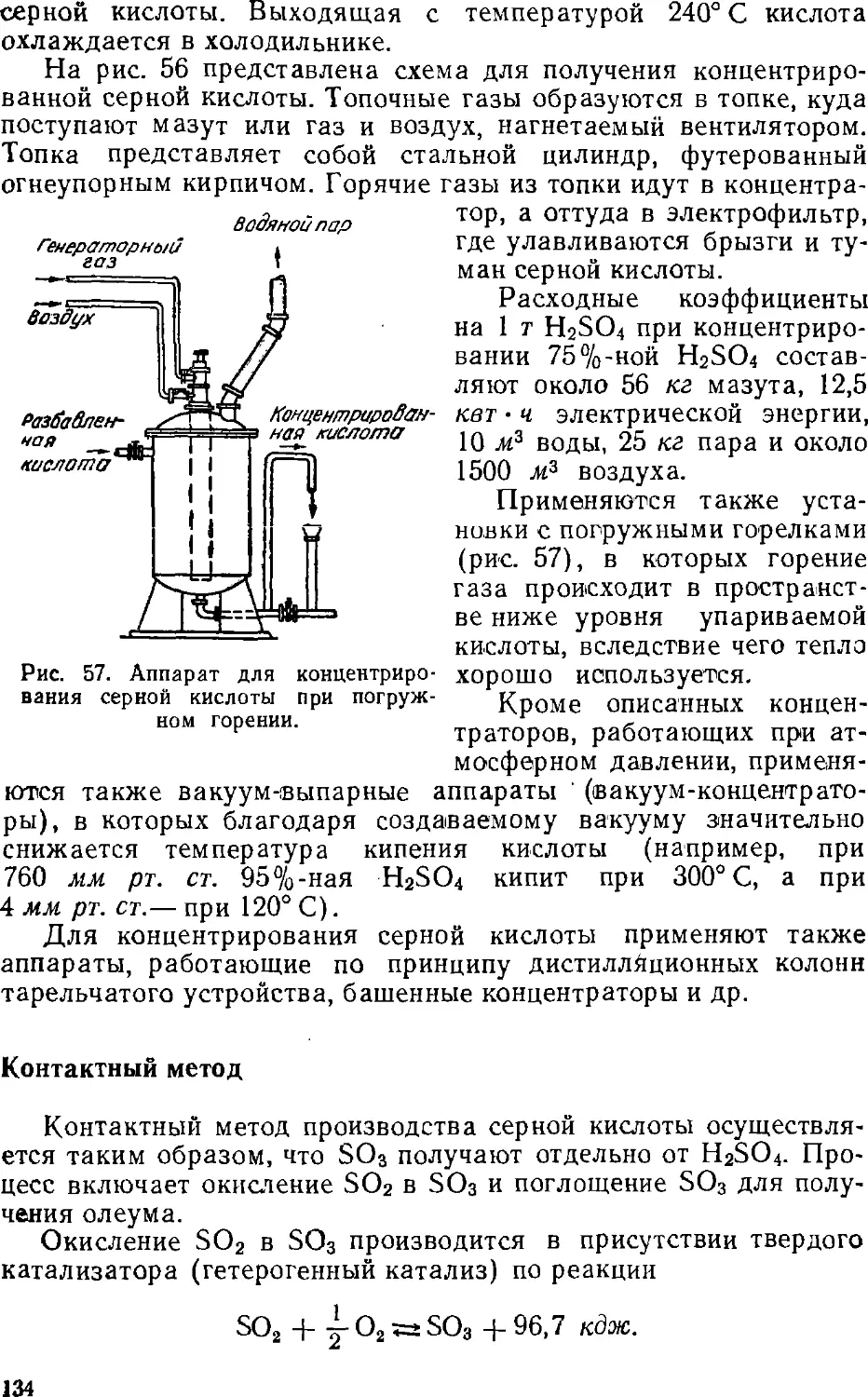

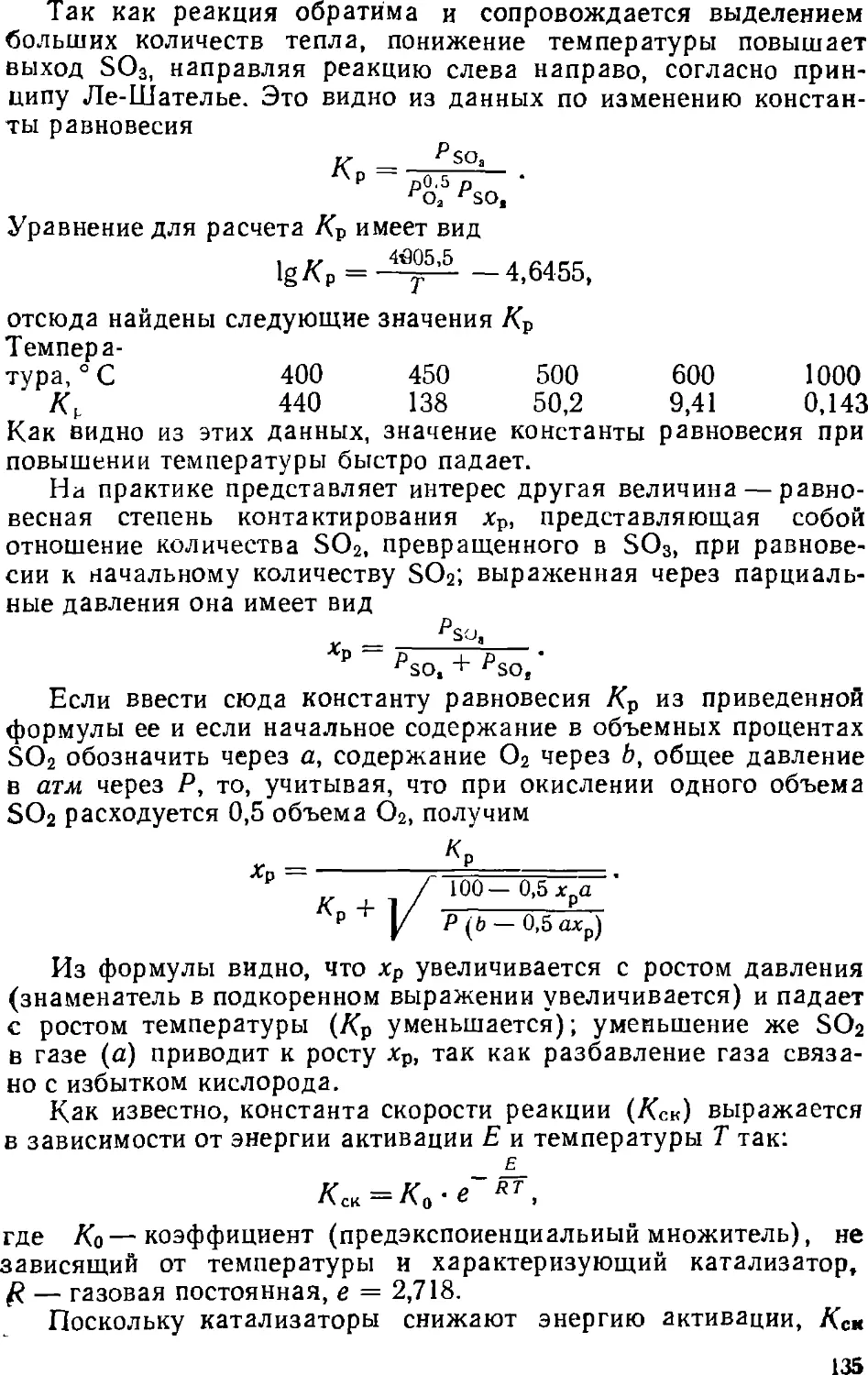

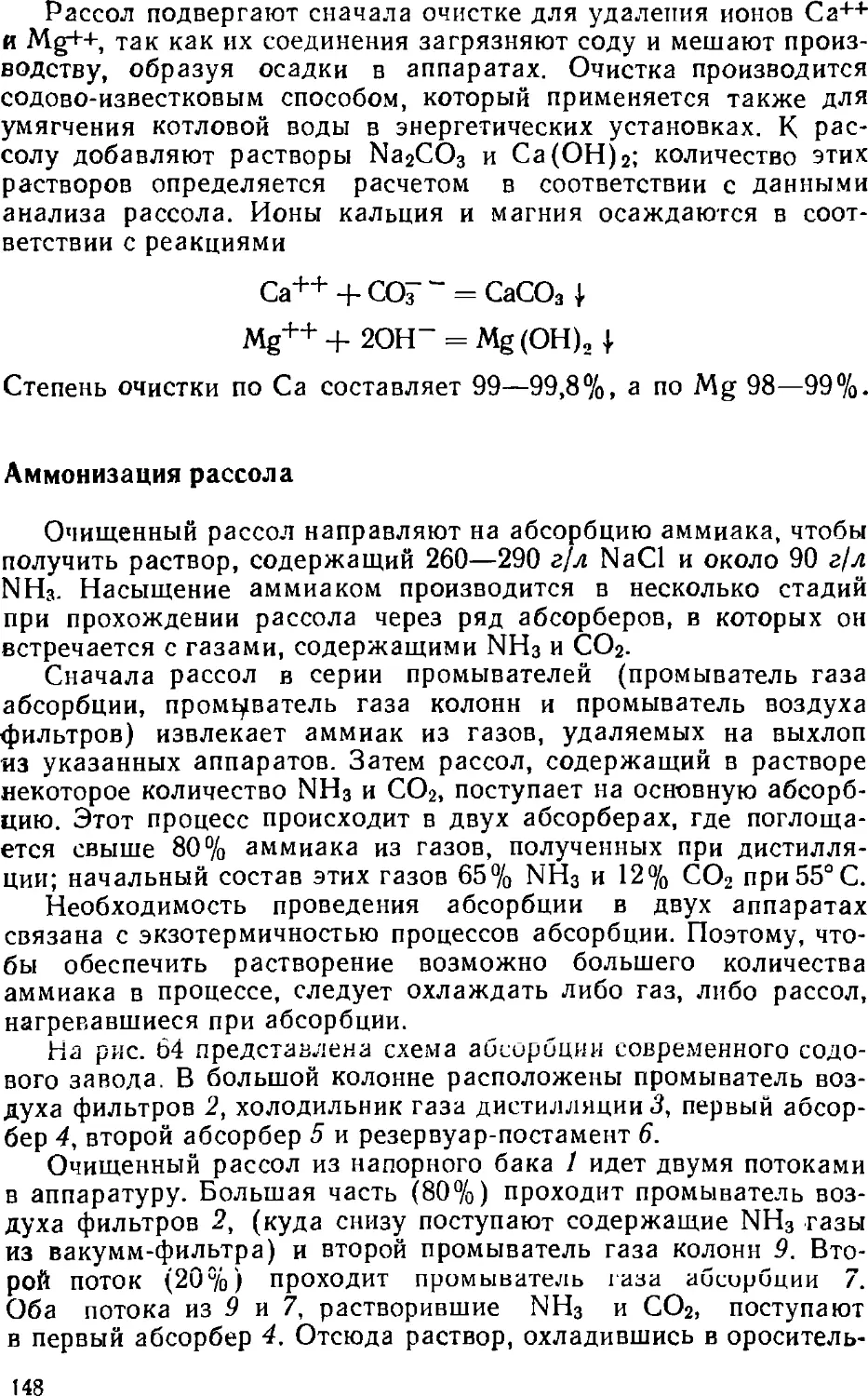

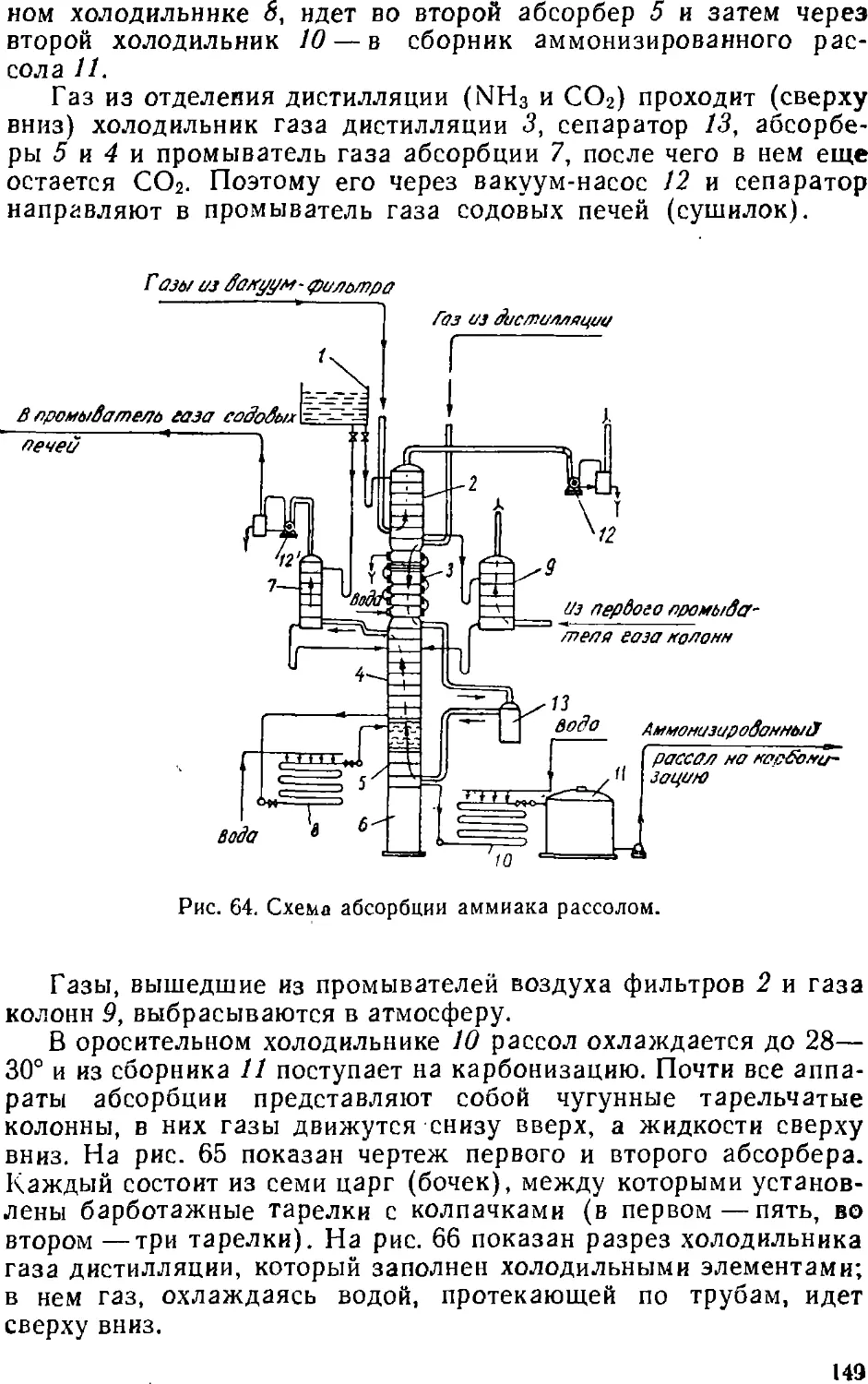

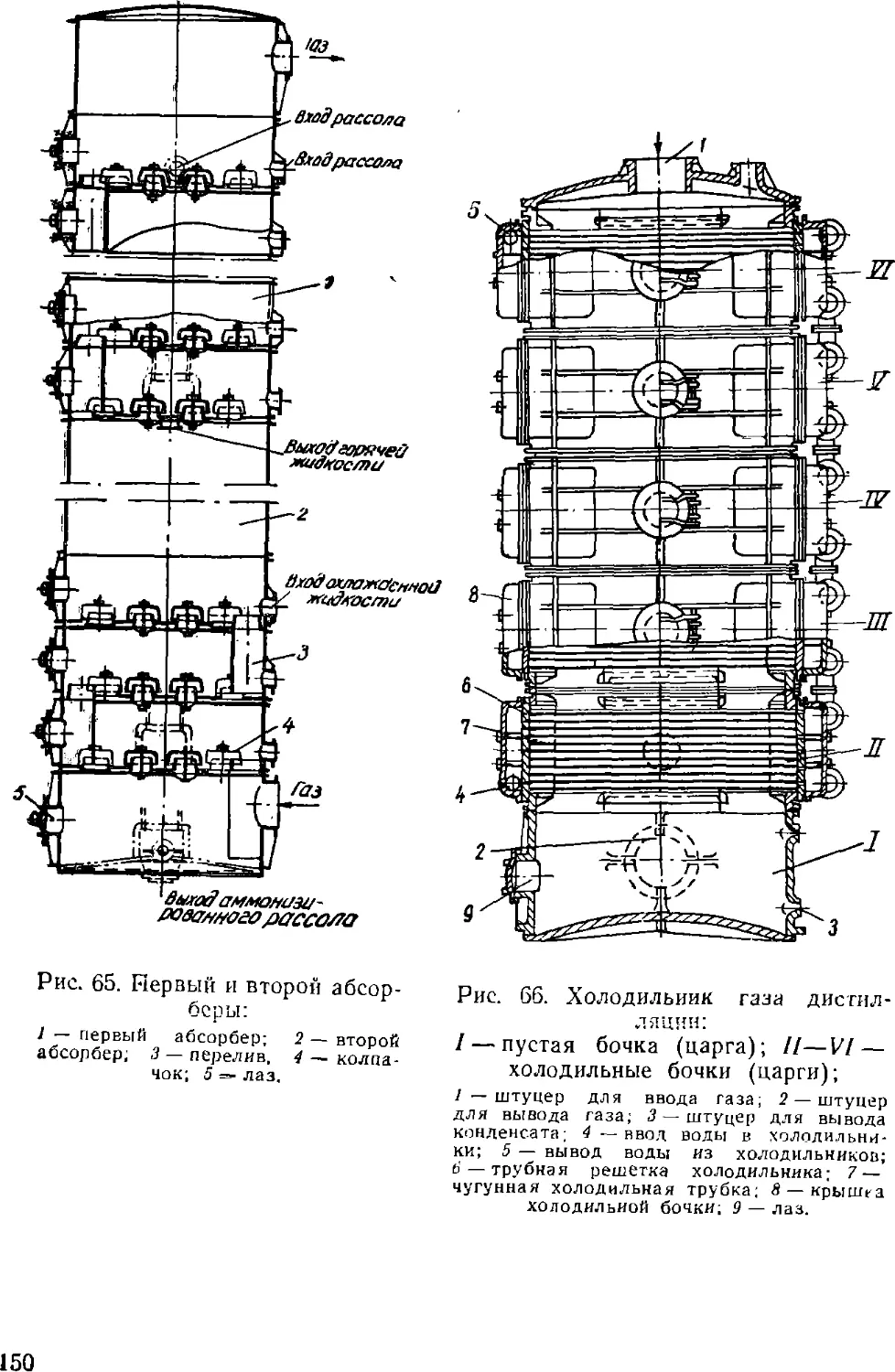

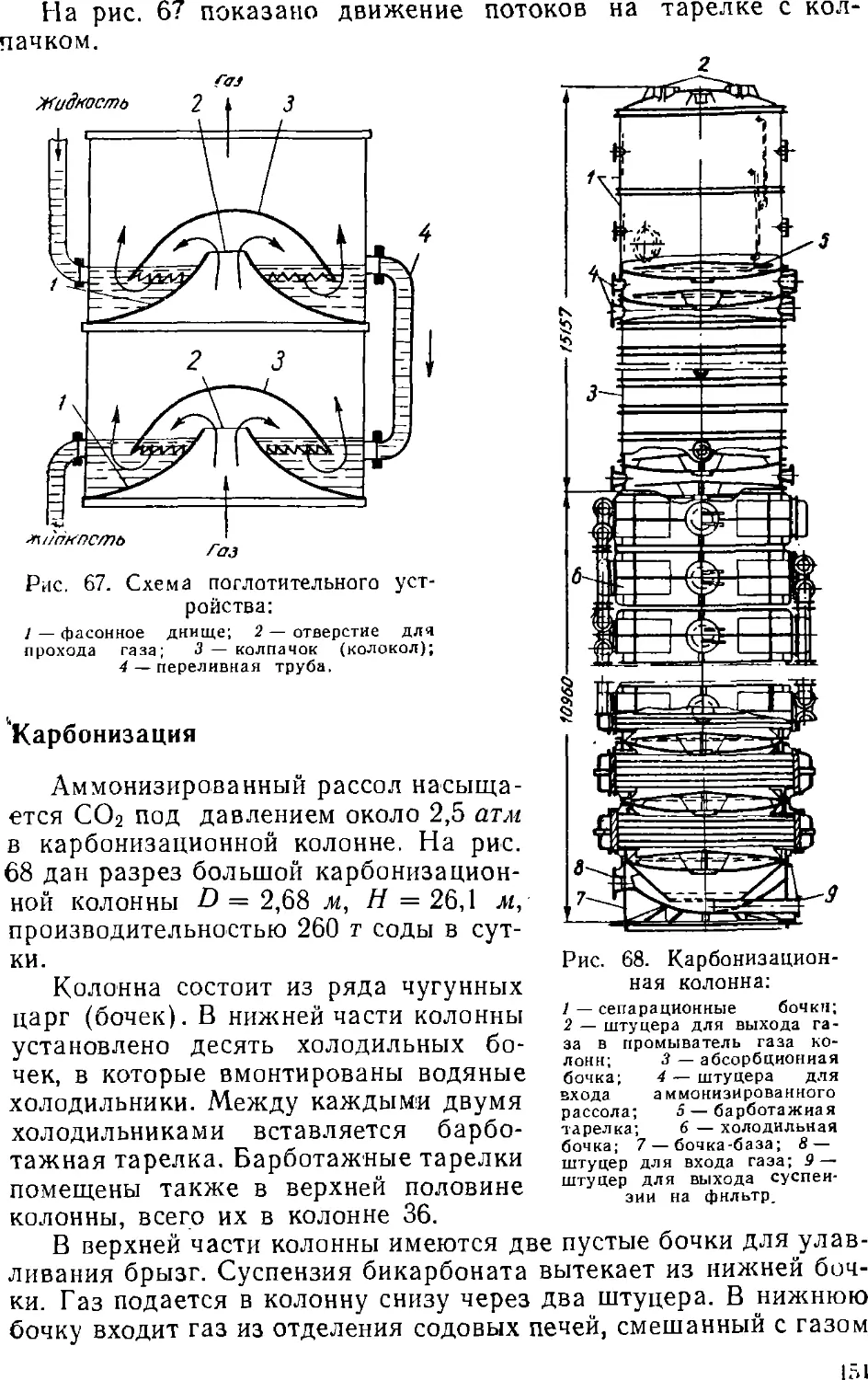

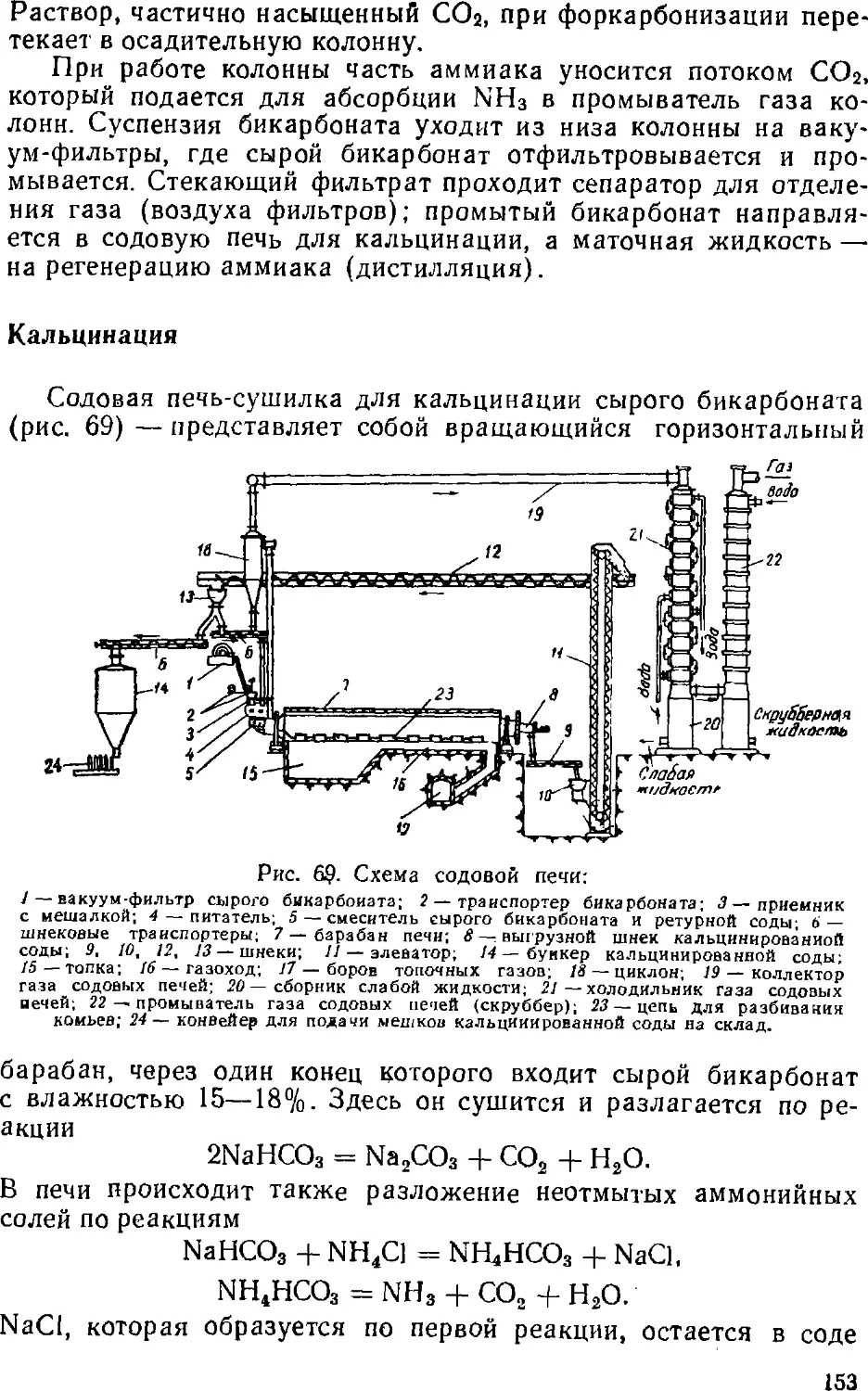

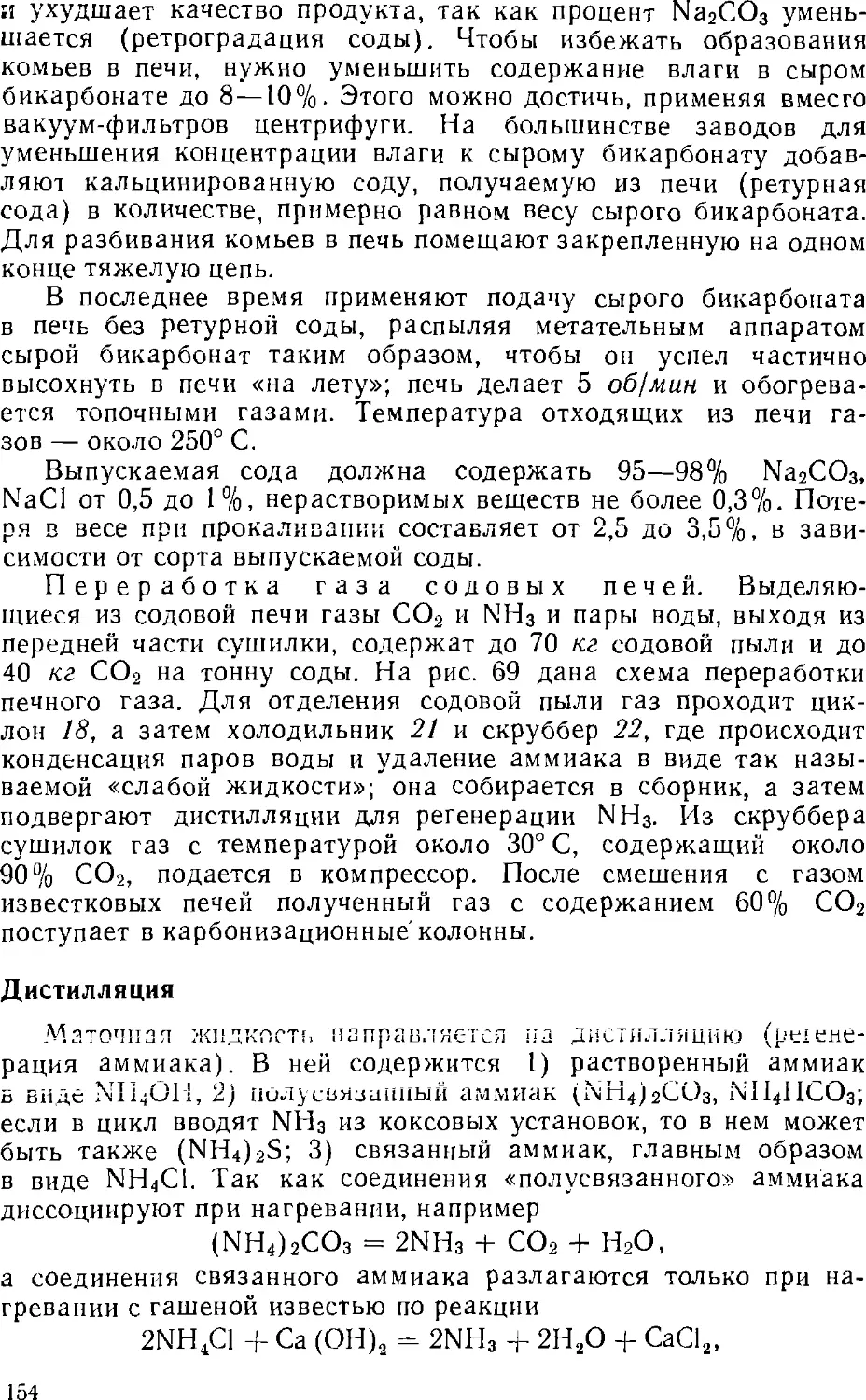

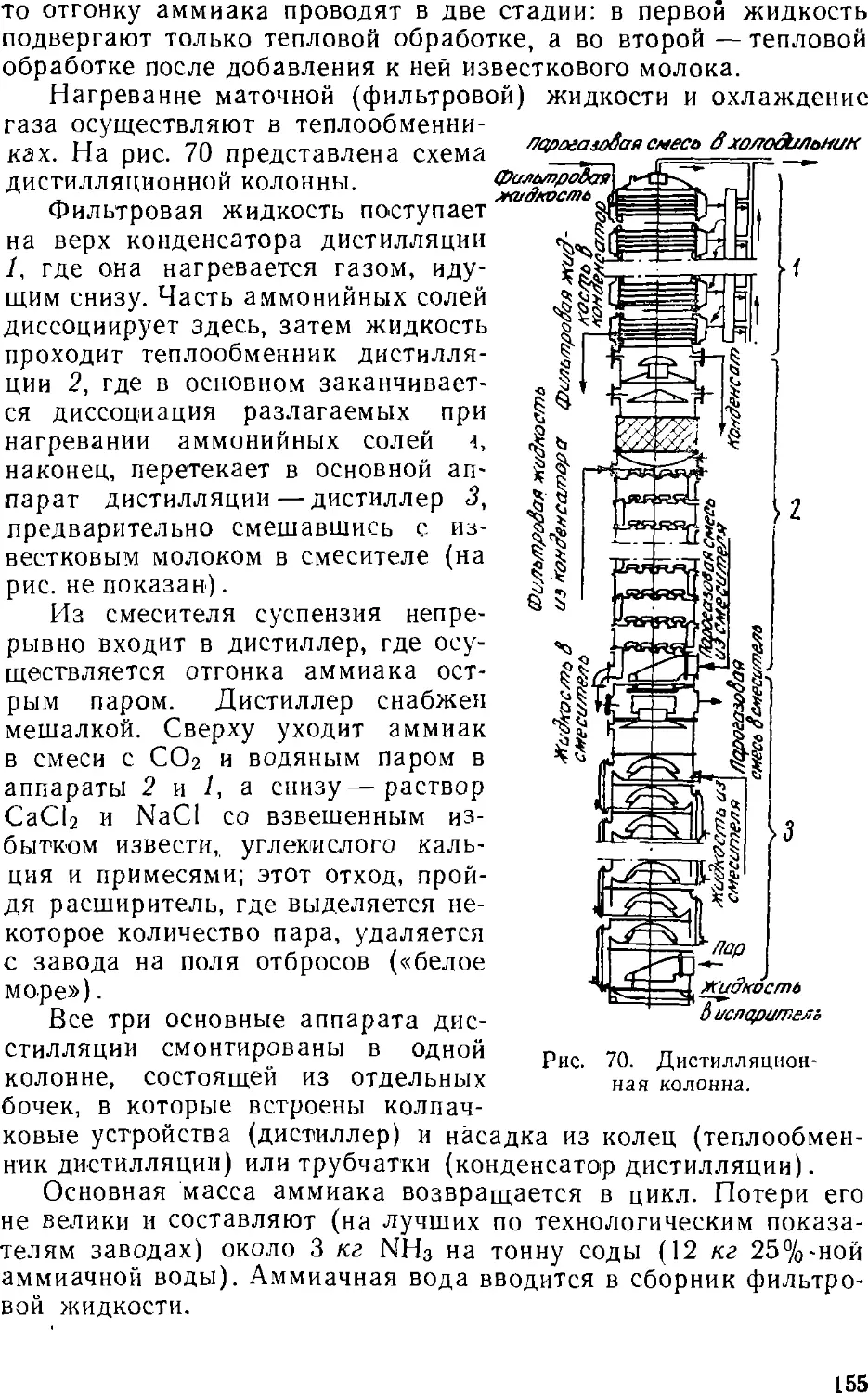

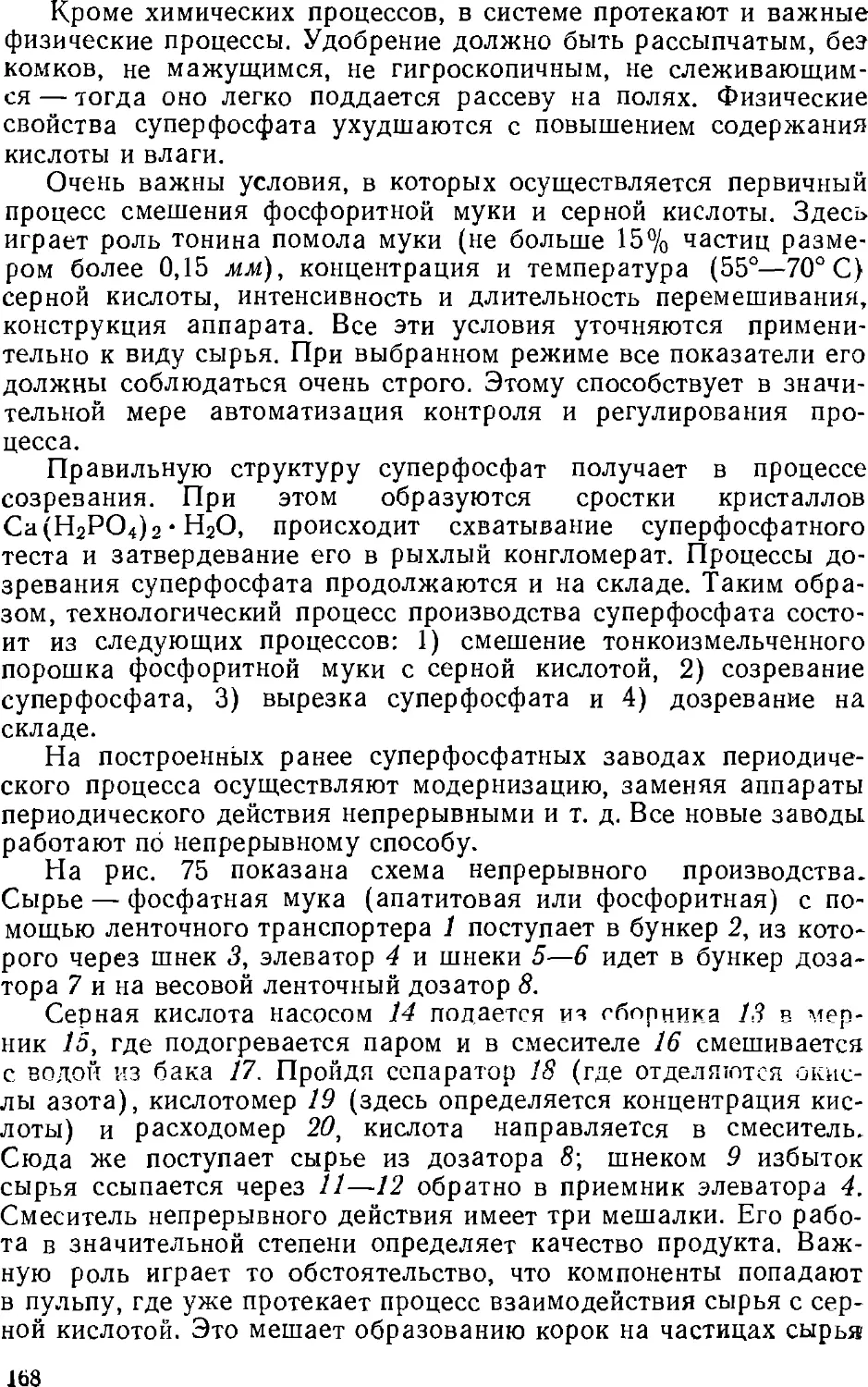

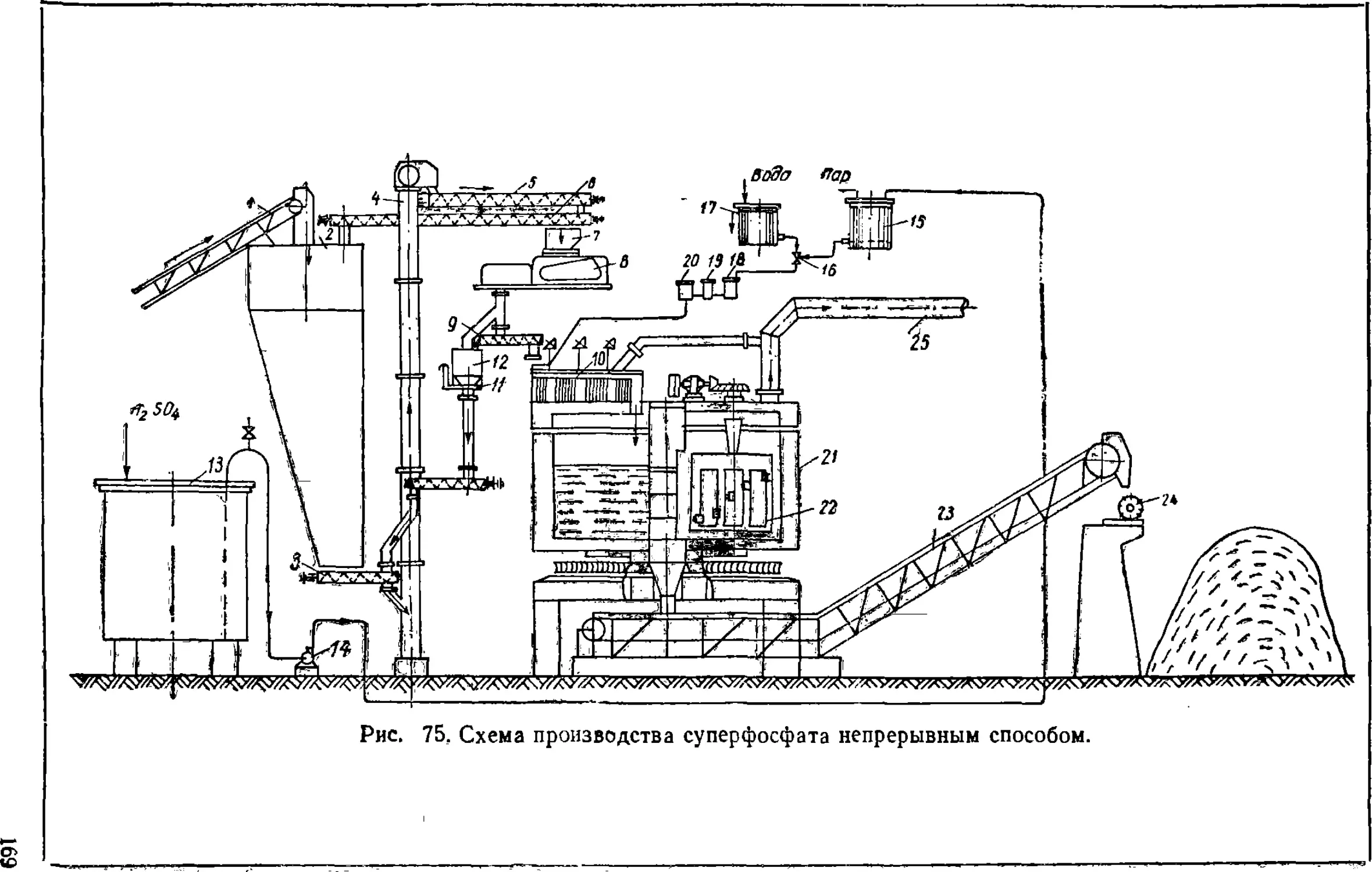

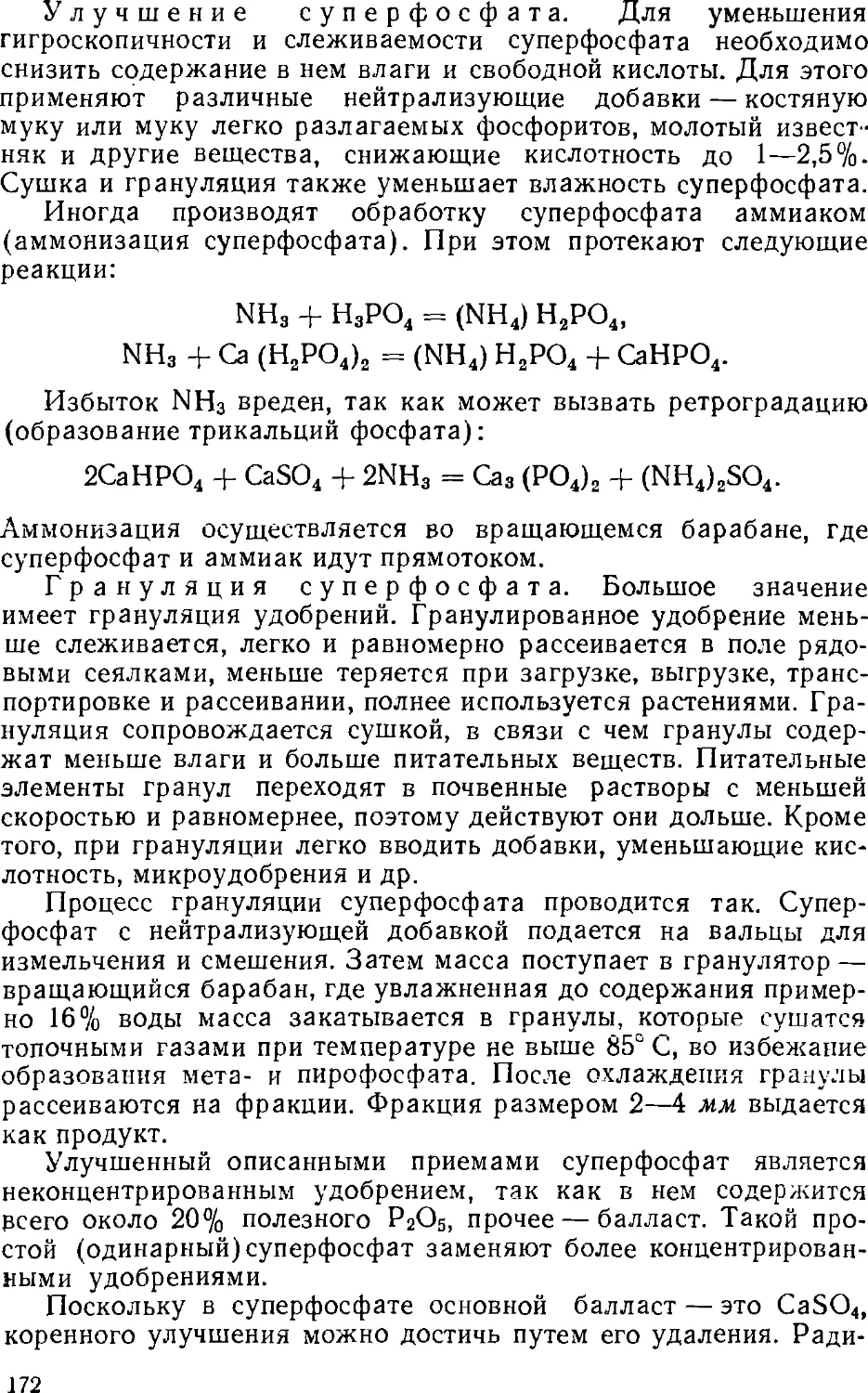

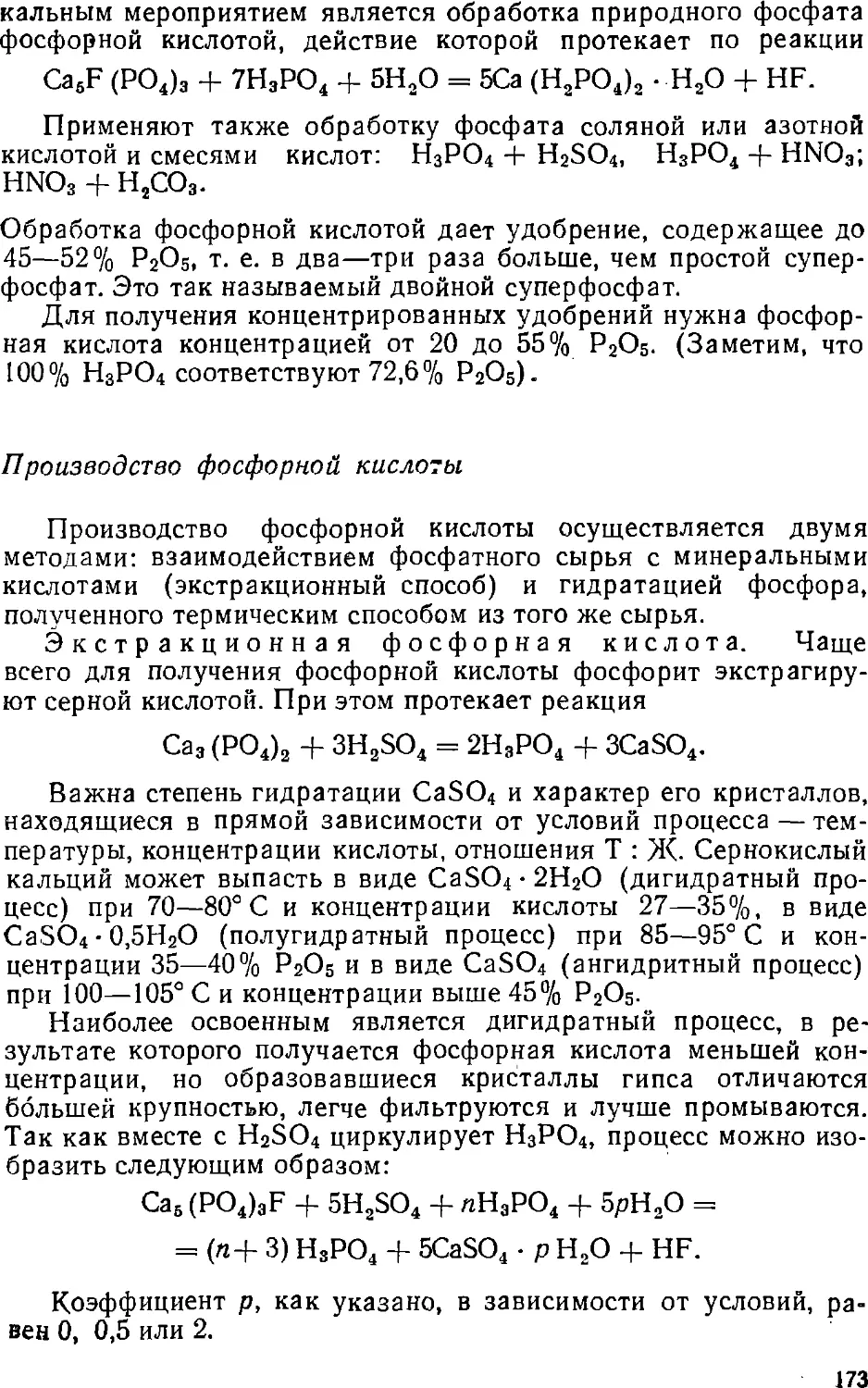

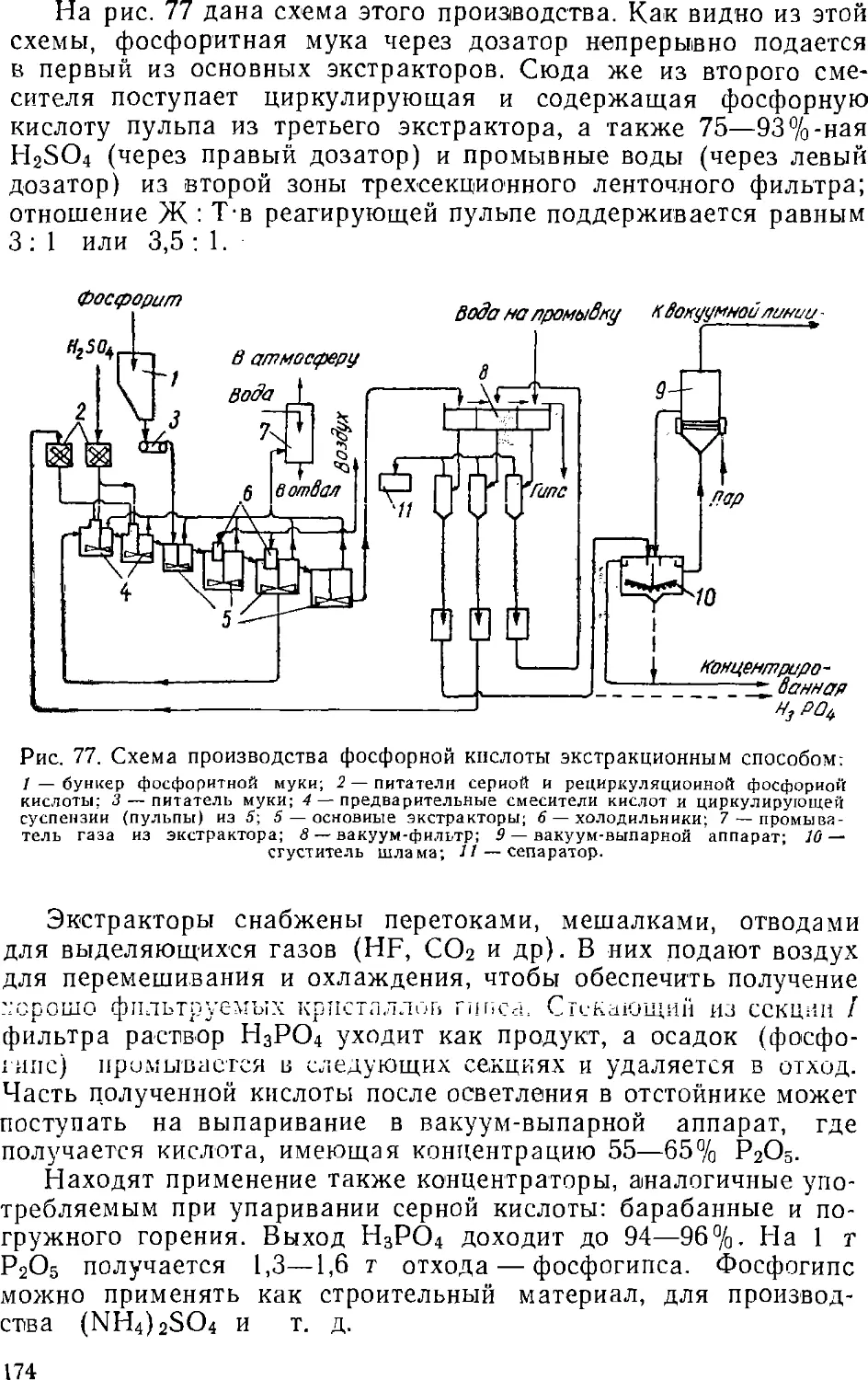

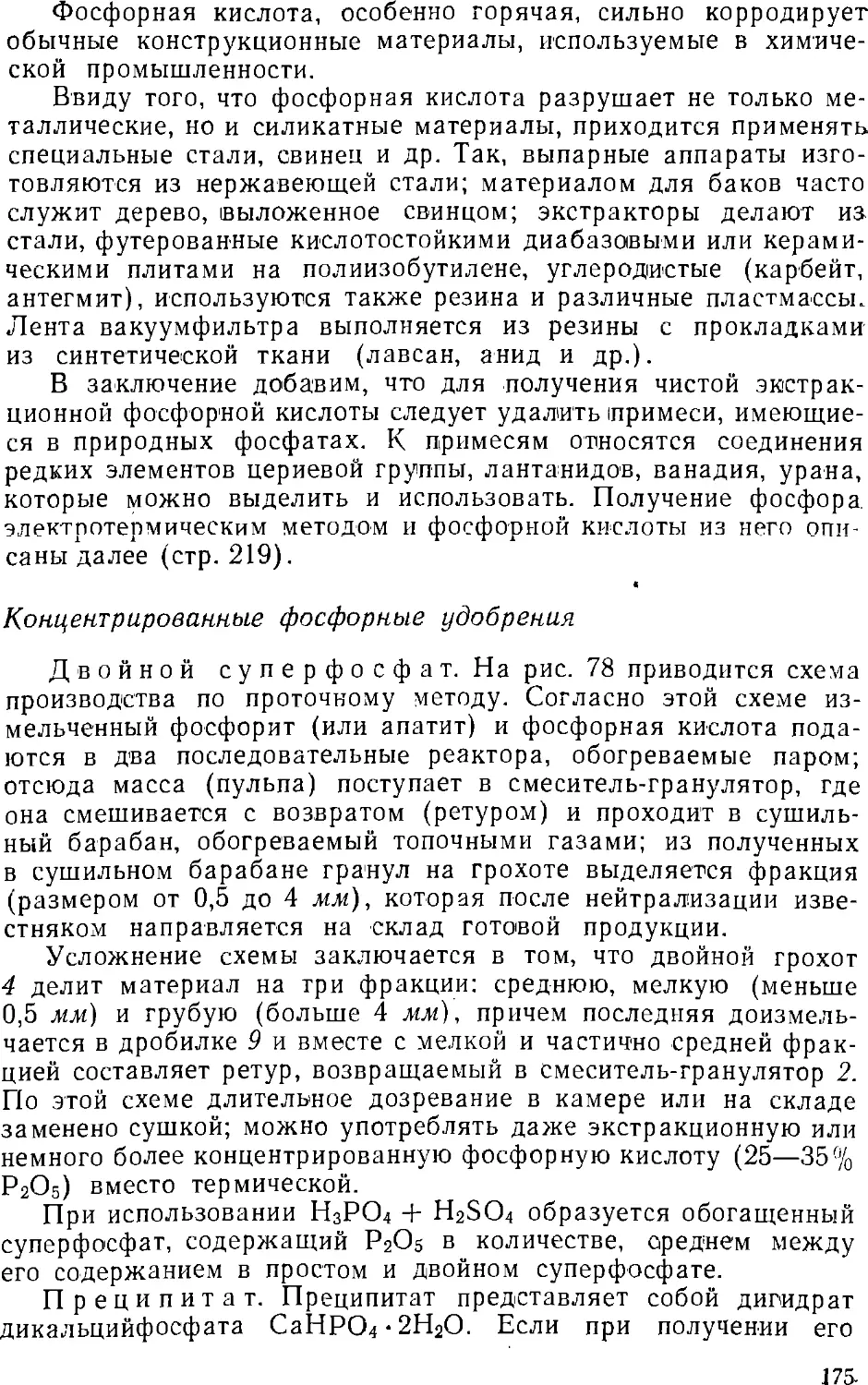

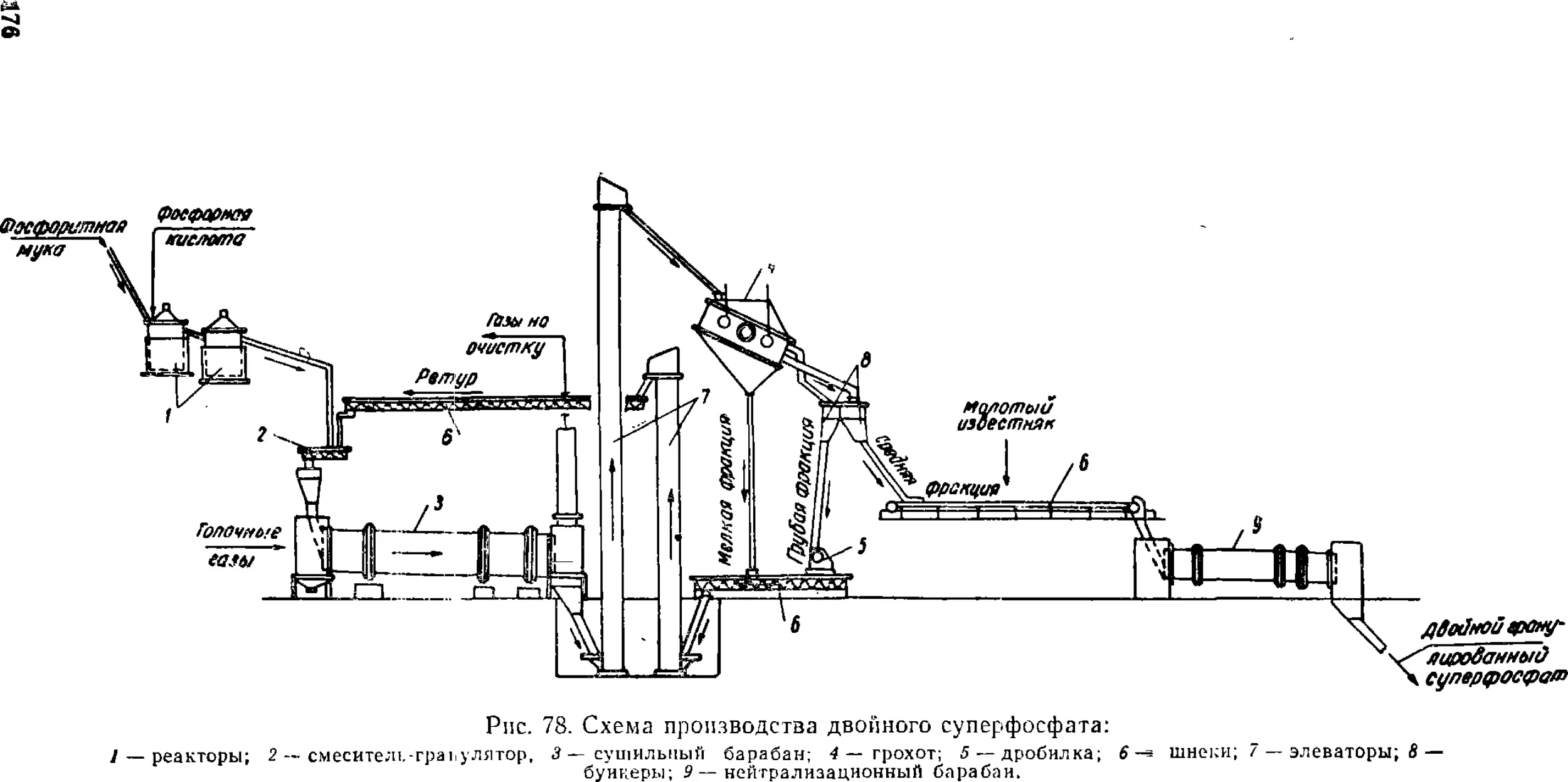

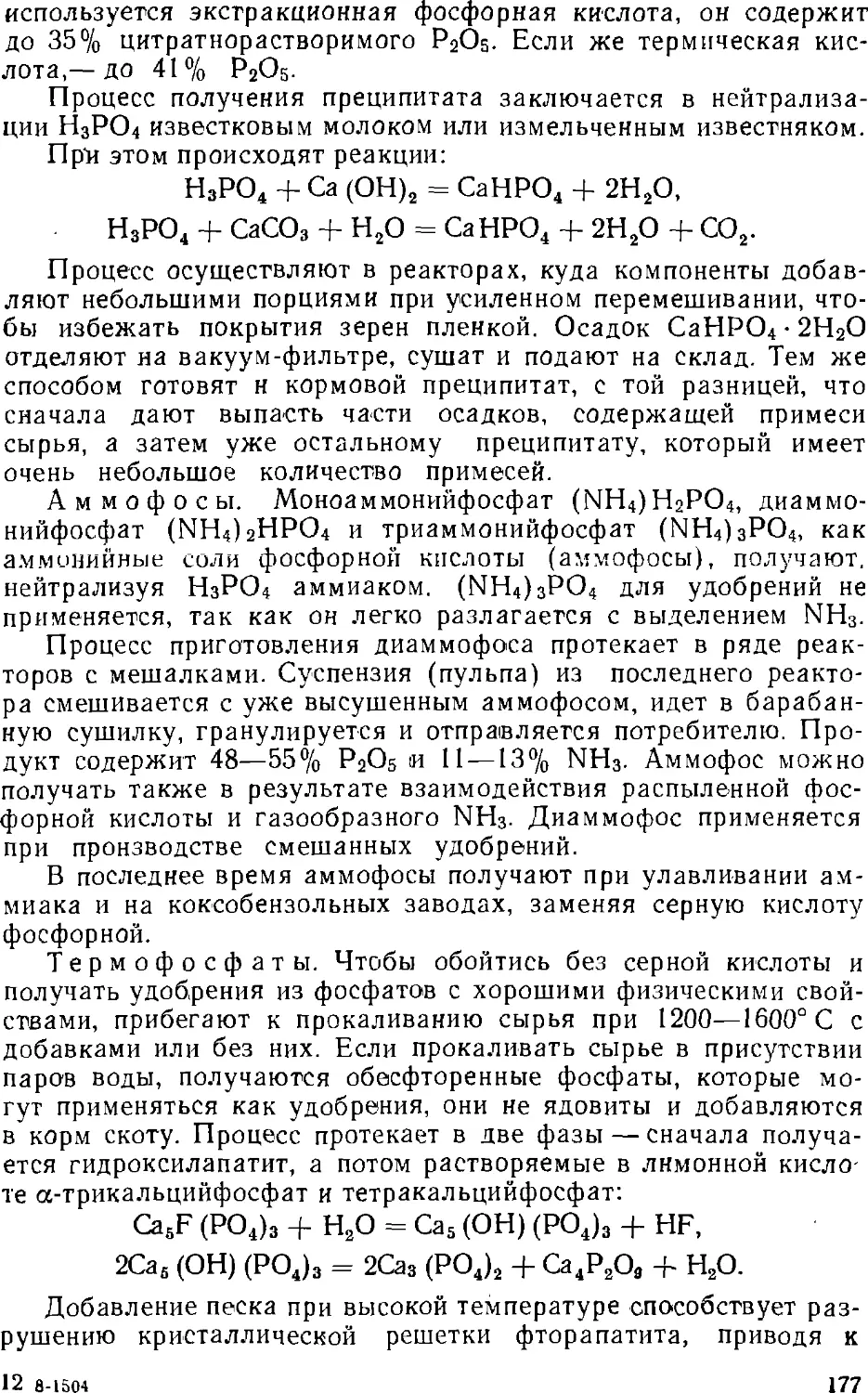

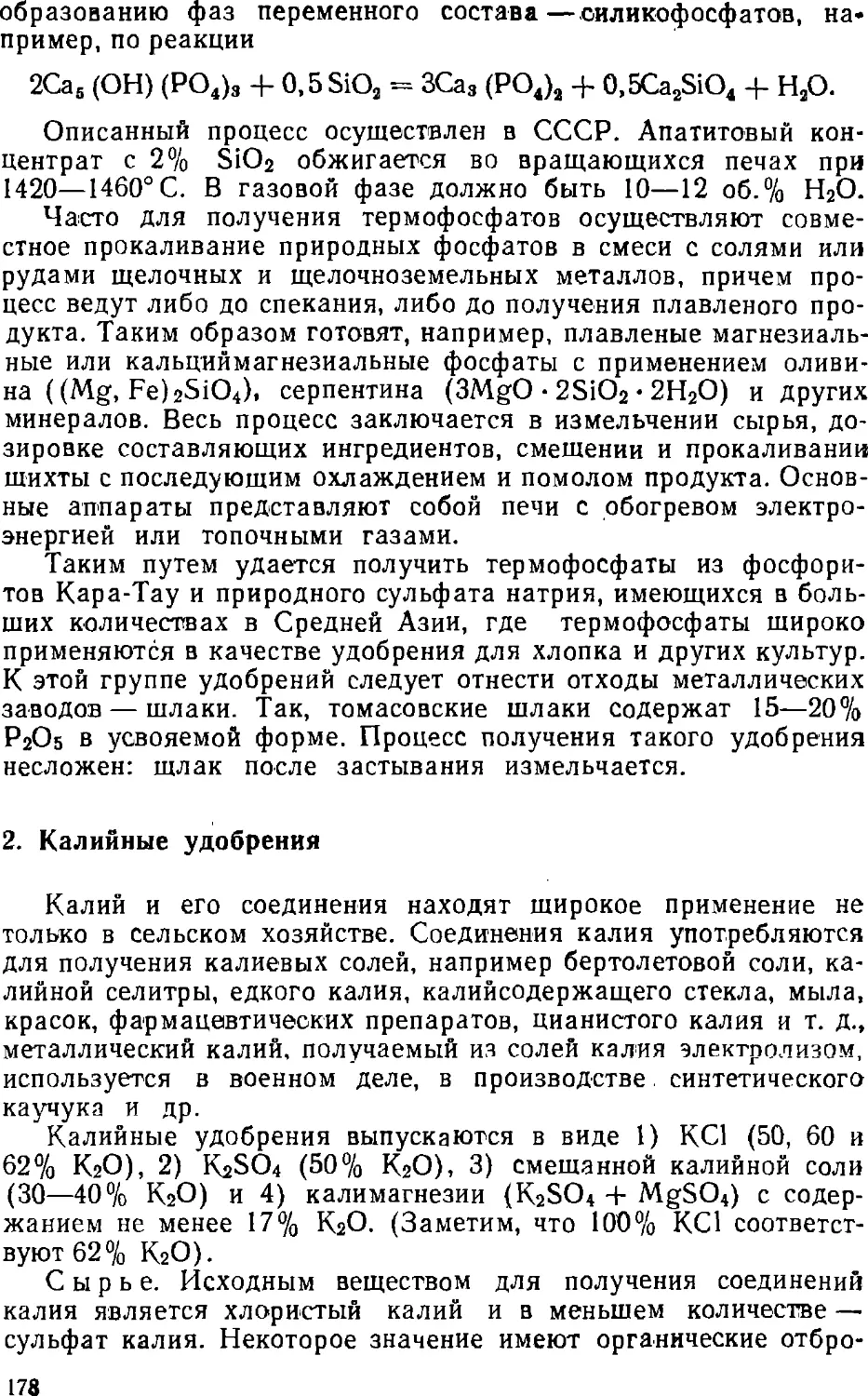

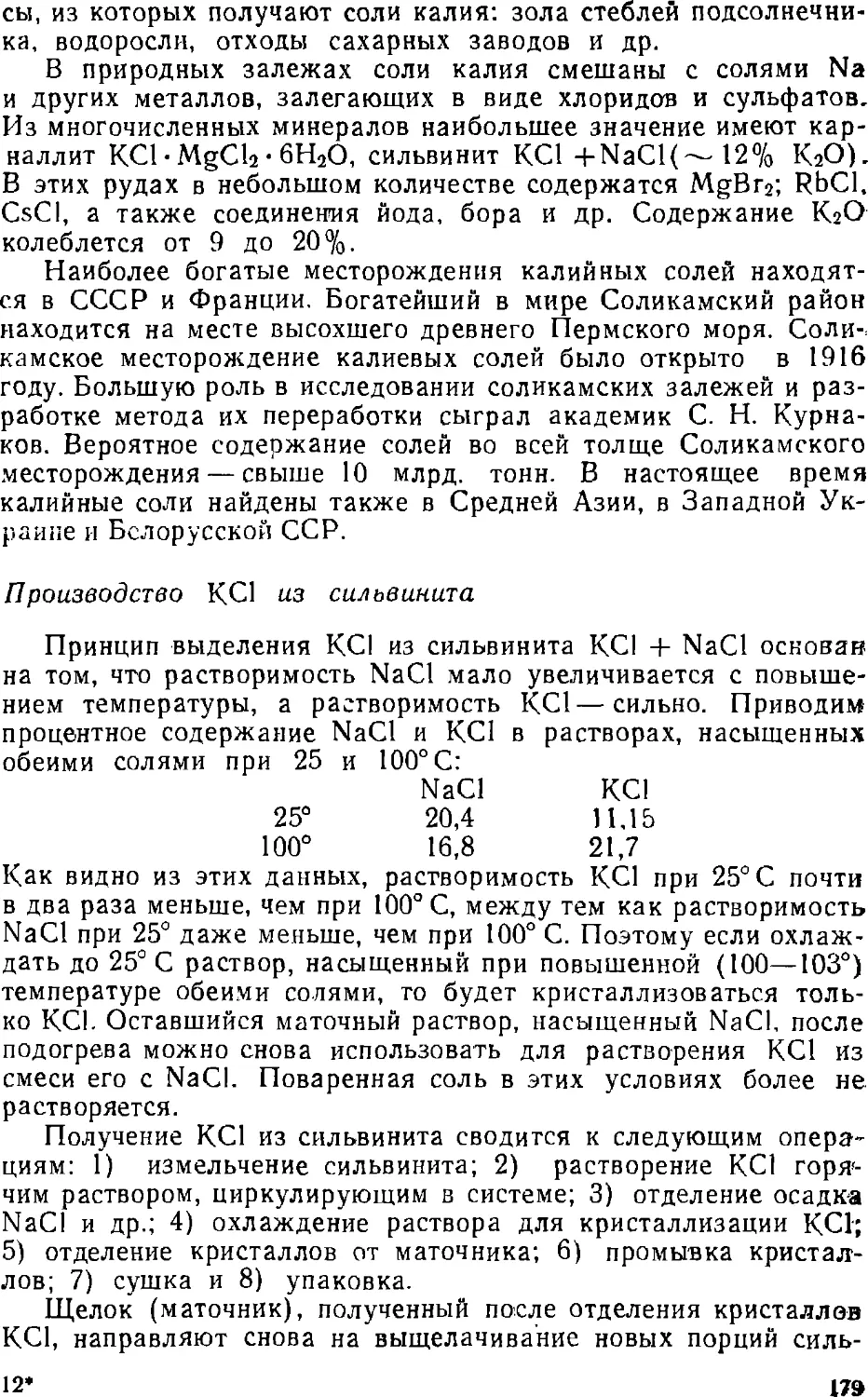

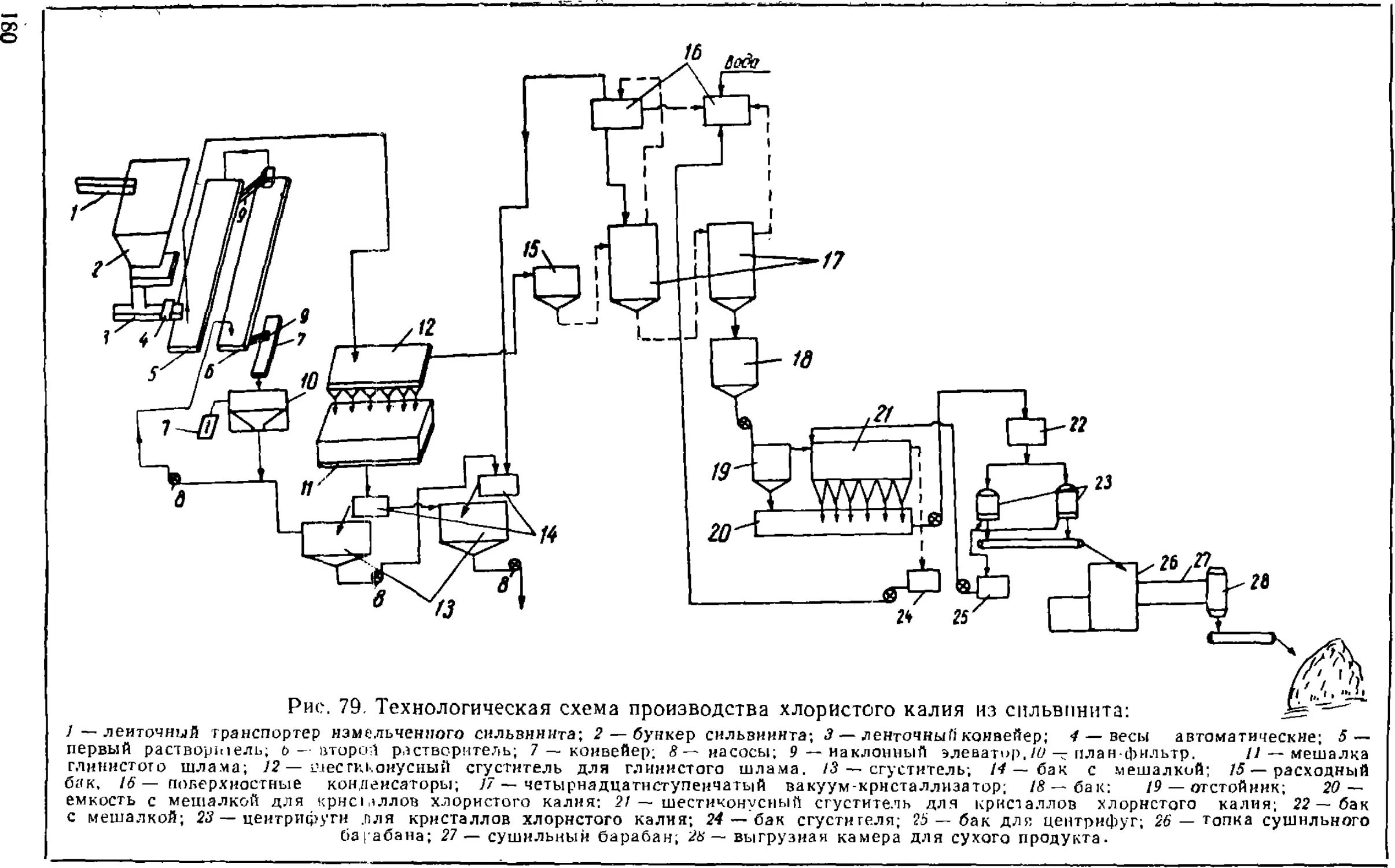

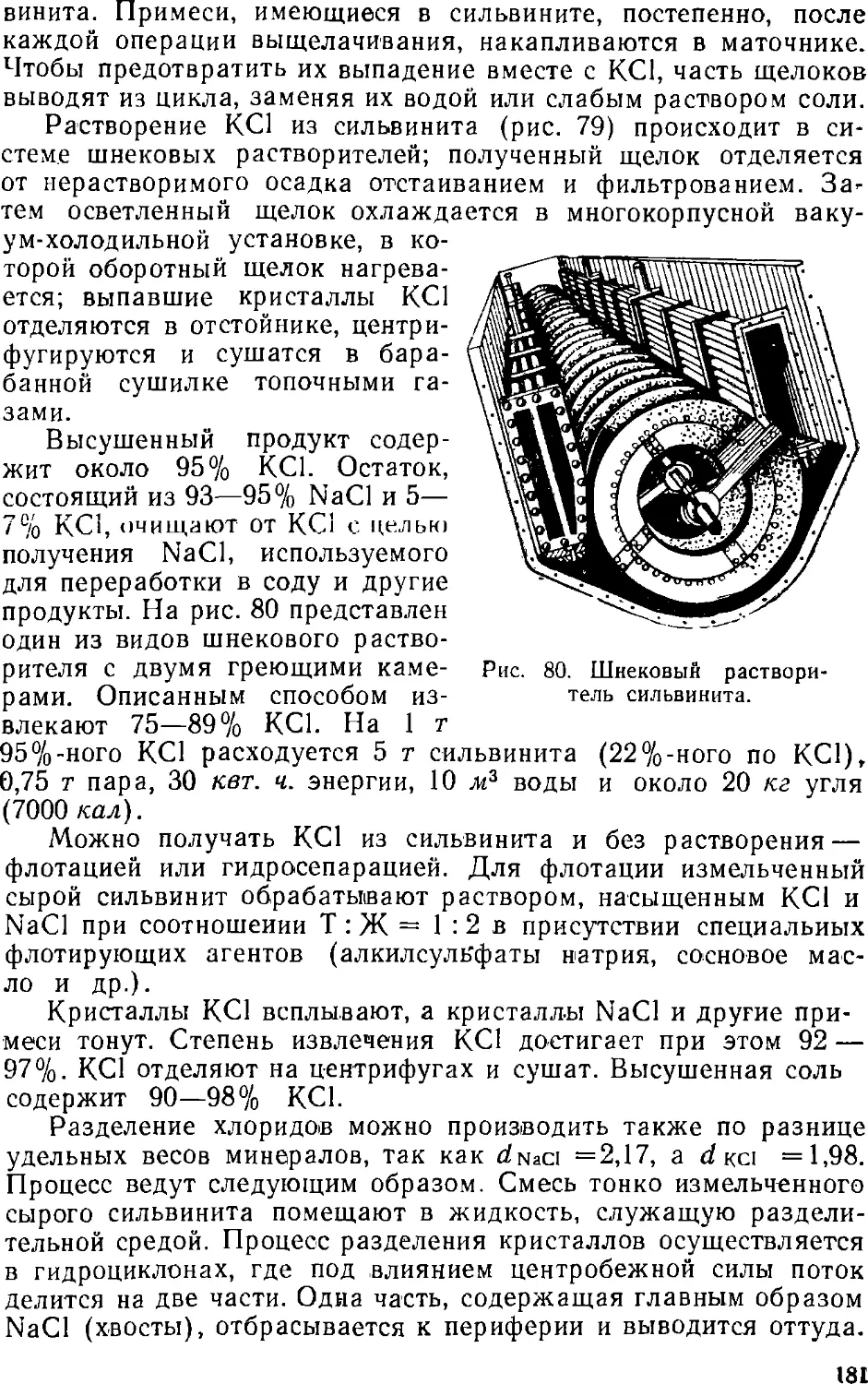

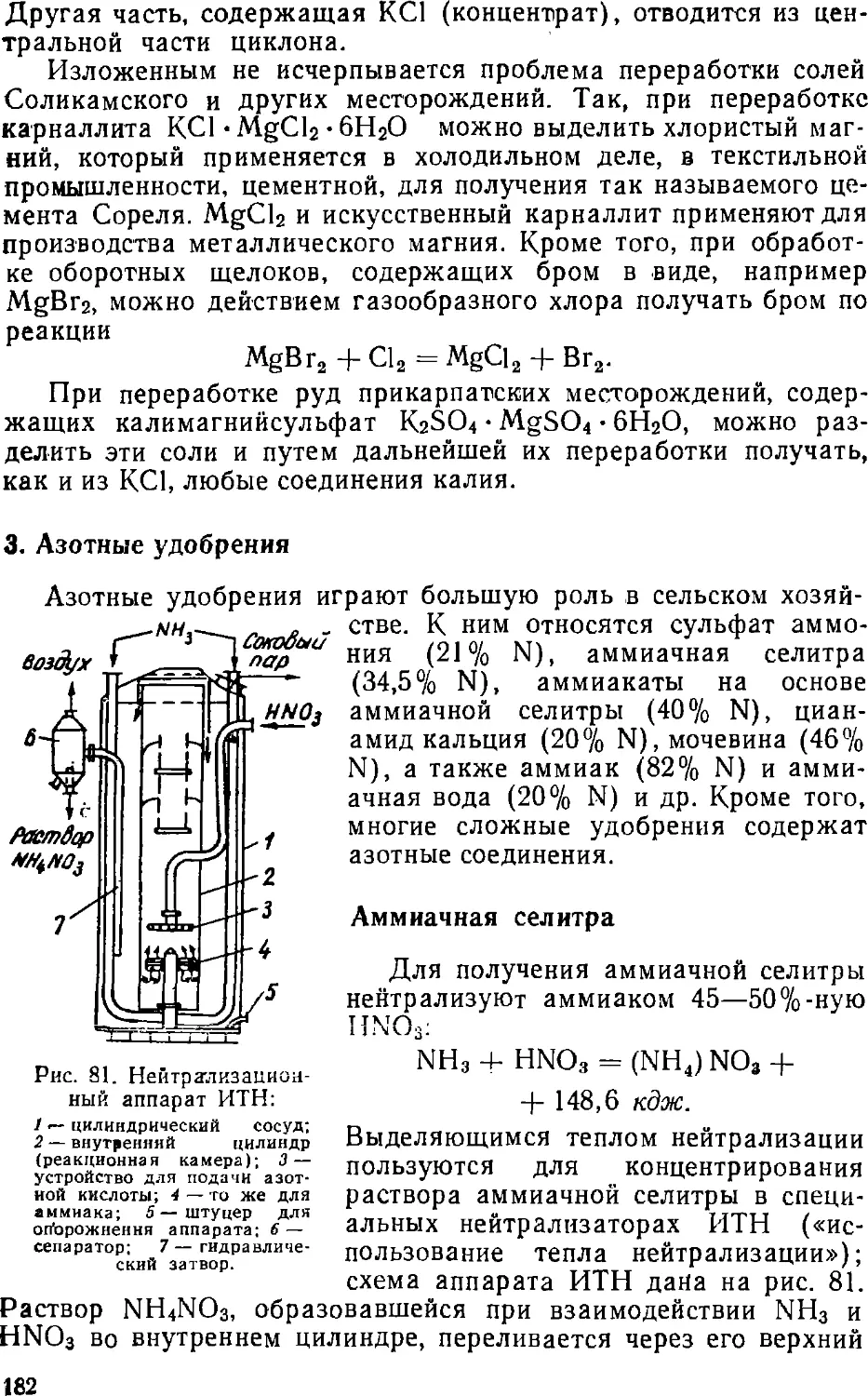

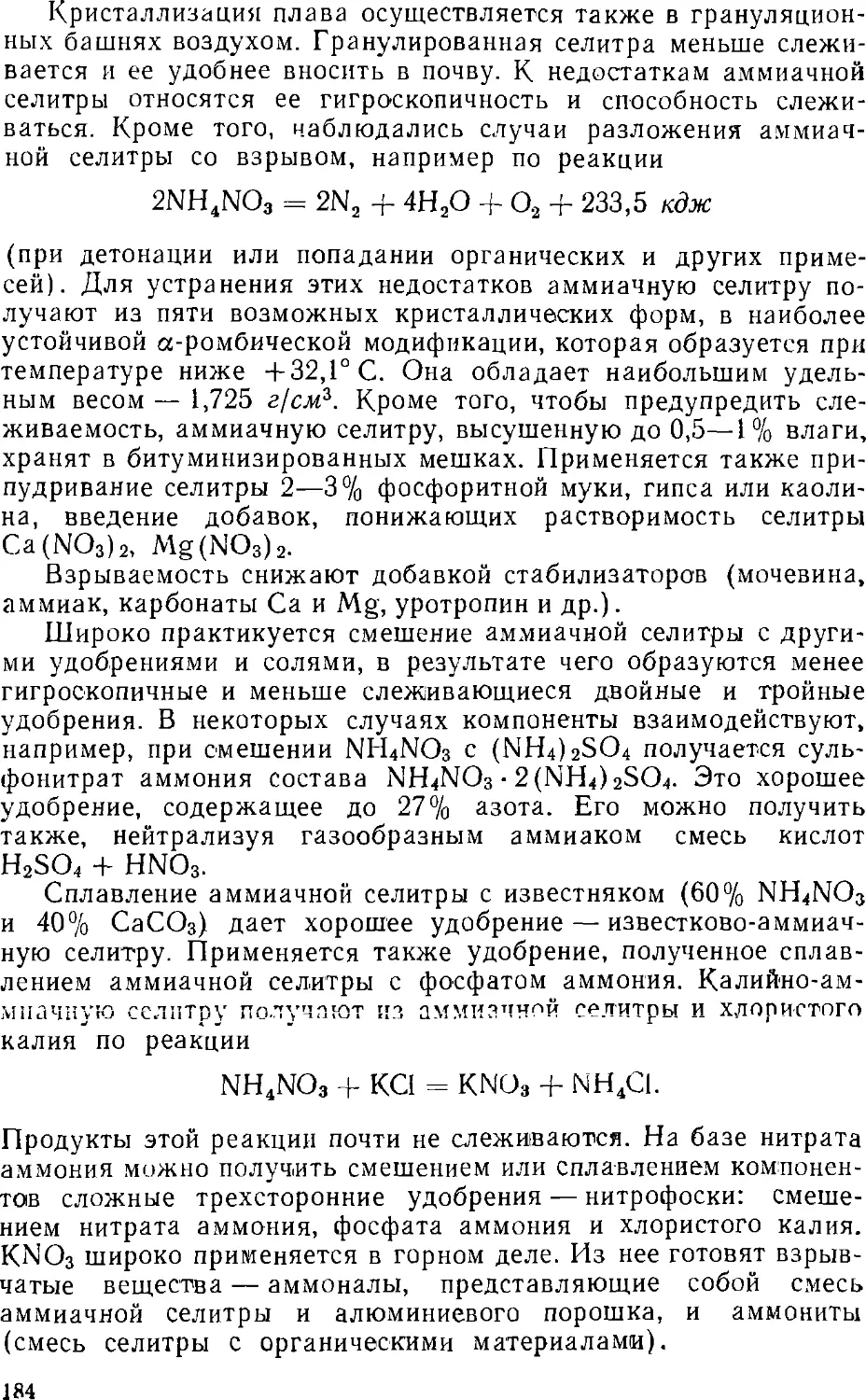

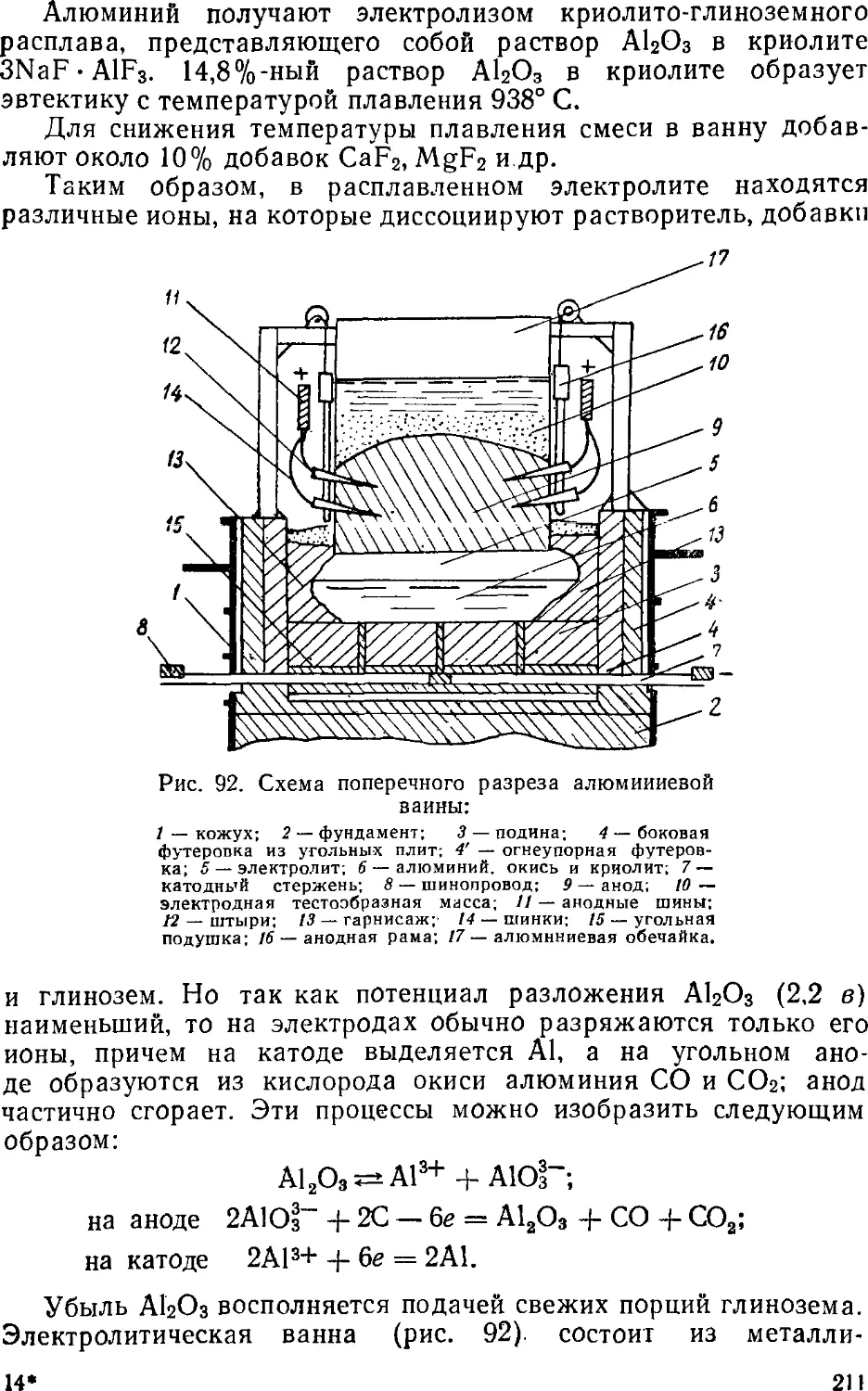

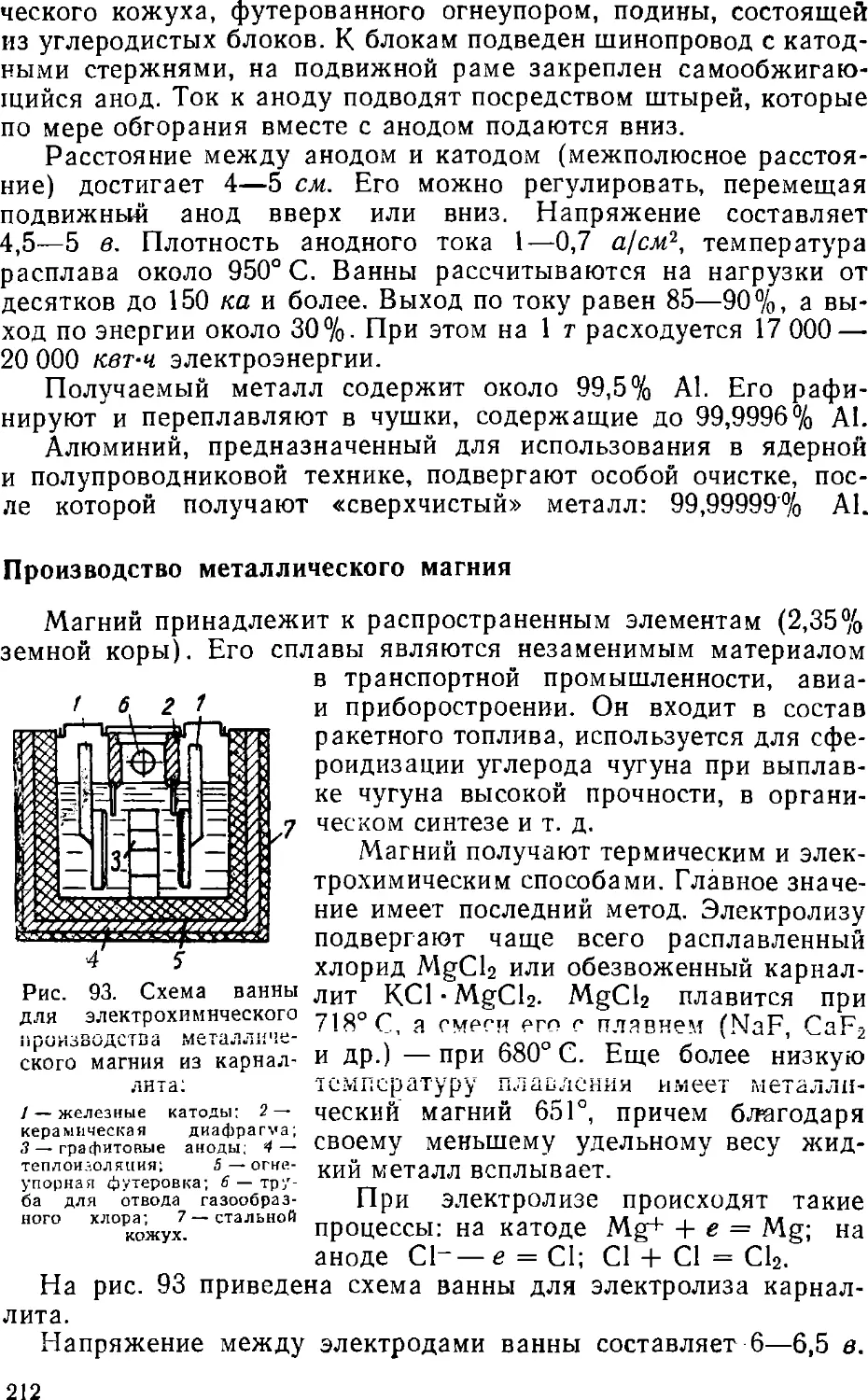

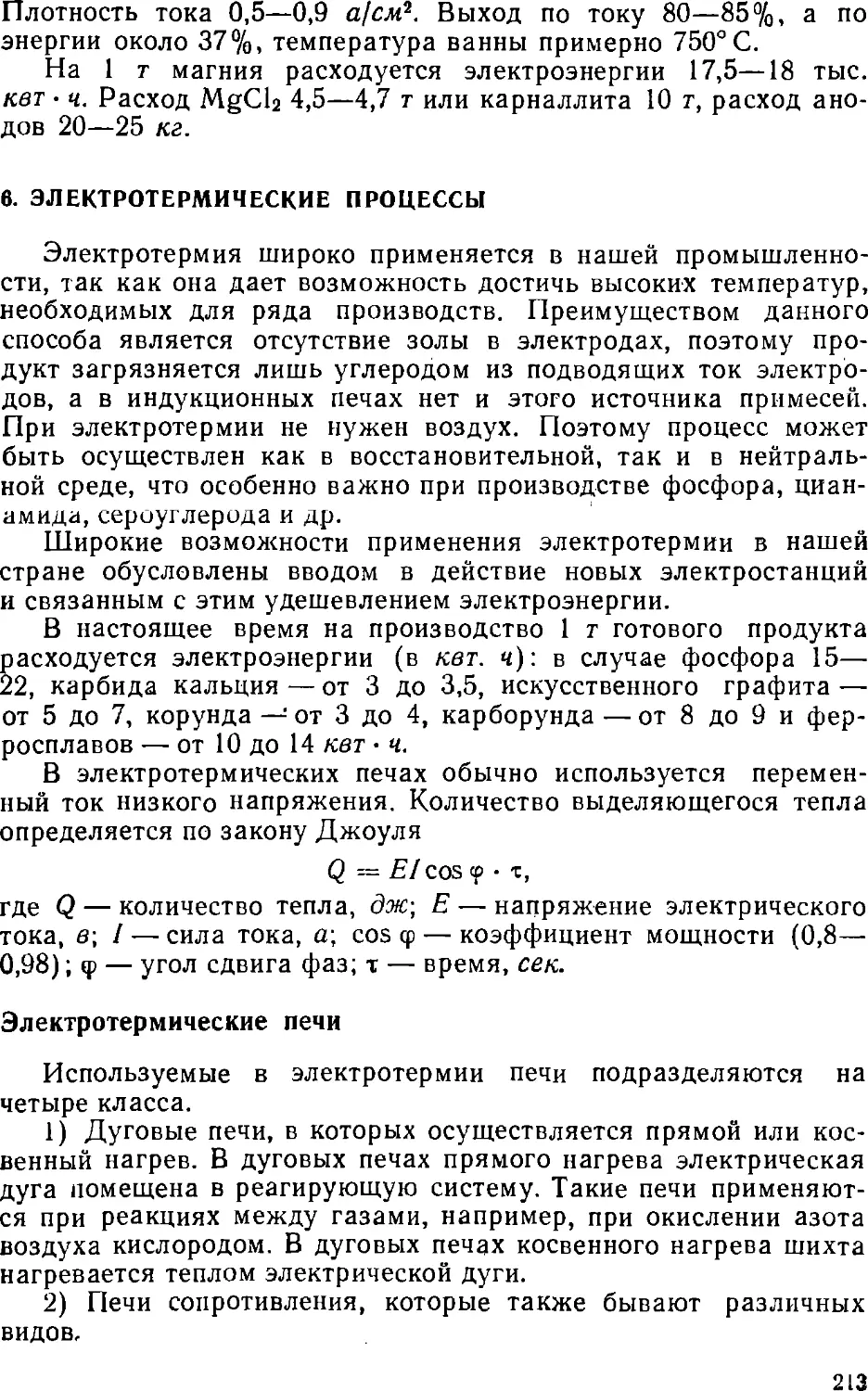

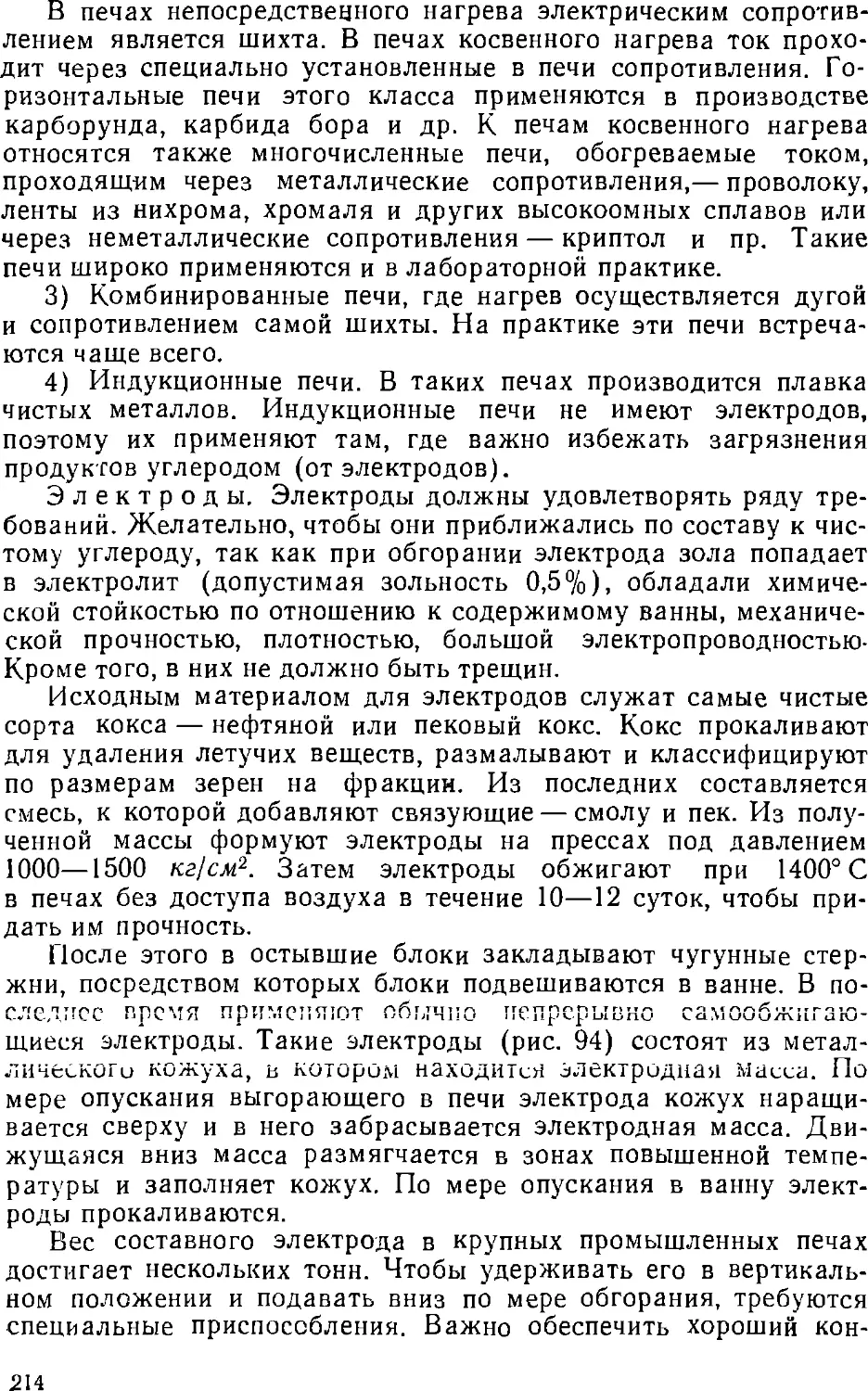

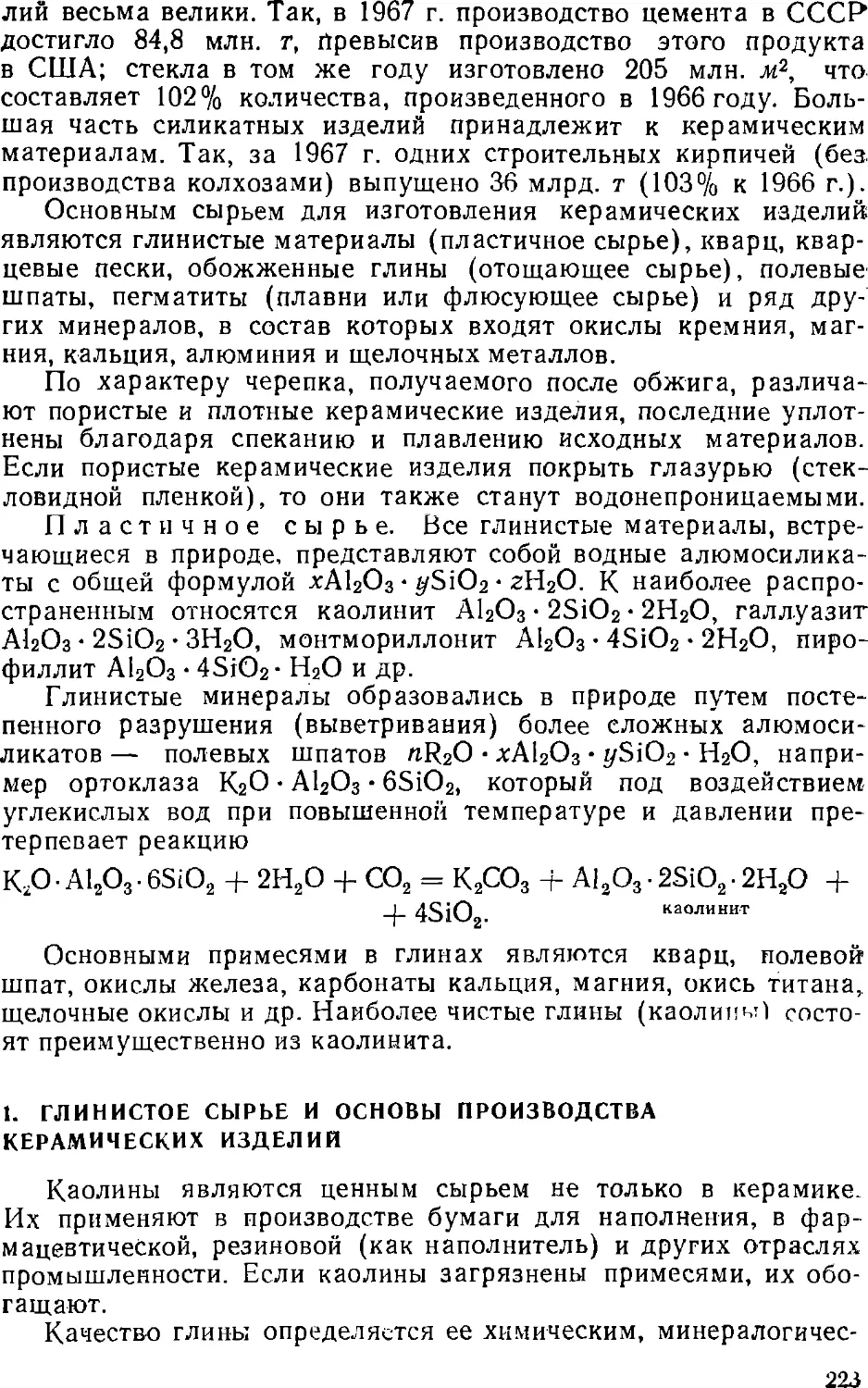

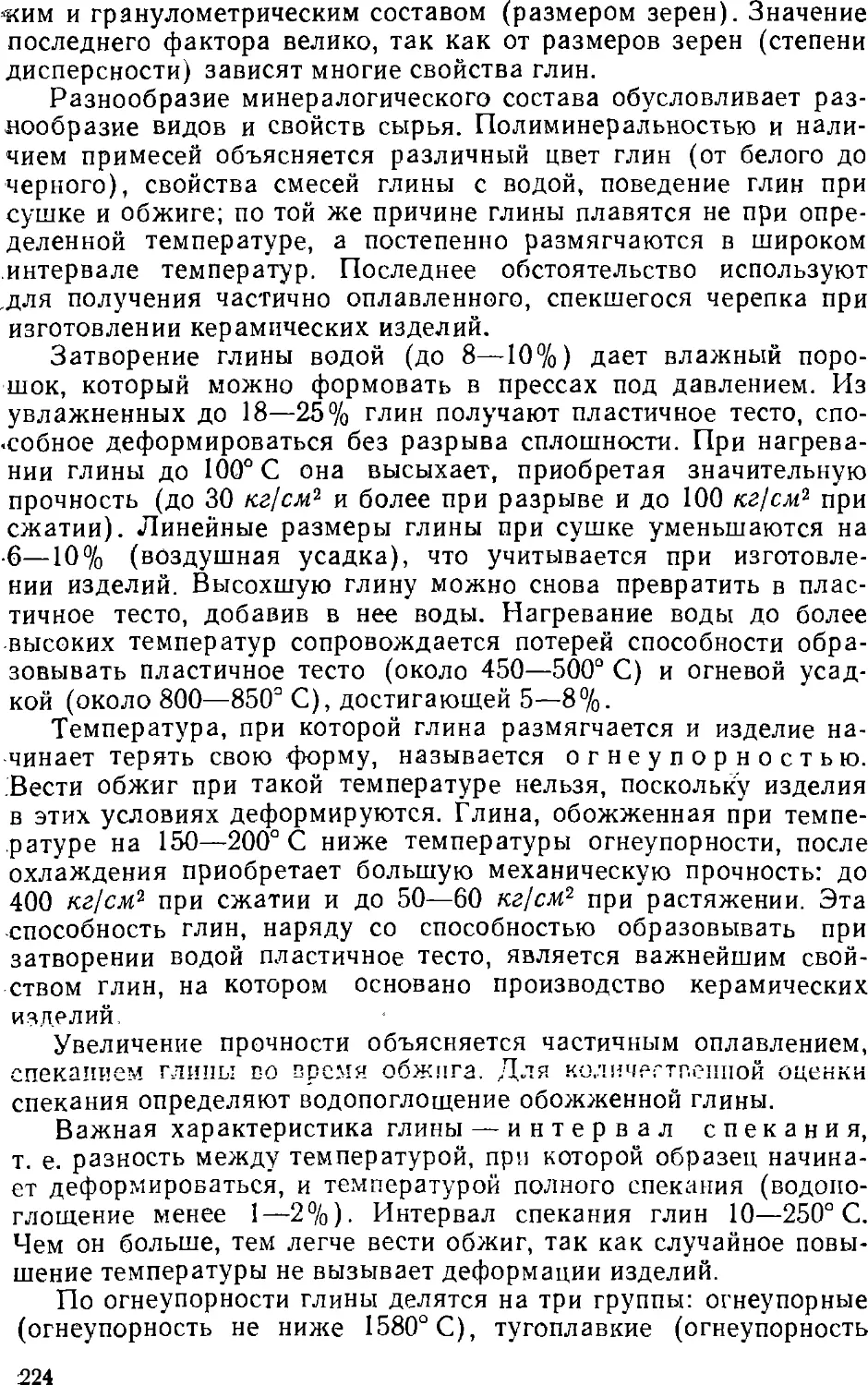

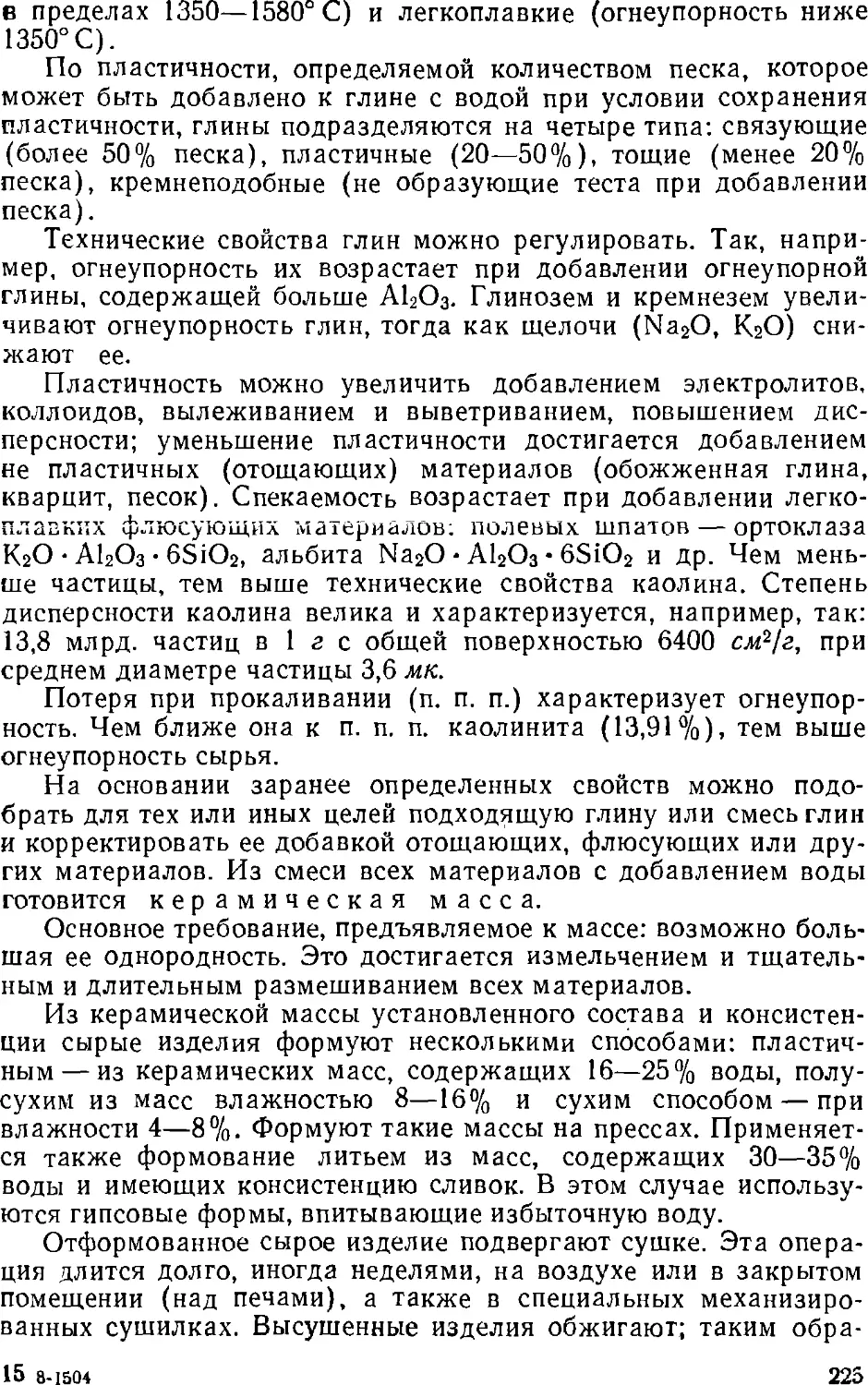

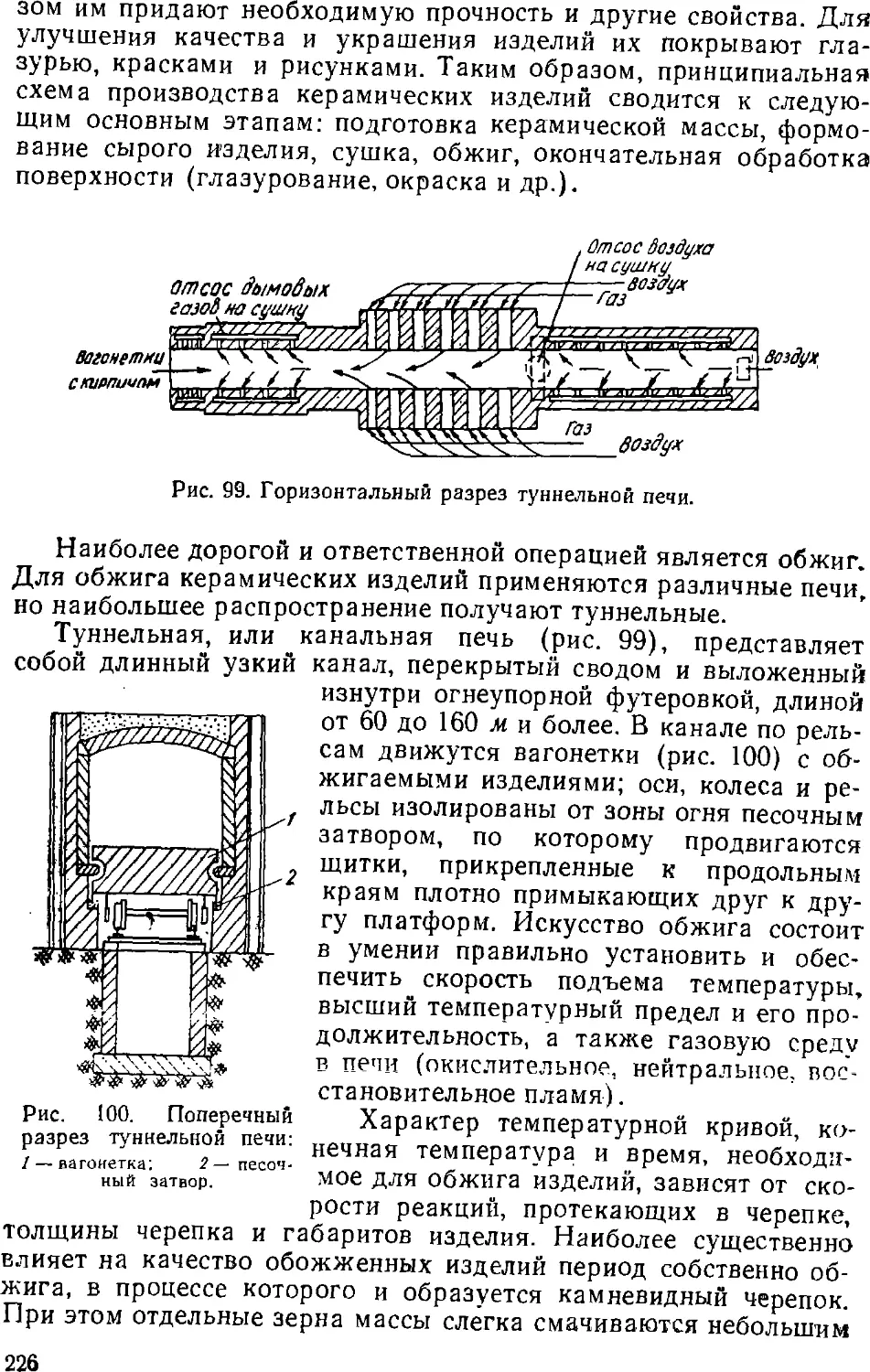

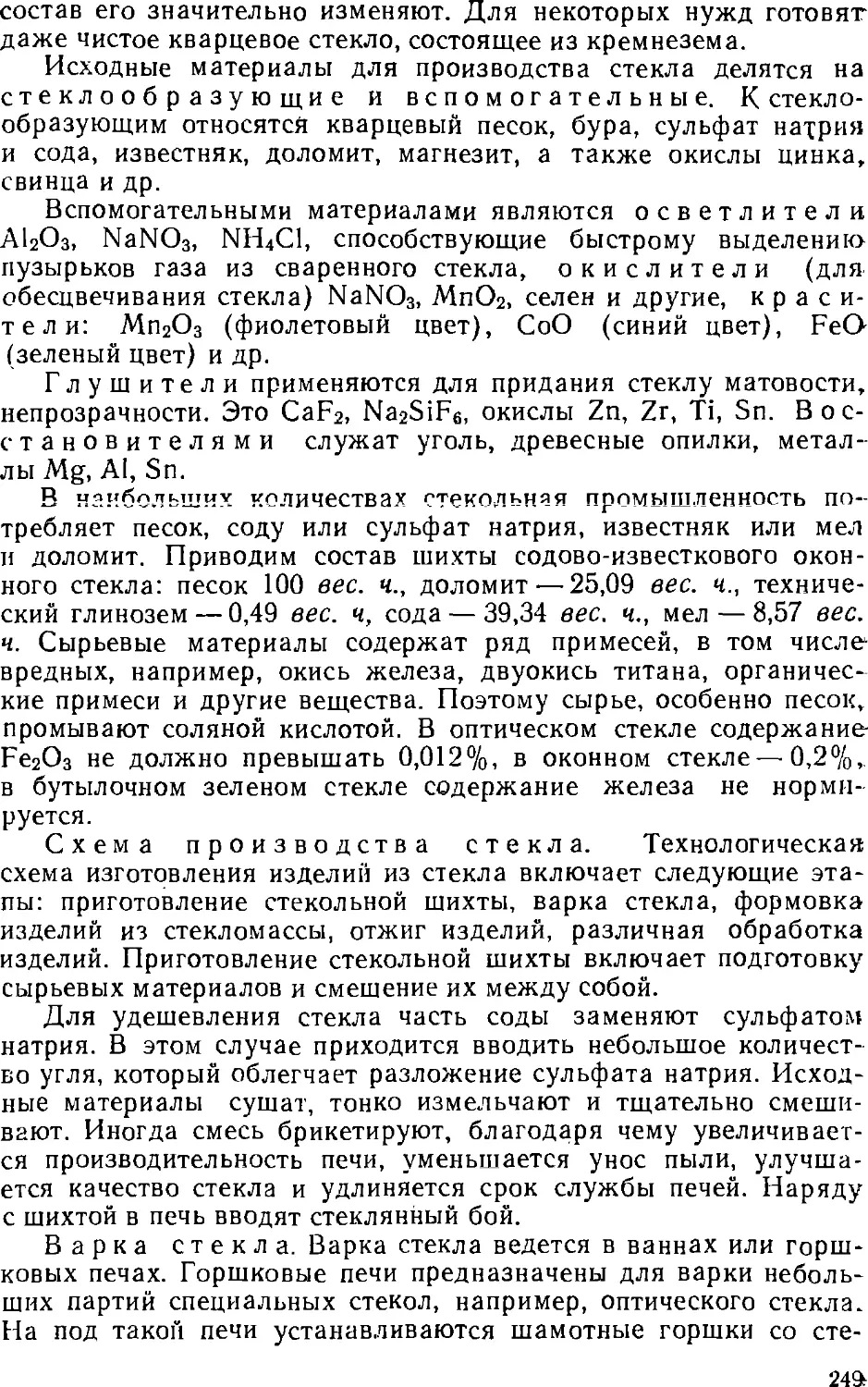

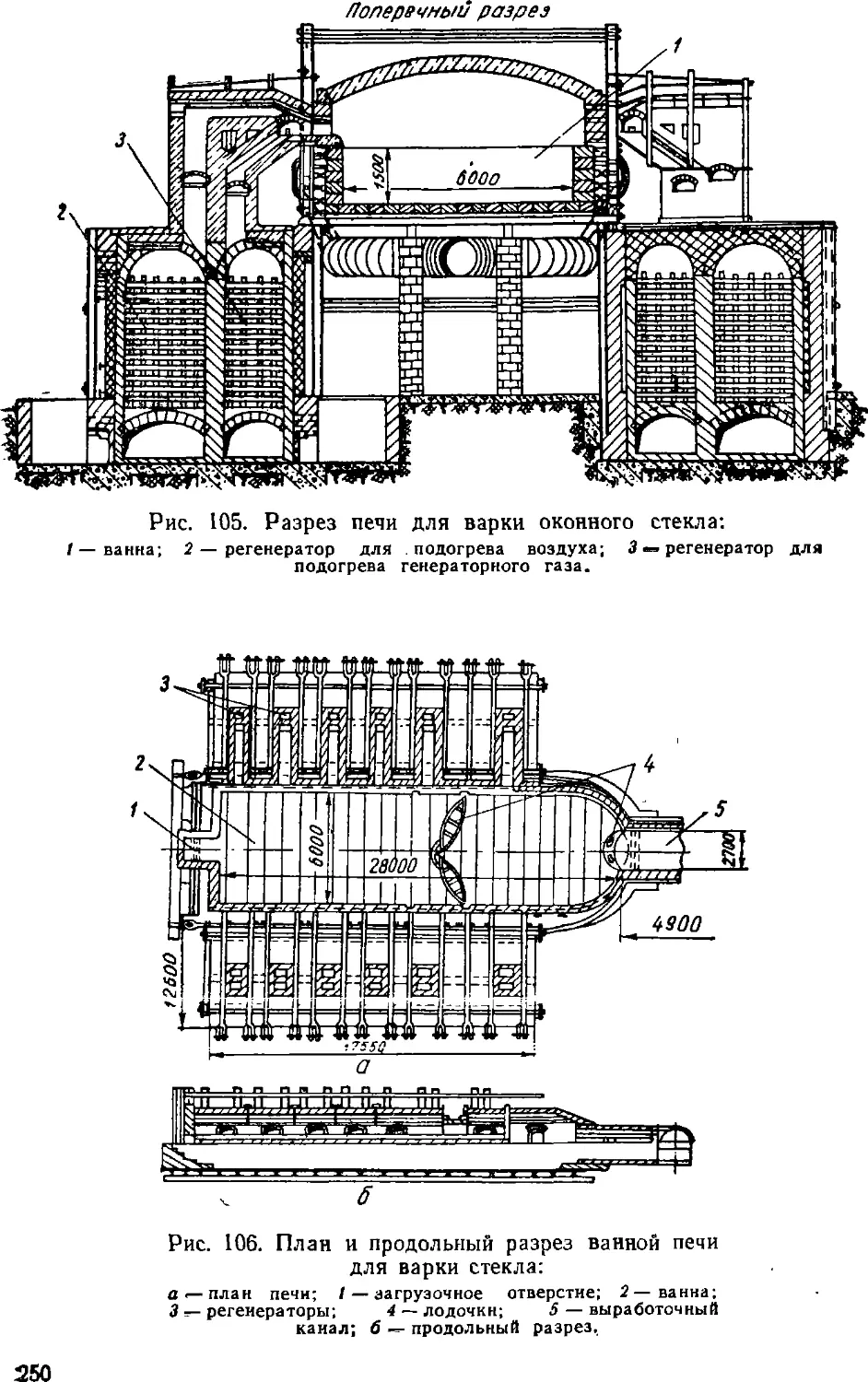

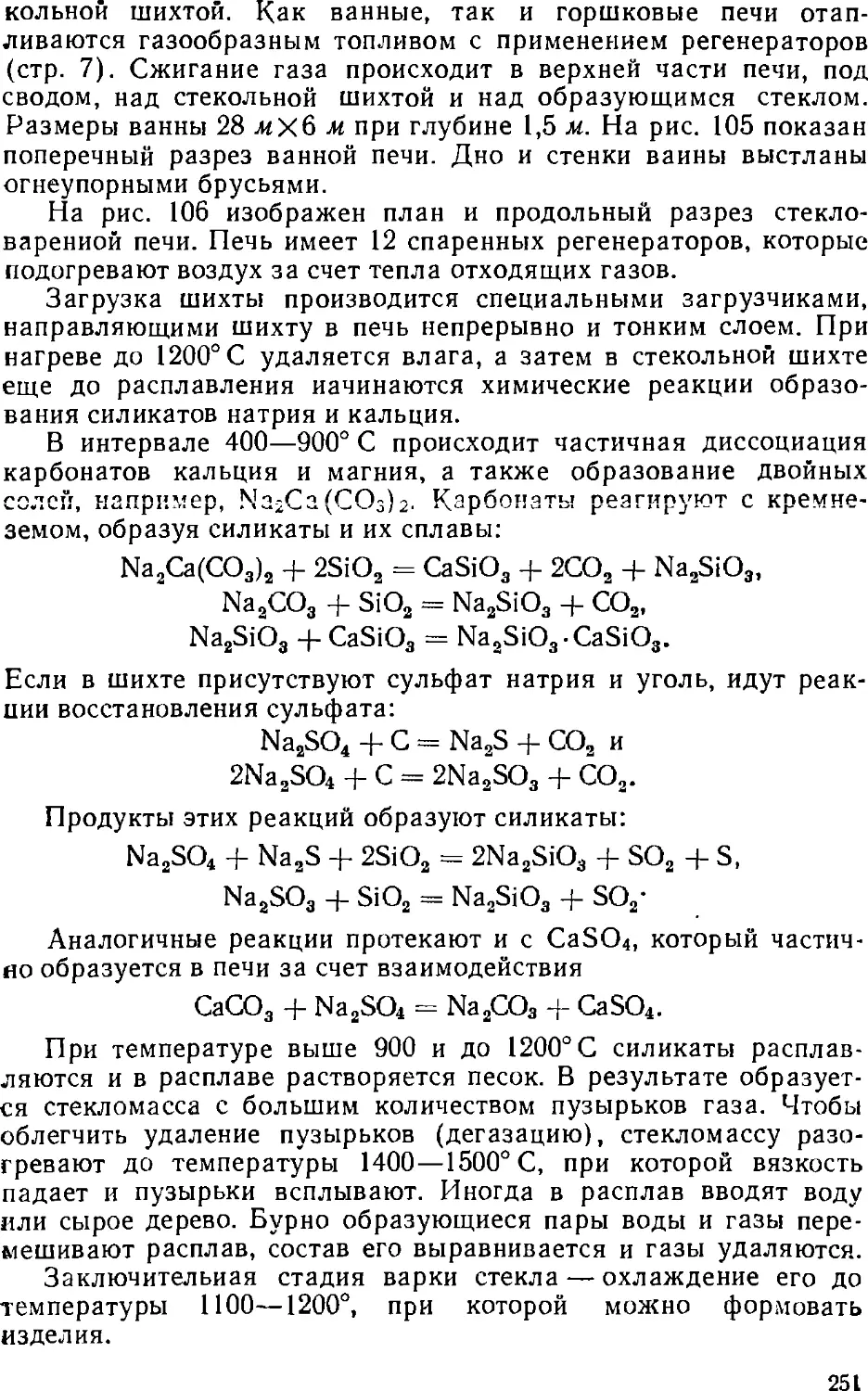

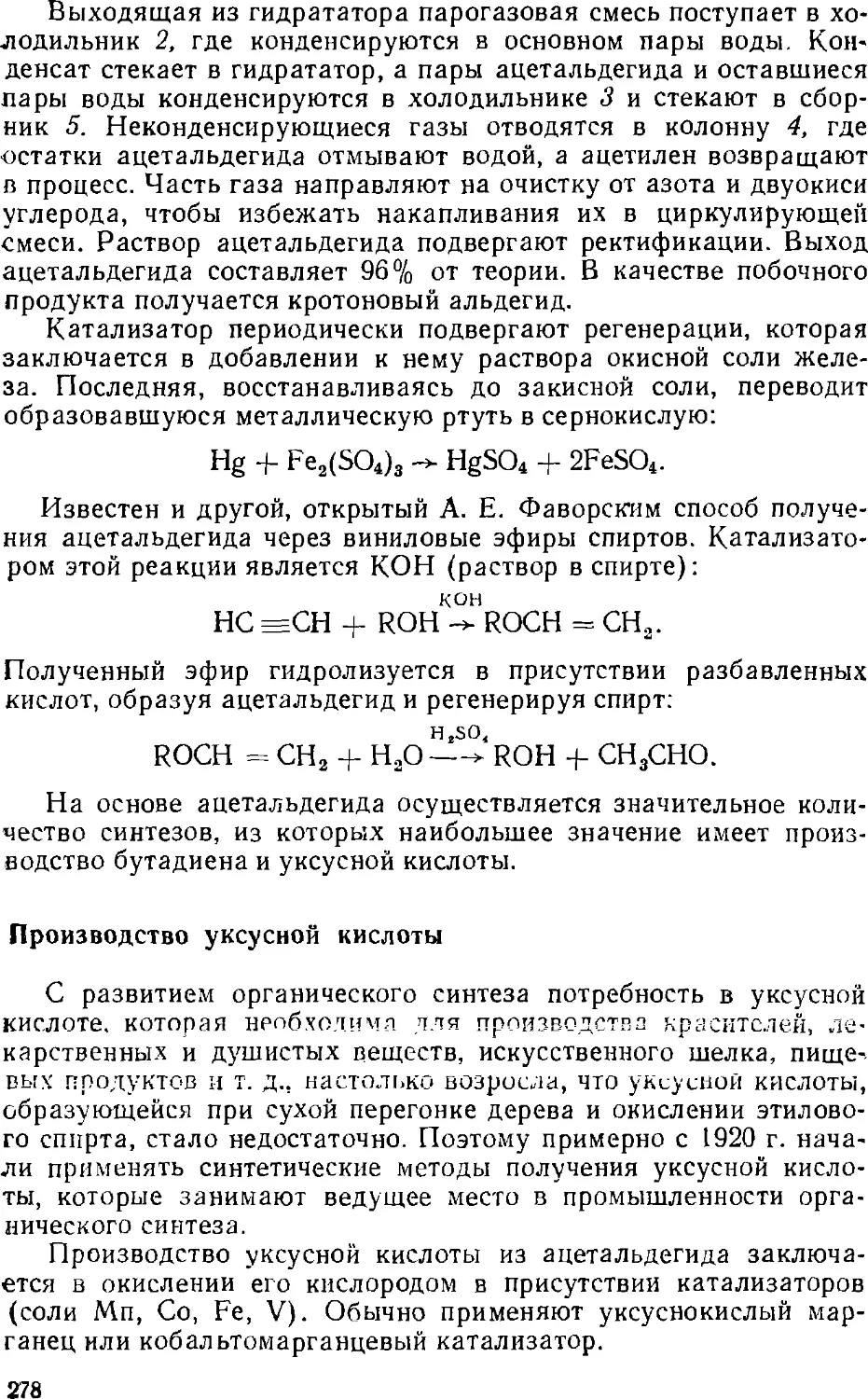

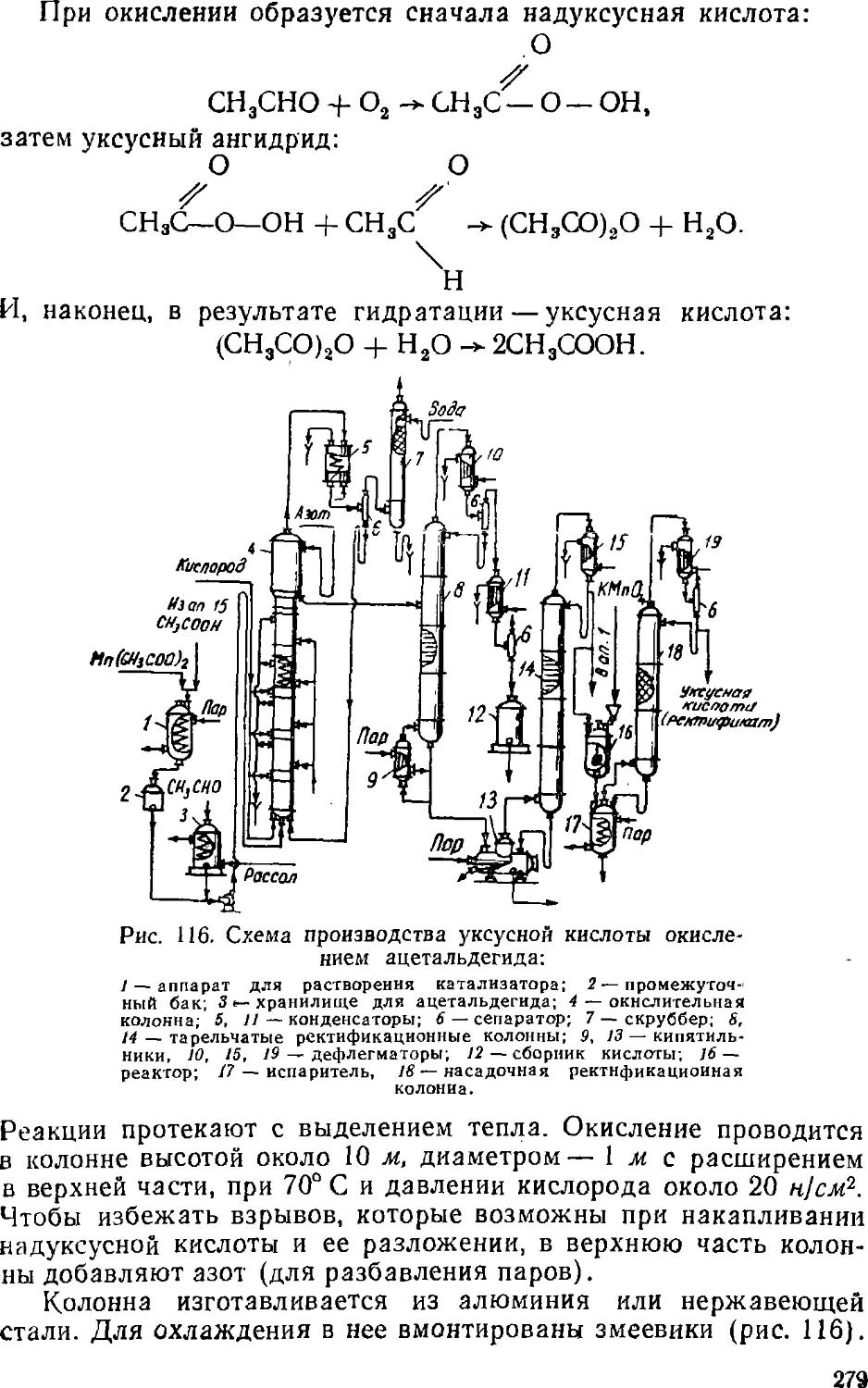

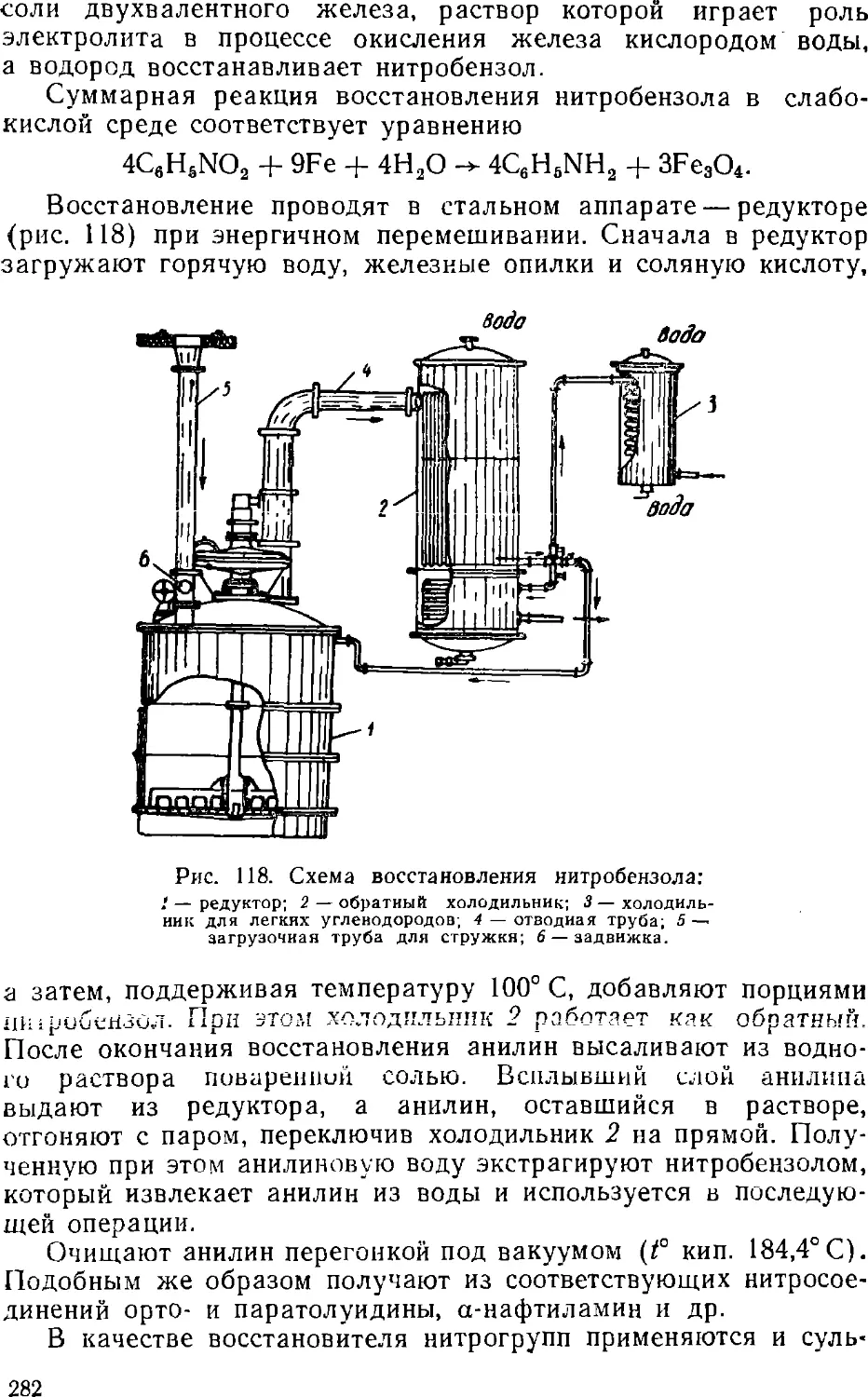

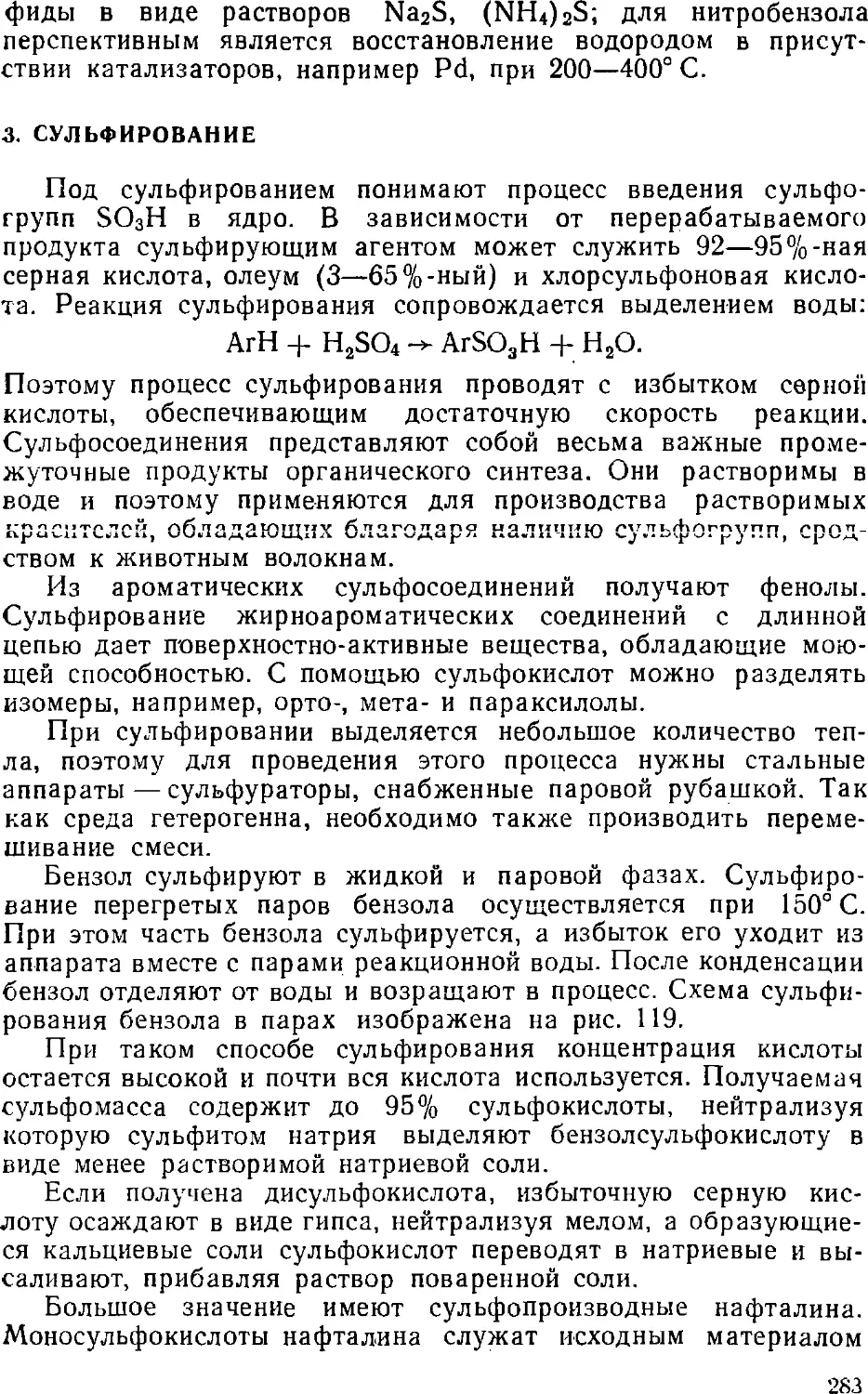

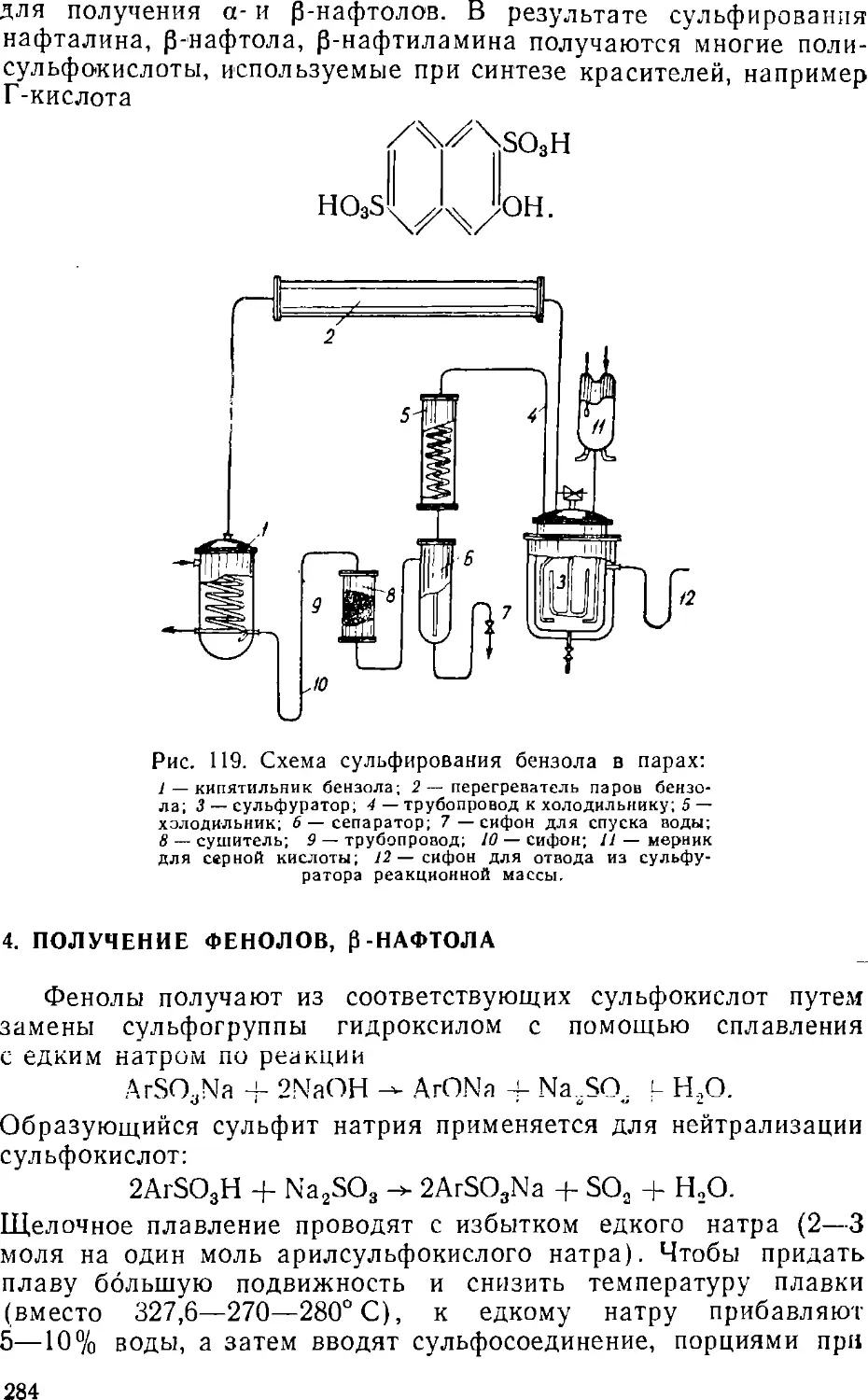

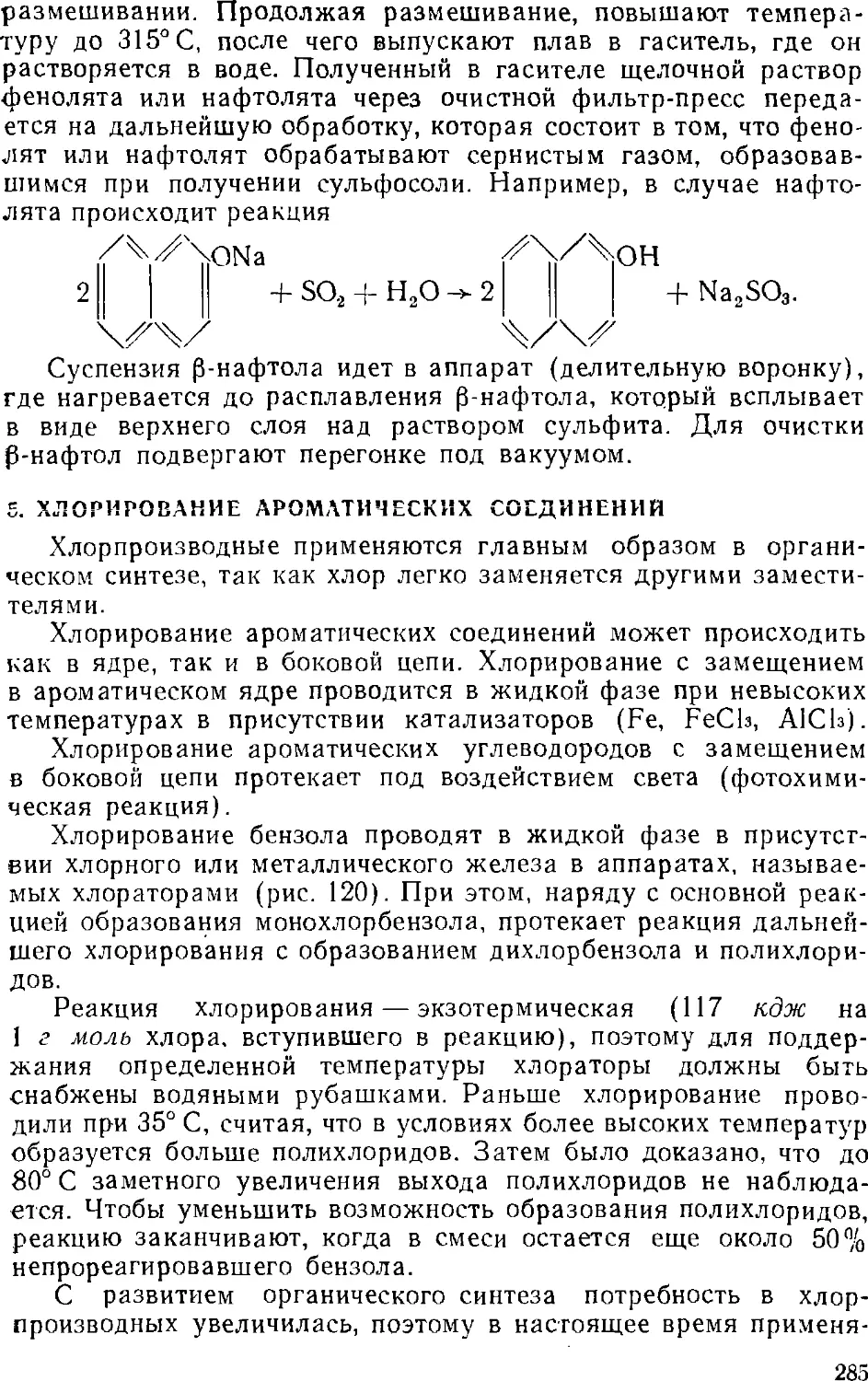

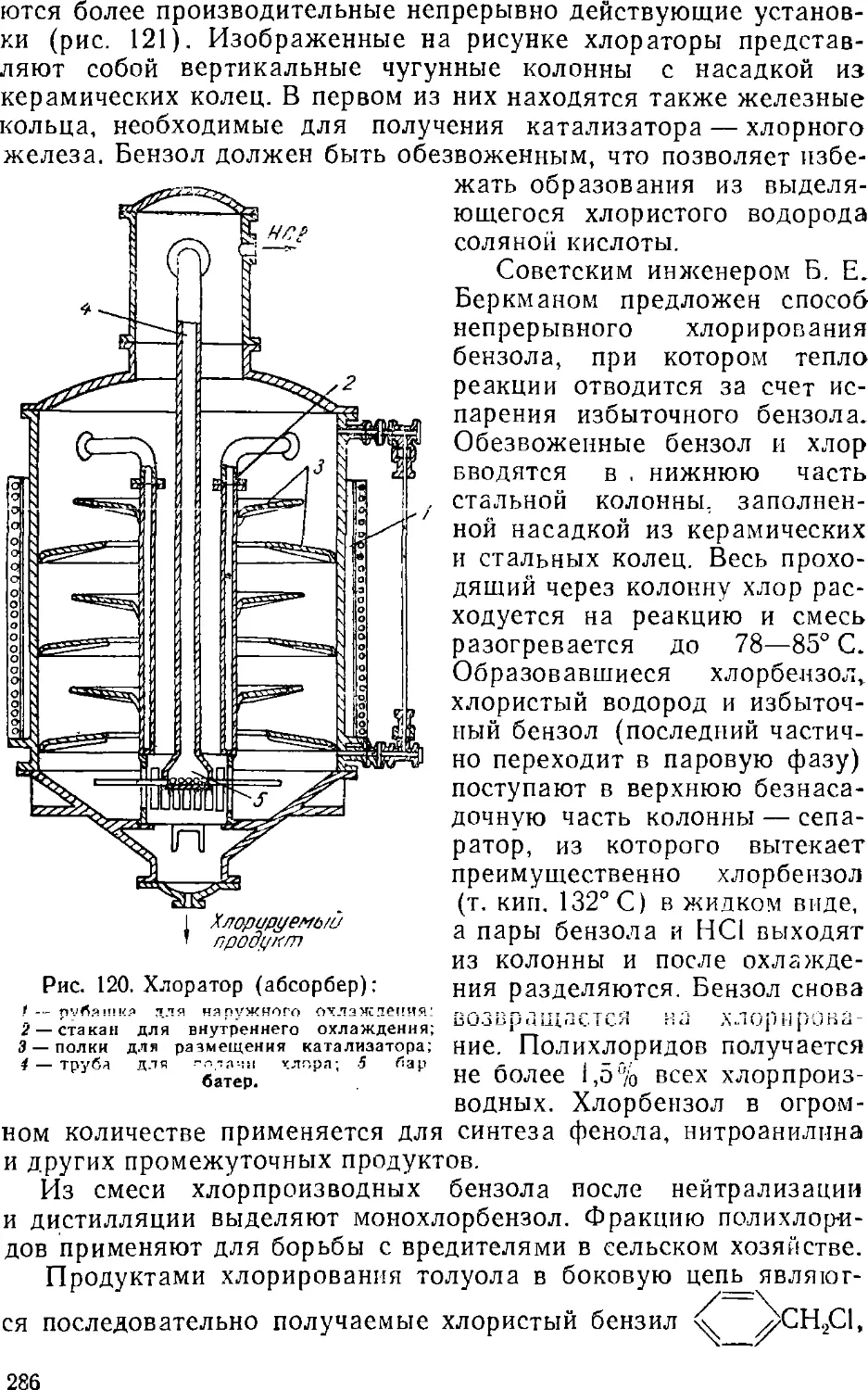

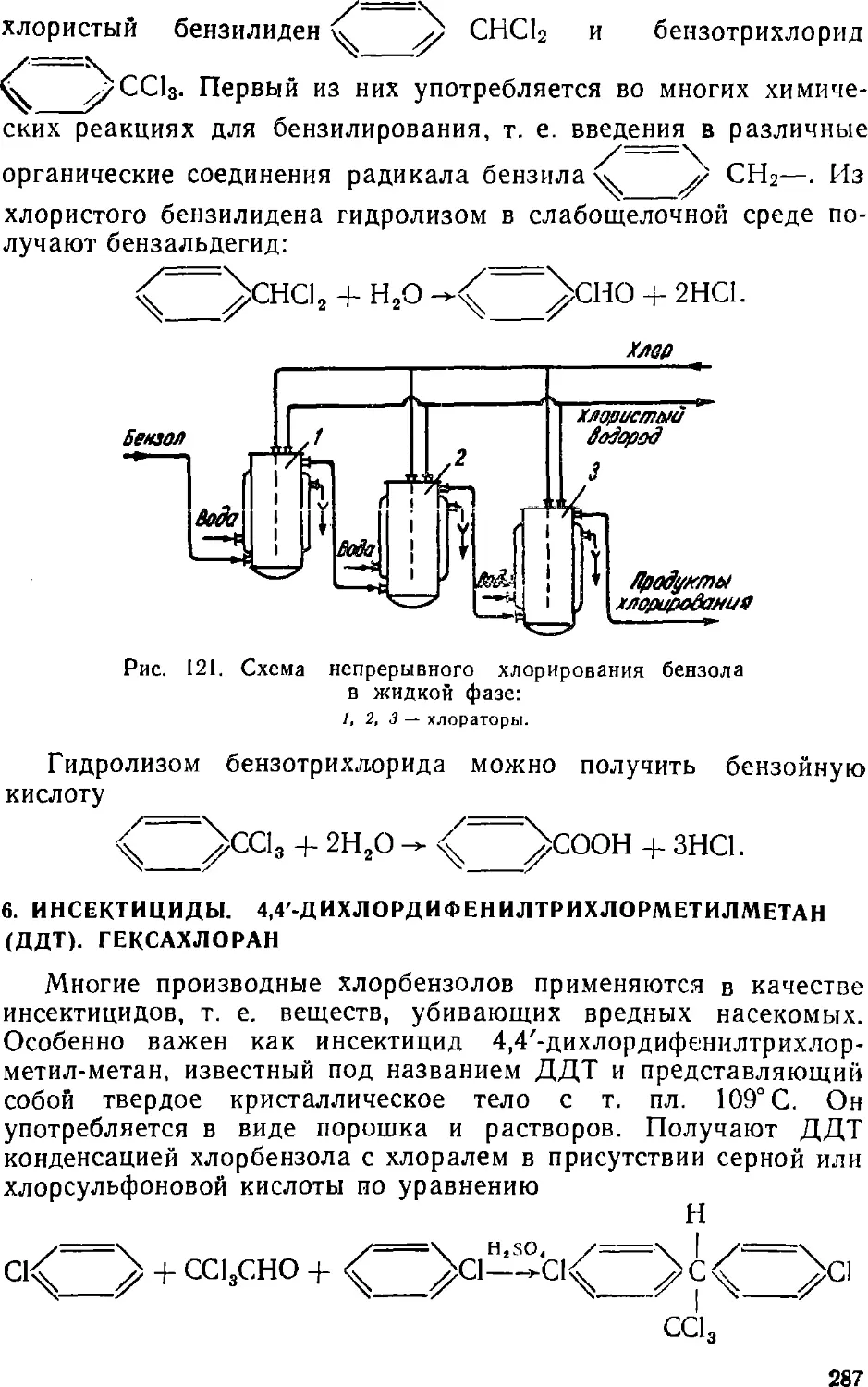

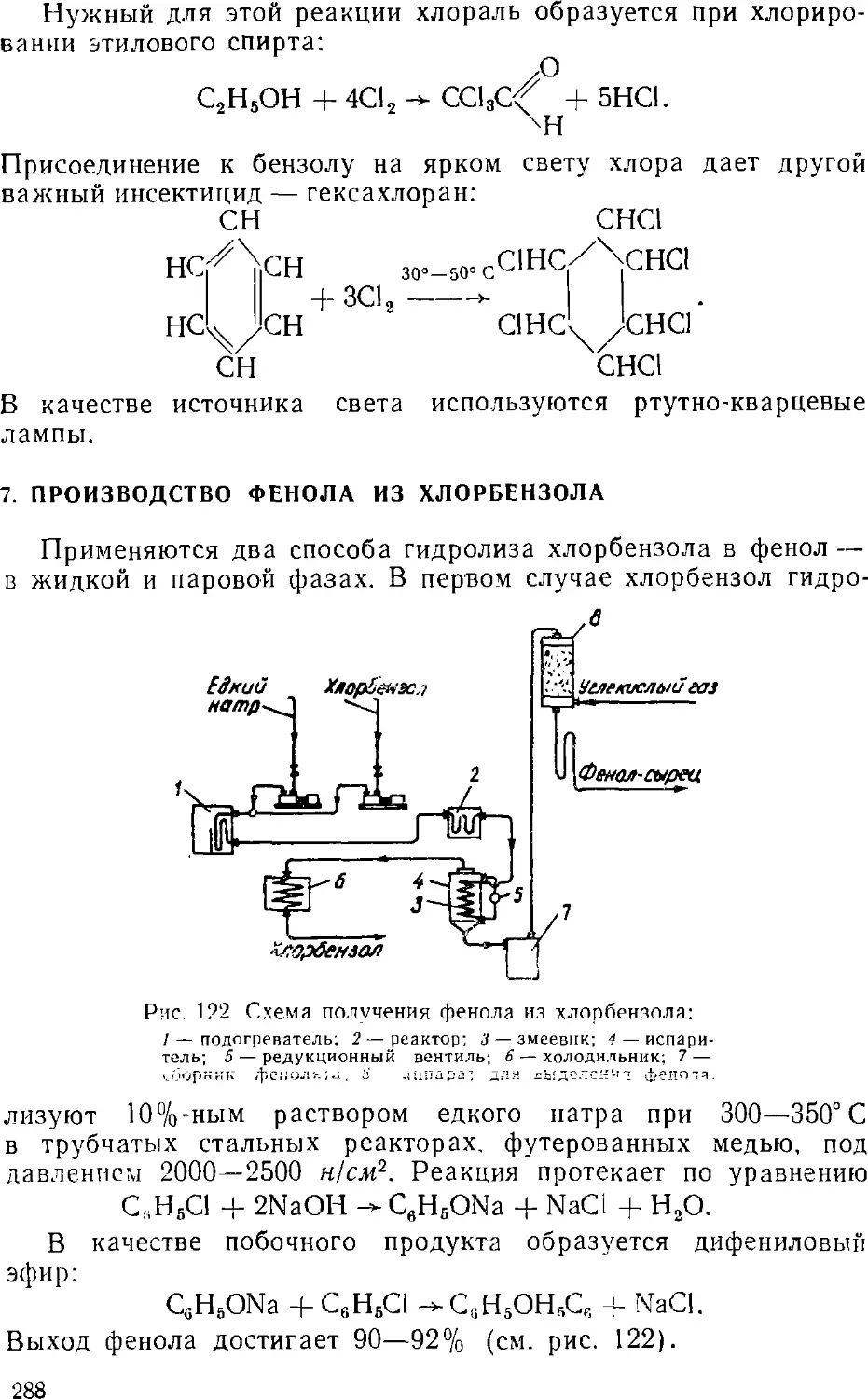

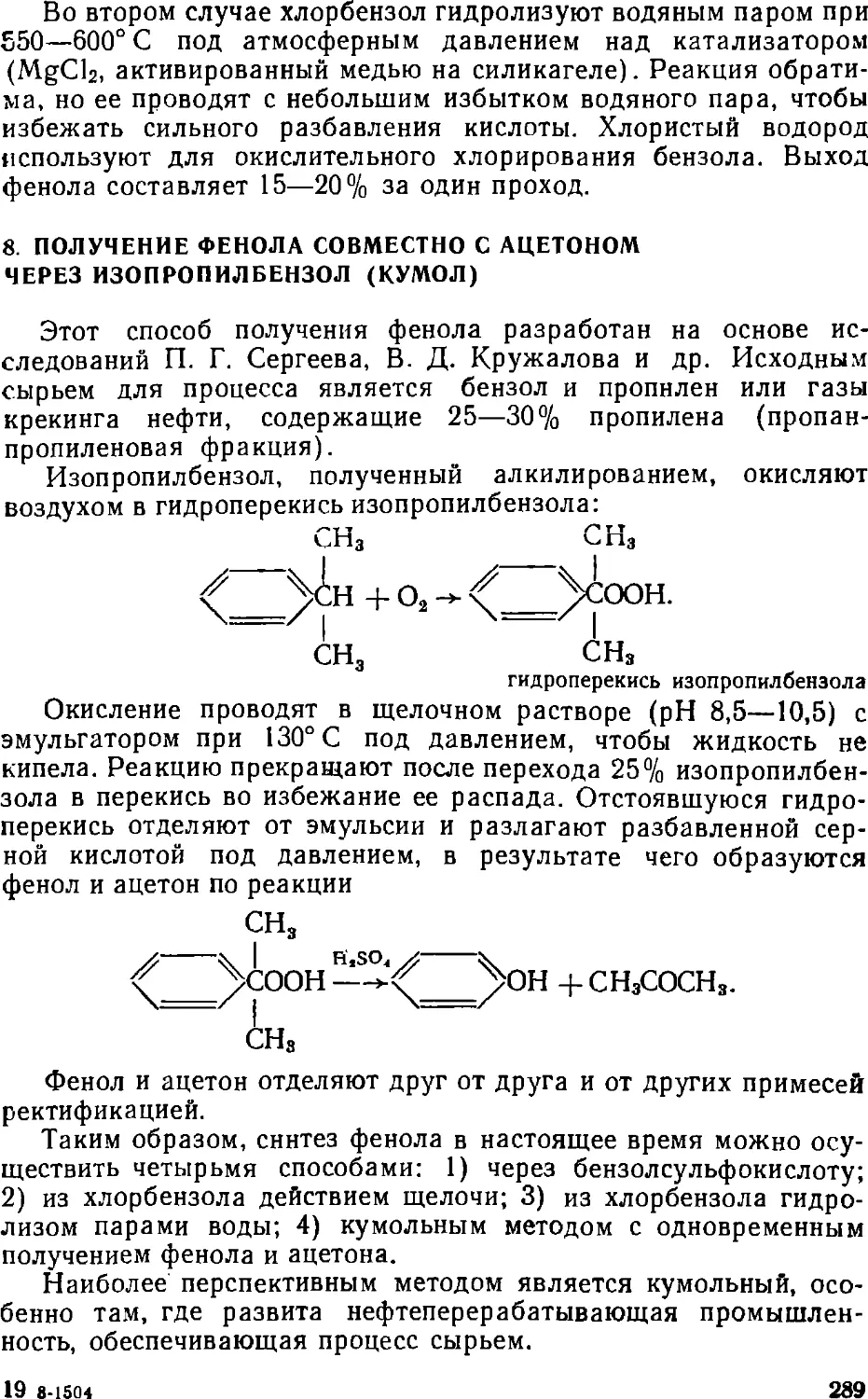

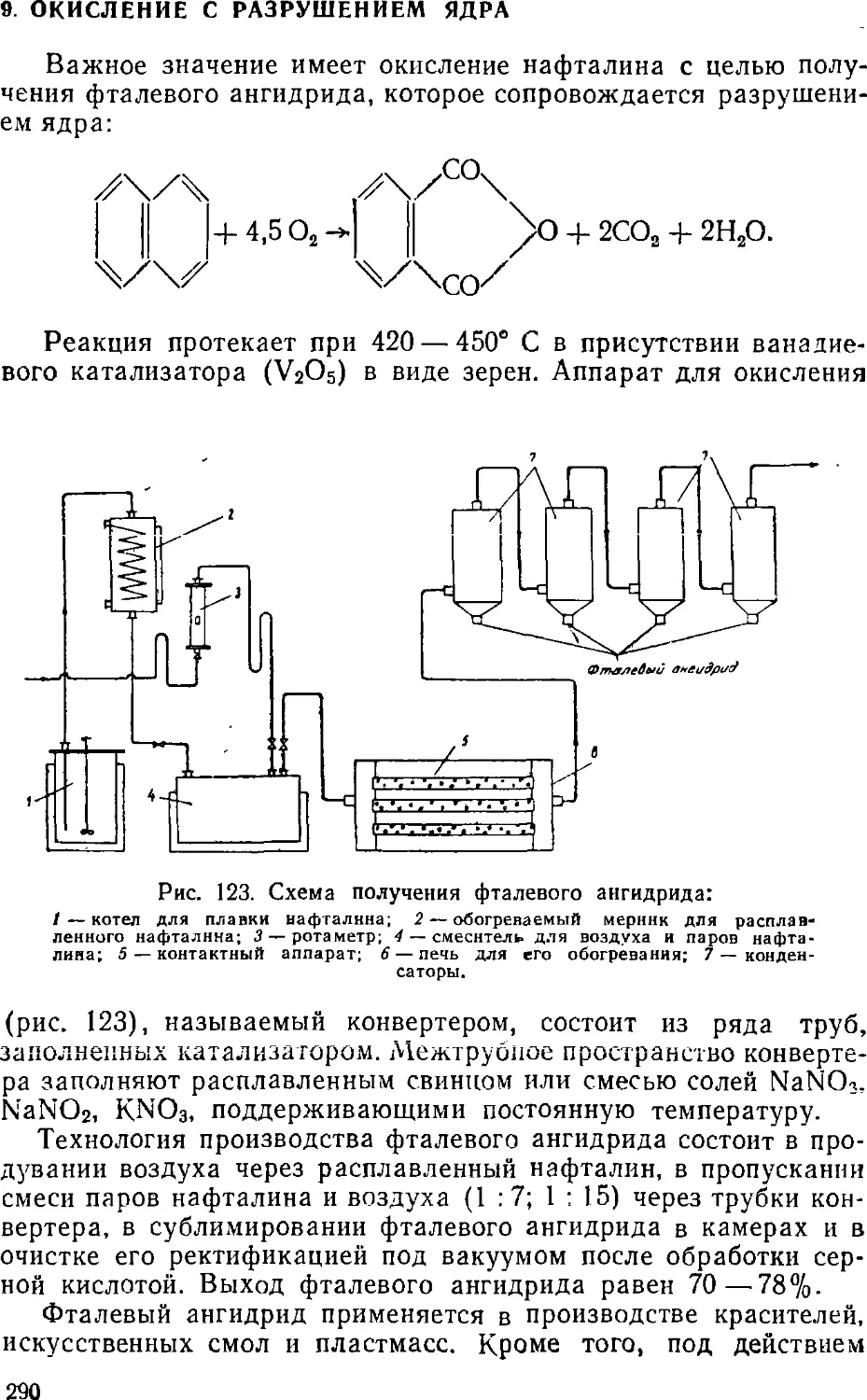

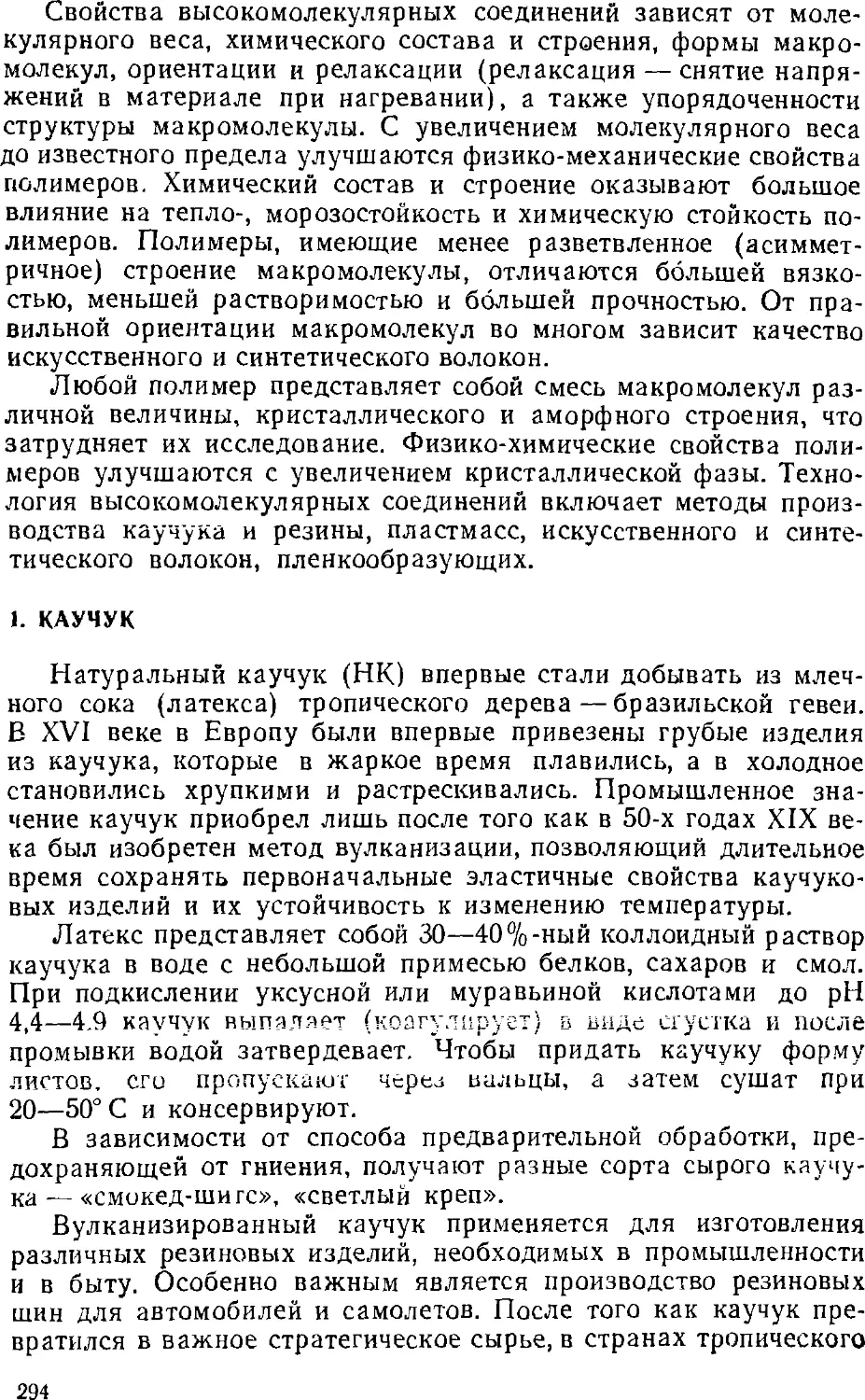

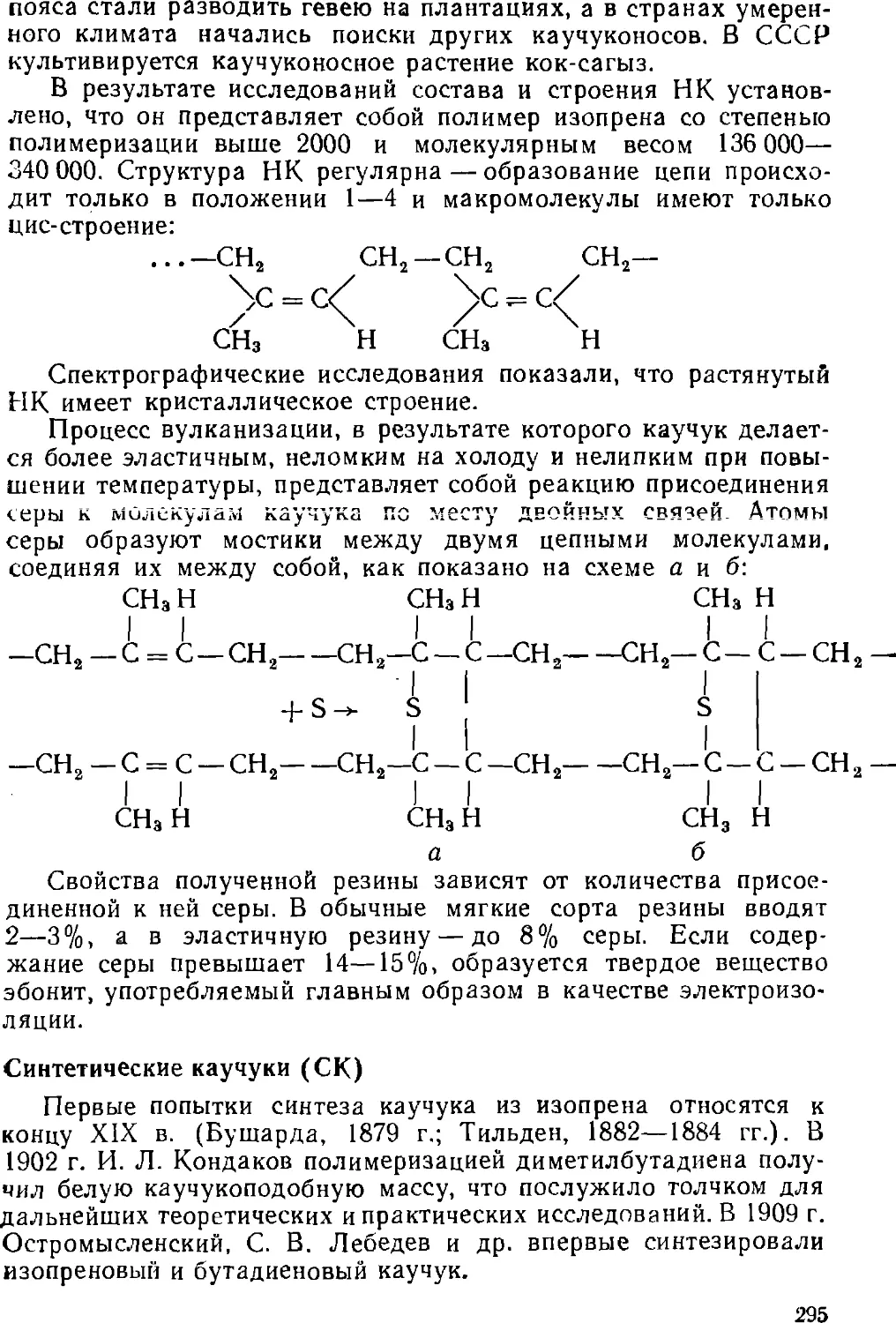

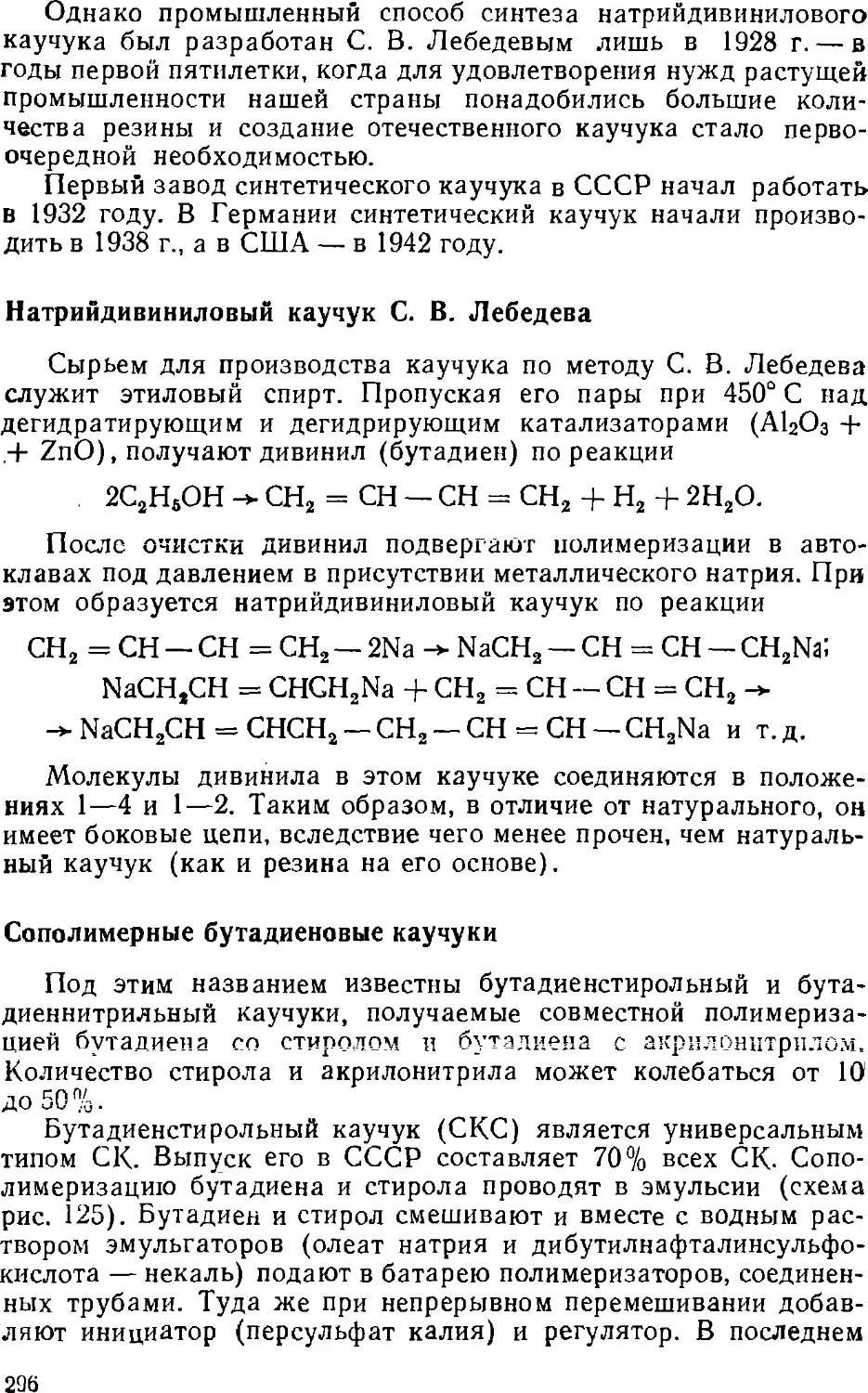

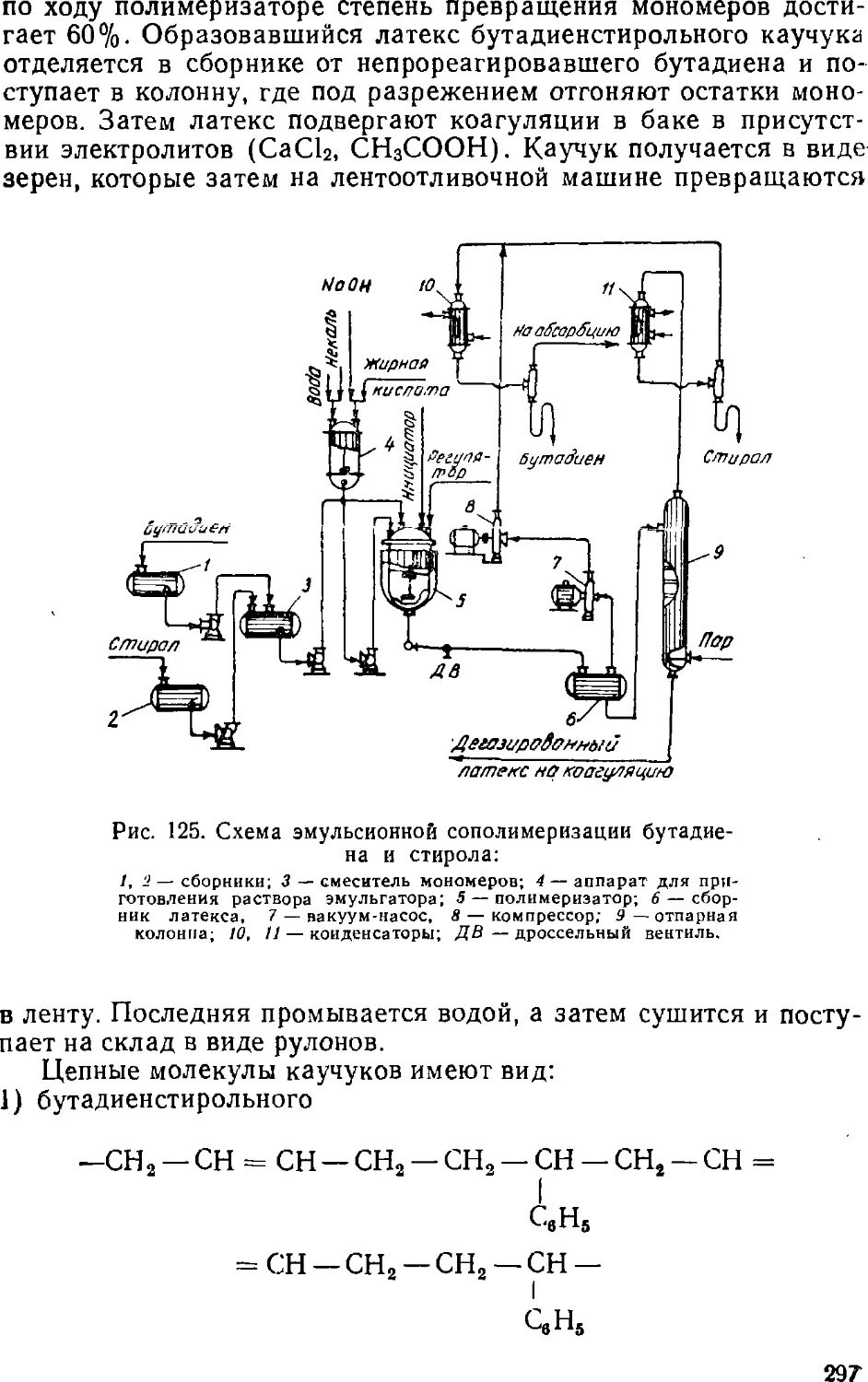

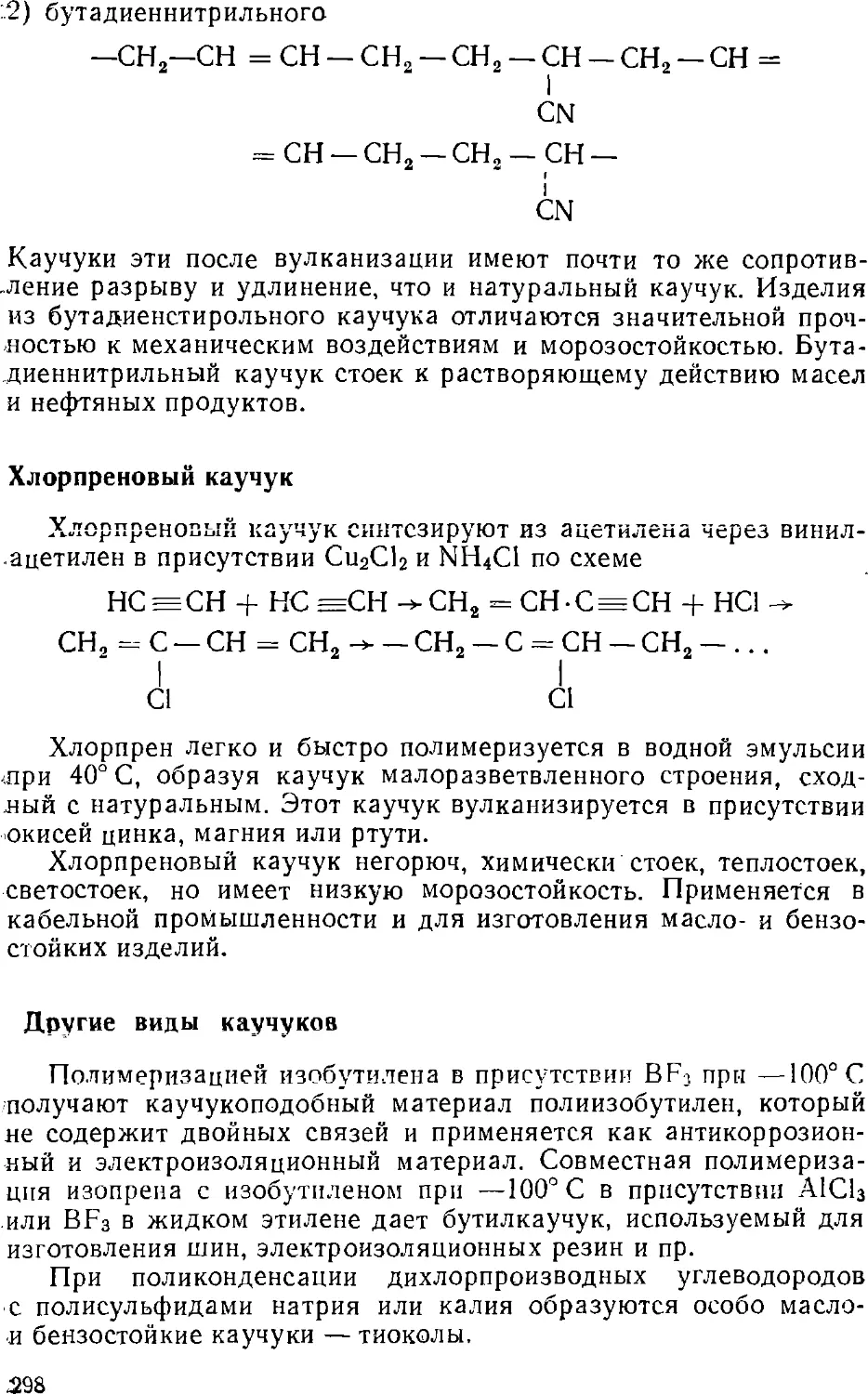

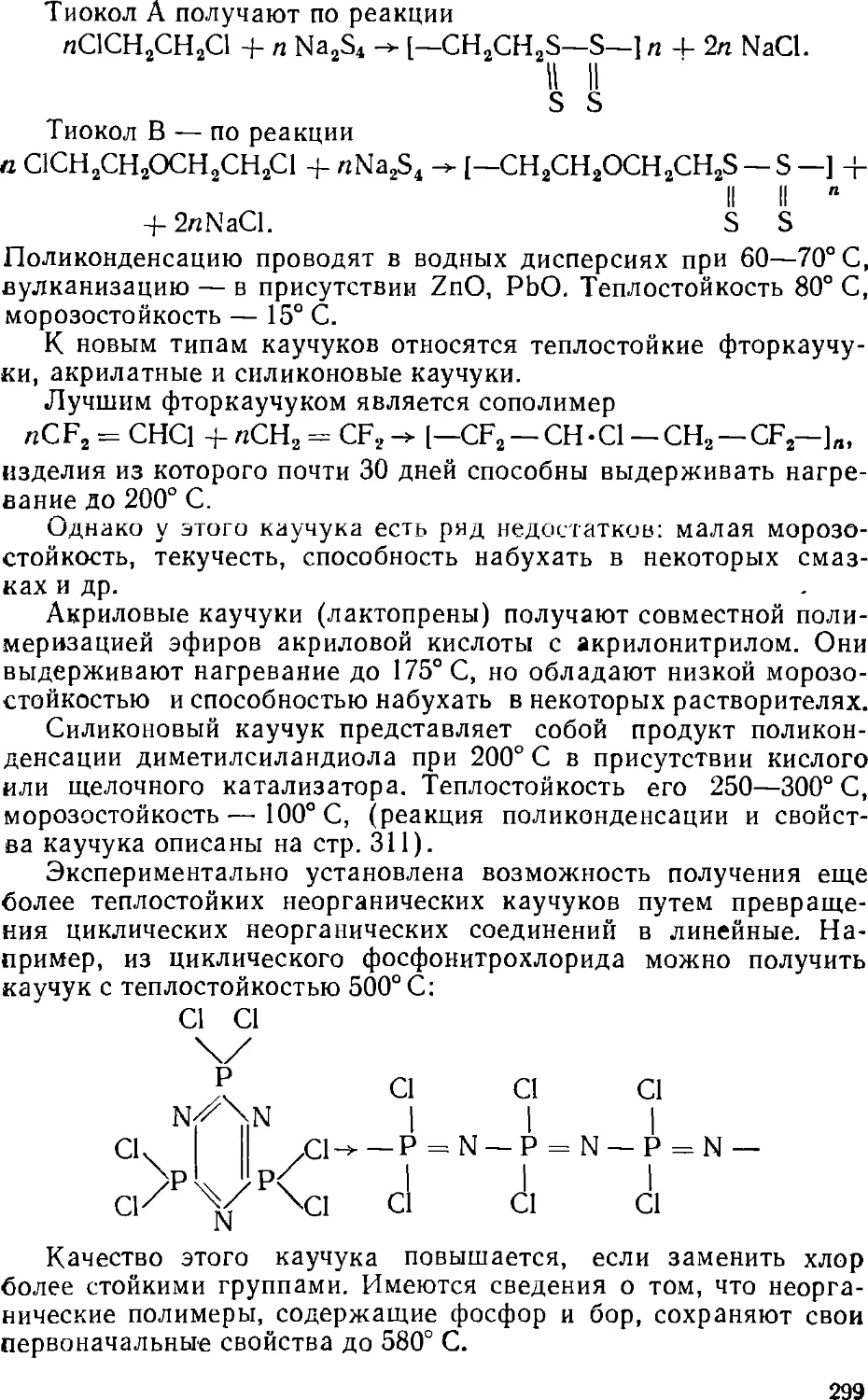

или бункере путем пропускания холодных инертных (не