Text

Н. П. РОЗАНОВ

КРУПНОПАНЕЛЬНОЕ

ДОМОСТРОЕНИЕ

Москва

Стройиздат

1982

ВВЕДЕНИЕ

УДК 728 1 021+69 056 52

Розанов Н. П. Крупнопанельное домостроение —М: Стройиздат, 1982 224 с ил.

Рассматриваются вопросы архитектурно-планировочных и конструктив-

ных пешений крупнопанельных зданий и пути дальнейшего их совершенство-

вания Освещаются различные методы типового проектирования, направлен-

ные на повышение качественного уровня массового индустриального строи-

тельства, вопросы технологии производства крупных панелей, включая от-

делку фасадных поверхностей панелей, и организации монтажа их на строи-

тельной площадке Дается краткий обзор развития и совершенствования круп-

нопанельного домостроения в СССР и за рубежом

Для архитекторов и специалистов, работающих в области градострои-

тельства.

Табл. 11, ил. 144, список лит.: 14 назв.

Печатается по решению секции литературы по градостроительству и ар-

хитектуре редакционного совета Стройиздата.

Рецензент каид. архитектуры Д С. Меерсон, научный ред. канд. архи-

тектуры Ю П Волчок

НИКОЛАИ ПЕТРОВИЧ РОЗАНОВ

КРУПНОПАНЕЛЬНОЕ ДОМОСТРОЕНИЕ

Редакция литературы по градостроительству и архитектуре

Зав редакцией Т. Н. Федорова

Редактор Е. И. Астафьева

Мл редактор Н Б Либман

Внешнее оформление художника А А Олендского

Технический редактор Н В Высотина

Корректор К. AJ. Корепанова

ИБ 1414

Слано > набор 2»ОТ81 Подннеаво > печать 0911[»»-_печ’л’

STTSW !< ГзТч^А.»^»- 10Й" зк №...

14. др Цена 1 руб _

Стройиздат, 103006, Москва, Каляевская, 23а

Владимирская типография «Союзполнграфпрома» при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д 7

4902010000—672

р ---------------67—81

г 047(01)—82

© Стройиздат, 193 2

Обеспечение населения благоустроенным жилищем — одно

из наиболее грандиозных социальных мероприятий, осуществля-

емых Коммунистической партией Советского Союза и Советским

правительством. Новой Конституцией, принятой 7 октября

1977 г., предусмотрено право граждан СССР на жилище. По

объему жилищного строительства Советский Союз занимает

первое место в мире. Особенно резко масштабы и темпы жилищ-

ного строительства возросли в послевоенный период, когда не-

обходимо было ликвидировать колоссальный ущерб, нанесен-

ный жилищному фонду второй мировой войной, а также в годы

последних пятилеток в связи с бурным ростом существующих

и созданием новых индустриальных городов. Так, в 1966—

1970 гг. введено в эксплуатацию жилых домов общей пло-

щадью 518,5 млн. м2, в 1971—1975 гг. — 544,8 млн. м2. В деся-

той пятилетке (1976—1980 гг.) введено в эксплуатацию около

530 млн. м2 общей площади (около 7200 тыс. квартир), что поз-

волило улучшить жилищные условия около 50 млн. человек.

Одновременно с увеличением объемов жилищного строительст-

ва осуществлены мероприятия по совершенствованию архитек-

турно-планировочных решений жилых домов и их инженерного

оборудования в целях повышения комфорта и санитарно-гигие-

нических качеств жилых квартир. В 1980 г. более 48% всех

жилых квартир строилось по новым типовым проектам с улуч-

шенной планировкой. В одиннадцатой пятилетке (1981—

1985 гг.) предполагается возвести жилых домов общей пло-

щадью около 580 млн. м2. При этом строительство преобладаю-

щей части квартир (около 70%) осуществляется за счет госу-

дарственных средств и предоставляется населению бесплатно.

Естественно, что выполнение таких объемов жилищного строи-

тельства одновременно с громадными объемами промышленно-

го, транспортного и других видов строительства возможно толь-

ко при условии внедрения индустриальных методов с макси-

мальной механизацией основных строительных процессов.

В области массового жилищного строительства наиболее ши-

рокое внедрение благодаря своим технико-экономическим преи-

муществам получил метод монтажа зданий из крупных панелей

заводского изготовления — крупнопанельное домостроение. Со-

ветский Союз по праву считается пионером создания и внедре-

ния этого вида строительства. В течение прошедших двадцати

лет с момента начала массового крупнопанельного строитель-

ства в нашей стране возведены крупнопанельные жилые дома

общей площадью около 480 млн. м2, создана новая развитая и

мощная отрасль промышленности — крупнопанельное домостро-

ение

1* 3

Производство крупнопанельных изделий и монтаж домов из

них осуществляют 472 домостроительных предприятия общей

мощностью 58,4 млн. м2 в год. Удельный вес крупнопанельного

строительства в общем объеме государственного и кооператив-

ного жилищного строительства, по данным на 1979 г., например»

составил 55,2%. В Москве, Ленинграде, Киеве, Ташкенте, Харь-

кове, Вильнюсе, Таллине, Калинине, Новосибирске, Иркутске

и других городах удельный вес крупнопанельного строительства

составляет более 75%. Опыт массового крупнопанельного стро-

ительства подтвердил его высокую технико-экономическую эф-

фективность.

В последние годы достигнут значительный прогресс в повы-

шении качественного уровня архитектуры крупнопанельных зда-

ний и их эксплуатационных качеств. В короткие сроки на осно-

ве применения крупнопанельного строительства воздвигнуты

целые города — Тольятти, Набережные Челны и др ; восстанов-

лены после разрушительного землетрясения и заново по-

строены города Ташкент, Газли. В ходе их строительства была

осуществлена комплексная поставка крупных железобетонных

панелей по железнодорожным и водным путям на расстоянии

1,5—3 тыс. км. Это выявило большую маневренность крупно-

панельного домостроения.

Строительство жилых зданий путем монтажа из крупных же-

лезобетонных элементов стало главным направлением техниче-

ского прогресса в массовом жилищном строительстве в нашей

стране.

В «Основных направлениях экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 года»,

принятых на XXVI съезде партии, по этому поводу, в частности,

говорится, что необходимо увеличить долю крупнопанельных

жилых домов в общем объеме жилищного строительства *. Весь-

ма интенсивно развивается строительство полносборных обще-

ственных зданий и в первую очередь детских садов и ясель,

школ, больниц и торговых предприятий.

Однако, несмотря на значительные достижения в крупнопа-

нельном домостроении, имеется ряд недостатков, отрицательно

влияющих на качественный уровень архитектуры крупнопанель-

ных зданий, их эксплуатационные качества и эффективность

строительства в целом.

Один из серьезных недостатков массового крупнопанельного

строительства — однообразие его архитектуры, лишающее инди-

видуальных черт новые жилые районы. Это следствие недоуче-

та в послевоенный период из-за жестких экономических требо-

ваний художественно-эстетических вопросов массового жилищ-

ного строительства. В последние годы в этом направлении достиг-

нут значительный прогресс, но впереди предстоит еще большая'

работа.

Необходимо учитывать, что в крупнопанельном домострое-

нии вопросы архитектуры, конструкций, технологии производст-

ва и монтажа как нигде тесно связаны в единое целое и без над-

лежащих знаний всего объема смежных вопросов проектировав

ния немыслим эффективный творческий процесс ни архитекто-

ра, ни конструктора, ни технолога, ни строителя. Особенно сло-

жная творческая работа падает на архитектора, которому для

создания полноценных как в архитектурно-художественном, так

и техническом отношении проектов жилых крупнопанельных

зданий или комплексов помимо архитектурного мастерства не-

обходимо владеть определенными знаниями в области конструк-

ций и технологии заводского производства. Все это вызывает

необходимость подготовки высококвалифицированных архитек-

торов — специалистов по крупнопанельному строительству.

Автор надеется, что настоящая работа, освещающая опыт-

массового крупнопанельного домостроения и направления его

дальнейшего совершенствования, с учетом комплексного подхо-

да к решению имеющихся проблем, окажет помощь архитекто-

рам и другим специалистам, работающим в этой области.

Автор приносит глубокую благодарность кандидатам архи-

тектуры Д. С. Меерсону, Ю. П. Волчку, кандидату экономичес-

ких наук М. С. Любимовой и инженерам А. Г. Розенфельду и-

Е. Н. Рудковскому, чьи ценные замечания учтены при окончат

тельной подготовке книги.

1 «Правда», № 64(22860) от 5 марта 1981 года

4

1. РАЗВИТИЕ КРУПНОПАНЕЛЬНОГО СТРОИТЕЛЬСТВА

В СССР И ЕВРОПЕЙСКИХ ЗАРУБЕЖНЫХ СТРАНАХ

Для работы в области крупнопанельного домостроения, для

.^го дальнейшего развития и совершенствования необходимо

знать историю его развития, чтобы учесть все положительное

из имеющегося богатейшего опыта и избежать повторения оши-

бок.

Процесс перехода жилищного строительства в СССР на ин-

дустриальные методы имеет историю, насыщенную большими

творческими поисками, научными исследованиями и эксперимен-

тальными разработками архитекторов, конструкторов и техно-

логов. Большое значение для внедрения индустриальных методов

строительства имело развитие производства в нашей стра-

не сборных железобетонных конструкций. В целях создания про-

изводственной базы индустриального строительства в период

с 1948 по 1960 г. в стране возводится большое число заводов по

производству каменной щебенки, бетона и сборных железобе-

тонных изделий. Если в 1955 г. в стране выпускалось всего око-

ло 5,5 млн. м3 сборного железобетона, то к 1961 г. объем его

производства достиг 40 млн. м3. В 1968 г. в стране уже действо-

вало более 1000 механизированных заводов и полигонов сбор-

ного железобетона общей производительностью более

50 млн. м3 в год. Внедрение в массовое жилищное строитель-

ство крупноразмерных сборных железобетонных изделий, круп-

норазмерных гипсобетонных перегородок, комплексных оконных

и дверных блоков позволило значительно повысить степень его

индустриализации, ускорить темпы строительства и сократить

• сроки возведения жилых зданий. В улучшении технико-эконо-

мических показателей большую роль сыграли такие факторы,

как внедрение поточных методов организации работ, усиление

механизации наиболее трудоемких строительных процессов

(приготовление бетона и раствора, штукатурных и отделочных

работ, внутрипостроечного транспорта и др.). Однако, несмотря

на значительные успехи, достигнутые в индустриализации жи-

лищного строительства с применением отдельных сборных

железобетонных изделий, но с традиционными стеновыми мате-

риалами, было ясно, что решение поставленной перед строите-

лями задачи выполнения громадных объемов жилищного стро-

ительства в короткие сроки с минимальными затратами труда

и дефицитных материалов может быть успешно выполнено при

переходе на полносборное крупнопанельное домостроение. Ме-

тод строительства жилых домов путем монтажа из крупнораз-

мерных сборных железобетонных панелей был впервые разра-

ботан и внедрен в массовое строительство в Советском Союзе.

В 1947—1948 гг. в Москве на Соколиной Горе был соору-

жен первый четырехэтажный каркасно-панельный дом, разра-

6

ботанный Горстройпроектом и Институтом строительной'техни-

ки Академии строительства и архитектуры СССР (архитекторы

В. И. Богомолов, Н. М. Фукин, инженеры Г. Ф. Кузнецов,

Б. Н. Смирнов, Н. В. Морозов, В. А. Вольнов, под общим руко-

водством инженера В. Ф. Промыслова). Несущий каркас зда-

ния был выполнен из профильного металла. Панели наружных

стен — многослойные с утеплением двумя слоями асбестоце-

ментных плит толщиной 40 мм каждый, состояли из двух основ-

ных элементов: узких вертикальных панелей-простенков высо-

той на этаж, образующих на фасаде пилястры, и межоконных

вставок. Панели перекрытий в виде узких ребристых плит с

подшивным потолком из гипсовой сухой штукатурки имели раз-

мер 3,25X0.5 м. Межквартирные и межкомнатные перегород-

ки— из гипсовых плит. Хотя конструкция этого дома с ТОЧКИ’

зрения современных требований сборного строительства далеко

нс совершенна и требовала выполнения большого объема работ-

на строительной площадке и большого расхода металла (16 кг

на 1 м3 здания), строительство его явилось первым производст-

венным опытом по возведению многоэтажных домов из сборныХ‘

элементов.

В 1948—1952 гг. в ряде городов Советского Союза в целях^

поиска наиболее экономичных и рациональных архитектурно-

планировочных и конструктивных решений крупнопанельных^

домов, технологии их производства и монтажа организуется экс-

периментальное строительство.

В 1949—1950 гг. на Березовском строительном комбинате по*

проекту инжейеров А. Т. Смирнова, Е. Г. Аронсона, С. А. Ново-

сельского, архит. Е. Л. Иохелеса было осуществлено массовое

строительство одно- и двухэтажных панельных домов с наруж-

ными стенами многослойной конструкции.

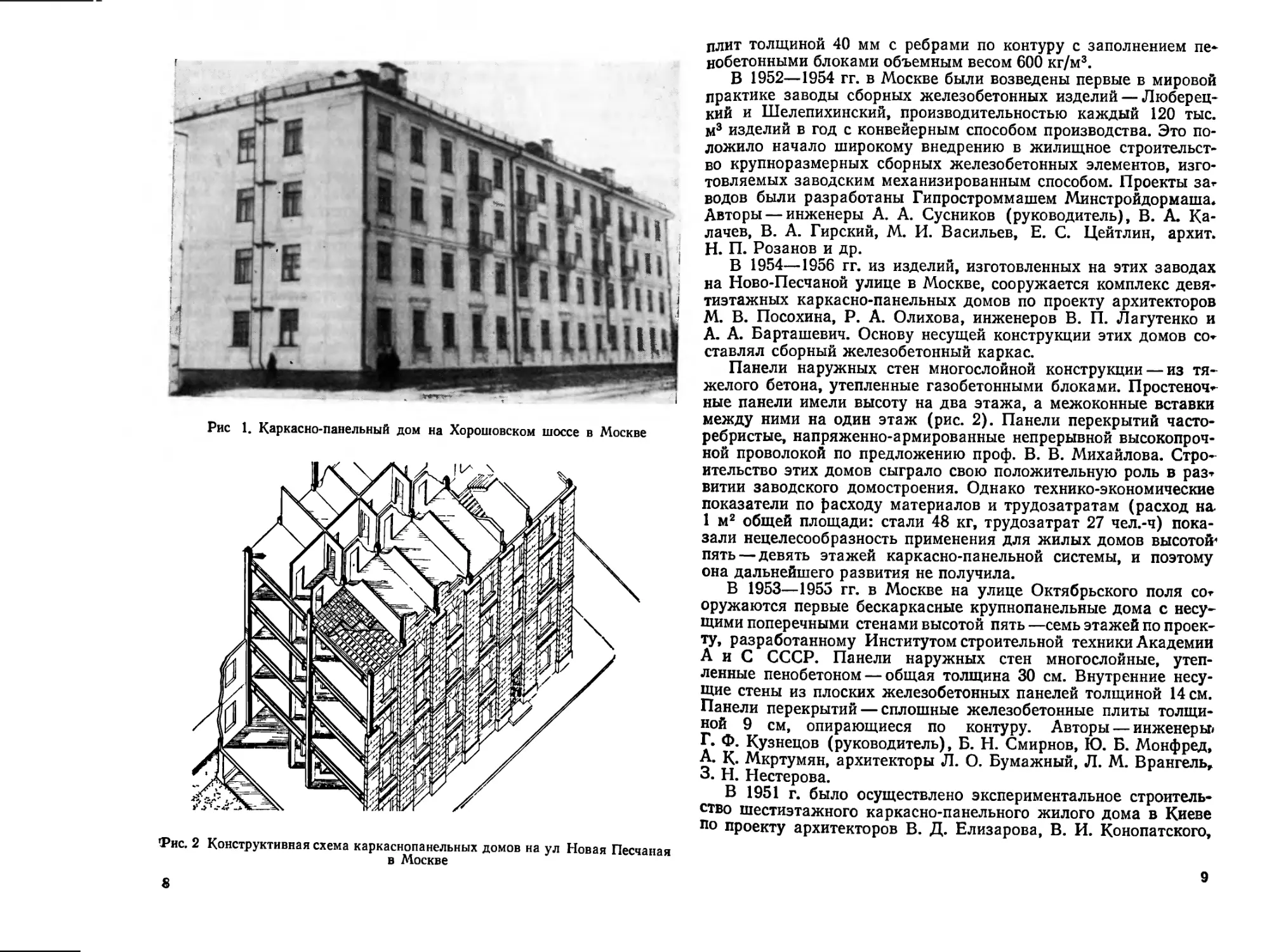

В 1949—1951 гг. в Москве вдоль Хорошевского шоссе строят-

ся пятнадцать четырехэтажных жилых домов каркаснопа-

нельной системы по проекту института Моспроект (архитек-

торы М. В. Посохин и А. А Мндоянц, инженеры В. П. Лагутен-

ко, В. А. Шевченко, К. И. Башлай и др, рис. 1). Первые шесть

домов имели каркас из профильного металла, что обусловила

высокий расход стали—до 16,1 кг на 1 м8. Для домов второй

очереди был применен сборный железобетонный каркас, что-

позволило снизить общий расход стали до 13,9 кг/м3.

В 1951—1952 гг. в Магнитогорске трестом Магнитострой бы-

ло осуществлено строительство двух опытных трех- и четырех-

этажных крупнопанельных домов бескаркасной системы по про-

екту, разработанному Институтом строительной техники Акаде-

мии архитектуры СССР совместно с трестом Магнитострой.

Авторы проекта — архитекторы Л. О. Бумажный, 3. Н. Несте-

рова, инженеры Г. Ф. Кузнецов (руководитель работы), Н. В.Мо-

розов, А. К. Мкртумян, Б. Н. Смирнов. Панели наружных стен

жилых домов—трехслойные, толщиной 300 мм, состояли из двух

7

Рис 1. Каркасно-панельный дом на Хорошовском шоссе в Москве

Фис. 2 Конструктивная схема каркаснопанельных домов на ул Новая Песчаная

в Москве

плит толщиной 40 мм с ребрами по контуру с заполнением пе-

нобетонными блоками объемным весом 600 кг/м3.

В 1952—1954 гг. в Москве были возведены первые в мировой

практике заводы сборных железобетонных изделий — Люберец-

кий и Шелепихинский, производительностью каждый 120 тыс.

м3 изделий в год с конвейерным способом производства. Это по-

ложило начало широкому внедрению в жилищное строительст-

во крупноразмерных сборных железобетонных элементов, изго-

товляемых заводским механизированным способом. Проекты за-

водов были разработаны Гипростроммашем Минстройдормаша*

Авторы — инженеры А. А. Сусников (руководитель), В. А. Ка-

лачев, В. А. Гирский, М. И. Васильев, Е. С. Цейтлин, архит.

Н. П. Розанов и др.

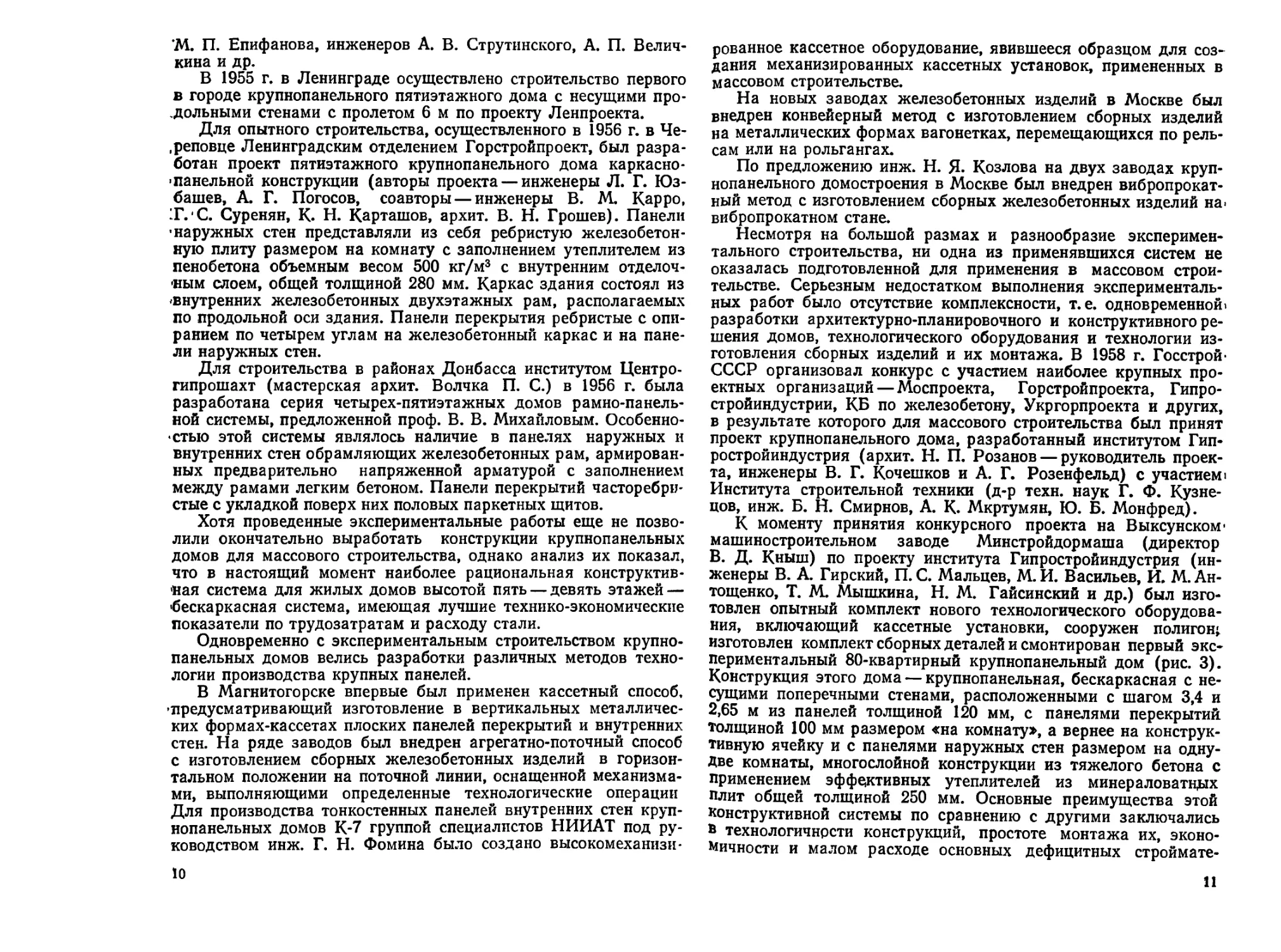

В 1954—1956 гг. из изделий, изготовленных на этих заводах

на Ново-Песчаной улице в Москве, сооружается комплекс девя-

тиэтажных каркасно-панельных домов по проекту архитекторов

М. В. Посохина, Р. А. Олихова, инженеров В. П. Лагутенко и

А. А. Барташевич. Основу несущей конструкции этих домов со-

ставлял сборный железобетонный каркас.

Панели наружных стен многослойной конструкции — из тя-

желого бетона, утепленные газобетонными блоками. Простеноч-

ные панели имели высоту на два этажа, а межоконные вставки

между ними на один этаж (рис. 2). Панели перекрытий часто-

ребристые, напряженно-армированные непрерывной высокопроч-

ной проволокой по предложению проф. В. В. Михайлова. Стро-

ительство этих домов сыграло свою положительную роль в раз-

витии заводского домостроения. Однако технико-экономические

показатели по расходу материалов и трудозатратам (расход на.

1 м2 общей площади: стали 48 кг, трудозатрат 27 чел.-ч) пока-

зали нецелесообразность применения для жилых домов высотой*

пять — девять этажей каркасно-панельной системы, и поэтому

она дальнейшего развития не получила.

В 1953—1955 гг. в Москве на улице Октябрьского поля со-

оружаются первые бескаркасные крупнопанельные дома с несу-

щими поперечными стенами высотой пять —семь этажей по проек-

ту, разработанному Институтом строительной техники Академии

А и С СССР. Панели наружных стен многослойные, утеп-

ленные пенобетоном — общая толщина 30 см. Внутренние несу-

щие стены из плоских железобетонных панелей толщиной 14 см.

Панели перекрытий — сплошные железобетонные плиты толщи-

ной 9 см, опирающиеся по контуру. Авторы — инженеры»

Г. Ф. Кузнецов (руководитель), Б. Н. Смирнов, Ю. Б. Монфред,

А. К. Мкртумян, архитекторы Л. О. Бумажный, Л. М. Врангель,

3. Н. Нестерова.

В 1951 г. было осуществлено экспериментальное строитель-

ство шестиэтажного каркасно-панельного жилого дома в Киеве

по проекту архитекторов В. Д. Елизарова, В. И. Конопатского,

9

8

’М. П. Епифанова, инженеров А. В. Струтинского, А. П. Велич-

кина и др.

В 1955 г. в Ленинграде осуществлено строительство первого

в городе крупнопанельного пятиэтажного дома с несущими про-

дольными стенами с пролетом 6 м по проекту Ленпроекта.

Для опытного строительства, осуществленного в 1956 г. в Че-

реповце Ленинградским отделением Горстройпроект, был разра-

ботан проект пятиэтажного крупнопанельного дома каркасно-

>панельной конструкции (авторы проекта — инженеры Л. Г. Юз-

башев, А. Г. Погосов, соавторы — инженеры В. М. Карро,

Т.С. Суренян, К. Н. Карташов, архит. В. Н. Грошев). Панели

наружных стен представляли из себя ребристую железобетон-

ную плиту размером на комнату с заполнением утеплителем из

пенобетона объемным весом 500 кг/м3 с внутренним отделоч-

ным слоем, общей толщиной 280 мм. Каркас здания состоял из

'Внутренних железобетонных двухэтажных рам, располагаемых

по продольной оси здания. Панели перекрытия ребристые с опи-

ранием по четырем углам на железобетонный каркас и на пане-

ли наружных стен.

Для строительства в районах Донбасса институтом Центро-

гипрошахт (мастерская архит. Волчка П. С.) в 1956 г. была

разработана серия четырех-пятиэтажных домов рамно-панель-

ной системы, предложенной проф. В. В. Михайловым. Особенно-

-стыо этой системы являлось наличие в панелях наружных и

внутренних стен обрамляющих железобетонных рам, армирован-

ных предварительно напряженной арматурой с заполнением

между рамами легким бетоном. Панели перекрытий часторебри-

стые с укладкой поверх них половых паркетных щитов.

Хотя проведенные экспериментальные работы еще не позво-

лили окончательно выработать конструкции крупнопанельных

домов для массового строительства, однако анализ их показал,

что в настоящий момент наиболее рациональная конструктив-

ная система для жилых домов высотой пять — девять этажей —

бескаркасная система, имеющая лучшие технико-экономические

показатели по трудозатратам и расходу стали.

Одновременно с экспериментальным строительством крупно-

панельных домов велись разработки различных методов техно-

логии производства крупных панелей.

В Магнитогорске впервые был применен кассетный способ,

предусматривающий изготовление в вертикальных металличес-

ких формах-кассетах плоских панелей перекрытий и внутренних

стен. На ряде заводов был внедрен агрегатно-поточный способ

с изготовлением сборных железобетонных изделий в горизон-

тальном положении на поточной линии, оснащенной механизма-

ми, выполняющими определенные технологические операции

Для производства тонкостенных панелей внутренних стен круп-

нопанельных домов К-7 группой специалистов НИИАТ под ру-

ководством инж. Г. Н. Фомина было создано высокомеханизи-

рованное кассетное оборудование, явившееся образцом для соз-

дания механизированных кассетных установок, примененных в

массовом строительстве.

На новых заводах железобетонных изделий в Москве был

внедрен конвейерный метод с изготовлением сборных изделий

на металлических формах вагонетках, перемещающихся по рель-

сам или на рольгангах.

По предложению инж. Н. Я. Козлова на двух заводах круп-

нопанельного домостроения в Москве был внедрен вибропрокат-

ный метод с изготовлением сборных железобетонных изделий на-

вибропрокатном стане.

Несмотря на большой размах и разнообразие эксперимен-

тального строительства, ни одна из применявшихся систем не

оказалась подготовленной для применения в массовом строи-

тельстве. Серьезным недостатком выполнения эксперименталь-

ных работ было отсутствие комплексности, т. е. одновременной'

разработки архитектурно-планировочного и конструктивного ре-

шения домов, технологического оборудования и технологии из-

готовления сборных изделий и их монтажа. В 1958 г. Госстрой-

СССР организовал конкурс с участием наиболее крупных про-

ектных организаций — Моспроекта, Горстройпроекта, Гипро-

стройиндустрии, КБ по железобетону, Укргорпроекта и других,

в результате которого для массового строительства был принят

проект крупнопанельного дома, разработанный институтом Гип-

ростройиндустрия (архит. Н. П. Розанов — руководитель проек-

та, инженеры В. Г. Кочешков и А. Г. Розенфельд) с участием»

Института строительной техники (д-р техн, наук Г. Ф. Кузне-

цов, инж. Б. Н. Смирнов, А. К. Мкртумян, Ю. Б. Монфред).

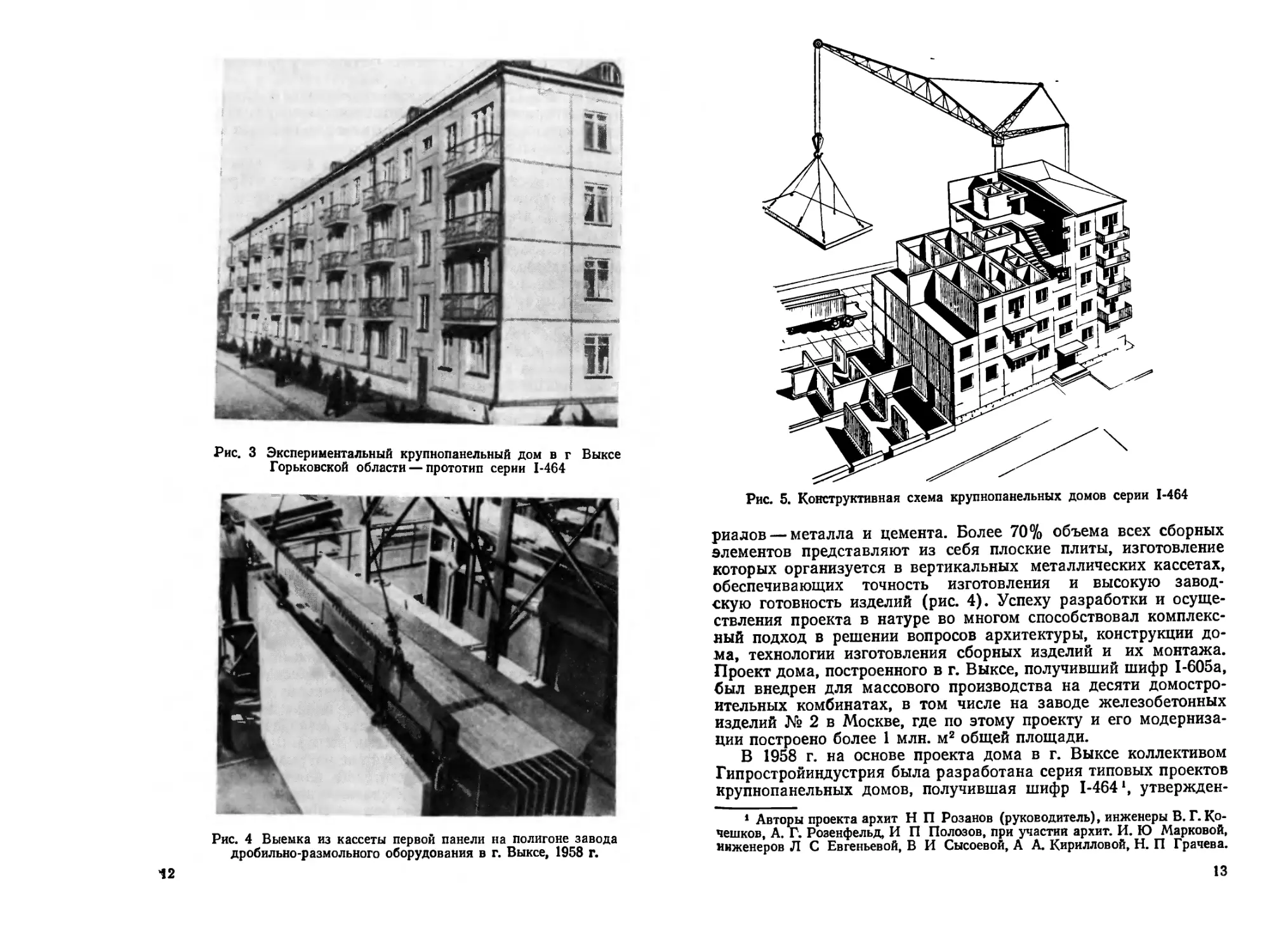

К моменту принятия конкурсного проекта на Выксунском1

машиностроительном заводе Минстройдормаша (директор

В. Д. Кныш) по проекту института Гипростройиндустрия (ин-

женеры В. А. Гирский, П. С. Мальцев, М. И. Васильев, И. М.Ан-

тощенко, Т. М. Мышкина, Н. М. Гайсинский и др.) был изго-

товлен опытный комплект нового технологического оборудова-

ния, включающий кассетные установки, сооружен полигон;

изготовлен комплект сборных деталей и смонтирован первый экс-

периментальный 80-квартирный крупнопанельный дом (рис. 3).

Конструкция этого дома — крупнопанельная, бескаркасная с не-

сущими поперечными стенами, расположенными с шагом 3,4 и

2,65 м из панелей толщиной 120 мм, с панелями перекрытий

толщиной 100 мм размером «на комнату», а вернее на конструк-

тивную ячейку и с панелями наружных стен размером на одну-

две комнаты, многослойной конструкции из тяжелого бетона с

применением эффективных утеплителей из минераловатцых

плит общей толщиной 250 мм. Основные преимущества этой

конструктивной системы по сравнению с другими заключались

в технологичности конструкций, простоте монтажа их, эконо-

мичности и малом расходе основных дефицитных строймате-

10

11

Рис. 3 Экспериментальный крупнопанельный дом в г Выксе

Горьковской области — прототип серии 1-464

Рис. 4 Выемка из кассеты первой панели на полигоне завода

дробильно-размольного оборудования в г. Выксе, 1958 г.

42

Рис. 5. Конструктивная схема крупнопанельных домов серии 1-464

риалов — металла и цемента. Более 70% объема всех сборных

элементов представляют из себя плоские плиты, изготовление

которых организуется в вертикальных металлических кассетах,

обеспечивающих точность изготовления и высокую завод-

скую готовность изделий (рис. 4). Успеху разработки и осуще-

ствления проекта в натуре во многом способствовал комплекс-

ный подход в решении вопросов архитектуры, конструкции до-

ма, технологии изготовления сборных изделий и их монтажа.

Проект дома, построенного в г. Выксе, получивший шифр 1-605а,

был внедрен для массового производства на десяти домостро-

ительных комбинатах, в том числе на заводе железобетонных

изделий № 2 в Москве, где по этому проекту и его модерниза-

ции построено более 1 млн. м2 общей площади.

В 1958 г. на основе проекта дома в г. Выксе коллективом

Гипростройиндустрия была разработана серия типовых проектов

крупнопанельных домов, получившая шифр 1-464 *, утвержден-

1 Авторы проекта архит Н П Розанов (руководитель), инженеры В. Г. Ко-

чешков, А. Г. Розенфельд, И П Полозов, при участии архит. И. Ю Марковой,

инженеров Л С Евгеньевой, В И Сысоевой, А А. Кирилловой, Н. П Грачева.

13

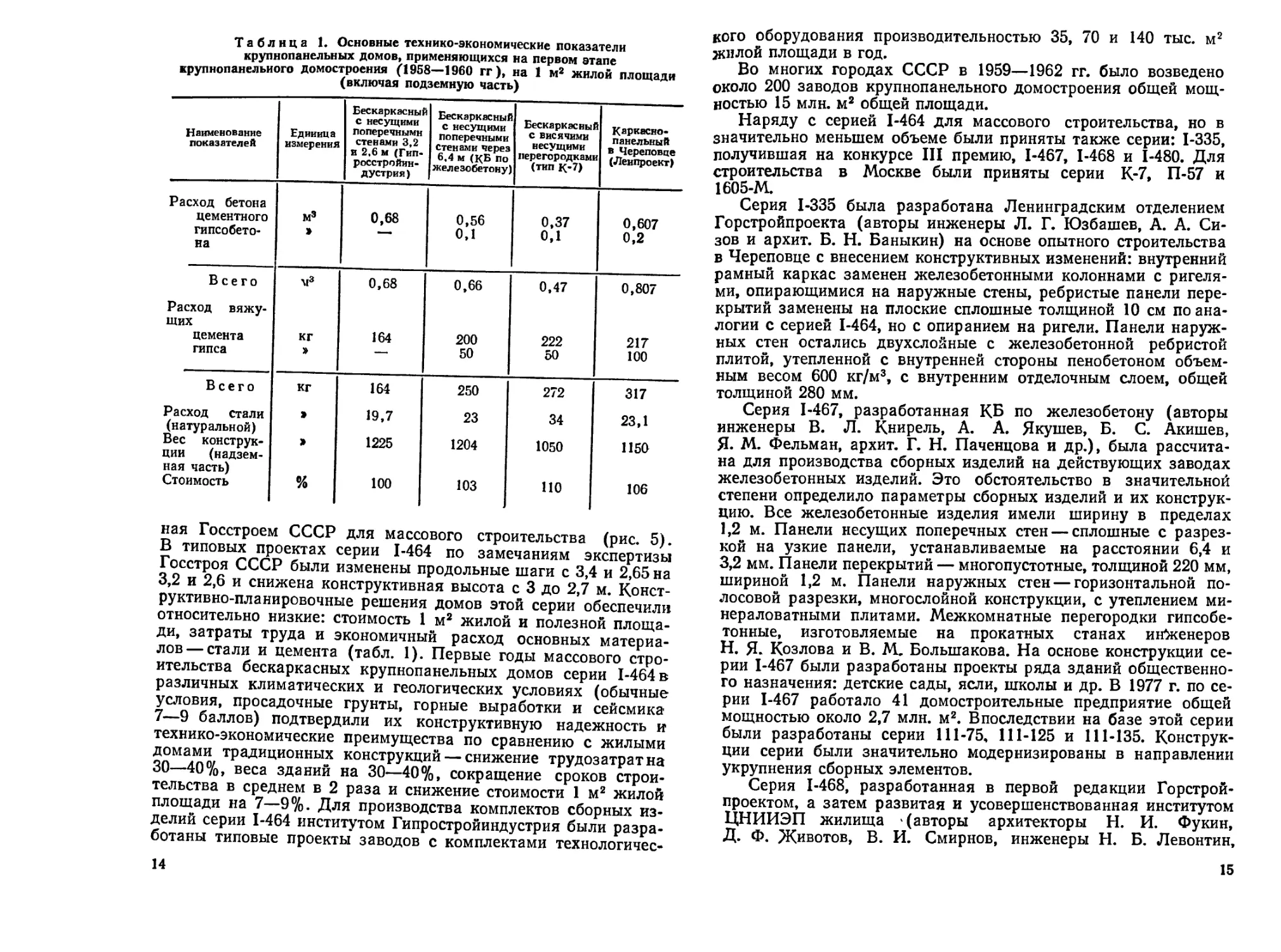

Таблица 1. Основные технико-экономические показатели

крупнопанельных домов, применяющихся на первом этапе

крупнопанельного домостроения (1958—1960 гг), на 1 м2 жилой площади

(включая подземную часть)

Наименование показателей Единица измерения Бескаркасный с несущими поперечными стенами 3,2 и 2.6 м (Гип- росстройин- дустрия) Бескаркасны! с несущими поперечными стенами через 6,4 м (КБ по железо бетону^ Бескаркасный с висячими несущими перегородками (тип К-7) Каркасно- панельный в Череповце (Леипроект)

Расход бетона

цементного М3 0,68 0,56 0,37 0,607

гипсобето- на > 0,1 0,1 0,2

Всего м3 0,68 0,66 0,47 0,807

Расход вяжу-

щих

цемента кг 164 200 222 217

гипса » 50 50 100

Всего кг 164 250 272 317

Расход стали (натуральной) > 19,7 23 34 23,1

Вес конструк- ции (надзем- > 1225 1204 1050 1150

ная часть) Стоимость % 100 103 110 106

ная Госстроем СССР для массового строительства (рис. 5).

В типовых проектах серии 1-464 по замечаниям экспертизы

Госстроя СССР были изменены продольные шаги с 3,4 и 2,65 на

3,2 и 2,6 и снижена конструктивная высота с 3 до 2,7 м. Конст-

руктивно-планировочные решения домов этой серии обеспечили

относительно низкие: стоимость 1 м2 жилой и полезной площа-

ди, затраты труда и экономичный расход основных материа-

лов— стали и цемента (табл. I). Первые годы массового стро-

ительства бескаркасных крупнопанельных домов серии 1-464 в

различных климатических и геологических условиях (обычные

условия, просадочные грунты, горные выработки и сейсмика

7—9 баллов) подтвердили их конструктивную надежность и

технико-экономические преимущества по сравнению с жилыми

домами традиционных конструкций — снижение трудозатратна

30—40%, веса зданий на 30—40%, сокращение сроков строи-

тельства в среднем в 2 раза и снижение стоимости 1 м2 жилой

площади на 7—9%. Для производства комплектов сборных из-

делий серии 1-464 институтом Гипростройиндустрия были разра-

ботаны типовые проекты заводов с комплектами технологичес-

кого оборудования производительностью 35, 70 и 140 тыс. м2

жилой площади в год.

Во многих городах СССР в 1959—1962 гг. было возведено

около 200 заводов крупнопанельного домостроения общей мощ-

ностью 15 млн. м2 общей площади.

Наряду с серией 1-464 для массового строительства, но в

значительно меньшем объеме были приняты также серии: 1-335,

получившая на конкурсе III премию, 1-467, 1-468 и 1-480. Для

строительства в Москве были приняты серии К-7, П-57 и

1605-М.

Серия 1-335 была разработана Ленинградским отделением

Горстройпроекта (авторы инженеры Л. Г. Юзбашев, А. А. Си-

зов и архит. Б. Н. Баныкин) на основе опытного строительства

в Череповце с внесением конструктивных изменений: внутренний

рамный каркас заменен железобетонными колоннами с ригеля-

ми, опирающимися на наружные стены, ребристые панели пере-

крытий заменены на плоские сплошные толщиной 10 см по ана-

логии с серией 1-464, но с опиранием на ригели. Панели наруж-

ных стен остались двухслойные с железобетонной ребристой

плитой, утепленной с внутренней стороны пенобетоном объем-

ным весом 600 кг/м3, с внутренним отделочным слоем, общей

толщиной 280 мм.

Серия 1-467, разработанная КБ по железобетону (авторы

инженеры В. Л. Книрель, А. А. Якушев, Б. С. Акишев,

Я. М. Фельман, архит. Г. Н. Паченцова и др.), была рассчита-

на для производства сборных изделий на действующих заводах

железобетонных изделий. Это обстоятельство в значительной

степени определило параметры сборных изделий и их конструк-

цию. Все железобетонные изделия имели ширину в пределах

1,2 м. Панели несущих поперечных стен — сплошные с разрез-

кой на узкие панели, устанавливаемые на расстоянии 6,4 и

3,2 мм. Панели перекрытий — многопустотные, толщиной 220 мм,

шириной 1,2 м. Панели наружных стен — горизонтальной по-

лосовой разрезки, многослойной конструкции, с утеплением ми-

нераловатными плитами. Межкомнатные перегородки гипсобе-

тонные, изготовляемые на прокатных станах инженеров

Н. Я. Козлова и В. М. Большакова. На основе конструкции се-

рии 1-467 были разработаны проекты ряда зданий общественно-

го назначения: детские сады, ясли, школы и др. В 1977 г. по се-

рии 1-467 работало 41 домостроительные предприятие общей

мощностью около 2,7 млн. м2. Впоследствии на базе этой серии

были разработаны серии 111-75, 111-125 и 111-135. Конструк-

ции серии были значительно модернизированы в направлении

укрупнения сборных элементов.

Серия 1-468, разработанная в первой редакции Горстрой-

проектом, а затем развитая и усовершенствованная институтом

ЦНИИЭП жилища (авторы архитекторы Н. И. Фукин,

Д. Ф. Животов, В. И. Смирнов, инженеры Н. Б. Левонтин,

15

14

В. М. Острецов, В. В. Иншаков, Н. Н. Складнев, Ф. Э Том) —

панельная, бескаркасная, с поперечными несущими стенами с

шагом 6 и 3 м, с перекрытиями из многопустотных панелей-на-

стилов толщиной 220 мм. Панели наружных стен в первой ре-

дакции серии были навесные из ячеистого бетона. Впоследст-

вии был разработан и внедрен в массовое строительство вари-

ант однослойных панелей из керамзитобетона. Вместе с произ-

водными сериями 1-468-Б, I-468-БНЧ, 141 и 83 выпуск деталей

в 1977 г. осуществляли двадцать два домостроительных пред-

приятия мощностью около 3,1 млн. м2 общей площади.

Серия 1-480, разработанная КиевЗНИИЭП (архитекторы

А. А. Тандетник, А. Н. Криксунова, Л. С. Реминная, инженеры

Ц. С. Жилицкая, А. Б. Струтинский, В. С. Заблудовская), име-

ет конструктивную систему с тремя несущими продольными

стенами. Эта серия получила внедрение преимущественно на

территории Украины на первом этапе развития КПД.

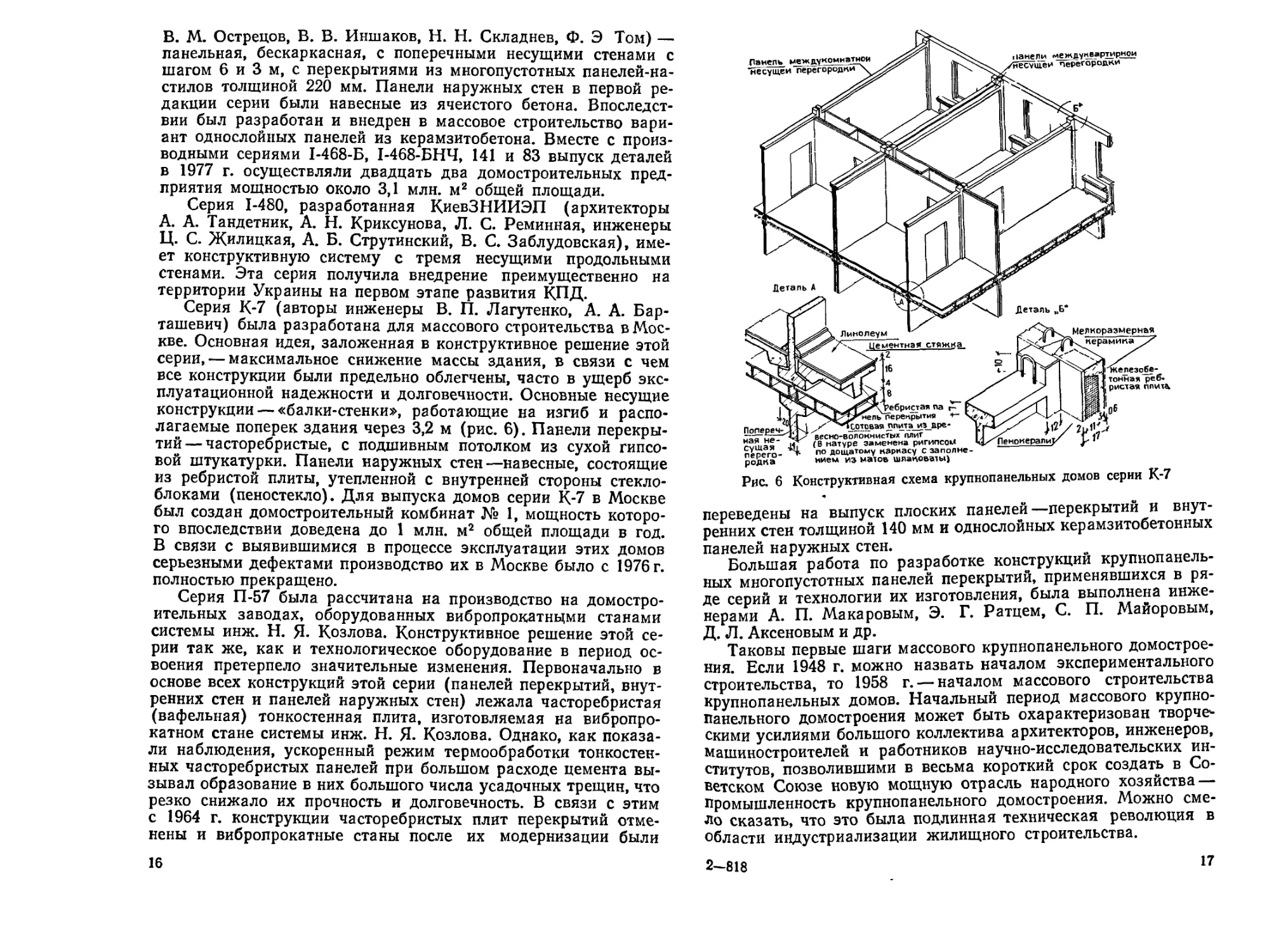

Серия К-7 (авторы инженеры В. П. Лагутенко, А. А. Бар-

ташевич) была разработана для массового строительства в Мос-

кве. Основная идея, заложенная в конструктивное решение этой

серии, — максимальное снижение массы здания, в связи с чем

все конструкции были предельно облегчены, часто в ущерб экс-

плуатационной надежности и долговечности. Основные несущие

конструкции — «балки-стенки», работающие на изгиб и распо-

лагаемые поперек здания через 3,2 м (рис. 6). Панели перекры-

тий— часторебристые, с подшивным потолком из сухой гипсо-

вой штукатурки. Панели наружных стен—навесные, состоящие

из ребристой плиты, утепленной с внутренней стороны стекло-

блоками (пеностекло). Для выпуска домов серии К-7 в Москве

был создан домостроительный комбинат № 1, мощность которо-

го впоследствии доведена до 1 млн. м2 общей площади в год.

В связи с выявившимися в процессе эксплуатации этих домов

серьезными дефектами производство их в Москве было с 1976 г.

полностью прекращено.

Серия П-57 была рассчитана на производство на домостро-

ительных заводах, оборудованных вибропрокатными станами

системы инж. Н. fl. Козлова. Конструктивное решение этой се-

рии так же, как и технологическое оборудование в период ос-

воения претерпело значительные изменения. Первоначально в

основе всех конструкций этой серии (панелей перекрытий, внут-

ренних стен и панелей наружных стен) лежала часторебристая

(вафельная) тонкостенная плита, изготовляемая на вибропро-

катном стане системы инж. Н. fl. Козлова. Однако, как показа-

ли наблюдения, ускоренный режим термообработки тонкостен-

ных часторебристых панелей при большом расходе цемента вы-

зывал образование в них большого числа усадочных трещин, что

резко снижало их прочность и долговечность. В связи с этим

с 1964 г. конструкции часторебристых плит перекрытий отме-

нены и вибропрокатные станы после их модернизации были

|анели междуивартирнои

Деталь А

Панель междукомнатнои

"не сущей перегородки

Деталь „Ь‘

О®

Пенокерали

Железобе-

тонная ре б-

ристая плшд

Попереч-

ная не-

пе|эего- по дощатому каркасу с заполне-

родка нием из матов шлаковаты)

Рис. 6 Конструктивная схема крупнопанельных домов серии К-7

Линолеум

Цементная стяжка.

Мелкоразмерная

керамика

Ребристая па

нельТ’еренрытия

/ .ротовая плита из дре-

весно-волокнистых плит

(Внатурв заменена ригипсом

переведены на выпуск плоских панелей—перекрытий и внут-

ренних стен толщиной 140 мм и однослойных керамзитобетонных

панелей наружных стен.

Большая работа по разработке конструкций крупнопанель-

ных многопустотных панелей перекрытий, применявшихся в ря-

де серий и технологии их изготовления, была выполнена инже-

нерами А. П. Макаровым, Э. Г. Ратцем, С. П. Майоровым,

Д. Л. Аксеновым и др.

Таковы первые шаги массового крупнопанельного домострое-

ния. Если 1948 г. можно назвать началом экспериментального

строительства, то 1958 г. — началом массового строительства

крупнопанельных домов. Начальный период массового крупно-

панельного домостроения может быть охарактеризован творче*-

скими усилиями большого коллектива архитекторов, инженеров,

Машиностроителей и работников научно-исследовательских ин-

ститутов, позволившими в весьма короткий срок создать в Со-

ветском Союзе новую мощную отрасль народного хозяйства —

промышленность крупнопанельного домостроения. Можно сме-

ло сказать, что это была подлинная техническая революция в

области индустриализации жилищного строительства.

17

16

2—818

Очень часто высказываются критические замечания по круп-

нопанельным домам, возведенным на первом этапе развития

крупнопанельного строительства, особенно по поводу примитив-

ного архитектурного решения фасадов. Справедливость этого

замечания нет нужды отрицать. Однако вряд ли правильно ут-

верждать, что это следствие диктата технологов и неучастия в

этой работе наших ведущих мастеров архитектуры.

Действительно новая технология строительного производст-

ва предъявила новые требования к архитектуре жилых домов

массового строительства, но это был не «диктат», а логическая

необходимость пересмотра веками сложившихся основ архитек-

турного творчества с учетом требования жесткой экономии.

В разработке проектов первых крупнопанельных домов участ-

вовали многие ведущие архитекторы, в числе которых были

И. В. Жолтовский, М. В. Посохин, Б. Р. Рубаненко, В. Д. Ели-

заров и др. Но ряд объективных условий не позволил тогда по-

лучить желаемые результаты. На архитектуре крупнопанель-

ных домов сказалась общая тенденция, имевшаяся в тот период

в массовом строительстве и ставившая задачу создания пре-

дельно экономичного, лишенного каких-либо «излишеств» мас-

сового жилища. Эта тенденция в равной мере сказалась на ар-

хитектуре как крупнопанельного, так и традиционного (по мето-

дам возведения) жилищного строительства.

Значимость этого периода заключалась в разработке и пе-

реводе на новые высокоиндустриальные методы заводского про-

изводства возведения жилых домов, позволившей на уровне

экономичности решить проблему обеспечения населения нашей

страны благоустроенным жилищем.

За 1958—1978 гг. было построено и введено в эксплуатацию

около 480 млн. м2 общей площади, или 10 млн. жилых квартир,

что позволило улучшить бытовые условия многим миллионам

советских людей. Благодаря технико-экономическим преимуще-

ствам крупнопанельного домостроения сэкономлено около

6 млрд. руб. капиталовложений и около 500 млн. чел.-дней тру-

довых затрат, в 1,5—2 раза сокращены сроки строительства.

Это позволило значительно повысить эффективность затрат на

капитальное строительство. Наибольшее внедрение в крупнопа-

нельном строительстве (более 50% общего объема) получила

конструктивная система «с малым шагом» несущих поперечных

стен (серии I-464A, 1-464Д, 111-90, 111-121, 111-91—111-93 и др)

по проектам, разрабатываемым вначале в институте Гипро-

стройиндустрия, а с 1961 г. в институте ЦНИИЭП жилища. Над

производством домов этих серий в 1977 г. работало около 200

домостроительных предприятий мощностью более 25 млн. м2

общей площади.

Наряду с большими достижениями, опыт массового крупно-

панельного домостроения выявил ряд недостатков, основными

из которых являлись:

архитектурная невыразительность и однообразие жилых рай-

онов, застроенных крупнопанельными домами;

эксплуатационные недостатки — повышенная звукопровод-

ность, наличие случаев проникновения через стыки воздуха и

влаги и др.

Помимо недоучета ряда факторов при проектировании, эти

недостатки объясняются также низким качеством выполнения

строительных работ и отсутствием эффективных отделочных и

герметизирующих материалов. С момента создания в 1961 г.

ЦНИИЭП жилища в нем как в головном научно-исследователь-

ском и проектном институте по массовому жилищному строи-

тельству были организованы комплексные научно-исследова-

тельские работы по совершенствованию массового крупнопа-

нельного строительства и разработка типовых проектов ряда

основных серий крупнопанельных домов. Большие научно-иссле-

довательские и проектные работы стали выполняться зональными

институтами, а также научно-исследовательскими и проектными

организациями Москвы, Ленинграда, Киева, Ташкента и других

крупных городов. Все это способствовало повышению качества

архитектурно-технического уровня массового крупнопанельно-

го строительства.

Массовое строительство жилых зданий путем монтажа из

крупных панелей осуществляется в настоящее время более чем

в 20 европейских странах, и объем его непрерывно возрастает.

В европейских странах, не считая СССР, действует более

320 предприятий крупнопанельного домостроения, выпускаю-

щих более 600 тыс. квартир в год. Наибольшее развитие круп-

нопанельное строительство получило в ГДР, Польше, Венгрии,

Болгарии, Чехословакии, где удельный вес его по отношению

к общему объему жилищного строительства составляет от 50 до

75%

По объемам крупнопанельного строительства и степени ме-

ханизации производства крупных панелей Советский Союз зна-

чительно опередил все европейские страны Однако, несмотря

на меньшие объемы крупнопанельного строительства в зару-

бежных европейских странах, а также меньшую мощность дей-

ствующих там заводов, большинство из них выпускают весьма

разнообразные типы крупнопанельных домов как по планиров-

ке квартир, так и по архитектуре фасадов. Выпускаемые зару-

бежными предприятиями сборные железобетонные изделия в

большинстве случаев отличаются высоким качеством отделки

фасадных поверхностей панелей, инженерного оборудования и

внутренней отделки крупнопанельных зданий. Это следствие

высокого качества материалов, изделий и оборудования, при-

меняемых в технологии и строительстве крупнопанельных зда-

ний, высокой квалификации кадров рабочих и мастеров и же-

сткой требовательности к качеству, диктуемой условиями силь-

ной конкуренции.

18

2*

19

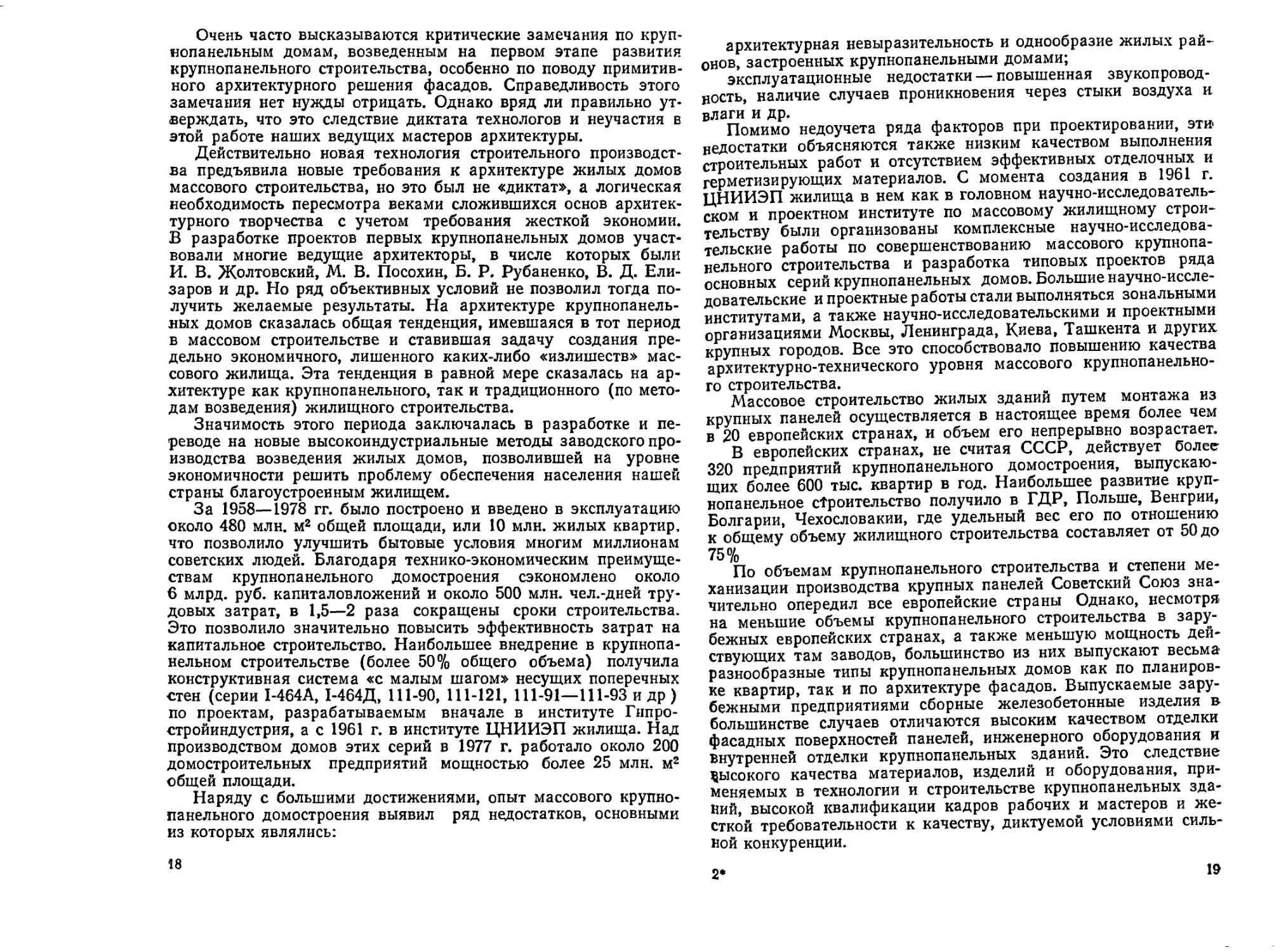

Рис 7 Пример планировки жилых

квартир в четырех-, пятиэтажных до-

мах, построенных фирмой «Р Ка-

мю и К°»

Изучение практики зарубежного строительства и взаимный

обмен опытом может оказать большую помощь в деле совер-

шенствования массового крупнопанельного домостроения во

всех странах

Одной из первых европейских зарубежных стран, применив-

ших метод строительства жилых зданий из крупных панелей

заводского производства, была Франция В 1949 г. в Гавре фир-

мой «Р. Камю и К0» были построены четырех- и пятиэтажные

крупнопанельные дома. В 1951 г. той же фирмой осуществлено

строительство крупнопанельных домов в г. Сен-Жермен, в

1952 г. — в г. Фонтенбло, а в 1953—1956 гг.—в департаменте

Па-де-Калэ на севере Франции. Для производства сборных же-

лезобетонных изделий фирмой «Р. Камю и К0» в 1951 г. были

построены небольшие домо-

строительные предприятия в

г. Дуэ и Форбах, каждое про-

изводительностью около 1000

квартир в год, в 1955 г. в

г. Монтессоне был построен до-

мостроительный завод произво-

дительностью 2000 квартир в

год, на базе которого осуще-

ствлялось строительство круп-

нопанельных домов в пригоро-

дах Парижа и г. Клиши, Пан-

тере и Баньоле (рис. 7, 8, 9).

В различных районах Па-

рижа фирмой «Р Камю и К0»

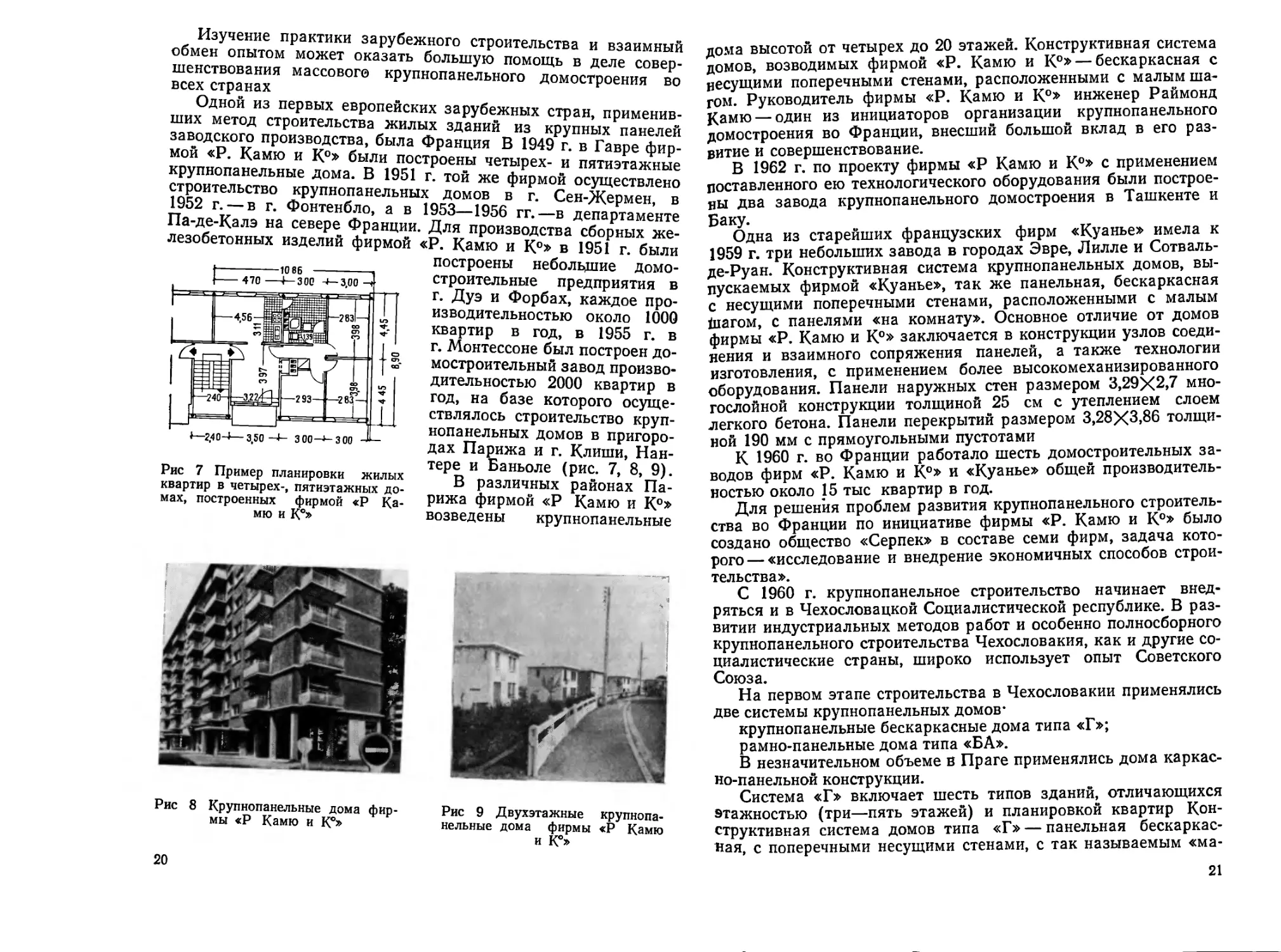

возведены крупнопанельные

Рис 8 Крупнопанельные дома фир-

мы «Р Камю и К°»

Рис 9 Двухэтажные крупнопа-

нельные дома фирмы «Р Камю

и К°»

дома высотой от четырех до 20 этажей. Конструктивная система

домов, возводимых фирмой «Р. Камю и К0» — бескаркасная с

несущими поперечными стенами, расположенными с малым ша-

гом. Руководитель фирмы «Р. Камю и К0» инженер Раймонд

Камю — один из инициаторов организации крупнопанельного

домостроения во Франции, внесший большой вклад в его раз-

витие и совершенствование.

В 1962 г. по проекту фирмы «Р Камю и К0» с применением

поставленного ею технологического оборудования были построе-

ны два завода крупнопанельного домостроения в Ташкенте и

Баку.

Одна из старейших французских фирм «Куанье» имела к

1959 г. три небольших завода в городах Эвре, Лилле и Сотваль-

де-Руан. Конструктивная система крупнопанельных домов, вы-

пускаемых фирмой «Куанье», так же панельная, бескаркасная

с несущими поперечными стенами, расположенными с малым

Шагом, с панелями «на комнату». Основное отличие от домов

фирмы «Р. Камю и К0» заключается в конструкции узлов соеди-

нения и взаимного сопряжения панелей, а также технологии

изготовления, с применением более высокомеханизированного

оборудования. Панели наружных стен размером 3,29X2,7 мно-

гослойной конструкции толщиной 25 см с утеплением слоем

легкого бетона. Панели перекрытий размером 3,28X3,86 толщи-

ной 190 мм с прямоугольными пустотами

К I960 г. во Франции работало шесть домостроительных за-

водов фирм «Р. Камю и К°» и «Куанье» общей производитель-

ностью около 15 тыс квартир в год.

Для решения проблем развития крупнопанельного строитель-

ства во Франции по инициативе фирмы «Р. Камю и К0» было

создано общество «Серпек» в составе семи фирм, задача кото-

рого— «исследование и внедрение экономичных способов строи-

тельства».

С 1960 г. крупнопанельное строительство начинает внед-

ряться и в Чехословацкой Социалистической республике. В раз-

витии индустриальных методов работ и особенно полносборного

крупнопанельного строительства Чехословакия, как и другие со-

циалистические страны, широко использует опыт Советского

Союза.

На первом этапе строительства в Чехословакии применялись

две системы крупнопанельных домов*

крупнопанельные бескаркасные дома типа «Г»;

рамно-панельные дома типа «БА».

В незначительном объеме в Праге применялись дома каркас-

но-панельной конструкции.

Система «Г» включает шесть типов зданий, отличающихся

этажностью (три—пять этажей) и планировкой квартир Кон-

структивная система домов типа «Г» — панельная бескаркас-

ная, с поперечными несущими стенами, с так называемым «ма-

20

21

лым» шагом, с панелями размером «на комнату», аналогичная

применяемой в Советском Союзе. Панели наружных стен из яче-

истого бетона и железобетона с декоративным слоем, общей тол-

щиной 240 мм. Панели внутренних несущих стен также из шла-

копемзобетона толщиной 200 мм. Панели перегородок 100 мм.

Панели внутренних стен для облегчения веса — с вертикальны-

ми круглыми пустотами 120 мм. Панели перекрытий — железо-

бетонные толщиной 100 мм, размером «на комнату».

По сравнению с традиционным строительством масса конст-

рукций крупнопанельных домов типа «Г» снизилась до 45—60%.

Расход лесоматериалов сократился до 36%. Стоимость квар-

тиры снизилась на 4—10%. Трудоемкость снизилась до 30%.

Технико-экономические преимущества способствовали быстрому

развитию крупнопанельного строительства. Система «Г» нашла

массовое применение в городах Брно, Готвальдове и Праге. Для

выпуска сборных деталей этой системы были сооружены домо-

строительные заводы производительностью 350—1000 квартир

в год.

Система «БА» по конструктивному решению аналогична рам-

нопанельной системе, примененной в Советском Союзе на строи-

тельстве в районе Донбасса. Эта система применялась в Брати-

славе, где для изготовления панелей был сооружен завод про-

изводительностью 1000 квартир в год.

В настоящее время в ЧССР в массовом жилищном строи-

тельстве применяются серии преимущественно четырех- и вось-

миэтажных домов, основанные на конструктивных системах с

несущими поперечными стенами с пролетами 3,6, а также 6 и

3 м. В 1975 г. удельный вес крупнопанельного строительства

составил около 75% общего объема массового жилищного

строительства. На перспективу намечается применение конст-

руктивных систем с пролетами между несущими поперечными

стенами 6,6, 3 и 7,2 м.

В Германской Демократической Республике крупнопанель-

ное строительство началось с 1958 г. Первые крупнопанельные

дома имели панельную бескаркасную систему с поперечными

несущими стенами с шагом 3,6 и. 2,4 м и расположением на

лестничной клетке преимущественно трех квартир. В 1960 г. бы-

ла введена новая серия типовых проектов на базе той же кон-

структивной системы, но с расположением двух квартир на

лестничной клетке. В 1964 г. была разработана и принята для

массового строительства новая серия Р-2 с увеличением проле-

та между несущими поперечными стенками до 6 м, увеличени-

ем ширины корпуса до 11,5 м и с применением темной лестнич-

ной клетки, расположенной в середине жилого корпуса. В 1968 г.

для производства 5—11-этажных крупнопанельных домов серии

Р-2 введен в эксплуатацию домостроительный комбинат.

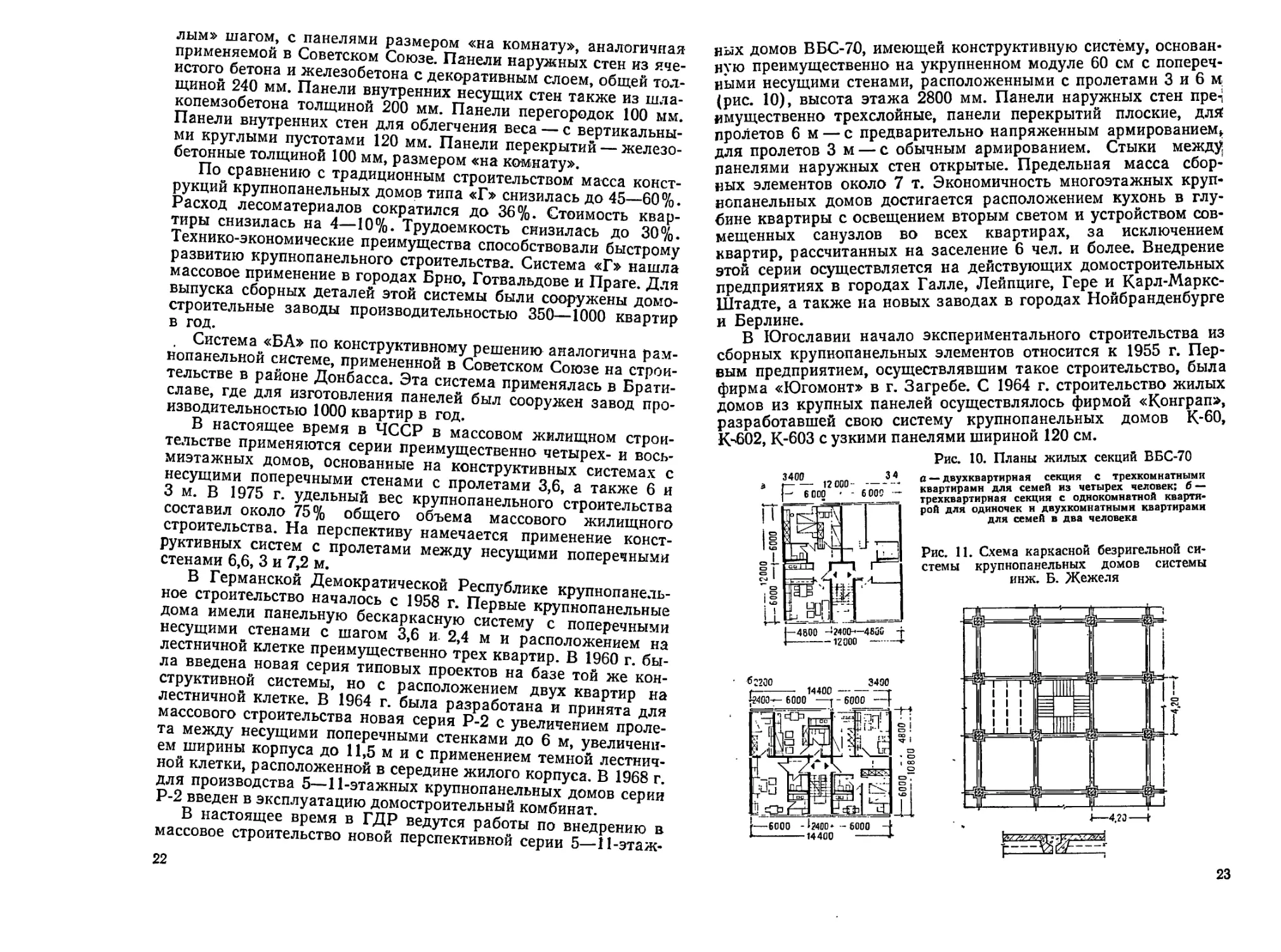

В настоящее время в ГДР ведутся работы по внедрению в

массовое строительство новой перспективной серии 5—11-этаж-

22

ных домов ВБС-70, имеющей конструктивную систему, основан-

ную преимущественно на укрупненном модуле 60 см с попереч-

ными несущими стенами, расположенными с пролетами 3 и 6 м

(рис. 10), высота этажа 2800 мм. Панели наружных стен пре-;

имущественно трехслойные, панели перекрытий плоские, для

пролетов 6 м — с предварительно напряженным армированием»

для пролетов 3 м — с обычным армированием. Стыки между*

панелями наружных стен открытые. Предельная масса сбор-

ных элементов около 7 т. Экономичность многоэтажных круп-

нопанельных домов достигается расположением кухонь в глу-

бине квартиры с освещением вторым светом и устройством сов-

мещенных санузлов во всех квартирах, за исключением

квартир, рассчитанных на заселение 6 чел. и более. Внедрение

этой серии осуществляется на действующих домостроительных

предприятиях в городах Галле, Лейпциге, Гере и Карл-Маркс-

Штадте, а также на новых заводах в городах Нойбранденбурге

и Берлине.

В Югославии начало экспериментального строительства из

сборных крупнопанельных элементов относится к 1955 г. Пер-

вым предприятием, осуществлявшим такое строительство, была

фирма «Югомонт» в г. Загребе. С 1964 г. строительство жилых

домов из крупных панелей осуществлялось фирмой «Конграп»,

разработавшей свою систему крупнопанельных домов К-60,

К“'6О2, К-603 с узкими панелями шириной 120 см.

Рис. 10. Планы жилых секций ВБС-70

а — двухквартирная секция с трехкомнатными

квартирами для семей из четырех человек; б —

трехквартирная секция с однокомнатной кварти-

рой для одиночек и двухкомнатными квартирами

для семей в два человека

Рис. 11. Схема каркасной безригельной си-

стемы крупнопанельных домов системы

инж. Б. Жежеля

23

Рис 13 Фрагменты крупнопанельных

жилых домов в г Новый Белград

(СФРЮ)

Рис 12 Фрагмент крупнопа-

нельных жилых домов, возве-

денных в квартале № 28, г. Но-

вый Белград (СФРЮ)

Рис 11 Крупнопанельные жи-

лые дома системы «НИЗ» фаб-

рики «Карпош» в г Скопле

(СФРЮ)

Рис. 15 Крупнопанельные жилые дома в районе г Титограда (СФРЮ)

В Новом Белграде (СФРЮ) при строительстве жи-

лых и общественных зданий высотой до 15 этажей применялась

и применяется в настоящее время каркасно-панельная система

инж Б Жежель. Основу этой системы составляет каркас, со-

стоящий из двух- или трехэтажных колонн, расположенных с

шагом 4,2x4,2 м с опирающимися на них по углам шатровыми

перекрытиями (рис 11) В стыках между плитами прокладыва-

ется арматура, протягиваемая через отверстия в колоннах и

подвергаемая предварительному напряжению и замоноличива-

нию, что обеспечивает объединение колонн и перекрытий в еди-

ную конструктивную систему. В последнее время инж Б. Же-

жель разработаны конструктивные варианты этой системы с

увеличением шага колонн до 7,20 м. Панели наружных стен

многослойной конструкции. В г. Новый Белград осуществлено

также строительство ряда интересных по своей архитектуре

крупнопанельных бескаркасных зданий (рис 12, 13), проект ко-

торых был разработан с участием советских специалистов (ин-

женеры Л. Б Гендельман и Ю П. Буянов).

В 1964 г. в порядке оказания помощи югославскому народу,

пострадавшему от землетрясения, Советское правительство пе-

редало в дар г. Скопле завод крупнопанельного домостроения

производительностью 1200 квартир в год. Завод выпускал круп-

нопанельные жилые дома высотой в пять этажей, имеющие кон-

структивную систему с несущими панелями поперечных стен,

с шагом 3,2 и 2,6 м, по аналогии с конструктивной системой се-

рии I-464AC, рассчитанные на сейсмические нагрузки 9 баллов

В последние годы завод перешел на выпуск пятиэтажных круп-

нопанельных домов с шагом несущих поперечных стен 3,6 м си-

стемы «НИЗ» с применением для архитектурно-планировочных

и конструктивных решений укрупненного модуля 60 см

(рис. 14) \

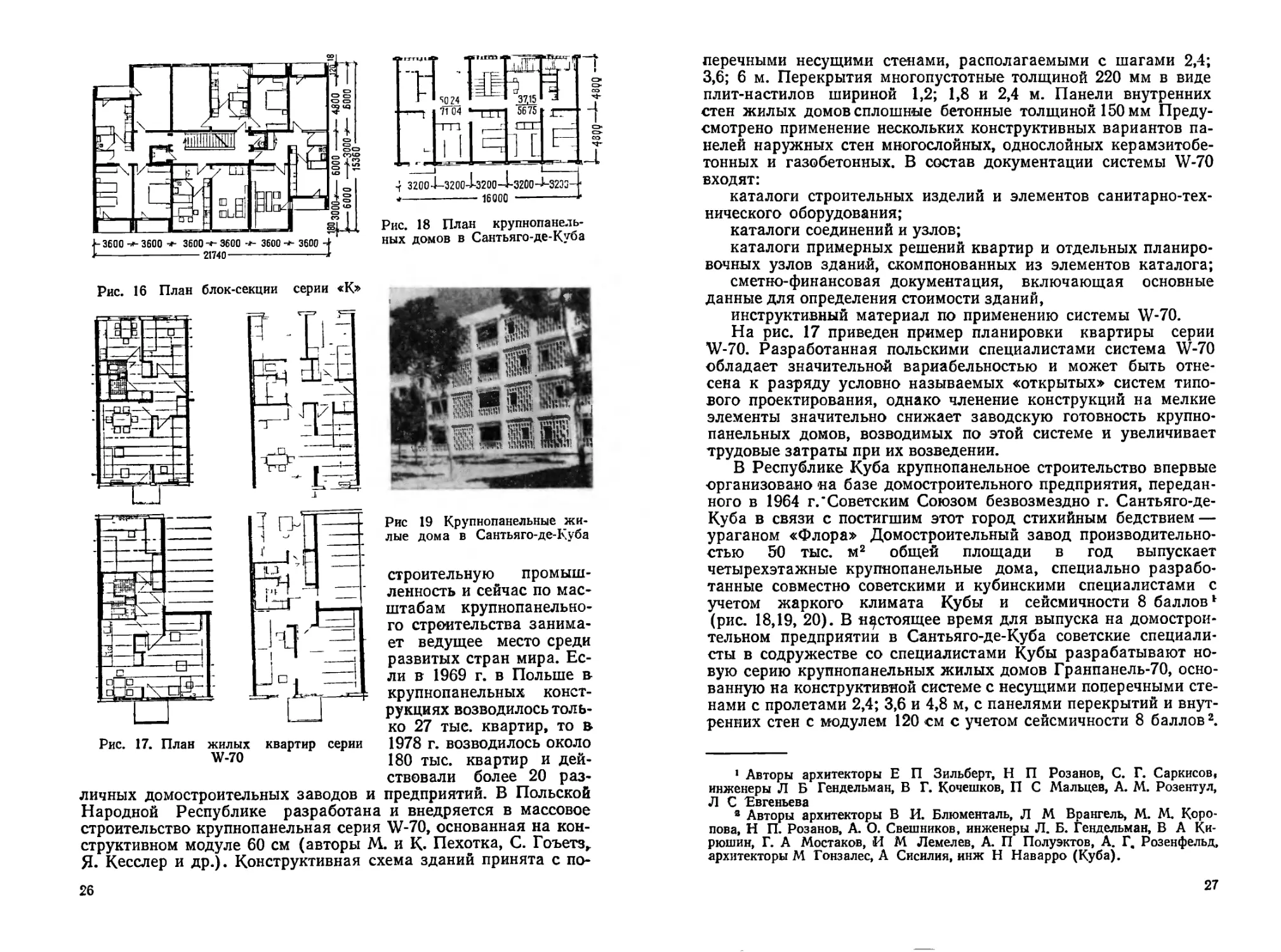

Учитывая перспективную потребность в застройке ряда но-

вых жилых районов г. Скопле домами высотой пять—девять эта-

жей, советские и югославские специалисты совместно разрабо-

тали новую серию «К», включающую пяти-девятиэтажные блок-

секции и основанную на укрупненном модуле 60 см (рис. 15).

Архитектурно-планировочное решение блок-секций серии «К»

основано на применении лестничной клетки с однопролетным

маршем (рис. 16), освещаемой верхним светом1 2.

Польская Народная Республика при техническом содейст-

вии Советского Союза в короткий срок создала мощную домо-

1 Авторы проектов архитекторы Н П Розанов, В М Чашкин, инженеры

Ю П Буянов, Ю М Березовский, Л Б Гендельман, Л С Евгеньева,

Г. А. Мостаков, Г. 3 Шахназаров, А Д Шуваев (СССР), архитекторы Н Ко-

лев, С. Карчицка, Р Васильева, инженеры Д Штимац, В Чингаровски (Юго-

славия).

а Большой вклад в развитие и совершенствование крупнопанельного

строительства в Югославии внесли инженеры Б Жежель, Л Коларич, Д Шти-

мац и другие югославские специалисты

25

Рис. 16 План блок-секции серии «К»

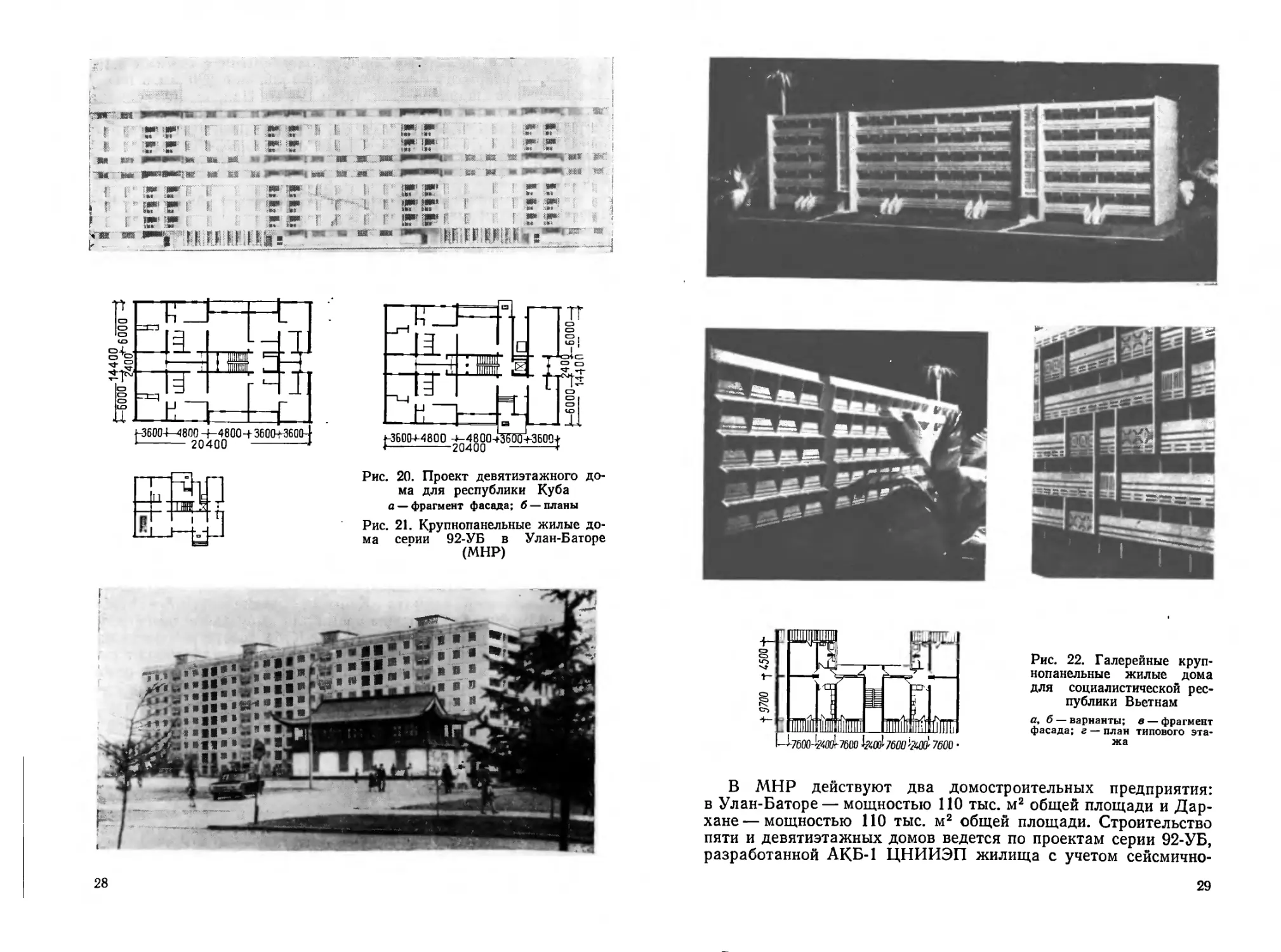

Рис. 18 План крупнопанель-

ных домов в Сантьяго-де-Куба

48QQ—-1-48PQ -

Рис 19 Крупнопанельные жи-

лые дома в Сантьяго-де-Куба

Рис. 17. План жилых квартир серии

W-70

строительную промыш-

ленность и сейчас по мас-

штабам крупнопанельно-

го строительства занима-

ет ведущее место среди

развитых стран мира. Ес-

ли в 1969 г. в Польше в

крупнопанельных конст-

рукциях возводилось толь-

ко 27 тыс. квартир, то в

1978 г. возводилось около

180 тыс. квартир и дей-

ствовали более 20 раз-

личных домостроительных заводов и предприятий. В Польской

Народной Республике разработана и внедряется в массовое

строительство крупнопанельная серия W-70, основанная на кон-

структивном модуле 60 см (авторы М. и К. Пехотка, С. Гоъетз,

Я. Кесслер и др.). Конструктивная схема зданий принята с по-

26

перечными несущими стенами, располагаемыми с шагами 2,4;

3,6; 6 м. Перекрытия многопустотные толщиной 220 мм в виде

плит-настилов шириной 1,2; 1,8 и 2,4 м. Панели внутренних

стен жилых домов сплошные бетонные толщиной 150 мм Преду-

смотрено применение нескольких конструктивных вариантов па-

нелей наружных стен многослойных, однослойных керамзитобе-

тонных и газобетонных. В состав документации системы W-70

входят:

каталоги строительных изделий и элементов санитарно-тех-

нического оборудования;

каталоги соединений и узлов;

каталоги примерных решений квартир и отдельных планиро-

вочных узлов зданий, скомпонованных из элементов каталога;

сметно-финансовая документация, включающая основные

данные для определения стоимости зданий,

инструктивный материал по применению системы W-70.

На рис. 17 приведен пример планировки квартиры серии

W-70. Разработанная польскими специалистами система W-70

обладает значительной вариабельностью и может быть отне-

сена к разряду условно называемых «открытых» систем типо-

вого проектирования, однако членение конструкций на мелкие

элементы значительно снижает заводскую готовность крупно-

панельных домов, возводимых по этой системе и увеличивает

трудовые затраты при их возведении.

В Республике Куба крупнопанельное строительство впервые

организовано на базе домостроительного предприятия, передан-

ного в 1964 г."Советским Союзом безвозмездно г. Сантьяго-де-

Куба в связи с постигшим этот город стихийным бедствием —

ураганом «Флора» Домостроительный завод производительно-

стью 50 тыс. м1 2 общей площади в год выпускает

четырехэтажные крупнопанельные дома, специально разрабо-

танные совместно советскими и кубинскими специалистами с

учетом жаркого климата Кубы и сейсмичности 8 баллов*

(рис. 18,19, 20). В настоящее время для выпуска на домострои-

тельном предприятии в Сантьяго-де-Куба советские специали-

сты в содружестве со специалистами Кубы разрабатывают но-

вую серию крупнопанельных жилых домов Гранпанель-70, осно-

ванную на конструктивной системе с несущими поперечными сте-

нами с пролетами 2,4; 3,6 и 4,8 м, с панелями перекрытий и внут-

ренних стен с модулем 120 см с учетом сейсмичности 8 баллов2.

1 Авторы архитекторы Е П Зильберт, Н П Розанов, С. Г. Саркисов,

инженеры Л Б Гендельман, В Г. Кочешков, П С Мальцев, А. М. Розентул,

Л С Евгеньева

а Авторы архитекторы В И. Блюменталь, Л М Врангель, М. М. Коро-

пова, Н П. Розанов, А. О. Свешников, инженеры Л. Б. Гендельман, В А Ки-

рюшин, Г. А Мостаков, И М Лемелев, А. П Полуэктов, А. Г. Розенфельд,

архитекторы М Гонзалес, А Сисилия, инж Н Наварро (Куба).

27

Рис. 20. Проект девятиэтажного до-

ма для республики Куба

а — фрагмент фасада; б — планы

Рис. 21. Крупнопанельные жилые до-

ма сепии 92-УБ в Улан-Баторе

(МНР)

м щ ш М Щ Я ” — ^3

0»д

»й

28

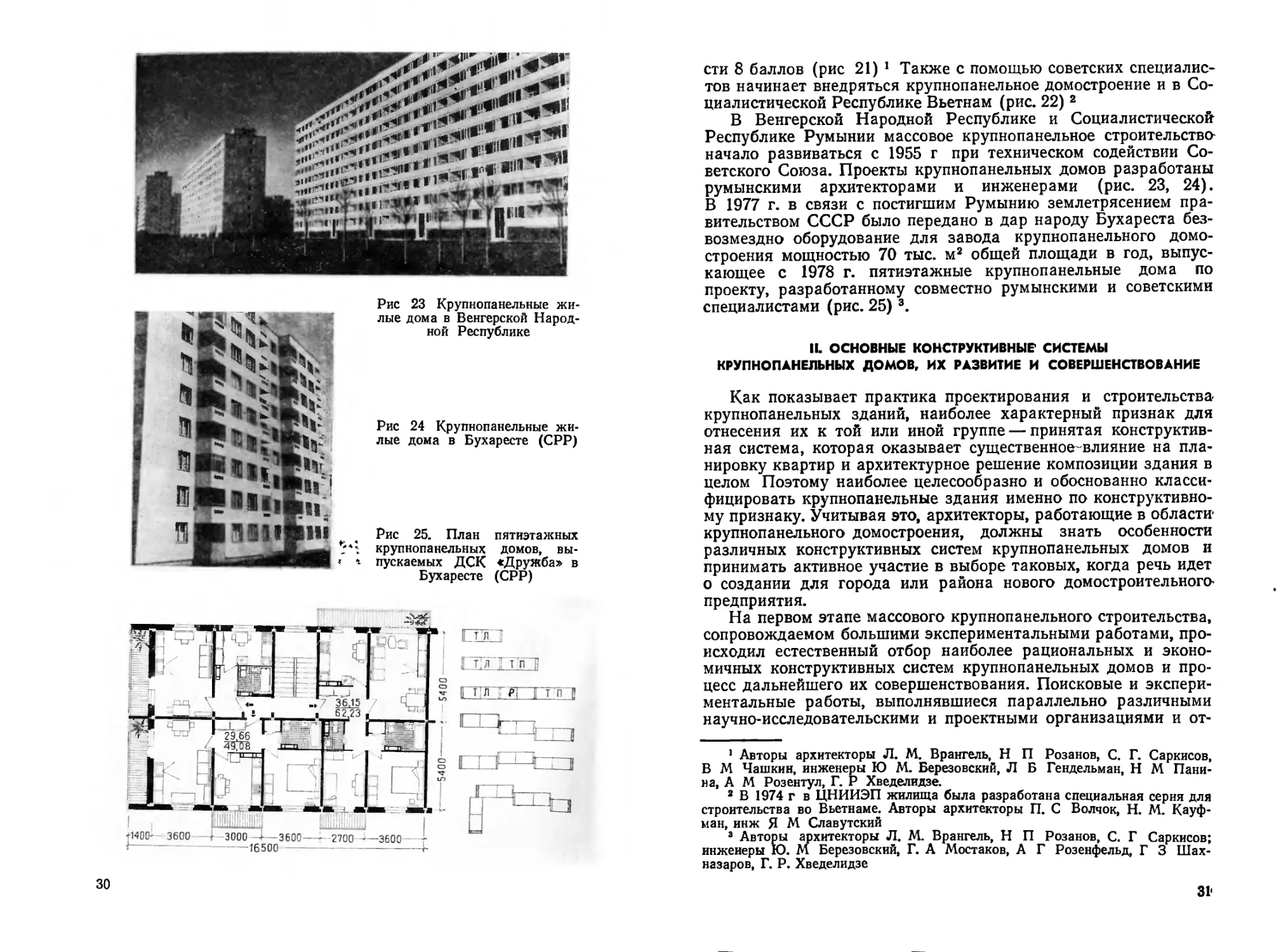

Рис. 22. Галерейные круп-

нопанельные жилые дома

для социалистической рес-

публики Вьетнам

а, б — варианты; в — фрагмент

фасада; г — план типового эта-

жа

В МНР действуют два домостроительных предприятия:

в Улан-Баторе — мощностью 110 тыс. м2 общей площади и Дар-

хане — мощностью ПО тыс. м2 общей площади. Строительство

пяти и девятиэтажных домов ведется по проектам серии 92-УБ,

разработанной АКБ-1 ЦНИИЭП жилища с учетом сейсмично-

29

Рис 23 Крупнопанельные жи-

лые дома в Венгерской Народ-

ной Республике

Рис 24 Крупнопанельные жи-

лые дома в Бухаресте (СРР)

Рис 25. План пятиэтажных

крупнопанельных домов, вы-

пускаемых ДСК «Дружба» в

Бухаресте (СРР)

30

сти 8 баллов (рис 21) 1 Также с помощью советских специалис-

тов начинает внедряться крупнопанельное домостроение и в Со-

циалистической Республике Вьетнам (рис. 22) 1 2

В Венгерской Народной Республике и Социалистической

Республике Румынии массовое крупнопанельное строительство-

начало развиваться с 1955 г при техническом содействии Со-

ветского Союза. Проекты крупнопанельных домов разработаны

румынскими архитекторами и инженерами (рис. 23, 24).

В 1977 г. в связи с постигшим Румынию землетрясением пра-

вительством СССР было передано в дар народу Бухареста без-

возмездно оборудование для завода крупнопанельного домо-

строения мощностью 70 тыс. м2 общей площади в год, выпус-

кающее с 1978 г. пятиэтажные крупнопанельные дома по

проекту, разработанному совместно румынскими и советскими

специалистами (рис. 25)3.

II. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ1 СИСТЕМЫ

КРУПНОПАНЕЛЬНЫХ ДОМОВ, ИХ РАЗВИТИЕ И СОВЕРШЕНСТВОВАНИЕ

Как показывает практика проектирования и строительства

крупнопанельных зданий, наиболее характерный признак для

отнесения их к той или иной группе — принятая конструктив-

ная система, которая оказывает существенное-влияние на пла-

нировку квартир и архитектурное решение композиции здания в

целом Поэтому наиболее целесообразно и обоснованно класси-

фицировать крупнопанельные здания именно по конструктивно-

му признаку. Учитывая это, архитекторы, работающие в области-

крупнопанельного домостроения, должны знать особенности

различных конструктивных систем крупнопанельных домов и

принимать активное участие в выборе таковых, когда речь идет

о создании для города или района нового домостроительного-

предприятия.

На первом этапе массового крупнопанельного строительства,

сопровождаемом большими экспериментальными работами, про-

исходил естественный отбор наиболее рациональных и эконо-

мичных конструктивных систем крупнопанельных домов и про-

цесс дальнейшего их совершенствования. Поисковые и экспери-

ментальные работы, выполнявшиеся параллельно различными

научно-исследовательскими и проектными организациями и от-

1 Авторы архитекторы Л. М. Врангель, Н П Розанов, С. Г. Саркисов,

В М Чашкин, инженеры Ю М. Березовский, Л Б Гендельман, Н М Пани-

на, А М Розентул, Г. Р Хведелидзе.

2 В 1974 г в ЦНИИЭП жилища была разработана специальная серия для

строительства во Вьетнаме. Авторы архитекторы П. С Волчок, Н. М. Кауф-

ман, инж Я М Славутский

3 Авторы архитекторы Л. М. Врангель, Н П Розанов, С. Г Саркисов;

инженеры Ю. М Березовский, Г. А Мостаков, А Г Розенфельд, Г 3 Шах-

назаров, Г. Р. Хведелидзе

31-

дельными специалистами, привели к созданию и внедрению в

строительство нескольких систем крупнопанельных домов.

Анализ применяющихся в настоящее время и применявших-

ся ранее конструктивных систем позволяет разделить их на пять

основных групп, не считая наличия возможных вариантов этих

систем или подгрупп

I. Панельные бескаркасные с поперечными несущими стена-

ми а) с малыми пролетами между несущими стенами (2,4—

4,2 м); б) с большими пролетами между несущими стенами

(4,8—7,2 м); в) со смешанными пролетами (большими и ма-

лыми).

11 Панельные бескаркасные с продольными несущими сте-

нами а) с несущими внутренними и наружными продольными

стенами, б) с двумя несущими наружными продольными сте-

нами

III. Каркасно-панельные: а) с полным каркасом; б) с не-

полным каркасом.

IV Блочно-панельные.

V. Панельные и каркасно-панельные дома с монолитным

сердечником.

В массовом строительстве жилых домов высотой до 16 эта-

жей наибольшие преимущества в технико-экономическом отно-

шении имеют дома, основанные на панельной системе. В па-

нельных домах по сравнению с кирпичными экономия денежных

затрат составляет (по проектным данным) 3—4%, суммарных

затрат труда 35—40% на 1 м2 общей площади. Продолжитель-

ность возведения панельных зданий меньше в 1,5—2 раза.

В настоящее время в практике массового строительства как

в СССР, так и за рубежом наиболее широко внедрена панель-

ная бескаркасная конструктивная система I-а с поперечными

несущими стенами, расположенными с малыми пролетами (2,4—

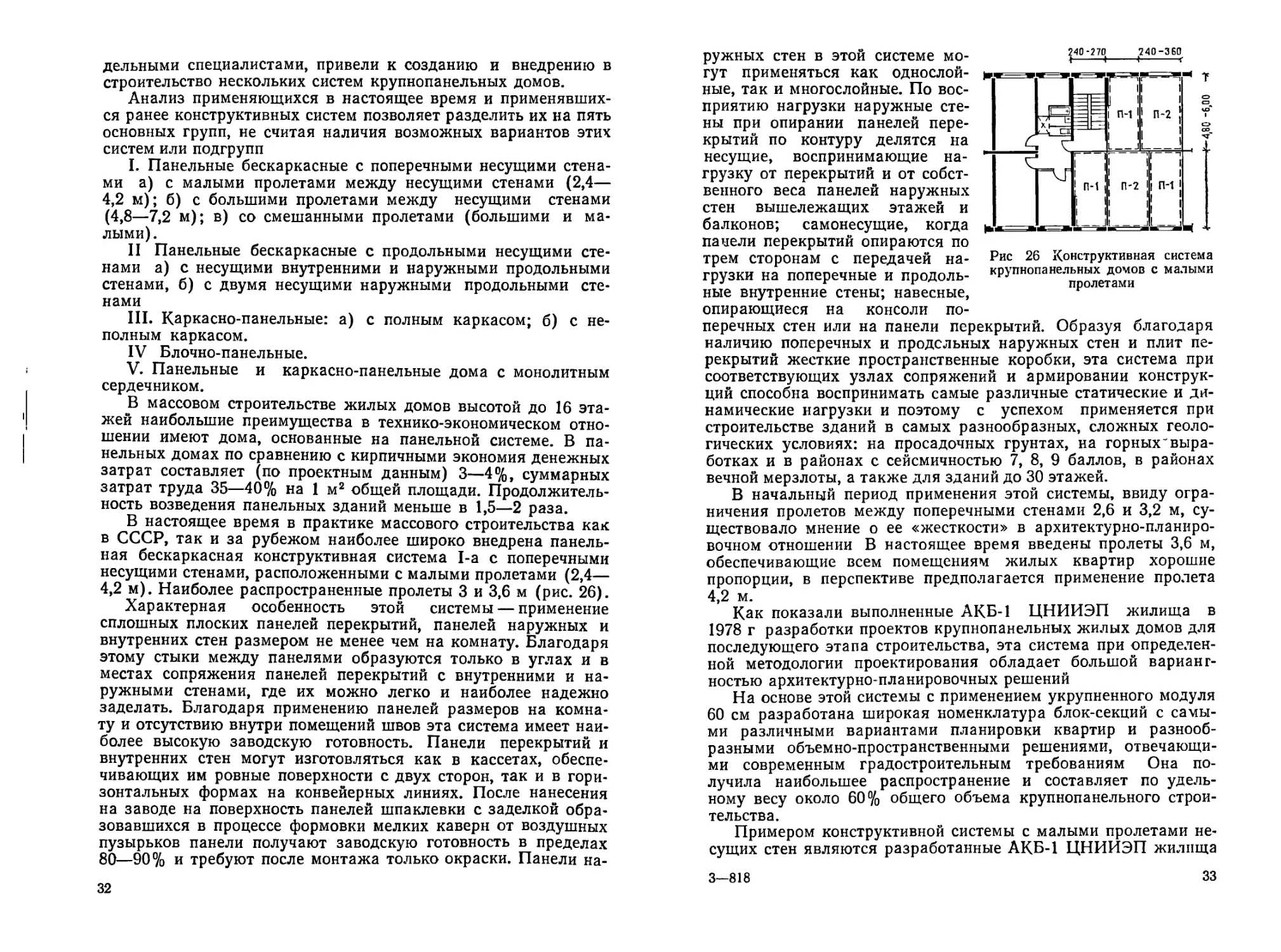

4,2 м). Наиболее распространенные пролеты 3 и 3,6 м (рис. 26).

Характерная особенность этой системы — применение

сплошных плоских панелей перекрытий, панелей наружных и

внутренних стен размером не менее чем на комнату. Благодаря

этому стыки между панелями образуются только в углах и в

местах сопряжения панелей перекрытий с внутренними и на-

ружными стенами, где их можно легко и наиболее надежно

заделать. Благодаря применению панелей размеров на комна-

ту и отсутствию внутри помещений швов эта система имеет наи-

более высокую заводскую готовность. Панели перекрытий и

внутренних стен могут изготовляться как в кассетах, обеспе-

чивающих им ровные поверхности с двух сторон, так и в гори-

зонтальных формах на конвейерных линиях. После нанесения

на заводе на поверхность панелей шпаклевки с заделкой обра-

зовавшихся в процессе формовки мелких каверн от воздушных

пузырьков панели получают заводскую готовность в пределах

80—90% и требуют после монтажа только окраски. Панели на-

32

Рис 26 Конструктивная система

крупнопанельных домов с малыми

пролетами

ружных стен в этой системе мо-

гут применяться как однослой-

ные, так и многослойные. По вос-

приятию нагрузки наружные сте-

ны при опирании панелей пере-

крытий по контуру делятся на

несущие, воспринимающие на-

грузку от перекрытий и от собст-

венного веса панелей наружных

стен вышележащих этажей и

балконов; самонесущие, когда

панели перекрытий опираются по

трем сторонам с передачей на-

грузки на поперечные и продоль-

ные внутренние стены; навесные,

опирающиеся на консоли по-

перечных стен или на панели перекрытий. Образуя благодаря

наличию поперечных и продельных наружных стен и плит пе-

рекрытий жесткие пространственные коробки, эта система при

соответствующих узлах сопряжений и армировании конструк-

ций способна воспринимать самые различные статические и ди-

намические нагрузки и поэтому с успехом применяется при

строительстве зданий в самых разнообразных, сложных геоло-

гических условиях: на просадочных грунтах, на горных'выра-

ботках и в районах с сейсмичностью 7, 8, 9 баллов, в районах

вечной мерзлоты, а также для зданий до 30 этажей.

В начальный период применения этой системы, ввиду огра-

ничения пролетов между поперечными стенами 2,6 и 3,2 м, су-

ществовало мнение о ее «жесткости» в архитектурно-планиро-

вочном отношении В настоящее время введены пролеты 3,6 м,

обеспечивающие всем помещениям жилых квартир хорошие

пропорции, в перспективе предполагается применение пролета

4,2 м.

Как показали выполненные АКБ-1 ЦНИИЭП жилища в

1978 г разработки проектов крупнопанельных жилых домов для

последующего этапа строительства, эта система при определен-

ной методологии проектирования обладает большой вариант-

ностью архитектурно-планировочных решений

На основе этой системы с применением укрупненного модуля

60 см разработана широкая номенклатура блок-секций с самы-

ми различными вариантами планировки квартир и разнооб-

разными объемно-пространственными решениями, отвечающи-

ми современным градостроительным требованиям Она по-

лучила наибольшее распространение и составляет по удель-

ному весу около 60% общего объема крупнопанельного строи-

тельства.

Примером конструктивной системы с малыми пролетами не-

сущих стен являются разработанные АКБ-1 ЦНИИЭП жилища

3—818

33

серии 90 и 92 с пролетами 3 и 3,6 м; серии 121 и 138 с пролета-

ми 2,6 и 3,2 м; серии 91 и 93 с пролетами 2,7 и 3,3 м.

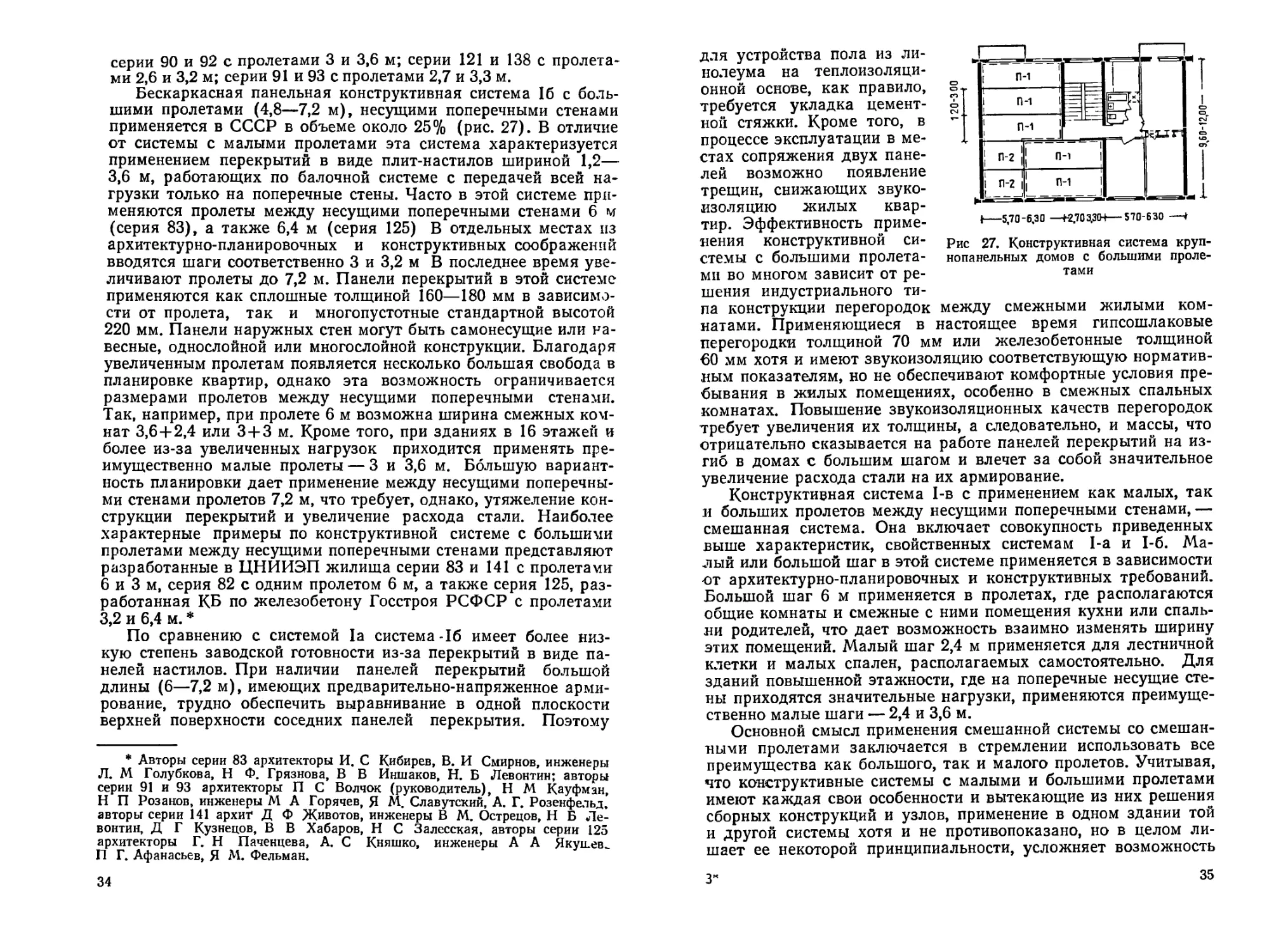

Бескаркасная панельная конструктивная система 16 с боль-

шими пролетами (4,8—7,2 м), несущими поперечными стенами

применяется в СССР в объеме около 25% (рис. 27). В отличие

от системы с малыми пролетами эта система характеризуется

применением перекрытий в виде плит-настилов шириной 1,2—

3,6 м, работающих по балочной системе с передачей всей на-

грузки только на поперечные стены. Часто в этой системе при-

меняются пролеты между несущими поперечными стенами 6 м

(серия 83), а также 6,4 м (серия 125) В отдельных местах из

архитектурно-планировочных и конструктивных соображений

вводятся шаги соответственно 3 и 3,2 м В последнее время уве-

личивают пролеты до 7,2 м. Панели перекрытий в этой системе

применяются как сплошные толщиной 160—180 мм в зависимо-

сти от пролета, так и многопустотные стандартной высотой

220 мм. Панели наружных стен могут быть самонесущие или на-

весные, однослойной или многослойной конструкции. Благодаря

увеличенным пролетам появляется несколько большая свобода в

планировке квартир, однако эта возможность ограничивается

размерами пролетов между несущими поперечными стенами.

Так, например, при пролете 6 м возможна ширина смежных ком-

нат 3,6+2,4 или 3+3 м. Кроме того, при зданиях в 16 этажей и

более из-за увеличенных нагрузок приходится применять пре-

имущественно малые пролеты — 3 и 3,6 м. Большую вариант-

ность планировки дает применение между несущими поперечны-

ми стенами пролетов 7,2 м, что требует, однако, утяжеление кон-

струкции перекрытий и увеличение расхода стали. Наиболее

характерные примеры по конструктивной системе с большими

пролетами между несущими поперечными стенами представляют

разработанные в ЦНИИЭП жилища серии 83 и 141 с пролетами

6 и 3 м, серия 82 с одним пролетом 6 м, а также серия 125, раз-

работанная КБ по железобетону Госстроя РСФСР с пролетами

3,2 и 6,4 м. *

По сравнению с системой 1а система-16 имеет более низ-

кую степень заводской готовности из-за перекрытий в виде па-

нелей настилов. При наличии панелей перекрытий большой

длины (6—7,2 м), имеющих предварительно-напряженное арми-

рование, трудно обеспечить выравнивание в одной плоскости

верхней поверхности соседних панелей перекрытия. Поэтому

* Авторы серии 83 архитекторы И. С Кибирев, В. И Смирнов, инженеры

Л. М Голубкова, Н Ф. Грязнова, В В Иншаков, Н. Б Левонтин; авторы

серии 91 и 93 архитекторы П С Волчок (руководитель), Н М Кауфман,

Н П Розанов, инженеры М А Горячев, Я М. Славутский, А. Г. Розенфельд,

авторы серии 141 архит Д Ф Животов, инженеры В М. Острецов, Н Б Ле-

вонтин, Д Г Кузнецов, В В Хабаров, Н С Залесская, авторы серии 125

архитекторы Г. Н Паченцева, А. С Княшко, инженеры А А Якушев-

П Г. Афанасьев, Я М. Фельман.

34

для устройства пола из ли-

нолеума на теплоизоляци-

онной основе, как правило,

требуется укладка цемент-

ной стяжки. Кроме того, в

процессе эксплуатации в ме-

стах сопряжения двух пане-

лей возможно появление

трещин, снижающих звуко-

изоляцию жилых квар-

тир. Эффективность приме-

нения конструктивной си-

стемы с большими пролета-

Рис 27. Конструктивная система круп-

нопанельных домов с большими проле-

МП во многом зависит от ре- тами

шения индустриального ти-

па конструкции перегородок между смежными жилыми ком-

натами. Применяющиеся в настоящее время гипсошлаковые

перегородки толщиной 70 мм или железобетонные толщиной

€0 мм хотя и имеют звукоизоляцию соответствующую норматив-

ным показателям, но не обеспечивают комфортные условия пре-

бывания в жилых помещениях, особенно в смежных спальных

комнатах. Повышение звукоизоляционных качеств перегородок

требует увеличения их толщины, а следовательно, и массы, что

отрицательно сказывается на работе панелей перекрытий на из-

гиб в домах с большим шагом и влечет за собой значительное

увеличение расхода стали на их армирование.

Конструктивная система I-в с применением как малых, так

и больших пролетов между несущими поперечными стенами,—

смешанная система. Она включает совокупность приведенных

выше характеристик, свойственных системам I-а и I-б. Ма-

лый или большой шаг в этой системе применяется в зависимости

•от архитектурно-планировочных и конструктивных требований.

Большой шаг 6 м применяется в пролетах, где располагаются

общие комнаты и смежные с ними помещения кухни или спаль-

ни родителей, что дает возможность взаимно изменять ширину

этих помещений. Малый шаг 2,4 м применяется для лестничной

клетки и малых спален, располагаемых самостоятельно. Для

зданий повышенной этажности, где на поперечные несущие сте-

ны приходятся значительные нагрузки, применяются преимуще-

ственно малые шаги — 2,4 и 3,6 м.

Основной смысл применения смешанной системы со смешан-

ными пролетами заключается в стремлении использовать все

преимущества как большого, так и малого пролетов. Учитывая,

что конструктивные системы с малыми и большими пролетами

имеют каждая свои особенности и вытекающие из них решения

сборных конструкций и узлов, применение в одном здании той

и другой системы хотя и не противопоказано, но в целом ли-

шает ее некоторой принципиальности, усложняет возможность

3!

35

выбора оптимальных решений для отдельных конструкций и их

узлов Так, например, большие пролеты для наиболее экономич-

ного решения требуют применения многопустотных панелей,

имеющих высоту 22 см в то время, как малый пролет с опира-

нием панелей по контуру имеет оптимальное решение при

сплошных панелях перекрытий высотой 12 см. Совмещение этих

двух конструктивных решений в одном здании вызвало бы боль-

шие затруднения в решении узлов опирания панелей в связи с не-

обходимостью применения панелей внутренних стен разной вы-

соты В силу указанного в этой системе конструкторы вынуж-

дены применять панели перекрытий одной толщины для малых

и больших пролетов, что нельзя признать экономически целесо-

образным. По смешанной системе в настоящее время работает

около десяти заводов мощностью 700 тыс. м2 общей площади.

Наиболее характерный представитель смешанной системы —

серия 84, разработанная в ЦНИИЭП жилища*. В основе серии—

укрупненный архитектурно-планировочный и конструктивный

модуль 12М, равный 120 см, на основании которого по-

строены все соединения панелей, что позволило добиться неко-

торого сокращения типоразмеров и марок изделий. По этой же

системе институтом Ленпроект (руководитель авторского кол-

лектива И. Н. Кусков) разработана серия крупнопанельных

домов 137, принятая для массового строительства в Ленинграде.

В серии 82 ** применен шаг 6 м.

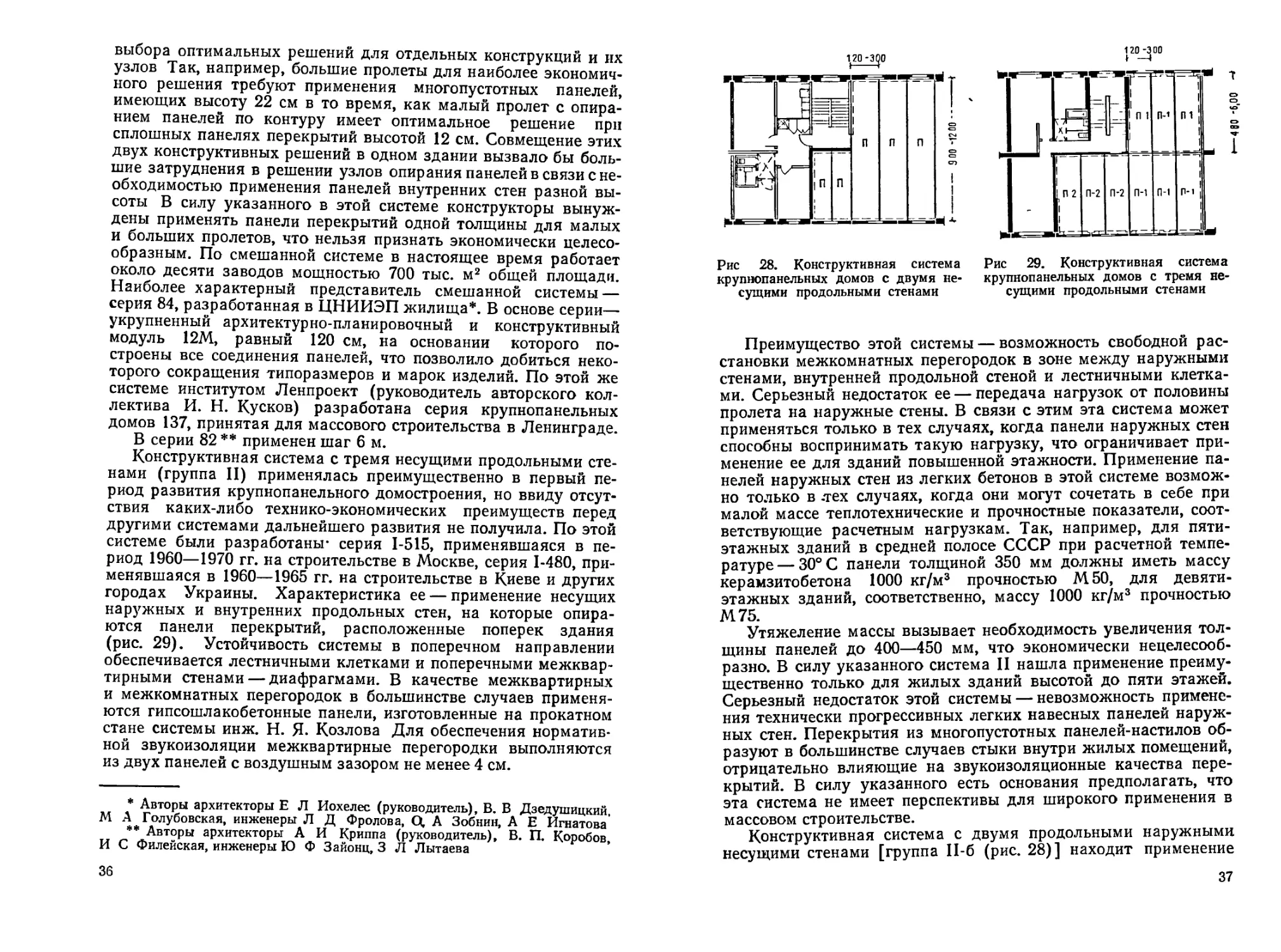

Конструктивная система с тремя несущими продольными сте-

нами (группа II) применялась преимущественно в первый пе-

риод развития крупнопанельного домостроения, но ввиду отсут-

ствия каких-либо технико-экономических преимуществ перед

другими системами дальнейшего развития не получила. По этой

системе были разработаны- серия 1-515, применявшаяся в пе-

риод 1960—1970 гг. на строительстве в Москве, серия 1-480, при-

менявшаяся в 1960—1965 гг. на строительстве в Киеве и других

городах Украины. Характеристика ее — применение несущих

наружных и внутренних продольных стен, на которые опира-

ются панели перекрытий, расположенные поперек здания

(рис. 29). Устойчивость системы в поперечном направлении

обеспечивается лестничными клетками и поперечными межквар-

тирными стенами — диафрагмами. В качестве межквартирных

и межкомнатных перегородок в большинстве случаев применя-

ются гипсошлакобетонные панели, изготовленные на прокатном

стане системы инж. Н. Я. Козлова Для обеспечения норматив-

ной звукоизоляции межквартирные перегородки выполняются

из двух панелей с воздушным зазором не менее 4 см.

* Авторы архитекторы Е Л Иохелес (руководитель), В. В Дзедушицкий.

М А Голубовская, инженеры Л Д Фролова, Q, А Зобнин, А Е Игнатова

** Авторы архитекторы А И Криппа (руководитель), В. П. Коробов,

И С Филейская, инженеры Ю Ф Зайонц, 3 Л Лытаева

36

Рис 28. Конструктивная система

крупнопанельных домов с двумя не-

сущими продольными стенами

Рис 29. Конструктивная система

крупнопанельных домов с тремя не-

сущими продольными стенами

480 '6,00

Преимущество этой системы — возможность свободной рас-

становки межкомнатных перегородок в зоне между наружными

стенами, внутренней продольной стеной и лестничными клетка-

ми. Серьезный недостаток ее — передача нагрузок от половины

пролета на наружные стены. В связи с этим эта система может

применяться только в тех случаях, когда панели наружных стен

способны воспринимать такую нагрузку, что ограничивает при-

менение ее для зданий повышенной этажности. Применение па-

нелей наружных стен из легких бетонов в этой системе возмож-

но только в .тех случаях, когда они могут сочетать в себе при

малой массе теплотехнические и прочностные показатели, соот-

ветствующие расчетным нагрузкам. Так, например, для пяти-

этажных зданий в средней полосе СССР при расчетной темпе-

ратуре — 30° С панели толщиной 350 мм должны иметь массу

керамзитобетона 1000 кг/м3 прочностью М50, для девяти-

этажных зданий, соответственно, массу 1000 кг/м3 прочностью

М75.

Утяжеление массы вызывает необходимость увеличения тол-

щины панелей до 400—450 мм, что экономически нецелесооб-

разно. В силу указанного система II нашла применение преиму-

щественно только для жилых зданий высотой до пяти этажей.

Серьезный недостаток этой системы — невозможность примене-

ния технически прогрессивных легких навесных панелей наруж-

ных стен. Перекрытия из многопустотных панелей-настилов об-

разуют в большинстве случаев стыки внутри жилых помещений,

отрицательно влияющие на звукоизоляционные качества пере-

крытий. В силу указанного есть основания предполагать, что

эта система не имеет перспективы для широкого применения в

массовом строительстве.

Конструктивная система с двумя продольными наружными

несущими стенами [группа П-б (рис. 28)] находит применение

37

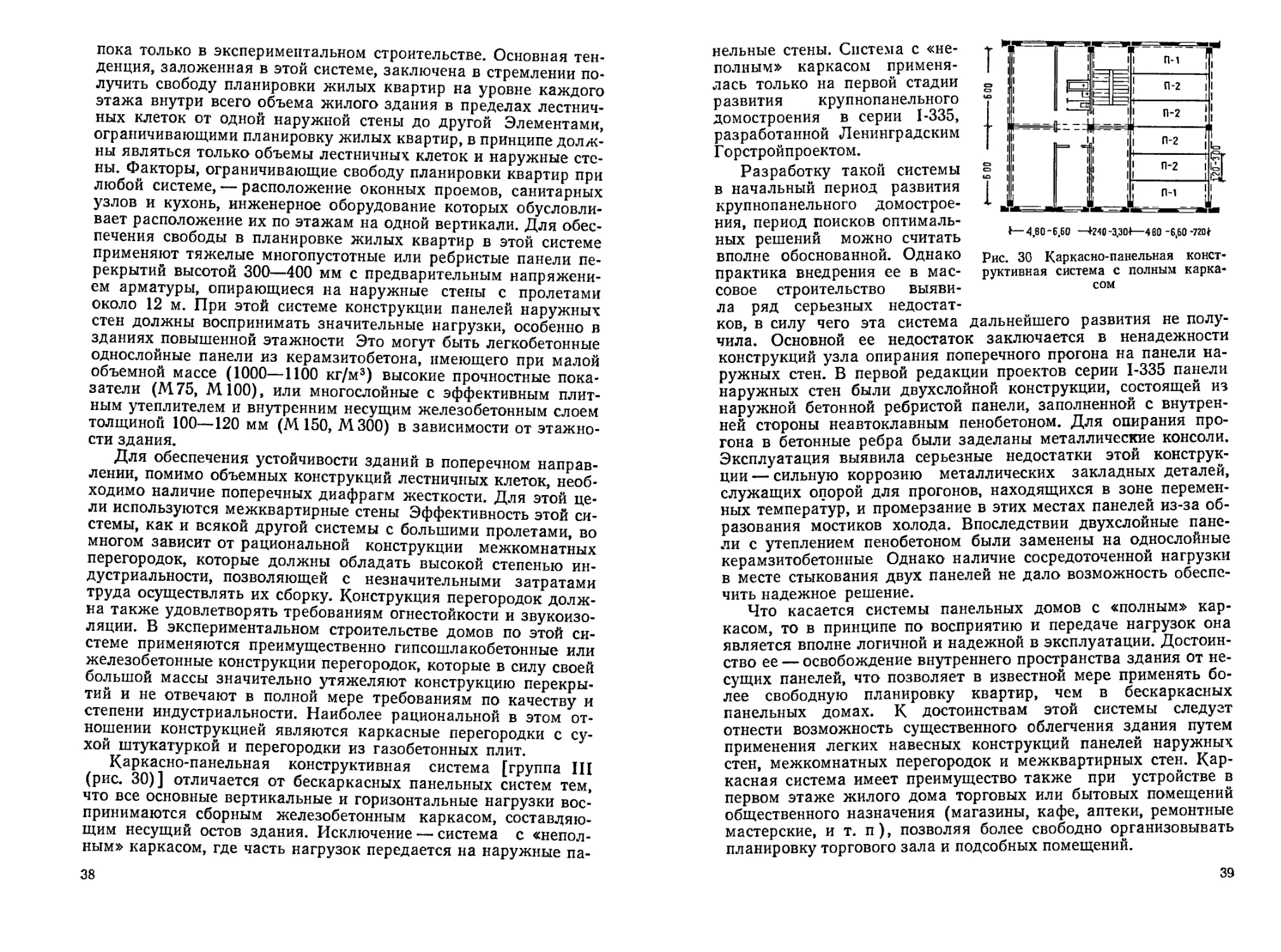

пока только в экспериментальном строительстве. Основная тен-

денция, заложенная в этой системе, заключена в стремлении по-

лучить свободу планировки жилых квартир на уровне каждого

этажа внутри всего объема жилого здания в пределах лестнич-

ных клеток от одной наружной стены до другой Элементами,

ограничивающими планировку жилых квартир, в принципе долж-

ны являться только объемы лестничных клеток и наружные сте-

ны. Факторы, ограничивающие свободу планировки квартир при

любой системе, — расположение оконных проемов, санитарных

узлов и кухонь, инженерное оборудование которых обусловли-

вает расположение их по этажам на одной вертикали. Для обес-

печения свободы в планировке жилых квартир в этой системе

применяют тяжелые многопустотные или ребристые панели пе-

рекрытий высотой 300—400 мм с предварительным напряжени-

ем арматуры, опирающиеся на наружные стены с пролетами

около 12 м. При этой системе конструкции панелей наружных

стен должны воспринимать значительные нагрузки, особенно в

зданиях повышенной этажности Это могут быть легкобетонные

однослойные панели из керамзитобетона, имеющего при малой

объемной массе (1000—1100 кг/м3) высокие прочностные пока-

затели (М75, М100), или многослойные с эффективным плит-

ным утеплителем и внутренним несущим железобетонным слоем

толщиной 100—120 мм (М 150, М300) в зависимости от этажно-

сти здания.

Для обеспечения устойчивости зданий в поперечном направ-

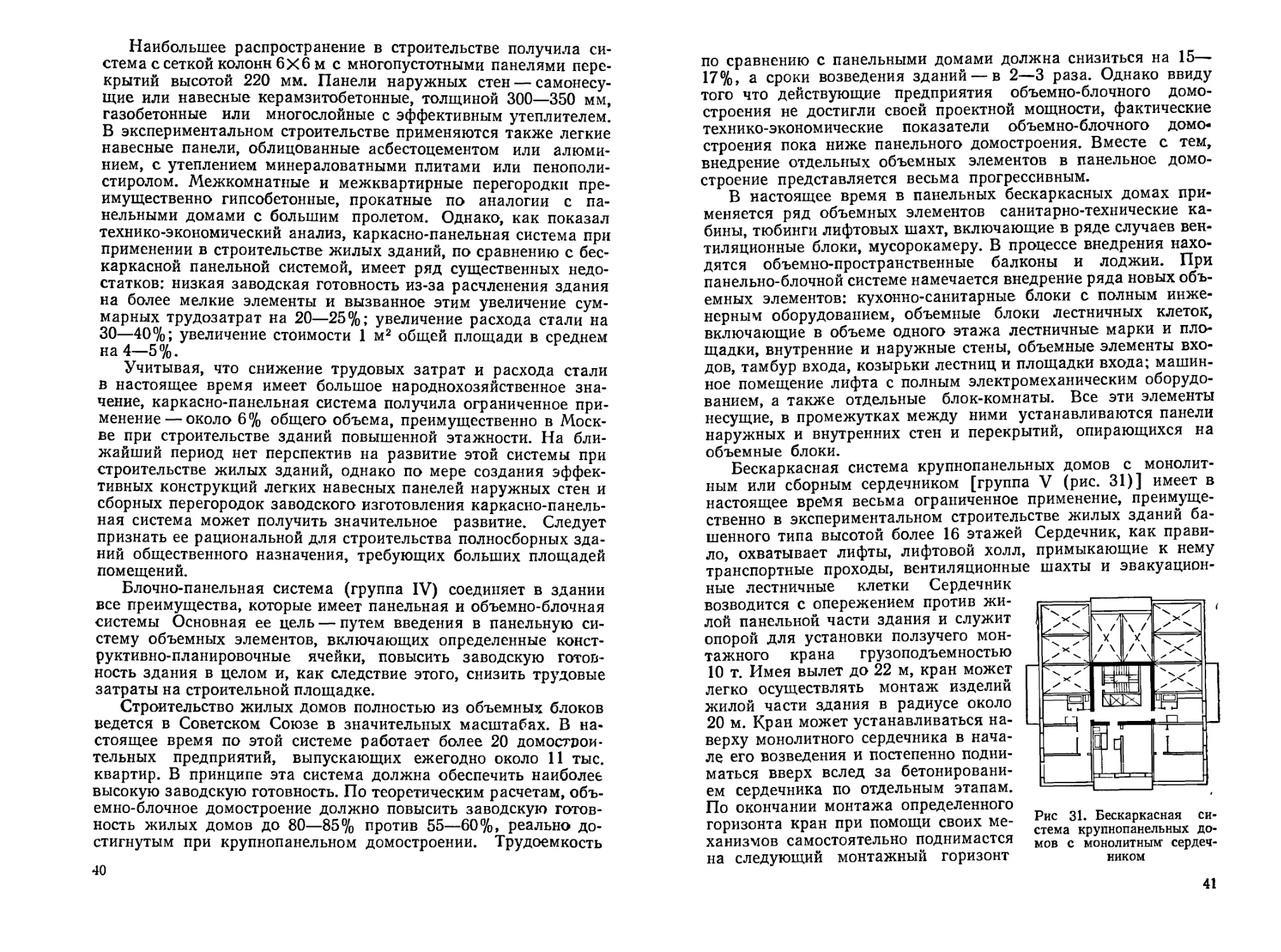

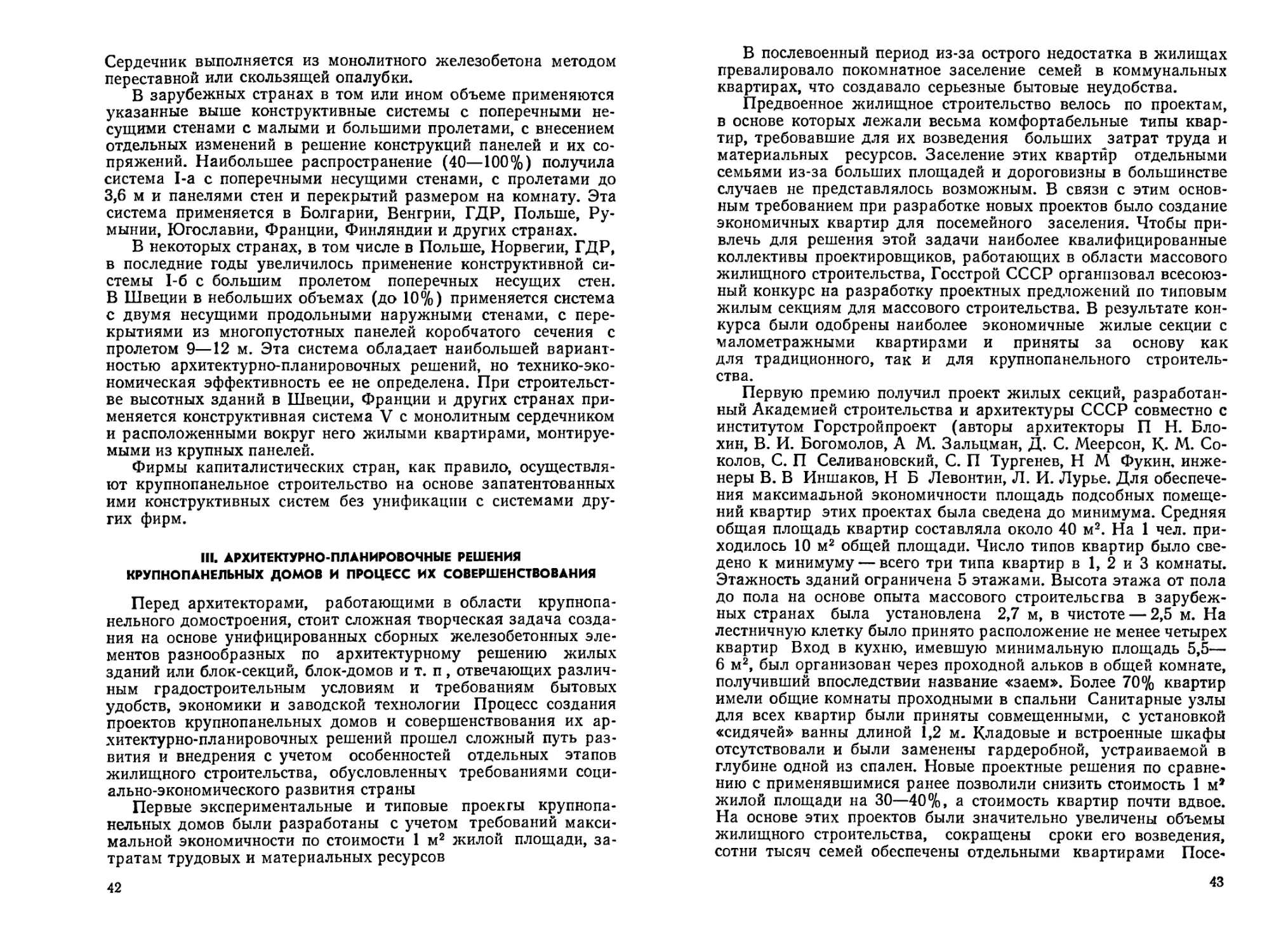

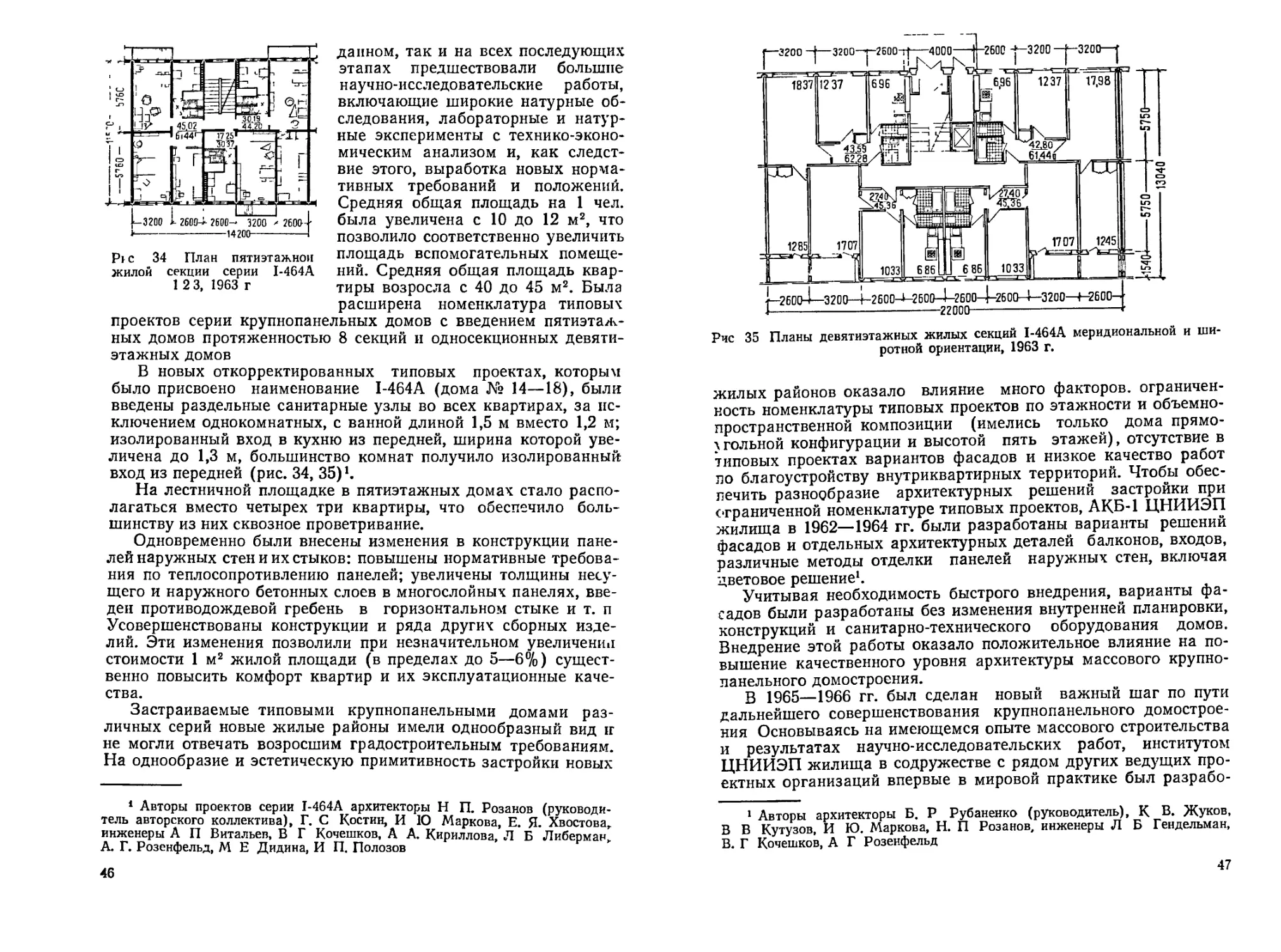

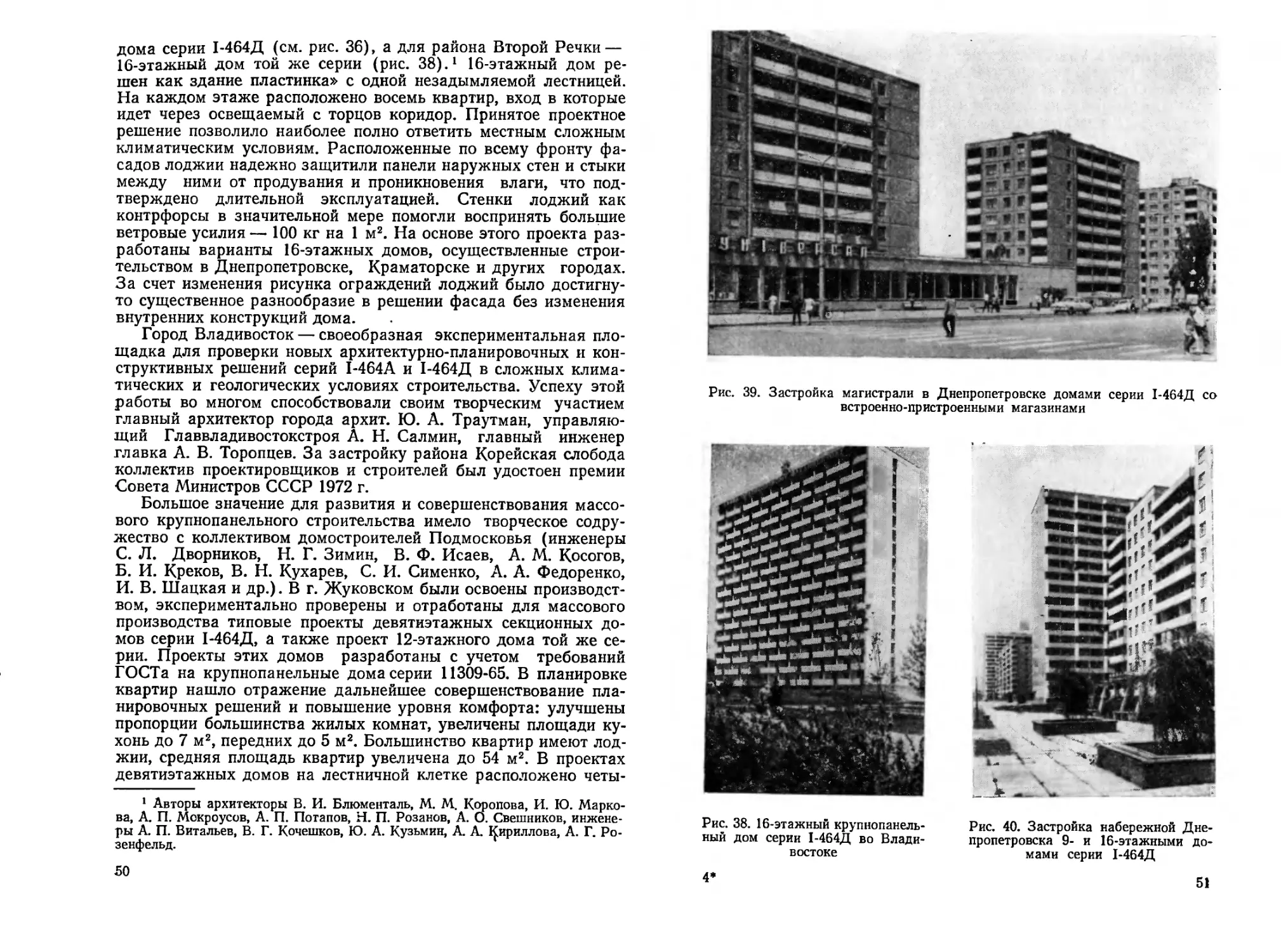

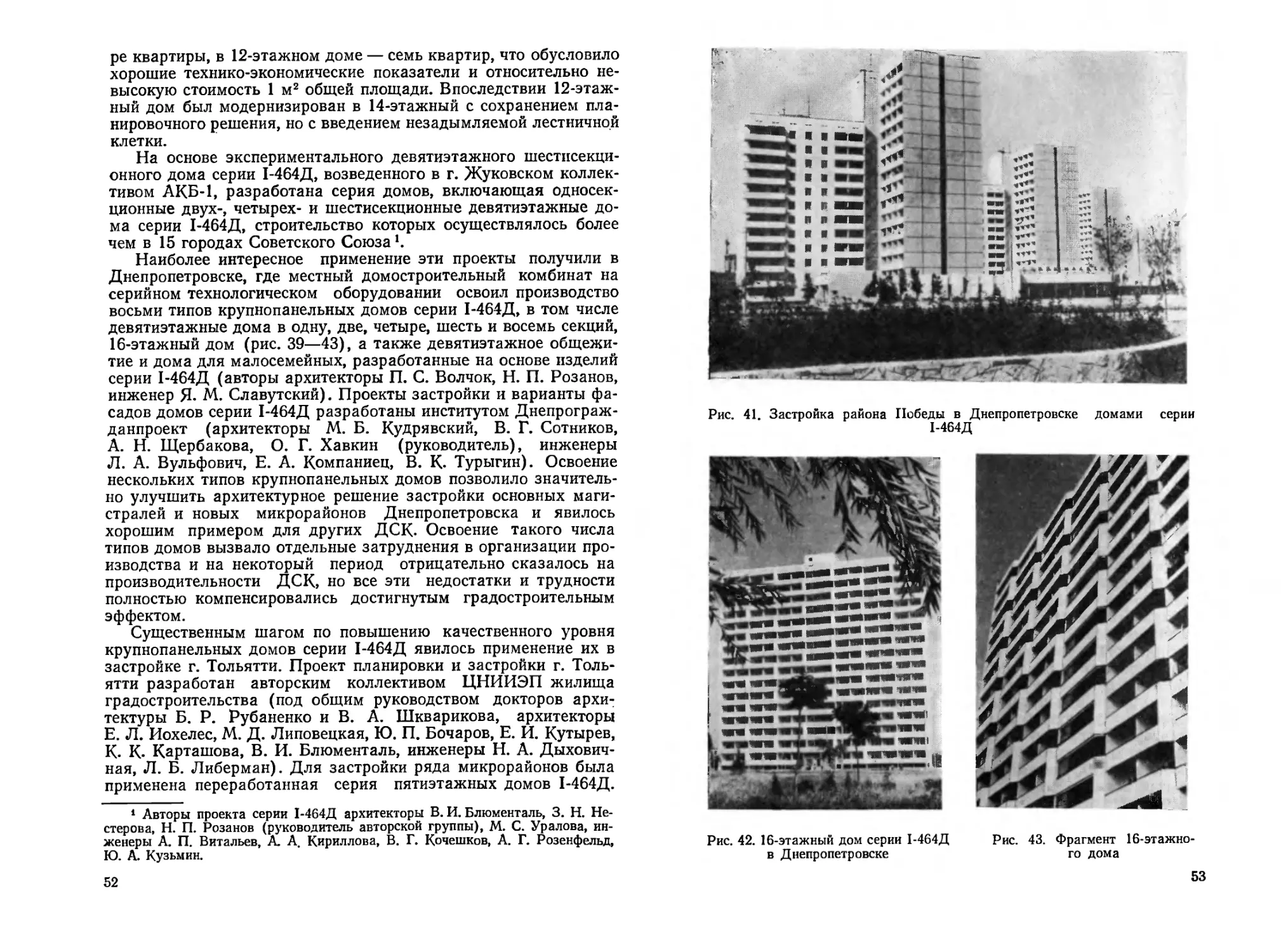

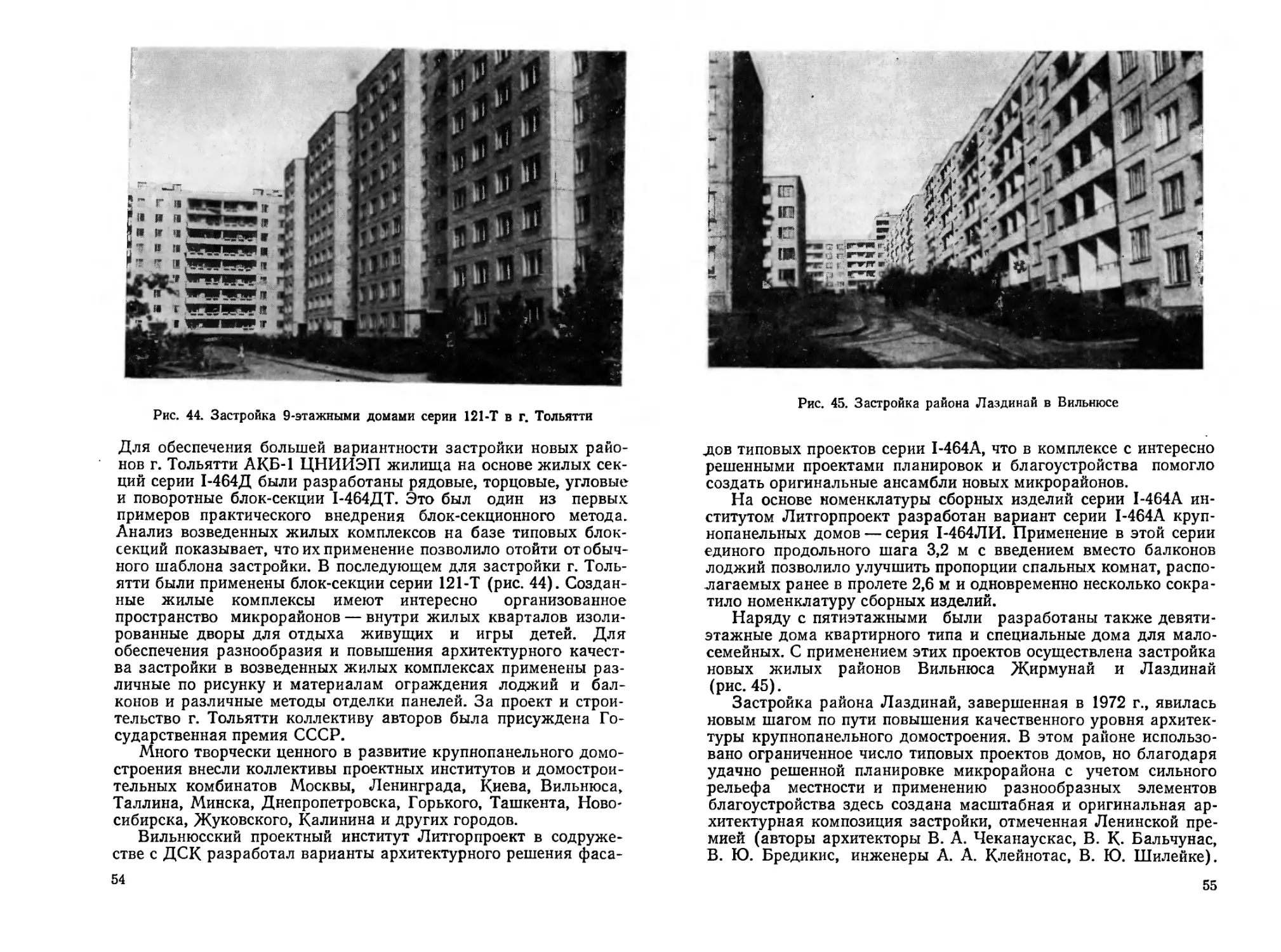

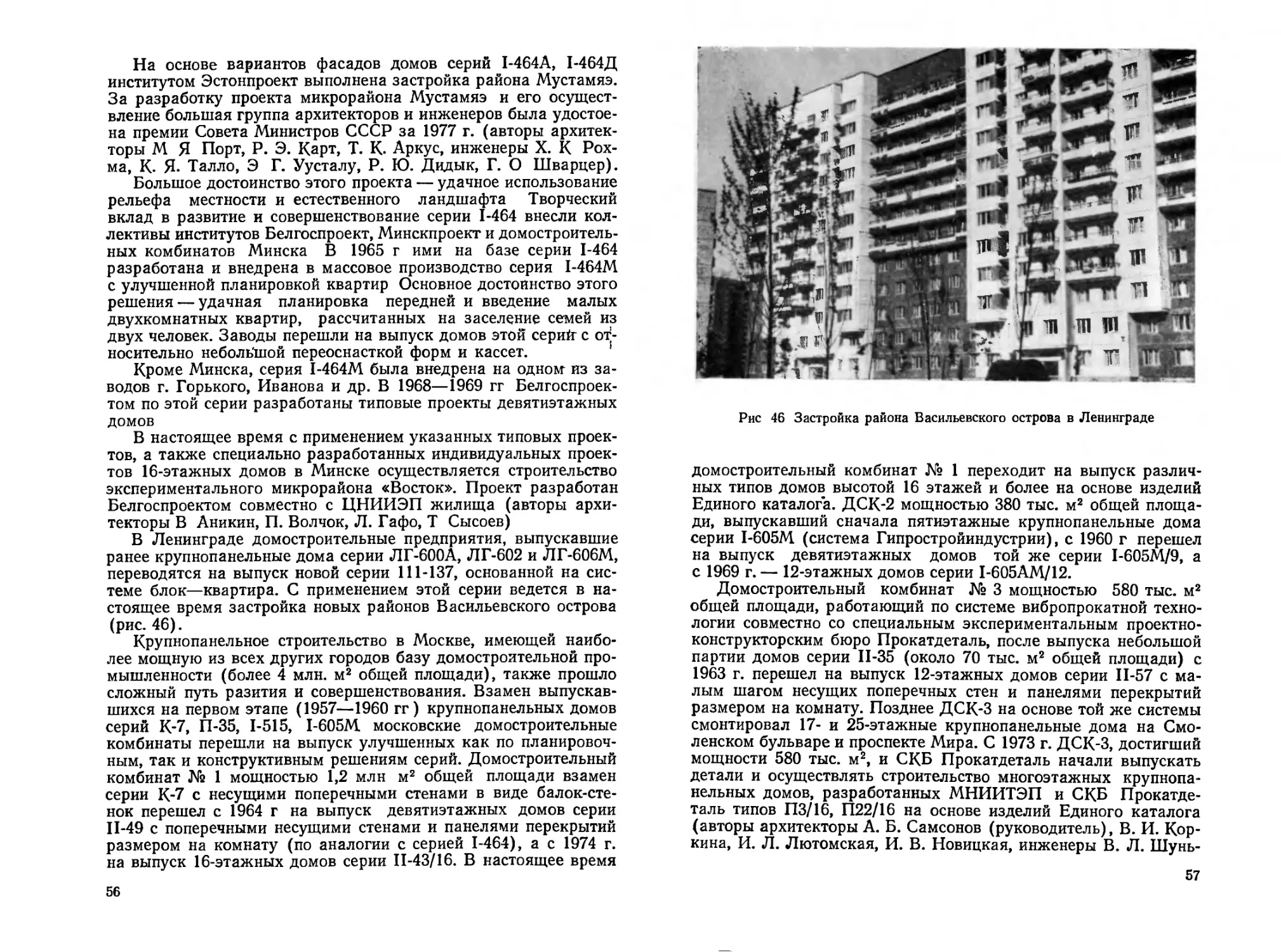

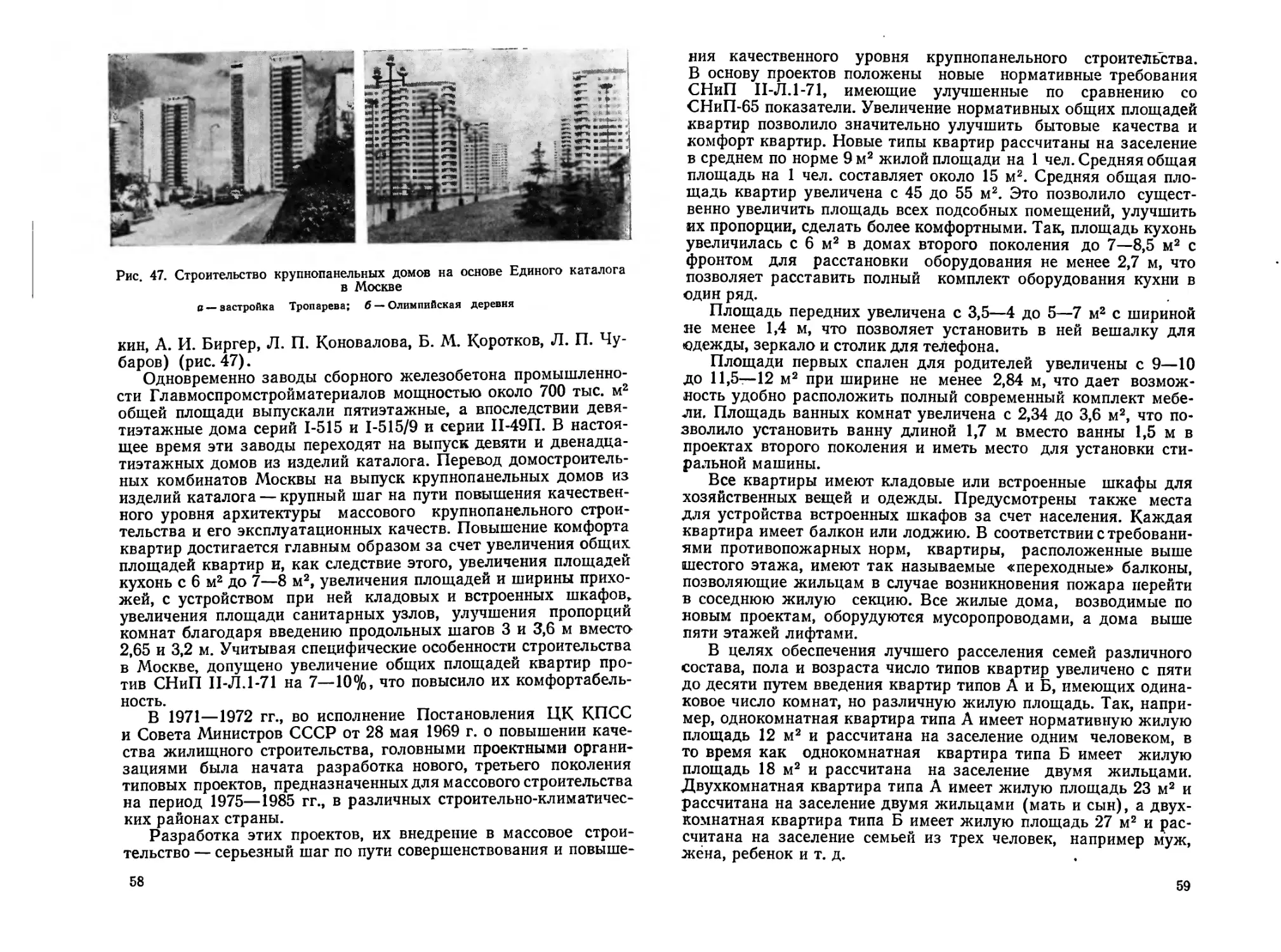

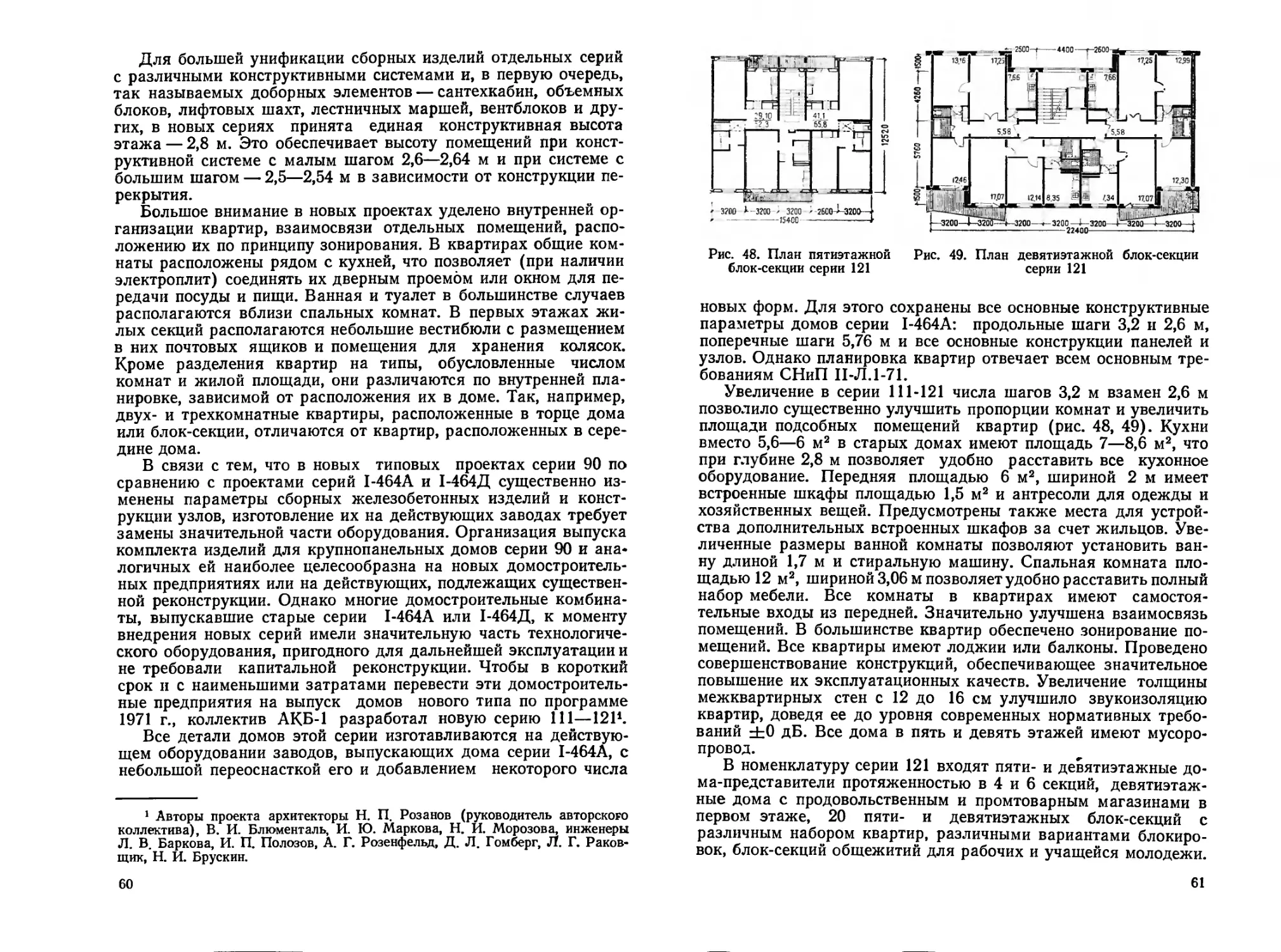

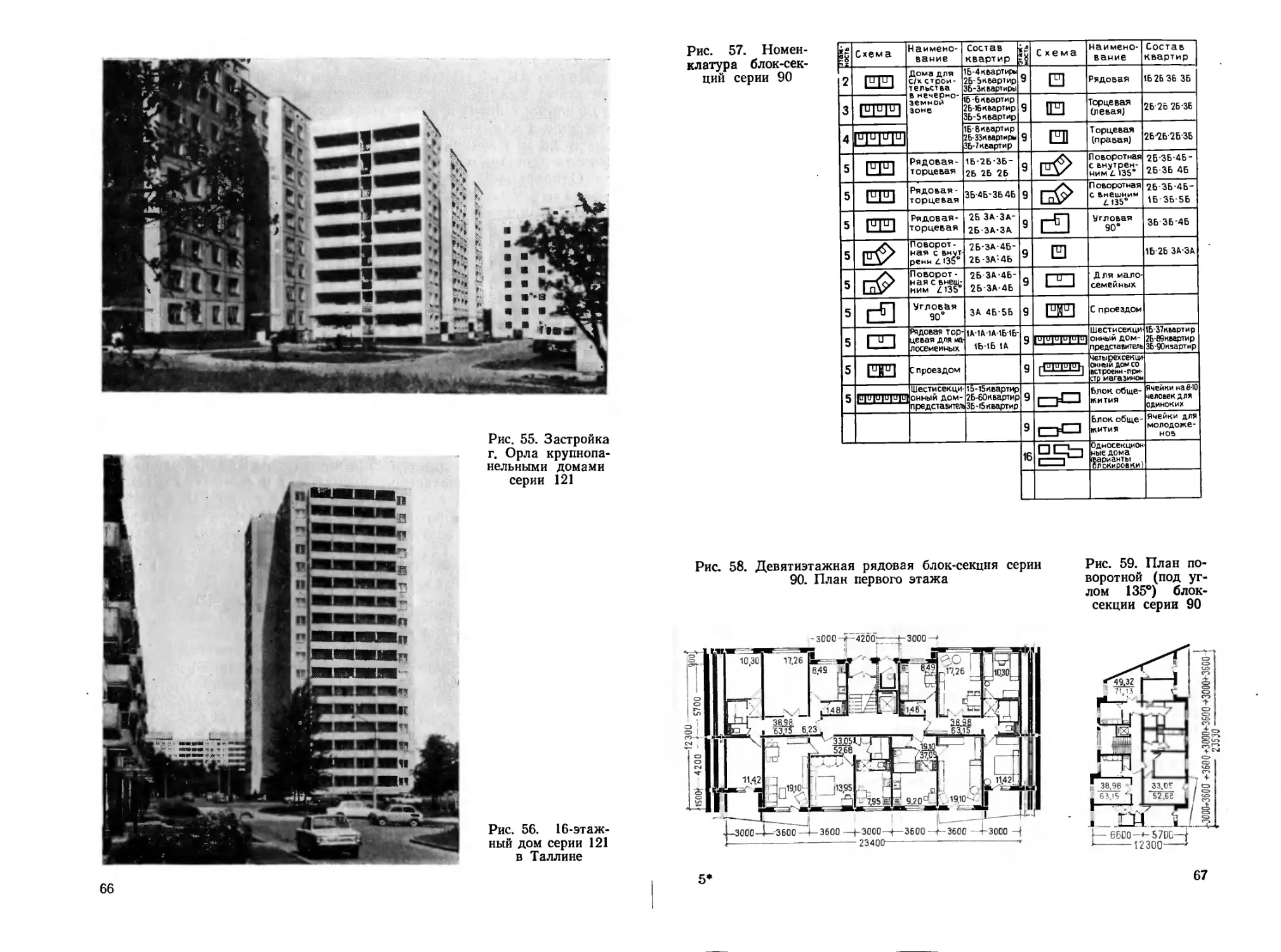

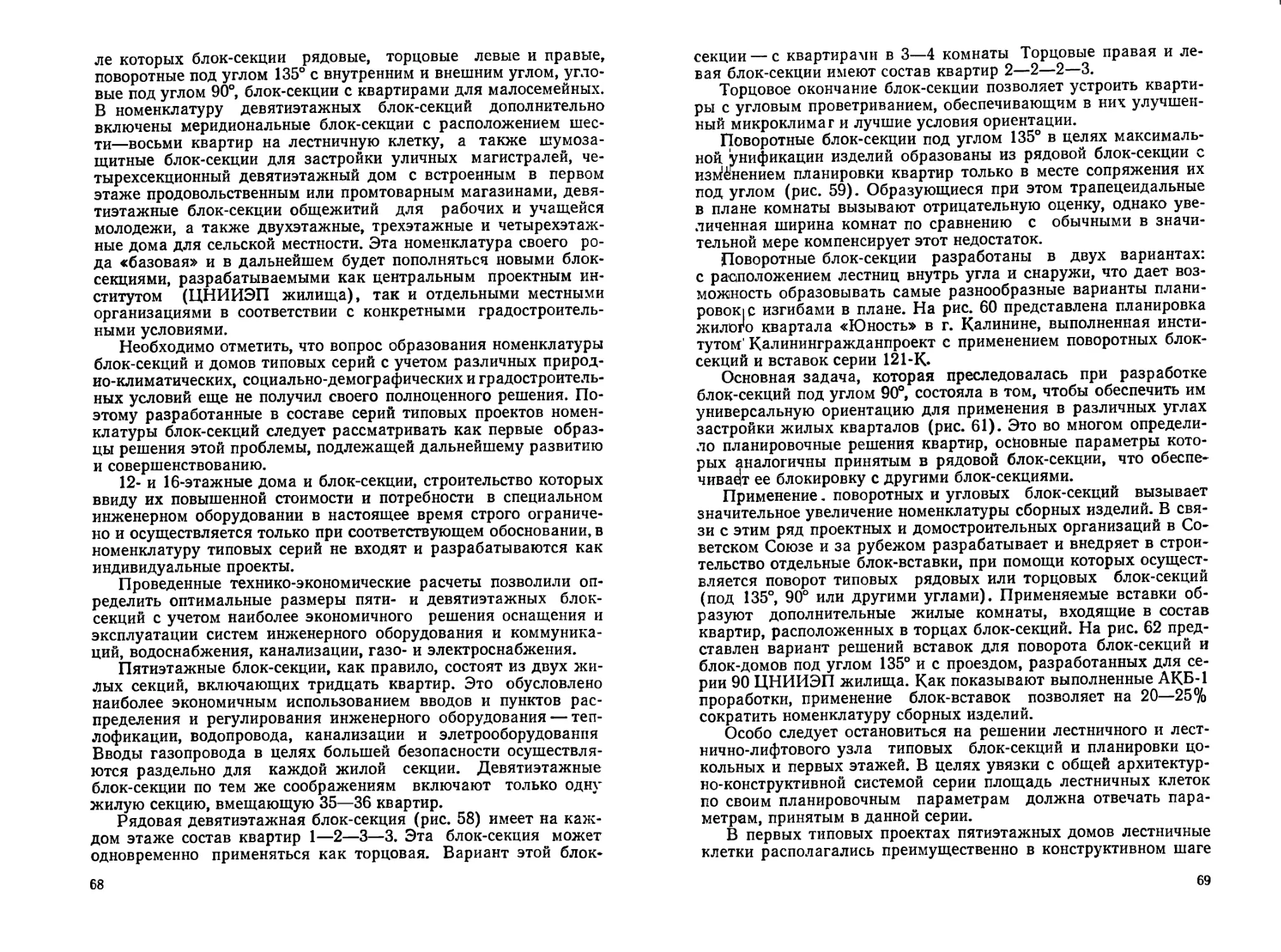

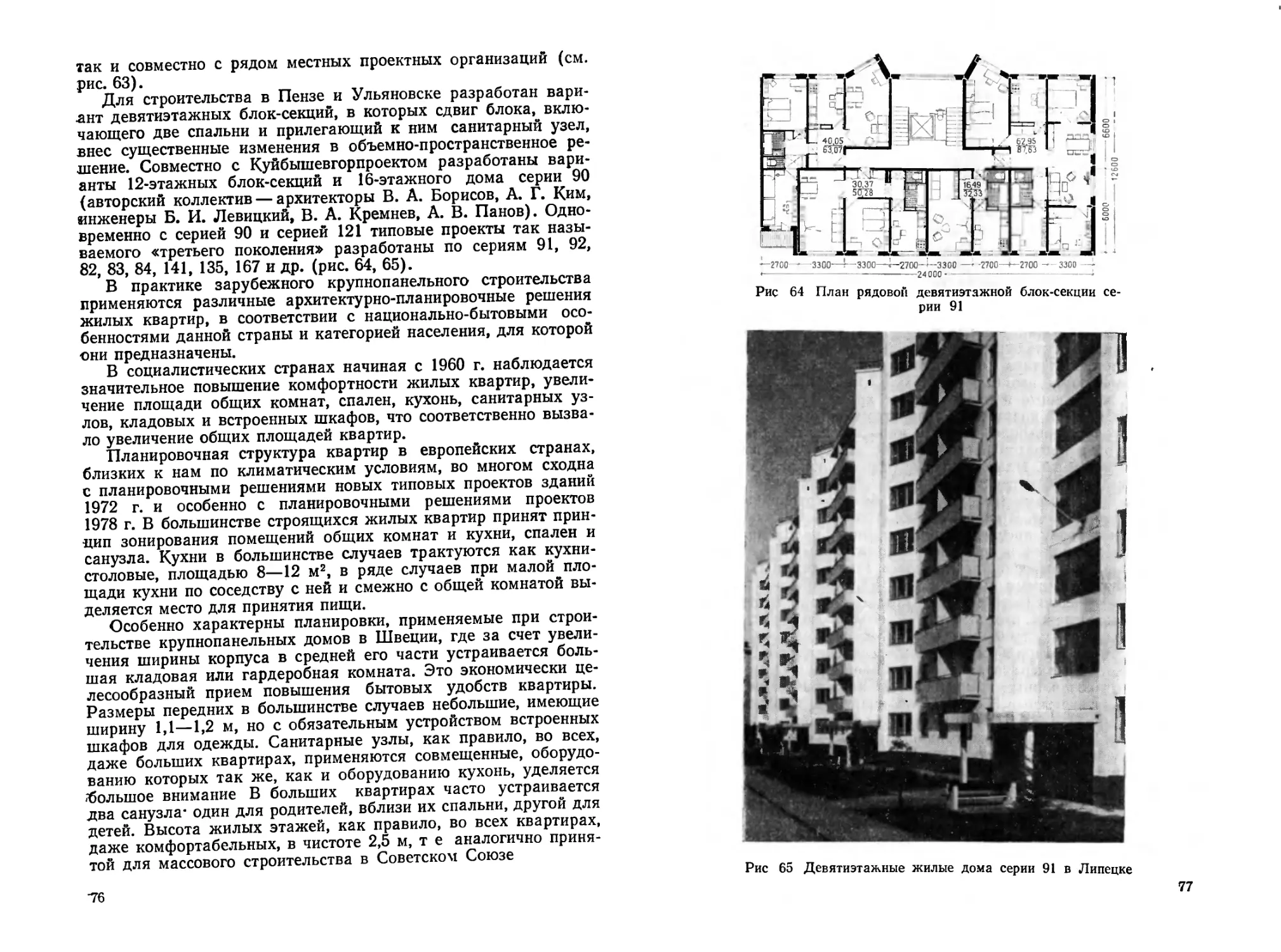

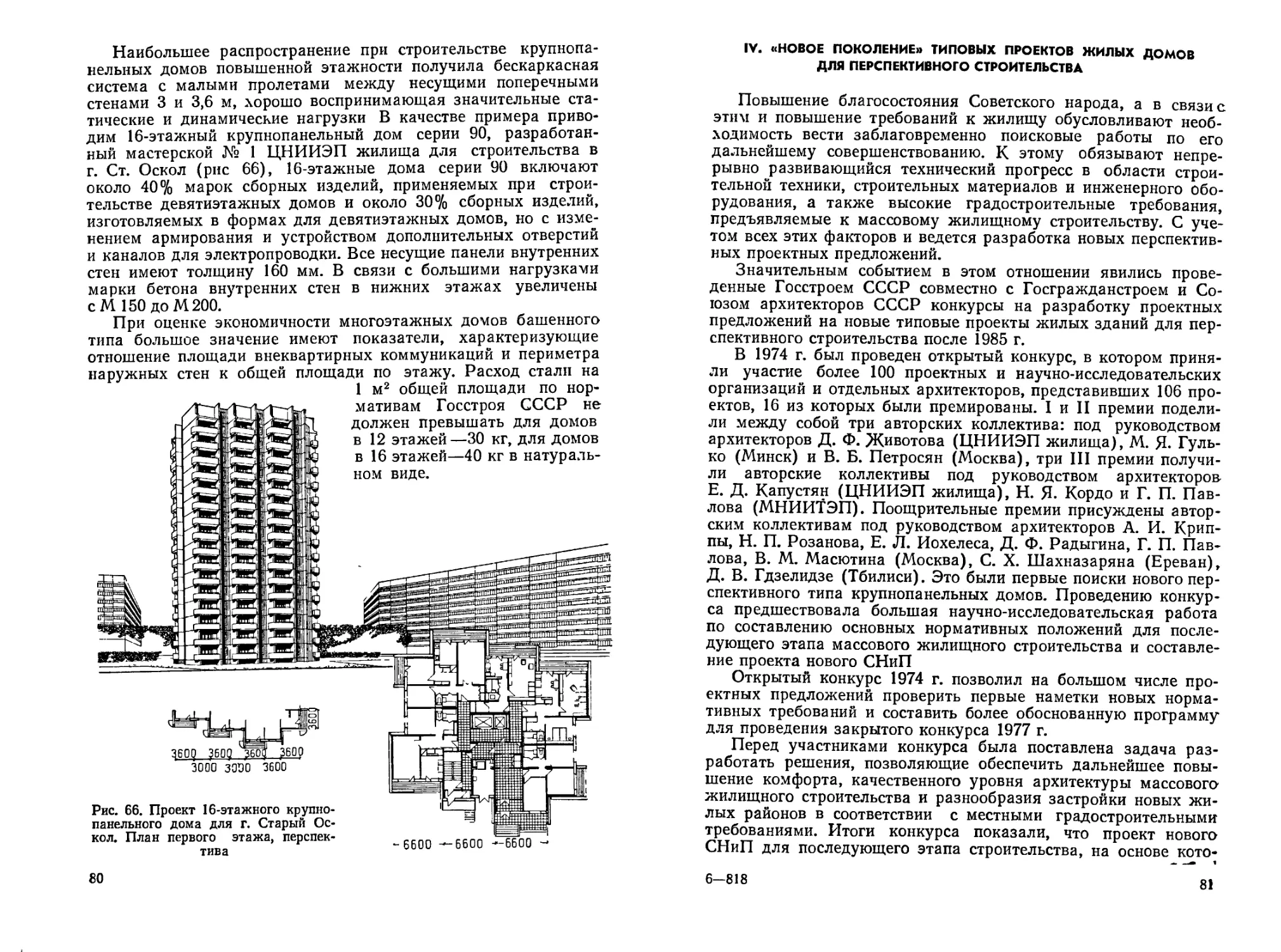

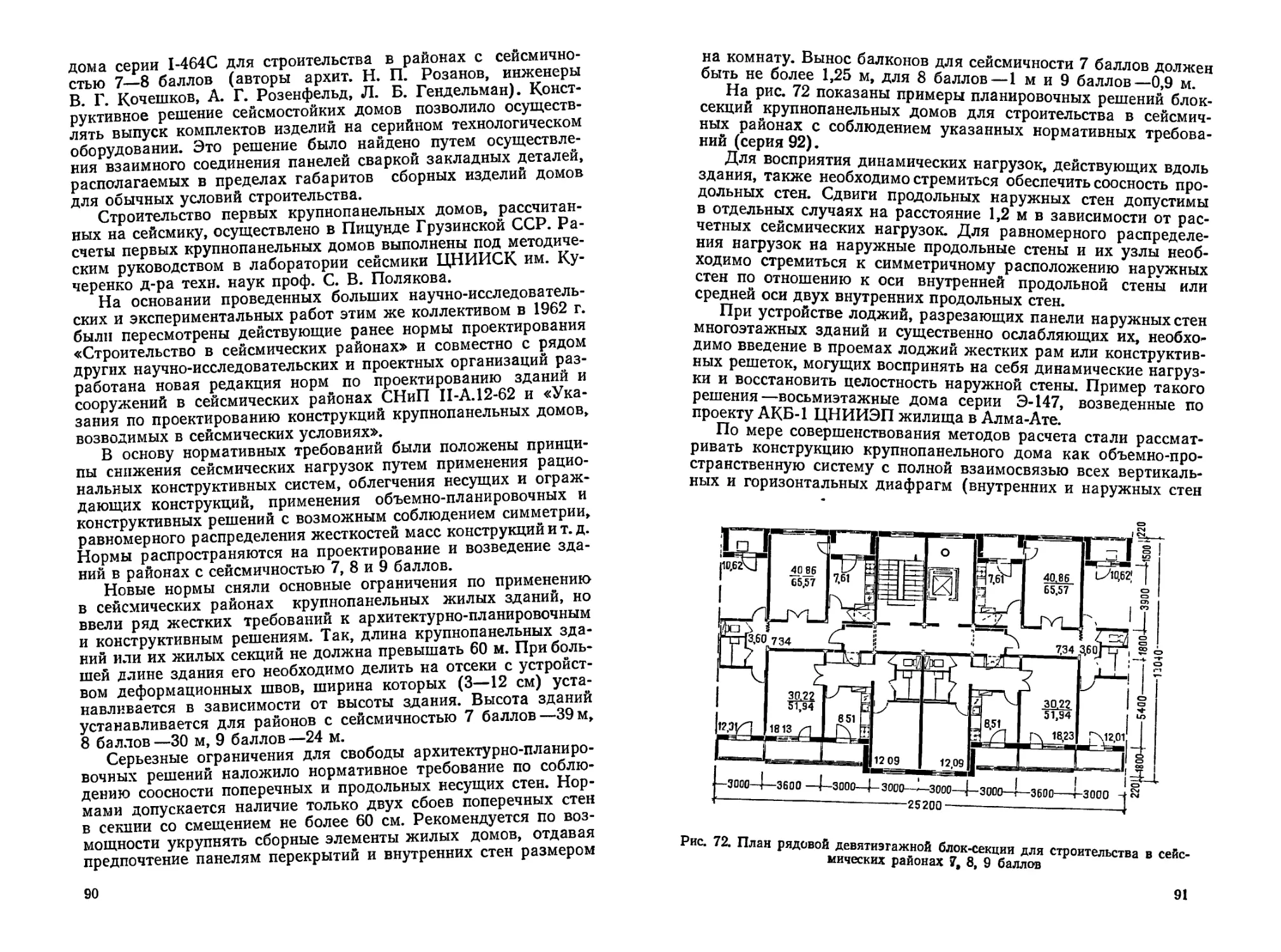

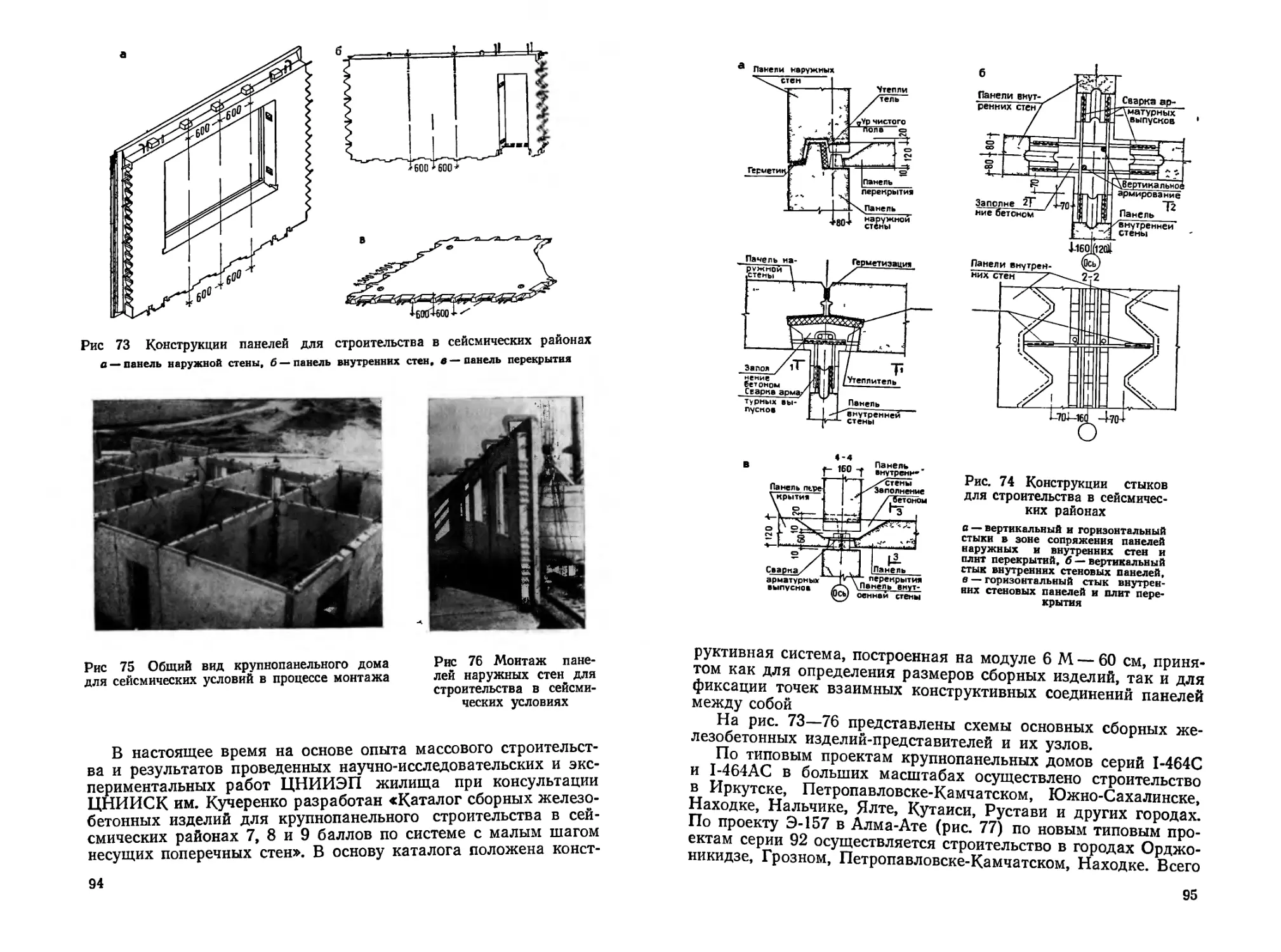

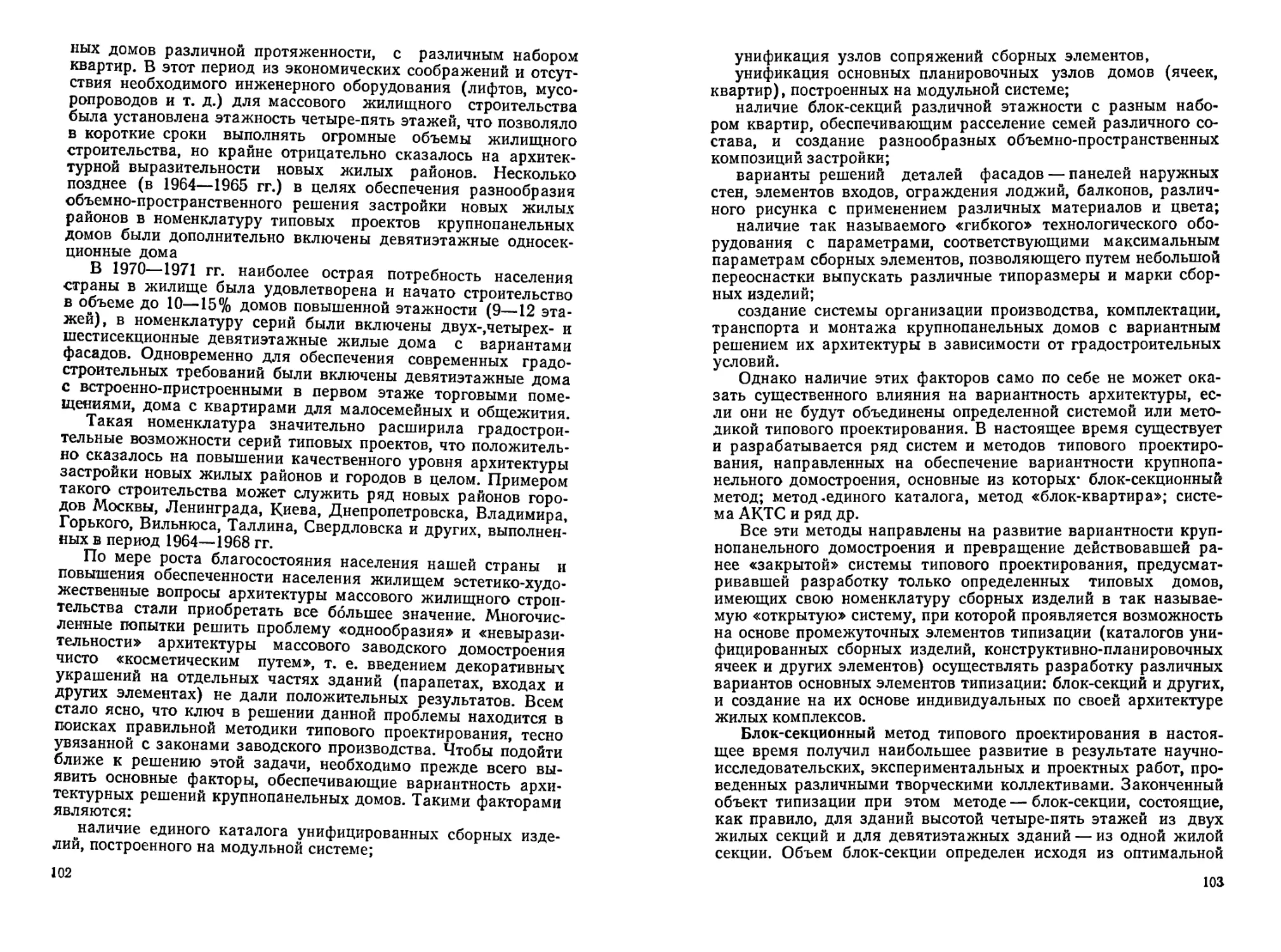

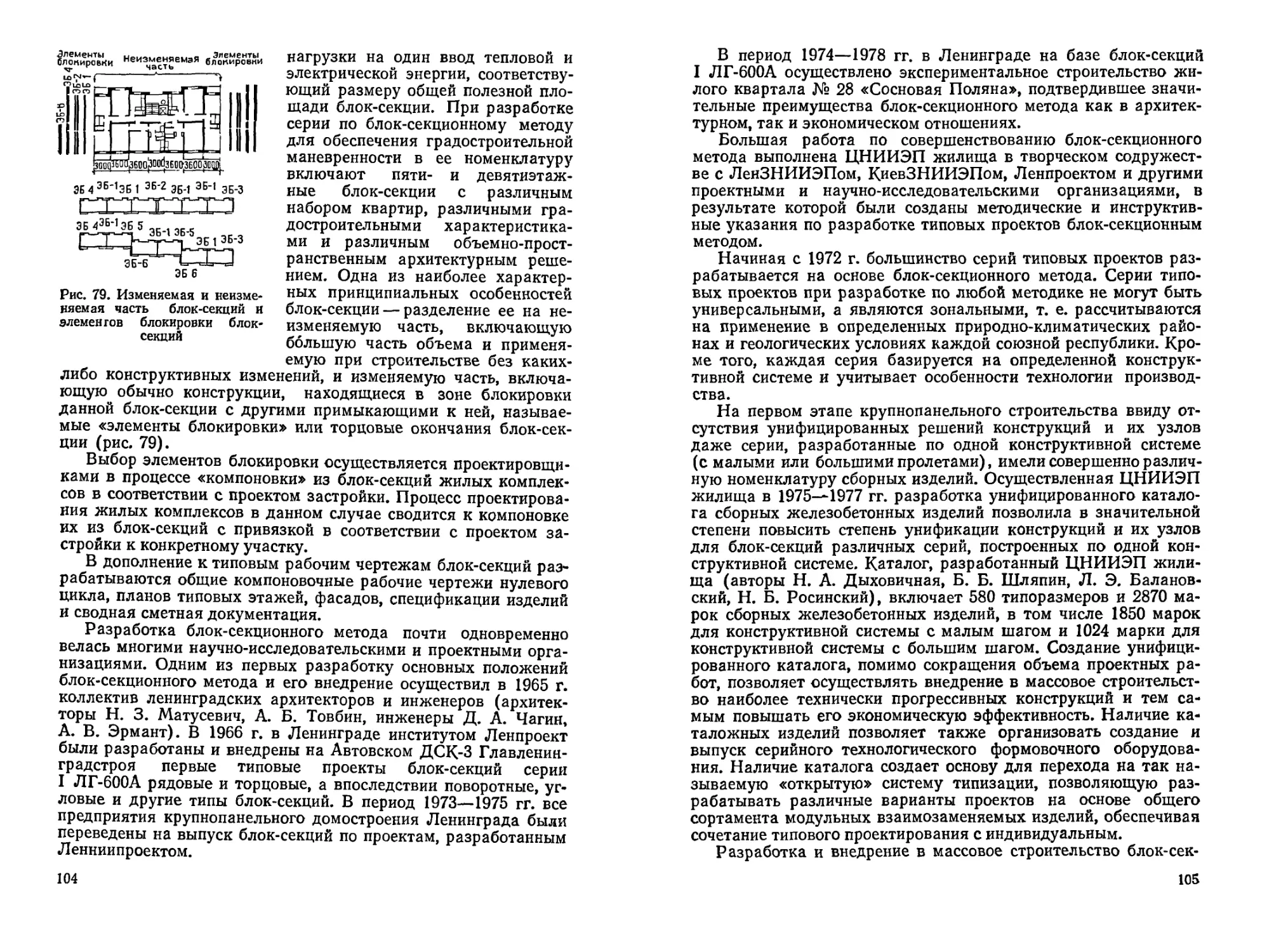

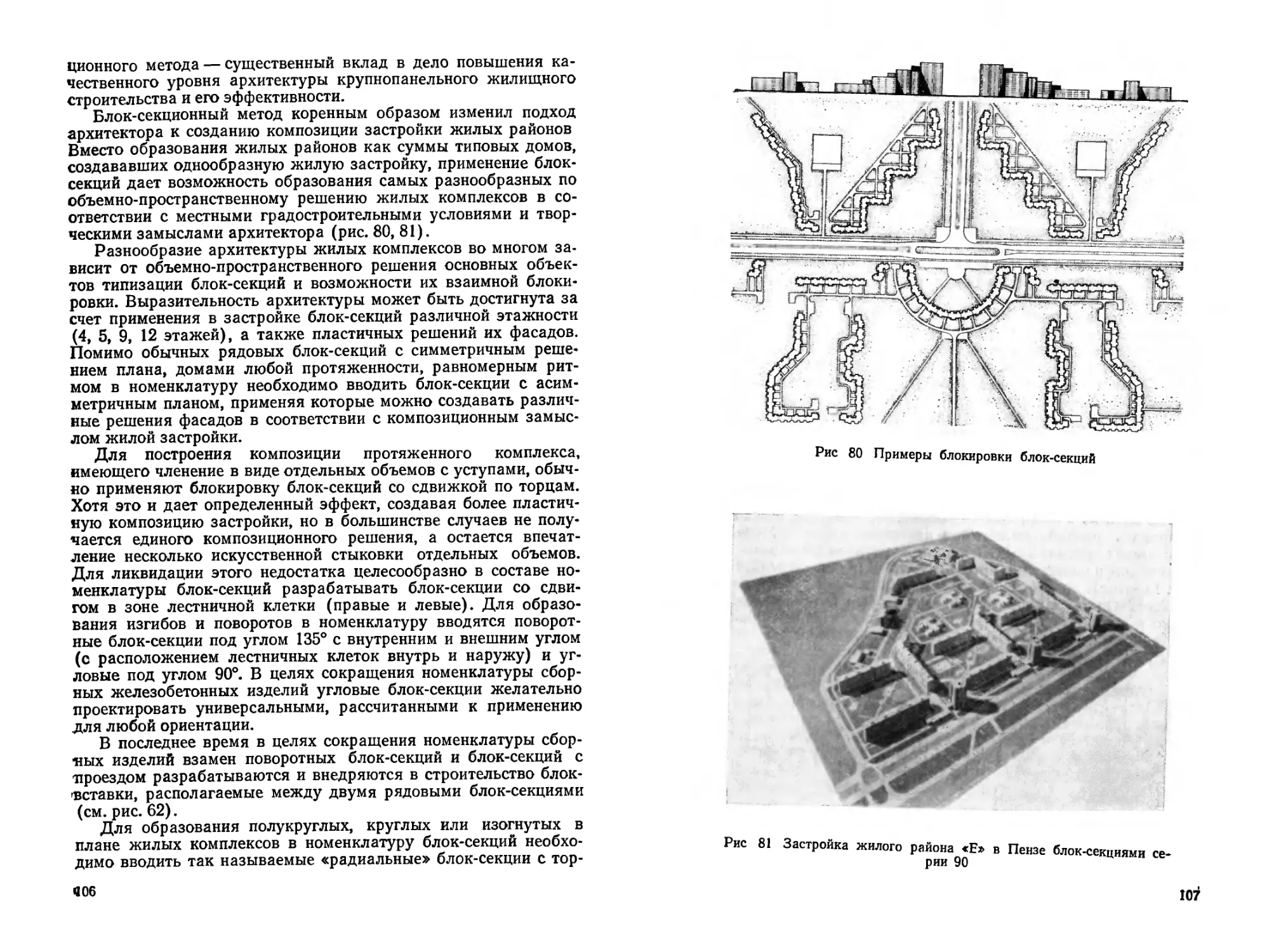

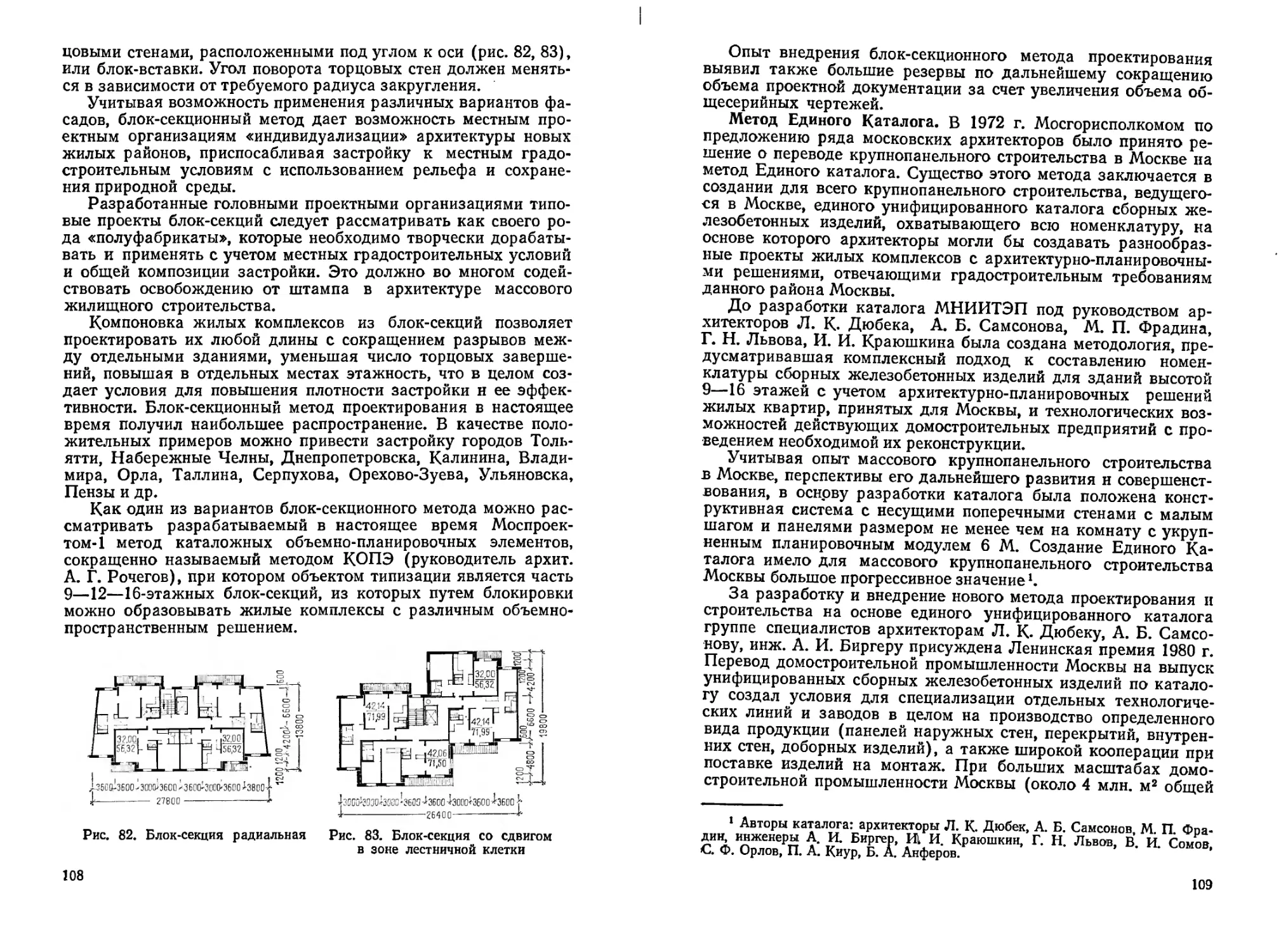

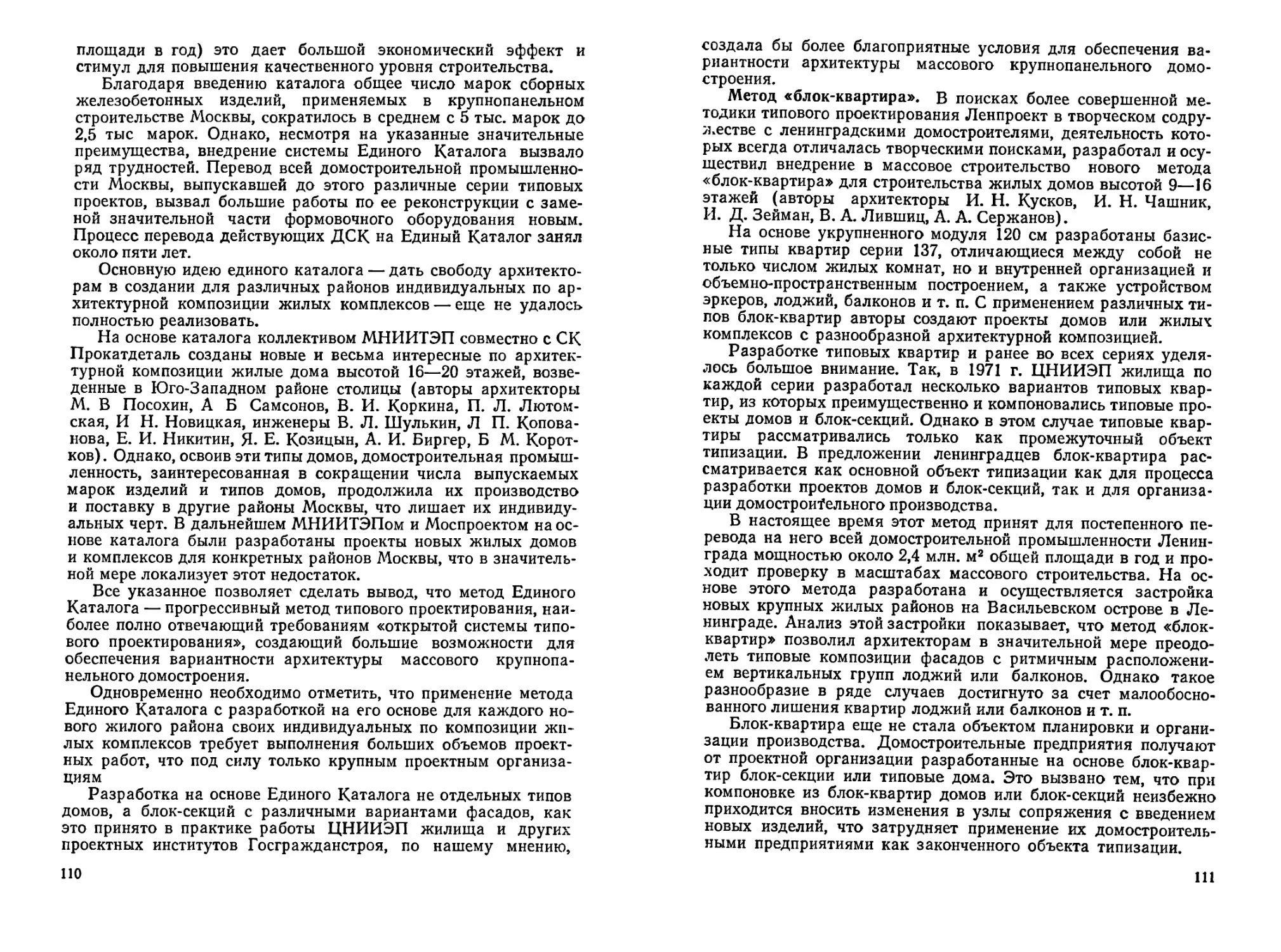

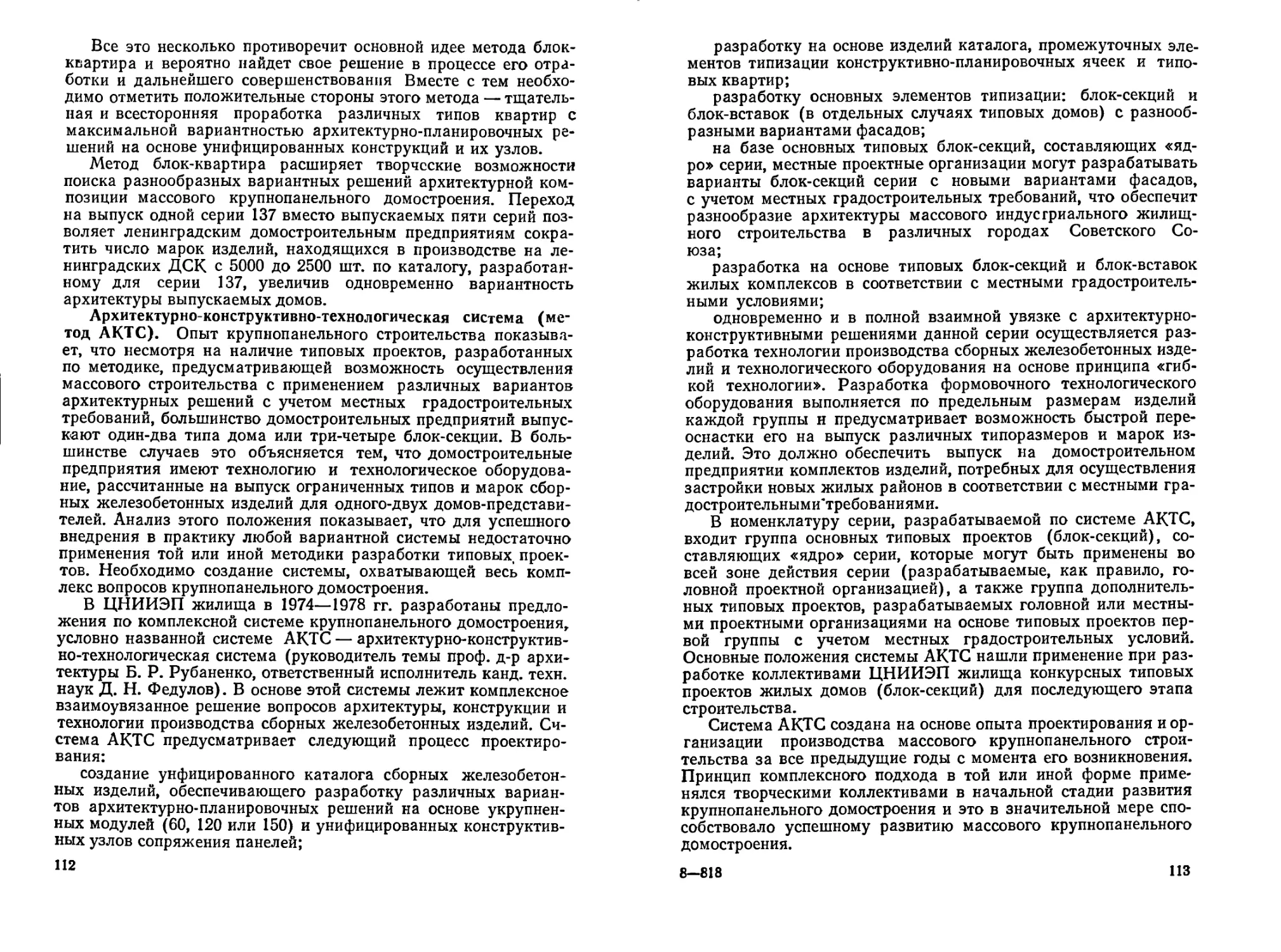

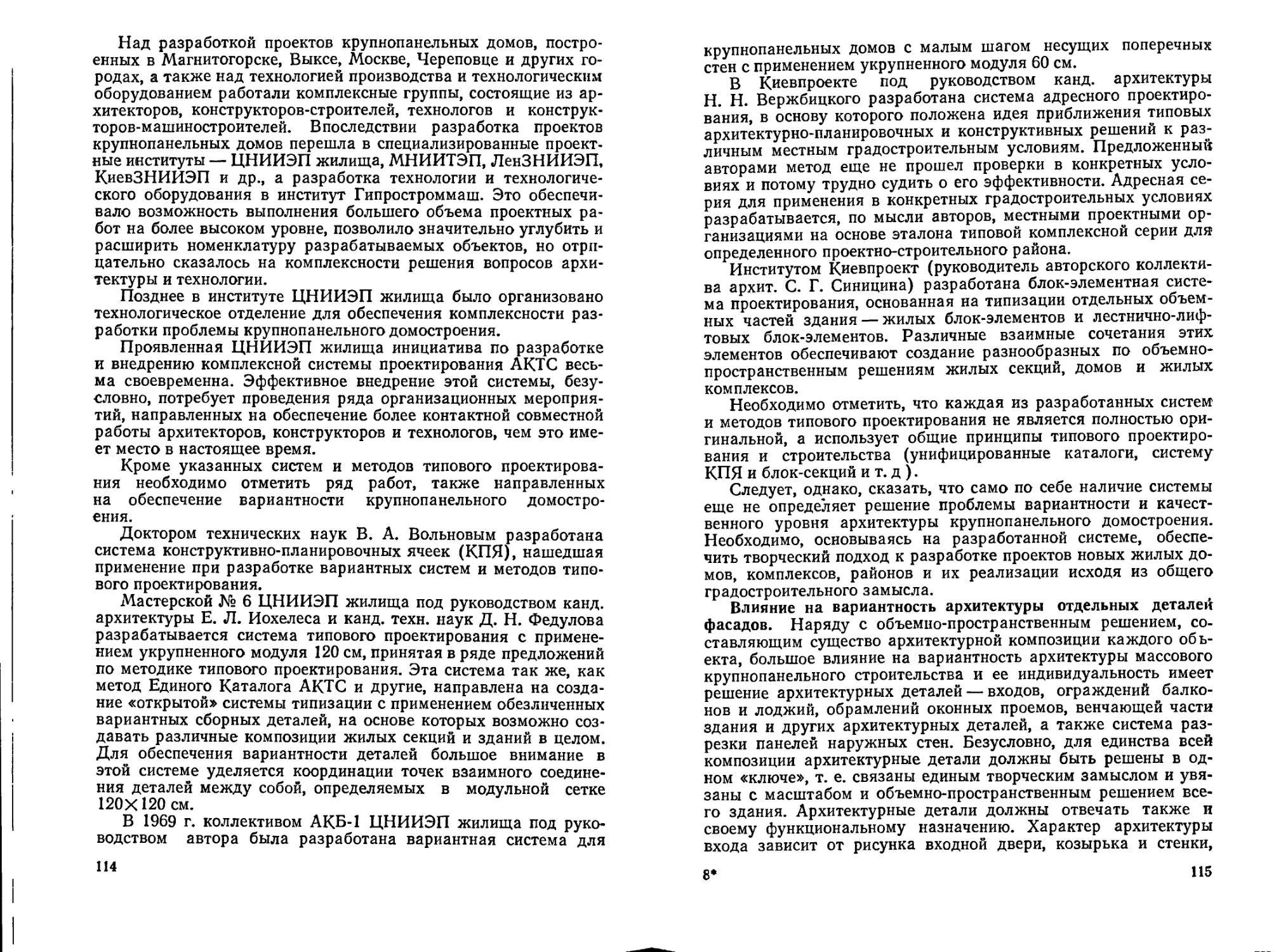

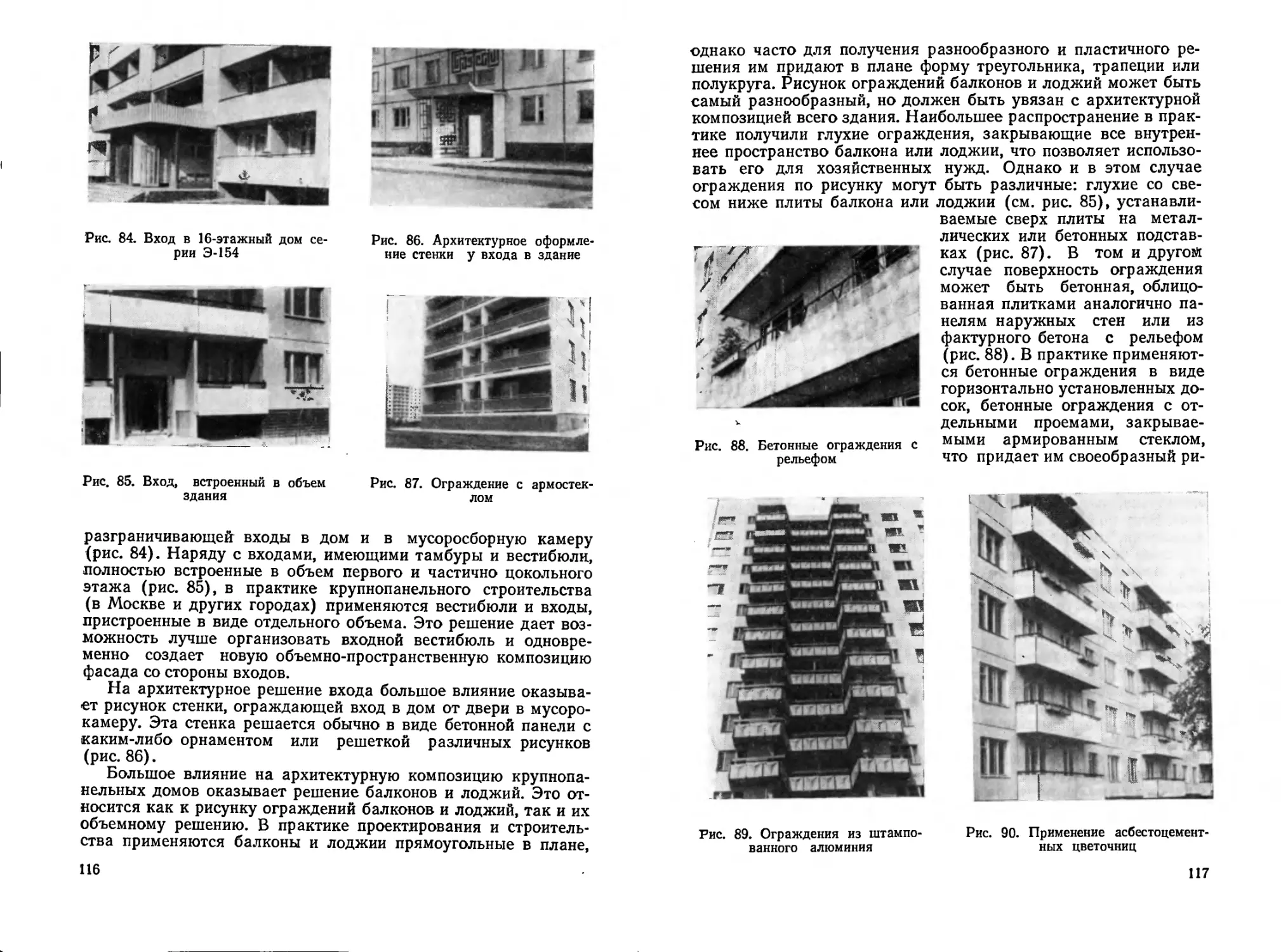

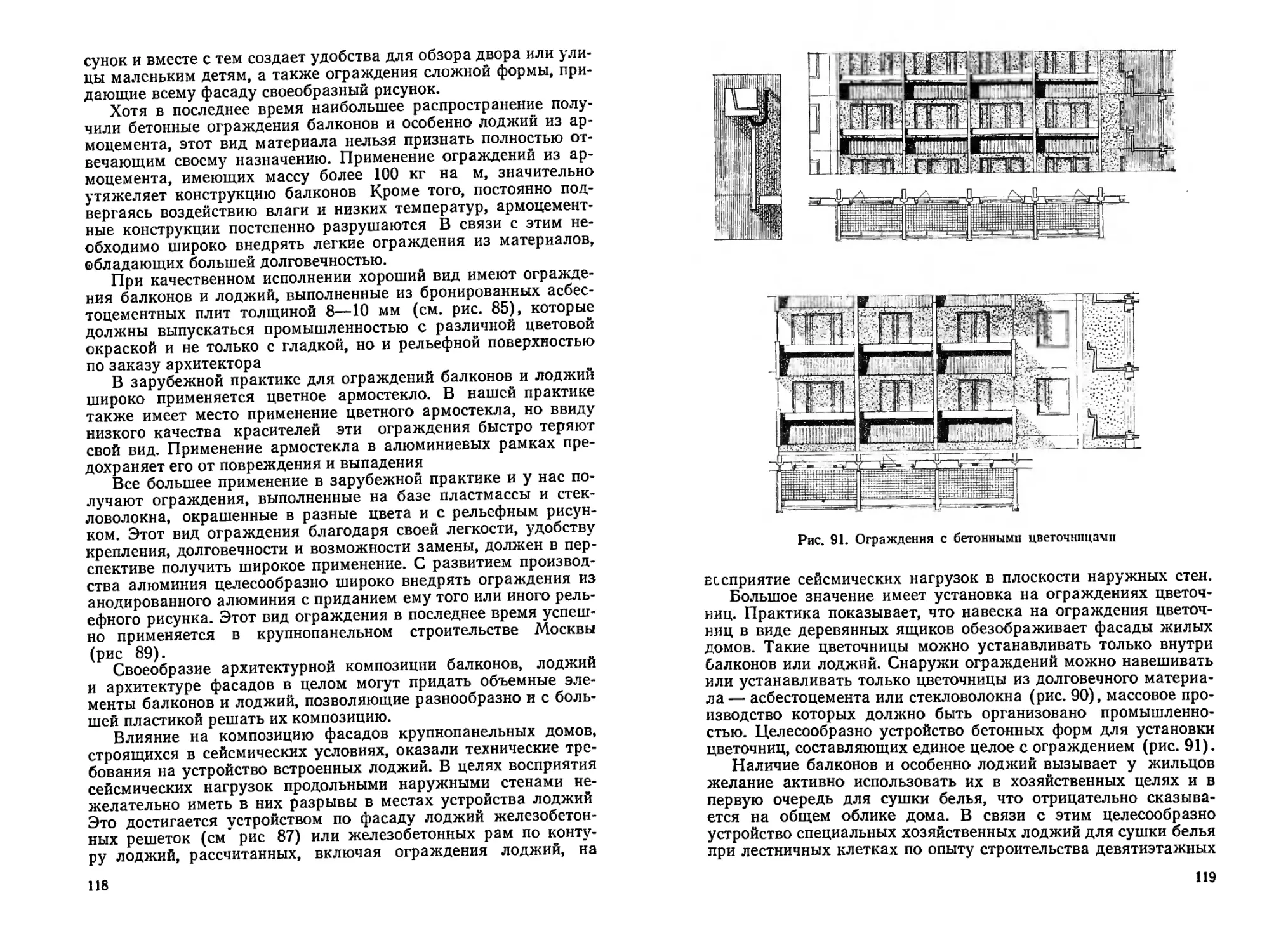

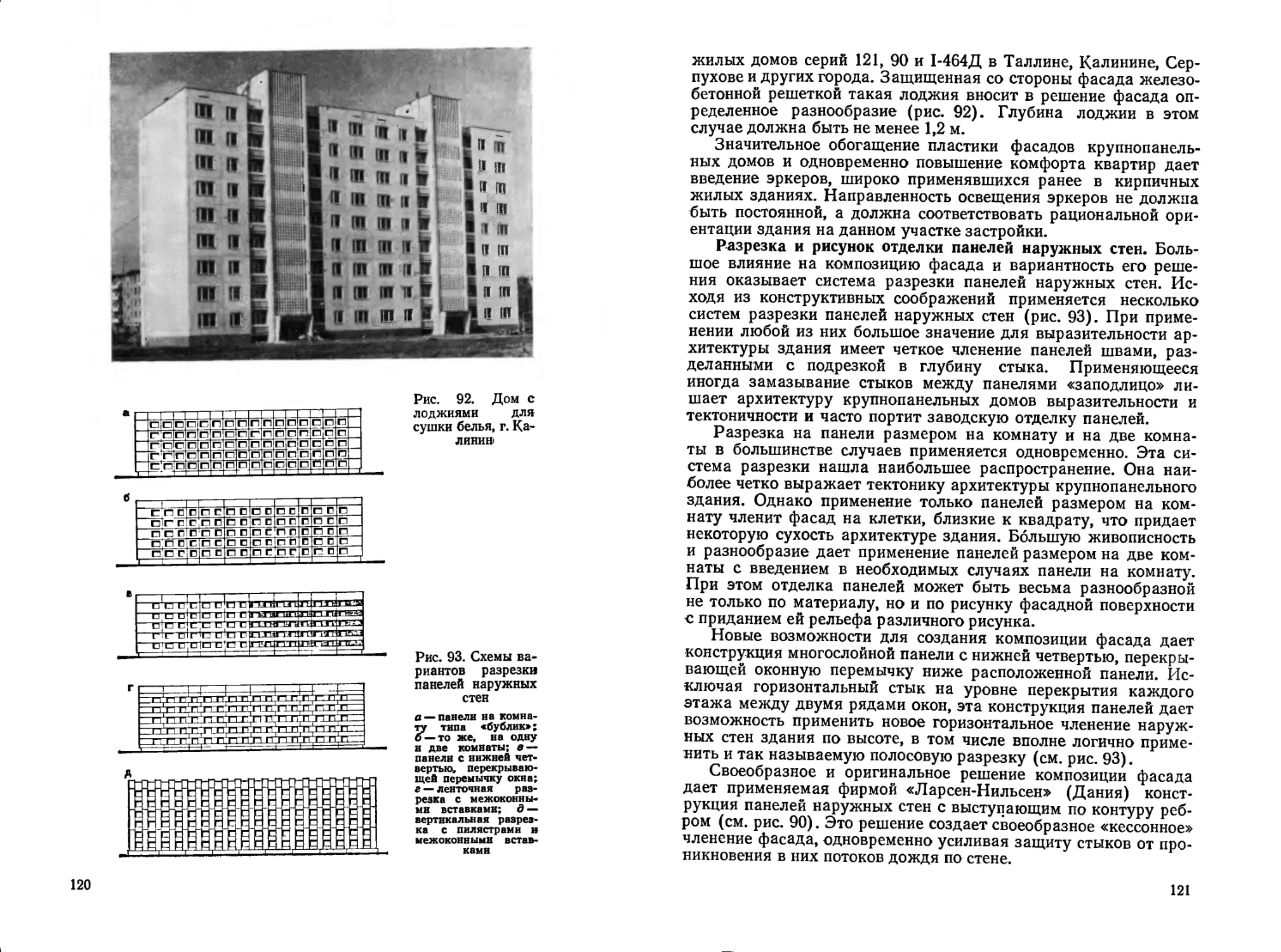

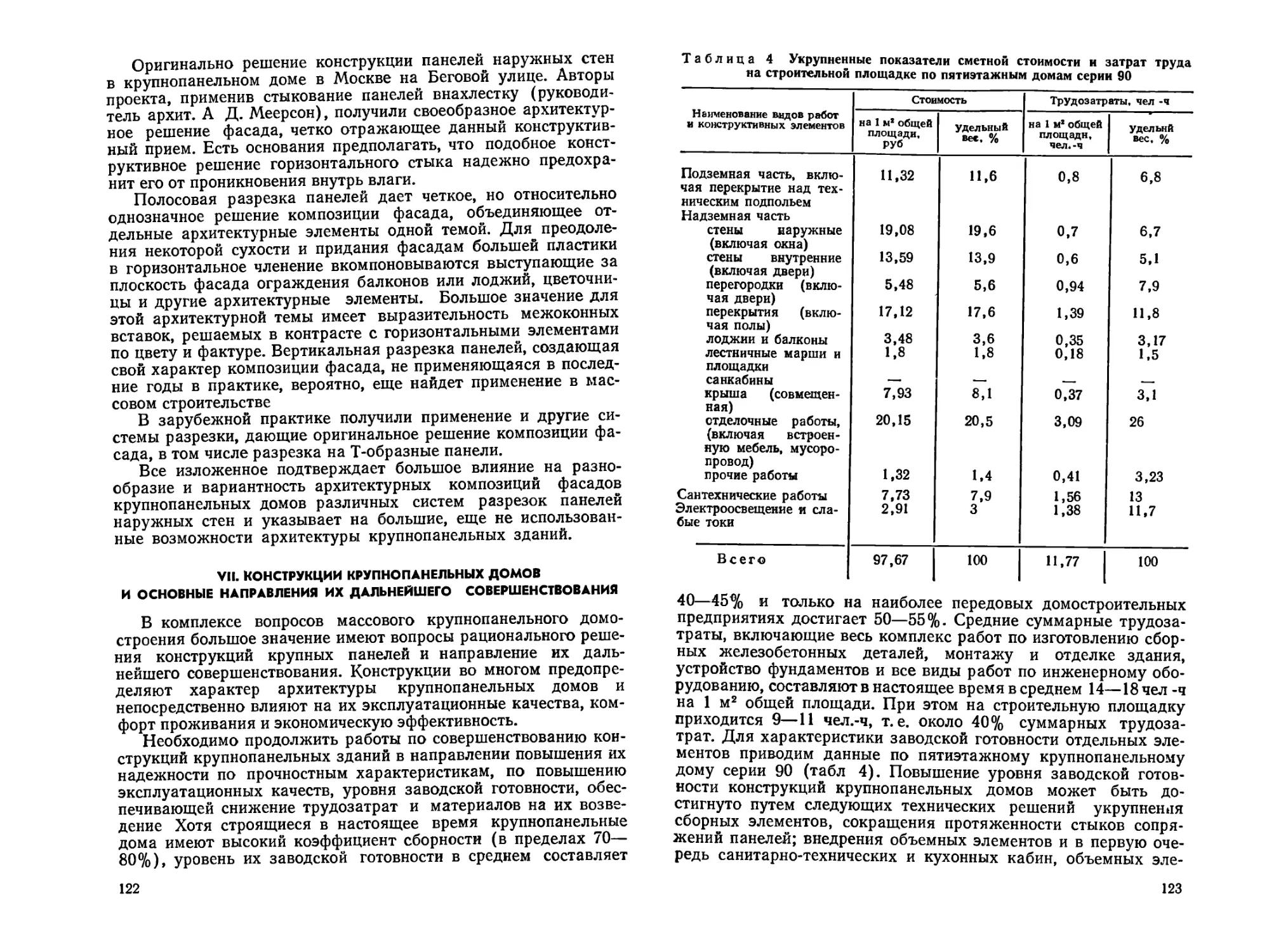

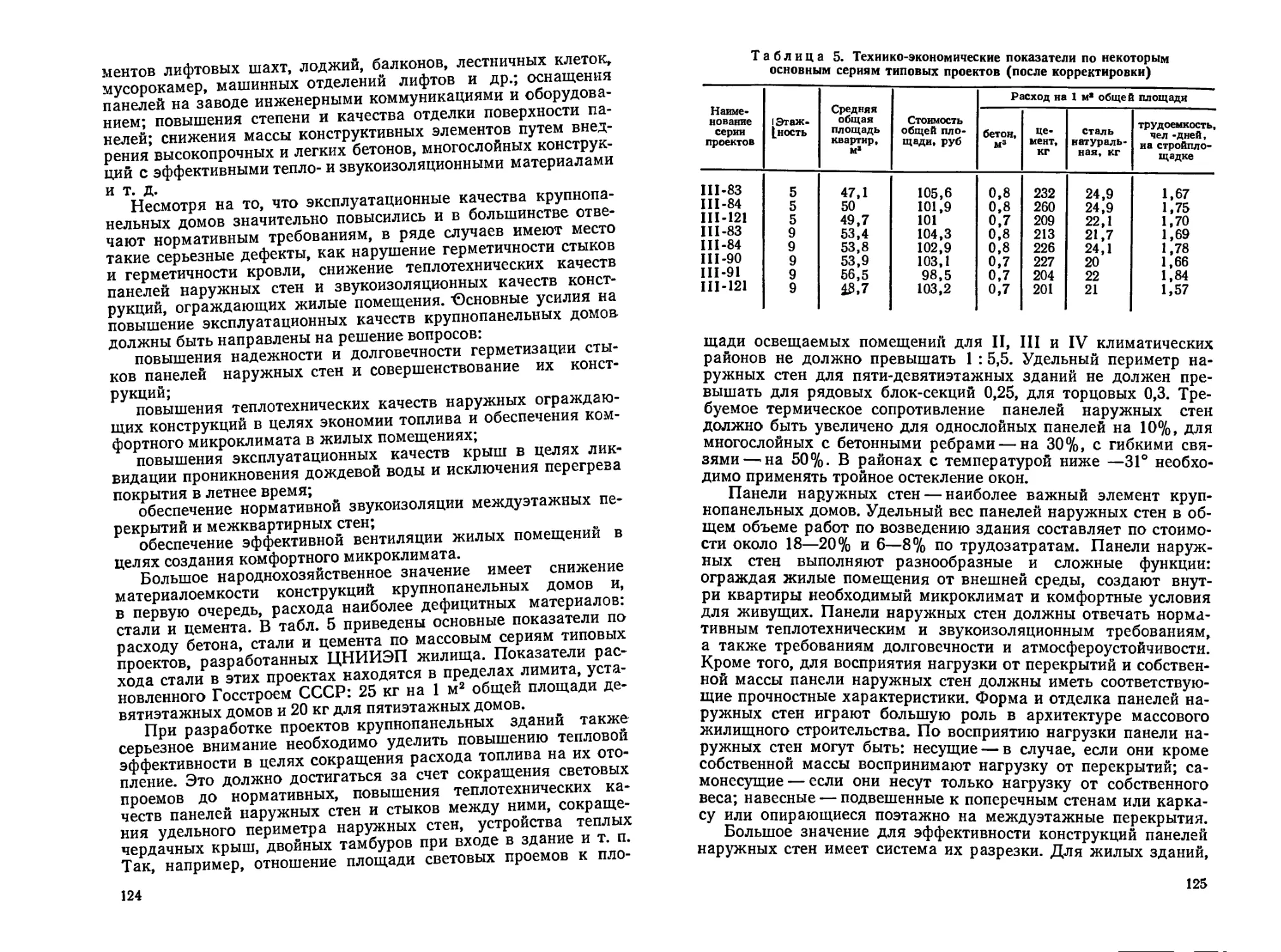

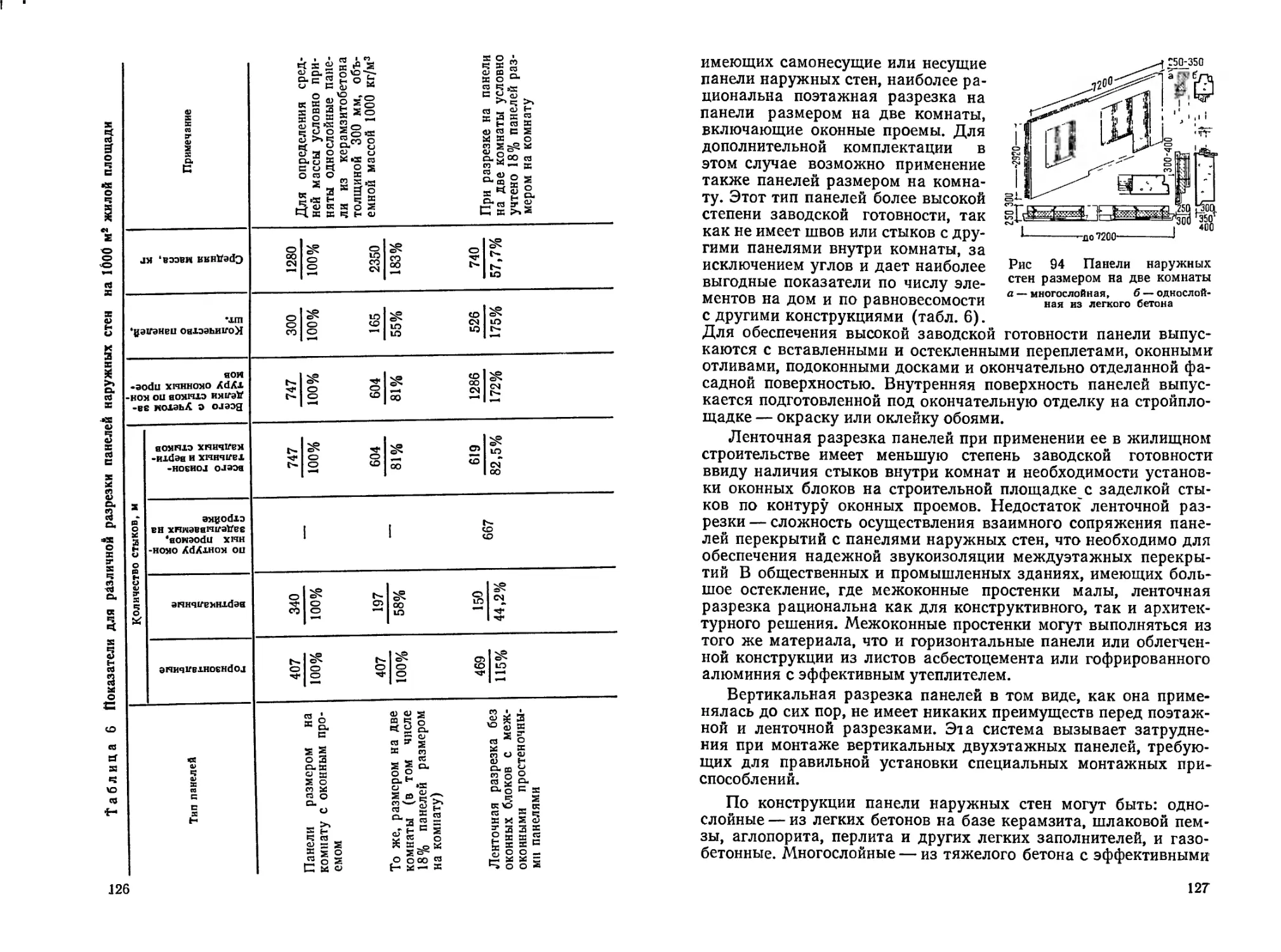

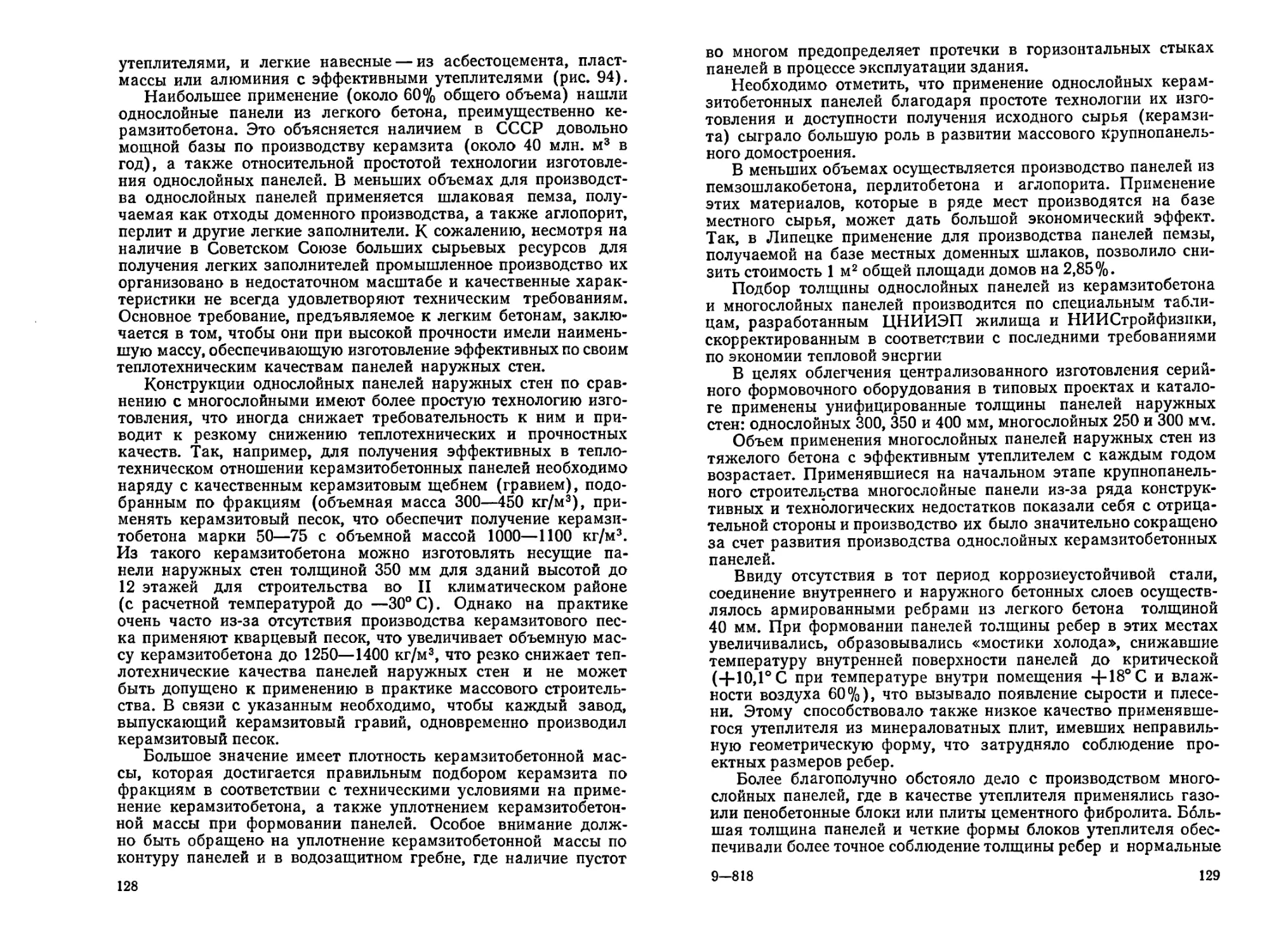

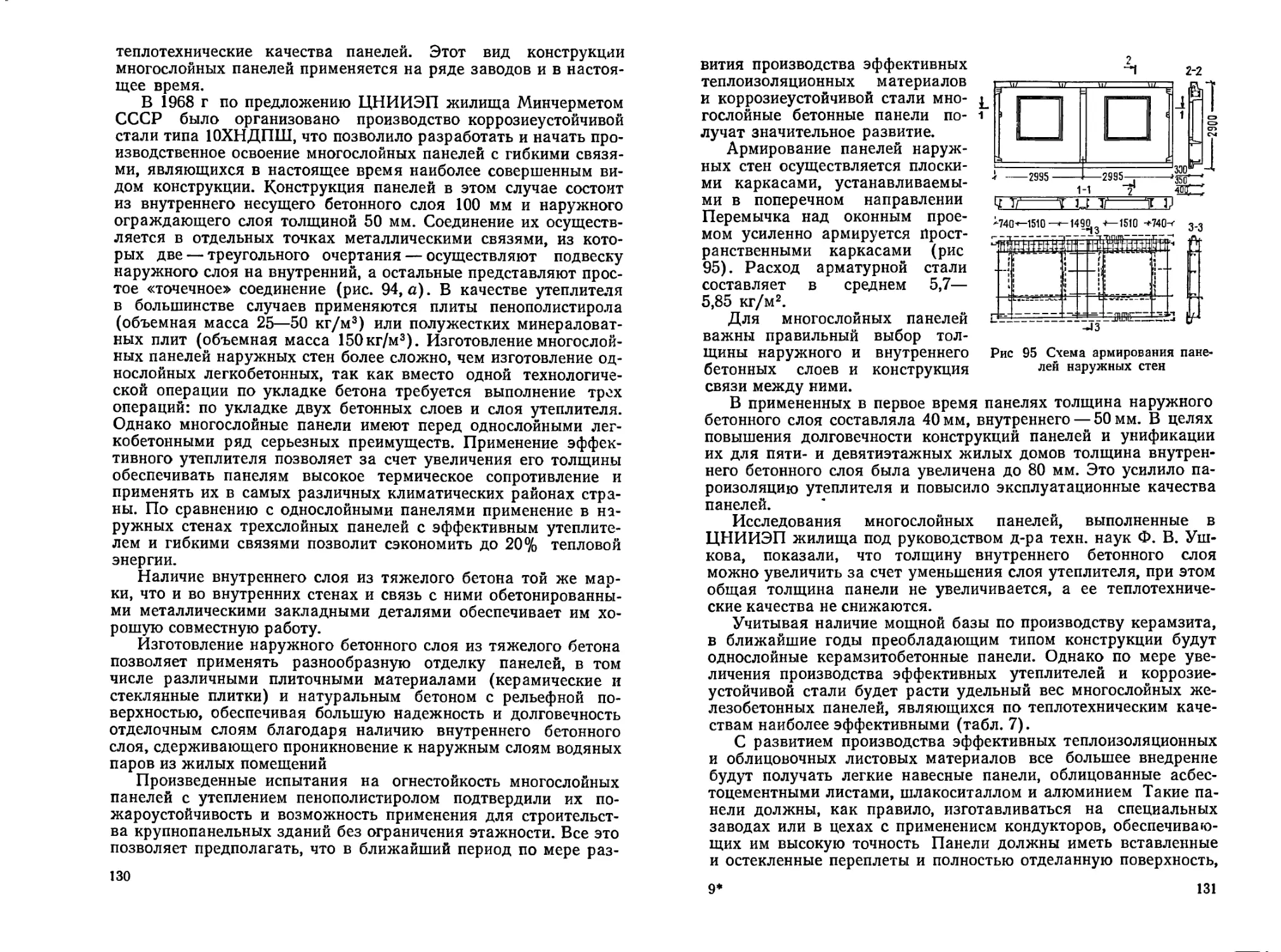

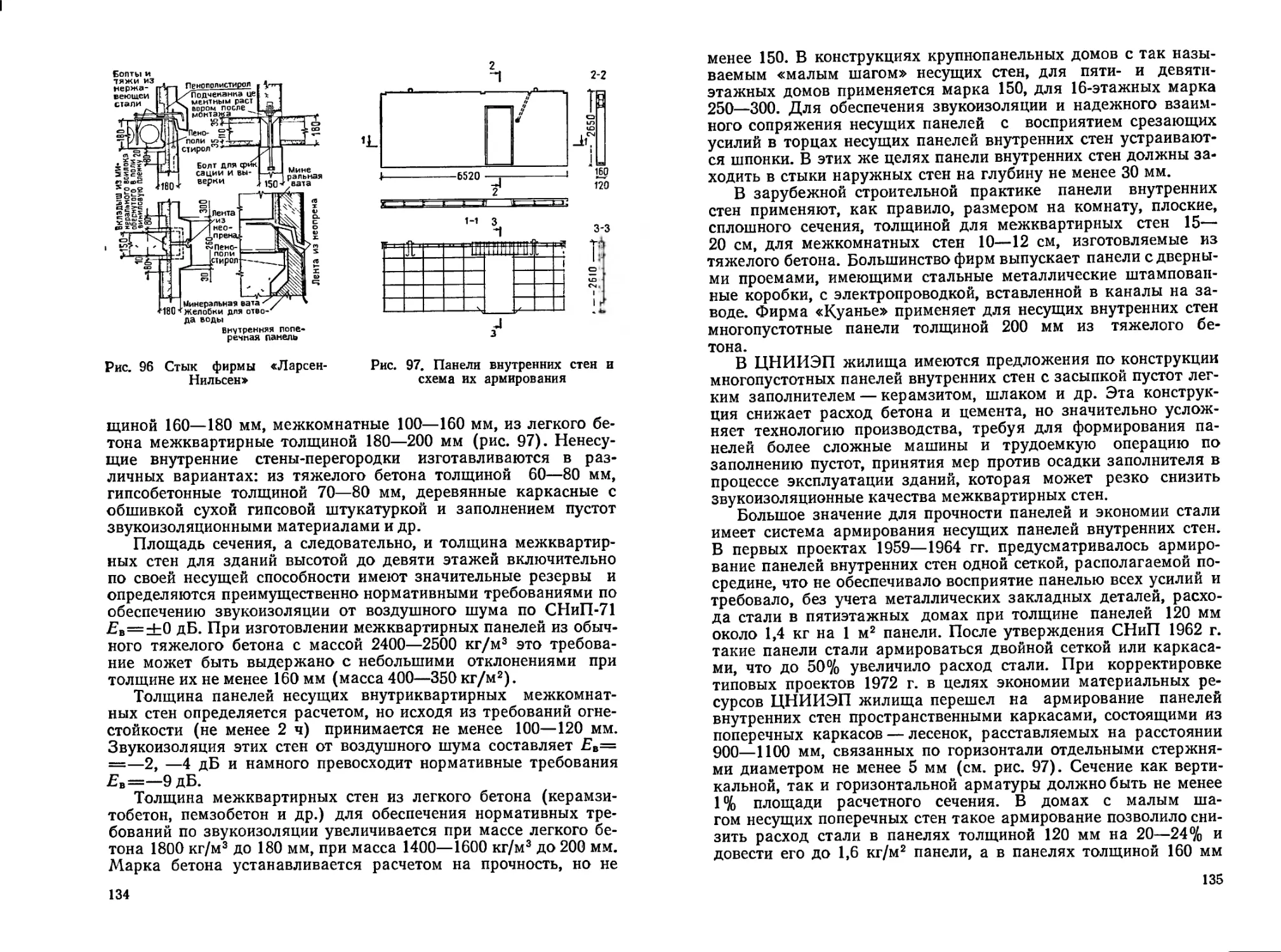

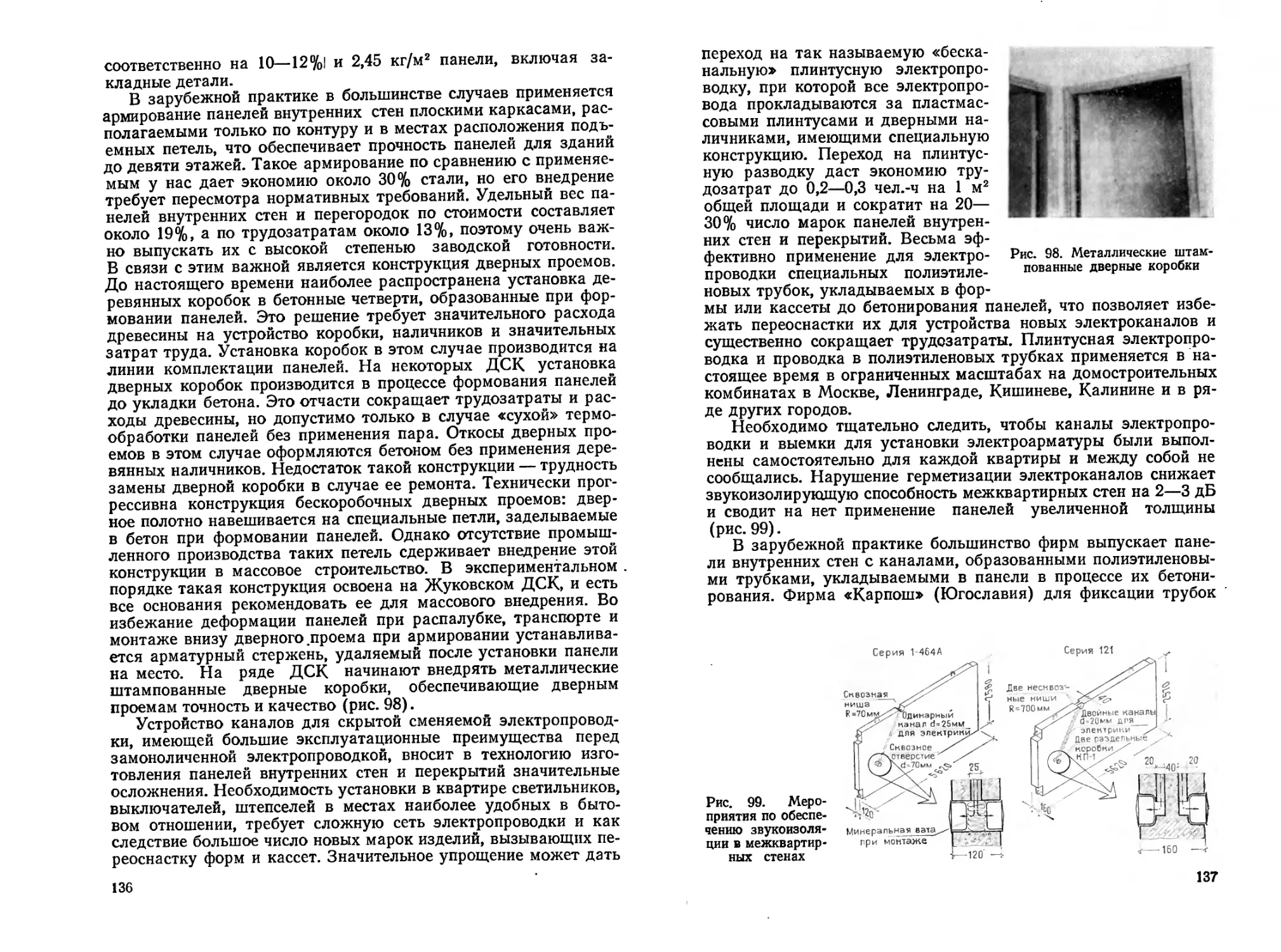

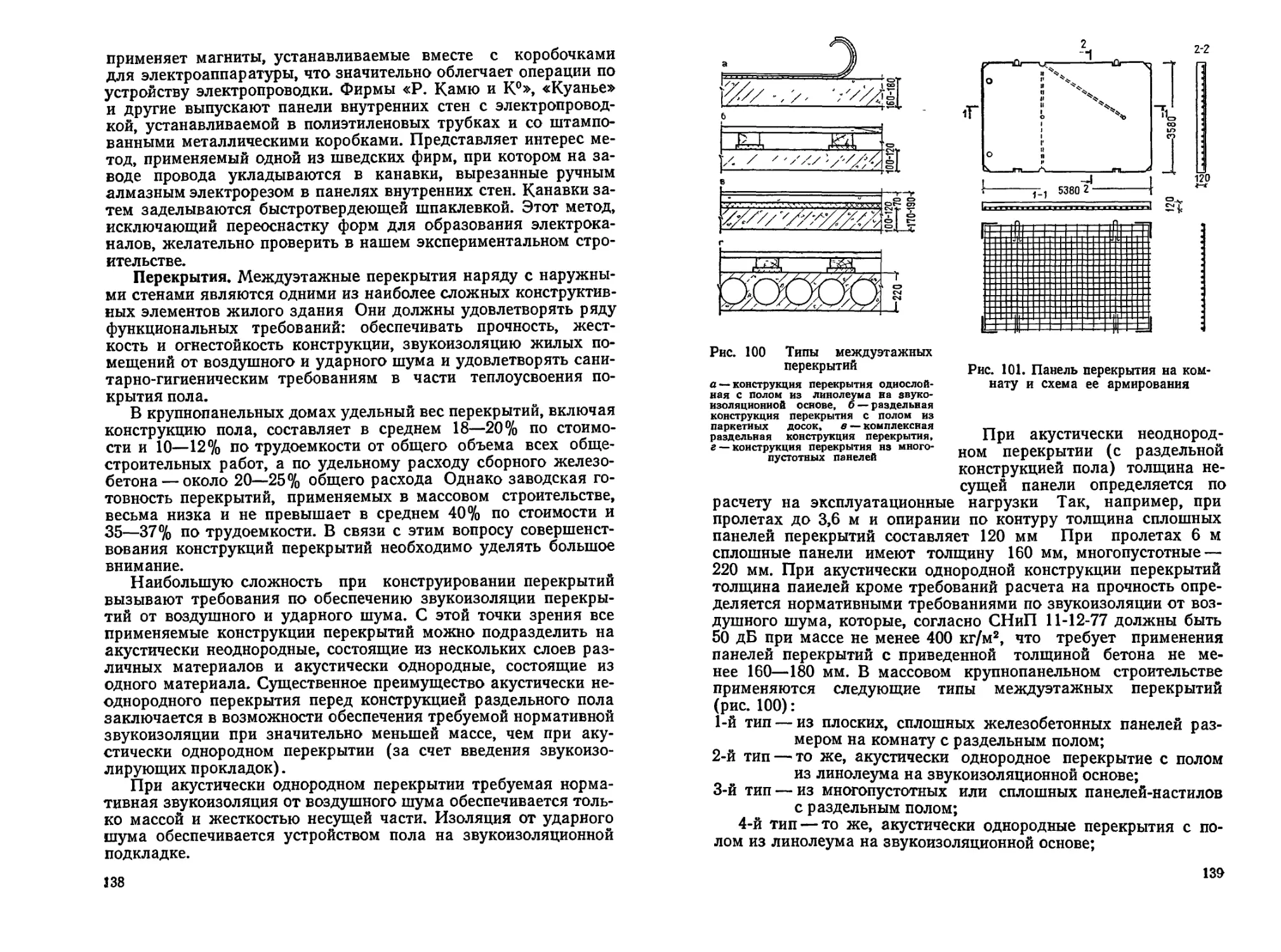

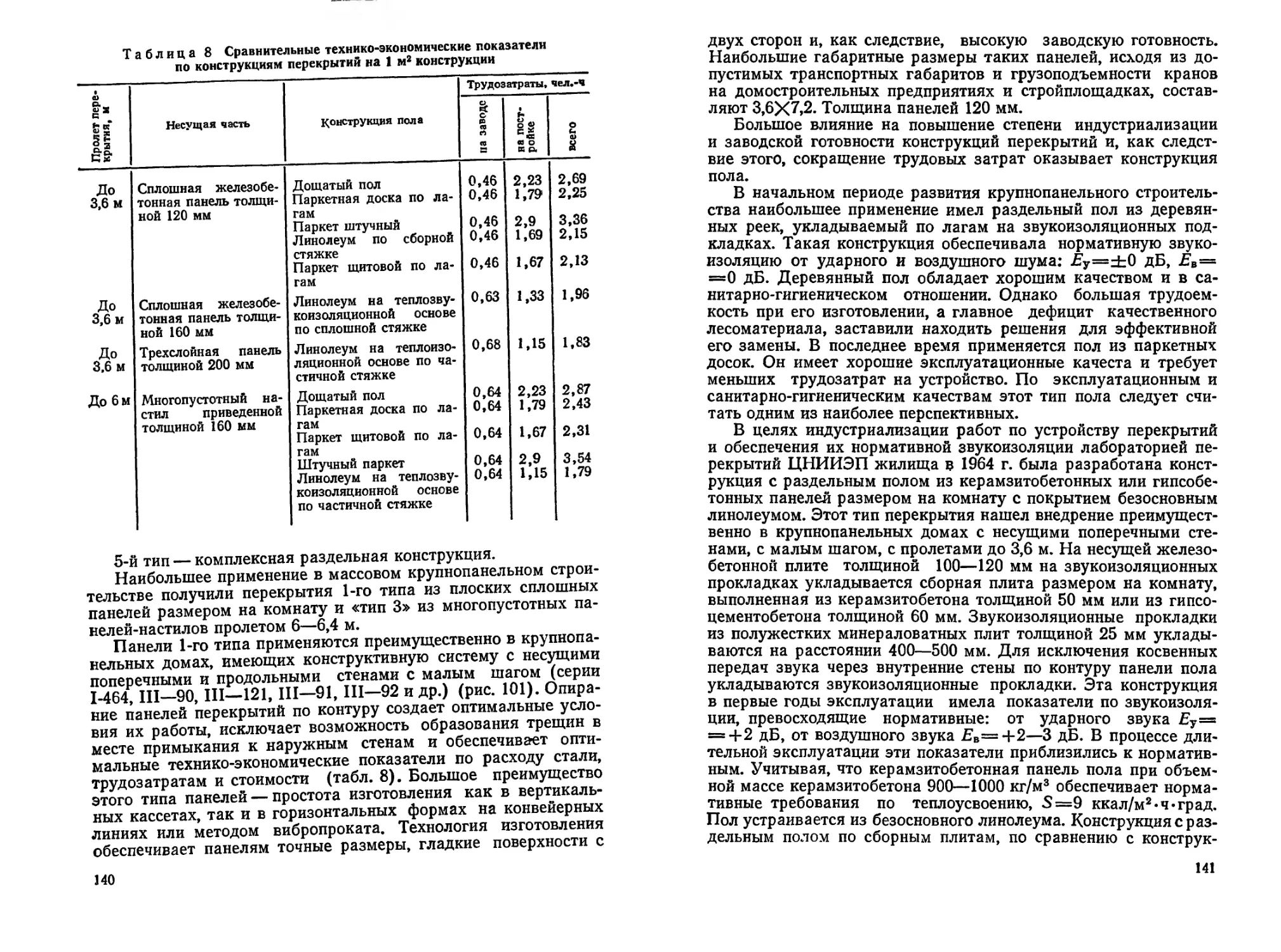

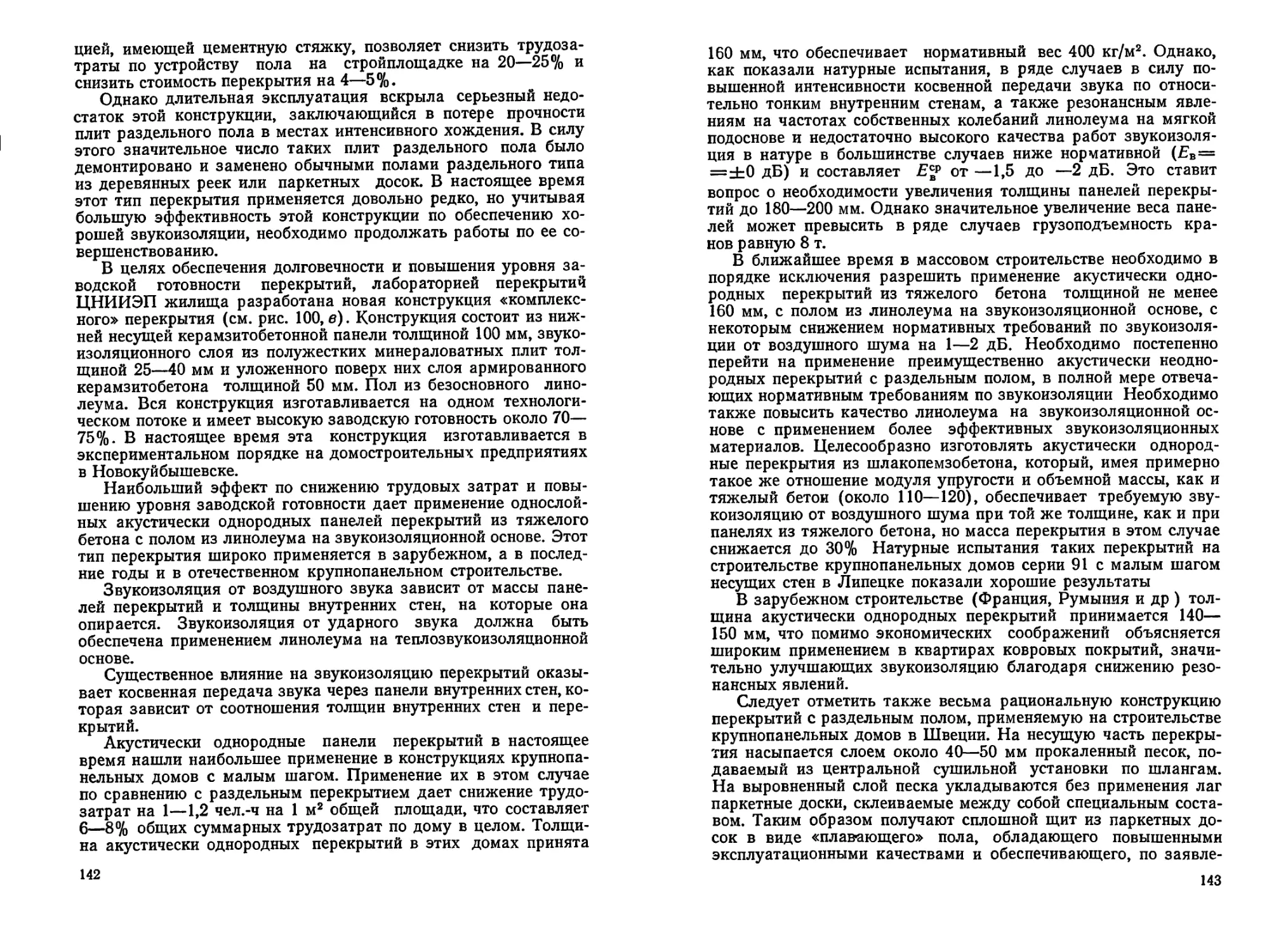

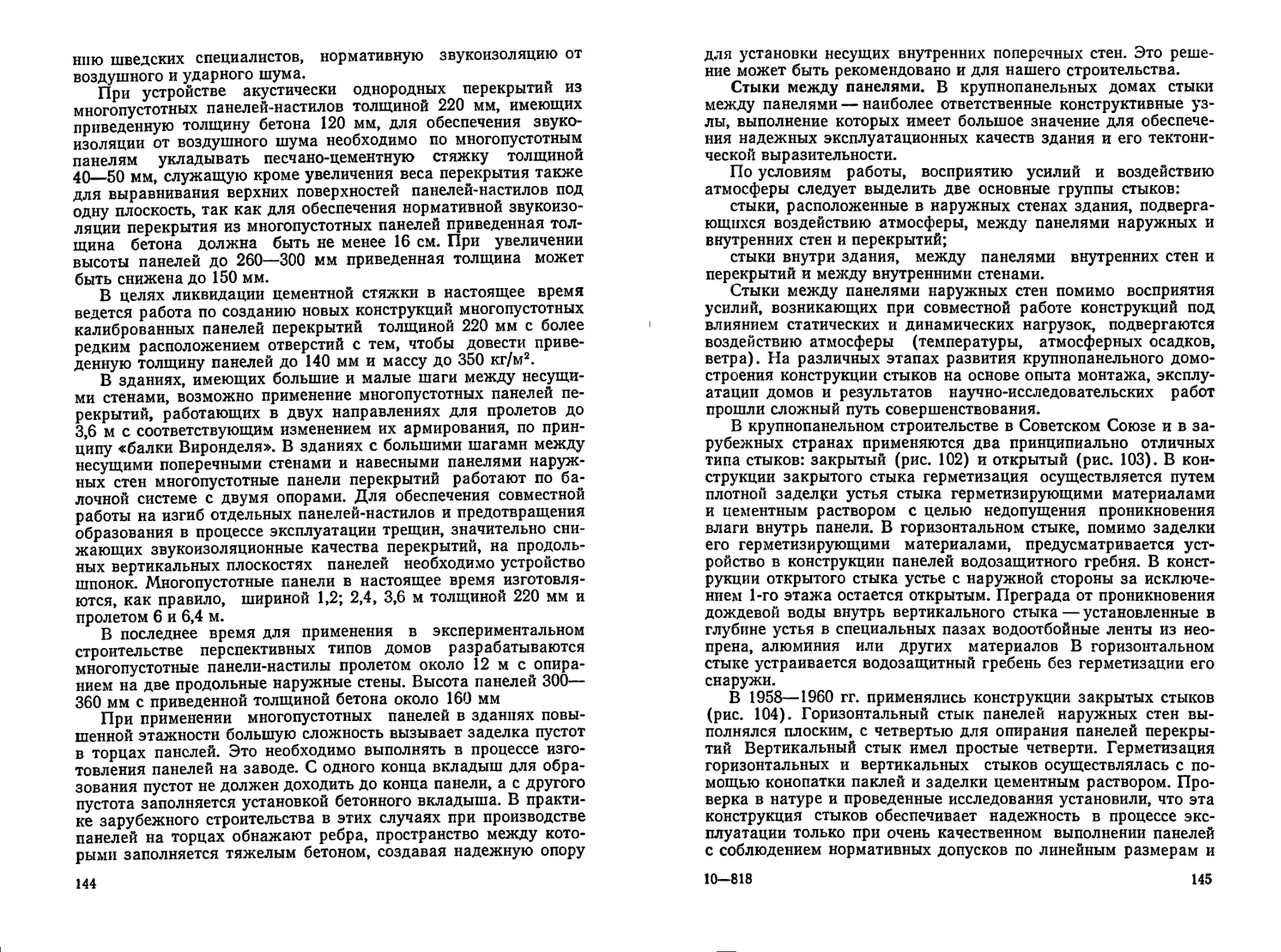

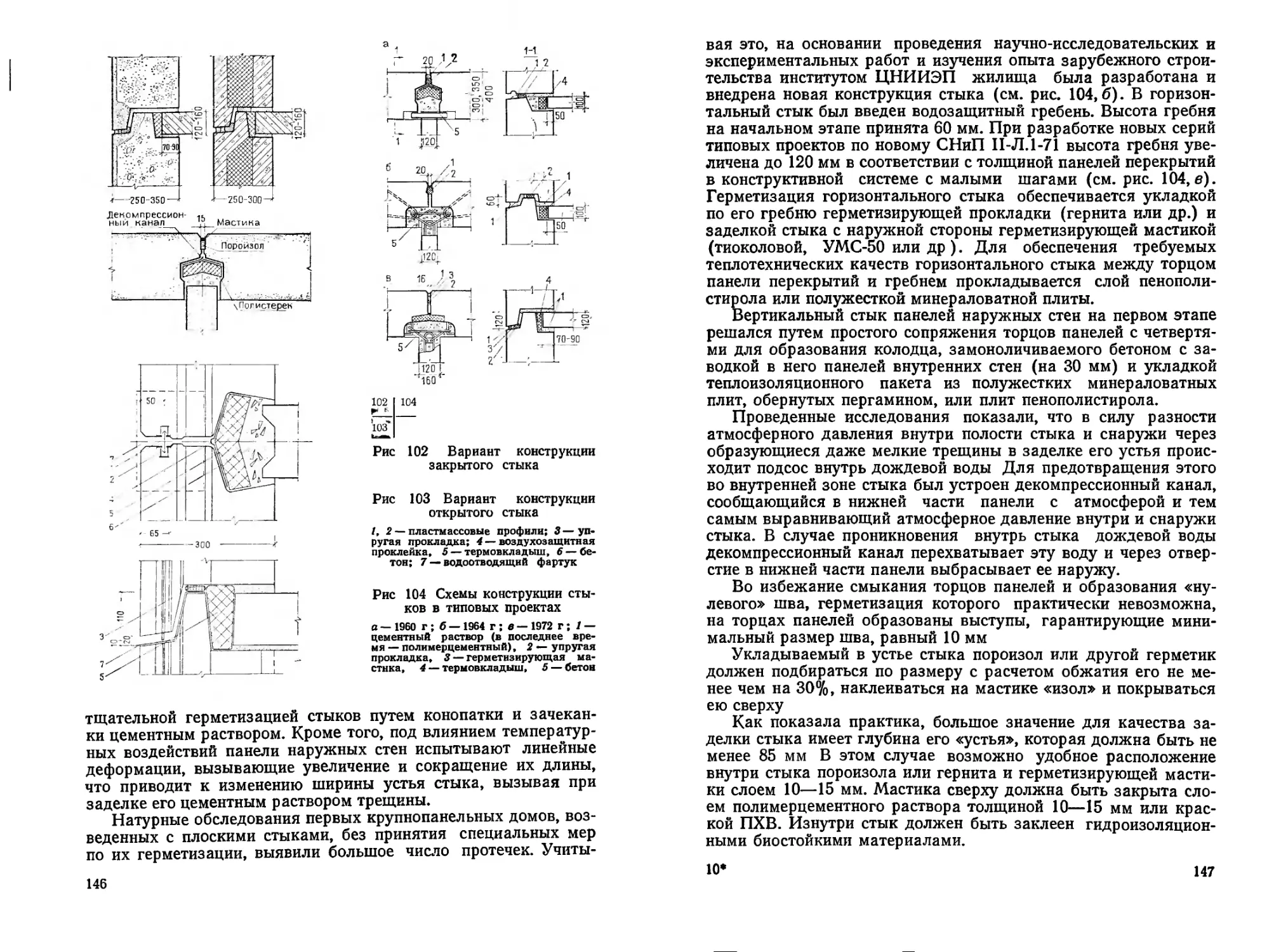

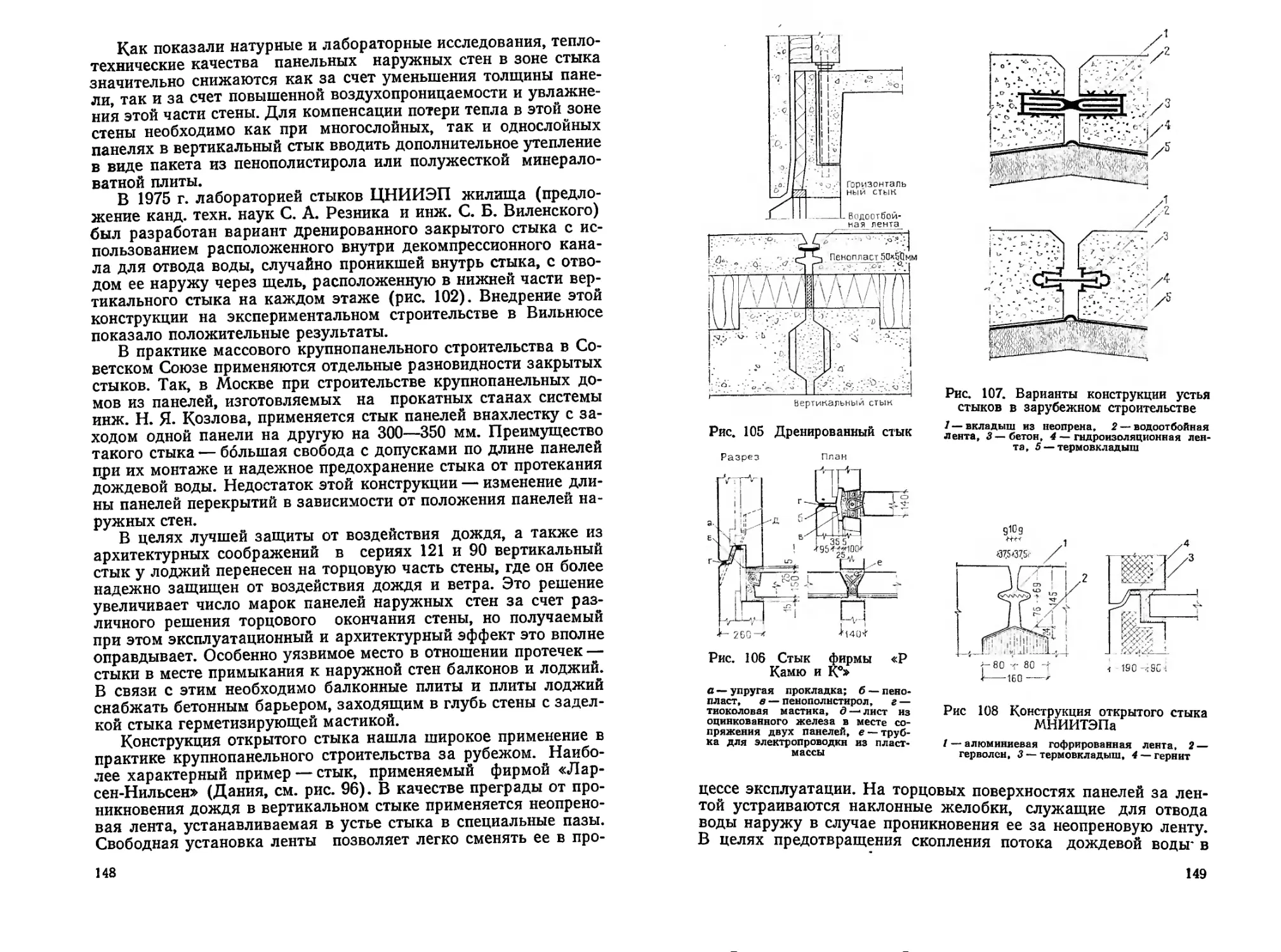

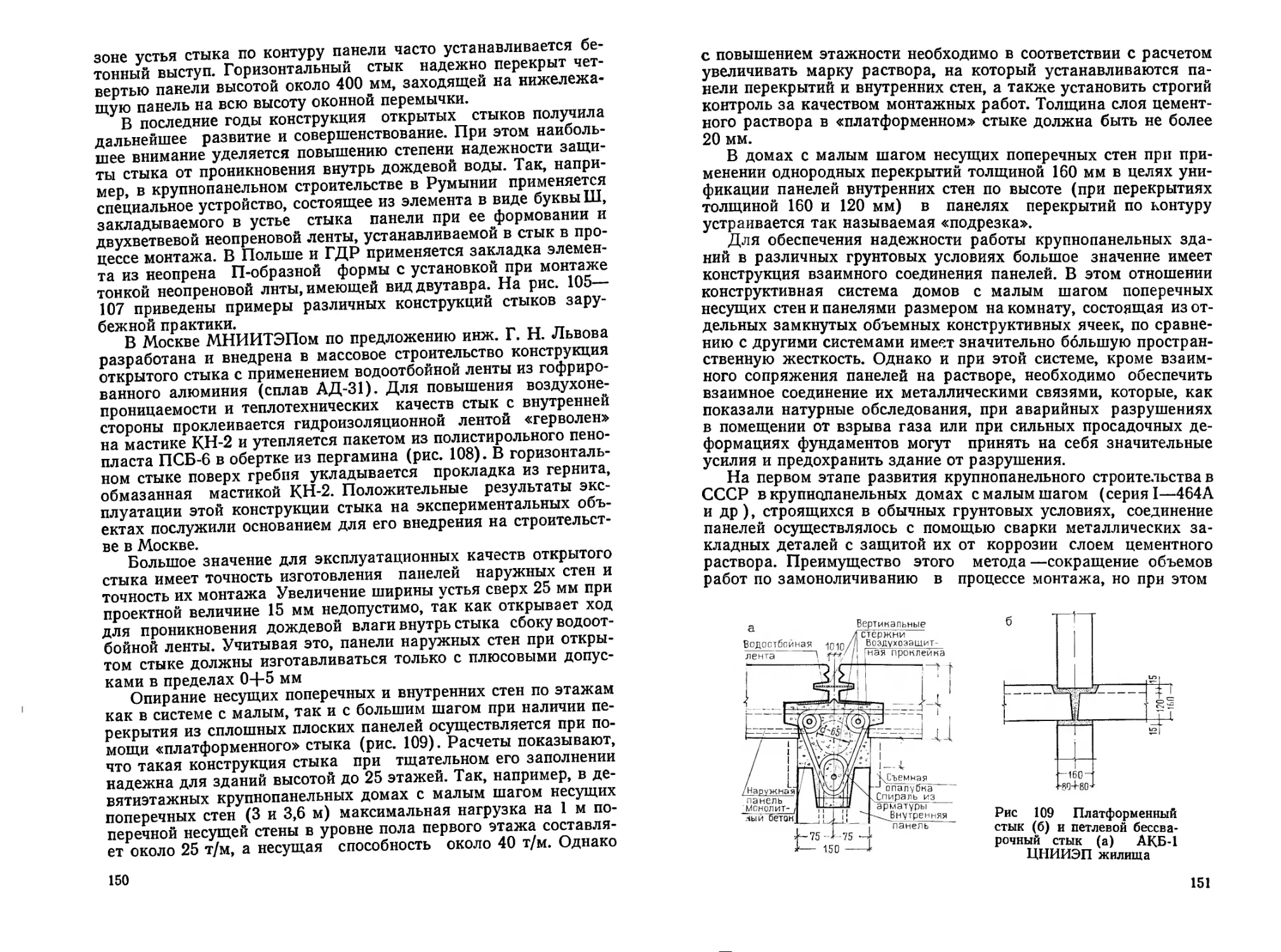

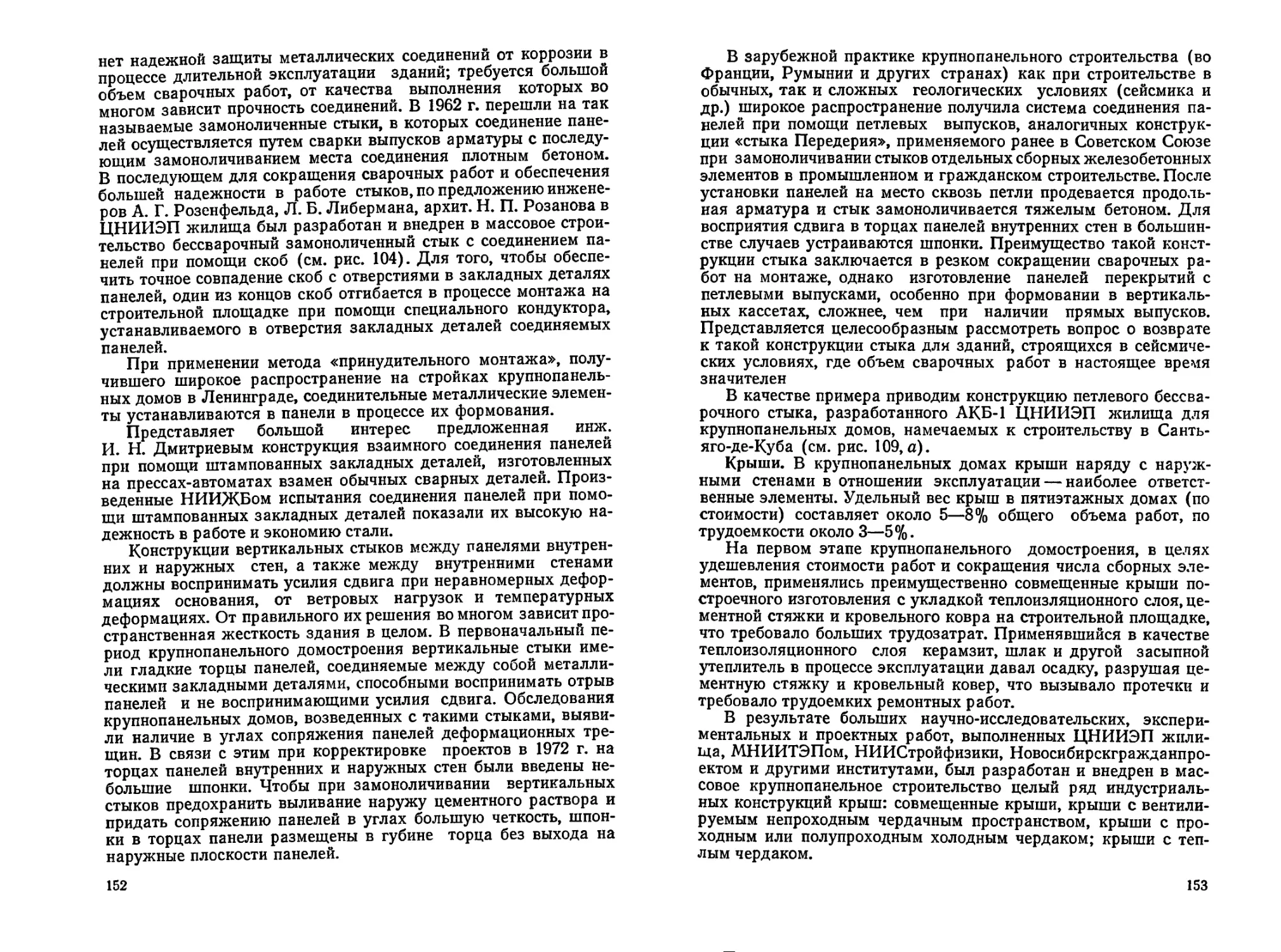

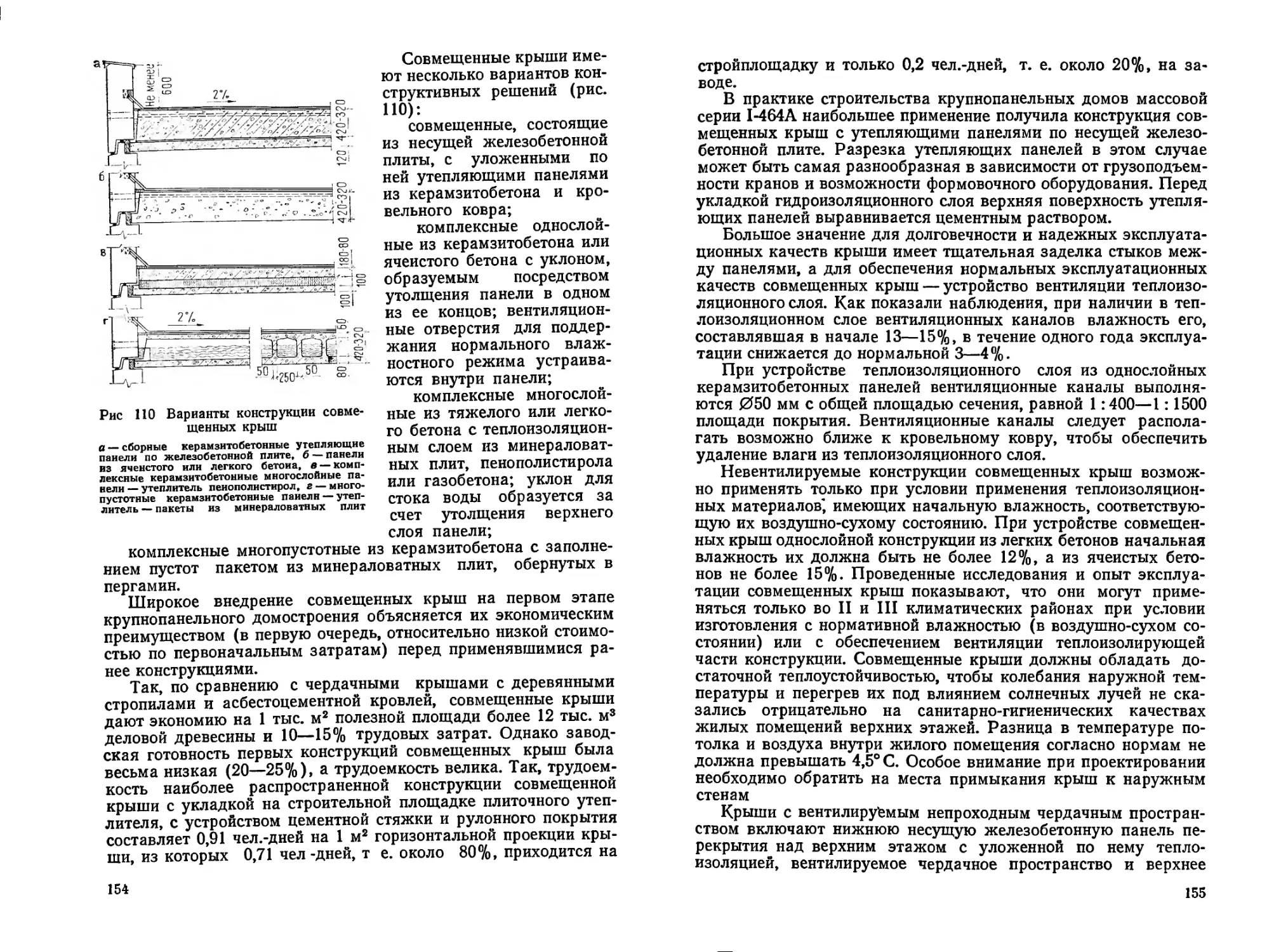

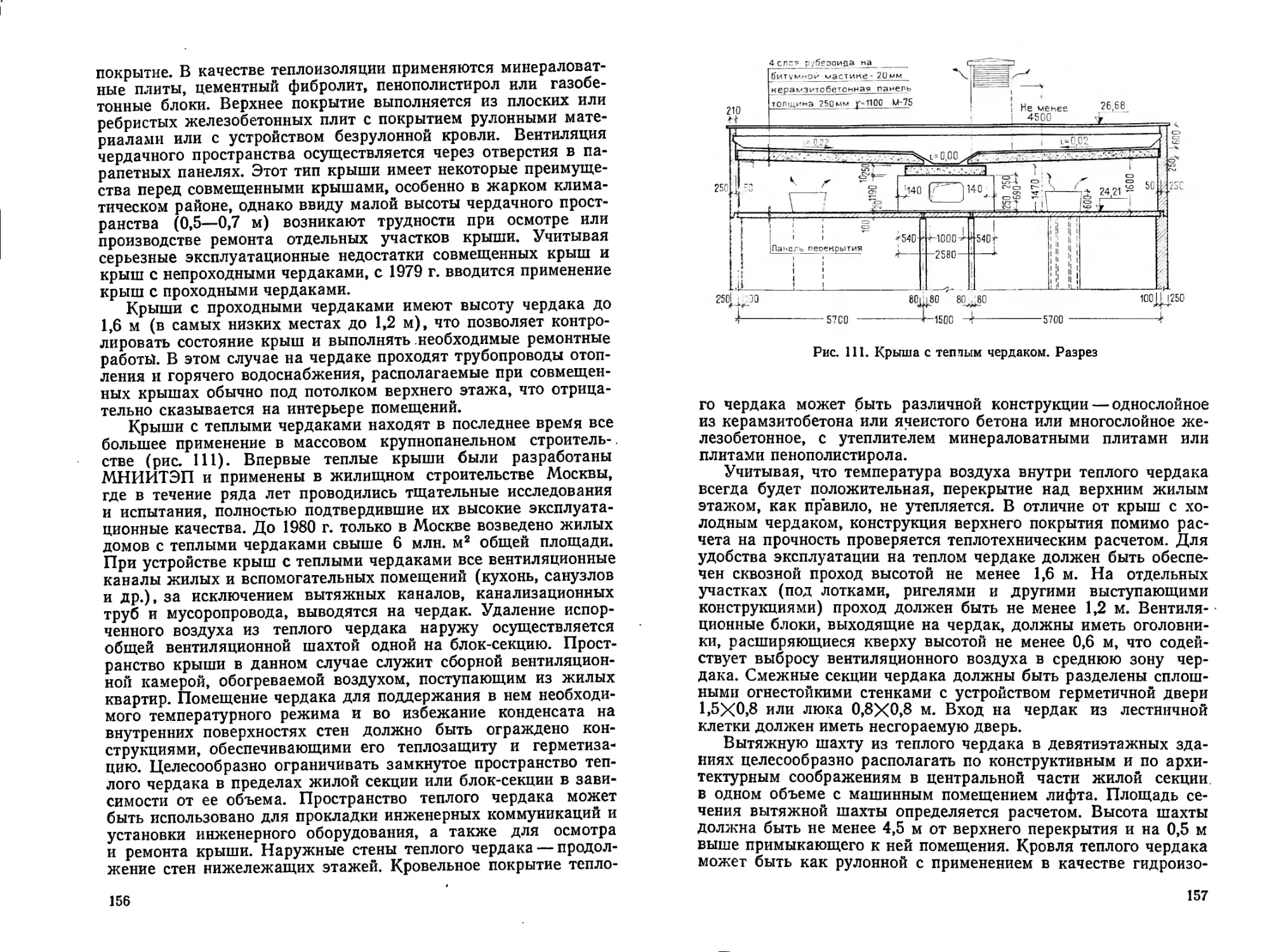

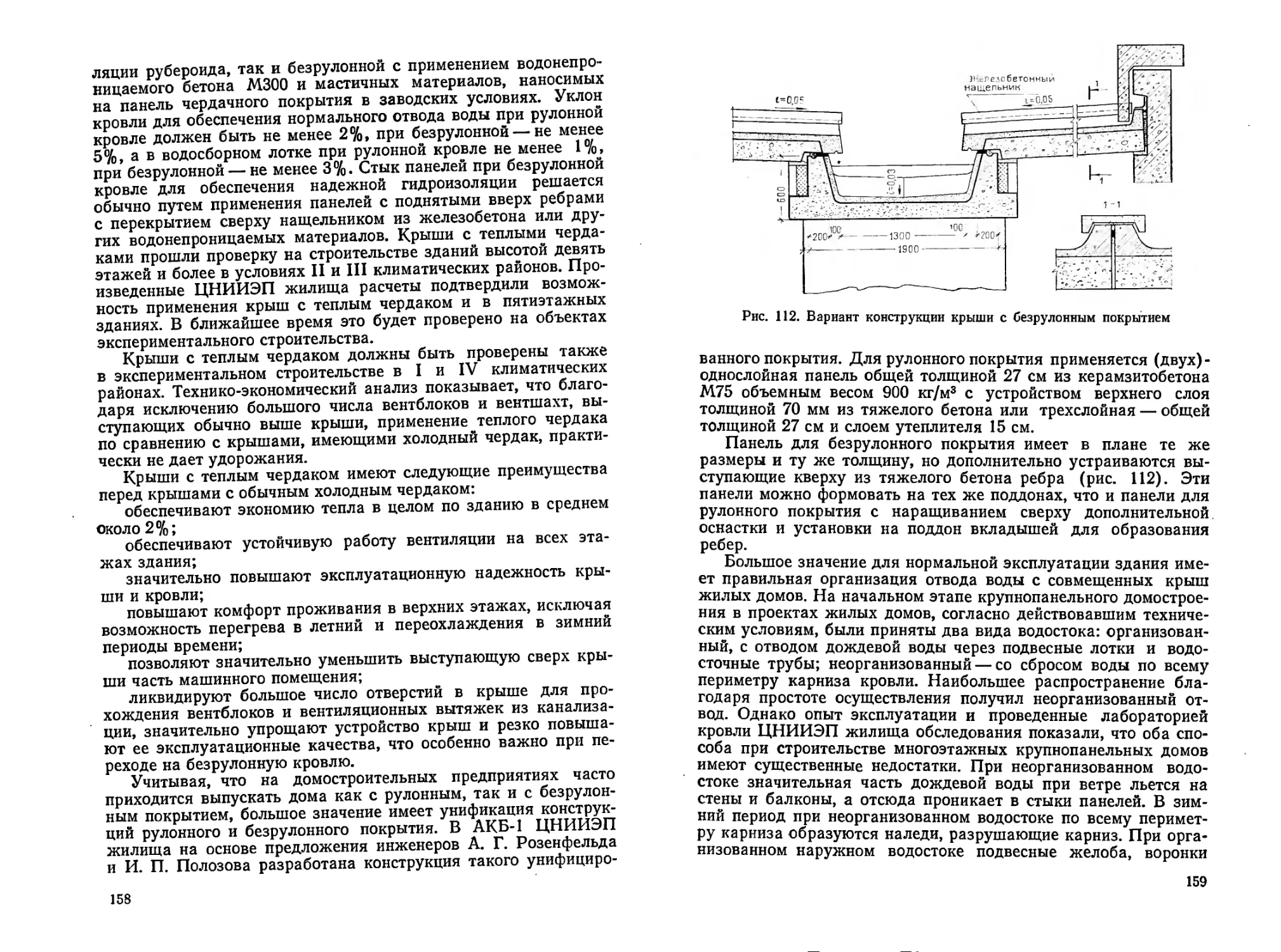

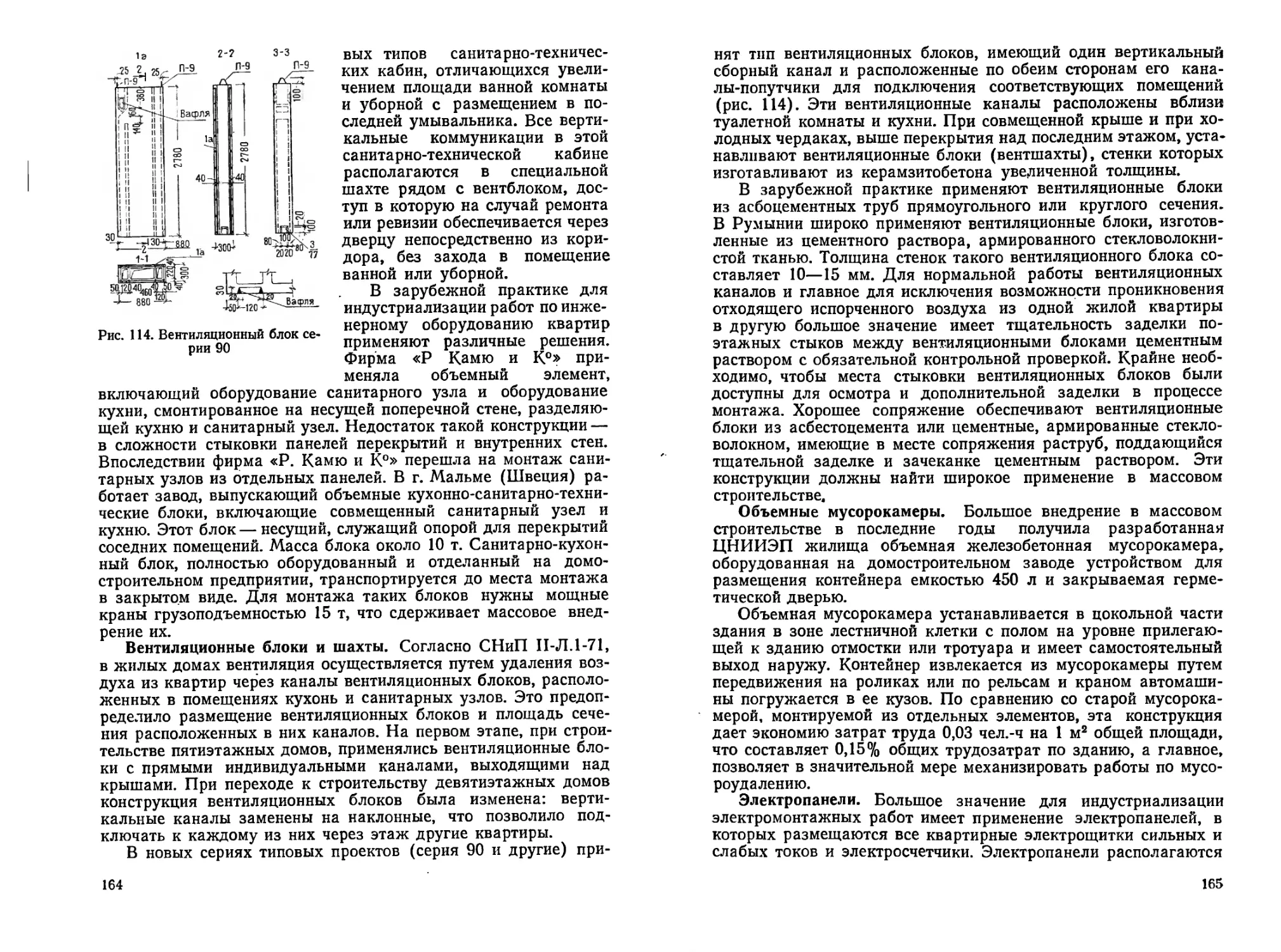

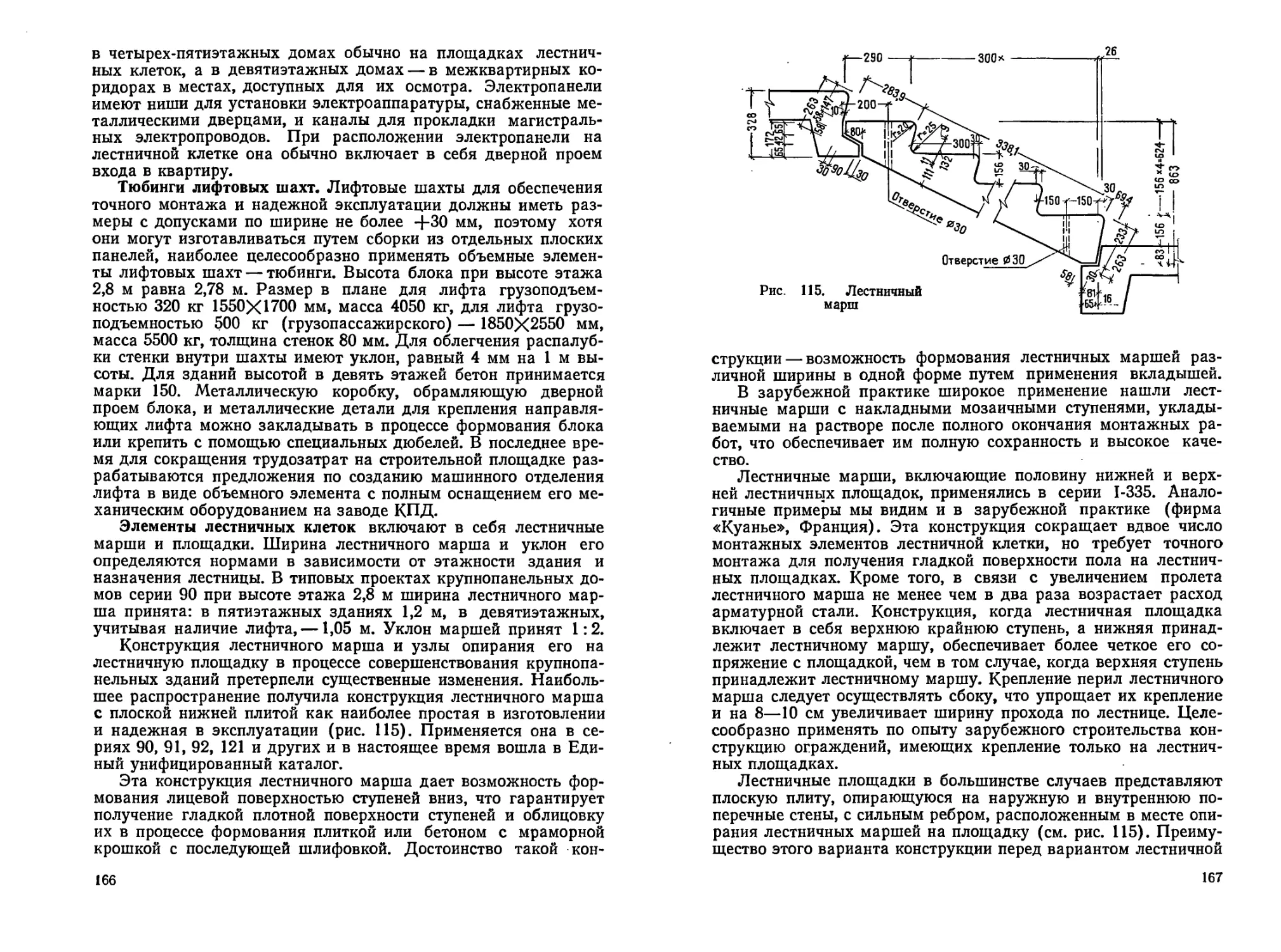

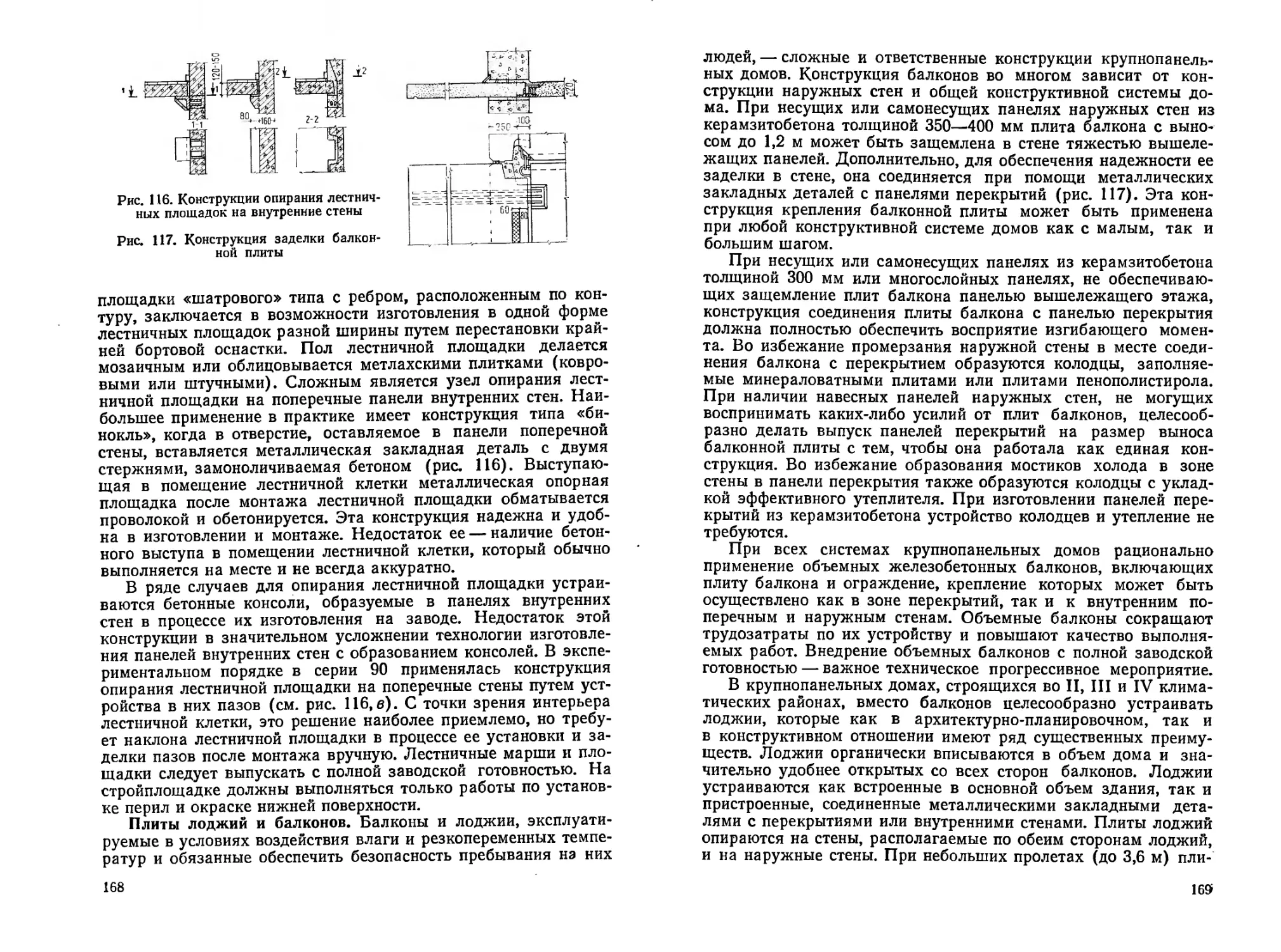

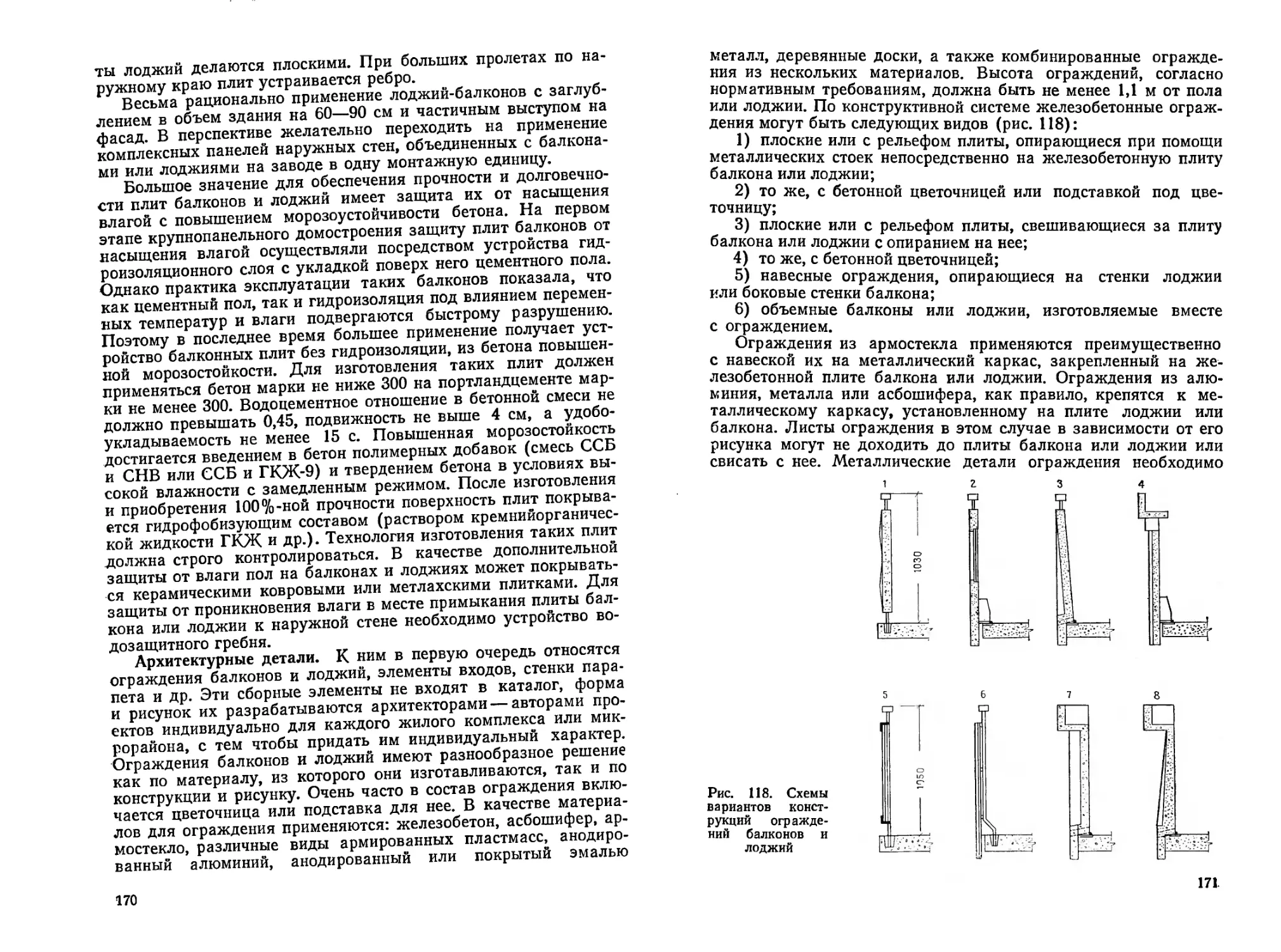

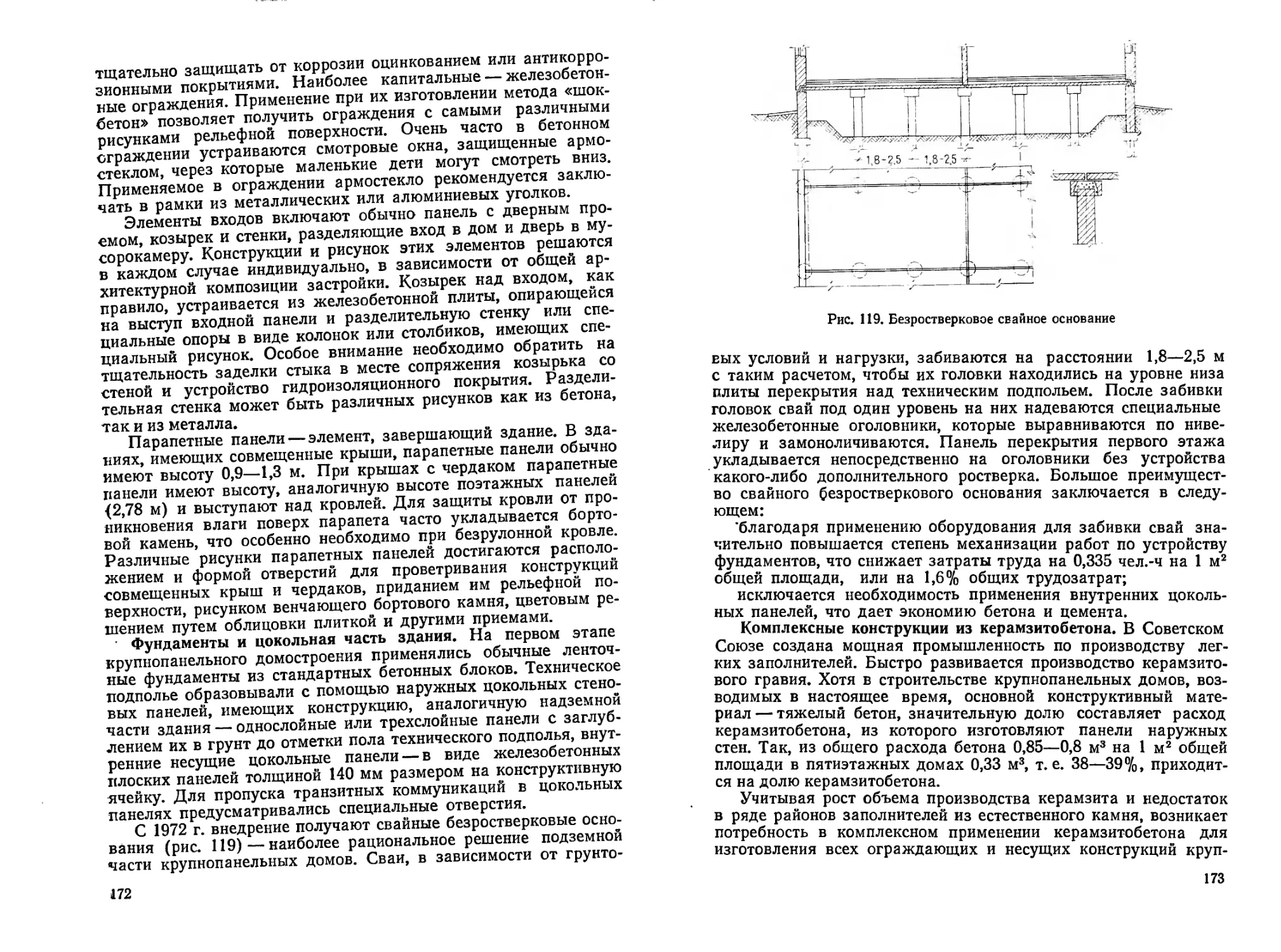

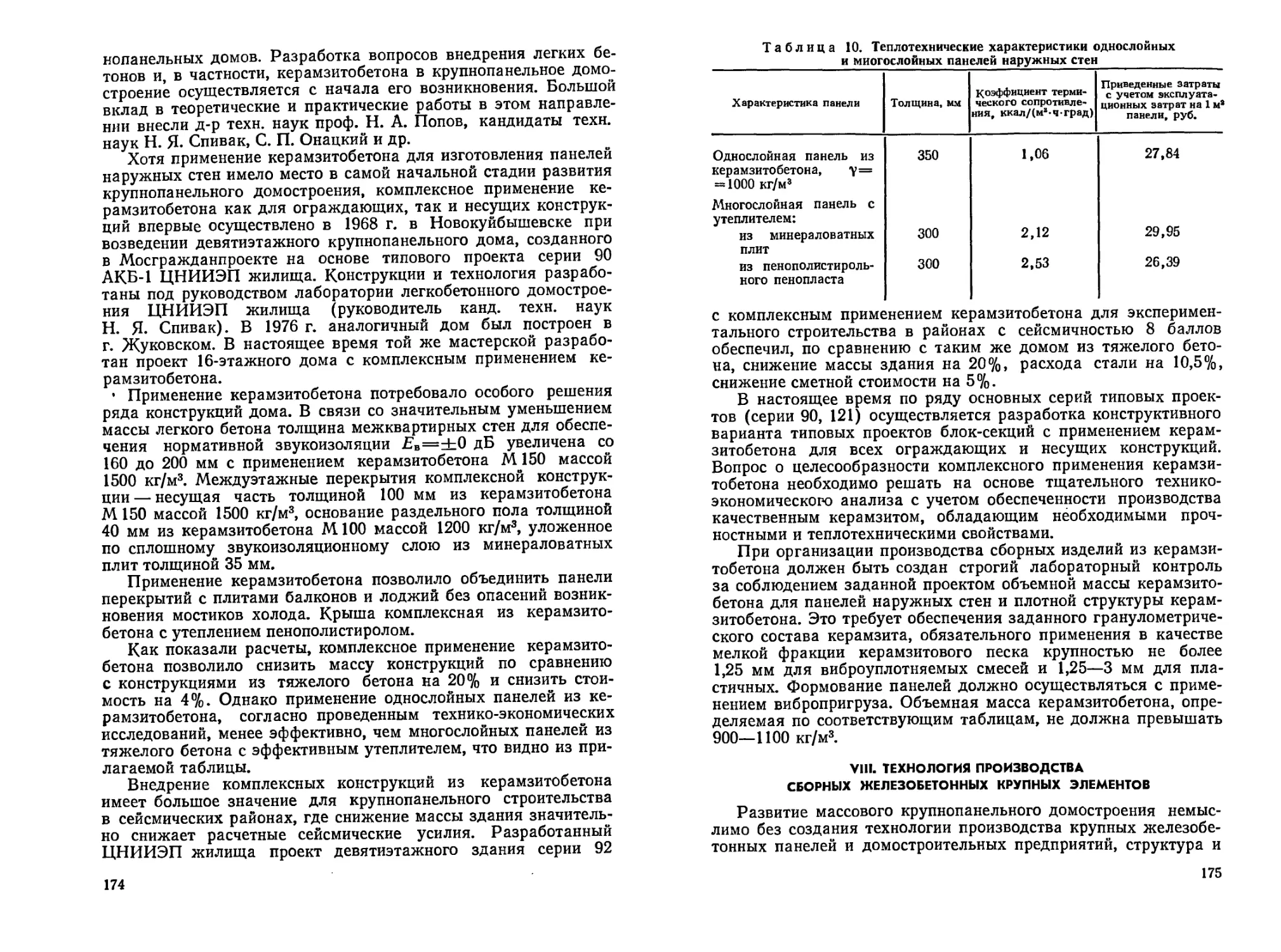

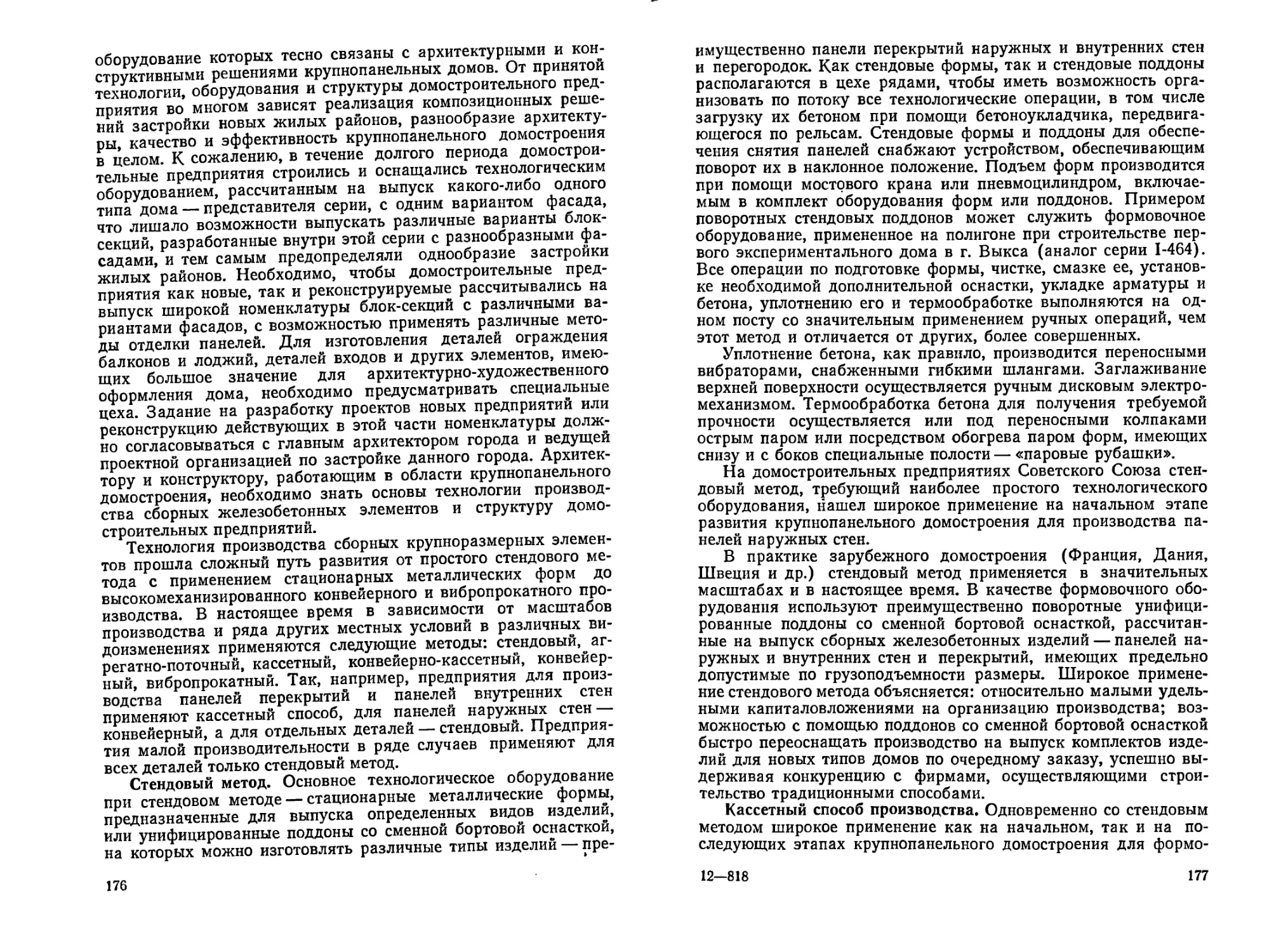

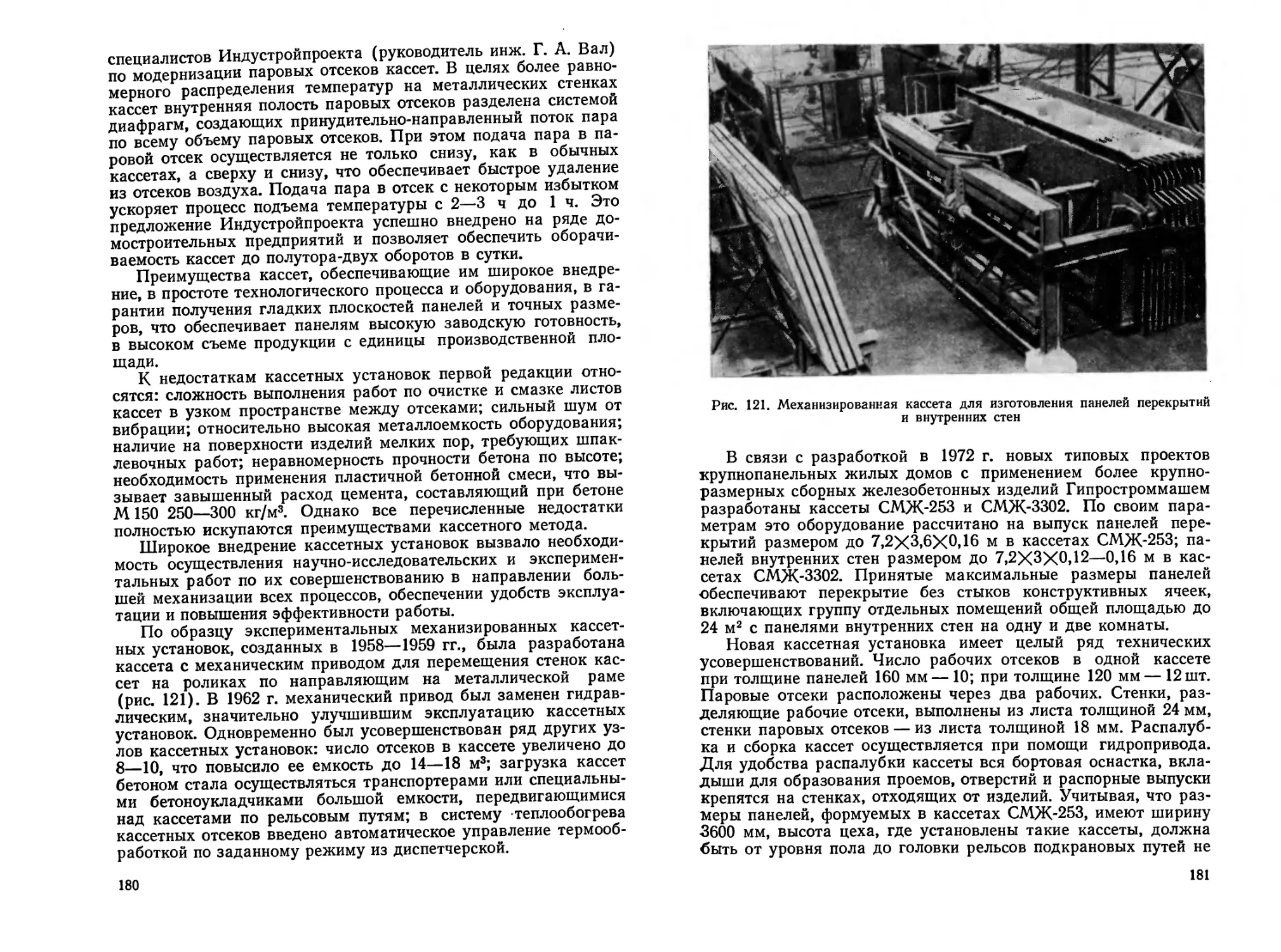

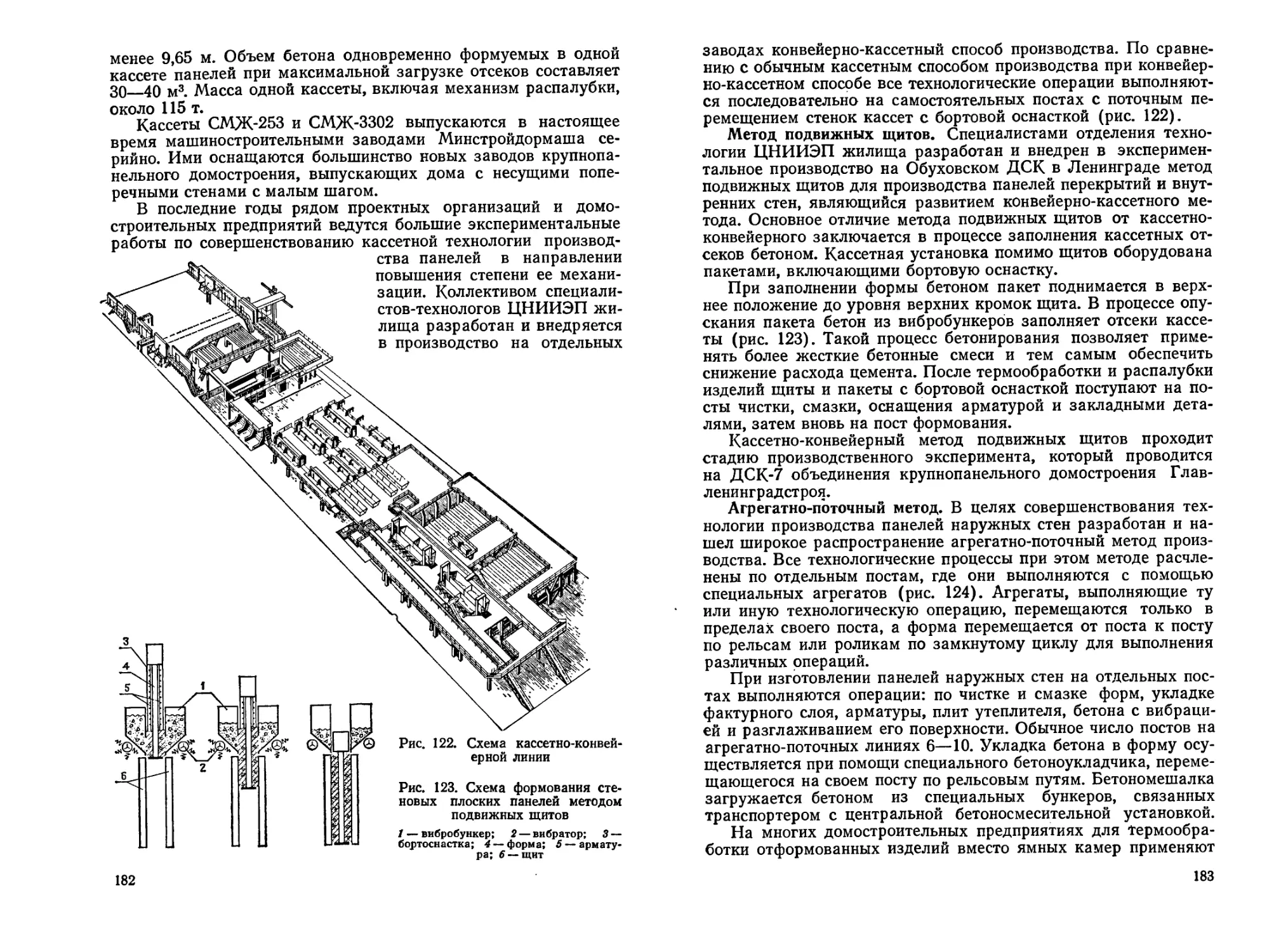

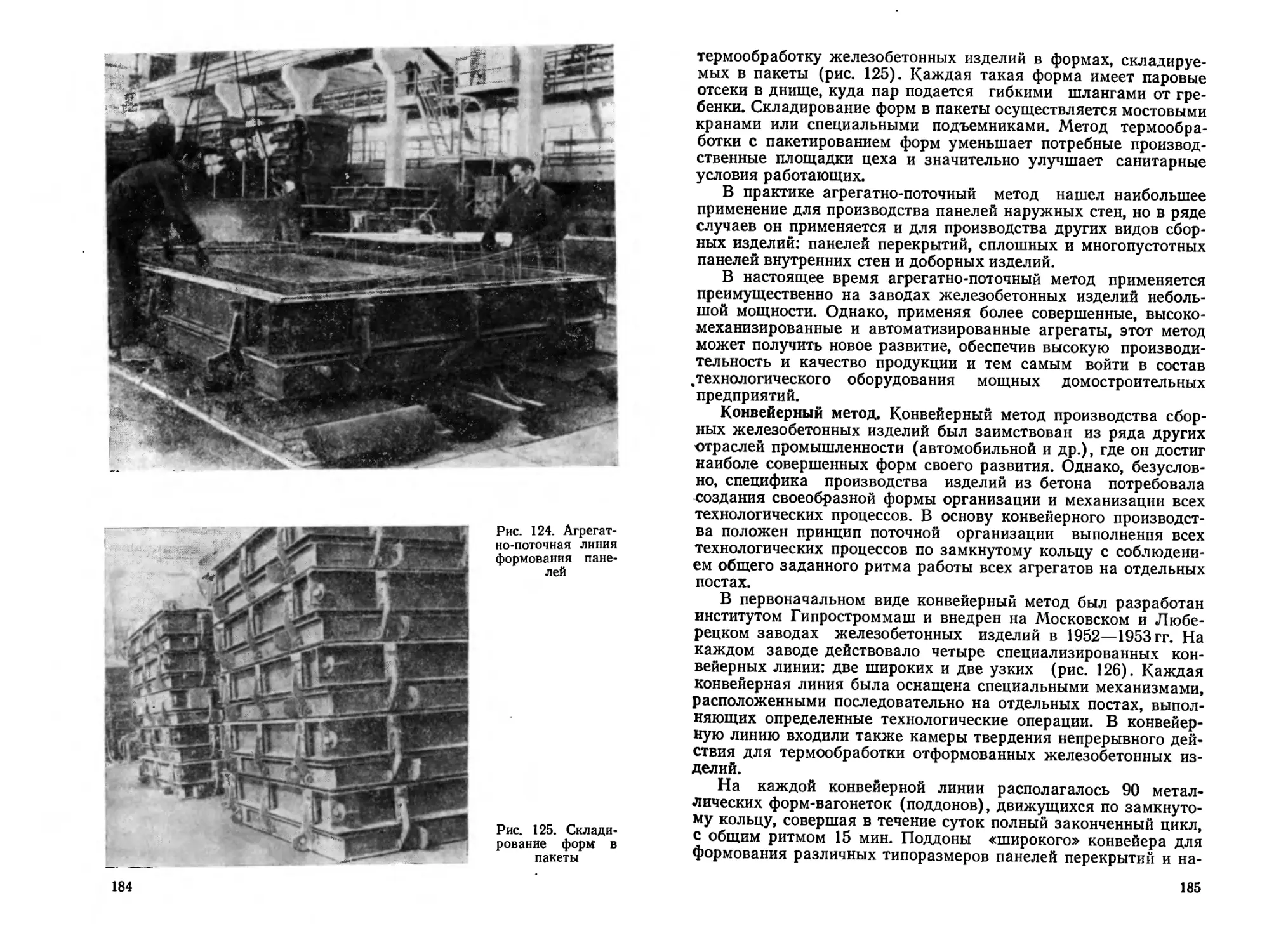

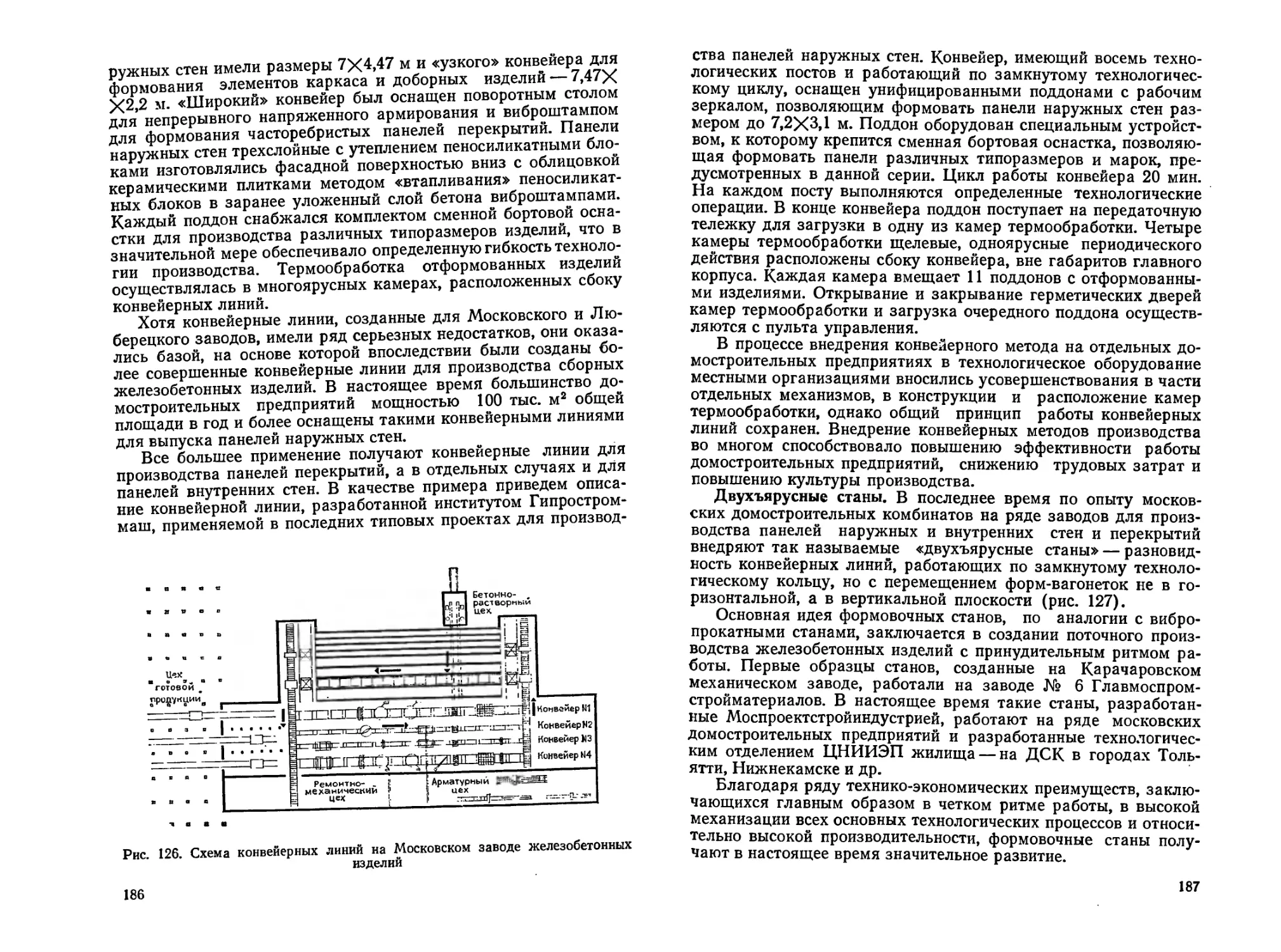

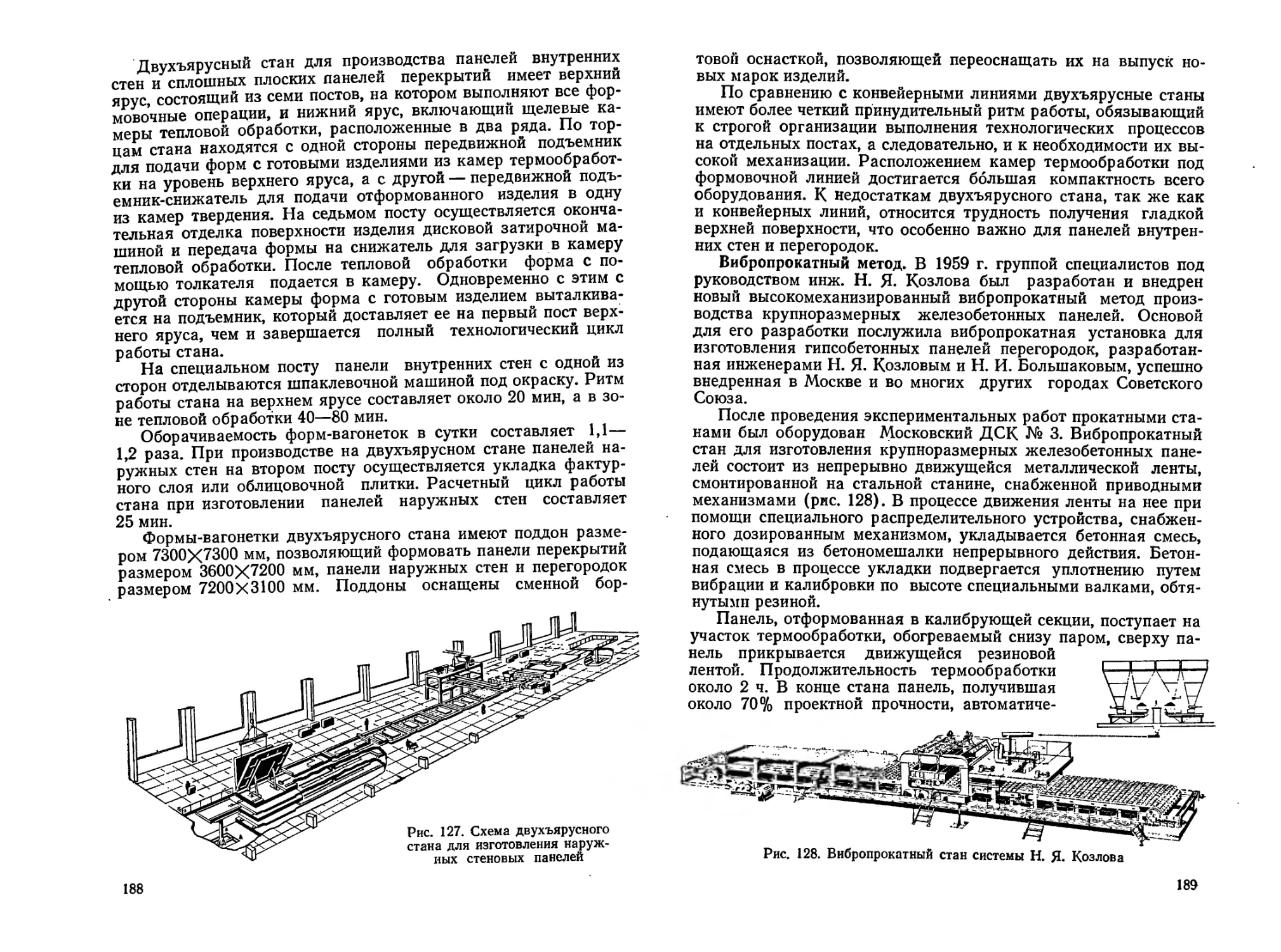

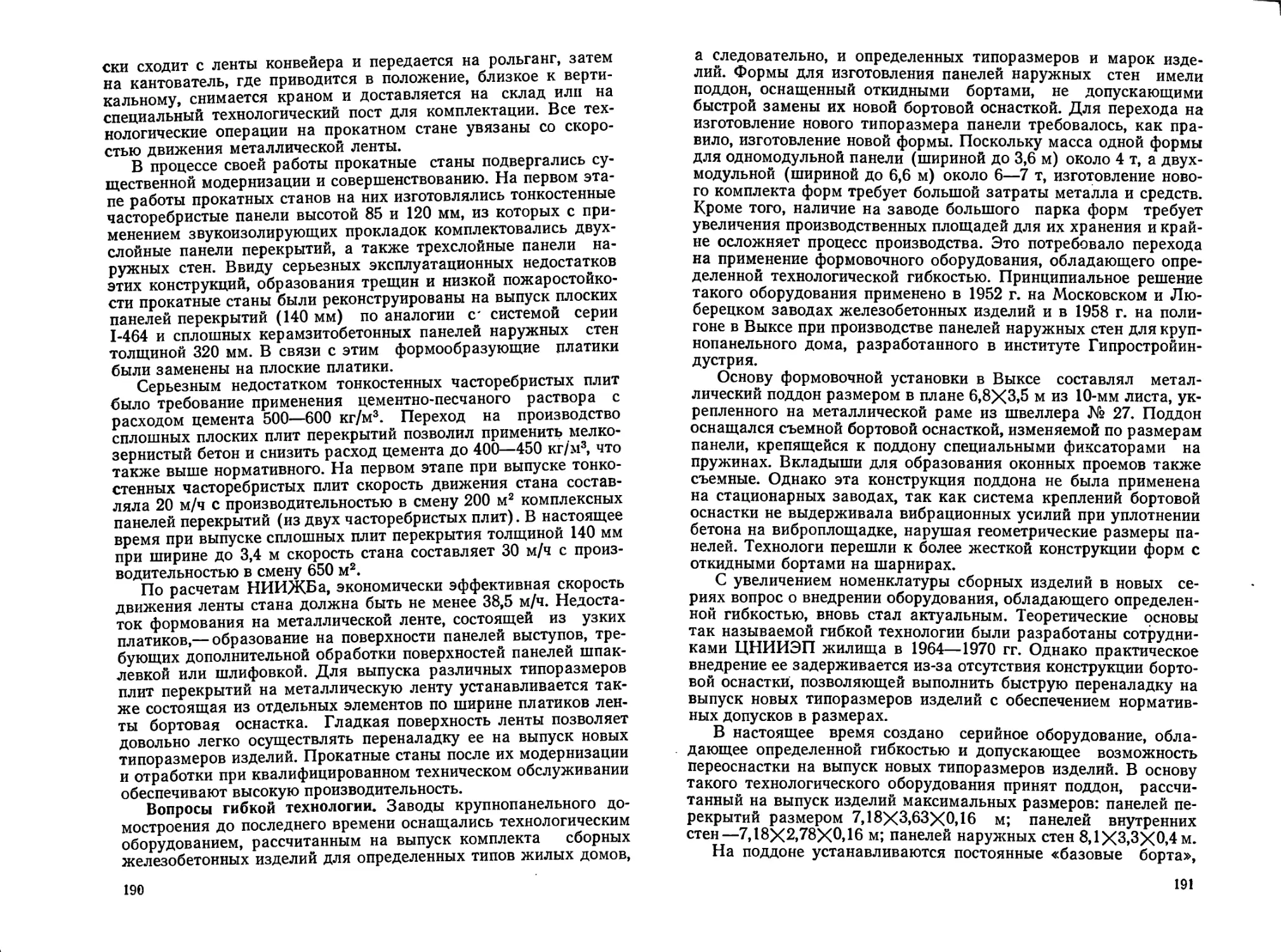

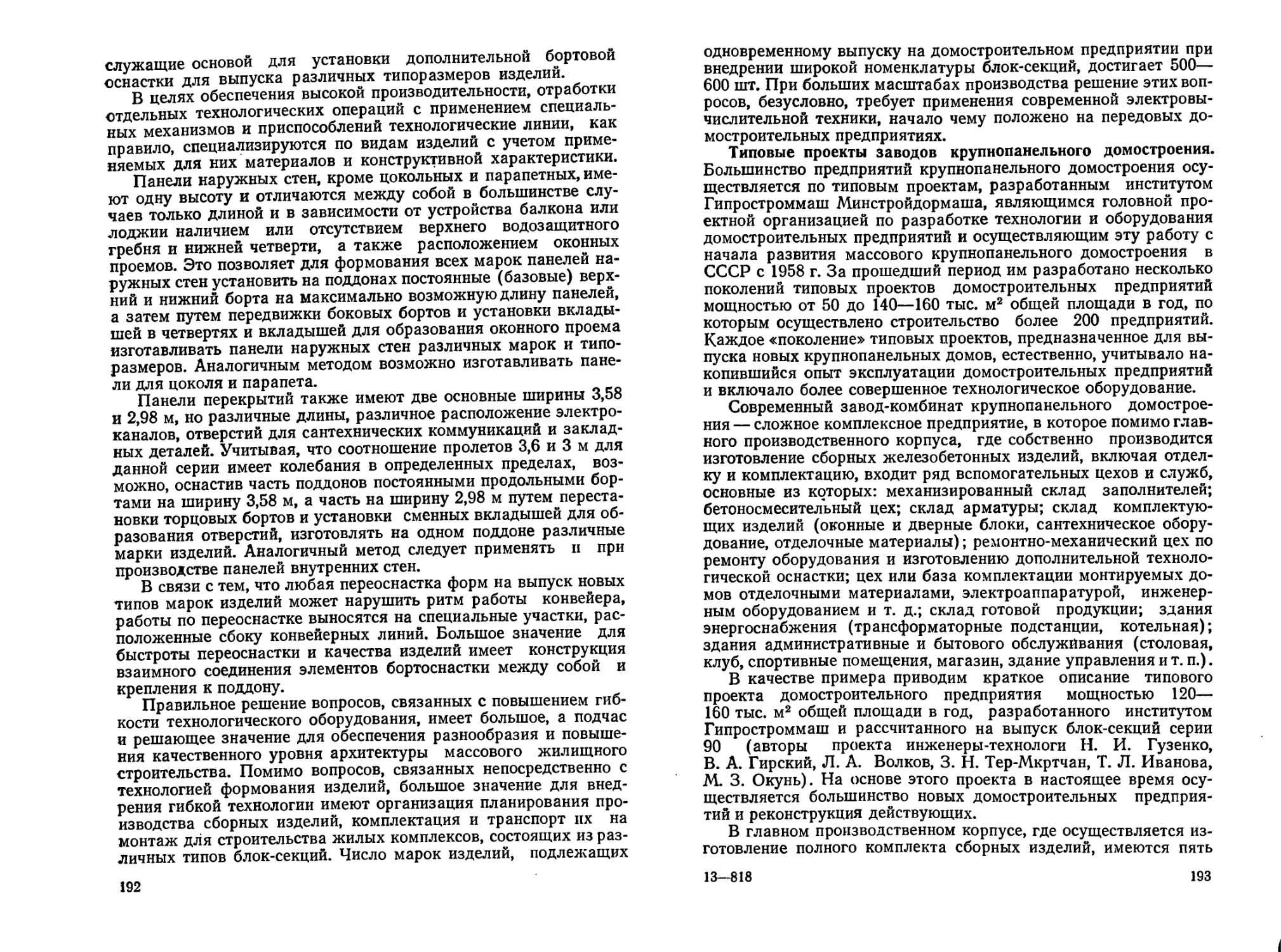

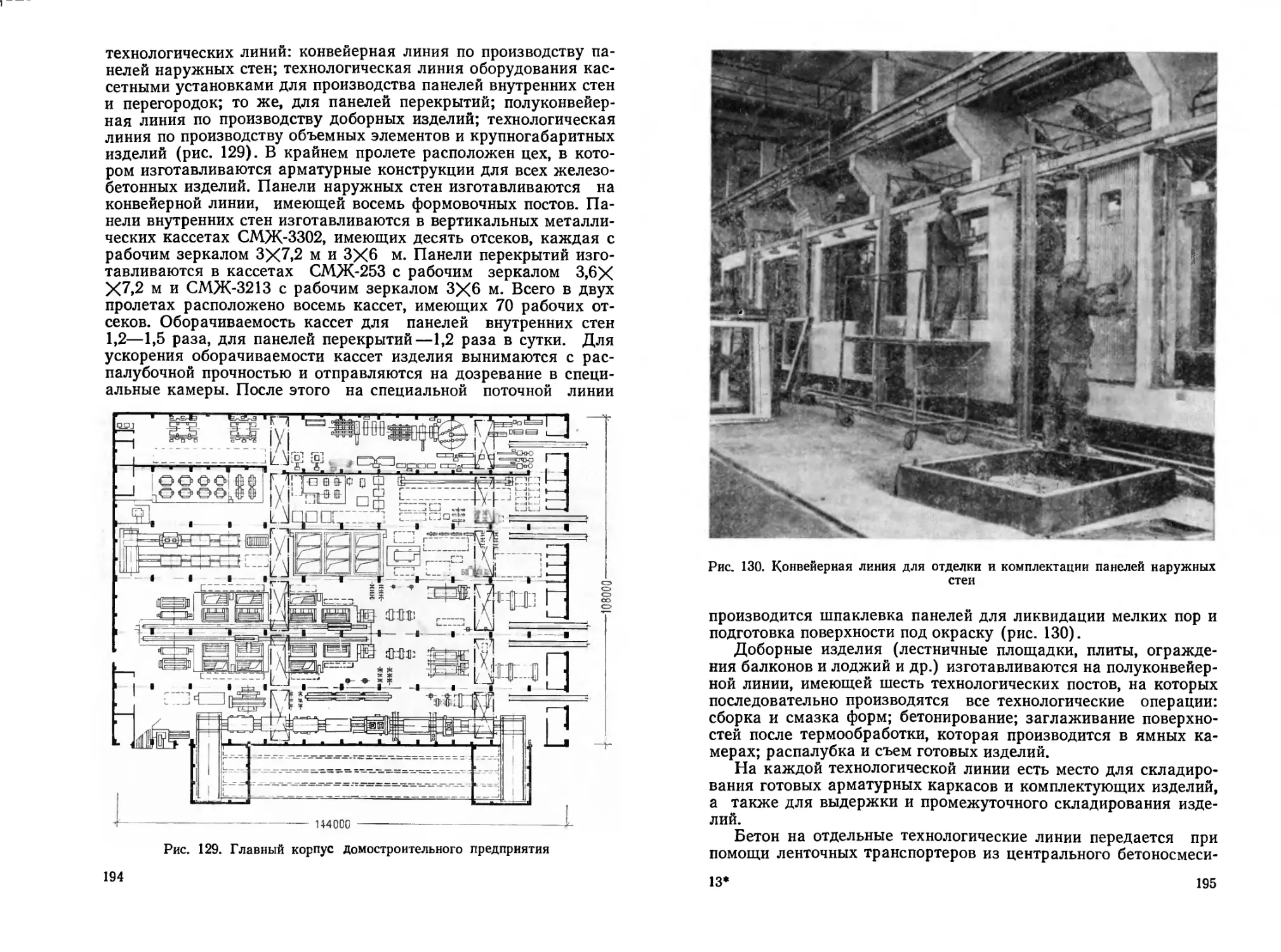

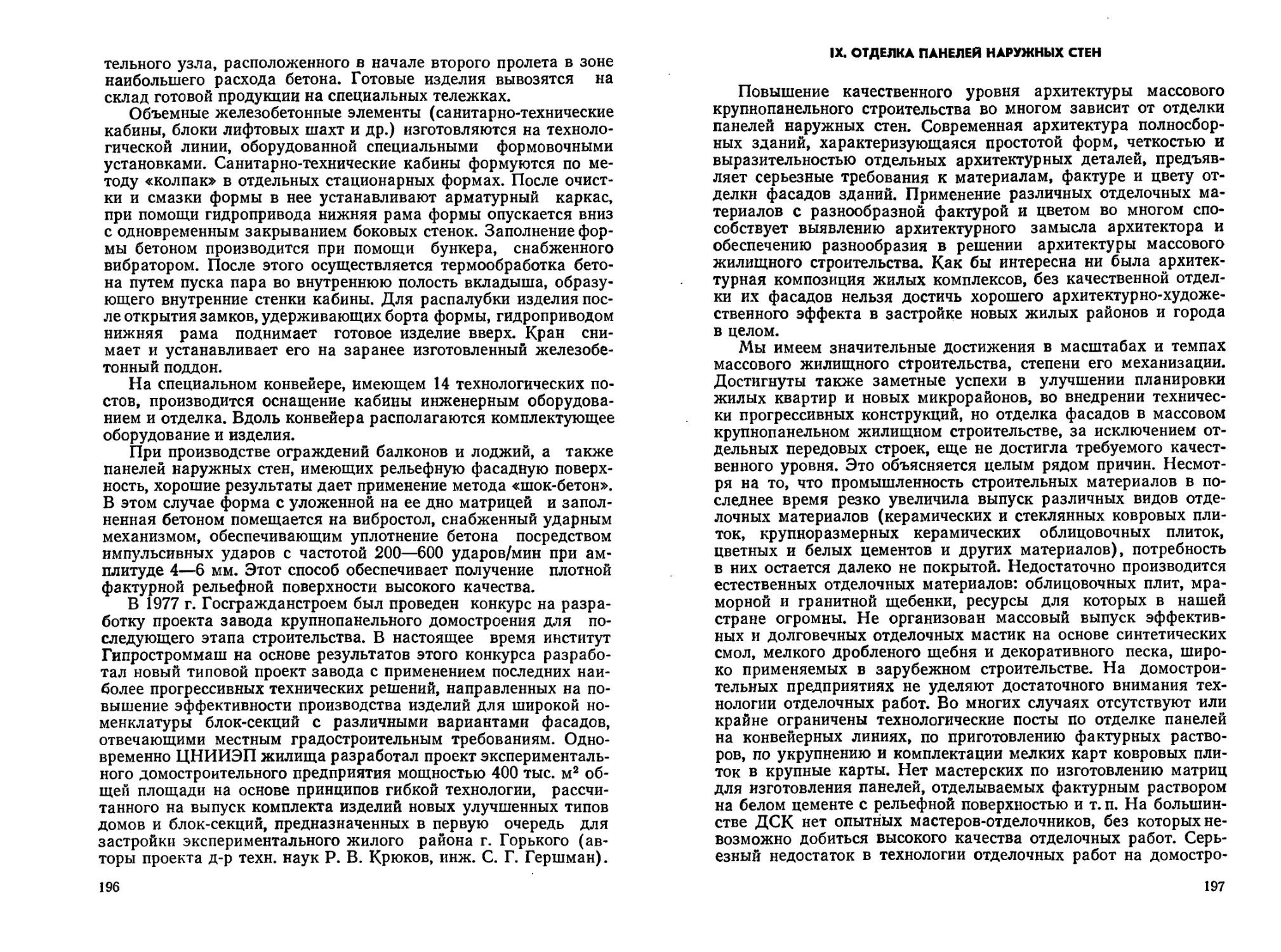

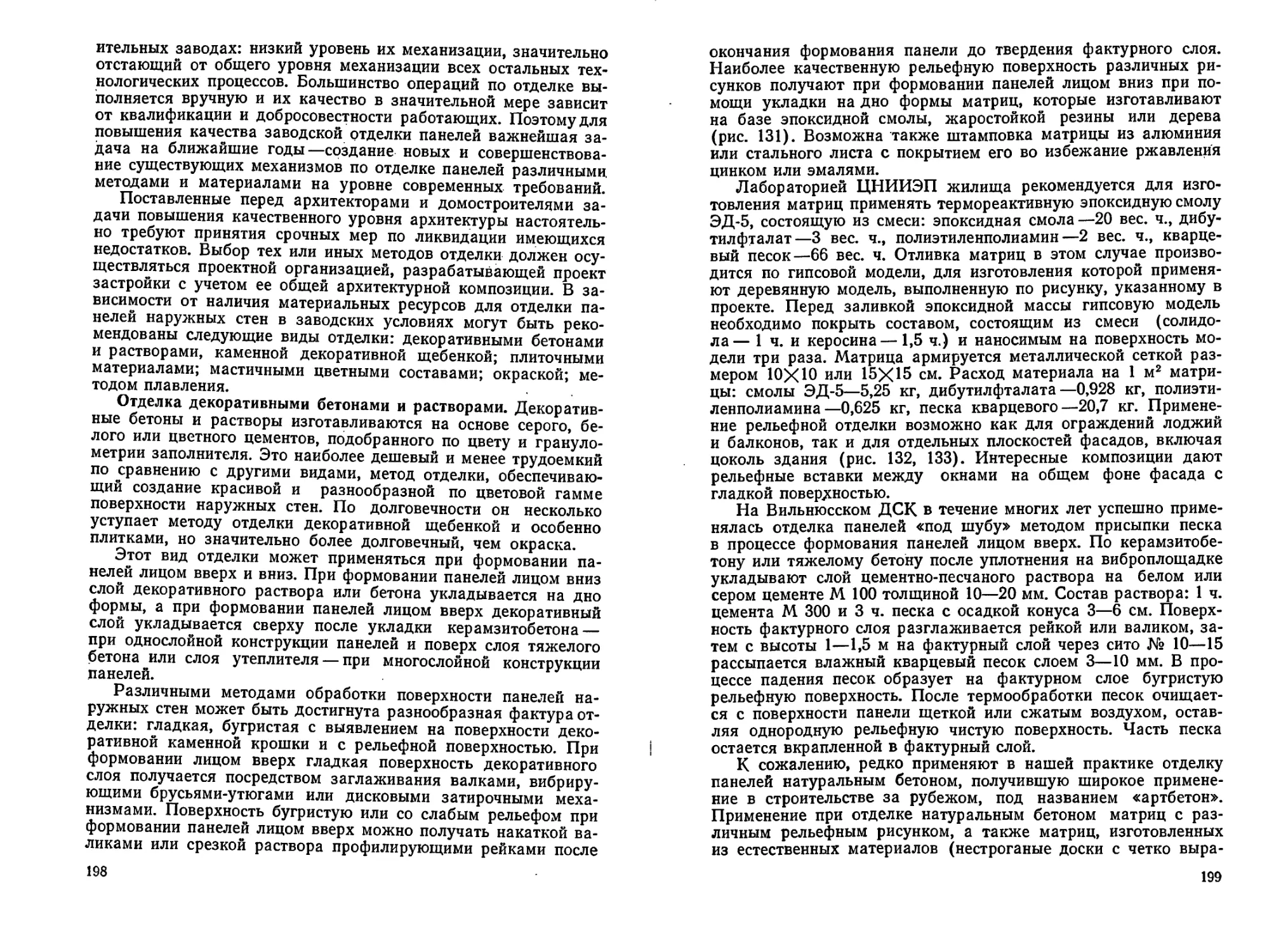

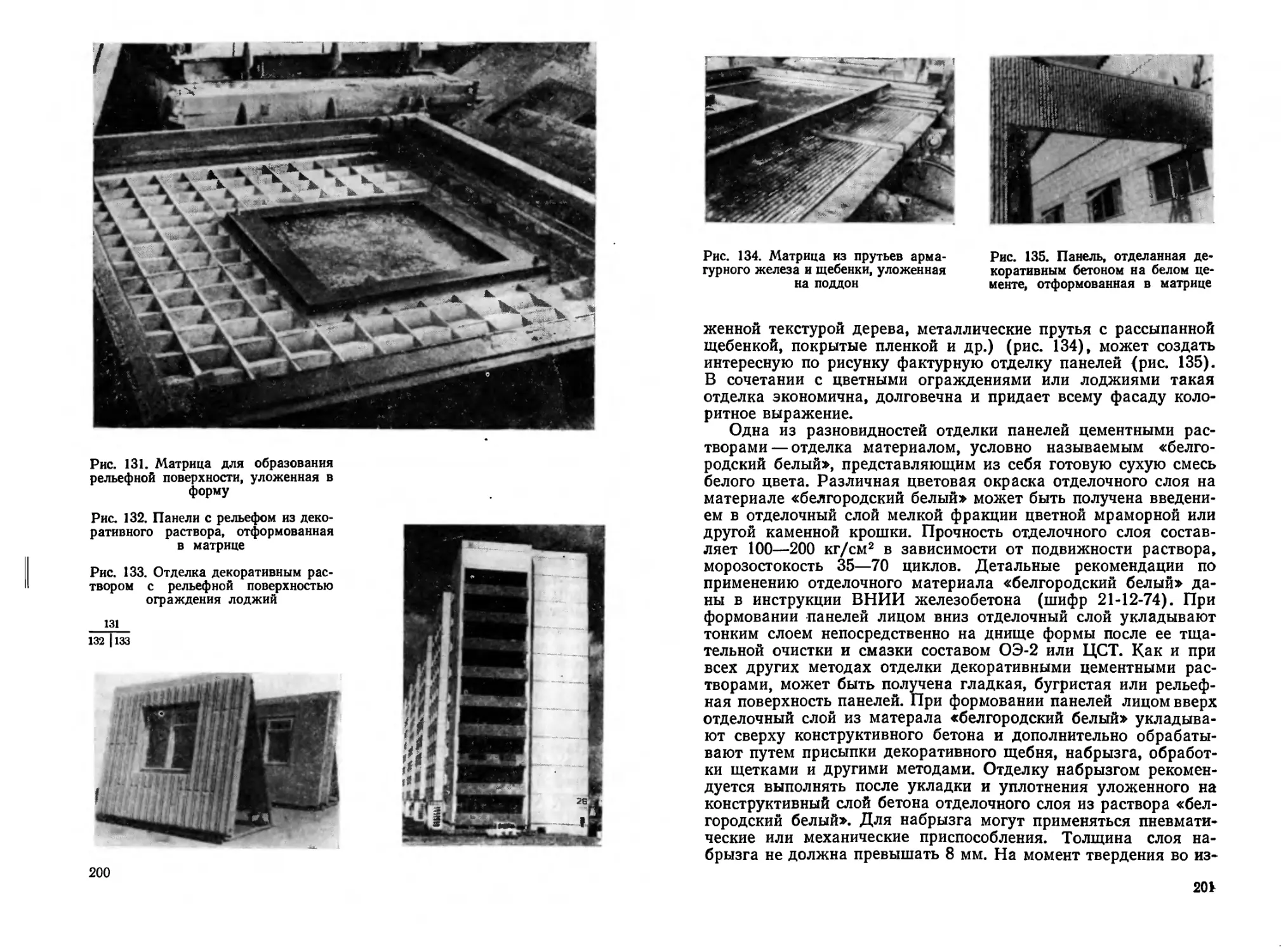

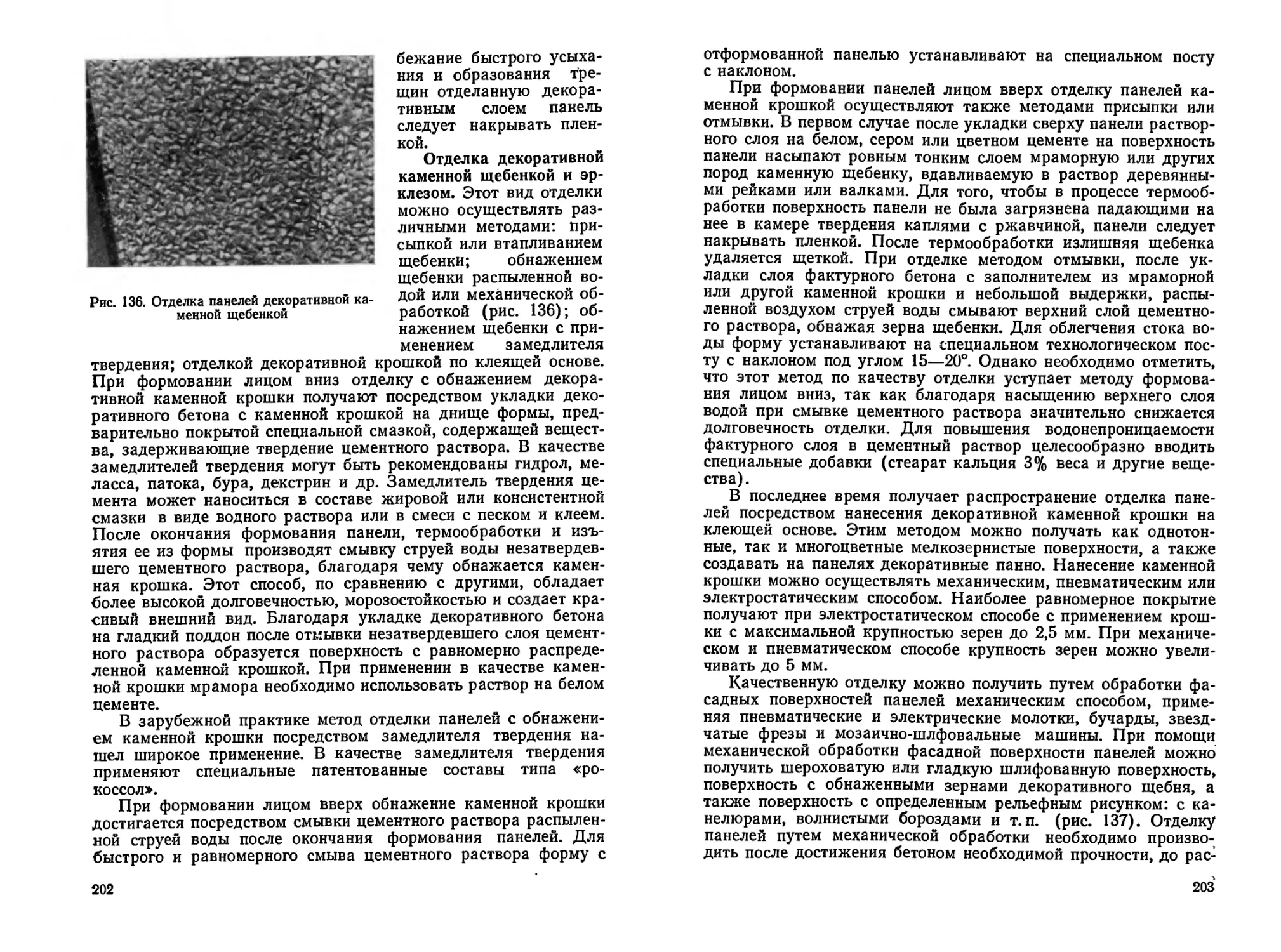

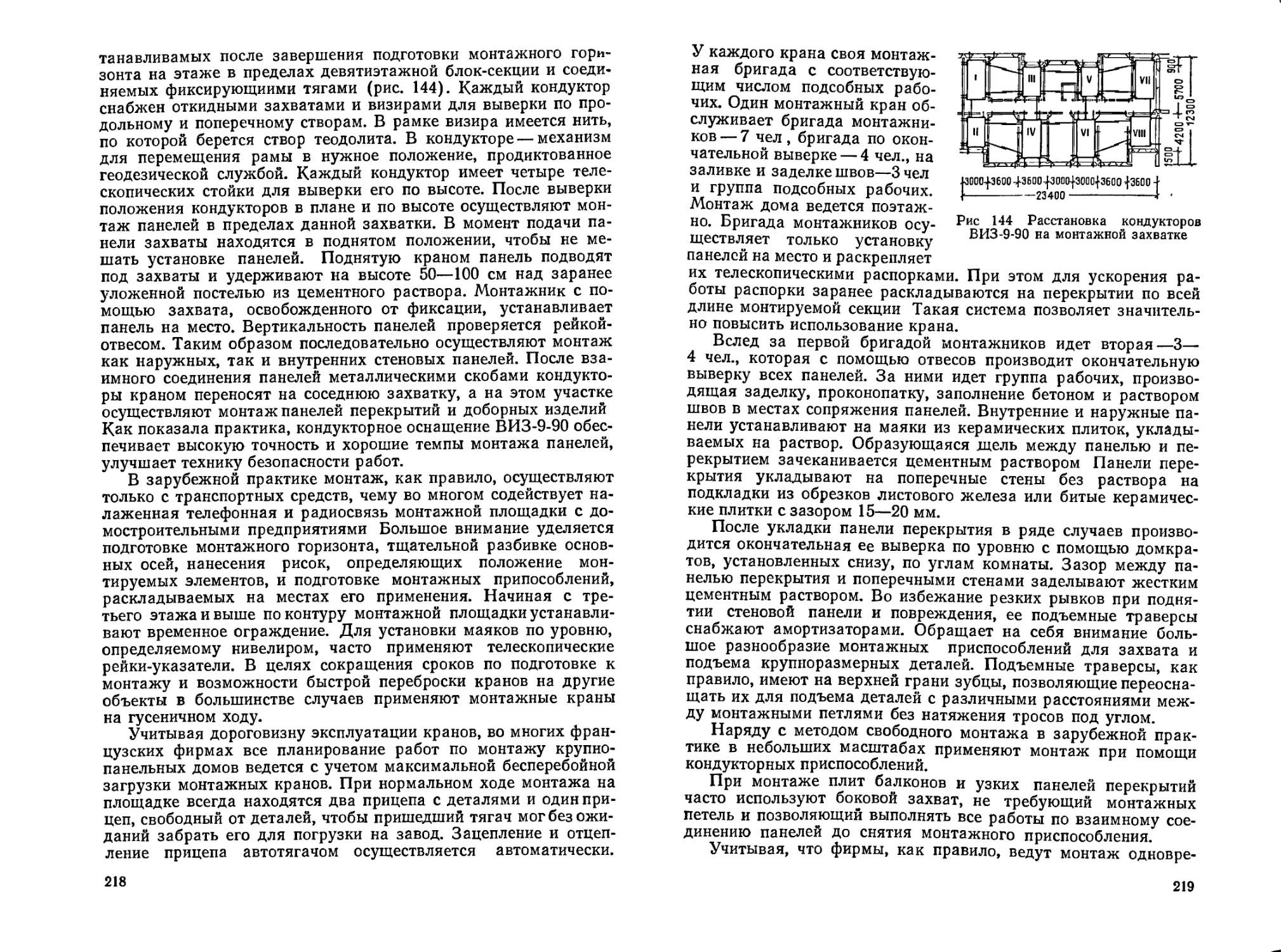

лении, помимо объемных конструкций лестничных клеток, необ-