Text

УДК 664.1:628.1

Авторы: В.В. Спичак, В.Н. Базлов, П.А. Ананьева, Т.В. Поливанова Рецензенты: д-р техн, наук, проф. В.А. Голыбин, Воронежская государства ная технологическая академия и канд. техн, наук, проф. В.Г. Полищук, Курский Государственный технический университет

Водное хозяйство сахарных заводов /В.В.Спичак, В.Н. Базлов, П.А.Ананьева, Т.В.Поливанова; Под ред. д-ра техн, наук, проф. В.В.Спичака. - Курск: ГНУ РНИИСП Россельхозакаде-мии, 2005. - 167 с.

В книге приведена характеристика современного состояния водного хозяйства сахарного завода, представлены нормы расхода воды на основные производственные операции и обслуживание оборудования.

Основное внимание уделено вопросам рационального использования воды на производственные нужды на основе максимального применения систем оборотного водоснабжения.

Книга предназначена для специалистов сахарных заводов, проектировщиков, а также студентов учебных заведений соответствующей специальности.

© ГНУ РНИИСП Россельхозакадемии, 2005.

ВВЕДЕНИЕ

«Вода стоит особняком в истории нашей планеты. Нет природного тела, которое могло бы сравниться с ней по влиянию на ход основных жизненных процессов. Нет земного вещества -минерала, горной породы, живого тела, которое ее бы не заключало. Все земное вещество ... ею проникнуто и охвачено», -так определил значение воды академик В.И. Вернадский.

Вода, являясь самым главным и важным веществом в окружающем нас материальном мире, играет двойственную роль. С одной стороны, она выступает как носитель жизни, как условие для воспроизводства, развития, существования живых организмов, природной среды в целом, самого человека; с другой - используется как природное сырье, участвуя практически во всех видах хозяйственной деятельности человека, в производстве всех видов полезной продукции.

Человек использует воду с давних времен, но масштабы этого процесса долгое время были незначительны. И только в последние полвека потребление водных ресурсов на нужды промышленности и сельского хозяйства резко возросло, что выдвинуло на передний план проблему ее качества как ведущего экологического фактора вследствие возрастающего химического загрязнения гидросферы и всей природной среды в целом.

Для повышения эффективности потребления воды в технологических линиях наиболее важным и ответственным является этап поиска способов и методов решения этой проблемы. От того, насколько качественно будет выполнен этот этап, зависит результативность всей последующей работы. Эту сложную задачу необходимо решать последовательно, шаг за шагом. Причем первый шаг должен быть направлен не на модернизацию, а на изыскание и реализацию резервов, анализ неиспользованных потенциальных возможностей повышения эффективности производства.

Широкое использование воды как одного из основных компонентов при промышленной переработке сахарной свеклы и

3

тростникового сахара-сырца требует научного подхода к исследованию технологических процессов, включающих водо-потребление, - рассмотрению его как системы, состоящей из ряда объектов (подсистем), связанных между собой определенными зависимостями. Системный подход необходим для оценки реальной эффективности использования воды в производстве и изыскания резервов ее повышения.

Для определения реальной эффективности необходимы системные исследования технологических потоков на предприятиях (проведение диагностики - количественного измерения уровня эффективности). Чувствительным инструментом анализа технологической системы и оценки ее возможностей является фактическая структура конкретного технологического потока, поскольку структура отражает логические связи между ее звеньями (подсистемами), соответствующие принципу построения и закономерностям функционирования системы производства сахара.

Системные методы исследования (диагностики) технологических линий завода помогают установить факторы, приводящие к значительному повышению норм потребления воды, выявить «узкие места». Систематизация знаний в этой области позволяет определить и основные направления исследований.

Тепловые материальные потоки на всех стадиях непрерывного технологического потока тесно взаимосвязаны между собой и составляют единую систему, поэтому эффективность потребления водных ресурсов сахарного производства можно обеспечить только при системном подходе к этой проблеме. Если к анализу использования воды любого производства или к оценке эффективности намечаемого водосберегающего мероприятия подходить без определенной системы, при частной (местной) экономии на какой-либо стадии можно не получить никакого эффекта во всей технологической системе производства. В основе системного анализа должна лежать балансовая схема использования воды в производстве, соответствующая проектным данным конкретного завода.

4

Вода и водное хозяйство играют важнейшую роль в обеспечении устойчивого функционирования экономики страны и решения социальных проблем. Развитие промышленного производства в значительной степени зависит от обеспечения его водой требуемого качества и в достаточном количестве на основе комплексного использования и охраны водных ресурсов.

Основные положения государственной политики по охране окружающей среды, изложенные в приложениях к Указу Президента РФ «О государственной стратегии Российской Федерации по охране окружающей среды и обеспечению устойчивого развития», предусматривают комплексное решение проблемы улучшения состояния окружающей среды. Обеспечение экологически безопасного устойчивого развития экономики в условиях рыночных отношений должно осуществляться путем государственного регулирования природопользования и стимулирования природоохранной деятельности, при этом хозяйственная деятельность должна ориентироваться на достижение экономического благосостояния в сочетании с экологической безопасностью России.

Сахарная промышленность - одна из ведущих перерабатывающих отраслей, входящих в систему государственного агропромышленного комплекса, - характеризуется высокой степенью потребления воды. Значительно количество и сточных вод, образующихся при этом на сахарных заводах. Оно зависит от схемы водного хозяйства предприятия, совершенства водооборота и производительности основного технологического оборудования. Состав сточных вод определяется местными климатическими и почвенными условиями, наличием систем локальной очистки для отдельных технологических потоков.

Воду в свеклосахарном производстве используют как хла-доноситель при охлаждении продуктов через стенку, при конденсации водяных паров в результате охлаждения через стенку, или при непосредственном контакте, смешении. Ее применяют в качестве растворителя и химического реагента в технологических процессах (выщелачивание сахарозы из свеклы в

5

диффузионном процессе, промывка фильтрационного осадка и сахара в центрифугах, гашение оксида кальция и приготовление известкового молока).

Кроме того, воду используют в производстве сахара комплексно, т.е. она может быть средой, поглощающей и транспортирующей механические примеси, и одновременно служит хладоносителем.

Особенность сточных вод сахарных заводов заключается в высокой концентрации в их составе взвешенных веществ органического и минерального происхождения и растворенных органических загрязнений, в дефиците биогенных веществ (соединений азота и фосфора), возможности наличия сапонина, отрицательно влияющего на биологическую очистку стоков, а также сезонности их образования.

Определяющий фактор экологичности сахарного производства — организация системы водного хозяйства сахарного завода, лимитирующая количество сточных вод и соответственно размеры земельных площадей, занятых под очистными сооружениями.

Сточные воды сахарных заводов содержат большое количество минеральных и органических загрязнений. Попав в открытые водоемы, они создают обширные зоны устойчивого загрязнения, нарушающие нормальное использование водоемов для промышленного водоснабжения и других народнохозяйственных целей.

Большая часть сахарных заводов в качестве источника промышленного водоснабжения использует поверхностные водоемы (водохранилища, пруды, реки). Эти водоемы, помимо их основного назначения, играют большую народнохозяйственную роль в обводнении территории, регулировании поверхностного стока. Представляя собой водоемы замедленного стока, пруды и водохранилища подвержены интенсивному заилению, зарастанию. Если своевременно не бороться с этими явлениями, то пруды заболачиваются и могут служить очагами распространения инфекций.

Поля фильтрации - самые распространенные очистные сооружения на сахарных заводах, применяемые для естествен

6

ной биологической очистки сточных вод III категории и транспортерно-моечного осадка.

Для устройства полей фильтрации следует выбирать открытые места, доступные для воздуха и света, со слабо выраженным рельефом местности, имеющим небольшой уклон в сторону балки или открытого водоема.

Нагрузку на поля фильтрации необходимо определять на основании технических условий и норм нагрузки.

При самых благоприятных условиях работы полей фильтрации в сточных водах остается некоторое количество (5-10 %) растворенных неокисленных органических веществ. Биохимическая потребность очищенных на полях фильтрации высококонцентрированных (100-200 мг/л) сточных вод. Дальнейшее окисление органических веществ в такой воде может продолжаться и за пределами полей фильтрации, когда профильтрованная вода попадает в поток грунтовых вод или в открытый водоем. Поэтому поля фильтрации необходимо располагать на участках с низким стоянием грунтовых вод, движение которых направлено в обратную сторону от колодцев и других источников водоснабжения.

На некоторых заводах плохая работа полей фильтрации превратила их в пруды-накопители, что стало причиной переполнения карт и даже сброса неочищенных вод в открытые водоемы.

Все это в сочетании с постоянным ухудшением общей экологической обстановки и ужесточением требований к охране источников воды от загрязнений требует совершенствования методов очистки сточных вод, разработке прогрессивных очистных сооружений и технологических процессов, созданию очистных сооружений, отличающихся высокими технико-экономическими, энерго- и материалоемкими показателями.

Основные направления совершенствования водного хозяйства сахарных заводов на современном этапе:

- внедрение оборотного водоснабжения;

- переход с системы учета и контроля за расходованием воды на автоматизированную систему управления водным хозяйством;

7

- полное смыкание основных оборотных систем с технологическим процессом;

- совершенствование локальных и основных очистных сооружений с целью повышения их эффекта, снижения материалоемкости, трудозатрат и стоимости строительства, уменьшения земельных площадей, занятых очистными сооружениями.

Авторы книги поставили перед собой цель - изложить сведения о состоянии систем водоснабжения и водоотведения на современных сахарных заводах, сформулировать требования к качеству воды для различных технологических процессов, рассмотреть традиционные и новейшие методы очистки и кондиционирования воды.

ГЛАВА 1.

ОБЩИЕ СВЕДЕНИЯ О ВОДНОМ ХОЗЯЙСТВЕ САХАРНЫХ ЗАВОДОВ

Свеклосахарное производство - одно из наиболее емких пользователей воды. Количество потребляемой воды при прямоточной схеме ее использования (без повторного и оборотного водоис пользования) составляет около 1800 % к массе перерабатываемой свеклы. При наличии повторного и оборотного водоиспользования расход воды снижается в 10 и более раз. Виды воды, расход и требования, предъявляемые к ее качеству, разнообразны. Оценка качества воды позволяет определить возможность ее использования на данном объекте и способ обработки на очистных сооружениях.

По загрязненности сточные воды сахарных заводов подразделяют на три категории:

I категория:

> группа А - вода, использованная для охлаждения утфеля последней кристаллизации, сернистой печи, насосов. Эта вода отличается от исходной только повышенной температурой;

> группа Б - барометрическая и аммиачная вода, образовавшаяся при конденсации вторичных паров, она имеет температуру 35-50 °C, содержит аммиак и незначительное количество органических веществ;

II категория:

> транспортерно-моечная вода, содержащая большое количество органических и минеральных примесей. Она может быть использована вторично после осветления и очистки;

III категория:

> группа А - жомопрессовая вода, содержащая небольшое количество сахара, после осветления она может быть использована для замены части свежей воды при экстрагировании сахарозы в диффузионном аппарате;

> группа Б - малоконцентрированные сточные воды (декантат транспортерно-моечной воды, которая не была повтор

9

но использована вследствие неритмичности работы сахарного завода, и хозяйственно-бытовые воды);

> группа В — высококонцентрированные сточные воды (фильтрационный осадок, отстой жомопрессовых и транспортерно-моечных вод).

1.1. Источники промышленного водоснабжения

Промышленное снабжение сахарных заводов водой осуществляется из источников двух видов: внешнего и внутреннего. Внешними источниками являются природные пресные воды как поверхностные (реки, озера, пруды), так и подземные.

Внутренний источник - вода в свекле. Она поступает с сырьем (сок свеклы) и в процессе ее переработки выделяется из обессахаренной стружки (жом) в виде жомопрессовой воды. В настоящее время эту воду в технологическом потоке по разным причинам используют не на всех сахарных заводах.

Для производственных нужд, как правило, применяют воду из поверхностных источников. Воду из артезианских скважин (подземные воды) используют в основном в заводских лабораториях, ТЭЦ, для хозяйственно-бытовых и питьевых нужд.

Норма потребления или отведения воды на предприятиях отрасли состоит из:

• чистого расхода воды на технологическую операцию;

• технологических потерь и отходов (потери на испарение и утечка в технологических аппаратах, унос с осадками и т. п.);

• потерь, обусловленных организационно-техническими особенностями производства (расход на собственные нужды систем водоснабжения, потери на испарение и фильтрацию в резервуарах, трубопроводах, расход воды на отбор проб, анализы, санитарную обработку аппаратов, коммуникаций и т.д.).

Среднегодовые нормы потребления и отведения воды для свеклосахарного завода в расчете на 1 т переработанной свеклы приведены в табл. 1.1.

10

Таблица 1.1. Среднегодовые нормы потребления и отведения воды • для свеклосахарного завода

Нормы воды, м3/т свеклы

Потребление

Оборотная, последовательно используемая вода 20

Свежая вода, всего* в том числе - техническая - питьевая для нужд: ✓ ✓ производственных хозяйственных 2,49 1,64 0,05 0,05

Отведение

Общее количество сточных вод в том числе подлежащих очистке от загрязнений: - производственных - бытовых не требующих очистки 1,7 1,62 0,08 0

*С учетом воды, поступающей с сырьем

По направлениям использования воды нормы подразделяются на:

> технологические;

> потребления воды вспомогательным и подсобным производствами;

> нормы для хозяйственно-питьевых нужд.

В технологическую норму входит объем воды, потребляемой при переработке 1 т свеклы, предусмотренной технологией основного производства. Нормы водопотребления по операциям основного производства свеклосахарного завода приведены в табл. 1.2.

На нормативы и объемы образования промышленных сточных вод влияют применение различных систем использования воды и методов ее очистки, а также применение разных видов оборудования.

По схемам водоснабжения и водоотведения свеклосахарные заводы России можно условно разделить на две группы: первая группа - заводы с оборотным водоснабжением (74 за-

1 1

Таблица 1.2. Потребление воды по операциям основного производства свеклосахарного завода

Объект потребления волы, процесс Примерное значение расхода, м3/т свеклы

Гидравлический транспортер свеклы: J без гидрантов J с гидрантами 6,0 7,0

Промывка уплотнений: J в свеклонасосе S насосов транспортерно-моечных вод 0,1-0,25 0,1-0,11

Мойка свеклы 0,71

Промывка элеватора и свекловичных весов 0,01-0,02

Диффузионная установка 0,85-1,1

Промывка осадка в вакуум-фильтрах: - БО1У-40-3 - БОУ-40-3-Ю - БСХ ШУ 80-3,75 0,22 0,13 0,09-0,11

Конденсатор вакуум-фильтров 0,54-0,57

Стирка фильтровальной ткани 0,04

Промывка дисковых фильтров сока I и 11 сатураций 0,17-0,4

Разбавление фильтрационного осадка 0,55-0,60

Конденсатор выпарной установки и вакуум-аппаратов: J предварительный J основной 1,0 5,28

Охлаждение утфеля в утфелемешалках последнего продукта 0,25

Раскачка утфеля в утфелемешалках последнего продукта 0,004

Подогрев утфеля в утфелемешалках последнего продукта 0,02

Растворение комков сахара в упаковочной 0,003

Промывка сахара в центрифугах I продукта 0,015

Охлаждение вакуум-насосов, компрессоров, подшипников центробежных насосов 0.48-0,55

Лаборатории завода 0,13

Гашение извести 0,11

Промывка сатурационного газа в газопромывателе 0,5

1 2

вода); вторая группа - заводы с комбинированными схемами водоиспользования (21 завод). На предприятиях первой группы имеются оборотные схемы вод I категории, включающие градирни или разбрызгивающие установки, а также оборотные схемы вод II категории с радиальными, вертикальными, неме-ханизированпыми секционными отстойниками.

Для сахарных заводов второй группы характерно наличие оборотной системы вод II категории, где чаще всего в качестве очистных сооружений применяют немеханизированные секционные отстойники, а оборотная система вод I категории либо отсутствует, либо используются технические пруды для их охлаждения.

1.2. Требования к качеству воды источников водоснабжения

Качество природных вод, используемых сахарными заводами, характеризуется следующими показателями (табл. 1.3).

Таблица 1.3. Характеристика вод, используемых сахарными заводами

Показатель Вода

речная прудовая артезианская

Физические свойства

Температура, °C 0,3-21 1,5-22 6-11

Цвет Без цвета

Запах Без запаха

Прозрачность, см 4,7-22,5 3,5-19 21-22

Взвешенные вещества, мг/л 13,4-104 9,9-141,4 0-29,6

Химический состав

Реакция среды, pH 6,5-8,3 5-8,7 7,7-8

ХПК, мг/л 15,1-96 24-186,6 5-19,2

БПКу мг/л 9,7-61,4 15,4-119,4 9,6-12,3

Сухой остаток, мг/л 13,2-65,2 153-647 120-788

Жесткость, мг-экв/л: J общая ✓ карбонатная 2,6-10,7 0-7,4 2-9,4 0-6,8 5,4-13,1 0-7

1 3

Таблица 1.4. Допустимые показатели воды

Показатель Максимальное значение

Температура, °C 25

Цвет Без цвета

Запах Без запаха

Прозрачность, см 15

Взвешенные вещества, мг/л 120

Реакция среды, pH 6,5-8,5

ХПК, мг/л 200

БПК5, мг/л 150

Сухой остаток, мг/л 1000

Жесткость, мг-экв/л: J общая Jкарбонатная 15 8

При выборе источника водоснабжения сахарного завода можно оценить его пригодность, если показатели качества воды не превышают указанные максимальные значения на 10-15 % (табл. 1.4).

ГЛАВА 2.

ПОТРЕБИТЕЛИ ВОДЫ И ИХ ХАРАКТЕРИСТИКА.

НОРМЫ ПОТРЕБЛЕНИЯ И ОТВЕДЕНИЯ ВОДЫ

В табл. 2.1 приведены типовые потребители воды по процессам свеклосахарного производства.

Состав потребителей воды на сахарных заводах может быть разным в зависимости от применяемого оборудования и технологической схемы, норм потребления и требований к качеству воды.

2.1. Удельные расходы потребления воды в основном производстве

В табл. 2.2 приведен средний удельный расход воды (в процентах к массе свеклы) по отдельным операциям свеклосахарного производства. Он соответствует общему расходу воды на указанную операцию без разделения ее по видам. Для каждого сахарного завода нормы расхода воды необходимо уточнять с учетом состава, типа, паспортной характеристики оборудования и принятой на заводе схемы водоиспользования.

2.2. Удельные нормы отведения воды

2.2.1. Потери воды в системах промышленного водоснабжения

2.2.1.1. Расход воды на гидравлическую транспортировку транспортерно-моечного осадка в земляной отстойник-накопитель

Транспортерно-моечную воду, как правило, освобождают от основной массы взвешенных веществ в призаводских отстойниках. Осадок из этих отстойников в разбавленном виде перекачивают в земляной отстойник-накопитель для хранения в них до конца сезона переработки свеклы. Количество воды на разбавление транспортерно-моечного осадка зависит от влажности разбавленного осадка и его количества, а также от загрязненности свеклы.

1 5

Таблица 2.1. Основные потребители воды

Процесс, участок, оборудование Потребляемая вода

Гидравлическая транспортировка свеклы Оборотная вода системы транспортерно-моечных вод

Мойка свеклы Оборотная вода системы транспортерномоечных вод

Ополаскивание свеклы Свежая техническая вода

Экстрагирование сахарозы Аммиачный конденсат, жомопрессовая вода и свежая техническая вода

Промывка осадка сока I сатурации на вакуум-фильтрах Аммиачный конденсат

Конденсатор вакуум-фильтров Оборотная вода I категории

Гидравлическая транспортировка фильтрационного осадка Оборотная вода этой системы

Конденсатор выпарной установки и вакуум-аппаратов Оборотная вода 1 категории

П редконденсатор Свежая вода (речная или артезианская)

Охлаждение утфеля в утфелемешалках последней ступени кристаллизации Оборотная вода 1 категории

Раскачка утфеля в утфелемешалках последней ступени кристаллизации Питьевая подогретая вода или конденсат I—II ступеней вакуумной установки (ВУ)

Подогрев сока перед ВУ Конденсаты вторичного и технологического паров

Охлаждение вакуум-насосов, компрессоров, подшипников центробежных насосов Свежая техническая вода или оборотная вода I категории главного корпуса

Гашение извести Аммиачный конденсат и свежая техническая вода

Охлаждение вспомогательного оборудования ТЭЦ Оборотная вода системы ТЭЦ

Питание паровых котлов ТЭЦ Конденсат греющих и соковых паров ВУ, питательная вода после химводо-очистки

Продувка паровых котлов ТЭЦ Питательная вода паровых котлов

Химводоочистка ТЭЦ Свежая техническая или питьевая вода

Подогрев утфеля 111 кристаллизации в мешалках Аммиачный конденсат

Газопромыватель сатурационного газа Оборотная вода этой системы

Лаборатории завода Питьевая вода, аммиачный конденсат

16

Таблица 2.2. Удельный расход воды по операциям

производства сахара из свеклы

Потребитель воды Расход воды, % к массе свеклы

Гидравлическая подача свеклы в завод 700-800

Мойка свеклы 70

Ополаскивание свеклы после свекломойки 30

Сырьевая лаборатория 2,0

Экстракция сахара из свекловичной стружки 100-110

Промывка осадка сока I сатурации в вакуум-фильтрах 13

Гидравлическая транспортировка осадка I сатурации после промывки в вакуум-фильтрах 50-60

Конденсатор выпарной установки и вакуум-аппаратов при температурном перепаде охлаждающей воды 15 °C 850

Охлаждение утфеля в утфелемешалках последней кристаллизации при температурном перепаде охлаждающей воды 8—10 °C 13-15

Промывка сахара в центрифугах 2,5-3,0

Охлаждение вакуум-насосов и компрессоров 45-55

Гашение извести при ее расходе по СаО 3 % к массе свеклы 12

Очистка сатурационного газа в газопромывателях 30

Питание паровых котлов ТЭЦ 50-60

Вспомогательное оборудование ТЭЦ: - питательные, сетевые и другие насосы - воздухоохладители турбоагрегатов - охладители масла турбоагрегатов 5 64 40

Химическая очистка воды ТЭЦ 8-10

Содержание воды в удаляемом из призаводского отстойника транспортерно-моечном осадке, % к массе свеклы, определяют по формуле:

Втт

₽•*>

где №ж - масса воды в осадке, удаляемого в земляной отстойник-накопитель, % к массе свеклы;

2. Заказ Na 2911

1 7

Вл - влажность транспортерно-моечного осадка при удалении его из призаводского отстойника, % к его массе;

Ктс - количество примесей (земли) без учета естественной влажности, % к массе свеклы.

„ К'(100-Во)

Кос =—-------—, (2 2}

ос 100-К У )

где К' - количество твердых примесей (земли) в составе общей загрязненности свеклы, % к массе пробы. В наших расчетах К' = 0,86К;

Во - естественная влажность твердых примесей (земли), % к массе земли. В наших расчетах Во = 20 %;

К - общая загрязненность свеклы, % к массе пробы.

Используя формулы (2.1) и (2.2), определяем расход воды при разной общей загрязненности свеклы и влажности удаляемого транспортерно-моечного осадка. Результаты расчетов приведены в табл. 2.3.

Если на действующем сахарном заводе общая загрязненность свеклы и доля в ней земли отличаются от принятых в приведенных выше расчетах, то расход воды необходимо определить с учетом фактической общей загрязненности свеклы и содержания земли по изложенной методике.

Для снижения расхода свежей воды на удаление транспортерно-моечного осадка и сокращения количества сточных вод часть осветленной в земляном отстойнике-накопителе воды необходимо вернуть в сборник осветленной воды после призаводского отстойника. В возвращаемой воде рекомендуется поддерживать pH не ниже 10. Следует

Таблица 2.3. Расход воды на удаление транспортерно-моечного осадка в земляной отстойник-накопитель, % к массе свеклы

Влажность осадка, % Общая загрязненность свеклы, %

5 10 15 20 25 30 35 40

95 69 145 231 327 436 560 704 871

90 33 69 109 155 206 265 333 413

85 21 39 69 98 130 167 210 260

18

также не допускать попадания в земляной отстойник-накопитель жомопрессовой воды, сточных вод после химической очистки воды, ТЭЦ и гидравлического удаления фильтрационного осадка.

2.2.1.2. Потери воды с транспортерно-моечным осадком

Объем воды (W), м3, в единице объема осадка определяют из уравнения материального баланса (2.3):

х^хЛ-па-п (23)

где у , ув, ут - плотность соответственно осадка в земляном отстойнике, воды (ув~ 1) и твердой фазы осадка, т/м3;

W - объем воды в единице объема осадка, м3.

После преобразований формулы (2.3), получают:

_ 'Ут ~ Уос Ут — Ув

Для удобства последующих расчетов определяют ство воды на 1 т твердой фазы осадка (W'), м3:

, W

W’ =-------.

ут(1-иэ

Количество воды в осадке (И^), % к массе свеклы, определяют по формуле:

K-W

ис = w too, п 6)

где К - загрязненность свеклы землей, % к массе пробы;

Kt - общая загрязненность свеклы, % к массе пробы;

IV - содержание влаги в земле при естественной влажности 20%, W = 0,2К.

Используя формулы (2.5) и (2.6), определяют количество воды (И^), удерживаемой транспортерно-моечным осадком в земляном отстойнике-накопителе. Полученные расчеты приведены в табл. 2.4 при изменении общей загрязненности свеклы от 5 до 40 %, содержании твердых примесей (земли) в количестве 86 % общей загрязненности корнеплодов, плотности

(2.4)

количе-

(2-5)

19

Таблица 2.4. Количество воды, теряемой с транспортерно-моечным осадком % к массе свеклы, при различных значениях Кр К, Wm, и

к}, % К, % не, % вл Тт

2,4 2,5

Yoe

1,2 1,3 1,35 1,4 1,2 1,3 1,35 1,4

5 4,3 0,86 9,2 5,5 4.5 3,8 9,3 5,8 4,7 4,0

10 8,6 1,72 19,2 11,6 9,6 8,0 19,5 12,2 10,0 8,5

15 13 2,6 30,8 18,6 15,3 12,8 31,4 19,6 16,0 13,6

20 17,2 3,44 43,3 26,1 21,5 18,0 44,1 27,5 22,4 19,1

25 21,5 4,3 57,3 35,0 28,7 23,9 59,6 36,7 30,1 25,2

30 25,8 5,16 73,4 45,0 36,9 30,7 76,7 47,2 38,7 32,4

40 34,4 6,88 114,6 70,1 57,3 47,8 119,2 73,4 60,3 50,4

твердых примесей ут= 2,4 и 2,5 т/м3 и плотности транспортерно-моечного осадка в земляном отстойнике-накопителе 7^= 1,2; 1,3; 1,35 и 1,4 т/м3.

Пользуясь изложенной методикой, на каждом сахарном заводе при необходимости могут быть определены количества остающейся в транспортерно-моечном осадке воды в зависимости от количества осадка, его структуры, общей загрязненности свеклы и содержания земли в составе поступающих с корнеплодами примесей.

2.2.2. Потери воды со свеклой

Когда свекла находится в гидротранспортере и свекломойке, некоторое количество воды впитывается в корнеплоды, смачивает их и уносится из транспортерно-моечной системы, т.е. теряется безвозвратно.

Количество прилипшей и впитавшейся воды зависит от продолжительности пребывания корнеплодов в воде, их состояния и других факторов. По данным исследований, если свекла находится в гидротранспортере и свекломойке в течение 10-80 мин, количество прилипшей и впитавшейся воды колеблется от 1,18 до 2,68 % к массе сухой свеклы,

20

или от 1,16 до 2,60 % к массе свеклы, что соответствует нетто-массе свеклы, учитываемой весами на заводе.

На сахарных заводах указанное количество впитавшейся воды определяют в соответствии с фактическими возможностями транспортировки свеклы.

2.2.3. Потери воды с фильтрационным осадком

Потери воды с фильтрационным осадком можно вычислить по формуле

Yoc=YW + yT(l-W), (2.7)

В = Ка, (2.9)

где у - плотность осадка в отстойнике-накопителе, т/м3; ув- плотность воды, т/м3;

ут- плотность твердой фазы, т/м3;

W- объем жидкой фазы в единице объема осадка, м3;

К- масса воды на единицу массы твердой фазы осадка, т; а - масса твердой фазы осадка, % к массе свеклы;

В - масса воды, остающейся в осадке, % к массе свеклы После преобразования формул получают:

_ Ут Уос п ‘ Т(Уос-1)

(2.Ю)

Полученные по формуле (2.10) значения В при разных значениях Уос, уги а приведены в табл. 2.5.

Таблица 2.5. Потери воды с фильтрационным осадком при различных значениях ут, уж и а

а Ут = 2’5 Ут = 2,6 Ут = 2J

Уос

1,2 1,25 1,3 1,2 1,25 1,3 1,2 1,25 1,3

5,5 14,3 11,0 8,8 14,8 И,4 9,2 15,3 11,8 9,5

5,4 14,0 10,8 8,6 14,5 11,2 9,0 15,0 11,6 9,3

5,3 13,8 10,6 8,5 14,3 11,9 8,8 14,7 11,4 9,2

2 1

2.2.4. Потери воды с сахаром

В упаковочную поступает сахар влажностью 0,14 %. При среднем выходе сахара 12 % к массе свеклы (выход сахара принимают по данным технологического отчета) содержание воды в сахаре, % к массе свеклы:

12

0,14-2=-= 0,02.

100

2.2.5. Потери воды с мелассой

Содержание воды в мелассе в среднем составляет 18 %. При образовании мелассы 3,6 % к массе свеклы потери воды с ней, % к массе свеклы:

3,6—= 0,65.

100

Показатели выхода мелассы и содержания в ней воды принимают по данным технологического отчета на сахарном заводе.

2.2.6. Потери воды с жомом

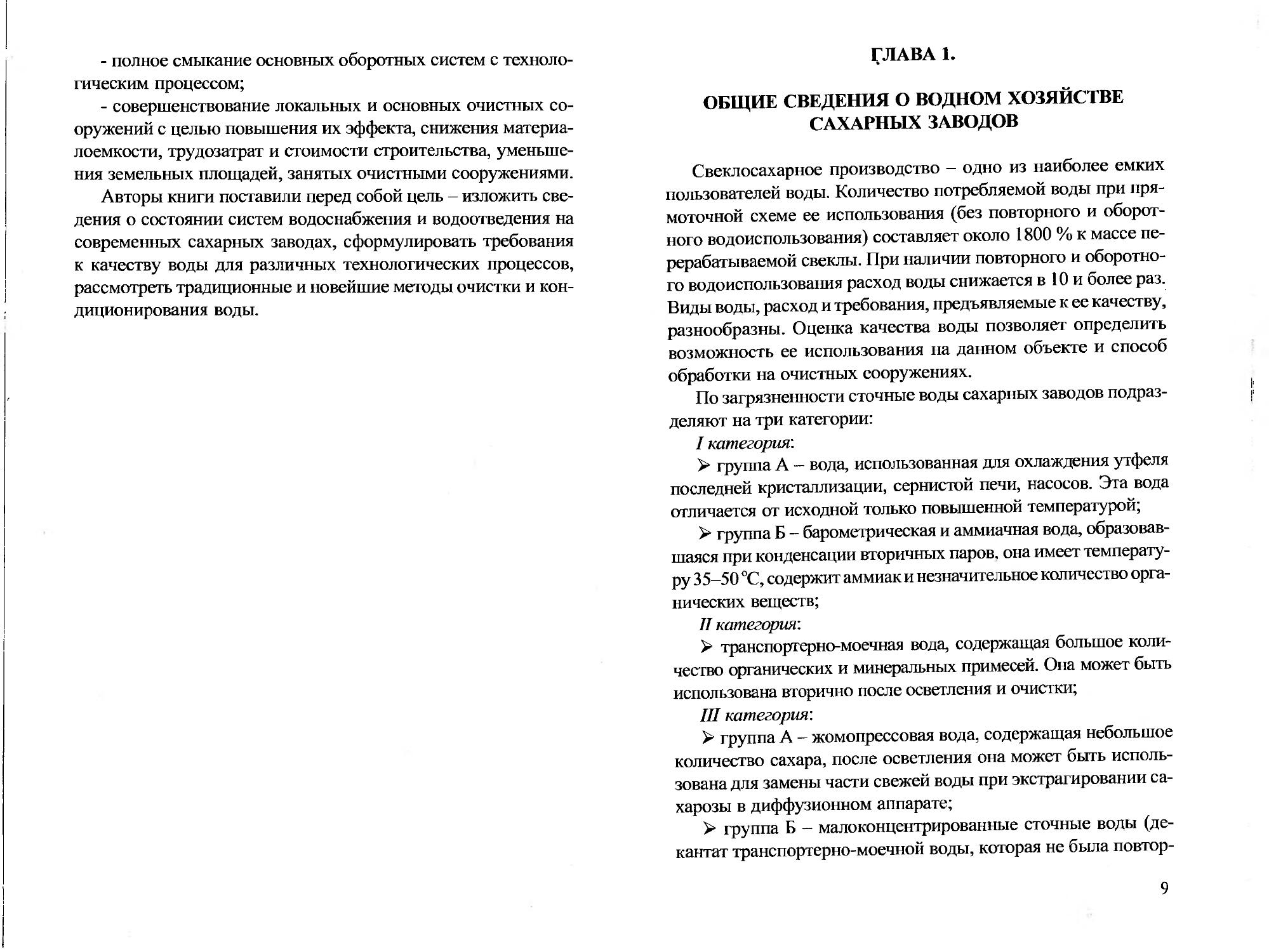

Потери воды с жомом зависят от содержания «мякоти свеклы в жоме» и сахара в нем и от степени отжатия жома и рассчитываются в зависимости от содержания сухих веществ в прессованном жоме (табл. 2.6).

2.2.7. Потери воды на испарение в технологии

Потери воды на испарение принимают по действующим нормам (табл. 2.7.).

2.2.8. Потери воды на испарение в охладителях воды

В соответствии с нормами потери воды на испарение в градирнях, брызгальных бассейнах и прудах-охладителях определяют, % к массе свеклы, по формуле:

П = К , (2.11)

исп исп -*охл ’ х '

где К - коэффициент, учитывающий долю теплоотдачи испарения (табл. 2.8);

22

Таблица 2.6. Потери воды с жомом, % к массе свеклы

Содержание сухих веществ в прессованном жоме, % к массе свеклы еч Ы.5 еч 14Д VI су еч о <э ♦ч 04 o' о ОО сб оу оо 40 с оо 04 40

СЧ оу оо об оо СЧ V? об' Г-у V? об 40 оо оо V) об оу ч 40 04

еч еч 40 04 40 СЧ 40 04 еч 04 04 еу еч V? 04 еч еч 'Я. 04 еч хгу о 04 оо 12 04 об

еч •'У еч 2 04 G СЧ еч 04 40 о еч о 40 О еч 04 еч 40 40 еч оо еч 40 О еч еч 40 а еч

еч ч об еч еч еч об' еГ еч су О об" с сч оо ОО еч <4 *4 еч г4 VI еч ч еч

о СЧ ч о? сч V) 04 осу сч 04 еч 04 еч 04 об еч 40 ОО оо о еч V) об оо сч" еч ч 40 об еч еч

04 еч оо СЧ еч оо о еч V) еч с V) еч еч 5^ е) С X 40 V) о еч V) СЧ 04 ч. V) ОО еч сч

СО 40 еч еч сч ч еч еч сч с еч сч 04 04 40 о? С1 \о сч сч 'Я, СЧ 40 сч VI 40 еч еч 04 СЧ

£ оу оо" vy сч 04 04 еч оо V) 04 еч оо еч 04 об еч об еч оо еч сч СЧ" ОО оу еч еч об" 40 еГ С1 оо еч

о еч 40 СЧ еч еч сч о 40 еч оо 04 еч 04 сч еч 40 04 сч vT сч О 04 04" еч о еч еч О О 04 еч 40 О

£ еч еч оо оо еч V) О еч еч со еч 'Я еч оо еч 04 еч еч еч о сч еч оо о еч оо еч R V) еч vy ci

Ч чу 40 об~ еч 04 осу 40 еч сб V) еч оо 04 еч jo 04 о? еч 04 сч сч сч 04 сч еч еч 04 ОО еч V?

22 сч оо 3 v> еч 40 се V) сч еч 8 еч с 04 V) еч еч сч 04 оо оо 04 еч ч°., 40 об

еч о 40 об' тГ О4~ еч СП о об еч оо Vi об' 04 04 О 3 сч V) еч й 04 с СЧ S еГ

- 40 ч о осу сч гч V) 04 с о Г*4 О ? 04 ОО о о? еч с 04 сб' 40 04 О? об О

о еч оо 04 o' 40 су •о сч об v> у сч 40 04 04 3 еч 3 vf 04 sj- Vi о СЧ V)

ст о 3 VI 40 S еГ 40 О, еч 3 оГ VI 40 о о? еч 40 ОО О? О 40 04 VI 04 V)

ОО vy vi СЧ оо 04 V) 'Я ''Ч еч 5 04 О 04 О сч У> 04 V4 р сч 3 ОО ч оо VI об 40

Г- еч 04 04 °я СЧ 04 V) 40 V) сч об оо с 04 40 04 ОО 04 еч со оо V) хй ОО оо о оо 04

vy 4о" оо 40 об' оо • еч 40 оо оо - еч оо 04 V) еч 40*' Ох 04 vi ч 04 V) еч оо об оо V4 еч оо оо

Выход жома при СВ 6,5, % к массе свеклы р 04 04 ОС 40 V) оо > 40 V) 4О~ 04 04 04 40 сч 04 S* £ О" V) 04 еч 04 (N 40 04

Содержание мякоти свеклы в жоме. % vy <Л <Л <Л <Л VT. V) 5 *2. 5 V) *4 •'I V) V) V) V? V) V) V?

& s 5 ® о * х S ю сч о оо 40 V) о- o'

23

Таблица 2.7. Действующие нормы потерь воды на испарение

Объект % к массе свеклы

Диффузия 0,2

Сатурация: - 1 2,0

- II 0,5

Вакуум-фильтры 2,0

Сульфитация:

- сока 0,25

- сиропа 0,15

- питательной воды 0,15

Выпарная установка 2,0

Вакуум -аппараты 2,0

Сушка сахара 0,1

Гашение извести 0,2

Очистка сатурационного газа 1,0

Центрифуги 0,1

Промывка фильтрационного осадка на: - вакуум-фильтрах 0,2 18,0*

- вакуум-аппаратах

*Уточняется по данным сахарного завода.

Таблица 2.8. Коэффициенты, учитывающие долю теплоотдачи испарением

Коэффициент испарения Температура воздуха, или воды в водотоке, °C

0 10 20 30

Для градирен и брызгальных бассейнов 0,001 0,0012 0,0014 0,0015

Для прудов-охладителей 0,0007 0,0009 0,0011 0,0013

= разница температур воды до и после охлаждения, °C;

qma - расход оборотной воды, % к массе свеклы.

2.2.9. Потери воды на унос ветром в охладителях

В соответствии с нормами потери воды на унос ветром принимают в процентах от расхода охлаждаемой воды:

- для вентиляторных градирен - 0,15

- для брызгальных бассейнов - 2,0.

2 4

ГЛАВА 3.

ОБОРОТНЫЕ СИСТЕМЫ ПРОМЫШЛЕННОГО ВОДОСНАБЖЕНИЯ

3.1. Расчет систем очистки и многократного использования сточных вод

Прогнозирование уровня загрязнений в оборотной воде имеет большое значение при проектировании систем технического водоснабжения. От него зависят выбор метода очистки, тип очистных сооружений, количество продувочных вод и решение других вопросов, связанных с проектированием оборотных систем.

Предлагаемые формулы более точно, чем опубликованные ранее, учитывают влияние различных факторов на качество воды оборотных систем. В данной работе приведены основные уравнения определения концентрации загрязнений и других показателей для основных вариантов оборотных систем.

3.1.1. Система без очистки оборотной воды (рис. 3.1, а)

Вариант с постоянным источником загрязнения оборотной воды.

Концентрация загрязнений в оборотной воде после циклов использования воды следует определять следующими уравнениями, составленными на основе материального баланса по z-тому компоненту:

после 1-го цикла

Ц= °0+ °уд’ (3-1)

после 2-го цикла

С = С.+ а = а Л 1а , (3.2)

после 3-го цикла

С = С + а = а„+ За и т.д. (3.3)

Как видно из приведенных уравнений, показатель С изменяется по закону арифметической прогрессии, поэтому после и-кратного использования воды:

С = а„+ п а , (3.4)

п 0 уд v 7

2 5

Технологический процесс °о J°yfl

°уд

°о+ °уд

Рис. 3.1. Балансовая схема системы многократного использования воды в обороте без очистки (а) и с очисткой отработанной воды и продувкой системы (б)

где Сп-концентрация загрязнений в оборотной воде по /-тому компоненту после /г-го цикла использования воды, мг/л;

п - число циклов (кратность) использования воды в процессе;

aG — начальная концентрация загрязнений в оборотной воде по /-тому компоненту;

ауд-удельное загрязнение, т.е. количество загрязнений, поступающих в воду после одного цикла ее использования, в расчете на принятую единицу измерения (л, кг, т).

Вариант с переменным источником загрязнения.

При транспортировке сырья оборотной водой (например, сахарной свеклы на сахарных заводах), отходов при использовании оборотной воды в качестве среды (например, для приготовления бумажной массы на бумажных фабриках) и т. п. в воду поступает, в том числе и экстрагируется, часть растворимых соединений из сырья или транспортируемых отходов. Ин

26

тенсивность экстракции при прочих равных условиях зависит от разности концентраций компонента в сырье и оборотной воде, а так как при бесконечно большом количестве циклов использования воды разность концентраций i-того компонента приближается к нулю, то и величина удельного загрязнения также стремится к нулю, т. е. lim «уд—>0 при п—Поэтому переход в воду растворимых веществ, являющихся для оборотной воды загрязнениями, можно определить по уравнению:

G=p(C0-QFT, (3.5)

где G- количество веществ, поступающих в воду за время т; Р - коэффициент пропорциональности (коэффициент мас-сообмена или массоотдачи);

Со и С - концентрация вещества соответственно в жидкости вблизи поверхности твердой частицы и в середине потока экстрагента, мг/л;

F - площадь поверхности твердой частицы, м2.

Принимая F = 1 и т = 1 и, заменив G на а п, получают:

а =Р(С0-С ,), УД” (3.6)

где аудп - удельное загрязнение оборотной воды при «-кратном цикле ее использования;

Со и Сп j - концентрация /-того компонента соответственно в сырье (отходах и т. п.) и в оборотной воде после (м-1) цикла.

Применительно к схеме оборотной системы на рис. 3.1 уравнение (3.4) после л-го цикла в общем виде примет вид:

С = С , + а (3.7)

или с учетом (3.6)

С = Сд_, + Р(С0- С ,), (3.8)

которое можно преобразовать в

С. = С0-(Сс-Л|Х1-₽Г. (3.9)

Из уравнения (3.9) видно, что при п —> °° lim Си—> Со и, следовательно, lim ауди —» 0.

Таким образом, для рассматриваемого варианта работы оборотной системы концентрация z-того компонента в оборотной воде в условиях непрерывного функционирования системы будет приближаться к концентрации в источнике загрязнения.

27

В данной работе исследовали оборотную систему без очистки сточных вод бумажного и свеклосахарного производства.

Исследования на лабораторной модели оборотной системы проводили на фабрике, выпускающей оберточную бумагу. По методике в сосуд емкостью 18 л заливали 15 л водопроводной воды и вносили все компоненты бумажной массы: целлюлозу, древесную массу, макулатуру, клей (канифоль), каолин и сульфат алюминия. Компоненты дозировали в количествах, соответствующих рецептуре бумажной массы по технологической инструкции. Всю бумажную массу перемешивали пропеллерной мешалкой с электроприводом в течение 1 ч и выливали на сетку для обезвоживания. В отделенную от бумажной массы воду вновь добавляли исходные компоненты, перемешивали и т. д. Всего было проведено 17 циклов. Чтобы исключить влияние продувки на изменение количества загрязнений в оборотной воде, унос воды с обезвоженной на сетке бумажной массой не компенсировался свежей водой в течение всего эксперимента, а компоненты бумажной массы вводили из расчета объема воды фактически оставшегося от предыдущего цикла. Полученные результаты анализов оборотной воды на содержание сухого остатка приведены в табл. 3.1.

При обработке полученных данных рассмотрены два варианта. В первом варианте принято, что а? = const. Приняв при переменных С по п коэффициент корреляции г = 0,999 и коэффициент регрессии ВСп= 162,3, получают уравнение регрессии:

Сп = С +Bfj (п-п)= 162,Зп+145,2. (3.10)

Вычисленные значения Си приведены в табл. 3.1, расчетное значение критерия Фишера F= 329,3, а табличное F= 10,7 для р = 0,01.

Во втором варианте принято, что удельное загрязнение по величине изменяется и поэтому экспериментальные данные обрабатывали применительно к формуле (3.9). Получили Со = = 162300 мг/л; aQ= 145,2 мг/л; Л = 0,00101, расчетное уравнение регрессии:

С = 162300 -162154,8*0,99899". (3.11)

2Х

Таблица 3.1. Содержание сухого остатка в оборотной воде системы без очистки, мг/л

п Экспе-римент Расчет по формуле

(3.10) (З.Н)

2 536 470 473

3 653 632 637

4 737 '794 799

9 1565 1606 1612

14 2359 2417 2423

16 2762 2742 2746

17 2959 2904 2907

Расчетное значение критерия Фишера F= 313,7; F= = 10,7 для р = 0,01.

Учитывая принятые допущения, уравнение (3.9) можно применять независимо от количества циклов использования воды, а уравнение (3.4) -только при ограниченной кратности использования воды, которая зависит от конкретных условий работы оборотной системы.

На сахарном заводе для вывода фильтрационного осадка (отхода свеклосахарного производ

ства, состоящего в основном из СаСО3) из технологического процесса было предложено применить бессточную

систему гидравлического удаления осадка в отвалы-накопители. Восполнение естественной убыли воды вследствие испарения, фильтрации и т.д. в отвалах осуществляли неочищенными отработанными водами от мойки полов и оборудования. Очистка оборотной воды от растворенных компонентов загрязнений не предусматривалась.

В результате работы системы установлено, что уровень загрязнения оборотной воды по БПК5 колеблется в пределах 5570-28208 мг/л и приближается к БПК5 межкристальной жидкости фильтрационного осадка. Колебание значений БПК5 обусловливается качеством промывки (удаление сахара) фильтрационного осадка в технологическом процессе, т. е. содержанием в выводимом из технологического процесса осадке растворенных веществ, загрязняющих воду. Наблюдаемые изменения качества оборотной воды по растворенным веществам полностью согласуются с формулой (3.9).

29

3.1.2 Система с очисткой оборотной воды (рис. 3.1, б)

Основные расчетные уравнения для определения /-того компонента в оборотной воде в системах с очисткой воды, опубликованные ранее, действительны для одного из частных случаев работы оборотной системы. Поэтому в данной работе приведены расчетные зависимости функционирования оборотной системы как в общем виде, так и для отдельных вариантов.

Применительно к приведенной на рис. 3.1,6 схеме оборотной системы балансовые уравнения по z-тому компоненту для отдельных циклов использования воды следующие:

после 1 -го цикла

С1 = а0+р(С0-а0), (3.12)

после 2-го цикла

С2 = QA+ аП + Р(С - СХА - а П), (3.13)

после 3-го цикла

С3 = С^А + аП + Р(С0- ЦЛ - аП) и т.д., (3.14)

где а - содержание /-того компонента в добавочной воде, мг/л; П = П,+ П2 - суммарная продувка системы по /-тому компоненту, включающая соответственно продувку до очистных сооружений П] и на очистных сооружениях П2, а также в необходимых случаях компенсацию потерь воды на испарение, доли ед.;

А = (1- П1)[1-а(Эос+ П2)] — коэффициент, учитывающий долю загрязнений, оставшихся после очистки оборотной воды и продувки системы, доли единицы (а - коэффициент, учитывающий загрязнения, оставшиеся в системе после продувки П и поступающие с водой на очистные сооружения, доли единицы; Эос - степень очистки воды на очистных сооружениях, доли ед.).

Подставив в правую часть уравнений значения С, С2, С3 и т.д., после преобразований получают:

с,=д.(1-|»аг|+£^1>+°п<'-Р)<1-аГ'), (3.15)

где А = (1 - р)Л, или

Л = (1 - Р)(1 - П3) • [1 - а(Э<к+ П2)]. (3.16)

30

(3.17)

При пуд= const концентрация загрязнений и другие показатели определяют по следующим формулам:

И_1 йуд(1->4") йП(1-Л"-1' сп-а°А + 1-Л +—Сл

Л = (1-П1)-[1-а(Эо + П2)]. (3.18)

Для варианта работы системы без продувок, без учета загрязнения исходной воды по z-тому компоненту и при очистке всей оборотной воды, т.е. при П = 0; П2= 0; а = 0; а = 1, получают: ^=1-Эос, ° (3.19)

_ауд[1-(1-Эос)"] -

(3.20)

Таблица 3.2. Содержание сухого остатка в оборотной воде системы с очисткой, мг/л

п Серия опытов

первая вторая

эксперимент расчет эксперимент расчет

1 352 310 192 290

5 679 718 446 569

10 1151 1163 1096 852

15 1593 1544 966 1052

20 — — 995 1200

25 — — 1192 1308

30 — — 1464 1388

35 — 1390 1446

40 — 1446 1489

45 — — 1648 1520

50 —- — 1494 1544

54 — — 1644 1558

Эос

limC„ =ауд/Э0С. (3.21)

В формулах (3.15), (3.17), (3.20) и (3.21) значение Сп определяют на выходе из процесса, поэтому при необходимости его определения на входе следует сделать пересчет по формуле:

С = С А. (3.22)

вх вых v z

Оборотную систему с очисткой воды исследовали на лабораторной модели системы транспортерно-моечных вод сахарных заводов. Экспериментальные и вычисленные данные о качестве оборотной воды по содержанию сухого остатка приведены в табл. 3.2.

Значения С рассчитывали по формуле (3.17) при следующих исходных данных (табл. 3.3).

Проверка соответствия уравнения (3.17), выпол-

3 1

Таблица 3.3. Концентрация загрязнений в оборотной воде по i-тому компоненту после п-ного цикла использования воды Сп

Параметры Серия опытов

первая вторая

ао, мг/л 200 200

%, мг/л ПО 90

а, мг/л 200 200

П = П2 0,030 0,032

а 1 1

0 0,028

А 0,97 0,94

ненная с использованием критерия Фишера, подтвердила его адекватность опытным данным как в первой, так и во второй серии опытов (7^=101,17, F="l,3, F?=99,V1, F;=W*ivap= = 0,01).

Таким образом, приведенные данные показывают, что предлагаемая методика позволяет с достаточной для практических целей точностью опреде

лять отдельные показатели проектируемых и эксплуатируемых оборотных систем при разных вариантах их работы.

3.2. Основные принципы рациональной организации водного хозяйства сахарных заводов в современных условиях

Создание оборотных систем на промышленных предприятиях - один из наиболее важных методов решения экологических проблем в условиях постоянно развивающейся промышленности. В настоящее время в сахарной промышленности удельный вес оборотных вод составляет только 80-85 % общего количества потребляемой воды.

Развитие оборотного водоснабжения в отрасли способствует решению вопроса защиты водных ресурсов от загрязнения и истощения, так как совершенствование схем оборотного водоснабжения является одним из этапов создания бессточного свеклосахарного производства.

При организации или совершенствовании оборотных систем необходимо учитывать следующие требования:

1. Отдельные системы и оборотные циклы должны объединять водопотребителей в зависимости от качества потреб-

32

ляемой ими воды и характеристики отработанных вод. При этом необходимо стремиться сгруппировать потребителей со сходными показателями в одной системе. К числу учитываемых показателей относятся как физико-химические, биохимические (температура, содержание взвешенных веществ, жесткость, БПК, ХПК и др.), так и технологические (напор, периодичность потребления, требуемая надежность подачи воды и т.д.);

2. Максимально возможное использование оборотной воды взамен свежей;

3. Четкое разделение отработанных вод по отдельным системам в зависимости от принятых метода их очистки и последующего использования очищенных вод. Необходимо учитывать, что оборотные воды в основном подвергают очистке только по тем показателям, которые лимитируют многократное использование воды для конкретных производственных операций и аппаратов;

4. При организации оборотного водоснабжения следует стремиться к созданию полностью автономных, замкнутых систем, т. е. оборотных систем без сброса воды за ее пределы (например, в виде продувок и избыточных вод) и с минимальными подпитками свежей водой;

5. Схема водного хозяйства должна быть экономичной независимо от мощности источника воды (по расходу основных материалов, электроэнергии, рабочей силы, капитальных вложений и др.) и обеспечивать технологические процессы основного производства при оптимальных условиях (температура, влажность, трудоемкость, санитарное состояние, износ оборудования и т. д.) без снижения технико-экономических показателей предприятия;

6. Необходимо учитывать территориальное расположение потребителей воды и стремиться к максимально возможному сокращению количества насосных станций и протяженности водопроводных и канализационных сетей.

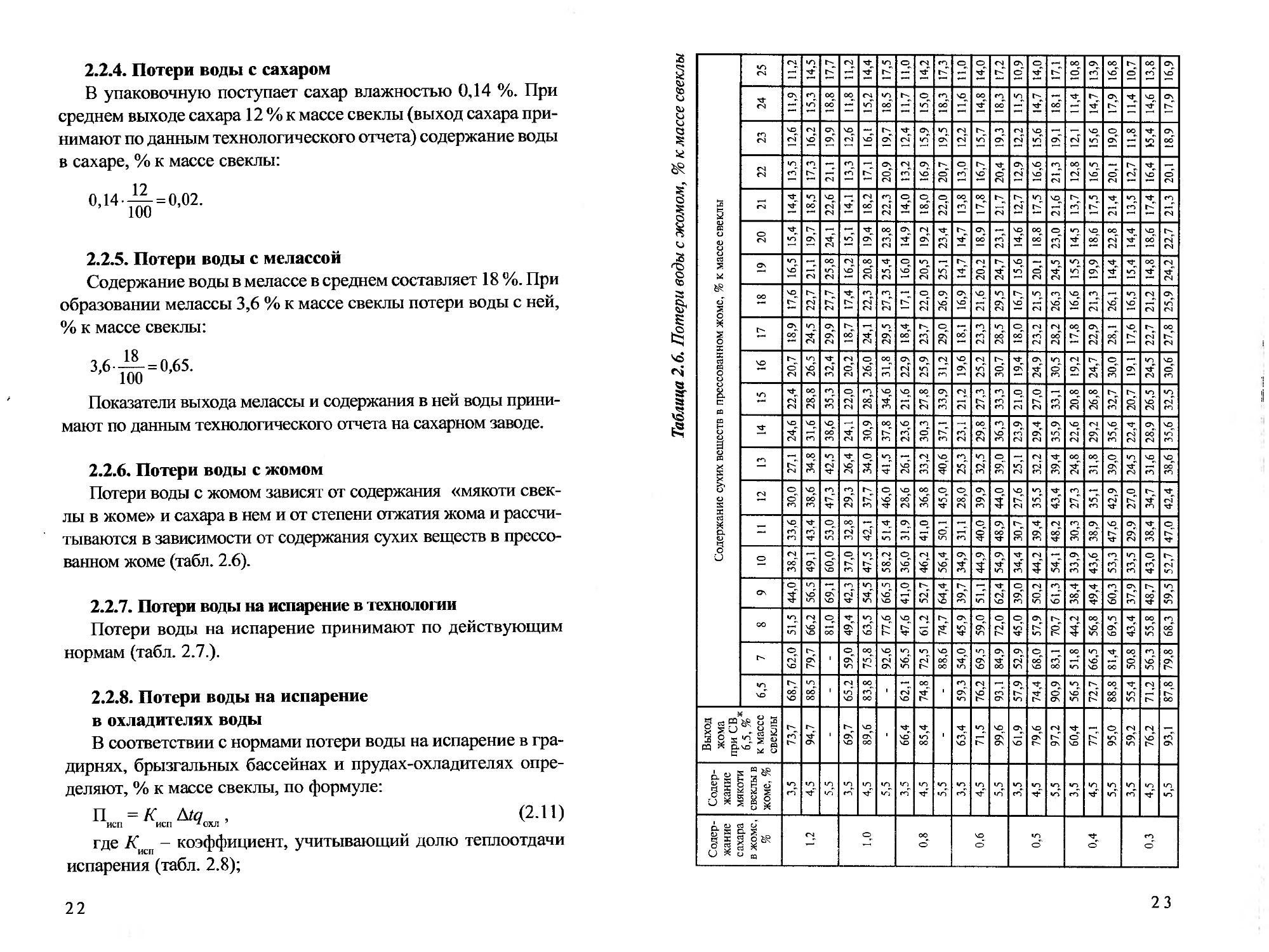

Принципиальная блок-схема водного хозяйства сахарного завода представлена на рис. 3.2.

3. Заказ № 2911

3 3

75 Вода в свекле_______

2 Вода в примесях (грязиУ свеклы

5,4

25

20

10

Сахар, меласса

1,5 Вода питьевая

Условные обозначения:

,5

Мойка фильтровальном ткани

43 Промышлен-ная вода

MX6,

1 —унос воды капельный тгг и с осадком

rm

5.63

JO

сахара.

5

—потери на испарение

,3

1,5

Стоки /// категории

на очистные сооружения

28,

Лаборатория, мойка полов и оборудования, стирка мешков и др.

Жом у потребителя

Кислые жомовые ямы

0,5

Разбавленный фильтрационный осадок после вакуум-фильтров

(б5Л i ЙО

752,3

Изве сткование транспортерномоечной воды

Ц j23,3

промывку

Соко-грязевая суспензия

0,67

Пруд-охладитель, градирня, брызгательный бассейн

Рис. 3.2. Принципиальная блок-схема водного хозяйства свеклосахарного завода (цифры — расход воды, % к массе свеклы):

• основные оборотные циклы: I — технологических вод; 11 — охлаждающих вод главного корпуса; 111 — транспортерно-моечных вод; IV— гидравлического удаления фильтрационного осадка; V — охлаждающих вод ТЭЦ; VI — лазерных вод;

• вспомогательные системы повторного и оборотного использования воды: I—A — жомопрессовых вод; 1-Б — воды для промывки фильтрационного осадка и гашения извести; I-В — конденсатов ретурного пара; Ш-А — транспортных вод транспортерно-моечного осадка;

• сооружения и процессы: I — технологические процессы и аппараты основного производства (1-а — промывка фильтрационного осадка и гашения извести, 1-6 — паровые котлы ТЭЦ); 2 — барометрический конденсатор, компрессоры и насосы главного корпуса (2-а — предварительный конденсатор); 3 — гидротранспортер, свекломойка, элеватор, весы и др. оборудование моечного отделения (3-а — сооружения механической очистки транспортерно-моечных вод, З-б — грязенакопитель транспортерно-моечного осадка); 4 — грязенакопитель-отстойник фильтрационного осадка; 5 — охлаждаемое водой оборудование ТЭЦ; 6 — жомохранилище; 7 — газопромыватель (лавер); 8 — сооружения механической очистки лаверных вод

34

3.3. Оборотная система технологических (внутрипродуктовых) вод

Вода этой системы непосредственно соприкасается с продукцией на всех стадиях технологического процесса и некоторое ее количество входит в состав товарной продукции - сахара, поэтому требования к качеству воды устанавливают требованиями технологии основного производства, которые на разных операциях разные. Вода в систему поступает из двух источников: внешнего (реки, пруды), артезианские скважины (природные воды) и внутреннего, т.е. из сырья (свеклы) в виде жомопрессовой воды. Оборотная вода циркулирует в системе в виде конденсатов. Свежую воду перед вводом в систему обязательно подвергают соответствующей обработке для корректировки показателей (температура, наличие механических примесей, pH) в зависимости от качества исходной воды и от того, через какую операцию ее вводят в систему.

От совершенствования схемы оборотного цикла технологических вод зависят количество потребляемой воды из внешнего источника и количество воды, сбрасываемое за пределы системы, в том числе в стоки III категории.

На рис. 3.3 приведена перспективная схема с минимальным сбросом отработанных вод, внедрение которой может быть начальным этапом при создании бессточного или малосточного водного хозяйства свеклосахарного завода. Однако надо иметь в виду, что многое зависит от совершенства технологии и состава оборудования, применяемых в основном производстве. Приведенная схема не учитывает всего многообразия факторов свеклосахарных заводов. Но в ней отражены особенности, характерные для любого завода. Во-первых, воду в системе учитывают независимо от ее фазового состояния (парообразного или жидкого) и в составе продуктов, полупродуктов и отходов. Во-вторых, в составе технологической линии имеется выпарная установка, которая наряду со сгущением сока обеспечивает образование из вторичных паров конденсата -практически обессоленной воды. Эту воду в дальнейшем ис-

3 5

36

Таблица 3.4. Расход воды в свеклосахарном производстве

Источник поступления воды в систему Количество поступившей воды, % к массе свеклы Источник убыли воды из системы Количество убывшей воды, % к массе свеклы

Свекловичная стружка 75 Сахар Меласса Прессованный жом 0,02 0,65 25,27

Питьевой водопровод 2 Фильтрационный осадок Пар из вакуум-фильтров Пар из вакуум-аппаратов 5,5 2,0 18,0

Промышленный водопровод 0,3 Пар из выпарной установки Испарение в атмосферу: - в диффузионной установке - при очистке сока и сиропа - при пропарке вакуум-аппаратов и центрифуг - при сушке сахара - при гашении извести Потери в системе отопления: - продуква паровых котлов и сброс конденсата от подогрева мазута - мойка фильтровального холста на вакуум-фильтрах Прочие мелкие неучтенные расходы и потери 2,0 0,2 3,15 0,76 0,08 1,17 9,5 2,0 1,0 6,0

Всего 77,3 77,3

пользуют для питания паровых котлов ТЭЦ, гашения извести, в качестве экстрагента для обессахаривания фильтрационного осадка и др.

Сводный баланс воды перспективной схемы с минимальным сбросом отработанных вод приведен в табл. 3.4.

Из оборотной системы в стоки III категории поступают кислые жомовые воды (3 %) и от мойки полов и оборудования (1,5 %); в систему гидроудаления фильтрационного осадка -загрязненная вода и вода в составе фильтрационного осадка (5,5 %); в систему транспортерно-моечных вод - вода от продувки паровых котлов ТЭЦ (2 %), конденсат от подогрева мазута (2 %) и вода с отходами известкового отделения (1 %); в

37

систему охлаждающих вод главного корпуса поступают воды в виде пара (через барометрические конденсаторы) от вакуум-фильтров (2 %), от выпарной установки (2 %) и от вакуум-аппаратов (18 %); для подпитки систем теплоснабжения завода и охлаждения оборудования ТЭЦ используют соответственно 9,5 и 0,5 % конденсата соковых паров.

Таким образом, в другие оборотные системы передают 41,5 % воды к массе переработанной свеклы.

Потери воды на испарение в атмосферу: в диффузионной установке - 0,2 %; при очистке сока и сиропа — 3,15; при сушке сахара - 0,08; при гашении извести - 1,17; при пропарке вакуум-фильтров и др. - 0,76;

Унос с товарной и побочной продукцией (без учета жома): с сахаром - 0,02 и мелассой - 0,65 %. Общее количество по-;• терь составляет 6,03 % к массе переработанной свеклы.

Всего в систему в виде жомопрессовой воды, % к массе свек-j лы, поступает: i 74,3 - 28,27 = 46,03,

где 74,3 — содержание воды в свежем жоме на выходе из диффузии, %;

28,27 - содержание воды в прессованном жоме на выходе из жомовых прессов, %.

Количество оборотной воды в системе, % к массе свеклы, составляет:

84,17 + 45 = 129,17,

где 84,17 — количество аммиачного конденсата, поступающего в напорный сборник для последующей подачи потребителям, %;

1 45 - количество конденсата, возвращаемого в ТЭЦ, %.

Рассматриваемая схема использования технологических вод предусматривает обеспечение водой основных процессов и аппаратов за счет оборотного использования аммиачных конденсатов и воды из свеклы при соблюдении соответствующего технологического режима: плотность сиропа после выпарной установки - 65 % СВ, степень отжатия жома - в среднем до 16 % СВ, потери и безвозвратный расход аммиачного конденсата -в пределах нормативов.

38

Поэтому при прессовании жома до 10-12 % СВ или отборе сиропа с выпарной установки с содержанием СВ 52-54 %, наличии других отклонений от расчетного режима потребуется дополнительная подпитка оборотной системы свежей водой из природных источников, что, соответственно, увеличивает объем сточных вод III категории.

Определение количеств жомопрессовой воды и аммиачных конденсатов при различных условиях работы завода и методы обработки этих вод перед подачей потребителям изложены в соответствующих разделах книги.

3.3.1. Жомопрессовая вода

3.3.1.1. Определение количества

жомопрессовой воды

Жомопрессовая вода (ЖВ) - это часть воды, содержащейся в свекле и выделенной прессованием обессахаренной свекловичной стружки - свежего жома (сж). Ее количество зависит от содержания в свекле мякоти, сахаристости свежего жома и содержания сухих веществ до и после прессования. Эти данные на заводах получают на основании анализов свеклы и жома.

Выход свежего (Лсж) и прессованного (Лп ), % к массе свеклы, жома определяют по формуле:

. юомсв

(3.23)

*жв

где Мсв- содержание мякоти в свекле, % к массе свеклы;

СВпж - содержание сухих веществ в прессованном жоме, % к массе прессованного жома;

Схсж - сахаристость свежего жома и жомопрессовой воды. В расчете Схсв = Сх = Схж % к массе свеклы;

Чжв - чистота жомопрессовой воды, %.

Усредненные значения Чжв приведены в табл. 3.5.

Таким образом, определив анализом содержание мякоти (Мсв), сахаристость жома (Схсж), содержание сухих веществ

39

Таблица 3.5. Чистота жомопрессовой воды

Сахаристость жома, % Чистота жомопрессовой воды, %

0,3 50,00

0,4 55,56

0,5 59,52

0,6 60,60

0,7 63,06

0,8 65,04

0,9 66,18

•,о 67,46

1,1 68,32

1,2 68,57

1,3 69,51

1,4 70,35

1,5 70,73

свежего (СВсж) и прессованного (СВ1ж) жома и приняв по табл. 3.5 чистоту жомопрессовой воды (Ч^) при известной ее сахаристости по формуле (3.23), можно рассчитать выход прессованного жома.

Пример. Дано: М = 4,5 %, СВ = = 15%, Сх =0,5% иЧ =59,52 %. Опре-делим выход прессованного жома, % к массе свеклы:

_ 100-4,5

15_12°£’5

59,52

Расчетные значения и Дпж приведены в табл. 3.6.

Количество получаемой при прессовании жома жомопрессовой воды определяют по формуле (3.24):

Сх

А»=(Аж - Аж)-v^(Аж - Аж) ^жв

ИЛИ

Асв (Аж Аж) ’

Схсж

ч

*жв

(3-24)

Пример. Прессованный жом имеет следующие показатели: Сх = 0,5 %, Ми = 4,5 %, СВ11ж = 15 %.

По таблицам 3.5 и 3.6 определяем Асж= 79,6 %, Апж = 31,8 %, Чм = 59,52 %.

И рассчитываем количество получаемой жомопрессовой воды, % к массе свеклы, согласно формуле (3.24):

4B=(79,6-31,8)(l-AAj=47,4.

Расчетные данные количества жомопрессовой воды при разных значениях Схжв, Мсв, СВнж и Чжв приведены в табл. 3.7.

В случае, если свежий жом выгружают из диффузионного аппарата с повышенным содержанием сухих веществ (СВсж> 6,5 %), то количество жомопрессовой воды, приведенное в табл. 3.7, уменьшается на величину Джв, указанной

40

Таблица 3.6. Выход свежего и прессованного жома, % к массе свеклы

1 Содержание, % 1 сухих веществ в жоме •п сч LM ок сч СК I 199,61 СЧ LM Ок об' гч ко. 1 18,7 1 | 22,9 | IM ко об 22,8 | IM об ко Ml оо” сч

гч V? 1 20,2 1 ш *П | 20,0 | LM in СЮ к ш Ок LM <пГ ОК оо гч о КП ок' Ml со сч~

я кб сч LM | 20,9 | KO СЧ ко” о гч м О О in сч оо ш О ОС гч i2 сч о сч 5 КО сб гч

гч П. сч гч к LM oo ко СЧ Ок сч •п ко гч ко сч ко LM 26,0 КО сч оо ш гч ко LM LM

сч сч~ об гб чэ об сч Ок <4 СЧ об СЧ t'V оо оо_ сч к, ш сч MJ к LM СЧ к. 1 I'll 1 сч «£ | 22,0 | ок ко”

о СЧ^ ок сч о" ок об' LM 29,7 KO OO о. ОК об' сч I 28,9 I об И- об гч об сч об сч об | 23,2 | 28,3 |

ск о” Ко” гч 1 31,91 о LM LM £ 25,3 | о £ LM О £ LM сб Ок LM сб о Ок LM | 6‘6С |

сю »п ГЧ сч | 33,8 | <4 гч *2. О ОО ко сч сю Сч” ко сб сч ко” сч сч кМ сч о” сч 26,0 | оо сб СЧ ОО сч ко

| 22,9 | «п ОК КО сб I 29,0 | k сч сч об СЧ Ок ОС_ сч сю сч гч сч 1 0‘tt сч сч 33,8 | сч сч"

ко КО | 38,6 | гч LM IM LM in о” СЧ сч | 30,0 | ко~ сЗ 1 29-7 1 ко' 22,9 | Ок СЧ 36,0 | сч” сч сч Ок сч IM

п СЧ MJ MJ ок MJ о 25,4 я Ок Ок <о сч СП сч^ Ок ок об ш nJ MJ *2-с^ <nj MJ 38,2 |

оо” сч VO | 44,9 | о оо” OK Ок СЧ «п ко” С-1 Ml КО сч сч оо сч 1 ко сч ко 1 41,0 |

<2 | 40,0 I ОК об о о о” об Ml ОК сч Ч- LM оо^ об сч о г2. MJ ко кб оо 28,2 | LM |_443j

к LM LM LM MJ СЧ m гЧ ОО ш оо оо 50,0 | in LM LM О ОК Ml о б СЧ

- оо Ml Ок °°-ко oo оо •П 1# ко LM 44,9 LM LM 5" •п IM к? ш ко~ сч сб 52,8

о ч MJ | 66.7 oo 64,6 | 40,0 | 151,3 S оо ос” 49,9 со ко 1 ^‘8£ | о; оо” гч о? сч 47,8 | <п об

Ок об гч КО LM 46k LM О ОК сю о ч 68,6 42k LM 167k LM £ ко” КО MJ LM 65,4 |

оо | 56,0 1М О об оо MJ MJ | V>8 | LM М сч оо 49,9 | 3 1 783 | 48,9 | сч ко 763 | 0‘8t> | ко ш ш” сч Ml СЧ

66,6 ОО • 63Л oo I 99,6 | LM 78,0 М об LM 913 _5бк ок” оо mJ кМ •п ОС LM 70,2 | 85,8 |

«п чб MJ LM • L69k KO oo • | 66,4 | ОО 1 к2 ш оо 99,6 М гч^ Ок 60,4 77k MJ гч^ ОК LM Ск

мякоти свеклы в жоме 1П к £ <n~ k' m «л к «2 к «п “3 £. 5 •п •п in сб 'б <п "2. •п "2.

сахарозы в жоме о ОО о ко о сб о” О

4 1

Таблица 3.7. Количество жомопрессовой воды, % к массе свеклы

Содержание сухих веществ в прессованном жоме. % к массе свеклы «о е4 1 L‘l£ 1 74,0 63,3 54,0 69,4 г? in 65.7 71,3 48.3 1 76.0 o. 1 60H OO^ 45,7 58,8 | 71Л 44,6 57,4 I | VOL

я In 73,5 62.2 1 53.4 68,6 74,1 50,4 ОС 70,3 |47,7 1 61.4 M t>'96 59,7 OO сч" 45,1 об 70,9 | 43,9 56,7 ОЧ $

gq 56,3 72,3 ЧО ИН М сч 492 1 kid kid сб kid OO OO OO 44,4 | OO I? 55,8 | СЧ s'

сч fr‘SS I 71,2 Q\ Оч ОО 66,7 71,7 1 48,9 ин 68,8 M .59,5 72,8 kid 57,8 70,6 X? 56,2 68,7 9‘U> 54,9 079

еч Lkd |70,0 ОС kid 65,5 сб LM ОО 66,7 kid об Ml 44,1 56.8 1 69.3 OO in' км 41,8 | in 65,8 |

53,5 68.8 56,9 o'os LM 04 об ГЧ 60,6 65,2 44,6 кН LM kid 55,5j 67,9j cy еч IM 66,0 0‘lt- in 64,4 |

S сч 67,4 гч 49,0 63,0 к kid 59,4 63,5 40 су 68,4 42,2 54,3 66,3 41,0 64,4 40.0 51,5 OO s

ОС 51,3 ОО 1П £'££ kid in 12 LM 04 In М MJ VO 66,6 ГЧ in 64,6 39,9 51,3 62,8 39,8 50,1

к | 50,0 64.0 m LM LM L63,2 1 £ гч 04 гч 52,9 LM 39.9 | in IM об m ст? 60,8 37,7 in 59,2 |

40 ОО 62,0 48,6 44,9 In 60,8 LM 53,9 57,4 39,7 IM lm S‘8£ kid 60,4 rl.. 48,0 58,6 36,3 46,7 in

in LM 59.7 kid LM 55,5 1 58,0 1 m |М 54,71 38,0 48,9 OO •П kid 47,4 OO In 35.6 6‘Sf 34,7 | L‘tt 54,6 |

44.3 56,9 kid 'ТГ kid 1 54,9 | 38,5 | 49,6 | LM OO O'S£ Ml Ml IM 53,2 32,9 OO m

22 ОС 1П m об' об m OO ш 46,6 48.0 ьн 43,7 53,3 oo 42,1 vy kid OO QO^ Ox OO L‘6£ 48,5 |

еч 38,9 49,9 33,7 LM 46,6 kid kid MJ сб kd 30,2 29,2 37,5 46,0 28,3 36,6 44,6 |

yn 1П OO IM кН kid 30,2 38,8 38,5 28,2 счг 27,2 35,0 42,6 lM OO 41,2 s‘sc °o Г4 40,1 |

о О t>‘6£ | сч ОС гч MJ LM ч© еч kid 32,2 of LM об 'П IM 36,8 ГЧ СЧ СЧ 65,5 | O\ M

о> гч 32,0 О\ 22,8 lM LM гч еч 1'П of lM Mj 61,7 24,2 9‘6Z об 23,2 об 04 n. 9‘ll un

ОО 22,3 ОО ОО ОО in 20,3 LM об' 04 kid 4 ГЧ сч" IM о lM ин 19,4 04 OO об

Г" Q> оо об 1 сч ОС 40 04 ге. LM in \o M об Гу л "4 'Ч о

Выход жома после диффу- зионного аппарата при СВ=6,5 % к массе свеклы 1 Zd 1 94,7 1 1 61? 1 L 9*68 I 1 66,4 | СП ОО 1 63,4 | | S‘T8 1 Id 1 1 6'19 79,6 | 97,2 | 60,4 | 77,1 | | 0‘S6 | res 76,2 1 | ГЕ6

g i мякоти свеклы в жоме се' £ in 2 И £ и in in en 3 in m’ m in

£ CD 5 о сахарозы । в жоме сч 0,8 сб' o' о 0,3

42

в этой таблице для жома при СВсж= СВпж, которое фактически содержится в свежем жоме.

Пример. На заводе установлен диффузионный аппарат А1-ПДС-20, из которого свежий жом выгружают с содержанием СВсж= 8 %.

При Схсж = 0,5 %, Мсв = 4,5 %, СВпж = 15 %.

По табл. 3.7 при СВпж = 8 % значение А8жв = 16,6 % и при СВпж = 15 % соответственно Л,5жв = 47,4 % к массе свеклы.

Для наших условий Д' = Л15 -Л8 , т. е. А' = 47,6 — 16,6 = 30,8 % к массе свеклы.

Аналогично определяют А1жв при других значениях СВсж в работающем диффузионном аппарате.

33.1.2. Использование жомопрессовой воды

Жомопрессовая вода по санитарно-технической оценке является водой с высоким содержанием органических веществ. Биохимическое потребление кислорода за 5 сут контакта с воздухом (БПК5) составляет 3000-5000 мг/л и более. Поэтому сброс жомопрессовой воды в стоки III категории с последующим поступлением их на сооружения биологической очистки создает большую дополнительную нагрузку на эти сооружения. Кроме этого, сброс жомопрессовой воды в канализацию увеличивает потребление заводом свежей воды из природных источников.

Поэтому на сахарных заводах с освоением непрерывнодействующих диффузионных аппаратов стали внедрять возврат жомопрессовой воды в диффузионный процесс. При этом руководствовались в основном тем, что возврат жомопрессовой воды позволяет сократить потери сахара в жоме за счет возврата в технологический поток завода сахара, содержащегося в этой воде. Однако мнения исследователей и производственников по этому вопросу не совпадают.

Так, П.М. Силин считал, что возврат жомопрессовой воды позволяет получить некоторое снижение потерь сахара. Но одновременно он отмечал, что «при высолаживании водой, содержащей сахар, процесс при этом будет идти так же, как и при высолаживании чистой водой, но лишь на более высоком

4 3

уровне сахаристости, т. е. содержание сахара в жоме будет выше, чем при работе на чистой воде, как раз на величину содержания сахара в высолаживающей воде».

Известно, что при возврате жомопрессовой воды в диффузионный аппарат вводится определенное количество сахара, что при прочих равных условиях (откачка сока, температура и продолжительность процесса) приводит к повышению содержания сахара в сыром жоме и соответственно в жомопрессовой воде, получаемой при его прессовании. С увеличением числа циклов возврата жомопрессовой воды обе эти величины будут возрастать.

Наш расчет системы «диффузионный аппарат - жомовый пресс» при установившемся режиме возврата жомопрессовой воды позволил сделать вывод, что в этом случае потери сахара не снижаются, т. е. они остаются такими же, какими были при работе диффузионного аппарата без возврата жомопрессовой воды. Пояснение этого вывода приведено ниже.

На рис. 3.4 дана схема рассматриваемой системы.

Обозначим: Лсж - количество свежего жома, % к массе свеклы; Лпх - количество прессованного жома, % к массе свеклы; Мсв - содержание мякоти свеклы в жоме, % к массе свеклы.

Прессованный жом (Схпж)

Свежий жом )Схо,Сх1,2,зСЖ) Питательная вода (Схпв)

Свекловичная стружка

2

Жомов рессовая вода (Схжв)

Свежая вода Диффузионный СОК

Рис. 3.4. Рабочая модель системы «диффузионный аппарат — жомовый пресс»: 1 — диффузионный аппарат; 2 — жомовые пресса; Схо — содержание сахара в свежем жоме до возврата жомопрессовой воды, % к массе свеклы; Сх, 2, сж — содержание сахара в свежем жоме после первого и последующих циклов возврата жомопрессовой воды, % к массе свеклы; Схпж — содержание сахара в прессованном жоме, % к массе свеклы;

— содержание сахара в жомопрессовой воде, % к массе свеклы;

Схпв — содержание сахара в питательной воде, % к массе свеклы

44

Количество клеточного сока в свежем и прессованном жоме равно, соответственно Л - Мсв и Лпж~ Мсв, % к массе свеклы, а в долях (а) количество сока в прессованном жоме к количеству сока в свежем жоме равно:

ф . Лпж Мсв

Д:ж ~ Мсв

(3.25)

тогда количество жомопрессовой воды в долях составит (1-ос).

Для удобства анализа процесс возврата жомопрессовой воды в диффузию условно разделим на отдельные циклы. По методике П.М. Силина при возврате жомопрессовой воды в диффузионный аппарат в смеси с чистой водой концентрация сахара в свежем жоме, % к массе свеклы, повысится на величину концентрации сахара в питательной воде, т. е. после первого цикла возврата жомопрессовой воды:

Сх,011 = Сх + Сх . (3.26)

1 о пв v '

Концентрацию сахара в клеточном соке свежего жома, прессованного жома и в жомопрессовой воде можно считать практически одинаковой.

Количество сахара, поступающего в питательную воду с жомопрессовой водой, составляет (1-а)Схо, а концентрация сахара в питательной воде, % к массе питательной воды:

. (1-а)Схо

пв IV " пв

(3.27)

где - масса питательной воды, % к массе свеклы.

В то же время концентрация сахара в питательной воде, % к массе свеклы,

Сх = Сх1 • W (3.28)

ПВ пв пв v '

ИЛИ (1-а)Сх0Жпв ..

Схпв =---- пв=(1-а)Схо. (3.29)

''пв

Подставляя в формулу (3.20) полученное значение Схпв= = (1-а)Схо, получим:

Сх Сх + (1-а)Сх = Схо[1+ (1-а)]. (3.30)

После второго и последующих циклов возврата жомопрессовой воды получаем:

45

Cx™= Cx + (l-oc)Cx = Cxo[l+(l-a)+(l-a)2]; (3.31)

Сх3сж= Cx°o[l+(l-a)+(l-a)2°+(l-a)3]; (3.32)

Сх4сж= Cx°[l+(l-a)+(l-a)2 +<l-a)3+(l-a)4]; (3-33)

Сх5сж= Cxjl+(l-a)+(l-a)2 +(l-a)3+(l-a)4+(l-a)5]; (3.34)

Приведенные зависимости представляют собой убывающую геометрическую прогрессию со знаменателем (1-а), максимальная сумма членов которой определяется по формуле (3.35):

гхсж _ Сх0 _ Сх0

СХмакс-1(1а)- a • (3.35)

Потери сахара с прессованным жомом:

П = аСх^=с&-=Схо. (3.36)

Полученные зависимости позволяют сделать вывод, что при возврате жомопрессовой воды устанавливается равновесие при Сх™кс и потери сахара с прессованным жомом становятся равными потерям сахара со свежим жомом до возврат жомопрессовой воды.

Установленное равновесие теоретически достигается за неопределенно длительное время, но практически, учитывая точность анализов в заводских условиях, равновесие можно достичь быстро. Например, при a = 0,5 (50 % жомопрессовой воды в общем содержании воды в свежем жоме) равновесие достигается за 5-6 циклов.

В этом можно убедиться, выполнив несложный расчет. Подставив в приведенные выше зависимости a = 0,5, получим:

Сх1сж= Схо+ 0,5Схо= 1,5Схо;

Сх2сж = Сх°(1+ 0,5+0,52) = °1,75Схо;

Сх3сж = Сх°(1+ 0,5+ 0,52+ 0,53) = 1°875Схо;

Сх4сж = Сх°(1+ 0,5+ 0,52+ 0,53+ 0,54) = 1,937Схо;

Сх Сх°(1+ 0,5+ 0,52+ 0,53+ 0,54+ 0,55) = 1,968Сх ;

Сх5сж ~ 2Схо;

П = «Сх+Ж = 0,5 • 2Сх = Сх .

При продолжительности одного цикла 3-3,5 ч равновесие в системе практически будет достигнуто за 15-17 ч. Итак, приведенные расчеты показывают, что возврат жомопрессовой воды в диффузионный процесс не снижает потерь сахара в нем.

46

Тем не менее, это обстоятельство не уменьшает важности работы завода с возвратом жомопрессовой воды на диффузию с целью сокращения потребления заводом свежей воды и ликвидации сброса в канализацию высококонцентрированных жомопрессовых вод. При этом необходимо учитывать, что очистка жомопрессовой воды перед ее возвратом на диффузию требует значительно меньше затрат в сравнении с ее обработкой на сооружениях для очистки сточных вод.

Поэтому в настоящее время основным объектом использования жомопрессовой воды следует считать диффузионный процесс.

Следует отметить, что при возврате жомопрессовой воды в диффузионный аппарат наблюдается повышенное содержание сахара в свежем жоме в сравнении с работой аппарата без возврата жомопрессовой воды. Это необходимо принимать во внимание при контроле работы диффузионного аппарата в заводских условиях.

Учитывая, что при возврате жомопрессовой воды в диффузионный аппарат требуется ее тщательная очистка от примесей, необходимо исследовать другие варианты использования жомопрессовой воды с меньшими затратами на обработку.

Состав жомопрессовой воды по основным показателям: взвешенных веществ 80-100 г/л, растворенных сухих веществ (сахар и несахара) - 5-25 г/л.

На рис. 3.5 приведена схема подготовки жомопрессовой воды. Жом после диффузионной установки поступает на шнек-водоотделитель /. После частичного отделения воды жом грабельным конвейером 2 подается в жомоотжимные пресса 3, а затем ленточным конвейером 10 удаляется в хранилище или на сушку.

Жомопрессовая вода после прессов поступает в сборник 8, откуда насосом ее подают на гравитационный щелевой сепаратор - дуговое сито 11 для механической очистки, т.е. удаления мезги из жомопрессовой воды. На этот же сепаратор поступает вода с шнека-водоотделителя 1.

Очищенная от мезги жомопрессовая вода после сепаратора поступает в сборник 9, из которого насосом ее подают в теплообменник «жидкость-жидкость» 4 и пароконтактный подогреватель 5, в котором подогревают до 95-96 °C.

47

Рис. 3.5. Принципиальная схема подготовки жомопрессовой воды: 1 — шнек-водоотделитель; 2 — грабельный конвейер; 3 — жомо-отжимной пресс; 4 — теплообменник «жидкость—жидкость»; 5 — пароконтактный подогреватель; 6 — гидрозатвор пароконтактного подогревателя; 7 — отстойник для термостатирования и отстаивания; 8 — сборник неочищенной жомопрессовой воды; 9 — сборник очищенной воды; 10 — ленточный конвейер;

11 — щелевой сепаратор;

После пароконтактного подогревателя вода через сборник-гидрозатвор 6 поступает в отстойник 7, а затем насосом ее направляют в теплообменник 4 для охлаждения до температуры 72-75 °C. Охлажденную жомопрессовую воду подают в диффузионную установку. Осадок из отстойника 7 направляют в сборник 8, а оттуда вместе с водой после жомовых прессов - на сепаратор 11.

Схема подготовки и возврата жомопрессовой воды должна быть оборудована приборами контроля и регулирования температуры нагрева и охлаждения воды.

При переработке свежей и кондиционной свеклы схема подготовки и возврата жомопрессовой воды может быть упрощена. В этом случае воду из сборника 8 подают сразу в пароконтактный подогреватель 5, где ее нагревают до 72-75 °C, затем через гидрозатвор 6 направляют в отстойник 7, и оттуда - в диффузионную установку.

48

Следует учитывать, что:

- щелевой сепаратор имеет сита с отверстием 50x1 мм;

- для более эффективной стерилизации жомопрессовой воды и коагуляции коллоидов при переработке свеклы пониженного качества воду необходимо нагревать до 85-90 °C.

Для обработки и использования жомопрессовой воды в последние годы применяют несколько схем.

Так, для подготовки экстрагента для диффузионной установки предлагают деаммонизировать аммиачный конденсат, добавляя в него известковое молоко (0,1-0,15 % СаО). Деаммонизиро-ванный конденсат затем смешать с жомопрессовой и барометрической водами и подвергнуть пересатурации до pH 6,4—6,8. Такой способ подготовки питательной воды для диффузионной установки с использованием жомопрессовой воды позволяет обеспечить стерильность процесса экстракции, образование гидрокарбоната кальция, способствует упрочению свекловичной стружки.

Разработана, опробована и внедрена схема обработки и использования жомопрессовой воды. По этой схеме жомопрессовую воду после мезголовушки охлаждают в теплообменнике до 48 °C, добавляя известковое молоко (0,3 % СаО к массе свеклы), а затем ее направляют в сатуратор, в котором доводят до pH 9,8-10,8. Обработанную воду подогревают в теплообменнике до 80-85 °C и подают в отстойник. Сгущенный осадок из отстойника сбрасывают в канализацию, а осветленную воду направляют в сульфитатор, где доводят до pH 6,2-6,7. Обработанную таким образом жомопрессовую воду подают в диффузионную установку.

3.3.2. Конденсаты в свеклосахарном производстве

З.З.2.1. Определение количества и температуры аммиачных конденсатов

На сахарных заводах в зависимости от видов греющих паров образуются конденсаты двух категорий:

> ретурного технологического пара, поступающего из ТЭЦ;

> соковых паров - аммиачные конденсаты. Количество конденсатов зависит от количества используемых в производстве

4 Заказ № 2911

49

50

паров, что в свою очередь определяется тепловой и технологической схемами, а также составом и конструктивными особенностями применяемого оборудования, величиной откачки диффузионного сока и др. факторами.

На рис. 3.6 приведена принципиальная схема движения воды внутри продуктовых потоков от диффузионного сока до утфеля. Схема составлена на основании опубликованных расчетов продуктов при переработке свеклы высокого качества и откачке диффузионного сока 120 % к массе переработанной свеклы.

Вода из полупродукта выходит в виде конденсатов при выпаривании сока (105,64 %) и в дальнейшем полностью (за вычетом потерь) используется в системе технологических вод. Конденсат ретурного пара полностью возвращают в ТЭЦ для питания паровых котлов.

Конденсаты функционально являются частью не только водной, но и тепловой схемы. Их образование происходит при

Таблица 3.8. Температурный режим выпарной установки

Показатель Ступени корпуса выпарной установки Кондеи-сатор

I 11 III IV V

Температура греющего пара, °C 136 127,7 119,7 110,8 99,8 79,3

Полезная разность температур, °C 7 6,5 7 8 15 —

Температура кипения сока, °C 129 121,2 112,7 102,8 84,8 —

Физико-химическая депрессия, °C 0,3 0,5 0,9 2,0 4,5 —

Температура вторичного пара, °C 128,7 120,7 111,8 100,8 80,3 —

Скрытая теплота парообразования, ккал/кг: - греющего пара - вторичного пара 515 520,3 521 525,7 526,4 531,6 532,2 538,6 539,2 551,3 551,8

Давление пара, кг/см2: - греющего - вторичного 3,29 2,65 2,5 2,07 2,0 1,55 1,48 1,06 1,02 0,49 0,47

5 1

использовании пара для нагрева продуктов, что указывается в тепловой схеме. Отвод и сбор конденсатов осуществляют по конденсатной схеме завода.

На каждом сахарном заводе как тепловая, так и конденсатная схемы имеют отличия от типовых схем, в них учтены состав оборудования, особенности технологической схемы, климатические зоны расположения предприятия и др.

Таблица 3.9. Количество продуктов и их температурный режим

Потребитель тепла Пределы нагрева, °C Количество продуктов, % к массе свеклы

ОТ до

Диффузионная установка Подогрев за счет экстракционной и жомопрессовой воды

Подогреватели жомопрессовой воды: -1 группа 42 70 32,2

- II группа 70 85 32,2

Подогреватели сока перед I сатурацией: - ] группа 47 60 169,25

- 11 группа 60 75 169,25

Подогреватели сока I сатурации перед отстойниками 75 82 169,45

Подогреватель сока перед горячей основной дефекацией 81 85 147,53

Подогреватели сока перед выпарной установкой: -1 группа 83 90 149,96

- П группа 90 97 »

- III группа 97 102 »

- IV группа 102 ПО »

- V группа 110 112 »

- VI группа 112 120 »

- VII группа 120 122 »

- VIII группа 122 129 »

Сироп с клеровкой в сборниках у вакуум-аппаратов 75 85 40,27

Вакуум-аппараты I кристаллизации — — 40,27

Сборники первого и второго оттеков утфеля I кристаллизации — — 16,01

52

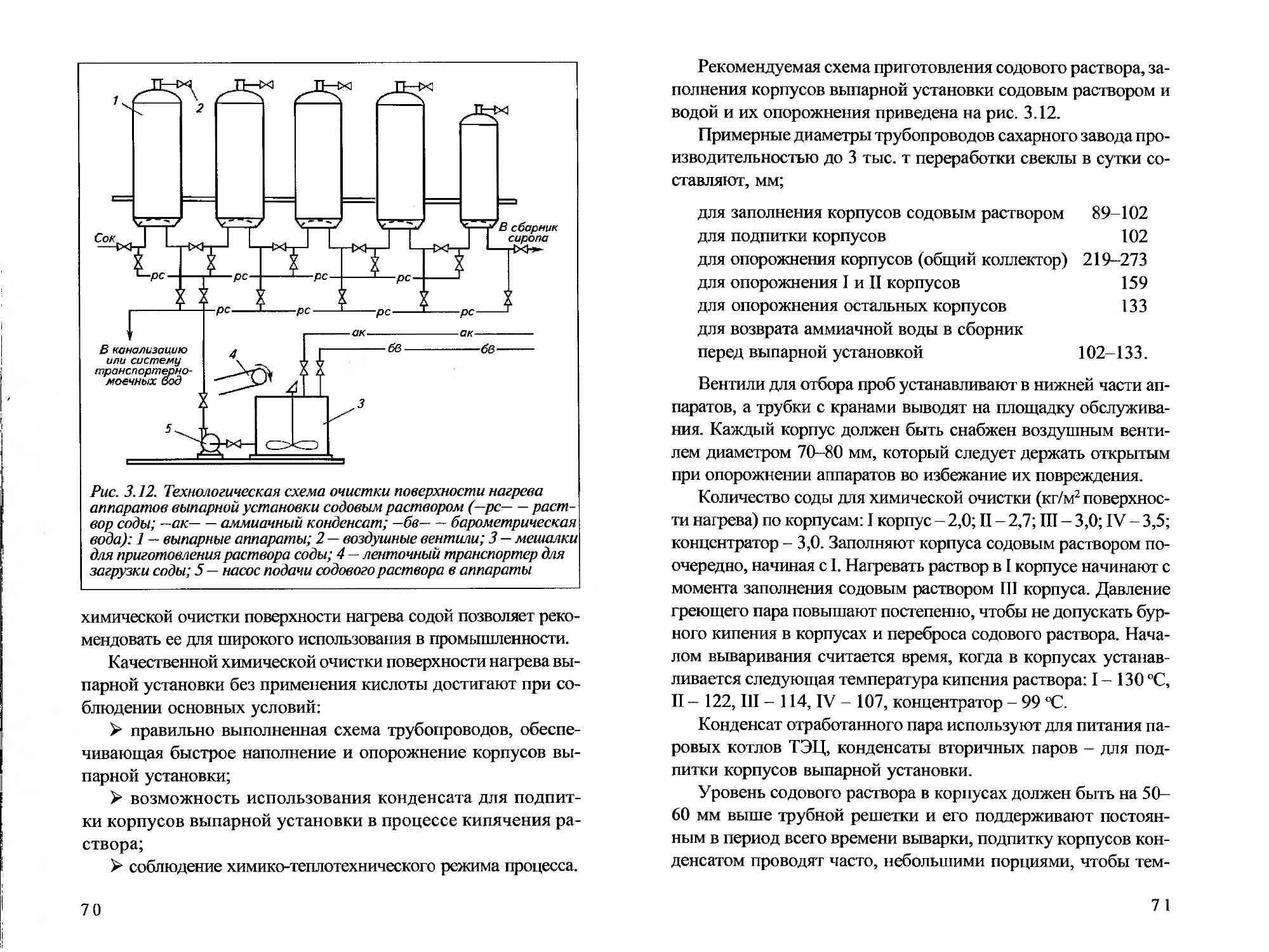

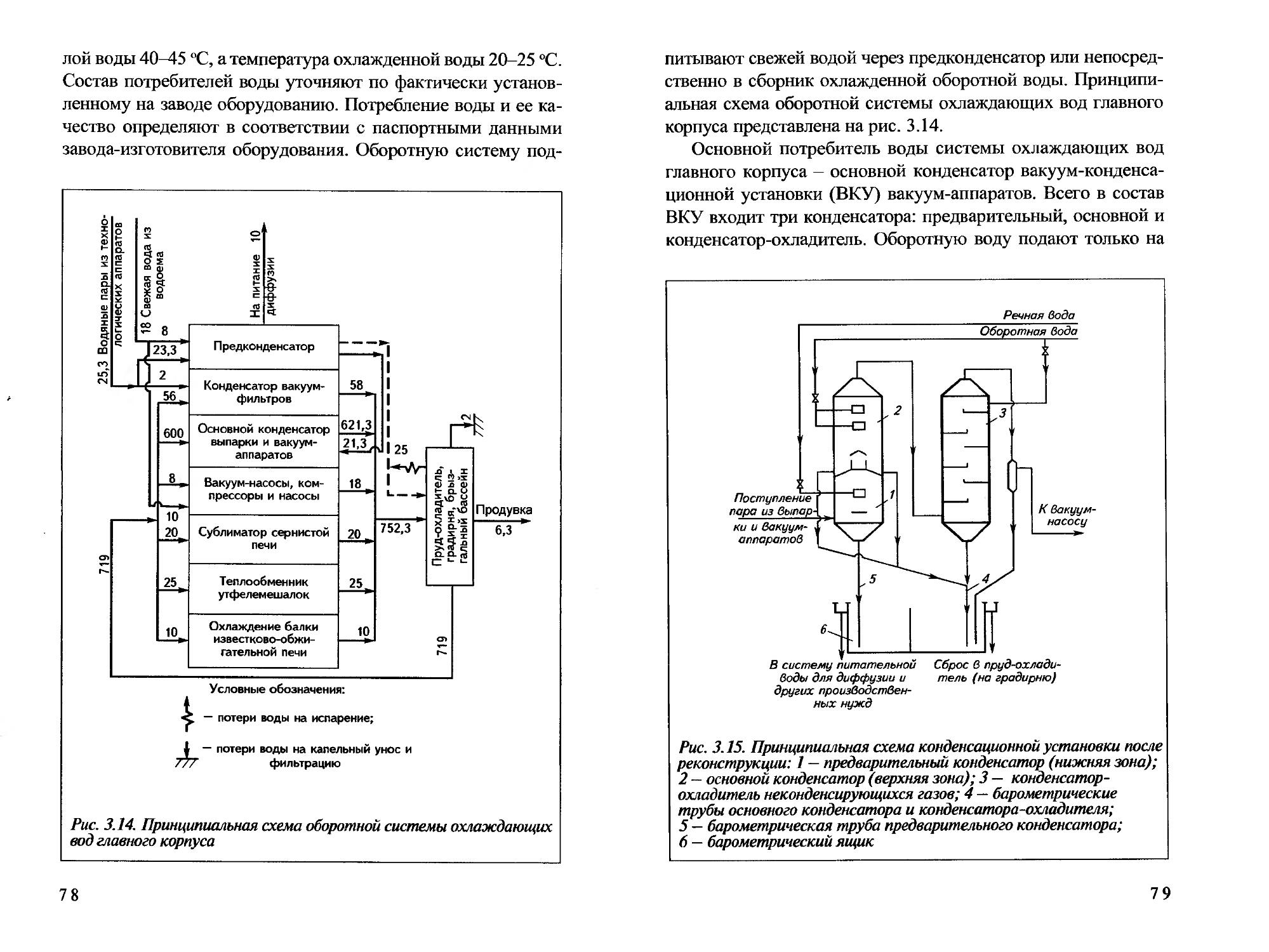

Таблица 3.10. Расчет потребностей тепла и пара на нагрев и уплотнение продуктов