Author: Бруштейн Б.Е. Дементьев В.И.

Tags: металлургия металлы токарные станки токарное дело

Year: 1948

Text

УЧЕБНИКИ ДЛЯ Ф.З.О.

Б.Е.БРУШТЕЙН и В.И.ДЕМЕНТЬЕВ

основы

ТОКАРНОГО ДЕЛА

МАШГИ 3 4948

МИНИСТЕРСТВО ТРУДОВЫХ РЕЗЕРВОВ СОЮЗА ССР

Доц. Б. Е. БРУШТЕЙН и доц. В. И. ДЕМЕНТЬЕВ

основы

ТОКАРНОГО ДЕЛА

(ДЛЯ ТОКАРЕЙ ПО МЕТАЛЛУ

НА ОПЕРАЦИОННЫХ РАБОТАХ)

Одобрено

Ученым советом профтехнического образования

Министерства трудовых резервов СССР

в качестве учебника для школ ФЗО

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1948

Scan AAW

Книга написана в соответствии с учебным пла-

ном и программой, утвержденными Министерством

трудовых резервов СССР, и является учебником

для подготовки в школах фабрично-заводского

обучения токарей по металлу (на операционных

работах).

Рецензент инж. А. С. Колманом

Редактор М. Я. Билинский

Главная редакция

по истории техники, экономике и организации производства

Главный редактор С. Я. АНДЕЛЬМАН

ПРЕДИСЛОВИЕ

Настоящий учебник составлен в соответствии с учебным пла-

ном и программой, установленными Министерством трудовых

резервов для подготовки в школах фабрично-заводского обучения

токарей по металлу (на операционных работах). Объём материала

в целом и его распределение по темам отвечает количеству часов,

отводимых программой на классные занятия, когда, собственно,

учебник и используется по прямому назначению.

Однако весьма небольшая длительность этих занятий — об-

стоятельство, поставившее авторов перед некоторыми трудностя-

ми. Задача состояла в том, чтобы при всей сжатости изложения

дать по каждой теме вполне достаточные сведения, притом полно-

стью согласованные с элементами производственного обучения.

Кроме того, требовалось все сведения давать в наиболее нагляд-

ной и доступной учащемуся форме, излагать их популярно, но

без нарочитого упрощения.

Авторы полагают, что они подошли близко к решению обеих

задач, однако окончательное слово остается за мастерами-препо-

давателями школ ФЗО. Чрезвычайно желательно, чтобы мастера

использовали учебник в качестве активного средства обу-

чения, а не видели в нём лишь необязательное книжное пособие,

к которому можно прибегать только при надобности — от случая

к случаю. Только при этом условии учащиеся наряду с производ-

ственными навыками токаря приобретут и элементарные теорети-

ческие познания, совершенно необходимые для их дальнейшего

роста. Работая над книгой, авторы стремились к тому, чтобы

мастера находили в ней материал для подготовки к каждому ввод-

ному занятию, а учащиеся с помощью этого материала прочно за-

крепляли свои знания.

Нет необходимости подробно останавливаться на содержании

и построении книги, поскольку они в общем отвечают установлен-

1* 3

ной программе обучения. Следует лишь указать, что авторы уде-

лили весьма значительное место вопросам технологии обработки

на токарном станке — предмету, который по существу является

центральным во всём учебном комплексе для токаря. Попутно

заметим, что в некоторых других книгах для подготовки токарей

в школах ФЗО как раз вопросы технологии менее всего освещены.

Авторы сочли также возможным не включать в учебник сведений

о металлах и их свойствах, имея в виду, что в ближайшее время

будет выпущен общий учебник по материаловедению для школ

ФЗО, готовящих рабочих по холодной обработке металлов.

ВВЕДЕНИЕ

Весь советский народ развернул социалистическое соревнова-

ние за выполнение послевоенной Сталинской пятилетки в четыре

года. Необходимо не только восстановить всё то, что было разру-

шено во время войны врагом, но и развивать дальше все отрасли

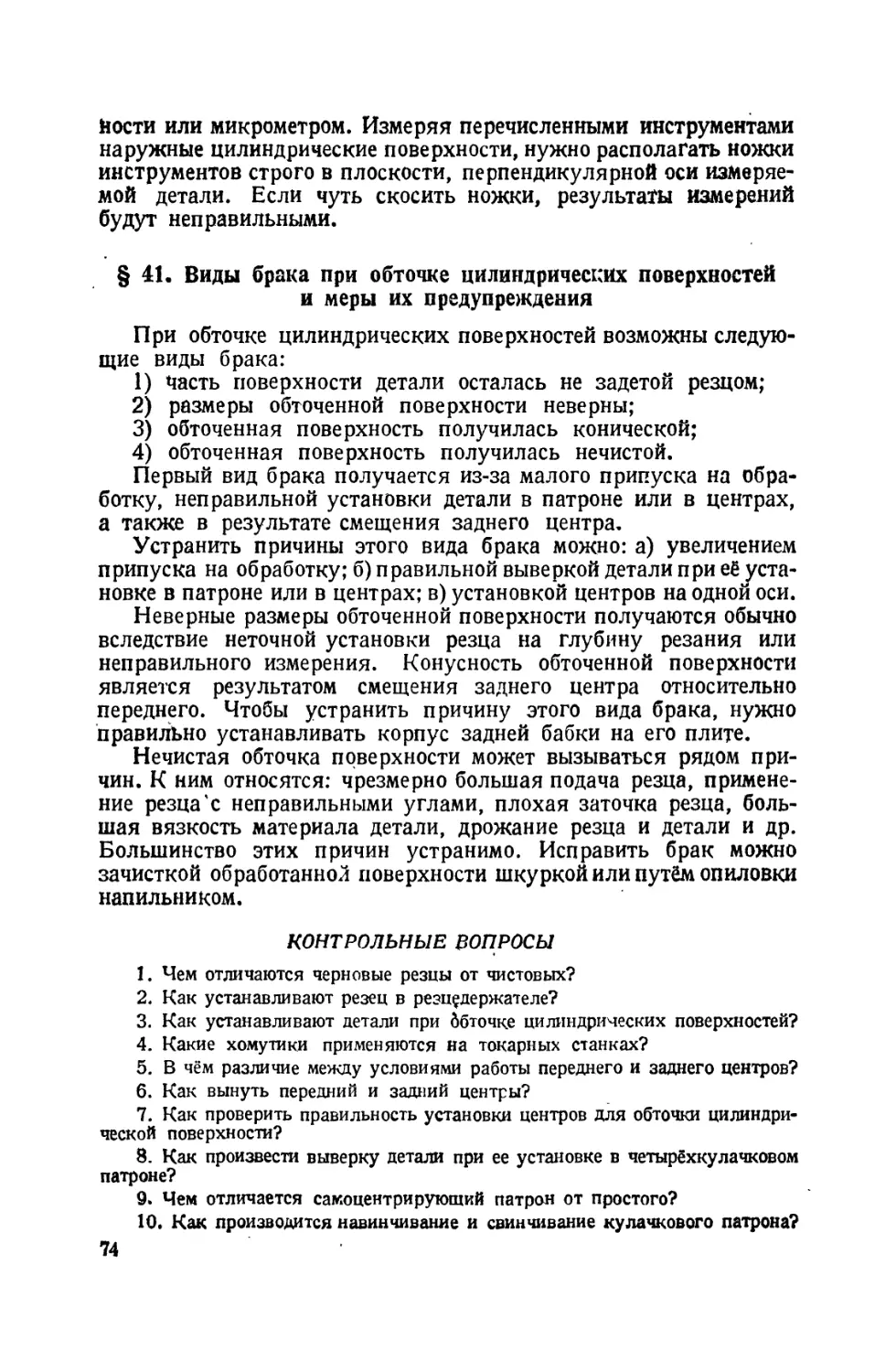

нашего народного хозяйства, сделать наше социалистическое го-

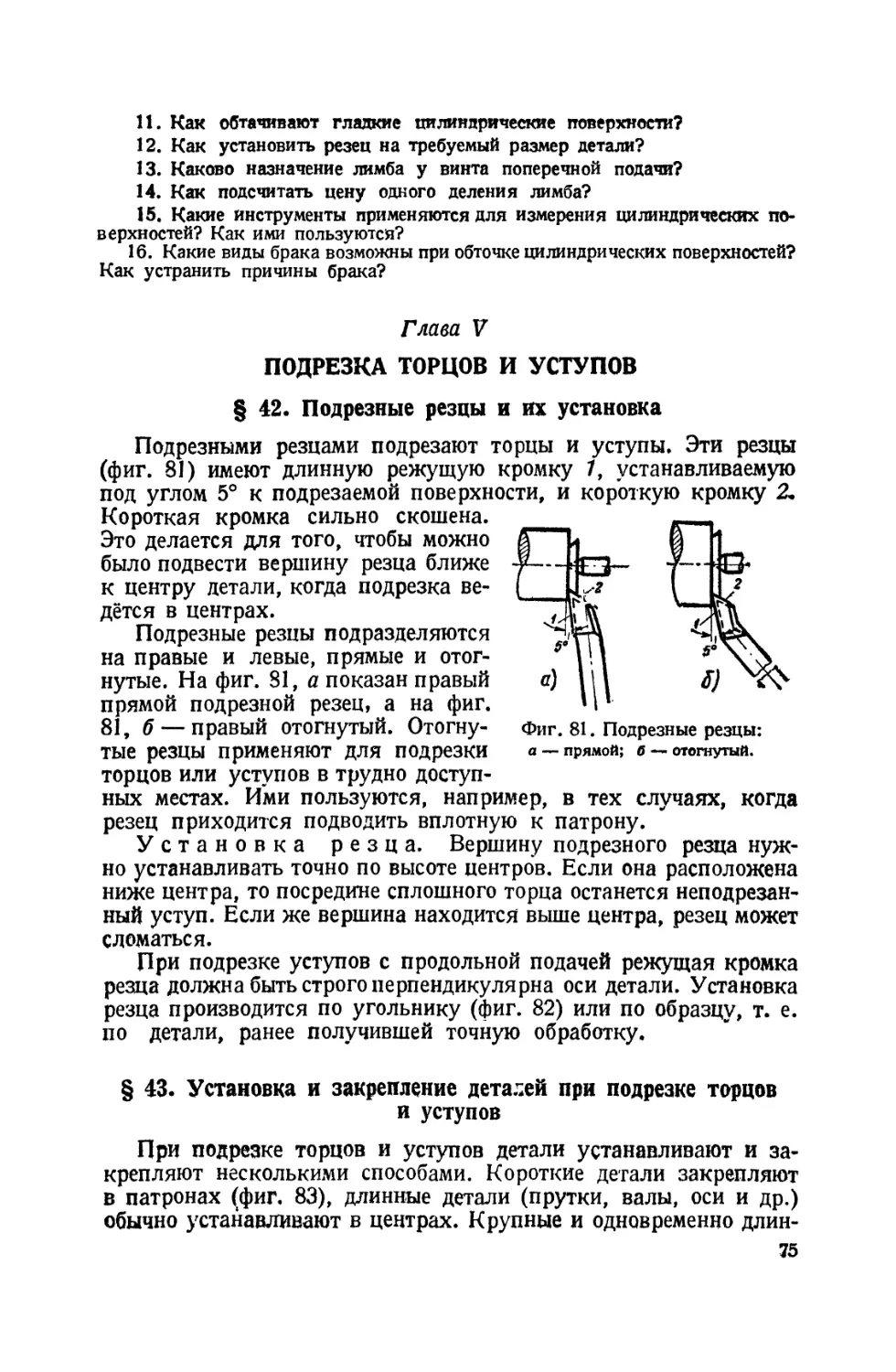

сударство ещё более крепким и могучим.

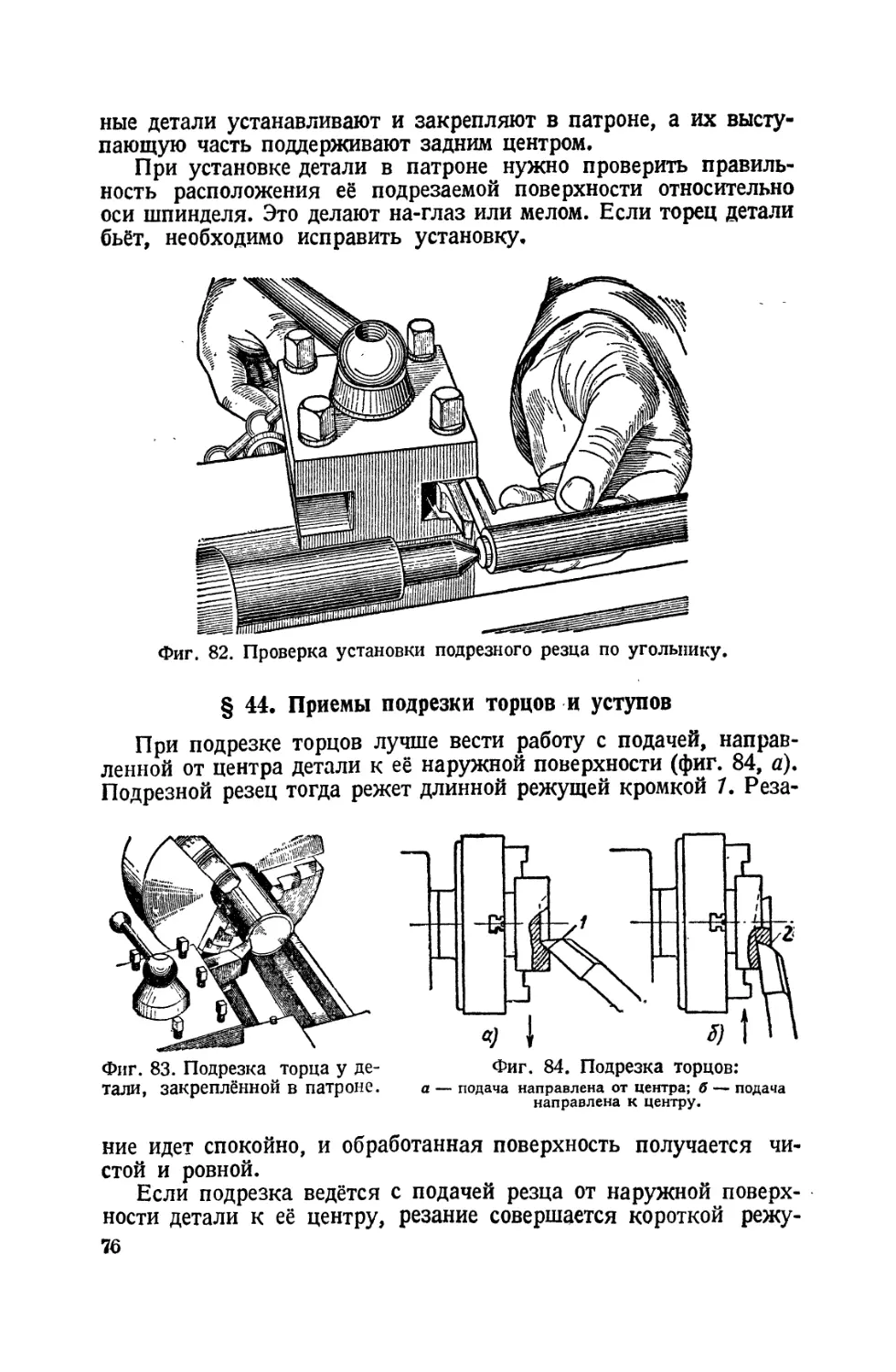

Новых больших достижений’ждёт страна от машиностроитель-

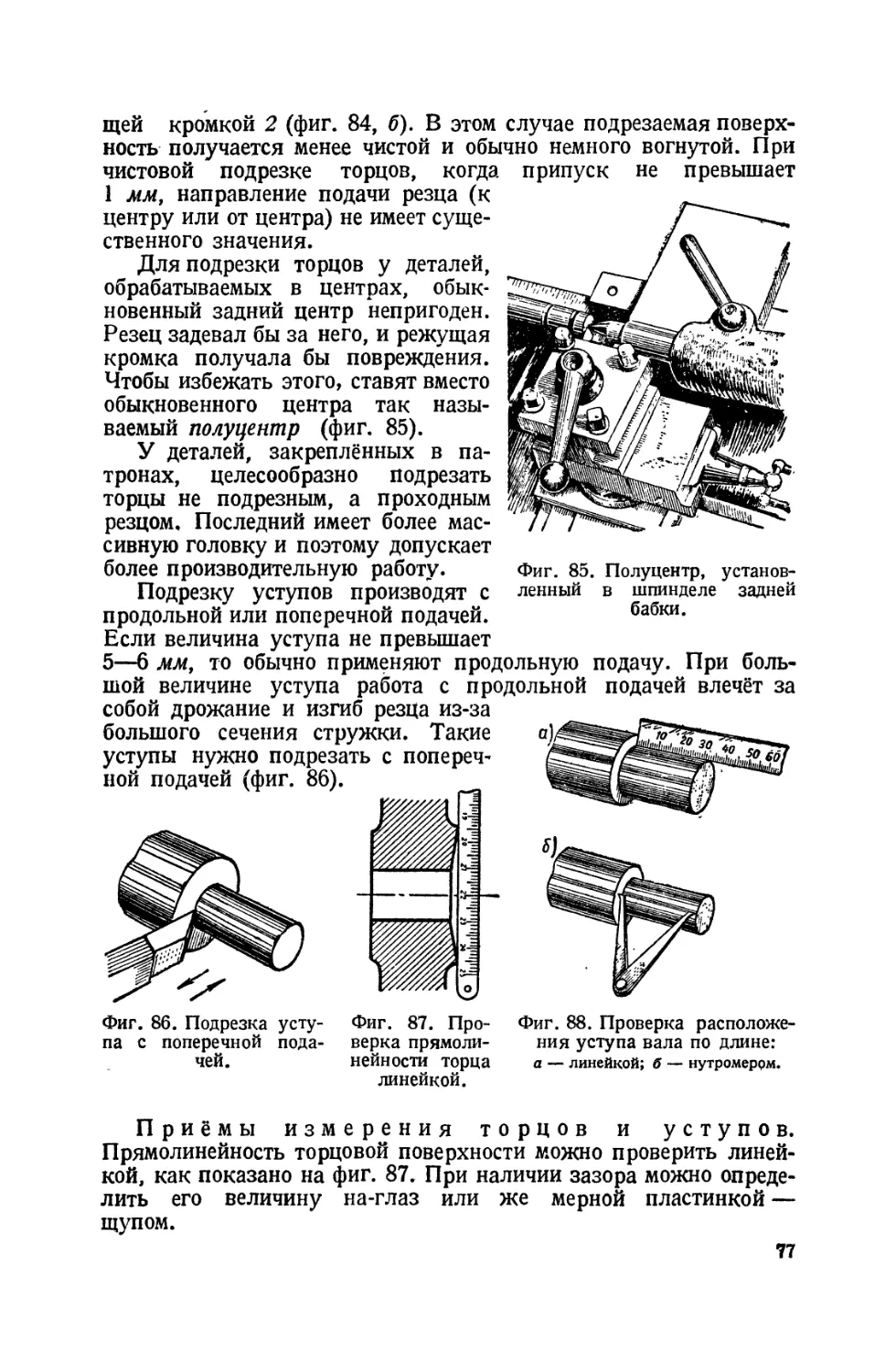

ной промышленности, призванной обеспечить все отрасли народ-

ного хозяйства нужными для их дальнейшего развития машинами

и оборудованием. Чем больше будет у нас хороших машин, тем

скорее будут расти богатства нашей Родины, тем больше укрепим

обороноспособность нашей страны. Вот почему с таким большим

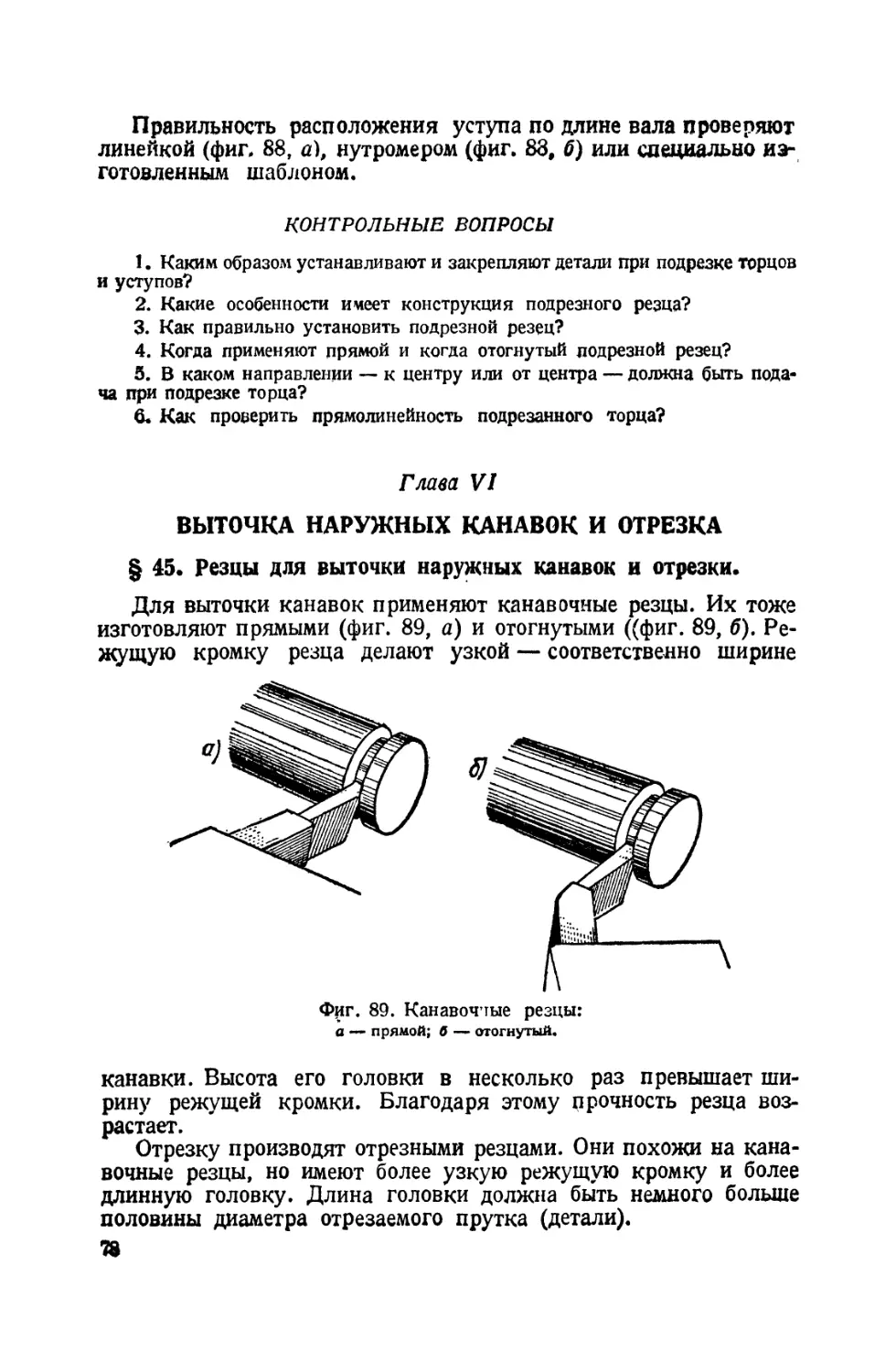

воодушевлением трудится огромная армия советских машино-

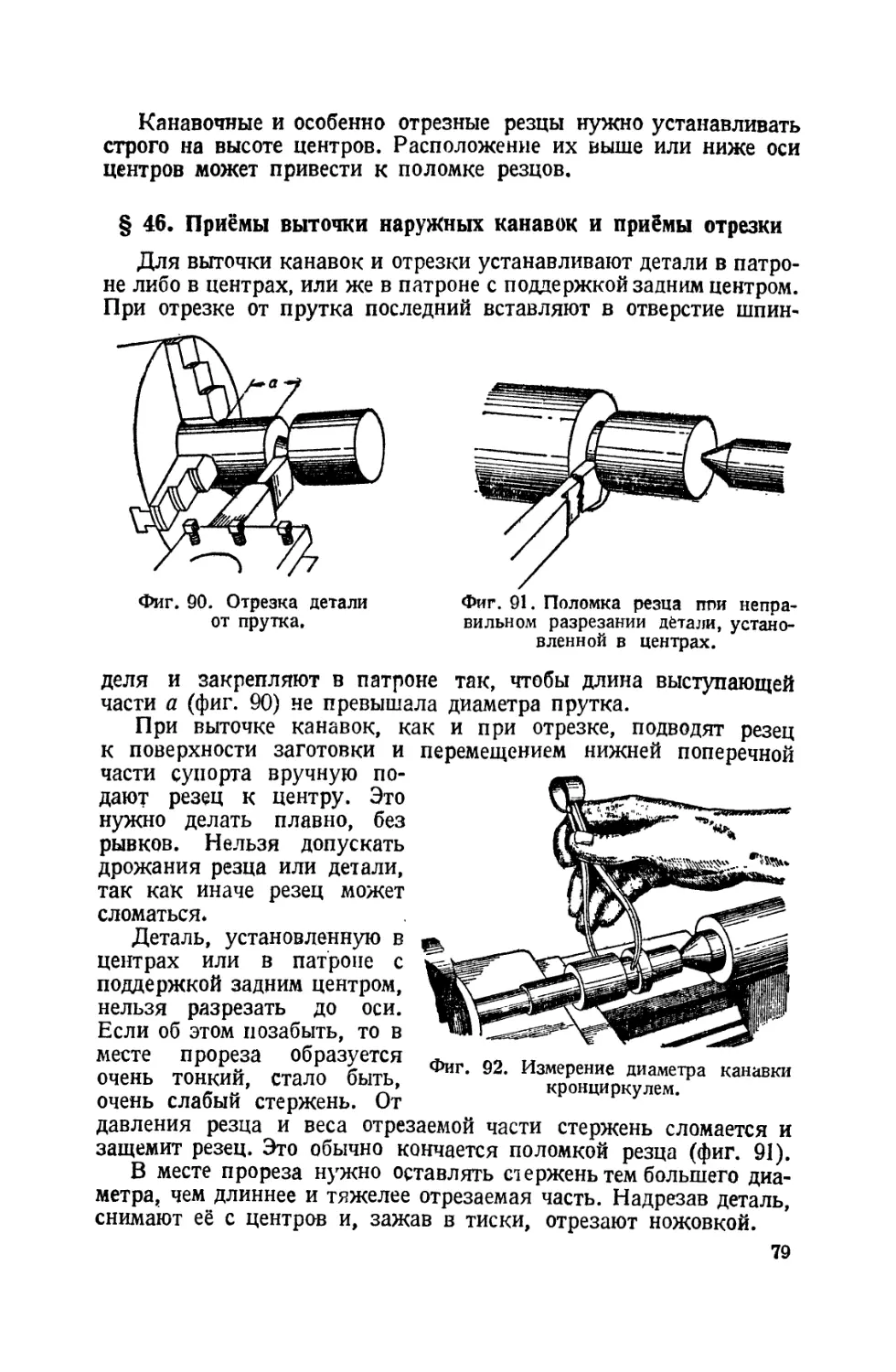

строителей, среди которых почётное место занимают токари по

металлу.

Токарь по металлу — очень важная и вместе с тем интересная

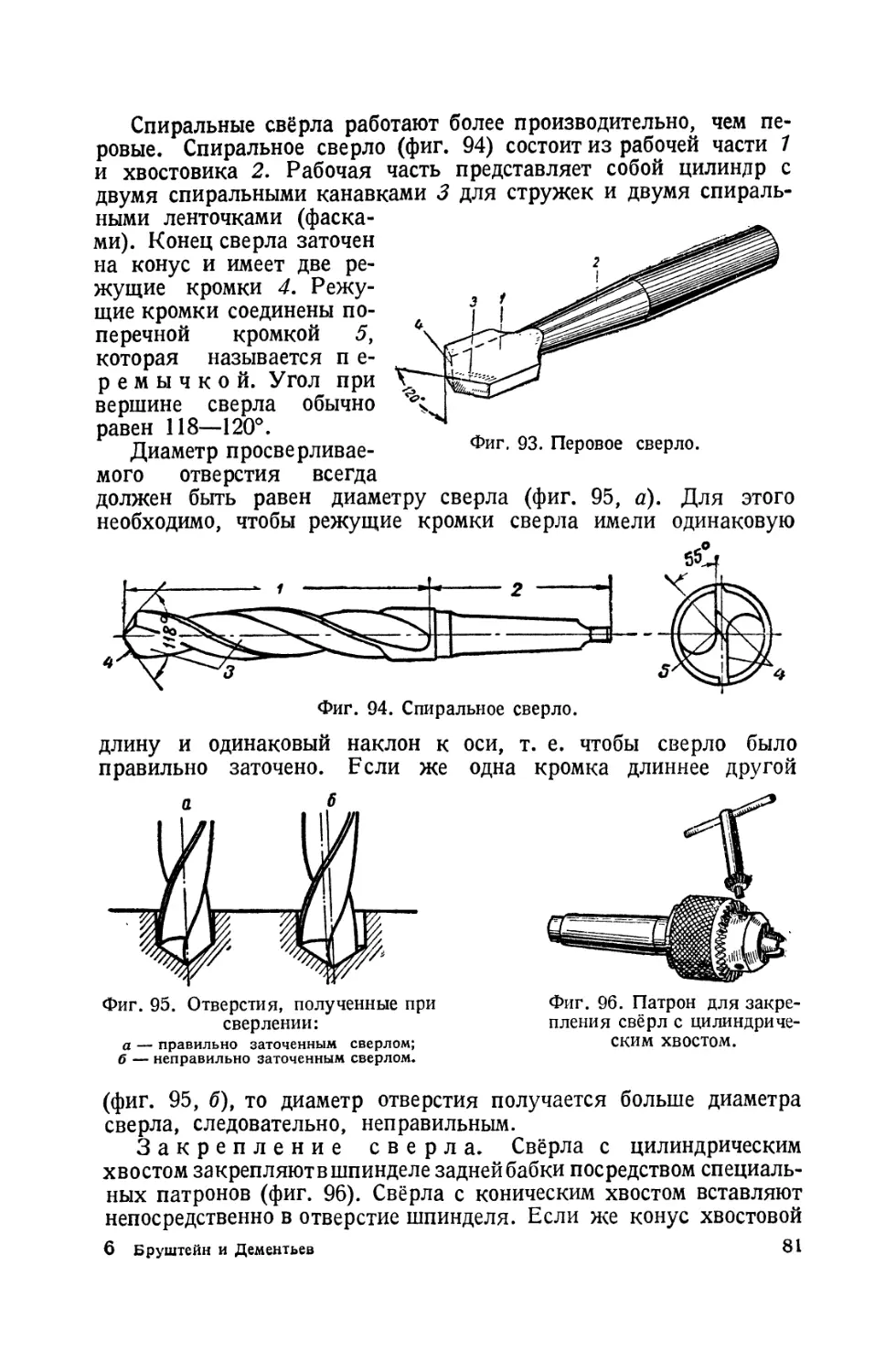

специальность. Токарь управляет сложным станком, изготовляя

детали для самых разнообразных машин и приборов.Без участия

токарей- нельзя выпустить ни одной машины, без них не может

обойтись ни одна, даже самая маленькая механическая мастер-

ская. Умелый токарь-станочник, знающий свое дело, — почёт-

ный человек в нашей стране.

Государство тратит очень большие средства на подготовку

токарей по металлу в школах и училищах Министерства трудовых

резервов. Учащийся должен стараться усердно учиться мастер-

ству, добиваться высокой квалификации. Для этого ему предо-

ставлены все возможности. В странах, где хозяйничают капита-

листы, миллионы молодых ребят только мечтают о таком счастье.

Чтобы стать токарем по металлу, нужно знать немало.

Прежде всего токарь должен отлично изучить токарный ста-

нок — все его части и детали, их взаимную связь и их действие.

Токарь должен знать, какие операции производятся натокар-

НРМ станке и как правильно выполнять каждую из них.

Токарю приходится иметь дело с режущими и измерительными

инструментами, с различными приспособлениями к станку, сле-

довательно, он должен знать их устройство, назначение, действие.

Само название «токарь по металлу» говорит о том, что токарь

обрабатывает на своем станке металлические детали и

изделия. Стало быть, он должен иметь представление о металлах,

с какими он чаще всего встречается при работе, знать их основные

свойства.

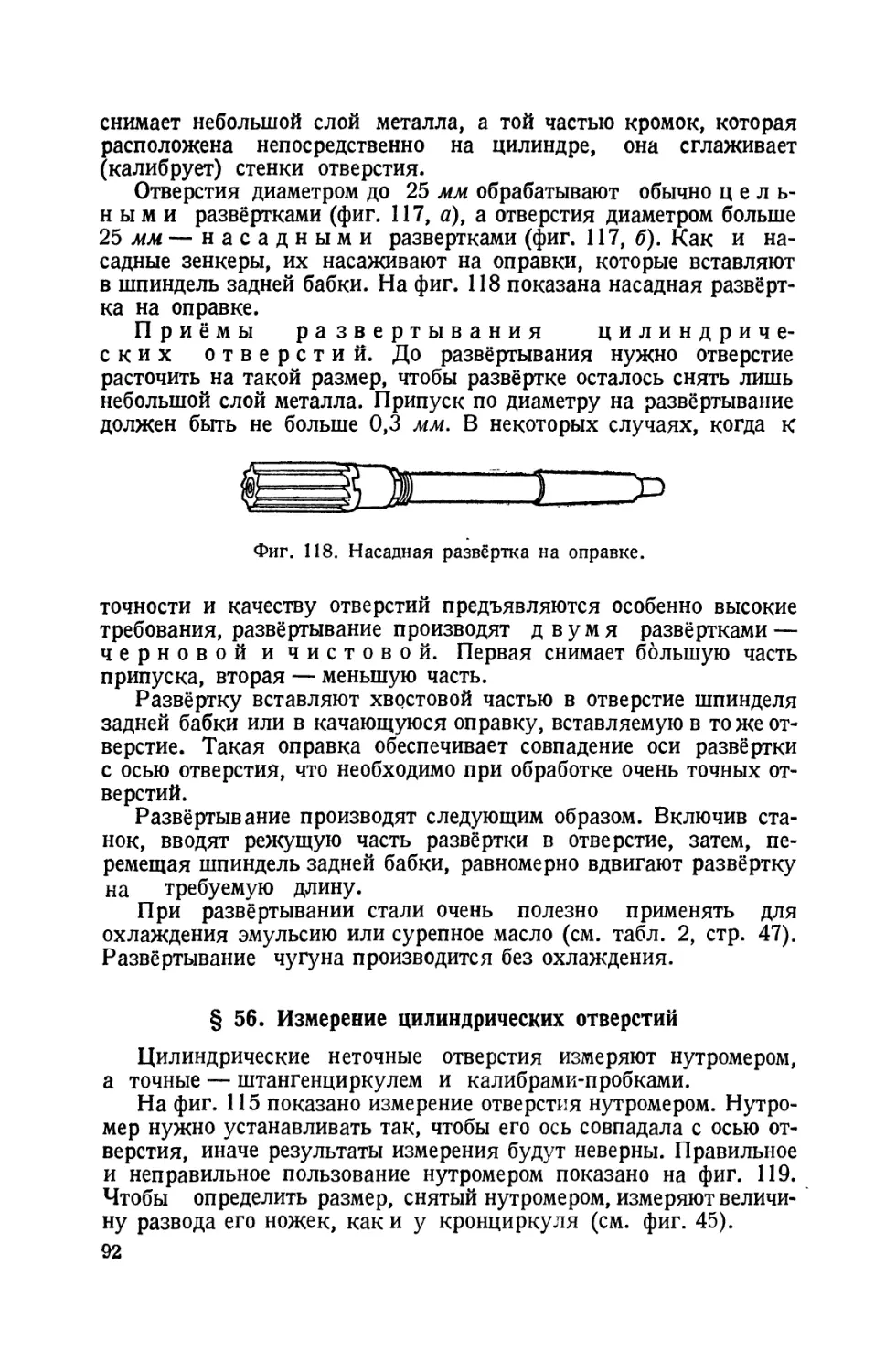

Сказанным далеко не исчерпываются требования, предъявляе-

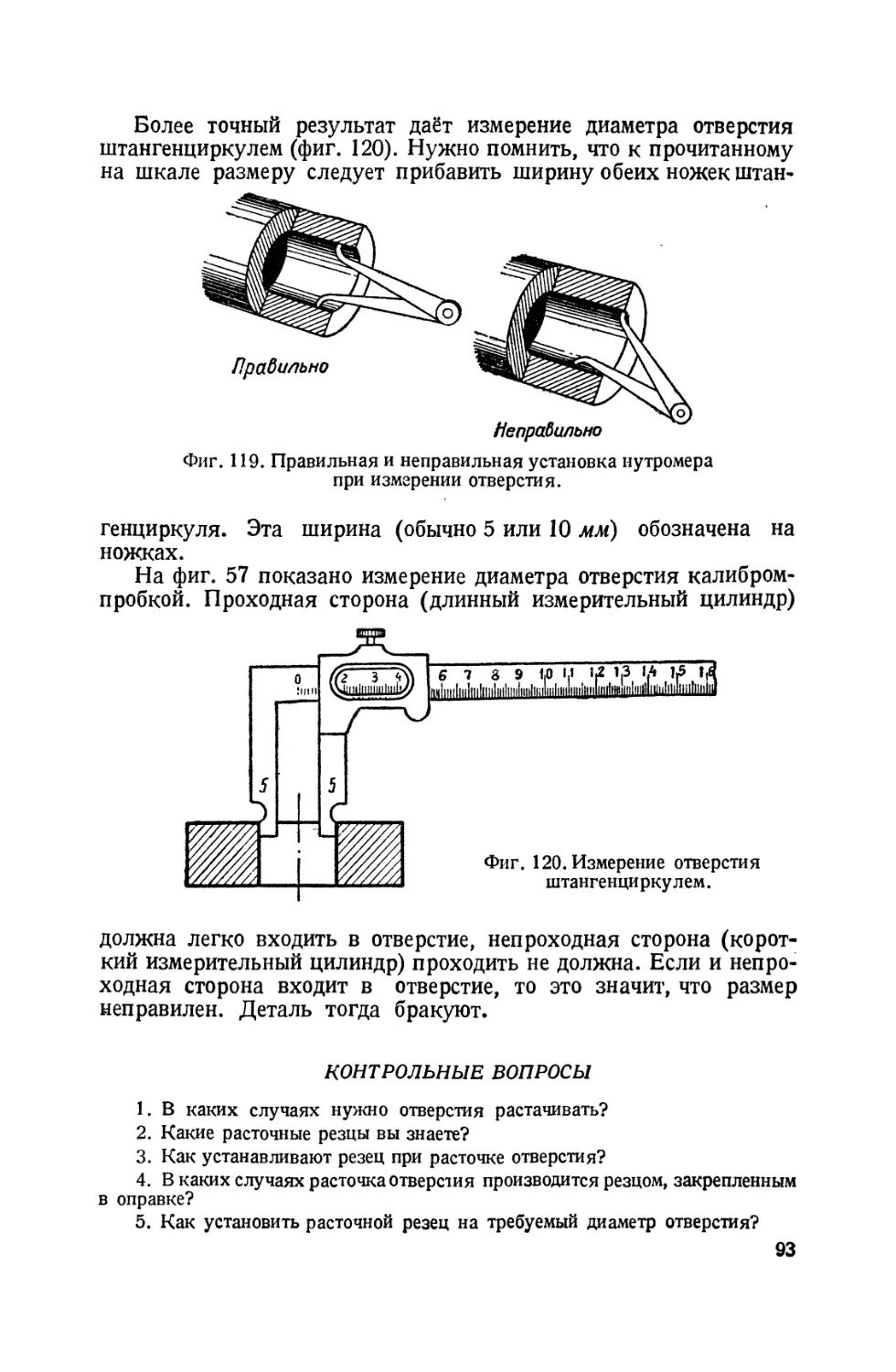

мые к токарям. Токарь должен ещё уметь читать чертежи, по ко-

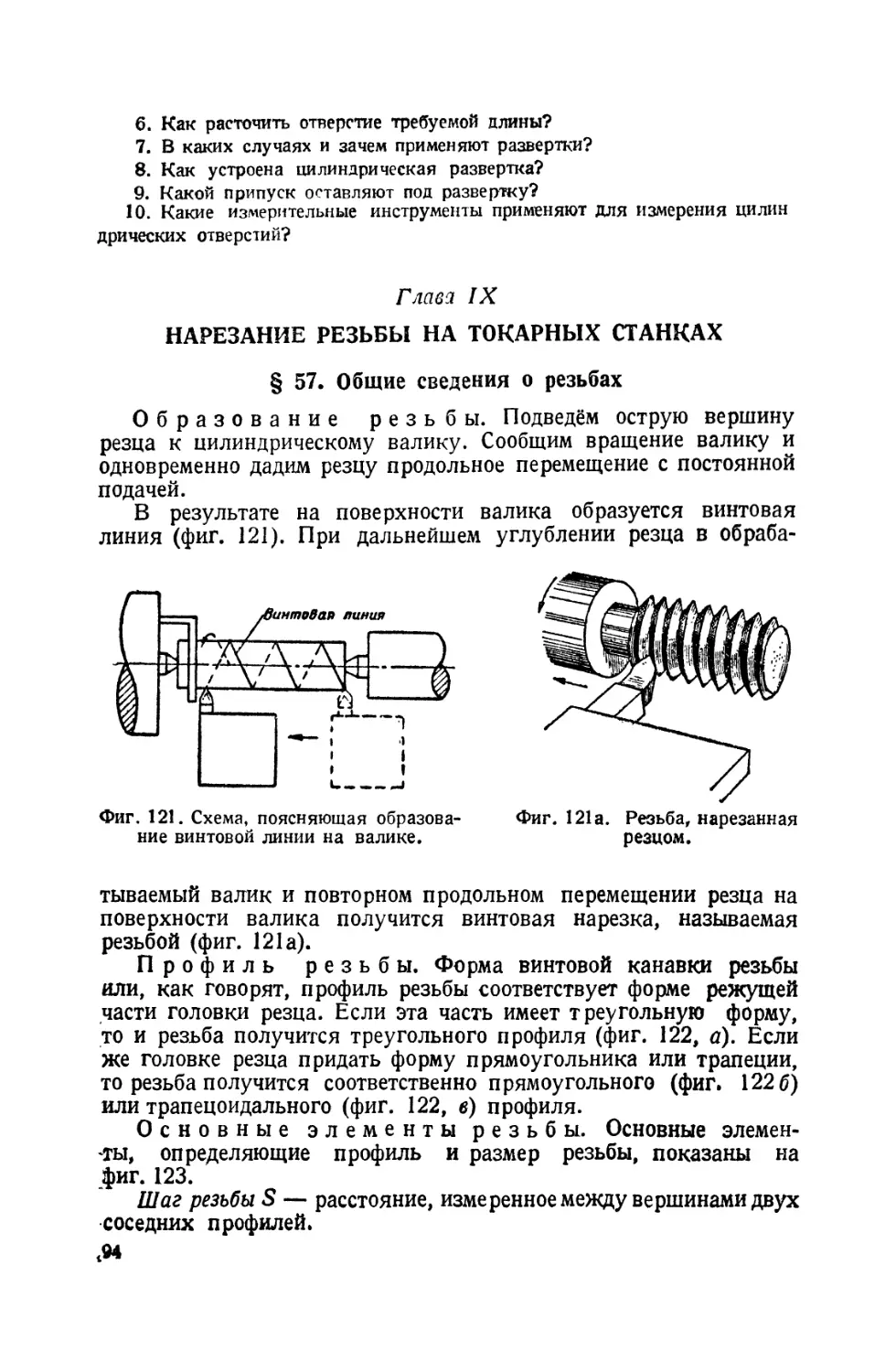

торым ведётся обработка; уметь правильно организовать своё

рабочее место; знать, почему получается брак и как его предот-

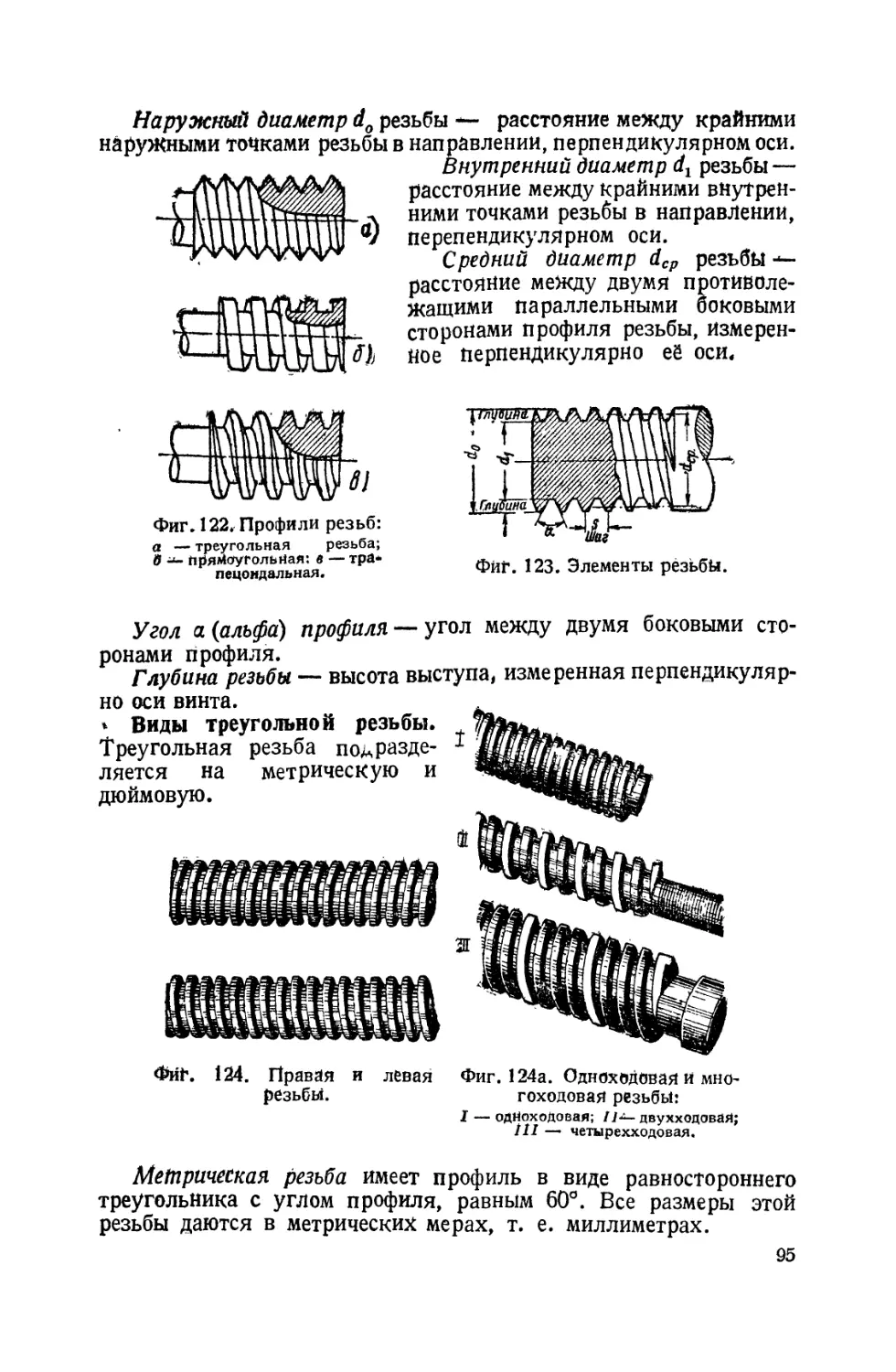

вратить; понимать, какими способами можно экономить материал.

Всему, что было перечислено выше, учащийся научится в

школе, если он будет добросовестно относиться к своим обязан-

ностям и соблюдать образцовую дисциплину. Быть дисциплини-

рованным — значит быть всегда подтянутым, любить чистоту

и порядок, каждое задание выполнять внимательно и аккуратно,

заботливо ухаживать за своим станком.

Вот рядом стоят два станка. Один из них получает заботливый

уход, а другой такого ухода не получает. Первый станок будет

работать без перебоев и давать много деталей отличного качества,

тогда как на втором станке то и дело будут возникать неполадки

и задержки, и задания не будут выполняться.

Заботливо ухаживать за станком — значит регулярно сма-

зывать его трущиеся части, постоянно его очищать от грязи, струж-

ки, масла, оберегать его от повреждений.

Возьмём другой пример — два рядом расположенных рабочих

места. На одном в беспорядке перемешались заготовки и готовые

детали, разбросан инструмент, всюду валяются обтирочные кон-

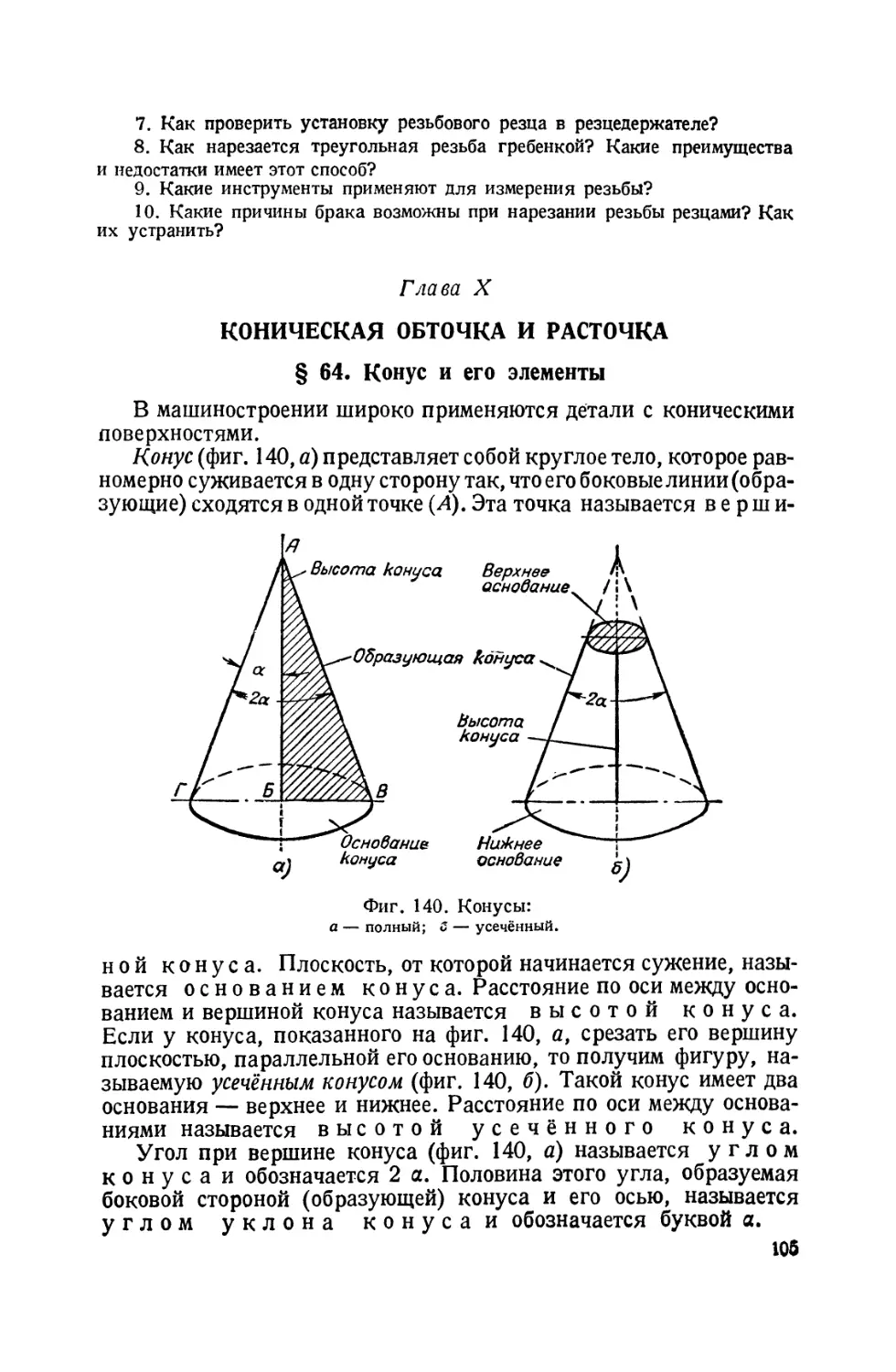

цы и тряпки, пол усеян стружкой, залит маслом и охлаждающей

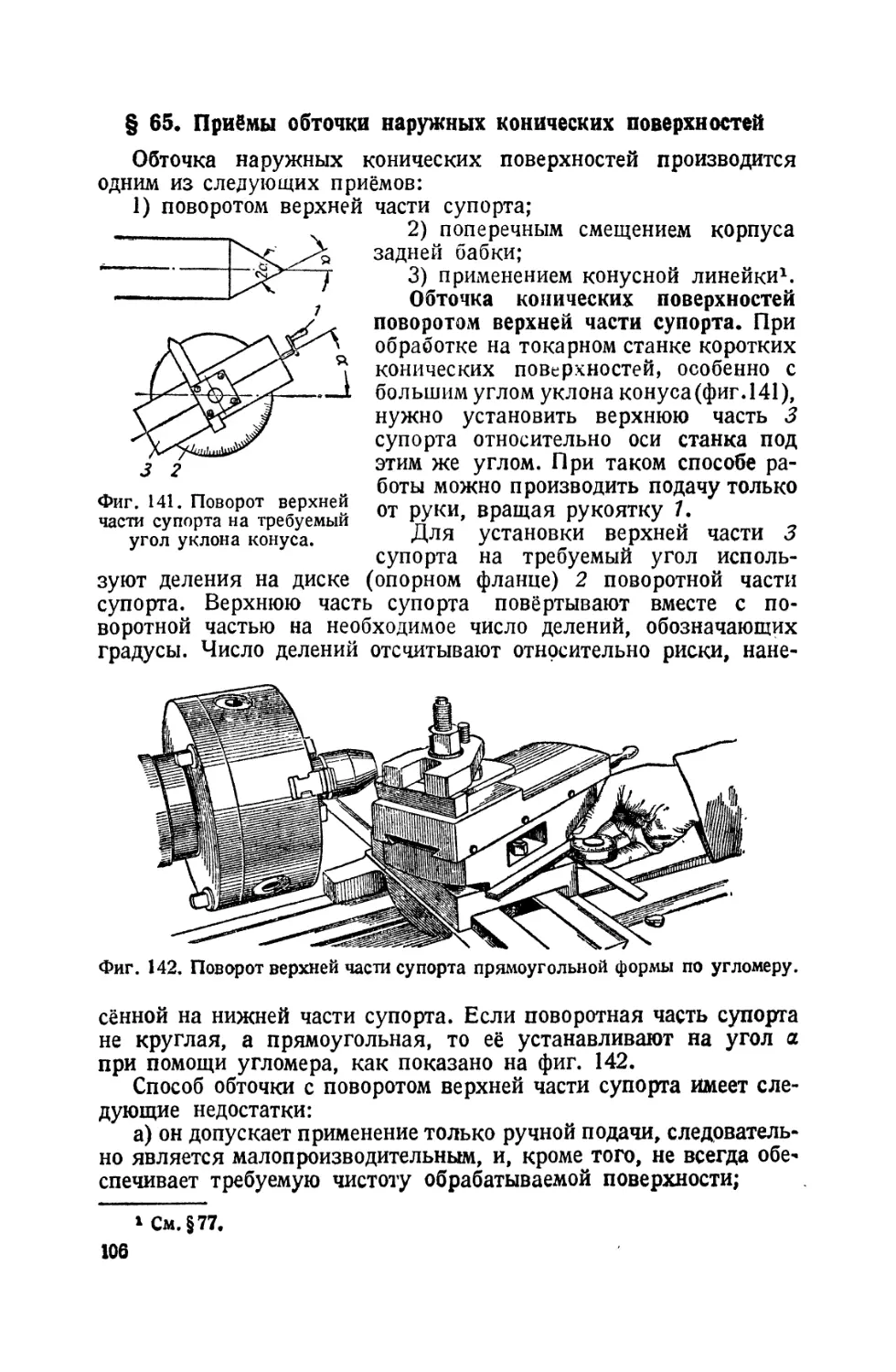

жидкостью. Попав в такую обстановку, даже самый лучший ра-

бочий растеряется. При каждом движении он обо что-нибудь спотк-

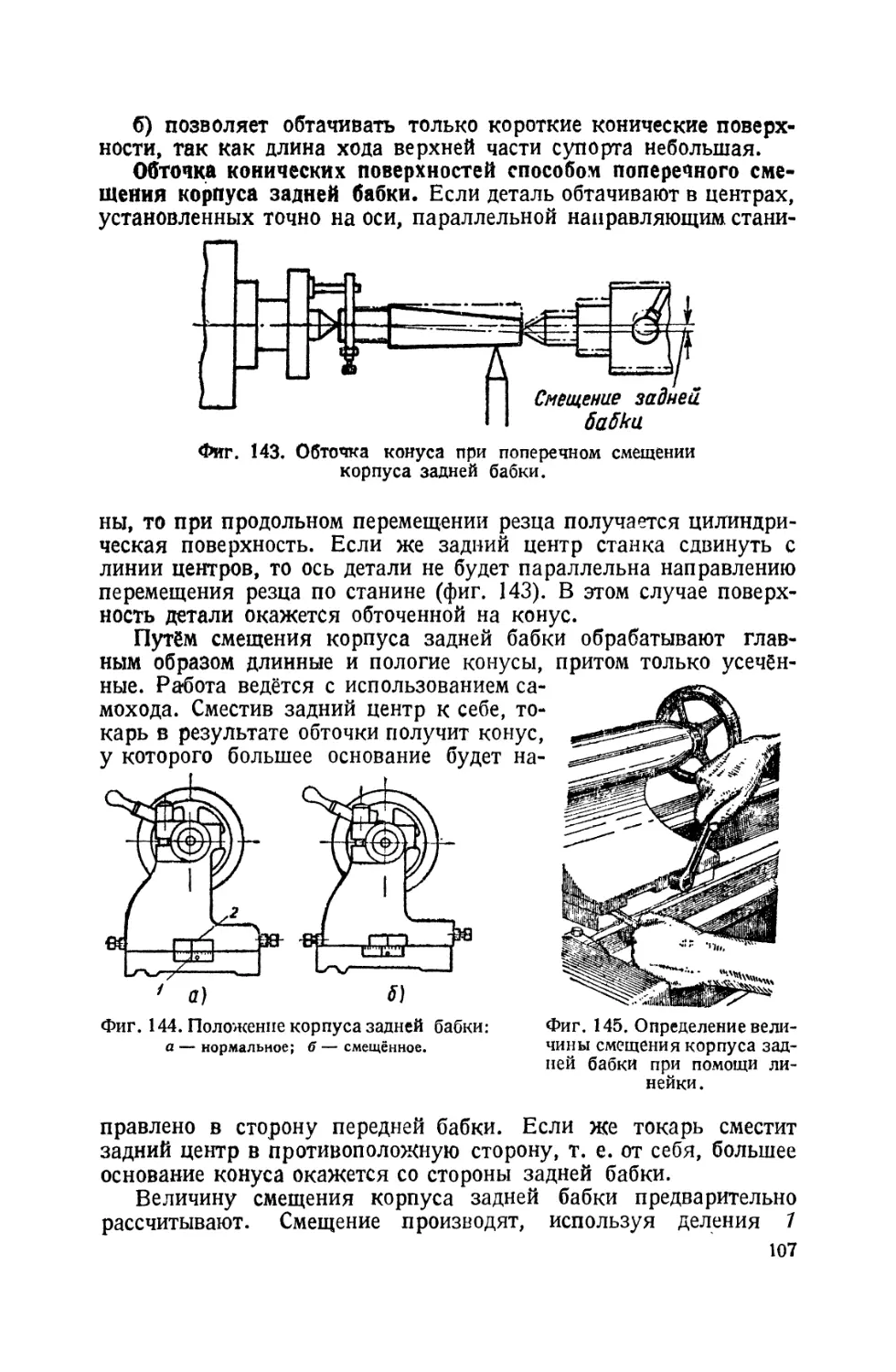

нётся, и чтобы найти нужный предмет, ему придётся долго его ис-

кать.

Понятно, что на таком плохо организованном рабочем месте

нельзя давать высокую выработку.

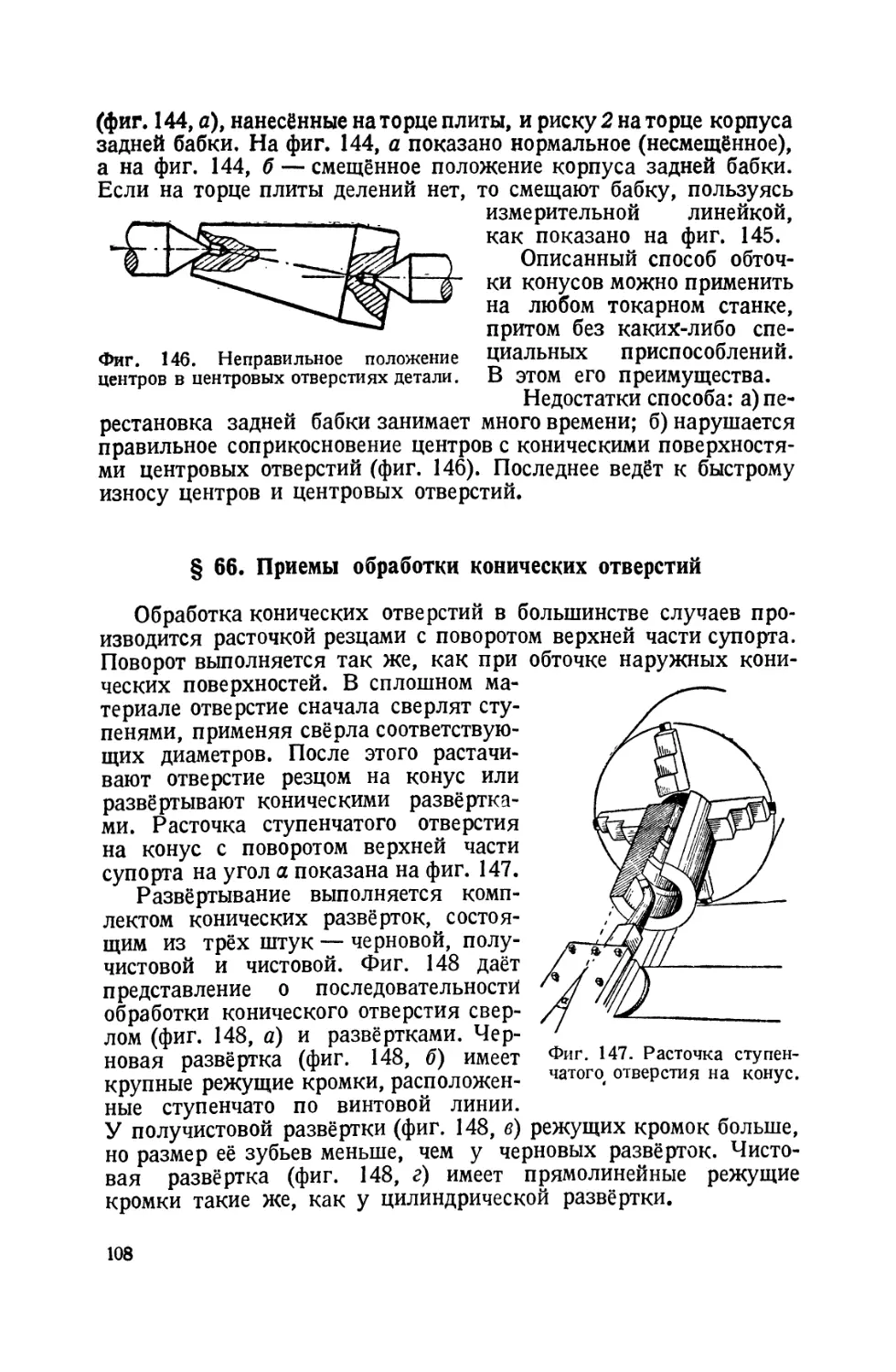

Другое дело — рабочее место, где всё содержится в отличном

порядке. Здесь рабочий не скользит по грязному полу, ни за что

не задевает, ему не нужно тратить времени на поиски необходимых

предметов (ключа, инструмента и др.), — все находится

на своём месте.

Разумеется, что токарь, хорошо организовавший своё рабочее

место, всегда будет не только выполнять, но и перевыполнять

производственные задания.

Порядок, чистота, внимательность на производстве нужны

ещё потому, что они делают работу безопасной. Совершенно яс-

но, что на сухом, чистом, ничем не загроможденном полу нельзя

упасть и ушибиться. Точно так же, если одежда плотно облегает

тело, можно не бояться захвата её вращающимися частями стан-

ка и, следовательно, работать более уверенно.

6

Необходимо помнить, что работа станочника не терпит показ-

ного удальства. Токарь всегда должен быть осторожным и преду-

смотрительным. Всякие рабочие движения в опасных местах

нужно производить спокойно и обдуманно. При неосторожности

возможны несчастные случаи. У рабочих аккуратных, которые

относятся со вниманием к своей работе, несчастных случаев обычно

на бывает.

На токарных станках опасные места имеют оградительные

устройства. Однако они приносят пользу лишь тогда, когда на-

ходятся в полной исправности. Следовательно, надо постоянно

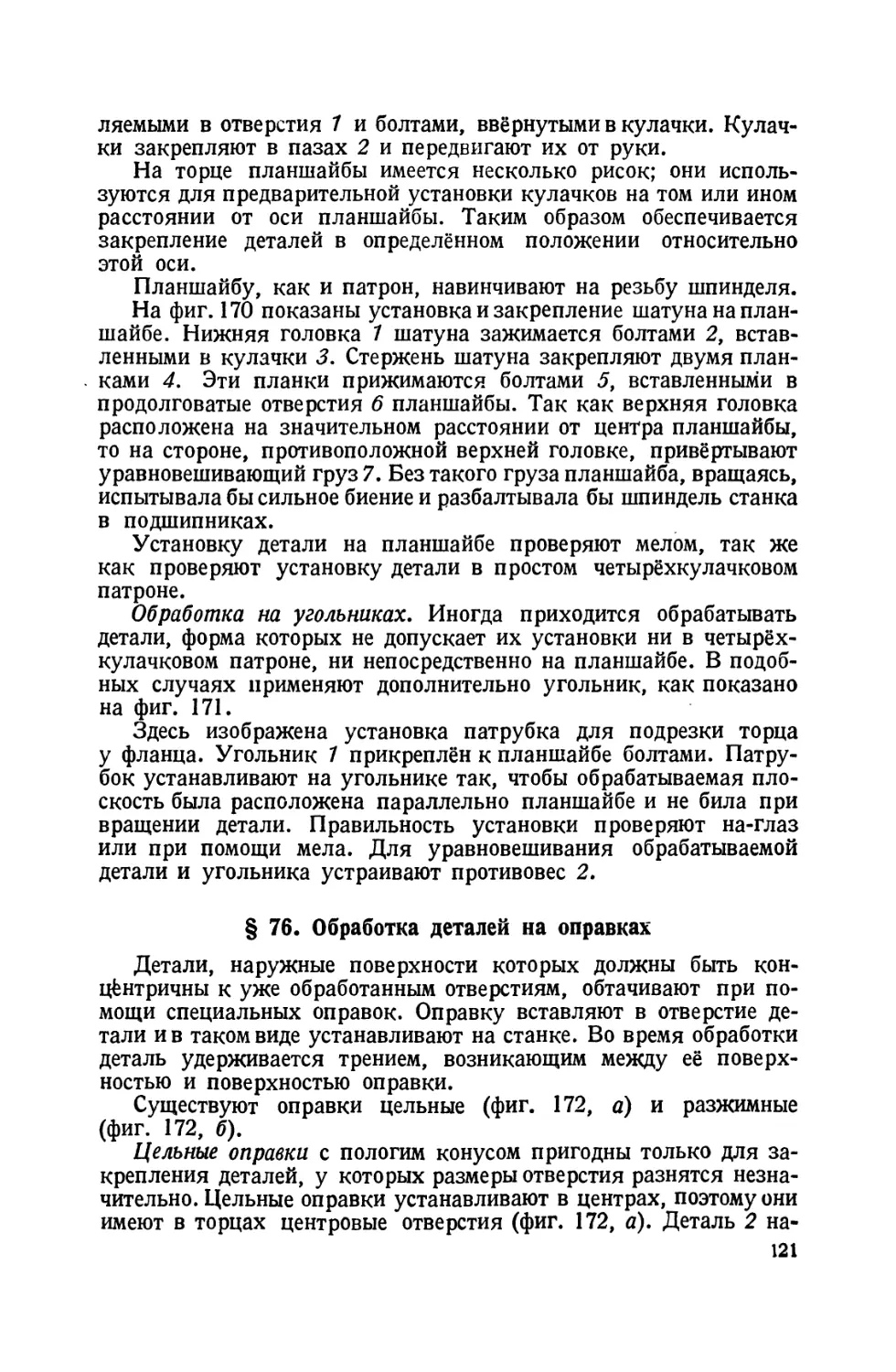

следить за состоянием ограждений, каждый день проверять, пра-

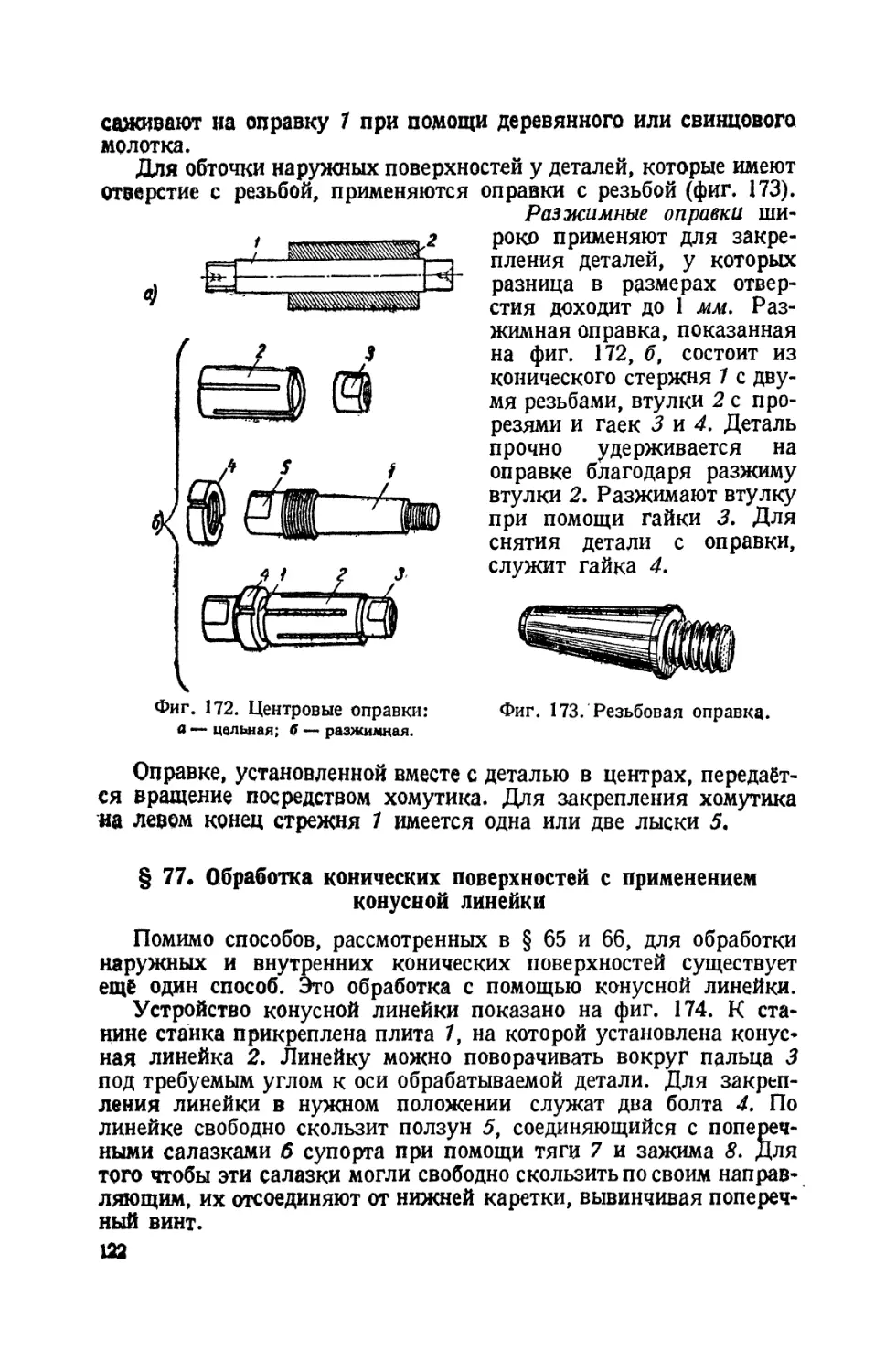

вильно ли они действуют.

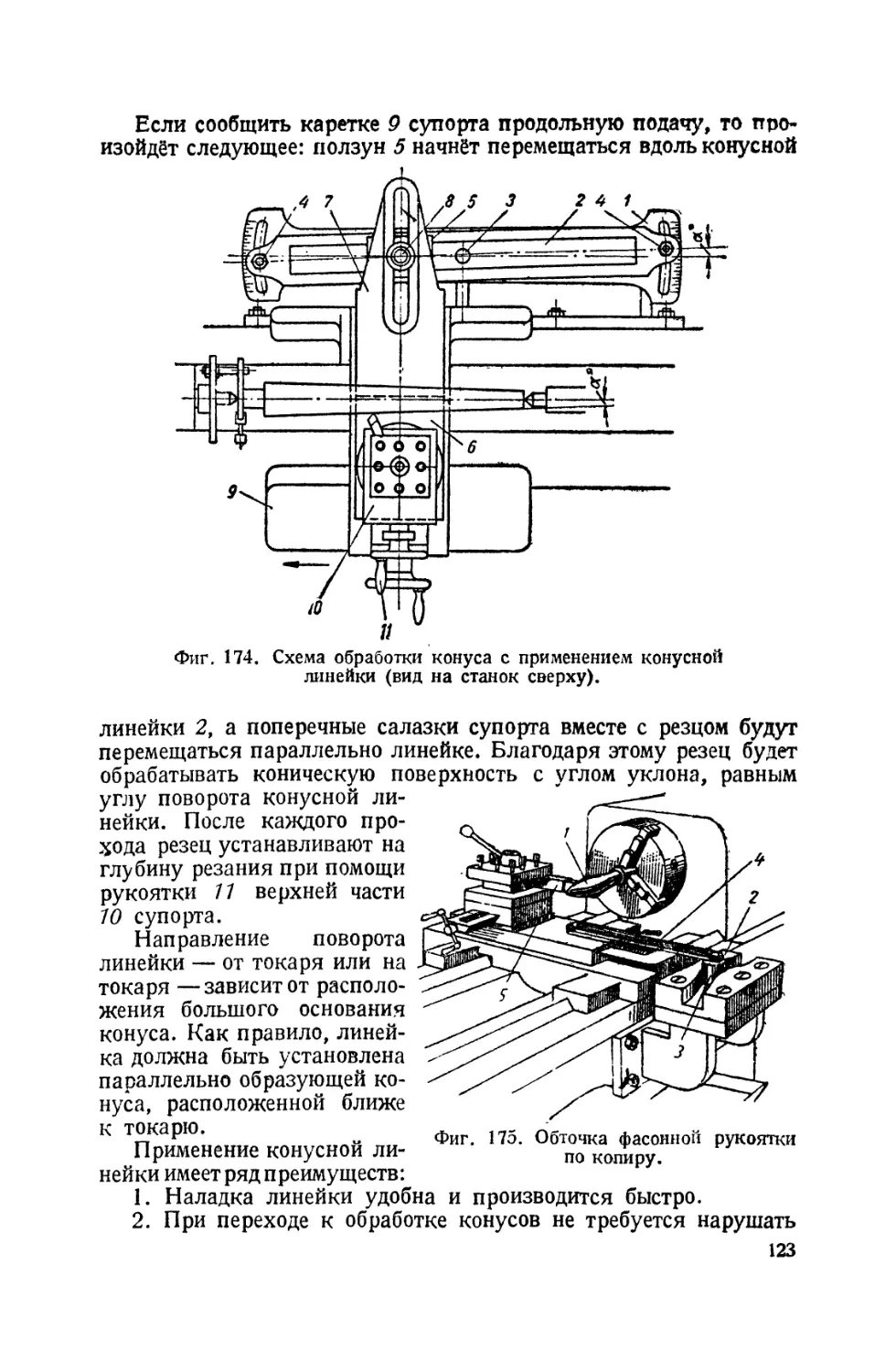

Безопасной работе учат правила техники безопасности. Каж-

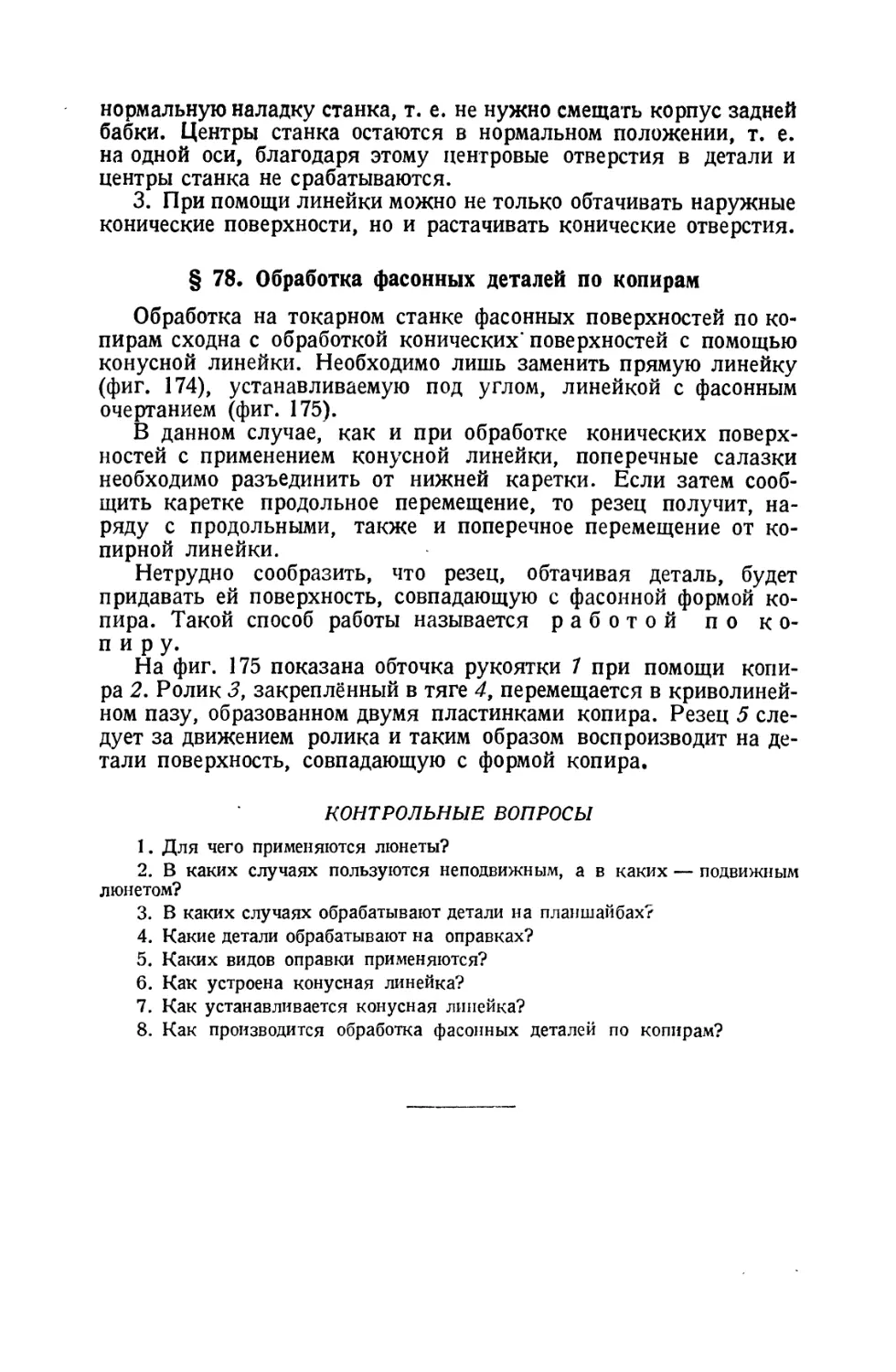

дый токарь, и тем более токарь молодой, начинающий, обязан

хорошо знать эти правила и строго их выполнять.

* *

*

Итак, учащийся ФЗО, ты приступаешь к учёбе и труду. Через

полгода ты придёшь на производство, где вместе со всем завод-

ским коллективом станешь бороться за выполнение Сталинской

пятилетки в четыре года. Будь достойным членом этого коллек-

тива!

Продолжай учиться токарному мастерству, непрерывно повы-

шай свою квалификацию. Равняйся на стахановцев — передо-

вых, лучших рабочих завода. Веди с ними дружбу, присматри-

вайся к их методам работы, перенимай их опыт. И тогда быстро

сам займешь место в стахановских рядах.

РАЗДЕЛ ПЕРВЫЙ

ОСНОВНЫЕ ПОНЯТИЯ О ТОКАРНОМ ДЕЛЕ

Глава I

УСТРОЙСТВО ТОКАРНЫХ СТАНКОВ

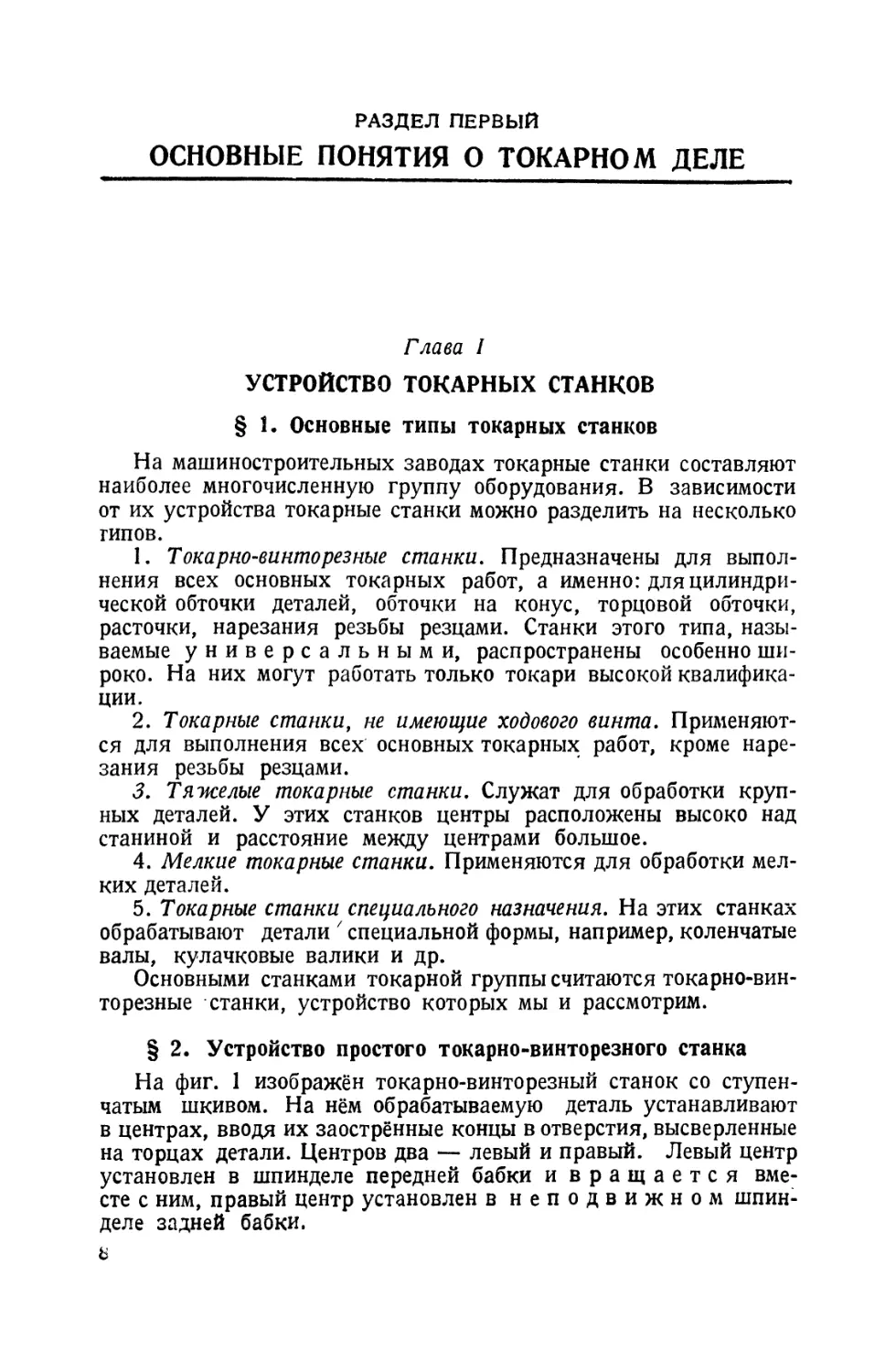

§ 1. Основные типы токарных станков

На машиностроительных заводах токарные станки составляют

наиболее многочисленную группу оборудования. В зависимости

от их устройства токарные станки можно разделить на несколько

типов.

1. Токарно-винторезные станки. Предназначены для выпол-

нения всех основных токарных работ, а именно: для цилиндри-

ческой обточки деталей, обточки на конус, торцовой обточки,

расточки, нарезания резьбы резцами. Станки этого типа, назы-

ваемые универсальными, распространены особенно ши-

роко. На них могут работать только токари высокой квалифика-

ции.

2. Токарные станки, не имеющие ходового винта. Применяют-

ся для выполнения всех основных токарных работ, кроме наре-

зания резьбы резцами.

3. Тяжелые токарные станки. Служат для обработки круп-

ных деталей. У этих станков центры расположены высоко над

станиной и расстояние между центрами большое.

4. Мелкие токарные станки. Применяются для обработки мел-

ких деталей.

5. Токарные станки специального назначения. На этих станках

обрабатывают детали ' специальной формы, например, коленчатые

валы, кулачковые валики и др.

Основными станками токарной группы считаются токарно-вин-

торезные станки, устройство которых мы и рассмотрим.

§ 2. Устройство простого токарно-винторезного станка

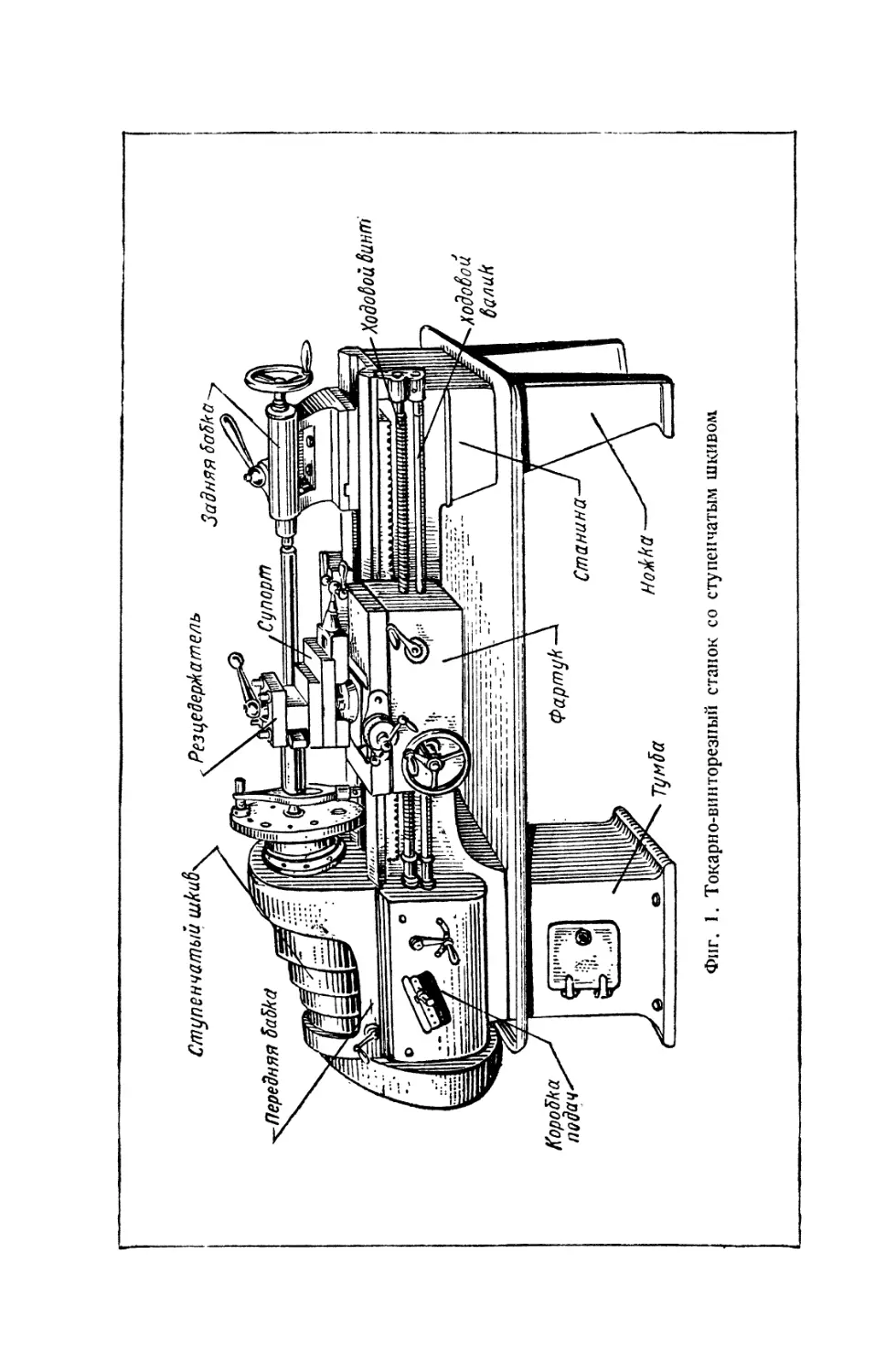

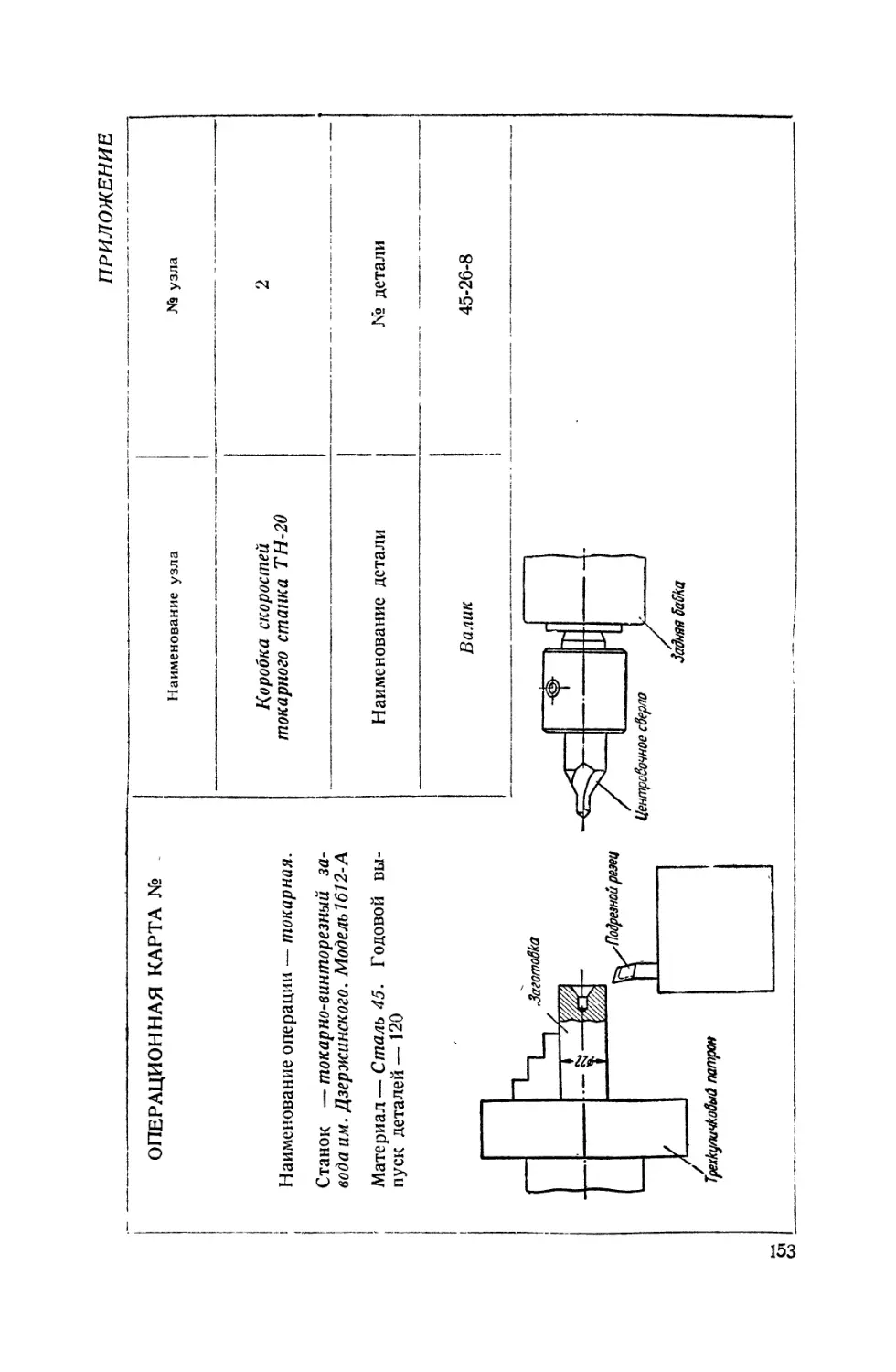

На фиг. 1 изображён токарно-винторезный станок со ступен-

чатым шкивом. На нём обрабатываемую деталь устанавливают

в центрах, вводя их заострённые концы в отверстия, высверленные

на торцах детали. Центров два — левый и правый. Левый центр

установлен в шпинделе передней бабки и вращается вме-

сте с ним, правый центр установлен в неподвижном шпин-

деле задней бабки.

&

Фиг. 1. Токарно-винторезный станок со ступенчатым шкивом

На шпиндель передней бабки навинчен поводковый патрон —

специальное устройство, которое вращает деталь посредством за-

креплённого на ней хомутика. Для того чтобы можно было сооб-

щить шпинделю необходимое число оборотов в минуту, в корпусе

передней бабки имеется специальный механизм. Он состоит из

ступенчатого шкива, сидящего на шпинделе. Надевая ремень на

ту или другую ступень шкива, тем самым изменяют число обо-

ротов шпинделя. В новейших станках для изменения числа обо-

ротов применяется особый механизм, расположенный в корпусе

передней бабки (фиг. 2). Его называют коробкой ско-

ростей.

Заднюю бабку можно перемещать вдоль станины и закреплять

в разных местах станины в зависимости от длины обрабатываемой

детали.

Резец закрепляется в резцедержателе на супорте (фиг. I).

Супорту можно сообщать движение вдоль и поперёк станины. Для

этого пользуются механизмами, расположенными в фартуке. Фар-

тук прикреплён к нижней плите супорта.

Для изменения скорости движения супорта служит механизм,

заключённый в коробке подач. Он получает движение

от вращающегося шпинделя посредством ряда шестерён, закрытых

защитным кожухом. Механизм коробки подач приводит во враще-

ние ходовой винт, при помощи которого производится нарезание

резьб, и ходовой валик, через который передаётся движение су-

порту при других токарных работах.

Для нарезания резьб помимо механизма, расположенного вну-

три коробки подач, имеется механизм, называемый гитарой

сменных шестерён. На фиг. 1 и 2 шестерни закрыты

кожухом.

§ 3. Станина

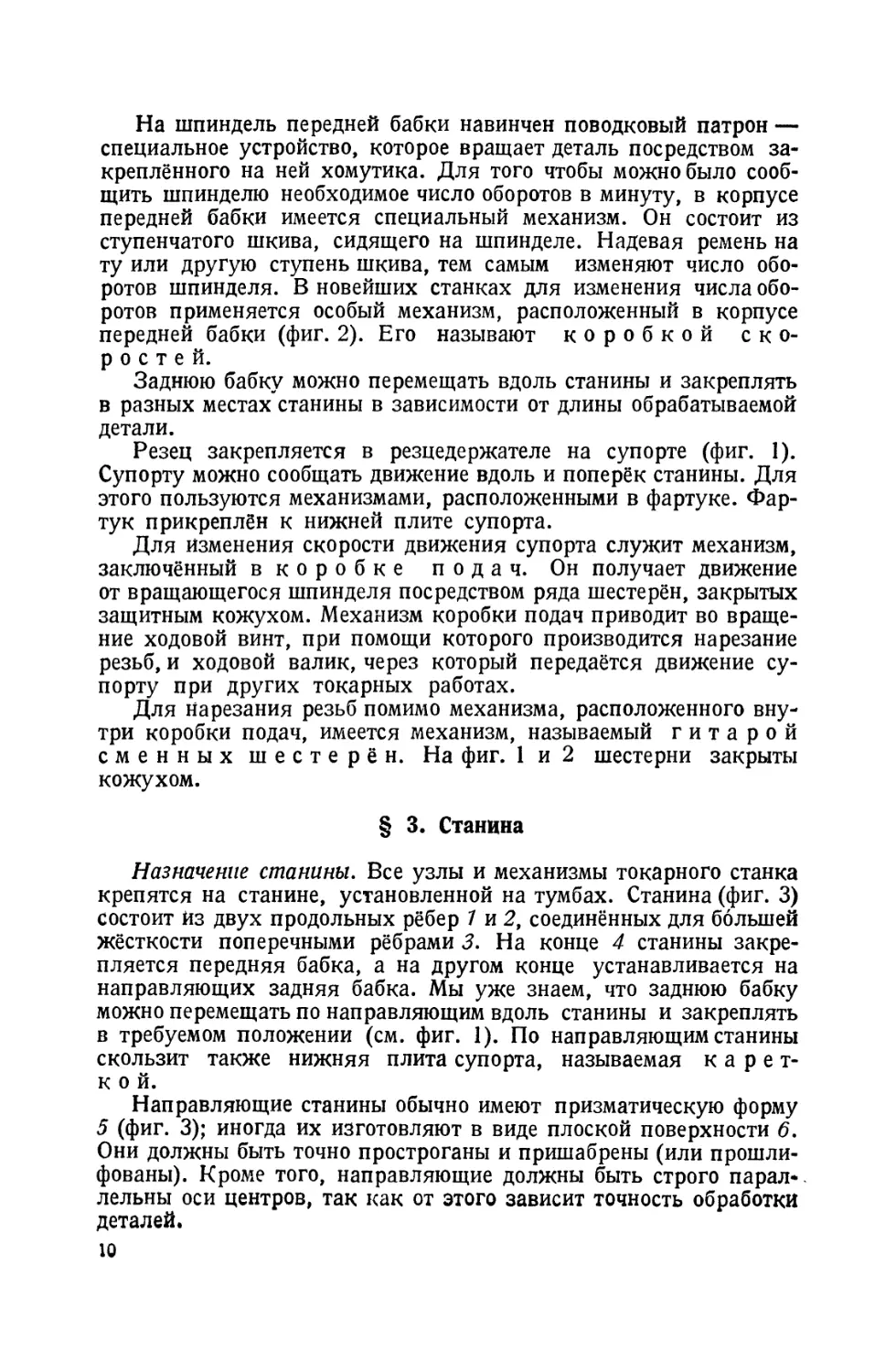

Назначение станины. Все узлы и механизмы токарного станка

крепятся на станине, установленной на тумбах. Станина (фиг. 3)

состоит Из двух продольных рёбер 1 и 2, соединённых для большей

жёсткости поперечными рёбрами 3. На конце 4 станины закре-

пляется передняя бабка, а на другом конце устанавливается на

направляющих задняя бабка. Мы уже знаем, что заднюю бабку

можно перемещать по направляющим вдоль станины и закреплять

в требуемом положении (см. фиг. I). По направляющим станины

скользит также нижняя плита супорта, называемая карет-

кой.

Направляющие станины обычно имеют призматическую форму

5 (фиг. 3); иногда их изготовляют в виде плоской поверхности 6.

Они должны быть точно простроганы и пришабрены (или прошли-

фованы). Кроме того, направляющие должны быть строго парал-

лельны оси центров, так как от этого зависит точность обработки

деталей.

ю

Коробка е^ростеи

Задняя бабка

Сипорт

подач

Станина

Ходовой

бинт

Ходовой

валик

_ 2 С’“°К ' КОРОб,<ОВ

Фиг. 2. юкарпм сКОрОстея.

Уход за станиной. Направляющие станины нужно смазывать

каждый день перед началом работы. Их надо очень внимательно обе-

регать от повреждений. На направляющие нельзя класть обрабаты-

ваемых деталей, режущего и измерительного инструмента. За-

крепляя на станке крупные

Фиг. 3. Станина токарного станка.

детали, необходимо положить на ста-

нину деревянную подкладку,

чтобы защитить направляющие

от повреждений.

По окончании работы нужно

удалить с направляющих эмуль-

сию и грязь. Для этого их насухо

протирают и затем смазывают

тонким слоем масла.

§ 4. Передняя бабка

Передняя бабка токарного

станка включает в себя шпиндель

с его подшипниками и ряд меха-

низмов: для вращения шпинделя и

сообщения ему различных оборо-

тов, для изменения направления

вращения шпинделя и для оста-

новки станка. На конце шпинделя, выступающем из бабки, плотно

навинчивают кулачковый или поводковый патрон, посредством

которого сообщается вращение обрабатываемой детали. Если

деталь обрабатывают в центрах, т. е. с применением поводкового

патрона, то для ее установки вставляют в отверстие шпинделя

центр.

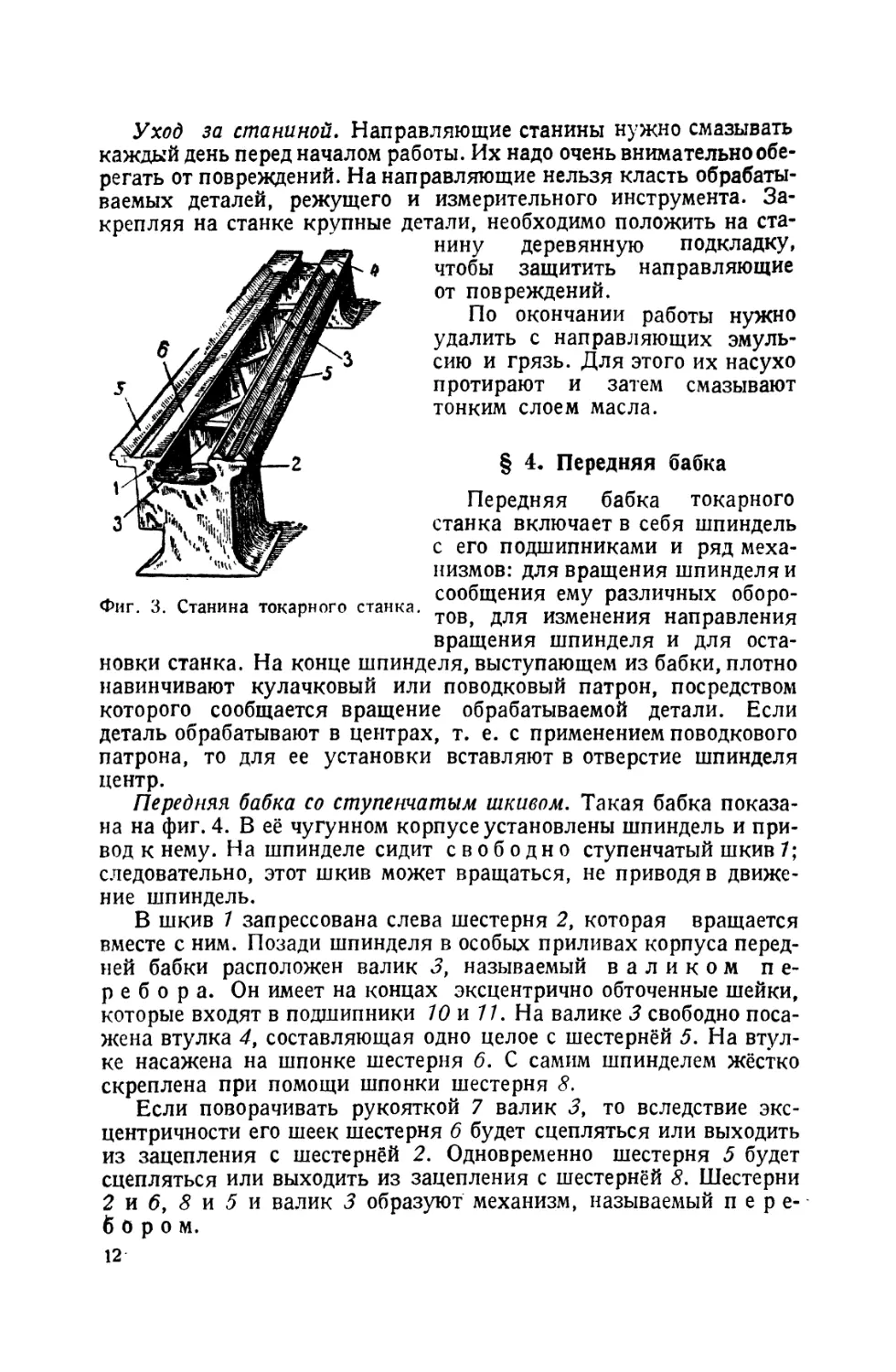

Передняя бабка со ступенчатым шкивом. Такая бабка показа-

на на фиг. 4. В её чугунном корпусе установлены шпиндель и при-

вод к нему. На шпинделе сидит свободно ступенчатый шкив 1;

следовательно, этот шкив может вращаться, не приводив движе-

ние шпиндель.

В шкив 1 запрессована слева шестерня 2, которая вращается

вместе с ним. Позади шпинделя в особых приливах корпуса перед-

ней бабки расположен валик 3, называемый валиком пе-

ребора. Он имеет на концах эксцентрично обточенные шейки,

которые входят в подшипники 10 и 77. На валике 3 свободно поса-

жена втулка 4, составляющая одно целое с шестерней 5. На втул-

ке насажена на шпонке шестерня 6. С самим шпинделем жёстко

скреплена при помощи шпонки шестерня 8.

Если поворачивать рукояткой 7 валик 3, то вследствие экс-

центричности его шеек шестерня 6 будет сцепляться или выходить

из зацепления с шестернёй 2. Одновременно шестерня 5 будет

сцепляться или выходить из зацепления с шестернёй 8. Шестерни

2 и б, 8 и 5 и валик 3 образуют механизм, называемый пере-

бором.

12

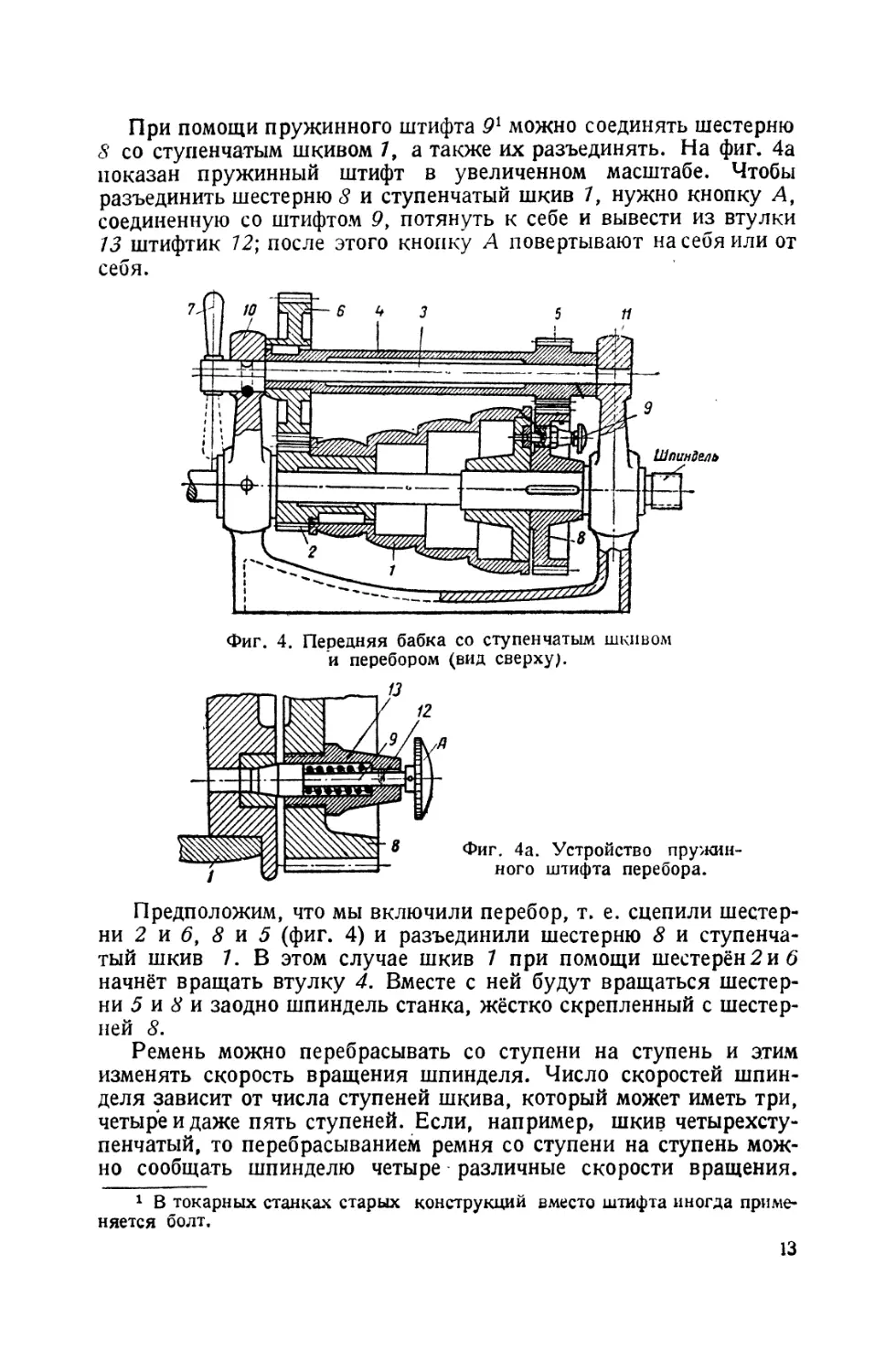

При помощи пружинного штифта О1 можно соединять шестерню

8 со ступенчатым шкивом 7, а также их разъединять. На фиг. 4а

показан пружинный штифт в увеличенном масштабе. Чтобы

разъединить шестерню 8 и ступенчатый шкив 7, нужно кнопку А,

соединенную со штифтом 9, потянуть к себе и вывести из втулки

13 штифтик 12; после этого кнопку А повертывают на себя или от

себя.

Фиг. 4. Передняя бабка со ступенчатым шкивом

и перебором (вид сверху).

Фиг. 4а. Устройство пружин-

ного штифта перебора.

Предположим, что мы включили перебор, т. е. сцепили шестер-

ни 2 и 6, 8 и 5 (фиг. 4) и разъединили шестерню 8 и ступенча-

тый шкив 7. В этом случае шкив 7 при помощи шестерён 2 и <5

начнёт вращать втулку 4. Вместе с ней будут вращаться шестер-

ни 5 и 8 и заодно шпиндель станка, жёстко скрепленный с шестер-

ней 8.

Ремень можно перебрасывать со ступени на ступень и этим

изменять скорость вращения шпинделя. Число скоростей шпин-

деля зависит от числа ступеней шкива, который может иметь три,

четыре и даже пять ступеней. Если, например, шкив четырехсту-

пенчатый, то перебрасыванием ремня со ступени на ступень мож-

но сообщать шпинделю четыре различные скорости вращения.

1 В токарных станках старых конструкций вместо штифта иногда приме-

няется болт.

13

Каждую из скоростей по желанию можно уменьшить; это дости-

гается включением перебора.

Таким образом, при помощи четырехступенчатого шкива и

перебора можно сообщить шпинделю восемь различных скоростей.

Токарно-винторезные станки со ступенчатым шкивом и пере-

бором в последние годы вытесняются более совершенными станка-

ми с коробками скоростей (см. фиг. 2). Ступенчатые шкивы соз-

дают ряд неудобств. Главное из них состоит в том, что переброс-

ка ремня с одной ступени на другую отнимает сравнительно мно-

го времени даже у опытных рабочих. Между тем переключение

скорости шпинделя рычагами коробки скоростей производится

быстро, без затруднений.

Передняя бабка с коробкой скоростей. На фиг. 2 показан то-

карно-винторезный станок, у которого число оборотов шпинде-

ля изменяется не ступенчатошкивным приводом, а при помощи

механизмов, заключённых в коробке скоростей. Эти механизмы

состоят из ряда шестерён с различным числом зубьев. Необходи-

мое число оборотов шпинделя получают сцеплением соответствую-

щих шестерён посредством рычагов 7, 2 и 3. Станок приводится

в движение от отдельного электромотора.

§ 5. Шпиндель

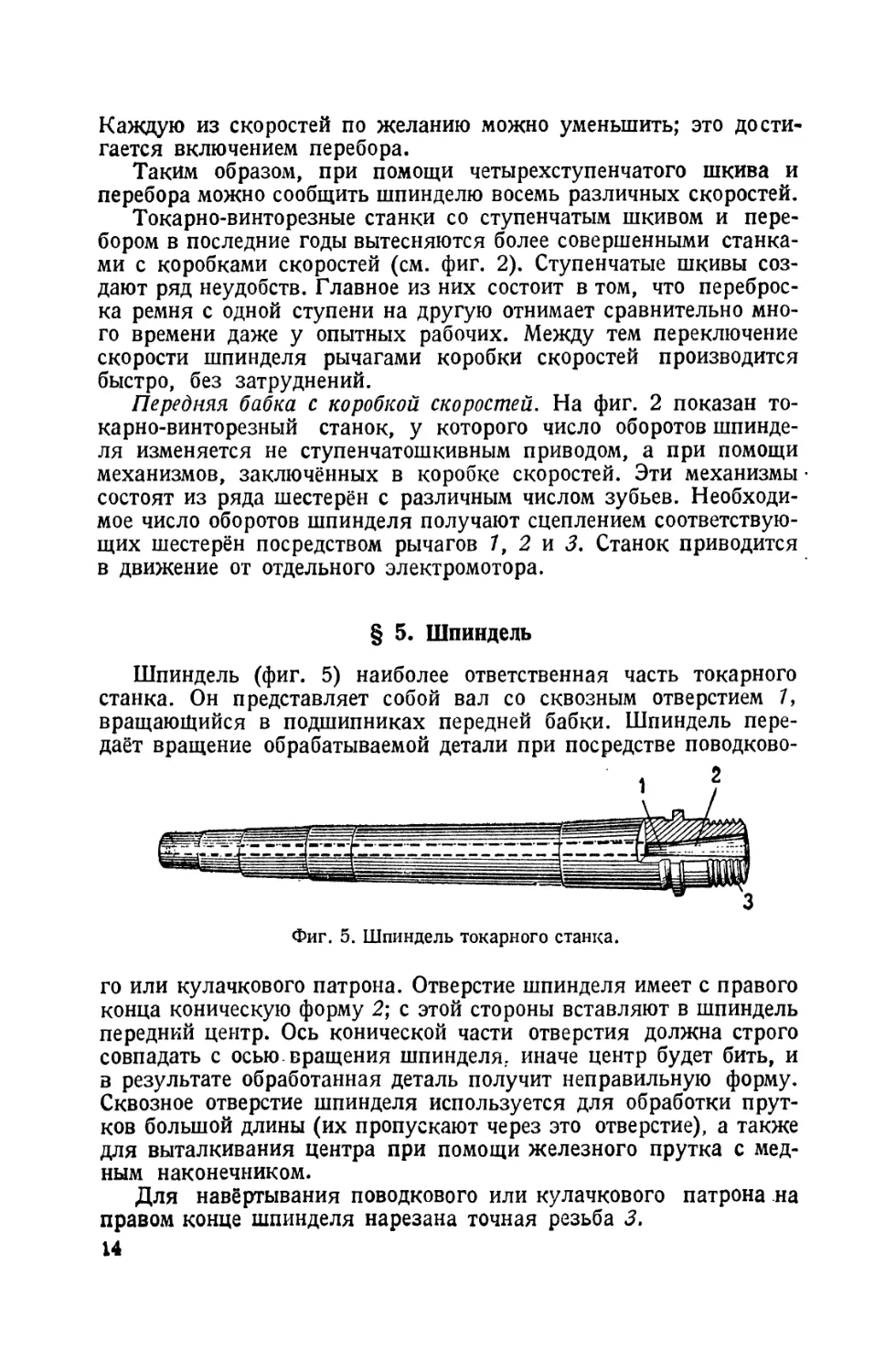

Шпиндель (фиг. 5) наиболее ответственная часть токарного

станка. Он представляет собой вал со сквозным отверстием 7,

вращающийся в подшипниках передней бабки. Шпиндель пере-

даёт вращение обрабатываемой детали при посредстве поводково-

Фиг. 5. Шпиндель токарного станка.

го или кулачкового патрона. Отверстие шпинделя имеет с правого

конца коническую форму 2; с этой стороны вставляют в шпиндель

передний центр. Ось конической части отверстия должна строго

совпадать с осью вращения шпинделя., иначе центр будет бить, и

в результате обработанная деталь получит неправильную форму.

Сквозное отверстие шпинделя используется для обработки прут-

ков большой длины (их пропускают через это отверстие), а также

для выталкивания центра при помощи железного прутка с мед-

ным наконечником.

Для навёртывания поводкового или кулачкового патрона на

правом конце шпинделя нарезана точная резьба 3.

14

§ 6. Устройство подшипников шпинделя

Шпиндель определёнными своими участками (шейками) опи-

рается на п о д ш и п н и к и. Он не должен иметь в подшипниках

никакой слабины и вместе с тем свободно вращаться. Это обеспе-

чивается применением подшипников особой конструкции. В то-

карных станках шпиндели обычно вращаются в подшипниках

скольжения. Однако в новейших станках стремятся применить

подшипники качения (шариковые или роликовые), которые яв-

ляются более совершенными.

Подшипники скольжения

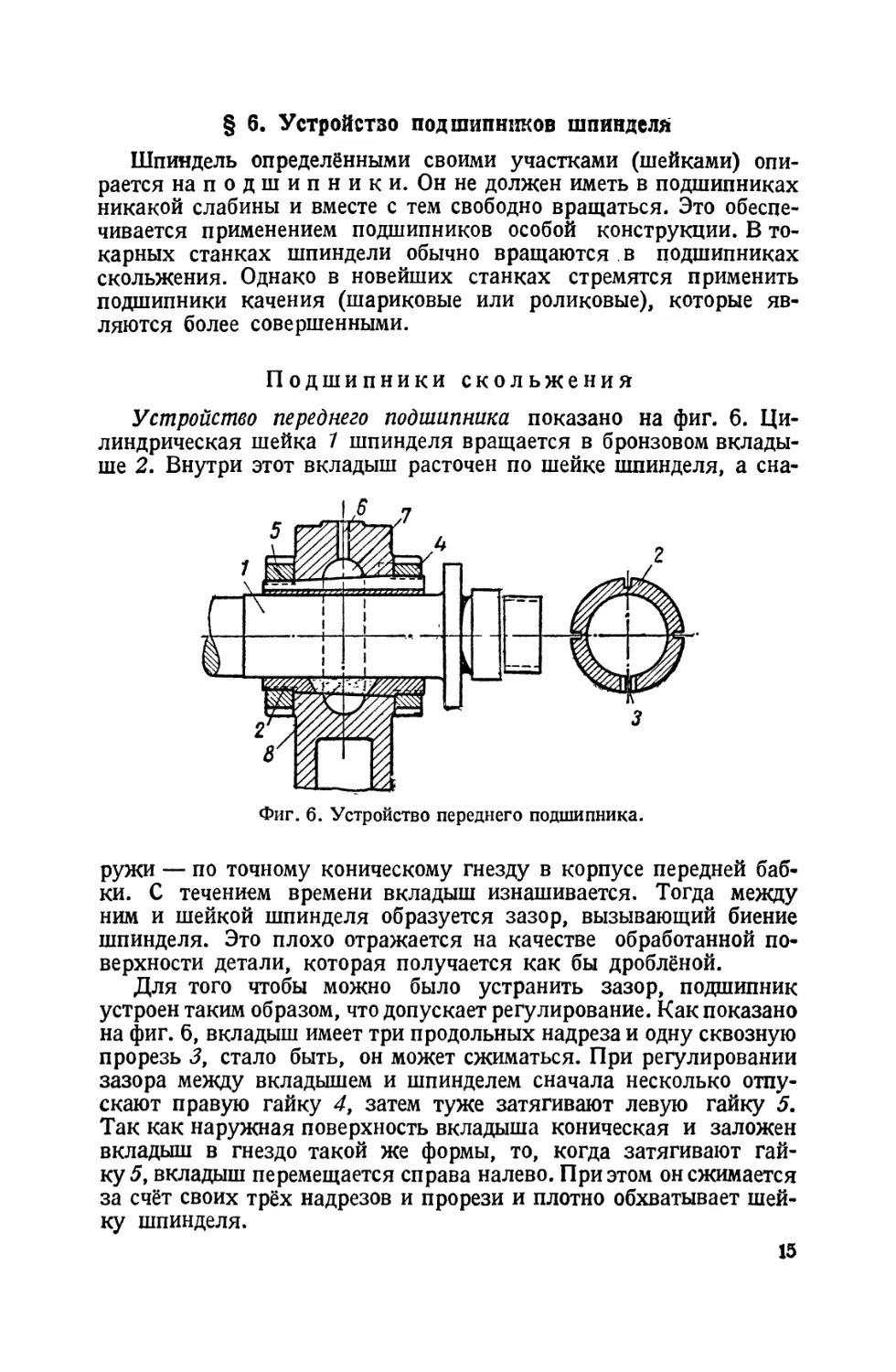

Устройство переднего подшипника показано на фиг. 6. Ци-

линдрическая шейка 1 шпинделя вращается в бронзовом вклады-

ше 2. Внутри этот вкладыш расточен по шейке шпинделя, а сна-

Фиг. 6. Устройство переднего подшипника.

ружи — по точному коническому гнезду в корпусе передней баб-

ки. С течением времени вкладыш изнашивается. Тогда между

ним и шейкой шпинделя образуется зазор, вызывающий биение

шпинделя. Это плохо отражается на качестве обработанной по-

верхности детали, которая получается как бы дроблёной.

Для того чтобы можно было устранить зазор, подшипник

устроен таким образом, что допускает регулирование. Как показано

на фиг. б, вкладыш имеет три продольных надреза и одну сквозную

прорезь 3, стало быть, он может сжиматься. При регулировании

зазора между вкладышем и шпинделем сначала несколько отпу-

скают правую гайку 4, затем туже затягивают левую гайку 5.

Так как наружная поверхность вкладыша коническая и заложен

вкладыш в гнездо такой же формы, то, когда затягивают гай-

ку 5, вкладыш перемещается справа налево. При этом он сжимается

за счёт своих трёх надрезов и прорези и плотно обхватывает шей-

ку шпинделя.

15

Затяжка должна быть не слишком тугой; её нужно делать с

таким расчётом, чтобы шпиндель после затяжки можно было легко

провернуть. Если же шпиндель оказывается сильно зажатым, сле-

дует ослабить гайку 5 и подтянуть гайку 4. Закончив регулиров-

ку, обе гайки туго затягивают.

Вкладыш изнашивается значительно медленнее, если он по-

стоянно и равномерно смазывается. Смазка подаётся через мас-

лёнку, ввёрнутую в отверстие б. Отсюда по кольцевой выемке 7

масло стекает в резервуар в нижней части подшипника. В сквоз-

ную прорезь 3 вкладыша напротив резервуара закладывают ку-

сочек войлока 8. Войлок, впитывая в себя масло, непрерывно

смазывает вращающуюся шейку подшипника.

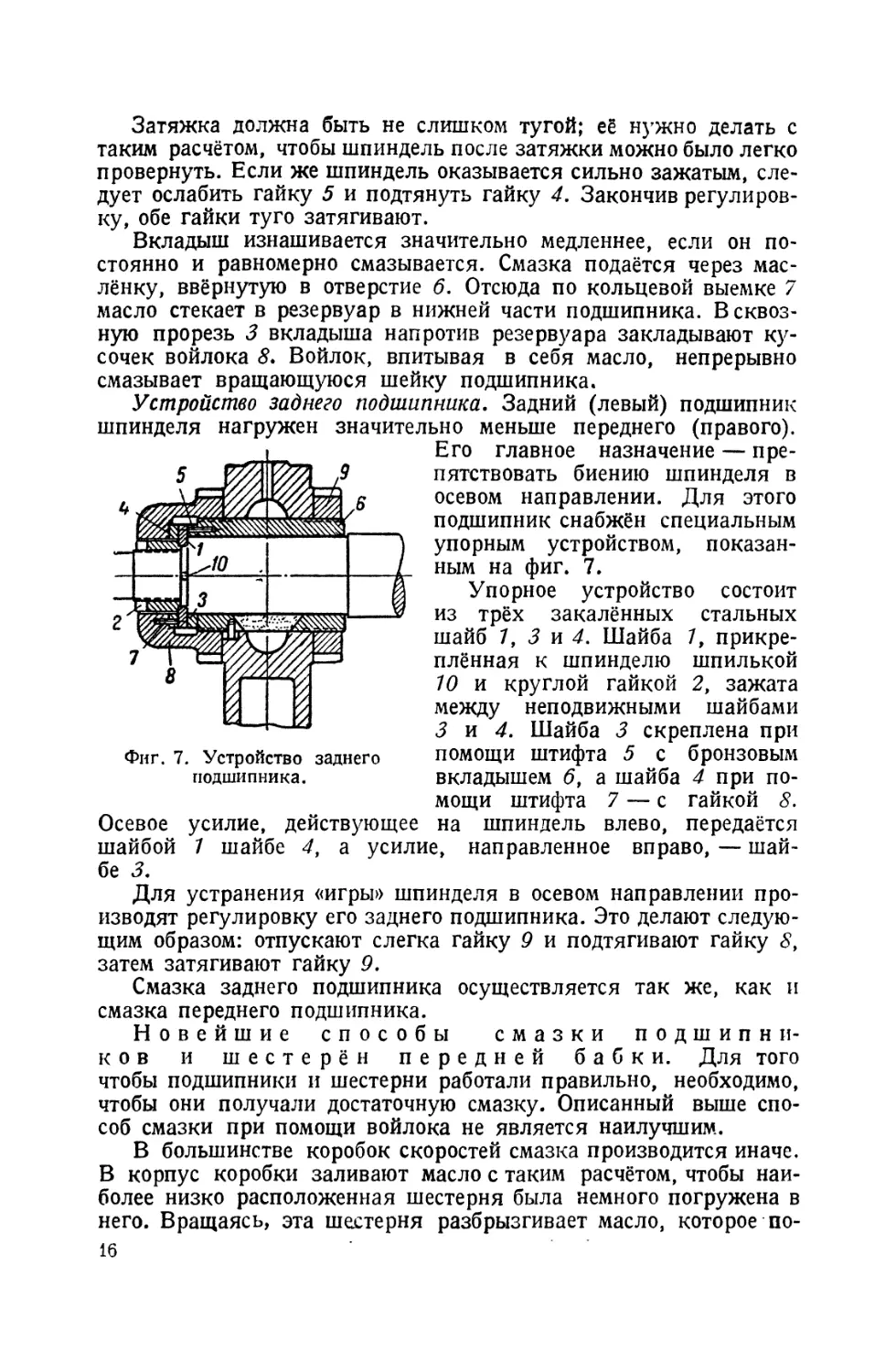

Устройство заднего подшипника. Задний (левый) подшипник

шпинделя нагружен значительно меньше переднего (правого).

бе 3.

Его главное назначение — пре-

пятствовать биению шпинделя в

осевом направлении. Для этого

подшипник снабжён специальным

упорным устройством, показан-

ным на фиг. 7.

Упорное устройство состоит

из трёх закалённых стальных

шайб 1, 3 и 4. Шайба 7, прикре-

плённая к шпинделю шпилькой

10 и круглой гайкой 2, зажата

между неподвижными шайбами

3 и 4. Шайба 3 скреплена при

Фиг. 7. Устройство заднего помощи штифта 5 с бронзовым

подшипника. вкладышем 6, а шайба 4 при по-

мощи штифта 7 — с гайкой 8.

Осевое усилие, действующее на шпиндель влево, передаётся

шайбой 7 шайбе 4, а усилие, направленное вправо, — шай-

Для устранения «игры» шпинделя в осевом направлении про-

изводят регулировку его заднего подшипника. Это делают следую-

щим образом: отпускают слегка гайку 9 и подтягивают гайку 8,

затем затягивают гайку 9.

Смазка заднего подшипника осуществляется так же, как и

смазка переднего подшипника.

Новейшие способы смазки подшипни-

ков и шестерён передней бабки. Для того

чтобы подшипники и шестерни работали правильно, необходимо,

чтобы они получали достаточную смазку. Описанный выше спо-

соб смазки при помощи войлока не является наилучшим.

В большинстве коробок скоростей смазка производится иначе.

В корпус коробки заливают масло с таким расчётом, чтобы наи-

более низко расположенная шестерня была немного погружена в

него. Вращаясь, эта шестерня разбрызгивает масло, которое по-

16

падает на другие шестерни, а также в подшипники коробки ско-

ростей.

В новейших коробках скоростей масло подаётся в подшипники

шпинделя по трубкам принудительно, т. е. под давлением. Для

-этого имеется специальный насос, который приводится в дей-

ствие от одного из валиков коробки скоростей. Такая система смаз-

ки позволяет значительно увеличить допустимое число оборотов

шпинделя в минуту.

, Уход за подшипниками. Во время работы стан-

ка токарь должен следить за состоянием подшипников. Если под-

шипники чрезмерно нагрелись, он обязан немедленно остановить

станок и доложить о случившемся мастеру. Продолжать работу

нельзя. Это может привести к заеданию шпинделя и даже к полом-

ке станка.

Чтобы устранить биение шпинделя, нужно затянуть подшип-

ники. Но самому этого делать нельзя, надо вызвать ремонтного

слесаря или мастера.

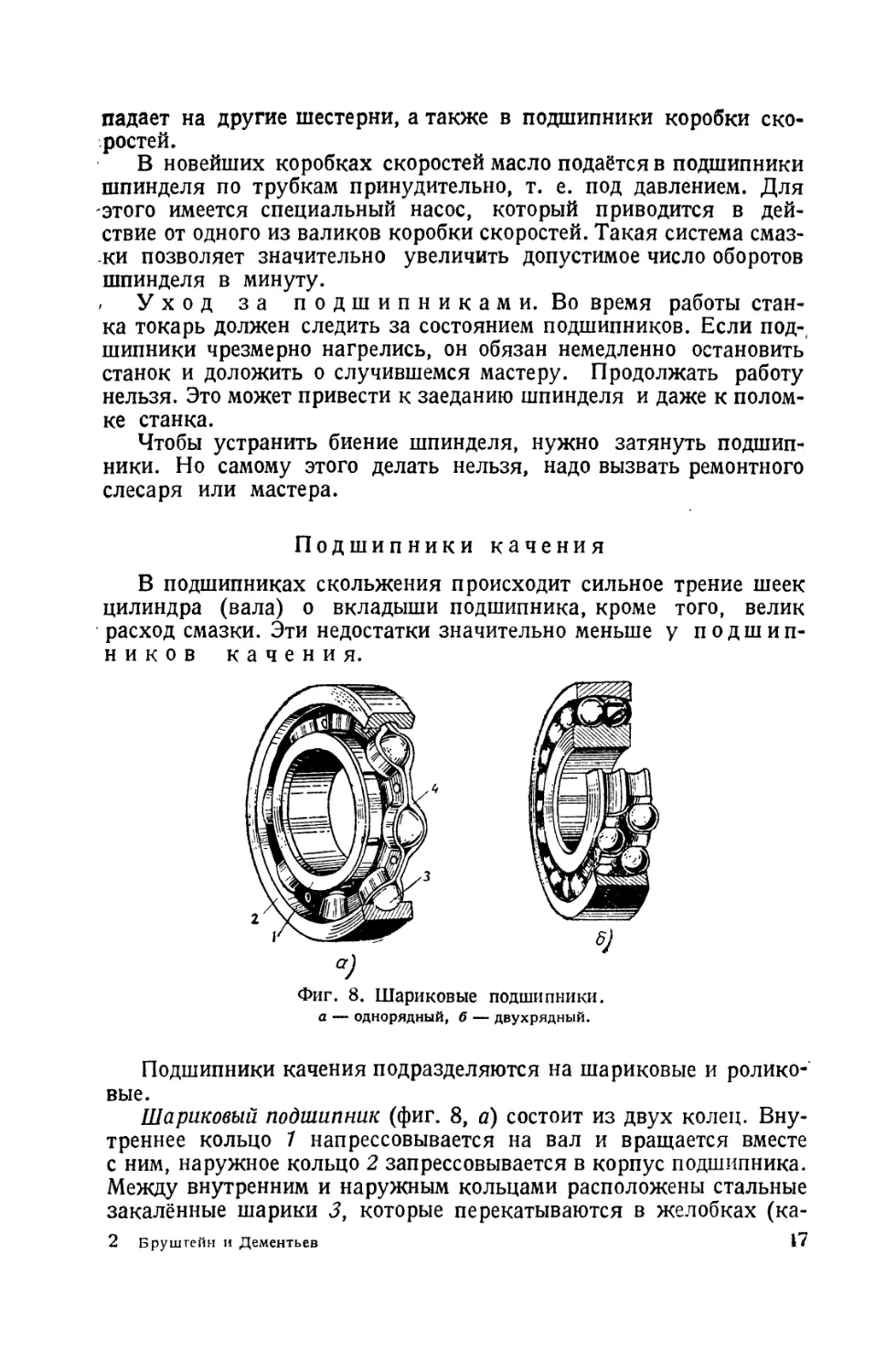

Подшипники качения

В подшипниках скольжения происходит сильное трение шеек

цилиндра (вала) о вкладыши подшипника, кроме того, велик

расход смазки. Эти недостатки значительно меньше у подшип-

ников качения.

Фиг. 8. Шариковые подшипники.

а — однорядный, б — двухрядный.

Подшипники качения подразделяются на шариковые и ролико-

вые.

Шариковый подшипник (фиг. 8, а) состоит из двух колец. Вну-

треннее кольцо 7 напрессовывается на вал и вращается вместе

с ним, наружное кольцо 2 запрессовывается в корпус подшипника.

Между внутренним и наружным кольцами расположены стальные

закалённые шарики 3, которые перекатываются в желобках (ка-

2 Бруштейн и Дементьев 1/

навках) колец. Этим и объясняется, почему подшипники данного

типа называются подшипниками качения. Шарики 3 помещаются

в гнёздах сепаратора (обоймы) 4 и отстоят друг от друга на рав-

ных расстояниях.

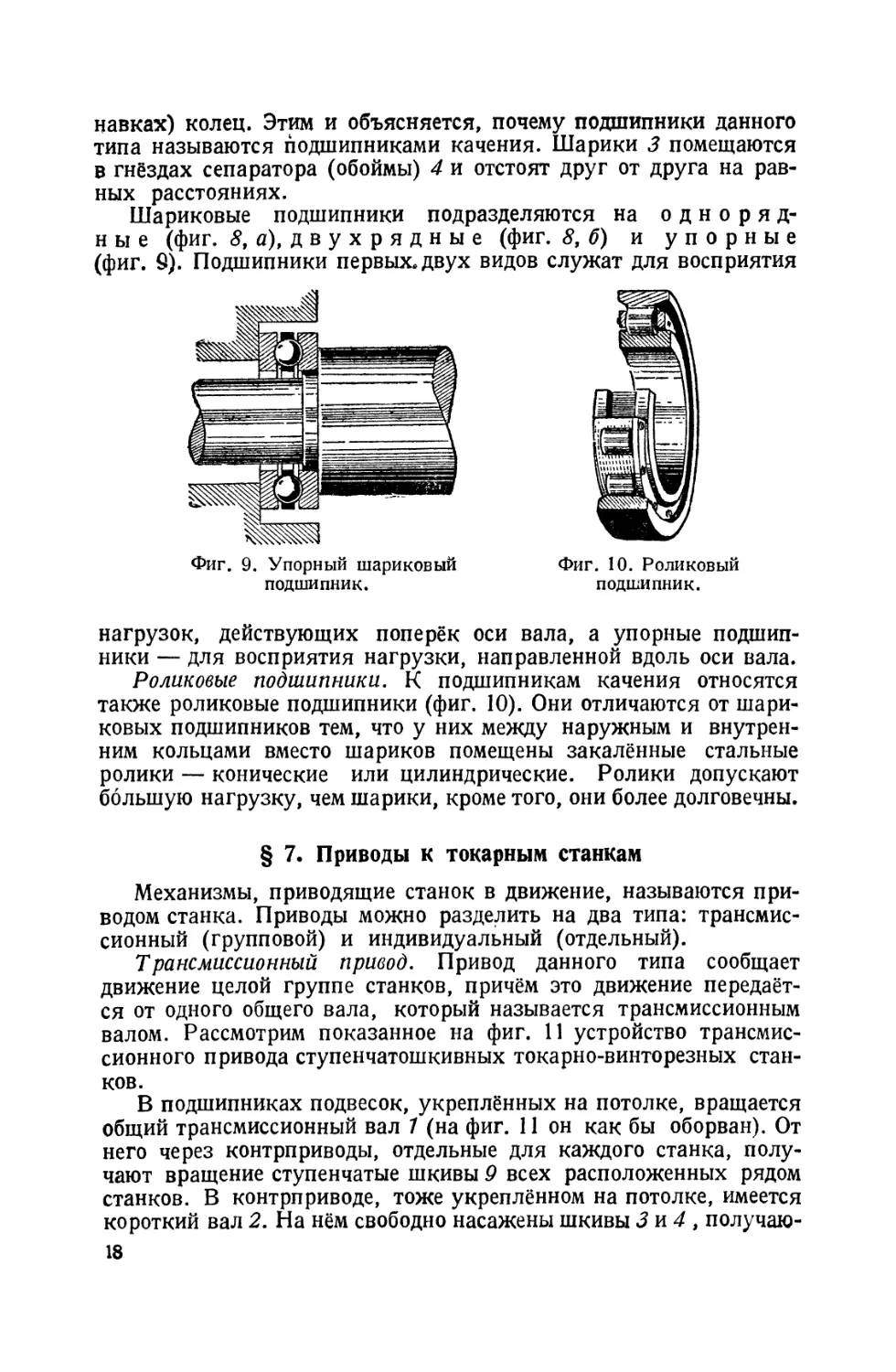

Шариковые подшипники подразделяются на одноряд-

ные (фиг. 8, а), двухрядные (фиг. 8, б) и упорные

(фиг. 9). Подшипники первых, двух видов служат для восприятия

Фиг. 9. Упорный шариковый

подшипник.

Фиг. 10. Роликовый

подшипник.

нагрузок, действующих поперёк оси вала, а упорные подшип-

ники — для восприятия нагрузки, направленной вдоль оси вала.

Роликовые подшипники. К подшипникам качения относятся

также роликовые подшипники (фиг. 10). Они отличаются от шари-

ковых подшипников тем, что у них между наружным и внутрен-

ним кольцами вместо шариков помещены закалённые стальные

ролики — конические или цилиндрические. Ролики допускают

большую нагрузку, чем шарики, кроме того, они более долговечны.

§ 7. Приводы к токарным станкам

Механизмы, приводящие станок в движение, называются при-

водом станка. Приводы можно разделить на два типа: трансмис-

сионный (групповой) и индивидуальный (отдельный).

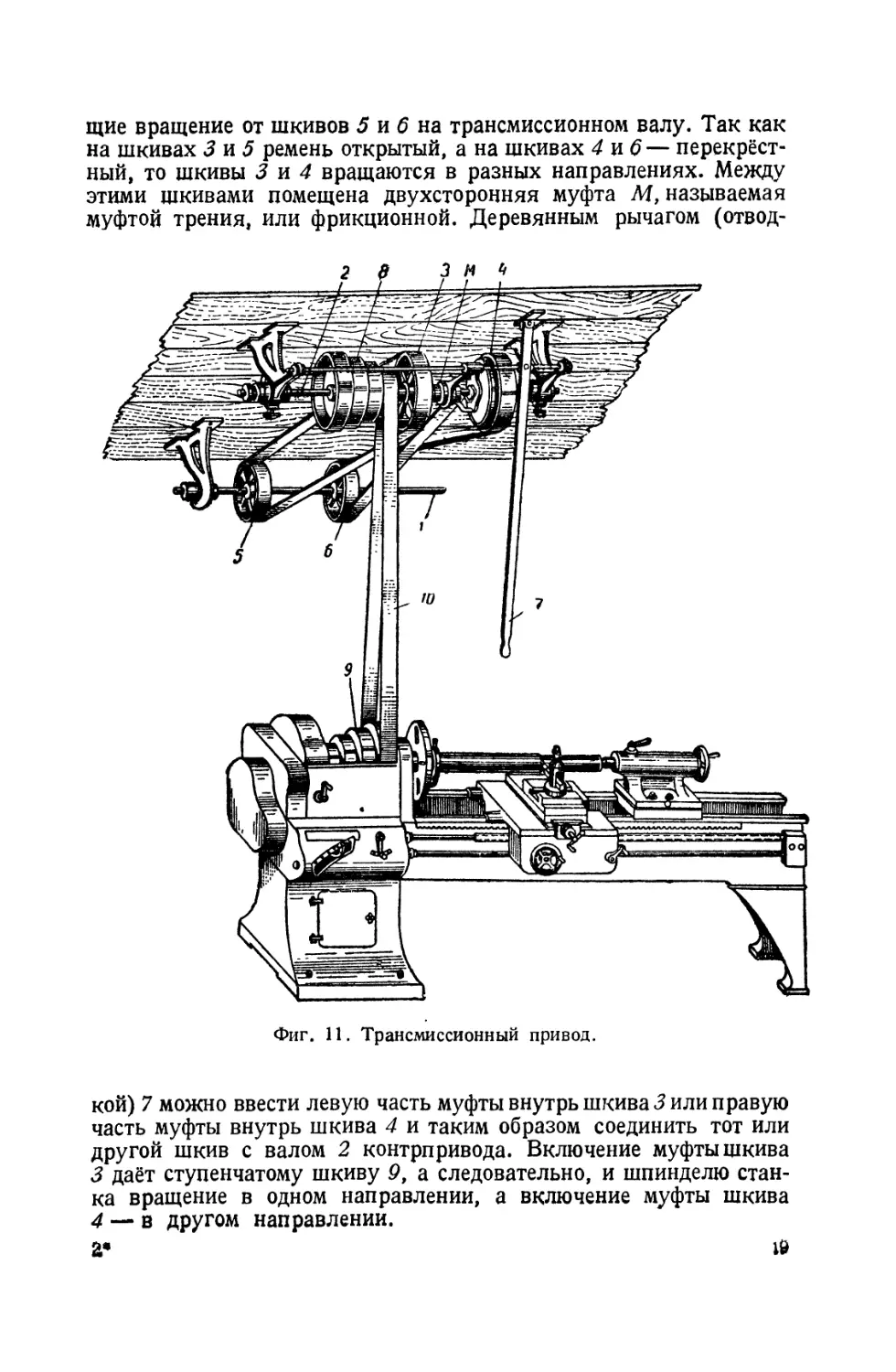

Трансмиссионный привод. Привод данного типа сообщает

движение целой группе станков, причём это движение передаёт-

ся от одного общего вала, который называется трансмиссионным

валом. Рассмотрим показанное на фиг. 11 устройство трансмис-

сионного привода ступенчатошкивных токарно-винторезных стан-

ков.

В подшипниках подвесок, укреплённых на потолке, вращается

общий трансмиссионный вал 1 (на фиг. 11 он как бы оборван). От

него через контрприводы, отдельные для каждого станка, полу-

чают вращение ступенчатые шкивы 9 всех расположенных рядом

станков. В контрприводе, тоже укреплённом на потолке, имеется

короткий вал 2. На нём свободно насажены шкивы 3 и 4, получаю-

18

щие вращение от шкивов 5 и б на трансмиссионном валу. Так как

на шкивах 3 и 5 ремень открытый, а на шкивах 4 и б — перекрёст-

ный, то шкивы 3 и 4 вращаются в разных направлениях. Между

этими шкивами помещена двухсторонняя муфта М, называемая

муфтой трения, или фрикционной. Деревянным рычагом (отвод-

Фиг. И. Трансмиссионный привод.

кой) 7 можно ввести левую часть муфты внутрь шкива 3 или правую

часть муфты внутрь шкива 4 и таким образом соединить тот или

другой шкив с валом 2 контрпривода. Включение муфты шкива

3 даёт ступенчатому шкиву 9, а следовательно, и шпинделю стан-

ка вращение в одном направлении, а включение муфты шкива

4 — в другом направлении.

а* 19

Ступенчатый шкив 91, свободно сидящий на шпинделе станка,

получает вращение непосредственно от ступенчатого шкива 8

на валу 2 контрпривода. Для передачи вращения служит ремень 10.

Пока отводка 7 находится в среднем (нейтральном) положении,

т. е. пока муфта М не включена, вал 2 контрпривода не вра-

щается и ступенчатый шкив 8 неподвижен. Следовательно, от-

водка 7 служит не только для изменения направления вращения

шпинделя, но главным образом для включения (пуска) и останов-

ки механизмов станка.

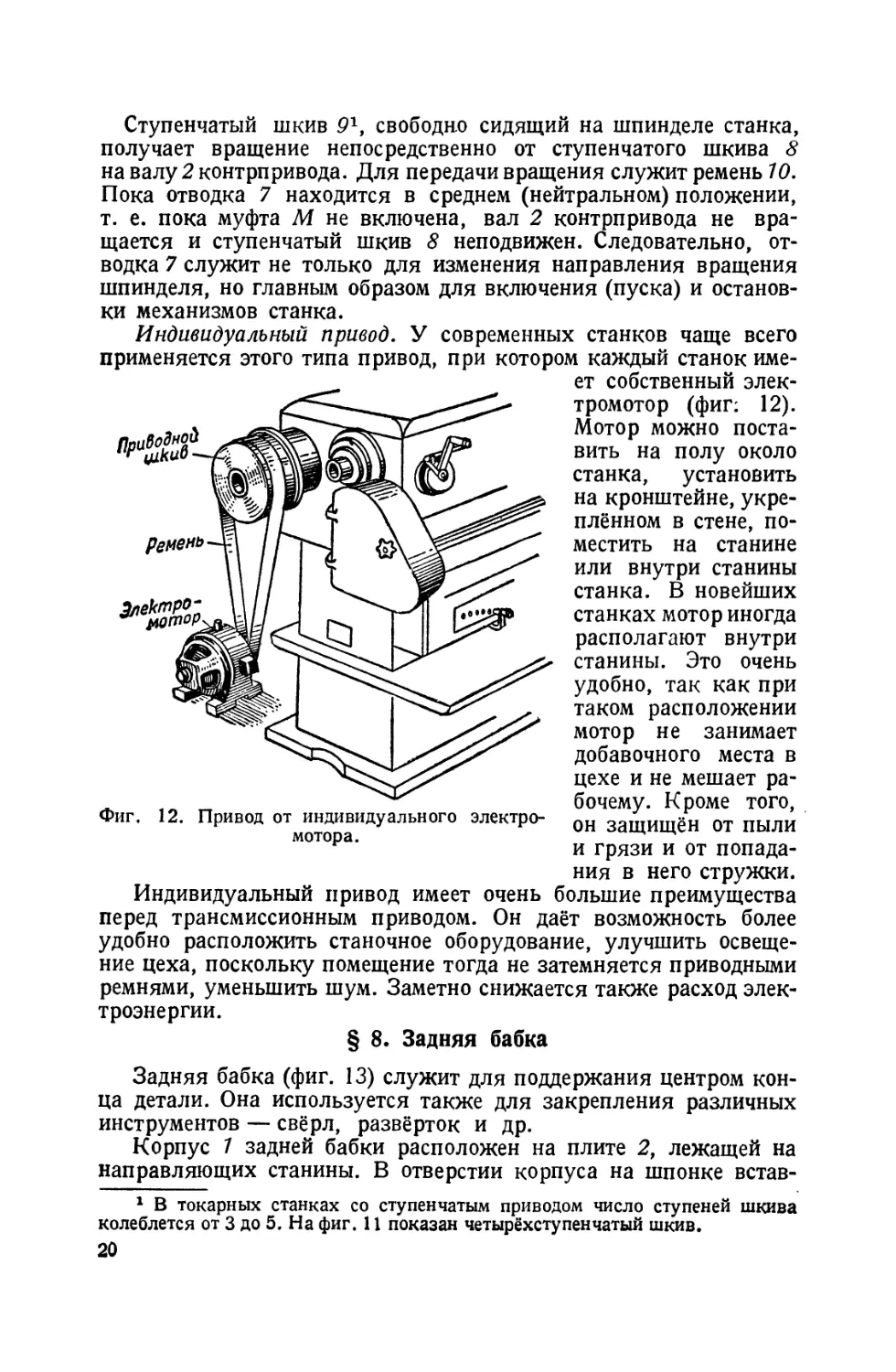

Индивидуальный привод. У современных станков чаще всего

применяется этого типа привод, при котором каждый станок име-

ет собственный элек-

тромотор (фиг; 12).

Мотор можно поста-

вить на полу около

станка, установить

на кронштейне, укре-

плённом в стене, по-

местить на станине

или внутри станины

станка. В новейших

станках мотор иногда

располагают внутри

станины. Это очень

удобно, так как при

таком расположении

мотор не занимает

добавочного места в

цехе и не мешает ра-

бочему. Кроме того,

он защищён от пыли

и грязи и от попада-

Фиг. 12. Привод от индивидуального электро-

мотора.

ния в него стружки.

Индивидуальный привод имеет очень большие преимущества

перед трансмиссионным приводом. Он даёт возможность более

удобно расположить станочное оборудование, улучшить освеще-

ние цеха, поскольку помещение тогда не затемняется приводными

ремнями, уменьшить шум. Заметно снижается также расход элек-

троэнергии.

§ 8. Задняя бабка

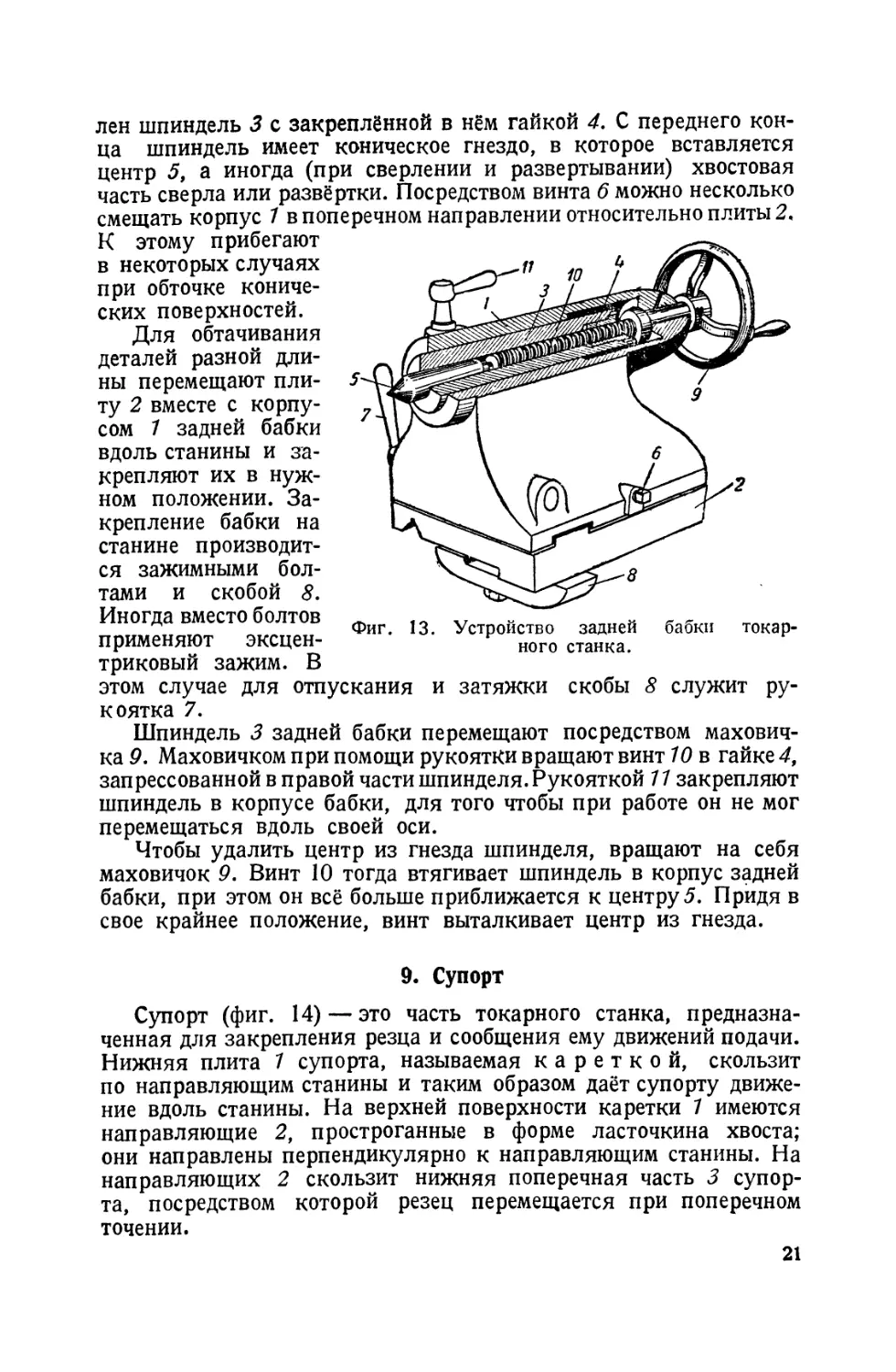

Задняя бабка (фиг. 13) служит для поддержания центром кон-

ца детали. Она используется также для закрепления различных

инструментов — свёрл, развёрток и др.

Корпус 1 задней бабки расположен на плите 2, лежащей на

направляющих станины. В отверстии корпуса на шпонке встав-

1 В токарных станках со ступенчатым приводом число ступеней шкива

колеблется от 3 до 5. На фиг. 11 показан четырёхступенчатый шкив.

20

лен шпиндель 3 с закреплённой в нём гайкой 4. С переднего кон-

ца шпиндель имеет коническое гнездо, в которое вставляется

центр 5, а иногда (при сверлении и развертывании) хвостовая

часть сверла или развёртки. Посредством винта б можно несколько

смещать корпус 1 в поперечном направлении относительно плиты 2.

К этому прибегают

в некоторых случаях

при обточке кониче-

ских поверхностей.

Для обтачивания

деталей разной дли-

ны перемещают пли-

ту 2 вместе с корпу-

сом 1 задней бабки

вдоль станины и за-

крепляют их в нуж-

ном положении. За-

крепление бабки на

станине производит-

ся зажимными бол-

тами и скобой 8.

Иногда вместо болтов

применяют эксцен-

триковый зажим. В

этом случае для отпускания и затяжки скобы 8 служит ру-

коятка 7.

Шпиндель 3 задней бабки перемещают посредством махович-

ка 9. Маховичком при помощи рукоятки вращают винт 10 в гайке 4,

запрессованной в правой части шпинделя. Рукояткой 11 закрепляют

шпиндель в корпусе бабки, для того чтобы при работе он не мог

перемещаться вдоль своей оси.

Чтобы удалить центр из гнезда шпинделя, вращают на себя

маховичок 9. Винт 10 тогда втягивает шпиндель в корпус задней

бабки, при этом он всё больше приближается к центру 5. Придя в

свое крайнее положение, винт выталкивает центр из гнезда.

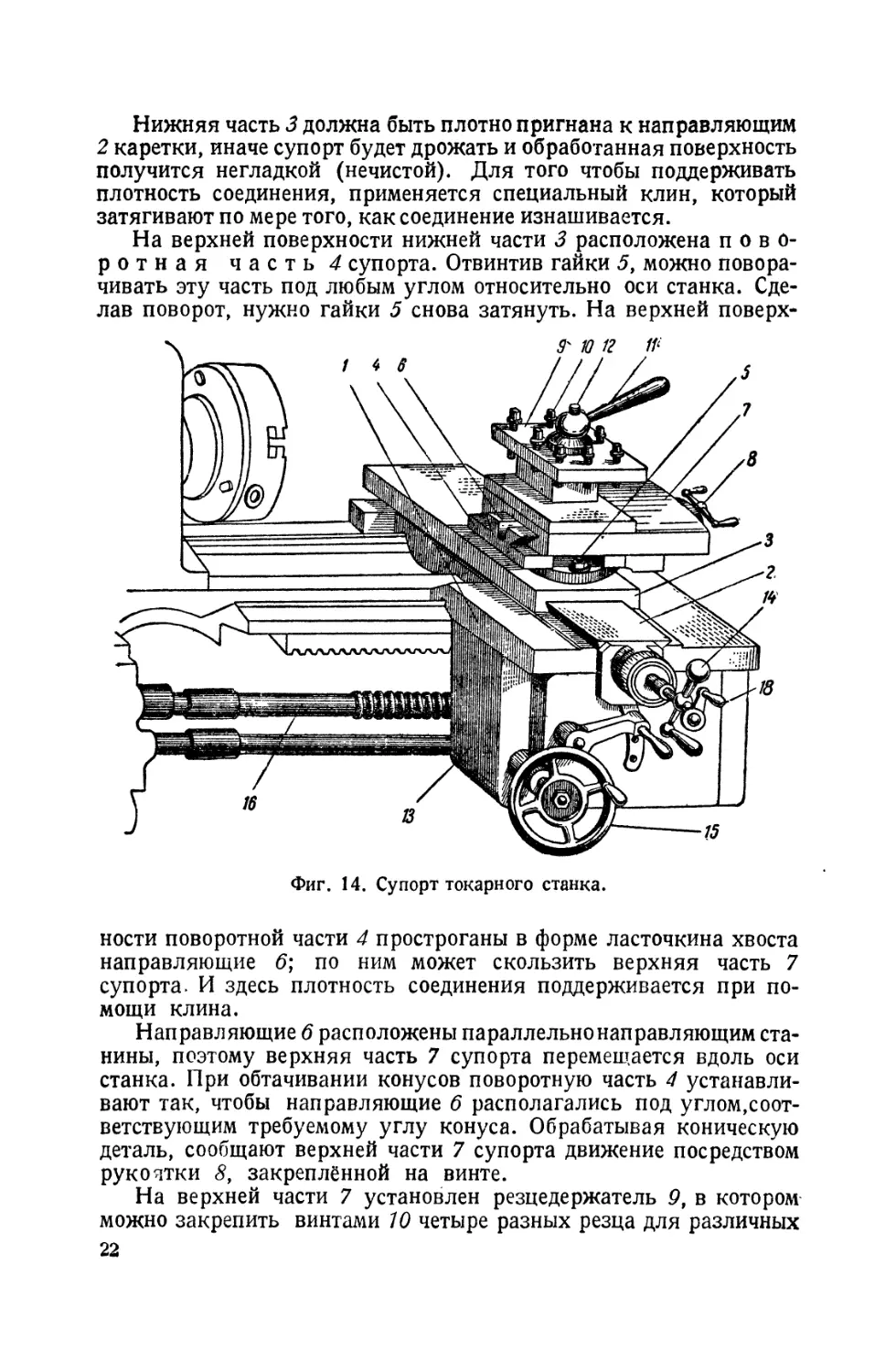

9. С упорт

Супорт (фиг. 14) — это часть токарного станка, предназна-

ченная для закрепления резца и сообщения ему движений подачи.

Нижняя плита 1 супорта, называемая кареткой, скользит

по направляющим станины и таким образом даёт супорту движе-

ние вдоль станины. На верхней поверхности каретки 1 имеются

направляющие 2, простроганные в форме ласточкина хвоста;

они направлены перпендикулярно к направляющим станины. На

направляющих 2 скользит нижняя поперечная часть 3 супор-

та, посредством которой резец перемещается при поперечном

точении.

21

Нижняя часть 3 должна быть плотно пригнана к направляющим

2 каретки, иначе супорт будет дрожать и обработанная поверхность

получится негладкой (нечистой). Для того чтобы поддерживать

плотность соединения, применяется специальный клин, который

затягивают по мере того, как соединение изнашивается.

На верхней поверхности нижней части 3 расположена пово-

ротная часть 4 супорта. Отвинтив гайки 5, можно повора-

чивать эту часть под любым углом относительно оси станка. Сде-

лав поворот, нужно гайки 5 снова затянуть. На верхней поверх-

Фиг. 14. Супорт токарного станка.

ности поворотной части 4 простроганы в форме ласточкина хвоста

направляющие <5; по ним может скользить верхняя часть 7

супорта. И здесь плотность соединения поддерживается при по-

мощи клина.

Направляющие 6 расположены параллельно направляющим ста-

нины, поэтому верхняя часть 7 супорта перемещается вдоль оси

станка. При обтачивании конусов поворотную часть 4 устанавли-

вают так, чтобы направляющие 6 располагались под углом,соот-

ветствующим требуемому углу конуса. Обрабатывая коническую

деталь, сообщают верхней части 7 супорта движение посредством

рукоятки 8, закреплённой на винте.

На верхней части 7 установлен резцедержатель 9, в котором

можно закрепить винтами 10 четыре разных резца для различных

22

видов обработки. Такой резцедержатель называют резцовой

головкой. Закончив один вид обработки (например, обточ-

ку), головку поворачивают вокруг ее оси и устанавливают следую-

щим резцом в положение, необходимое для нового вида обработки

(например, нарезания резьбы). Для освобождения головки от зажи-

ма и её поворота служит рукоятка 77, связанная с гайкой, сидя-

щей на винте 72. Этой же рукояткой зажимают головку после её

поворота.

10. Фартук

К нижней поверхности каретки (фиг. 14) прикреплён фар-

тук 13; в нём заключены механизмы продольной и поперечной

подач (автоматической и ручной) и механизмы управления.

Фиг. 15. Устройство разъёмной гайки ходового винта.

Поперечная подача нижней части супорта производится при

помощи рукоятки 14; она закреплена на винте, гайка которого

скреплена с этой нижней частью. Для сообщения всему супорту

продольной подачи вручную служит маховичок 15.

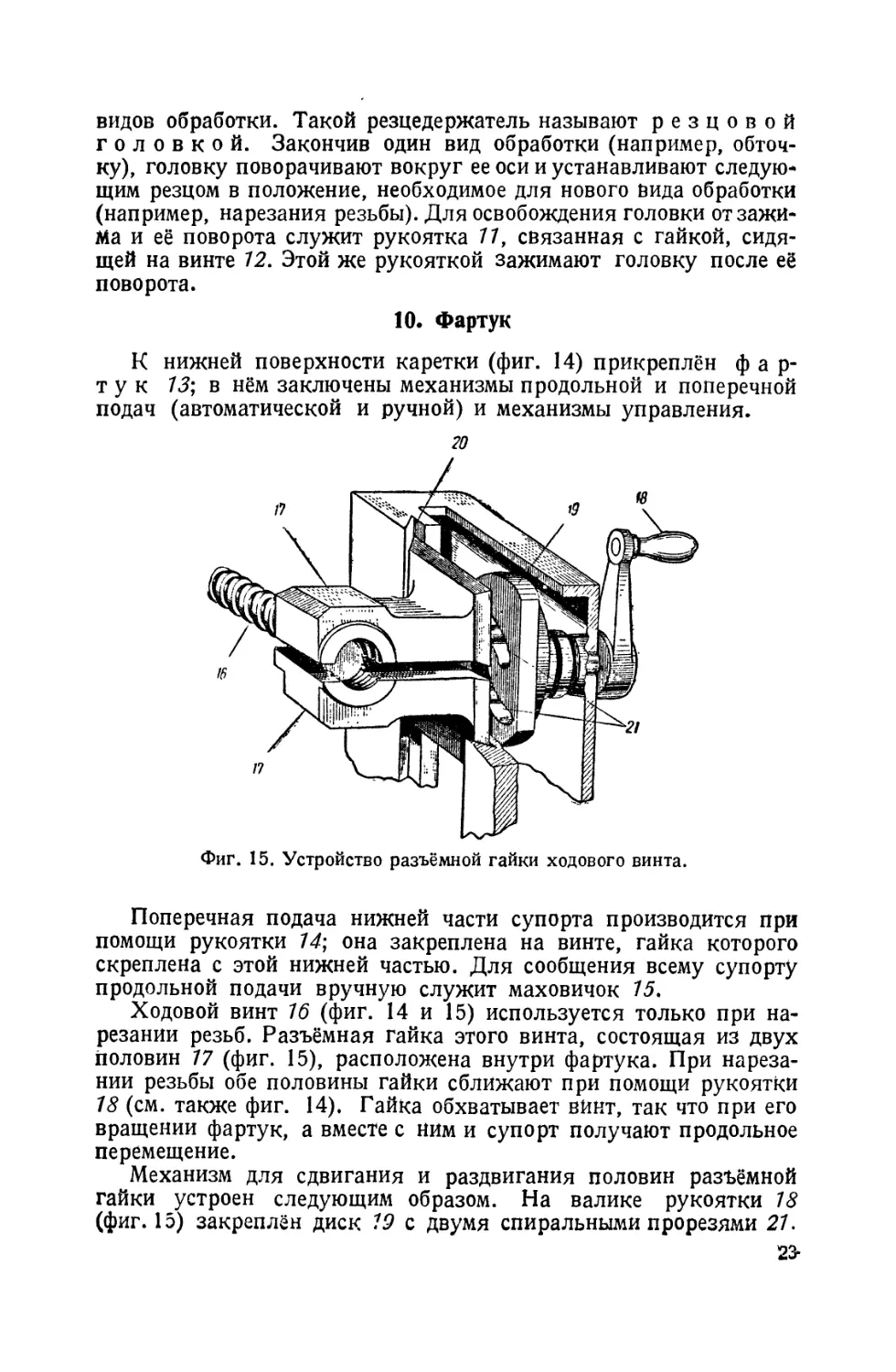

Ходовой винт 16 (фиг. 14 и 15) используется только при на-

резании резьб. Разъёмная гайка этого винта, состоящая из двух

половин 77 (фиг. 15), расположена внутри фартука. При нареза-

нии резьбы обе половины гайки сближают при помощи рукоятки

18 (см. также фиг. 14). Гайка обхватывает винт, так что при его

вращении фартук, а вместе с ним и супорт получают продольное

перемещение.

Механизм для сдвигания и раздвигания половин разъёмной

гайки устроен следующим образом. На валике рукоятки 18

(фиг. 15) закреплён диск 19 с двумя спиральными прорезями 27.

23-

В прорези входят пальцы нижней и верхней половин разъёмной

гайки. При повороте диска 19 рукояткой 18 прорези заставляют

пальцы сближаться или раздвигаться. Половины гайки при этом

скользят в направляющих 20 фартука, имеющих форму ласточ-

кина хвоста.

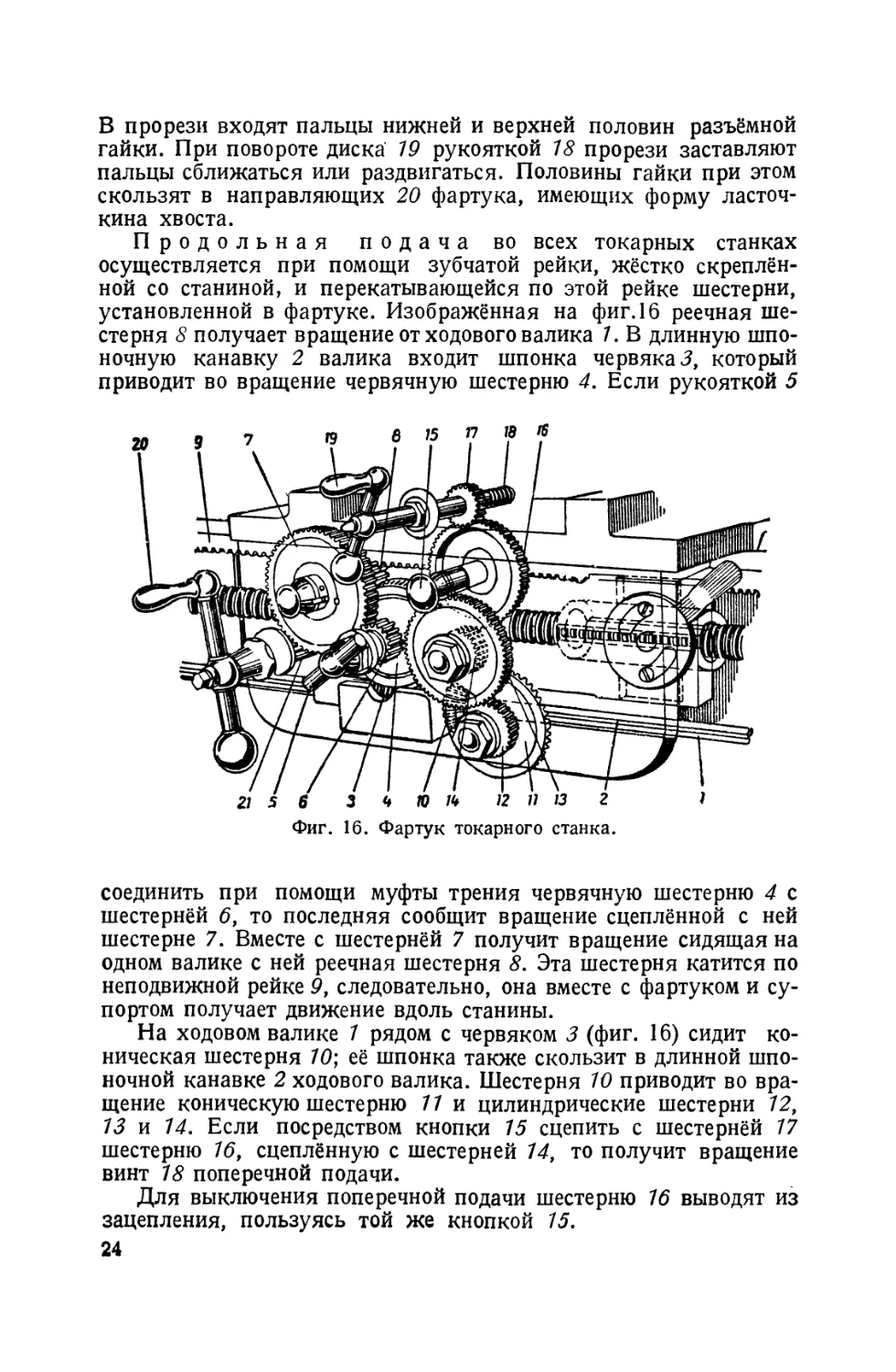

Продольная подача во всех токарных станках

осуществляется при помощи зубчатой рейки, жёстко скреплён-

ной со станиной, и перекатывающейся по этой рейке шестерни,

установленной в фартуке. Изображённая на фиг. 16 реечная ше-

стерня 8 получает вращение от ходового валика 7. В длинную шпо-

ночную канавку 2 валика входит шпонка червяка 3, который

приводит во вращение червячную шестерню 4. Если рукояткой 5

Фиг. 16. Фартук токарного станка.

соединить при помощи муфты трения червячную шестерню 4 с

шестерней 6, то последняя сообщит вращение сцеплённой с ней

шестерне 7. Вместе с шестернёй 7 получит вращение сидящая на

одном валике с ней реечная шестерня 8. Эта шестерня катится по

неподвижной рейке 9, следовательно, она вместе с фартуком и су-

портом получает движение вдоль станины.

На ходовом валике 7 рядом с червяком 3 (фиг. 16) сидит ко-

ническая шестерня 70; её шпонка также скользит в длинной шпо-

ночной канавке 2 ходового валика. Шестерня 70 приводит во вра-

щение коническую шестерню 77 и цилиндрические шестерни 12,

13 и 14. Если посредством кнопки 15 сцепить с шестернёй 77

шестерню 16, сцеплённую с шестерней 14, то получит вращение

винт 18 поперечной подачи.

Для выключения поперечной подачи шестерню 16 выводят из

зацепления, пользуясь той же кнопкой 15.

24

Ручная поперечная подача производится рукояткой 19,

а ручная продольная — рукояткой 20 через шестерни 27,

7 и 8.

На токарном станке недопустимо включать механизм продоль-

ной подачи от ходового валика одновременно с замыканием разъём-

ной гайки на ходовом винте; это обязательно ведёт к поломке ме-

ханизма фартука. Для предотвращения таких случаев на станках

имеется специальный механизм, называемый блокировоч-

ным. Он не даёт возможности повернуть рукоятку разъёмной

гайки, если включена подача от ходового валика, или повернуть

рукоятку включения автоматической продольной подачи, если

разъёмная гайка на ходовом винте замкнута.

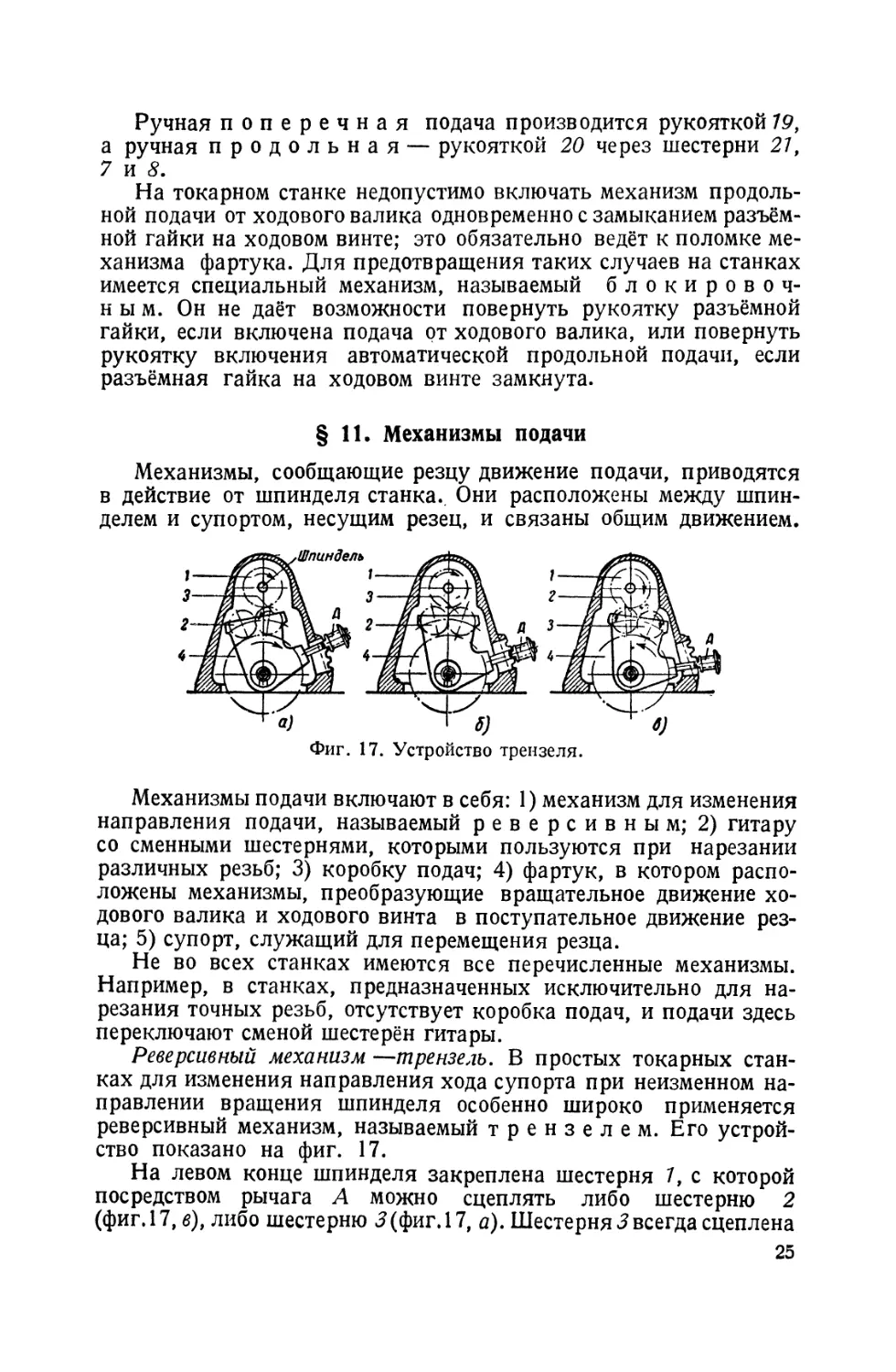

§ 11. Механизмы подачи

Механизмы, сообщающие резцу движение подачи, приводятся

в действие от шпинделя станка.. Они расположены между шпин-

делем и супортом, несущим резец, и связаны общим движением.

Фиг. 17. Устройство трензеля.

Механизмы подачи включают в себя: 1) механизм для изменения

направления подачи, называемый реверсивным; 2) гитару

со сменными шестернями, которыми пользуются при нарезании

различных резьб; 3) коробку подач; 4) фартук, в котором распо-

ложены механизмы, преобразующие вращательное движение хо-

дового валика и ходового винта в поступательное движение рез-

ца; 5) супорт, служащий для перемещения резца.

Не во всех станках имеются все перечисленные механизмы.

Например, в станках, предназначенных исключительно для на-

резания точных резьб, отсутствует коробка подач, и подачи здесь

переключают сменой шестерён гитары.

Реверсивный механизм —трензель. В простых токарных стан-

ках для изменения направления хода супорта при неизменном на-

правлении вращения шпинделя особенно широко применяется

реверсивный механизм, называемый трензелем. Его устрой-

ство показано на фиг. 17.

На левом конце шпинделя закреплена шестерня 7, с которой

посредством рычага А можно сцеплять либо шестерню 2

(фиг. 17, в), либо шестерню 3 (фиг. 17, а). Шестерня 3 всегда сцеплена

25

с шестернёй 2 и с шестернёй 4. Если сцепить с шестернёй 1 шес-

терню 2, то вращение к шестерне 4 будет передаваться через две

промежуточные шестерни 2 и 3; в этом случае шестерня 4 бу-

д

в этом случае шестерня 4 бу-

дет вращаться по стрелке,

показанной на фиг. 17, в.

Если же сцепить шестерню 1

с шестернёй 3 (фиг. 17, а),

го шестерня 4 получит вра-

щение только

промежуточную

Следовательно,

стерня 4 уже будет вра-

щаться в обратном направле-

нии. Мы можем рычаг А

закрепить в среднем поло-

жении, как показано на

фиг. 17, б. В этом случае

шестерни 2 и 3 не будут

сцеплены с шестернёй 7,

выключен.

через одну

шестерню,

сейчас ше-

Шпиндель

11 9 7 Ю"‘

Фиг. 19. Устройство гитары токарного

станка.

Фиг. 18. Реверсивный механизм.

т. е. механизм подачи будет

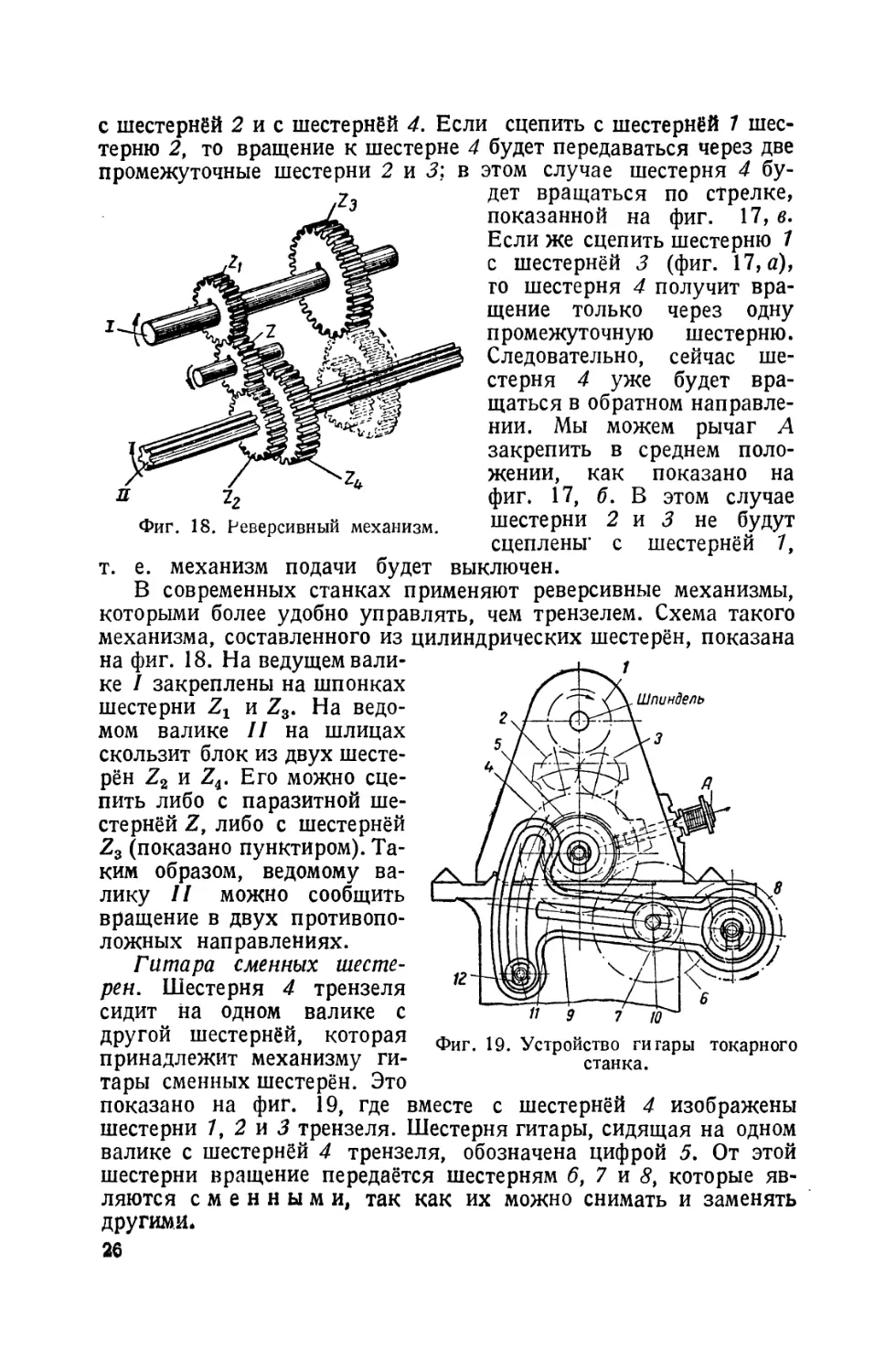

В современных станках применяют реверсивные механизмы,

которыми более удобно управлять, чем трензелем. Схема такого

механизма, составленного из цилиндрических шестерён, показана

на фиг. 18. На ведущем вали-

ке 7 закреплены на шпонках

шестерни Zx и Zs. На ведо-

мом валике 7/ на шлицах

скользит блок из двух шесте-

рён Z2 и Z4. Его можно сце-

пить либо с паразитной ше-

стернёй Z, либо с шестернёй

Z3 (показано пунктиром). Та-

ким образом, ведомому ва-

лику II можно сообщить

вращение в двух противопо-

ложных направлениях.

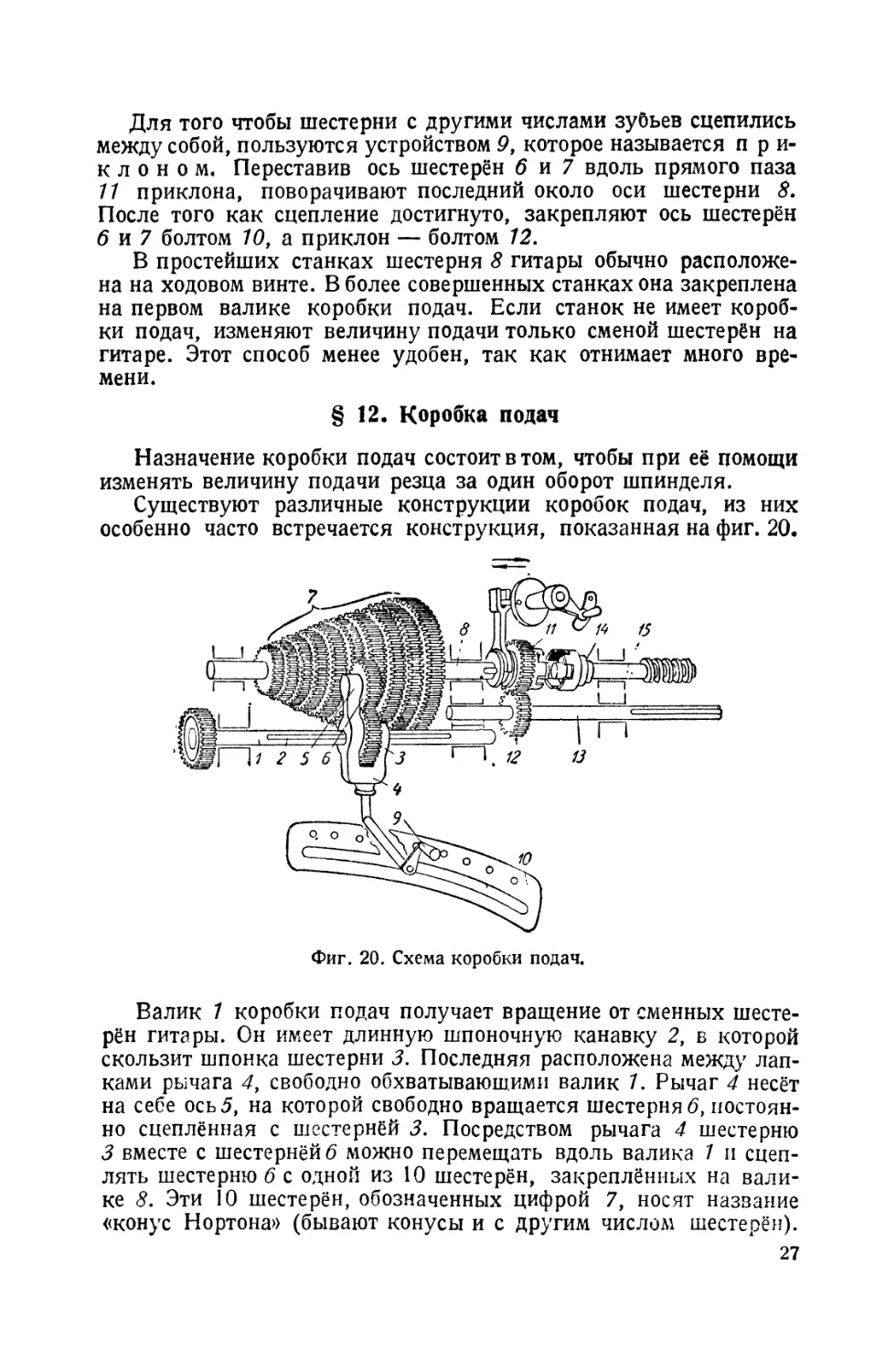

Гитара сменных шесте-

рен. Шестерня 4 трензеля

сидит на одном валике с

другой шестернёй, которая

принадлежит механизму ги-

тары сменных шестерён. Это

показано на фиг. 19, где вместе с шестернёй 4 изображены

шестерни 7, 2 и 3 трензеля. Шестерня гитары, сидящая на одном

валике с шестернёй 4 трензеля, обозначена цифрой 5. От этой

шестерни вращение передаётся шестерням 6, 7 и 8, которые яв-

ляются сменными, так как их можно снимать и заменять

другими.

26

Для того чтобы шестерни с другими числами зубьев сцепились

между собой, пользуются устройством 9, которое называется при-

клоном. Переставив ось шестерён б и 7 вдоль прямого паза

11 приклона, поворачивают последний около оси шестерни 8.

После того как сцепление достигнуто, закрепляют ось шестерён

б и 7 болтом 10, а приклон — болтом 12.

В простейших станках шестерня 8 гитары обычно расположе-

на на ходовом винте. В более совершенных станках она закреплена

на первом валике коробки подач. Если станок не имеет короб-

ки подач, изменяют величину подачи только сменой шестерён на

гитаре. Этот способ менее удобен, так как отнимает много вре-

мени.

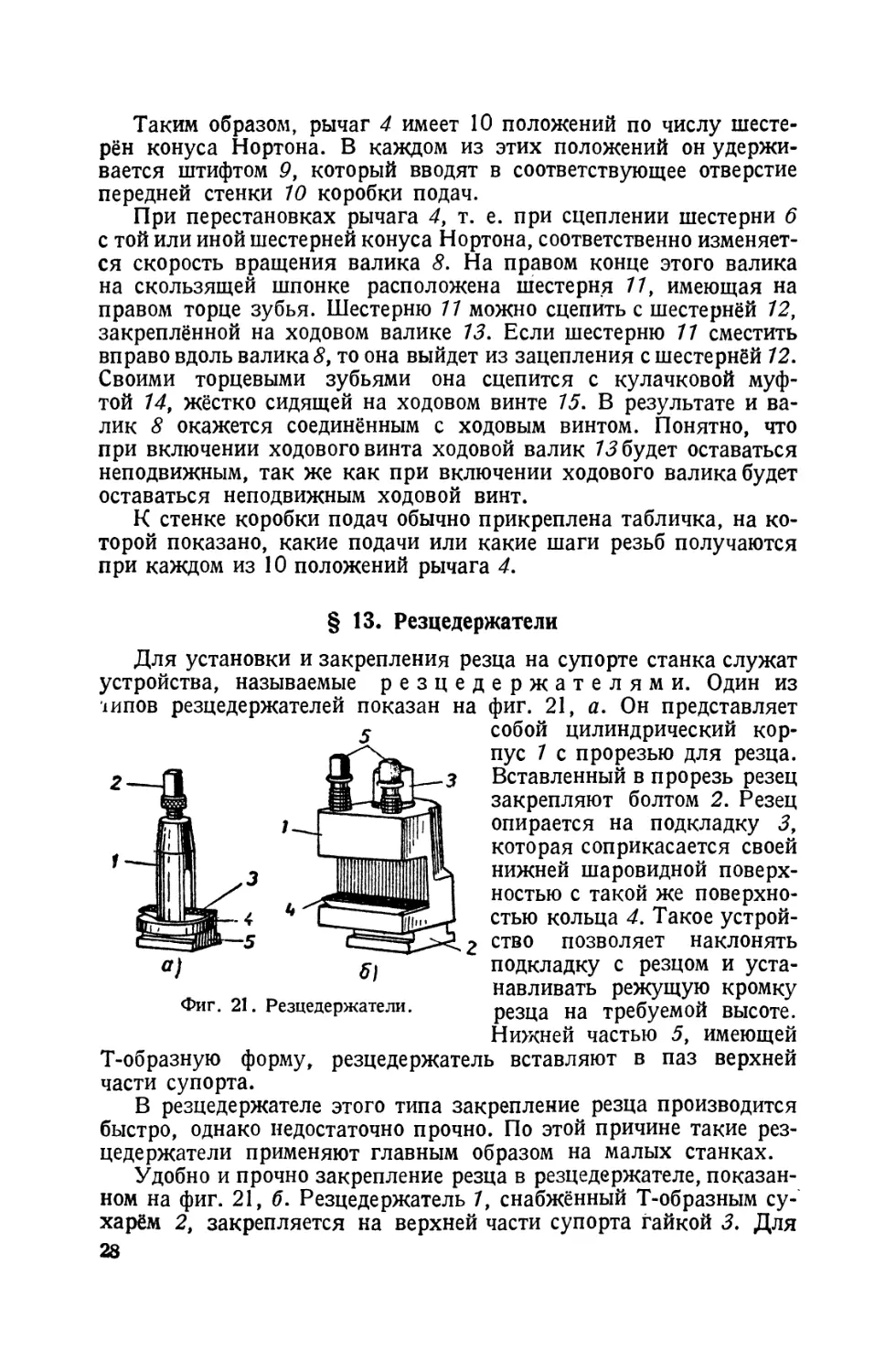

§ 12. Коробка подач

Назначение коробки подач состоит в том, чтобы при её помощи

изменять величину подачи резца за один оборот шпинделя.

Существуют различные конструкции коробок подач, из них

особенно часто встречается конструкция, показанная на фиг. 20.

Фиг. 20. Схема коробки подач.

Валик 1 коробки подач получает вращение от сменных шесте-

рён гитары. Он имеет длинную шпоночную канавку 2, в которой

скользит шпонка шестерни 3. Последняя расположена между лап-

ками рычага 4, свободно обхватывающими валик 7. Рычаг 4 несёт

на себе ось 5, на которой свободно вращается шестерня б, постоян-

но сцеплённая с шестернёй 3. Посредством рычага 4 шестерню

3 вместе с шестернёй б можно перемещать вдоль валика 1 и сцеп-

лять шестерню б с одной из 10 шестерён, закреплённых на вали-

ке 8. Эти 10 шестерён, обозначенных цифрой 7, носят название

«конус Нортона» (бывают конусы и с другим числол! шестерён).

27

Таким образом, рычаг 4 имеет 10 положений по числу шесте-

рён конуса Нортона. В каждом из этих положений он удержи-

вается штифтом 9, который вводят в соответствующее отверстие

передней стенки 10 коробки подач.

При перестановках рычага 4, т. е. при сцеплении шестерни б

с той или иной шестерней конуса Нортона, соответственно изменяет-

ся скорость вращения валика 8. На правом конце этого валика

на скользящей шпонке расположена шестерня 77, имеющая на

правом торце зубья. Шестерню 77 можно сцепить с шестерней 12,

закреплённой на ходовом валике 13. Если шестерню 77 сместить

вправо вдоль валика 8, то она выйдет из зацепления с шестернёй 72.

Своими торцевыми зубьями она сцепится с кулачковой муф-

той 14, жёстко сидящей на ходовом винте 15. В результате и ва-

лик 8 окажется соединённым с ходовым винтом. Понятно, что

при включении ходового винта ходовой валик 13 будет оставаться

неподвижным, так же как при включении ходового валика будет

оставаться неподвижным ходовой винт.

К стенке коробки подач обычно прикреплена табличка, на ко-

торой показано, какие подачи или какие шаги резьб получаются

при каждом из 10 положений рычага 4.

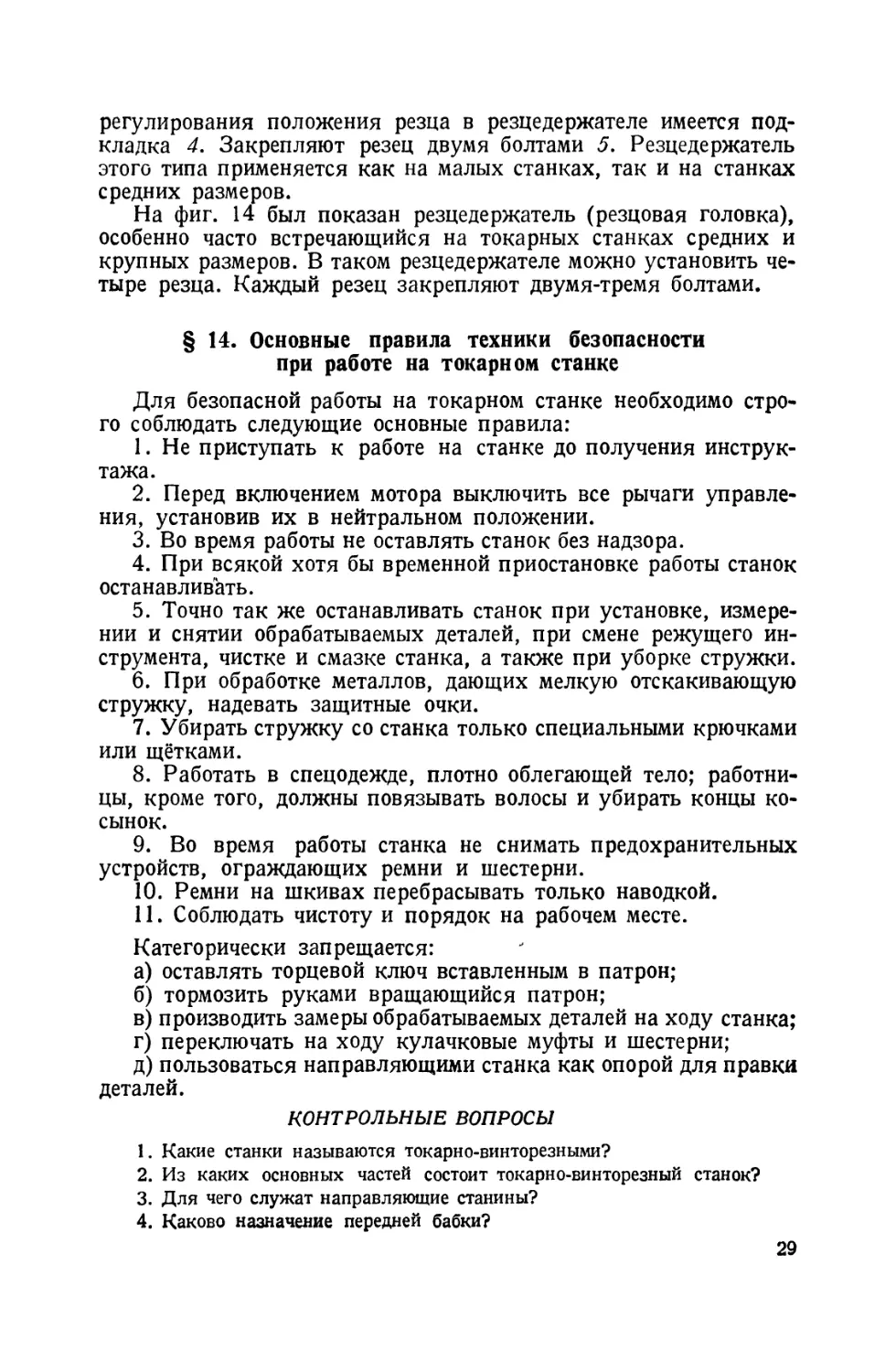

§13. Резцедержатели

Для установки и закрепления резца на супорте станка служат

устройства, называемые резцедержателями. Один из

фиг. 21, а. Он представляет

собой цилиндрический кор-

пус 7 с прорезью для резца.

Вставленный в прорезь резец

закрепляют болтом 2. Резец

опирается на подкладку 3,

которая соприкасается своей

нижней шаровидной поверх-

ностью с такой же поверхно-

стью кольца 4. Такое устрой-

ство позволяет наклонять

подкладку с резцом и уста-

навливать режущую кромку

резца на требуемой высоте.

Нижней частью 5, имеющей

чипов резцедержателей показан на

5

Фиг. 21. Резцедержатели.

Т-образную форму, резцедержатель вставляют в паз верхней

части супорта.

В резцедержателе этого типа закрепление резца производится

быстро, однако недостаточно прочно. По этой причине такие рез-

цедержатели применяют главным образом на малых станках.

Удобно и прочно закрепление резца в резцедержателе, показан-

ном на фиг. 21, б. Резцедержатель 7, снабжённый Т-образным су-

харём 2, закрепляется на верхней части супорта гайкой 3. Для

28

регулирования положения резца в резцедержателе имеется под-

кладка 4. Закрепляют резец двумя болтами 5. Резцедержатель

этого типа применяется как на малых станках, так и на станках

средних размеров.

На фиг. 14 был показан резцедержатель (резцовая головка),

особенно часто встречающийся на токарных станках средних и

крупных размеров. В таком резцедержателе можно установить че-

тыре резца. Каждый резец закрепляют двумя-тремя болтами.

§ 14. Основные правила техники безопасности

при работе на токарном станке

Для безопасной работы на токарном станке необходимо стро-

го соблюдать следующие основные правила:

1. Не приступать к работе на станке до получения инструк-

тажа.

2. Перед включением мотора выключить все рычаги управле-

ния, установив их в нейтральном положении.

3. Во время работы не оставлять станок без надзора.

4. При всякой хотя бы временной приостановке работы станок

останавливать.

5. Точно так же останавливать станок при установке, измере-

нии и снятии обрабатываемых деталей, при смене режущего ин-

струмента, чистке и смазке станка, а также при уборке стружки.

6. При обработке металлов, дающих мелкую отскакивающую

стружку, надевать защитные очки.

7. Убирать стружку со станка только специальными крючками

или щётками.

8. Работать в спецодежде, плотно облегающей тело; работни-

цы, кроме того, должны повязывать волосы и убирать концы ко-

сынок.

9. Во время работы станка не снимать предохранительных

устройств, ограждающих ремни и шестерни.

10. Ремни на шкивах перебрасывать только наводкой.

11. Соблюдать чистоту и порядок на рабочем месте.

Категорически запрещается:

а) оставлять торцевой ключ вставленным в патрон;

б) тормозить руками вращающийся патрон;

в) производить замеры обрабатываемых деталей на ходу станка;

г) переключать на ходу кулачковые муфты и шестерни;

д) пользоваться направляющими станка как опорой для правки

деталей.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие станки называются токарно-винторезными?

2. Из каких основных частей состоит токарно-винторезный станок?

3. Для чего служат направляющие станины?

4. Каково назначение передней бабки?

29

5. Для чего предусматривается вращение шпинделя с различной скоростью?

6. Как устроен перебор?

7. Сколько скоростей имеет шпиндель станка с четырёхступенчатым шки-

вом и перебором?

8. Что произойдёт, если выключить одновременно перебор и штифт 9, сое-

диняющий шестерню 8 со ступенчатым шкивом (см. фиг. 4)?

9. Как сообщить шпинделю вращение в обратную сторону?

10. Для чего служит коробка скоростей?

11. Каково назначение задней бабки?

12. Каким образом перемещается корпус задней бабки по основной плите?

13. Как закрепляется шпиндель задней бабки?

14. Как вынуть задний центр?

15. Как вынуть передний центр?

16. Из каких основных частей состоит супорт?

17. Для чего служит поворотная часть супорта?

18. Для чего служит фартук? Из каких частей он состоит?

19. Какое назначение имеет ходовой валик?

20. Для чего служит ходовой винт?

21. Как устроена разъёмная гайка ходового винта?

22. Как передаётся движение от шпинделя к ходовому валику и к ходовому

винту?

23. Для чего предназначен трензель и как он устроен?

24. Как устроена коробка подач (фиг. 20)?

25. Почему нельзя включать одновременно подачу от ходового валика и хо-

дового винта?

26. Для чего служат сменные шестерни?

Глава II

ОСНОВНЫЕ ПОНЯТИЯ о ПРОЦЕССЕ РЕЗАНИЯ МЕТАЛЛОВ

И ТОКАРНЫХ РЕЗЦАХ

§ 15. Назначение обработки металлов резанием

В машиностроении в качестве основных материалов применяют-

ся металлы. Значительно Меньше используются дерево, пластмас-

са, резина и другие неметаллические материалы.

Металлические, как и все другие, детали машин должны иметь

определённую форму и размеры. Эта форма и размеры им могут быть

приданы следующими способами:

1) ковкой, штамповкой и прокаткой металлов;

2) отливкой жидкого металла в формах;

3) обработкой металлов резанием.

Первыми двумя способами получают заготовки в виде поковок,

штамповок, проката и литья. Заготовки обычно имеют неровные

поверхности, они неточны по форме и размерам. В таком грубом

виде их очень редко используют в качестве деталей машин.

30

Окончательную форму и размеры большинство деталей полу-

чает в результате обработки резанием на металлорежущих станках.

На этих станках заготовки обрабатывают различными режущими

инструментами — резцами, свёрлами, метчиками и т. п. Инстру-

менты срезают с заготовок лишний металл, называемый при-

пуском на обработку. Этим они им придают требуе-

мую форму, правильные размеры и гладкие поверхности, т. е.

превращают заготовки в детали машин.

§ 16. Резец и его работа

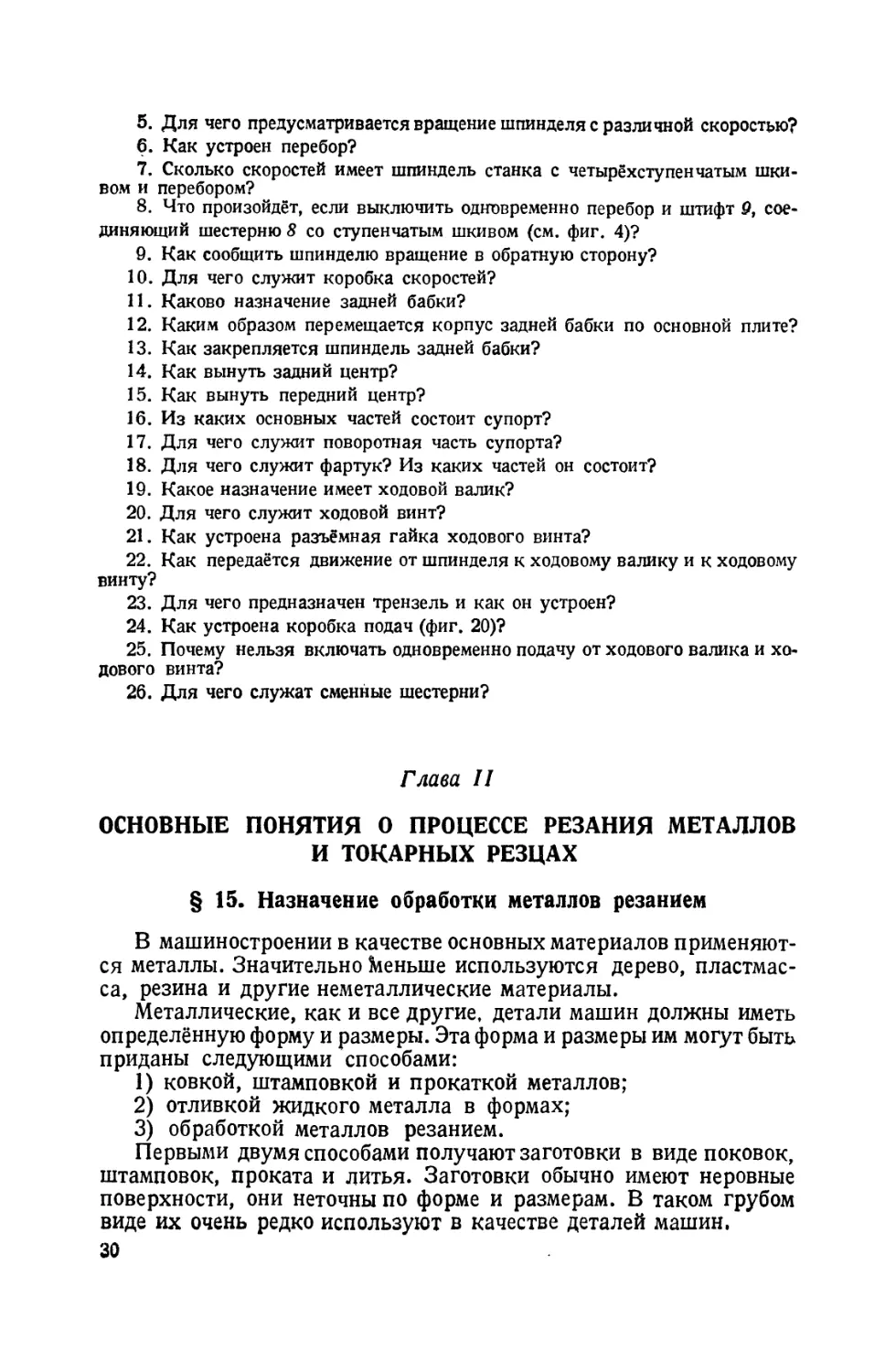

Рабочая часть любого режущего инструмента представляет

собой клин. Форма клина, как показано на фиг. 22, определяется

Фиг. 22. Клин

и его работа.

Фиг; 23. Работа резца.

вершина резца

вспомогат.

реЖущая

кромка

вспомогат.

Задняя

орано

Тело резца

Передняя орано

Гпавная реЖущая^

кромка

Гз лодка

резца гладная задняя орано

Фиг. 24. Основные элементы резца.

углом АБВ. Если к клину приложить усилие Р (пе), то под его

действием лезвие клина углубится в материал. Оно преодолеет

сцепление его частиц и своими

боковыми поверхностями раздви-

нет материал в стороны.

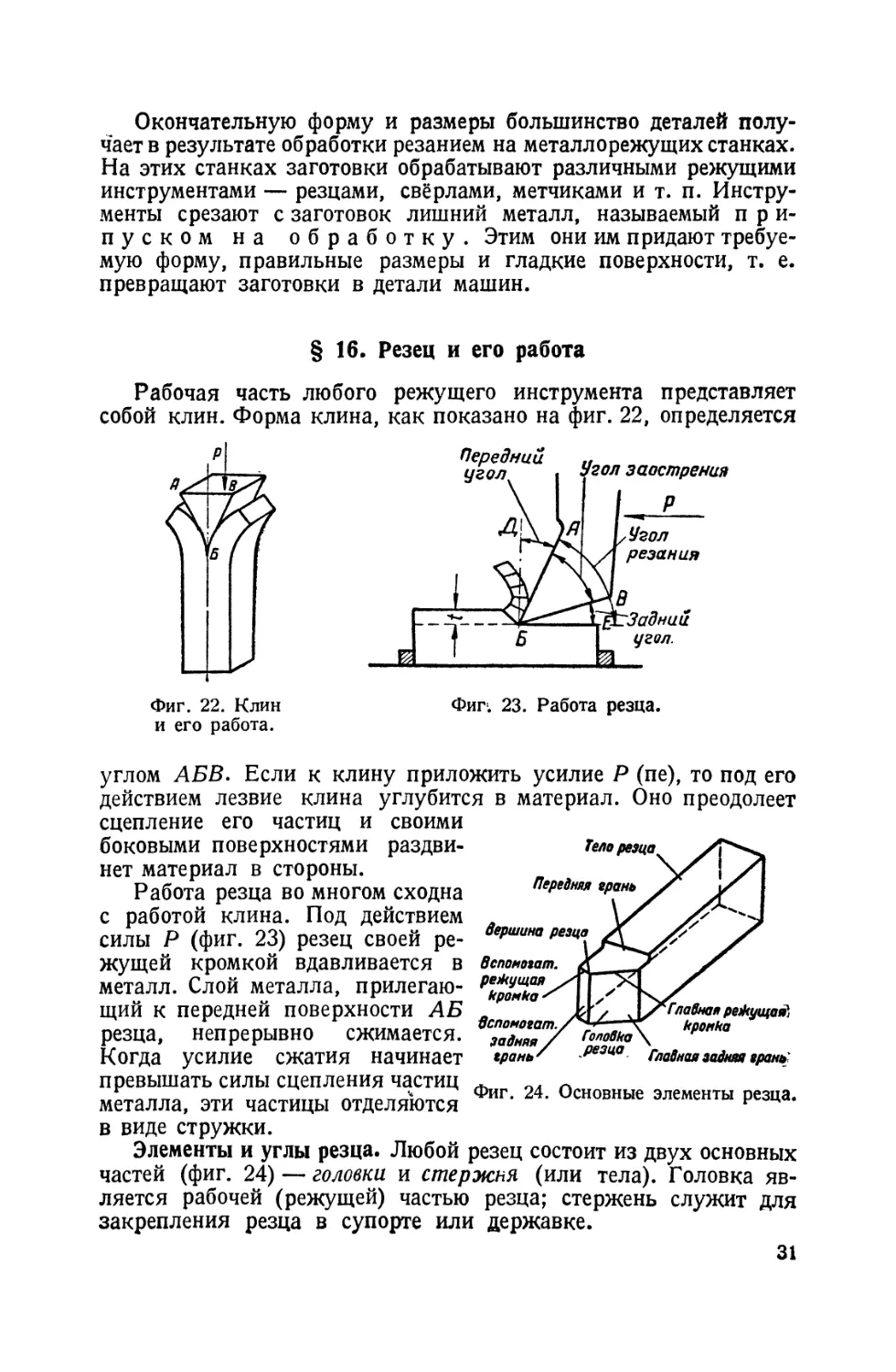

Работа резца во многом сходна

с работой клина. Под действием

силы Р (фиг. 23) резец своей ре-

жущей кромкой вдавливается в

металл. Слой металла, прилегаю-

щий к передней поверхности АБ

резца, непрерывно сжимается.

Когда усилие сжатия начинает

превышать силы сцепления частиц

металла, эти частицы отделяются

в виде стружки.

Элементы и углы резца. Любой резец состоит из двух основных

частей (фиг. 24) — головки и стержня (или тела). Головка яв-

ляется рабочей (режущей) частью резца; стержень служит для

закрепления резца в супорте или державке.

31

Головка состоит из нескольких элементов. Различают перед-

нюю грань резца — поверхность, по которой сходит стружка, и

задние грани — поверхности, обращённые к обрабатываемой детали.

Одна из задних граней называется главной, а другая —

вспомогательной.

От пересечения передней и задних граней получаются режу-

щие кромки. Различают главную режущую кромку и вспо-

могательную режущую кромку. Пересечение главной и

вспомогательной режущих кромок называется вершиной резца;

её делают обычно закруглённой. Основную работу резания выпол-

няет главная режущая кромка.

Вернёмся к фиг. 23. Угол АБВ, который образуется между

передней гранью АБ и главной задней гранью БВ резца,назы-

вается углом заострения резца. Чем острее этот угол, тем легче

врезается резец в обрабатываемый металл.

На чертеже видно, что задняя грань БВ резца почти на всём

своём протяжении не касается поверхности БЕ обрабатываемой

детали. Это очень важно. Если бы касание имело место, то полу-

чилось бы сильное трение, вредное для работы резца.

Угол В БЕ, образуемый главной задней гранью Б В резца и

поверхностью БЕ детали, называется задним углом резца.

Угол АБЕ, образуемый передней гранью АБ резца и поверх-

ностью БЕ обрабатываемой детали, называется углом резания.

Для облегчения схода стружки по передней грани АБ резца и

уменьшения трения между стружкой и резцом переднюю грань у

большинства резцов делают наклонной к линии БД под углом ДБ А.

Этот угол называется передним углом резца.

§ 17. Образование стружки

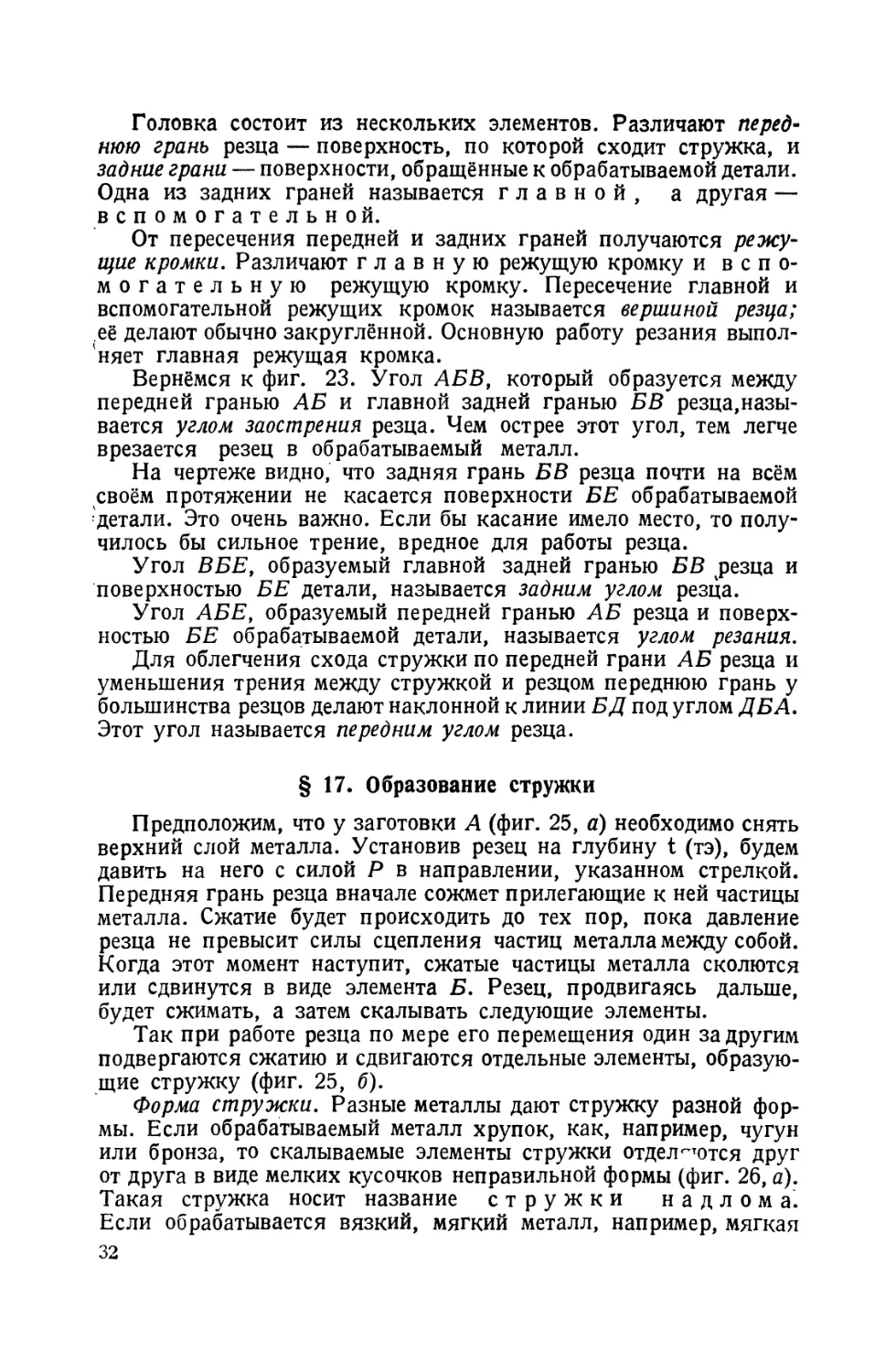

Предположим, что у заготовки А (фиг. 25, а) необходимо снять

верхний слой металла. Установив резец на глубину t (тэ), будем

давить на него с силой Р в направлении, указанном стрелкой.

Передняя грань резца вначале сожмет прилегающие к ней частицы

металла. Сжатие будет происходить до тех пор, пока давление

резца не превысит силы сцепления частиц металла между собой.

Когда этот момент наступит, сжатые частицы металла сколются

или сдвинутся в виде элемента Б. Резец, продвигаясь дальше,

будет сжимать, а затем скалывать следующие элементы.

Так при работе резца по мере его перемещения один за другим

подвергаются сжатию и сдвигаются отдельные элементы, образую-

щие стружку (фиг. 25, б).

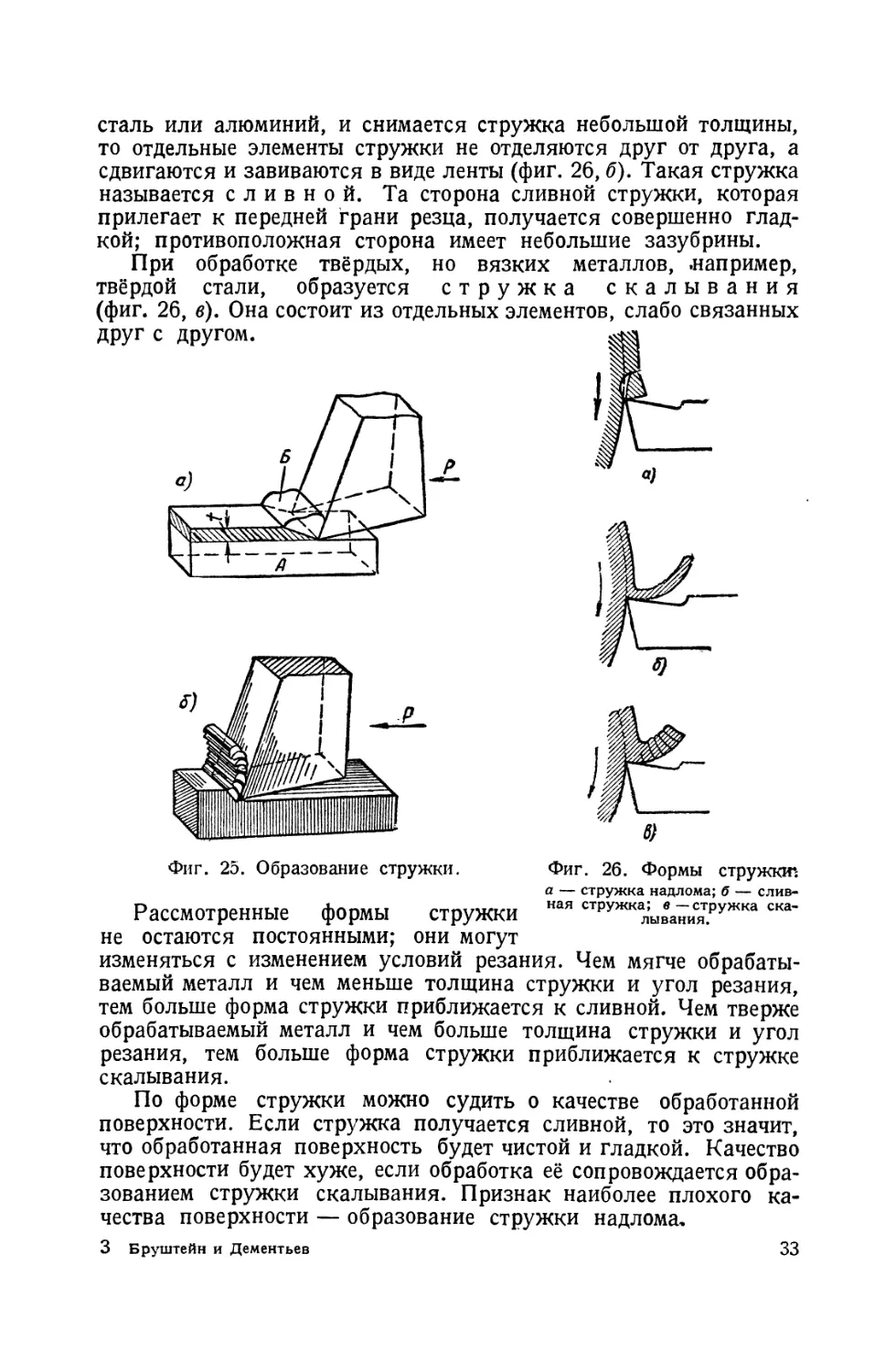

Форма стружки. Разные металлы дают стружку разной фор-

мы. Если обрабатываемый металл хрупок, как, например, чугун

или бронза, то скалываемые элементы стружки отделяются друг

от друга в виде мелких кусочков неправильной формы (фиг. 26, а).

Такая стружка носит название стружки надлома.

Если обрабатывается вязкий, мягкий металл, например, мягкая

32

сталь или алюминий, и снимается стружка небольшой толщины,

то отдельные элементы стружки не отделяются друг от друга, а

сдвигаются и завиваются в виде ленты (фиг. 26, б). Такая стружка

называется сливной. Та сторона сливной стружки, которая

прилегает к передней грани резца, получается совершенно глад-

кой; противоположная сторона имеет небольшие зазубрины.

При обработке твёрдых, но вязких металлов, .например,

твёрдой стали, образуется стружка скалывания

(фиг. 26, в). Она состоит из отдельных элементов, слабо связанных

друг с другом.

Фиг. 25. Образование стружки. Фиг. 26. Формы стружки*

а — стружка надлома; б — слив-

Рассмотренные формы стружки ная стружклЫва7иЯт.ружка ска'

не остаются постоянными; они могут

изменяться с изменением условий резания. Чем мягче обрабаты-

ваемый металл и чем меньше толщина стружки и угол резания,

тем больше форма стружки приближается к сливной. Чем тверже

обрабатываемый металл и чем больше толщина стружки и угол

резания, тем больше форма стружки приближается к стружке

скалывания.

По форме стружки можно судить о качестве обработанной

поверхности. Если стружка получается сливной, то это значит,

что обработанная поверхность будет чистой и гладкой. Качество

поверхности будет хуже, если обработка её сопровождается обра-

зованием стружки скалывания. Признак наиболее плохого ка-

чества поверхности — образование стружки надлома.

3 Бруштейн и Дементьев 33

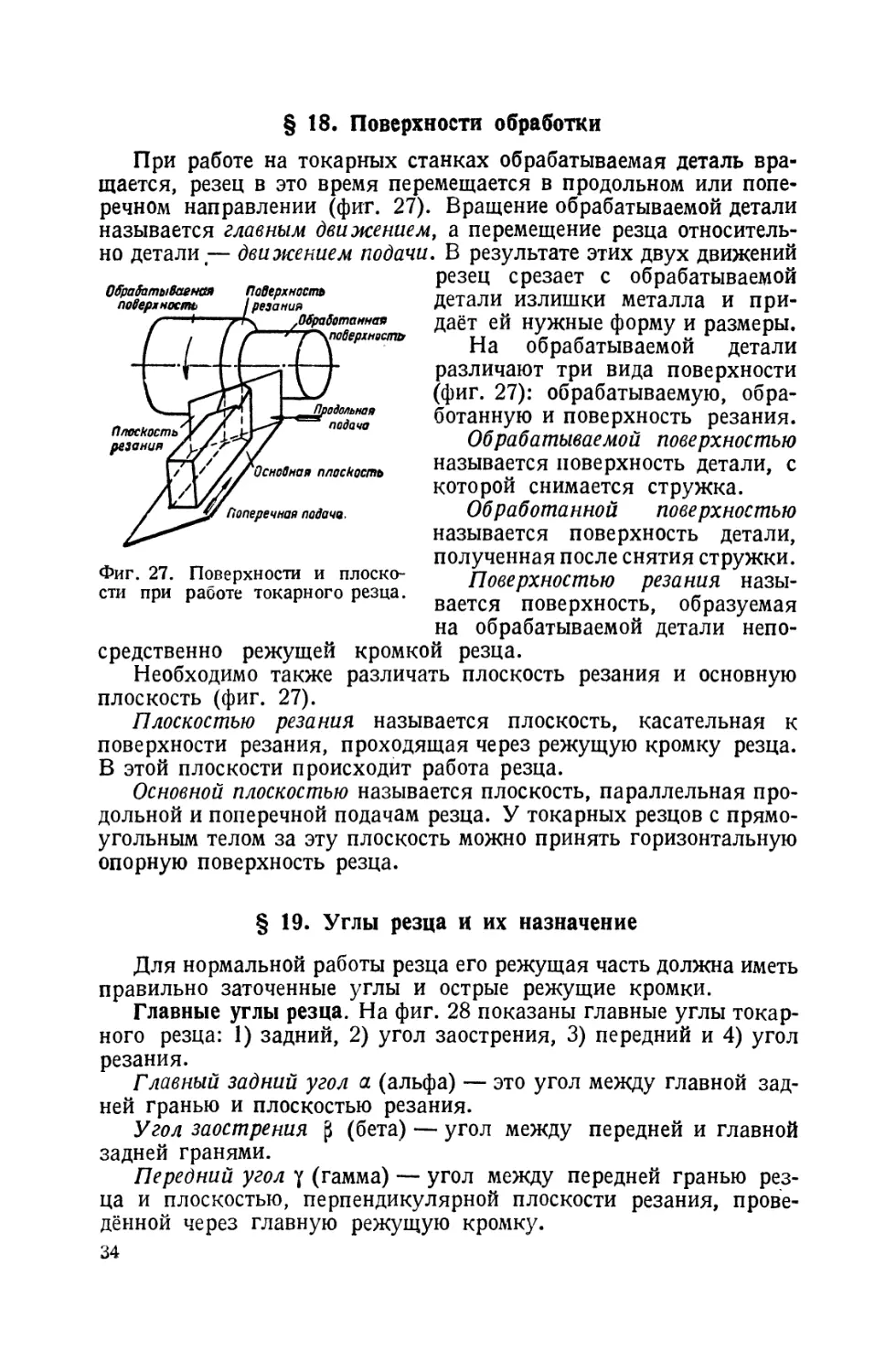

§18. Поверхности обработки

Обрабатываеная Поверхность

поверхность I резания

4\ ^Обработанная

поверхность

Поперечная подача.

Фиг. 27. Поверхности и плоско-

сти при работе токарного резца.

Продольная

подача

Основная плоскость

При работе на токарных станках обрабатываемая деталь вра-

щается, резец в это время перемещается в продольном или попе-

речном направлении (фиг. 27). Вращение обрабатываемой детали

называется главным движением, а перемещение резца относитель-

но детали.— движением подачи. В результате этих двух движений

резец срезает с обрабатываемой

детали излишки металла и при-

даёт ей нужные форму и размеры.

На обрабатываемой детали

различают три вида поверхности

(фиг. 27): обрабатываемую, обра-

ботанную и поверхность резания.

Обрабатываемой поверхностью

называется поверхность детали, с

которой снимается стружка.

Обработанной поверхностью

называется поверхность детали,

полученная после снятия стружки.

Поверхностью резания назы-

вается поверхность, образуемая

на обрабатываемой детали непо-

средственно режущей кромкой резца.

Необходимо также различать плоскость резания и основную

плоскость (фиг. 27).

Плоскостью резания называется плоскость, касательная к

поверхности резания, проходящая через режущую кромку резца.

В этой плоскости происходит работа резца.

Основной плоскостью называется плоскость, параллельная про-

дольной и поперечной подачам резца. У токарных резцов с прямо-

угольным телом за эту плоскость можно принять горизонтальную

опорную поверхность резца.

Плоскость

резаная /у

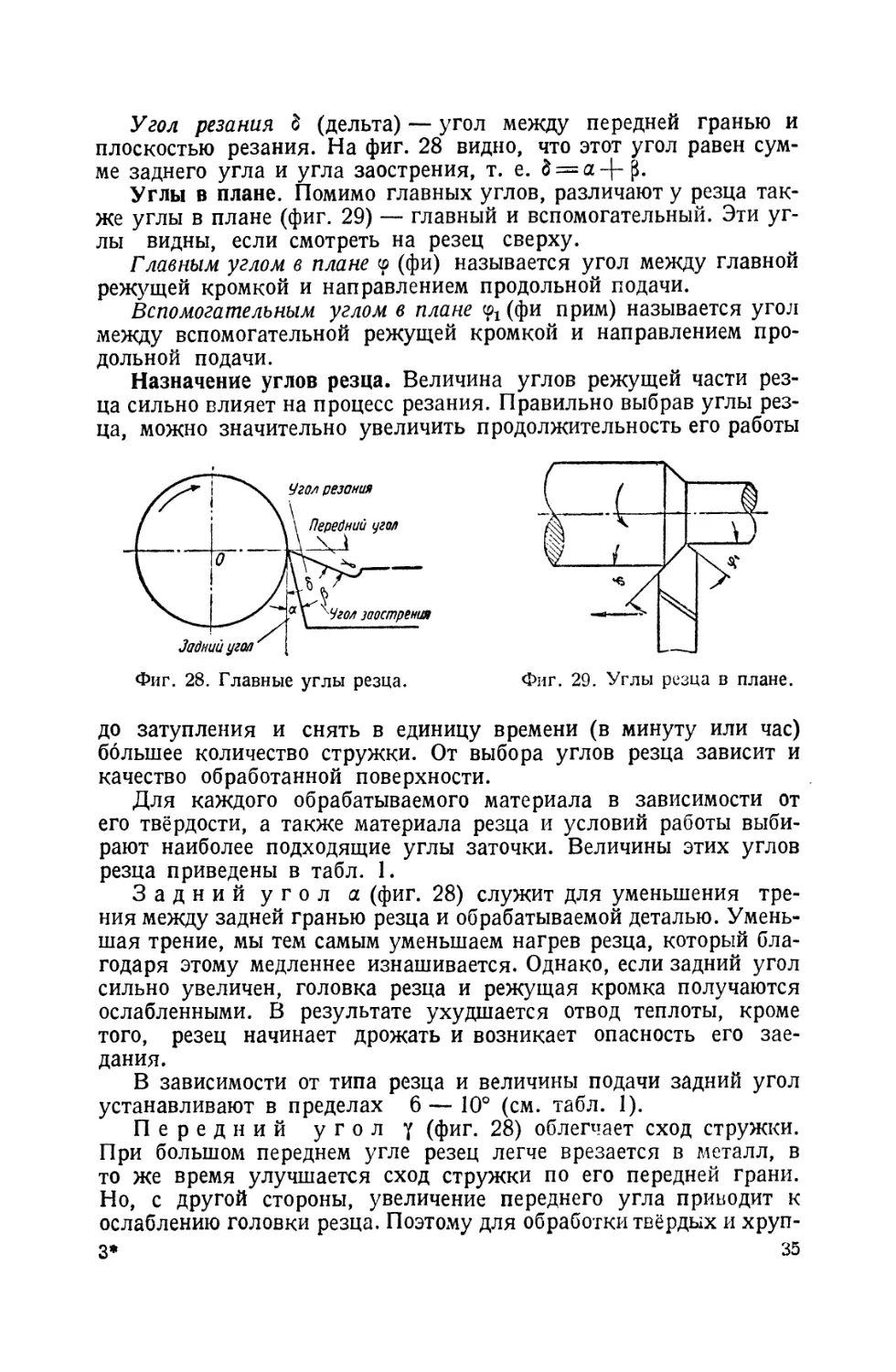

§ 19. Углы резца и их назначение

Для нормальной работы резца его режущая часть должна иметь

правильно заточенные углы и острые режущие кромки.

Главные углы резца. На фиг. 28 показаны главные углы токар-

ного резца: 1) задний, 2) угол заострения, 3) передний и 4) угол

резания.

Главный задний угол а (альфа) — это угол между главной зад-

ней гранью и плоскостью резания.

Угол заострения (бета) — угол между передней и главной

задней гранями.

Передний угол у (гамма) — угол между передней гранью рез-

ца и плоскостью, перпендикулярной плоскости резания, прове-

дённой через главную режущую кромку.

34

Угол резания д (дельта) — угол между передней гранью и

плоскостью резания. На фиг. 28 видно, что этот угол равен сум-

ме заднего угла и угла заострения, т. е. 8 = а-|-|.

Углы в плане. Помимо главных углов, различают у резца так-

же углы в плане (фиг. 29) — главный и вспомогательный. Эти уг-

лы видны, если смотреть на резец сверху.

Главным углом в плане <о (фи) называется угол между главной

режущей кромкой и направлением продольной подачи.

Вспомогательным углом в плане (фи прим) называется угол

между вспомогательной режущей кромкой и направлением про-

дольной подачи.

Назначение углов резца. Величина углов режущей части рез-

ца сильно влияет на процесс резания. Правильно выбрав углы рез-

ца, можно значительно увеличить продолжительность его работы

Фиг. 28. Главные углы резца.

Фиг. 29. Углы резца в плане.

до затупления и снять в единицу времени (в минуту или час)

ббльшее количество стружки. От выбора углов резца зависит и

качество обработанной поверхности.

Для каждого обрабатываемого материала в зависимости от

его твёрдости, а также материала резца и условий работы выби-

рают наиболее подходящие углы заточки. Величины этих углов

резца приведены в табл. 1.

Задний угол а (фиг. 28) служит для уменьшения тре-

ния между задней гранью резца и обрабатываемой деталью. Умень-

шая трение, мы тем самым уменьшаем нагрев резца, который бла-

годаря этому медленнее изнашивается. Однако, если задний угол

сильно увеличен, головка резца и режущая кромка получаются

ослабленными. В результате ухудшается отвод теплоты, кроме

того, резец начинает дрожать и возникает опасность его зае-

дания.

В зависимости от типа резца и величины подачи задний угол

устанавливают в пределах б — 10° (см. табл. 1).

Передний угол у (фиг. 28) облегчает сход стружки.

При большом переднем угле резец легче врезается в металл, в

то же время улучшается сход стружки по его передней грани.

Но, с другой стороны, увеличение переднего угла приводит к

ослаблению головки резца. Поэтому для обработки твёрдых и хруп-

s’ 35

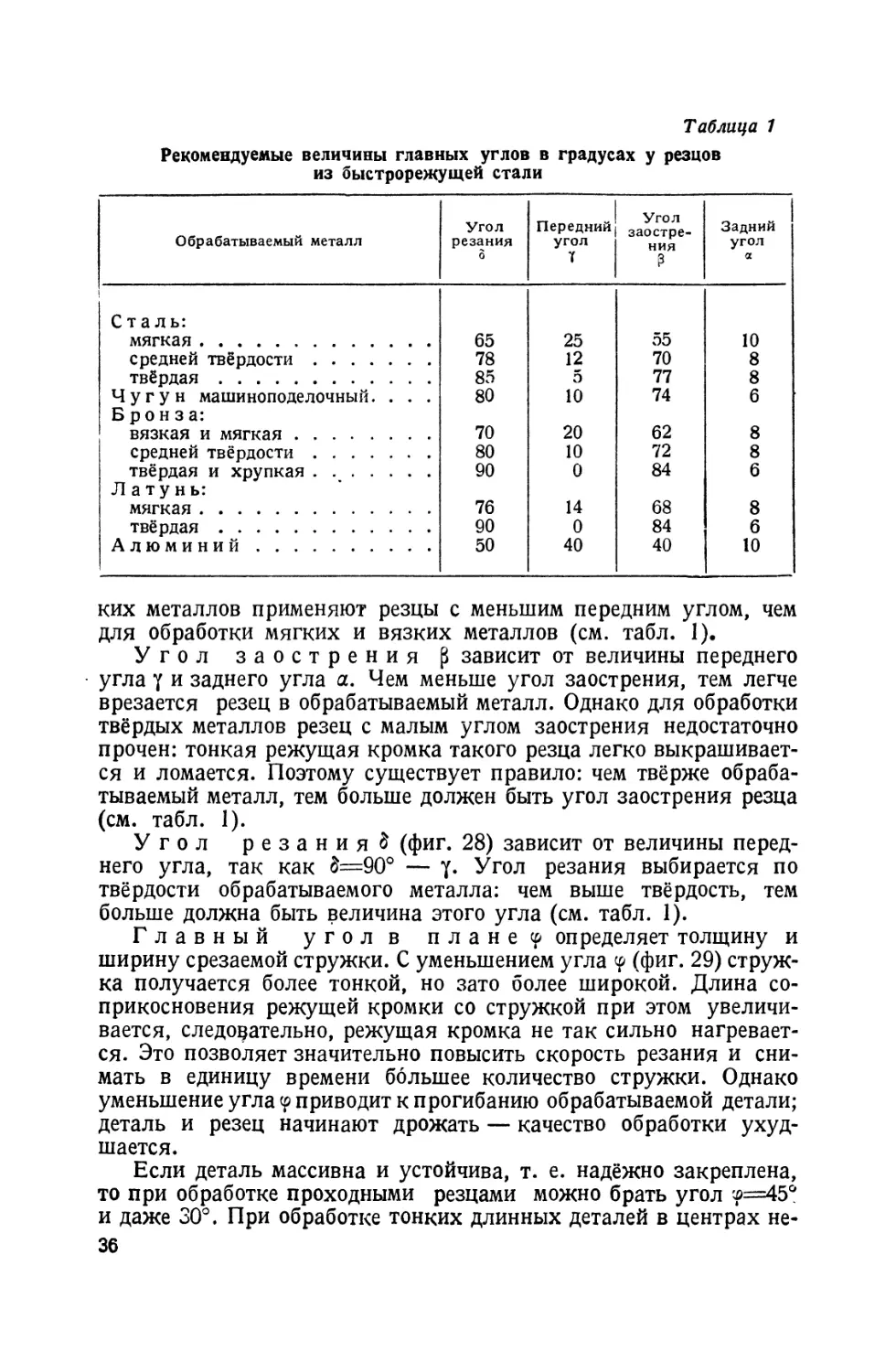

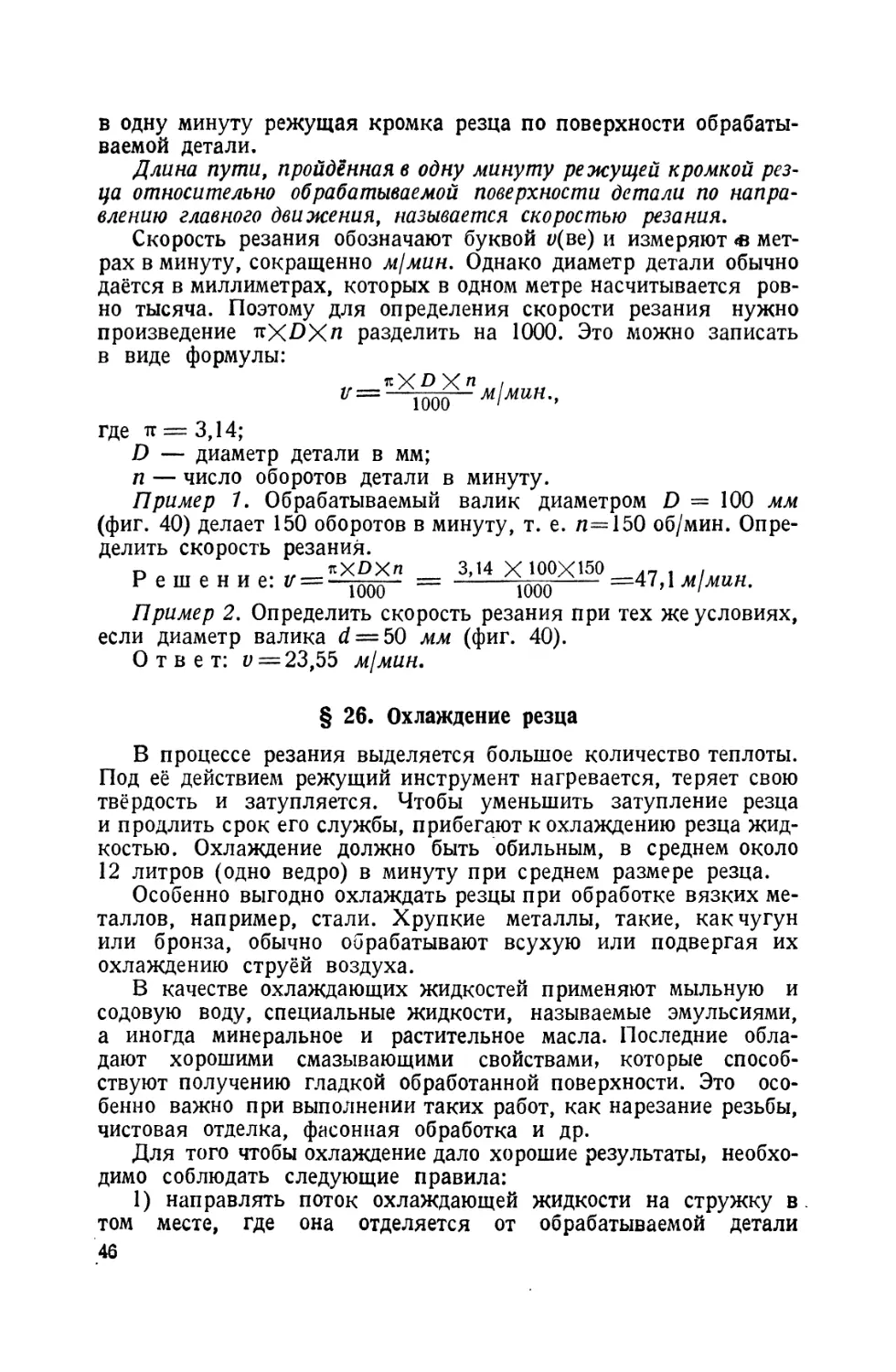

Таблица 1

Рекомендуемые величины главных углов в градусах у резцов

из быстрорежущей стали

Обрабатываемый металл Угол резания 0 Передний| угол | т 1 Угол заостре- ния 3 Задний угол а

Сталь: мягкая 65 25 55 10

средней твёрдости 78 12 70 8

твёрдая 85 5 77 8

Чугун машиноподелочный. . . . 80 10 74 6

Бронза: вязкая и мягкая 70 20 62 8

средней твёрдости 80 10 72 8

твёрдая и хрупкая . . 90 0 84 6

Латунь: мягкая 76 14 68 8

твёрдая 90 0 84 6

Алюминий 50 40 40 10

ких металлов применяют резцы с меньшим передним углом, чем

для обработки мягких и вязких металлов (см. табл. 1).

Угол заострения р зависит от величины переднего

угла у и заднего угла а. Чем меньше угол заострения, тем легче

врезается резец в обрабатываемый металл. Однако для обработки

твёрдых металлов резец с малым углом заострения недостаточно

прочен: тонкая режущая кромка такого резца легко выкрашивает-

ся и ломается. Поэтому существует правило: чем твёрже обраба-

тываемый металл, тем больше должен быть угол заострения резца

(см. табл. 1).

Угол резания 5 (фиг. 28) зависит от величины перед-

него угла, так как §=90° — у. Угол резания выбирается по

твёрдости обрабатываемого металла: чем выше твёрдость, тем

больше должна быть величина этого угла (см. табл. 1).

Главный угол в планер определяет толщину и

ширину срезаемой стружки. С уменьшением угла (фиг. 29) струж-

ка получается более тонкой, но зато более широкой. Длина со-

прикосновения режущей кромки со стружкой при этом увеличи-

вается, следовательно, режущая кромка не так сильно нагревает-

ся. Это позволяет значительно повысить скорость резания и сни-

мать в единицу времени большее количество стружки. Однако

уменьшение угла у приводит к прогибанию обрабатываемой детали;

деталь и резец начинают дрожать — качество обработки ухуд-

шается.

Если деталь массивна и устойчива, т. е. надёжно закреплена,

то при обработке проходными резцами можно брать угол ?=45°

и даже 30°. При обработке тонких длинных деталей в центрах не-

36

обходимо применять резцы с углом в плане, равным 60, 75 и даже

90°. Это делается для того, чтобы детали не прогибались и не дро-

жали.

Вспомогательный угол в плане ©j (фиг. 29)

уменьшает трение вспомогательной задней грани резца об

обработанную поверхность детали. Этот угол рекомендуется де-

лать в пределах 10—20°. При такой величине угла ®х резец рабо-

тает более продолжительное время.

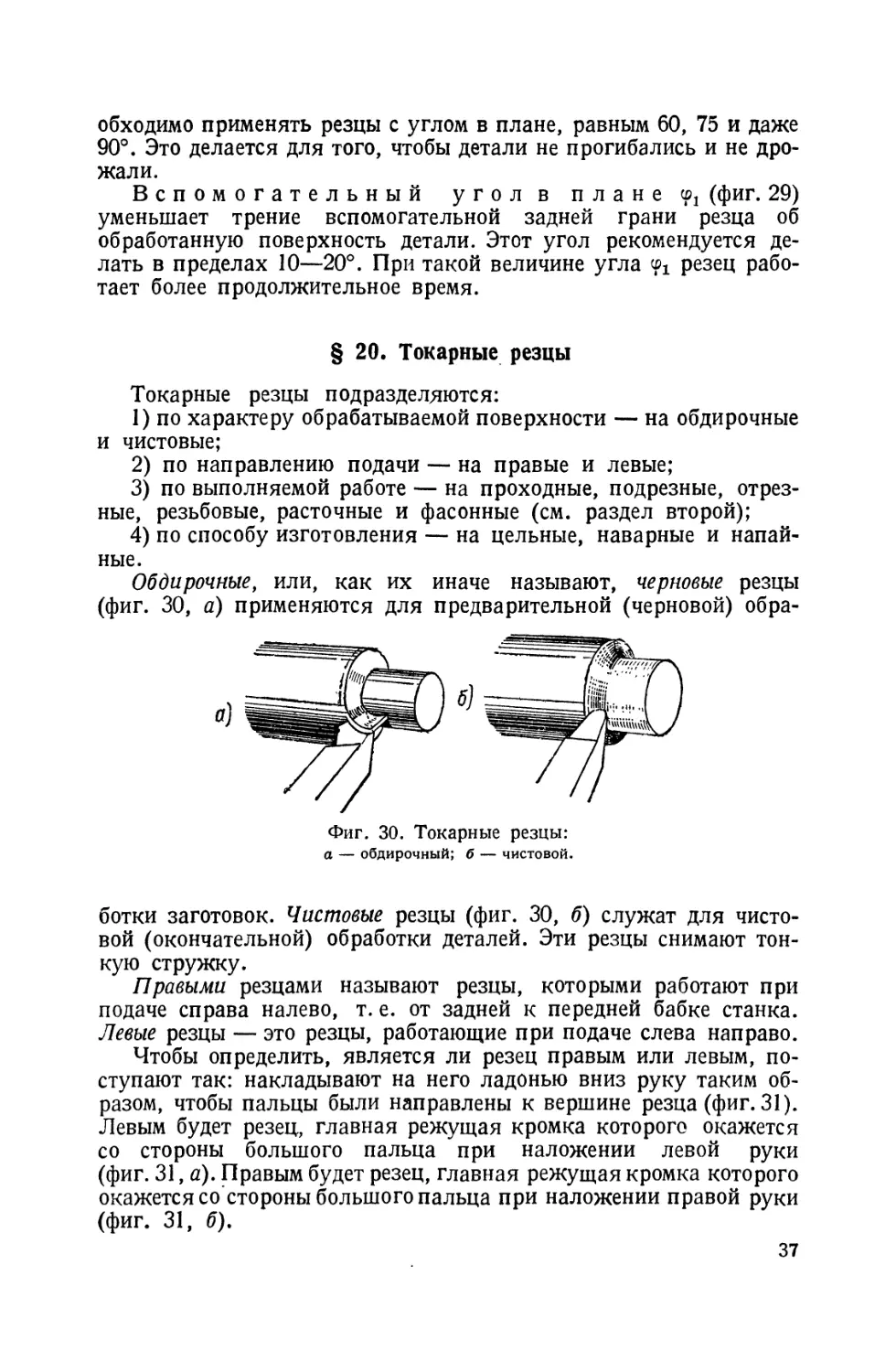

§ 20. Токарные резцы

Токарные резцы подразделяются:

1) по характеру обрабатываемой поверхности — на обдирочные

и чистовые;

2) по направлению подачи — на правые и левые;

3) по выполняемой работе — на проходные, подрезные, отрез-

ные, резьбовые, расточные и фасонные (см. раздел второй);

4) по способу изготовления — на цельные, наварные и напай-

ные.

Обдирочные, или, как их иначе называют, черновые резцы

(фиг. 30, а) применяются для предварительной (черновой) обра-

Фиг. 30. Токарные резцы:

а — обдирочный; б — чистовой.

ботки заготовок. Чистовые резцы (фиг. 30, б) служат для чисто-

вой (окончательной) обработки деталей. Эти резцы снимают тон-

кую стружку.

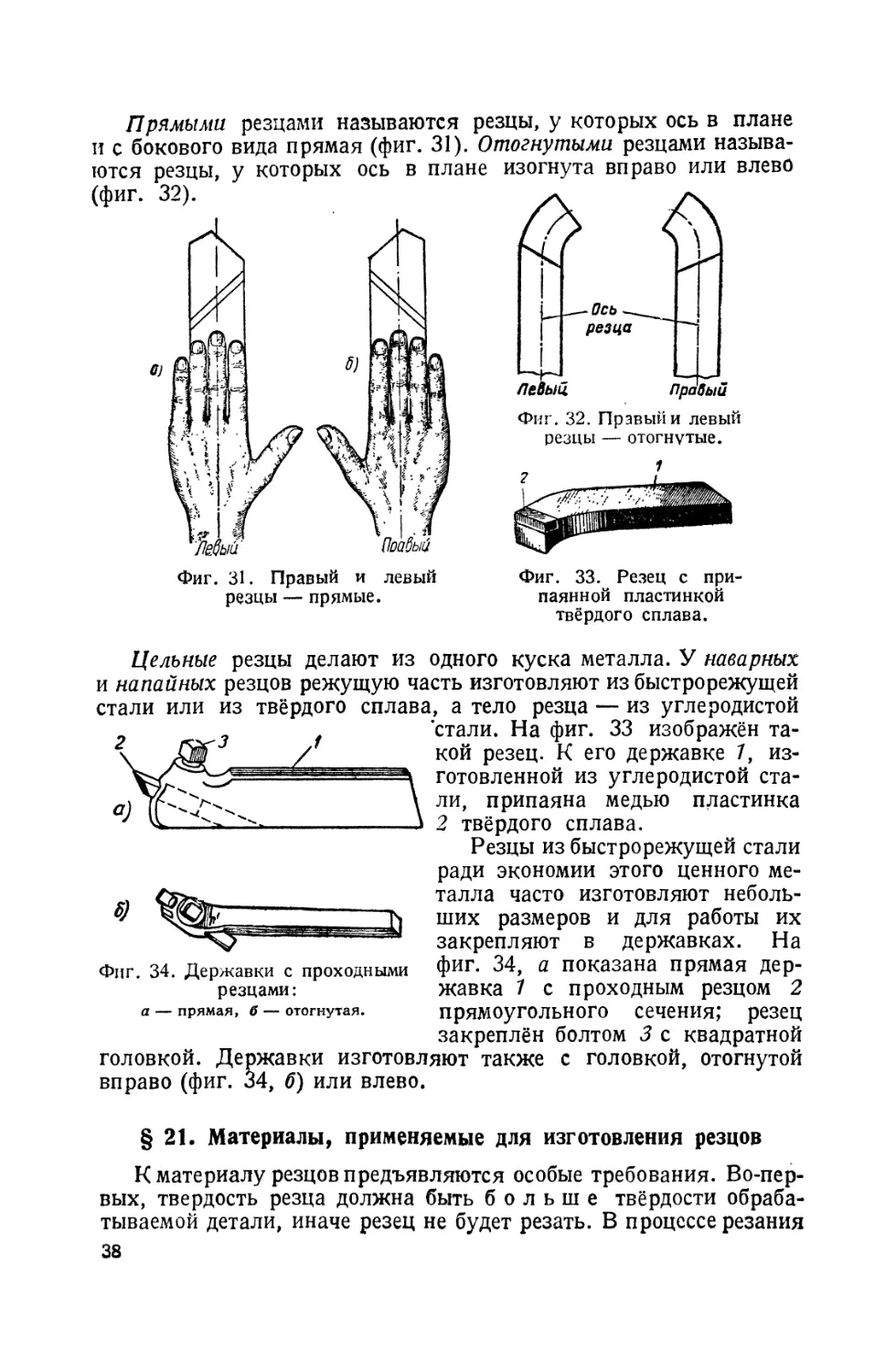

Правыми резцами называют резцы, которыми работают при

подаче справа налево, т. е. от задней к передней бабке станка.

Левые резцы — это резцы, работающие при подаче слева направо.

Чтобы определить, является ли резец правым или левым, по-

ступают так: накладывают на него ладонью вниз руку таким об-

разом, чтобы пальцы были направлены к вершине резца (фиг. 31).

Левым будет резец, главная режущая кромка которого окажется

со стороны большого пальца при наложении левой руки

(фиг. 31, а). Правым будет резец, главная режущая кромка которого

окажется со стороны большого пальца при наложении правой руки

(фиг. 31, б).

37

Прямыми резцами называются резцы, у которых ось в плане

и с бокового вида прямая (фиг. 31). Отогнутыми резцами называ-

ются резцы, у которых ось в плане изогнута вправо или влево

Фиг. 31. Правый и левый

резцы — прямые.

Фиг. 33. Резец с при-

паянной пластинкой

твёрдого сплава.

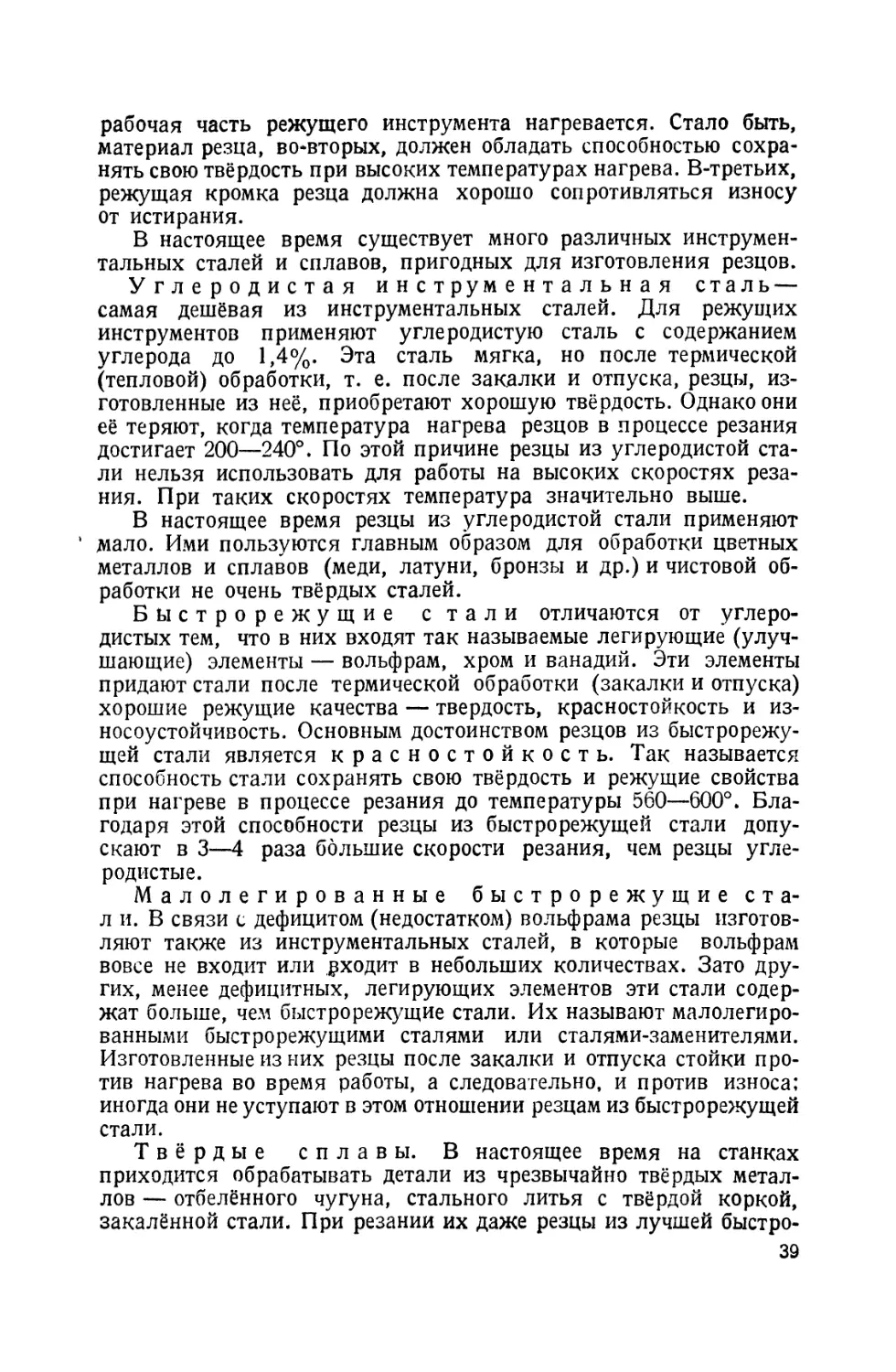

Цельные резцы делают из одного куска металла. У наварных

и напайных резцов режущую часть изготовляют из быстрорежущей

стали или из твёрдого сплава, а тело резца — из углеродистой

стали. На фиг. 33 изображён та-

кой резец. К его державке 1, из-

готовленной из углеродистой ста-

ли, припаяна медью пластинка

2 твёрдого сплава.

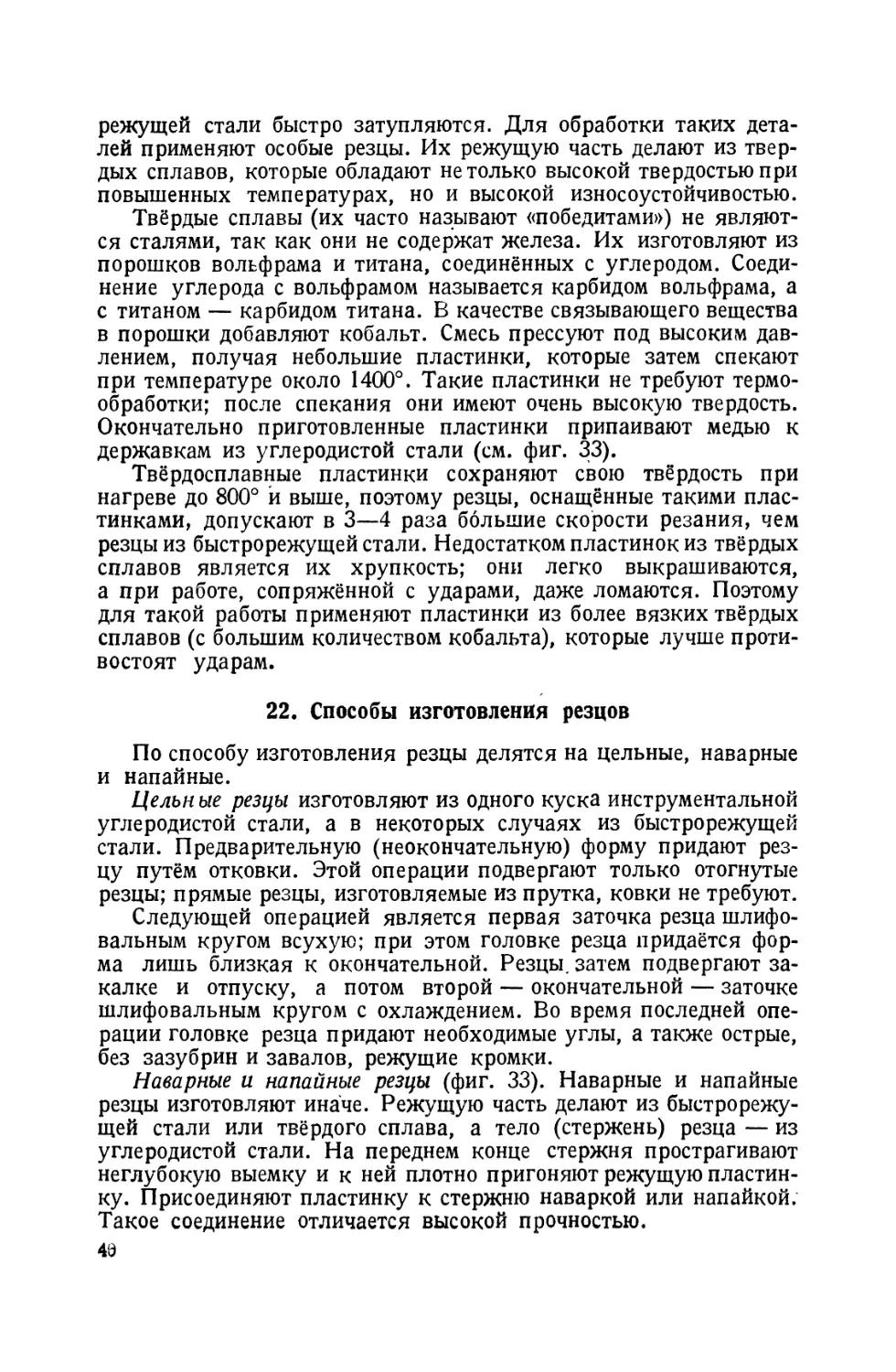

Резцы из быстрорежущей стали

ради экономии этого ценного ме-

талла часто изготовляют неболь-

ших размеров и для работы их

закрепляют в державках. На

фиг. 34, а показана прямая дер-

жавка 1 с проходным резцом 2

прямоугольного сечения; резец

закреплён болтом 3 с квадратной

головкой. Державки изготовляют также с головкой, отогнутой

вправо (фиг. 34, б) или влево.

Фиг. 34. Державки с проходными

резцами:

а — прямая, б — отогнутая.

§ 21. Материалы, применяемые для изготовления резцов

К материалу резцов предъявляются особые требования. Во-пер-

вых, твердость резца должна быть больше твёрдости обраба-

тываемой детали, иначе резец не будет резать. В процессе резания

38

рабочая часть режущего инструмента нагревается. Стало быть,

материал резца, во-вторых, должен обладать способностью сохра-

нять свою твёрдость при высоких температурах нагрева. В-третьих,

режущая кромка резца должна хорошо сопротивляться износу

от истирания.

В настоящее время существует много различных инструмен-

тальных сталей и сплавов, пригодных для изготовления резцов.

Углеродистая инструментальная сталь—

самая дешёвая из инструментальных сталей. Для режущих

инструментов применяют углеродистую сталь с содержанием

углерода до 1,4%. Эта сталь мягка, но после термической

(тепловой) обработки, т. е. после закалки и отпуска, резцы, из-

готовленные из неё, приобретают хорошую твёрдость. Однако они

её теряют, когда температура нагрева резцов в процессе резания

достигает 200—240°. По этой причине резцы из углеродистой ста-

ли нельзя использовать для работы на высоких скоростях реза-

ния. При таких скоростях температура значительно выше.

В настоящее время резцы из углеродистой стали применяют

’ мало. Ими пользуются главным образом для обработки цветных

металлов и сплавов (меди, латуни, бронзы и др.) и чистовой об-

работки не очень твёрдых сталей.

Быстрорежущие с тали отличаются от углеро-

дистых тем, что в них входят так называемые легирующие (улуч-

шающие) элементы — вольфрам, хром и ванадий. Эти элементы

придают стали после термической обработки (закалки и отпуска)

хорошие режущие качества — твердость, красностойкость и из-

носоустойчивость. Основным достоинством резцов из быстрорежу-

щей стали является красностойкость. Так называется

способность стали сохранять свою твёрдость и режущие свойства

при нагреве в процессе резания до температуры 560—600°. Бла-

годаря этой способности резцы из быстрорежущей стали допу-

скают в 3—4 раза большие скорости резания, чем резцы угле-

родистые.

Малолегированные быстрорежущие ста-

л и. В связи с дефицитом (недостатком) вольфрама резцы изготов-

ляют также из инструментальных сталей, в которые вольфрам

вовсе не входит или рходит в небольших количествах. Зато дру-

гих, менее дефицитных, легирующих элементов эти стали содер-

жат больше, чем быстрорежущие стали. Их называют малолегиро-

ванными быстрорежущими сталями или сталями-заменителями.

Изготовленные из них резцы после закалки и отпуска стойки про-

тив нагрева во время работы, а следовательно, и против износа:

иногда они не уступают в этом отношении резцам из быстрорежущей

стали.

Твёрдые сплавы. В настоящее время на станках

приходится обрабатывать детали из чрезвычайно твёрдых метал-

лов — отбелённого чугуна, стального литья с твёрдой коркой,

закалённой стали. При резании их даже резцы из лучшей быстро-

39

режущей стали быстро затупляются. Для обработки таких дета-

лей применяют особые резцы. Их режущую часть делают из твер-

дых сплавов, которые обладают не только высокой твердостью при

повышенных температурах, но и высокой износоустойчивостью.

Твёрдые сплавы (их часто называют «победитами») не являют-

ся сталями, так как они не содержат железа. Их изготовляют из

порошков вольфрама и титана, соединённых с углеродом. Соеди-

нение углерода с вольфрамом называется карбидом вольфрама, а

с титаном — карбидом титана. В качестве связывающего вещества

в порошки добавляют кобальт. Смесь прессуют под высоким дав-

лением, получая небольшие пластинки, которые затем спекают

при температуре около 1400°. Такие пластинки не требуют термо-

обработки; после спекания они имеют очень высокую твердость.

Окончательно приготовленные пластинки припаивают медью к

державкам из углеродистой стали (см. фиг. 33).

Твёрдосплавные пластинки сохраняют свою твёрдость при

нагреве до 800° й выше, поэтому резцы, оснащённые такими плас-

тинками, допускают в 3—4 раза большие скорости резания, чем

резцы из быстрорежущей стали. Недостатком пластинок из твёрдых

сплавов является их хрупкость; они легко выкрашиваются,

а при работе, сопряжённой с ударами, даже ломаются. Поэтому

для такой работы применяют пластинки из более вязких твёрдых

сплавов (с большим количеством кобальта), которые лучше проти-

востоят ударам.

22. Способы изготовления резцов

По способу изготовления резцы делятся на цельные, наварные

и напайные.

Цельн ые резцы изготовляют из одного куска инструментальной

углеродистой стали, а в некоторых случаях из быстрорежущей

стали. Предварительную (неокончательную) форму придают рез-

цу путём отковки. Этой операции подвергают только отогнутые

резцы; прямые резцы, изготовляемые из прутка, ковки не требуют.

Следующей операцией является первая заточка резца шлифо-

вальным кругом всухую; при этом головке резца придаётся фор-

ма лишь близкая к окончательной. Резцы, затем подвергают за-

калке и отпуску, а потом второй — окончательной — заточке

шлифовальным кругом с охлаждением. Во время последней опе-

рации головке резца придают необходимые углы, а также острые,

без зазубрин и завалов, режущие кромки.

Наварные и напайные резцы (фиг. 33). Наварные и напайные

резцы изготовляют иначе. Режущую часть делают из быстрорежу-

щей стали или твёрдого сплава, а тело (стержень) резца — из

углеродистой стали. На переднем конце стержня прострагивают

неглубокую выемку и к ней плотно пригоняют режущую пластин-

ку. Присоединяют пластинку к стержню наваркой или напайкой.

Такое соединение отличается высокой прочностью.

40

Из сказанного можно заключить, что в напайных и наварных

резцах более выгодно используется дорогостоящий режущий ма-

териал.

§ 23. Заточка резцов

На хорошо организованных заводах заточка резцов обычно

производится в инструментальных цехах. Здесь имеются спе-

циальные станки для заточки, приборы для контроля качества

заточки и специально обученные рабочие. Такая система (поря-

док) называется централизованной заточкой.

Однако не на всех машиностроительных и ремонтных пред-

приятиях существует централизованная заточка. Следовательно,

каждый токарь должен уметь затачивать себе резцы.

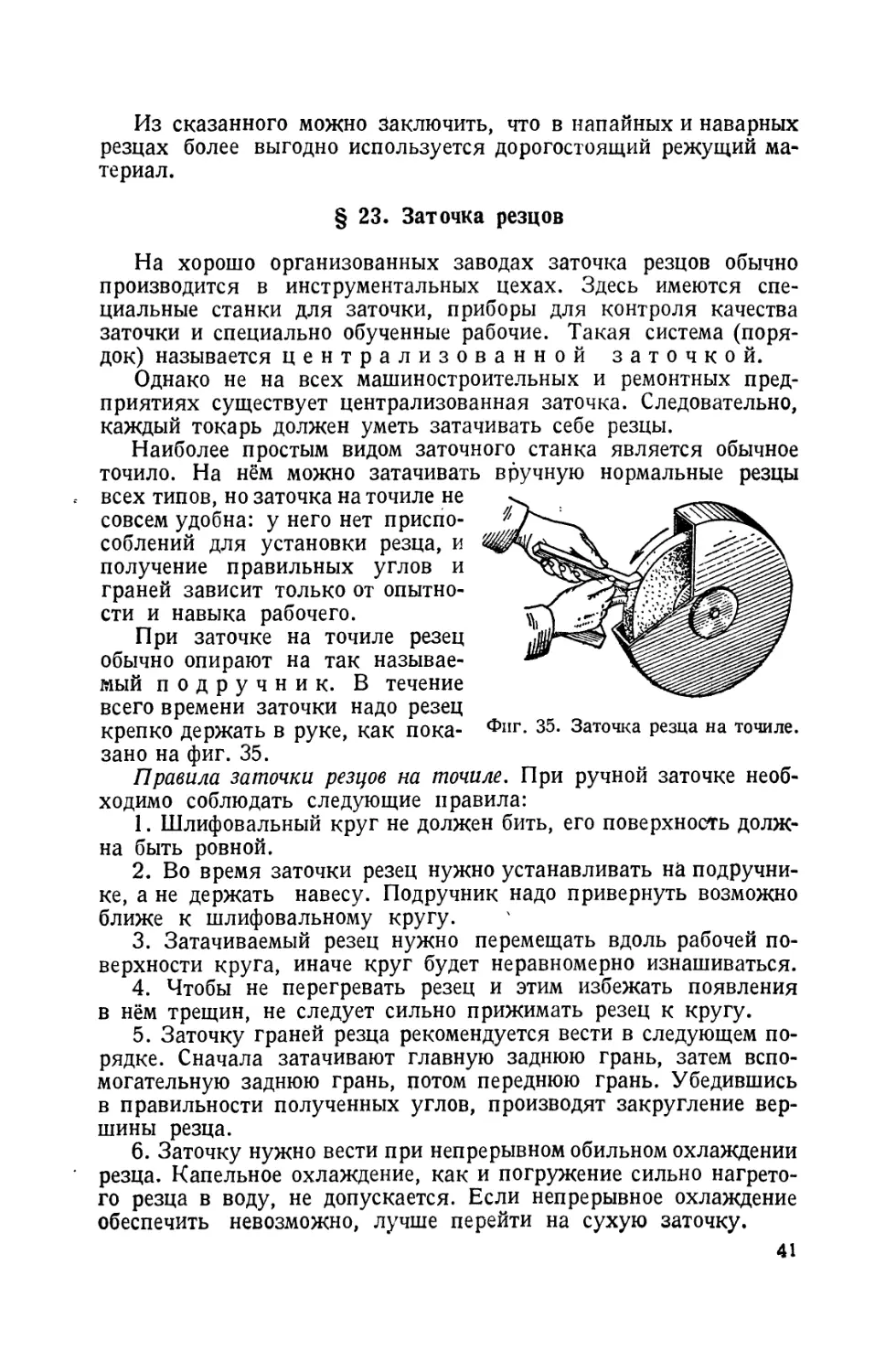

Наиболее простым видом заточного станка является обычное

точило. На нём можно затачивать вручную нормальные резцы

всех типов, но заточка на точиле не

совсем удобна: у него нет приспо-

соблений для установки резца, и

получение правильных углов и

граней зависит только от опытно-

сти и навыка рабочего.

При заточке на точиле резец

обычно опирают на так называе-

мый подручник. В течение

всего времени заточки надо резец

крепко держать в руке, как пока- Фпг- 35- Заточка резца на точиле,

зано на фиг. 35.

Правила заточки резцов на точиле. При ручной заточке необ-

ходимо соблюдать следующие правила:

1. Шлифовальный круг не должен бить, его поверхность долж-

на быть ровной.

2. Во время заточки резец нужно устанавливать на подручни-

ке, а не держать навесу. Подручник надо привернуть возможно

ближе к шлифовальному кругу.

3. Затачиваемый резец нужно перемещать вдоль рабочей по-

верхности круга, иначе круг будет неравномерно изнашиваться.

4. Чтобы не перегревать резец и этим избежать появления

в нём трещин, не следует сильно прижимать резец к кругу.

5. Заточку граней резца рекомендуется вести в следующем по-

рядке. Сначала затачивают главную заднюю грань, затем вспо-

могательную заднюю грань, потом переднюю грань. Убедившись

в правильности полученных углов, производят закругление вер-

шины резца.

6. Заточку нужно вести при непрерывном обильном охлаждении

резца. Капельное охлаждение, как и погружение сильно нагрето-

го резца в воду, не допускается. Если непрерывное охлаждение

обеспечить невозможно, лучше перейти на сухую заточку.

41

7. Нельзя производить заточку на точилах, у которых снят

защитный кожух. На время заточки нужно надевать предохрани-

тельные очки.

Доводка резцов. После заточки резца на его режущей кромке

остаются мелкие зазубрины, заусенцы, риски. Их устраняют до-

водкой при помощи мелкозернистого оселка, смачиваемого мине-

ральным маслом. Лёгкими движениями оселка сначала доводят

задние грани резца, а затем его переднюю грань.

Рабочую поверхность резцов с пластинками твердых сплавов

доводят на чугунных вращающихся дисках при помощи специаль-

ных паст.

§ 24. Контроль заточки резцов

Контроль резцов заключается в проверке углов заточки и ка-

чества доводки режущих кромок.

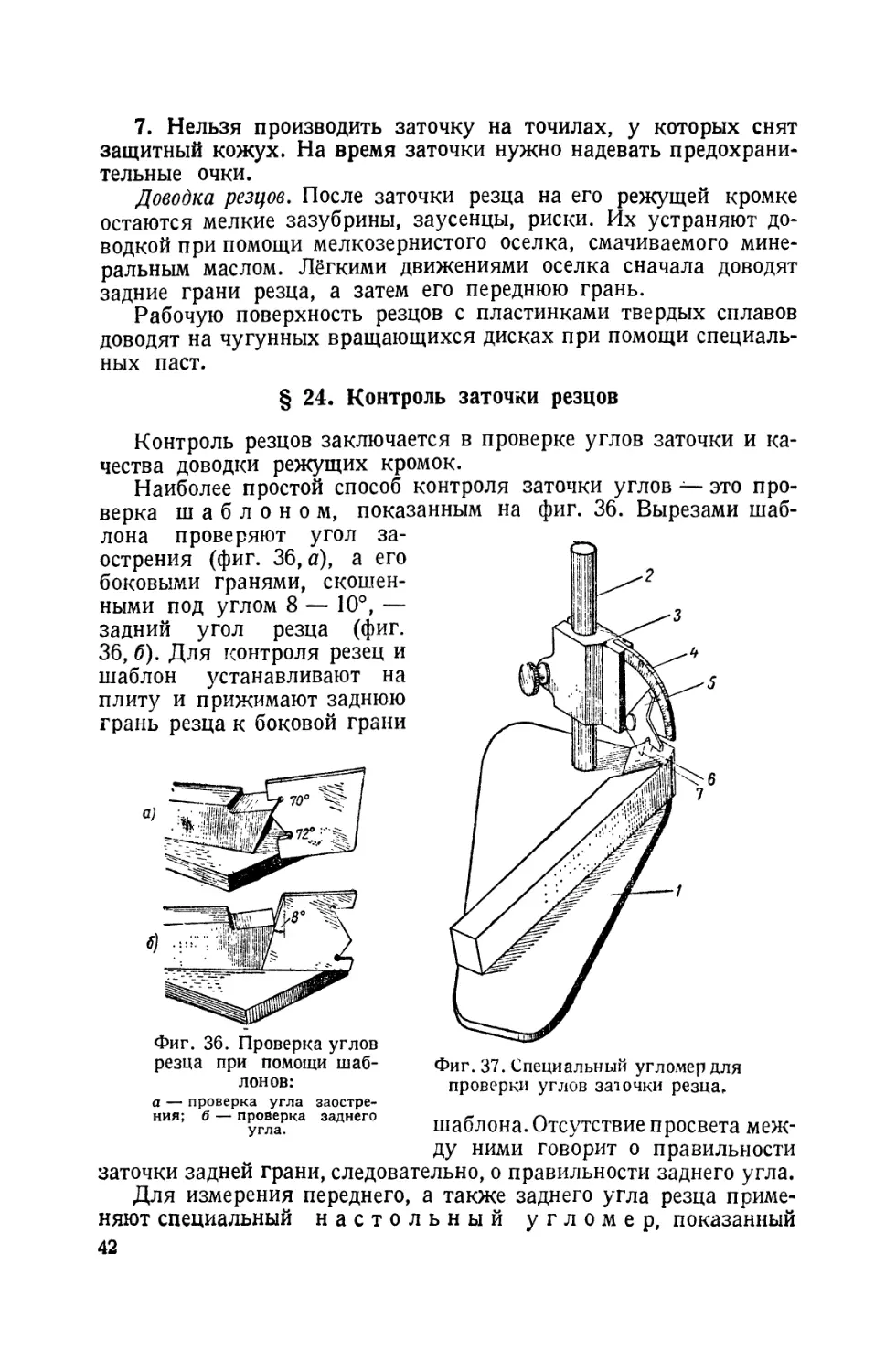

Наиболее простой способ контроля заточки углов — это про-

верка шаблоном, показанным на фиг. 36. Вырезами шаб-

лона проверяют угол за-

острения (фиг. 36, а), а его

боковыми гранями, скошен-

ными под углом 8 — 10°, —

задний угол резца (фиг.

36, б). Для контроля резец и

шаблон устанавливают на

плиту и прижимают заднюю

грань резца к боковой грани

Фиг. 36. Проверка углов

резца при помощи шаб-

лонов:

а — проверка угла заостре-

ния; б — проверка заднего

угла.

Фиг. 37. Специальный угломер для

проверки углов заточки резца,

шаблона. Отсутствие просвета меж-

ду ними говорит о правильности

заточки задней грани, следовательно, о правильности заднего угла.

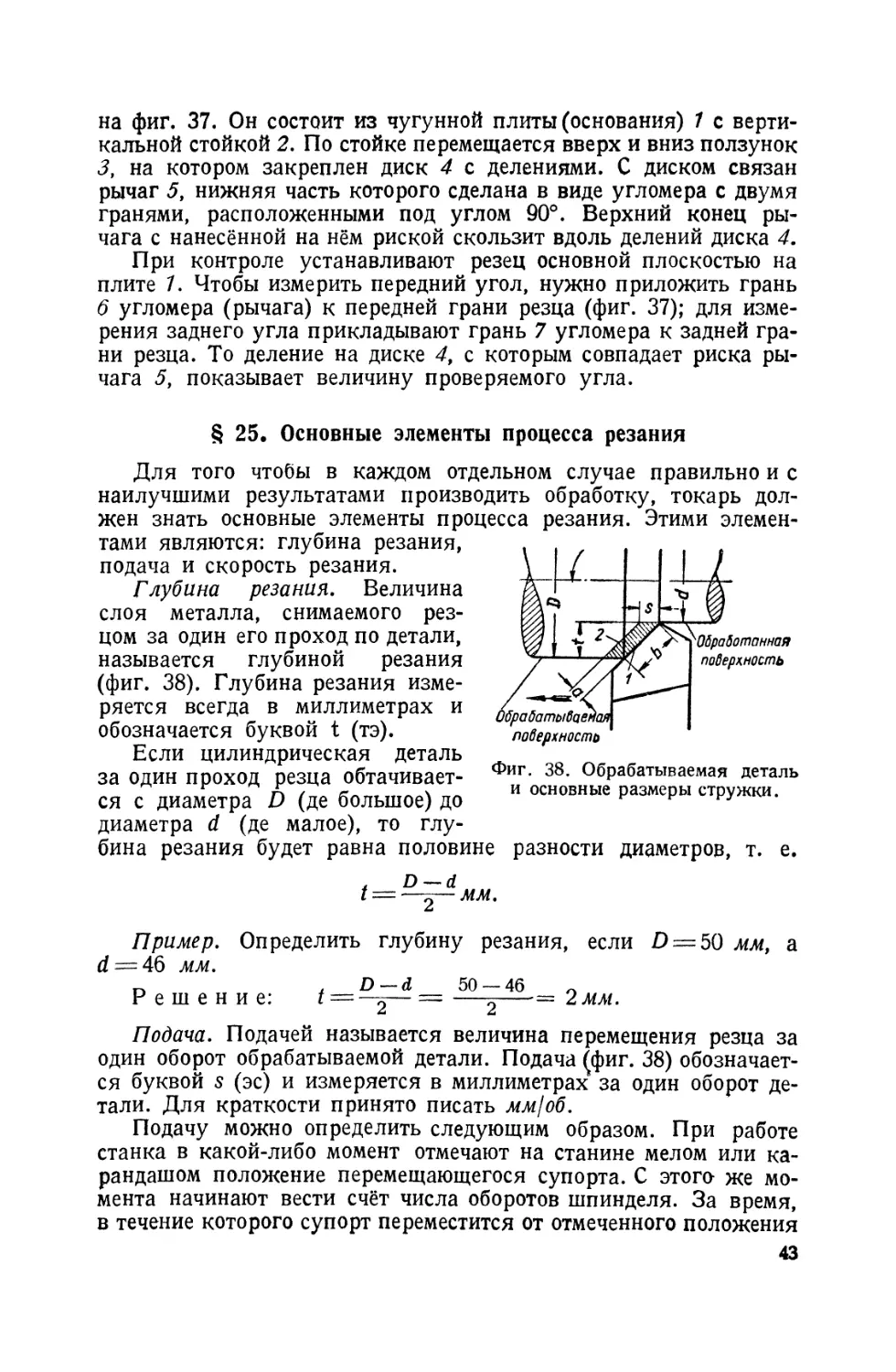

Для измерения переднего, а также заднего угла резца приме-

няют специальный настольный угломер, показанный

42

на фиг. 37. Он состоит из чугунной плиты (основания) 1 с верти-

кальной стойкой 2. По стойке перемещается вверх и вниз ползунок

3, на котором закреплен диск 4 с делениями. С диском связан

рычаг 5, нижняя часть которого сделана в виде угломера с двумя

гранями, расположенными под углом 90°. Верхний конец ры-

чага с нанесённой на нём риской скользит вдоль делений диска 4.

При контроле устанавливают резец основной плоскостью на

плите 7. Чтобы измерить передний угол, нужно приложить грань

6 угломера (рычага) к передней грани резца (фиг. 37); для изме-

рения заднего угла прикладывают грань 7 угломера к задней гра-

ни резца. То деление на диске 4, с которым совпадает риска ры-

чага 5, показывает величину проверяемого угла.

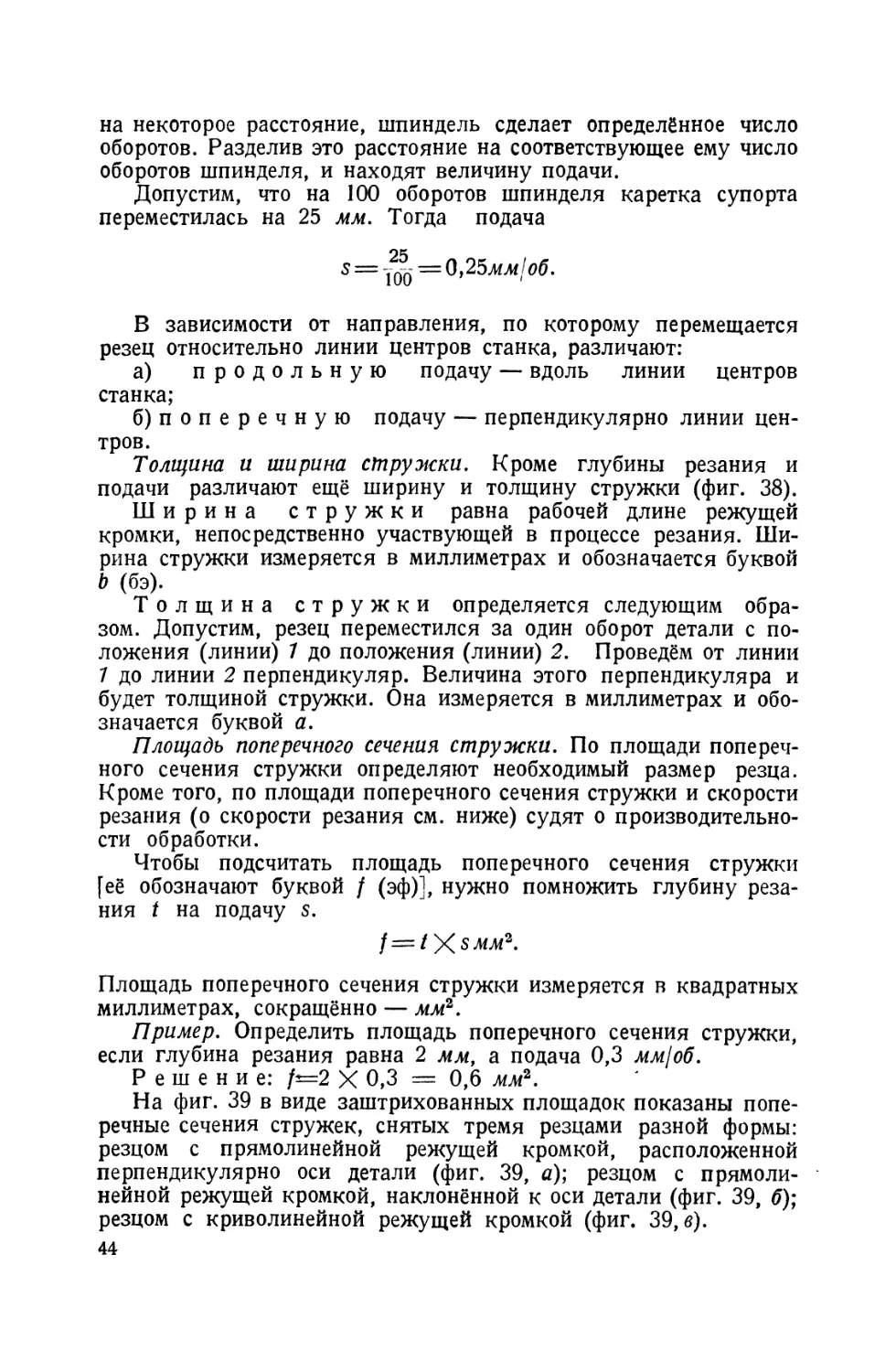

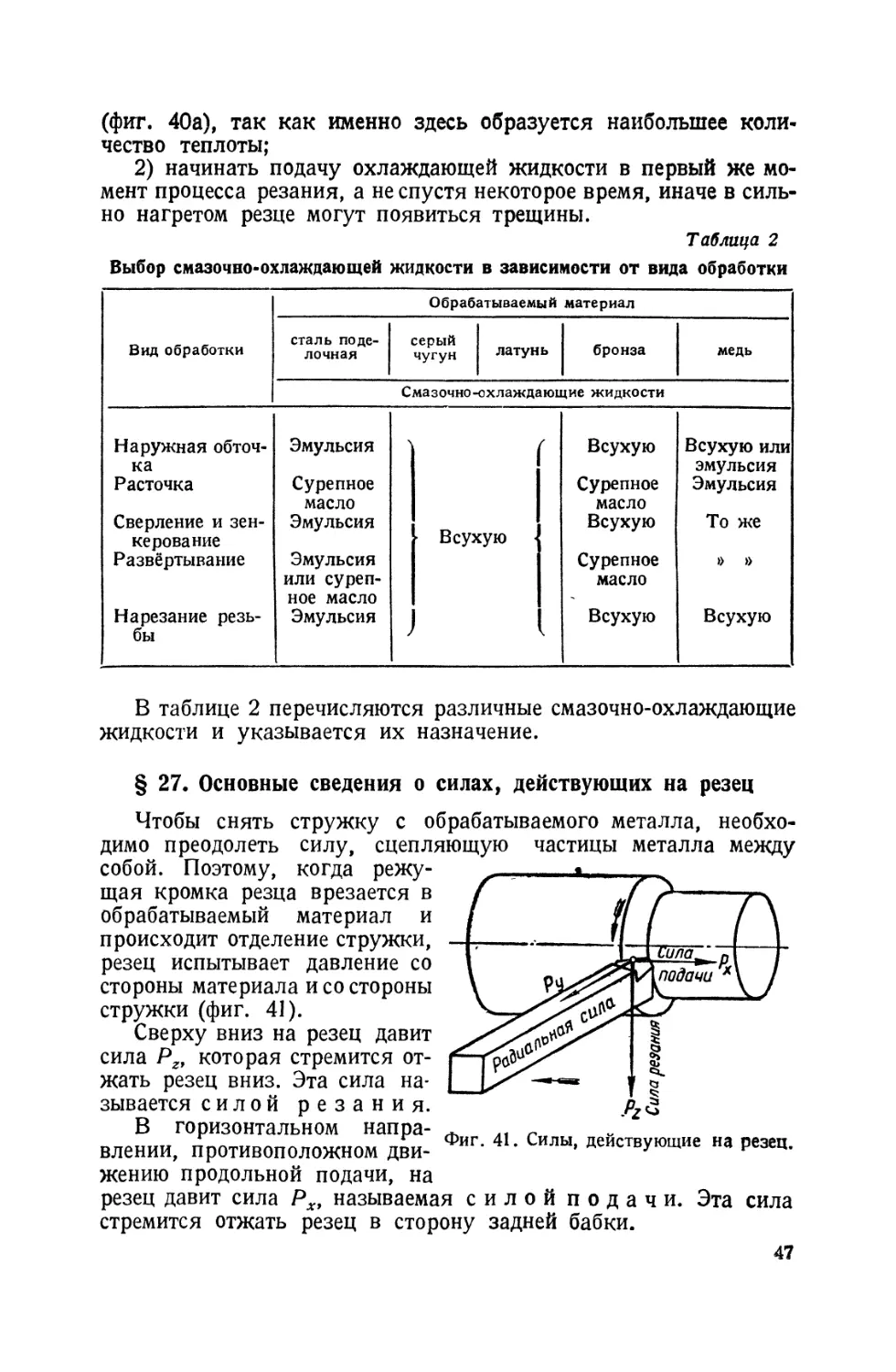

§ 25. Основные элементы процесса резания

поверхность

Фиг. 38. Обрабатываемая деталь

и основные размеры стружки.

Для того чтобы в каждом отдельном случае правильно и с

наилучшими результатами производить обработку, токарь дол-

жен знать основные элементы процесса резания. Этими элемен-

тами являются: глубина резания,

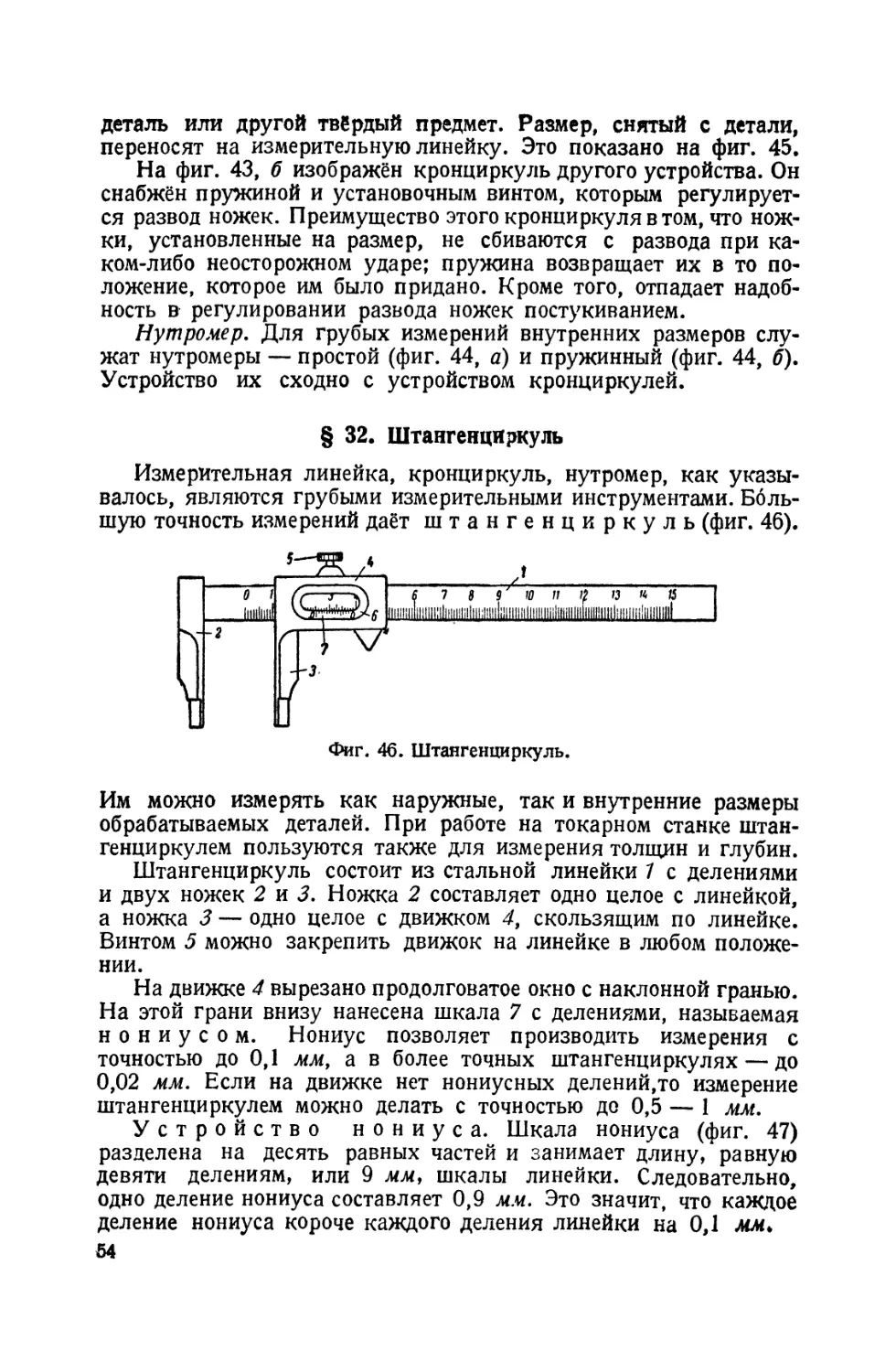

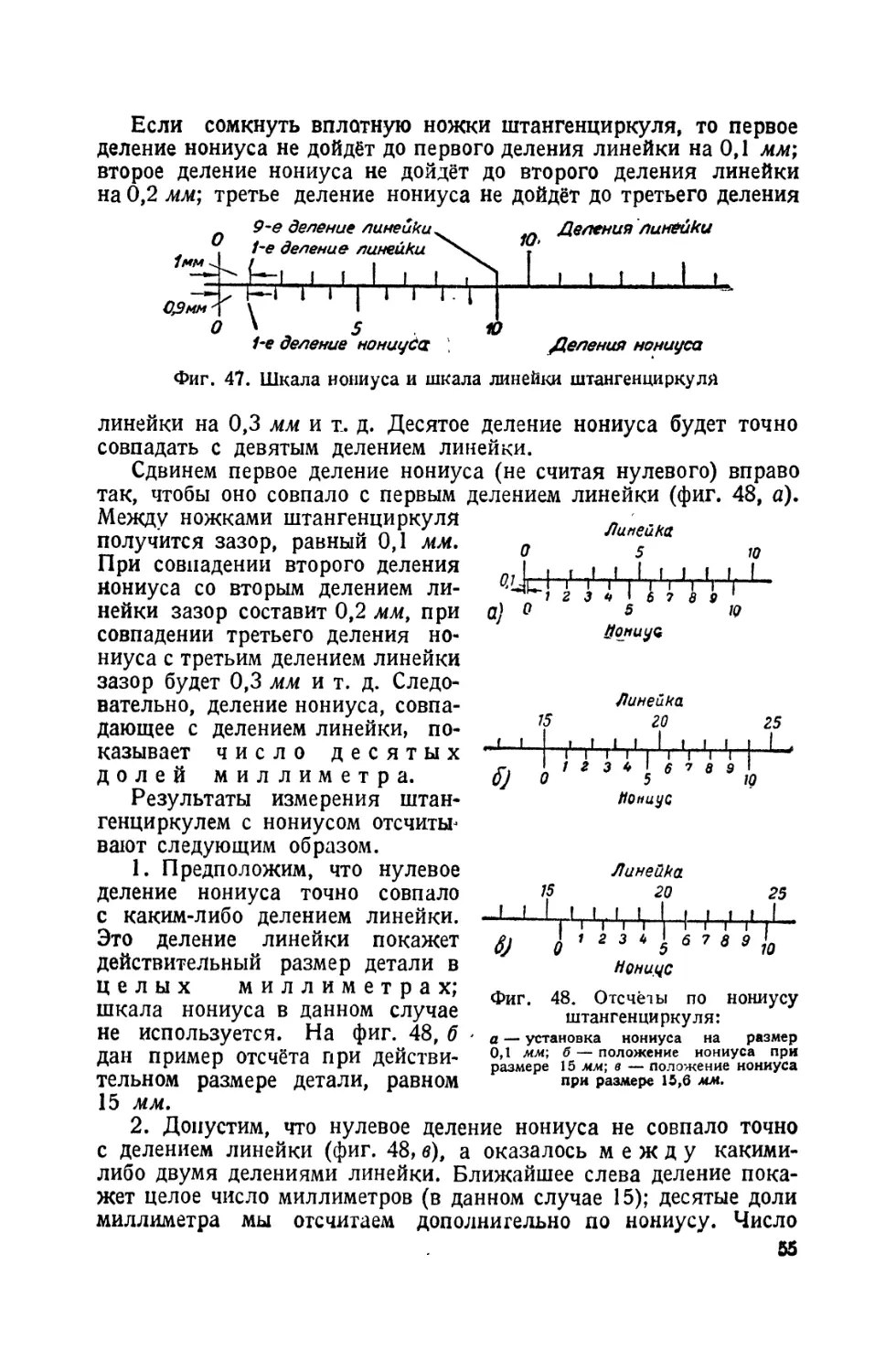

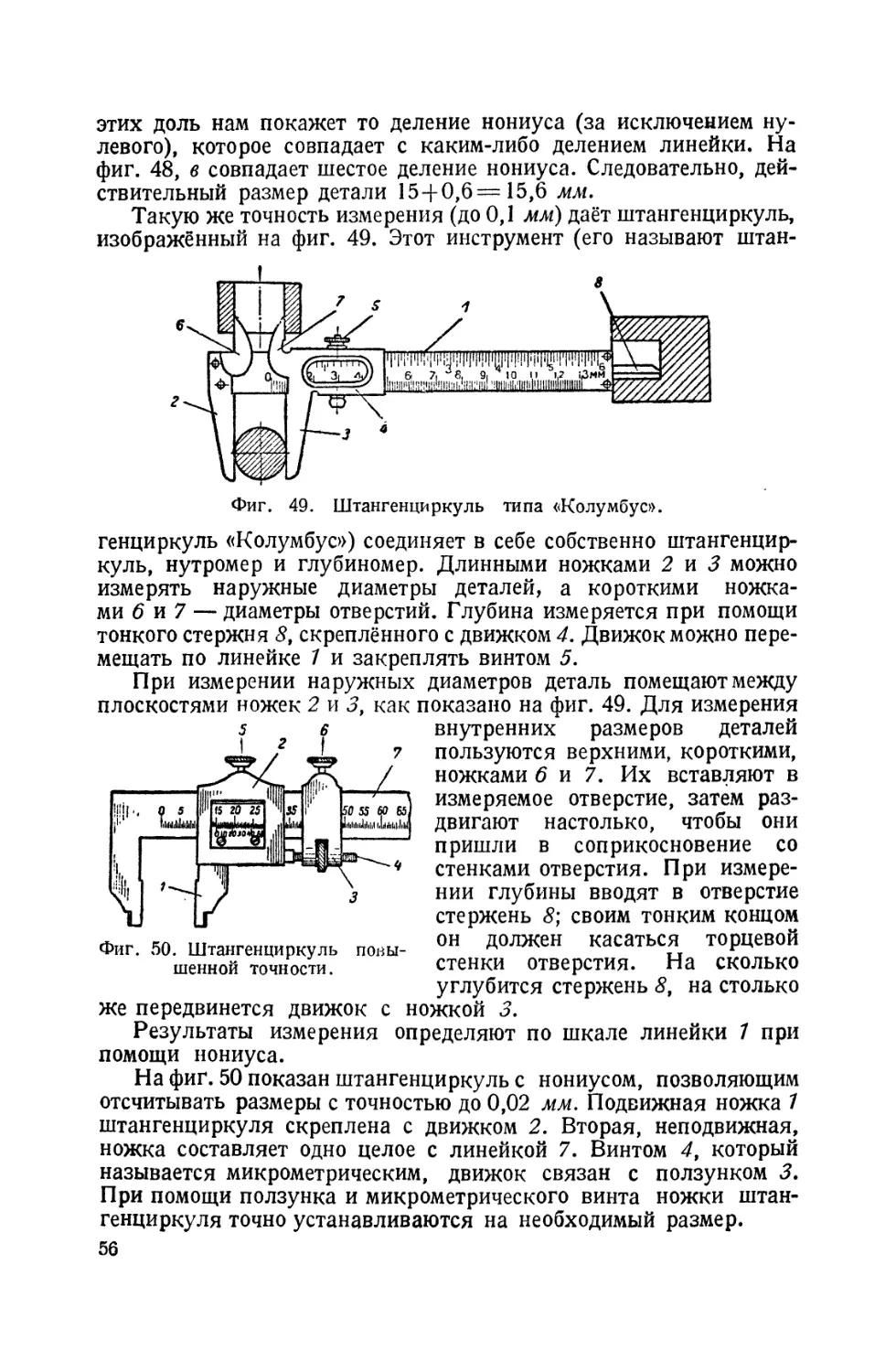

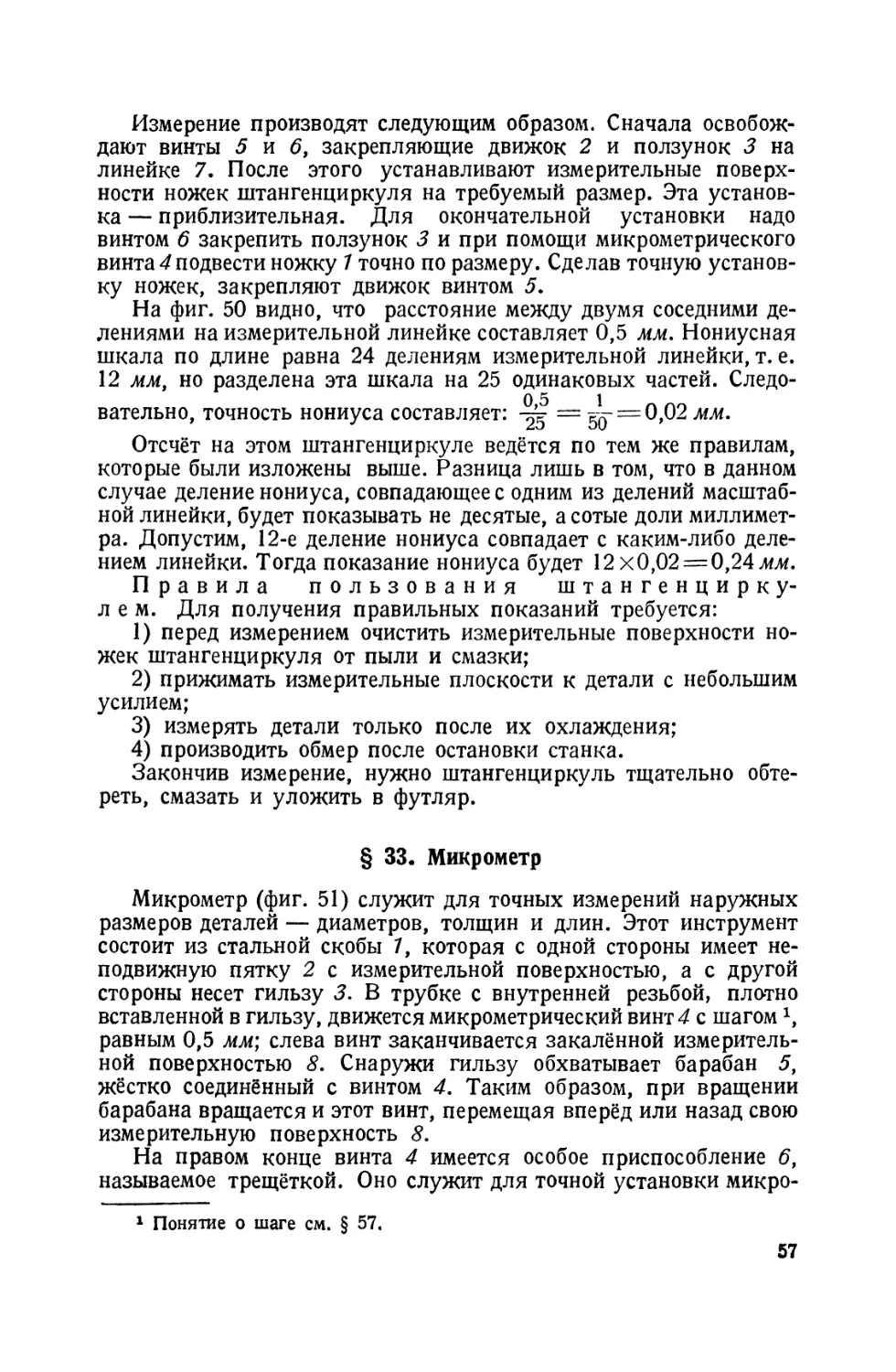

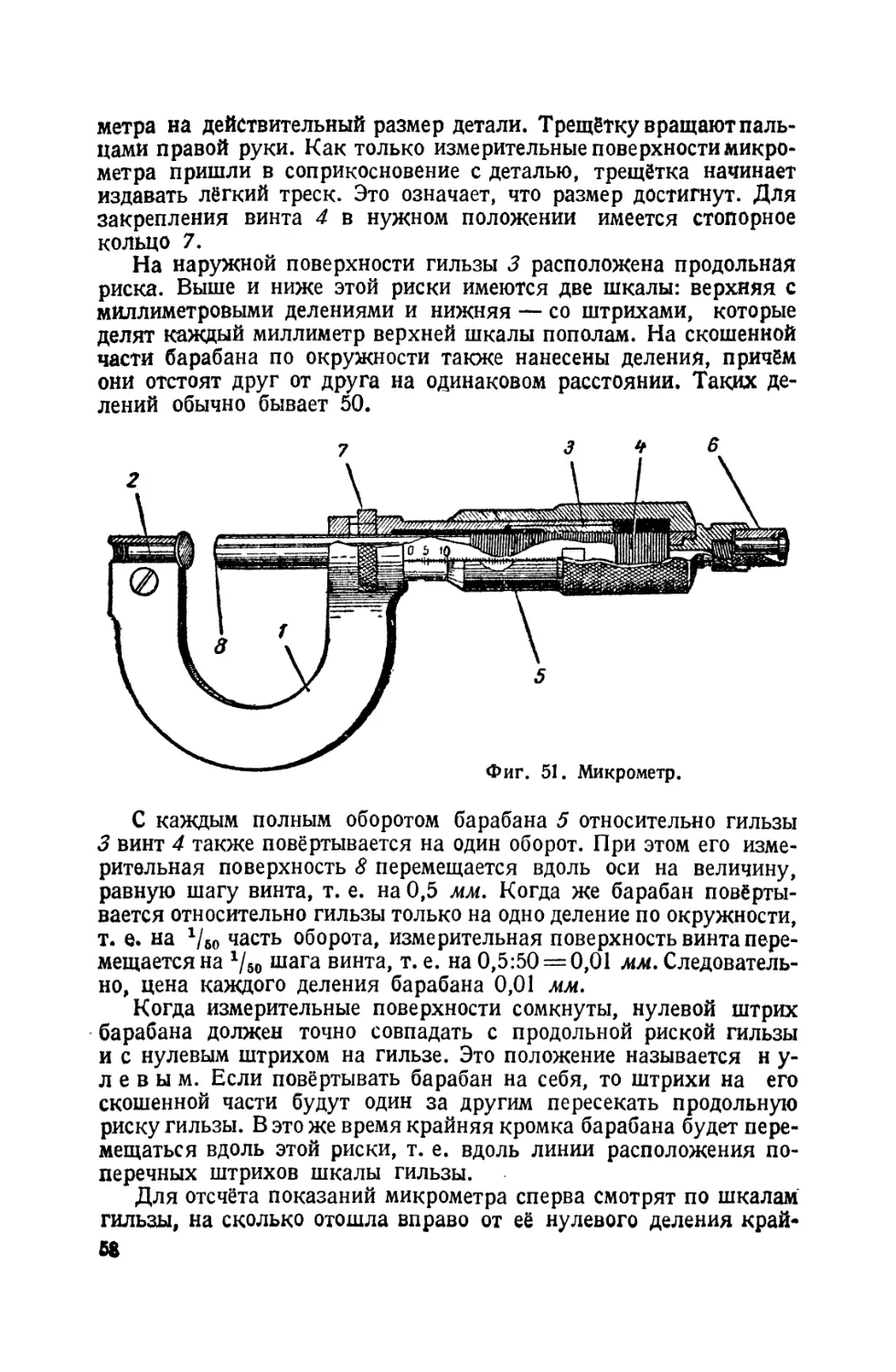

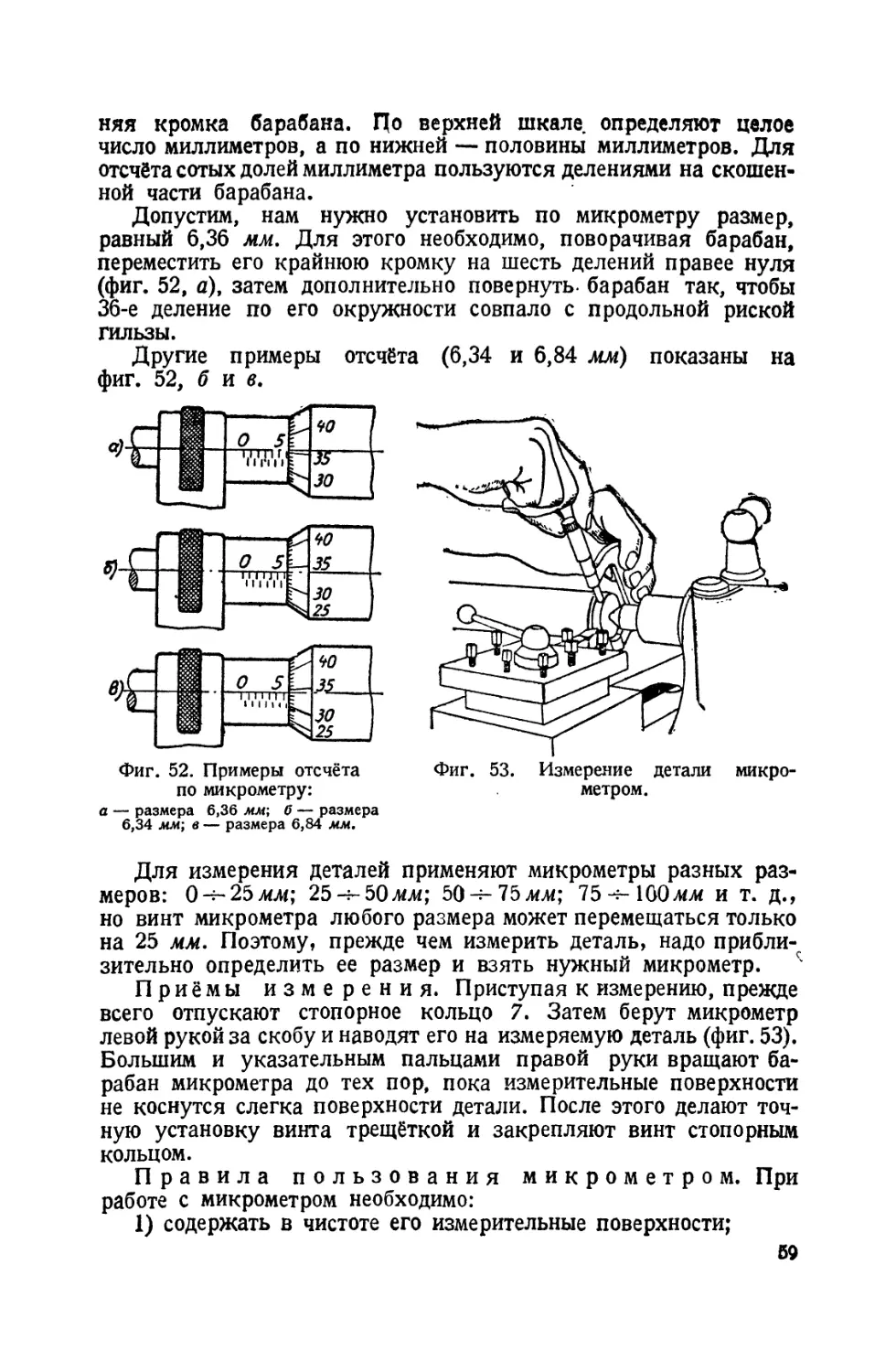

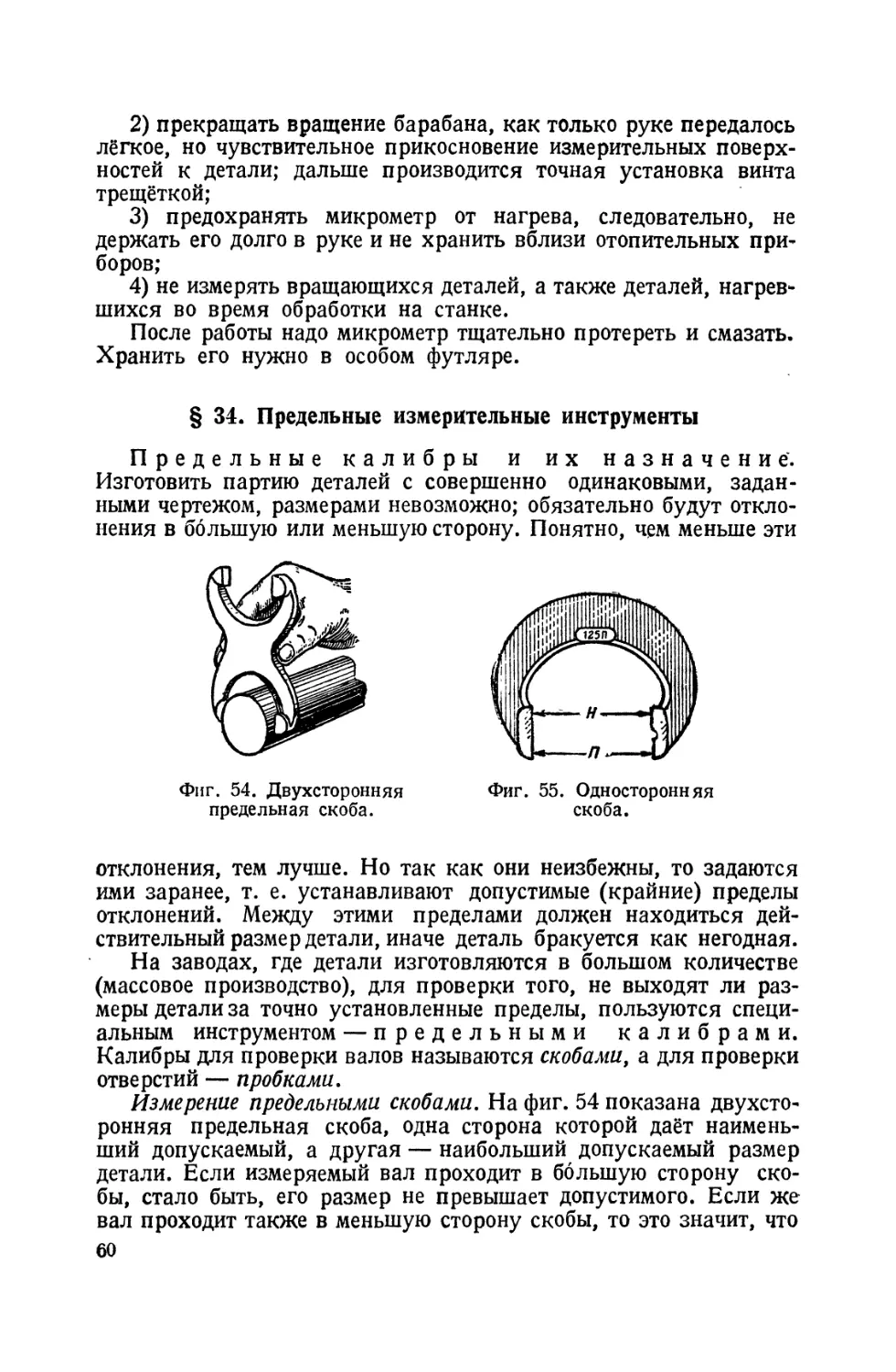

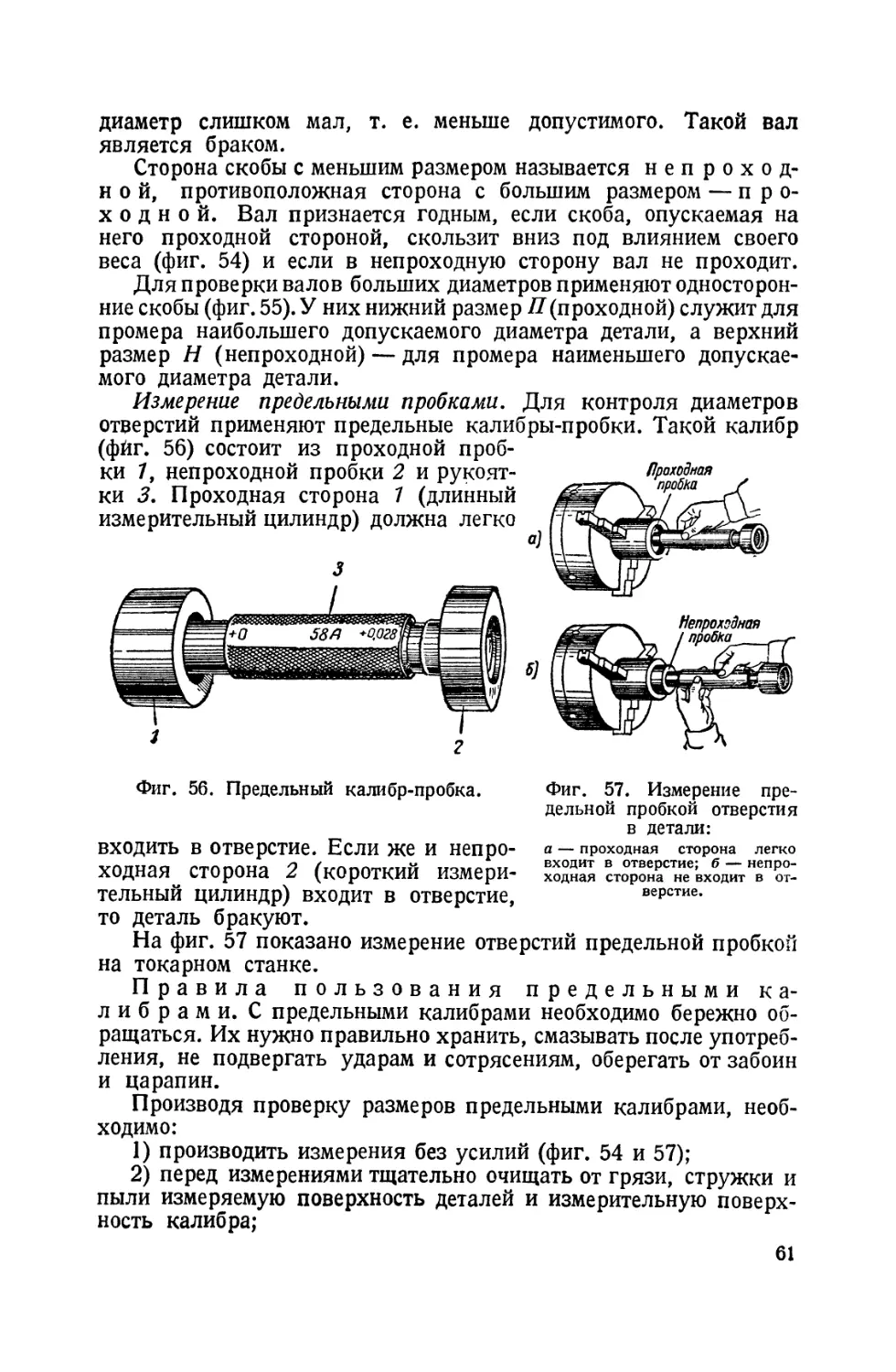

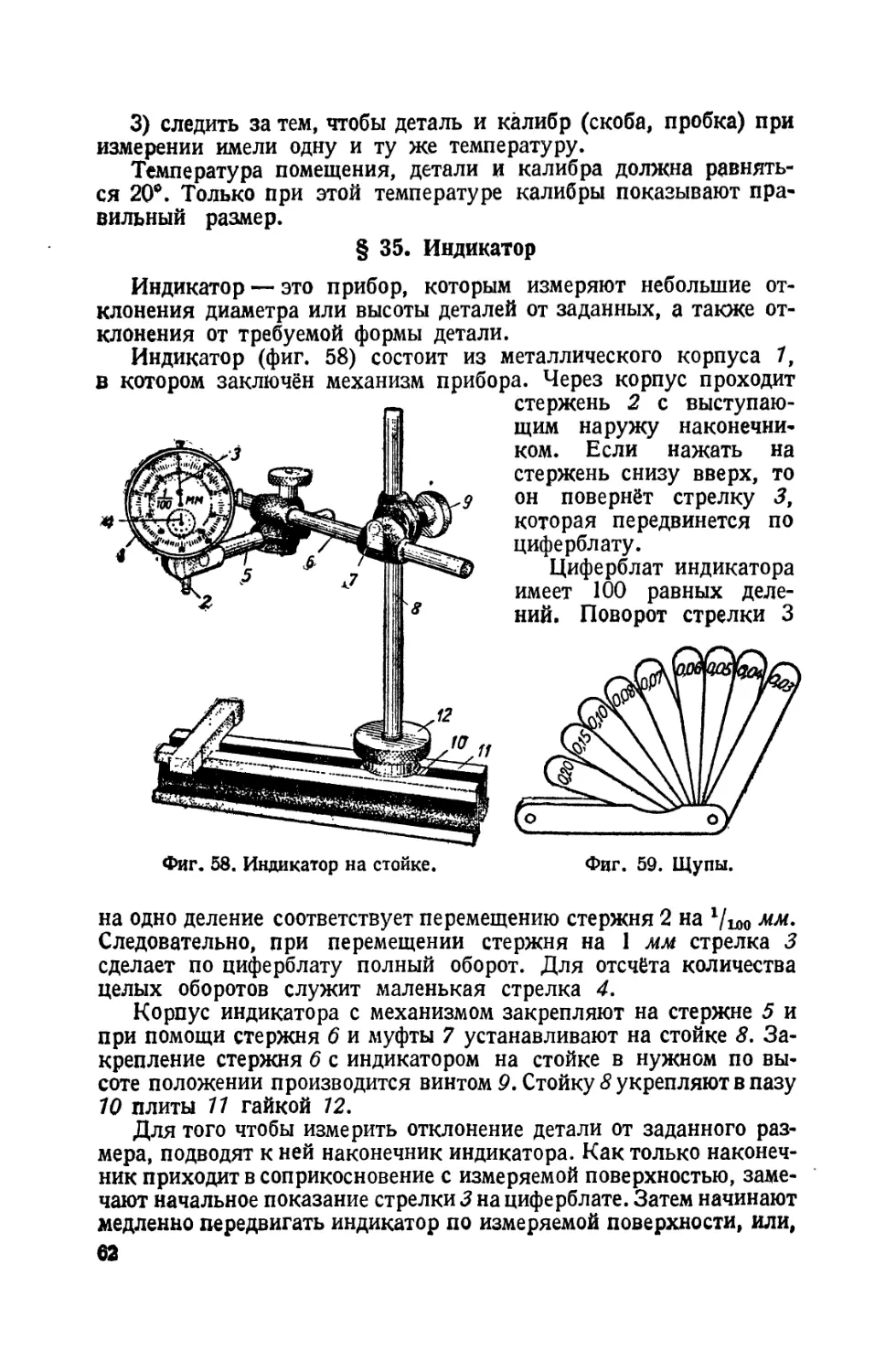

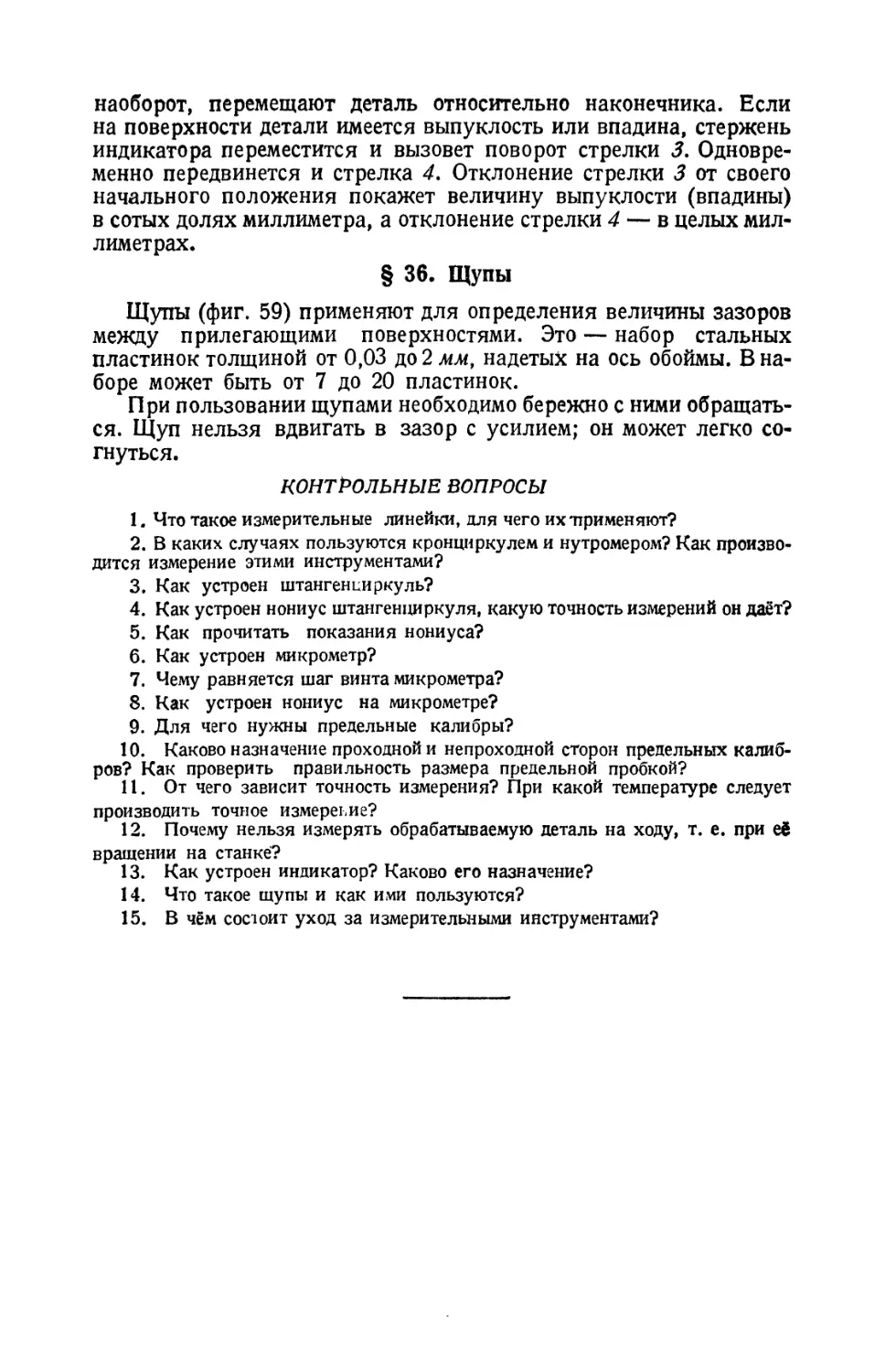

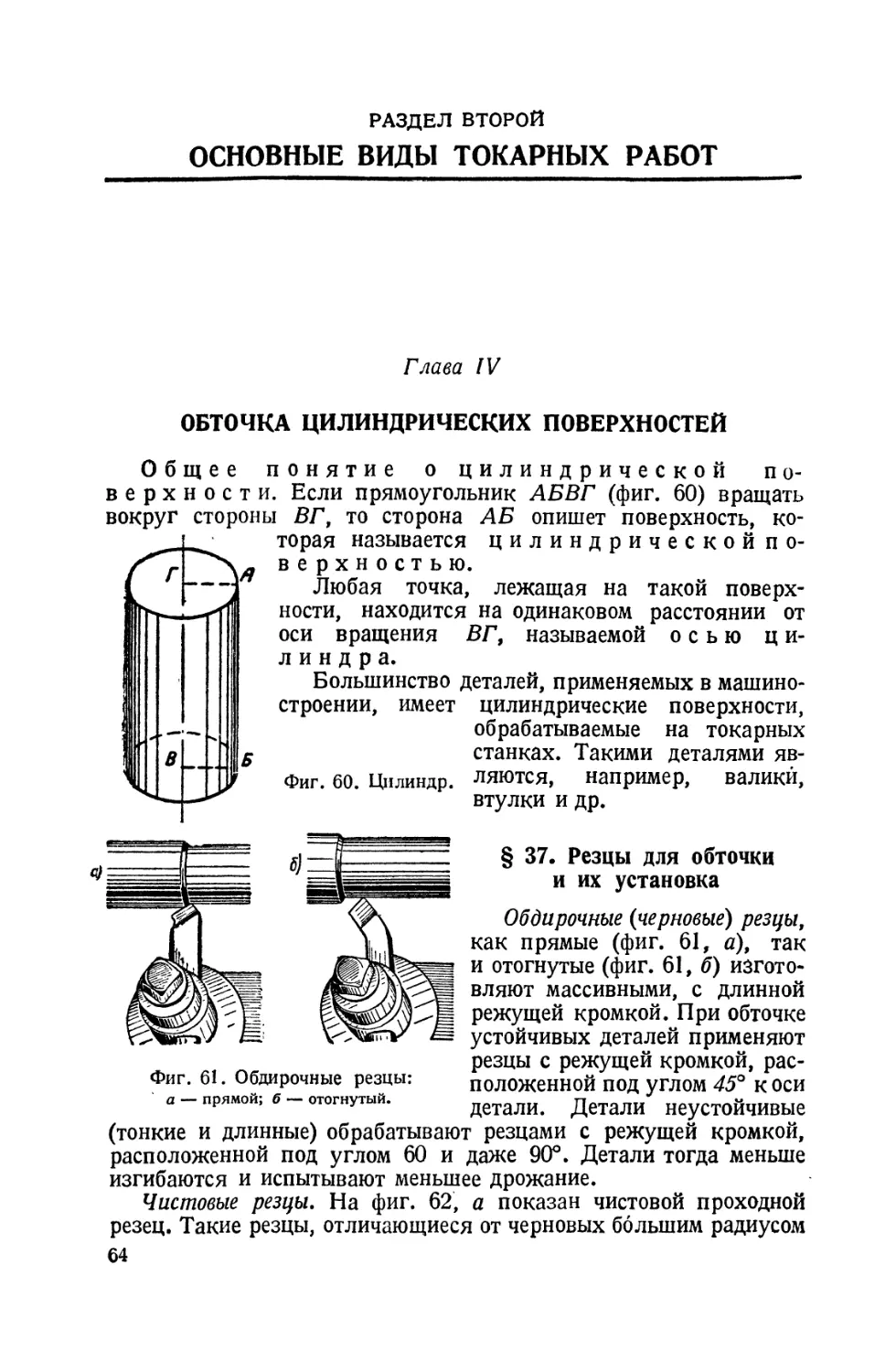

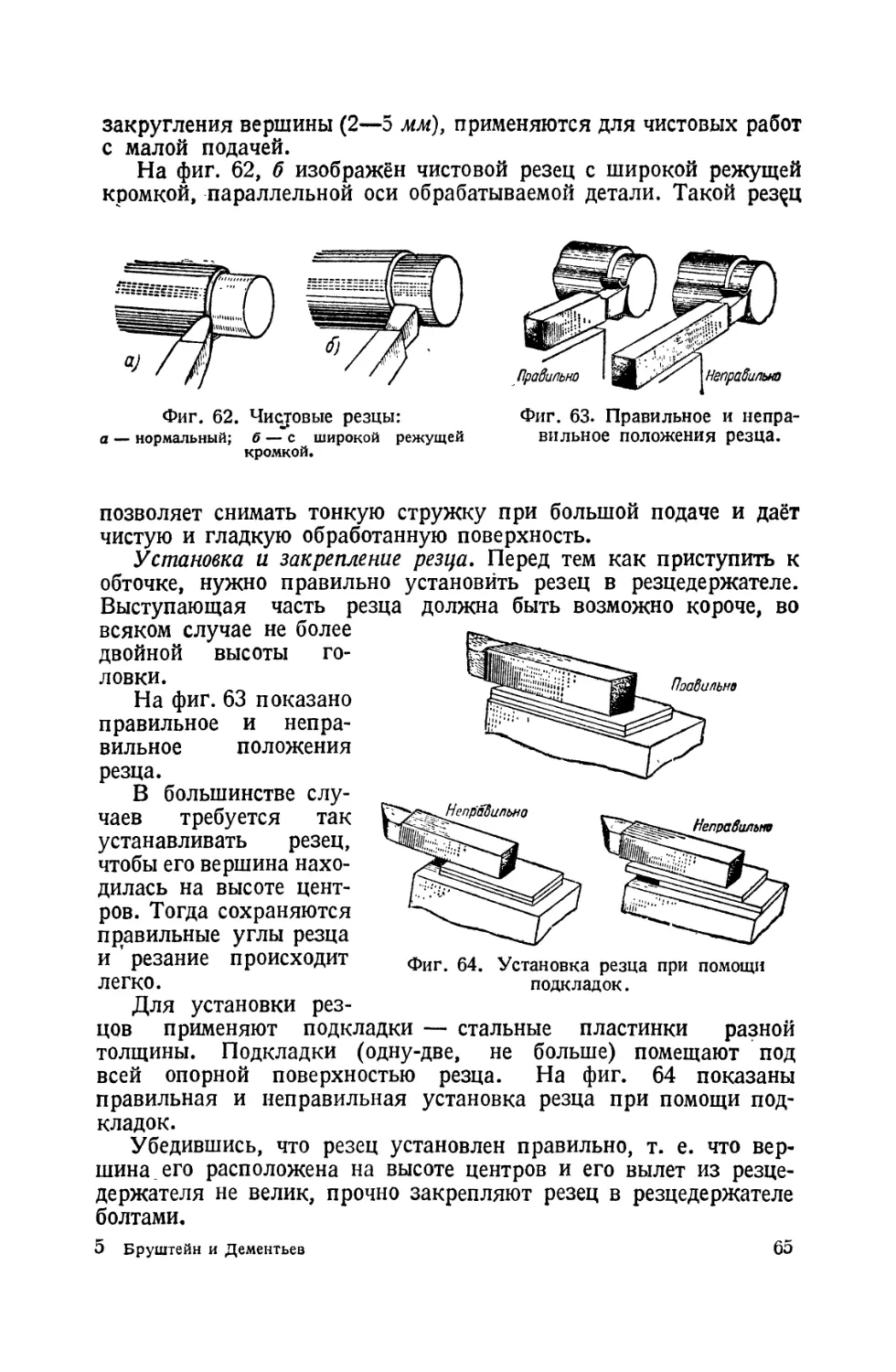

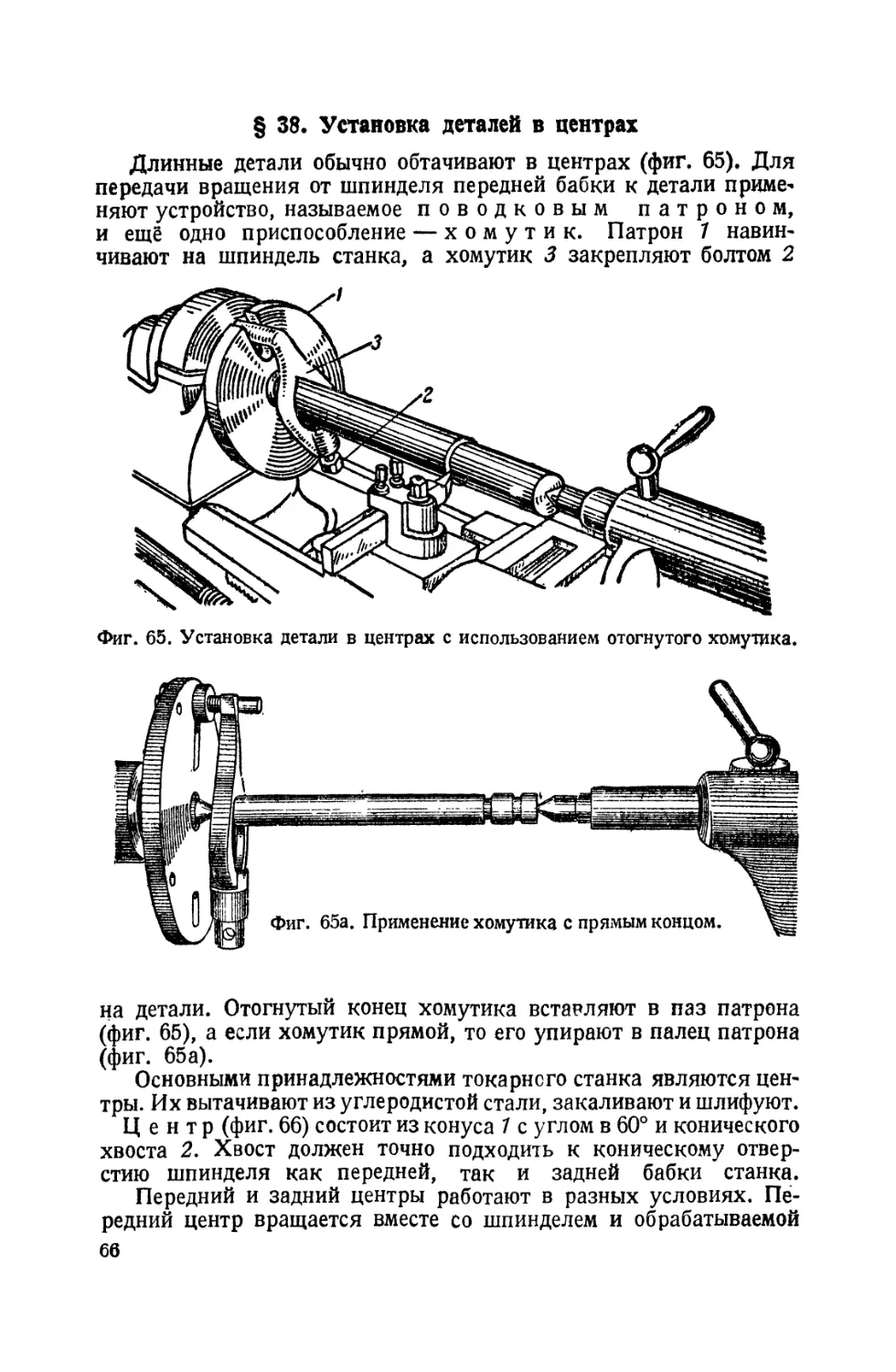

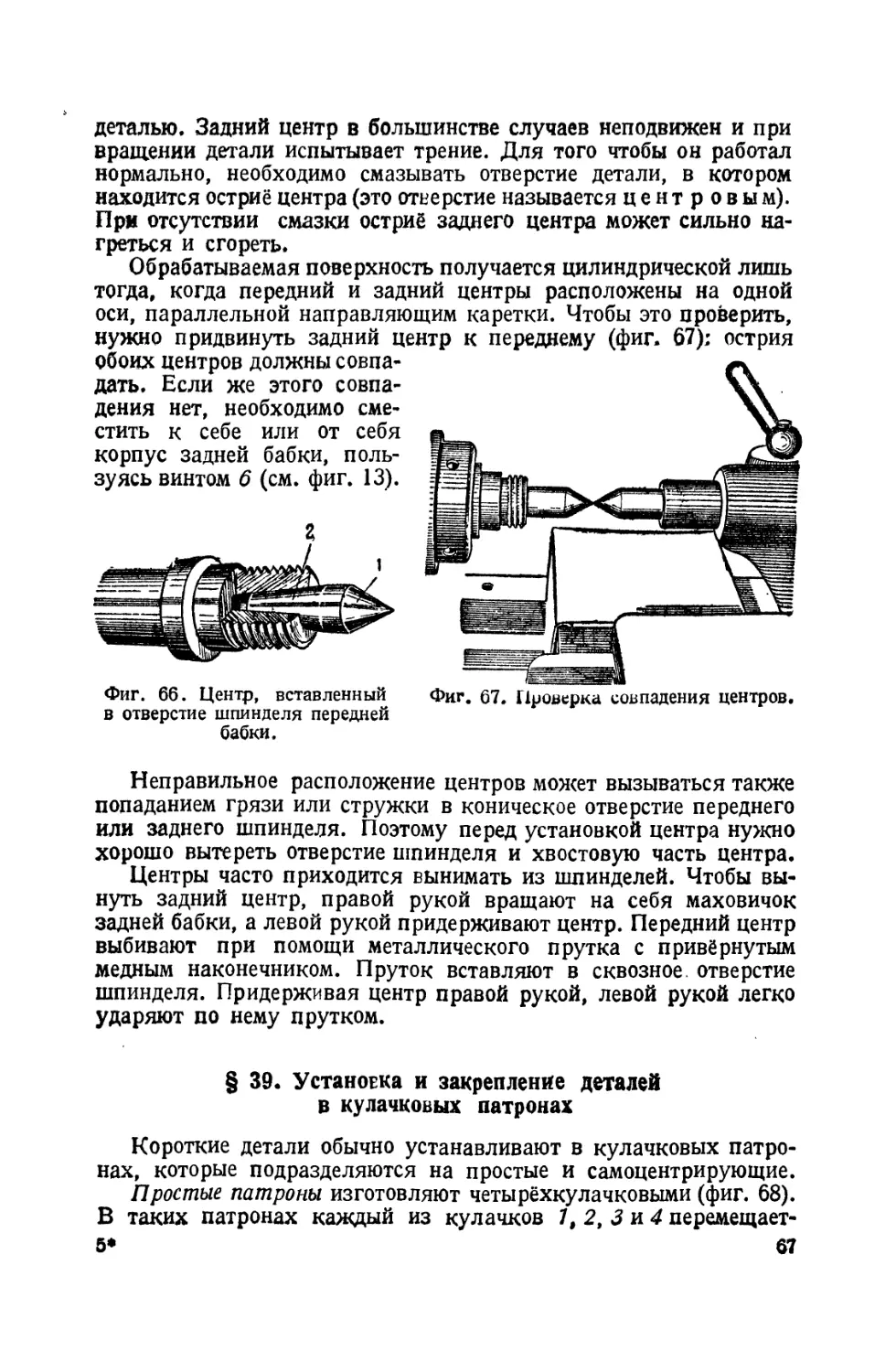

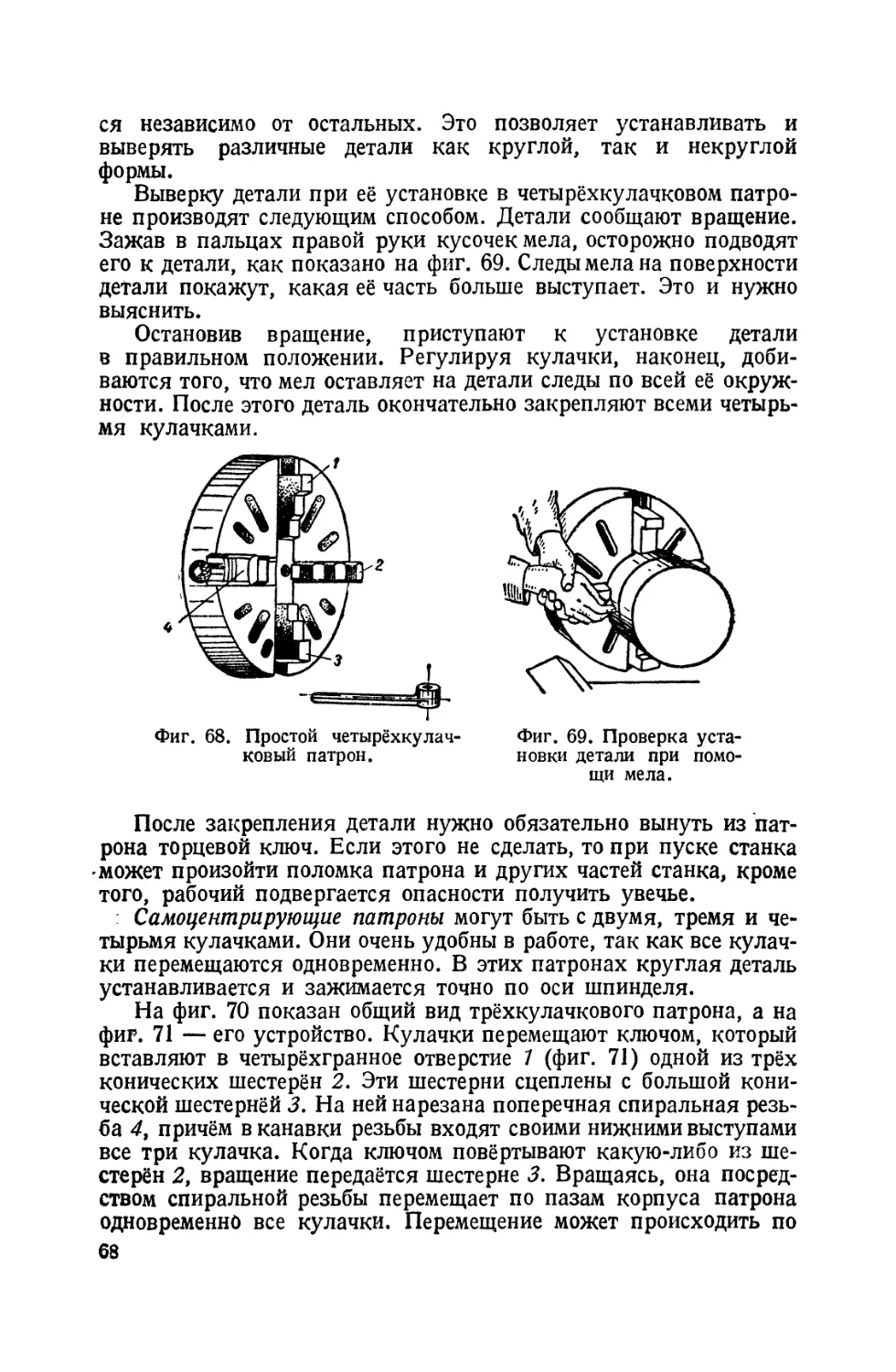

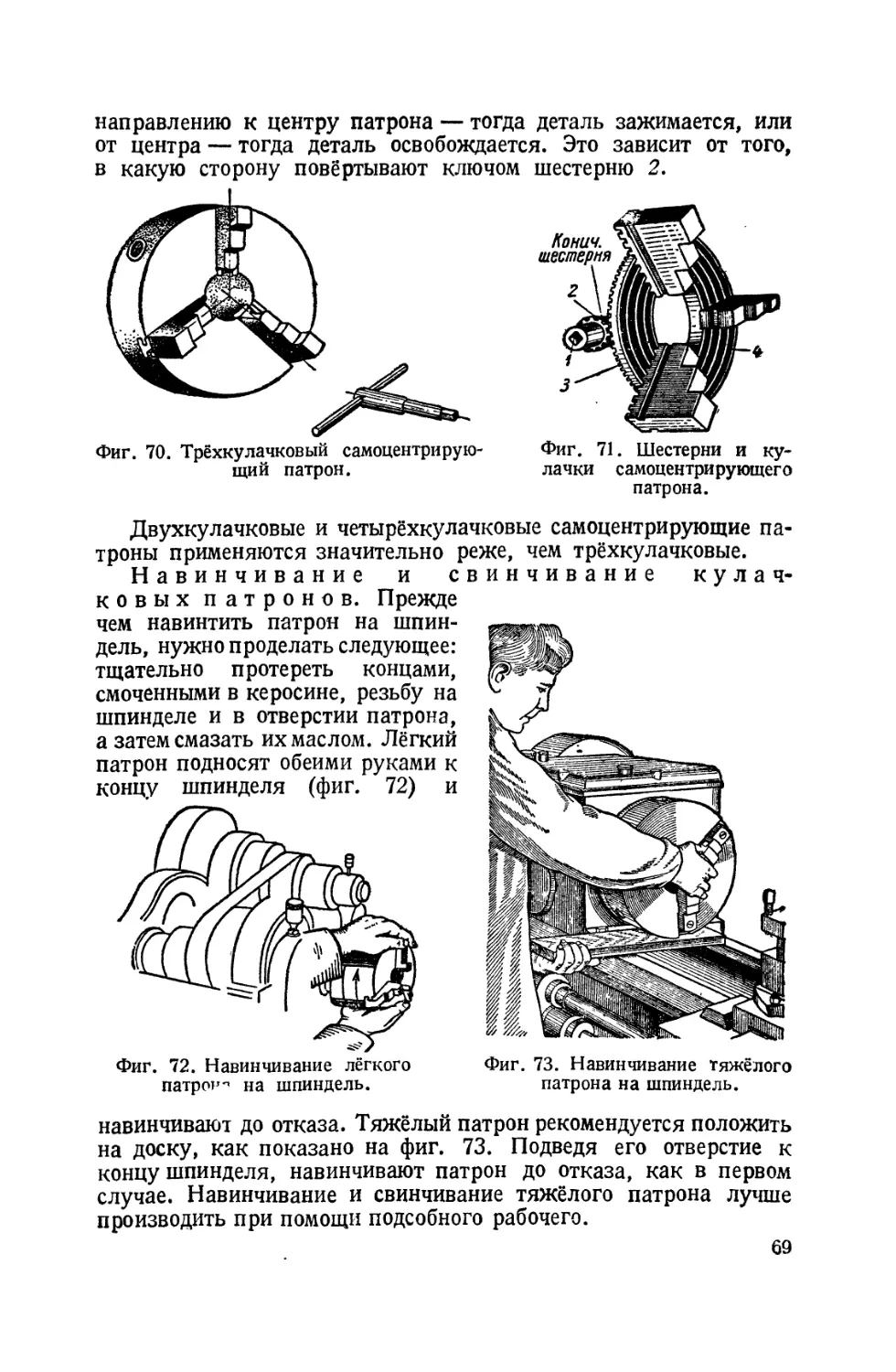

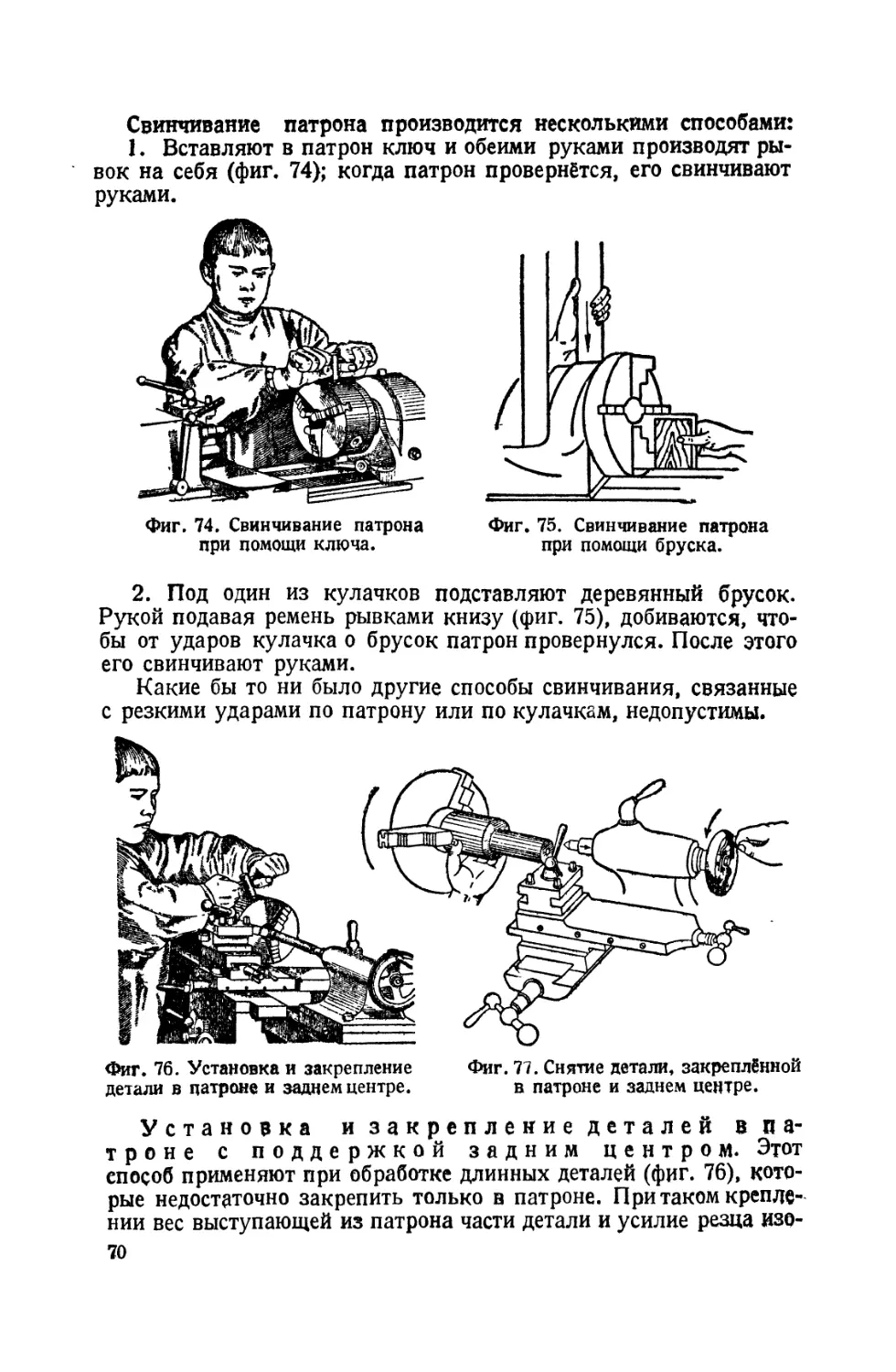

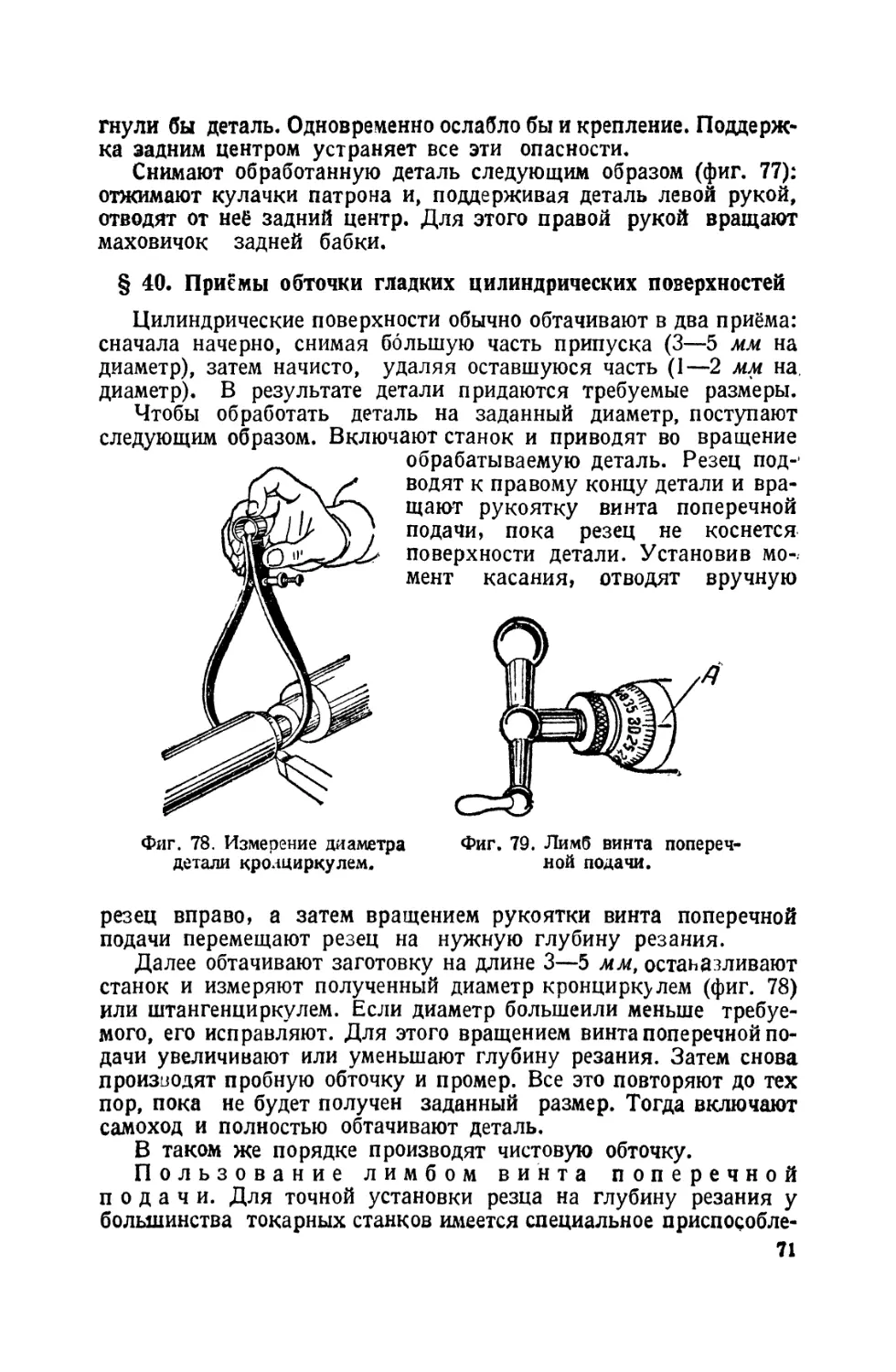

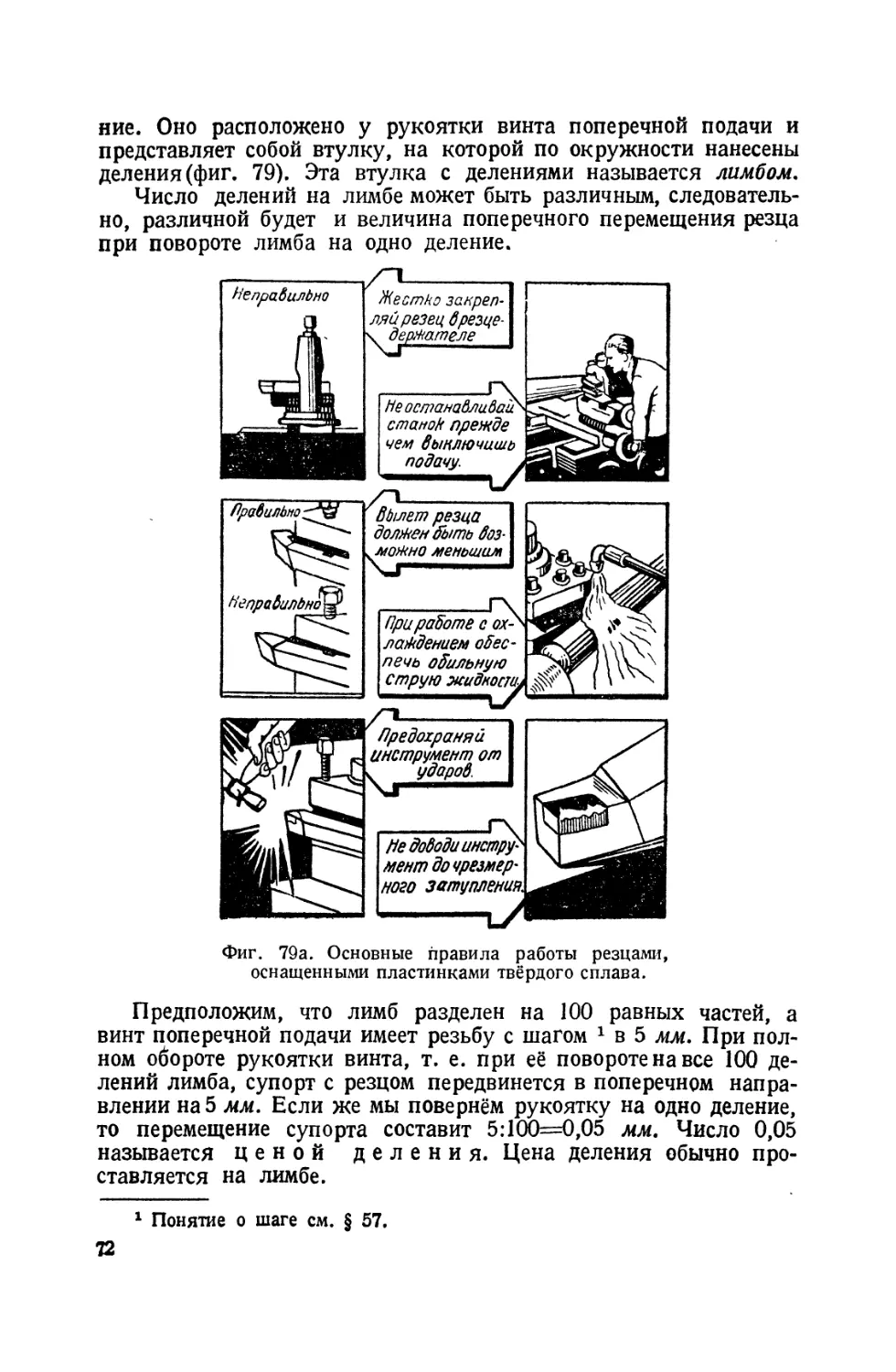

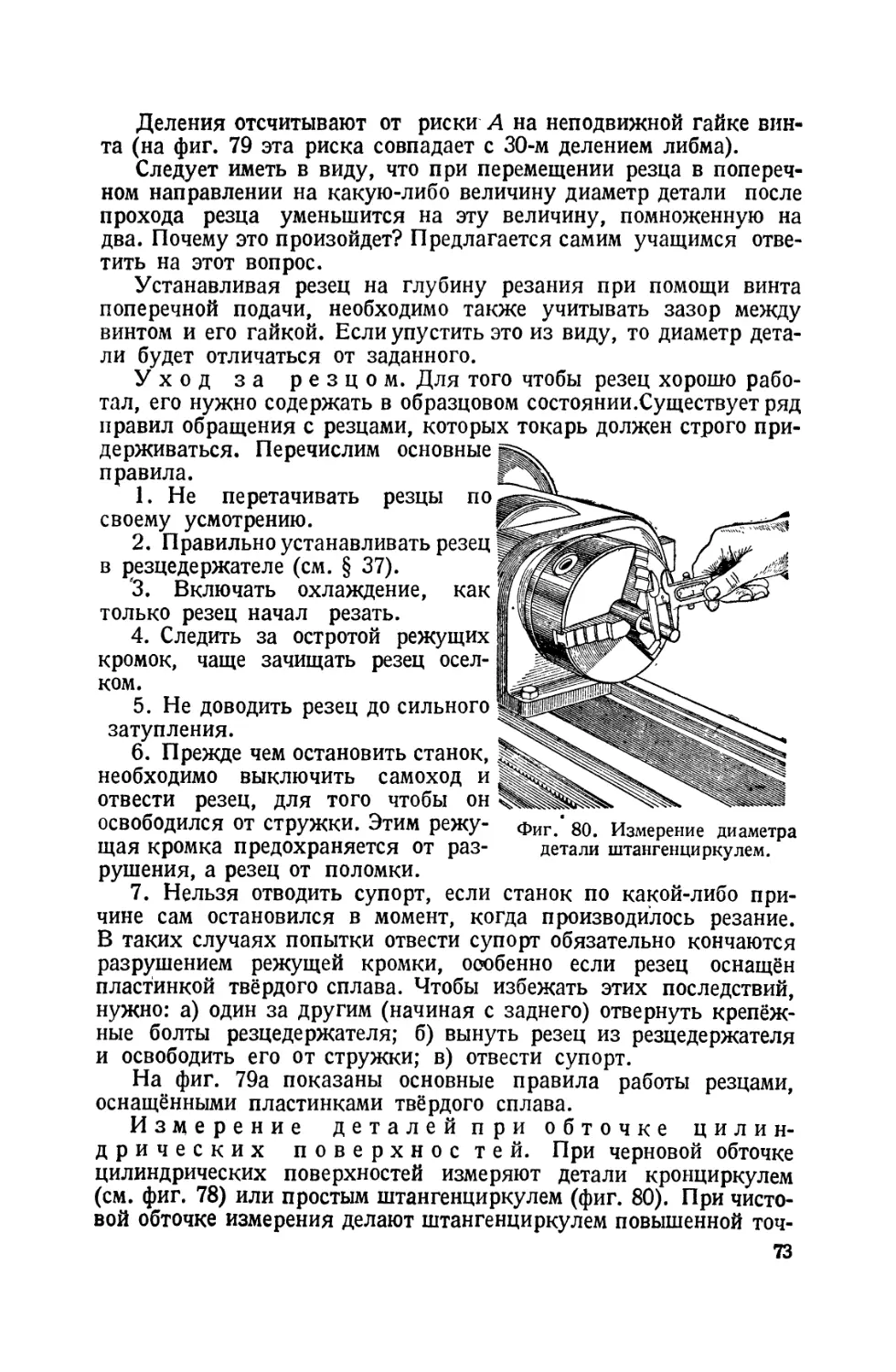

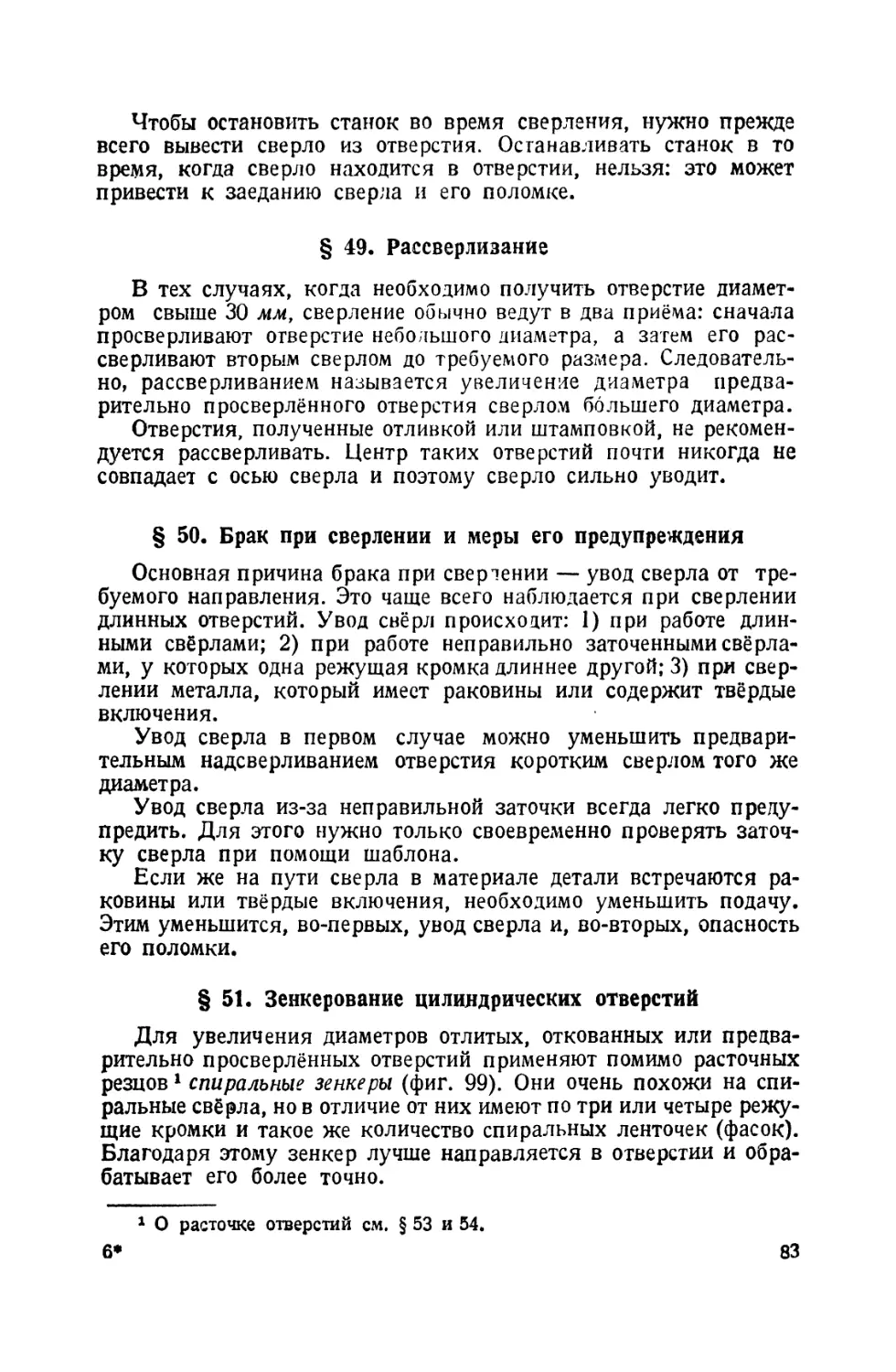

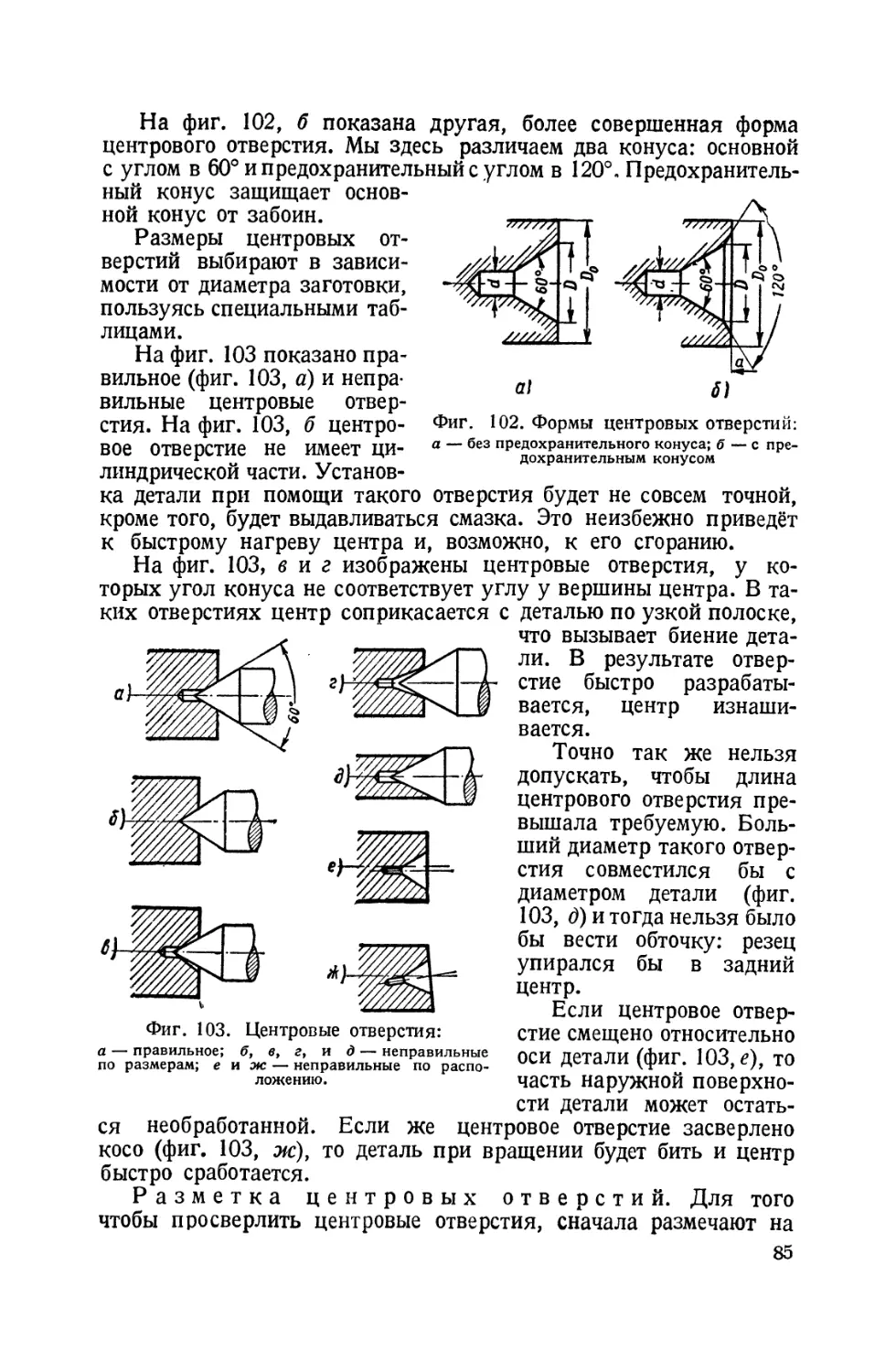

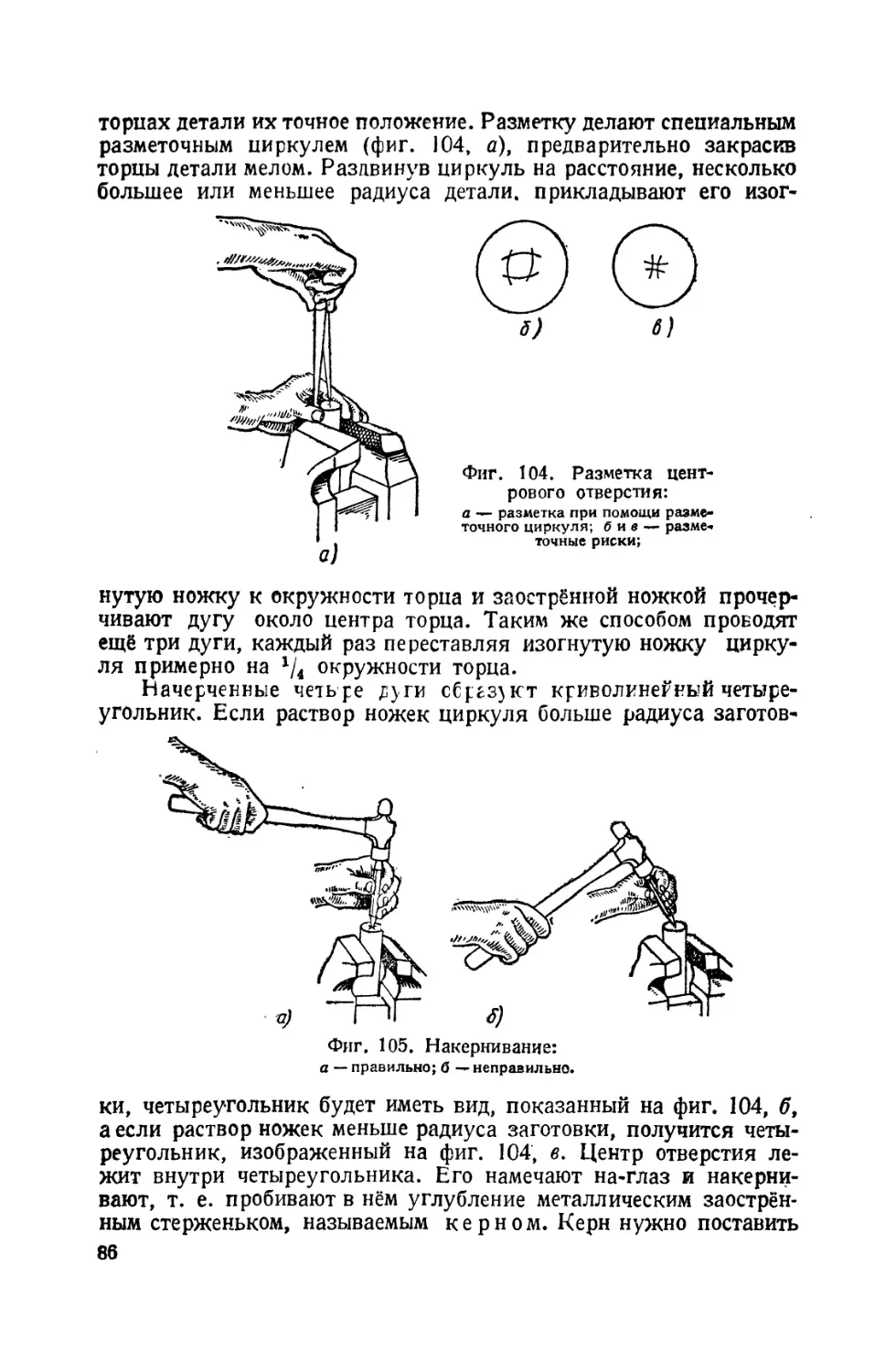

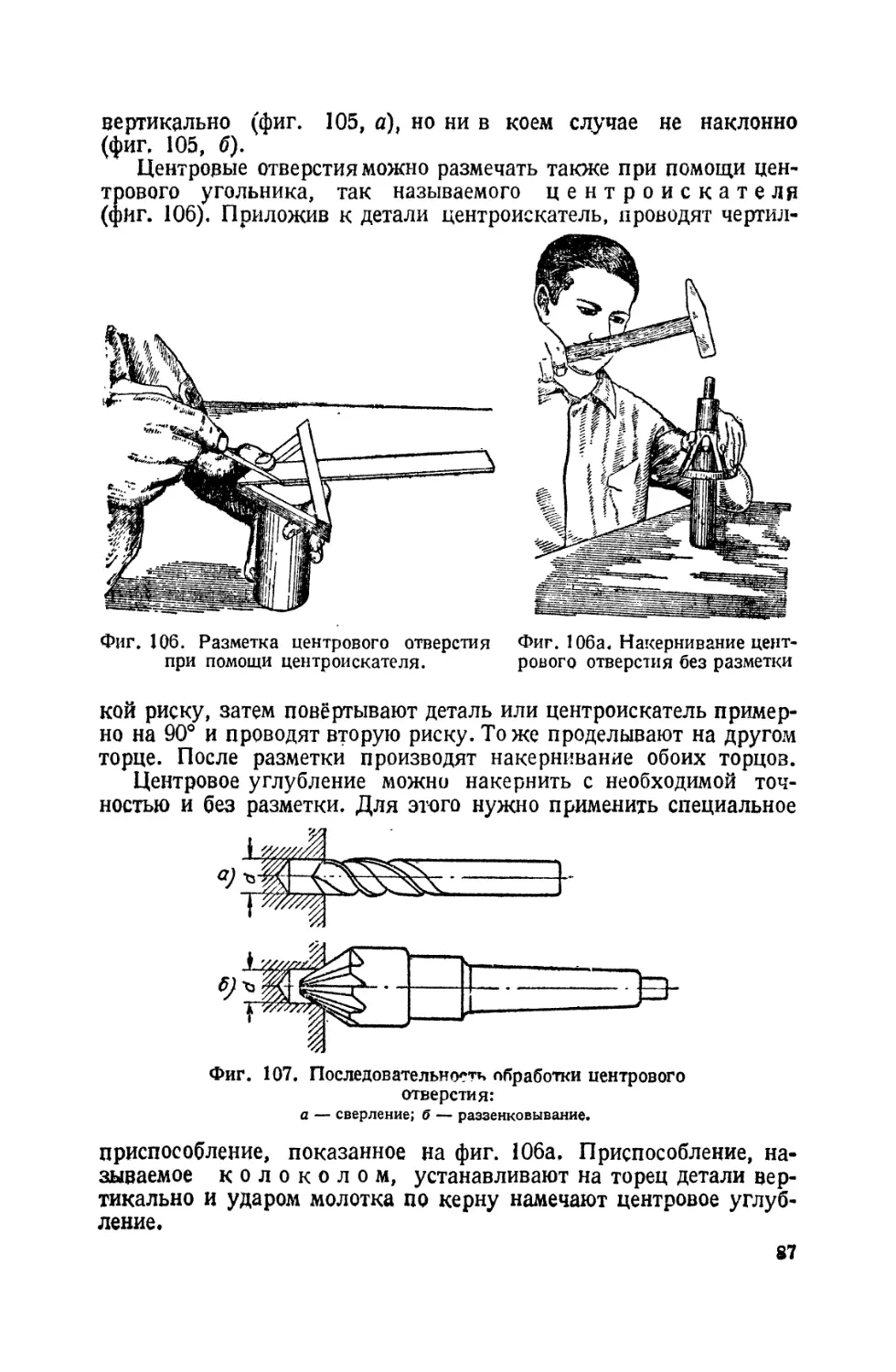

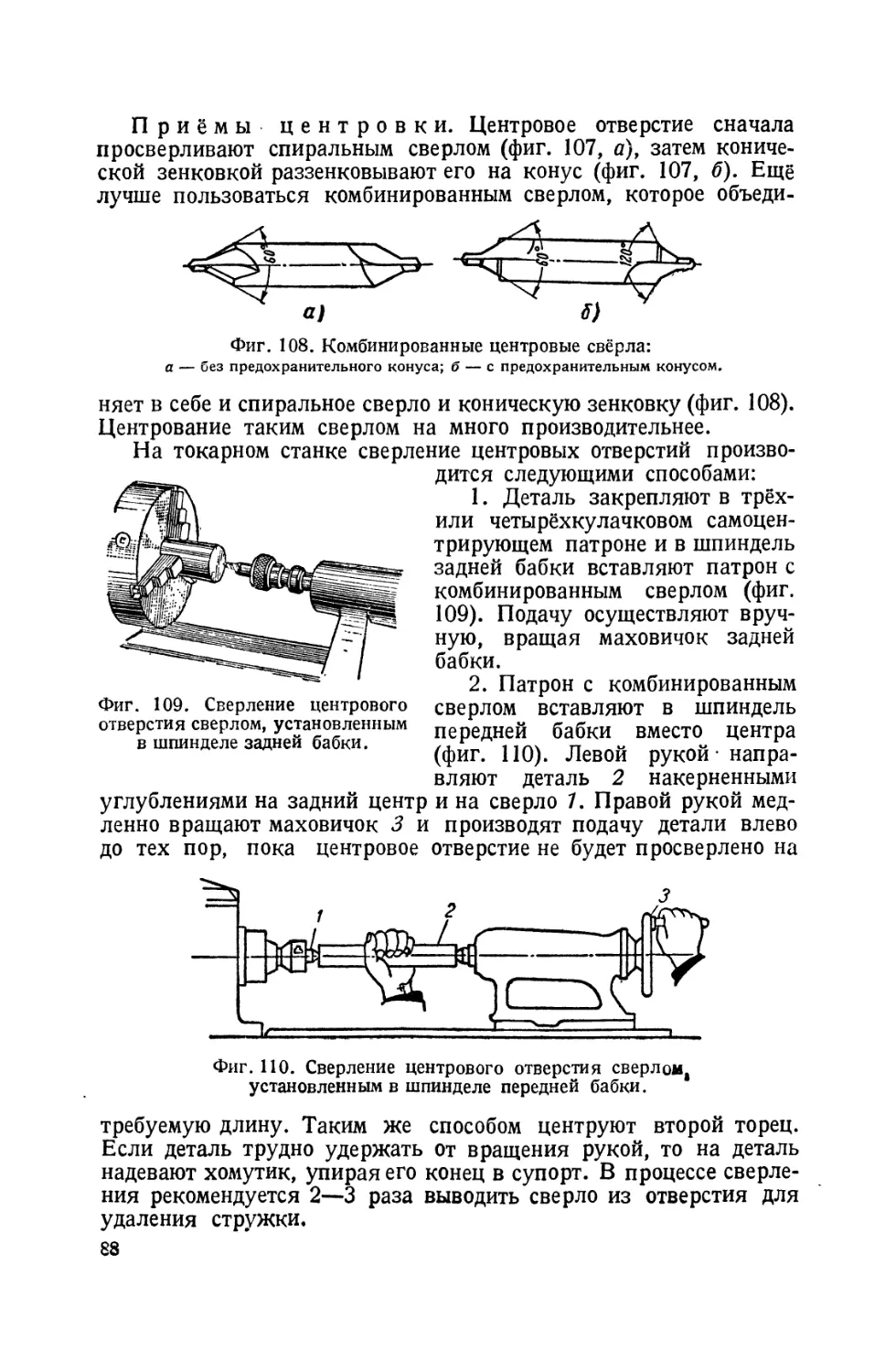

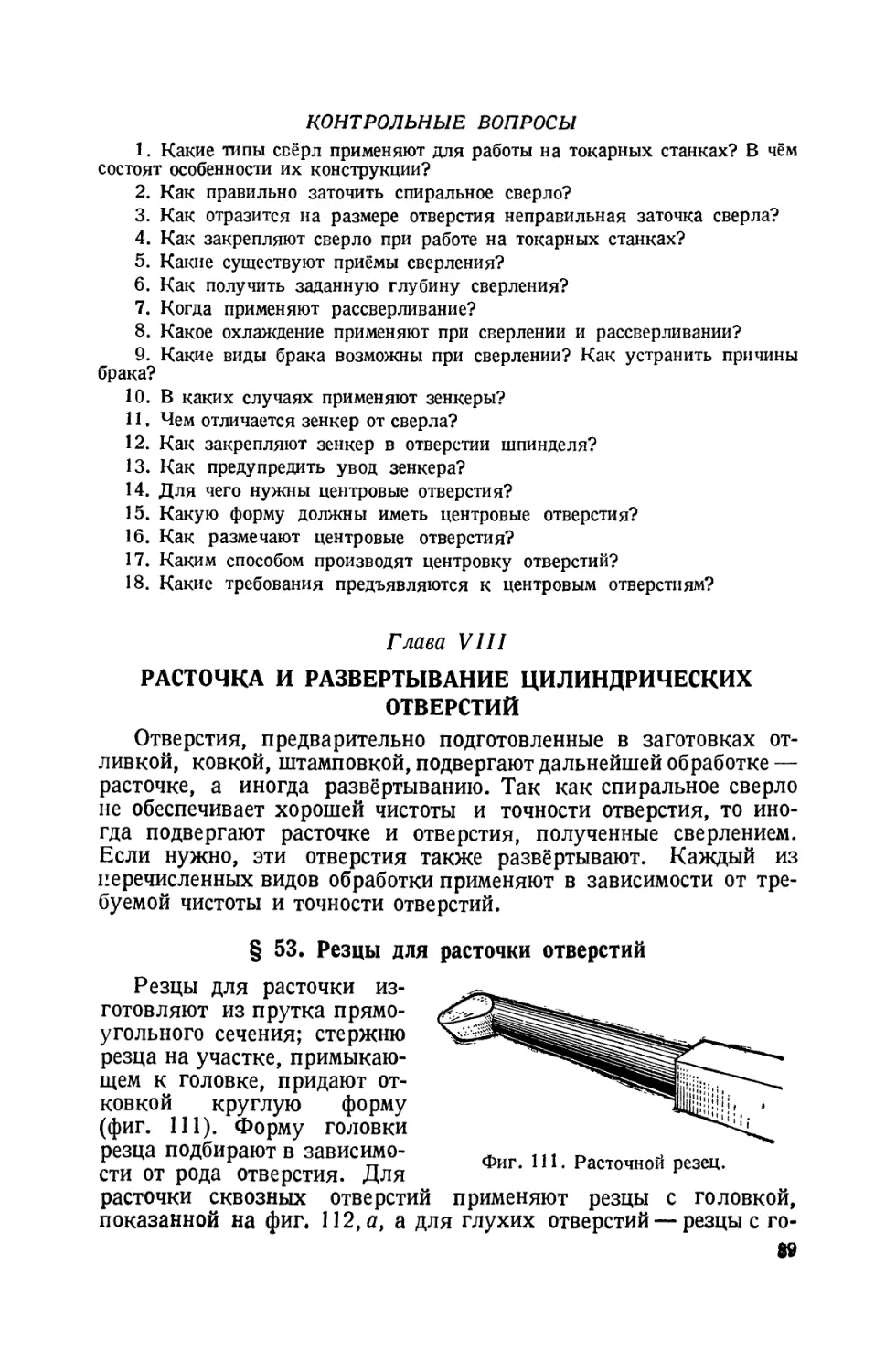

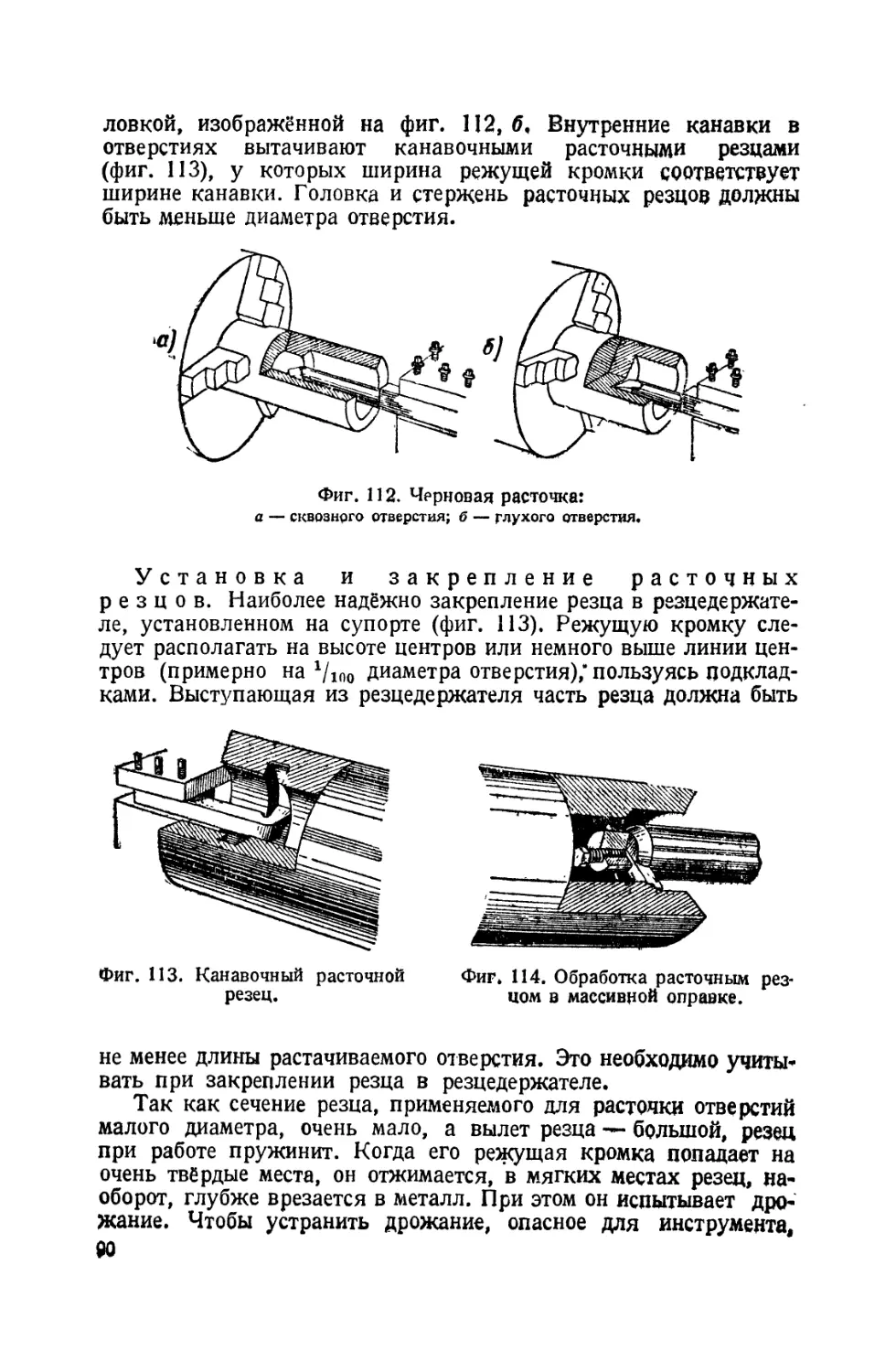

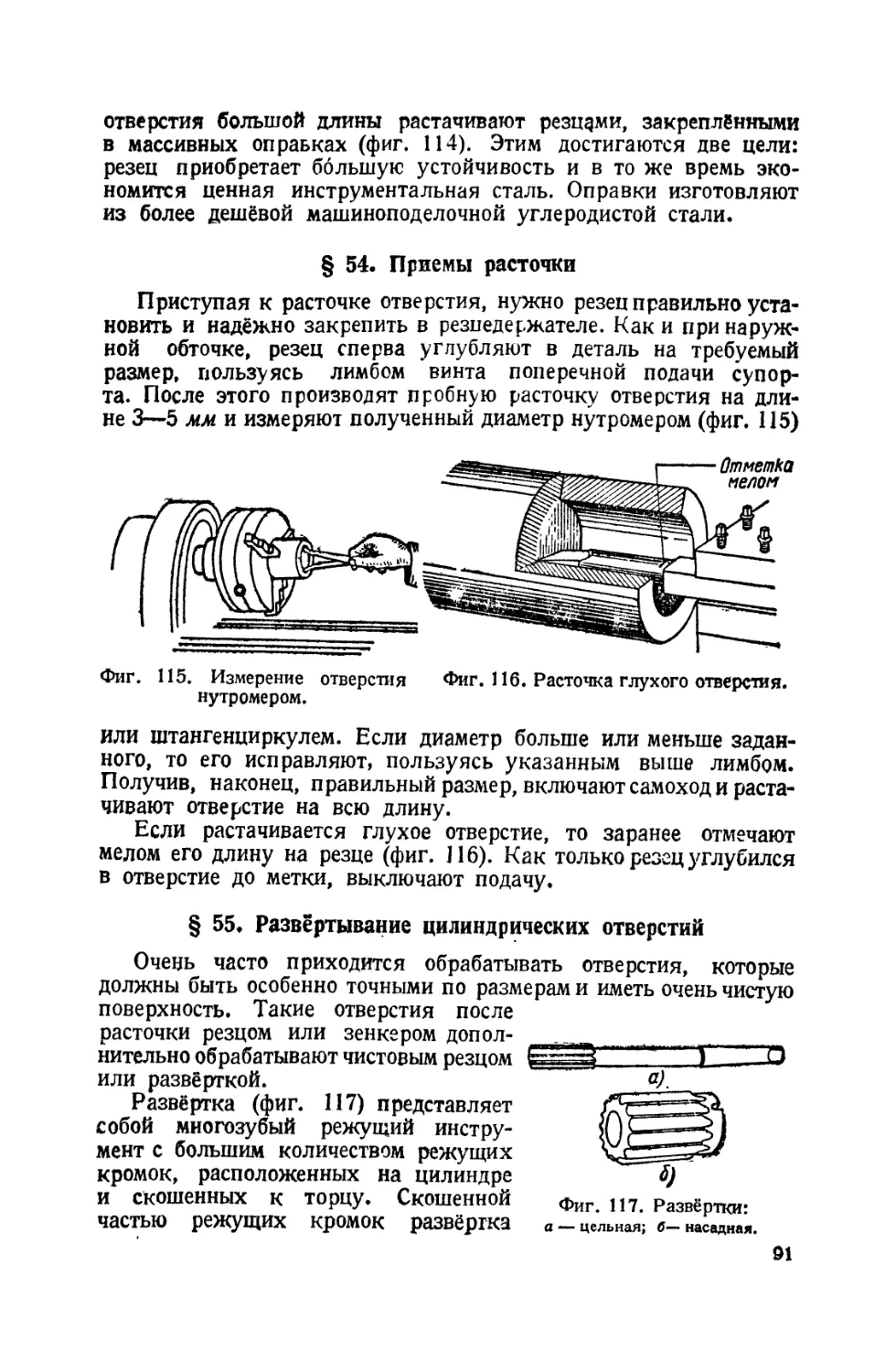

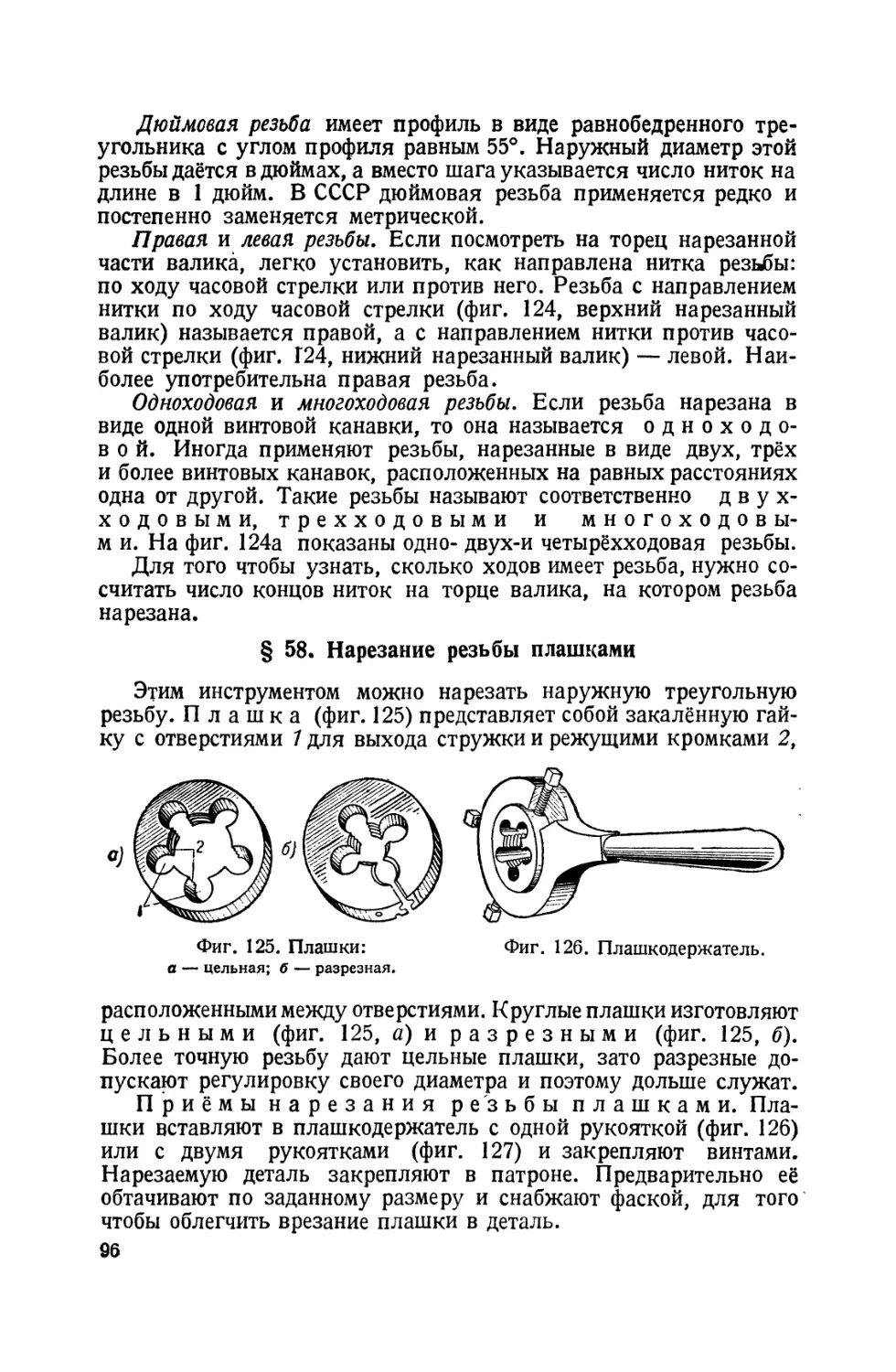

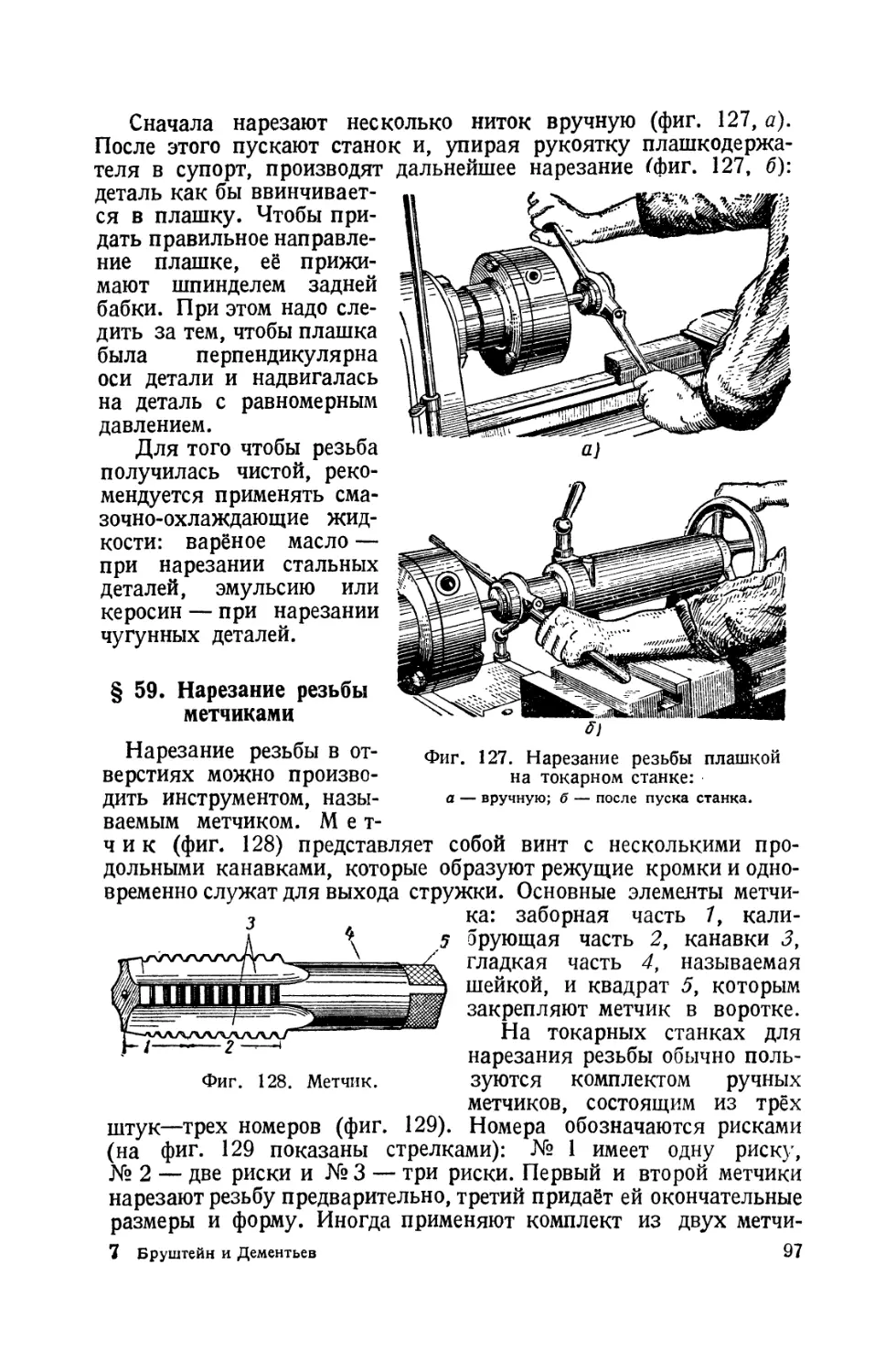

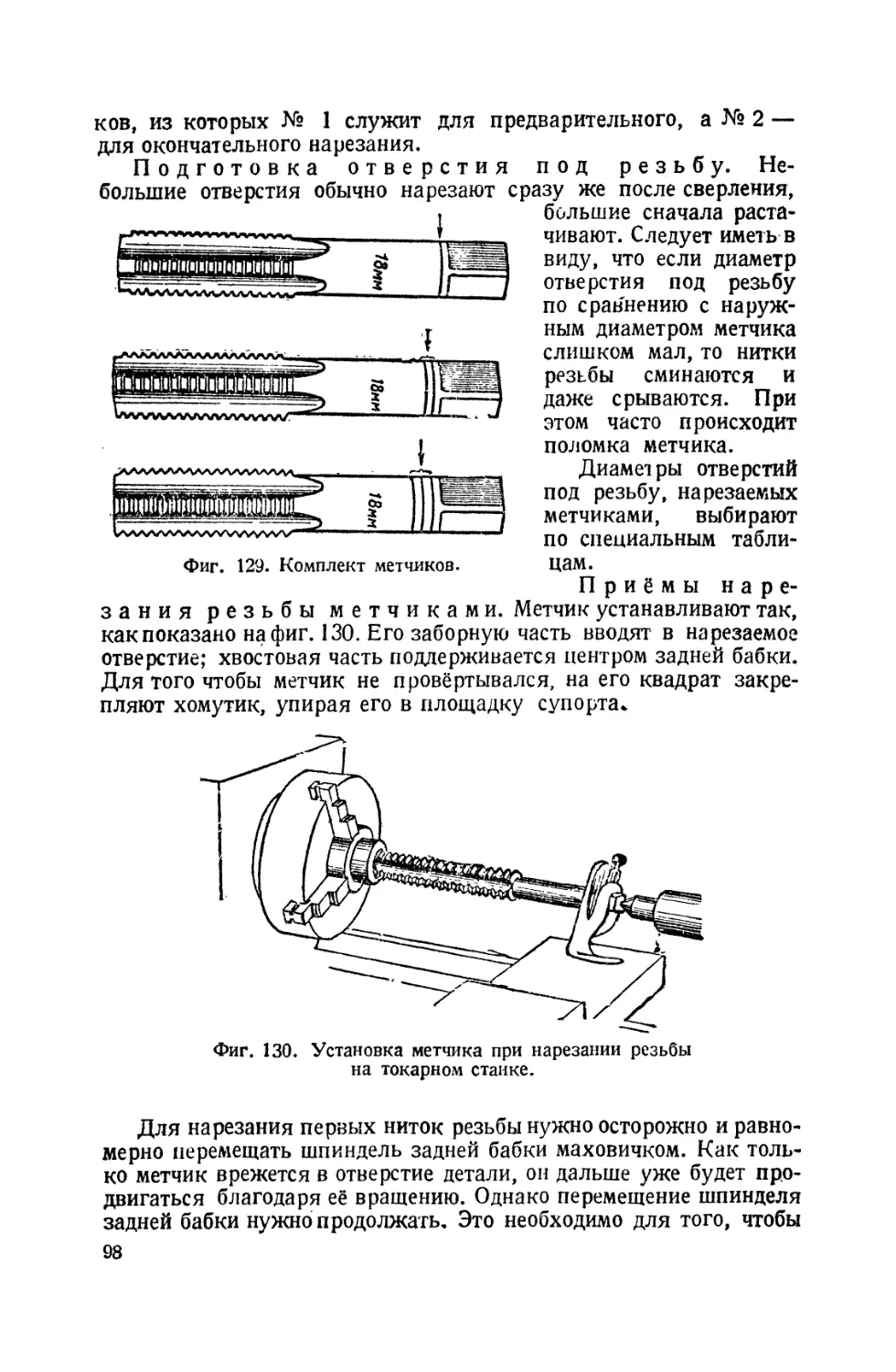

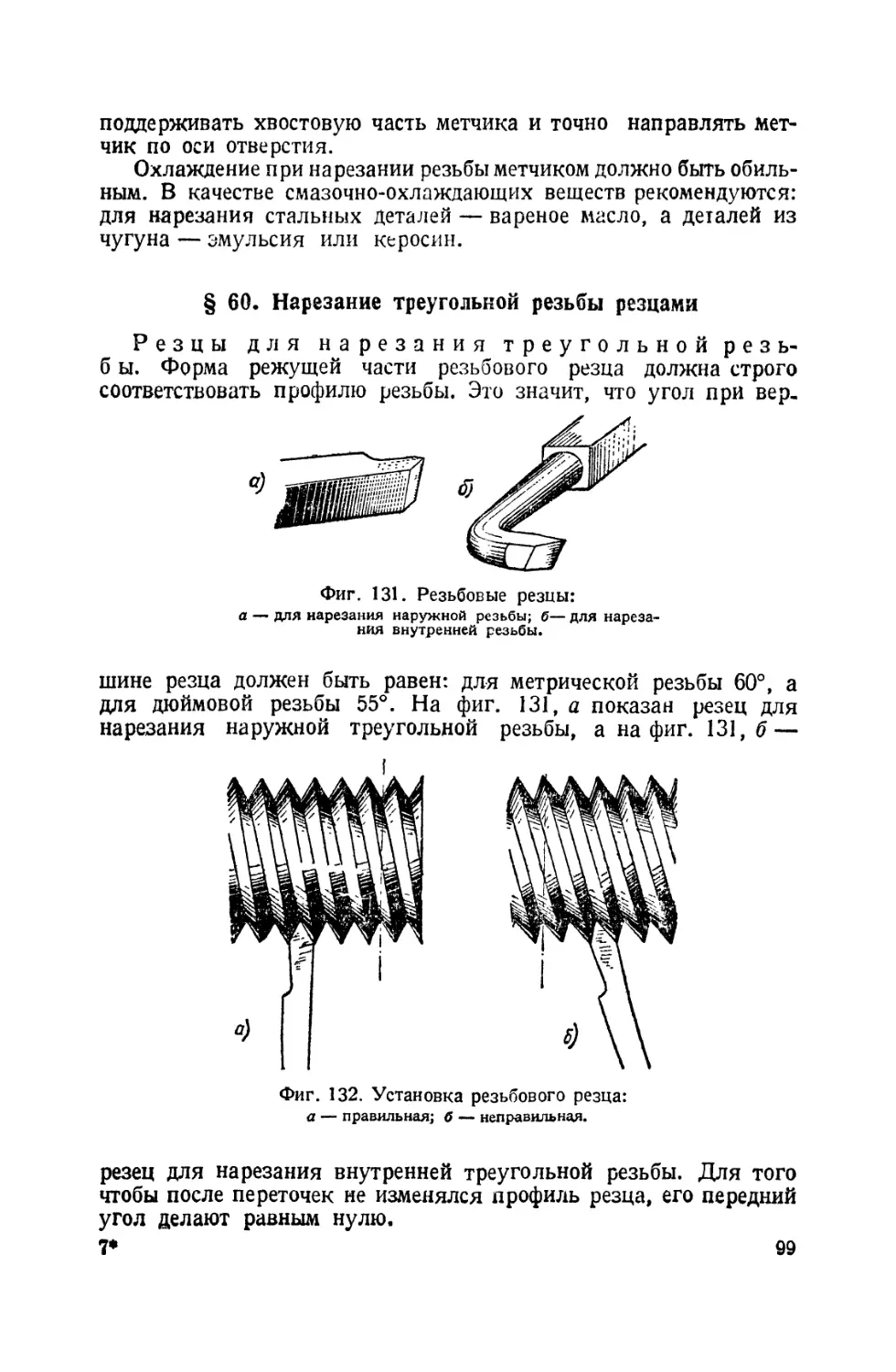

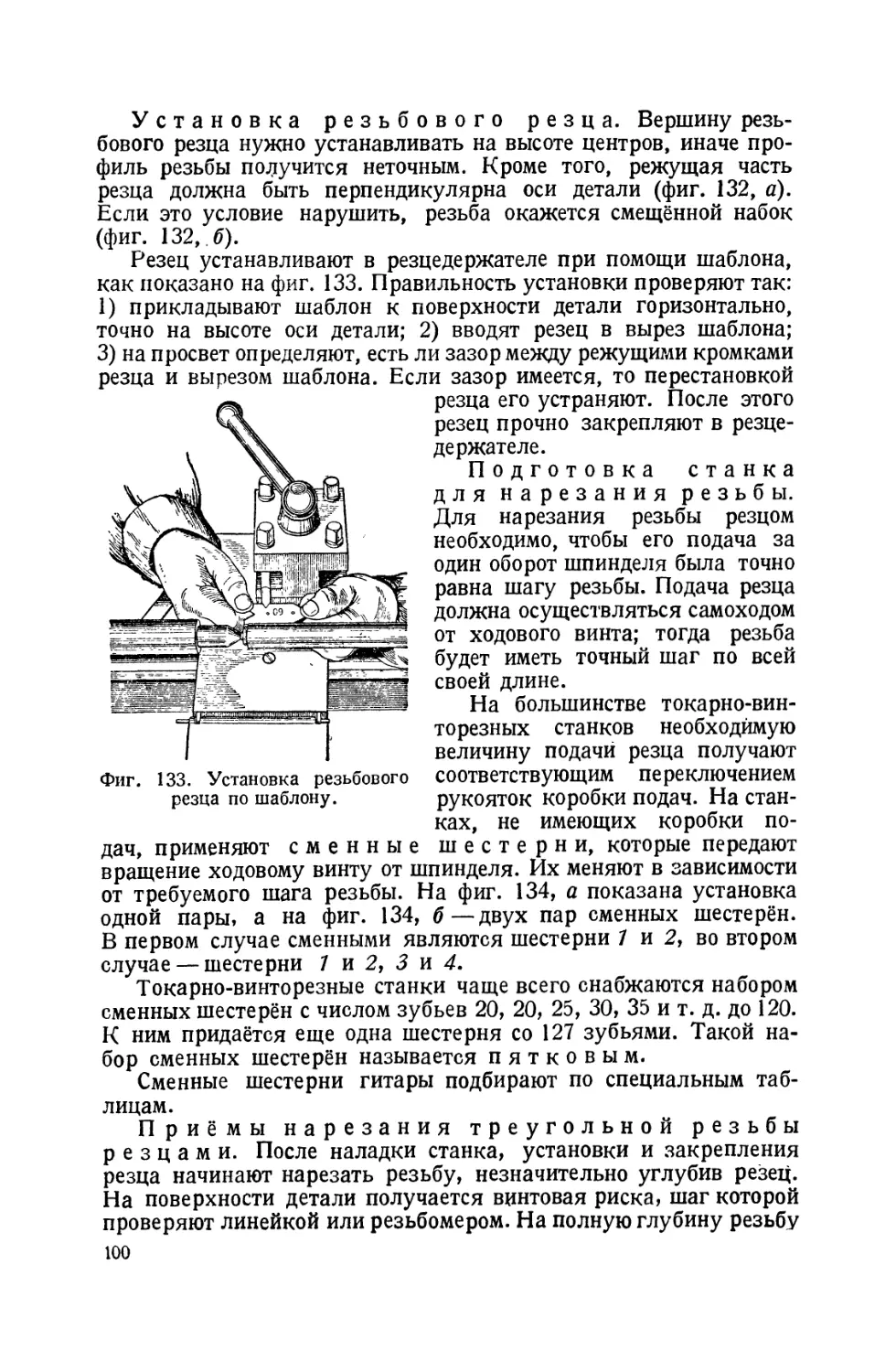

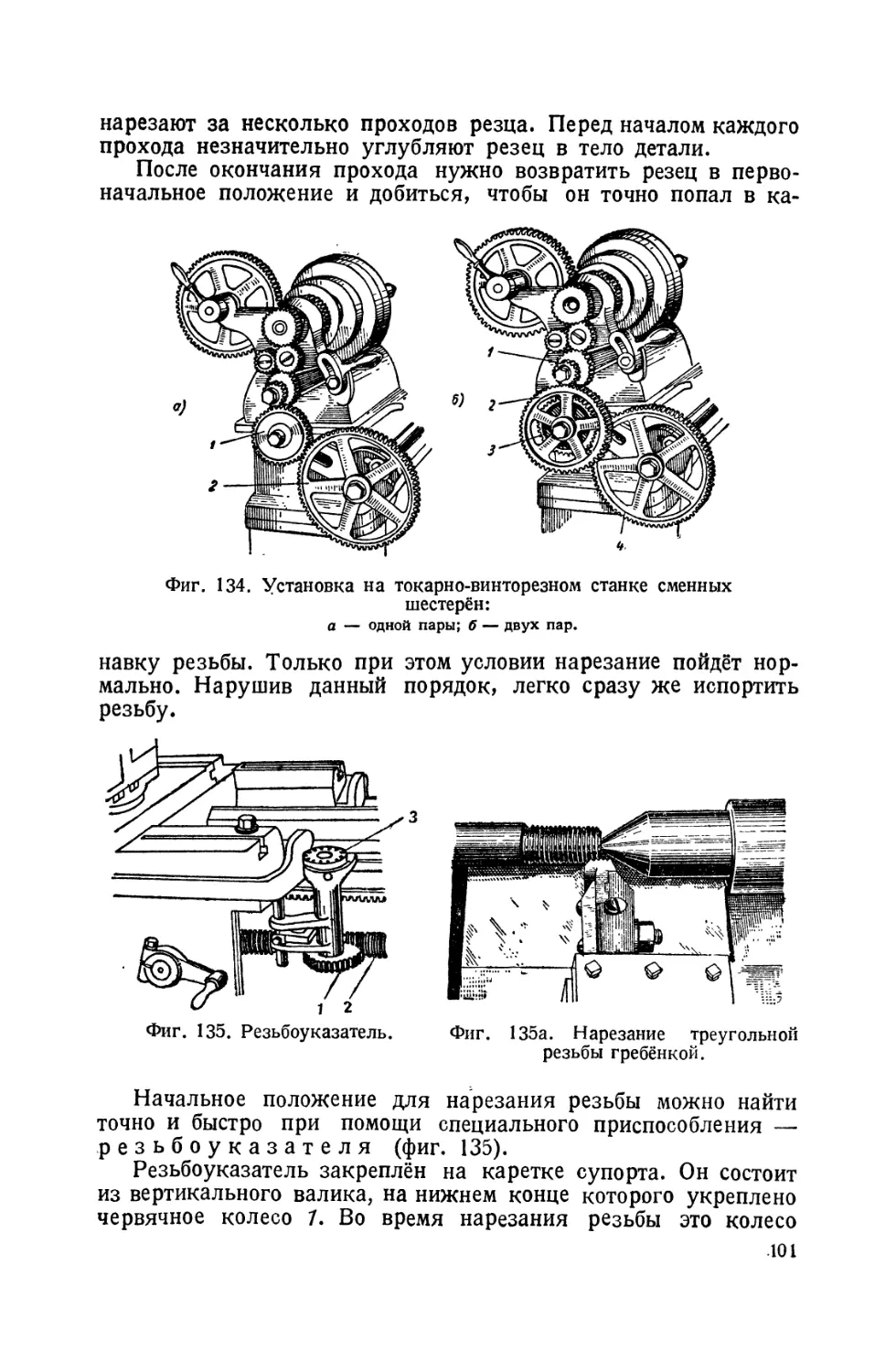

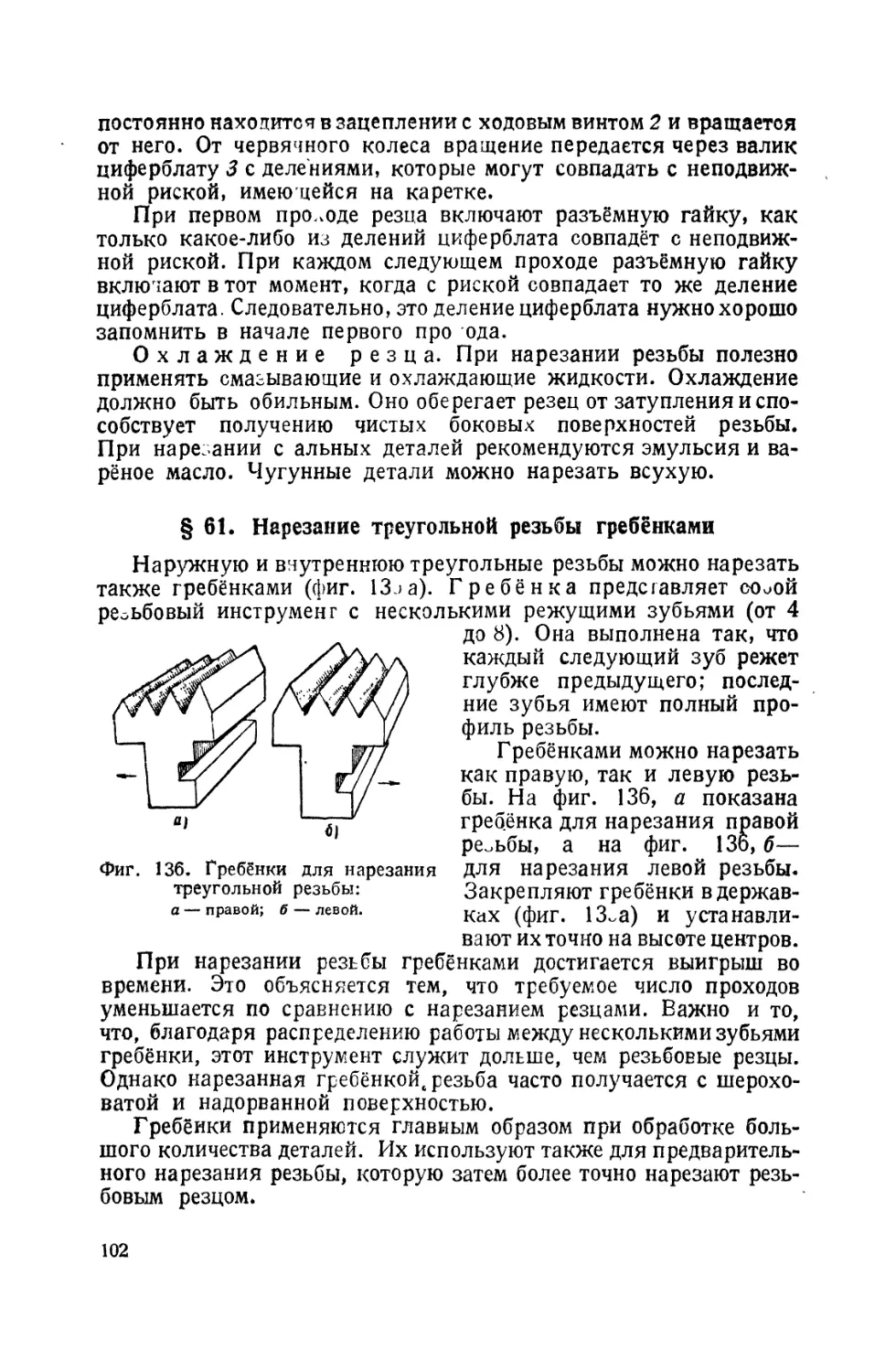

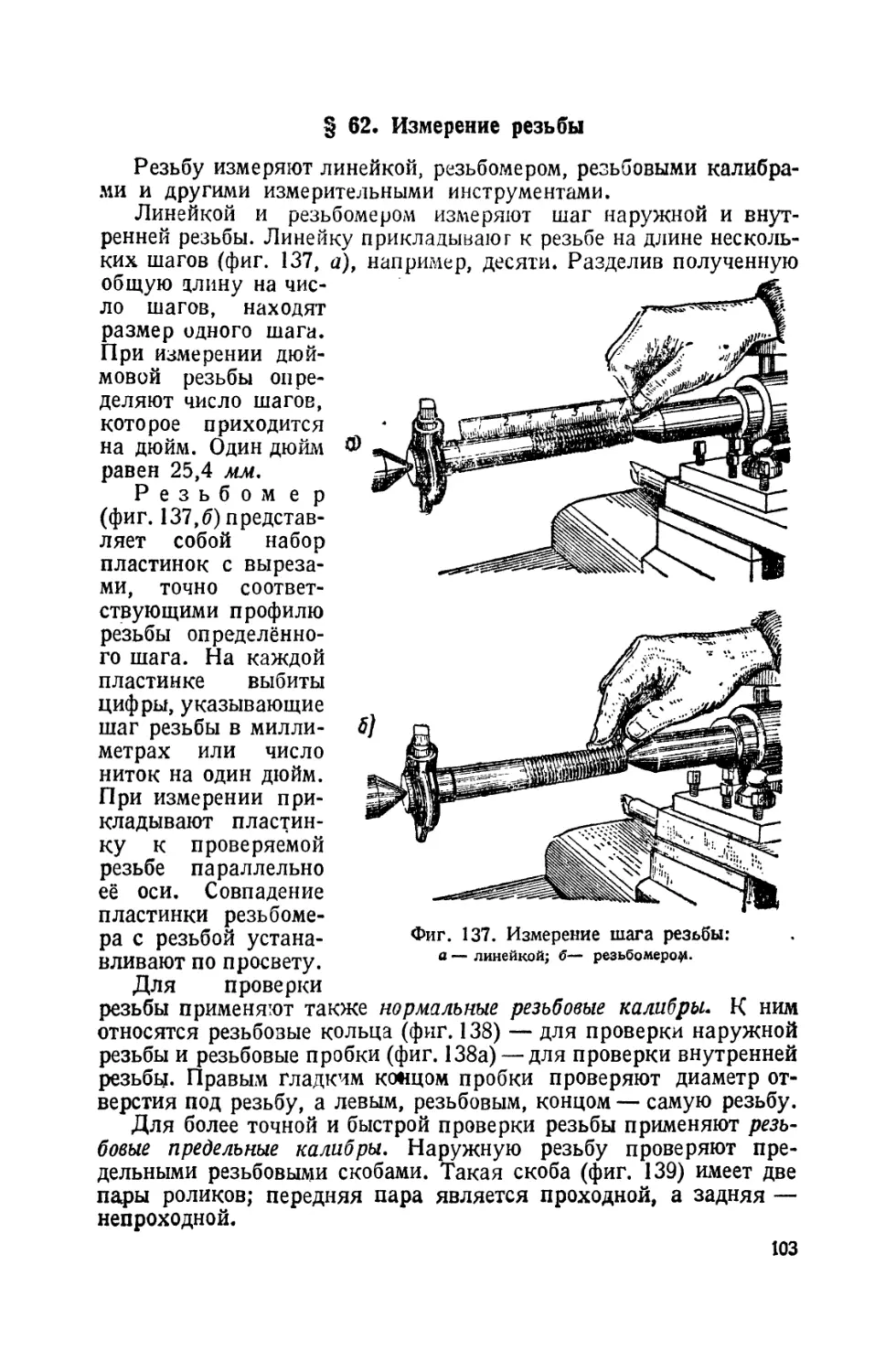

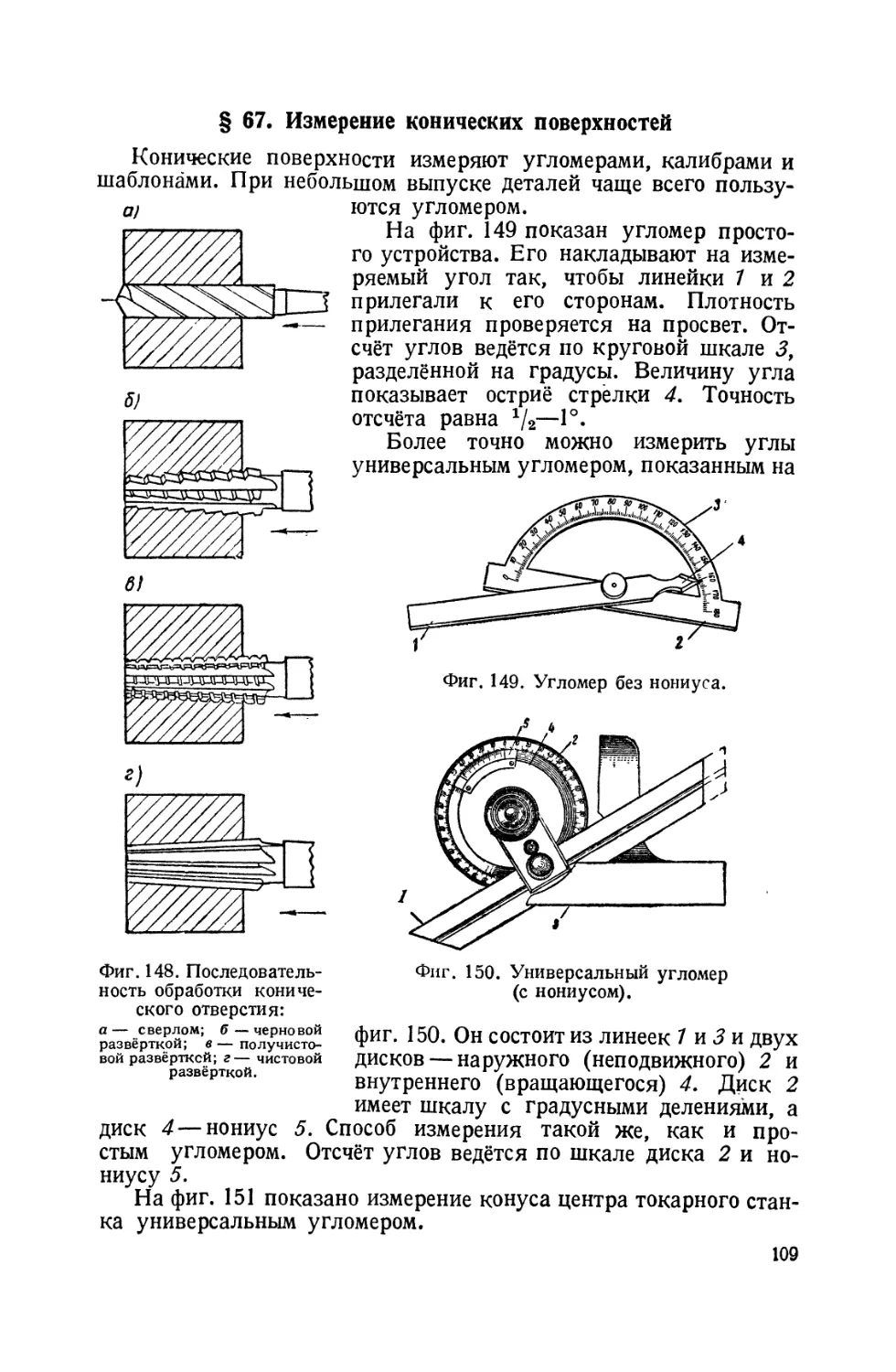

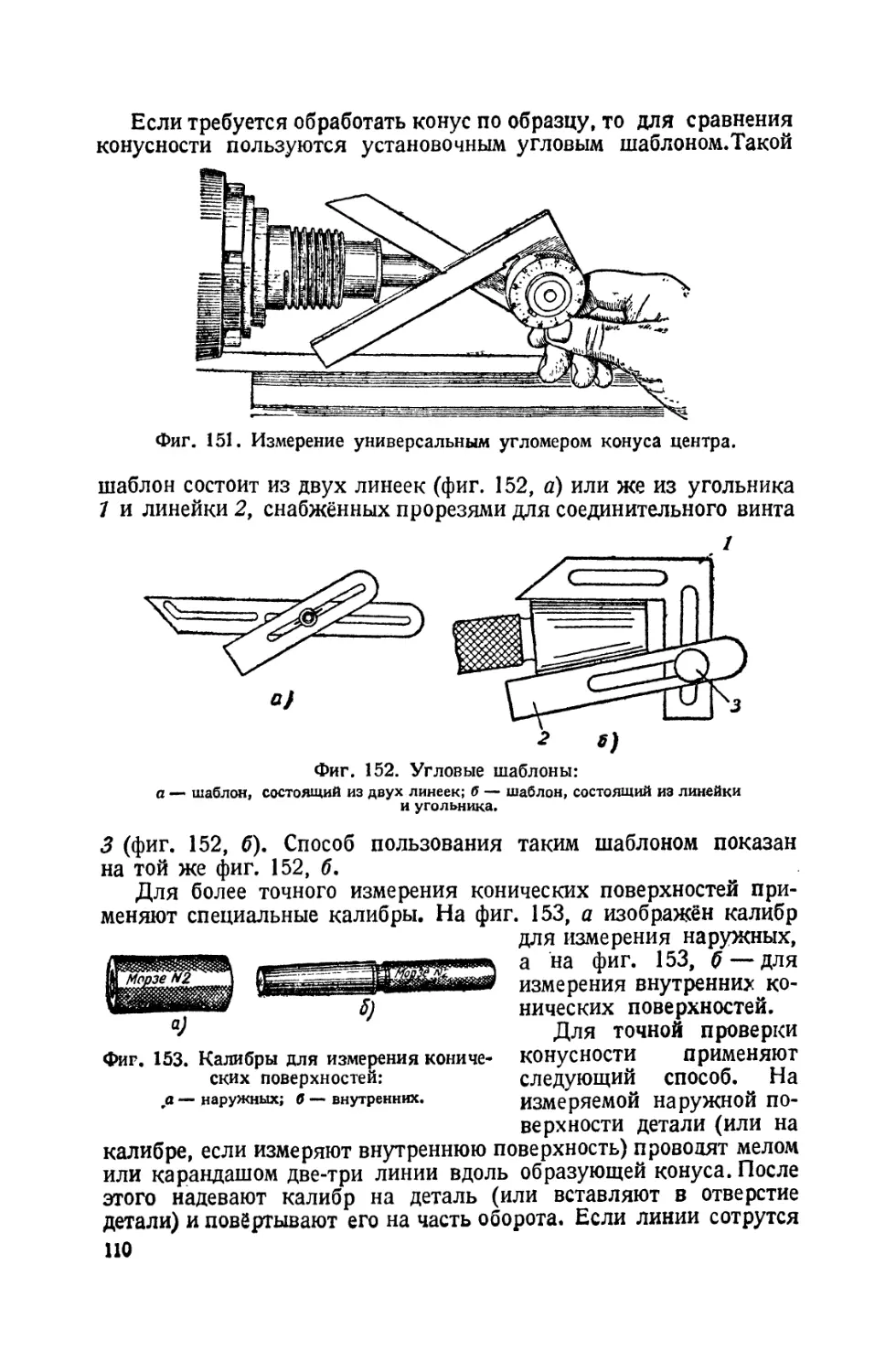

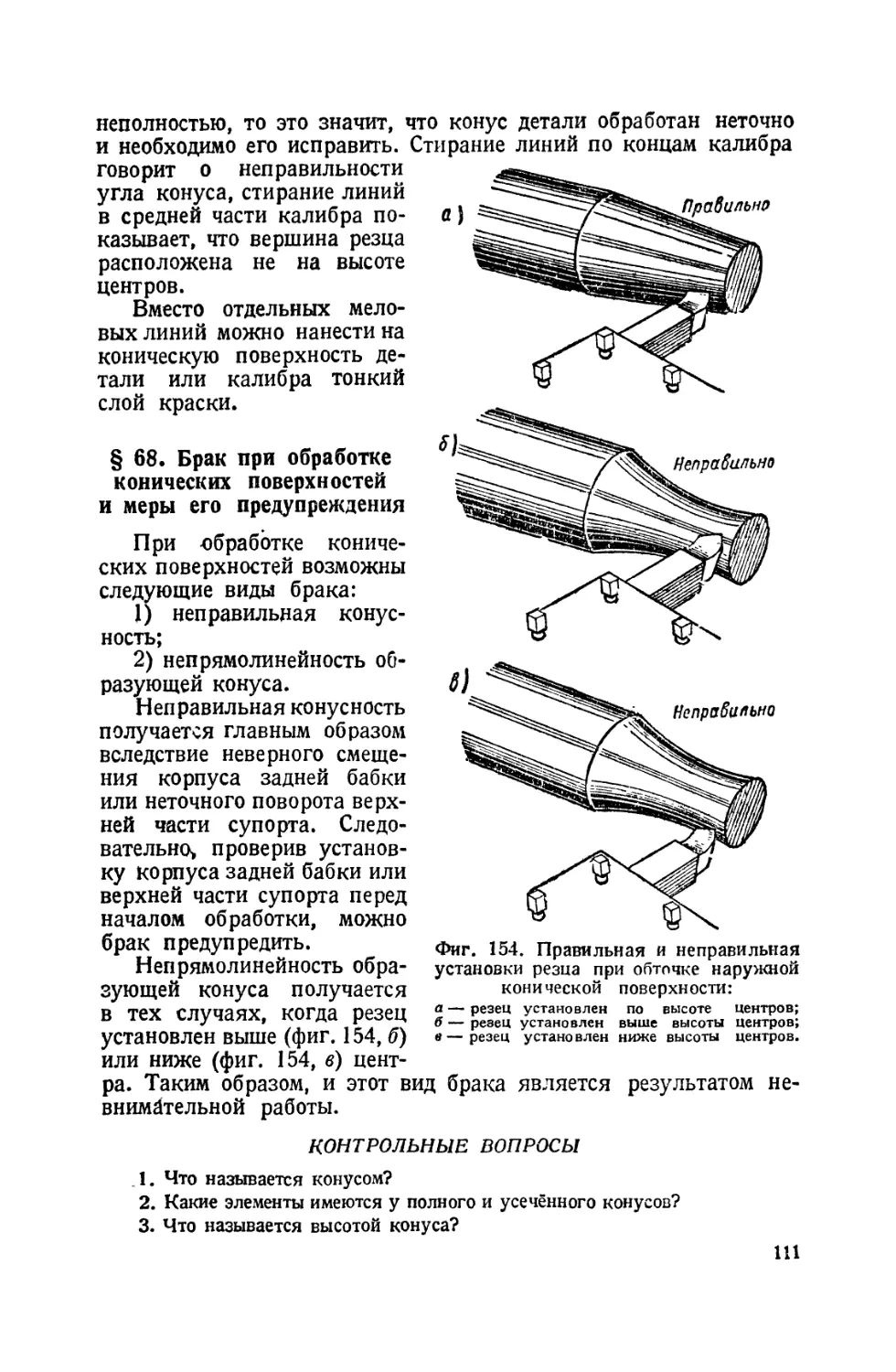

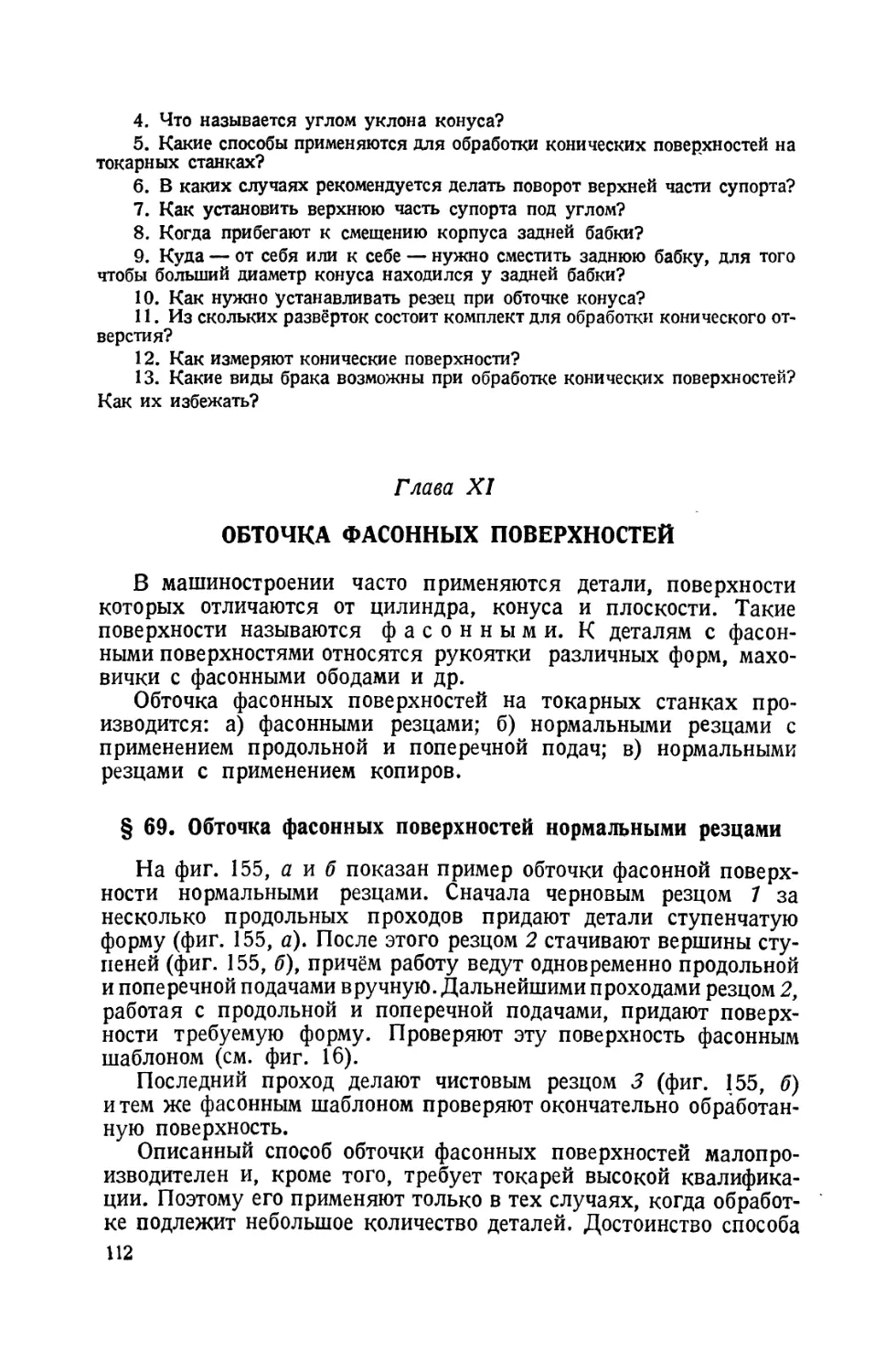

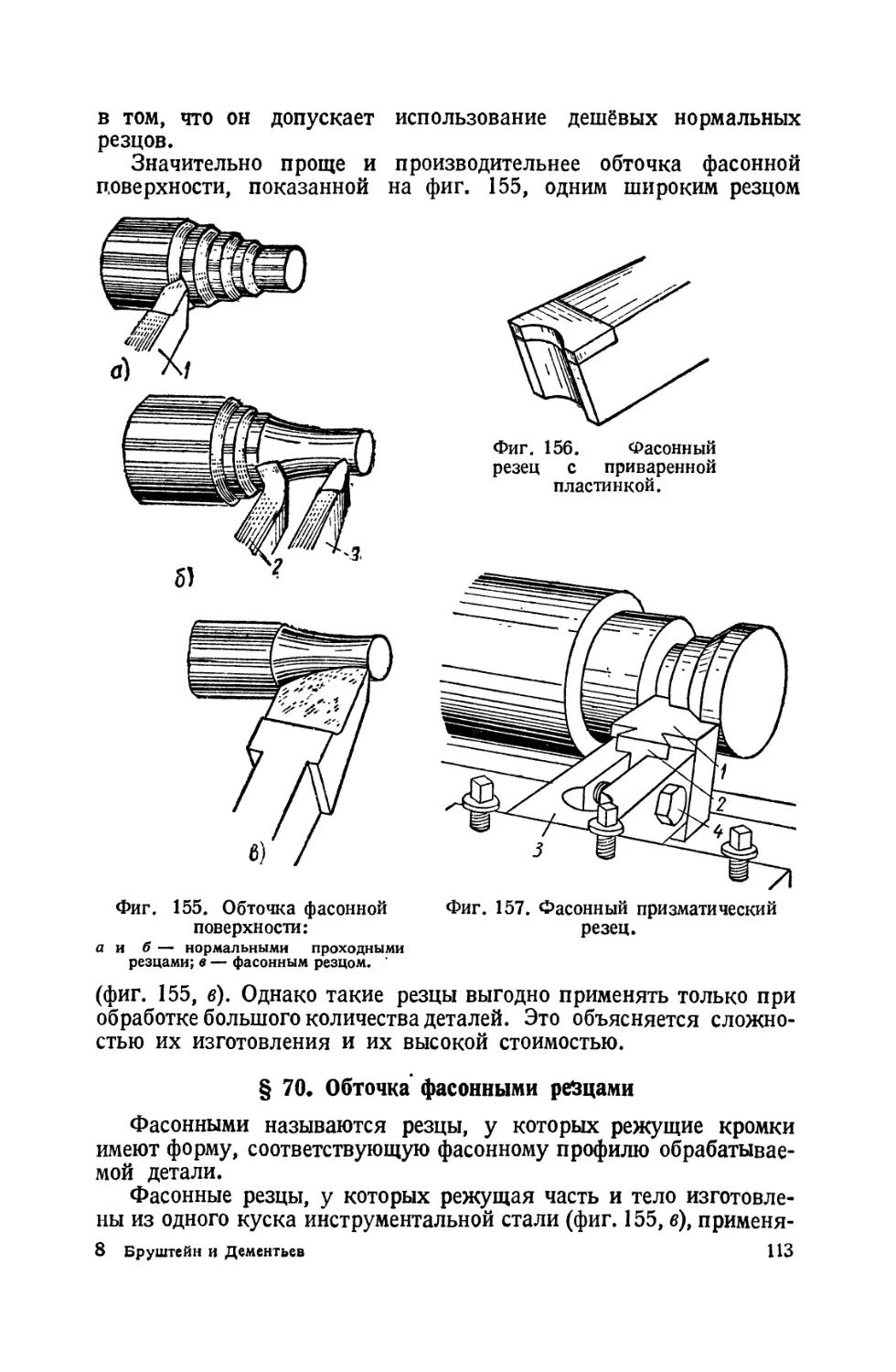

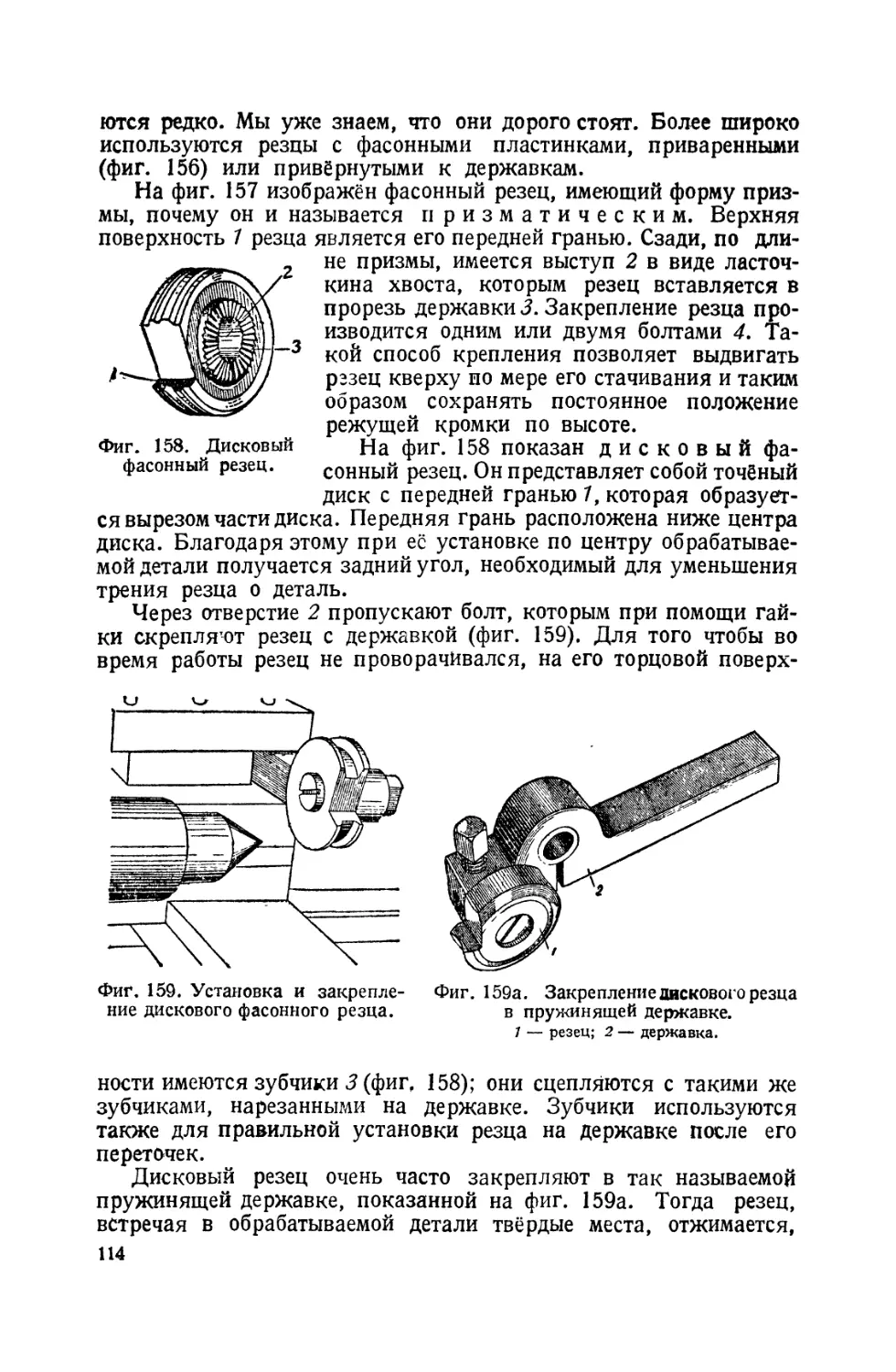

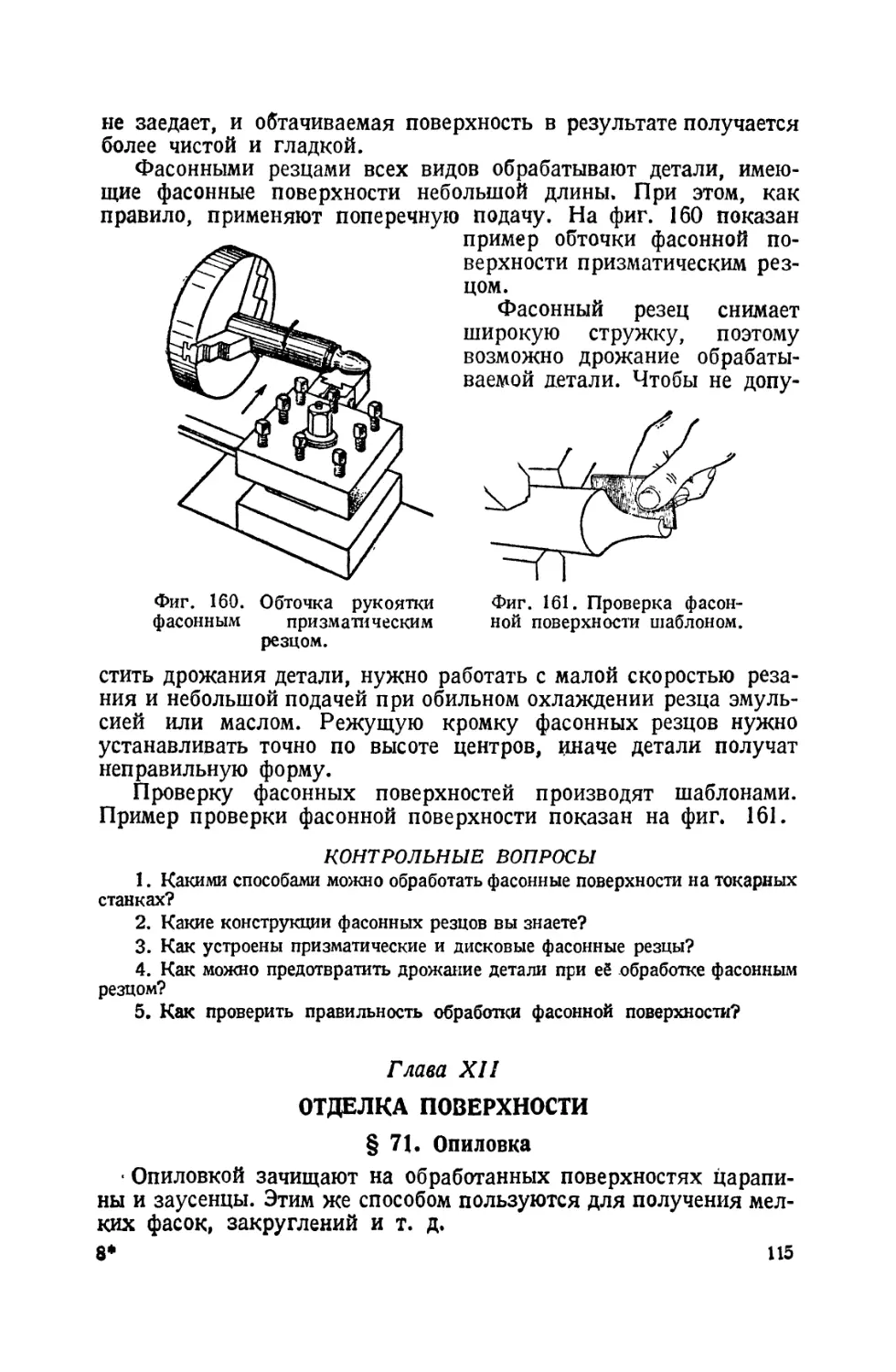

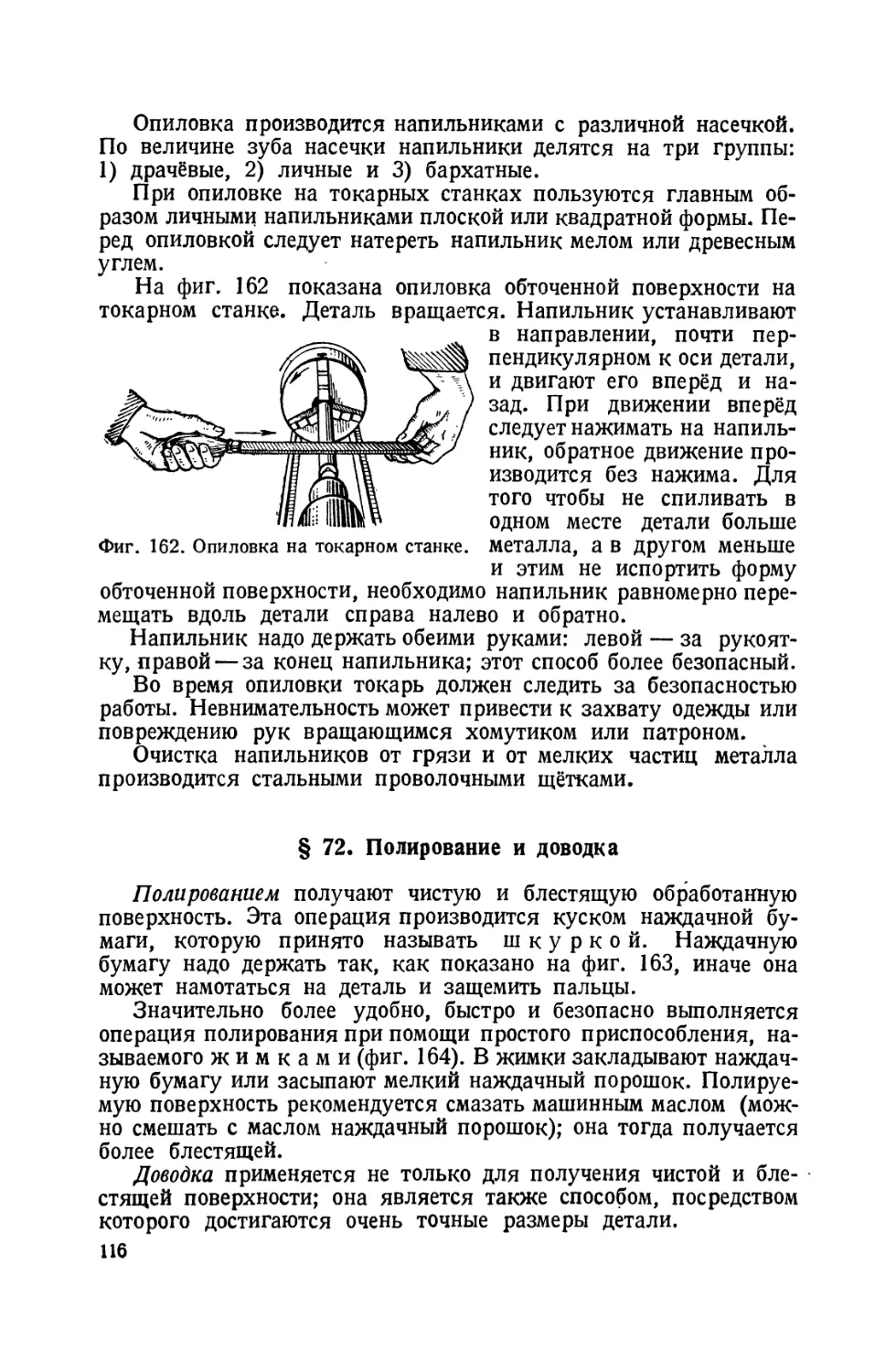

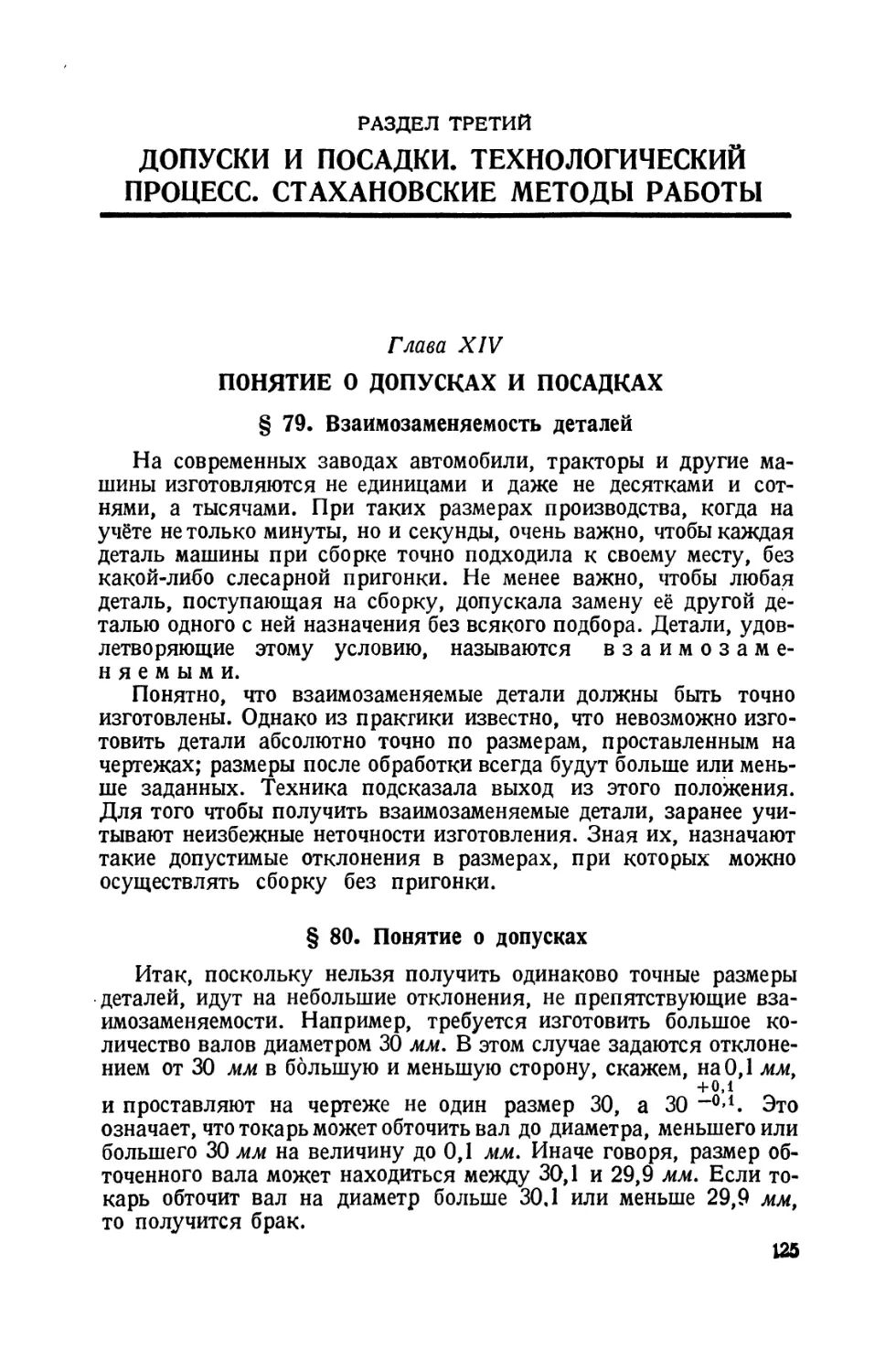

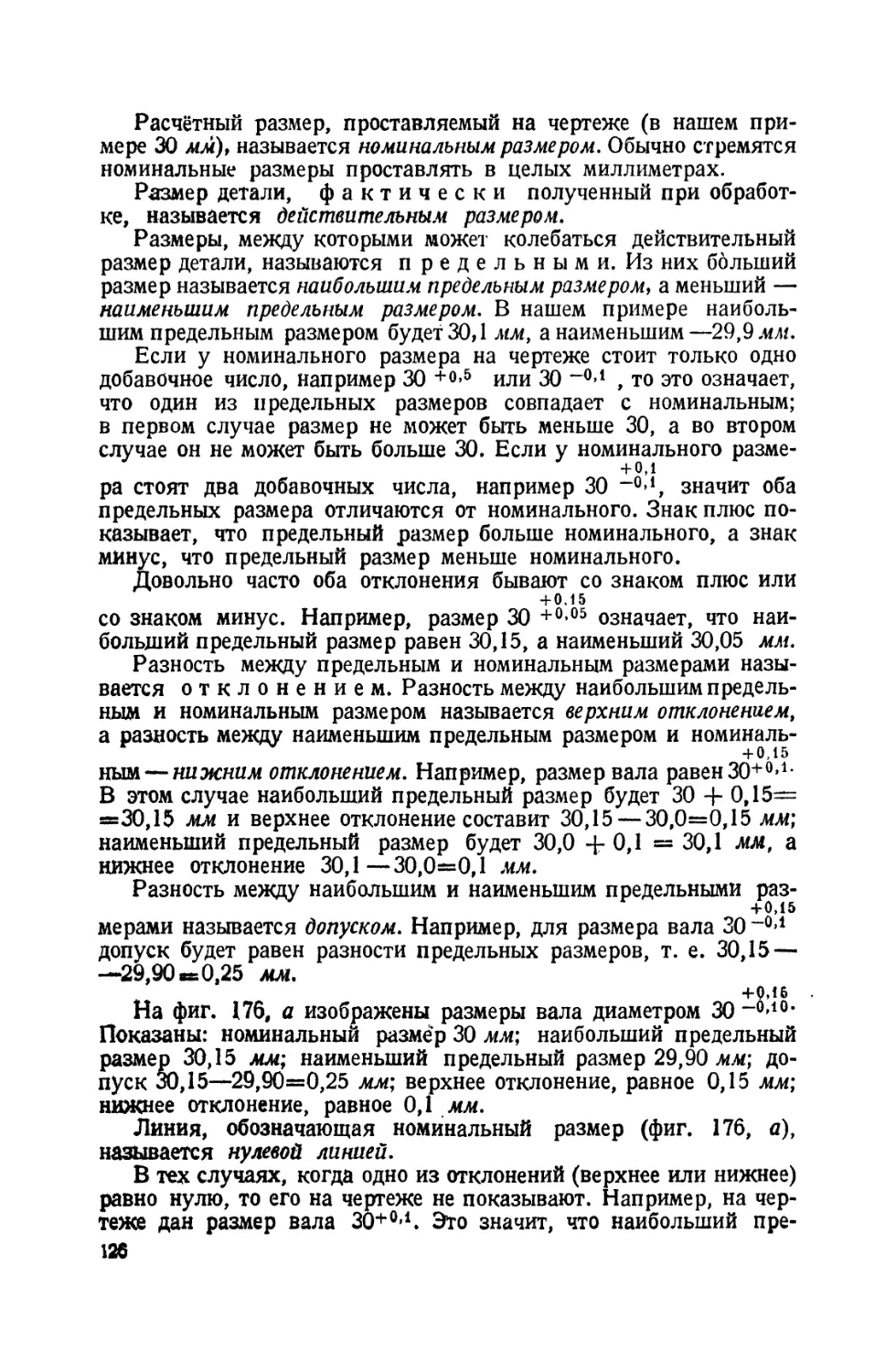

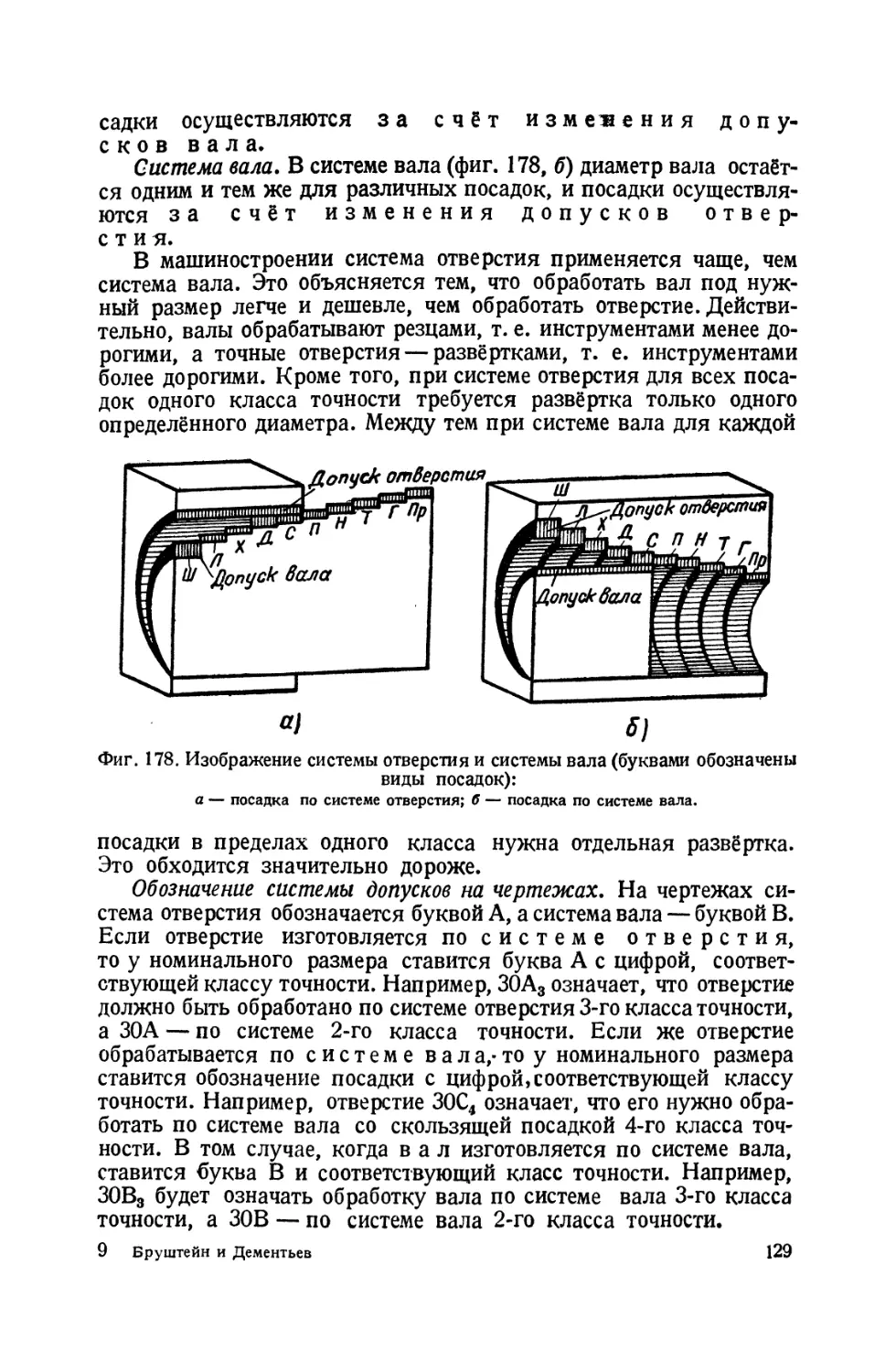

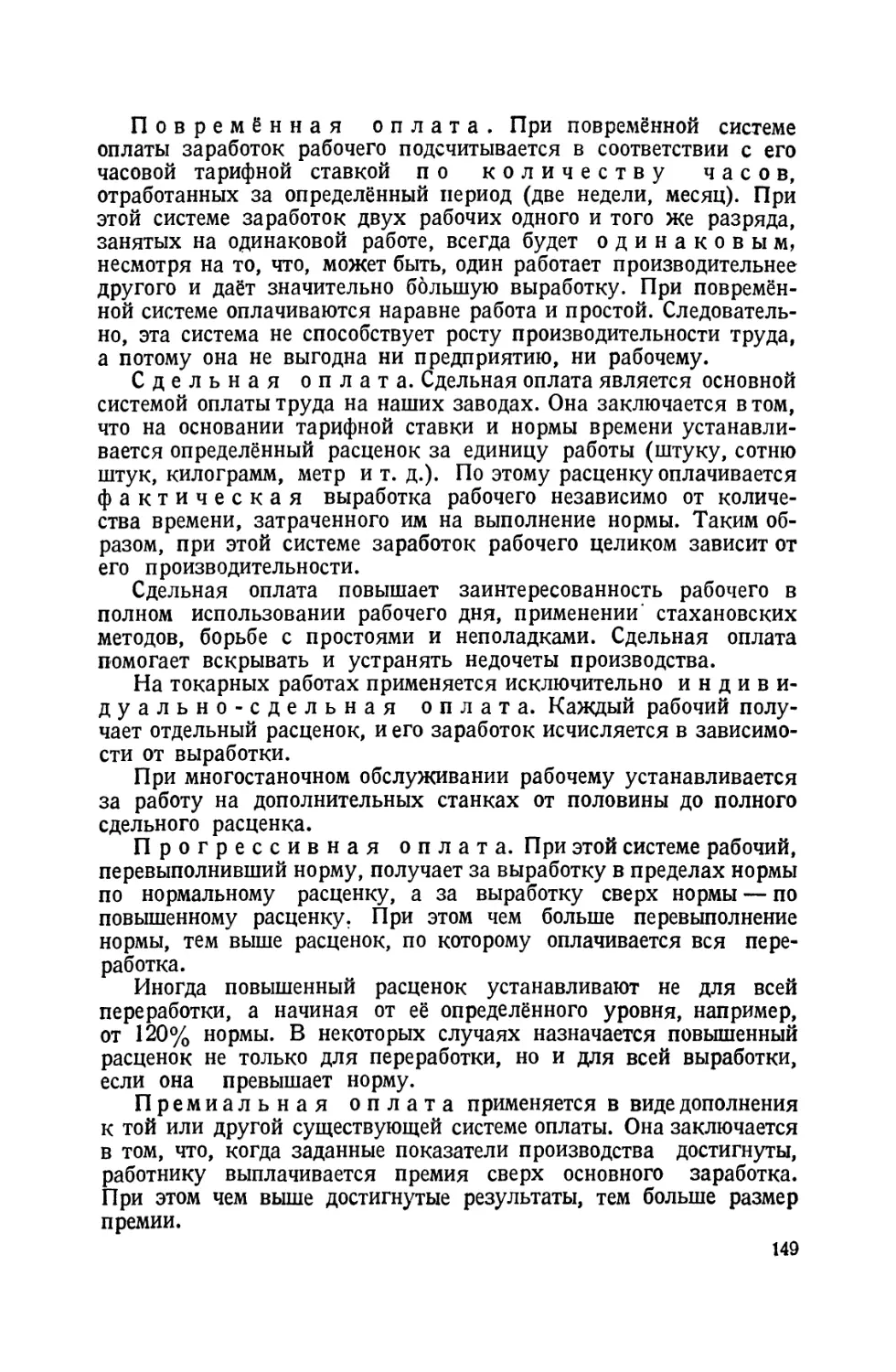

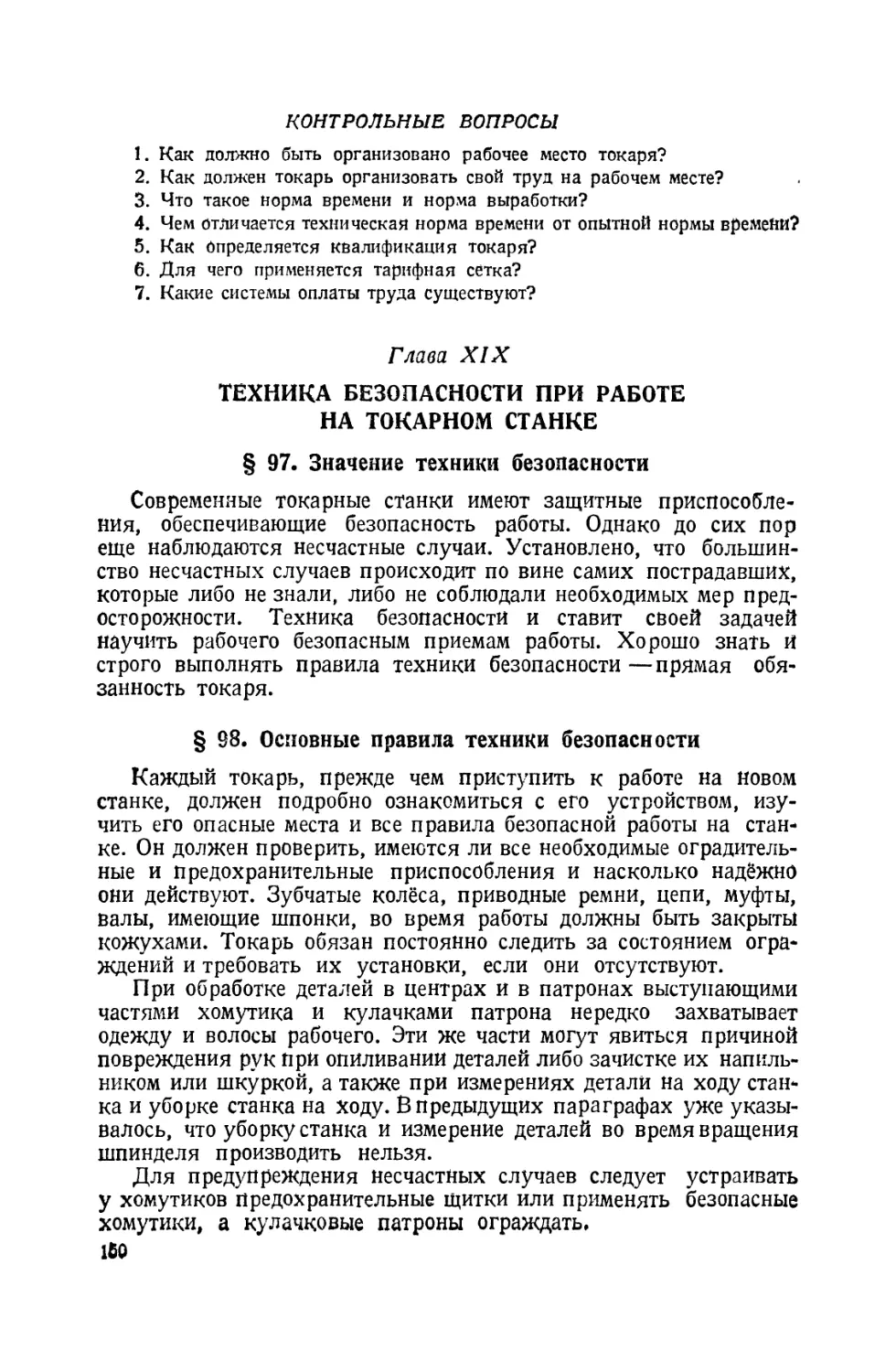

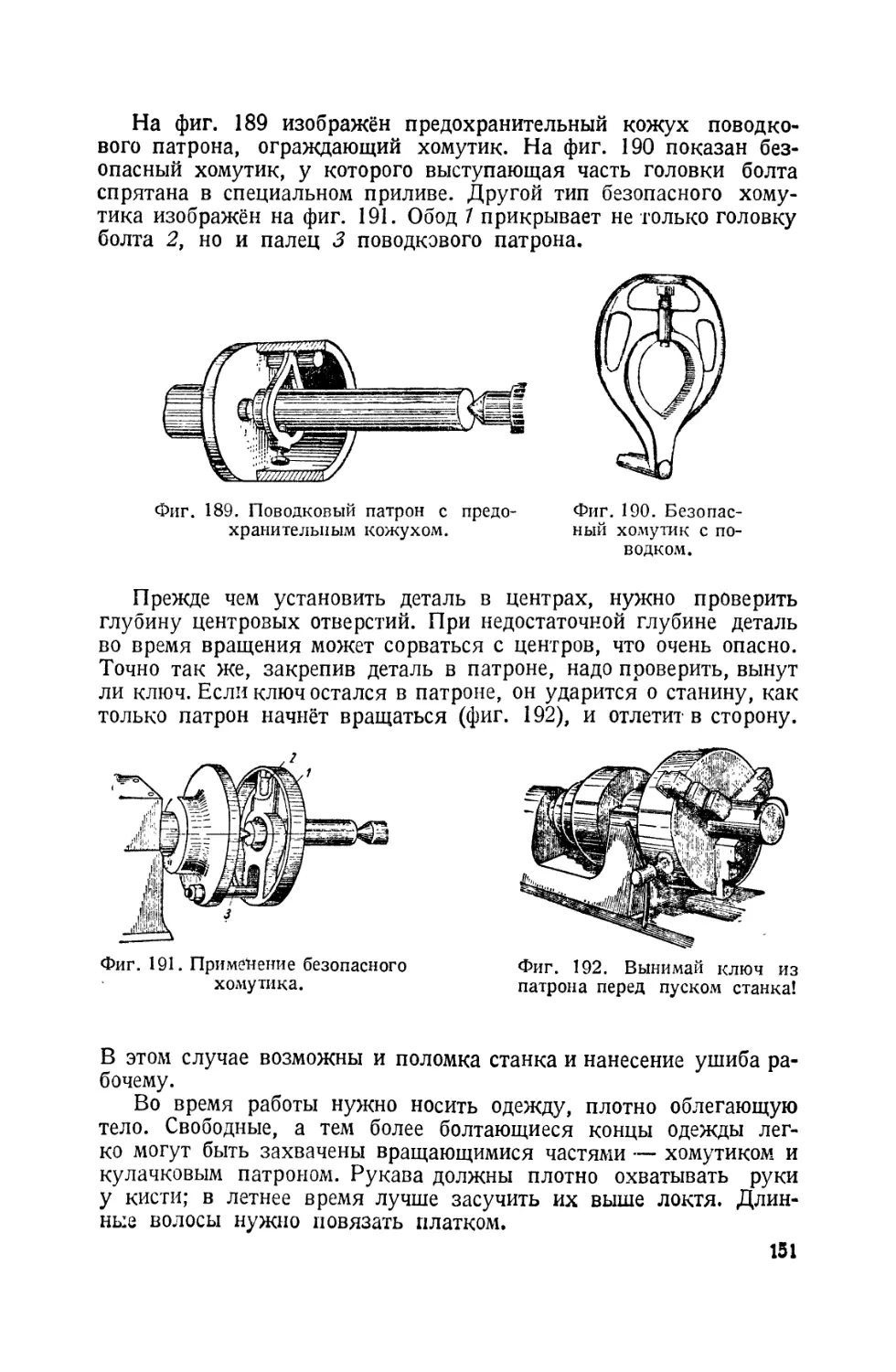

подача и скорость резания.