Text

МИНИСТЕРСТВО ТРУДОВЫХ РЕЗЕРВОВ СССР

А. А. ОСВЕТИМСКИЙ

РЕМОНТ МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

Утверждено учебно-производственным советом Министерства трудовых резервов СССР в качестве учебного пособия для ремесленных училищ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1947

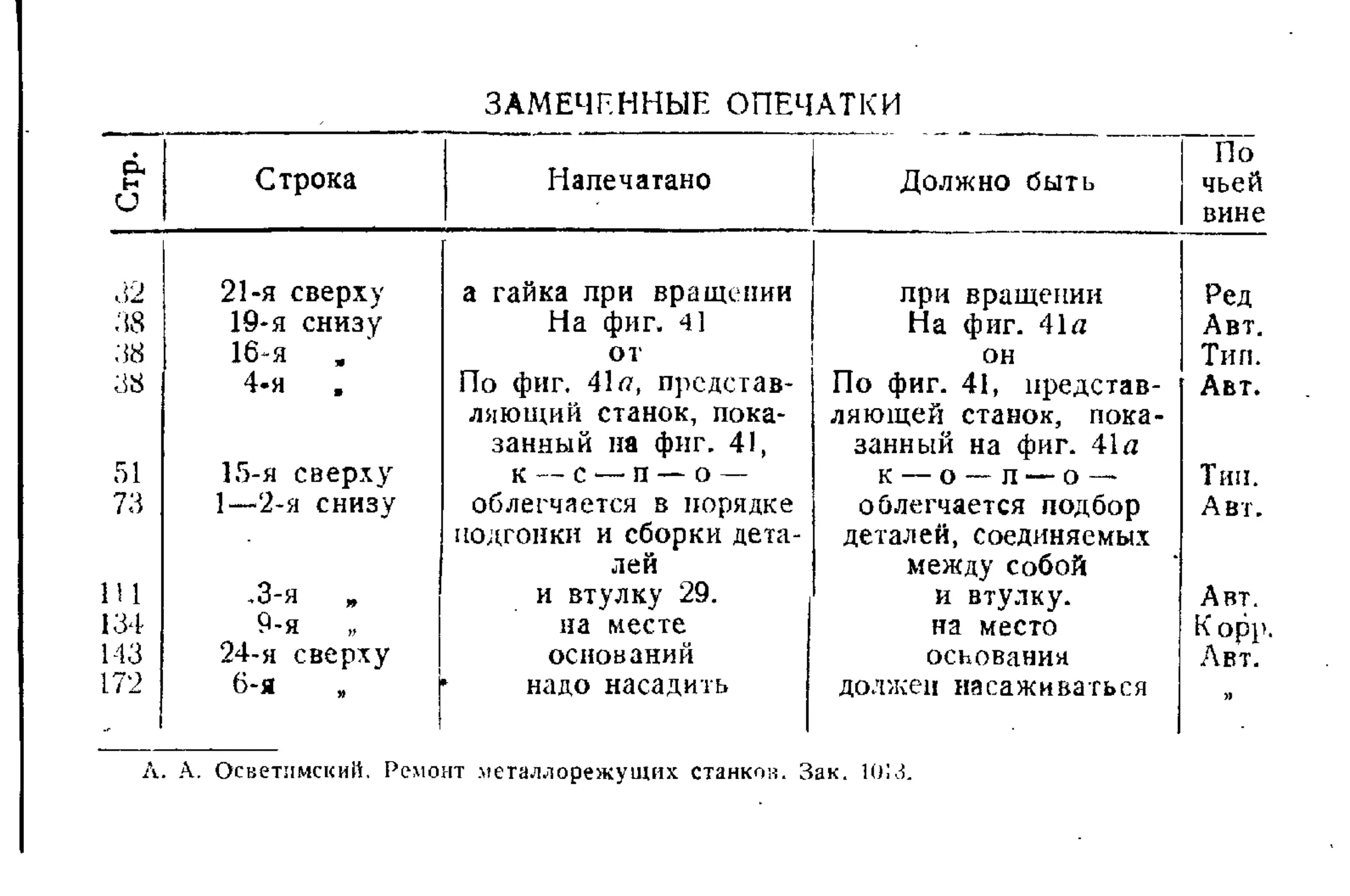

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стр.

Строка

Напечатано

Должно быть

По чьей вине

21-я сверху а гайка при вращении при вращении Ред

38 19-я снизу На фиг. 41 На фиг. 41п Авт.

38 16-я ОТ он Тип.

38 4-я . По фиг. 41 а, представляющий станок, показанный на фиг. 41, По фиг. 41, представляющей станок, показанный на фиг. 41п Авт.

51 15-я сверху К — с — п — О — к — о — л — О — Тип.

73 1—2-я снизу облегчается в порядке подгонки и сборки деталей облегчается подбор деталей, соединяемых между собой Авт.

111 .3-я и втулку 29. и втулку. Авт.

134 9-я на месте на место К opi

143 24-я сверху оснований основания Авт.

172 6-я надо насадить должен насаживаться ’’

А. А. Осветимский. Ремонт металлорежущих станков. Зак. 10;з.

ПРЕДИСЛОВИЕ

В выполнении • нового пятилетнего плана восстановления и развития народного хозяйства СССР особо важная роль принадлежит ремонтникам машин и оборудования.

За годы Отечественной войны промышленное оборудование, обеспечивая фронт колоссальным количеством боеприпасов и вооружения, работало с большим напряжением и подверглось значительному износу. Особенно больших ремонтно-восстановительных работ требует оборудование заводов и фабрик районов, подвергшихся оккупации, а также оборудование, перевозившееся в глубь страны в связи с эвакуацией.

Если учесть, что за время войны было эвакуировано свыше 1300 крупных предприятий, за годы новой пятилетки предстоит восстановить 18 станкостроительных, большое количество металлургических, судостроительных заводов, предприятий сельскохозяйственного машиностроения и др., а в 1950 г. превысить выпуск промышленной продукции в сравнении с довоенным годом на 48%, станет понятно, какие большие и ответственные задачи ложатся на ремонтников в восстановлении и развитии народного хозяйства страны.

Для того чтобы выполнить грандиозные задачи, поставленные перед страной партией и правительством, необходимо значительно пополнить ряды ремонтников и особенно повысить их квалификацию. Ремонтники должны владеть хорошим знанием устройства оборудования и условий его работы, а, также совершенными методами ремонта механизмов — шлифованием, хромированием, наращиванием изношенных мест износоустойчивыми металлами путём наварки, металлизации; научиться лучше подбирать металл для изготовления тяжело нагруженных и быстро изнашиваемых деталей и шире применять различные методы термической обработки; уметь максимально механизировать трудоёмкие операции.

Много внимания придётся уделять рационализации ремонтных работ, совершенствуя технологию ремонта и улучшая организацию труда. Важнейшая задача ремонтников — добиваться увеличения срока бесперебойной работы оборудования, обращая особое внимание на качество ремонта и улучшение ухода за оборудованием.

Настоящее учебное пособие окажет существенную помощь в изучении оборудования, методов его ремонта и обслуживания, а также в усвоении производственного процесса ремонта и организации груда.

Автор

3

Глава 1

УСТРОЙСТВО И РАБОТА СТАНКОВ

Ещё первобытный человек в борьбе за своё существование начал изготовлять орудия производства. Вначале они напоминали органы человеческого тела, причём некоторые) орудия сохранили такую форму до наших дней. Так, например, ножи и скребки имели форму ногтей и зубов, молоток — кула!ка, грабли, вилы, лопата — кисти руки и пальцев в различных положениях.

Усовершенствование первоначальных орудий производства, а также применение бронзы и железа позволили людям увеличить производительность труда. В качестве движущей силы стали применять силу жйвоТных. Однако ручной труд и ручной способ изготовления изделий ещё в XV веке имели решающее значение.

В дальнейшем развитие техники, распространение машин и дороговизна изготовления их ручным способом вызвали необходимость производства машины машиной. Техника того времени уже не могла примириться с тем, что валы для Машин' изготовлялись при помощи зубила и напильника, отверстия сверлились вручную, неровности, литья сглаживались напильником.

В силу того1 что наибольшую трудность представляли собой вытачивание валов и сверление отверстий, прежде всего возникла потребность в создании токарного станка.

Первый ручной токарный станок был изобретён в XV веке знаменитым учёным Леонардо да-Винчи. Этот станок, усовершенствованный в XVI—XVIII вв. всё же не мог удовлетворять предъявляемым к нему требованиям. Станок приводился в движение от паровой машины, и человек, держа рукой резец, уже не был в состоянии справиться с возникавшими скоростями и сопротивлениями во время резания.

Появление! в 1807 г. самодвижущегося супорта. сконструированного английскими конструкторами Рамсденом. Бентами и Моудсли, заставило инструмент и изделие принуждённо двигаться друг относительно друга, и токарный станок' стал удовлетворять требованиям техники того времени.

Изобретённый Леонардо да-Винчи первый сверлильный станок был построен в 1775 г.

В 20-х годах XIX в. Ричардом Робертсом был сконструирован первый строгальный станок.

В 1815 г. появляется первый фрезерный станок, а в 1860 г.— первый шлифовальный станок.

Таким образом, в середине XIX в. обработка различных поверхностей деталей могла производиться уже на станках.

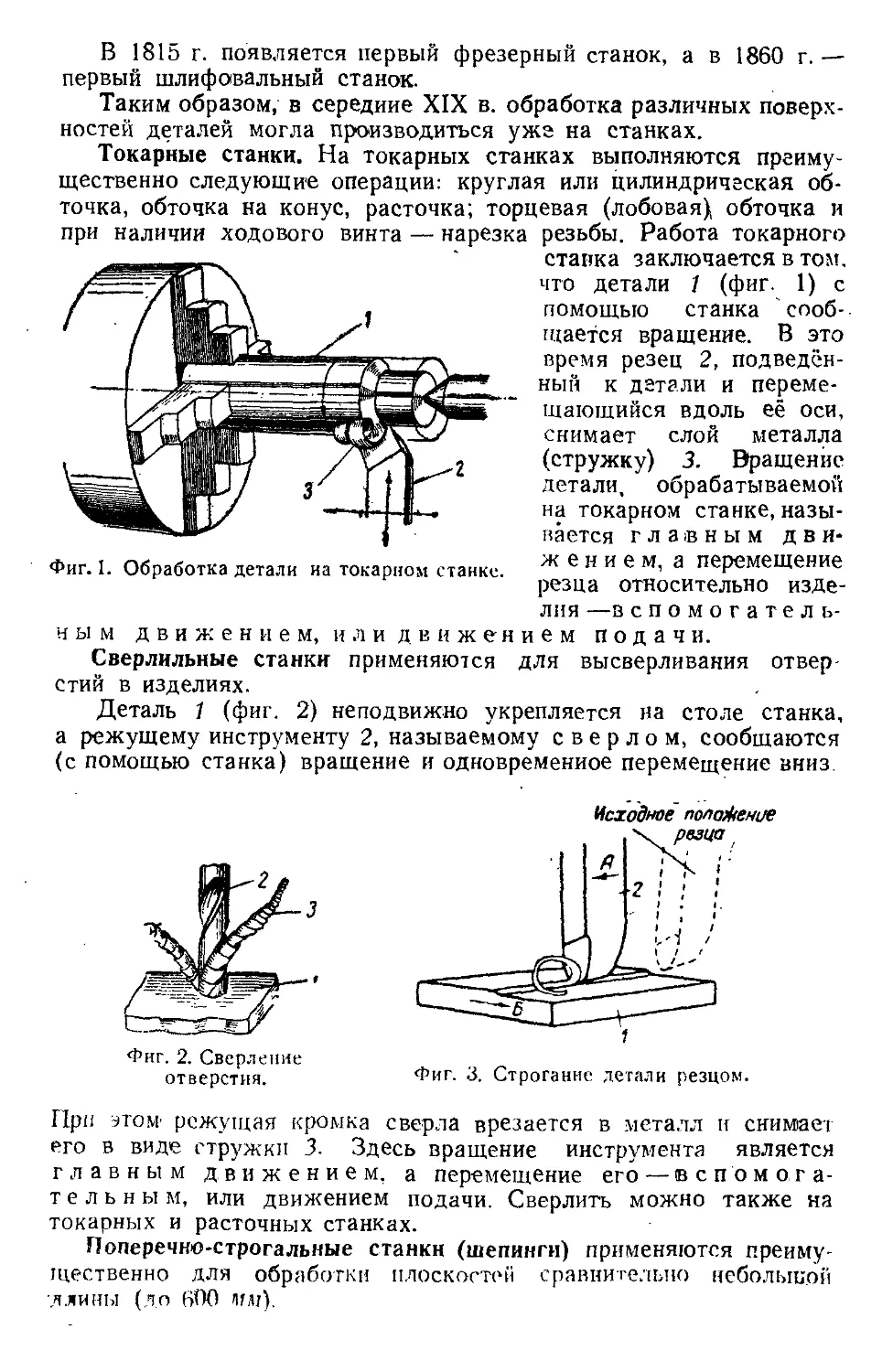

Токарные станки. На токарных станках выполняются преимущественно следующие операции: круглая или цилиндрическая обточка, обточка на конус, расточка; торцевая (лобовая) обточка и при наличии ходового винта — нарезка резьбы. Работа токарного

ставка заключается в том. что детали 1 (фиг. 1) с помощью станка сообщается вращение. В это время резец 2, подведённый к детали и перемещающийся вдоль её оси, снимает слой металла (стружку) 3. Вращение детали, обрабатываемой на токарном станке, называется главным д в и-

Фиг. I. Обработка детали иа токарном станке.

ж е н и е м, а перемещение резца относительно изде

лия —в спомогате л ь-

н ы м движением, илидвижением подачи.

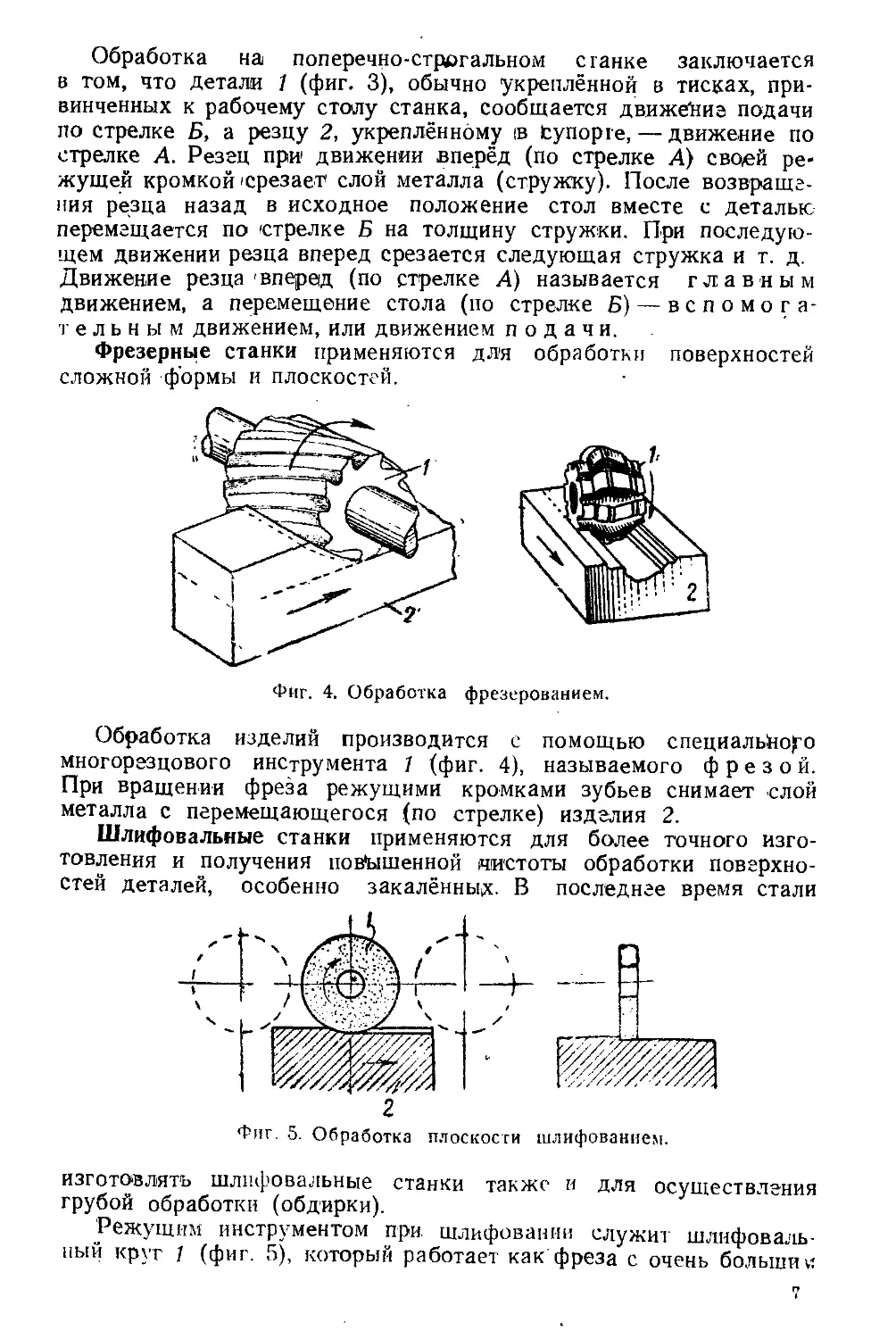

Сверлильные станки применяются для высверливания отверстий в изделиях.

Деталь 1 (фиг. 2) неподвижно укрепляется на столе станка, а режущему инструменту 2, называемому сверлом, сообщаются (с помощью станка) вращение и одновременное перемещение вниз.

Фиг. 2. Сверление

отверстия.

Фиг. 3. Строгание детали резцом.

При этом1 режущая кромка сверла врезается в металл и снимает его в виде стружки 3. Здесь вращение инструмента является главным движением, а перемещение его — вспомогательным, или движением подачи. Сверлить можно также на токарных и расточных станках.

Поперечно-строгальные станки (шепинги) применяются преимущественно для обработки плоскостей сравнительно небольшой длины (до 6D0 мм).

Обработка на поперечно-строгальном с ганке заключается в том, что детали 1 (фиг. 3), обычно укреплённой в тисках, привинченных к рабочему столу станка, сообщается движение подачи по стрелке Б, а резцу 2, укреплённому <в tynopre, — движение по стрелке А. Резец при движении вперёд (по стрелке А) своей режущей кромкой /срезает слой металла (стружку). После возвращения резца назад в исходное положение стол вместе с деталью перемещается по 'стрелке Б на толщину стружки. При последующем движении резца вперед срезается следующая стружка и т. д. Движение резца'вперед (по стрелке А) называется главным движением, а перемещение стола (по стрелке Б) — вспомогательным движением, или движением подачи.

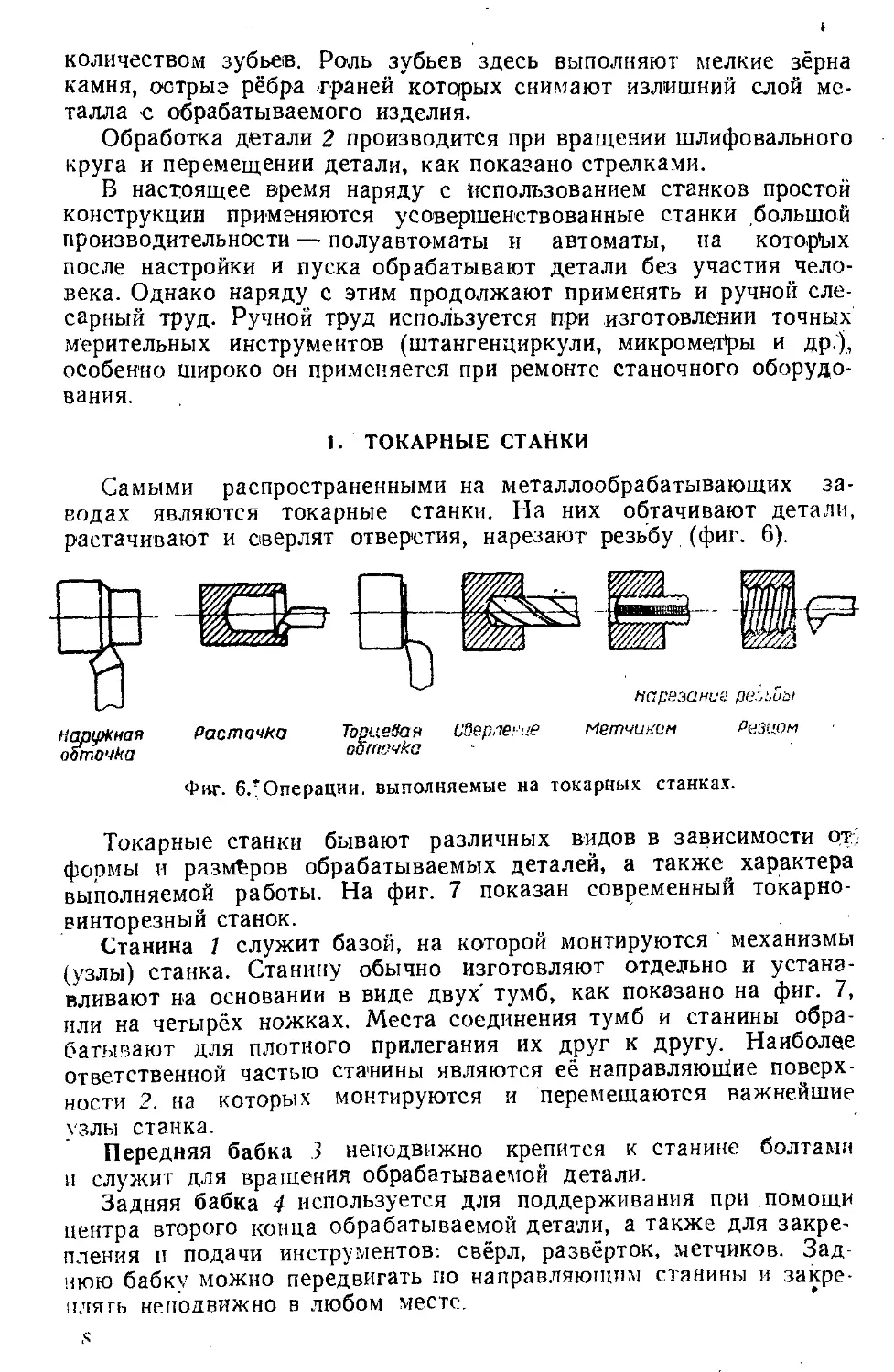

Фрезерные станки применяются для обработки поверхностей сложной формы и плоскостей.

Фиг. 4. Обработка фрезерованием.

Обработка изделий производится с помощью специального многорезцового инструмента / (фиг. 4), называемого фрезой. При вращении фреза режущими кромками зубьев снимает слой металла с перемещающегося (по стрелке) изделия 2.

Шлифовальные станки применяются для более точного изготовления и получения повышенной чистоты обработки поверхностей деталей, особенно закалённых. В последнее время стали

2

Фиг. 5. Обработка плоскости шлифованием.

изготовлять шлифовальные станки также и для осуществления грубой обработки (обдирки).

Режущим инструментом при. шлифовании служит шлифовальный круг / (фиг. 5), который работает как фреза с очень больший

количеством зубьев. Роль зубьев здесь выполняют мелкие зёрна камня, острые рёбра граней которых снимают излишний слой металла с обрабатываемого изделия.

Обработка детали 2 производится при вращении шлифовального круга и перемещении детали, как показано стрелками.

В настоящее время наряду с Использованием станков простой конструкции применяются усовершенствованные станки большой производительности — полуавтоматы и автоматы, на которых после настройки и пуска обрабатывают детали без участия человека. Однако наряду с этим продолжают применять и ручной слесарный труд. Ручной труд используется при изготовлении точных мерительных инструментов (штангенциркули, микрометры и др.'), особенно широко он применяется при ремонте станочного оборудования.

1. ТОКАРНЫЕ СТАНКИ

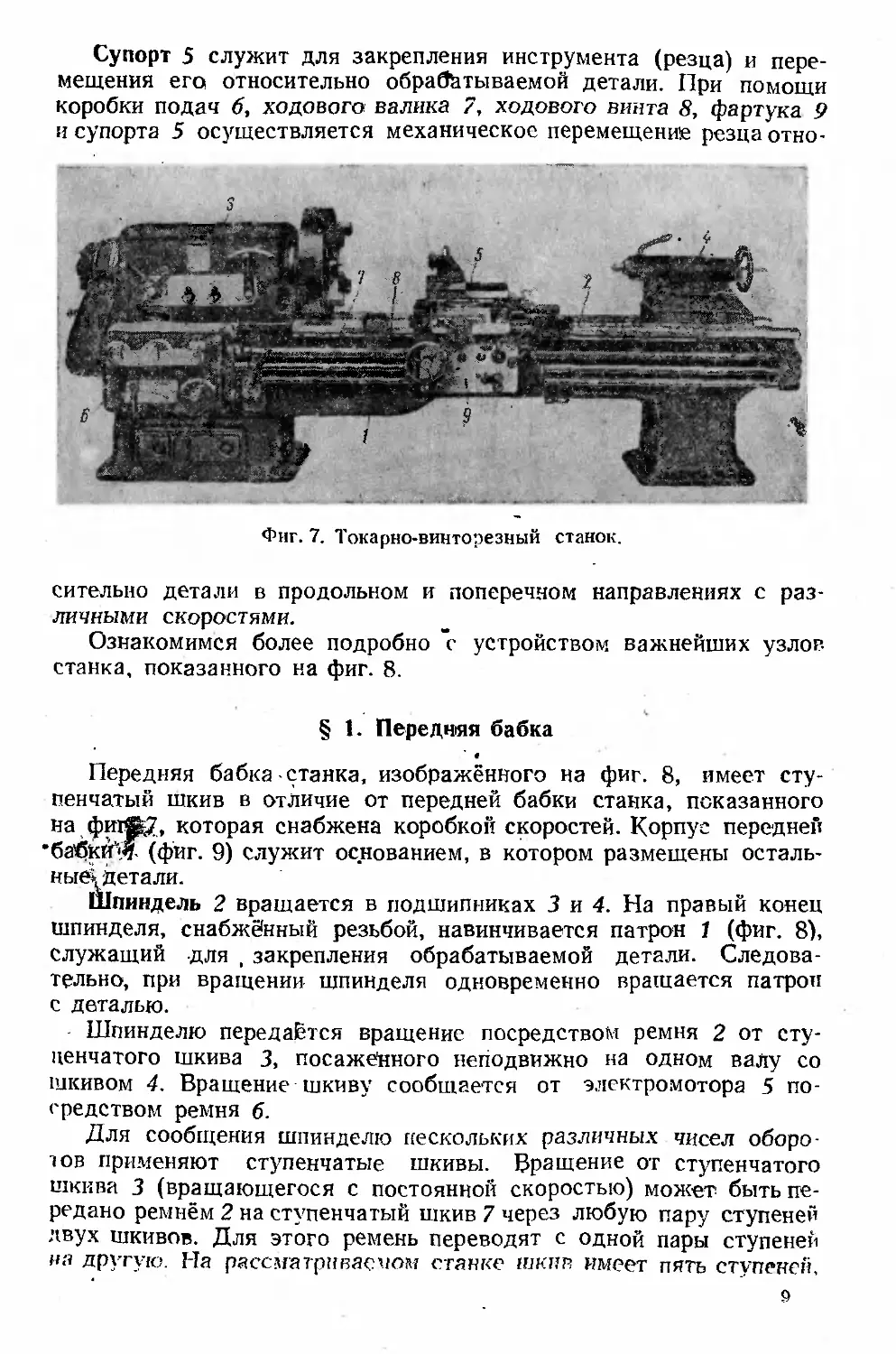

Самыми распространенными на металлообрабатывающих заводах являются токарные станки. На них обтачивают детали, растачивают и сверлят отверстия, нарезают резьбу (фиг. 6).

Фиг. бЛОперации. выполняемые на токарных станках.

Токарные станки бывают различных видов в зависимости от' формы и размеров обрабатываемых деталей, а также характера выполняемой работы. На фиг. 7 показан современный токарновинторезный станок.

Станина 1 служит базой, на которой монтируются механизмы (узлы) станка. Станину обычно изготовляют отдельно и устанавливают на основании в виде двух тумб, как показано на фиг. 7, или на четырёх ножках. Места соединения тумб и станины обрабатывают для плотного прилегания их друг к другу. Наиболее ответственной частью станины являются её направляюпХие поверхности 2. на которых монтируются и перемещаются важнейшие узлы станка.

Передняя бабка 3 неподвижно крепится к станине болтами и служит для вращения обрабатываемой детали.

Задняя бабка 4 используется для поддерживания при помощи центра второго конца обрабатываемой детали, а также для закрепления и подачи инструментов: свёрл, развёрток, метчиков. Заднюю бабку можно передвигать по направляющим станины и закреплять неподвижно в любом месте.

Супорт 5 служит для закрепления инструмента (резца) и перемещения его относительно обрабатываемой детали. При помощи коробки подач 6, ходового валика 7, ходового винта 8, фартука 9 исупорта 5 осуществляется механическое перемещение резца отно-

Фиг. 7. Токарно-винторезный станок.

сительно детали в продольном и поперечном направлениях с различными скоростями.

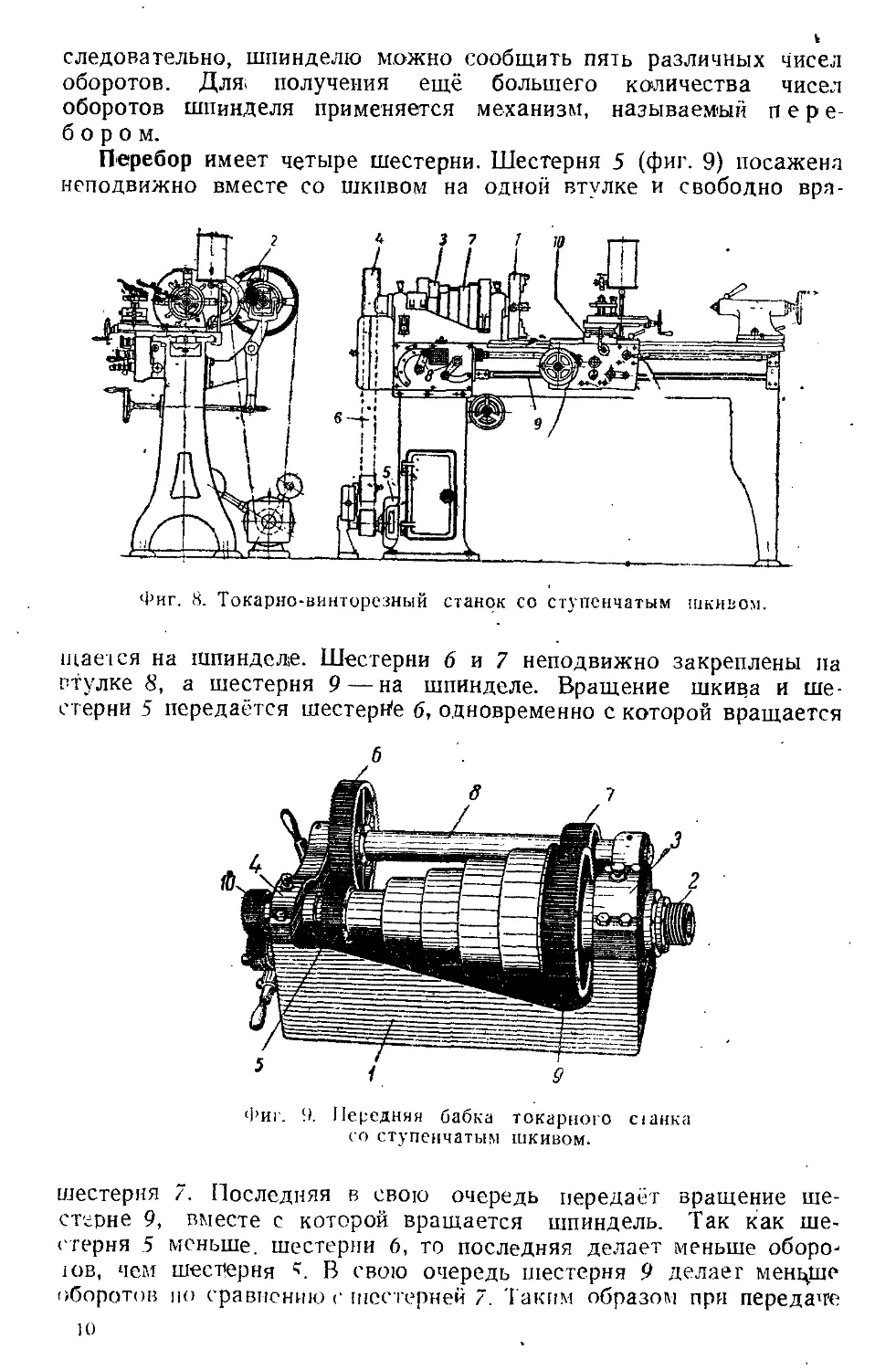

Ознакомимся более подробно ”с устройством важнейших узлов станка, показанного на фиг. 8.

§ 1. Передняя бабка

Передняя бабка станка, изображённого на фиг. 8, имеет ступенчатый шкив в отличие от передней бабки станка, показанного на фитЖу, которая снабжена коробкой скоростей. Корпус передней •бабки''Ф(фиг. 9) служит основанием, в котором размещены остальные) детали.

шпиндель 2 вращается в подшипниках 3 и 4. На правый конец шпинделя, снабжённый резьбой, навинчивается патрон 1 (фиг. 8), служащий для , закрепления обрабатываемой детали. Следовательно, при вращении шпинделя одновременно вращается патрон с деталью.

Шпинделю передается вращение посредством ремня 2 от ступенчатого шкива 3, посаженного неподвижно на одном валу со шкивом 4. Вращение шкиву сообщается от электромотора 5 посредством ремня б.

Для сообщения шпинделю нескольких различных чисел оборотов применяют ступенчатые шкивы. Вращение от ступенчатого шкива 3 (вращающегося с постоянной скоростью) может быть передано ремнём 2 на ступенчатый шкив 7 через любую пару ступеней двух шкивов. Для этого ремень переводят с одной пары ступеней на другую. На рассматриваемом станке шкив имеет пять ступеней.

9

следовательно, шпинделю можно сообщить пять различных чисел оборотов. Для- получения ещё большего количества чисел оборотов шпинделя применяется механизм, называемый перебором.

Перебор имеет четыре шестерни. Шестерня 5 (фиг. 9) посажена неподвижно вместе со шкивом на одной втулке и свободно вря-

Фнг. 8. Токарно-винторезный станок со ступенчатым шкивом.

щаеася на шпинделе. Шестерни 6 и 7 неподвижно закреплены па втулке 8, а шестерня 9 — на шпинделе. Вращение шкира и шестерни 5 передаётся шестерйе 6, одновременно с которой вращается

‘Риг. $). Передняя бабка токарного оанка со ступенчатым шкивом.

шестерня 7. Последняя в свою очередь передаёт вращение шестерне 9, вместе с которой вращается шпиндель. Так как шестерня 5 меньше, шестерни 6, то последняя делает меньше оборо-job, чем шестерня В свою очередь шестерня 9 делает менцше оборотов по сравнению с шестерней 7. Таким образом при передаче

ю

через переборные шестерни вращение от шкива к шпинделю замедляется.

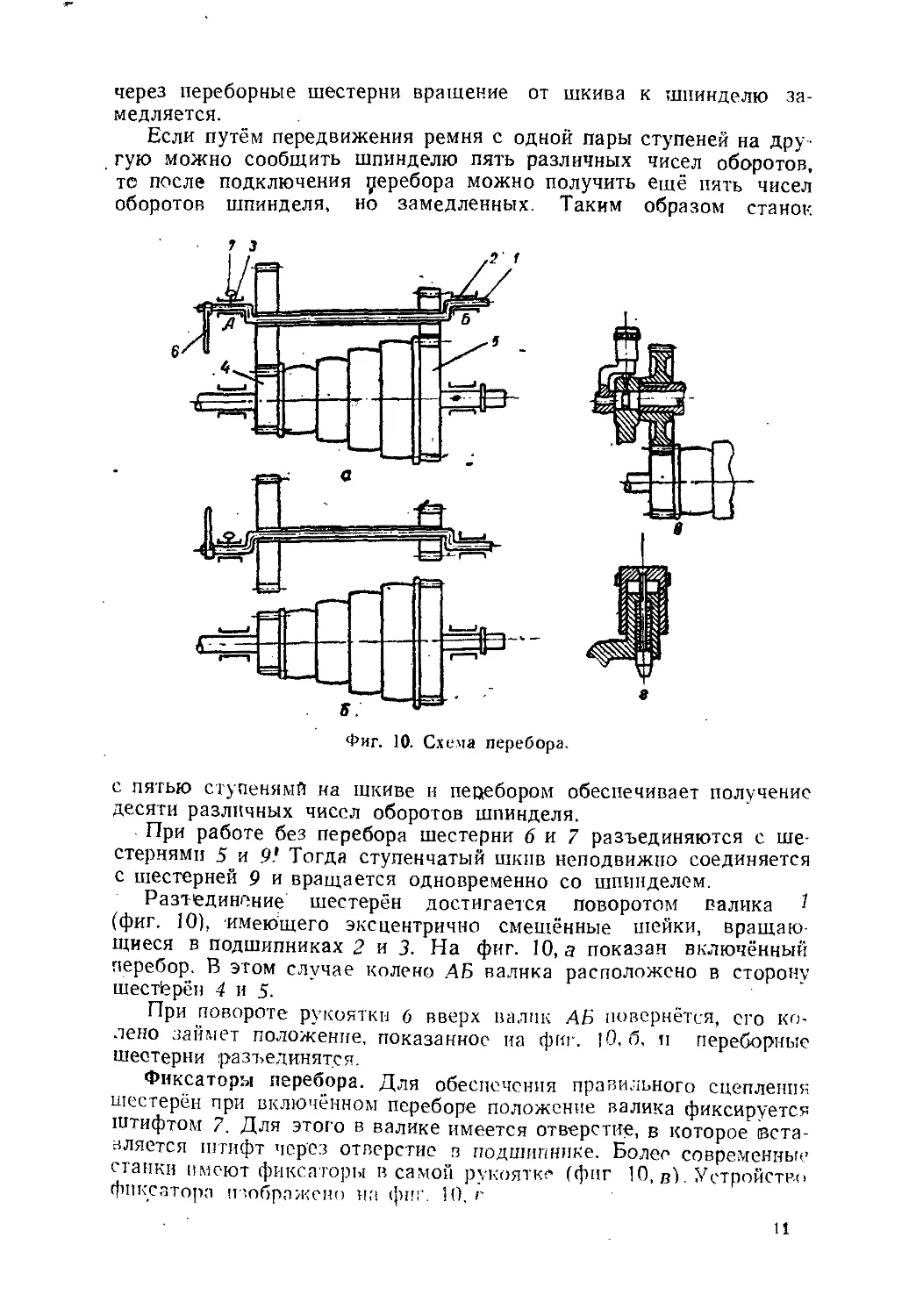

Если путём передвижения ремня с одной пары ступеней на другую можно сообщить шпинделю пять различных чисел оборотов, тс после подключения реребора можно получить ещё пять чисел оборотов шпинделя, но замедленных. Таким образом станок

с пятью ступенями на шкиве и перебором обеспечивает получение десяти различных чисел оборотов шпинделя.

При работе без перебора шестерни 6 и 7 разъединяются с шестернями 5 и 9! Тогда ступенчатый шкив неподвижно соединяется с шестерней 9 и вращается одновременно со шпинделем.

Разъединение шестерён достигается поворотом валика ? (фиг. 10), имеющего эксцентрично смещённые шейки, вращающиеся в подшипниках 2 и 3. На фиг. 10, а показан включённый перебор. В этом случае колено АБ валика расположено в сторону шест!ерён 4 и 5.

При повороте рукоятки б вверх валик АБ повернётся, его колено займет положение, показанное на фиг. 10, б, и переборные шестерни разъединятся.

Фиксаторы перебора. Для обеспечения правильного сцепленш; шестерён при включённом переборе положение валика фиксируется штифтом 7. Для этого в валике имеется отверстие, в которое вставляется штифт через отверстие в подшипнике. Более современные станки имеют фиксаторы в самой рукоятке (фиг 10, в) . Устройство фиксатора изображено на фиг. 10. г

Соединение ступенчатого шкива с шестерней достигается штифтом 7 (фиг. 11), который под действием пружины 2 (фиг. 11, а) входит в сухарь 3 фланца 4, неподвижно соединённого со ступенчатым шкивом. При разъединении шестерни со ступенчатым шкивом штифт 1 вытаскивают за головку 5 и, повернув, устанавливают так, чтобы шпилька 6 легла в мелкую прорезь втулки 7 (фин. И, б).

5

Фиг. 11. Разрез перебора.

На фиг. 11 показана конструкция деталей переборного механизма: эксцентрикового валика, переборных шестерён и ступенчатого шкива.

§ 2. Передача движения от шпинделя к супорту

Как уже было сказано, шпиндель, а с ним и закреплённая в патроне или центрах деталь, получают вращательное движение. В это время резец, перемещаемый относительно обрабатываемой детали, срезает стружку в требуемых местах.

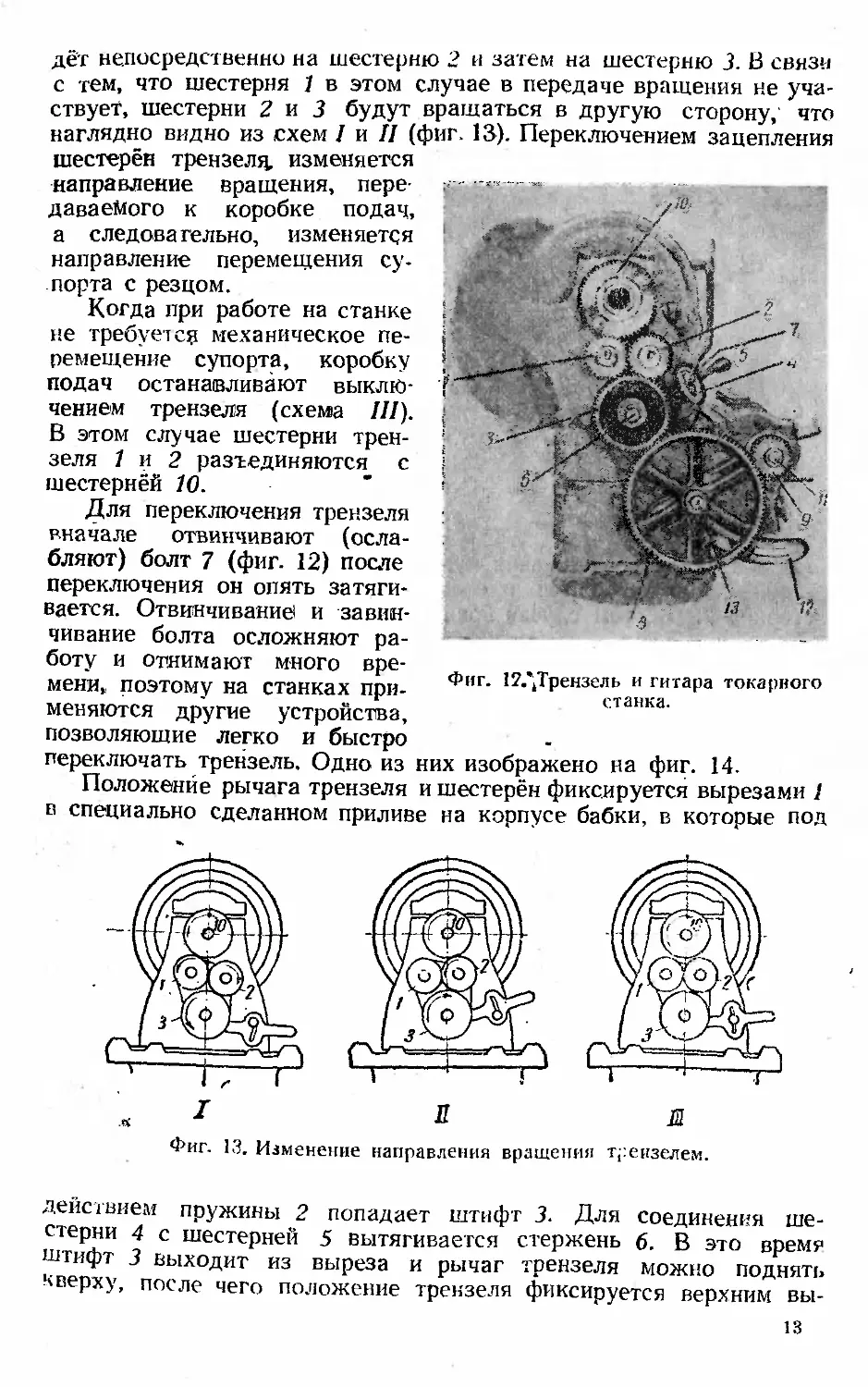

Движение супорту и закреплённому в нём резцу передаётся от шпинделя посредством нескольких механизмов. Первым таким механизмом является трензель.

Трензель. Трензель служит для изменения направления перемещения супорта. Механизм трензеля состоит из шестерен 7, 2 и 3 и рычага трензеля 4 (фиг. 12). Вращение от шпинделя передаётся шестерней 10 (фиг. 9) на шестерню 7 (фиг. 72) и дальше на шестерни 2 и 3. Шестерни 7 и 2 свободно вращаются на пальцах, неподвижно закреплённых на рычаге трензеля 4.

За рукоятку 5 рычаг трензеля можно поворачивать относительно пальца 6. При повороте рычага кверху шестерня 70 выйдеч из зацепления с шестернёй 7 и соединится с шестерней 2. В этом случае передача от шестерни 70, закреплённой на шпинделе, пой

дет непосредственно на шестерню 2 и затем на шестерню J. В связи с тем, что шестерня 1 в этом случае в передаче вращения не участвует, шестерни 2 и 3 будут вращаться в другую сторону, что наглядно видно из схем I и II (фиг. 13). Переключением зацепления

шестерён трензеля, изменяется

направление вращения, передаваемого к коробке подач, а следова гельно, изменяется направление перемещения су-порта с резцом.

Когда при работе на станке не требуете? механическое перемещение супорта, коробку подач останавливают выключением трензеля (схема III). В этом случае шестерни трензеля 1 и 2 разъединяются с шестерней 10.

Для переключения трензеля вначале отвинчивают (ослабляют) болт 7 (фиг. 12) после переключения он опять затягивается. Отвинчивание и завинчивание болта осложняют ра

боту и отнимают много вре-

мени, поэтому на станках при- Фиг' 1?ДТрензель и гитара токарного меняются другие устройства, позволяющие легко и быстро

переключать трензель. Одно из них изображено на фиг. 14.

Положение рычага трензеля и шестерён фиксируется вырезами 1 в специально сделанном приливе на корпусе бабки, в которые под

Фиг. 13. Изменение направления вращения трензелем.

действием пружины 2 попадает штифт 3. Для соединения шестерни 4 с шестерней 5 вытягивается стержень 6. В это время штифт 3 выходит из выреза и рычаг трензеля можно поднять кверху, после чего положение трензеля фиксируется верхним вы-

разом. Для присоединения шестерни 7 к шестерне 5 рычаг опускается вниз и штифт переводится в нижний вырез.

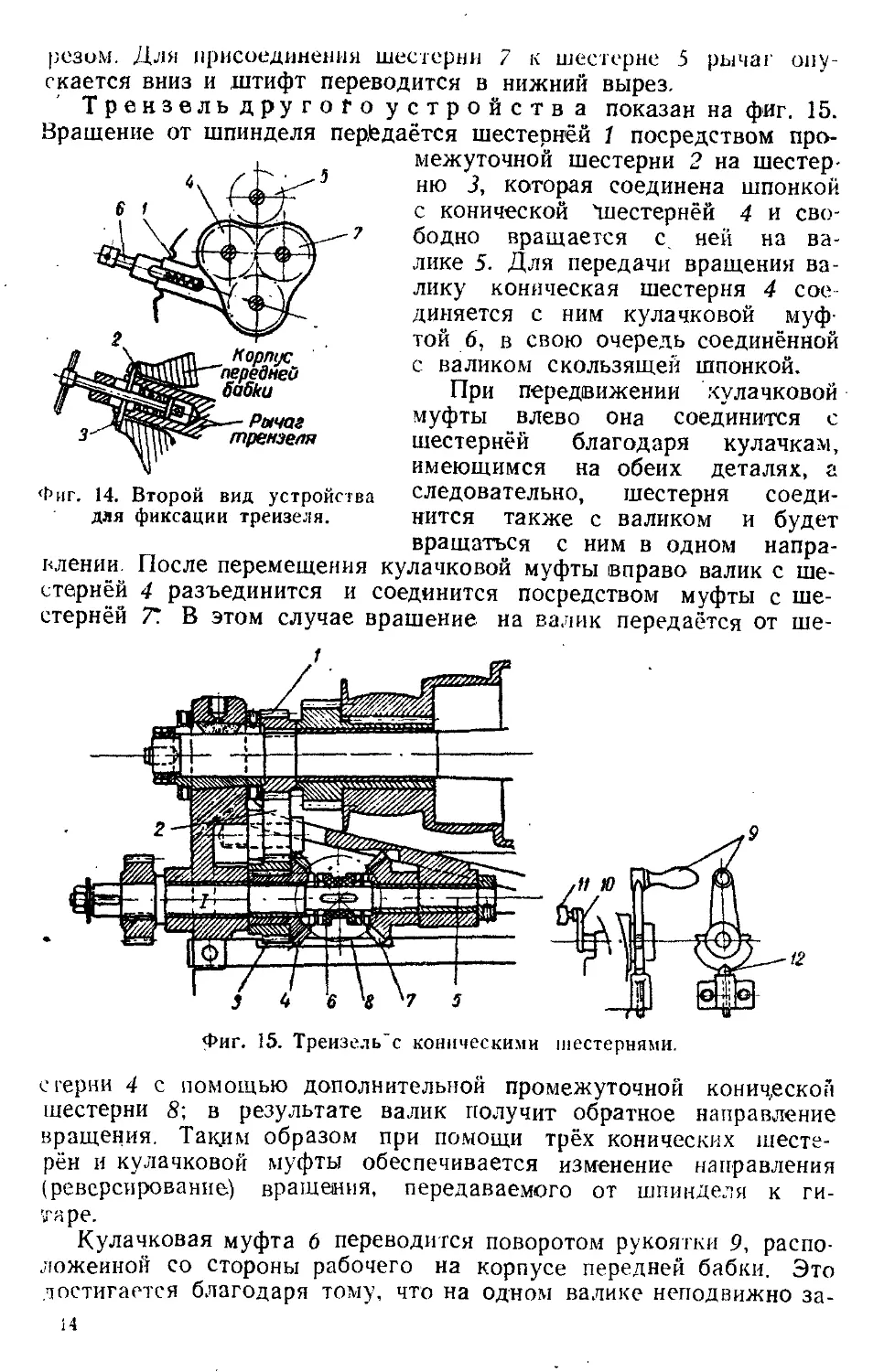

Трензельдругого устройств а показан на фиг. 15.

Вращение

шпинделя передаётся шестерней 1 посредством промежуточной шестерни 2 на шестерню 3, которая соединена шпонкой с конической Тдестернёй 4 и свободно вращается с ней на валике 5. Для передачи вращения валику коническая шестерня 4 сое диняется с ним кулачковой муфтой 6, в свою очередь соединённой с валиком скользящей шпонкой.

При передвижении кулачковой муфты влево она соединится с шестернёй благодаря кулачкам, имеющимся на обеих деталях, а следовательно, шестерня соединится также с валиком и будет вращаться с ним в одном напра-После перемещения кулачковой муфты вправо валик с 4 разъединится и соединится посредством муфты с 7'. В этом случае вращение на валик передаётся от

от

вид устройства

Фиг. 14. Второй для фиксации трензеля.

передней бабки

Рычаг трензеля

нлении. стернёй стернёй

ше-ше-ше-

Фиг. 15. Треизель'с коническими шестернями.

с серии 4 с помощью дополнительной промежуточной конической шестерни 8; в результате валик получит обратное направление вращения. Таким образом при помощи трёх конических шестерён и кулачковой муфты обеспечивается изменение направления (реверсирование) вращения, передаваемого от шпинделя к гитаре.

Кулачковая муфта 6 переводится поворотом рукоятки 9, расположенной со стороны рабочего на корпусе передней бабки. Это достигается благодаря тому, что на одном валике неподвижно за-

Фиг. 16. Второй пример установки сменных шестерён.

креплены рукоятка н рычаг 10. На конце последнего имеется сухарь 11, входящий в кольцевую выточку муфты. При повороте рукоятки поворачивается рычаг с сухарём и в результате передвигаемся кулачковая муфта.

Положение рукоятки, а следовательно, и муфты фиксируется штифтом 12, который во время поворота рукоятки под Действием пружины входит в вырезы фланца рукоятки. Вырез слева служит для фиксации положения рукоятки, когда муфта соединена с шестерней 4, вырез справа — когда муфта соединена с шестерней 7. Если штифт входит в средний вырез, муфта, с шестернями не соединяется. В этом случае, трензель выключен _• и вращение на гитару не передаётся.

Гитара. Вращение от трензельной шестерни 3 (фиг. 12) передаётся шестернями 8 и 9 на валик коробки подач 11 и дальше к супорту. Для получения нужной скорости движения последнего берут шестерню 9 с другим числом зубьев. Число зубьев шестерни 8 не имеет значения.

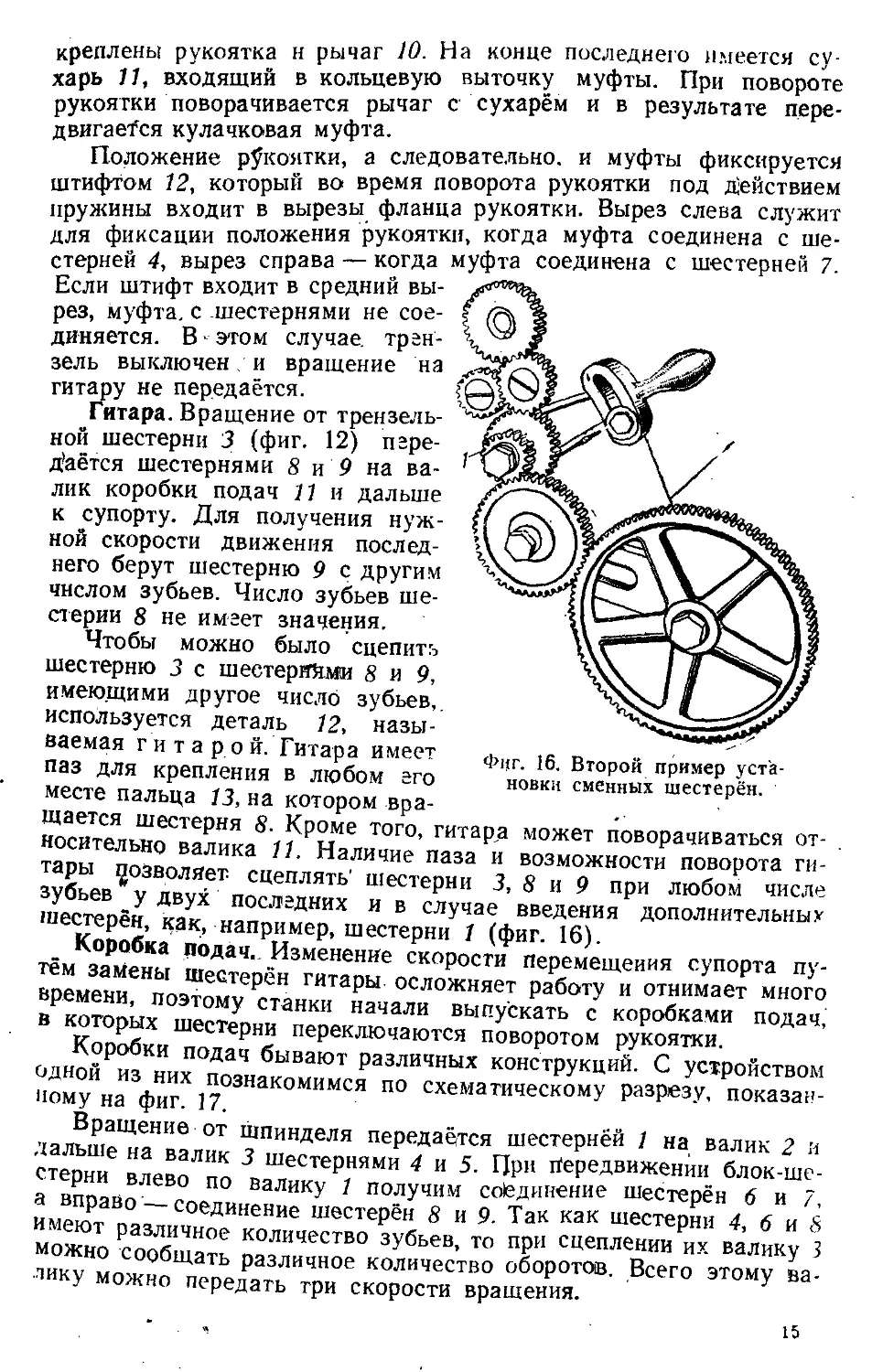

Чтобы можно было сцепить шестерню 3 с шестернями 8 и 9, имеющими другое число зубьев,, используется деталь 12, называемая гитарой. Гитара имеет паз для крепления в любом его месте пальца 13, на котором вращается шестерня 8- Кроме того, гитара может поворачиваться относительно валика 11. Наличие паза и возможности поворота гитары дозволяет сцеплять' шестерни 3, 8 и 9 при любом числе зубьев .у двух последних и в случае введения дополнительных шестерён, как, например, шестерни 1 (фиг. 16).

_ Коробка подач.. Изменение скорости перемещения супорта путем замены шестерён гитары осложняет работу и отнимает много времени, поэтому станки начали выпускать с коробками подач, в которых шестерни переключаются поворотом рукоятки.

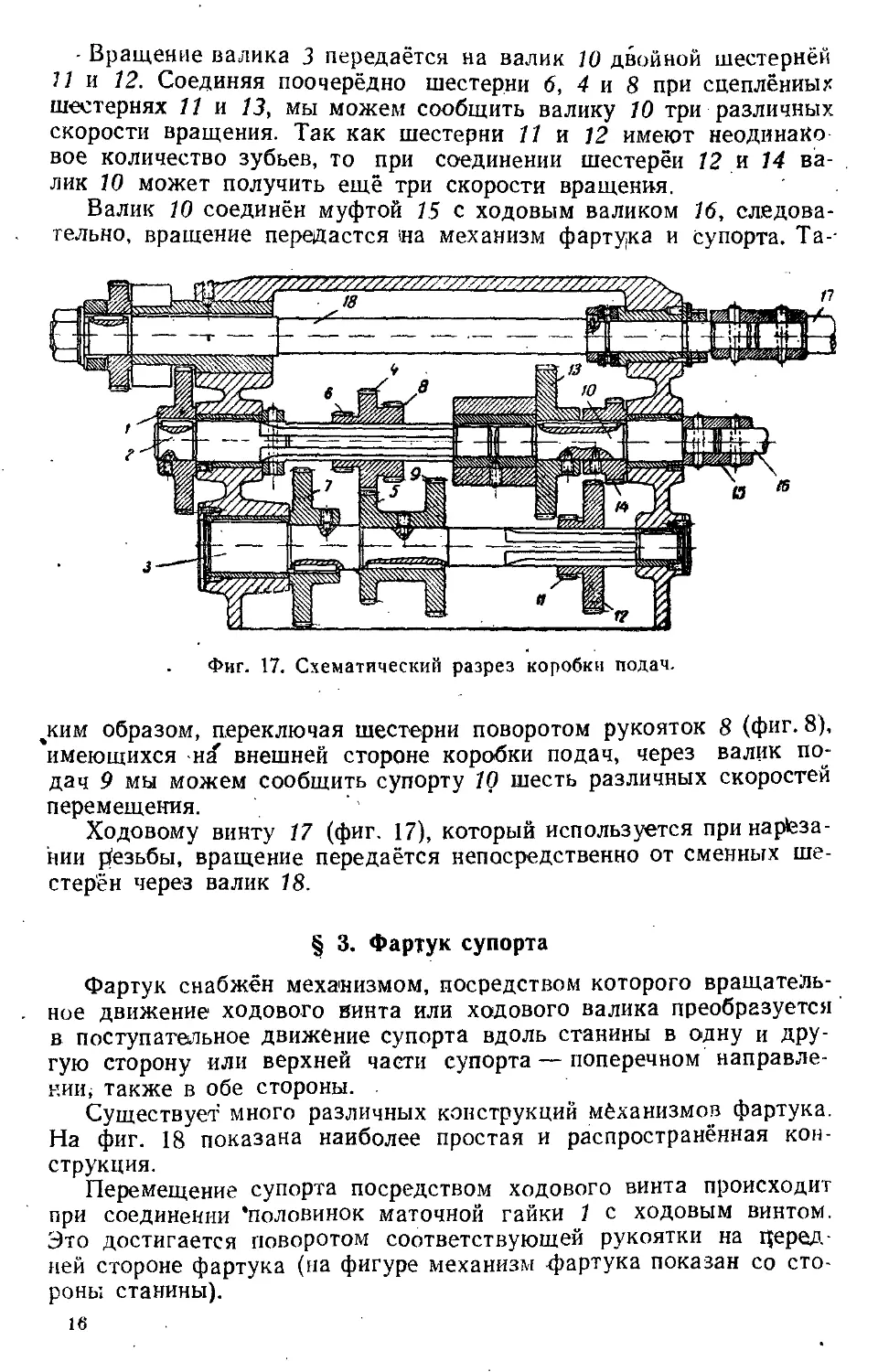

Коробки подач бывают различных конструкций. С устройством одной из них познакомимся по схематическому разрезу, показанному на фиг. 17.

Вращение от шпинделя передаётся шестерней 1 на валик 2 и дальше на валик 3 шестернями 4 и 5. При Цередвижении блок-ше-стерни влево по валику 1 получим соединение шестерён 6 и 7, а вправо — соединение шестерён 8 и 9. Так как шестерни 4, 6 и 8 имеют различное количество зубьев, то при сцеплении их валику 3 можно сообщать различное количество оборотов. Всего этому валику можно передать три скорости вращения.

Вращение валика 3 передаётся на валик 10 двойной шестерней Ни 12. Соединяя поочерёдно шестерни 6, 4 и 8 при сцепленных шестернях 11 и 13, мы можем сообщить валику 10 три различных скорости вращения. Так как шестерни 11 я 12 имеют неодинаКо вое количество зубьев, то при соединении шестерён 12 и 14 валик 10 может получить ещё три скорости вращения.

Валик 10 соединён муфтой 15 с ходовым валиком 16, следовательно, вращение передастся на механизм фартука и супорта. Та--

Фиг. 17. Схематический разрез коробки подач.

^ким образом, переключая шестерни поворотом рукояток 8 (фиг. 8), 'имеющихся н/ внешней стороне коробки подач, через валик подач 9 мы можем сообщить супорту 10 шесть различных скоростей перемещения.

Ходовому винту 17 (фиг. 17), который используется принар!еза-нии резьбы, вращение передаётся непосредственно от сменных шестерён через валик 18.

§ 3. Фартук супорта

Фартук снабжён механизмом, посредством которого вращательное движение ходового винта или ходового валика преобразуется в поступательное движение супорта вдоль станины в одну и другую сторону или верхней части супорта — поперечном направлении; также в обе стороны.

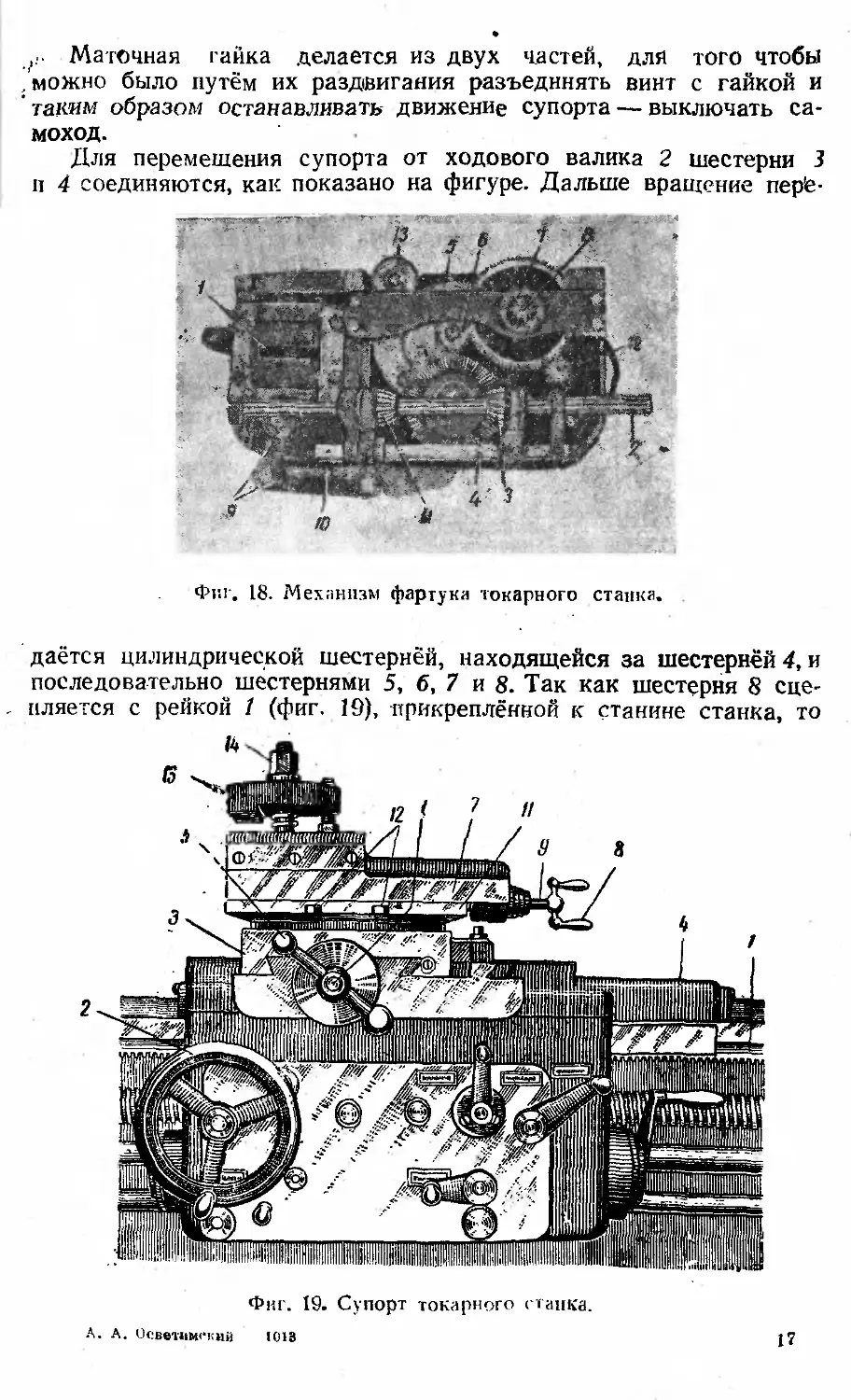

Существует много различных конструкций механизмов фартука. На фиг. 18 показана наиболее простая и распространённая конструкция.

Перемещение супорта посредством ходового винта происходит при соединении ’половинок маточной гайки 1 с ходовым винтом. Это достигается поворотом соответствующей рукоятки на передней стороне фартука (на фигуре механизм -фартука показан со стороны станины).

Маточная гайка делается из двух частей, для того чтобы .'можно было путём их раздвигания разъединять винт с гайкой и 'таким образом останавливать движение супорта — выключать самоход.

Для перемещения супорта от ходового валика 2 шестерни 3 п 4 соединяются, как показано на фигуре. Дальше вращение пер'е-

Фиг. 18. Механизм фартука токарного станка.

даётся цилиндрической шестерней, находящейся за шестерней-#,и последовательно шестернями 5, б, 7 и 8. Так как шестерня 8 сцепляется с рейкой 1 (фиг. 19), прикреплённой к станине станка, то

Фиг. 19. Супорт токарного станка.

А. А. Осветимский

1013

17

при вращении эта шестерня катится по рейке и одновременно с ней по станине перемещается супорт. Так осуществляется механическая продольная подача супорта и закреплённого в нем резца.

С помощью рукоятки, имеющейся на передней стороне фартука, можно включить передачу вращения через шестерни 5 и 13 (фиг.18). Тогда вращение от ходового валика передаётся через шестерни 5 и 13 шестерне 1 (фиг. 20), укреплённой на винте поперечной подачи супорта. Этот винт, входя при вращении в гайку 2, прикрепленную к поперечным салазкам, 3, перемещает их по направляющим каретки 4. Таким путём осуществляется механическая поперечная подача супорта и закреплённого в нём резца.

Поворотом рукоятки на передней стороне фар тука посредством рычагов 9 и тяги 10 {фиг. 18) можно вывести из заце пления шестерню 3 и вве-

Фиг. 20. Механизм супорта токарного станка, сти в зацепление шестерни 4 и 11. В результате шестерни фартука 4, 5, б, 7, 8 и 13 получат обратное Направление вращения. Такое устройство механизма фартука позволяет менять направление подачи резца, не прибегая к трензелю, что облегчает работу. С помощью этой же рукоятки можно установить в среднее положение шестерни 3 и 11'. тогда ии одна из них не окажется в зацеплении с шестерней 4. Следовательно, и вращение ходового валика не будет передаваться механизму фартука. ’

Продольная подача супорта вручную осуществляется вращением маховичка 2 (фиг. 19), неподвижно укреплённого на валике, на другом конце которого насажена шестерня 12 .(фиг. 18). Вращение этой шестерни передаётся шестерням 7 и 8. Последняя, сцепляясь с зубчатой рейкой, сообщает поступательное движение супорту по направляющим станины. _ .

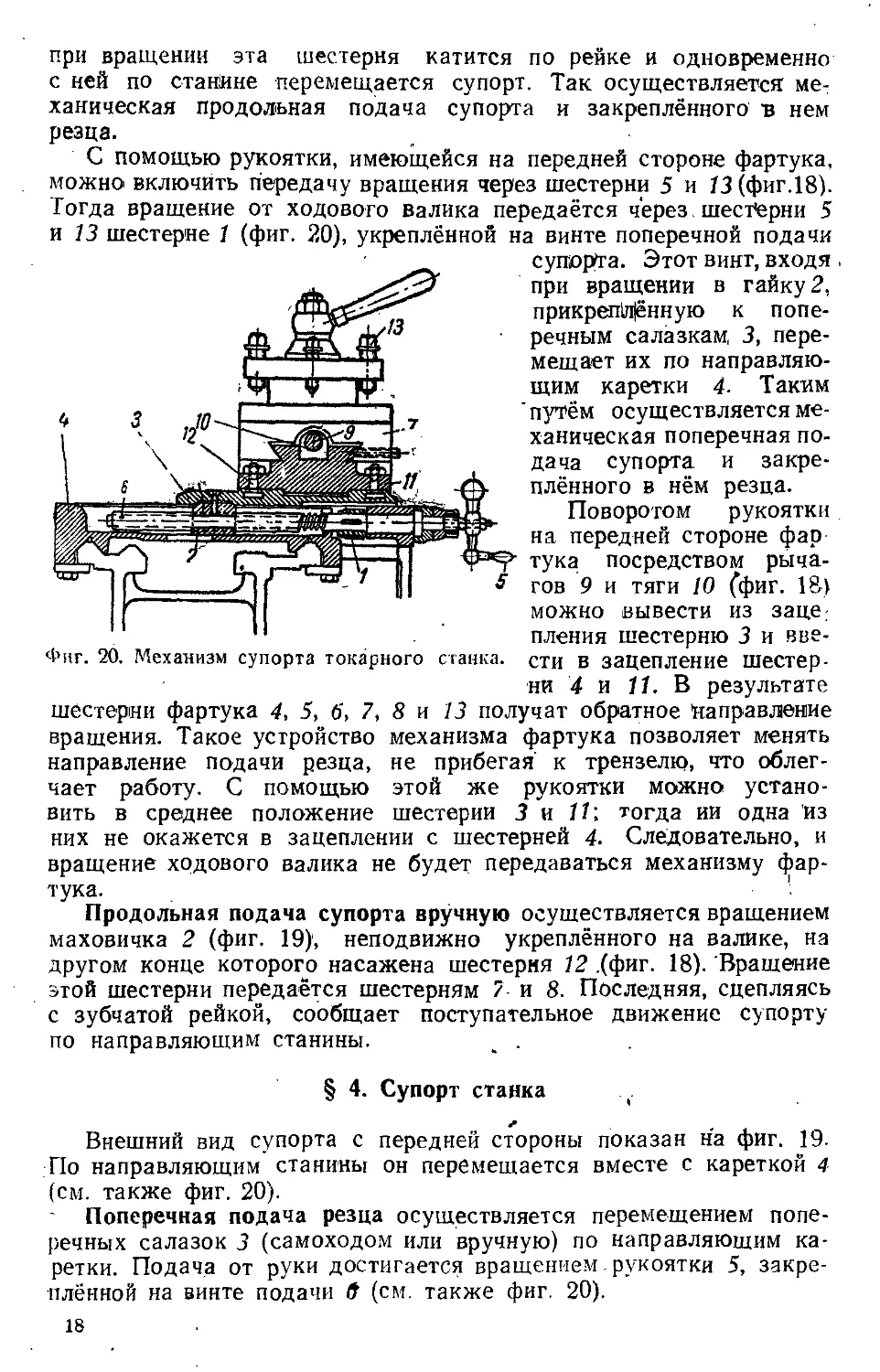

§ 4. Супорт станка

Внешний вид супорта с передней стороны показан на фиг. 19. По направляющим станины он перемещается вместе с кареткой 4 (см. также фиг. 20).

Поперечная подача резца осуществляется перемещением поперечных салазок 3 (самоходом или вручную) по направляющим каретки. Подача от руки достигается вращением, рукоятки 5, закреплённой на винте подачи б (см. также фиг. 20).

Фиг. 21. Задняя бабка.

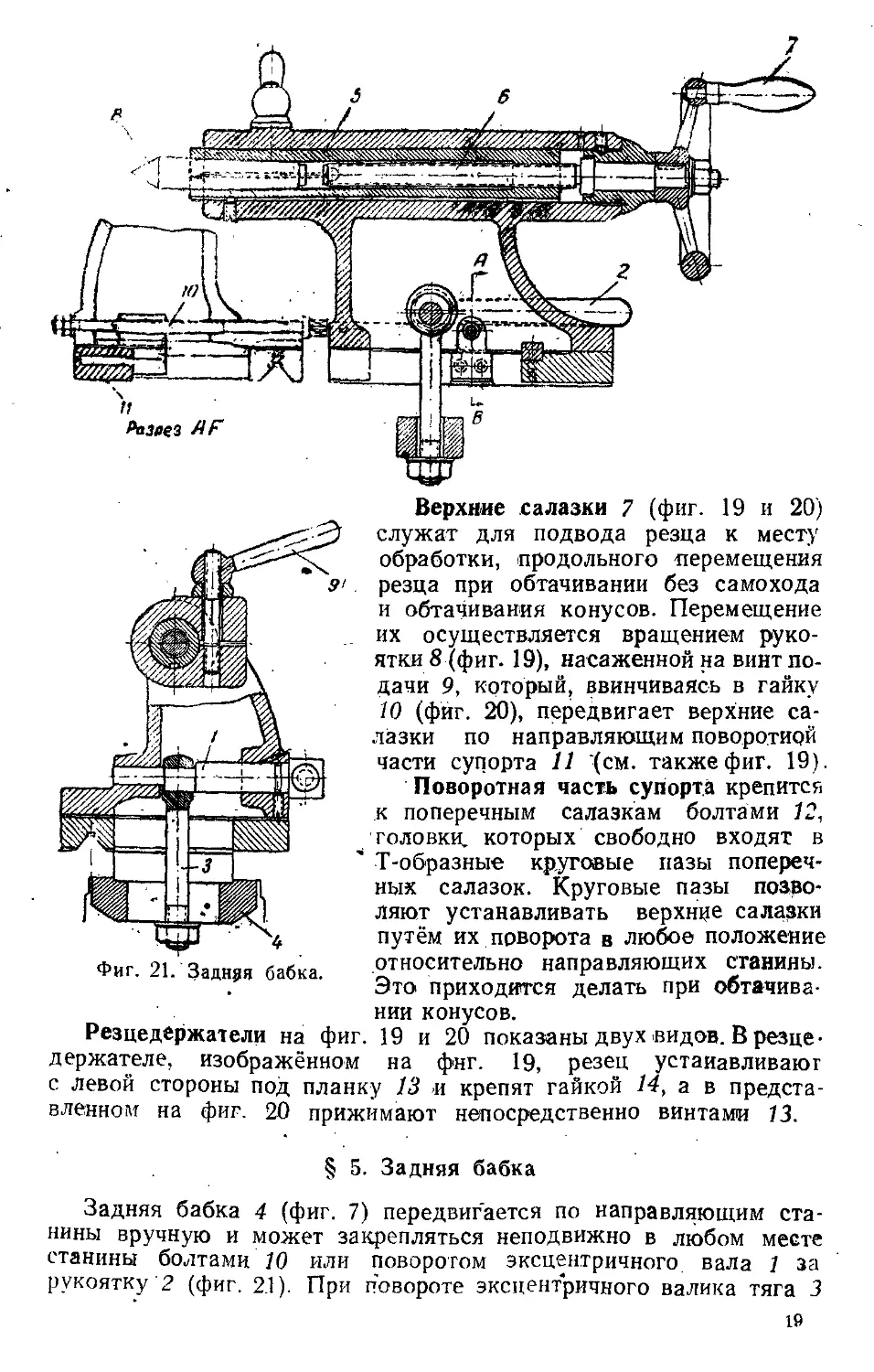

Верхние салазки 7 (фиг. 19 и 20) служат для подвода резца к месту обработки, продольного перемещения резца при обтачивании без самохода и обтачивания конусов. Перемещение их осуществляется вращением рукоятки 8 (фиг. 19), насаженной на винт подачи 9, который, ввинчиваясь в гайку 10 (фиг. 20), передвигает верхние салазки по направляющим поворотной части супорта 11 (см. также фиг. 19).

Поворотная часть супорта крепится к поперечным салазкам болтами 12, головки, которых свободно входят в Т-образные круговые пазы поперечных салазок. Круговые пазы позволяют устанавливать верхние салазки путём их поворота в любое положение относительно направляющих станины. Это приходится делать при обтачива-

нии конусов.

Резцедержатели на фиг. 19 и 20 показаны двух видов. В резцедержателе, изображённом на фнг. 19, резец устанавливают с левой стороны под планку 13 и крепят гайкой 14, а в представленном на фиг. 20 прижимают непосредственно винтами 13.

§ 5. Задняя бабка

Задняя бабка 4 (фиг. 7) передвигается по направляющим станины вручную и может закрепляться неподвижно в любом месте станины болтами 10 или поворотом эксцентричного вала 1 за рукоятку 2 (фиг. 2.1). При повороте эксцентричного валика тяга 3

прижимает планку 4 снизу к направляющим станины и тем самым закрепляет бабку.

Шпиндель 5 выдвигается из корпуса бабки вывёртыванием винта 6 (за рукоятку маховичка 7). из резьбы в правом конце шпинделя. Это необходимо в тех случаях, когда требуется поддержка обрабатываемой детали центром 8, или при сверлении, развёртывании и других операциях, когда соответствующие инструменты поддерживаются и подаются с помощью задней бабки. Для большей устойчивости (при точении) шпиндель закрепляется неподвижно рукояткой 9 путём затяжки прорези на корпусе бабки. В случае центрирования передней и задней бабок и при точении конусных деталей поворотом винта 10 (разрез по линии АБ) заднюю бабку можно сдвигать в поперечном направлении по основанию бабки 11.

§ 6. Основные виды токарных станков

Рассмотренные выше станки и механизмы к ним относятся к группе токарно-винторезных станков. -Кроме того, применяются

Фиг. 22. Простейший карусельный станок.

специализированные токарные станки— лобовые, карусельные.

Лобовые станки предназначены -для точения крупных деталей небольшой длины, но значительного диаметра (например, планшайбы, . маховики, шкивьь крупные зубчатые колёса). Эти станки изготовляются с большой высотой центров (расстояние от станины до центра шпинделя), усиленным поперечным супортом, станиной небольшой длины и, как правило, без ходового винта и задней бабки.

Карусельные станки (фиг. 22) не похожи на обычные токарные. Они предназначены для обработки таких же деталей’, как и на лобовых станках, но отлича-

ются рт лобовых станков тем,/ что шпиндель у них располагается вертикально и обрабатываемая деталь устанавливается на планшайбу, расположенную горизонтально.

Это облегчает установку и выверку тяжёлых деталей и улучшает условия обработки.

§ 7. Кинематика токарных станков

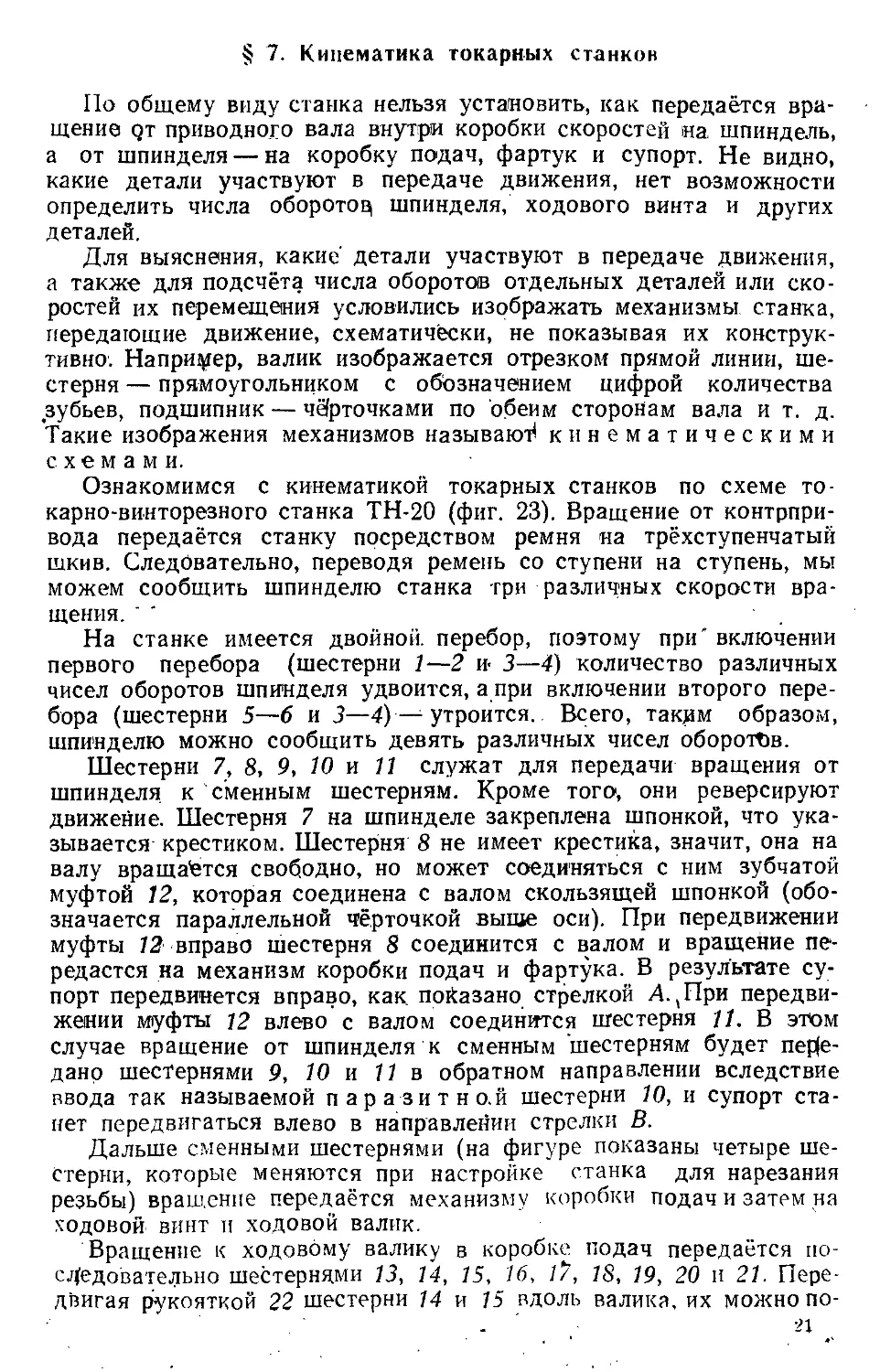

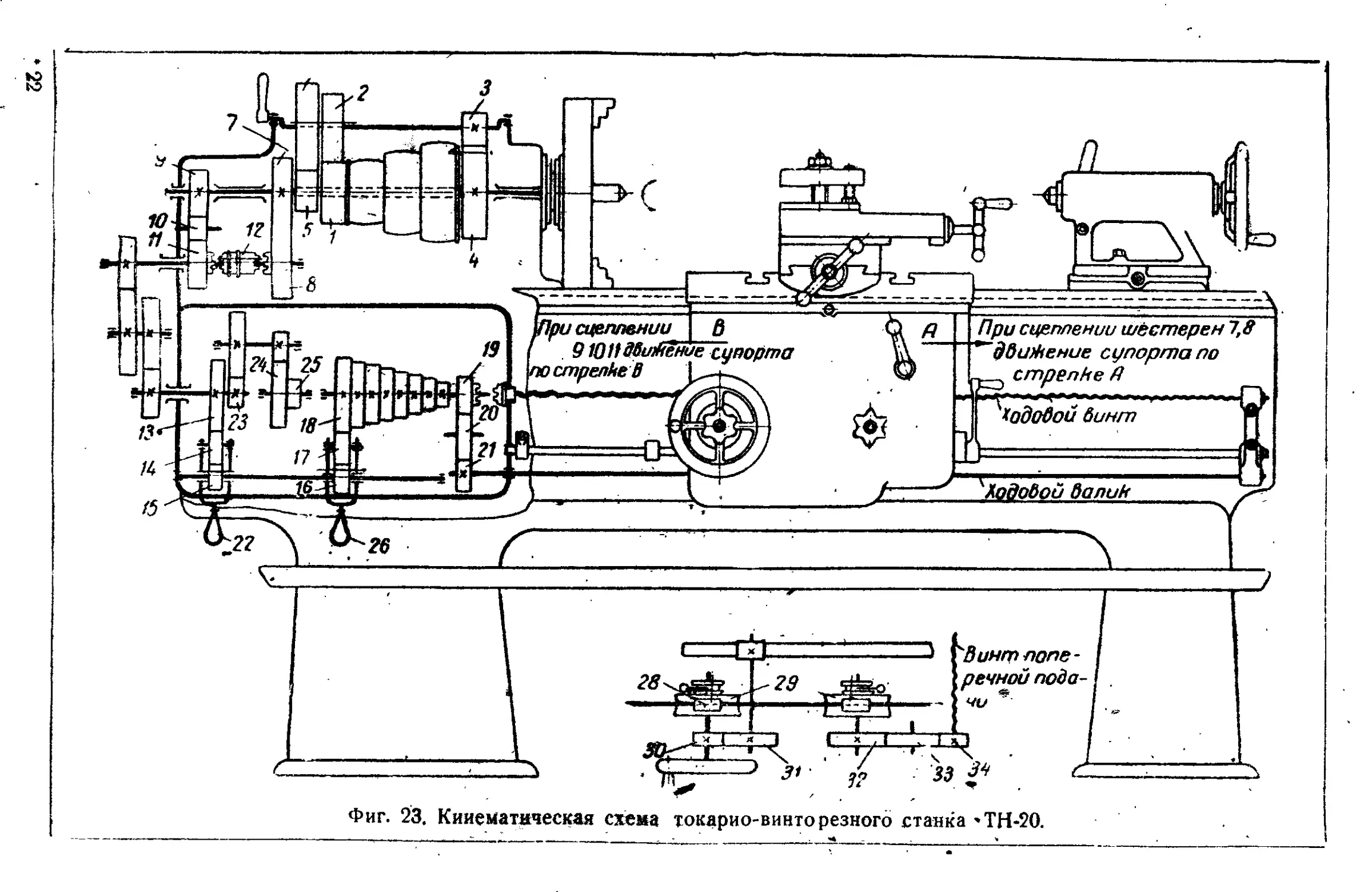

По общему виду станка нельзя установить, как передаётся вращение qt приводного вала внутри коробки скоростей на шпиндель, а от шпинделя — на коробку подач, фартук и супорт. Не видно, какие детали участвуют в передаче движения, нет возможности определить числа оборотов шпинделя, ходового винта и других деталей.

Для выяснения, какие детали участвуют в передаче движения, а также для подсчёта числа оборотов отдельных деталей или скоростей их перемещения условились изображать механизмы станка, передающие движение, схематически, не показывая их конструктивно. Например, валик изображается отрезком прямой линии, шестерня — прямоугольником с обозначением цифрой количества зубьев, подшипник — чё/рточками по обеим сторонам вала и т. д. Такие изображения механизмов называю^ кинематическими схемами.

Ознакомимся с кинематикой токарных станков по схеме токарно-винторезного станка ТН-20 (фиг. 23). Вращение от контрпривода передаётся станку посредством ремня на трёхступенчатый шкив. Следовательно, переводя ремень со ступени на ступень, мы можем сообщить шпинделю станка три различных скорости вращения. ' '

На станке имеется двойной, перебор, поэтому при' включении первого перебора (шестерни 1—2 и- 3—4) количество различных чисел оборотов шпинделя удвоится, а при включении второго перебора (шестерни 5—6 и 3—4)—• утроится. Всего, таким образом, шпинделю можно сообщить девять различных чисел оборотов.

Шестерни 7, 8, 9, 10 и 11 служат для передачи вращения от шпинделя к сменным шестерням. Кроме того, они реверсируют движение. Шестерня 7 на шпинделе закреплена шпонкой, что указывается крестиком. Шестерня 8 не имеет крестика, значит, она на валу враща'ется свободно, но может соединяться с ним зубчатой муфтой 12, которая соединена с валом скользящей шпонкой (обозначается параллельной чёрточкой выше оси). При передвижении муфты 12 вправо шестерня 8 соединится с валом и вращение передастся на механизм коробки подач и фартука. В результате супорт передвинется вправо, как. показано стрелкой А. (При передвижении муфты 12 влево с валом соедишгтся шестерня 11. В этом случае вращение от шпинделя к сменным шестерням будет передано шестернями 9, 10 и 11 в обратном направлении вследствие ввода так называемой паразитной шестерни 10, и супорт станет передвигаться влево в направлении стрелки В.

Дальше сменными шестернями (на фигуре показаны четыре шестерни, которые меняются при настройке станка для нарезания резьбы) вращение передаётся механизму коробки подач и затем на ходовой винт и ходовой валик.

Вращение к ходовому валику в коробке подач передаётся последовательно шестернями 13, 14, 15, 16, 17, 18, 19, 20 и 21. Передвигая рукояткой 22 шестерни 14 и 15 вдоль валика, их можно по-. 21

5

r-6

15

^22

33

13

14

сцеплении о

91Q If движение супорта стрелкеВ

Фиг. 23. Кинематическая схеиа токарио-винторезного станка -ТН-20.

25

18

17

При сцеплении шестерен 7,8 дбиЖение супорта по стрелке Й

Ходобой бинт

кодобой Валик

''Винт none- I речной пода-\ . чи “

очерёдно сцеплять с шестернями 13, 23, 24 и 25. Шестерни 16 и 17. с помощью рукоятки 26 можно также перемещать вдоль .валика и сцеплять их с любой из восьми шестерён, посаженных на втором валике.

При одном положении рукоятки 22, когда сцеплены шестерни 14 и 15 с шестерней 13, за счёт переключения сцепления шестерён 16 и 17 можно получить восемь .различных скоростей вращения ходового винта и ходового валика. Соединив шестерни 14 и 15 с шестернёй 23 и также переключая шестерни 16 и 17, можно вновь получить восемь различных скоростей вращения. Такое же количество скоростей (8 + 8) можно получить при соединении шестерён 14 и 15 поочерёдно с шестернями 24 и 25. Всего, таким образом, путём переключения шестерён коробки подач ходовой винт и ходовой валик могут иметь по 32 скорости вращения.

Вращение от ходового валика к шестерне 27, сцепляющейся с рейкой продольной подачи супорта, передаётся червяком 28, червячной шестерней 29 и шестернями 30 и 31.

Вращение на ходовой винт поперечной подачи супорта передаётся второй червячной парой и затем шестернями 32, 33 и 34.

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ J

. 1. Назначение н устройство перебора?

2. С помощью каких механизмов достигается изменение направления и скорости вращения, передаваемых от шпинделя к коробке подач?

3. Как преобразуется вращательное движение ходового винта н ходового валика в поступательное движение супорта?

4. Как осуществляются продольное и поперечное перемещения резца?

- 5. Назначение и устройство задней бабкн. ъ

6. Опишите порядок передачи движения от электромотора к супорту.

2. СТРОГАЛЬНЫЕ СТАНКИ

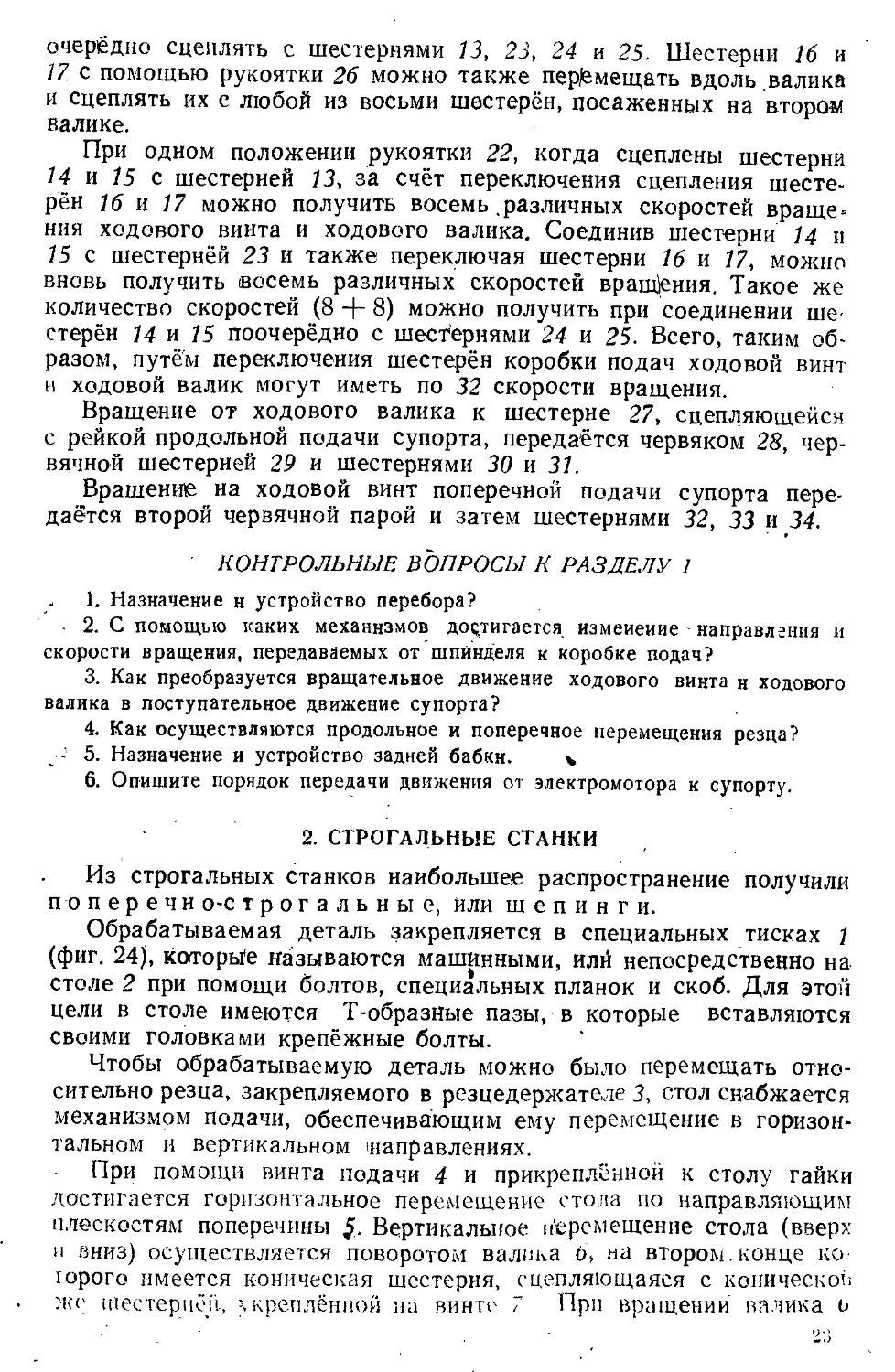

Из строгальных станков наибольшее распространение получили поперечно-строгальные, или шепинги.

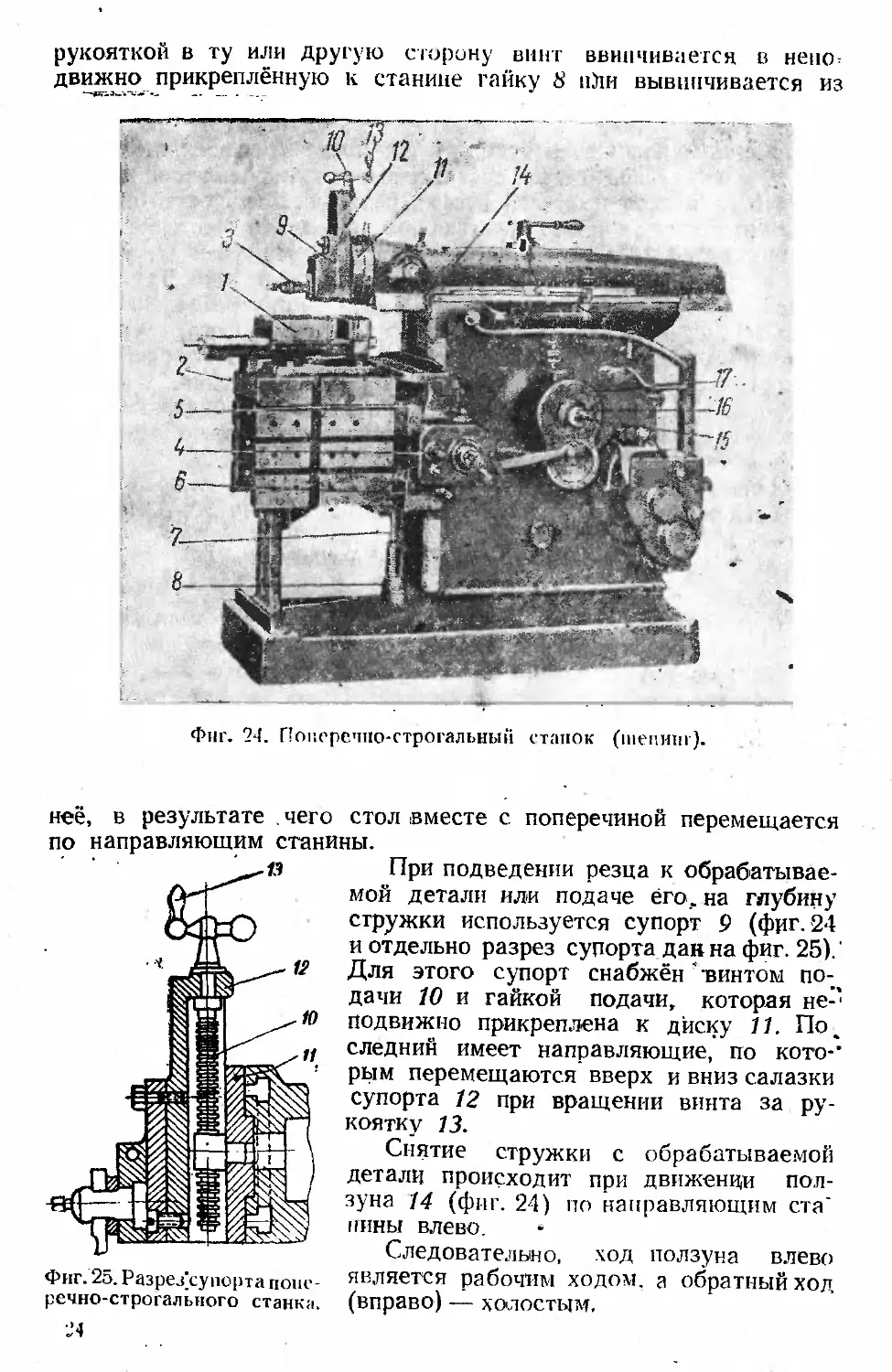

Обрабатываемая деталь закрепляется в специальных тисках 1 (фиг. 24), которые на!зываются машинными, илн непосредственно на столе 2 при помощи болтов, специальных планок и скоб. Для этой цели в столе имеются Т-образные пазы, в которые вставляются своими головками крепёжные болты.

Чтобы обрабатываемую деталь можно было перемещать относительно резца, закрепляемого в резцедержателе 3, стол снабжается механизмом подачи, обеспечивающим ему перемещение в горизонтальном и вертикальном 'направлениях.

При помощи винта подачи 4 и прикреплённой к столу гайки достигается горизонтальное перемещение стола по направляющим плоскостям поперечины $. Вертикальное перемещение стола (вверх и вниз) осуществляется поворотом валика 6, на втором, конце ко юрого имеется коническая шестерня, сцепляющаяся с конической же шестернёй, \ креплённой на винте 7 При вращении валика о

рукояткой в ту или другую сторону винт ввинчивается в непо^ движно прикреплённую к станине гайку 8 пДи вывинчивается из

Фиг. 2*1. Поперечно-строгальный станок (тенит).

1!

неё. по

Ю и

Фиг. 25. Разрез супорта поперечно-строгального станка.

, в результате . чего стол вместе с поперечиной перемещается направляющим станины.

При подведении резца к обрабатываемой детали или подаче его,на глубину стружки используется супорт 9 (фиг. 24 и отдельно разрез супорта данна фиг. 25).' Для этого супорт снабжён '"винтом по-, дачи 10 и гайкой подачи, которая не-’ подвижно прикреплена к диску 11. По. следний имеет направляющие, по кото-’ рым перемещаются вверх и вниз салазки супорта 12 при вращении винта за рукоятку 13.

Снятие стружки с обрабатываемой детали происходит при движении ползуна 14 (фиг. 24) по направляющим ста' пины влево.

Следовательно, ход ползуна влево является рабочим ходом, а обратный ход (вправо) — холостым.

§ 8. Механическая подача стола

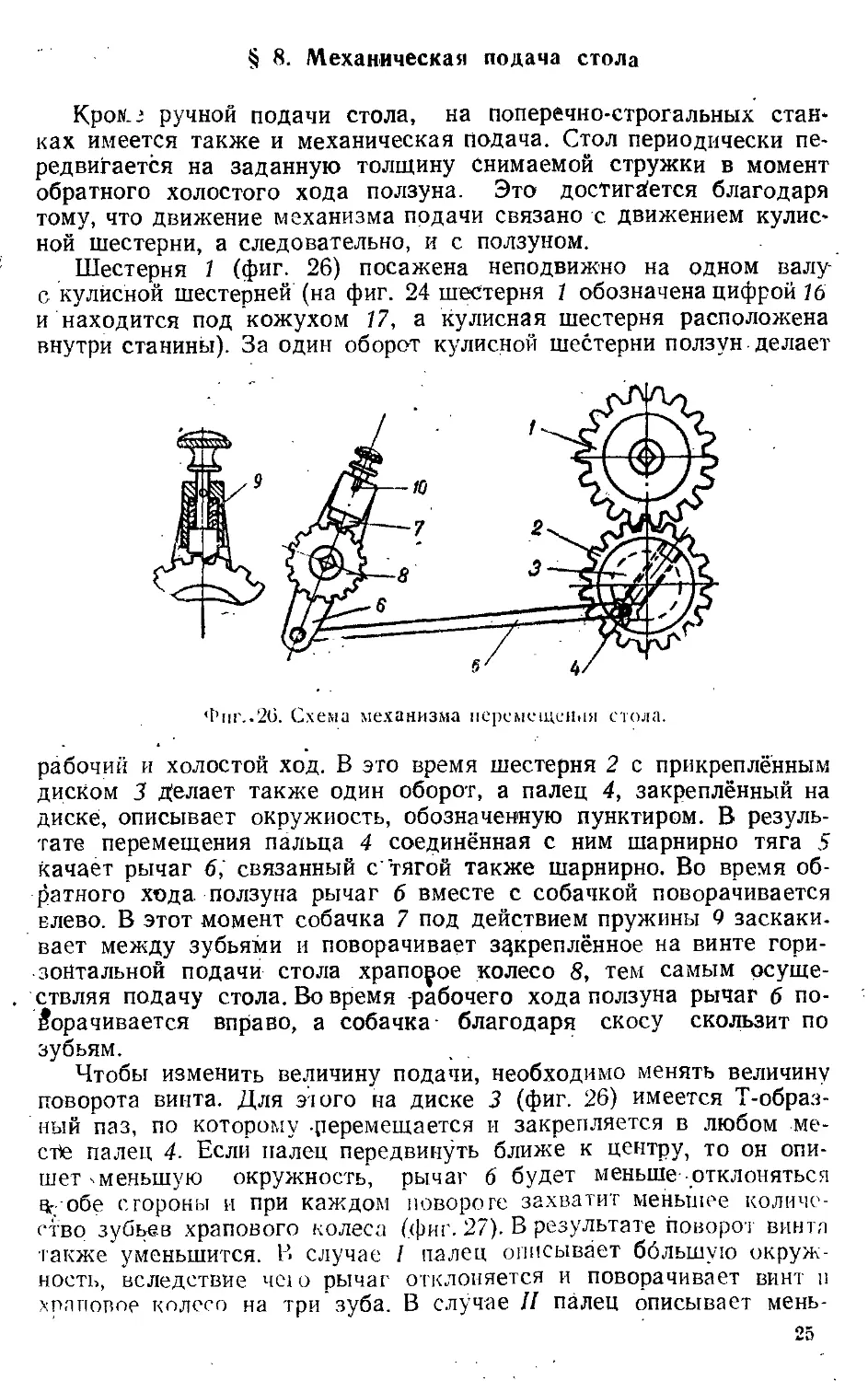

Крой, г ручной подачи стола, на поперечно-строгальных станках имеется также и механическая подача. Стол периодически передвигается на заданную толщину снимаемой стружки в момент обратного холостого хода ползуна. Это достигается благодаря тому, что движение механизма подачи связано с движением кулисной шестерни, а следовательно, и с ползуном.

Шестерня 7 (фиг. 26) посажена неподвижно на одном валу-с кулисной шестерней (на фиг. 24 шестерня 7 обозначена цифрой 76 и находится под кожухом 77, а кулисная шестерня расположена внутри станины). За один оборот кулисной шестерни ползун делает

Фиг..26. Схема механизма перемещения стола.

рабочий и холостой ход. В это время шестерня 2 с прикрепленным диском 3 Делает также один оборот, а палец 4, закреплённый на диске, описывает окружность, обозначенную пунктиром. В результате перемещения пальца 4 соединённая с ним шарнирно тяга 5 качает рычаг б,' связанный с'тягой также шарнирно. Во время обратного хода ползуна рычаг б вместе с собачкой поворачивается влево. В этот момент собачка 7 под действием пружины 9 заскаки. вает между зубьями и поворачивает закреплённое на винте горизонтальной подачи стола храповое колесо 8, тем самым осуществляя подачу стола. Во время рабочего хода ползуна рычаг б поворачивается вправо, а собачка- благодаря скосу скользит по зубьям.

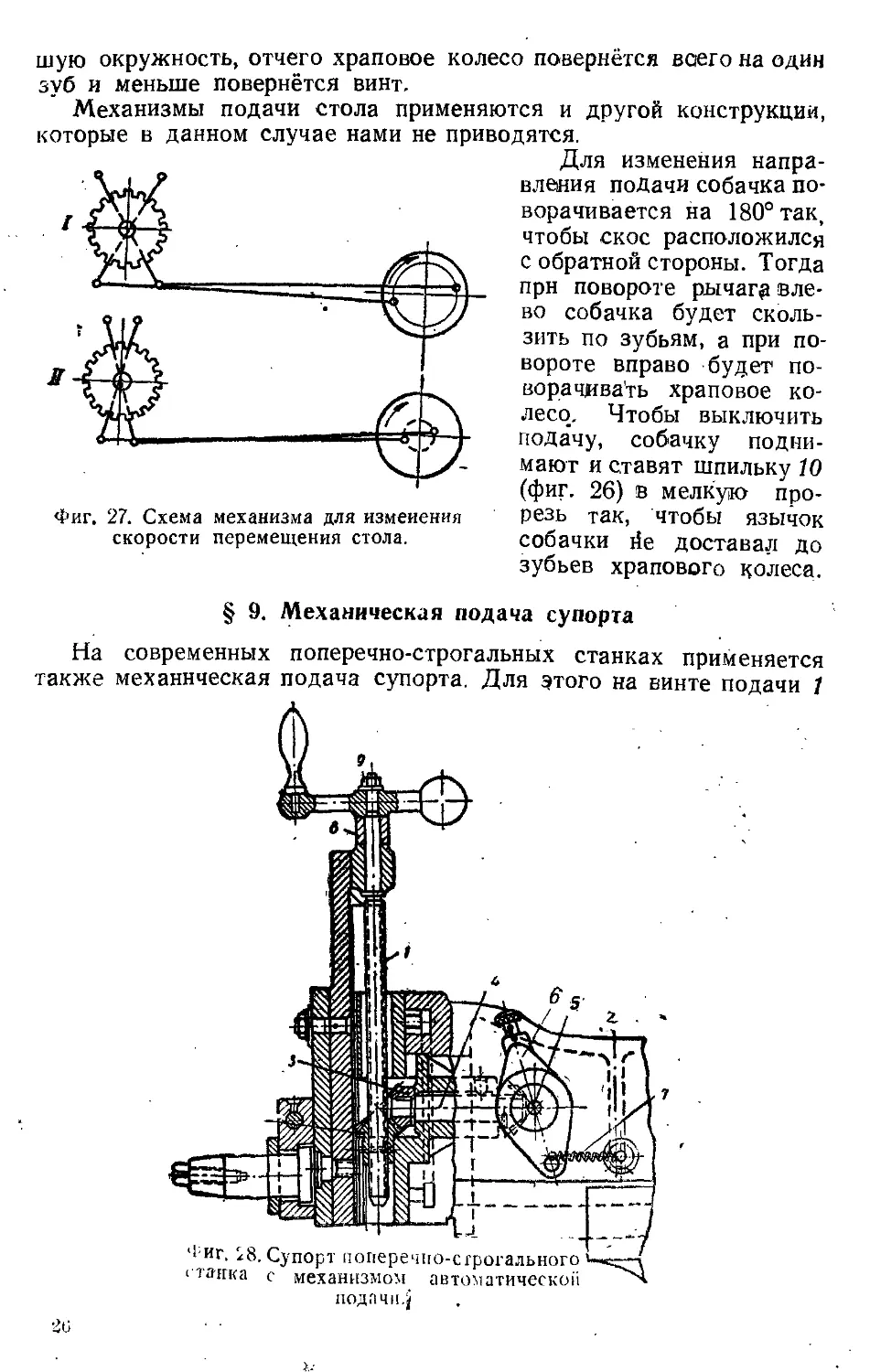

Чтобы изменить величину подачи, необходимо менять величину поворота винта. Для этого на диске 3 (фиг. 26) имеется Т-образный паз, по которому перемещается и закрепляется в любом ме-cite палец 4. Если палец передвинуть ближе к центру, то он опишет меньшую окружность, рычаг 6 будет меньше отклоняться Вт обе стороны и при каждом повороте захватит меньшее количество зубьев храпового колеса (фиг. 27). В результате поворот винта также уменьшится. В случае I палец описывает бблыдую окружность, вследствие чет о рычаг отклоняется и поворачивает винт и хпаповое колесо на три зуба. В случае II палец описывает мень-25

Фиг. 27. Схема механизма для изменения скорости перемещения стола.

шую окружность, отчего храповое колесо повернётся всего на один зуб и меньше повернётся винт.

Механизмы подачи стола применяются и другой конструкции, которые в данном случае нами не приводятся.

Для изменения направления поДачи собачка поворачивается на 180°так, чтобы скос расположился с обратной стороны. Тогда прн повороте рычагу влево собачка будет скользить по зубьям, а при повороте вправо будет поворачивать храповое колесо. Чтобы выключить подачу, собачку поднимают и ставят шпильку 10 (фиг. 26) в мелкую прорезь так, чтобы язычок собачки йе доставал до зубьев храпового колеса.

§ 9. Механическая подача супорта

На современных поперечно-строгальных станках применяется также механическая подача супорта. Для этого на винте подачи 1

(фиг. 28) ставится коническая шестерня 2, соединённая с винтом скользящей шпонкой. Эта шестерня соединяется с шестерней 3, неподвижно посаженной на валике 4. На другом конце валика имеется вторая коническая шестерня, сцепляющаяся с шестерней, насаженной на валик 5. На втором конце последнего закреплено храповое колесо, и свободно посажен рычаг б с собачкой.

На станине вдоль ползуна имеется паз для крепления упора, упирающегося в конце обратного хода ползуна в рычаг 6 и поворачивающего его. В это время собачка, упираясь в зуб, поворачивает храповое колесо и валик 5. С помощью конических шестерён вращение передаётся на винт. В результате осуществляется механическая подача супорта.

Благодаря пружине 7 рычаг возвращается в исходное положение. При обратном повороте рычага храповое колесо не поворачивается, так как вследствие наличия скоса собачка скользит, по зубьям.

Величина подачи зависит от места установки упрра. Чем больше упор будет поворачивать рычаг, тем больше будет поворачиваться винт, а следовательно, тем значительнее окаж!ется подача.

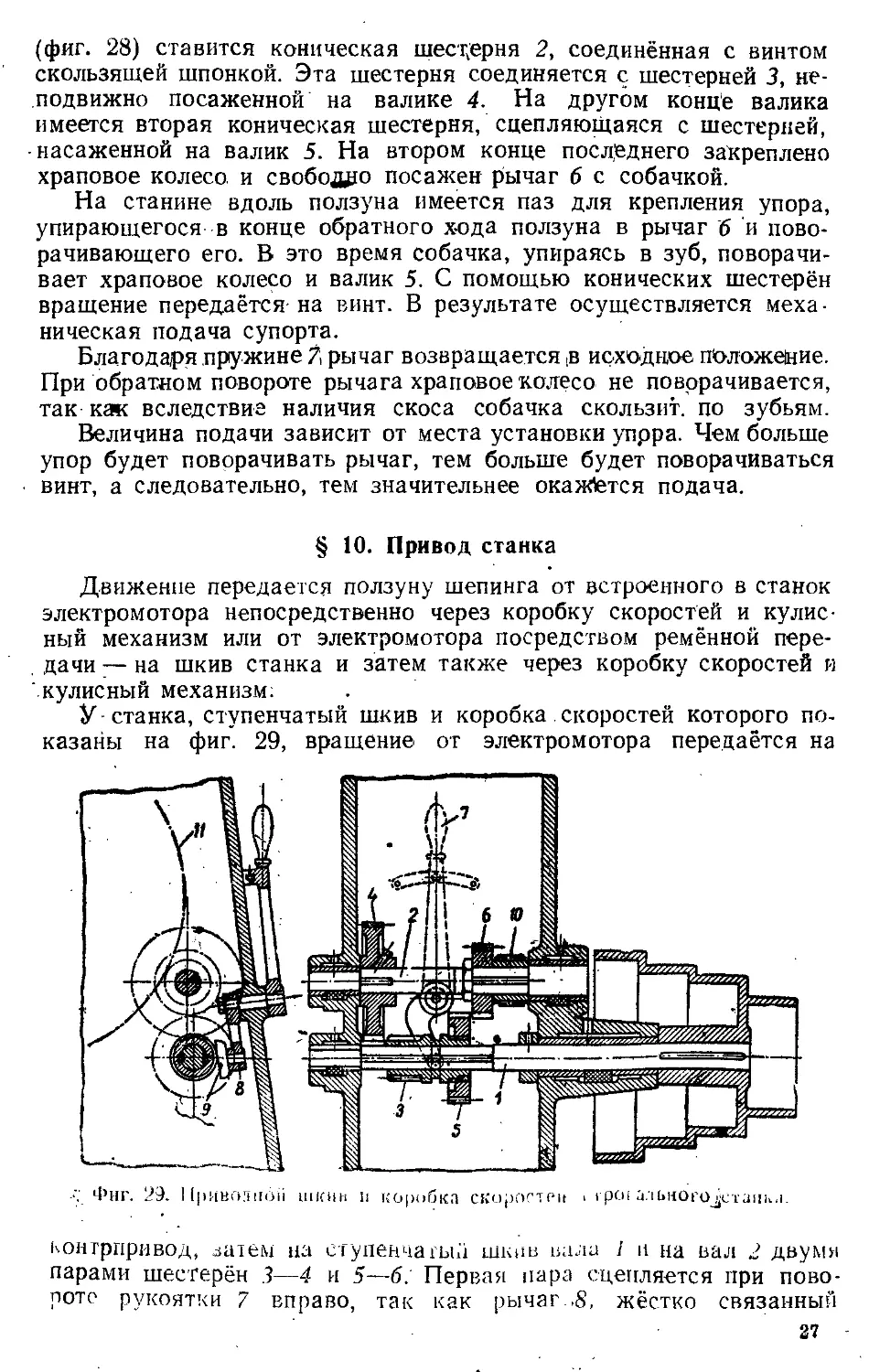

§ 10. Привод станка

Движение передается ползуну шепинга от встроенного в станок электромотора непосредственно через коробку скоростей и кулисный механизм или от электромотора посредством ремённой передачи — на шкив станка и затем также через коробку скоростей и кулисный механизм;

У станка, ступенчатый шкив и коробка скоростей которого показаны на фиг. 29, вращение от электромотора передаётся на

Фиг. 29. Привозной шкни и коробка скоростей > rpoi ального^стапь.!

контрпривод, затем на ступенчатый шкив вала 1 и на вал 2 двумя парами шестерён 3—4 и 5—6: Первая пара сцепляется при повороте рукоятки 7 вправо, так как рычаг.8, жёстко связанный 27

с рукояткой, передвигает с помощью сухаря 9 шестерни 3—5 влево. Поворотом рукоятки влево разъединяются шестерни 3—4 и сцепляются шестерни 5-^-6. После этого вращение от вала 1 передаётся на вал 2 через указанную пару шестерён 5—6. Таким образом валу 2 можно сообщить восемь различных чисел оборотов: четыре ' при помощи ступенчатого шкива переводом ремня при сцепленных шестернях 3—4 и четыре также путём перевода ремня по ступеням, по при сцепленных шестернях 5—6. Вращение от вала 2 передаётся шестерней 10 на кулисную шестерню 11, показанную на фигуре пунктиром.

§ 11. Кулисный механизм

Как уже указывалось, движение от электромотора к ползуну передаётся посредством кулисного механизма.

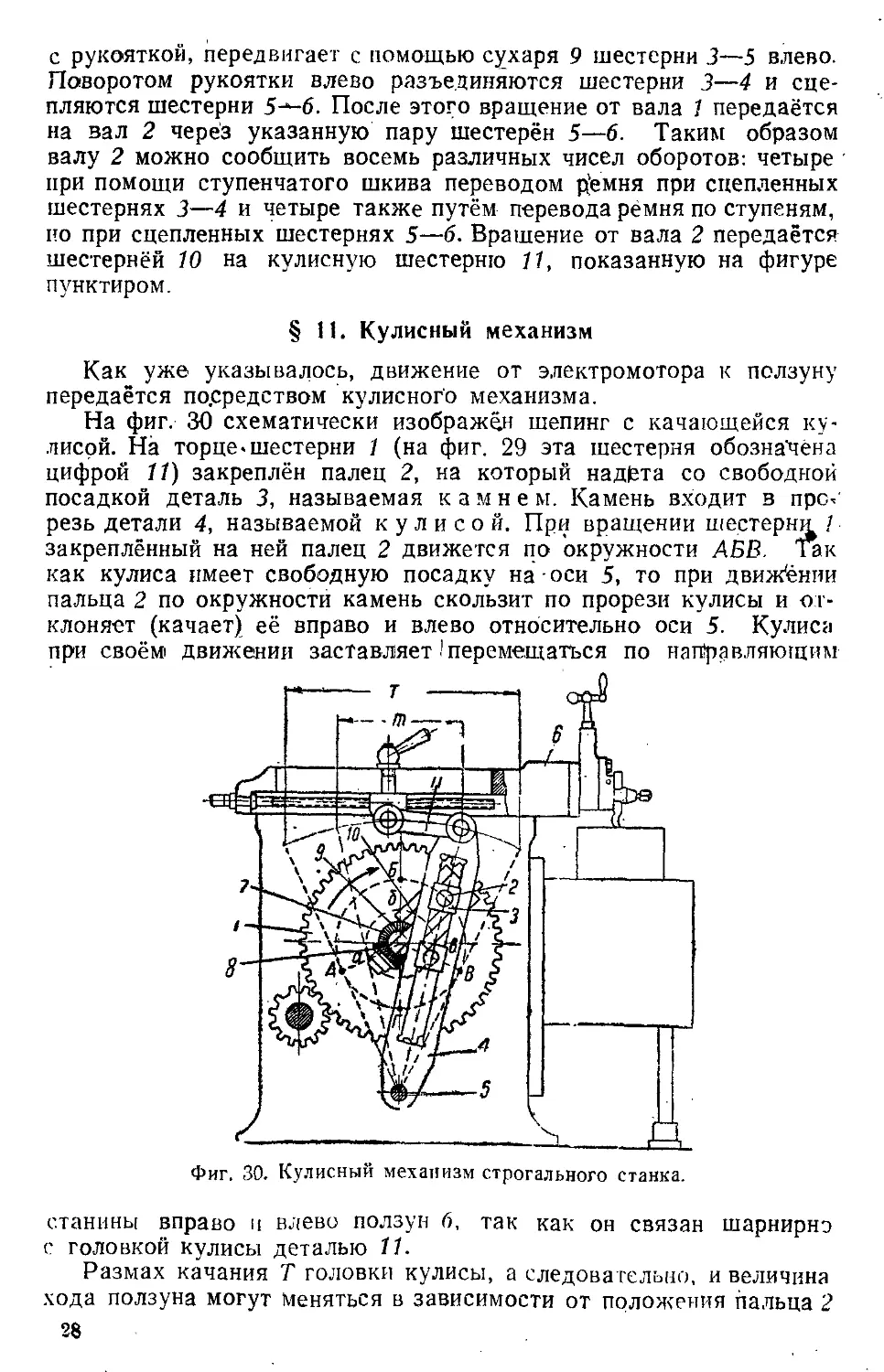

На фиг. 30 схематически изображён шепинг с качающейся кулисой. На торце*шестерни 1 (на фиг. 29 эта шестерня обозначена цифрой 11) закреплён палец 2, на который надета со свободной посадкой деталь 3, называемая камнем. Камень входит в про/ резь детали 4, называемой кулисой. При вращении шестерни / закреплённый на ней палец 2 движется по окружности АБВ. Так как кулиса имеет свободную посадку на - оси 5, то при движении пальца 2 по окружности камень скользит по прорези кулисы и отклоняет (качает) её вправо и влево относительно оси 5. Кулиса при своём движении заставляет Iперемещаться по направляющим

Фиг. 30. Кулисный механизм строгального станка.

станины вправо и влево ползун б, так как он связан шарнирно с головкой кулисы деталью 11.

Размах качания Т головки кулисы, а следовательно, и величина хода ползуна могут меняться в зависимости от положения пальца 2 28

ця шестерне 1. При* приближении пальца к центру размах кулисы и ход ползуна будут уменьшаться; наоборот, при удалении пальца 't-т центра шестерни размах кулисы и ход ползуна увеличатся. Так, при окружности АБВ, описываемой пальцем, размах качания головки кулисы равен Т, а при окружности абв размах меньше и равняется т. Соответственно с этим меняется длина хода ползуна.

Положение пальца можно менять, вращая находящийся сбоку станка валик 15 (фиг. 24), на другом конце которого посажена коническая шестерня 7 (фиг. 30), сцепляющаяся со второй конической шесгернёй 8, жёстко посаженной на винт 9. Этот винт, ввёртываясь в резьбу сухаря с пальцем 2, заставляет последний перемещаться по направляющим 10 шестерни

Длина хода ползуна устанавливается немного больше длины обрабатываемой поверхности так, чтобы резец выходил за деталь с обеих сторон.

§ 12. Кинематика поперечно-строгальных станков

Фиг. 31. Кинематическая схема поперечно-строгального станка.

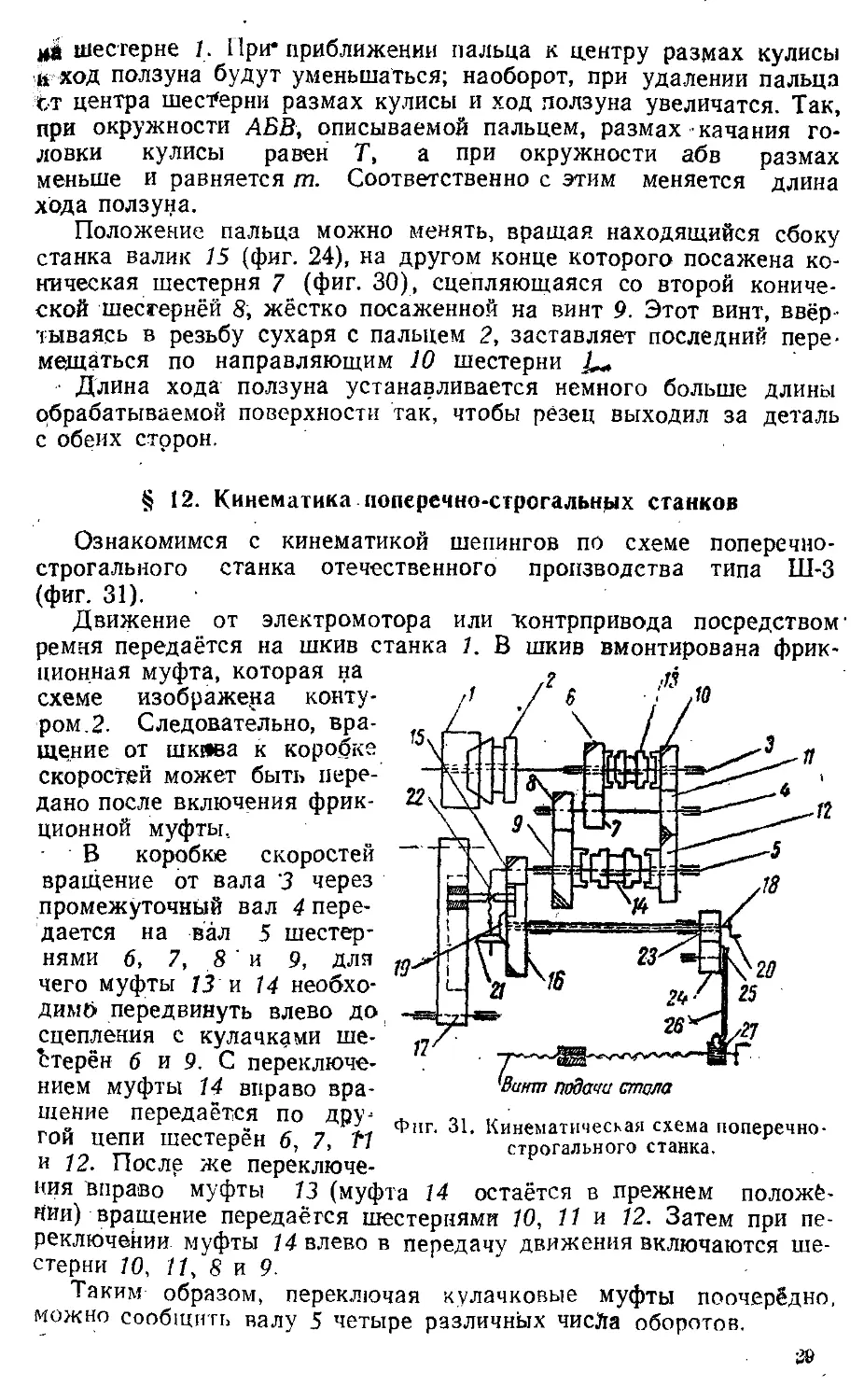

Ознакомимся с кинематикой шепингов по схеме поперечно-строгального станка отечественного производства типа Ш-3 (фиг. 31).

Движение от электромотора или "Контрпривода посредством' ремня передаётся на шкив станка 1. В шкив вмонтирована фрикционная муфта, которая на схеме изображена контуром.?. Следовательно, вращение от шкива к коробке скоростей может быть передано после включения фрикционной муфты,

В коробке скоростей вращение от вала '3 через промежуточный вал 4 передается на вал 5 шестернями 6, 7, 8 ' и 9, для чего муфты 13 и 14 необхо-димб передвинуть влево до сцепления с кулачками шестерён 6 и 9. С переключением муфты 14 вправо вращение передаётся по другой цепи шестерён 6, 7, tl и 12. После же переключе

ния вправо муфты 13 (муфта 14 остаётся в прежнем положении) вращение передаётся шестернями 10, 11 а 12. Затем при переключении муфты 14 влево в передачу движения включаются шестерни 10, 11, 8 и 9.

Таким образом, переключая кулачковые муфты поочерёдно, можно сообщить валу 5 четыре различных числа оборотов.

Вращение вала 5 передаётся на кулисную шестерню 16, которая посредством пальца, закреплённого на её торце, качает кулису и сообщает движение ползуну 17.

Внутри полого вала кулисной шестерни проходит вал 18, нз одном конце которого насажена коническая шестерня 19, а на другом — рукоятка 20. При вращении вала 18 за рукоятку вращаются шестерня 21 и винт 22, на который эта шестерня насажена неподвижно. При помощи винта 22 перемещается палец кулисы, в результате чего меняется длина хода ползуна.

Вращение от шестерни 23 (посаженной неподвижно на однбм валу с кулисной шестерней) передаётся шестерне 24, имеющей на своем торце эксцентрично расположенный палец 25. С • пальцем шарнирно соединена тяга 26. Последняя качает рычаг с собачкой, взаимодействующей с храповым колесом 27, насаженным на винт горизонтальной подачи стола. Таким образом вращение от кулисной шестерни передаётся шестерне 24, движение от которой посредством храпового механизма передаётся на ходовой винт. В результате осуществляется механическая горизонтальная подача стола.

§ 13. Виды строгальных станков

Поперечно-строгальные станки обычно . применяются для деталей с длинрй обрабатываемой поверхности до 500 мм, реже до 750 мм. Для обработки поверхностей, длина которых превышает 750 мм, применяются продольно-строгальные станки. Рабочее движение в них осуществляет стол с закреплённой на нём обрабатываемой деталью, а супорт подает резец для снятия новой «стружку, т. е. осуществляет движение подачи. По устройству и габаритам продольно-строгальные станки резко отличаются от шепингов. .

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 2

1. Как достигается горизонтальное н вертикальное перемещение стола вручную?

2. С помощью какого механизма подводится резец к обрабатываемой детали н как устроен этот механизм?

3 3. Назначение и устройство кулисного механизма?

4. Как достигается и' как регулируется механическая горизонтальная подача стола?

5. Опишите порядок передачи движения от электромотора к ползуну.

3. ФРЕЗЕРНЫЕ СТАНКИ

Фрезерные станки применяются для обработки различных поверхностей деталей: для фрезерования плоскостей, пазов, кана вок, спиралей, зубьев шестерён, червяков и т. д. В зависимости от характера выполняемых операций употребляются горизонтально>-фрезерные или вертикально-фрезерные станки.

зо

§ 14. Горизонтально-фрезерные станки

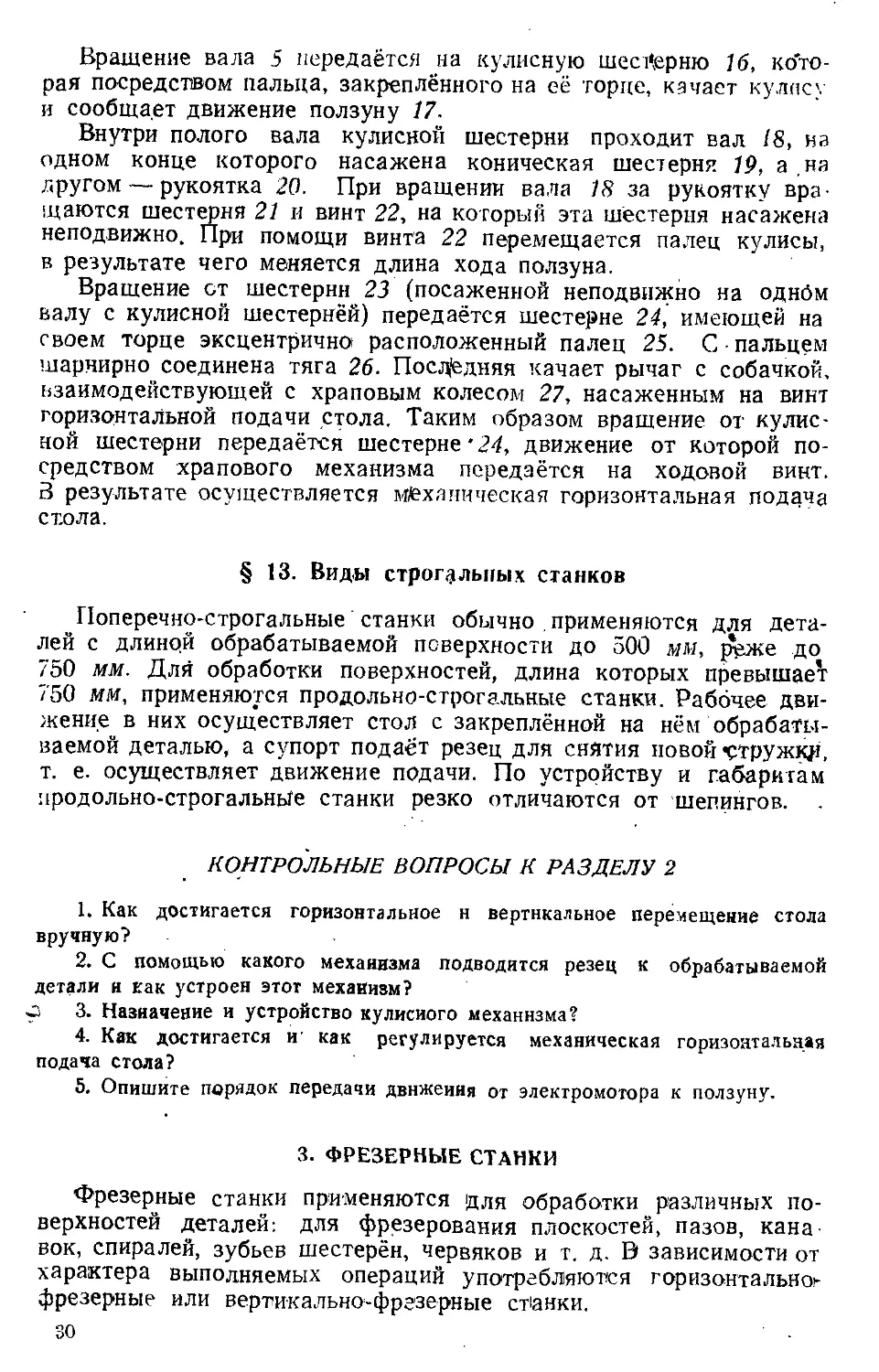

На фиг, 32 показан горизонтально-фрезерный станок простейшей конструкции. Обрабатываемая деталь закрепляется на столе 1 при-помощи болтов, планок или скоб. Для установки болтов на столе имеются Т-образные пазы, в которые вставляются головки болтов. Часто- обрабатываемые детали закрепляются г в . тисках (фиг. 33), устанавливаемых на столе и прикрепляемых к нему.

Режущий инструмент 1, называемый фрезой, закрепляется на оправке 2. Последняя одним конном устанавливается в отверстие шпинделя станка 3, а. второй конец поддерживается и вращается в подшипнике* прдвески 4, которая закреплена на хоботе станка 5 (фиг. 32). Для большей устойчивости подвеска поддерживается стойками б-При вращении шпинделя вращается и оправка с закреплённой фрезой. Последняя при вращении срезает своими зубьями металл на обрабатываемой детали.

Скорости вращения шпинделя. При обработке деталей требуется различное количество оборотов фрезы. Для этого станки снабжены ступенчатыми шкивами или коробками скоростей. Рассматриваемый станок (фиг. 32) имеет шкив 2 с четырьмя ступе-

нями; следовательно, шпин- Фиг^2. Горизонтально-Фрезерный станок делю можно сообщить че- простейшей конструкции,

тыре различных скорости вращения.

Ручная подача стола. Для того чтобы закреплённую на столе обрабатываемую деталь можно было подводить К| фрезе, станок снабжён механизмом, который позволяет поднимать и опускав

стол и перемещать его в ниях.

В продольном на направляющим поперечных

продольном^ и поперечном' направле-

ФНГ; 33.

фрезеруемой

правлении стол перемещается по салазок 3 при помощи гайки и ходо вого винта. Гайка неподвижно закреплена в поперечных салазках, а винт 4 вращается в подшипниках стола. При вращении за рукоятку 5 в ту или другую сторону винт i ввинчивается в гайку или ' вывинчивается из неё, перемещая стол.по направляющим поперечных салазок.

В поперечном направлении стол перемещается направляющим* консоли 6

Закрепленне в тисках детали.

с поперечными салазками по i

случае винт подачи 7 вращается в подшипнйках консоли,

вместе В этом а гайка при вращении за рукоятку 8 винт, взаимодействуя с гайкой, неподвижно закрепленной в поперечных салазках, перемещает поперечные салазки вместе со столом>.

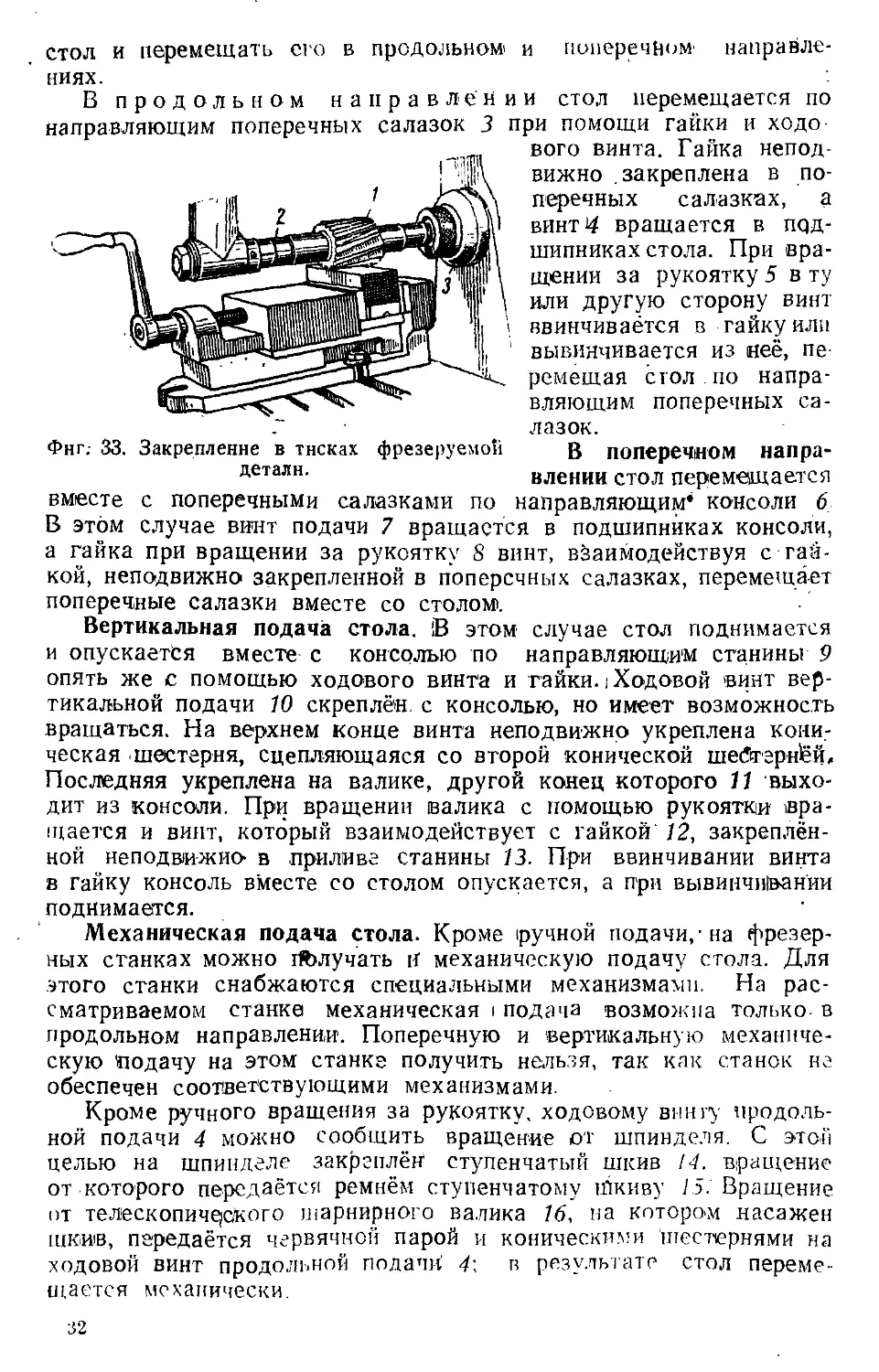

Вертикальная подача стола. В этом случае стол поднимается и опускаетёя вместе с консолью по направляющим станины 9 опять же с помощью ходового винта и гайки. । Ходовой винт вертикальной подачи 10 скреплён, с консолью, но имеет возможность вращаться. На верхнем конце винта неподвижно укреплена коническая -шестерня, сцепляющаяся со второй конической шедгэрнёй. Последняя укреплена на валике, другой конец которого 11 выходит из консоли. При вращении валика с помощью рукоятки вращается и винт, который взаимодействует с гайкой' 12, закреплённой неподвижно в приливе станины 13. При ввинчивании винта в гайку консоль вместе со столом опускается, а при вывинчн1вании поднимается.

Механическая подача стола. Кроме ручной подачи,-на фрезерных станках можно йЪлучать й механическую подачу стола. Для этого станки снабжаются специальными механизмами. На рас

сматриваемом станке механическая । подача возможна только-в продольном направлении. Поперечную и вертикальную механическую подачу на этом станке получить нельзя, так как станок не обеспечен соответствующими механизмами.

Кроме ручного вращения за рукоятку, ходовому винту продольной подачи 4 можно сообщить вращение от шпинделя. С этой целью на шпинделе закреплён1 ступенчатый шкив 14. вращение от которого передаётся ремнём ступенчатому Шкиву 15. Вращение от телескопического шарнирного валика 16, на котором насажен шкив, передаётся червячной парой и коническими 'шестернями на ходовой винт продольной подачи 4; в результате стол перемещается механически.

Усовершенствованные горизонтально-фрезерные станки. На фиг. 34 показан универсальный горизонтально-фрезерный станок Горьковского завода фрезерных станков. Он имеет коробку скоростей, механизм которой расположен внутри станины, и управляется рукоятками /. Станок приводится в действие электромотором, установленным внизу внутри станины. На приводном валу имеется фрикционная муфта, поэтому после включения электромотора станок пускается при нажиме на рычаг 2.

Станок снабжён механизмами для автоматической подачи в продольном, поперечном и вертикальном направлениях. Эти меха-

Фиг. 34. Усовершенствованный горизонт ально-фрезериын станок.

низмы включаются и ^выключаются поворотом соответствующих рукояток.

Для выключения автоматической подачи (самохода) на станке предусмотрены специальные упоры. На фиг. 34 упоры для продольной подачи обозначены цифрой 3, а для допаренной и вертикальной' не показаны, так кар они расположены с другой стороны станка. Ручная подача достигается вращением соответствующих рукояток; 4 — для продольной подачи, .5 — для поперечной и 6 — для вертикальной.

3 А. Л. Осаетим^кмп

КПЗ

33

Изменений подачи (скорости перемещения) стола достигается при помощи коробки подач 7, смонтированной на 1консоли 8.

Станок снабжён дополнительными поворотными салазками 9, которые поворачиваются на поперечных салазках 10 относительно вертикальной оси. Это даёт возможность устанавливать стол под нужным углом к оси шпинделя или оправки, что требуется нри выполнении таких работ, как нарезка спиралей. Такой станок, называется универсальным.

§ 15. Вертикально-фрезерные станки .

Вертикально-фрезерные станки (фиг. 35) применяются для фрезерования отверстий разных форм, пазов, канавок и углублений, а также плоскостей. На вертикально-фрезерных станках в каче-

Фиг. 35. Вертикально-фрезерный станок.

Фиг. 36. Устройство фрезерной головки.

стве инструмента применяется концевая или торцевая фреза 1, которая своим хвостовиком (закрепляется в отверстии шпинделя 2,-а концом, имеющим1 зубья (рабочей частью), осуществляет фре-» зерование.

Вращение от электромотора передаётся ремнём 3 на вал с закреплённым шкивом 4 и дальше через коробку скоростей на шпиндель. Изменение скоростей вращения шпинделя достигается поворотом рукоятки 5 коробки скоростей, расположенной внутри станины. -

От вала коробки скоростей вращение на шпиндель 1 (фиг. 36) передаётся парой конических шестерён 2. Шпиндель вращается в подшипниках подвижной головки 3, перемещающейся вверх и вниз по направляющим станины. Перемещение достигается при пэмощи рейки, прикреплённой к головке, и шестерни, насажен

ной на валик. На другом конце валика закреплён маховик 4, при вращении которого перемещается головка. Вместе с головкой перемещается шпиндель; он скользит в отверстии шестерни, вращающейся в подшипнике 5. Подшипник скреплён со станиной неподвижно.

Устройство остальных частей станка (стол, поперечные салазки, консоль и механизмы их перемещения) такое же, как в горизонтально-фрезерных станках.

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 3

1. В каких направлениях можно перемещать обрабатываемую деталь, закрепляемую на столе фрезерного станка?

2. Устройство механизмов, с помощью которых достигается перемещение вручную стола, поперечных салазок и консоли.

3. Назначение и устройство хобота, подвески и стоек в фрезерном станке.

4, Какие применяются механизмы для изменения числа оборотов шпинделя подачи стола? ' -

5. Чем отличается вертикально-фрезерный станок от горизонтальяо-фре-зерзого?

4. ШЛИФОВАЛЬНЫЕ СТАНКИ

На .шлифовальных станках обрабатываются главным образом детали механизмов, к которым предъявляются повышенные требования в отношении точности или чистоты ;поверхности. Применяются также шлифовальные станки и для обдирочных работ. Существует ряд шлифовальных станков, различающихся между . собой по размерам и конструкции.

В зависимости от характера обработки и назначения, применяются круглощлифовальные, плоскошлифовальные и внутришлифо-вальные станкц. Есть также шлифовальные станки специального назначения.

§ 16. Круглошлифовальные станки

На фиг. 37 показан простейший вид универсального кругло-шлифовального станка. Станина станка /(неподвижно прикреплена к чугунной массивной тумбе 2. Сверху станины имеются направляющие, по Которым стол 3 может перемещаться вдоль станины в обе сторона. На столе 3 укреплён поворотный стол 4, имеющий сверху направляющие и Т-образный паз для укрепления передней бабки 5 и задней 6. Обе бабки, перемещаются вдоль поворотного стола и неподвижно закрепляются на нём в любом месте. Место установки бабок зависит от величины обрабатываемой детали, которая закрепляется в .центрах для шлифования.

Позади стола установлена шлифовальная бабка 7 с шлифовальным кругом 8. Она укреплена на салазках 9, которые перемещаются по направляющим, расположенным перпендикулярно столу. Таким образом бабку с шлифовальным кругом можно подводить к обрабатываемой детали и отводить от неё по направляющим.

Передняя бабка. Передняя бабка служит для закреплёния и вращения обрабатываемой детали. Последняя обычно закре-

* 35

нляется для шлифования между центром 1U передней бабки и центром 11 задней. Для крепления в центрах на торцах детали делаются центровые углубления.

Вращение обрабатываемого изделия обеспечивается поводковой планшайбой 12, палец которой захватывает за' хомутик, укреплённый на изделии. Планшайба на шпинделе посажена свободно, а вращение ей передаётся от контрпривода ремнём' 13.

Фиг. 37. Универсальный круглошлифовальный станок.

Когда обрабатываемая деталь закрепляется в кулачковом патроне, тогда снимается поводковая планшайба и на конец шпинделя навинчивается кулачковый патрон. В этом случае ремень 13 перешивается на шкив 14, который на шпинделе посажен неподвижно. ’

При шлифовании конуёов передняя бабка устанавливается под углом относительно направляющих стола, что достигается' поворотом корпуса бабки на её основании 75.

Задняя бабка. Задняя бабка поддерживает второй конец обрабатываемой детали при шлифовании её в центрах. Бабка передвигается вдоль стола после её открепления, что достигается поборотом рычага 16 кверху.

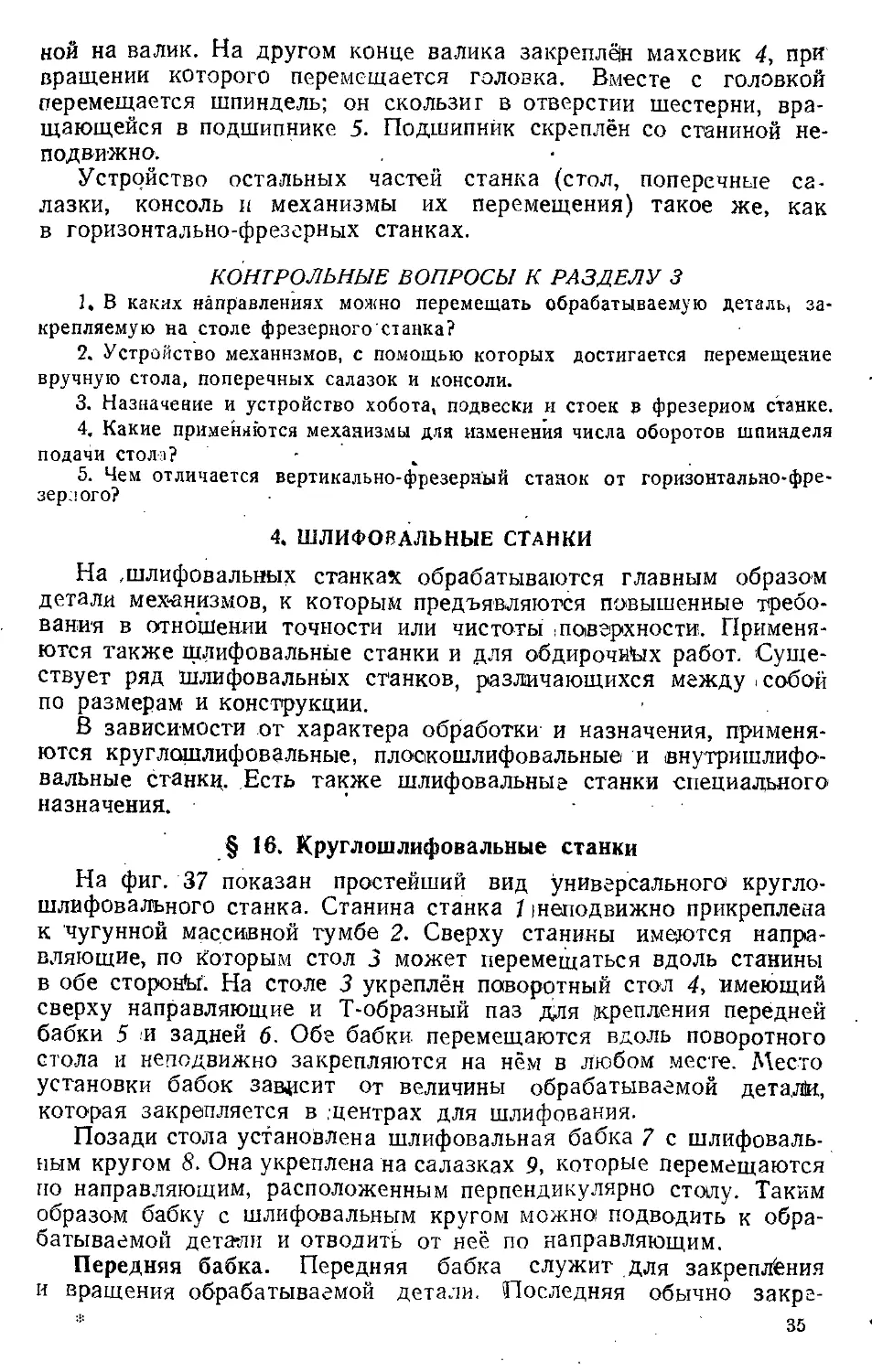

В отличие от задней бабки токарного станка, у шлифовального станка шпиндель выдвигается из корпуса под действием пружины 1 (фиг. 38, а), которая прижимает центр задней бабки и удерживает деталь во время- шлифования. При установке и снятии детали центр отводится рычагом (на фиг. 37 рычаг обозначен цифрой 17). У станков этой конструкции пружина надета на хво-, стовик шпинделя задней бабки (фиг. 38,6).

Шлифовальная бабка. Б корпусе шлифовальной бабки 7 (фиг. 37) крепятся подшипники 18, в которых вращается шпин-36

ЖЖ:

Фиг. .38. Задняя бабка шлифовального станка в разрезе.

уже указыва-

Фиг. 39. Механизм подачи камня.

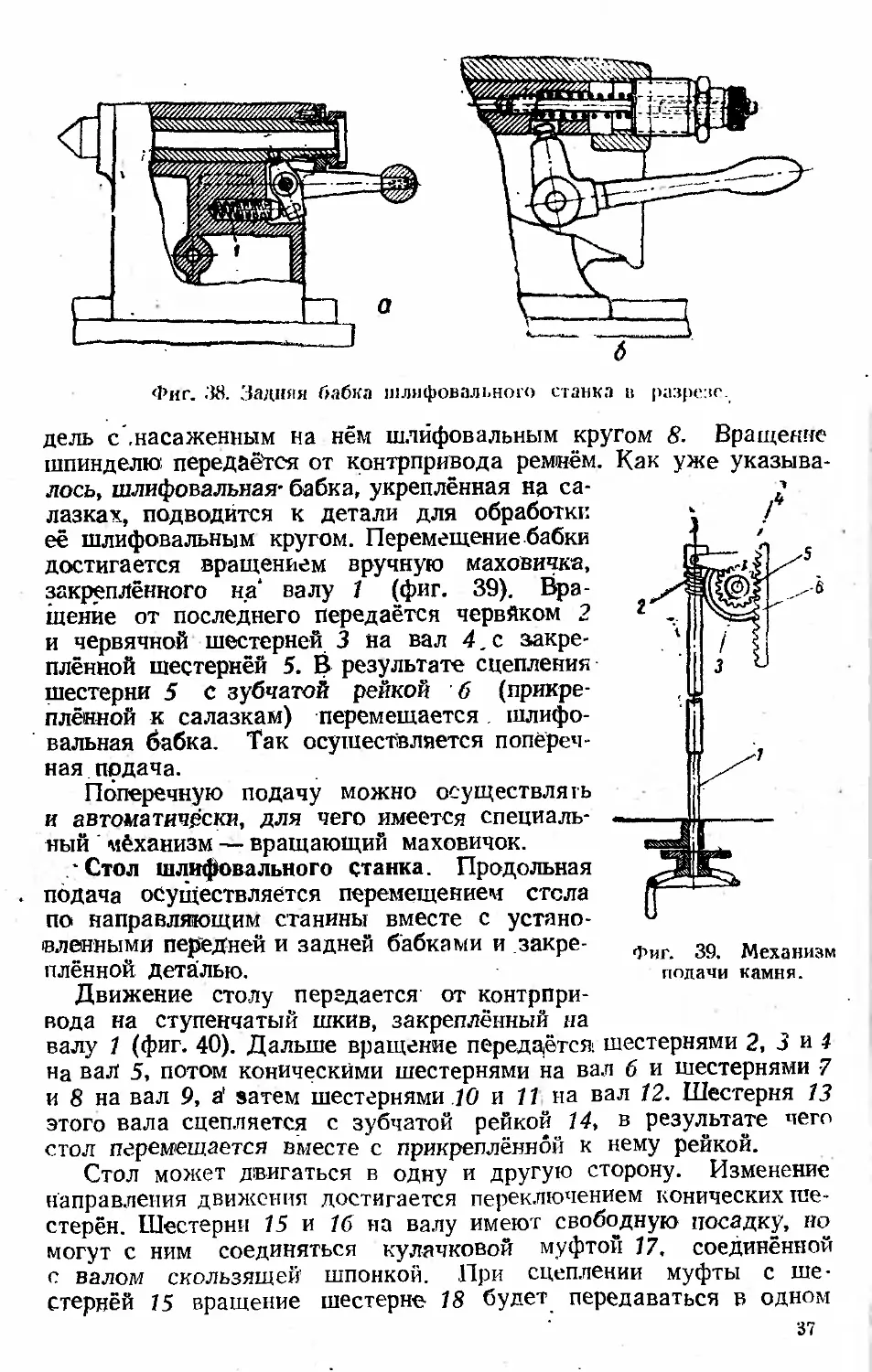

дель с',насаженным на нём шлифовальным кругом 8. Вращение шпинделю: передаётся от контрпривода ремнём, лось, шлифовальная- бабка, укреплённая на салазках, подводится к детали для обработки её шлифовальным кругом. Перемещение бабки достигается вращением вручную маховичка, закреплённого на' валу 7 (фиг. 39). Вращение от последнего передаётся червяком 2 и червячной шестерней 3 на вал 4. с закреплённой шестернёй 5. В результате сцепления шестерни 5 с зубчатой рейкой 6 (прикреплённой к салазкам) перемещается шлифовальная бабка. Так осуществляется поперечная подача.

Поперечную подачу можно осуществлять и автоматически, для чего имеется специальный мёханизм — вращающий маховичок.

-Стол шлифовального станка. Продольная

. подача осуществляется перемещением стола по направляющим станины вместе с установленными передней и задней бабками и закреплённой Деталью.

Движение столу передается от контрпривода на ступенчатый шкив, закреплённый на валу 7 (фиг. 40). Дальше вращение передаётся шестернями 2, j и 4 на вал 5, потом коническими шестернями на вал 6 и шестернями 7 и 8 на вал 9, а' затем шестернями 10 и 77 на вал 72. Шестерня 13 этого вала сцепляется с зубчатой рейкой 74, в результате чего стол перемещается вместе с прикреплённой к нему рейкой.

Стол может двигаться в одну и другую сторону. Изменение направления движения достигается переключением конических шестерён. Шестерни 15 и 16 на валу имеют свободную посадку, но могут с ним соединяться кулачковой муфтой 17, соединённой с валом скользящей шпонкой. При сцеплении муфты с шестернёй 15 вращение шестерне 78 будет передаваться в одном 37

направлении, а при соединении муфты с шестерней 16 — в другом

направлении.

Фиг. 40. Механизм для перемещения стола шлифовального станка.

Муфта перемещается в обе стороны поворотом рычага 20 (фиг. 37)- При движении стола закреплённый на нём упор 21, подойдя к рычагу, повернёт его, в результате чего . .муфта передвинемся и сцепится с другой шестерней. В это время стол меняет направление движения. При обратном ходе стола упор 22, подойдя к рычагу, повернет его в другом' направлении, отчего муфта соединится с другой шестерней, и стол опять переменит направление движения.

Так автоматически осуществляется продольная подача стола,с переменой

направления движения.

Подача вручную достигается вращением! маховика 23 (фиг. 37), закреплённого на валу 6 (фиг. 40), вращение от которого передаётся также шестерне 13, сцепляющейся с рейкой.

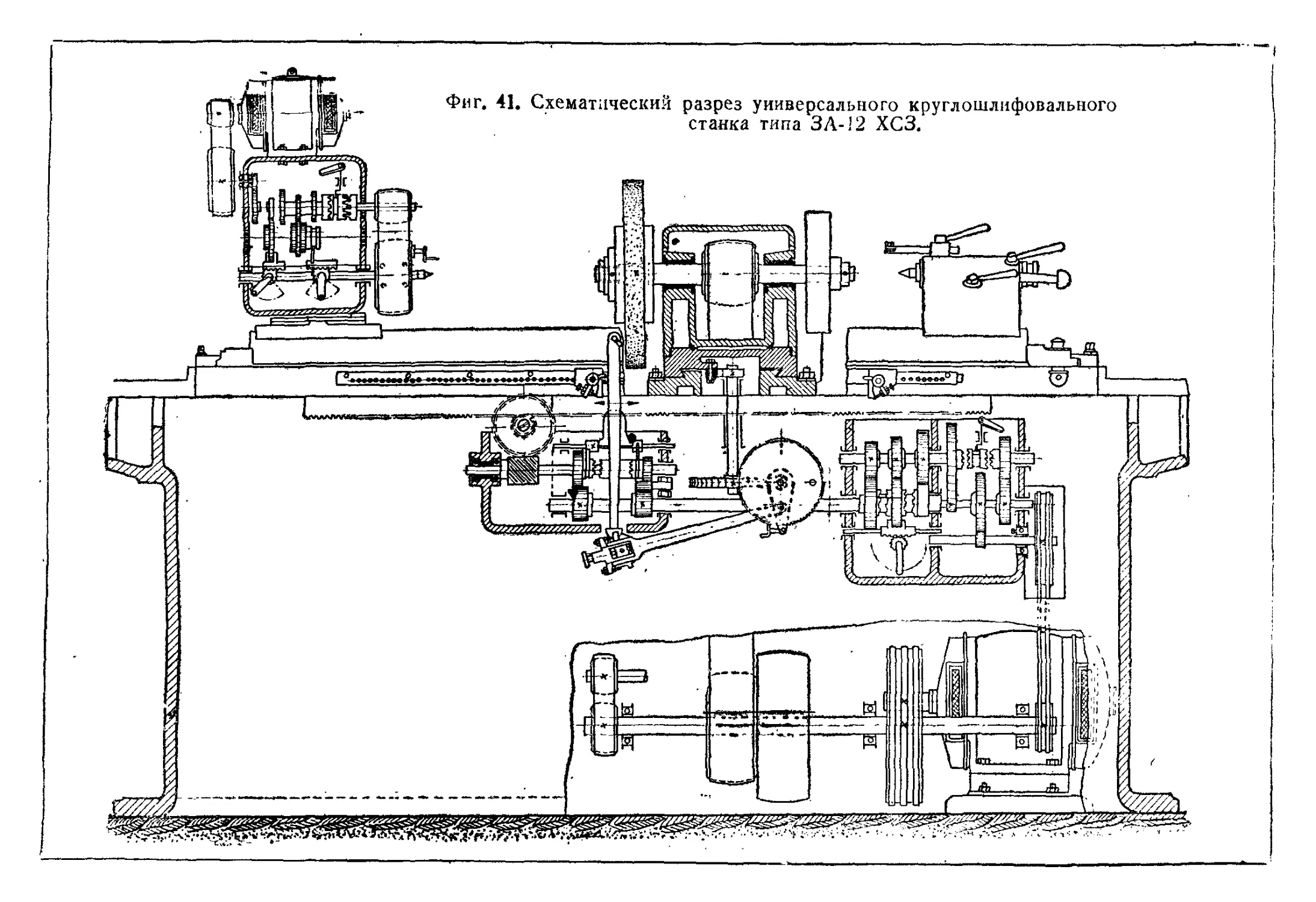

§ 17. Универсальный круглошлифовальный станок

На фиг. 41 показан универсальный круглошлифовальный станок усовершенствованной конструкции, изготовляемый Харьковским станкостроительным заводом. В отличие от ранее рассмотренного, шлифовального станка от имеет переднюю бабку с коробкой скоростей, приводимую в движение индивидуальным электромотором.

Коробка скоростей управляется рукоятками, расположенными-, с передней стороны бабки.

Вторым’ электромотором, установленным сзади станка, через контрпривод приводятся в движение шпиндель шлифовальной бабки и механизм коробки подач. Скорость перемещения стола меняется переключением шестерён коробки подачжри помощи рукояток 1 и 2. >

Маховичок 3 служит для ручной подачи стола, а маховичок 4 — для подачи бабки с’шлифовальным кругом!.

Эмульсия для охлаждения подаётся насосом 5, который приводится в движение электромотором б. •

По фиг. 41а, представляющей станок, показанный на фиг. 41, но в разрезе, предлагаем самим учащимся определить, как neps'-даётся движение от моторов через коробку скоростей к обрабатываемой детали и через коробку подач к столу.

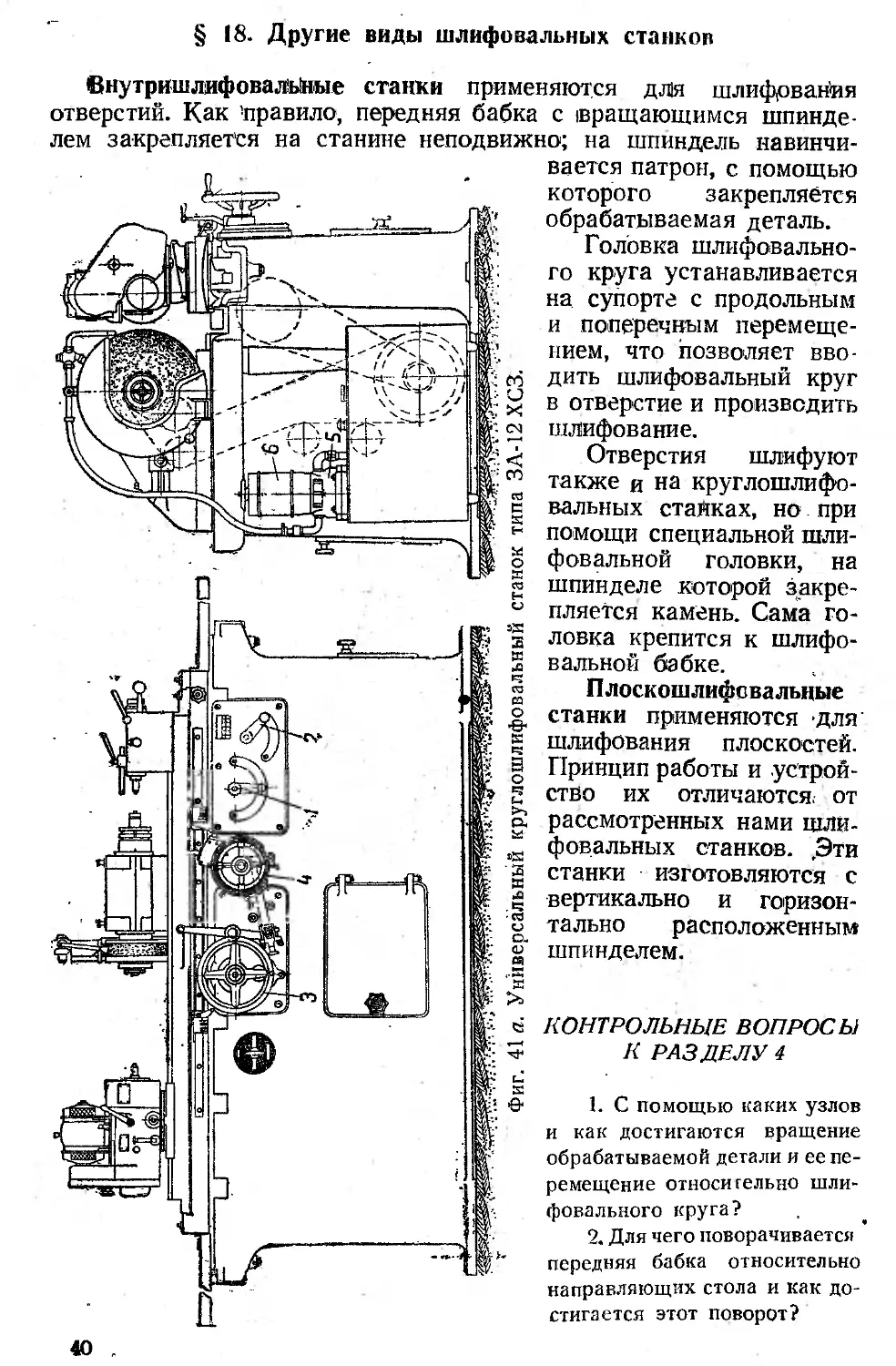

§ 18. Другие виды шлифовальных станков

(ВнутришлифовальНые станки применяются длй шлифования отверстий. Как 'правило, передняя бабка с вращающимся шпинделем закрепляется на станине неподвижно; на шпиндель навинчи-

вается патрон, с помощью которого закрепляется обрабатываемая деталь.

Головка шлифовального круга устанавливается на супорте с продольным и поперечным перемещением, что позволяет вводить шлифовальный круг в отверстие и производить шлифование.

Отверстия шлифуют также и на круглошлифовальных станках, но при помощи специальной шлифовальной головки, на шпинделе которой закрепляется камень. Сама головка крепится к шлифовальной бабке.

Плоскошлифовальные станки применяются -для шлифования плоскостей. Принцип работы и устройство их отличаются, от рассмотренных нами шлифовальных станков. .Эти станки изготовляются с вертикально и горизонтально расположенным шпинделем.

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 4

1. С помощью каких узлов и как достигаются вращение обрабатываемой детали и ее перемещение относительно шлифовального круга?

2. Для чего поворачивается передняя бабка относительно направляющих стола и как достигается этот поворот?

3. В чем отличие задней бабки шлифовального стайка от задней бабки токарного станка?

- 4. Как подводится шлифовальный круг к обрабатываемой детали?

5. Чем различаются шлифовальные станки, показанные на фиг. 37 и 41?

5. ПОНЯТИЕ О ДРУГИХ ВИДАХ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Нами рассмотрены основные виды металлорежущих станков общего назначения, на которых можно обрабатывать почти все детали машин. Такими станками в основном' оборудованы цехи заводов.

Развитие массового производства, а также необходимость изготовления для сложных механизмов очень точных деталей потребовали создания HoiBtix видов специальных станков. Эти станки являются в основном дальнейшим развитием рассмотренных нами типов, но разнятся от них устройством отдельных узлов и механизмов.

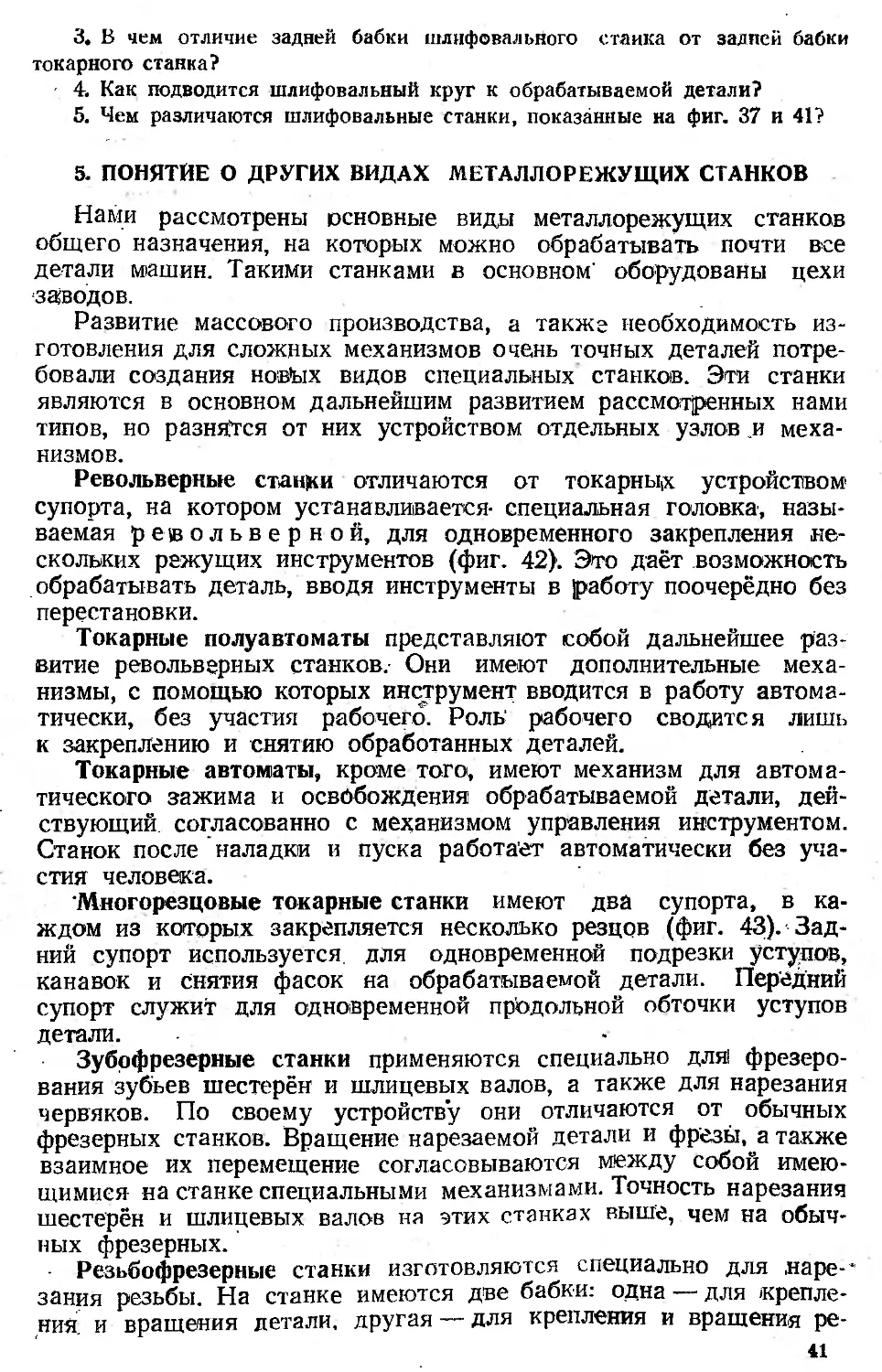

Револьверные станки отличаются от токарных устройством? супорта, на котором устанавливается- специальная головка, называемая револьверной, для одновременного закрепления нескольких режущих инструментов (фиг. 42). Это даёт возможность обрабатывать деталь, вводя инструменты в работу поочерёдно без перестановки.

Токарные полуавтоматы представляют собой дальнейшее развитие револьверных станков,- Они имеют дополнительные механизмы, с помощью которых инструмент вводится в работу автоматически, без участия рабочего. Роль' рабочего сводится лишь к закреплению и снятию обработанных деталей.

Токарные автоматы, кроме того, имеют механизм для автоматического зажима и освобождения обрабатываемой детали, действующий согласованно с механизмом управления инструментом. Станок после наладки и пуска работает автоматически без участия человека.

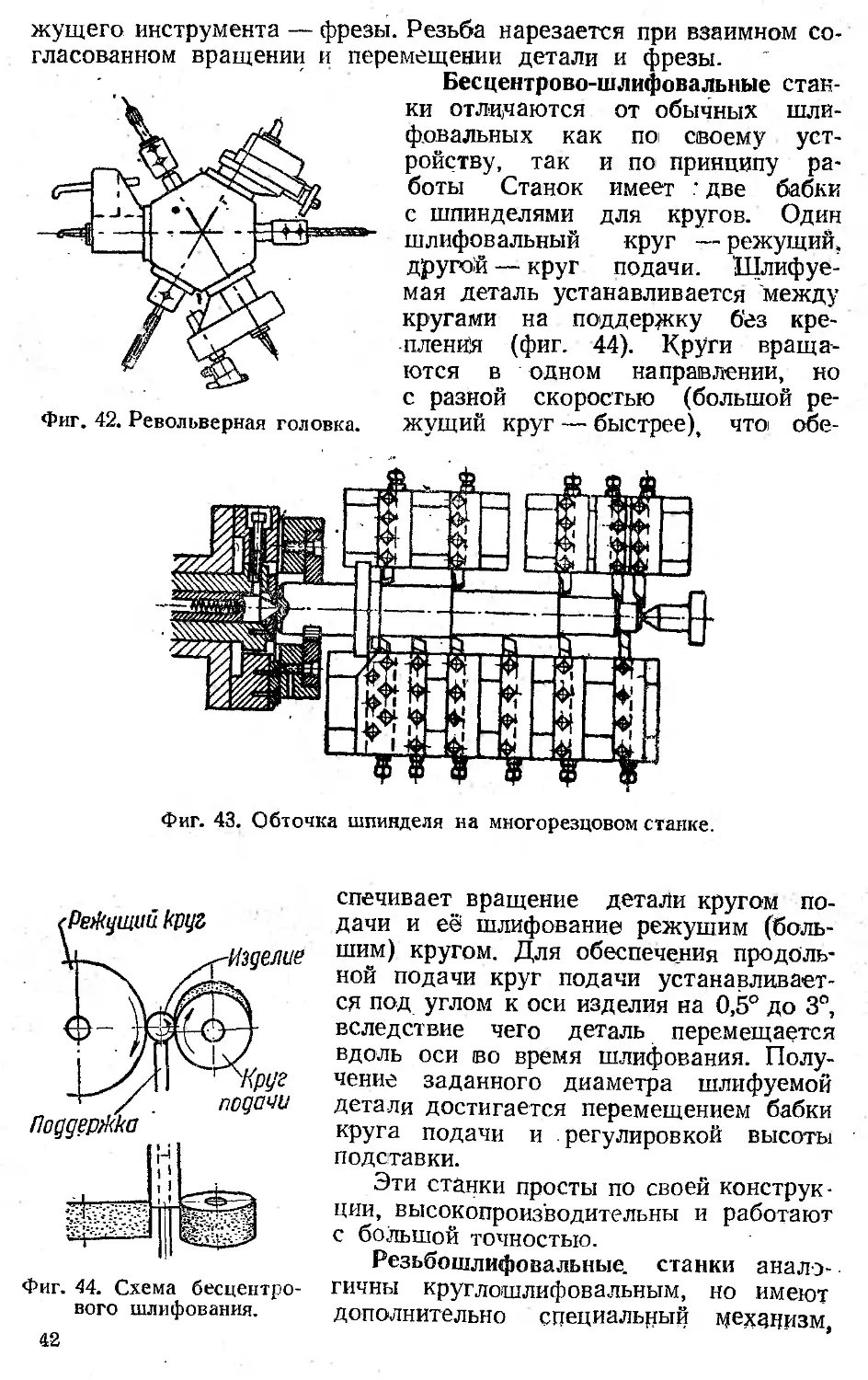

Многорезцовые токарные станки имеют два супорта, в каждом из которых закрепляется несколько резцов (фиг. 43). Задний супорт используется для одновременной подрезки уступов, канавок и снятия фасок на обрабатываемой детали. Передний супорт служит для одновременной продольной обточки уступов детали.

Зубофрезерные станки применяются специально для! фрезерования зубьев шестерён и шлицевых валов, а также для нарезания червяков. По своему устройству они отличаются от обычных фрезерных станков. Вращение нарезаемой детали и фрезы, а также взаимное их перемещение согласовываются между собой имеющимися на станке специальными механизмами. Точность нарезания шестерён и шлицевых валов на этих станках выше, чем на обычных фрезерных.

Резьбофрезерные станки изготовляются специально для нарезания резьбы. На станке имеются две бабки: одна — для крепления и вращения детали, другая — для крепления и вращения ре-

жущего инструмента — фрезы. Резьба нарезается при взаимном согласованном вращении и перемещении детали и фрезы.

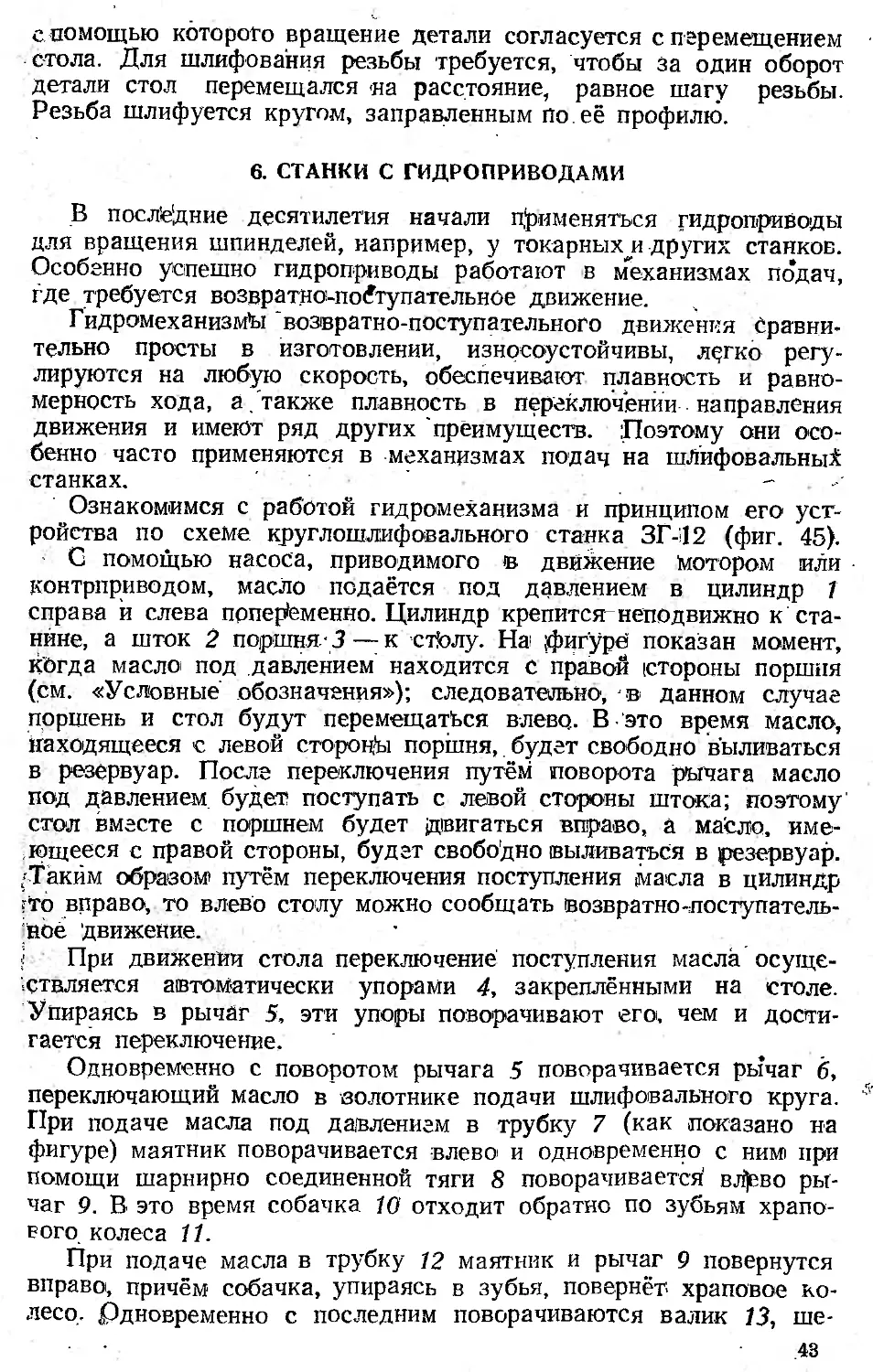

Бесцентрово-шлифовальные станки отливаются от обычных шлифовальных как по своему устройству, так и noi принципу работы Станок имеет • две бабки с шпинделями для кругов. Один шлифовальный круг — режущий, другой — круг подачи. Шлифуемая деталь устанавливается между кругами на поддержку без крепления (фиг. 44). Круги вращаются в одном направлении, но с разной скоростью (большой ре-

фиг. 42. Револьверная головка. жущий круг — быстрее), что обе-

Фиг. 43. Обточка шпинделя на многорезцовом станке.

Фиг. 44. Схема бесцентрового шлифования.

спечивает вращение детали кругом подачи и её шлифование режушим (большим) кругом. Для обеспечения продольной подачи круг подачи устанавливается под углом к оси изделия на 0,5° до 3°, вследствие чего деталь перемещается вдоль оси во время шлифования. Получение заданного диаметра шлифуемой детали достигается перемещением бабки круга подачи и регулировкой высоты подставки.

Эти станки просты по своей конструкции, высокопроизводительны и работают с большой точностью.

Резьбошлифовальные, станки аналогичны круглошлифовальньгм, но имеют дополнительно специальный механизм,

с помощью которого вращение детали согласуется с перемещением стола. Для шлифования резьбы требуется, чтобы за один оборот детали стол перемещался на расстояние, равное шагу резьбы. Резьба шлифуется кругом, заправленным По. её профилю.

6. СТАНКИ С ГИДРОПРИВОДАМИ

В посл!е‘дние десятилетия начали применяться гидроприводы для вращения шпинделей, например, у токарных^и других станков. Особенно успешно гидроприводы работают в механизмах подач, где требуется возвратно-поступательное движение.

Гидромеханизм’ы ‘возвратно-поступательного движения сравнительно просты в изготовлении, износоустойчивы, лщко регулируются на любую скорость, обеспечивают плавность и равномерность хода, а . также плавность в переключении направления движения и имеют ряд других 'преимуществ. Поэтому они особенно часто применяются в механизмах подач на шлифовальный станках. - -

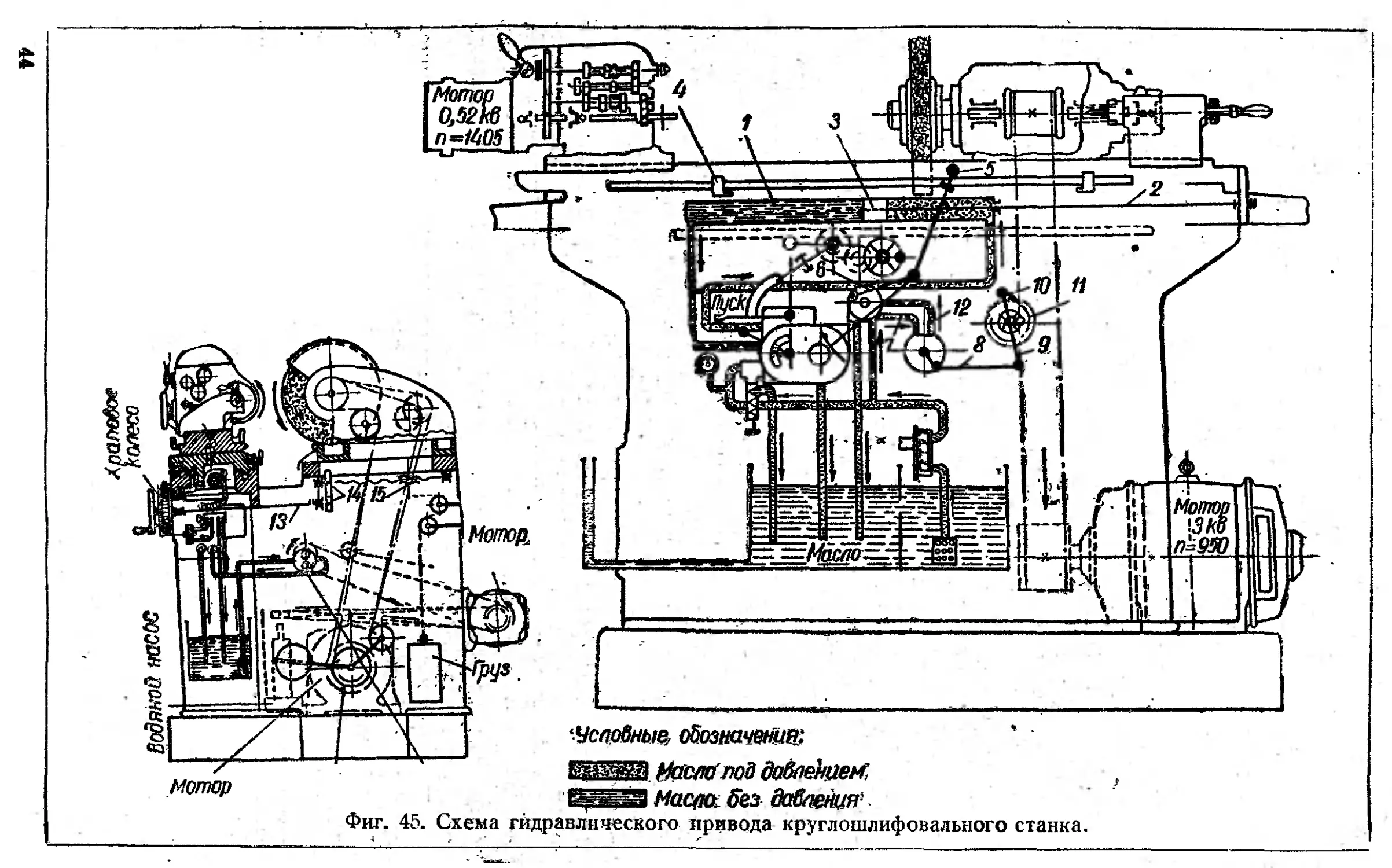

Ознакомимся с работой гидромеханизма и принципом его устройства по схеме круглошлифовального станка ЗГ-12 (фиг. 45).

С помощью насоса, приводимого в движение мотором или контрприводом, масло подаётся под давлением в цилиндр 7 справа й слева попеременно. Цилиндр крепится-неподвижно к станине, а шток 2 поршня-3— к ст!олу. На фигуре показан момент, когда масло, под давлением находится с правой (стороны поршня (см. «Условные обозначения»); следовательно, в данном случае поршень и стол будут перемещат’ься влево.. В это время масло, Находящееся с левой стороц^ы поршня, будет свободно выливаться в резервуар. После переключения путём поворота рычага масло под давлением, будет поступать с левой стороны штока; поэтому' стол вместе с поршнем будет двигаться вправо, а масло, имеющееся с правой стороны, будет свободно выливаться в резервуар. ;Такйм образом путём переключения поступления масла в цилиндр до вправо, то влево столу можно сообщать возвратно-поступательное 'движение.

; При движении стола переключение поступления масла осуществляется автоматически упорами 4, закреплёнными на столе. Упираясь в рычаг 5, эти упоры поворачивают его, чем и достигается переключение.

Одновременно с поворотом рычага 5 поворачивается рычаг б, переключающий масло в золотнике подачи шлифовального круга. При подаче масла под давлением в трубку 7 (как показано на фигуре) маятник поворачивается влево, и одновременно с hhmi при помощи шарнирно соединенной тяги 8 поворачивается вфво рычаг 9. В это время собачка 10 отходит обратно по зубьям храпового колеса 11.

При подаче масла в трубку 12 маятник и рычаг 9 повернутся вправо,, причём собачка, упираясь в зубья, повернёт храповое колесо. Рдновременно с последним поворачиваются валик 13, ше-

Водянов насос

Фиг. 45. Схема гидравлического привода круглошлифовального станка.

и винт 11оДачи шлифовального круга. Винт, ввинчиваясь Bi .гайку 15, перемещает бабку шлифовального круга, к которой прикреплена гайка 15.

, Изменение скорости перемещения стола достигается поворотом рукоятки регулятора скорости. Последняя меняется' в результате изменения размера отверстия, через которое поступает масло в цилиндр. В. связи с уменьшением отверстия входа^масла в цилиндр избыток масла, нагнетаемого насосом, под действием усилившегося давления уходит через предохранительный клапан в ма-еляный бак. .

Пуск й остановка движения стола достигаются также поворо-Шрм рукоятки, перекрывающей „или открывающей отверстие для иасла, поступающего в цилиндр.

Для предотвращения чрезмерных усилий от давления масла применяется предохранительный клапан, который при большом давлении спускает масло в резервуар. Давление масла в системе контролируется манометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 6

1. Для каких целей чаще всего применяются гидроприводы?

2. Объясните по схеме (фиг. 45), как подается масло от насоса в цилиндр и почему перемещается стол?

3. Как достигается изменение направления перемещения стола?

4. Как регулируется скорость перемещения стола?

5< Как предохраняется гидромеханизм от перегрузки?

7. ЭЛЕКТРООБОРУДОВАНИЕ СТАНКО8

развитием техники оборудование металлообрабатывающих Ждав всё больше й больше электрифицируется. Если в конце мЙилого века редко можно было встретить станки с индивиду-таьными электромоторами, то в настоящее время, наоборот, ред-Жйтью являются станки с трансмиссионными приводами. Широко ЖаКже внедряется пускорегулирующая электроаппаратура. Пуск станка, остановка, переключение на обратный ход, включение nd-дач—- часто осуществляются нажатием кнопки.

Вот почему слесарь ремонтник обязательно должен иметь основные сведения по электрооборудованию и знать правила обращения с ним.

§ 19. Электродвигатели

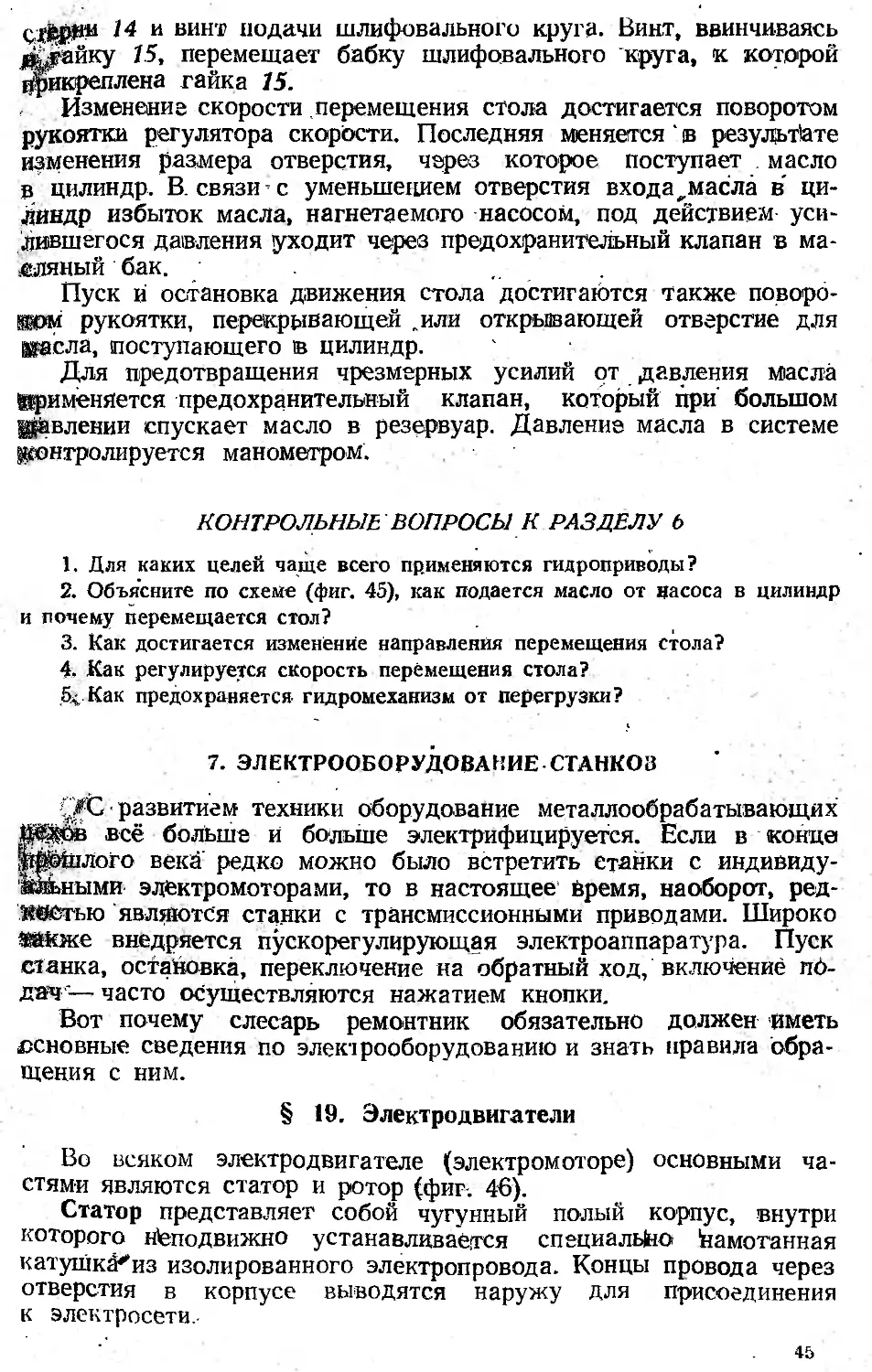

Во всяком электродвигателе (электромоторе) основными частями являются статор и ротор (фиг. 46).

Статор представляет собой чугунный полый корпус, внутри которого неподвижно устанавливается специально (намотанная катушкй'из изолированного электропровода. Концы провода через отверстия в корпусе выводятся наружу для присоединения к электросети.

Ротор имеет вид металлического барабана с наружным диаметром, несколько меньшим диаметра отверстия катушки статора. Изготовляется ротор из металлических стержней, расположенных по образующей цилиндра и соединённых по концам кольцами. На стержни между крайними кольцами нанизываются вплотную диски из листового железа, в отверстия которых запрессовЫ-

Фиг. 46. Электромотор в разобранном виде.

вается вал ротора. Стержни ротора выполняют роль проводников, соединённых между собой «накоротко» благодаря скреплению их по концам кольцами. Такой ротор называется короткозамкнуты м..

Ротор вставляется в отверстие статора. На вал надеваются крышки с подшипниками и присоединяются болтами к корпусу статора. В таком виде электромотор считается собранным. При пуске электротока в обмотке статРра возникает магнитное поле, под действием которого ротор вращается.

В момент пуска электромотора с короткозамкнутым ротором в обмотке статора и в роторе возникает ток большой силы, оказывающий вредное влияние на электромотор и электросеть.

Этого недостатка нет в электромоторе несколько другого устройства. Ротор его делается с рак называемой трёхфазной обмоткой.. Конец её от каждой фазы выводится и присоединяется к одному из трёх колец, установленных па валу ротора. С помощью колец и щёток, находящихся в контакте с кольцами, обмотка ротора соединяется с реостатом сопротивления. Реостат во время пуска электромотора препятствует возникновению вредно действующих больших сил тока. Такой ротор называется фазовым или с контактными кольцам1 и.

После пуска электромотора реостат из цепи выключается специальным! приспособлением, разъединяются щётки с кольцами, а обмотка ротора замыкается «накоротко». В результате электромотор работает как с короткозамкнутым ротором.

§ 20. Пуск в ход электромоторов с короткозамкнутым ротором

Электромоторы небольшой мощности (до 4 квт) можно включать непосредственно рубильником. Более мощные электромоторы, на которых вредно сказывается большая пусковая сила тока, включаются с помощью дополнительных приспособлений: перекидных рубильников, переключателей, трансформаторов.

Электромотор можно присоединить к электросети двумя способами: «звездой» или «треугольником». При подключении по первому способу напряжение и сила тока, поступающие в обмотку статора, понижаются, что и требуется в момент пуска. В качестве пускового приспособления в подобных случаях применяются перекидные трёхполюсйыэ рубильники. Вначале ножи рубильнийса соединяются с контактами, соединёнными «звездой», а когда ротор достигает нормальной скорости вращения, ножи рубильника перекидываются на /другие контакты, соединённые с электросетью «треугольником».

Для включения электромоторов с короткозамкнутым ротором большой мощности применяются специальные автотрансформаторы, понижающие напряжение тока.

§ 21. Пуск в ход электромоторов с контактными кольцами

Как уже указывалось раньше, электромотор с контактными кольцами включается с помощью реостата. Перед включением тока надо разомкнуть обмотку ротора, поставить рукоятку рео-стата в пусковое положение и соединить щётки с контактЫыми

Cetnb

Фиг. 47. Схема соединения переключателя для реверсирования электромотора.

кольцами.

По мере нарастания числа оборотов ротора сопротивление- реостата постепенно выводится поворотом рукоятки. При достижении нормального числа оборотов реостат выключается полностью специальным приспособлением, поднимаются щётки и замыкается обмотка ротора «накоротко».

§ 22. Реверсирование электромоторов

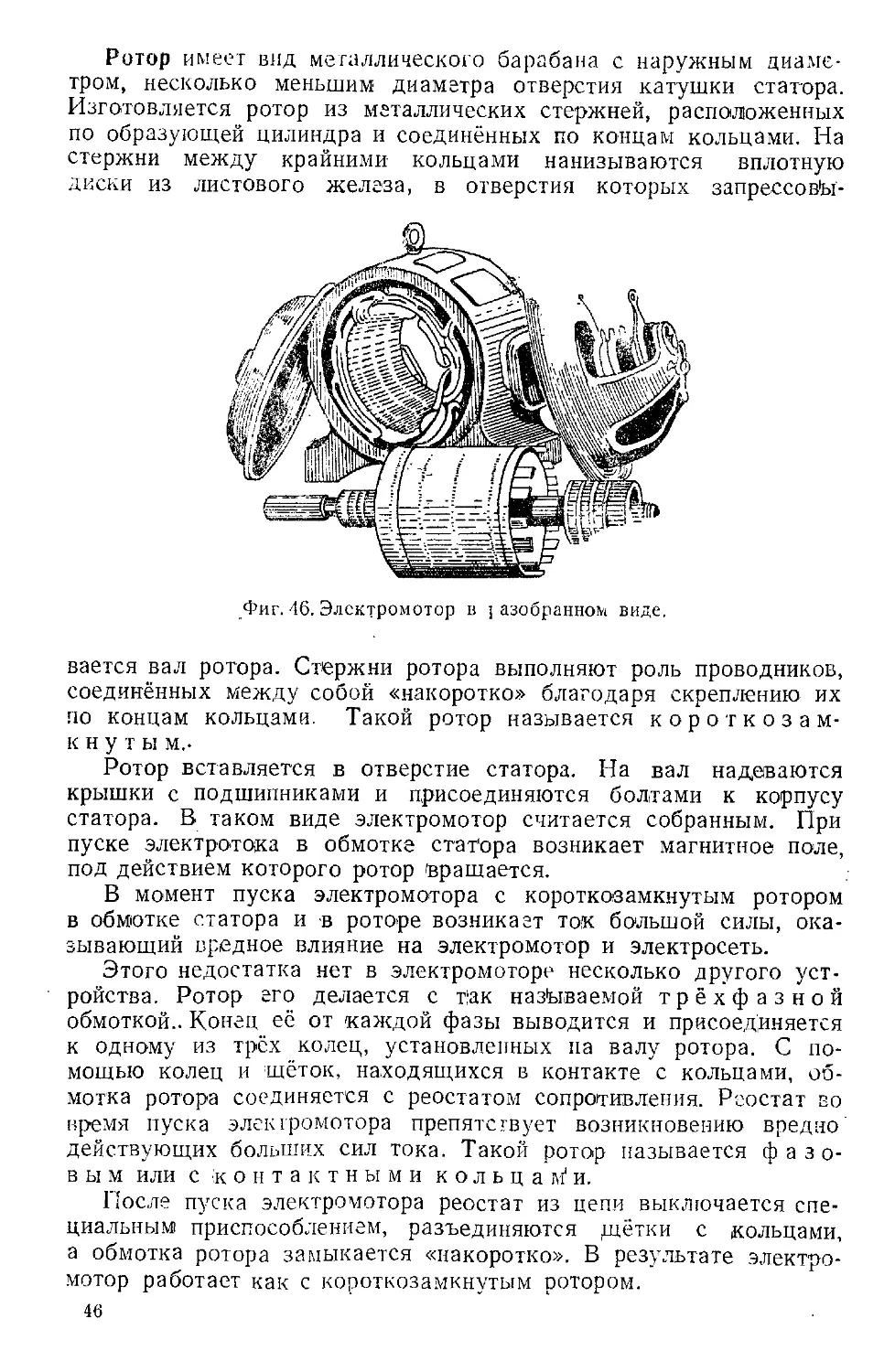

Изменение направления вращения электромотора достигается заменой мест присоединения к нему любых проводов электросети. Если, требуется частая перемена направления вращения, ставится перекидной рубильник или специальный переключатель.

Схема соединения переключателя для реверсирования электромотора показана на фиг. 47.

Нельзя переключать электромотор, прежде чем он не остановится, в противном случае он может выйти из строя.

з )

6 5

§ 23. Защита элекгромоюров oi чрезмерно большою тока

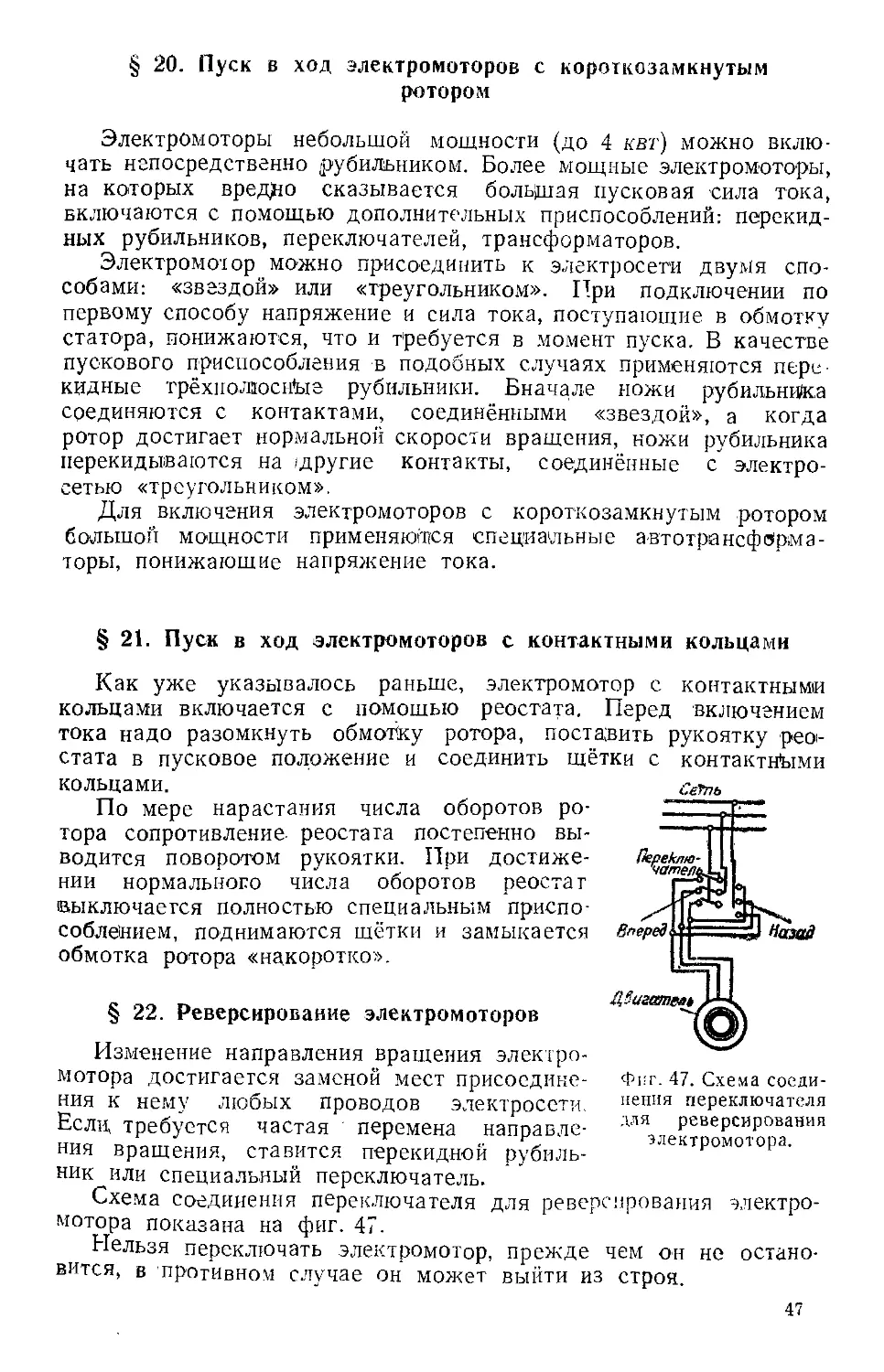

По многим причинам в электросети может возникнуть ток большой силы, что представляет опасность для обмотки электромотора. Для предупреждения этого применяются предохранители.

Предохранители бывают пробковые, пластинчатые и трубчатые. Все они имеют плавкие вставки. Например, при трубчатом предохранителе разрезаются два провода электросети и концы их присоединяются с обратной стороны изолирующей плиты (фиг. 48): первый прОвод — к контактам 1 и 2, второй провод — к контактам 3 и 4. Таким путём концы проводов соединяются плавками вставками, помещаемыми внутри фарфоровых труб 5 и 6. При возникновении тока большой силы вставки плавятся и электрическая цепь разрывается.

Вставки делаются из свинцовой, медной или железной проволоки. Диаметр её нужно подбирать строго по таблицам в зависимости от силы тока и материала проволоки.

При небольших напряжениях (120—380 в), как правило, ставятся пробковые предохранители, а при напряжениях, превышающих 380 в — трубчатые.

Применяются также автоматические выключатели, которые при перегрузке электромотора

автоматически выключают его из сети,

Фиг. 48. Трубчатый предохранитель.

§ 24. Меры предосторожности от поражения током

При соприкосновении с проводниками электрического тока напряжением 120—220 в и выше возможны ожоги и даже смертельные случаи. Поэтому все проводники тока и контакты рубильников, распределительных щитов трансформаторов и электромоторов в доступных Местах должн'ы быть изолированы или покрыты соответствующими щитами.

Могут представлять опасность также все металлические части и оборудование, расположенное вблизи электрической цепи, так как возможно прохождение по ним электрического тока. Поэтому металлические части и оборудование заземляют, т. е. соединяют проводами с заземлёнными металлическими плитами. Луженые медные или оцинкованные железные плиты закапываются глубоко в землю так, чтобы они постоянно находились в сыром грунте. Для этого пригодны также трубы, которые заколачивают в землю и подводят к ним заземляющие провода, соединённые с оборудованием. В результате ток идёт по проводам в землю и не опасен для человека, прикасающегося к оборудованию.

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 7

1. Чем отличается по внесшему виду электромотор с короткозамкнутым ротором от электромотора с коптах шыми кольцами?

2. Почему нельзя включать при помощи’рубильнш-а мощные моторы с ко роткозамкнутым ротором?

3. С помощью каких дополнительных приспособлений включаются мощны» электромоторы с короткозамкнутым ротором?

4. Как включаются электромоторы с контактными кольцами?

5. Как достигается реверсирование электромоторов?

6. Почему опасно прикосновение к незаземленному оборудованию и в чем заключается заземление?

Г л а в а II

ОСНОВНЫЕ СВЕДЕНИЯ ПО ОРГАНИЗАЦИИ РЕМОНТА

Оборудование цехов во время работы непрерывно изнашивается. Износ станка в целом определяется состоянием'отдельных его деталей. Следовательно, станок может считаться исправным в том случае, когда износ его< деталей или случайные их дефекты не влияют на качество его работы.

Однако станок (может плохо работать или выйти из строя и по другой причине — вследствие «разладки», т. е, когда детали сместятся со своих нормальных положений или нарушатся нормальные соединения их между собой. Это может быть вызвано рядом причин: непрочным или неправильным соединением деталей, дефектами их (плохая резьба, неплотное! прилегание, несоответствие посадок); ненормальной эксплоатацией станка (перегрузка, неправильное управление, плохая смазка), а также недостатками его конструкции.

Своевременное устранение появившихся в станке дефектов, независимо от их характера, имеет важное значение. Допускать, чтобы работал неисправный станок, это значит в лучшем случае вызвать преждевременный износ его и быстрое нарушение наладки станка, а в худшем случае — поломку механизмов и выход станка Из строя на продолжительное время.

Для предупреждения «случайной» поломки оборудования, ускорения ремонта и улучшения его качества применяется система планово-предупредительного ремонта, . предусматривающая ряд мероприятий не только по ременту оборудования, но и по его обслуживанию. В эти мероприятия входят несколько видов ремонта, проверка и осмотры, которые проводятся по истечении установленного срока работы станка и чередуются между собой в определённом порядке.

1. ВИДЫ РЕМОНТА И ИХ ОПРЕДЕЛЕНИЕ

Продолжительность службы оборудования без ремонта определяется временем, в течение которого детали, входящие в механизм, могут работать, не уменьшая (вследствие износа) производительности и точности станка ниже установленных пределов. Срок службы детали, после которого необходимо её менять или ремон-

4 А. Л. ОоветпмгкиП 1013 4й

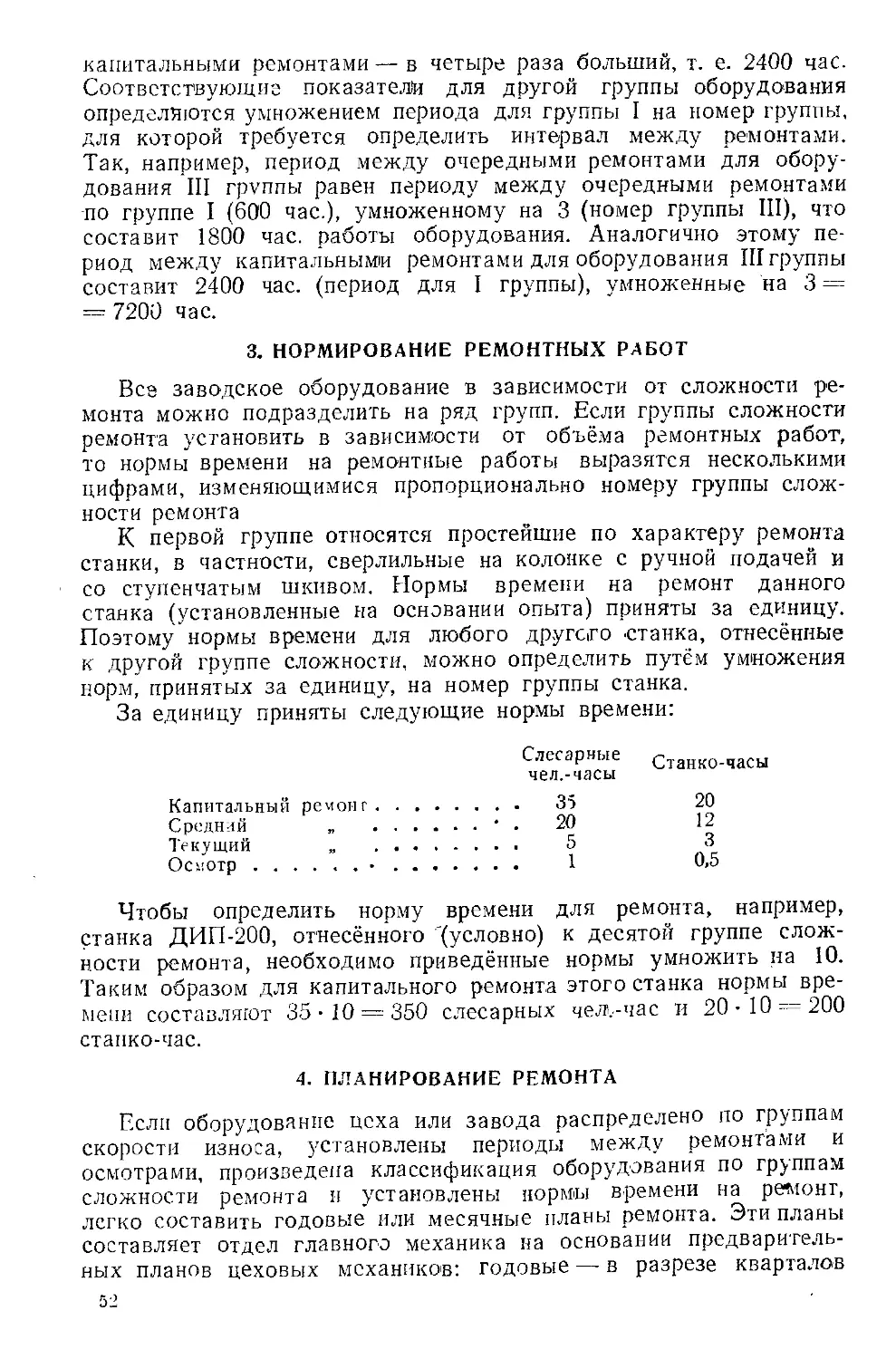

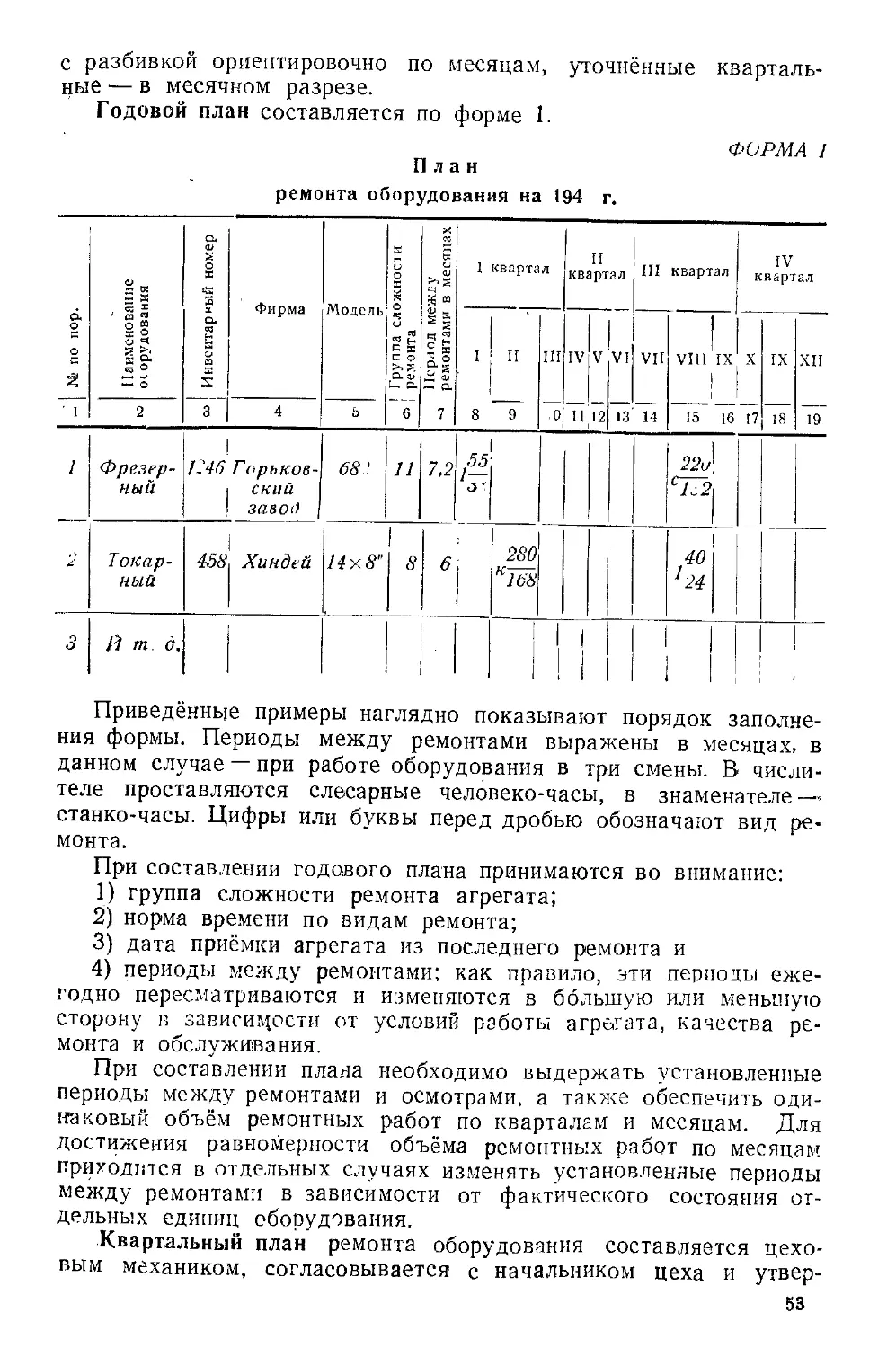

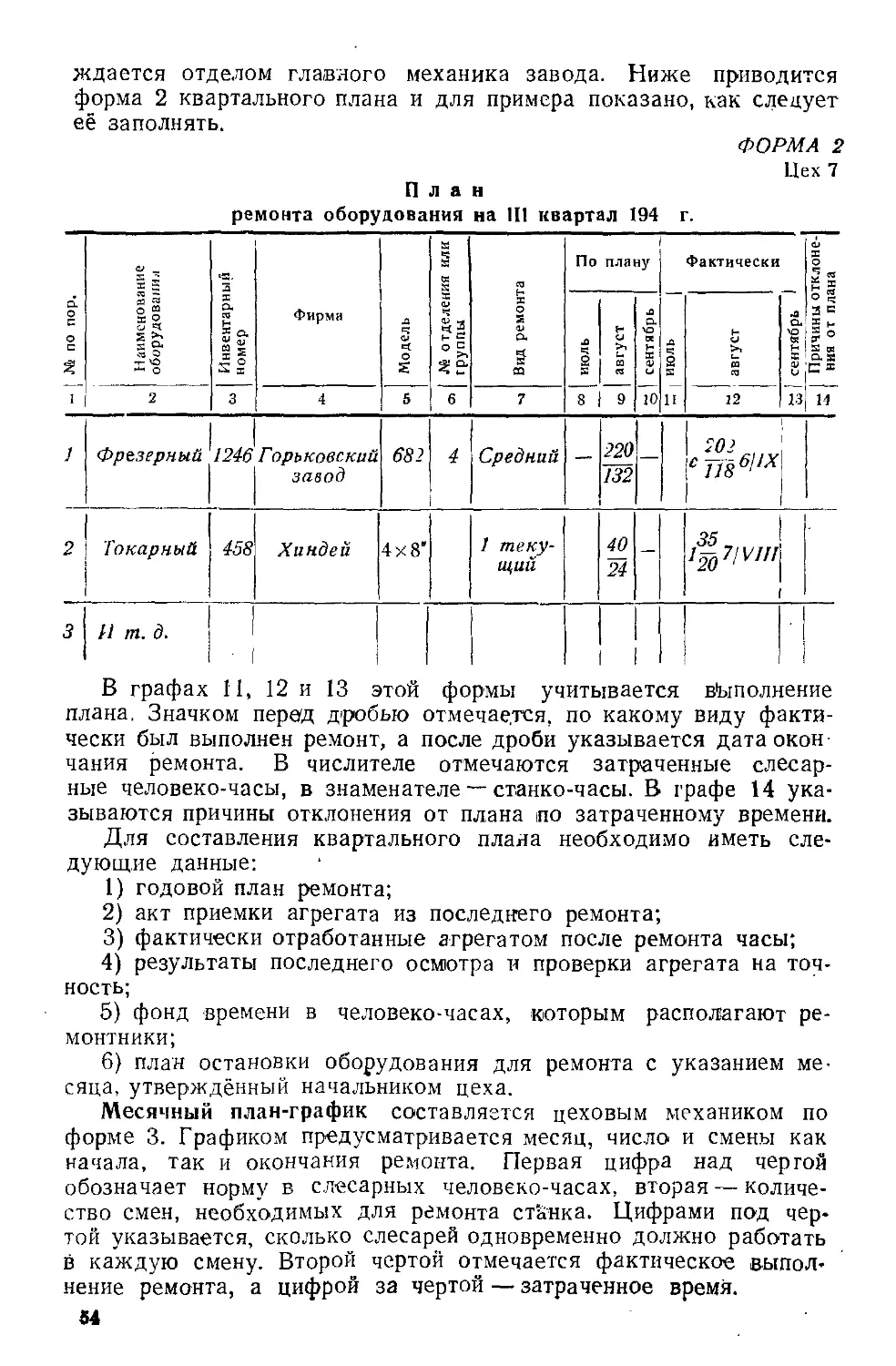

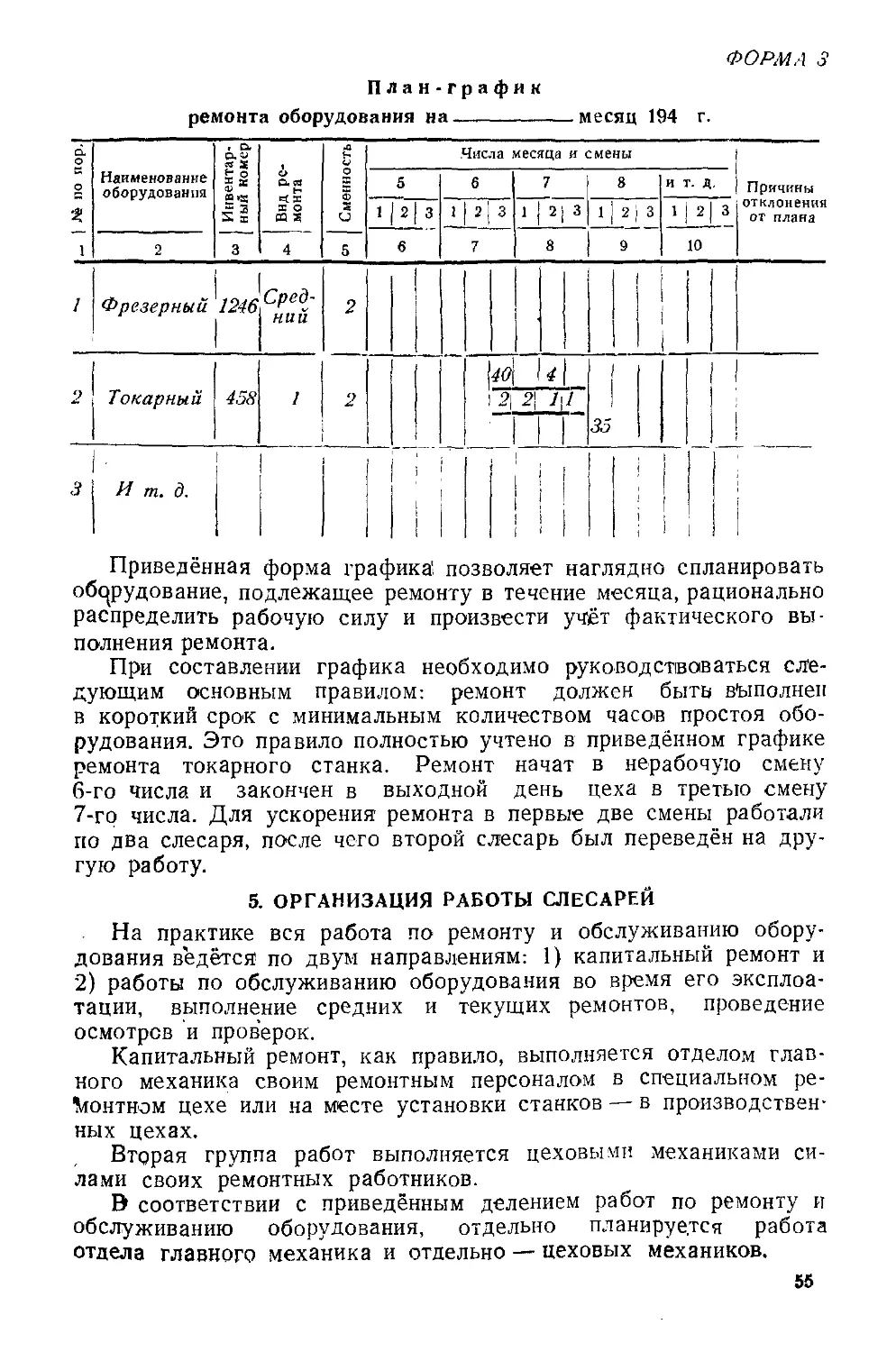

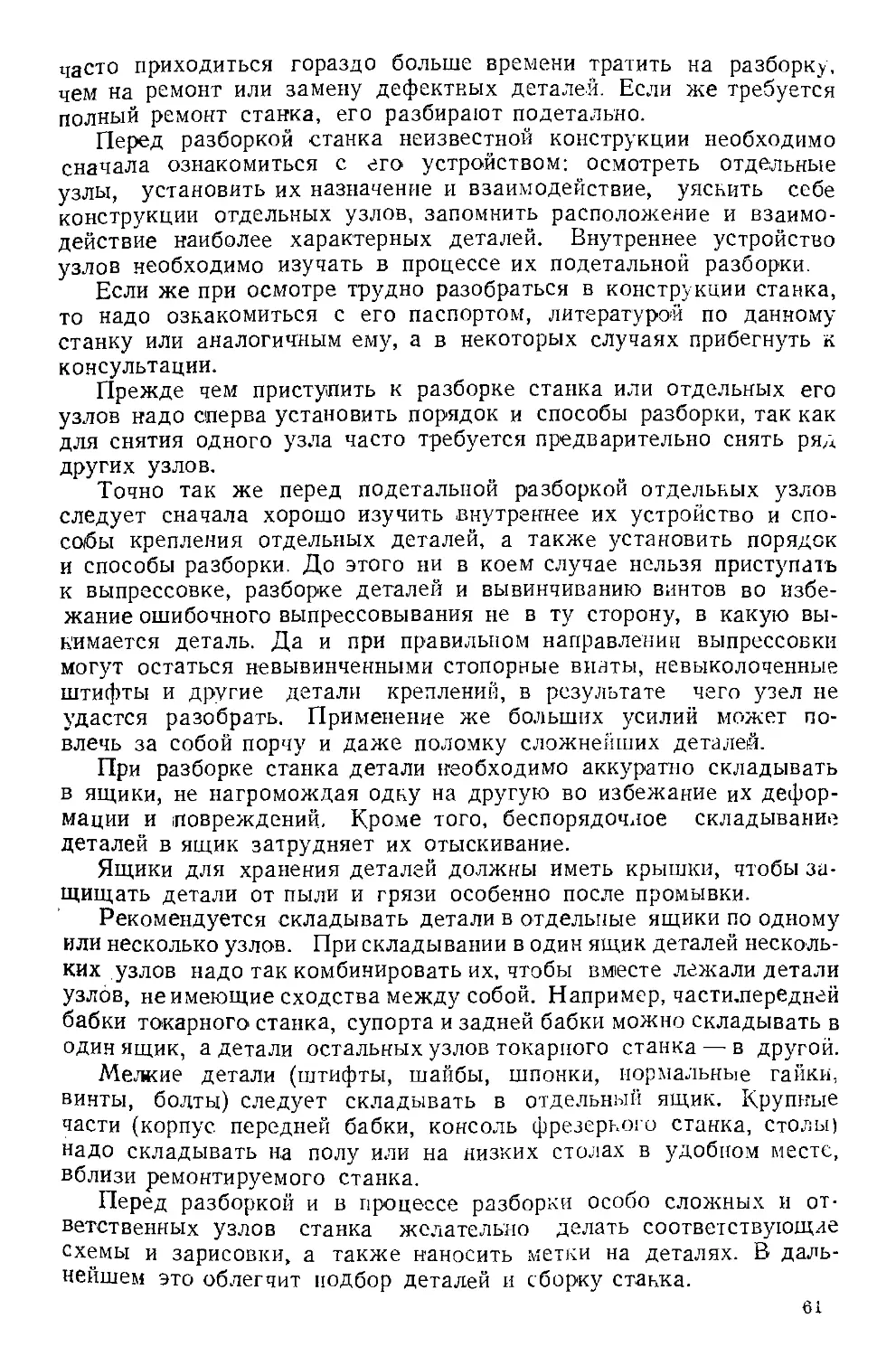

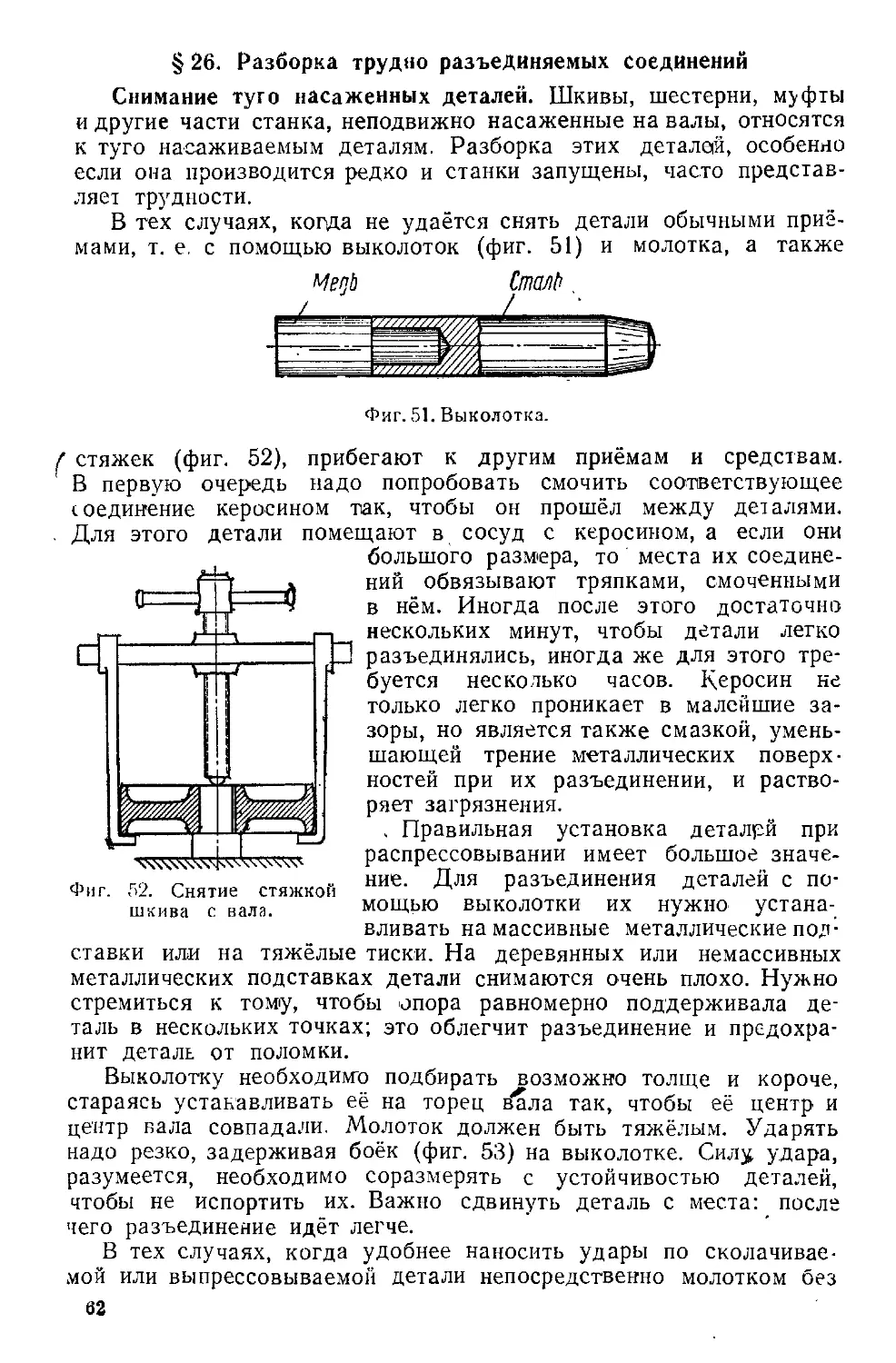

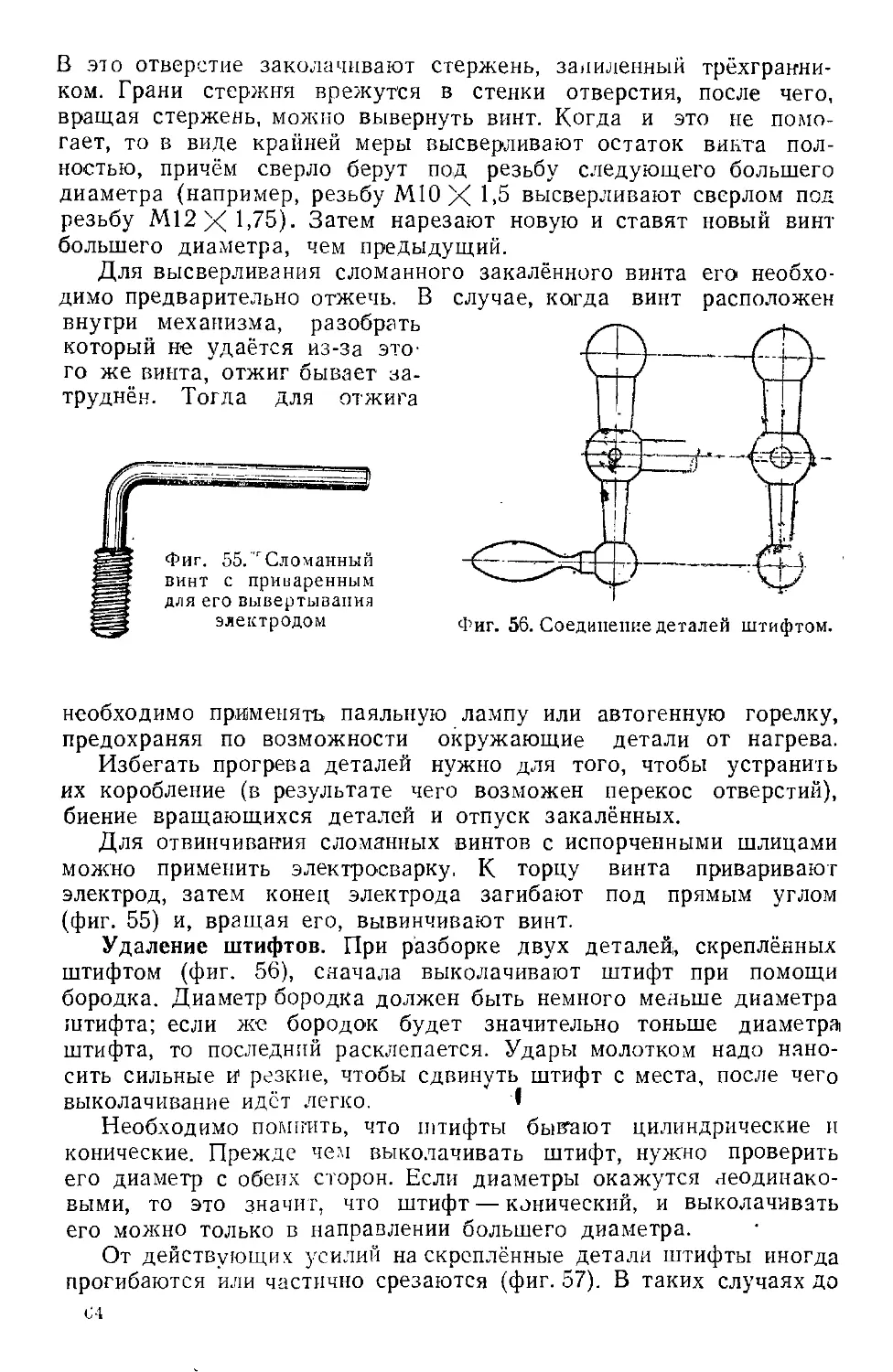

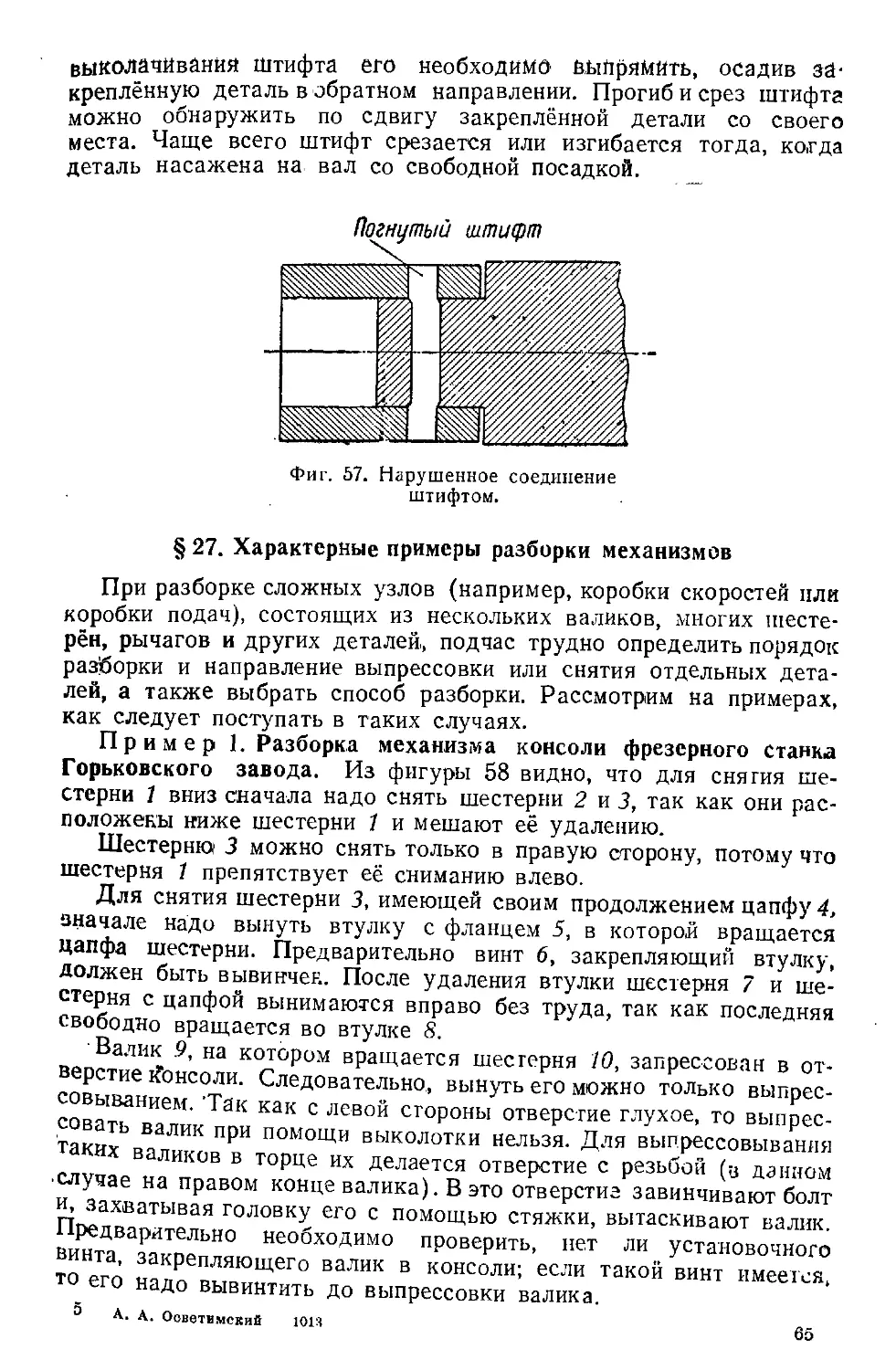

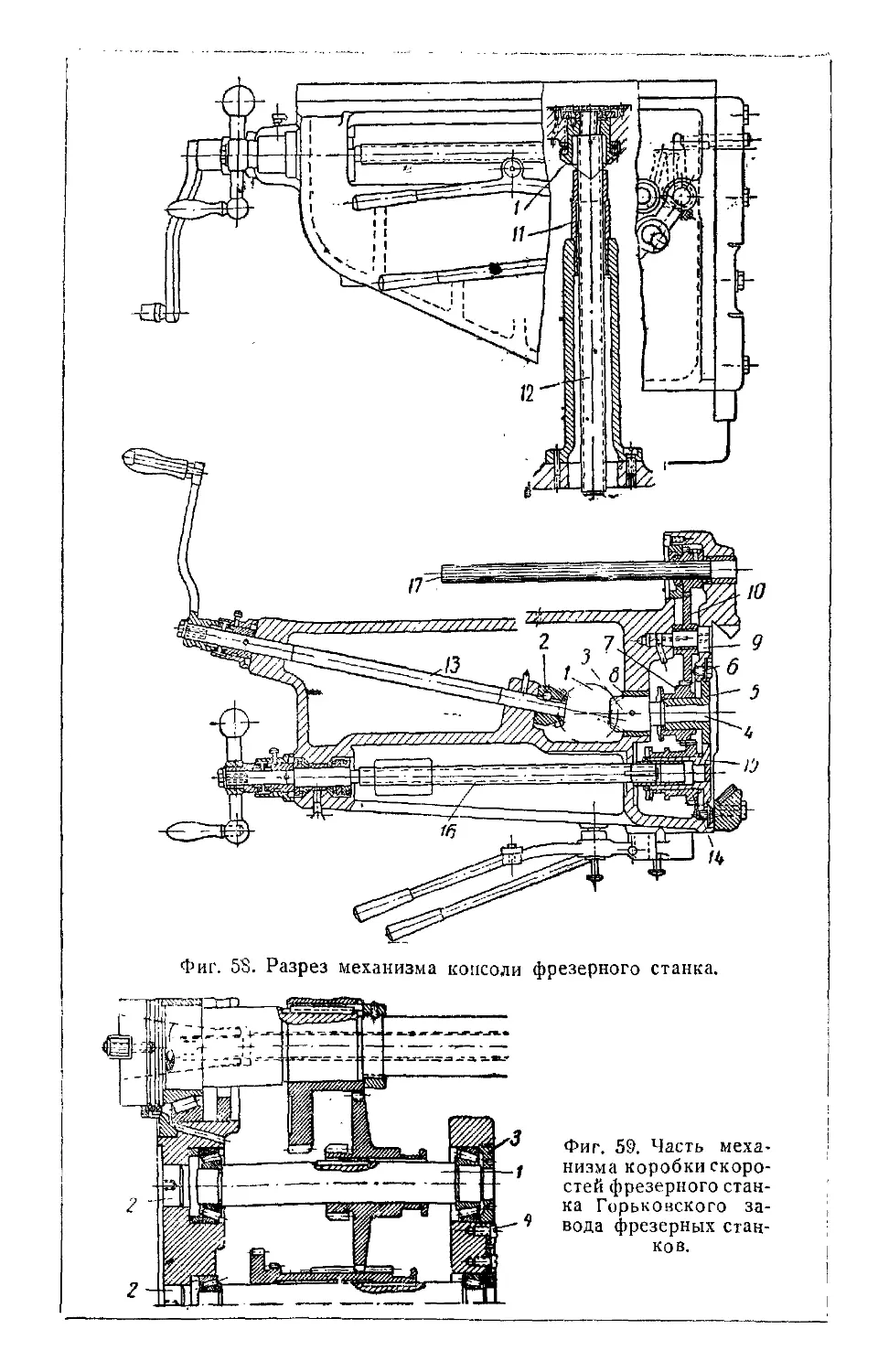

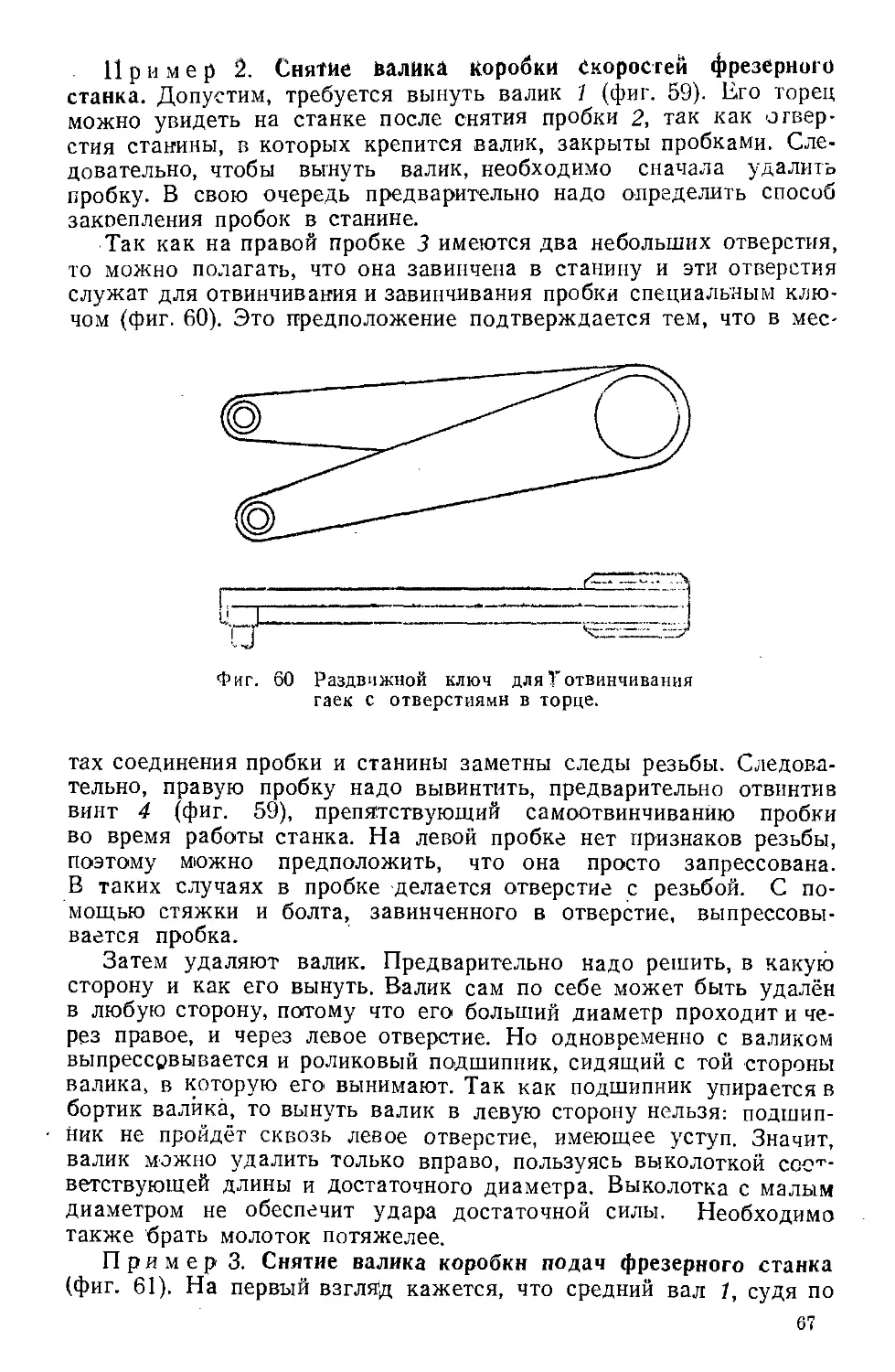

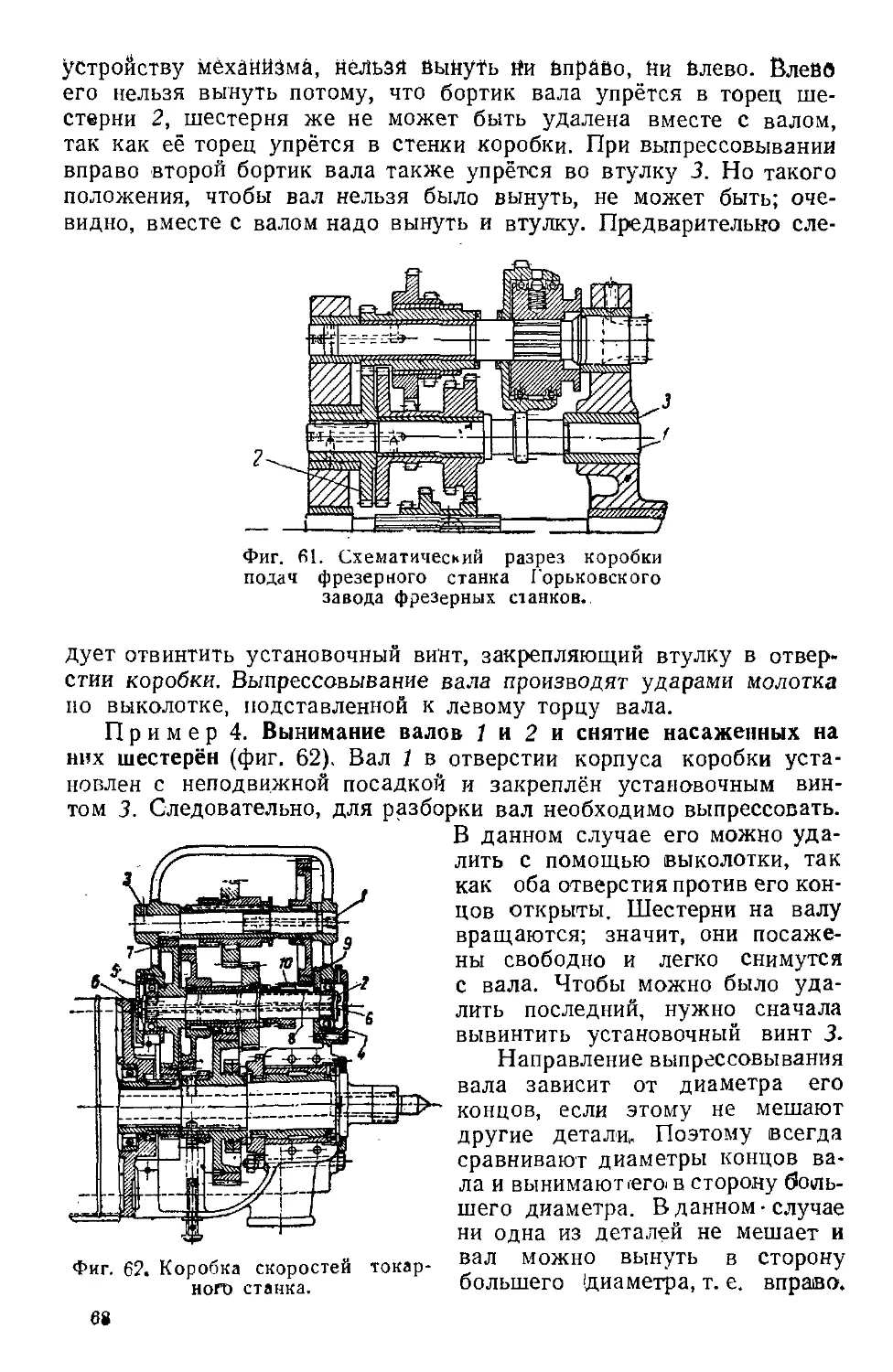

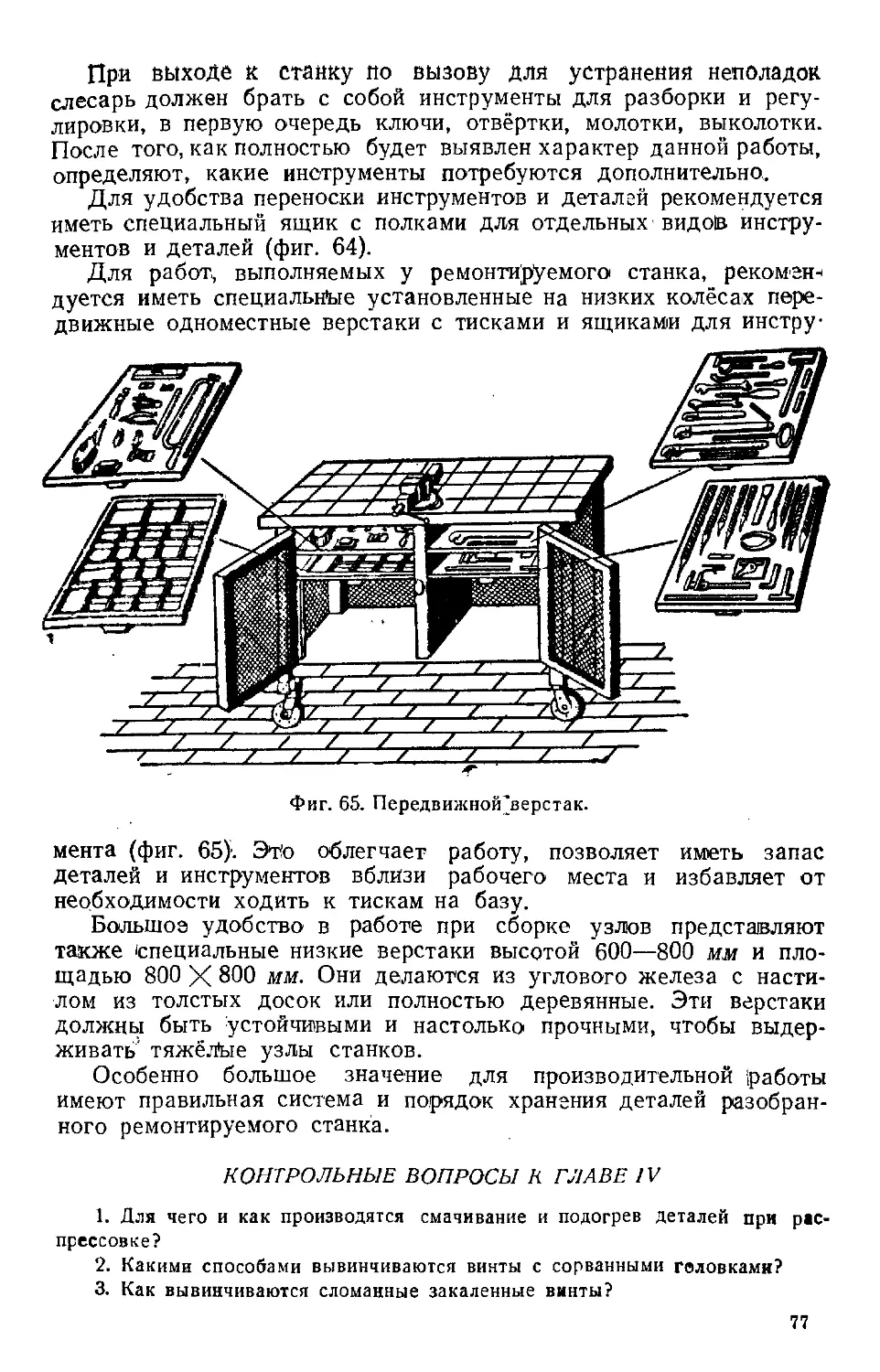

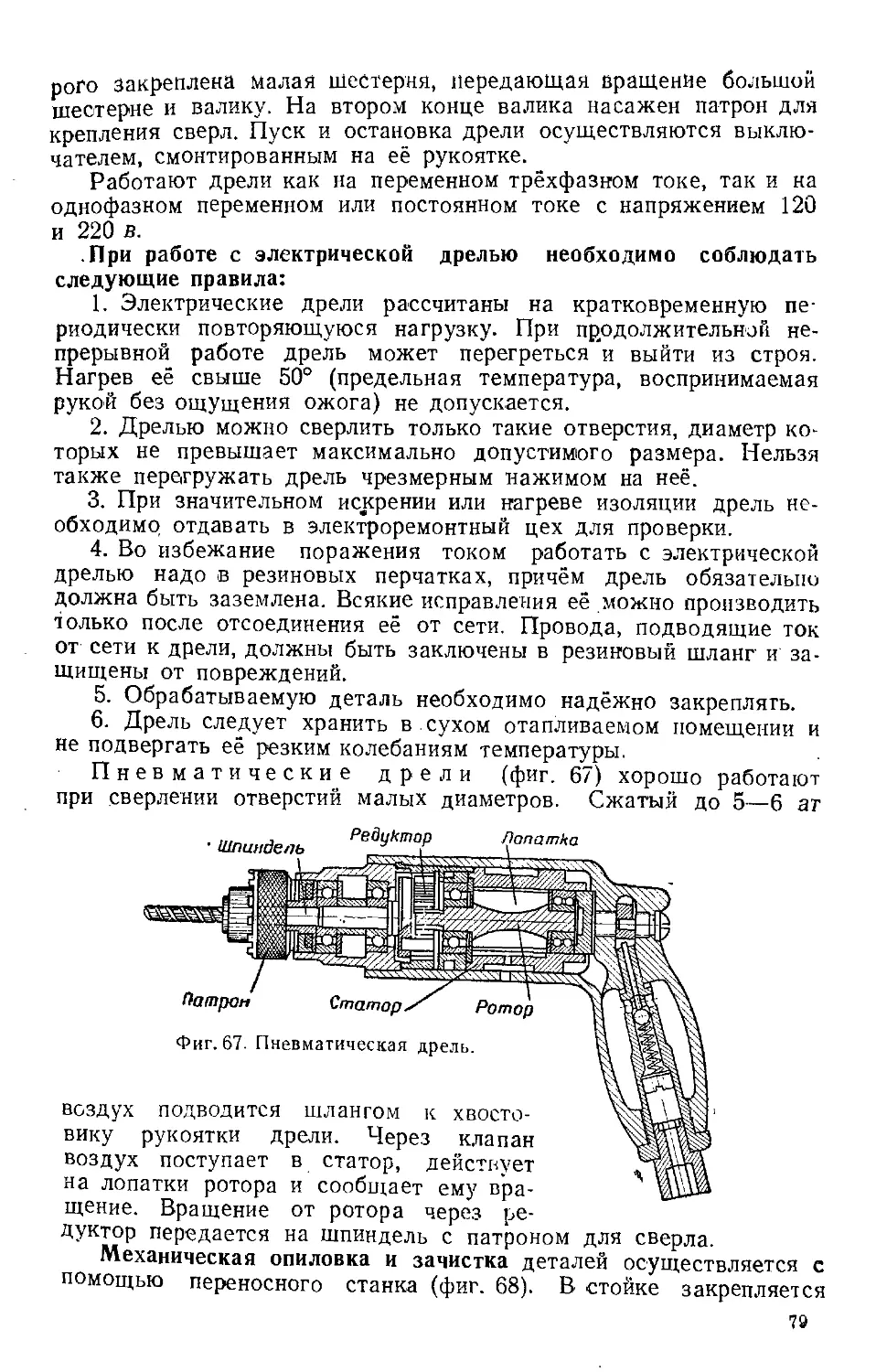

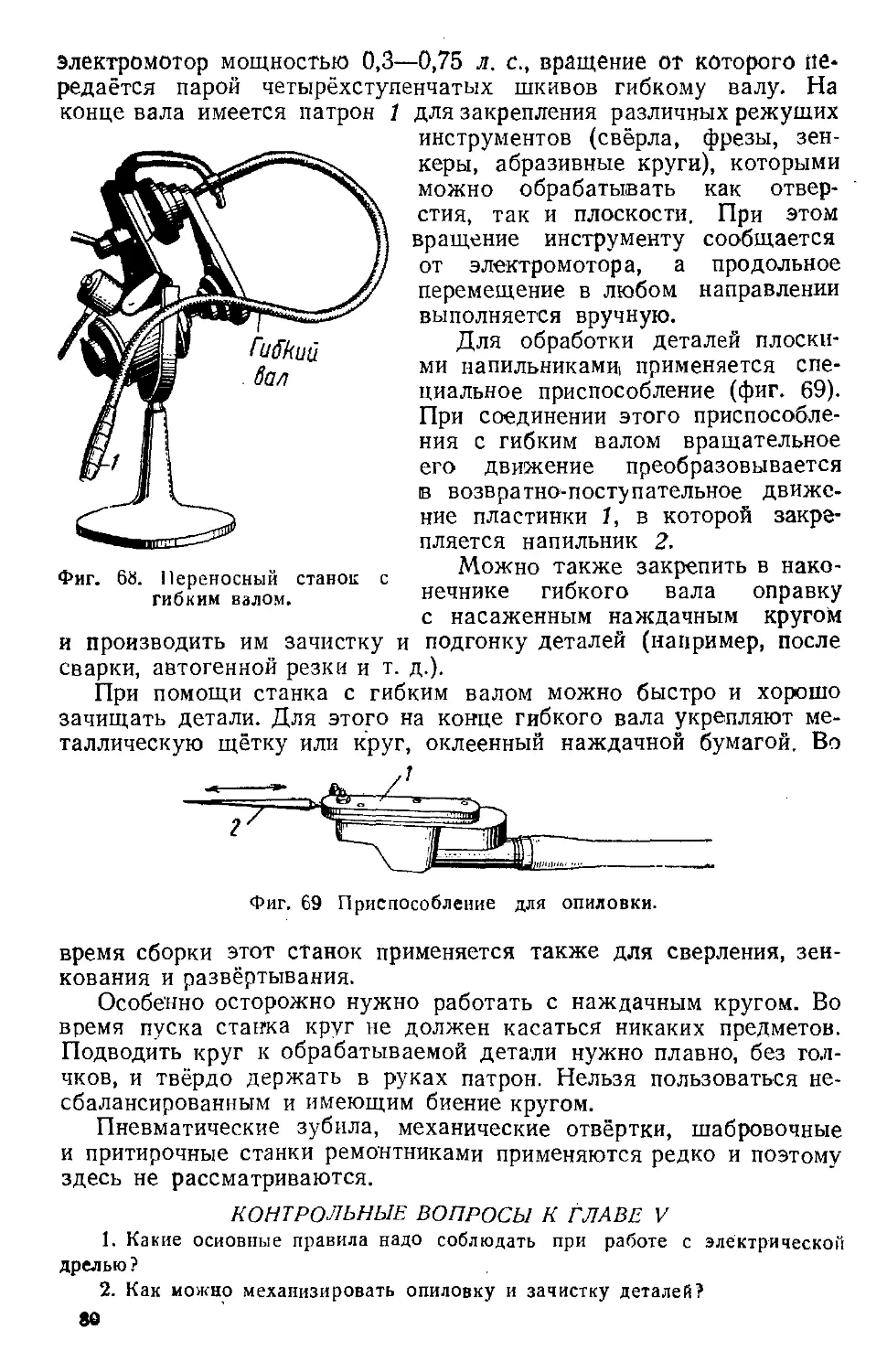

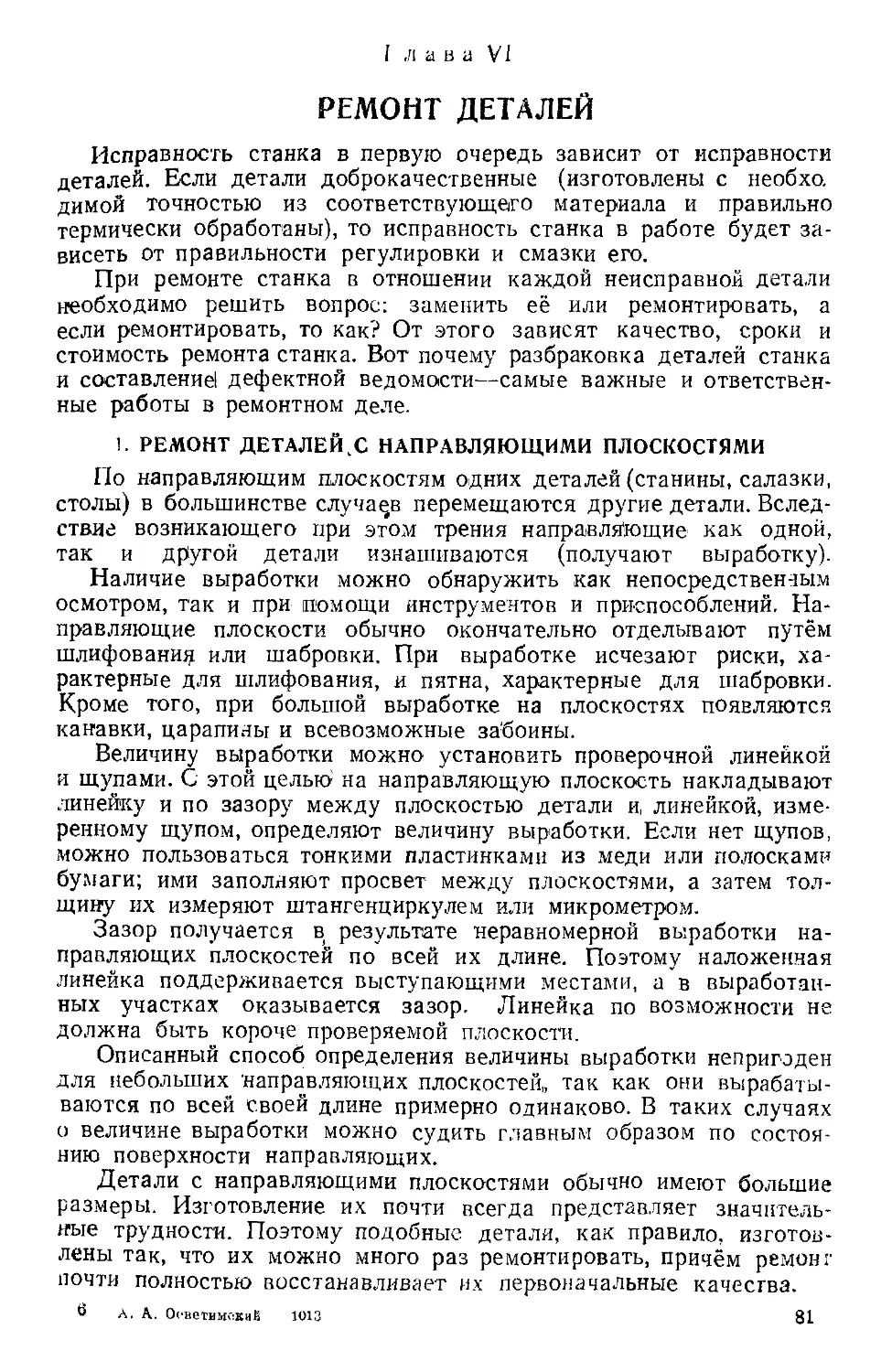

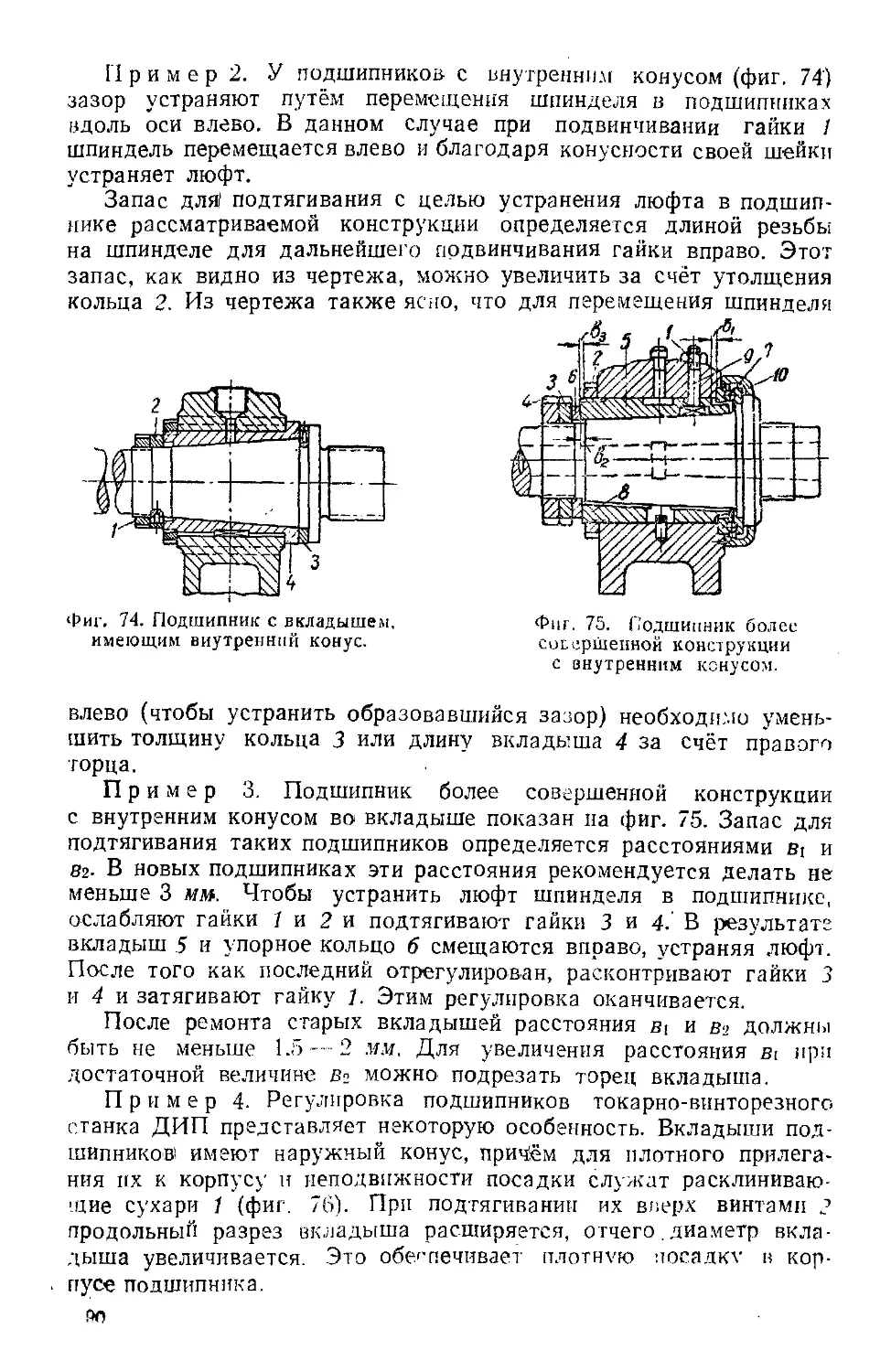

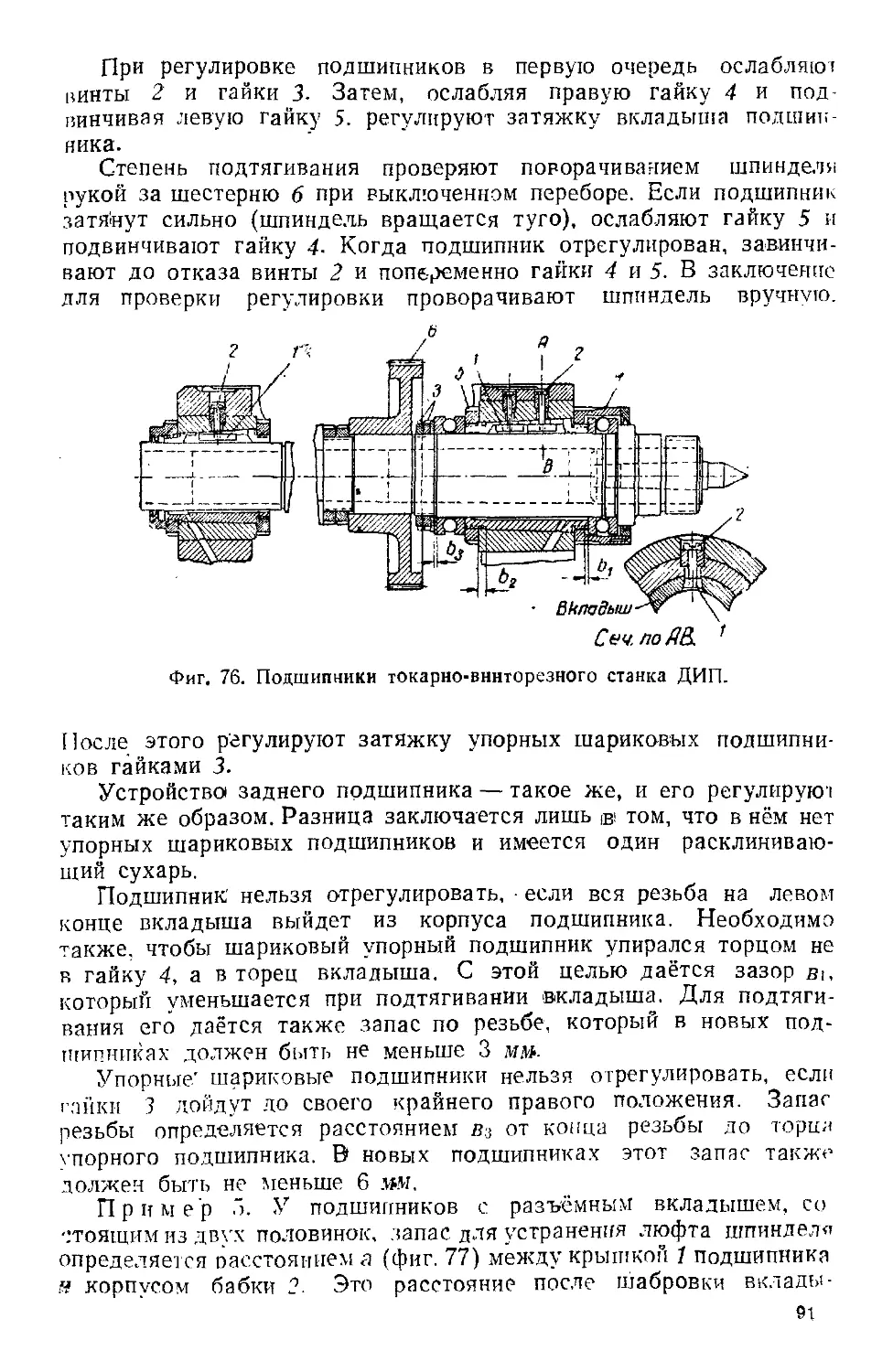

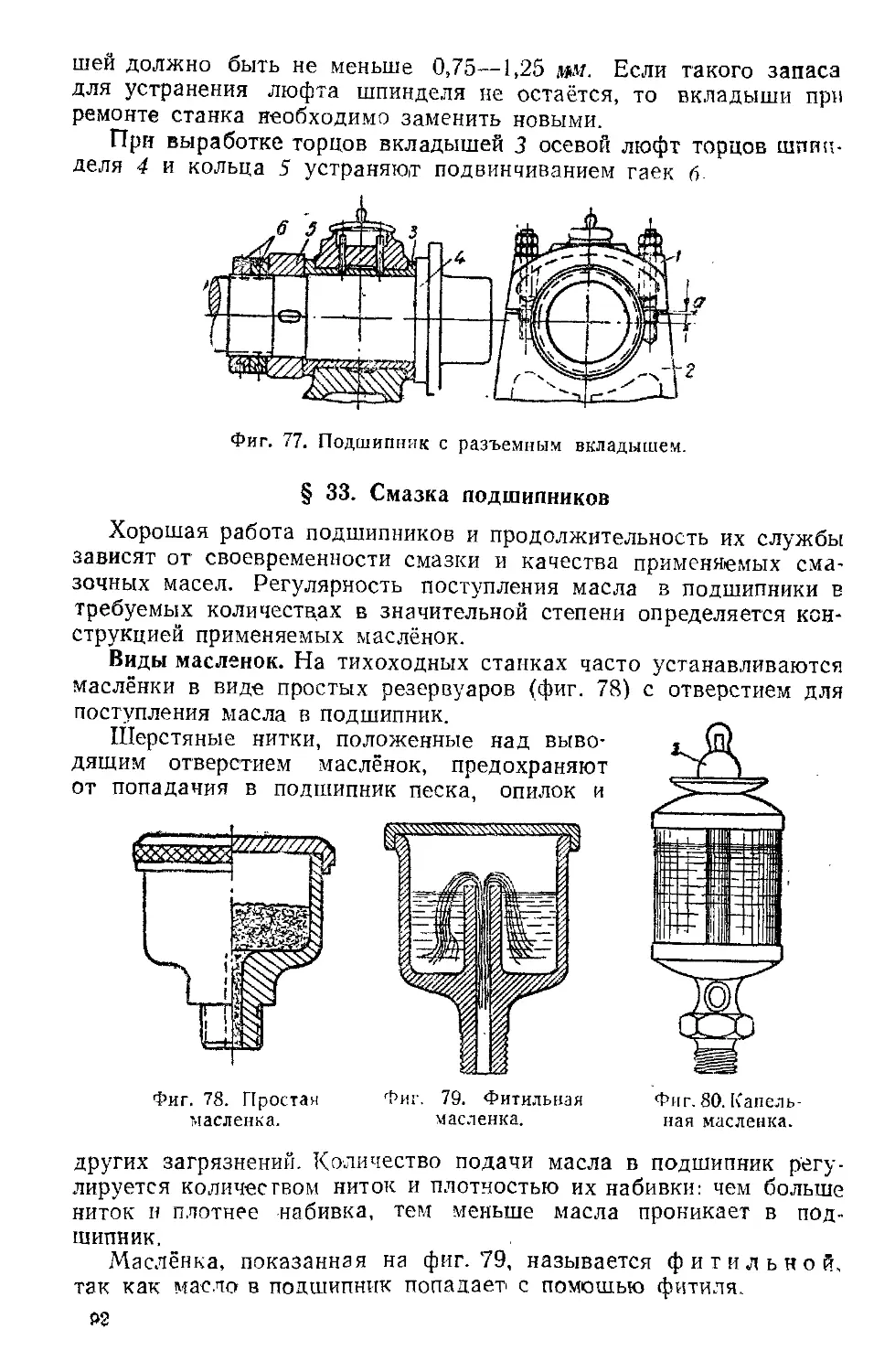

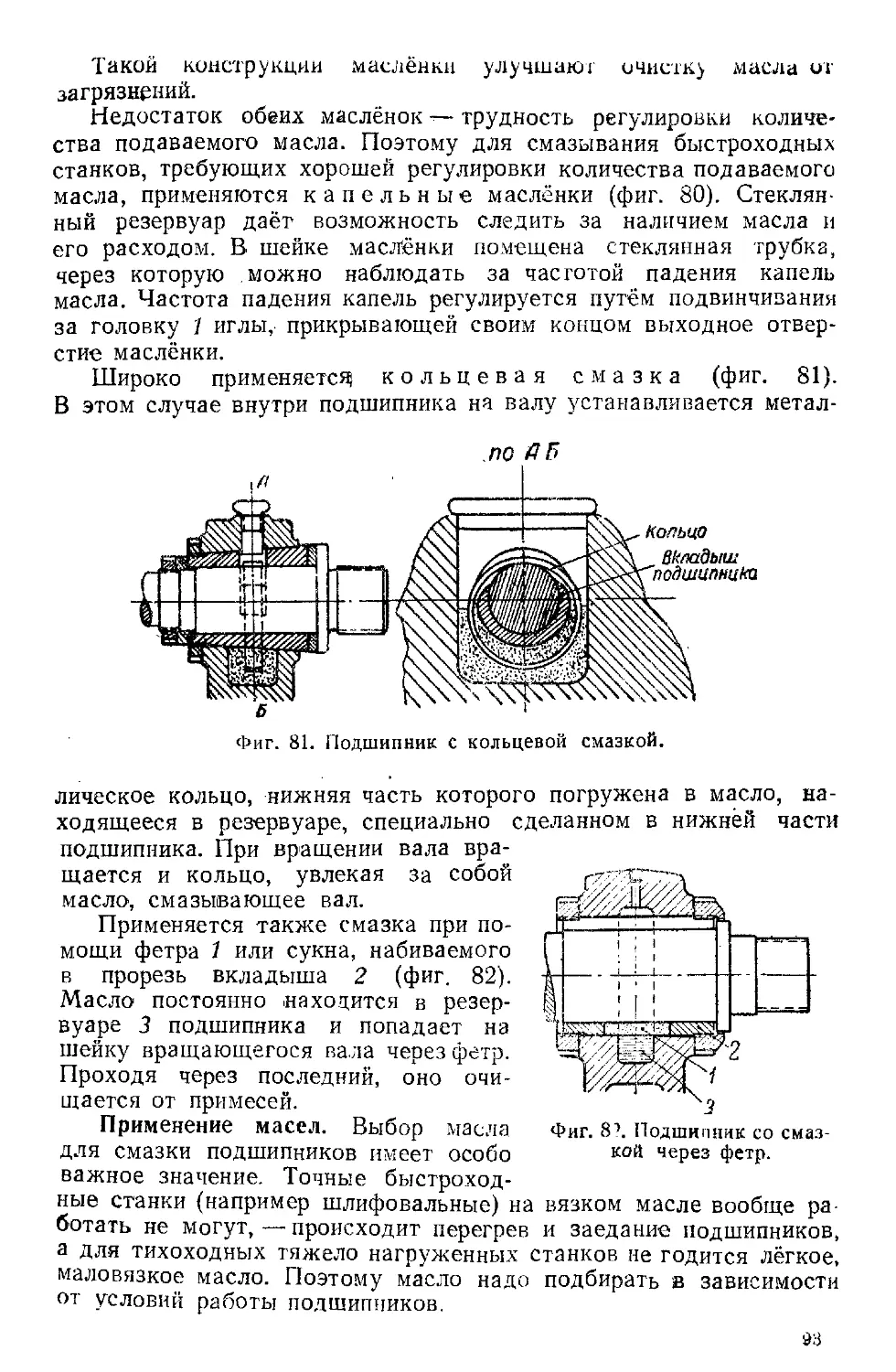

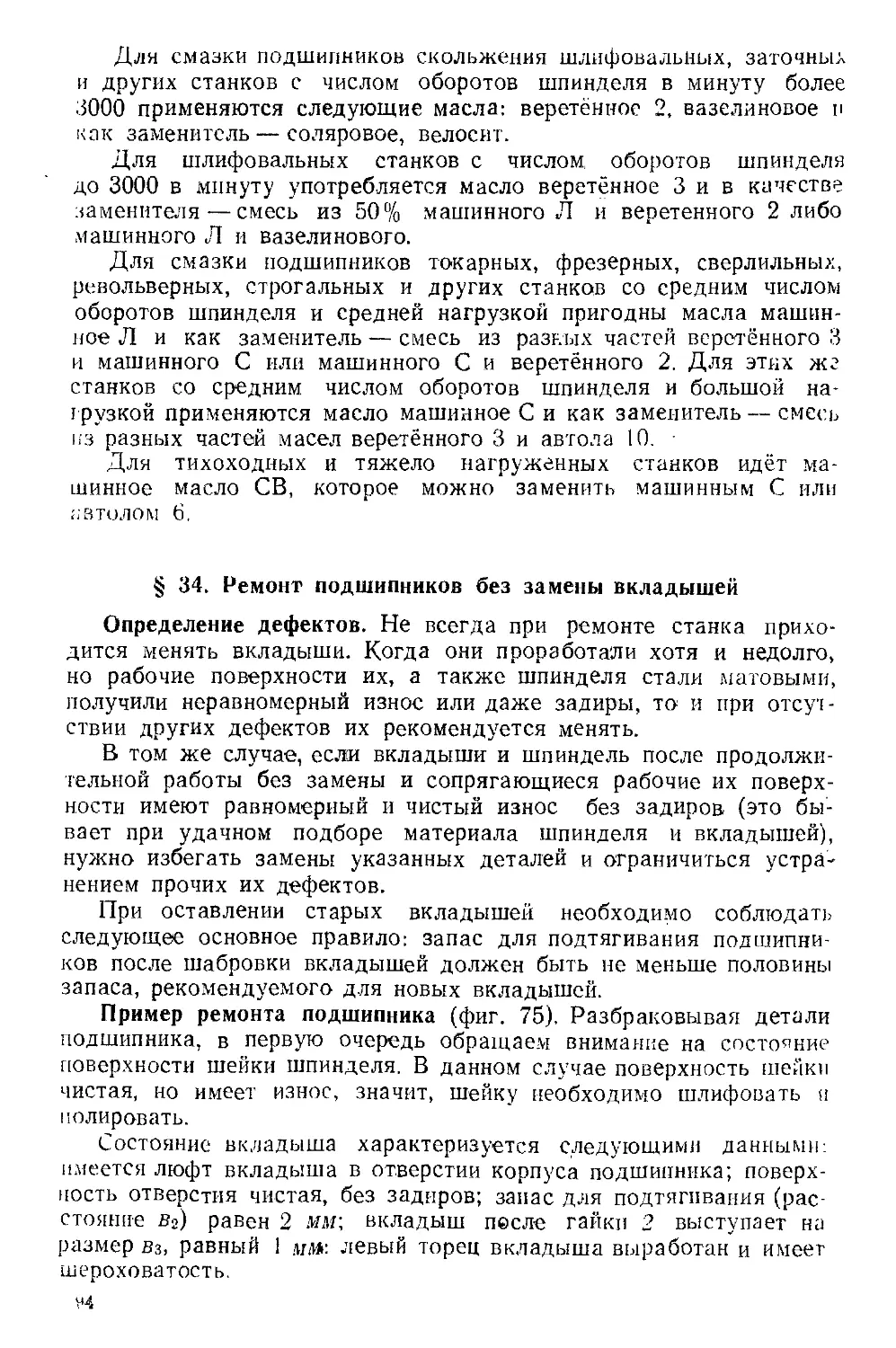

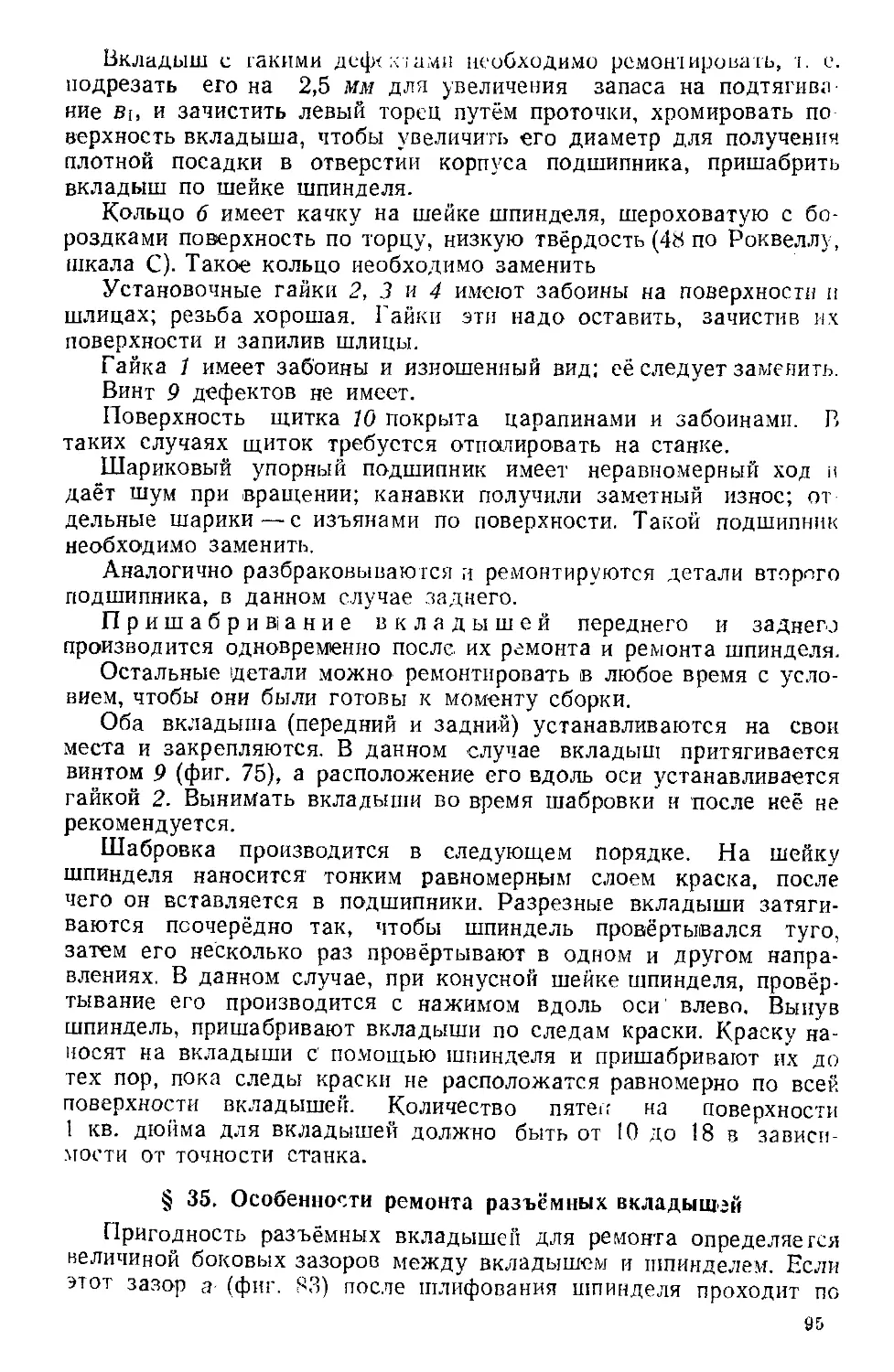

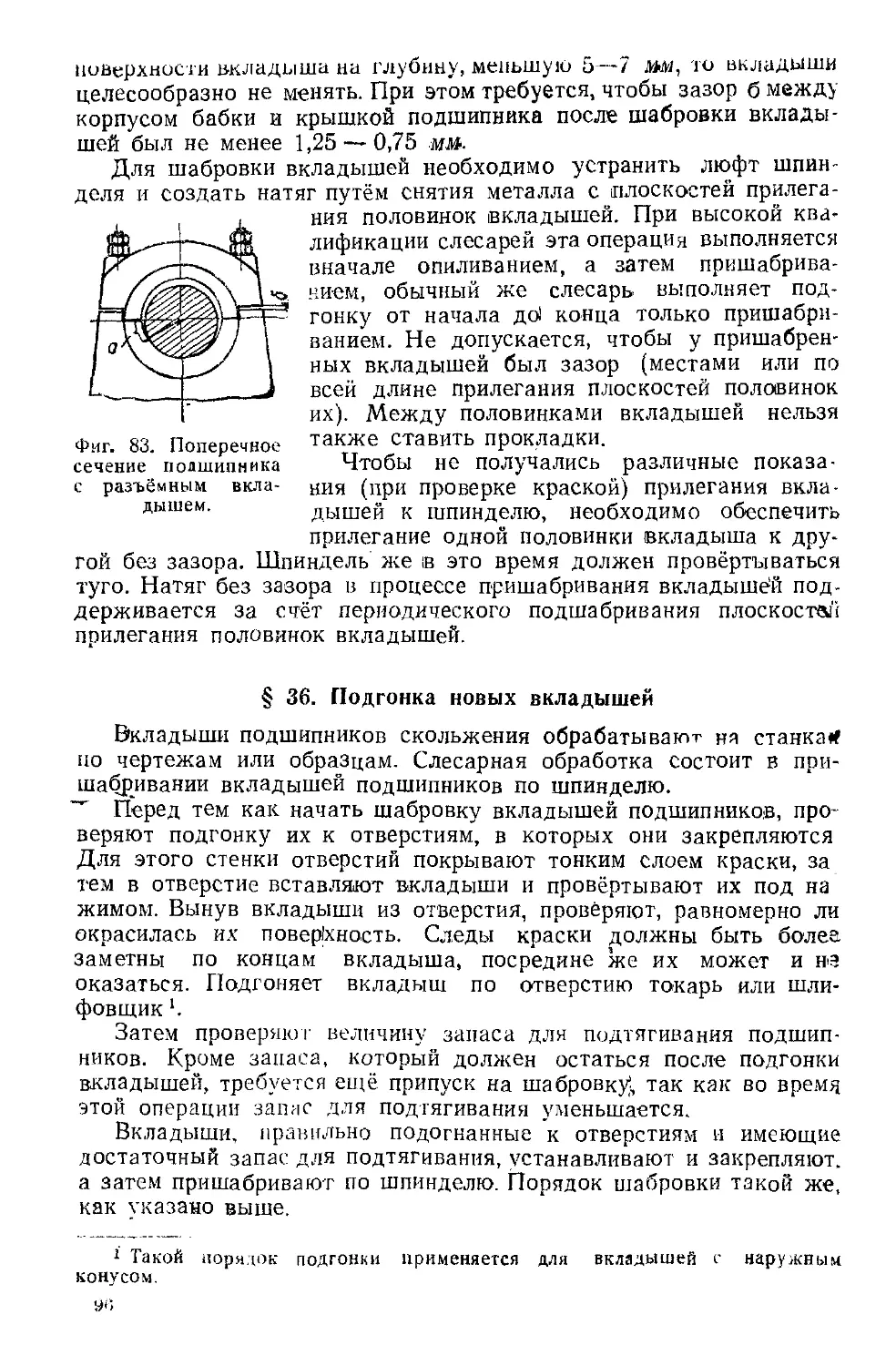

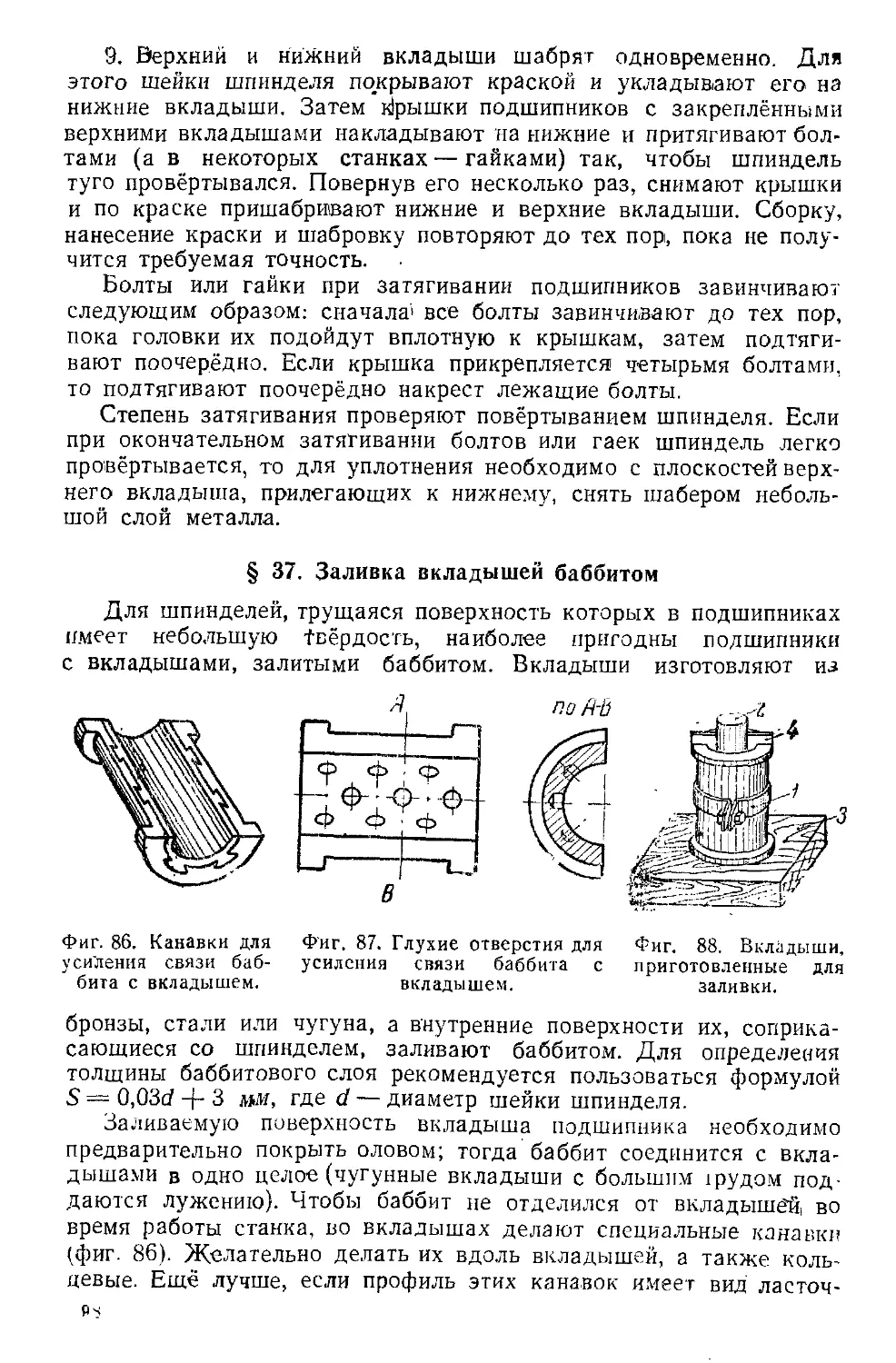

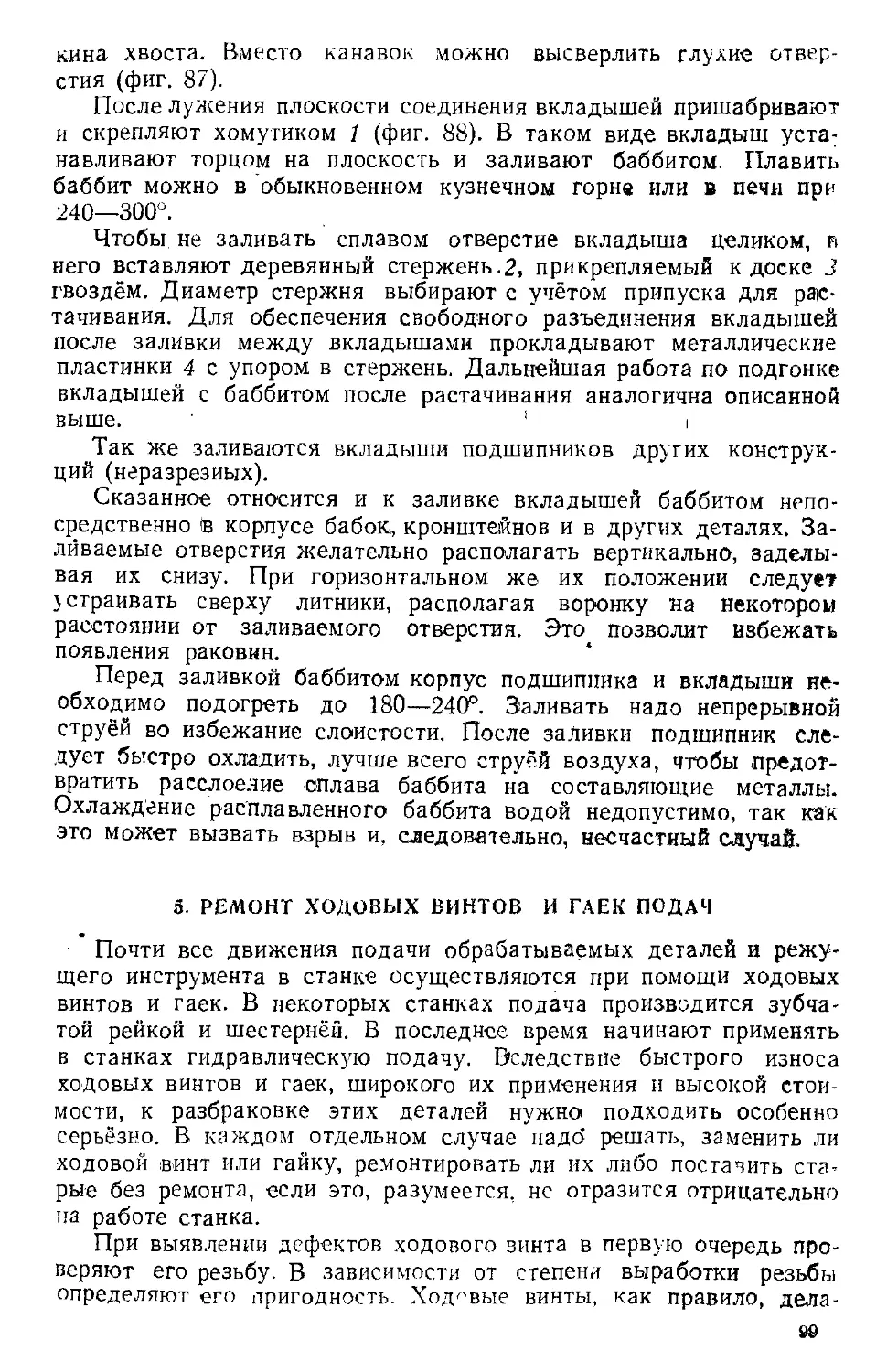

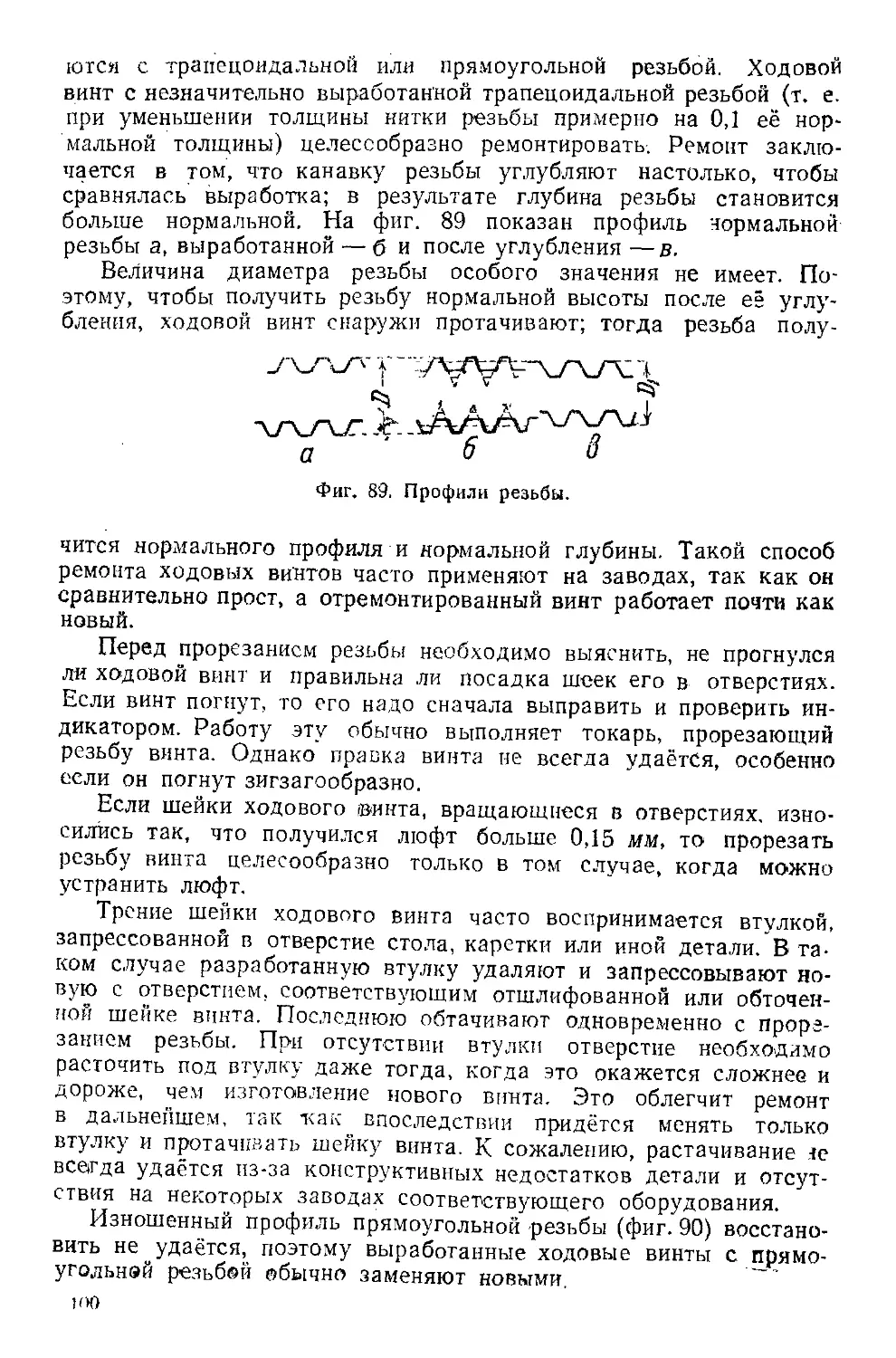

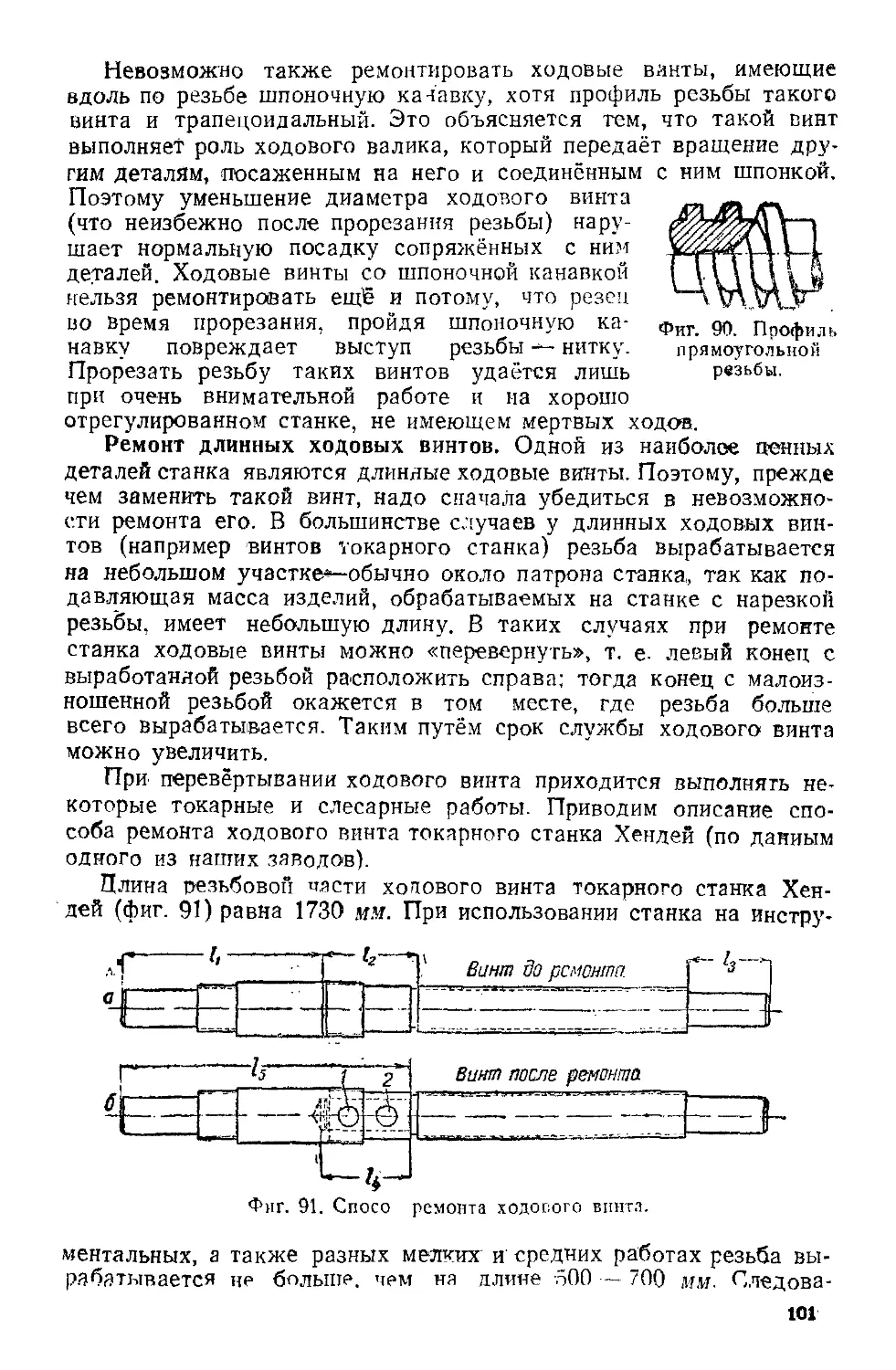

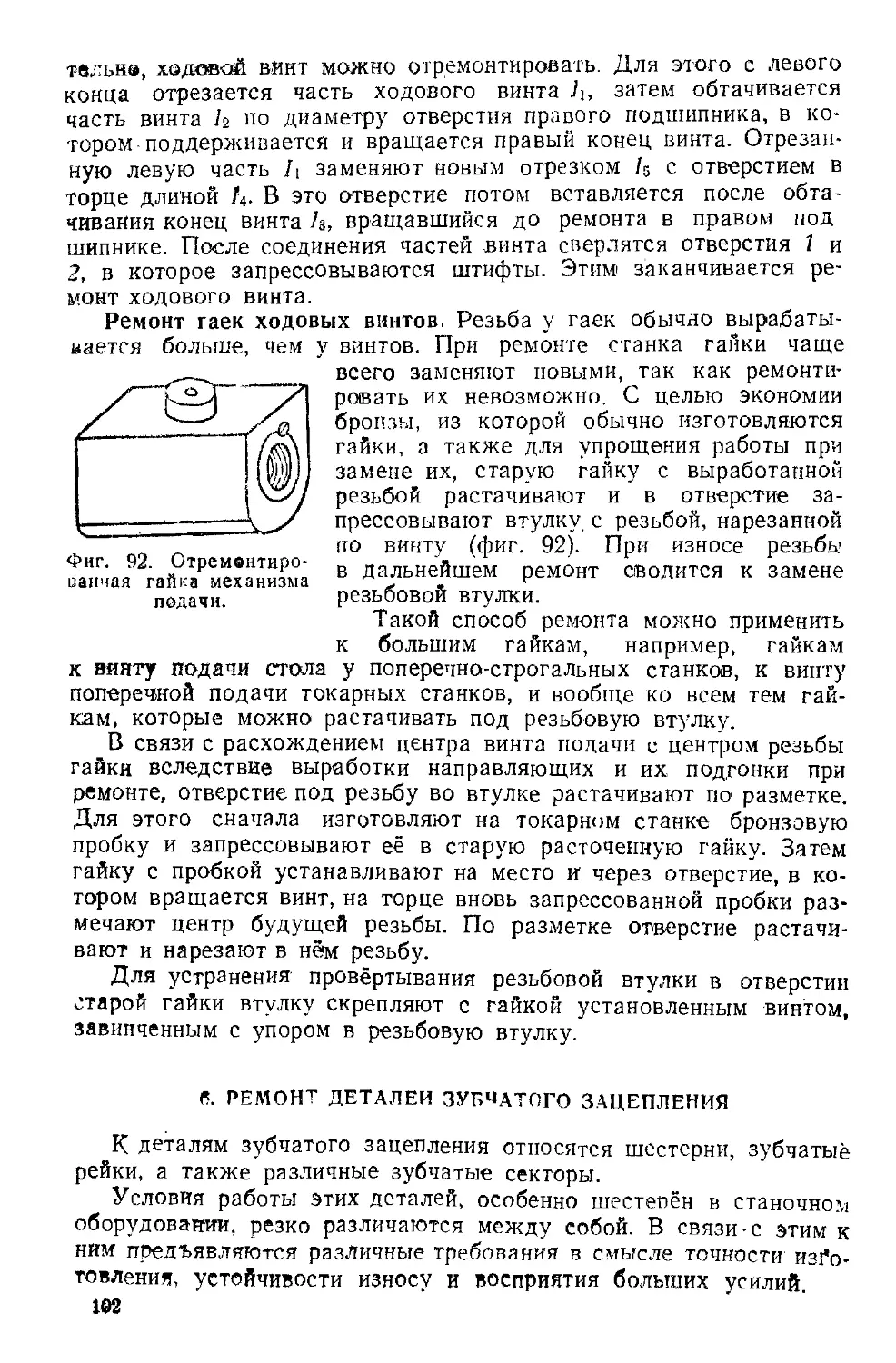

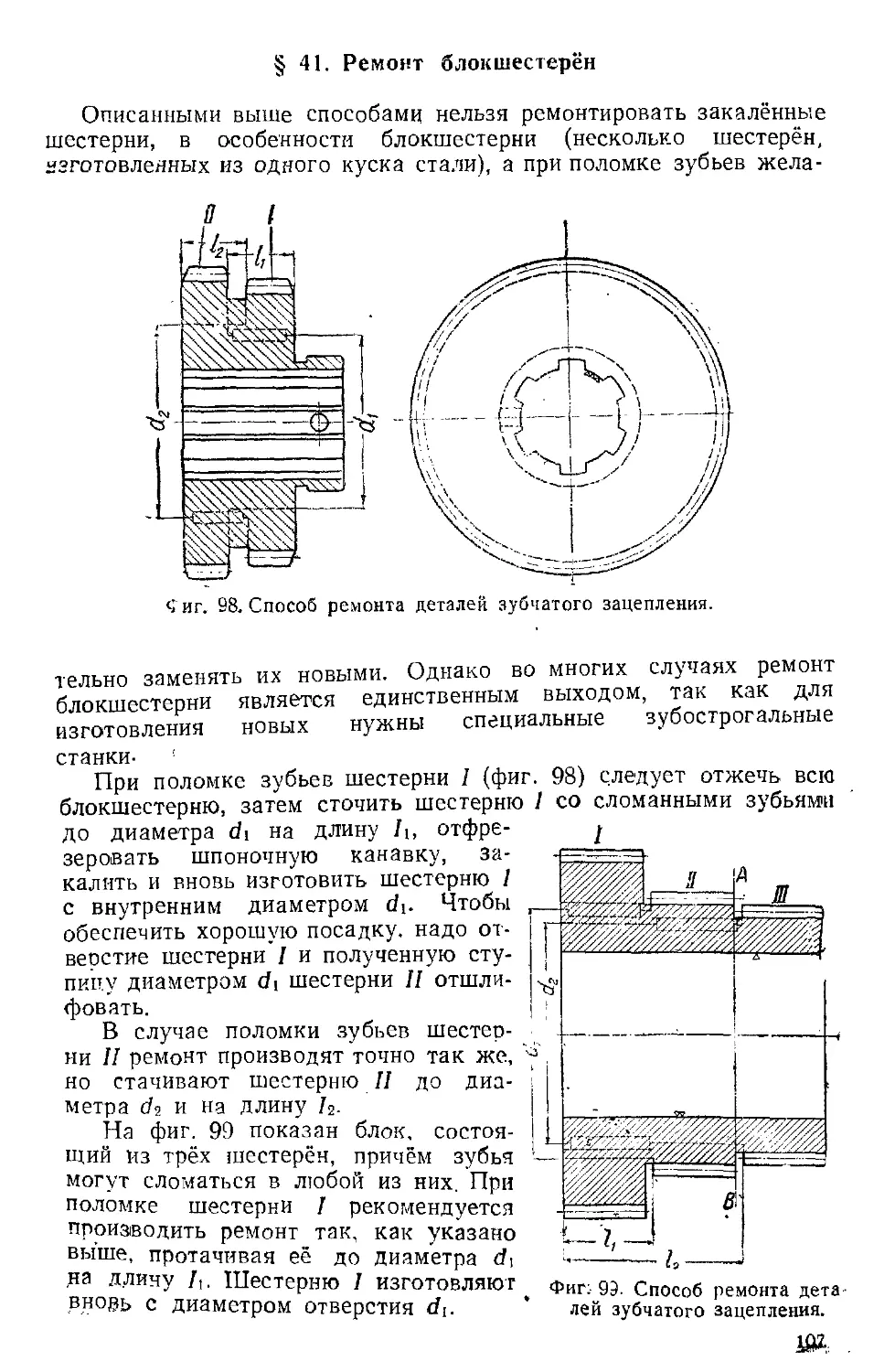

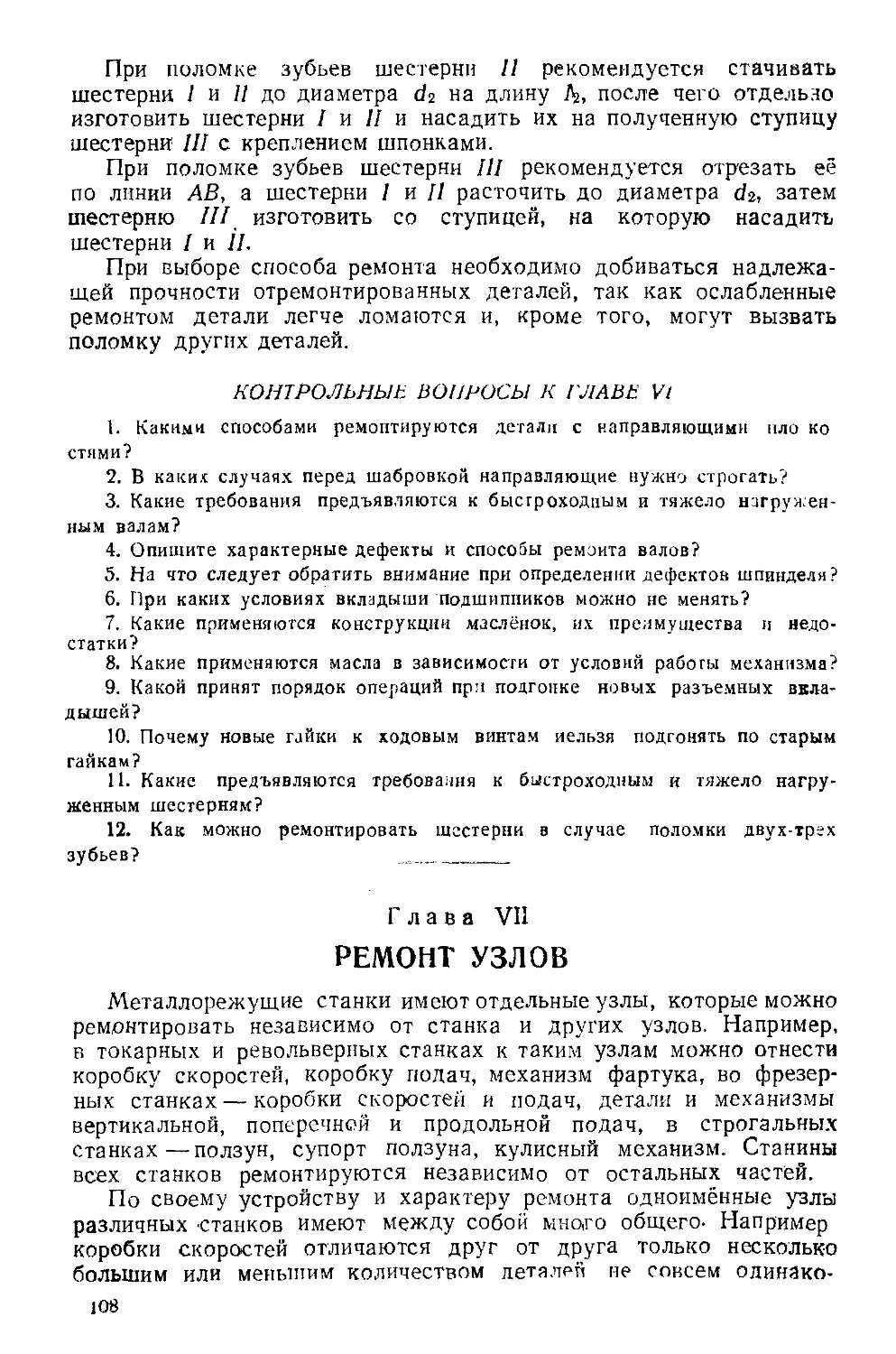

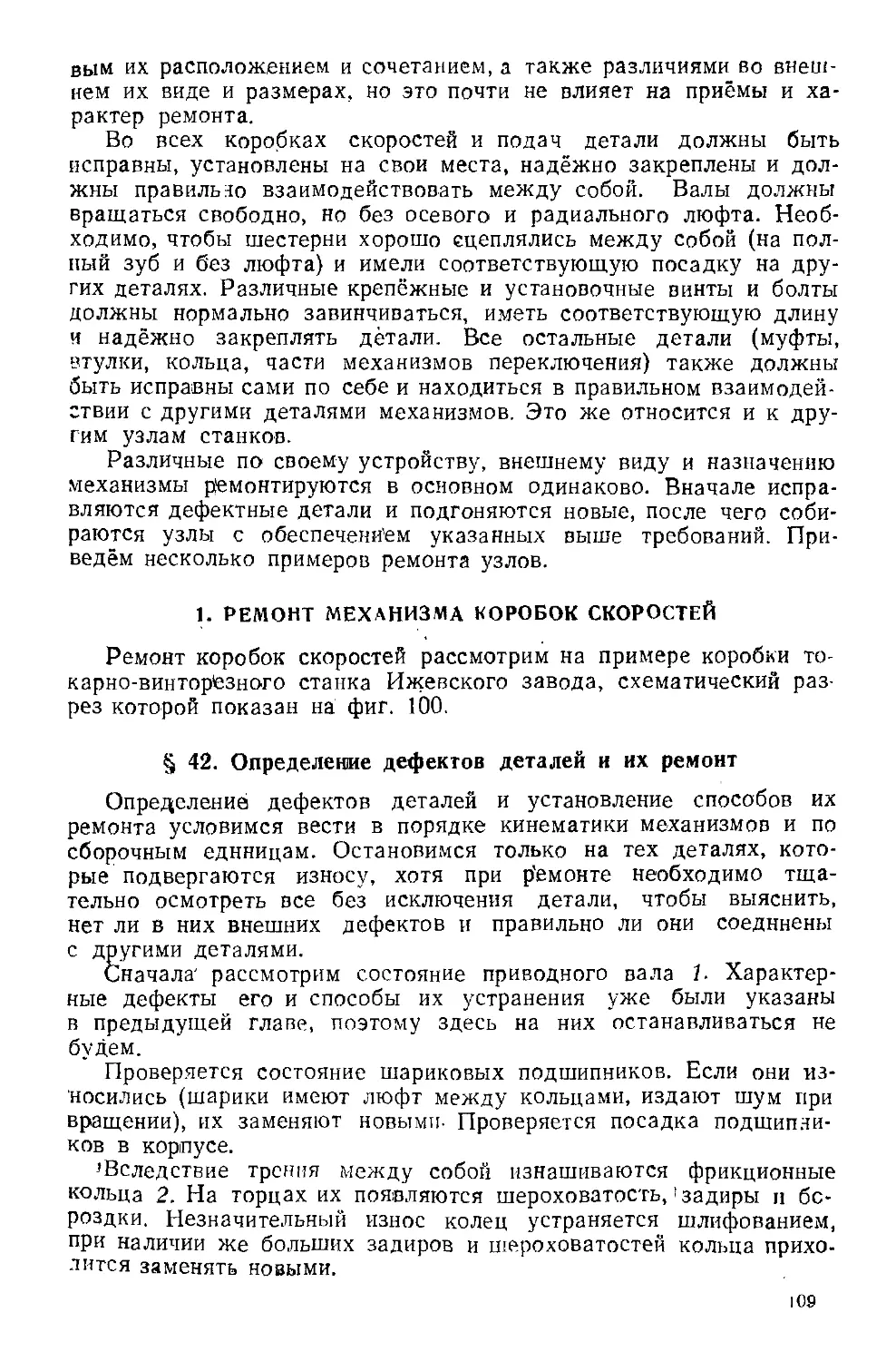

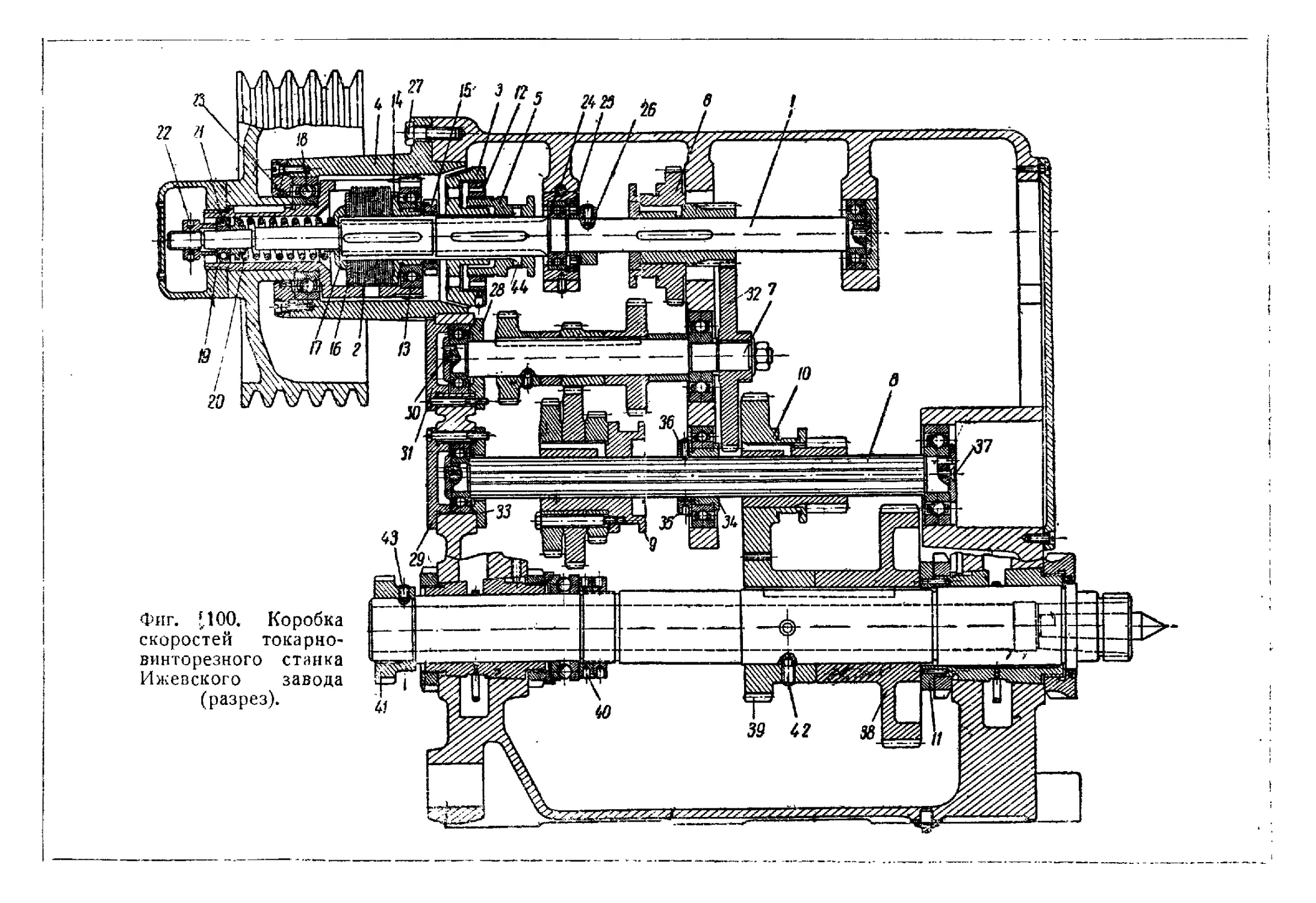

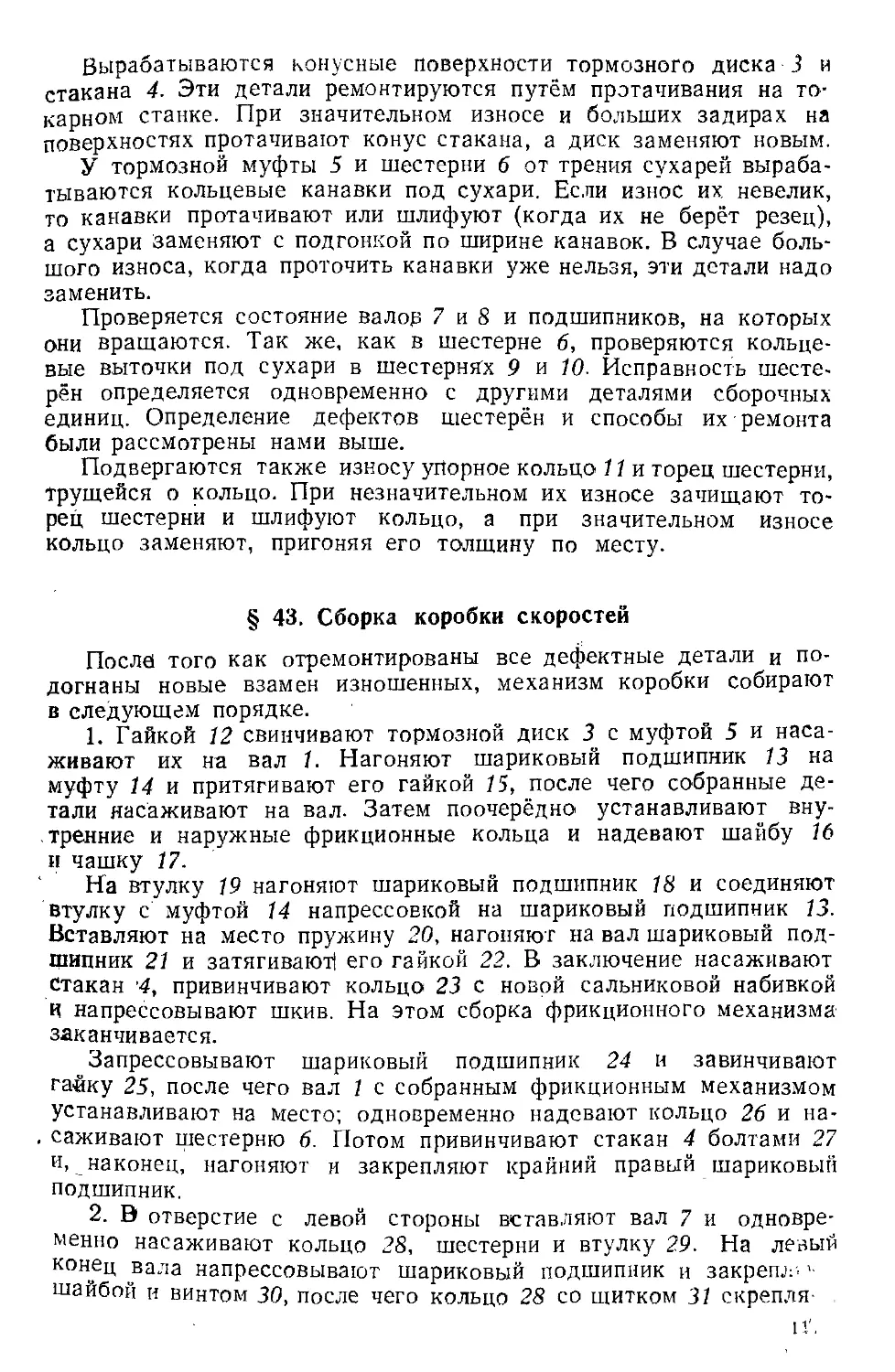

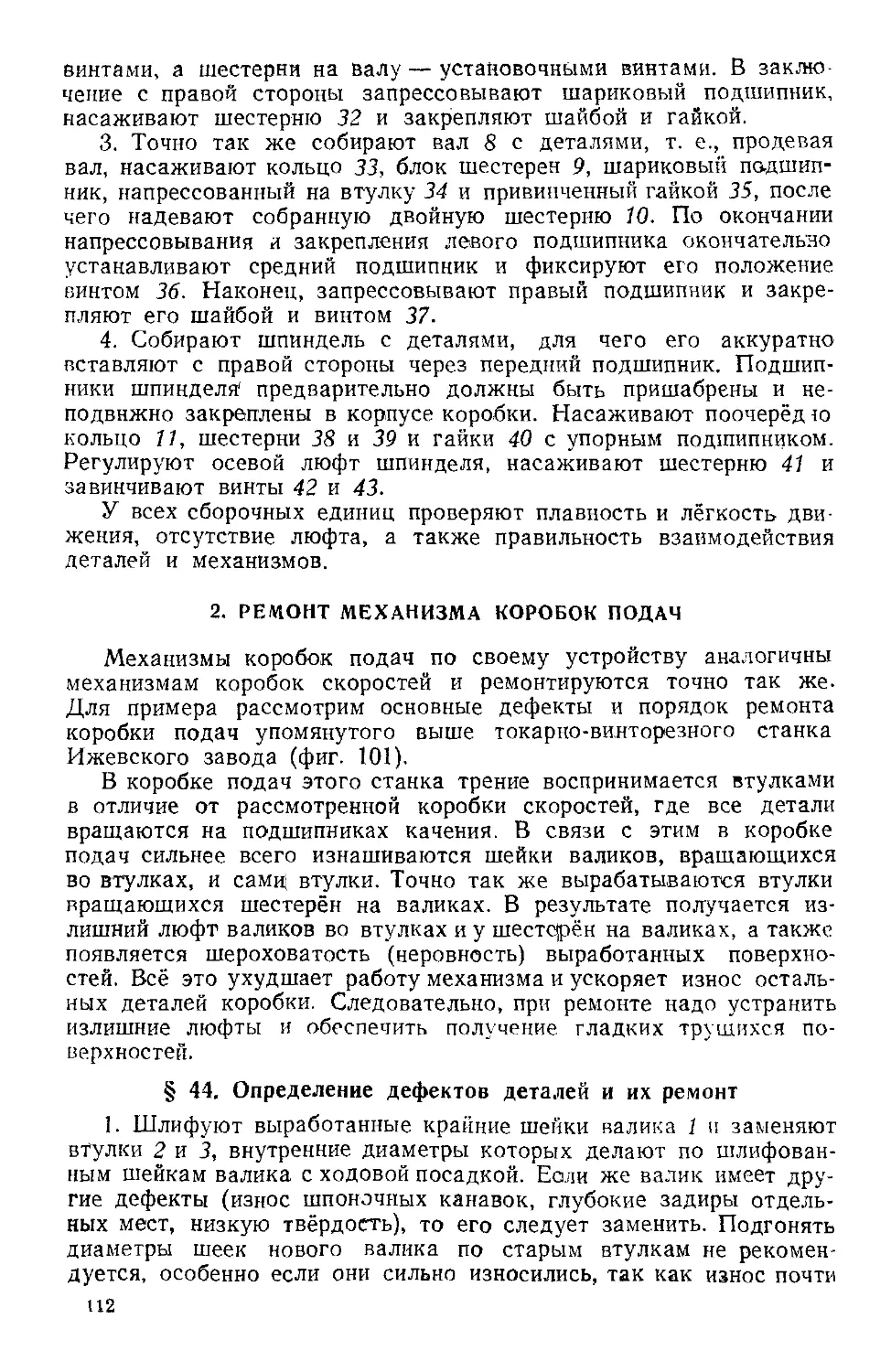

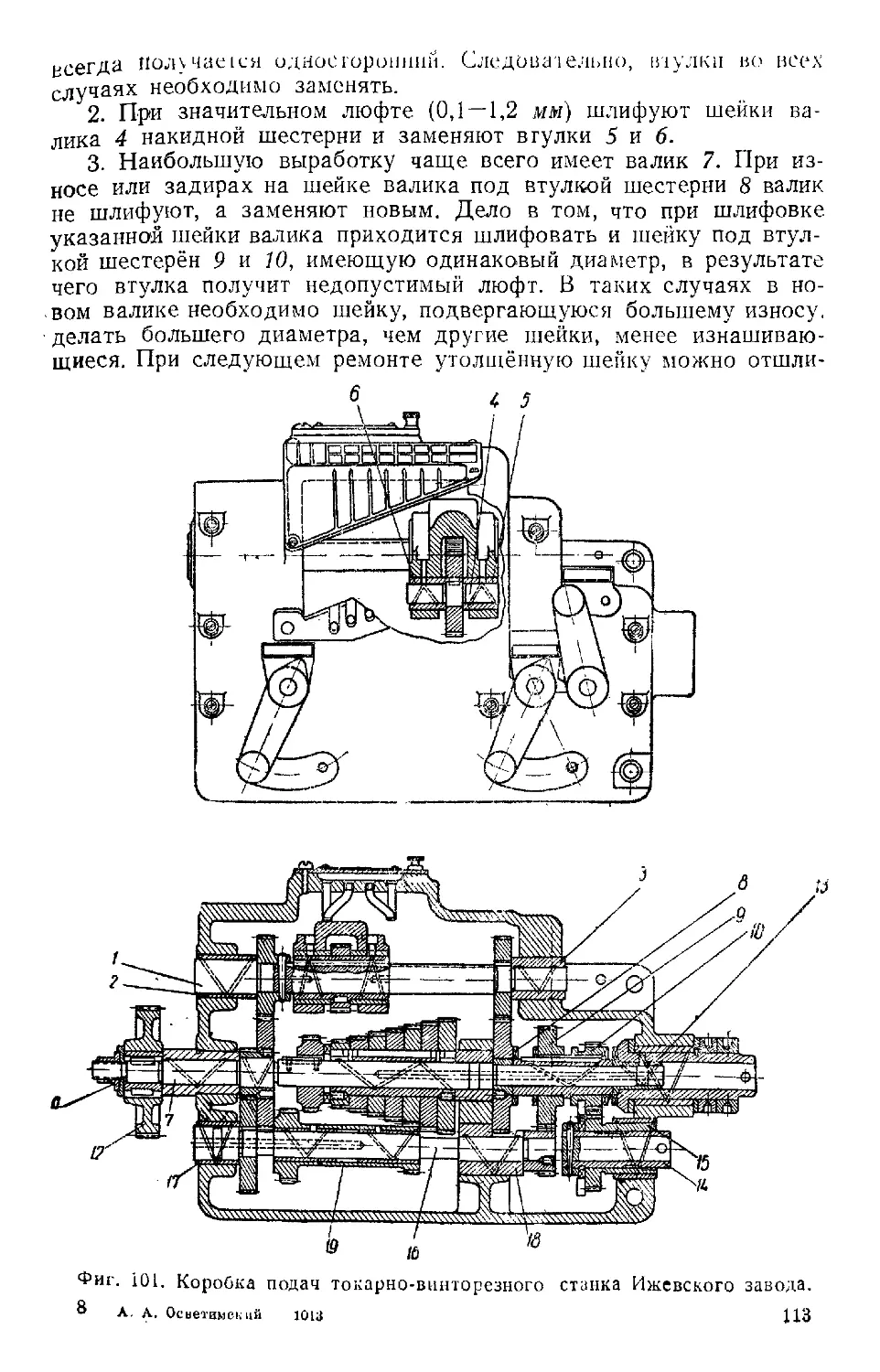

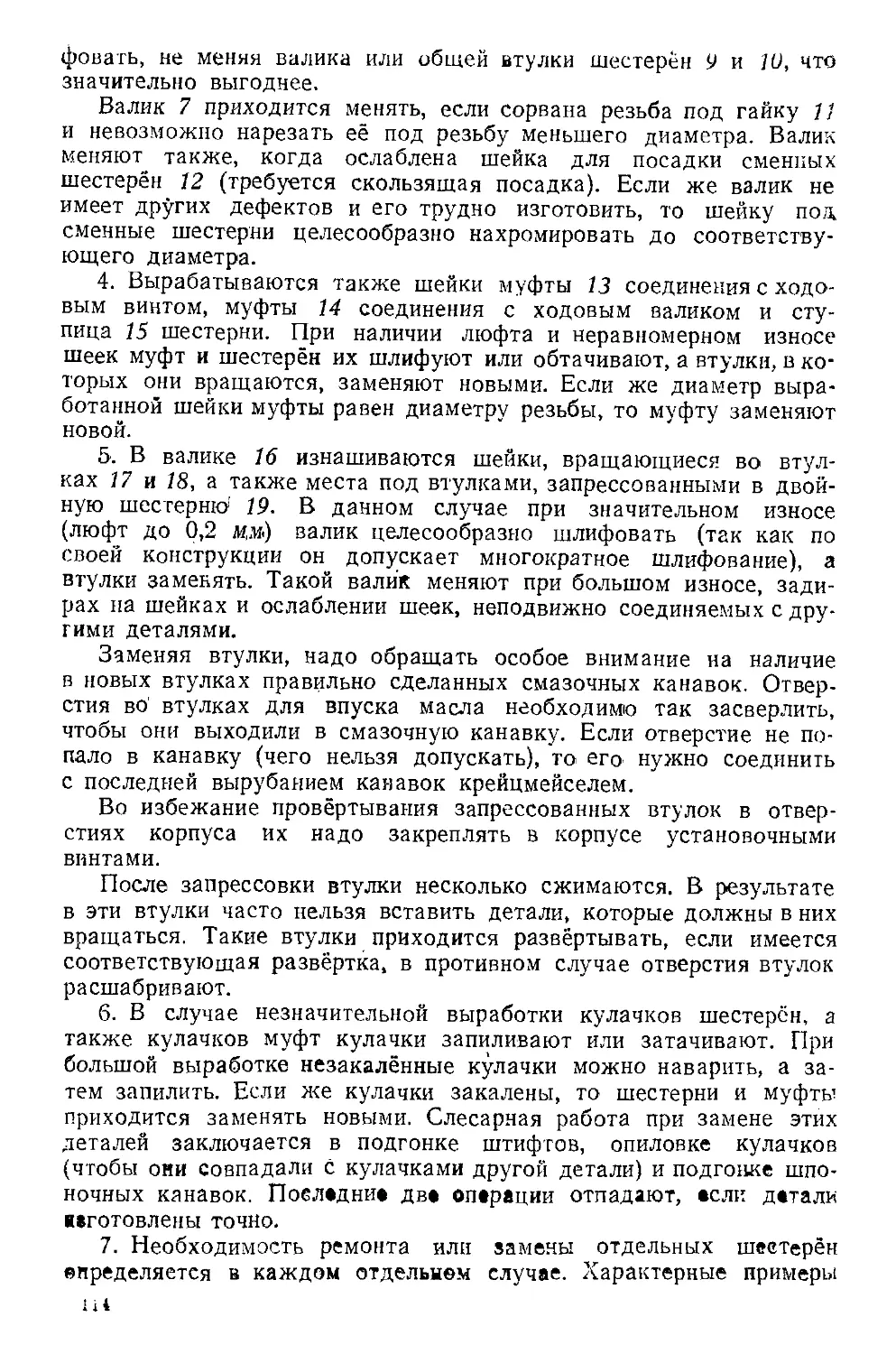

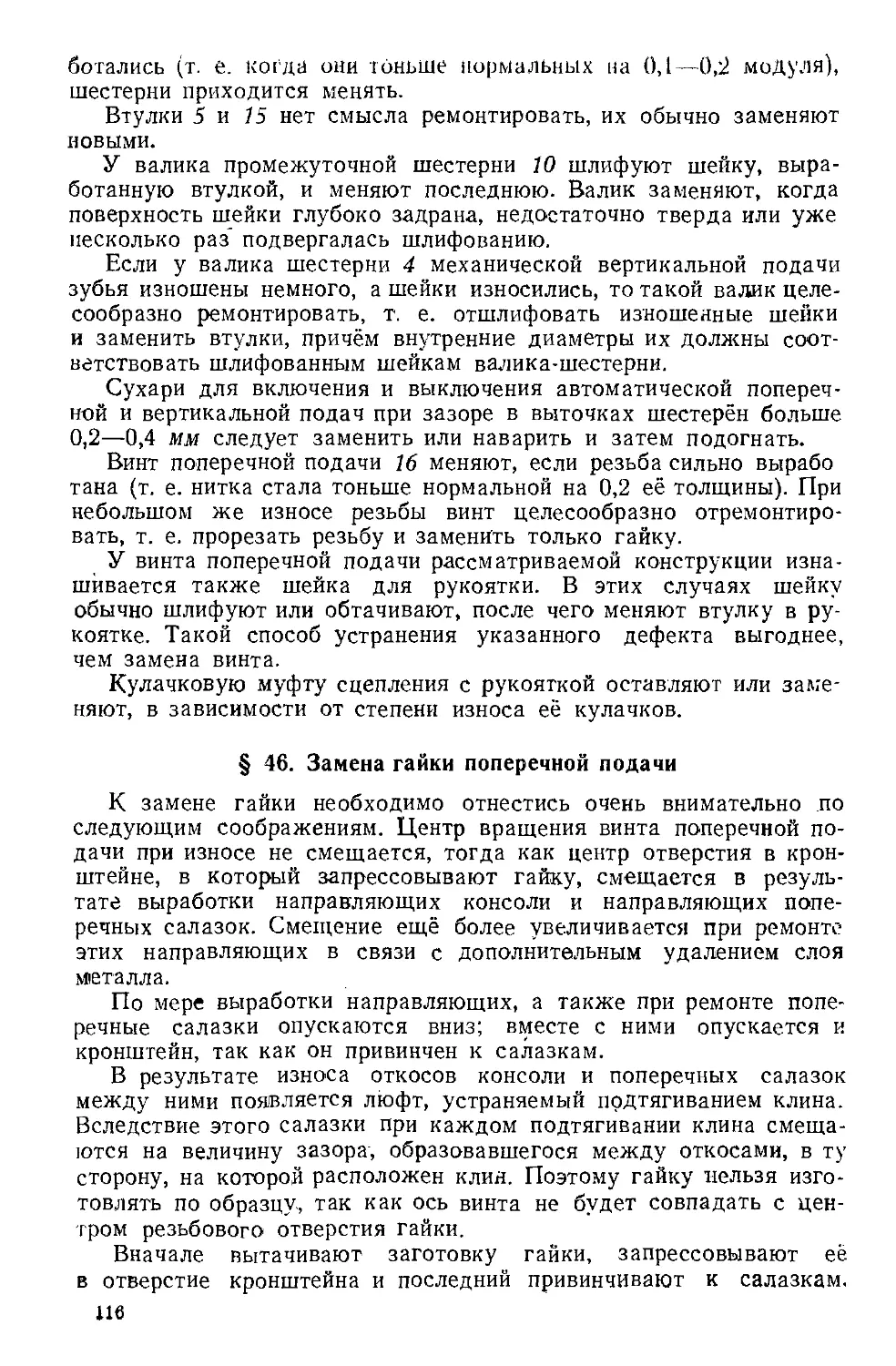

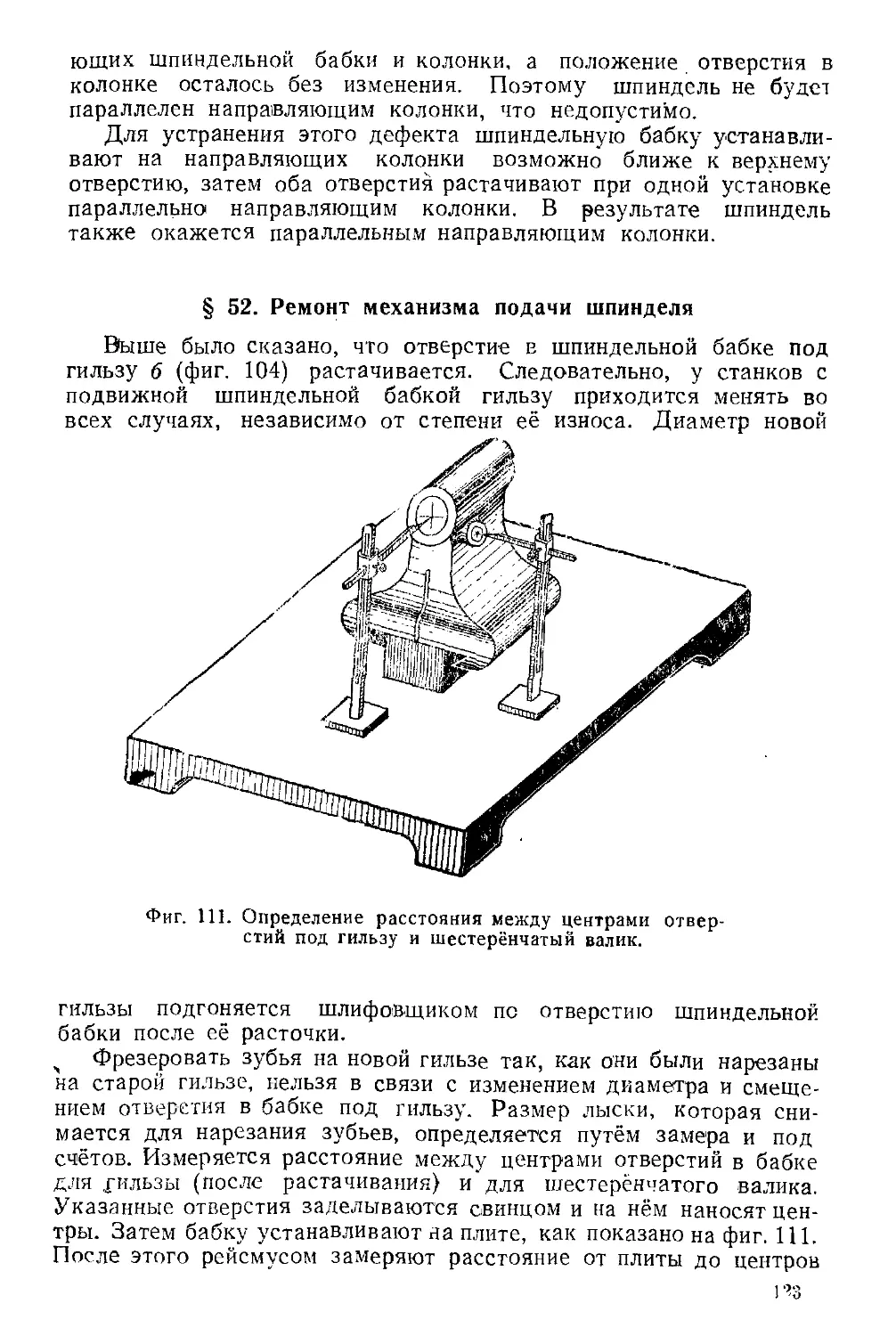

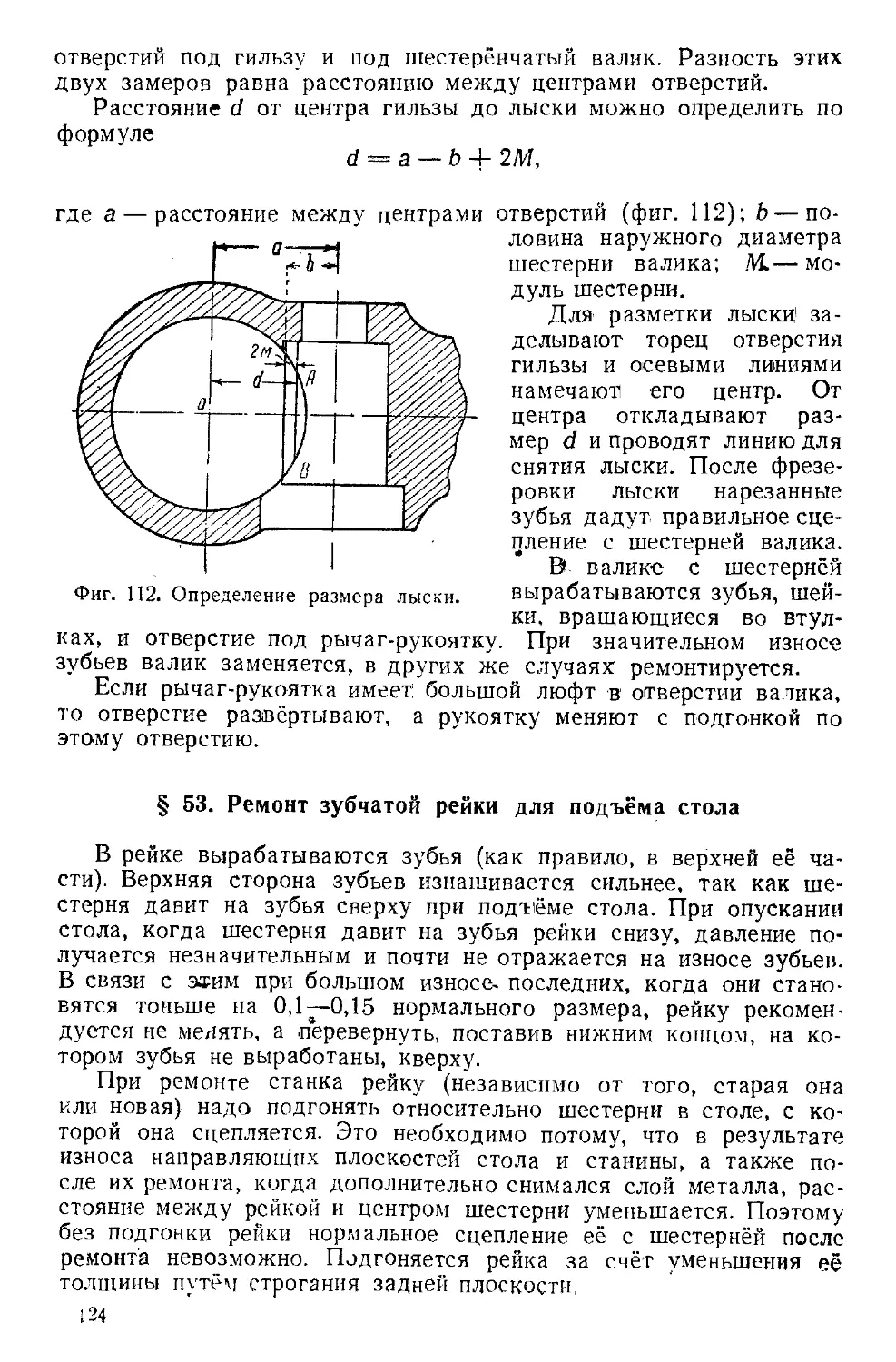

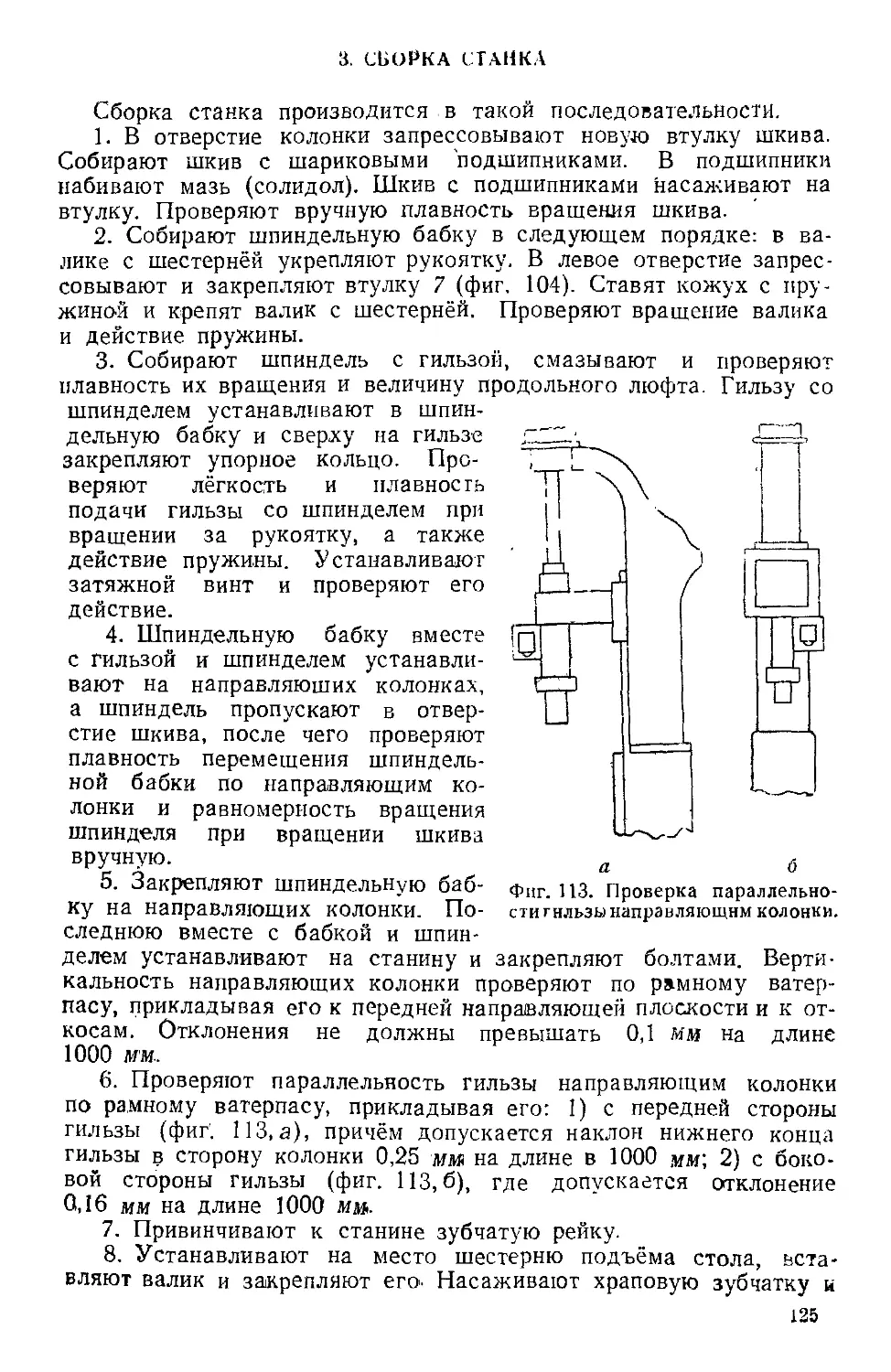

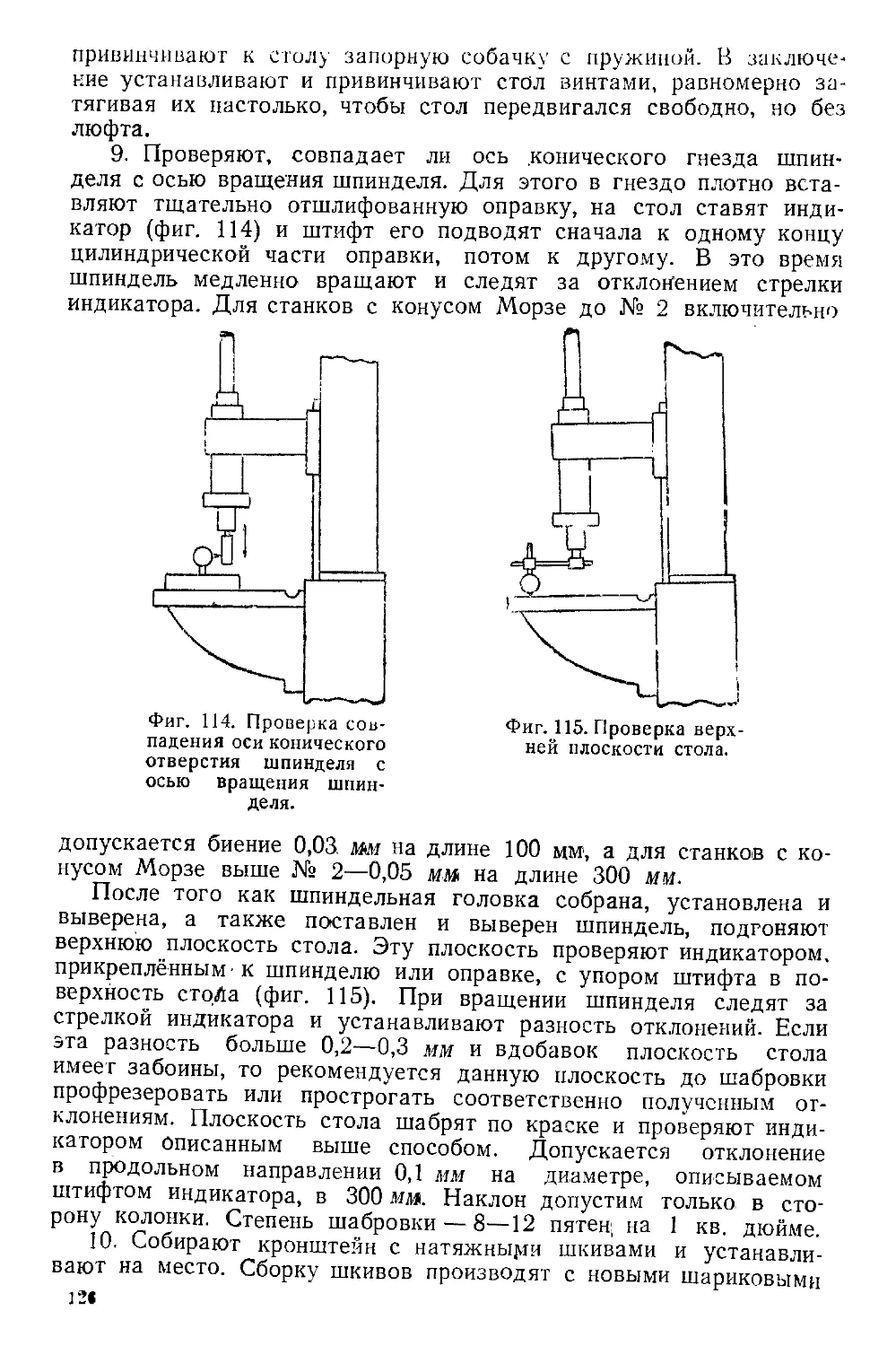

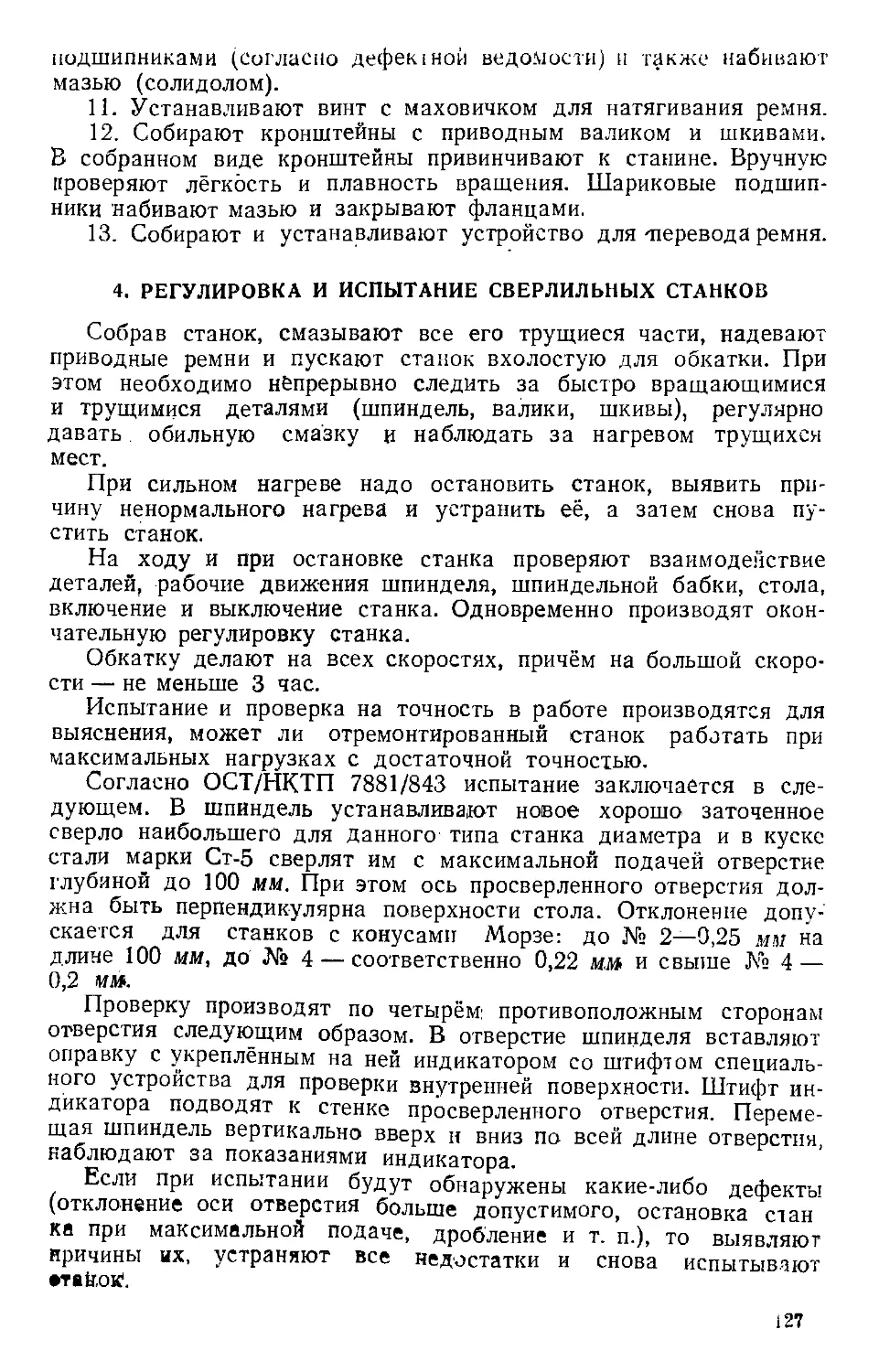

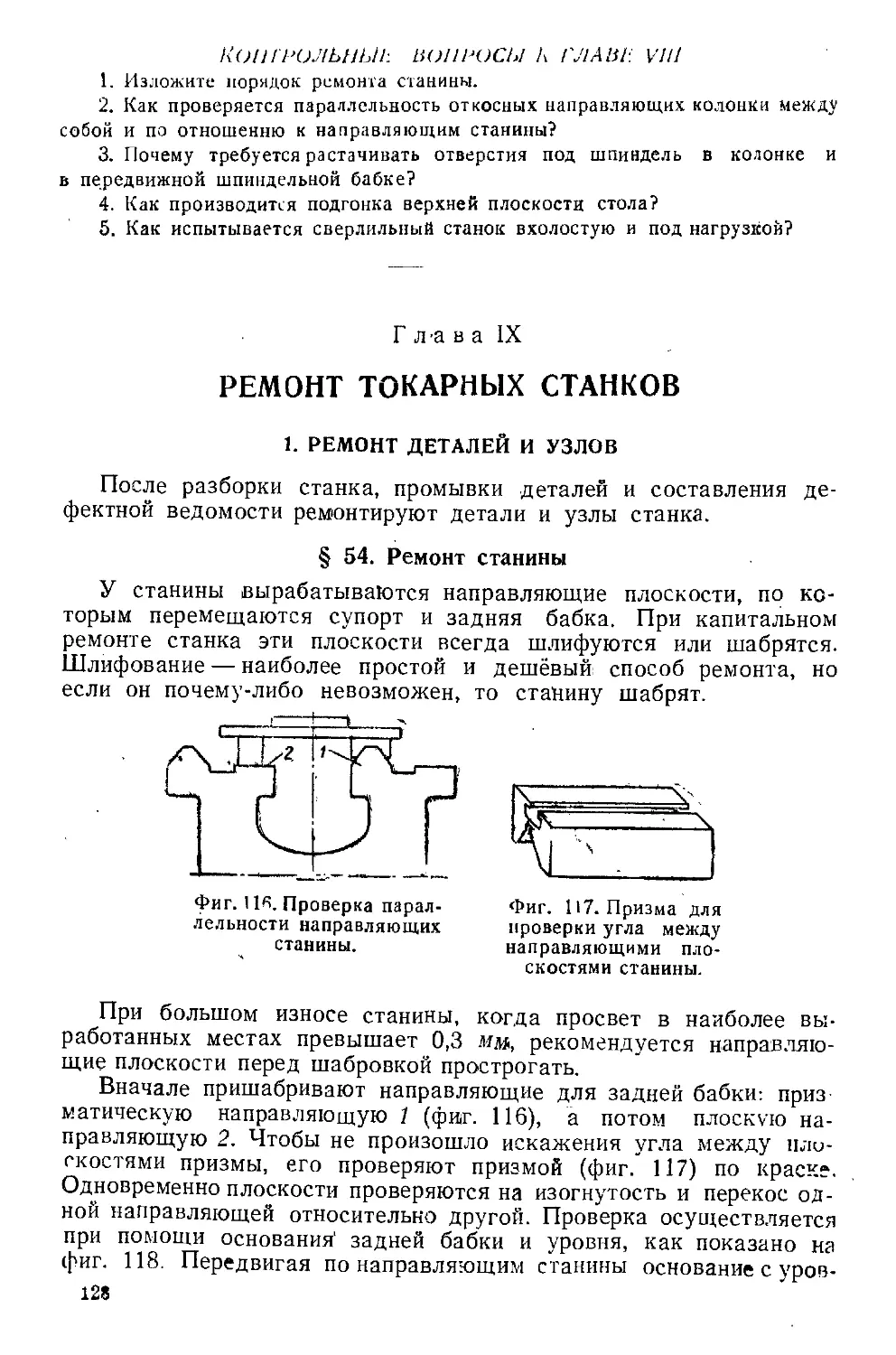

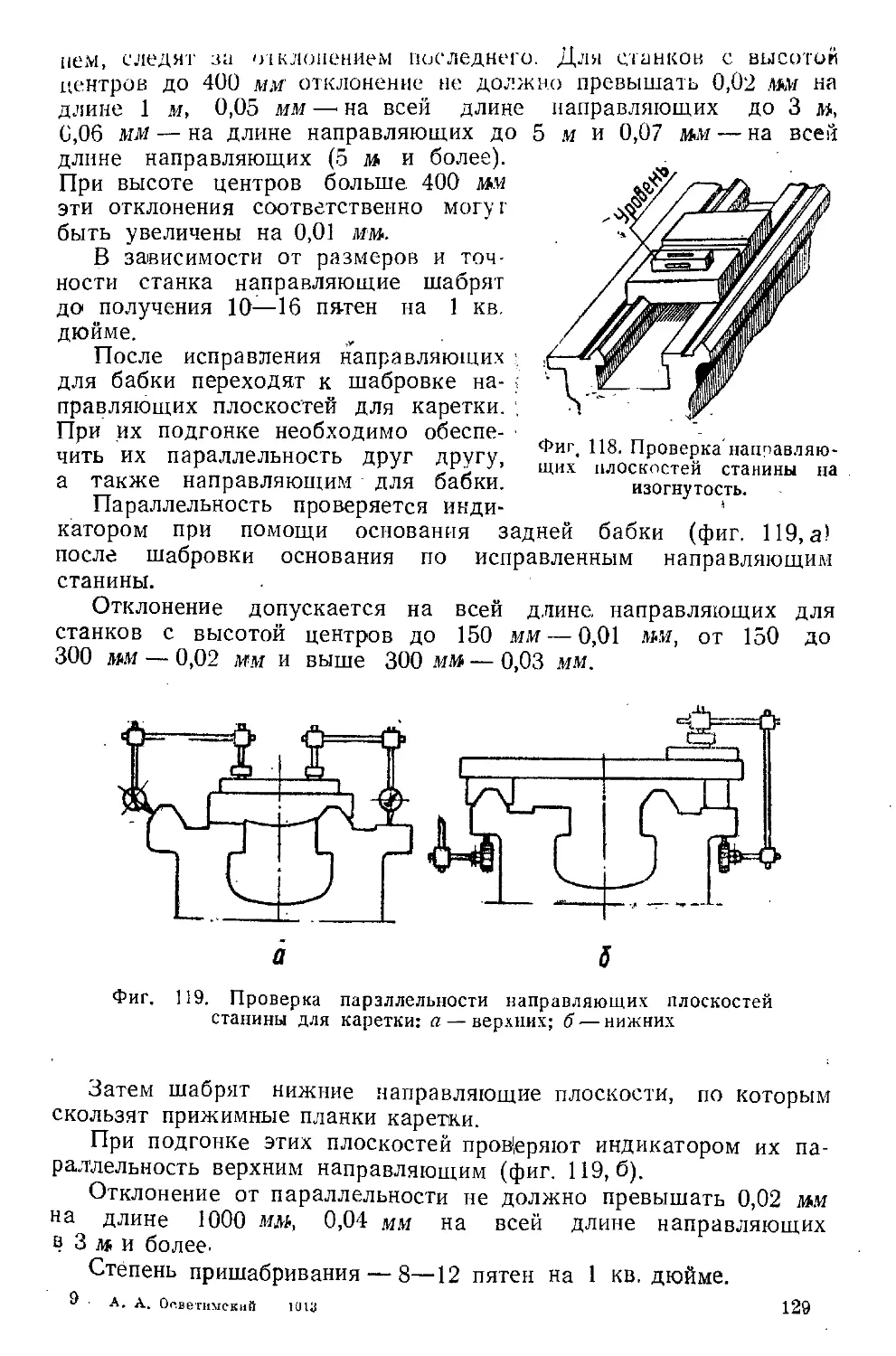

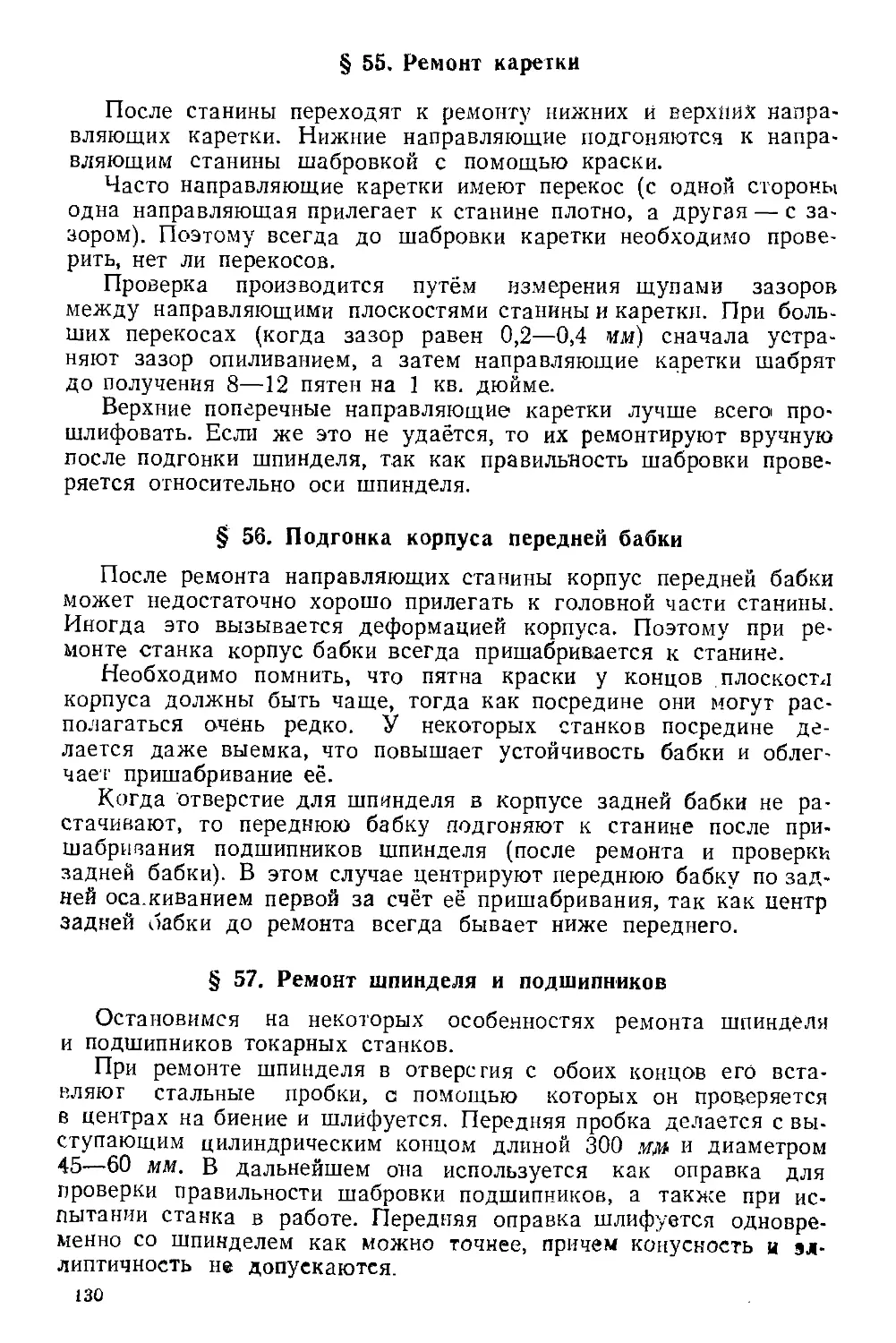

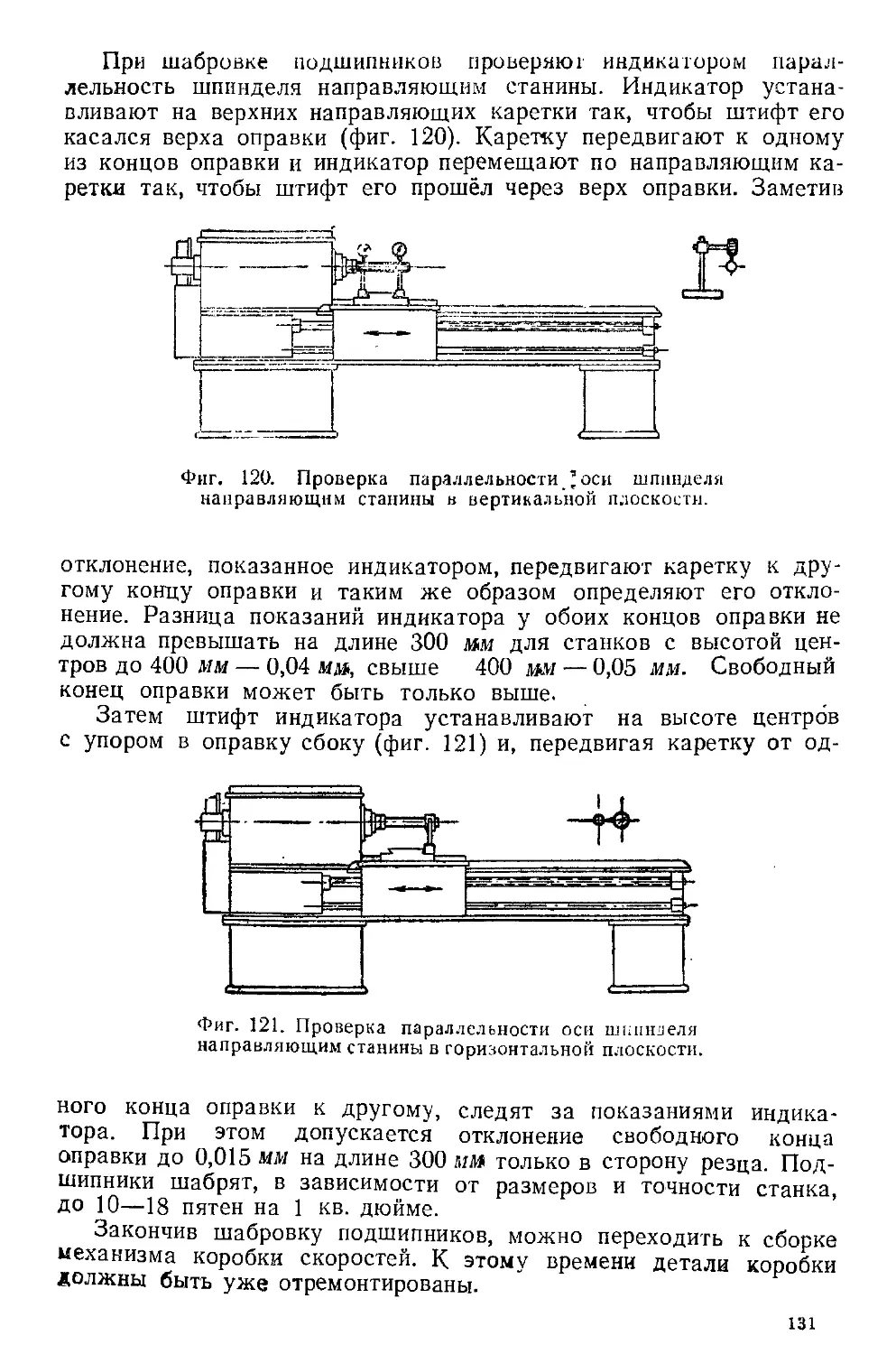

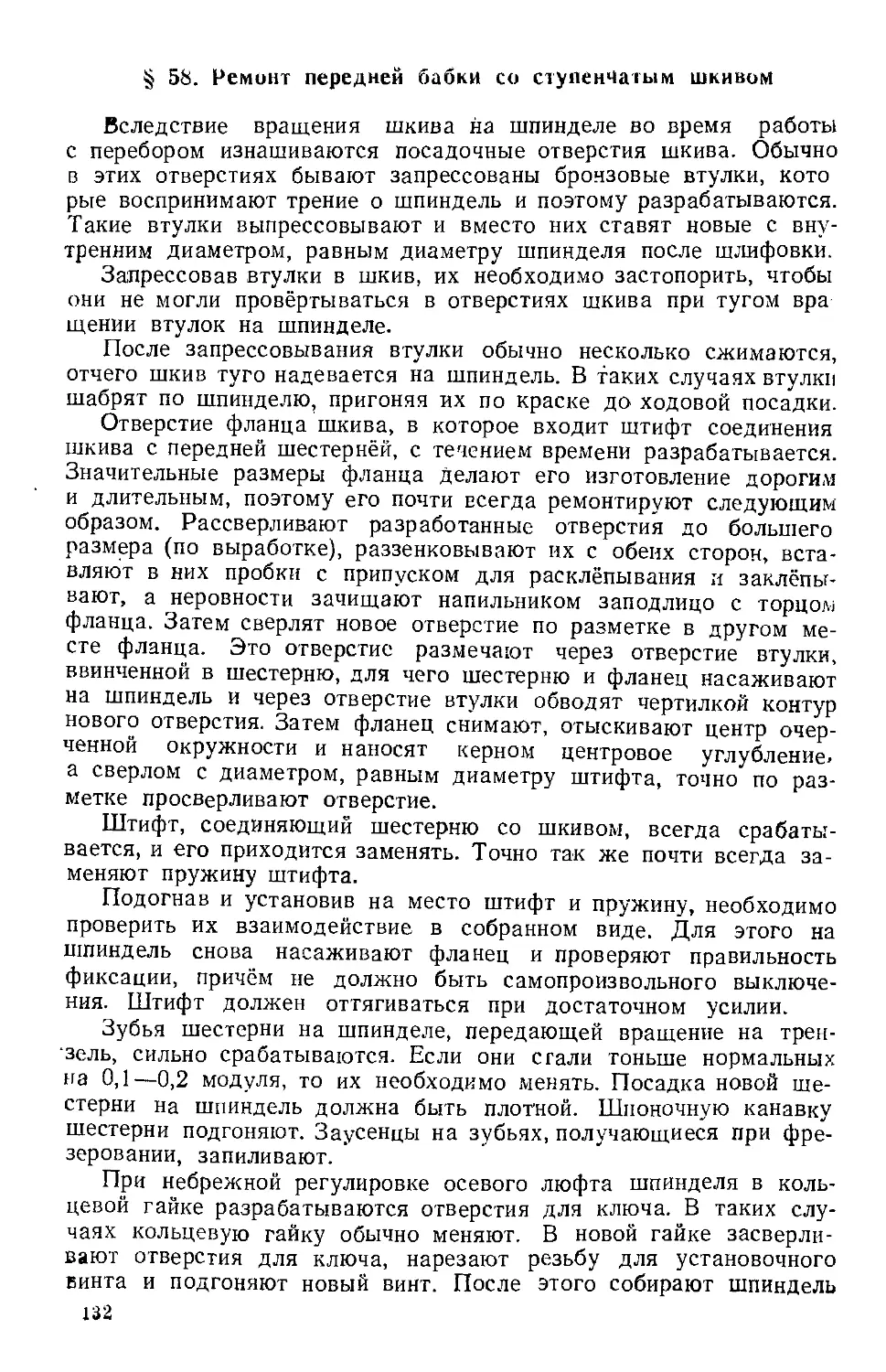

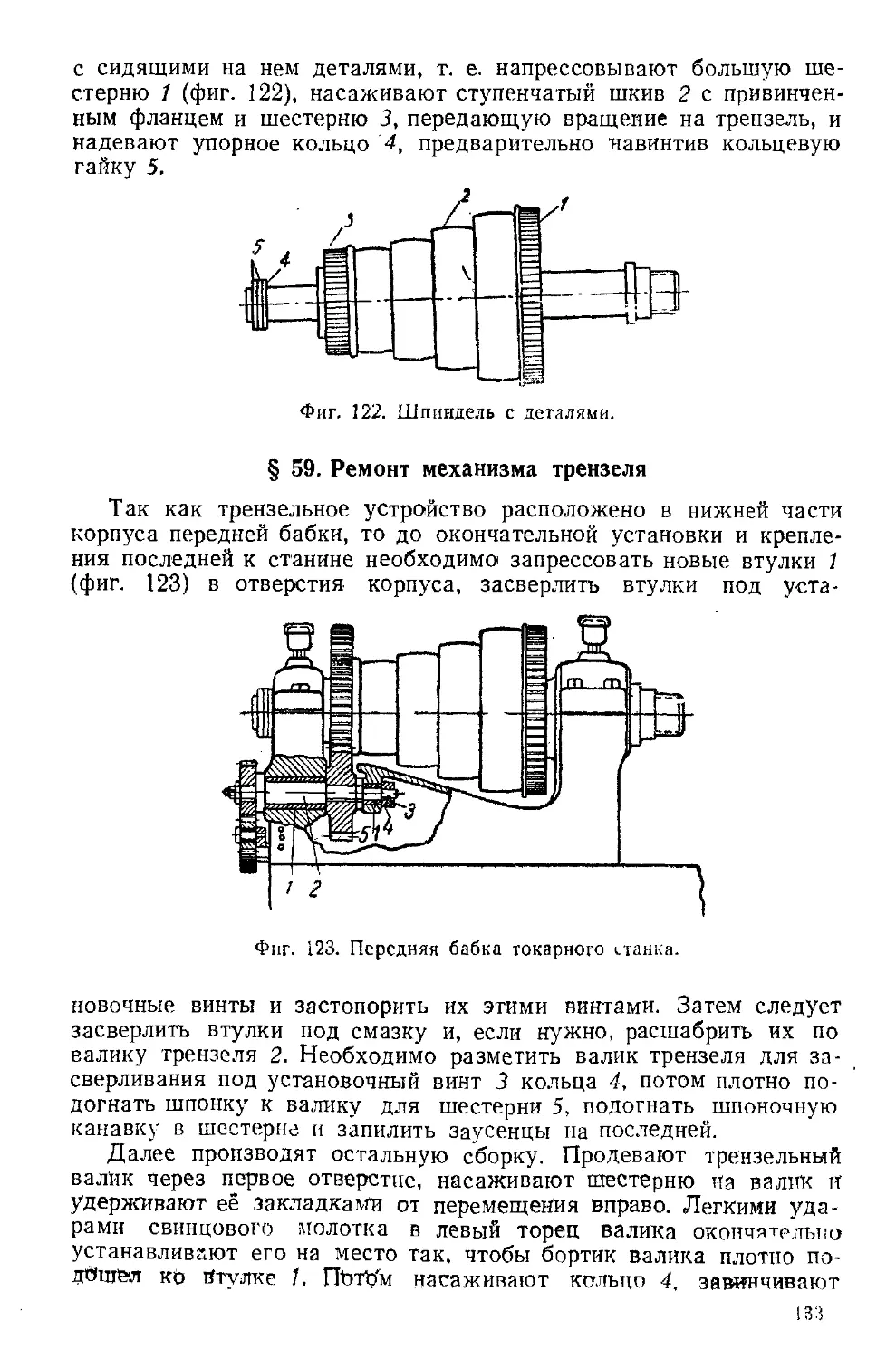

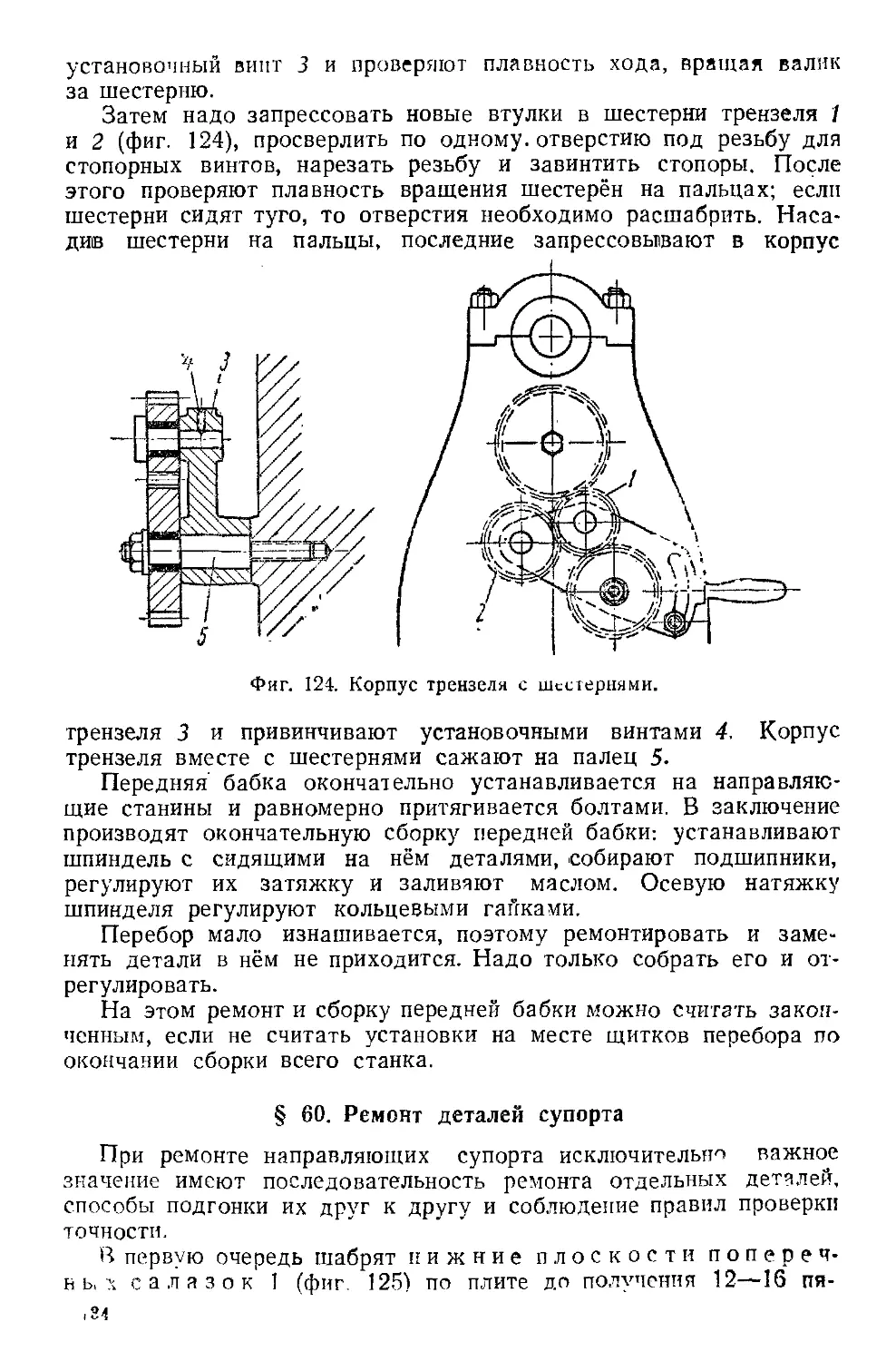

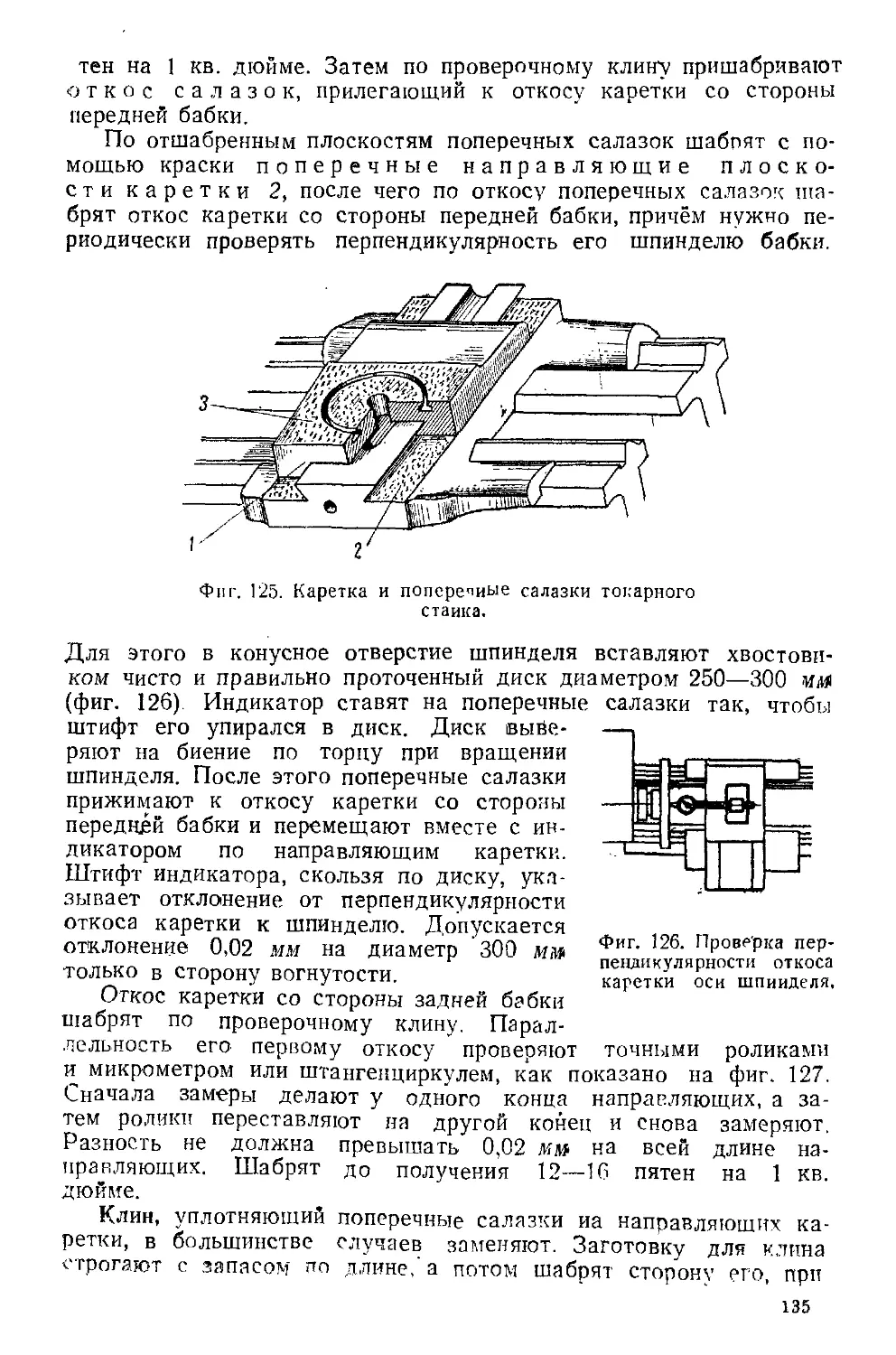

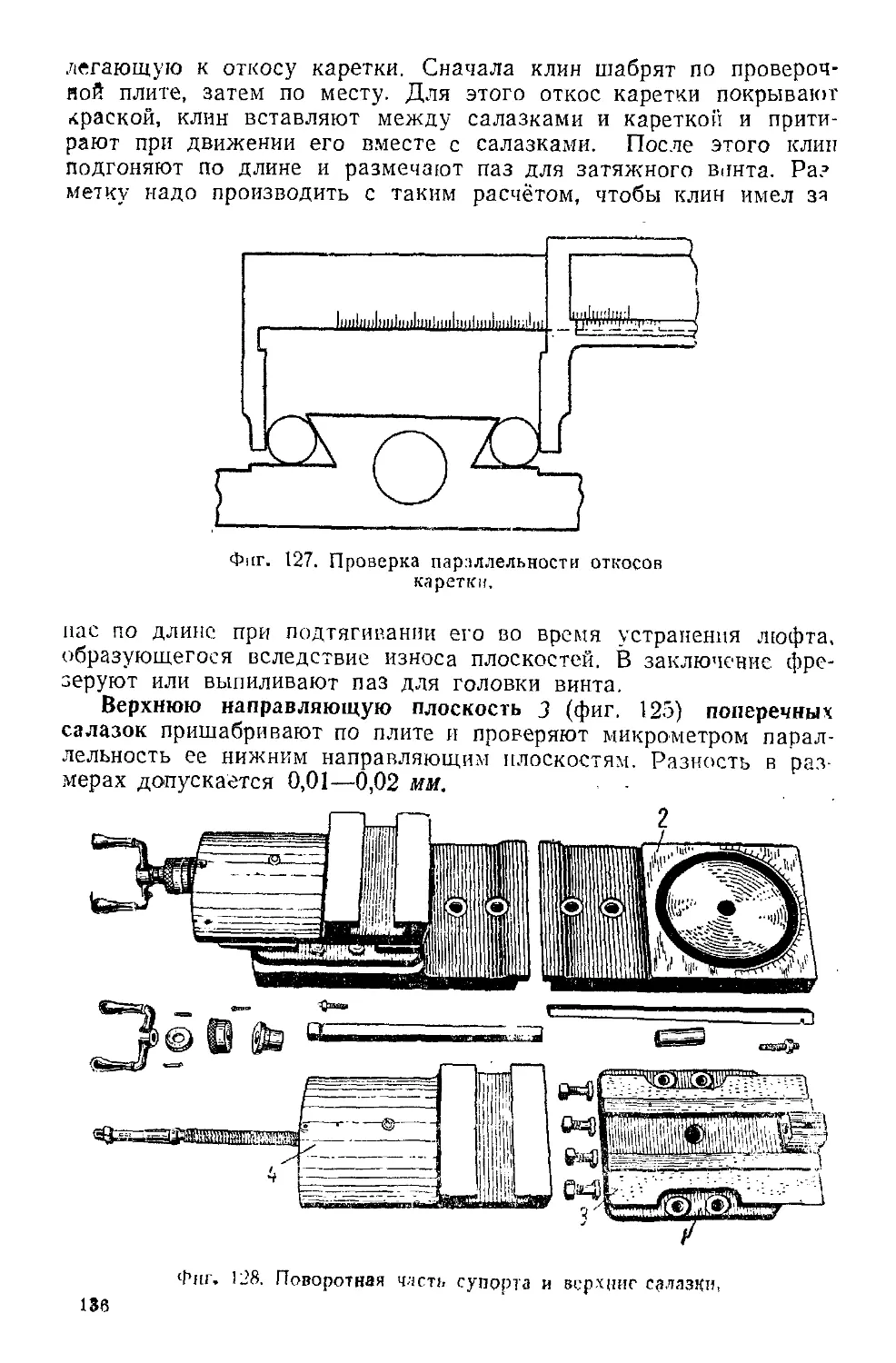

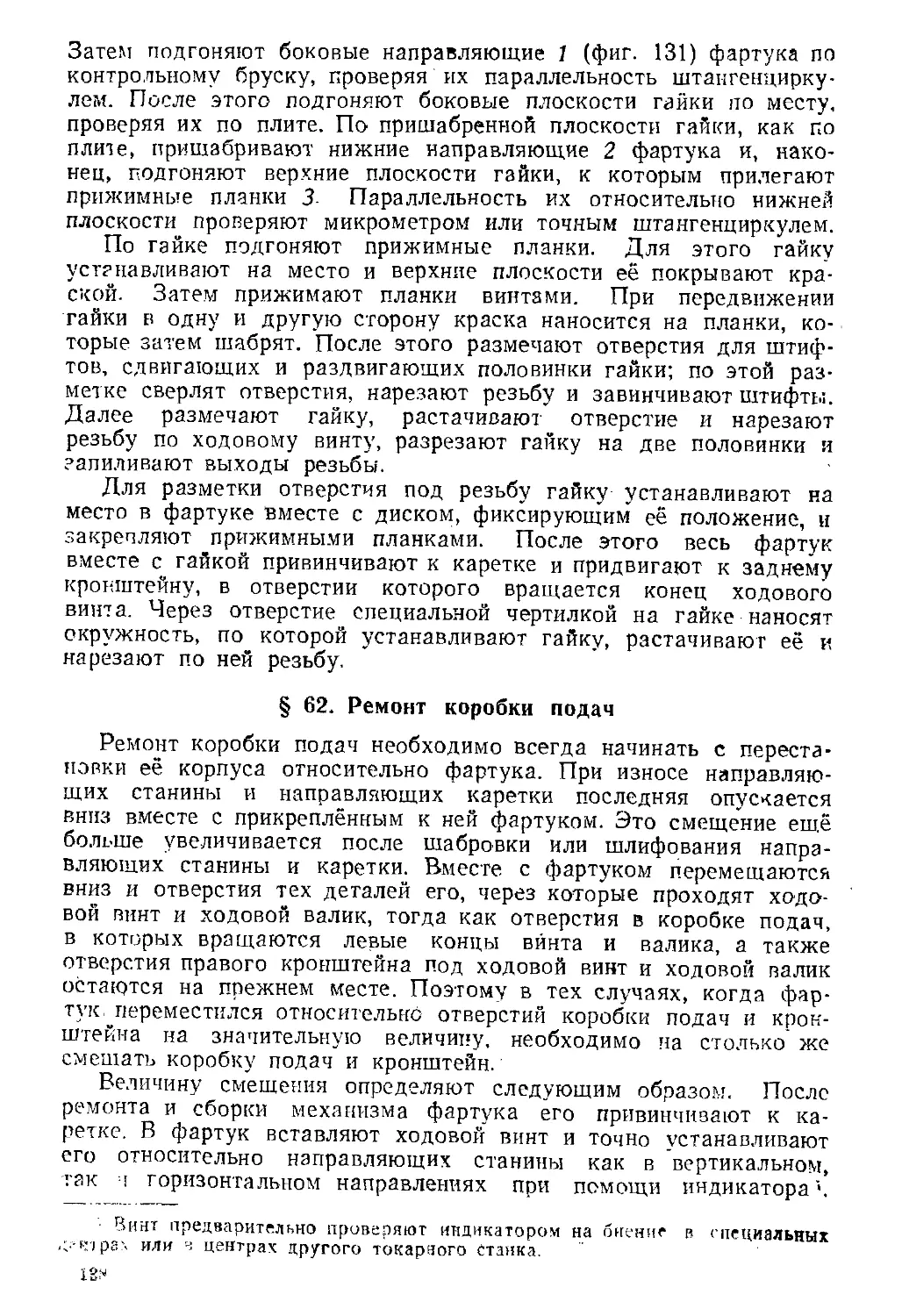

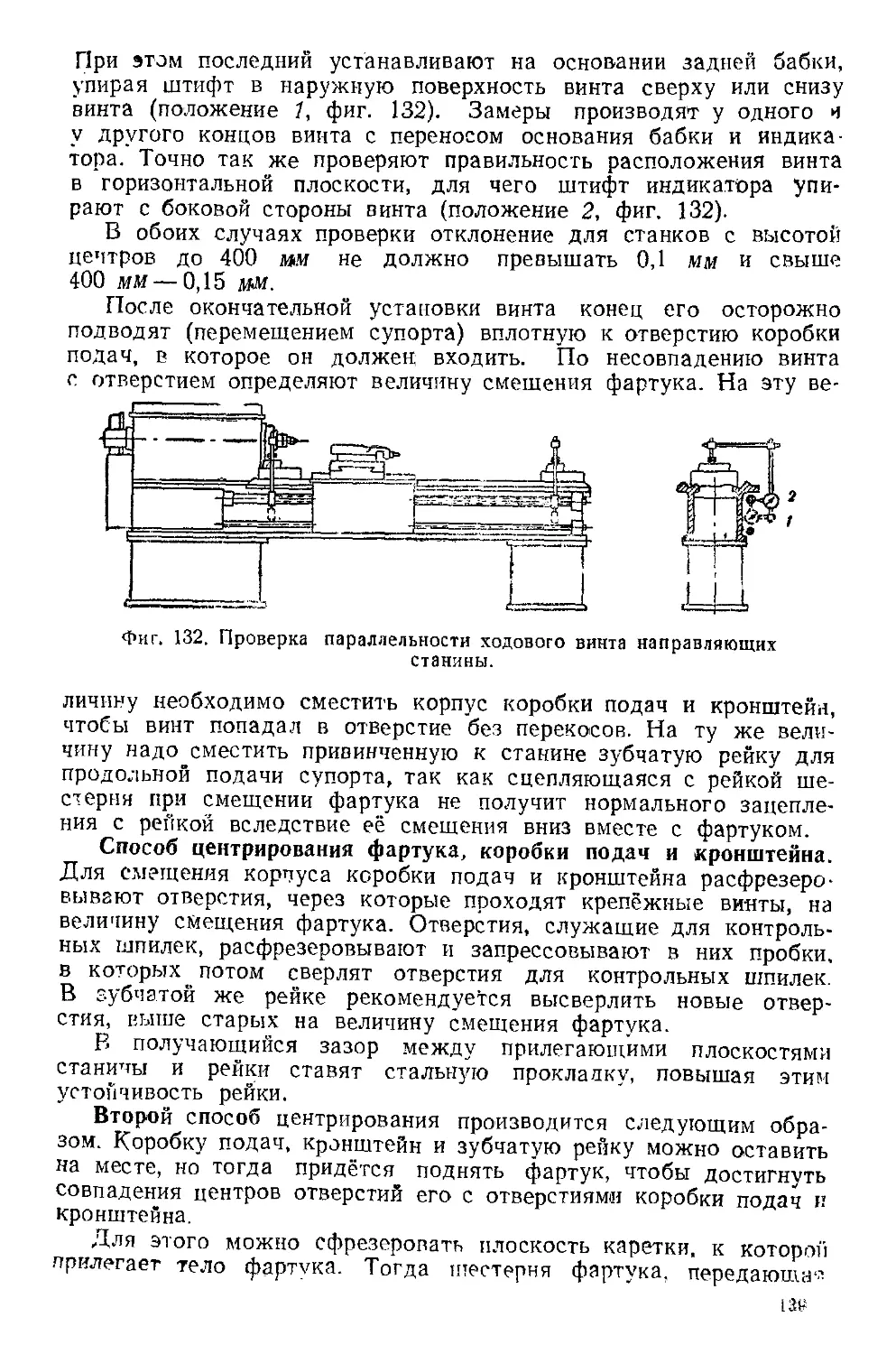

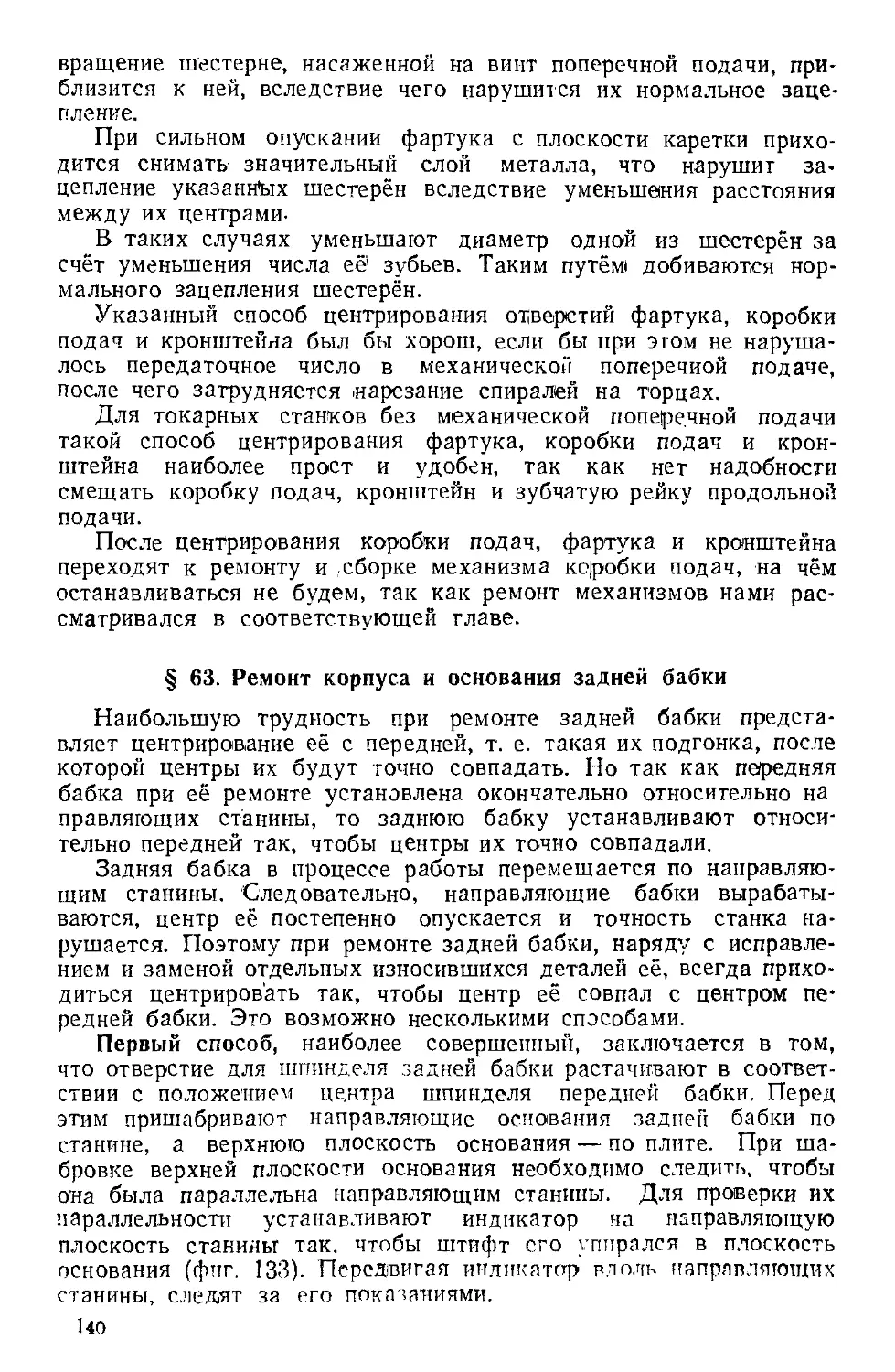

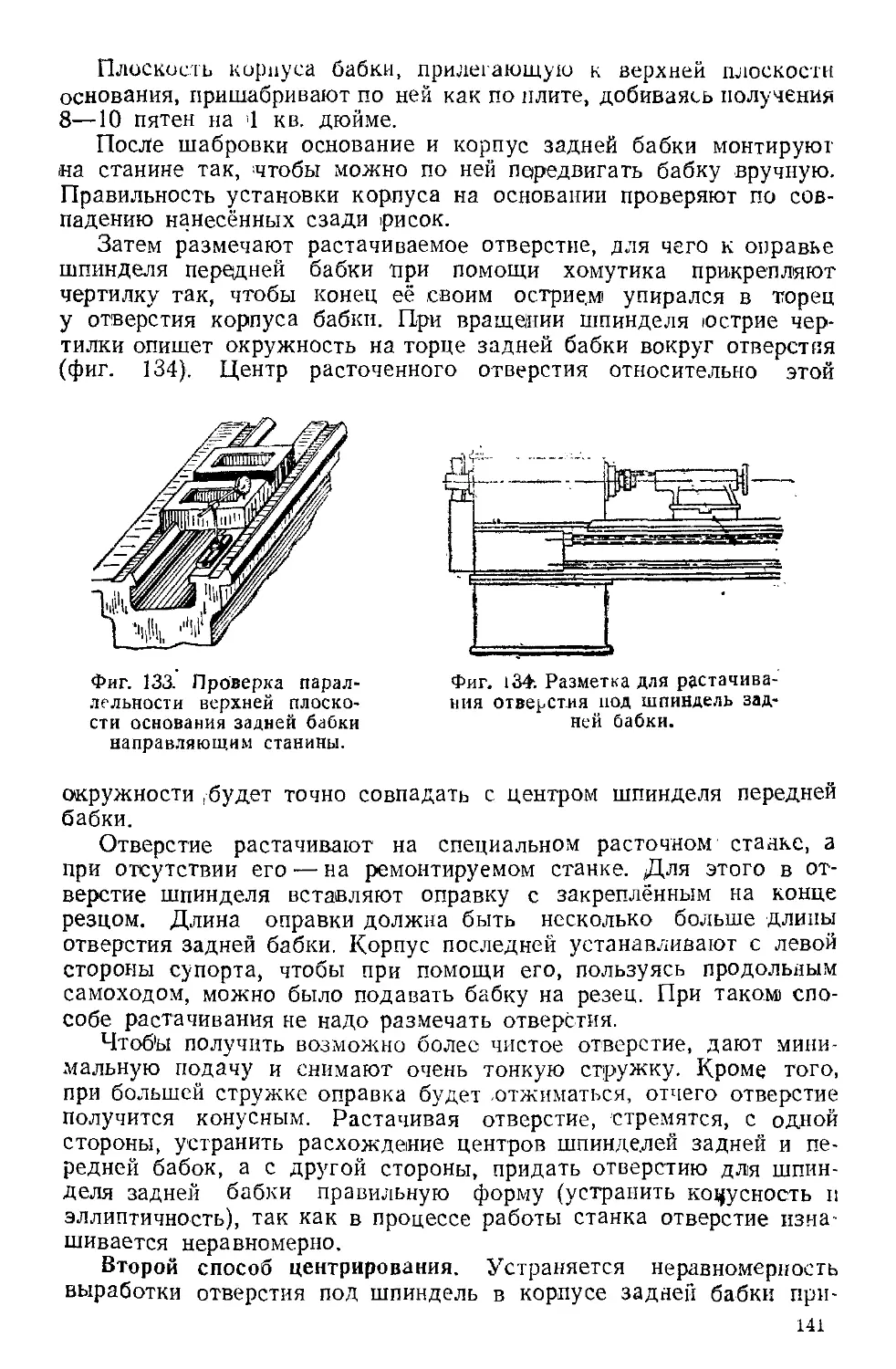

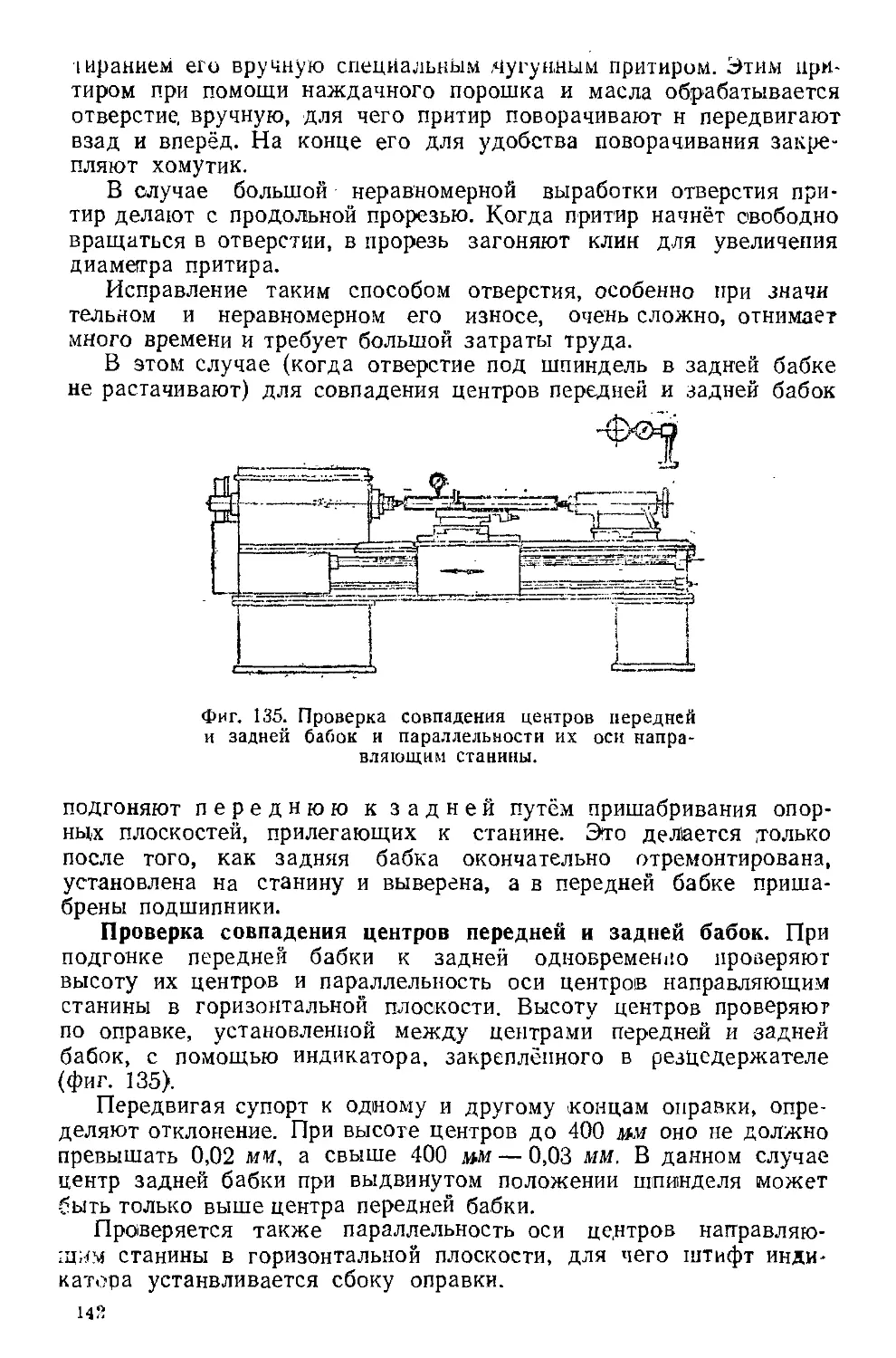

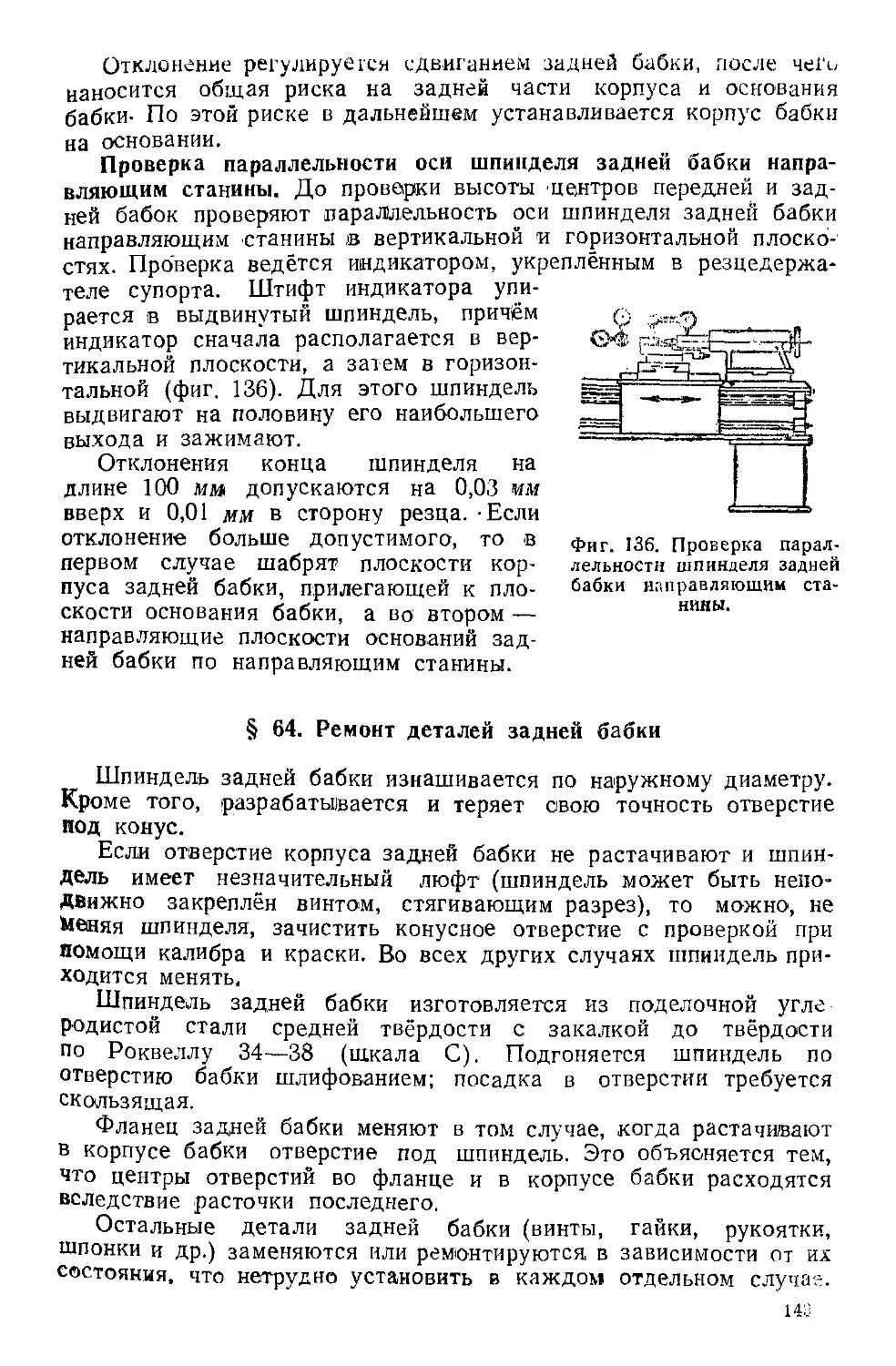

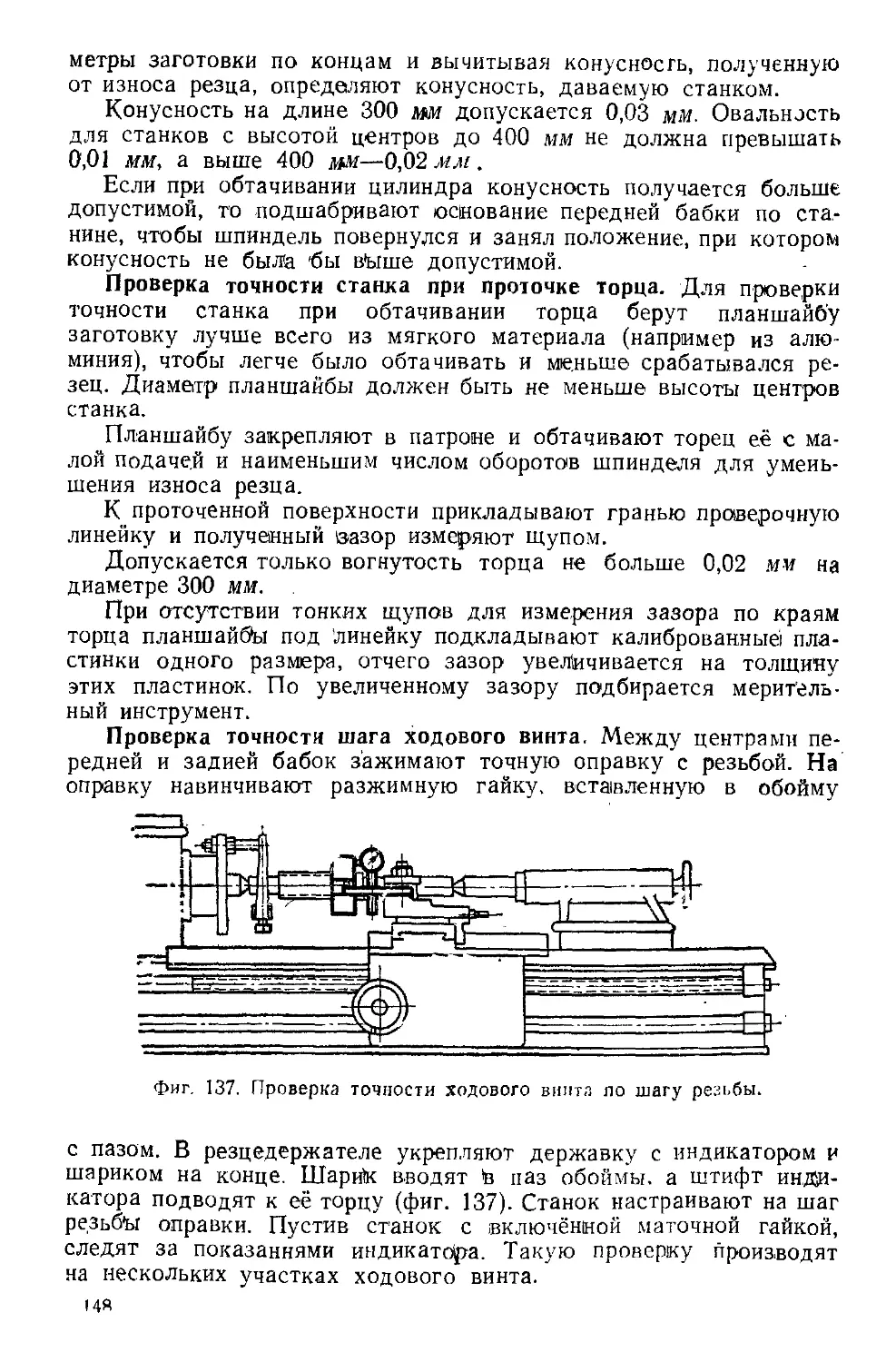

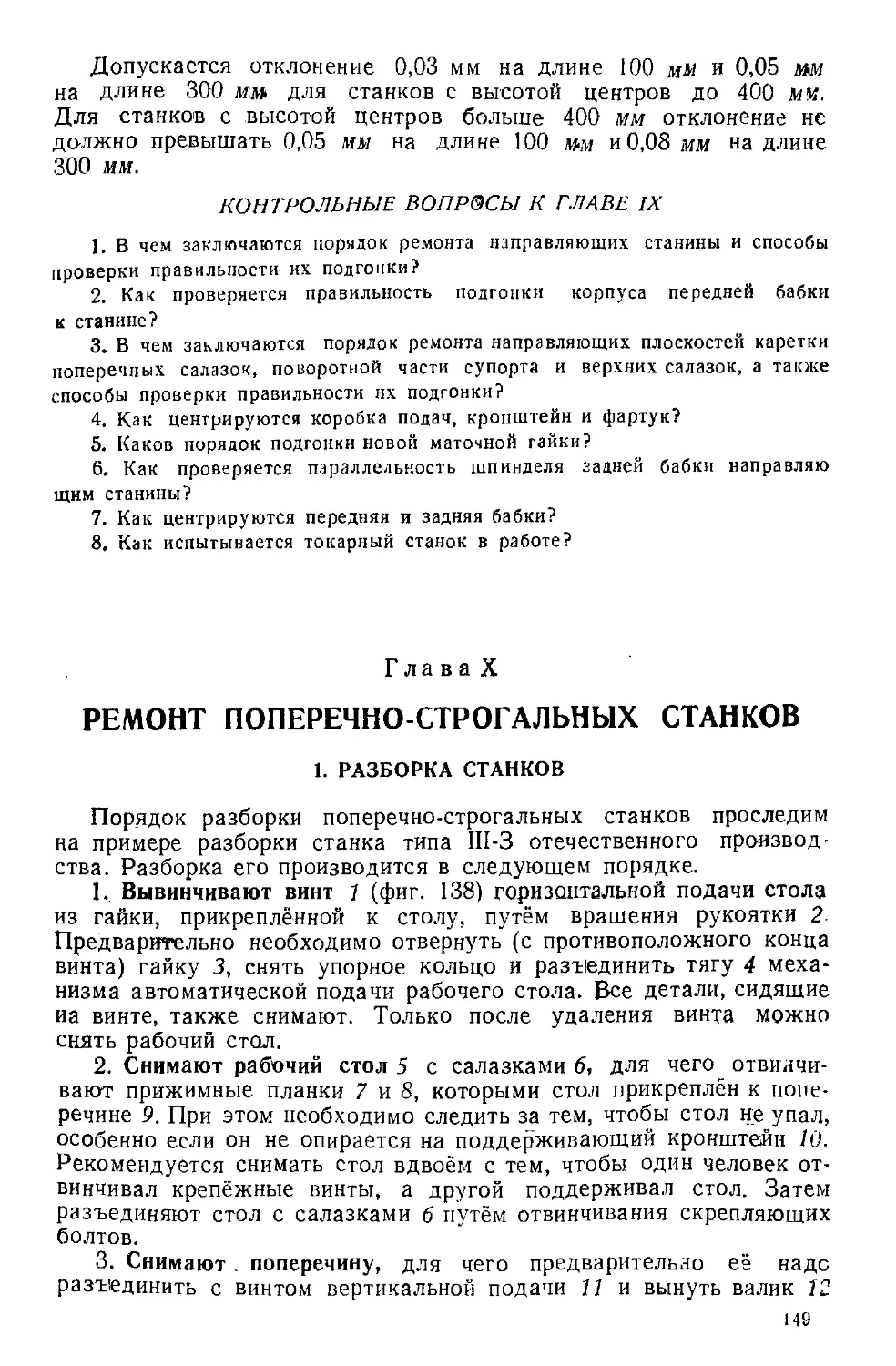

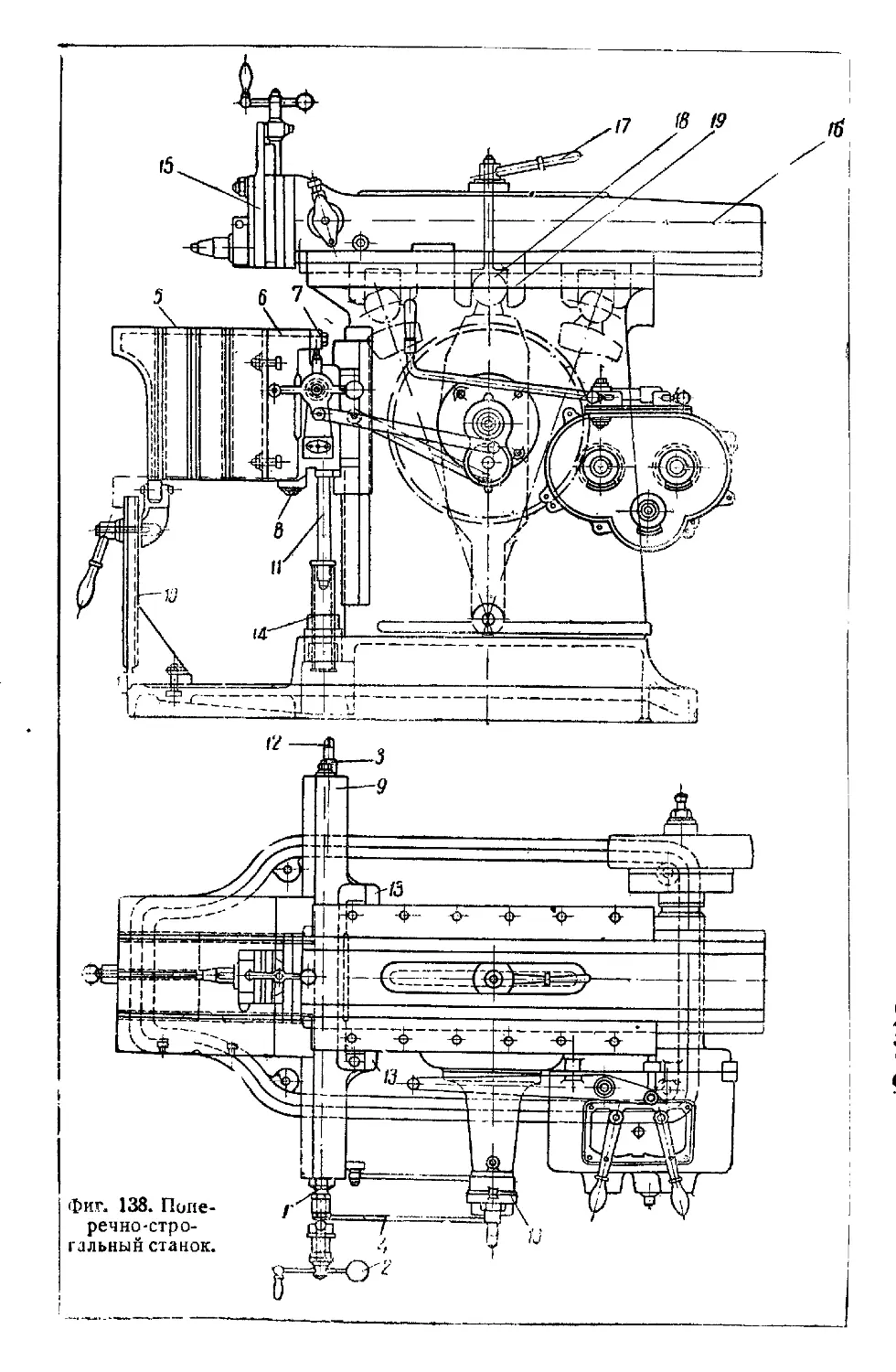

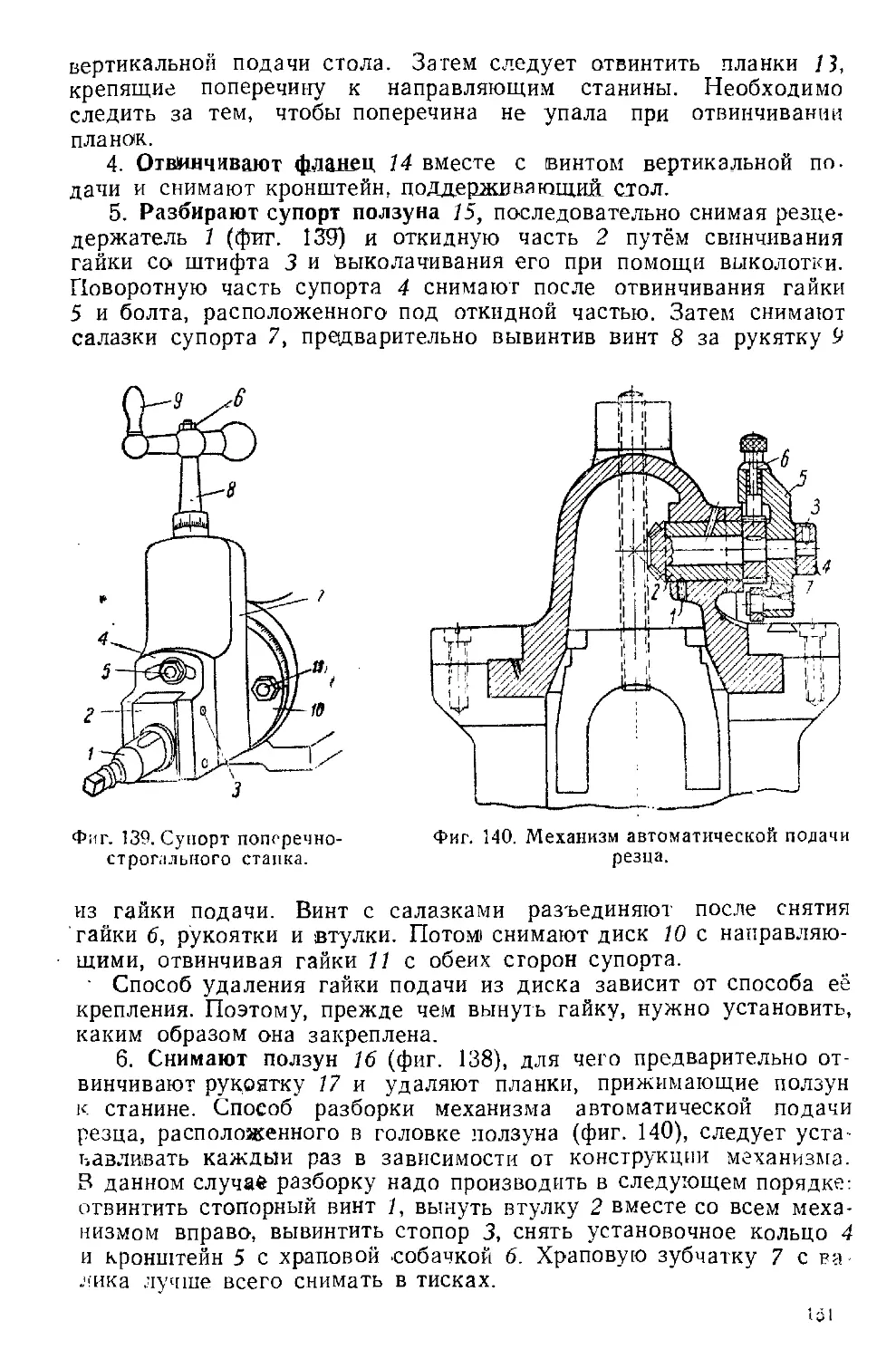

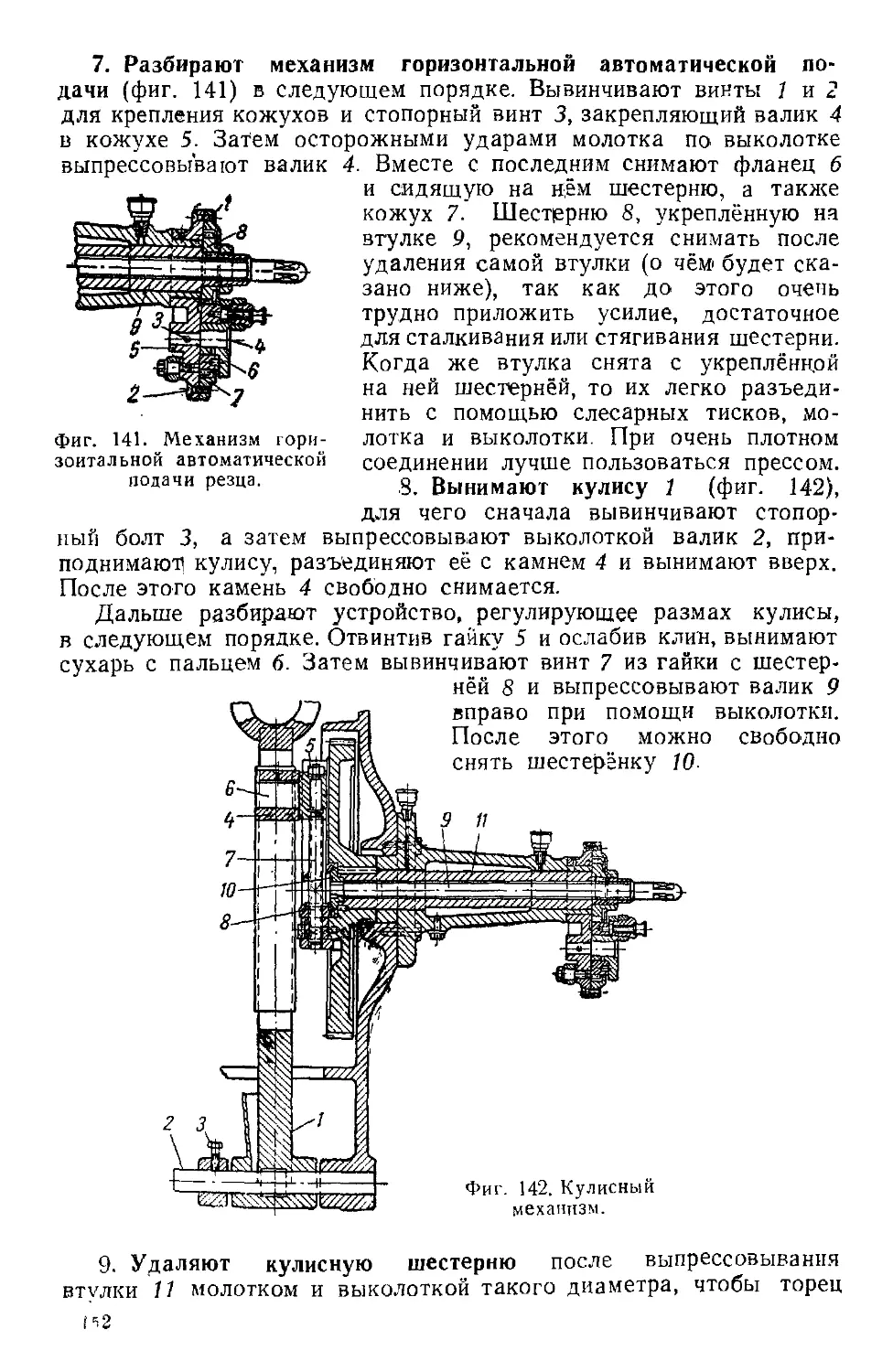

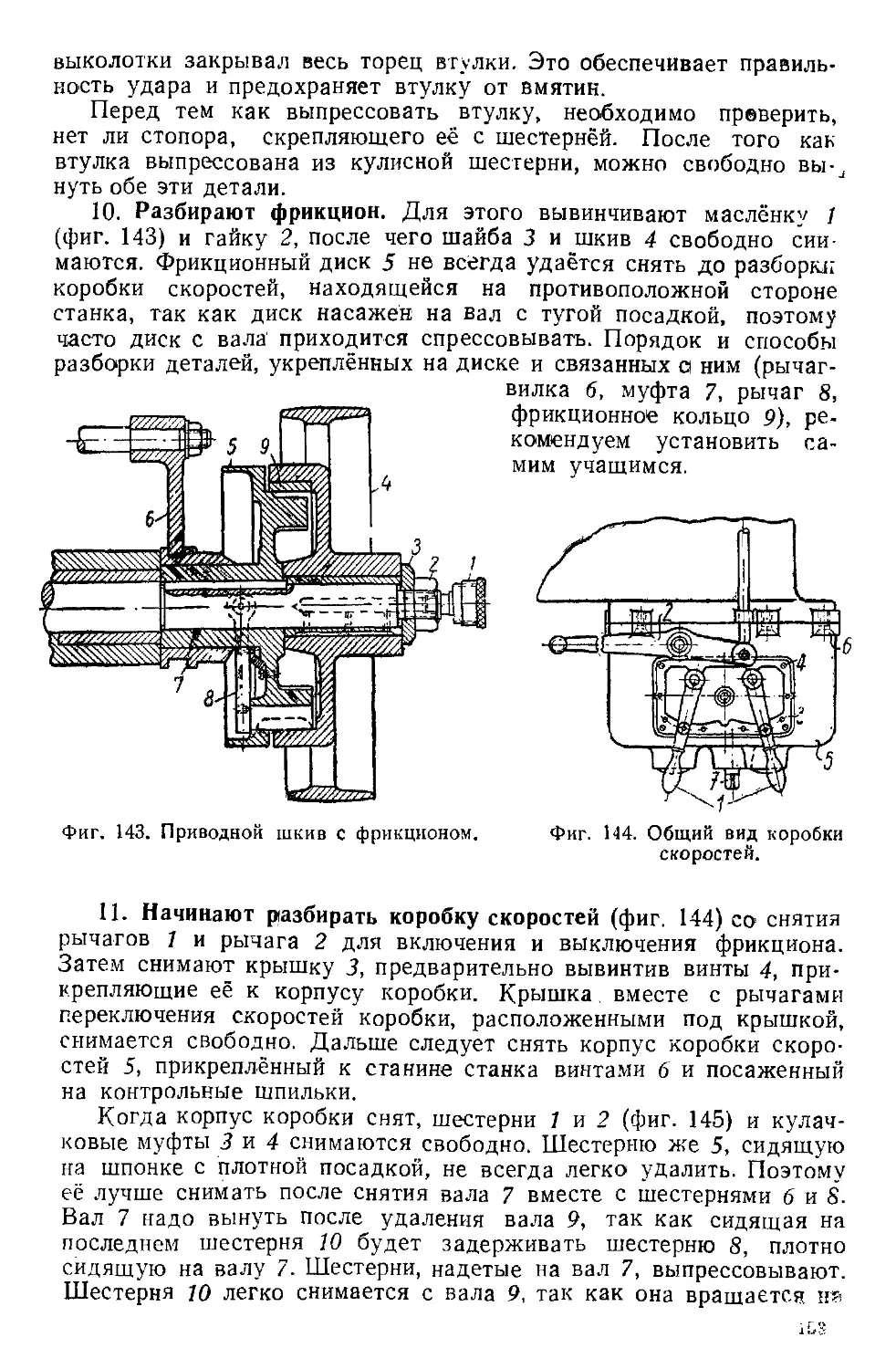

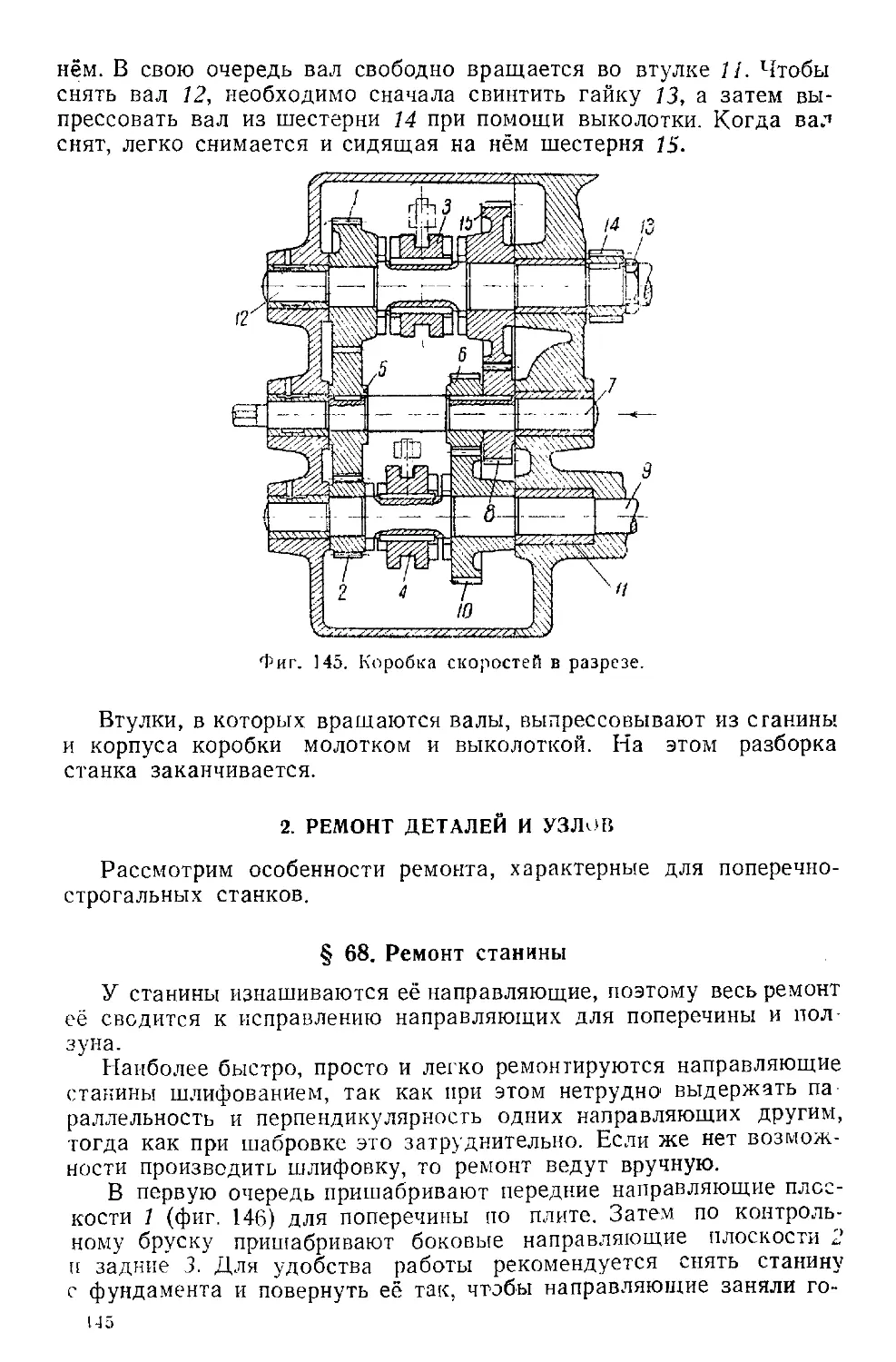

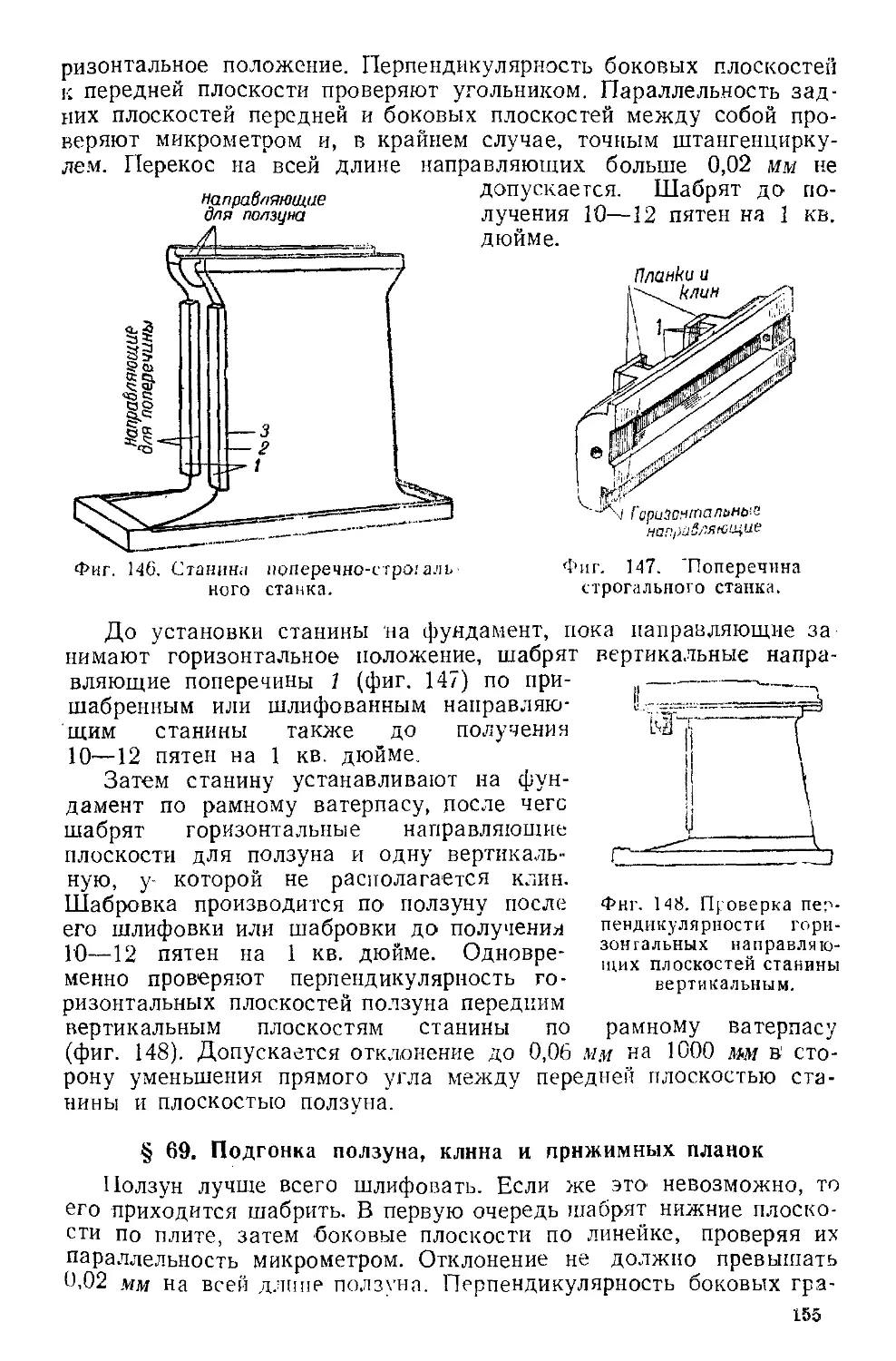

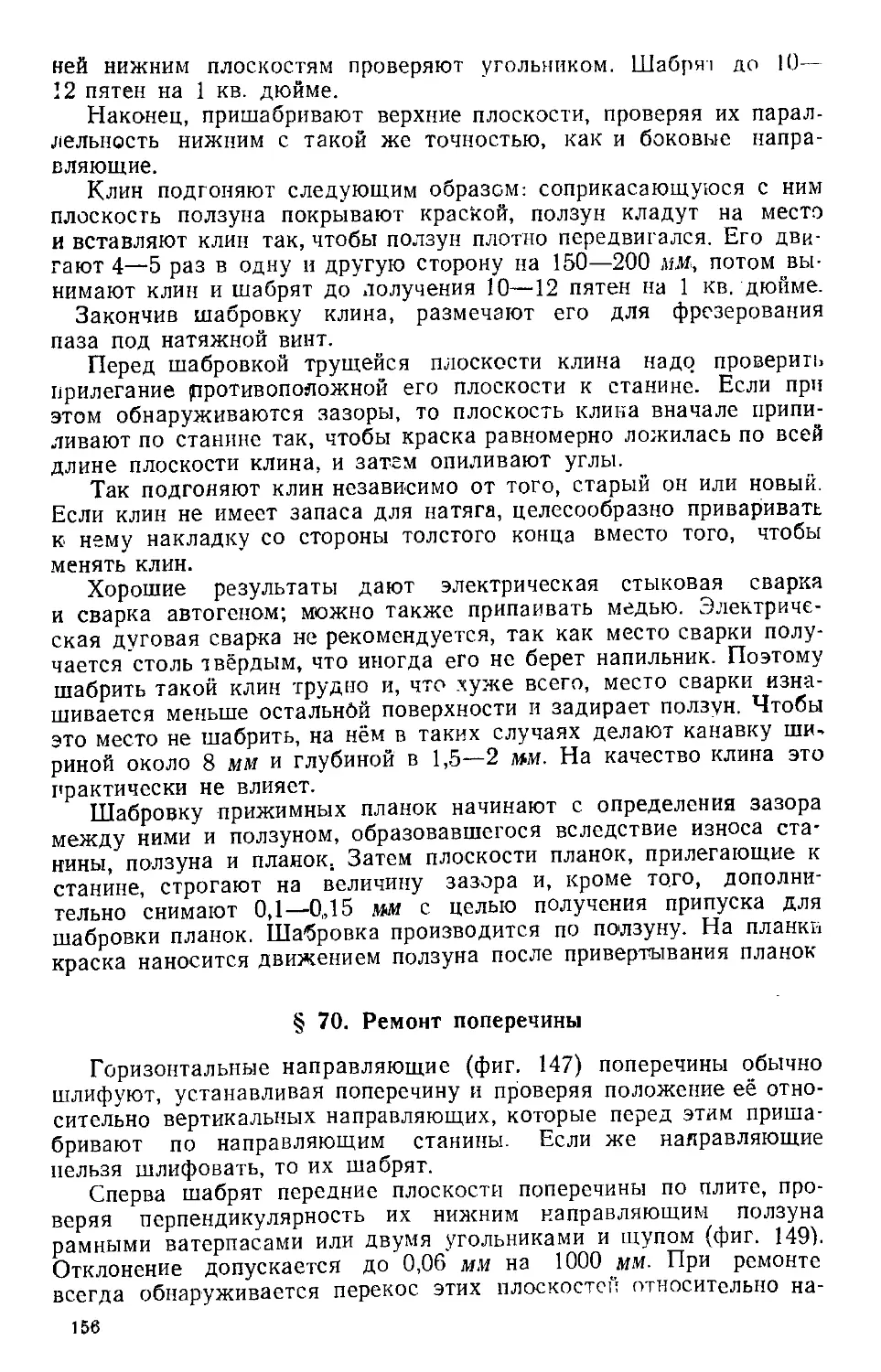

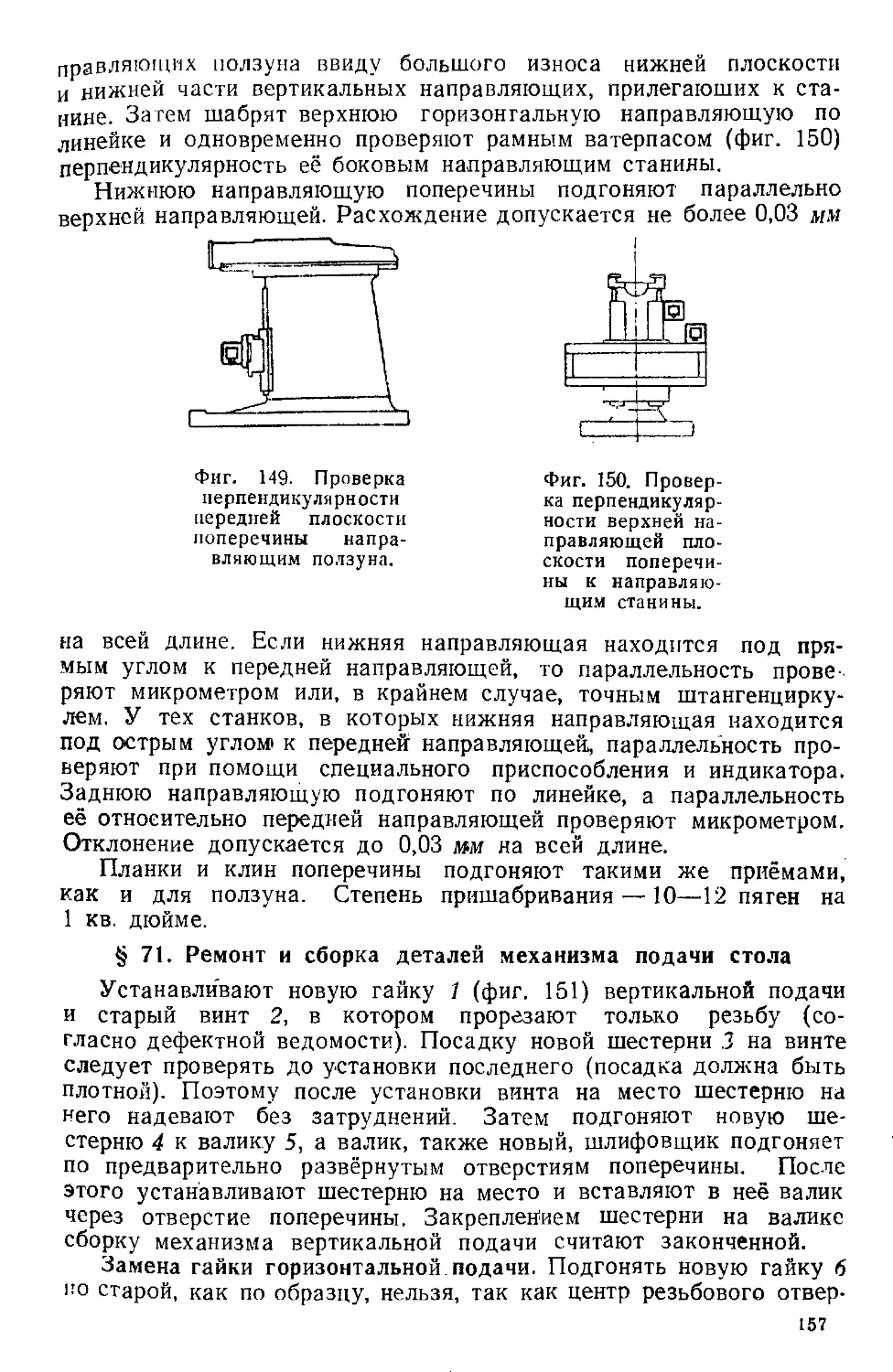

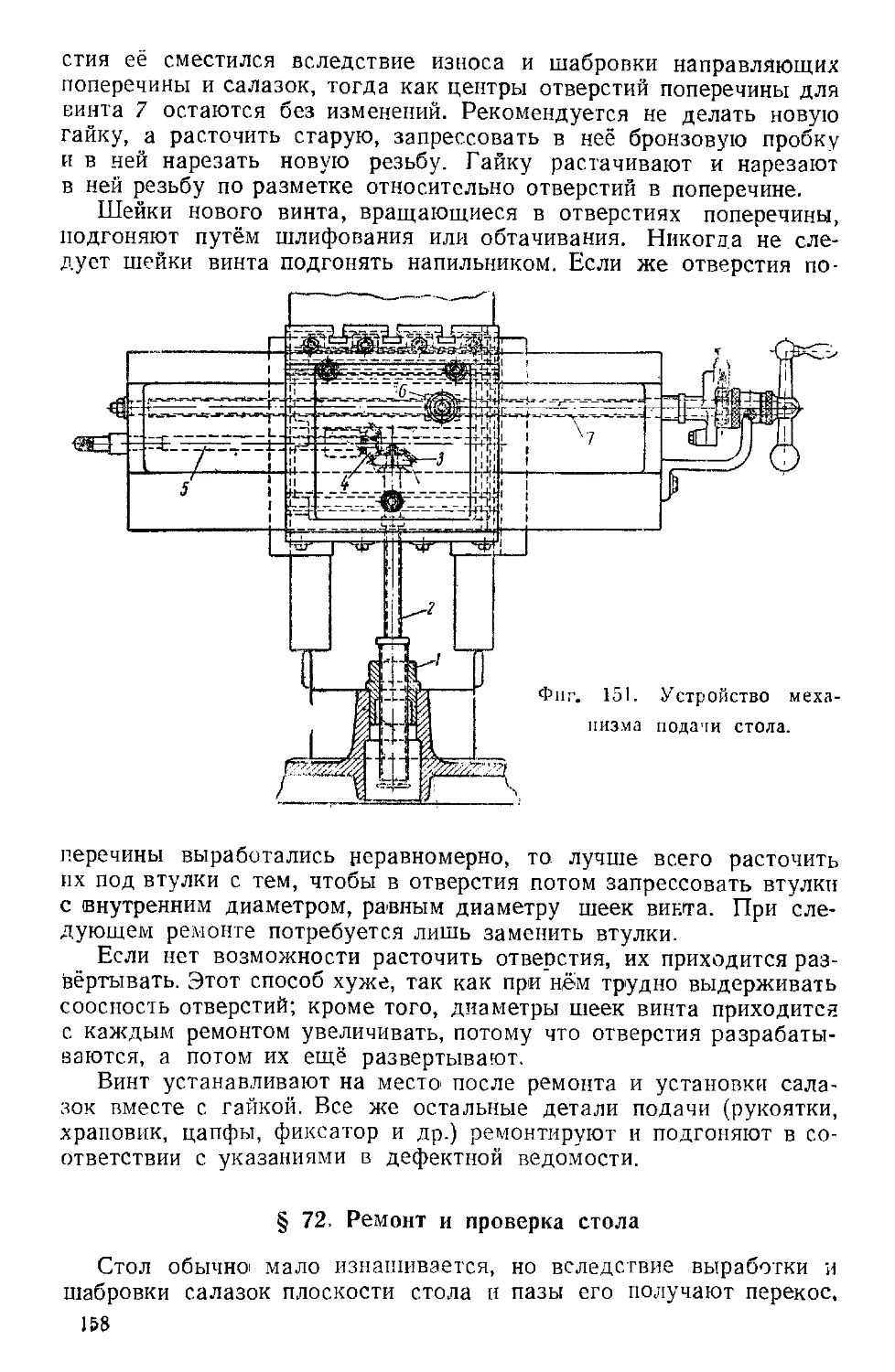

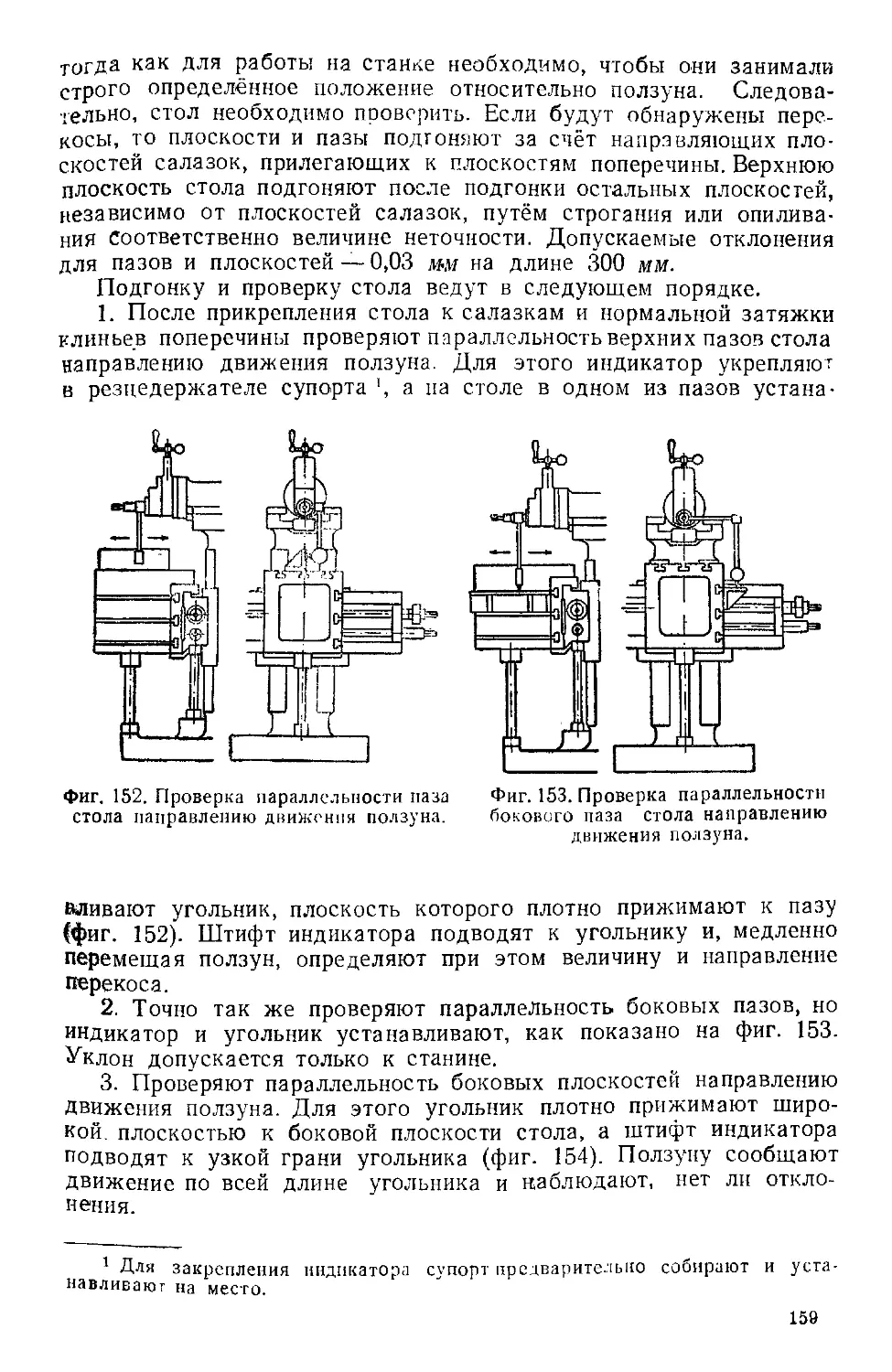

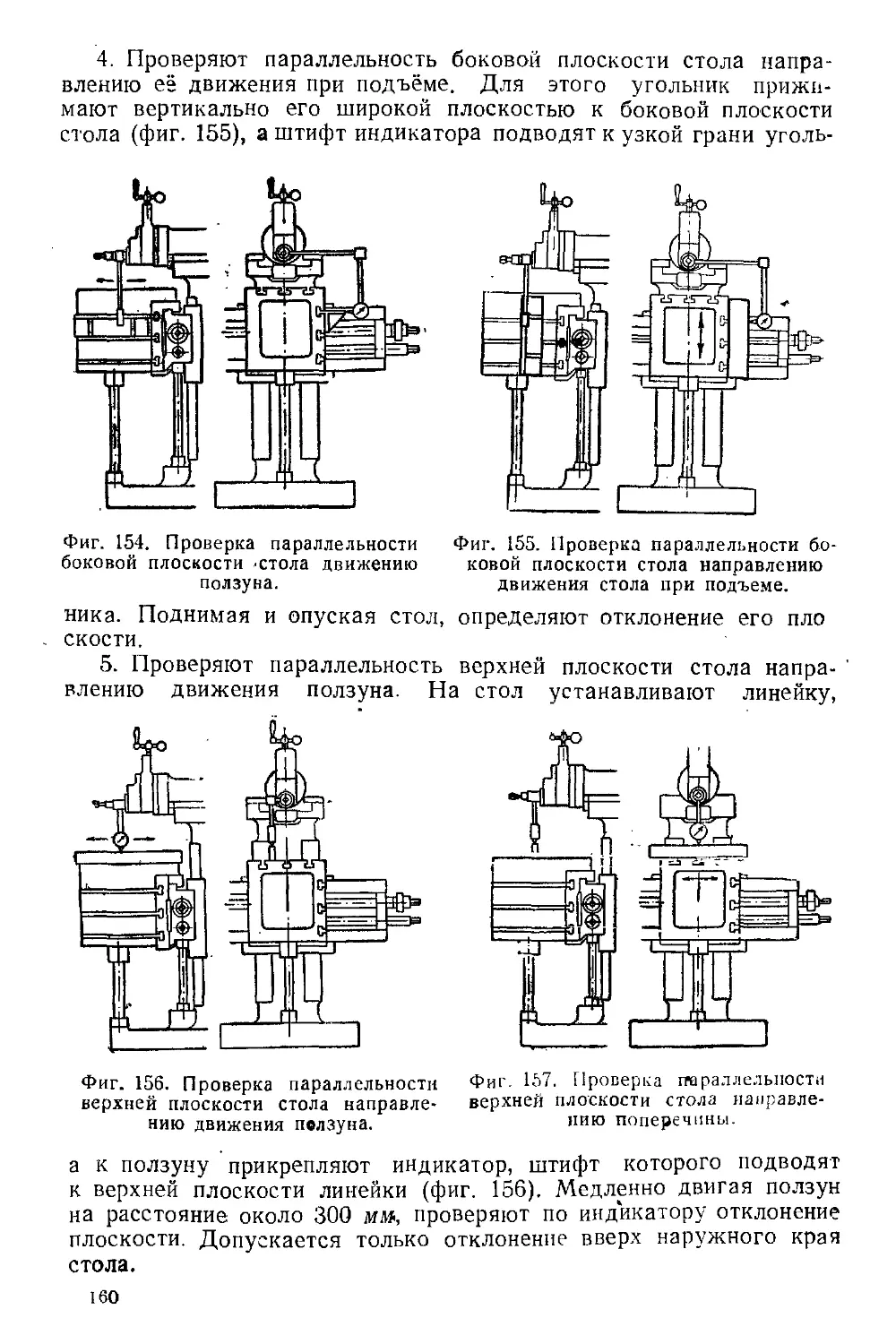

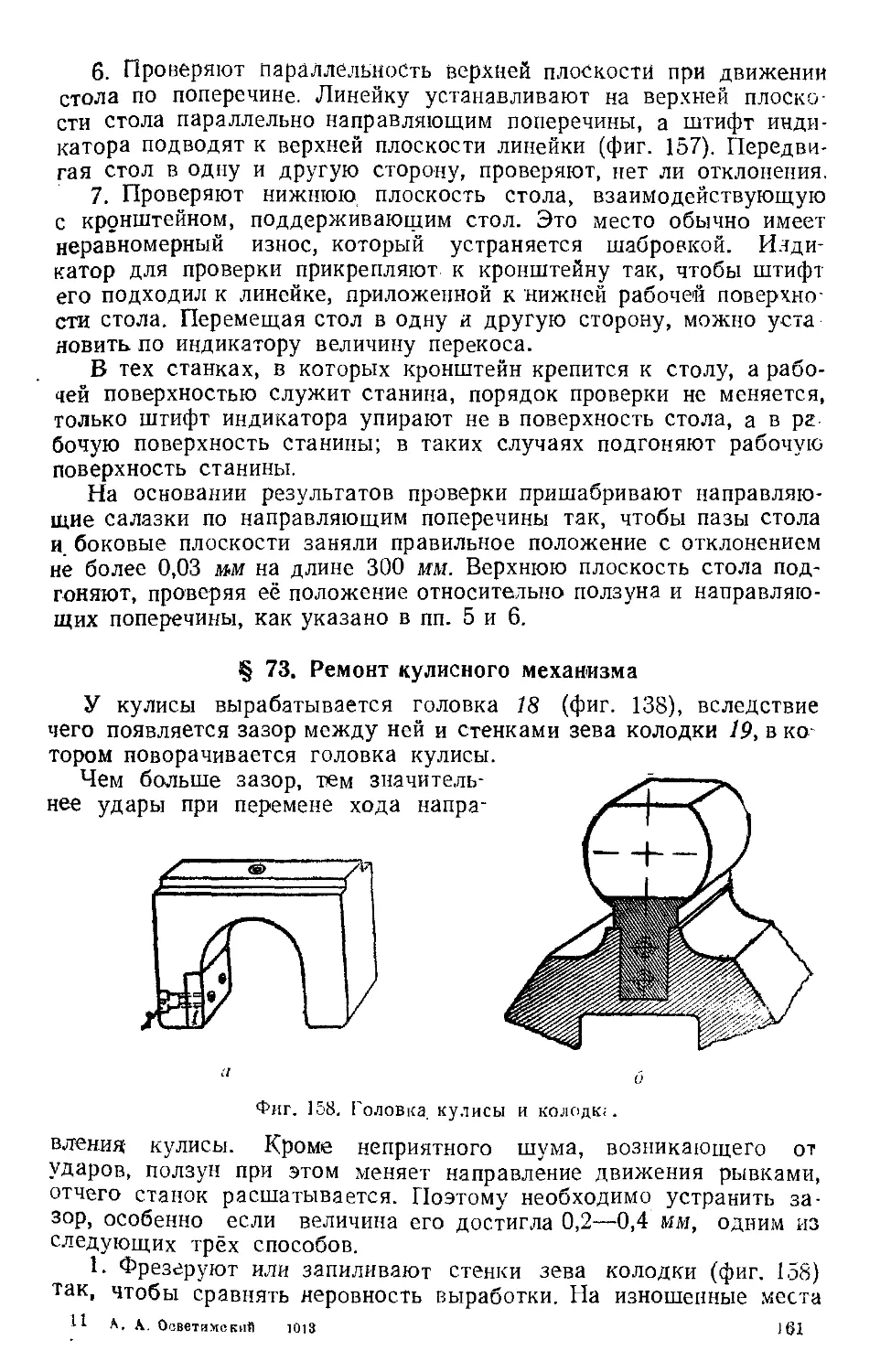

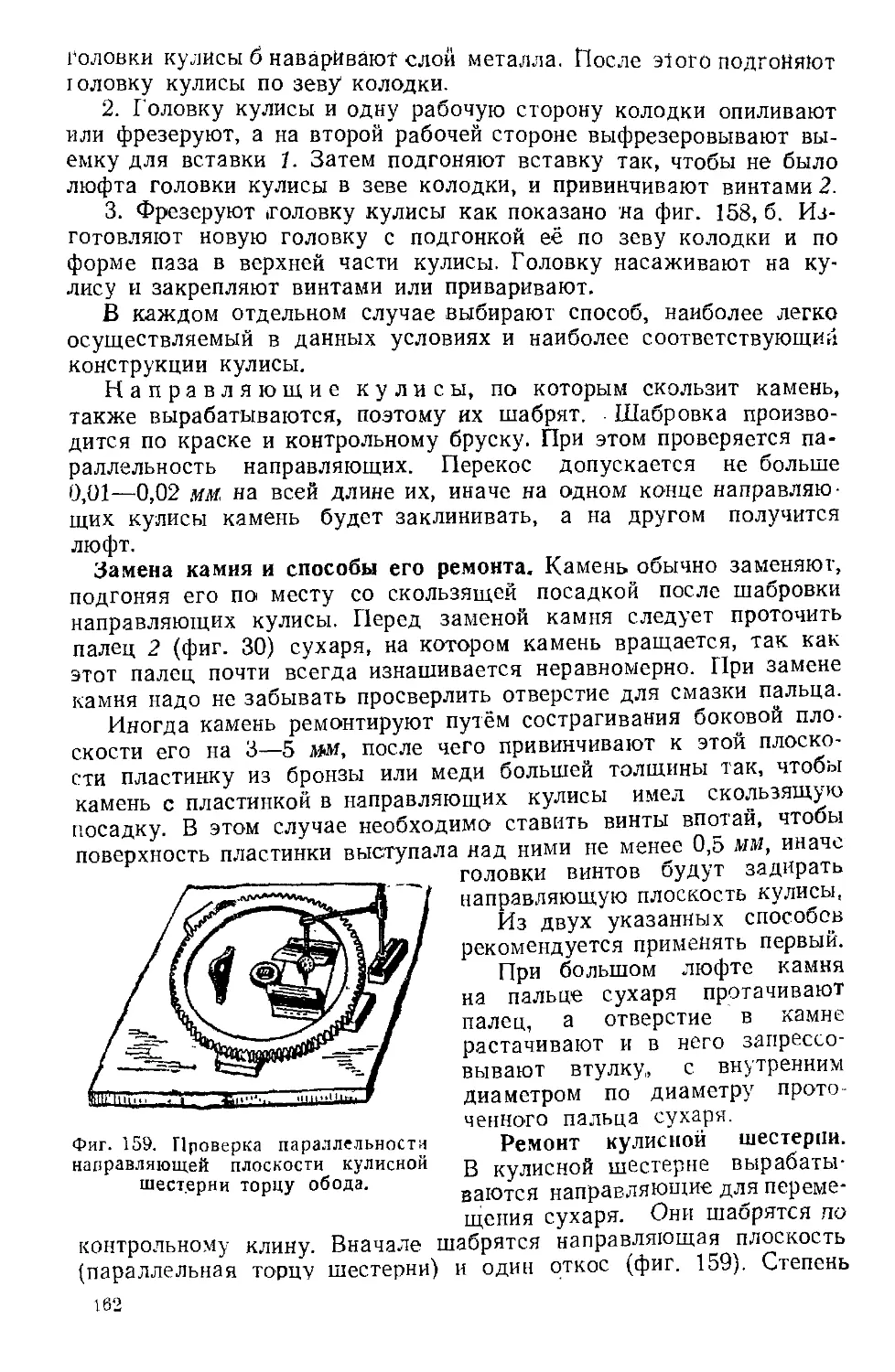

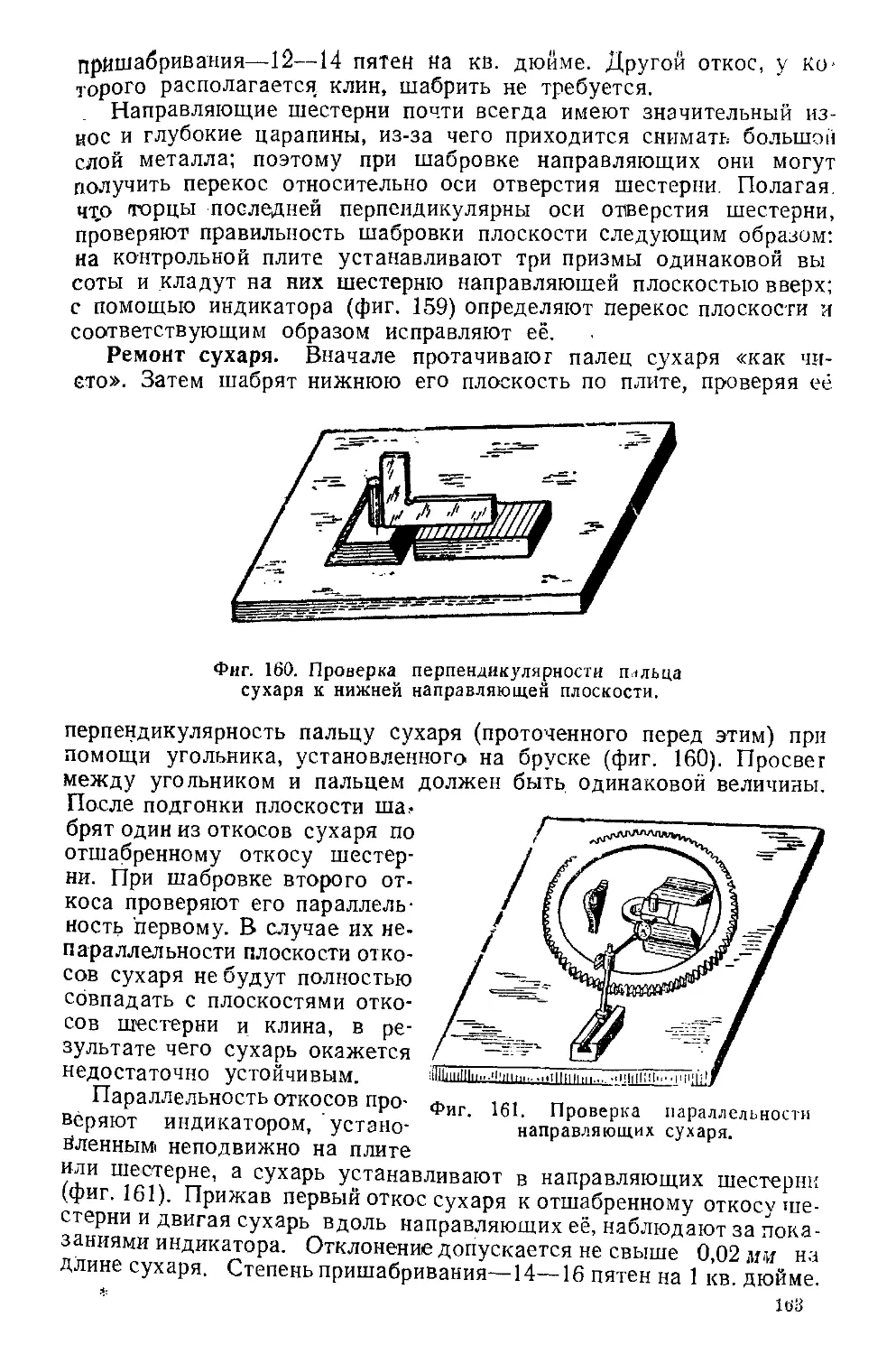

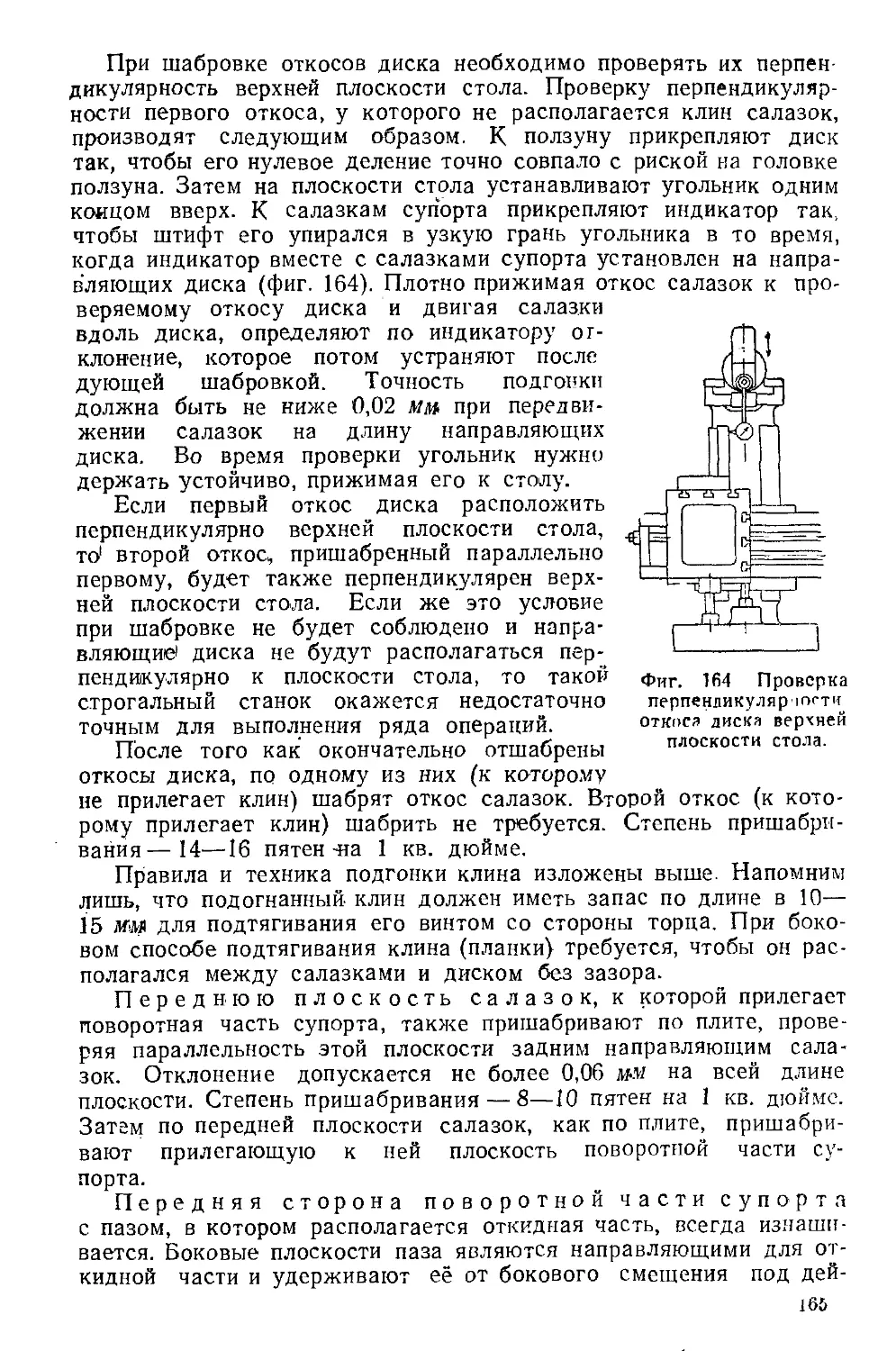

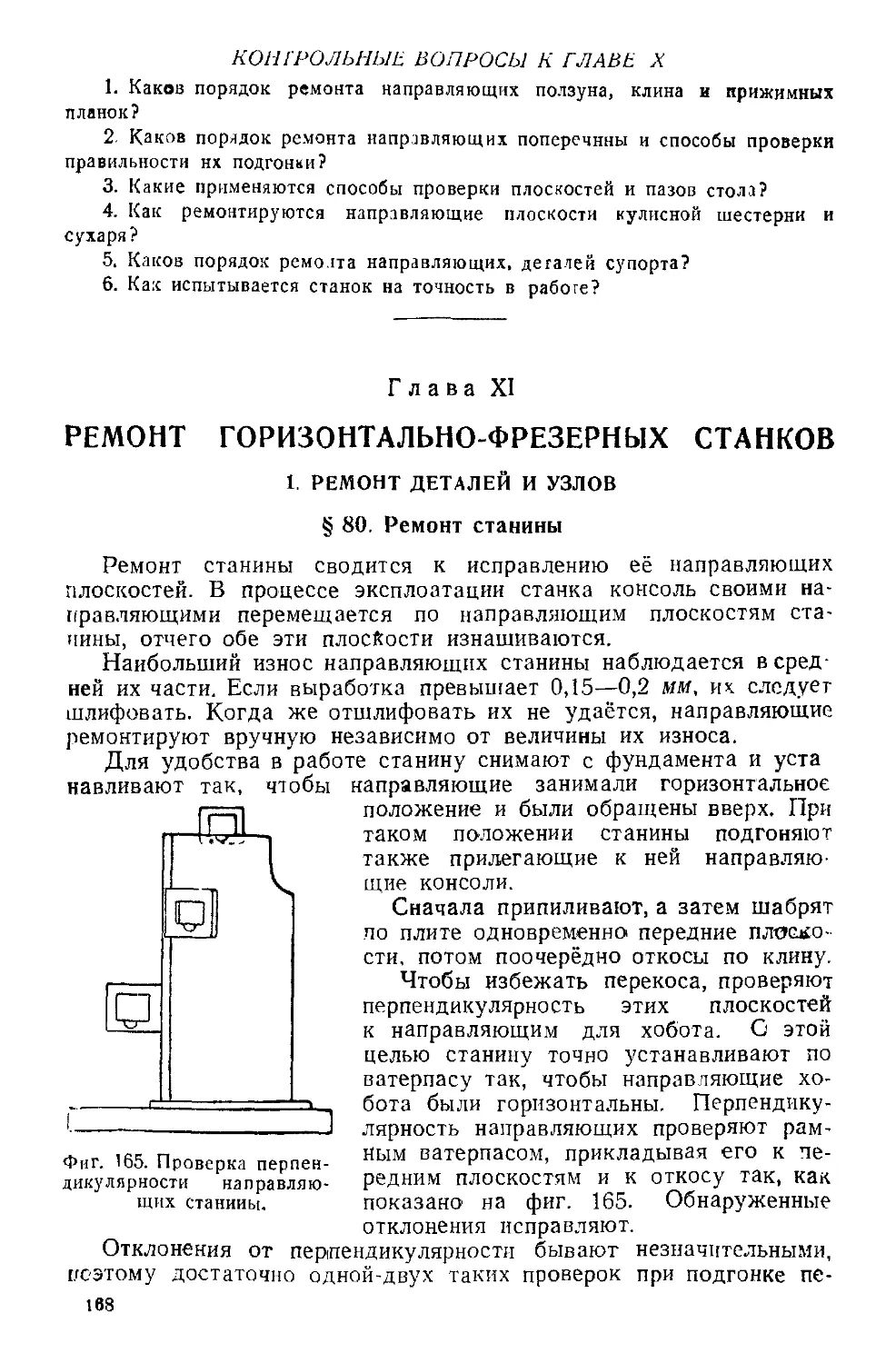

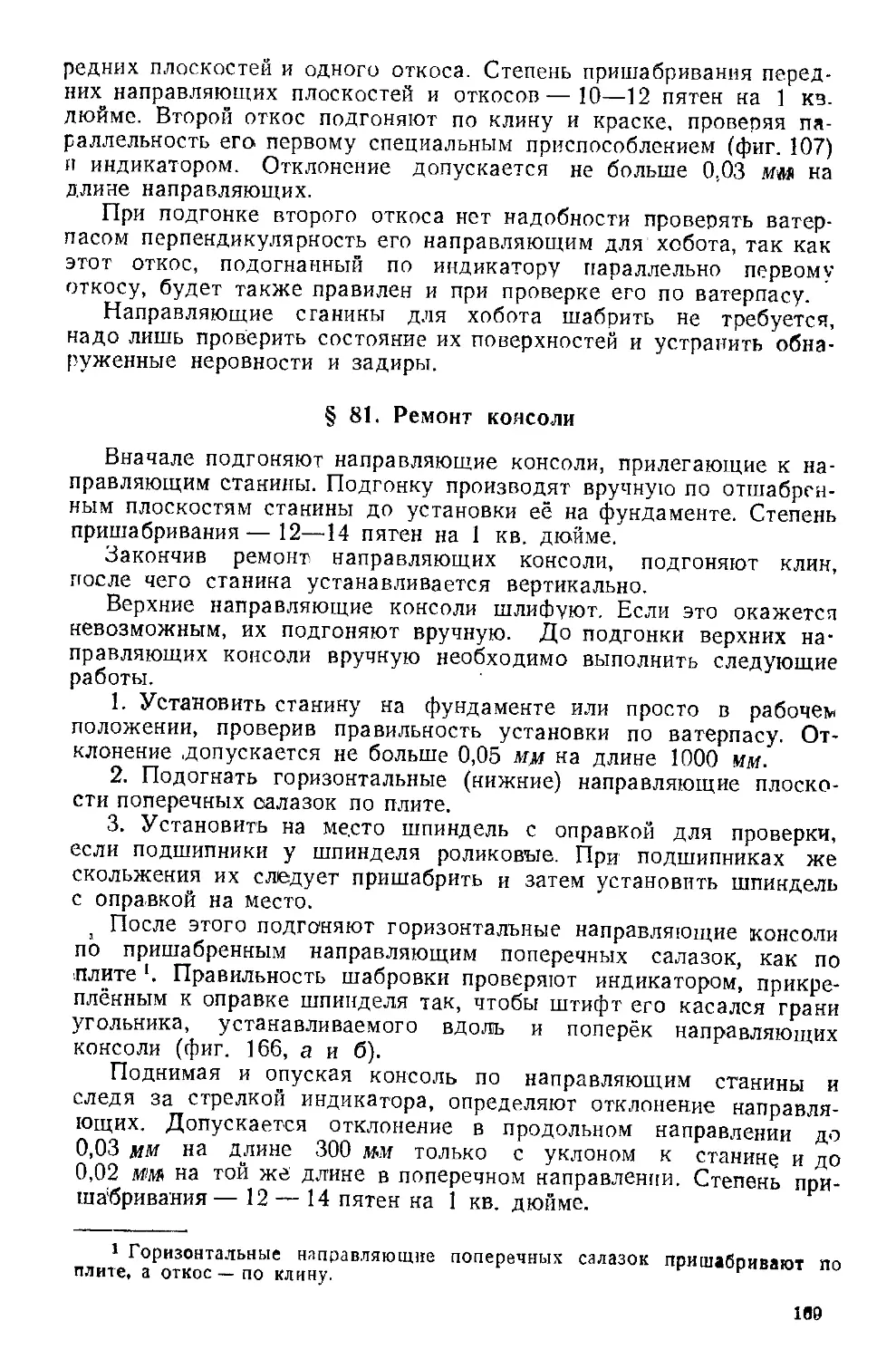

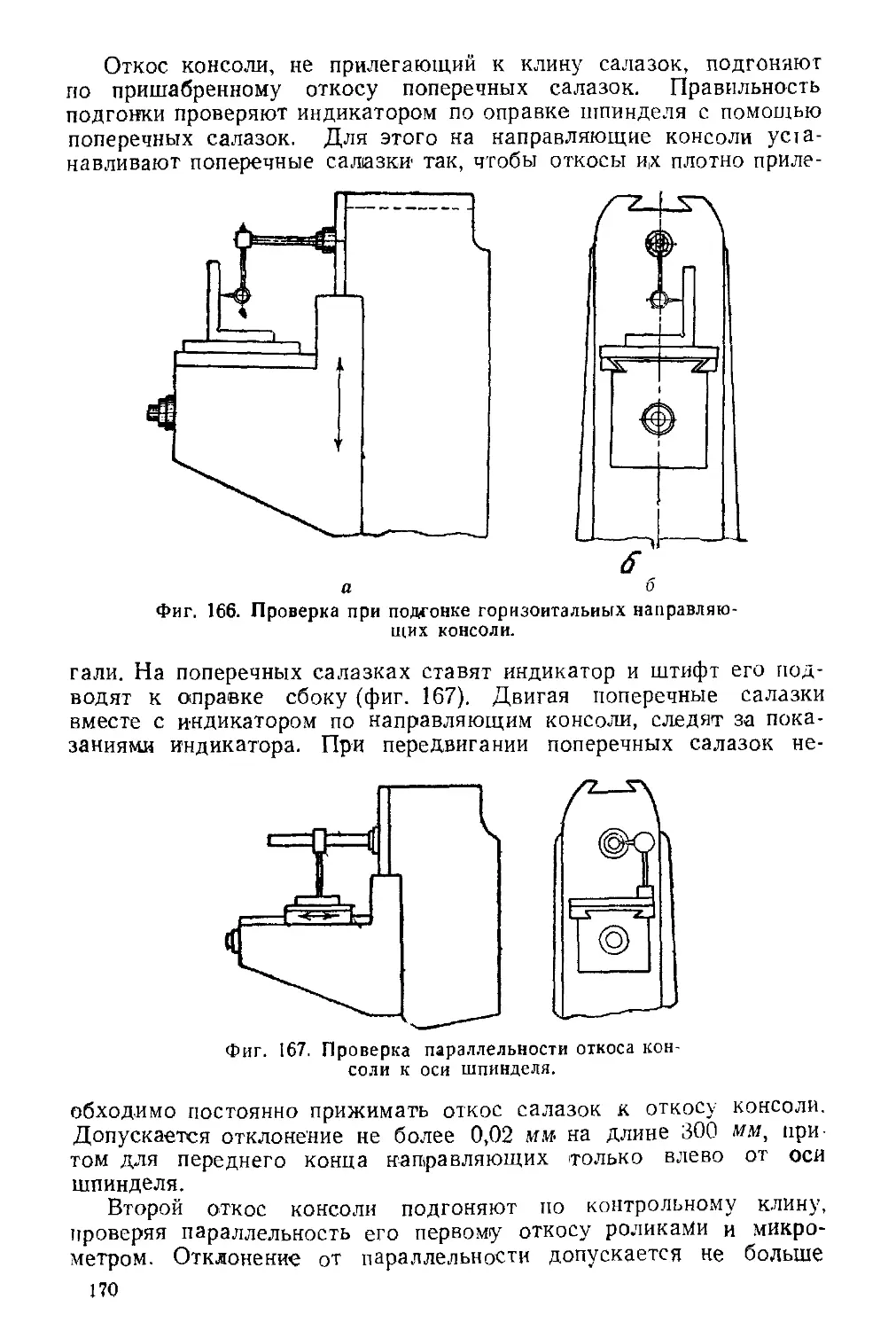

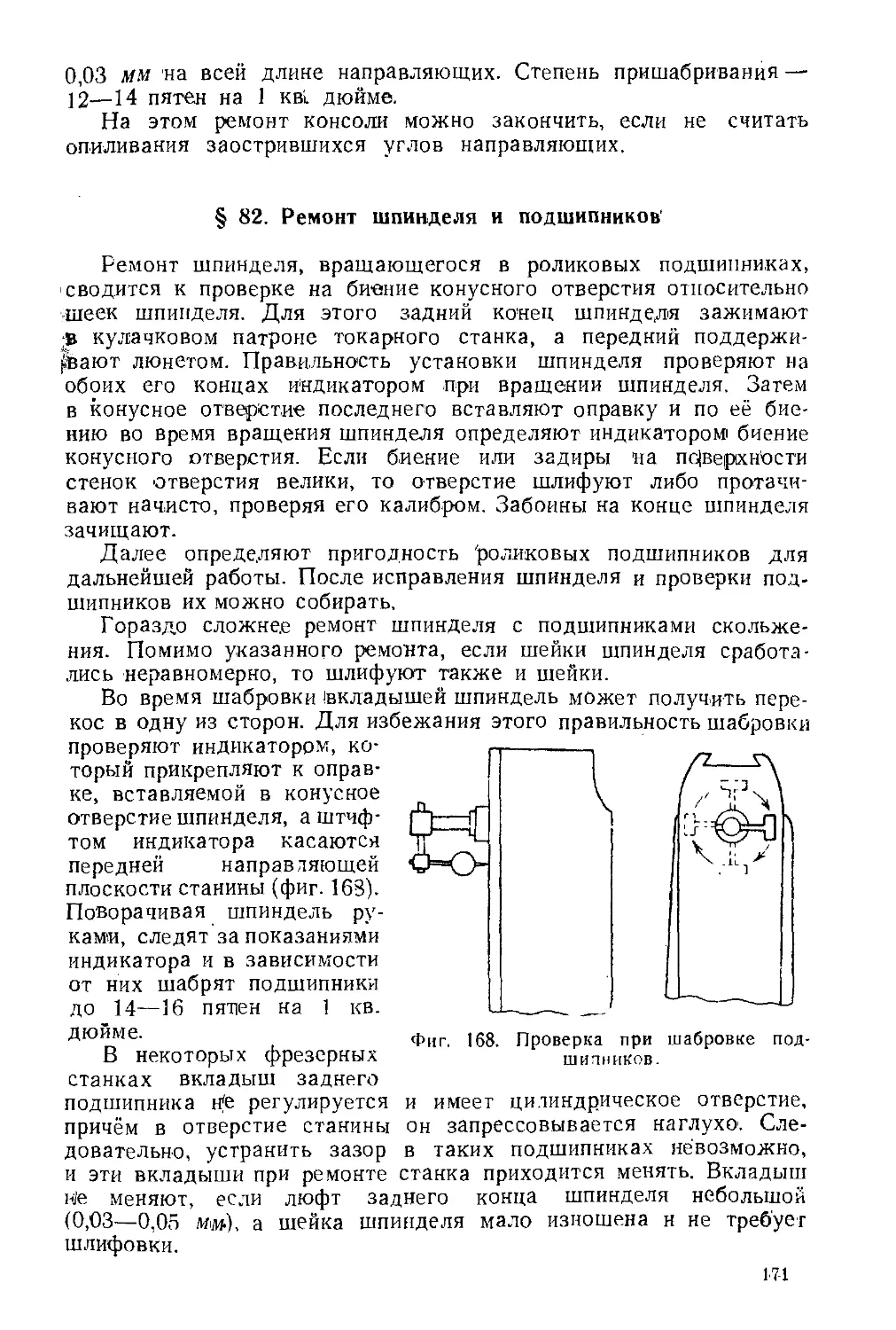

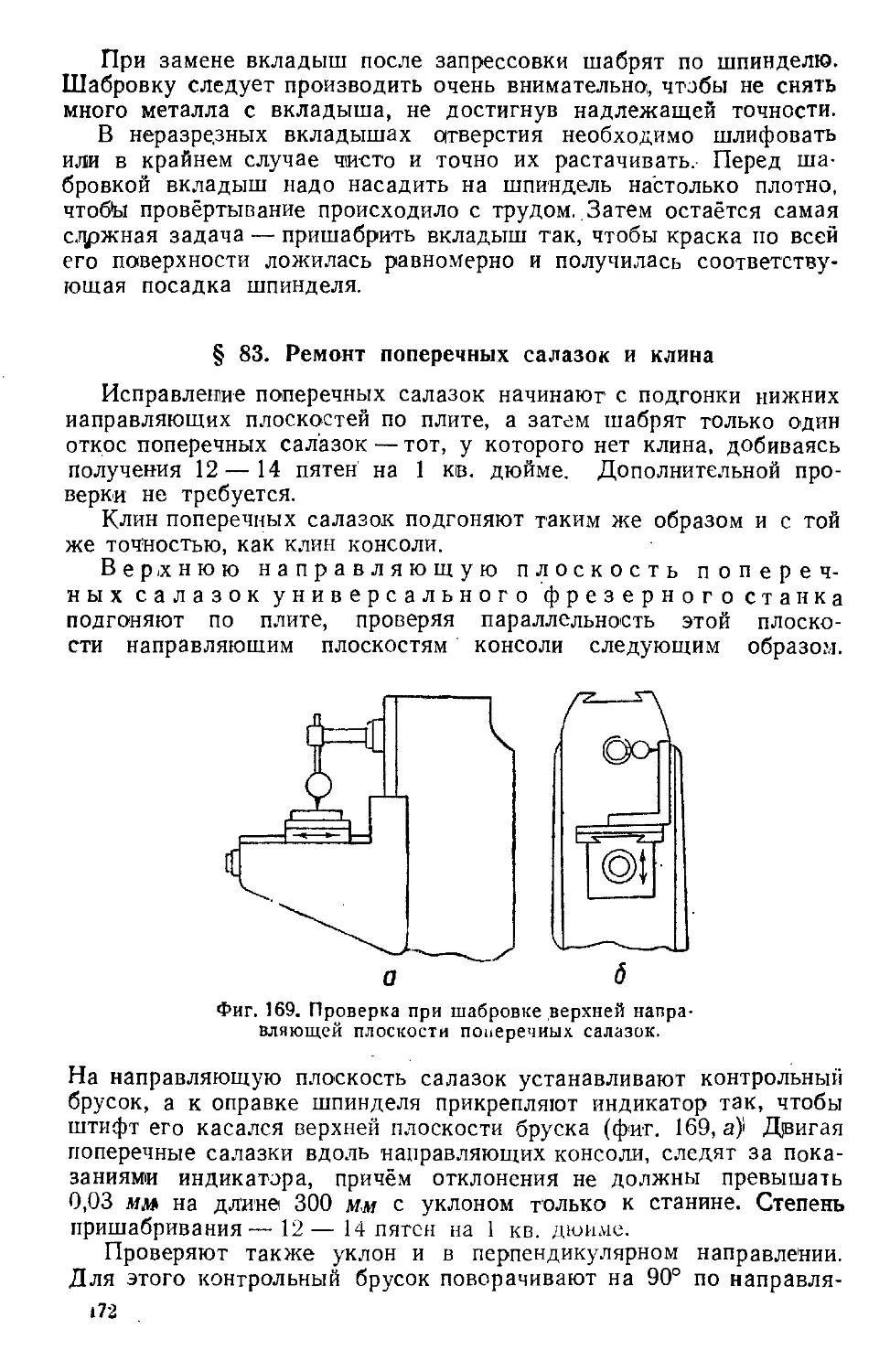

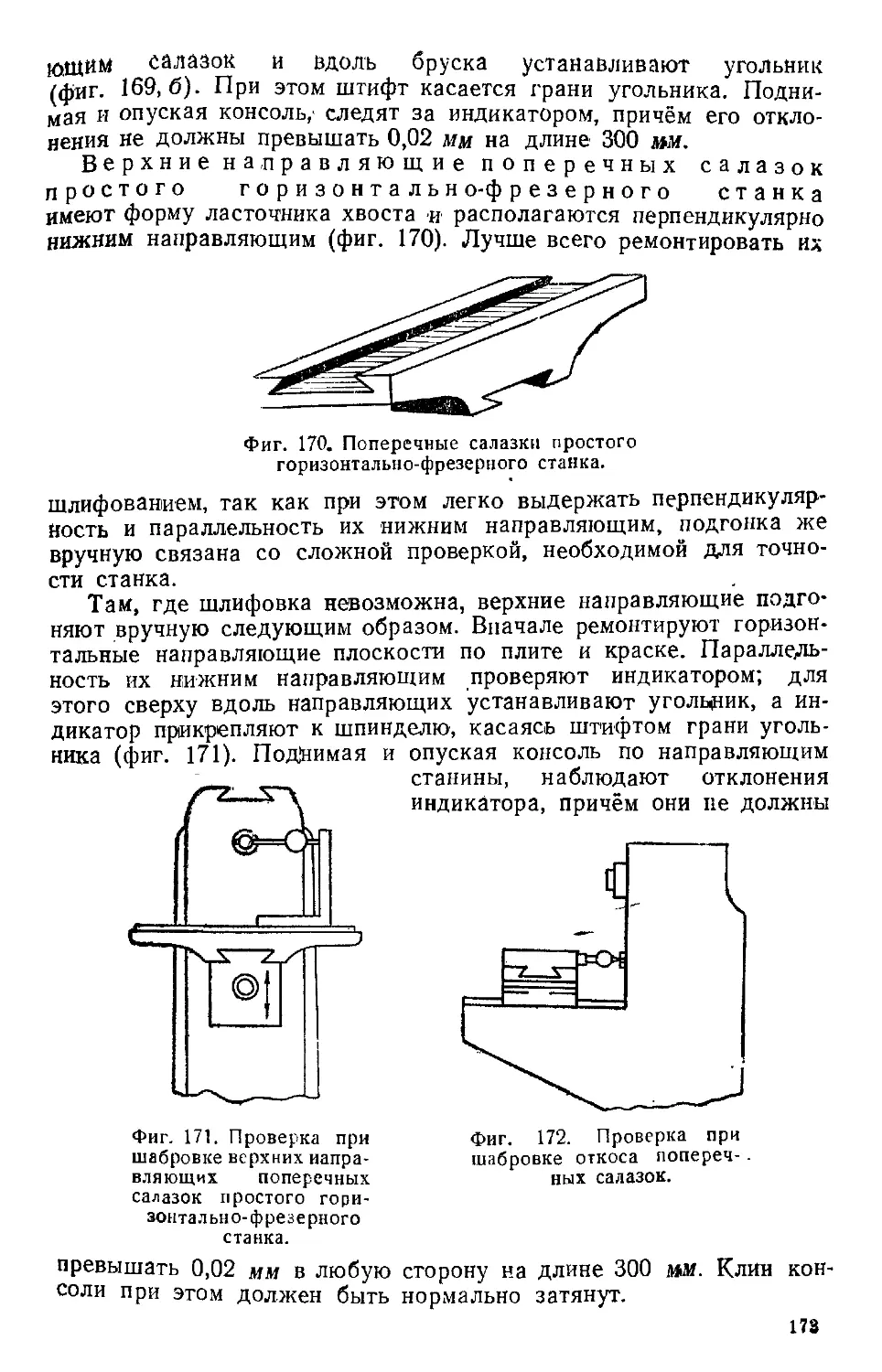

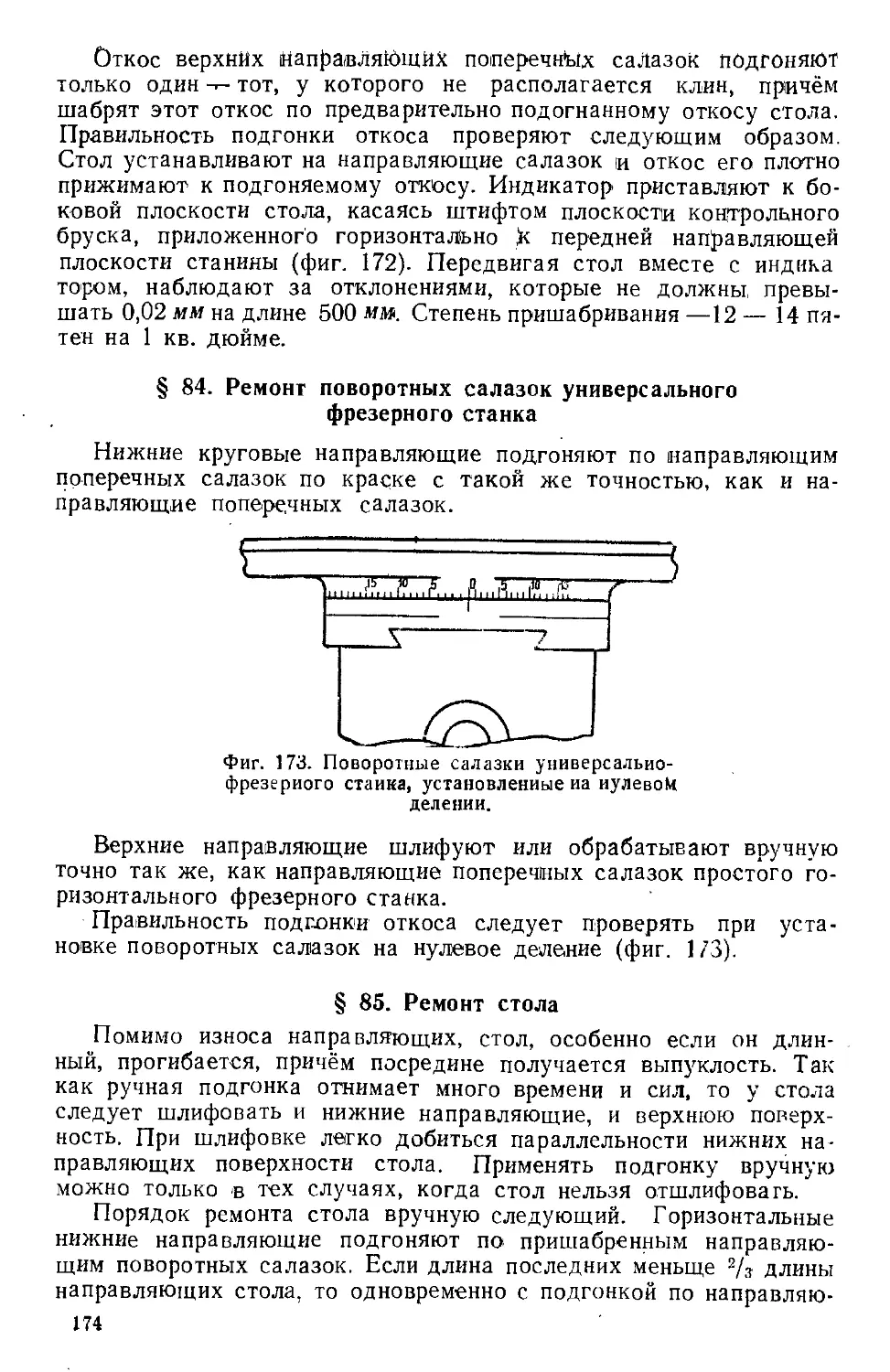

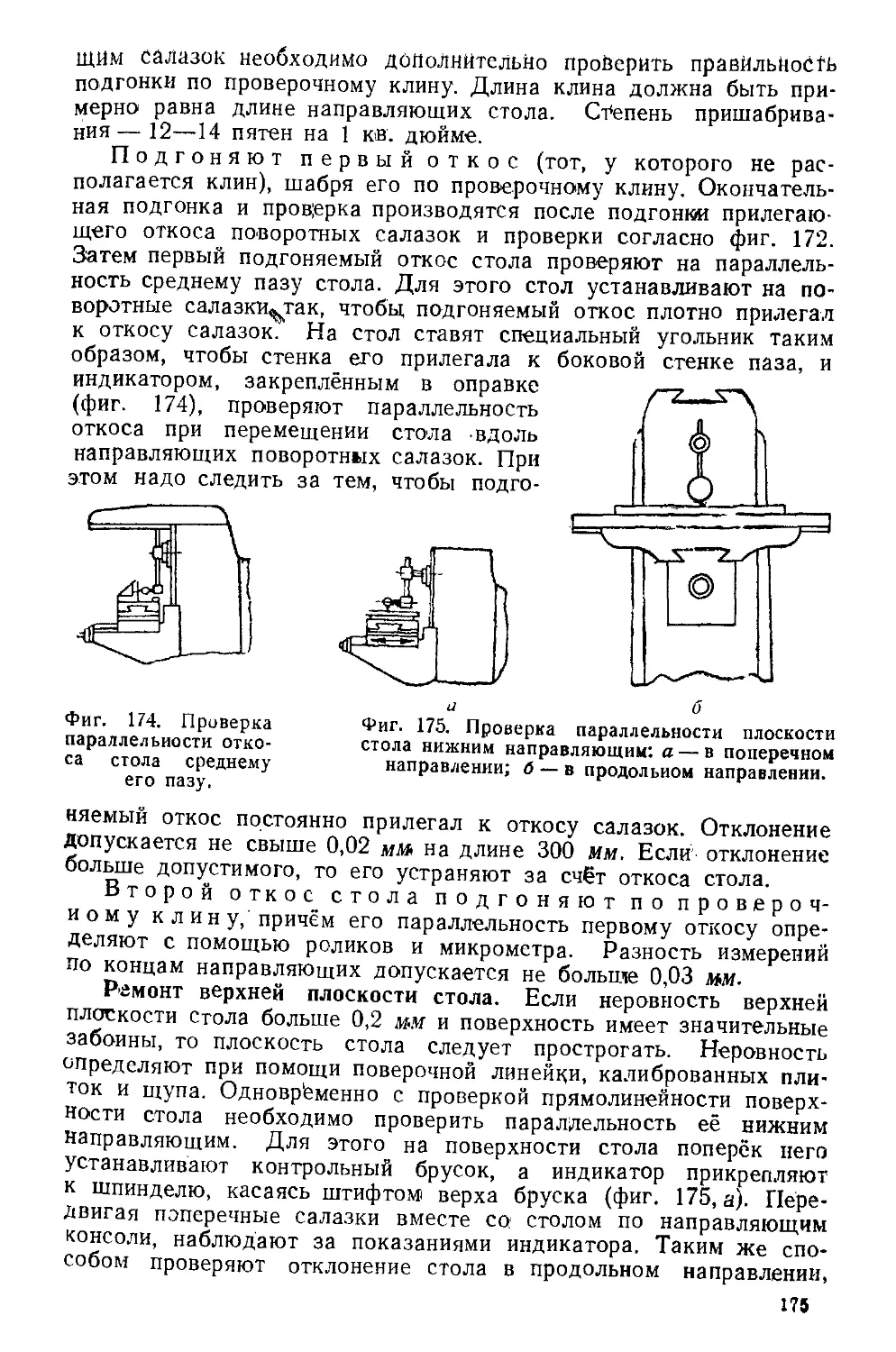

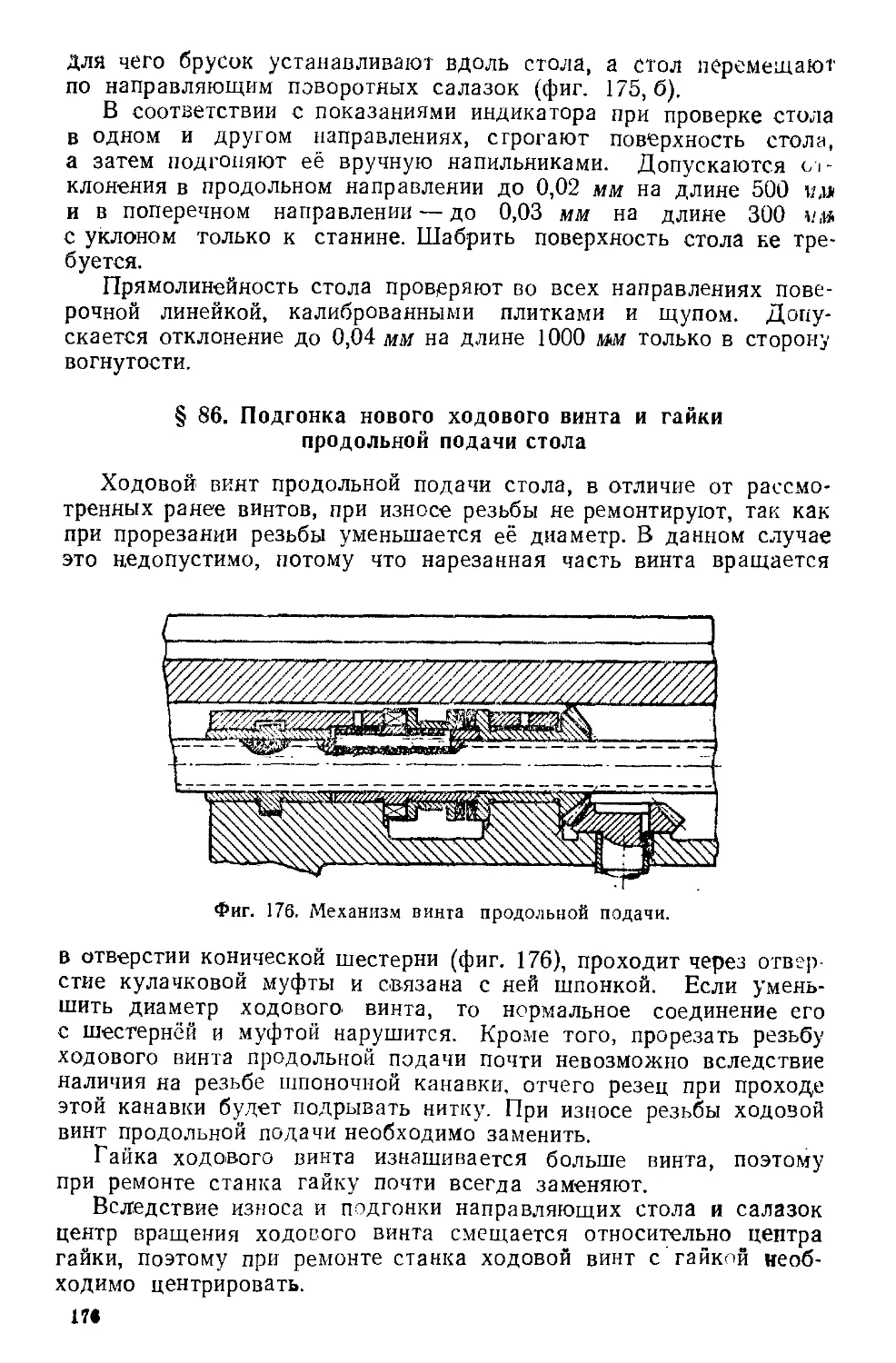

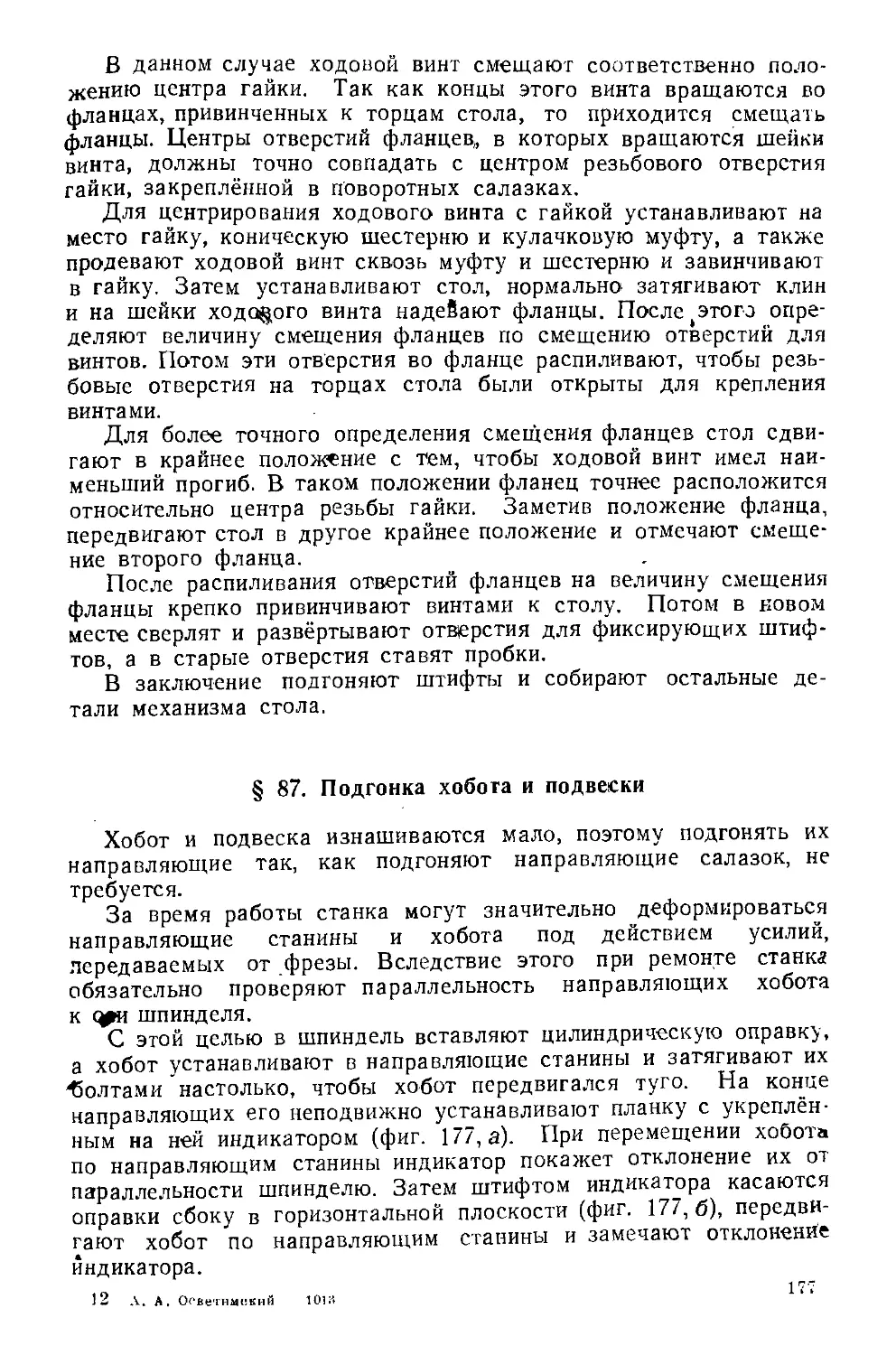

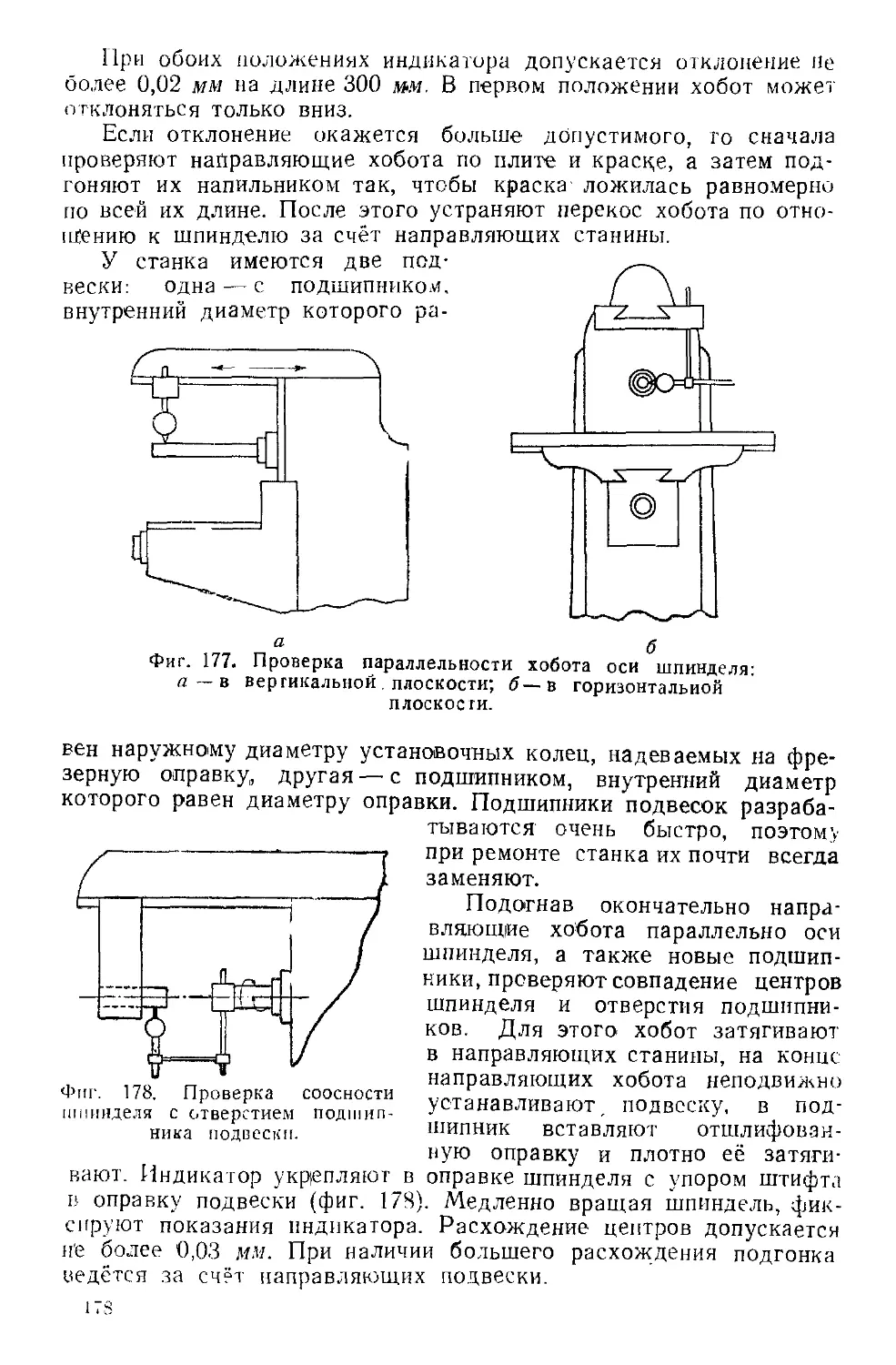

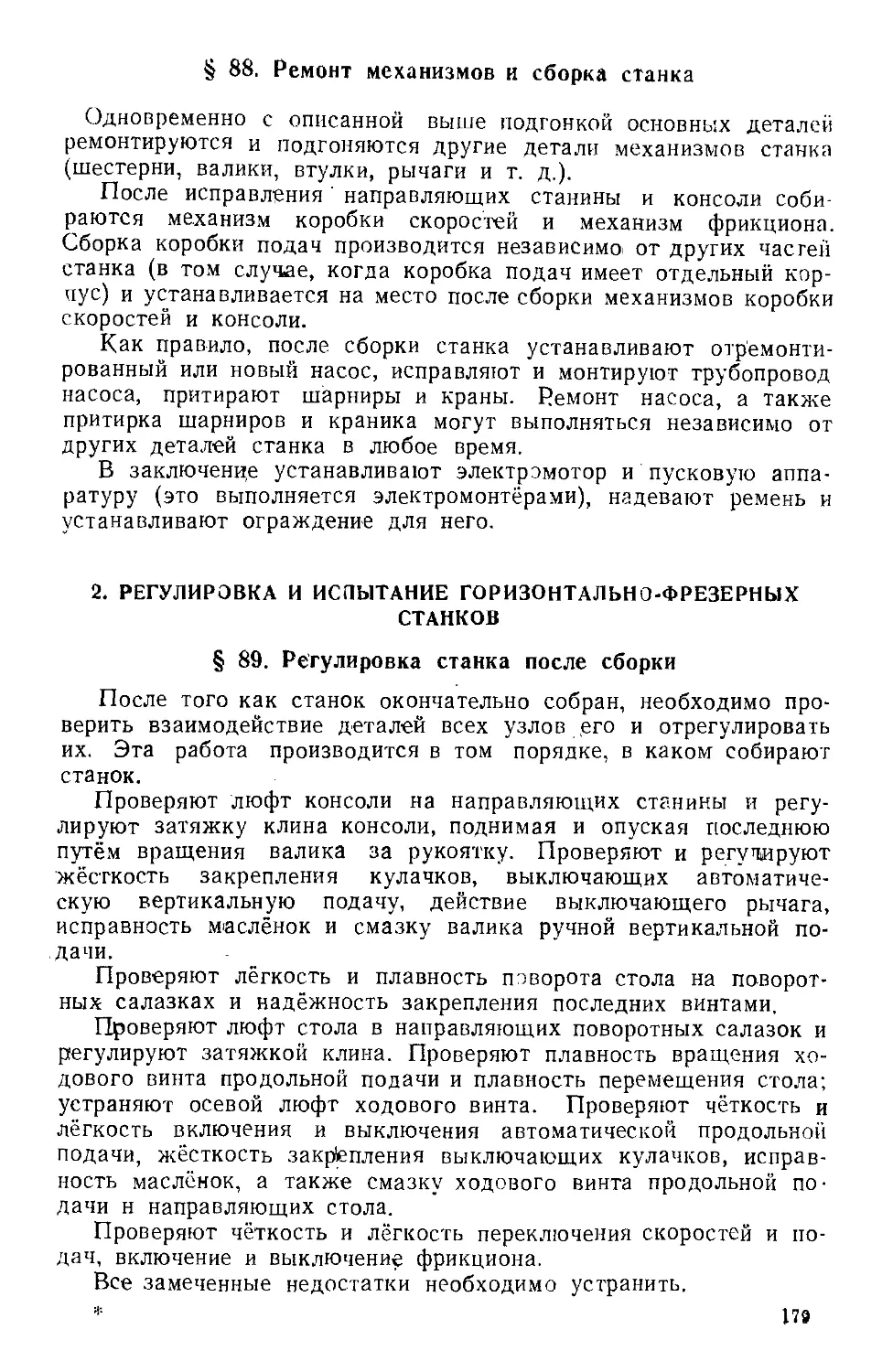

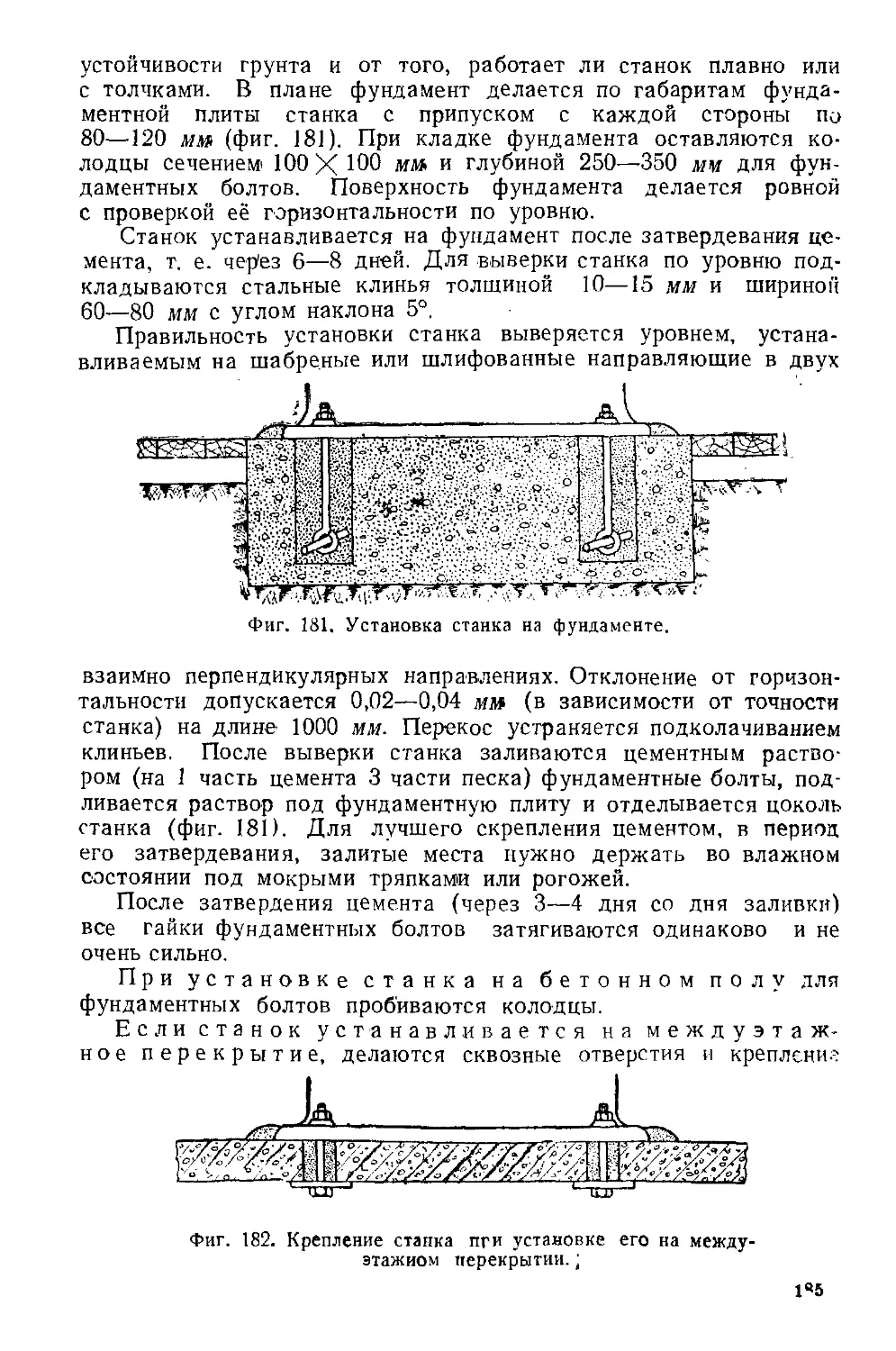

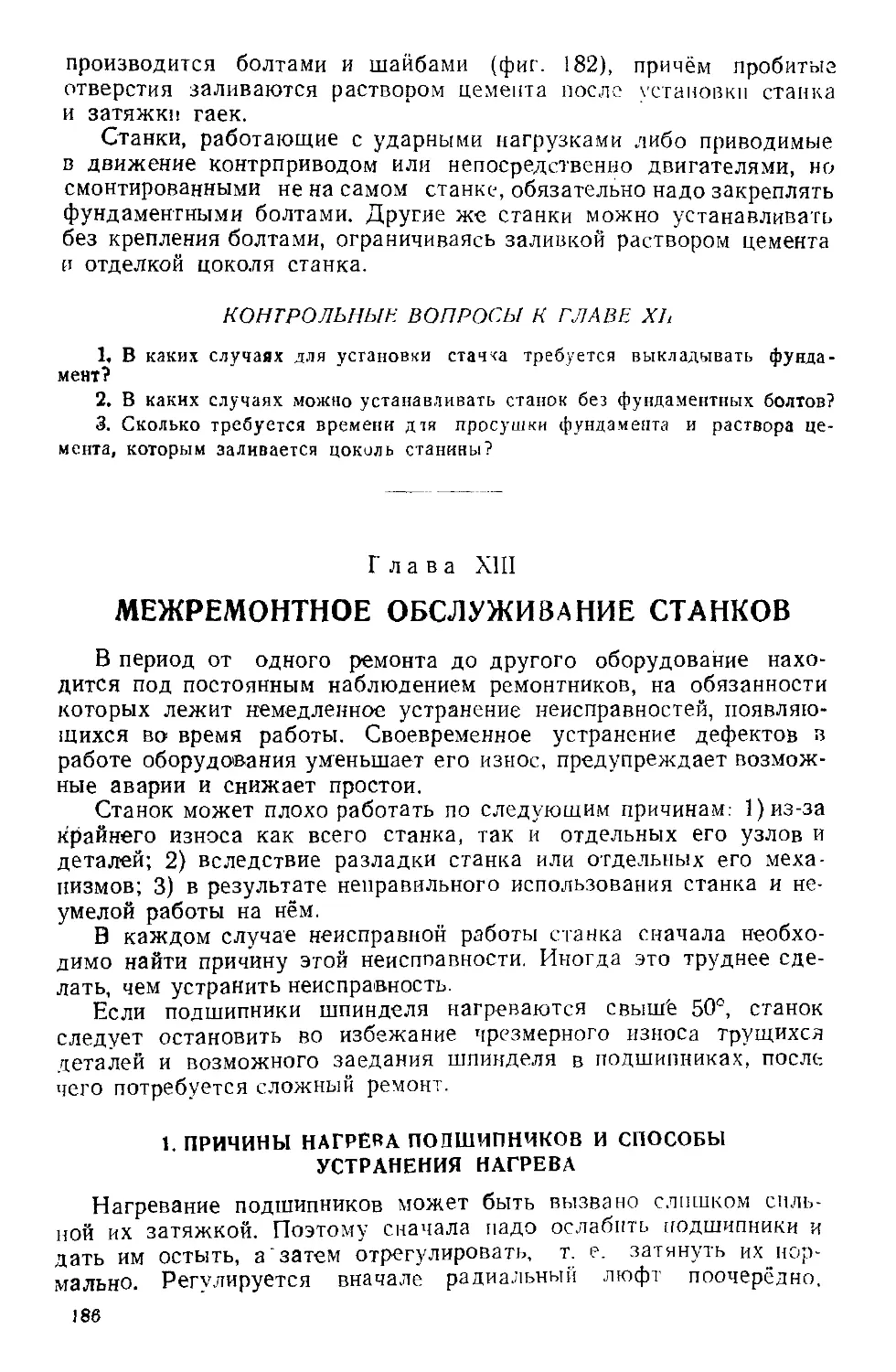

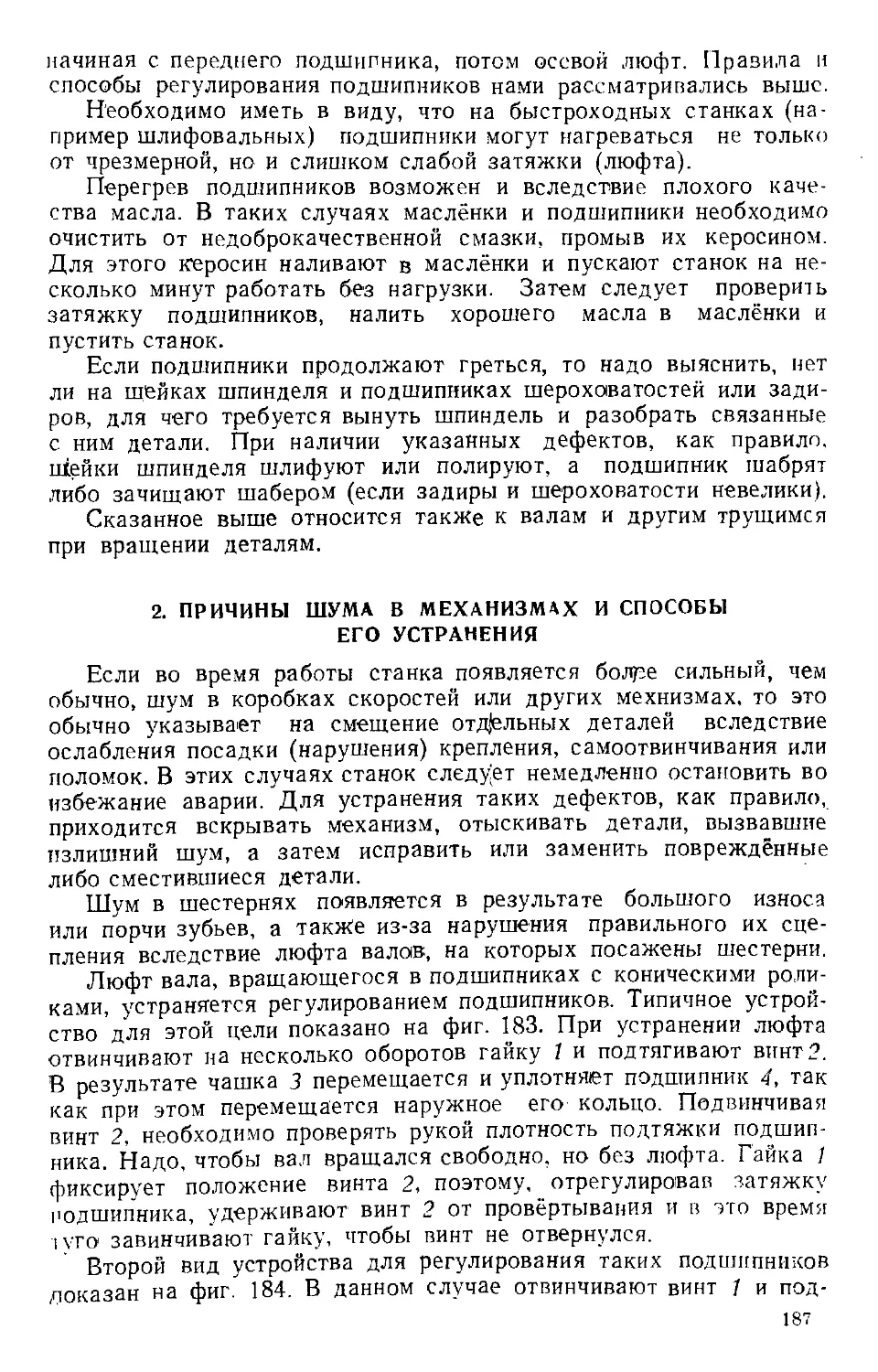

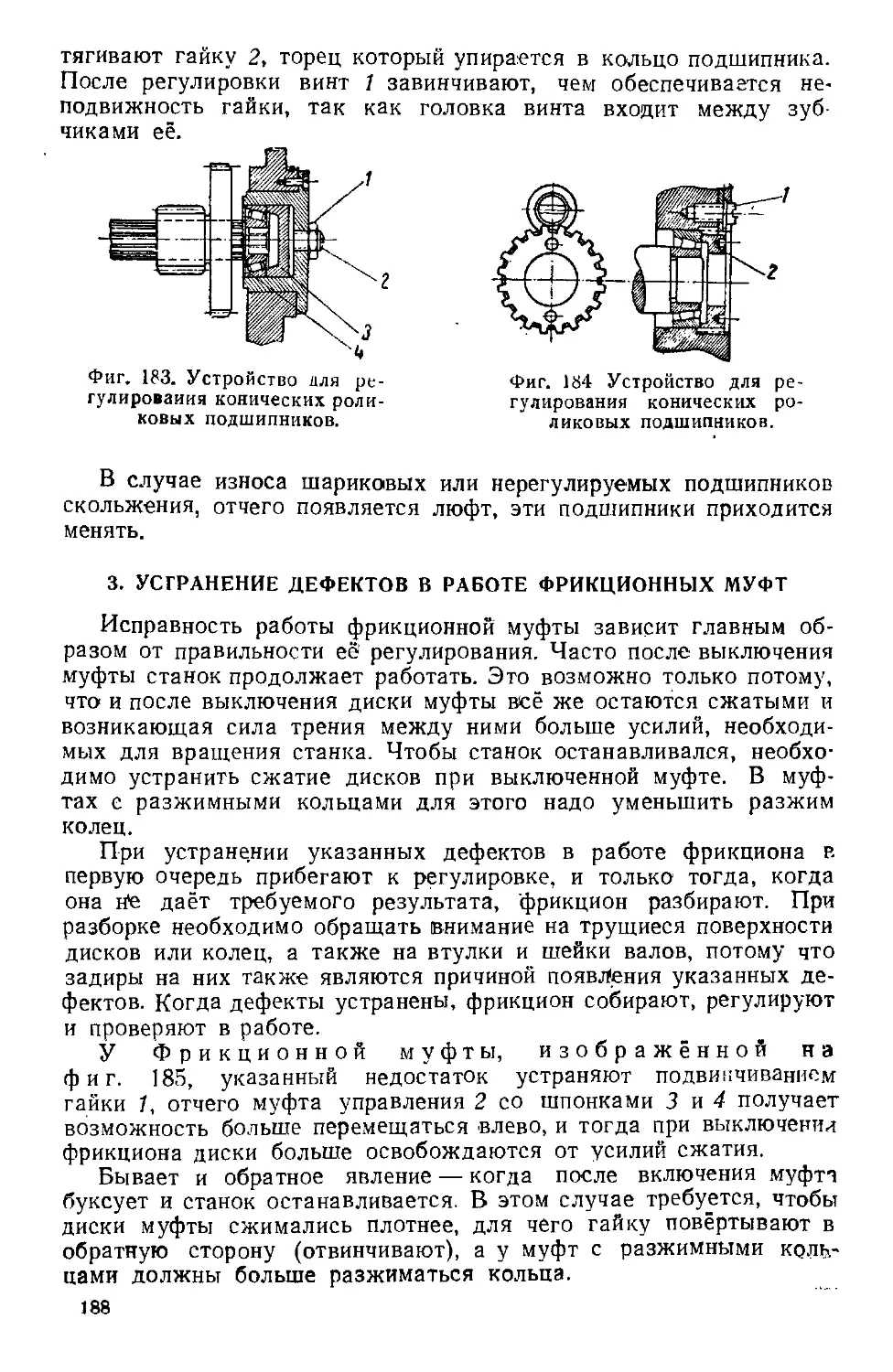

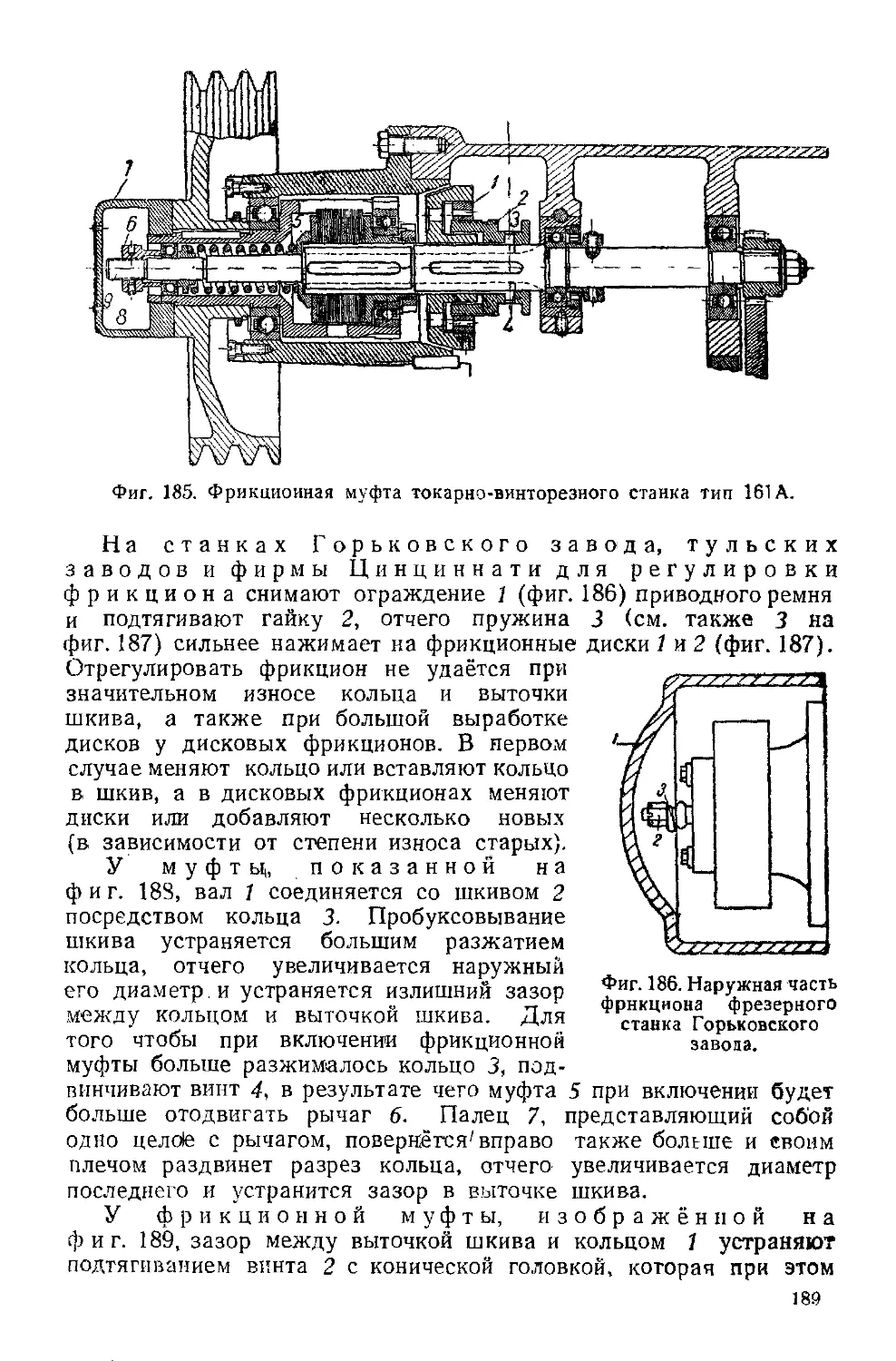

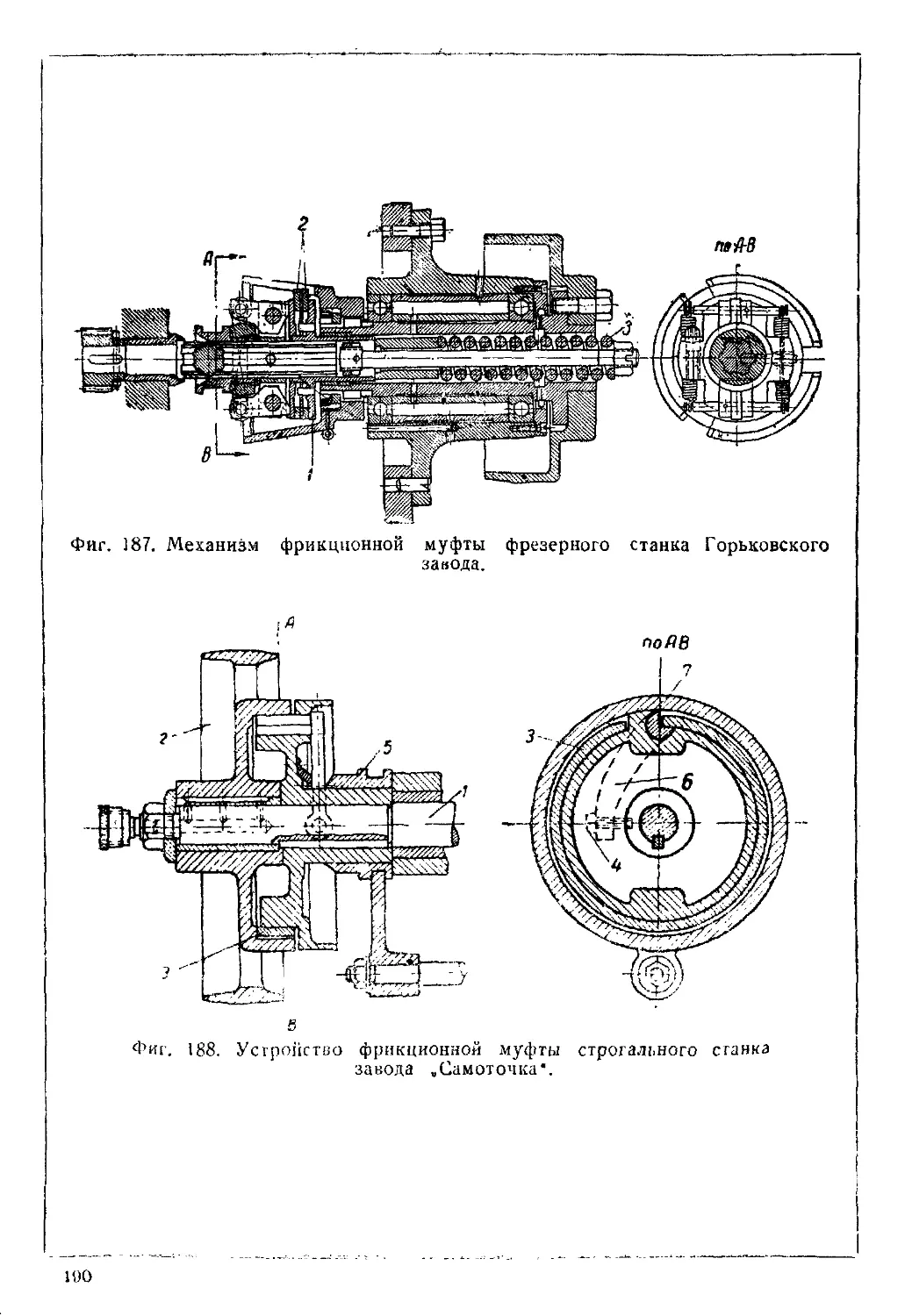

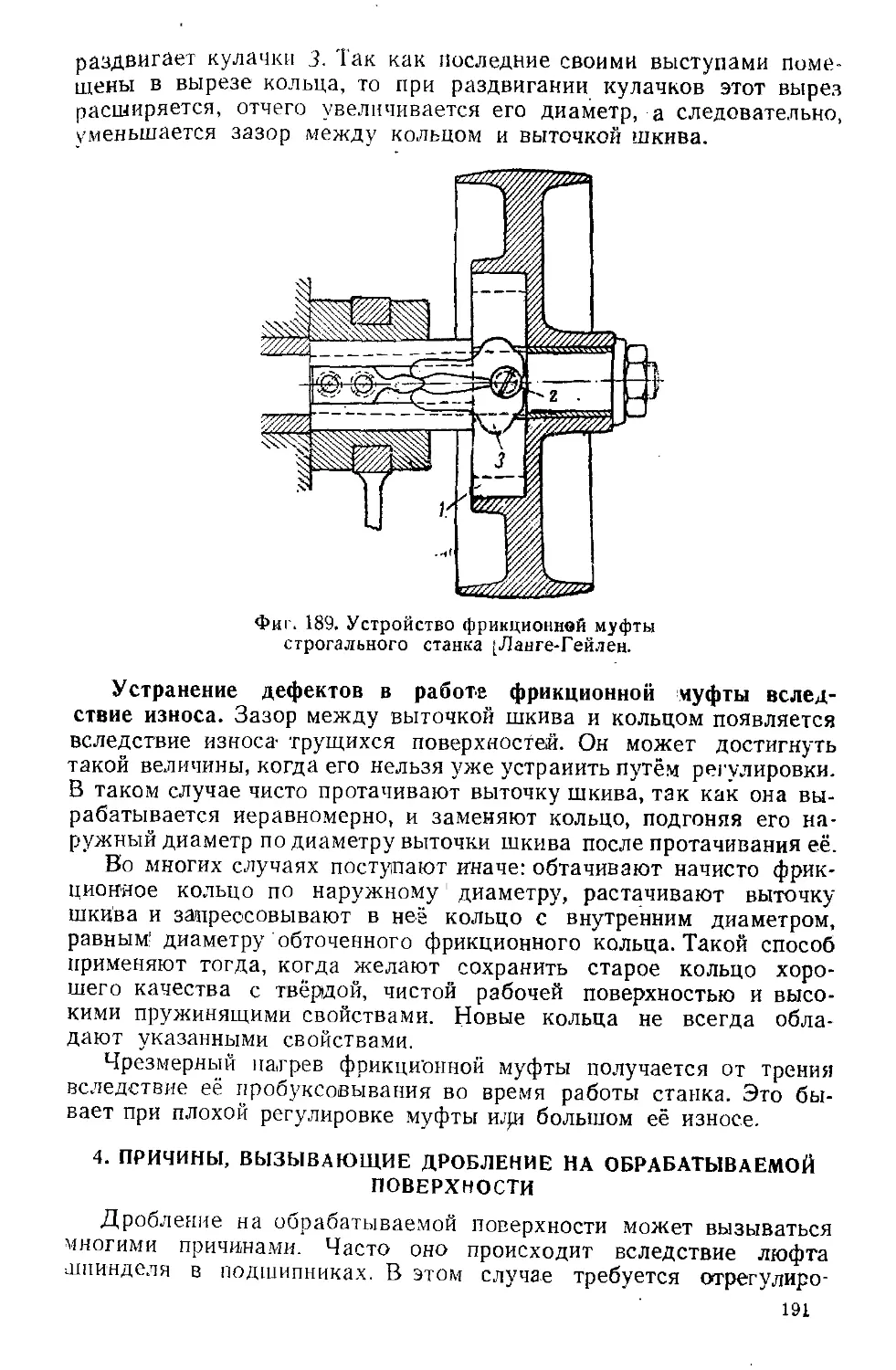

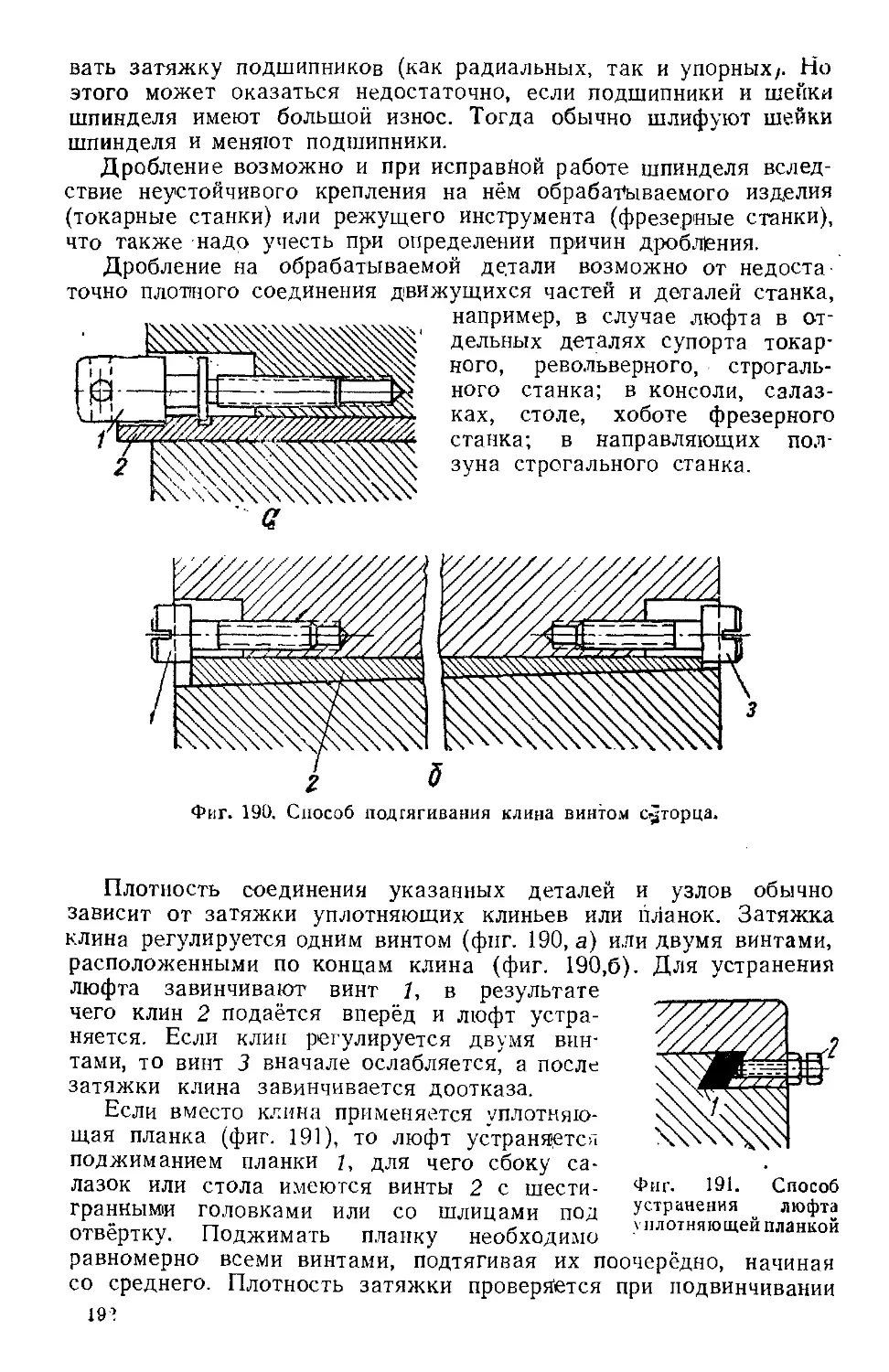

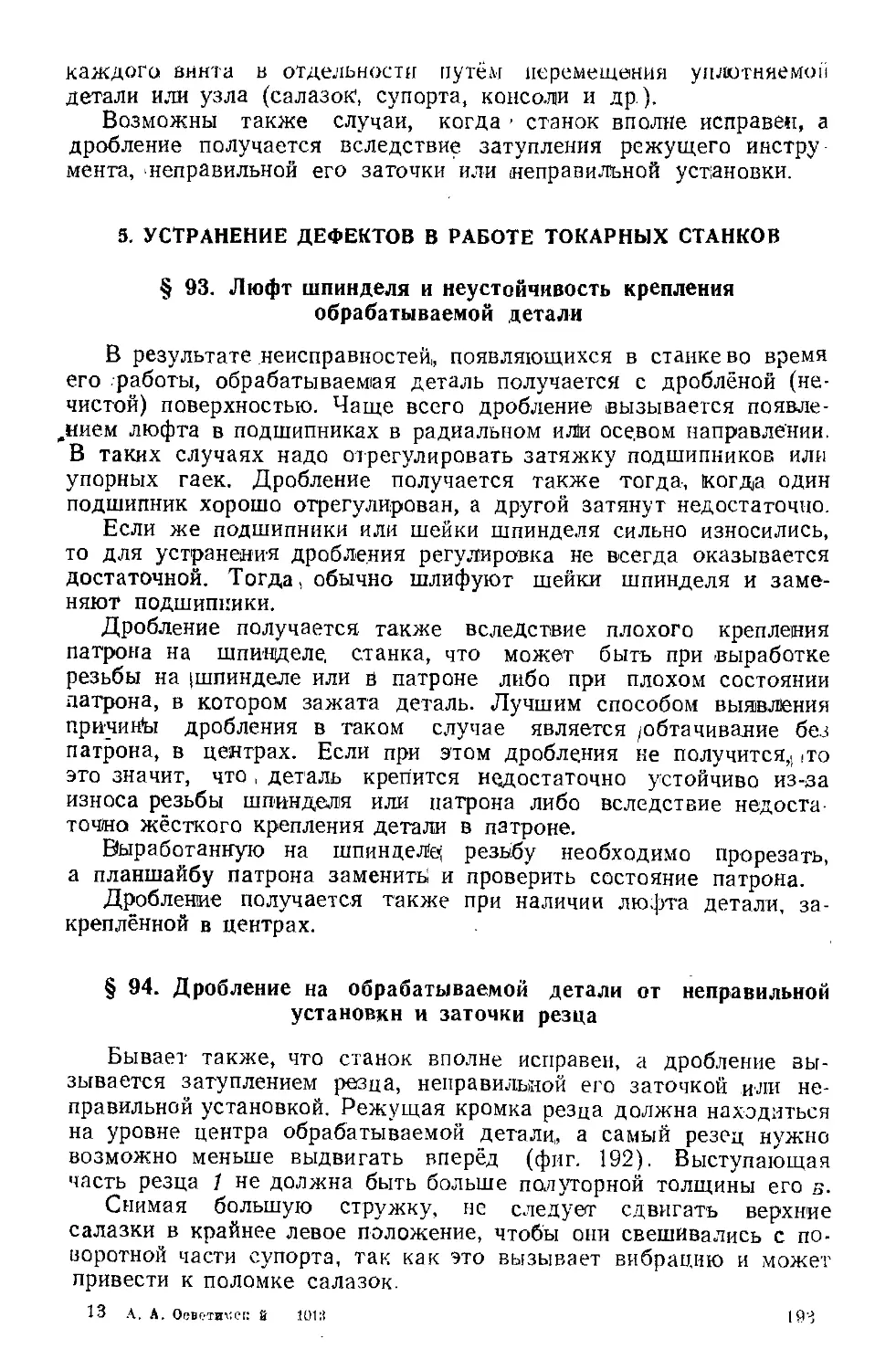

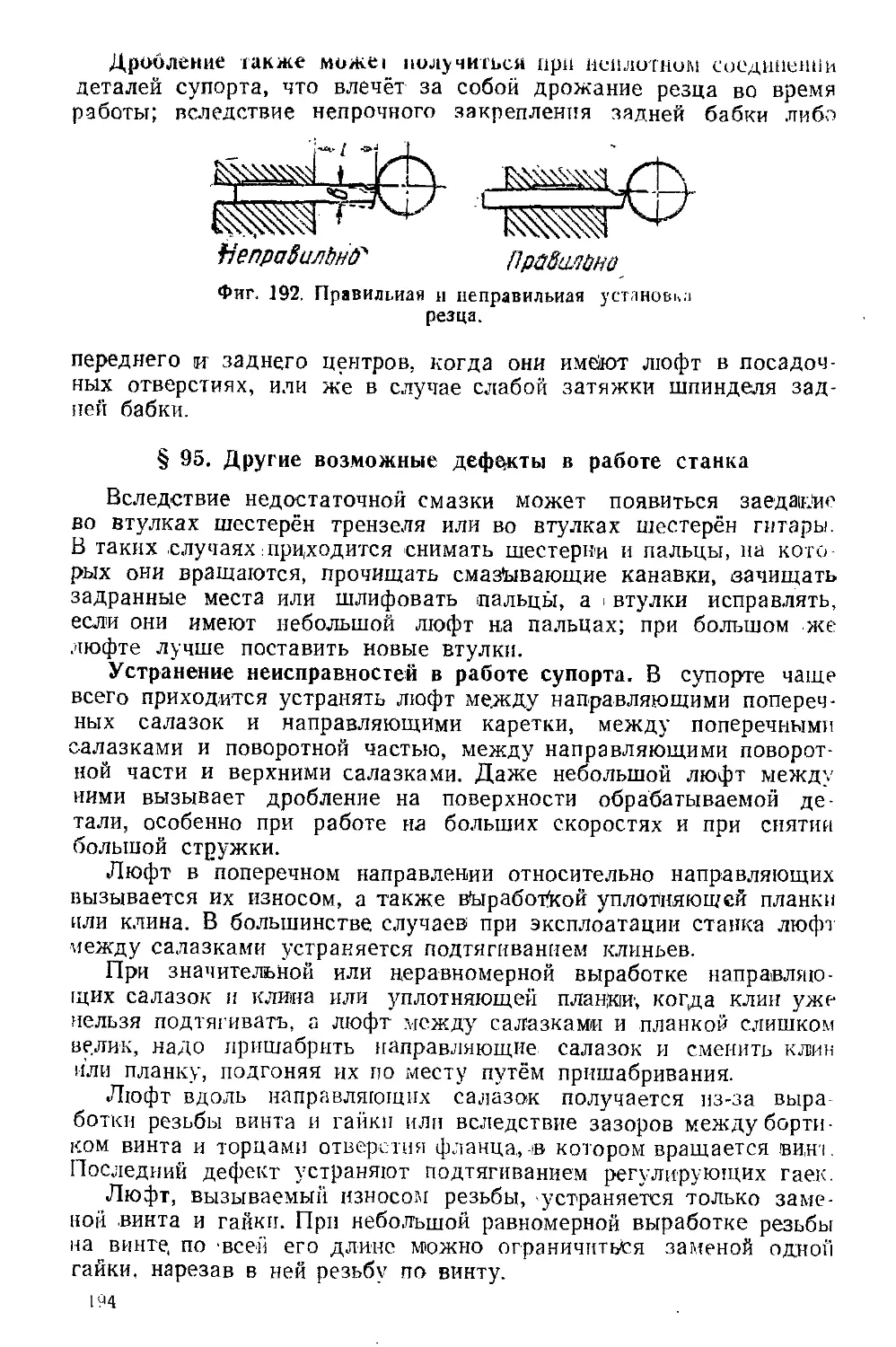

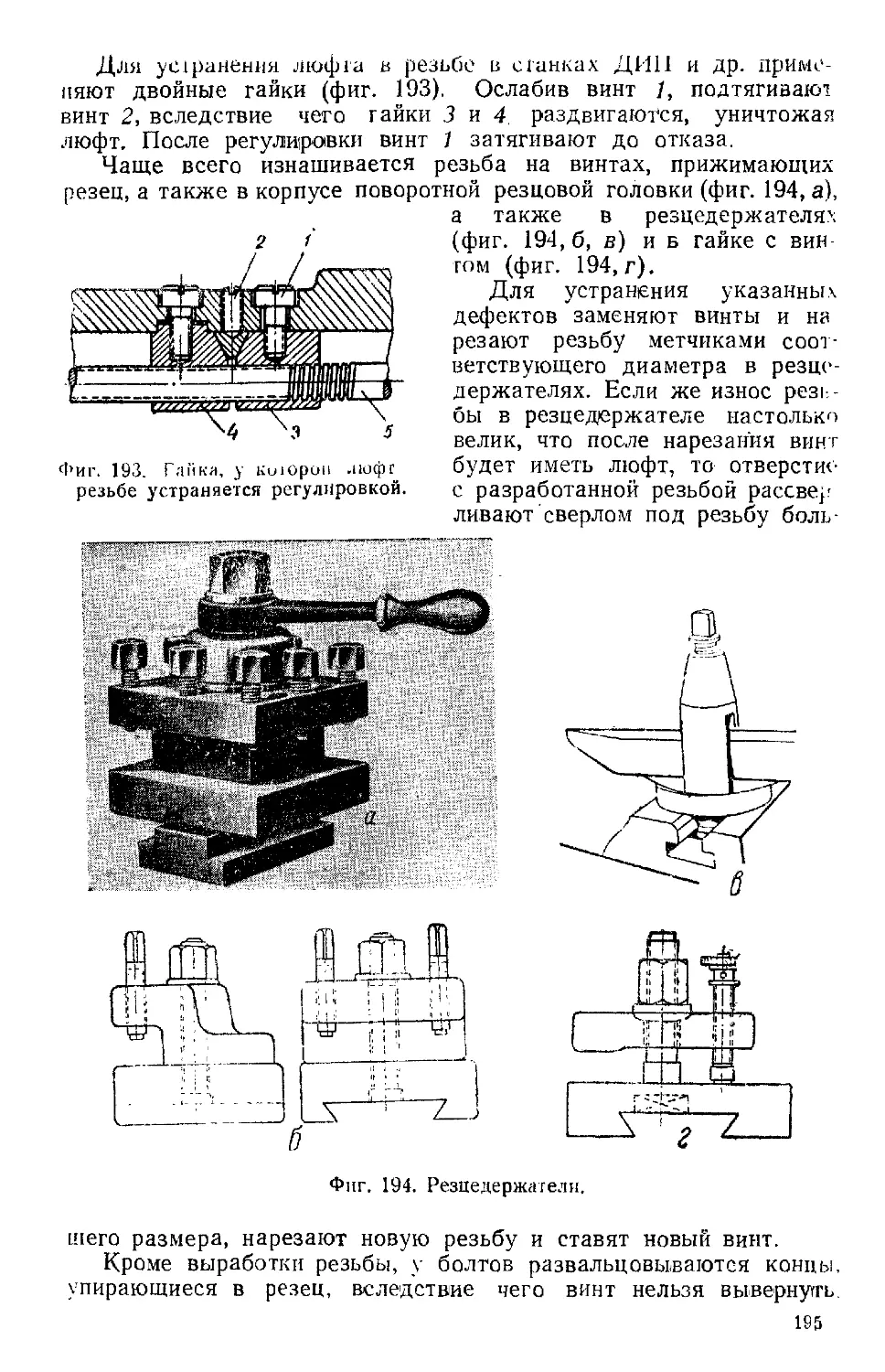

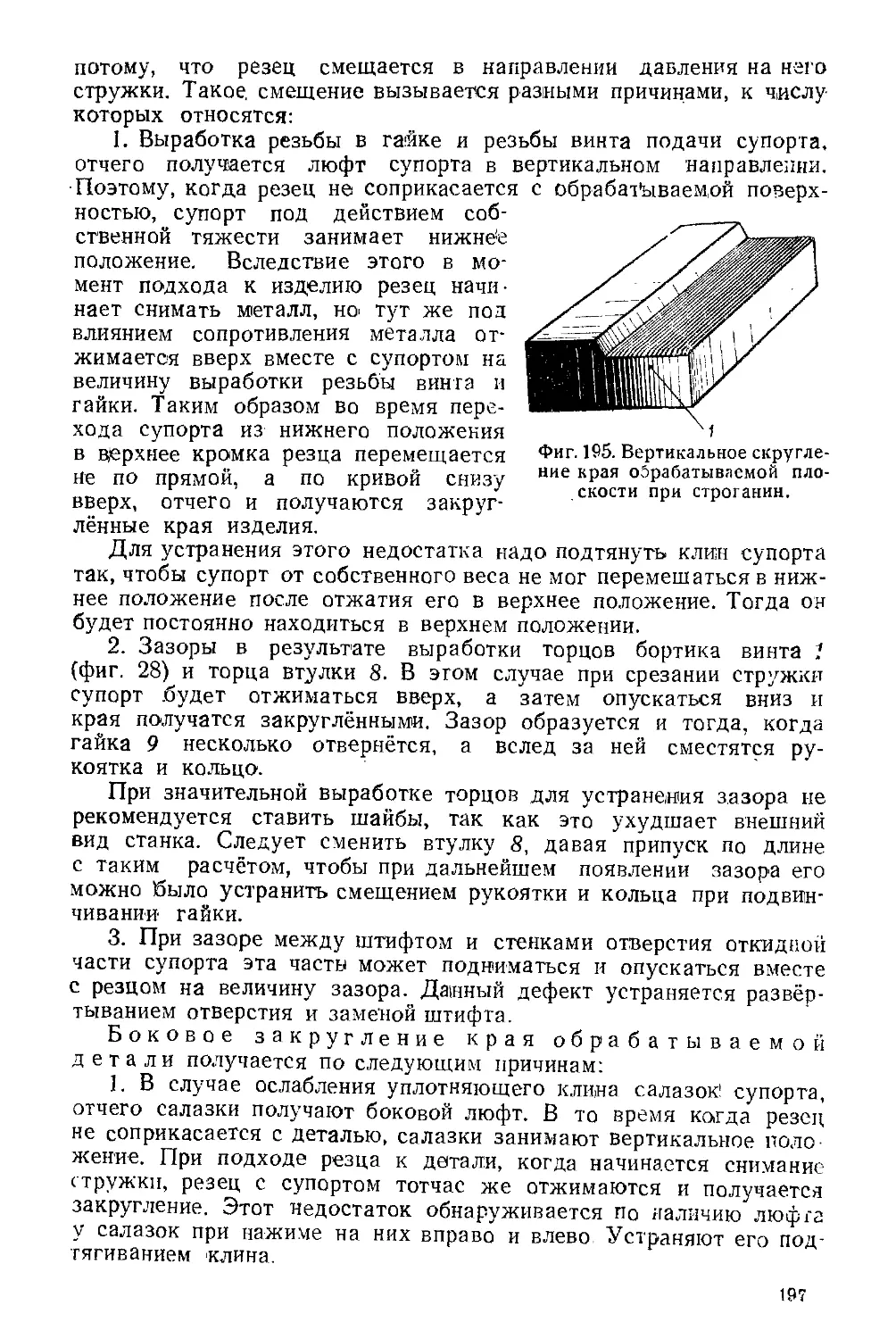

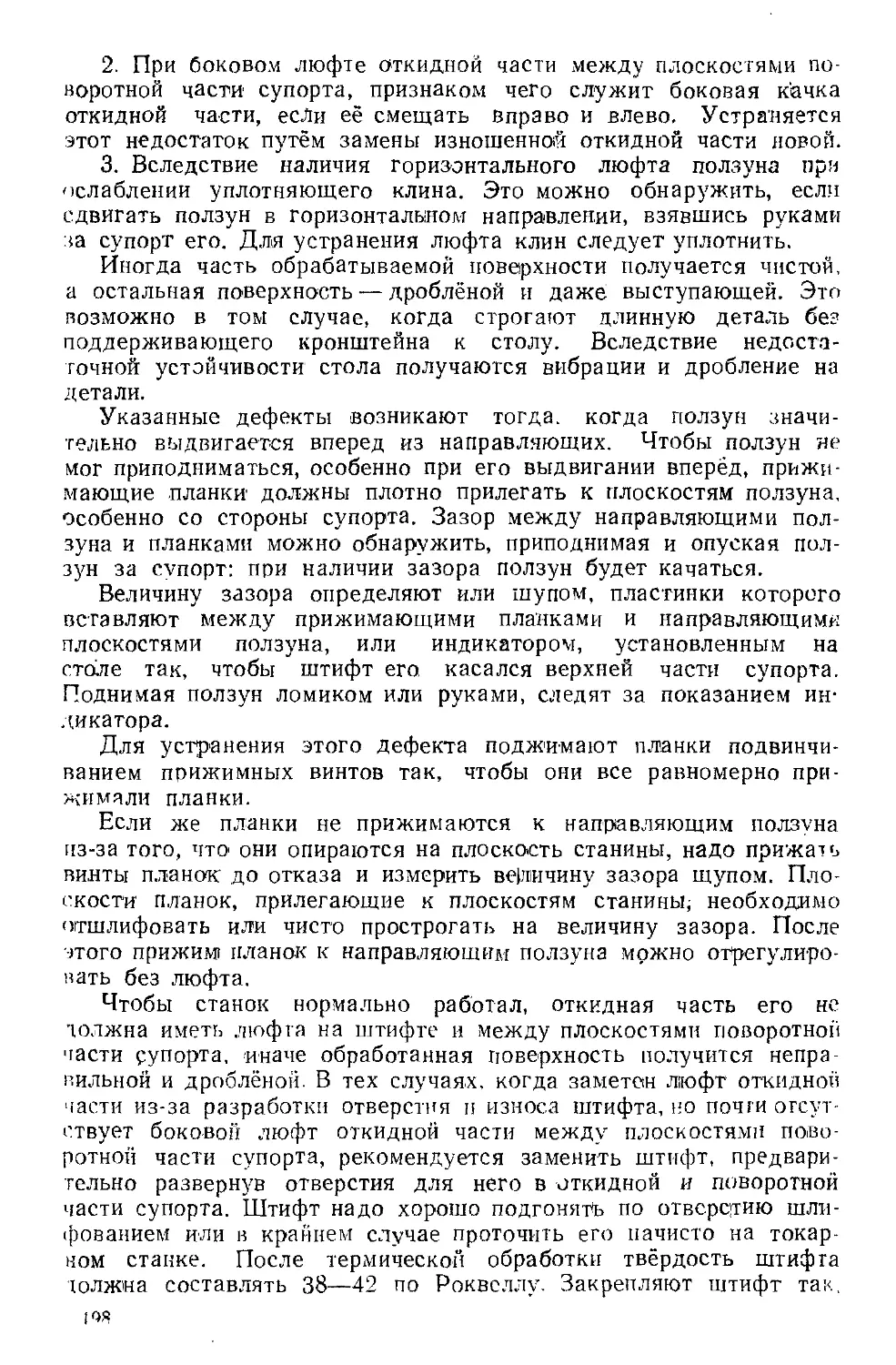

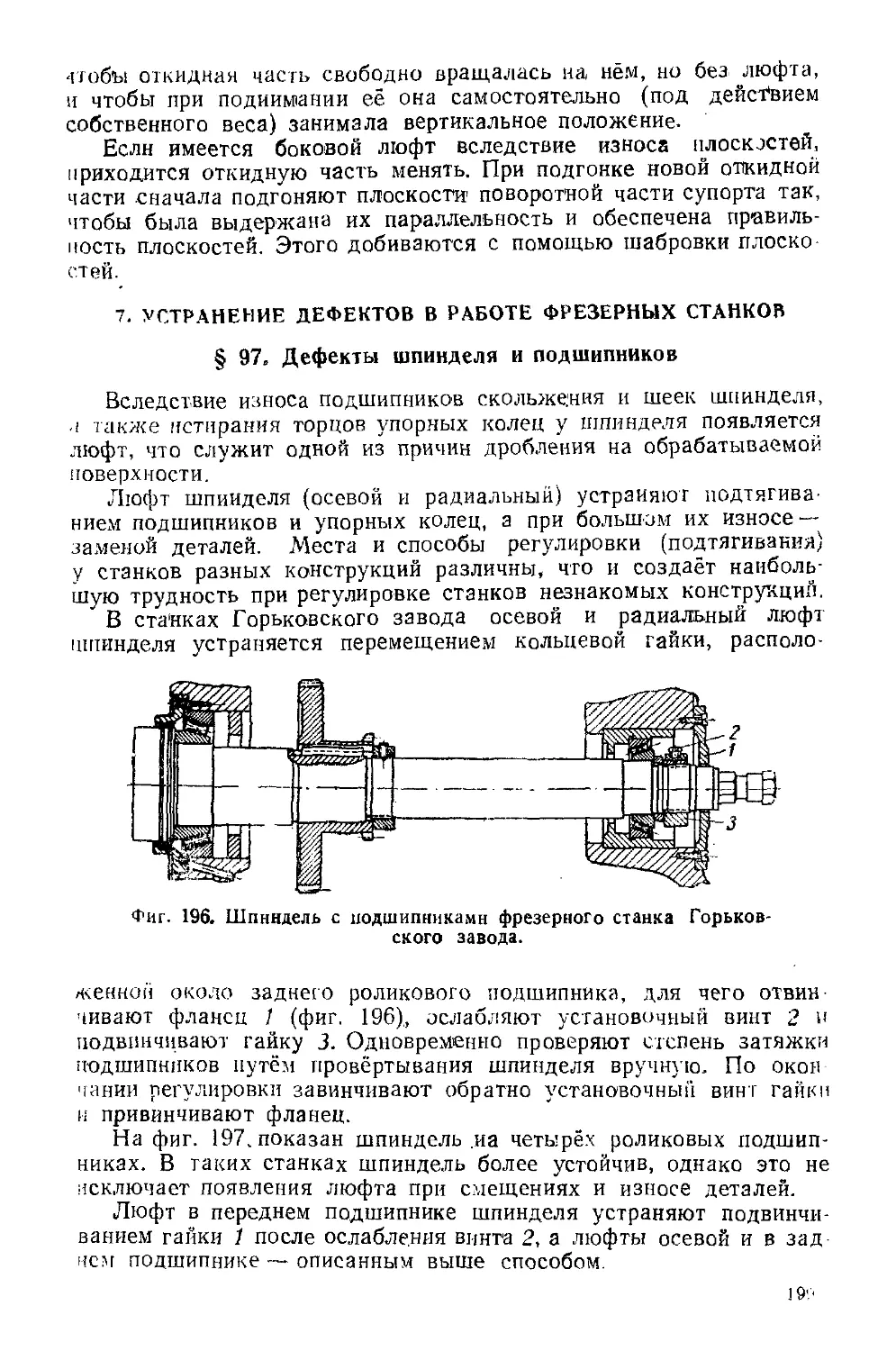

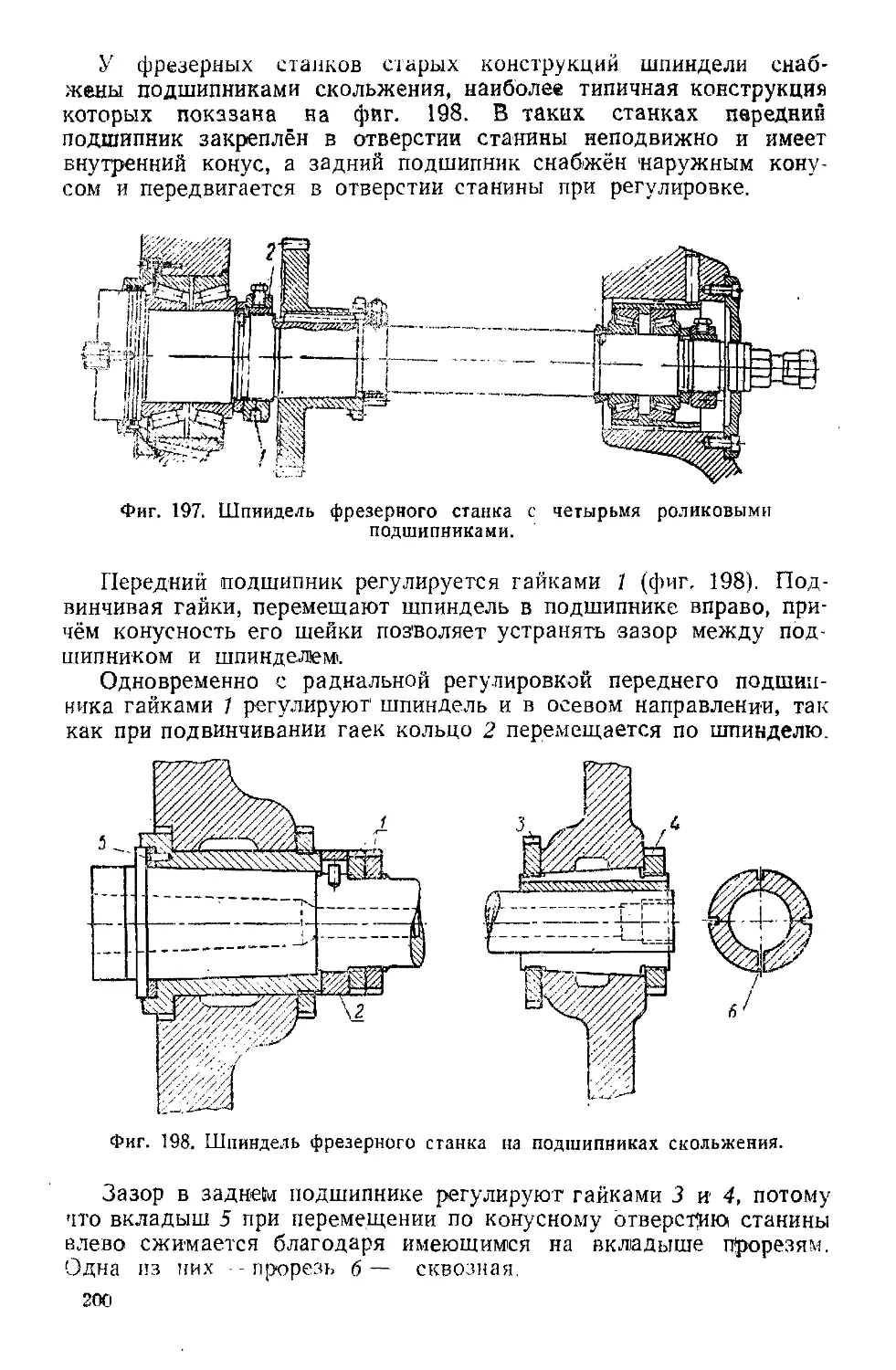

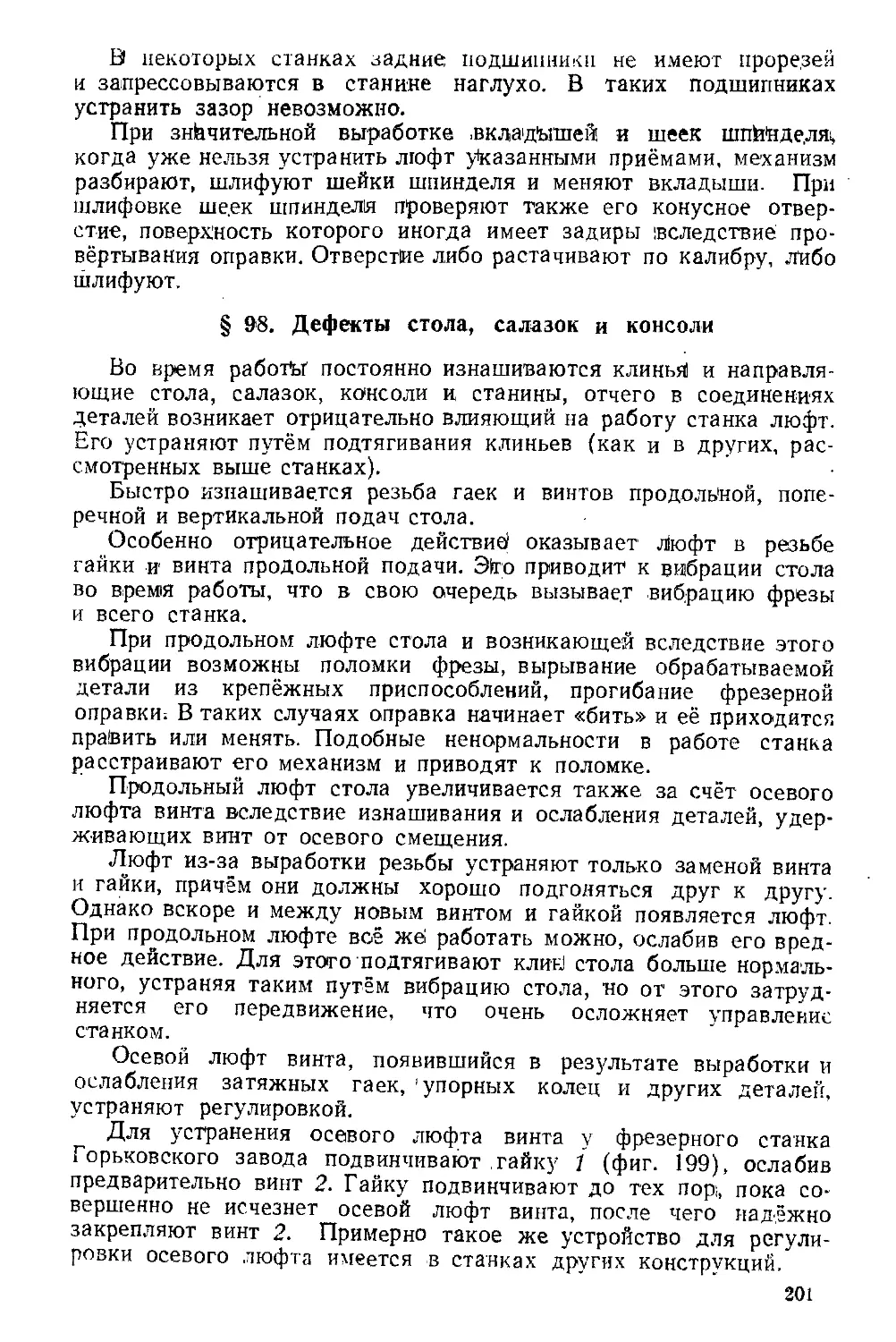

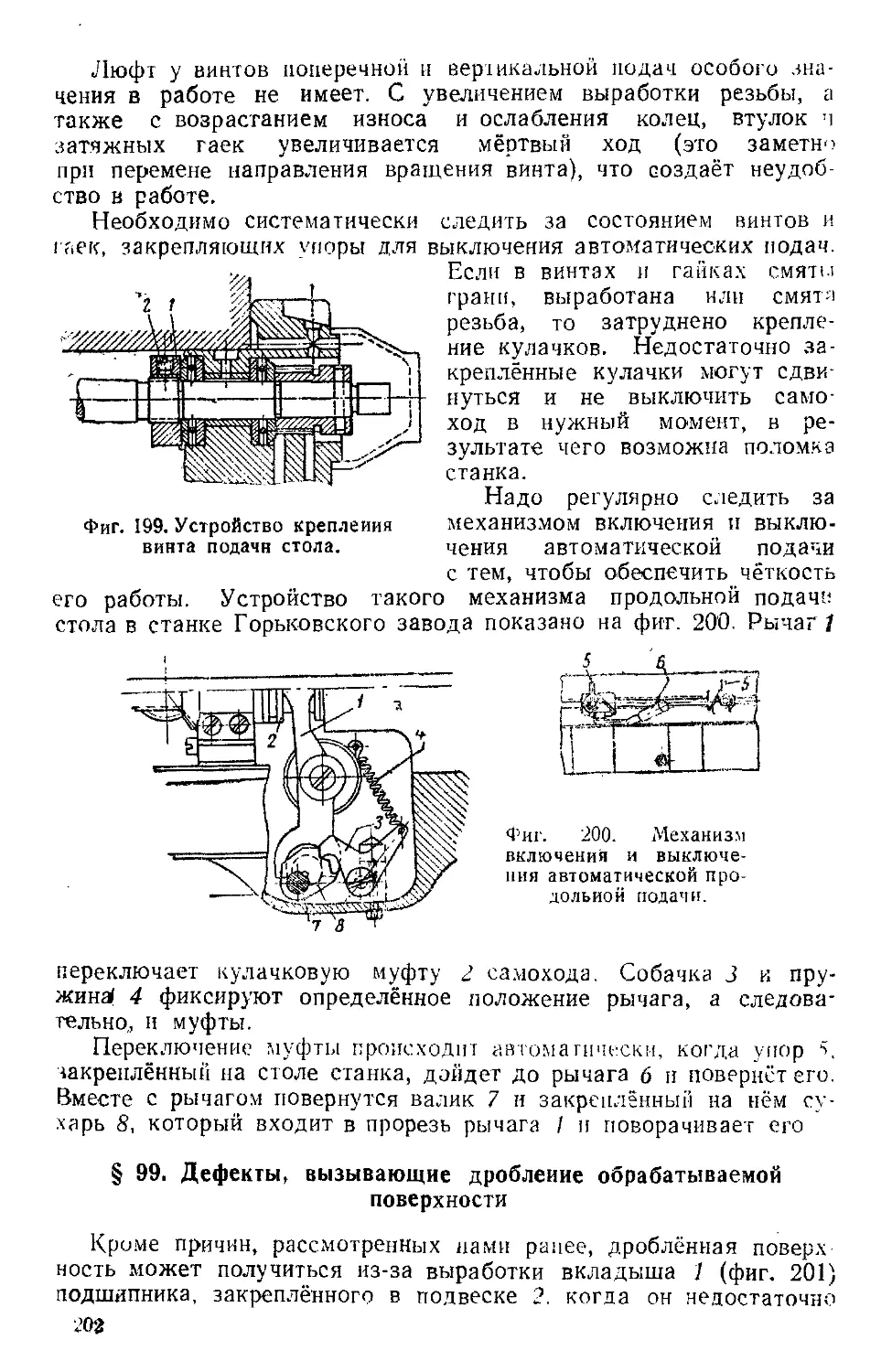

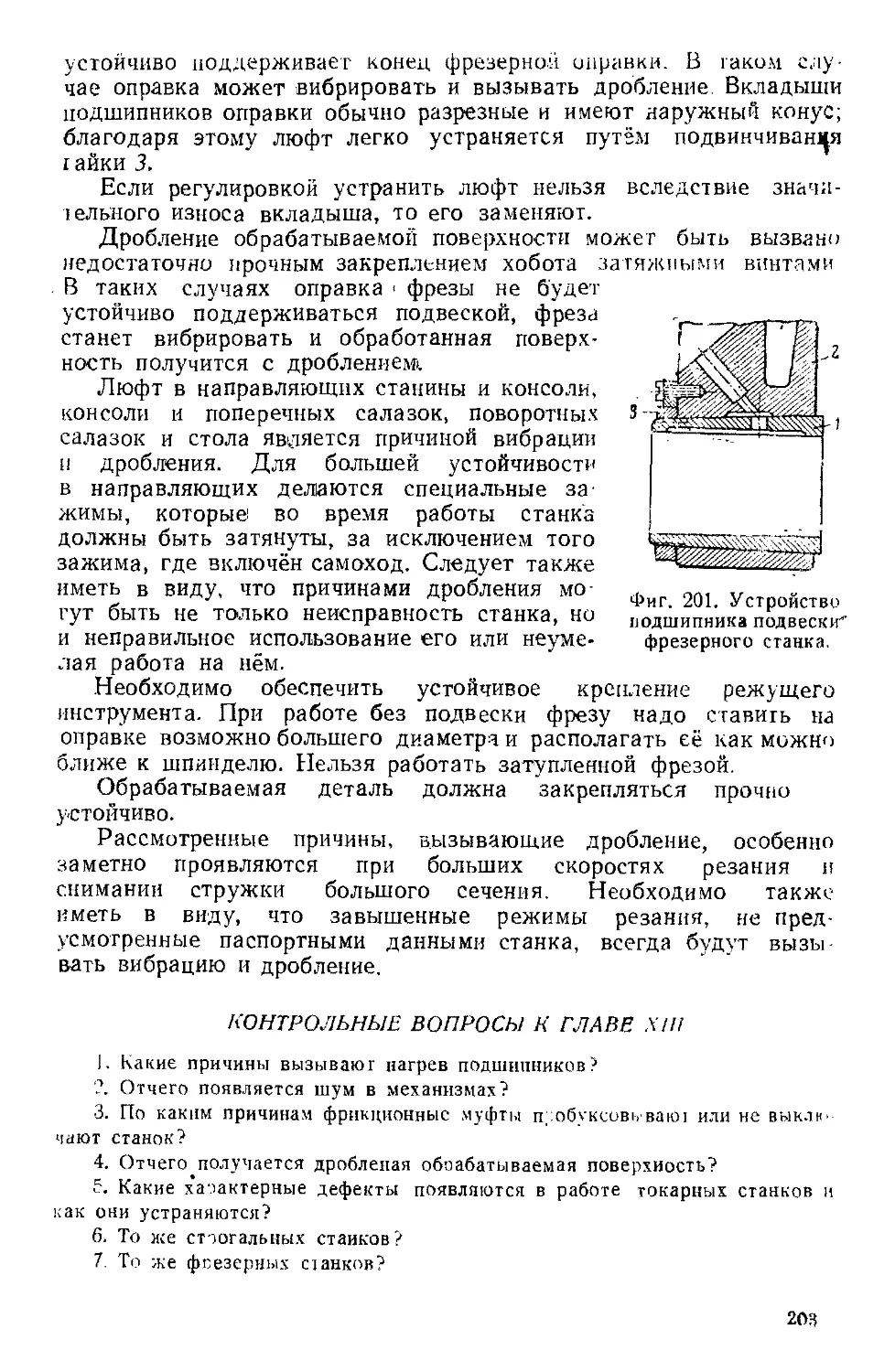

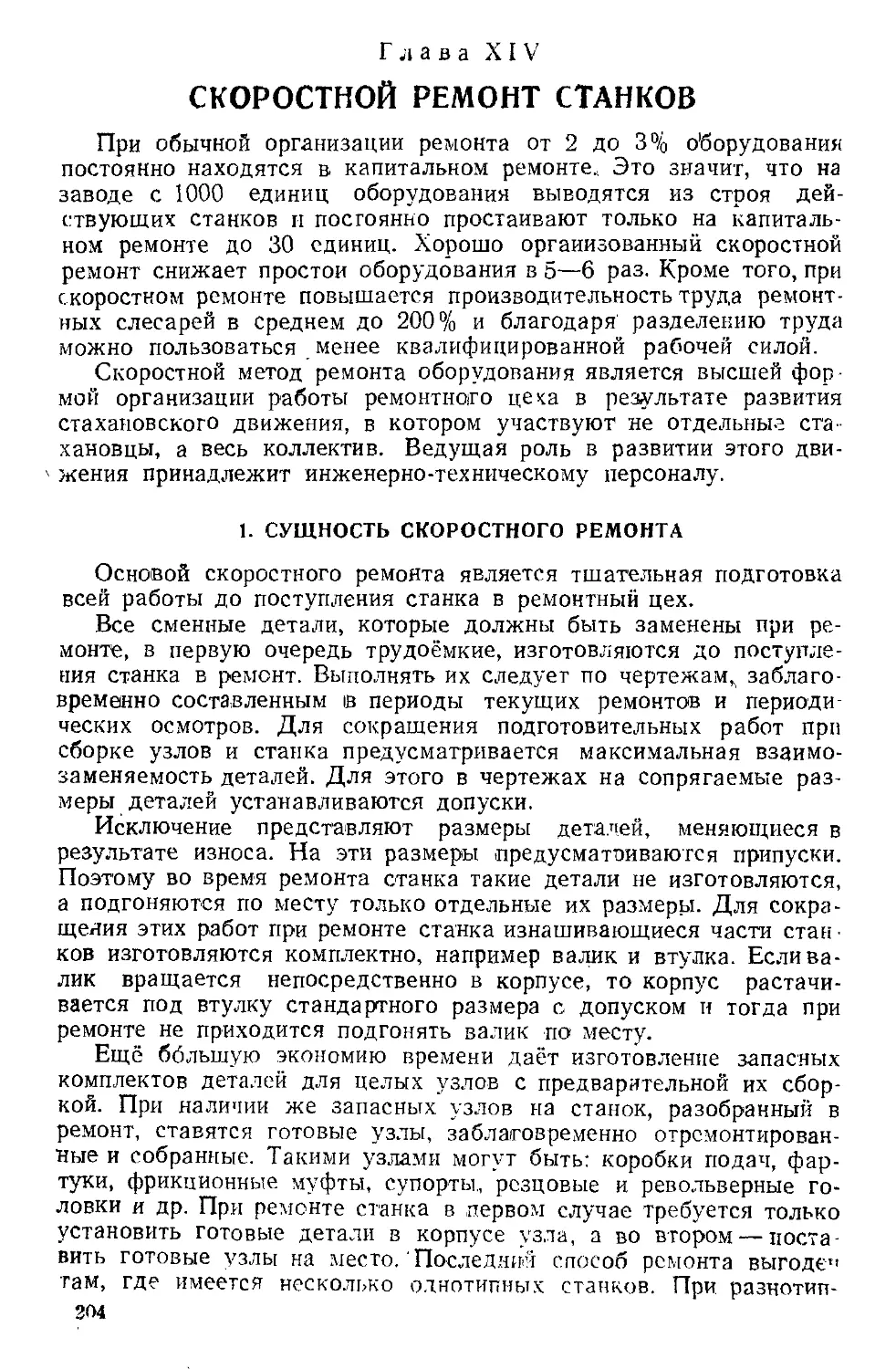

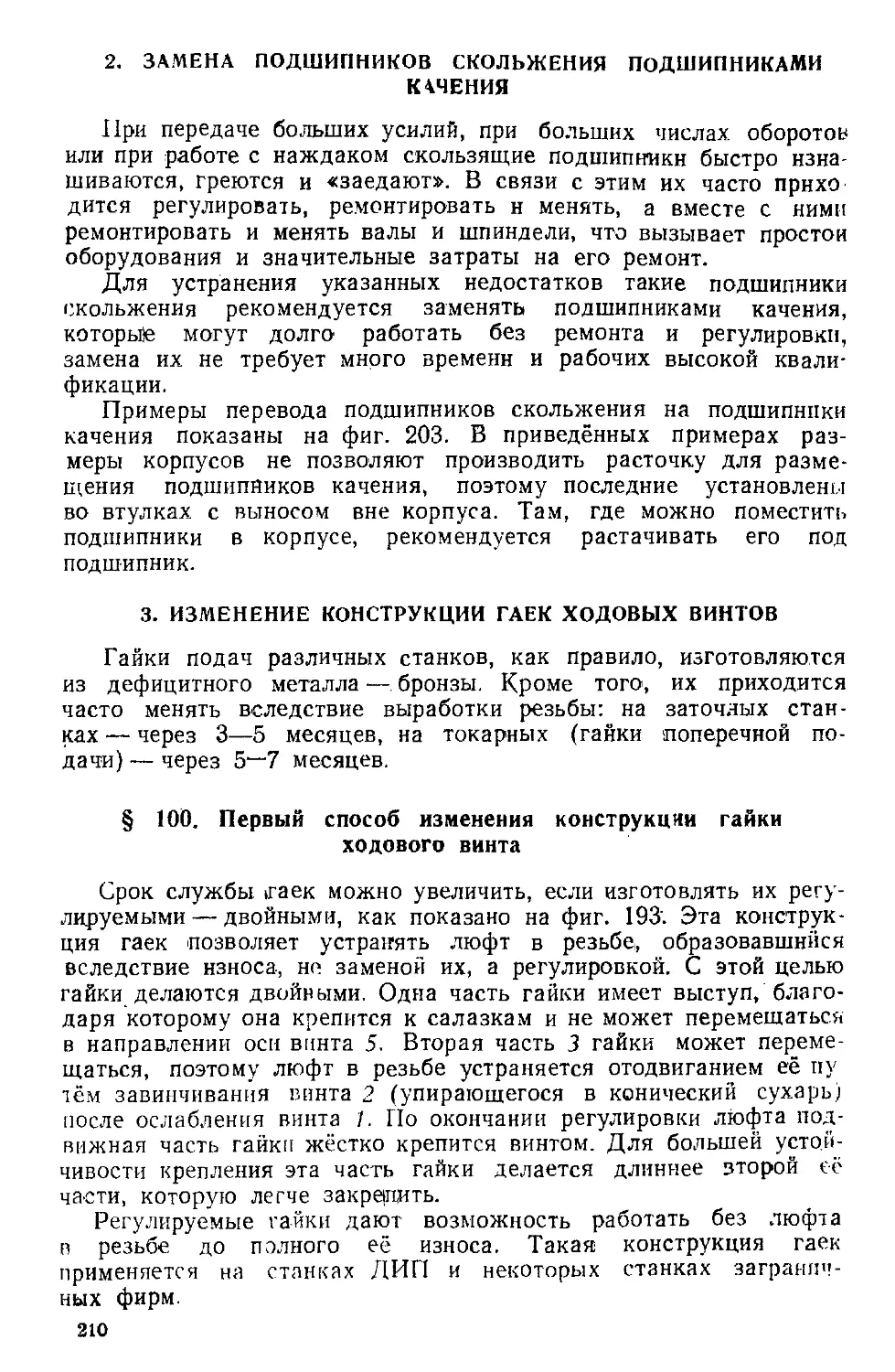

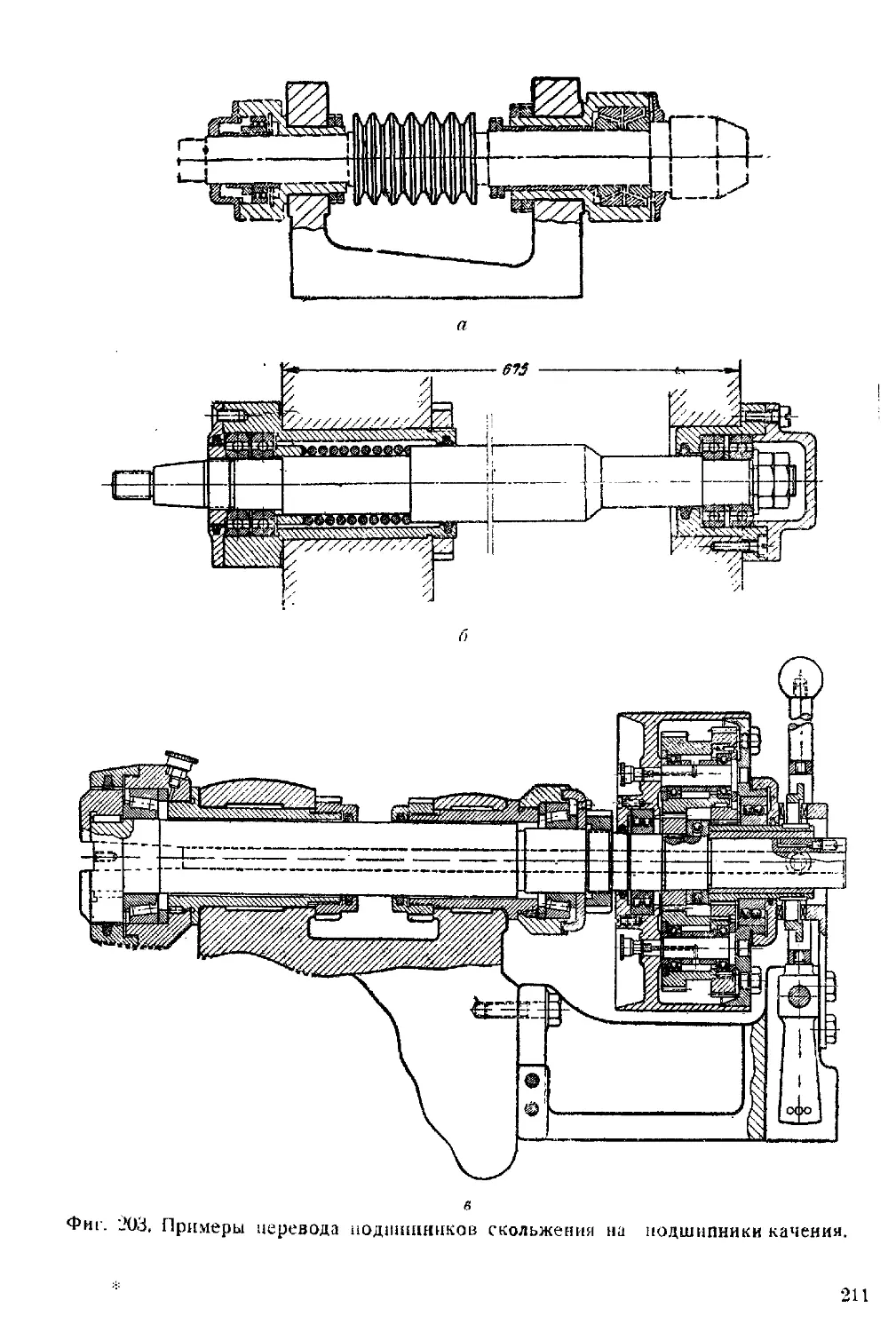

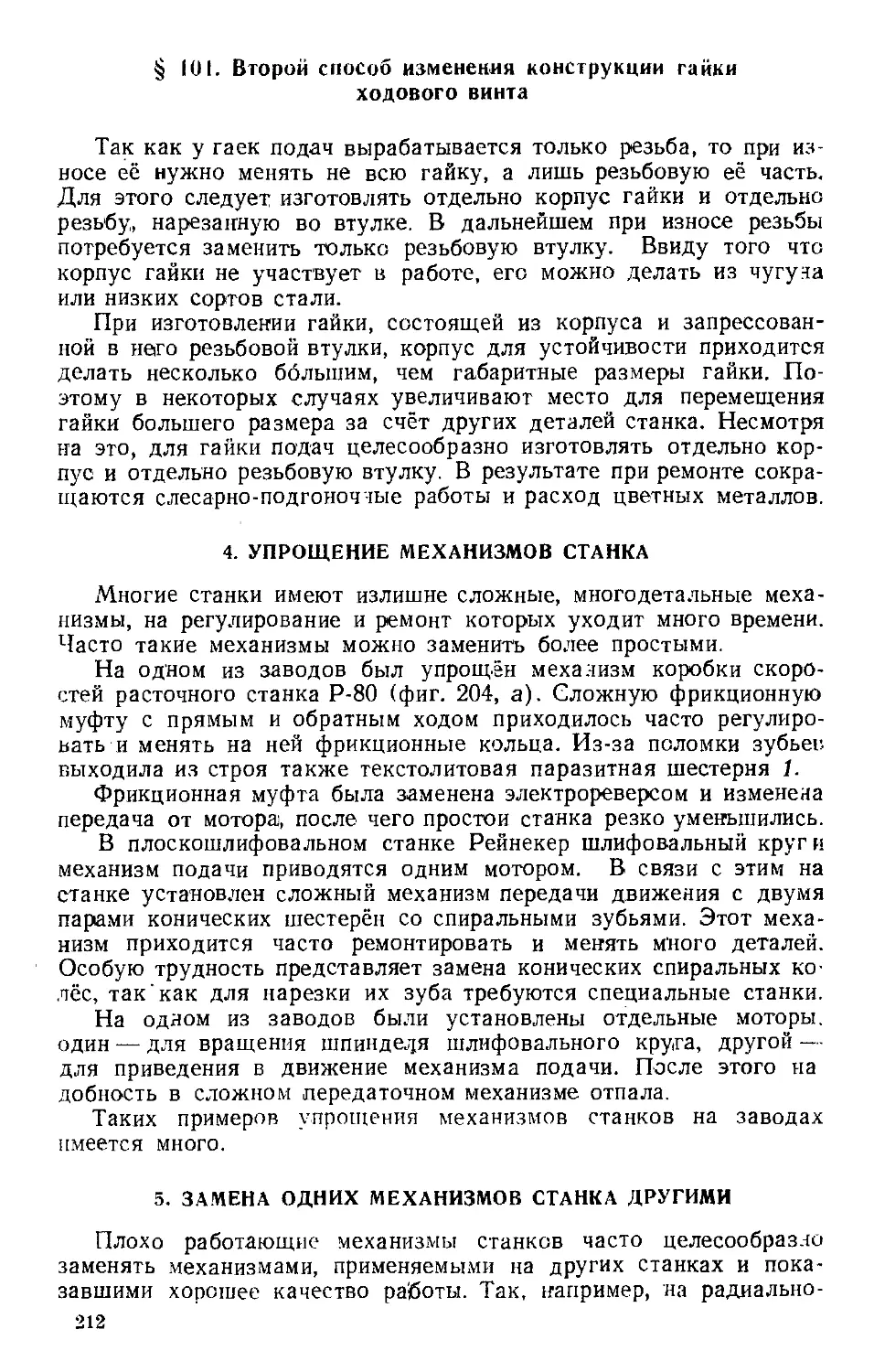

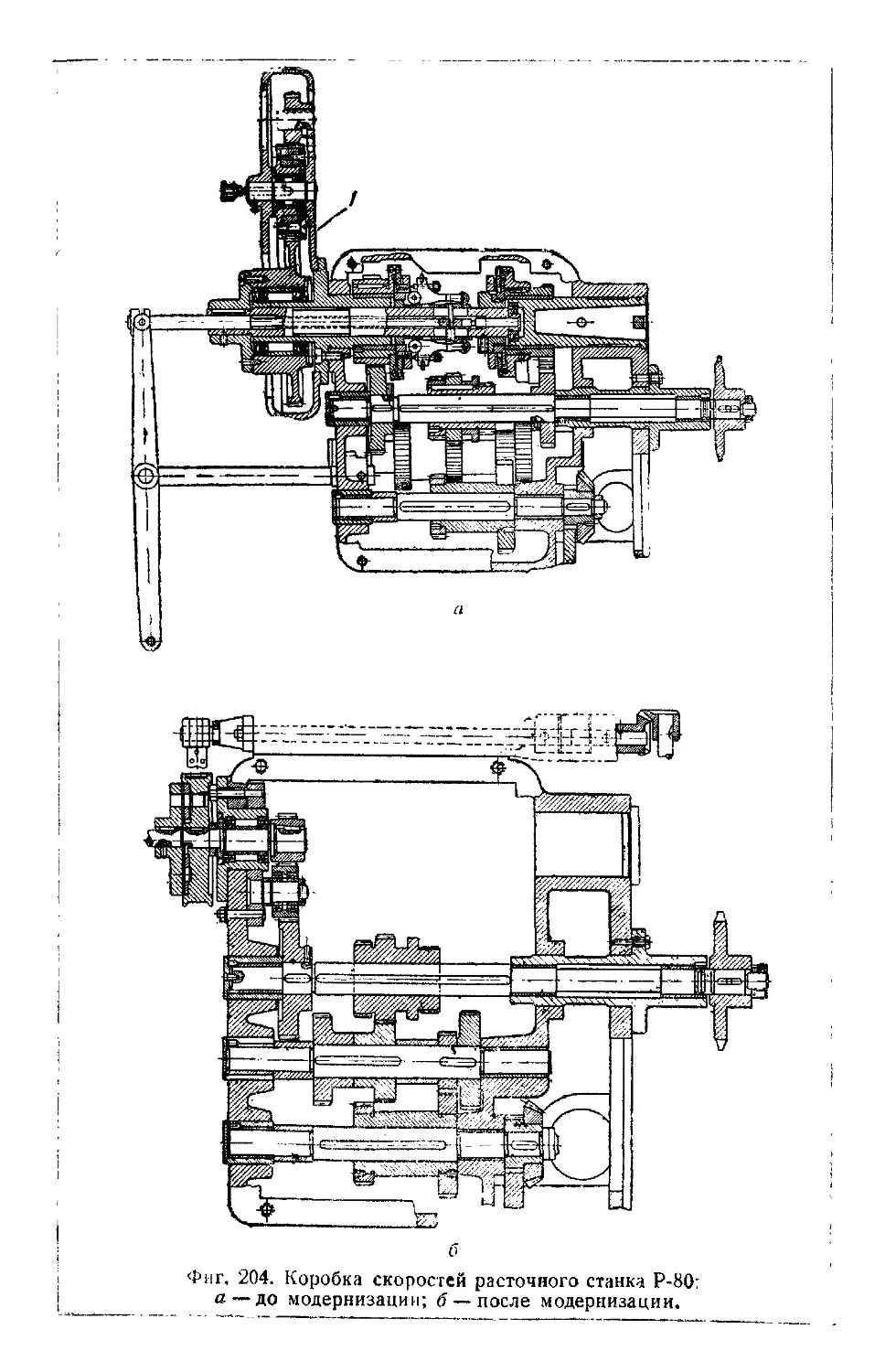

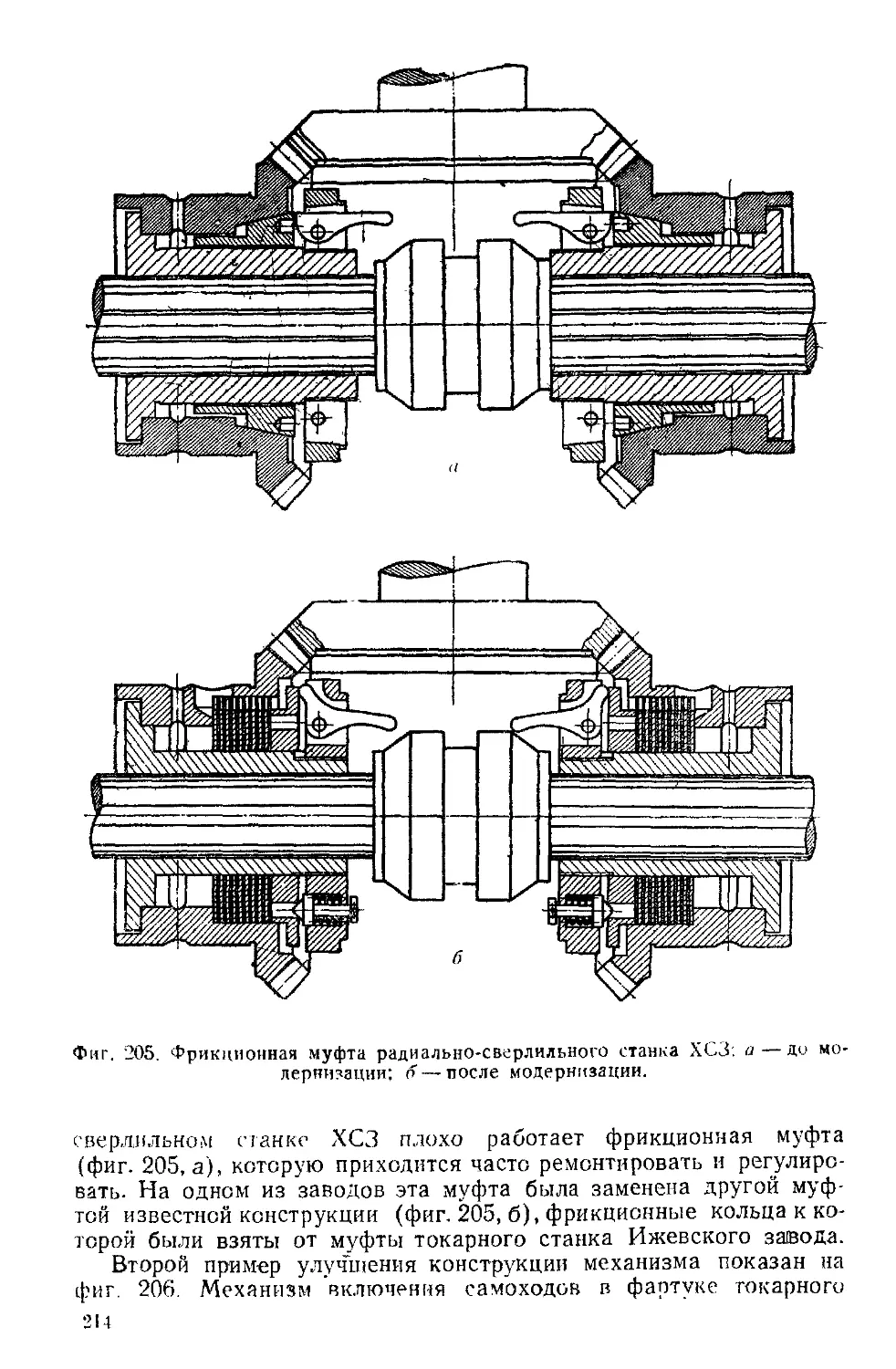

тировать, зависит от условий работы. Этот срок не одинаков для различных деталей.