Author: Окатов М.А. Антонов Э.А. Байгожин А. Бакаев М.И.

Tags: приборостроение в целом применение приборов измерительная техника весы устройства для взвешивания физика справочник справочник технолога оптические приборы

ISBN: 5-7325-0236-X

Year: 2004

СПРАЬОЧНИК

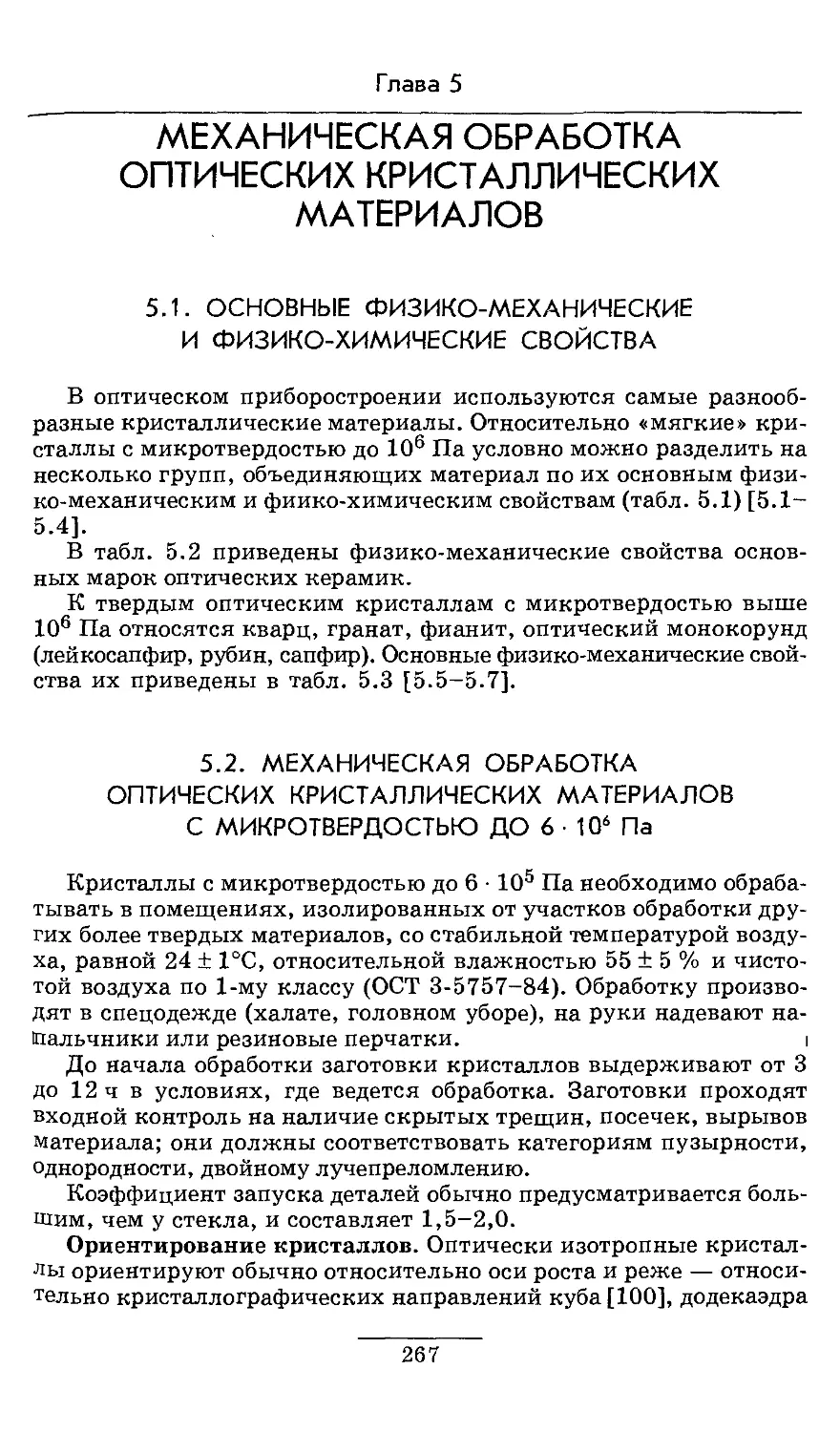

ТЕХНОЛОГА-

ОПТИКА

СПРАВОЧНИК

ТЕХНОЛОГА-

ОПТИКА

Под редакцией кандидата химических наук

М. А. Окатова

2-е издание, исправленное

и дополненное

ПОЛИТЕХНИКА

ИЗДАТЕЛЬСТВО

Санкт-Петербург 2004

УДК 681.2.002(031)

ББК 22.34я2

С74

Федеральная программа книгоиздания России

Авторы: М. А. Окатов, Э. А. Антонов, А. Байгожин, М. И. Бакаев,

И. В. Белова, И. Я. Бубис,|В. А. Вейденбах,|Н. М. Воронцова, С. В. Дани-

лов, Н. Ю. Дудкина, И. И. Духопел, С. М. Кузнецов, 3. А. Куклева, Г. В. Ли-

стратова, Б. И. Лодыгин, Ю. К. Лысяный, С. В. Любарский, А. В. Михай-

лов, В. Я. Назарова, Е. И. Понфиленок, Б. И. Петров, Г. Т. Петровский,

|В. П. Повещенко,|Г. Д. Придатко,|С. М. Прохорчик, В. Н. Савушкин, Р. С. Со-

колова, |Н. В. Суйковская,|Л. В. Тарновская, И. Д. Торбин, Л. А. Черезова,

Б. А. Чунин, А. В. Шатилов, Э. И. Шепурев, 3. В. Широкшина, В. X. Яг-

муров

Справочник технолога-оптика / М. А. О к а т о в,

С74 Э. А. Антонов, А. Байгожин и др.; Под ред.

М. А. Окатова. — 2-е изд., перераб. и доп. — СПб.:

Политехника, 2004. — 679 с.: ил.

ISBN 5-7325-0236-Х

В справочнике приведены современные сведения, охватывающие все

основные разделы технологии изготовления оптических деталей: опти-

ческие материалы, чертежи деталей, контрольно-измерительные прибо-

ры, инструменты, вспомогательные материалы, формообразование поверх-

ностей, оптические покрытия, шкалы и сетки, волоконно-оптические

элементы, соединение оптических деталей, смазки и герметики, техноло-

гическое оборудование.

Второе издание (1-е издание, 1983 г.) существенно переработано

и дополнено новыми результатами, полученными в последние годы.

Справочник рассчитан на инженерно-технических работников, занятых

разработкой и производством оптических деталей, и студентов приборо-

строительных вузов.

УДК 681.2.002(031)

ББК 22.34я2

: © М. А. Окатов, Э. А. Антонов

ISBN 5-7325-0236-Х и др., 2004

Авторский коллектив посвящает свой труд

соавтору данной книги действительному члену

Российской Академии наук, доктору химических

наук профессору Гурию Тимофеевичу Петровско-

му в связи с его 70-летием и желает ему здоро-

вья и дальнейших успехов.

ПРЕДИСЛОВИЕ

Первое издание «Справочника технолога-оптика», вышедшее

в свет в 1983 г., вызвало значительный интерес специалистов, ра-

ботающих в данной области, весь тираж разошелся в короткие

сроки и не удовлетворил спрос на него.

За прошедшие годы комплекс научных и технических вопросов,

лежащих в основе технологии изготовления оптических деталей,

получил дальнейшее развитие. Появилось много новых данных по

оптическим материалам, методам контроля параметров оптиче-

ских деталей, формообразованию оптических поверхностей, в том

числе из кристаллических материалов. Значительный прогресс до-

стигнут в области оптических покрытий и методов соединения

оптических деталей, в технологии металлических зеркал, крупно-

габаритной оптики, волоконно-оптических деталей. Существенно

обновилась номенклатура оптического оборудования. Накоплен

большой практический материал по смазкам и герметикам для

оптико-механических приборов.

Все это определило настоятельную необходимость в выпуске

нового, переработанного и дополненного, издания справочника.

В подготовке справочника принимал участие большой коллек-

тив авторов. Гл. 1 написана Г. Т. Петровским, А. В. Шатиловым,

В. Н. Савушкиным, Э. И. Шепуревым и Н. Ю. Дудкиной; гл. 2 —

Н. М. Воронцовой; гл. 3 — И. И. Духопелом и Б. А. Чуниным;

гл. 4 и 6 — С. М. Кузнецовым; гл. 5 — 3. А. Куклевой, Б. И. Лодыги-

ным, В. Я. Назаровой, М. А. Окатовым и Л. В. Тарновской; гл. 7 —

Б. А. Чуниным, Ю. К. Лысяным, М. И. Бакаевым, И. Я. Бубисом,

С. В. Любарским, В. X. Ягмуровым, С. В. Даниловым, В. А. Вей-

денбахом, Б. И. Петровым, Э. И. Шепуревым, Н. Ю. Дудкиной,

С. М. Кузнецовым, Э. А. Антоновым, Л. А. Черезовой и А. В. Михай-

ловым; гл. 8 — Н. В. Суйковской, 3. В. Широкшиной, Г. Д. При-

датко, Р. С. Соколовой и А. Байгожиным; гл. 9 — М. А. Окатовым,

С. М. Прохорчиком и В. П. Повещенко; гл. 10 — И. Д. Торбиным

и Г. В. Листратовой ; гл. 11 — Е. И. Понфиленок и И. В. Беловой.

Коллектив авторов и издательство «Политехника» выражают

благодарность спонсорам этой книги, а также всем, кто оказал

практическую помощь при подготовке справочника, и просят все

замечания и пожелания направлять по адресу: 191023, Санкт-Пе-

тербург, Инженерная ул., д. 6, ОАО «Издательство „Политех-

ника“».

3

Авторы выражают благодарность Санкт-Петербургским орга-

низациям, оказавшим финансовую поддержку в издании «Спра-

вочника технолога-оптика»:

ГП «Научно-исследовательский институт оптического приборо-

строения»;

ФГУП «Научно-исследовательский институт оптического мате-

риаловедения ГОИ им. С. И. Вавилова»;

ДГУП ГОИ им. С. И. Вавилова «Центр астрономических про-

грамм»;

ООО «Волоконно-оптические линии связи»;

ООО «Волоконно-оптическая техника»;

АООТ «ТКС-оптика»;

ООО «Оптические кристаллы ГОИ им. С. И. Вавилова»;

ЗАО «Инкром».

Глава 1

ОПТИЧЕСКИЕ

МАТЕРИАЛЫ

1.1. ОТЛИЧИТЕЛЬНЫЕ СВОЙСТВА

ОПТИЧЕСКИХ МАТЕРИАЛОВ

Оптические материалы подразделяются на следующие виды:

бесцветное, цветное и кварцевое стекла, ситаллы, волоконно-оптиче-

ские элементы, монокристаллы, поликристаллы, обычно называе-

мые оптической керамикой.

Первым отличительным признаком оптического стекла по сравне-

нию с любым техническим стеклом является высокая однородность.

Она достигается специальными приемами механического перемешива-

ния стекломассы во время варки и особыми режимами термической

обработки готового стекла — тонким оптическим отжигом [1.1].

Отжиг как обязательная технологическая операция является

частью любого процесса формования изделия из стекломассы, но

во всех производствах его целью является только снятие механи-

ческих напряжений.

Тонкий отжиг является наиболее длительной и завершающей

стадией в технологии оптического стекла. Он приводит всю массу

стекла в структурно-однородное состояние. При этом оптические

постоянные стекла принимают значения, стандартизированные для

каждой марки стекла. Напряжения в заготовках понижаются до

таких минимальных значений, которые не будут вызывать допол-

нительных деформаций при обработке заготовок.

Вторым отличительным признаком оптического стекла счита-

ется его высокая прозрачность. Оптическим стеклом высокого

качества сейчас принято называть стекло, обладающее интеграль-

ным показателем ослабления < 0,004 см-1. Для ряда систем и

такое стекло не является вполне удовлетворительным и применя-

ют стекла с показателем ослабления 0,002 - 0,001 см-1 и менее.

Сверхпрозрачные стекла требуются для волоконно-оптических ли-

ний дальней связи. В рабочем диапазоне длин волн, в красной и

ближней инфракрасной частях спектра показатель ослабления та-

кого стекла должен быть около 0,00002 см-1. Широкое развитие

цветной фотографии, кино и телевидения потребовало введения

нормирования пропускания стекла по спектру.

Наконец, к третьему отличительному признаку оптических

стекол относятся большой интервал значений показателей пре-

ломления света, который составляет для разных марок от 1,44 до

2,35, и строгая воспроизводимость показателей преломления,'

характерных для каждой марки, независимо от времени и места

изготовления стекла.

5

1.2. НОМЕНКЛАТУРА ОПТИЧЕСКИХ СТЕКОЛ

В основу классификации оптических стекол положены значе-

ния показателя преломления пе (ранее использовалось близкое зна-

чение nD) и коэффициента средней дисперсии ve (ранее — vD), кото-

рый иногда еще называется числом Аббе. Названия типов опти-

ческих стекол соответствуют их основному химическому составу

(табл. 1.1).

Каждому стеклу определенного химического состава присваи-

вается марка, состоящая из обозначения типа и порядкового но-

мера. В «Совместном каталоге оптического стекла СССР — ГДР»1

каждая марка стекла дополнительно обозначена шестизначным

числом, первые три цифры которого — это первые (после запя-

той) три десятичные знака в значении показателя преломления

стекла пе. Следующие три цифры представляют собой увеличен-

ное в десять раз значение коэффициента общей дисперсии стекла,

взятого для спектральной линии е.

Наряду с прежними обозначениями стеклам начинают присва-

ивать так называемые кодовые номера, специально приспособлен-

ные для машинной обработки информации. Впервые для отече-

ственных стекол кодовые номера опубликованы в «Совместном

каталоге оптического стекла». Ниже приведены некоторые при-

меры полного обозначения стекол: ЛК1-С001 (441/686), К8-С056

(518/639), СТК9-С170 (746/500), ОФ4-С390 (654/432).

Более тридцати основных марок оптических стекол имеют свои

аналоги, которые при тех же значениях пе и ve отличаются более

высокой устойчивостью к действию жесткого гамма-излучения.

Обозначение марок радиационно устойчивых аналогов несколько

иное — больше порядкового номера основной марки на 100. Гра-

ница их пропускания в коротковолновой части спектра смещена

в сторону видимой области. Для разных марок стекол это смеще-

ние составляет 30-50 нм.

Во всех новых разработках оптических систем, как правило,

применяют стекла, сочетающие в себе высокий показатель прелом-

ления с высоким коэффициентом дисперсии, т. е. стекла типов

ТФК, СТК, ТБФ. Широко используют также стекла с особым хо-

дом относительных частных дисперсий (особые кроны и особые

флинты) в целях максимального уменьшения хроматических абер-

раций сразу в нескольких частях спектра.

Из всей номенклатуры оптических стекол 80 % объема произ-

водства и потребления относится к десяти маркам, 10 % — еще

к десяти менее ходовым маркам, а остальные 10 % соответствуют

выпуску более чем 100 марок оптического стекла.

При переходе к расчету оптических систем на ЭВМ произошло

дальнейшее сокращение практически используемой номенклатуры

1 Каталог выпущен в 1983 г.

6

Таблица 1.1. ТИПЫ И УСЛОВНОЕ ОБОЗНАЧЕНИЕ

ОПТИЧЕСКИХ СТЕКОЛ

Тип стекла Условное обозначение

Легкие кроны лк

Фосфатные кроны ФК

Тяжелые фосфатные кроны ТФК

Кроны к

Баритовые кроны БК

Тяжелые кроны ТК

Сверхтяжелые кроны СТК

Особые кроны ок

Кронфлинты КФ

Баритовые флинты БФ

Тяжелые баритовые флинты ТБФ

Легкие флинты ЛФ

Флинты Ф

Тяжелые флинты ТФ

Сверхтяжелые флинты СТФ

Особые флинты ОФ

оптических стекол. Это учитывает ГОСТ 3514-76””ЕИ, в который

включено вместе со стеклами серии 100 всего 95 марок, из кото-

рых только 38 марок рекомендовано для предпочтительного ис-

пользования. По сравнению с предыдущим стандартом исключе-

но 55 марок.

По химическому составу основную группу среди оптических сте-

кол составляют силикатные стекла, в которых содержание массовых

долей стеклообразующего диоксида кремния составляет от 30 до 80 %.

Основой стекол типа флинтов и тяжелых флинтов является

тройная система из оксидов кремния, свинца и калия; некоторые

марки флинтов содержат диоксид титана. Баритовые кроны, бари-

товые и особые флинты и кронфлинты в некоторых случаях содер-

жат оксиды цинка и сурьмы. На силикатной основе нельзя полу-

чить стекла с показателем преломления выше, чем 2,0-2,05, из-за

сравнительно низкого показателя преломления кремнезема. Даль-

нейшее его повышение возможно при переходе к более высокопре-

ломляющему стеклообразователю, каким является диоксид теллу-

ра. Показатели преломления теллуритных стекол доходят до 2,17-

2,23 при коэффициенте дисперсии, равном 19-17 соответственно.

Широко применяют стекла, в которых основным стеклообразо-

вателем вместе с кремнеземом является борный ангидрид. Так,

основой всех тяжелых кронов являются оксиды бора, кремния, алю-

миния и бария.

Добавление к борному ангидриду в больших количествах окси-

дов редкоземельных элементов (лантана, тантала, ниобия, иттрия,

циркония) позволяет получать стекла типов СТК и ТБФ, сочетаю-

щие в себе относительно большой показатель преломления (1,66-

1,88) с высоким коэффициентом дисперсии (57-35).

В последние годы большое внимание уделяется разработке

новых стекол, в которых основным стеклообразователем явля-

7

ется диоксид германия, имеющий показатель преломления, рав-

ный 1,6092, и коэффициент дисперсии — 41,9. Германиеволан-

тановые стекла имеют показатели преломления 1,83-1,90 при

коэффициенте дисперсии, равном 43—37.

Для получения стекол с высоким коэффициентом дисперсии

в качестве стеклообразователя используют пятиоксид фосфора.

Невозможность введения в фосфатные стекла больших количеств

высокопреломляющих оксидов ограничивает их показатель пре-

ломления до значения 1,62. При переходе к фториднофосфат-

ным стеклам удается увеличить коэффициент дисперсии стекол

до 78-80 и в исключительных случаях — до 100. Введение фто-

ридов придает стеклам также особый ход относительных част-

ных дисперсий (стекла типа ОК) [1.2].

1.3. СИСТЕМА НОРМИРУЕМЫХ ПАРАМЕТРОВ,

ОПРЕДЕЛЯЮЩИХ ПОКАЗАТЕЛИ КАЧЕСТВА

ОПТИЧЕСКОГО СТЕКЛА

В последнее время вышли новые государственные стандарты:

ГОСТ 23136-93. Материалы оптические. Параметры (с 01.01.96)

и ГОСТ 3514-94. Стекло оптическое бесцветное. Технические ус-

ловия (с 01.01.97).

Оптическое бесцветное стекло нормируется по следующим па-

раметрам: показателю преломления, средней дисперсии, однородно-

сти партии заготовок по показателю преломления, однородности

партии заготовок по средней дисперсии, оптической однородности,

двулучепреломлению, радиационно-оптической устойчивости

для стекол серии 100, показателю ослабления, бессвильности, пу-

зырности.

В качестве основного показателя преломления стекла ранее

использовался показатель преломления в желтой части спектра

(т. е. для линий D или d). Однако линия D не очень удобна, так

как представляет собой слабо расщепленный дублет. Линия е так-

же расположена вблизи максимума чувствительности глаза чело-

века, но более приемлема для измерения. Кроме того, в широко

развитой сейчас проекционной фотолитографии именно при исполь-

зовании линии е производится важная технологическая операция

совмещения (длина волны 546 нм неактинична по отношению

к фоточувствительному слою).

В качестве средней дисперсии принята величина nF> - пс> вме-

сто прежней rip - пс . Таким образом, коэффициент средней дис-

персии равен

ve=(ne-l)/(nr -пС')

вместо

vo =(nD-l)/(nF -пс).

8

Таблица 1.2. КАТЕГОРИИ СТЕКЛА В ЗАВИСИМОСТИ

ОТ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ

Категория Предельное отклонение показателя преломления пе 104

1 ± 2

2 ± 3

3 ± 5

4 ±10

5 ±20

Относительные частные дисперсии (п^ -п,2)/(пр> - п^) для

отечественных стекол рассчитаны для 24 участков спектра, начи-

ная от Пз12,б — ^334,1 и кончая ^2249,3 — ^2325,4" По отклонению

показателя преломления установлены пять категорий (табл. 1.2),

по отклонению средней дисперсии — также пять категорий

(табл. 1.3).

Под однородностью партии по показателю преломления и сред-

ней дисперсии понимается одинаковость их значений у всех заго-

товок партии. По однородности партии заготовок по показателю

преломления пе установлено четыре класса (табл. 1.4), по одно-

родности партии заготовок по средней дисперсии — два класса.

Класс В соответствует наибольшей разности 1 • 10-5 средних дис-

персий в партии заготовок, класс Г — пределу отклонений для

заданной при заказе категории по табл. 1.5.

Проще всего высшие классы однородности получают при комп-

лектации партии из стекла одной варки. Однако некоторые новые

марки стекол с уникальными оптическими постоянными не могут

быть сварены в сосуде такого объема, который позволил бы скомп-

лектовать крупную партию заготовок. Поэтому ГОСТ 3514~76WWEW

устанавливает, что можно требовать любой класс однородности при

заказе партии стекла массой не более 120 кг.

Для заготовок диаметром менее 250 мм установлено пять кате-

горий оптической однородности, которые определяются по измене-

нию разрешающей способности коллиматорной установки при вве-

дении в параллельный пучок лучей контролируемой заготовки. От-

ношение угла разрешения установки с образцом к углу разрешения

установки без образца должно быть для 1-й и 2-й категорий равно

1, для 3-й — 1,1, для 4-й — 1,2, для 5-й — 1,5. Отличие 1-й

категории от 2-й заключается в том, что при максимально высоких

требованиях к оптической однородности проверяют качество ди-

Таблица 1.3.

КАТЕГОРИИ СТЕКЛА В ЗАВИСИМОСТИ

ОТ ОТКЛОНЕНИЯ СРЕДНЕЙ ДИСПЕРСИИ

Категория Предельное отклонение (nF>- пс>) 105

1 ± 2

2 ± 3

3 ± 5

4 ±10

5 ±20

9

Таблица 1.4. КЛАССЫ СТЕКЛА В ЗАВИСИМОСТИ

ОТ ОДНОРОДНОСТИ ПАРТИЙ ЗАГОТОВОК

Класс Наибольшая разность пе1 - пе2 в партии заготовок

А 0,2 10’4

Б 0,5 . 10’4

В 1 10’4

Г В пределах отклонений для заданной категории по табл. 1.3

фракционного изображения точечной миры, которое должно иметь

вид круглого пятна с кольцами без разрывов и хвостов.

Для заготовок диаметром более 250 мм также установлено

пять категорий оптической однородности. Каждая категория ха-

рактеризуется тремя коэффициентами, которые учитывают неодно-

родность показателя преломления, возникшую в процессе отжига,

несимметричность неоднородности показателя преломления отно-

сительно оптической оси, возникающую также в процессе отжига,

и неоднородность показателя преломления, возникающую в про-

цессе варки и разделки стекломассы.

При охлаждении стекла ниже температур отжига в нем появ-

ляются механические напряжения. Механически напряженное со-

стояние стекла вызывает соответствующее двулучепреломление.

Связь между двулучепреломлением, выраженным изменением по-

казателя преломления Дп, и механическими напряжениями До ус-

танавливается при помощи оптического коэффициента напряже-

ния (ОКН) В:

ДА = ВДо = 8/S,

где S — длина хода луча в образце, см; 5 — разность хода, возни-

кающая при прохождении поляризованного света через напряжен-

ный образец, нм.

Большинство стекол имеют положительное значение В (если

напряжения при растяжении, как принято в теории упругости, счи-

тать с положительным знаком) в пределах (0,6 -s- 4,0)10~12 Па-1.

Установлено пять категорий двулучепреломления. Как видно из

табл. 1.6, при этом учитывается значение В.

Светопоглощение оптического стекла ранее определялось через

так называемый коэффициент светопоглощенияЛ^, т. е. через вы-

раженное в процентах отношение потока белого света (излучение

газополной лампы, близкое к излучению стандартного источника

светаА), поглощенного стеклом толщиной 1 см, к световому пото-

ку в начале пути. В действительности в данном случае кроме

Таблица 1.5.

КЛАССЫ ОДНОРОДНОСТИ ПАРТИИ В ЗАВИСИМОСТИ

ОТ ЗНАЧЕНИЯ СРЕДНЕЙ ДИСПЕРСИИ

Класс Наибольшая разность средних дисперсий в партии заготовок

в 1 105

г В пределах категории, указанной при заказе

10

Таблица 1.6. КАТЕГОРИИ СТЕКЛА В ЗАВИСИМОСТИ

ОТ ДВУЛУЧЕПРЕЛОМЛЕНИЯ

Категория Двулучепреломление, нм/см, не более, при оптическом коэффициенте напряжения В 1012, Па-1

До 2,0 От 2,0 до 2,8 Св. 2,8

1 2 3* 4 5 * г. В заготовках дета в рабочем направлении 1,5 4,0 7,0 10,0 35,0 лей поляризационных не должны обнаруживат 2 6 10 15 50 фиборов при просмотре ься просветленные участт 3 8 13 20 65 в поляризованном свете .и.

потерь на поглощение учитываются потери на рассеяние света, и

поэтому суммарное значение правильнее и точнее называть пока-

зателем ослабления ц. Допускавшаяся неточность объясняется тем,

что потери на рассеяние находятся в диапазоне 0,002-0,08 % на

1 см, и ими можно было пренебречь. Сейчас в связи со все более

широким использованием сверхпрозрачных стекол со светопогло-

щением 0,1 % и менее потери на светорассеяние часто становятся

сравнимыми с потерями на светопоглощение.

Отечественные стекла характеризуются значением показателя

рассеяния те (см'1) для длины волны 546 нм. те — величина, обрат-

ная длине пути света в стекле, на которой вошедший световой

поток за счет рассеяния уменьшается в е раз (е — основание нату-

рального логарифма).

Светопоглощение стекла теперь нормируется по показателю

ослабления Цд. Он представляет собой величину, обратную рас-

стоянию, на котором поток излучения от стандартного источни-

ка А ослабляется в результате поглощения и рассеяния в стекле

в 10 раз.

Светопоглощение стекла неравномерно по спектру, поглощение

в ультрафиолетовой и синей частях спектра во много раз больше,

чем в желтой и красной частях. Это может привести к искажению

правильной цветопередачи в сложных многолинзовых кино- и те-

леобъективах. Поэтому сейчас указывают длины волн, при кото-

рых коэффициенты пропускания в толщине стекла 10 мм состав-

ляют 0,50 и 0,90.

Практика отечественного стекловарения последних лет пока-

зывает, что с малым светопоглощением и правильной цветопере-

дачей стабильно производятся 26 марок стекол: ЛК6, К8, БК10,

ТК14, ТК16, СТКЗ, СТК7, СТК8, СТК12, СТК9, БФ25, Ф1, ТФ1, ТФЗ,

ТФ4, ТФ5, ТФ7, ТФ8, ОФ4, ОФ5, ОФ6, ТБФ10, ТВФ9, ТФ13, ФК11,

ФК14. Для значений показателя ослабления установлено во-

семь категорий стекла (табл. 1.7).

Свилью в оптическом стекле принято называть стеклообраз-

ные прозрачные включения, отличающиеся по показателю прелом-

ления от окружающего их стекла. Нормирование бессвильности

11

КАТЕГОРИИ СТЕКЛА В ЗАВИСИМОСТИ

ОТ ПОКАЗАТЕЛЯ ОСЛАБЛЕНИЯ ДЛЯ ИСТОЧНИКА А

Таблица 1.7.

Категория цд, см 1

1 0,0002-0,0004

2 0,0005-0,0009

3 Л 0,0010-0,0017

4 , да 0,0018-0,0025

5 1! 0,0026-0,0035

6 ' 1 0,0036-0,0045

7 '"'1 0,0046-0,0065

8 0,0066-0,0130

тесно связано с методом ее контроля. При просмотре на эталони-

рованной теневой установке с точечным источником света стекло

относят к 1-й или 2-й категории бессвильности соответственно.

Кроме категорий существуют два класса бессвильности. По классу

А стекло проверяется на бессвильность в двух взаимно перпенди-

кулярных направлениях, по классу Б — в одном направлении.

Направление контроля указывает заказчик. По классу А обычно

заказывают стекло для призменной оптики, по классу Б — для

линзовой оптики. Заготовки диаметром до 250 мм подвергаются

выборочному 10 %-ному контролю, заготовки размером более

250 мм — сплошному контролю.

В связи со сложностью физико-химических процессов, происхо-

дящих в расплавленной стекломассе на различных стадиях техно-

логического процесса, в затвердевающем стекле, как правило, оста-

ется определенное количество газовых включений — пузырей [1.3].

Пузырность оптического стекла принято характеризовать двумя

параметрами — диаметром наибольшего пузыря в заготовке стек-

ла и суммарным числом всех пузырей в 1 кг сырьевого стекла.

К пузырям приравниваются и непрозрачные включения — каме-

нистые включения, отдельные кристаллы и т. п. ГОСТ 3514-76**Е*

устанавливает 11 категорий пузырности (табл. 1.8.) и предусмат-

ривает зависимость категории пузырности от массы заготовки.

Контроль категорий пузырности для заготовок размером до 50 мм

Таблица 1.8.

КАТЕГОРИИ ПУЗЫРНОСТИ ОПТИЧЕСКОГО СТЕКЛА

Категория Диаметр наибольшего пузыря в заготовке, мм, ие более

1 0,002

1а I ' . . ' ' 0,05

’ • ' , 2 0,1

3 ' ' ' ; J , 0,2 •

4 0,3 :гГ

5 , 0,5

6 0,7 "

7 1,0 ’

8 ' ' 1 2>0 '

9 3,0

10 5,0

12

ведется выборочно (10 % от партии), заготовки большего размера

подвергаются сплошному контролю.

Классы пузырности сырьевого оптического стекла (табл. 1.9)

приведены в ГОСТ 3514-76 ' 'Е':. Подсчет числа пузырей для опре-

деления класса пузырности начинается с размера 0,03 мм. Все

зарубежные оптические фирмы характеризуют пузырность стекла

при помощи суммарного параметра, подсчитывая площадь сече-

ния (в мм2) всех пузырей, заключенных в 100 см3 стекла. Эта же

система принята для «Совместного каталога оптического стек-

ла» (табл. 1.10). По отношению к блочному стеклу указанные

группы пузырности являются гарантированными. Для технолога

класс пузырности сырьевого стекла имеет определенное значение,

так как в многопузырном стекле увеличивается вероятность обра-

зования вскрытых пузырей на полированной поверхности деталей.

Таблица 1.9.

КЛАССЫ ПУЗЫРНОСТИ ОПТИЧЕСКОГО СТЕКЛА

Класс Среднее число пузырей диаметром св, 0,03 мм, не более

А 3

Б 10

В 30

Г 100

Д 300

Е 1000

ATI» Ль 3000

Таблица 1.10.

ГРУППЫ ПУЗЫРНОСТИ ОПТИЧЕСКОГО СТЕКЛА

Группа Суммарная площадь сечений пузырей в 100 см3 стекла, мм2

1 2 3 4 5 6 7 Менее 0,032 0,032-0,125 0,125-0,250 0,25-0,50 0,5-1,0 1,0-2,0 2,0-4,0

Таблица 1.11. ЗНАЧЕНИЯ ПРИРАЩЕНИЯ ОПТИЧЕСКОЙ ПЛОТНОСТИ

ПОСЛЕ РАДИАЦИОННОГО ОБЛУЧЕНИЯ СТЕКЛА

Марка стекла AD, СМ 1 Марка стекла AD, СМ 1 Марка стекла AD, см”1

ЛК103 0,030 ТК104 0,025 Ф102 0,080

ЛК105 0,050 ТК114 0,025 Ф104 0,080

К108 0,025 ТК116 0,025 Ф113 0,070

К100 0,030 ТК120 0,025 ТФ101 0,080

К114 0,035 ТК121 0,055 ТФ103 0,040

К119 0,025 БФ111 0,070 ТФ104 0,045

БК104 0,025 БФ112 0,065 ТФ105 0,040

БК106 0,020 БФ113 0,150 ТФ108 0,050

БК108 0,035 БФ121 0,090 ТФ110 0,040

БК110 0,060 ЛФ105 0,110 ОФ101 0,060

ТК102 0,030 Ф101 0,100

13

Для стекол серии 100 дополнительно предусмотрено нормиро-

вание радиационно-оптической устойчивости, характеризуемой при-

ращением оптической плотности &D на 1 см после облучения

стекла от источника излучения 60Со дозой 1 105 Р при средней

мощности дозы 10 400 Р/ч. Стекло должно соответствовать требо-

ваниям, приведенным в табл. 1.11.

1.4. УСЛОВИЯ И ФОРМЫ ПОСТАВКИ

ОПТИЧЕСКОГО СТЕКЛА

ГОСТ 3514~76 '*Е ' действителен для всех заготовок с наиболь-

шим размером до 500 мм, однако не из всех марок стекол можно

изготовить качественные заготовки такого размера вследствие не-

удовлетворительных технологических свойств этих стекол. Во из-

бежание недоразумений следует знать, что для 15 стандартных

марок стекол существуют ограничения наибольшей массы загото-

вок, которые могут быть изготовлены в соответствии с требования-

ми стандарта (табл. 1.12).

Оптическое стекло поставляется либо в форме блочного стекла

с установленными при заказе или с произвольными размерами, либо

в виде заготовок с размерами по заказу потребителя. Основными

видами заготовок являются прессовки, круглые шайбы и призмы.

Относительно редкими видами поставок являются заготовки-кап-

ли (например, заготовки микрооптики из сильно кристаллизую-

щихся стекол) и цилиндрические штабики.

Прессовки — это заготовки для линз и призм, изготовленные

горячим прессованием и имеющие естественную поверхность пос-

ле прессования или шлифованные. Круглые шайбы представляют

собой цилиндрические заготовки с матовой боковой поверхностью

и матовыми или просветленными торцовыми поверхностями. При-

змы — заготовки с плоскими поверхностями, которые обработаны

путем распиливания, шлифования, грубого полирования или име-

ют естественный после прессования вид.

Блочное стекло поставляется в следующем виде: 1) полирован-

ных с двух сторон прямоугольных блоков шириной и длиной от

Таблица 1.12. НАИБОЛЬШАЯ ДОПУСТИМАЯ МАССА ЗАГОТОВОК

ДЛЯ НЕКОТОРЫХ МАРОК СТЕКОЛ

Марка стекла Наибольшая масса заготовок, кг Марка стекла Наибольшая масса заготовок, кг

ФК14 1 БФ16 30

ТК17 5 ТБФ4 3

СТК7 30 ЛФ9 1

СТК9 0,5 ЛФ10 1

СТК12 7 Ф90 2

СТК19 8,5 ТФ10 15

КФ6 3 ТФ10 15

КФ7 3

14

150 до 500 мм и толщиной от 20 до 60 мм, у которых четыре

боковые стороны не обрабатываются; 2) шлифованных со всех

сторон прямоугольных плиток шириной и длиной от 50 до 150 мм

л толщиной от 20 до 60 мм.

По особому требованию заказчика шлифованные со всех сторон

плитки поставляются мерной толщиной. Отклонения от указан-

ной при заказе толщины не превышают ±2 мм. Стандартные раз-

меры стекла в плитках: 50 х 50 мм толщиной 10, 15, 20 мм; 100 х

х 100 мм толщиной 10, 20, 30 и 50 мм; 150 х 150 мм толщиной 20,

30, 40 и 60 мм.

Метод разделки стекла в штабики обеспечивает высокую произ-

водительность труда. Штабики выпускаются как круглого (диа-

метром до 160 мм), так и профильного сечения (например, тре-

угольного или прямоугольного с площадью сечения до 400 мм2),

форма и размеры сечения штабиков должны быть указаны при

заказе стекла.

Прессованные заготовки имеют форму линз, призм, пластинок

или дисков и изготавливаются согласно размерам, указанным в

чертежах заказчика.

При заказе прессованных заготовок должны быть соблюдены

следующие условия: диаметр или стороны не менее 8 и не более

150 мм; толщина по оси не менее 3 мм; отношение диаметра к

толщине не более 15 : 1; отношение длины прямоугольной заго-

товки к ее ширине не более 3:1; стрелки кривизны сферических

поверхностей не менее 0,03 диаметра (при меньших значениях

стрелок кривизны заготовки выполняются в виде плоских дис-

ков); масса не менее 1,5 г. Допуски для прессованных заготовок

в зависимости от диаметра приведены в табл. 1.13.

Заготовки для деталей больших размеров поставляются в фор-

ме дисков, прямоугольных и квадратных пластин, ограниченных

параллельными плоскостями. По особой договоренности постав-

ляются заготовки крупных менисков и прямоугольных призм по

чертежам заказчика, согласованным с изготовителем.

Допуск на глубину залегания дефектов, в том числе и выколок,

находится в пределах от 5 до 8 мм и до 10 мм при диаметре

заготовок свыше 1000 мм.

Таблица 1.13. ДОПУСКИ НА ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ

ПРЕССОВАННЫХ ЗАГОТОВОК, ММ

Диаметр или наи- большая сторона Допуск на диаметр или сторону Допуск на тол- щину Просвет по центру сфе- ры при на- ложении шаблона Глубина залегания дефекта Прилив по краю Разнотол- щинность по краю

по плоскости по боковой стороне

20-50 ±0,2 ±1,0 0,6 0,5 0,5 0,2 0,3

50-90 ±0,3 ±1,0 0,7 0,5 0,6 0,4 0,4

90-120 ±0,3 ±1,5 0,8 0,6 0,7 0,4 0,6

120-150 ±0,4 ±1,5 1,0 0,7 1,0 0,4 0,8

50-200 ±0,4 ±2,0 1,2 1,0 1,5 - 1,0

15

Заготовки, предназначенные для линз и призм различных астро-

номических приборов, пластин интерферометров и других ответ-

ственных изделий больших размеров, изготовляют из лучшего, тща-

тельно проверенного на свили стекла. Их подвергают специально-

му тонкому отжигу, обеспечивающему отсутствие заметных на-

пряжений в стекле и его высокую однородность. Такие заготовки

поставляют из стекла более чем 30 марок. Заготовки размером до

1 м изготовляют из стекла марок Ф1, ТФ1, ТФ5, ТФ105; размером

свыше 1м — из стекла марок ЛК5, К8, К108, К100.

Для астрономических зеркал поставляют заготовки диаметром

до 3 м из стекла марок ЛК5 и ЛК7. Они также подвергаются

тонкому отжигу, но не свободны от тонких свилей. Для астродис-

ков диаметром до 6 м разработано специальное стекло. Заготовки

для рентгеновских защитных стекол имеют следующие стандарт-

ные размеры: 400x400, 400x300, 356x356, 300x40, 240 х

х 180 мм и диаметр 30 мм; для смотровых блоков — 500 х 500 и

400 х 300 мм. В заготовках для этих изделий допускаются незна-

чительные свили, не мешающие наблюдению невооруженным гла-

зом. Заготовки подвергаются обычному тонкому отжигу.

На блоках и заготовках оптического стекла указывают марку

стекла и условный номер варки, на прессованных заготовках раз-

мером до 20 мм и штабиках — только марку стекла. Условный

номер варки и отжига и размеры заготовки в этом случае приво-

дят только в паспорте.

Каждая партия стекла сопровождается паспортом, в котором

указывают: товарный знак изготовителя, марку стекла, условные

номера варки и отжига, размеры изделий и их штучную массу,

количество изделий в партии и общую массу партии (в случае

блочного стекла или стекла в штабиках), показатель преломления

пе, среднюю дисперсию, однородность партии по показателю пре-

ломления и средней дисперсии, двулучепреломление, показатель

ослабления, категорию по свилям и размер наибольшего пузыря в

стекле или категорию пузырности.

Все другие сведения о стекле, например характеристику коротко-

волновой границы пропускания, указывают по особому требованию.

Значения оптических параметров приводятся в паспорте с точностью,

необходимой для гарантии качества, согласованного при заказе.

1.5. СИСТЕМА СПРАВОЧНЫХ ПАРАМЕТРОВ,

ОПРЕДЕЛЯЮЩИХ ПОКАЗАТЕЛИ КАЧЕСТВА

ОПТИЧЕСКОГО СТЕКЛА

К справочным параметрам (ГОСТ 13659-78*) относятся сле-

дующие характеристики оптических стекол: оптические, термо-

оптические, теплотехнические, электрические, радиационная устой-

чивость, светорассеяние, механические свойства, химическая ус-

тойчивость.

16

Химическая устойчивость стекол характеризует их сопротив-

ляемость к воздействию факторов, имитирующих действие окру-

жающей среды на полированную поверхность оптической детали.

Химическая устойчивость важна при выборе режимов механичес-

кой и химической обработки поверхности стекла. Для оценки

химической устойчивости стекол используют два фактора воздей-

ствия — влажную атмосферу и слабокислые водные растворы.

Водные растворы могут вызвать на поверхности стекла образо-

вание прозрачных или мутных пятен разнообразных форм и ок-

раски. Они возникают в результате перехода с поверхности стек-

ла в окружающую среду растворимых и гидролизующихся соеди-

нений. На поверхности остается высококремнеземистый слой, про-

низанный порами диаметром несколько нанометров, который

обладает хорошими защитными свойствами, но иными оптичес-

кими свойствами, в том числе пониженным показателем пре-

ломления (1,45-1,50) и уменьшенным коэффициентом отраже-

ния (примерно на 0,5 по сравнению с неизменным стеклом).

С «пятнанием» можно встретиться в процессе изготовления опти-

ческих деталей из химически малостойких стекол (например,

ТК, БФ и ТФ). Методика испытания стекол на кислотоустойчи-

вость приведена в ГОСТ 13917—82. Она сводится к установле-

нию времени, за которое свежеотполированная поверхность стек-

ла, лежащего в воде или 0,1 н. растворе уксусной кислоты при

температуре 50°С, приобретет в отраженном свете фиолетовую

интерференционную окраску. В зависимости от значения этого

времени стекла разделены на шесть групп кислотоустойчивости

(табл. 1.14).

Некоторые нестойкие силикатные (тяжелые кроны) и несили-

катные (боратные, германатные) стекла не образуют пленок с хо-

рошими защитными свойствами, и растворение стекла происхо-

дит непрерывно, с явно выраженными признаками разрушения

поверхности. Следует обратить особое внимание на кислотоус-

тойчивость фторфосфатных стекол типа особых кронов, которые

относятся к четвертой группе кислотоустойчивости. В связи

с выявившейся тенденцией к использованию крупногабаритных

Таблица 1.14.

группы КИСЛОТОУСТОЙЧИВОСТИ СТЕКОЛ

Группа Длительность воздействия, мин Реагент Уменьшение коэф- фициента отражения

1 300 0,1 н. раствор уксусной кислоты < 0,004

2 3 Св. 60 до 300 Св. 15 до 60 > 0,004

4 До 15

Св. 15 до 60 Дистиллированная вода < 0,004

5 6 Св. 15 до 60 До 15 > 0,004

17

линз из этих стекол готовые поверхности таких линз на проме-

жуточных технологических стадиях лучше предохранять защит-

ными покрытиями.

Технологу-обработчику необходимо учитывать, что длительное

хранение отполированных деталей без нанесения просветляющих

или других покрытий может ухудшать их качество. Межопера-

ционные перерывы для деталей из стекол марок БФ и ТФ — не

более 8 ч, марок ТК — не более суток. Защита (эмалью НЦ-25)

увеличивает срок хранения стекол марок БФ и ТФ до 20 ч.

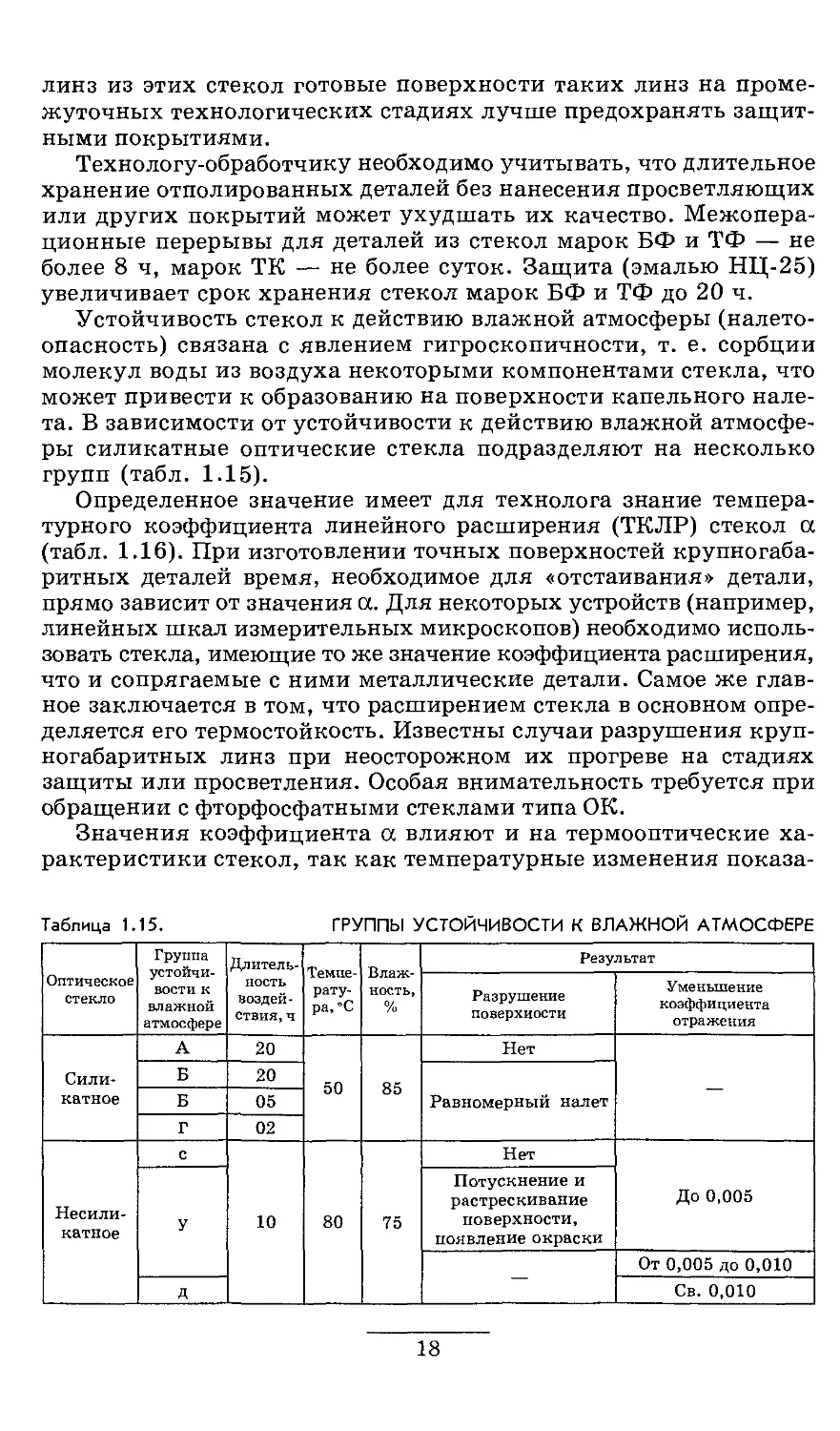

Устойчивость стекол к действию влажной атмосферы (налето-

опасность) связана с явлением гигроскопичности, т. е. сорбции

молекул воды из воздуха некоторыми компонентами стекла, что

может привести к образованию на поверхности капельного нале-

та. В зависимости от устойчивости к действию влажной атмосфе-

ры силикатные оптические стекла подразделяют на несколько

групп (табл. 1.15).

Определенное значение имеет для технолога знание темпера-

турного коэффициента линейного расширения (ТКЛР) стекол а

(табл. 1.16). При изготовлении точных поверхностей крупногаба-

ритных деталей время, необходимое для «отстаивания» детали,

прямо зависит от значения а. Для некоторых устройств (например,

линейных шкал измерительных микроскопов) необходимо исполь-

зовать стекла, имеющие то же значение коэффициента расширения,

что и сопрягаемые с ними металлические детали. Самое же глав-

ное заключается в том, что расширением стекла в основном опре-

деляется его термостойкость. Известны случаи разрушения круп-

ногабаритных линз при неосторожном их прогреве на стадиях

защиты или просветления. Особая внимательность требуется при

обращении с фторфосфатными стеклами типа ОК.

Значения коэффициента а влияют и на термооптические ха-

рактеристики стекол, так как температурные изменения показа-

Таблица 1.15. ГРУППЫ УСТОЙЧИВОСТИ К ВЛАЖНОЙ АТМОСФЕРЕ

Оптическое стекло Группа устойчи- вости к влажной атмосфере Длитель- ность воздей- ствия, ч Темпе- рату- ра, °C Влаж- ность, % Результат

Разрушение поверхности Уменьшение коэффициента отражения

Сили- катное А 20 50 85 Нет —

Б 20 Равномерный налет

Б 05

Г 02

Несили- катное с 10 80 75 Нет До 0,005

У Потускнение и растрескивание поверхности, появление окраски

— От 0,005 до 0,010

д Св. 0,010

18

Таблица 1.16.

ЗНАЧЕНИЯ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА

ЛИНЕЙНОГО РАСШИРЕНИЯ ОПТИЧЕСКИХ СТЕКОЛ

Марка стекла a(t) 10 ’."С*1. средний в интервале температур от 20 до 120 °C Марка стекла a(i) 10 ’."С'1, средний в интервале температур от 20 до 120 °C Марка стекла <x(t) 10 7,"С \ средний в интервале температур от 20 до 120 °C

ЛК5 35 ТК18 72 ЛФ10 79

ЛК7 44 ЛФ5 72 К19 80

ЛК4 52 ТК20 73 БК4 80

СТК10 54 БФ1 73 БФ27 80

ОФЗ 55 БФ23 73 ТФ2 80

ЛК8 56 БФ25 73 ТК21 81

СТК9 57 ТК7 73 БФ8 82

ТК23 58 К17 74 ТФЗ 82

ТКЗ 60 БК10 74 ТФ4 82

КФ7 60 БФ4 74 ТФ5 82

ТК1 61 ЛФ7 74 ТФ8 82

КФ5 62 ЛФ11 74 ЛК6 83

ОФ1 63 Ф1 74 БФ6 83

ТБФ5 64 Ф6 74 ТФ10 83

БК8 64 Ф7 74 КЗ 84

К1 65 Ф13 74 БК6 84

К2 65 ОФ2 74 БФ16 84

ТК12 65 ТБФЗ 75 ЛФ1 84

ТК4 66 ТБФ4 75 БФ12 87

КФ1 66 К20 75 ТФ1 87

БФ28 66 БФ7 75 ЛФ9 89

СТК12 67 Ф4, БС6 75 ЛФ8 90

БК11 67 БК9 76 ФК1 91

ТК13 67 ТК17-75 75 ЛФ12 91

БФ31 68 К5 76 КФЗ 91

КФ6 68 К8 76 лкз 92

БФ13 68 КФ8 76 СТК8 92

БК13 69 БФ19 76 ББК2 93

ТК8 69 Ф2 76 К15 94

ТК14 69 БК12 77 ТФ7 96

ТК2 70 ТК9 77 Ф9 97

БФ11 70 БФ21 77 ББК1 99

БФ26 70 ФКЗ 78 Ф8 101

К14 71 СТКЗ 79 СТФ1 106

К18 71 БФ24 79 ФК4 107

КФ4 71 БФ18 79 ЛК1 113

OKI 136

теля преломления зависят от смещения края полосы поглоще-

ния и от изменения плотности вещества при нагреве.

В документации на оптическое стекло всегда приводят значе-

ния показателей преломления и дисперсий при температуре 20 °C.

Оптические приборы, рассчитанные с этими значениями показате-

лей преломления стекол, работают и при других температурах,

в том числе и в условиях переменных температурных полей. Это

приводит к смещению плоскости изображения (термооптической

аберрации положения) и изменению линейных размеров изображе-

ния (термооптической аберрации увеличения), а в переменных тем-

19

пературных полях качество изображения ухудшается из-за иска-

жения фронта световой волны (термоволновая аберрация).

Для того чтобы разработчики оптических систем могли вести

расчет термооптических и термоволновых аберраций, в отечествен-

ные документы (ранее, чем это было сделано зарубежными фирма-

ми) была введена характеристика стекол по термооптическим

постоянным t и W\ t:

V(t, Х) = ГЦ^-а(о1;

W(t, X) = pabc(i, X) + a(i)[n -1],

где ротн — температурный коэффициент относительного значения

показателя преломления, °C-1; раЬс — температурный коэффициент

абсолютного значения показателя преломления, °C-1; cz(i) — темпе-

ратурный коэффициент линейного расширения, °C-1.

Первая характеристика относится к условиям постоянной тем-

пературы, отличной от 20 °C, вторая — к условиям неравномерно-

го распределения температуры, что обычно и бывает при эксплуа-

тации крупногабаритной оптической аппаратуры. Термооптичес-

кие постоянные приводятся для трех длин волн (479,99; 546,07 и

643,85 нм) и для двух интервалов температур (от -60 до +20 °C и

от -20 до+120 °C). Для более высоких температур, вплоть до ниж-

ней температуры отжига, значения термооптических постоянных

можно вычислить с помощью двух линейных уравнений:

Д^аЬсЛ/~ ^норм "* Ф(^ср — 20);

W, i) = WHOpM+0(icp-20).

Значения констант сснорм, ^норм> Ф> 9, измеренные при 20 °C, для

всех отечественных стекол известны. Значение V(t, Л) разработан-

ных оптических стекол изменяется в очень широких пределах: от

-191 • 10-7 °C-1 у стекла марки ЛК1 до 102 • 10-7 °C-1 у стекла

марки ЛК5. Это позволяет легко подобрать комбинацию стекол с

малой термооптической аберрацией. Значения ИД t почти у всех

стекол положительны в пределах (35 + 65)10-7 °C-1. Стекла ма-

рок ЛК1 и ФК14 имеют значения W(t, л), равные -4 • 10-7 °C-1,

стекла марок ТФ10 и ТФ12 — 125 • 1СГ7 °C-1.

Ранее изготовлялись лишь стекла марок ЛК1, ФК14, ФК5, ТК22,

БФ32 и ТБФ6 с малой термооптической постоянной ИДХ, t). Опти-

ческие стекла с нулевыми и отрицательными значениями ИДХ, t),

которые в настоящее время уже внедрены в серийное производство,

носят название атермальных.

В качестве примеров укажем на атермальный тяжелый крон

ТК1621 (VK = -13 • 10-7 °C-1); атермальный аналог ходового опти-

20

ческого стекла ТК14 — стекло ТК1419, у которого при сохранении

основных оптических постоянных W = -20 • 10-7 °C-1 вместо

W = 56 • 10-7 °C-1; новое стекло марки БК1008 с W = 10 • 10-7 °C-1;

атермальный аналог стекла марки БФ13 — стекло БФ1320 с W =

= -23 • 10~7 “С"1 вместо W = 59 • 10~7 “СТ1.

Существенный интерес представляет температура спекания сте-

кол, которая определяется как температура спекания двух образ-

цов стекла размером 20 х 20 х 10 мм, положенных друг на друга

полированными сторонами и нагреваемых со скоростью 2 °C в

минуту. Примеры температуры спекания оптических стекол при-

ведены в табл. 1.17.

К справочным характеристикам оптических стекол можно от-

нести не входящие в стандарт данные по спектрам и яркости

люминесценции при возбуждении гамма-излучением, потоками

электронов и протонов (радиолюминесценция) и ультрафиолето-

вым излучением (фотолюминесценция). Эти данные приходится

учитывать при разработке передних деталей оптических прибо-

ров (линз, защитных окон). Они же могут быть использованы при

необходимости идентификации немаркированных образцов сте-

кол. Данные приведены в руководящем техническом материале

РТМ 3-145-85 «Стекло оптическое бесцветное. Спектры и ярко-

сти люминесценции. Справочные данные».

При разработке мощных лазеров [1.4] появилась необходи-

мость исследовать еще одну характеристику стекла и других оп-

тических материалов — лучевую прочность (употребляется так-

же термин «оптическая прочность»). В современных лазерах све-

товой луч создает напряженность поля до десятков миллионов

вольт на сантиметр. В этих условиях происходит электрострик-

ция, т. е. сжатие вещества в местах наибольшей напряженности

поля, и увеличение показателя преломления. Нарушение одно-

родности показателя преломления приводит к самофокусировке

излучения. Плотность самофокусированного потока достаточна

для развития процессов ионизации, что влечет за собой разруше-

ние образца, т. е. в случае коротких импульсов предел оптичес-

Таблица 1.17.

ЗНАЧЕНИЯ ТЕМПЕРАТУРЫ СПЕКАНИЯ

ДЛЯ НЕКОТОРЫХ МАРОК ОПТИЧЕСКИХ СТЕКОЛ

Марка стекла Температура спекания, °C

ТФ7 459

ТФ5 490

ЛК6 510

ОФ5 520

Ф2 535

К8 630

БФб 650

ТК9 631

ТК12 670

СТКЗ 685

21

кой прочности определяется не механизмом поглощения энер-

гии, а нелинейными свойствами стекла, характеризующими

его способность коцентрировать световую энергию волны

в канал диаметром 6-8 мкм, что приводит к увеличению плот-

ности потока до 1 • 1012 Вт/см2. Лучевая прочность при длитель-

ных импульсах определяется тепловым механизмом разру-

шения и падает при наличии поглощающих включений.

1.6. ОПТИЧЕСКИЕ СТЕКЛА

ДЛЯ ИНФРАКРАСНОЙ ОБЛАСТИ СПЕКТРА

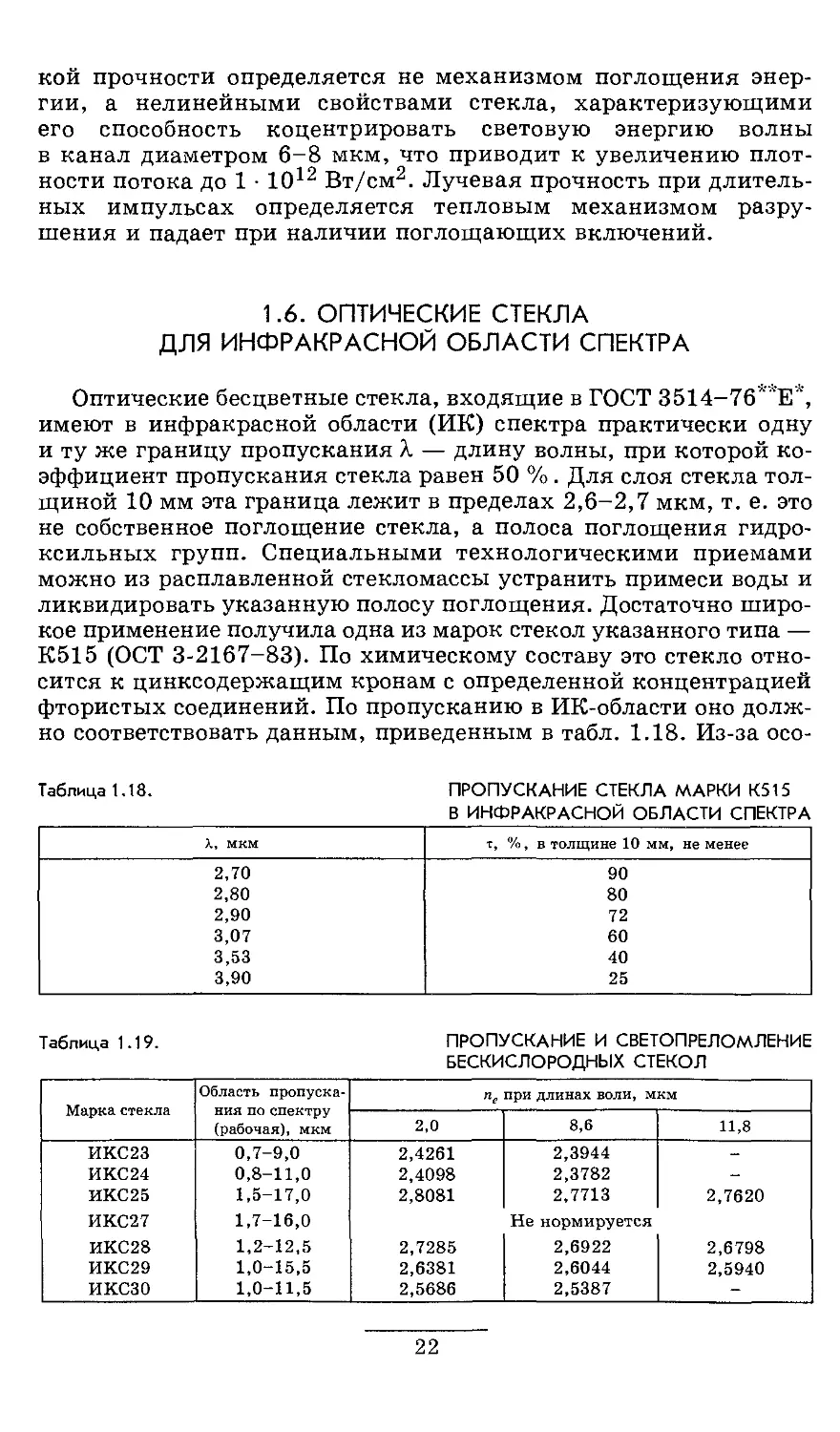

Оптические бесцветные стекла, входящие в ГОСТ 3514-76 ' Е ',

имеют в инфракрасной области (ИК) спектра практически одну

и ту же границу пропускания X — длину волны, при которой ко-

эффициент пропускания стекла равен 50 %. Для слоя стекла тол-

щиной 10 мм эта граница лежит в пределах 2,6-2,7 мкм, т. е. это

не собственное поглощение стекла, а полоса поглощения гидро-

ксильных групп. Специальными технологическими приемами

можно из расплавленной стекломассы устранить примеси воды и

ликвидировать указанную полосу поглощения. Достаточно широ-

кое применение получила одна из марок стекол указанного типа —

К515 (ОСТ 3-2167-83). По химическому составу это стекло отно-

сится к цинксодержащим кронам с определенной концентрацией

фтористых соединений. По пропусканию в ИК-области оно долж-

но соответствовать данным, приведенным в табл. 1.18. Из-за осо-

Таблица 1.18. ПРОПУСКАНИЕ СТЕКЛА МАРКИ К515

В ИНФРАКРАСНОЙ ОБЛАСТИ СПЕКТРА

X, мкм •с, %, в толщине 10 мм, не менее

2,70 90

2,80 80

2,90 72

3,07 60

3,53 40

3,90 25

Таблица 1.19. ПРОПУСКАНИЕ И СВЕТОПРЕЛОМЛЕНИЕ

БЕСКИСЛОРОДНЫХ СТЕКОЛ

Марка стекла Область пропуска- ния по спектру (рабочая), мкм пе при длинах воли, мкм

2,0 8,6 11,8

ИКС23 0,7-9,0 2,4261 2,3944 -

ИКС24 0,8-11,0 2,4098 2,3782 —

ИКС25 1,5-17,0 2,8081 2,7713 2,7620

ИКС27 1,7-16,0 Не нормируется

ИКС28 1,2-12,5 2,7285 2,6922 2,6798

ИКС29 1,0-15,5 2,6381 2,6044 2,5940

ИКСЗО 1,0-11,5 2,5686 2,5387 -

22

Таблица 1.20.

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА БЕСКИСЛОРОДНЫХ СТЕКОЛ

Параметр Значение параметра для стекол различных марок

ИКС22 ИКС23 ИКС24 ИКС25 ИКС26 ИКС27 ИКС28 ИКС29 иксзо

Температурный коэффициент ли- нейного расширения» • 107, °C”1 226 246 182 220 166 177 220 220 122

Температура размягчения, °C 210 200 270 190 440 270 200 200 390

Удаленная теплоемкость, Дж/(°С • кг) 500 460 540 - 400 330 380 - -

Теплопроводность, Вт/(м • °C) 4600 3300 3800 - 4600 2900 3300 - -

Тангенс угла диэлектрических по- терь tg5 • 104 при частоте 9547 МГц - 2,8 1,6 6,5 4,5 29 5,5 5,0 1,3

Диэлектрическая проницаемость при частоте 9547 МГц 7,9 7,5 10,3 7,6 11,6 9,9 9,8 8,2

Модуль упругости, Па 1,7 • 107 1,6 107 1,9 107 2,4 107 2,0 107 2,0 107 1,8 107 1,86 107 2,22 107

Коэффициент поперечной дефор- мации 0,30 0,31 0,28 0,29 0,26 0,28 0,29 0,28 0,27

Микротвердость, Па 1,5 105 1,5 105 2,0 105 1,5 105 2,8 105 1,9 105 1,6 105 1,6 105 2,45 105

Плотность, г/см3 3,51 3,32 3,89 4,72 3,80 4,89 4,48 4,74 4,33

бенностей технологии стекло не может быть получено по высшим

категориям показателей качества. Показатель преломления стекла

равен 1,5245 при коэффициенте дисперсии 56,7. Значение Х(£) в ин-

тервале 20-120 °C составляет 82 • 10-7 °C-1, плотность — 2,75 г/см3,

модуль Юнга — 6,8 • Ю10 Па, коэффициент Пуассона — 0,24.

Несколько более высоким пропусканием обладает стекло мар-

ки 312М, в котором стеклообразователем является не диоксид

кремния, а диоксид германия. Стекло содержит также большое

количество оксида свинца и фторида свинца. Применять его мож-

но в системах, работающих до значений/. = 5 мкм. Официальным

документом на стекло марки ТБФ512 являются технические ус-

ловия ОСТ 3-4773-80.

Стандартной формой поставок стекла марки ТБФ512 являются

заготовки диаметром 20 мм и толщиной 10 мм. Показатель пре-

ломления стекла для линии е равен 1,9557, причем допускается

отклонение Дпе = ±100 10-4. По устойчивости к влажной атмосфе-

ре стекло относится к группе А, по кислотоустойчивости — к 6-й

группе. Температура отжига стекла 370 °C, плотность 6,2 г/см3.

Высоким пропусканием в ИК-области спектра обладают бес-

кислородные стекла ИКС (ОСТ 3-3441-88) на основе серы, селена,

теллура в сочетании с элементами IV и V групп периодической

системы. Свойства этих стекол приведены в табл. 1.19 и 1.20.

Стекла устойчивы к воздействию у-излучения. При облучении

дозой до 103 Кл/кг пропускание их в рабочем участке спектра не

изменяется. Отличительной особенностью стекла марки ИКС27 яв-

ляется возможность получения любого заданного положения корот-

коволновой границы пропускания в пределах 1,5-4,0 мкм. Все бес-

кислородные оптические стекла имеют высокую химическую устой-

чивость по отношению к влажной атмосфере (группа С) и кислым

растворам (группа 1). Применение просветляющих покрытий обес-

печивает повышение пропускания бескислородных оптических сте-

кол в рабочей области спектра до 90-95 %. Варка стекол произво-

дится в запаянных вакуумированных кварцевых ампулах.

Стекла всех указанных марок выпускаются промышленностью

и поставляются в виде заготовок со следующими параметрами:

1) диаметр или сторона заготовки — от 25 до 250 мм; 2) толщина

прямоугольных заготовок и дисков — от 5 до 25 мм (для марки

ИКС27 — от 3 до 10 мм); 3) масса заготовок из стекол марок

ИКС22, ИКС23, ИКС24, ИКС25, ИКС28, ИКС29, ИКСЗО — не более 5

кг, из стекла марки ИКС26 — не более 0,8 кг и из стекла марки

ИКС27 — не более 0,5 кг.

1.7. ОПТИЧЕСКИЕ ЦВЕТНЫЕ СТЕКЛА

Детали из цветных оптических стекол служат для изменения

спектральной характеристики светового потока и в подавляющем

большинстве случаев используются в форме плоскопараллельных

дисков — светофильтров.

24

Каждому цветному оптическому стеклу присвоена марка, со-

стоящая из двух или трех букв и цифр. Первая или две первые

буквы являются начальными буквами наименования цвета, а пос-

ледней всегда стоит буква С — стекло.

Цифра в марке стекла означает порядок разработки: чем циф-

ра меньше, тем раньше стекло было освоено промышленностью.

Существуют следующие типы цветных оптических стекол — УФС —

ультрафиолетовые, СС — синие, ФС — фиолетовые, СЗС — сине-зеле-

ные, ЗС — зеленые, ЖС — желтые, ОС — оранжевые, КС — красные,

ИКС — инфракрасные, ПС — пурпурные, НС — нейтральные, ТС —

темные, БС — белые.

Для предпочтительного использования ГОСТ 9411-91Е на цвет-

ное стекло рекомендует стекла следующих марок: ультрафиоле-

товое стекло — УФС1 и УФС6, фиолетовое — ФС6, синее — СС2 и

СС4, сине-зеленое — СЗС7, СЗС22 и СЗС24, зеленое — ЗС11, желто-

зеленое — ЖЗС6, ЖЗС12 и ЖЗС17, оранжевое — ОС5, ОС13, ОС17,

красное — КС11, КС15 и КС18, инфракрасное — ИКС6, нейтраль-

ное — НС1, НС2, НС10 и темное стекло марки ТС10.

Спектральное поглощение цветных стекол охарактеризовано

спектральными кривыми и табличными данными в области 0,22-

3,0 мкм. Стекло марки БС11 прозрачно до 0,16 мкм, марки

ИКС — до 5 мкм, марок БС14 и БС15 — до 5,5 мкм.

Из-за возможности нагрева цветных стекол при эксплуатации к

их термостойкости и ТКЛР предъявляются определенные требова-

ния. Термостойкими можно условно считать стекла, у которых зна-

чение ТКЛР менее 70 • 10-7 °C-1. Стекла марок СЗС20, C3C23, СЗС26,

ЗС8, ПС14 имеют температуру размягчения ниже 400 °C.

Поставляется цветное стекло в виде плиток 40 х 40 и 80 х 80 мм

разной толщины.

Следует отметить, что в последние годы принципиально новый

подход к пониманию микроструктуры стекол типа ОС и КС, окра-

шенных сульфоселенидами кадмия, позволил путем специальной

термообработки превратить их в перспективный материал с хоро-

шо выраженными нелинейно-оптическими свойствами (см. [1.51]).

1.8. СТЕКЛА ДЛЯ АКТИВНЫХ ЭЛЕМЕНТОВ ЛАЗЕРОВ

Стекла, активированные неодимом и способные к генерации

стимулированного излучения, широко используются в качестве

активных сред твердотельных лазеров. Развитие технологии стек-

ловарения и спектрально-люминесцентных исследований позво-

лило создать отечественные промышленные неодимовые стекла

(12 марок). Отечественные лазерные стекла характеризуются вы-

сокими показателями качества: бессвильностью в заготовках

размером до 1200 х 280 х 70 мм, малой пузырностью — до 3 пузы-

рей/кг, малым неактивным поглощением — менее 2 10-3 см-1,

25

высоким квантовым выходом люминесценции — 0,5-0,9, малы-

ми термоволновыми аберрациями — 10-6- 10-7 °C'1, сохранени-

ем КПД генерации после 105- 106 вспышек ламп накачки, отсут-

ствием металлических включений.

Разработаны лазерные стекла как на силикатной, так и на фос-

фатной основах с различными концентрациями активатора. Си-

ликатные стекла обладают большой термостойкостью и большей

длительностью люминесценции по сравнению с фосфатными. Фос-

фатные стекла имеют более высокие сечения стимулированного из-

лучения (су = 3 - 3,5 • 1О'20 см2) и меньшие значения термооптиче-

ских постоянных (Р = 2 • 10~7, Q = 4 • 10~7 °C-1) по сравнению

с силикатными стеклами (су= 1,7 * 2,5 1О~20 см2, Р= 10-г- 30 1О~10,

Q = 5* 9 • 10~7 °C-1). Улучшению качества всех видов лазерных

стекол способствует повышение термической прочности активных

элементов, которая в свою очередь достигается различной обработ-

кой стержней (закалкой, ионным обменом, защитными покрытия-

ми). Термообработка стержней позволяет также создавать в них

анизотропию, компенсирующую те неоднородности, которые воз-

никнут в процессе работы элемента.

Основным официальным документом на неодимовые стекла

является отраслевой стандарт стекла ОСТ 3-30-70. Обозначаются

неодимовые стекла буквами ГЛС (вместо ранее использовавшихся

ЛГС и КГСС). Некоторые марки имеют дополнительное обозначе-

ние П, указывающее на варку стекла в платиновом сосуде для

уменьшения пузырности или неактивного поглощения на длине

волны генерации. Такие стекла могут содержать включения кри-

сталлов платины.

Неодимовые стекла подразделяют на категории и классы в зави-

симости от трех показателей качества: 1) неактивного поглощения

при длине волны генерации 1060 нм; 2) пузырности; 3) включений.

По показателю неактивного поглощения а1060 установлены три

категории. Значения а1060 составляют соответственно: 0,001; 0,002

и 0,0025 см-1, не более. Категории пузырности характеризуются

диаметром наибольшего пузыря в заготовке и имеют градации в

соответствии с ГОСТ 23136-78*.

Классы пузырности характеризуются средним числом пузырей

в 1 кг стекла: класс А — 7 пузырей, класс Б — 10 пузырей, класс В —

30 пузырей. Подсчет пузырей начинается от диаметра более 0,1 мм.

Двулучепреломление в заготовках контролируется в направлении

наибольшего размера и не должно превышать 3-6 нм/см.

Стандарт предусматривает поставку неодимового стекла в виде

заготовок стержней прямоугольного или круглого сечения и пря-

моугольных пластин.

Все марки неодимового стекла от ГЛС1 до ГЛС14 включитель-

но имеют силикатную основу, марки ГЛС21 — ГЛС24 — фосфат-

ную. Фосфатные стекла впервые позволили получить угловую рас-

26

ходимость излучения на уровне 2-3', в то время как на силикат-

ных стеклах лучший результат был 20'. Значения ТКЛР для си-

ликатных ГЛС из-за сравнительно высокого содержания щелоч-

ных оксидов составляют (100 + 120) 10~7 °C-1, для фосфатных

ГЛС — 106 • ю-7 “С"1.

Принципиальное изменение технологии фосфатных неодимо-

вых стекол, проведенное в последние годы в работах ГОИ, позволи-

ло организовать производство крупногабаритных активных эле-

ментов с наивысшей оптической прочностью в широких световых

пучках — 17 Дж/см2.

Следует также отметить, что еще в начале 1980-х гг. в лазер-

ную технику был внедрен третий активатор (после хрома в руби-

не и неодима в кристаллах и стеклах) — эрбий. Эрбиевые стекла

и кристаллы, генерирующие на длине волны 1,54 мкм, представ-

ляют большой интерес в связи с безопасностью этого излучения

для зрения и широко используются в дальнометрических систе-

мах. Плохая энергетика эрбия с точки зрения поглощения опти-

ческой накачки принципиально улучшена введением соактива-

торов иттербия и хрома [1.52].

1.9. СВЕТОРАССЕИВАЮЩИЕ И ФОТОХРОМНЫЕ

ОПТИЧЕСКИЕ СТЕКЛА

Промышленностью выпускаются разнообразные светорассеива-

ющие стекла, диапазон замутненности которых весьма широк: от

едва опалесцирующих до полностью заглушенных. Технические

требования к стеклам изложены в ОСТ 3-3823-77 для стекол типа

МС и ОСТ 3-2416-82 — для ОНС. Государственным оптическим

институтом им. С. И. Вавилова выпущен «Каталог светорассеива-

ющих стекол» [1.5]. По свойствам и назначению светорассеиваю-

щие стекла делятся на три типа (табл. 1.21).

Таблица 1.21. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

СВЕТОРАССЕИВАЮЩИХ СТЕКОЛ

Тип Марка стекла Назначение Область применения

I MC20; ОНС1; ОНС2; ОНСЗ; ОНС4 Стекла для диффузного отражения Изготовление непрозрачных деталей, диф- фузно отражающих направленный на них свет (экраны, кюветы, сферы), образ- цов сравнения и рабочих эталонов отра- жения и белизны, устойчивых во вре- мени

II МС12; MC13; MC23 Стекла для диф- фузного пропус- кания света Изготовление деталей, диффузно рас- сеивающих проходящий через них свет

III МС16; МС17; МС18; МС19 Стекла для образцов мутности Изготовление образцов и рабочих этало- нов мутности, а также имитаторов раз- личных рассеивающих сред

27

Заготовки светорассеивающих стекол поставляют в виде прессо-

вок с наибольшей стороной до 150 мм; заготовок, отлитых в форму

по чертежам заказчика; плиток, полученных холодной обработкой

кусокового сырьевого стекла. В табл. 1.22 приведены некоторые

физико-химические свойства светорассеивающих стекол.

Требования к бессвильности стекол МС низкие. Число пузырей и

камней в стеклах марок МС12 — МС14 и МС19 не нормируется. В

стеклах марок МС16 — МС18 допускается 100 пузырей на 1 кг

стекла. Особым требованием к стеклам МС12 — МС14 и МС19

является равномерность их глушения. Равномерность глушения

оценивается визуально при просмотре образцов стекла в проходя-

щем свете, а для стекла МС14 — в отраженном свете. У стекол

марок МС12 и МС13 контролируется также отсутствие прямого

светопропускания путем просмотра нити лампы мощностью 60 Вт

через пластинку стекла, помещенную у глаза наблюдателя на рас-

стоянии 1 м от лампы. Нить лампы не должна быть видна.

Производство так называемых увиолевых стекол марок УТ49 и

УТ88, предназначенных для изготовления деталей и изделий с высо-

ким пропусканием в ультрафиолетовой части спектра, в настоя-

щее время прекращено. Взамен их освоен выпуск более техноло-

гичных стекол-аналогов марок УС49 (ТУ 3-3.2023-90) и УС88

(1АБ.19-85 ТУ). Цифры 49 и 88 обозначают значение ТКЛР стекла.

Стекла поставляются в виде плоских заготовок с наибольшей сторо-

ной или диаметром до 150 мм и кусков произвольной формы. По

согласованию сторон часто производится поставка в виде трубок.

Сравнительно новым видом продукции являются фотохром-

ные стекла. Отличительное свойство стекол — пропорциональное

уменьшение их коэффициента светопропускания по мере увеличе-

ния интенсивности падающего светового потока. В настоящее вре-

мя выпускаются пять марок фотохромных стекол: ФХС2, ФХСЗ,

ФХС6, ФХС7, ФХС8.

Таблица 1.22. ОСНОВНЫЕ СВОЙСТВА СВЕТОРАССЕИВАЮЩИХ СТЕКОЛ

Тип Марка Показатель Плотность, Температура, ’С Группы химической устойчивости по ГОСТ 13917-82

ления г/см3 отжига спекания во влажной атмосфере по кислото- устойчивости

МС20 1,52 2,80 520 600

ОНС1 1,50 2,61 580 680

I ОНС2 1,50 2,61 540 640

ОНСЗ 1,50 2,61 540 640

ОНС4 1,50 2,61 580 680 1

МС12 1,49 2,45 545 630 А

II МС13 1,51 2,54 520 620 А

МС23 1,52 2,63 520 620

МС16 1,472 2,30 410 500

III МС17 1,472 2,30 410 500 о

МС18 1,472 2,30 410 500 о

МС19 1,472 2,30 410 500

28

Стекло марки ФХС2 предназначено для записи информации и

фиксации трехмерных голограмм. Из стекла марки ФХСЗ изго-

товляют линзы солнцезащитных очков, которые можно использо-

вать как на открытой местности, так и внутри застекленных поме-

щений. Стекло создает условия комфортного зрения при измене-

нии освещенности от 5 до 50 тыс. лк. Из стекла марки ФХС6

изготовляют линзы солнцезащитных очков для работы только на

открытой местности. Преимуществом ФХС6 перед ФХСЗ являет-

ся то, что в исходном необлученном состоянии оно имеет более

высокую прозрачность и не окрашено. Стекло марки ФХС8 идет

на остекление зданий или транспорта, поэтому фотохромные свой-

ства в нем достигаются за счет применения недефицитных гало-

идных соединений меди, а не серебра.

Для выбора нужной марки фотохромного стекла можно ориен-

тироваться на значения исходной оптической плотности и плот-

ности после 30-секундного воздействия солнечного света или об-

лучения на установке ИФС-2. Для марки ФХС2 значения плотно-

сти составляют 0,1 и 1,0, для ФХСЗ — 0,1 и 0,5, для ФХС6 — 0,04

и 0,5, для ФХС7 — 0,15 и 1,3, для ФХС8 — 0,15 и 0,4 соответ-

ственно. При взаимодействии активирующего излучения с возни-

кающими центрами окраски интенсивность активации быстро па-

дает, поэтому нецелесообразно использовать фотохромные стекла

толщиной более 3-5 мм.

В последние годы в оптическом приборостроении, особенно в

лазерной технике, некоторые задачи решаются путем использова-

ния эффекта Фарадея — вращения плоскости поляризации свето-

вого луча в магнитном поле. Угол поворота <р определяется соот-

ношением

Ф = VSH,

где V — постоянная Верде, мин/(см • А/м); Н — напряженность

поля, А/м; S — толщина стекла, см. Постоянная Верде обратно

пропорциональна квадрату длины волны света, в связи с чем она

быстро убывает в ближней ИК-части спектра.

Обычные каталожные стекла имеют малое вращение плоско-

сти поляризации (максимальное значение постоянной Верде рав-

но 0,07 для стекла марки ТФ7). Введение в стекло парамагнит-

ных редкоземельных ионов позволяет резко повысить эту спо-

собность.

Широко используется стекло марки ОС13 из оксидов кремния,

бора, цинка и бария и триоксида тербия. Постоянная Верде равна

1,2 для длины волны 420 нм, показатель преломления — 1,57,

интегральное светопоглощение — 0,5 % на 1 см толщины.

Для видимой и ближней ИК-областей спектра разработаны

новые марки стекол — МОС04 и МОС10. Для работ в области

300-420 нм разработано стекло марки МОС07 на основе оксида

празеодима.

29

1.10. КВАРЦЕВЫЕ СТЕКЛА

Производство оптических кварцевых стекол [1.6, 1.7] принци-

пиально отличается от производства других видов оптического стек-

ла. Это — единственные промышленные стекла, которые имеют

простейший химический состав и содержат только один компо-

нент — кремнезем. Кварцевое стекло получается путем расплав-

ления крупки природного или синтетического кварца в электри-

ческих печах или в кислородно-водородном пламени, а также на-

плавом кварцевого стекла через газовую фазу. Исходным сырьем

в последнем случае является дешевое химическое соединение —

тетрахлорид кремния. Готовая продукция имеет форму заготовок.

Допускается поставка кварцевого стекла в виде блоков цилиндри-

ческой формы.

Для того, чтобы избавиться от поглощающих микровключений,

снижающих лучевую прочность стекла, существует пока что един-

ственный способ — получение стекла через газовую фазу.

ГОСТ 15130-86”* установил пять марок оптического кварцевого

стекла (табл. 1.23).

Особенности технологии оптического кварцевого стекла про-

являются в том, что кроме нормирования по оптической одно-

родности, двулучепреломлению, бессвильности и пузырности

ГОСТ 15130-86”* предусматривает нормирование показателей ка-

чества, характерных только для кварцевого стекла — мелкозерни-

стой неоднородности (ряби) и включений. Мелкозернистая не-

Табпица 1.23. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ОПТИЧЕСКИХ КВАРЦЕВЫХ СТЕКОЛ

Марка стекла Характеристика

КУ-1 Стекло кварцевое оптическое, прозрачное в ультрафиолетовой и види- мой областях спектра, без полос поглощения в интервале длин волн 170- 250 нм, с интенсивной полосой поглощения в интервале 2600—2800 нм, нелюминесцирующее, радиационно-опитически устойчивое

КУ-2 Стекло кварцевое оптическое, прозрачное в ультрафиолетовой и види- мой областях спектра, с интенсивной полосой поглощения в интервале длин волн 170-250 нм, с заметной полосой поглощения в интервале 2600-2800 нм

КВ Стекло кварцевое оптическое, прозрачное в видимой области спектра, с заметными полосами поглощения в интервале длин волн 170-250 и 2600-2800 нм

ки Стекло кварцевое оптическое, прозрачное в видимой ИК-областях спектра, без заметной полосы поглощения в интервале длин волн 2600- 2800 нм

КУВИ Стекло кварцевое оптическое, прозрачное в ультрафиолетовой, види- мой ИК-областях спектра, без заметных полос поглощения в интервале длин волн 170-250 нм, с незначительной полосой поглощения в интер- вале длин волн 320-350 нм, с полосой поглощения в интервале 2600- 2800 нм, нелюминесцирующее, радиационно-оптически устойчивое

30

однородность является следствием неодинаковой степени воздей-

ствия высокой температуры, газовой атмосферы и других физико-

химических факторов при наплаве на центральную и периферий-

ную части каждой крупинки, из которой состоит исходная шихта.

В результате этого показатель преломления периферийной зоны

отличается от соответствующего показателя центральной зоны, что

можно наблюдать в виде теневой или дифракционной картины.

Стекло из тетрахлорида кремния свободно от ряби, но его оптичес-

кая однородность не выше 3-й категории. Из этого стекла можно

получать заготовки не только для линзовой, но и для призменной

оптики.

По оптическим свойствам кварцевое стекло является обыч-

ным кроном с показателем преломления пе = 1,4601 ± 4 • 10-4 и

коэффициентом дисперсии 67,83. Из-за малого значения ТКЛР

(5,5 • 10-7 °C-1) термооптические свойства кварцевого стекла пло-

хие (V^ ( = 213 • 10-7 °C-1), но зато очень высока термостойкость.

Кварцевое стекло обладает высокой механической прочностью в

широком интервале температур. Кварцевое стекло негигроскопич-

но, устойчиво к воздействию воды и кислот (кроме плавиковой и

фосфорной).

При облучении плотным потоком быстрых нейтронов кварцевое

стекло увеличивает показатель преломления до 1,4763. При нагре-

ве такого стекла до 800 °C его первоначальные свойства восстанав-

ливаются. Кварцевое стекло — один из лучших материалов для

изготовления крупногабаритных астрономических зеркал.

Легирование кварцевого стекла диоксидом титана позволило

получить материал с практически нулевым значением ТКЛР. Мак-

симальный коэффициент расширения равен 0,4 • 10-7 °C-1. На ста-

дии опытного производства такое кварцевое стекло имеет марку

КЛР.

В последние годы стало реально доступно, хотя и в очень огра-

ниченных количествах, нестандартное кварцевое стекло условной

марки КС-4В. Оно отличается практически полным отсутствием

гидроксильных групп благодаря специальной подготовке сырья и

вакуумной плавке. Стекло производится только Институтом хи-

мии силикатов им. Гребенщикова АН РФ.

1.11. ОПТИЧЕСКИЕ СИТАЛЛЫ

Кристаллизацией стекла, которая обычно является его браком,

можно управлять не только в направлении уменьшения, но и для

создания в стекле огромного числа очень мелких кристаллов. Очень

удобны для этой цели стеклообразующие системы, склонные к мик-

рорасслаиванию и кристаллизации хотя бы одной из микрофаз

при последующей термообработке [1.8]. Содержание кристалли-

ческой фазы в оптических ситаллах составляет 75 % .

31

Свойства ситалла складываются из свойств кристаллического

каркаса, образовавшегося в процессе термической обработки ис-

ходных стекол, и из свойств остаточной стекловидной фазы.

Для получения оптических ситаллов применяют систему из

оксидов кремния, алюминия и лития с добавками диоксида тита-

на. В этой системе специальной термообработкой можно выделить

кристаллы литиевых алюмосиликатов — сподумена, эвкриптита

или петалита, которые обладают очень низким или даже отри-

цательным значением ТКЛР: а = -90 • 10”7 °C-1 эвкриптита

LiO2 • А120о • 2SiO2; а = +9 • 10”7 °C-1 сподумена LiO2 • А12О3 • 4SiO2;

а = 3 • 10”' °C”1 петалита LiO2 • А12О3 8SiO2.

В сочетании с положительным коэффициентом расширения

остаточной стеклофазы это позволяет в заданном интервале тем-

ператур иметь температурный коэффициент линейного расши-

рения ситалла отрицательным, нулевым, слабо положительным

(5 • 10”7 °C”1) и положительным (57 • 10”7 °C”1).

Различие свойств стеклообразной и кристаллической анизо-

тропных фаз в ситалле вызывает в нем наличие неустранимых

натяжений, которые при просмотре в поляризованном свете про-

являются в виде характерной картины мелкоячеистой сетки. Тем-

пература размягчения ситаллов достигает 1400 °C, но при 800 °C

они теряют прозрачность.

Заготовки ситалловых зеркал выпускаются серийно диамет-

ром до 2,6 и толщиной до 0,4 м. Ситалловые заготовки, имеющие

большие диаметры, распиливают бесконечным гибким цепным

алмазным инструментом. Плоскость от пропила получается глад-

кой, без вырывов, поэтому этот способ можно применять и для

снятия припусков с крупных заготовок. Интенсивность резания

выше, чем при любом другом способе.

Основной маркой оптического ситалла в нашей промыш-

ленности является литиевоалюмосиликатный ситалл СО115М

(ОСТ 3-104-90). В последнее время разработан ситалл СОЗЗМ

(АХ.38-90 ТУ) с использованием соединений фосфора и каль-

ция, обладающий несколько более высокой прозрачностью. Ниже

приведены основные свойства ситалла СОЗЗМ:

Плотность, г/см3 ....................................... 2,53

Предел прочности на центрально-симметричный изгиб, Па 12 • 107

Предел прочности на одноосное сжатие, Па ........... 100 • 107

Группа химической устойчивости:

кислотоустойчивости ................................ I

к влажной атмосфере ............................. А

Двулучепреломление, нм/см .......................... 3

Газовыделение при 350 °C, л • Па/см2, не более ..... 1 • 10"4

Температурный коэффициент линейного расширения в ин-

тервале от -60 до +60, °C”1 .......................... 0 ± 1,5 • 10~7

Показатель преломления ............................. 1,550

32

1.12. ОПТИЧЕСКИЕ МОНОКРИСТАЛЛЫ

Несмотря на большое разнообразие оптических постоянных

каталожных стекол, существуют кристаллические вещества, име-

ющие более низкие или более высокие значения показателей пре-

ломления. Диапазон спектральной прозрачности кристаллов так-

же далеко превосходит область прозрачности стекол. Изотроп-

ность свойств стекла, как правило, не позволяет создавать на его

основе оптические элементы с резко выраженными электро-, аку-

стооптическими и другими свойствами. Этим объясняется очень

большой ассортимент различных кристаллов (табл. 1.24), кото-

рые производит и обрабатывает современная оптическая промыш-

ленность.

В связи с простотой выращивания одними из первых нашли

применение кристаллы щелочных хлоридов NaCl и КС1. Однако

большая гигроскопичность, растворимость и нетермостойкость этих

кристаллов значительно ограничивают область их применения.

Кристаллы NaCl и КС1 имеют для X = 10,6 мкм показатель пре-

ломления, равный 1,49 и 1,46 соответственно, поглощают в этой

области 0,2 % на 1 см, область прозрачности охватывает диапазон

0,3-18 мкм, значения температурных коэффициентов линейного

расширения 440 • 10~7 и 360 • 10" 7 °C-1. При импульсном режиме

работы лазера на СО2 NaCl и КС1 выдерживают большие нагруз-

ки — при импульсах длительностью 100 нс 30 Дж/см2 и 75 Дж/см2

соответственно.

Несравненно большее значение и применение имеют в оптике

монокристаллы фторидов. Фтористый литий марки ФЛ-У являет-

ся непревзойденным оптическим материалом по прозрачности в

далекой ультрафиолетовой части спектра, так как он прозрачен до

105 нм; фтористый литий марки ФЛ-И является хорошим мате-

риалом для изделий, работающих в спектральном диапазоне до

5 мкм. Фтористый литий выпускается двух категорий по показате-

лю поглощения; трех категорий по оптической неоднородности;

четырех и пяти категорий по двулучепреломлению с разностью

хода 20 и 50 нм/см; семи категорий по пузырности с диаметрами

наибольшего пузыря в заготовке 0,1; 0,2; 0,3; 0,5; 0,7; 1,0;

2,0 мм. Существуют четыре категории фтористого лития по бес-

свильности: 1 — дефекты не допускаются; 2; 3 — занимают 25 и

50 % площади в рабочем направлении соответственно; 4 — не нор-

мируются.

Среднее число пузырей и включений диаметром более 0,1 мм

в 1 кг ФЛ-У не должно превышать 100 шт., в 1 кг ФЛ-И — 350 шт.

Светорассеяние и окрашенность при визуальном контроле в кри-

сталлах ФЛ-У не допускаются. Физико-химические свойства фто-

ристого лития приведены в табл. 1.24.

Детали из фтористого лития рекомендуется хранить в полиэти-

леновых пакетах с силикагелем. Для работы в ИК-диапазоне до

33

Таблица 1.24.

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ОПТИЧЕСКИХ МОНОКРИСТАЛЛОВ

Показатель CaF2 ZiF BaF2 MgF2 А12О2 ZnSe GaAs v3ai502

Сингония Кубическая Кубическая Кубическая Тетрагональная Тетрагональная Кубическая Кубическая Кубическая

з Плотность, г/см 3,18 2,601 4,83 3,176 3,98 5,260 5,316 4,20

Микротвердость, Па 168 • 107 100 107 82 • 107 (по Кнупу) 576•107 (по Кнупу) 1370 • 107 (по Кнупу) 111 • 107 7,0 . 107 1813 107

Твердость по со- шлифовыванию 0,25 0,5-0,9 0,1 - - - - -

Теплопроводность, Вт/(м °C) 9,71 14,2 6,8 3 25,2(11); 23,1(1) 13 50 68

Температурный коэффициент линей- ного расширения а х X ю7,°с-1 196 348 192 145,4 (II С) и 92,5 (1 С) 67(|| С); 50(1 С) 17 57,4 68

Модуль Юнга Е х х 10”7, Па, в направле- нии III 9000 14 220 6630 16 910 (II С) 46 260(|| С) 9220 - 28 450

Растворимость ве- щества в 100 г воды, г 0,0016 0,27 и в кисло- тах 0,17 — Не растворяется Не раство- ряется - —

Показатель пре- ломления Пр 1,4339 1,3921 1,4744 1,3777 1,7756 2,40 3,31 (X = 10,6 мкм) 1,83

Коэффициент дис- персии V 95,15 99,26 81,6 - - - - -

9 мкм одним из основных материалов является фтористый каль-

ций. В настоящее время налажено серийное производство кристал-

лов диаметром 450 мм по ОСТ 3-6304-87 и освоено изготовление

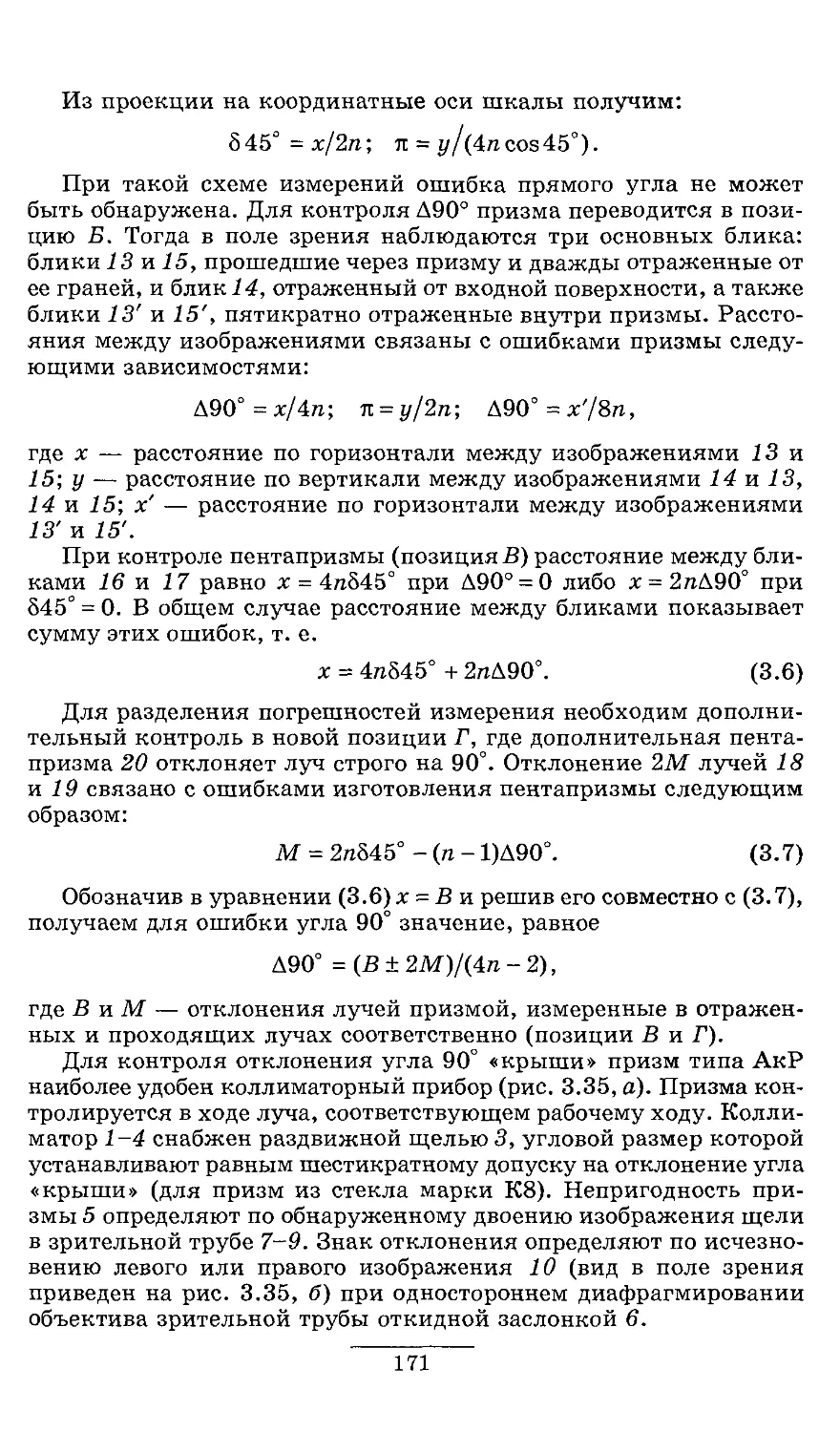

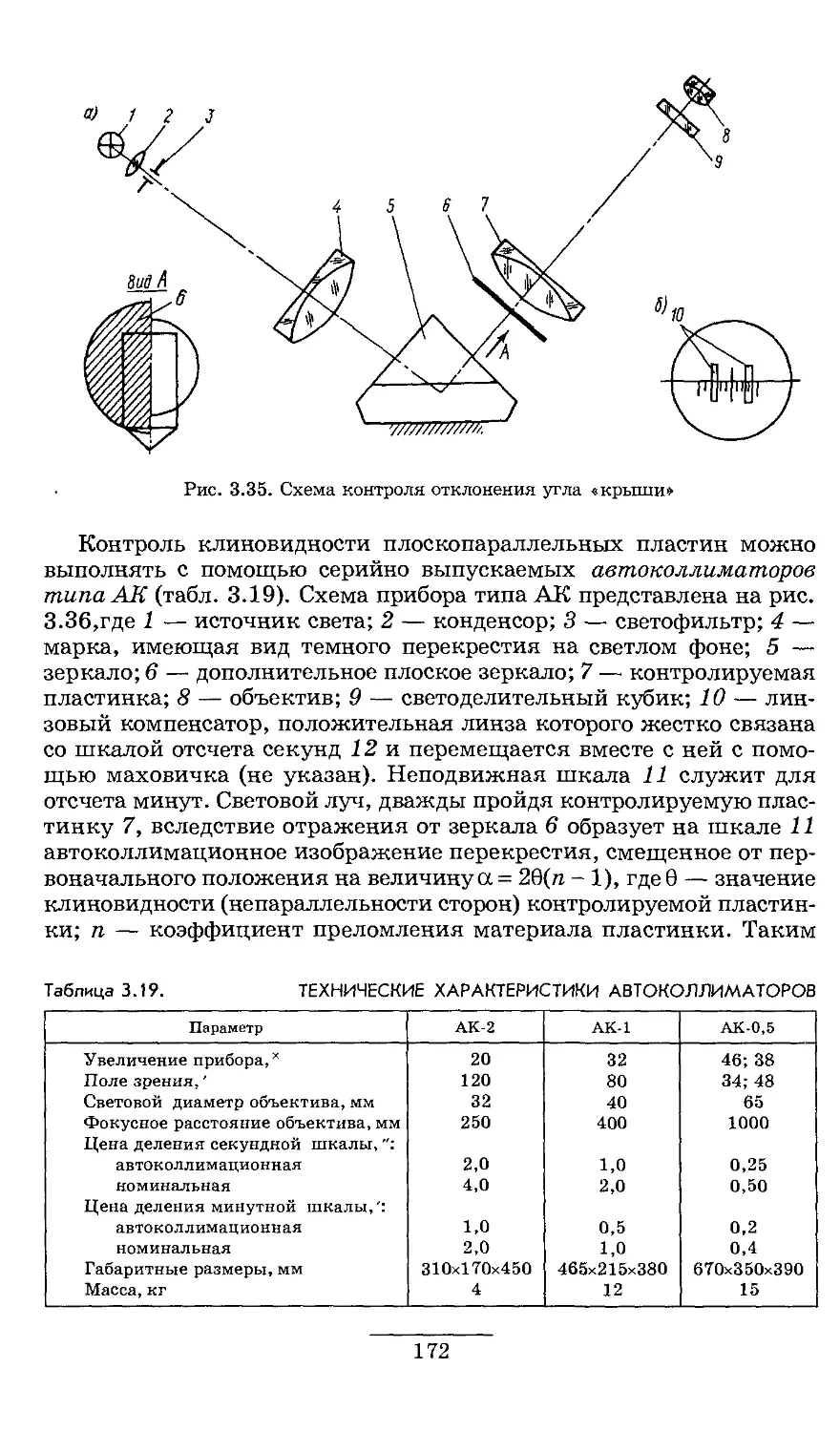

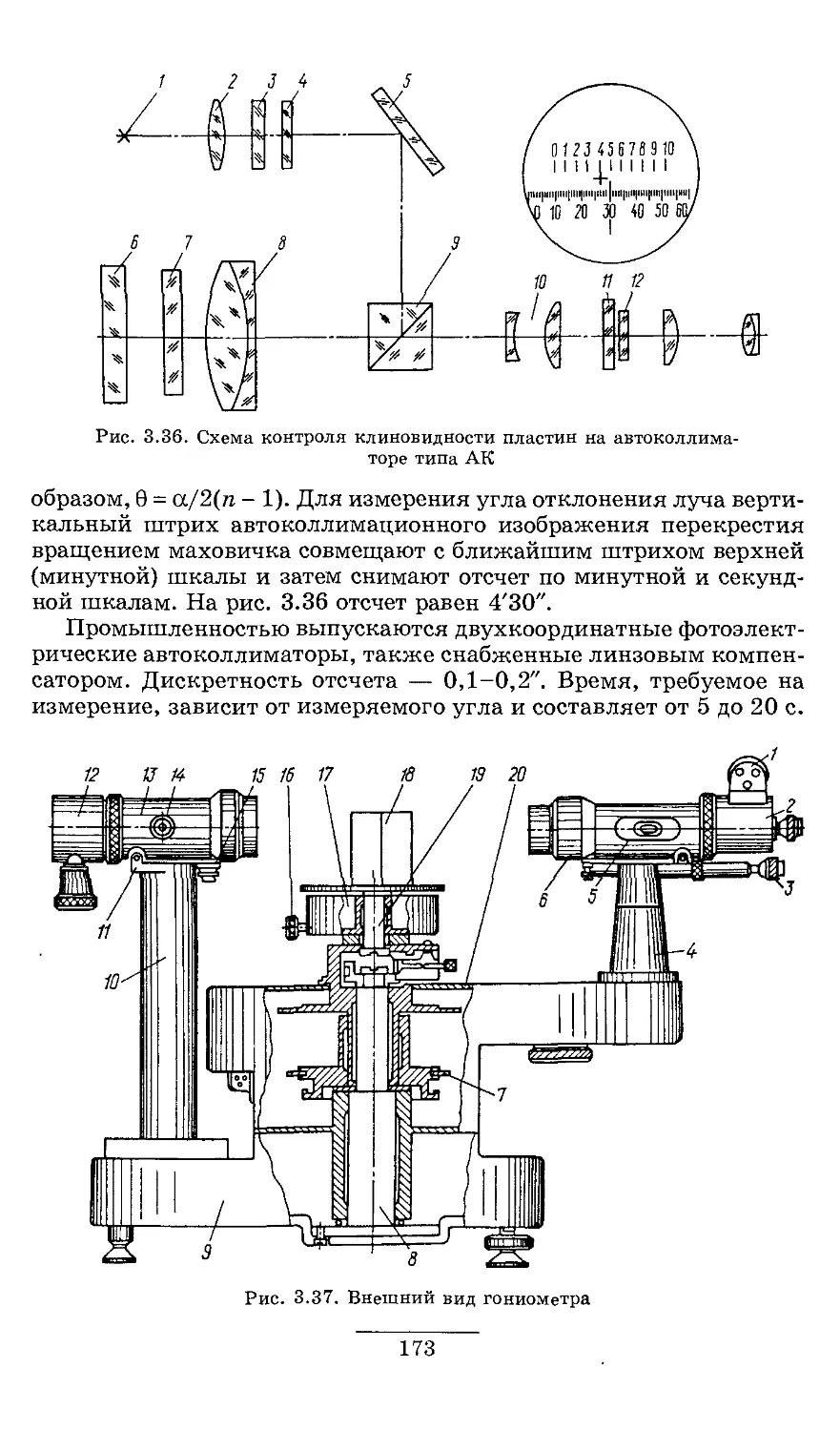

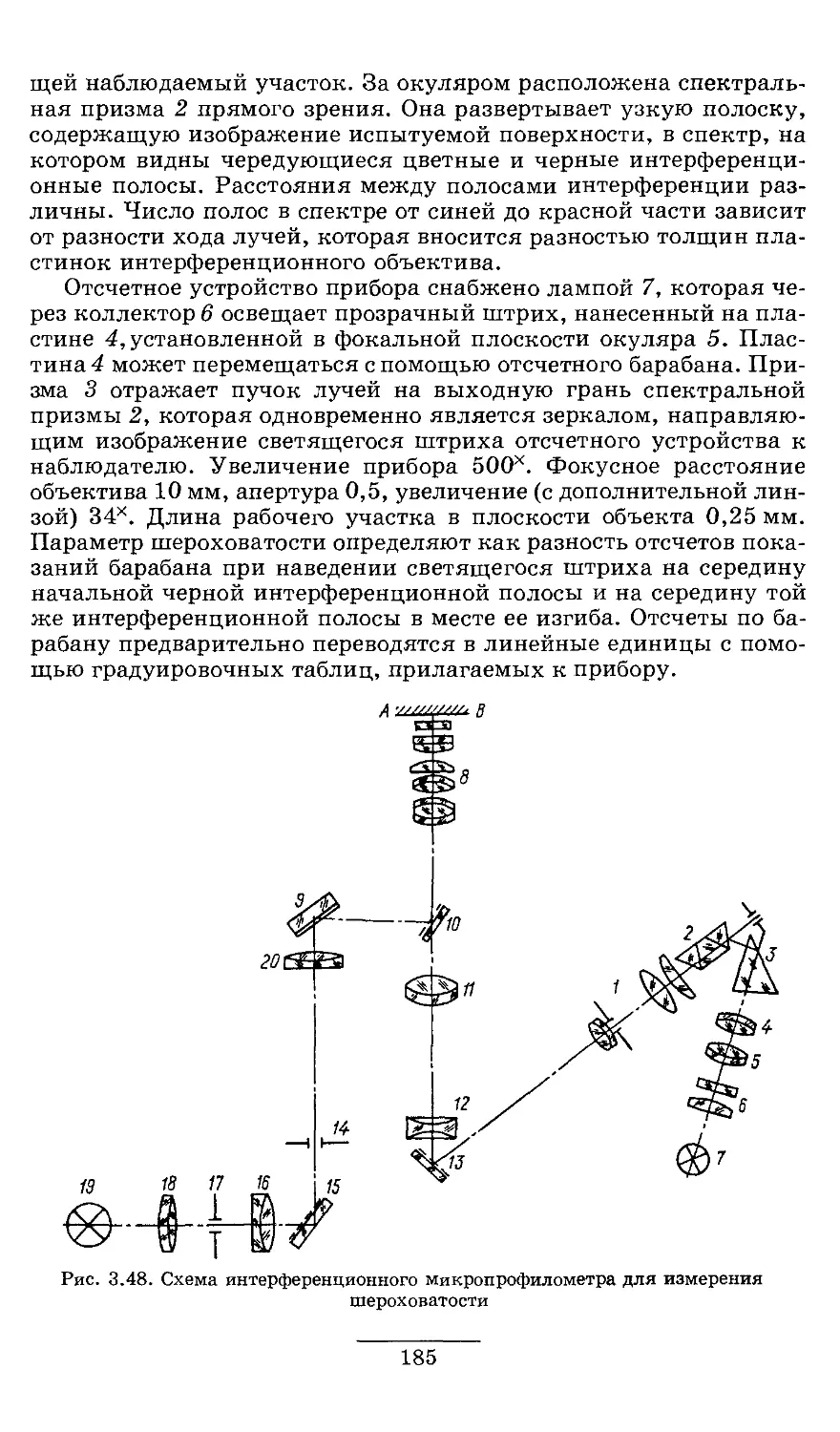

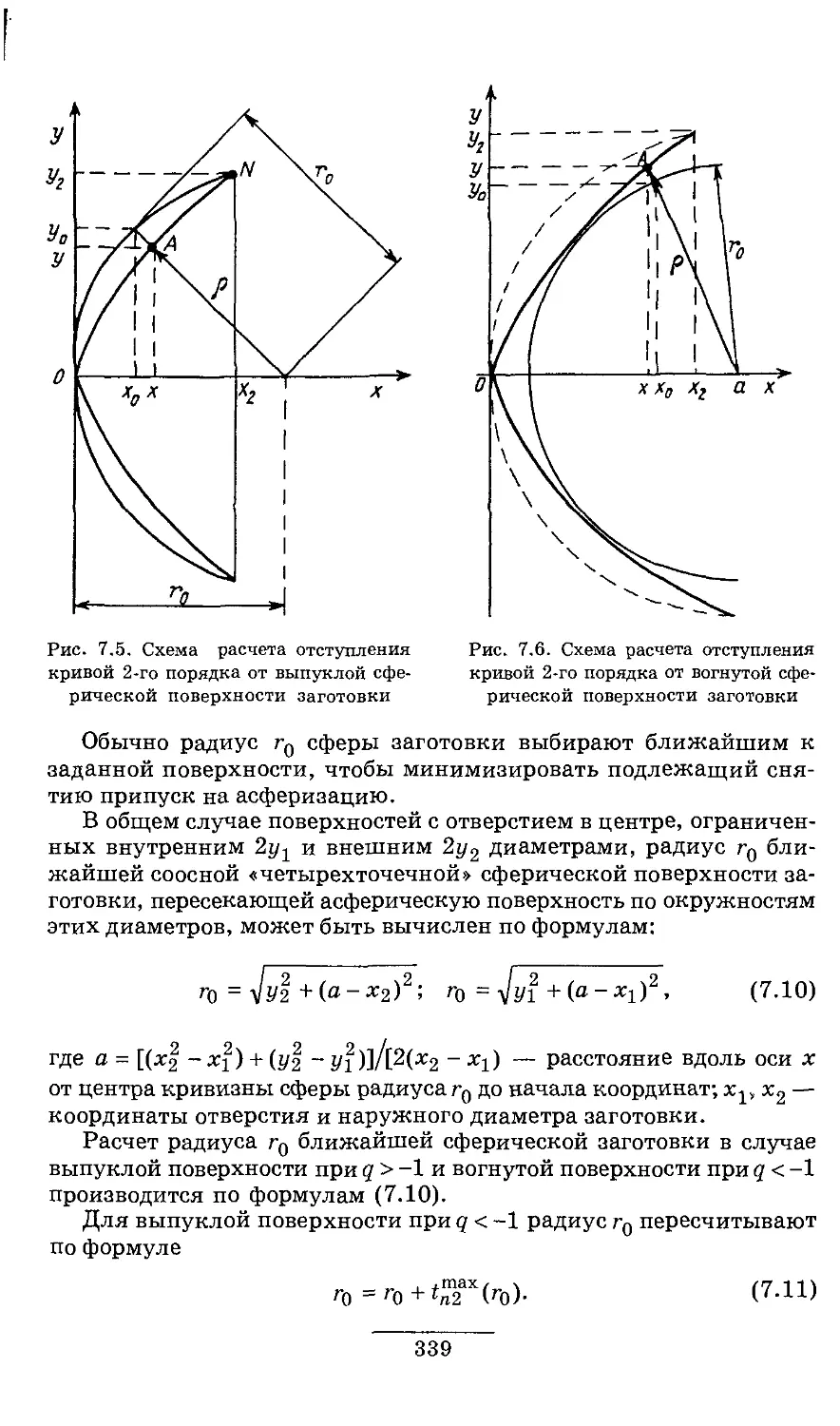

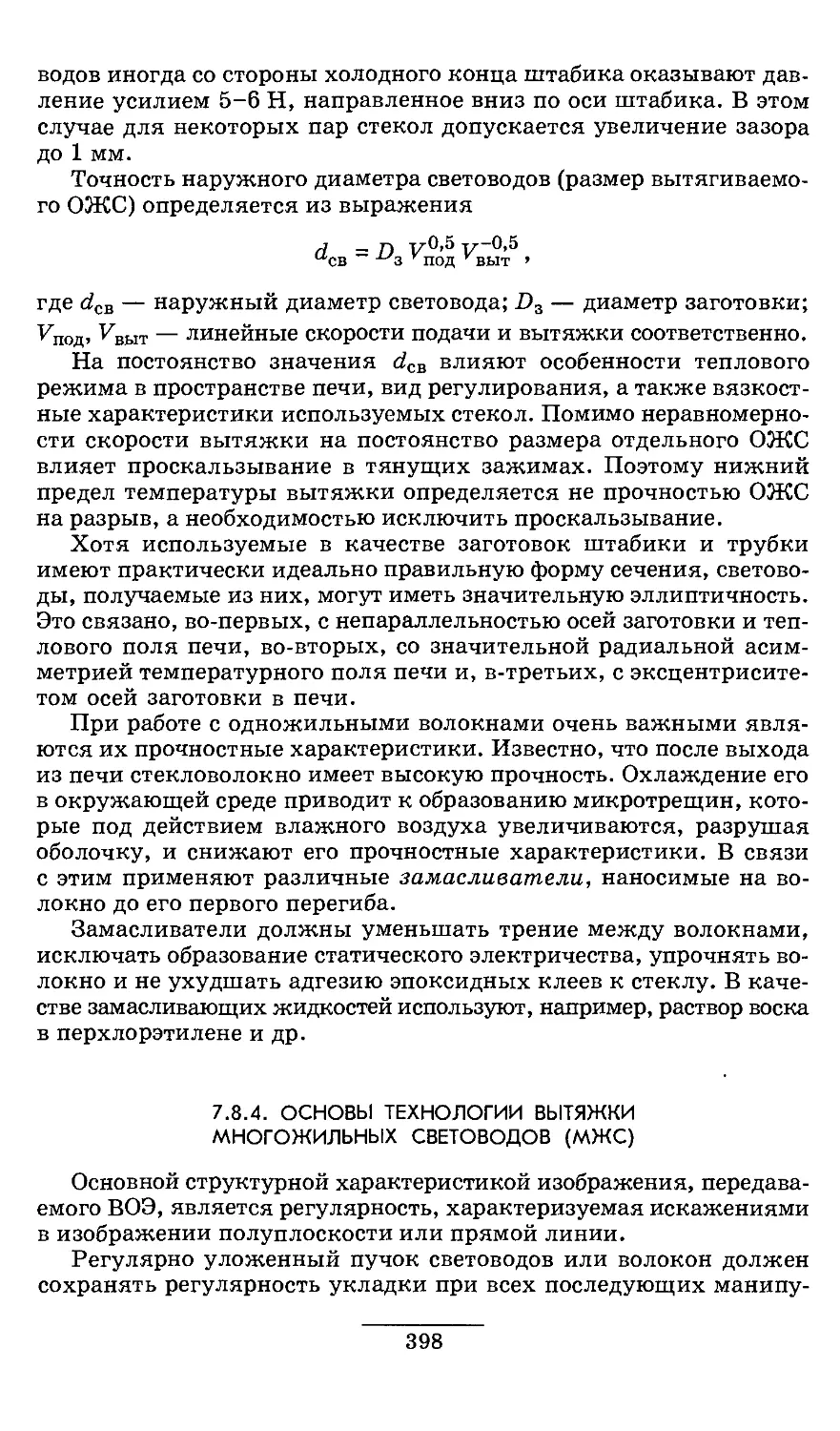

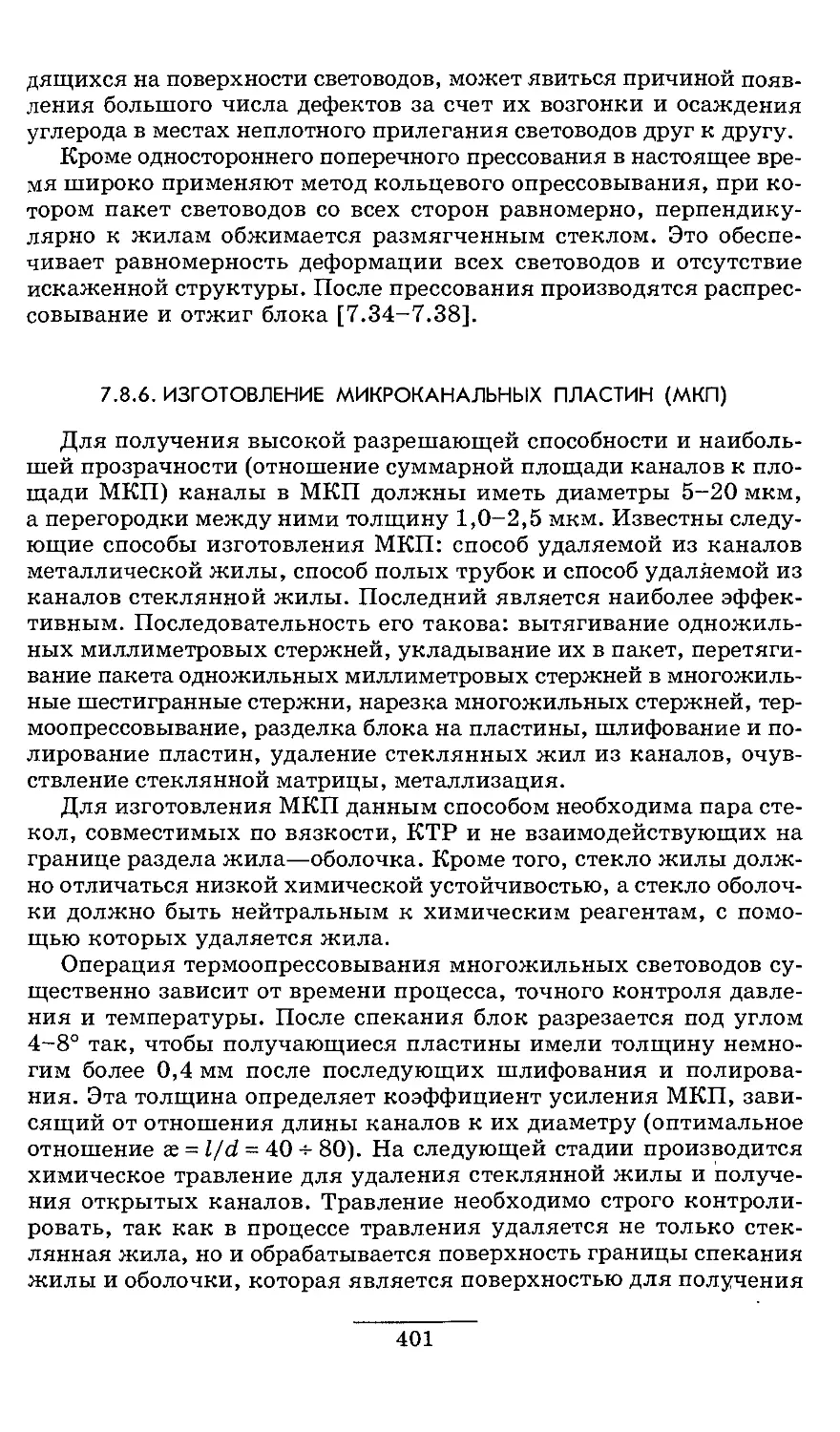

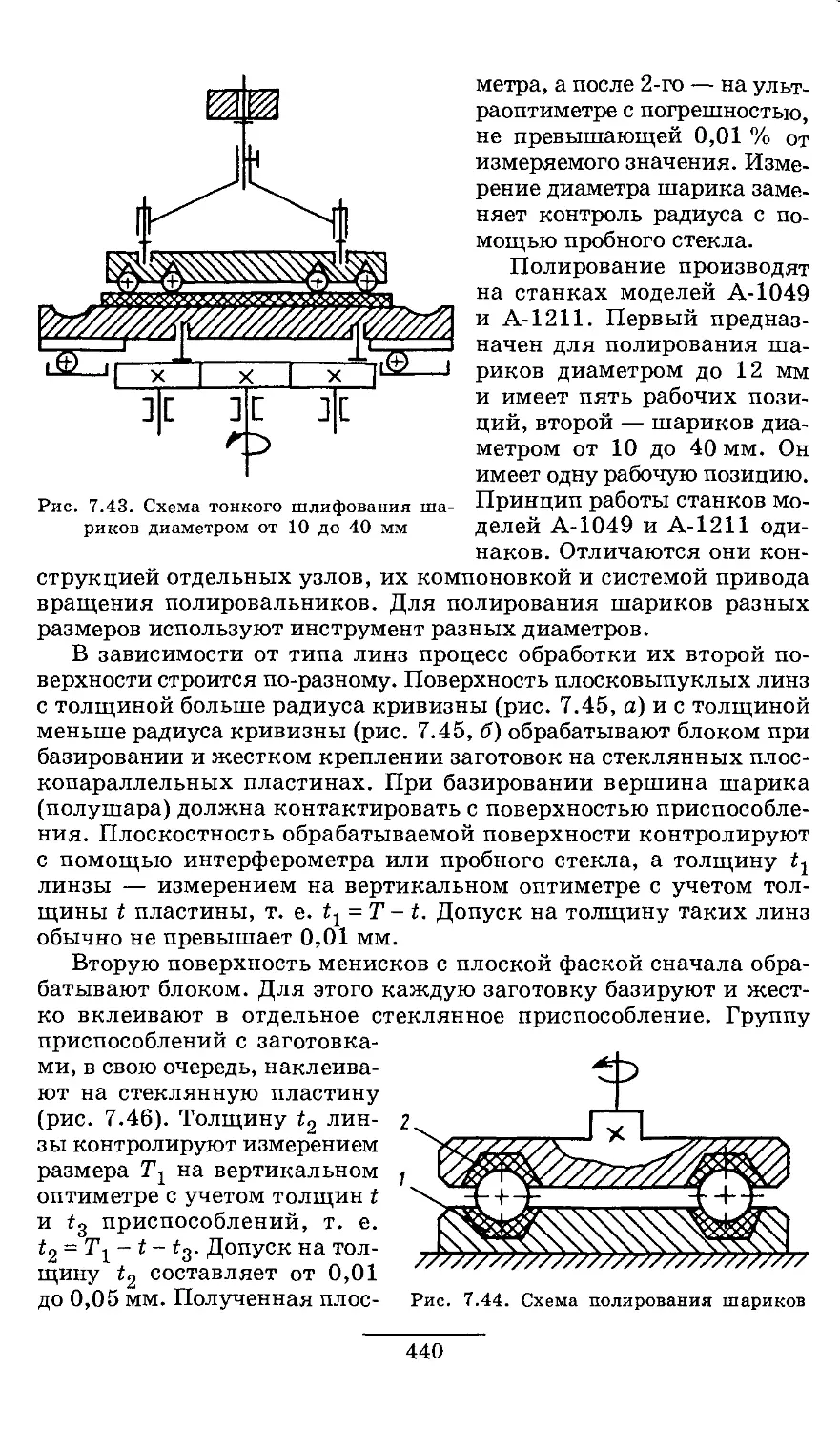

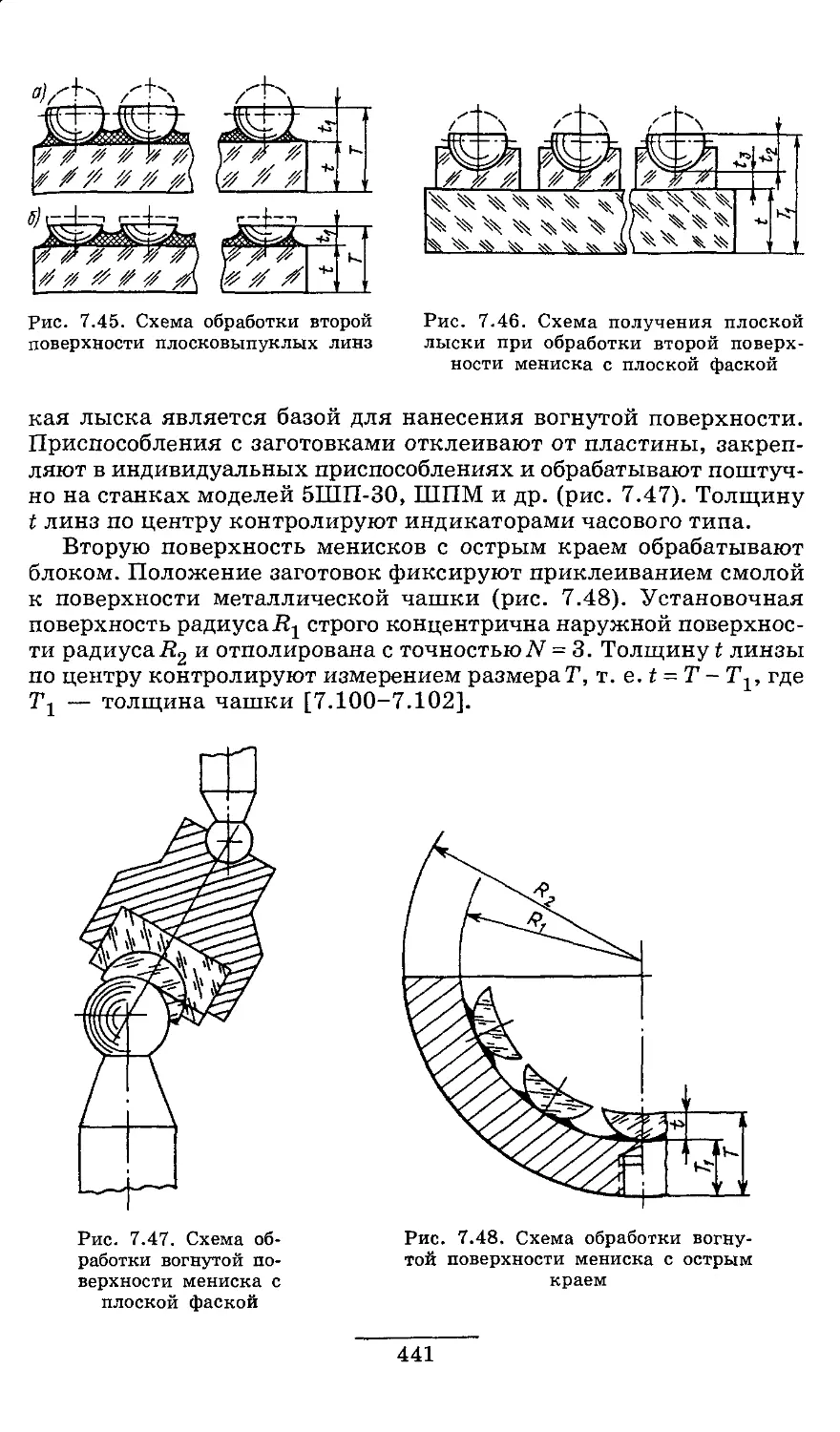

кристаллов диаметром 600 мм при толщине 100 мм. В зависимос-