Text

М. В. КУЛАКОВ

Технологические

измерения

и приборы

для химических

производств

Издание 3-е, переработанное и дополненное

«Допущено Министерством Хвысшего и 'среднего ° спе-

циального образования СССР в качестве учебниксГдля

студентов вузов, обучающихся *по специальности

«Автоматизация и комплексная механизация химико-

технологических процессов»

Москва «МАШИНОСТРОЕНИЕ» 1983

ББК 34.9

К 90

УДК 681.2 : 66 (075.8)

Рецензент — кафедра ^автоматизации -производственных процессов

МИНХ и ГП им. И. М. ГУБКИНА

Кулаков М. В.

К90 Технологические измерения и приборы для хи-

мических производств: Учебник для вузов по спе-

циальности «Автоматизация и комплексная механи-

зация химико-технологических процессов»,—-3-е изд.,

перераб. и доп. — М.: Машиностроение, 1983.—

424 с., "ил.

В пер.: 1 р. 10 к.

В учебнике описаны основные методы измерения и современные

приборы автоматического контроля основных технологических параме-

тров химико-технологических процессов.

В третьем издании (первое издание — 1966 г., второе — 1974 г.)

сохранен тот же объем, что и в двух предыдущих, но по содержанию ма-

териал переработан с учетом современных научно-технических достиже-

ний в области технологических измерений.

2801020000-152 ББК 34.9

К 038(01)-83 15 “8d‘ 6П5.8

ИБ № 3817

Михаил Васильевич Кулаков

ТЕХНОЛОГИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ

ДЛЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

Редактор О. В. Маргулис

Художественный редактор И. К- Капралова

Технический редактор Т. И. Андреева

Корректоры^. А. Воробьева и Н. И- Шарунина

Оформление художника А. Д. Михайлова

Сдано в набор 23-04.82. Т-21433-

Подписано в печать 18.12.82.

Формат 60Х901/1в. Бумага типографская № 2

Гарнитура литературная

Печать высокая

Усл. печ. л. 26, 5. Уч. -изд. л. 29, 19..

Тираж 14700 экз. Зак 143. Цена 1 р. 10 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., д. 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1983 г.

ПРЕДИСЛОВИЕ

В третье издание учебника внесены изменения и дополнения,

отразившие современные научно-технические достижения в об-

ласти технологических измерений. Эти изменения соответствуют

утвержденной Минвузом СССР программе курса. Переработаны

все разделы учебника, особенно разделы первый и седьмой: «Общие

сведения об измерениях, средствах измерений и их погрешно-

стях» и «Методы и приборы для анализа состава и измерения

параметров веществ». В раздел седьмой введены новые главы и

параграфы: интегральный метод измерения электрической про-

водимости, диэлькометрический анализ, люминесцентный метод,

вибрационные плотномеры, пневматические газоанализаторы, си-

стемы автоматического контроля состава веществ.

Структура двух первых изданий учебника и научно-методиче-

ское содержание книги полностью себя оправдали; они сохра-

нены и в третьем издании. Приборы сгруппированы по роду изме-

ряемой величины, а внутри каждой группы классифицированы

по методам измерения и конструктивным особенностям. Автор

полагает, что читатель знаком с материалом курса «Основы про-

мышленной электроники», предшествующего курсу «Технологи-

ческие измерения и приборы».

Методы поверки и конструкции измерительных приборов

студенты изучают при выполнении лабораторного практикума,

а основные правила их монтажа и эксплуатации — в курсе «Проек-

тирование, монтаж и эксплуатация систем автоматики».

Учебник написан на основе курса «Технологические измерения

и приборы», читаемого автором в течение многих лет в Московском

ордена Трудового Красного Знамени институте химического ма-

шиностроения (Д1ИХМ). При написании учебника использованы

результаты научно-исследовательских работ, выполненных не-

посредственно автором или его учениками. При написании гл. 2

частично использованы материалы И. В. Кораблева.

Раздел первый

ОБЩИЕ СВЕДЕНИЯ ОБ ИЗМЕРЕНИЯХ,

СРЕДСТВАХ ИЗМЕРЕНИЙ И ИХ ПОГРЕШНОСТЯХ

Г лава 1

ОСНОВНЫЕ ПОНЯТИЯ ОБ ИЗМЕРЕНИЯХ

И СРЕДСТВАХ ИЗМЕРЕНИЙ

§ 1.1. ОСНОВНЫЕ ПОНЯТИЯ ОБ ИЗМЕРЕНИЯХ

В общем случае измерением называется процесс нахождения

опытным путем с помощью специальных технических средств

соотношения между измеряемой величиной и некоторым ее зна-

чением, принятым за единицу сравнения. Основные термины

и определения,, встречающиеся при измерении, даны по

ГОСТ 16263—70.

''Число, выражающее отношение измеряемой величины к еди-

нице измерения, называется числовым значением измеряемой

величины. Если х — измеряемая величина, ц — единица изме-

рения, a q — числовое значение измеряемой величины, то

х = qu. (1.1)

Правая часть соотношения (1.1) называется результатом

измерения. Результат измерения — всегда размерная величина —

состоит из единицы и, которая имеет свое наименование, и числа q,

показывающего, сколько раз. данная единица содержится в изме-

ряемой величине.

Если в соотношении (1.1) за единицу вместо и принять другую

величину ult то оно примет вид

х = QjUj. (1.2)

Из соотношений (1.1) и (1.2) получим

qr =.qulur. (1.3)

Таким образом, для перехода от результата измерения q,

выраженного в единице и, к результату qr, выраженному в другой

единице иънеобходимо q умножить на отношение принятых единиц.

По способу получения числового значения измеряемой вели-

чины выделяют четыре вида измерений: прямые, косвенные, со-

вокупные и совместные.

Прямыми называют такие измерения, при которых значение

измеряемой величины определяют непосредственно из опытных

данных (измерение температуры.термометром, измерение длины

линейкой и т. п.). Прямые измерения производят следующими

основными методами: непосредственной оценки, дифференциаль-

ным, противопоставления, нулевым..

Методом непосредственной оценки измеряемая величина пре-

образуется в выходную величину прибора, т. е. приборы не-

посредственно показывают (или записывают) измеряемую вели-

чину. Метод непосредственной оценки широко используют в при-

борах промышленного контроля (пружинные манометры, сосуды

определенной емкости для определения объема жидкости и др.).

При дифференциальном (разностном) методе прибор непосред-

ственно определяет разность между измеряемой и некоторой

известной величиной (мерой), после чего измеряемую величину

находят алгебраическим сложением. Дифференциальный метод

широко используют в приборах автоматического анализа состава

и свойств веществ при наличии «мешающих» компонентов — шу-

мов, температуры, сопутствующих компонентов в газоанализа-

торах и т. п.

Метод противопоставления — это метод сравнения с мерой,

при котором измеряемая величина и величина, воспроизводимая

мерой, одновременно воздействуют на прибор сравнения, с по-

мощью которого устанавливают соотношение между этими ве-

личинами. Значение измеряемой величины находят после дости-

жения равновесия по значению уравновешивающей (известной)

величины. Например, на рычажных весах массу взвешиваемого

груза находят по массе установленных гирь.

Нулевой (компенсационный) метод — это метод сравнения

с мерой, при котором результирующий эффект воздействия ве-

личин на прибор сравнения доводят до нуля. К приборам, осно-

йанным на компенсационном методе, относятся потенциометры,

уравновешенные мосты и др.

Косвенными называют такие измерения, при которых измеряе-

мую величину определяют на основании известной зависимости

между этой величиной и величинами, подвергаемыми прямым

измерениям. Примеры косвенного измерения: определение плот-

ности однородного тела по его массе и геометрическим размерам;

удельного электрического сопротивления проводника по его

сопротивлению, длине и площади поперечного сечения и т. п.

Косвенные измерения широко применяют при контроле произ-

водственных процессов, когда прямые измерения невозможны.

В общем случае измеряемую величину определяют по формуле

х = F (х1г х2, х3, ...),

где х — искомое значение измеряемой величины; xlt xs, xs, ... —

значения величин, измеренных прямым способом.

При совокупных измерениях числовые значения измеряемой

величины определяют решением системы уравнений, полученных

из совокупности прямых измерений одной или нескольких одно-

именных величин (например, определение температурного коэф-

фициента линейного расширения).

Совместные измерения предусматривают одновременное изме-

рение двух или нескольких неодноименных величин для отыска-

ния зависимости между ними.

Совокупными и совместными измерениями пользуются преиму-

щественно в исследовательской практике.

§ 1.2. СРЕДСТВА ИЗМЕРЕНИЙ И ИХ ОСНОВНЫЕ ЭЛЕМЕНТЫ

Средства измерений представляют собой совокупность техни-

ческих средств, используемых при различных измерениях и име-

ющих нормированные метрологические свойства, т. е. отвеча-

ющих требованиям метрологии в части единиц и точности изме-

нений, надежности и воспроизводимости получаемых результатов,

1а также требованиям к их размерам и конструкции.

Основными видами средств измерений являются меры, измери-

тельные приборы, измерительные преобразователи и измеритель-

ные установки.

Мерой назвшается средство измерений, предназначенное для

воспроизведения физической величины заданного размера (на-

пример, гиря — мера массы, температурная лампа — мера ярко-

сти ”и т. п.).

Измерительным прибором (или просто прибором) называют

средство измерений, служащее для выработки сигнала измери-

тельной информации (электрического, пневматического и др.)

в форме, доступной для непосредственного восприятия наблю-

дателем. По форме выдачи информации приборы подразделяются

на аналоговые, показания которых являются непрерывной функ-

цией измеряемой величины, и цифровые, показания которых яв-

ляются дискретными и представляются в цифровой форме.

Измерительный преобразователь — средство измерений, пред-

назначенное для выработки сигнала измерительной информации

в форме, удобной для передачи и дальнейшего преобразования,

обработки и хранения, но не воспринимающейся непосредственно

наблюдателем.

В зависимости от назначения измерительные преобразователи

делятся на следующие основные группы.

К первичному преобразователю (датчику) подведена измеряе-

мая величина, т. е. он — первый в измерительной цепи* (напри-

мер, термоэлектрический преобразователь, термометр сопротив-

ления).

Первичные преобразователи весьма разнообразны как по прин-

ципу действия, так и по характеру выходных сигналов; их можно

классифицировать по ряду признаков: по виду контролируемой

величины (параметру) — преобразователи температуры, давле-

ния, расхода, уровня, плотности и т. п.; по принципу действия

(электрические, пневматические и т. п.); по виду и характеру

выходного сигнала (непрерывный й дискретный).

Важнейшей характеристикой первичного преобразователя яв-

ляется вид функциональной зависимости между изменениями

контролируемой величины и выходным сигналом преобразователя;

предпочтительна линейная зависимость. Если сигнал электри-

ческий, то в качестве канала связи используют электрические

провода или кабель. Если сигнал пневматический или гидравли-

ческий, то используют металлические и полиэтиленовые трубки.

Наибольшее распространение в современных системах центра-

лизованного контроля получили электрические и пневматические

дистанционные передачи, причем пневматические системы приме-

няют главным образом во взрыво- и пожароопасных производ-

ствах, где пршуецрние электюичецких передач исключено.

Промежуточный пр^раз^тЛ^ль занимает в измерительной

цепи место после первичного и предназначен для осуществления

всех необходимых преобразований (усиление, выпрямление и т. п.)

Передающий преобразователь предназначен для дистанцион-

ной передачи сигнала измерительной информации.

Измерительные установки — средства измерений, представля-

ющие собой совокупность функционально объединенных измери-

тельных приборов, измерительных преобразователей и других

вспомогательных устройств, расположенных в одном месте и

связанных единством конструктивного исполнения.

Кроме рассмотренных средств измерений....существуют более

сложные измерительные инфОрлЩционные систему, представля-

ющие собой совокупность средств измерений й вспомогательных

устройств, соединенных между собой соответствующими кана-

лами связи, и предназначенные для выработки сигналов измери-

тельной информации в форме, удобной для автоматической'об-

работки, передачи и использования в автоматизированных си-

стемах управления.

Вторичное измерительное устройство (вторичный прибор) —

средство измерений, предназначенное для работы в комплекте

с измерительными приборами (шкальными, и бесшкальными),

а также с некоторыми видами первичных и промежуточных пре-

образователей, Один и тот же вторичный црибор можно исполь-

зовать для измерения различных параметров (разница лишь

в градуировке шкалы). ’

Шкалы технических приборов обычно градуируют таким обра-

зом, чтобы показания их были численно равны отсчету, следова-

тельно, едйница измерения и = 1.

По способу отсчета измерительные приборы подразделяются

на показывающие, самопишущие, комбинированные, суммирующие

и интегрирующие.

Показывающие — это такие приборы, у которых значение изме-

ряемой величины в момент измерения указывается на отсчетном

‘устройстве.

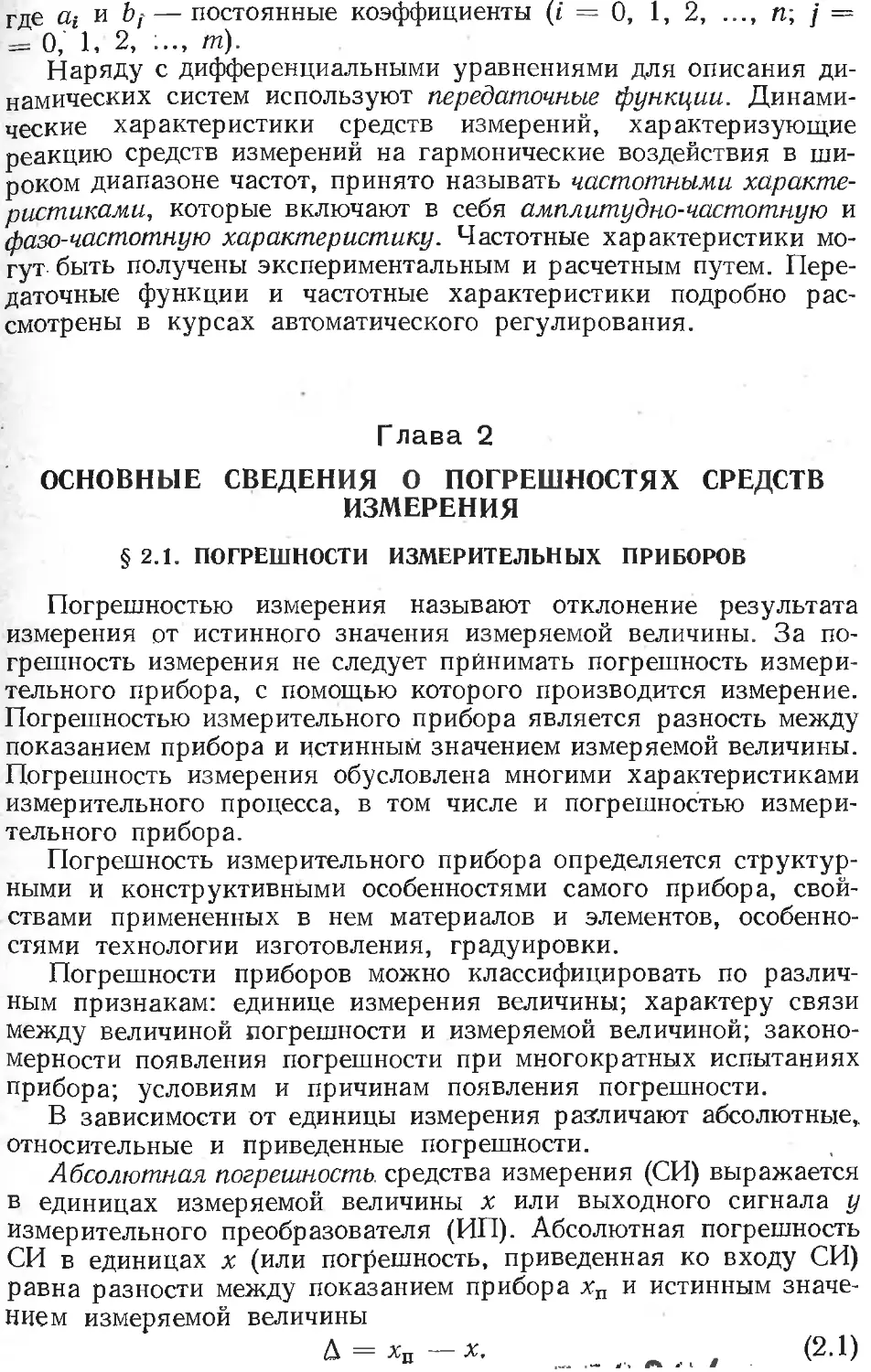

Рис. 1.1. Шкалы:

а — прямолинейная; б —

дуговая; в — круговая

равномерная; г — про-

фильная; д — барабанная;

е —круговая неравномер-

ная

' Наибольшее применение имеют шкальные отсчетные устрой-

ства. Шкалы выполняют как неподвижными, так и подвижными

(шкала перемещается относительно неподвижного указателя).

Отметки на шкалах располагают вдоль прямой линии или по дуге

окружности, на плоской или цилиндрической поверхности цифер-

блата. На рис. 1.1 показаны наиболее типичные шкалы измери-

тельных приборов.

Начало шкалы — отметка, соответствующая наименьшему зна-

чению величины, определяемой по данной шкале (нижний предел

показаний прибора). Конец шкалы — отметка, соответствующая

наибольшему значению измеряемой величины (верхний предел

показаний прибора). Нуль шкалы — отметка, соответствующая

нулевому значению измеряемой величины. Шкалы, нулевая

отметка которых совпадает с началом или концом шкалы, назы-

ваются односторонними. Шкала называется двусторонней, если

нулевая отметка не совпадает с началом или концом шкалы (на-

пример, манометрический термометр с пределом показаний от

—50 до +50 9С). Шкала называется безнулевой, если она не

имеет нулевой отметки (например, шкала термометра с пределами

показаний от +50 до +200 °C).

Положение указателя определяется угловым или линейным

его перемещением от нуля или начала шкалы. Зависимость между

положением указателя и отсчетом называется характеристикой

шкалы. Характеристика шкалы приборов с угловым перемеще-

нием указателя выражается уравнением

<7 = Z(<P). О-4)

где <р — угол поворота указателя от нулевой отметки шкалы

(для безнулевых шкал — от начала шкалы); q — отсчет по шкале.

Для приборов с прямолинейными шкалами

q = fi (Ю, (1-5)

где N — линейное смещение указателя (держателя пера) от нуля

шкалы (для безнулевых шкал — от начала шкалы).

Линейное смещение указателя от -нулевой отметки дуговых

и круговых шкал

X = <р₽ш, (1.6)

где — радиус*шкалы.

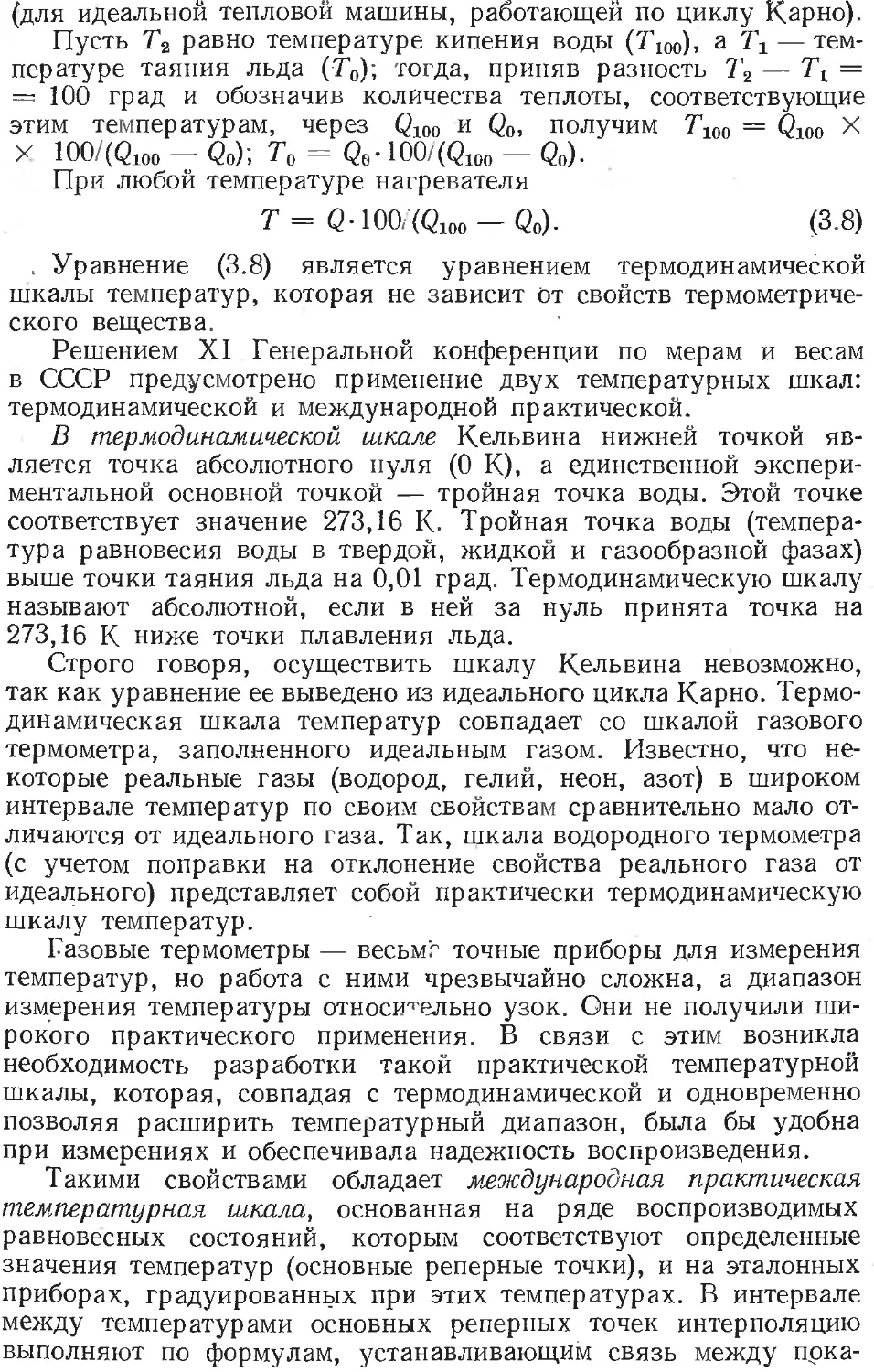

На рис. 1.2 схематически показаны шкальные отсчетные ус-

тройства.

Делением шкалы называется промежуток между осями или

центрами двух смежных отметок. Равномерные шкалы имеют оди-

наковые длины делений. Длины делений неравномерной шкалы

неодинаковые.

Самопишущие (регистрирующие) приборы снабжают приспо-

соблениями, автоматически записывающими на бумажной ленте

или диске текущее значение измеряемой величины во времени.

В одном случае на бумажной ленте (диске) пером вычерчивается

непрерывная линия, в другом на ленте периодически печатаются

числовые значения отсчетов. На одной бумажной ленте может

быть записано несколько кривых. В этом случае в прибор встраи-

вают автоматический переключатель, последовательно подклю-

чающий к измерительной системе один из первичных преобразова-

телей,. расположенных в нескольких точках измерения. На

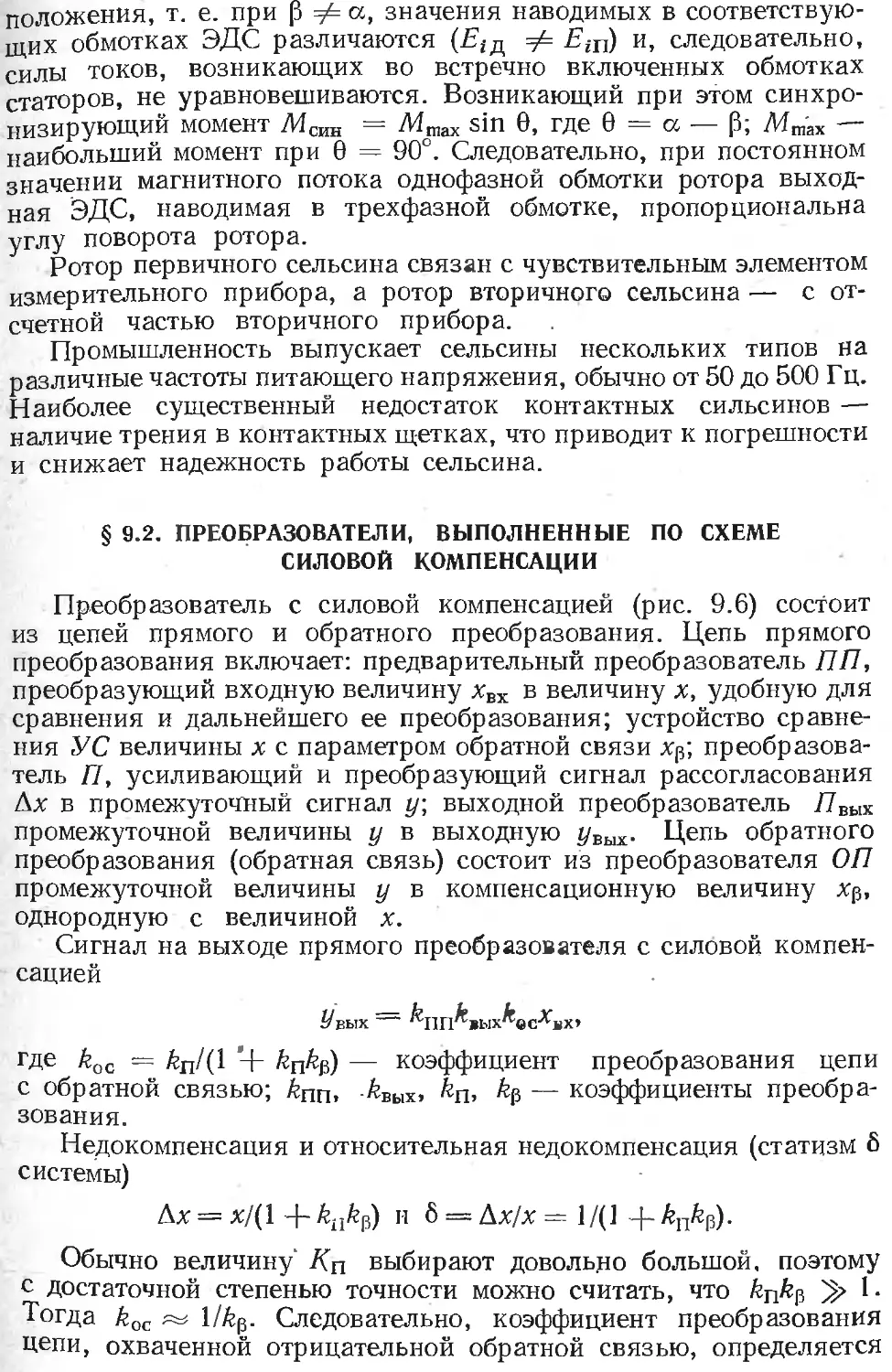

рис. 1.3 приведены схемы типичных регистрирующих устройств.

Характеристики регистрирующих устройств аналогичны ха-

рактеристикам шкаловых отсчетных устройств и выражаются

уравнениями (1.4) и (1.5). Для регистрирующих устройств

(рис. 1.3, а, б) в этих уравнениях <р и W обозначают угол поворота

и смещение держателя пера от нулевой отметки линии сетки

диаграммы, a q — отсчет по сетке. Для регистрирующих устройств

с печатающим устройством (рис. 1.3, в) характеристика имеет вид

уравнения (1.4), в котором <р — угол поворота входного валика,

a q — отпечатанное чис'ло (отсчет).

Дисковые диаграммы могут быть с равномерными и неравно-

мерными делениями. Ленточные диаграммы бывают двух типов:

с прямолинейным движением пера прибора и с движением пера

по дуге окружности. В приборах, перемещающих указатель с ма-

Рис. 1.2. Отсчетные устройства со шкалой:

с — дуговой; б — прямолинейной

а — с записью в полярных координатах на дисковой диаграмме; б — с записью в прямо-

угольных координатах на ленточной диаграмме; в — с печатающим устройством

лым усилием (самопишущие милливольтметры, самопишущие

логометры), запись производится с помощью вспомогательного

устройства (падающей дужки).

Комбинированные приборы одновременно показывают и ре-

гистрируют измеряемую величину.

Суммирующие и интегрирующие приборы. В интегрирующем

приборе подводимая величина подвергается интегрированию по

времени или другой независимой переменной. В суммирующем

приборе показания функционально связаны с суммой двух или

нескольких величин, подводимых к нему по различным каналам.

Измерительные приборы можно снабжать также дополнитель-

ными устройствами для сигнализации (сигнализирующие при-

боры), регулирования измеряемой величины (регулирующие при-

боры) и других целей.

По метрологическому назначению различные средства измере-

ний (меры, измерительные приборы и преобразователи) делятся

на рабочие, образцовые и эталонные.

Рабочими средствами измерения называются все меры, при-

боры и преобразователи, предназначенные для практических

измерений. Они подразделяются на средства измерений повы-

шенной точности (лабораторные) и технические. Определенную

точность рабочих средств измерений гарантирует завод-изгото-

витель. Какие-либо поправки в их показания обычно не вносят

(за исключением некоторых специальных случаев). Для повыше-

ния точности лабораторных средств измерений в их показания

вносят поправки, учитывающие состояние средств измерений и

влияние условий измерения.

Образцовые меры, измерительные приборы и преобразователи

(например, термоэлектрические преобразователи) предназна-

чаются для поверки и градуировки по ним рабочих мер, измери-

тельных приборов и преобразователей.

Эталоны служат для воспроизведения и хранения единиц

измерения с наивысшей (метрологической) точностью, достижи-

мой при данном уровне науки и техники, а также для поверки мер,

приборов и преобразователей высшего разряда.

Поверкой называется операция сравнения показаний средств

измерений с образцовыми для определения их погрешностей или

поправок к их показаниям.

Градуировкой называется операция, при помощи которой

делениям шкалы придают значения, выраженные в установлен-

ных единицах измерения.

§ 1.3. СТАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ЧУВСТВИТЕЛЬНОСТЬ

ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Зависимость выходной величины от входной, выраженная

аналитически или графически, в установившихся режимах ра-

боты, называется статической характеристикой измерительного

прибора. В общем виде статическая характеристика (уравнение

шкалы) прибора имеет вид

<р = f (х) или N = f (х), (1.7)

где х — значение измеряемой величины; <р или N — координаты

указателя.

Функциональную зависимость (1.7) называют также уравне-

нием шкалы прибора, градуировочной характеристикой прибора

или преобразователя.

Преобразование измеряемой величины х в выходную (<р или А)

очень редко осуществляют непосредственно. Обычно приходится

пользоваться несколькими последовательными промежуточными

преобразованиями. Так, при измерении температуры термо-

электрическим термометром, подключенным к милливольтметру,

происходят четыре последовательных преобразования: темпе-

ратура среды —> термо-ЭДС термометра —> сила тока электриче-

ской цепи —> вращающий момент на рамке милливольтметра —>

угол поворота указательной стрелки.

Такой измерительный прибор состоит из отдельных последо-

вательно соединенных звеньев,, каждое из которых имеет свою

статическую характеристику.

На рис. 1.4 показана обобщенная структурная схема измери-

тельного прибора с незамкнутой цепью из п последовательно

Уор*о2 Уо=*о3 Уоп-2Хоп,1

X. / X. 2 3 уL у -1 п-1 у п

УоГ*ом УОп=*п

Рис. 1.4. Структурная схема измерительного прибора с незамк-

нутой цепью

включенных звеньев. Входные величины обозначим через х0,

а выходные — через у0 с индексами, соответствующими порядко-

вому номеру звена. Индекс нуль обозначает установившееся зна-

чение величин. Если прибор снабжен шкаловым отсчетным ус-

тройством с вращательным движением указателя, то входная

величина хОп = <р (координата указателя), а выходная величина

Уоп = Я (отсчет по шкале).

Статическую характеристику любого из звеньев можно пред-

ставить в общем виде

Уй1 ~ fi (1-8)

где i=l, 2, ..., п — порядковый номер звена.

Входной величиной любого звена, кроме первого, является

выходная величина предыдущего звена, т. е. х0[ = yOi_t', следо-

вательно, yOt = (yOl_i), но yOi_j = (Хо,. ;). Подставим это

значение в уравнение (1.8): ytJi = (Xo^j)]; учитывая,

что xOi l = У01-2 и т- Д-. получим

= А {А-х(Л-2- - -/2)[/l(^0)]l- (1-9)

*

Уравнение (1.9) определяет зависимость выходной величины

любого из звеньев от измеряемой величины. На основании этого

уравнения выходная величина предпоследнего (п — 1)-го звена

уОп^ = Z„-1 \L-2(fn-3- -ft) [A (xo)H- (1.10)

Уравнение (1.10) представляет собой статическую характери-

стику прибора, выраженную через характеристики звеньев.

Если функциональная связь между входной и выходной вели-

чинами в рабочей области непрерывна и однозначна, то каждому

значению х0 отвечает одно единственное значение у(}. Такое звено

называется статическим. Если при этом характеристика линейна

(или может быть аппроксимирована прямой), то такое статическое

звено называется линейным (рис. 1.5). В общем случае линейная

или линеаризованная статическая характеристика определяется

уравнением вида

Уо = а + kx0, (1.11)

Л

где а — постоянная, имеющая единицу измерения у, k — по-

стоянная величина, называемая передаточным коэффициентом

или коэффициентом преобразования и имеющая единицу измере-

ния ylx.

Для статической характеристики (рис. 1.5, а) у0 = kx0. Звенья,

не отвечающие требованиям линейности, называются нелиней-

ными. Для измерительных средств в большинстве случаев пред-

почтительна линейная статическая характеристика.

На рис. 1.5, б—г показаны статические характеристики не-

которых видов нелинейных звеньев. Наличие участков с у0 =

= const на характеристике (рис. 1.5, в) связано с явлением насы-

щения или наличием конечных упоров и ограничителей. О ласть,

в которой х0 = ±а (рис. 1.5, г) и у0 = 0, называется зоной не-

чувствительности или застоя. Для звеньев часто характерен ги-

стерезис (магнитный, электрический, механический), когда рав-

новесные значения у(. при тех же значениях х0 не совпадают при

прямом и обратном ходе (рис. 1.5, б). Гистерезис понижает точ-

ность преобразования; поэтому желательно свести его к мини-

муму.

Если функциональная связь между равновесными значениями

входной и выходной величин вообще отсутствует, многозначна или

имеет разрывы непрерывности, то звено называется астатическим.

Во многих случаях у астатических звеньев при отсутствии

функциональной связи между равновесными координатами (в ста-

тике) имеется функциональная связь в динамике (в виде диффе-

ренциального уравнения). Например, скорость изменения выход-

ной координаты и величина входной координаты связаны зави-

симостью dy/dx = f (х0) (астатическое звено первого порядка)

или d2yidx2 = f (х0) (астатическое звено второго порядка) и т. д.

В этих случаях для звена можно построить вместо статической

характеристики кривую функциональной зависимости установив-

шегося значения производной (первого или более высокого по-

рядка) выходной координаты от величины входной. Такое звено

называется интегрирующим.

Таким образом, для астатических звеньев характерны диффе-

ренциальные уравнения, связывающие входную координату с про-

изводной по времени выходной координаты. Порядок этого урав-

нения равен порядку астатизма звена. Если это дифференциаль-

ное уравнение линейное с постоянными коэффициентами, то опи-

сываемое им астатическое звено называется линейным..

Особое значение имеют звенья, у которых при каком-то одном

значении х0 = хср, называемом параметром срабатывания, вы-

ходная координата изменяется скачкообразно (рис. 1.6). Такие

звенья называются релейными и относятся к нелинейным.

Применительно к измерительным приборам и преобразовате-

лям передаточный коэффициент k [(в формуле (1.11)] обычно на-

зывают чувствительностью. При нелинейности статической ха-

рактеристики под чувствительностью понимают предел отношения

приращений выходного Ду и входного Дх сигналов. Следовательно,

Рис. 1.5. Равновесные характеристики статических звеньев:

а — линейного; б—г — нелинейных

Рис. 1.6. Равновесные характери-

стики релейных звеньев

линейная чувств итель-

ность S = lim | Аг/0/Ах0| =

Дх->0

= dyjdxo характеризует

угол наклона касательной

к равновесной характери-

стике. Угловая чувстви-

тельность Sy = dq>ldx0,

Для приборов с дуговыми

где ср — угол отклонения указателя.

и 'круговыми шкалами чувствительность S = 5УДШ, где —

радиус шкалы (см. рис. 1.2).

-Чем больше чувствительность прибора, тем меньшую долю

контролируемой величины можно измерить. Чувствительность

является мерой, при помощи которой сравнивают однотипные

приборы. Величина, обратная чувствительности, называется ценой

деления шкалы прибора.

Чувствительность измерительного прибора определяется чув-

ствительностью’входящих в него звеньев. Дифференцируя урав-

нение (1.10), получим угловую чувствительность прибора

йср _ <Др dy0n_2 dy01

dx ~ dxOn_1 dx0n_2 dx0

(1-12)

Так как -т-----— S„_.; — = S„__2 и т. д., то

dx°n—i « dxoft_2

Sy = S\S2.. (1.13)

Следовательно, угловая чувствительность измерительного при-

бора с незамкнутой цепью равна произведению чувствительностей

всех звеньев, за исключением отсчетного устройства.

Если все звенья прибора линейные, то чувствительность при-

бора — величина постоянная, а шкала равномерная. Если хотя

бы одно звено прибора имеет нелинейную характеристику, то

шкала неравномерная. Для получения равномерной шкалы в этом

приборе применяют такой прием: за звеном с нелинейной харак-

теристикой помещают звено также с нелинейной характеристикой

противоположной кривизны. В результате суммарная статическая

характеристика прибора получается линейной.

Порогом чувствительности называется наименьшее изменение

значения измеряемой величины, способное вызывать малейшее

изменение показания измерительного прибора. Порог чувстви-

тельности обусловлен главным образом наличием трения в меха-

низмах прибора.

§ 1.4. ПОНЯТИЕ О ДИН МИЧЕСКИХ ХАРАКТЕРИСТИКАХ

ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Измерительные приборы предназначены для измерения вели-

чин, которые обычно меняются во времени. Практически измери-

тельные приборы не могут без запаздывания следить за измене-

нием измеряемой величины (изменение показаний прибора от-

стает от изменения измеряемой величины). Эти запаздывания

особенно нежелательны при использовании измерительных при-

боров в схемах автоматического регулирования, поскольку они

снижают устойчивость систем регулирования.

Величина запаздывания в показаниях измерительного прибора

зависит от принципа его действия и конструкции; она обуслов-

лена инерцией подвижных деталей узлов, теплоемкостью термо-

чувствительных элементов, передачей импульса на большие рас-

стояния и т. п.

Зависимость показаний прибора от измеряемой величины

в неустановившемся или переходном режиме называется динами-

ческой характеристикой измерительного прибора. Вид динамиче-

ской характеристики зависит от характера,'изменения измеряемой

величины. Динамические характеристики приборов определяются

параметрами входящих в них звеньев и условий измерения.

Физические явления, определяющие динамические характе-

ристики, весьма сложны, поэтому аналитическое определение их

с учетом инерционности всех входящих в прибор звеньев, как

правило, затруднительно. Динамические характеристики при-

боров поддаются приближенному расчету только для некоторых

простейших случаев; на практике их обычно определяют экспе-

риментально. Для этого определяют изменение во времени вы-

ходной величины у при известном изменении входной величины х.

Графическое изображение изменения во времени выходной ве-

личины при скачкообразном изменении входной представляет со-

бой переходную характеристику (переходный процесс). При опре-

делении переходной характеристики измерительного прибора

сначала позволяют входной величине х установиться, что через

определенное время приводит к установлению и выходной ве-

личины у, значение которой фиксируют (записывают). Затем

значение входной величины изменяют скачком (единичный ска-

чок) и от момента скачкообразного изменения входной величины

через определенные интервалы времени фиксируют значения

выходной величины.

На рис. 1.7 в качестве примера показан график переходного

процесса, когда значение измеряемой величины х (например,

температуры) в зависимости от времени т изменяется скачко-

образно. Как видно из графика, при скачкообразном изменении

измеряемой величины показание прибора Xg не сразу достигает

установившегося значения, а постепенно приближается к значе-

нию измеряемой величины. Разность между показаниями прибора

Рис. 1.7. График переходного процесса

и действительным значением из-

меряемой величины (при отсут-

ствии статической погрешности

показания) в данный момент вре-

мени называется динамической

погрешностью Ад = Хд — х, где

Хв — показание прибора в дина-

мических условиях.

На графике переходного про-

цесса (см. рис. 1.7) указаны сле-

дующие параметры:

время начала реагирования тнр — время от момента изменения

значения измеряемой величины на входе прибора до момента на-

чала''изменения показаний (значения выходного сигнала);

время переходного процесса Т — время, в течение которого

показания (значения выходного сигнала) после изменения изме-

ряемой величины (температуры) на входе в прибор входят в 5 %-

ную зону установившегося значения (Хд = 0,95);

полное время установления показаний Та — время от момента

изменения значения измеряемой величины на входе в прибор до

момента установления постоянных (неизменных) показаний;

постоянная времени тп (для переходного процесса, описываемого

уравнением экспоненты) — период времени, в течение которого

показание (значение выходного сигнала) с момента начала его

изменения достигает 0,632 от разности между установившимся

и начальным показаниями или (для приборов) от разности соответ-

ствующих значений выходных сигналов (Хд = 0,632); постоянная

времени (для переходного процесса, график которого не описы-

вается уравнением экспоненты) — проекция на ось времени

отрезка касательной, проведенной в точке перегиба графика,

ограниченного точками пересечения касательной с осью времени

и с прямой (Хд = 1).

В общем случае для описания динамики линейных измери-

тельных устройств применяют линейные дифференциальные урав-

нения. Если измерительное средство содержит нелинейные эле-

менты, то во многих случаях их' характеристики могут быть ли-

неаризованы, т. е. сведены к линейным дифференциальным урав-

нениям, с достаточной степенью приближения отражающим описы-

ваемый переходный процесс. Это позволяет использовать линей-

ные дифференциальные уравнения вида

dn~\

dxn~l

, dn ху . .du , , dmx

ап-~ + ап-1 ттгт Н-F Gi/ + aby = bm~^

dx dx 1 dx dxm

/7^ 1 Y fl Y

dxm 1 dx

где at и bf — постоянные коэффициенты (i = О, 1, 2, п; j —

= 0,' 1, 2, т).

Наряду с дифференциальными уравнениями для описания ди-

намических систем используют передаточные функции. Динами-

ческие характеристики средств измерений, характеризующие

реакцию средств измерений на гармонические воздействия в ши-

роком диапазоне частот, принято называть частотными характе-

ристиками, которые включают в себя амплитудно-частотную и

фазо-частотную характеристику. Частотные характеристики мо-

гут быть получены экспериментальным и расчетным путем. Пере-

даточные функции и частотные характеристики подробно рас-

смотрены в курсах автоматического регулирования.

Г лава 2

ОСНОВНЫЕ СВЕДЕНИЯ О ПОГРЕШНОСТЯХ СРЕДСТВ

ИЗМЕРЕНИЯ

§ 2.1. ПОГРЕШНОСТИ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Погрешностью измерения называют отклонение результата

измерения от истинного значения измеряемой величины. За по-

грешность измерения не следует принимать погрешность измери-

тельного прибора, с помощью которого производится измерение.

Погрешностью измерительного прибора является разность между

показанием прибора и истинным значением измеряемой величины.

Погрешность измерения обусловлена многими характеристиками

измерительного процесса, в том числе и погрешностью измери-

тельного прибора.

Погрешность измерительного прибора определяется структур-

ными и конструктивными особенностями самого прибора, свой-

ствами примененных в нем материалов и элементов, особенно-

стями технологии изготовления, градуировки.

Погрешности приборов можно классифицировать по различ-

ным признакам: единице измерения величины; характеру связи

между величиной погрешности и измеряемой величиной; законо-

мерности появления погрешности при многократных испытаниях

прибора; условиям и причинам появления погрешности.

В зависимости от единицы измерения разгличают абсолютные,,

относительные и приведенные погрешности.

Абсолютная погрешность, средства измерения (СИ) выражается

в единицах измеряемой величины х или выходного сигнала у

измерительного преобразователя (ИП). Абсолютная погрешность

СИ в единицах х (или погрешность, приведенная ко входу СИ)

равна разности между показанием прибора хп и истинным значе-

нием измеряемой величины

А = хп — х- „ ... л ... , (2-1)

Однако, поскольку истинное значение измеряемой величины

остается практически неизвестным, вместо него используют дей-

ствительное значение измеряемой величины х0.

Абсолютная погрешность ИП, приведенная к его выходу:

= У Уц> (2.2)

где у — f (х) — фактический выходной сигнал ИП, соответству-

ющий его реальной статической характеристике; yfi = f (х0) —

идеальный выходной сигнал ИП, соответствующий его идеализи-

рованной (заданной) статической характеристике.

При фиксированном значении измеряемой величины х в реаль-

ных условиях всегда происходят изменения выходного сигнала

ИП на величину 7Ду, вызванные такими источниками погрешностей,

как неконтролируемые изменения температуры, давления и влаж-

ности окружающей среды, колебание питающих напряжений

и пр. Рассматривая малое приращение выходного сигнала Ду,

вызванное перечисленными факторами, как дифференциал функ-

ции у = f (х), нетрудно получить приближенную связь между

погрешностями А и Ду: f

Д, = |Д=5Д, (2.3)

где S = dyldx — чувствительность ИП.

Относительная погрешность СИ равна отношению абсолют-

ной погрешности х или Д^ к действительному значению х0 измеряе-

мой величины х или выходного сигнала ИП у0:

= Д/х0 == Д/(хц — Д) = д/[хп (1 —— д/*п; (2-4)

= Л/у(1 Д^. (2.5)

При выводе соотношений (2.4), (2.5) использованы условия

Д/хп С 1 и Д{/Д/о 1, соответствующие случаю точных изме-

рений. В этом режиме при вычислении относительной погреш-

ности абсолютную погрешность допустимо относить к показанию

прибора.

Установим взаимосвязь величин и 6^. С этой целью поделим

обе части соотношения (2.3) на выражение у (х), определяющее

статическую характеристику прибора:

— S — (2.6)

уху

С учетом (2.4) соотношение (2.5) можно привести к виду ду =

= Sdxxly или дх = §yyl(xS), где 6Х, 8у — относительная погреш-

ность ИП соответственно на входе и выходе. Если прибор имеет

линейную статическую характеристику, то у = Sx\ S = ylx\

Приведенная погрешность — отношение абсолютной погреш-

ности СИ к нормирующему значению Xfp. бн = Д/Хуу. Чаще

всего нормирующее значение выбирают равным величине диапа-

зона измерений: XN = Xmax — Xmln. Величины бх, ду, дп обычно

выражают в процентах.

В технике применяют приборы для измерения лишь с опре-

деленной заранее заданной точностью-—основной погрешностью,

допускаемой нормами.

Если прибор работает вТусловиях, отличных от нормальных,

то возникает дополнительная погрешность, увеличивающая общую

погрешность прибора. К дополнительным погрешностям отно-

сятся: температурная, вызванная отклонением температуры окру-

жающей среды от нормальной; установочная, обусловленная

отклонением положения прибора от нормального рабочего поло-

жения, и т. п. За нормальную температуру окружающего воздуха

принимают 20 °C, за нормальное атмосферное давление

101,325 кПа.

.Обобщенной характеристикой средств измерения является

класс точности, определяемый предельными значениями допу-

скаемых основной и дополнительной погрешностей, а также

другими параметрами, влияющими на точность средств измере-

ния; значение параметров установлено стандартами на отдельные

виды средств измерений. Класс точности средств измерений харак-

теризует их точностные свойства, но не является непосредствен-

ным показателем точности измерений, выполняемых с помощью

этих средств, так как точность зависит также от метода измерений

и условий их выполнения. Измерительным приборам, пределы

допускаемой основной погрешности которых заданы в виде при-

веденных (относительных) погрешностей, присваивают классы

точности, выбираемые из ряда следующих чисел: (1; 1,5; 2,0; 2,5;

3,0; 4,0; 5,0; 6,0) • 10«, где п = 1; 0; —1; —2 и т. д.

Класс точности измерительного прибора равен наибольшему

значению 6птах, выраженному в процентах:

K = 6nmax-100= 100. (2.7)

•Лщах — лтт

Государственными стандартами для разных приборов уста-

новлены различнее классы точности, которые указывают на

циферблате прибора.

При изменении измеряемой величины х величина погрешности*

может изменяться: Д = F (х), где F (х) — некоторая функция

измеряемой величины. В зависимости от характера функции

F (х) погрешности делятся на аддитивные и мультипликативные.

Аддитивная погрешность имеет постоянную величину, не

зависящую от х: Д = а = const. Мультипликативная погреш-

ность пропорциональна х : Д = Ъх, где Ъ = const. В общем слу-

чае мультипликативную погрешность можно представить в виде

п

полинома А = У •

«=1

В соответствии с причиной .появления выделяют методические,

инструментальные и субъективные погрешности.

Методические погрешности определяются несовершенством ме-

тода измерения,.недостаточным учетом всех обстоятельств, сопро-

вождающих измерения, а также приближениями, допускаемыми

при проектировании прибора. Методические погрешности не за-

висят от качества изготовления прибора, они одинаковы для всех

образцов данного типа прибора.

Инструментальные погрешности являются следствием недо-

статков конструкции измерительных приборов, несоблюдения

технологии их изготовления, несовершенства применяемых ма-

териалов, трения в механизмах, несовершенства упругих чув-

ствительных элементов и т. п. Эти погрешности можно частично

устранять регулированием прибора. К инструментальным по-

грешностям относятся и погрешности, вызванные изменением,

внешних условий. Например, от температуры зависят жесткость

пружин, мембран и других деталей, размеры деталей передаточ-

ного механизма прибора, электрическое сопротивление провод-

ников, магнитные свойства материалов и т. п. В некоторых слу-

чаях температурные погрешности можно рассчитать и вносить

в показания прибора соответствующие поправки. Инструменталь-

ные погрешности измерительного прибора складываются из по-

грешностей преобразователей (звеньев), составляющих прибор.

В процессе эксплуатации прибора инструментальные погрешности

могут изменяться (например, погрешности трения могут возра-

стать из-за засорения механизма прибора пылью, коррозии де-

талей, нарушения условий смазывания и т. п.). Для поддержания

инструментальной погрешности в допустимых пределах приборы

подвергают поверке.

Субъективные погрешности зависят от индивидуальных осо-

бенностей оператора, производящего измерение (недостаточно

точное отсчитывание показаний и др.).

По закономерности появления при многократных испытаниях

СИ различают погрешности систематические и случайные. Допу-

стим, что СИ подвергают многократным испытаниям для экспери-

ментального определения погрешности, которую в общем случае

можно представить в виде А = F (х). При этом могут быть два

случая: 1) погрешность А от испытания к испытанию остается

постоянной или закономерно изменяется, эту составляющую

погрешности называют систематической; 2) погрешность А от

испытания к испытанию изменяется случайным образом — эту

составляющую погрешности называют случайной.

Таким образом, систематические погрешности имеют опре-

деленное значение в каждой точке характеристики СИ и повто-

ряются при его многократных испытаниях в одних и тех же усло-

виях. Примером может служить погрешность в данной точке

шкалы СИ, вызываемая отклонением статической характеристики

от линейной. К систематическим погрешностям относятся также

погрешности, вызванные неправильной установкой прибора, ме-

тодические ошибки и др.

Перед каждым измерением необходимо выявить возможные

источники систематических погрешностей и принять меры к их

исключению или определить их величину; в большинстве случаев

учесть систематические погрешности затруднительно. Сложность

задачи исключения систематических погрешностей заключается

в том, что нельзя предложить общий способ решения этой задачи.

Для определения систематических погрешностей необходимо их

изучить, что выполняют с помощью специально поставленных

экспериментов.

Наиболее ответственные измерения выполняют различными

методами для получения нескольких результатов, независимых

один от другого по источникам погрешностей; затем результаты

сопоставляют. Если даже все систематические погрешности учтены,

т. е. вычислены и внесены необходимые поправки, то и в этом

идеализированном случае результаты измерений не свободны от

случайных погрешностей.

Случайными называют погрешности, не подчиняющиеся какой-

либо известной зависимости. Они возникают в результате влияния

на процесс измерения случайных факторов (вибрация прибора,

влияние посторонних электромагнитных полей, физиологические

изменения органов чувств наблюдателя и т. п.). Случайные по-

грешности всегда присутствуют - в эксперименте;, они в равной

степени могут быть как положительными, так и отрицательными.

Случайные погрешности не могут быть исключены опытным или

расчетным путем. Для учета влияния случайных погрешностей

на результат измерения одну и ту же величину измеряют

многократно. К ряду значений применяют законы теории

вероятностей и методы статистики, на основании которых учи-

тывают влияние случайных погрешностей на результат изме-

рения.

В реальных условиях результирующая погрешность СИ пред-

ставляет собой некоторую случайную величину, включающую

систематическую и случайную составляющие, причем эти состав-

ляющие не всегда удается разделить.

По условиям появления погрешности разделяют на статиче-

ские и динамические. Статические погрешности появляются при

установившемся режиме измерения, когда измеряемая величина,

выходной сигнал преобразователя и показания прибора сохра-

няют постоянные значения. Динамические погрешности возникают

при неустановившемся режиме измерения. Под динамической

погрешностью понимают ту часть погрешности СИ, которая до-

бавляется к статической погрешности в неустановившемся режиме

измерения. Таким образом, общая погрешность в динамическом

режиме равна сумме статической и динамической погреш-

ностей.

§ 2.2. СТАТИСТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОГРЕШНОСТЕЙ

СРЕДСТВ ИЗМЕРЕНИЯ

В большинстве практически важных случаев статическую по-

грешность СИ Д можно представить в' виде суммы систематиче-

ской Дс и случайной Д составляющих:

Д = Дс + Д. (2.8)

где Дс — постоянная или медленно изменяющаяся величина;

Д — случайная величина, среднее значение которой равно нулю.

Соотношение (2.8) определяет модель погрешности СИ.

Погрешность Д, как сумма постоянной и случайной величин,

является величиной случайной; поэтому для полной и объек-

тивной характеристики точностных свойств СИ необходимо поль-

зоваться аппаратом теории случайных величин — теорией ве-

роятностей. Случайной называют такую величину, которая в ре-

зультате опыта может принять то или иное значение, причем

неизвестно заранее, какое именно. Непрерывная случайная ве-

личина Д с вероятностной точки зрения полностью характери-

зуется плотностью распределения (плотностью вероятностей) р (Д).

Геометрически плотность распределения изображается кривой,

форма которой зависит от характера распределения (рис. 2.1).

Знание функции р (Д) позволяет, в частности, оценить вероят-

ность попадания погрешности Д в заданное поле допусков (на

рис. 2.1—заштрихованная площадь)

Дв

р (Дн < Д < Дв) = j р (Д)с! Д, (2.9)

дн

где Дн и Дв — нижняя и верхняя границы поля допусков погреш-

ности Д.

Нахождение вида функции р (Д) во многих случаях вызывает

значительные трудности. Для решения многих метрологических

задач достаточно знать отдельные числовые характеристики рас-

пределения р (Д), определяющие среднее значение Д, около кото-

рого группируются возможные значения погрешности; степень

рассеяния погрешности относительного среднего значения и др.

Введем некоторые важные числовые характеристики закона

распределения погрешностей.

Первый момент (математиче-

ское ожидание)

со

М{Д} = |Др(Д)€/Д = ш (2.10)

— со

Рис. 2.1. Кривая плотности распределения

определяет среднее значение Л или согласно (2.8) систематиче-

скую составляющую погрешности Дс.

Второй центральный момент (дисперсия)

о2 === J [А — Л4 (А) ]2р (A) d A = j A2p(A)dA (2.11)

------со -ОО

характеризует рассеяние случайной погрешности вблизи систе-

матической погрешности Ас. Дисперсия имеет единицу измере-

ния квадрата погрешности, поэтому отражает как бы мощность

ее рассеяния. Для наглядной характеристики самой величины

рассеяния используют среднеквадратическое отклонение погреш-

ности ст, равное квадратному корню из дисперсии.

В практике измерений встречаются различные законы распре-

деления случайных погрешностей, однако наибольшее значение

имеет нормальный закон распределения (закон Гаусса). Главная

особенность нормального закона состоит в том, что он является

предельным законом, т. е. к нему приближаются другие законы

распределения при типовых для измерений условиях. В теории

вероятностей доказывается, что плотность вероятностей суммы

независимых или слабо зависимых, равномерно малых (т. е.

играющих приблизительно одинаковую роль) слагаемых при

неограниченном увеличении их числа как угодно близко прибли-

жается к нормальному закону распределения независимо от того,

какие законы распределения имеют эти слагаемые. Если учесть,

что погрешность является результатом действия большого числа

факторов, причем роль каждого из факторов в случае точных изме-

рений невелика, то становится понятным значение нормального

закона в теории измерений.

Формула, определяющая плотность вероятностей погрешно-

сти Д, распределенной по нормальному закону, имеет вид

-±г- ехр- (А-М{Д))И (2.12)

1 V2ло 1 2<j2 J '

На рис. 2.2 показан график нормального распределения р (А).

Видно, что кривая Гаусса симметрична относительно точки М {А}.

Максимальная платность вероятностей, равная 1/(ст|/2л), дости-

гается в точке М {А}. По мере удаления от точки М {А} влево

и вправо р (А) асимптотически приближается к нулю. Это свиде-

тельствует о том, что вероятность появления малых случайных

погрешностей А = А— М {А} значительно больше вероятности

появления больших значений А.

Рассмотрим роль параметров М {А} и ст нормального распре-

деления. Математическое ожидание М {А} является центром

симметрии распределения. Если М {А} изменится, то кривая

р (&) сместится вдоль оси А, не изменяя своей формы. Таким обра-

зом, математическое ожидание М {А} характеризует положение

Рис. 2.2. Кривая нормального распре-

деления случайных погрешностей

Рис. 2.3. Кривые нормального рас-

пределения случайных погрешностей,

соответствующие трем значениям G

распределения на оси абсцисс (погрешностей). Среднеквадратиче-

ское отклонение ст характеризует не положение, а форму кривой

распределения и служит мерой рассеяния погрешности. С умень- •

шением ст увеличивается вероятность малых и уменьшается ве-

роятность больших случайных погрешностей (рис. 2.3).

Доверительные границы погрешности СИ. Доверительные гра-

ницы погрешности СИ — это верхняя и нижняя границы интер-

вала, в кот<}рый погрешность Д попадает с заданной вероят-.

ностью р3. Величина рв называется доверительной вероятностью.

Для определения доверительных границ погрешности следует

использовать соотношение (2.9); при этом необходимо задаться

плотностью распределения погрешности р (Д) и вероятностью

попадания погрешности Д в искомые доверительные границы.

Если не вводить дополнительных условий, то задача имеет мно-

жество решений. В этом нетрудно убедиться на примере рис. 2.4,

где заданная по условию задачи доверительная вероятность рв

определяется заштрихованной площадью, ограниченной кривой

р (Д) на участке Дн—Дв, называемом доверительным интервалом.

Видно, что одной и той же доверительной вероятности соответ-

ствуют различные доверительные границы. Дополнительным усло-

вием, приводящим к однозначному решению; является требование

минимизации доверительного интервала ДЕ—Дн при заданной

вероятности рв попадания в этот интервал. Для симметричных

законов распределения (в том числе для нормального) выполнение

этого требования достигается при симметричном расположении

Рис. 2.4. Варианты несимметричного а и симметричного б

расположения границ поля допусков погрешности отно-

сительно м {д}

рис. 2.5. Доверительные границы и доверительные

вероятности погрешности, распределенной по нор-

мальному закону

доверительных границ относительно

М {А} (см. рис. 2.2). В этом случае до-

верительный интервал погрешности СИ

в долях ст, соответствующий задан-

ной доверительной вероятности, определяется соотношением

М {А} - /ю < А < АЦД} + йщ

(2-13)

где k — коэффициент, зависящий от установленной доверитель-

ной вероятности р3 и вида плотности распределения р (А).

Следовательно, для характеристики случайной погрешности

необходимо задать два числа: величину самой погрешности (или

доверительного интервала) и величину доверительной вероят-

ности. При известной доверительной вероятности можно оценить

степень надежности полученного результата. При ответственных

измерениях требуется более высокая степень надежности, поэтому

нужно выбирать больший доверительный интервал. При обычных

измерениях (не требующих очень высокой степени надежности)

ограничиваются доверительной вероятностью 0,9 или 0,95.

В случае нормального распределения погрешностей из (2.9),

(2.12) и (2.13) следует, что с вероятностью 0,68 погрешность А

находится в доверительных границах (Ас—о)—(Ас + о); с ве-

роятностью 0,95 — в пределах удвоенной среднеквадратической

погрешности +2ст, с вероятностью 0,997 — в пределах ±3о

(рис. 2.5). Погрешность, соответствующую доверительному интер-

валу ±3о, принято считать практически предельной. Для других

значений доверительных вероятностей доверительные границы

погрешности определяют по специальным таблицам.

Статистическая обработка результатов наблюдений. Соотно-

шения (2.9)—(2.12) позволяют теоретически определить пара-

метры М {А}, од и установить их смысл. Определить вид функ-

ции р (А) и вычислить параметры распределения можно только

на основании исчерпывающего статистического материала о слу-

чайной величине А или, если использовать термины математиче-

ской статистики, выборки бесконечно большого размера. Однако

в реальных условиях при опытном определении погрешности

и ее статистических параметров размер выборки всегда ограничен.

На основе ограниченного экспериментального материала воз-

можно лишь приближенное определение характеристик погреш-

ности СИ. Найденные из опытных данных приближенные значения

параметров распределения называют их оценками.

Пусть выполнено и-кратное измерение неизвестной величины х

с помощью СИ, систематические погрешности которого исклю-

чены (Ас = 0). Результаты наблюдений х2, ..., хп образуют

выборку размера п. Каждый результат содержит случайную

погрешность Дг. Используя известный* из теории вероятностей

закон больших чисел, согласно которому’с увеличением размера п

выборки возрастает устойчивость средних значений, за оценки

математического ожидания и дисперсии измеряемой величины

принимаем соответствующие средние значения, вычисляемые по

формулам:

п

^ = г2Хг = Хо + ^: (2Л4)

1=1

= (2-15)

4=1 i=l

* °

где Xt — х0 + Дг — результат i-ro наблюдения; х0 — действи-

~ ‘ п

° 1 VI °

тельное значение измеряемой величины; Д = — > Д/ — выбо-

t=i

рочное среднее случайной погрешности; х — оценка математиче-

ского ожидания (действительного значения) измеряемой величины;

б2 — оценка дисперсии результатов наблюдений.

Из (2.15) видно, что выборочная дисперсия результатов наблю-

дений определяется случайной составляющей погрешностью и

равна выборочной дисперсии случайной погрешности.

Для характеристики меры рассеяния наряду с б2 используют

также оценку среднеквадратического отклонения случайной

величины

s -1/=1Дд s - Д (2J6>

г i=! г i=!

Оценки (2.14)—(2.16) являются приближенными, и их точ-

ность растет с увеличением п. В частности, при п -> оо: Д ->0;

х ->х0; б2 -> о2. При конечном п оценки х, б2, как функции слу-

чайных величин xt, Дг, также являются величинами случайными.

Мерой точности этих оценок являются величины их дисперсий.

Для оценки х, например, дисперсия выборочного среднего зна-

чения

ст

а2

п

п

~ ТГ = п(п~ I) S ~ Х^-

1=1

(2.17)

2

X

Таким образом, выборочное среднее значение х (результат

многократных измерений) является при больших п значительно

более точной оценкой величины х0 по сравнению с результатом

отдельного измерения. Дисперсия результата многократных изме-

рений в п раз меньше, а среднеквадратическая ошибка в У.п

меньше по сравнению с дисперсией результата однократного изме-

рения. Из (2.16) следует, что при многократных измерениях

уменьшается лишь случайная составляющая погрешности СИ.

На основе экспериментальных данных без предварительного

определения закона распределения р (Д) можно найти следующие

нормируемые метрологические характеристики средств изме-

рений.

1. Систематическая составляющая погрешности конкретного

экземпляра СИ

где п — число опытов; Д;— t-я реализация погрешности СИ.

Если при приближении к точке х диапазона измерений прибора

со стороны больших и меньших значений измеряемой величины

значения Дс оказываются неодинаковыми, то систематическая

п

погрешность Дс = (Дсм + Дсб)/2, где Дсм = — Дм/; Дсб =

1=1

п

Дб1- (AMi — i-e значение погрешности при изменении

£=!

измеряемой величины со стороны меньших значений до значе-

ния х; Дб, — то же, со стороны больших значений до значения х).

2. Вариация, определяемая как абсолютное значение раз-

ности:

Е - I Асм Дсб I-

~ О

3. Оценка среднего квадратического отклонения о (Д) слу-

чайной составляющей погрешности конкретного экземпляра СИ

а(Д) = ~ п п ~ ~11/2 (Лмг — Асм)2 + (^6i — Дсб)2 i=l t=I 2п — 1

Учет погрешностей косвенных измерений. Погрешность ре-

зультата косвенного измерения слагается из погрешностей ре-

зультатов прямых измерений. Для нахождения результата кос-

венного измерения необходимо результаты прямых измерений

подставить в уравнение, связывающее искомый результат с ре-

зультатом прямых измерений. .

Если зависимость х = F (хх, х2, ..., хп) между величиной х,

определяемой косвенным способом, и величинами х1г х2, ..., хп,

измеряемыми прямыми методами, известна, то среднеквадратиче-

ская погрешность результата косвенногб измерения

оЛ = (o&xdF/dxty,

где <тДХ£ — среднеквадратические погрешности прямых измере-

ний величин хь ..., хп; oKxidFldXi—частные среднеквадратиче-

ские погрешности косвенного измерения.

§ 2.3. МЕТОДЫ ПОВЫШЕНИЯ ТОЧНОСТИ ИЗМЕРЕНИЙ

В условиях эксплуатации статическая погрешность СИ опре-

деляется отклонением реальной статической характеристики у (х)

от номинальной (или идеализированной) функции преобразова-

ния у0 (х), -поэтому обеспечение высокой точности СИ связано,

с минимизацией отклонения Ду = у (х) — у0 (х). Далее будут

рассмотрены некоторые основные способы повышения точности

измерений; предварительно остановимся подробнее на источниках

погрешности Ду и ее слагаемых.

В уравнение измерительного прибора, кроме измеряемой

величины х, входит еще ряд конструктивных параметров прибора,

которые в процессе эксплуатации могут изменяться, поэтому

в общем случае уравнение шкалы прибора можно записать

у = F (х, /ъ /2, ..., Р1, Р.2, ..., U, f), (2.18)

где llt 12 — размеры деталей прибора, влияющие на его показа-

ния; Р1, р2 — физические характеристики материалов, влияющие

на показания прибора (модуль упругости, магнитная проницае-

мость и др.); U, f — соответственно напряжение и частота источ-

ника питания.

Значения I, р, U, f могут отличаться от расчетных (номиналь-

ных) из-за технологических факторов и изменений внешних усло-

вий в процессе эксплуатации прибора. Используя функциональ-

ную зависимость (2.18), можно вычислить погрешность прибора,

вызванную изменением значений I, р, U, f.

Определим изменение показаний прибора, вызванное измене-

нием только одного параметра, например (все остальные пара-

метры будем считать постоянными). Значения параметров прак-

тически изменяются в очень небольших пределах, поэтому прира-

щение функции можно считать равным ее дифференциалу, т. е.

= Mrdyldlr. (2.19)

Отклонение Д/2 параметра от номинального значения назы-

вается первичной погрешностью, а выражение (2.19)—частной

погрешностью. Аналогично можно найти другие частные погреш-

ности, вызываемые отклонением остальных параметров от их

номинальных значений.

Суммарная погрешность приоора определяется как сумма его

частных погрешностей

Ду = ДУ/! + ЛУ/2 + • • • + ДуР1 + ^-Ур2 + • • • + Дуи + Ду^.

(2.20)

В ряде случаев известны статические характеристики звеньев,

входящих в состав СИ. В этом случае удобнее сначала определить

погрешности отдельных звеньев, а по ним рассчитать суммарную

погрешность прибора.

В общем виде статическая характеристика произвольного

звена имеет вид yt = f (xit 1Ъ l2, рь р2, ...), где yf — выходная

величина; xt — входная величина; 12, ..., рь р2 — геометриче-

ские и физические параметры данного звена.

Погрешность данного звена Дуг создает некоторую частную

погрешность прибора Дуг = Дуг dy/dyt. Для нахождения частной

производной dy/dyt составляют уравнение укороченной измери-

тельной цепи, т. е. у = f (yt), откуда и определяют частную про-

изводную ду/дуп.

На основании анализа соотношений (2.18)—(2.20) можно

предложить два метода уменьшения погрешностей результата

измерений.

Один заключается в повышении тем или иным способом ста-

бильности параметров статической характеристики СИ (2.18),

т. е. сведении к минимуму частных погрешностей ^yti, kyPi,

tyu, Ayf и др. Эти методы повышения точности результата изме-

рений называют конструктивными или технологическими. Стаби-

лизация статической характеристики на основе конструктивных

методов включает: изготовление СИ из точных, стабильных эле-

ментов, параметры которых мало подвержены внешним влия-

ниям; термостатирование, стабилизацию питания, магнитное и

электрическое экранирование СИ или его элементов; применение

совершенной технологии и др. Отличительной чертой конструк-

тивных методов является отсутствие в составе СИ структурной

Избыточности, т. е. включение в СИ только тех измерительных

преобразователей, без которых процесс измерения вообще невоз-

можен. Конструктивные методы широко используют. На их основе

достигнуты первые успехи на пути повышения точности СИ, по-

этому конструктивйые методы с полным правом называют клас-

сическими. Однако современные требования к точности СИ на-

столько высоки, что удовлетворить их с помощью только конструк-

тивно-технологических приемов не удается. В связи с этим кон-

структивные методы обычно применяют в сочетании с другими

способами повышения точности СИ.

Другой метод повышения точности результата измерений за-

ключается во введении в процесс измерения структурной или

временной избыточности. Это дает возможность получать допол-

нительную информацию об измеряемой величине и возникающих

при измерении помехах, обработка которой по специальным

алгоритмам позволяет повысить точность результата измерения.

Эти способы получили название структурных методов повышения

точности измерений.

Отличительная особенность структурных методов — возмож-

ность получения высокоточных результатов измерений без повы-

шения требований к метрологическим показателям используемых

в СИ измерительных преобразователей. Это позволяет исполь-

зовать в СИ нестабильные и, следовательно, простые и надежные

преобразователи, а требуемую точность измерений достигать

обработкой дополнительной информации по специальным алгоритг

мам. При современном уровне развития вычислительной техники

выполнение вспомогательных преобразований и вычислительных

операций во многих случаях более эффективно и экономично,

чем совершенствование конструкции и технологии производства

СИ, с целью получения тех же метрологических характеристик.

Структурные,методы весьма многообразны. Не останавливаясь

на их классификации, выделим некоторые наиболее широко ис-

пользуемые приемы.

Методы уменьшения случайной составляющей погрешности.

Эти методы основаны на статистической обработке результатов

многократных или многоканальных измерений величины х.

Если выполнено п последовательных независимых измерений

величины х, результаты которых обработаны по алгоритму (2.14),

то результат многократного измерения х имеет в \/п раз меньшую

среднеквадратическую погрешность по сравнению с результатом

однократного измерения. Таким образом, увеличением числа

измерений п можно монотонно уменьшать случайную составля-

ющую погрешности СИ. Однако в реальных условиях число п

всегда ограничено. Это ограничение обусловлено: изменением

измеряемой величины со временем, т. е. динамикой объекта кон-

троля; неизбежным изменением систематической составляющей

погрешности за время многократных измерений.

Другой способ уменьшения составляющей погрешности Д

основан на статистической обработке результатов многоканаль-

ных измерений (рис. 2.6). Величину х измеряют с использованием

п идентичных параллельных каналов СИ1, СИ2. Результат х

вырабатывается вычислительным устройством ВУ по . алгоритму

(2.14). В такой системе время, необходимое для п преобразований,

равно времени одного преобразования, что исключает погреш-

ности от изменения х и Дс со времени. Однако необходимость

в п измерительных устройствах с идентичными характеристиками

существенно усложняет прибор.

Методы уменьшения систематической составляющей погреш-

ности. Из способов уменьшения систематической погрешности-

выделим широко используемый метод образцовых алгоритмов

(или мер). В этом случае процесс измерения состоит из нескольких

стадий. Сначала находят измеряемую величину х (рис. 2.7),

РИС 2.6. Схема способа уменьшения со-

ставляющей случайной погрешности,

основанного на статистической обработке

результатов многоканальных измерений

Рис. 2.7. Схема уменьшения систематиче-

ской погрешности с применением образ-

цовых мер

которой соответствует выходной сигнал СИ у (х). Затем измеряе-

мую величину х переключателем П отключают и в последующих

тактах ко входу СИ последовательно подключают известные

меры х1т х2 и т. д. Им соответствуют выходные сигналы СИ: у±,

у2 и т. д. При линейной статической характеристике СИ достаточно

использовать две меры. Полученная информация обрабатывается

в вычислительном устройстве ВУ, где при линейной статической

характеристике СИ реализуется алгоритм

~Х = + (х2 — Xi) (у — й)/(у2 — У1); (2.21)

здесь х — результат измерения.

Если имеется плавно регулируемая мера хм, то процесс изме-

рения осуществляется в два этапа. На первом этапе происходит

запоминание отклика СИ у (х) на неизвестную величину х, на вто-

ром— к входу СИ подключается регулируемая мера, величина

которой изменяется до тех пор, пока у (хм) не станет равным у (х);

отсюда х = хм. Поскольку хм известно, то известно и х.

Использование методов образцовых мер дает возможность

практически полностью исключить систематическую составляющую

погрешности. Однако случайная составляющая погрешности при

этих методах не уменьшается, а во многих случаях увеличи-

вается.

Рассмотренные приемы основаны на получении дополнитель-

ной информации за счет структурно-временной избыточности.

Для' исключения цомех совершенствуют структуру СИ.

Структурные методы уменьшения погрешностей. Рассмотрим

сущность этих методов на примере простейшего линейного изме-

рительного преобразователя (ИП). Его реальная статическая

характеристика имеет вид

у± — ktx + аъ (2.22)

где х и уу — соответственно входной и выходной информативные

сигналы ИП; k и аг — параметры ИП.

В процессе эксплуатации параметры отклоняются от * номи-

нальных значений /гп и ан; А/гт = — kla\ \аг = аг — а1н,

что при фиксированном уровне

приведенное значение которой

с _ Дщ _ АН* + Aat

111 N ^iH-^max

x вызывает погрешность ИП,

= 6fc1-2L_+6a1^, (2.23)'

хШаХ 2V

где N = k1Hxmsx — нормирующий множитель, равный изменению

сигнала у при изменении х в пределах от 0 до хтах;

и бб?! = Ай1/й1н — относительные изменения параметров ИП.

В выражении (2.23) первое слагаемое отражает мультиплика-

тивную, в второе — аддитивную составляющие погрешности.

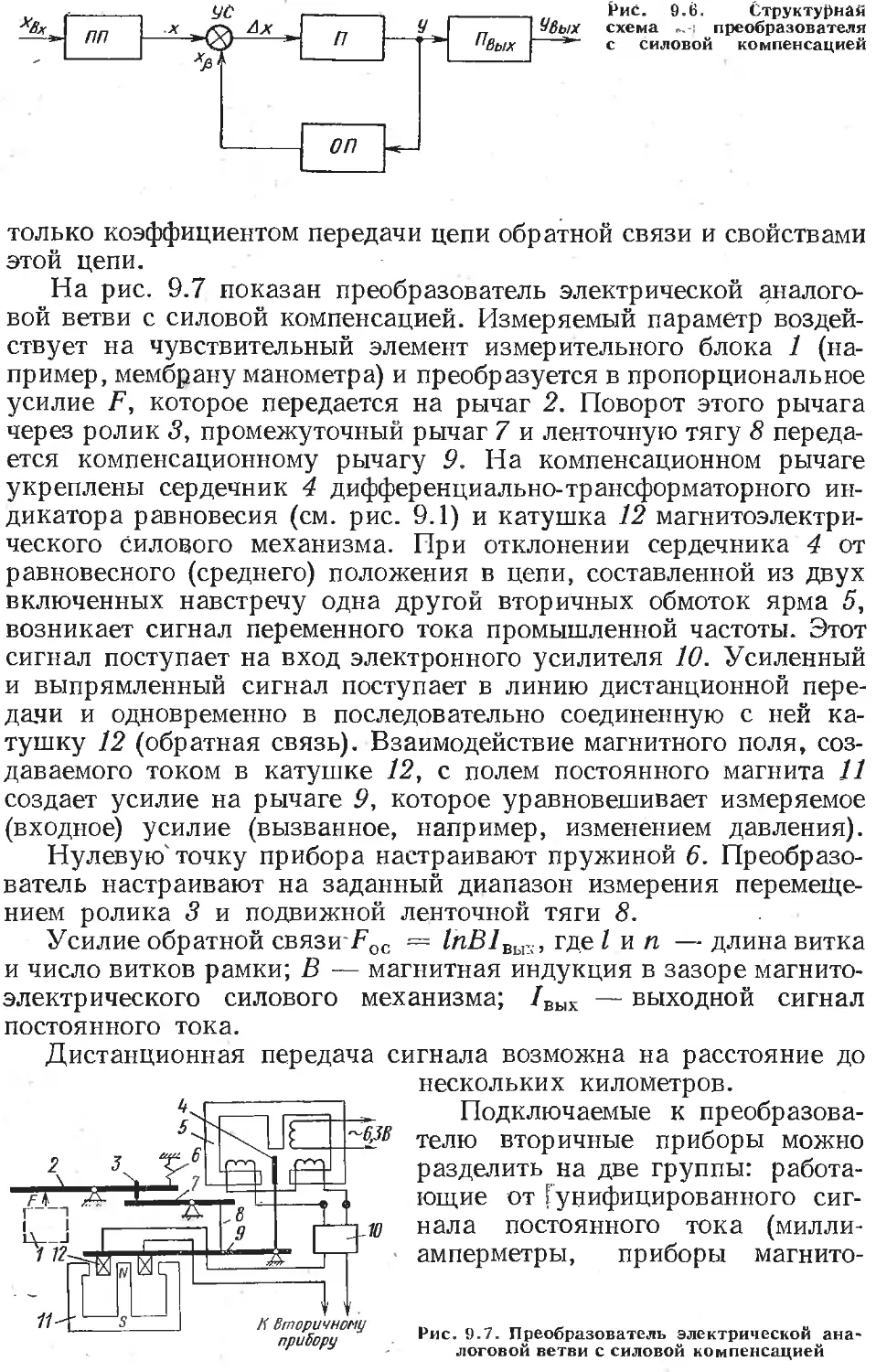

Усложним теперь исходную структуру, включив параллельно ИП-1

со статической характеристикой (2.22) идентичный сравнительный

преобразователь (рис. 2.8, а). Если выходной сигнал ИЛ^вычи-

тается из выходного сигнала ИП1, то такой составной ЛЛ^назы-

вается дифференциальным. Его статическая характеристика имеет

вид

у2 = k±x + а-! — k2x0 — а2,

где х0 — значение меры или стандартного образца, подаваемого

на вход ИП2.

Приведенная погрешность дифференциального ИП, вычислен-

ная аналогично (2.23), имеет вид

62п = = + т- м. (2.24)

7V Хщах yv

где 6й2 = Дц2/Й2н.

При вычислении (2.24) принято: /г1н = /г2н; а1н = а2н (но

из-за действия помех kr ф k2, аг ф а2); х0 = 0.

Сравнив (2.23) и- (2.24), заключаем, что в сопоставимых усло-

виях мультипликативные погрешности дифференциального и одно-

канального ИП одинаковы. Что касается аддитивной погрешно-

сти, то здесь несомненное преимущество имеет дифференциаль-

ный ИП, в котором за счет сравнительного канала удается умень-

шить, а при полной корреляции случайных величин 8аг и ба2

в принципе полностью подавить аддитивные составляющие слу-

чайной и систематической погрешностей.

Охватим ИП1 цепью отрицательной обратной связи (рис. 2.8,6).

Статическая характеристика такого ИП имеет вид

г/к = кгх/(\ + Мо), (2.25)

где k0 — коэффициент преобразования звена в цепи обратной

связи.

Рис. 2.8. Дифференциальная (а)

и компенсационная (б) схемы

структурных методов уменьше-

ния погрешностей

Для упрощения записи в (2.25) принято, что а = 0. Приведен-

ная погрешность ИП с замкнутой структурной схемой

— ^Ук/^к ^о-^/Апах»

где ^=-1^^-; 6*o = ^; Mo»i-

n 1 -f- /г1Н/?он «он

(2.26)

Величина 6уКГ1 не зависит от 6&1; т. е. введение отрицательной

обратной связи позволяет практически устранить изменения

коэффициента преобразования (т. е. мультипликативную погреш-

ность) канала прямой передачи информации. Погрешности, воз-

никающие в цепи обратной связи, в такой структуре не подав-

ляются, поэтому ее применение оправдано при 6/г0 < 6^.

Таким образом, в указанных условиях применение дифферен-

циальных схем позволяет уменьшить аддитивные составляющие

погрешности, а применение структур с обратной связью — муль-

типликативные составляющие погрешности.

§ 2.4. ИНФОРМАЦИОННЫЕ ХАРАКТЕРИСТИКИ СРЕДСТВ

ИЗМЕРЕНИЯ

Целью и главным признаком измерения является получение

сведений (информации) об измеряемой величине х. Задача измере-

ния возникает в связи с тем, что физической системе, характери-

зуемой параметром х, присуща исходная неопределенность. В тео-

рии информации измерения рассматривают как процесс, в резуль-

тате которого уменьшается исходная неопределенность в сведе-

ниях об измеряемой величине х. Количественной мерой неопре-

деленности величины х является энтропия этой величины Н (х).

Если х — дискретная случайная величина, характеризующаяся

набором п возможных значений хъ х2, ..., хп, то

И(*) = — Б Pi Pi, (2.27)

i—1

где pt — вероятность того, что величина х приняла значение

Поскольку pt <1, то 1g рг с 0; для получения Н (х) 0

в (2.27) перед суммой введен знак минус.

Если х — непрерывная случайная величина, характеризу-

ющаяся плотностью вероятности р (х), то

Н (х) = — J р (х) 1g р (х) d х. (2 28)

—оо

Таким образом, исходная энтропия измеряемой величины пол-

ностью определяется законом распределения ее вероятностей.

Единица измерения энтропии зависит от выбора основания лога-

рифма в выражениях (2.27), (2.28). При использовании десятичных

логарифмов энтропию определяют в десятичных единицах (дит),

й при выборе натуральных логарифмов используют единицу нйт.

На практике часто выбирают двоичные логарифмы, что объяс-

няется удобством технической реализации устройств передачи

и обработки информации, имеющих два устойчивых положения

(реле, триггеры, сигнальные лампы и др.); в этом случае энтро-

пию выражают в двоичных единицах (бит).

В процессе измерения исходная неопределенность (энтропия)

величины х должна уменьшаться, поскольку в результате изме-

рения наше знание о величине х возрастает. Следовательно,

результатом измерения является информация.

Количество информации /, получаемой при измерении, равно

уменьшению исходной неопределенности в результате измерения

I = Н (х) — Н (А), (2.29)

4-00

где Я (А) = — j р (A) 1g р (A) dA — оставшаяся после изме-

рения неопределенность сведений о величине х.

Если в результате измерения установлено истинное значение

измеряемой величины, то Н (А) = 0 и с величины х снимается

вся исходна# неопределенность.' В этом идеализированном случае

количество информации I, получаемой при измерении, равно

исходной неопределенности Н (х). В реальных условиях количе-

ство получаемой при измерении информации всегда меньше Я (х),

так как в любом приборе из-за наличия погрешностей остаточная

энтропия Я (х) >0. Таким образом, из-за погрешностей средств

измерений полностью устранить неопределе'нность Я (х) прак-

тически не удается. Поскольку остаточная энтропия Я (А) опре-

деляется погрешностями средств измерений, ее называют энтро-

пией погрешности или условной энтропией. Из соотношения

(2.29) видно, что получаемая при измерении информация о вели-

чине х тем больше, чем меньше энтропия погрешности Я (А).

С информационной точки зрения, измерение сводится к сокра-

щению области неопределенности измеряемой величины. До-

пустим, что до проведения измерения величина х заключена

в пределах от xt до х2. Это означает, что вероятность получения

значения х меньше Хх и больше х2 равна нулю, а вероятность

получения значения х где-то в пределах области от Хх до х2 равна

1 единице. Если допустить, что

г___________________плотность вероятности р (х) вели-

чины х равномерна (рис. 2.9), то

р (х) = 1/(х2 — Хх) при Хх < х <

у < х2; р (х) = 0 при хх > х > х2.

2 1 После проведения измерения

получаем показание прибора хп.

------- J—I -------►А'

Xf-j X? Рис. 2.9. График распределения плотности

вероятности

2/

,рм

Однако из-за наличия погрешности запишем результат измере-

ния в виде хп ± До> гДе До — принятое за предельное значение

погрешности. Это означает, что действительное значение измеряе-