Text

М.А.ДАСОЯН, И.А.АГУФ

М.А.ДАСОЯН, И.А.АГУФ

ОСНОВЫ РАСЧЕТА КОНСТРУИРОВАНИЯ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА СВИНЦОВЫХ АККУМУЛЯТОРОВ

М.А.ДАСОЯН, И.А.АГУФ

ОСНОВЫ РАСЧЕТА, КОНСТРУИРОВАНИЯ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА СВИНЦОВЫХ АККУМУЛЯТОРОВ

«ЭНЕРГИЯ» ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1978

Scan AAW

6П2.10

Д20

УДК 621.355.2

Рецензенты: К. Ф. Сиволодская, Б. В. Жмырев

Дасоян М. А., Агуф И.' А.

Д20 Основы расчета, конструирования и технологии производства свинцовых аккумуляторов. —Л.: Энергия, 1978. 152 с, ил.

В книге изложены основные принципы электрического, теплового и механического расчета свинцовых аккумуляторов, а также методы оценки надежности свинцовых батарей. Рассмотрены конструктивные особенности как традиционных типов свинцовых батарей (автомобильных, стационарных, вагонных, тяговых, авиационных), так и некоторых новых типов (батарей для глубоководных аппаратов, электромобилей и герметичных батарей). В книге описаны теоретические основы технологии производства свинцовых аккумуляторов и даны сведения об оборудовании, используемом в аккумуляторной промышленности.

Книга адресована специалистам, работающим в области конструирования и производства свинцовых батарей и прикладной электрохимии, а также может служить пособием для студентов, специализирующихся по химическим источникам тока.

6П2.10

„ 30309-42

д--------------100-77

* 051(01)-78

@ Издательство ,, Энергия “, 1978

Введение

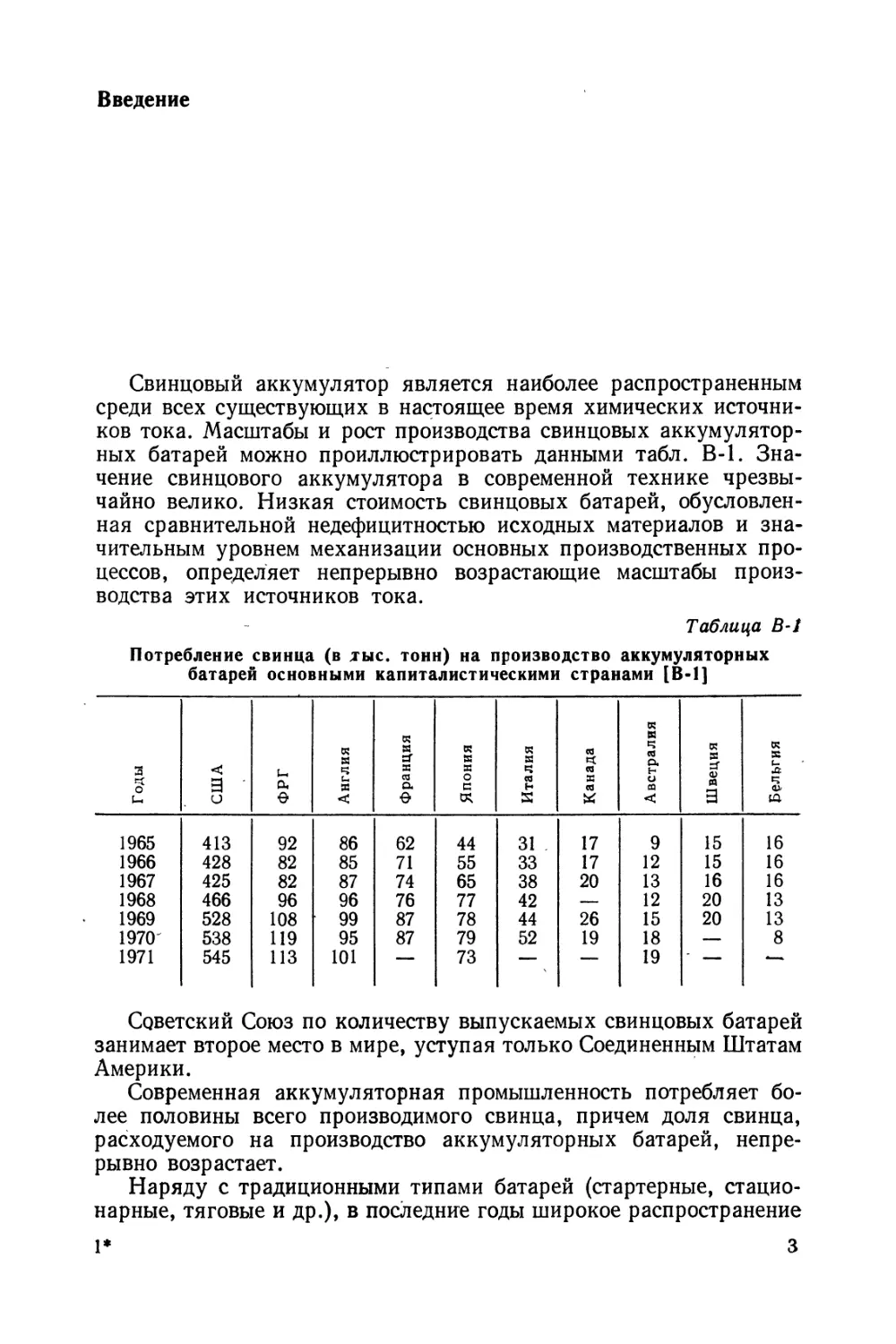

Свинцовый аккумулятор является наиболее распространенным среди всех существующих в настоящее время химических источников тока. Масштабы и рост производства свинцовых аккумуляторных батарей можно проиллюстрировать данными табл. В-1. Значение свинцового аккумулятора в современной технике чрезвычайно велико. Низкая стоимость свинцовых батарей, обусловленная сравнительной недефицитностью исходных материалов и значительным уровнем механизации основных производственных процессов, определяет непрерывно возрастающие масштабы производства этих источников тока.

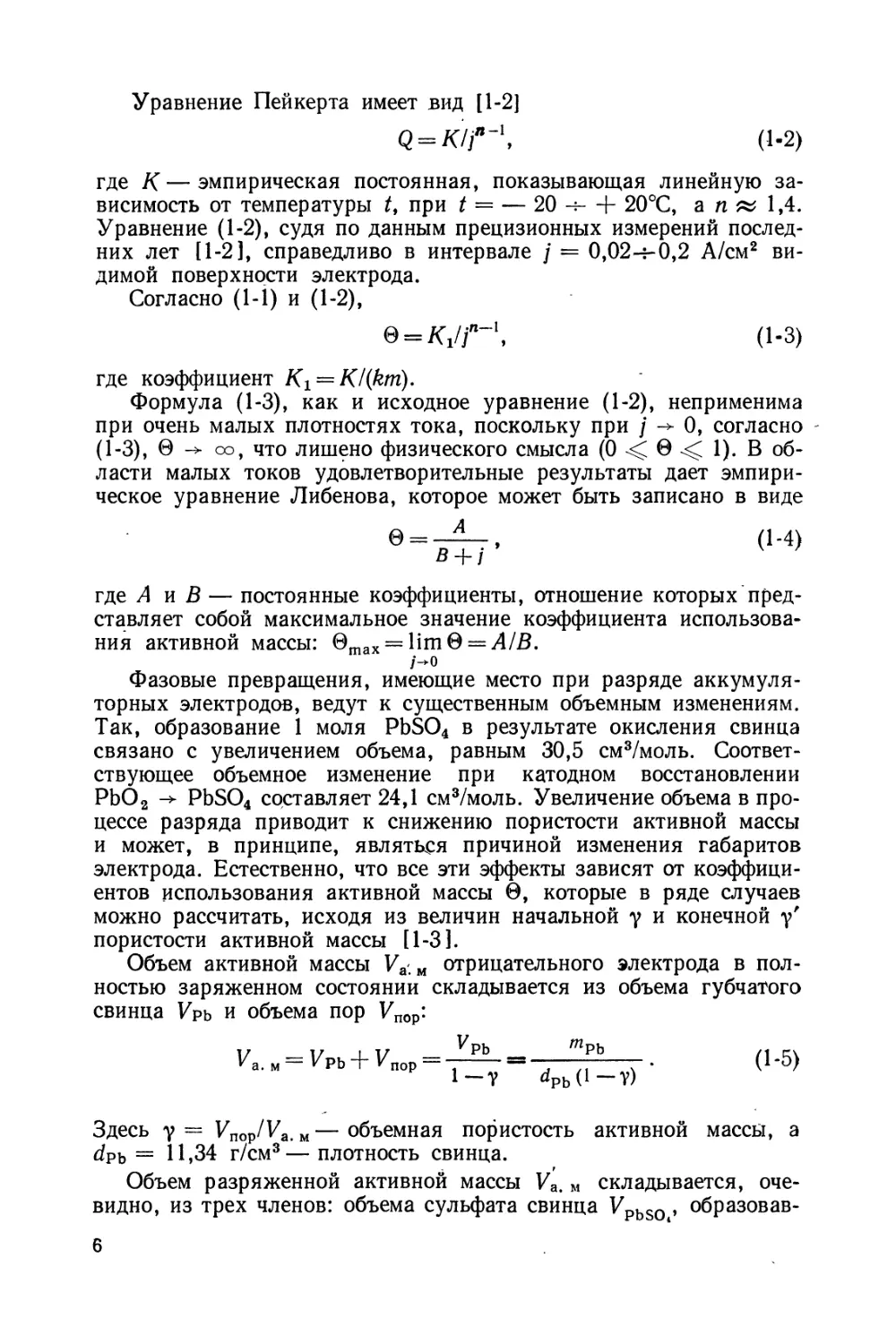

Таблица В-1

Потребление свинца (в тыс. тонн) на производство аккумуляторных батарей основными капиталистическими странами [В-1]

Г оды США ФРГ Англия Франция Япония Италия Канада Австралия Швеция Бельгия

1965 413 92 86 62 44 31 . 17 9 15 16

1966 428 82 85 71 55 33 17 12 15 16

1967 425 82 87 74 65 38 20 13 16 16

1968 466 96 96 76 77 42 — 12 20 13

1969 528 108 99 87 78 44 26 15 20 13

1970 538 119 95 87 79 52 19 18 — 8

1971 545 113 101 — 73 — — 19 — *—

Советский Союз по количеству выпускаемых свинцовых батарей занимает второе место в мире, уступая только Соединенным Штатам Америки.

Современная аккумуляторная промышленность потребляет более половины всего производимого свинца, причем доля свинца, расходуемого на производство аккумуляторных батарей, непрерывно возрастает.

Наряду с традиционными типами батарей (стартерные, стационарные, тяговые и др.), в последние годы широкое распространение

1* 3

получили новые типы свинцовых аккумуляторов и батарей, к числу которых можно отнести герметичные батареи, предназначенные в основном для питания различных приборов бытовой электротехники, аккумуляторы погружного типа, служащие источником энергии глубоководных аппаратов, а также батареи, созданные для питания двигателей электромобилей.

Различные аспекты теории и производства свинцовых аккумуляторов широко освещаются в периодической технической литературе. Современное состояние теории свинцовых аккумуляторов рассмотрено в [В-2]. В литературе отсутствуют, однако, монографические труды, содержащие описание методов расчета и конструирования свинцовых аккумуляторов, а также технологии их производства.

Следует отметить, что в литературе сравнительно мало внимания уделяется разработке рациональных методов расчета и конструирования химических источников тока, хотя значимость подобного рода работ не вызывает сомнения.

Учитывая важную роль всех указанных выше вопросов в деле создания наиболее энергоемких и экономичных конструкций свинцовых батарей, авторы взяли на себя труд по написанию настоящей книги, являющейся, по существу, продолжением [В-2].

Книга посвящена описанию методов расчета и конструирования свинцовых аккумуляторов различного назначения. Изложенные методики расчета являются во многом оригинальными и не встречаются в литературе.

При написании раздела, посвященного механическому расчету аккумуляторов, большую помощь авторам оказал В. В. Петров, которому, в частности, принадлежит расчет дна аккумуляторного бака на прочность и жесткость, а также анализ различных схем закрепления аккумуляторов при группировке их в батареи. Методы оценки надежности свинцовых батарей описаны А. А. Прокофьевым. Авторы выражают им обоим сердечную благодарность.

Значительное место в книге занимает описание современного состояния технологии производства свинцовых аккумуляторов. Большое внимание при этом уделено теоретическим основам технологии, поскольку эти вопросы слабо освещены в литературе [В-3].

Авторы благодарны работникам аккумуляторной промышленности, труды которых нашли отражение в настоящей книге.

Все пожелания и замечания просьба направлять по адресу: 192041, Ленинград, Д-41, Марсово поле, 1, Ленинградское отделение издательства «Энергия».

Глава первая. ОСНОВЫ РАСЧЕТА СВИНЦОВЫХ АККУМУЛЯТОРОВ

1-1. ОСНОВНЫЕ ПРИНЦИПЫ ЭЛЕКТРИЧЕСКОГО РАСЧЕТА СВИНЦОВОГО АККУМУЛЯТОРА

1. Коэффициенты использования активных масс

В настоящее время не существует строгой методики расчета химических источников тока. Это объясняется большим количеством факторов, влияющих на расчетные величины, и недостаточной изученностью их роли в работе аккумулятора. Специфические трудности связаны со сложным характером распределения тока в аккумуляторе.

Обычно при расчете свинцовых аккумуляторов различного назначения приходится исходить из опытных данных, полученных в тех или иных частных условиях. В качестве исходных заданных параметров служат электрохимические эквиваленты активных веществ, участвующих в токообразующей реакции, и коэффициенты их использования. Последние являются результатом экспериментального определения, которое проводится для конкретных, наиболее типичных условий эксплуатации рассматриваемого аккумулятора.

Коэффициенты использования активных масс 0 свинцового аккумулятора зависят от условий разряда. Рост плотности разрядного тока и снижение температуры приводит к снижению величин 0. Так, для современных типов аккумуляторов при длительных режимах разряда (20—50 часовых) 0 « 50—60%, а при коротких (стартерных, или 3—5-минутных) разрядах 0«5—10%.

Как показывают результаты теории 2-фазных пористых электродов [1-1], коэффициенты использования активных масс должны возрастать с увеличением электропроводности электролита, пористости активной массы и с уменьшением толщины электрода, плотности тока / и конечного разрядного потенциала. В области достаточно высоких токов теория приводит к гиперболической зависимости 0(/).

Зависимость 0(/) в широком интервале изменения плотности тока может быть описана с помощью эмпирического уравнения Пейкерта [1-2]. Если обозначить разрядную емкость аккумуляторного электрода Q, а массу т, то, очевидно,

Q = k&m, (1-1)

где k — электрохимический эквивалент разрядных процессов:

= 0,259 А-ч/г для отрицательного электрода (Pb -> PbSO4) и k+ = 0,224 А-ч/г для положительного электрода (РЬО2 -> PbSO4).

5

Уравнение Пейкерта имеет вид [1-2]

Q = K/f‘, (1-2)

где К — эмпирическая постоянная, показывающая линейную зависимость от температуры t, при t = — 20 ч- + 20°С, а п» 1,4. Уравнение (1-2), судя по данным прецизионных измерений последних лет [1-2], справедливо в интервале / = 0,02ч-0,2 А/см2 видимой поверхности электрода.

Согласно (1-1) и (1-2),

е=к1//«-1, (ьз)

где коэффициент K1 = KI(km),

Формула (1-3), как и исходное уравнение (1-2), неприменима при очень малых плотностях тока, поскольку при / 0, согласно

(1-3), 0 -> оо, что лишено физического смысла (0 <: 0 <С 1). В области малых токов удовлетворительные результаты дает эмпирическое уравнение Либенова, которое может быть записано в виде

где А и В — постоянные коэффициенты, отношение которых представляет собой максимальное значение коэффициента использования активной массы: 0тах = Нт0 = Л/В.

/->о

Фазовые превращения, имеющие место при разряде аккумуляторных электродов, ведут к существенным объемным изменениям. Так, образование 1 моля PbSO4 в результате окисления свинца связано с увеличением объема, равным 30,5 см3/моль. Соответствующее объемное изменение при катодном восстановлении РЬО2 -> PbSO4 составляет 24,1 см3/моль. Увеличение объема в процессе разряда приводит к снижению пористости активной массы и может, в принципе, являться причиной изменения габаритов электрода. Естественно, что все эти эффекты зависят от коэффициентов использования активной массы 0, которые в ряде случаев можно рассчитать, исходя из величин начальной у и конечной у' пористости активной массы [1-3].

Объем активной массы Уа. м отрицательного электрода в полностью заряженном состоянии складывается из объема губчатого свинца Урь и объема пор Vnop:

Va. м = УРЬ + Vnop = . ^.РЬ . • (1-5)

1—V rfpb(‘—v)

Здесь у — Vnop/^a. м — объемная пористость активной массы, а dpb = 11,34 г/см3— плотность свинца.

Объем разряженной активной массы Va. м складывается, очевидно, из трех членов: объема сульфата свинца Vpbso, образовав-6

";РЬ

1 — у

v;.M

(1-6)

шегося в результате разряда, объема непрореагировавшей активной массы Урь и объема пор Упор = Уа.• Таким образом,

' г ' ГПтзи Л — 6

Уа.гм = УрЬ + У PbSO4 + У пор =---------

rfPb

Z72Pbe-iWpbso4 , ,

+ —d------a------НУа “Т ’

“PbSO. Pb

или

* — । Q—Mpbso,

dPb rfPbSO.^Pb

где 0_ — коэффициент использования отрицательной активной массы, /ИРЬ5О = 303,3 г — молекулярная масса сульфата свинца, ЛРЬ = 207,2 г—атомная масса свинца, dpbso =6,3 г/см3 — плотность сульфата свинца. Связь между значениями Уа м и Va м можно в общем случае записать в виде

Va. м = Va. и + ЗДб, (1-7)

где S — геометрическая односторонняя поверхность пластины, а Дб— изменение толщины б пластины в результате разряда (Дб 2= 0).

Подставив (1-5) и (1-6) в (1-7) и решив полученное уравнение относительно 0_, будем иметь

0- = Wbso-[Ve7 + ^T(1-V,)l- (1-8)

где ^Pb/Pbso = ( ^pbso,rfpb--1) 1 = 0,61 и упл = S6 — объем ак-

\ ^^Pb^PbSO, /

кумуляторной пластины в заряженном состоянии. Уравнение, аналогичное (1-8), нетрудно получить и для коэффициента использования активной массы положительного электрода:

8 = k

*PbO2'PbSO4

У — у' I Упл А6

U — V Урьо2 5

(Ь9)

(1-Y')

При этом

h —

^PbO2/PbSO4 “

/ Mpbso/pbo,__|

\^PbO2^PbSO4

MpbO2 = 239,2 г — молекулярная масса PbO2, dpbo = 9,67 г/сма— плотность РЬО2 (среднее значение для а- и р-РЬО2).

Необходимо подчеркнуть, что уравнения (1-8) и (1-9) получены без использования каких-либо модельных представлений относительно структуры активной массы аккумуляторных электродов. Поэтому все выводы, следующие из этих уравнений, носят весьма

7

фундаментальный характер (в отличие от результатов теории пористых электродов, рассматривающей обычно упрощенные модели электрода).

Правая часть уравнений (1-8) и (1-9) состоит из двух слагаемых, характеризующих соответственно изменение пористости и толщины электродов в процессе разряда. Как показывают результаты измерений, при разряде положительного электрода Дб ж 0, т. е. коэффициент использования активной массы ©+ однозначно определяется значениями начальной и конечной пористости. При этом, как видно из полученных уравнений, величина 0 проявляет гиперболическую зависимость от начальной пористости у, резко возрастая с ростом у, и линейную зависимость от конечной пористости у', убывая с ростом у'.

При разряде отрицательного электрода аккумулятора знак Дб зависит от природы органических добавок, введенных в активную массу [1-3]. Однако и в этом случае второй член в правой части (1-8), как правило, сравнительно невелик. Необходимо также иметь в виду, что при разряде электрода в аккумуляторе, т. е. в условиях плотной сборки, возможности для заметных изменений размеров электрода весьма ограничены.

Из уравнений (1-8) и (1-9) следует, что при равных значениях начальной (у+ = у_) и конечной (у^_ = у2) пористости и при Д6 — 0 коэффициент использования активной массы положительного электрода ©+ существенно превосходит соответствующее значение для отрицательного электрода 0_. Иначе говоря, для получения одинаковых значений 0; и 0_ начальная пористость ак-, тивной массы отрицательного электрода или ее изменение в процессе разряда должны заметно превышать соответствующие значения для положительного электрода.

Полученные уравнения показывают также, что рост объема в процессе разряда не может служить причиной, ограничивающей коэффициенты использования активной массы,. Действительно, при Дб = О значения у и у' связаны неравенствами:]

+ V (1-10)

Y_<0,625 + 0,375yS J

вытекающими из условия 0 <; 1. Этим неравенствам удовлетворяют весьма различные и вполне реальные значения у и у'. Если ,же учесть возможные изменения толщины электрода, то набор значений у и у', при которых 0=1, будет еще более обширен.

По данным работы [1-4], пористость активной массы заряженного положительного электрода у+ 0,56. Отсюда, согласно (1-10), 0+ 1 при у^_ = 0,12 (в действительности минимальная величина

у^_ 0,38). Пористость заряженного отрицательного электрода,

содержащего в качестве органического расширителя дубитель БНФ, 8

составляет 0,67 [1-4]. Отсюда, согласно (1-10), 0_ 1 при

0,13. Экспериментально полученное минимальное значение пористости разряженного отрицательного электрода с указанной добавкой составляет у_ = 0,48.

Вопрос о причинах, ограничивающих коэффициенты использования активных масс свинцового аккумулятора, выяснен к настоящему времени еще недостаточно. Если разряды проводятся при высоких плотностях тока, то существенную роль играет^неравномер-ное распределение поляризации по толщине электродов, а также замедленность конвективно-диффузионного процесса доставки сер-

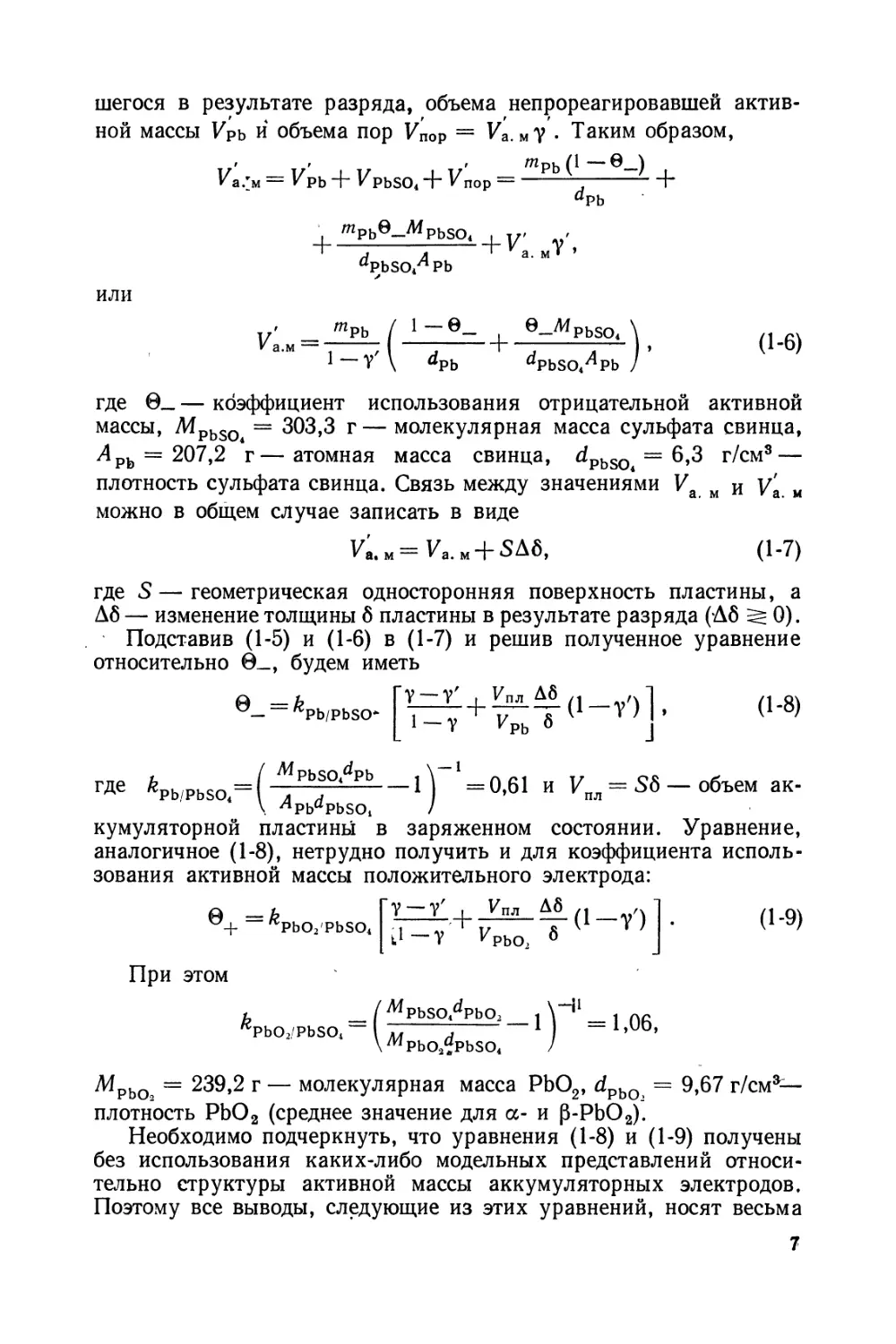

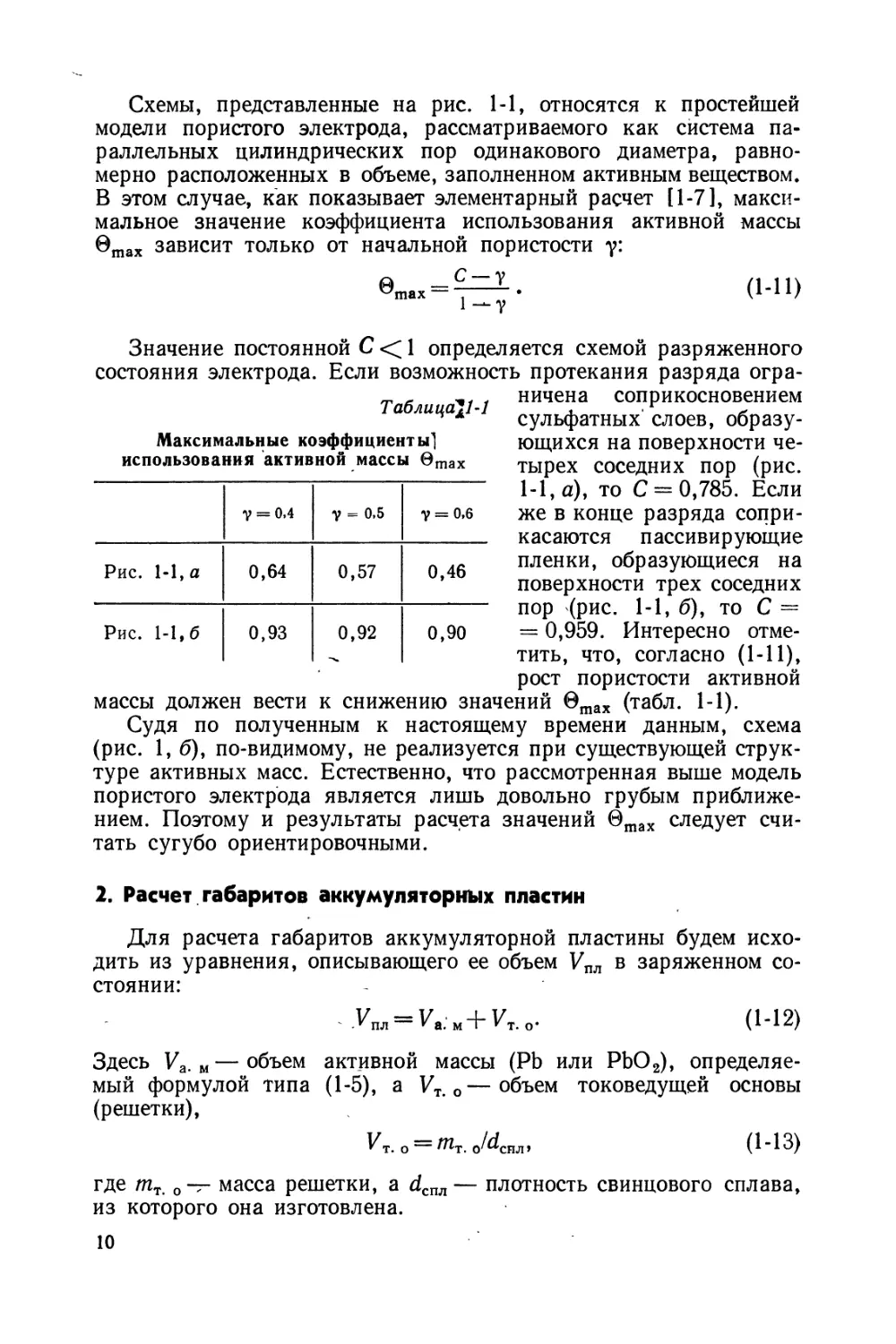

Рис. 1-1. Схемы структуры пористого электрода в максимально разряженном состоянии

Область, заполненная сульфатом свинца, заштрихована; область, занятая неразрядившимся веществом (РЬ или РЬО2), — зачернена

ной кислоты к зоне реакции. Все это приводит, в частности, к быстрой закупорке пор сульфатом свинца [1-5], в результате чего разрядный процесс протекает, в основном, на наружной поверхности электрода, где плотность тока может более чем в 10 раз превышать соответствующее значение в толще активной массы [1-6].

Однако даже при разряде аккумуляторных электродов очень малыми токами, когда всю поверхность активной массы можно с полным правом считать эквипотенциальной, и в условиях принудительной циркуляции электролита коэффициент использования, как правило, не превосходит 60—65%. Возможная причина этого явления заключается в том [1-7], что в процессе глубокого разряда происходит изоляция отдельных участков активной массы в межпоровых пространствах сульфатом свинца (рис. 1-1). Эти участки остаются непрореагировавшими к концу разряда вследствие того, что разрастание пассивирующих слоев PbSO4 приводит, как видно из рис. 1-1, к прекращению электрического контакта между отдельными частями активной массы. Иначе говоря, предполагается, что в конце разряда при максимально возможном использовании активного вещества единый электронопроводящий каркас электрода перестает существовать.

9

Схемы, представленные на рис. 1-1, относятся к простейшей модели пористого электрода, рассматриваемого как система параллельных цилиндрических пор одинакового диаметра, равномерно расположенных в объеме, заполненном активным веществом. В этом случае, как показывает элементарный расчет [1-7], максимальное значение коэффициента использования активной массы ©max зависит только от начальной пористости у:

0тах = ^. (Ы1)

Значение постоянной С < 1 определяется схемой разряженного состояния электрода. Если возможность протекания разряда огра-

Таблица^1~1 Максимальные коэффициенты'] использования активной массы 0тах ничена соприкосновением сульфатных' слоев, образующихся на поверхности четырех соседних пор (рис.

V = 0,4 V = 0,5 V = 0,6 1-1, а), то С = 0,785. Если же в конце разряда соприкасаются пассивирующие пленки, образующиеся на поверхности трех соседних

Рис. 1-1, а 0,64 0,57 0,46

Рис. 1-1,6 массы должс Судя по (рис. 1,6), г туре активш пористого э. нием. Поэто 0,93 >н вести получеь [О-ВИДИМ1 >ix масс, пектрода му и рес 0,92 К СНИЖ€ 1НЫМ к эму, не [ Естестве являете зультаты пор (J)HC. 1-1, О), то и — 0,90 = 0,959. Интересно отме- тить, что, согласно (1-11), рост пористости активной шию значений 0тах (табл. 1-1). настоящему времени данным, схема )еализуется при существующей струк-шно, что рассмотренная выше модель :я лишь довольно грубым приближе-расчета значений 0тах следует счи-

тать сугубо ориентировочными.

2. Расчет. габаритов аккумуляторных пластин

Для расчета габаритов аккумуляторной пластины будем исходить из уравнения, описывающего ее объем Упл в заряженном состоянии:

Упл = Уа;м+Ут,о. (1-12)

Здесь Va. м—объем активной массы (РЬ или РЬО2), определяемый формулой типа (1-5), a VT. 0—объем токоведущей основы (решетки),

VT. о =О^СЯЛ» (1”13)

где тт. 0— масса решетки, a dcnjl— плотность свинцового сплава, из которого она изготовлена.

10

Подставляя (1-5) и (1-13) в исходное уравнение (1-12), будем, с учетом (1-1), иметь следующее выражение для толщины аккумуляторной пластины 6:

6 = (Ы4)

s feed(1-у) хаспл ‘

где q = Q/S — удельная разрядная емкость, приходящаяся на единицу наружной поверхности электрода, d — плотность активного вещества (РЬ или РЬО2).

Зависимость коэффициента использования активной массы от толщины электрода может быть получена с использованием уравнения Пейкерта (1-2). Как показал Жюмо, коэффициент /С в (1-2) является в известных пределах изменения толщины пластины линейной функцией 6:

К = а + Ь8. (1-15)

Сочетая уравнения (1-1), (1-2) и (1-15), будем иметь

© = а+'Ь8 . kmjn~1

Согласно (1-5), (1-12) и (1-13)

m=(s8— ^ь°Л(1— V)d.

I ^СПЛ J

Подставляя (1-17) в (Г-16), получим 0 а + Ь8 , где al^kjn~lS(l— y)d; = ^^(1—y)d.

5спл

Поскольку коэффициенты а, Ь, аги Ьг — числа положительные, из формулы (1-18) следует, что

/ 30 \ __ ааг + bbx g

\ 66 )/=const Jai6 —М2

(1-16)

(1-17V

(Ы8)

т. е. с ростом толщины пластины коэффициент использования активной массы снижается. Этот результат полностью соответствует общим выводам, следующим из теории пористых электродов [1-1].

Для каждого типа аккумуляторов имеются определенные пределы оптимальной толщины электрода. Например, в аккумуляторах, предназначенных для длительных режимов разряда, когда электрод поляризуется относительно равномерно по толщине и коэффициент использования активной массы приближается к предельному значению, могут быть использованы относительно толстые пластины (до 10 мм). В аккумуляторах, предназначенных для

коротких режимов разряда, удельная емкость может быть повышена в результате снижения толщины электродов.

Для расчета толщины аккумуляторных пластин предложен ряд эмпирических формул. Формула Либенова, устанавливающая связь между емкостью аккумулятора и толщиной электрода, имеет вид

1 + а/о

где Q—емкость, А-ч, /—максимальный ток разряда, А; 6 — толщина пластины, мм; М и а — эмпирические постоянные. Один из основных недостатков (1-19) заключается в том, что входящие в нее постоянные отличаются друг от друга на 9 порядков: М « 104; а ж 10-5. Погрешность формулы Либенова составляет 8—10%♦ И. А. Селицкий [1-8] предложил формулу, имеющую вид

к+t C+t v '

где Р — предельная емкость, приходящаяся на единицу поверхности электрода, А-ч/см2; S — площадь поверхности электрода, см2; R — предельная емкость, приходящаяся на единицу объема, А-ч/см3; t— время разряда током I = Qjt\ С и К. — постоянные, имеющие размерность времени. Формула (1-20) дает хорошие результаты, однако, только при расчете толщины пластин стартерных батарей.

Для расчета толщины пластин аккумуляторов большой емкости применима формула, предложенная А. Н. Мокеевым и А. Н. Гольдбергом,

/ = L + fejw + C/n6, (1-21)

где t — продолжительность разряда, ч; / — плотность разрядного тока, А/дм2; 6 — толщина решетки положительного электрода, мм; L, k, т, п и С — постоянные, зависящие от типа аккумулятора.

Для определения постоянных, входящих в эту формулу, необходимо провести два разряда аккумуляторов с положительными электродами толщиной и§2 соответственно при двух различных плотностях тока и /2 и установить продолжительность разряда. Средняя относительная погрешность при расчете по этой формуле не превышает 5%. Для ориентировочных расчетов может быть применена также следующая формула:

<=2.50/8-0,88

• 1,213—0,0066 v 7

относительная погрешность которой при расчете толщины пластины составляет примерно 8%. Необходимо отметить, что описанные формулы справедливы для тех случаев, когда емкость аккумулятора лимитируется разрядом положительного электрода.

12

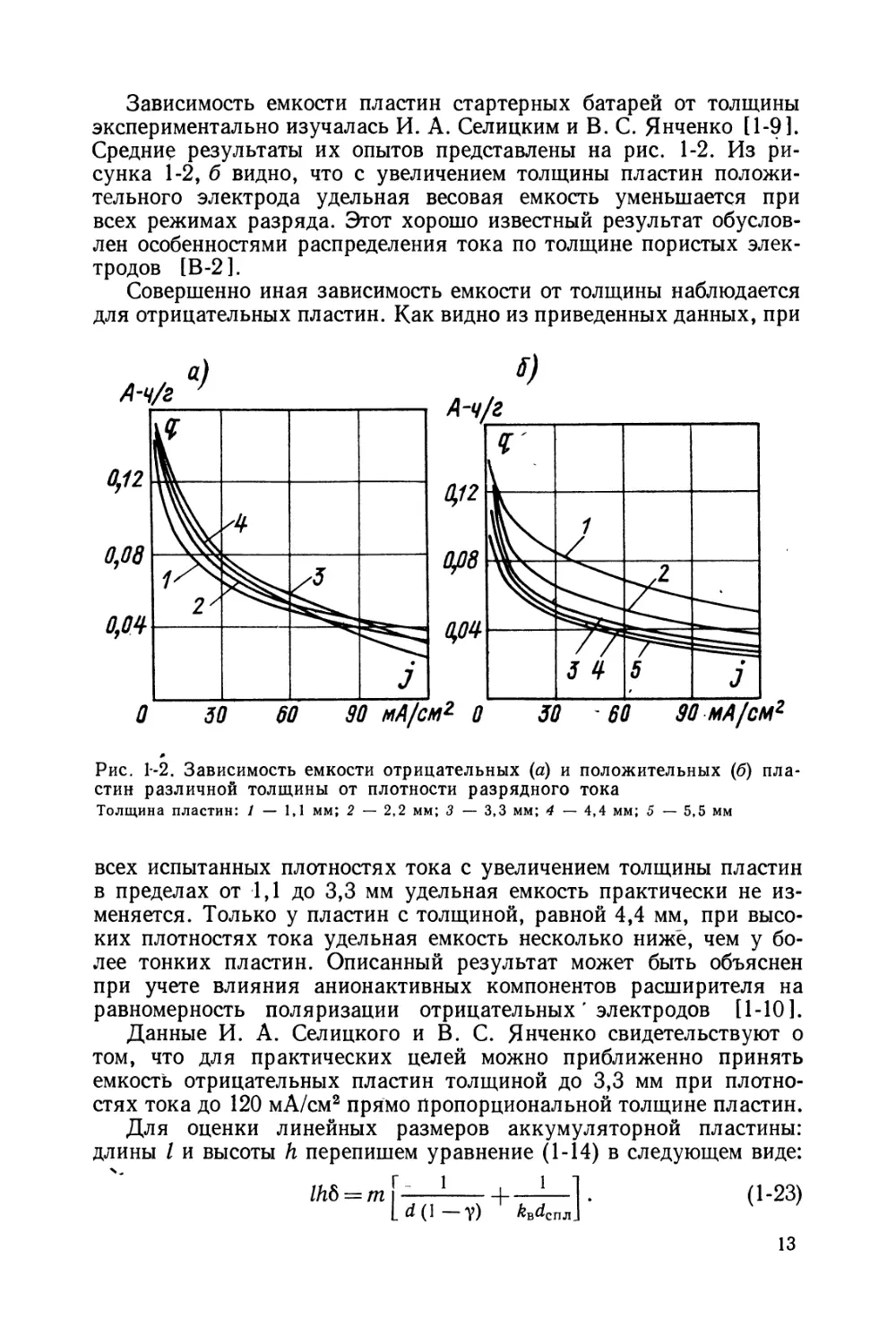

Зависимость емкости пластин стартерных батарей от толщины экспериментально изучалась И. А. Селицким и В. С. Янченко [1-9]. Средние результаты их опытов представлены на рис. 1-2. Из рисунка 1-2, б видно, что с увеличением толщины пластин положительного электрода удельная весовая емкость уменьшается при всех режимах разряда. Этот хорошо известный результат обусловлен особенностями распределения тока по толщине пористых электродов [В-2].

Совершенно иная зависимость емкости от толщины наблюдается для отрицательных пластин. Как видно из приведенных данных, при

Рис. 1-2. Зависимость емкости отрицательных (а) и положительных (б) пла стин различной толщины от плотности разрядного тока

Толщина пластин: 1 — 1,1 мм; 2 — 2,2 мм; 3 — 3,3 мм; 4 — 4,4 мм; 5 — 5,5 мм

всех испытанных плотностях тока с увеличением толщины пластин в пределах от 1,1 до 3,3 мм удельная емкость практически не изменяется. Только у пластин с толщиной, равной 4,4 мм, при высоких плотностях тока удельная емкость несколько ниже, чем у более тонких пластин. Описанный результат может быть объяснен при учете влияния анионактивных компонентов расширителя на равномерность поляризации отрицательных' электродов [1-10].

Данные И. А. Селицкого и В. С. Янченко свидетельствуют о том, что для практических целей можно приближенно принять емкость отрицательных пластин толщиной до 3,3 мм при плотностях тока до 120 мА/см2 прямо пропорциональной толщине пластин.

Для оценки линейных размеров аккумуляторной пластины: длины I и высоты h перепишем уравнение (1-14) в следующем виде:

= —!------Н——1. (1-23)

L (1 —У) ^в^спл]

13

Коэффициент kB = т1тт. 0 характеризует отношение масс активного вещества и токоведущей основы. В большинстве современных аккумуляторов величина kB колеблется в пределах 1,05—1,2, т. е. масса активного вещества превышает массу решетки всего на 5—20%. В последние годы, однако, показана возможность повышения этого коэффициента до 1,5—1,6, что ведет к существенному росту удельной разрядной емкости аккумулятора [1-11]. Увеличение kB достигается в результате применения модернизированных конструкций токоведущих основ с повышенными расстояниями между соседними связями.

Наиболее равномерного распределения тока по поверхности электрода следует ожидать при / « Л. В этом случае, согласно (1-23),

I« 1/ — ------1---Ь ——

V 6 Lrf(i-v) Мспл.

или, с учетом (1-1),

Q Г 1

OfeS [d(l — у)

1 ^в^спл

(1-25)

Формула (1-25) может быть использована для оценки габаритов аккумуляторной пластины заданной емкости Q и толщины 6, если известны значения 0, у и feB.

И. А. Селицкий ввел понятие «габаритной единицы объема пластины» Pv = O/Vnn. ч Пользуясь рассуждениями, аналогичными приведенным выше, нетрудно получить следующую формулу:

S6 =-----------5---------. (1-26)

\ “СПЛ /

При S « Z2 формула (1-26) примет вид

(1-27)

Значение Pv составляет 2,56—2,74 г/см3 для стартерных батарей, устанавливаемых на грузовых автомобилях, и 2,54—2,95 г/см3 для батарей, используемых на легковых машинах. Есть основания полагать, что средние значения Pv, равные соответственно 2,65 и 2,75 г/см3, могут быть уменьшены до 2,35 и 2,40 г/см3 за счет упомянутой выше модернизации конструкции токоведущих основ, а также в результате использования для изготовления основ неметаллических материалов либо металлов и сплавов с повышенной коррозионной устойчивостью. В этом случае, как видно из формул 14

(1-26)— (1-27), заданная величина разрядной емкости может быть достигнута при меньших габаритах электрода.

Емкость аккумулятора определяется суммарной емкостью пластин того или иного знака. При коротких (стартерных) разрядах емкость, как правило, лимитируется пассивацией отрицательного электрода. Это особенно четко проявляется в том случае, когда разряд проводится при пониженных температурах. При длительных режимах разряда обычно имеет место соизмеримое влияние обоих электродов на суммарную емкость.1 Для обеспечения такого условия необходимо равенство разрядных емкостей положительного и отрицательного электродов:

«+Q+ ~ «_Q_ =(»++1) Q_, (1-28)

где Q+ и Q_— емкости положительной и отрицательной пластины соответственно, п, — число положительных пластин, п = п, + -г — -Г

+ 1 — число отрицательных пластин. Из равенства (1-28) следует, что

(1-29)

Q_ + Q+-Q_

т. е. число пластин в аккумуляторе должно возрастать по мере уменьшения различия в значениях Q+ и Q_.

В формуле (1-28) предполагается, что в блоке аккумуляторных электродов крайними являются отрицательные пластины. Поскольку, однако, наружные поверхности этих пластин поляризуются при работе аккумулятора менее интенсивно, чем поверхности всех остальных электродов, формула (1-28), так же как и (1-29), носит приближенный характер.

При заданных толщинах пластин 6+ и 6_, межэлектродном расстоянии или толщине сепаратора 6С и размерах аккумуляторного бака число пластин можно оценить с помощью следующего очевидного уравнения:

[п* + 1) + 2гц_6с 4- 26' = L. (1-30)

Здесь L — внутренняя длина аккумуляторного бака, а 6' — расстояние между крайними отрицательными пластинами и стенками бака (посадочный зазор). Согласно (1-30),

L — 6_-_ 26' п, =-------------

+ 6+ + б_ + 26с

Выражение, стоящее в знаменателе правой части (1-31), часто называют шагом сборки аккумулятора.

(1-31)

1 Замедленность диффузии кислоты в поры активной массы положительного электрода может в ряде случаев лимитировать разрядную емкость аккумулятора при коротких режимах, а недостаточный запас электролита часто обусловливает ограничение емкости по положительному электроду при длительных разрядах.

15

3. Расчет объема и концентрации электролита

Электролитом свинцовых аккумуляторов служит, как известно, водный раствор серной кислоты, содержащий в большинстве случаев от 36 до 42% H2SO4. Выбор оптимальной концентрации электролита делается на основе учета ряда факторов. Прежде всего, следует иметь в виду, что серная кислота является активным веществом, принимающим непосредственное участие в токообразующем процессе. Электрохимический эквивалент H2SO4, определяющий ее потребление в процессе разряда, составляет 3,66 г/(А-ч). Концентрация электролита должна полностью обеспечить необходимый запас кислоты для разряда активных масс аккумуляторных электродов.

Весьма важной характеристикой электролита является его электропроводность. Проводимость электролита в значительной степени определяет внутреннее сопротивление аккумулятора. Кроме того, с ростом проводимости электролита улучшается равномерность распределения тока по поверхности аккумуляторных электродов^.

Максимум электропроводности растворов H2SO4 лежит при концентрации 30—35%, несколько смещаясь в сторону боль-

ших значений с по мере снижения температуры. Концентрация аккумуляторного электролита обычно превышает это значение, что связано, прежде всего, с необходимостью обеспечить требуемый для разряда запас кислоты при весьма малом объеме, приходящемся в современных аккумуляторах на электролит. Следует учитывать также снижение концентрации в процессе разряда, сопровождающееся падением электропроводности.

Концентрация электролита в конце разряда не должна быть слишком малой, так как это может привести к росту внутреннего сопротивления и, вследствие этого, к снижению емкости в результате падения разрядного напряжения. Обычно конечная концентрация H2SO4 при длительных режимах разряда должна быть не ниже 5—10%. С другой стороны, повышение концентрации H2SO4 в аккумуляторном электролите ограничено ускоренной пассивацией электродов при разряде и в процессе хранения аккумуляторов с электролитом. Это явление приводит к снижению емкости и ускорению саморазряда в электролите с чрезмерно высоким содержанием серной кислоты.

При приготовлении раствора H2SO4 наблюдается заметное изменение объема. Аналогичные эффекты имеют место при изменении концентрации электролита в процессе разряда и заряда аккумулятора.

Представляет интерес количественная оценка объемных изменений в электролите.

Обозначим mHSO и тно массы серной кислоты и воды (г), израсходованные на приготовление V (см3) раствора, a dH2SO< и dHoO— плотности H2SO4 и Н2О. Можно записать, что объем ра-16

створа

(1-32)

mH2sot J mH2o ! Av, rfH2SO4 rfH2O

где № — изменение объема при приготовлении раствора.

Очевидно, mHSo = cV’ О’33)

где с — концентрация Далее имеем раствора H2SO4, г/см3. «HSO +mHO = W- (Ь34) 11.2 П3<7

Рис. 1-3. Зависимость относительного изменения объема AV/V при приготовлении растворов H2SO4 от плотности раствора d

где d — плотность раствора, г/см3.

Согласно (1-32)—(1-34), относительное изменение объема при приготовлении раствора H2SO4 составляет 1 1 \ ------------------------------। с. rfH2SO4 rfH3O / (1-35)

Поскольку при нормальных условиях dH2O=l,0 г/см3, a dHso^ = = 1,838 г/см3, то, выражая концентрацию раствора с в граммах на литр, можно переписать уравнение (1-35) в следующем виде:

AV/V = 1 —d + 4,56-10-4с. (1-36)

Согласно (1-36), при с<2193 (d—1) в процессе приготовления раствора

наблюдается уменьшение объема (сжатие) AV<0. Данное условие соблюдается в значительном интервале концентрации H2SO4, включающем возможные пределы изменения концентрации аккумуляторного электролита. Значение | ДУ/7|, как показывает расчет (рис. 1-3), достигает ~ 7,5%, возрастая с увеличением концентрации раствора.

Переходя к расчету объема аккумуляторного электролита, следует учесть, что, согласно теории двойной сульфатации, разряд свинцового аккумулятора протекает по реакции:

Pb + РЬО2 + 2H2SO4 2PbSO4 + 2Н2О.

Таким образом, при прохождении 2F электричества изменение массы электролита должно составлять 2MH SO—2МН О, где Л4Н2$О == = 98,082 г—молекулярная масса серной кислоты, а А1Н,О = — 18,016 г — молекулярная масса воды. Если разрядная емкость

17

аккумулятора равна Q, А-ч, то соответствующее изменение массы электролита составит

Q ('Hh.so.-Mhso) = 2,988Q, где IF = 26,8 А-ч.

С другой стороны, это изменение массы электролита, очевидно, равно Унб/н— VKdK, где Ун и У к — объемы электролита, a da и dK — плотности электролита в заряженном (начальном) и разряженном (конечном) состоянии соответственно. Таким образом, VndH— VKdK— = 2,988 Q, откуда

у 2~Н (1-37)

dH

Можно записать далее, что

VK = ,VH-AVQ, (1-38)

где ДУ—удельное изменение объема электролита, соответствующее 1А-ч протекшего электричества. Тогда, согласно (1-37) и (1-38),

у (%’9^8 А (1-39)

dH

Значение ДУ можно приближенно оценить по формуле

1132 см3/(А-ч).

F \^H2SO4 rfH2O /

Этот расчет не учитывает, однако, рассмотренный выше эффект изменения объема при переходе от одной концентрации раствора H2SO4 к другой. Практически можно с достаточной точностью принять ДУ = 1 см3/(А-ч). Как показывает более точная оценка, ДУ несколько возрастает с ростом концентрации исходного электролита, превышая единицу при dH = 1,3 г/см3 и составляя ДУ « 0,85 см3/(А-ч) при dn = 1,2 г/см3 [1-12 ].|

Считая ДУ = 1 см3/(А-ч), можно переписать уравнение для расчета минимального объема аккумуляторного электролита (1-39) в виде

У ~ (2,988 dK) Q] (1-40)

dK

В частности, при dn = 1,28 г/см3 и dK = 1,05 г/см3 Ун = 8,4 3 Q, т. е. на 1 А-ч снятой емкости требуется ~8,4 см3 электролита.

Объем электролита в аккумуляторе может рассматриваться как сумма трех слагаемых: суммарного объема пор в активных массах Упор, объема межэлектродных пространств (МЭП), включая

18

объем пор сепараторов Умэп и свободного объема электролита выше и ниже блока пластин 7СВ:

V9J1 = Vnop + VM3n + VCB. • (1-41)

Если обозначить у+ и — пористость активной массы положительного и отрицательного электродов соответственно, п+ — число положительных пластин в аккумуляторе, /Пт+о и т^~1 — массу токоведущих основ положительного и отрицательного электродов, dcnjI — плотность сплава, то, очевидно,

/ т(+> \

у =v п (М8,— т-° |_i_

vnop Y+«+l + dpnn р

\ испл /

/ fJl^ ) \

+ Y_(n+ + 1) . (1-42)

Здесь h и I — высота и длина пластины, а 6^ и 6_— толщина положительной и отрицательной пластин соответственно.

Умэп можно приближенно рассчитать по формуле

1'..п “ 2Ы6С»+Т- О'43)

где 6С — расстояние между пластинами противоположной полярности (толщина сепаратора), а ус— пористость сепаратора. В формуле (1-43) предполагается, что сепаратор занимает все межэлектродное пространство. Это допущение соблюдается на практике с достаточной точностью.

Усв определяется из очевидного соотношения

УСВ = Щ(Я-Л), (1-44)

где L и D — соответственно длина и ширина аккумуляторного бака (внутренние размеры), а Н—высота уровня электролита.

Подставляя, выражения (1-42)—(1-44) в исходное , уравнение (1-41), будем окончательно иметь

У9Л = hl [п+ (?+б+ + V_6_ + 2усбс) + у_6_] —

—[«+ (v+mi+o + Т-^тГо) + Т-ттГо] + LD (H—h). (1-45) ^спл

Нетрудно видеть, что для нормальной эксплуатации аккумулятора объем электролита в нем должен быть не ниже Ун, т. е. должно соблюдаться условие

(1-46)

Неравенство (1-46} определяет запас электролита, необходимый для обеспечения заданной разрядной емкости. Способом, аналогичным рассмотренному выше, можно установить связь между начальной сн и конечной ск концентрацией аккумуляторного электролита.

19

Если выразить VH и VK в литрах, а сн и ск в граммах на литр, то, очевидно,

chVh- ckVk = 3,66Q. (1-47)

Воспользовавшись выражением (1-38), нетрудно, решая (1-47) относительно сн, преобразовать эту формулу к виду

(3,66 — скД V) Q + Vнск Q

или, поскольку ДУ « 10-3 л/(А-ч),

~ (3,66 10 Ск)<?+СкУн ZJ

Н = Vh ’ 1 ’

В формулу (1-49), наряду со значениями сн и ск, входит также значение начального объема электролита Ун, причем, как следует из (1-49), сн растет с уменьшением Ун (dcH/dVH<0). Этот результат является вполне очевидным, поскольку, чем меньше запас электролита в аккумуляторе, тем больше должна быть его концентрация.

В заключение отметим, что результаты расчета объема и концентрации аккумуляторного электролита нуждаются в экспериментальной проверке и уточнении применительно к конкретному типу аккумулятора. Такая необходимость связана с существенными различиями в конвективно-диффузионных условиях подачи электролита в аккумуляторах разного конструктивного исполнения (см. § 2-6).

4. Расчет токоведущих деталей

Подавляющее большинство типов токоведущих основ (решеток) кислотных аккумуляторов изготовляется из свинцово-сурьмяных сплавов, содержащих от 2—3 до 8% Sb. С целью повышения коррозионной устойчивости эти сплавы часто легируются мышьяком. Некоторое распространение имеют также бессурьмяные сплавы, легированные кальцием (—0,1%). Допустимая плотность тока для указанных сплавов составляет ~ 1,5 А/мм2 без охлаждения и достигает нескольких ампер на 1 мм2 при наличии системы охлаждения борнов.

Габариты решеток обусловлены размерами бака, которые в свою очередь зависят от назначения батарей. В случае возможности выбора соотношения между высотой и шириной решетки, следует, как уже было указано, применять форму, близкую к квадрату, так как при этом имеет место наиболее равномерное распределение тока по наружной поверхности электрода. Приблизительно такую форму имеют решетки стартерных батарей. Стандартные размеры пластин отечественных стартерных батарей составляют 119 X X 143 мм и 133,5 X 143 мм.

20

Толщина решеток зависит от режима работы и установленного срока службы батарей. Решетки многоцикловых батарей, работающих длительными режимами, обычно имеют толщину, превышающую 3 мм. Если батарея должна работать как короткими, так и длительными режимами, то приходится выбирать в каждом конкретном случае некоторую оптимальную толщину. Так, решетки батарей для легковых автомобилей имеют толщину 1,5—2,2 мм, а для тракторов и других гусеничных машин — 2,4—2,6 мм. Масса решетки в современных свинцовых аккумуляторах, как уже было сказано, составляет до 50% массы пластины. Эта величина иногда определяется в г/дм2 электрода. Для решеток стартерных батарей она равна приблизительно 20 г/дм2, а для решеток больших типов 60 г/дм2.

Основная функция решеток в аккумуляторе — подвод тока к активной массе и механическое удержание активной массы от выпадения. В связи с этим большое внимание уделяется выбору конструкции решеток, т. е. расположению вертикальных и горизонтальных жилок (связей). В решетках типа «Франке» для улучшения механического удержания активной массы использованы жилки треугольного сечения, расположенные вершиной угла внутрь пластины и гранью наружу. Такое расположение жилок заметно снижает использование активной массы и увеличивает саморазряд аккумулятора в связи со значительной концентрацией сурьмы на поверхности пластины. Более рациональной является конструкция решетки типа «Эксайд», в которой принято обратное описанному расположение жилок, а также конструкция решетки типа «Коррекс». В последней решетке жилки также обращены вершиной угла внутрь пластины, но расположены они диагонально: жилки одной половины решетки сдвинуты по отношению к другой так, что пересечения каждых двух жилок одной стороны лежат против середины ячейки другой половины. Применяются также решетки, в которых горизонтальные жилки имеют сечение трапеций, узкое основание которых выходит на внешнюю поверхность электрода.

Рамка решетки и ребра, как. правило, намного массивнее жилок. Рамка сообщает решетке механическую жесткость, а горизонтальные и вертикальные ребра служат главным образом для удержания активной массы. В последние годы предложены конструкции решеток, в которых применены зигзагообразные ребра с рамкой увеличенного сечения. Такая решетка более легкая и экономичней решеток обычной конструкции. Целесообразно для токоведущих основ положительного электрода применение рамок и жилок круглого или овального сечения, так как такая конструкция наименее подвержена коррозионной деформации в процессе эксплуатации аккумулятора [В-2]. Кроме того, цилиндрические жилки, обладающие при заданном размере сечения минимальной боковой поверхностью, способствуют уменьшению скорости электролитического переноса сурьмы на поверхность отрицательных пластин.

21

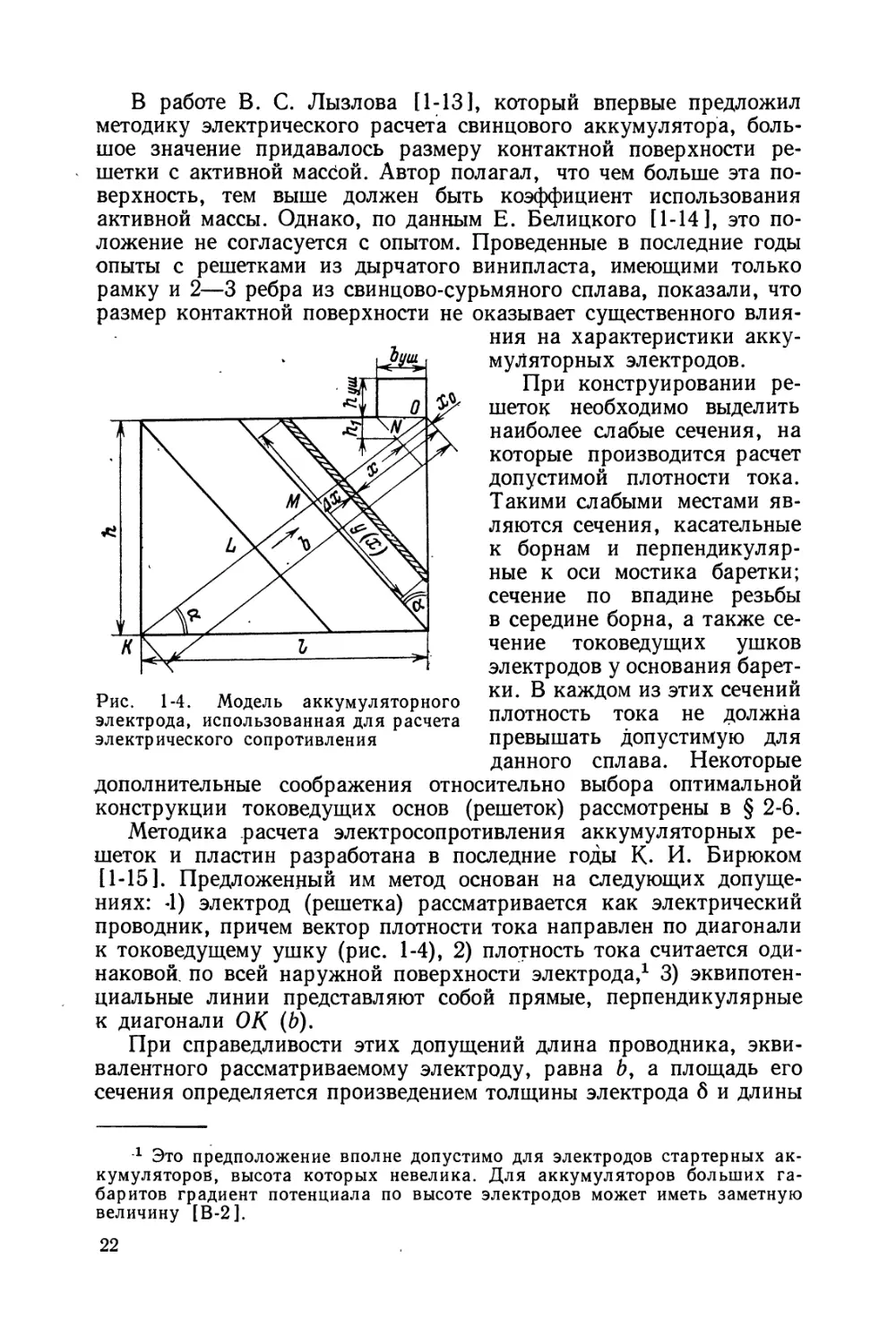

В работе В. С. Лызлова [1-13], который впервые предложил методику электрического расчета свинцового аккумулятора, большое значение придавалось размеру контактной поверхности решетки с активной массой. Автор полагал, что чем больше эта поверхность, тем выше должен быть коэффициент использования активной массы. Однако, по данным Е. Белицкого [1-14], это положение не согласуется с опытом. Проведенные в последние годы

опыты с решетками из дырчатого винипласта, имеющими только рамку и 2—3 ребра из свинцово-сурьмяного сплава, показали, что размер контактной поверхности не оказывает существенного влия-

Рис. 1-4. Модель аккумуляторного электрода, использованная для расчета электрического сопротивления

ния на характеристики аккумуляторных электродов.

При конструировании решеток необходимо выделить наиболее слабые сечения, на которые производится расчет допустимой плотности тока. Такими слабыми местами являются сечения, касательные к борнам и перпендикулярные к оси мостика баретки; сечение по впадине резьбы в середине борна, а также сечение токоведущих ушков электродов у основания баретки. В каждом из этих сечений плотность тока не должна превышать допустимую для данного сплава. Некоторые

дополнительные соображения относительно выбора оптимальной конструкции токоведущих основ (решеток) рассмотрены в § 2-6.

Методика расчета электросопротивления аккумуляторных решеток и пластин разработана в последние годы К. И. Бирюком [1-15]. Предложенный им метод основан на следующих допущениях: 4) электрод (решетка) рассматривается как электрический

проводник, причем вектор плотности тока направлен по диагонали к токоведущему ушку (рис. 1-4), 2) плотность тока считается одинаковой. по всей наружной поверхности электрода,1 3) эквипотенциальные линии представляют собой прямые, перпендикулярные к диагонали ОК (&).

При справедливости этих допущений длина проводника, эквивалентного рассматриваемому электроду, равна Ь, а площадь его сечения определяется произведением толщины электрода 6 и длины

1 Это предположение вполне допустимо для электродов стартерных аккумуляторов, высота которых невелика. Для аккумуляторов больших габаритов градиент потенциала по высоте электродов может иметь заметную величину [В-2].

22

эквипотенциальных линий у(х), которая в интервале [О, Ь] определяется уравнениями (см. рис. 1-4):

1 + tgI 2 а . • 2

——-—х при х0 < х b sin2 а, tg а

у— 6 tga при b sin2 а х b cos2 а, (1-50)

— 1 + tg2а ПрИ £cos2a^x^£.

tga

Здесь tg а = hll — отношение высоты решетки к ширине.

Ток на произвольном участке электрода [х1г х21 выразится в виде

/ = 2jfydx, (1-51)

Xi

где / — плотность тока, рассчитанная на единицу видимой поверхности, А/см2.

Омическое падение напряжения на рассматриваемом участке электрода может быть рассчитано по формуле

Хг

^и=1-т\т’ (Ь52)

Х1

где р — удельное сопротивление материала решетки (для свинцово-сурьмяного сплава, содержащего 5—6% Sb, р«2,5-10~5 Ом-см [1-121), а 6 — приведенная толщина решетки, см,

б = £^о j (1.53)

ndCnnS

тт. о—масса решетки, г, йспл—плотность материала решетки (для сплава РЬ + 5—6% Sb dcnjI 10,9 г/см3 *), S — наружная площадь решетки, см2, п— коэффициент, показывающий, во сколько раз сопротивление решетки больше сопротивления сплошного листа такой же массы, длины и ширины, как решетка. Судя по результатам измерений, для применяемых в настоящее время решеток стартерных батарей п 2.

Пользуясь выражениями (1-50)—(1-53), можно определить омические падения напряжения на отдельных участках решетки, сумма которых дает общее падение напряжения на решетке

А и = zoPtg« (in + +

<5 (1 + tg2 а) \ Ьуш 2 tg2 a.

I 6уш i zoP I tga । ^уш \ (1-54)

4h? / бреш \ 1 tg2 a Ьуш /

где Ц — суммарная сила тока, протекающего через электрод, А;

6реш — толщина решетки, см; /гуш и &уш — размеры ушка решетки,

см (см. рис. 1-4).

23

Сопротивление решетки на произвольном участке ее диагонали [Л4, х21 дается формулой

*2

« = — ’ О'55)

6 J у

X, согласно которой (используя полученные выше результаты) можно записать следующее выражение для суммарного сопротивления решетки:

р _ Ptg« /|n ft2 tgasin a . . — tg2 a \ .

реш 6(l+tg2a)\ />уш [tg2a j +

+ тМтт§п- + тн0- o-56)

Ореш \ 1 4“ tg2 a ^уш/

В частности, для решеток с размерами 143 X 133,5 мм

Яреш = рР^ + ^), (1-57)

а для решеток с размерами 143 х 119 мм

ЯРеш = рР^+7^.- (Ь58)

Результаты расчета по формулам (1-57)—(1-58) оказываются в хорошем соответствии с экспериментальными данными [1-15]. Омическое сопротивление решеток стартерных батарей толщиной 2,2—2,5 мм находится в пределах ~1,8—2,4 мОм, а для решеток толщиной 1,6—1,8 мм в пределах —2,4—3,0 мОм.

Для расчета сопротивления аккумуляторного электрода (пластины) можно рассматривать электрод как совокупность двух параллельных проводников: решетки с сопротивлением 7?реш и активной массы с сопротивлением м. В этом случае сопротивление электрода определяется уравнением .

— = ——F —, Яэл ^р еш ^а. м

откуда

______^реш______ 1 + (#реш/#а. м)

(1-59)

(1-60)

или

КЭЛ Ki

Р I ^эл

(1-61)

Ра. м

гДе Ра. м — удельное сопротивление активной массы, а 6ЭЛ — толщина электрода.

24

Как показывает расчет по формуле (1-61), в заряженном состоянии сопротивление отрицательного электрода составляет 62—70% сопротивления решетки, а положительного электрода— 92—98% сопротивления решетки. По мере протекания разряда значение 7?эл приближается к /?реш.

По методике НИПКТИ стартерных аккумуляторов электрический расчет поперечного сечения борнов и межэлементных соединений (МЗС) автомобильных батарей производится таким образом, чтобы при стартерных режимах разряда омическое падение напряжения составляло 16 мВ на каждом из борнов и 20 мВ на МЗС. Эти данные получены на основании анализа лучших конструкций советских и зарубежных стартерных батарей.

В. Г. Васильев [1-16] предложил оптимальные сечения токоведущих деталей определять по максимуму удельных характеристик батарей при заданных режимах разряда. Автор исходил из того, что наблюдаемое при разряде батарей напряжение U и продолжительность разряда t меньше своих предельных значений на величину, соответствующую потере энергии в борнах и МЗС. Так, принимается, что U = Uo—&U и t = tb—Д/, где величины Uo и t0 соответствуют тому предельному случаю, когда потеря энергии в борнах и МЗС отсутствует. Значения Uo и t0 названы приведенным напряжением и приведенным временем разряда. В. Г. Васильевым получены следующие формулы для расчета оптимальных значений поперечного сечения S:

5ц,

(1-62)

(1-63)

I I vUpto М

(^О'~Т Р/fl) Р М:пл

/PL(t/p + v/0) hl/

V IpL LdCTin vtp ’

If>L

где Sw и Sq рассчитаны по максимальной удельной энергии и максимальной удельной мощности соответственно; v — скорость изменения напряжения в конце разряда (о = MJ/At); L — суммарная длина борнов и МЭС; М — масса батареи без борнов и МЗС; dcn„ — плотность сплава; р — удельное сопротивление сплава; I ток разряда. Поскольку 1 формулы (1-62) и (1-63) допускают

I$L2d заметное, упрощение:

ut/о^о^спл

оаспл

(1-64)

(1-65)

25

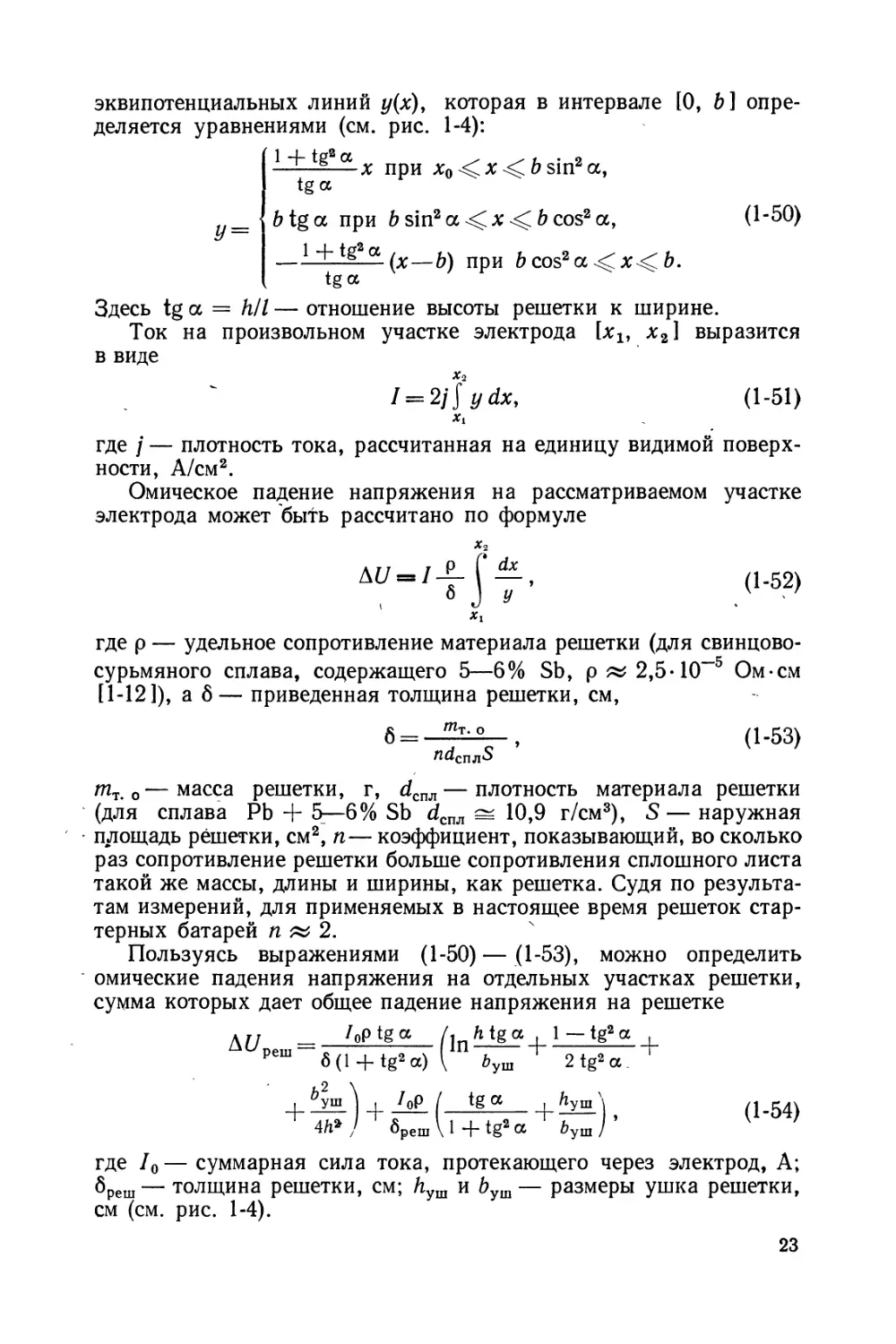

Отсутствие величины L в приближенных формулах (1-64) и (1-65) указывает на то, что выбор сечения борйов и МЭС мало зависит от их длины. Эти формулы были проверены автором на ряде типов стартерных батарей. Исходные данные и полученные результаты приведены в табл. 1-2. Сечения рассчитаны тремя способами: по максимальной удельной энергии, по максимальной удельной емкости и по заданному падению напряжения. Для сравнения в табл. 1-2 указаны применяемые площади сечений. Сравнение расчетных и фактических данных указывает на достаточную точность предложенных В. Г. Васильевым формул.

Таблица 1-2

Исходные данные и результаты расчета сечений борнов и МЭС батарей

Тип батареи

Показатель ЗСТ-84 6СТ-68 8СТ-195

- ПМС ПМС ЭМ

Масса пластин, мостиков и втулок, г . . • . 9 630 15 580 24 200

Суммарная длина борнов и МЭС, см • • • . 42,8 81,8 41,0

Сила тока при стартерном разряде, А • • • 250 205 585

Удельное сопротивление материала борнов

и МЭС, Ом-см-Ю6 24,6 24,6 24,6

Плотность материала борнов и МЭС, г/см3 • 10,95 10,95 10,52

Приведенное напряжение, В 5,05 10,25 4,95

Приведенное время разряда, с 345 345 380

Скорость изменения напряжения, В/с .... 0,005 0,010 0,004

Расчетные величины сечений, см2:

по максимуму удельной энергии .... 2,27 1,83 2,95

« « « емкости .... 1,93 1,57 2,57

« заданному падению напряжения . . . 1,94 1,42 1,20

Фактические величины сечений, см2:

верхнее сечение борна 0,94 0,85 1,41

нижнее « « 1,33 1,04 1,65

сечение МЭС 1,22 1,35 2,4

А. М. Новаковский и М. Н. Леви (1-17], исходя из условий получения максимально возможного напряжения на борнах батареи, приходящегося на единицу массы источника тока, вывели для расчета массы токоведущих деталей Мх следующее уравнение:

(1-66)

где М — масса батареи, отнесенная к одному элементу (за вычетом массы рассчитываемой детали); U — разрядное напряжение батареи при нагрузке основным режимом без учета падения напряжения на рассчитываемой детали; К — коэффициент пропорциональности.

26

Поскольку величина Мх прямо пропорциональна сечению детали, а Д(/ обратно пропорционально ее сечению, связь между Д{/ и Мх может быть дана уравнением

Д{/ = К/МХ. (1-67)

Для большинства деталей, имеющих постоянное сечение, справедливы следующие соотношения [1-17]:

— lSdcnn, (1-68)

MJ = lplS~\ (1-69)

K‘=Ipdmnl\ (1-70)

где I — длина детали, мм, aS — сечение детали, мм2.

Учитывая, что для большинства металлов и сплавов, применяемых при изготовлении токоведущих деталей, р « 10-5 Ом-см, а d-спл Ю г/см3, получим К ~ «Г5— КГ2.

Поскольку величина U для свинцового аккумулятора составляет —2 В, то для не слишком больших токов отношение KJU будет гораздо меньше единицы. Следовательно, в уравнении (1-66) значениями К/U и (/С/(7)2 можно пренебречь, т. е.

О'7»

Влияние отдельных факторов на величину Мх можно установить, подставив в уравнение (1-71) значение К. из уравнения (1-70)

Мх «I /р^плМ , (1-72)

откуда, с учетом (1-68), может быть найдено сечение токоведущей детали

- (,-73>

Нетрудно видеть, что формула (1-73) аналогична формуле (1-65).

Кроме рассмотренного выше падения напряжения на токоведущих деталях (решетках, МЭС, борнах), важными источниками падения напряжения в процессе разряда батареи являются контактные сопротивления на границе раздела решетка — активная масса; сопротивление электролита, находящегося в порах сепараторов, активных масс и в приэлектродных пространствах, а также поляризация электродов. Относительное влияние всех этих факторов зависит от условий проведения разряда и может изменяться в процессе протекания разряда в связи с существенными изменениями

27

в составе и структуре активных материалов. Количественная оценка отдельных компонент потерь разрядного напряжения представляет в общем случае значительные затруднения и может быть в известном приближении проведена, по-видимому, лишь для начального периода разряда, когда можно с достаточным основанием пренебречь отмеченными выше изменениями. По данным [1-15], при стартерном разряде батареи при температуре — 18°С падение напряжения на электродах и соединительных токоведущих деталях составляет 20—30%, в электролите (в том числе на сепараторах) — 32—48%, а за счет поляризации электродов— 32—45% от общих потерь напряжения внутри батареи.

1-2. ТЕПЛОВОЙ РАСЧЕТ

СВИНЦОВОГО АККУМУЛЯТОРА

Свинцовый аккумулятор в процессе эксплуатации разогревается вследствие превращения части электрической энергии в теплоту. Разогрев аккумулятора зависит от режима его эксплуатации, а также от температуры окружающей среды. В ряде случаев перегрев источника тока может дойти до размеров, когда нормальная его эксплуатация становится невозможной. Наибольший перегрев наблюдается в условиях, когда рабочим графиком объекта предусмотрено непрерывное циклирование аккумуляторной батареи, т. е. когда конечная температура прошедшего цикла соответствует начальной температуре последующего цикла. В этих случаях при недостаточно эффективной теплоотдаче и вентиляции помещения температура электролита может превышать предельно допустимую величину, составляющую ~50°С. Модернизация серийных аккумуляторов, направленная на дальнейшее повышение их удельной энергии, еще острее ставит вопрос о нормализации температурного режима, так как в результате увеличения мощности, развиваемой на единицу поверхности аккумуляторов, увеличивается и интенсивность теплообразования.

Проблеме тепловыделения при эксплуатации батарей в литературе уделяется заметное внимание. Обстоятельный обзор калориметрических методов изучения аккумуляторов приведен Гроссом [1-18]. Автор рассматривает три основных метода.

Статистический метод факторного анализа заключается в том, что постулируется математическое уравнение, содержащее функции различных факторов, влияющих на теплообразование. К таким факторам относятся: зарядный (или разрядный) ток, продолжительность заряда (или разряда), напряжение, температура электролита, количество зарядно-разрядных циклов и др. Уравнение обычно имеет вид степенного ряда. Определяя коэффициенты этого уравнения, можно установить наиболее важные факторы, влияющие на теплообразование. Метод не требует глубокого понимания физической природы протекающих процессов. К недостаткам данного метода следует отнести необходимость проведения весьма большого количества экспериментов, а также приближенный характер используемой аналитической модели. Кроме того, полученные результаты применимы только для определенной конструкции аккумулятора.

28

Метод ватт-часовой эффективности основан на использовании следующих уравнений:

Q = Qs + Qp = 1-П Ур, (1-74)

п

№р

П = ПзПр==-^-, (1-75)

<?з = (1-11з)Г3 = -!^!*-Гр, 1(1-76)

п

QP = —Лр Гр, (1-77)

*1Р

где Q — количество тепла, образующегося в период зарядно-разрядного цикла, Q3 и Qp — количество тепла, образующегося соответственно в период заряда и разряда, W3 — энергия, затраченная на заряд батареи, 1Гр — энергия, отданная при разряде, т) — ватт-часовая эффективность зарядно-разрядного цикла, т)3 — эффективность заряда (отношение энергии, накопленной аккумулятором, к общей энергии, затраченной при заряде), т)р — эффективность разряда (отношение энергии, отданной при разряде, к энергии, накопленной в процессе заряда).

Величины 1Г3 и lFp, входящие в формулы (1-74) — (1-77), могут быть выражены через соответствующие значения тока / и напряжения U:

t

W3 = J I3U3dx, (1-78)

О

t

= pUpdx. (1-79)

0

Здесь t означает время полного заряда или разряда. Метод ватт-часовой эффективности дает возможность сравнительно быстро получить предварительные данные относительно теплообразования в аккумуляторах при различных режимах их работы. Однако при этом возможно лишь определение суммарного эффекта. Скорость выделения тепла в данный момент времени не может быть определена этим методом. Полученные результаты относятся к определенному зарядно-разрядному циклу и могут претерпевать изменения в процессе эксплуатации аккумулятора.

Энтальпийный метод подсчета тепловыделения при работе аккумулятора основан на использовании следующих уравнений:

t

Q3 = f U3/3dr —ДЯ, (1-80)

О

t

Qp = ДЯ - f Uplpdx, (1-81)

О

где ДЯ — изменение энтальпии, соответствующее реакции, протекающей в аккумуляторе. Способы расчета равновесного значения ДЯ для токообразующего процесса, протекающего в свинцовом аккумуляторе, рассмотрены в [В-2].

Поскольку в период заряда часть энергии затрачивается на процесс электролитического разложения воды, расчет величины ДЯ при заряде пред-

29

ставляет заметные трудности и может быть выполнен лишь приближенно с помощью уравнения

Д/7 = v3Atf8 + vrAtfr> (1-82>

где v3 и vr — коэффициенты, характеризующие долю изменения энтальпии, связанную соответственно с основным зарядным процессом ДЯ3 и процессом газовыДеления АНГ.

Преимуществом данного метода является достаточная общность используемых соотношений. Благодаря этому полученные результаты могут быть использованы для аккумуляторов различных габаритов в широком диапазоне эксплуатационных условий. Кроме того, закономерности теплообразования, установленные энтальпийным методом, дают некоторые сведения относительно природы протекающих в аккумуляторе реакций и их относительных скоростей.

В работе Рашевица [1-19] предложена следующая методика теплового расчета аккумулятора. Учитывая, что зарядный ток /3 равен сумме токов, расходуемых на полезные электродные процессы /п и на газовыделение Лг, можно записать

Рт.з = /з^з-/г^г-/п^> (1-83)

где Рт. з — тепловая мощность при заряде, U3 — напряжение заряда, Ur— напряжение разложения воды, Е — э. д. с. аккумулятора.

Тепловая мощность при разряде (Рт. р) может быть определена по формуле

Рт.р = 7р(Е-£/р), (1-84)

где /р — разрядный ток, {/р — напряжение разряда.

Используя уравнение теплового баланса аккумулятора

^Ст + (Т~Тъ)Ат = Рт, (1-85)

нетрудно получить выражение для температуры аккумулятора Т в момент времени t

Рт / Рт \ / tAT \

Т==-г-+ Тв- ) ехр----—1- 1 (1-86)

лт \ т ) \ Ст )

Здесь Ст — теплоемкость аккумулятора, Тв — температура окружающей среды, Тн — начальная температура, Ат— коэффициент теплоотдачи. Величина тепловой мощности Рт определяется приведенными выше уравнениями. Из (1-86) следует, что для расчета температуры аккумулятора во время его работы, кроме Рт> необходимо знать величины Ст и А 7, значения которых находят экспериментально.

Для стационарного режима (dT/dx = 0) уравнение (1-85) принимает вид

РТ = (7’-7’в)ЛТ.

(1-87)

В этом случае для определения Ат необходимо знать разность температур Т—Тв и мощность рассеиваемого тепла Р7. Поскольку коэффициент Ат при небольших перепадах температуры зависит только от геометрической формы тела и условий его охлаждения, величину Ат легко определить методом моделирования. В качестве модели можно использовать заполненный маслом аккумуляторный бак, в котором помещается электронагреватель, обеспечивающий равномерный нагрев всей поверхности бака. Зная мощность нагревателя и разность температур в стационарном температурном режице, можно по формуле (1-87) найти значение Ат-

Для определения Ат может быть использован также непосредственно аккумулятор. В этом случае после достижения полного заряда аккумулятор 30

продолжают заряжать током, равным (0,25 4-0,5) /3, до полной стабилизации температуры электролита. В конце опыта измеряют температуру воздуха Тв, электролита Т в нескольких элементах и зарядное напряжение на них U3. " гт

Для расчета А 7, исходя из средних значении Т и с73, используются уравнения (1-86) и (1-87). Поскольку в конце заряда /3 = /г, т- е- /п = 0» можно, согласно (1-83) и (1-87), записать

А _ /з(^з-^г)

т т — тв

(1-88)

Теплоемкость аккумулятора Ст можно определить, исходя из следующих предпосылок. Рассматривая аккумулятор как однородное тело с посто-

ян ной теплоемкостью и теплопроводно стью, можно записать, что уменьшение его температуры после прекращения заряда подчиняется уравнению

(л- t \ -----— I’ ст /

(1-89) вытекающему из (1-86) при Рт — 0. Измеряя температуру при отключении тока (Тн) и через определенный период времени t (Т), можно рассчитать теплоемкость Ст, пользуясь уравнением (1-89), согласно которому

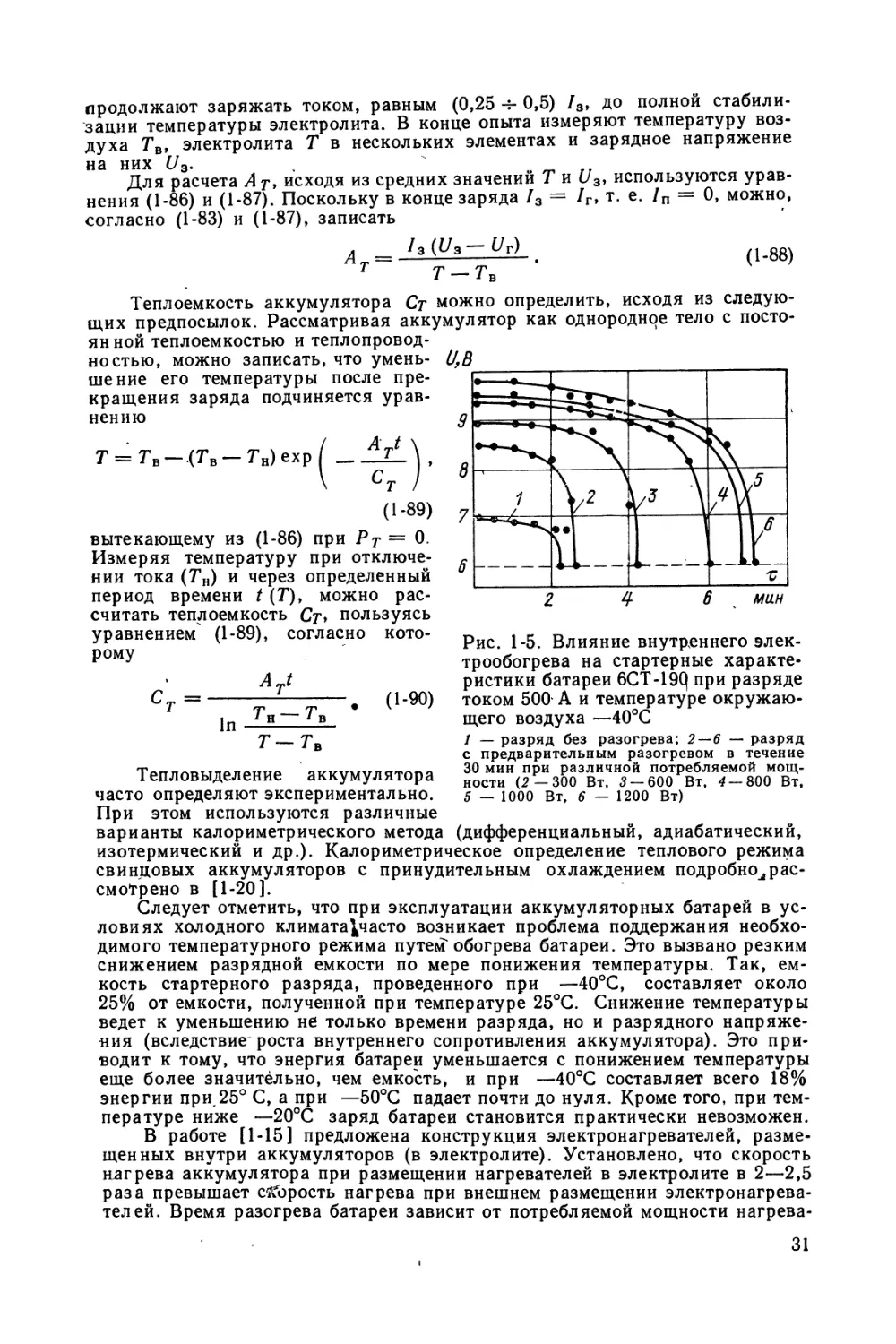

Рис. 1-5. Влияние внутреннего электрообогрева на стартерные характеристики батареи 6CT-19Q при разряде током 500 А и температуре окружающего воздуха —40°С

Тепловыделение аккумулятора часто определяют экспериментально. При этом используются различные

1 — разряд без разогрева; 2—6 — разряд с предварительным разогревом в течение 30 мин при различной потребляемой мощности (2 — 300 Вт, 3 — 600 Вт, 4 — 800 Вт, 5 — 1000 Вт, 6 — 1200 Вт)

варианты калориметрического метода (дифференциальный, адиабатический, изотермический и др.). Калориметрическое определение теплового режима свинцовых аккумуляторов с принудительным охлаждением подробно^рассмотрено в [1-20].

Следует отметить, что при эксплуатации аккумуляторных батарей в условиях холодного климата^часто возникает проблема поддержания необходимого температурного режима путем обогрева батареи. Это вызвано резким снижением разрядной емкости по мере понижения температуры. Так, емкость стартерного разряда, проведенного при —40°С, составляет около 25% от емкости, полученной при температуре 25°С. Снижение температуры ведет к уменьшению не только времени разряда, но и разрядного напряжения (вследствие роста внутреннего сопротивления аккумулятора). Это приводит к тому, что энергия батареи уменьшается с понижением температуры еще более значительно, чем емкость, и при —40°С составляет всего 18% энергии при 25° С, а при —50°С падает почти до нуля. Кроме того, при температуре ниже —20°С заряд батареи становится практически невозможен.

В работе [1-15] предложена конструкция электронагревателей, размещенных внутри аккумуляторов (в электролите). Установлено, что скорость нагрева аккумулятора при размещении нагревателей в электролите в 2—2,5 раза превышает скорость нагрева при внешнем размещении электронагревателей. Время разогрева батареи зависит от потребляемой мощности нагрева-

31

телей, что может быть проиллюстрировано ходом разрядных кривых батарей, снабженных электронагревателями различной мощности (рис. 1-5).

Наряду с внешними источниками электроэнергии для питания нагревателей может быть использована энергия самих обогреваемых батарей [1-15]. Метод «саморазогрева» является весьма эффективным способом повышения энергии батарей, эксплуатируемых при низких температурах окружающего воздуха.

1-3. МЕХАНИЧЕСКИЙ РАСЧЕТ

СВИНЦОВОГО АККУМУЛЯТОРА

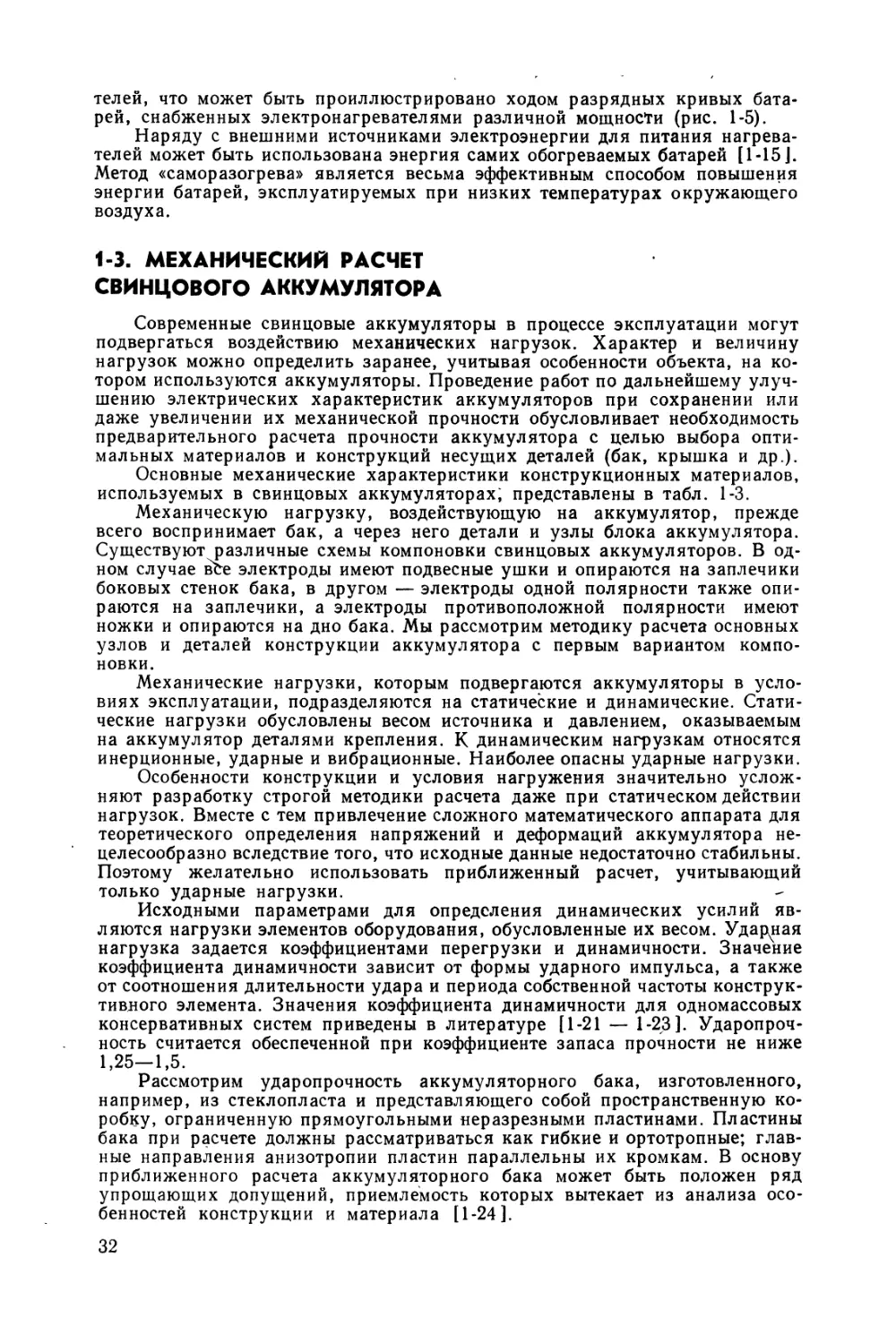

Современные свинцовые аккумуляторы в процессе эксплуатации могут подвергаться воздействию механических нагрузок. Характер и величину нагрузок можно определить заранее, учитывая особенности объекта, на котором используются аккумуляторы. Проведение работ по дальнейшему улучшению электрических характеристик аккумуляторов при сохранении или даже увеличении их механической прочности обусловливает необходимость предварительного расчета прочности аккумулятора с целью выбора оптимальных материалов и конструкций несущих деталей (бак, крышка и др.).

Основные механические характеристики конструкционных материалов, используемых в свинцовых аккумуляторах; представлены в табл. 1-3.

Механическую нагрузку, воздействующую на аккумулятор, прежде всего воспринимает бак, а через него детали и узлы блока аккумулятора. Существуют различные схемы компоновки свинцовых аккумуляторов. В одном случае все электроды имеют подвесные ушки и опираются на заплечики боковых стенок бака, в другом — электроды одной полярности также опираются на заплечики, а электроды противоположной полярности имеют ножки и опираются на дно бака. Мы рассмотрим методику расчета основных узлов и деталей конструкции аккумулятора с первым вариантом компоновки.

Механические нагрузки, которым подвергаются аккумуляторы в условиях эксплуатации, подразделяются на статические и динамические. Статические нагрузки обусловлены весом источника и давлением, оказываемым на аккумулятор деталями крепления. К динамическим нагрузкам относятся инерционные, ударные и вибрационные. Наиболее опасны ударные нагрузки.

Особенности конструкции и условия нагружения значительно усложняют разработку строгой методики расчета даже при статическом действии нагрузок. Вместе с тем привлечение сложного математического аппарата для теоретического определения напряжений и деформаций аккумулятора нецелесообразно вследствие того, что исходные данные недостаточно стабильны. Поэтому желательно использовать приближенный расчет, учитывающий только ударные нагрузки.

Исходными параметрами для определения динамических усилий являются нагрузки элементов оборудования, обусловленные их весом. Ударная нагрузка задается коэффициентами перегрузки и динамичности. Значение коэффициента динамичности зависит от формы ударного импульса, а также от соотношения длительности удара и периода собственной частоты конструктивного элемента. Значения коэффициента динамичности для одномассовых консервативных систем приведены в литературе [1-21 — 1-23]. Ударопрочность считается обеспеченной при коэффициенте запаса прочности не ниже 1,25—1,5.

Рассмотрим ударопрочность аккумуляторного бака, изготовленного, например, из стеклопласта и представляющего собой пространственную коробку, ограниченную прямоугольными неразрезными пластинами. Пластины бака при расчете должны рассматриваться как гибкие и ортотропные; главные направления анизотропии пластин параллельны их кромкам. В основу приближенного расчета аккумуляторного бака может быть положен ряд упрощающих допущений, приемлемость которых вытекает из анализа особенностей конструкции и материала [1-24].

32

Заказ № 1731

Таблица 1-3

Механические характеристики материалов, используемых в производстве свинцовых аккумуляторов

Материал Предельное напряжение» кгс/см2 Модуль Юнга Е-10—5, кгс/см2 Твердость по Бринелю, ЯБ» кгс/мм2 Относительное удлинение д, % Плотность d, г/см3

араст‘10 3 асж10-3 <W10“3

Свинец 0,15—0,18 — — 1,5—1,8 3,8—4,2 35—40 11,34

Медь (отожженная) 4—5 — — 11,5 3,5—4,5 45—50 8,9

Свинцово-сурьмяный сплав с 6% сурьмы 0,48 — — — 6,5 24 10,82

Латунь ЛС 59-1 4,0 — — 10,5 30 45 8,5

Эбонит — — 0,55—0,60 — — — 1,25—1,50

Винипласт ' 0,5—0,7 0,8—1,6 0,8—1,2 0,13 15—16 — 1,38—1,40

Полиметилметакрилат литьевой Л-1 0,40 0,7 0,7 0,21—0,3 13 — 1,18—1,20

Оргстекло 0,65 0,7 0,6 0,27—0,29 12 — 1,2 '

Полистирол 0,35—0,6 0,8—1,0 0,68 — — — 1,10

Полиэтилен 0,2—0,23 — — — — — 0,94—0,96

Стеклопласт 1,7—2,7 1,75 .1,2 2 30—60 — 1,6—1,7

Отношение высоты боковых пластин (стенок бака) к ширине в аккумуляторах значительных габаритов, как. правило, больше двух, что позволяет рассчитывать стенки бака по формулам цилиндрического изгиба пластин. Крышка бака не имеет жесткого скрепления со стенками и не может помешать их выпучиванию. Пренебрегая влиянием дна, можно свести расчет бака при действии на него горизонтальных усилий к расчету замкнутой статически неопределимой рамки-полоски, выделенной из бака двумя горизонтальными сечениями. Модуль нормальной упругости стеклопласта сравнительно мал,

поэтому конструкции из этого материала чувствительны к продольному изгибу. Пределы прочности стеклопласта при растяжении, сжатии и изгибе различны. Сопоставление расчетных напряжений с предельными должно производиться для той деформации, которая является преобладающей.

Прочность при горизонтальном ударе. При горизонтальном ударе (продольном или боковом) передача усилий будет проис-

ходить по линии расположения планок, на которые опираются вертикальные стенки бака. Расчет бака при этом

Рис. 1-6. Расчетная схема нагружения бака при действии горизонтальных усилий-

сводится к расчету замкнутой рамки шириной 1 см, схема нагружения которой показана на рис. 1-6. Выделим из рамки балку-полоску с длиной пролета а, параллельную линии действия горизонтальной силы Р. Расчетное напряжение этой балки дается [1-24] формулой

~--------------> (1-91)

д?(1+ю cos“

а прогиб ее в средней части

Vi =

ЗР!д2 4Е6® (1 + К)

Фо(«). (1-92)

горизонтальной силы, приходящейся

где Р = — -----интенсивность

2Н-\-2Ь

на 1 см высоты бака, Сакк—вес аккумулятора, Н — высота бака, I — плечо приложения силы; di (д2) — толщина вертикальных стенок бака, Кд — коэффициент динамичности, 1/cos w, ср0(м) — функции сложного изгиба, d 12Р ^2

аргумент которых и = — ^3-, Е — модуль упругости, К — ——— ,

п — коэффициент перегрузки.

Расчетное напряжение балки-полоски; перпендикулярной линии действия сил Р, с длиной пролета b (выбираем наибольшее из значений) будет: в пролете

6Р//С а2 Пр — —------------

(1 + К)

(1-93)

на опоре

^2 ОП —

6PZ

6^(1+ю

(1-94)

Прогиб посередине пролета этой балки

3 РЬ2 К

2 Е& (1+Ю

(1-95)

34

Критическое усилие, приходящееся на 1 см высоты вертикальных стенок бака, составляет

л2Е6?

(1-96)

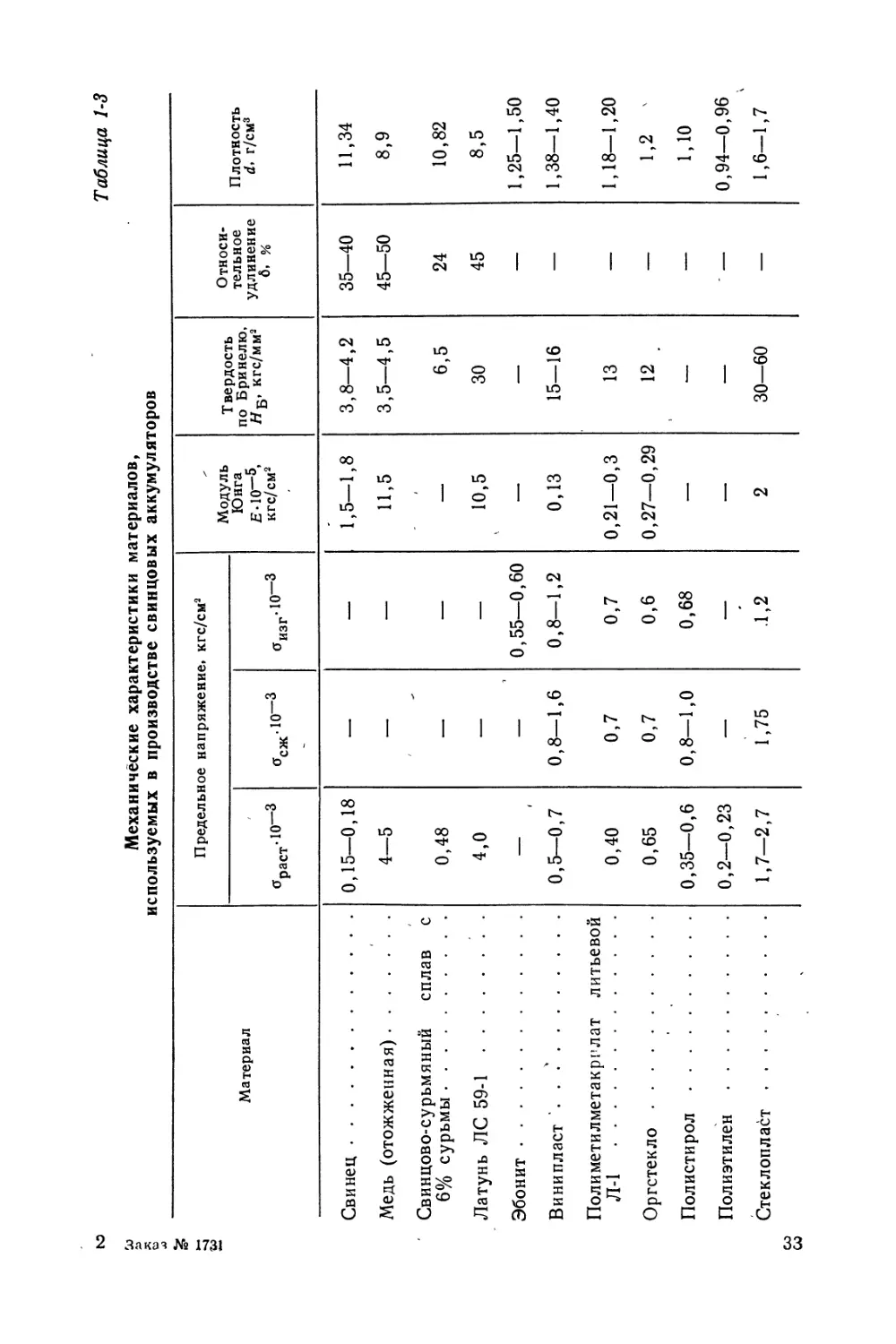

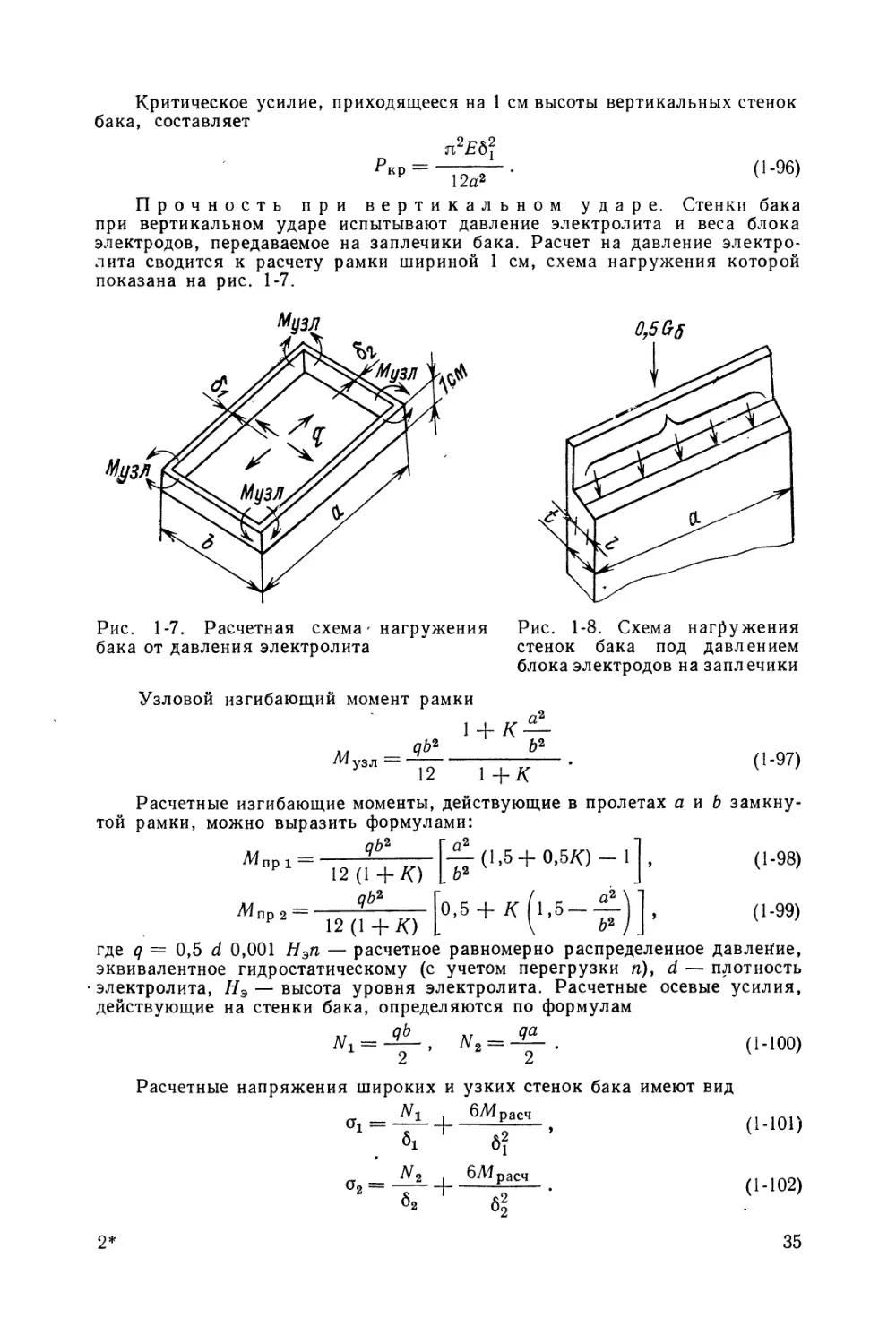

Прочность при вертикальном ударе. Стенки бака при вертикальном ударе испытывают давление электролита и веса блока электродов, передаваемое на заплечики бака. Расчет на давление электролита сводится к расчету рамки шириной 1 см, схема нагружения которой показана на рис. 1-7.

Рис. 1-8. Схема нагружения стенок бака под давлением блока электродов на заплечики

Рис. 1-7. Расчетная схема < нагружения бака от давления электролита

Узловой изгибающий момент рамки

0% 1 + к — ______ft2

1+К

.. qb2

Музл —ПТ

(1-97)

Расчетные изгибающие моменты, действующие в пролетах а и b замкнутой рамки, можно выразить формулами:

^--r?Fbdv,1'5+0'5*)4'

+ <1-ЭД

где q = 0,5 d 0,001 Нэп — расчетное равномерно распределенное давление, эквивалентное гидростатическому (с учетом перегрузки n), d — плотность электролита, Нэ — высота уровня электролита. Расчетные осевые усилия, действующие на стенки бака, определяются по формулам

^1 = -^-. = (1-100)

Расчетные напряжения широких и узких стенок бака имеют вид

CT1 = ^ + _^L, (1-101)

<5i

a2 = ^ + ^fe_. (1-Ю2)

2*

35

т-. бМпасч xx H

Если ----p - > — , то расчетное напряжение сравнивается с пре-

62 6

делом прочности на изгиб.

Давление блока пластин на заплечики (рис. 1-8) приводит к сжатию стенок бака в вертикальном направлении. Сжимающее напряжение определяется формулой

О,

+ Ьд2

(1-103)

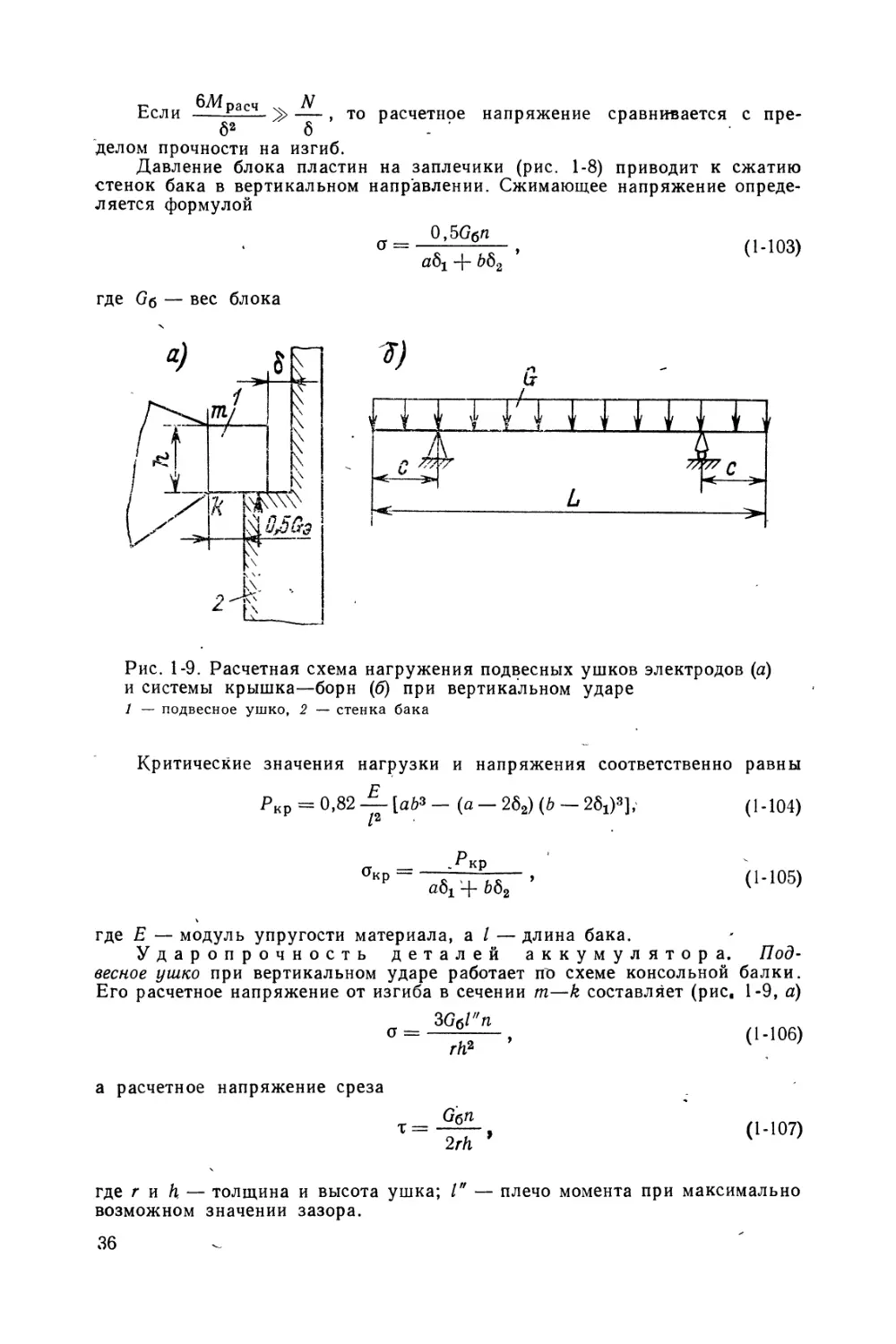

Рис. 1-9. Расчетная схема нагружения подвесных ушков электродов (а) и системы крышка—борн (б) при вертикальном ударе

1 — подвесное ушко, 2 — стенка бака

Критические значения нагрузки и напряжения соответственно равны

Ркр = 0,82[аб3 — (fl-262)(6-2S1)3]>- (1-104)

Z2 п — -^кр аКр“^"+*62"’ (МОб)

где Е — модуль упругости материала, a Z — длина бака.

Ударопрочность деталей аккумулятора. Подвесное ушко при вертикальном ударе работает по схеме консольной балки. Его расчетное напряжение от изгиба в сечении т—k составляет (рис, 1-9, а)

а расчетное напряжение среза

2rh 9

(1-107)

где г и h. — толщина и высота ушка; Г' — плечо момента при максимально возможном значении зазора.

36

Система крышка — борн 1 при вертикальном ударе испытывает нагрузку (которую можно рассматривать как равномерно распределенную) от массы блока и электролита, соответствующую заданной перегрузке.

Схема нагружения крышки показана на рис. 1-9, б.

Изгибающий момент крышки можно рассчитать по формуле

__ Сб. 3Ln

М ИЗГ — -----------

8

(1-108)

где Об. э — суммарный вес блока и электролита; L — длина крышки аккумулятора; с — ширина крепления крышки.

Если изгибная жесткость крышки значительно больше изгибной жесткости борна, то напряжение

М а =-----, (1-109)

если же она значительно меньше изгибной жесткости борна, то

М

О =, (1-110)

Шб

где шк, 0Уб — моменты сопротивления сечения крышки и борна.

Если изгибная жесткость крышки и борна соизмеримы, то систему крышка—борн следует рассчитывать как состав

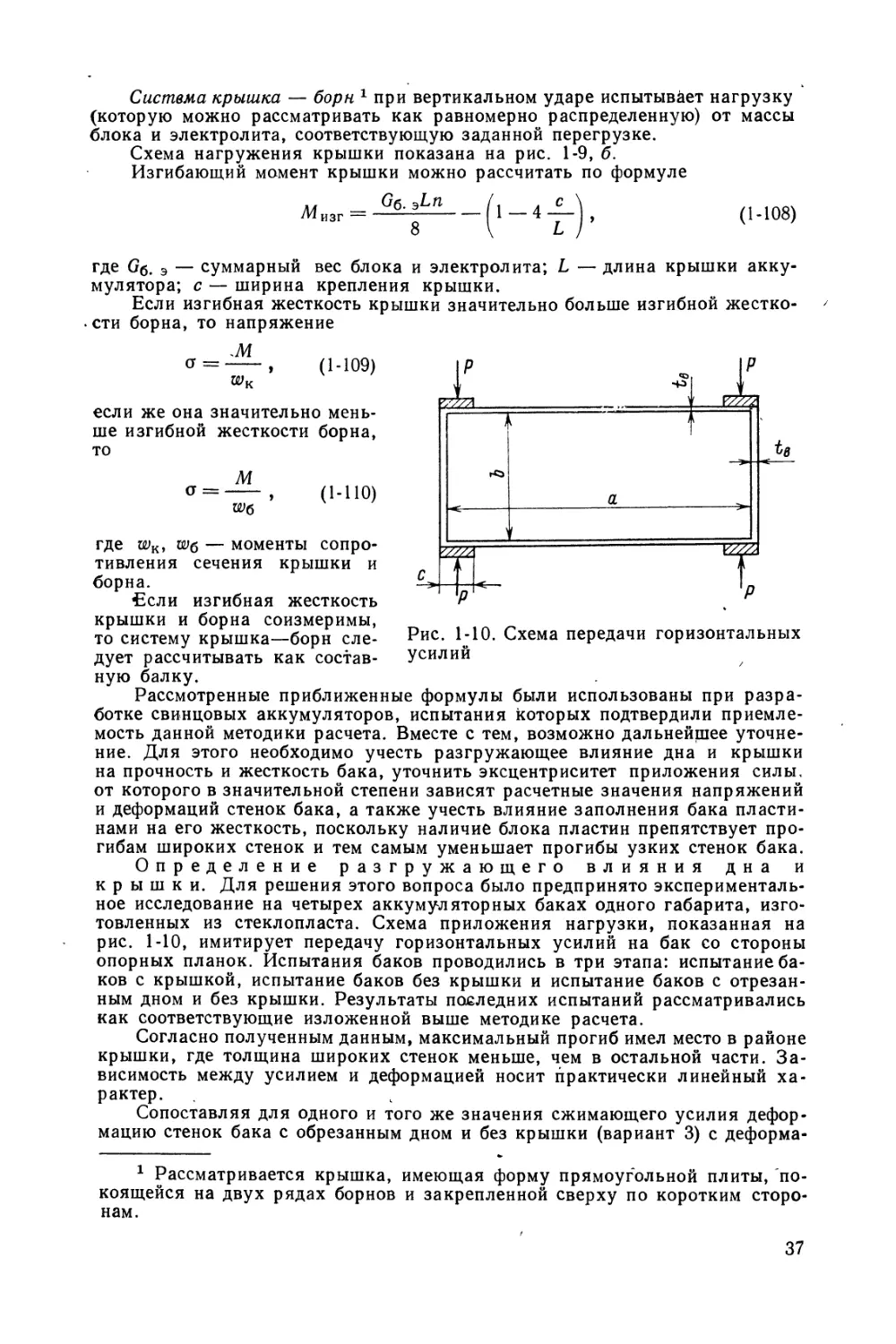

Рис. 1-10. Схема передачи горизонтальных усилий

ную балку.

Рассмотренные приближенные формулы были использованы при разработке свинцовых аккумуляторов, испытания которых подтвердили приемлемость данной методики расчета. Вместе с тем, возможно дальнейшее уточнение. Для этого необходимо учесть разгружающее влияние дна и крышки на прочность и жесткость бака, уточнить эксцентриситет приложения силы, от которого в значительной степени зависят расчетные значения напряжений и деформаций стенок бака, а также учесть влияние заполнения бака пластинами на его жесткость, поскольку наличие блока пластин препятствует прогибам широких стенок и тем самым уменьшает прогибы узких стенок бака.

Определение разгружающего влияния дна и крышки. Для решения этого вопроса было предпринято экспериментальное исследование на четырех аккумуляторных баках одного габарита, изготовленных из стеклопласта. Схема приложения нагрузки, показанная на рис. 1-10, имитирует передачу горизонтальных усилий на бак со стороны опорных планок. Испытания баков проводились в три этапа: испытание баков с крышкой, испытание баков без крышки и испытание баков с отрезанным дном и без крышки. Результаты последних испытаний рассматривались как соответствующие изложенной выше методике расчета.

Согласно полученным данным, максимальный прогиб имел место в районе крышки, где толщина широких стенок меньше, чем в остальной части. Зависимость между усилием и деформацией носит практически линейный характер.

Сопоставляя для одного и того же значения сжимающего усилия деформацию стенок бака с обрезанным дном и без крышки (вариант 3) с деформа

1 Рассматривается крышка, имеющая форму прямоугольной плиты, покоящейся на двух рядах борнов и закрепленной сверху по коротким сторонам.

37

цией стенок необрезанного бака с установленной крышкой (вариант 1), можно количественно оценить разгружающее влияния дна и крышки, В среднем деформация баков без дна и крышки оказалась выше средней деформации бака с дном и крышкой на 60—70% и выше максимальной деформации приблизительно на 30%.

Определение эксцентриситета. Эксцентриситет С представляет собой расстояние от равнодействующей давления, передаваемого через поясок опорной планки, до осевой линии стенки, параллельно которой приложено усилие. Теоретическое определение значения С, с которым линейно связаны расчетные напряжения и деформации, при расчете бака на действие горизонтальных усилий весьма затруднительно, так как С зависит от целого ряда факторов (наличия закругления между стенками бака, плотности опирания опорных планок на стенки бака, точности установки планок относительно стенок бака и др.). Значение С может быть определено по данным описанного выше эксперимента.

Прогиб широких стенок (усилие Р параллельно' широким стенкам)

3PCfla®

Va =----------------- , откуда Са

2 (1 + К) Е63а

2Va(l + K)Ed3a

—„-------------— (1-111)

ЗРа®

Прогиб узких стенок (усилие Р параллельно узким стенкам)

„ ЗРСЬЬ*К п 2У6(1+Ю^

vb =----------— , откуда Сь =---------——---------. (1-112)

2(1 + /()£б| ЗРЬ2К

Здесь Р — усилие, приходящееся на единицу высоты бака на каждую его сторону, Va и Уь — прогибы широкой и узкой стенок (по данным эксперимента), соответствующие данному усилию; а и b и — ширина и тол-

щина широкой и узкой стенок соответственно, /С =--------------отношение

жесткостей широкой и узкой стенок, &а и Сь— эксцентриситет приложения силы Р вдоль широкой и узкой стенок, Е — модуль упругости материала бака.

Подсчитанное по данным эксперимента значение С составило 50—70% ширины опорной планки (считая от конца совмещенного с углом соединения широкой и узкой стенок).

Влияние заполнения бака пластинами. Постановка эксперимента с целью уточнения расчета в этом случае затруднительна, так как существующие испытательные прессы создают сжимающие усилия в вертикальном направлении, что требует горизонтального положения бака. При таком положении установить блок с определенным свободным зазором широкими стенками невозможно.

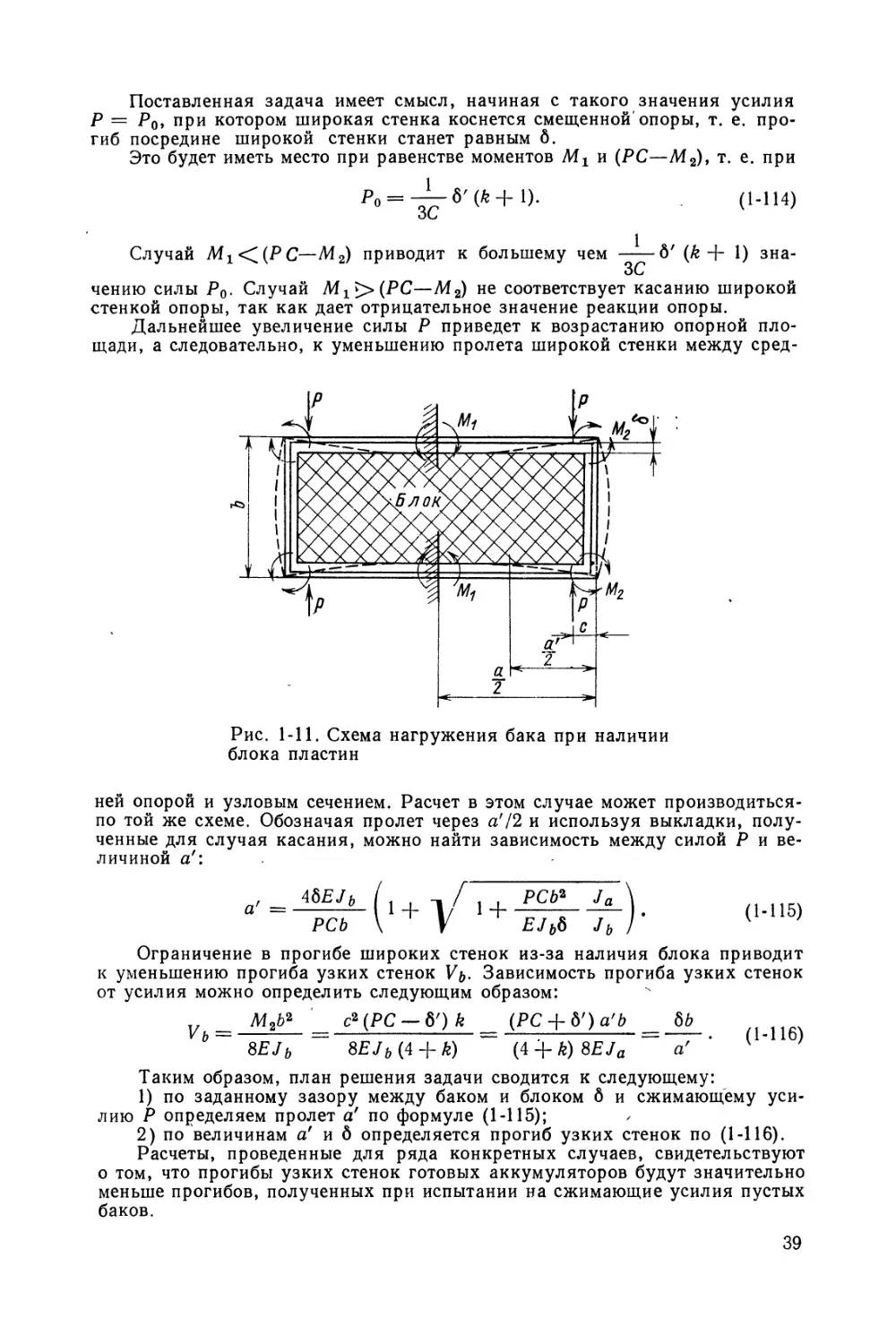

Уточнение методики может быть проведено теоретически, если использовать методику приближенного расчета. В этом случае расчет бака может быть сведен к расчету рамки-полоски на действие сжимающих усилий, направленных параллельно узким стенкам. Наличие блока создает промежуточную смещенную опору для широких стенок. Схема загружения рамки-полоски представлена на рис. 1-11.

Смещение опоры соответствует зазору между блоком и широкой стенкой бака и является известным. Используя симметрию загружения относительно среднего сечения широких стенок и решая раму по теореме трех моментов, получим систему двух уравнений для определения изгибающих моментов Мг и М2, решение которой имеет вид

4 + k 4 + k

где д' = 24dEJa/a2, k = aJbl(bJa Ja— 6^/12 и J b = d^/12 — моменты инерции сечений широкой и узкой стенок.

38

Поставленная задача имеет смысл, начиная с такого значения усилия р = pQt при котором широкая стенка коснется смещенной'опоры, т. е. прогиб посредине широкой стенки станет равным б.

Это будет иметь место при равенстве моментов Mi и (PC—М2), т. е. при

Po = -^S'(*+!)•

(1-114)

Случай М±<^(Р С— М2) приводит к большему чем —— д' (k + 1) значению силы Ро. Случай М1>>(РС—М2) не соответствует касанию широкой стенкой опоры, так как дает отрицательное значение реакции опоры.

Дальнейшее увеличение силы Р приведет к возрастанию опорной площади, а следовательно, к уменьшению пролета широкой стенки между сред-

Рис. 1-11. Схема нагружения бака при наличии блока пластин

ней опорой и узловым сечением. Расчет в этом случае может производиться-по той же схеме. Обозначая пролет через а'/2 и используя выкладки, полученные для случая касания, можно найти зависимость между силой Р и величиной а':

48EJb РСЬ

PCb* Ja

EJb6 Jb

(1-115)

Ограничение в прогибе широких стенок из-за наличия блока приводит к уменьшению прогиба узких стенок Vb. Зависимость прогиба узких стенок от усилия можно определить следующим образом:

у M2b* _ с* (PC-д') k _ (РС + д')а'Ь _ ЬЬ

Ь 8EJb 8EJb(4-\-k) (4 + k)8EJa а' ‘ ’

Таким образом, план решения задачи сводится к следующему:

1) по заданному зазору между баком и блоком б и сжимающему усилию Р определяем пролет а' по формуле (1-115);

2) по величинам а' и б определяется прогиб узких стенок по (1-116).

Расчеты, проведенные для ряда конкретных случаев, свидетельствуют о том, что прогибы узких стенок готовых аккумуляторов будут значительно меньше прогибов, полученных при испытании на сжимающие усилия пустых баков.

39

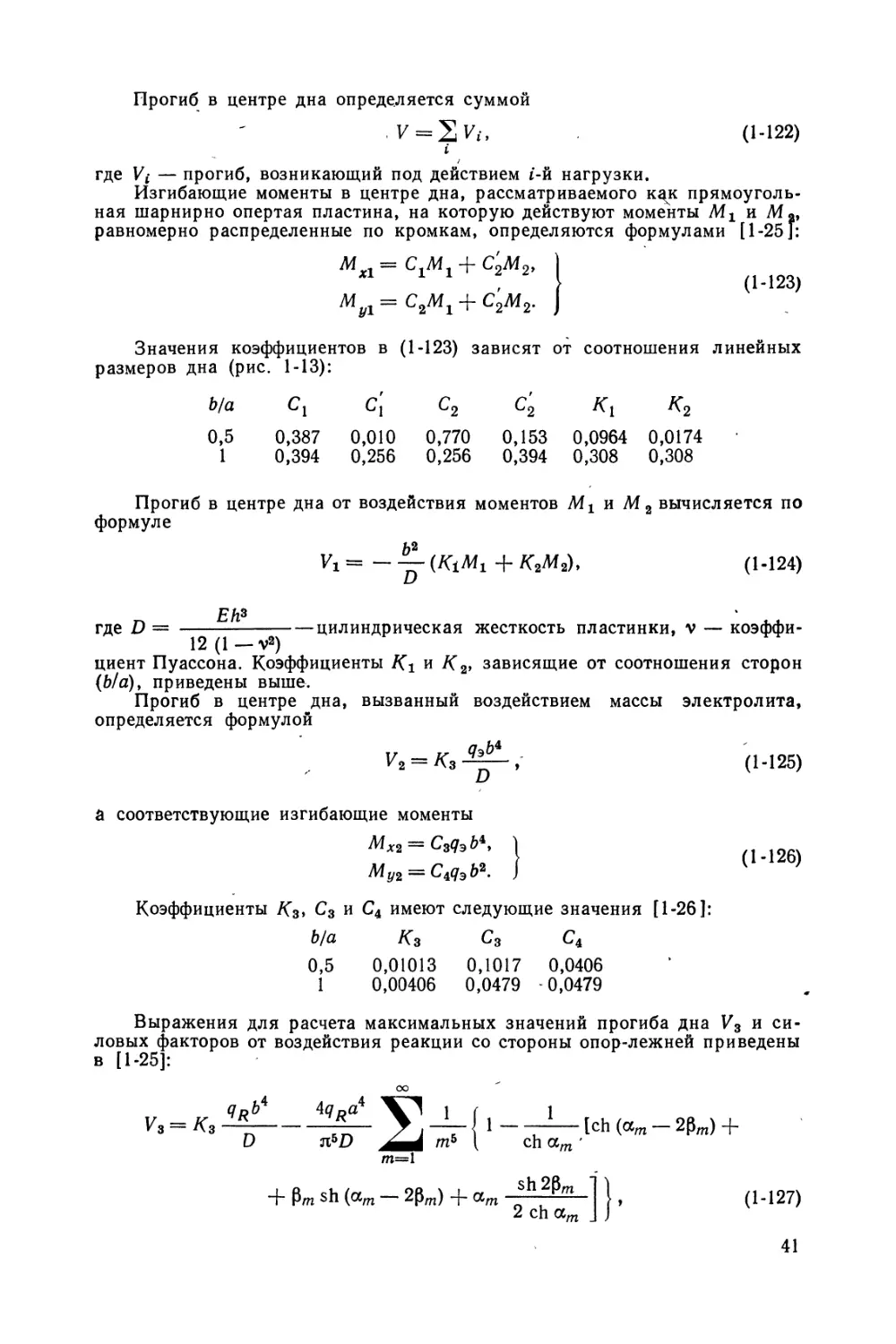

Расчет дна аккумуляторного бака на прочность и жесткость. Конструктивно дно выполнено в соответствии с рис. 1-12. За расчетное направление воздействия эксплуатационных нагрузок принимается вертикальное направление. При вертикальном сотрясении аккумулятора дно бака воспринимает следующий комплекс нагрузок (рис. 1-13): равномерно распределенную по площади дна нагрузку от воздейст-

Рис. 1-12. Конструкция дна аккумуляторного бака

1 — дно бака; 2 — лежни; 3 — блок электродов

вия массы электролита q3i равномерно распределенную на площадь соприкосновения дна с лежнями (рис. 1-12) нагрузку от воздействия реакций со стороны опор q# и нагрузку от воздействия бака (Mx и М2).

Расчетные нагрузки определяются следующими формулами:

Рис. 1-13. Схема для расчета дна аккумуляторного бака

<Ь118>

(Ь — bi) а

.. FiGenKn

= - * / с1. (1-П9)

^1 + ^2

м2 = с2. (1-120)

^1 + -*2

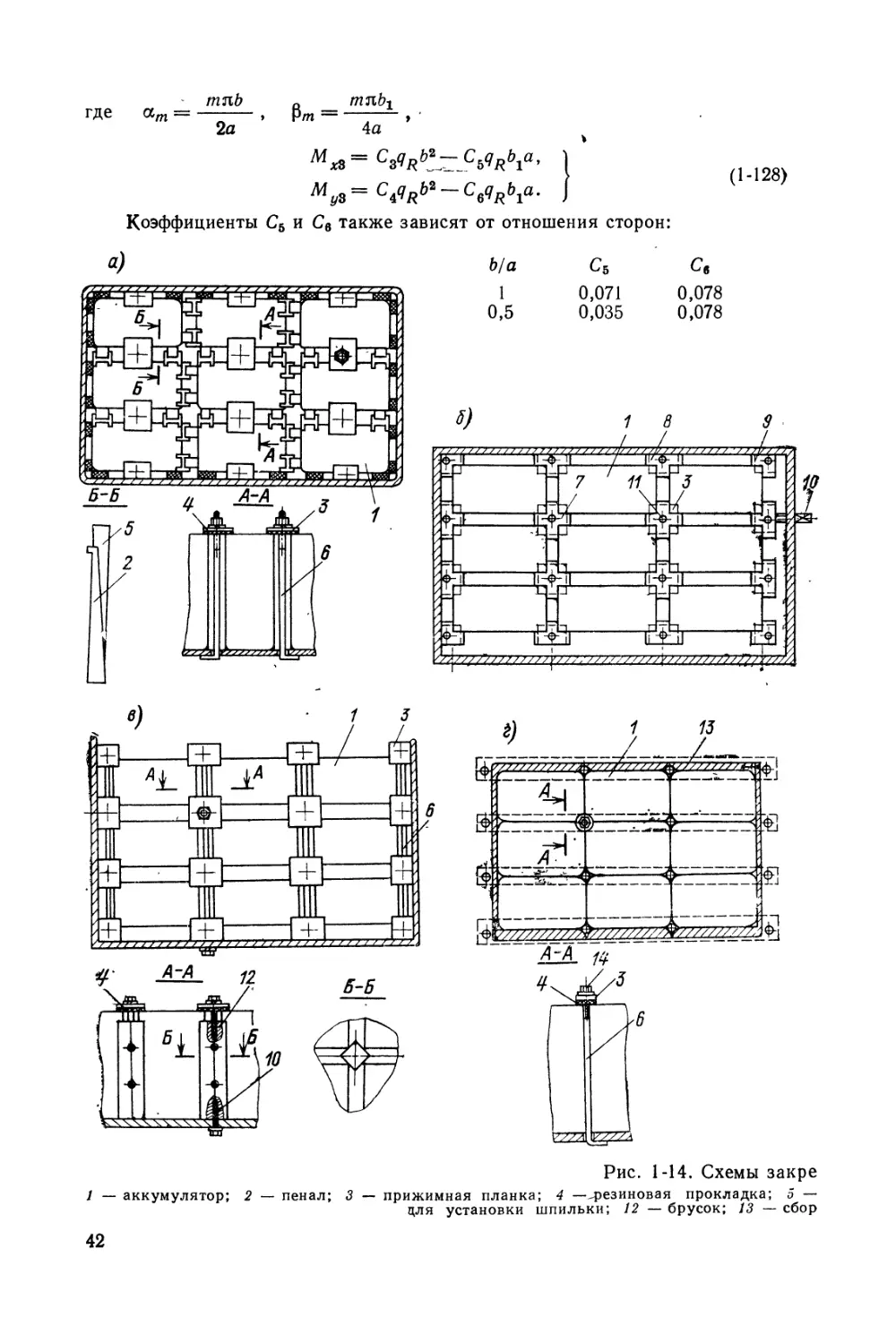

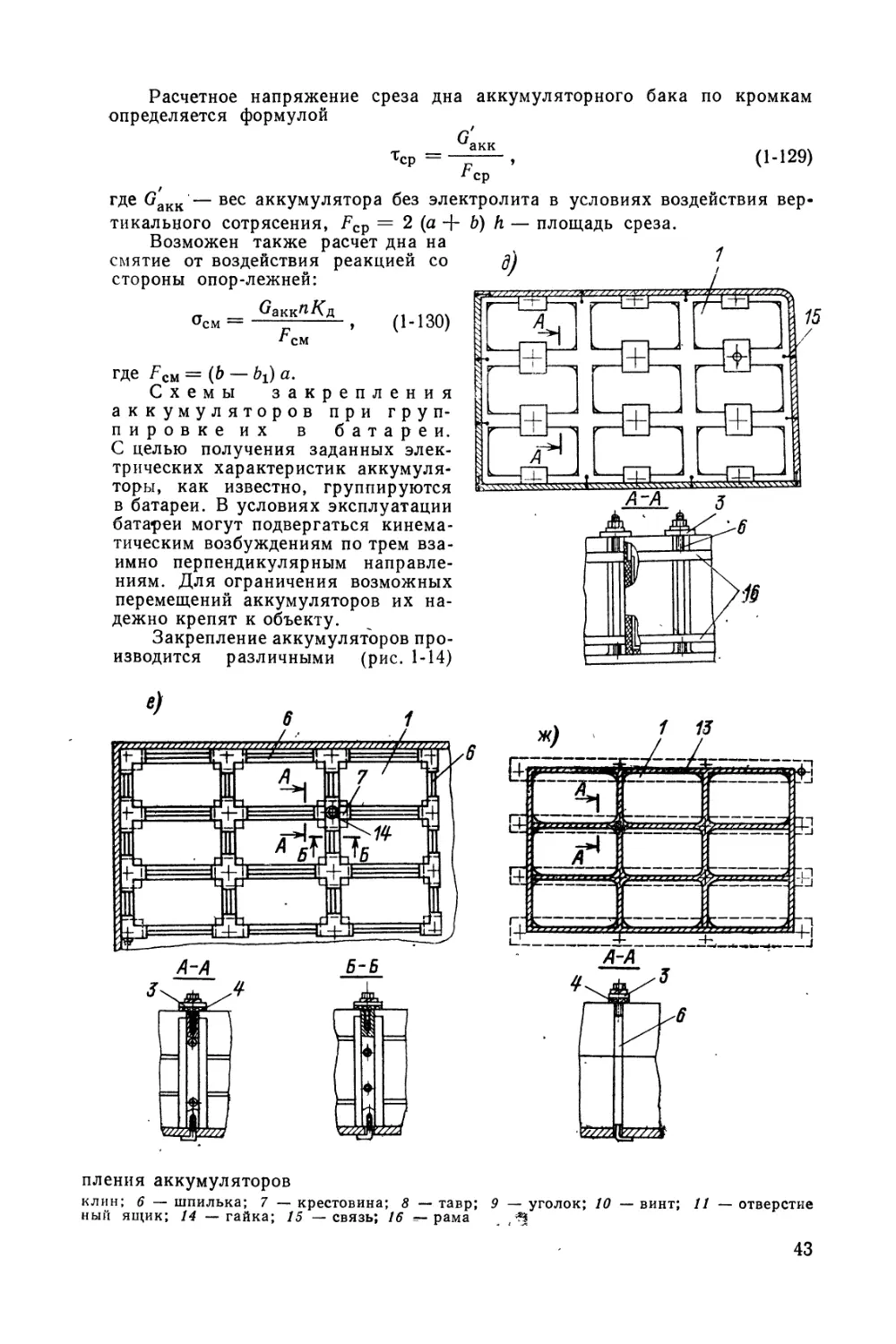

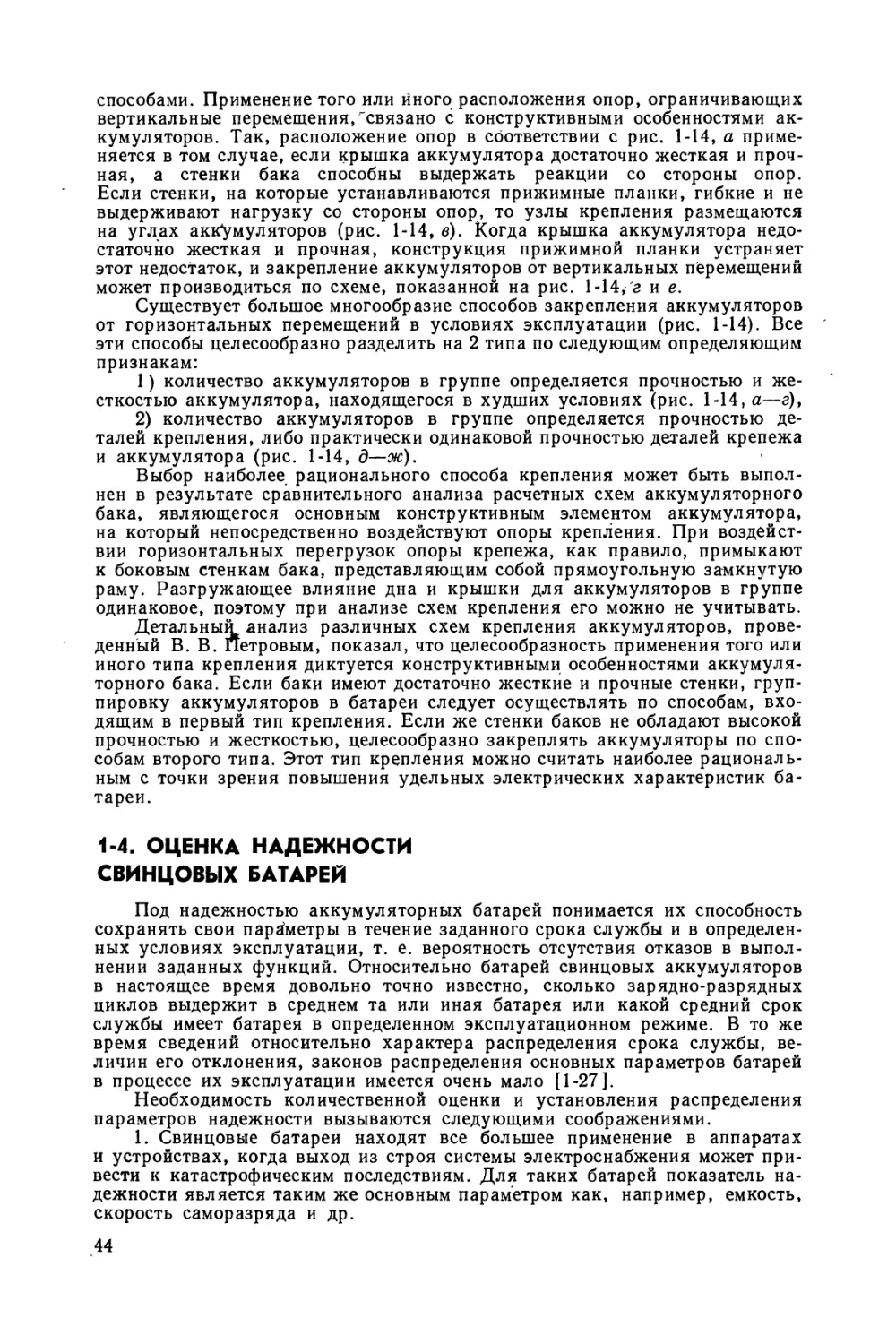

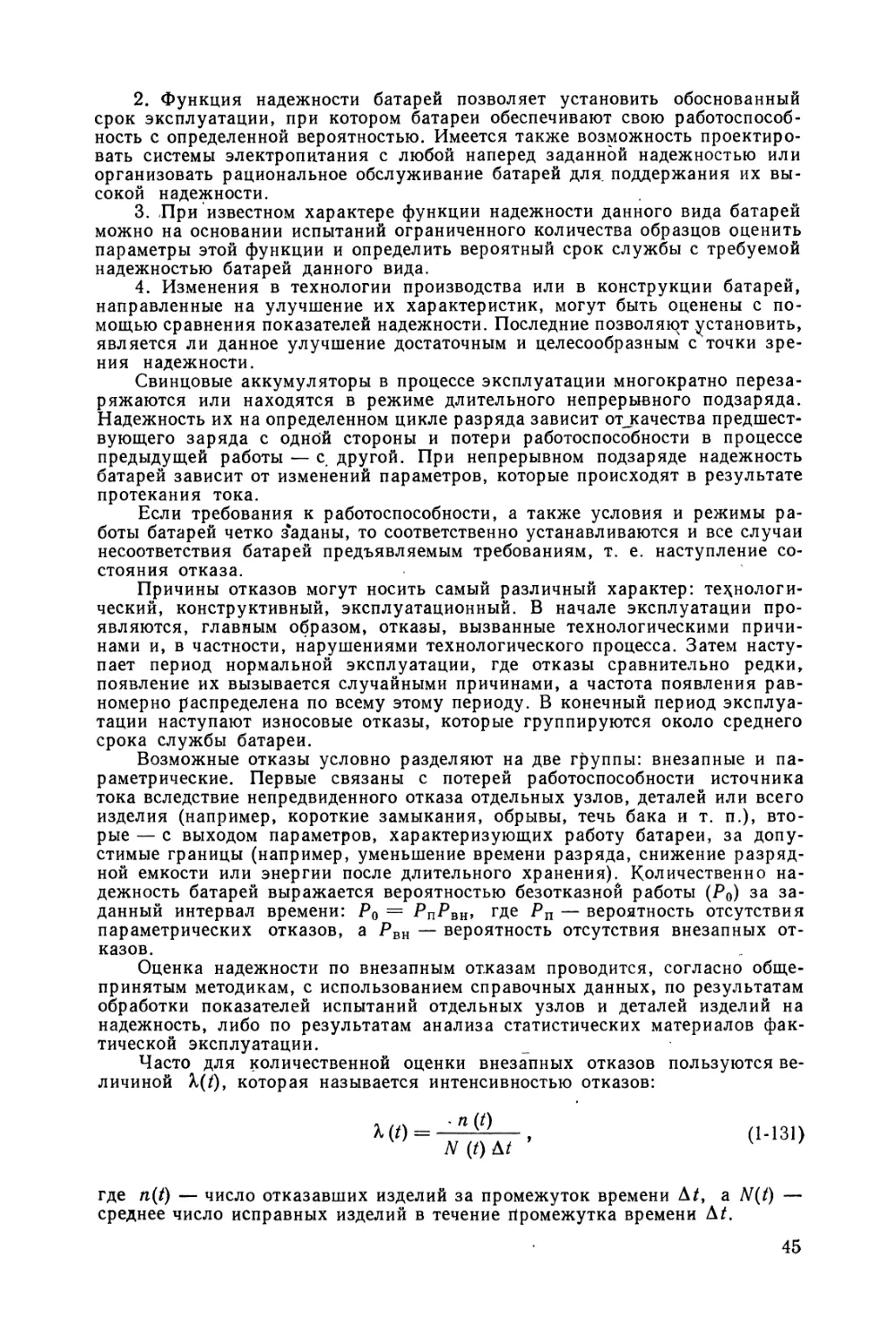

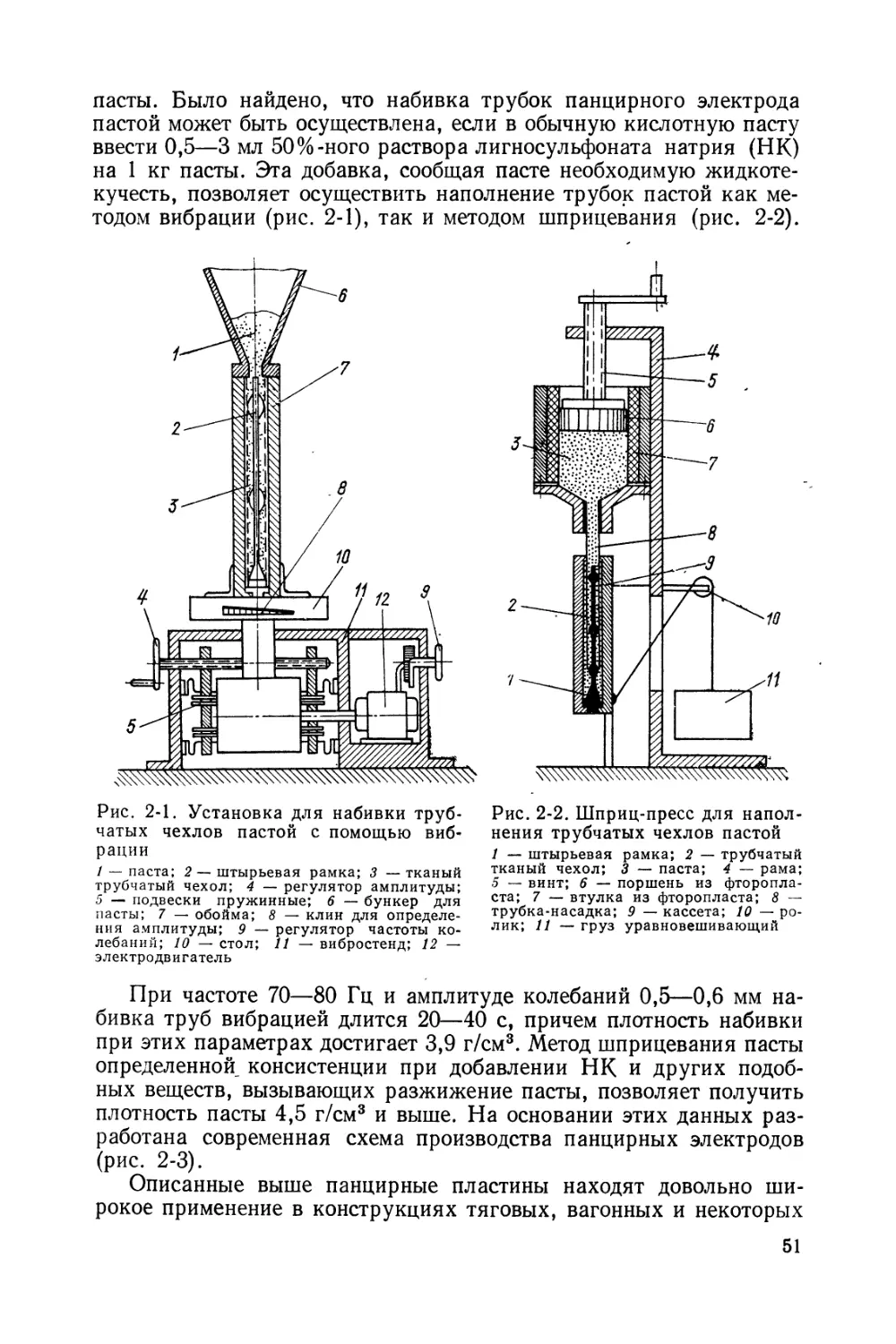

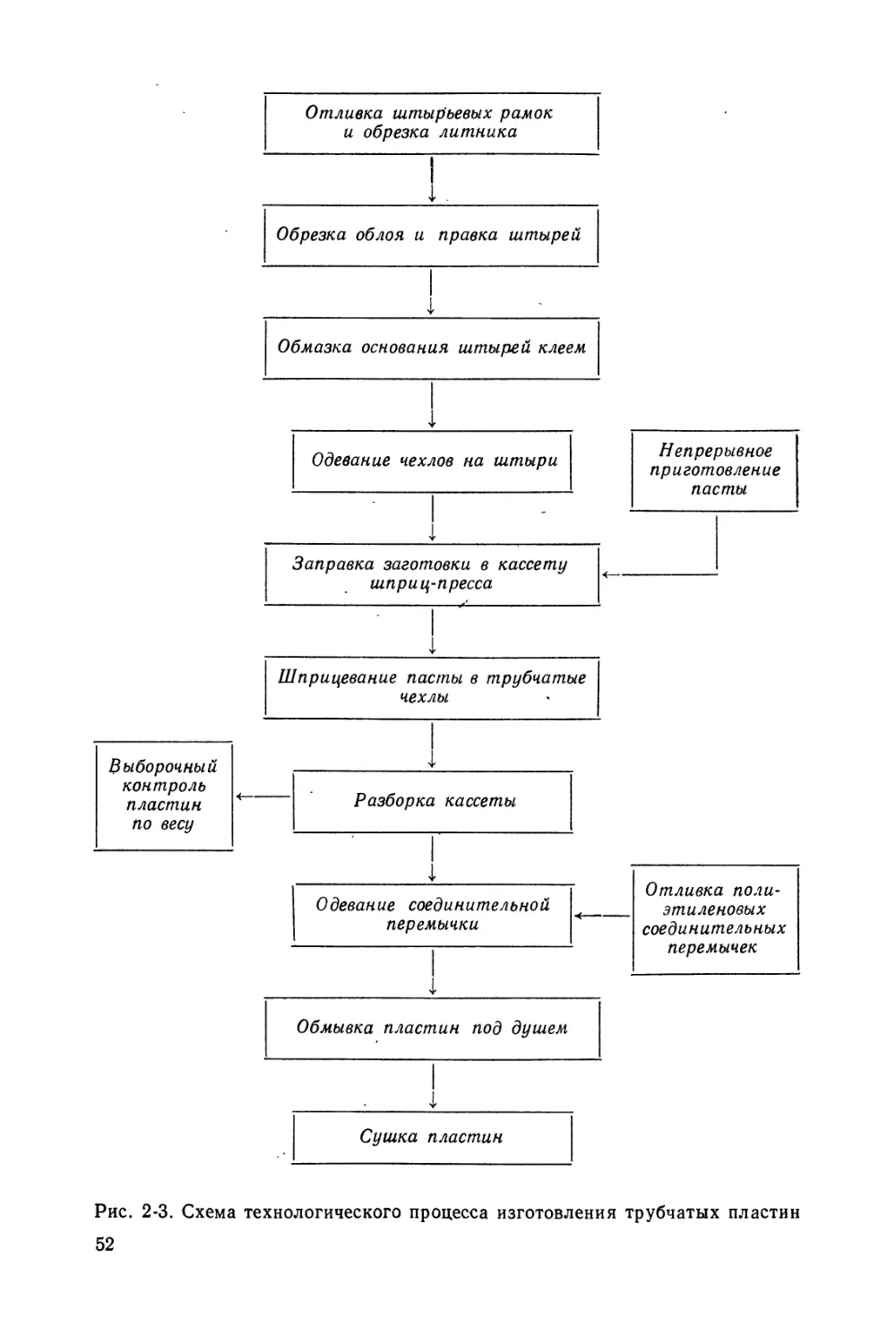

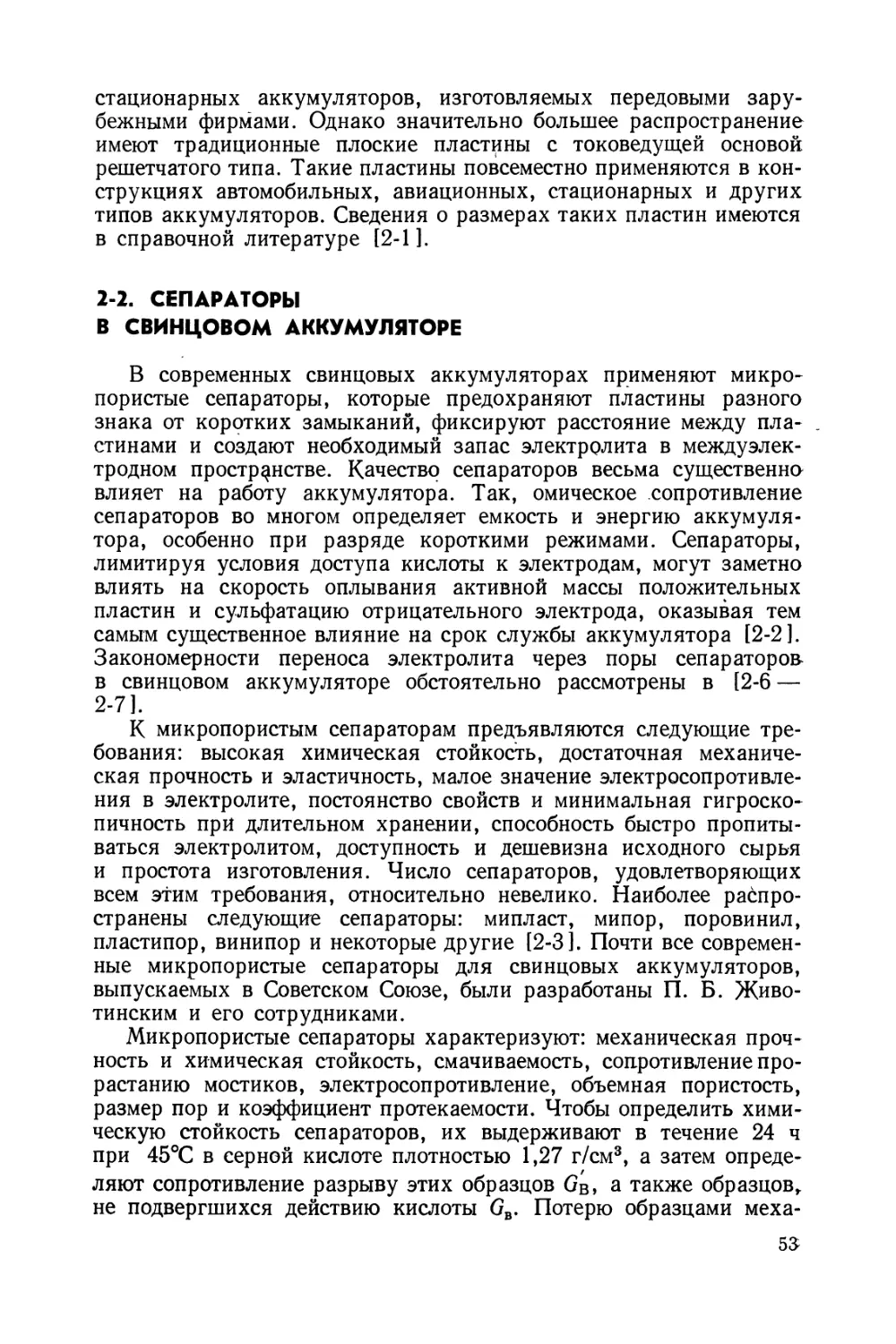

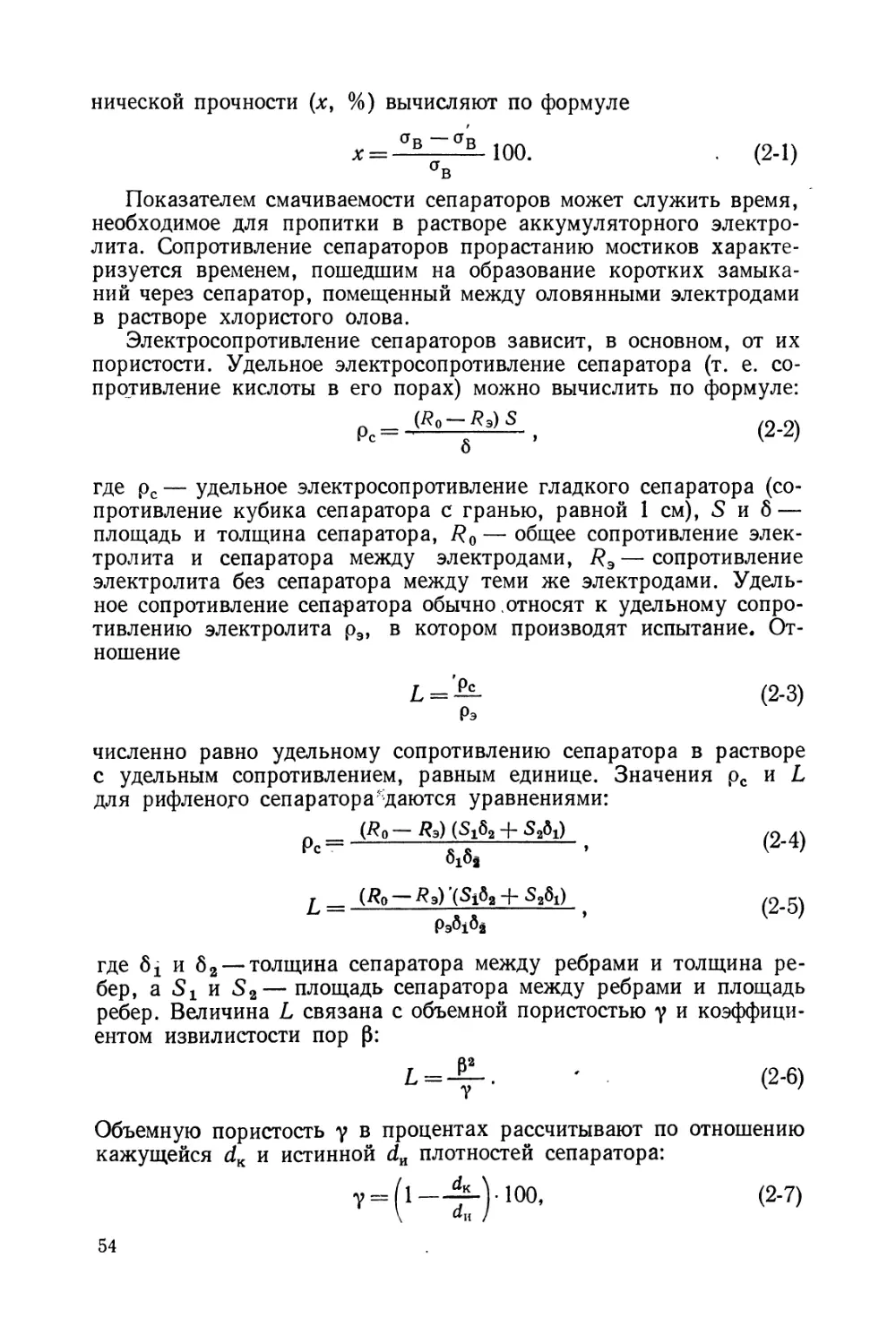

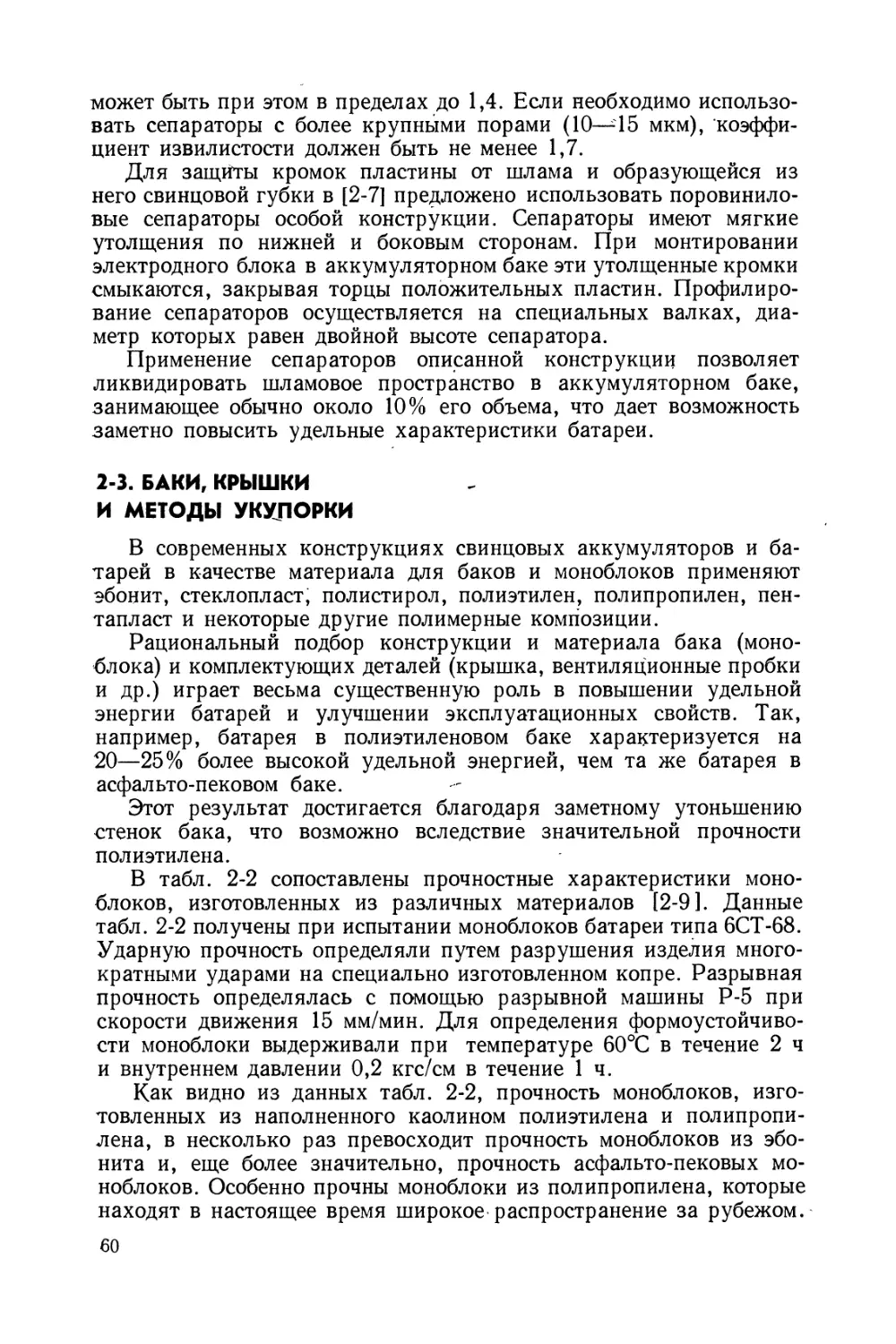

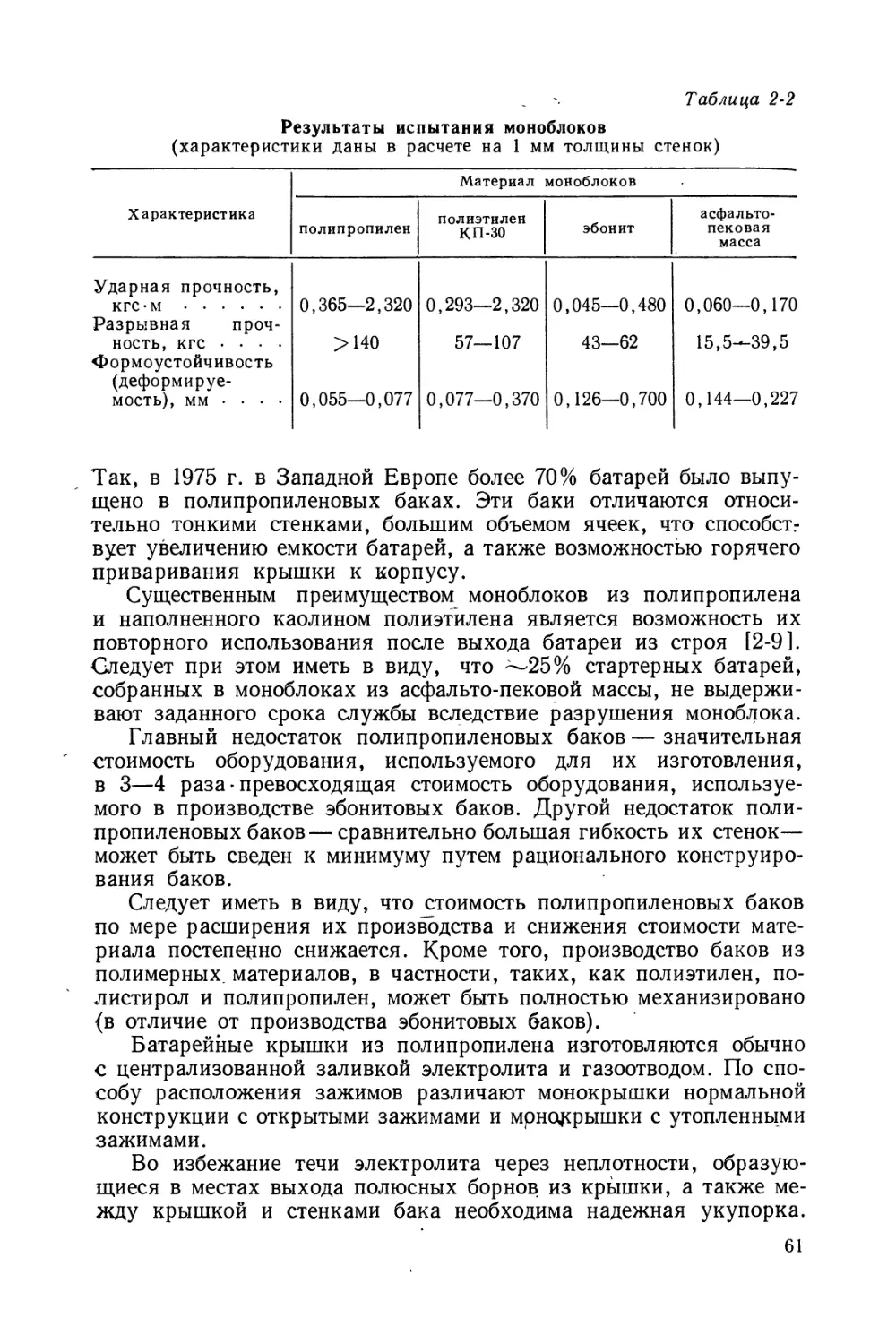

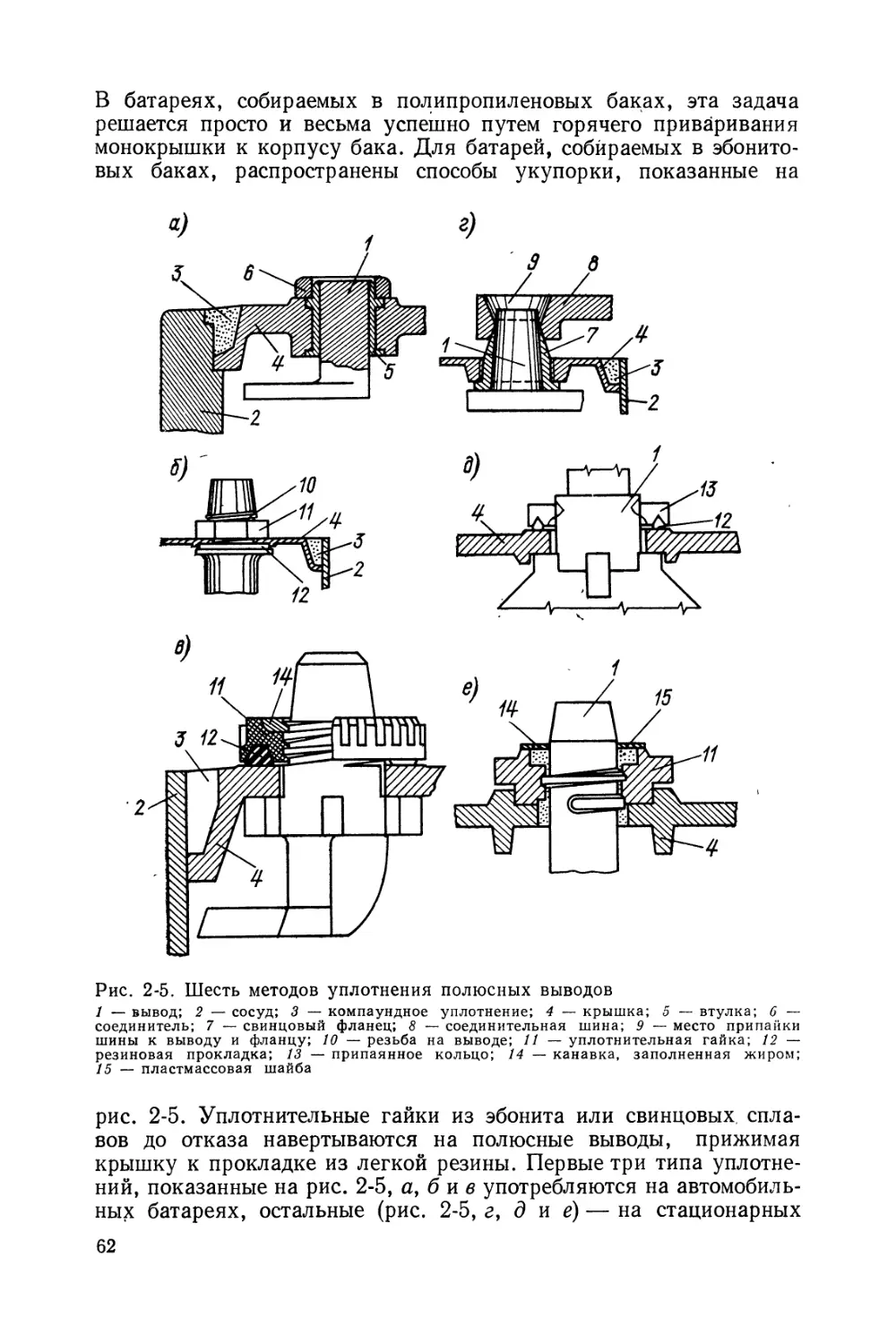

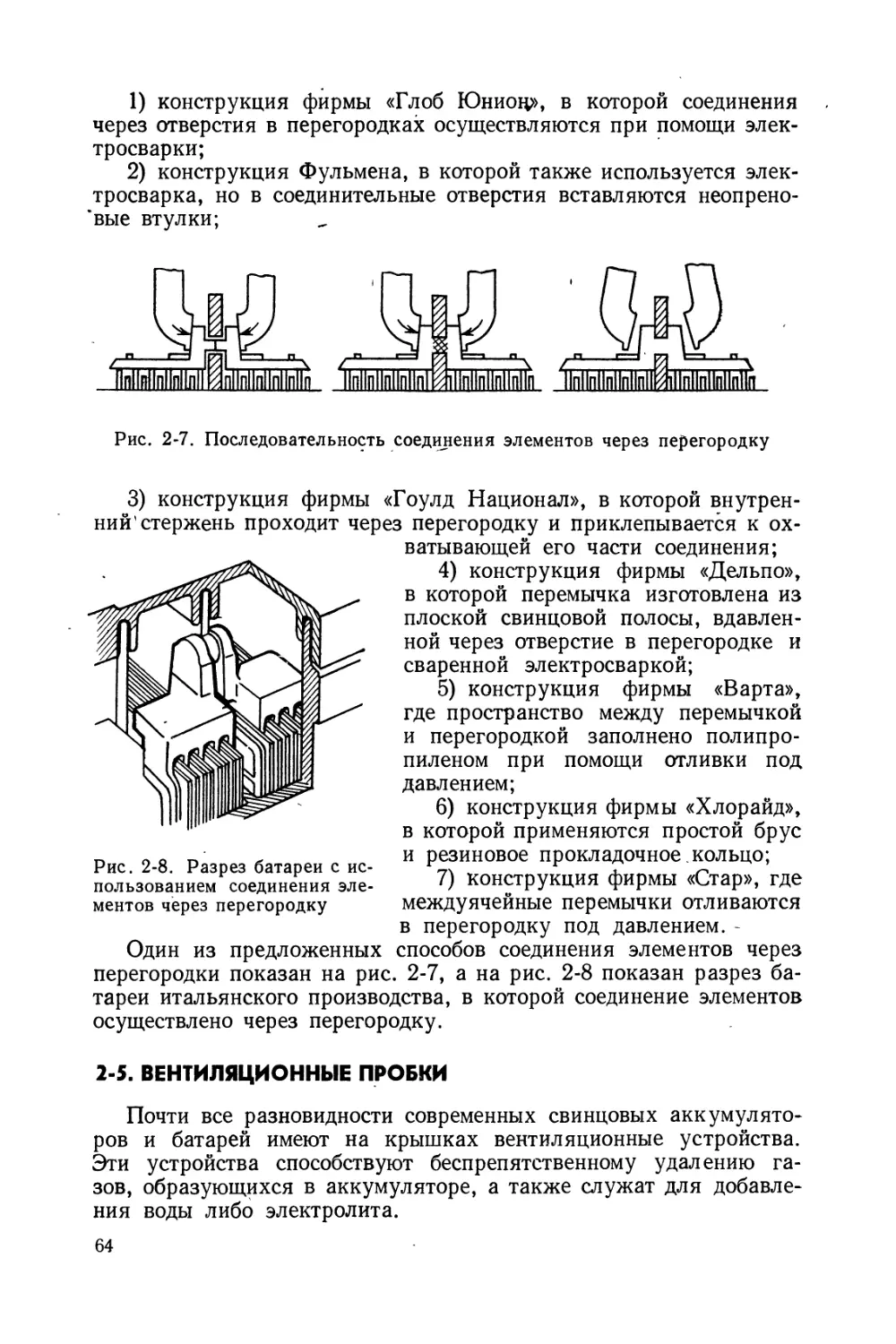

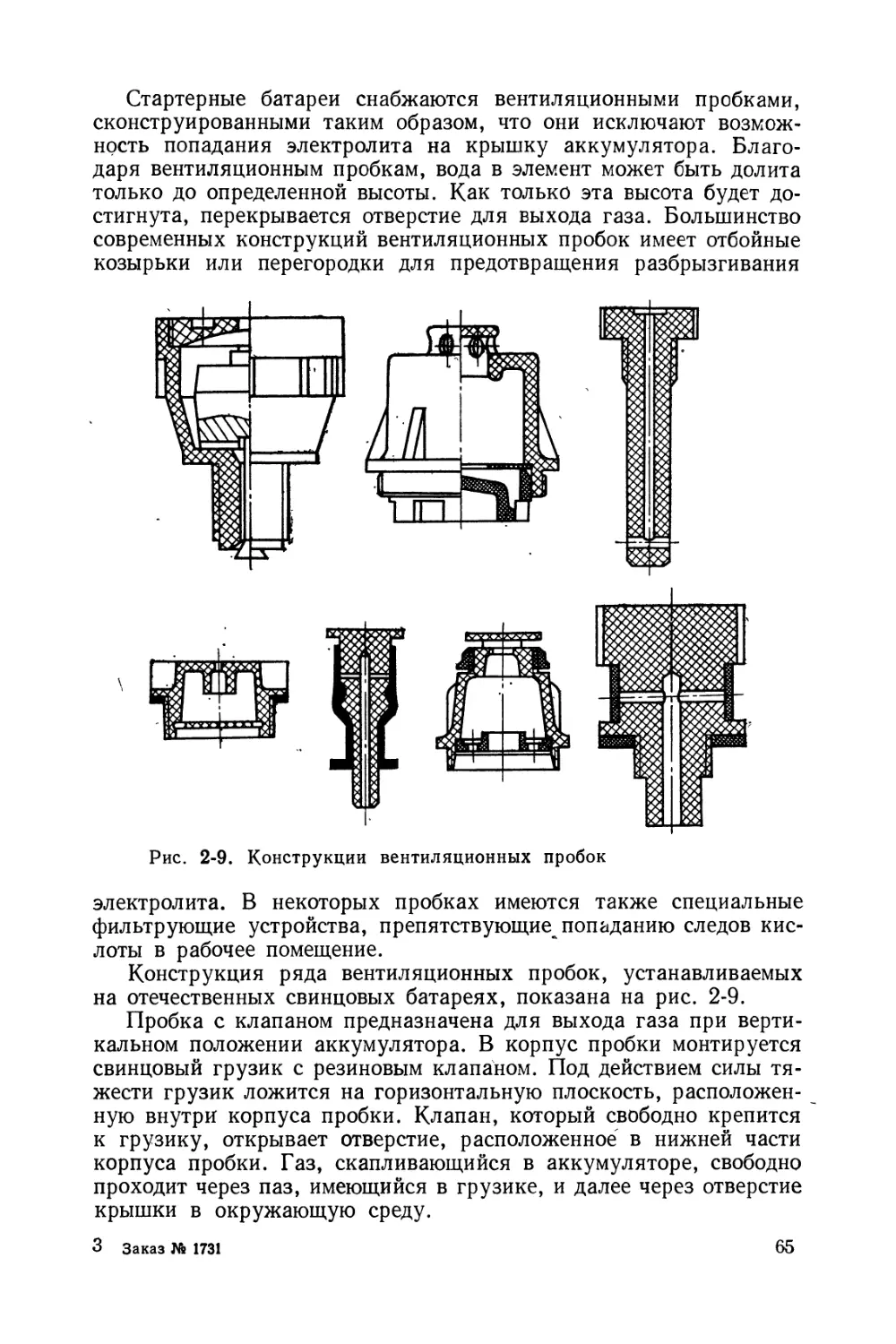

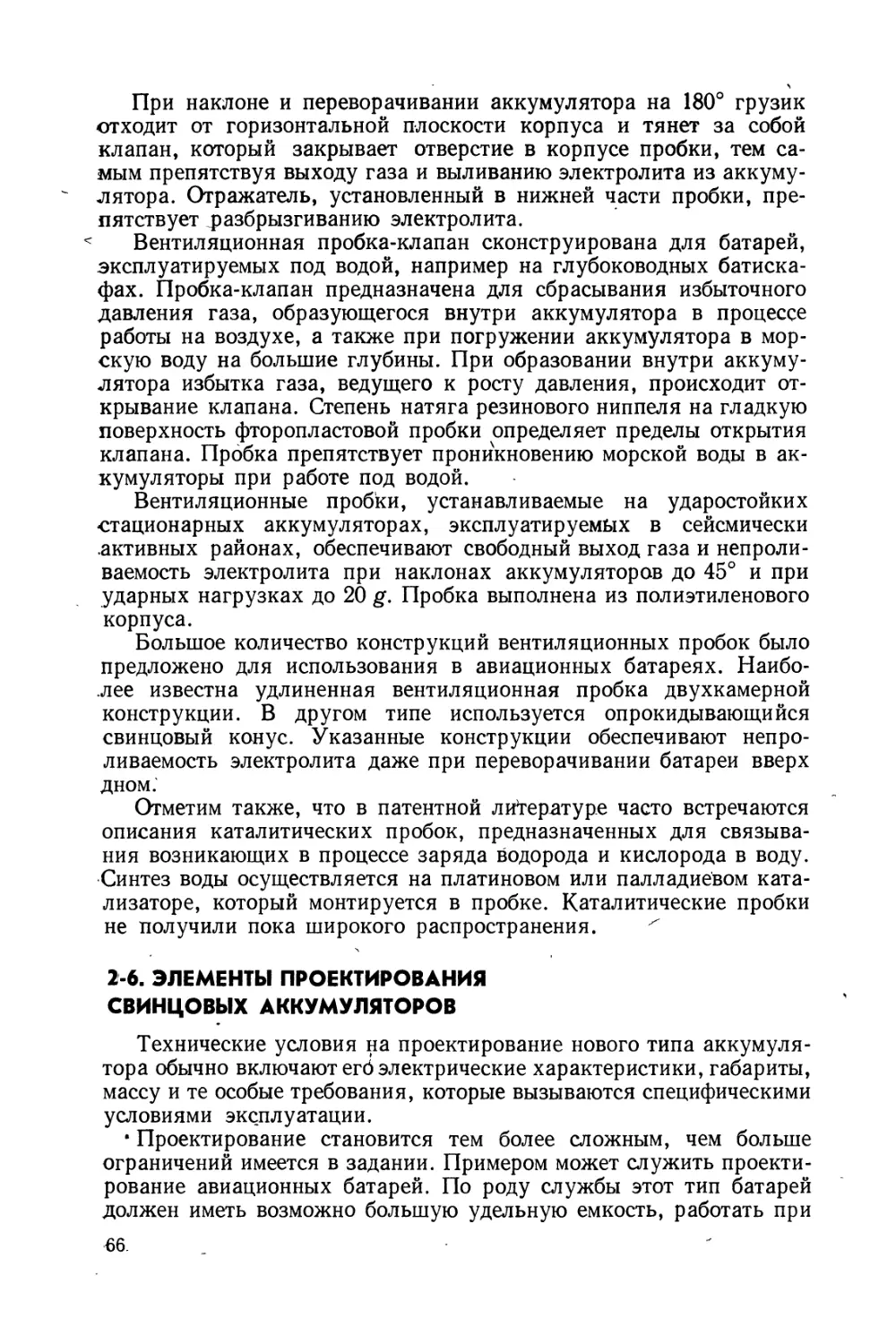

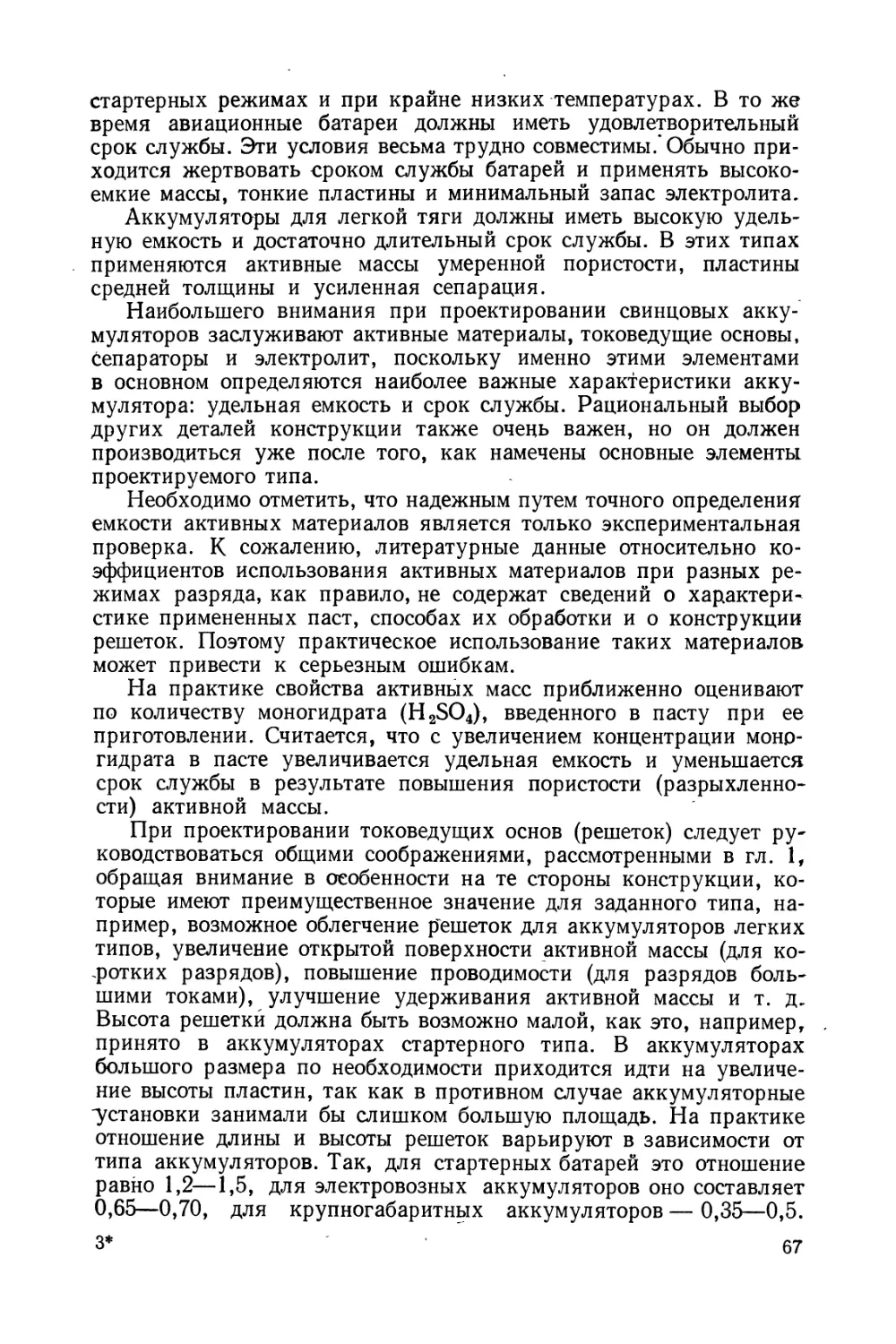

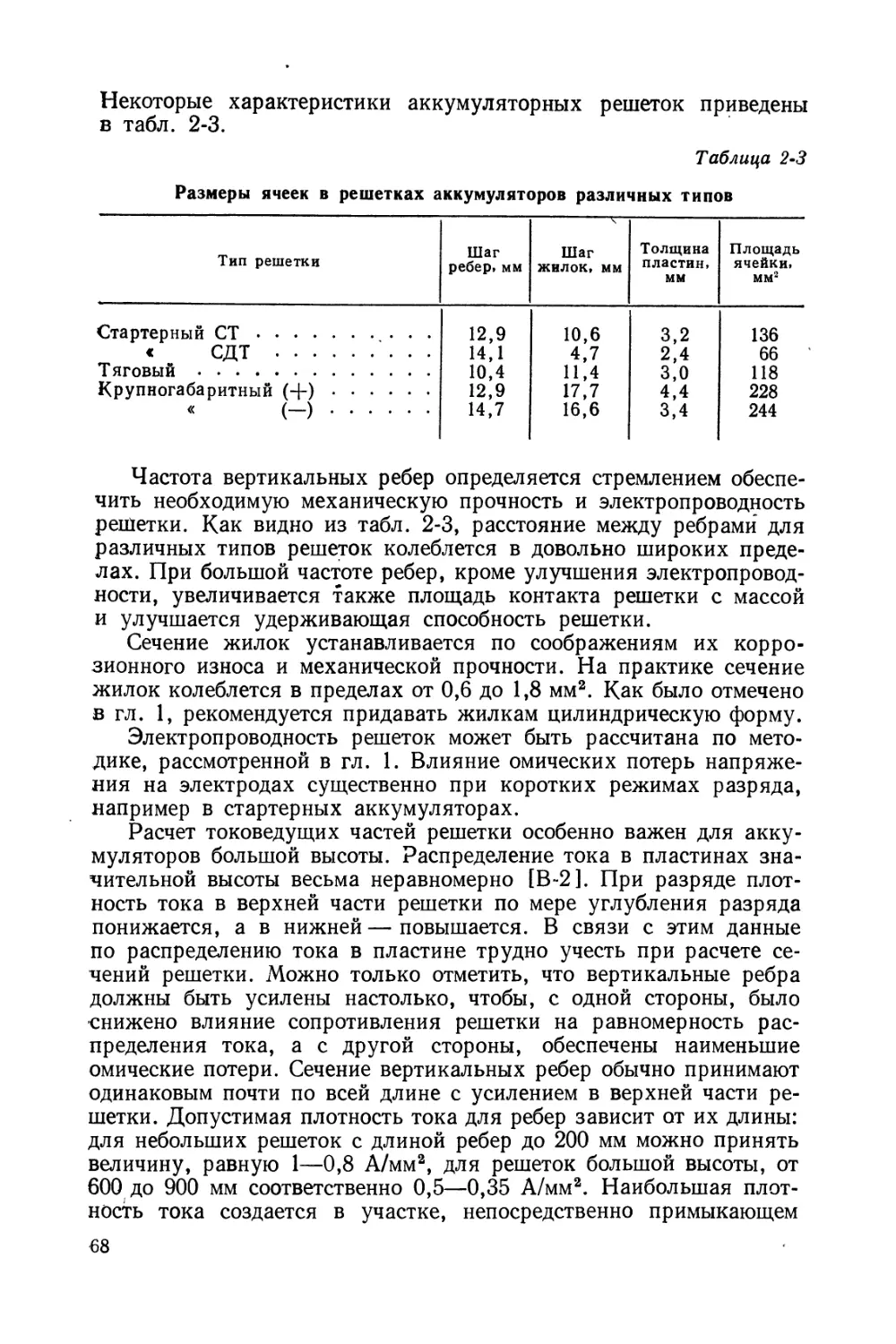

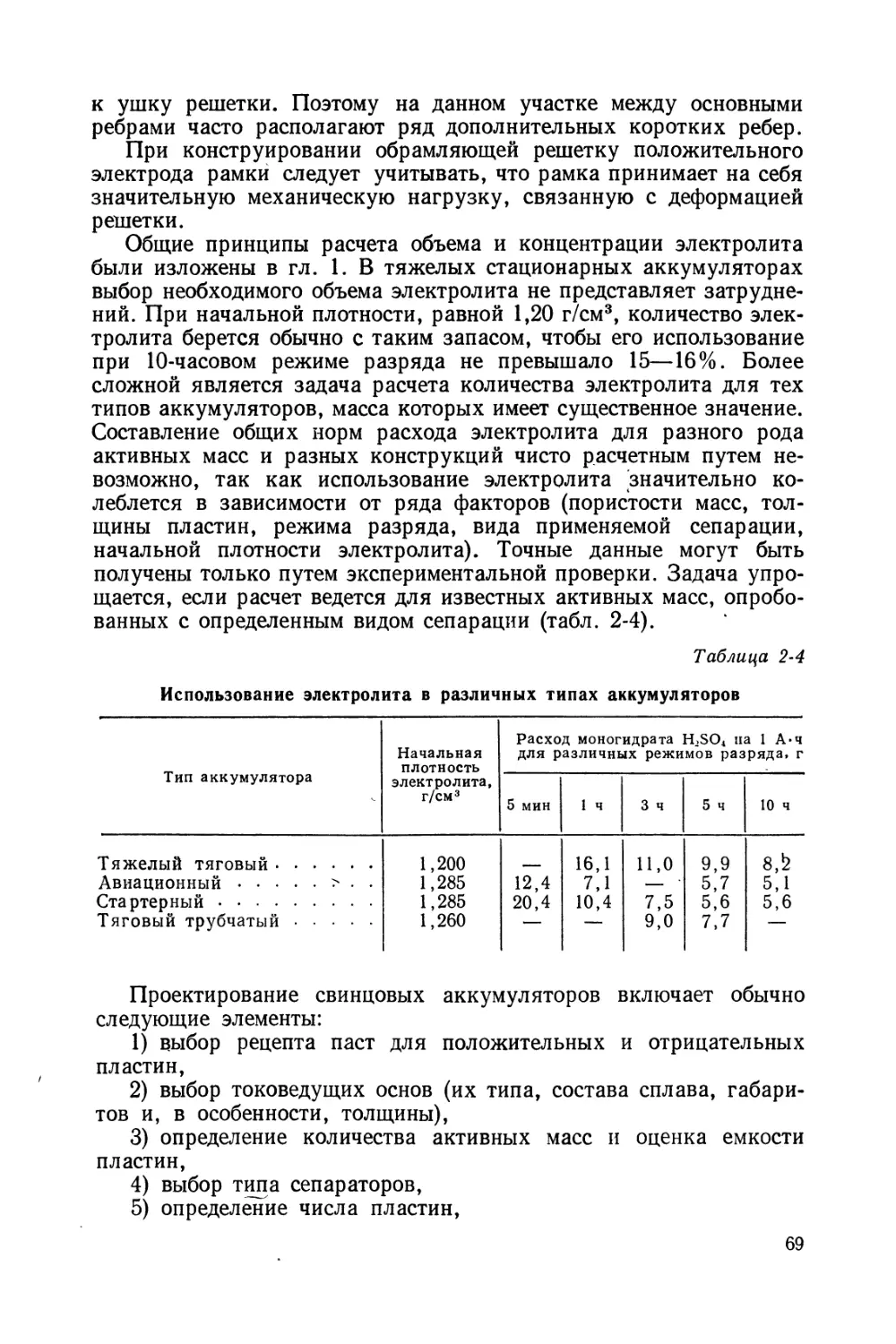

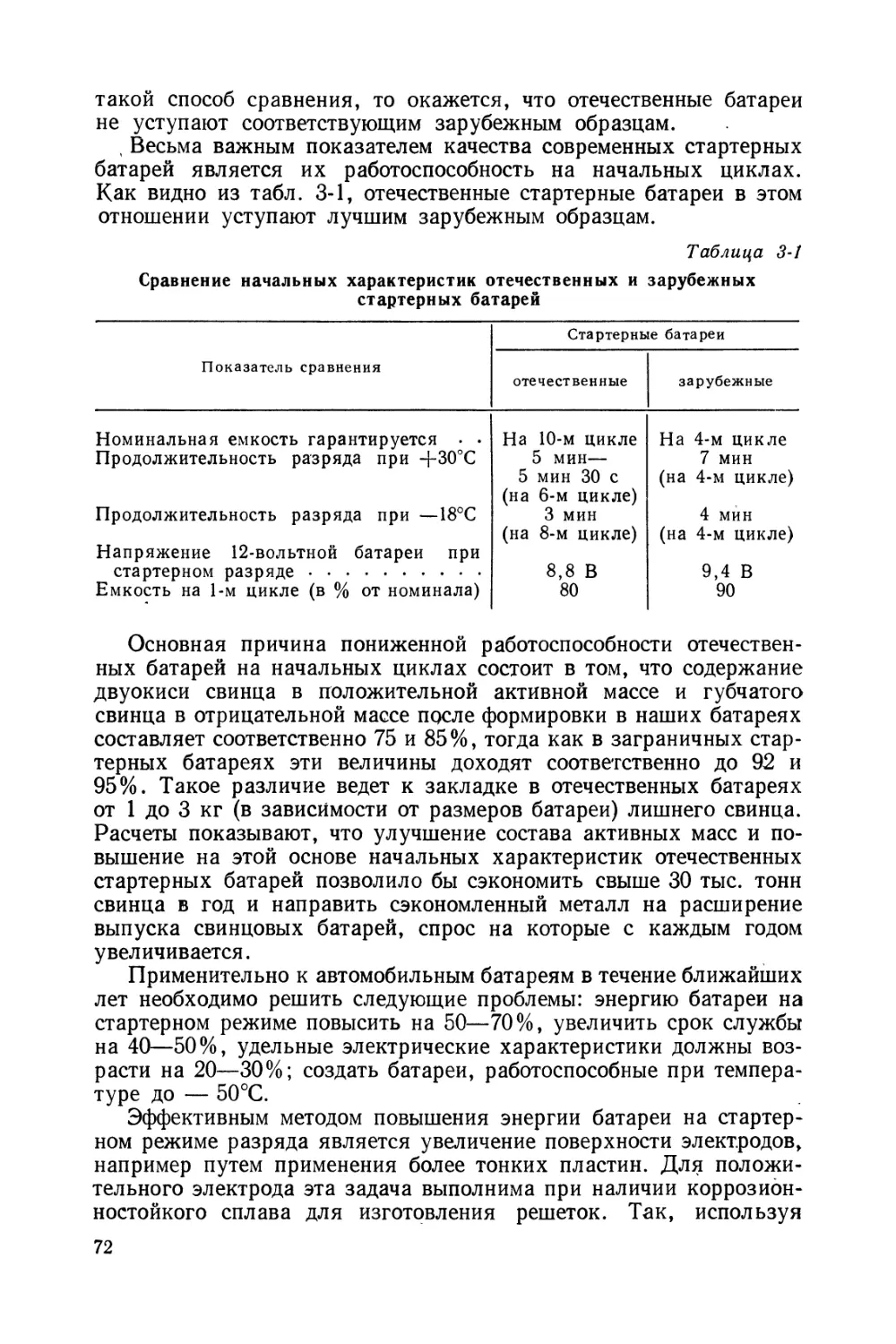

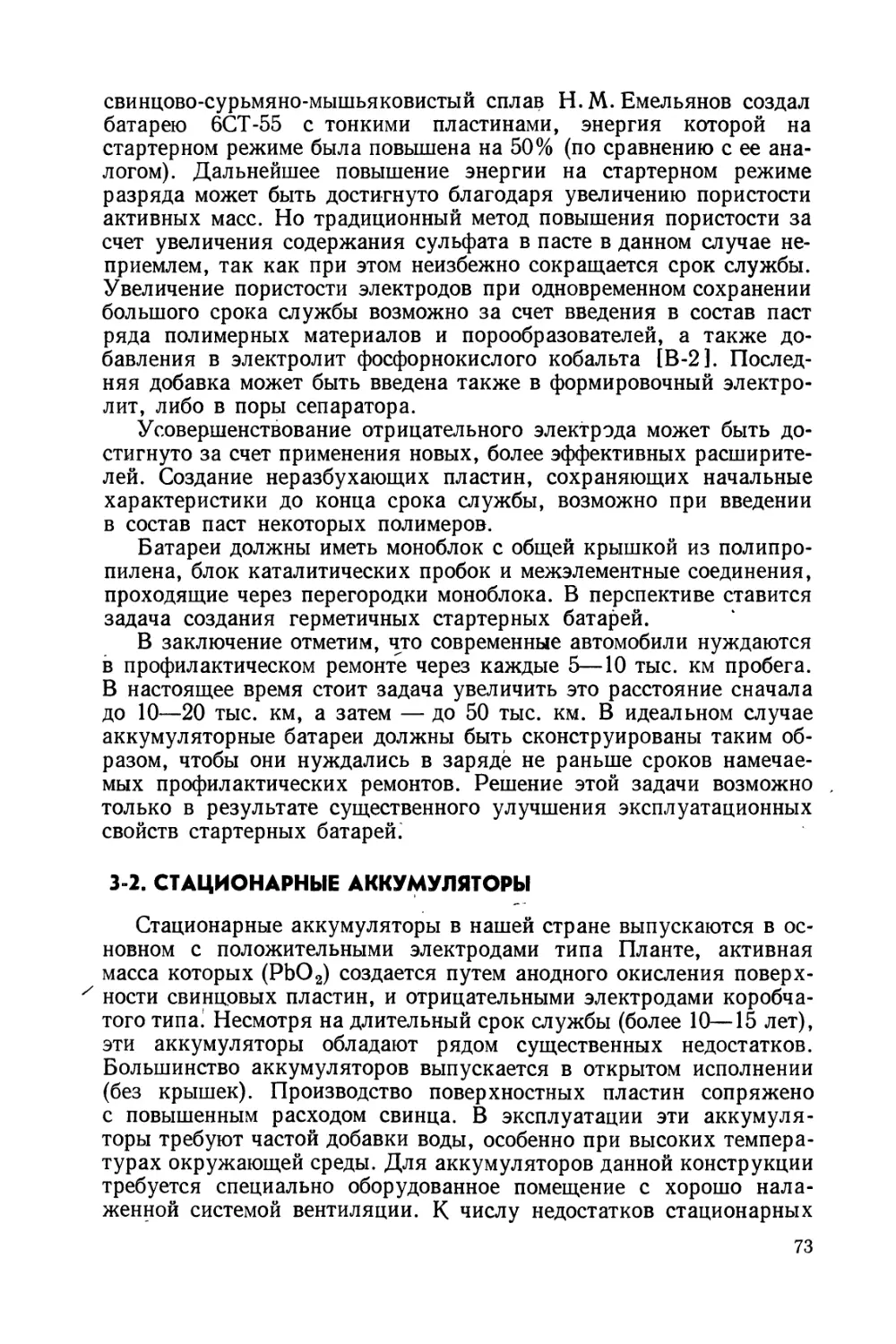

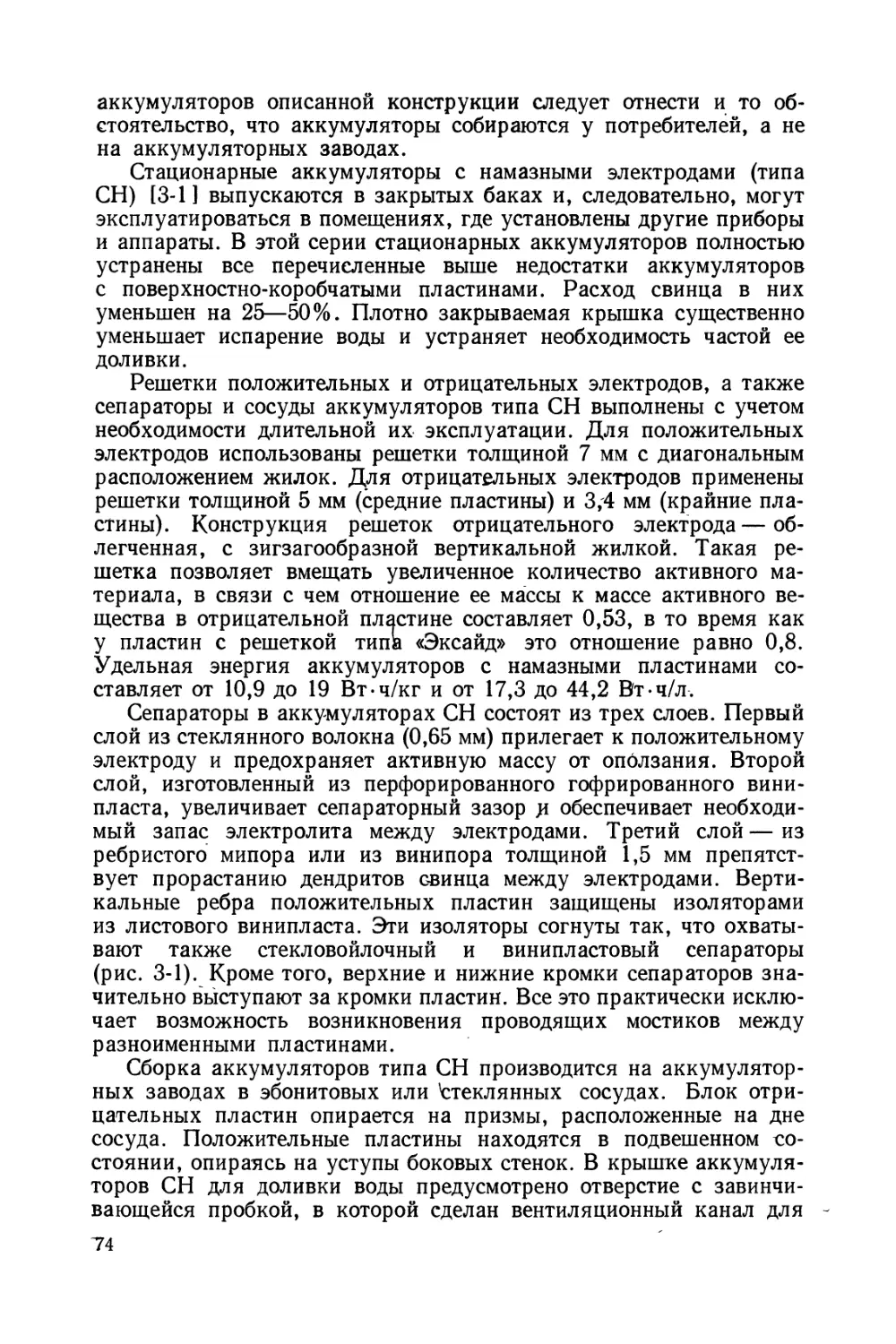

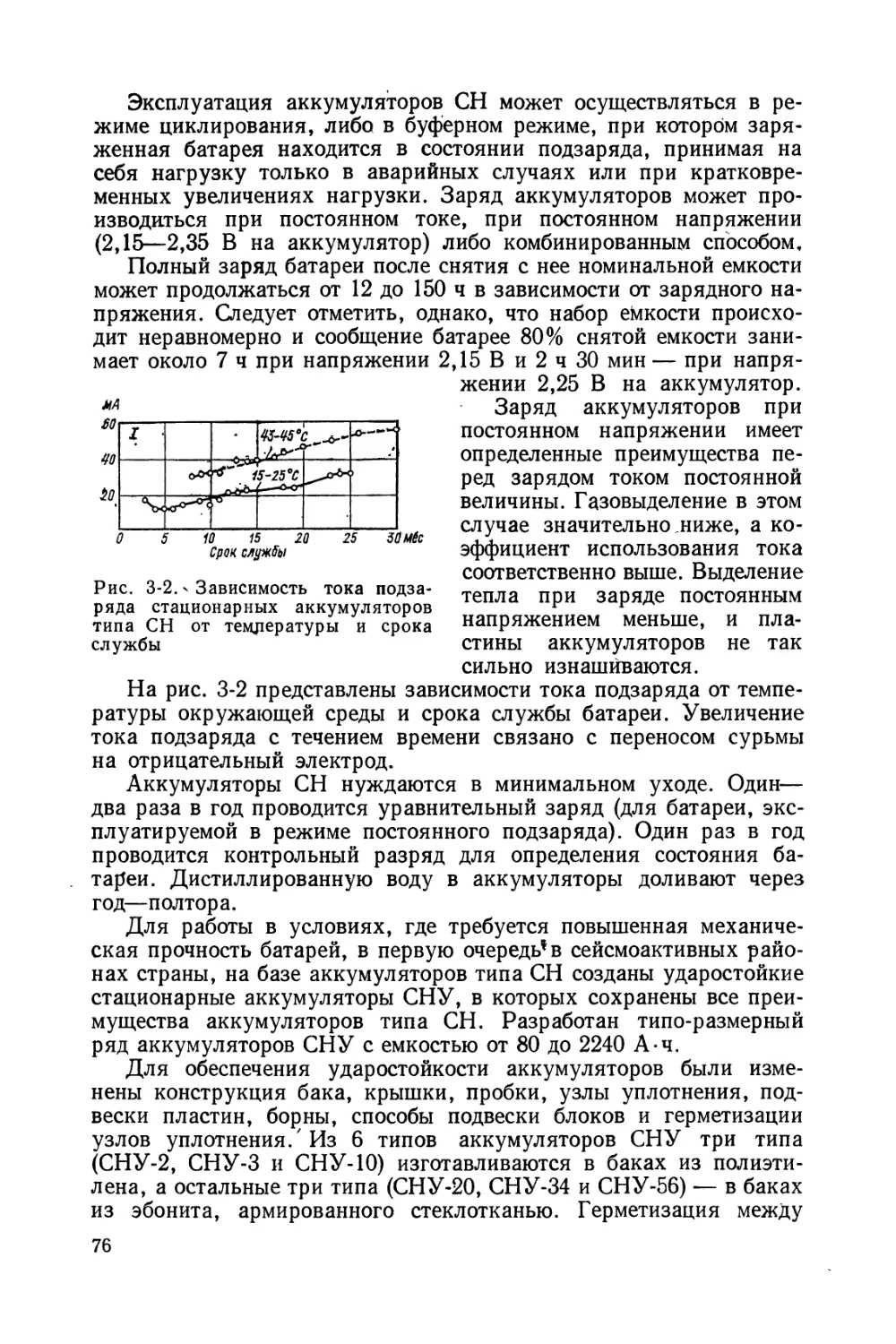

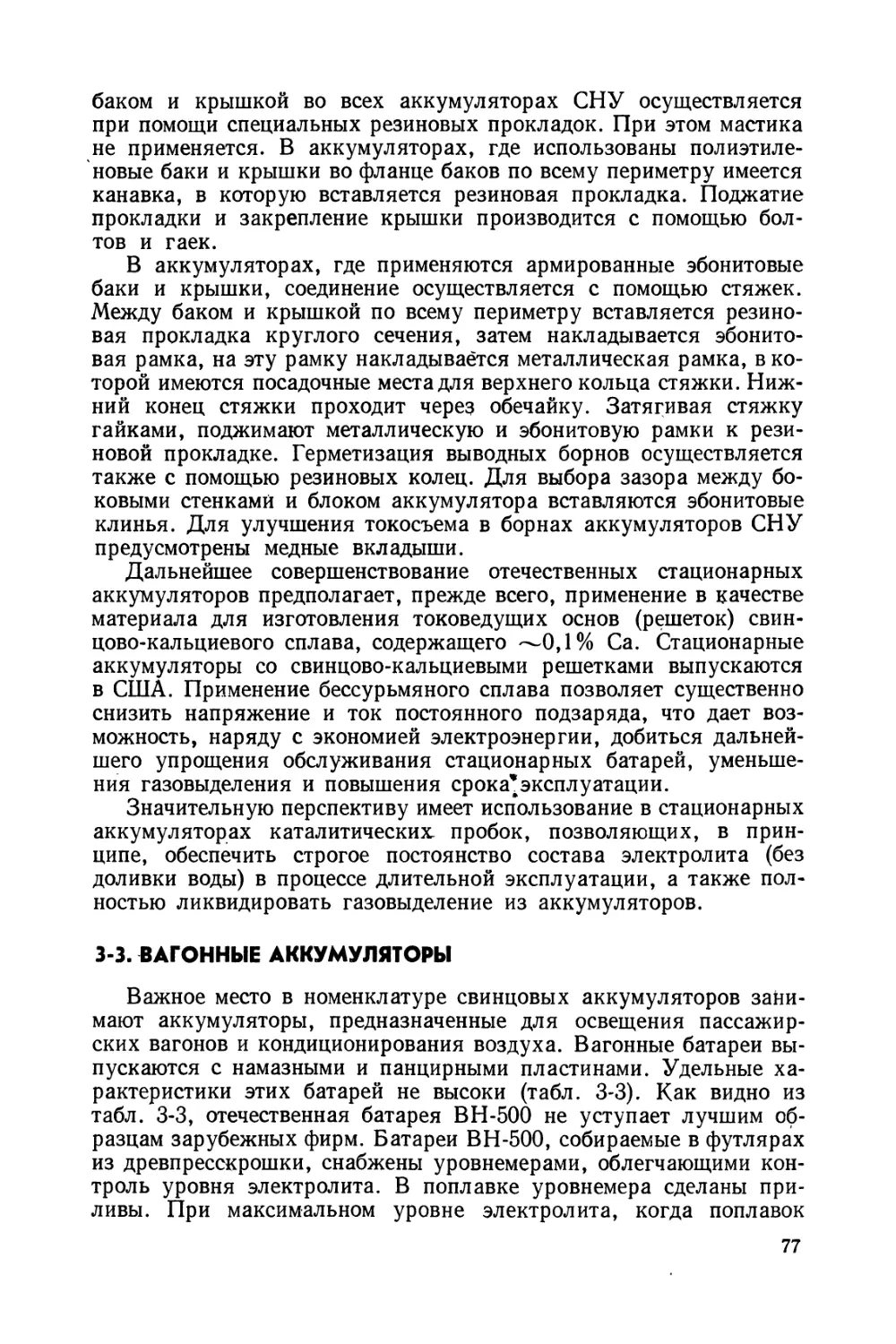

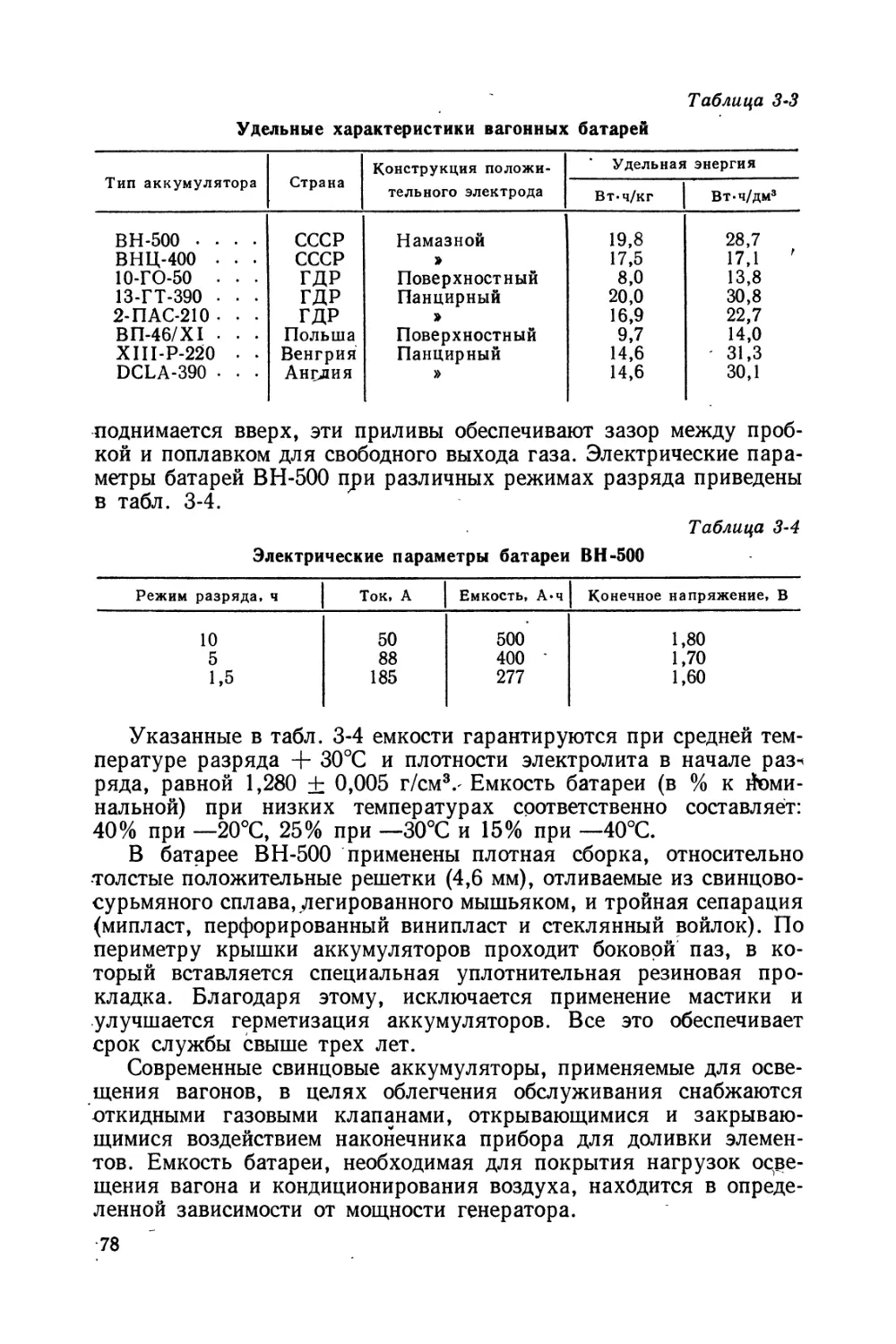

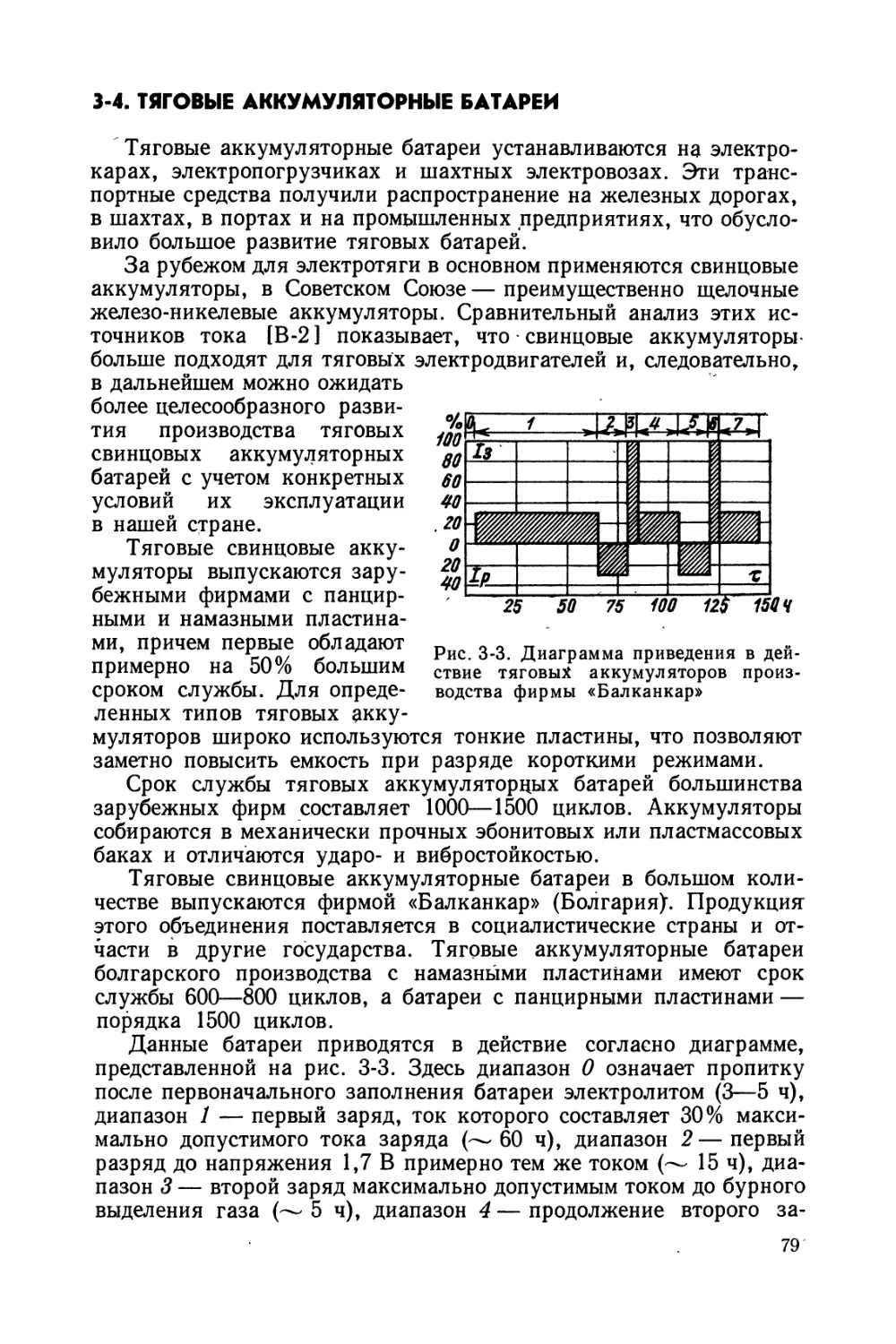

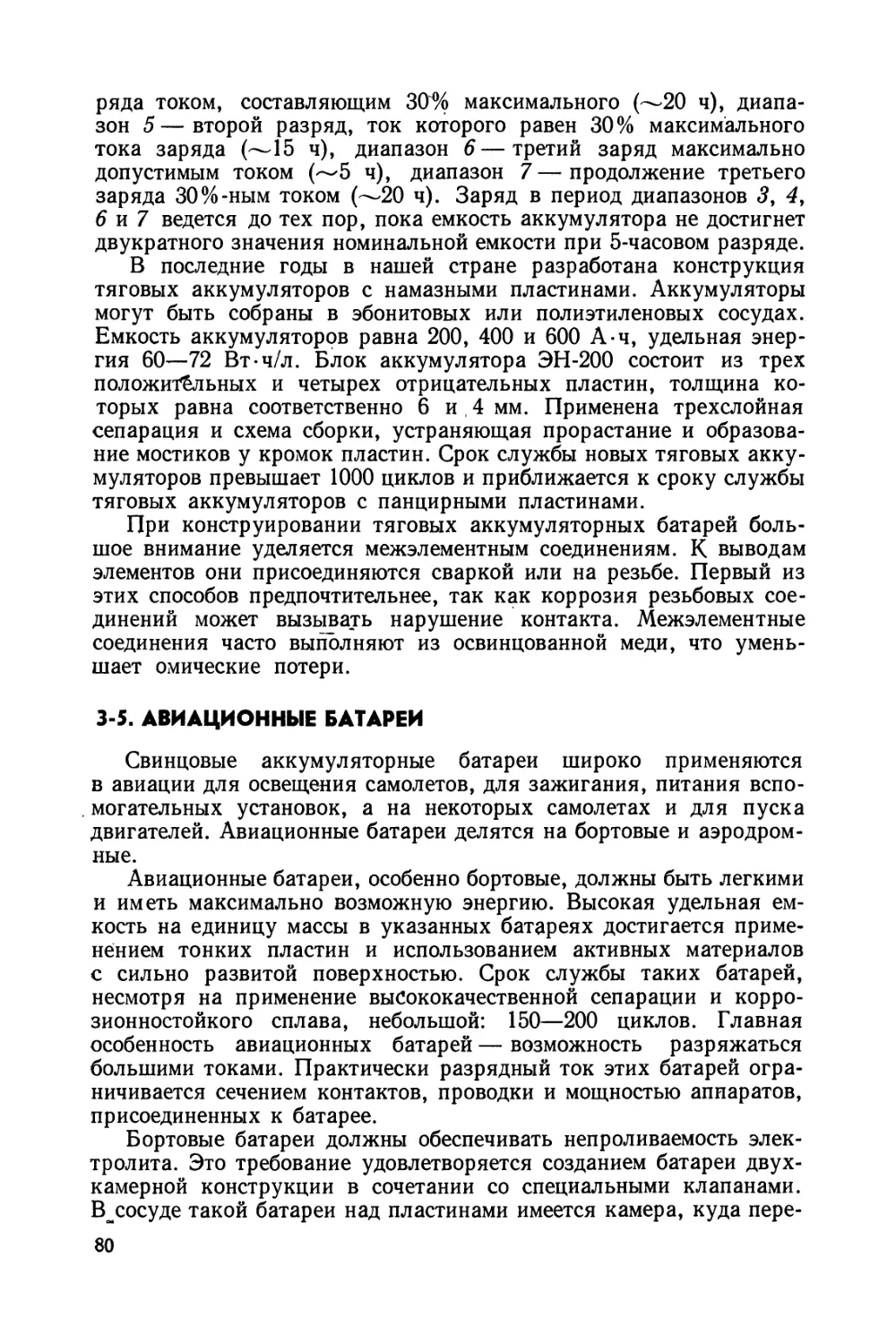

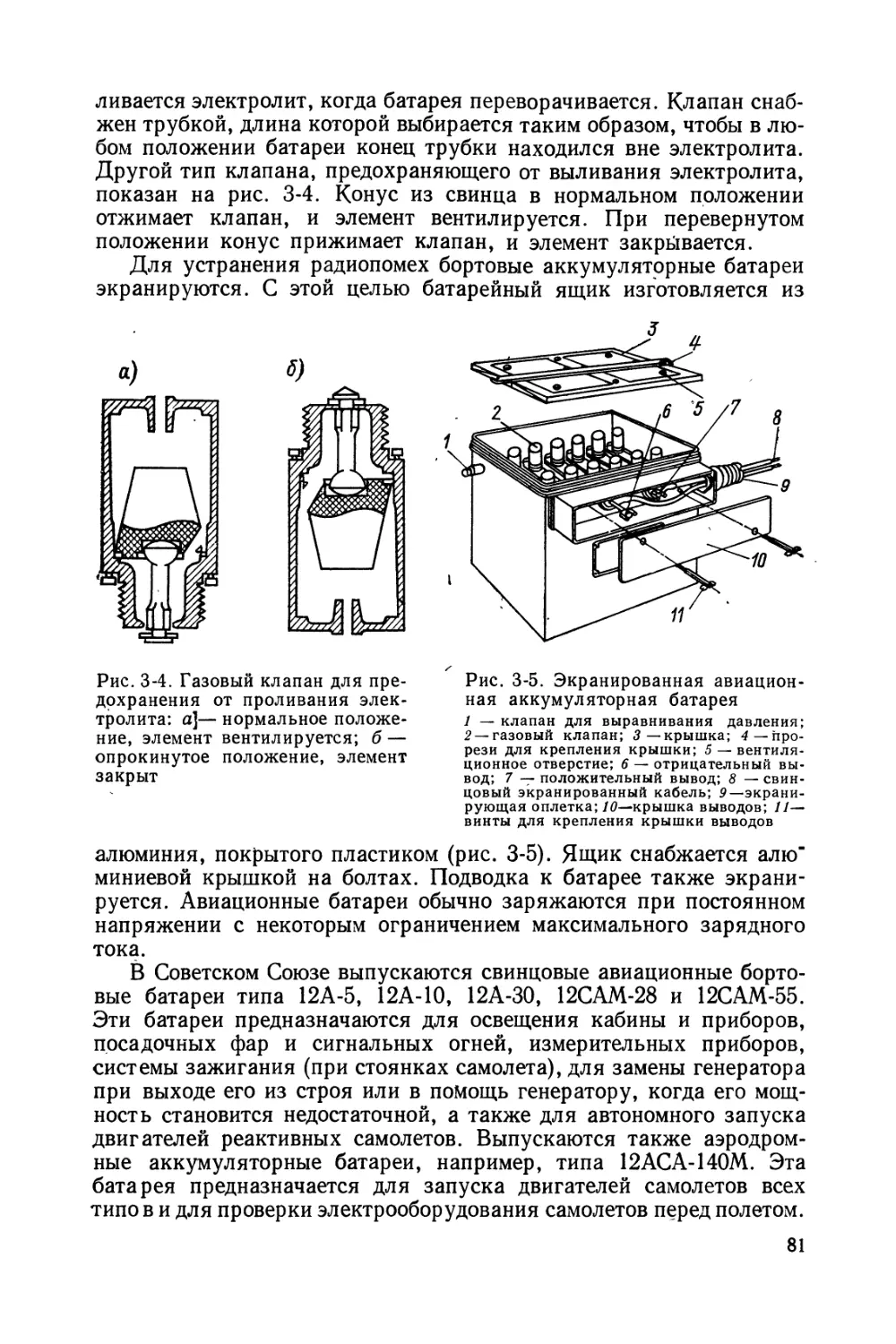

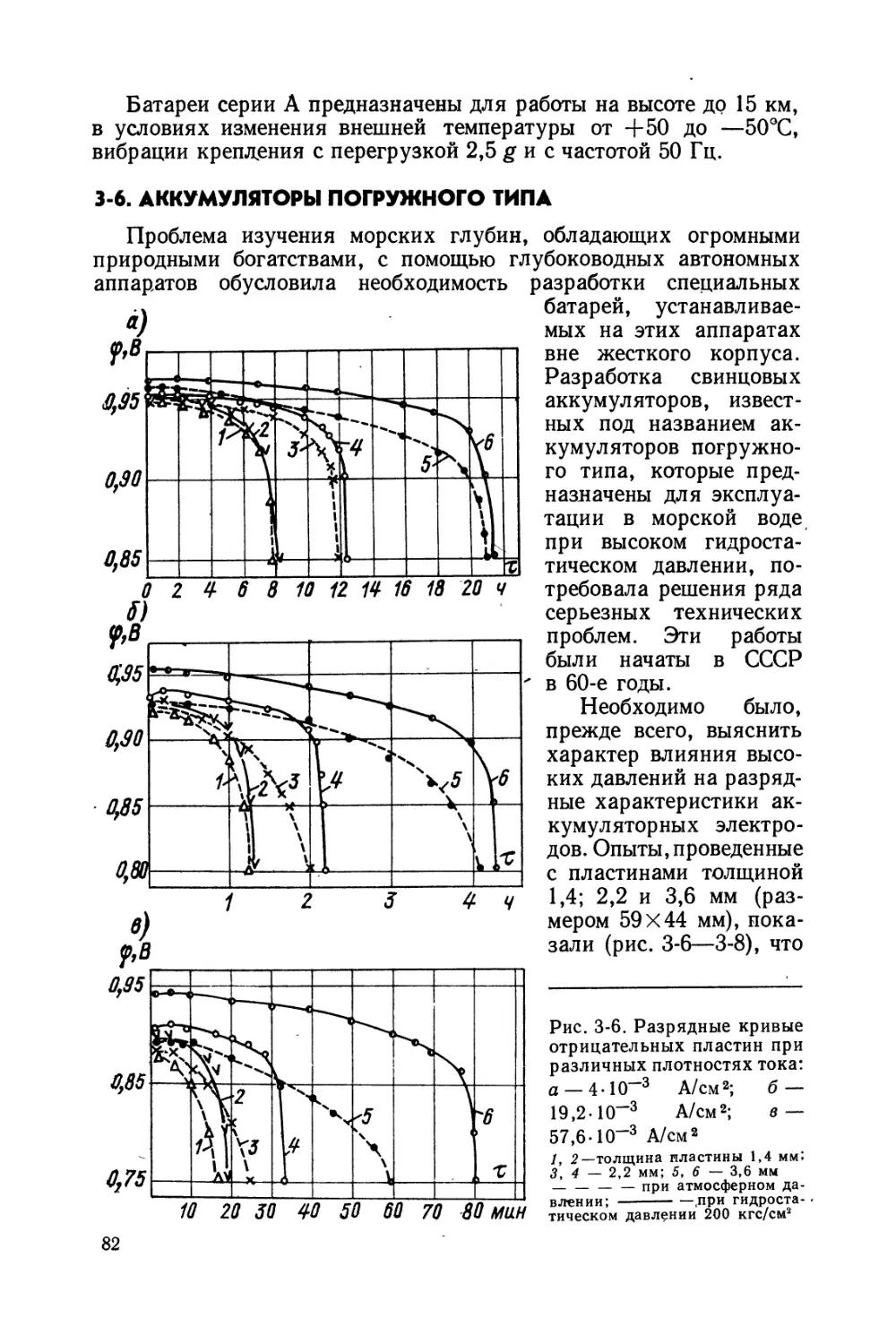

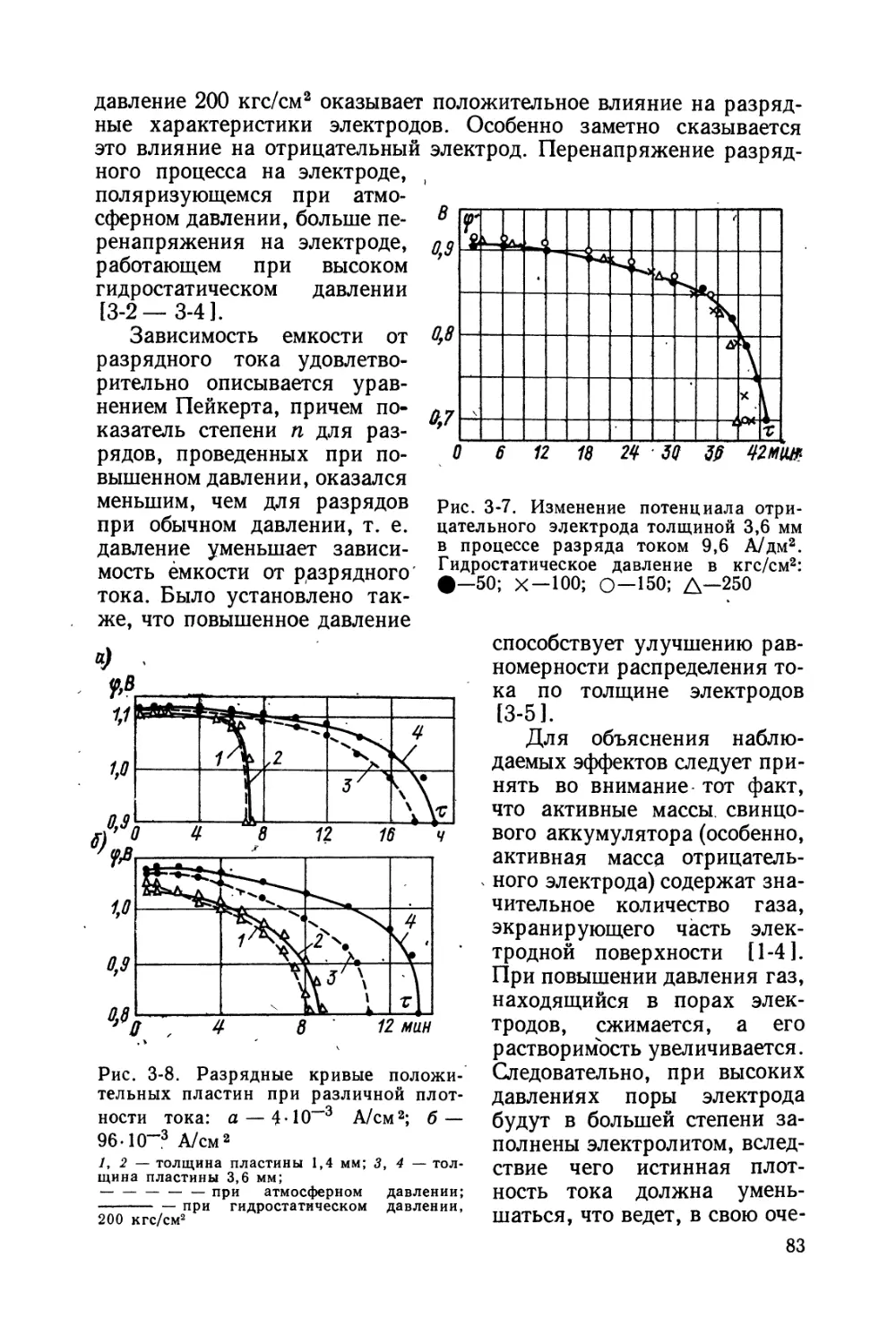

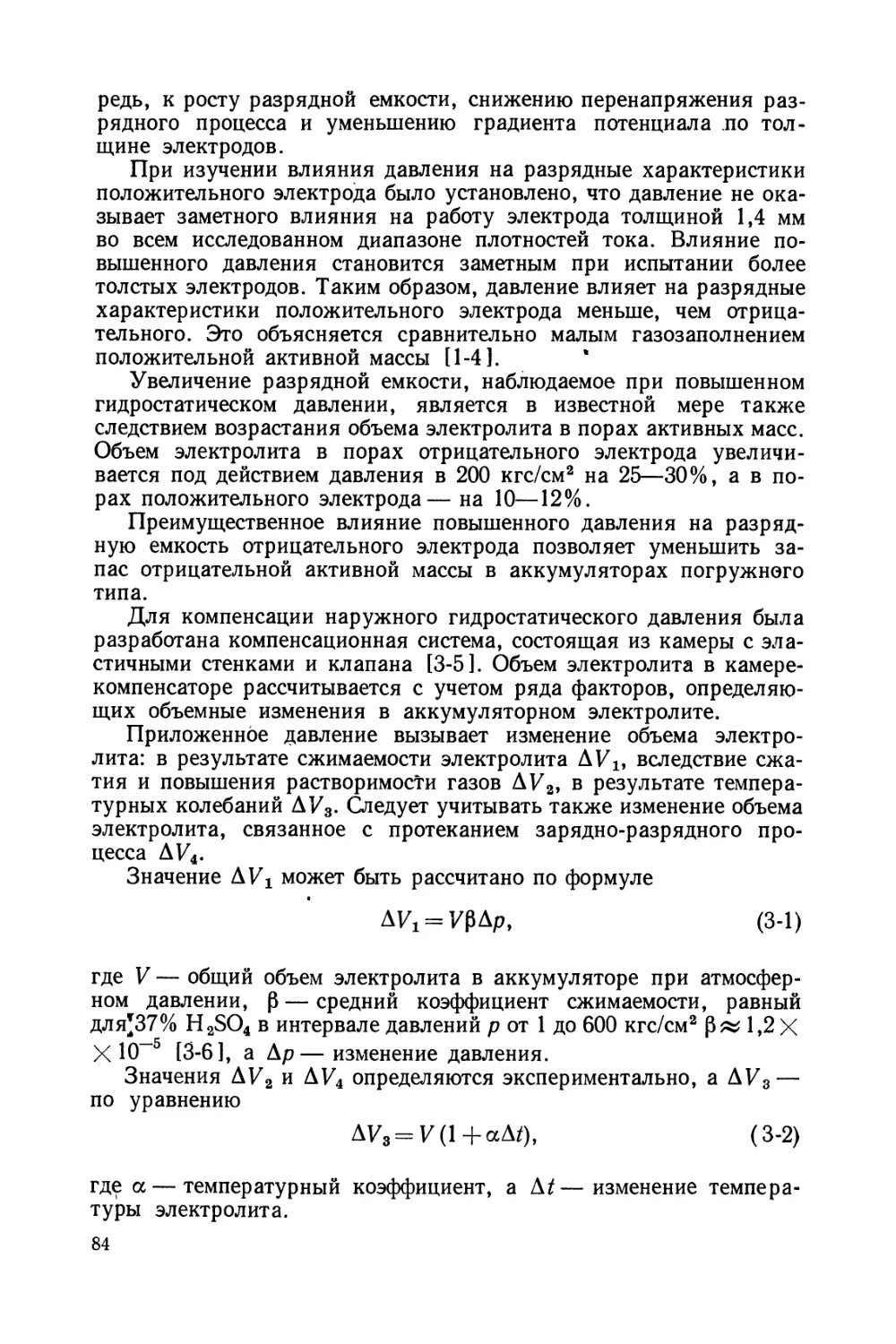

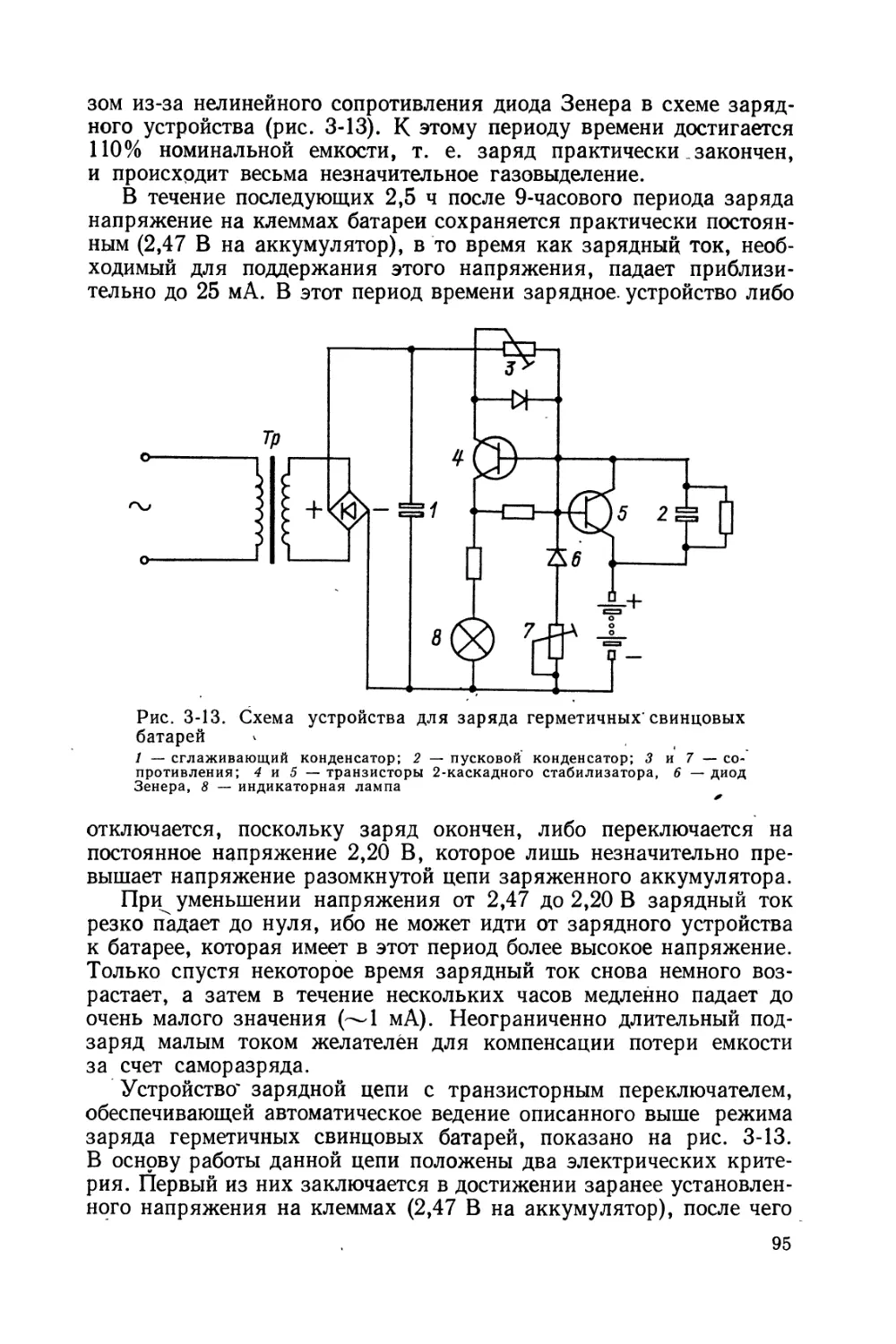

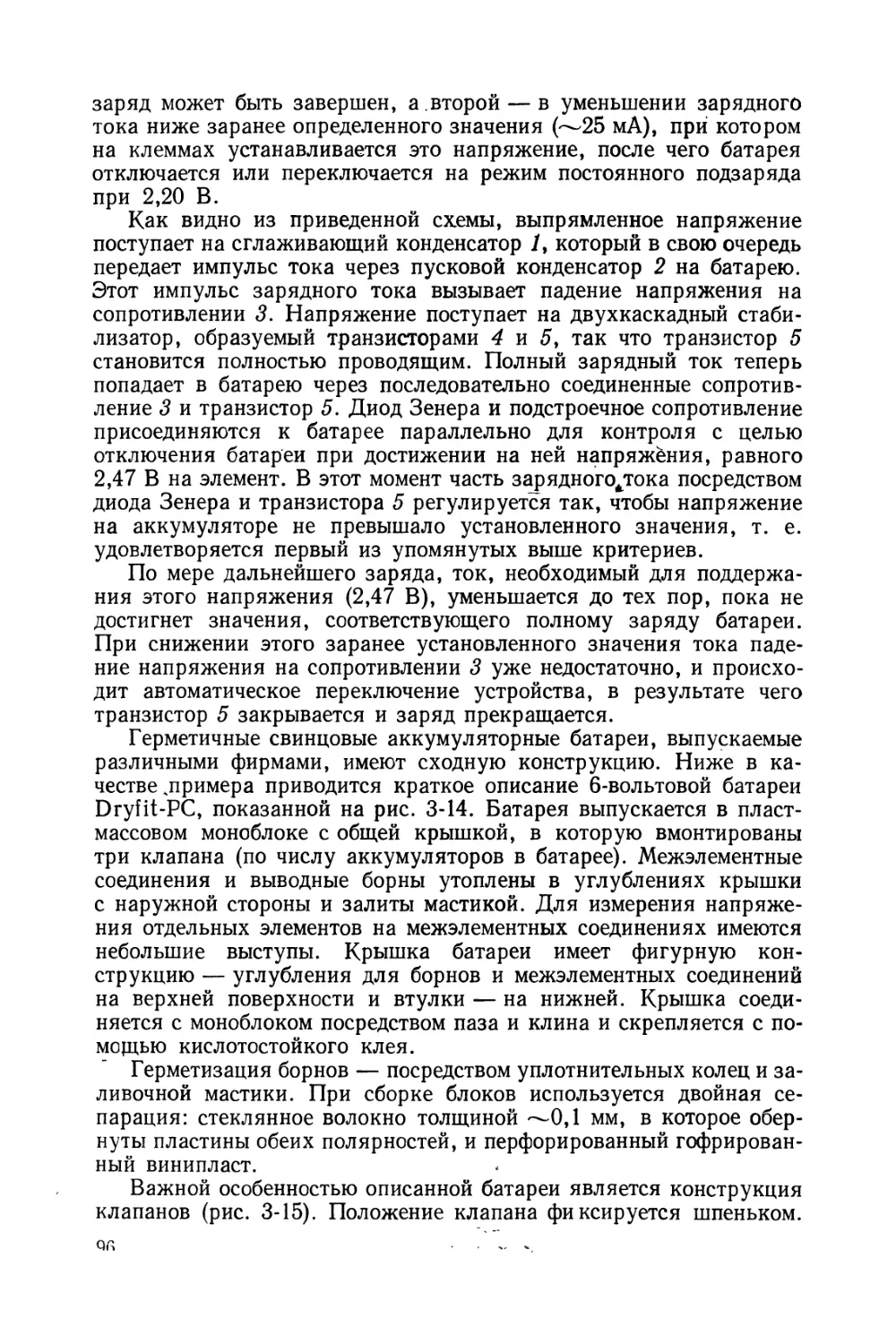

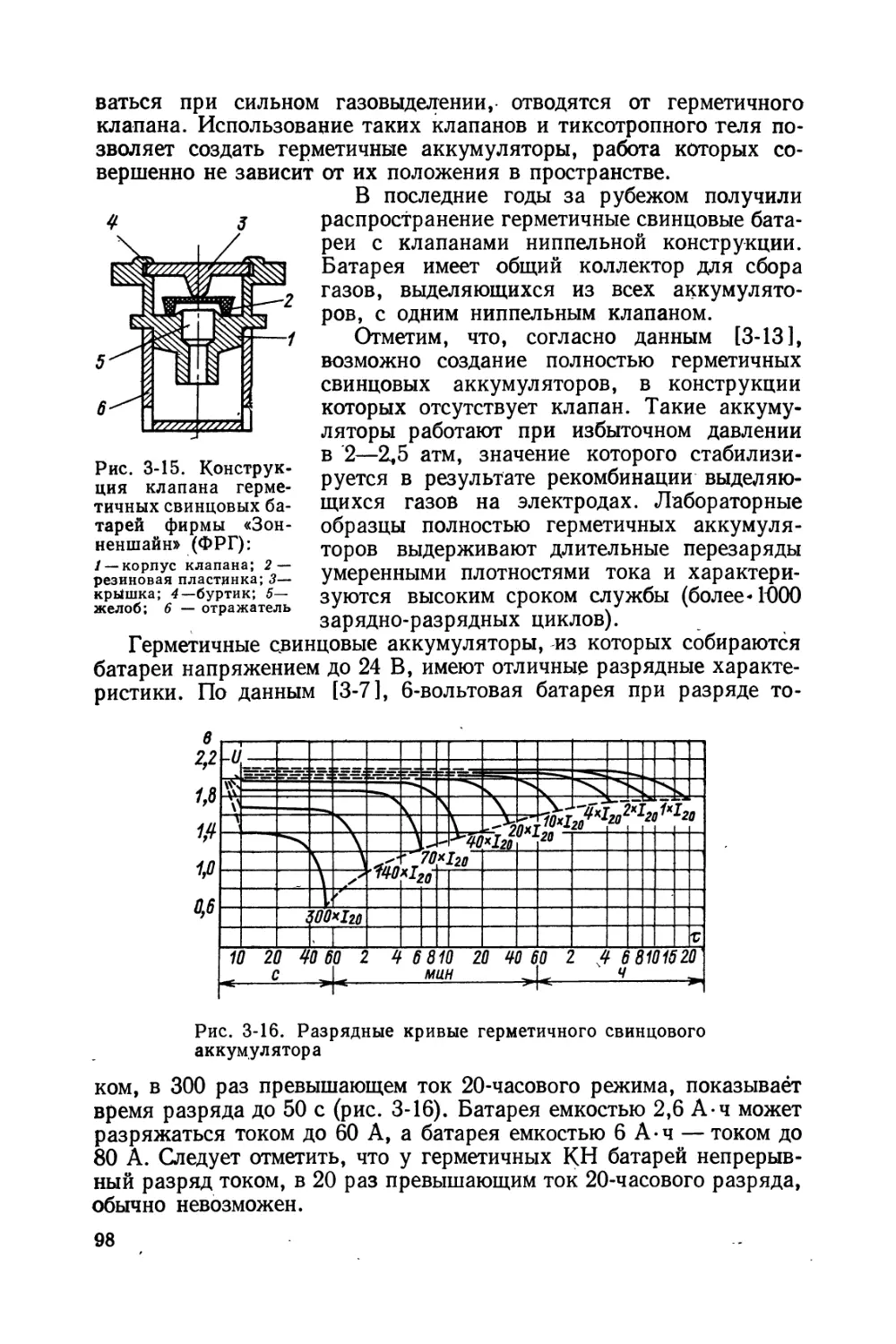

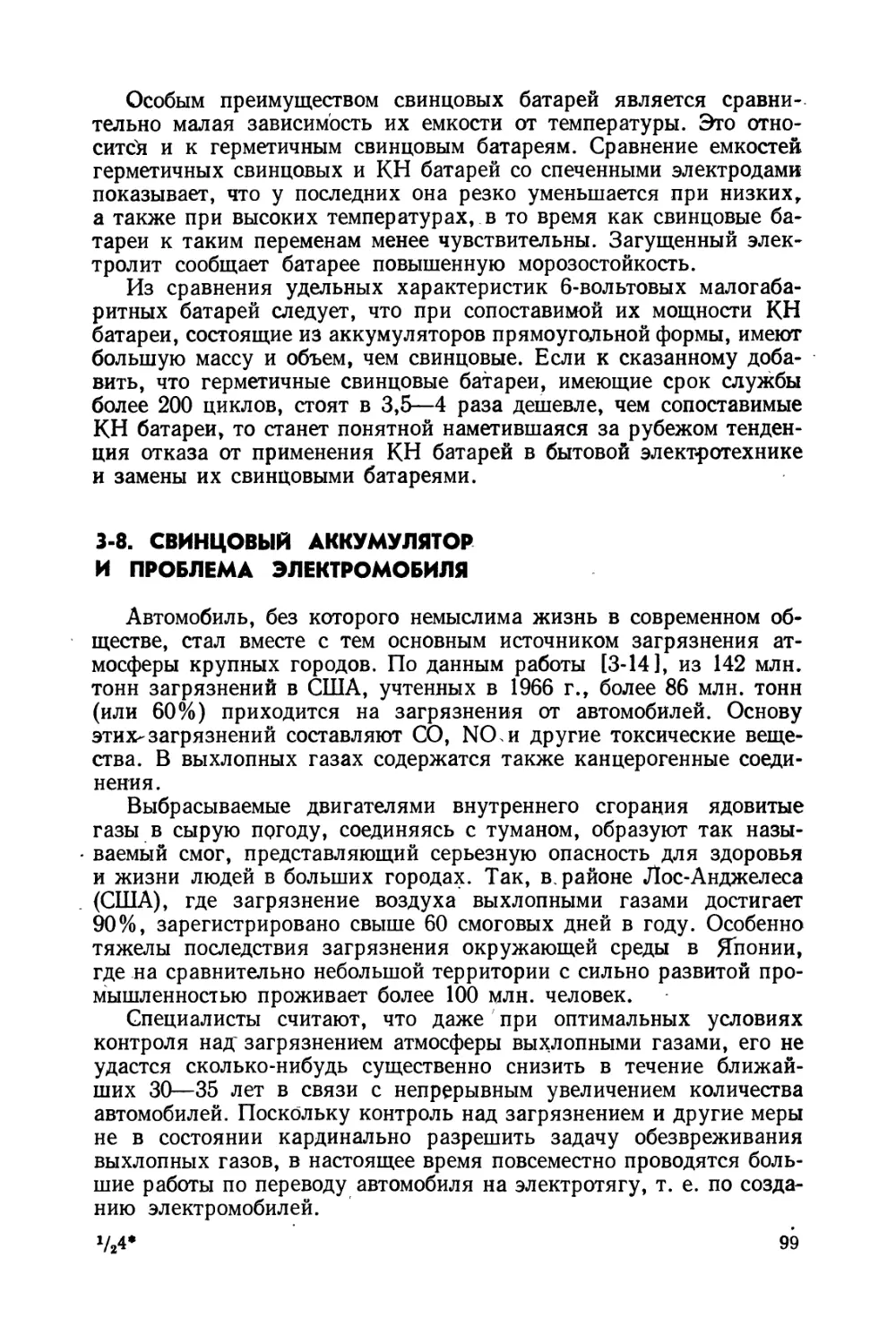

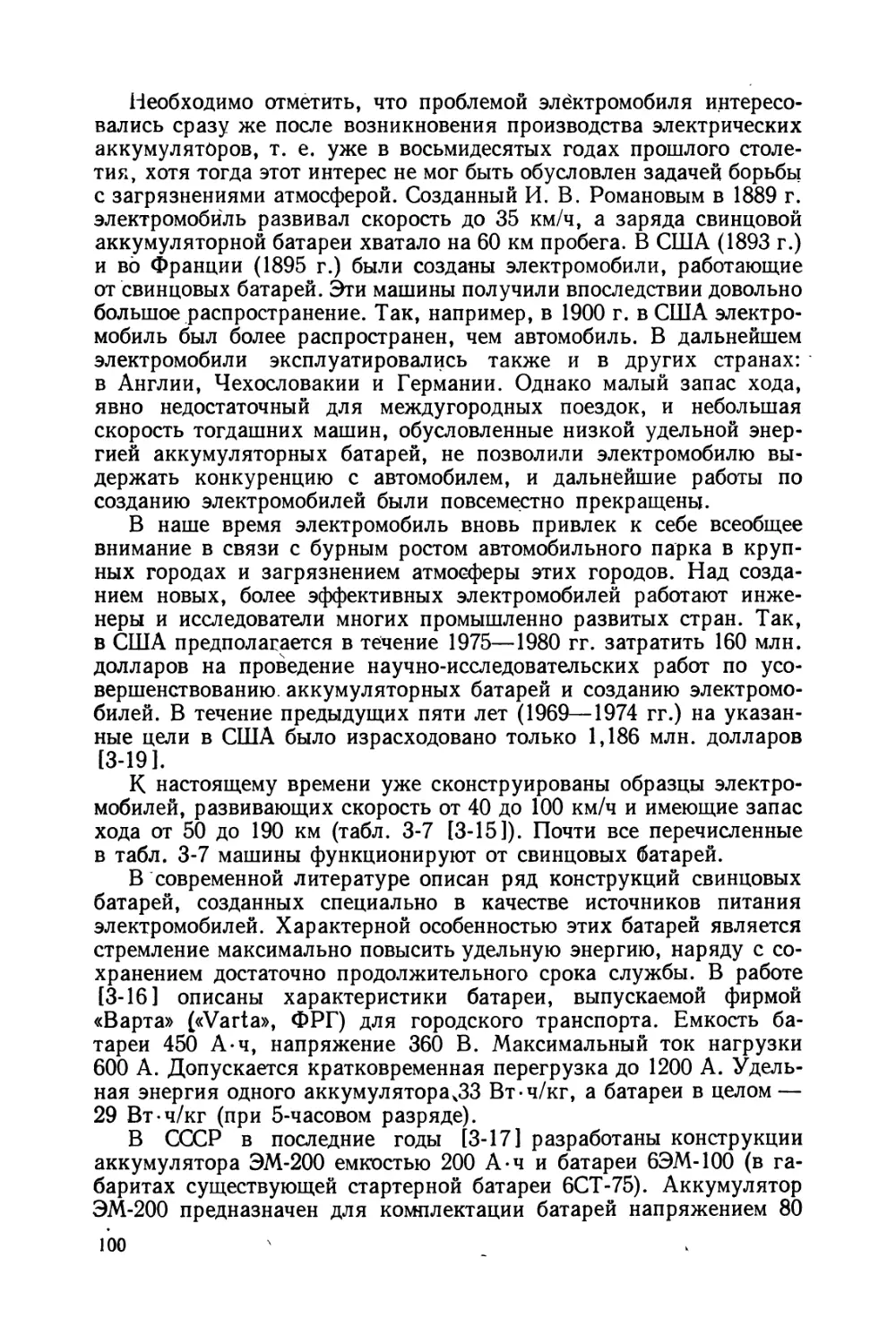

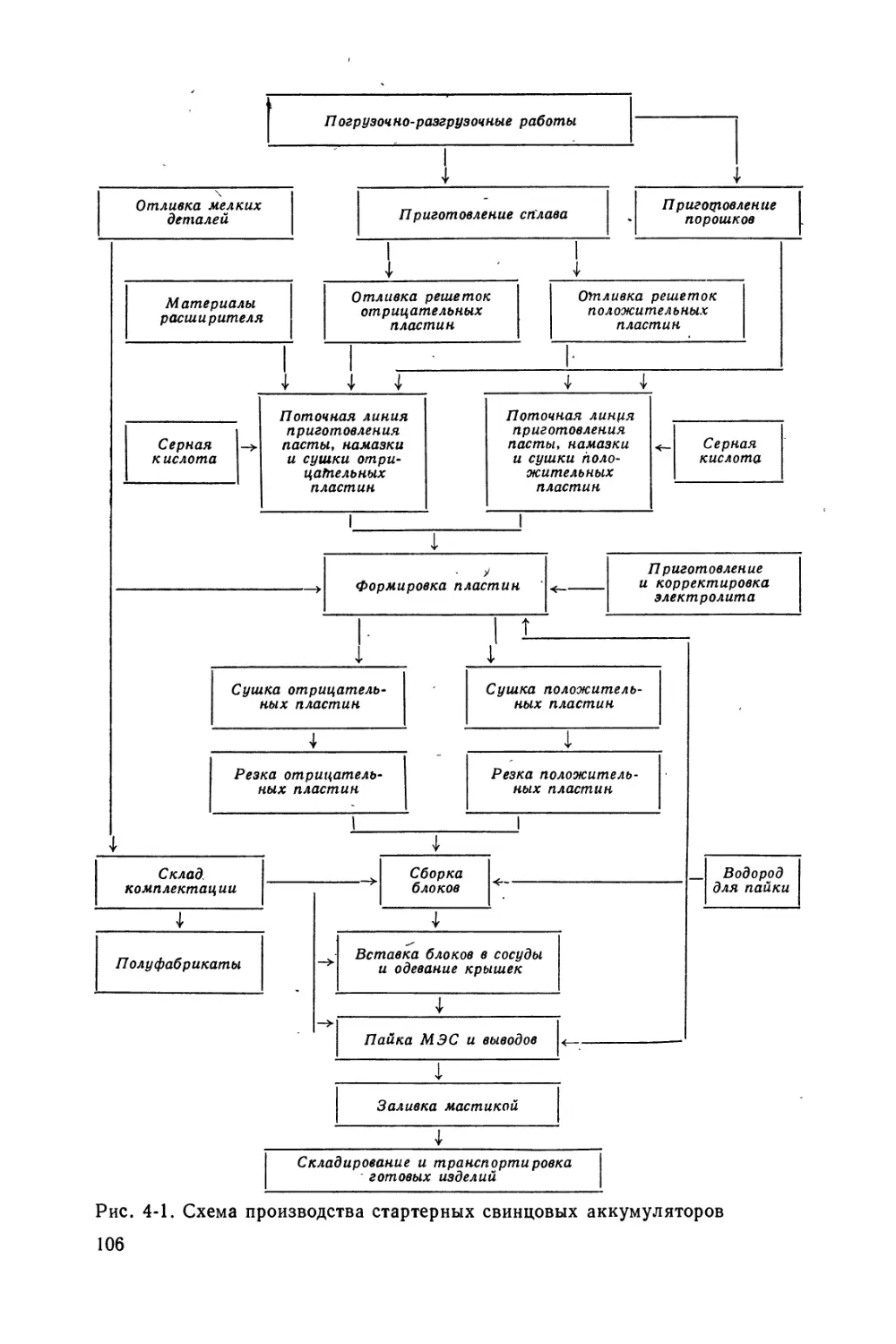

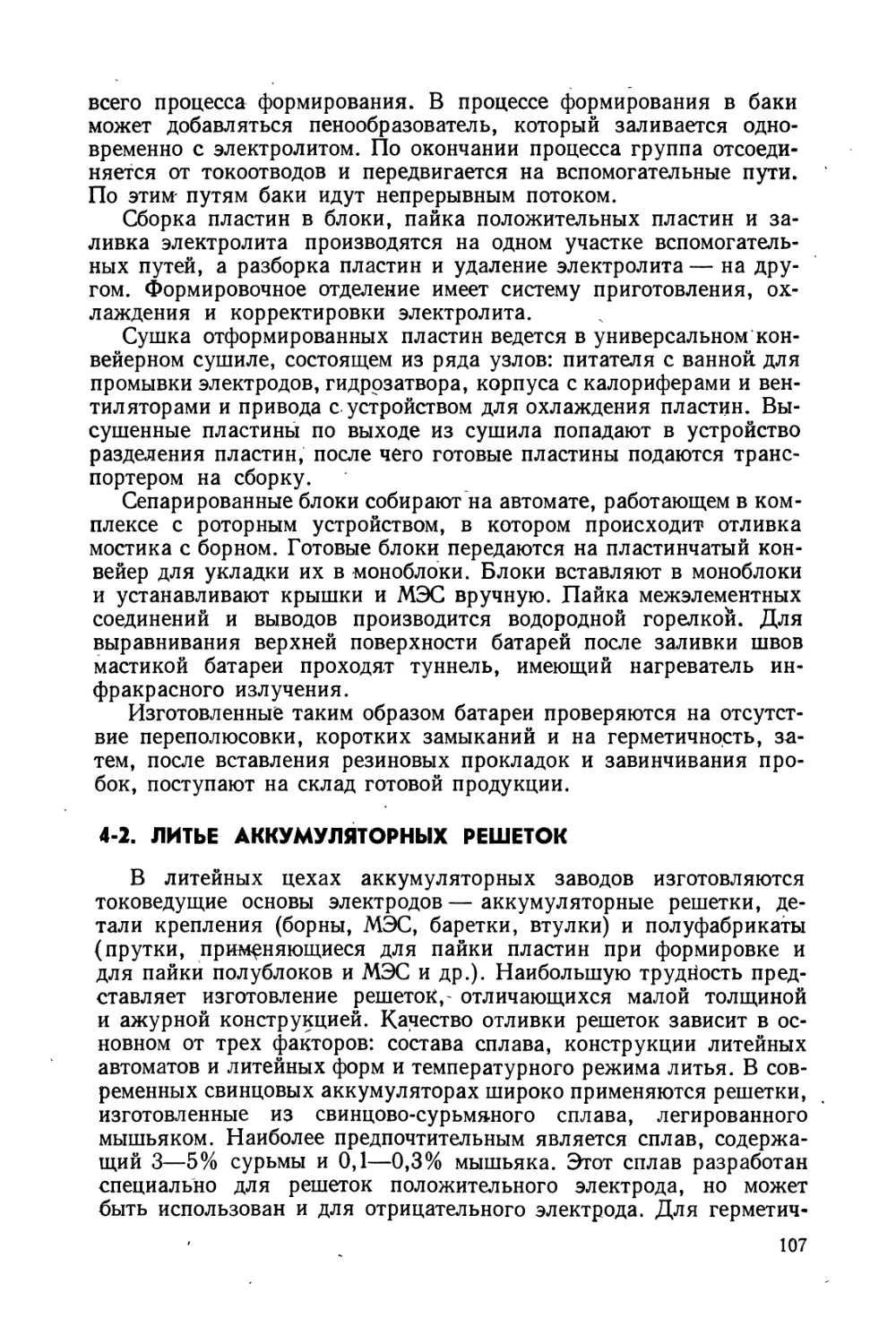

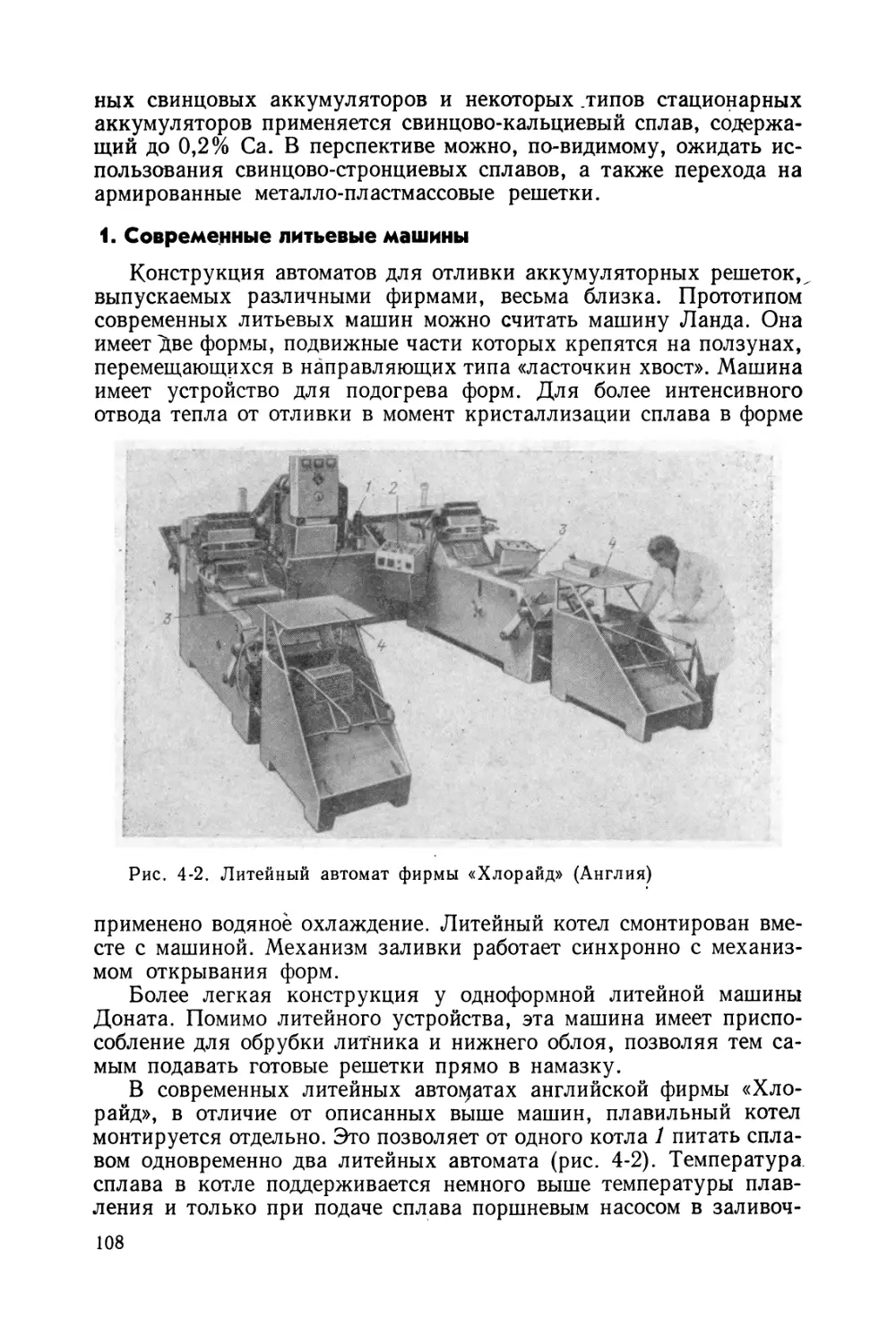

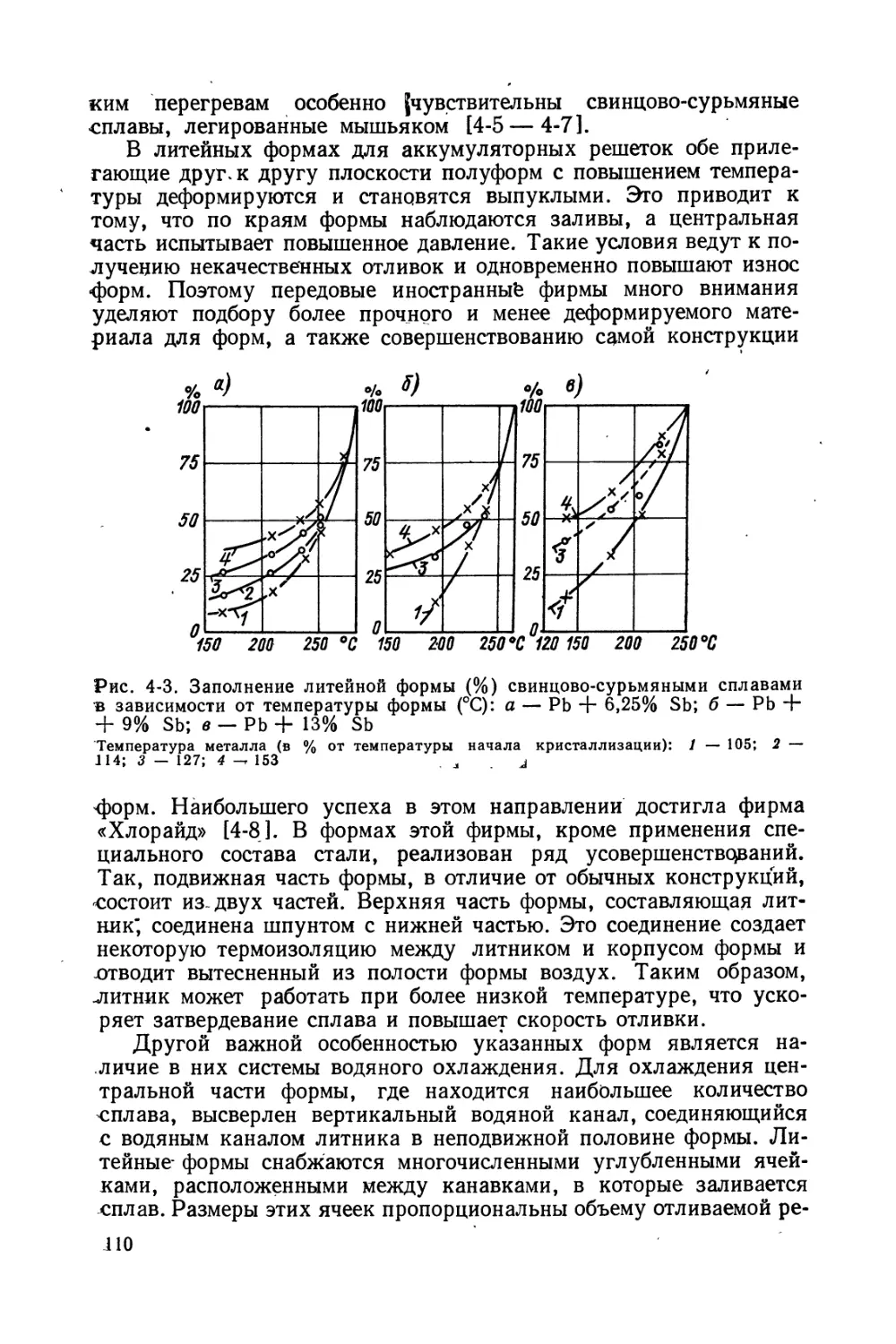

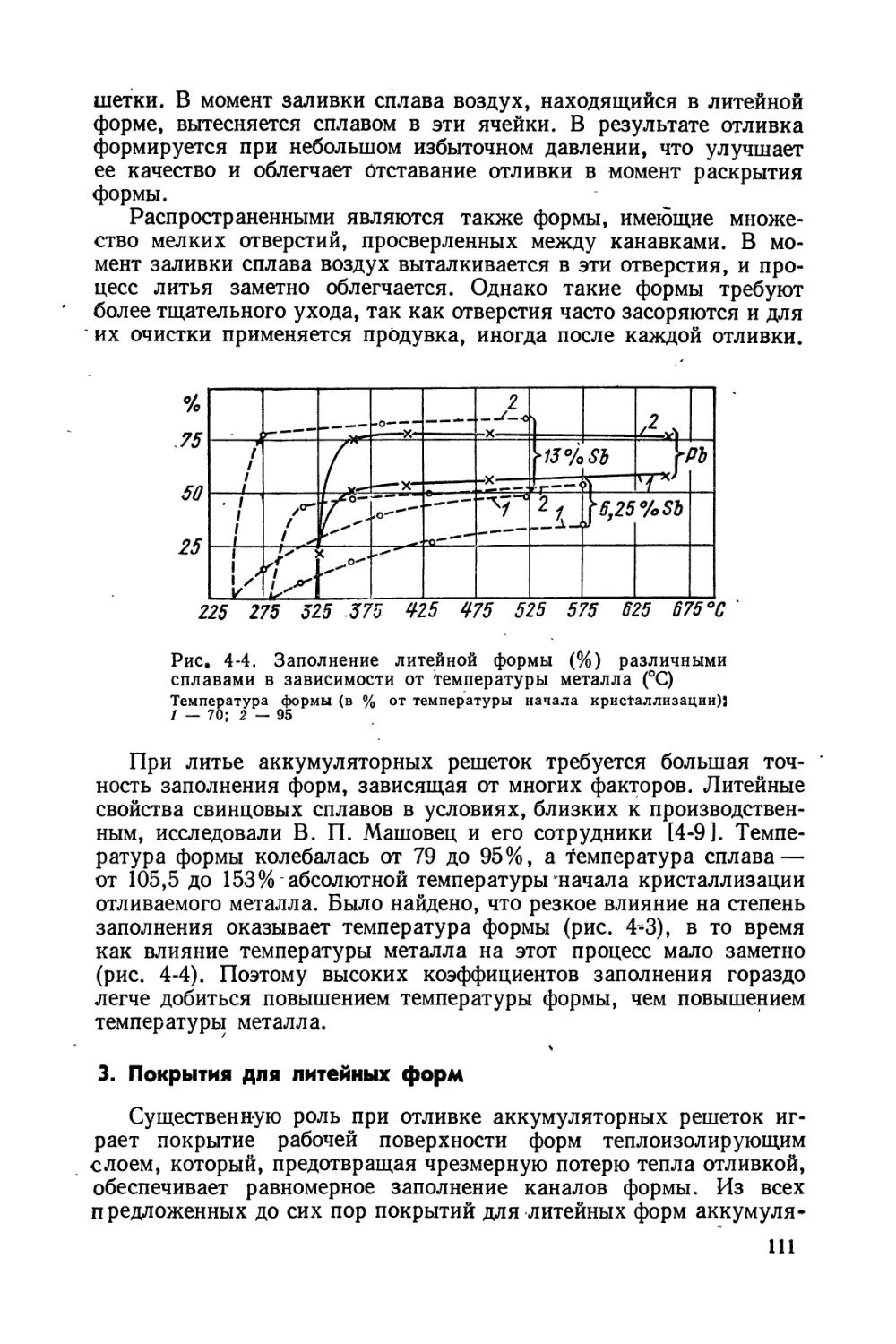

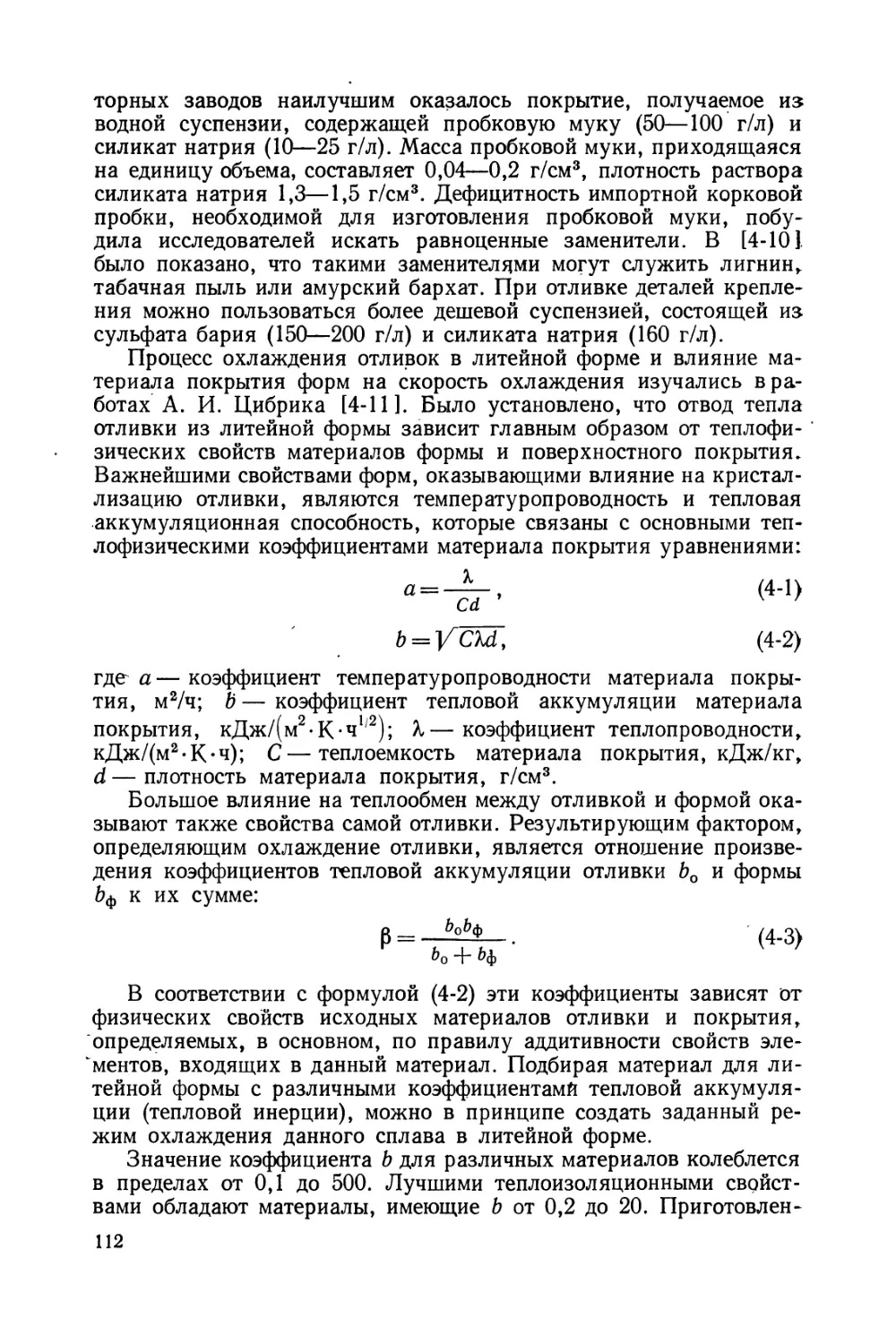

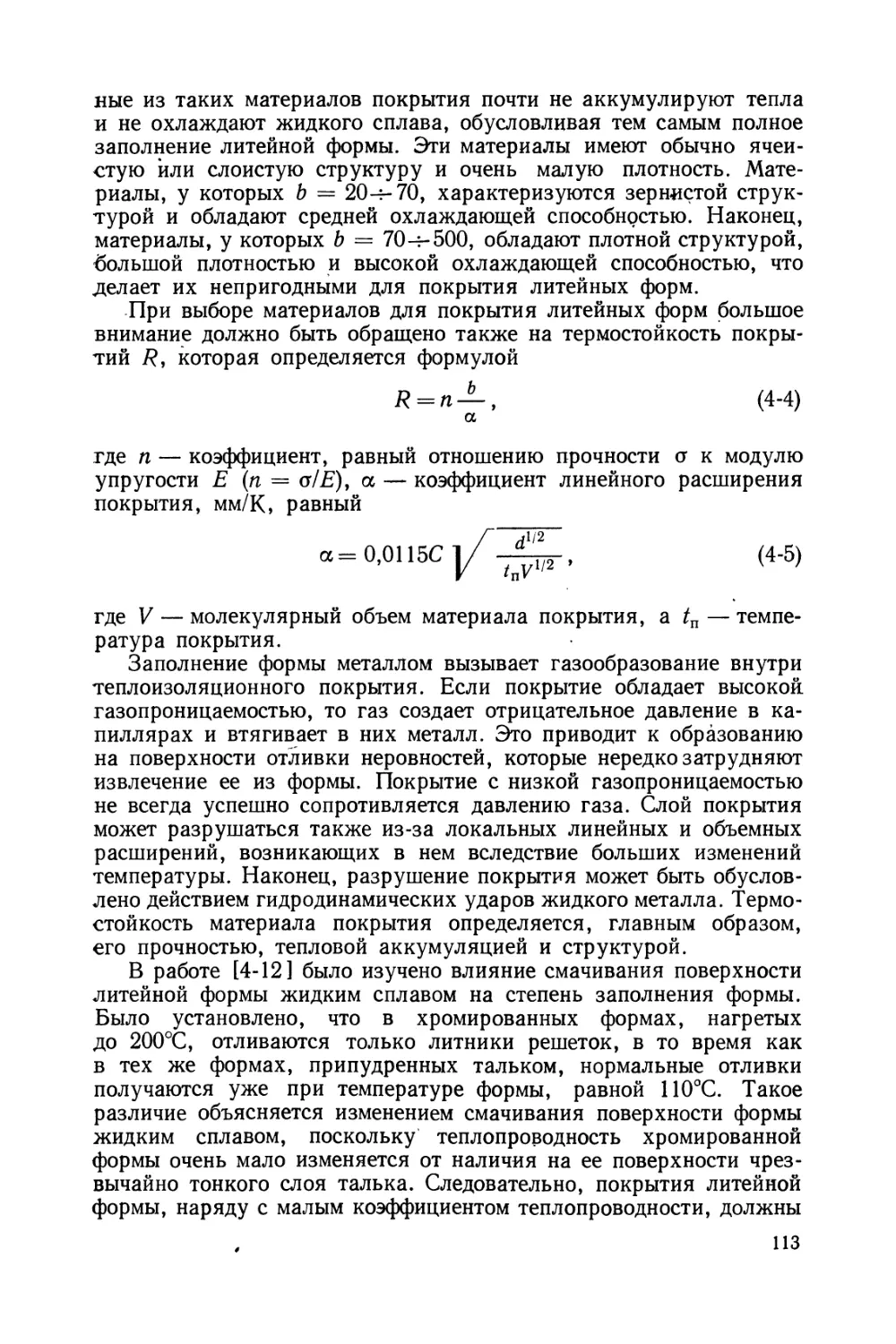

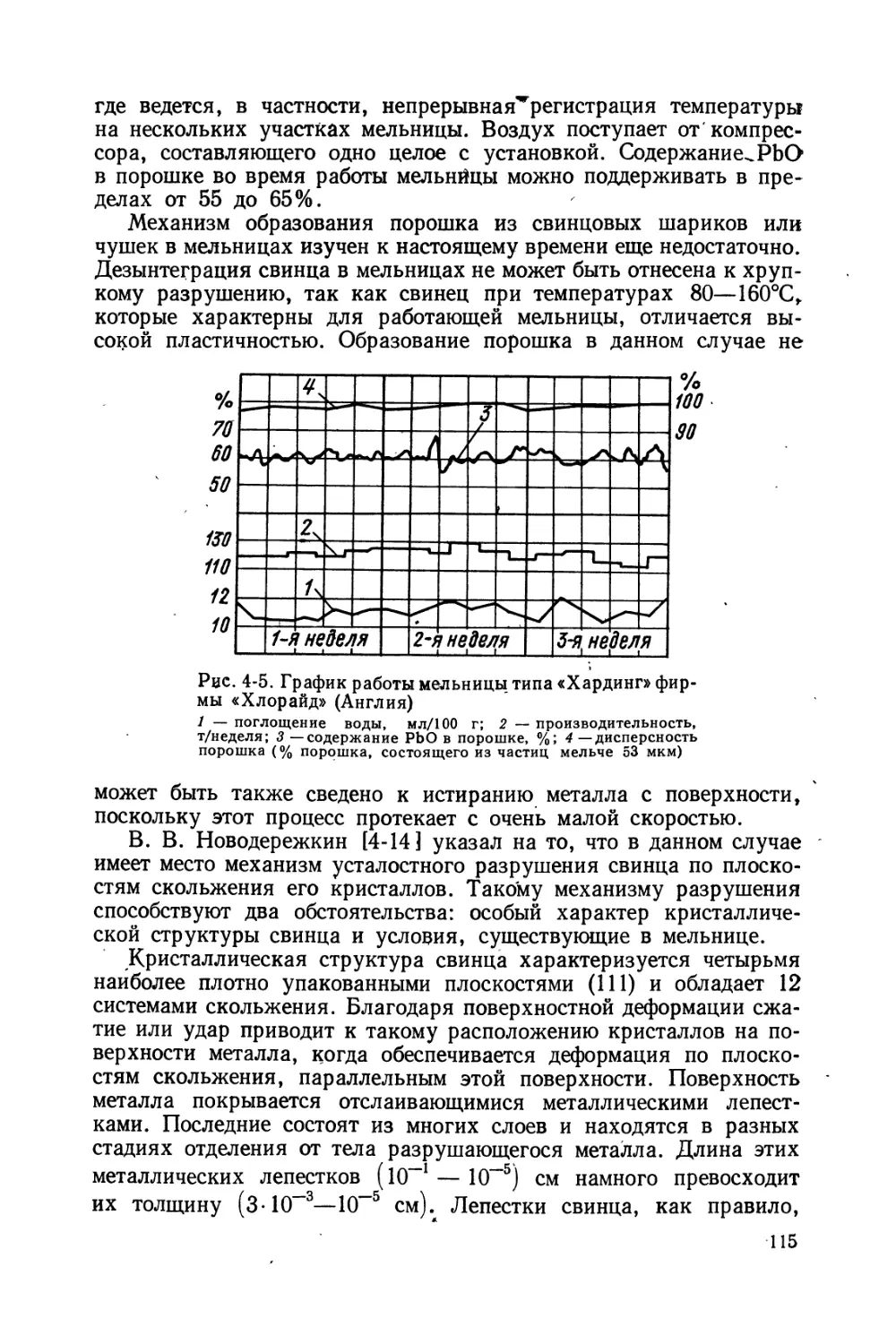

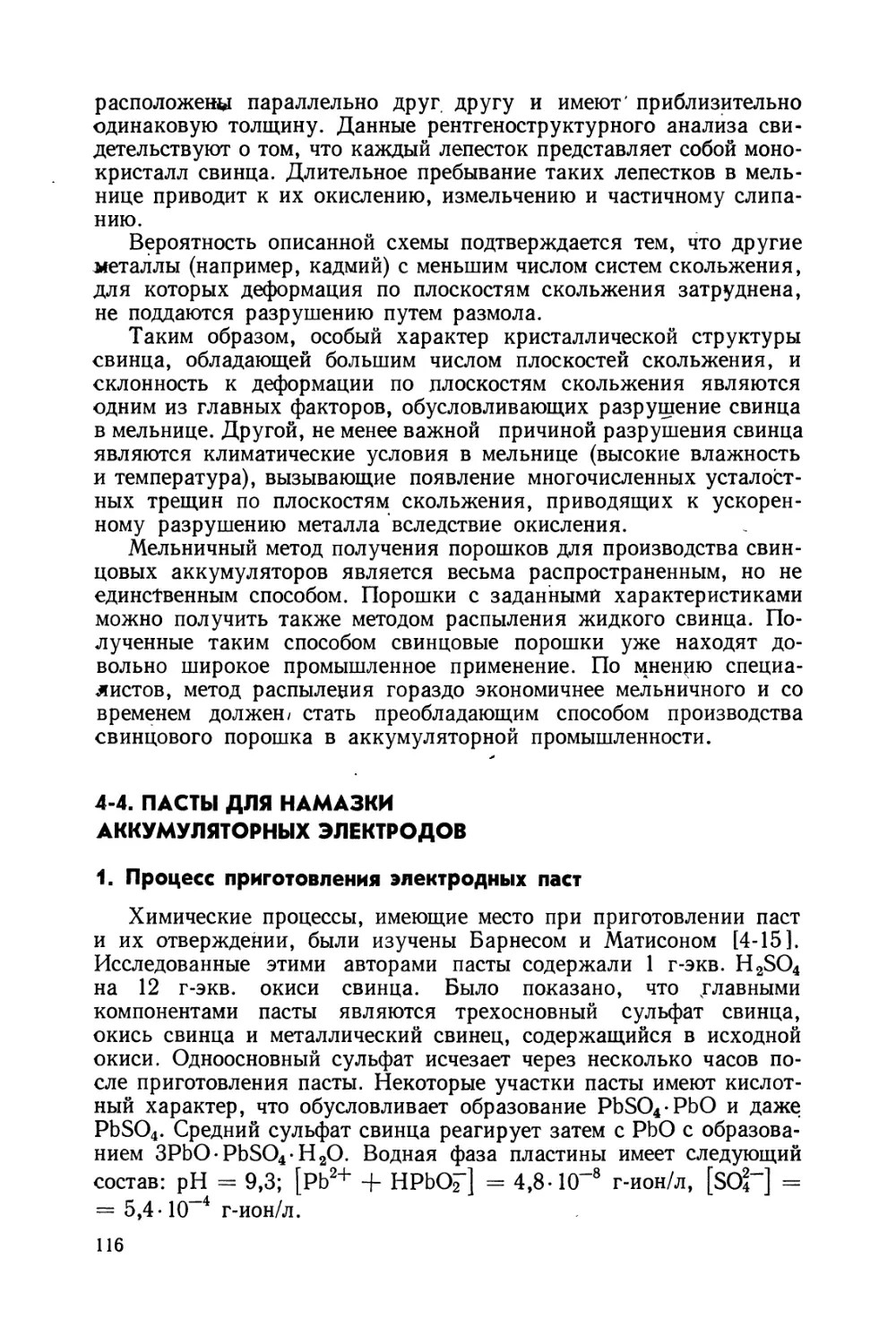

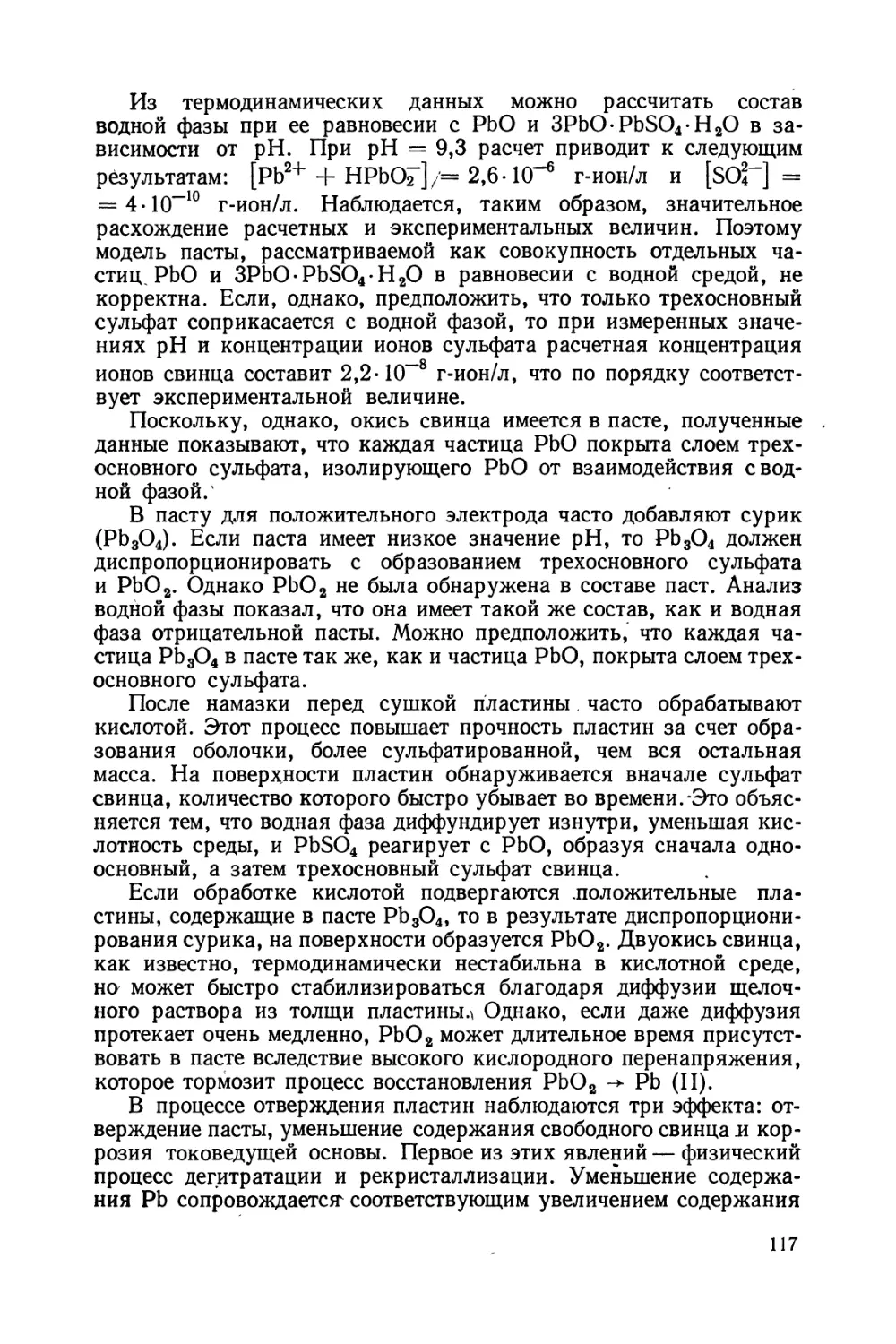

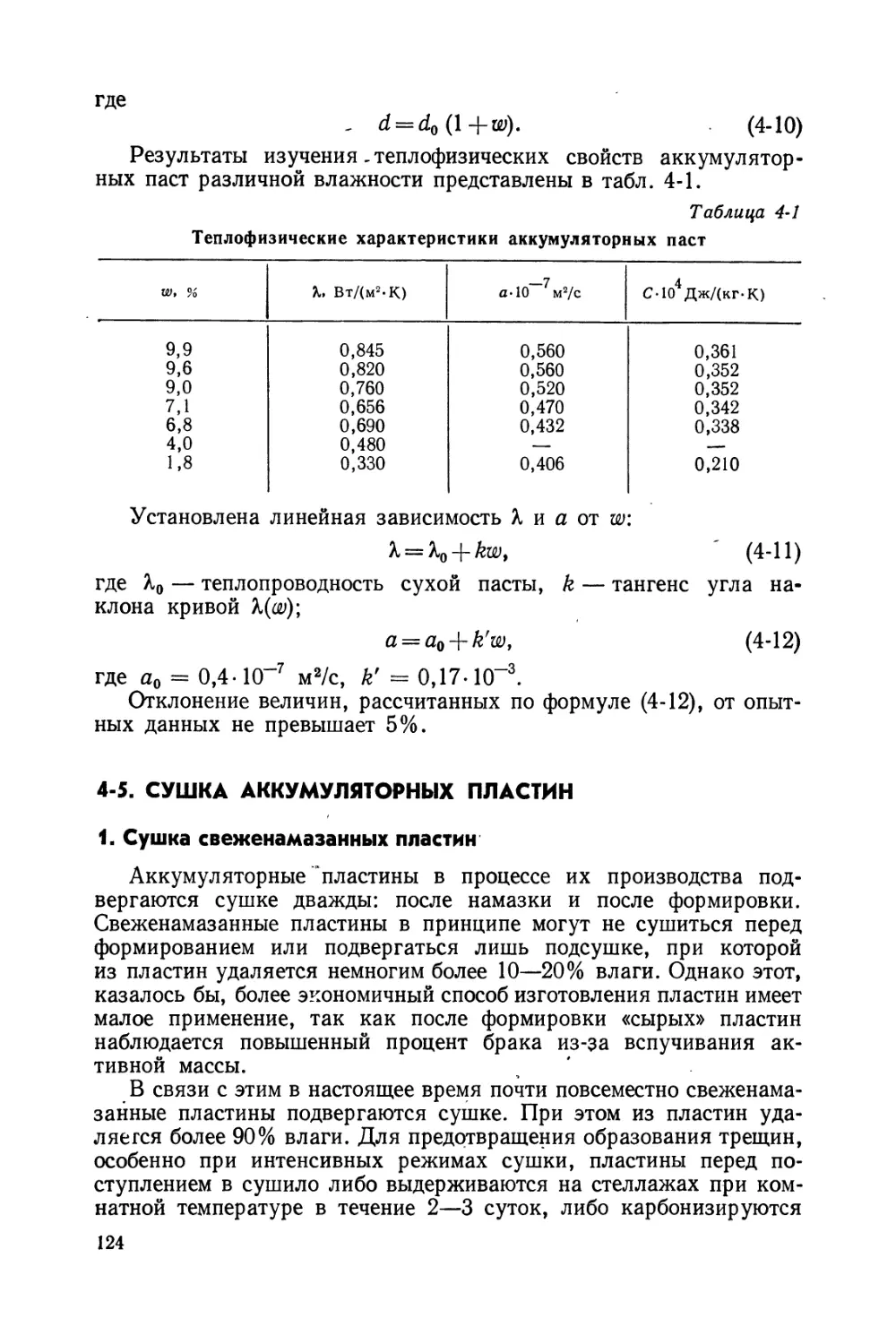

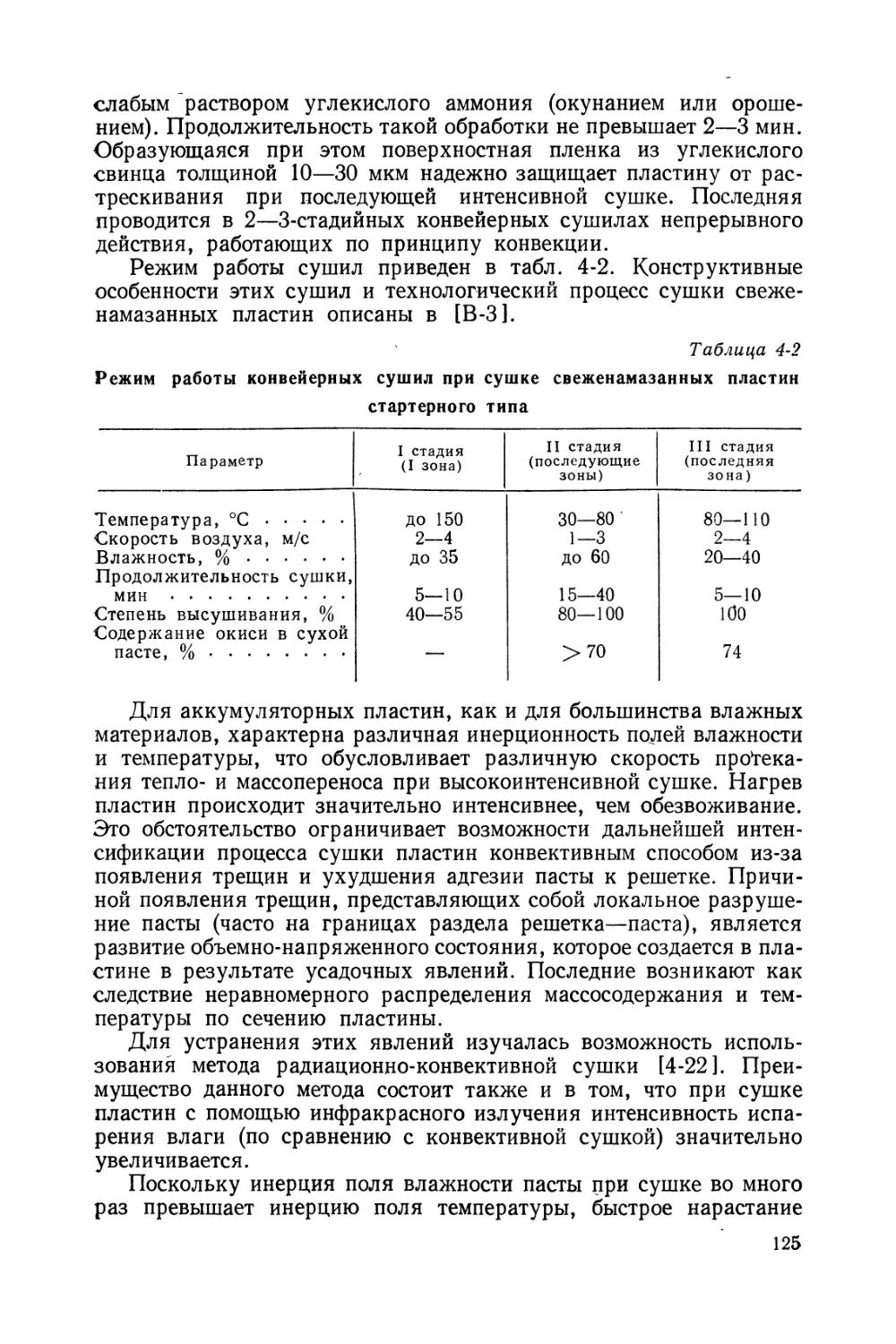

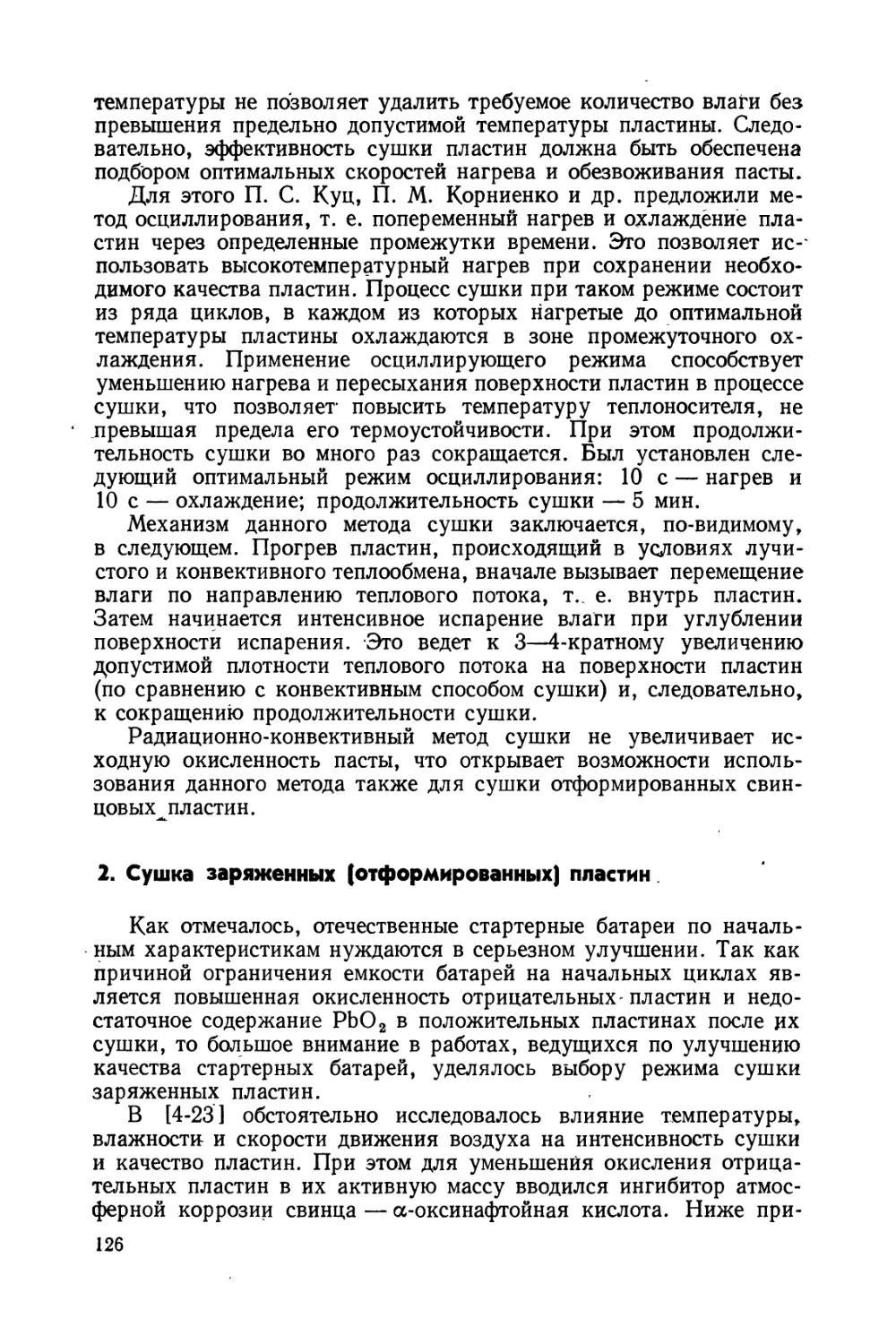

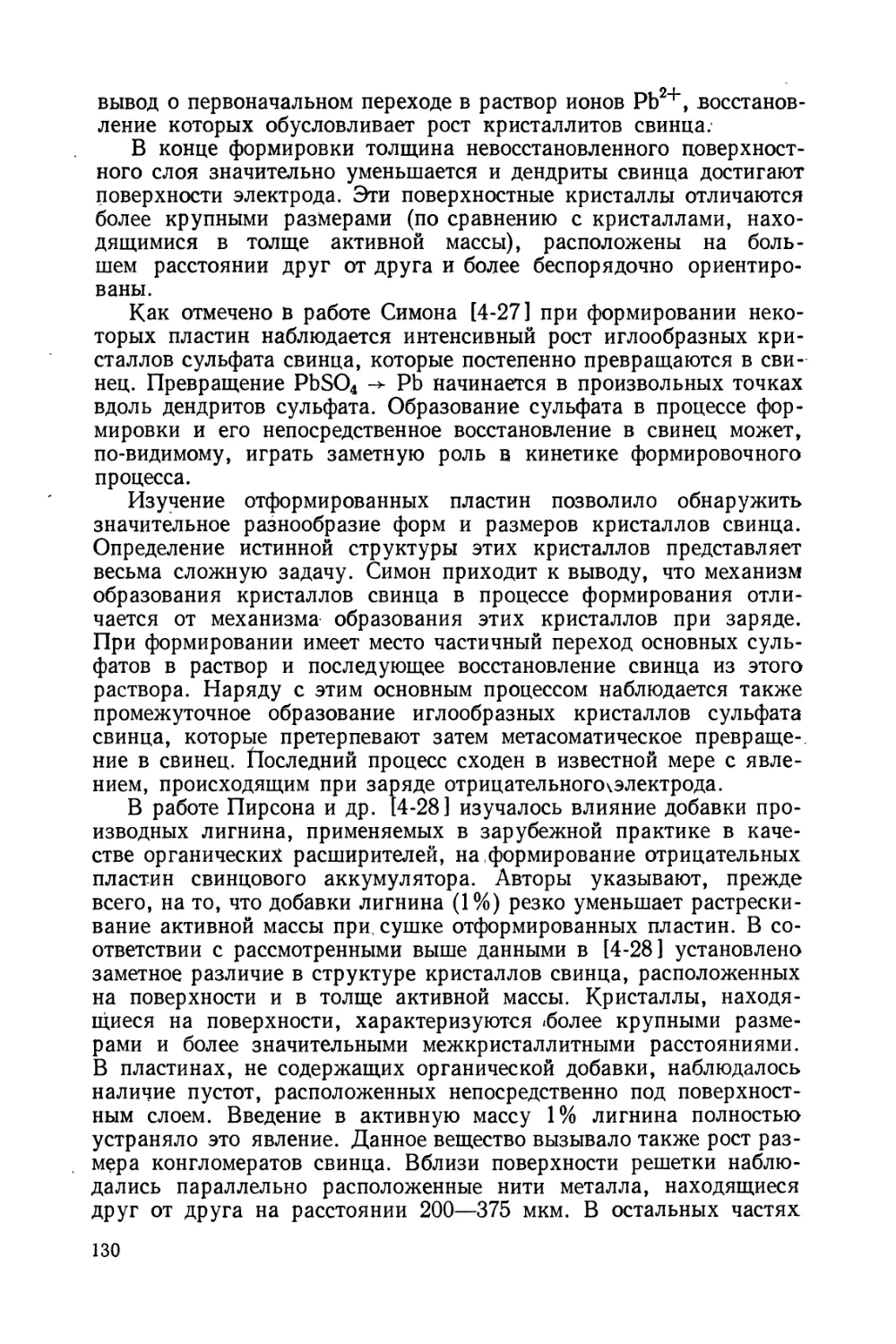

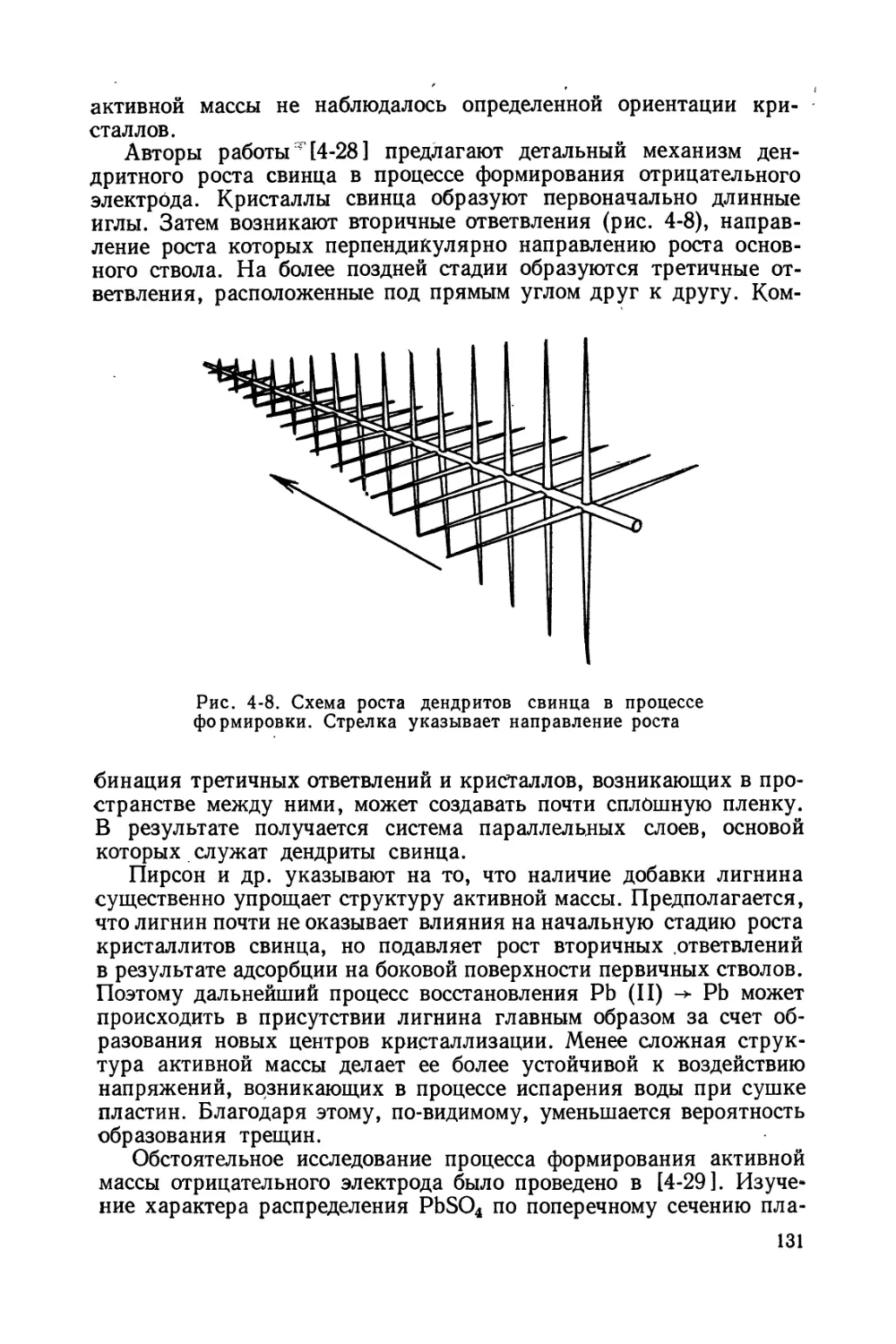

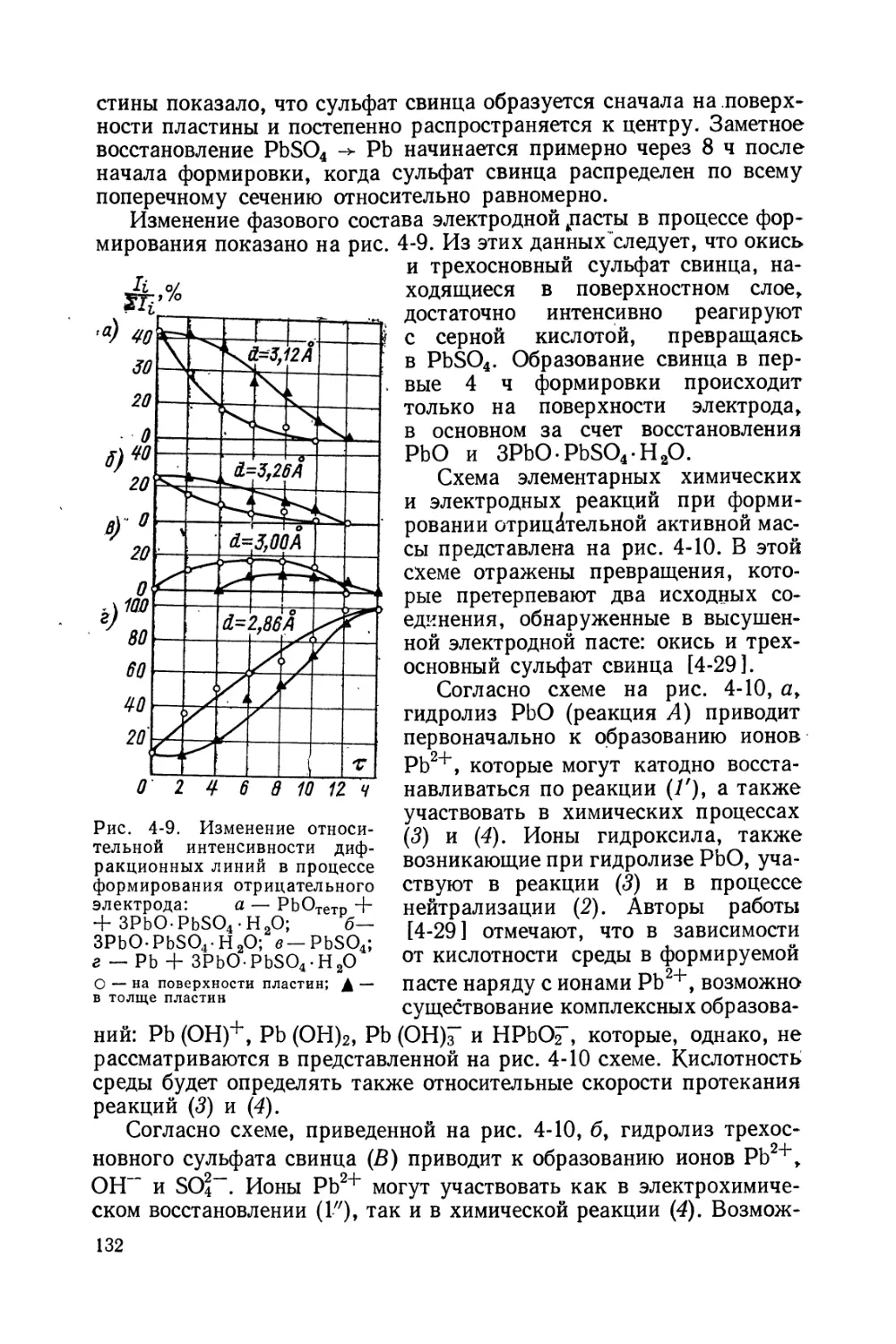

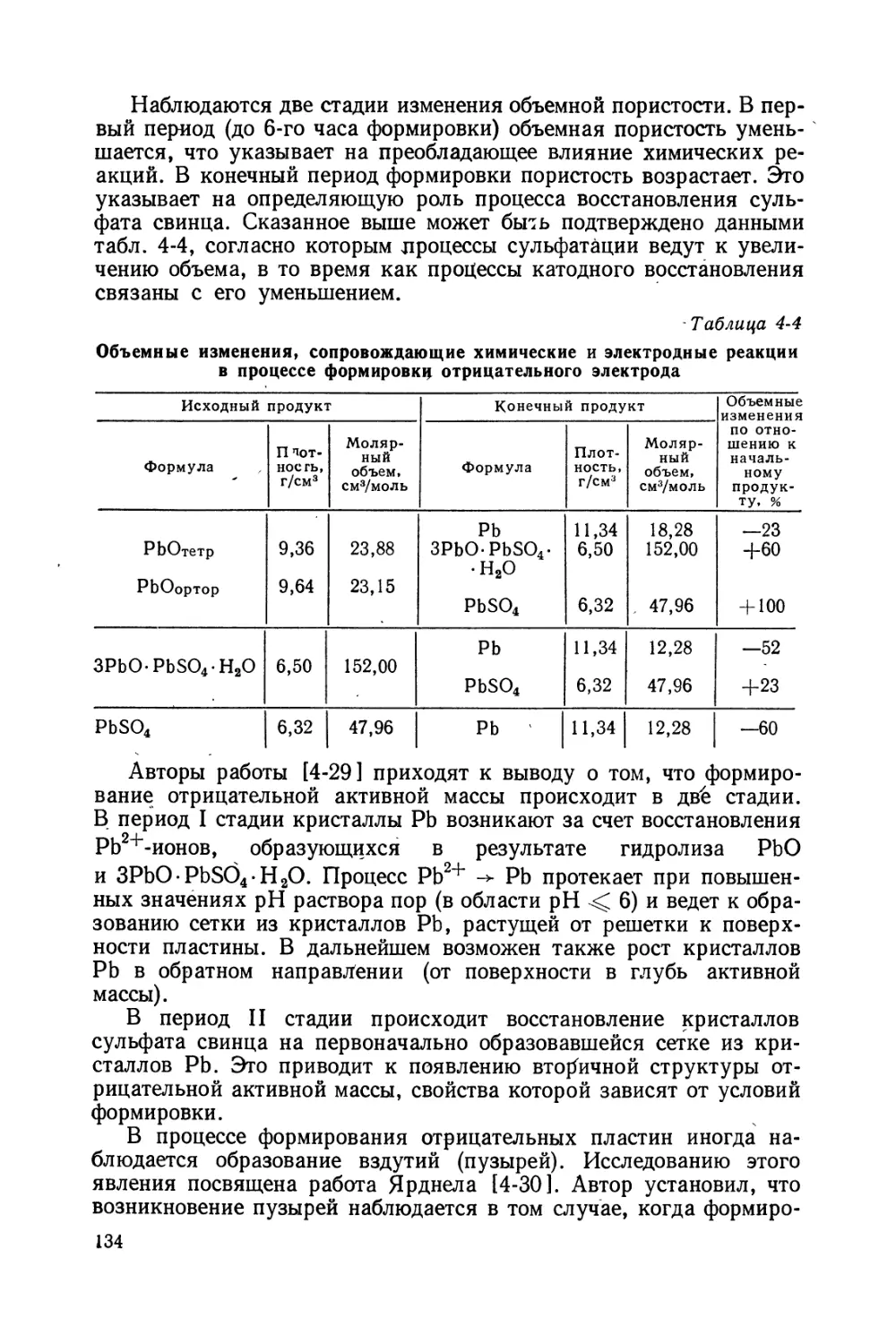

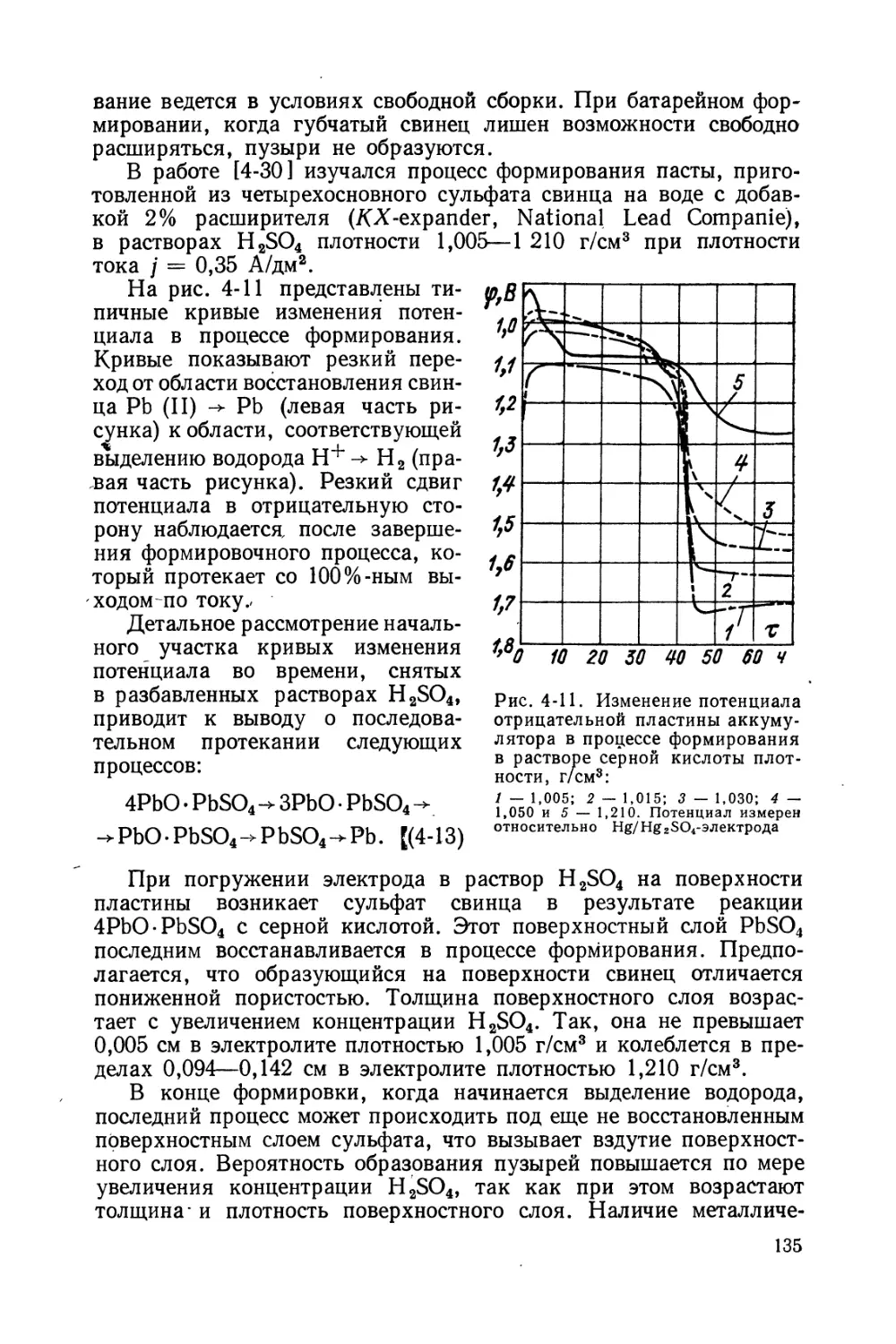

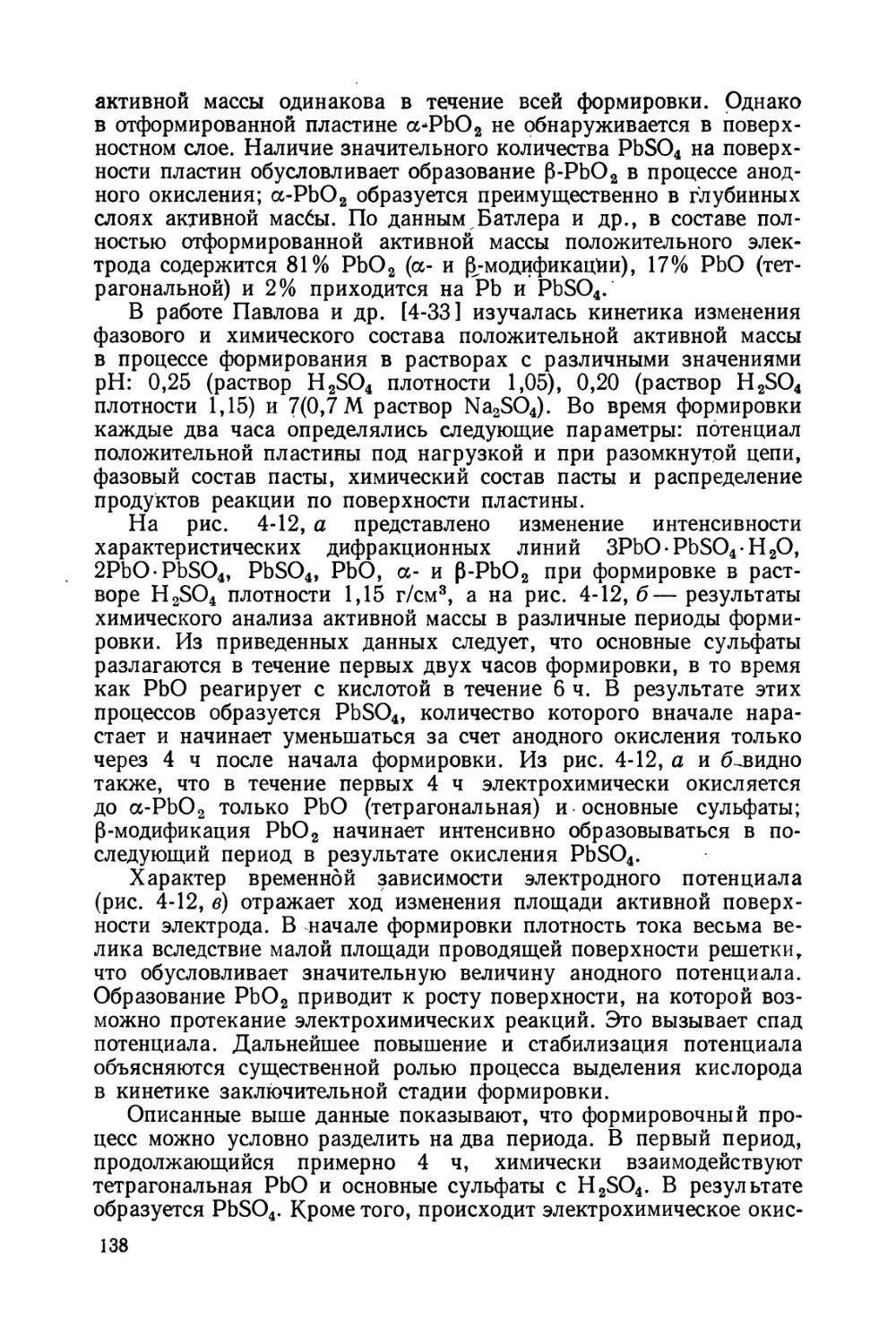

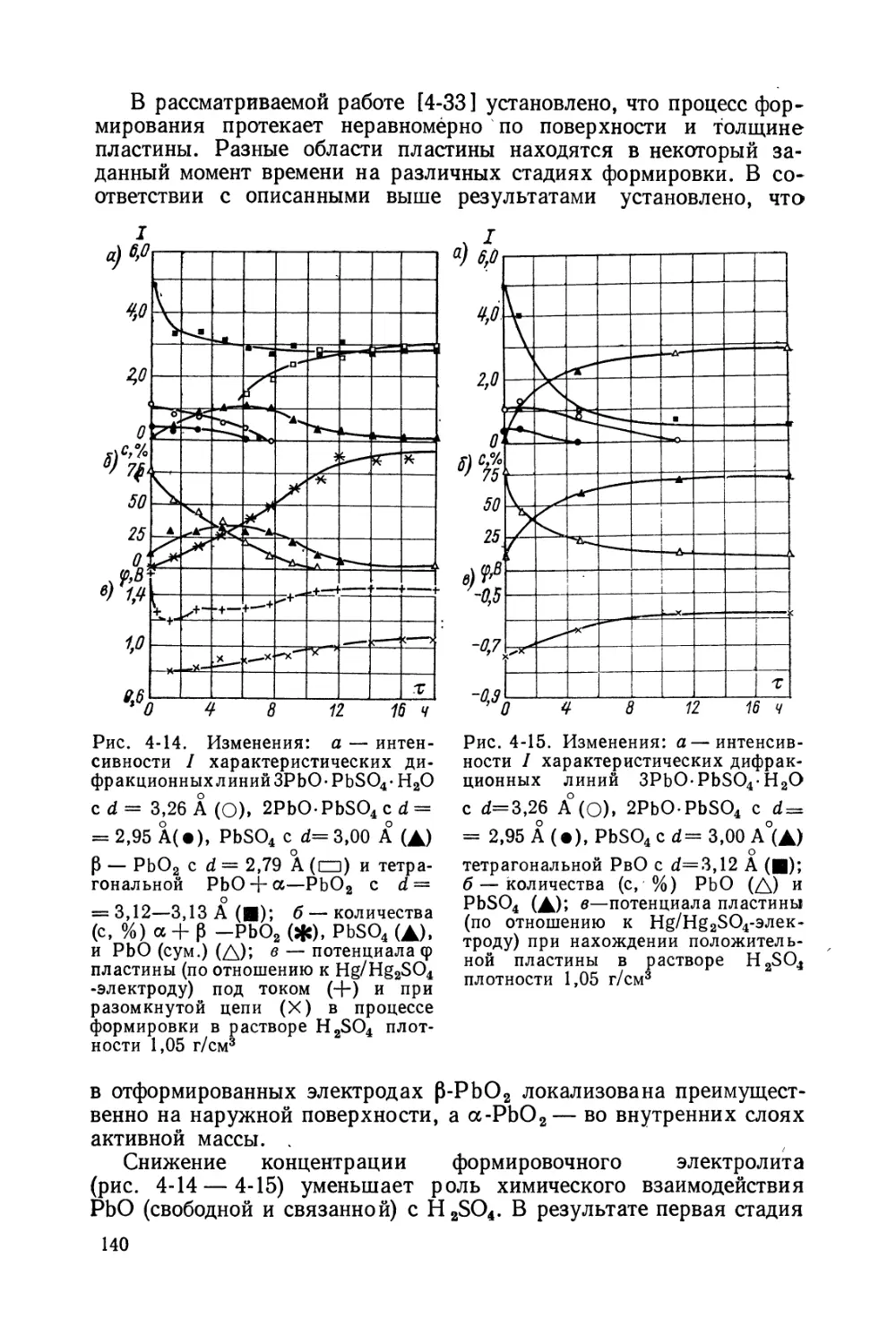

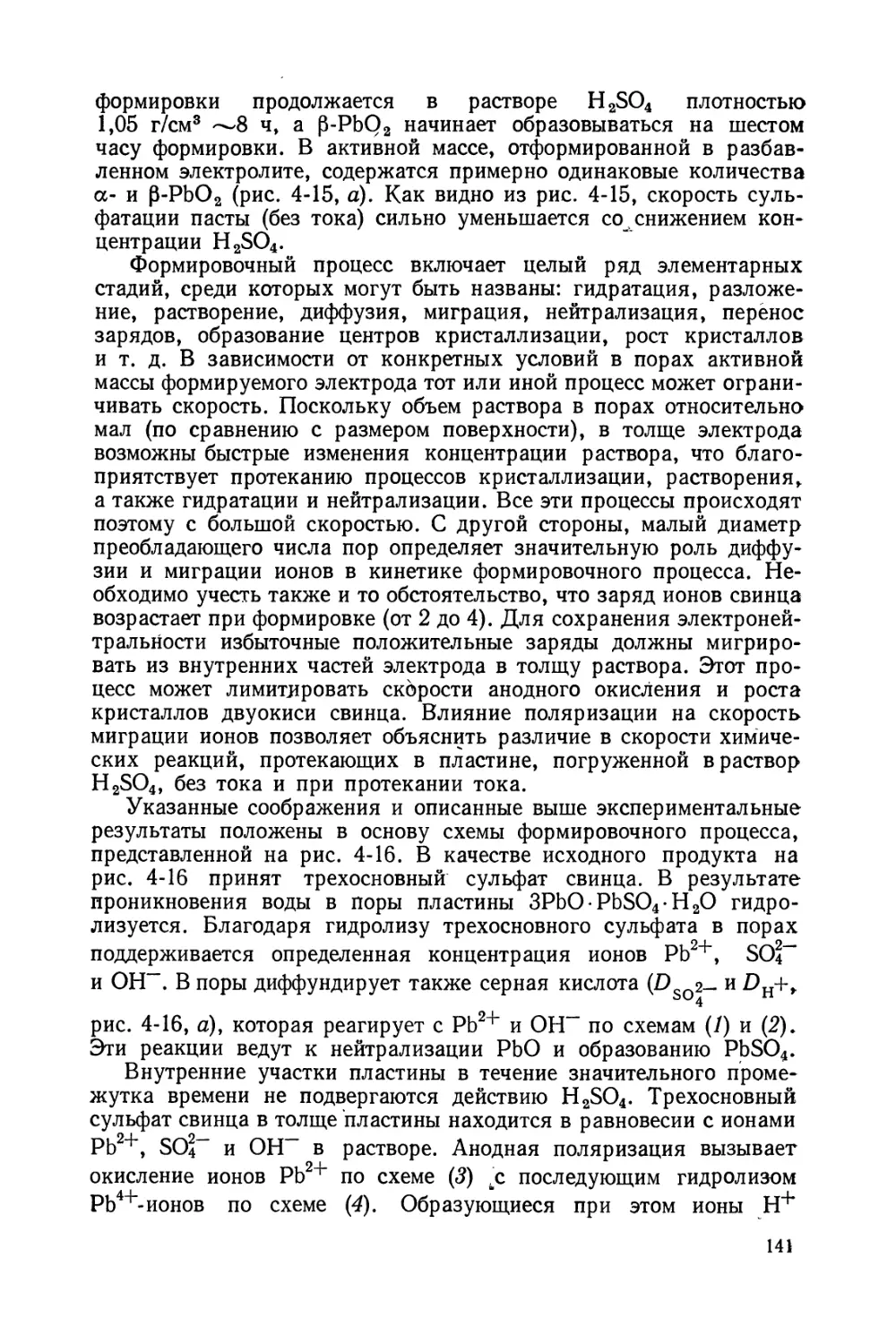

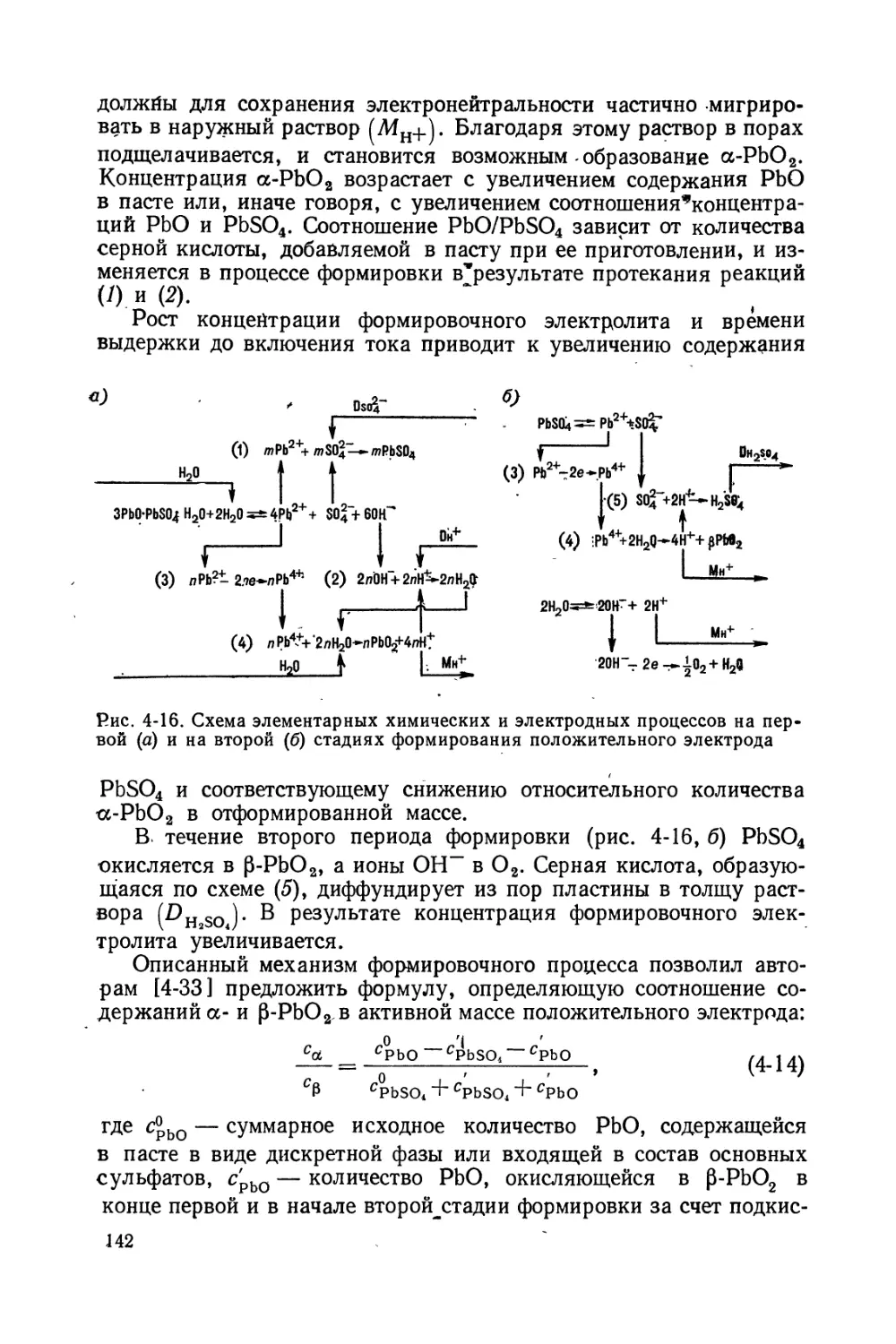

Здесь d — плотность электролита, Н — высота уровня электролита, п—коэффициент перегрузки, Лд— коэффициент динамичности, дакк— вес аккумулятора, и F2 — площади поперечных сечений противоположных стенок бака без заплечиков и с заплечиками соответственно, (?б—вес блока элек-