Author: Пивоваров В.А. Машошин О.Ф.

Tags: испытания материалов товароведение силовые станции общая энергетика транспорт двигатели самолеты техническая диагностика неразрушающий контроль дефектоскопия

ISBN: 5-277-02032-2

Year: 1997

В. А. ПИВОВАРОВ

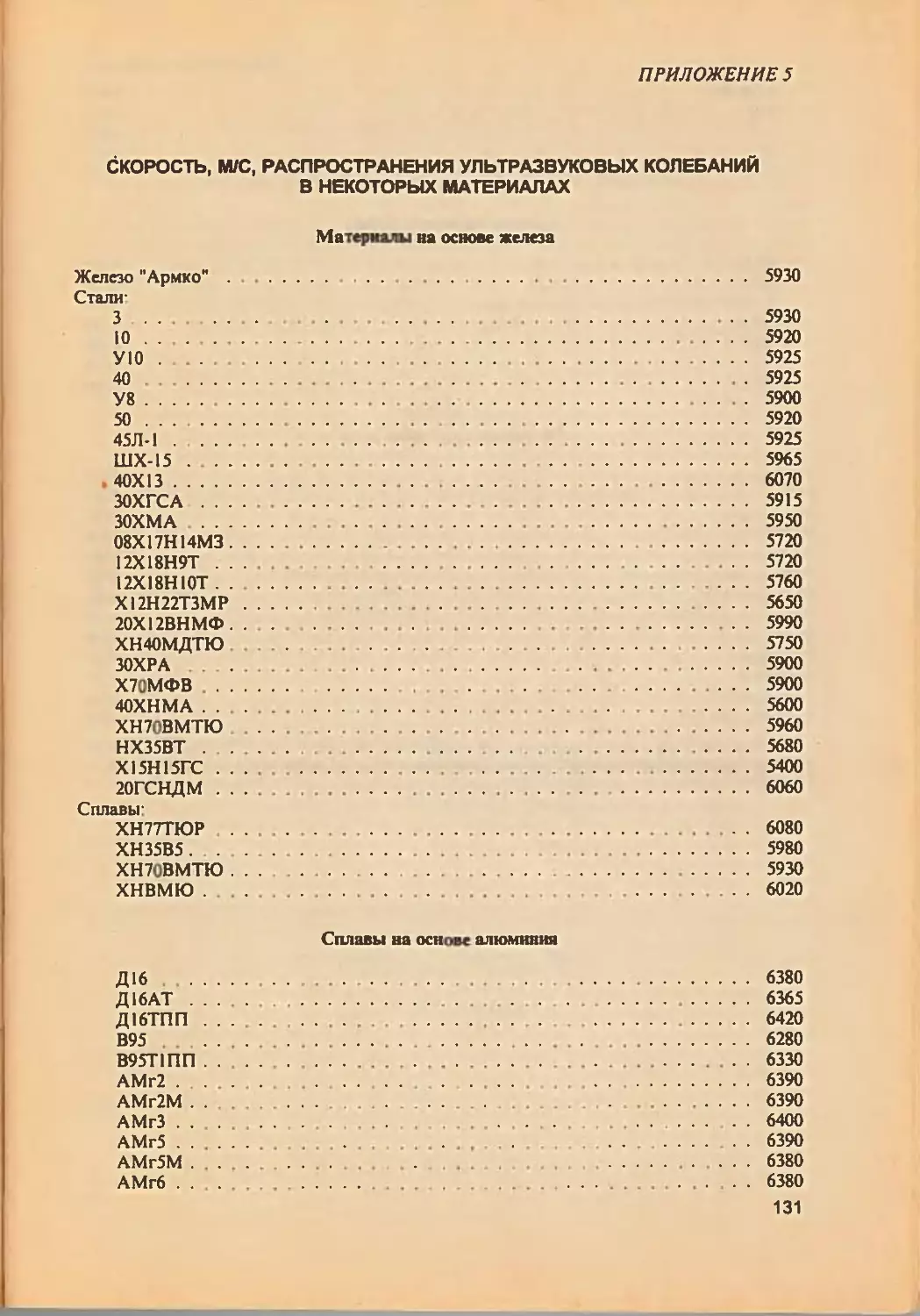

О. Ф. МАШОШИН

ДЕФЕКТОСКОПИЯ

ГРАЖДАНСКОЙ

АВИАЦИОННОЙ

ТЕХНИКИ

ИЗДАТЕЛЬСТВО’ТРАНСПОРТ»

В. А. ПИВОВАРОВ

О. Ф. МАШОШИН

ДЕФЕКТОСКОПИЯ

ГРАЖДАНСКОЙ

АВИАЦИОННОЙ

ТЕХНИКИ

Допущено

Федеральной

авиационной службой России

в качестве учебного пособия

для студентов высших

учебных заведений

гражданской авиации

МОСКВА «ТРАНСПОРТ» 1997

УДК 620 179.1(031)

ББК 39 53

П32

Пивоваров В. Л., Машошин О. Ф. Дефектоскопия гражданской авиационной тех-

ники. Учеб пособие для вузов. — М.: Транспорт, 1997. — 136 с.

Даны основы дефектологии материалов: сведения из механики сплошных сред,

виды и характеристики дефектов в материалах авиаконструкций, возможные причины

появления дефектов и способы их установления. Освещены вопросы дефектоскопии (не-

разрушающего контроля) авиаконструкций при технической эксплуатации авиационной

техники.

Учебное пособие разработано в соответствии с требованиями учебного плана

второго уровня высшего образования по специализации "Техническая эксплуатация

самолетов и двигателей", в которую включена дисциплина "Диагностика и неразрушаю-

щий контроль ЛА".

Для студентов авиационных учебных заведений и специалистов эксплуатационных

предприятий гражданской авиации.

Ил. 65, табл. 13, библиогр. 23 назв.

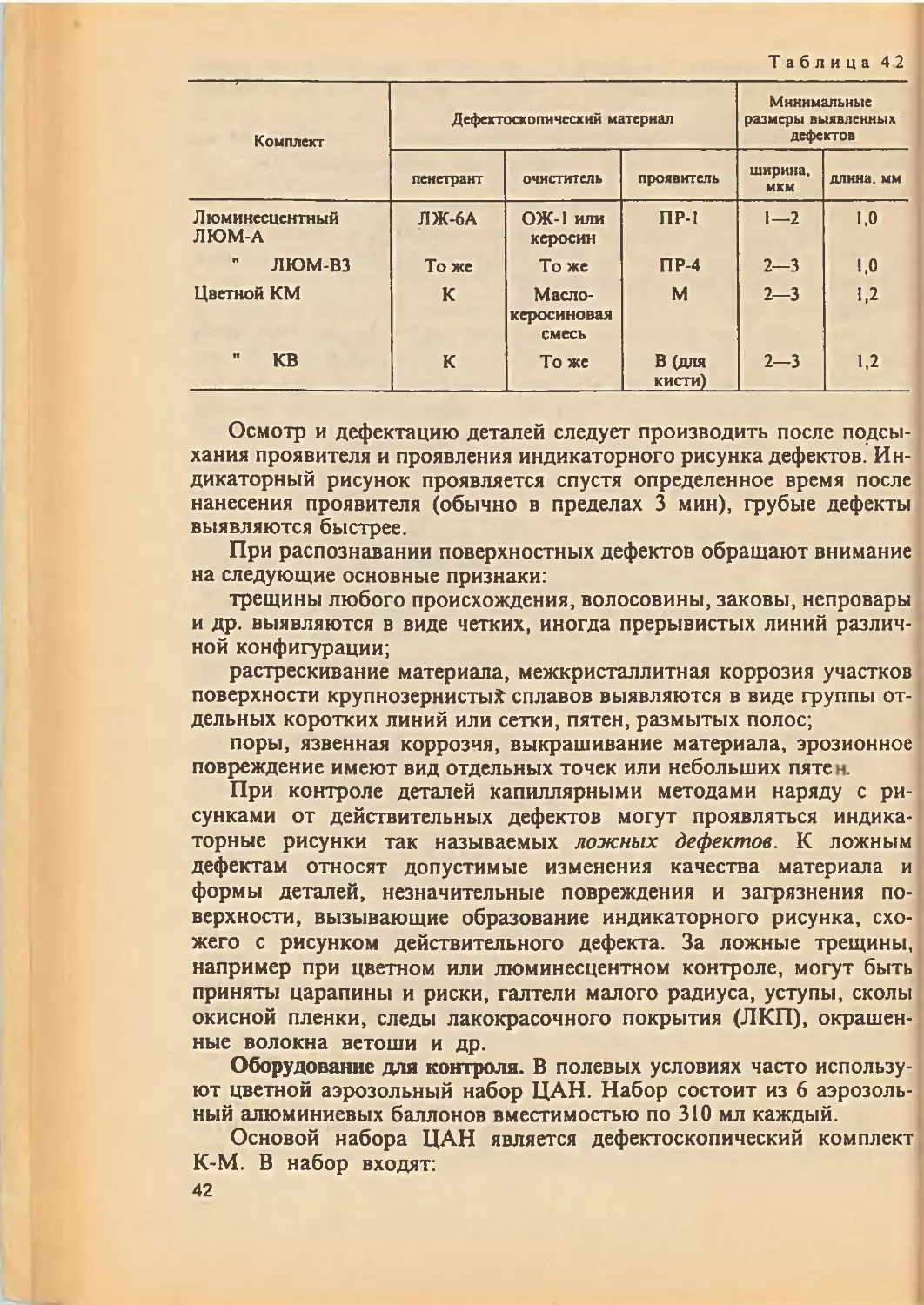

Рецензент проф Б. В. Зубков

Заведующий редакцией Л В Васильева

Редактор И В. Ридная

ISBN 5-277-02032-2

О В А Пивоваров. О Ф. Машошин 1997

С Издательство "Транспорт" нллюстра-

ции, оформление. 1997

ПРЕДИСЛОВИЕ

Обеспечение надежности и увеличение ресурсов эксплуатируемой

авиационной техники (АТ) возможно только при условии применения

совершенных методов контроля состояния наиболее напряженных

конструкций в процессе технического обслуживания. Из всех видов

контроля наиболее распространены методы неразрушающего контро-

ля (МНК). За последние 10 лет, когда ресурсы большинства самолетов

гражданской авиации (ГА) приближаются к предельным, объем работ

по неразрушающему контролю при техническом обслуживании и ре-

монте АТ существенно вырос. Без такого высокоэффективного кон-

троля невозможно, например, принимать решение о достаточной ра-

ботоспособности силовых элементов планера, скрытых обшивкой, це-

лостности лопастей турбовинтовых двигателей, несущих винтов

вертолетов, а также множества других, ответственных за безопасность

полетов конструкций и элементов АТ.

К настоящему времени в отрасли уже накоплен значительный

опыт использования МНК. Помимо основных задач — определения

несплошностей, оценки структуры материала, контроля геометричес-

ких размеров, МНК применяют при определении условий нагружения

отказавших деталей, а также при исследовании самих причин отказа.

В соответствии с государственным стандартом различают 9 видов

неразрушающего контроля (НК). Однако в ГА используют не все

виды, вследствие экономических причин, а также специфики дефек-

тов, наблюдаемых в условиях эксплуатации и ремонта авиатехники.

Как известно, дефектами в материалах называют отклонения от пре-

дусмотренных техническими условиями требований качества по

сплошности, структуре, химическому составу, механическим и другим

свойствам.

Опыт показывает, что для понимания задач и перспектив развития

МНК необходимо усвоить некоторые вопросы дефектологии матери-

алов, под которой здесь понимается совокупность сведений о приро-

де, видах, характеристиках и лабораторных методах идентификации

дефектов в материалах новых и работавших конструкций. Анализ ли-

тературных источников дает основание сделать вывод о практическом

отсутствии такого рода данных, собранных воедино.

В связи с возрастающей ролью неразрушающего контроля в усло-

виях усложнения АТ и невысоких показателей ее эксплуатационной

3

технологичности инженеру-механику необходимо глубоко изучить и

освоить весь спектр МНК, используемых в ГА Ведь несмотря на на-

личие инструктивной документации (бюллетеней) по использованию

той или иной технологии НК, в конкретных условиях технического

обслуживания АТ нередко приходится принимать самостоятельные

решения по обеспечению достоверности контроля при минимальной

продолжительности и трудоемкости контрольных операций.

Для более эффективного усвоения каждый из МНК" излагается по

единой схеме: область применения, физическая основа, технология

контроля, оборудование. В данном пособии упомянутые вопросы

раскрыты достаточно детально. Рассмотрены материалы по обеспе-

чению дефектоскопической технологичности объектов контроля,

выбору методов в зависимости от характера возможных дефектов,

мест их расположения, степени нагруженности конструкции, а

также требований на отбраковку. Отдельно рассмотрен важный

вопрос метрологического обеспечения НК.

Приведены практические примеры (технологии) контроля некото-

рых конструктивных элементов АТ в эксплуатационных (полевых) ус-

ловиях.

Глава 1

ОСНОВЫ ДЕФЕКТОЛОГИИ МАТЕРИАЛОВ

1.1. НАГРУЖЕНИЕ, ДЕФОРМИРОВАНИЕ И РАЗРУШЕНИЕ МАТЕРИАЛОВ

Если одинаковые объемы среды имеют одинаковые свойства, то

такую среду называют однородной, или сплошной. Абсолютное боль-

шинство авиаконструкций изготовлено из металлических материалов,

которые являются поликристаллической, а не сплошной средой. Воз-

никает вопрос — можно ли металлические материалы моделировать

однородной сплошной средой? Все зависит от поставленных задач.

Если оценивать возможность образования различных дефектов в сты-

ках зерен, учитывать неоднородность, а вместе с этим и неравнопроч-

ность материала, — необходимо. При рассмотрении же способностей

общих схем нагружения, где размеры зерен несопоставимы с размера-

ми конструкций, ошибка от замены реального материала сплошной

средой не будет существенной.

Итак, наиболее типичным воздействием на работающую кон-

струкцию является механическое. Механические воздействия могут

быть заданы, например, системой сил при перемещении, вызывающих

изгиб, скручивание и т.п., или ударным воздействием на конструк-

цию. Степень механического воздействия, как известно, определяется

удельными (приходящимися на единицу поперечного сечения) нагруз-

ками, называемыми напряжениями-, о = P/F. Механические напряже-

ния могут быть вызваны также немеханическими воздействиями, на-

пример, температурными. Большинство важнейших механических

характеристик материалов, пределы прочности, упругости, вынос-

ливости и т.д. выражены в напряжениях, единицами которых являют-

ся кгс/мм2 (традиционная) или МПа (в системе международных еди-

ниц — СИ).

Из всего многообразия факторов, влияющих на работоспособ-

ность материалов "бездефектных" конструкций или сплошных сред,

удовлетворяющих требованиям качества и работающих в условиях

расчетного (допустимого) уровня нагружения, можно выделить два —

фактор напряженности и фактор времени. Рассмотрим эти факторы.

В общем случае механические напряжения являются функцией

двух переменных: нагрузки (силы) Р и площади F. Любая сила, воз-

действующая на поверхность элемента конструкции, не будет идеаль-

но перпендикулярна к ней: ее всегда можно разложить на нормальную

и касательную силы. Следовательно, для полной характеристики на-

пряженного состояния в точке приложения силы необходимо знать

5

напряжения во всех сечениях, проходящих через данную точку тела и,

в частности, главные напряжения, выражаемые формулами

Е Е

Ох = у——j(ex + ЦЕ0; а, = - i(е? + ре 0 ,

где Е — модуль упругости, Па; с х, е у — деформации в направлениях х и у, ц —

коэффициент Пуассона.

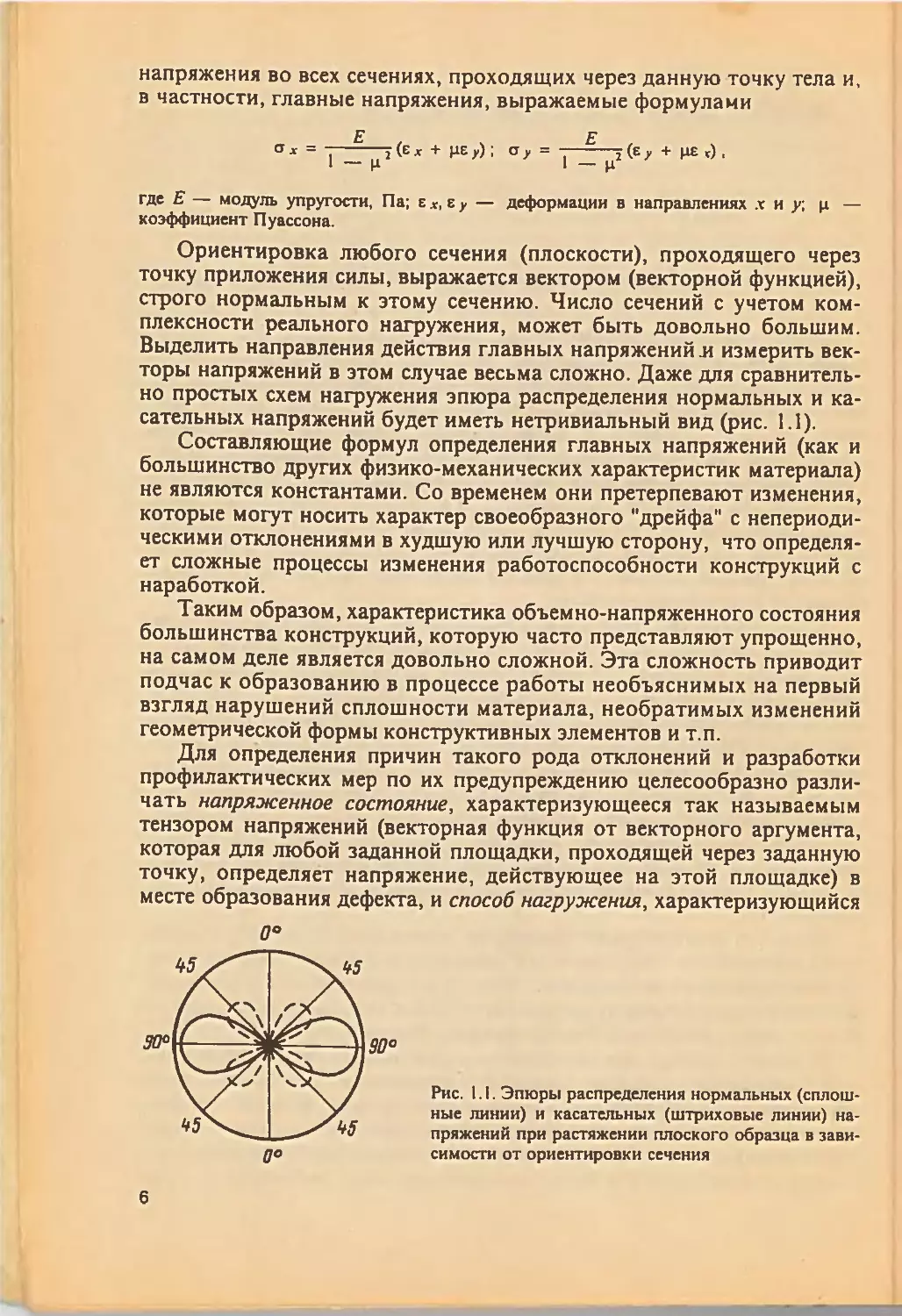

Ориентировка любого сечения (плоскости), проходящего через

точку приложения силы, выражается вектором (векторной функцией),

строго нормальным к этому сечению. Число сечений с учетом ком-

плексности реального нагружения, может быть довольно большим.

Выделить направления действия главных напряжений л измерить век-

торы напряжений в этом случае весьма сложно. Даже для сравнитель-

но простых схем нагружения эпюра распределения нормальных и ка-

сательных напряжений будет иметь нетривиальный вид (рис. 1.1).

Составляющие формул определения главных напряжений (как и

большинство других физико-механических характеристик материала)

не являются константами. Со временем они претерпевают изменения,

которые могут носить характер своеобразного "дрейфа" с непериоди-

ческими отклонениями в худшую или лучшую сторону, что определя-

ет сложные процессы изменения работоспособности конструкций с

наработкой.

Таким образом, характеристика объемно-напряженного состояния

большинства конструкций, которую часто представляют упрощенно,

на самом деле является довольно сложной. Эта сложность приводит

подчас к образованию в процессе работы необъяснимых на первый

взгляд нарушений сплошности материала, необратимых изменений

геометрической формы конструктивных элементов и т.п.

Для определения причин такого рода отклонений и разработки

профилактических мер по их предупреждению целесообразно разли-

чать напряженное состояние, характеризующееся так называемым

тензором напряжений (векторная функция от векторного аргумента,

которая для любой заданной площадки, проходящей через заданную

точку, определяет напряжение, действующее на этой площадке) в

месте образования дефекта, и способ нагружения, характеризующийся

Рис. 1.1. Эпюры распределения нормальных (сплош-

ные линии) и касательных (штриховые линии) на-

пряжений при растяжении плоского образца в зави-

симости от ориентировки сечения

6

способом приложения внешней нагрузки, формой конструкции или

детали, условиями ее закрепления и т.д.

Расчет напряженного состояния сплошных сред в виде конструк-

ций и их элементов в принципе возможен и используется при проекти-

ровании путем составления системы так называемых уравнений состо-

яния, учитывающих отмеченные особенности нагружения. Однако эти

математические зависимости характеризуют поведение лишь идеаль-

ного объекта, которое далеко не всегда воспроизводит поведение реа-

льного тела под нагрузкой с приемлемой точностью.

Опыт показывает, что во многих практических случаях способ на-

гружения известен, между тем как напряженное состояние, возникаю-

щее при этом, не совсем ясно.

Другим важнейшим фактором, оказывающим влияние на работо-

способность сплошных сред, является время воздействия механичес-

ких нагрузок. Любое механическое нагружение провоцирует в мате-

риале процессы релаксации — внутриструктурной реорганизации ма-

териала, происходящей в связи с необходимостью формирования

статического или динамического равновесия в системе нагрузка —

объект. Последствие релаксации — необратимые остаточные дефор-

мации или, образно говоря, своеобразная "память" материала о нагру-

жении. У жидкостей слабая "память" и ничтожное время релаксации,

у металлов время релаксации значительно больше. Итак, приложение

к телу механических воздействий, т.е. то или иное нагружение, выво-

дит его из исходного состояния равновесия. Возникающие при этом

деформация или разрушение — новое равновесное состояние. Уста-

новление равновесия при деформации и разрушении может осущест-

вляться двумя принципиально различными путями:

повышением сопротивления тела, например вследствие упрочне-

ния от структурных превращений, процессов старения и т.п. (это

более типично для невысоких нагрузок);

снижением сопротивления тела, например при образовании

"шейки" растягиваемого образца, перерезании его трещинами и т.п.

При всем многообразии механических воздействий на любое тело

можно различить четыре типа нагружения: механические или терми-

ческие удары; кратковременное статическое, однократное; длительное

статическое, однократное; многократное.

Для эксплуатантов наибольший интерес представляют два вида

нагружения: длительное статическое при высоком уровне нагрузок и

температур (сходные условия работы испытывают детали турбины

авиадвигателей) и многократное (явления механической и термичес-

кой усталости материалов большинства авиационных конструкций).

Можно считать доказанным, что длительное статическое нагруже-

ние конструкций АТ в условиях эксплуатации вызывает постепенное

необратимое изменение их геометрической формы независимо от

того, в какой области нагружения они находятся (упругой или упруго-

пластической). Это явление получило название ползучести. Ползу-

7

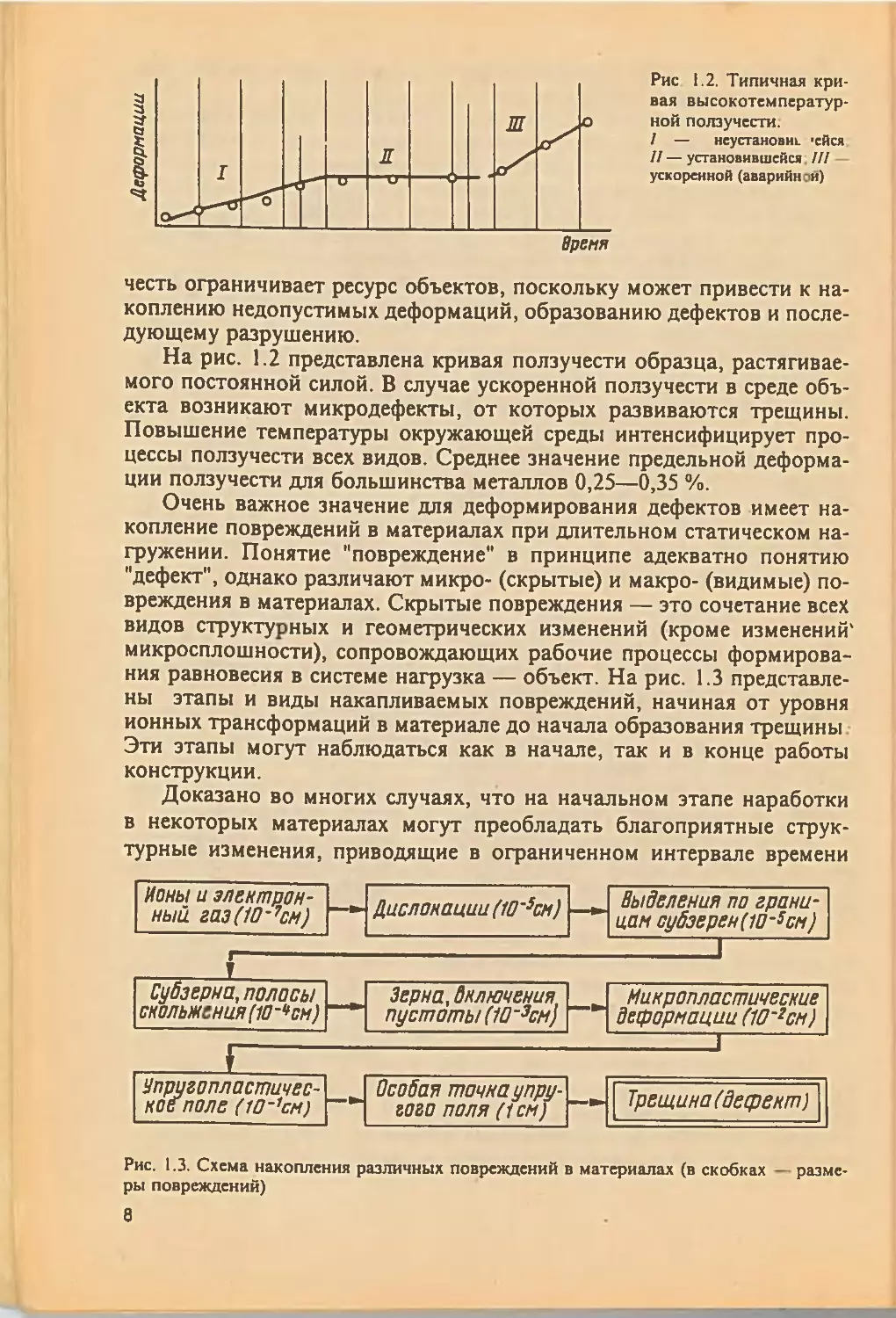

Рис 1.2. Типичная кри-

вая высокотемператур-

ной ползучести.

I — неустановик. *сйся

//— установившейся. ///

ускоренной (аварийной)

честь ограничивает ресурс объектов, поскольку может привести к на-

коплению недопустимых деформаций, образованию дефектов и после-

дующему разрушению.

На рис. 1.2 представлена кривая ползучести образца, растягивае-

мого постоянной силой. В случае ускоренной ползучести в среде объ-

екта возникают микродефекты, от которых развиваются трещины.

Повышение температуры окружающей среды интенсифицирует про-

цессы ползучести всех видов. Среднее значение предельной деформа-

ции ползучести для большинства металлов 0,25—0,35 %.

Очень важное значение для деформирования дефектов имеет на-

копление повреждений в материалах при длительном статическом на-

гружении. Понятие "повреждение" в принципе адекватно понятию

"дефект", однако различают микро- (скрытые) и макро- (видимые) по-

вреждения в материалах. Скрытые повреждения — это сочетание всех

видов структурных и геометрических изменений (кроме изменений'

микросплошности), сопровождающих рабочие процессы формирова-

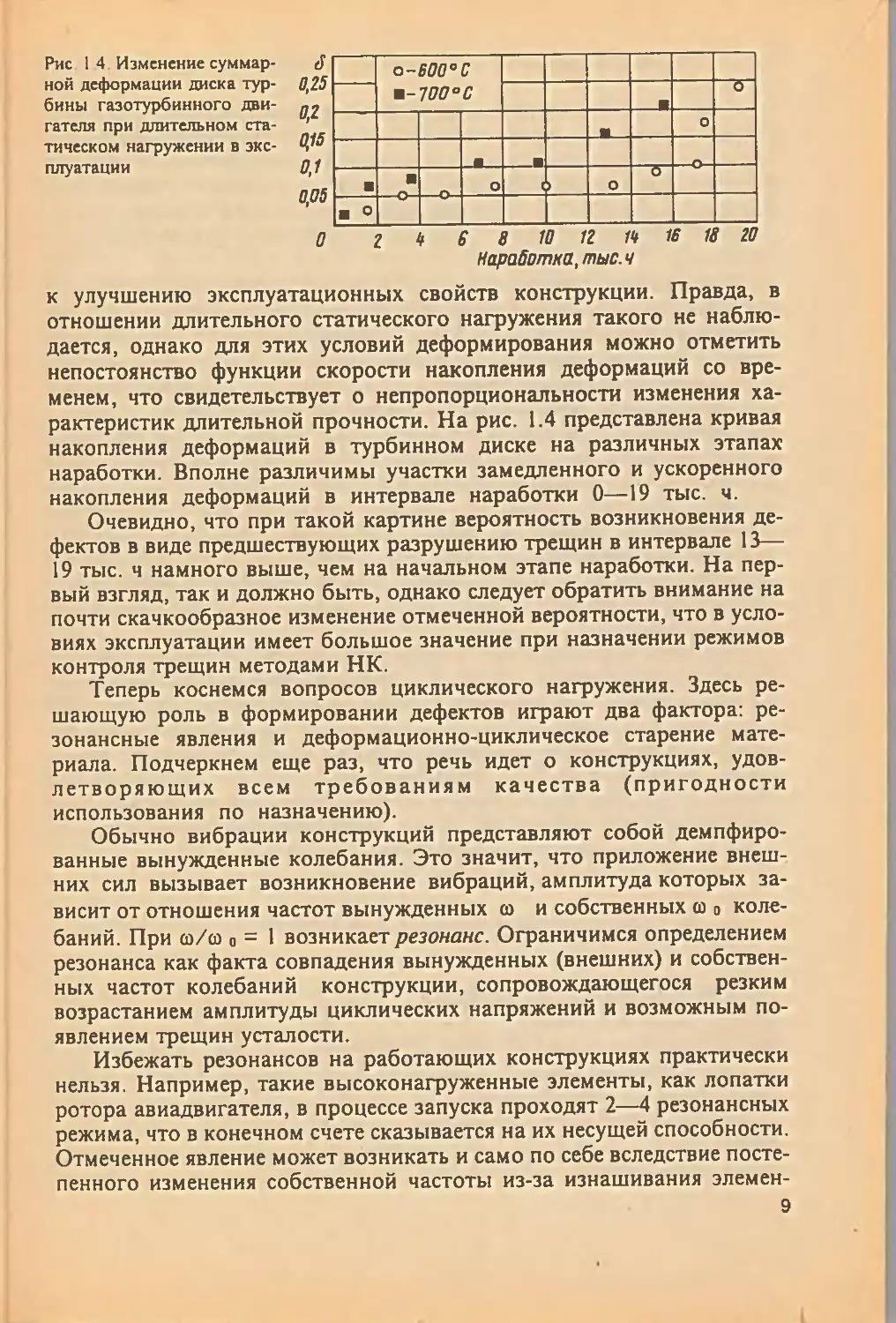

ния равновесия в системе нагрузка — объект. На рис. 1.3 представле-

ны этапы и виды накапливаемых повреждений, начиная от уровня

ионных трансформаций в материале до начала образования трещины

Эти этапы могут наблюдаться как в начале, так и в конце работы

конструкции.

Доказано во многих случаях, что на начальном этапе наработки

в некоторых материалах могут преобладать благоприятные струк-

турные изменения, приводящие в ограниченном интервале времени

Рис. 1.3. Схема накопления различных повреждений в материалах (в скобках — разме-

ры повреждений)

8

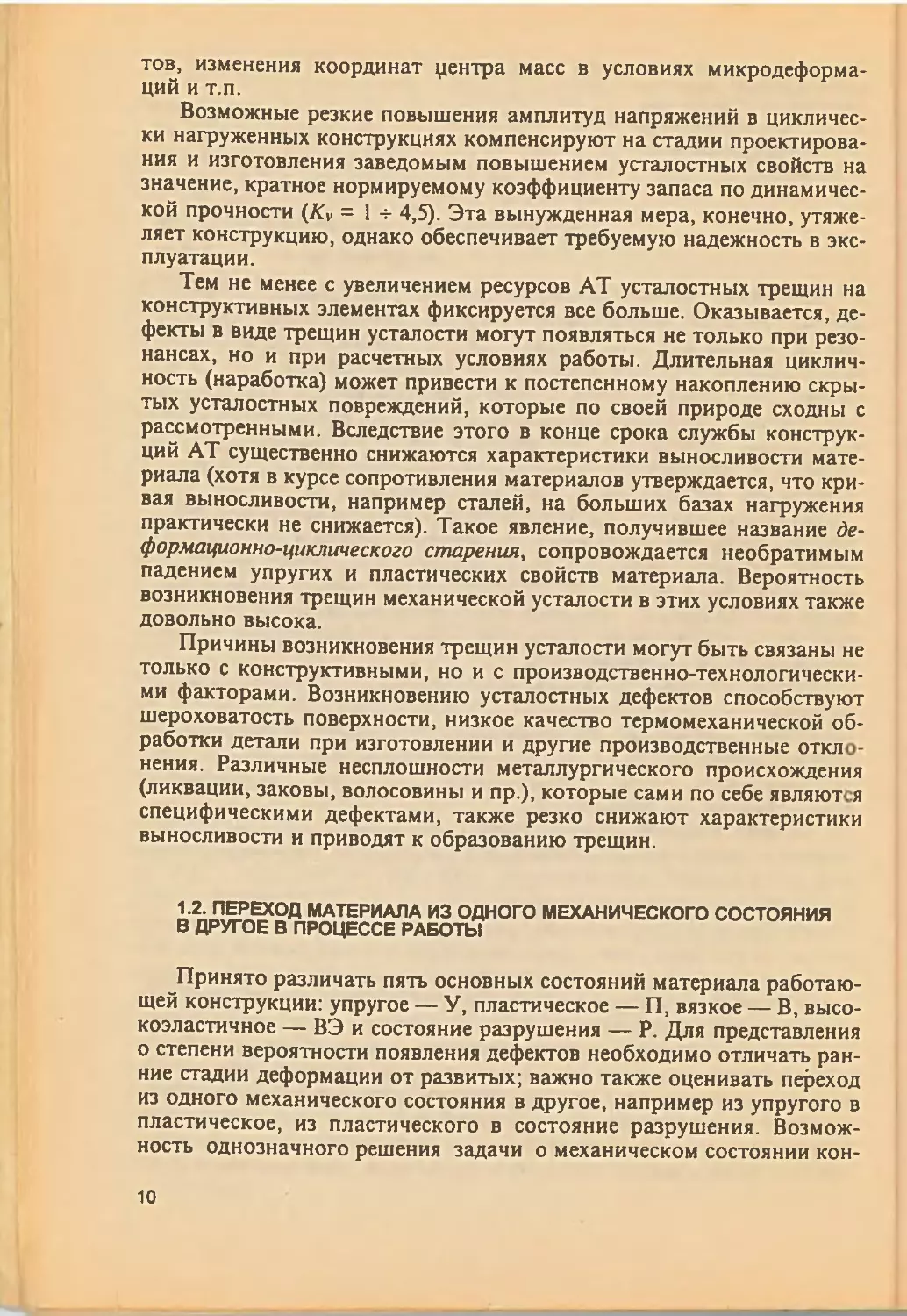

Рис 1 4 Изменение суммар-

ной деформации диска тур-

бины газотурбинного дви-

гателя при длительном ста-

тическом нагружении в экс-

плуатации

Наработка, тыс.ч

к улучшению эксплуатационных свойств конструкции. Правда, в

отношении длительного статического нагружения такого не наблю-

дается, однако для этих условий деформирования можно отметить

непостоянство функции скорости накопления деформаций со вре-

менем, что свидетельствует о непропорциональности изменения ха-

рактеристик длительной прочности. На рис. 1.4 представлена кривая

накопления деформаций в турбинном диске на различных этапах

наработки. Вполне различимы участки замедленного и ускоренного

накопления деформаций в интервале наработки 0—19 тыс. ч.

Очевидно, что при такой картине вероятность возникновения де-

фектов в виде предшествующих разрушению трещин в интервале 13—

19 тыс. ч намного выше, чем на начальном этапе наработки. На пер-

вый взгляд, так и должно быть, однако следует обратить внимание на

почти скачкообразное изменение отмеченной вероятности, что в усло-

виях эксплуатации имеет большое значение при назначении режимов

контроля трещин методами НК.

Теперь коснемся вопросов циклического нагружения. Здесь ре-

шающую роль в формировании дефектов играют два фактора: ре-

зонансные явления и деформационно-циклическое старение мате-

риала. Подчеркнем еще раз, что речь идет о конструкциях, удов-

летворяющих всем требованиям качества (пригодности

использования по назначению).

Обычно вибрации конструкций представляют собой демпфиро-

ванные вынужденные колебания. Это значит, что приложение внеш-

них сил вызывает возникновение вибраций, амплитуда которых за-

висит от отношения частот вынужденных со и собственных со 0 коле-

баний. При со/со о = 1 возникает резонанс. Ограничимся определением

резонанса как факта совпадения вынужденных (внешних) и собствен-

ных частот колебаний конструкции, сопровождающегося резким

возрастанием амплитуды циклических напряжений и возможным по-

явлением трещин усталости.

Избежать резонансов на работающих конструкциях практически

нельзя. Например, такие высоконагруженные элементы, как лопатки

ротора авиадвигателя, в процессе запуска проходят 2—4 резонансных

режима, что в конечном счете сказывается на их несущей способности.

Отмеченное явление может возникать и само по себе вследствие посте-

пенного изменения собственной частоты из-за изнашивания элемен-

9

тов, изменения координат центра масс в условиях микродеформа-

ций и т.п.

Возможные резкие повышения амплитуд напряжений в цикличес-

ки нагруженных конструкциях компенсируют на стадии проектирова-

ния и изготовления заведомым повышением усталостных свойств на

значение, кратное нормируемому коэффициенту запаса по динамичес-

кой прочности (Kv = 1 ч- 4,5). Эта вынужденная мера, конечно, утяже-

ляет конструкцию, однако обеспечивает требуемую надежность в экс-

плуатации.

Тем не менее с увеличением ресурсов АТ усталостных трещин на

конструктивных элементах фиксируется все больше. Оказывается, де-

фекты в виде трещин усталости могут появляться не только при резо-

нансах, но и при расчетных условиях работы. Длительная циклич-

ность (наработка) может привести к постепенному накоплению скры-

тых усталостных повреждений, которые по своей природе сходны с

рассмотренными. Вследствие этого в конце срока службы конструк-

ций АТ существенно снижаются характеристики выносливости мате-

риала (хотя в курсе сопротивления материалов утверждается, что кри-

вая выносливости, например сталей, на больших базах нагружения

практически не снижается). Такое явление, получившее название де-

формационно-циклического старения, сопровождается необратимым

падением упругих и пластических свойств материала. Вероятность

возникновения трещин механической усталости в этих условиях также

довольно высока.

Причины возникновения трещин усталости могут быть связаны не

только с конструктивными, но и с производственно-технологически-

ми факторами. Возникновению усталостных дефектов способствуют

шероховатость поверхности, низкое качество термомеханической об-

работки детали при изготовлении и другие производственные откло-

нения. Различные несплошности металлургического происхождения

(ликвации, заковы, волосовины и пр.), которые сами по себе являются

специфическими дефектами, также резко снижают характеристики

выносливости и приводят к образованию трещин.

1.2. ПЕРЕХОД МАТЕРИАЛА ИЗ ОДНОГО МЕХАНИЧЕСКОГО СОСТОЯНИЯ

В ДРУГОЕ В ПРОЦЕССЕ РАБОТЫ

Принято различать пять основных состояний материала работаю-

щей конструкции: упругое — У, пластическое — П, вязкое — В, высо-

коэластичное — ВЭ и состояние разрушения — Р. Для представления

о степени вероятности появления дефектов необходимо отличать ран-

ние стадии деформации от развитых; важно также оценивать переход

из одного механического состояния в другое, например из упругого в

пластическое, из пластического в состояние разрушения. Возмож-

ность однозначного решения задачи о механическом состоянии кон-

10

струкции во многом облегчила бы переход на эксплуатацию АТ по

техническому состоянию.

Надо отметить, что переход из одного механического состояния в

другое имеет исключительно локальный характер, поэтому для такого

анализа необходимо иметь детальное представление о напряженности

конструкции при работе. Здесь могут быть применены такие методы,

как тензометрирование, голография, муаровых полос и др. Как прави-

ло, переход может осуществляться в следующих локальных зонах кон-

струкций: местах структурной неоднородности материала или дефек-

тов производственного происхождения, местах защемления (заделки)

конструктивных элементов, резких изменений геометрической формы

(конструктивные концентраторы напряжений), зонах повреждения по-

верхностного слоя или плохой чистоты обработки поверхности, на

краях отверстий.

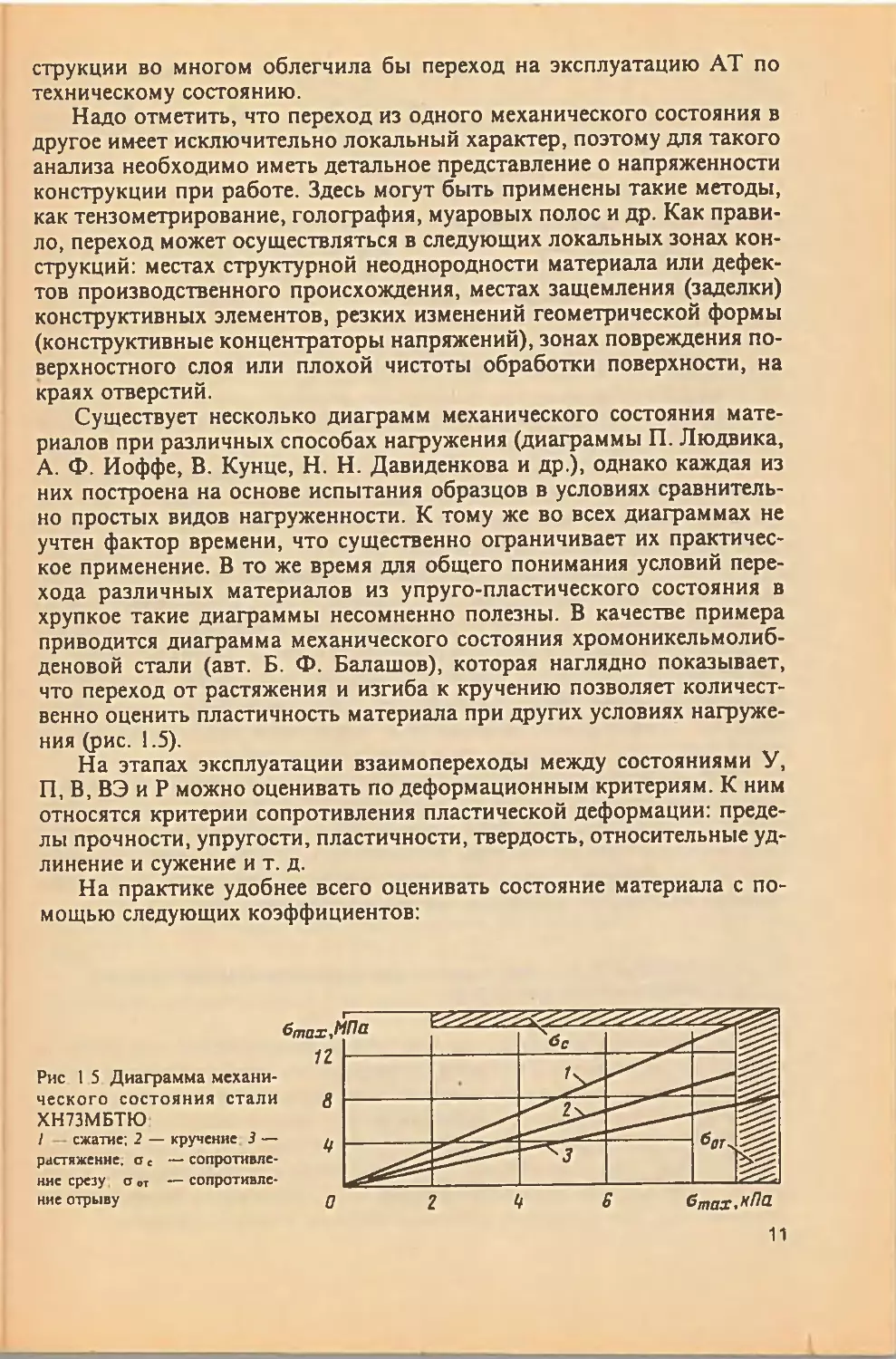

Существует несколько диаграмм механического состояния мате-

риалов при различных способах нагружения (диаграммы П. Людвика,

А. Ф. Иоффе, В. Кунце, Н. Н. Давиденкова и др.), однако каждая из

них построена на основе испытания образцов в условиях сравнитель-

но простых видов нагруженности. К тому же во всех диаграммах не

учтен фактор времени, что существенно ограничивает их практичес-

кое применение. В то же время для общего понимания условий пере-

хода различных материалов из упруго-пластического состояния в

хрупкое такие диаграммы несомненно полезны. В качестве примера

приводится диаграмма механического состояния хромоникельмолиб-

деновой стали (авт. Б. Ф. Балашов), которая наглядно показывает,

что переход от растяжения и изгиба к кручению позволяет количест-

венно оценить пластичность материала при других условиях нагруже-

ния (рис. 1.5).

На этапах эксплуатации взаимопереходы между состояниями У,

П, В, ВЭ и Р можно оценивать по деформационным критериям. К ним

относятся критерии сопротивления пластической деформации: преде-

лы прочности, упругости, пластичности, твердость, относительные уд-

линение и сужение и т. д.

На практике удобнее всего оценивать состояние материала с по-

мощью следующих коэффициентов:

Рис 1 5 Диаграмма механи-

ческого состояния стали

ХН73МБТЮ

I сжатие; 2 — кручение 3 —

растяжение, о с — сопротивле-

ние срезу о от — сопротивле-

ние отрыву

11

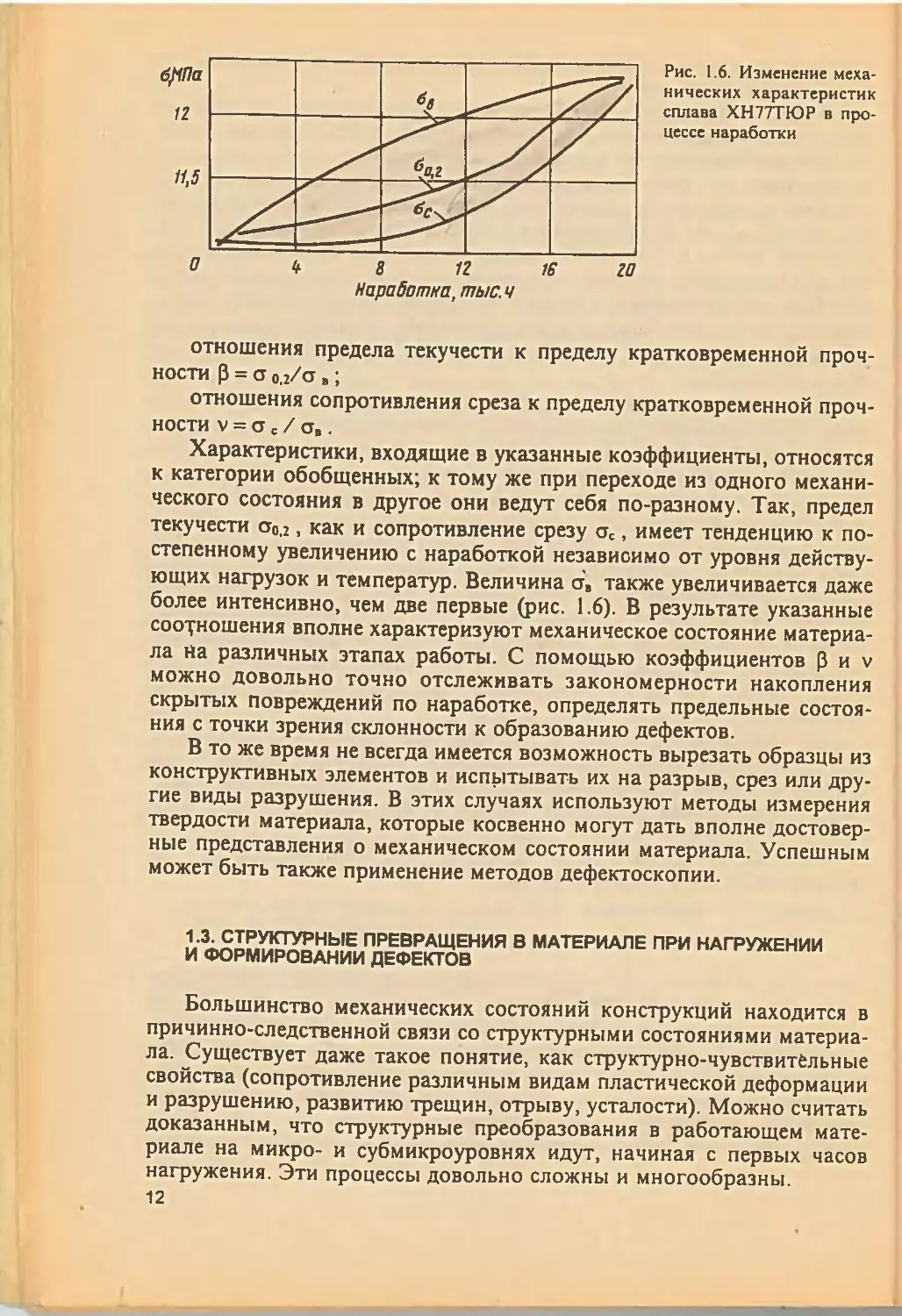

Рис. 1.6. Изменение меха-

нических характеристик

сплава ХН77ТЮР в про-

цессе наработки

отношения предела текучести к пределу кратковременной проч-

ности р = ст од/о в;

отношения сопротивления среза к пределу кратковременной проч-

ности v = ст с / ст,.

Характеристики, входящие в указанные коэффициенты, относятся

к категории обобщенных; к тому же при переходе из одного механи-

ческого состояния в другое они ведут себя по-разному. Так, предел

текучести ст0,г, как и сопротивление срезу ос, имеет тенденцию к по-

степенному увеличению с наработкой независимо от уровня действу-

ющих нагрузок и температур. Величина ст, также увеличивается даже

более интенсивно, чем две первые (рис. 1.6). В результате указанные

соотношения вполне характеризуют механическое состояние материа-

ла на различных этапах работы. С помощью коэффициентов р и v

можно довольно точно отслеживать закономерности накопления

скрытых повреждений по наработке, определять предельные состоя-

ния с точки зрения склонности к образованию дефектов.

В то же время не всегда имеется возможность вырезать образцы из

конструктивных элементов и испытывать их на разрыв, срез или дру-

гие виды разрушения. В этих случаях используют методы измерения

твердости материала, которые косвенно могут дать вполне достовер-

ные представления о механическом состоянии материала. Успешным

может быть также применение методов дефектоскопии.

1.3. СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В МАТЕРИАЛЕ ПРИ НАГРУЖЕНИИ

И ФОРМИРОВАНИИ ДЕФЕКТОВ

Большинство механических состояний конструкций находится в

причинно-следственной связи со структурными состояниями материа-

ла. Существует даже такое понятие, как структурно-чувствительные

свойства (сопротивление различным видам пластической деформации

и разрушению, развитию трещин, отрыву, усталости). Можно считать

доказанным, что структурные преобразования в работающем мате-

риале на микро- и субмикроуровнях идут, начиная с первых часов

нагружения. Эти процессы довольно сложны и многообразны.

12

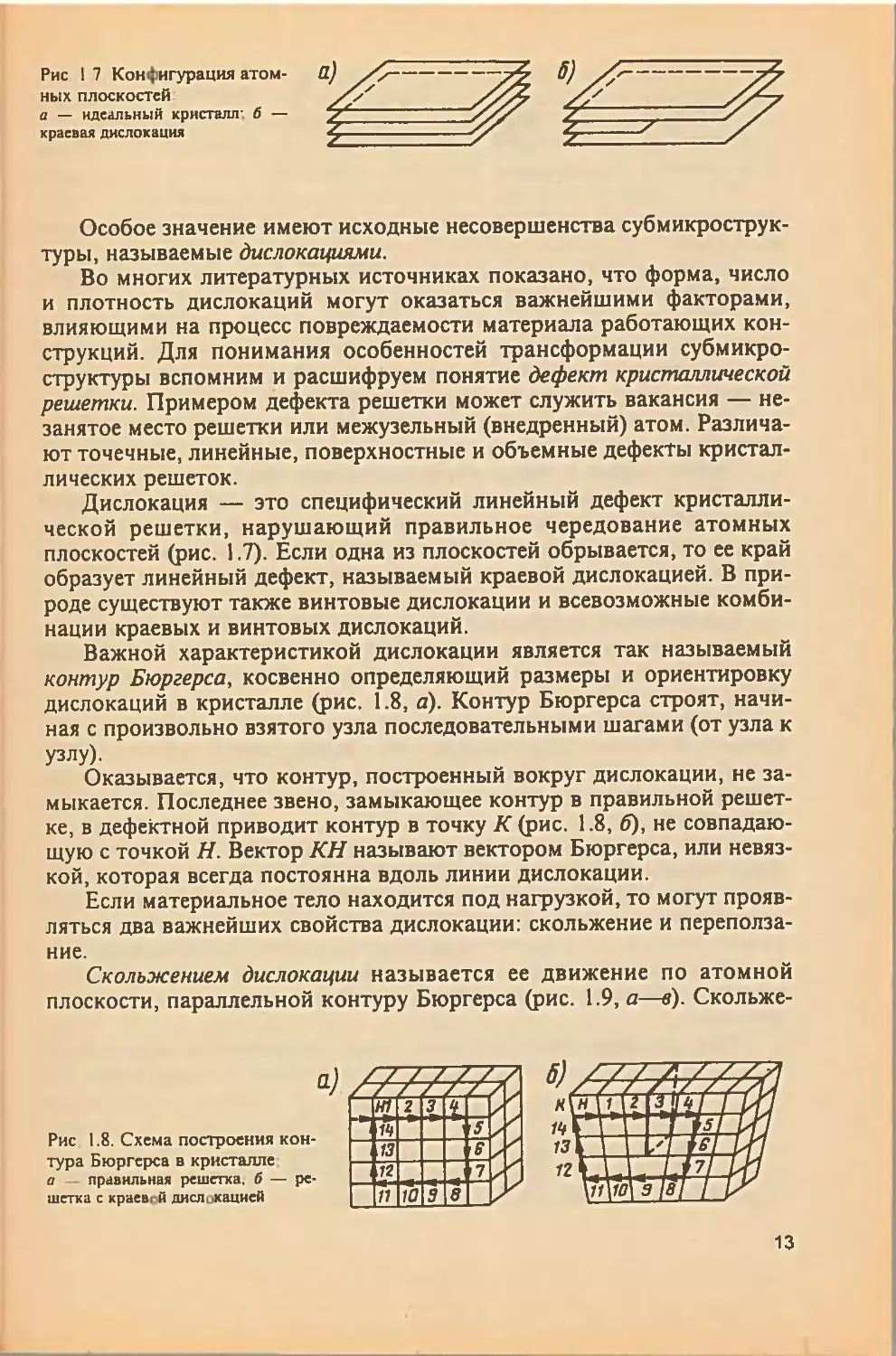

Рис 1 7 Конфигурация атом-

ных плоскостей

а — идеальный кристалл б —

краевая дислокация

Особое значение имеют исходные несовершенства субмикрострук-

туры, называемые дислокациями.

Во многих литературных источниках показано, что форма, число

и плотность дислокаций могут оказаться важнейшими факторами,

влияющими на процесс повреждаемости материала работающих кон-

струкций. Для понимания особенностей трансформации субмикро-

структуры вспомним и расшифруем понятие дефект кристаллической

решетки. Примером дефекта решетки может служить вакансия — не-

занятое место решетки или межузельный (внедренный) атом. Различа-

ют точечные, линейные, поверхностные и объемные дефекты кристал-

лических решеток.

Дислокация — это специфический линейный дефект кристалли-

ческой решетки, нарушающий правильное чередование атомных

плоскостей (рис. 1.7). Если одна из плоскостей обрывается, то ее край

образует линейный дефект, называемый краевой дислокацией. В при-

роде существуют также винтовые дислокации и всевозможные комби-

нации краевых и винтовых дислокаций.

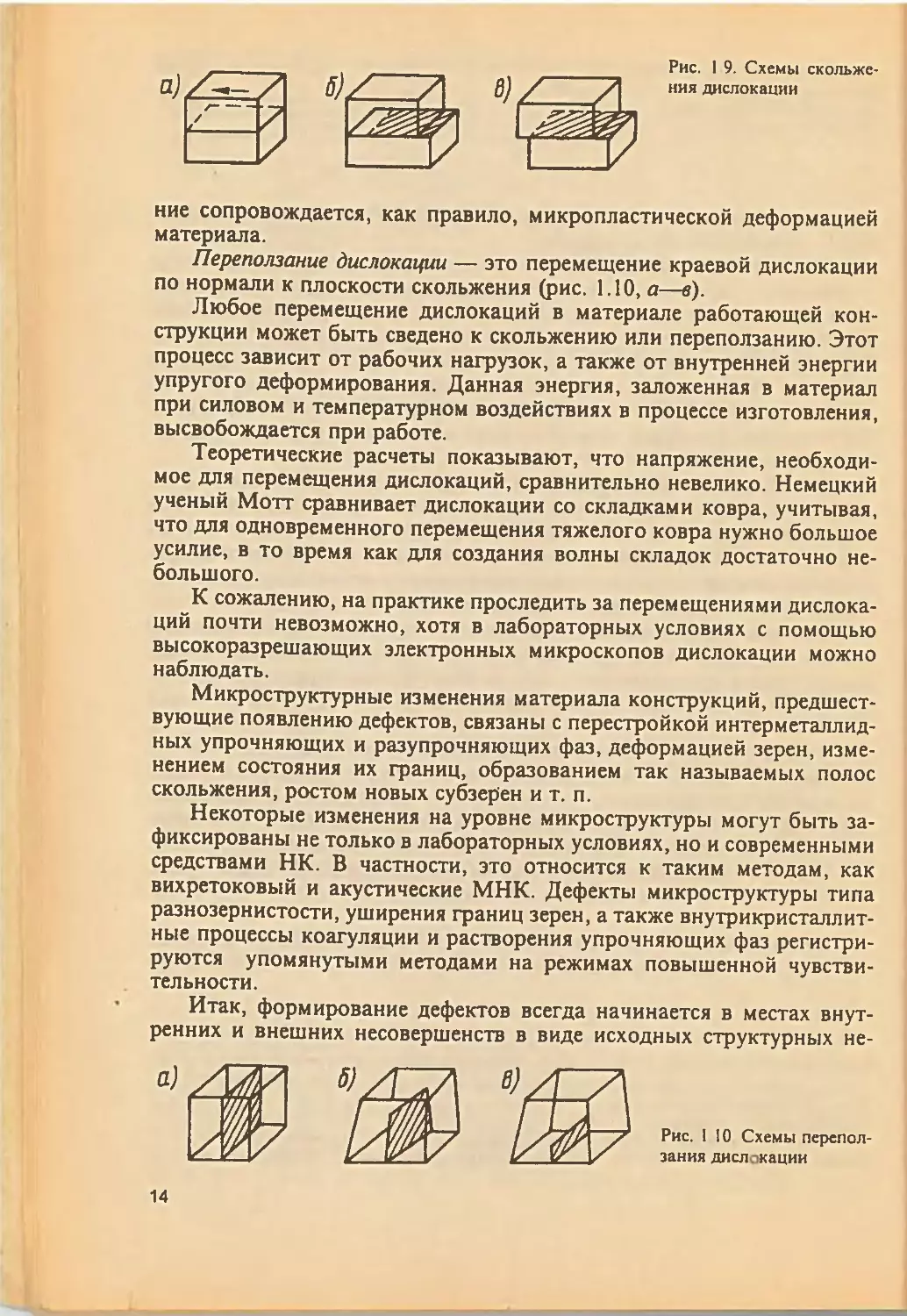

Важной характеристикой дислокации является так называемый

контур Бюргерса, косвенно определяющий размеры и ориентировку

дислокаций в кристалле (рис. 1.8, а). Контур Бюргерса строят, начи-

ная с произвольно взятого узла последовательными шагами (от узла к

узлу).

Оказывается, что контур, построенный вокруг дислокации, не за-

мыкается. Последнее звено, замыкающее контур в правильной решет-

ке, в дефектной приводит контур в точку К (рис. 1.8, б), не совпадаю-

щую с точкой Н. Вектор КН называют вектором Бюргерса, или невяз-

кой, которая всегда постоянна вдоль линии дислокации.

Если материальное тело находится под нагрузкой, то могут прояв-

ляться два важнейших свойства дислокации: скольжение и переполза-

ние.

Скольжением дислокации называется ее движение по атомной

плоскости, параллельной контуру Бюргерса (рис. 1.9, а—в). Скольже-

Рис 1.8. Схема построения кон-

тура Бюргерса в кристалле

а — правильная решетка, б — ре-

шетка с краевгй дислокацией

13

Рис. 1 9. Схемы скольже-

ния дислокации

ние сопровождается, как правило, микропластической деформацией

материала.

Переползание дислокации — это перемещение краевой дислокации

по нормали к плоскости скольжения (рис. 1.10, а—в).

Любое перемещение дислокаций в материале работающей кон-

струкции может быть сведено к скольжению или переползанию. Этот

процесс зависит от рабочих нагрузок, а также от внутренней энергии

упругого деформирования. Данная энергия, заложенная в материал

при силовом и температурном воздействиях в процессе изготовления,

высвобождается при работе.

Теоретические расчеты показывают, что напряжение, необходи-

мое для перемещения дислокаций, сравнительно невелико. Немецкий

ученый Мотт сравнивает дислокации со складками ковра, учитывая,

что для одновременного перемещения тяжелого ковра нужно большое

усилие, в то время как для создания волны складок достаточно не-

большого.

К сожалению, на практике проследить за перемещениями дислока-

ций почти невозможно, хотя в лабораторных условиях с помощью

высокоразрешающих электронных микроскопов дислокации можно

наблюдать.

Микроструктурные изменения материала конструкций, предшест-

вующие появлению дефектов, связаны с перестройкой интерметаллид-

ных упрочняющих и разупрочняющих фаз, деформацией зерен, изме-

нением состояния их границ, образованием так называемых полос

скольжения, ростом новых субзерен и т. п.

Некоторые изменения на уровне микроструктуры могут быть за-

фиксированы не только в лабораторных условиях, но и современными

средствами НК. В частности, это относится к таким методам, как

вихретоковый и акустические МНК. Дефекты микроструктуры типа

разнозернистости, уширения границ зерен, а также внутрикристаллит-

ные процессы коагуляции и растворения упрочняющих фаз регистри-

руются упомянутыми методами на режимах повышенной чувстви-

тельности.

Итак, формирование дефектов всегда начинается в местах внут-

ренних и внешних несовершенств в виде исходных структурных не-

14

однородностей, а также концентраторов напряжений, обусловленных

формой детали, чистотой обработки поверхности и т.п. При этом не-

обходимо проводить принципиальное различие между исходными де-

фектами и развивающимися в процессе нагружения. Это различие оп-

ределяется разной кинетикой развития микронеоднородностей "с

места" и возникающих в процессе работы дефектов "с хода".

Если бы деталь не имела исходных микродефектов, то это означа-

ло бы, что процесс ее разрушения происходит внезапно. Однако оба

ведущих вида эксплуатационного разрушения — длительное и уста-

лостное — всегда имеют "инкубационный период", связанный с разви-

тием характерных трещин. Этот принципиальный момент обусловил

возможность и необходимость применения МНК для выявления де-

фектов на эксплуатируемых объектах.

Что же страгивает структурные неоднородности с места, превра-

щая их в дефекты? Таких сил две: внешняя эксплуатационная нагрузка

Р и внутренняя упругая энергия деформирования W.

Нагрузка Р может спровоцировать развитие дефектов в детали

тогда, когда ее уровень превышает расчетный (допустимый) и в то же

время ниже однократно разрушающего. Воздействие таких нагрузок

всегда непродолжительно по времени (прохождение резонансного ре-

жима, удар и т.п.), вследствие чего в детали образуются разного рода

надрывы, сколы, срезы, которые впоследствии играют роль концент-

раторов напряжений — очагов развития длительных статических или

усталостных трещин. Такие случаи встречаются весьма редко, так как

случайные превышения нагрузки Р обычно компенсируются заложен-

ным в деталь при проектировании запасом прочности. Чаще бывает

так, что из-за неполноты данных об истинной картине напряженного

состояния детали при работе нагрузка Р незначительно, но все же

выше расчетной (с учетом заложенных запасов). Такое нагружение

вызывает активную подвижку дислокаций к местам концентрации на-

пряжений, а впоследствии — и образование дефекта с признаками

превалирующего вида нагружения (усталостные бороздки, межзерен-

ный характер разрушения и т.д.). Характерным моментом для описан-

ного условия нагружения является довольно тесная корреляция между

наработкой и частотой проявляемых дефектов. В этих случаях дефек-

ты классифицируют как конструктивные.

Для усвоения роли внутренней упругой энергии деформирования

в формировании дефектов коротко напомним о ее физической сущ-

ности. Эта энергия представляет собой запасенную обратимую энер-

гию межкристаллитных и межатомных связей, уровень которой зави-

сит от степени исходного деформирования материала конструкции

внешними нагрузками. У каждого материала своя предельная упругая

энергия W. При определенных условиях эта энергия может превра-

щаться в работу разрушения (образования дефекта), при этом напря-

женность материала в зоне разрушения уменьшается. На типовой кри-

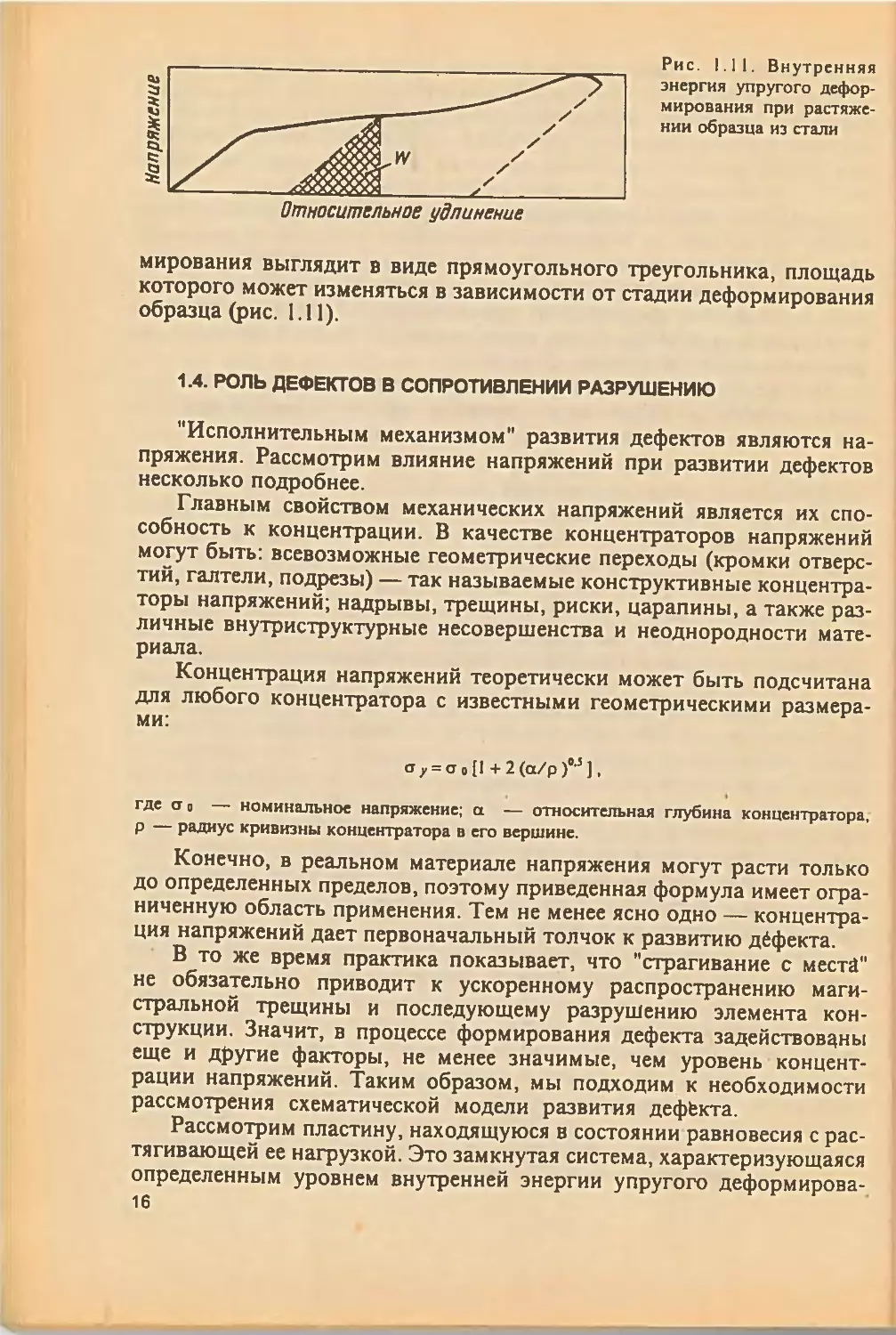

вой стандартного растяжения потенциальная работа упругого дефор-

15

Рис. 1.11. Внутренняя

энергия упругого дефор-

мирования при растяже-

нии образца из стали

мирования выглядит в виде прямоугольного треугольника, площадь

которого может изменяться в зависимости от стадии деформирования

образца (рис. 1.11).

1.4. РОЛЬ ДЕФЕКТОВ В СОПРОТИВЛЕНИИ РАЗРУШЕНИЮ

"Исполнительным механизмом" развития дефектов являются на-

пряжения. Рассмотрим влияние напряжений при развитии дефектов

несколько подробнее.

Главным свойством механических напряжений является их спо-

собность к концентрации. В качестве концентраторов напряжений

могут быть: всевозможные геометрические переходы (кромки отверс-

тий, галтели, подрезы) — так называемые конструктивные концентра-

торы напряжений; надрывы, трещины, риски, царапины, а также раз-

личные внутриструктурные несовершенства и неоднородности мате-

риала.

Концентрация напряжений теоретически может быть подсчитана

для любого концентратора с известными геометрическими размера-

ми:

а у = а « [I + 2 (а/p )°’3 ],

где ст» — номинальное напряжение; а — относительная глубина концентратора,

р — радиус кривизны концентратора в его вершине.

Конечно, в реальном материале напряжения могут расти только

до определенных пределов, поэтому приведенная формула имеет огра-

ниченную область применения. Тем не менее ясно одно — концентра-

ция напряжений дает первоначальный толчок к развитию дефекта.

В то же время практика показывает, что "страгивание с места"

не обязательно приводит к ускоренному распространению маги-

стральной трещины и последующему разрушению элемента кон-

струкции. Значит, в процессе формирования дефекта задействованы

еще и другие факторы, не менее значимые, чем уровень концент-

рации напряжений. Таким образом, мы подходим к необходимости

рассмотрения схематической модели развития дефЬкта.

Рассмотрим пластину, находящуюся в состоянии равновесия с рас-

тягивающей ее нагрузкой. Это замкнутая система, характеризующаяся

определенным уровнем внутренней энергии упругого деформирова-

16

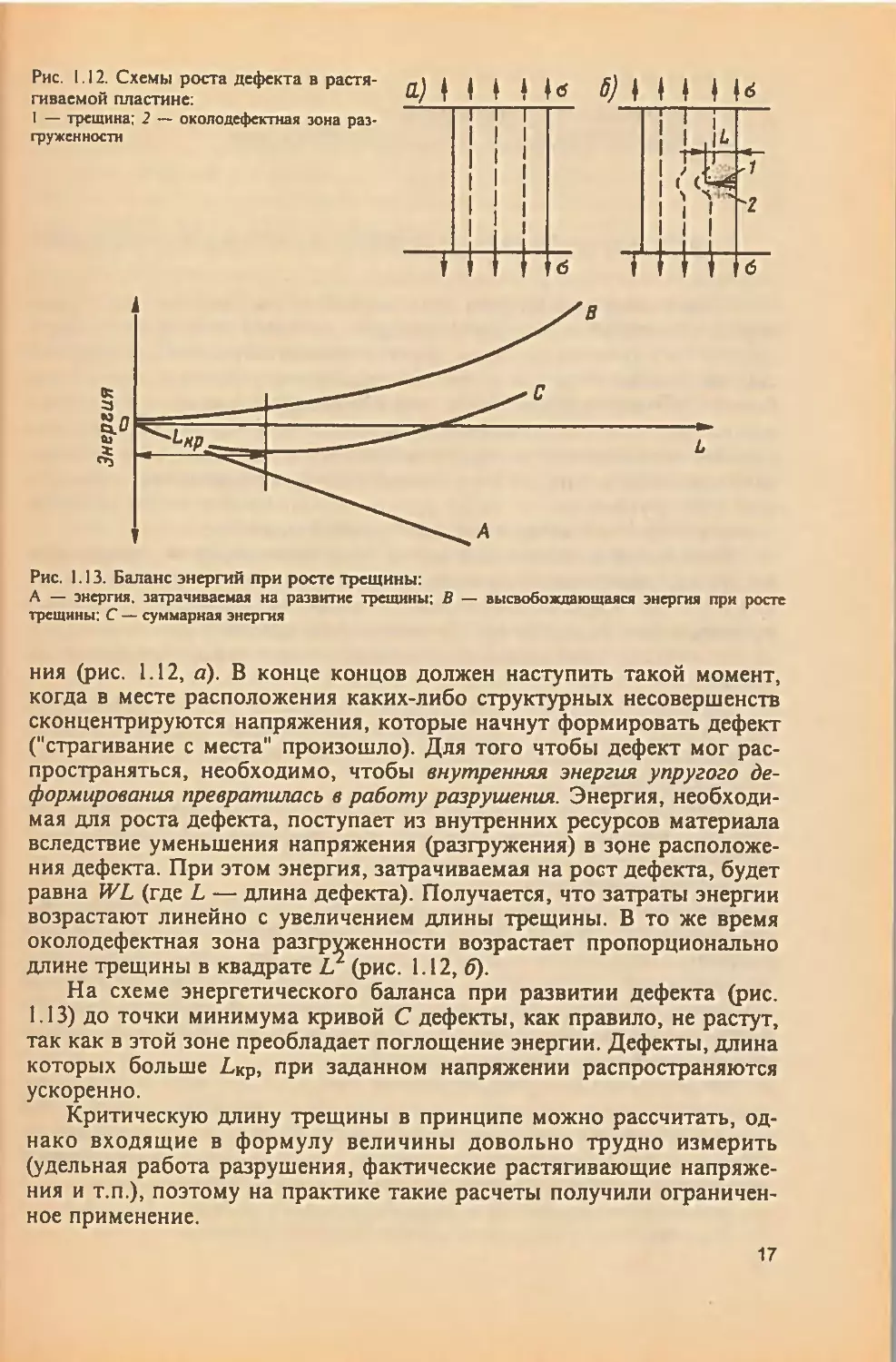

Рис. 1.13. Баланс энергий при росте трещины:

А — энергия, затрачиваемая на развитие трещины; В — высвобождающаяся энергия при росте

трещины: С — суммарная энергия

ния (рис. 1.12, а). В конце концов должен наступить такой момент,

когда в месте расположения каких-либо структурных несовершенств

сконцентрируются напряжения, которые начнут формировать дефект

("страгивание с места" произошло). Для того чтобы дефект мог рас-

пространяться, необходимо, чтобы внутренняя энергия упругого де-

формирования превратилась в работу разрушения. Энергия, необходи-

мая для роста дефекта, поступает из внутренних ресурсов материала

вследствие уменьшения напряжения (разгружения) в зоне расположе-

ния дефекта. При этом энергия, затрачиваемая на рост дефекта, будет

равна WL (где L — длина дефекта). Получается, что затраты энергии

возрастают линейно с увеличением длины трещины. В то же время

околодефектная зона разгруженное™ возрастает пропорционально

длине трещины в квадрате L2 (рис. 1.12, б).

На схеме энергетического баланса при развитии дефекта (рис.

1.13) до точки минимума кривой С дефекты, как правило, не растут,

так как в этой зоне преобладает поглощение энергии. Дефекты, длина

которых больше ЛКр, при заданном напряжении распространяются

ускоренно.

Критическую длину трещины в принципе можно рассчитать, од-

нако входящие в формулу величины довольно трудно измерить

(удельная работа разрушения, фактаческие растягивающие напряже-

ния и т.п.), поэтому на практике такие расчеты получили ограничен-

ное применение.

17

Глава 2

КЛАССИФИКАЦИЯ ДЕФЕКТОВ.

АНАЛИЗ ДЕФЕКТНЫХ АВИАКОНСТРУКЦИЙ

2.1. ВИДЫ ОБНАРУЖИВАЕМЫХ ДЕФЕКТОВ В МАТЕРИАЛЕ КОНСТРУКЦИЙ

Общие сведения. Исходя из определения государственного стан-

дарта, что дефектом называется каждое отдельное несоответствие про-

дукции требованиям качества, установленным нормативной докумен-

тацией, а также имея в виду, что идеально совершенных материалов не

бывает, логично предположить, что все авиационные конструкции яв-

ляются дефектными. Однако, если ограничиться только требованиями

отделов технического контроля заводов-изготовителей АТ и эксплуа-

тационных предприятий, то в начале работы большинство авиацион-

ных конструкций все же будет удовлетворять требованиям качества,

однако дефекты в материалах конструкций еще встречаются.

По происхождению все дефекты типа несплошностей подразделя-

ют на производственно-технологические (начиная от металлургичес-

ких и кончая сборочными) и эксплуатационные, сформировавшиеся и

развившиеся в процессе функционирования детали в результате уста-

лости металла, релаксационных процессов при деформировании, из-

нашивании и т. д.

Производственно-технологические дефекты весьма многообраз-

ны, однако встречаются редко. Эксплуатационные дефекты, обычно

провоцируемые условиями работы, встречаются гораздо чаще. Крат-

ко охарактеризуем их.

Производственно-технологические дефекты. Основные виды — ли-

тейные, кованые, сварные, а также возникающие при механической

обработке.

Литейные дефекты:

трещины горячие (видимые разрывы поверхности отливки, рас-

пространяющиеся по границам зерен материала), холодные (тонкие

разрывы поверхности отливки, образованные из-за действия внутрен-

них напряжений в процессе охлаждения, имеют интеркристаллитный

характер развития преимущественно в местах расположения концент-

раторов напряжений), термические (межкристаллитные, образующие-

ся в процессе термообработки детали);

раковины газовые (образующиеся при сравнительно быстром за-

твердевании металла вокруг пузырьков газа), усадочные (образуются

вследствие неравномерной усадки материала при затвердевании,

обычно в утолщенных местах отливки, где сердцевина затвердевает в

последнюю очередь), шлаковые (полость, заполненная шлаком);

рыхлоты — скопления мелких усадочных раковин;

пористости — скопления мелких газовых раковин;

18

включения неметаллические (неметаллические частицы, попавшие в

металл извне, — частицы шлака, огнеупора, графита и т.п. или окис-

лы, сульфиды, силикаты и др., образующиеся вследствие химического

взаимодействия компонентов; последние выглядят в виде цепочек,

располагающихся по границам зерен) и металлические (инородные

металлические тела, например нерасплавленный легирующий компо-

нент в основном металле отливки);

плены в отливках — пленки на поверхности или внутри отливки,

состоящие из окислов, часто с включением формовочного материала;

спаи — сквозные или поверхностные с закругленными краями или

углубления в теле отливки, образованные неслившимися потоками

преждевременно застывшего металла;

ликвационные зоны — неравномерности химического состава ме-

талла в теле отливки (дендритная или зональная ликвация).

Дефекты прокатанного и кованого металла:

закаты — вдавленные и закатанные в прокатываемом металле

заусенцы, получившиеся при предыдущем пропуске слитка через ка-

либр прокатного стана;

волосовины — мелкие внутренние или выходящие на поверхность

несплошности, образовавшиеся из газовых пузырей или неметалли-

ческих включений при прокатке или ковке; направлены вдоль воло-

кон металла и в поперечном изломе видны как точки;

расслоения — нарушения сплошности внутри прокатанного метал-

ла вследствие раскатывания усадочных раковин, пористости и т. п.;

флокены — волосяные трещины с кристаллическим строением, об-

разующиеся внутри массивных поковок из-за наводораживания стали

в сердцевине при быстром охлаждении;

плены прокатанного металла — сравнительно тонкие плоские от-

слоения на его поверхности ("языки"), образовавшиеся из-за наруше-

ния режимов прокатки.

Дефекты сварки:

трещины в зоне сварного шва вследствие неправильной технологии

сварки, неудовлетворительной конструкции изделия или неправиль-

ного расположения швов (так называемые "горячие трещины"), непра-

вильно выбранной марки присадочного материала, неудовлетвори-

тельного качества присадочной проволоки, обмазки или флюса, а

также неправильно выбранного режима сварки (трещины в наплав-

ленном металле), "выдувания" вольтовой дугой расплавленного ме-

талла при избытке серы в электродах (трещины в кратере), несоблю-

дения технологии термообработки (термические трещины), непра-

вильной технологии правки изделий, получивших коробление

(рихтовочные трещины);

непровары — отсутствие сплавления между основным и наплавлен-

ным металлами.

Дефекты при различных видах обработки деталей:

закалочные трещины — разрывы металла, возникающие при ох-

заждении деталей в процессе закалки из-за высоких внутренних на-

19

пряжений, обусловленных быстрым и неравномерным снижением тем-

пературы;

шлифовочные трещины — группа мелких и тонких разрывов, как

правило, в виде сетки, на шлифованной поверхности детали; возника-

ют вследствие местного перегрева металла при нарушении режимов

шлифования;

надрывы — неглубокие трещины, возникающие в деталях в резуль-

тате холодной деформации металла недостаточно заточенным режу-

щим инструментом (обточка тупым резцом или сверление неправиль-

но заточенным сверлом).

Эксплуатационные дефекты. Это различного вида трещины, меха-

нические и коррозионные повреждения, образовавшиеся при работе

конструкции.

Трещины:

усталостные — наиболее распространенный эксплуатационный

дефект; помимо рассмотренных причин появления усталостных тре-

щин (резонансные явления, деформационно-циклическое старение),

они появляются также в местах дефектов металлургического или тех-

нологического происхождения, а также следов грубой механической

обработки поверхности (рисок, царапин, повреждений и др.); в зоне

усталостного разрушения отсутствуют следы пластической деформа-

ции даже у очень пластичных материалов; в начальной стадии разви-

тия трещины неразличимы невооруженным глазом;

ползучести — распространяются по границам зерен, встречаются

на деталях из жаропрочных материалов (деталях "горячей части" газо-

турбинного двигателя — ГТД) — при достижении ими предельных

значений деформирования в процессе статического нагружения в со-

четании с повышенной температурой;

термические — возникают при резких сменах температуры, а

также при недостаточной смазке или при заедании (схватывании) по-

верхностей трущихся деталей, в результате чего поверхности послед-

них нагреваются до высоких температур; трещины часто наблюдают-

ся на поверхностях азотированных, цементированных или поверх-

ностно-закаленных деталей, работающих при высоких давлениях;

термической усталости — характерны для деталей из жаропроч-

ных сплавов, по внешнему виду похожи на термические трещины;

возникают в результате циклически изменяющегося теплового состоя-

ния (нагрева и охлаждения).

Повреждения:

механические (забоины, вмятины, риски, надрывы) по разным при-

чинам;

коррозионные — встречаются на деталях с различным электро-

дным потенциалом в условиях наличия коррозионного тока и кисло-

рода; при эксплуатации коррозией часто поражаются закрытые, внут-

ренние полости, труднодоступные для непосредственного осмотра,

что диктует необходимость применения МНК для оценки степени

коррозионных поражений.

20

2.2. ОСНОВЫ МЕТАЛЛОФИЗИЧЕСКОГО АНАЛИЗА

ДЕФЕКТНЫХ КОНСТРУКЦИЙ

В тех случаях, когда дефект вовремя не обнаружен или своевре-

менно не устранен, конструкция отказывает, т.е. происходит мгновен-

ное нарушение ее работоспособности. Часто причину отказа предпо-

ложительно связывают с наличием дефекта в материале отказавшей

детали, что делает необходимым применение методов металлофизи-

ческого анализа.

К данному виду анализа относятся: фрактографирование поверх-

ностей разрушения (изломов); металлоструктурные и металлографи-

ческие исследования; определение химического состава и механичес-

ких свойств материала.

Фрактографирование изломов осуществляют как невооруженным

глазом, так и с использованием оптических устройств наблюдения.

Если излом не поврежден, то методами фрактографии можно опреде-

лить наличие дефектов в очаге разрушения (если они имеются), тип

действовавшей нагрузки, оценить в целом условия работы детали в

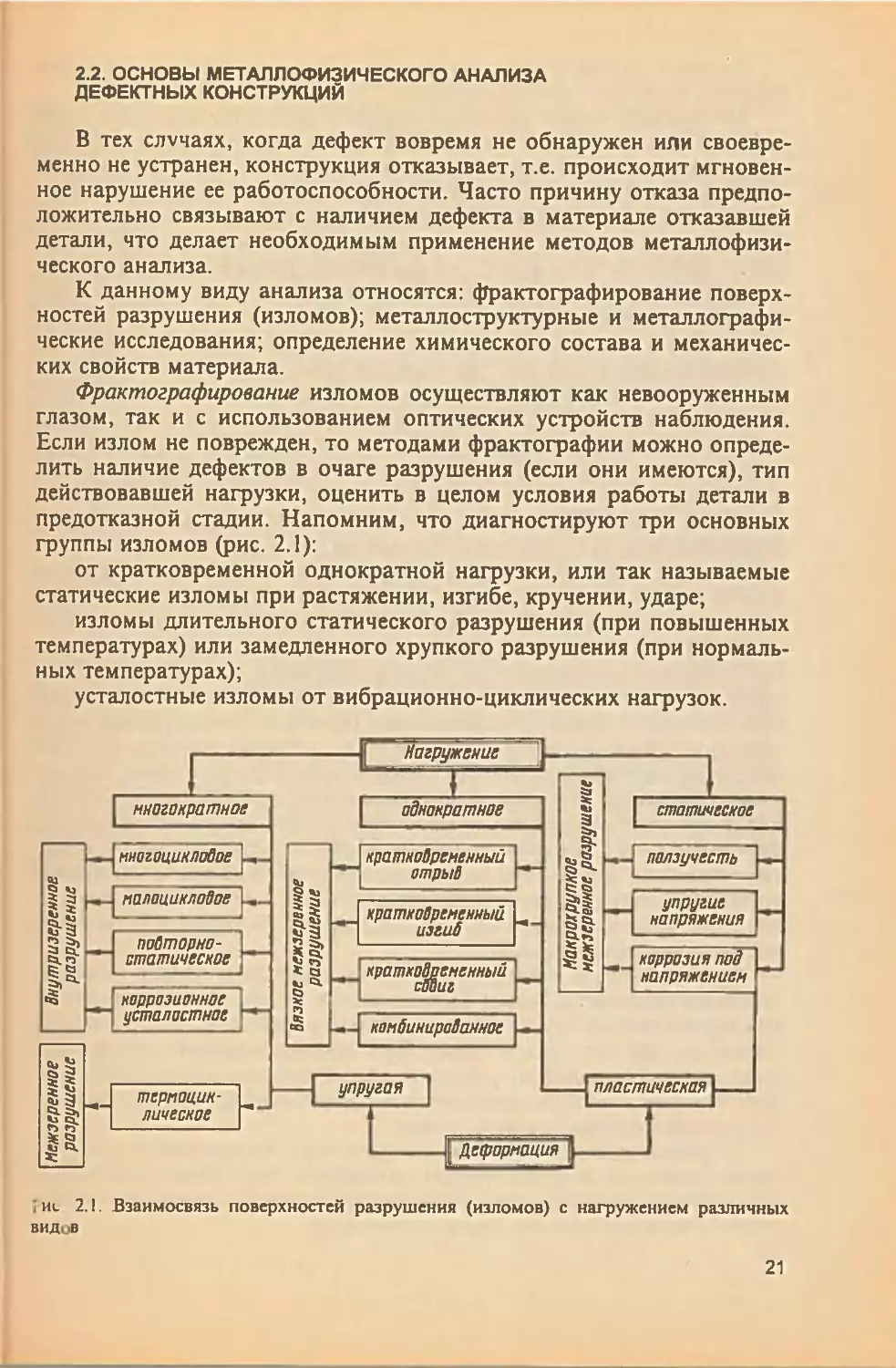

предотказной стадии. Напомним, что диагностируют три основных

группы изломов (рис. 2.1):

от кратковременной однократной нагрузки, или так называемые

статические изломы при растяжении, изгибе, кручении, ударе;

изломы длительного статического разрушения (при повышенных

температурах) или замедленного хрупкого разрушения (при нормаль-

ных температурах);

усталостные изломы от вибрационно-циклических нагрузок.

; ис 2.1. Взаимосвязь поверхностей разрушения (изломов) с нагружением различных

видов

21

Изломам каждого вида свойственны свои характерные признаки

строения на макро- и микроуровнях.

Взаимосвязь между причиной отказа и наличием дефекта в очаге

развития трещин как для усталостных, так и для длительных статичес-

ких разрушений практически однозначна. Эффективными средствами

идентификации дефектов при фрактографировании являются биноку-

лярные микроскопы типа МБС или ИМ. При наблюдении очагов раз-

рушений на изломах с 10—100-кратным увеличением, места располо-

жения дефектов отличаются характерным рельефом поверхности,

имеют довольно четкие грайицы, выделяются по цвету, степени плас-

тического деформирования и пр.

Металлоструктурный анализ относят к более тонким методам ис-

следования дефектных зон. Он позволяет охарактеризовать структур-

ные составляющие материала (зерна, их границы, фрагменты, блоки,

вторичные фазы и др.). По форме, размерам, строению, цвету, взаим-

ному расположению, количественному соотношению и другим при-

знакам можно установить тип дефекта (твердый раствор, механичес-

кая смесь, химическое соединение), отличить металлургические не-

сплошности материала от несплошностей, образованных в процессе

обработки детали на производстве или на этапе эксплуатации.

Металлографический анализ основан на оптическом исследовании

особенностей микроструктуры материала отказавшей детали. Для

этого вида исследования специально изготавливают шлифы (кусочек

исследуемого металла, залитый в сплав Вуда, с отполированной и

протравленной поверхностью). Исследуя шлифы, оценивают качество

материала с точки зрения его несущих свойств. Важную информацию

при этом несут такие показатели, как размер и конфигурация зерен,

тип структуры (мартенсит, сорбит и др.), состояние межзеренных гра-

ниц, наличие обезуглероженного слоя. О нарушении условий эксплуа-

тации (например, о воздействии повышенных температур) может сви-

детельствовать обеднение поверхностного слоя детали легирующими

компонентами, изменение толщины диффузионных покрытий и дру-

гие признаки. Результаты металлографического анализа позволяют

установить тип разрушения (внутризеренное, межзеренное, смешан-

ное), т.е. судить о характере действовавших нагрузок (статические,

вибрационно-циклические).

Особое место в металлографическом анализе занимает электрон-

но-микроскопический анализ. Исследования в электронных микроско-

пах осуществляют при просвечивании или отражении света с увеличе-

ниями до 600 тыс. раз и более. При просвечивающей электронной

микроскопии используют реплики (слепки), снятые с поверхности шли-

фов. Этот вид анализа позволяет исследовать субмикроструктуру ма-

териала на дислокационном уровне.

Отражающую электронную микроскопию применяют для опреде-

ления размеров и форм интерметаллидных фаз, изменения тонких

структурных составляющих, отражающих процессы старения, мартен-

ситного и эвтектоидного превращений и др.

22

Электронно-микроскопический анализ может оказать существен-

ную помощь при диагностировании микрорельефа поверхности раз-

рушения, формирующегося в результате реализации того или иного

механизма разрушения.

Важное место при оценке качества материала в зоне предполагае-

мого расположения дефекта занимает рентгеноструктурный анализ.

Он основан на способности рентгеновских лучей с малой длиной

волны проникать в глубь материала и вызывать колебательные дви-

жения его атомов, являющихся источниками вторичного, характерис-

тического излучения. С помощью анализа этого излучения определя-

ют параметры кристаллических решеток, фазового состава материа-

ла, а также: степень деформации кристаллических решеток (знак

остаточных напряжений); глубину и степень рекристаллизации (тем-

пературные условия деформирования и разрушения); преимуществен-

ную ориентацию кристаллов (направление и степень деформации в

процессе технологической обработки); концентрацию дислокаций.

Нередко для определения причин образования дефекта необходи-

мо определить химический состав материала. Самый простой метод

определения химического состава — капельный. Так выявляют группу

сплава, а иногда и его марку. Наиболее широко капельный метод

применяют при определении природы металла, внедренного или на-

липшего на поверхность исследуемого объекта.

Спектральный анализ позволяет судить о наличии тех или иных

химических элементов в сжимаемом материале по составу линейчато-

го спектра. Для проведения спектрального анализа применяют стил-

лоскопы типа СЛ, спектрографы или квантометры различных моди-

фикаций.

Химический состав может быть определен и с помощью рентгено-

спектрального анализа. Метод удобен тем, что позволяет анализиро-

вать микрообъемы материала (0,01—100 мкм), т.е. осуществлять иден-

тификацию мельчайших частиц и налетов, а это подчас является

очень важным моментом.

Глава 3

ОБЩИЕ СВЕДЕНИЯ О ДЕФЕКТОСКОПИЧЕСКОМ КОНТРОЛЕ

3.1. КРАТКИЕ ИСТОРИЧЕСКИЕ СВЕДЕНИЯ

Многие методы неразрушающих испытаний применялись в глубо-

кой древности — осмотр, измерение, опробование и осязание с помо-

щью органов чувств (органолептики) человека. Однако возникнове-

ние техники неразрушающего контроля, превышающей возможности

органолептики, относят ко времени открытия в ноябре 1895 г. дирек-

тором Института физики при Вюрцбургском университете Вильгель-

мом Рентгеном невидимых лучей, которые позволяли обнаруживать

металлические предметы в закрытой деревянной коробке.

Во время второй мировой войны в связи с повышенными требова-

ниями к вооружению и транспортным средствам в июне 1941 г. на

заводе фирмы "Babcock and Wilcox" был установлен первый рентге-

новский аппарат для просвечивания стальных деталей толщиной до

500 мм. В 1943 г. для этих целей впервые были использованы искусст-

венные радиоактивные изотопы.

Возможность использования вихревых токов для обнаружения де-

фектов была известна еще до открытия рентгеновских лучей — в

1879 г. Это явление было изучено американским ученым Хьюзом, но

практическое применение ему нашли позже. В 1889 г. Хьюз применил

магнитный анализ для сортировки деталей из твердой и мягкой ста-

лей. Тремя годами раньше американец Рейдер взял патент на метод

определения содержания углерода в железе путем измерения его маг-

нитной проницаемости. В 1917 г. Американское общество по испыта-

нию материалов учредило Комитет магнитного анализа, который в

20-е годы проводил работы по изучению методов магнитного контро-

ля свойств стали, определению связи между механическими и магнит-

ными свойствами черных металлов.

Магнитопорошковый метод НК появился в 1929 г. в США, а в

1939 г. вышло первое руководство по промышленному применению

этого метода, получившего название "Магнофлокс".

Большой вклад в развитие вихретоковых (электроиндуктивных)

методов НК последних десятилетий внесли теоретические исследова-

ния и конструкторские разработки в Германии под руководством д-ра

Ф. Ферстера.

В 1941 г. был оформлен первый патент на люминесцентный кон-

троль проникающими жидкостями.

После второй мировой войны получили распространение методы

контроля с применением ультразвуковых колебаний (впервые этот

метод дефектоскопии был предложен в 1928 г. советским специалис-

том С. Я. Соколовым).

24

С середины 50-х годов неразрушающие испытания стали предме-

том новой технической дисциплины во многих отечественных и зару-

бежных вузах.

3.2. ЗАДАЧИ, РЕШАЕМЫЕ С ПРИМЕНЕНИЕМ МЕТОДОВ

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Важными критериями качества авиаконструкций являются их фи-

зические и функциональные показатели, а также соответствие эксплу-

атационных и технологических признаков (отсутствие дефектов типа

нарушения сплошности материала, соответствие физико-механичес-

ких свойств и структуры основного материала и покрытия, геометри-

ческих размеров и чистоты обработки) требованиям нормативно-тех-

нической документации (НТД).

В последнее время на авиапредприятиях и в авиакомпаниях ГА

широко применяют неразрушающий контроль, позволяющий прове-

рить качество авиационных конструкций без нарушения их пригод-

ности к использованию по назначению. В частности, МНК применя-

ют при периодических и оперативных видах технического обслужива-

ния (ТО), выполнении разовых проверок приписного парка самолетов

(вертолетов) по директивным указаниям, а также продлении назна-

ченного ресурса. Суммарный объем работ по НК вырос за последние

годы до 12—15 % общего объема работ по техническому обслужива-

нию и ремонту (ТОиР) авиатехники ГА.

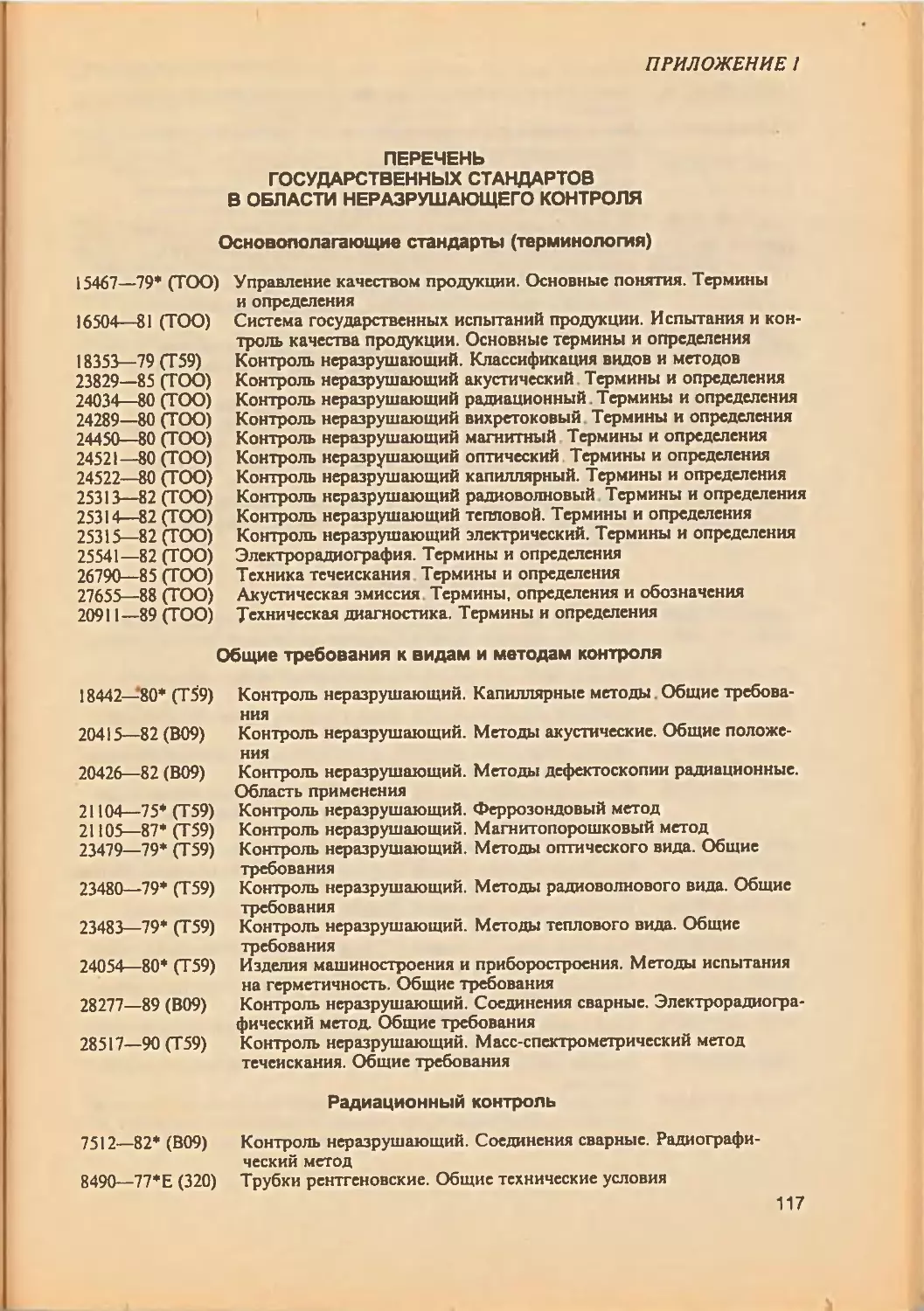

Существующие средства НК согласно действующим государствен-

ным стандартам (приложение 1) предназначены для выявления дефек-

тов типа нарушения сплошности материала изделий, оценки состоя-

ния структуры материала, контроля геометрических размеров изде-

лий, оценки физико-химических свойств материала изделий.

В большинстве случаев НК осуществляют с помощью приборного

оборудования, называемого дефектоскопами. Контроль с применени-

ем дефектоскопов основан на получении информации в виде свето-

вых, звуковых и других сигналов о качестве проверяемых изделий при

взаимодействии их с физическими полями (электрическим, магнит-

ным, акустическим и др.) и (или) веществами. Область деятельности,

связанная с применением методов НК для контроля качества изделий,

называется дефектоскопией.

В зависимости от принципа работы дефектоскопов все методы НК

в соответствии с ГОСТ 18353—79 подразделяют на магнитный, элект-

рический, вихревой, радиоволновой, тепловой, оптический, радиаци-

онный, акустический, проникающими веществами.

Отраслевая дефектоскопия представляет собой ограниченное

число МНК, которые с учетом характера взаимодействия физических

полей с контролируемым объектом имеют следующие названия: маг-

нитопорошковый, вихретоковый, акустические (ультразвуковой, им-

25

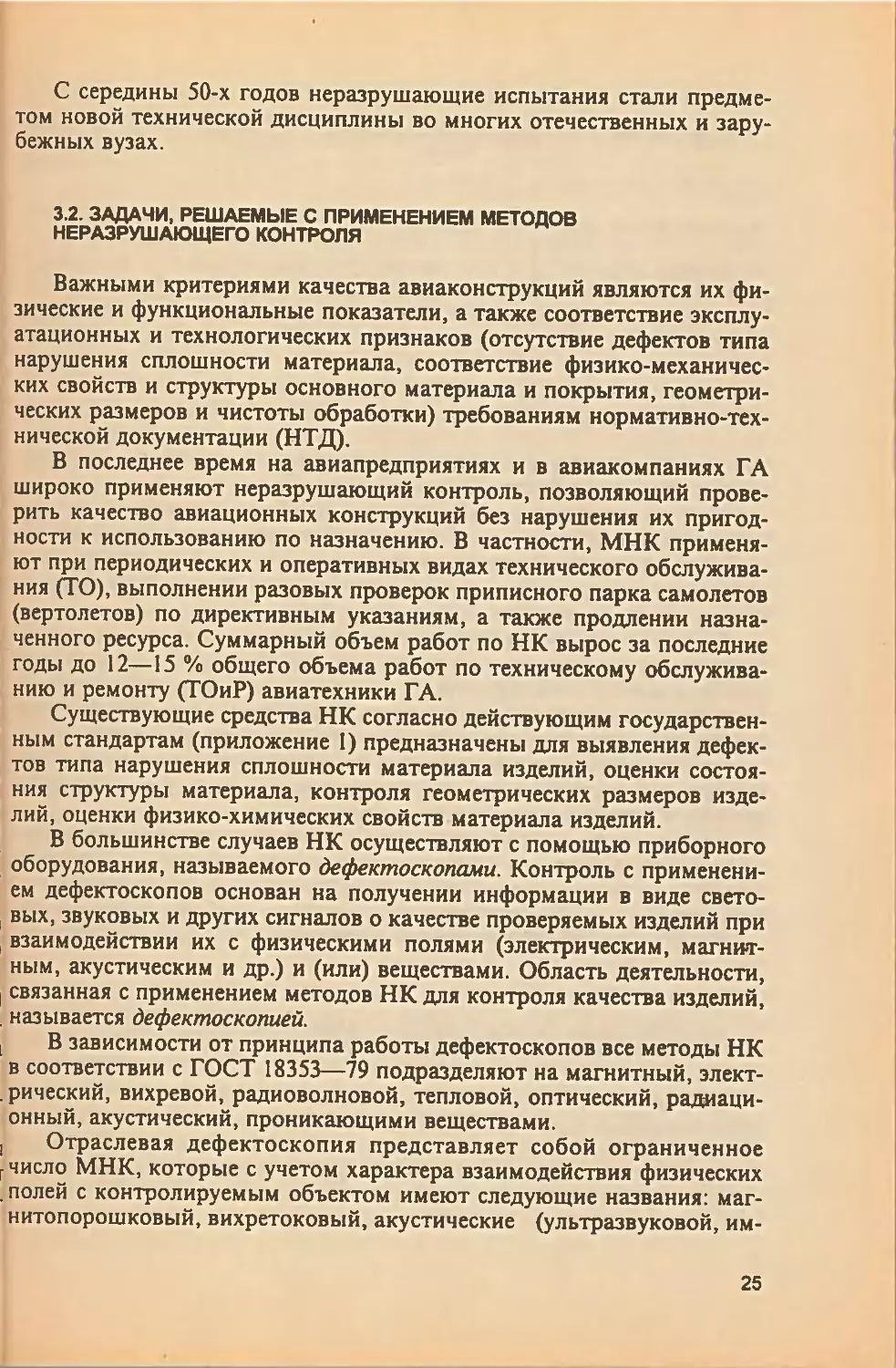

Таблица 3.1

Методы НК Чувствительность, мм

ширина глубина протяженность

Акустический ультразву- ковой 0,001—0,3 0,1—0,3 —

Акустический импеданс- ный 50-100 0,1—1,4 5.0

Капиллярный люмине- сцентный 0,001—0,002 0,01—0,02 0,1—0,5

Капиллярный цветной 0,0005—0,001 0,15—0,2 1,0—3,0

Магнитный порошковый 0,001 0,01—0,5 0,3

Оптико-визуальный 0,005—0,01 — 0,1

Рентгенографический 0.1 1,5—7, % толшины ОК

педансный), оптико-визуальный, капиллярные (цветной, люмине-

сцентный), а также рентгено- и гамма-методы.

Задачи, решаемые перечисленными МНК в условиях эксплуата-

ции самолетов и вертолетов ГА, сводятся к определению на авиакон-

струкциях трещин, неочевидных фактов разрушения их элементов с

возможным выявлением причин, степени поражения коррозией, а

также геометрических размеров конструкций.

Отличительными особенностями применения методов НК в экс-

плуатационных условиях являются: наличие различного рода защит-

ных покрытий на поверхностях авиаконструкций (от диффузионных

до лакокрасочных), большая номенклатура деталей разнообразных

форм и размеров, различные климатические условия контроля

Специфическим моментом является также необходимость исполь-

зования дефектоскопов непосредственно на самолете без демонтажа

или разработки контролируемого объекта.

Перечисленные особенности затрудняют контроль авиаконструк-

ций в полевых условиях и диктуют необходимость широкого исполь-

зования переносных компактных дефектоскопов высокой разрешаю-

щей способности (чувствительности) с автономным электропитанием.

Краткая характеристика используемых в ГА методов НК приведе-

на в табл. 3.1.

3.3. ТРЕБОВАНИЯ К ОБЕСПЕЧЕНИЮ ДЕФЕКТОСКОПИЧЕСКОЙ

ТЕХНОЛОГИЧНОСТИ КОНТРОЛИРУЕМЫХ ОБЪЕКТОВ

Под дефектоскопической технологичностью объекта контроля

(ОК) понимают совокупность его свойств, обеспечивающих возмож-

ность достоверного и непродолжительного по времени дефектоскопи-

ческого контроля в условиях испытаний, эксплуатации и ремонта, а

именно:

26

количественную оценку возможности контроля по критериям кон-

тролепригодности ;

возможность инструментальной доступности к контролируемым

зонам;

независимость результатов контроля от субъективных факторов

оператора-дефектоскописта.

Обеспечение высоких показателей контролепригодности, осуще т-

вляемое на стадии проектирования объектов, преследует цель мини-

мизации затрат времени на демонтажные и подготовительные работы

при неразрушающем контроле, а также максимальный универсальнос-

ти, относительной простоты в сочетании с высокой достоверностью

контроля.

На основе анализа расчетных напряжений, результатов статичес-

ких и динамических испытаний, а также статистики отказов при экс-

плуатации аналогичных по конструкции образцов АТ конструктор оп-

ределяет, какие детали и узлы подлежат НК в процессе эксплуатации и

как часто. Места возможного возникновения дефектов должны быть

закоординированы и описаны в технологических картах контроля.

В целом же в техническую документацию по дефектоскопическому

контролю АТ должны входить: перечень контролируемых зон, реко-

мендуемые методы, средства и технологии контроля, критерии выбра-

ковки (критические размеры дефектов). Необходимым моментом яв-

ляется также оценка трудозатрат и продолжительности работ на под-

готовку и выполнение контрольных операций.

Надо отметить, что перечисленные требования подчас выполня-

ются не в полной мере. Часто технологии контроля ориентированы

лишь на один тип дефектоскопа, нет рекомендаций по взаимозаменяе-

мости различных приборов и методов. В некоторых контрольных опе-

рациях предлагается силами предприятий дорабатывать штатные пре-

образователи, что впрямую сказывается на достоверности получае-

мых результатов.

3.4. ТРЕБОВАНИЯ К СРЕДСТВАМ ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ

К средствам дефектоскопического контроля помимо дефектоско-

пов относятся дефектоскопические материалы (проникающие и флюо-

ресцирующие жидкости, проявляющие краски, магнитные порошки,

суспензии и пр.), вспомогательные приборы (для определения кон-

центрации суспензии, степени намагниченности ОК и т.д.), а также

необходимые приспособления (контрольные образцы, фиксирующие

и сканирующие устройства).

Дефектоскопы (в эксплуатационных условиях преимущественно

переносные компактные приборы) по назначению подразделяют на

специализированные (для контроля однотипных деталей) и универ-

сальные, а по принципу поставляемой информации — на приборы

27

прямой сигнализации (вихретоковые, ультразвуковые, импедансные и

пр.) и обеспечивающие возможность контроля (магнитные).

Важной особенностью дефектоскопа является способ сигнализа-

ции о дефекте, реализуемый в виде световой, звуковой или стрелочной

индикации. В некоторых дефектоскопах сигнал о дефекте наблюдает-

ся на экране электронно-лучевой трубки (ЭЛТ) или в виде дискретных

составляющих частотного спектра. В требованиях на дефектоскопы

указано, что пороговые сигналы должны воздействовать сразу на не-

сколько органолептических чувств оператора (отклонение стрелки

должно дублироваться звуковым или световым сигналом).

Для эффективного использования дефектоскопической аппарату-

ры в эксплуатации необходимы следующие условия:

показания приборов не должны нарушаться при отрицательной

наружной температуре воздуха (до —25 °C);

дефектоскопы должны быть снабжены долговечными источника-

ми автономного питания (использование сетевого питания напряже-

нием 220 В запрещено);

обеспечение возможности быстрой и стабильной настройки де-

фектоскопов, низкой погрешности показаний (не выше 5 °.о), высокой

надежности работы аппаратуры.

Требования, предъявляемые к дефектоскопическим материалам,

сводятся к длительному сохранению исходных свойств, малой токсич-

ности, незамерзаемости.

Особые требования предъявляют к стандартным (контрольным,

настроечным) образцам, применяемым для проверки работоспособ-

ности и предварительной настройки дефектоскопов. Различают госу-

дарственные стандартные образцы (ГСО), отраслевые стандартные

образцы (ОСО) и стандартные образцы предприятия (СОП), утверж-

денные соответственно государственными (см. приложение 1), отрас-

левыми стандартами и стандартами предприятий.

Образцы не должны самопроизвольно подвергаться каким-либо

изменениям геометрической формы со временем (не истираться, не

коробиться, не корродировать), т.е. должны быть пригодны для дли-

тельного пользования. Необходимо, чтобы каждый образец имел свой

отличительный номер и был снабжен метрологическим свидетельст-

вом на пригодность использования по назначению.

3.5. ТРЕБОВАНИЯ К СПЕЦИАЛИСТАМ-ДЕФЕКТОСКОПИСТАМ

Высокая эффективность НК обеспечивается не только совершен-

ством дефектоскопической аппаратуры, устройств, материалов, мето-

дик и технологий контроля, но также высокой профессиональной под-

готовкой дефектоскопистов.

В настоящее время НК авиаконструкций в эксплуатации является

ручным, поэтому роль субъективного фактора при контроле очень

велика. В обязанности дефектоскописта входят настройка дефектоско-

28

пов, тщательное выполнение контрольных операций, оценка показа-

ний индикаторов, принятие решения по результатам контроля.

Вопросы подготовки и сертификации (аттестации) дефектоскопис-

тов отражены в стандартах многих стран. В частности, европейским

комитетом по стандартизации (СЕН) утвержден стандарт EN 473.1992

"Квалификация и сертификация персонала в области неразрушающе-

го контроля. Основные принципы". В соответствии с данным стандар-

том дефектоскописты аттестуются по трехуровневой схеме по каждо-

му МНК отдельно.

В России эти вопросы регламентируются отраслевыми стандарта-

ми. В гражданской авиации требования к дефектоскопистам отраже-

ны в ОСТ 54 30019—83 "Порядок применения методов и средств не-

разрушающего контроля при эксплуатации и ремонте авиационной

техники гражданской авиации". В соответствии с этим, стандартом,

общие требования к дефектоскопистам следующие:

к проведению дефектоскопического контроля АТ допускаются

лица, прошедшие теоретическую и практическую подготовку по мето-

дам и средствам НК, применяемым на данном предприятии,- и имею-

щие соответствующее свидетельство об аттестации;

аттестованные дефектоскописты должны быть физически здоро-

выми, уметь проверять работоспособность, настраивать оборудова-

ние и осуществлять контрольные операции в соответствии с требова-

ниями НТД (техническими картами и бюллетенями), правильно тол-

ковать результаты контроля.

Для обеспечения этих требований в отрасли осуществляются обу-

чение и аттестация дефектоскопистов эксплуатационных и ремонтных

предприятий ГА по 90-часовой программе, включающей теоретичес-

кую и практическую подготовку по НК, а также стажировку в авиа-

компаниях ГА и лабораториях промышленности.

Глава 4

МЕТОДЫ ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ

4.1. ОПТИКО-ВИЗУАЛЬНАЯ ДЕФЕКТОСКОПИЯ

Применение контроля. Оптико-визуальная дефектоскопия —

метод НК, предназначенный для обнаружения с помощью оптических

приборов поверхностных дефектов материала деталей закрытых кон-

струкций летательных аппаратов (ЛА) при наличии каналов для до-

ступа приборов к контролируемым местам. Оптико-визуальный

НК — наиболее простой в освоении метод. В то же время для этого

метода характерны сравнительно высокая трудоемкость смотровых

работ (особенно при проверке состояния проточной части ГТД), а

также недостаточно высокие достоверность и чувствительность.

Метод применяют в следующих случаях:

для обнаружения трещин, коррозионных и эрозионных поверхнос-

тей, забоин на лопатках компрессоров и турбин ГТД, крупных не-

сплошностей, мест разрушения элементов конструкций, течей, загряз-

нений, а также посторонних предметов внутри закрытых конструк-

ций;

для детального анализа поверхностных дефектов, обнаруженных

на ОК каким-либо методом дефектоскопии (ультразвуковым, вихре-

токовым, цветным и др.);

для фрактографирования изломов.

Оптико-визуальную дефектоскопию, как правило, выполняют

вручную, ее результаты во многом зависят от субъективных факторов

и прежде всего от остроты зрения.

, Физические основы контроля. Метод основан на использовании

законов распространения и преломления лучей света в системах опти-

ческих приборов и взаимодействия света с ОК.

Видимость любого предмета, помимо субъективной реакции зре-

ния на него, определяется следующими объективными свойствами:

контрастом, яркостью, угловыми размерами, резкостью контуров.

Каждому из указанных свойств соответствует свой абсолютный порог

видимости, ниже которого предмет не виден. Однако наиболее суще-

ственно влияют на видимость предмета два фактора: контраст и угло-

вые размеры.

Под контрастом понимают свойство объекта выделяться на окру-

жающем фоне благодаря различию оптических свойств. Различают

последовательный и одновременный контрасты. Последовательный

контраст заключается в изменении визуальной оценки объекта в за-

висимости от того, какой свет ранее действовал на тот же участок

сетчатки глаза. Явление последовательного контраста следует учиты-

вать при оборудовании рабочих мест, выборе цвета окраски помеще-

30

ния и поверхностей столов, на которых проводится осмотр деталей.

Одновременный контраст объясняется различием излучения несколь-

ких видимых одновременно объектов, которые кажутся дефектоско-

писту находящимися в непосредственном соприкосновении.

Минимальный различаемый глазом яркостный контраст пред-

мета и фона называется порогом контрастной чувствительности

зрения. В оптимальных условиях для большинства людей он равен

1—2 %. Но практический порог контрастной чувствительности де-

фектов составляет 5 % и более, что объясняется малой яркостью

дефектов, малыми угловыми размерами, наличием бликов и других

мешающих факторов Следовательно, некоторые дефекты, у которых

контраст меньше порогового значения, не обнаруживаются глазом.

За меру яркостного контраста чаще всего принимают отношение

№ (Вф — Во)/Вф,

где Вф — яркость окружающего фона; Во — яркость рассматриваемого объекта.

При достаточной освещенности и большом контрасте глаз может

различать только те элементы рассматриваемого предмета, угловой

размер которых выше некоторого определенного значения. Это значе-

ние, называемое остротой зрения, для нормального глаза в оптималь-

ных условиях осмотра доходит до Г единицы. Средняя острота зрения

составляет 2—4’ единиц. При остроте зрения 2' единицы на расстоя-

нии наилучшего зрения (250 мм) глаз может различать детали разме-

ром не менее 0,15 мм.

На разрешающую способность и остроту зрения оказывает влия-

ние ирридиация, которая заключается в кажущемся увеличении разме-

ров светлых предметов на темном фоне: чем светлее предмет, тем он

кажется крупнее. Это явление при нормальной освещенности повыша-

ет остроту зрения, однако снижает разрешающую способность глаза.

На остроту зрения влияет также цвет объектов и фона. Высокая

острота зрения при наблюдении желто-зеленых объектов на темном

фоне и красных объектов на белом является одной из причин

применения именно этих цветов при люминесцентной и цветной

дефектоскопии.

Цвета подразделяют на ахроматические (черный, белый, серый) и

хроматические (все прочие цвета). Хроматические цвета отличаются

цветовым тоном, яркостью и насыщенностью. Под насыщенностью

цвета понимают степень отличия данного цвета от одинакового по

светлости серого цвета. Каждой длине волны света соответствует свое

значение светового порога: раньше других становятся заметными

синие объекты, позже всех — красные.

Отношение значения цветового порога к соответствующему зна-

чению светового порога называют ахроматическим интервалом. Зна-

чения ахроматического интервала для некоторых цветов (объект

виден под углом 1°) приведены в табл. 4.1.

31

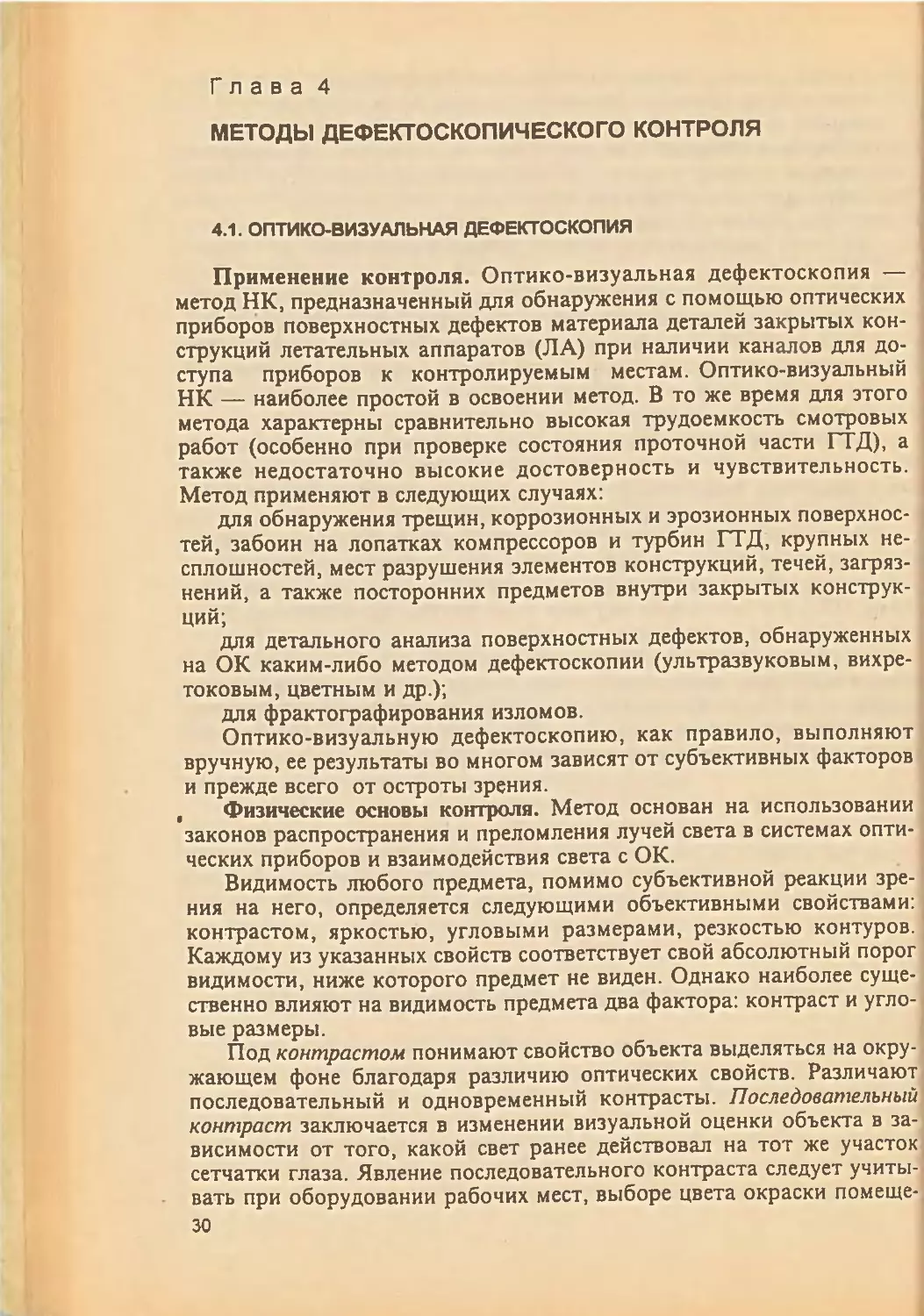

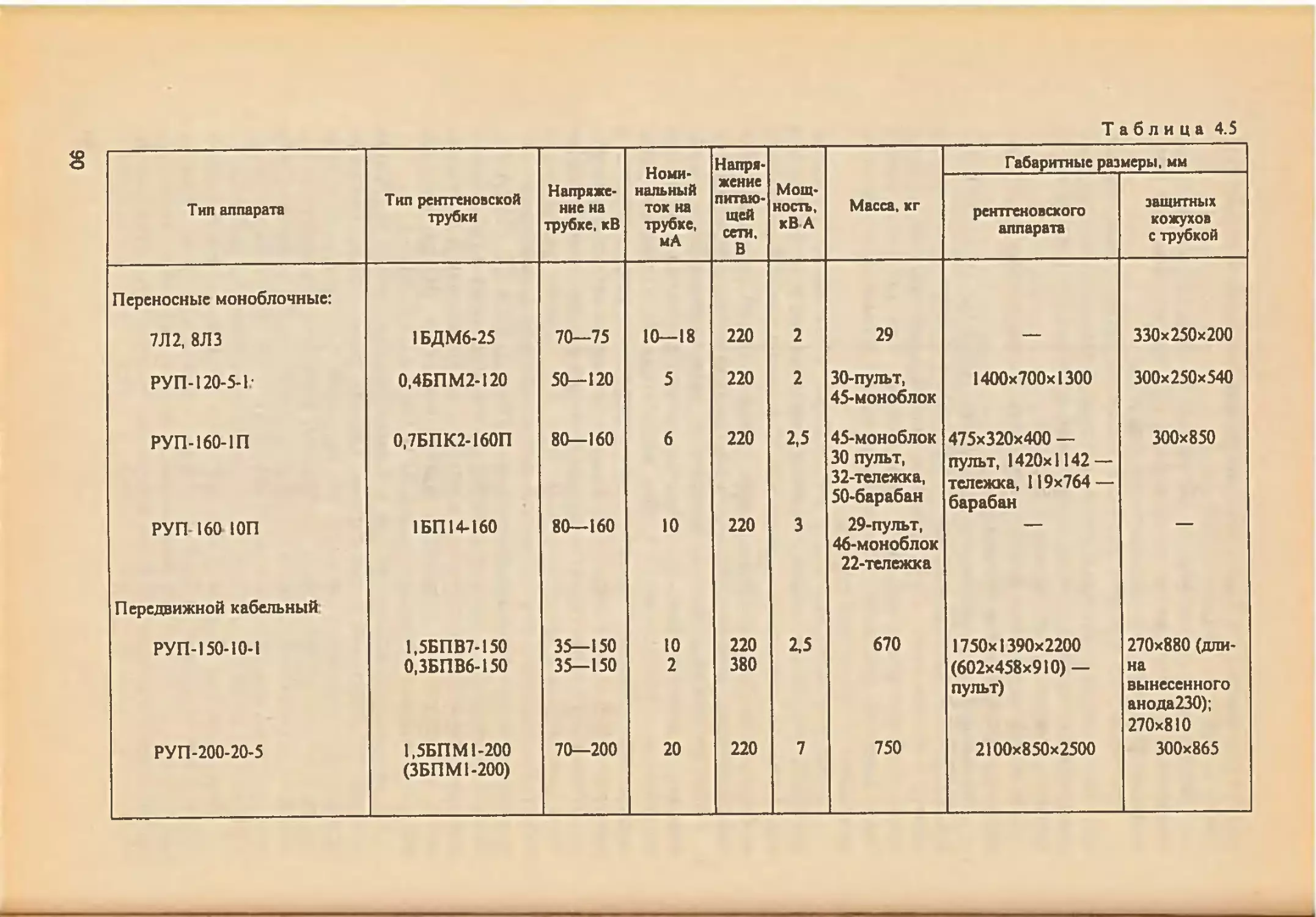

Таблица 41

Цвет объекта Ахроматический интервал при яркости фона, кд/м2 Цвет объекта Ахроматический интервал при яркости фона, кд/м2

10--* 1.5-10 3 0,5 10 4 1,5-10 3 0.5

Красный 1,1 1,0 1.0 Зеленый 120,0 6,0 2,5

Желтый 90,0 8,5 6,0 Синий 1200,0 60,0 3,5

На воспринимаемый цвет малых объектов оказывает влияние их

угловой размер. При уменьшении углового размера от 1,5° до 6° цвет

красных объектов не изменяется, пурпурные объекты краснеют, а зе-

леные, зелено-синие и синие становятся менее насыщенными, причем

зелено-синие и синие объекты изменяют цвет в сторону увеличения

длины волны. С дальнейшим уменьшением углового размера цвет

объектов, кроме красных, теряет насыщенность, они становятся серы-

ми. Прежде других становятся не отличимыми от серых фиолетовые

объекты, затем синие и желто-оранжевые.

Глаз, как и любая реагирующая система, обладает инерцией. Воз-

никшее световое ощущение исчезает не сразу, поэтому быстро движу-

щаяся точка видна в виде светящейся линии, а мелькающий свет при

достаточно высокой частоте не отличим от постоянного. Критическая

частота слияния мельканий зависит от амплитуды колебаний (кон-

траста) и обычно не превышает 50 Гц.

Оборудование для контроля. В гражданской авиации для контроля

наружных поверхностей ЛА, а также близко расположенных деталей

(находящихся на расстоянии не более 250 мм от глаз дефектоскописта)

применяют различные виды луп, линз и микроскопов; для контроля

внутренних полостей и обнаружения дефектов в труднодоступных

местах используют эндоскопы.

Лупы, линзы и микроскопы позволяют обнаруживать трещины раз-

личного происхождения, поверхностные коррозионные и эрозионные

повреждения, забоины, выкрашивание материала деталей, риски, на-

диры трущихся поверхностей и другие поверхностные дефекты, а

также дефекты лакокрасочных и гальванических покрытий. Осмотр

деталей проводят с помощью луп и линз типа ЛПК-471, ЛП-1, ЛА-3,

ЛАН-4 с фокусным расстоянием 1,25—12,5 мм и соответственно 2—

20-кратным увеличением.

Увеличение микроскопов, используемых для осмотра деталей,

выше увеличения луп и линз. В случае равного увеличения эффектив-

ность микроскопа выше из-за хорошего качества изображения. При-

меняемые для контроля деталей микроскопы типа МБС дают прямое

стереоскопическое изображение контролируемой поверхности, что

облегчает оптико-визуальный анализ. F

При обслуживании авиадвигателей широко применяют отечест- /

венные эндоскопы марок Н-200 (И), ЭЛЖ-1, РВП-491, а также фибро- °

скопы японского производства "Олимпас". 1

32

2

Принцип действия эндоскопа заключается в использовании опти-

ческой системы, позволяющей передавать изображение на значитель-

ное расстояние (до нескольких метоов). Существуют линзовые, воло-

конно-оптические и комбинированные эндоскопы.

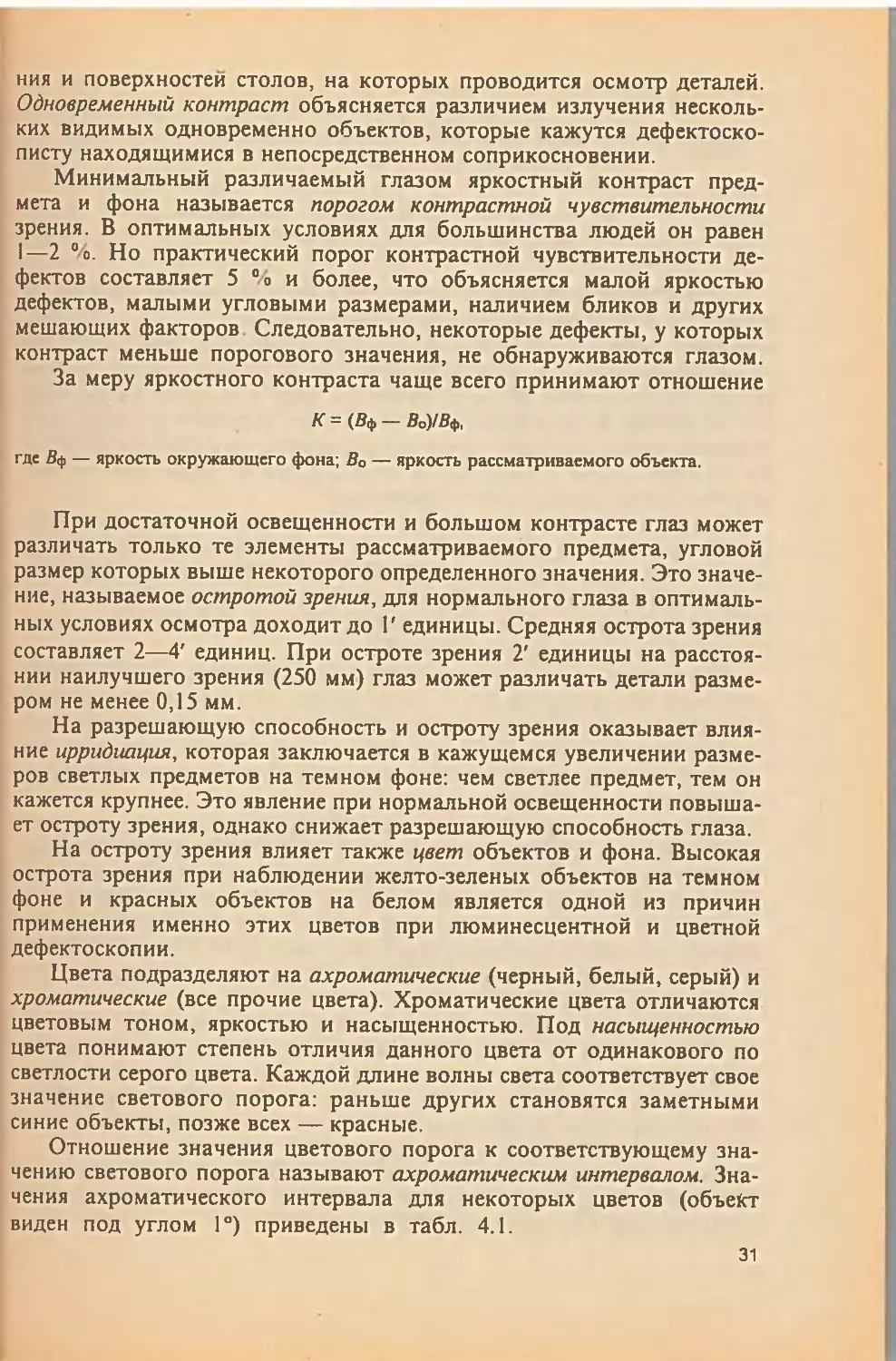

Линзовый эндоскоп (рис. 4.1, а) представляет собой жесткую кон-

струкцию или имеет "колено" с одной-двумя степенями свободы. Эн-

доскоп состоит из источника света для освещения объекта, сменной

призменной или зеркальной насадки, изменяющей направление и раз-

меры поля зрения прибора, объектива, основной передающей опти-

ческой системы и окуляра. Сменная оптическая система служит для

увеличения рабочей длины прибора или подключения телевизионной

системы наблюдения, состоящей из видикона и видеоустановки. Зер-

кало и объектив предназначены для проектирования изображения по-

верхности ОК. Линзовый эндоскоп увеличивает изображение до 50-

кратного значения.

Рис. 4.1. Схемы действия линзового и волоконно-оптического эндоскопов:

I — источник света: 2 — сменная насадка: 3 — поверхность объекта контроля; 4 — объектив; 5 —

оптическая система; 6 — зеркало; 7 — окуляр; 8 — объектив; 9 — видикон; 10 — видеоустановка,

// — конденсор: 12 — тепловой фильтр; 13 — осветительный жгут; 14 — призма: 15 — световод

2 Зак 1811

33

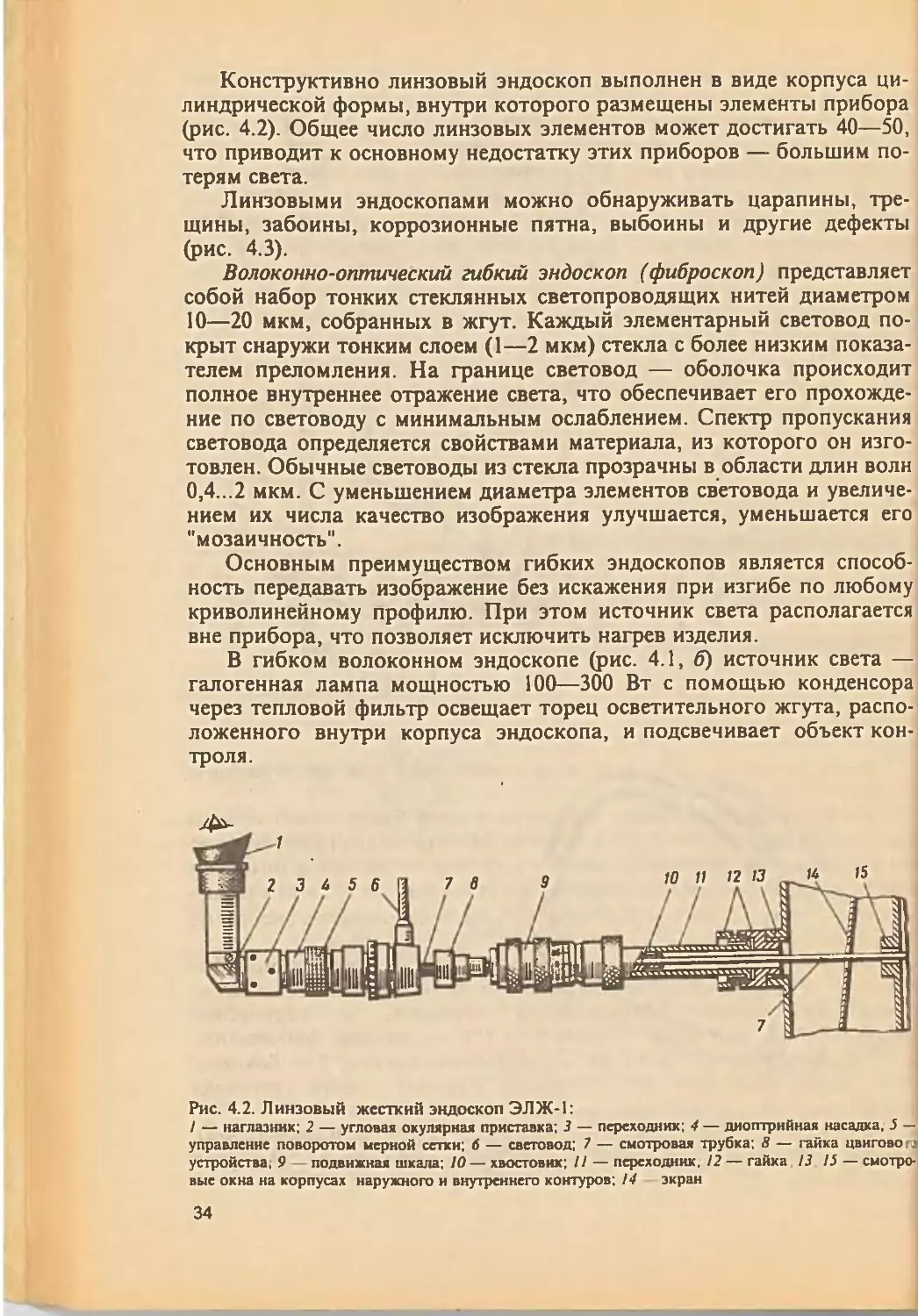

Конструктивно линзовый эндоскоп выполнен в виде корпуса ци-

линдрической формы, внутри которого размещены элементы прибора

(рис. 4.2). Общее число линзовых элементов может достигать 40—50,

что приводит к основному недостатку этих приборов — большим по-

терям света.

Линзовыми эндоскопами можно обнаруживать царапины, тре-

щины, забоины, коррозионные пятна, выбоины и другие дефекты

(рис. 4.3).

Волоконно-оптический гибкий эндоскоп (фиброскоп) представляет

собой набор тонких стеклянных светопроводящих нитей диаметром

10—20 мкм, собранных в жгут. Каждый элементарный световод по-

крыт снаружи тонким слоем (1—2 мкм) стекла с более низким показа-

телем преломления. На границе световод — оболочка происходит

полное внутреннее отражение света, что обеспечивает его прохожде-

ние по световоду с минимальным ослаблением. Спектр пропускания

световода определяется свойствами материала, из которого он изго-

товлен. Обычные световоды из стекла прозрачны в области длин волн

0,4...2 мкм. С уменьшением диаметра элементов световода и увеличе-

нием их числа качество изображения улучшается, уменьшается его

"мозаичность".

Основным преимуществом гибких эндоскопов является способ-

ность передавать изображение без искажения при изгибе по любому

криволинейному профилю. При этом источник света располагается

вне прибора, что позволяет исключить нагрев изделия.

В гибком волоконном эндоскопе (рис. 4.1, б) источник света —

галогенная лампа мощностью 100—300 Вт с помощью конденсора

через тепловой фильтр освещает торец осветительного жгута, распо-

ложенного внутри корпуса эндоскопа, и подсвечивает объект кон-

троля.

Рис. 4.2. Линзовый жесткий эндоскоп ЭЛЖ-1:

/ — наглазник; 2 — угловая окулярная приставка; 3 — переходник; 4 — диоптрийная насадка, 5 —

управление поворотом мерной сетки; б — световод; 7 — смотровая трубка; 8 — гайка цангового

устройства, 9 подвижная шкала; 10— хвостовик; 11 — переходник, 12 — гайка 13 15 — смотро-

вые окна на корпусах наружного и внутреннего контуров; 14 экран

34

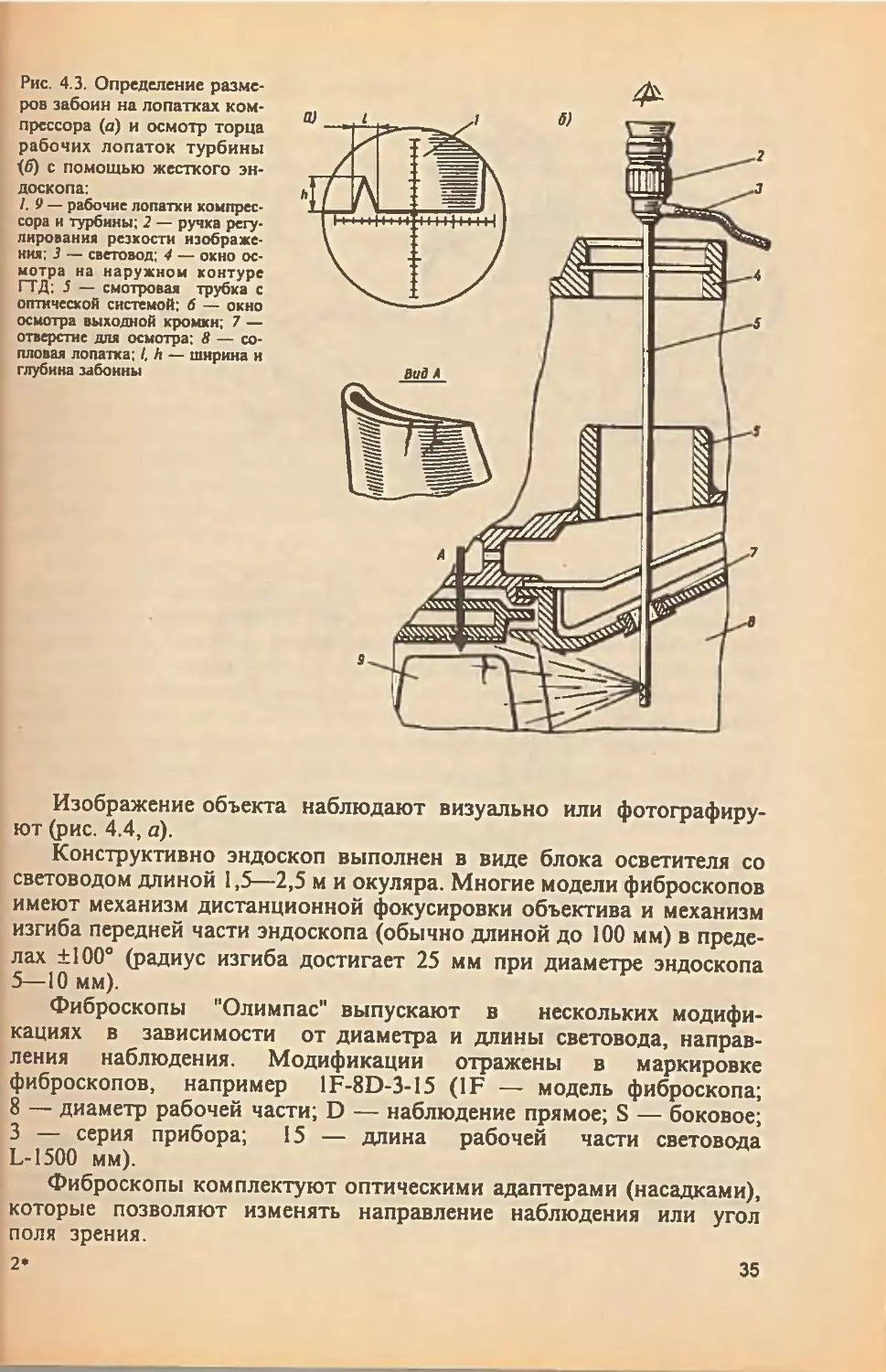

Рис. 4.3. Определение разме-

ров забоин на лопатках ком-

прессора (а) и осмотр торца

рабочих лопаток турбины

<б) с помощью жесткого эн-

доскопа:

1.9 — рабочие лопатки компрес-

сора и турбины; 2 — ручка регу-

лирования резкости изображе-

ния; 3 — световод; 4 — окно ос-

мотра на наружном контуре

ГТД; 5 — смотровая трубка с

оптической системой; 6 — окно

осмотра выходной кромки; 7 —

отверстие для осмотра; 8 — со-

пловая лопатка; I, h — ширина и

глубина забоины

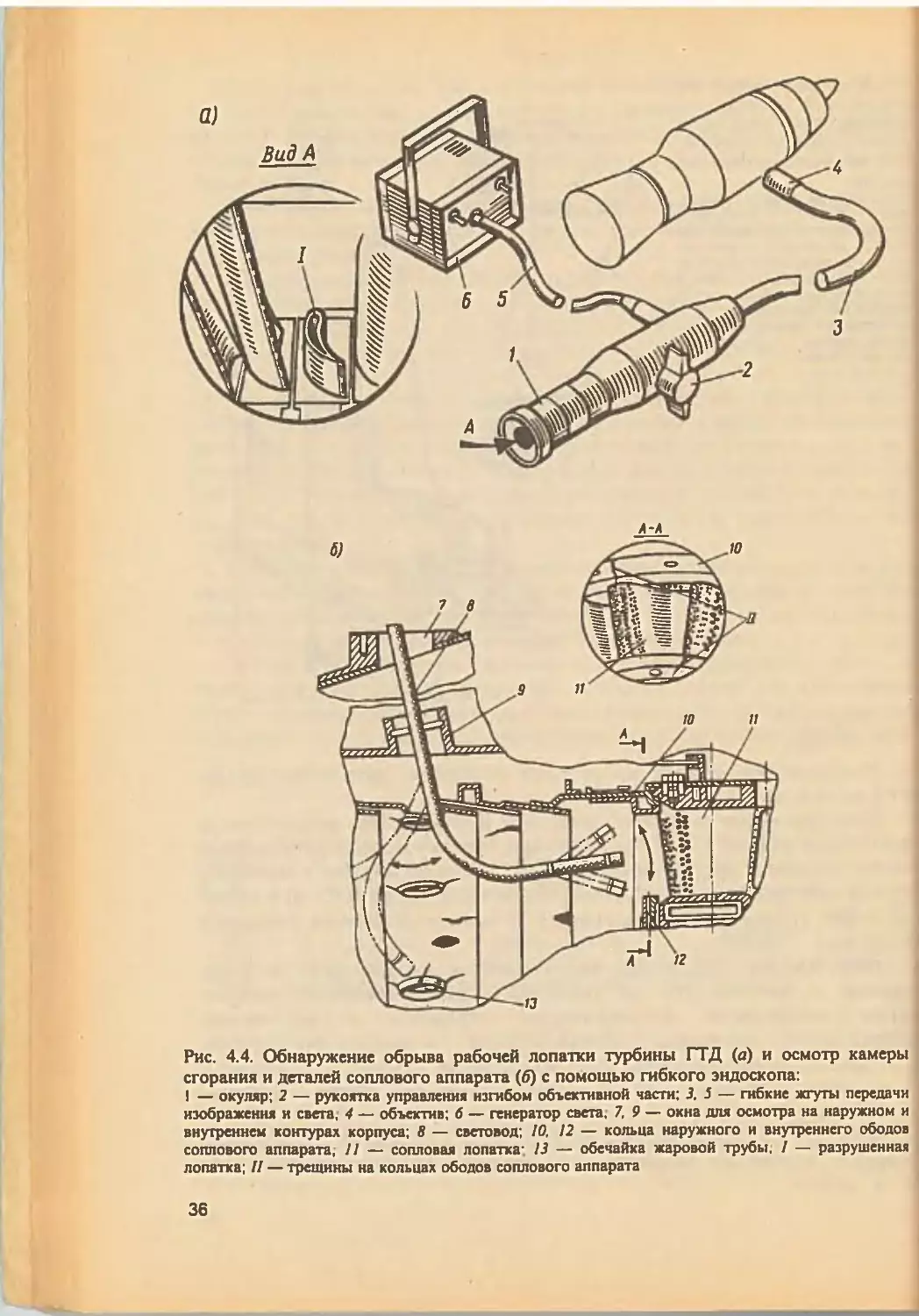

Изображение объекта наблюдают визуально или фотографиру-

ют (рис. 4.4, а).

Конструктивно эндоскоп выполнен в виде блока осветителя со

световодом длиной 1,5—2,5 м и окуляра. Многие модели фиброскопов

имеют механизм дистанционной фокусировки объектива и механизм

изгиба передней части эндоскопа (обычно длиной до 100 мм) в преде-

лах ±100° (радиус изгиба достигает 25 мм при диаметре эндоскопа

5—10 мм).

Фиброскопы "Олимпас" выпускают в нескольких модифи-

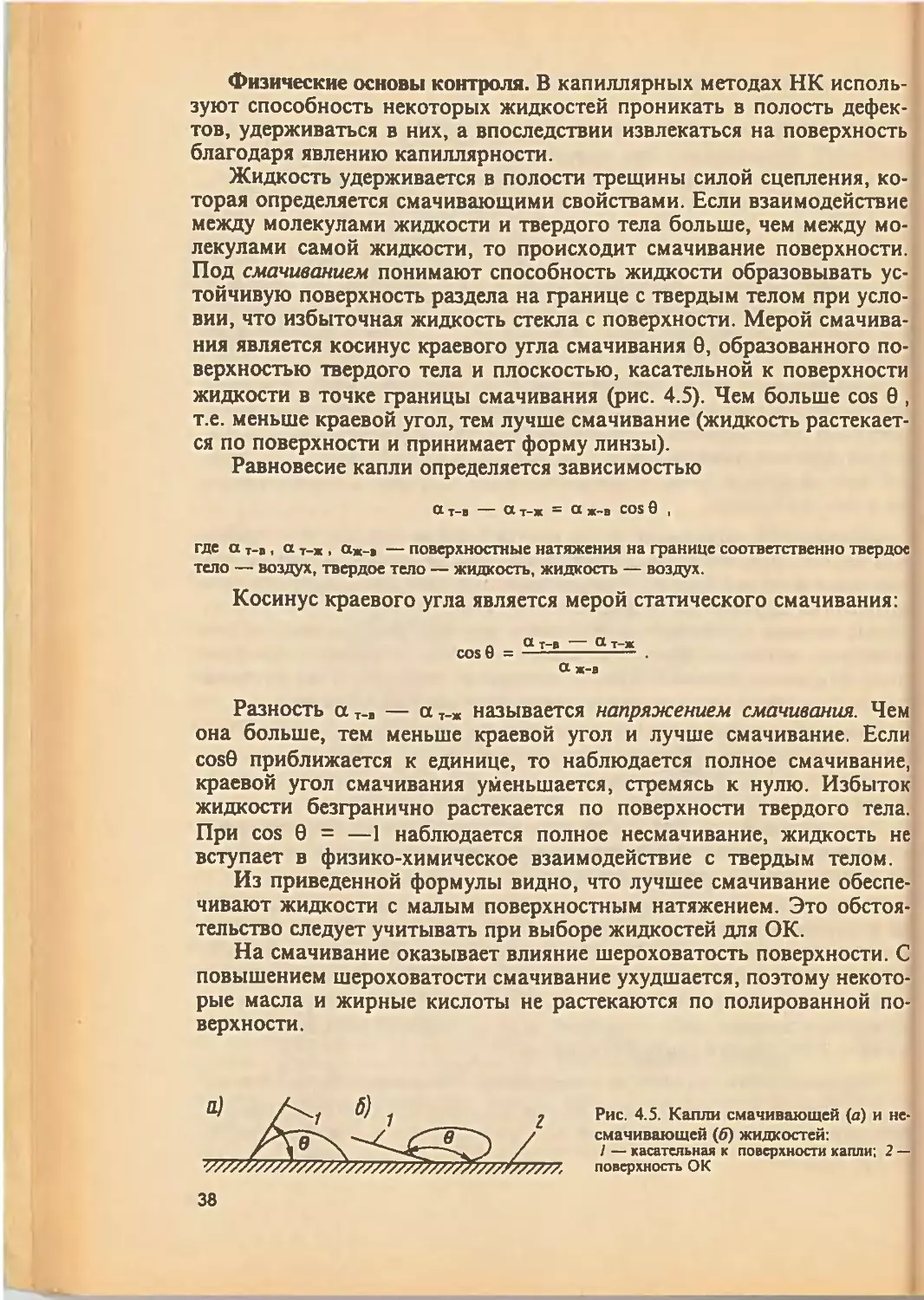

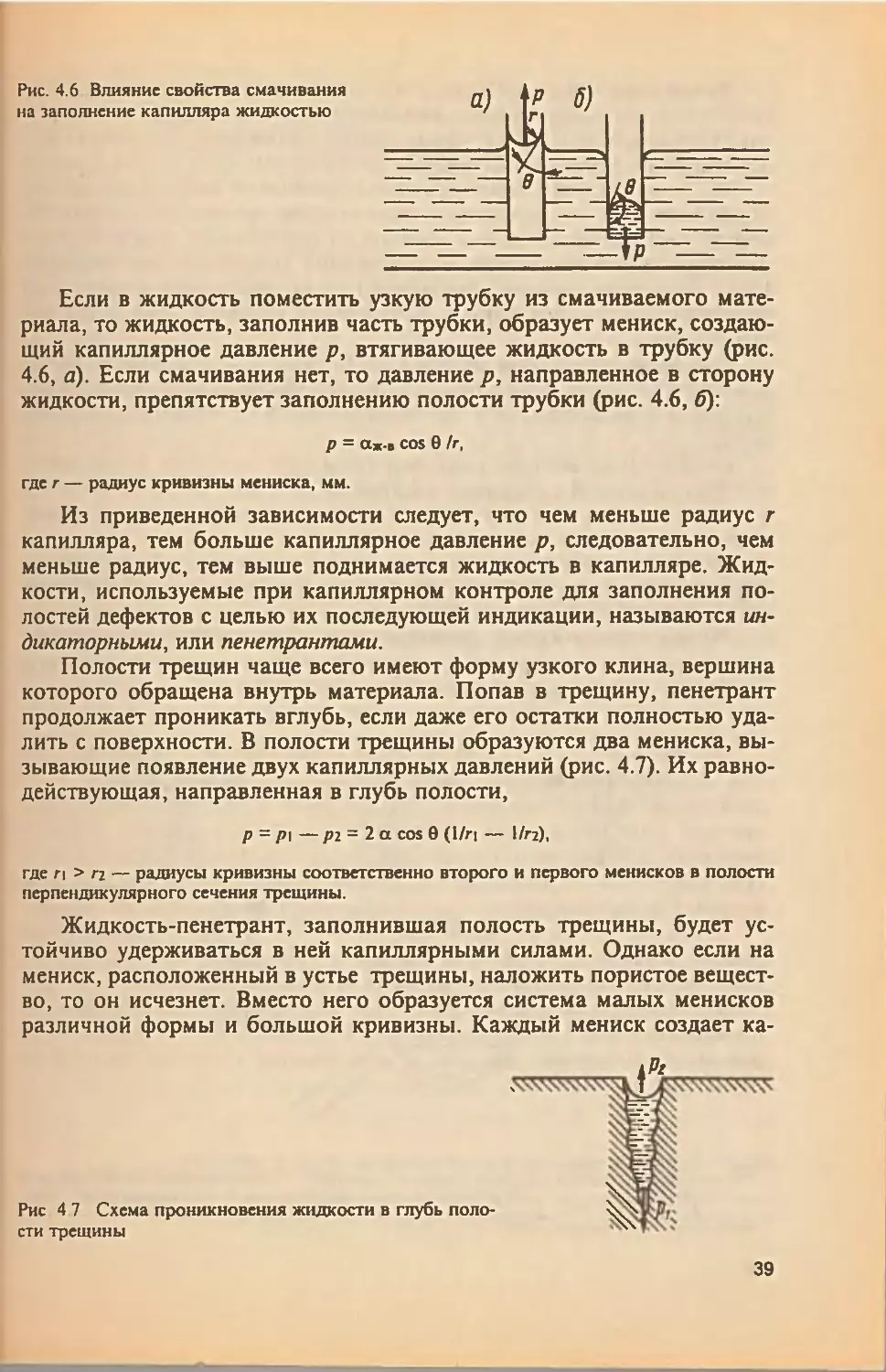

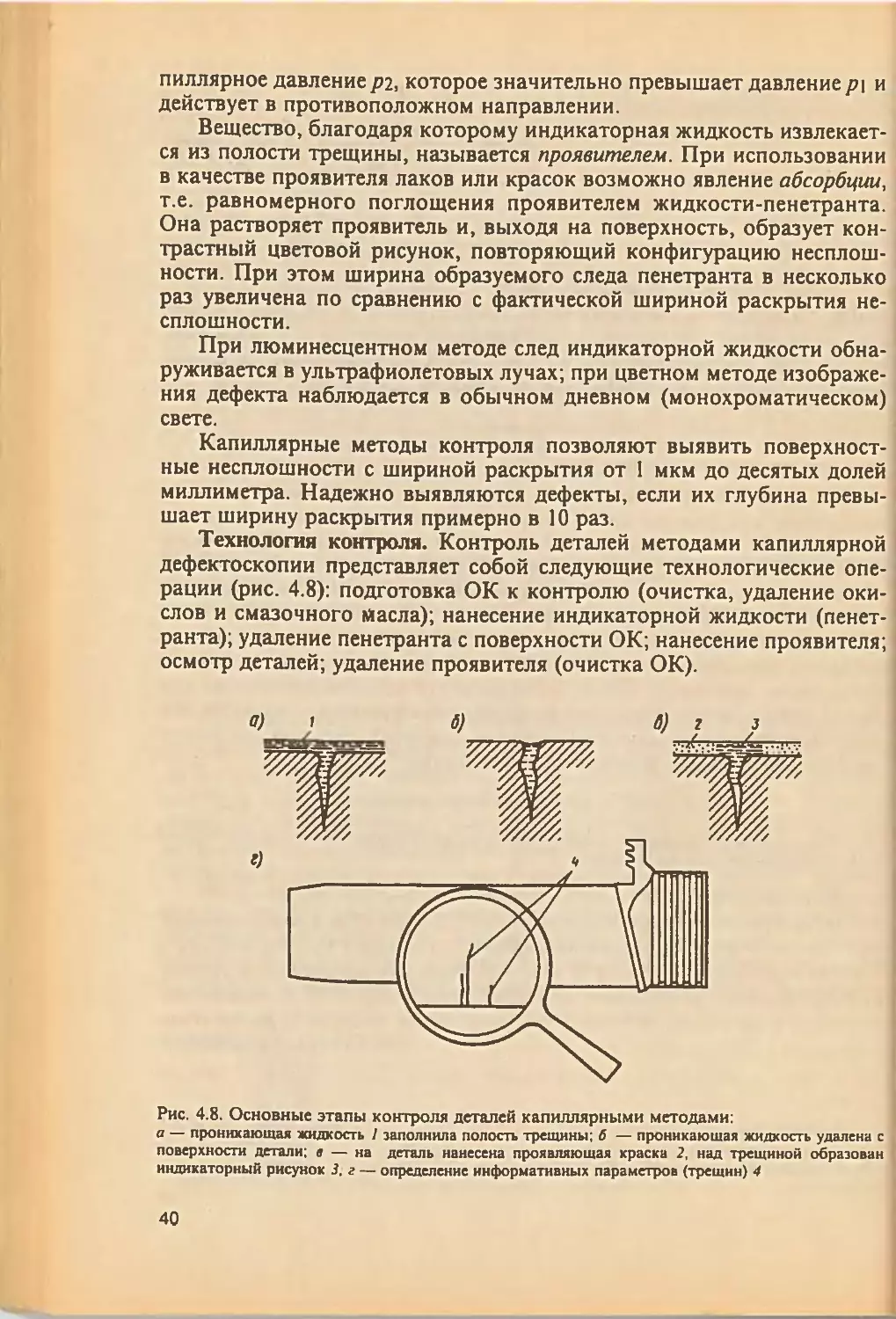

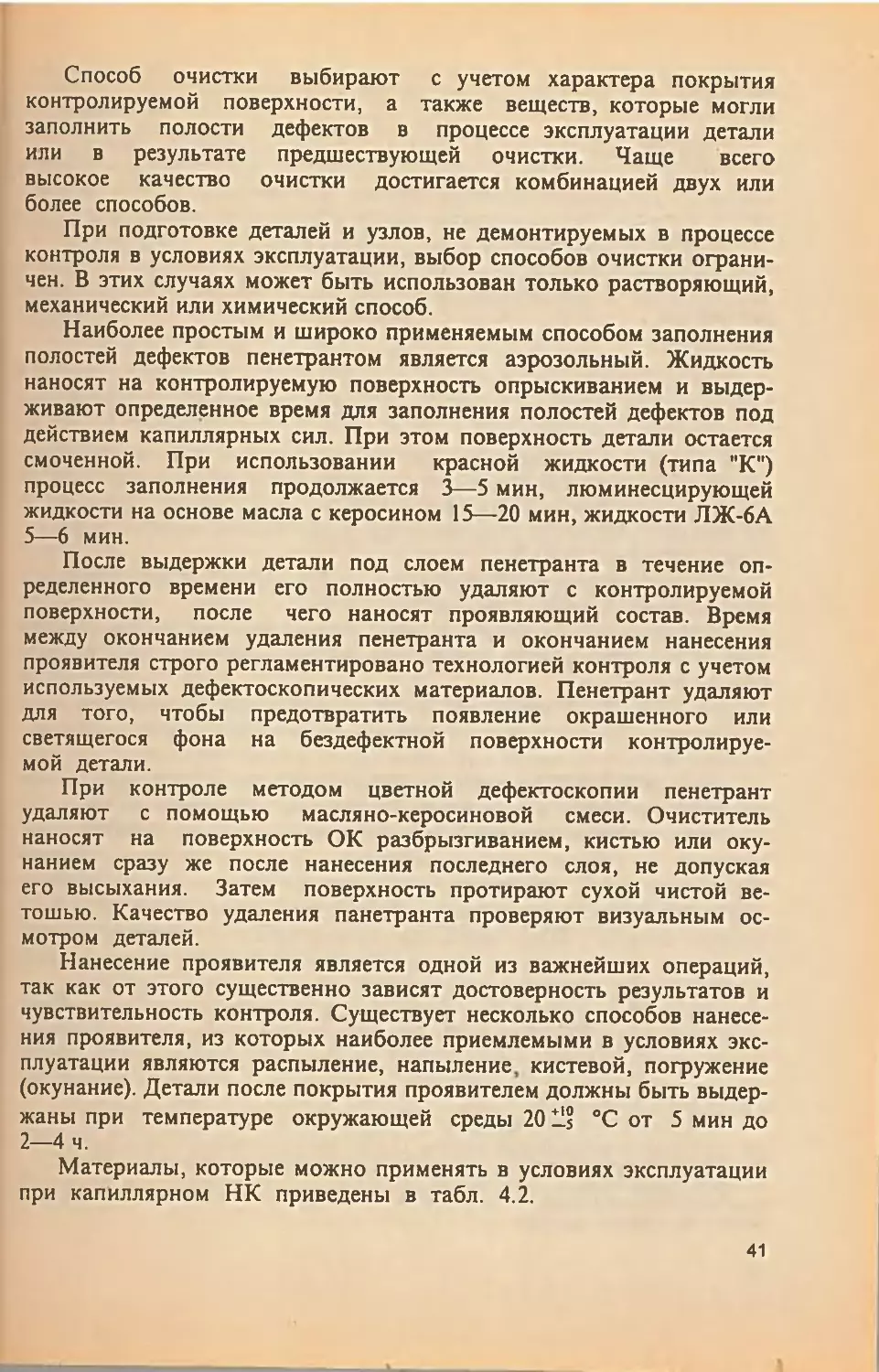

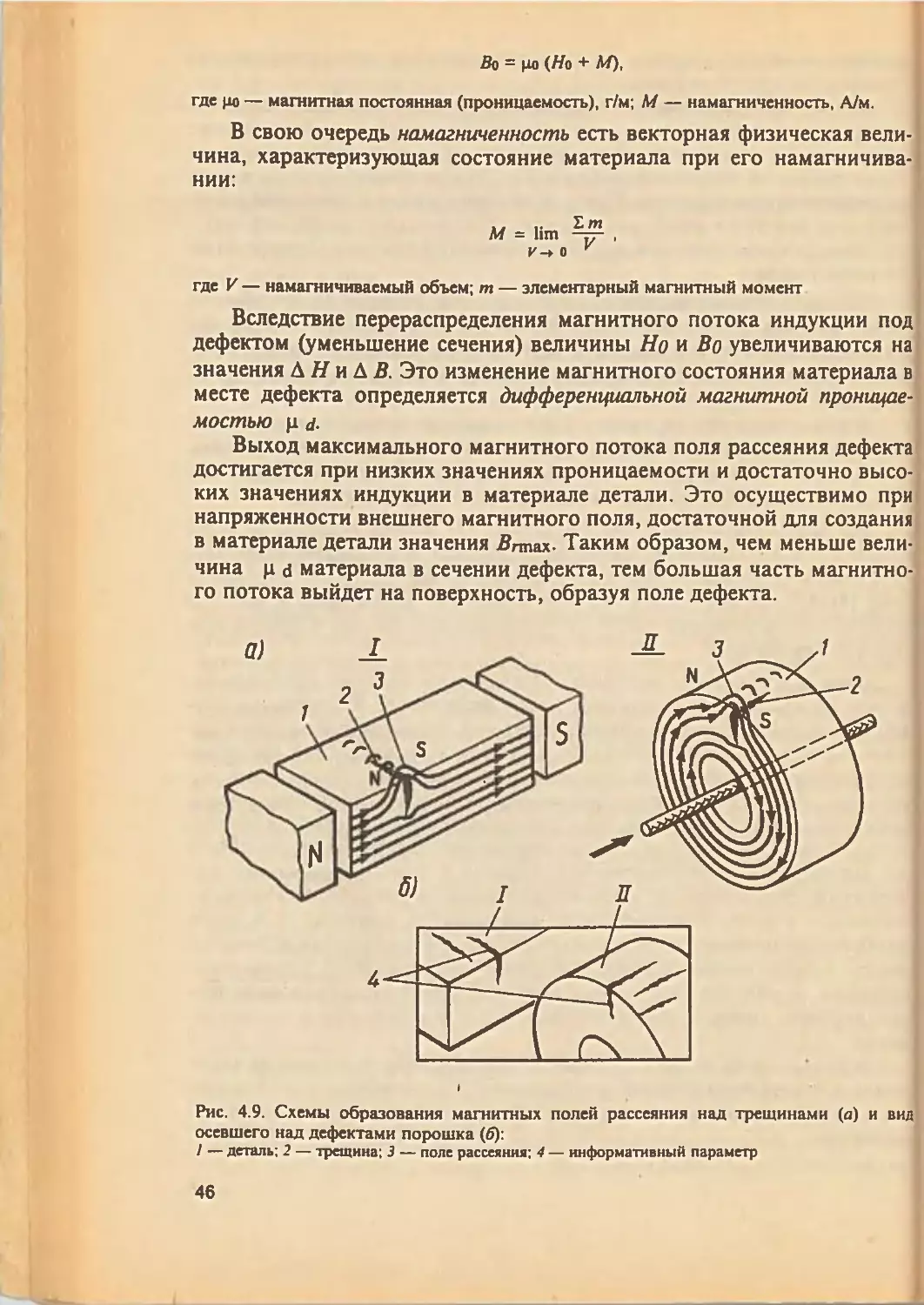

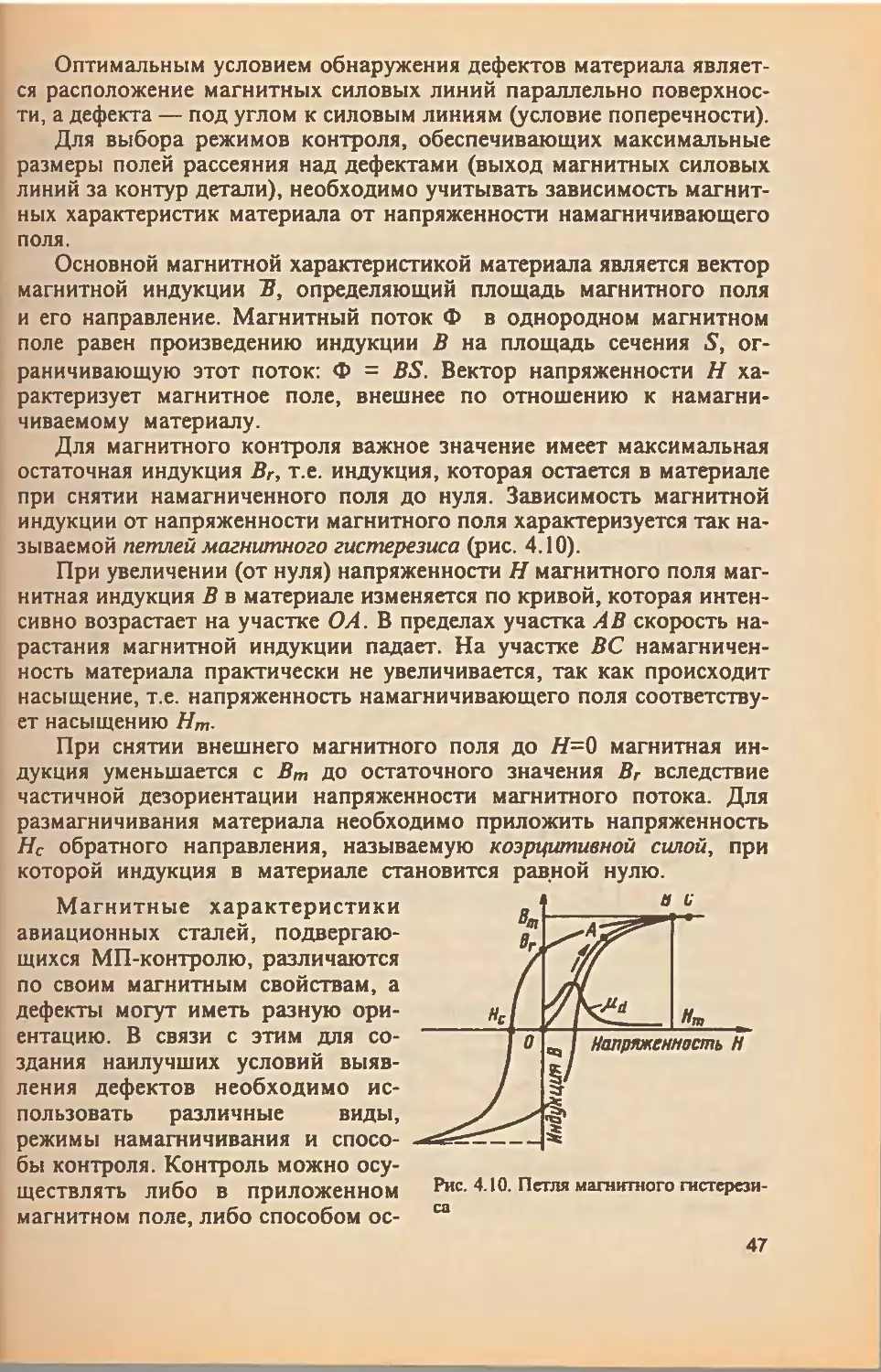

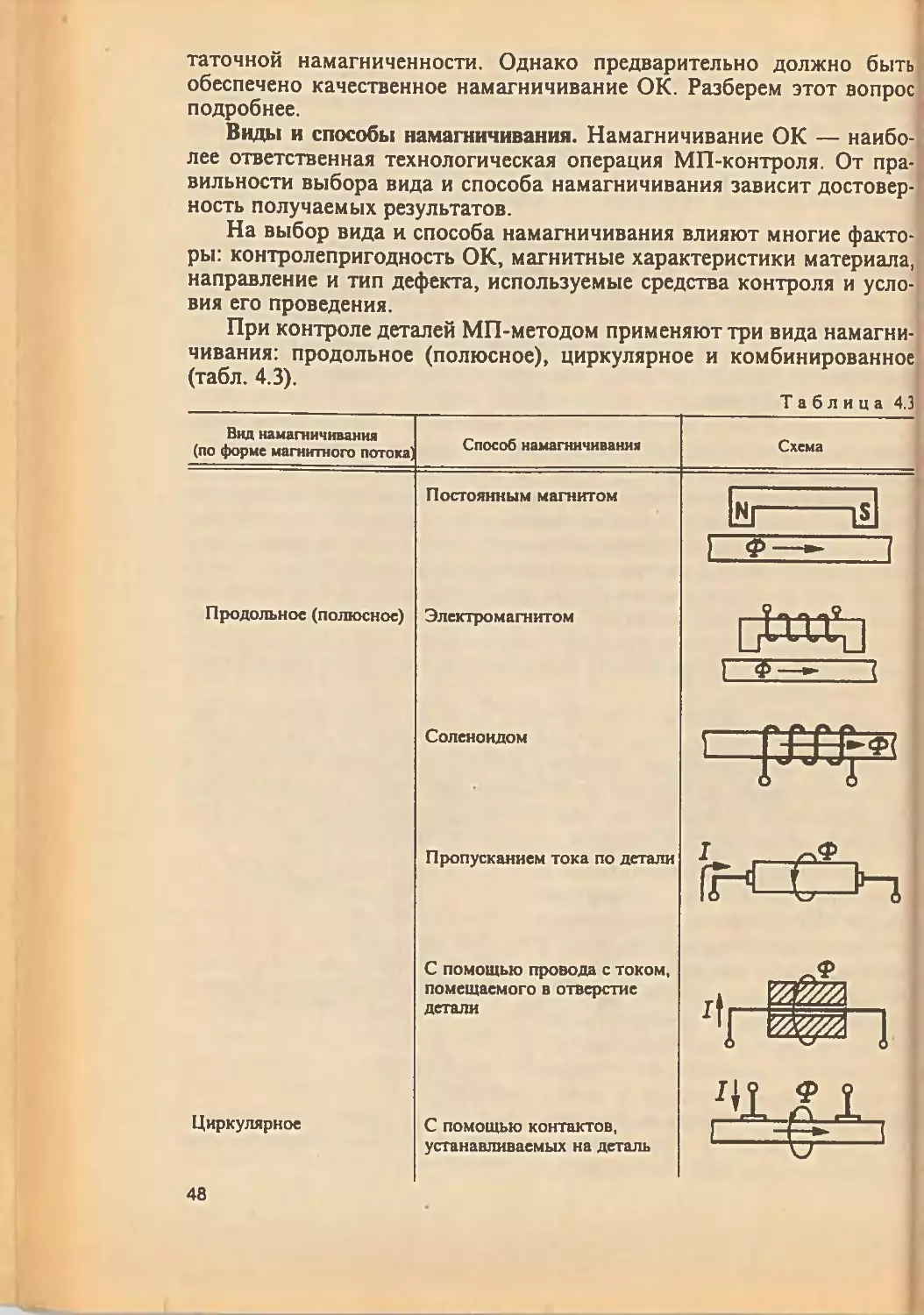

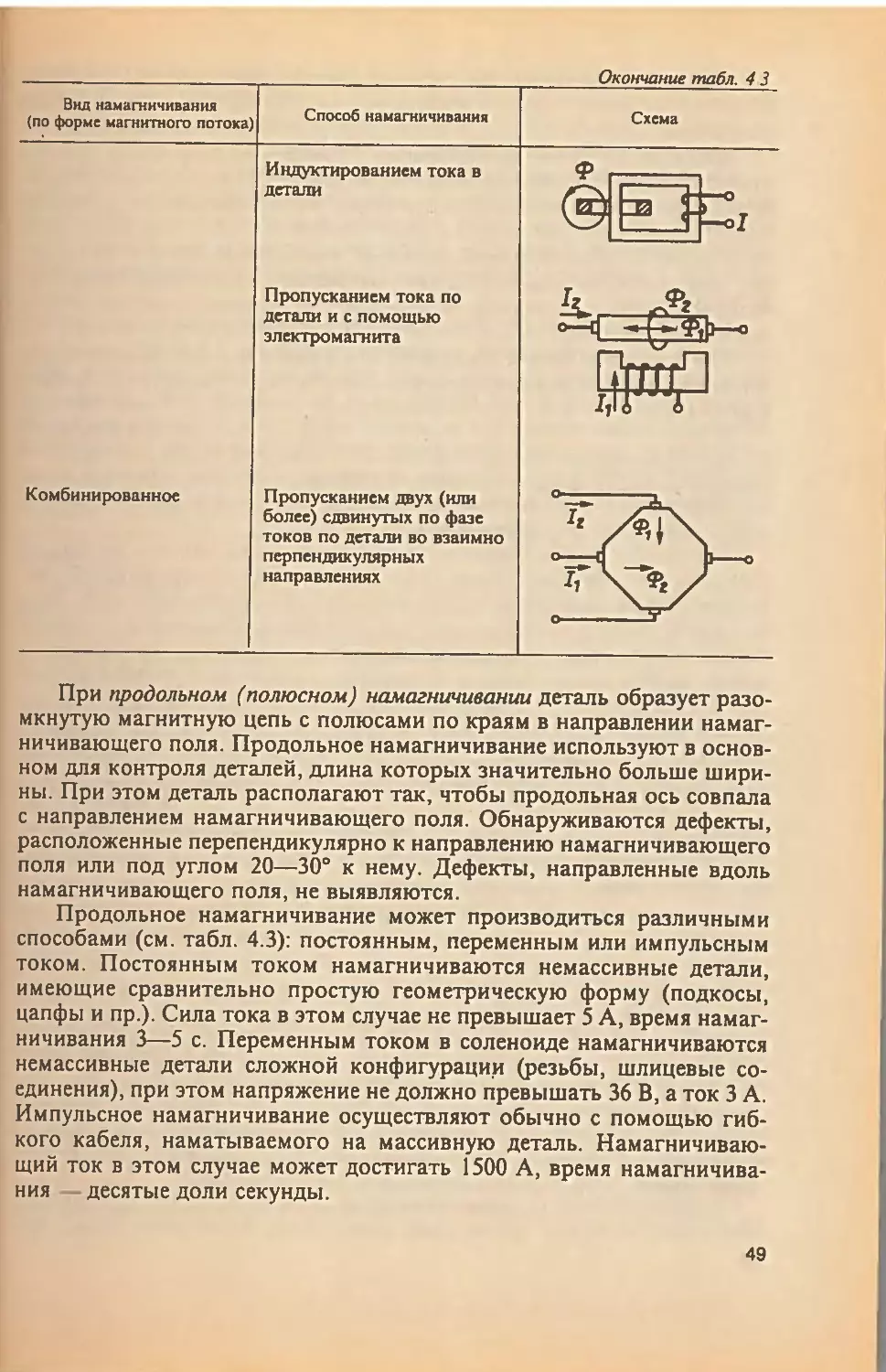

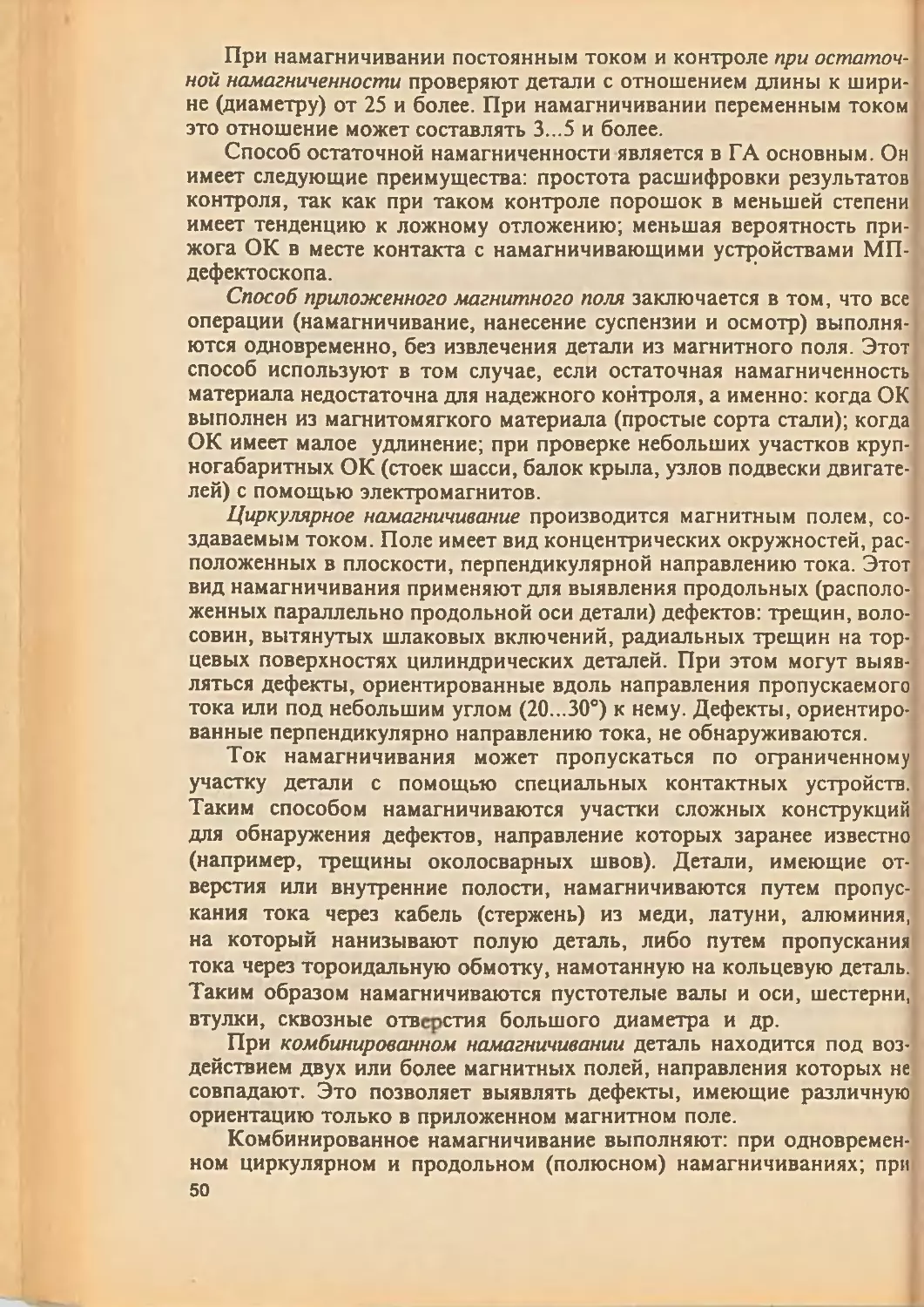

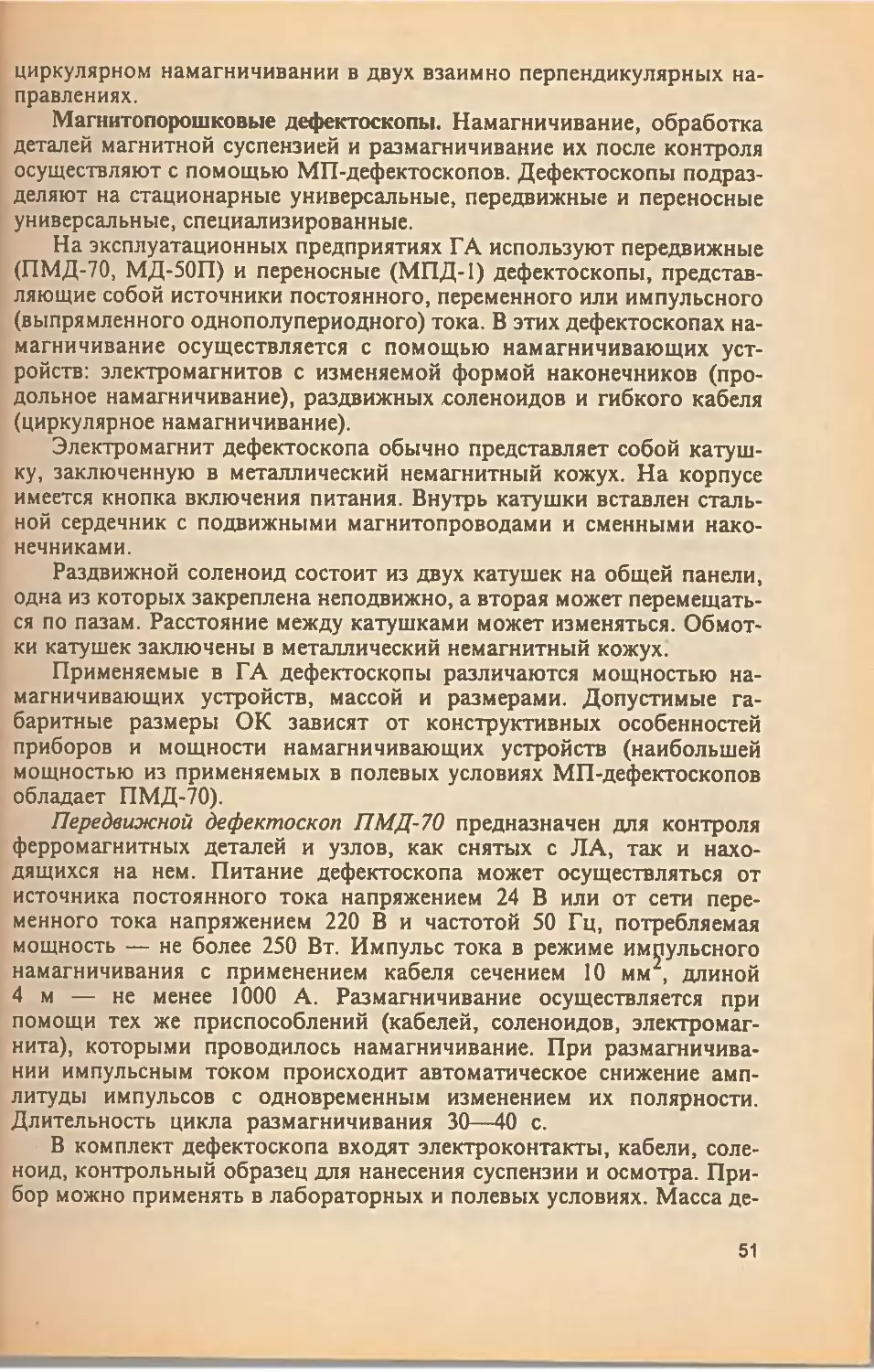

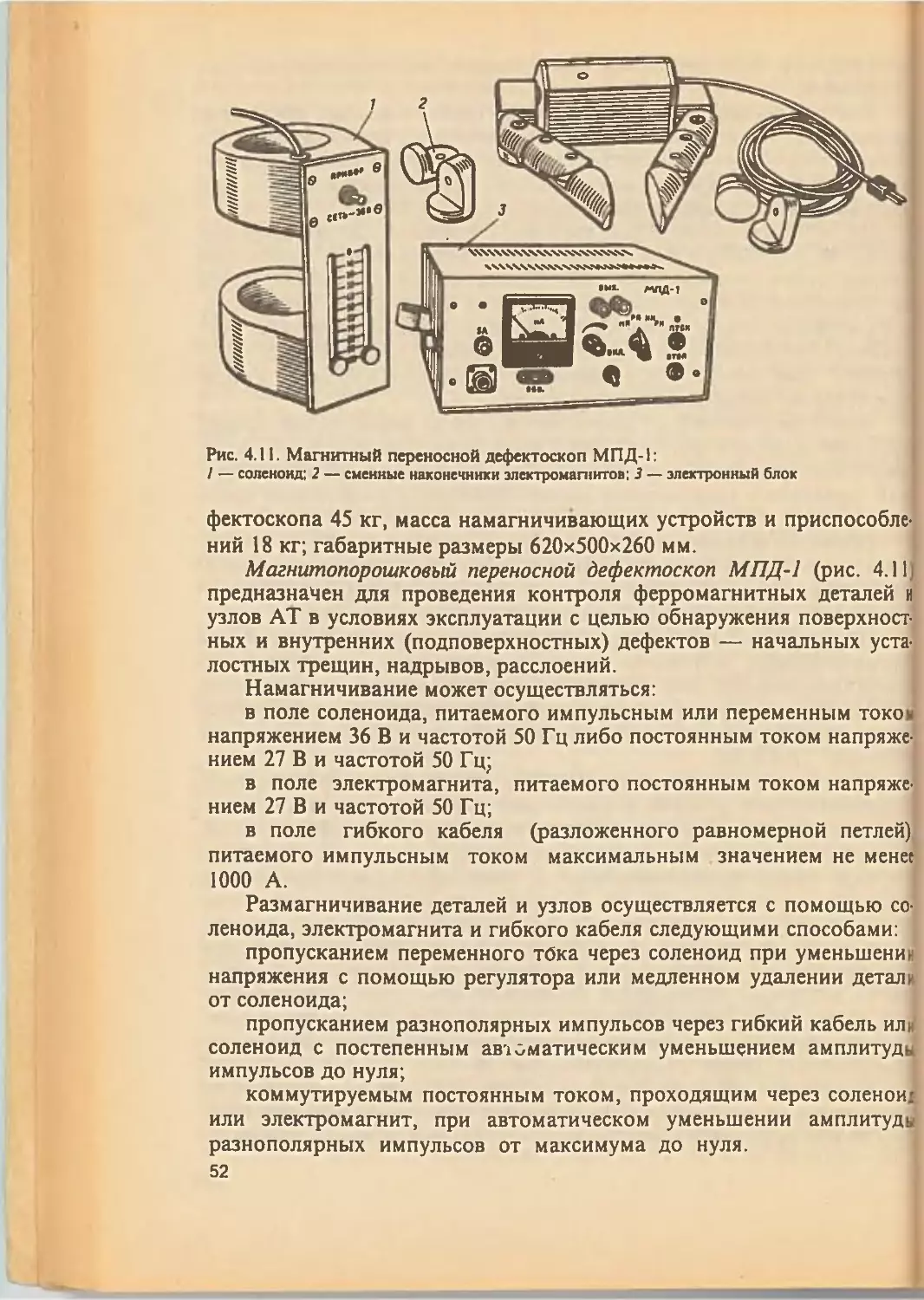

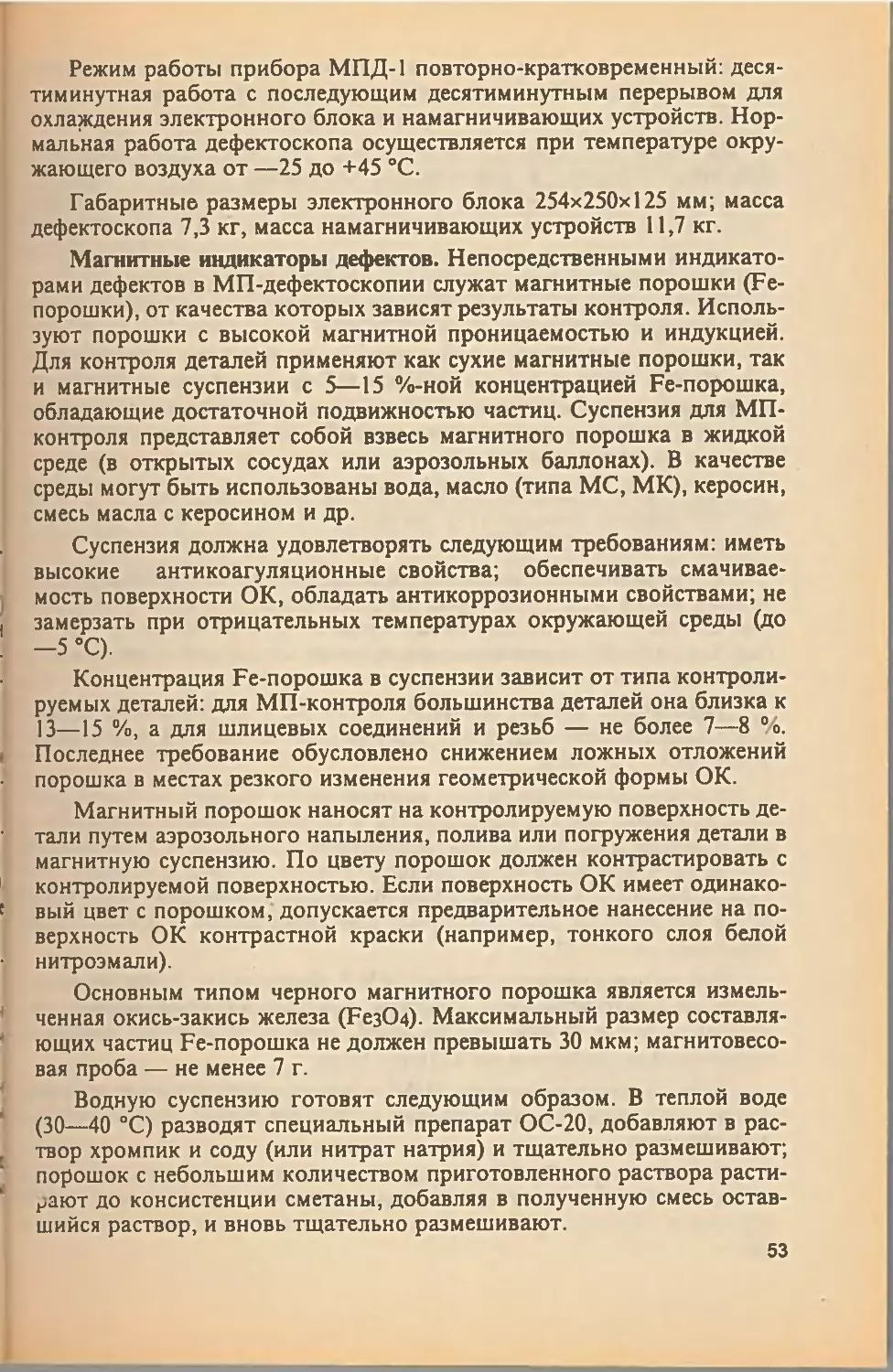

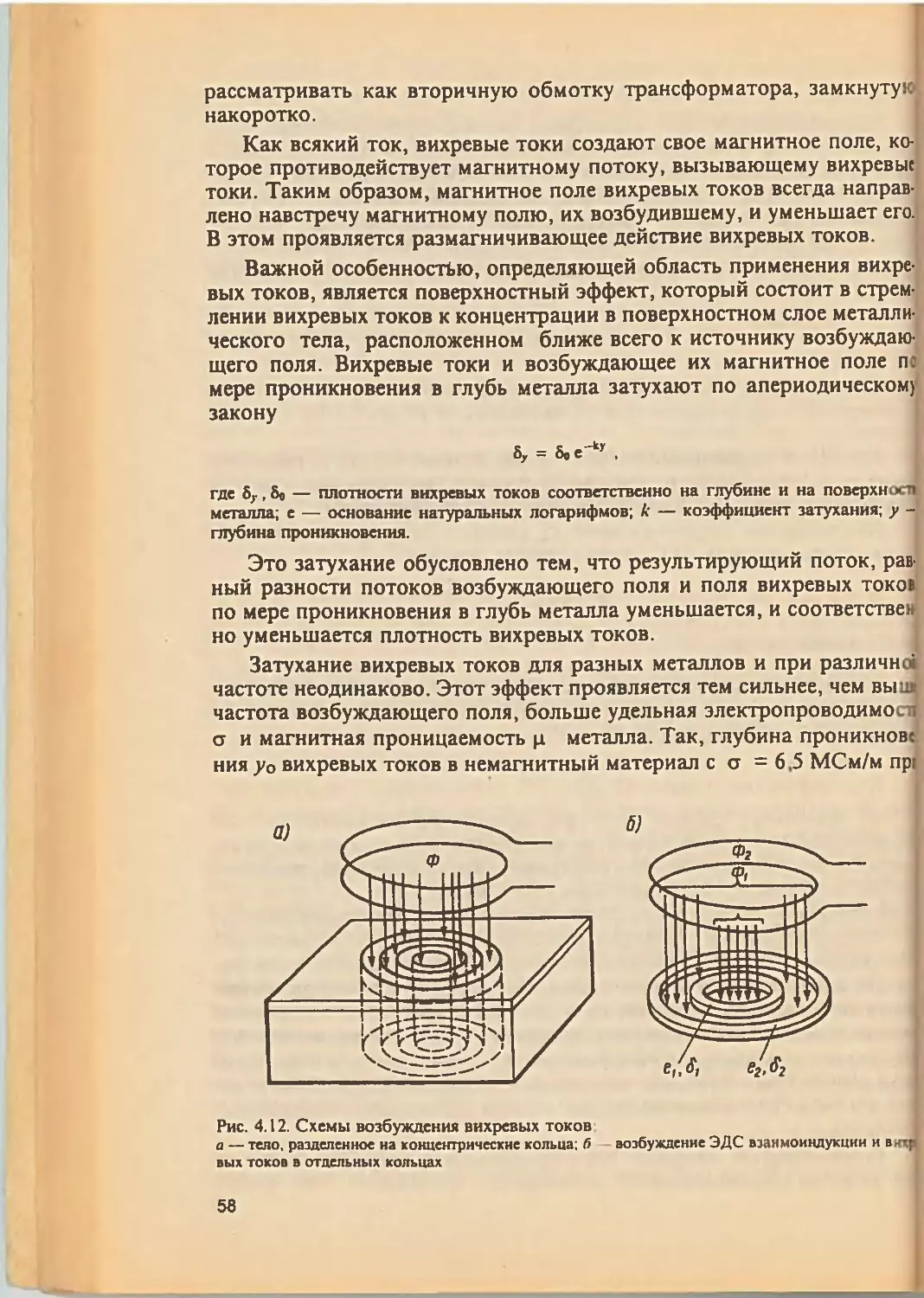

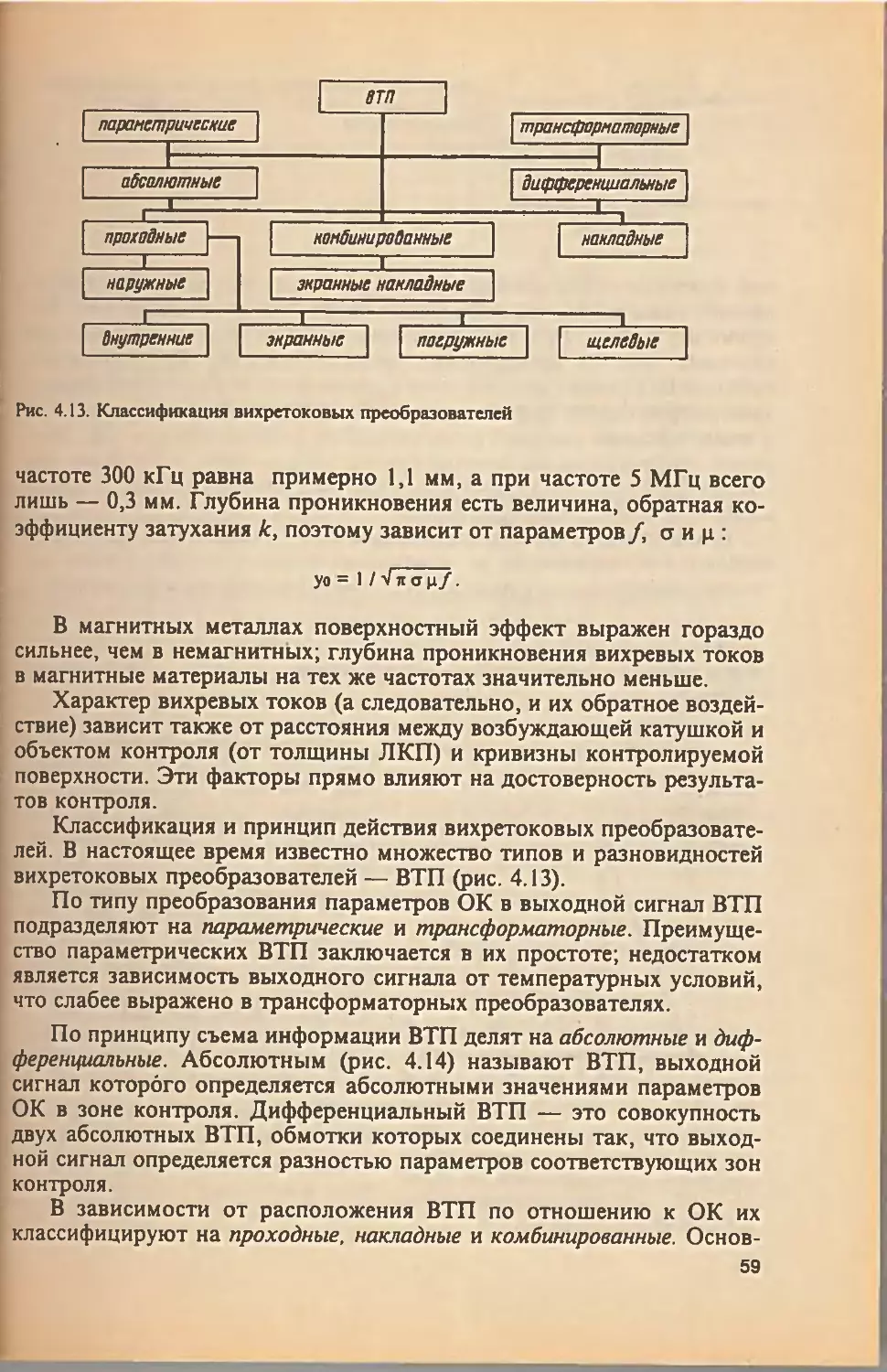

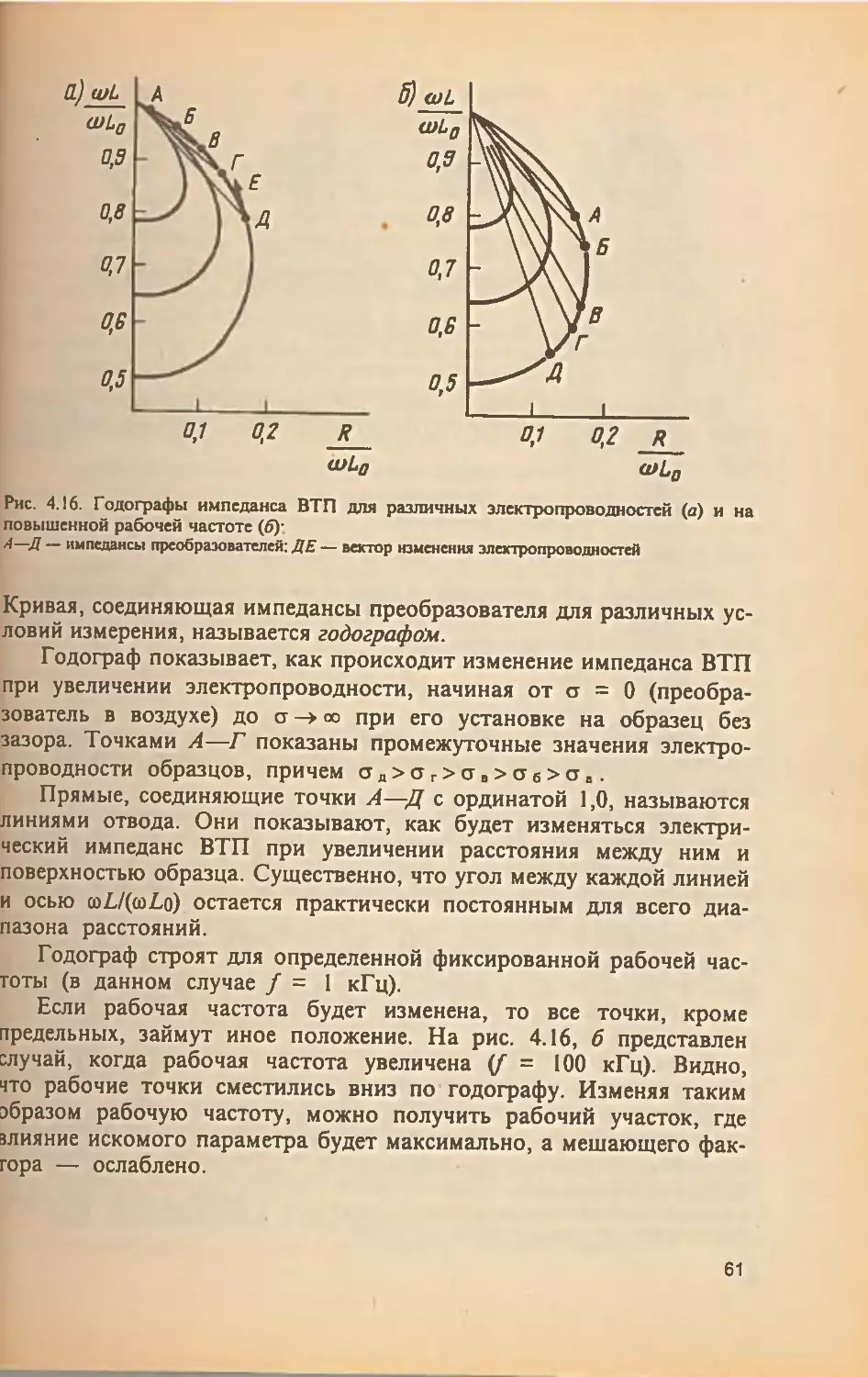

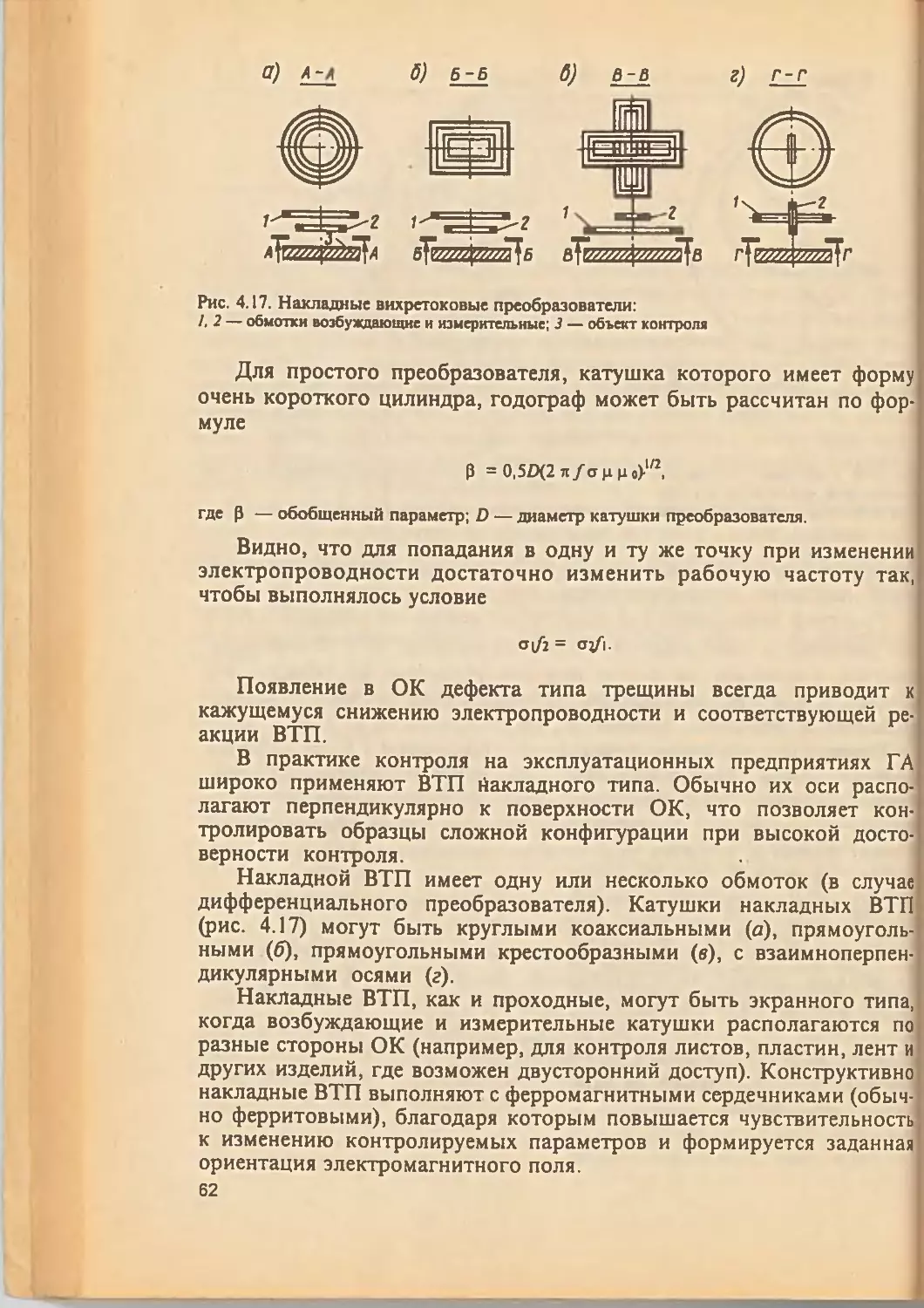

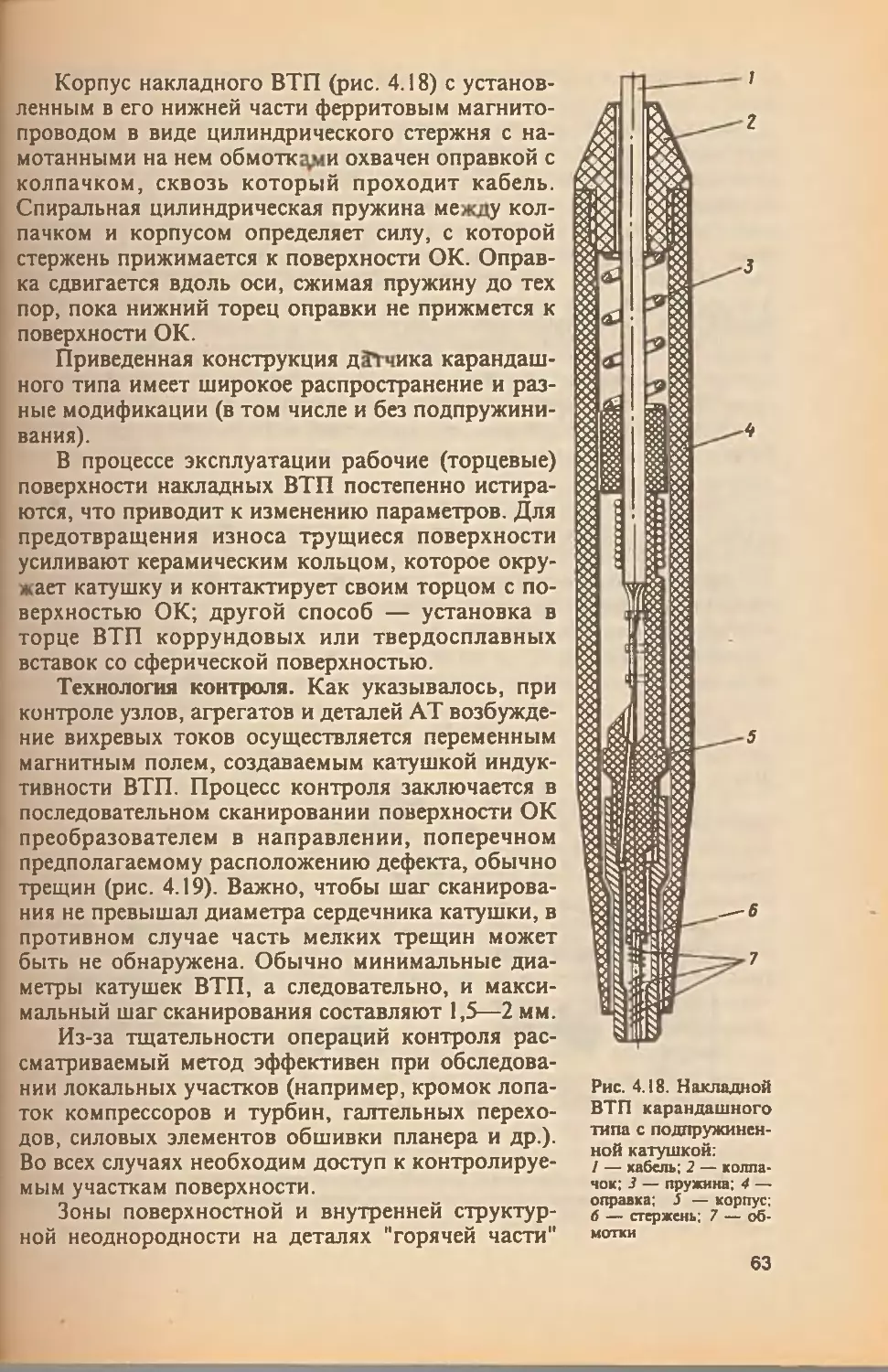

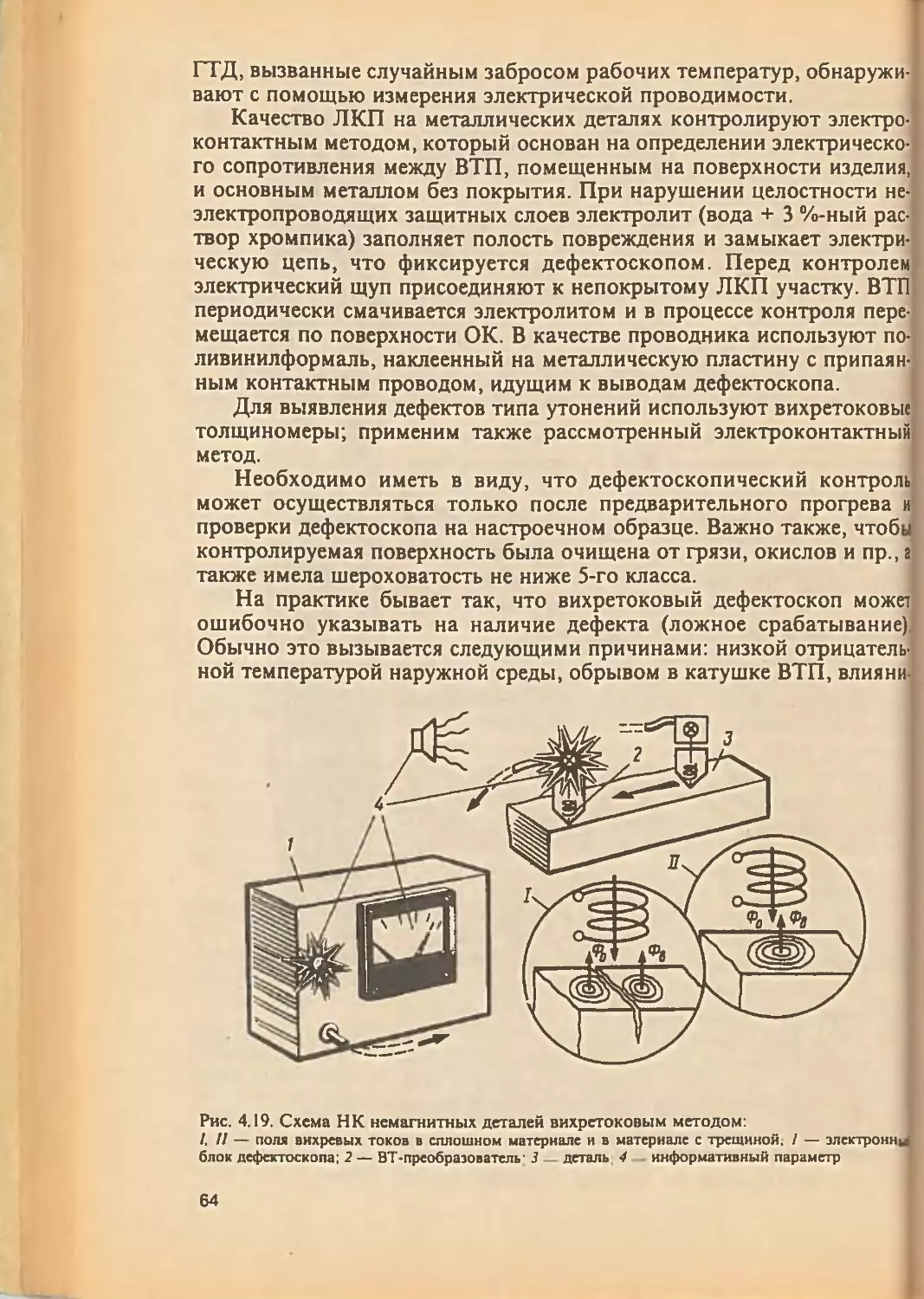

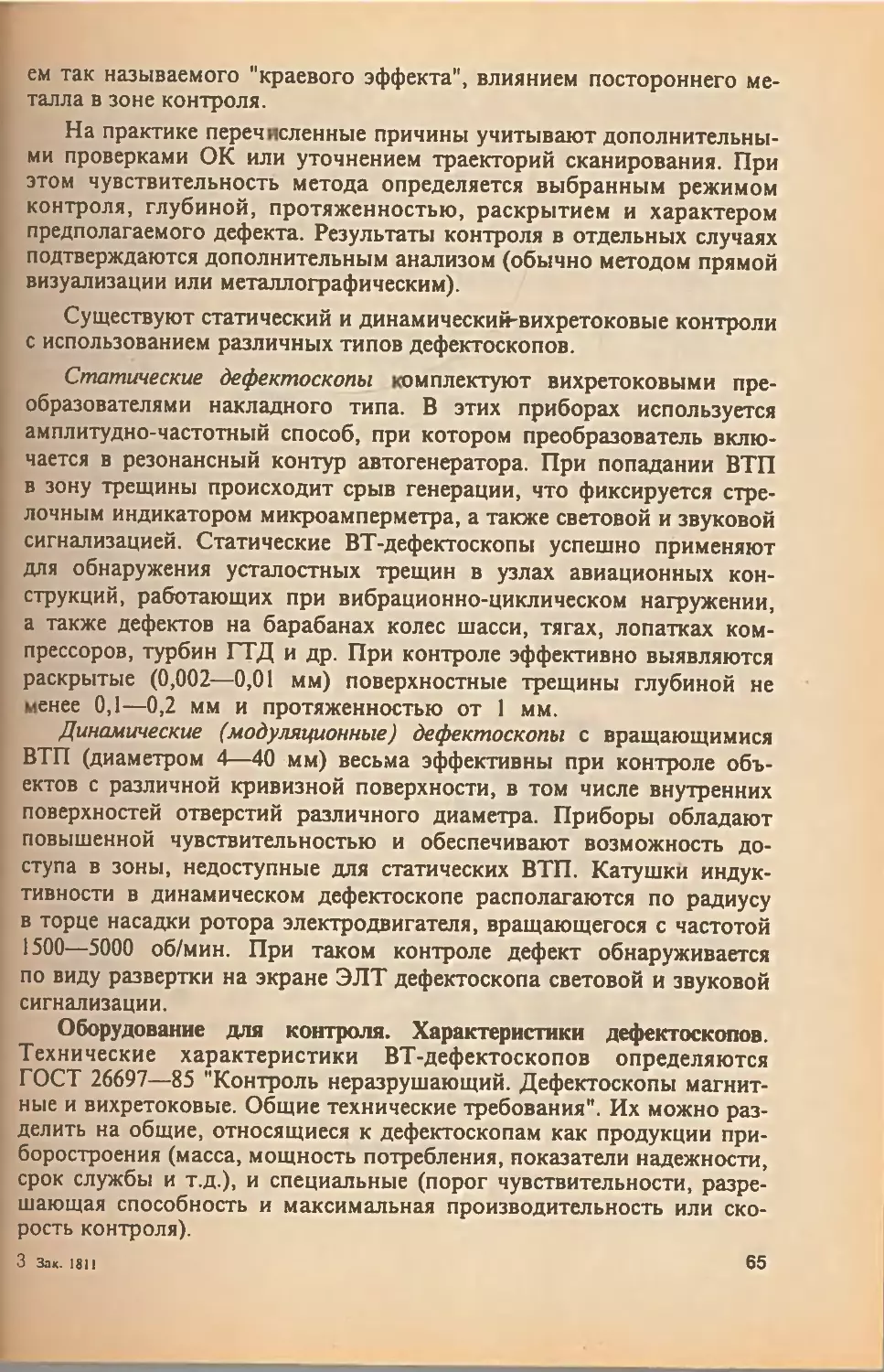

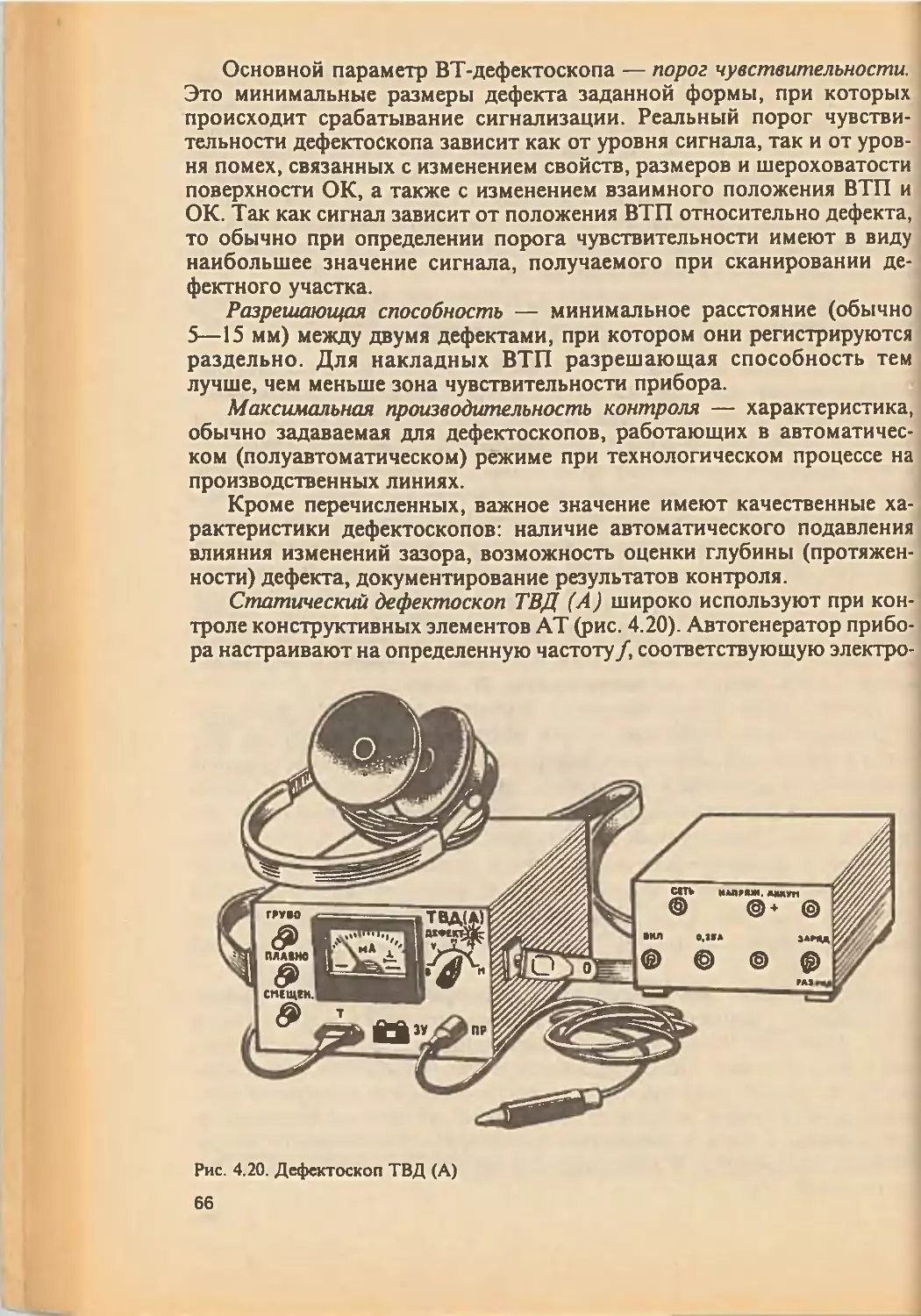

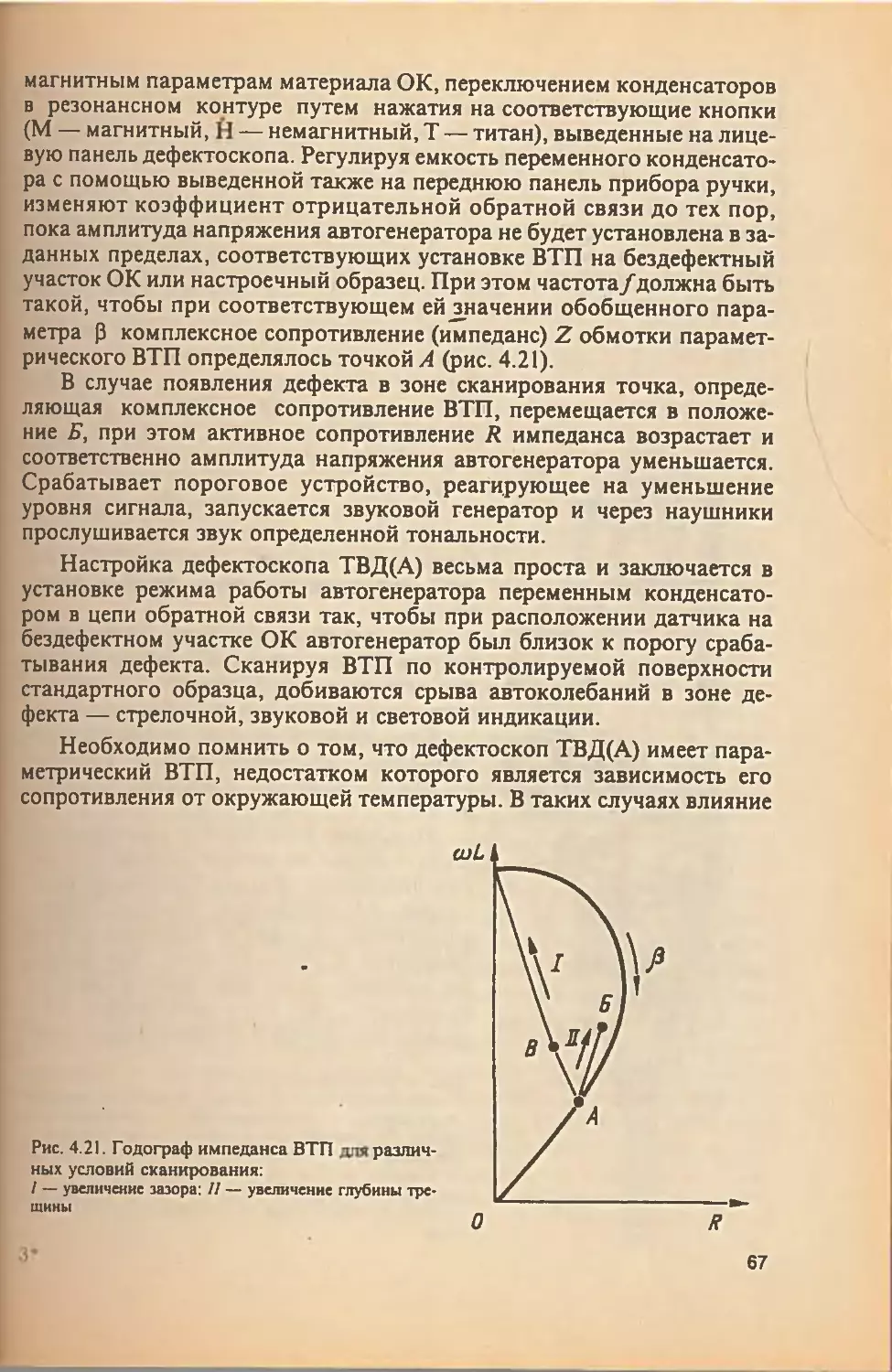

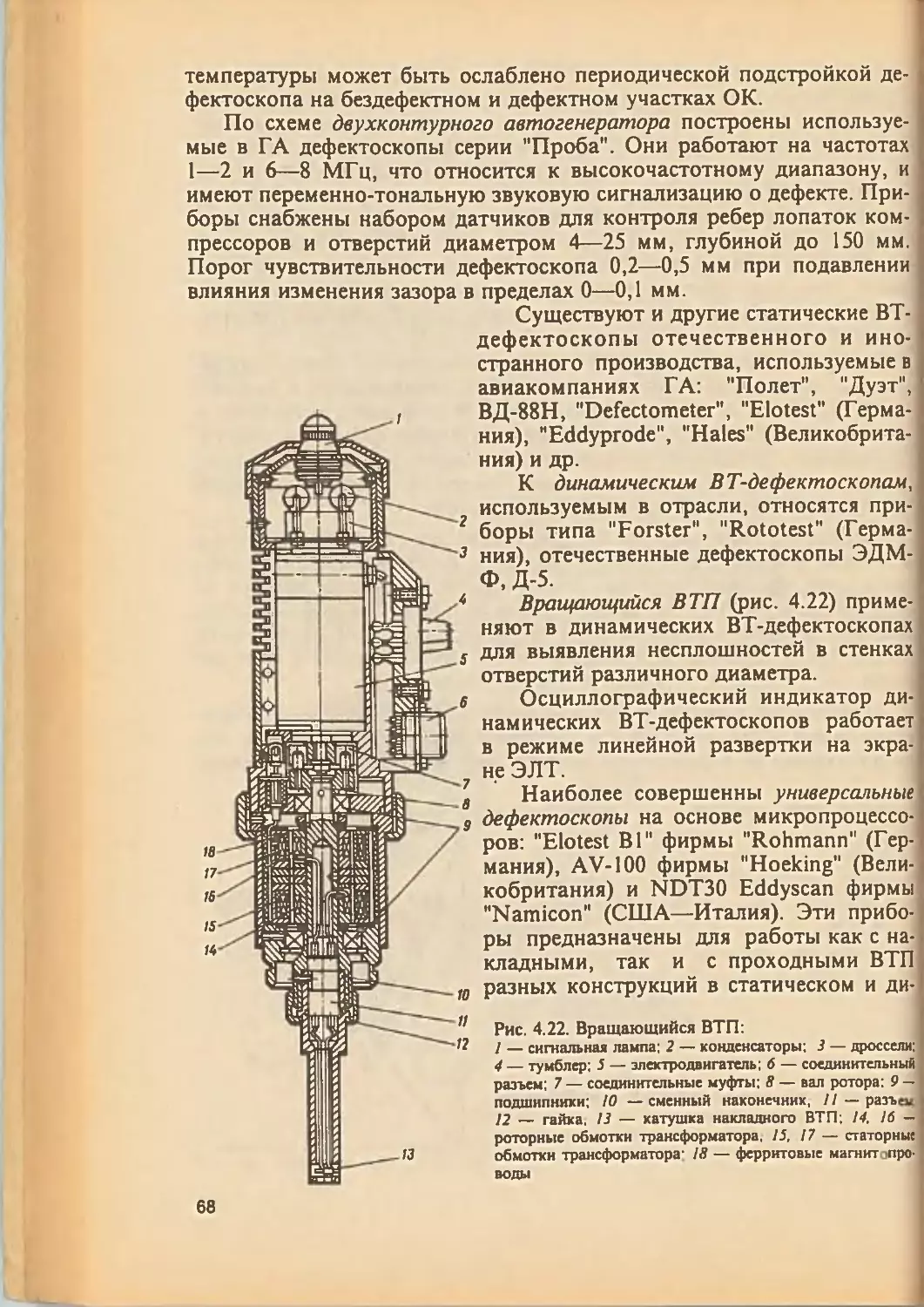

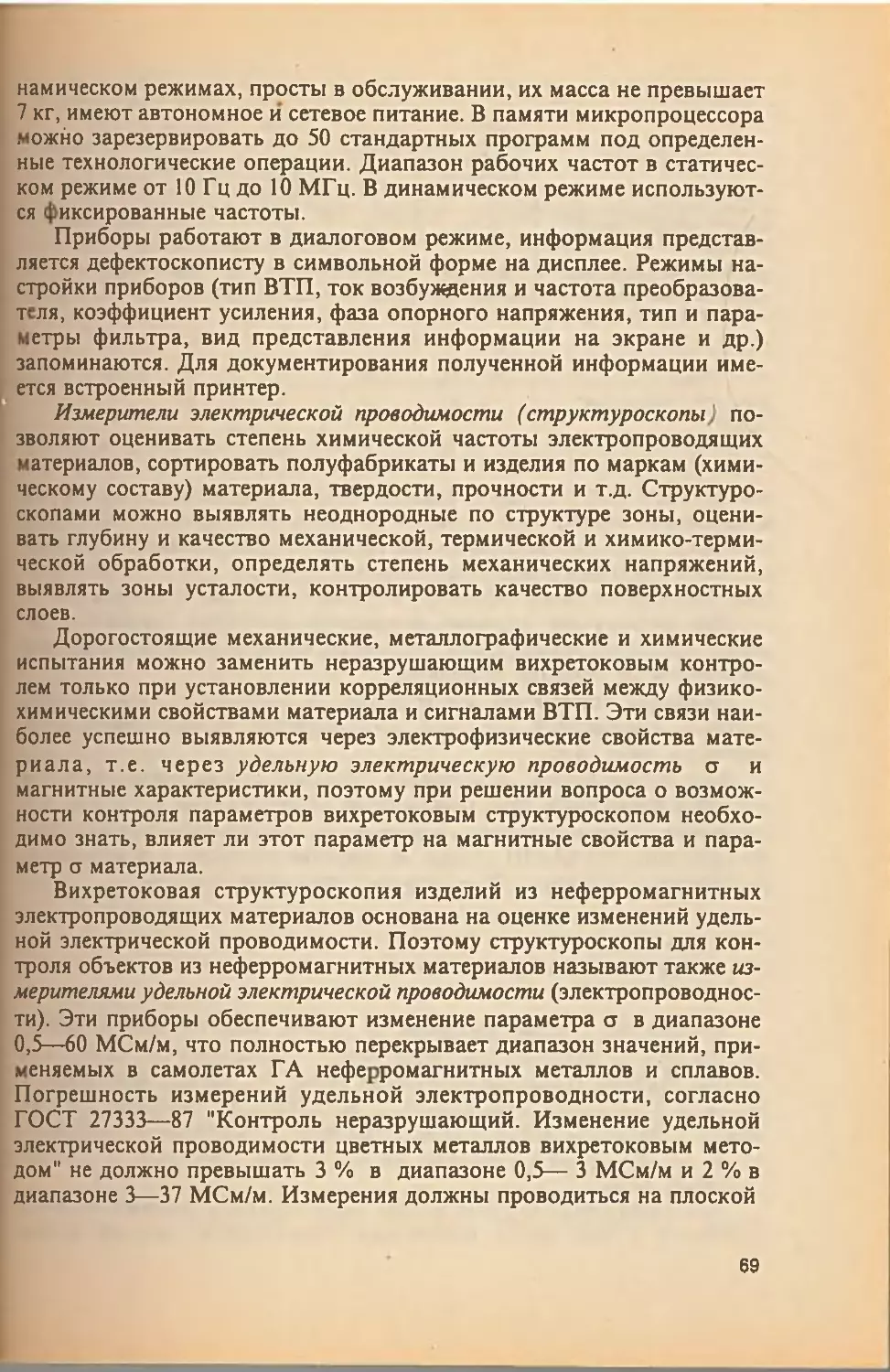

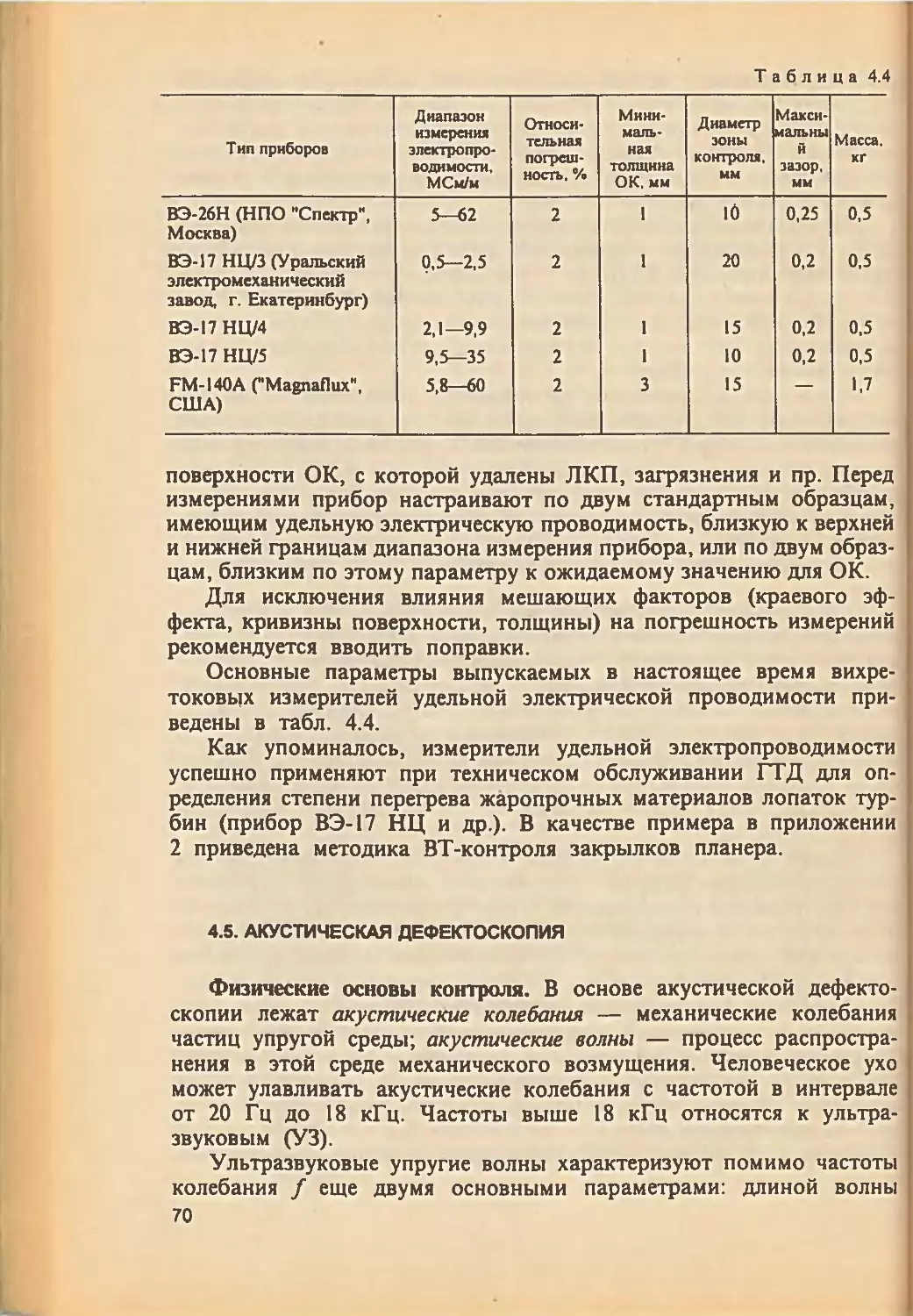

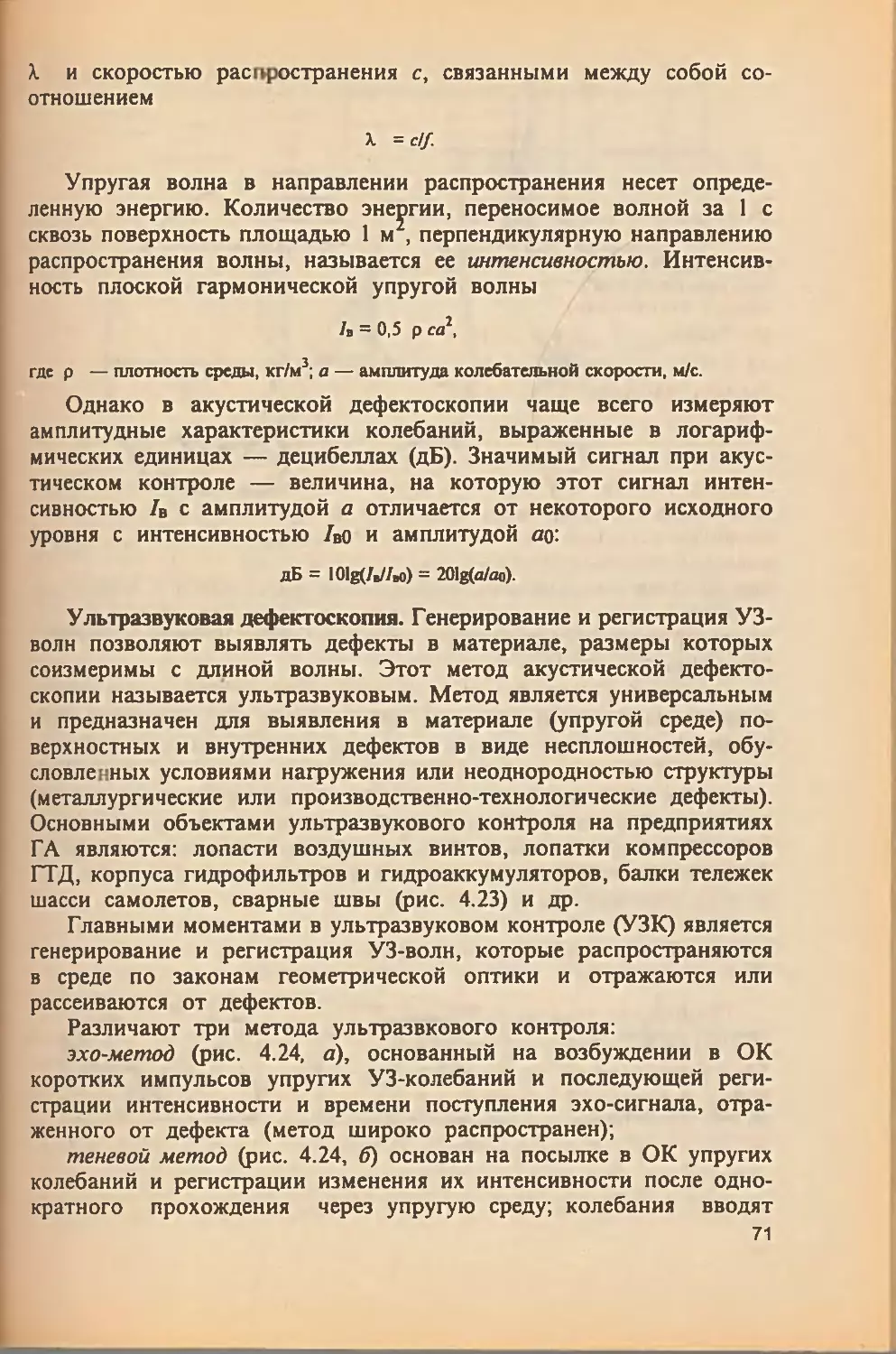

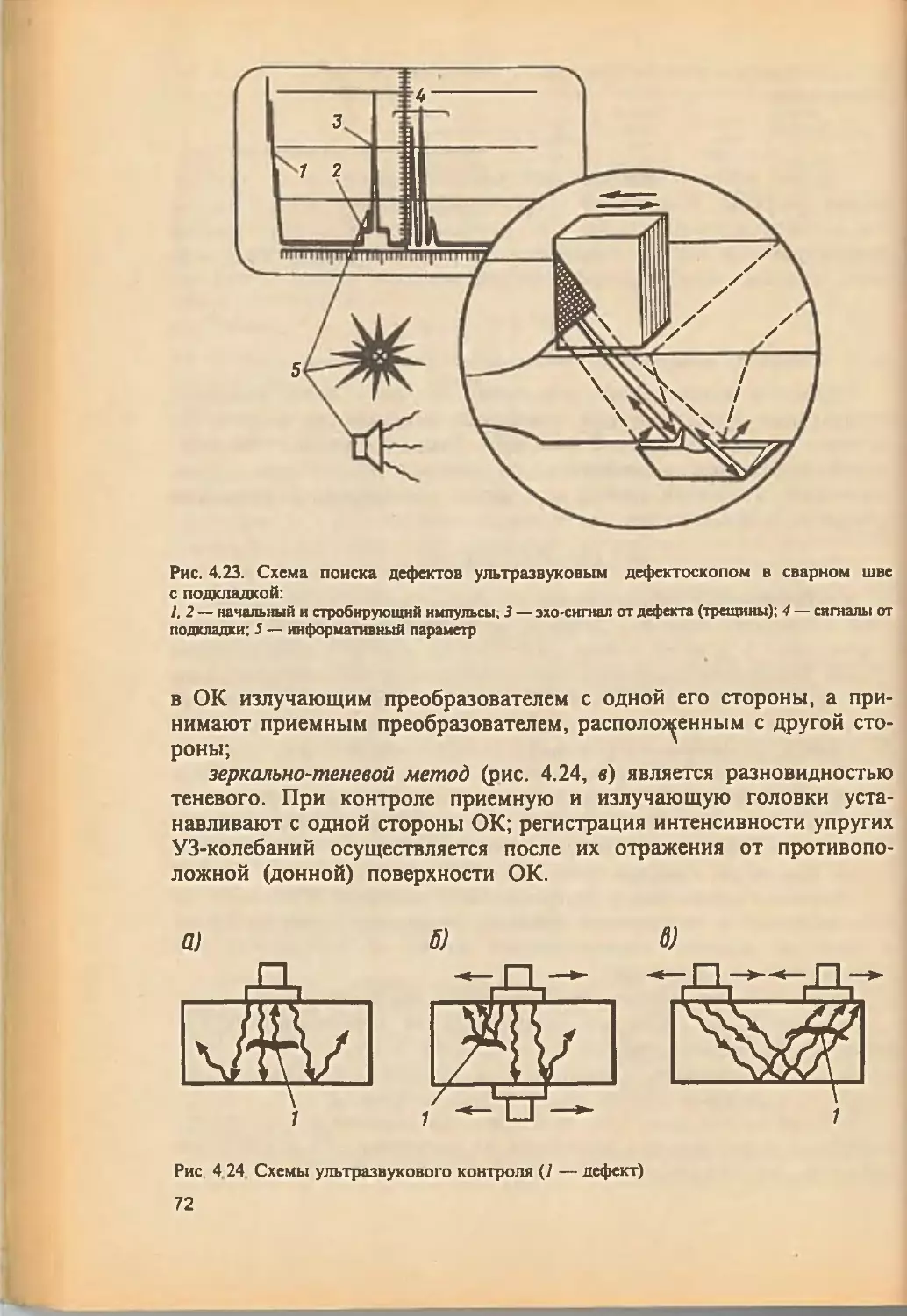

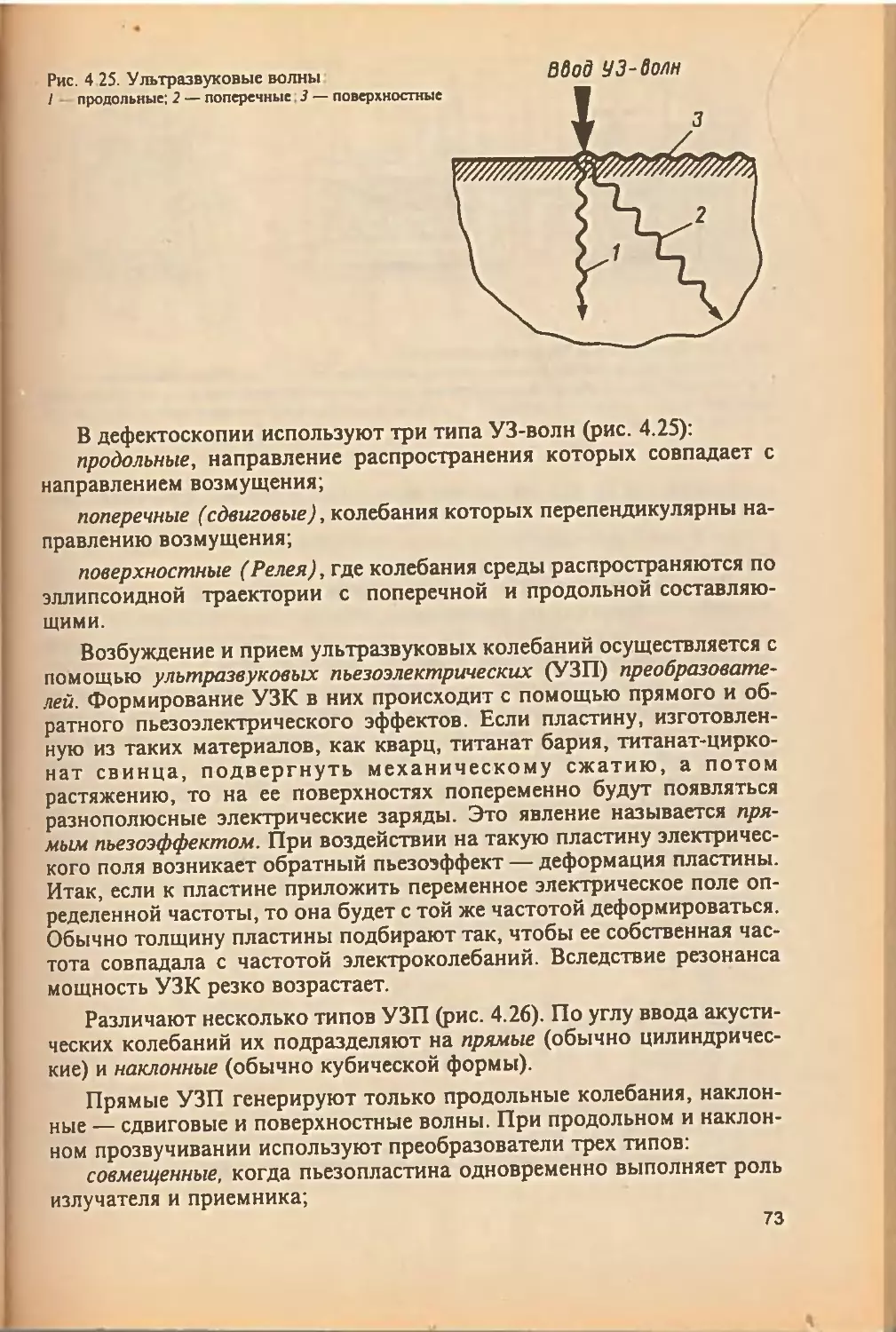

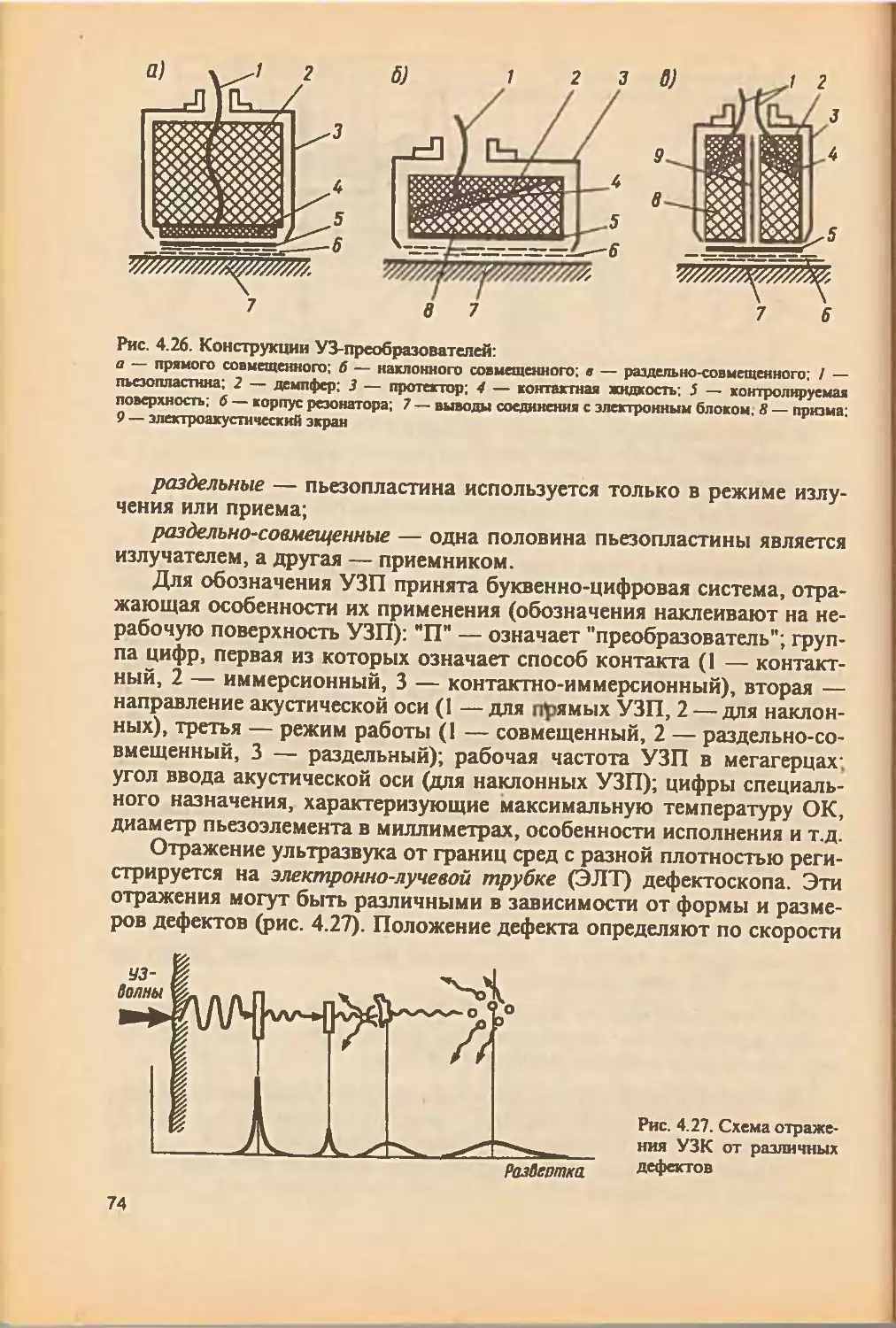

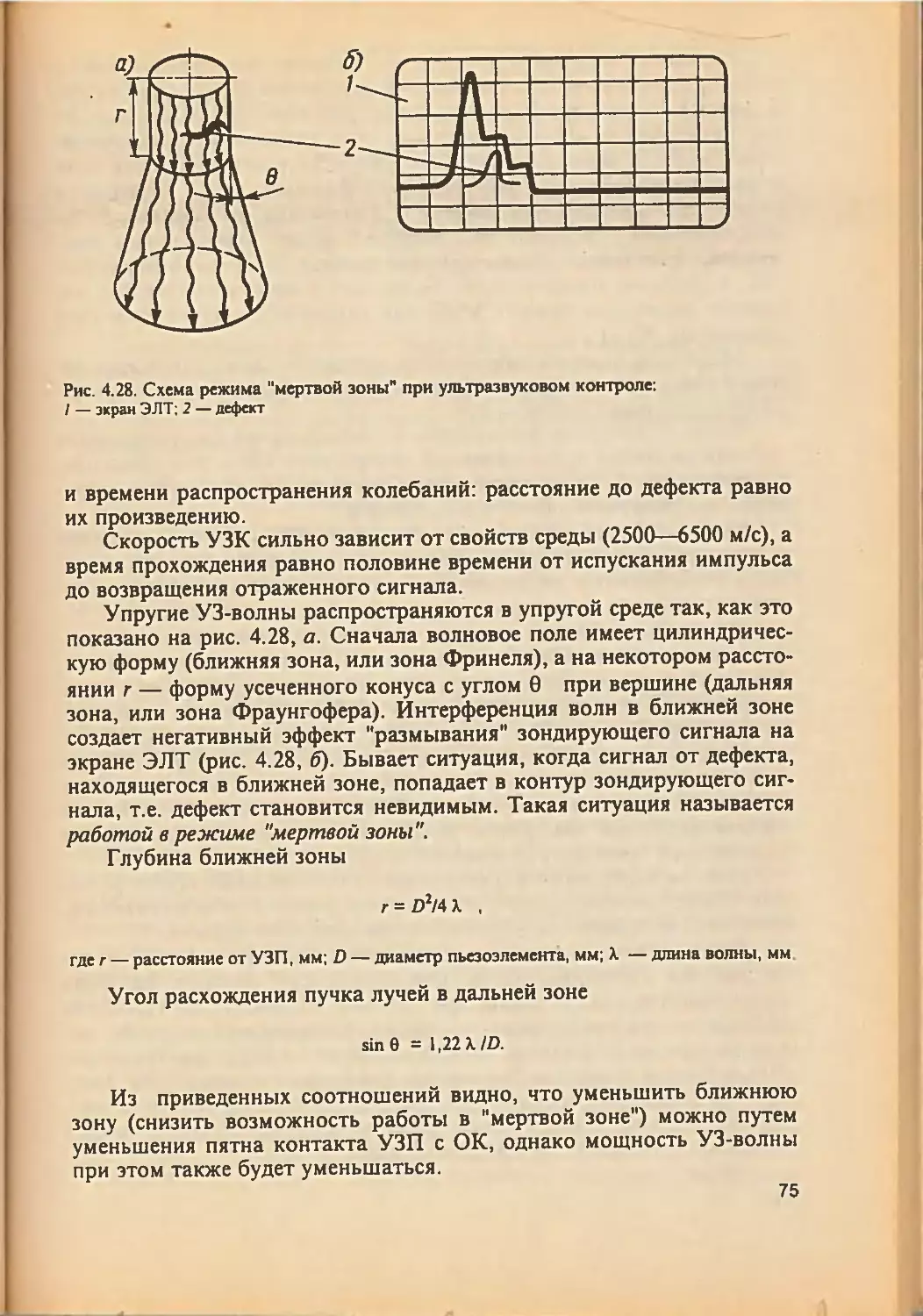

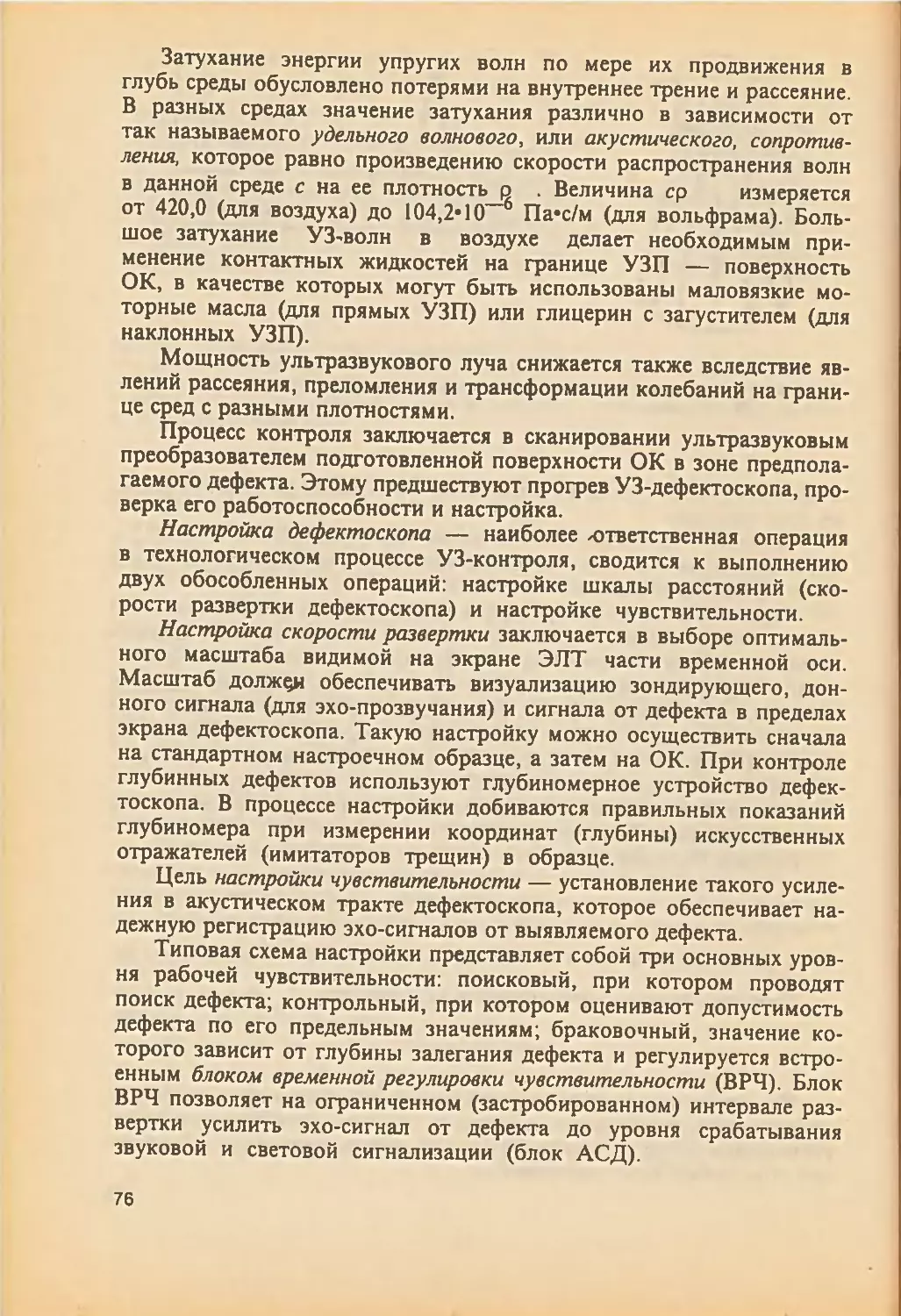

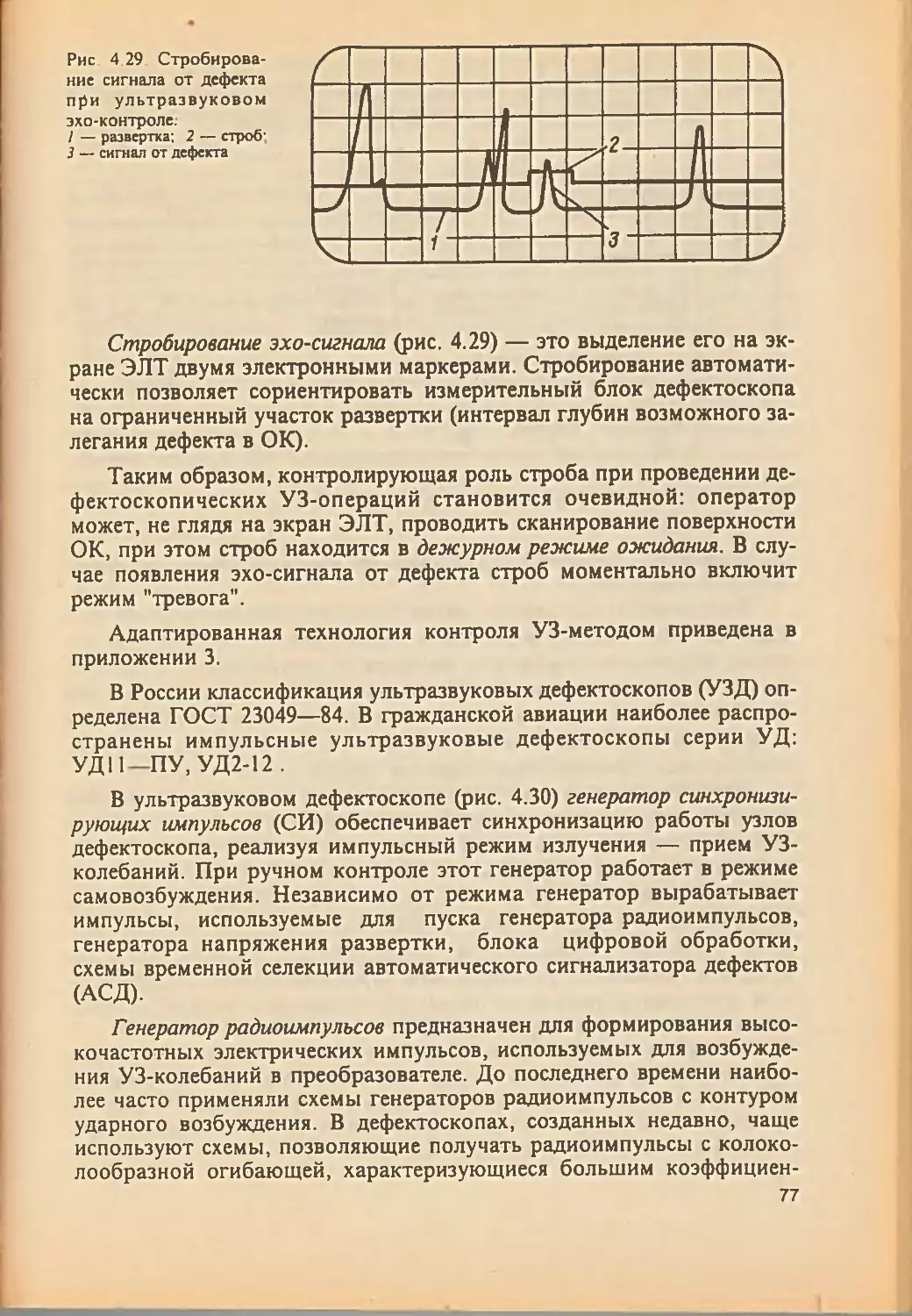

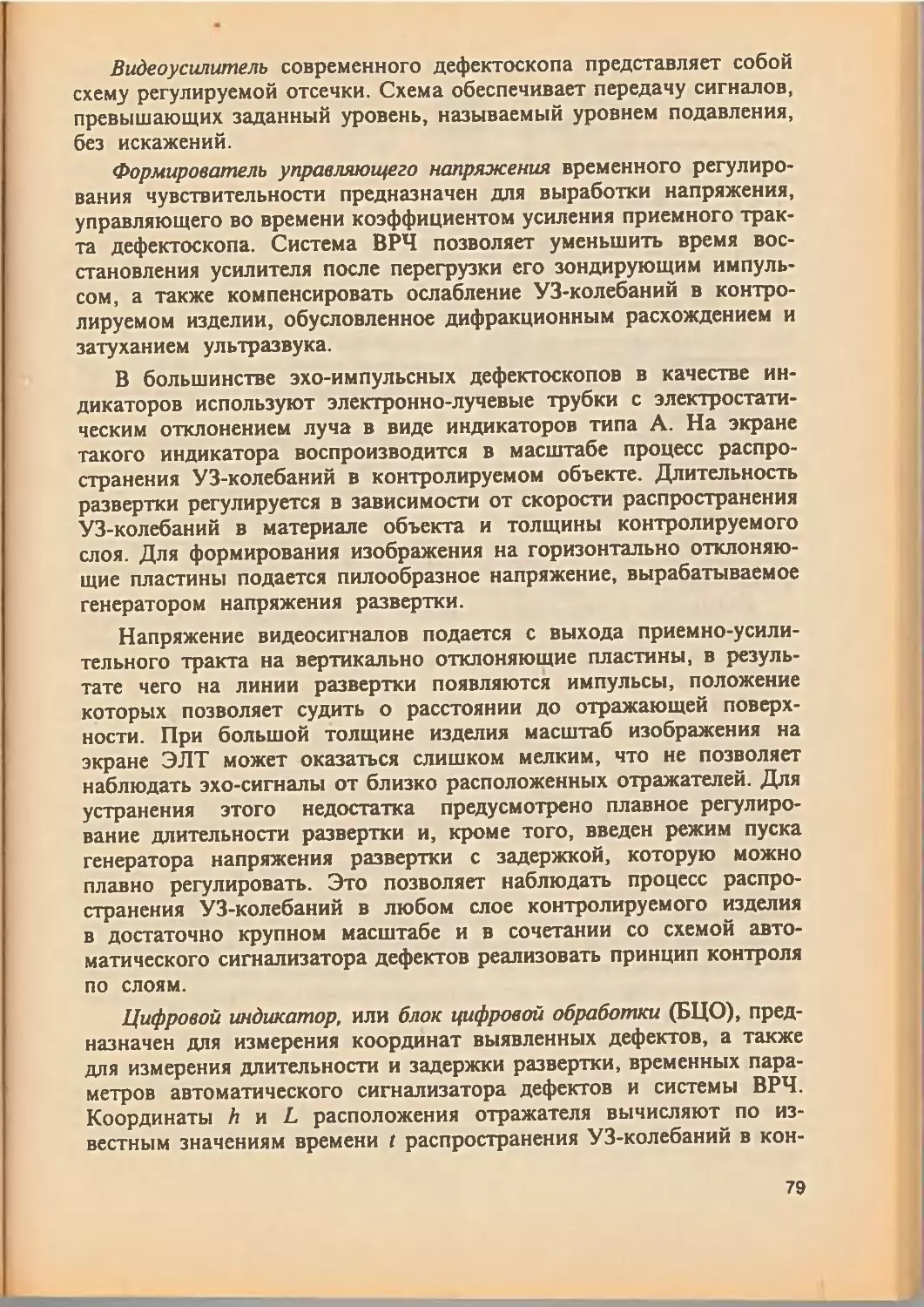

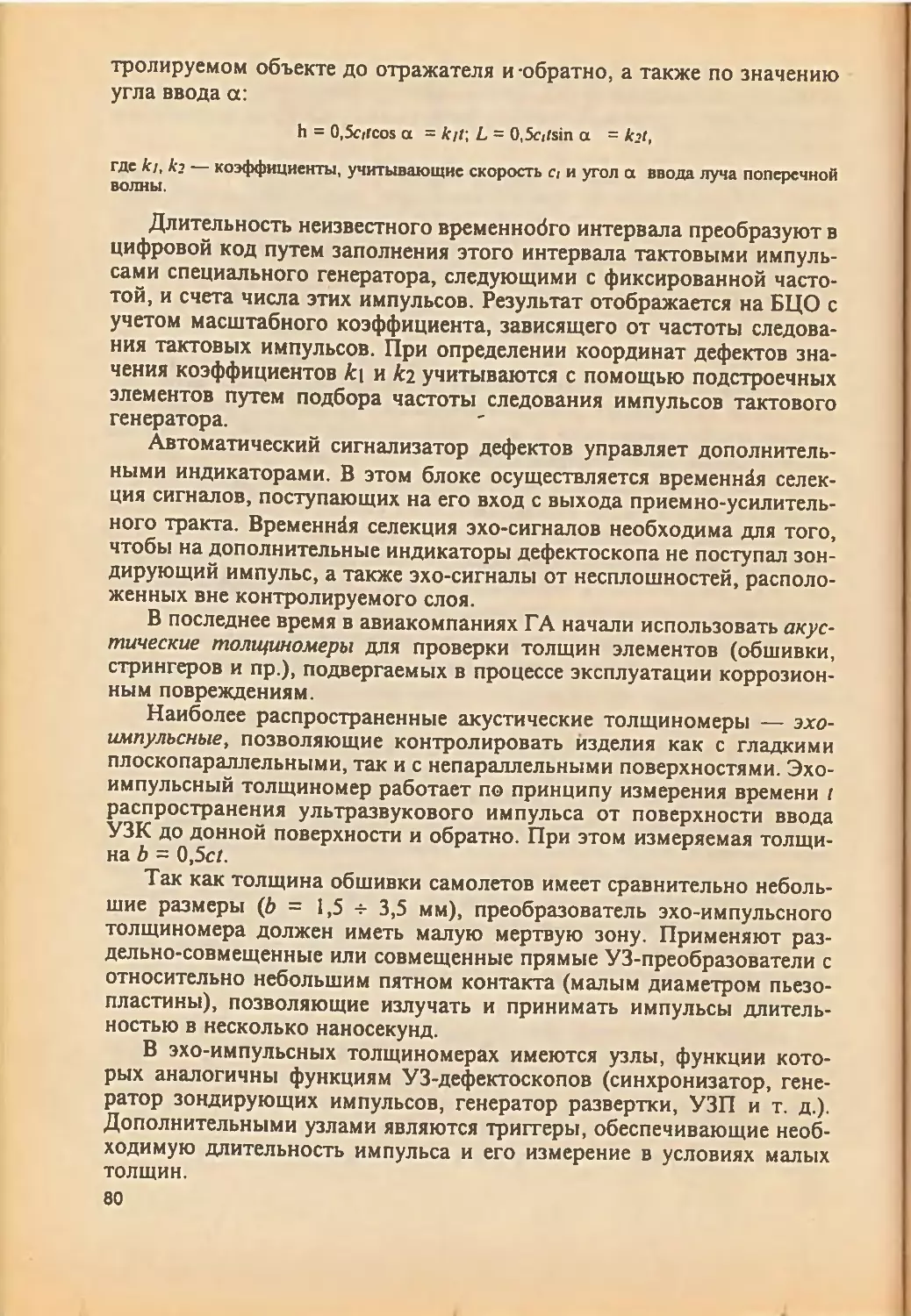

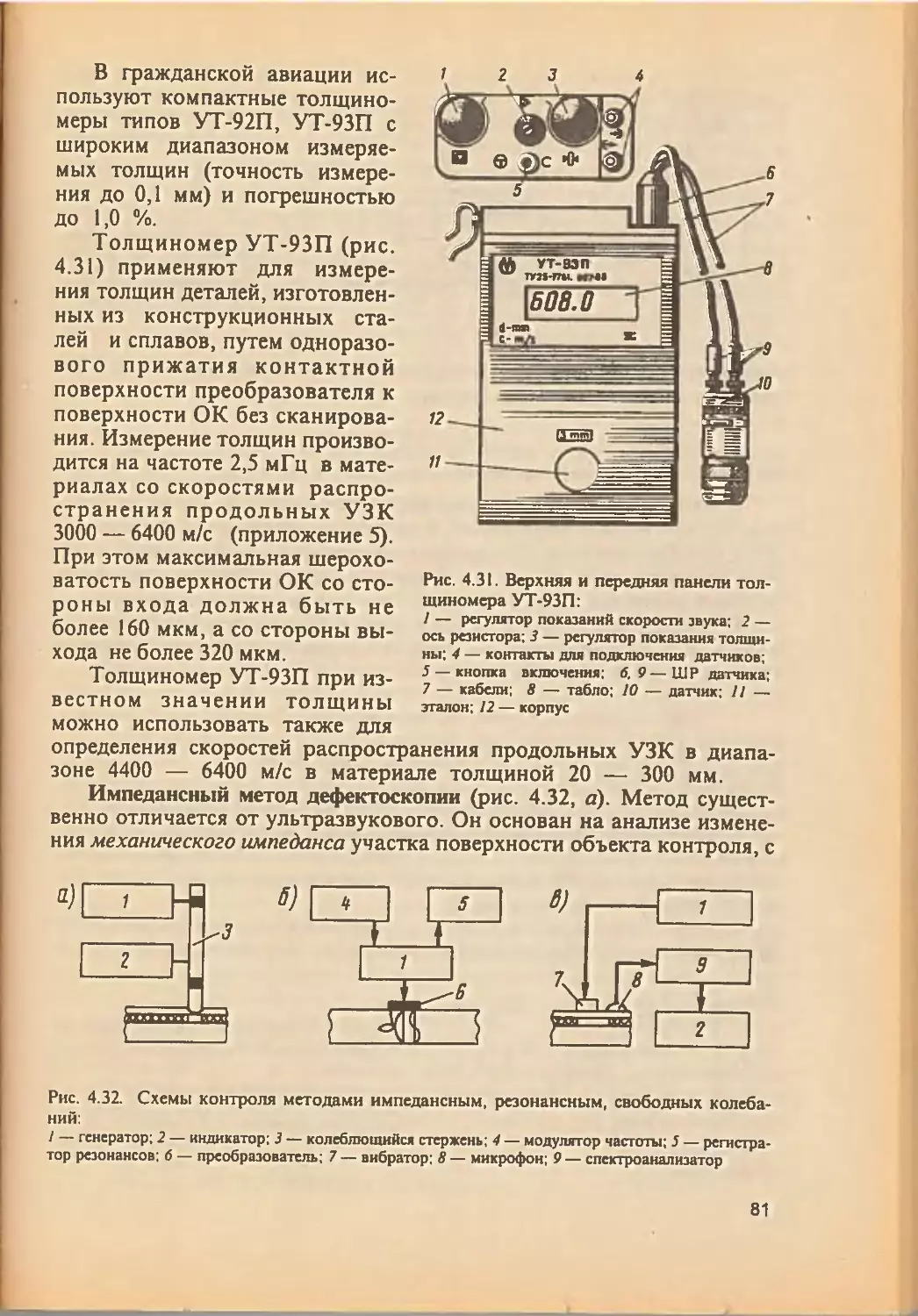

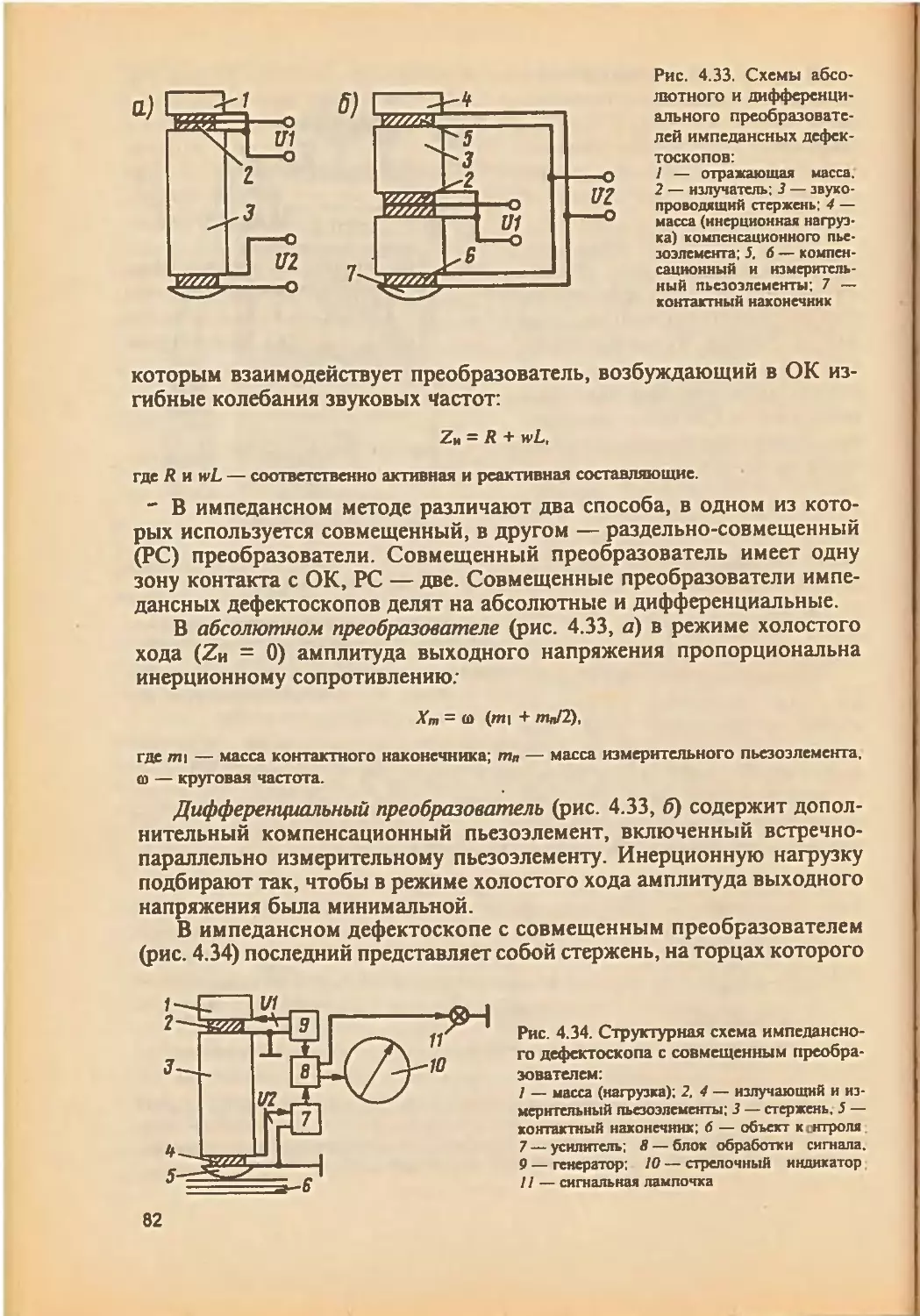

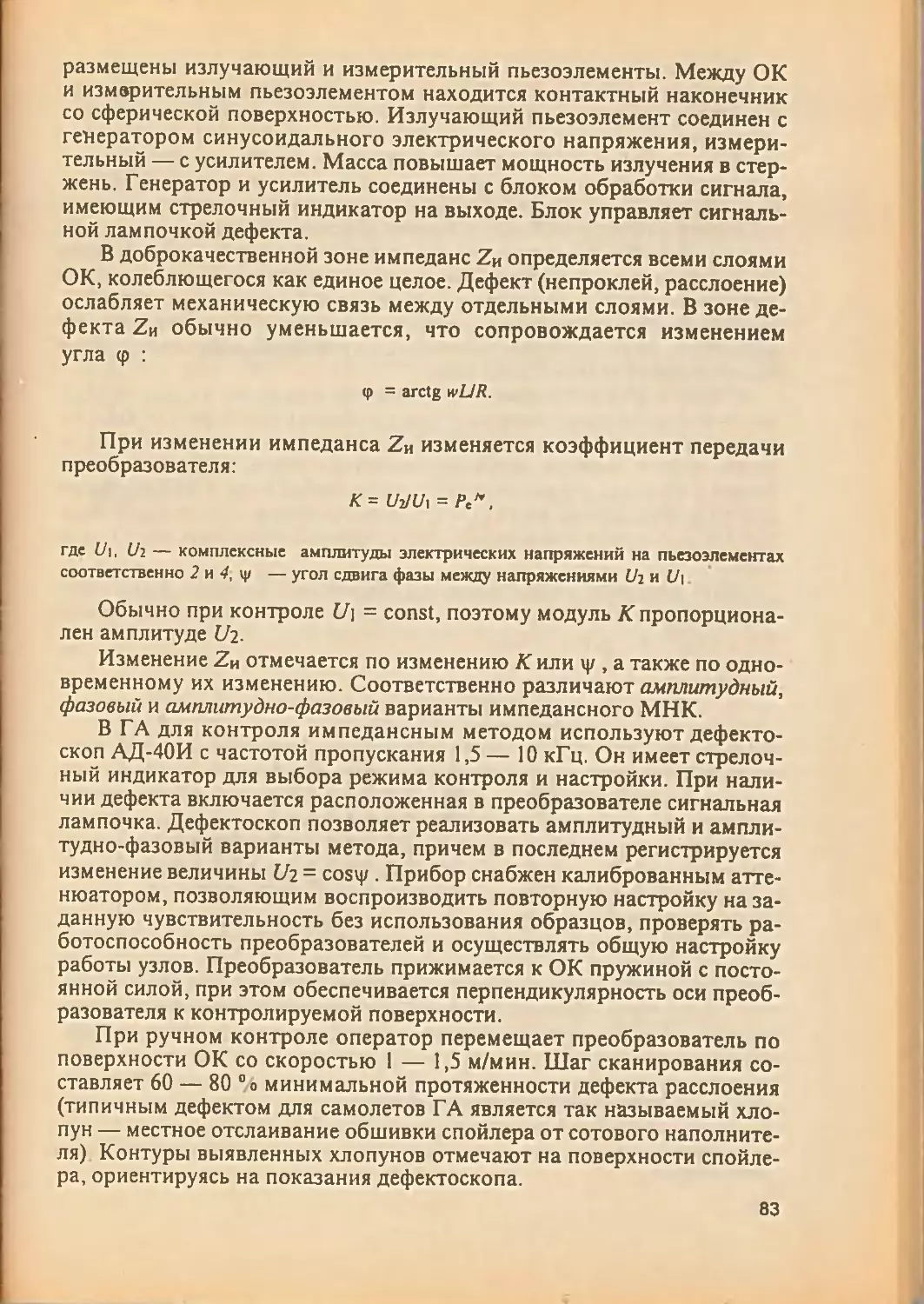

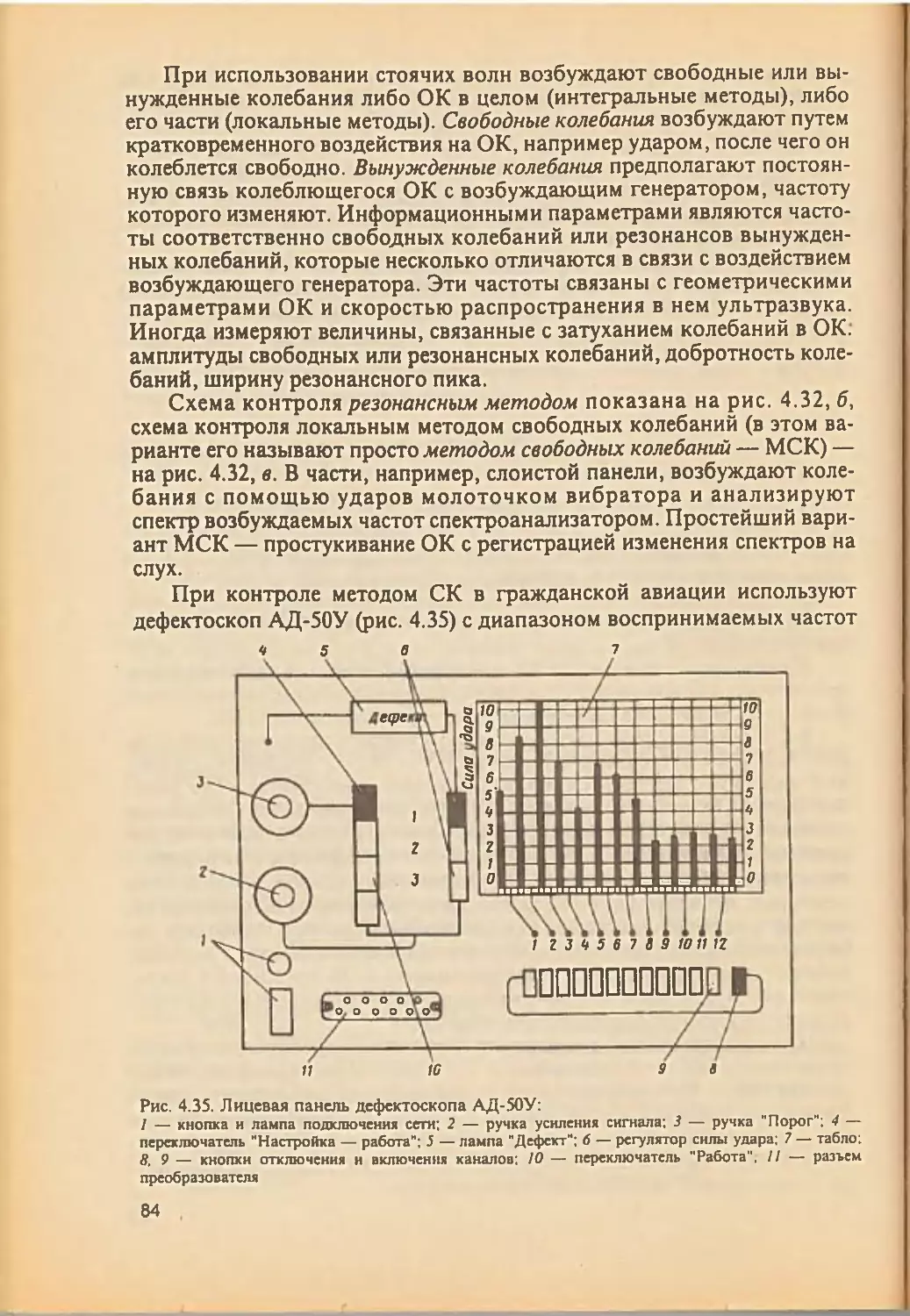

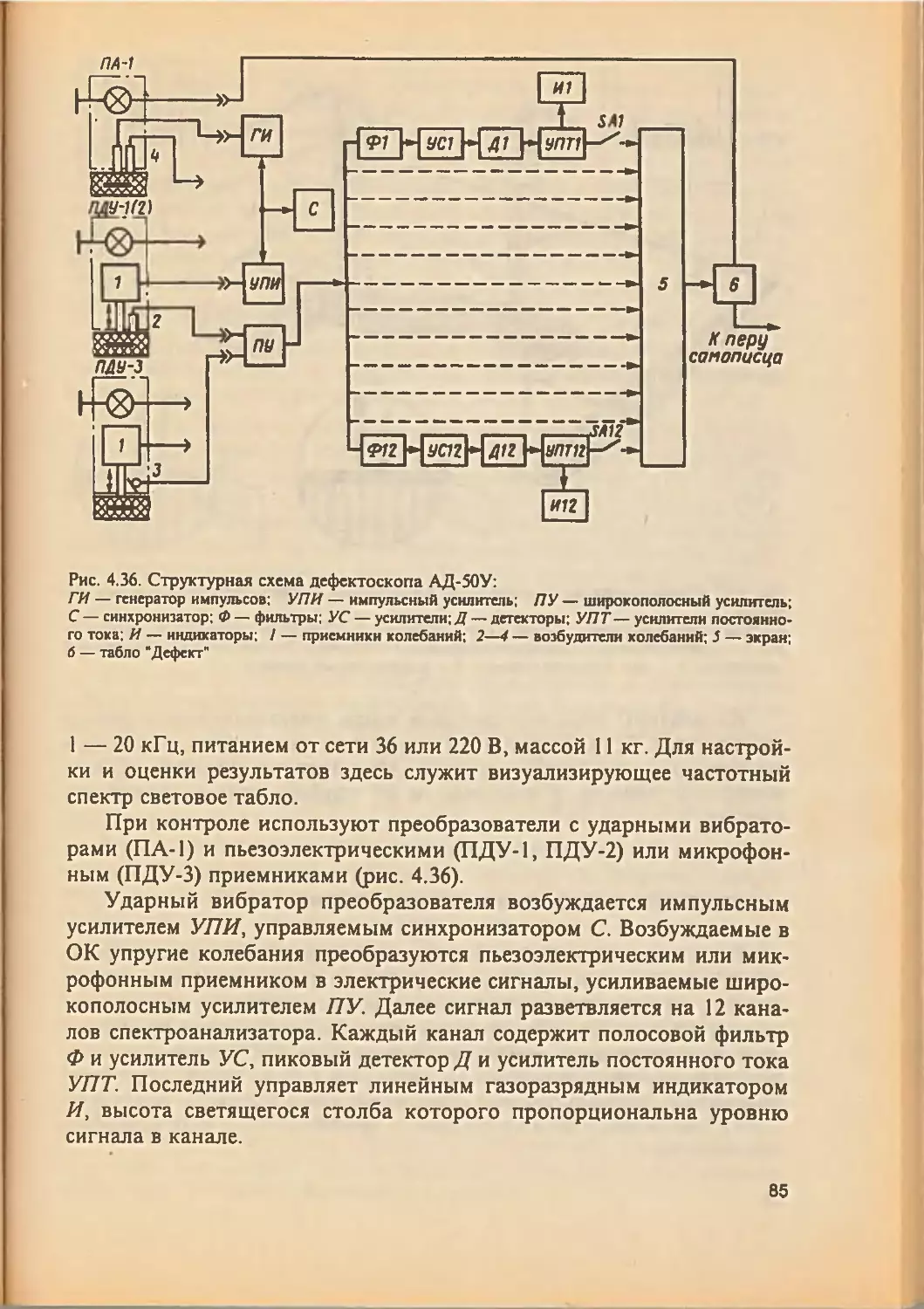

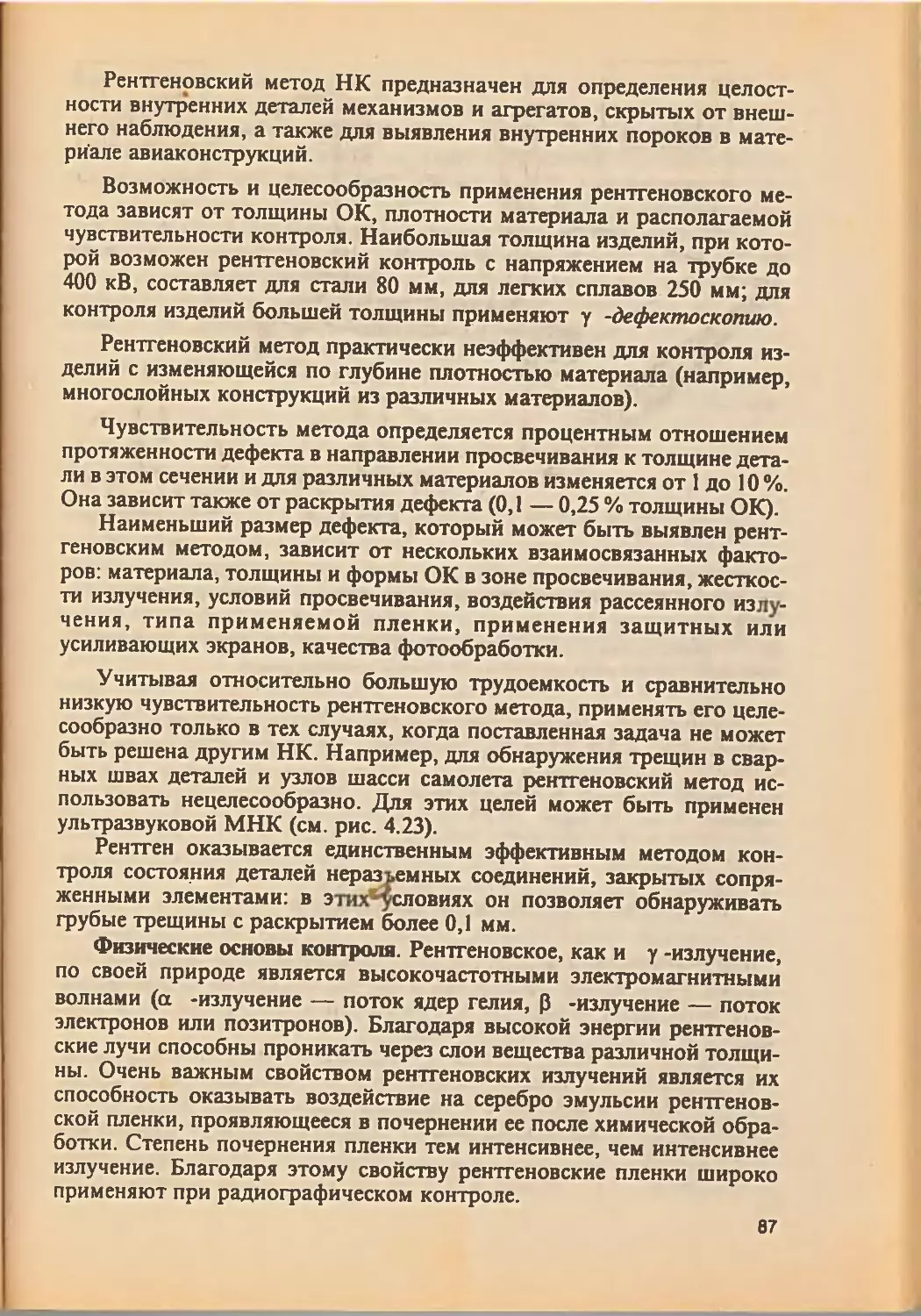

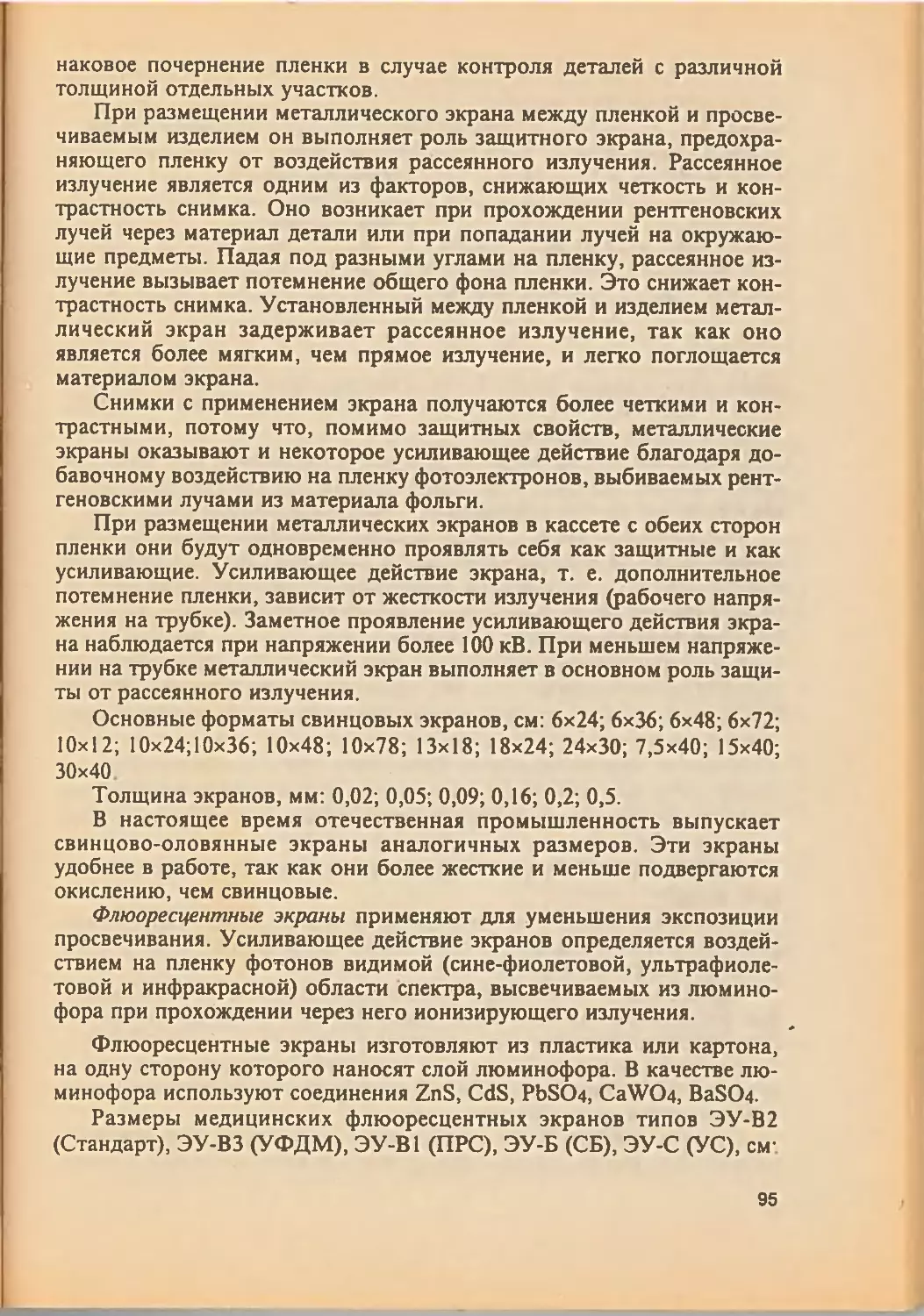

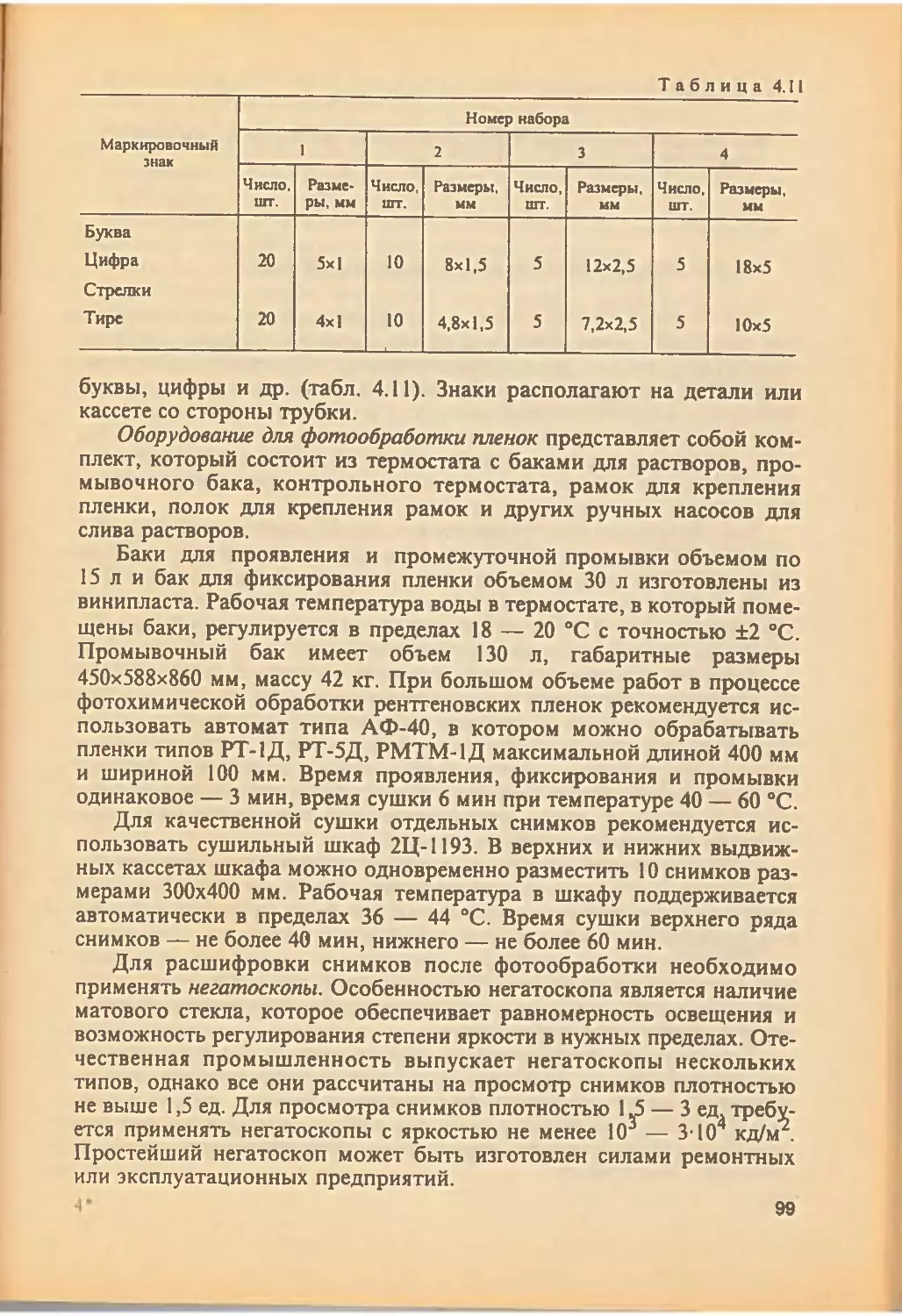

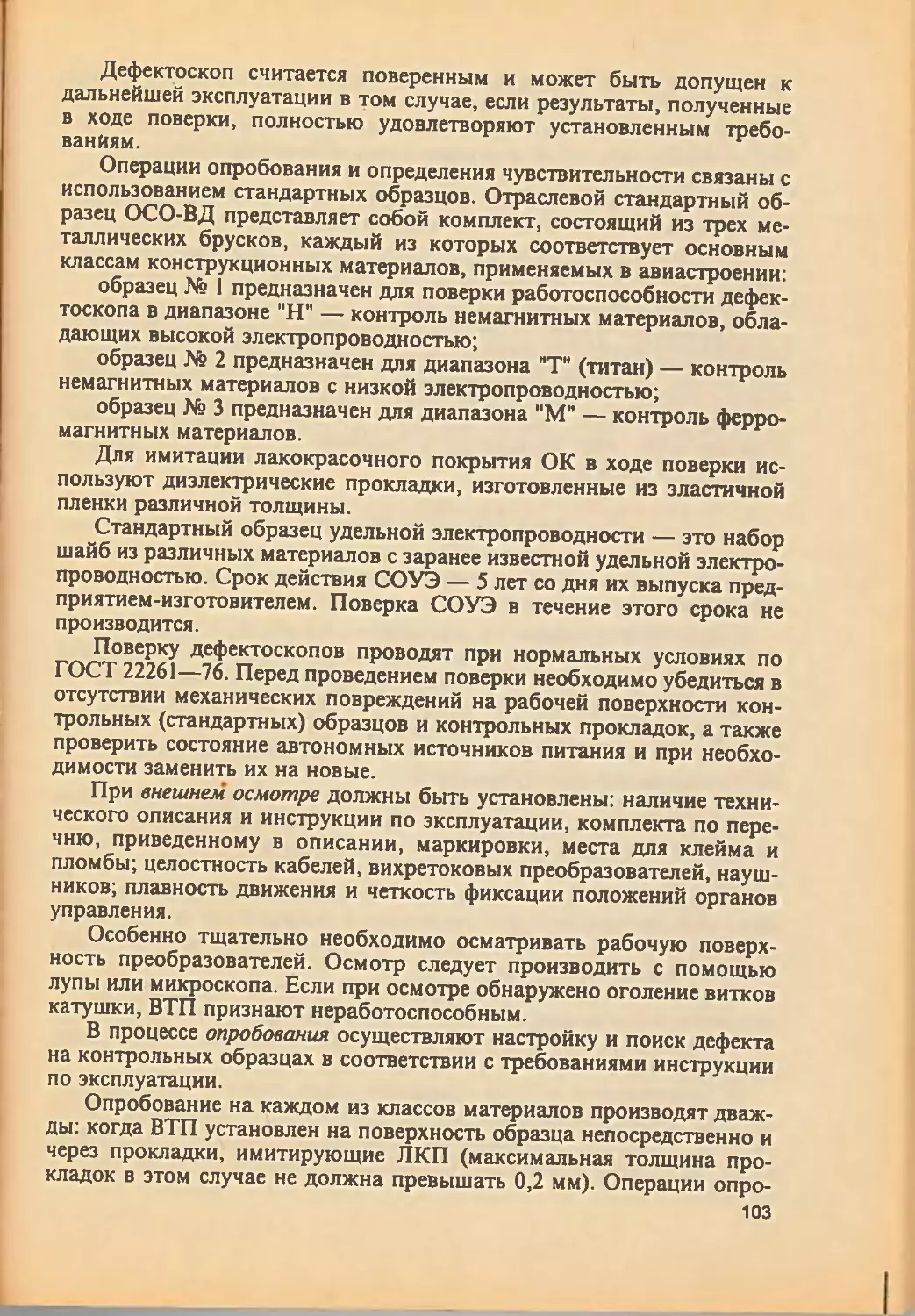

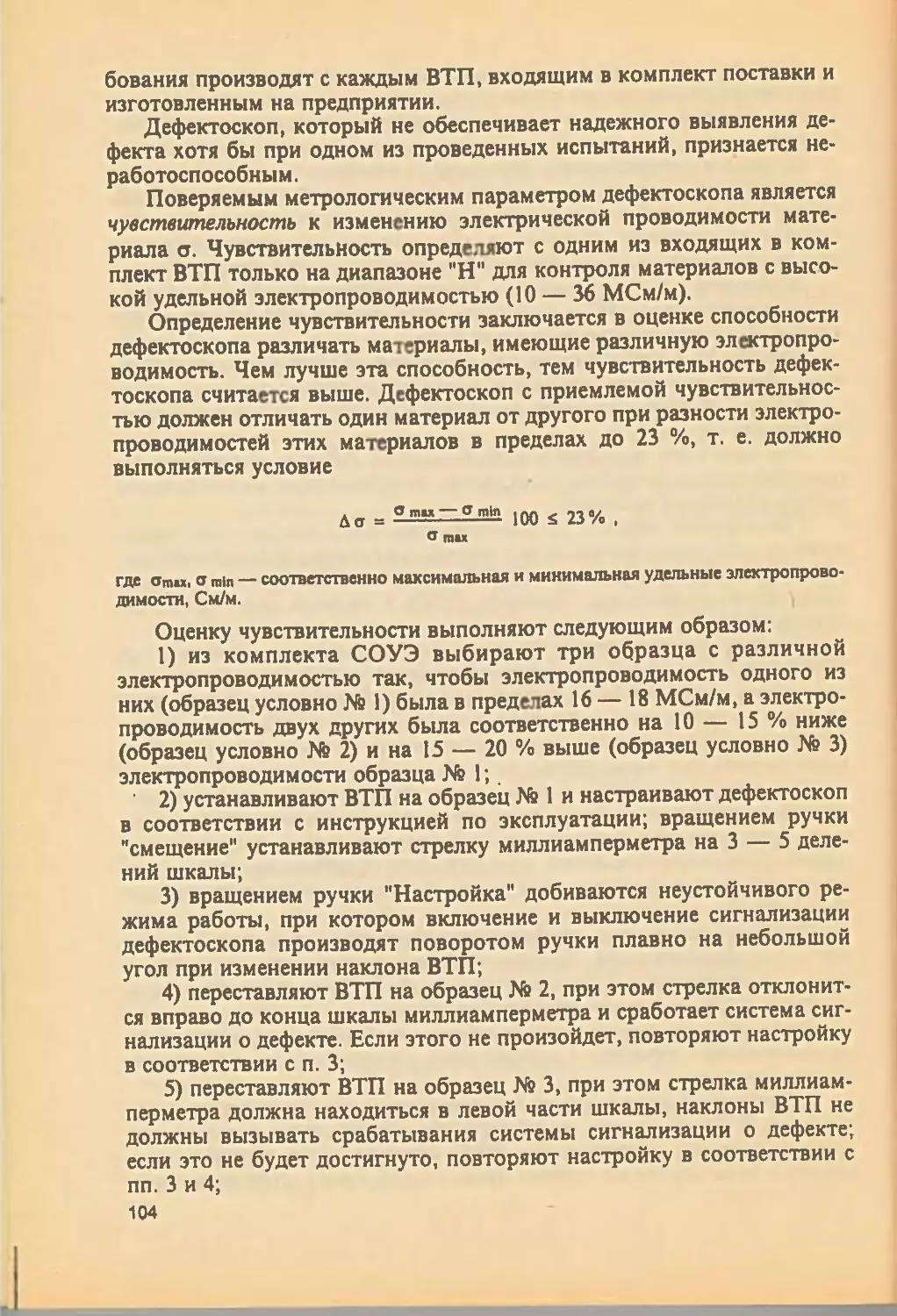

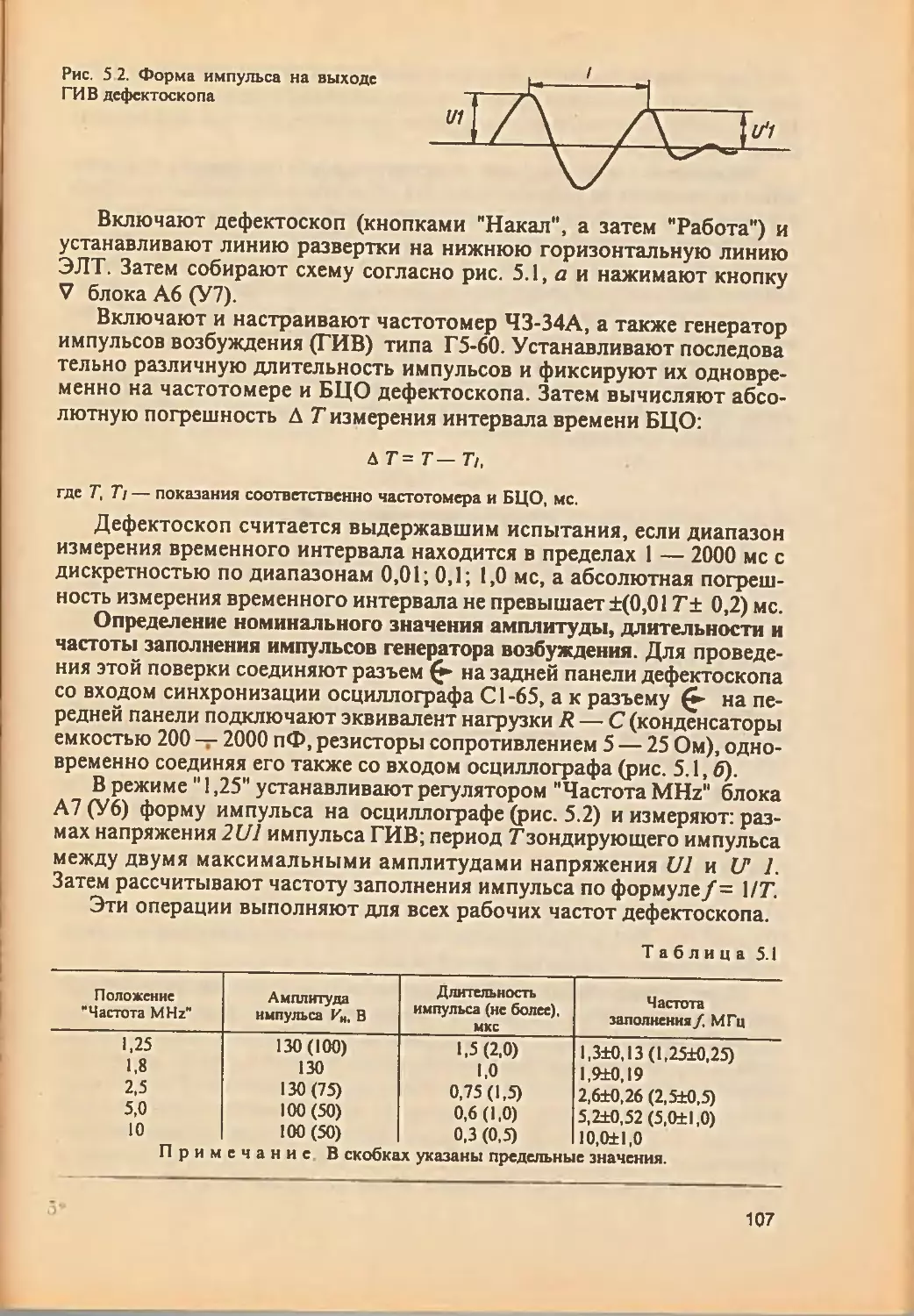

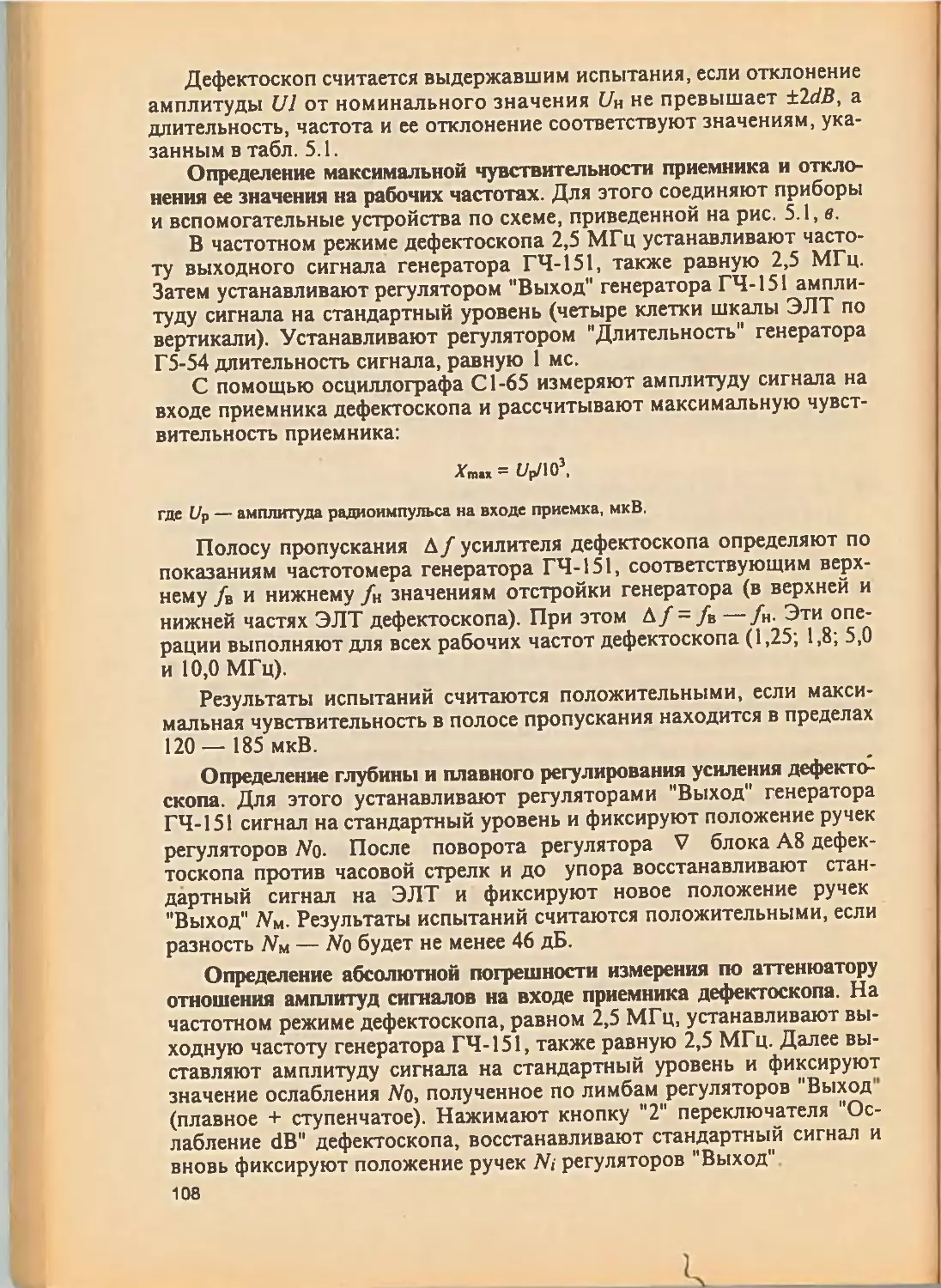

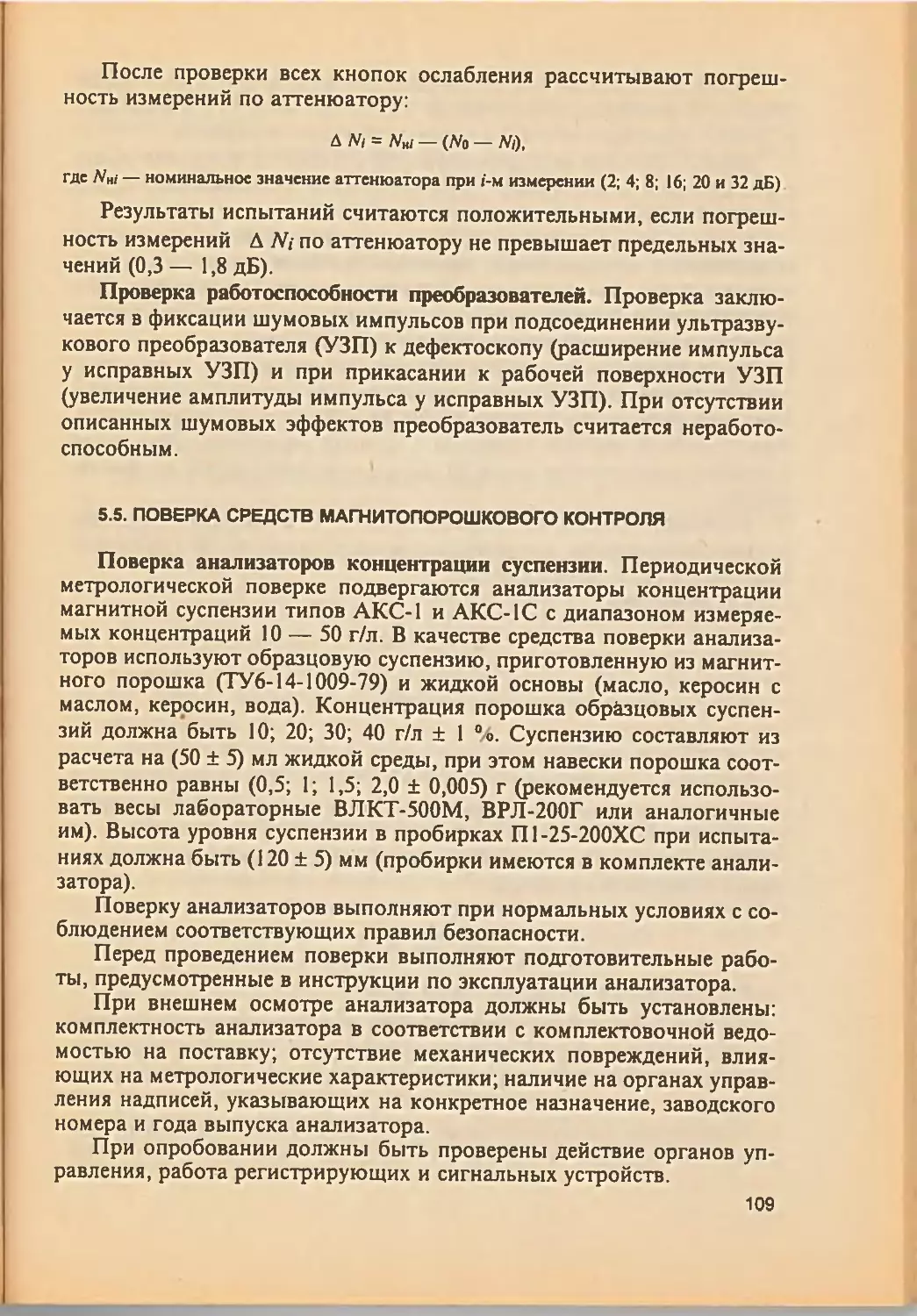

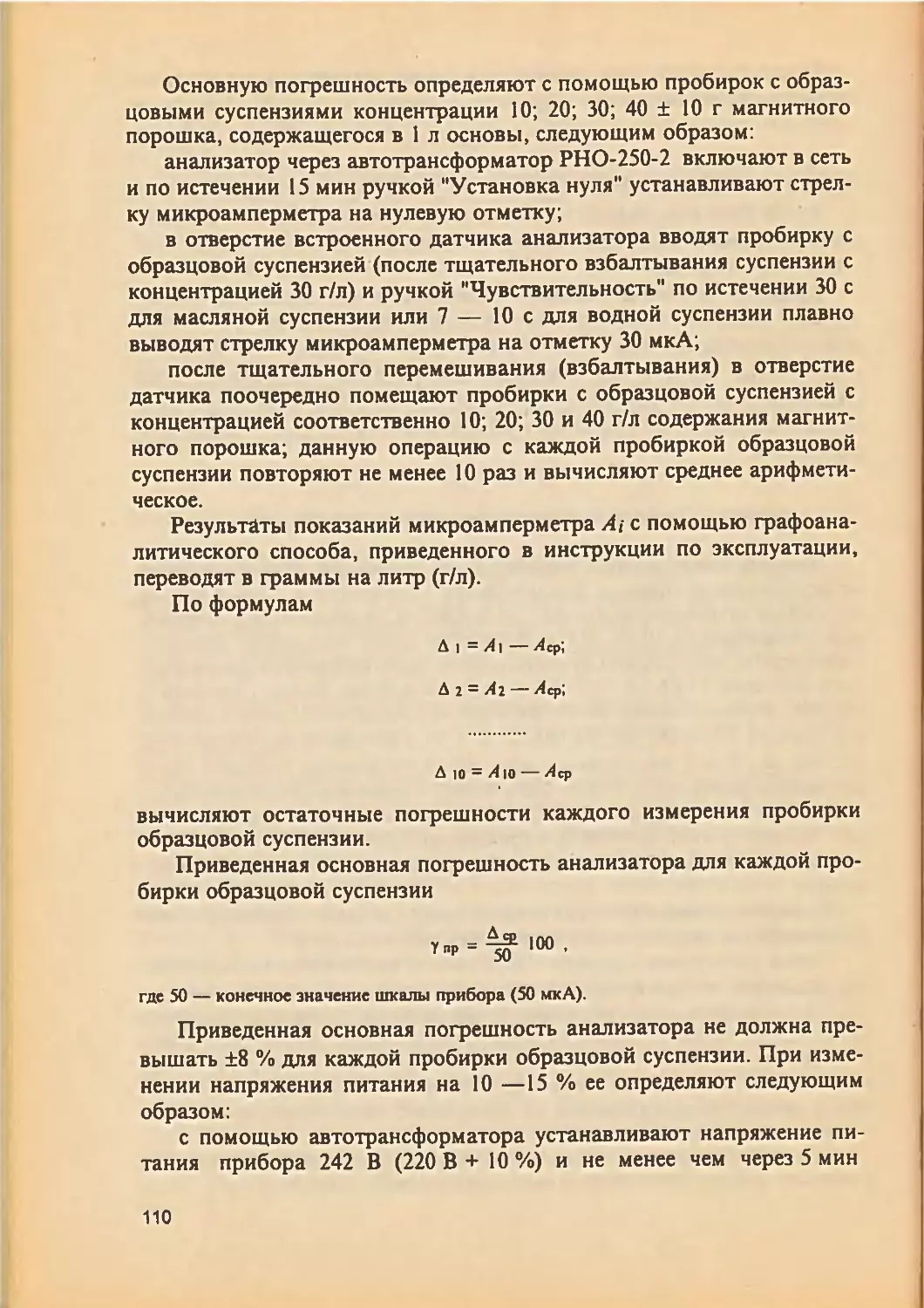

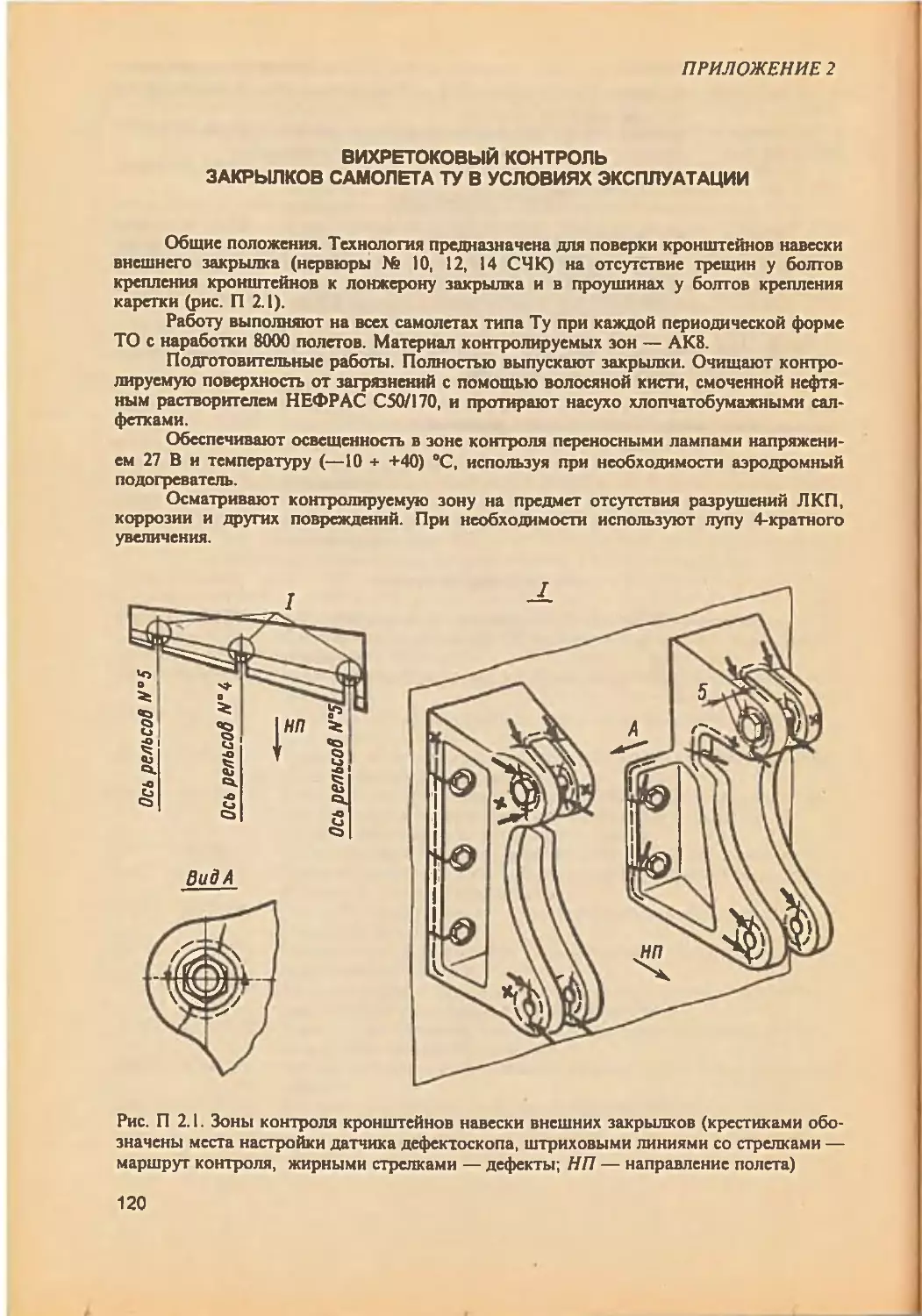

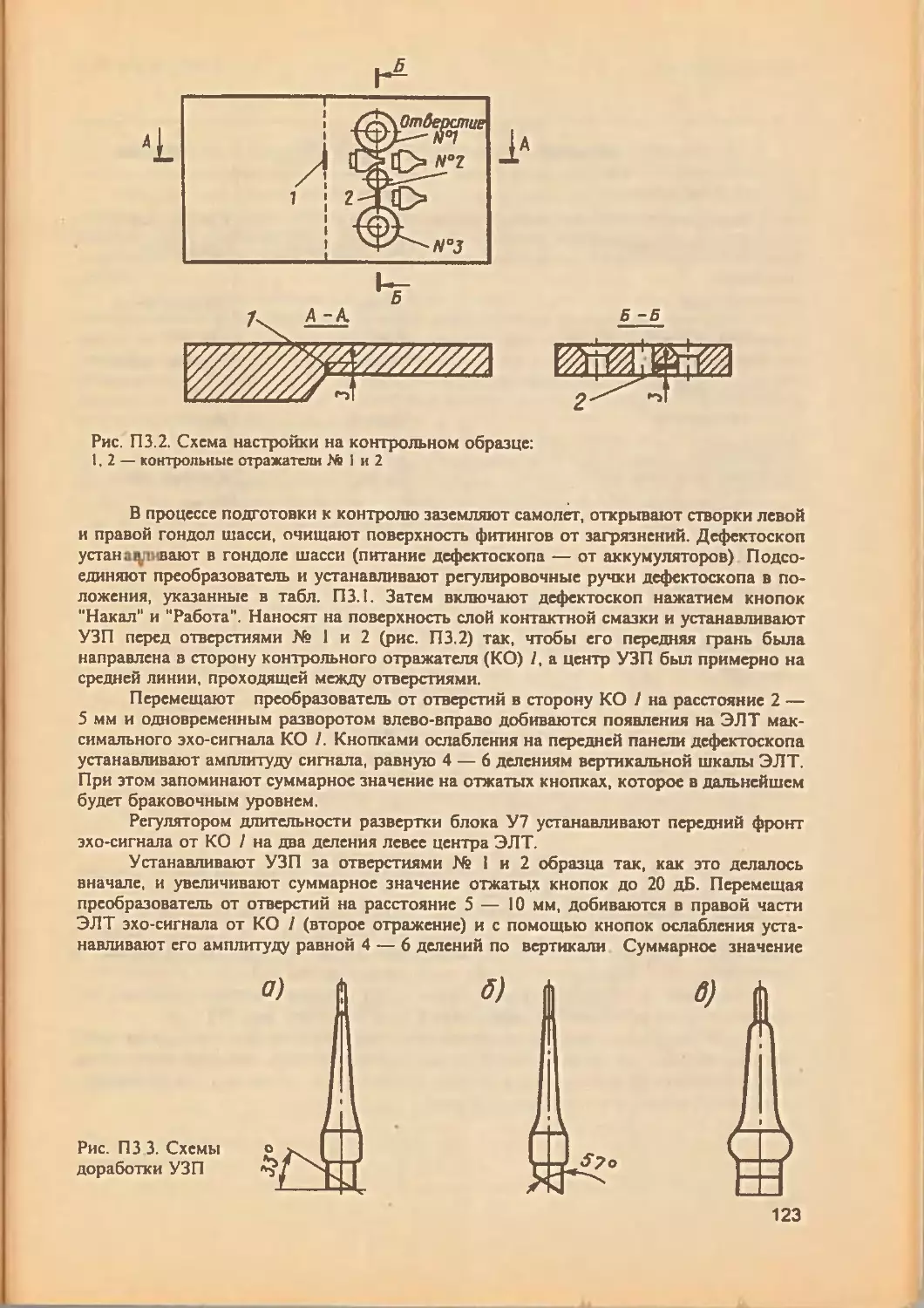

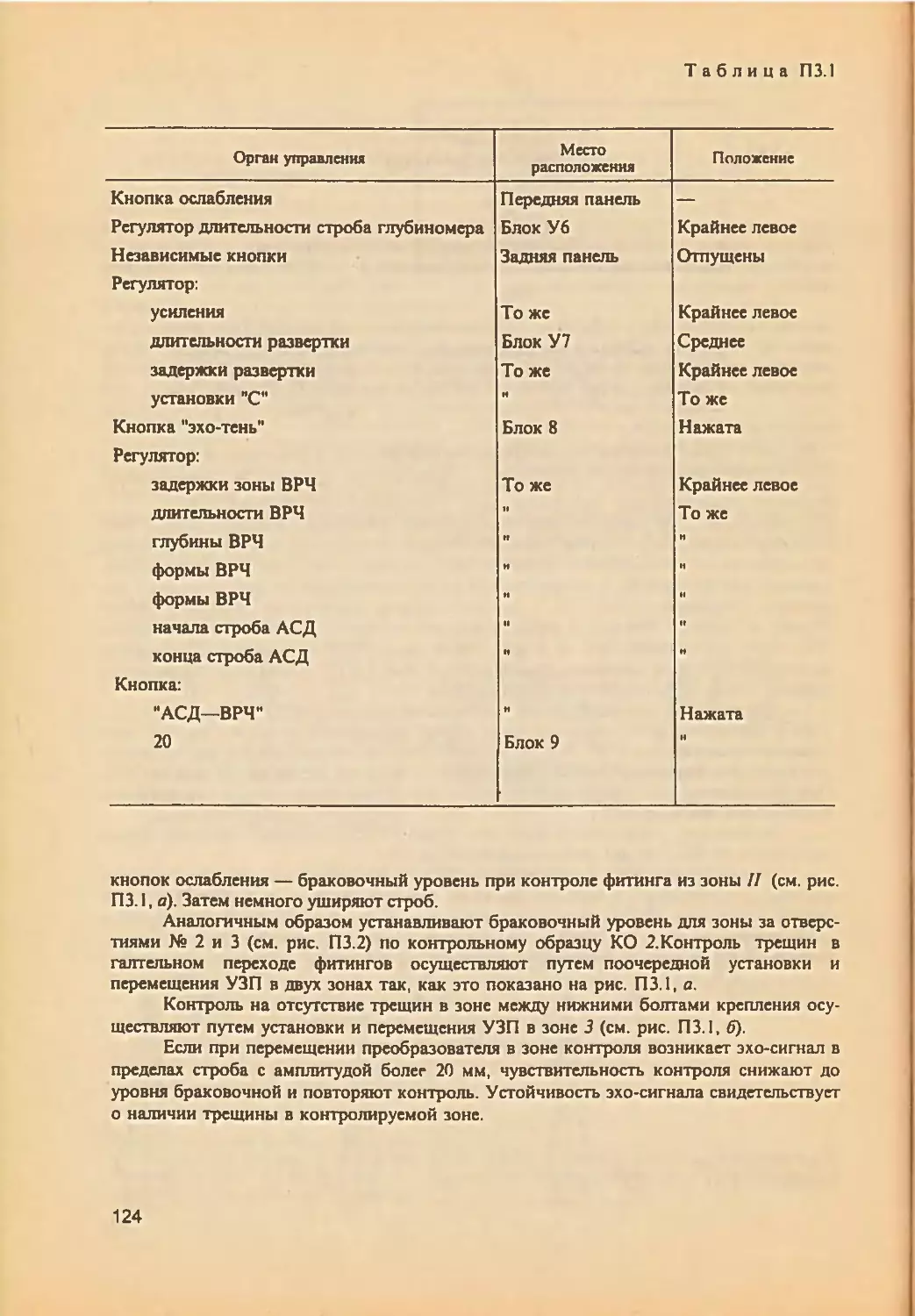

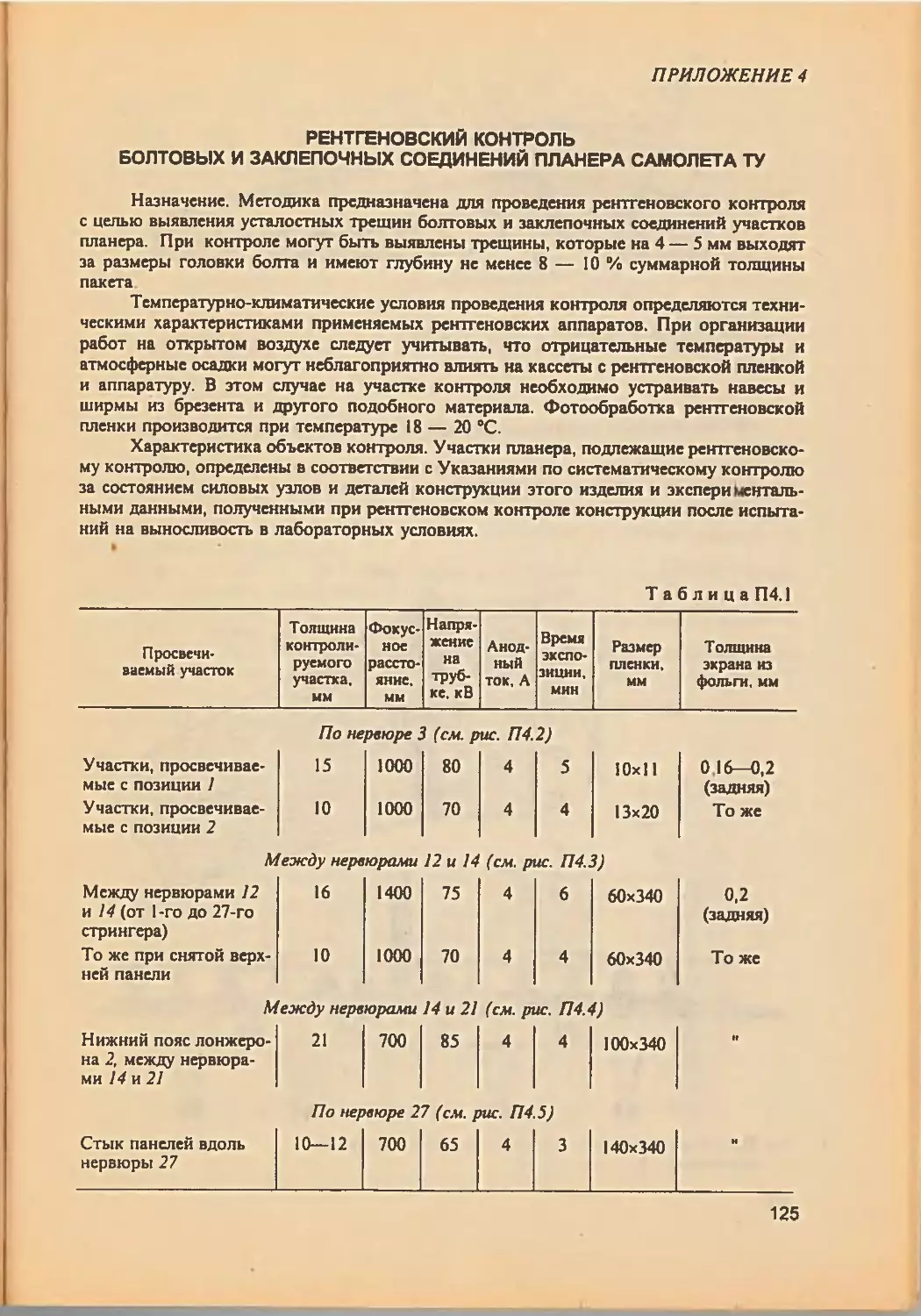

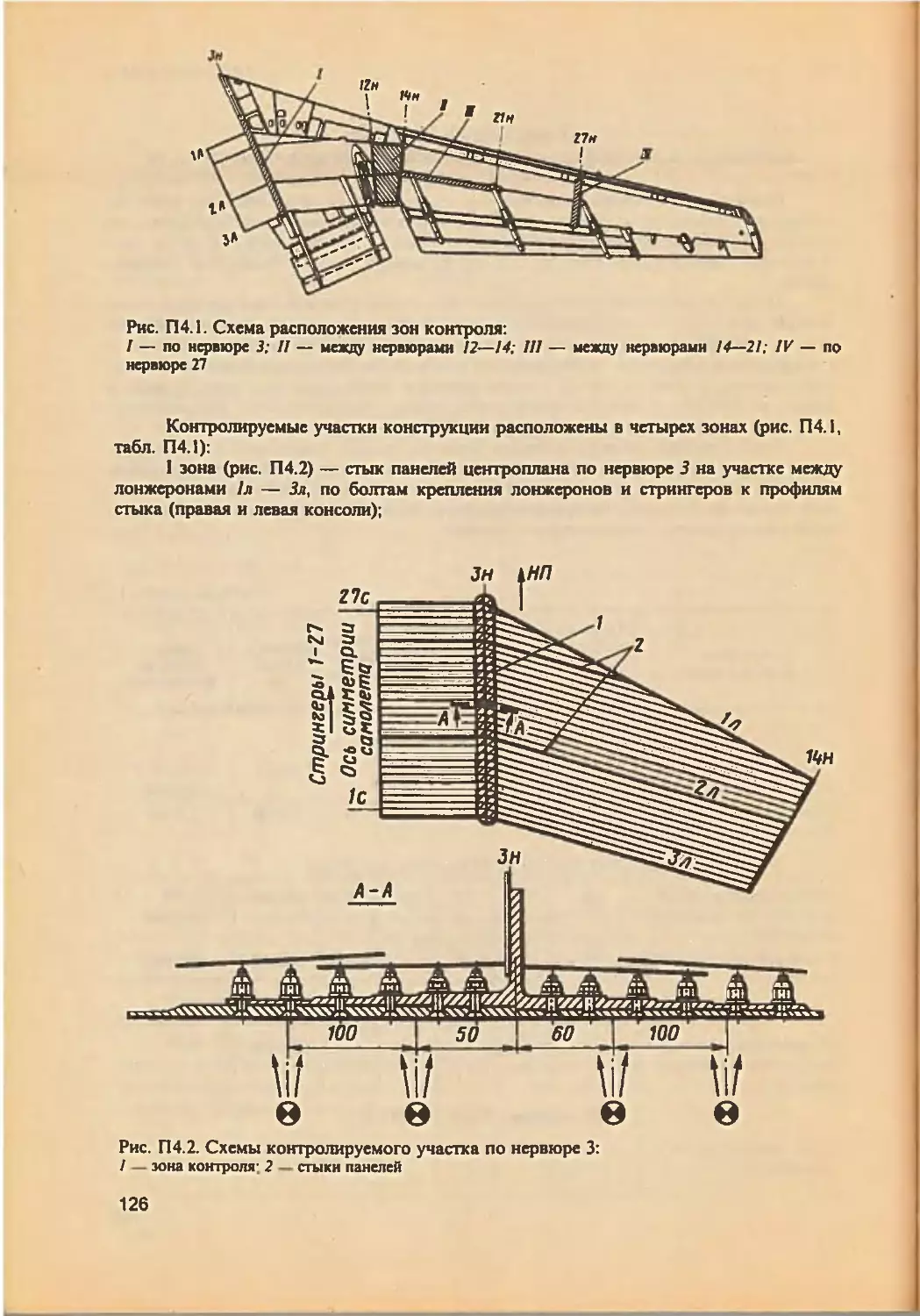

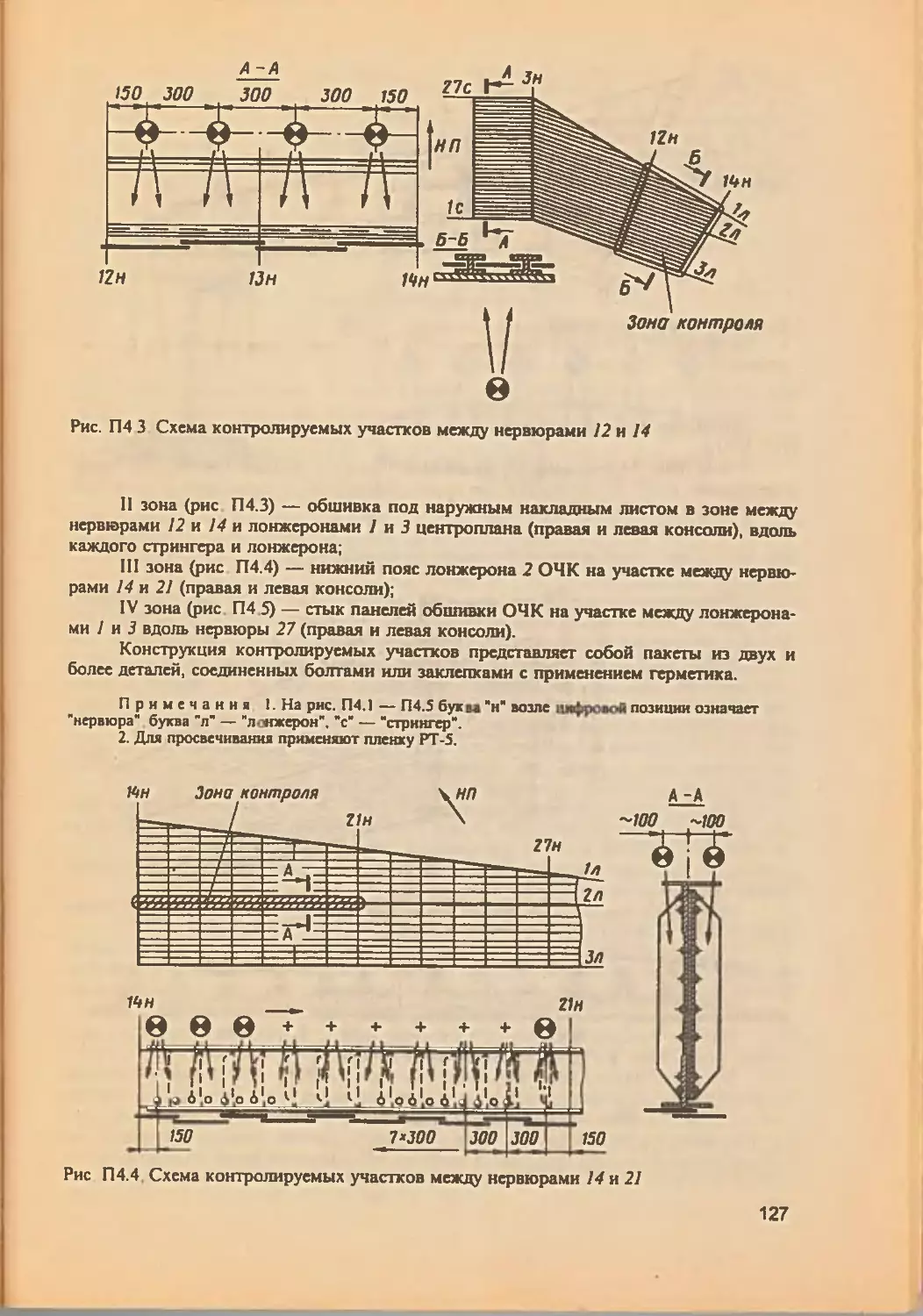

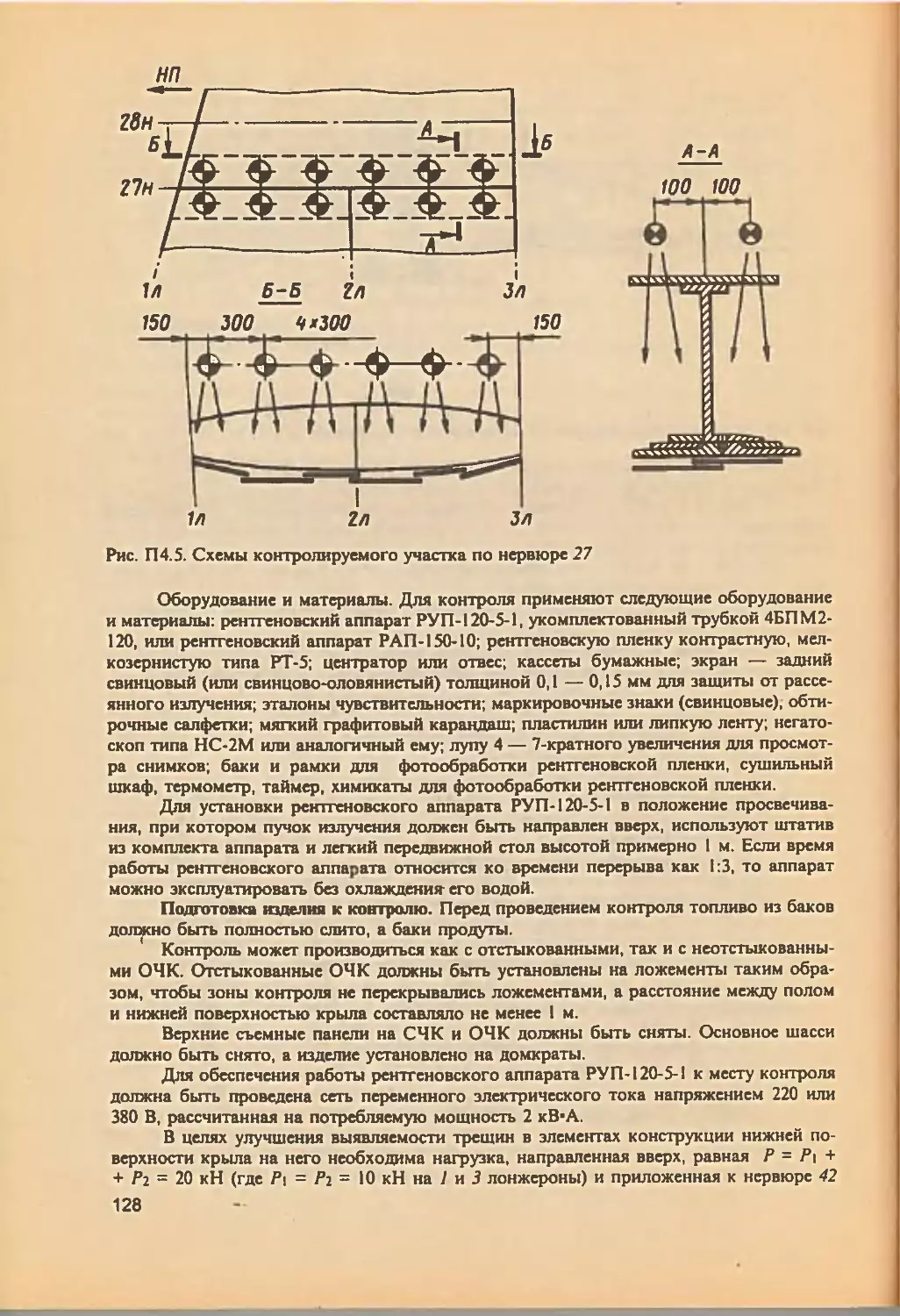

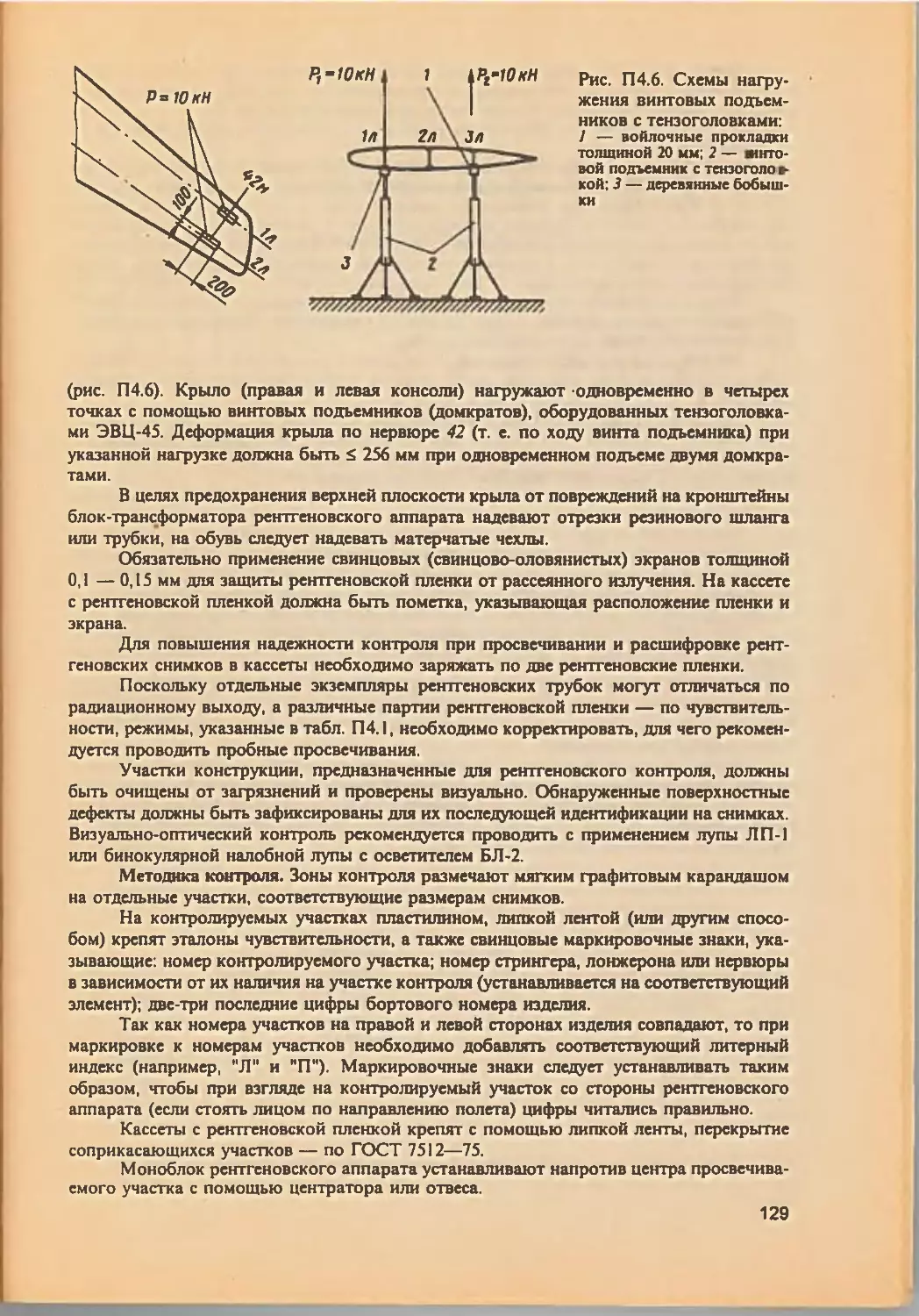

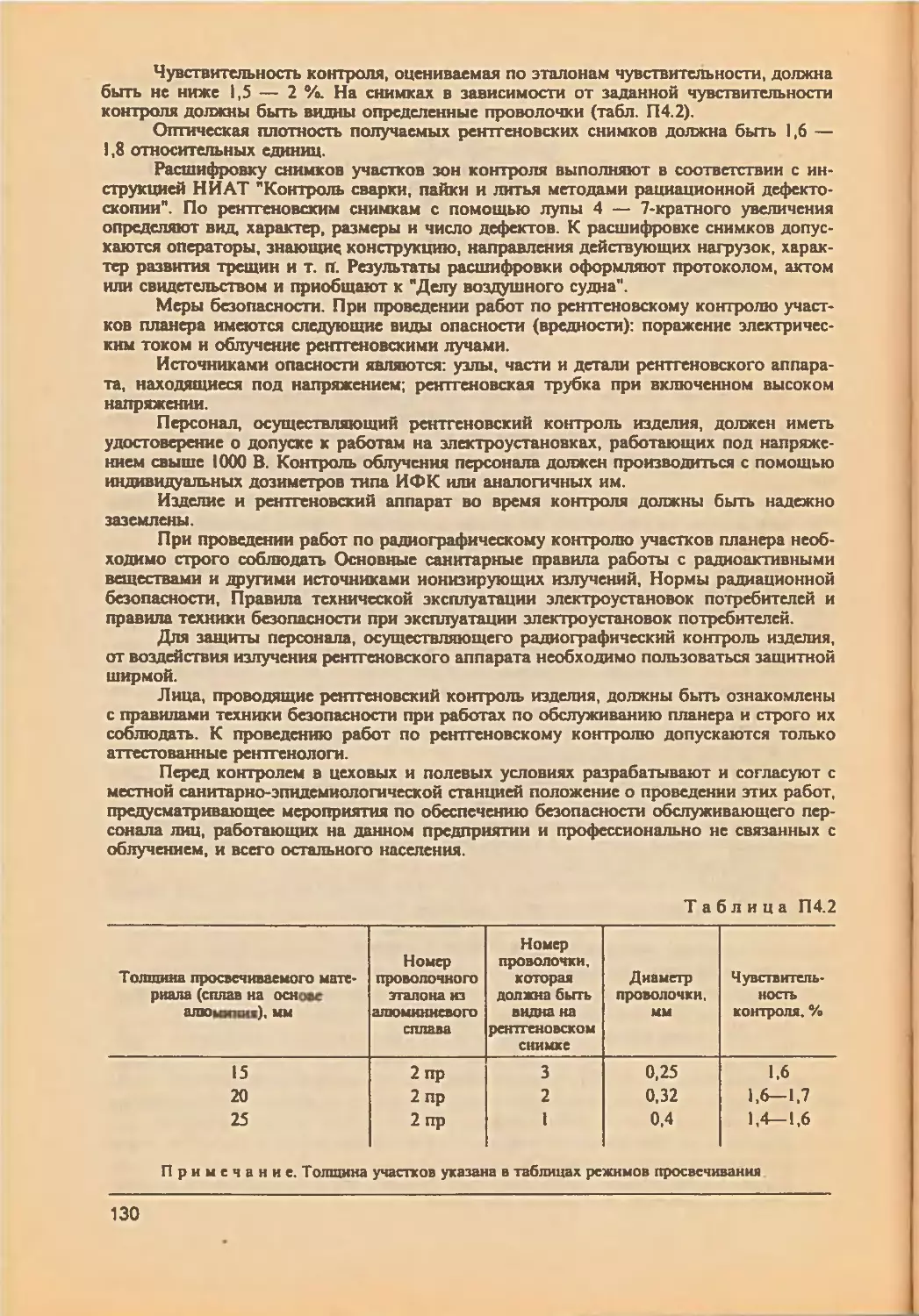

кациях в зависимости от диаметра и длины световода, направ-