Author: Воробей В.В. Буланок И.М.

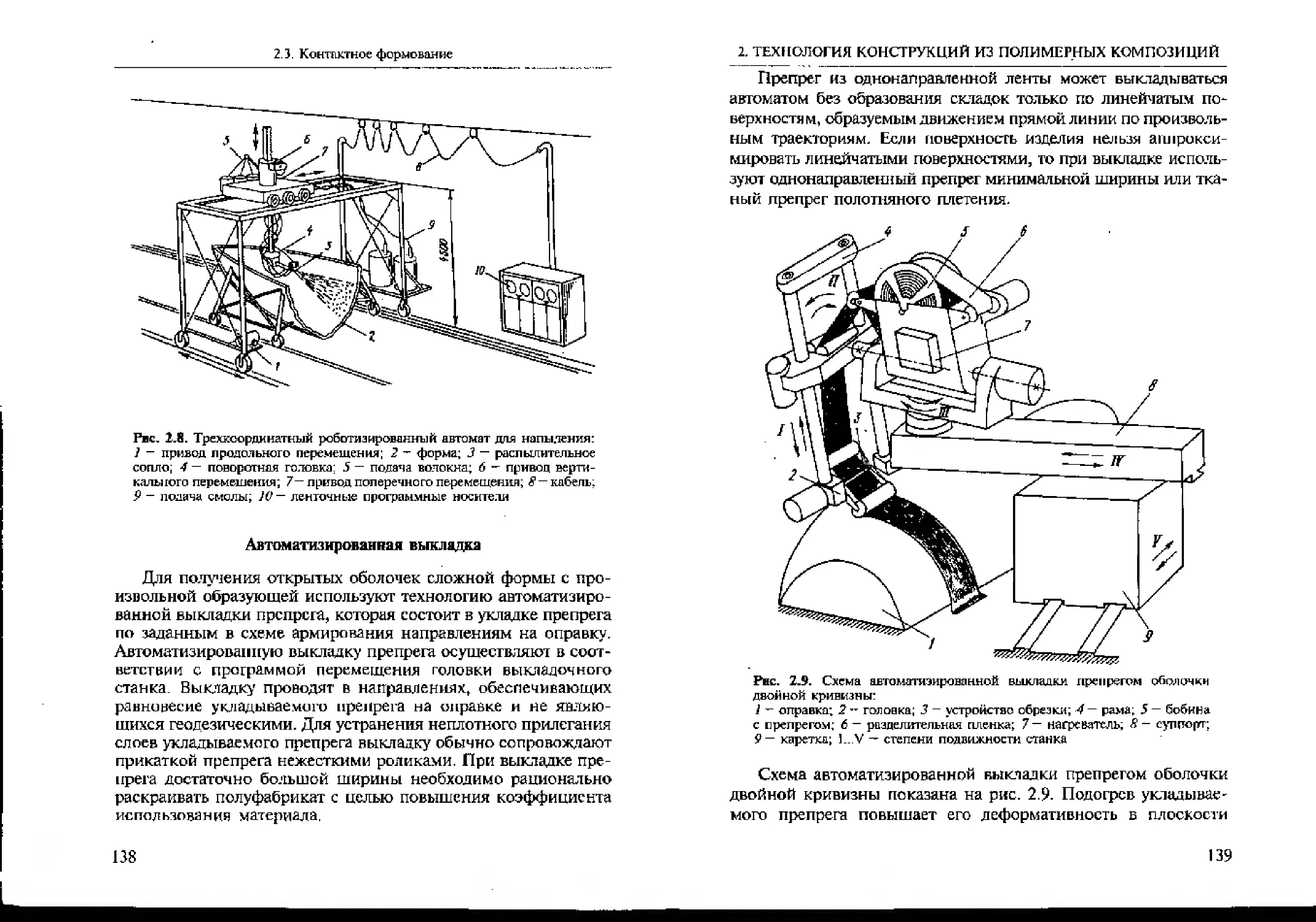

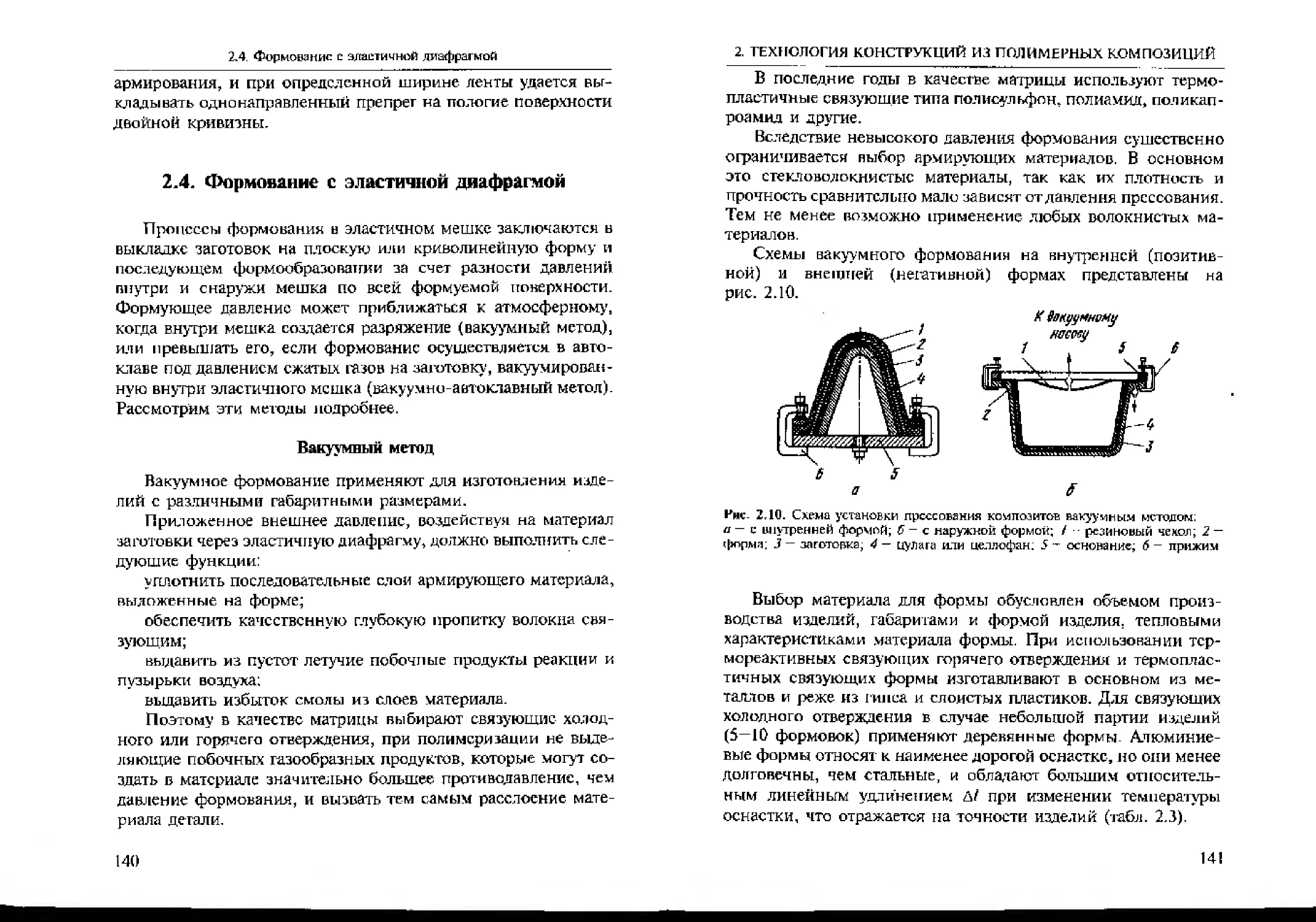

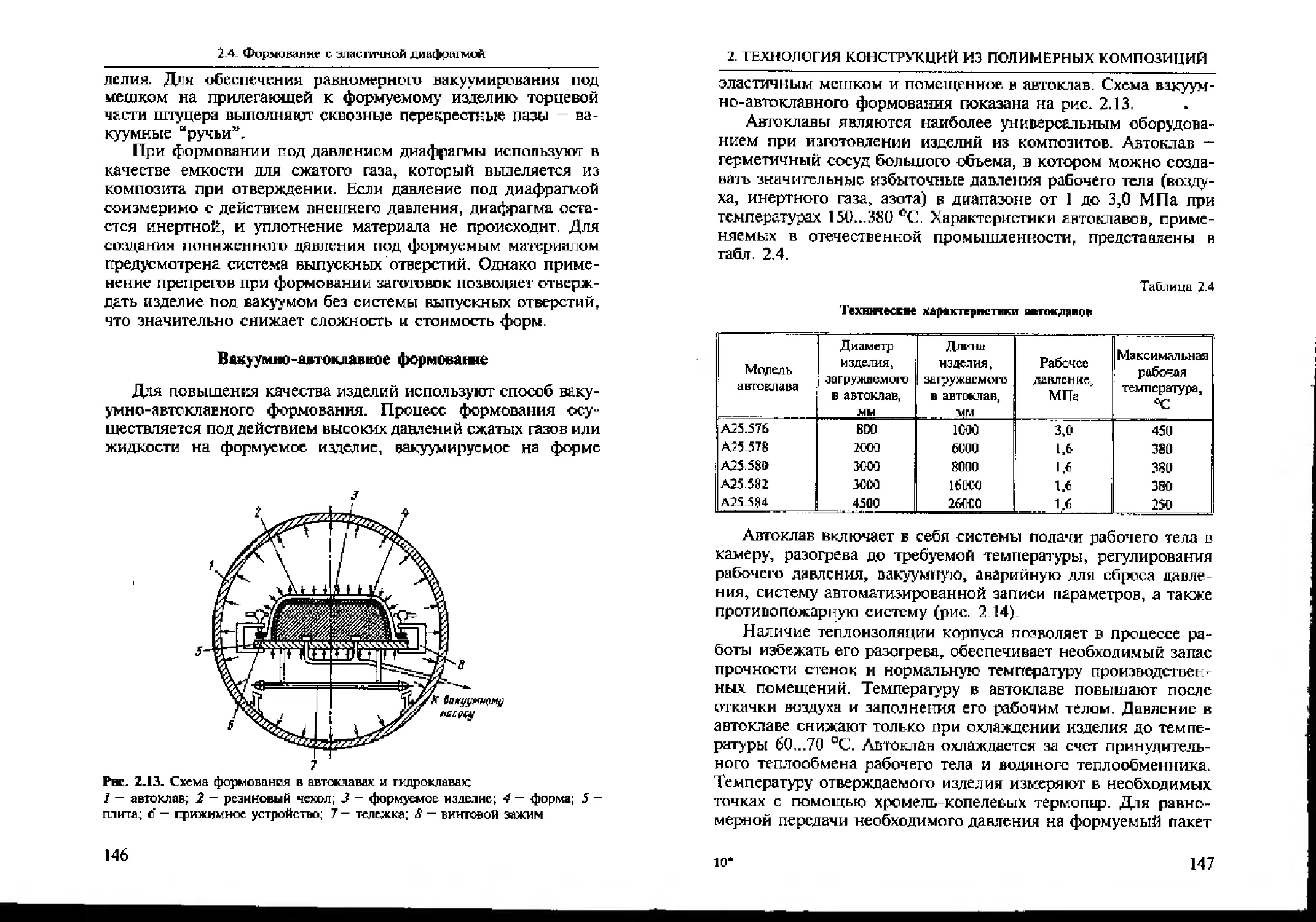

Tags: общее машиностроение технология машиностроения инженерное дело техника в целом машиноведение ракетная техника авиастроение композиты

ISBN: 5-7038-1319-0

Year: 1998

ИМ БУЛАНОВ. В В ВОРОБЕЙ

ТЕХНОЛОГИЯ

РАКЕТНЫХ

И АЭРОКОСМИЧЕСКИХ

КОНСТРУКЦИЙ

ИЗ КОМПОЗИЦИОННЫХ

МАТЕРИАЛОВ

Рекомендовано Министерством общего

и профессионального образования

Российской Федерации

в качестве учебника для студентов

гыгшт учебных заведении,

обучающихся по специальности

"Конструирование и производство изделий

из ком позиционных материалов "

Москва

И зл атез: :,ст пс» М ГТ У и м. JI. Э. Fitly ма i га

УДК [621 -744+621-778.2+62] .792j:624.016

БЕК 34.432

Б90

Рецензенты: канд. теки, наук, проф. Е.В. Mein к он,

п-ртехн. наук, проф. В.И. Смыслов

Б90 Буланок И.М., Воробей В.В. Технология ракетных и аэро-

космических конструкций из композиционных материа-

лов: Учеб, для вузоп. М.: Изд-во МГТУ' им. Н.Э. Баумана,

1998. 516 с., ил.

ISBN 5—7038 1319—0

Учебник посвящен прогрессивной технологии создании изделий ра-

кетной и аэрокосмический техники из композиционных нате риалов. Из-

ложена принципы разработки конструкций ИЗ коылотитов, приведены

сведения о материалах различной Природы, рассмотрены технологические

процессы изготовления, сборки, контроля и испытаний, оборудование и

оснастка дчя производство изделий из полимерных композиционных

материалов, металлических КОМЛОЗИЦИОНнш материалов Я углерии-угле-

роаных композиционных материалов.

Содержание учебника соответствует фундаментальному курсу лек-

ций. который авторы читают о МГТУ им. Н Э. Баумана и МАИ нм.

С. Орджоникидзе.

Для студентов технических вузов, обучающихся ПО направлению

"Ракетостроение, и авиаиня”, ннженеров-коиструкторов и технологов,

.занимающихся созданием и внедрением композитов во всех отраслях

мвщиносцюенил, и также может Сыть полезен аспирантам, научным

работникам и широкому кругу читателей.

ББК 34.432

ISBN 5 -703fi-l3]9-0

С1 И.М. Буланов. В.В. Воробей, 199R

© Издательство МГТУ им. Н.+ Баумана, 199В

Предисловие

Перспективы развитая ракетной, авиационной и космичес-

кой техники XXI в. и значительной мере связаны с использо-

ванием прогрессивных композиционных материалов. Успеш-

ная реализация больших потенииадЕ.пых возможностей, зало-

женных в идее композитов, заносит от уровня подготовки и

объема знаний специалистов, работающих в згой области.

Идея написания учебника возникла как реакция на потреб-

ность различных промышленных корпораций, институтов,

предприятий России в специалистах, которые способны разра-

батывать изделия из композиционных материалов, обладая при

этом знаниями о технологии изготовления.

Технология - основной этап создания конструкций из ком-

позиционных материалов, так как на атом этапе образуется как

сама конструкция, так и матер над, из которого она изготавли-

вается. Это обстоятельство выделяет технологию производства

конструкций из композитов к самостоятельную область знаний.

В настоящее время имеется целый ряд учебников и учебных

пособий, в которых рассматриваются вопросы проектирования,

расчетов и конструирования изделий из композитов.

Однако область технологии изготовления они практически

не затрагивают.

Предлагаемый учебник позволит студентам получить основ-

ные сведения о композиционных материалах и их компонентах,

различных тех fio логических процессах изготовления из них

конструкций ракетной и аэрокосмической техники, методах

сборки и испытаниях.

Содержание книги построено на материале различных ли-

тературных источников, а также на базе курсов лекций, чита-

емых авторами в МГТУ им. Н.Э. БаумаЕш и в МАИ нм. С. Орд-

жоникидзе.

5

При написании учебника авторы учитывали, что, в соот-

ветствии с учебными планами, студенты до изучения Данного

курса получают комплекс необходимых знаний по технологии

машиностроения, механике композитов, основам проектиро-

вания и конструирования изделий из композиционных мате-

риалов.

В главе 1 приведены общие сведения о композиционных

материалах, их компонентах, рассмотрены процессы пронзмзд-

ства различных волокон, препрегов, углерол-углеродпых мате-

риалов и керамики.

Технолопические процессы изготовления изделий из поли-

мерных композиционных материалов представлены в главе 2.

Й главе 3 рассмотрены технологии формообразования де-

талей из металлокомпозитов и углерод-углеродных композици-

онных материалов.

Глава 4 посвящена вопросам соединения деталей из ком-

позиционных материалов методами склеивания, клепки, снар-

ки и т.д.

В главе 5 описаны различные методы испытания и контроля

изделий из композитов.

В главе 6 приведены технологические процессы изготовле-

ния типовых конструкций ракетной и аэрокосмической техни-

ки из композиционных материалов.

В учебнике имеются словарь терминов, употребляемых в

тексте, список основных сокращений и обозначений, которые

призваны облегчить чтение и понимание материала.

Учебник предназначен для студентов высших технических

учебных заведений, обучающихся по конструкторским и тех-

нологическим специальностям в области ракетной и аэрокос-

мической техники, может быть полезен широкому кругу спе-

циалистов, инженерно-техническим работникам и аспирантам,

занимающимся разработкой и производством изделий из со-

временных композиционных материалов.

Авторы благодарны рецензентам канд. техн. наук,проф.

Е В- Мешкову и д-ру техн, наук, проф. В.И. Смыслову за Цен-

ные замечания, улучшившие содержание учебника.

Авторам трудно судить, насколько удачно написан учебник,

и они будут признательны читателям, которые пришлют свои

замечания по адресу: 107005, Москва, 2-я Бауманская, 5.

6

Основные сокращения и условные обозначения

ГКМ — гибридный композиционный материал

ЖРД - жидкостной ракетный двигатель

ЗКС ~ защит но-крепящ ий слой

ккм КЛТР — керамический композиционный материал — коэффициент линейного термического

км КТР КФ К9 ЛА ЛПФ мкм НК ПАН ПАС ЛВС ПИБ ПКМ РД7Т СВ со сож тзм тзп ттз ткм УС расширения композиционный материал — конструкторскс-технологическое решение ' контактное формование — крепежный элемент — летательный аппарат — ленточный полуфабрикат — металлический композиционный материал — неразрушающий контроль — полиакрилонитрильное волокно пространственная армирующая структура - поливиниловый спирт - и оли изобутилен — полимерный композиционный материал — ракетный двигатель твердого топлива — стеклянное волокно — силовая оболочка — смазочно-охлаждающая жидкость — теплозащитный материал - теплозащитное покрытие - твердотопливный заряд — термопластичный композиционный материал - узел стыка

УУКМ углерод-углеродный композиционный матери ал

ЭПАС элементы пространственной армирующей структуры

t*l J, Д 75 1 1 1 1 плотность материала предел прочности при растяжении предел прочности при сжатии модуль упругости при растяжении в направлении армирования

£i модуль упругости при сжатии в направлении армирования

T12 a - предел прочности при спвиге коэффициент линейного термического расширения

1 l 1 коэффициент теплопроводности удельная теплоемкость диаметр волокна

& g[2 ffl - T H мае шс _ ’ R ’ CH &e ой _ 4 * VCH P предельная деформация модуль сдвига масса материалов, конструкций и т.п- теплостойкость материала коэффициент Пуассона массовое содержание волокна, связующего объемное содержание волокна, связующего угол намотки, выкладки ширина ленты

ВВЕДЕНИЕ

Среди наиболее важных требований, предъявляем елх к кип

струкиимм современных ЛА, можно назвать: минимальную

массу, максимальную жесткость и прочность узлов, максималь-

ный ресурс работы конструкций в условиях эксплуатации, вы-

сокую надежность. В значительной мере перечисленные тре-

бования к конструкции обеспечиваются выбором материала и

совершенством технологии изготовления конструкции из лян-

нот и материала.

В настоящее время главным классом материалов, удовле-

творяющих всему ком ил иксу перечисленных требований, явля-

ются КМ — композиты на основе современных углеродных,

борных, органических и стеклянных волокон в сочетании с

полимерными, металлическими, yi дородны мн, керамическими

и другими видами матриц (связующих).

В переводе с английского языка термин "композит" ozsna-

чает сложный. Так называют материалы со структурой, состо-

ящей из нескольких компонентов, различных по своей приро-

де. Каждый компонент имеет свои свойства, свое назначение,

а весь композит в целом приобретает новые характеристики,

отличные пт составляющих компонентов.

Патент на создание первых композитов принадлежит вели-

кому творщг - природе. Так, дерево — эго сложная структура. в

которой высокопрочные длинные волокна целлюлозы связаны

мягким, податливым лигнином. Такое, сочетание придаст древе-

сиЕге прочность и гибкость качества желанные для многих

конструкций. Путь первых композитов, созданных человеком,

начинается из глубины веков. Достоверно’ известно, что ацтеки

и инки упрочняли керамику растительными волокнами, а чтобы

нс крошился мягкий алебастр, инод ил и в пего наполнитель —

бычий волос, нс подозревая, что создаютновый класс материалов.

Древние египтяне строили речные суда из тростника, пропитан-

ного битумом или горной смолой. При изгопоплеЕ1ии саманного

кирпича в глитгу добавляли наполнитель со. i ому, что првдот-

прашапо растрескивание глины при сушке.

Несмотря ня то, что композиты очень древний материал,

наука о них в том виде, в каком она существует. Появилась в

связи с применением композитов в ракетной технике. В на-

стоящее время композитные материалы широко используют в

п]>пизводствв аэрокосмической техники, автомобилей, бытовых

и спортивных товаров, всевозможного оборудования.

9

Введение

Объем производства композитов в промышленно развитых

странах увеличивается с каждым годом и многие ученые счи-

тают, что XXI в. станет веком композитных материалов.

Создание новых материалов, наряду с достижениями в тех-

нологии изготовления деталей, будет играть ключевую роль в

авиационных, космических и ракетных системах будущего для

уменьшения массы и стоимости конструкции. Например, в

США разработана программа развития аэрокосмической тех-

ники на ближайшее десятилетие с широким применением про-

грессивных КМ. Одна из задач этой программы касается со-

здания аэрокосмических аппаратов для заатмосферных поле-

тов, способных взлетать и приземляться на обычных взлетных

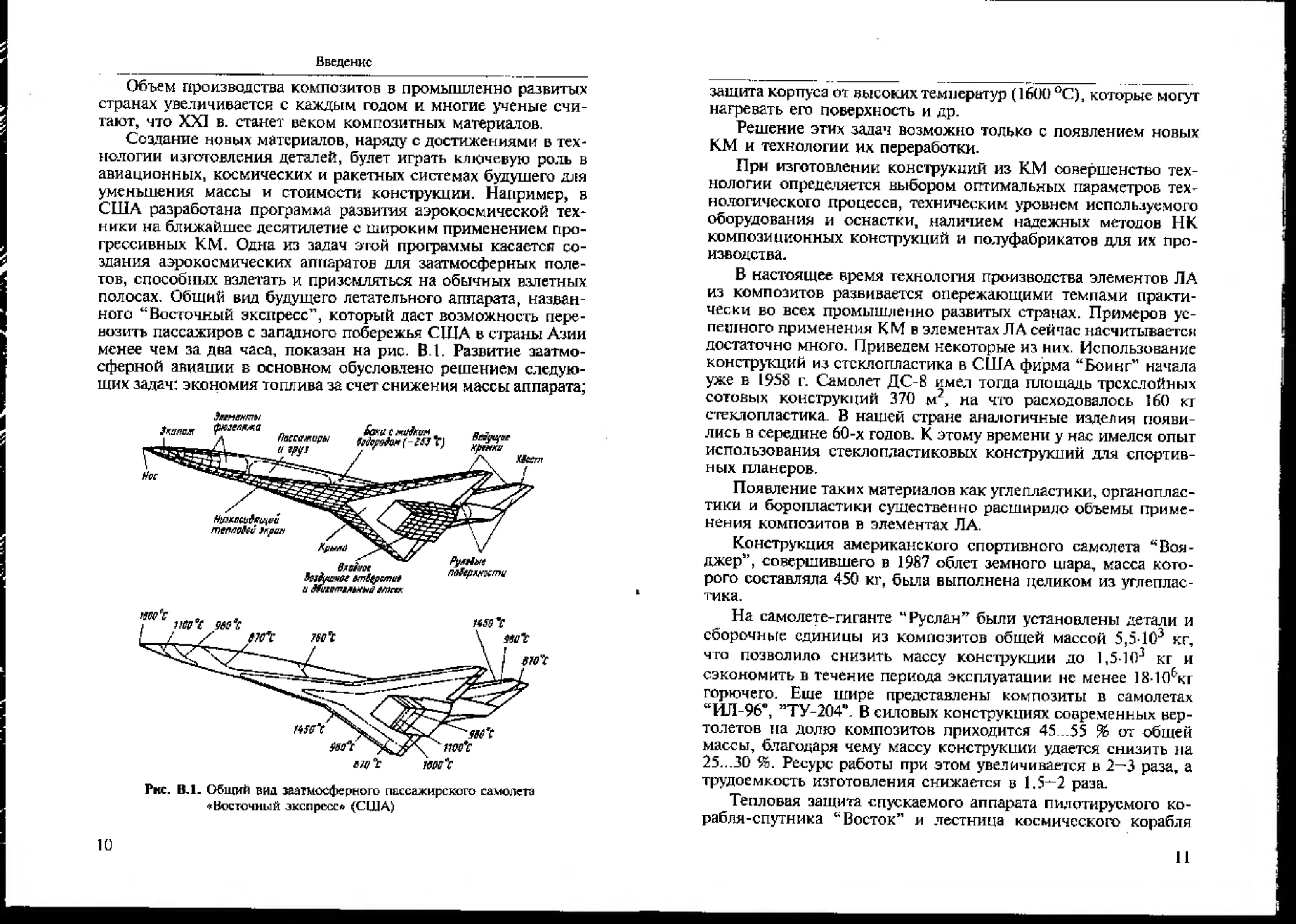

полосах. Общий вид будущего летательного аппарата, назван-

ного “Восточный экспресс”, который даст возможность пере-

возить пассажиров с западного побережья США в страны Азии

менее чем за два часа, показан на рис. ВЛ. Развитие эаатмо-

сферной авиации в основном обусловлено решением следую-

щих задач: экономия топлива за счет снижения массы аппарата;

Рис. ВЛ. Общий вид заатмосферного пассажирского самолета

«Восточный экспресс» (США)

10

защита корпуса от высоких температур (1600 °C), которые могут

нагревать его поверхность и др.

Решение этих задач возможно только с появлением новых

КМ и технологии их переработки.

При изготовлении конструкций из КМ совершенство тех-

нологии определяется выбором оптимальных параметров тех-

нологического процесса, техническим уровнем используемого

оборудования и оснастки, наличием надежных методов НК

композиционных конструкций и полуфабрикатов для их про-

изводства.

В настоящее время технология производства элементов ЛА

из композитов развивается опережающими темпами практи-

чески во всех промышленно развитых странах. Примеров ус-

пешного применения КМ в элементах ЛА сейчас насчитывается

достаточно много. Приведем некоторые из них. Использование

конструкций из стеклопластика в США фирма “Боинг" начала

уже в 1958 г. Самолет ДС-8 имел тогда площадь трсхслойных

сотовых конструкций 370 м , на что расходовалось 160 кт

стеклопластика. В нашей стране аналогичные изделия появи-

лись в середине 60-х годов. К этому времени у нас имелся опыт

использования стеклопластиковых конструкций для спортив-

ных планеров.

Появление таких материалов как углепластики, органоплас-

тики и боропластики существенно расширило объемы приме-

нения композитов в элементах ЛА,

Конструкция американскою спортивного самолета “Воя-

джер”, совершившего в 1987 облет земного шара, масса кото-

рого составляла 450 кг, была выполнена целиком из углеплас-

тика.

На самолете-гиганте "Руслан” были установлены детали и

сборочные единицы из композитов обшей массой 5,5-103 кг,

что позволило снизить массу конструкции до 1,5-103 кг и

сэкономить в течение периода эксплуатации нс менее 18-10&кг

горючего. Еще шире представлены композиты в самолетах

“ИЛ-96", ’’ТУ-204". В силовых конструкциях современных вер-

толетов па долю композитов приходится 45...55 % от общей

массы, благодаря чему массу конструкции удается снизить на

25...30 %. Ресурс работы при этом увеличивается в 2^3 раза, а

трудоемкость изготовления снижается в 1,5^2 раза.

Тепловая защита спускаемого аппарата пилотируемого ко-

рабля-спутника “Восток" и лестница космического корабля

11

Введение.

“Аполло”, по которой человек впервые сошел на поверхность

Луны, были выполнены из стеклопластика. Створки отсека

полезной нагрузки и 17-метровые штанги “рук” манипулятора

челночного корабля “Спсйс-Шатл” изготавливались из угле-

пластика.

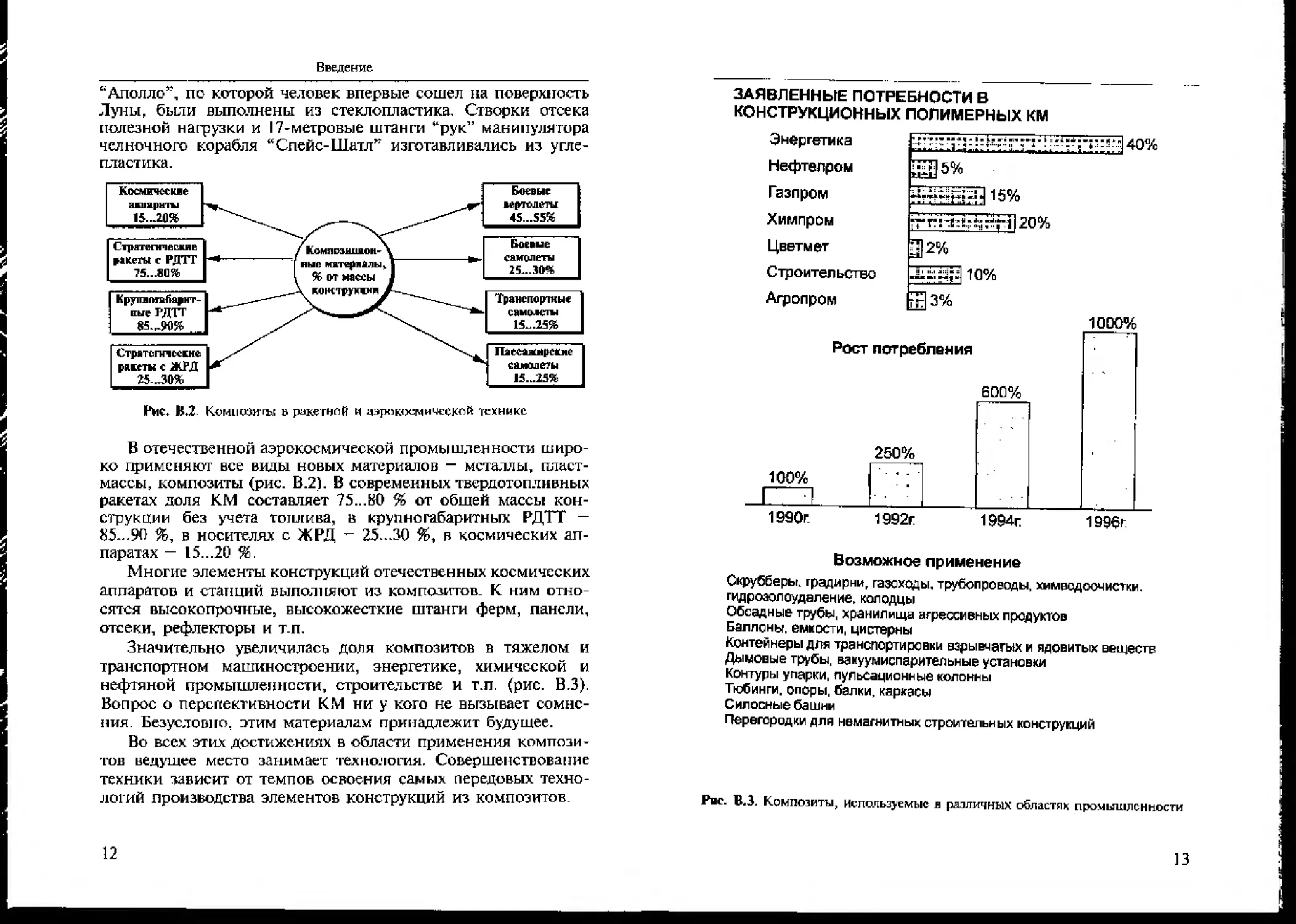

Рис. В.2. Композиты в ракетной и аэрокосмической технике

В отечественной аэрокосмической промышленности широ-

ко применяют все виды новых материалов - металлы, пласт-

массы, композиты (рис. В.2). В современных твердотопливных

ракетах доля КМ составляет 75...80 % от обшей массы кон-

струкции без учета топлива, в крупногабаритных РДТТ —

85*..90 %, в носителях с ЖРД - 25...30 %, в космических ап-

паратах — 15...20 %.

Многие элементы конструкций отечественных космических

аппаратов и станций выполняют из композитов. К ним отно-

сятся высокопрочные, высокожесткие штанги ферм, панели,

отсеки, рефлекторы и т.п.

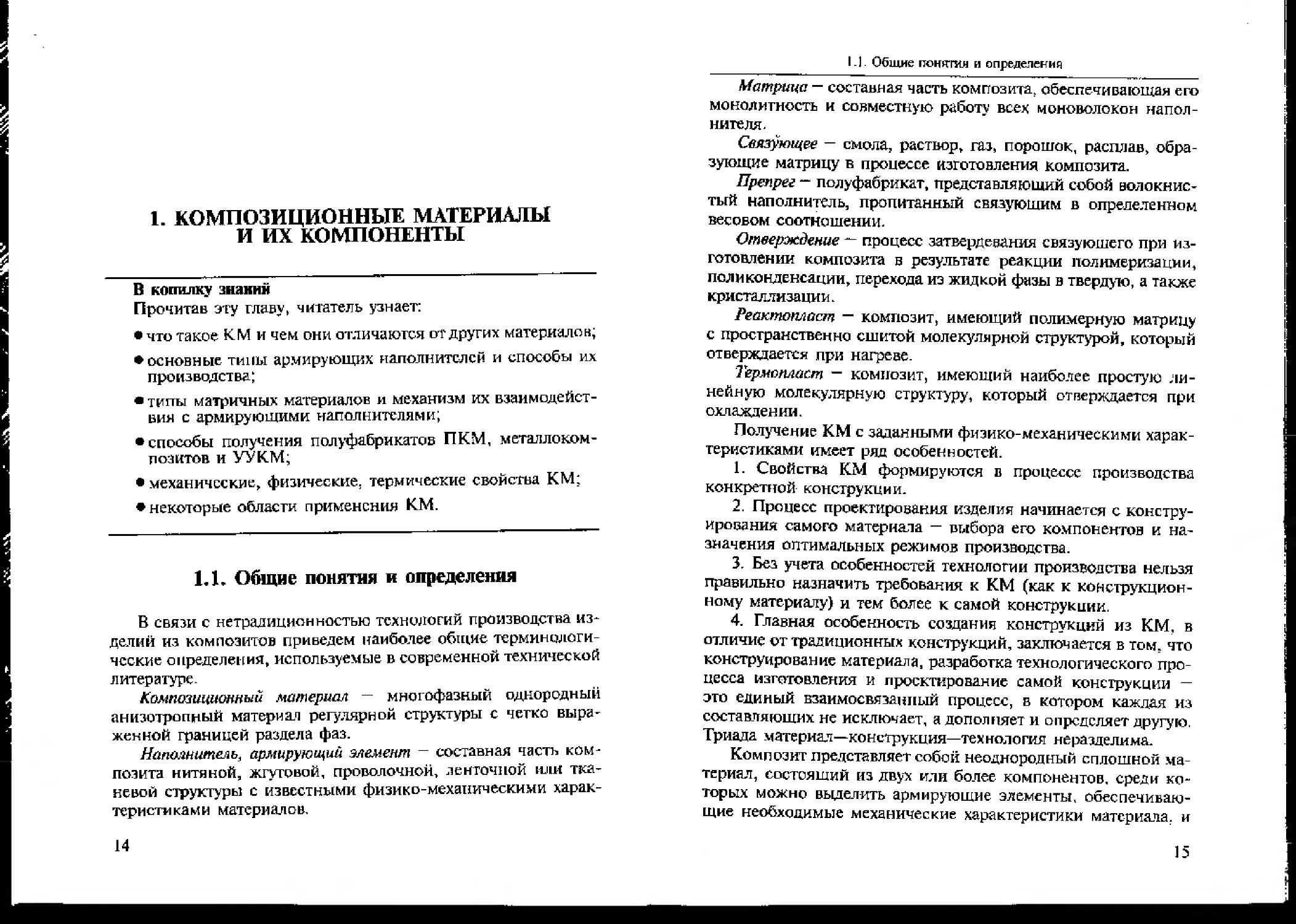

Значительно увеличилась доля композитов в тяжелом и

транспортном машиностроении, энергетике, химической и

нефтяной промышленности, строительстве и т.п. (рис. В.З).

Вопрос о перспективности КМ ни у кого не вызывает сомне-

ния Безусловно, этим материалам принадлежит будущее.

Во всех этих достижениях в области применения компози-

тов ведущее место занимает технология. Совершенствование

техники зависит от темпов освоения самых передовых техно-

логий производства элементов конструкций из композитов.

12

ЗАЯВЛЕННЫЕ ПОТРЕБНОСТИ В

КОНСТРУКЦИОННЫХ ПОЛИМЕРНЫХ км

Энергетика

Нефтепром и 5%

Газпром

Химпром ТгН'!:^йг!'Г1|20%

Цветмет S)2%

Строительство 10%

Агропром Нз%

Возможное применение

Скрубберы, градирни, газоходы, трубопроводы, химводооч истки,

гидроэогоудаление, колодцы

Обсадные трубы, хранилища агрессивных продуктов

Баллоны, емкости, цистерны

Контейнеры для транспортировки взрывчатых и ядовитых веществ

Дымовые трубы, вакуумиспарительные установки

Контуры упарки, пульсационные колонны

Тьсбинги, опоры, балки, каркасы

Силосные башни

Перегородки для немагнитных строительных конструкций

Рис. В.З. Композиты, используемые в различных областях промышленности

13

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

И ИХ КОМПОНЕНТЫ

В копилку знаний

Прочитав эту главу, читатель узнает:

• что такое КМ и чем они отличаются от других материалов;

• основные тины армирующих наполнителей и способы их

производства;

• типы матричных материалов и механизм их взаимодейст-

вия с армирующими наполнителями;

• способы получения полуфабрикатов ПКМ, металлоком-

позитов и УУКМ;

• механические, физические, термические свойства КМ;

• некоторые области применения КМ.

1.1. Общие понятия и определения

В связи с нетрадиционностью технологий производства из-

делий из композитов приведем наиболее общие терминологи-

ческие определения, используемые в современной технической

литературе.

Композиционный материал — многофазный однородный

анизотропный материал регулярной структуры с четко выра-

женной границей раздела фаз.

Наполнитель, армирующий элемент - составная часть ком-

позита нитяной, жгутовой, проволочной, ленточной или тка-

невой структуры с известными физико-механическими харак-

тери ста ка м и матери ал о в.

14

1-1. Общие понятия и определения

Матрица — составная часть композита, обеспечивающая его

монолитность и совместную работу всех моноволокон напол-

нителя.

Связующее — смола, раствор, газ, порошок, расплав, обра-

зующие матрицу в процессе изготовления композита.

Препрег ~~ полуфабрикат, представляющий собой волокнис-

тый наполнитель, пропитанный связующим в определенном

весовом соотношении.

Отверждение — процесс затвердевания связующего при из-

готовлении композита в результате реакции полимеризации,

поликонденсации, перехода из жидкой фазы в твердую, а также

кристаллизации.

Реактопласт — композит, имеющий полимерную матрицу

с пространственно сшитой молекулярной структурой, который

отверждается при нагреве.

Термоплист — композит, имеющий наиболее простую ли-

нейную молекулярную структуру, который отверждается при

охлаждении.

Получение КМ с заданными физико-механическими харак-

теристиками имеет ряд особенностей.

1. Свойства КМ формируются в процессе производства

конкретной конструкции.

2. Процесс проектирования изделия начинается с констру-

ирования самого материала — выбора его компонентов и на-

значения оптимальных режимов производства.

3. Без учета особенностей технологии производства нельзя

правильно назначить требования к КМ (как к конструкцион-

ному материалу) и тем более к самой конструкции.

4. Главная особенность создания конструкций из КМ, в

отличие от традиционных конструкций, заключается в том, что

конструирование материала, разработка технологического про-

цесса изготовления и проектирование самой конструкции —

это единый взаимосвязанный процесс, в котором каждая из

составляющих не исключает, а дополняет и определяет другую.

Триада материал—конструкция—технология неразделима.

Композит представляет собой неоднородный сплошной ма-

териал, состоящий из двух или более компонентов, среди ко-

торых можно выделить армирующие элементы, обеспечиваю-

щие необходимые механические характеристики материала. и

15

L. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

матрицу (или связующее), обеспечивающую совместную работу

армирующих элементов- Поведение композита под действием

различных нагрузок определяется соотношением свойств ар-

мирующих элементов и матрицы, а также прочностью связи

между ними В композитах высокопрочные волокна восприни-

мают основные напряжения, возникающие в композиции при

действии внешних нагрузок, и обеспечивают жесткость и проч-

ность в направлении ориентации волокон.

Армирующие волокна, применяемые в конструкционных

КМ, должны удовлетворять комплексу эксплуатационных и

технологических требований. К первым относятся требова-

ния, обусловливающие прочность, жесткость, плотность, ста-

бильность в определенном температурном интервале, хими-

ческую стойкость и т.п. Ко вторым — технологичность воло-

кон, определяющая возможность создания высокопроизво-

дительных процессов изготовления силовых каркасов и из-

делий на их основе Армирующие компоненты используют в

виде моноволокон, нитей, проволок, жгутов, сеток, тканей,

лент, холстов. Свойства КМ при этом зависят не только от

свойств волокон и матрицы, но и от способа армирования,

в соответствии с которым можно выделить следующие ос-

новные группы: композиты, образованные из слоев, армиро-

ванных параллельными непрерывными волокнами (несмотря

на большое многообразие структур, которые определяются

числом слоев, их толщиной и взаимной ориентацией, свой-

ства таких материалов оцениваются свойствами однонаправ-

ленного слоя); композиты, армированные тканями (тканые

материалы); композиты с хаотическим и пространственным

армированием.

Форма волокнистых армирующих элементов определяется

природой волокон, способом их получения и дальнейшей

текстильной переработкой, а также процессом изготовления

композитов и изделий из них. Волокнистые армирующие

элементы — это, как правило, непрерывные волокна, пред-

ставляющие собой крученые и некрученые нити, жгуты (ро-

винги), ленты, ткани различного переплетения, а также ко-

роткие волокна в виде порошков, штапельных тканей, матов

и т.п.

16

1.1. Общие понятия и определения

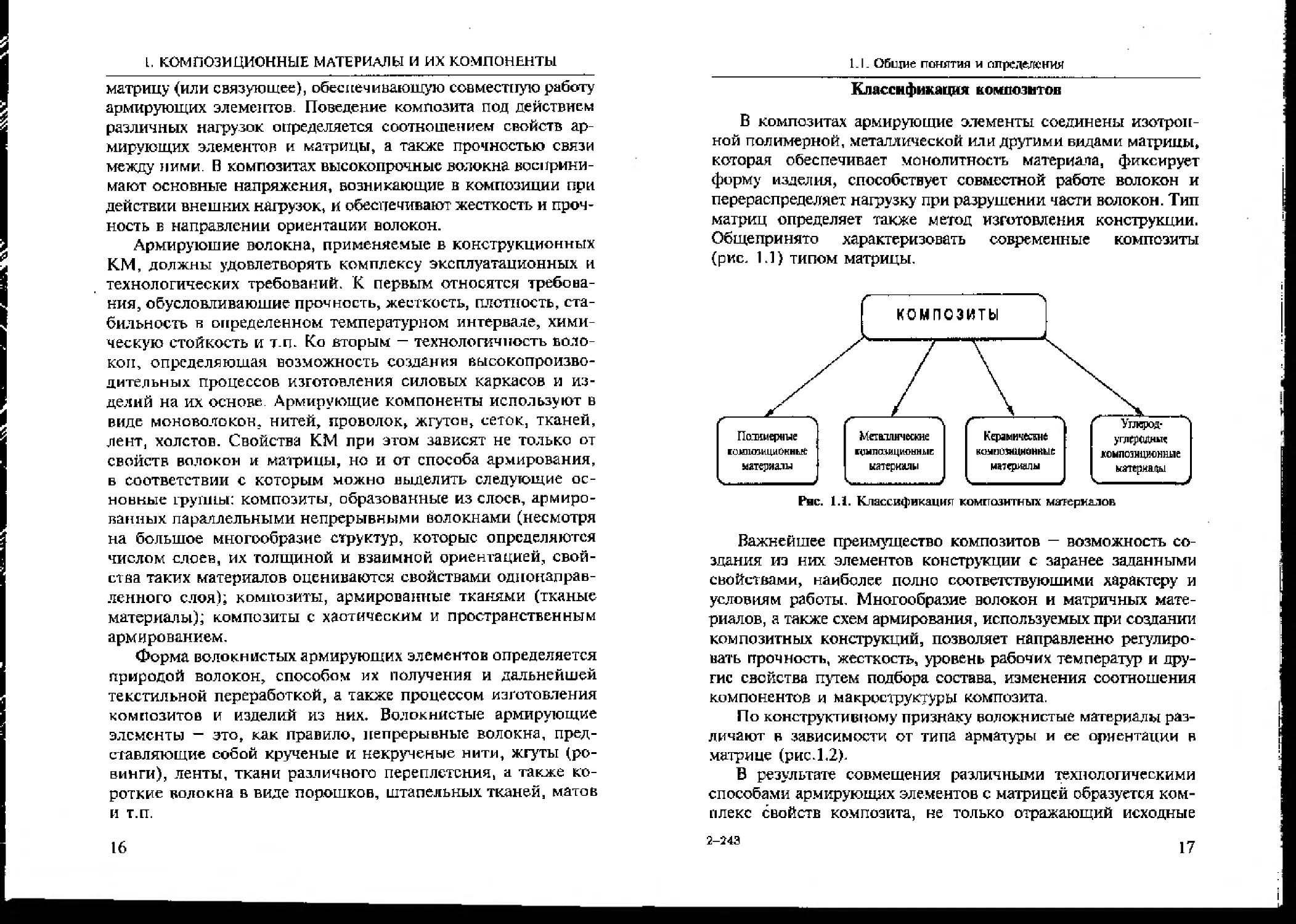

Классификация композитов

В композитах армирующие элементы соединены изотроп-

ной полимерной, металлической или другими видами матрицы,

которая обеспечивает монолитность материала, фиксирует

форму изделия, способствует совместной работе волокон и

перераспределяет нагрузку при разрушении части волокон. Тип

матриц определяет также метод изготовления конструкции.

Общепринято характеризовать современные композиты

(рис. 1.1) типом матрицы.

Ряс. 1.1. Классификация композитных материалов

Важнейшее преимущество композитов — возможность со-

здания из них элементов конструкции с заранее заданными

свойствами, наиболее полно соответствующими характеру и

условиям работы. Многообразие волокон и матричных мате-

риалов, а также схем армирования, используемых при создании

композитных конструкций, позволяет направленно регулиро-

вать прочность, жесткость, уровень рабочих температур и дру-

гие свойства путем подбора состава, изменения соотношения

компонентов и макроструктуры композита.

По конструктивному признаку волокнистые материалы раз-

личают в зависимости от типа арматуры и ее ориентации в

матрице (рис. 1.2).

В результате совмещения различными технологическими

способами армирующих элементов с матрицей образуется ком-

плекс свойств композита, не только отражающий исходные

2-243

17

1- КОМПОЗИЦИОННЫЕ МАТЕРИЛИЫ И ИХ КОМПОНЕНТЫ

характеристики его компонентов, но и включающий свойства,

которыми изолированные компоненты нс обладают.

а

Рис. 1.2. Классификация композитов по конструктивному признаку;

л - хаотически армированные: 1 — короткие волокна; 2— непрерывные волокна,

б — одномерно-армированные: / - однонаправленные непрерывные; 2 - одно-

направленные короткие, в - двумерно-армированные: 1 — непрерывные нити;

2 — ткани; г — пространственно армированные; 1 — три семейства нитей;

2 —н семейств нитей

Важным требованием при создании волокнистых компози-

тов является совместимость материалов волокна и матрицы.

При этом совместимыми считают компоненты, на границе

которых возможно достижение прочной связи, близкой к проч-

ности матрицы, при условиях, обеспечивающих сохранение

исходных свойств компонентов.

1.2. Армирующие волокнистые наполнители

Компонентами КМ являются различные дискретные и не-

прерывные волокна, а также матричные материалы.

В качестве армирующего наполнителя в КМ с матрицей из

синтетических смол применяют стеклянные, арамидные, угле-

родные и борные волокна (табл. 1.1), Кроме того, используют

базальтовые, сапфировые волокна,'на основе карбида кремния,

полиэтиленовые волокна. В композитах на основе металличес-

кой матрицы применяют проволоки из стали, вольфрама, бе-

18

1.2. Армирующие волокнистые наполнители

рил л ия. титана, ниобия и других металлов. Армирующие во-

локна могут иметь неоднородную структуру и обладать анизо-

тропией механических характерно™к.

Сравнительная характеристика волоков

Таблица 1.1

1 Свойства Волокно

Стеклянное Барное Углеродное Арамидное

Механические:

удельная прочность Высокая Высокая Средняя Очень

высокая

удельный модуль Низкий Высокий Очень ВЫСОКИЙ Средний

сопротивление удару Отличное Удовлетво- рительное Плохое Отличное

удлинение при разрыве Высокое Низкое Среднее Среднее

стибидьность Отличная Отличная Средняя Отличная ;

Тсплофизи чес кие: Низкая Средняя Высокая i Н изкая

I теплопроводность

температурный КЛТР Средний Средний Очень Очень

низкий низкий

демпфирующая способ-

ность Высокая Удовлетво- Хорошая Отличная

ригельная

11роизво детвенно-техноло-

ГИЧсскис;

наименьший радиус из- гиба Малый 0че1 [ъ большой Малый Малый

чувствительность к по-

врсХДСНИЯМ при перера- i fСотке Средняя Средняя Высокая Низкая

i возможность переработки в ленты и ткани Хорошая Плохая Хорошая Хорошая

Стоимость Очень Высокая Умеренная Умеренная

низкая

К волокнам с ярко выраженной анизотропией свойств отко-

сятся органические, арамидные, углеродные и борные волокна.

Металлические и СВ считают однородными и изотропными.

Рассмотрим основные типы волокон.

2

19

I. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Стеклянные волокна

При создании неметаллических конструкционных компо-

зитов — стеклопластиком — широко применяют стеклянные

волокна. При сравнительно малой плотности они теплостойки,

устойчивы к. химическому и биологическому воздействию,

имеют высокую прочность и низкую теплопроводность.

Известно два вида СВ: непрерывное и штапельное. Для

первого характерны неограниченно большая длина, прямоли-

нейность и, как правило, параллельное расположение волокон

в нити; для второго — небольшая длина, извитость и хаоти-

ческое расположение волокон в пространстве.

Наиболее часто используют волокна, имеющие форму

сплошного круглого цилиндра. СВ другой формы, например

полые, называют профилированными. К профилированным

СВ относят волокна с формой поперечного сечения в виде

треугольника, квадрата, шестигранника, волокна лентовидной

и других форм с гладкой и гофрированной поверхностью.

Исходный технологический процесс для получения всех

видов СВ — вытягивание нитей из расплава.

Существуют три основных способа получения стекловолок-

на:

I) вытягивание волокон из расплавленной массы через фи-

льеры (одностадийный процесс);

2) вытягивание волокон из стеклянных штабиков при их

разогреве (двухстадийный процесс);

3) получение штапельного волокна путем расчленения струй

стекломассы под воздействием центробежных сил или потоков

воздуха, газа, пара.

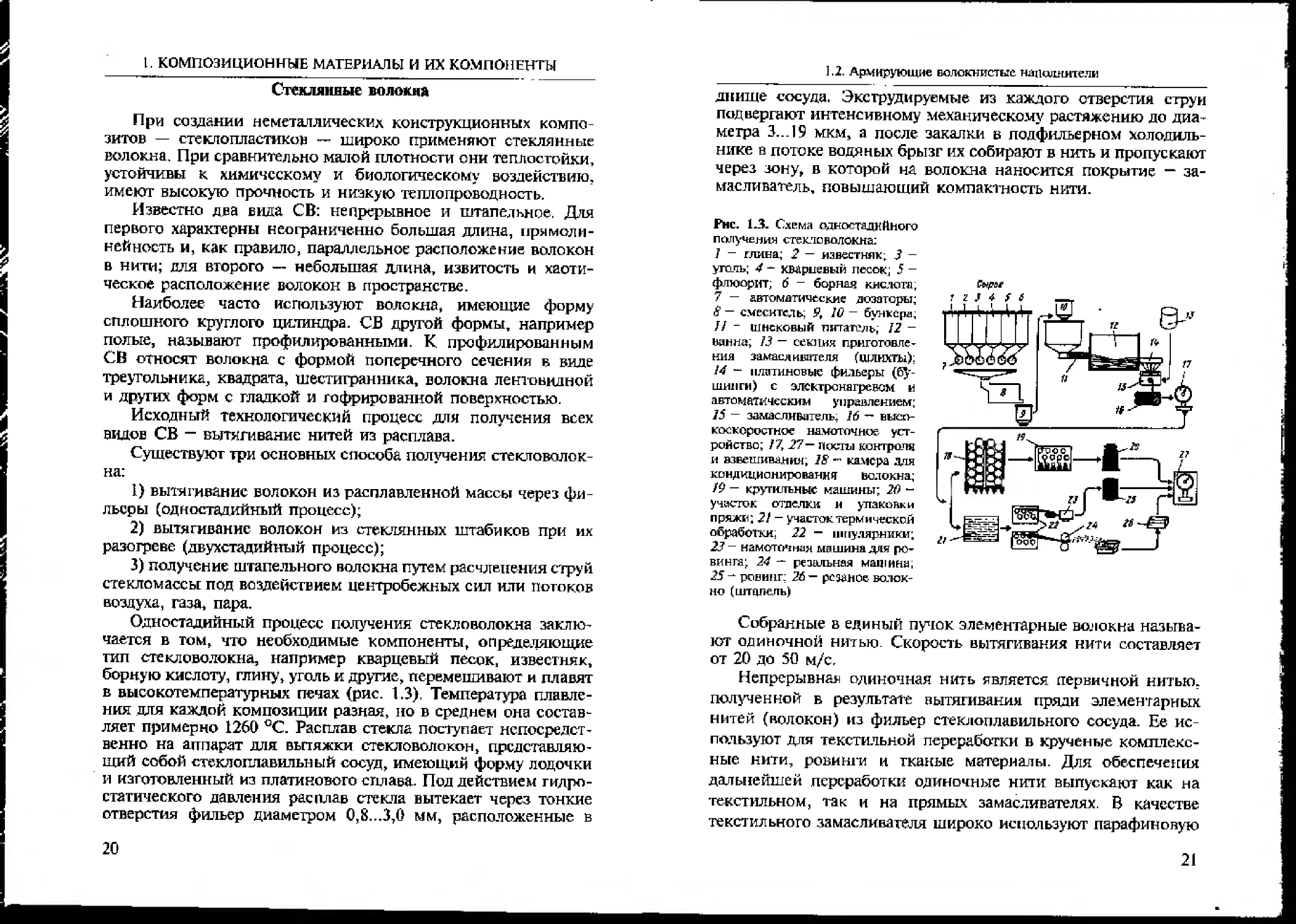

Одностадийный процесс получении стекловолокна заклю-

чается в том, что необходимые компоненты, определяющие

тип стекловолокна, например кварцевый песок, известняк,

борную кислоту, глину, уголь и другие, перемешивают и плавят

в высокотемпературных печах (рис. 13). Температуря плавле-

ния для каждой композиции разная, но в среднем она состав-

ляет примерно 1260 °C. Расплав стекла поступает непосредст-

венно на аппарат для вытяжки стекловолокон, представляю-

щий собой стеклоплавильный сосуд, имеющий форму лодочки

и изготовленный из платинового сплава. Под действием гидро-

статического давления расплав стекла вытекает через тонкие

отверстия фильер диаметром 0,8...3,0 мм, расположенные в

20

1.2. Армирующие волокнистые наполнители

днище сосуда. Экструдируемые из каждого отверстия струи

подвергают интенсивному механическому растяжению до диа-

метра 3. -19 мкм, а после закалки в подфильерном холодиль-

нике в потоке водяных брызг их собирают в нить и пропускают

через зону, в которой на волокна наносится покрытие — за-

масливатель, повышающий компактность нити.

Рис. 1.3. Схема одностадийного

получения стекловолокна:

7 - глина; 2 — известняк; 3 —

уголь; 4 — кварцевый песок; 5 -

флюорит; б - борнад кислота;

7 — автоматические дозаторы;

8 — смеситель; Р, 10 - бункера;

77 - шнековый питатель; 12 -

ванна; 13 — секция приготовле-

ния замасликпеля (шлихты);

14 - платиновые фильеры (б}г-

шилги) с элсктронагревом и

автоматическим управлением;

15 — замаелнватель; 16 — высо-

коскоростное намоточное уст-

ройство; 17, 27— посты контроля

и взвешивания, 18 - камера для

кондиционирования волокна;

19 — крутильные машины; 20 “

участок отладки и упаковки

пряжи; 21 ~ участок термической

обработки; 22 — пипу лирники;

23 — намоточная машина для ро-

винга; 24 — ре цельная машина,

25 - ровинг; 26 — резаное волок-

но (штапель)

Собранные в единый пучок элементарные волокна называ-

ют одиночной нитью. Скорость вытягивания нити составляет

от 20 до 50 м/с.

Непрерывная одиночная нить является первичной нитью,

полученной б результате вытягивания пряди элементарных

нитей (волокон) из фильер стеклоплавильного сосуда. Ее ис-

пользуют для текстильной переработки в крученые комплекс-

ные нити, ровинги и тканые материалы. Для обеспечения

дальнейшей переработки одиночные нити выпускают как на

текстильном, так и на прямых за мае л ивате лях. В качестве

текстильного замасливателя широко используют парафиновую

21

1 , КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

эмульсию, в качестве прямого замаслиьателя — сложные сис-

темы, содержащие специальные добавки — аппреты, которые

способствуют созданию адгезионной связи на границе раздела

полимер—стекло.

Нити характеризуются длиной (непрерывные, дискретные),

числом сложений и круткой, т.е. количеством продольных вит-

ков на 1 метр.

Толщина нитей зависит от толщины или диаметра волокон.

Эти показатели принято измерять в линейных единицах, в то

время как в производстве волокон — обычно в тексах (ГОСТ

10878-70).

Текс — внесистемная единица линейной плотности волокон

или нитей, т.е. отношение их массы т к длине £: 1 текс =

— 1 г/км = 1 мг/м. Характеризует толщину Т материалов.

В номерной системе толщина N нитей или волокон есть

отношение длины L к массе т.е. N = L/m = 1 м/г.

Для определения диаметра d используют следующую зави-

симость:

d= 0,0357 ,

Р

где р — плотность волокна, г/см3; Т — толщина волокна,

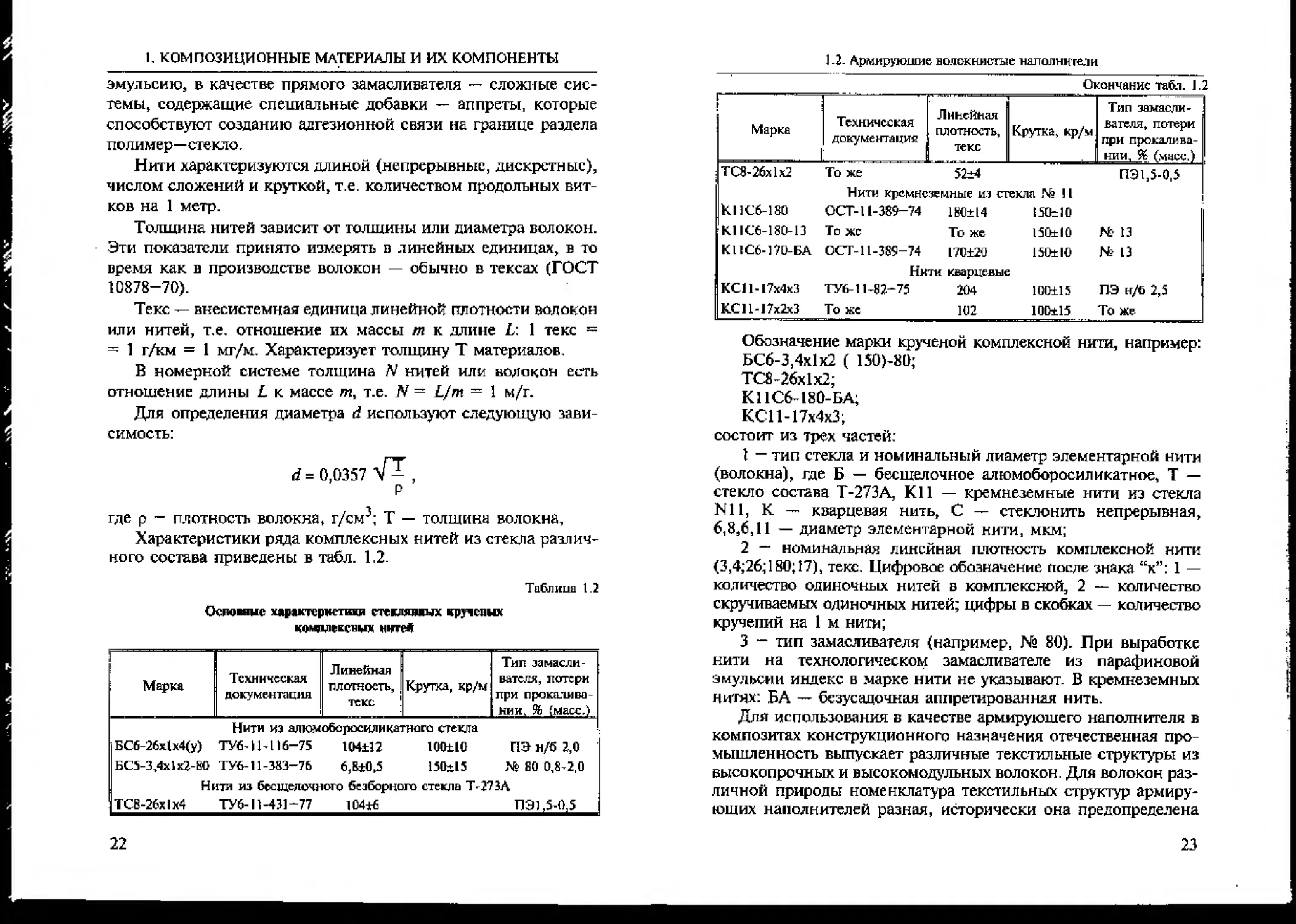

Характеристики ряда комплексных нитей из стекла различ-

ного состава приведены в табл. 1,2.

Таблица 1.2

Основные характеристики стеаляяжых крученых

кошшексных нитей

Марка Техническая документация Линейная плотность, текс Крутка, кр/м Тип за масли- вате ля, потери при прокалива- нии^ & (масс.)

Нити из алюмоборосиликаттюгс1 стекла

БС6-26х1х4(у) ТУ6-1 Ы16-75 104112 100110 ПЭ н/б 2,0

БС5-3,4x1x2-80 ТУ6-11-383-76 6,810,5 150+15 .4 80 0,8-2,0

Нити из бесщелочного без бор кого стекла Т-273Л

ТС8-26х1х4 ТУ6-11-431-77 10416 ПЭ1,5-0,5

22

1-2- Армирующие волокнистые наполнители

Скончание табл. 1.2

Марка Техническая документация Линейная плотность, текс Крутка, кр/м Тип замасли- . вателя, потери при прокали ва- нии, 9t (мцсс.)

ТС8-26x1x2 То же Нити кремнезег 52±4 шые из стекли № 11 ПЭ1,5-0,5

кНСб-180 К.1 IC6-180-13 ОСТ-11-389-74 То же 180±14 То же 15СЫ0 150ttl0 № 13

К11С6-170-БА ОСТ-11-389-74 170±20 150±10 № 13

КС11- 17x4x3 Нити ТУ6-11-82-75 кварцевые 204 10Q±15 ПЭ н/б 2,5

КС 11-17x2x3 То же 102 100±15 То же

Обозначение марки крученой комплексной нити, например:

БС6-3,4x1x2 ( 15О)-8О;

ТС8-26x1x2;

К11С6-180-БА,

КС11-17x4x3,

состоит из трех частей:

I — тип стекла и номинальный диаметр элементарной нити

(волокна), где Б — бесщел очное алюмоборосиликатнос, Т —

стекло состава Т-273А, КП — кремнеземные нити из стекла

Nil, К — кварцевая нить, С — стеклонить непрерывная,

6,8,6,11 — диаметр элементарной нити, мкм;

2 — номинальная линейная плотность комплексной нити

(3,4;26; 180; 17), текс. Цифровое обозначение после знака “х”: 1 —

количество одиночных нитей в комплексной, 2 — количество

скручиваемых одиночных нитей; цифры в скобках — количество

кручений на 1 м нити;

3 — тип замасливателя (например, № 80). При выработке

нити на технологическом замасли вателе из парафиновой

эмульсии индекс в марке нити не указывают. В кремнеземных

нитях: БА — безусадочная аппретированная нить.

Для использования в качестве армирующего наполнителя в

композитах конструкционного назначения отечественная про-

мышленность выпускает различные текстильные структуры из

высокопрочных и высокомодульных волокон. Для волокон раз-

личной природы номенклатура текстильных структур армиру-

ющих наполнителей разная, исторически она предопределена

23

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

условиями разработки и освоения, а также особенностями фи-

зико-механических свойств волокон. Наиболее полно номен-

клатура армирующих наполнителей разработана для стеклян-

ных волокон:

однонаправленные наполнители: непрерывные элементар-

ные нити (однонаправленные волокна, одиночные нити); ком-

плексные нити (крученые однонаправленные нити); ровинги

(жгуты);

тканые наполнители: тканые ленты; ткани и сетки (одно-

слойные и многослойные);

нетканые материалы: полотна нитепрошивныс, иглопробив-

ные, холстопрошивные и другие; маты (поверхностные, из руб-

ленных нитей, скрепленных полимерным связующим и др.);

полотна трикотажные.

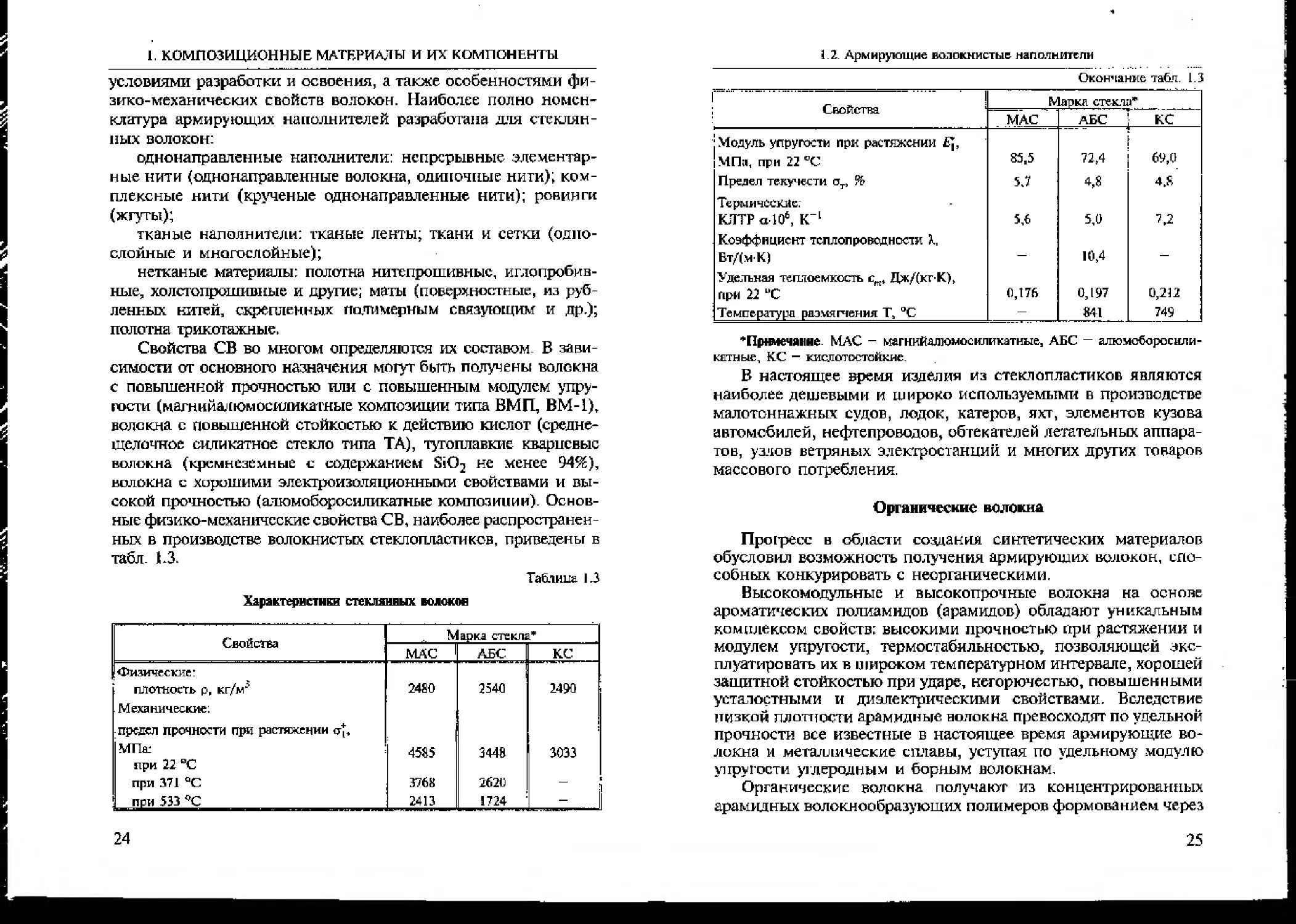

Свойства СВ во многом определяются их составом. В зави-

симости от основного назначения могут быть получены волокна

с повышенной прочностью или с повышенным модулем упру-

гости (магнийалюмосиликатные композиции типа ВМП, ВМ-1),

волокна с повышенной стойкостью к действию кислот (средне-

щелочное силикатное стекло типа ТА), тугоплавкие кварцевые

волокна (кремнеземные с содержанием SiO2 не менее 94%),

волокна с хорошими электроизоляционными свойствами и вы-

сокой прочностью (алюмоборосиликатные композиции). Основ-

ные физико-механические свойства СВ, наиболее распространен-

ных в производстве волокнистых стеклопластиков, приведены в

табл. 1*3.

Таблица 1.3

Характеристики стеклянных волоков

Свойства Марка стекла*

МАС 1 АБС КС

Физические: плотность р, кг/м? 2480 2540 2490 j

Механические; предел прочности при растяжении |МПаг 4585 3448 3033

при 22 °C при 371 °C 3768 2620 Е

! ПРИ 533 2413 1724 |1

24

12 Армирующие волокнистые наполнители

Окончание табл. 1.3

Свойства Марка стекла*

МАС АБС КС

Модуль упругости при растяжении FJ, МПа, при 22 °C 85,5 72.4 69,(1

Предел текучести от> % 5,7 4,8 4,8

Термические; КЛТР a l О6, К-1 5,6 5,0 7,2

Коэффициент теплопроводности 7., Вт/(мК) — 10,4 — ;

Удельная теплоемкость Дж/(кг-К), при 22 иС 0,176 0,197 0,212

Температура размягчения Т, °C — 841 749

*Пр№кчянне. МАС - магнийалюмосиликатные, АБС — ал юмоборос каи-

натные, КС - кислотостойкие.

В настоящее время изделия из стеклопластиков являются

наиболее дешевыми и широко используемыми в производстве

малотоннажных судов, лодок, катеров, яхт, элементов кузова

автомобилей, нефтепроводов, обтекателей летательных аппара-

тов, узлов ветряных электростанций и многих других товаров

массового потребления.

Органические волокна

Прогресс в области создания синтетических материалов

обусловил возможность получения армирующих волокон, спо-

собных конкурировать с неорганическими.

Высокомодульные и высокопрочные волокна на основе

ароматических полиамидов (арамидов) обладают уникальным

комплексом свойств; высокими прочностью при растяжении и

модулем упругости, термостабильностью, позволяющей экс-

плуатировать их в широком температурном интервале, хорошей

защитной стойкостью при ударе, негорючестью, повышенными

усталостными и диэлектрическими свойствами. Вследствие

низкой плотности арамидные волокна превосходят по удельной

прочности все известные в настоящее время армирующие во-

локна и металлические сплавы, уступая по удельному модулю

упругости углеродным и борным волокнам.

Органические волокна получают из концентрированных

арамидных волокнообразующих полимеров формованием через

25

I. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

фильеры. Две схемы аппаратурного оформления формования

органической нити представлены на рис. 1.4 а,б. При формо-

вании волокон и нитей раствор очищенного полимера в силь-

ной кислоте (в частности, на производстве используют кон-

центрированную серную кислоту') экструдируют через фильеры

диаметром 50... 500 мкм при повышенной температуре

(51... 100 °C) и после прохождения воздушной прослойки по-

дают в осадительную ванну с холодной (4 °C) водой. При этом

удаляют основную часть растворителя из свежесформованных

волокон, проводят подсушку и последующую термообработку

в соответствии с непрерывным или периодическим способом.

Высокопрочные волокна подвергают дополнительной термо-

вытяжке, в процессе которой происходит увеличение модуля

упругости на 15—20%.

Рис. 1.4. Схема двух вариантов аппаратурного оформления «сухого - мокрого*

формования нити:

а — горизонтальная заправка, б - вертикальная заправка; / - червяк; 2 —

прядильная головка; 3 — фильера, 4 — элементарные волокна; 5 - газовая

прослойка, 6 — нитепровадннк, 7 — осадительная ванна; 8 - упрочнение

формуемой нити; 9 — приемная бобина; 10— корпус; 11 - прядильная трубка;

12 - тубус для оборотной ванны; 13 — насос; 14 — секция упрочнения фор-

муемой нити, 15 “ приемный бачок осадительной ванны

В зависимости от состава полимера и метода формования

получают органические волокна, имеющие плотность

1410.. .1450 кг/м3, предел прочности при растяжении

70... 150 ГПа. Волокно сохраняет исходные характеристики до

температуры 180 °C, а при повышении температуры, не пла-

вясь, карбонизируется. Криогенные температуры не вызывают

охрупчивания волокон. При разрыве (до 4,5 %) органические

26

1.2. Армируюшие волокнистые наполнители

волокна с высоким модулем упругости и большим предельным

удлинением обладают высокой ударной вязкостью и малой

чувствительностью к повреждениям. При сжатии композиты

на основе органических волокон значительно уступают стек-

лопластикам. Рассматриваемые волокна технологичны, однако

совмещаются с полимерными связующими хуже, чем стеклян-

ные.

Общий недостаток арамидных волокон — сорбирование

влаги, что приводит к ухудшению их свойств примерно на

15 .20 %. Арамидные волокна отличаются хорошей способнос-

тью к текстильной переработке, сохраняя после ткачества 90 %

исходной прочности нитей, что позволяет их использовать для

производства различных тканых армирующих материалов.

В середине 80-х годов была разработана технология полу-

чения самых легких (с плотностью 0,97 г/см3) волокон из

полиэтилена, обладающих упругопрочностными свойствами на

уровне арамидных, таких как Спектра (США), Дайнема (Ни-

дерланды), Текмилон (Япония).

Исходным материалом для получения таких волокон явля-

ется высокомолекулярный полиэтилен. Растворы высокомоле-

кулярного полиэтилена в декумиле, парафине или других рас-

творителях формуют в волокна фильерным способом, подвер-

гают осаждению в осадительной ванне и многократной термо-

вытяжке при температуре от 120 до 160 °C.

Полиэтиленовые волокна обладают невысокой температурой

эксплуатации, обычно не более 400 К, однако вследствие низкой

плотности, устойчивости к агрессивным средам, абразивной стой-

кости и ряда других достоинств являются весьма перспективными

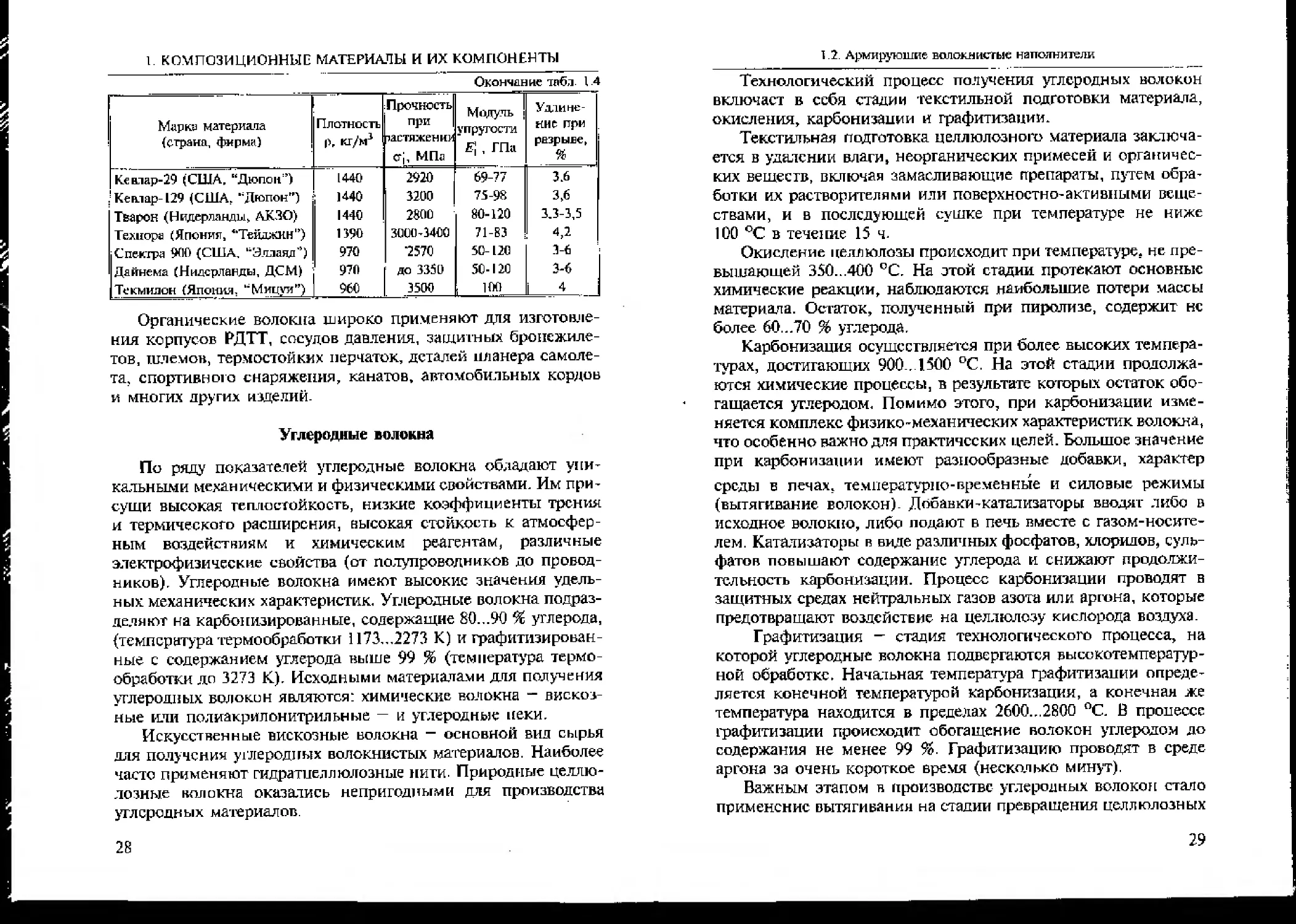

материалами. Основные механические характеристики арамид-

ных и полиэтиленовых волокон представлены в табл. 1.4.

Таблица 1.4

Механические характеристики Врамщных И полиэтиленовых волокон

Марка материала (страна, фирма) Плотность р, кг/м3 Прочность При растажсниг С|, МПа Модуль упругости , ГПа Удлине- ние при разрыве, £

Ар мое (Россия, ВНИЙПВ) 1450 5000-5500 140-142 3.5-4,5

СЕМ (Россия, ВНИИПВ) 1430 ЗЮ0-4200 120-135 4.0-4,5

I Тердон (Россия, В11ИР1ПВ) 1450 3100 100-150 2-3,5

27

I КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Окончание табл 1.4

Марка материала (страна, фирма) Плотность р, кг/м3 Прочность при 1астяженик crj, МПа Модуль упругости F] , ГПа Улти не- кие при . разрыве, %

Кевлар-29 (США. “Дюпон ’) 1440 2920 69-77 3.6

/Кевлар-129 (США. “Дюпон") 1440 3200 75-98 3,6

Тварон (Нидерланды, АКЗО) 1440 2800 80-120 3.3-3,5

Техпора (Япония, “Тейджин") 1390 3000’3400 71-83 4,2

i Спектра 900 (США, “Э.ллаяд”) 970 2570 50-120 3-6

Дайнема (Нидерланды, ДСМ) 970 до 3350 50-120 3-6

Текмилон (Япония, ‘'Мицуи”) 960 __ 3500 100 i 4 _

Органические волокна широко применяют для изготовле-

ния корпусов РДТТ, сосудов давления, защитных бронежиле-

тов, шлемов, термостойких перчаток, деталей планера самоле-

та, спортивного снаряжения, канатов, автомобильных кордов

и многих других изделий.

Углеродные волокна

По ряду показателей углеродные волокна обладают уни-

кальными механическими и физическими свойствами. Им при-

сущи высокая теплостойкость, низкие коэффициенты трения

и термического расширения, высокая стойкость к атмосфер-

ным воздействиям и химическим реагентам, различные

электрофизические свойства (от полупроводников до провод-

ников). Углеродные волокна имеют высокие значения удель-

ных механических характеристик. Углеродные волокна подраз-

деляют на карбонизированные, содержащие 80...90 % углерода,

(температура термообработки 1173..,2273 К) и графитизирован-

ные с содержанием углерода выше 99 % (температура термо-

обработки до 3273 К). Исходными материалами для получения

углеродных волокон являются: химические волокна — вискоз-

ные или полиакрилонитрильные — и углеродные пеки.

Искусственные вискозные волокна — основной вид сырья

для получения углеродных волокнистых материалов. Наиболее

часто применяют гидратцеллюлозные нити. Природные целлю-

лозные волокна оказались непригодными для производства

утл сро дн ы х мате риал ов

28

1.2. Армирующие волоки истые наполнители

Технологический процесс получения углеродных волокон

включает в себя стадии текстильной подготовки материала,

окисления, карбонизации и графитизации*

Текстильная подготовка целлюлозного материала заключа-

ется в удалении влаги, неорганических примесей и органичес-

ких веществ, включая замасливающие препараты, путем обра-

ботки их растворителями или поверхностно-активными веще-

ствами, и в последующей сушке при температуре не ниже

100 °C в течение 15 ч.

Окисление целлюлозы происходит при температуре, не пре-

вышающей 350...400 °C. На этой стадии протекают основные

химические реакции, наблюдаются наибольшие потери массы

материала. Остаток, полученный при пиролизе, содержит нс

более 60...70 % углерода.

Карбонизация осуществляется при более высоких темпера-

турах, достигающих 900.1500 °C. На этой стадии продолжа-

ются химические процессы, в результате которых остаток обо-

гащается углеродом. Помимо этого, при карбонизации изме-

няется комплекс физике-механических характеристик волокна,

что особенно важно для практических целей. Большое значение

при карбонизации имеют разнообразные добавки, характер

среды в печах, температурно-временные и силовые режимы

(вытягивание волокон). Добавки-катализаторы вводят либо в

исходное волокно, либо подают в печь вместе с газом-носите-

лем. Катализаторы в виде различных фосфатов, хлорилов, суль-

фатов повышают содержание углерода и снижают продолжи-

тельность карбонизации. Процесс карбонизации проводят в

защитных средах нейтральных газов азота или аргона, которые

предотвращают воздействие на целлюлозу кислорода воздуха.

Графитизация — стадия технологического процесса, на

которой углеродные волокна подвергаются высокотемператур-

ной обработке. Начальная температура графитизации опреде-

ляется конечной температурой карбонизации, а конечная же

температура находится в пределах 2600...2800 °C. В процессе

графитизации происходит обогащение волокон углеродом до

содержания не менее 99 %. Графитизацию проводят в среде

аргона за очень короткое время (несколько минут).

Важным этапом в производстве углеродных волокон стало

применение вытягивания на стадии превращения целлюлозных

29

I. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

волокон н углеродные. Вытягивание значительно улучшает

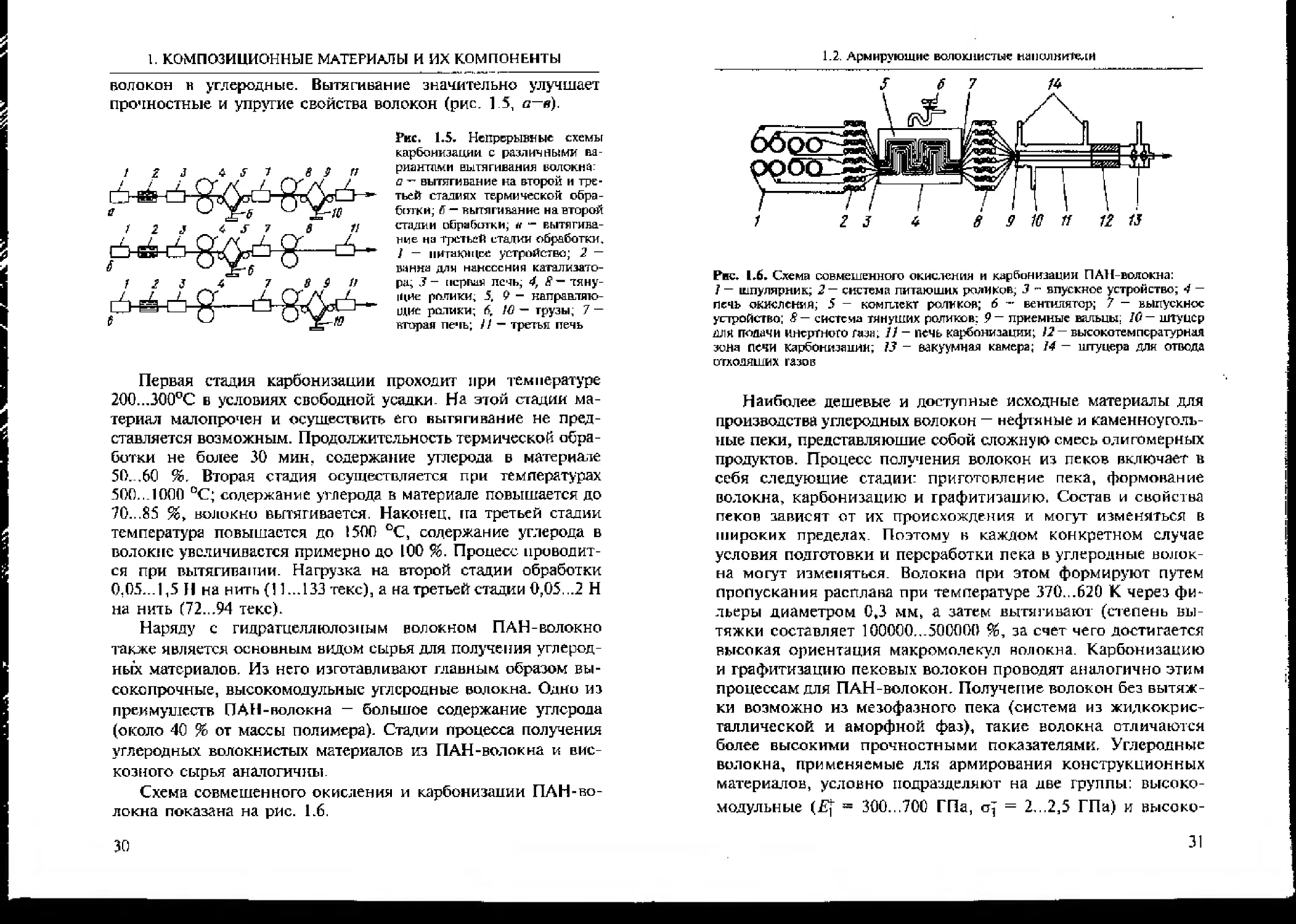

прочностные и упругие свойства волокон (рис. 15, а—в).

Рис. 1.5. Непрерывные схемы

карбонизации с различными ва-

риантами вытягивания волокна:

а — вытягивание на второй и тре-

тьей стадиях термической обра-

ботки; fi — вытягивание на второй

стадии обработки; н — вытягива-

ние на третьей стадии обработки,

i — питающее устройство; 2 —

ванна для нанесения катализато-

ра, ,7 - первая печь; 4, 8 — тяну-

щие ролики; 5, Q — направляю-

щие ролики; 6, tf) — грузы; 7 —

вторая печь; it — третья печь

Первая стадия карбонизации проходит при температуре

200...300°С в условиях свободной усадки. На этой стадии ма-

териал малопрочен и осуществить его вытягивание не пред-

ставляется возможным. Продолжительность термической обра-

ботки не более 30 мин. содержание углерода в материале

50...60 %. Вторая стадия осуществляется при температурах

500... 1000 °C; содержание углерода в материале повышается до

70...85 %, волокно вытягивается. Наконец, па третьей стадии

температура повышается до 1500 °C, содержание углерода в

волокне увеличивается примерно до 100 %. Процесс проводит-

ся при вытягивании. Нагрузка на второй стадии обработки

0,05... 1,5 Н на нить (11 ...133 текс), а на третьей стадии 0,05...2 Н

на нить (72...94 текс).

Наряду с гидратцеллюлозным волокном ПАН-волокно

также является основным видом сырья для получения углерод-

ных материалов. Из него изготавливают главным образом вы-

сокопрочные, высокомодульныс углеродные волокна. Одно из

преимуществ ПАН-волокна — большое содержание углерода

(около 40 % от массы полимера). Стадии процесса получения

углеродных волокнистых материалов из ПАН-волок на и вис-

козного сырья аналогичны

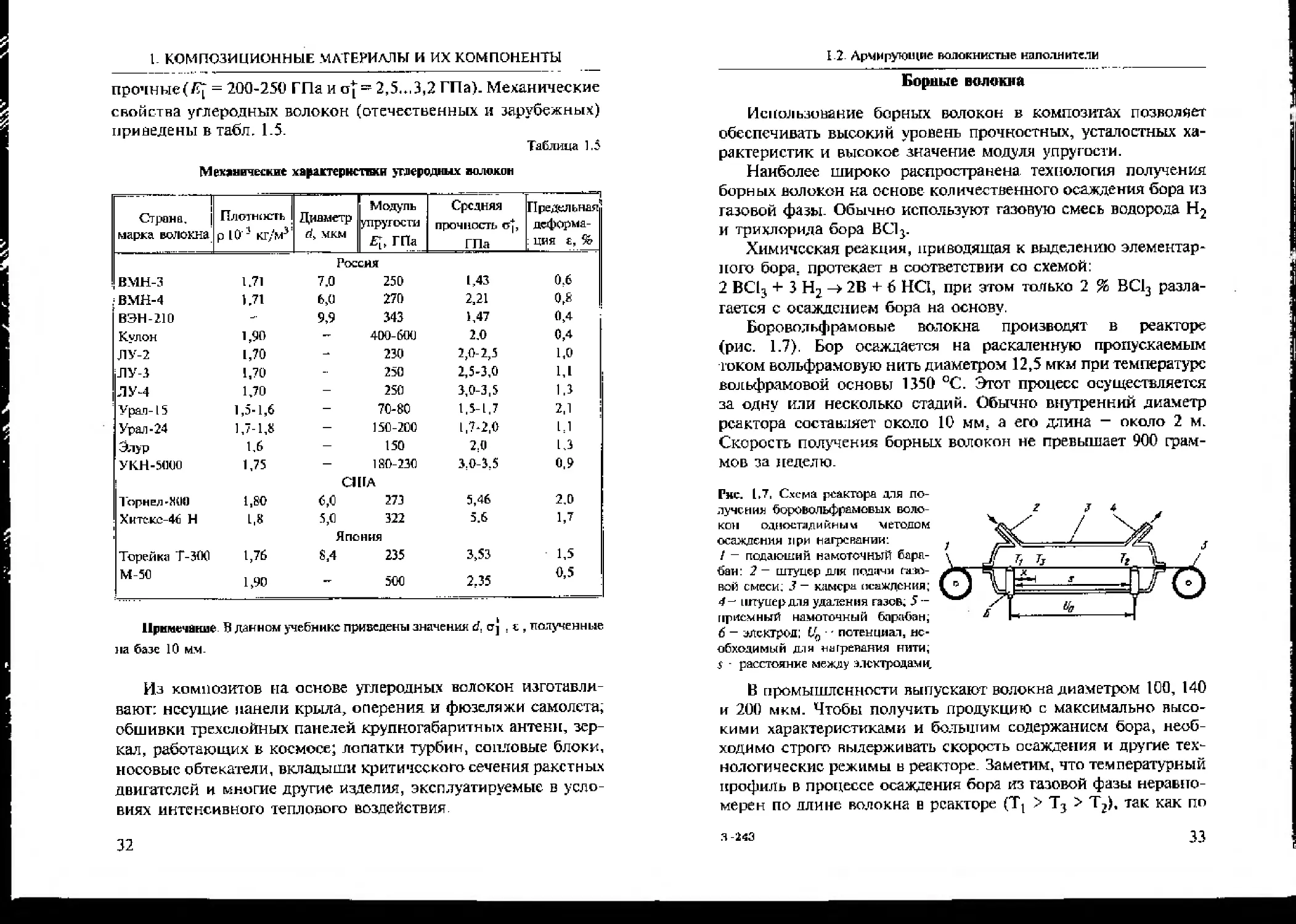

Схема совмещенного окисления и карбонизации ПАН-во-

локна показана на рис. 1.6.

30

1.2. Армирующие волокнистые наполнители

Рис. 1.6. Схема совмещенного окисления и карбонизации ПАН-вол окна:

7 — шпулирник; 2 — система питающих роликов; 3 - впускное устройство; 4 —

печь окисления; 5 - комплект роликов; 6 - вентилятор; 7 - выпускное

устройство; Я — система тянущих роликов; 9 ~ приемные вальцы: 10 — штуцер

ДЛЯ подачи инертного газа; 11 - печь карбонизации; 12 - высокотемпературная

зона печи карбонизации; 13 - вакуумная камера; 14 — штуцера для отвода

отходящих газов

Наиболее дешевые и доступные исходные материалы для

производства углеродных волокон — нефтяные и каменноуголь-

ные пеки, представляющие собой сложную смесь олигомерных

продуктов. Процесс получения волокон из пеков включает в

себя следующие стадии: приготовление пека, формование

волокна, карбонизацию и графитизацию. Состав и свойства

пеков зависят от их происхождения и могут изменяться в

широких пределах. Поэтому в каждом конкретном случае

условия подготовки и переработки пека в углеродные волок-

на могут изменяться. Волокна при этом формируют путем

пропускания расплава при температуре 370...62О К через фи-

льеры диаметром 0,3 мм, а затем вытягивают* (степень вы-

тяжки составляет 100000...500000 %, за счет чего достигается

высокая ориентация макромолекул волокна. Карбонизацию

и графитизацию пековых волокон проводят аналогично этим

процессам для ПАН-волокон. Получение волокон без вытяж-

ки возможно из мезофазного пека (система из жидкокрис-

таллической и аморфной фаз), такие волокна отличаются

более высокими прочностными показателями. Углеродные

волокна, применяемые для армирования конструкционных

материалов, условно подразделяют на две группы: высоко-

модульные (£[ = 300...700 ГПа, = 2...2,5 ГПа) и высоко-

31

I. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

прочные (/?[ = 200-250 ГПа и и| = 2,5...3,2 ГПа). Механические

свойства углеродных волокон (отечественных и зарубежных)

приведены в табл. 1.5.

Таблица 1.5

Механические характернспки углеродных волокон

"1 1 Страна, марка волокна Платность 1 рЮ - кг/м3' Диаметр ri, мкм Модуль упругости £[, ГПа Средняя ПРОЧНОСТЬ СТр ГПа Предельная деформа- : ция Е, %

Россия

ВМН-3 1.71 7,0 250 1,43 0,6

ВМН-4 1.71 6,0 270 2,21 0,8

ВЭН-210 - 9,9 343 1,47 0,4

Кулон 1,90 400-600 2,0 0,4

ЛУ-2 1,70 - 230 2,0- 2,5 1,0

ЛУ-3 1,70 - 250 2,5-3,0 1,1 .

Л У 4 1,70 — 250 3,0-3,5 1.3

' Урал-15 1,5-1,6 — 70-80 1.5-1.7 2,1 I

Урал-24 1,7-1,11 — 150-200 1,7-2,0 L1

Элур 1,6 — 150 2,0 1,3

У КН-5000 1.75 — 180-230 3,0-3,5 0.9

США

Торн ел-ИСК) 1,80 6,0 273 5,46 2,0

Хитскс-46 Н 1,8 5,0 322 5.6 1,7

Япония

Торейки Т-300 1,76 8,4 235 3,53 1,5

М-50 1,90 — 500 2,35 0,5

Примечание В данном учебнике приведены значения d. с j . t, полученные

на базе 10 мм.

Из композитов на основе углеродных волокон изготавли-

вают: несущие панели крыла, оперения и фюзеляжи самолета,

обшивки трехслойных панелей крупногабаритных антенн, зер-

кал, работающих в космосе; лопатки турбин, сопловые блоки,

носовые обтекатели, вкладыши критического сечения ракетных

двигателей и многие другие изделия, эксплуатируемые в усло-

виях интенсивного теплового воздействия

32

1.2. Армирутощие волокнистые наполнители

Борные волокна

Использование борных волокон в композитах позволяет

обеспечивать высокий уровень прочностных, усталостных ха-

рактеристик и высокое значение модуля упругости.

Наиболее широко распространена технология получения

борных волокон на основе количественного осаждения бора из

газовой фазы. Обычно используют газовую смесь водорода Н2

и трихлорида бора ВСЦ.

Химическая реакция, приводящая к выделению элементар-

ного бора, протекает в соответствии со схемой:

2 ВС13 4- 3 Н2 -> 2В + 6 HCI, при этом только 2 % ВС13 разла-

гается с осаждением бора на основу.

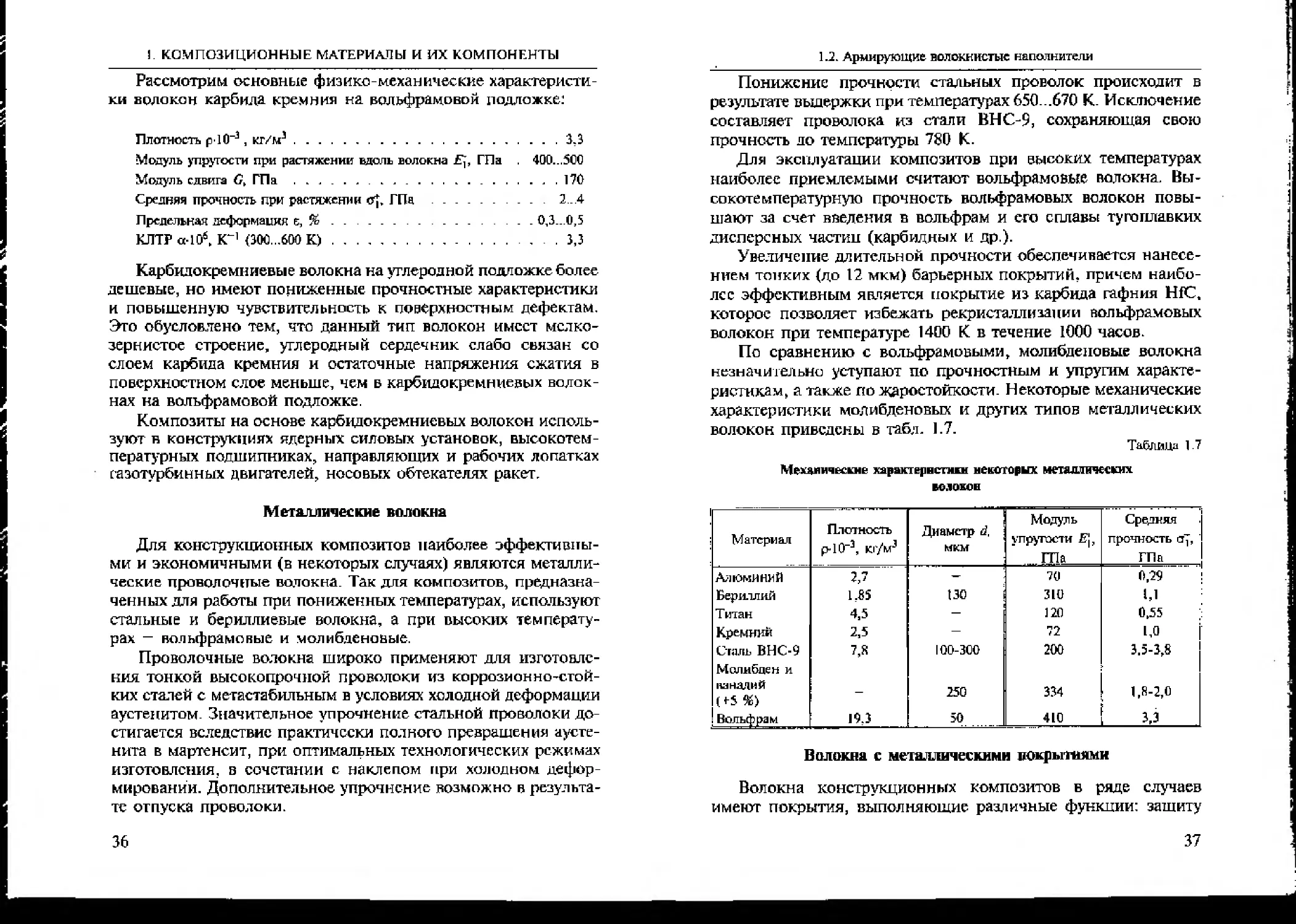

Боро вольфрамовые волокна производят в реакторе

(рис. 1.7). Бор осаждается на раскаленную пропускаемым

током вольфрамовую нить диаметром 12,5 мкм при температуре

вольфрамовой основы 1350 °C. Этот процесс осуществляется

за одну или несколько стадий. Обычно внутренний диаметр

реактора составляет около 10 мм. а его длина — около 2 м.

Скорость получения борных волокон не превышает 900 грам-

мов за неделю.

Гнс. 1.7, Схема реактора для по-

лучения боровольфрамовых воло-

колI одеюстлд ийным метсдои

осаждения при нагревании:

1 - подаюший намоточный бард-

бан: 2~ штуцер для подачи га:ю-

еюй смеси; J - камера осаждения;

4- штуцер для удаления газов, 5 —

приемный намоточный барабан,

6 - электрод; Ц, - потенциал, не-

обходимый для нагревания нити;

S - расстояние между электродами.

13 промышленности выпускают волокна диаметром 100, 140

и 200 мкм. Чтобы получить продукцию с максимально высо-

кими характеристиками и большим содержанием бора, необ-

ходимо строго выдерживать скорость осаждения и другие тех-

нологические режимы в реакторе. Заметим, что температурный

профиль в процессе осаждения бора из газовой фазы неравно-

мерен по длине волокна в реакторе (Tt > Т3 > ТД так как по

3 -243

33

1 КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

мере осаждения бора меняется электрическое сопротивление

волокна. Электросопротивление, температура волокна и ско-

рость осаждения бора уменьшаются от начала к концу реактора.

Температурный профиль можно поддерживать практически по-

стоянным, если применить двухстадийную (или более) схему

подведения электрического тока к подложке.

С целью повышения жаростойкости борных волокон их

покрывают карбидом кремния, осажденным из парогазовой

фазы в среде аргона и водорода. Такие волокна называют

борсиком.

Борные волокна обладают большей по сравнению с другими

типами армирующих волокон сдвиговой жесткостью. Модуль

сдвига превышает 180 ГПа. Прочность борных волокон имеет

заметный статистический разброс (коэффициент вариации

прочности колеблется в пределах 17...36 %). Механические

характеристики некоторых типов борных волокон приведены

в табл. 1.6.

Таблица L6

Механические характеристики борных яолокоы

Страна, марка волокна 1" Плотность Р- ИГ ’ кг/мэ Диаметр d, мкм Модуль упругости £♦, ГПа Средняя прочность на бдзе 10 мм ctp ГПа Предель- ная деформа- ция Е, %

США Avco (B/W) 2,5 98 390-40} 3.39 0,85

Япония Toshiba (B/W) 2,5 ,97,2 363-3S6 3,74 1,0

2,5 96,8 378-388 3,5Й 0,93

2,5 . 99 374-393 3,23 0,84

Франция SMPE (B/W) 2,5 КЮ±5 408 3,57 0:8S

ФРГ 'Wackeг-Chemie (B/W) 2,54 100±5 420 3,10 С,74

[Россия (B/W) 2,5 95±3 394 2,95-3,5 0,75-0,9

Использование в композите борных волокон благодаря их

полупроводниковым свойствам приводит к понижению тепло-

и электропроводности.

34

1.2. Армирующие волокнистые наполнители

Волокна бора используют в производстве композитов с

алюминиевыми и полимерными матрицами. Композиты с алю-

миниевыми матрицами имеют ряд преимуществ: их могут экс-

плуатировать при температурах до 640 К и перерабатывать на

обычном технологическом оборудовании, используемом в ме-

таллургической промышлен кости.

К недостаткам борных волокон следует отнести сложность

их переработки методом намотки изделий с малыми радиусами

кривизны, а также разкое падение механических характеристик

при температурах, превышающих 400 °C, в результате окисле-

ния бора. Кроме того, боро вольфрамовые волокна имеют до-

вольно высокую стоимость, что обусловило необходимость изу-

чения возможности использования более дешевых углеродных

волокон в качестве основы при получении борных волокон.

В настоящее время борокомпозиты применяют в производ-

стве изделий авиационной, ракетной и космической техники,

где определяющим критерием качества материала являются

удельные значения прочности и жесткости. В основном их

используют для изготовления стержневых элементов и панелей,

а также для усиления профилей и элементов конструкций

летательных аппаратов.

Волокна карбида кремния

Карбидокрсмниевые волокна SiC выполняют как на вольф-

рамовой, так и на углеродной подложках. Благодаря своим

физико-механическим свойствам волокна этого типа обычно

применяют в металлокомпозитах для эксплуатации при дли-

тельном воздействии высоких температур.

Получение волокон из SiC во многом сходно с процессом

получения борного волокна (см. рис. 1,7) Вместо ВСЦ в реак-

тор аналогичного устройства подают смесь ал кил силанов с

водородом. В настоящее время SiC-волокна предпочтительнее

изготавливать с использованием в качестве основы углеродного

волокна, а не вольфрамовой проволоки. Кроме того, процесс

получения SiC-волокон более экономичен, так как для полу-

чения 1 кг SiC-волокон необходимо всего 8 кг силана, в то

время как для получения 1 кг борного волокна необходимо

15 кг BClj. Скорость получения SiC-волокон в реакторе вдвое

выше скорости получения борного волокна.

з*

35

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Рассмотрим основные физико-механические характеристи-

ки волокон карбида кремния на вольфрамовой подложке:

Плотность plOJ, кг/ма.............................33

Модуль упругости при растяжении вдоль волокна £}, ГПа 400...500

Модуль сдвига G, ГПа .............................170

Средняя прочность при растяжении сф ГПа .........2...4

Предельная деформация г, %............................0,3.. 0,5

КЛТР а-10\ КГ1 (300...600 К.).....................3,3

Карбид окремп левые волокна на углеродной подложке более

дешевые, но имеют пониженные прочностные характеристики

и повышенную чувствительность к поверхностным дефектам.

Это обусловлено тем, что данный тип волокон имеет мелко-

зернистое строение, углеродный сердечник слабо связан со

слоем карбида кремния и остаточные напряжения сжатия в

поверхностном слое меньше, чем в карбидокремнневых волок-

нах на вольфрамовой подложке.

Композиты на основе карбидокремниевых волокон исполь-

зуют в конструкциях ядерных силовых установок, высокотем-

пературных подшипниках, направляющих и рабочих лопатках

газотурбинных двигателей, носовых обтекателях ракет.

Металлические волокна

Для конструкционных композитов наиболее эффективны-

ми и экономичными (в некоторых случаях) являются металли-

ческие проволочные волокна. Так для композитов, предназна-

ченных для работы при пониженных температурах, используют

стальные и бериллиевые волокна, а при высоких температу-

рах — вольфрамовые и молибденовые.

Проволочные волокна широко применяют для изготовле-

ния тонкой высокопрочной проволоки из коррозионно-стой-

ких сталей с метастабильным в условиях холодной деформации

аустенитом. Значительное упрочнение стальной проволоки до-

стигается вследствие практически полного превращения аусте-

нита в мартенсит, при оптимальных технологических режимах

изготовления, в сочетании с наклепом при холодном дефор-

мировании. Дополнительное упрочнение возможно в результа-

те отпуска проволоки.

36

1.2. Армирующие волокнистые наполнители

Понижение прочности стальных проволок происходит в

результате выдержки при температурах 650. .670 К. Исключение

составляет проволока из стали ВНС-9, сохраняющая свою

прочность ло температуры 780 К.

Для эксплуатации композитов при высоких температурах

наиболее приемлемыми считают вольфрамовые волокна. Вы-

сокотемпературную прочность вольфрамовых волокон повы-

шают за счет введения в вольфрам и его сплавы тугоплавких

дисперсных частиц (карбидных и др ).

Увеличение длительной прочности обеспечивается нанесе-

нием тонких (до 12 мкм) барьерных покрытий, причем наибо-

лее эффективным является покрытие из карбида гафния НАС,

которое позволяет избежать рекристаллизации вольфрамовых

волокон при температуре 1400 К в течение 1000 часов.

По сравнению с вольфрамовыми, молибденовые волокна

незначительно уступают по прочностным и упругим характе-

ристикам, а также по жаростойкости. Некоторые механические

характеристики молибденовых и других типов металлических

волокон приведены в табл. 1.7.

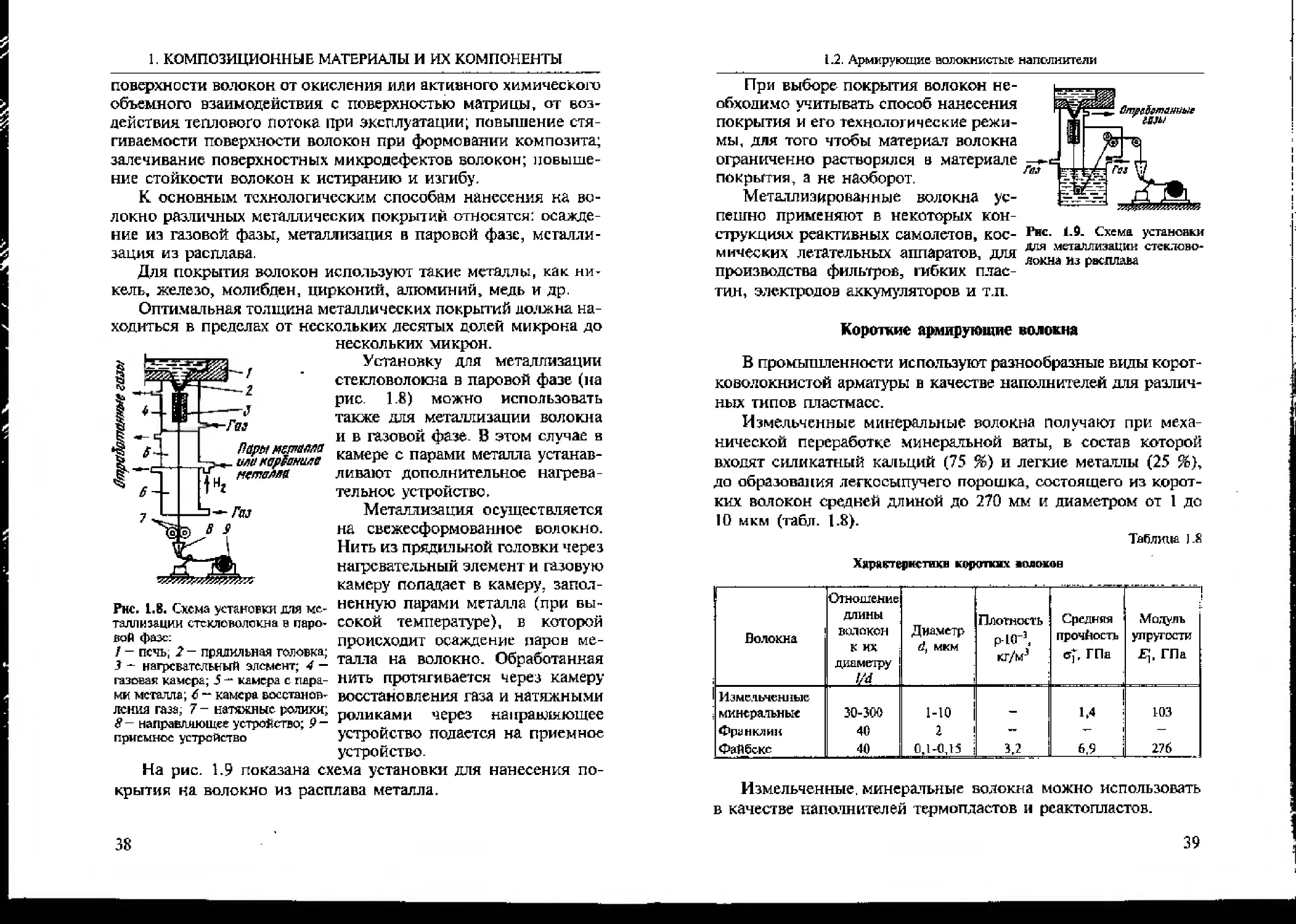

Таблица 1.7

Механические характеристики некоторых металлических

волокон

Материал Плотность р-10-3, кг/м3 Диаметр d, мкм Модуль упругости Е|, ГПа Средняя прочность СТр ГПа

Алюминий 2,7 — 70 0,29

Бериллий 1,85 130 310 U

Титан 4,5 — 120 0,55

Кремний 2,5 — 72 1,0

Сталь ВНС-9 7,8 100-300 200 3.5-3,8

Молибден и напалий (<-5 Ж) — 250 334 1,8-2,0

Вольфрам 19,3 50 410 з.э

Волокна с металлическими покрытиями

Волокна конструкционных композитов в ряде случаев

имеют покрытия, выполняющие различные функции: защиту

37

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

поверхности волокон от окисления или активного химического

объемного взаимодействия с поверхностью матрицы, от воз-

действия теплового потока при эксплуатации; повышение стя-

гиваемости поверхности волокон при формовании композита;

залечивание поверхностных микродсфектов волокон; повыше-

ние стойкости волокон к истиранию и изгибу.

К основным технологическим способам нанесения на во-

локно различных металлических покрытий относятся: осажде-

ние из газовой фазы, металлизация в паровой фазе, металли-

зация из расплава.

Для покрытия волокон используют такие металлы, как ни-

кель, железо, молибден, цирконий, алюминий, медь и др.

Оптимальная толщина металлических покрытий должна на-

ходиться в пределах от нескольких десятых долей микрона до

Рис. 1.8. Схема установки для ме-

таллизации стекловолокна в паро-

вой фазе:

1 — печь; 2 — прядильная головка;

J - нагревательный элемент; 4 —

газовая камера; 5 — камера с пара-

ми металла; 6 -* камера восстанов-

ления газа; 7 - натяжные ролики;

8— направляющее устройство; 9 —

приемное устройство

На рис. 1.9 показана с?

нескольких микрон.

Установку для металлизации

стекловолокна в паровой фазе (на

рис. 1.8) можно использовать

также для металлизации волокна

и в газовой фазе. В этом случае в

камере с парами металла устанав-

ливают дополнительное нагрева-

тельное устройство.

Металлизация осуществляется

на свежесформованное волокно.

Нить из прядильной головки через

нагревательный элемент и газовую

камеру попадает в камеру, запол-

ненную парами металла (при вы-

сокой температуре), в которой

происходит осаждение паров ме-

талла на волокно. Обработанная

нить протягивается через камеру

восстановления газа и натяжными

роликами через направляющее

устройство подается на приемное

устройство.

ема установки для нанесения по-

крытия на волокно из расплава металла.

38

1.2. Армирующие волокнистые наполнители

При выборе покрытия волокон не-

обходимо учитывать способ нанесения

покрытия и его технологические режи-

мы, для того чтобы материал волокна

ограниченно растворялся в материале

покрытия, а не наоборот.

Металлизированные волокна ус-

пешно применяют в некоторых кон-

струкциях реактивных самолетов, кос-

мических летательных аппаратов, для

производства фильтров, гибких плас-

Рис. 1.9. Схема установки

для металлизации стеклово-

локна из расплава

тин, электродов аккумуляторов и т.п.

Короткие армирующие волокна

В промышленности используют разнообразные виды корот-

коволокнистой арматуры в качестве наполнителей для различ-

ных типов пластмасс.

Измельченные минеральные волокна получают при меха-

нической переработке минеральной ваты, в состав которой

входят силикатный кальций (75 %) и легкие металлы (25 %),

до образования легко сыпуч его порошка, состоящего из корот-

ких волокон средней длиной до 270 мм и диаметром от 1 до

10 мкм (табл. 1.8).

Таблица J .S

Характеристики коротких волоков

Волокна Отношение длины волокон к их диаметру Vd Диаметр d, мкм Плотность р -КГ3, кг/м3 Средняя прочность Ср ГПа — Модуль упругости ГПа

Измельченные минеральные Франклин Фай беке 30-300 40 40 1-10 2 0,1-0,15 3,2 1.4 6,9 ЮЗ 276

Измельченные, минеральные волокна можно использовать

в качестве наполнителей термопластов и реактопластов.

39

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Волокна франклин получают в результате кристаллизации

сульфата кальция в водной среде при повышенных давлении

и температуре. Эти волокна представляют собой белый блес-

тящий порошок, состоящий из монокристаллов данной 80 мкм

и диаметром 2 мкм. Волокна франклин химически стабильны,

обладают низкой растворимостью в воде, имеют высокую

термостойкость и хорошие теплоизоляционные свойства. Во-

локна франклин применяют в качестве наполнителя пластмасс

и усиливающего наполнителя для алюминия.

Волокна файбекс представляют собой монокристаллы не-

органического титаната, которые получают перекристаллиза-

цией солей из расплавов. Эти волокна имеют повышенные

прочность и модуль упругости, их используют в качестве уси-

ливающего наполнителя пластмасс.

Нитевидные кристаллы (усы) монокристаллические во-

локна, выращенные в специальных условиях. В настоящее

время имеется более 100 типов усов из метаплов, карбидов.

оксидов металлов и других соединений. Усы имеют механичес-

кую прочность, эквивалентную прочности связи между атома-

ми, что обеспечивается бездефектностью структуры нитевид-

ных монокристаллов.

Монокристаллические волокна, получаемые из оксидов, об-

ладают прочностью, которая приближается к максимальной

теоретической прочности материалов. Нитевидные кристаллы

имеют диаметр от долей микрометра до нескольких микромет-

ров и длину от долей миллиметра до нескольких сантиметров.

Прочность усов заметно снижается с увеличением их диаметра

и длины. Усы по сравнению с обычными ноли кристалличес-

кими материалами обладают меньшей потерей прочности при

увеличении температуры.

Один из способов получения усов — восстановление солей

металлов. Аппарат Бреннера для получения усов методом вос-

становления представляет собой трубчатую печь с кварцевой

или муллитовой трубкой (рис. 1.10). С помощью вольфрамового

стержня в печь помещают платиновую лодочку, наполненную

галоидным соединением. Через трубку с определенной скорос-

тью пропускают водород, который, взаимодействуя с галоид-

ным соединением, восстанавливает соли, а газообразные про-

дукты при этом проходят через воду для отделения галоидово-

40

1.2. Армирующие волокнистые наполнители

дородных соединений.

Форма усов, полученных

этим способом, может быть

очень разноебразной

Наибольшие успехи до-

стигнуты в выращивании

этим методом усов сапфира

(о—AljOj) и карбида крем-

ния, однако этот процесс

пока еще малопроизводи-

тельный (около 1 кг усов

сапфира в течение недели).

Поэтому стоимость ните-

видных кристаллов высокая

Рис. 1.10. Прибор для вырашивания усов:

7 - термопара для измерения температуры

образна; 2 - печь, 3 — лодочка, наполнен-

ная галоидным соединением, 4 — кварце-

вая или муллитовая трубка; 5 — вольфра-

мовый стержень; 6 — расходомер; 7 - ох-

лаждающая камера; 8~ термопара для ре-

гулирования температуры печи

и несмотря на исключитель-

ные механические свойства, их производство и применение

ограничено, и усы следует рассматривать как материалы буду-

щего. Наиболее перспективным методом выращивания усов

является метод осаждения из газовой фазы.

Усы обладают одновременно достоинствами стеклянных и

борных волокон: их предельное удлинение как у стеклянного

волокна (3...4 %), а модуль упругости — как у борного (более

500 ГПа). При этом разрушающее напряжение при растяжении

усов в 5—10 раз больше, чем у стеклянных и борных волокон.

Характеристики некоторых видов нитевидных кристаллов

приведены в табл. 1.9.

Характеристики нитевидных кристаллов

Таблица 1.9

Кристалл Плотность p lCT3, кг/м3 Температура пл аиле ния, К Средняя прочность ГПв Модуль упругости £|, ГПа

Оксид мд гния 3,6 3072 24,1 310,3

Графит 2,2 866 20,7 980 i

Нитрид алюминия 3,3 472 17,0 345

Оксид алюминия 35 2327 28,0 500

|Нитрид кремния 3-2 2173 15,0 495

41

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Монокристаллические волокна имеют огромные потенци-

альные возможности для создания новых жаропрочных мате-

риалов и применения их в различных отраслях техники.

Тканые армирующие материалы

Тканые материалы на основе различных типов высокопроч-

ных волокон, используемые в качестве арматуры при изготов-

лении слоистых композитов, классифицируют по материало-

ведческому и конструктивному признакам (рис.1.11). Необхо-

димую для определенных целей анизотропию механических

характеристик слоистых композитов достигают за счет варьи-

рования соотношения волокон в основе и утке ткани.

Рнс. 1.11. Классификация тканых армирующих материалов

42

1.2. Армирующие волокнистые наполнители

Рис, 1.12. Схема ткацкого станка;

I - основной валик; 2 — товарный валик;

J - чалево; 4 — зев; 5 — челнок; 6 —

бердо; 7 — опушка ткани

Ткань изготавливают на ткацком станке переплетением двух

взаимноперпендикулярных систем нитей пряжи — основных и

уточных. Основные нити (основа) располагаются по длине

куска ткани, а уточные (уток) — по его ширине, от кромки к

кромке.

Процесс ткачества заклю-

чается в том, что основные

нити, перематываясь на ткац-

ком станке (рис. 1.12) с ос-

новного валика (навоя) на то-

варный валик, переплетаются

с нитями утка. Каждая основ-

ная нить проходит через от-

дельное небольшое колечко

(чалево), причем для образо-

вания зева, в который попа-

дает уточная нить, одновре-

менно часть основных нитей

поднимается чалевами, а дру-

гая часть опускается. Челнок

с уточной нитью, намотанной

на шпулю, механически прокидывается с одной стороны станка

на другую через зев, образованный основными нитями. Остав-

шаяся в зеве уточная нить, смотавшаяся со шпульки челнока,

пробивается к краю (опушке) ткани бердом (стальной гребен-

кой, сквозь зубья которой проходят после прохождения чалев

основные нити). Затем бердо отходит от опушки ткани, под-

нятые нити основы опускаются; опущенные поднимаются и в

новый зев вновь прокладывается нить утка.

Основные технические характеристики ткани следующие:

волокнистый состав, вид переплетения, способ отделки, ши-

рина, толщина, масса квадратного метра, число нитей основы

и утка на единицу длины (плотность ткани), разрывная нагруз-

ка и растяжимость (удлинение) при разрыве.

Ткацким переплетением называют порядок последователь-

ного перекрытия на лицевой стороне ткани нитей основы

нитями утка.

43

1. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

Рис. 1,13. Схема полотняного перепле-

тения

Рис. 1.14. Схема сатинового переплете-

ния

В промышленности ис-

пользуют ткани, имеющие раз-

лич ныс ти п ы 1 iepe плетения.

Наиболее простым и широко

применяемым является полот-

няное переплетение (рис. 1,13):

каждая нить основы и утка

проходит поочередно сверху и

снизу пересекающихся нитей.

Сатиновым называют пере-

плетение (рис. 1.14), при кото-

ром каждая нить проходит по-

очередно сверху, а затем снизу

пересекающей ее нити Более

сложный тип переплетения —

саржевое (рис. 1.15), при кото-

ром нити основы и утка про-

ходят поочередно сверху и

снизу двух и четырех пересе-

кающих их нитей. В некото-

рых случаях применяют трех-

Рис. 1.15. Схема саржевого переплете-

ния (2x2)

мерные типы переплетений

(рис. 1.16).

Наиболее распространенны-

ми являются ткани, ширина ко-

торых составляет 40...75 см —

узкие, 75...100 см — средней

ширины, 100... 150 см — широ-

кие, 150...200 см и более — очень

широкие. Ткани шириной

0,5...7,5 см и более называют

ткаными лентами.

Рис. 1.16. Схемы многослойного переплетения

44

I 2. Армируюшйс волокнистые наполнители

Ткани массой до 100 г/м2 считают легкими, массой от 100

до 500 г/м2 - имеющими среднюю массу и ткани массой свыше

500 г/м2 — тяжелыми,

В отечественной промышленности наиболее широко

распространены ткани на основе стеклянных, органичес-

ких и углеродных волокон. Выпускаемые стеклоткани раз-

личаются составом стекла, характеристиками нитей, типом

переплетения, толщиной, прочностью, плотностью укладки

волокон и другими показателями (табл. 1.10).

Таблица 1.10

Характеристики тканей ня псноае стеклянных волокон

Марка ткани Тип переплете- ний нитей Поверх- ностная плот- ность rnr Ki Тол- щина Й, мм Плотность укладки нитей, текс/мм Средняя прочность ст], ГПа

ПО основе ПО утку по ОС! June ПО утку

Т-10 Сатин 8/3 0,29 0,29 0,23 187 104 0.47 0.26

Т-10-80 0,25 187 104 0,51 0.29

Т-П Сатин 8/3 0.39 0,30 238 140 0,39 0.23

Г-11-752 или 5/3 0,39 0.30 238 140 0,39 0,23

Т-Н-ГВС-9 0,39 0,30 238 140 0,27 0,14

Т-12 0,37 0,30 229 135 0,39 0,23

Т-12-41 0.37 0,30 229 135 0,36 0,19

Т-12-ГВС-9 0,37 0,30 229 135 0,27 0,14

Т-13 Полотно 0,29 0,27 173 108 0,30 0,19

Т-14 0,31 0,29 173 140 0,28 0,23

Т-14-78 0,31 0,29 173 140 0,29 0,24

А-1 0,11 0,10 54 54 0,24 0,24

А-2 0.7 0.06 34 27 0,20 0,17

ТСУ-8/Э- ВМ-78 Сатин 8/3 полотно 0,32 0.27 134 179 0.33 0,43

ТУ ПР 0,29 0,26 170 104 0,32 0,22

ТС-5Н-7Н 0,30 0.47 144 144 0.13 0,13

МТТС-2.1 Трехмерное переплете- ние i 2,10 L__ 2,20 — 0,25 0,18

45

I КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И ИХ КОМПОНЕНТЫ

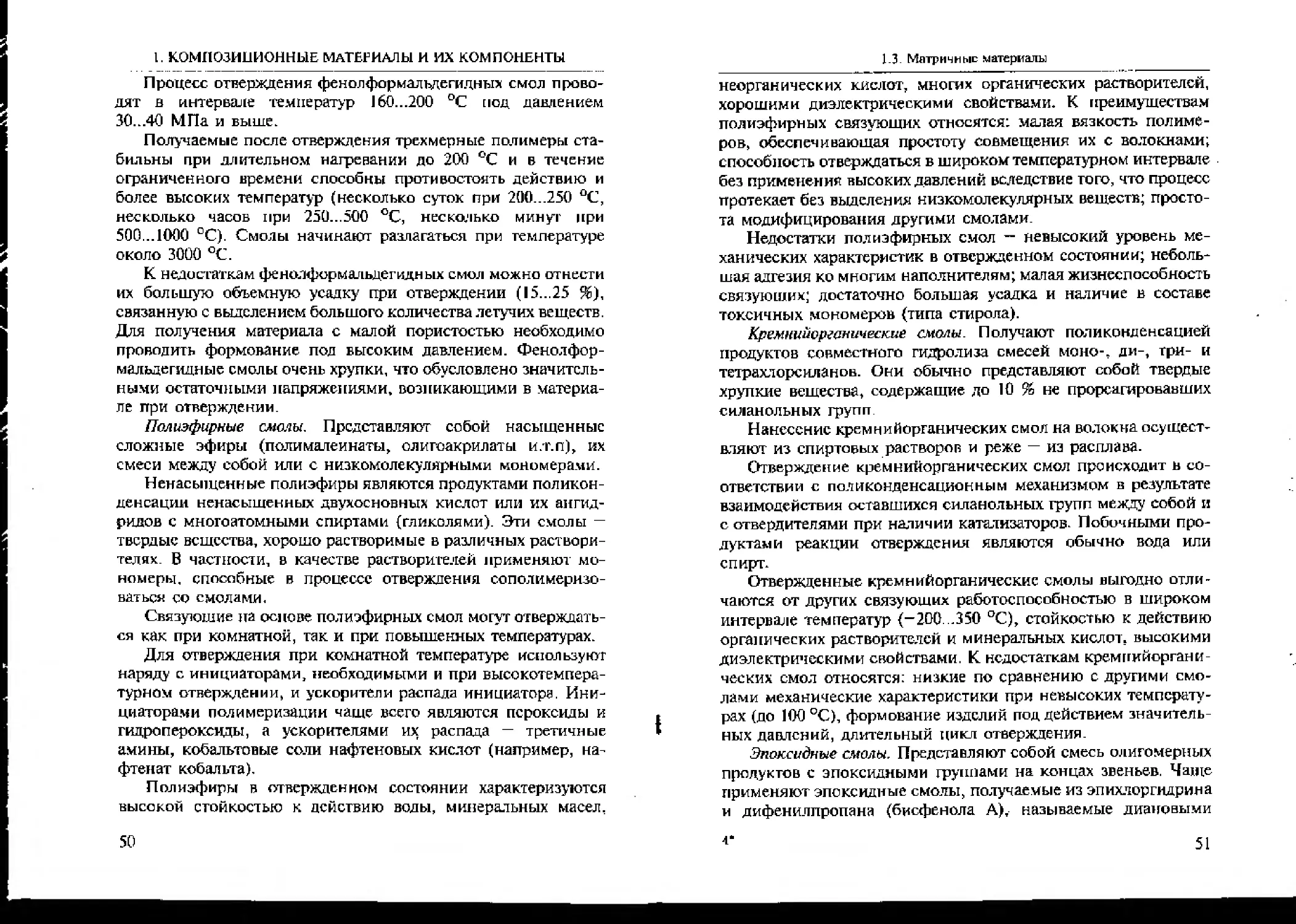

Органоткани отличаются достаточно высокой термостой-

костью* обладают малой усадкой по сравнению с тканями на

основе других типов волокон (табл. 111)-

Таблипа 1.11

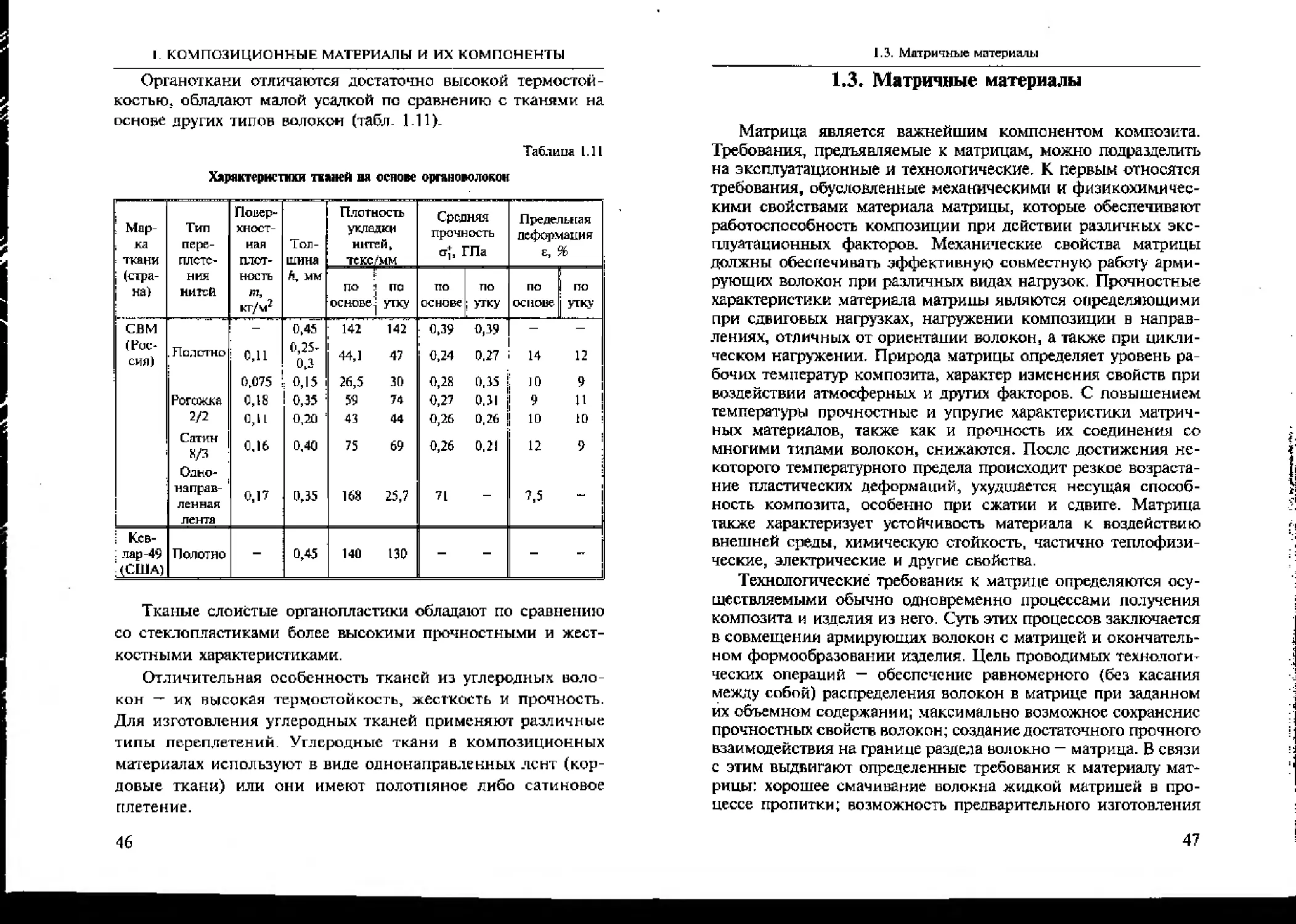

Характеристики тканей на основе органоволокон

1 : Мир- i ка : ткани (стра- | на) Тип пере- плете- ния нитей Повер- хност- ная плот- ность /Л, КГ/м2 Тол- щина А, мм Плотность укладки нитей, ТС КС /мм Средняя прочность стр ГПа Предельная деформация Е, %

ПО ! основе. по утку по основе по ; утку ПО основе по утку

I свм — "о,4*Г 142 " 142 0,39 0,39 — —

(Нис* сил) Полотно 0,11 0,25- 0,3 44,1 47 0,24 0,27 14 12

0.075 0,15 26,5 30 0,28 0,35 10 9

Рогожка 0,18 0,35 59 74 0,27 0.31 9 11 '

2/2 0,11 0,20 43 44 0,26 0,26 10 ю i

Сатин И/3 Одно- 0,16 0,40 75 69 0,26 0.21 12 9 ;

направ- ленная 0,17 0,35 168 25,7 71 — 7,5 “ 1

лента

: КСВ- : лар-49 ТСША) Полотно — 0,45 140 130 — — — —

Тканые слоистые органопластики обладают по сравнению

со стеклопластиками более высокими прочностными и жест-

костными характеристиками.

Отличительная особенность тканей из углеродных воло-

кон — их высокая термостойкость, жесткость и прочность.

Для изготовления углеродных тканей применяют различные

типы переплетений. Углеродные ткани в композиционных

материалах используют в виде однонаправленных лент (кор-

довые ткани) или они имеют полотняное либо сатиновое

плетение.

46

1.3. Матричные материалы

1.3. Матричные материалы

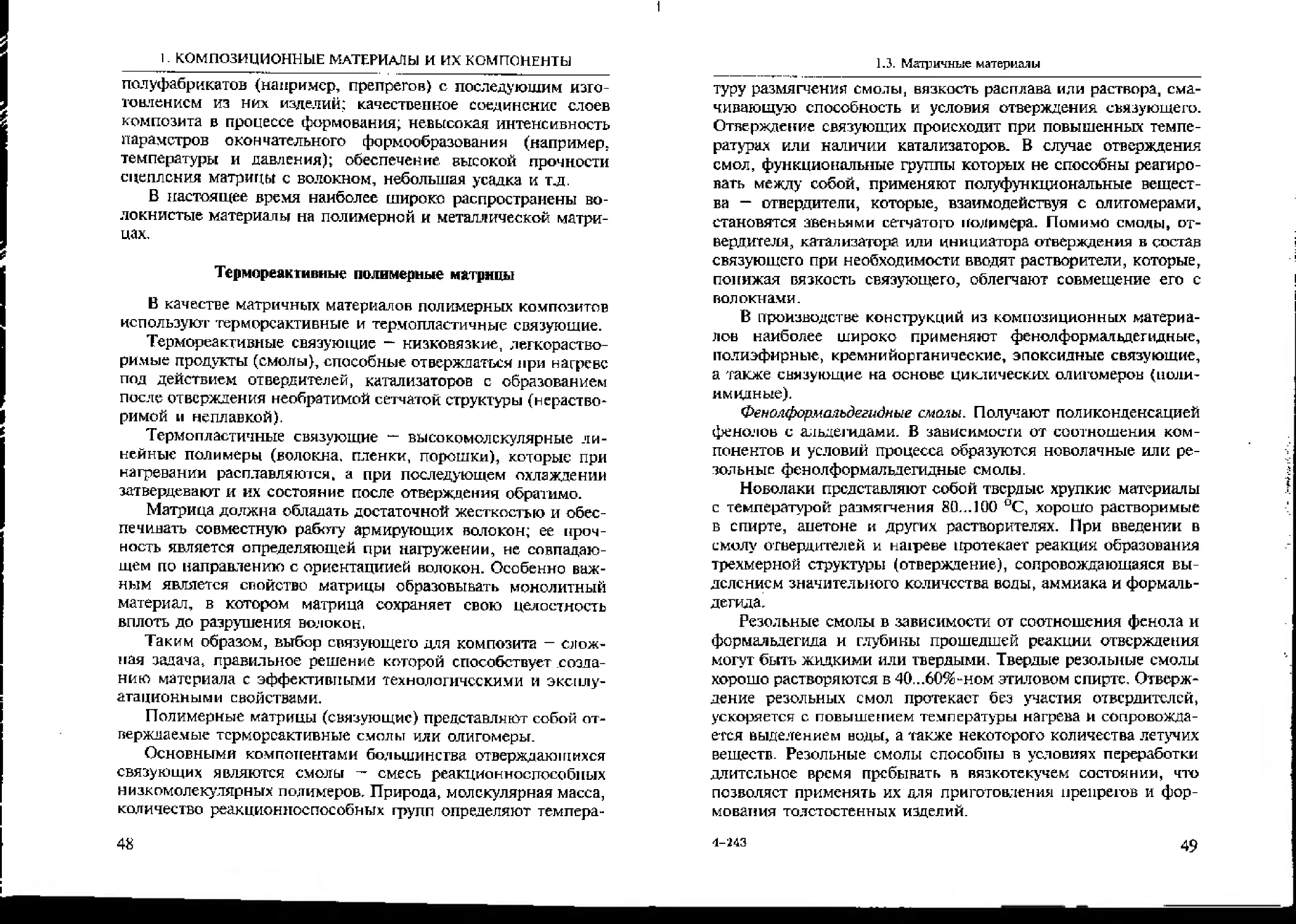

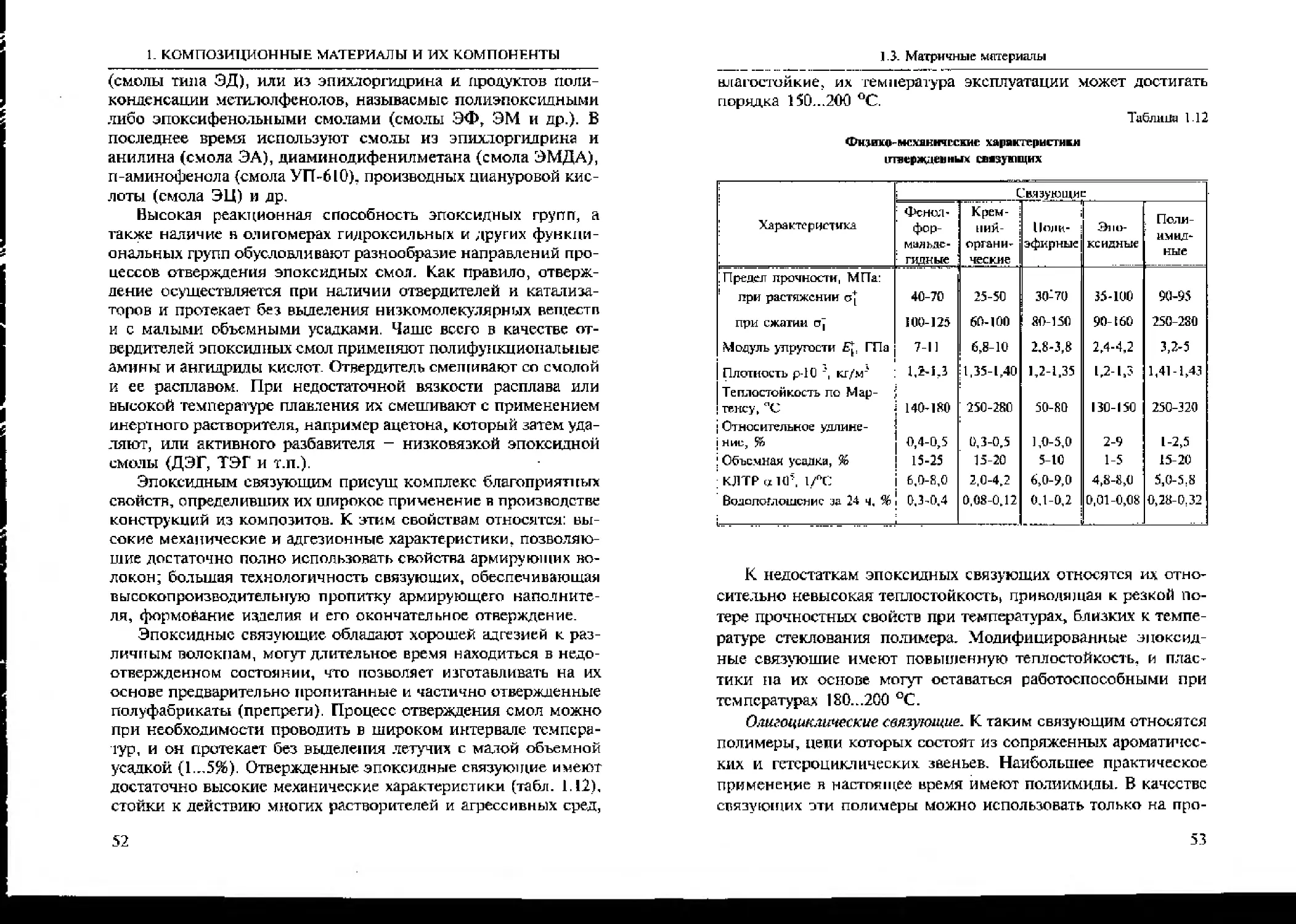

Матрица является важнейшим компонентом композита.

Требования, предъявляемые к матрицам, можно подразделить

на эксплуатационные и технологические. К первым относятся

требования, обусловленные механическими и физикохимичес-

кими свойствами материала матрицы, которые обеспечивают

работоспособность композиции при действии различных экс-

плуатационных факторов. Механические свойства матрицы

должны обеспечивать эффективную совместную работу арми-

рующих волокон при различных видах нагрузок. Прочностные

характеристики материала матрицы являются определяющими

при сдвиговых нагрузках, нагружении композиции в направ-

лениях, отличных от ориентации волокон, а также при цикли-

ческом нагружении. Природа матрицы определяет уровень ра-

бочих температур композита, характер изменения свойств при

воздействии атмосферных и других факторов. С повышением

температуры прочностные и упругие характеристики матрич-

ных материалов, также как и прочность их соединения со

многими типами волокон, снижаются. После достижения не-

которого температурного предела происходит резкое возраста-

ние пластических деформаций, ухудшается несущая способ-

ность композита, особенно при сжатии и сдвиге. Матрица

также характеризует устойчивость материала к воздействию

внешней среды, химическую стойкость, частично теплофизи-

ческие, электрические и другие свойства.

Технологические требования к матрице определяются осу-

ществляемыми обычно одновременно процессами получения

композита и изделия из него. Суть этих процессов заключается

в совмещении армирующих волокон с матрицей и окончатель-

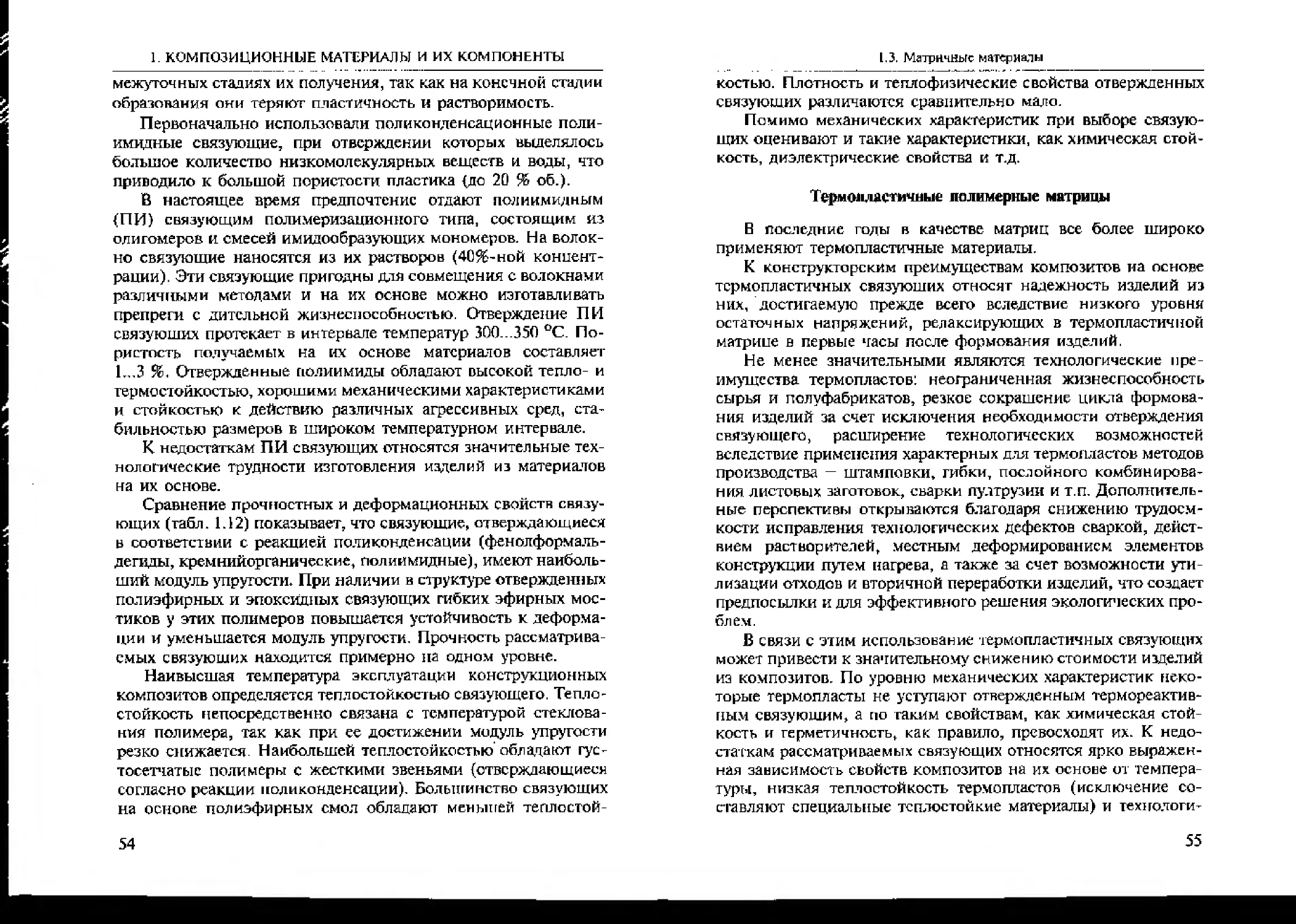

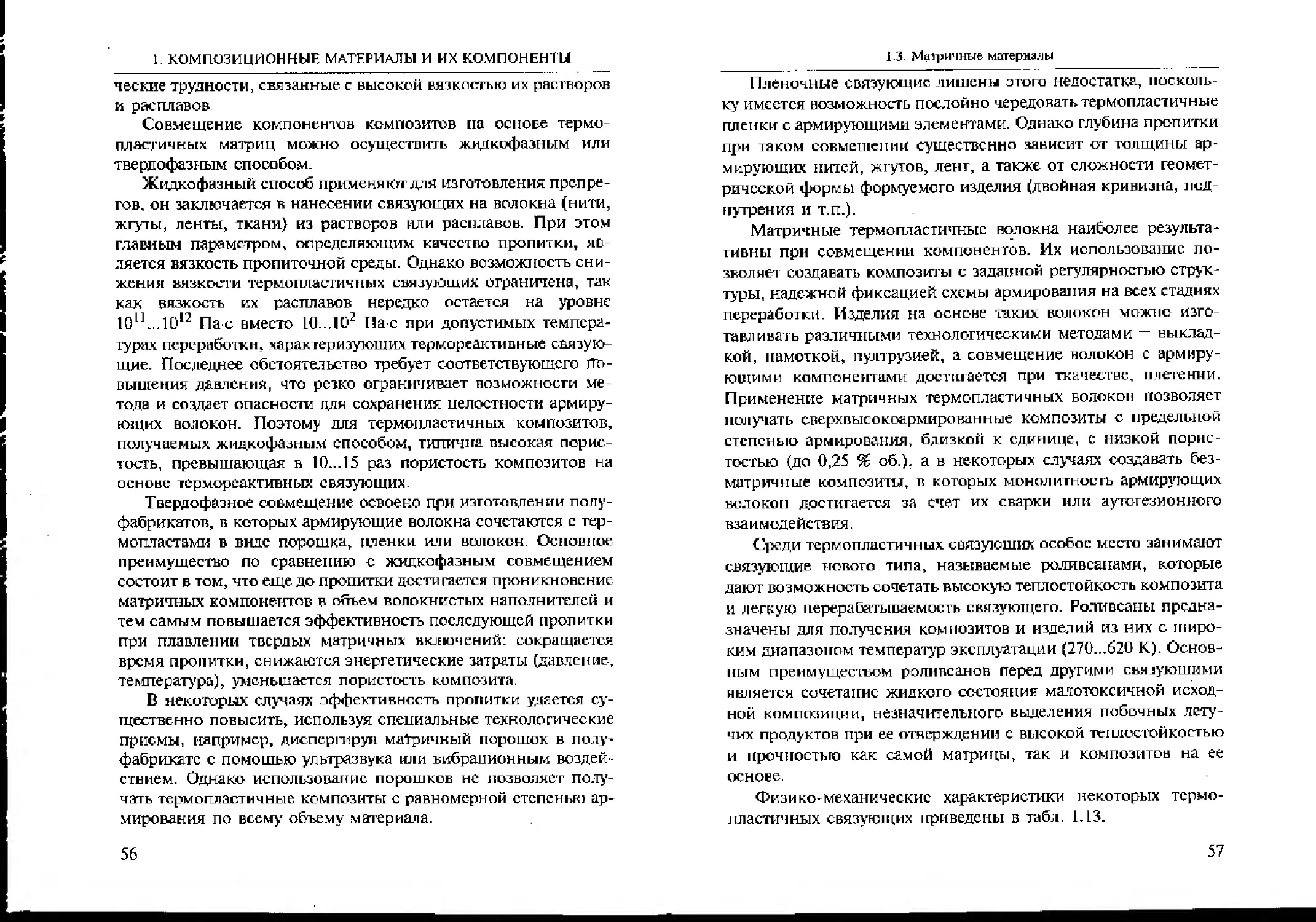

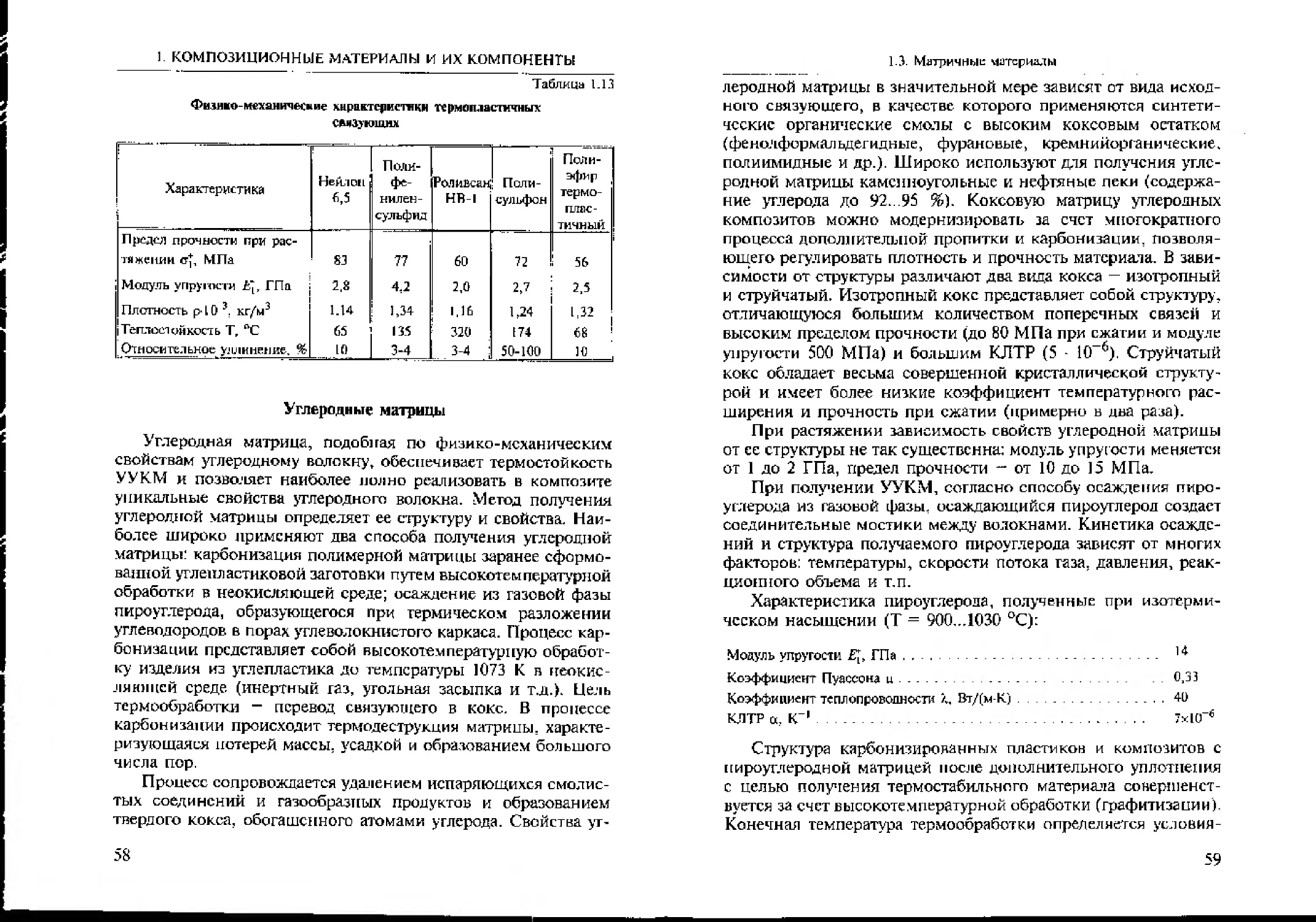

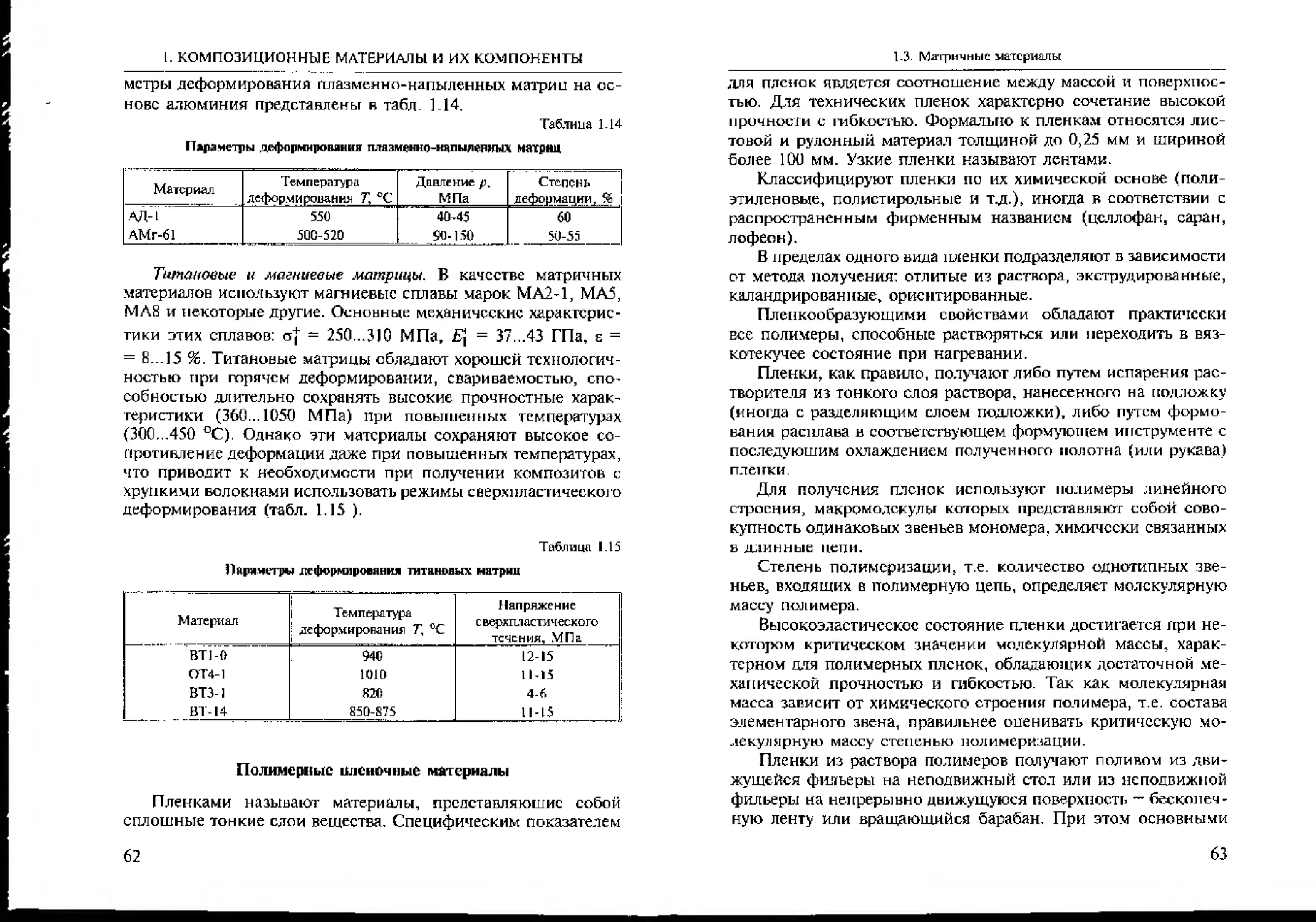

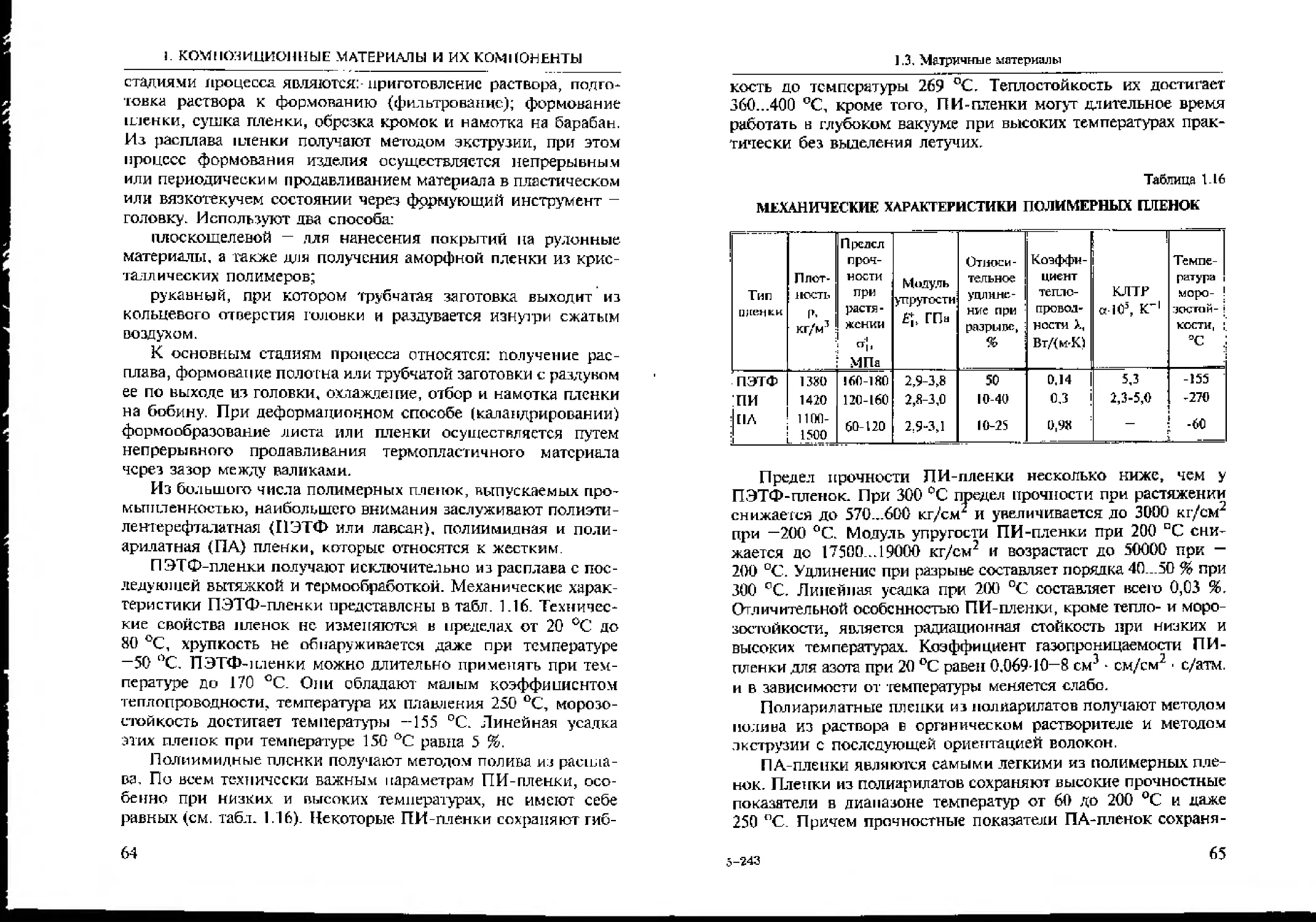

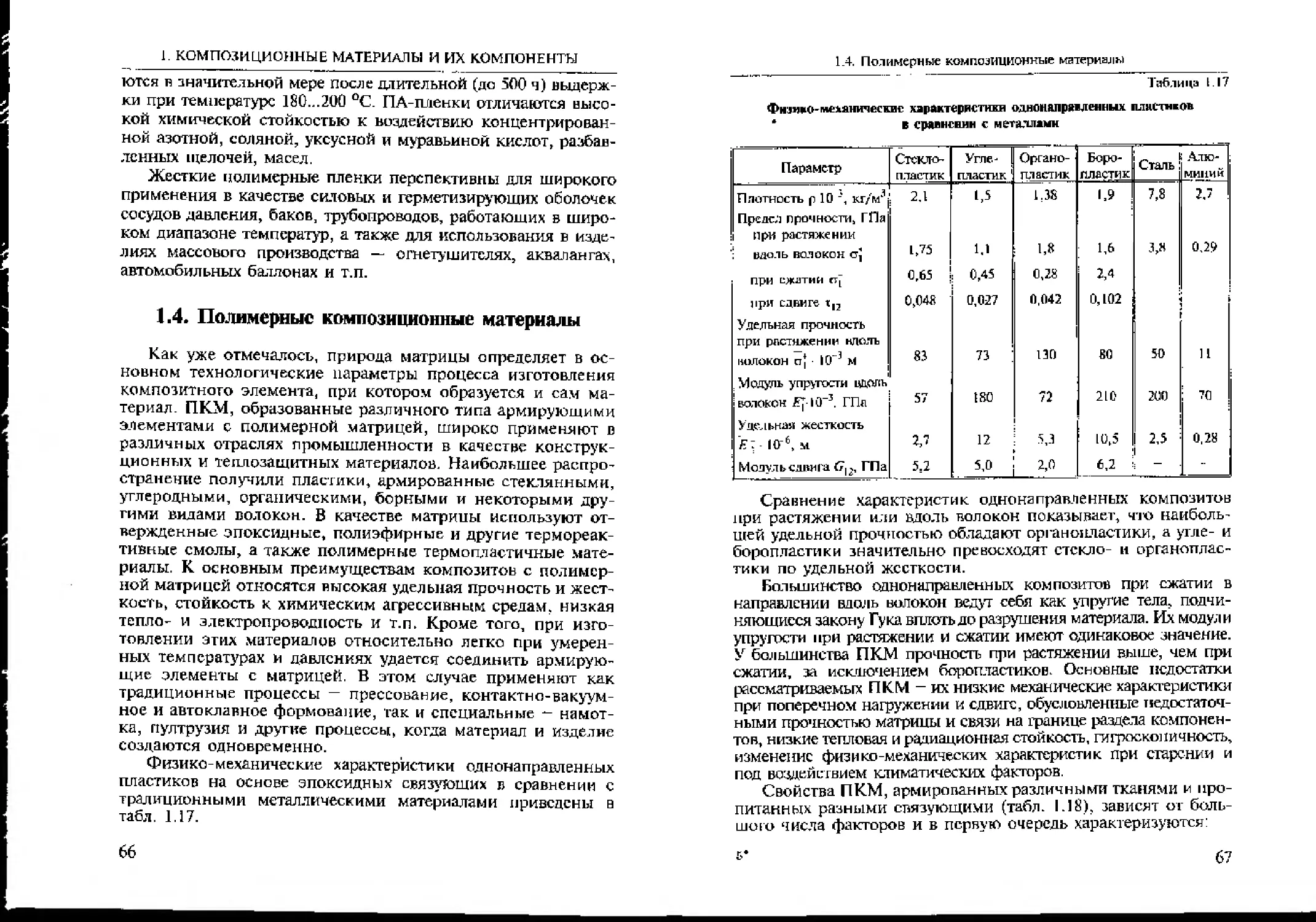

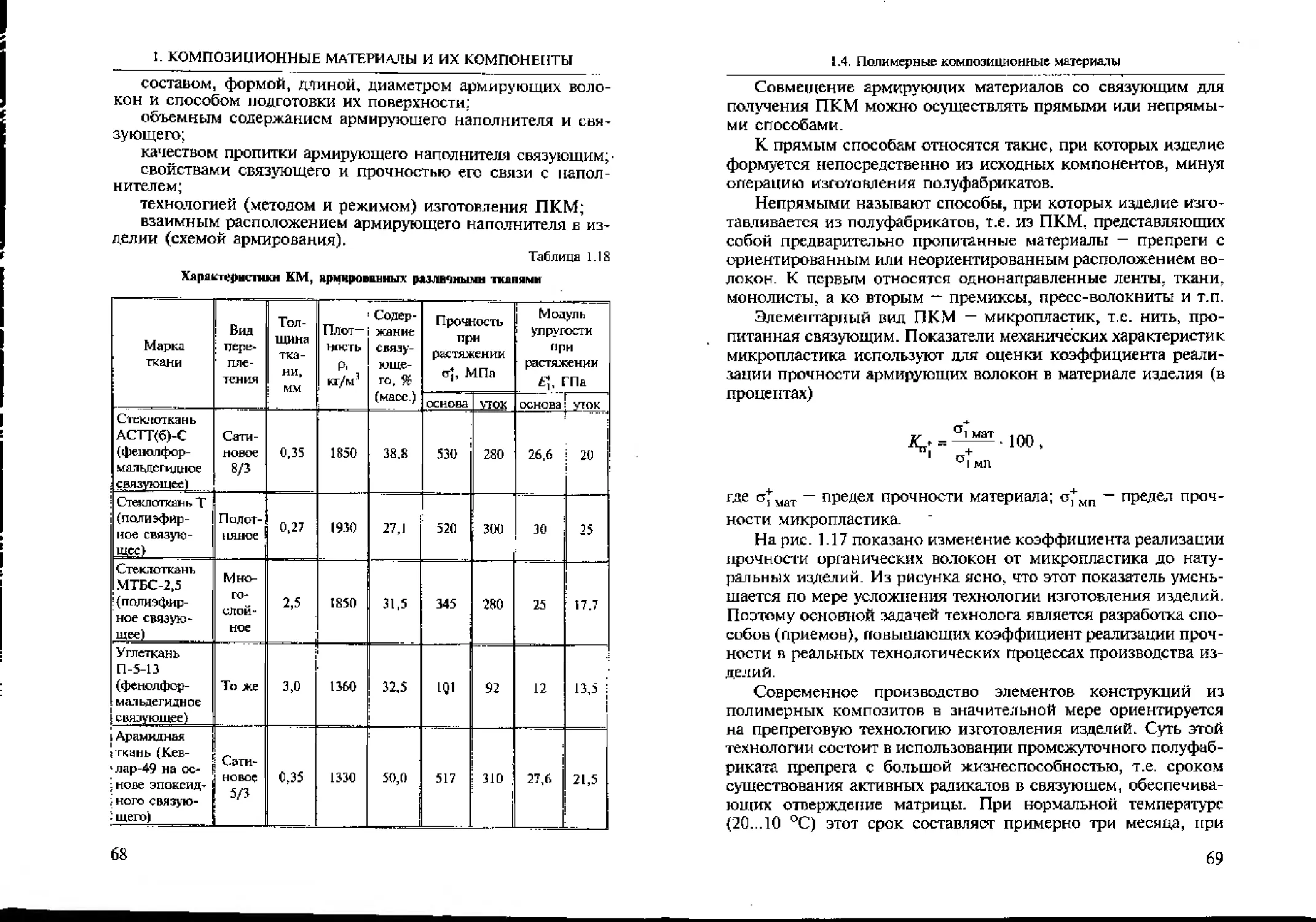

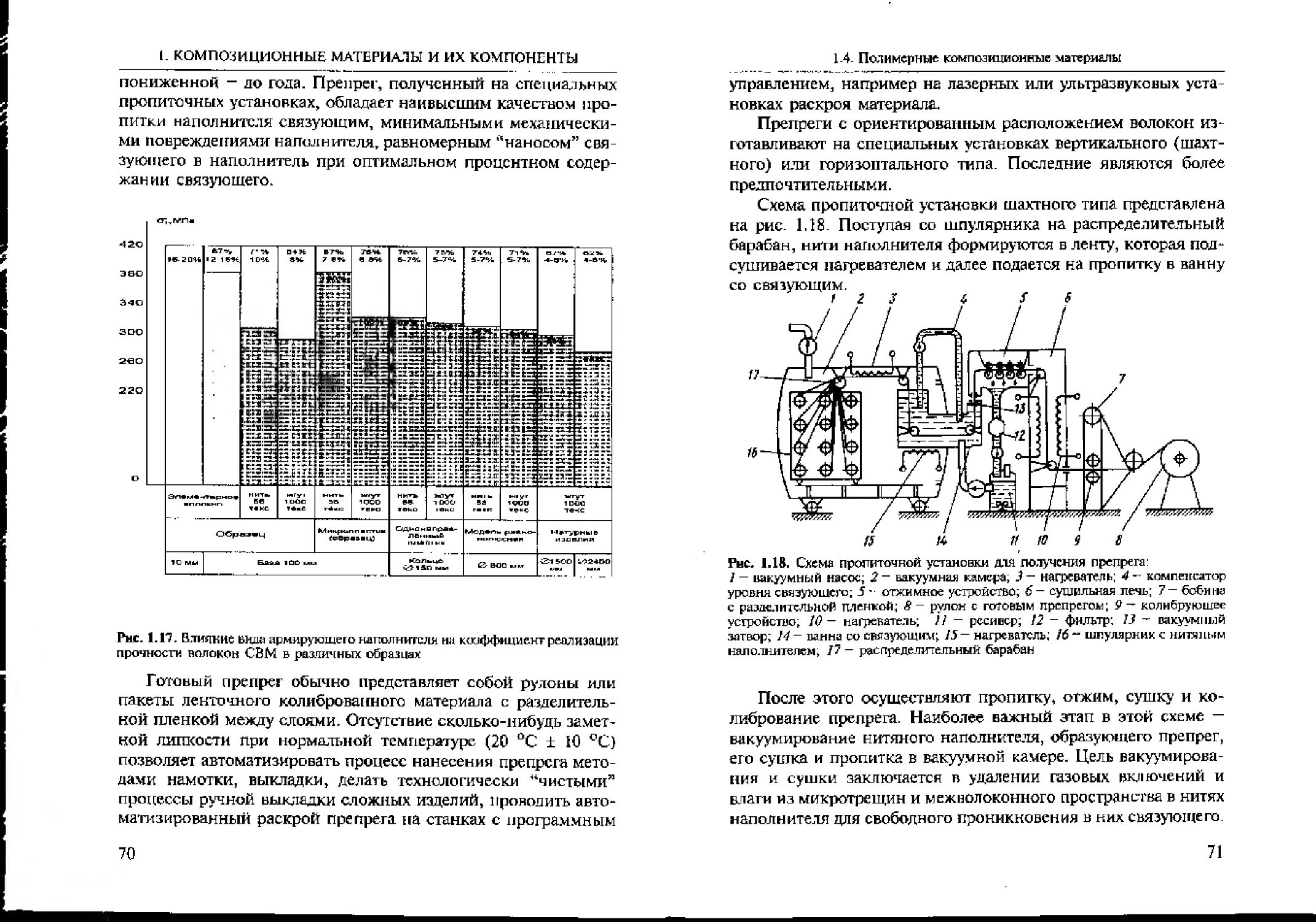

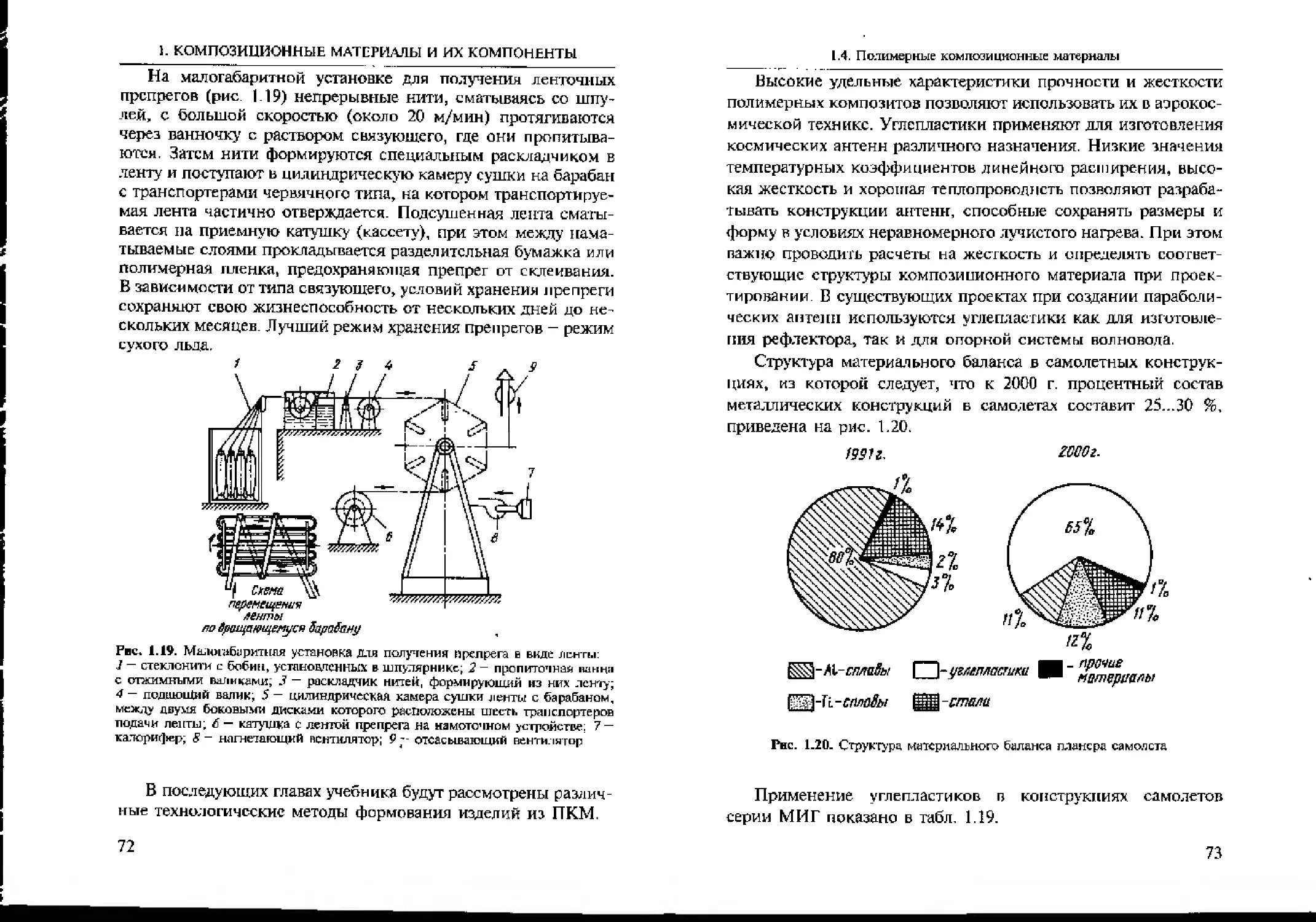

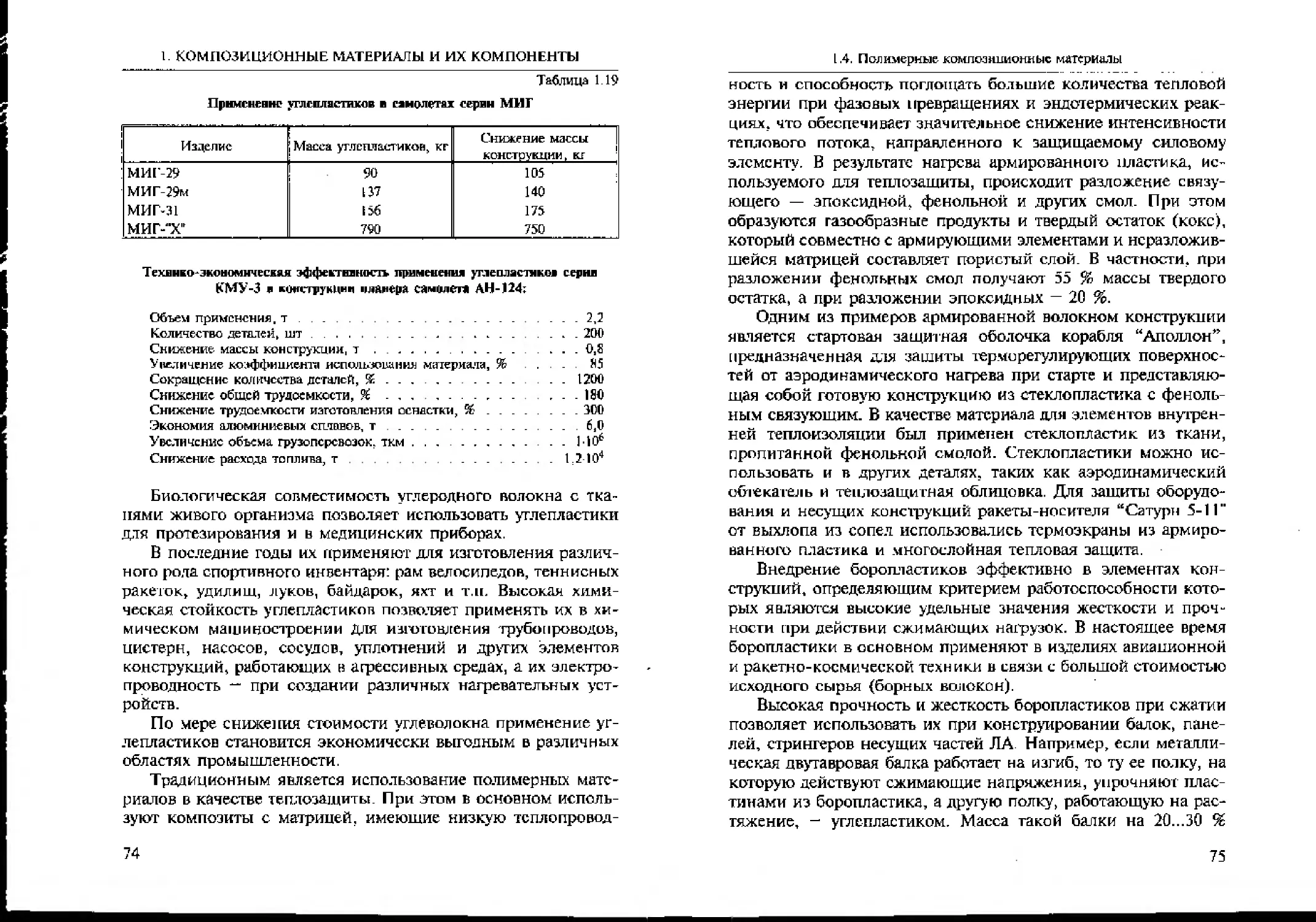

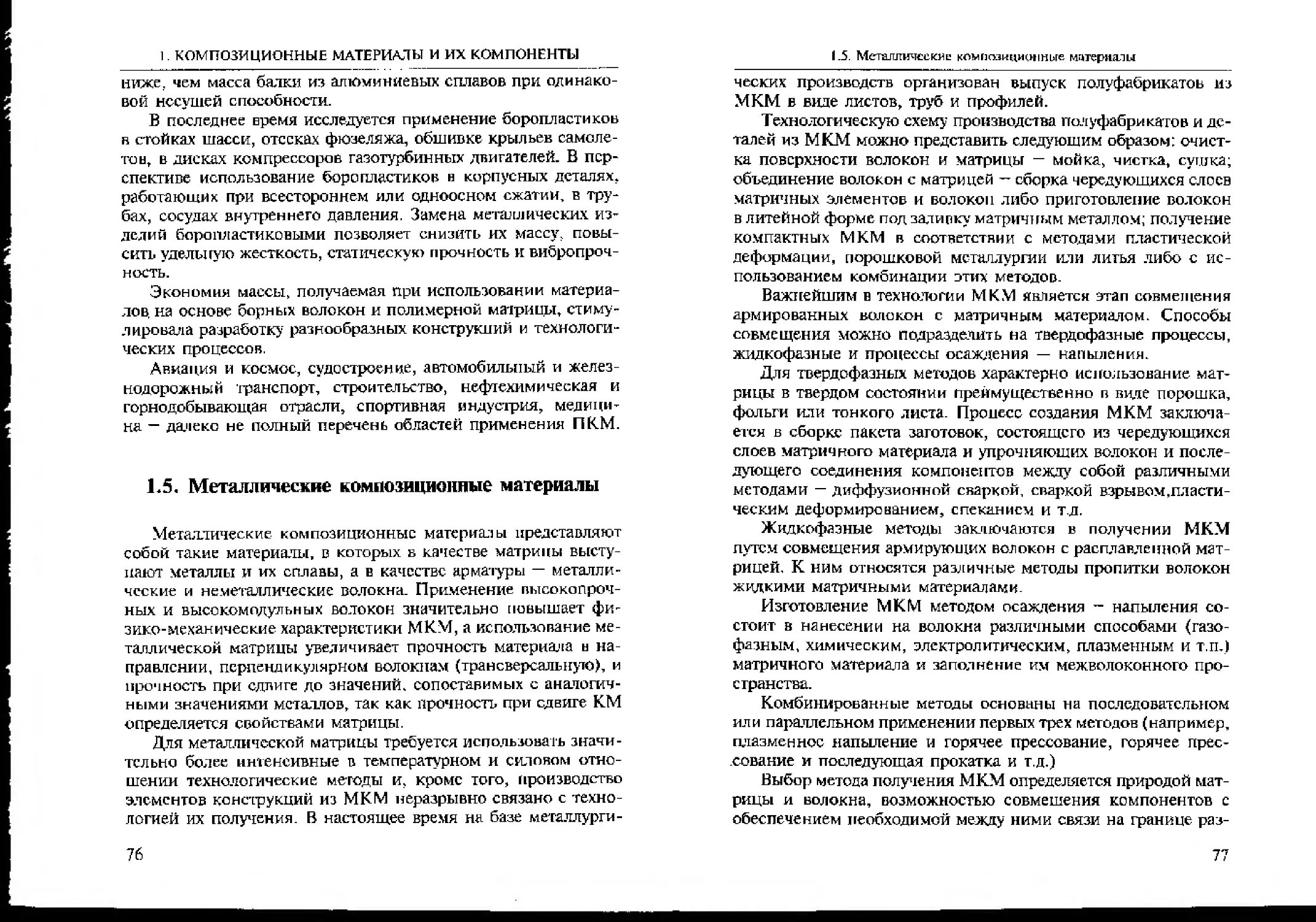

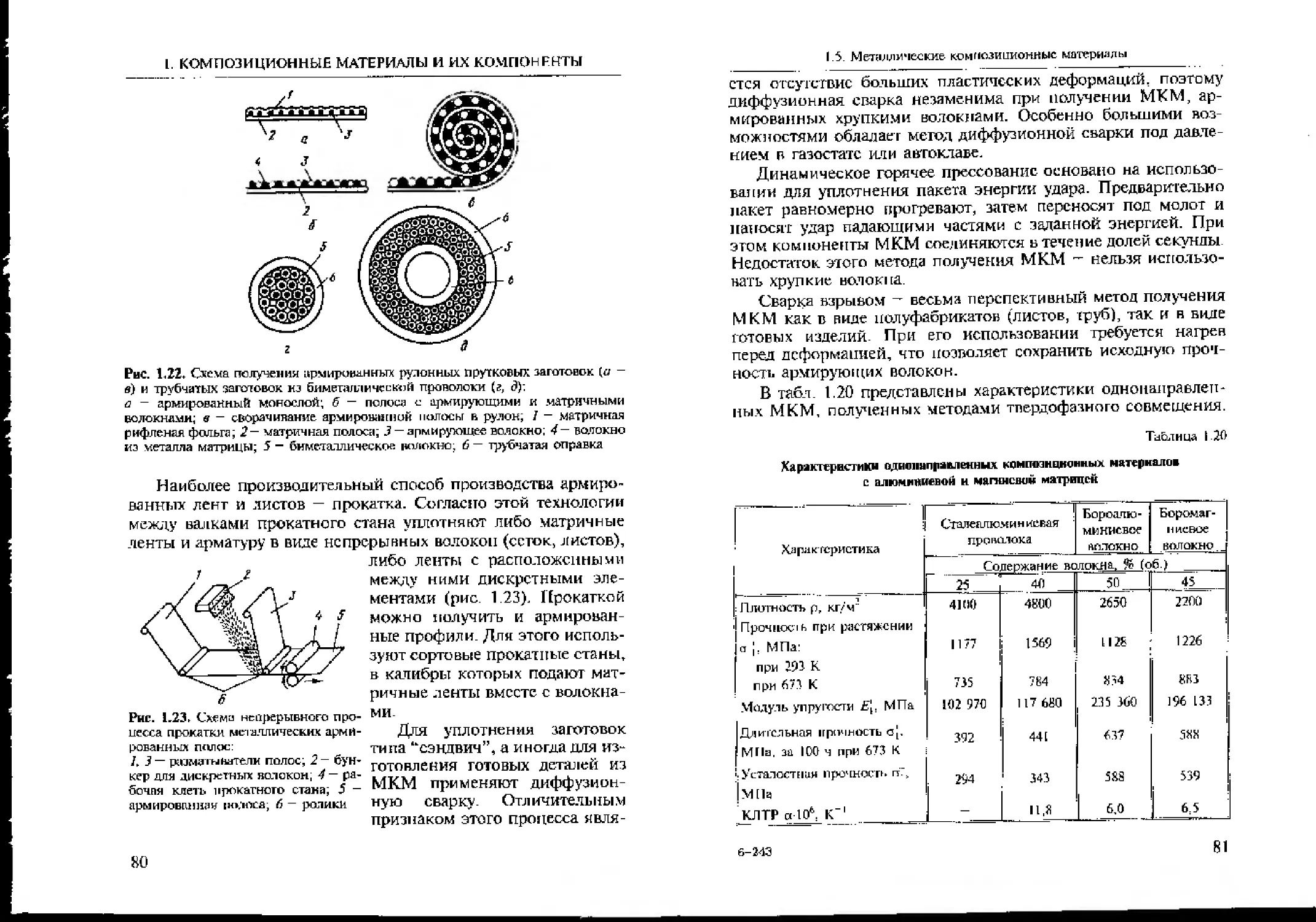

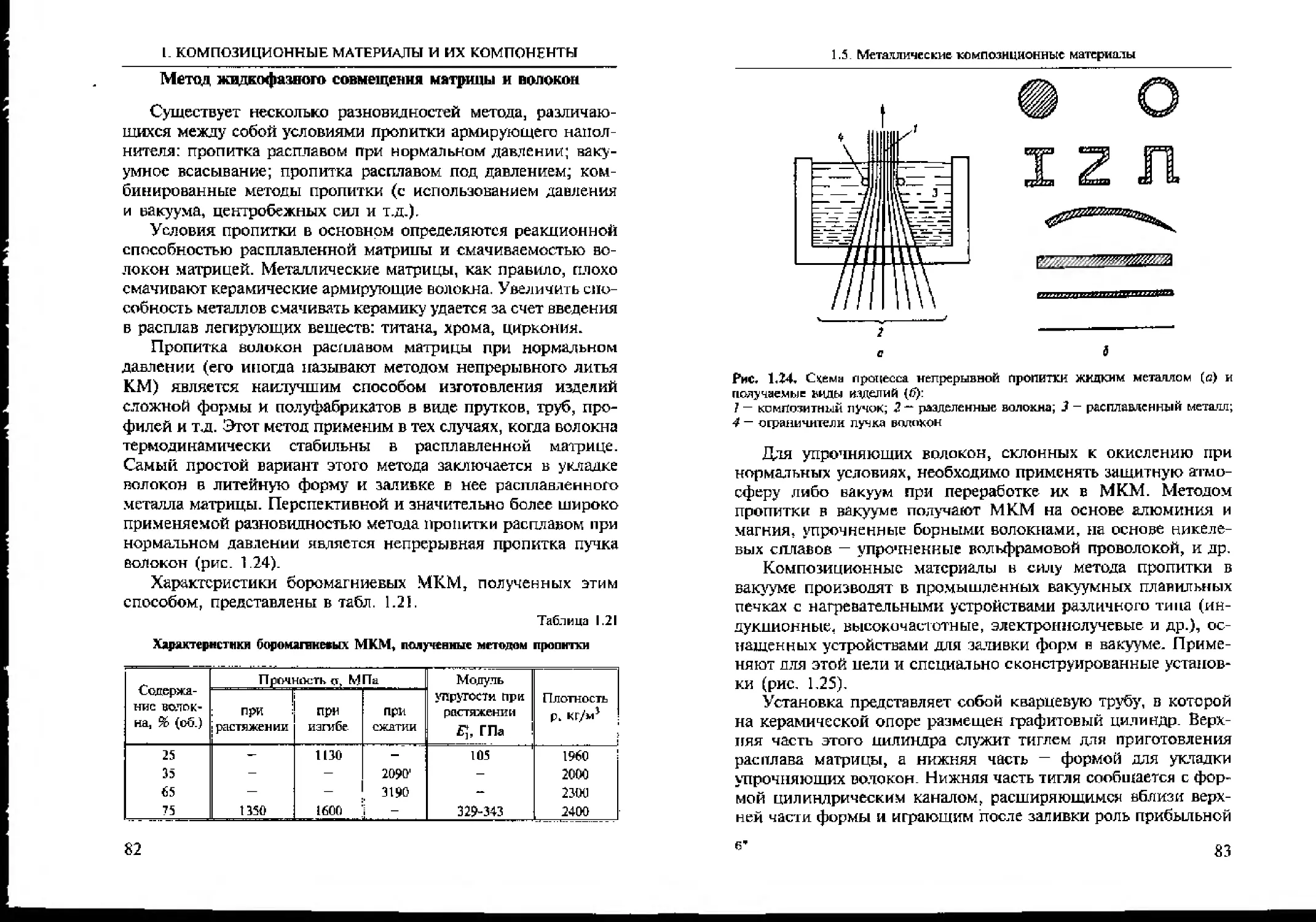

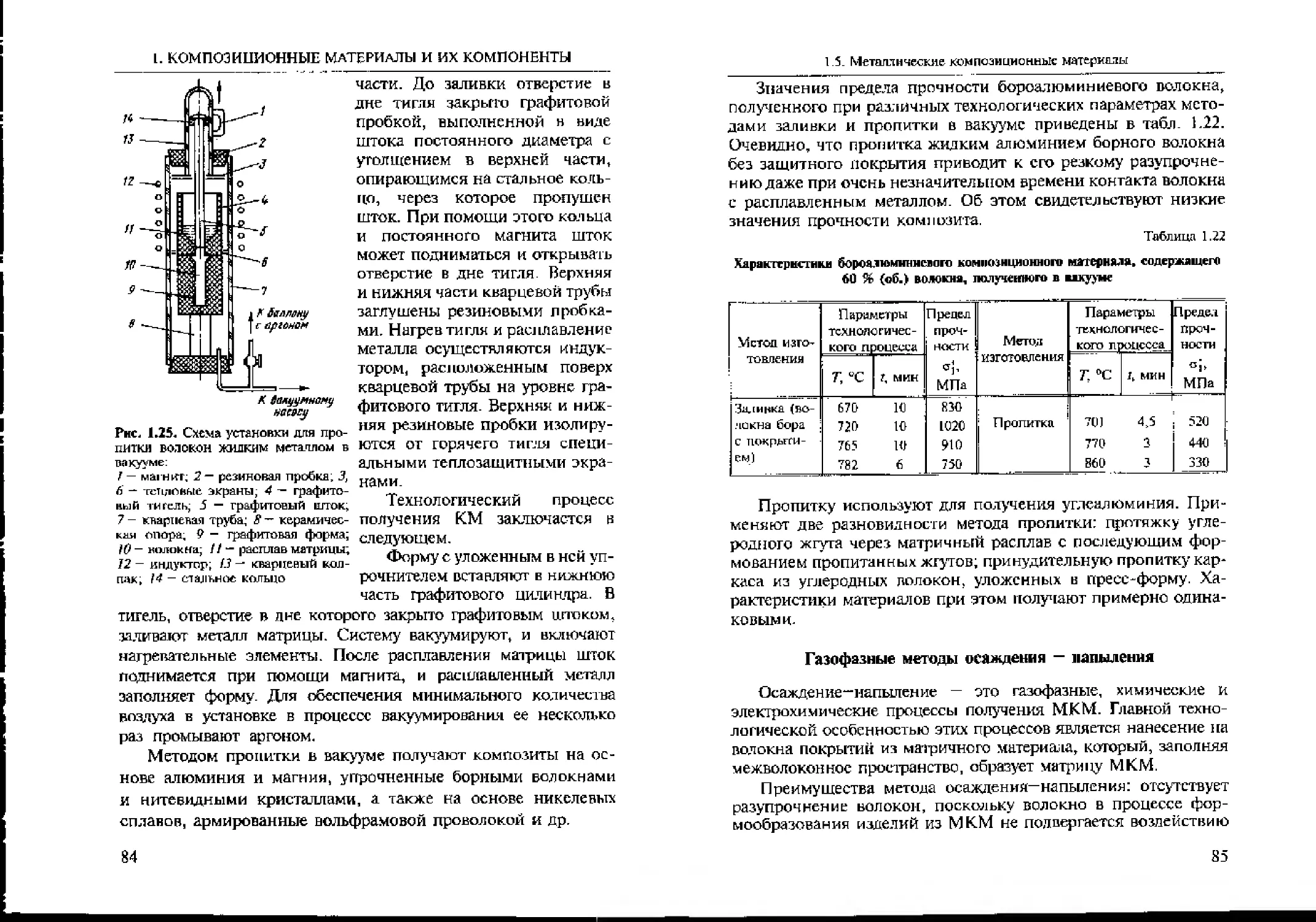

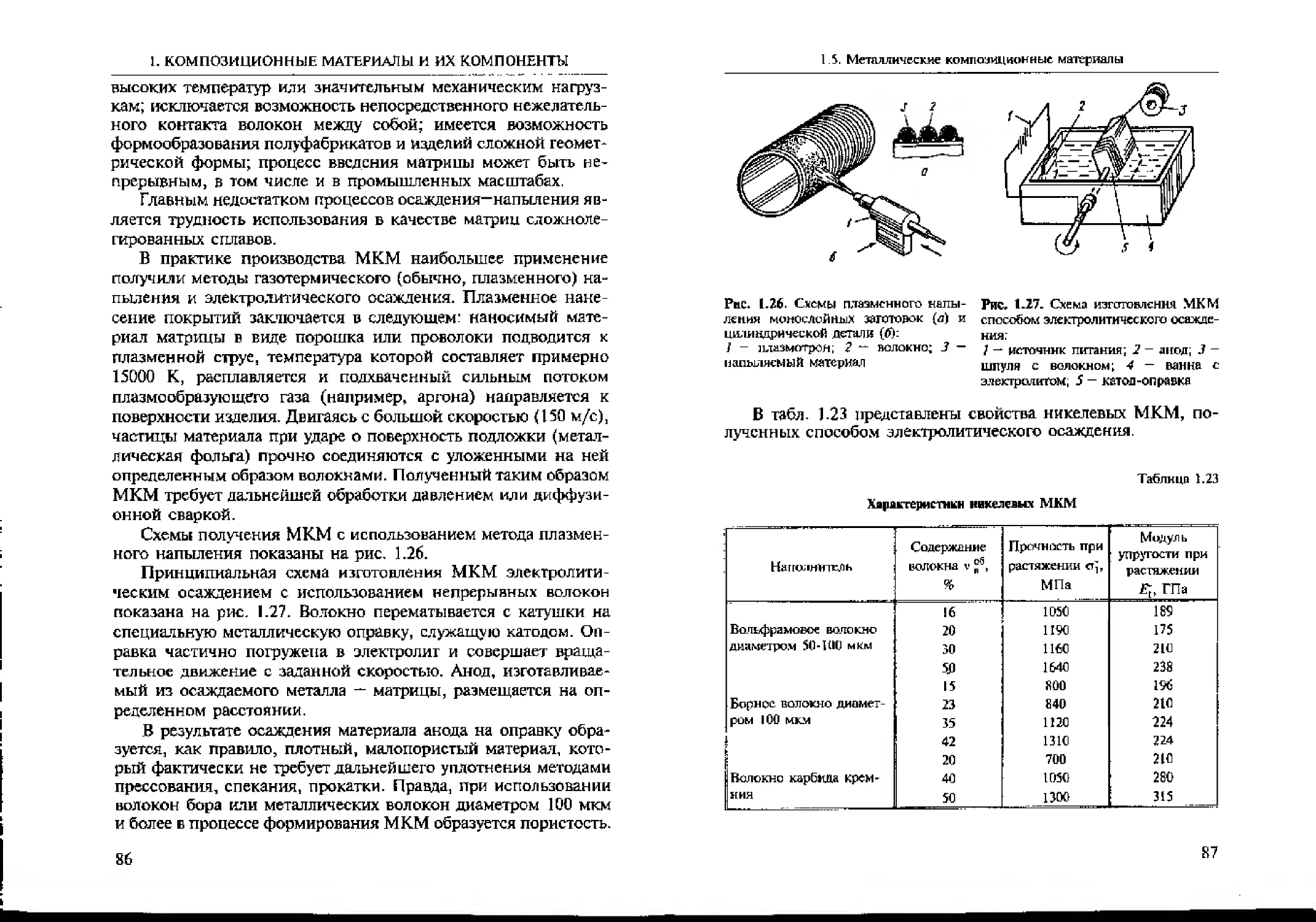

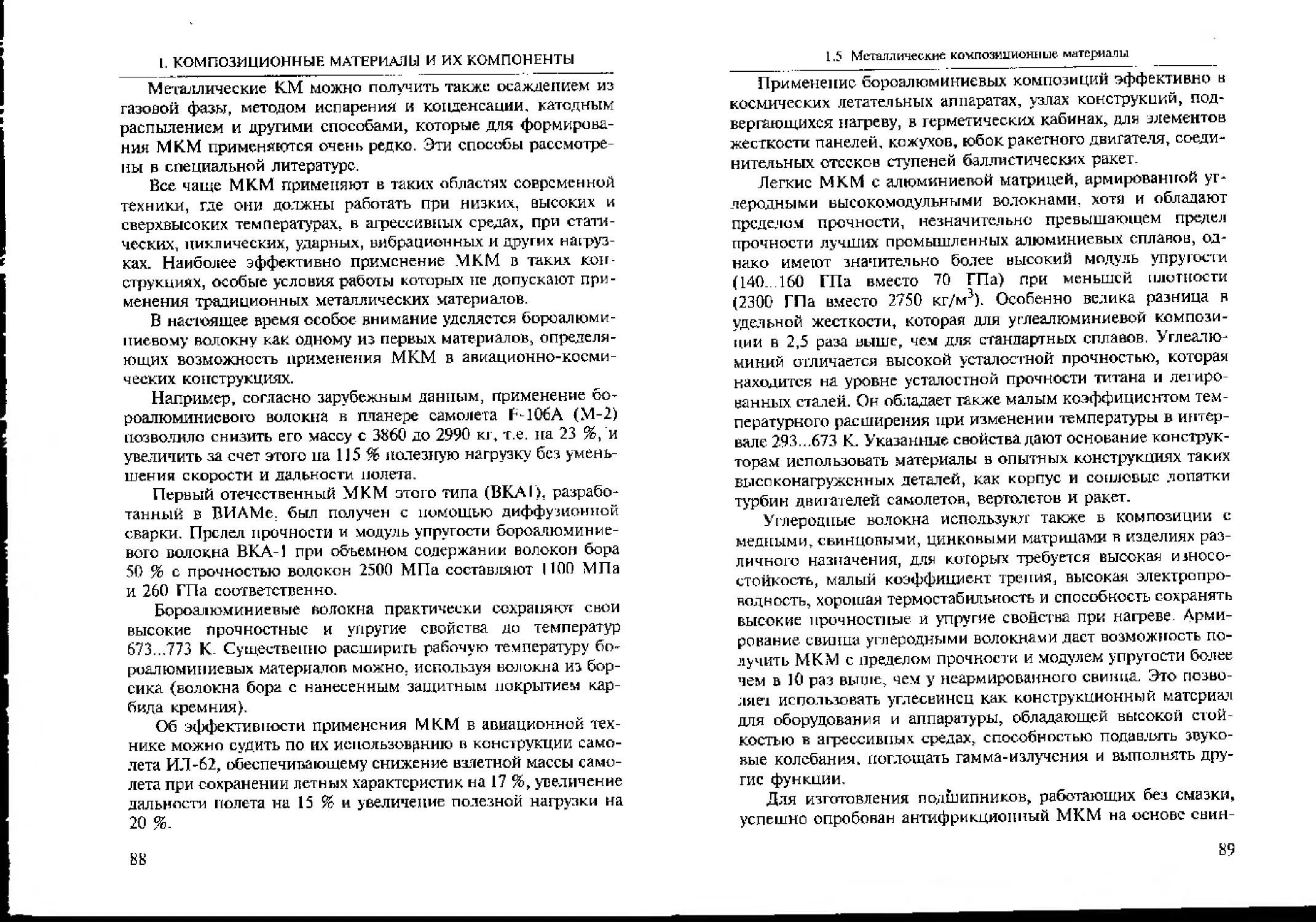

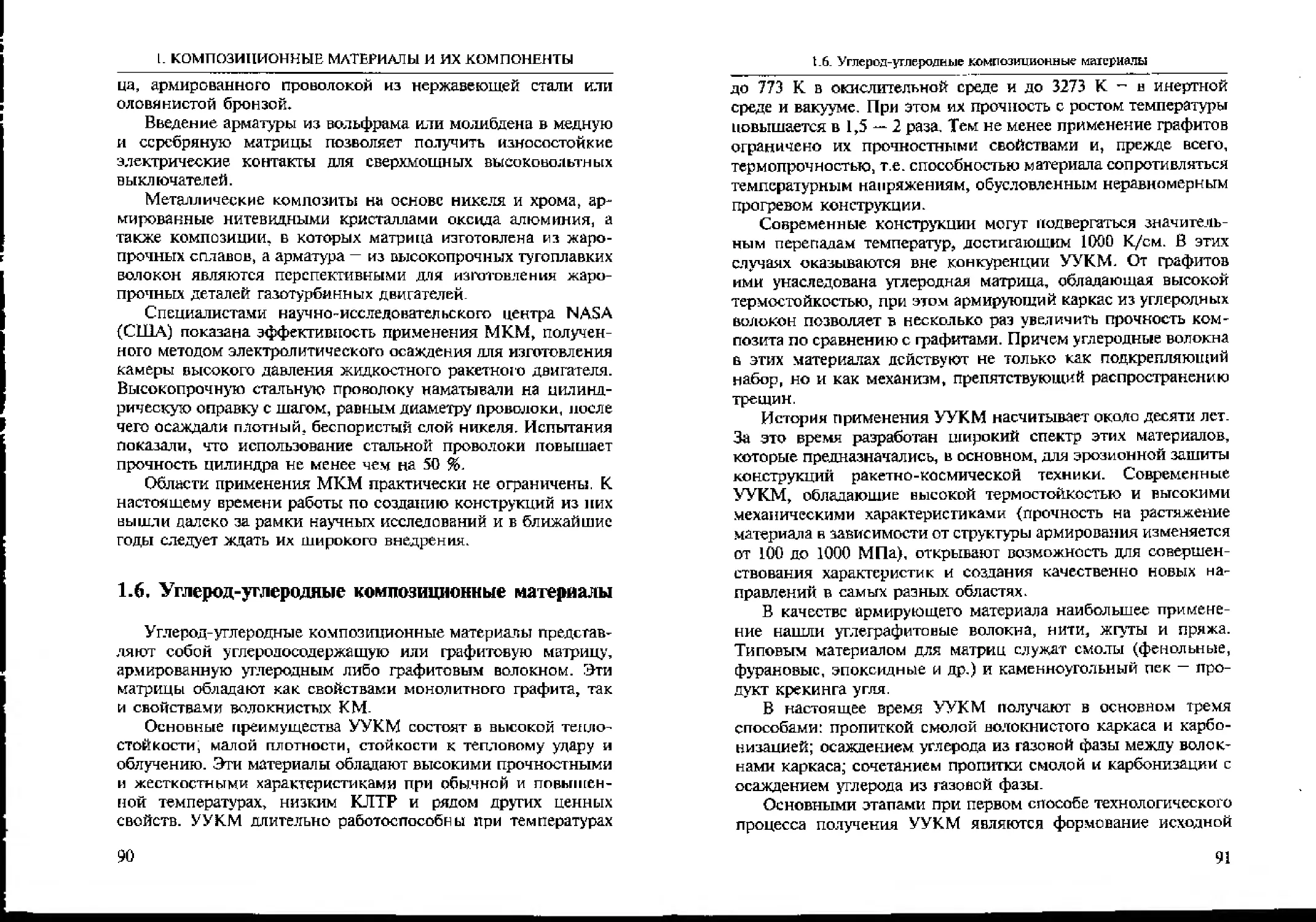

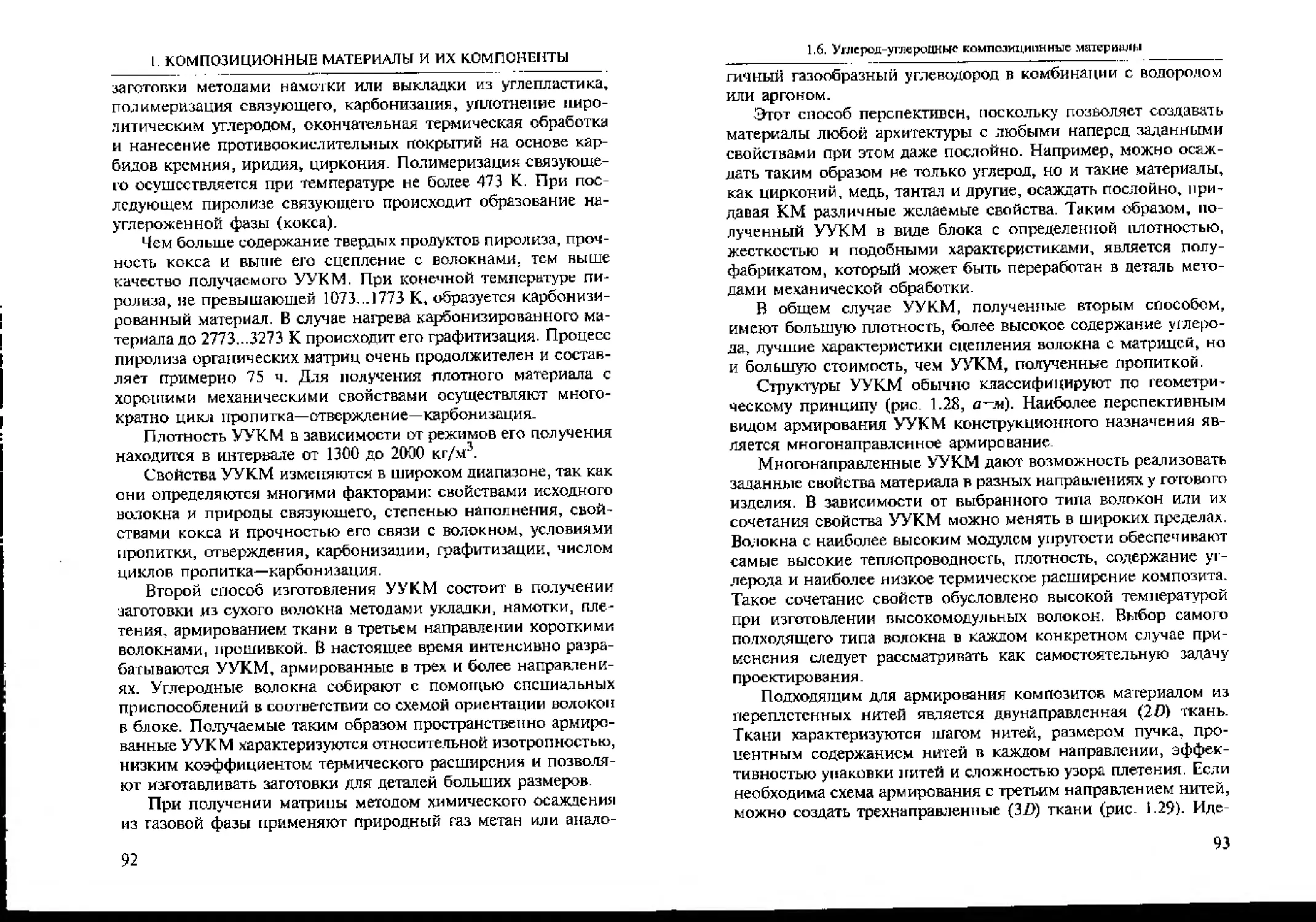

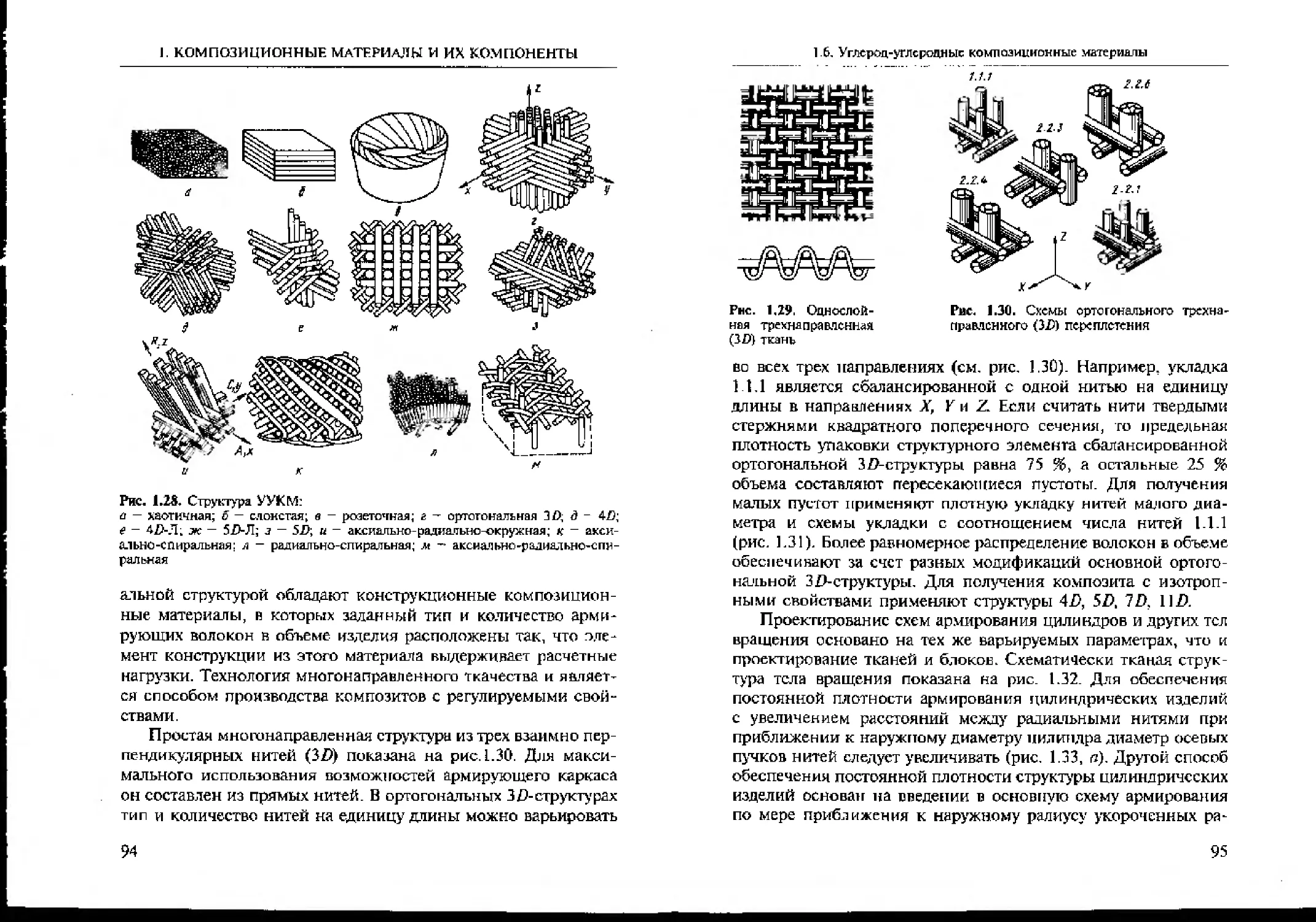

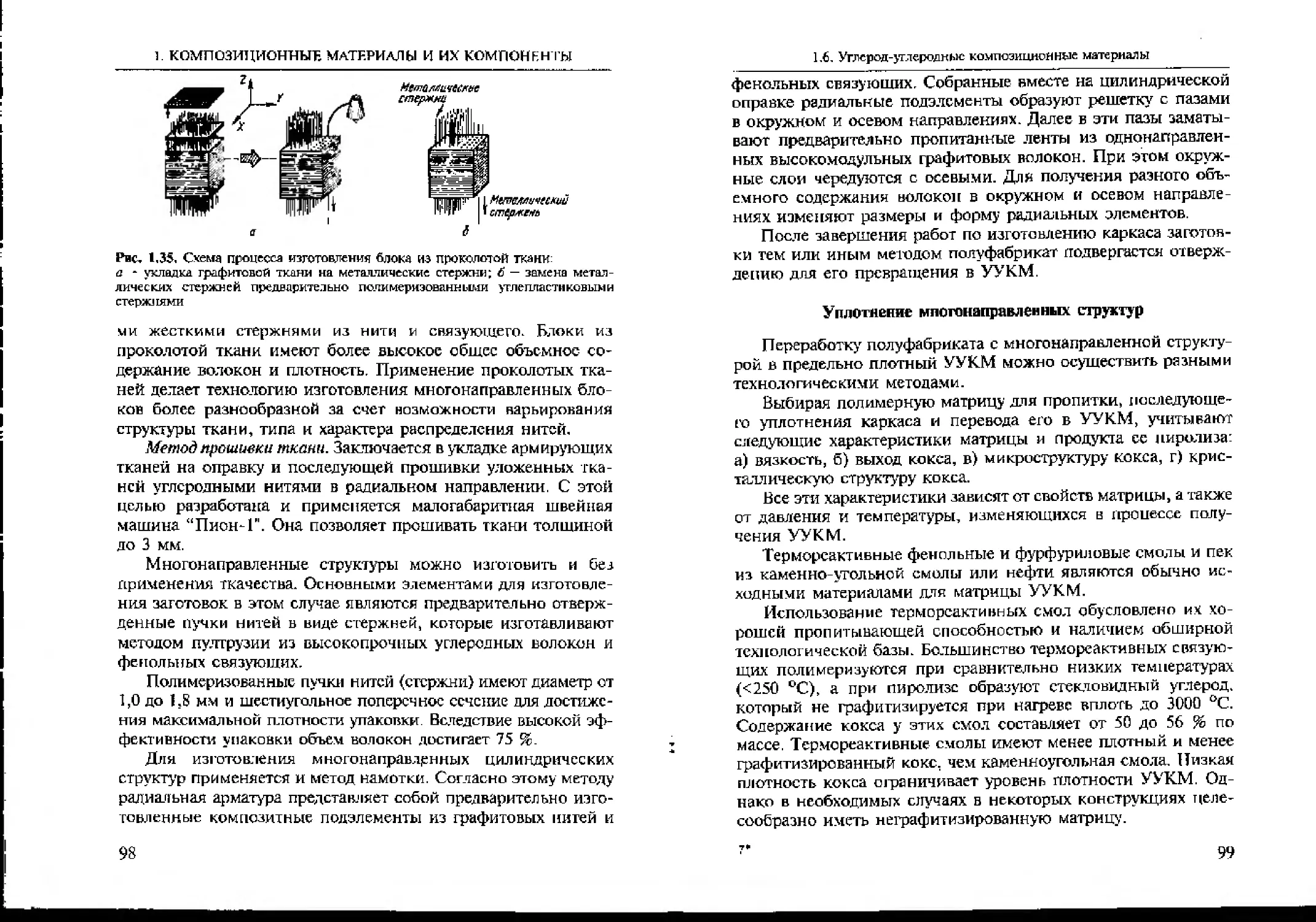

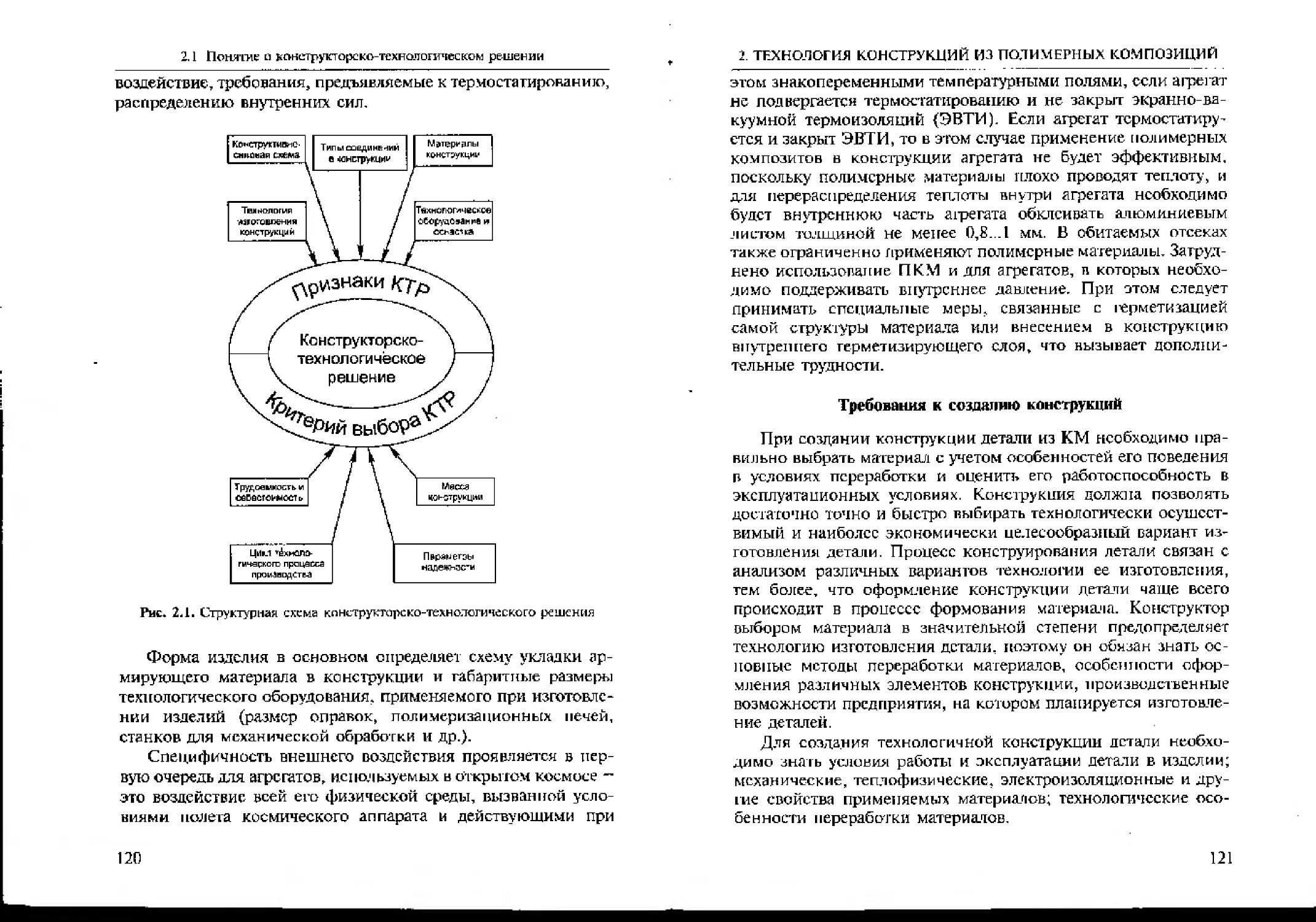

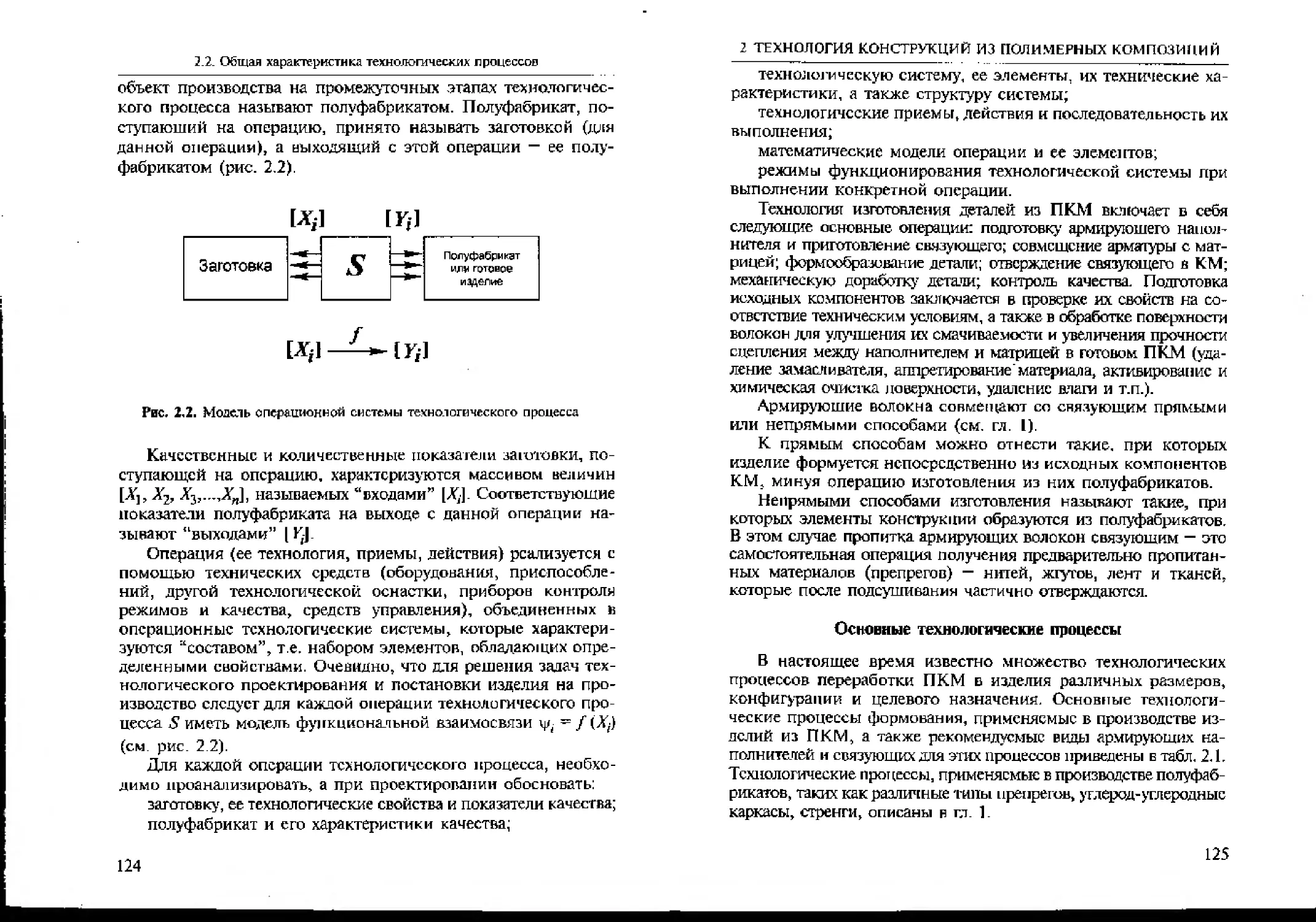

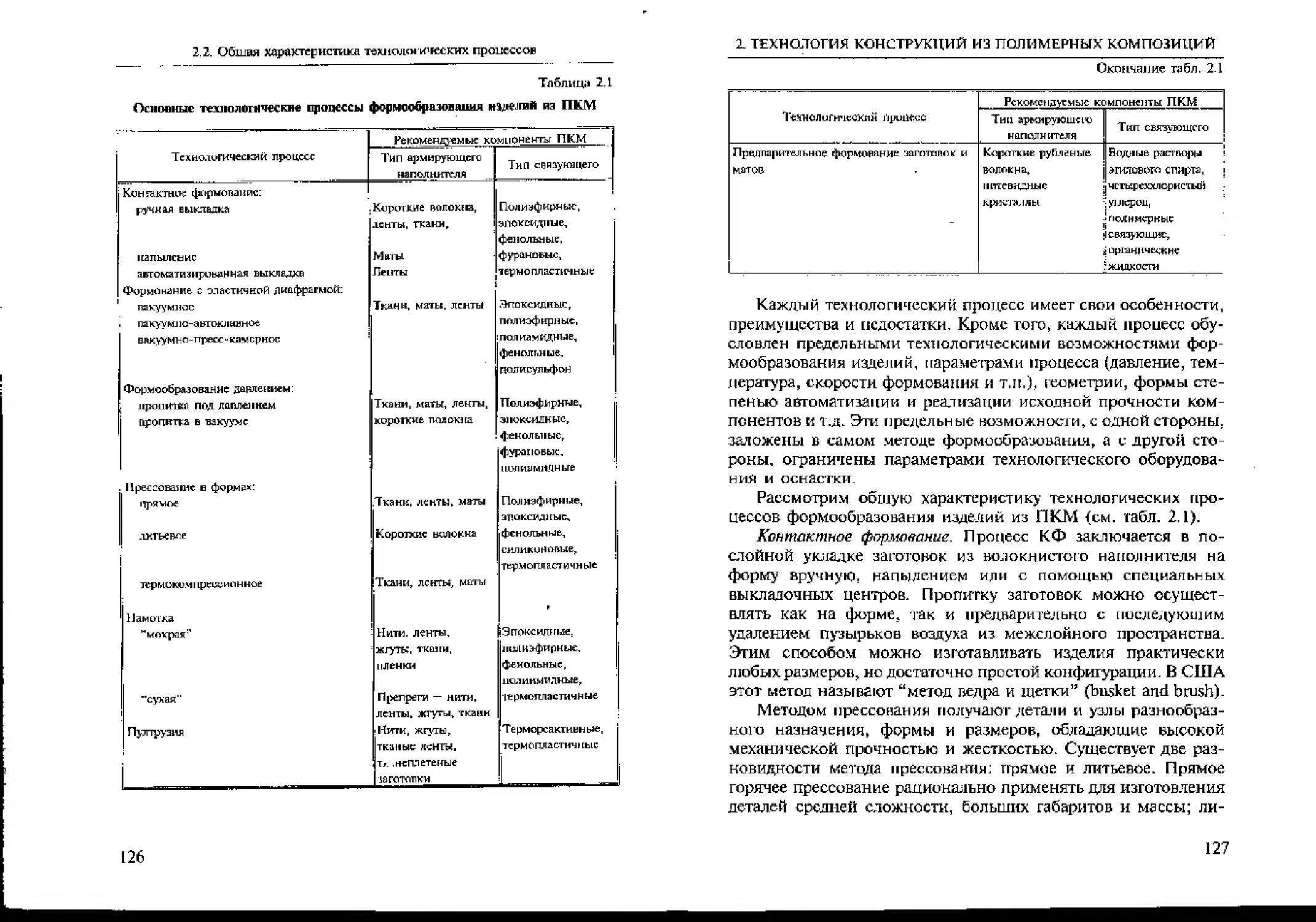

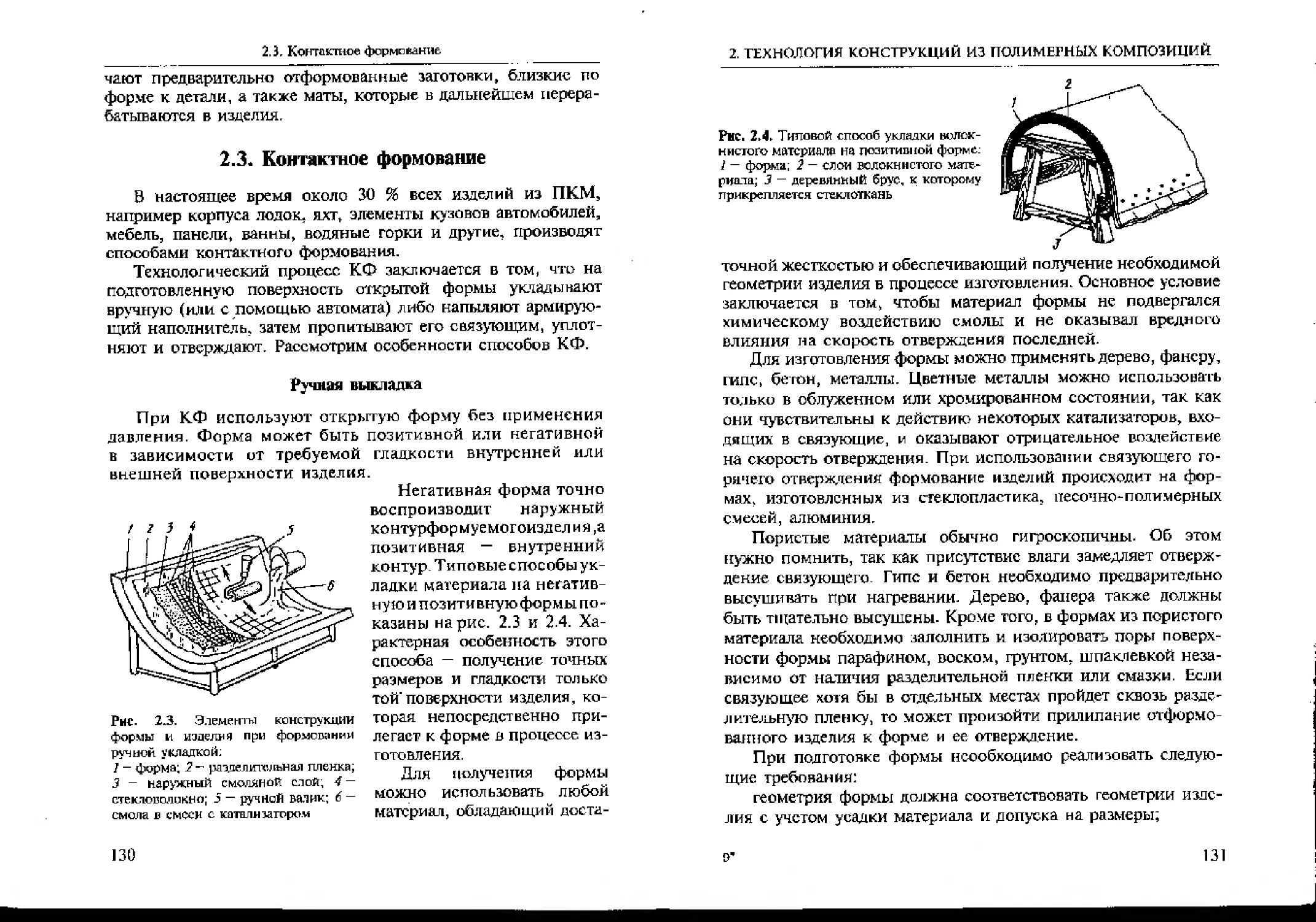

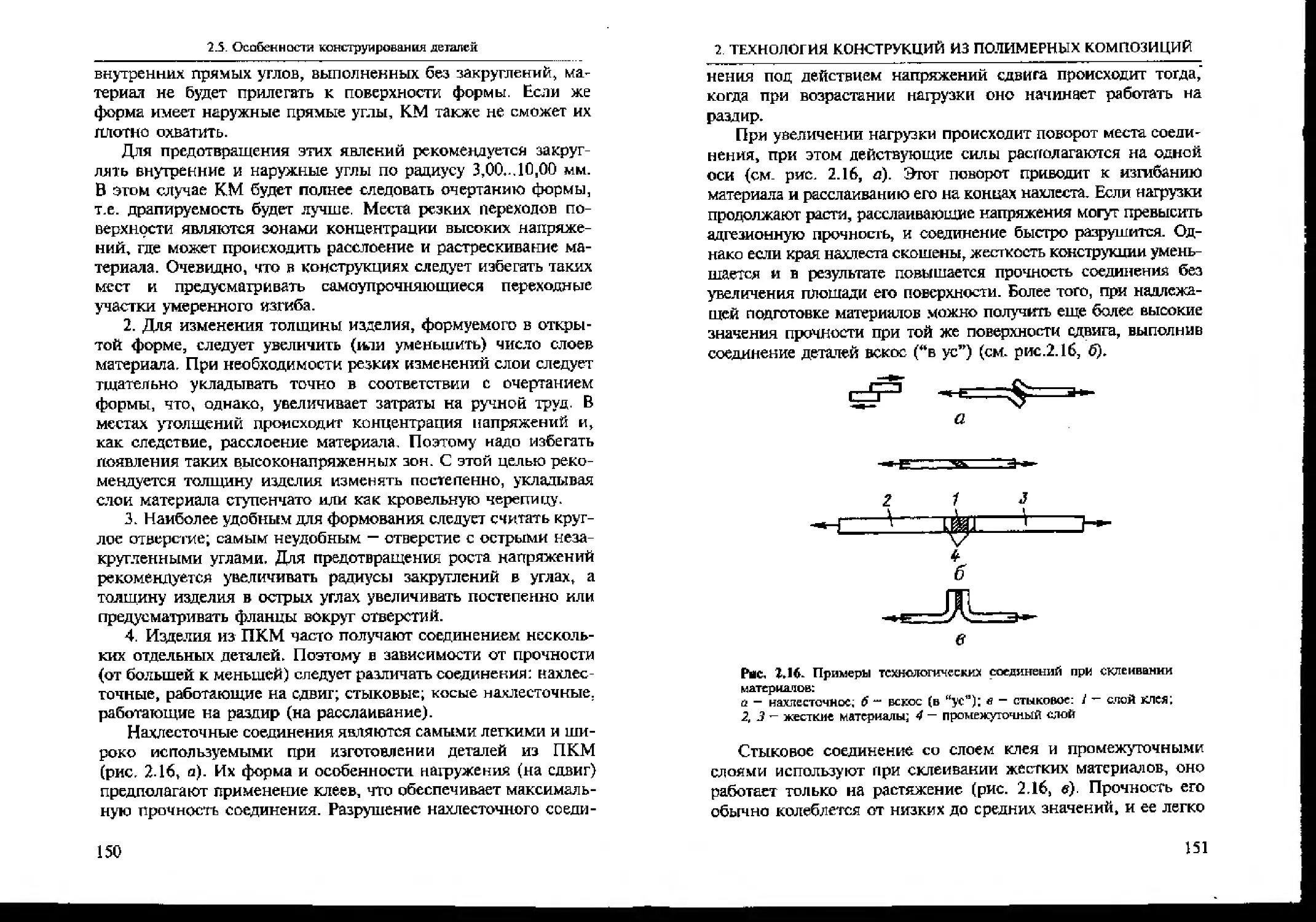

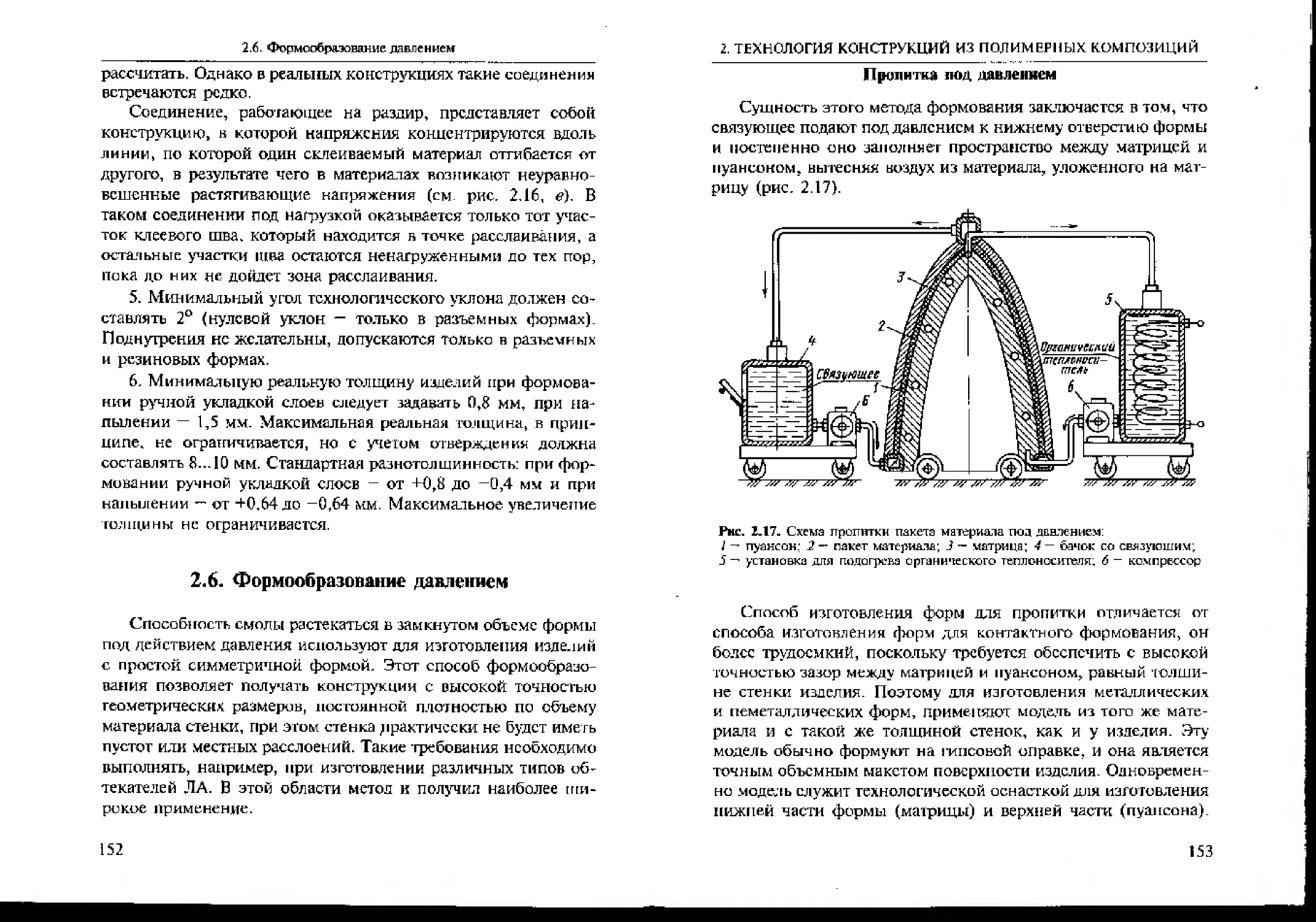

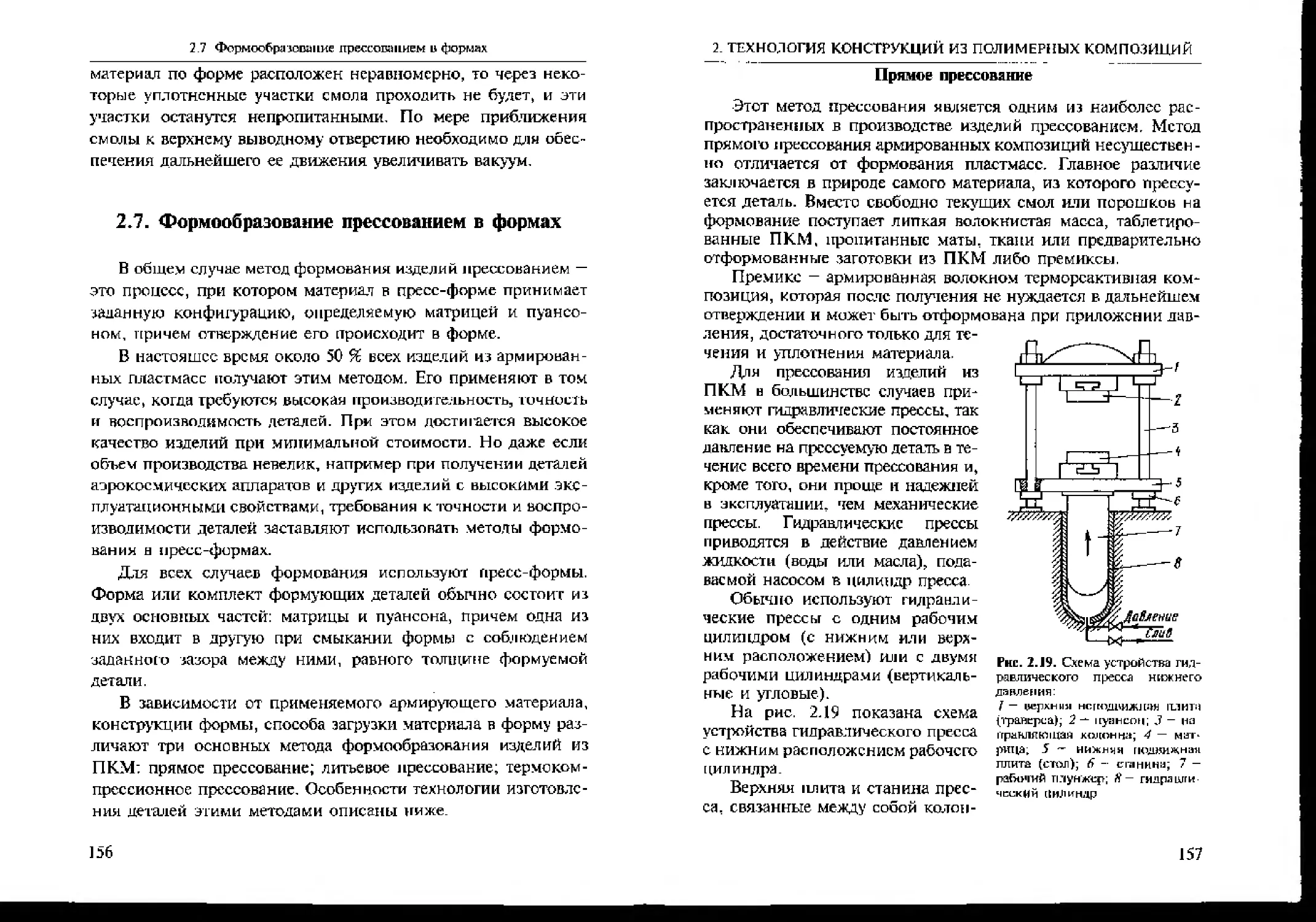

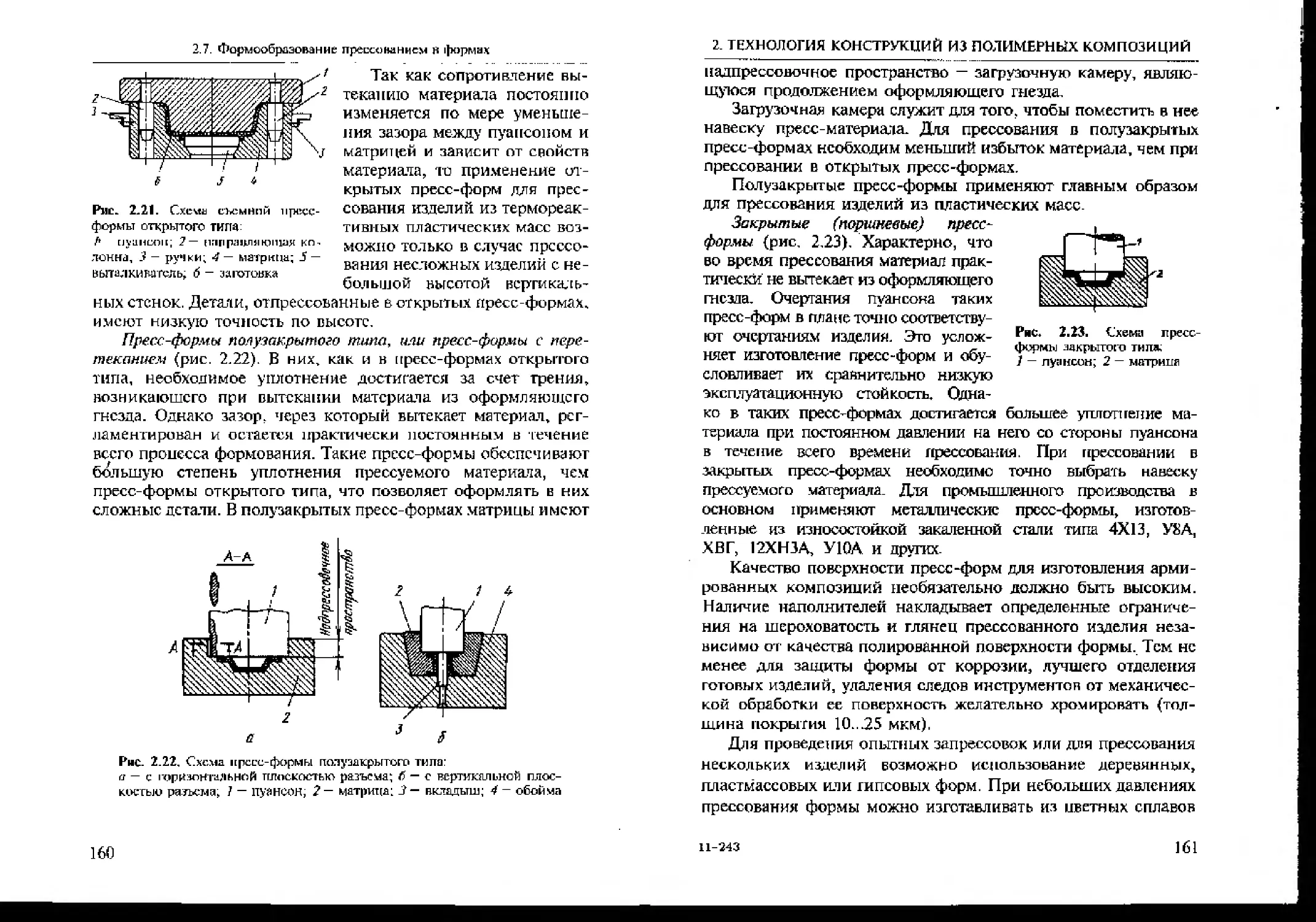

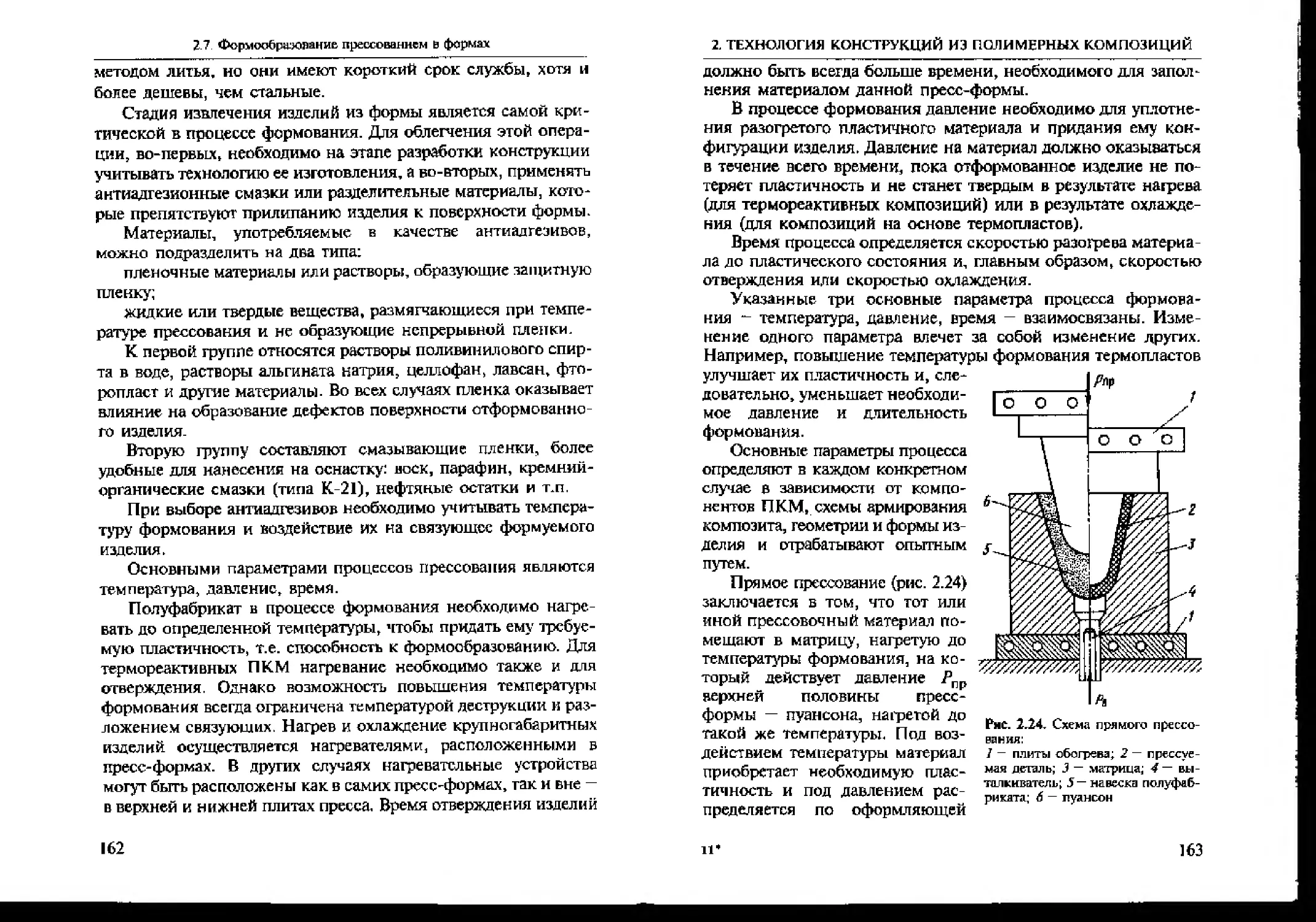

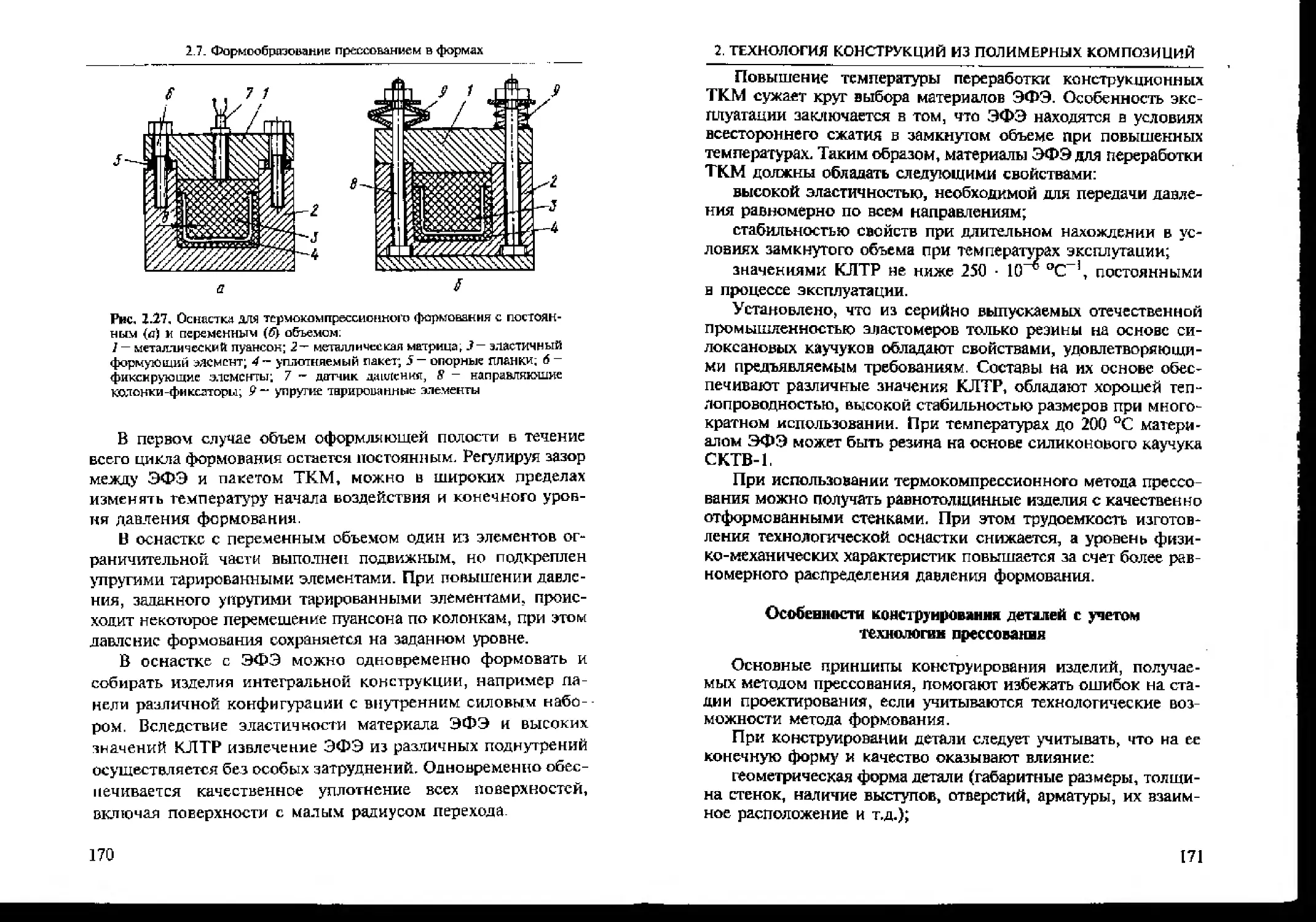

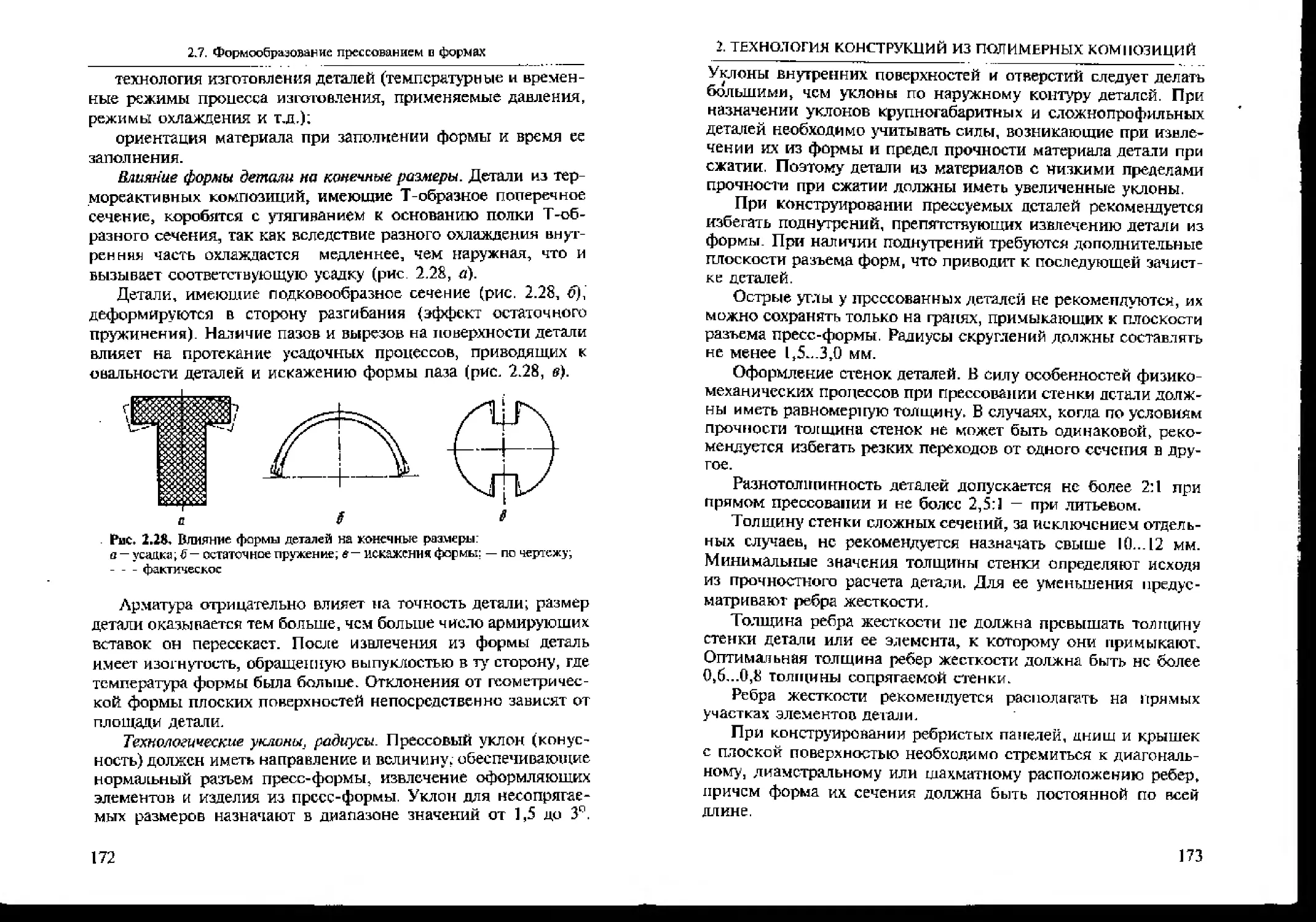

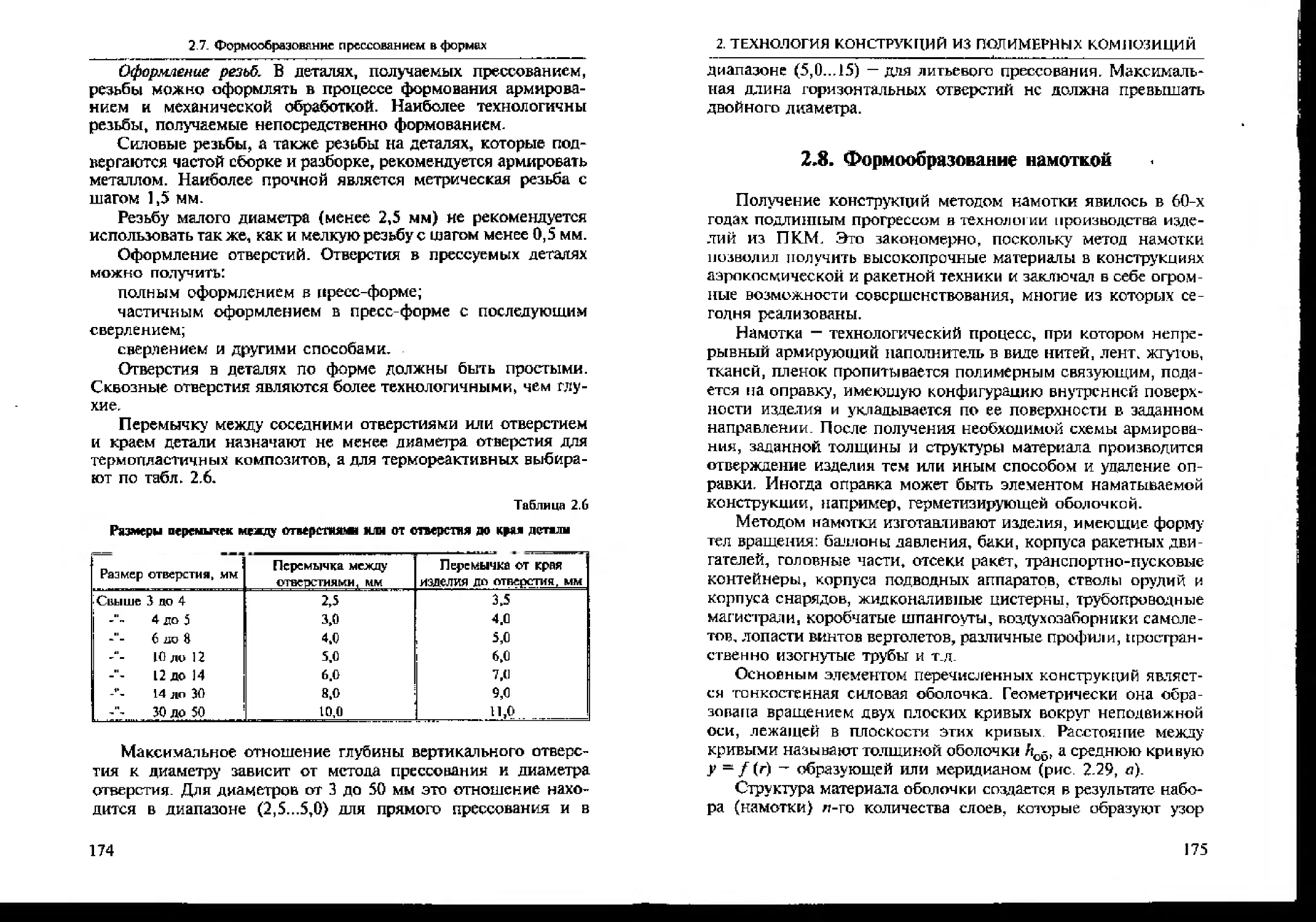

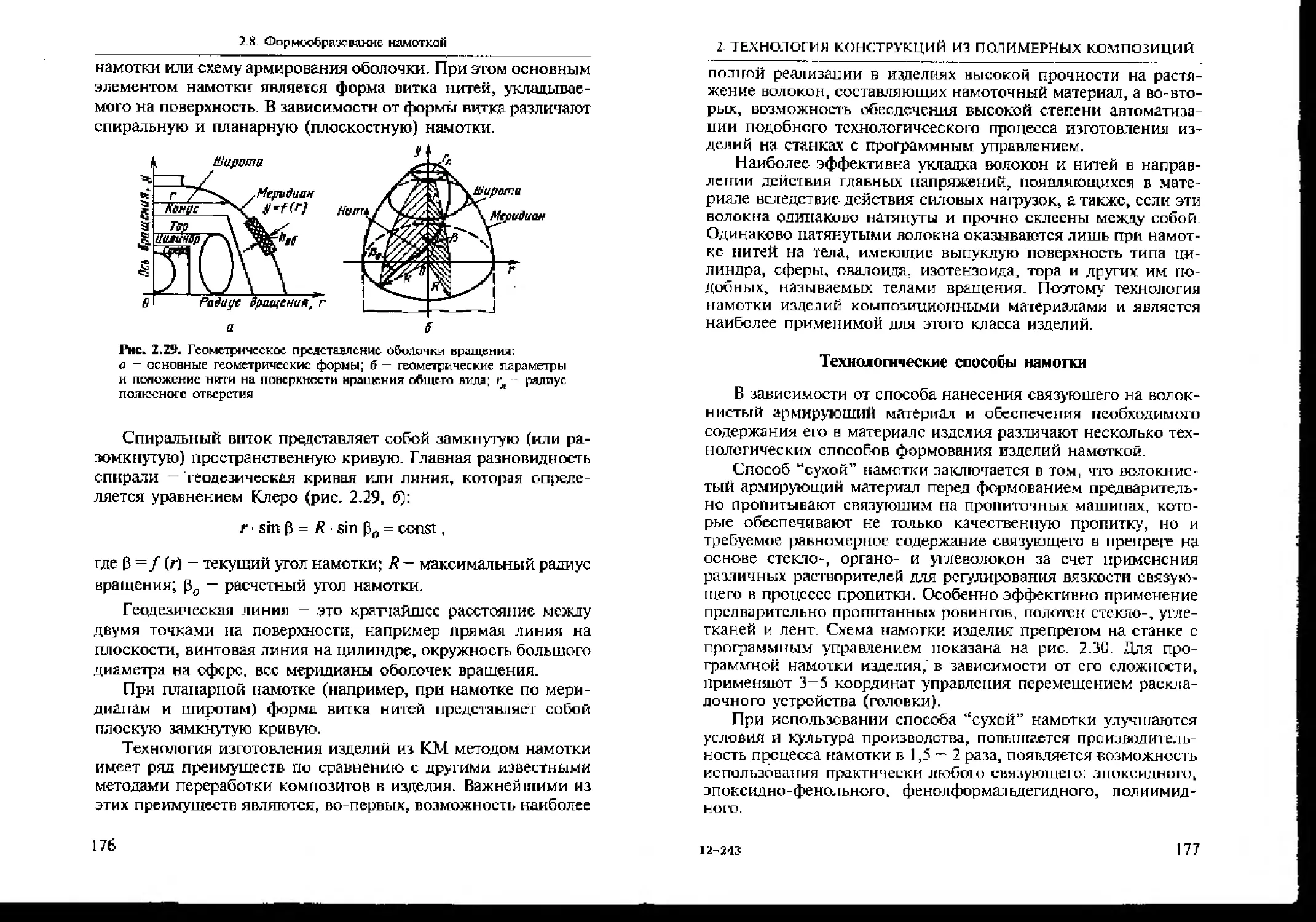

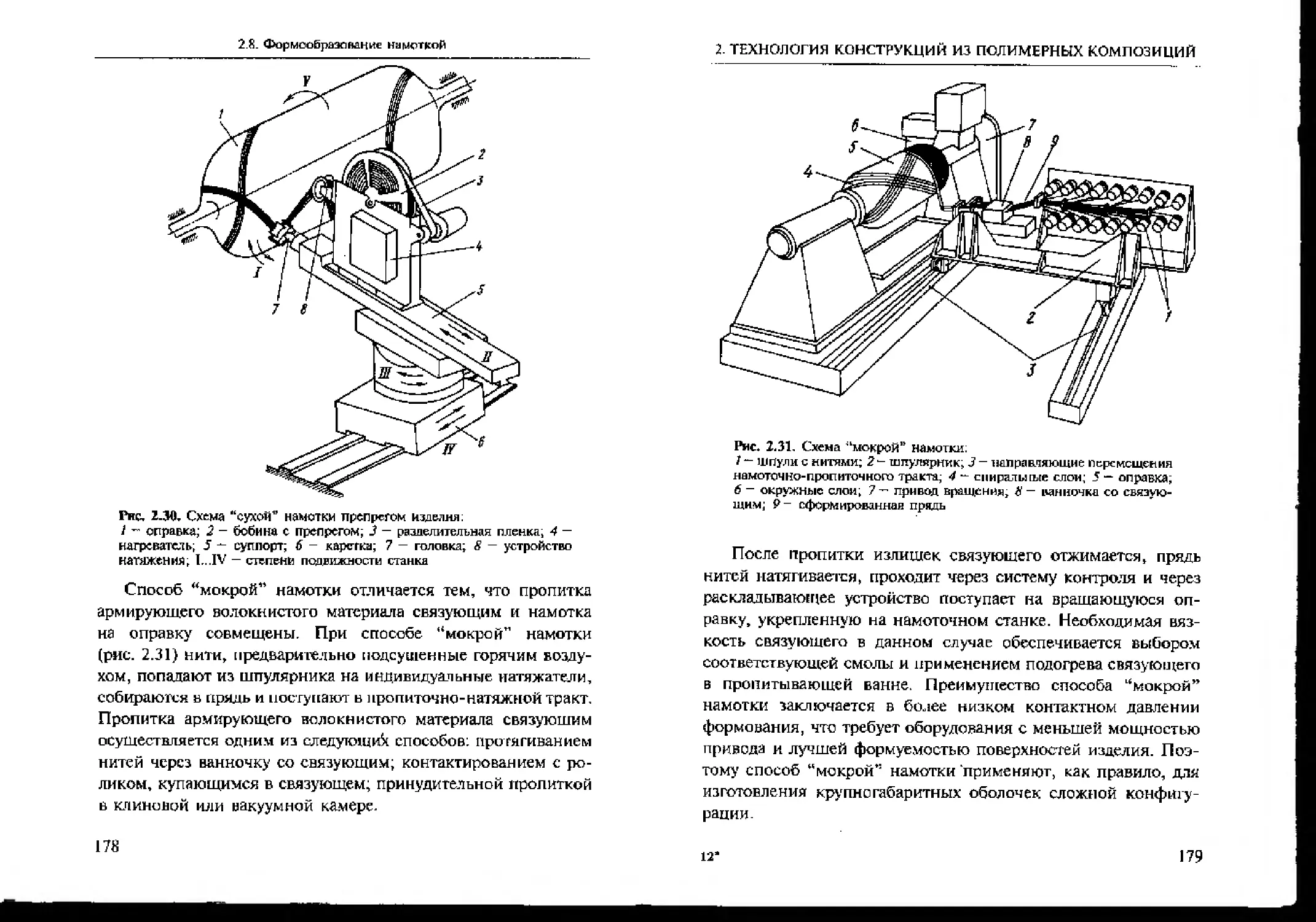

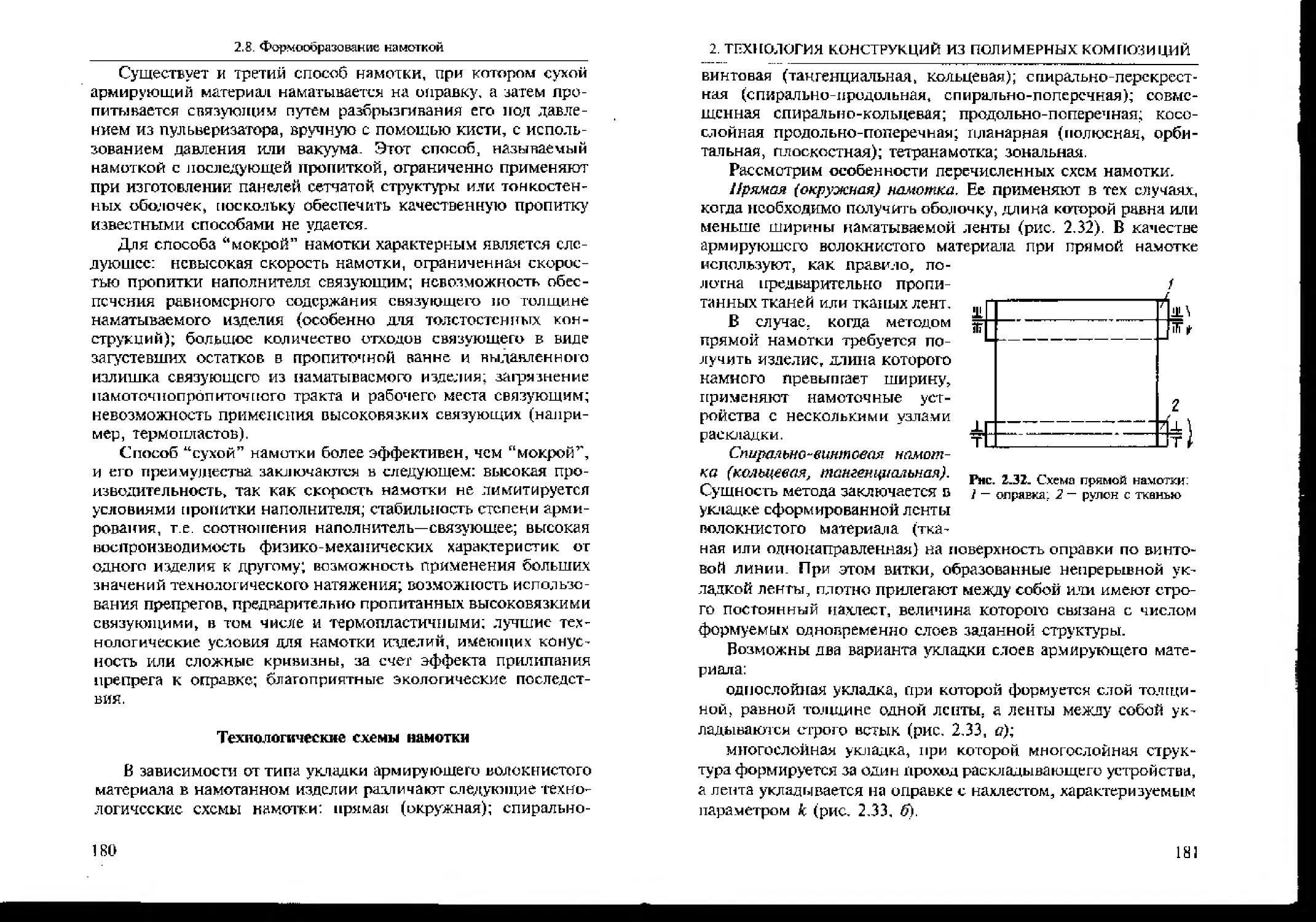

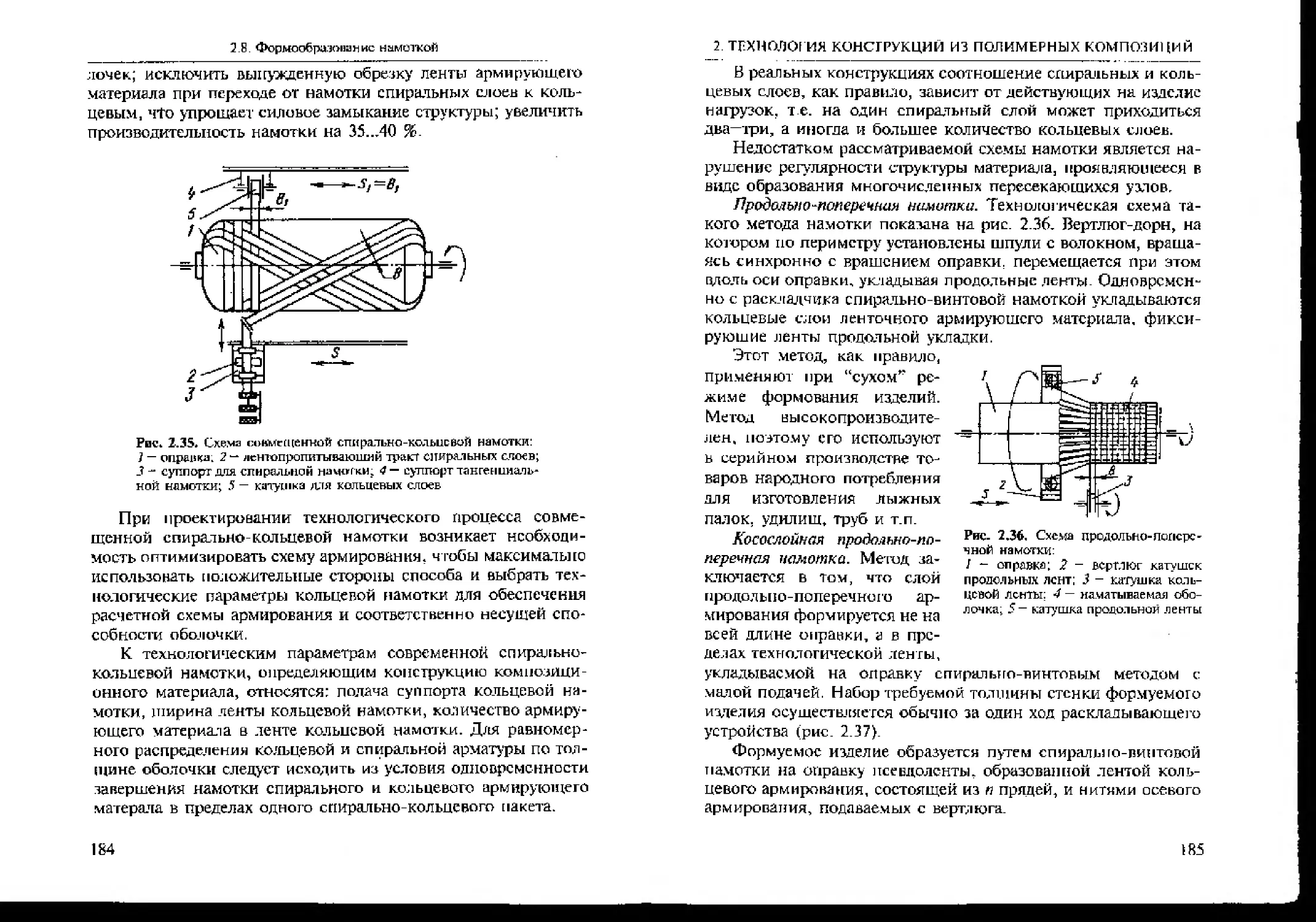

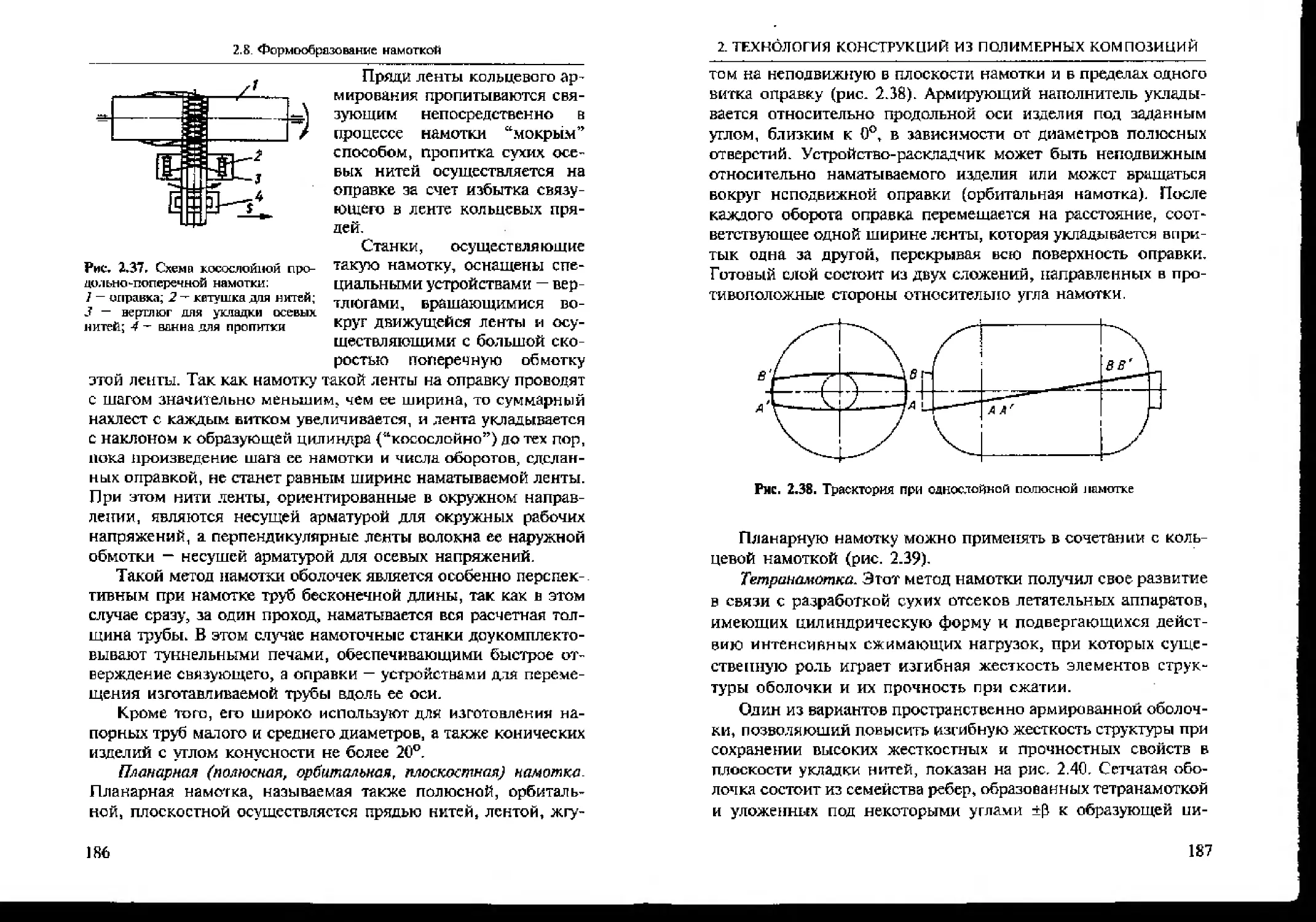

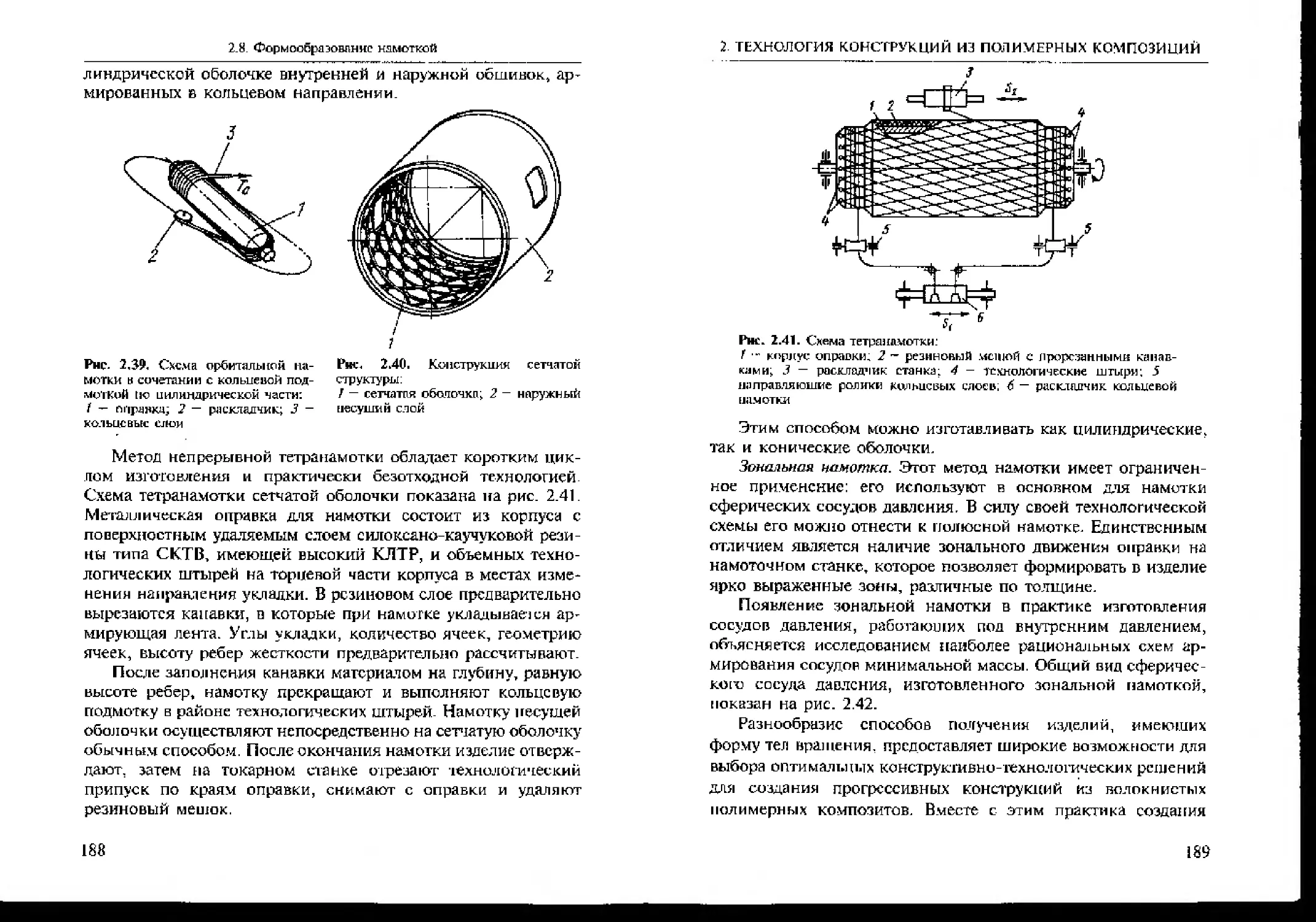

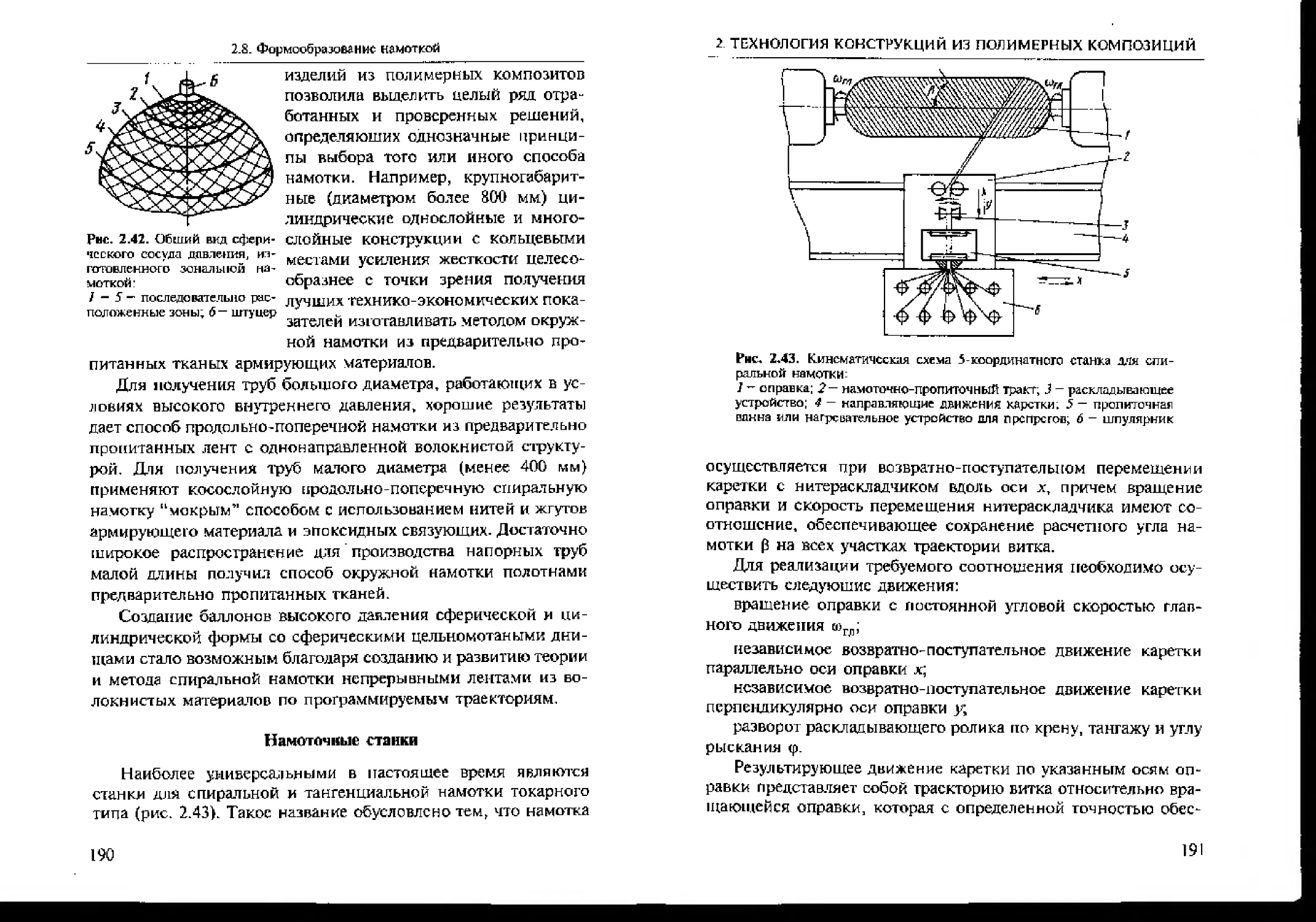

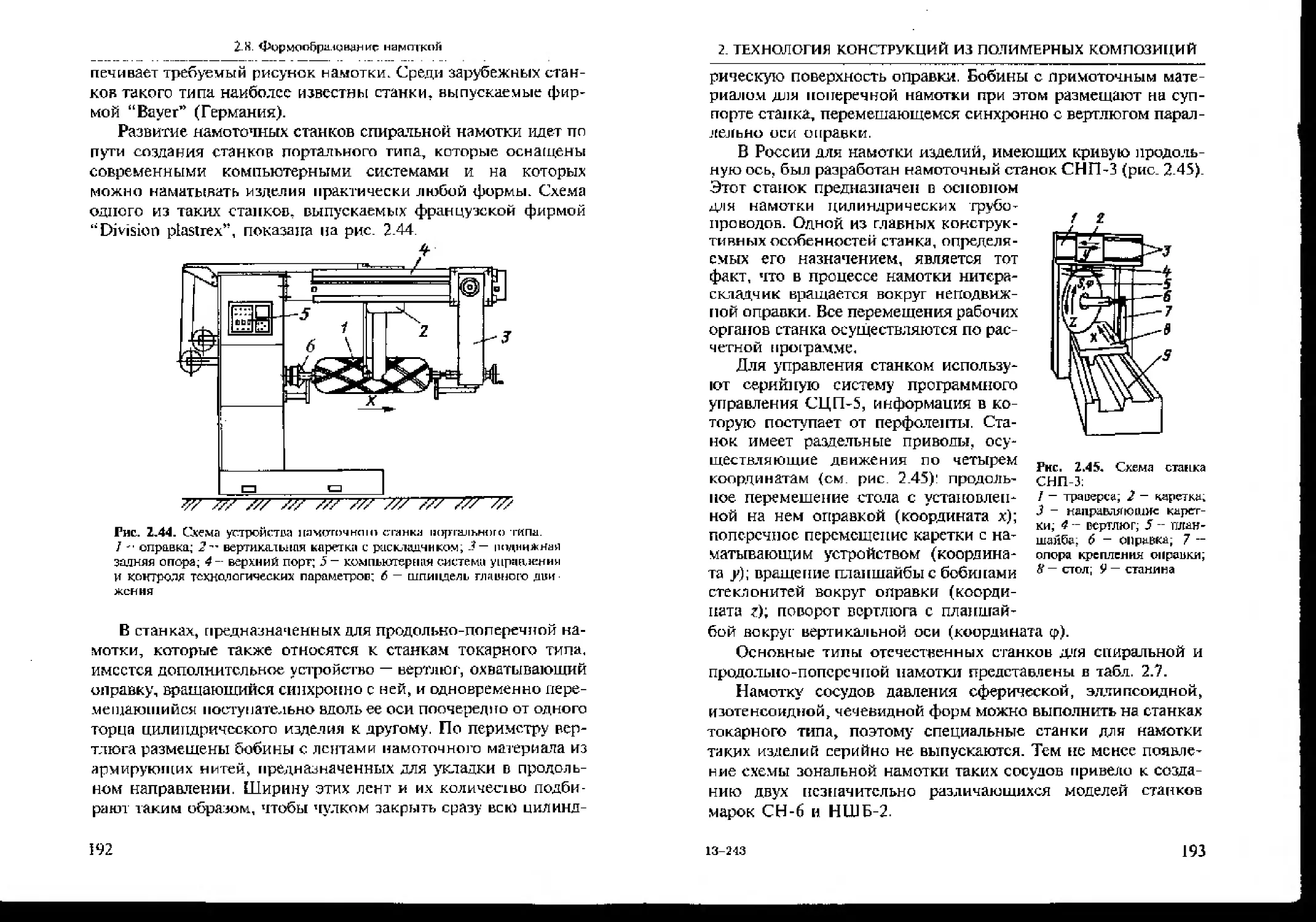

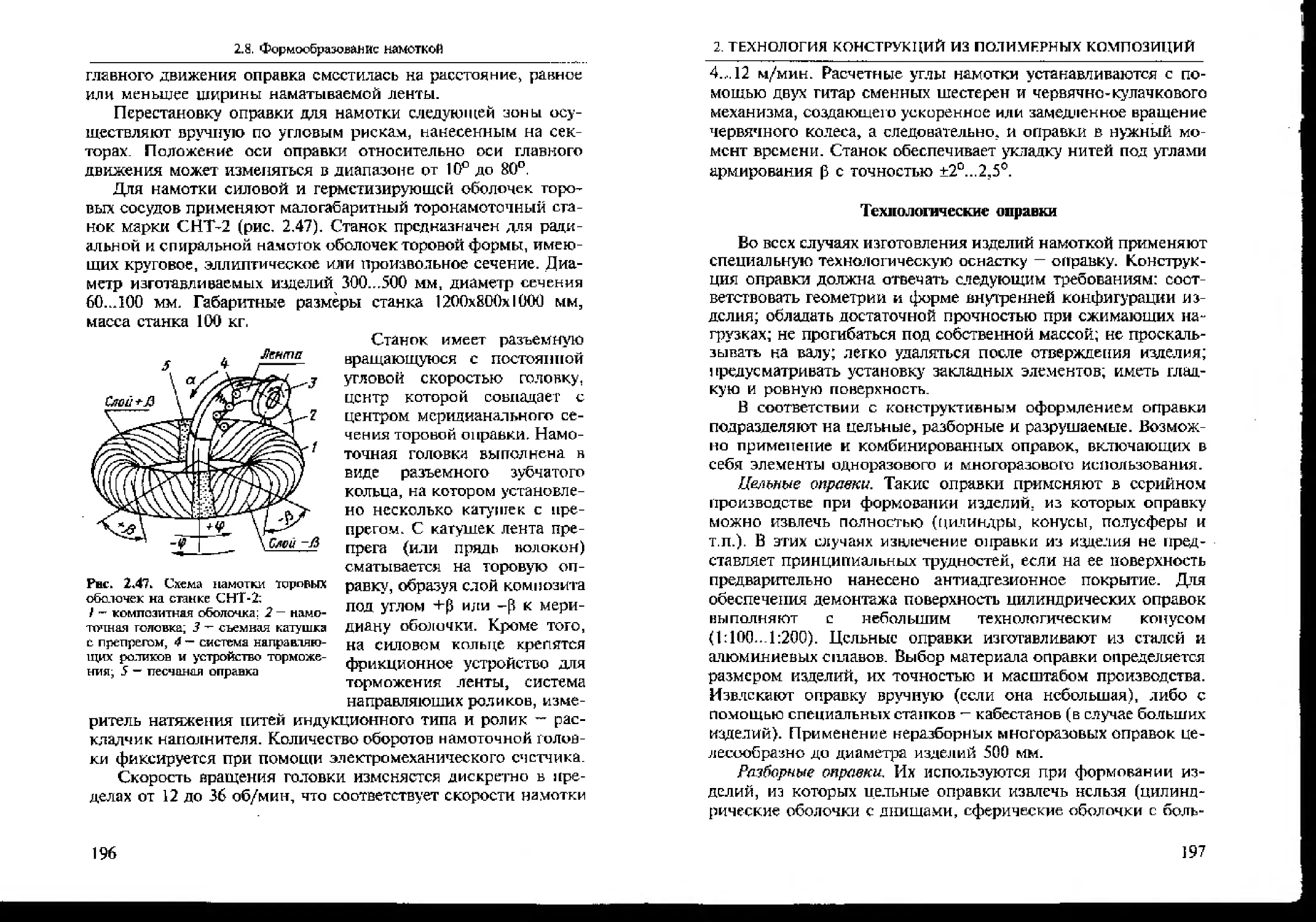

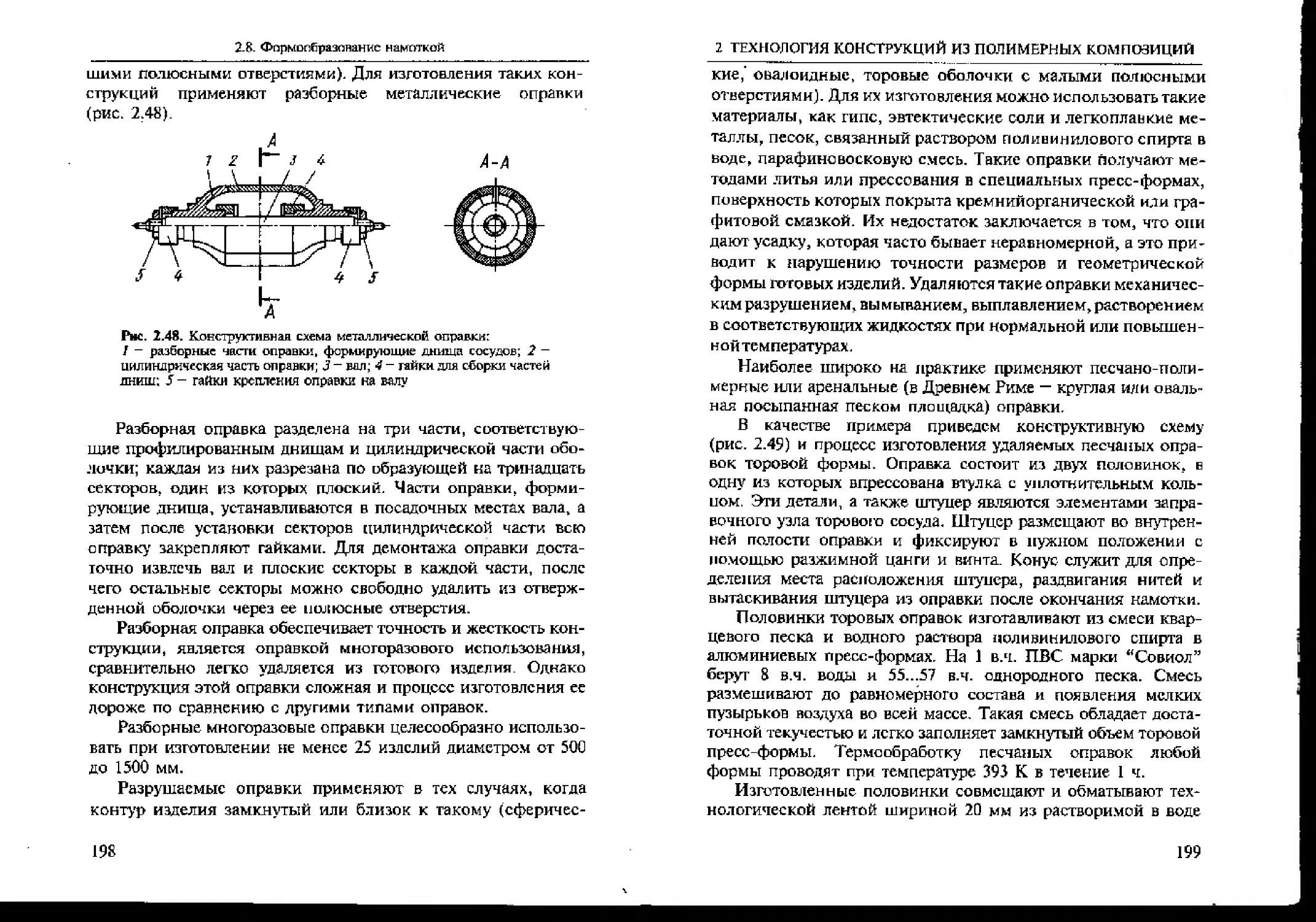

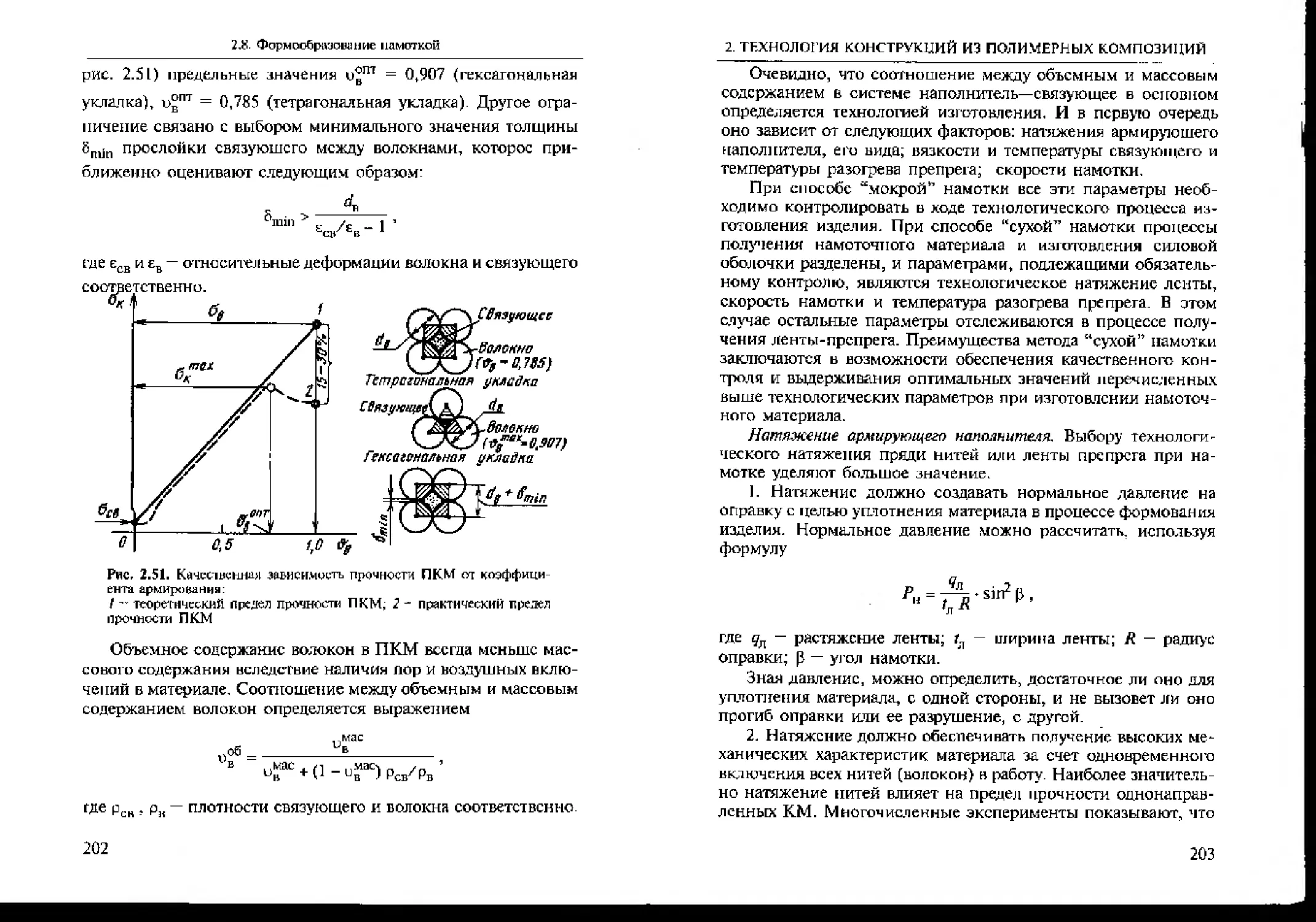

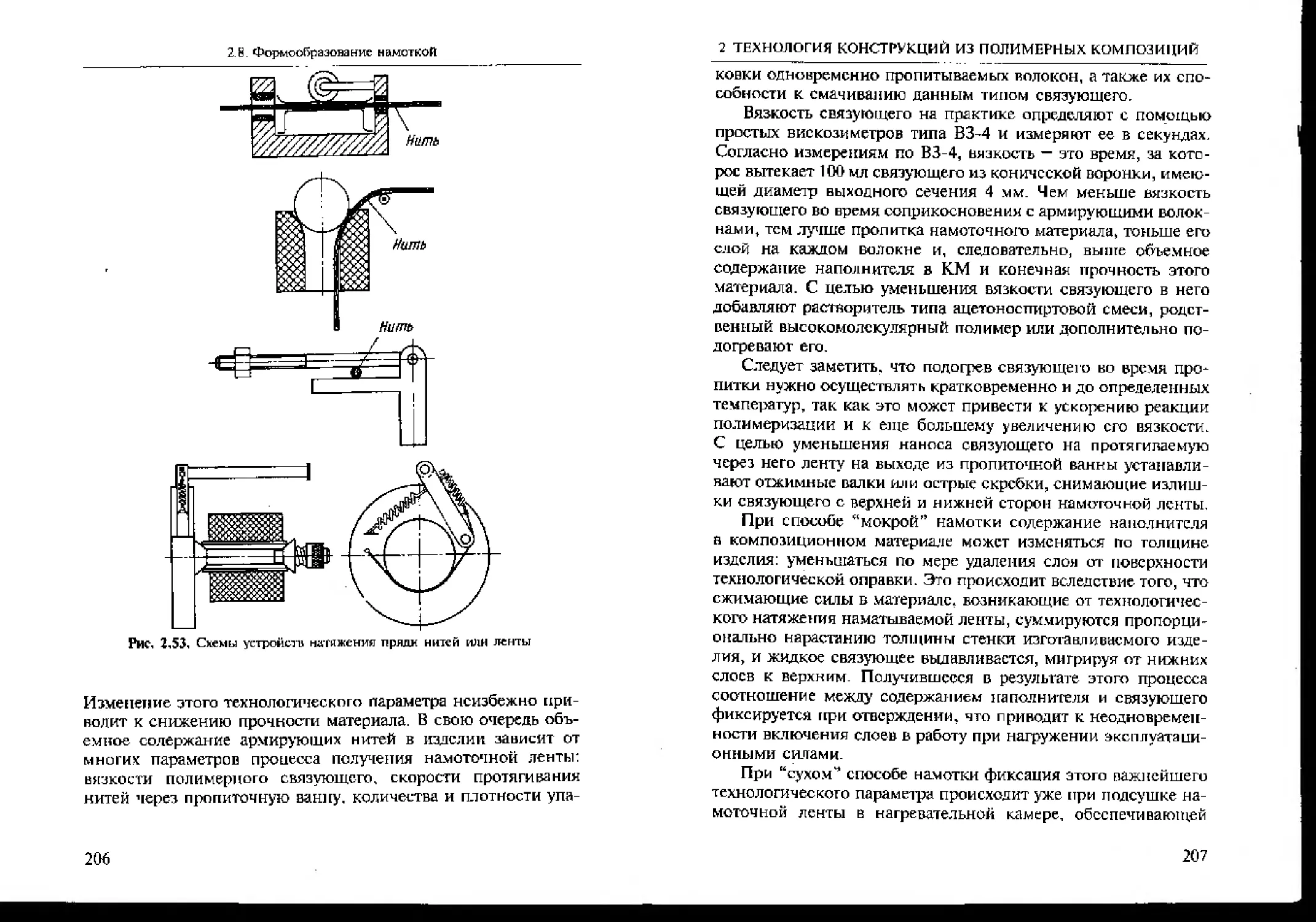

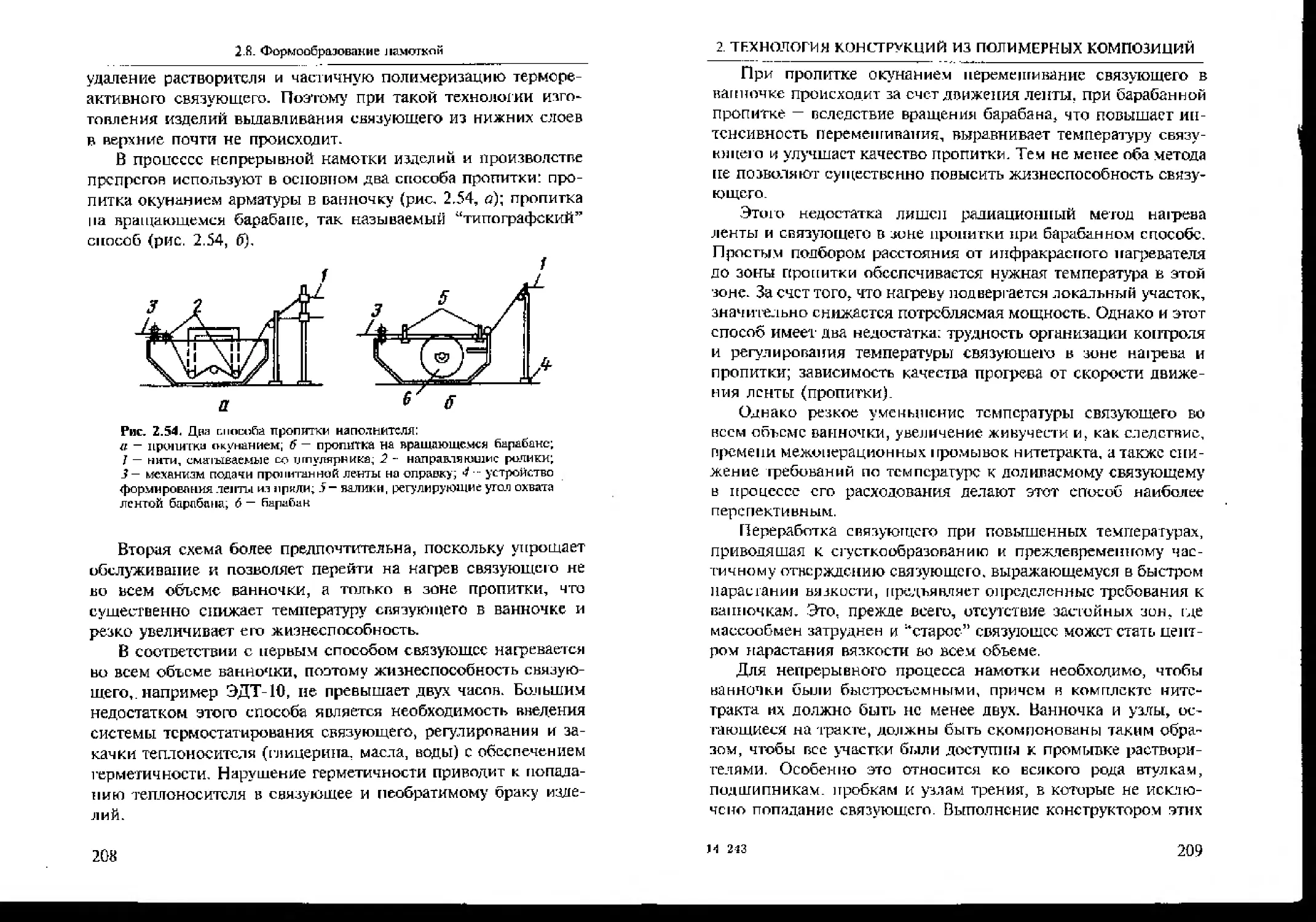

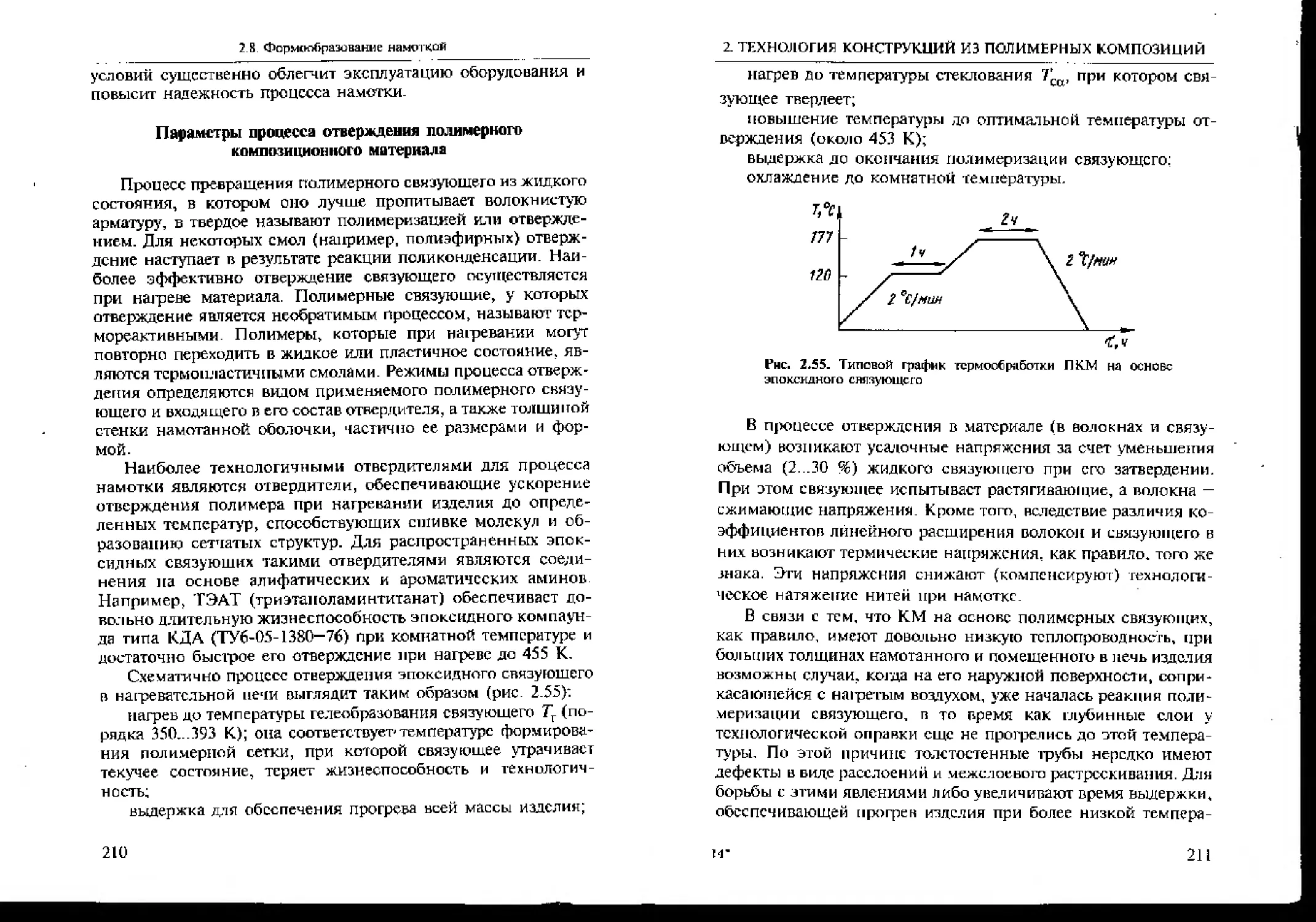

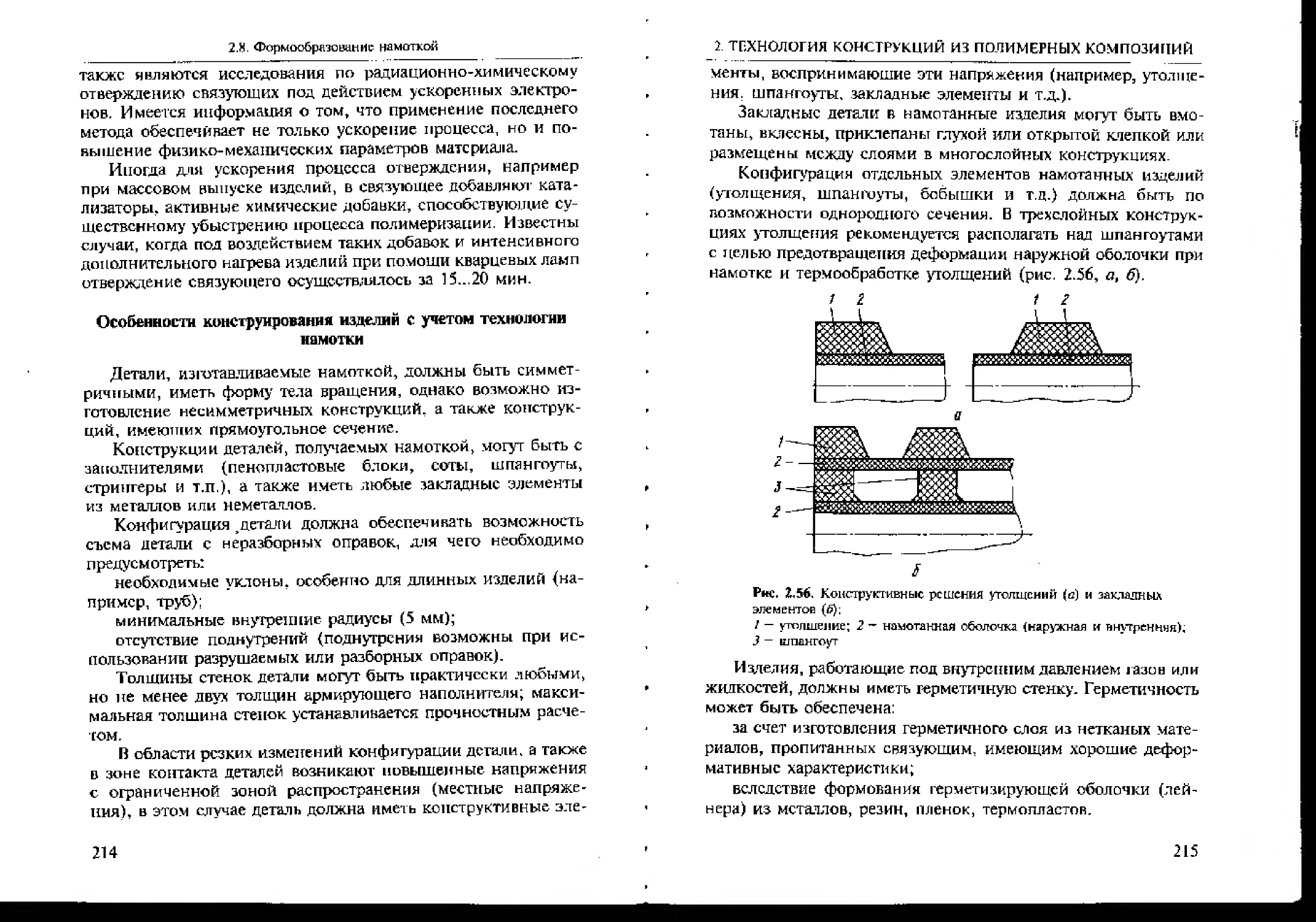

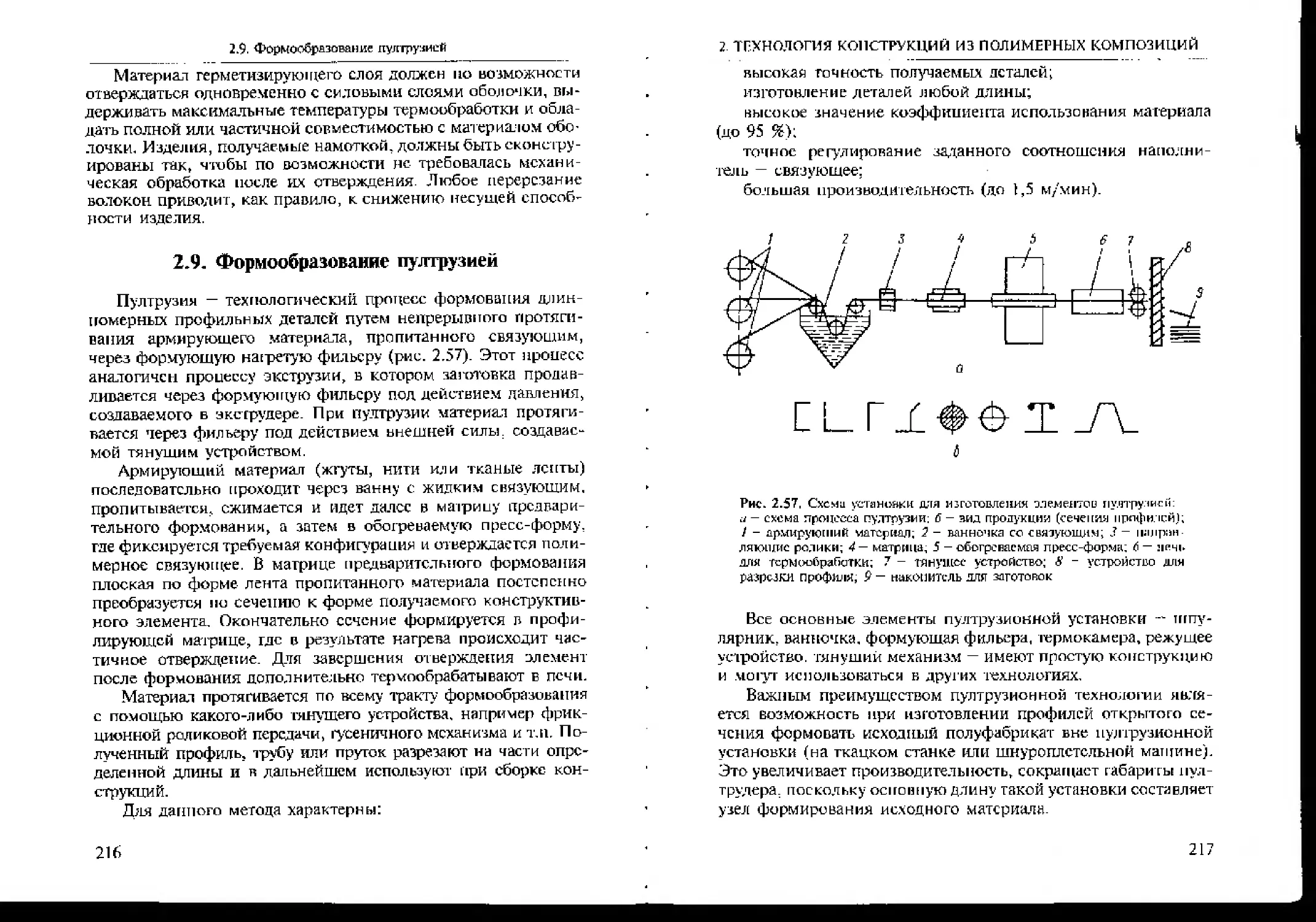

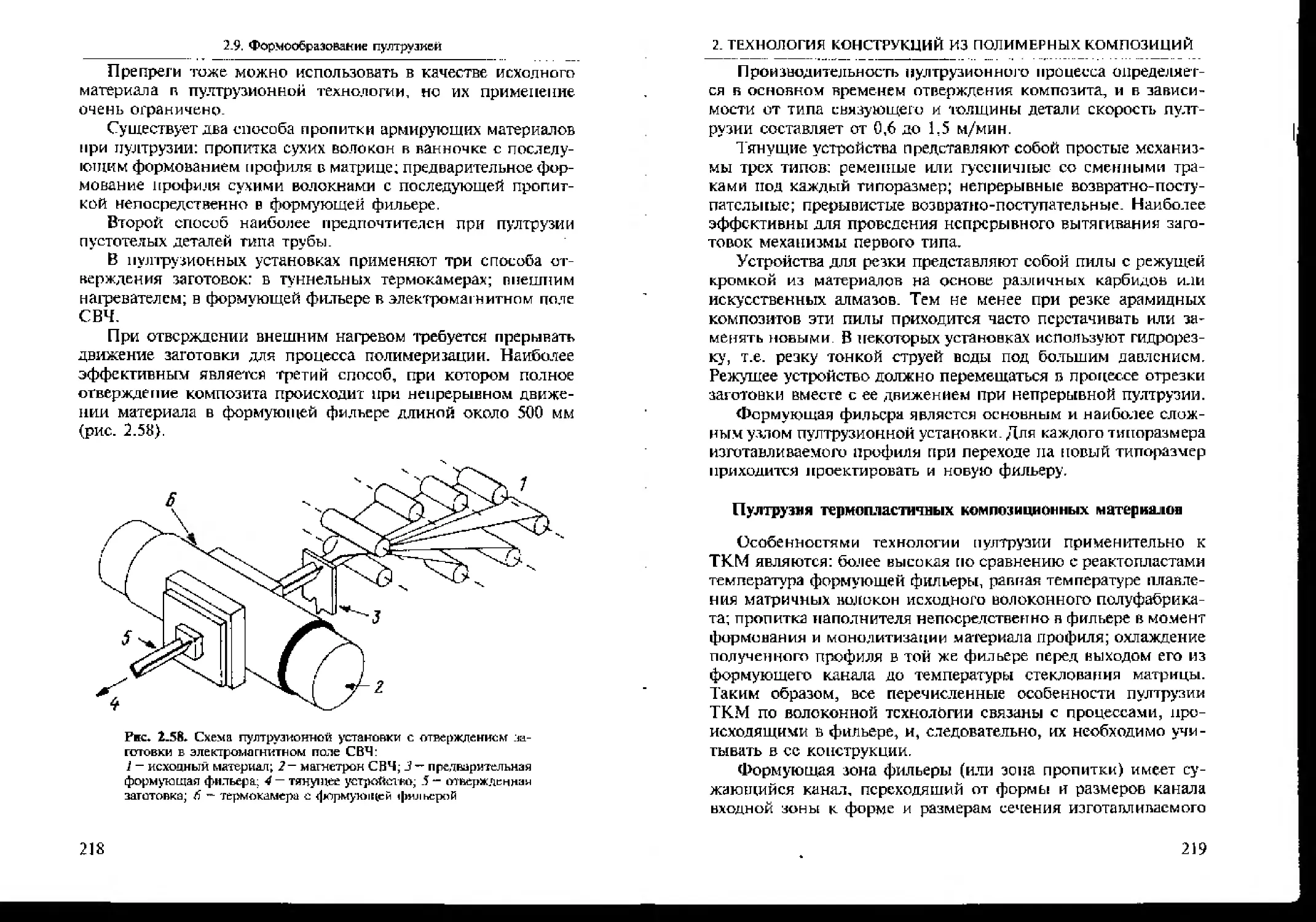

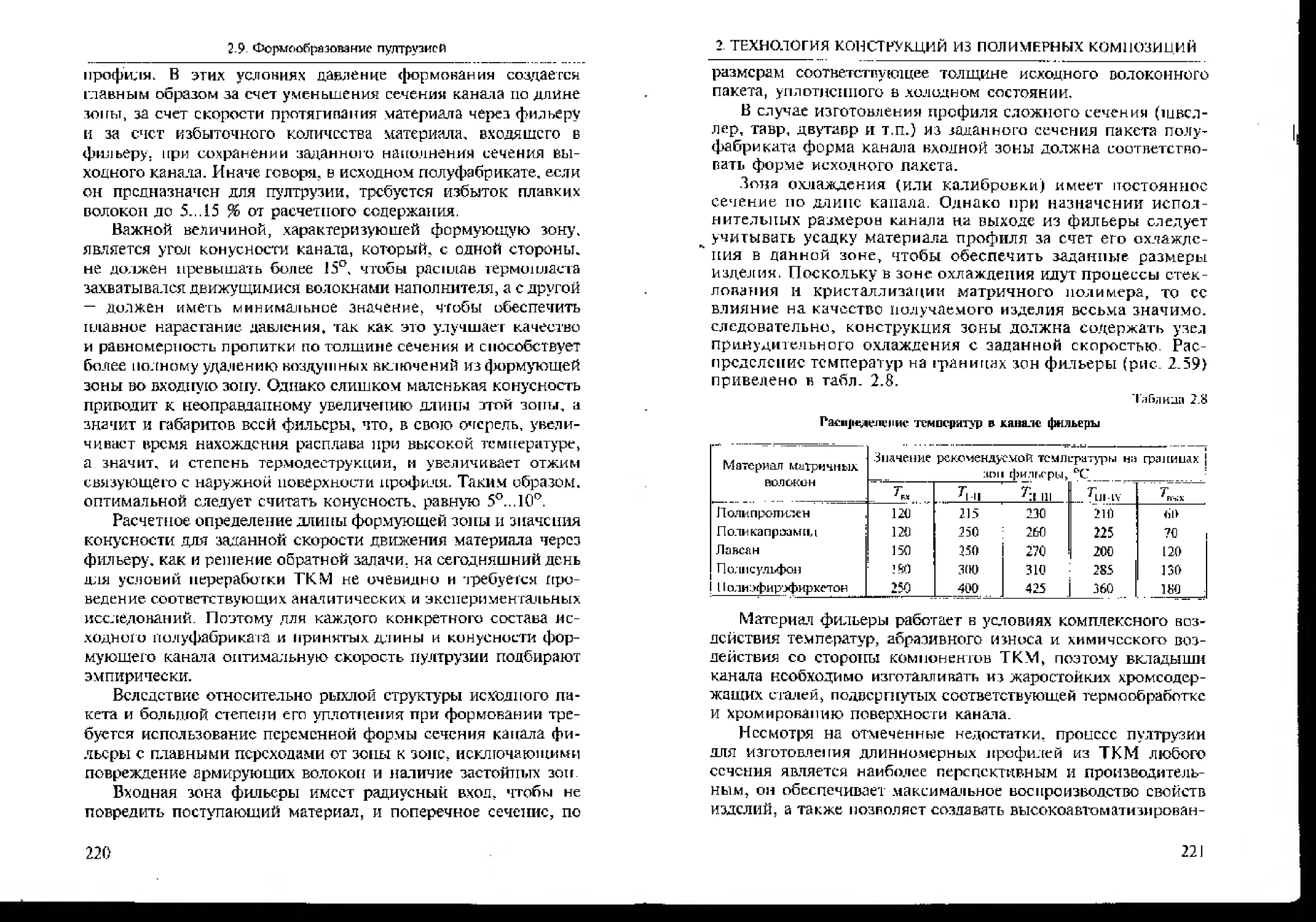

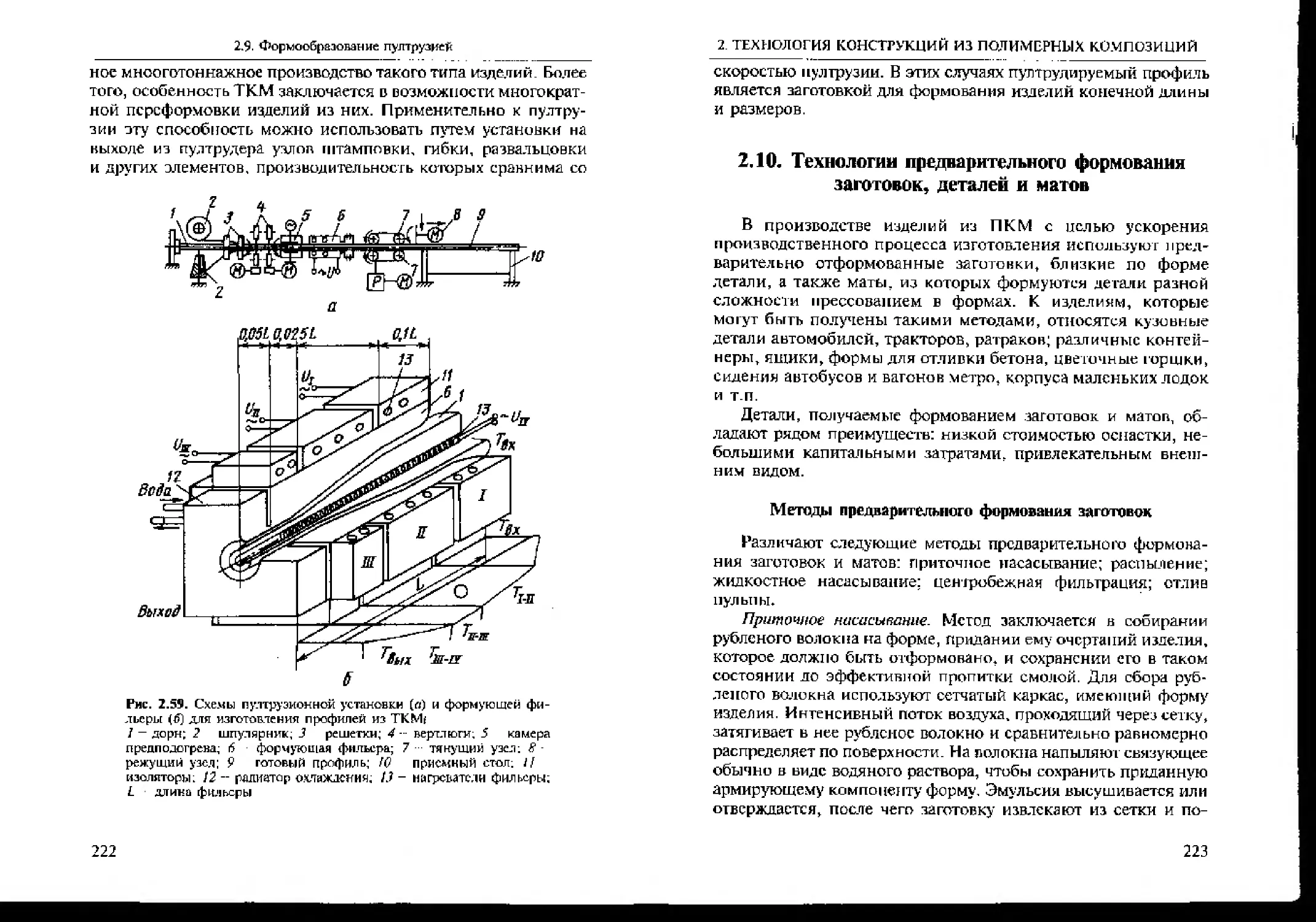

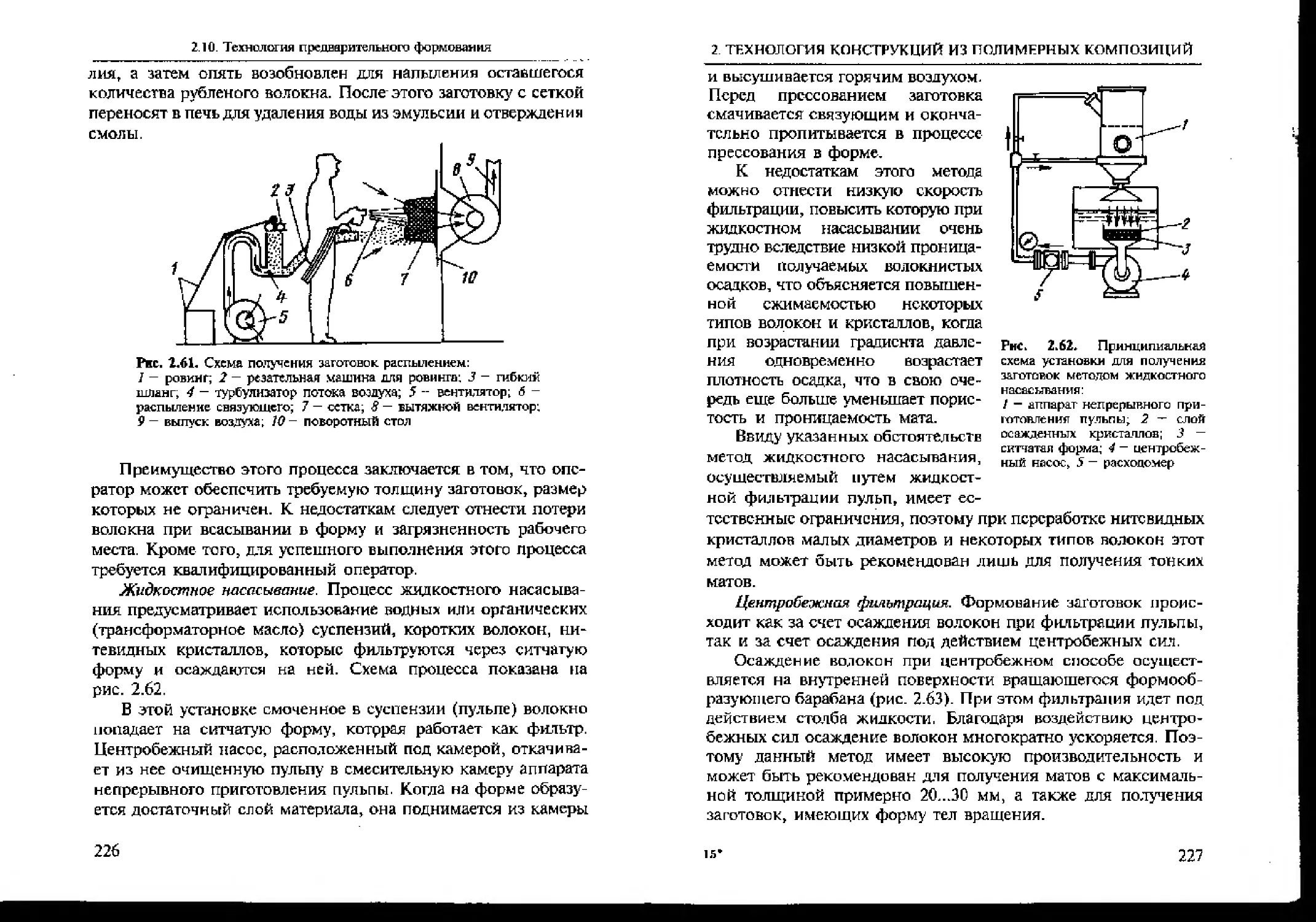

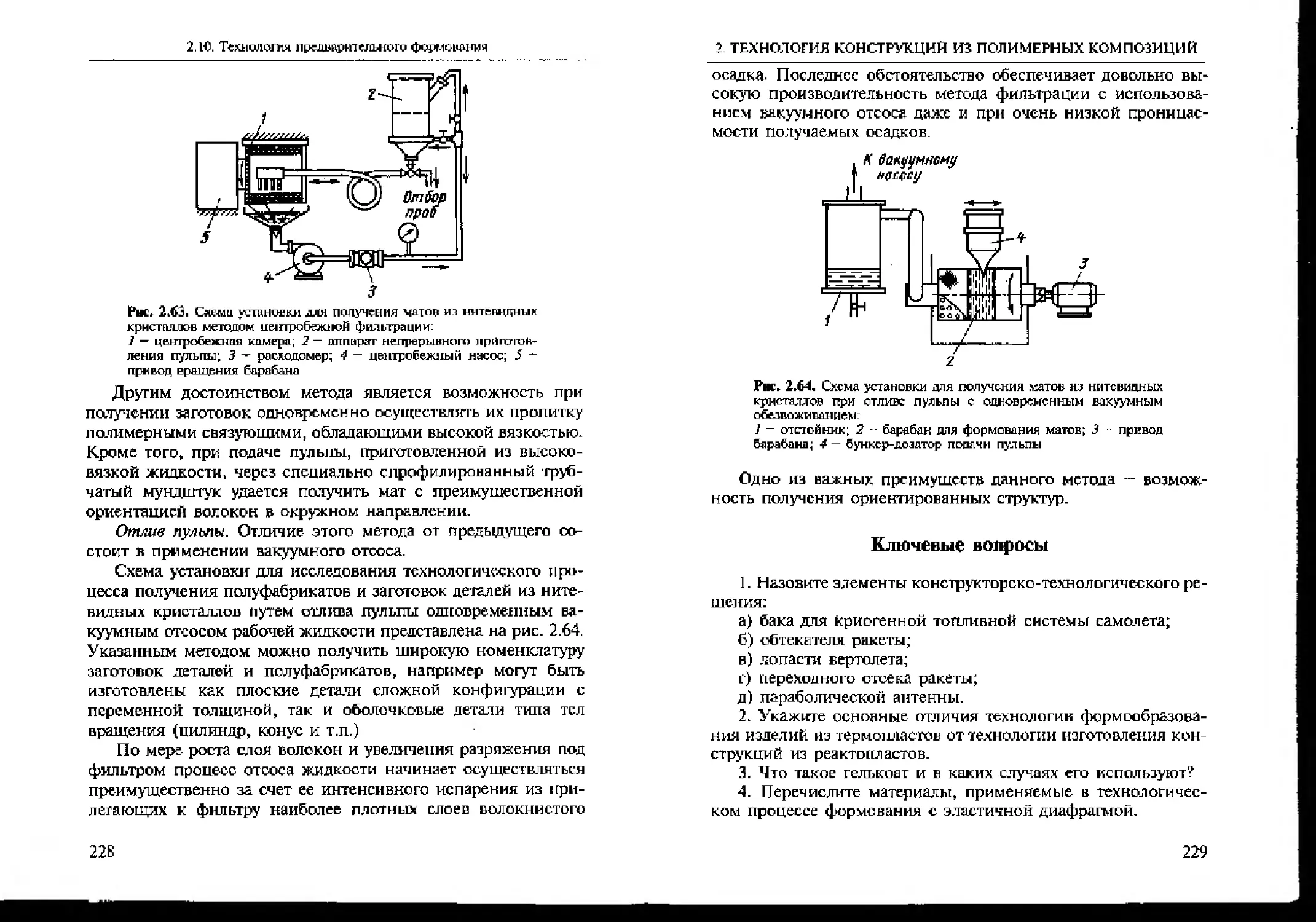

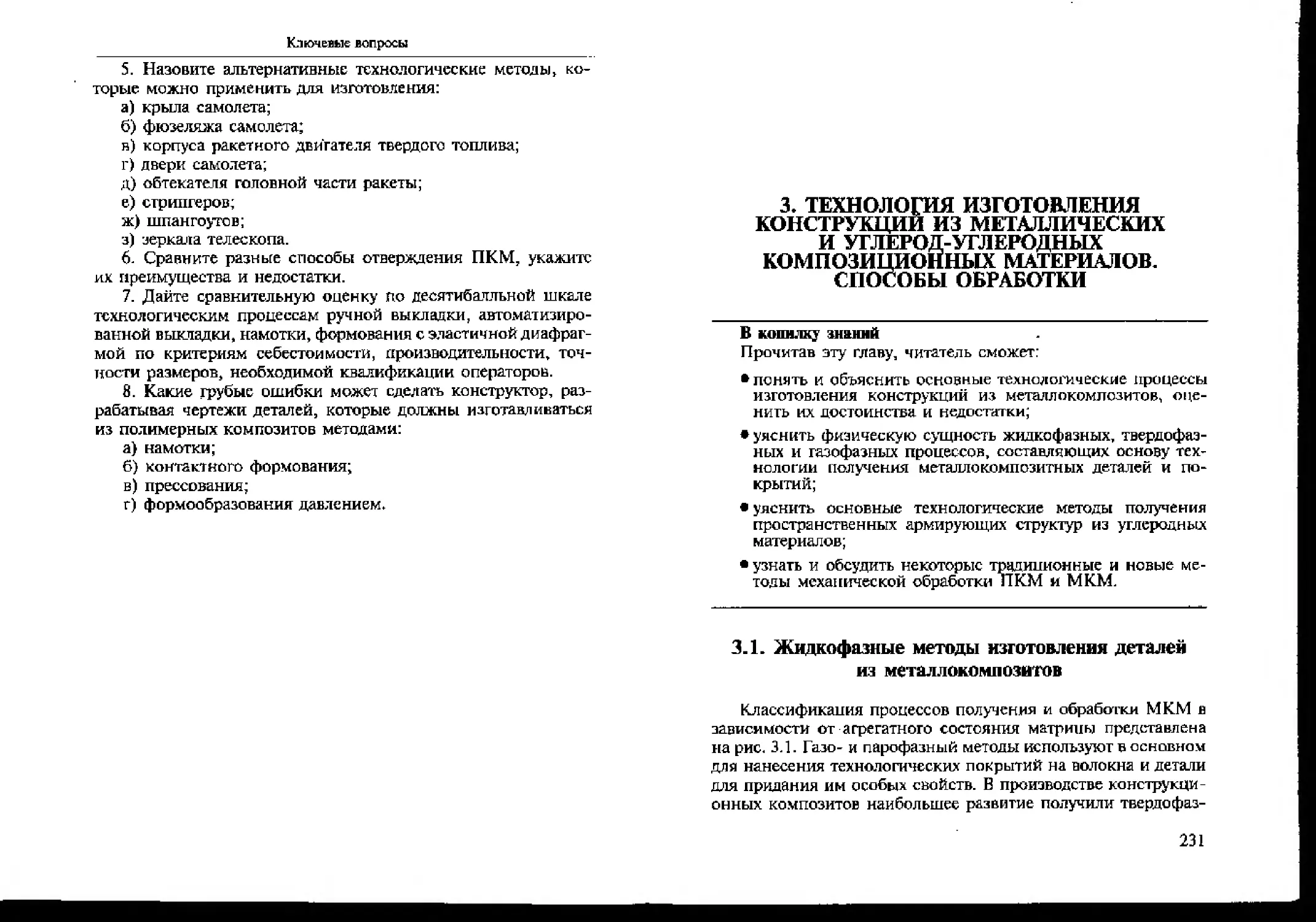

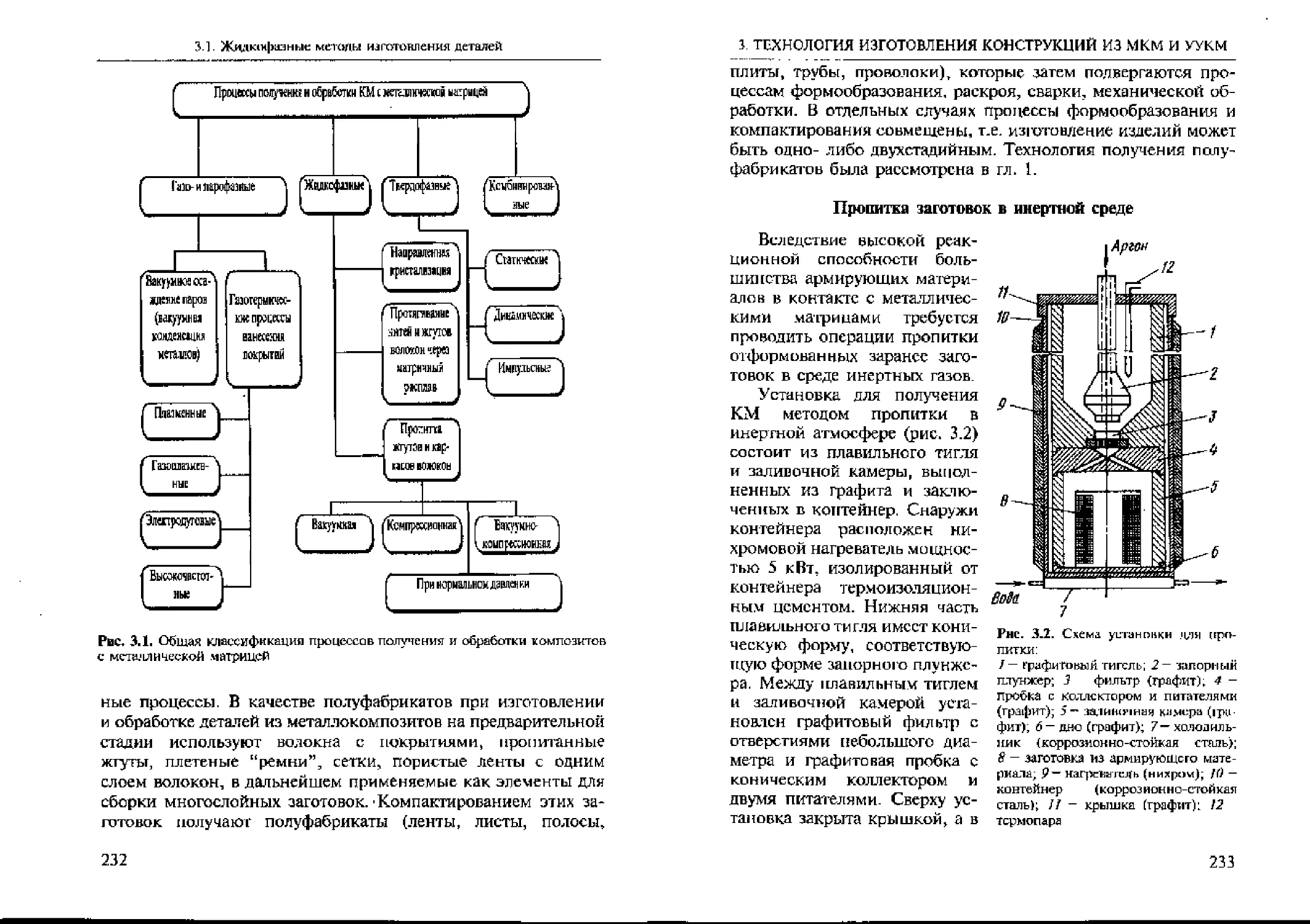

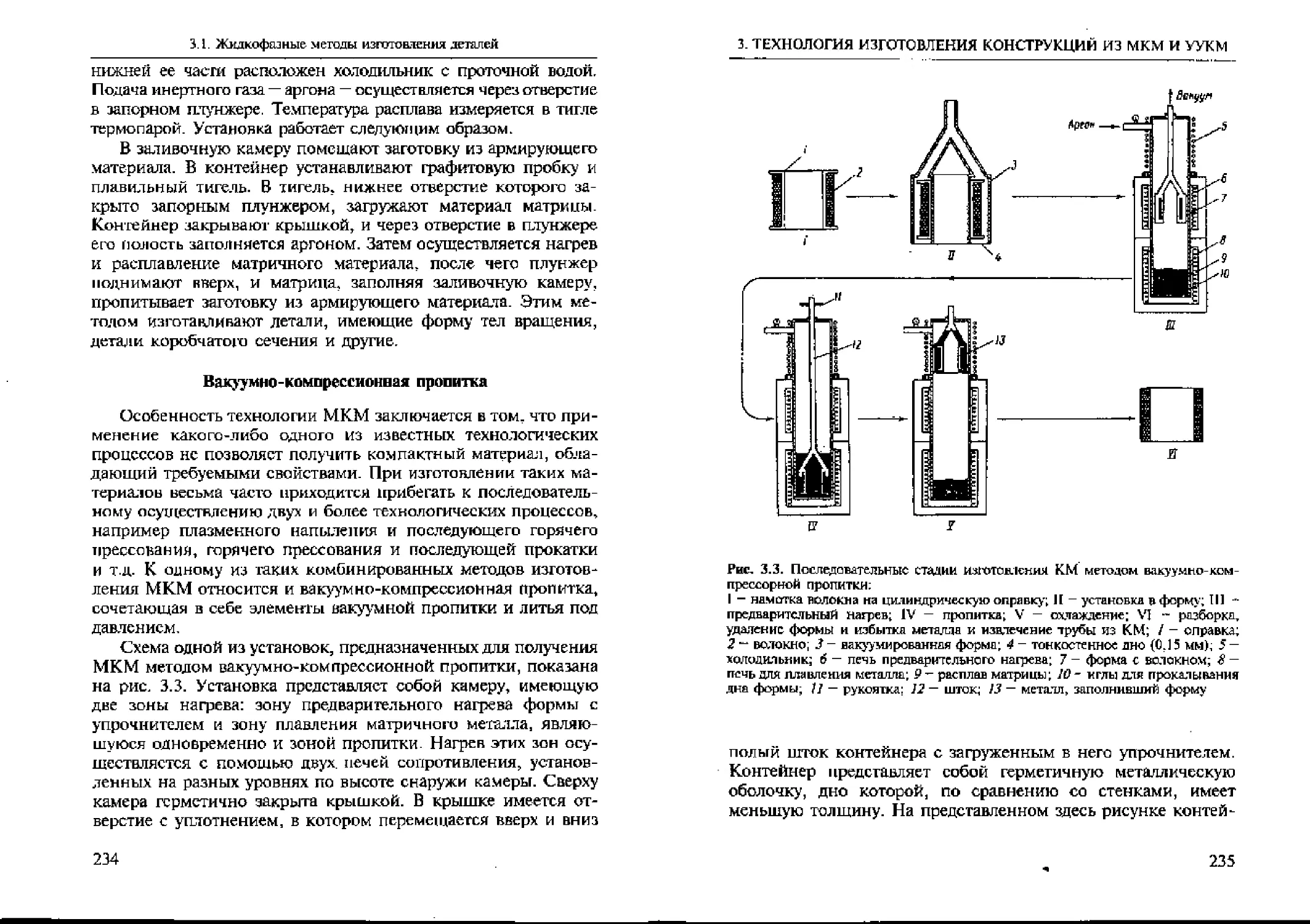

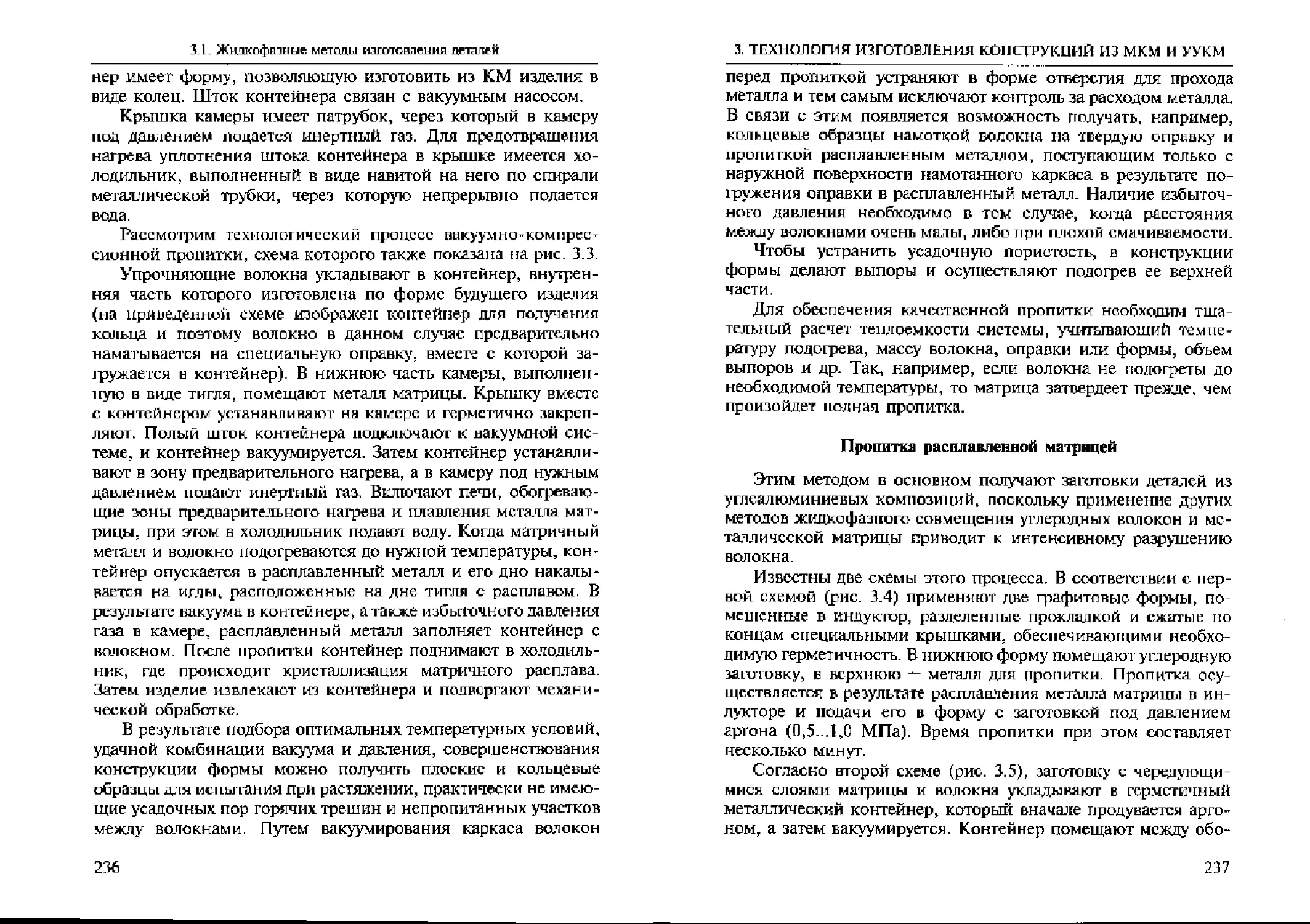

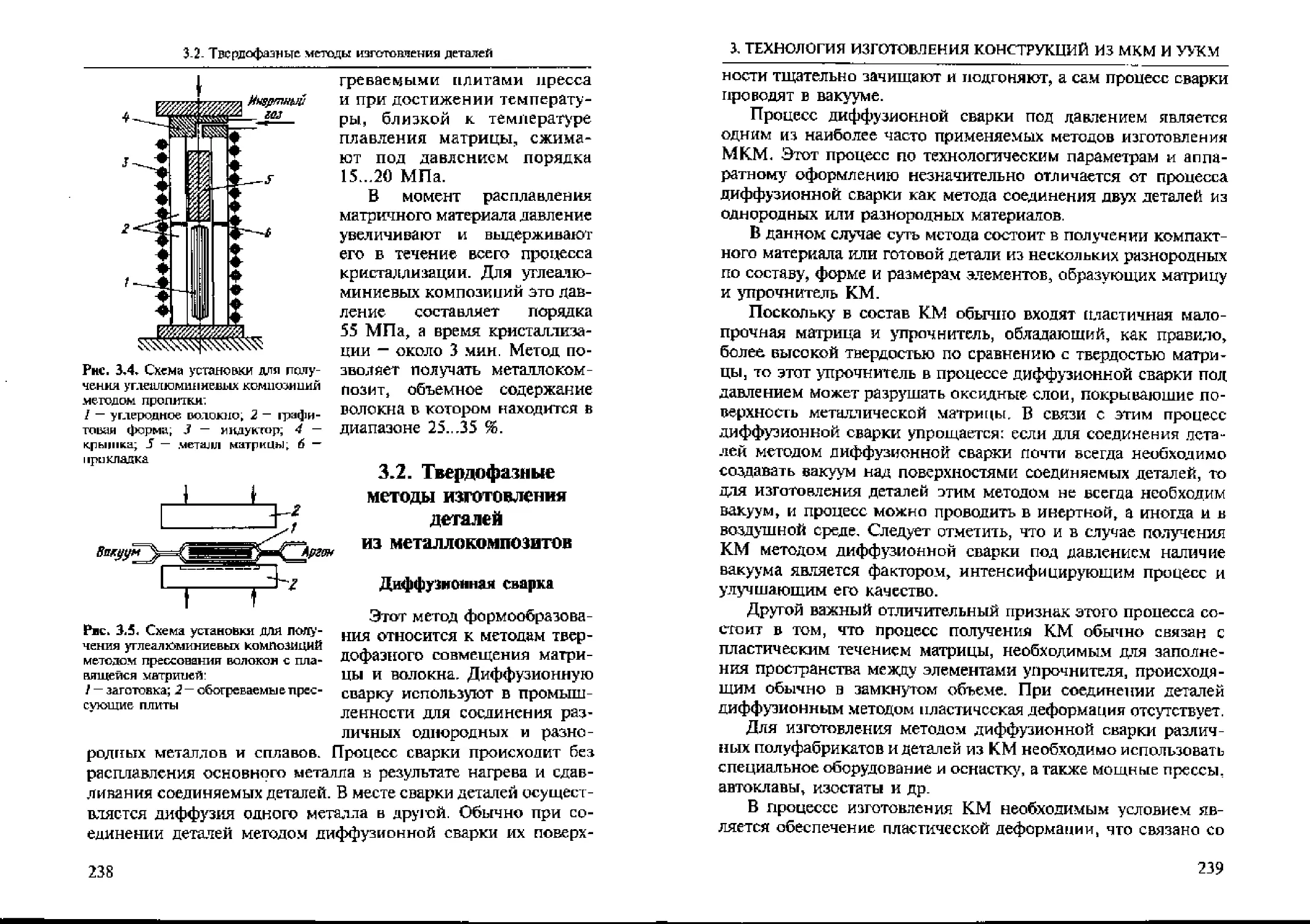

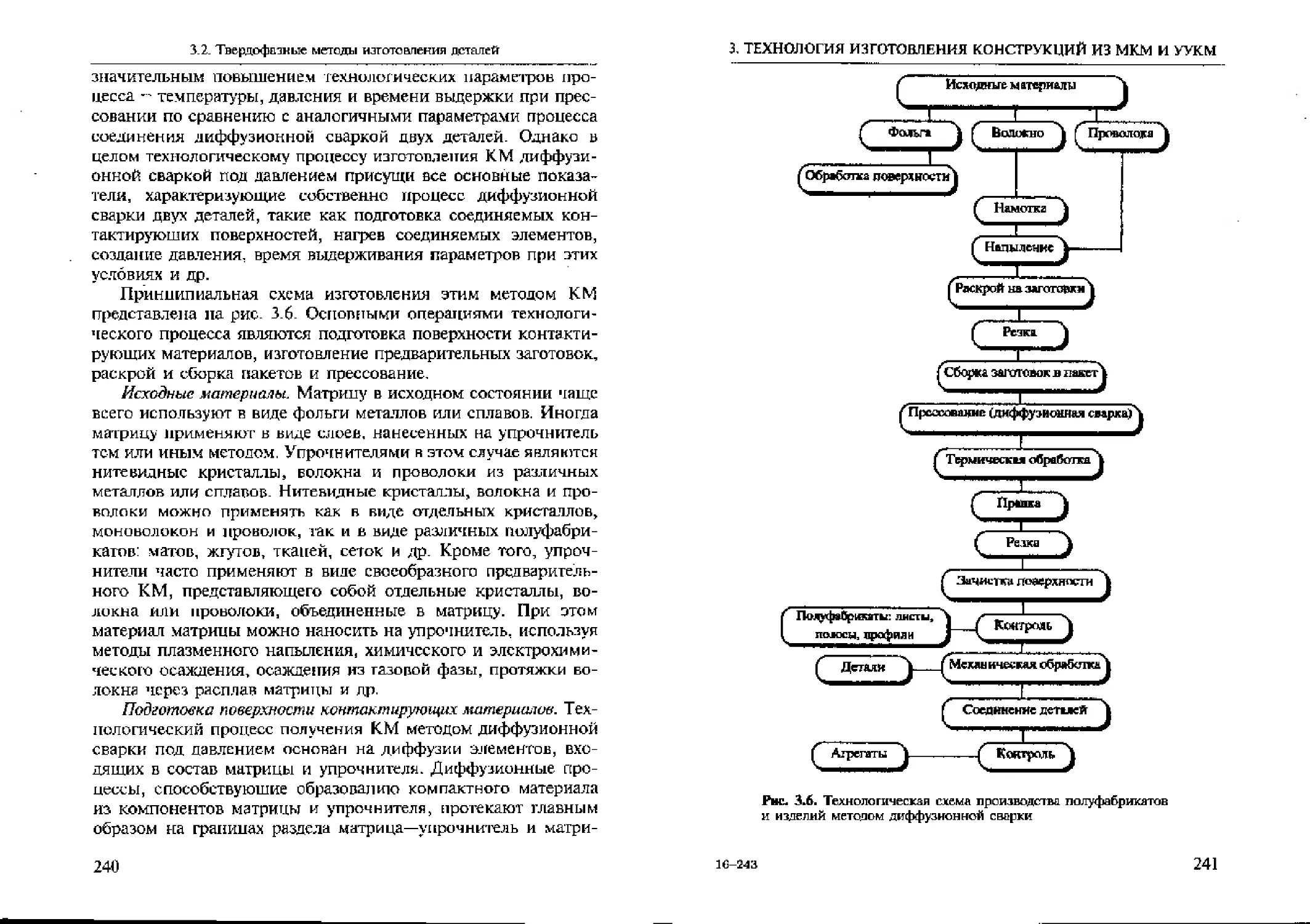

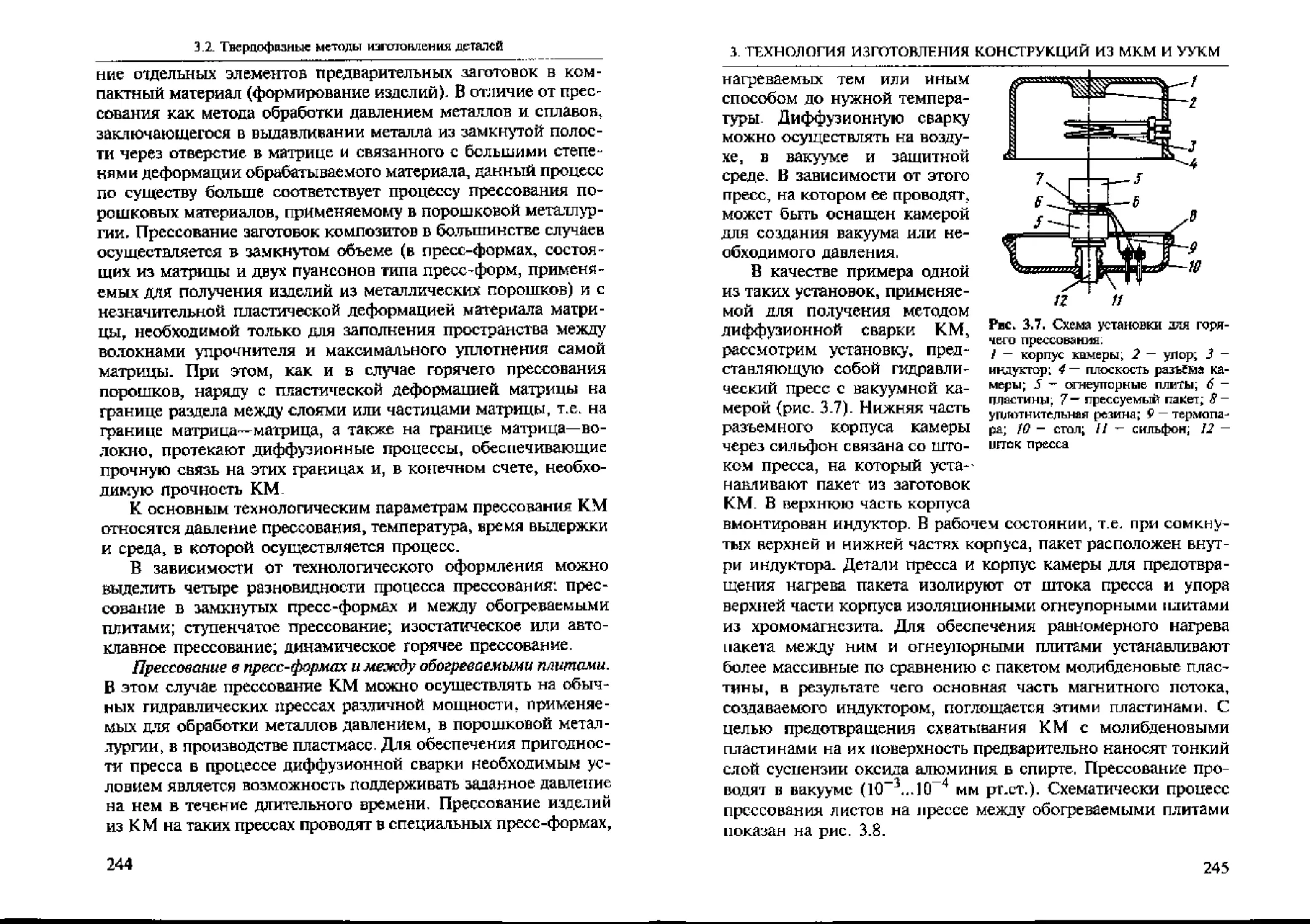

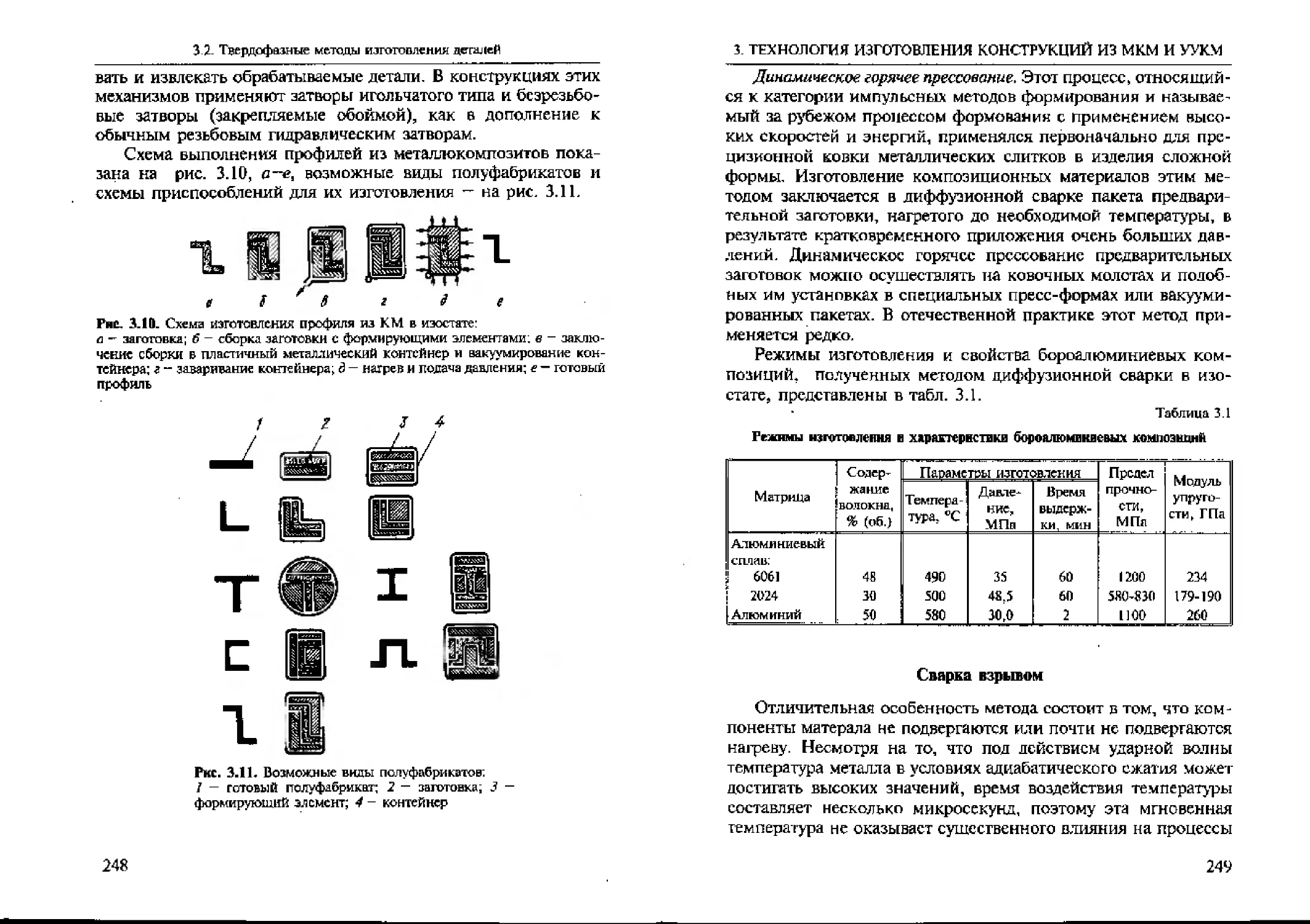

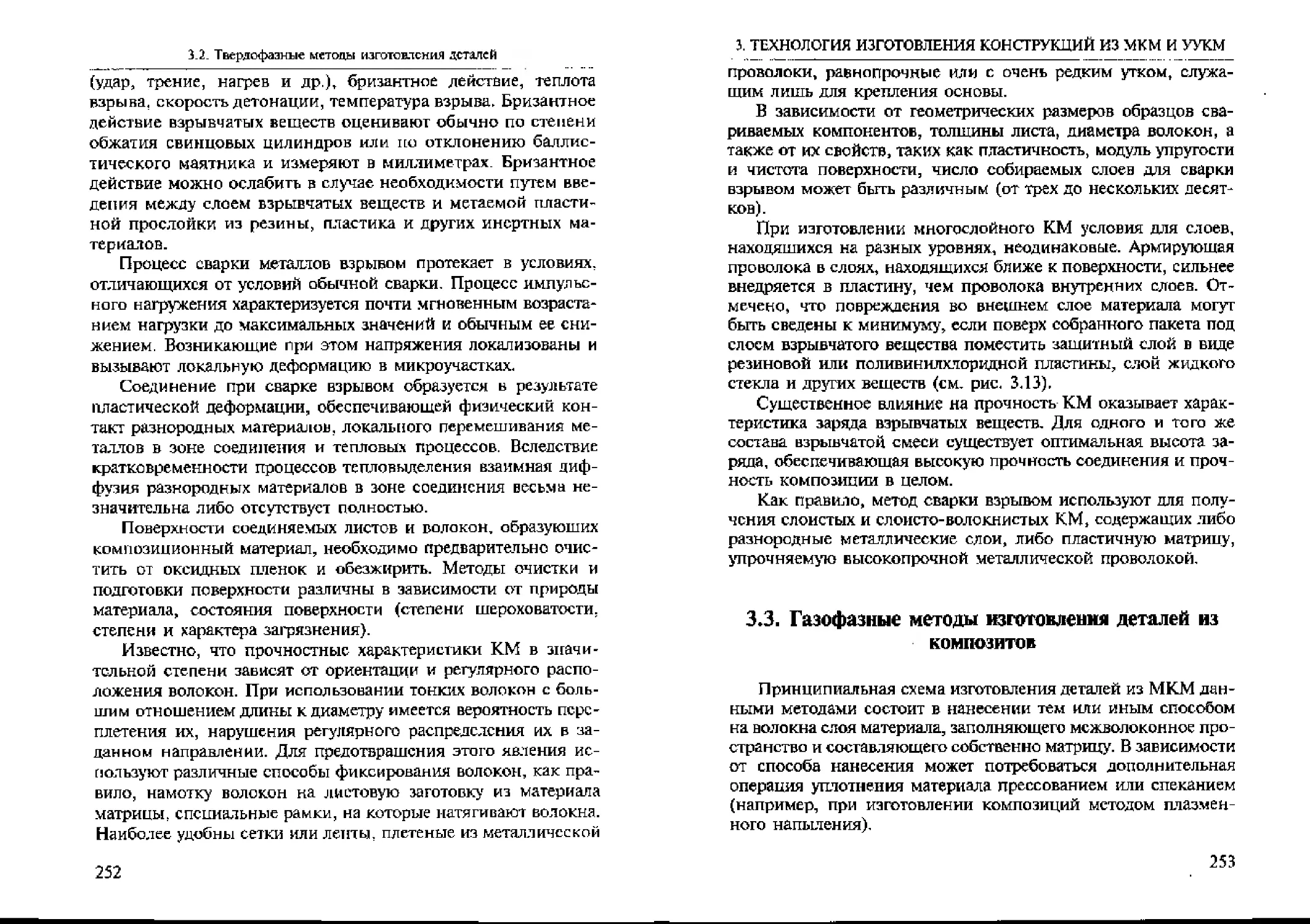

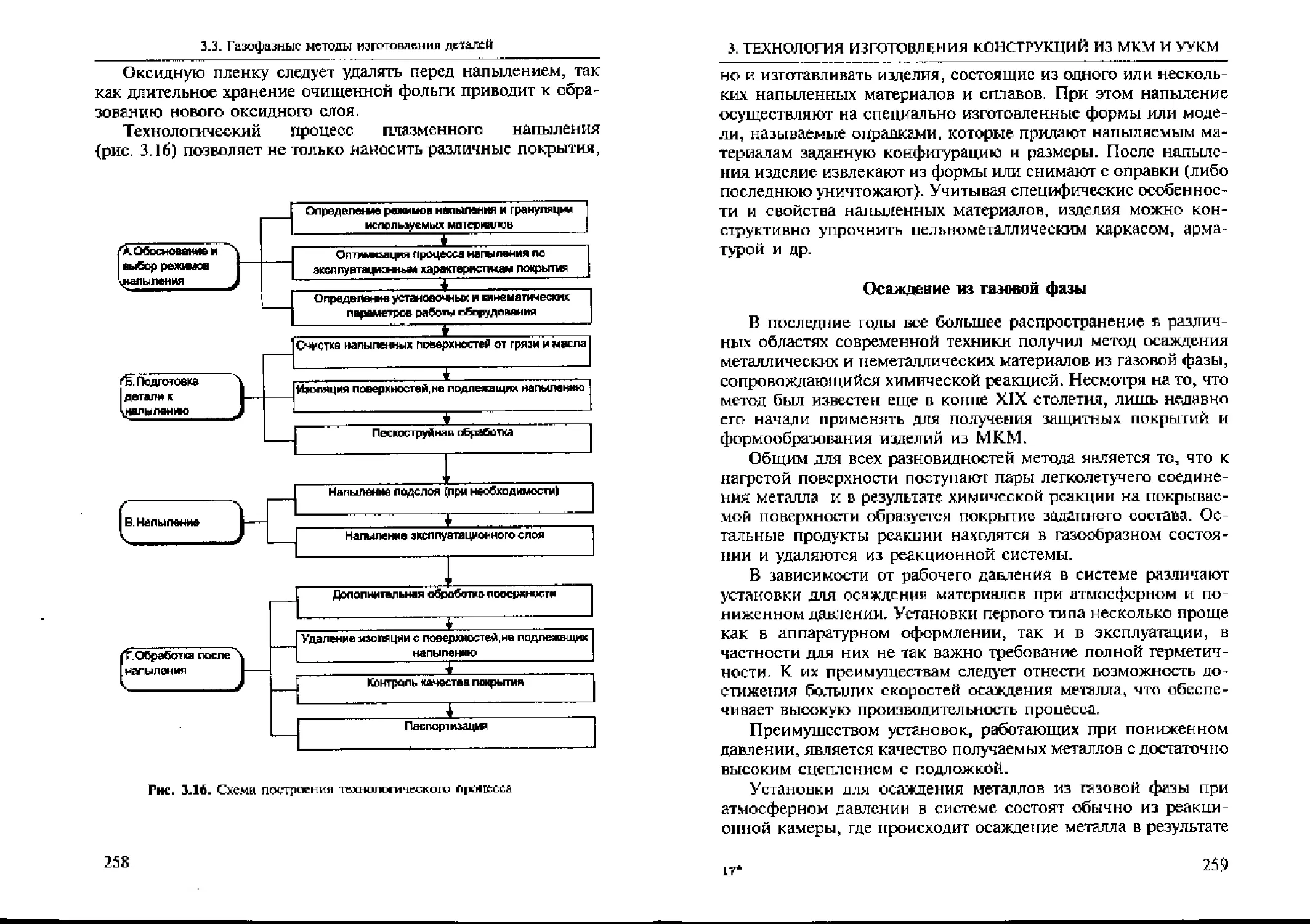

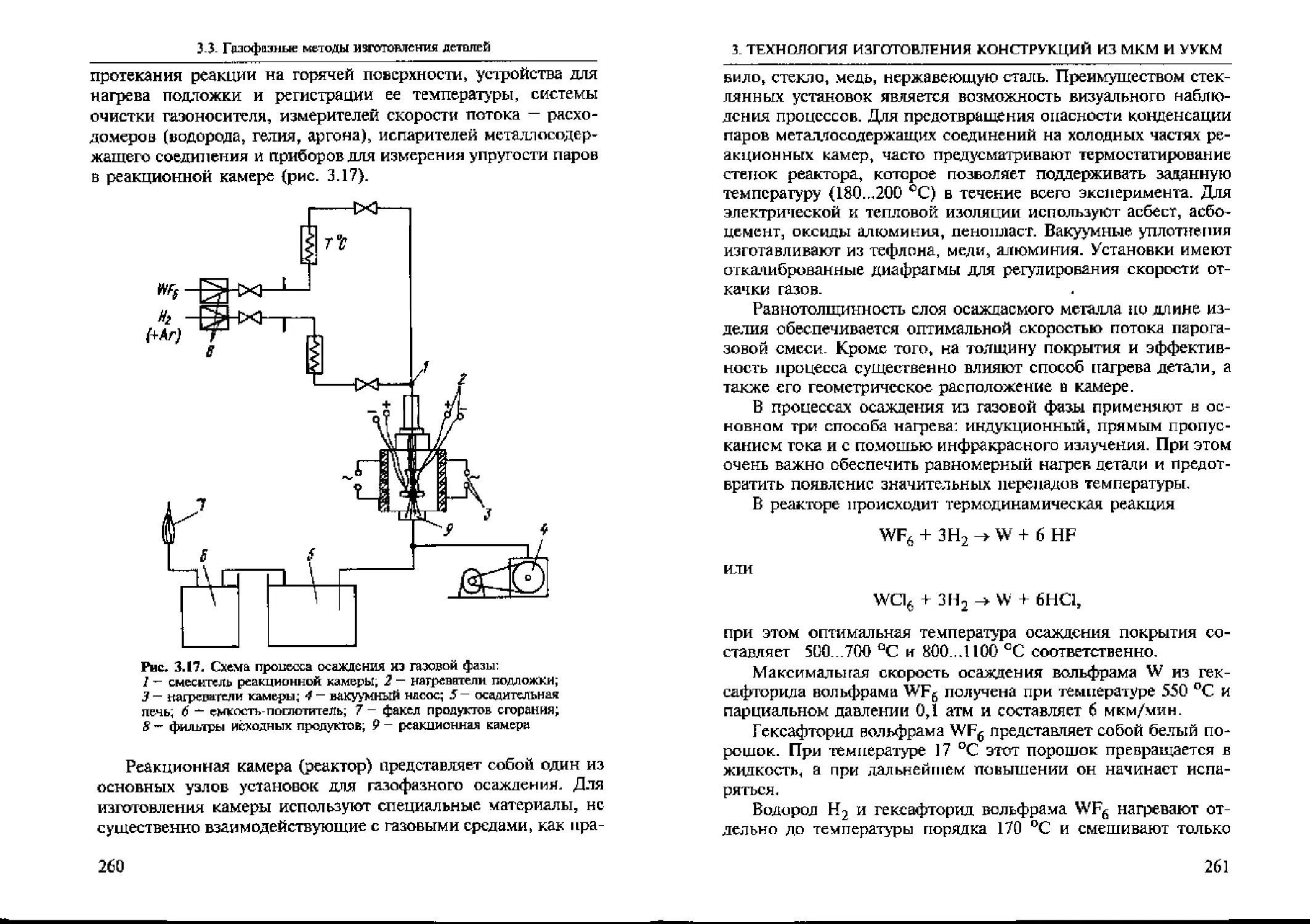

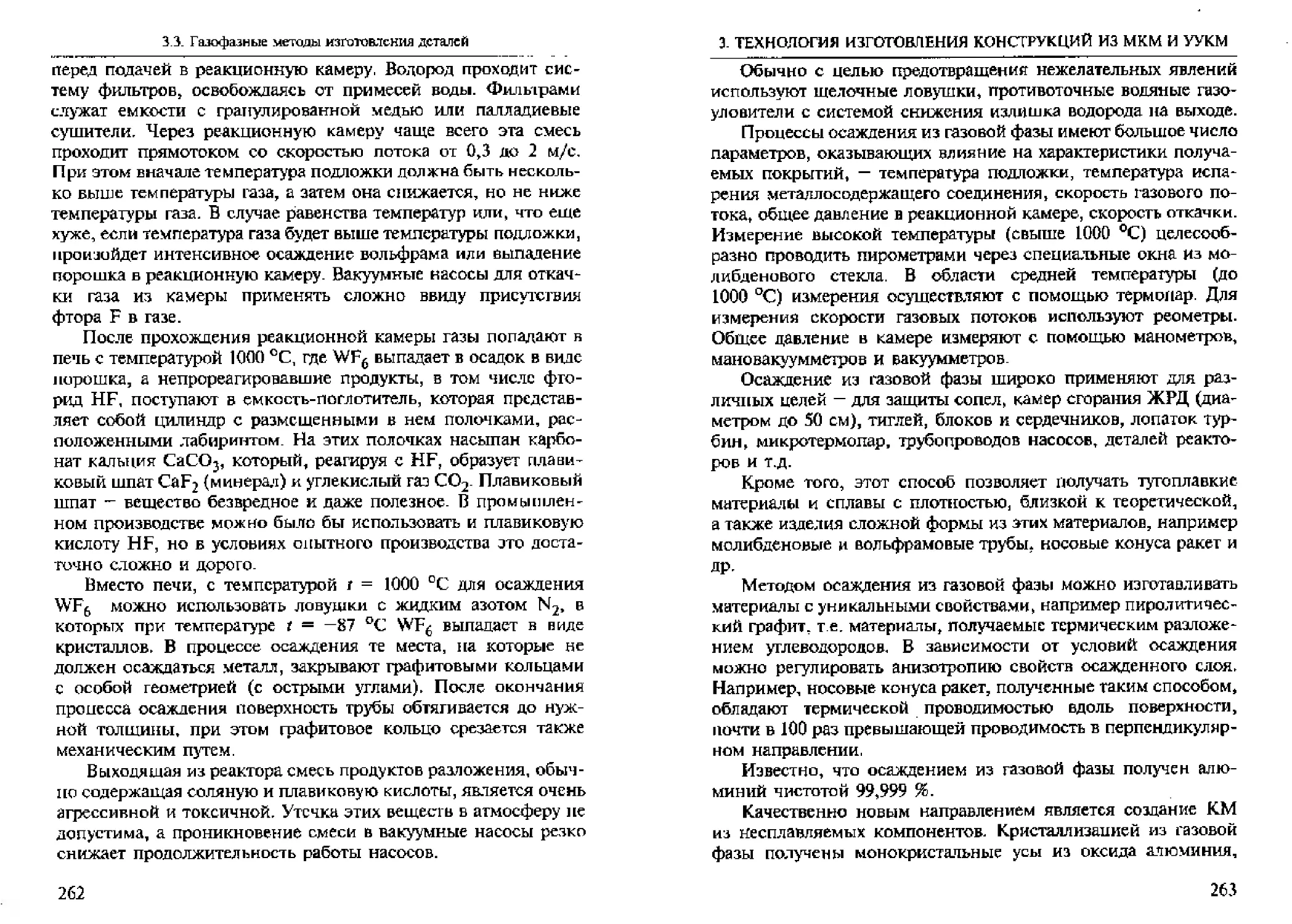

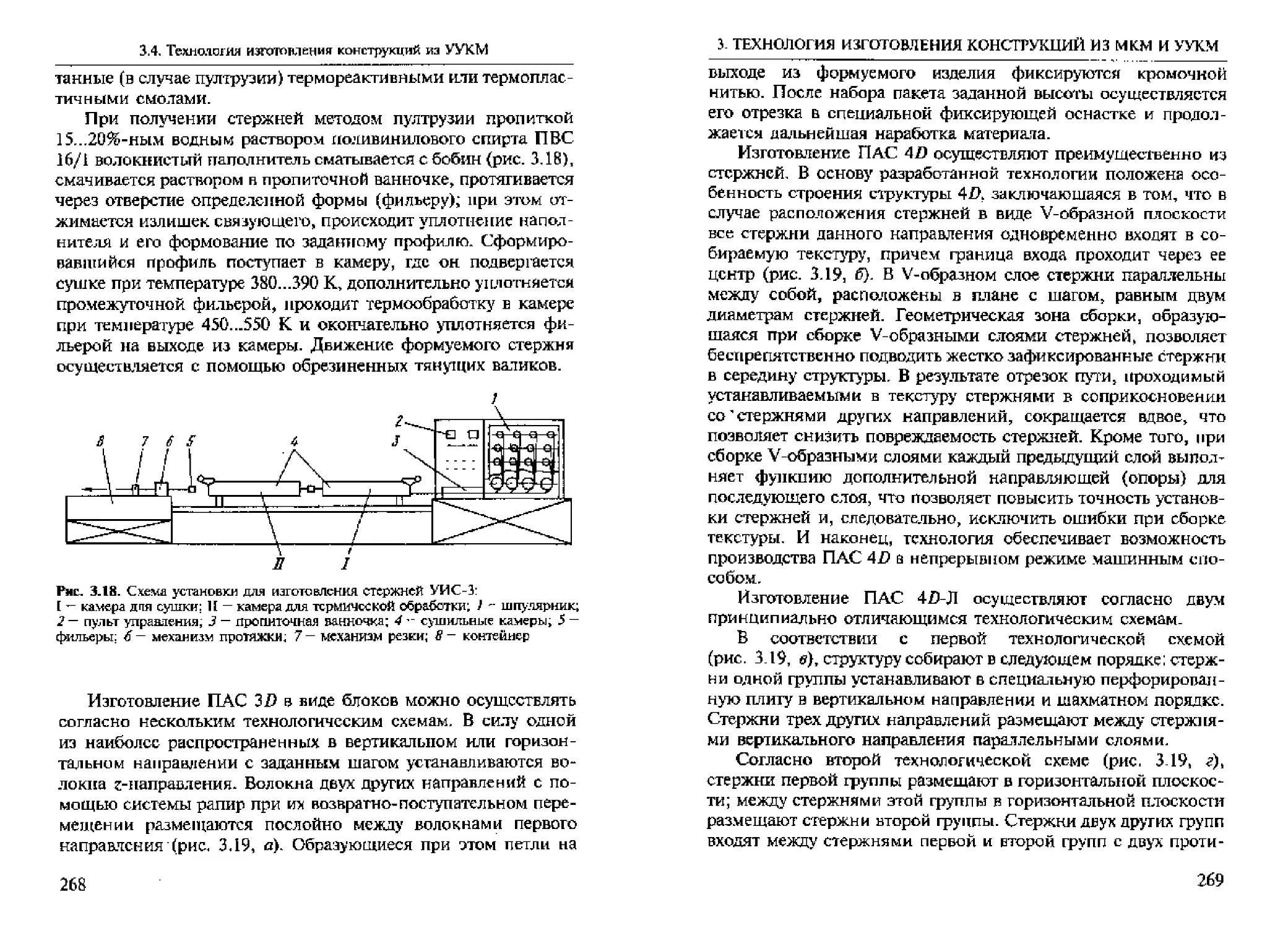

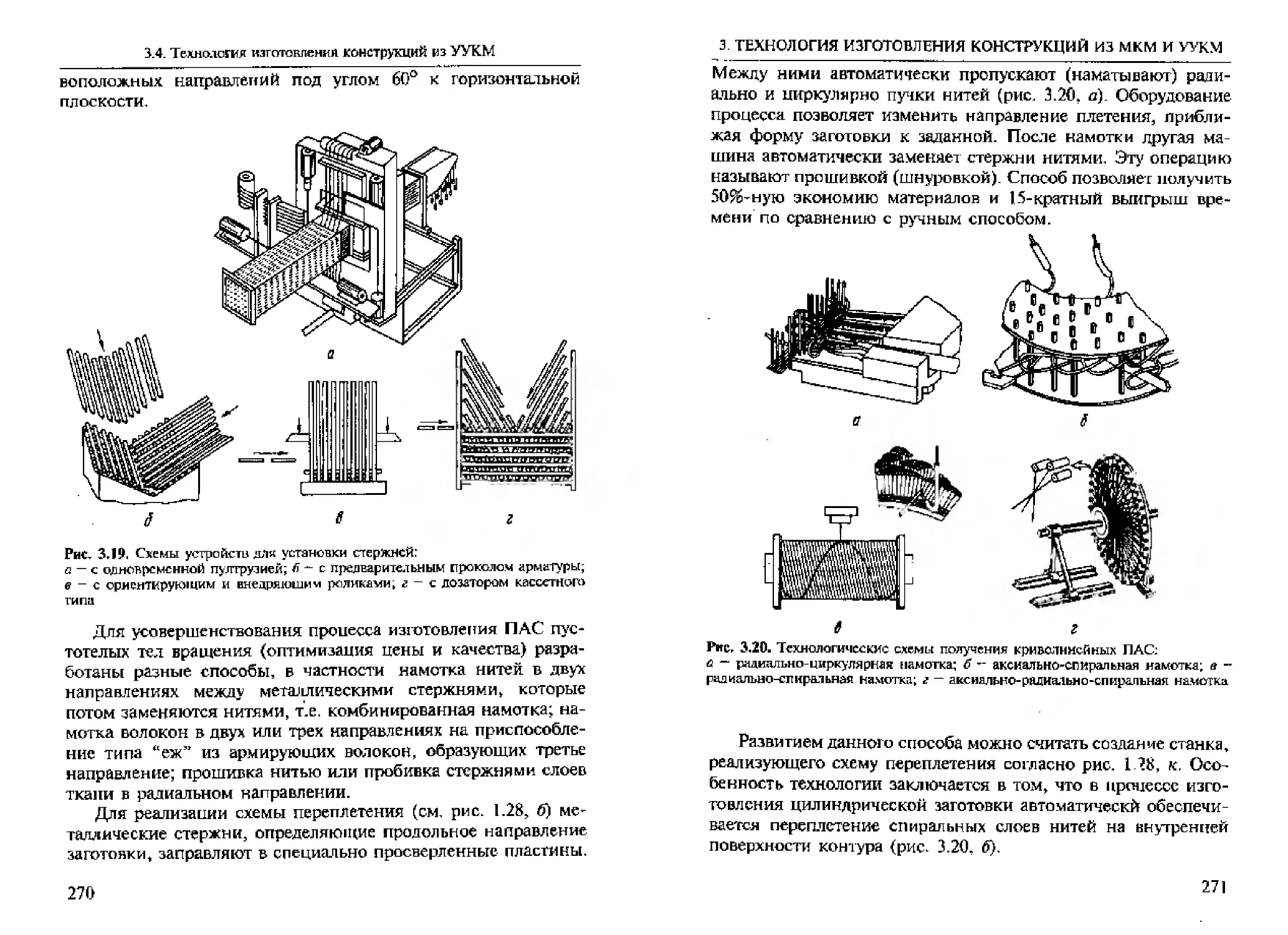

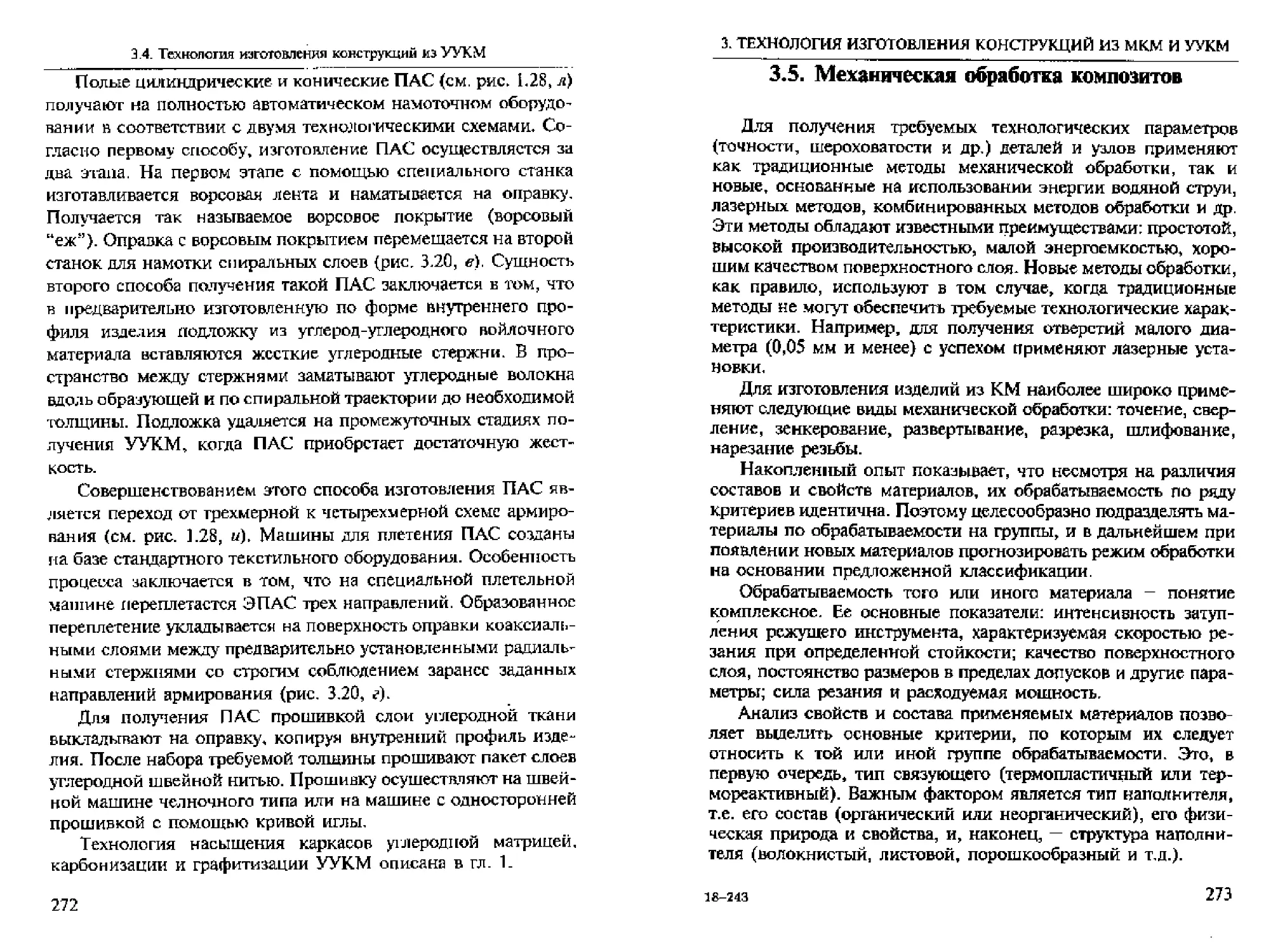

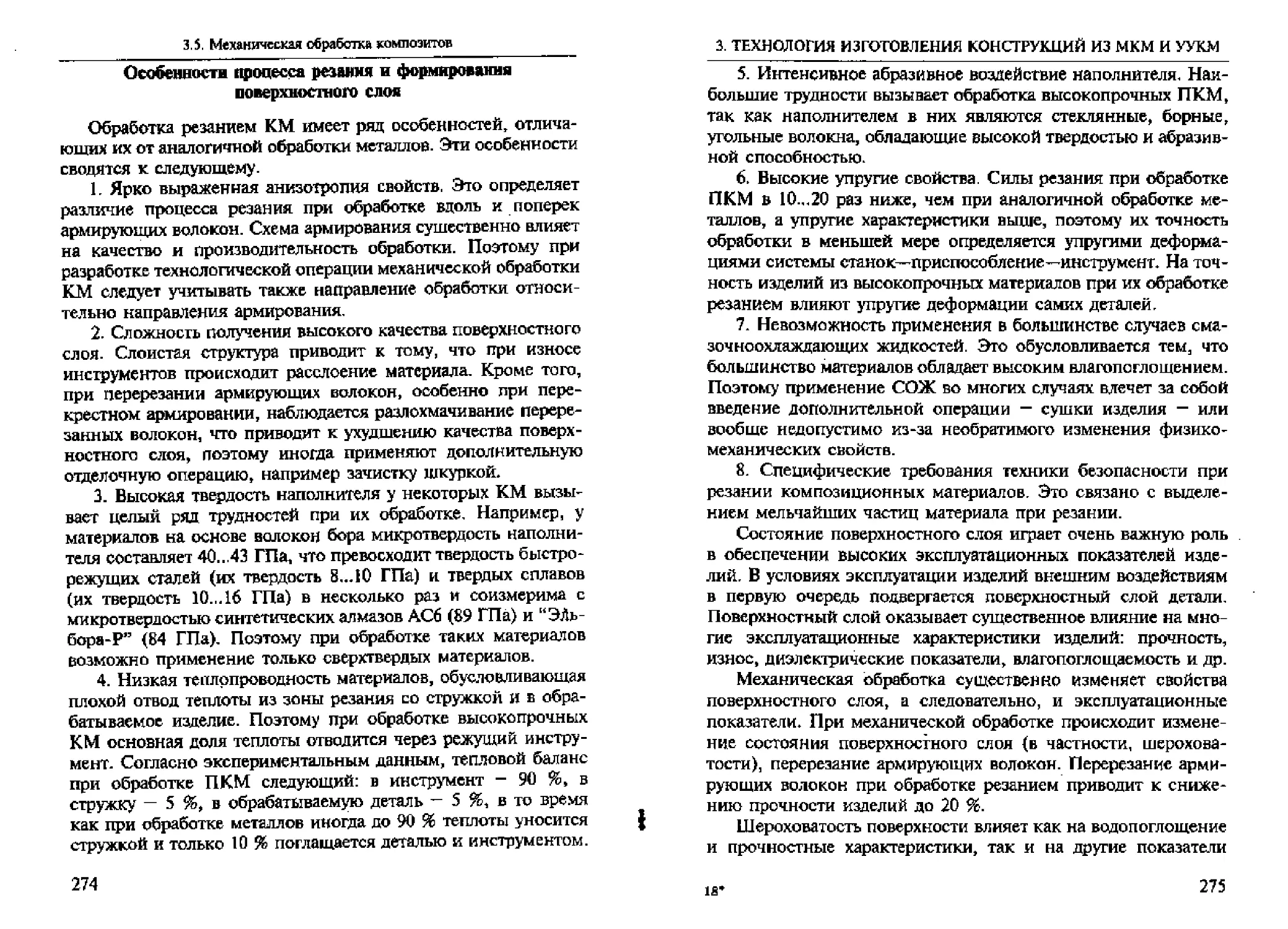

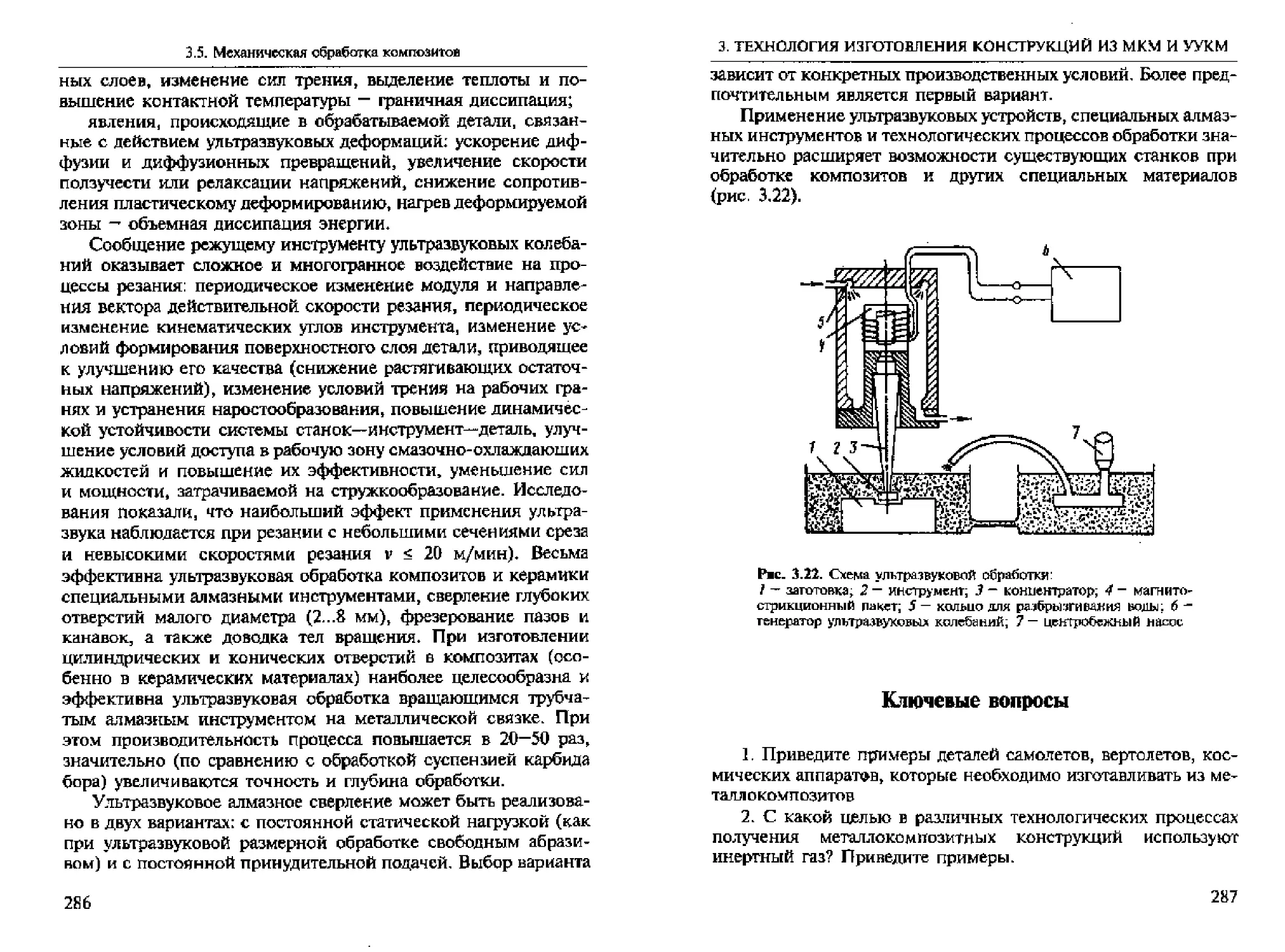

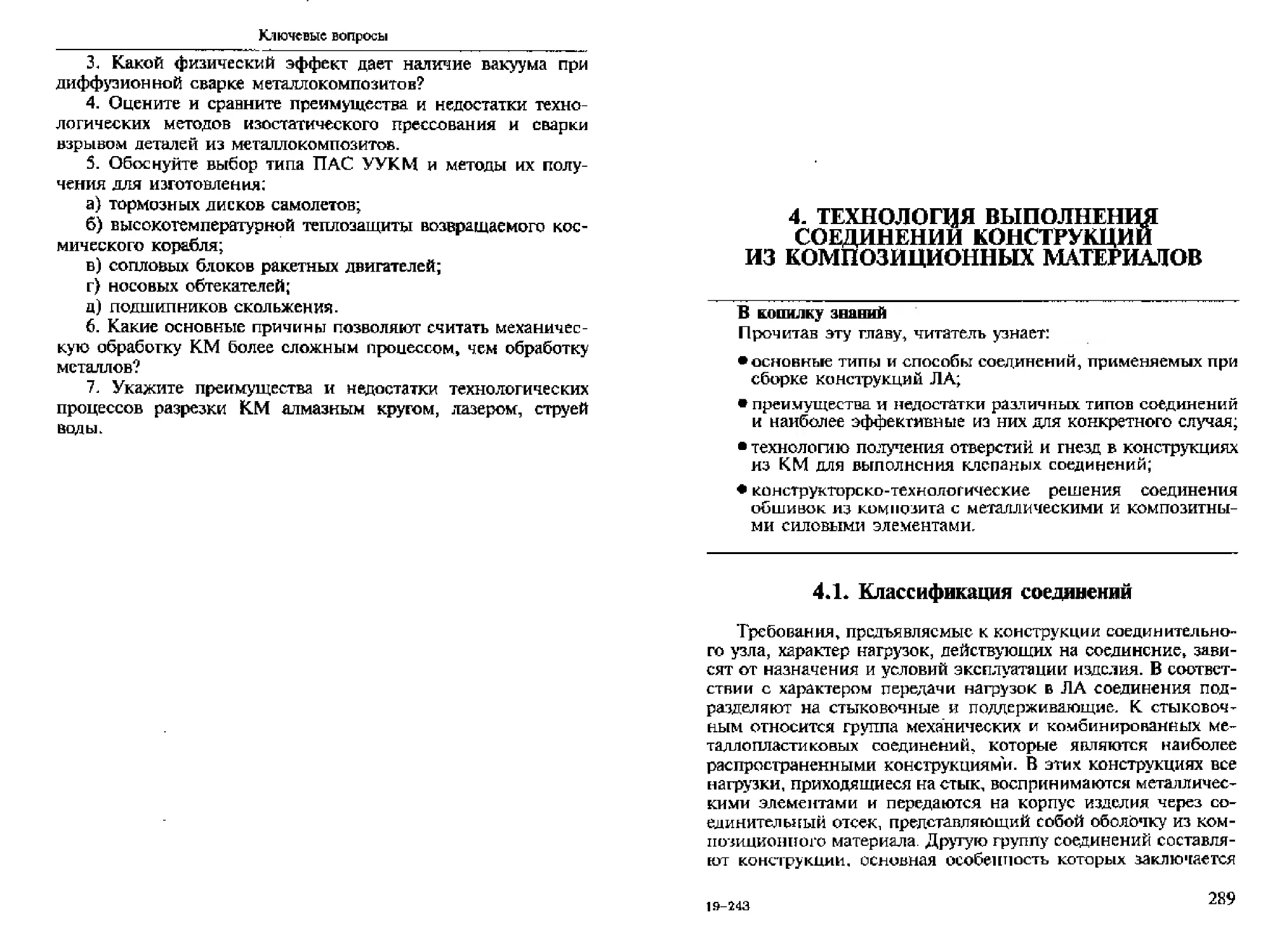

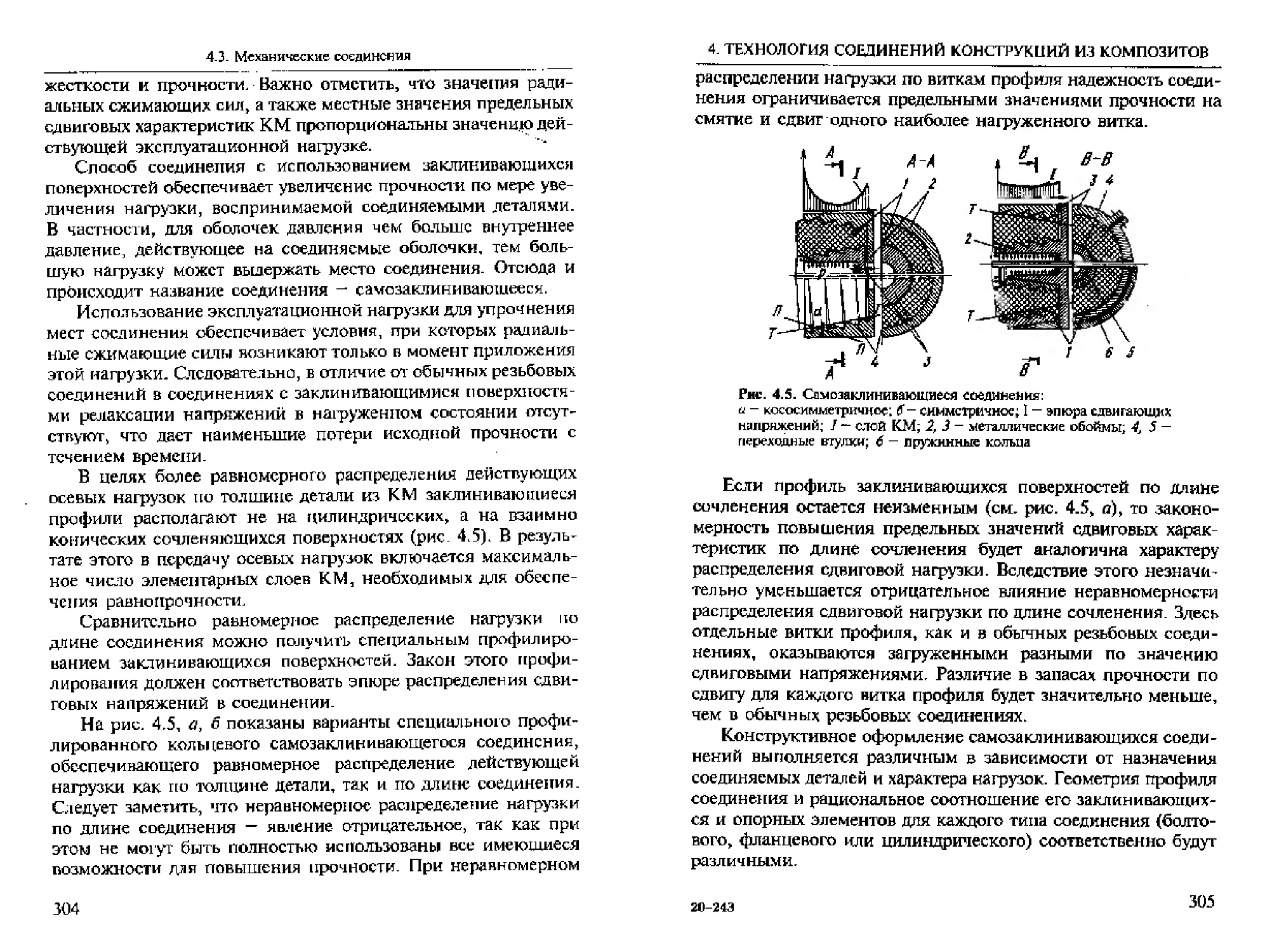

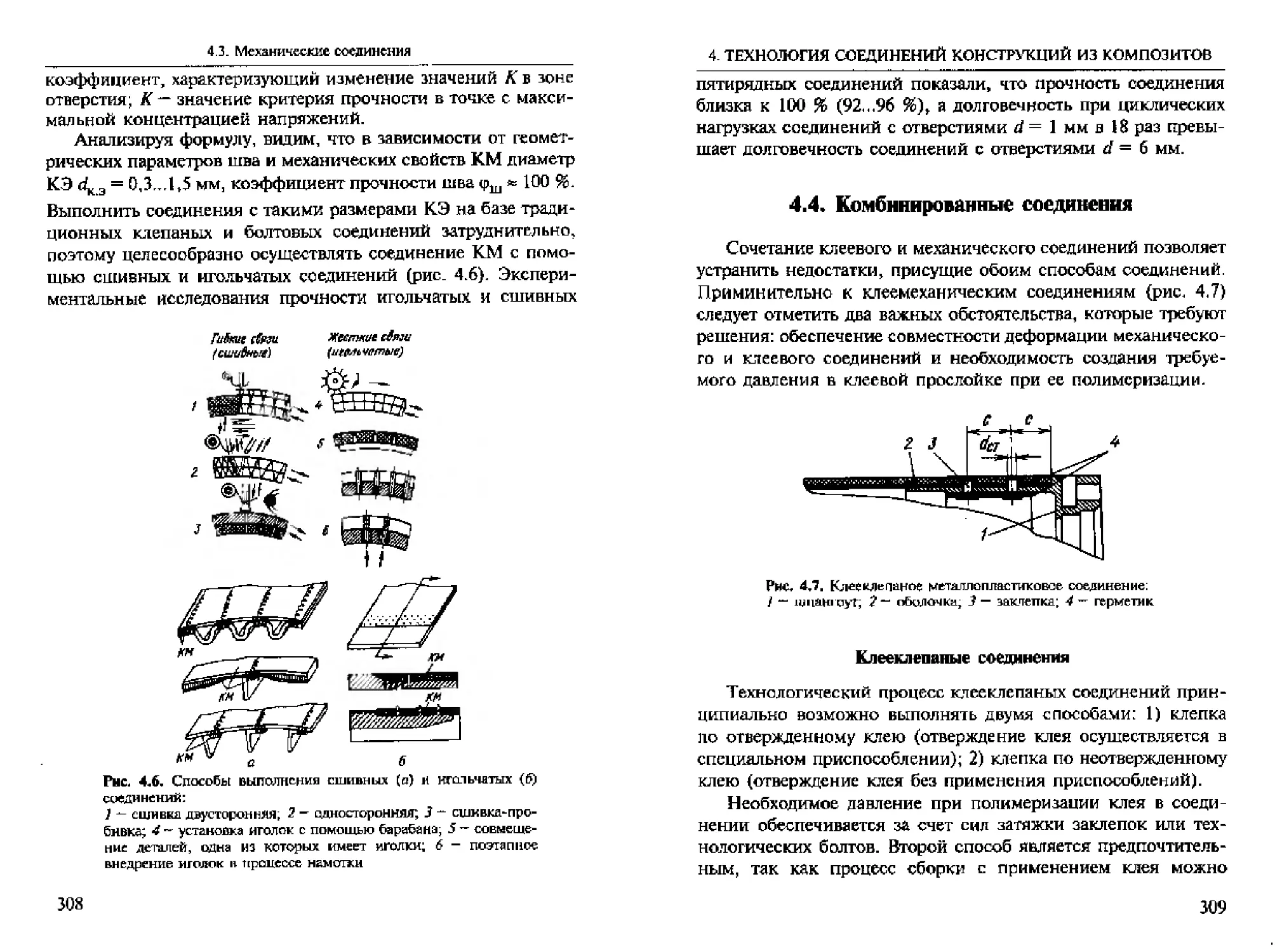

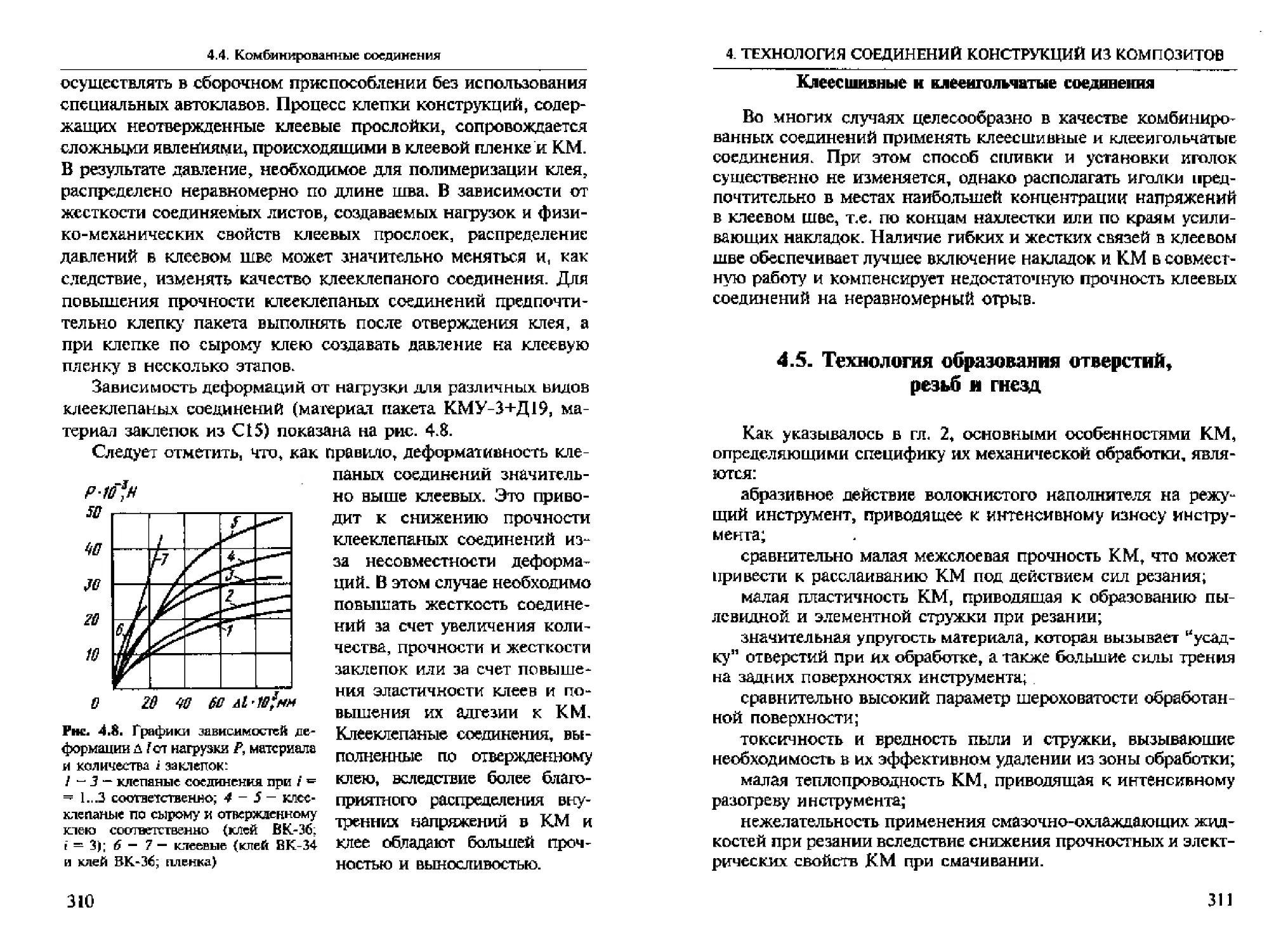

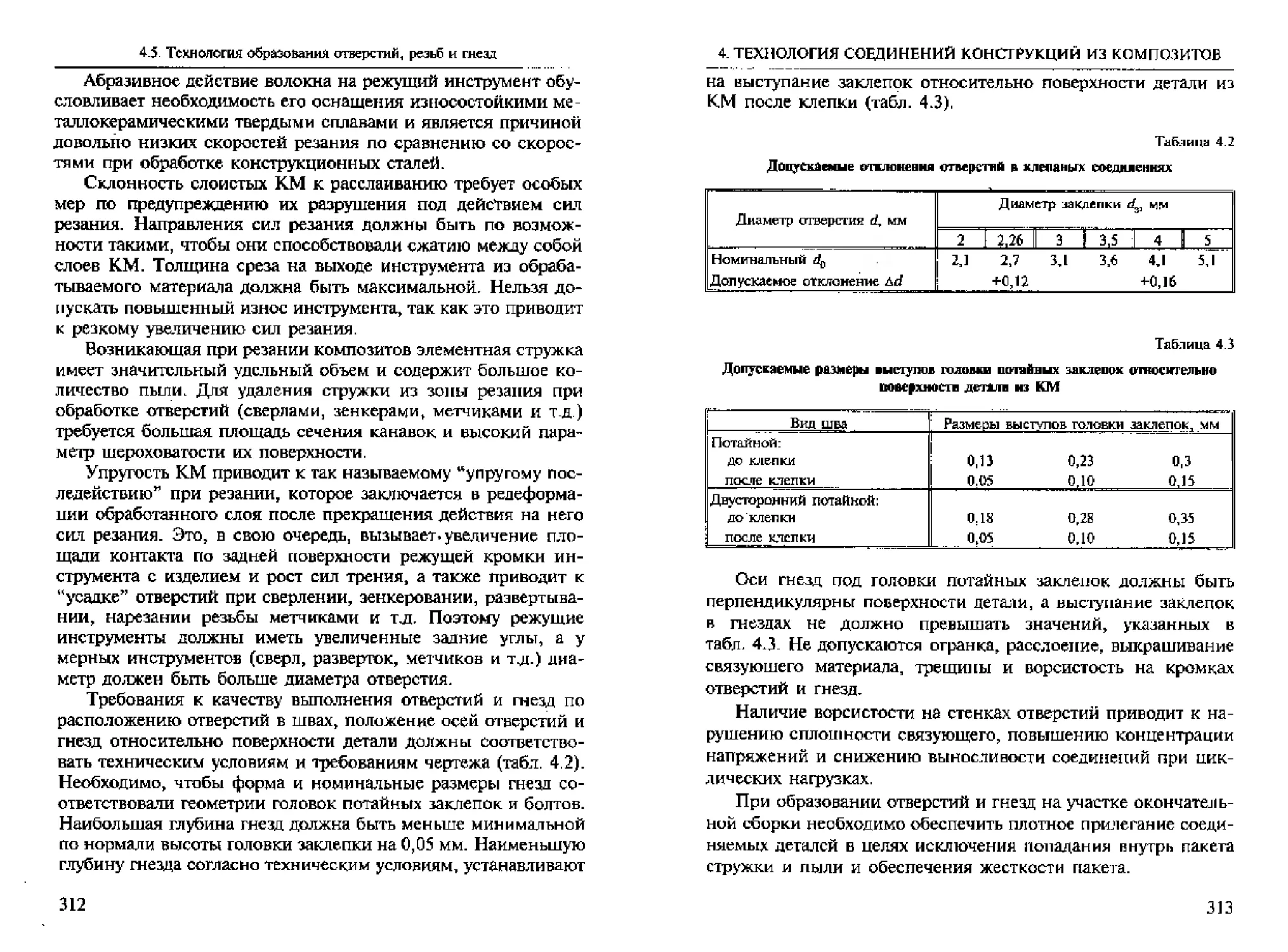

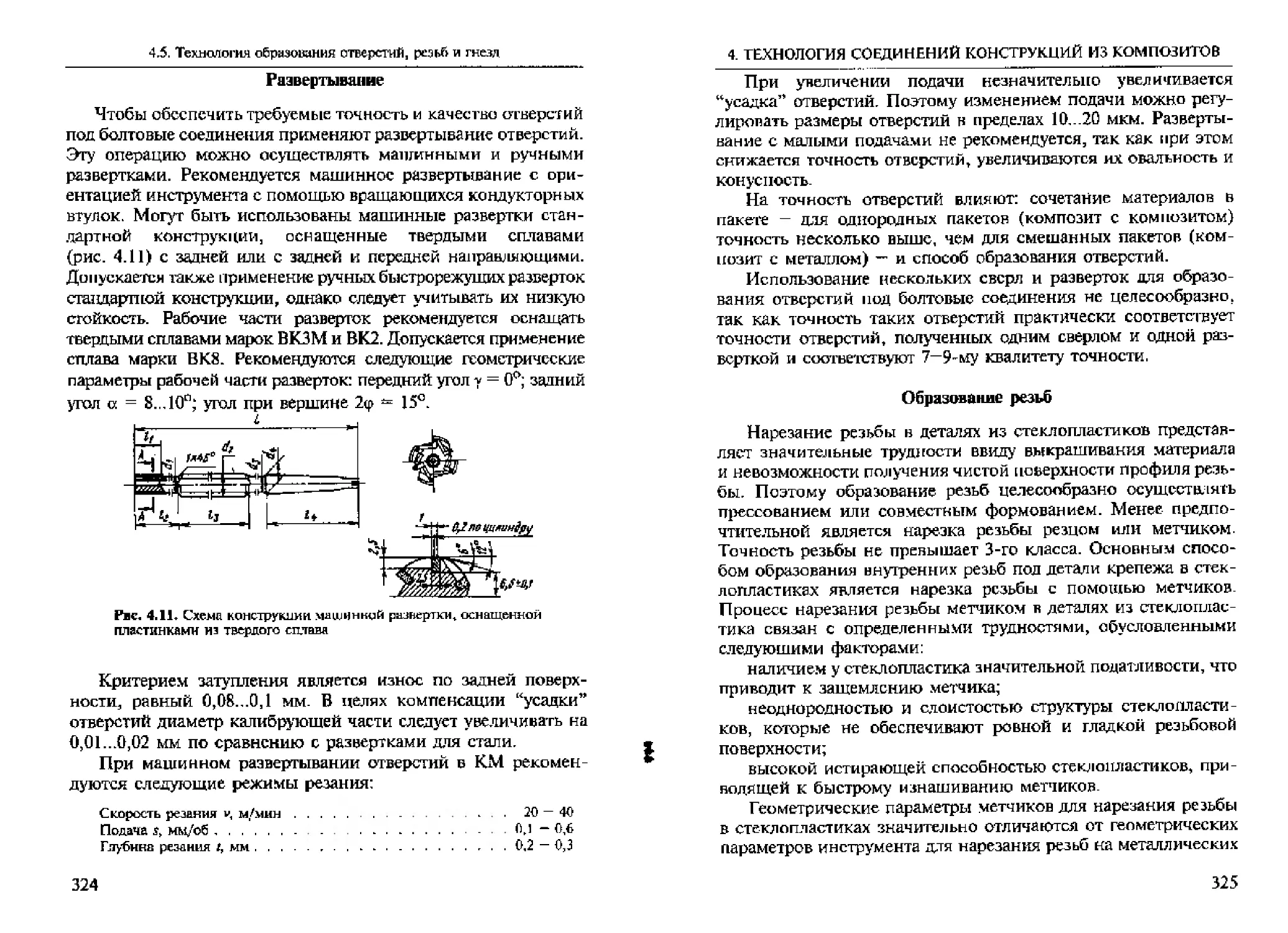

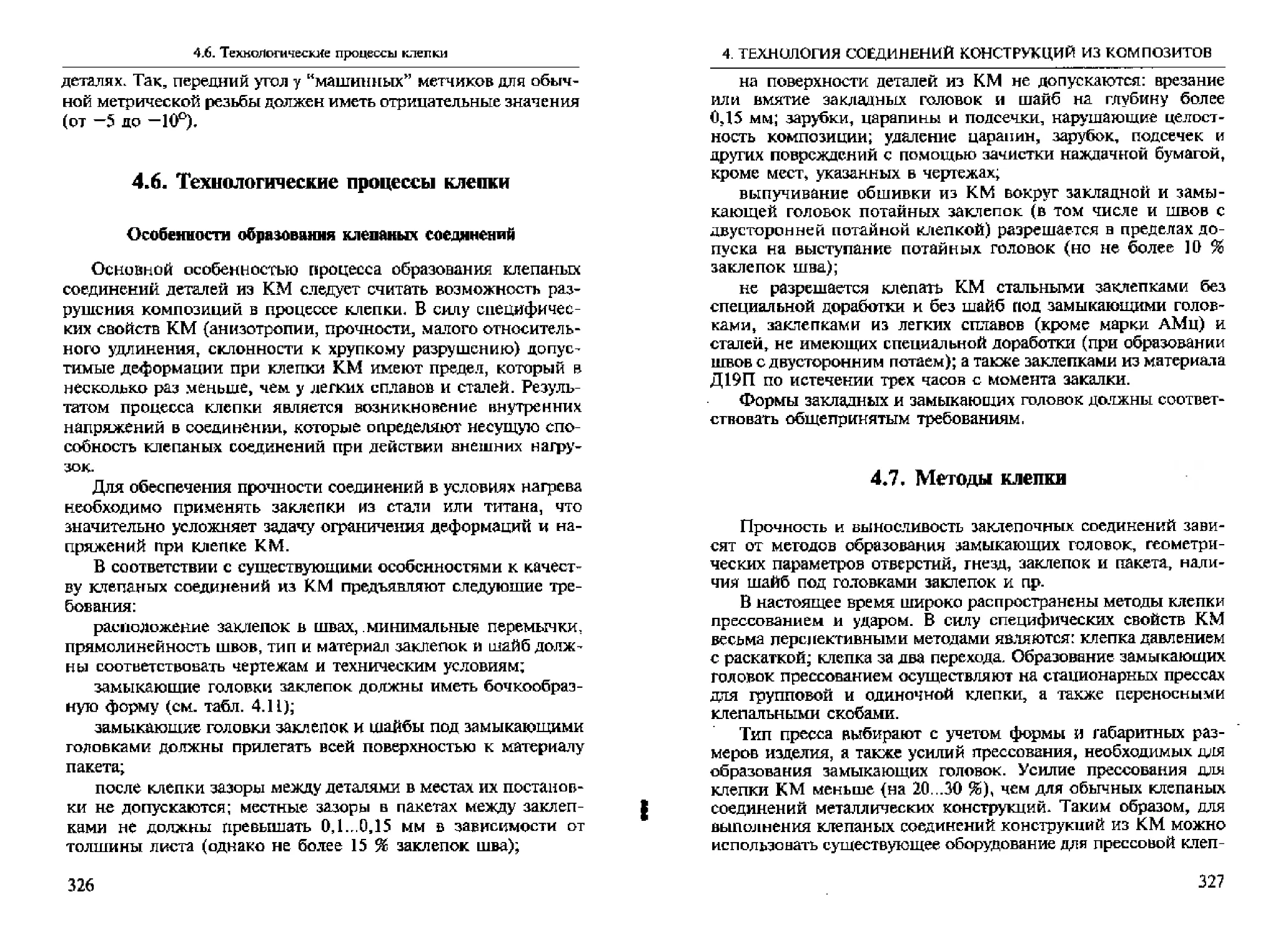

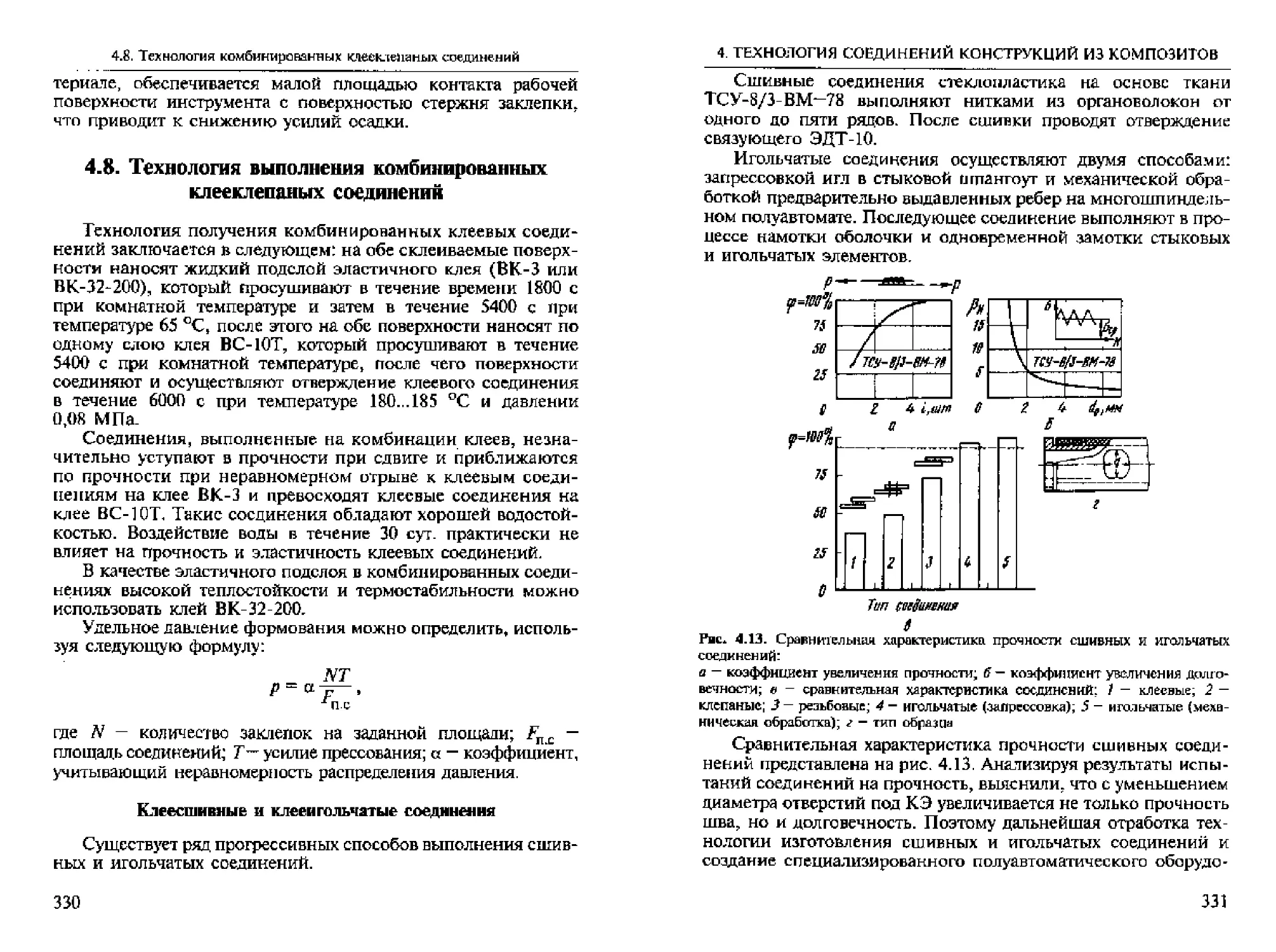

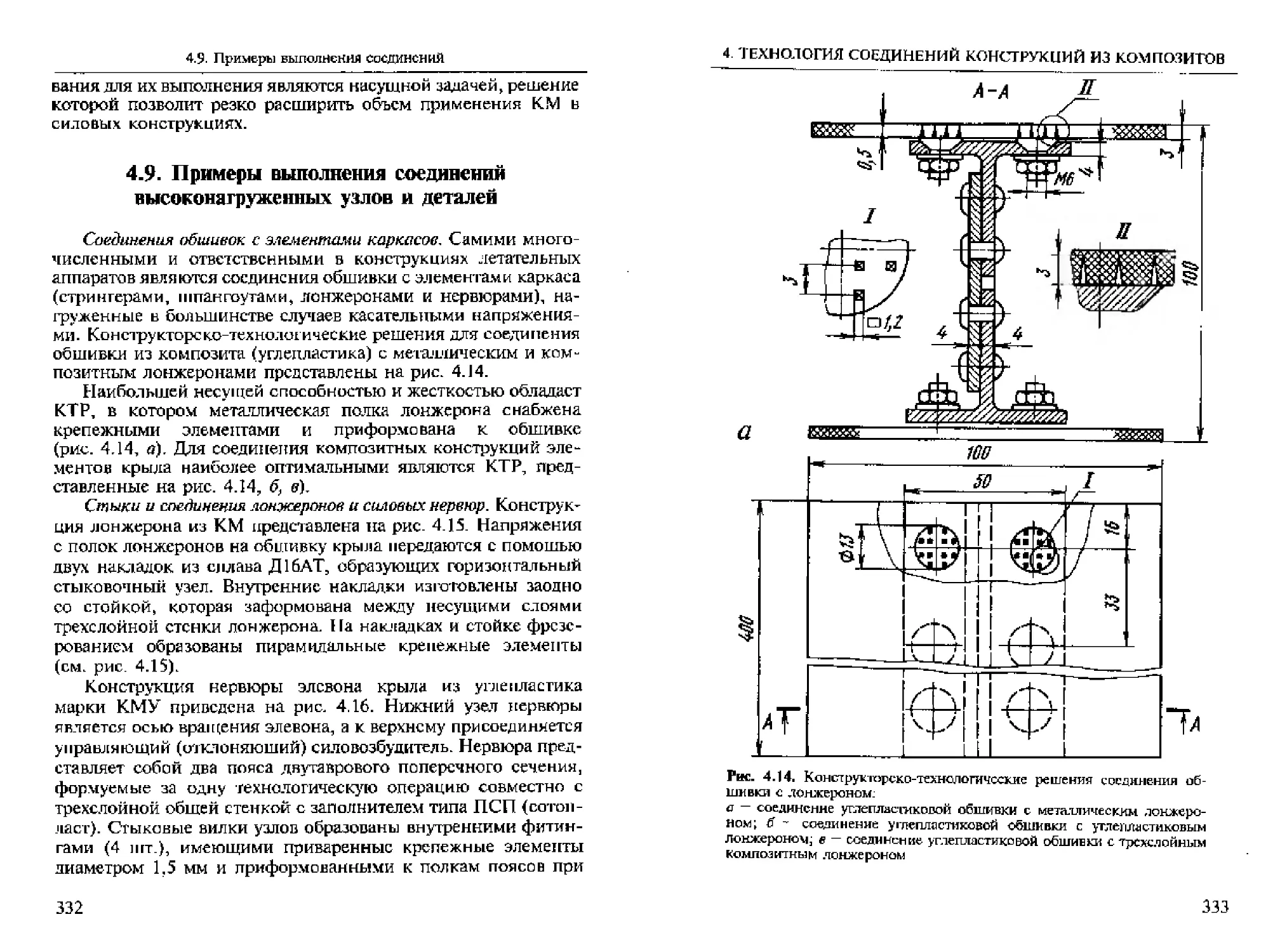

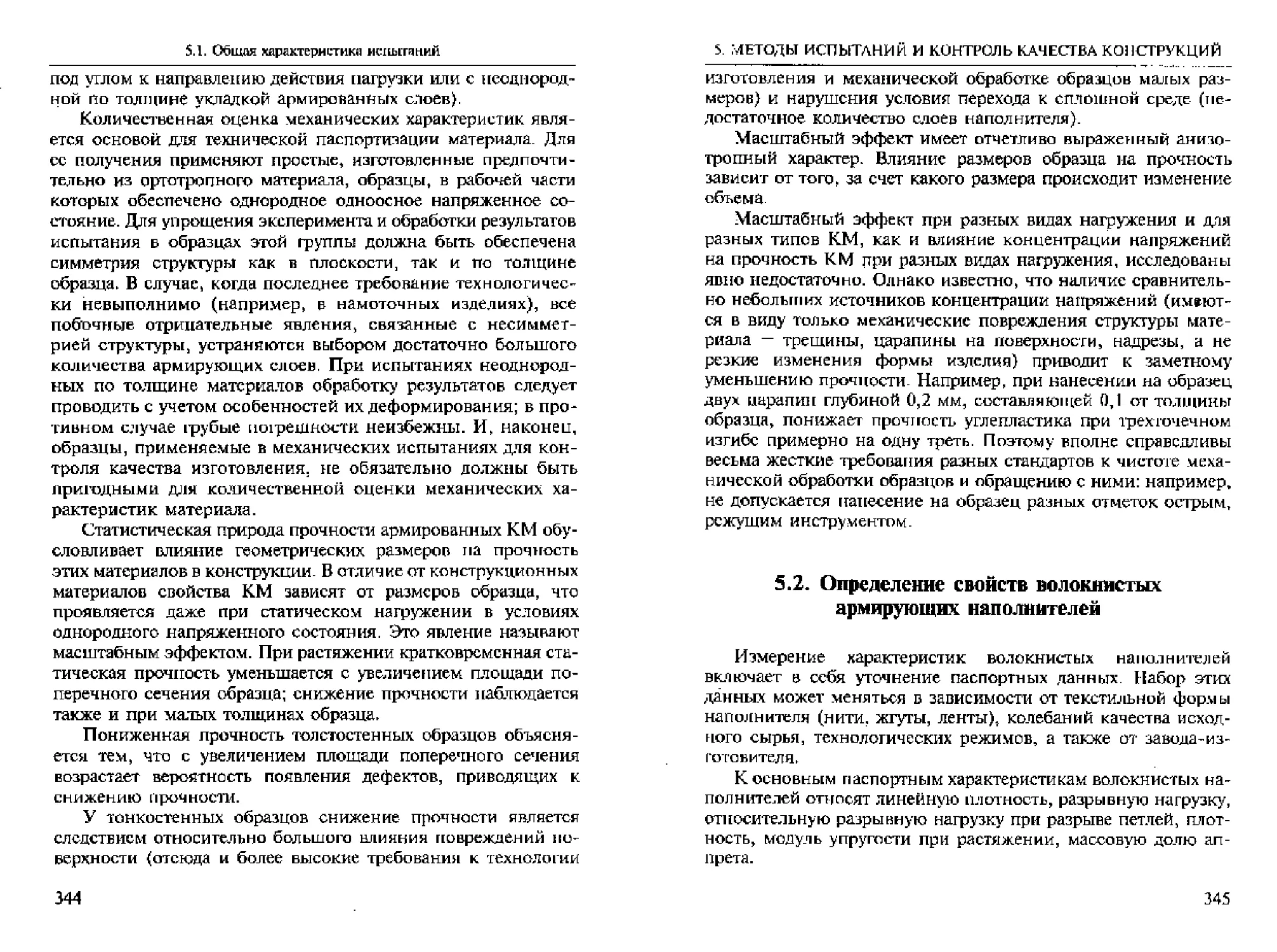

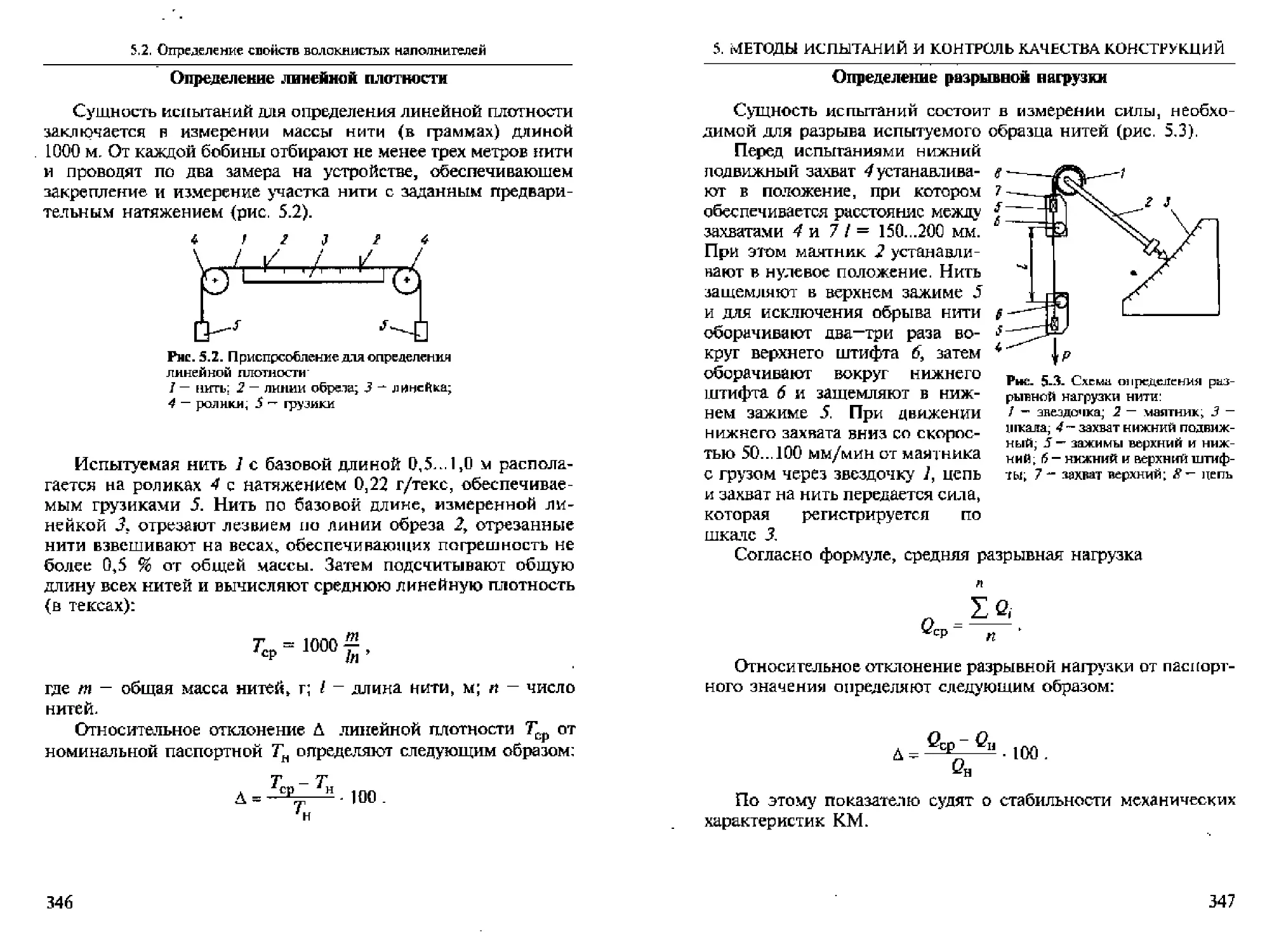

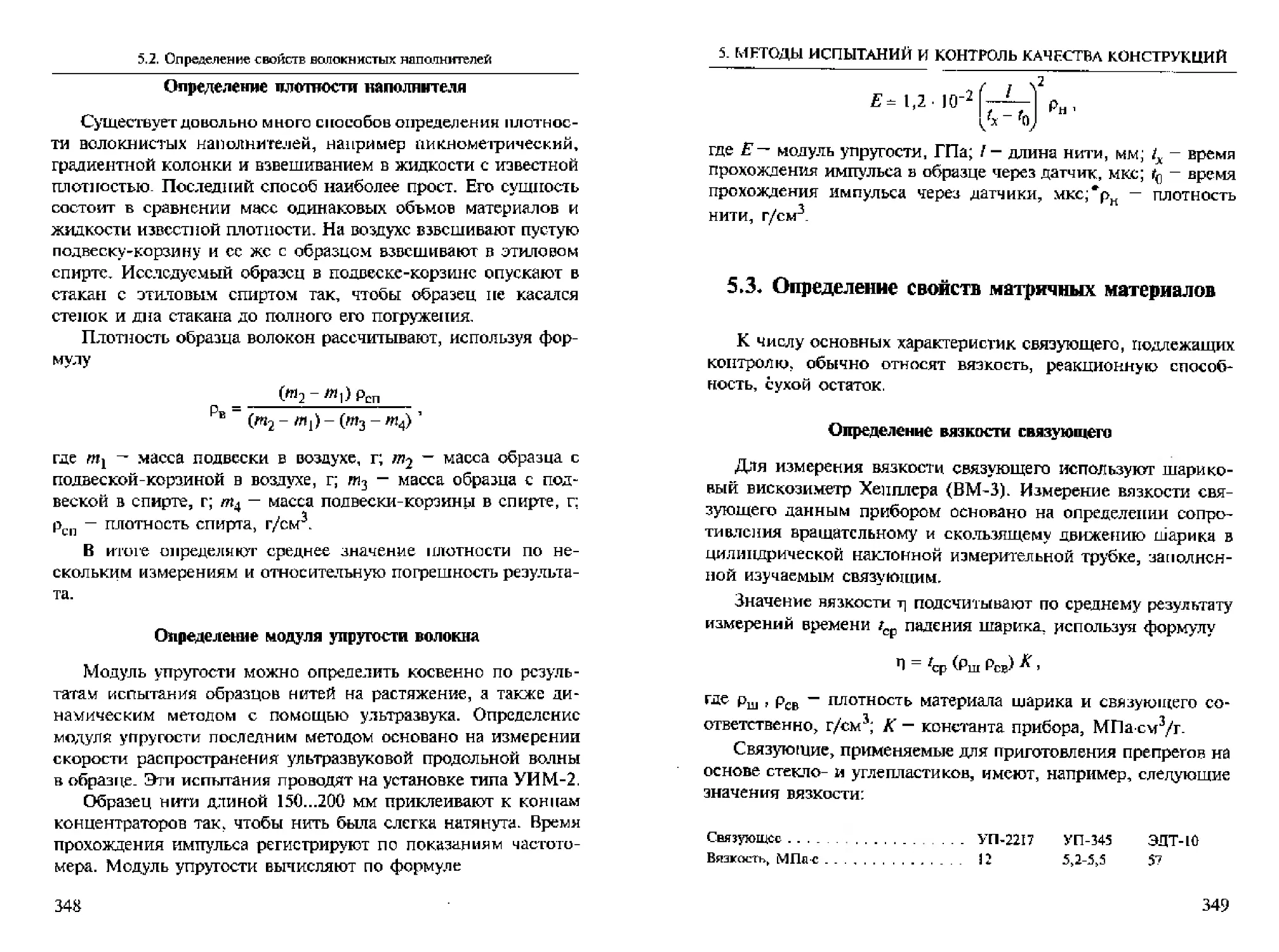

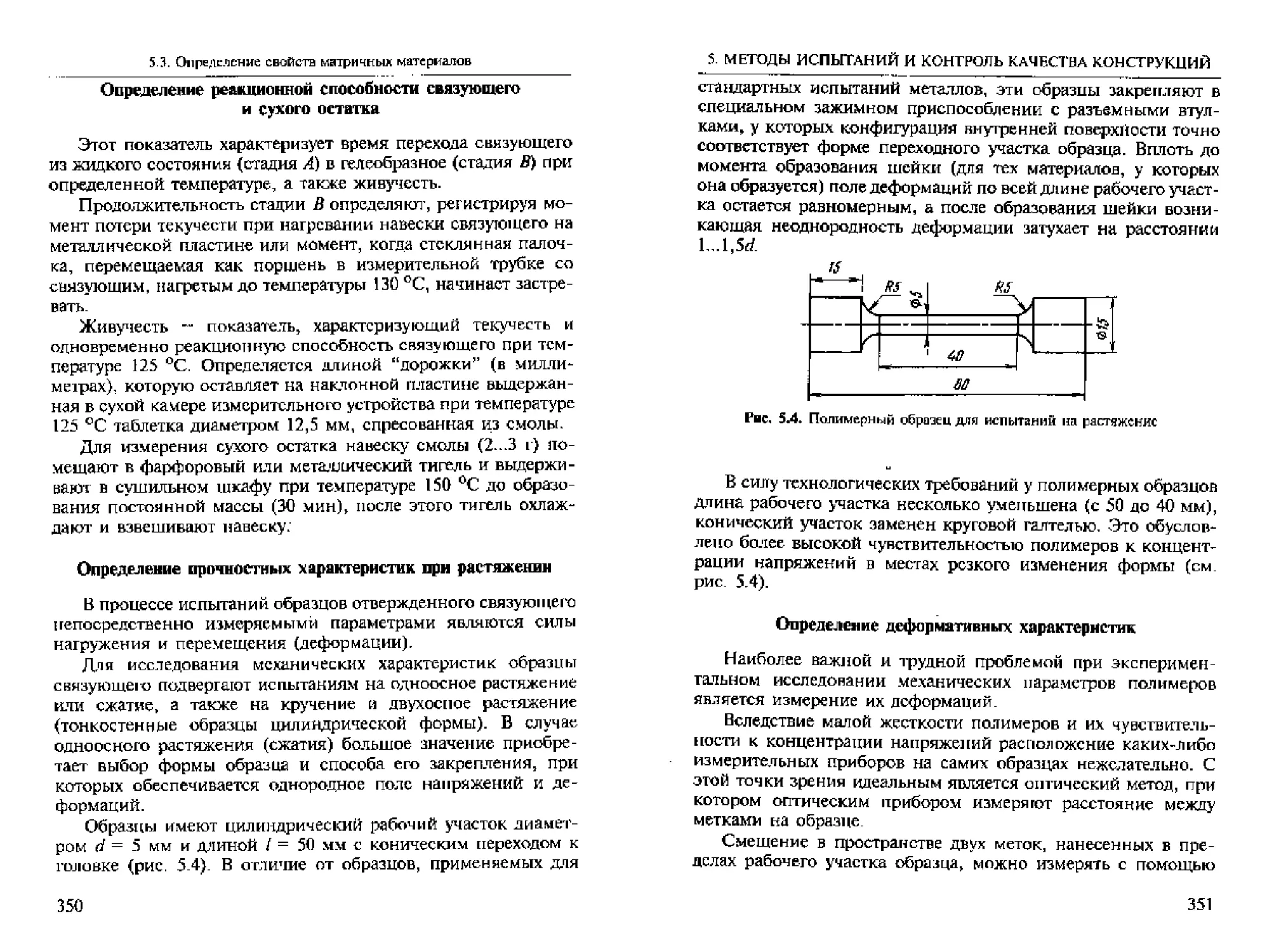

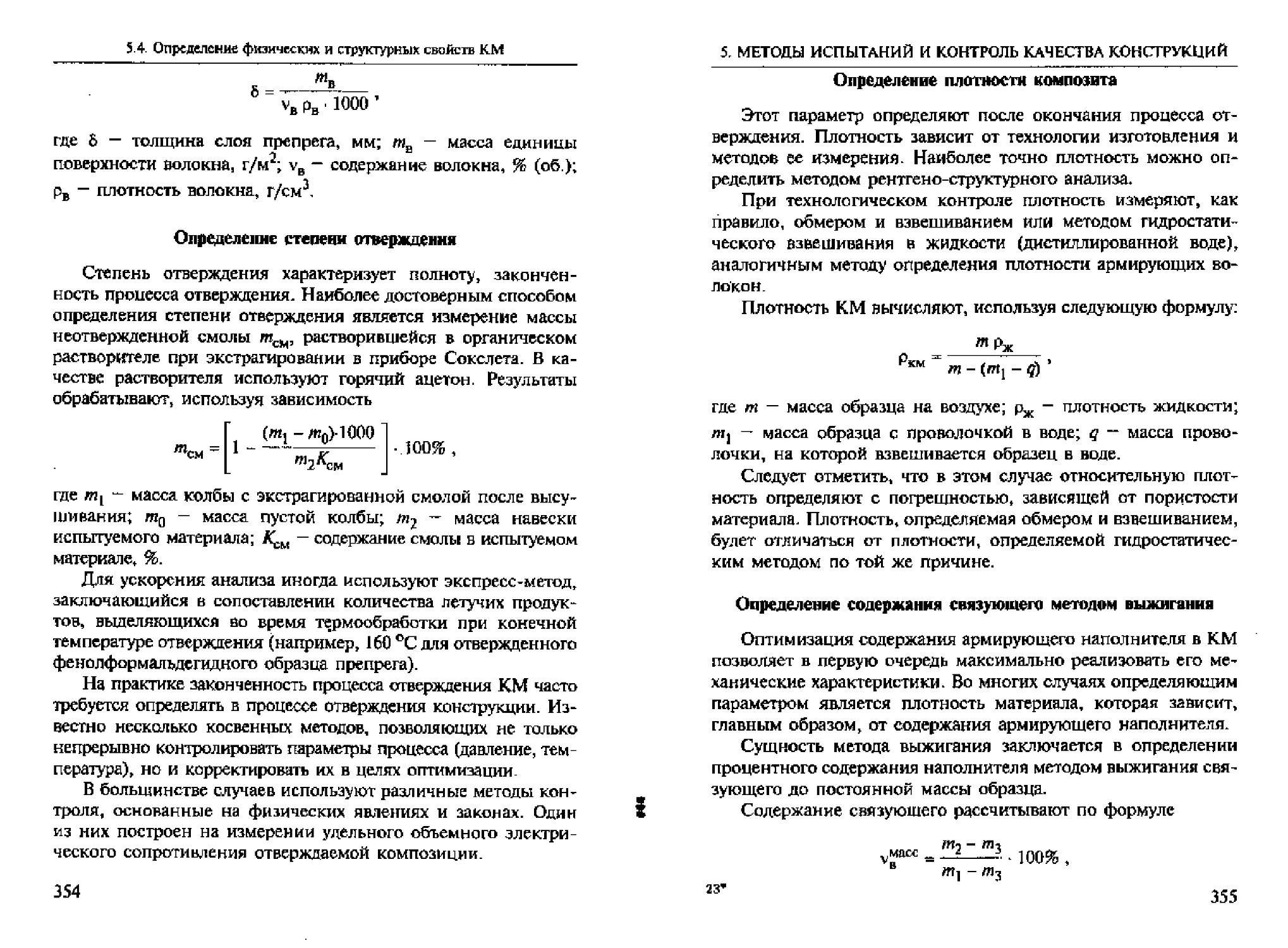

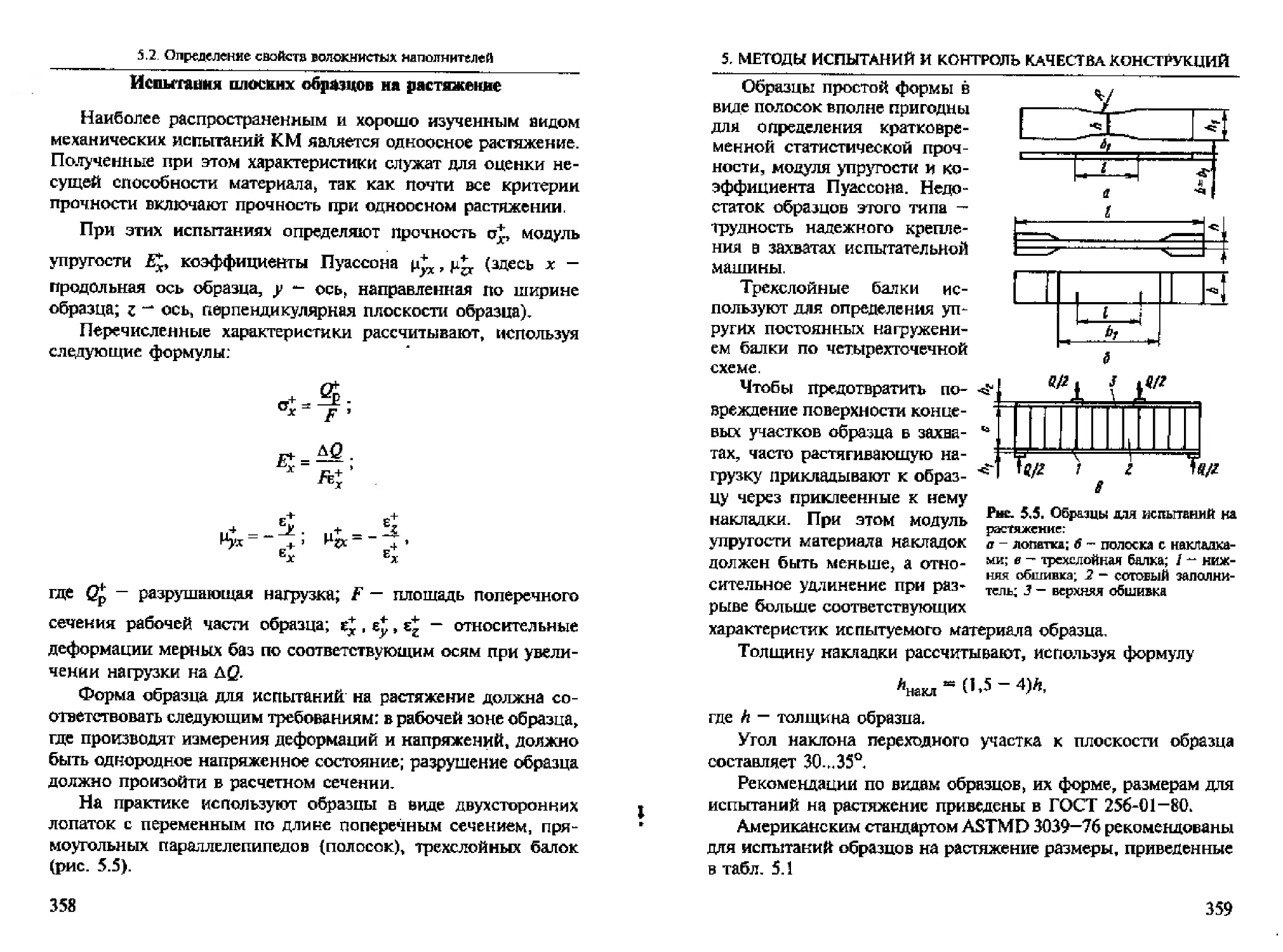

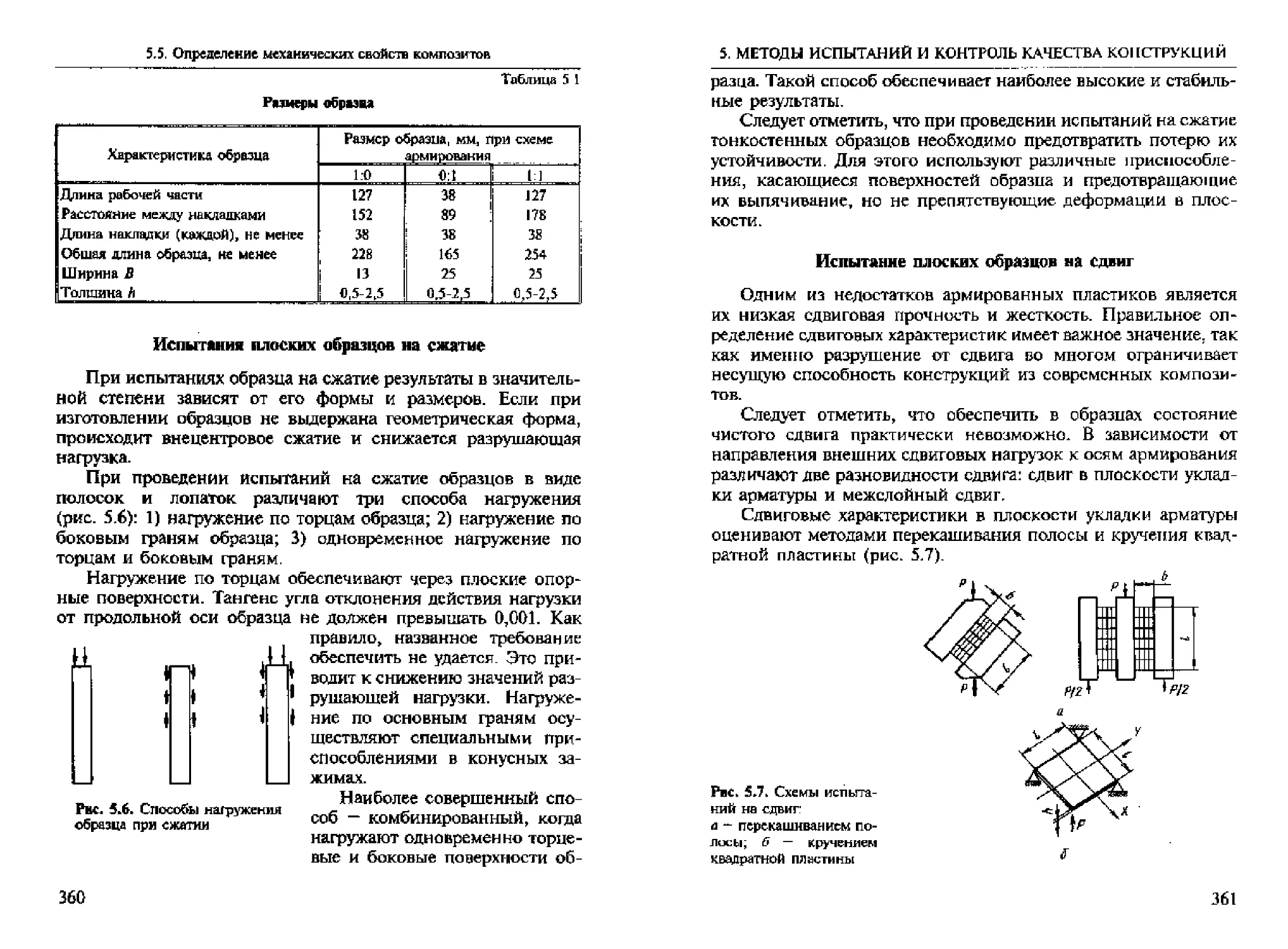

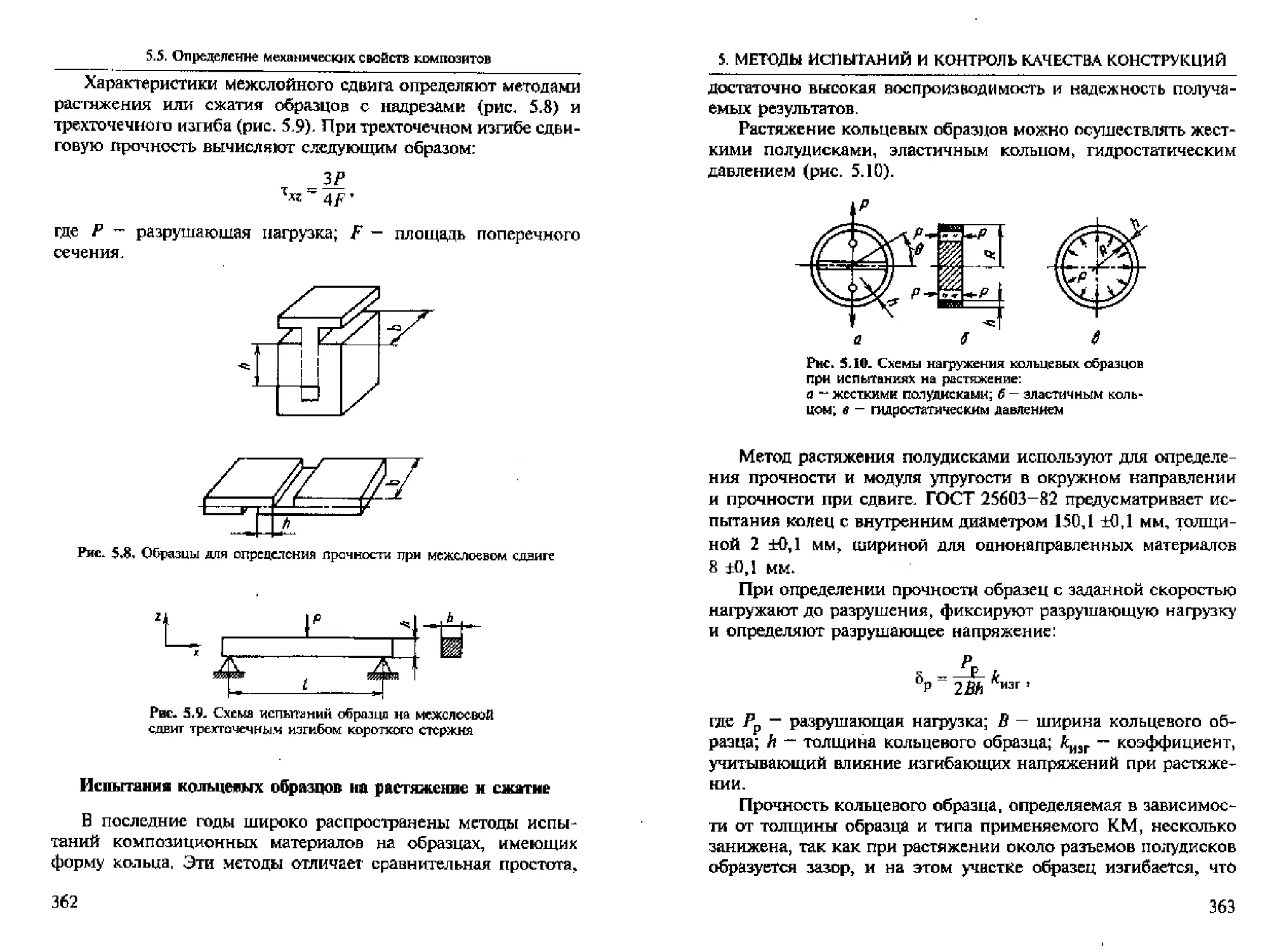

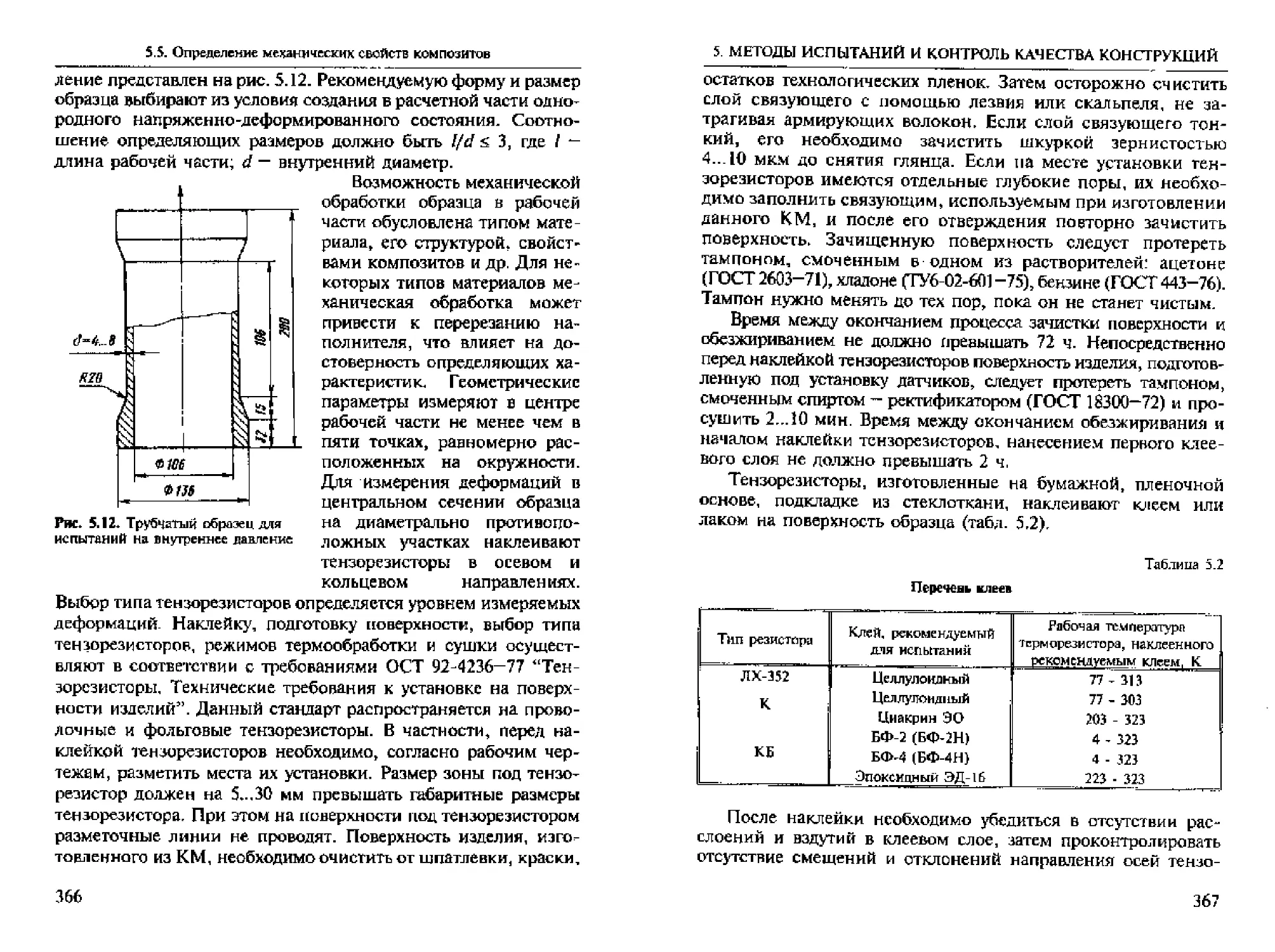

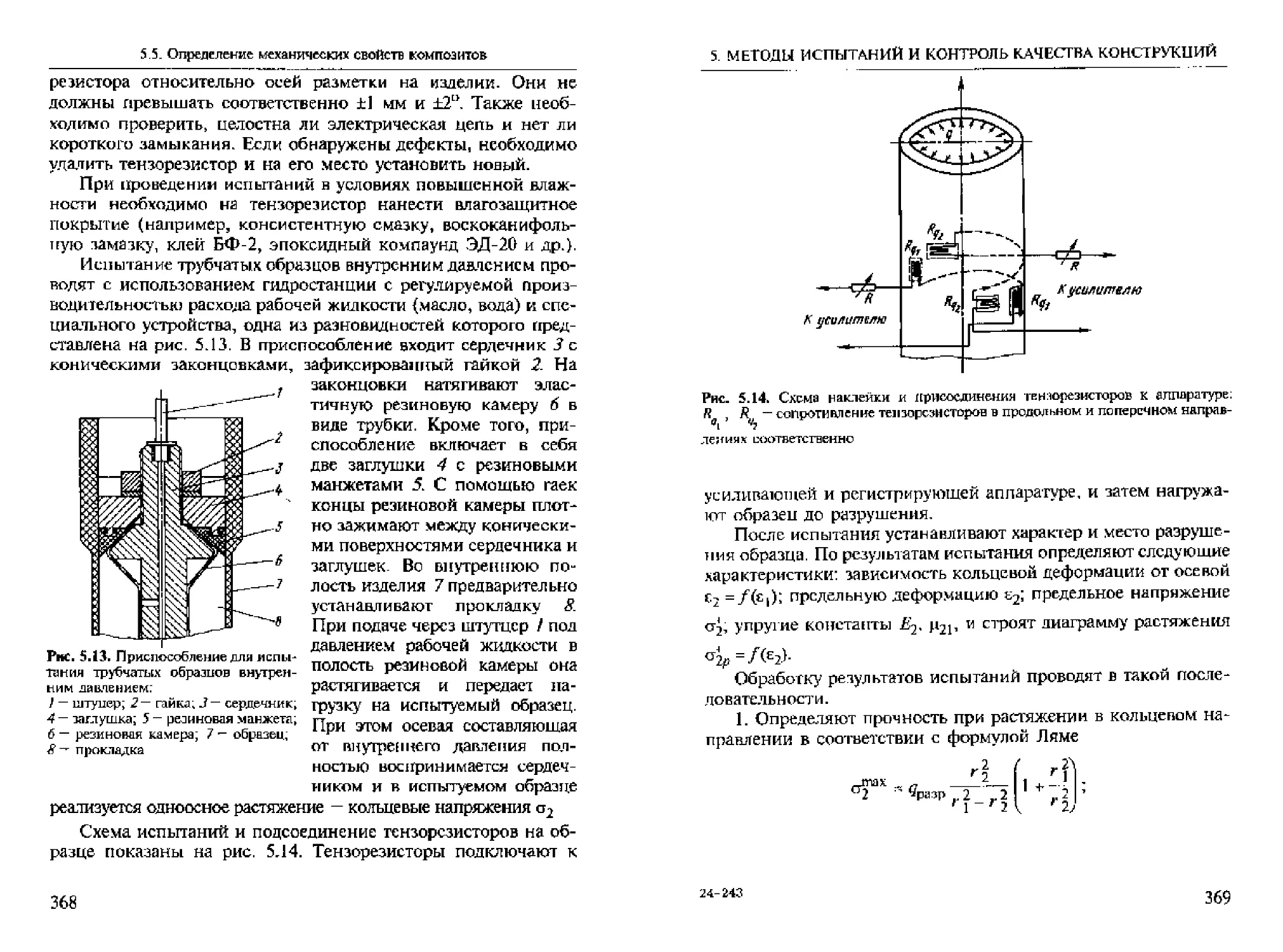

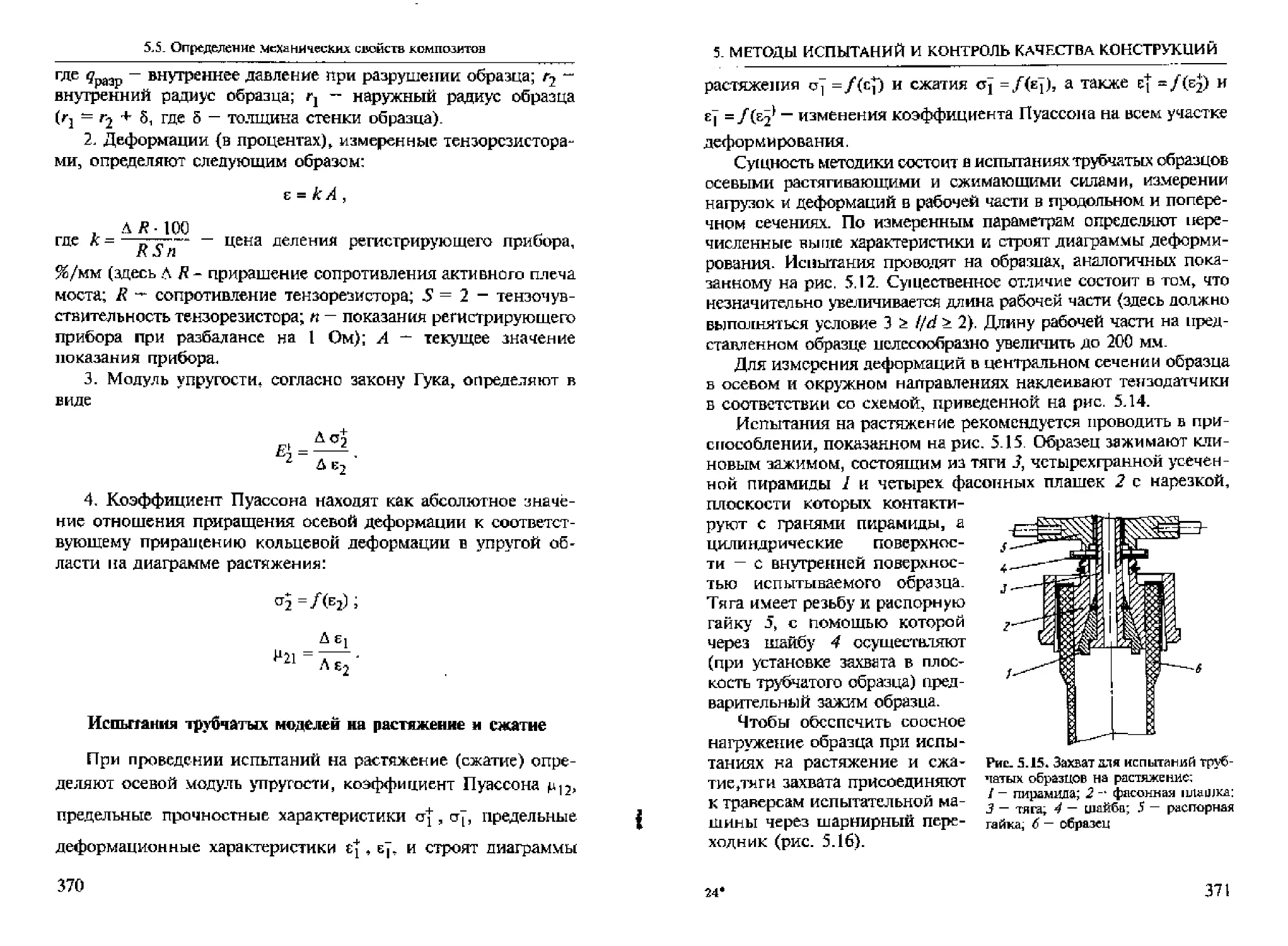

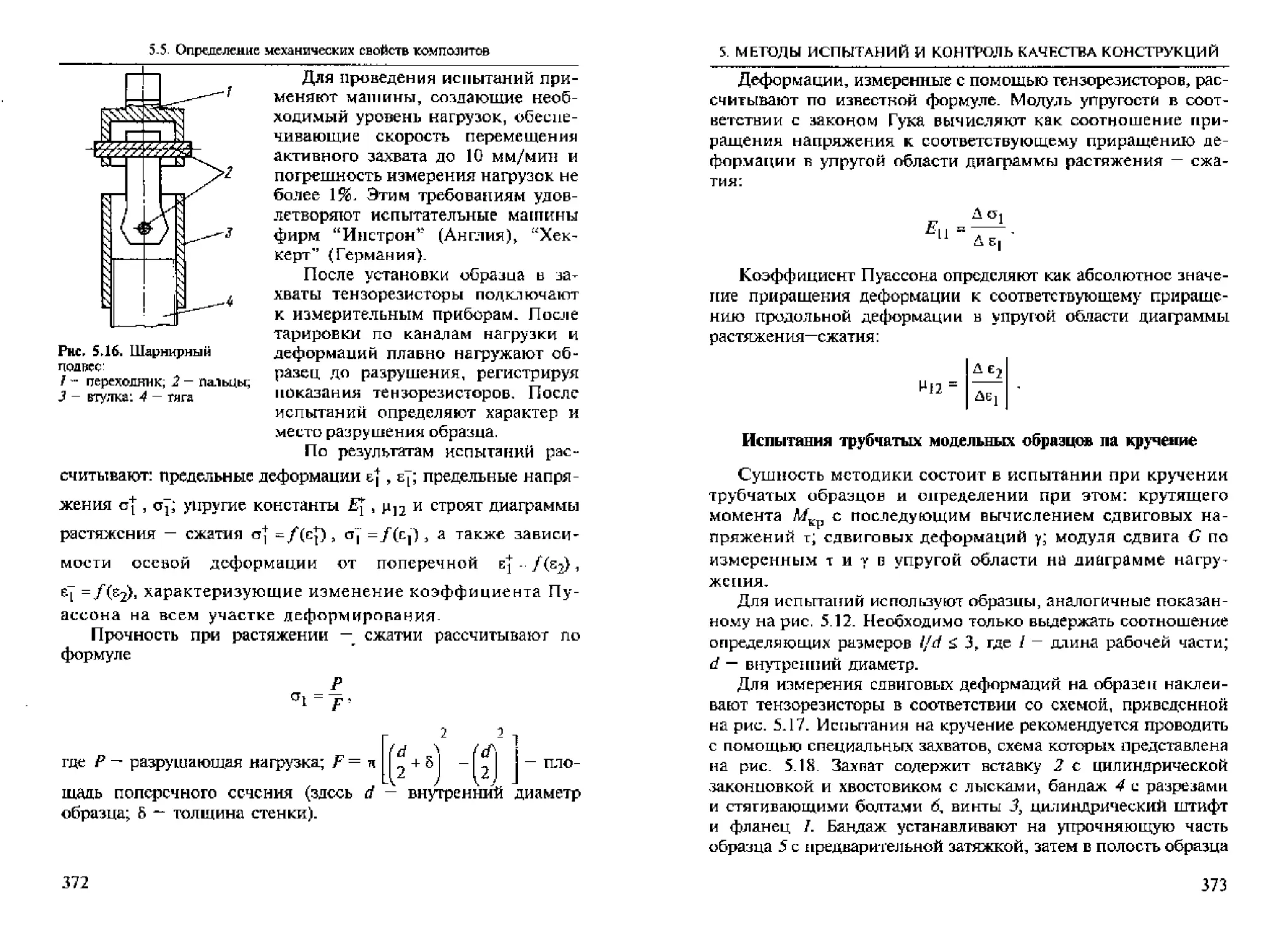

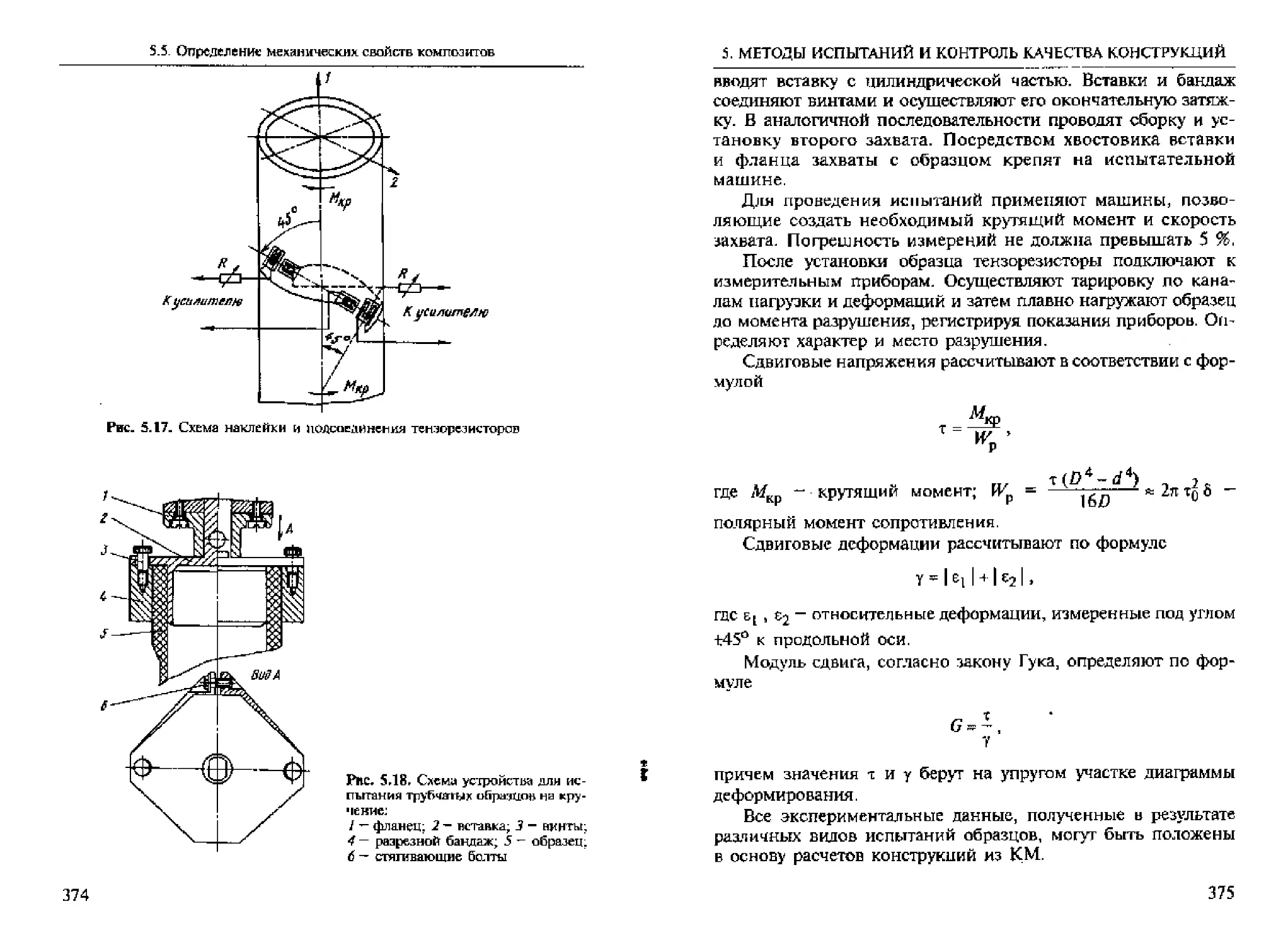

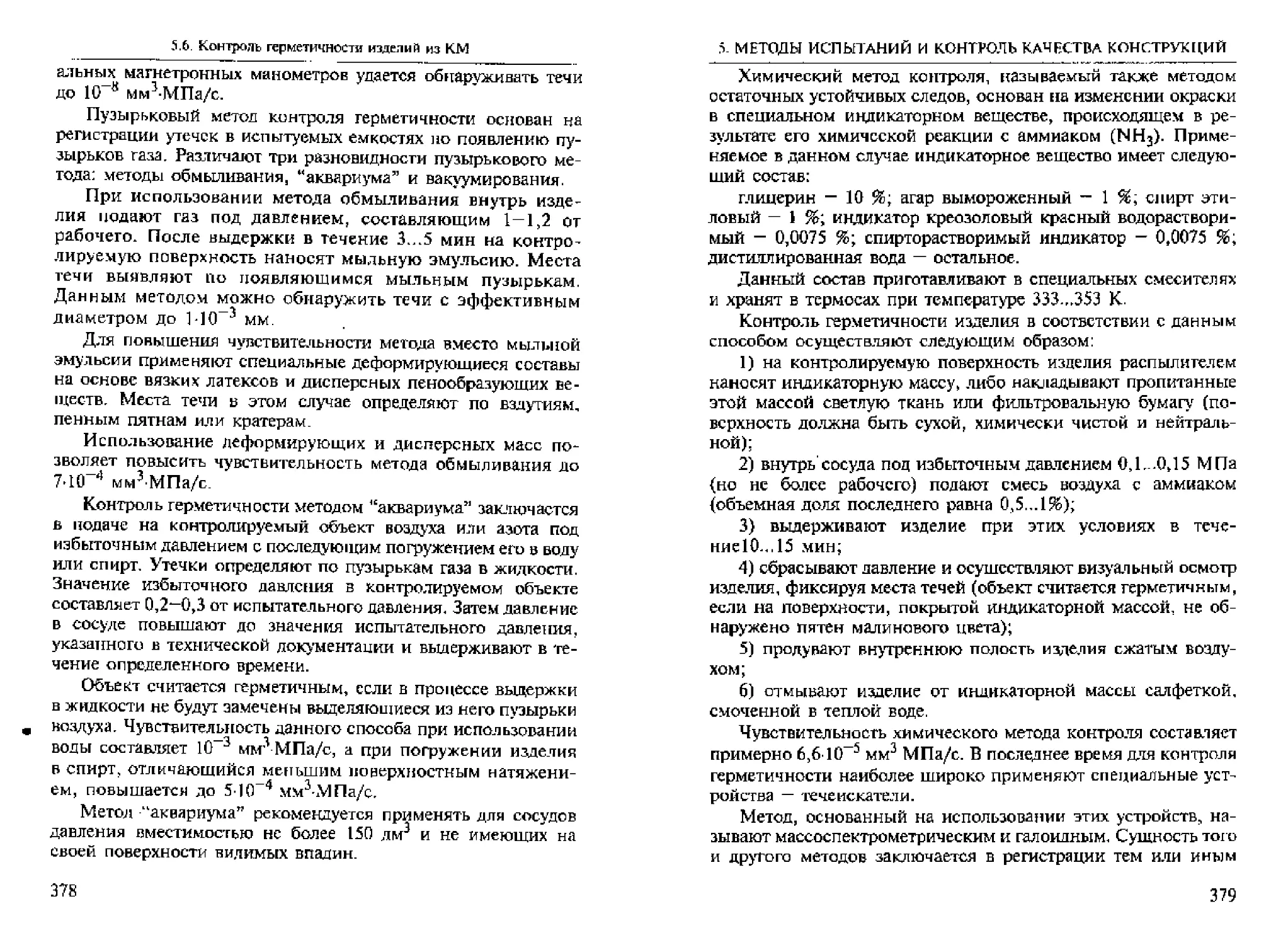

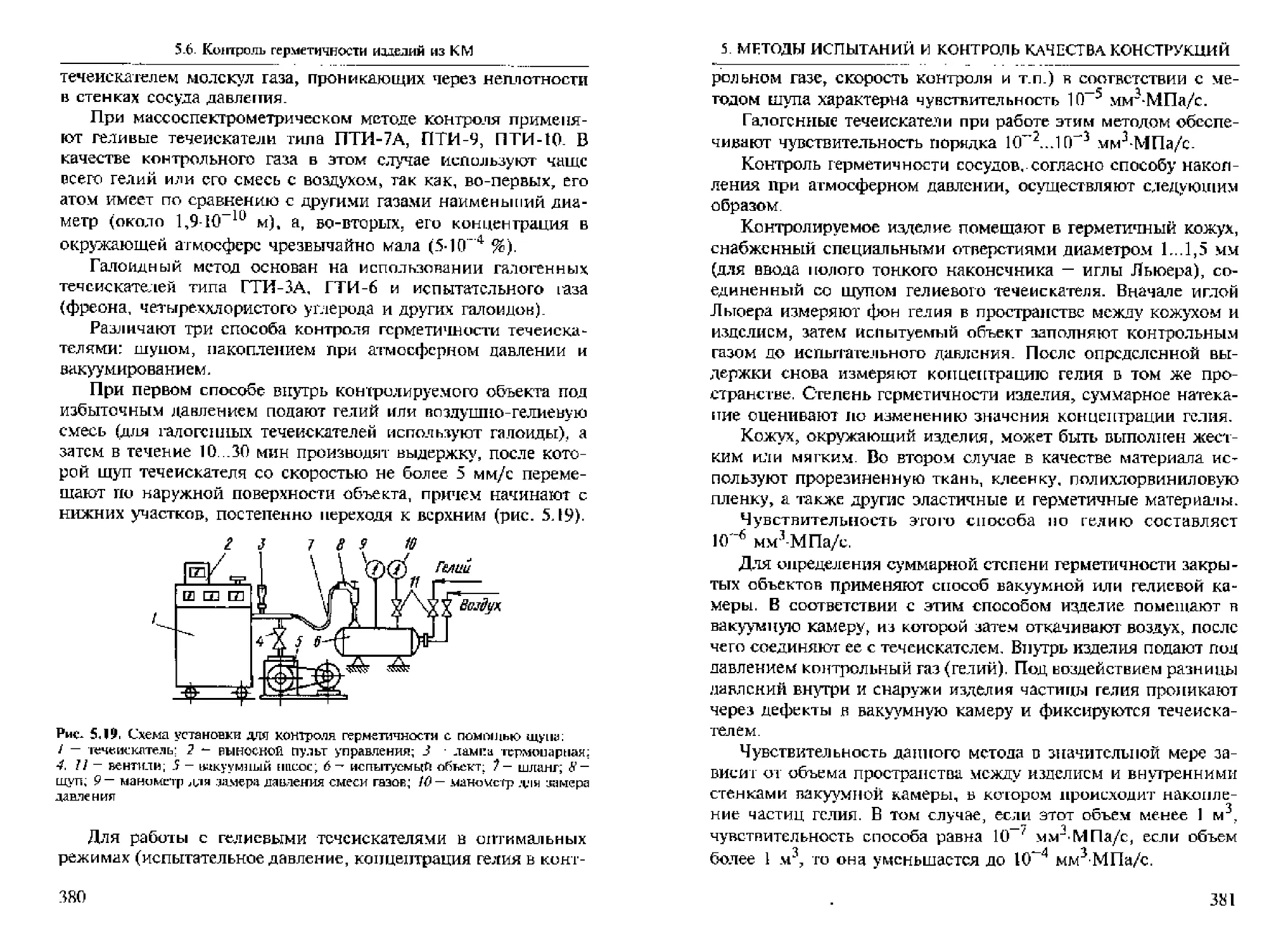

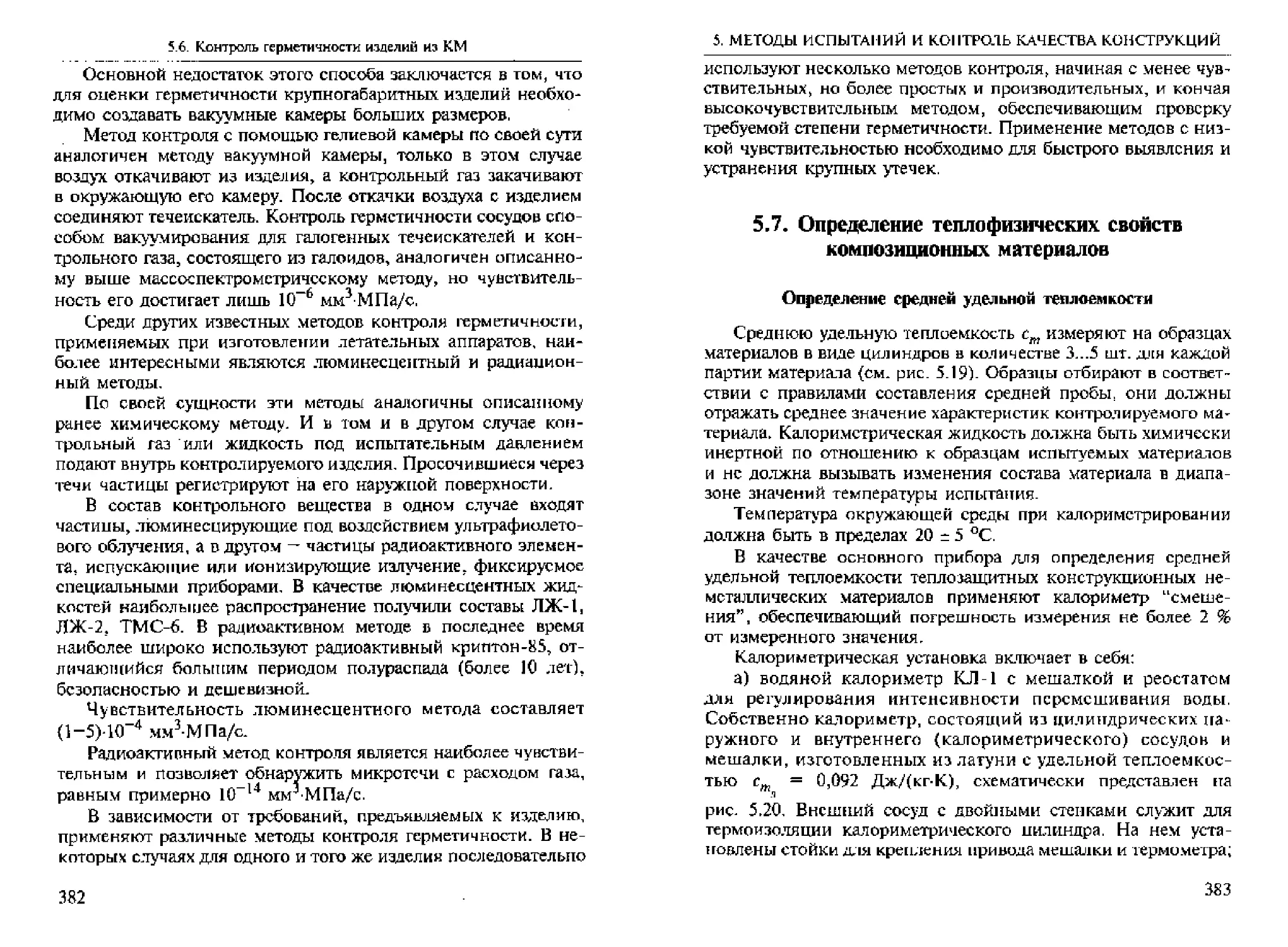

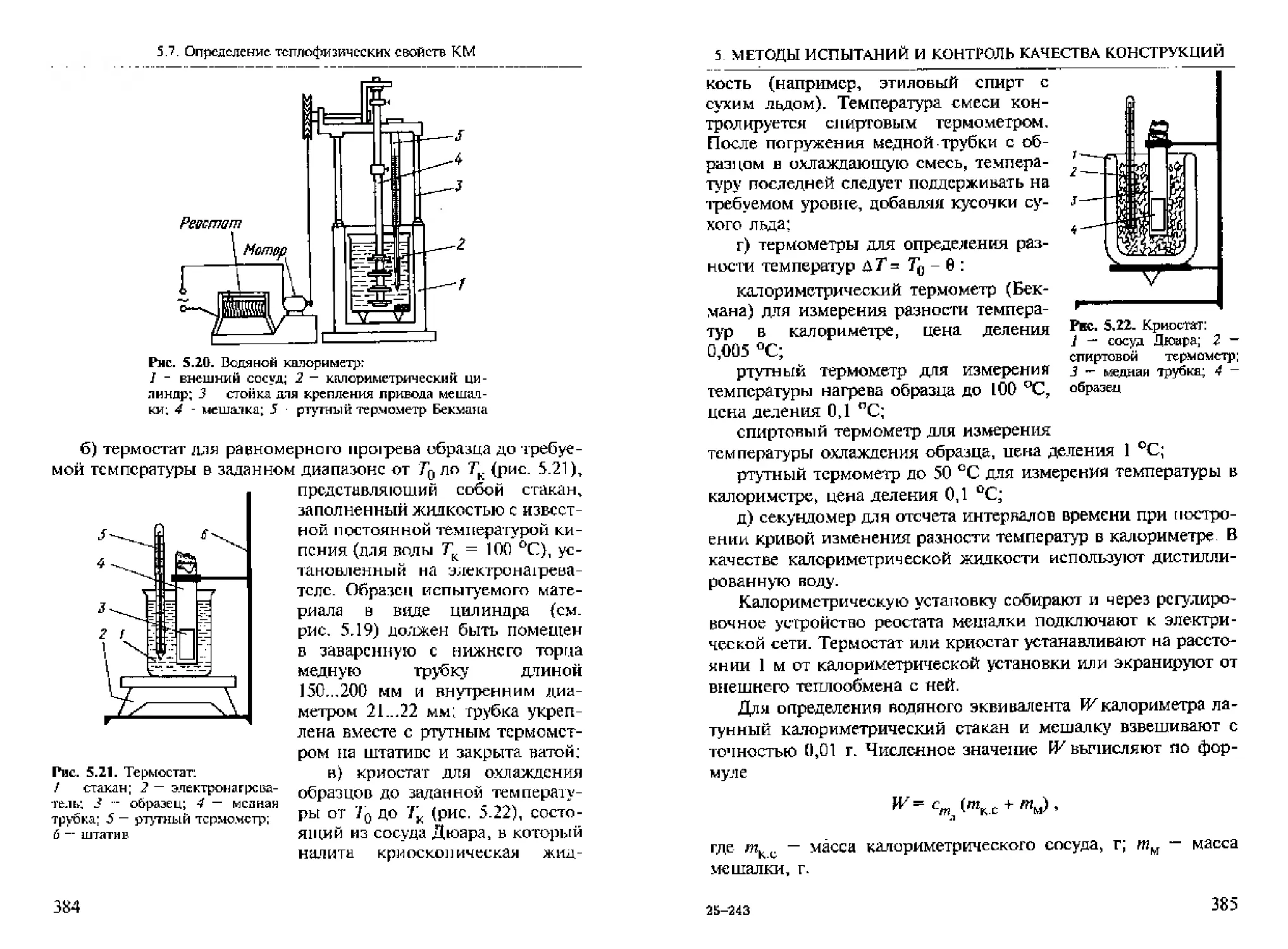

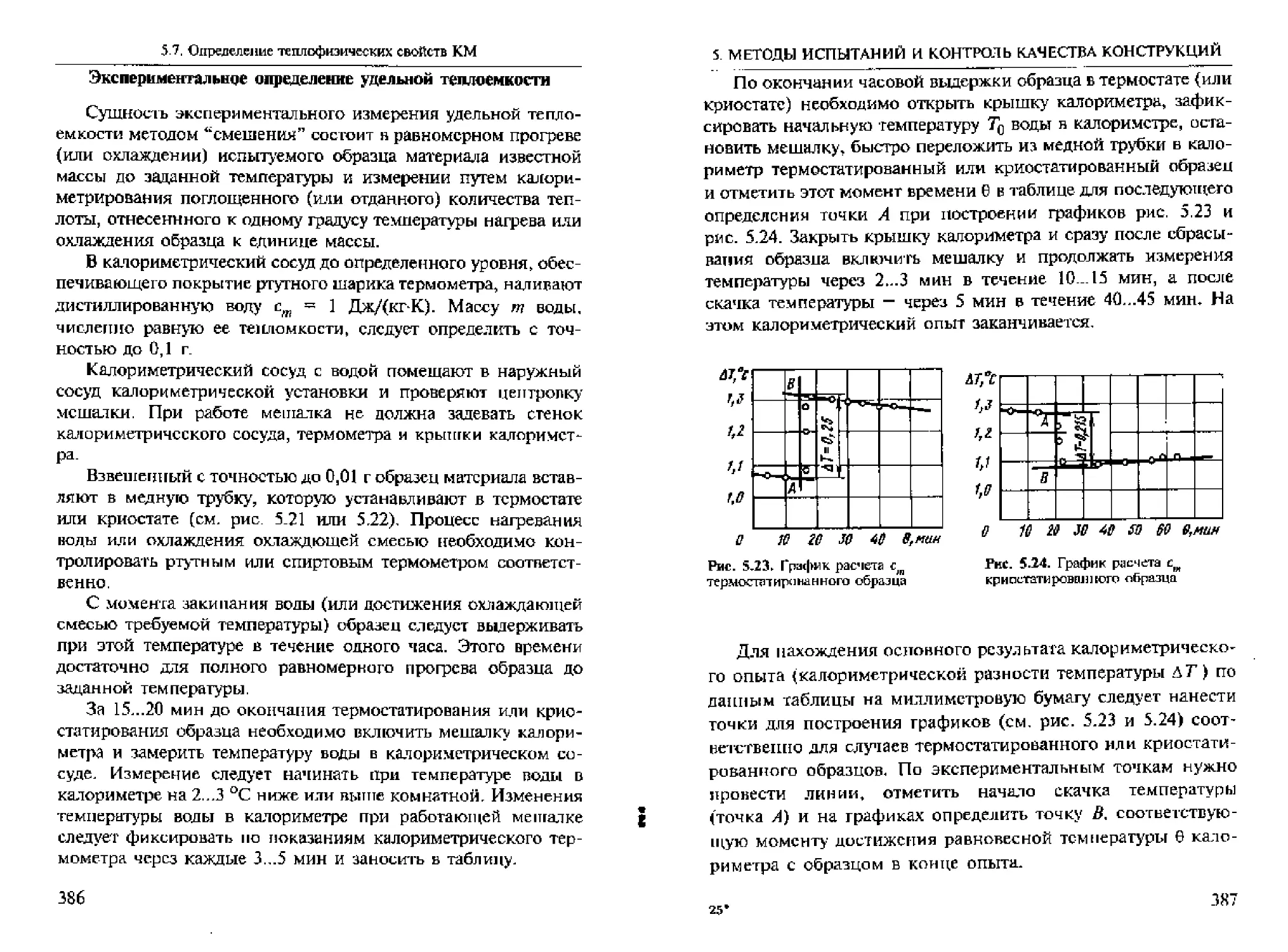

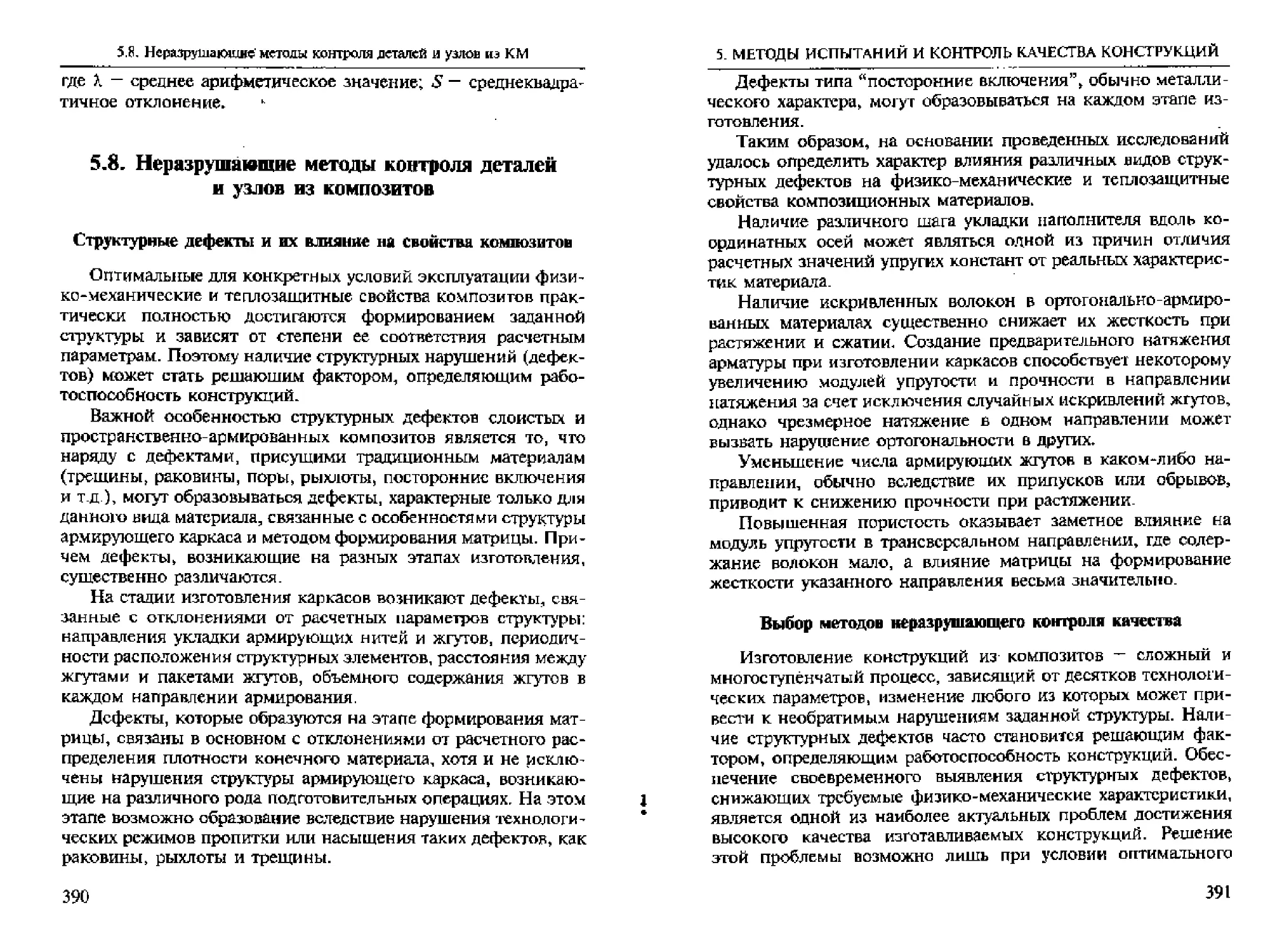

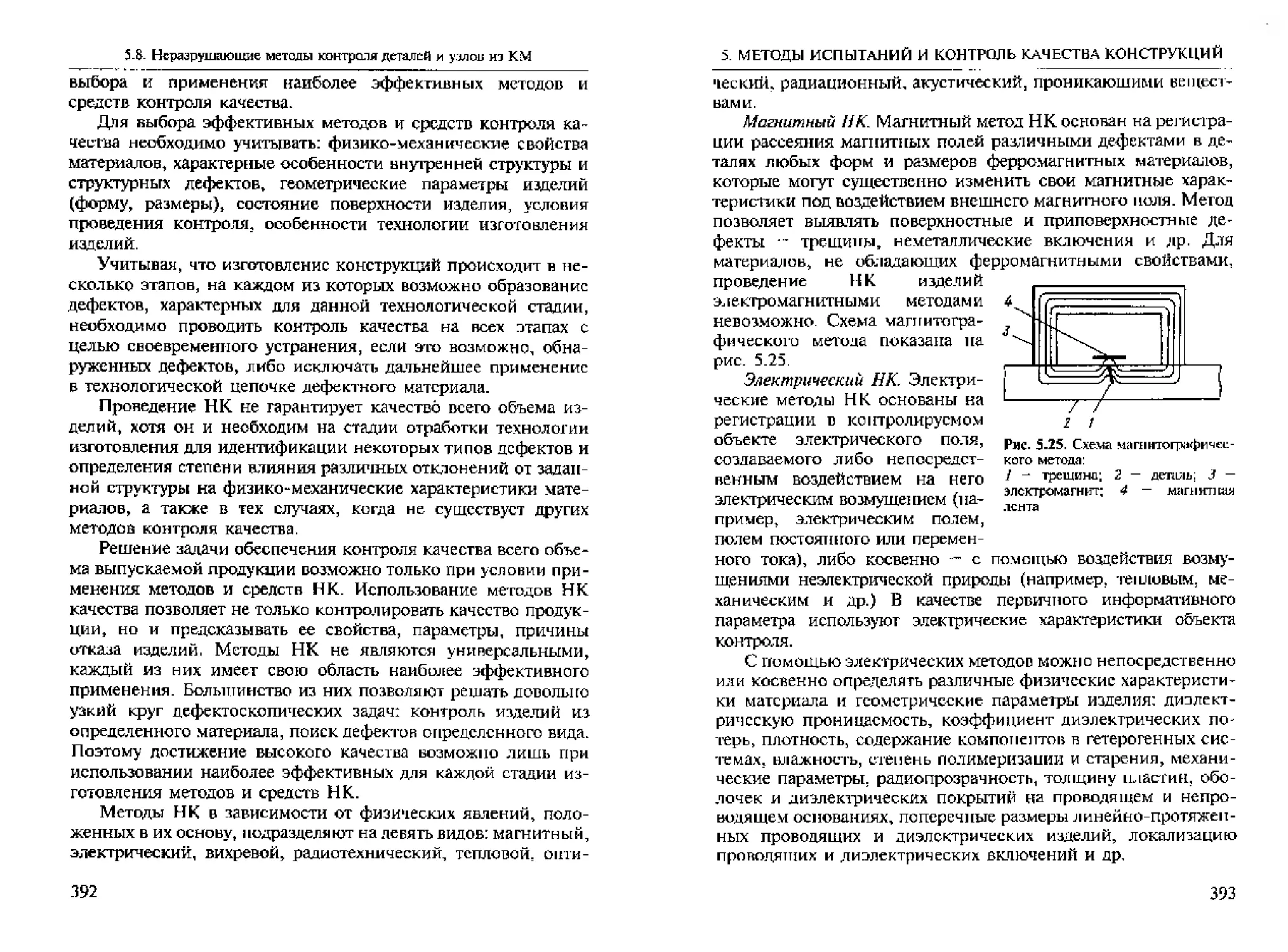

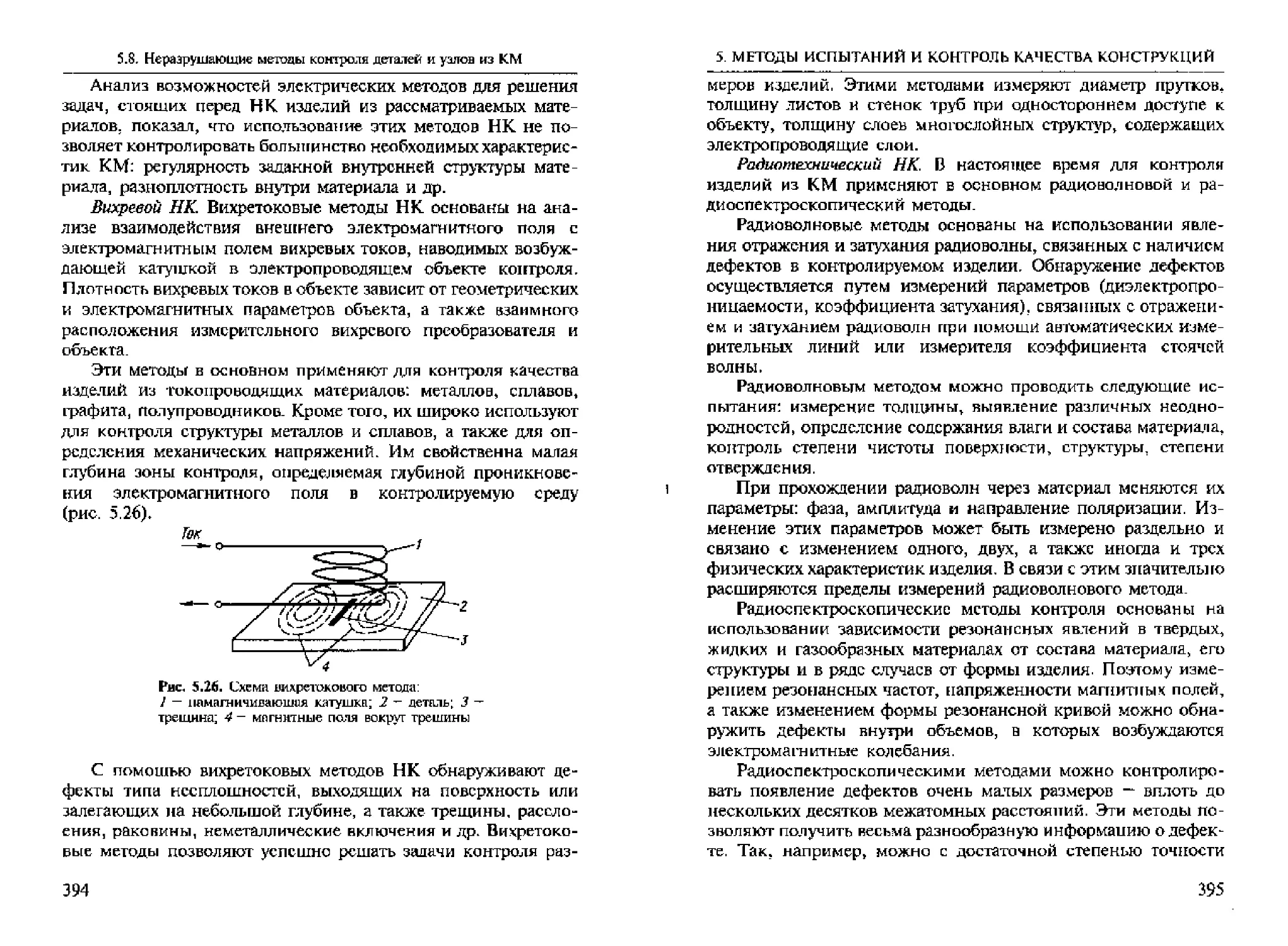

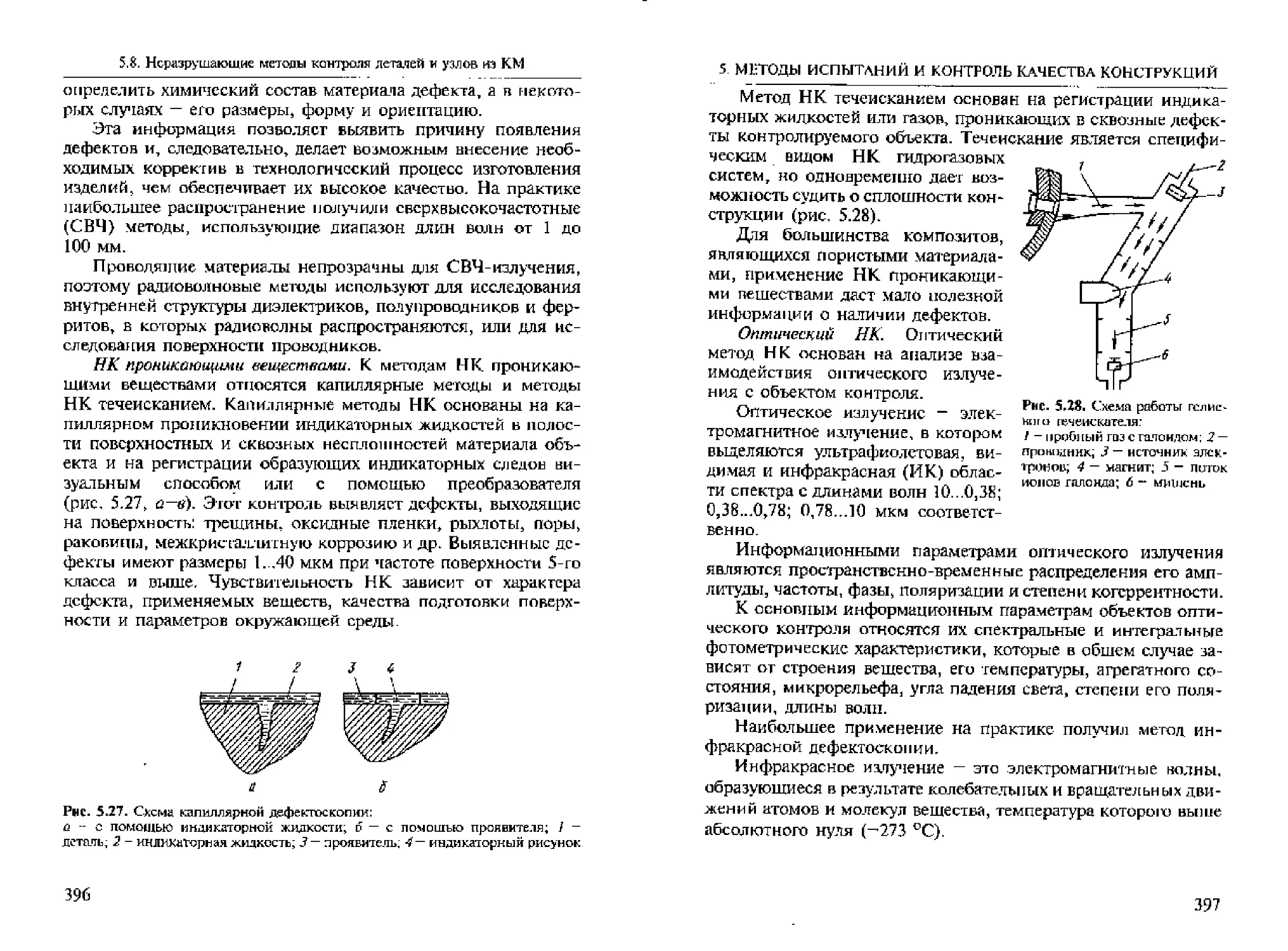

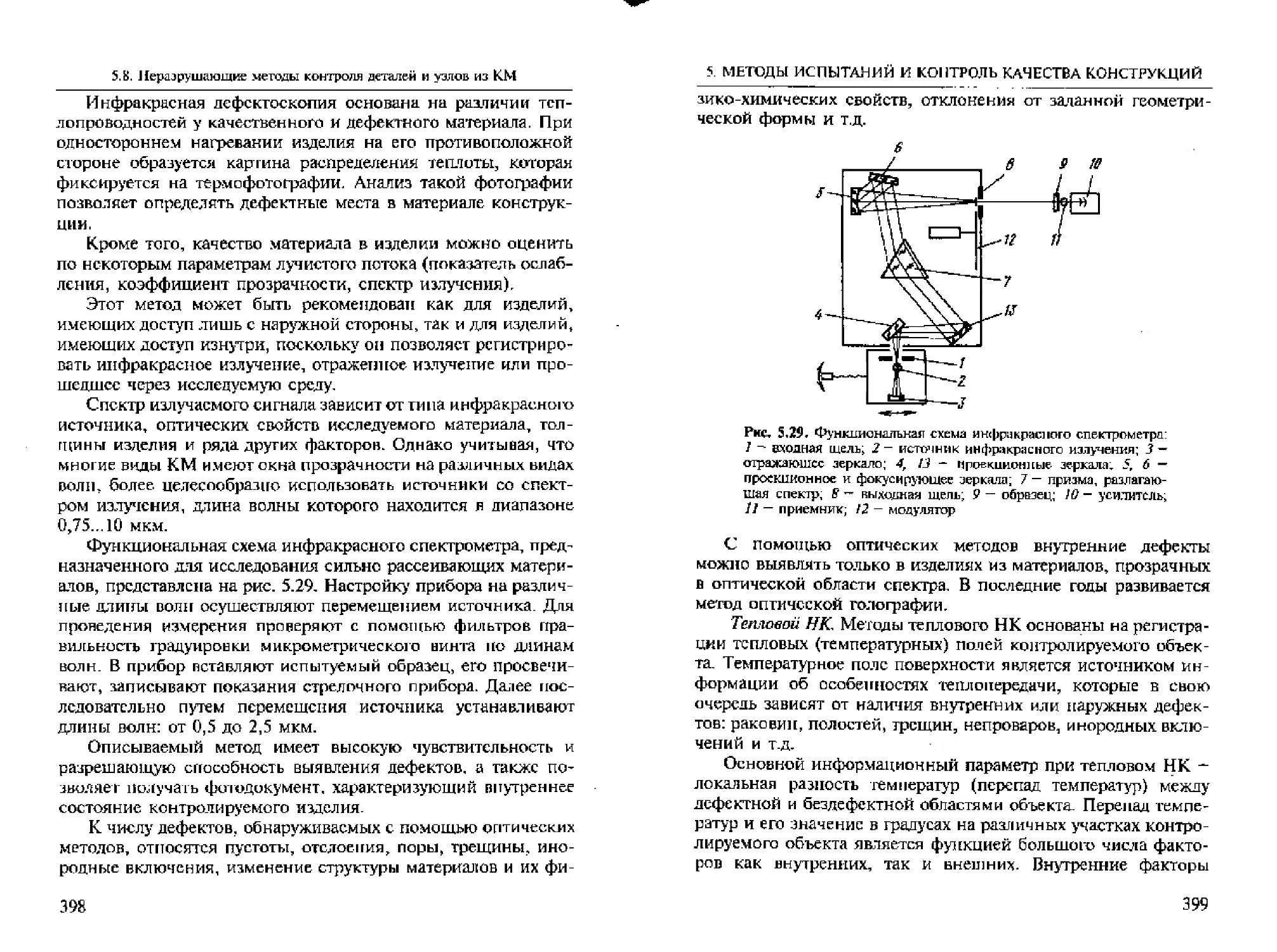

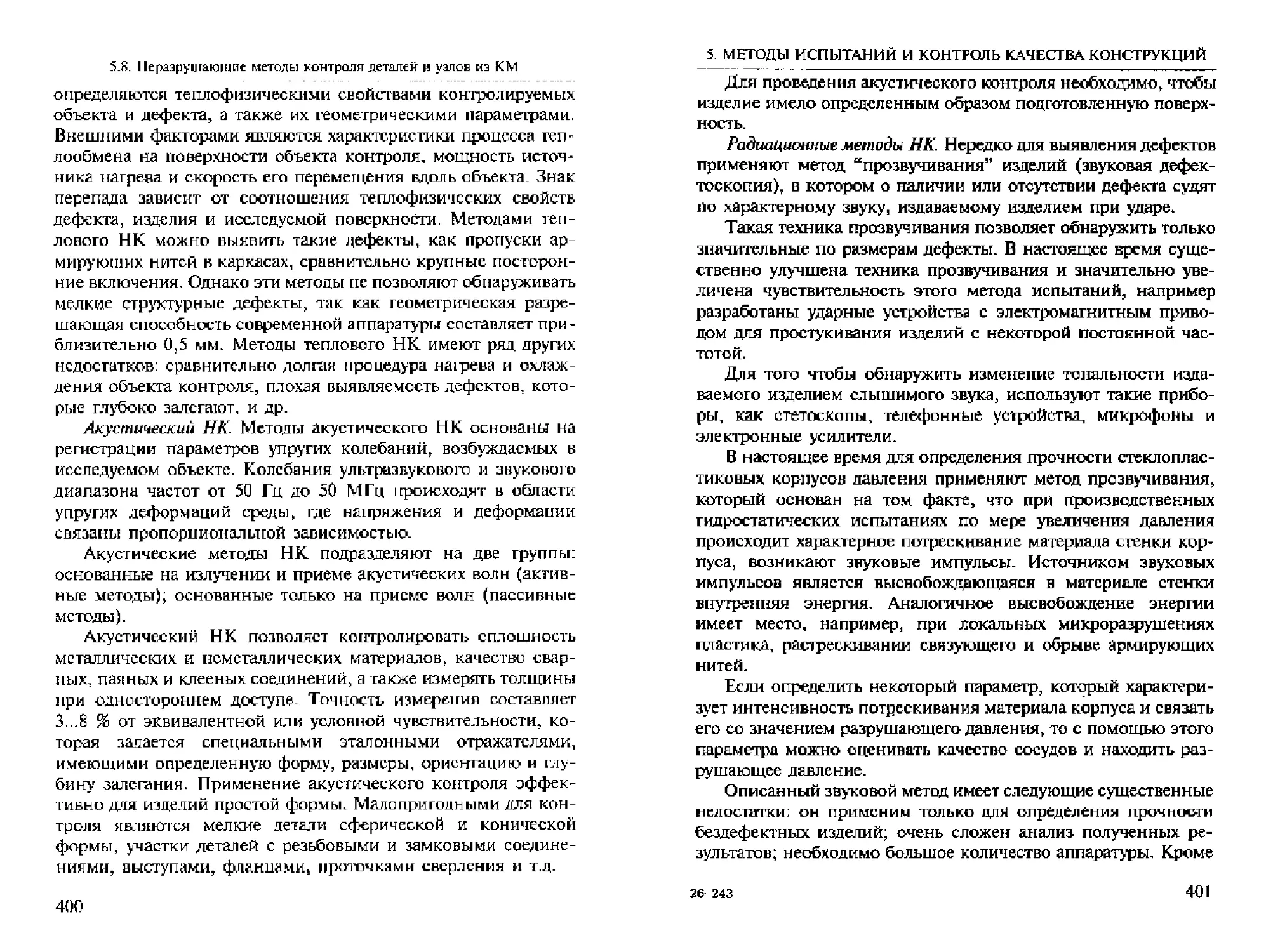

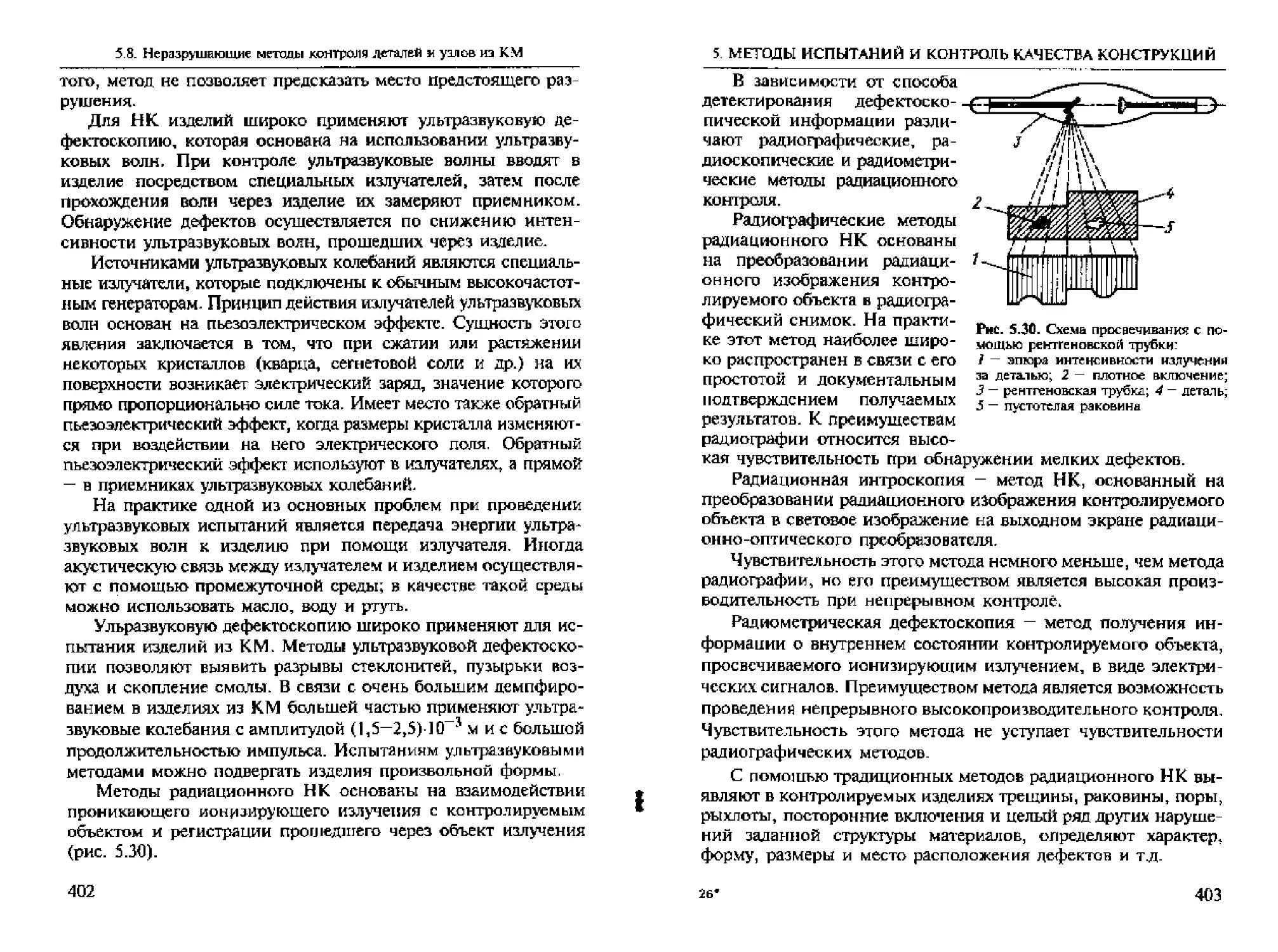

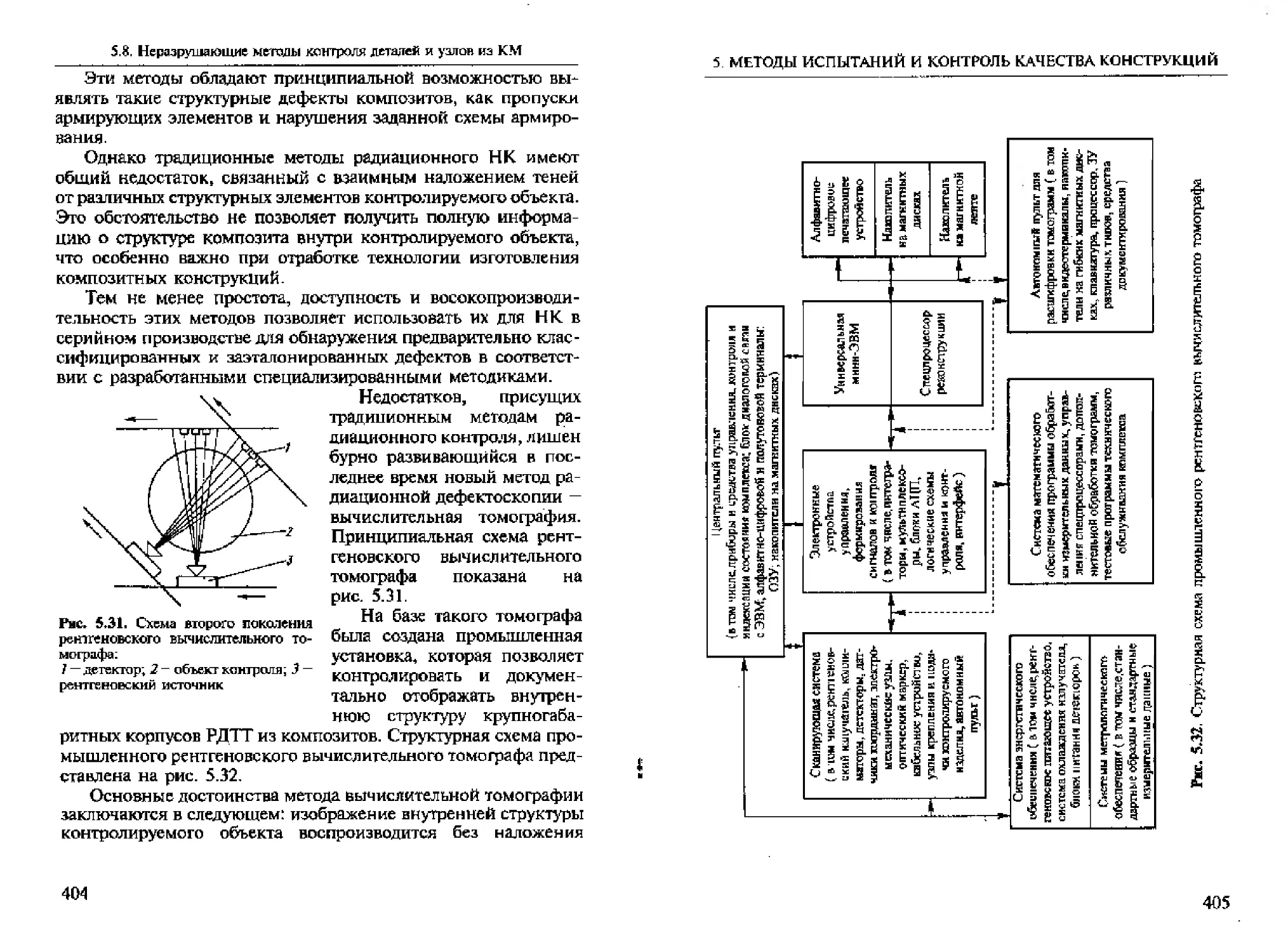

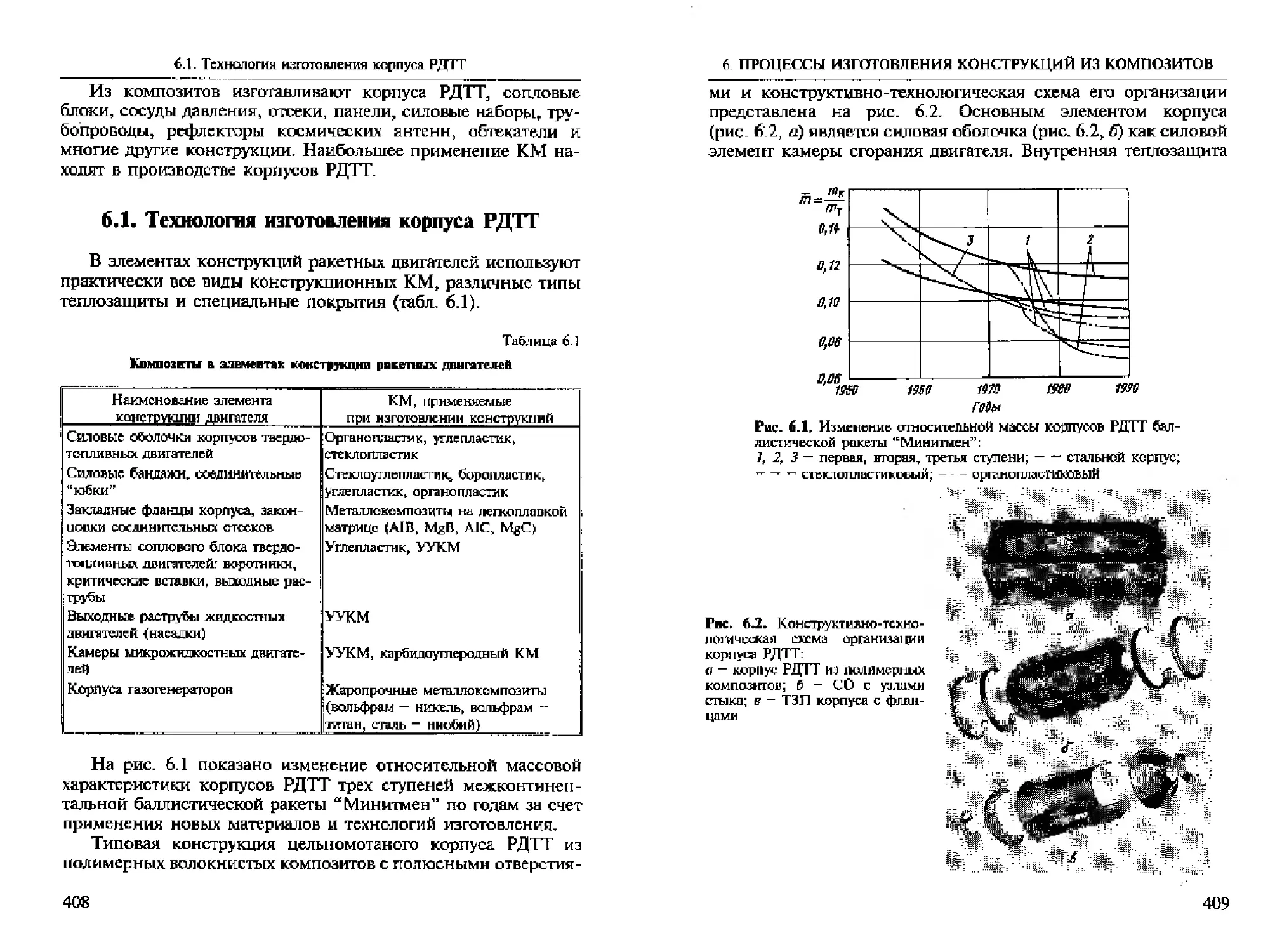

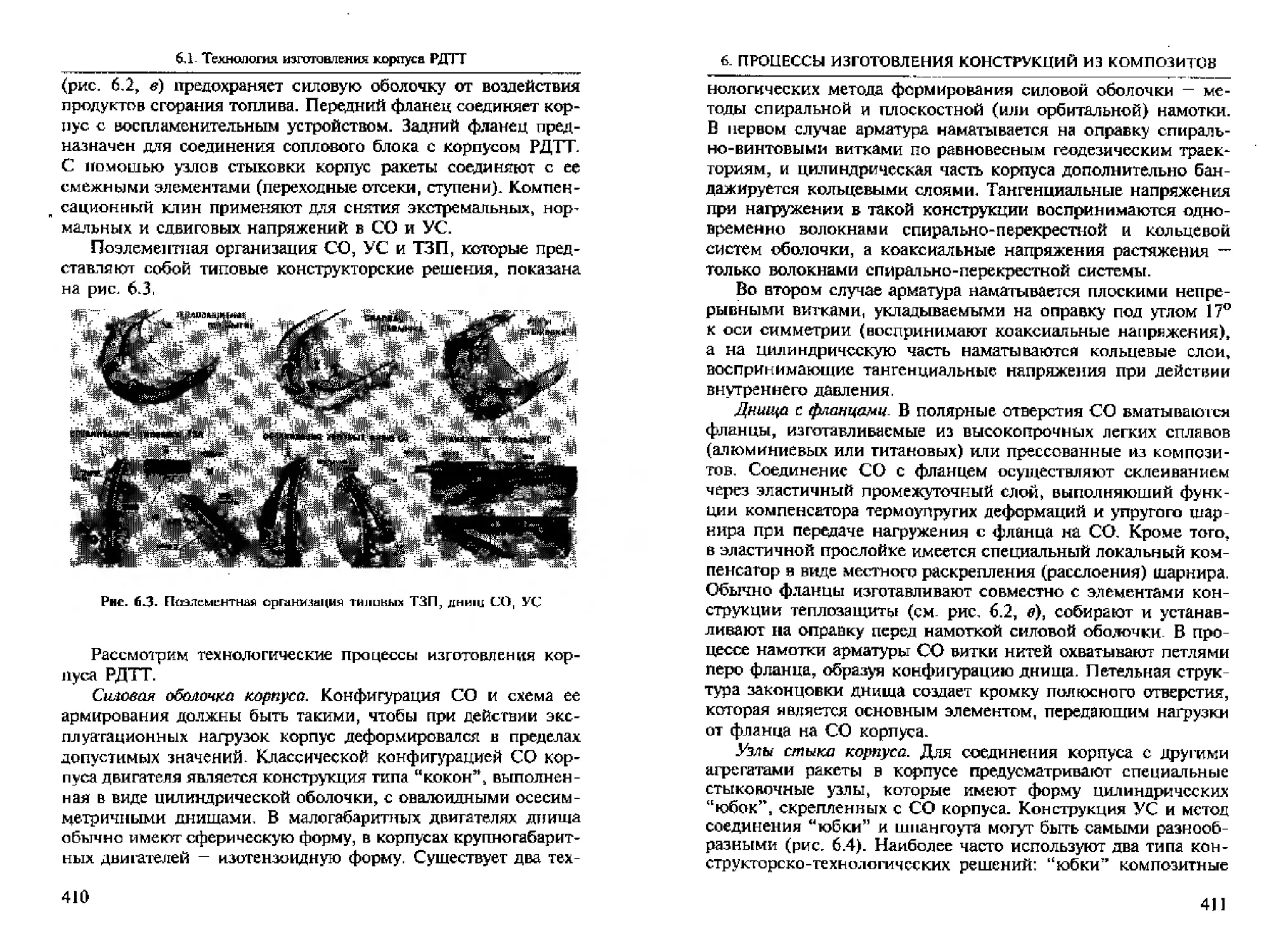

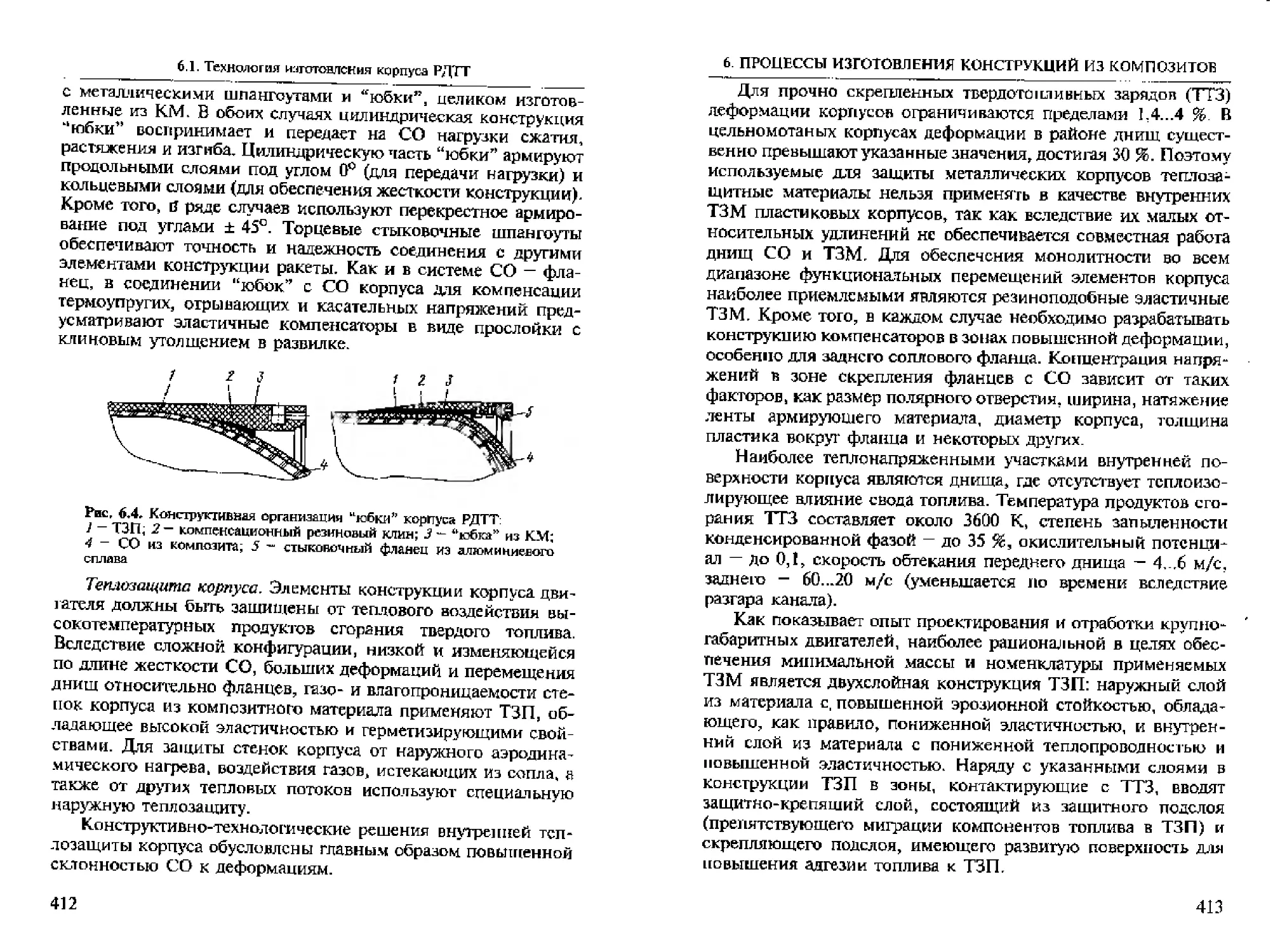

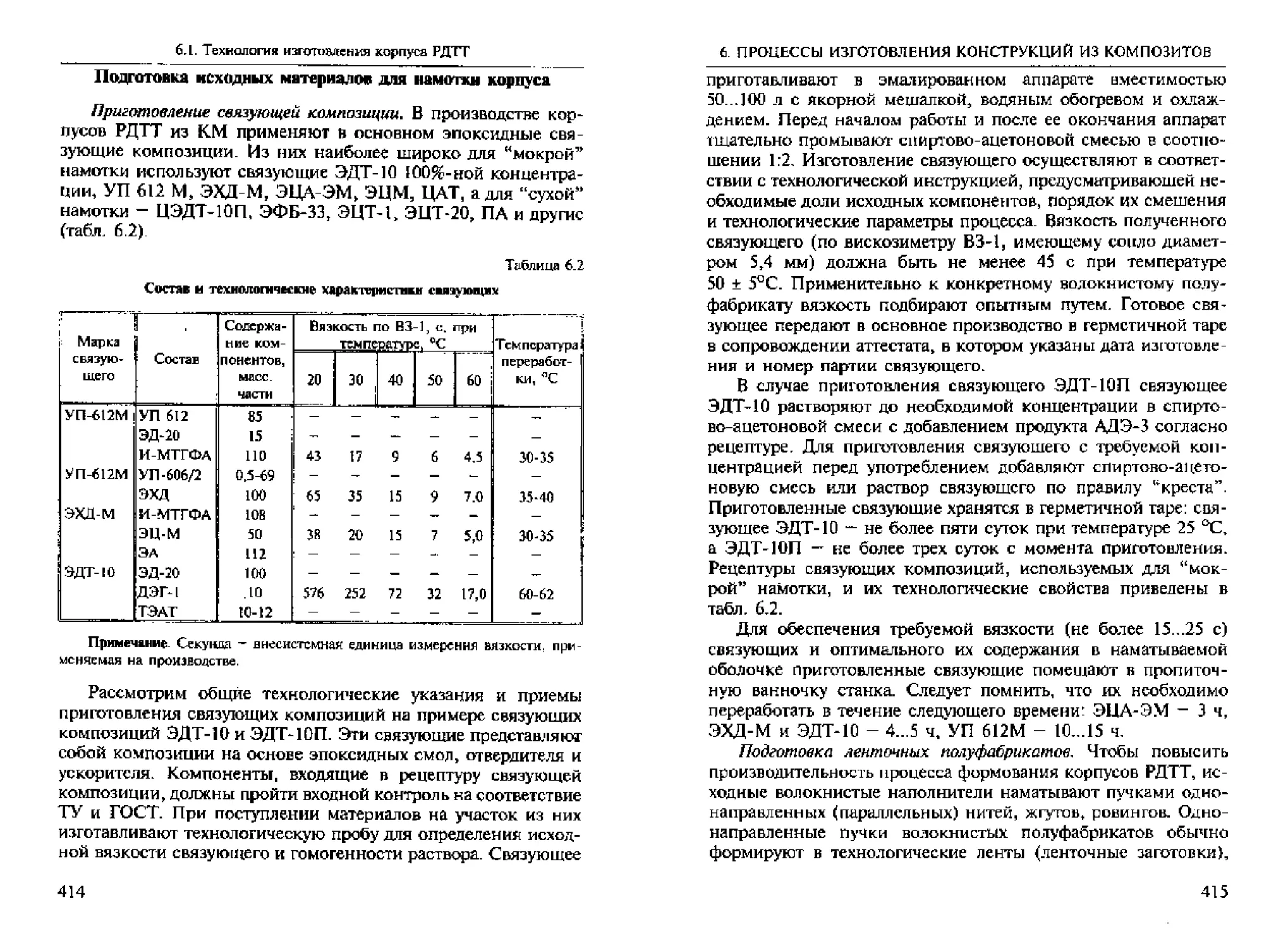

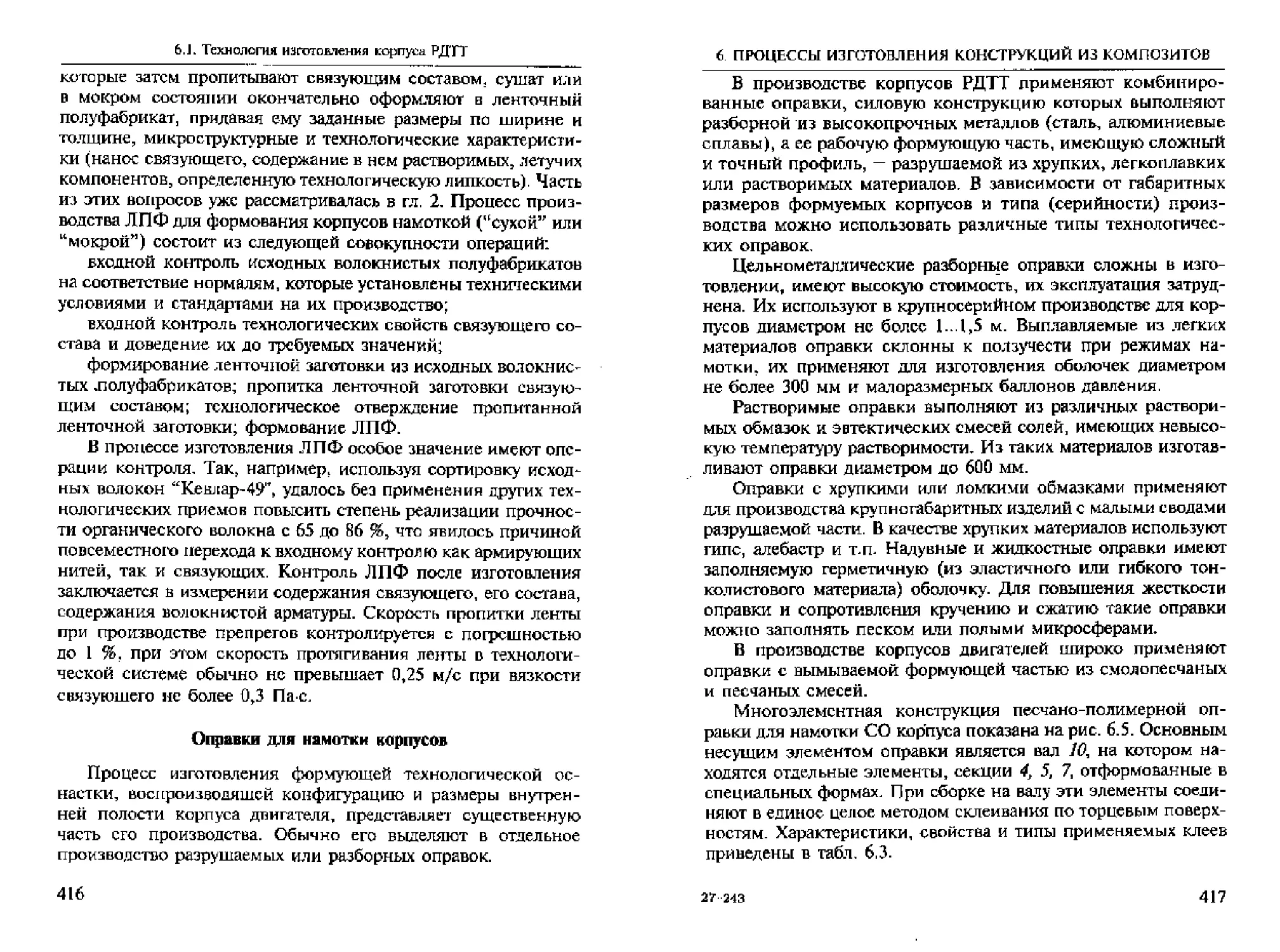

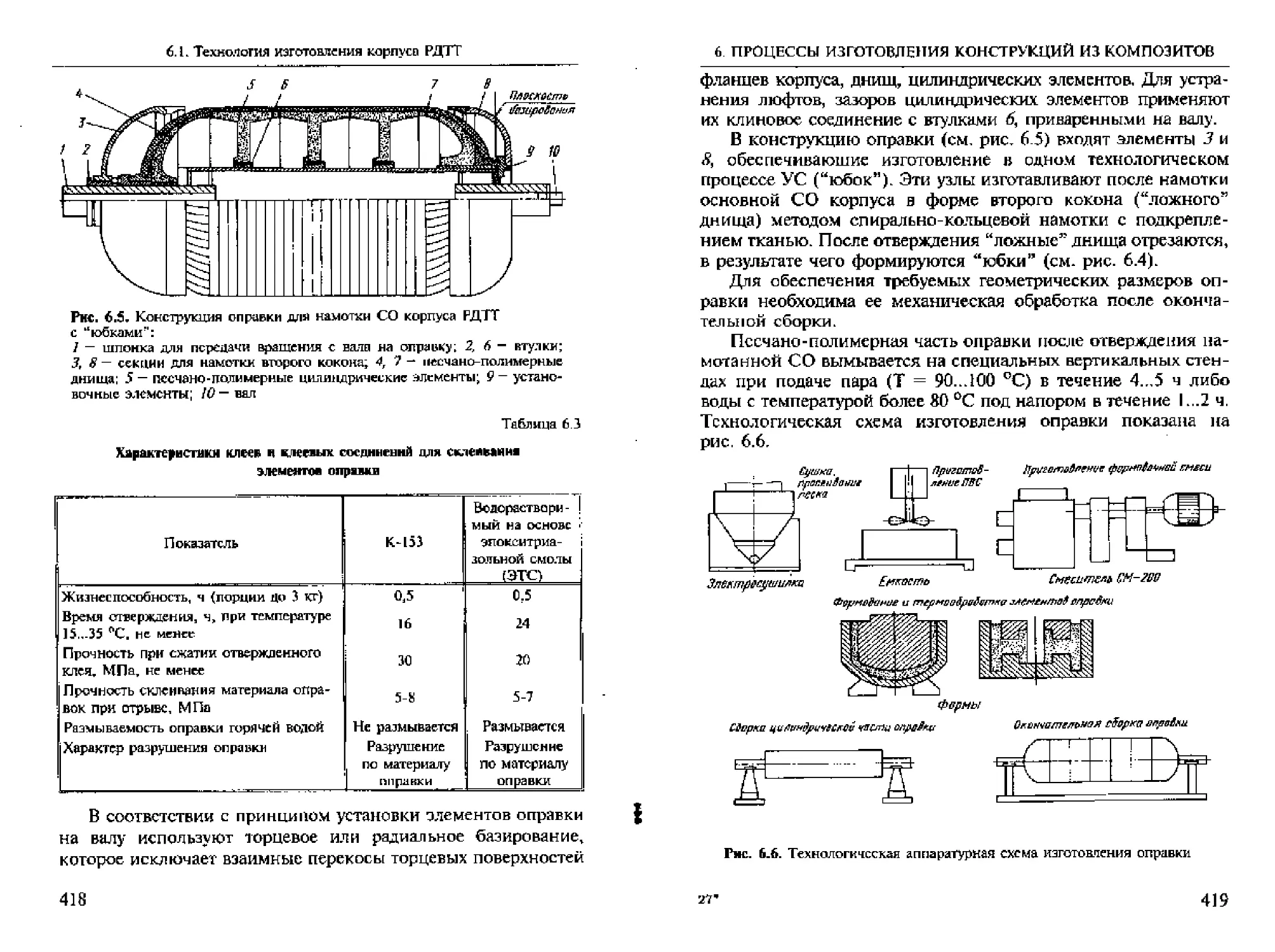

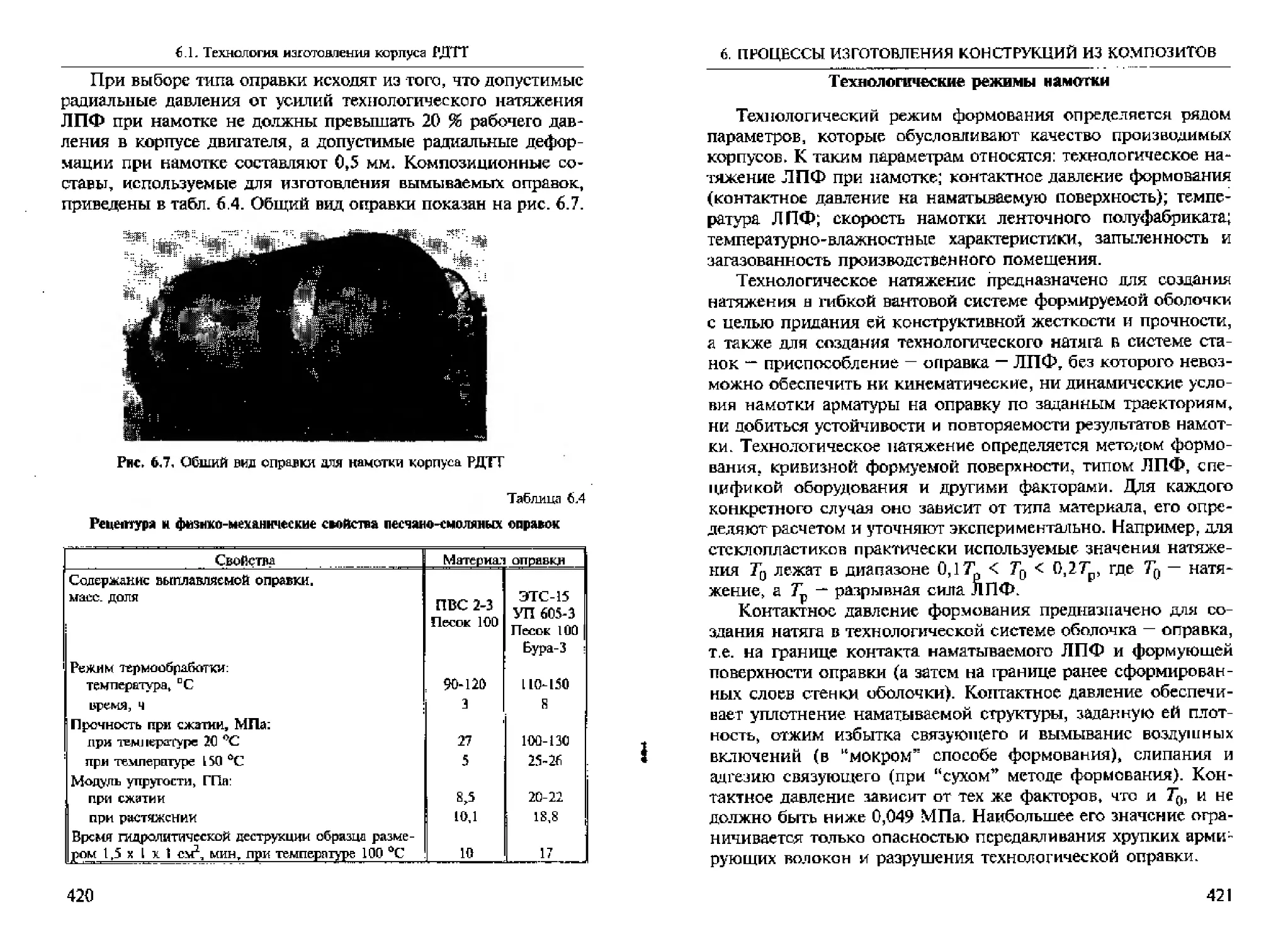

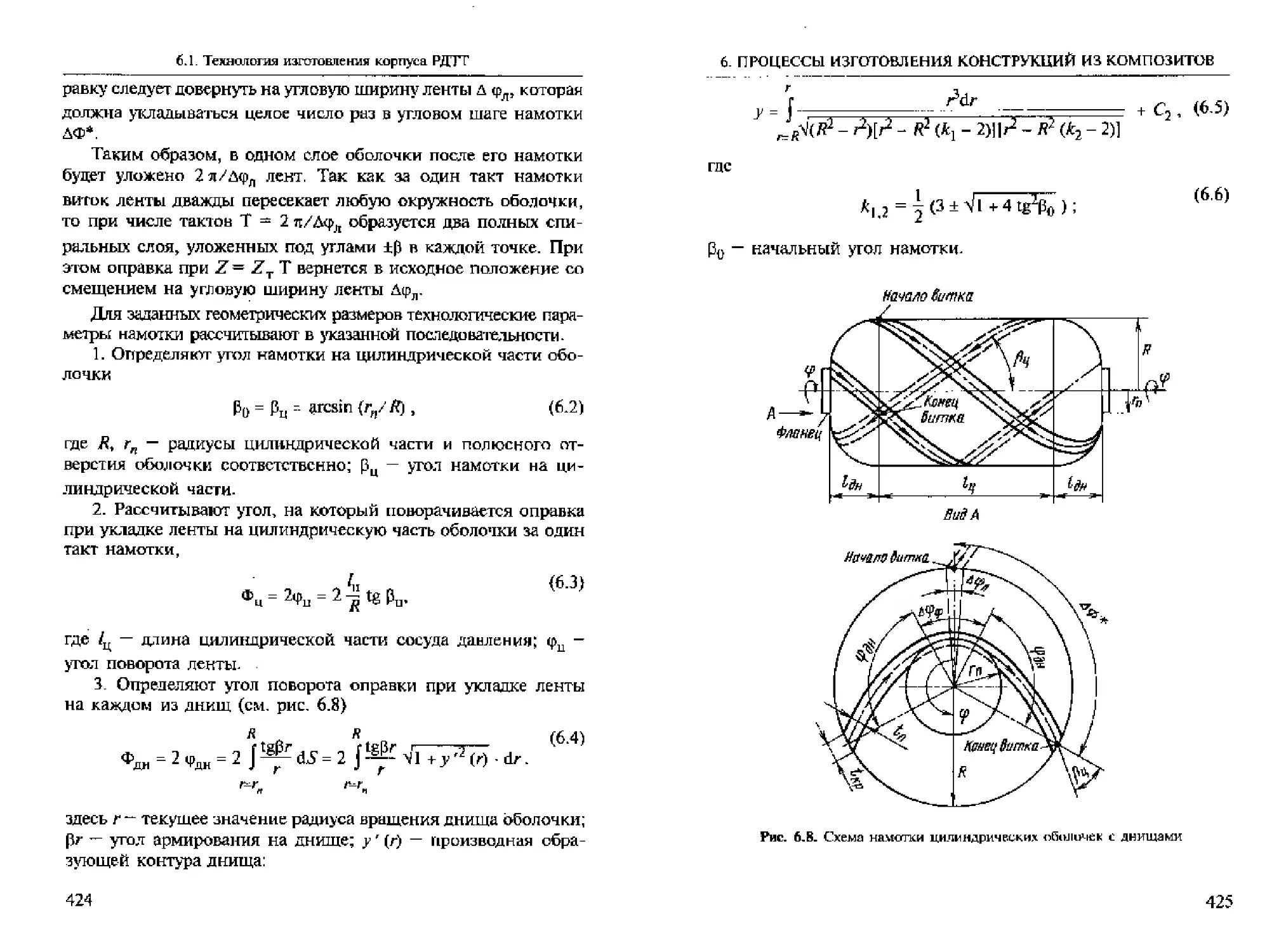

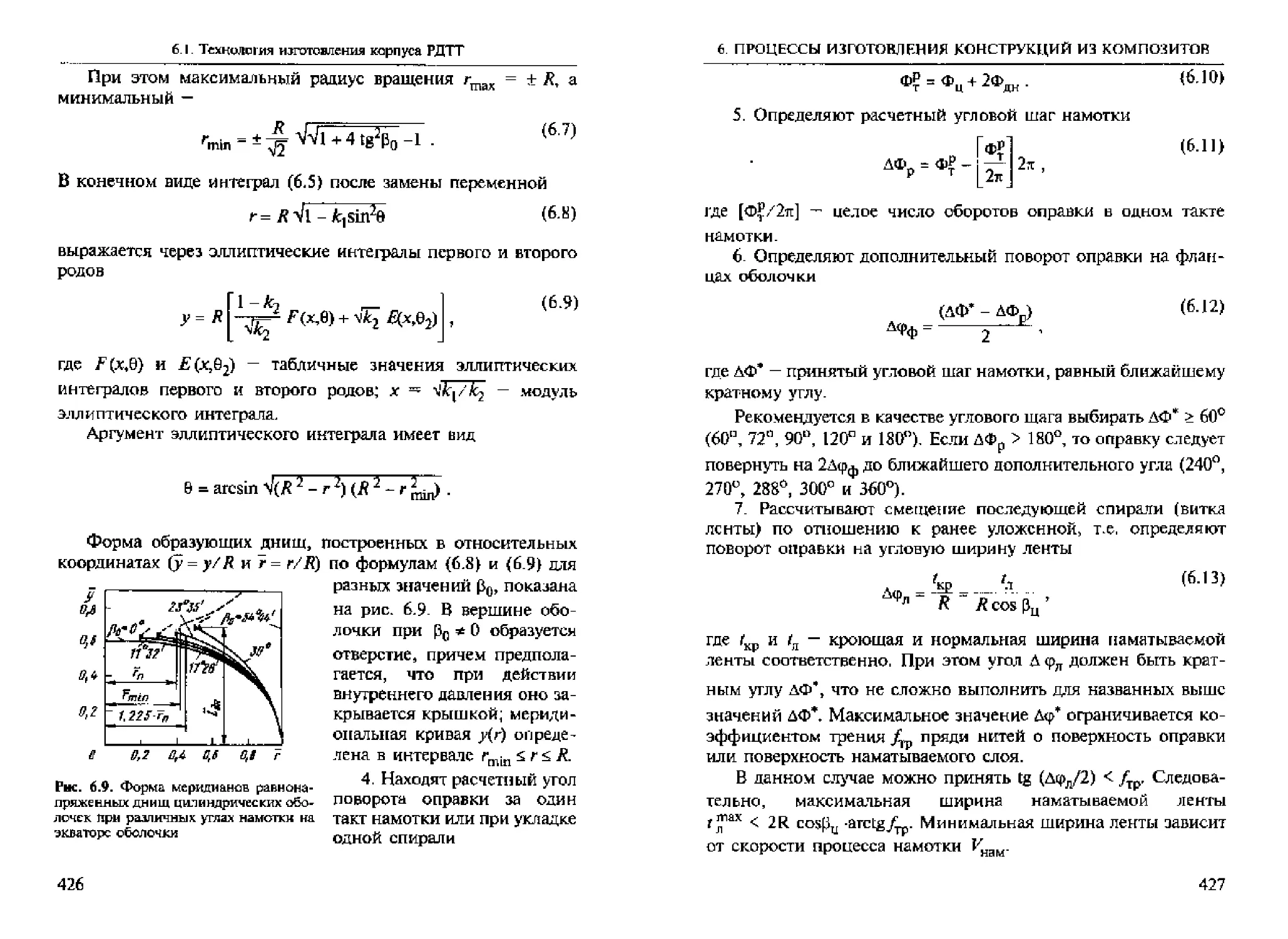

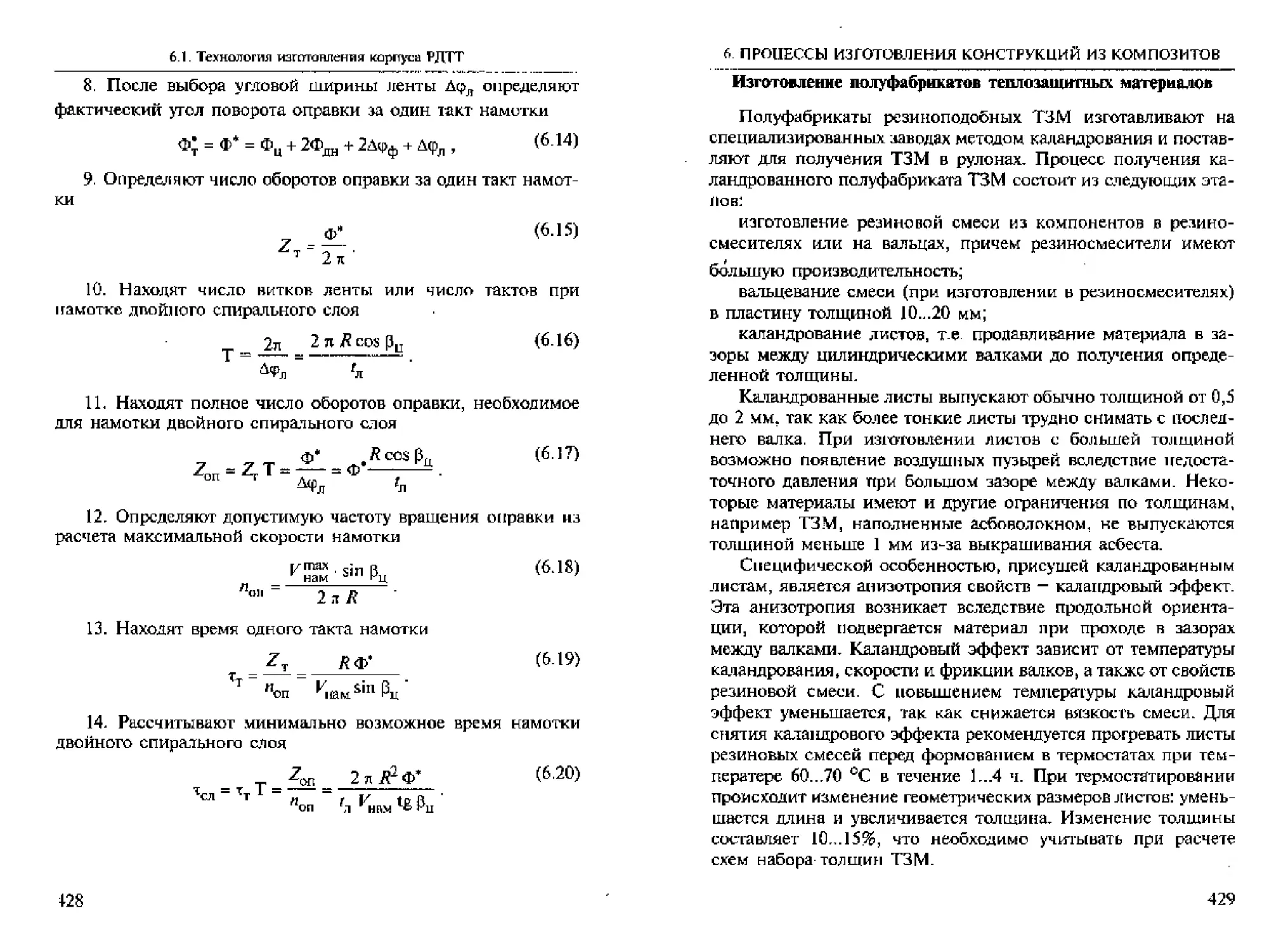

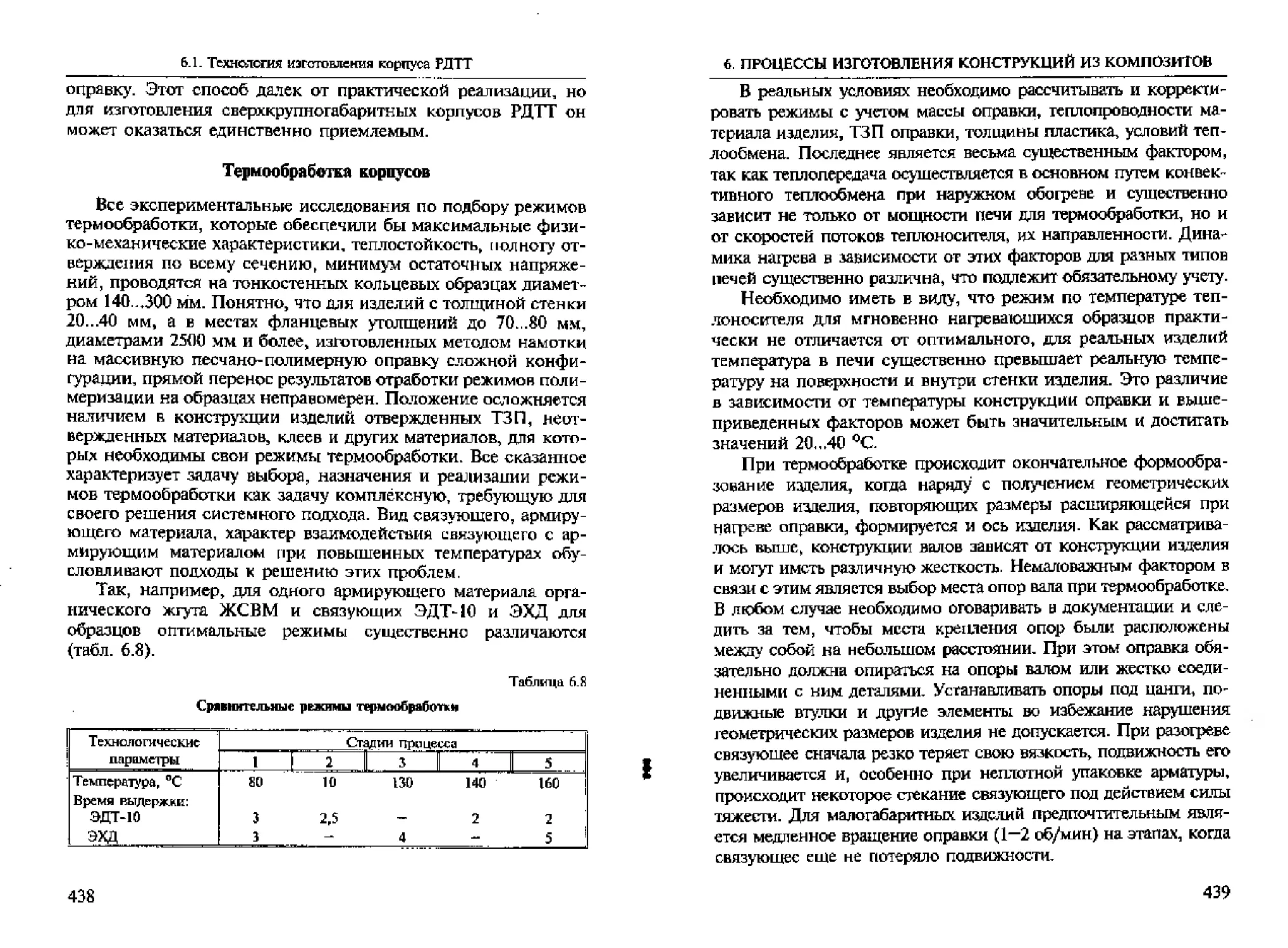

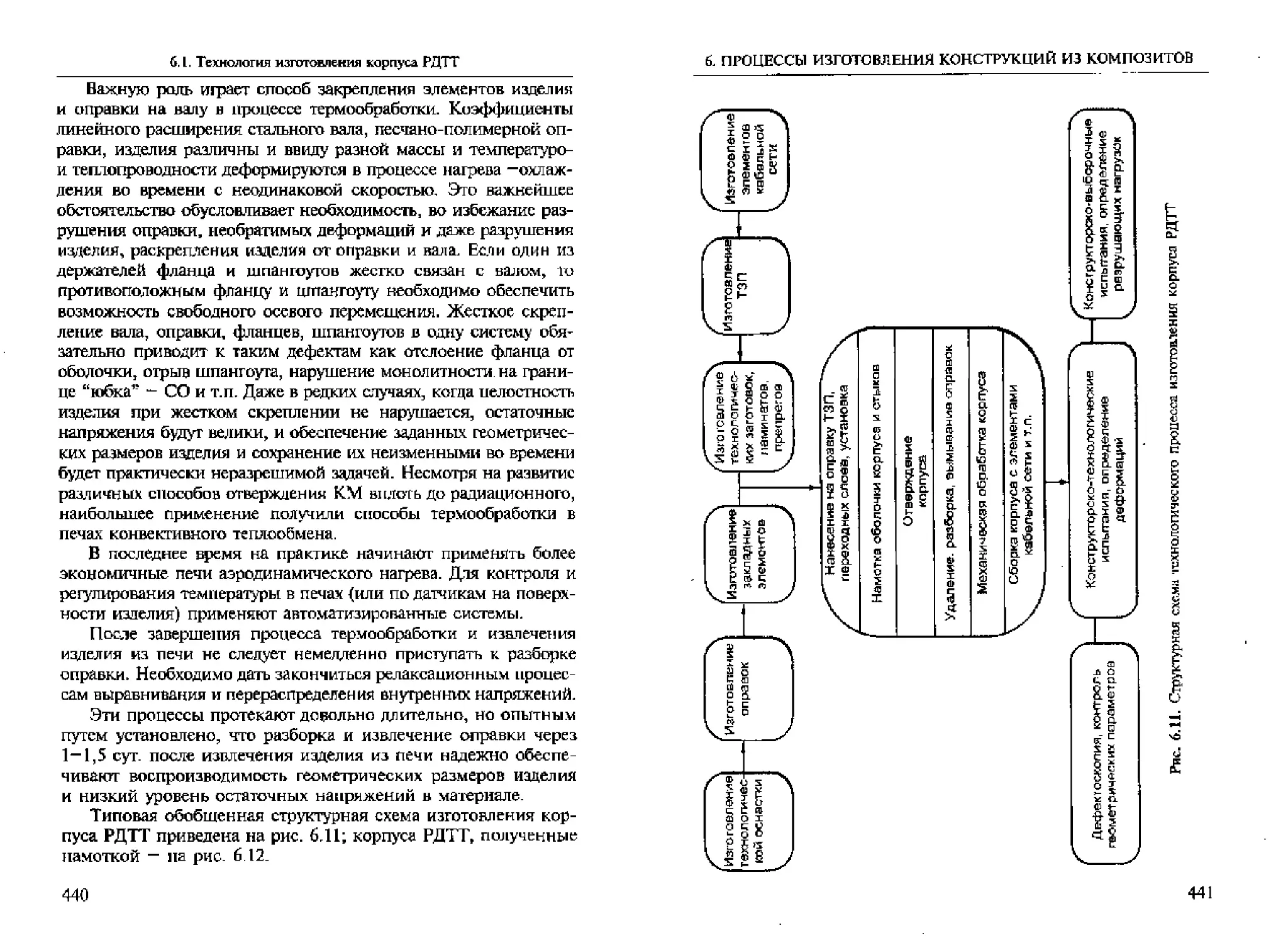

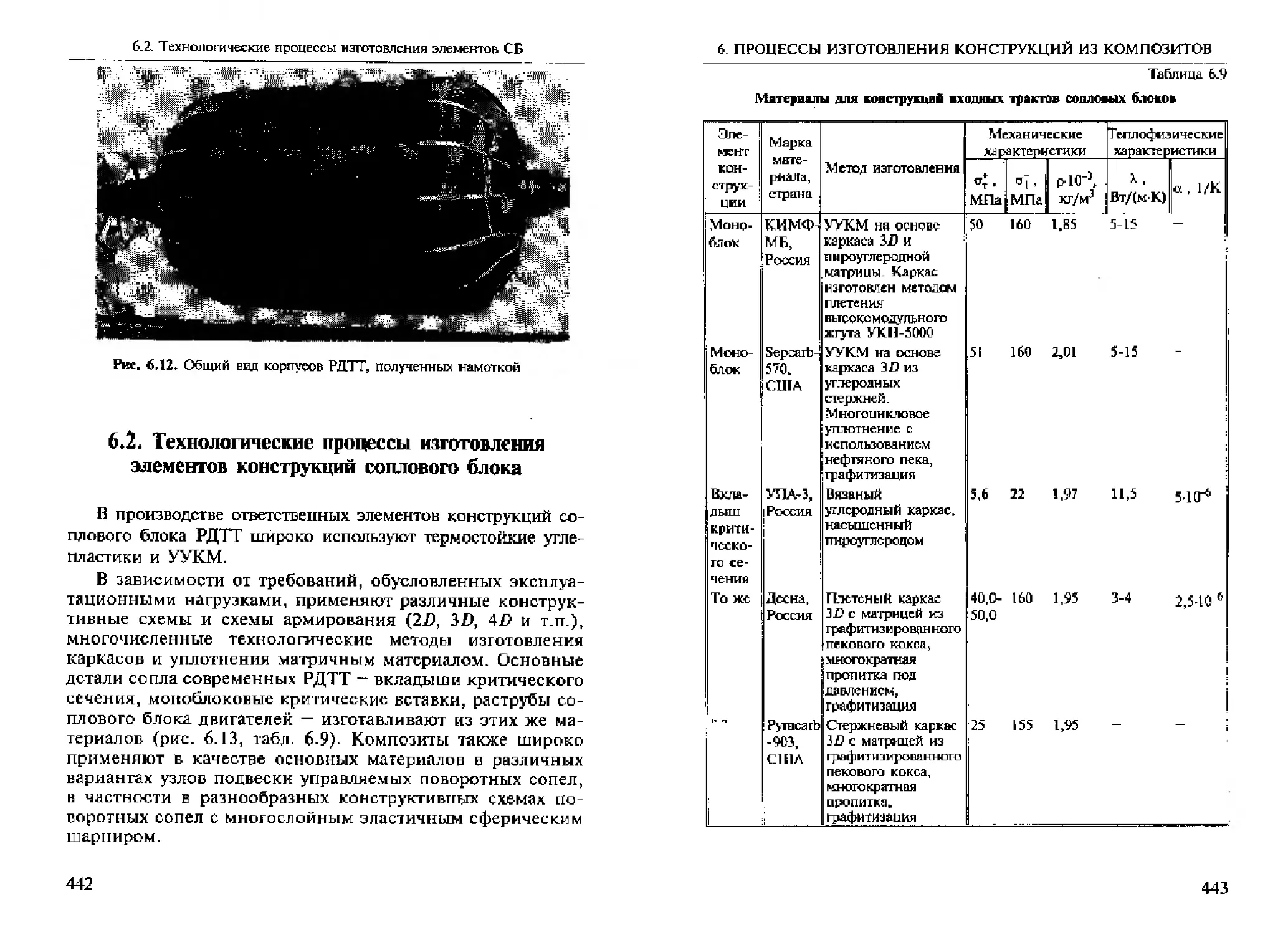

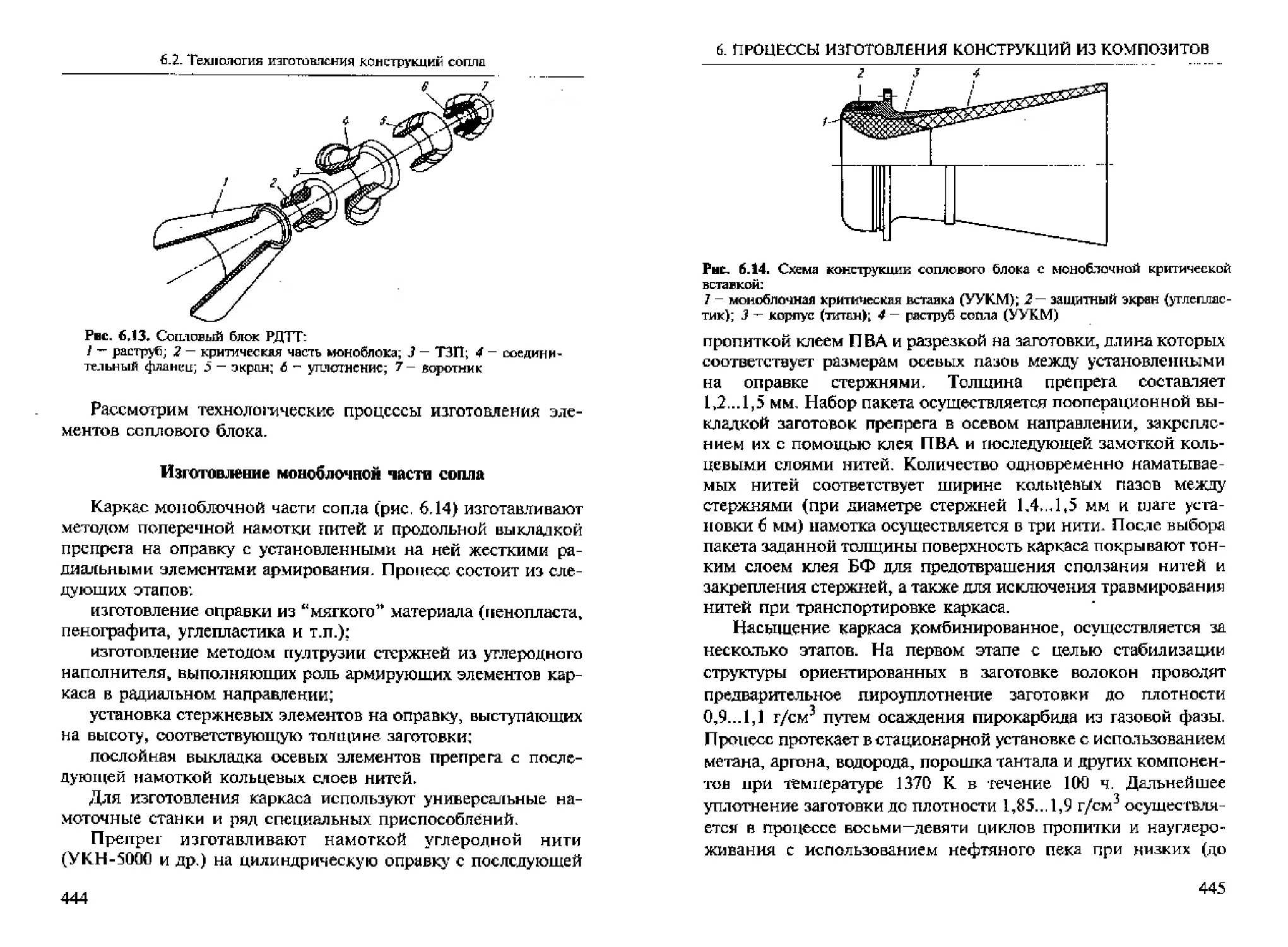

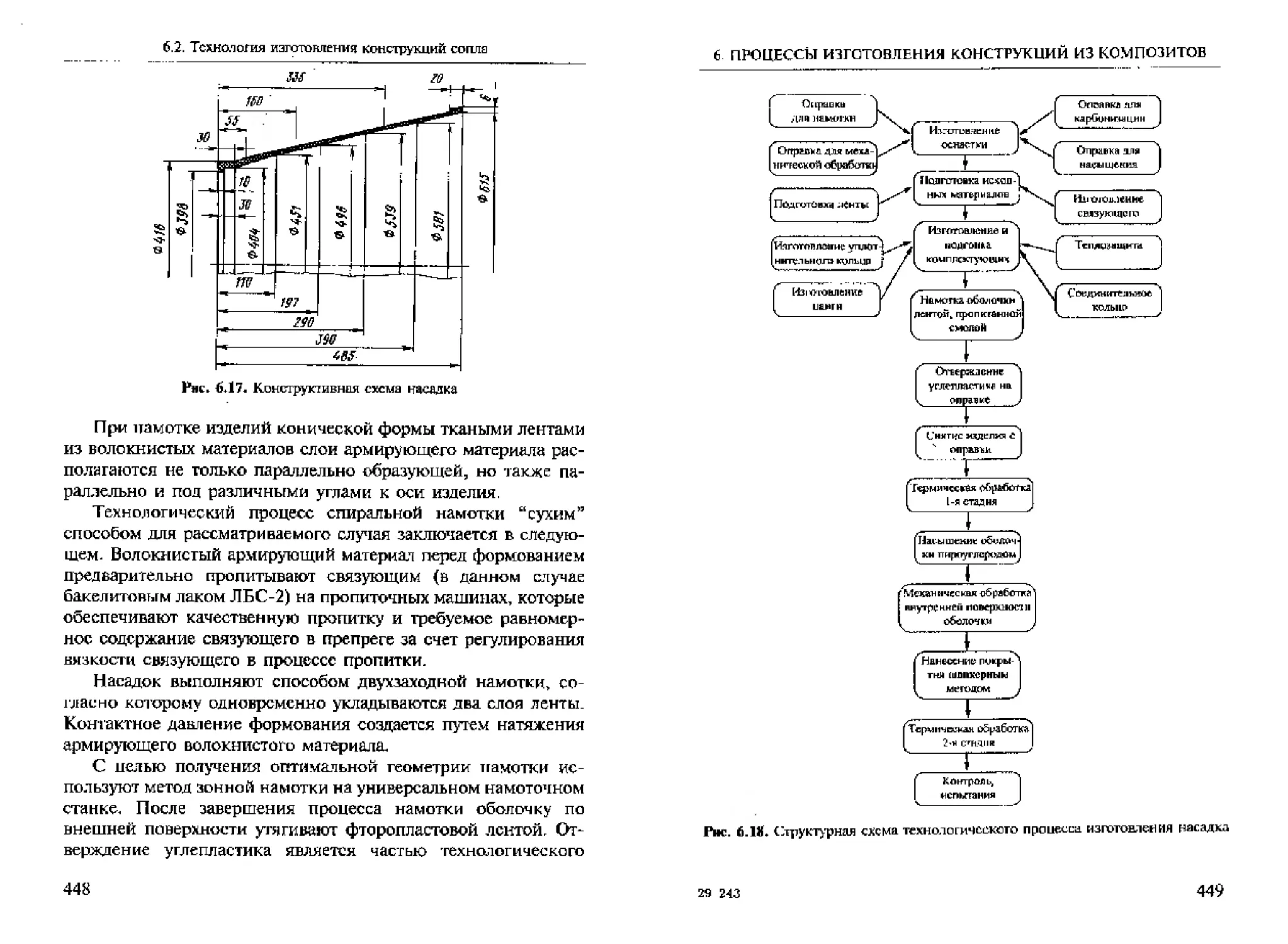

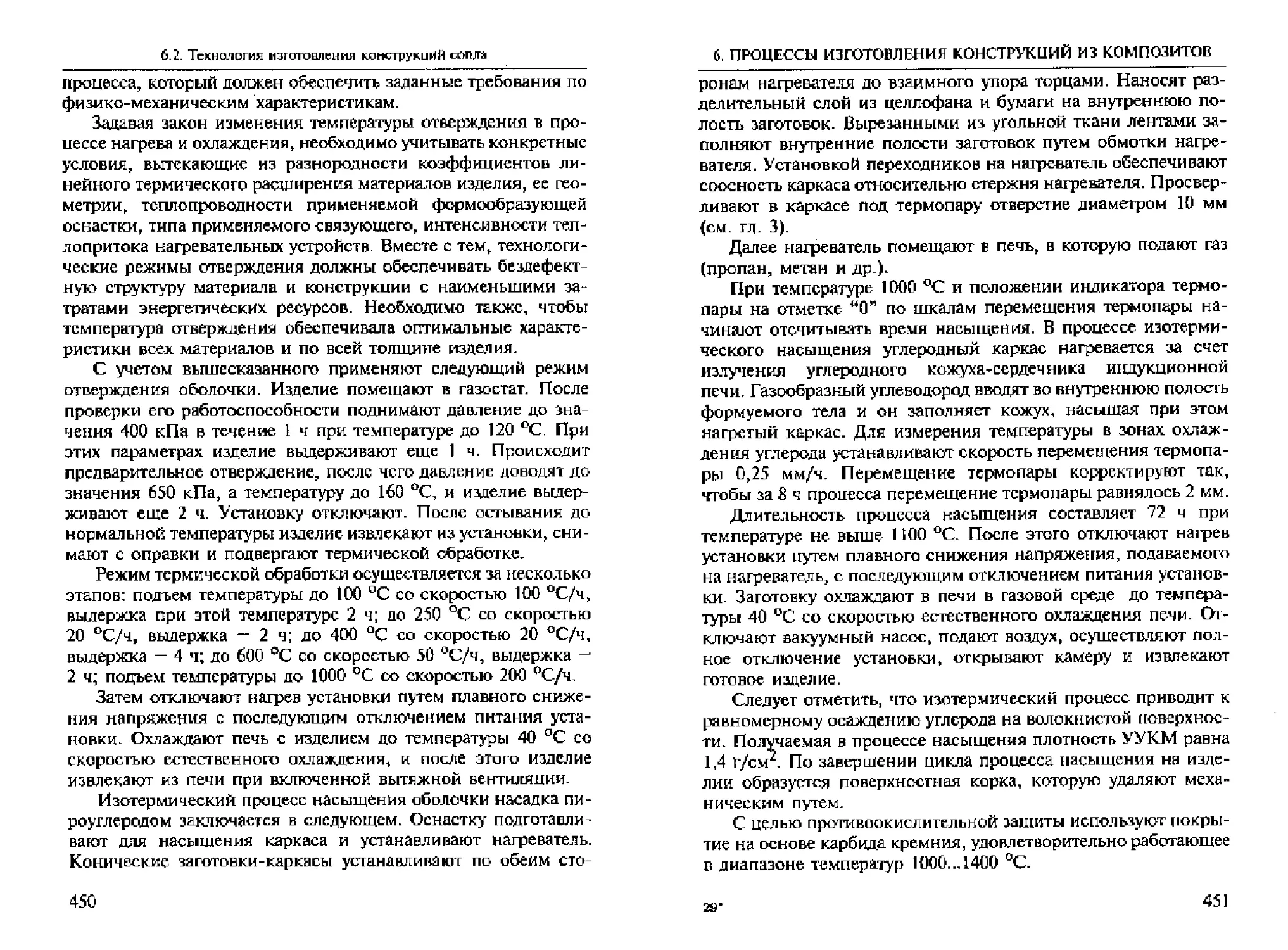

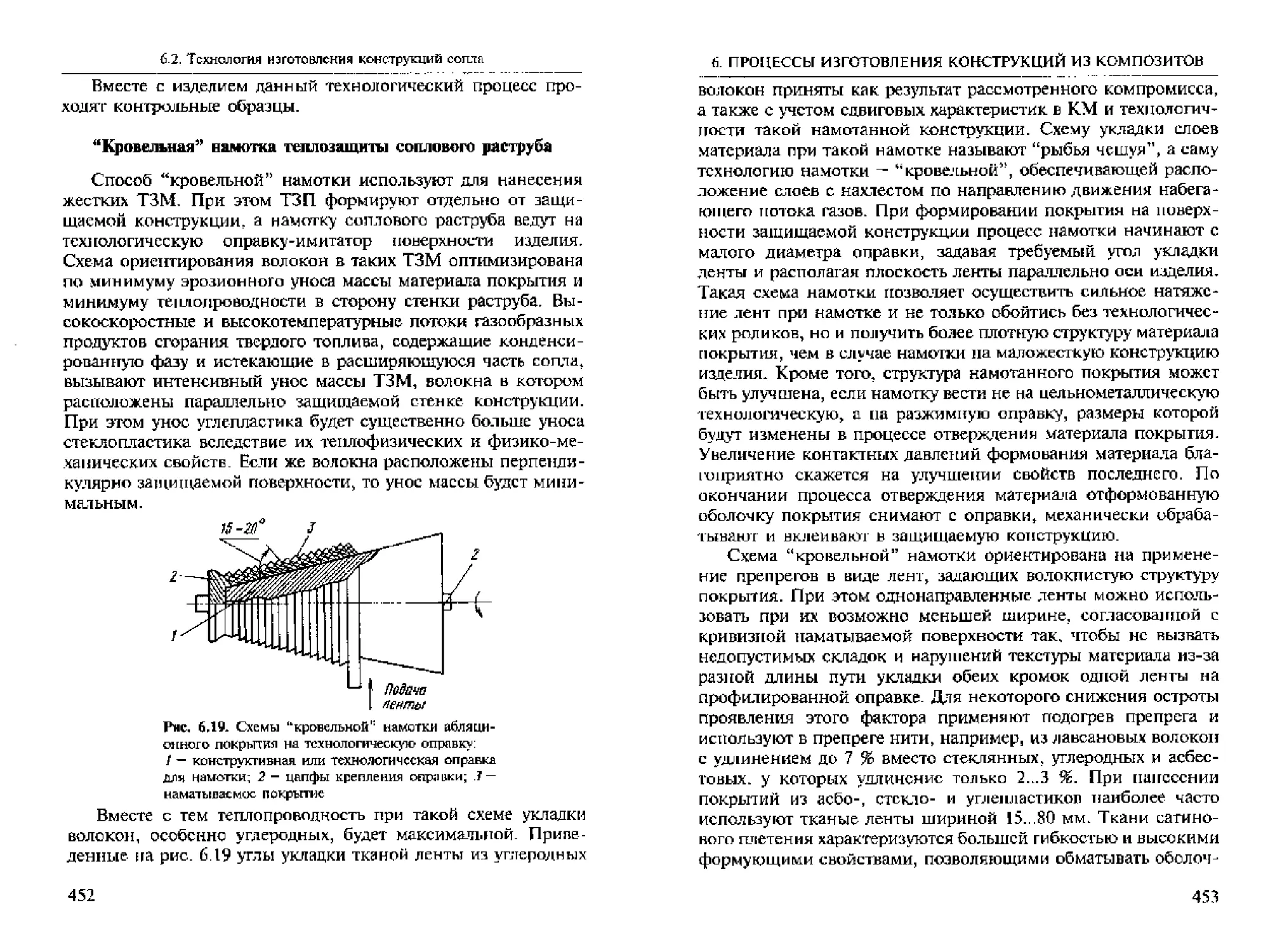

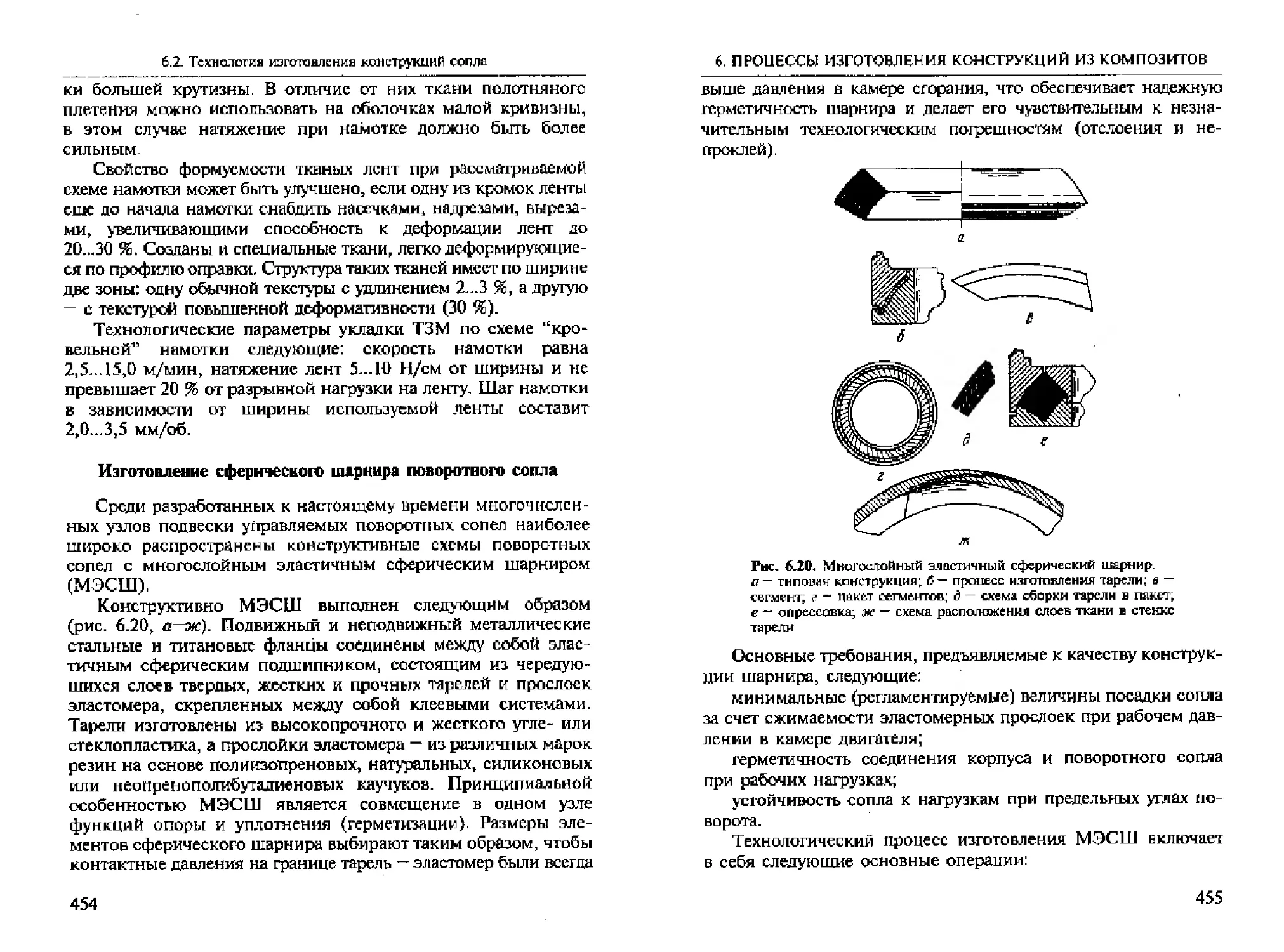

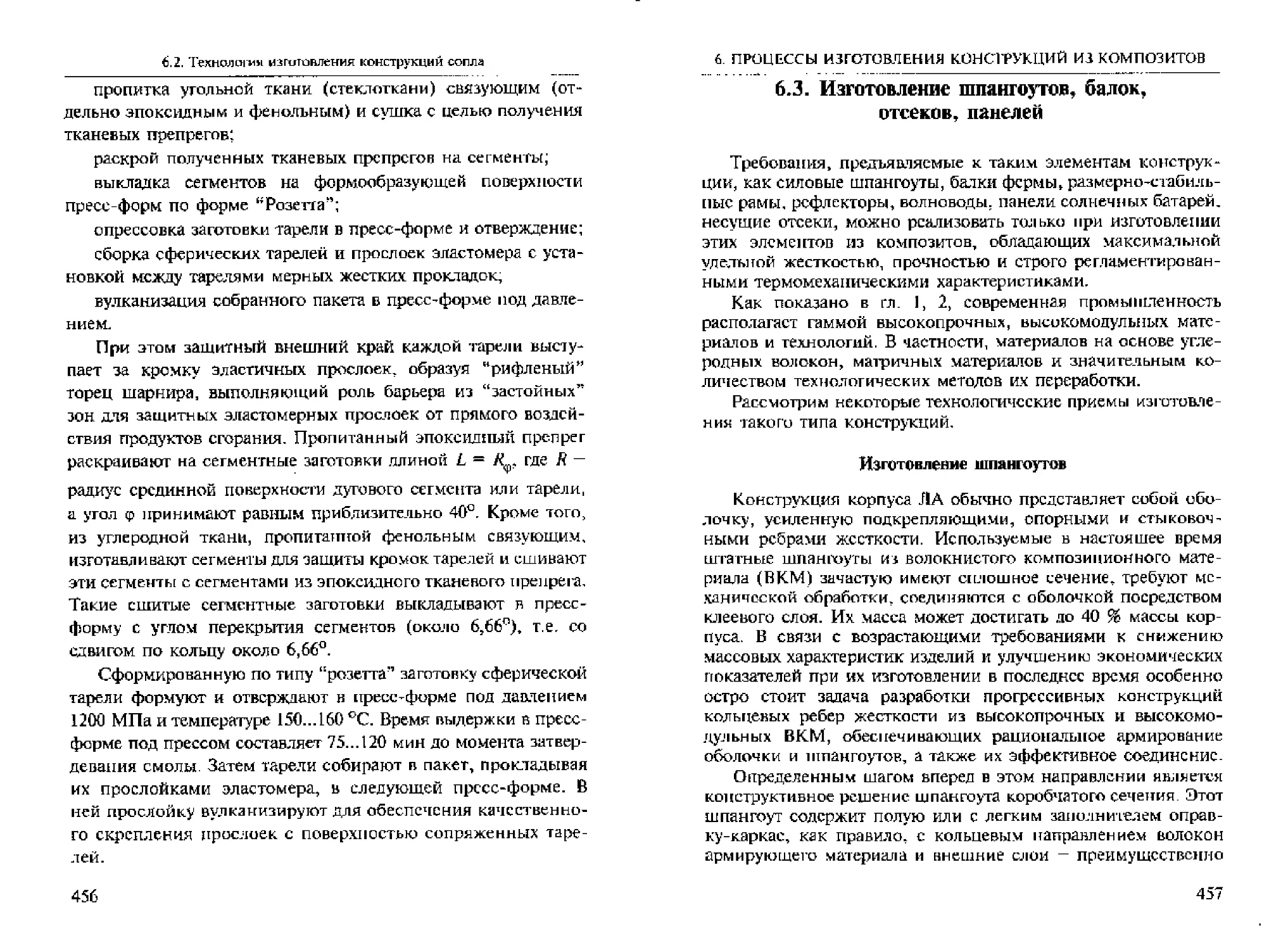

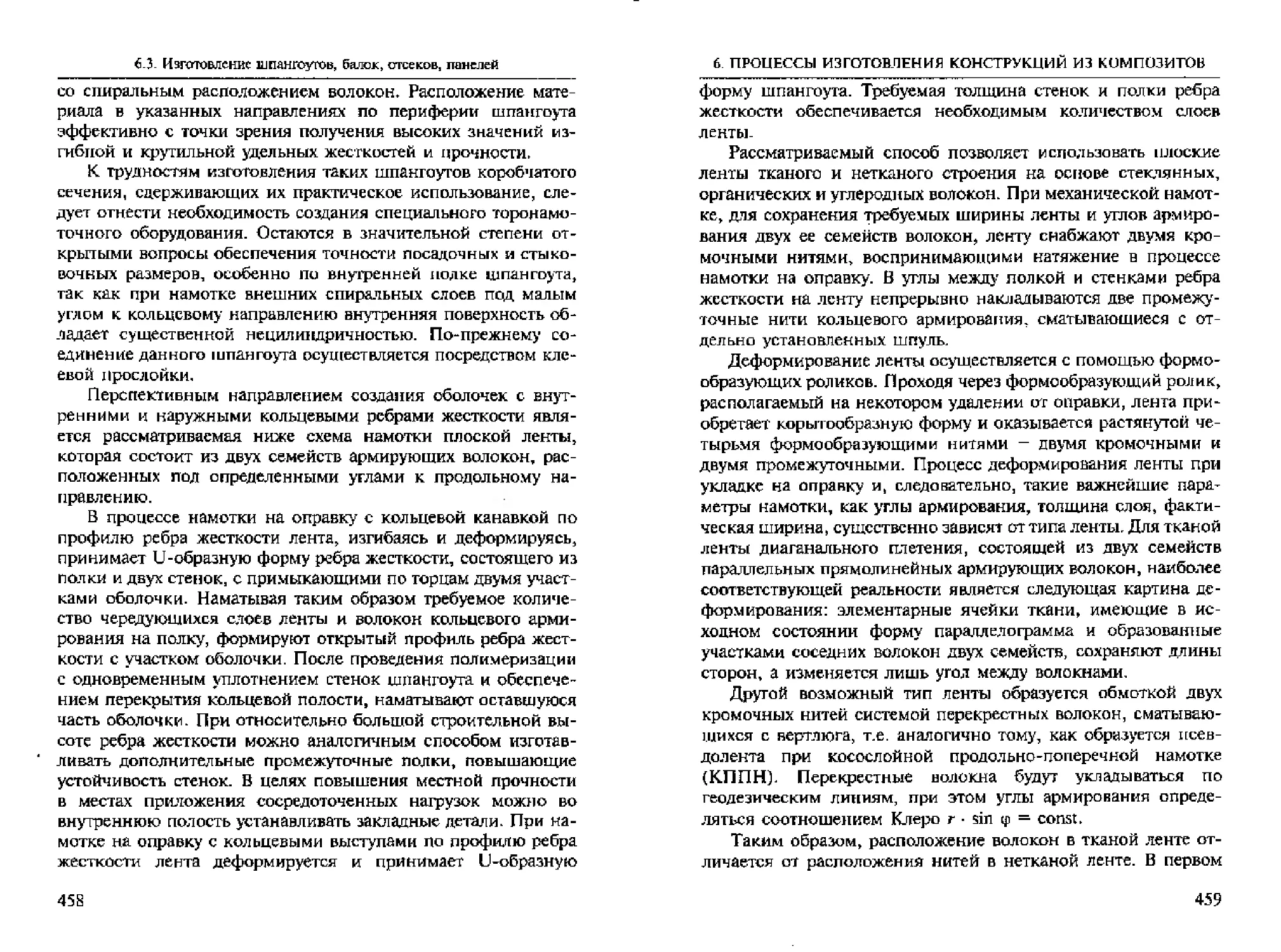

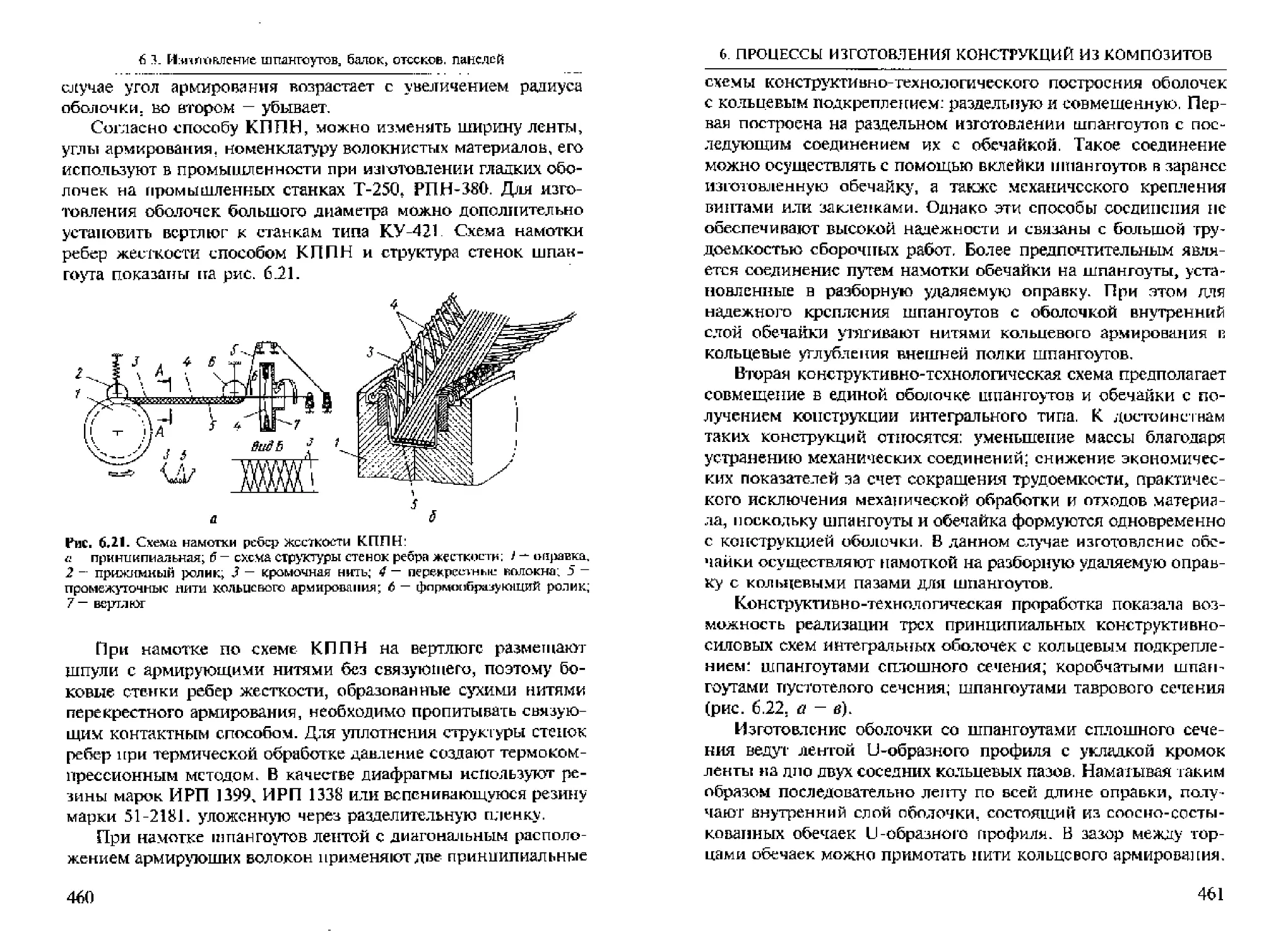

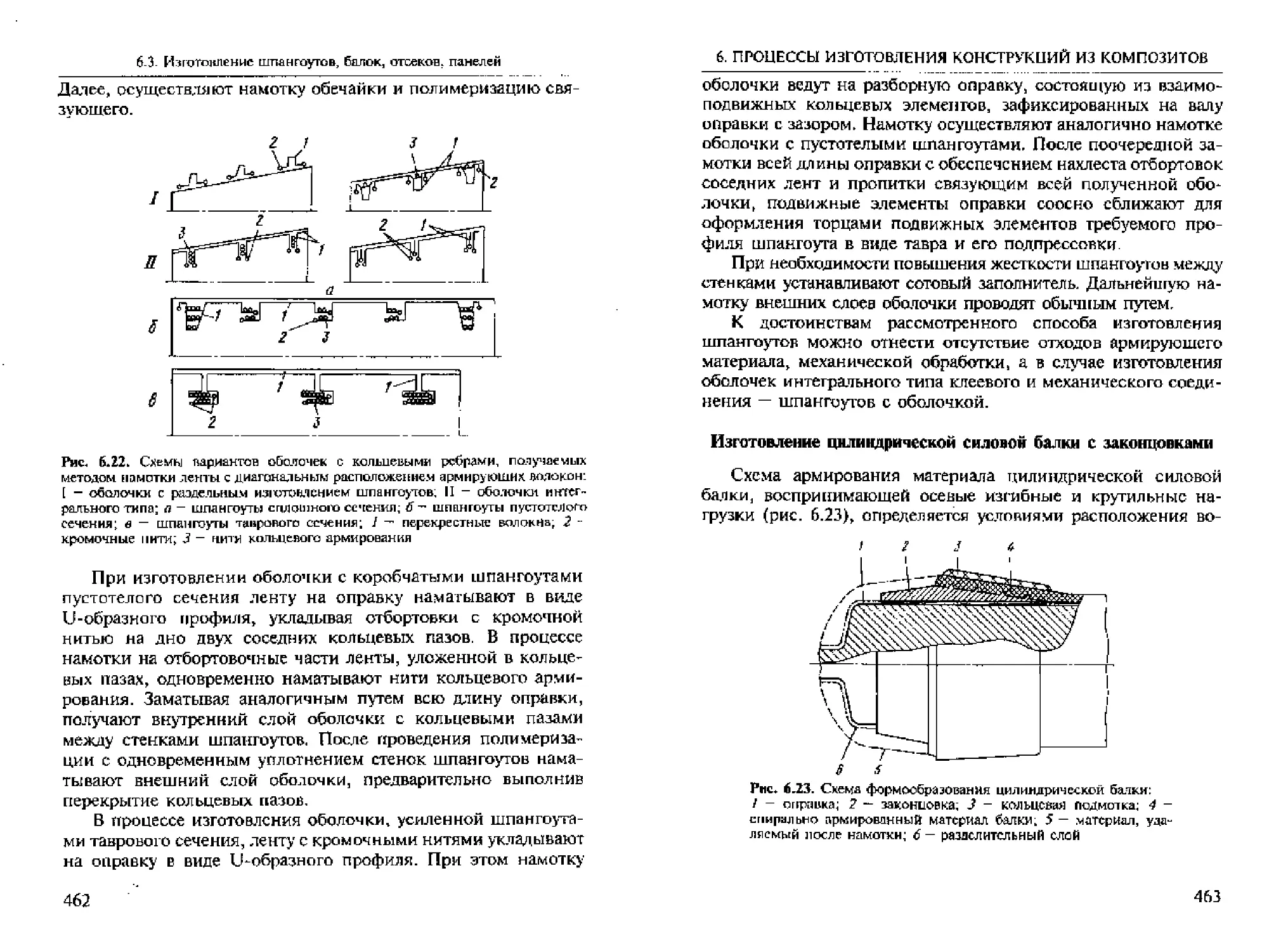

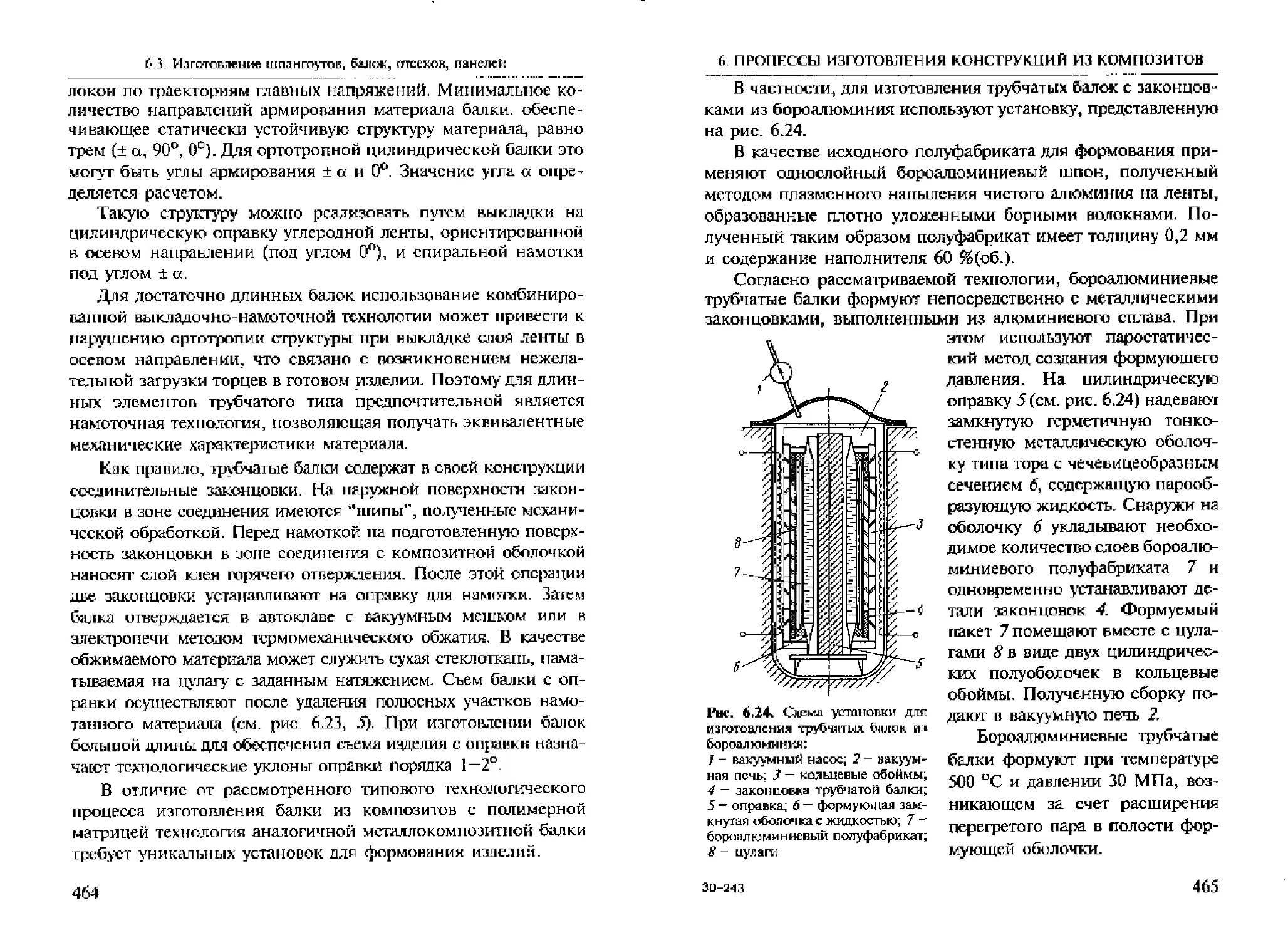

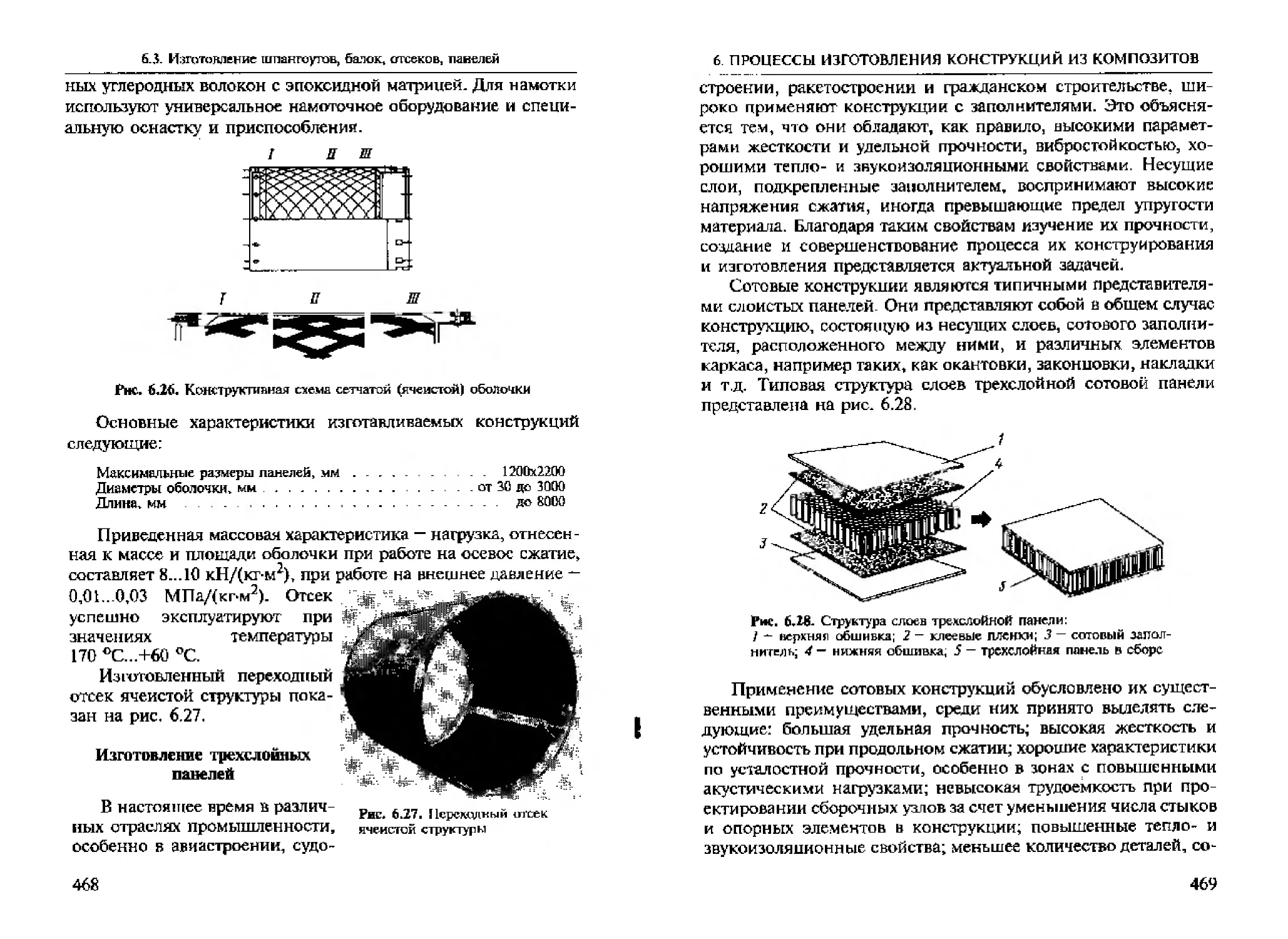

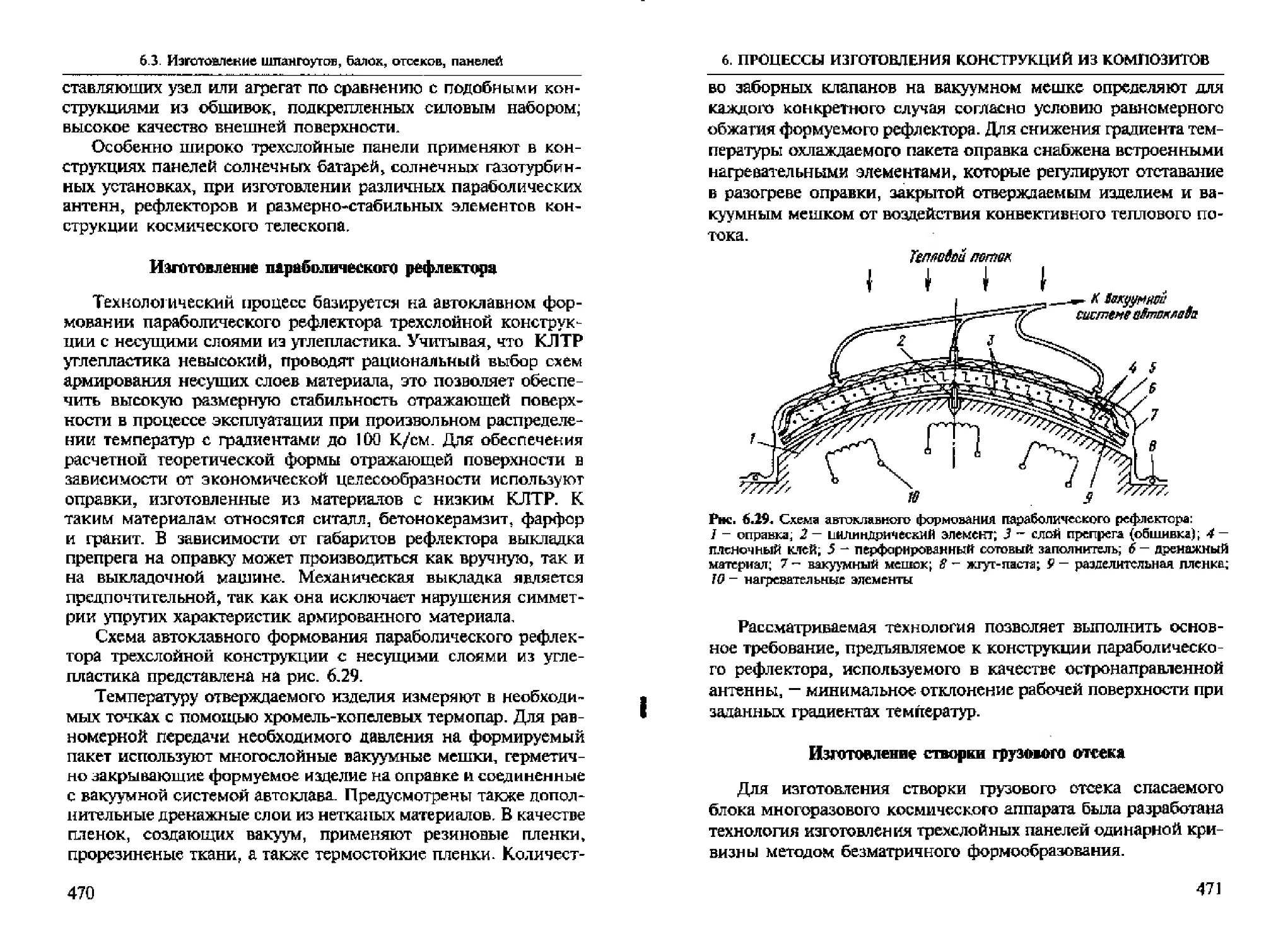

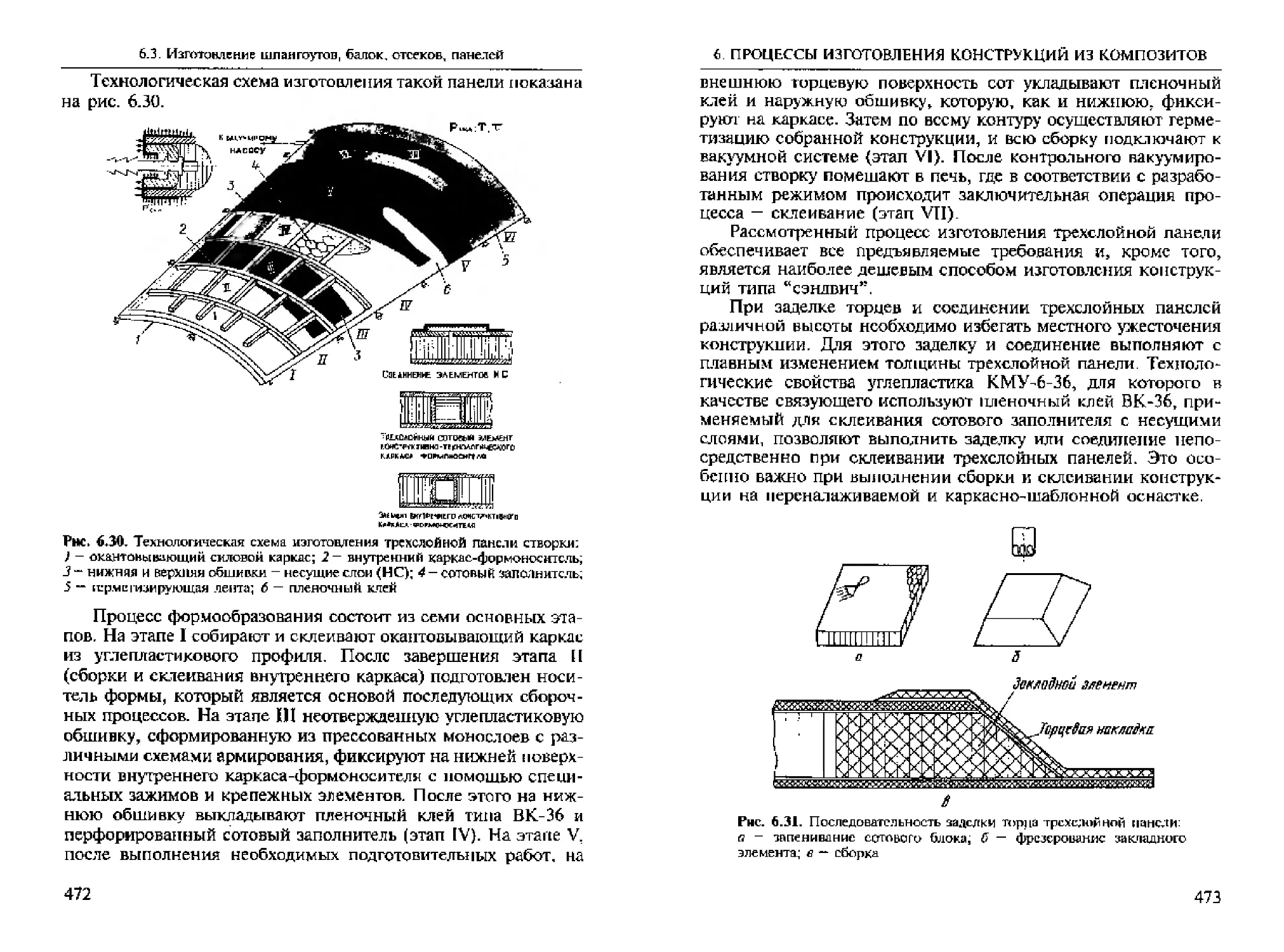

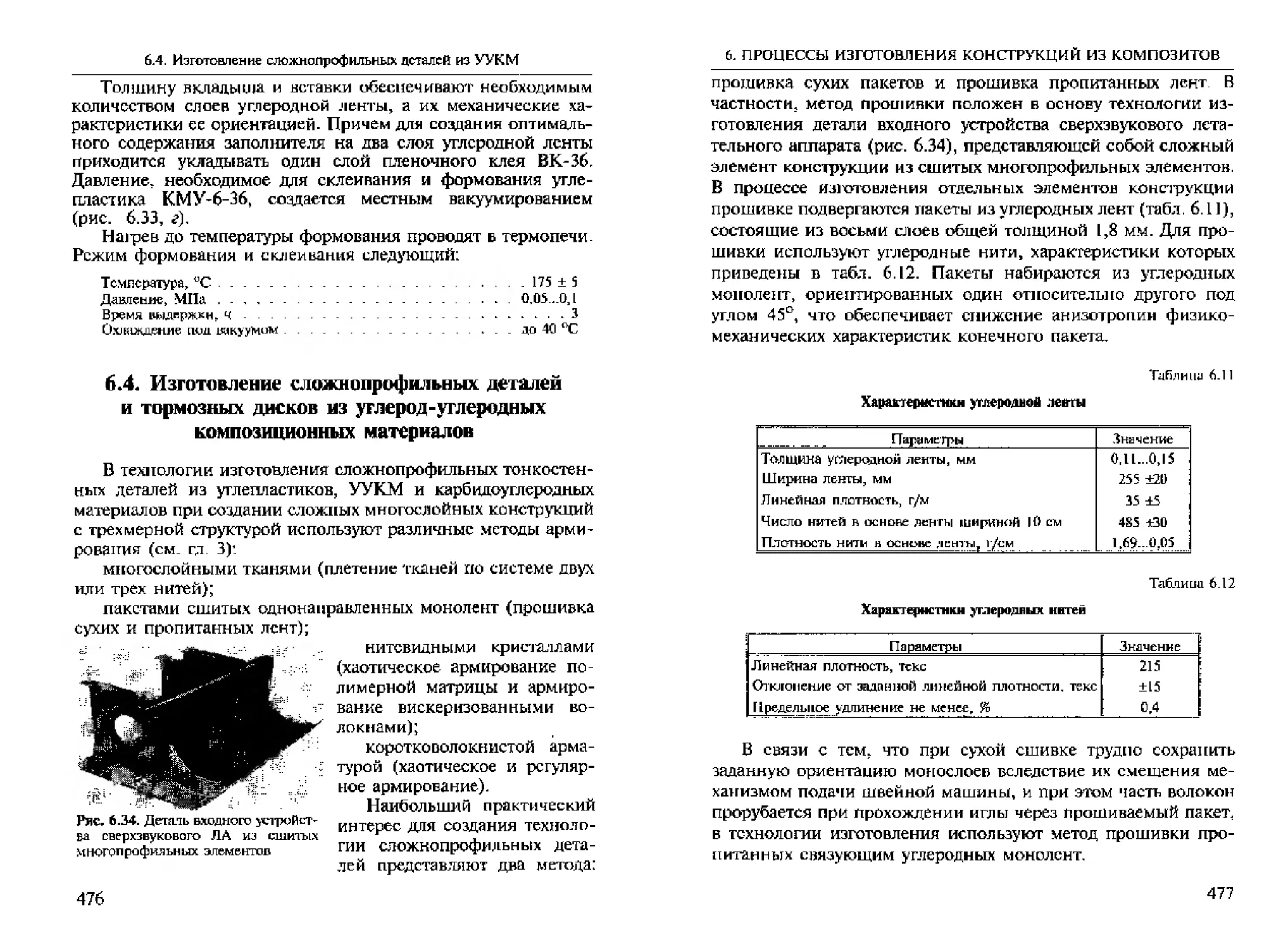

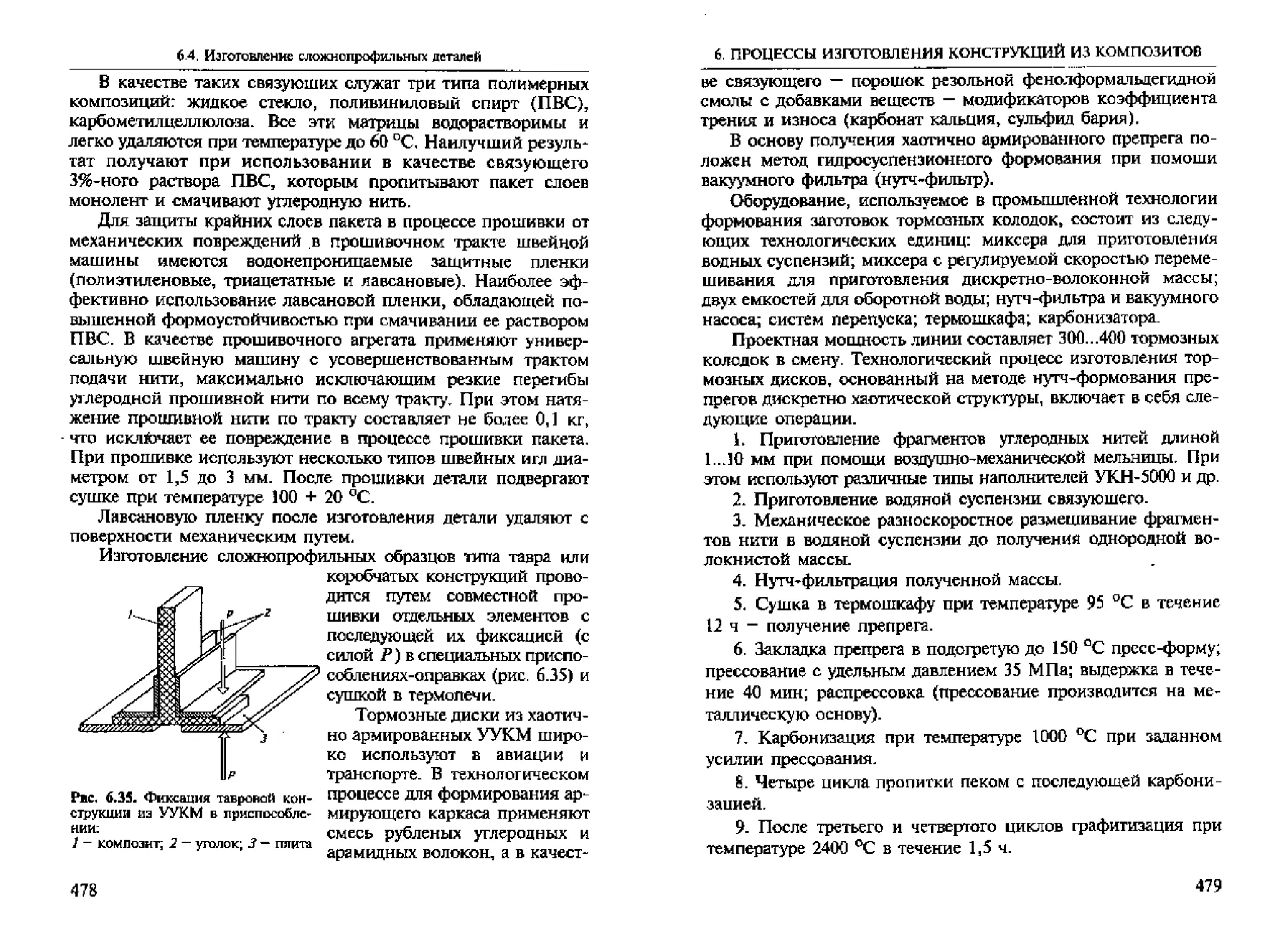

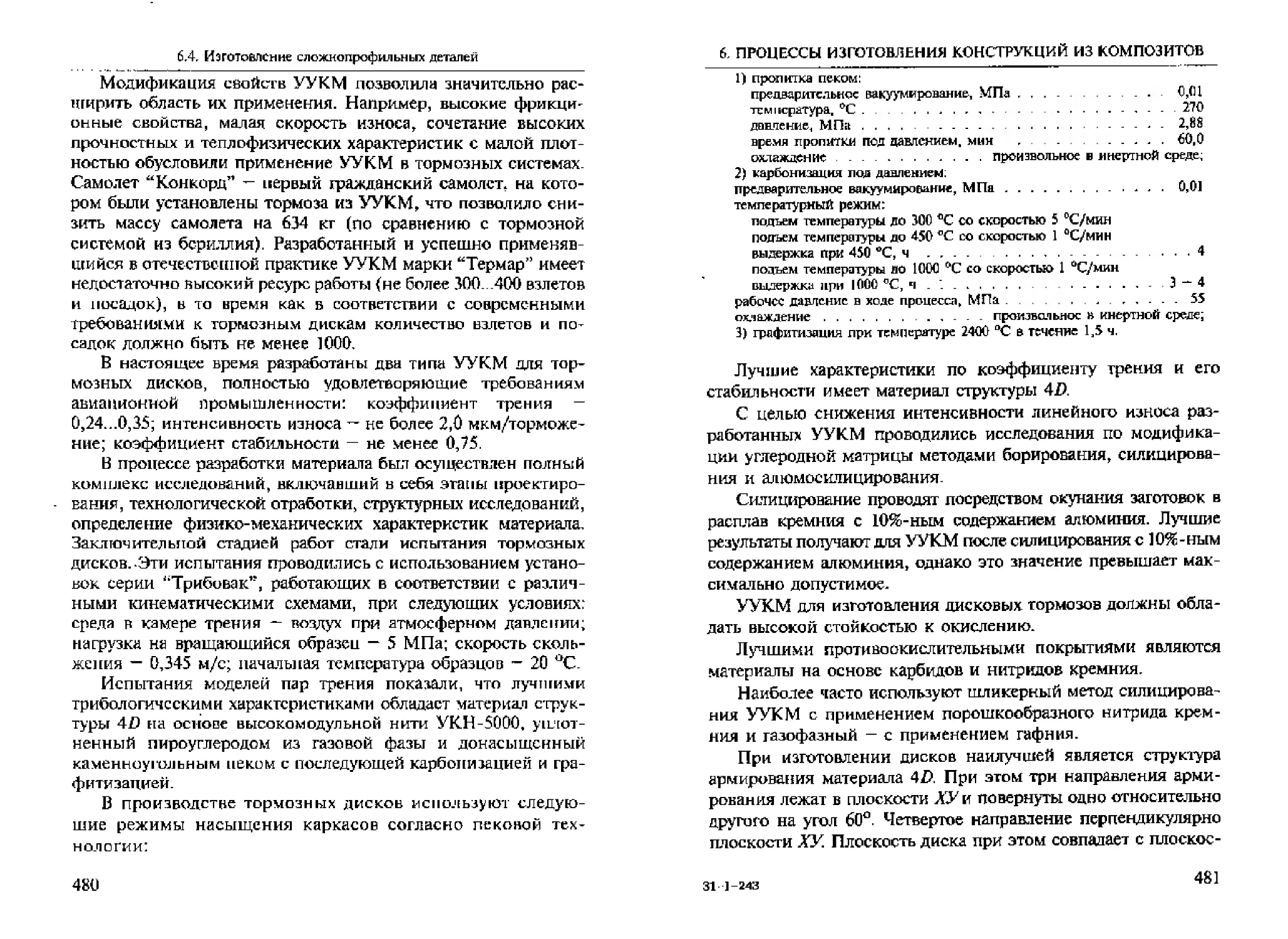

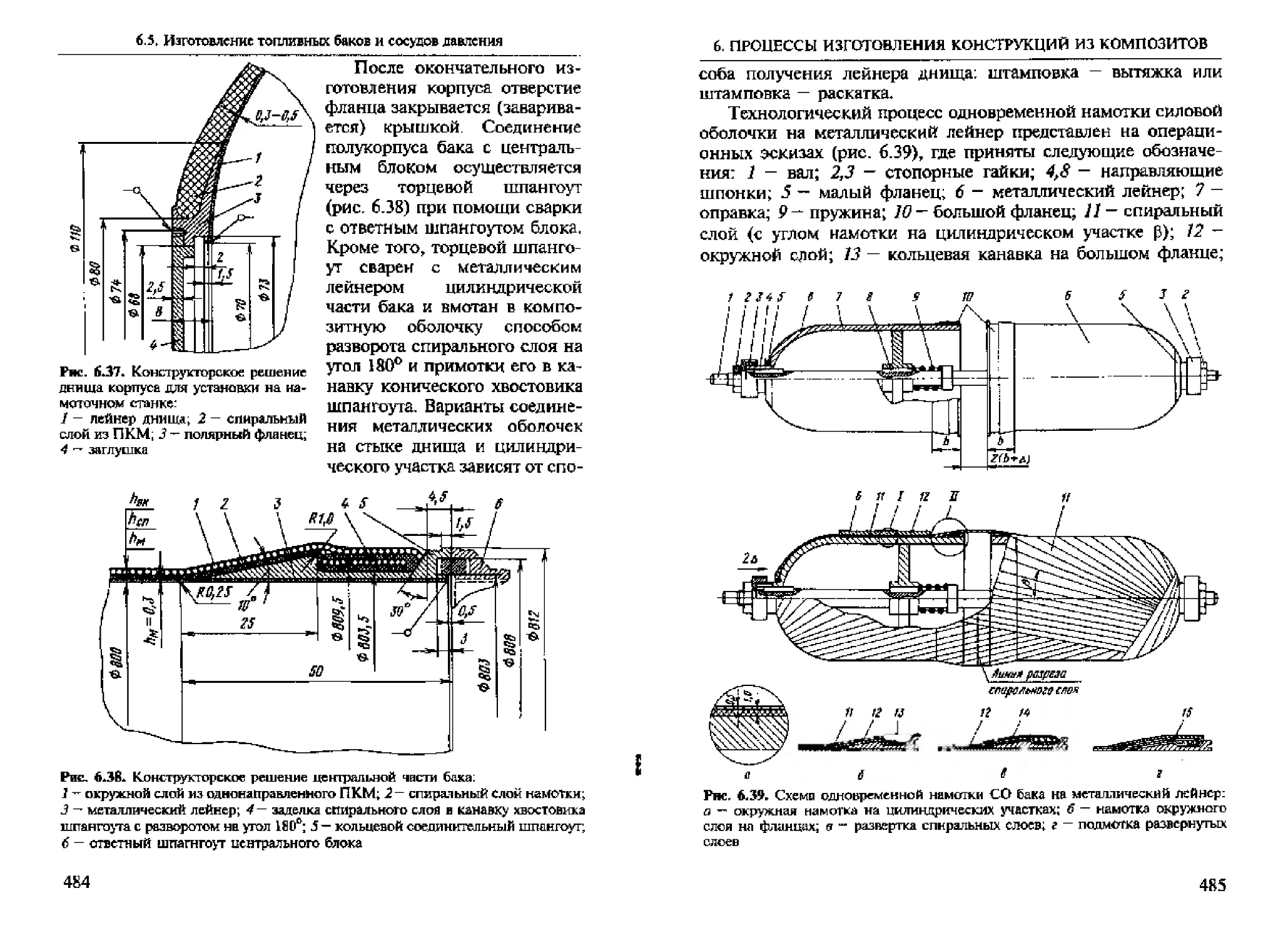

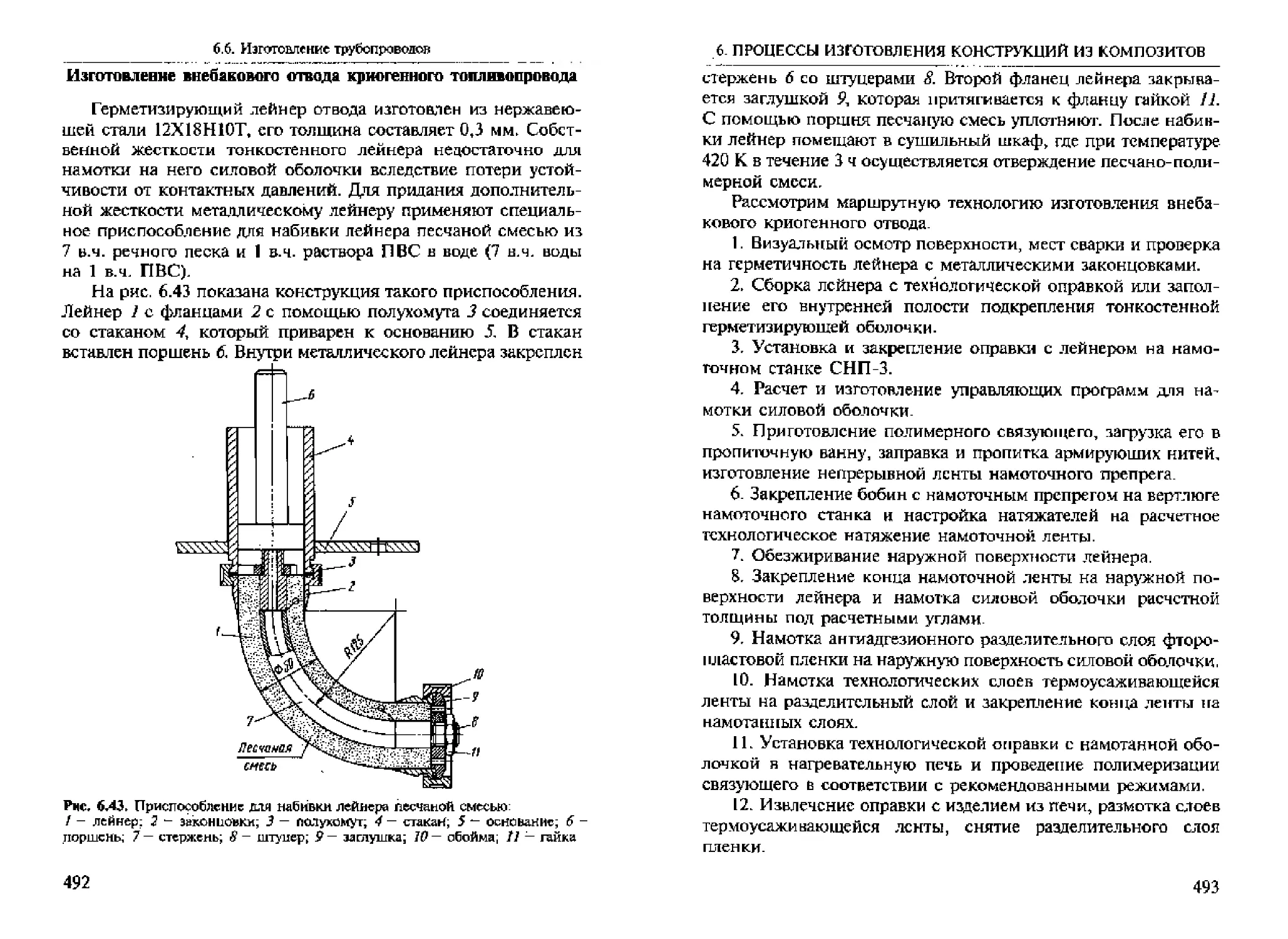

ном формообразовании изделия. Цель проводимых технологи-