Author: Раковский В.С. Райтбарг Л.Х. Ротенберг Н.Д. Теллис М.Я.

Tags: техника средств транспорта сырье материалы материаловедение авиация авиационные материалы

Year: 1979

АВИАЦИОННЫЕ

МАТЕРИАЛЫ

И ИХ ОБРАБОТКА

АВИАЦИОННЫЕ

МАТЕРИАЛЫ

И ИХ ОБРАБОТКА

Допущено Министерством

авиационной промышленности СССР

в качестве учебного пособия

для авиационных техникумов

Москва «МАШИНОСТРОЕНИЕ» 1979

ББК 30.37

А20

УДК 629.13 : 66.017 + 621.002.2(0.75)

Авторы: В. С. Раковский, Л. X. Райтбарг, Н. Д. Рот-

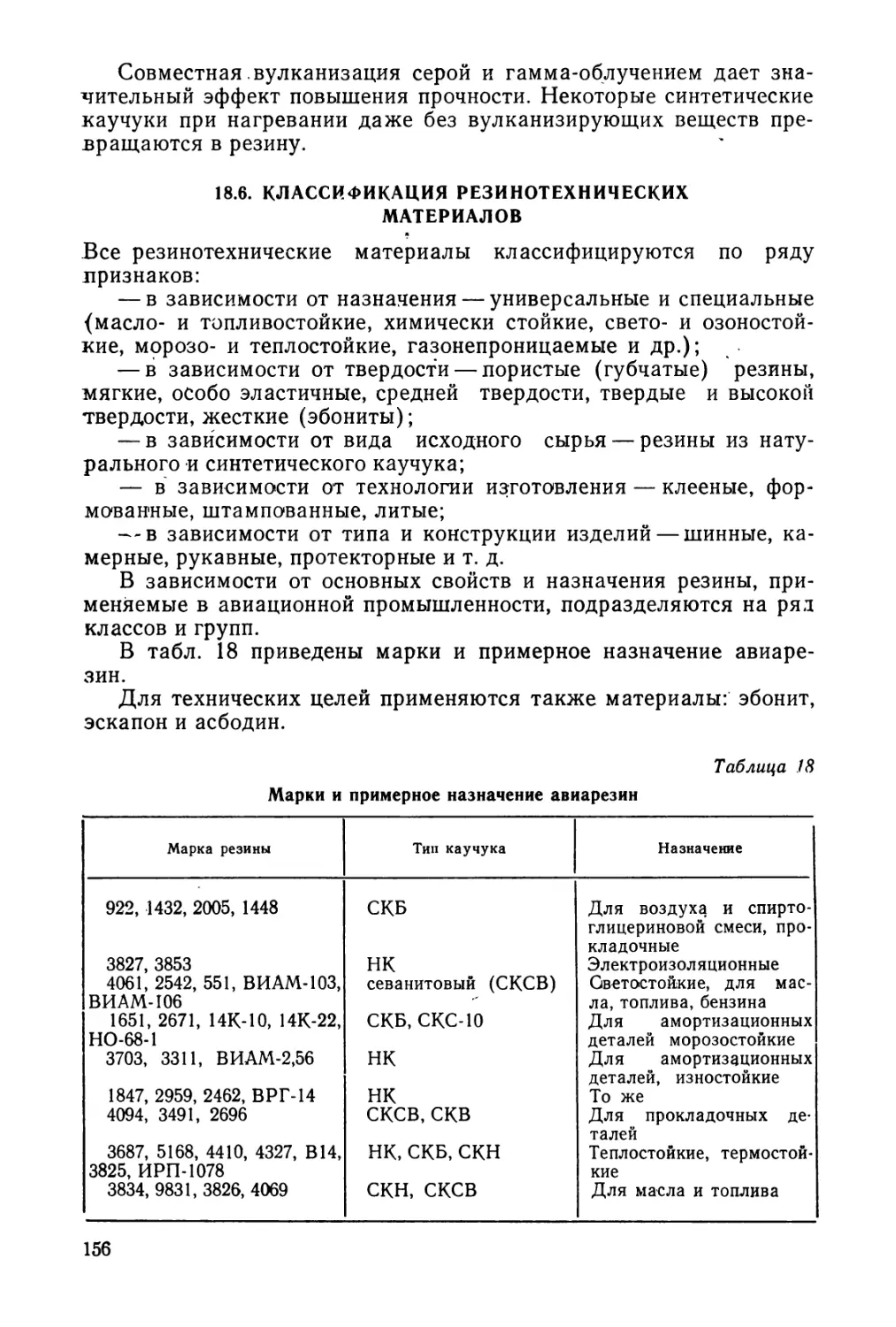

тенберг, М. Я. Теллис

Рецензенты:

проф., д-р техн, наук А. И. Колпашников

и предметная комиссия Горьковского авиационного

техникума им. П. И. Баранова

Авиационные материалы и их обработка: Учебное по-

А20 собие для авиационных техникумов/В. С. Раковский,

Л. X. Райтбарг, Н. Д. Роттенберг, М. Я. Теллис. — М.:

Машиностроение, 1979.—311 с., ил.

В пер.: 1 р.

31808—420

А ----—------230—80 3606030000

038(01)—79

ББК 30.37

6П3.4/6П4

© Издательство «Машиностроение*, 1979 г.

ВВЕДЕНИЕ

Развитие авиационной техники, ее успехи тесно связаны с прогрес-

сом в области создания прочных, стойких и легких металлических

и неметаллических материалов. Современная реактивная техника

потребовала применения в конструкции двигателя новых жаро-

прочных металлических сплавов, способных надежно работать в

условиях высоких температур (свыше 1000° С; в некоторых случа-

ях конструктивная прочность сплава должна сохраняться при тем-

пературах 1500—2500° С).

При выборе материалов для авиационных конструкций учиты-

ваются также их плотность и удельная прочность (отношение

прочности к плотности). Чем больше удельная прочность материа-

лов, тем меньше масса конструкции и полетная масса летательного

аппарата, что позволяет увеличить грузоподъемность машины,

дальность полета. Высокой удельной прочностью обладают алюми-

ниевые, титановые, магниевые сплавы, легированные конструкци-

онные стали, некоторые неметаллические материалы.

Требования, предъявляемые к авиационным материалам, в за-

висимости от условий работы, характера нагружения, температуры

и воздействия среды, могут быть различными. Например, для из-

готовления обшивки самолета необходим материал с высокой

удельной прочностью (в некоторых конструкциях — и теплостой-

костью), для изготовления лонжеронов самолета материал должен

обладать жесткостью, статической прочностью, вибростойкостью.

Для лопаток газовой турбины двигателя необходим материал, спо-

собный длительно работать в условиях значительных нагрузок,

высоких температур, газовой среды; для подшипников требуются

материалы с высокой износостойкостью и т. д.

Число новых сплавов и неметаллических материалов непрерыв-

но растет. Особенно большие возможности открылись в создании

новых материалов благодаря широкому применению тугоплавких

и редких металлов: молибдена, вольфрама, ниобия, рения, вана-

дия, гафния, циркония, редкоземельных металлов, физические

свойства которых уникальны.

Наряду с металлами в авиастроении все шире применяют не-

металлические материалы. К этой группе материалов относятся

пластические массы и композиционные материалы на их основе,

3

резиновые материалы, клеи, лакокрасочные материалы, герметики.

При замене металла пластмассой снижается трудоемкость изготов-

ления деталей и уменьшается масса, конструкции в 4—5 раз, сокра-

щается длительность производственного цикла. Применение пласт-

масс в качестве покрытия на поверхностях металлических деталей

увеличивает срок их службы в 5—10 раз.

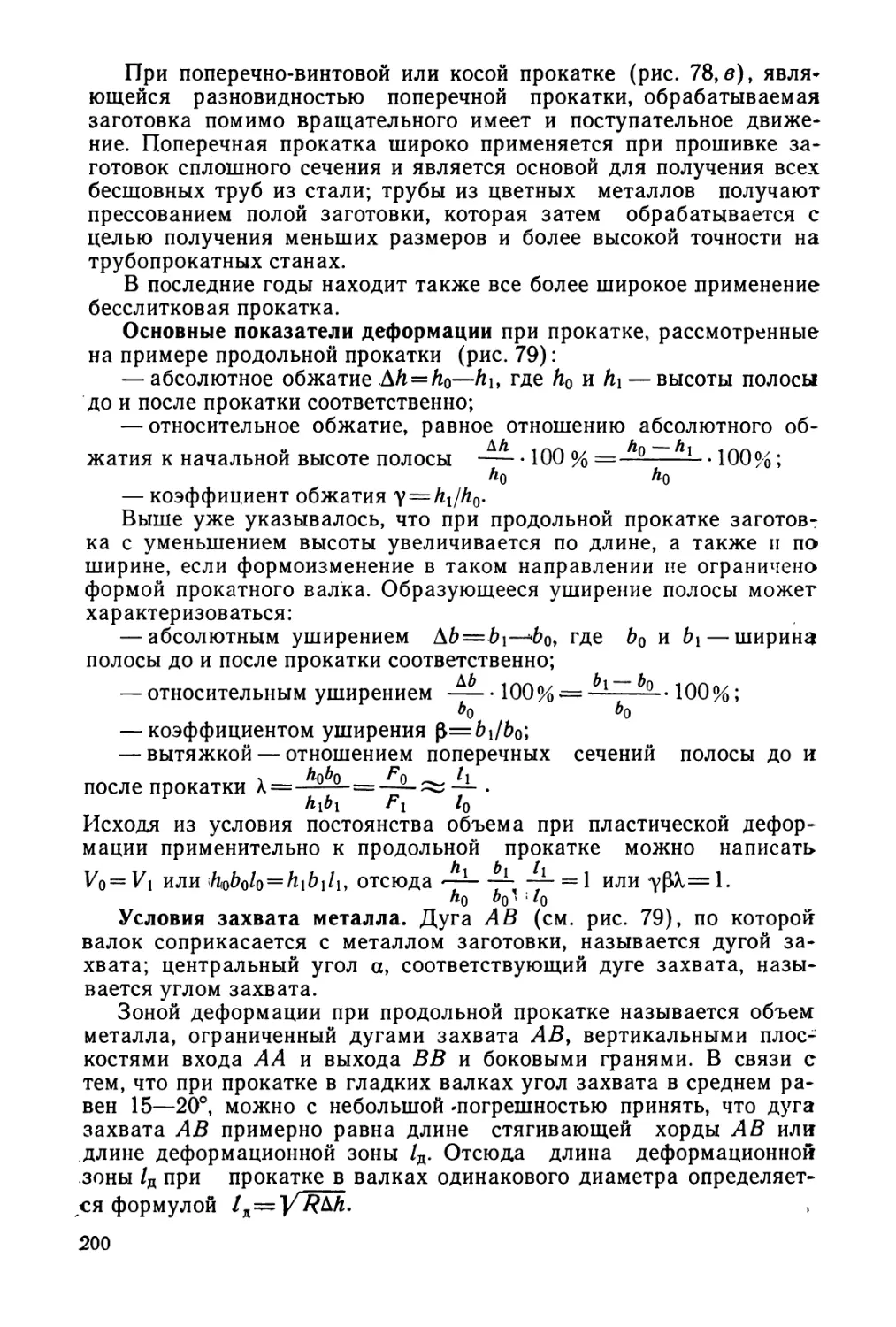

В курс «Авиационные материалы и их обработка» входят такие

разделы, как основы металлургии черных и цветных металлов, ос-

новы общего металловедения, свойства и применение металличес-

ких и неметаллических материалов, используемых в авиационной

технике, обработка металлов давлением, основы литейного и сва-

рочного производства.

Металловедение изучает зависимость между составом, строени-

ем и свойствами металлов и сплавов и закономерности их измене-

ния под влиянием механических, химических, тепловых, электро-

магнитных и других воздействий.

Металловедение как наука возникло в конце прошлого века, в

годы бурного развития техники, массового производства металлов,

развития машиностроения.

Основы научного металловедения были заложены русским ме-

таллургом Дмитрием Константиновичем Черновым (1839—

1921 гг.). Чернов открыл полиморфизм железа: критические точки,

при которых в процессе нагрева — охлаждения стали происходят

полиморфные превращения, когда вместе со структурой меняются

и свойства стали; в последующие годы эти точки были названы

«критическими точками Чернова». Открытие критических точек по-

служило началом развития новой технологической дисциплины —

металлографии и термической обработки стали. Черновым было

открыто явление «термической усталости», были изучены законы

кристаллизации, описаны пороки стального слитка и меры борьбы

с ними, заложены идеи легирования стали, была предложена тео-

рия бессемерования стали и др.

Павел Петрович Аносов (1799—1851 гг.) впервые применил

микроскоп для изучения структуры стали; используя новый метод

изучения металла — микроанализ, П. П. Аносов установил, что

свойства стали зависят также от ее структуры.

Качественный сдвиг в развитии металловедения был достигнут

благодаря работам Н. С. Курнакова (1860—1941 гг.) —основателя

физико-химического анализа. Курнаковым было установлено, что

свойства сплавов изменяются закономерно с изменением их сос-

тава.

Для большинства технических материалов характерно кристал-

лическое состояние. Связь между составом и кристаллической

структурой, с одной стороны, и свойствами, с другой, создает воз-

можность улучшения свойств уже имеющихся материалов, а также

создания новых материалов с особыми свойствами.

Разработкой теории термической обработки стали и созданием

новых качественных сталей успешно занимались советские ученые

Н. А. Минкевич, С. С. Штейнберг, А. Л. Бабошин, Г. В. Курдюмов.

4

Крупнейшие теоретические исследования термической обработ*

ки алюминиевых сплавов были выполнены С. Т. Конобеевским. На

основании многочисленных экспериментальных исследований им

была разработана теория старения дуралюмина — сплава на алю-

миниевой основе, обладающего высокими механическими свойства-

ми при малой плотности.

Фазовые превращения в цветных сплавах исследованы

А. А. Бочваром, Д. А. Петровым, С. М. Вороновым, А. Гинье,

Ж- Престоном и другими отечественными и зарубежными учеными.

Выдающийся русский химик А. М. Бутлеров является создате-

лем теории химического строения органических соединений.

Глубокие исследования ученых Г. С. Петрова и С. В. Лебедева

позволили обеспечить промышленное производство синтетического

каучука, синтетических пластмасс.

Успешное развитие химии и физики полимеров связано с име-

нами отечественных ученых Н. Н. Семенова, П. П. Кобеко,

В. А. Каргина, А. А. Андрианова, А. П. Александрова.

Прогрессивные направления в производстве материалов — уве-

личение производства качественных сталей, особенно получаемых

электрошлаковым и вакуумным переплавом, расширение сортамен-

та проката, повышение доли алюминия, титана, полимеров в об-

щем выпуске конструкционных материалов, производство синтети-

ческих материалов с заранее заданными свойствами, создание

и производство композиционных материалов, широкое использова-

ние методов порошковой металлургии.

Весьма актуальны вопросы технологии обработки металлических

материалов давлением; в этой области имеются значительные дос-

тижения, например штамповка в режиме сверхпластичности, высо-

коскоростные виды штамповки, проката, прессования.

В области обработки давлением созданы новые процессы чис-

товой обработки поверхности деталей пластическим деформирова-

нием: обработка обкаткой и раскаткой роликами, упрочняющая

обработка поверхности наклепом.

Лцтейное производство характеризуется совершенствованием

технологических процессов, дальнейшей механизацией и автомати-

зацией специальных видов литья, повышением качества отливок.

Помимо широко известных способов литья в оболочковые формы,

литья по выплавляемым моделям, литья под давлением все больше

внедряются непрерывное литье, литье вакуумным всасыванием, ва-

куумно-компрессионное литье, литье намораживанием.

В области сварочного производства широкое распространение

получили такие способы сварки, как электронно-лучевая, диффу-

зионная сварка в вакууме, ультразвуковая сварка, лазерная свар-

ка, сварка в камере с контролируемой атмосферой и др.

Все эти вопросы нашли отражение в настоящем учебнике. Пер-

вые три его раздела написаны В. С. Раковским, четвертый и шес-

той—Н. Д. Роттенбергом, пятый —Л. X. Райтбаргом и седьмой—

М. Я. Теллисом. Общее научное редактирование книги выполнено

В. С. Раковским,

Раздел I

ОСНОВЫ МЕТАЛЛУРГИИ

ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ

Глава 1

ПРОИЗВОДСТВО ЧУГУНА

1.1. ОБЩАЯ ХАРАКТЕРИСТИКА ЧУГУНОВ

Чугун представляет собой сплав железа с углеродом, присутству-

ющим в количестве, превышающем его растворимость в железе

(несколько более 2%). Кроме углерода в состав чугунов входят

постоянные примеси — кремний (Si), марганец (Мп), фосфор (Р)

и сера (S), суммарное содержание которых колеблется обычно в

пределах 0,7—1,5% (S + P+Mn), и Si — 2,5—3,8%.

В отличие от стали, в которой углерод присутствует в связан-

ном состоянии в виде цементита (карбида железа) РезС или же

карбидов соответствующих легирующих элементов, углерод в чугу-

не может находиться либо полностью в свободном состоянии в фор-

ме графита, либо в частично связанном и частично свободном со-

стояниях.

1.2. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИИ

ПРОИЗВОДСТВА ЧУГУНА

Для выплавки чугуна используется соответствующее сырье, к ко-

торому относятся железные руды, горючее и флюсы. Для этой цели

применяются доменные, низкошахтные и электрические печи. Наи-

более широко используются доменные печи.

1.3. ЖЕЛЕЗНЫЕ РУДЫ

Основными железными рудами являются магнетиты, гематиты, бу-»

рые железняки, шпатовый железняк. Железо в этих рудах находит-

ся в виде различных окислов (Fe3O4, РегОз, РеОг).

Руды перед их поступлением в печь подвергаются различным

подготовительным операциям — дроблению, просеву, обжигу, окус-

ковыванию (агломерации) и др.

1.4. ТОПЛИВО

Топливо играет очень важную роль в доменном производстве; оно

служит не только источником тепла, но и участвует в химических

реакциях, протекающих в доменной печи.

6

В качестве топлива используется почти всегда кокс, который

изготавливается из каменного угля спеканием без доступа воздуха.

Химический состав кокса характеризуется следующими данными:

С — 80—87%, влага — 2—6%, зола — 8—14% (SiO2+Al2O3), S —

0,4—2,0%.'

В последние годы в США, ФРГ и в некоторых других странах

для выплавки чугуна в полупромышленных масштабах применяет-

ся железококс, получаемый спеканием смеси различных сортов ка-

менного угля, пылеватых руд и колошниковой пыли.

1.5. ФЛЮСЫ

Флюсами называются материалы, преимущественно минерального

происхождения, вводимые в шихту для образования шлака и регу-

лирования его состава, в частности для связывания пустой породы

руды или продуктов раскисления металла.

По химическому составу флюсы делятся на основные (извест-

няк), кислые (кремнезем) и нейтральные (глинозем).

Флюс применяется в раздробленном виде.

1.6. ОГНЕУПОРНЫЕ МАТЕРИАЛЫ

Поскольку металлургические процессы, и в частности доменный,

протекают при высоких температурах, ответственные части метал-

лургических печей изготавливают из огнеупорных материалов, спо-

собных выдержать без разрушения высокую температуру печного

процесса и воздействие жидкого металла и шлака.

Огнеупорные материалы изготавливают в виде кирпичей, кото-

рыми футеруют различные рабочие элементы печей и других видов

металлургического оборудования.

Основными видами огнеупорных материалов, применяемых, в

металлургии чугуна, являются динас (смесь SiO2 с известью), маг-

незит. (смесь MgCO3 с глиной и известью), доломит (смесь MgO,

СаОъ СО2), хромомагнезит (смесь Сг2О3, MgO, CaO, Ai2O3, Fe2O3),

шамот (смесь SiO2 и А12О3). Температуры плавления различных

огнеупорных материалов находятся в пределах 1500—2000° С.

1.7. ОСНОВНОЕ ОБОРУДОВАНИЕ

ДОМЕННОГО ПРОИЗВОДСТВА

Доменный цех (рис. 1)—это сложный комплекс тесно связанных

между собой технологических и энергетических агрегатов, включа-

ющий доменную печь, литейный двор, воздухонагреватели, пыле-

уловители, колошниковый подъемник, скиповую яму и др.

Доменная печь — это сооружение высотой-более 35 м и массой

® несколько тысяч тонн. Полезный объем современных доменных

печей достигает 3000 м3 и создаются печи с объемом до 5000 м3;

производительность современных доменных печей свыше 11 000 т

чугуна в сутки.

7

Верхняя часть печи 3 — колошник (рис. 2) имеет засыпной

аппарат 1 для загрузки шихты и газоотводные трубы 2. Колошник

Рис. 1. Принципиальная схема доменного цеха

переходит в коническую часть печи 4 (шахта). Наиболее широкая

часть печи 7 называется распаром. Ниже распара находятся запле

12, имеющий форму цилиндра. Дно горна

чики 8, а еще ниже горн

Фис. 2. Принципиальная схема

доменной печи

14 называется лещадью; на уровне леща-

ди находится летка 13, служащая для вы-

пуска чугуна, а несколько выше располо-

жена летка 15 для шлака. В верхней ча-

сти горна по его окружности расположено

от 12 до 18 отверстий, в которые встав-

лены фурменные приборы 11 для вдува-

ния воздуха. Кладка печи 6 выполняет-

ся чаще всего из шамота. Печь одета в

сварной или клепаный кожух 5 из листо-

вой стали. В кладке горна и заплечиков

устанавливаются холодильники, по кото-

рым непрерывно циркулирует вода. Го-

рячее дутье подводится кольцевой трубой

9 и коленообразным рукавом 10, подаю-

щими воздух к фурмам. Подогрев возду-

’ ха, поступающего в .печь, осуществляется

(в специальных воздухоподогревателях

.(кауперах).

Все операции по подготовке и загруз-

ке сырья в современном доменном про-

изводстве механизированы, а многие опе-

рации и автоматизированы.

8

1.8. ДОМЕННЫЙ процесс

В процессе доменной плавки имеют место два непрерывных пото-

ка, протекающие во взаимно противоположных направлениях:

сверху вниз опускается вводимая железная руда, кокс, флюсы, а

снизу вверх поступают горячие газы. Кокс подогревается идущими

навстречу горячими газами и при соприкосновении с воздушным

дутьем в нижней части печи сгорает до СО2. При горении кокса

температура повышается до 1600—1750° С. Образовавшаяся дву-

окись углерода вступает в реакцию с новыми слоями раскаленного

кокса и восстанавливается до окиси углерода. Раскаленная газо-

вая смесь, состоящая из окиси углерода, углекислоты и азота воз-

духа, поднимаясь вверх, пронизывает опускающиеся шихтовые

материалы и, непрерывно нагревая их, создает в различных частях

печи определенные температурные зоны. В средней части шихты

и ниже при температурах 400—900° С окись углерода постепенно

восстанавливает железо. Процесс восстановления протекает в ре-

зультате воздействия не только СО, но и твердого углерода.

Восстановленное железо частично вступает во взаимодействие

с углеродом с образованием цементита ЕезС. После окончания

процесса восстановления и науглероживания железа начинается

образование шлаков. В шкале концентрируются все окисленные

элементы, а в чугун переходят все элементы, восстановленные в

ходе процесса. Шлаки могут иметь различный характер в зависи-

мости от химического состава. Шлаки с повышенным содержанием

SiO2 являются кислыми, они имеют невысокую температуру плав-

ления, но малоподвижны и плохо вытекают из печи. Шлаки с по-

вышенным содержанием CaO, MgO являются основными. Они ту-

гоплавки, но вместе с тем достаточно подвижны.

Выход шлака в доменном процессе колеблется в пределах

0,45—0,70 т на одну тонну чугуна.

Выпуск шлака при нормальной работе печи производится через

каждые 40—50 мин, а чугун выпускают примерно шесть раз в сут-

ки, для чего в летке проделывают отверстия пневматическим ло-

мом или электробуром. Выпускаемый чугун направляется по глав-

ному желобу в чугуновозные ковши емкостью до 60 т. После вы-

пуска чугуна летку забивают огнеупорной глиной с помощью спе-

циальной пушки.

Полученный чугун направляется на переработку в сталь и на

отливку различных заготовок и деталей, что осуществляется с по-

мощью разливочных машин.

В настоящее время применяется несколько методов интенсифи-

кации доменного процесса. Важнейшими из них являются исполь-

зование повышенного давления на колошнике, применение кисло-

родного дутья.

1.9. ПРЯМОЕ ПОЛУЧЕНИЕ ЖЕЛЕЗА ИЗ РУД

Прямое получение железа из руд осуществляется непосредствен-

ным воздействием восстанавливающих газов на руду при темпера-

9

турах 900—1150° С. Такому восстановлению подвергаются измель-

ченные рудные концентраты с содержанием железа не менее 65%.

В качестве восстанавливающих газов могут быть использованы во-

дород, природный конвертированный газ, генераторный газ. Наи-

лучшим восстановителем является водород. Прямое получение по-

рошка железа из руд позволяет резко упростить процесс, отказать-

ся от использования дорогих и крупногабаритных доменных печей,

ввести автоматизацию. Этот метод является весьма прогрессив-

ным и можно ожидать, что в ближайшие годы он получит широкое

применение.

Глава 2

ПРОИЗВОДСТВО СТАЛИ

2.1. ОБЩИЕ СВЕДЕНИЯ

Сталь отличается от чугуна меньшим содержанием углерода (ме-

нее 2%), примесей и тем, что в стали углерод находится в связан-

ном состоянии. Сырьем для производства стали служит чугун, лом

черных металлов (скрап), отходы производства и различные дру-

гие добавки.

Процесс сталеварения сводится в основном к удалению из чу-

гуна излишнего количества углерода и ряда других элементов до

предела, допускаемого для данной марки стали. В современной

промышленности сталь производится тремя основными методами—

мартеновским, конвертерным и электроплавкой.

2.2. МАРТЕНОВСКИЙ ПРОЦЕСС

Мартеновский способ выплавки стали является основным способом

производства углеродистых и легированных сталей, этим способом

осуществляется выпуск более 80% всей стали.

Мартеновские» печи используются двух типов — стационарные

и качающиеся. Качающиеся отличаются тем, что в них рабочее

пространство заключено в кожух, укрепленный на соответствую-

щей раме так, что печь может наклоняться для выпуска готовой

стали или для загрузки шихты.

Мартеновская печь (рис. 3) состоит из рабочего пространства

Л, ограниченного сверху сводом 3, а снизу подом 10. Передняя

стенка имеет садочные окна 2, через которые загружают шихту/

берут пробу, наваривают подину и ведут наблюдение за процессом.

В задней стенке сделаны отверстия для выпуска стали и скачива-

ния шлака. В торцах печи расположены головки Б и В, сообщаю-

щие рабочее пространство с регенераторами 1, 4, 9 и 11. От реге-

нераторов идут каналы к передним клапанам 7. Последние сооб-

щаются с газопроводом 8, воздухопроводом 5 и боровом 6 дымо-

10

вой трубы. Газ и воздух одновременно поступают в рабочее прост-

ранство печи по отдельным каналам головки 5, причем газ пред-

варительно проходит регенератор 9, а воздух — регенератор 1. При

выходе из головки газ и воз-

дух смешиваются; смесь

поджигают, она воспламе-

няется и дает длинное сте-

лющееся пламя, нагрева-

ющее рабочее пространство/

Раскаленные продукты го-

рения уходят через каналы

головки В и регенераторы 11

и 4, где отдают тепло насад-

кам, и, пройдя их, направ-

ляются к клапанам 7, отку-

да поступают в боров 6 ды-

мовой трубы.

Воздух и газ, проходя че-

рез раскаленные насадки re- Рис. 3. Принципиальная схема мартеновской

нераторов 11 и 4, нагрева- печи

ются и идут по каналам го-

ловки В в рабочее/пространство печи, развивая при горении вы-

сокую температуру. Продукты горения проходят через каналы го-

ловки Б к регенераторам 9 и 1 и, отдавая тепло насадке, движутся

к ее клапанам, а затем уходят через боров дымовой трубы в ат-

мосферу.

Использование теплоты отходящих продуктов горения дает

возможность получить температуру печи до 1600—1650° С.

Основным вариантом мартеновского процесса является скрап-

рудный процесс. При этом варианте шихта состоит из чугуна (свы-

ше 75%), скрапа, железной руды и известняка. Процесс выплавки

стали проходит несколько стадий. Основные из них — период плав-

ления, период кипения, период доводки и период выпуска.

В периоде плавления загруженная шихта по мере расплавления

окисляется кислородом печных газов.

В периоде кипения происходит в итоге образование железа, сго-

рание примесей (S, Мп, Р и др.) и образование шлака.

Период доводки начинается с момента выделения раскислите-

лей и специальных добавок. Перед их введением скачивают шлак.

В качестве раскислителей применяют ферромарганец, ферросили-

ций, алюминий и другие компоненты.

Период выпуска начинается с момента, когда сталь уже пол-

ностью выплавлена и находится под слоем шлака. Ее выдерживают

некоторое время под этим слоем для освобождения от газовых пу-

зырей, включений, а затем выпускают в ковш. Период выплавки

стали длится 4—8 ч.

Вторым вариантом выплавки стали является скрап-процесс.

При этом процессе исходной шихтой служит скрап с небольшим

количеством чугуна. Для скрап-процесса характерной особенностью

11

является то обстоятельство, что окисление примесей ввиду их срав-

нительно малого содержания осуществляется в основном за счет

атмосферы печи. В связи с этим отпадает необходимость введения

руды в качестве одной из составных частей шихты. В основе скрап-

процесса лежат те же явления, что и в скрап-рудном процессе.

Мартеновский процесс позволяет выплавлять как углеродистые,

так и легированные стали. Для получения легированных сталей в

шихту вводят соответствующие ферросплавы.

2.3. ПРОИЗВОДСТВО СТАЛИ В КОНВЕРТЕРАХ

Первым вариантом конвертерного способа выплавки стали был

способ, предложенный в 1855 г. англичанином Г. Бессемером.

Сущность метода заключается в продувке воздухом расплав-

ленного чугуна в огнеупорном сосуде.

Для бессемерования используют жидкий чугун, полученный из

доменной печи и предварительно выдержанный в копильнике, ко-

рне. 4. Выгорание примесей при бессеме-

ровании

торый представляет со-бой резер-

вуар, вмещающий 300—1500 т

расплавленного чугуна. Копиль-

ник обогревается газовой или

нефтяной горелкой.

Чугун для бессемерования

должен содержать около 2%

кремния, выгорание которого яв-

ляется источником тепла, необхо-

димого для хода процесса, а со-

держание серы и фосфора долж-

но быть минимальным, так как

эти примеси не удаляются в ходе

процесса. Величина садки в кон-

вертере достигает 35 т. Воздух

для продувки подается под давле-

нием в 0,12—0,125 МПа (1,20—

1,25 атм). Расход воздуха составляет в среднем около 300 м3 на

1 т залитого чугуна.

Бессемеровский процесс протекает в три периода. Первый пери-

од заключается в основном в окислении железа, кремния, марган-

ца. Во втором периоде, который начинается при температуре

1500°С происходит интенсивное окисление углерода кислородом

закиси железа и элементарным кислородом воздуха. Продолжи-

тельность второго периода 4—5 мин. Третий период начинается с

затуханием пламени от горения окиси углерода. В третьем периоде

происходит образование металла.

Полученный в конвертере расплавленный металл содержит зна-

чительное количество растворенной закиси железа, что отрицатель-

но отражается на качестве стали, придавая ей хрупкость (красно-

ломкость).

Для раскисления стали в конвертер добавляют ферромарганец

или ферросилиций. Готовую сталь выливают в ковш и направляют

12

на разливку. На рис. 4 приведен график, показывающий порядок

выгорания примесей при бессемеровании.

В производстве стали конвертерным способом в последние годы

успешно используется кислородное дутье или дутье воздухом, обо-

гащенным кислородом. Одним из недостатков конвертерной стали

является повышенное содержание в ней азота. Применение кисло-

родного дутья сокращает продолжительность процесса, а это, в

свою очередь, приводит к снижению содержания азота в стали.

Кроме бессемеровского применяется также томасовский про-

цесс, сущность которого заключается в переработке высокофосфо-

рпстых чугунов в конвертере с основной футеровкой и донным

дутьем. Переработка таких чугунов в бессемеровских конвертерах

практически невозможна.

2.4. ПРОИЗВОДСТВО СТАЛИ ЭЛЕКТРОПЛАВКОЙ

Электроплавка стали производится в индукционных и дуговых пе-

чах. Этот метод применяется в основном для получения высокока-

чественных легированных сталей.

Характерной особенностью электроплавки является универсаль-

ность этого процесса: в электропечах можно выплавлять сталь лю-

бого состава с весьма низким содержанием серы. Плавку в элект-

ропечах можно осуществлять в окислительной, восстановительной,

нейтральной атмосфере и в вакууме. Выплавка в вакууме обеспе-

чивает получение стали особенно высокого качества и, в частности,

с низким содержанием газов и других примесей, что особенно важ-

но для таких видов сталей, как жаропрочные. Большим преиму-

ществом электроплавки является то обстоятельство, что этот про-

цесс позволяет осуществлять быстрый подъем тем/пературы и ее

точное регулирование. В последние годы электроплавка, и в част-

ности, вакуумная, получает все более активное развитие.

Получение стали в электродуговых печах имеет то преиму-

щество перед выплавкой в мартеновской печи, что в этом случае

продукт является значительно более чистым и в особенности по со*

держанию серы и кислорода.

Плавка осуществляется электродугой, которая горит между

двумя вертикальными электродами, по мере плавки электроды

опускаются в глубь шихты, заваленной в печь. Электроды изготав*

ливают из графита. Общая продолжительность процесса 3—4 ч.

Основным сырьем для дуговой выплавки стали служат стальной

и железный лом, легированные металлоотходы, мягкое железо

(с содержанием углерода не более 0,04—0,15% и не более 0,02%

кремния и других примесей), чугун, шлакообразующие компоненты

(известняк, известь, плавиковый шпат, шамотный бой), окислители

(окалина, агломерат и др.), науглероживатели (электродный бой,

кокс), легирующие добавки, раскислители. Перед завалкой в печь

шихта проходит соответствующую подготовку (измельчение, сме-

шивание и др.). При электровыплавке на 1 т стальных слитков

расходуется 600—1000 кВт-ч электроэнергии. Рабочее напряжение

13

во время плавки составляет 100—200 В на малых печах и 400—

600 В на крупных, а сила тока измеряется тысячами и десятками

тысяч ампер.

Индукционная электроплавка применяется в основном для вы-

плавки в относительно небольших количествах разнообразных вы-

сококачественных сталей и специальных сплавов. Нагрев и рас-

плавление шихты в этих печах происходят за счет тепла, выделяе-

мого индуктированным в ней током.

Емкость этих печей может колебаться в широких пределах от

10 кг до 12 т. Для питания печей малой емкости применяют лам-

повые и искровые генераторы с частотой тока до 106 Гц, а для пе-

чей большой емкости применяют машинные генераторы (до 104 Гц).

Индукционную плавку ведут по методу переплава с использова-

нием для этих целей легированных отходов и чистых по сере и фос-

фору скрапа и ферросплавов. Процессы дефосфорации и десульфу-

рации при индукционной плавке затруднены ввиду низкой темпе-

ратуры шлака.

В последние годы вакуумная электроплавка приобретает все

более широкое применение. Этот способ выплавки имеет значи-

тельные преимущества, поскольку он обеспечивает получение ста-

ли с низким содержанием растворенного кислорода и гораздо мень-

шим содержанием неметаллических включений, что обусловлено

повышением раскислительной способности углерода при снижении

давления.

Наибольшая чистота продукции достигается в вакуумных ду-

говых печах с расходуемым электродом.

2.5. ВАКУУМНАЯ ОБРАБОТКА СТАЛИ

Наряду с вакуумной выплавкой стали применяется вакуумная об-

работка вне печи. Такая обработка имеет более широкие возмож-

ности, но она не получила еще широкого применения. Основными

вариантами вакуумной обработки являются следующие:

1) элекгрошлаковая переплавка;

2) дегазация стали в ковше, помещенном в вакуум-камере;

3) дегазация отдельных порций металла, отбираемых у ковша;

4) дегазация струи металла при переливе из ковша в другой

ковш, помещенный в вакуум-камеру;

5) разливка стали под вакуумом в изложницы.

Широкое применение получила электрошлаковая переплавка.

Институтом электросварки им. Е. О. Патона разработан метод

электрошлакового переплава электродов с заданным химическим

составом с целью повышения качества металла. Переменный ток

пропускают через слой жидкого шлака определенного состава и со

значительным электросопротивлением. При этом в шлаке выделя-

ется тепло, достаточное для расплавления конца электрода, погру-

женного в него. Металл в виде капель, проходя через шлак, очи-

щается от серы, кислородных и неметаллических включений. При

этом быстрое застывание предотвращает образование дефектов в

слитке, связанных с ликвацией вредных элементов.

14

В последние годы находит все большее применение при вы-?

плавке стали введение в расплавленную сталь железного порошка.

Это приводит к образованию дополнительных центров кристалли-

зации при застывании стали и, как правило, к облагораживанию

структуры стали.

2.6. РАЗЛИВКА СТАЛИ

Готовая сталь из печей выпускается в разливочный ковш, из кото-

рого она далее разливается по изложницам. Разливочный ковш

представляет собой клепаный стальной сосуд, выложенный изнутри

шамотным кирпичом. В днище ковша устанавливается шамотная

пробка, которая может быть вытащена

с помощью простого рычажного механиз-

ма, укрепленного на ковше. Изложницы

изготавливают в основном из чугуна, ре- ’

же из стали и выполняют в виде цилинд-

ра с коническим внутренним простран-

•ством. %

Охлаждение слитка стали происходит

неравномерно. В местах, где жидкий ме- 7

талл прилегает к стенкам изложницы, он

застывает быстрее, образуя, как это по-

казано на рис. 5, тонкий слой 1 мелких

различно ориентированных кристаллов.

По направлению к центру слитка охлаж-

дение идет медленнее с ростом более

крупных кристаллов в направлении, пер-

пендикулярном стенкам изложницы; та-

кие кристаллы называются столбчатыми

2, а процесс кристаллизации в этой зоне

носит название «транскристаллизации».

Еще медленнее происходит остывание в

осевой зоне 3. Таким образом, рост, ВОЗ- Рис. б. Схема строения сталь-

никающих кристаллов протекает нерав- ного слитка

номерно.

Стальной слиток образуется путем затвердевания в изложнице

с образованием древовидных кристаллов—дендритов.

Вначале вырастает основная ось кристалла, а далее перпенди-

кулярно к ней растут ветви второго порядка, от которых аналогич-

ным образом развиваются оси третьего порядка и т. д. Размеры

и формы образующихся кристаллов зависят от условий кристалли-

зации.

В стальных слитках появляются иногда определенные дефекты:

усадочные раковины, ликвация, газовые пузыри, трещины.

Усадочная раковина представляет собой полость в слитке, кото-

рая образуется при затвердевании вследствие разности объемов

жидкого и твердого металла.

Ликвация — это неравномерное распределение химических эле-

ментов, входящих в состав стали. Различают внутрикристалличес-

15

кую и зональную ликвации. Первая заключается в неравномерном

химическом составе массы кристалла, а вторая характеризуется

неравномерным распределением элементов по всему объему слитка.

Внутрикристаллическая ликвация может быть в значительной сте-

пени устранена путем диффузионного отжига; зональная ликвация

практически неисправима.

Газовые пузыри представляют собой небольшие пустоты, рас-

положенные в слитках в разных местах. Такой дефект появляется

в плохо раскисленной стали; пузыри образуются большей частью

в подкорковом слое близко к поверхности.

2.7. НЕПРЕРЫВНАЯ РАЗЛИВКА СТАЛИ

Бесслитковая прокатка (рис. 6) дает возможность получать про-

кат непосредственно из жидкого металла. Этот метод не обеспе-

чивает достаточно высокое качество продукции, которую для повы-

шения качества необходимо дополнительно прокатывать

ным методам.

по обыч

Рис. 7. Схема непрерывного литья:

/—ковш; 2—распределительное устройство;

3—кристаллизатор; 4—опрыскиватель; 5—

поддерживающие ролики; 6—ведущие роли-

ки; 7—полоса металла; 3—газовый резак

Рис. 6. Схема бесслитковой прокатки:

/—жидкий металл; 2—корочка остывшего

металла; 3—зона кристаллизации; 4—зона

деформации; 5—валки; 6—полоса металла

Более перспективен метод непрерывного литья (рис. 7).

Жидкий металл из ковша через специальное распределительное

устройство поступает в охлаждаемую водой изложницу без дна —

кристаллизатор. Перед разливкой в кристаллизатор вводится вре-

16

менное дно, представляющее собой металлическую плиту, соответ-

ствующую внутренней полости. Поступающий жидкий металл на-

чинает кристаллизоваться на этой плите, служащей как бы «за-

травкой», которую через некоторое время опускают вниз с помо-

щью специального механизма. Выходящий из кристаллизатора

слиток охлаждается водой. Образующийся слиток разрезается на

куски определенной длины кислородно-ацетиленовыми резаками.

Отходы металла при этом методе не превышают 10%.

Глава 3

ПРОИЗВОДСТВО ЦВЕТНЫХ МЕТАЛЛОВ

И СПЛАВОВ

3.1. ПРОИЗВОДСТВО АЛЮМИНИЯ

Общие сведения. Сырьем для производства алюминия являются

алюминиевые минералы. К ним относятся бокситы, каолины, нефе-

лины, алуниты и 'некоторые сорта глин. Основным видом сырья

являются бокситы. Боксит представляет собой сложный минерал,

основу которого составляет свободный гидрат окиси алюминия.

—Известь*

Боксит

Едкий нитр

Оборотный

раствор ‘

^Дробление

—

Размол

Выщелачивание

Разбавлением

Промывная

вода

Отделение ислама

от раствора.

Сгущение

Фильтрация

раствора"

--1 I

Шлам —^Промывка

^/(ацстшрик^ия Вьшр^ивание-

т

Отделение соды

" от раствора

Выпариванием

----I----

Гидрат

Кальцинация

Глинозем

Отвальный

силам

В отвал

Рис. 8. Принципиальная схема получения глинозема по методу Байера

Кроме этого компонента в боксит входит еще более 40 различных

элементов..

Производство металлического алюминия слагается из двух ос-

новных процессов — получения окиси алюминия из руды (глино-

зема) и получения металла из окиси методом электролиза.

17

У

Рис. 9. Принципиальная схема электроли-

зера для получения алюминия:

/—железный кожух; 2—теплоизоляционная

футеровка; 3—угольная набойка; 4—элект-

ролит; 5—анодные шины; 6—расплавленный

металл; 7—угольные электроды; 8—крио-

лит; 9—катодные шины

Получение окиси алюминия (глинозема). Важнейшим методом

получения глинозема является метод Байера (рис. 8). Извлечение

глинозема*из алюминиевых руд по методу Байера достигает 87%.

Получение металлического алюминия из глинозема. Основным

методом получения металлического алюминия из глинозема явля-

ется электролиз расплава, представляющего собой раствор окиси

алюминия в криолите (Na3AlP6).

Процесс электролиза в электролизерах (рис. 9) протекает при

температуре 950—1000° С. Выделяющийся на катоде алюминий

накапливается на дне ванны. На-

пряжение в электролизерах 4—

6 В. Сила тока в современных

электролизерах достигает 80—

160 кА. Образующийся алюминий

накапливается на подине элек-

тролизера, откуда он периодиче-

ски выпускается через летку (че-

рез 2—3 дня). Полученный таким

методом металл содержит 99,5—

99,7% А1. Такой металл называет-

ся первичным. Для получения бо-

лее чистого металла, который

применяется в ряде областей, пер-

вичный алюминий подвергают ра-

финированию.

При правильном процессе проведения электролиза расход ма-

териалов на 1 т первичного алюминия составляет: около 2 т гли-

нозема; 0,6 т угольных электродов; 0,1 т криолита и до 18000—

19000 кВт • ч электроэнергии.

Рафинирование первичного алюминия. В ряде областей техники

необходимо применение алюминия высокой степени чистоты. В ка-

честве примера можно назвать изготовление химической аппарату-

ры, электролитических конденсаторов; нанесение покрытий на по-

верхности, отражающие свет; изготовление архитектурных деталей,

требующих высокой коррозионной устойчивости и т. д. Для таких

областей требуется металл с содержанием А1 свыше 99,99%- Такой

металл получают электролитическим рафинированием.

' Сущность этого метода заключается в анодном растворении

технического сплава алюминия, при котором анодом служит тех-

нический сплав. В качестве электролита применяется расплав, сос-

тоящий из хлористых и фтористых солей бария, алюминия и нат-

рия. Чистый алюминий при этом выделяется на катоде и всплывает

на поверхность электролита.

3.2. ПРОИЗВОДСТВО МАГНИЯ

По распространению в земной коре магний занимает восьмое мес-

то среди элементов, В природе он встречается только в связанном

состоянии.

18

Основными минералами для производства магния служат маг-

незит (MgCO3), содержащий около 30% Mg, карналлит

MgCl2-KCl-6H2O с содержанием магния, около 9%; доломит

MgCO3 с содержанием магния несколько более 13% и бишофит

(MgCl2-6H2O),^содержащий 12% Mg. Сырьевым источником полу-

чения магния могут также служить хлориды магния, которые в

довольно большом количестве

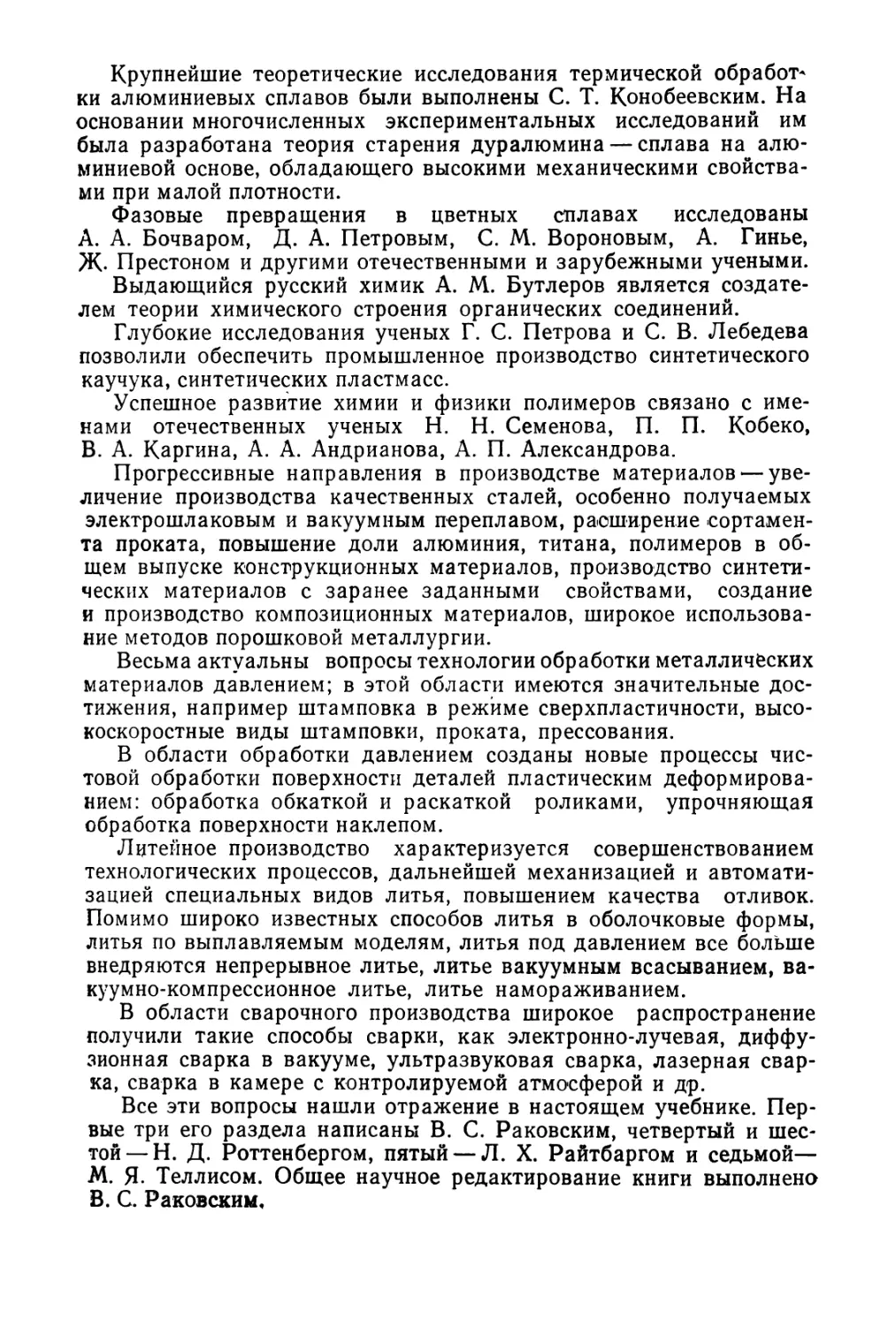

Основным методом полу-

чения магния является элек-

тролиз расплавленной смеси

хлоридов магния и калия.

Эле к тр о л и з осу ществ л яется,

при температуре 700° С.

Анодами служат графитовые

электроды, а катодами —

электроды из малоуглероди-

стой стали. Катодные и

содержатся в морской воде.

Рис. 10. Принципиальная схема электролизера для

получения магния:

/—стальные катоды; 2—графитовые аноды; 3—ке-

рамические перегородки; 4—металлический маг-

ний; 5—электролит

анодные пространства элек-

тролизера разделены диа-

фрагмами. Образующийся

расплавленный магний легче

электролита, поэтому он

всплывает на поверхность электролита и его вычерпывают из ка-

тодного пространства, а образующийся в анодном пространстве

хлор отсасывают и направляют на получение хлоридов.

Схема электролизера показана на рис. 10. Полученный магний

является недостаточно чистым и требует рафинирования, которое

осуществляется переплавкой первичного магния с флюсами или

же по методу возгонки. Флюсы состоят из смеси фторидов и хло-

ридов. Рафинирование осуществляют в тигельных печах с электри-

ческим или пламенным обогревом при температуре 710—720° С.

При рафинировании примеси переходят во флюс. Очищенный ме-

талл разливают в чушки.

3.3. ПРОИЗВОДСТВО БЕРИЛЛИЯ

Бериллий представляет собой металл серо-стального цвета. Его

плотность 1,84 г/см3, температура плавления 1284° С. Основные

области применения бериллия — атомная техника, электроника,

производство машиносчетного оборудования.

Промышленное значение в качестве сырья получил берилл, ко-

торый представляет собой силикат бериллия и алюминия. Этот ми-

нерал имеет примерно следующий состав: ВеО—14%, А12О3—19%,

SiO2—67%. Промышленные сорта бериллового концентрата содер-

жат обычно 10—12% ВеО. Бериллиевое сырье перерабатывается

на окись бериллия сульфатным или фторидным методами, сущ-

ность которых заключается в обработке рудного концентрата

смесью различных сульфатов вместе с серной кислотой или же со-

ответствующими фторидами натрия. Полученная окись бериллия

19

перерабатывается далее на металл путем электролиза расплавлен-

ного электролита, основу которого составляют фтористые соли

(фторбериллат натрия — Na2BeF4).

Перспективным является также получение бериллия методом

восстановления хлорида бериллия натрием.

Первичный бериллий, получаемый по одному из этих методов,

загрязнен некоторыми примесями. Для получения бериллия высо-

кой степени чистоты его подвергают рафинированию. Этот процесс

может быть осуществлен двумя способами — возгонкой в вакууме

с конденсацией паров на нагретой поверхности и путем электроли-

за, при котором первичный бериллий служит расходуемым элек-

тродом, а электролитом являются фтористые соли бериллия.

Получаемый в виде порошка бериллий может быть превращен

в компактный металл по методу порошковой металлургии, то есть

путем прессования порошка и последующего спекания сформован-

ной заготовки.

3.4. ПРОИЗВОДСТВО ТИТАНА

Титан—металл с плотностью 4,5 г/см3 и температурой плавления

1680° С. Особая ценность этого металла заключается в его боль-

шой удельной прочности и высокой коррозионной устойчивости.

Этот металл нашел широкое применение в авиационной промыш-

ленности.

Основная масса титана находится в земной коре в виде окислов

типа МеО-ТЮ2, где Me — Fe, Са, Mg, Мп и др. В наибо-

лее чистом виде титан встречается в природе в виде двуокиси

(TiO2), которая имеет три модификации: рутил, брунит, анатаз.

Основными рудами промышленного значения являются ильменит

(Fe TiO3), титаномагнетит (смесь ильменита с окислами железа)

и рутил.

Из титановых концентратов в результате их переработки по

различным методам получают два основных вида продукции —

двуокись титана TiO2 и четыреххлористый титан TiCl4. Получение

двуокиси титана из руд осуществляется путем восстановительной

переплавки руды, причем в качестве восстанавливающего компо-

нента применяют антрацит, каменный уголь; в качестве флюса

при этом используют в ряде случаев магнезит. Четыреххлористый

титан получают непосредственным воздействием хлора на техни-

ческую двуокись титана, получаемую из ильменита или титаномаг-

нетита вышеуказанным способом или же хлорированием рутила.

Полученный чеытреххлористый титан загрязнен различными при-

месями и, в частности, хлоридами железа, алюминия и др. в виде

взвесей. Эти примеси обычно удаляют центрифугированием. Раст-

воренные примеси удаляют вакуумной дистилляцией, ректификаци-

ей и другими способами.

Получение металлического титана осуществляется различными

способами, основным из которых является металлотермическое вос-

становление четыреххлористого титана или двуокиси титана.

20

При восстановлении TiCl< в качестве восстановителей применя-

ют магний или реже натрий. Использование магния обеспечивает*

наибольший выход металла и наибольшую экономическую эффек-

тивность процесса. Содержание титана в конечном продукте колеб-

лется в пределах 98,5—99,0%. В качестве примесей в продукте-

присутствуют Mg, Cl, Н2, Fe и некоторые другие элементы (менее-

1%). После обработки порошка в вакууме удается почти полно-

стью удалить водород.

При восстановлении двуокиси титана восстановление осуществ-

ляется кальцием или гидридом кальция.

Кроме методов металлотермического восстановления можег

быть использован электролиз как прямой метод получения титана

из расплава титановых солей, но этот вариант не получил пока-

промышленного применения и находится в стадии лабораторной-

разработки.

Весьма перспективен метод плавки титана с помощью электрон-

ного луча достаточно высокой мощности. Этот метод активно раз-

вивается в последние годы; он обеспечивает получение весьма чис-

того металла, поскольку при воздействии электронного луча из ме-

талла эффективно удаляются газы (азот, кислород, водород).

Современная техника выплавки титана позволяет получить

слитки массой более 12 т.

Литой металл или металл, полученный по методу порошковой

металлургии, обрабатывается далее давлением (прокаткой, ковкойг

волочением, экструзией) для получения листа, проволоки, прутков,,

фасонного профиля и других изделий.

3.5. ПРОИЗВОДСТВО МЕДИ

Медь — металл красноватого цвета с плотностью 8,96 г/см3 и тем-

пературой плавления 1083° С. Медные руды встречаются в земной

коре в основном в виде различных комплексных соединений, в сос-

тав которых кроме меди входят еще свинец, цинк, сурьма,

мышьяк, золото, серебро.

Основными рудами меди являются сернистые — медный колче-

дан или халькопирит CuFeS2, медный блеск Cu2S, борнит CusFeS^

или окисленные — куприт Си2О и малахит CuCO3-Cu(OH)2. Мед-

ные руды перед поступлением в плавку проходят обогащение.

Производство меди осуществляется по двум методам — пироме-

таллургическому и гидрометаллургическому. Технологический про-

цесс получения меди по пирометрическому методу складывается

из следующих операций: обжиг руды, плавка на штейн, получение-

черновой меди, рафинирование.

Обжиг имеет своим назначением частичное удаление серы. Эт^

операция производится при температуре около 1000° С с помощью*

воздуха. В процессе обжига образуется сернистый газ, который

используется для сернокислотного производства.

Плавка на штейн может осуществляться в двух вариантах — в

шахтных (ватержакетных) или отражательных печах. Более совер-

21

шенным является второй вариант. При температуре около 900° С

происходит взаимодействие между сульфидами и окислами меди с

образованием полусернистой меди Cu2S и сернистого железа FeS.

Полусернистая медь Cu2S и сернистое железо FeS образуют штейн,

а пустая порода, флюс и закись железа переходят в шлак. Флюсом

в этом процессе служит кварцит или известняк. Производитель-

ность печи колеблется в пределах 2—6 т/сут с 1 м2 пода печи.

Получение черновой меди осуществляется путем продувки рас-

плавленного штейна в конвертерах. Образовавшаяся закись меди

вступает во взаимодействие с остатками сернистой меди, в резуль-

тате чего образуется медь. Полученная медь является «черновой»,

она содержит около 2% различных примесей, которые не перешли

в шлак. Такая медь подвергается рафинированию огневым спосо-

бом, то есть продувкой расплавленной меди воздухом. Продукт,

получаемый таким образом, содержит до 99,7% Си. Для получе-

ния более высокой степени чистоты вместо огневого применяют

электролитическое рафинирование.

Электролитическое рафинирование проводят в ваннах, -в кото-

рые заливают электролит, состоящий из водного раствора серной

кислоты (15% H2SO4) и раствора медного купороса (12—15%

CuSO4-5H2O). Анодами служат пластины черновой меди, а катода-

ми листовая электролитическая медь. Напряжение тока при элект-

ролизе лежит в пределах 0,20—0,34 В, а применяемая плотность

160—210 А/м2; расстояние между центрами одноименных электро-

дов 100—120 мм. Выход по току в этом процессе лежит в пределах

90—95%.

Гидрометаллургический способ получения меди используется в

основном для извлечения меди из окисленных бедных руд. Сущ-

ность способа заключается в том, что рудное сырье подвер-

гается обработке слабым раствором серной кислоты, в результате

чего образуется раствор сернокислой меди CuSO4. Медь из этого

раствора извлекается либо электролизом, либо воздействием же-

лезного лома. Полученная таким способом медь подвергается пе-

реплавке в пламенных печах и рафинированию вышеописанными

способами.

3.6. ПРОИЗВОДСТВО НИКЕЛЯ

Никель нашел широкое применение в авиационной промышленно-

сти главным образом в виде различных сплавов жаропрочного

типа, в которых он составляет основу, а также в составе различных

коррозионно-стойких сталей.

Никелевые руды имеются двух основных типов — окисленные и

сульфидные. В окисленных никелевых рудах кроме никеля содер-

жится кобальт, железо в виде гидроокиси пРе2О3-/лН2О, марганец,

окись хрома, глинистые и некоторые другие составляющие.

Сульфидные руды содержат никель в количестве 0,3—5,0%. В

некоторых особо богатых никелем руд его содержание достигает

‘70%. Исходные никелевые руды, соответствующим образом подго^

товленные, подвергаются обжигу и плавке на черновой металл.

22

В сложных по составу никелевых рудах содержатся в довольно’

значительном количестве медь, кобальт, металлы платиновой

группы, а также селен и теллур.

Основным методом рафинирования никеля является электроли-

тический. По методу термической диссоциации карбонила Ni(CO)5,

никель получают в виде порошка высокой степени чистоты.

Глава 4

ПРОИЗВОДСТВО ТУГОПЛАВКИХ МЕТАЛЛОВ

4.1. ОБЩИЕ СВЕДЕНИЯ

i

К тугоплавким металлам относят металлы IV—VI групп периоди-

ческой системы: вольфрам, молибден, ниобий, хром, ванадий, тан-

тал, цирконий и ряд других. Для этих металлов характерны высо-

кие температуры плавления, лежащие в пределах 1900—3500° С, и5

высокие показатели прозрачностных свойств, которые обусловлива-

ются высокой прочностью межатомных связей.

Из всех тугоплавких металлов для авиационной промышленно-

сти наибольшее значение имеют вольфрам, молибден, ниобий и

хром. Эти металлы не получили еще широкого промышленного*

применения, но являются перспективными для различных объек*

тов, главным образом, в качестве компонентов тугоплавких спла-

вов, причем в таких сплавах они могут быть использованы, как ле-

гирующие элементы (например, в жаропрочных сплавах на основе

никеля) и как элементы, составляющие основу (молибденовые,

ниобиевые и хромовые сплавы). По своим прочностным показате-

лям и показателям жаропрочности молибденовые и ниобиевые

сплавы представляют значительный интерес для таких деталей

авиационных двигателей, как, например, лопатки. Эти сплавы име-

ют высокие показатели длительной жаропрочности при температу-

рах 1200—1400° С, но большим их недостатком является то обстоя-

тельство. что их жаростойкость является весьма низкой и они начи-

нают активно окисляться уже при температуре 500—600° С, поэто-

му их эксплуатация возможна только при наличии защитного

слоя.,

В настоящее воемя разработано довольно много защитных по-

крытий различного вида, однако ни одно из них не обладает

100%-ной надежностью. Некоторое исключение в этом отношении

составляют сплавы на основе хрома, жаростойкость которых зна-

чительно выше, чем жаростойкость вольфрама, молибдена и нио-

бия, однако у хромовых сплавов имеется другой недостаток — под-

вышенная хрупкость.

Все это является существенным препятствием к широкому ис-

пользованию тугоплавких металлов и сплавов на их основе в авиа-

ционной промышленности.

23

4.2. ПОЛУЧЕНИЕ ВОЛЬФРАМА

Основными вольфрамовыми рудами являются вольфрамит, пред-

ставляющей собой композицию из вольфрамита железа FeWO4 и

вольфрамита марганца M11WO4, и шеелит, который представляет

собой соединение CaWO4.

Вольфрамовые руды перерабатываются в основном путем спе-

кания с содой и последующего выщелачивания на вольфрамовый

ангидрид WO3, который далее подвергается восстановлению водо-

родом, в результате которого образуется вольфрам в виде порош-

ка. Такой порошок перерабатывается в соответствующие изделия

по методу порошковой металлургии (прессованием, спеканием, об-

работкой давлением).

4.3. ПОЛУЧЕНИЕ МОЛИБДЕНА

Важнейшими рудами молибдена являются молибденит M0S2, па-

веллит СаМоО4, молибдит Ре2(МоО4)з-ЗН2О и вульфенит

РЬМоО4. Наибольшее промышленное значение имеет молибденит,

который является основным видом сырья для производства метал-

лического молибдена.

Молибденитовая руда подвергается обогащению флотацией, и

полученный рудный концентрат подвергается дальнейшей химичес-

кой переработке. Переработка молибденита может осуществляться

в двух вариантах — путем обжига и путем гидрометаллургии. Об-

жиг осуществляется при температуре несколько выше 500° С.

Большое распространение получил гидрометаллургический ме-.

тод переработки, сущность которого заключается в аммиачной об-

работке огарков (продукт обжига молибденита), в результате ко-

торой образуется молибдат аммония, перерабатываемый на трех-

окись молибдена путем прокалки. Такая обработка руды обеспечи-

вает получение достаточно чистой МоО3, которая не нуждается

в дальнейшей очистке возгонкой. Переработка Мо03 на металли-

ческий порошок и последнего в компактный металл аналогична тех-

нологии получения компактного вольфрама.

4.4. ПОЛУЧЕНИЕ НИОБИЯ

Минералы, содержащие ниобий, являются комплексными и кроме

ниобия содержат Та и ряд других металлов Fe, Мп, Ti, Zr, Sn, Sb,

Bi, редкоземельные элементы и другие компоненты.

Важнейшими рудами являются танталит-колумбит, лопарит и

пирохлор [изоморфная смесь — Fe(ТаО3)2• Мп (ТаО3)2• Fe(NbO3)2•

.Mn(NbO3)2].

Суммарное содержание тантала и ниобия в рудных минералах

достигает в пересчете на окислы 82—86%. Соотношение содержа-

ний тантала и ниобия может колебаться в довольно широких пре-

делах. В том случае, если преобладает тантал, руда называется

танталитом, а если ниобий — колумбитом. В СССР залежи колум-

бита значительны.

24

Лопарит представляет собой титаниобит натрия, кальция и ред-

коземельных металлов. Суммарное содержание в этом минерале

тантала и ниобия составляет 8—10%. Отношение Nb к Та лежит в

этом минерале в пределах 17 : 1 — 20:1.

Пирохлор представляет собой минерал сложного химического

состава, в который кроме ниобия входят щелочные металлы, титан,

фтор, редкоземельные металлы, цирконий, торий, уран и другие

элементы.

Рудные концентраты, содержащие ниобий и тантал, перераба-

тываются в основном, в окислы (NbiOs, ТагОб) комплексные фто-

ристые соли (KaTaFs, КзТаР7) и хлориды (ТаС15, NbCls).

Получение металлического ниобия из его соединений осуществ-

ляется по нескольким методам, важнейшими из которых являются

восстановление комплексных фтористых солей натрием, восстанов-

ление хлоридов водородом, электролиз расплавленных хлористых

или фтористых солей. Ниобий применяется почти исключительно

в сплавах, в которые он вводится путем вакуумной дуговой или ин-

дукционной плавки.

4.5. ПОЛУЧЕНИЕ ХРОМА

Хром в природе встречается в основном в виде различных минера-

лов типа шпинелей, представляющих собой сочетание окислов.

Основными методами получения металлического хрома явля-

ются алюмотермия, то есть восстановление окиси хрома алюмини-

ем и силикотермия — восстановление окиси хрома кремнием.

В последние годы освоена и начала применяться технология

получения очень чистого хрома электролитическим методом из

расплавленных солей.

Раздел II

ОСНОВЫ МЕТАЛЛОВЕДЕНИЯ

Глава 5

СТРОЕНИЕ И КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ

5.1. МЕТАЛЛОВЕДЕНИЕ И СТРОЕНИЕ ТВЕРДЫХ ТЕЛ

Металловедение — наука о металлах и металлических сплавах,

устанавливающая связи между свойствами, составами и строением

металлических материалов. Основное содержание металловеде-

ния— изучение структуры металлов с помощью различных мето-

дов, таких, как металлография, электронная микроскопия, рентге-

Рис. 11. Основные типы кристалличес-

ких решеток:

д—кубическая объемно-центрированная;

б—кубическая гранецентрированная; fl-

гексагональная; г—тетрагональная

нография и др., исследование ха-

рактера взаимодействия металлов

с помощью термического анализа;

проведение различных механиче-

ских испытаний металлов и сплавов

и некоторые другие вопросы.

По типу расположения атомов

все твердые тела могут быть разде-

лены на кристаллические .и аморф-

ные. Кристаллические тела характе-

ризуются определенным, закономер-

ным расположением атомов в про-

странстве, а в аморфных телах это

расположение является хаотиче-

ским. Все металлы и металличе-

ские сплавы имеют кристаллическое

строение. При использовании очень

высоких скоростей охлаждения не-

которые металлы удается получать

.в аморфном состоянии.

Основой кристаллического строе-

ния металла является элементар-

ная кристаллическая ячейка, форма которой и определяет тип

кристаллического строения. Узлы кристаллической решетки заняты

атомами.

Металлы имеют простое строение кристаллических решеток. На-

иболее характерными для металлов решетками являются:

а) кубическая объемно-центрированная;

б) кубическая гранецентрированная;

в) гексагональная;

г) тетрагональная.

На рис. 11 показаны принципиальные схемы этих решеток. Тет^

рагональный тип решеток является более редким, чем остальные

три. Элементарная кристаллическая решетка характеризуется рас-

стояниями между центрами атомов, которые называются парамет-

рами решетки.

Важной характеристикой кристаллических решеток является

координационное число, которое представляет собой число атомов,

находящихся на наиболее близком расстоянии от данного атома>

Атом в простой кубической решетке имеет шесть соседей на одина-

ковом расстоянии и, следовательно, координационное число этой

решетки равно 6. В объемно-центрированной решетке центральный

атом имеет 8 соседей и ее координационное число равно 8, а для

гранецентрированной это число соответственно равно 12.

Для отдельных решеток приняты следующие обозначения:

простая кубическая — Кб;

кубическая объемно-центрированная — К8;

кубическая гранецентрированная — К12;

гексагональная плотноупакованная — Г12;

гексагональная — Гб.

Кроме параметров тип решетки определяется углами между

ребрами. Для вышеуказанных кристаллических решеток металлов

эти углы равны 90°.

5.2. ПРОЦЕССЫ КРИСТАЛЛИЗАЦИИ

Щ

I СК

Рис. 12. Диаграмма влияния степе-

ни переохлаждения на процессы,

протекающие при кристаллизации

Степень -

переоклоик*

дэния

Как известно, все вещества могут находиться в газообразном, жид-

ком и твердом состояниях. Твердое вещество, будучи нагрето до

определенной температуры, переходит в жидкое состояние (процесс

плавления), а при дальнейшем подъеме температуры начинается

переход из жидкого состояния в газообразное (процесс испарения).

Процессы могут протекать и в обрат-

ном направлении, то есть при снижении

температуры происходит переход из

газообразного состояния в жидкое и

при дальнейшем охлаждении — из

жидкого в твердое (процесс кристал-

лизации) .

Переход металлов из жидкого со-

стояния в твердое осуществляется пу-

тем образования центров кристаллиза-

ции (зародышей) и последующего их

роста. Возникновение таких зароды-

шей обусловлено тем, что при опреде-

ленных температурах, близких к тем-

пературе кристаллизации, образуются

определенные группировки атомов, которые и являются основой

для возникновения зародышей.

Кристаллизация слагается из двух основных процессов:

1) зарождения в жидкости центров кристаллизации;

2) роста образовавшихся центров.

27

Оба эти процесса протекают равномерно. Число зародышей (цент-

ров кристаллизации), возникших в единице объема (1 мм3) в еди-

ницу времени (1 с), называется скоростью зарождения центров и

обозначается ЧЦ (число центров). Линейное увеличение — продви-

жение растущей грани возникшего кристалла (в мм) в единицу

•времени (1 с) называется скоростью роста кристаллов и обознача-

ется СК. Величины ЧЦ и СК тесно связаны между собой и со сте-

пенью переохлаждения, которая, в свою очередь, определяется ско-

ростью охлаждения (рис. 12).

Если степень переохлаждения мала, то величина зарождения

центров кристаллизации (ЧЦ) тоже .мала, кристаллы в этом слу-

чае имеют большие возможности для роста, поскольку их возника-

ет мало, и поэтому металл приобретает в этих условиях при за-

твердевании крупнокристаллическое строение. Если же степень пе-

реохлаждения велика, то возникает много центров кристаллизации,

возможности роста отдельных кристаллов ограничены и в этом слу-

чае металл получается мелкокристаллическим.

Для процесса кристаллизации из жидкого состояния первосте-

пенное значение имеют такие факторы, как скорость и направление

отвода тепла, наличие различных примесей в виде нерастворив-

шихся частиц, которые могут служить центрами кристаллизации,

наличие конвекционных токов жидкости и ряд других факторов.

В направлениях, по которым отводится тепло, или перпендику-

лярном стенке изложницы, кристалл растет быстрее, чем в любом

другом направлении. Если на боковой поверхности растущего

кристалла возникает бугорок, то кристалл приобретает способность

расти и в боковом направлении, в результате чего образуются дре-

вовидные кристаллы, называемые дендритами. Размер дендритных

кристаллов и их боковых ветвей, а также расстояние между ветвя-

ми кристаллов в значительной степени зависят от скорости охлаж-

дения слитка при кристаллизации, а именно, чем она выше, тем

меньше размеры дендритов. Скорость остывания может колебаться

в широких пределах в зависимости от размера слитков.

К числу дефектов слитков относятся усадочные раковины —

пустоты внутри слитка, которые в зависимости от размеров слитка,

условий охлаждения и ряда других факторов могут носить различ-

ный характер — быть достаточно концентрированными или рассе-

янными по всему объему слитка или по его части. Причину появле-

ния усадочной раковины можно объяснить тем обстоятельством,

что жидкий металл имеет больший объем, чем закристаллизовав-

шийся, поэтому металл, находясь в форме и застывая, уменьшается

в объеме, и так как этот процесс идет от периферии слитка к цент-

ру, то в результате и образуется раковина. Уменьшить усадочную

раковину можно путем хорошего раскисления стали и применения

соответствующей насадки, утопленной в расплавленном металле,

залитом в изложницу. В этом случае усадочная раковина образу-

ется только в верхней части слитка и значительно меньших раз-

меров.

28

5.3. АЛЛОТРОПИЯ И ДЕФЕКТЫ КРИСТАЛЛОВ

Для многих металлов характерно явление аллотропии (полимор-

физма). Сущность этого явления заключается в том, что один и

тот же металл может иметь различные типы кристаллических ре-

шеток в зависимости от условий, в которых он находится (темпе-

ратуры и давления). Переход металла из одной кристаллической

формы в другую может протекать как при нагреве, так и при ох-

лаждении. При первом варианте процесс сопровождается поглоще-

нием, а при втором — выделением тепла. Переход из одной крис-

таллической формы в другую всегда протекает при постоянных

температурах. Модификация, которая устойчива при более низких

температурах, в том числе и при комнатной, обозначается обычно

через а, а модификации, устойчивые при более высоких температу-

рах— соответственно через ₽, у и т. д. Переход из одной модифи-

кации в другую можно осуществлять не только изменением темпе-

ратуры, но и применением высоких давлений; на этом, в частности,

основано получение искусственного алмаза из графита.

Рис. 13. График нагрева и охлаждения ме-

талла с аллотропическими превращениями

Рис. 14. Схема образования

дислокаций

На графике нагрева и охлаждения металла, имеющего алло-

тропические превращения (рис. 13), горизонтальные участки соот-

ветствуют переходу из одной формы в другую. Примерами алло-

тропических (полиморфных) превращений могут служить аллотро-

пия железа, аллотропия олова. Железо ниже 91 ГС в форме а име-

ет объемно-центрированную решетку; при 91 ГС происходит прев-

ращение a-железа в у-железо с кубической гранецентрированной

решеткой, которая при температуре 1392°С вновь переходит в а-

модификацию. Олово также существует в двух модификациях: ни-

же 4-18° С существует «серое» а-олово, имеющее решетку алмаза

с координационным числом 4; при охлаждении ниже 18° С появля-

ется вторая модификация «белого» 0-олова. «Серое» олово пред-

ставляет собой серый порошок, не обладающий металлическими

свойствами. Превращение происходит весьма медленно. Скорость

превращения Sn-a^Sn-p может быть увеличена при значительном

29

переохлаждении (—32° С) . Ввиду малой скорости превращения

Sn-a^Sn-p и 0-олово может сохраняться довольно длительное

время при температурах ниже 18° С.

Кроме макродефектов в слитках имеют место микродефекты в

самих кристаллах, из которых состоят металлы и металлические

сплавы. Основными из этих дефектов являются дислокации и Ва-

рне. 15. Схема дефек-

та «вакансии»

кансии. Дислокации представляют собой линей-

ные дефекты кристаллической решетки, вдоль и

вблизи которых нарушено правильное располо-

жение атомных плоскостей (рис. 14). Различают

два основных вида дислокаций: краевые и вин-

товые. Если правильное расположение атомных

плоскостей в кристалле нарушено так, что одна

из них обрывается вдоль некоторой прямой, то

такая линия называется краевой дислокацией.

Краевая дислокация может быть прямой, а мо-

жет выгибаться в различные стороны или даже

закручиваться в спираль, образуя винтовую ди-

слокацию. Наличие дислокаций, как правило,

приводит к упрочнению металла. Под вакансией (рис. 15) подразу-

мевается наличие в кристаллической решетке мест, не занятых ато-

мами (атомные «дырки»). Этот дефект играет важную роль при

протекании диффузионных процессов в металлах.

Глава 6

СВОЙСТВА МЕТАЛЛОВ И ИХ ИСПЫТАНИЯ

6.1. ОБЩАЯ ХАРАКТЕРИСТИКА

Металлы и сплавы обладают физическими, химическими, меха-

ническими и технологическими свойствами.

К физическим свойствам относятся плотность, теплопровод-

ность, электропроводность, теплостойкость, коэффициент линейно-

го расширения, температура плавления и ряд других свойств.

Под химическими свойствами подразумевается способность ме-

таллов и сплавов противостоять коррозии, т. е. химическому воз-

действию различных жидкостей и газов при обычной и высокой

температурах.

Группа механических свойств охватывает такие показатели ме-

таллов и сплавов, как твердость, прочность, пластичность, упру-

гость.

К технологическим свойствам относятся такие, которые харак-

теризуют металл или сплав, в основном, в процессе их эксплуата-

ции. К этой группе относятся такие свойства, как износоустойчи-

вость, жаропрочность, жаростойкость, термостойкость, технологич-

ность (обрабатываемость давлением и резанием).

30

6.2. ОСНОВНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА

Прочность — свойство металла сопротивляться разрушению под

действием внешних сил. Прочность может выражаться различными

показателями, которые будут рассмотрены ниже.

Усталостная прочность — способность выдерживать большое

количество знакопеременных нагрузок без разрушения.

Упругость — свойство металла возвращаться к своей первона-

чальной форме после прекращения действия нагрузки.

Твердость — свойство металла сопротивляться проникновению

в него другого тела, не испытывающего остаточной деформации.

Пластичность — способность металла деформироваться и не

разрушаться под воздействием значительных нагрузок.

Вязкость — способность металла выдерживать ударные нагруз-

ки без разрушения.

Хрупкость — способность металла разрушаться без заметной

пластической деформации.

Прочностные свойства материалов характеризуются в основном

следующими показателями:

— предел прочности ов— нагрузка, отнесенная к единице попе-

речного сечения образца, которую металл способен выдерживать

без разрушения. Различают предел прочности при растяжении

(временное сопротивление) ов, сжатии о_в, изгибе оИзг, срезе тСр,

кручении тв. При всех видах испытаний, за исключением растяже-

ния, максимальная нагрузка совпадает с нагрузкой, вызывающей

разрушение образца. Для большинства конструкционных' материа-

лов при испытании на растяжение разрушению предшествует об-

разование шейки— местной пластической деформации;

— предел пропорциональности Опц— напряжение при нагруже-

нии, до которого деформации в испытываемом образце возрастают

пропорционально напряжениям. Предел пропорциональности, так

же как и предел прочности, может быть определен при испытании

на растяжение, сжатие, изгиб, кручение, и в этих случаях применя-

ют соответственно следующие обозначения Опц, о-щ, Опц.изг, Тщ;

— предел упругости (условный) —это то напряжение, при ко-

тором остаточная деформация достигает определенного, заранее

обусловленного значения. По ГОСТу 1497—73 остаточное удлине-

ние выбирается равным 0,05% от исходной длины образца. Такой

предел упругости обозначается сго.оь;

— ударная вязкость ан — минимальная динамическая (удар-

ная) нагрузка на образец, отнесенная к площади поперечного се-

чения, приводящая к разрушению образца;

— предел текучести. Различают два вида предела текучести —

физической и условный. Под физическим пределом текучести по-

нимают то напряжение, при котором, несмотря на возрастающую

деформацию, стрелка испытательного прибора впервые останавли-

вается (нагрузка не меняется) или даже идет назад (нагрузка па-

дает). Такой предел текучести обозначается через тгт. На практике

пользуются условным пределом текучести, представляющий собой

* 31

то напряжение, при котором остаточная деформация составляет

определенную, заранее обусловленную величину. Наиболее распро-

страненный допуск на остаточную деформацию — 0,2%. Такой пре-

дел текучести обозначается о0,2;

— относительное удлинение S — величина, на которую удлиня-

ется образец металла при его испытании на растяжение:

где /1 — длина образца после разрыва; 10 — длина образца до ис-

пытания.

Относительное сужение ф характеризует изменение (сужение)

поперечного сечения образца во время испытания на растяжение

<|»=(Fo-F1)//7o.

где Го — площадь поперечного сечения образца до испытания; Fi—

площадь поперечного сечения образца после разрыва.

При эксплуатации тех или иных изделий из металлов и сплавов

на них действуют определенные нагрузки. Нагрузка, отнесенная к

единице площади сечения изделия, называется напряжением.

Для металлических материалов, применяемых в авиационной

промышленности, кроме вышеуказанных свойств весьма важными

являются также такие показатели, как чувствительность к надрезу

и вязкость разрушения.

Под чувствительностью к надрезу понимается влияние надреза

на прочность и другие механические свойства. Оценка чувствитель-

ности к надрезу производится по изменению свойств надрезанных

образцов по сравнению с ненадрезанными (гладкими). Надрез, как

правило, приводит к снижению показателей прочности. Чувстви-

тельность к надрезу зависит от многих факторов, важнейшим из

которых является степень пластичности (или степень хрупкости)

материала. Высокая чувствительность к надрезу является небла-

гоприятным фактором.

Вязкость разрушения — это свойство материала оказывать со-

противление образованию в нем трещин под воздействием тех или

иных нагрузок. Физическая природа разрушения зависит от мно-

ких факторов, важнейшими из которых являются характер струк-

туры, температура, скорость приложения нагрузки при испытании.

Вязкость разрушения обозначается kc.

6.3. ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА МЕТАЛЛОН

И ИХ СПЛАВОВ

Износоустойчивость — способность металла противостоять механи-

ческому износу в процессе трения. Износоустойчивость зависит от

многих факторов, в числе которых такие, как химический состав,

структура, твердость металла, величина нагрузки и др.

Жаропрочность — способность металла противостоять в течение

длительного времени ползучести или разрушению при высокой тем-

пературе. Основными факторами жаропрочности является темпера-

32

тура плавления материала и его структура. Жаропрочность тем

выше, чем выше температура плавления, так как более высокая тем-

пература плавления обусловливается большей прочностью меж-

атомных связей, которая и способствует высокому сопротивлению

ползучести.

Жаростойкость — способность металла противостоять в течение

длительного времени воздействию окисляющих газов при высокой

температуре. Основными факторами жаростойкости являются хи-

мический состав металла или сплава, склонность его к образованию

защитной оксидной пленки (как, например, А12О3 на алюминии или

Сг2О3 на хроме и др.).

Термостойкость — способность металла противостоять без раз-

рушения воздействию резких тепловых ударов. Основными факто-

рами этого технологического свойства являются теплопроводность,

разница в коэффициентах линейного расширения фазовых состав-

ляющих сплава, прочность металла, характер структуры. Термо-

стойкость тем выше, чем выше теплопроводность, меньше разница

в фазовых коэффициентах линейного расширения, поскольку в этом

случае возникающие при термоударах напряжения меньше, чем

при большой разности коэффициентов линейного расширения.

С повышением прочности металла его термостойкость возрастает,

так как при этом возрастает способность металла противостоять

возникающим напряжениям.

Из двух видов структуры — гомогенной (с одной структурной

составляющей) и гетерогенной (с двумя или несколькими струк-

турными составляющими) более благоприятна в отношении термо-

стойкости первая, так как в гомогенных по структуре металлах

меньшая вероятность для возникновения локальных напряжений.

Довольно существенное влияние на термостойкость оказывает ве-

личина зерна. В подавляющем большинстве случаев с повышением

средней величины зерна термостойкость повышается, поскольку с

увеличением зерна уменьшается протяженность границ, а напряже-

ния, возникающие в результате термических ударов, сосредотачи-

ваются в основном на границах зерен. Кроме того, при мелком зер-

не создаются более благоприятные условия для развития трещин,

возникающих при термических ударах.

Жаропрочность, жаростойкость и термостойкость имеют особен-

но большое значение для изделий авиационной промышленности,

таких, например, как лопатки, турбинные диски и др.

Технологичность — способность металлов и сплавов подвергать-

ся обработке давлением и резанием. Основным фактором, от кото-

рого зависит обрабатываемость давлением, является пластичность..

Чем выше степень пластичности металла, тем легче он поддается

обработке давлением (штамповке, ковке, прессованию, прокатке);.

6.4. ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ