Author: Гаевский О.К.

Tags: физическая культура и спорт конструкции самолетостроение самолеты радиоуправление издательство досааф авиамоделирование модели самолетов техника управления

ISBN: 5-7030-0244-3

Year: 1990

ББК 75 725

Г12

Рецензен гы: И В Кротов, Н С Наумов

Редактор В. Н. Ионов

Гаевский О. К.

Г12 Авиамоделирование—Зе изд., перераб и

доп — М.: Патриот, 1 'J90 — 408 с.

1 р. 50 к

В книге «Авиа моделирован но описаны традиционные материалы и ин-

струменты, применяемые в процессе изготовления летающих и нелетающих

моделей летательных аппаратов, приемы работы и организация рабо гего

места.

Книга рассчитана на авиамоделистов, макетчиков и любителей модели-

рования имеющих некоторый опыт постройки авиационных моделей, руко-

водителей авиамодельных кружков и мастерских

Оиа может служить также пособием для инструкторов технических

кружков в пионерских лагерях. Домах пионеров а также профессиональным

макет (икам объемного проектирования и художникам.

г4204000000-037„ ,

Г 072(02)90 42-9°

ББК 75 725

6Т5.5

ISBN 5-7030-0244-3

<6* Изцятельство «Патриот». 1990

ВВЕДЕНИЕ

С гремит ельное развитие авиационной техники, увеличение

скоростей полета, появление новых типов < амолетов, ракет и мо-

торов, применение новых материалов — все это, естественно,

меняет и технологии производства. Подобные изменения про-

изошли и е малой авиации, где также растут скорости, применя-

ют ся новые, более совершенные моторы, в том числе и реак-

тивные.

Модели, которые строят авиамоделисты и профессиональные

макетчики, можно разделить на два основных вида летающие

и нелетающие (музейные модели, макеты).

Постройка летающих моделей и соревнования с ними —

увлекательный технический спорт, широко распространенный

среди молодежи Спортивные достижения советских авиамоде-

листов очень высоки

Совершенствованию мастерства наших авиамоделистов спо

собствуют ежегодно проводимые соревнования л тающих моде

лей. Наиболее интересны традиционные всесоюзные соревно-

вания по различным классам моделей, на кот орые приезжают

моделисты со всего Союза и где выявляются лучшие команды

и чемпионы

По правилам авиамодельных соревнований е СССР г Между-

народного авиамодельного кодекса ФАИ спортивные летающие

модели разделяются на несколько классов (рис. 1 и 2)

и категорий по принципу полета, ра >мерам, рабочему об ьему

и виду двигателя, ''словиям соревнований и др.

В конструкции спортивных летающих моделей чпезвычайно

важную роль играет вес. ’ 1тобы уменьши гь в, с и повысит ь

прочность моделей, необходимо применять специальные матери-

алы и знать приемы работы.

Наиболее (ложными авиационными моделями являютс0 лета-

ющие модели копии самолетов, кордозыс и особенно управляе-

мые по радио (рис. 3 и 4). Кроме обеспечения летных качеств,

к ним предъявляются дополнительные требования геометриче-

ского и конструктивного подобия.

Модель-копия считается тем лучше, чем больше ее сходство

с самолетом протот ипом. чем т шательнее она изготовлена и чем

лучше ее внешняя отделка. Вместе с тем модель-копия должна

показывать высокие летные качества.

3

ВИД СБОКУ

Бальза

1210

JHa сверху

IZ16

Бальза

Бальза

ЭЛсКТРОН

задний гпнжррон сосна

Стенка ть-2

ГЕР2ДНИЙ ЛОНЖЕРОН

О’зпра.э

ГЗС вн в

Гжмль

В-64™ 6

ILryppi

рВС 02

ЦЕЧРогдан

И СЕДЛО

Л“ ТБРазнь'й

профил > сосна 55»С

Передний

Д1пангоут

Ф“МЕПЯжа

(ЭЛЕКТРОН)

Хзостзвая часть

Фюзеля “а

(Бальза)

Детали

стыкового зала

фюзЕляжа

ВИД СПЕРЕДИ

" ‘ ого та, озткв.оо

f -иВОЛС Ihb. f yno 1

ni д став тли та—

тог

” "^ч^Ютырь

’ЭЗРЕ; СТЫКиВОГО

узла фюзЕляжа

детали

носовой

БОЕ ЙШКИ

Носовая

Момика

В ПЫ1РЕ

РЕГУЛИРОВОЧНЫЙ

I», винт

I'EPBhJPa Крыла МГ1 о ватгтт Бим)

Рис.

I. Спортивна летающая модель самолета • реэиномотором (класс F 1 В)

4

Рис 2. Спортивная летающая модель планера (класс F-I-4)

5

Риг 3. Радиоуправляемая летающая модель-копия самолета (класс F 1-С)

3

Рис 4 Кордовые летающие модели-копии самолетов (класс F-4 В)

Постройка авиационных моделей помогает молодежи опреде-

лить профориентацию, пробуждает техническую мысль и приви-

вает разнообразные технические навыки.

Летающие модели копии строят не только в спортивных

и любительских целях, но и для получения важных технических

и научных сведений при аэродинамических исследованиях.

Нелетающие модели представляют собой чаще всего копии,

геометрически, а иногда и конструктивно подобные самолетам.

Наибольшее распространение получили тактические модели,

которые воспроизводят в определенном масштабе внешние

формы и основные дет али летательного аппарата, указывающие

на его военное или гражданское назначение (рис. 5). Эти модели

служат наглядными пособиями на выставках, в учебных заве-

дениях, а также в модельных кружках и лабораториях.

Такие модели применяют при комбинированных киносъемках,

если нет натурных самолетов, когда необходимо воспроизвести

аварийные моменты, катастрофы, воздушные бои, фантастиче-

ские воздушные корабли будущего и т. п.

Разновидностью тактических моделей являются небольшие

модели, служащие рекламой, сувенирами или просто настоль-

ными украшениями.

Музейные модели являются наиболее сложными из нелетаю-

щих моделей. В них опытные модельщики воспроизводят с боль

шой точностью форму самолета и детали конструкции не только

внешних, но, как правило, и внутренних частей.

Эти модели служат наглядными пособиями при изучении

истории развития авиации Изготовление музейных моделей яв

ляется своего рода искусством, требующим от моделиста не

только знакомства с авиационной техникой, но и глубокого зна

ния технологии материалов, многих ремесел и художественного

вкуса (рис. 6).

Многие музейные модели являются уникальными произве-

дениями. Наглядное представление о самолетах ранних лет

развития авиации мы имеем только по точно выполненным их

моделям, находящимся в музеях. Таковы, например, точная мо

дель первого в мире тяжелою самолета — четырехмоторного

гиганта «Русский витязь» и модели других самолетов русских

конструкторов, созданных до 1917 (рис. 7, 8, 9), хранящиеся

в Центральном Доме авиации в Москве

Время, солнечный свет, переменная влажность и температура,

одновременное применение красок, химически действующих одна

на другую, сырые материалы часто приводят к тому, что модели

портятся. Поэтому при изготовлении музейных моделей, пред-

усматривая длительность их использования, производят особенно

тщательный подбор материалов

Моделисту в процессе работы приходится самостоятельно

выбирать технологический процесс изготовления той или иной

модели, подбирать наиболее подходящие материалы, позволя

8

Рис 5. Модель вертолета ЯК-24П

9

НА ВЫСТАВКЕ

ОСМАТ РИ В АЮТ

М0Д1 ЛИ САМОЛЕТОВ

И Л- 1Я ВВЕРХУ

Г у - 11 4 ВНИЗУ

МОДЕЛИ ВЕРТОЛЕТОВ ГВФ

КОНСТРУКЦИИ М Л МИЛЯ

И НИ КАМОВА НА ВЫСТАВ

КЕ ВДНХ В МОСКВЕ

Риг

САЛОН НА МОДЕЛИ САМОЛЕТА ТУ-114

/КОРОБКА СПИЧЕК ДАЕТ ПРЕДСТАВ

ЛЕНИЕ О МАСШТАБЕ/

6. Рекламные модели самолетов Гражданского воздушного флота СССР

10

Рис. 7. Музейные модели самолетов (примеры точного воспроизведения кон-

струкции)

ющие получать надежную и красивую конструкцию Поэтому

важно, чтобы он хорошо разбирался в чертежах и разнообраз-

ных приемах работы с материалами.

Часто моделист сам создает проект молели, который затем

осуществляет, поэтому моделирование заключает в себе элемент

творчества.

Проектирование начинается с того, что устанавливается

цель проекта и выбирается схема модели или для моделей-

копий — объекг моделирования. Затем составляются эскизы

Рис 8 Модель самолета «Русский вигязь» 1912 г.

Рис. 9. Модели самолетов русских конструкторов до 1917 г.

12

и разрабатывается конструкция модели применительно к воз-

можному ассортименту материалов и технической оснащенности

мастерской.

В процессе проектирования модели большое значение имеют

статистические данные всякого рода моделей, их чертежи, опи-

сания, фотографии, рисунки и иные материалы, дающие пред-

ставление об уже сделанных моделях или объектах моделиро-

вания Кроме того, очень важно иметь отчетливое представление

о технологии постройки. Конструкция модели должна быть та

кой, чтобы автор модели мог ее построить. Если моделист тща

тельно не продумал при проектировании модели, из чего и как

он будет ее строить, то в процессе постройки ему придется ме-

нять конструкцию на ходу, что всегда неблагоприятно отража

ется на качестве созданной модели

При изготовлении моделей применяются различные мате-

риалы и нужно уметь правильно обрабатывать каждый из них.

Для летающих моделей это требование осложняется еще и тем.

что необходимо создать возможно более легкую конструкцию

при одновременной ее прочности и жесткости

Приведенные в книге сведения и рекомендации рассчитаны

на моделистов, пользующихся ручным инструментом, а также

работающих в кружках и имеющих возможность использовать

станки.

Достаточно хорошее оборудование обычно имеется в мастер-

ских школ, станций юных техников и в специализированных

мастерских. По приведенным в книге чертежам специальные

инструменты и оборудование можно изготовить самостоятельно.

В этой книге систематизированы сведения о ма гериалах, при-

меняемых в авиационном моделировании, способах их обработки,

инструменте, описаны удачные приемы изготовления отдельных

деталей, сборки и отделки моделей

Автор не ставил своей задачей описывать изготовление ка-

ких-либо конкретных моделей от начала до конца, а шел по пути

описания типовых конструкций, выполненных из различных мате-

риалов. разными приемами, чтобы предоставить возможность

конструктору оценить и самостоятельно выбрать подходящее ре-

шение в соответствии со своим вкусом, имеющимися в его рас-

поряжении материалами и инструментами

ГЛАВА I. ДРЕВЕСИНА, ЕЕ ПРИМЕНЕНИЕ И ОБРАБОТКА

Для изготовления моделей широко применяется древесина

различных пород Это объясняется ее следующими основными

свойствами: высокой прочностью и упругостью, малой плот-

ностью, простотой обработки и дешевизной.

Наряду с преимуществами древесина обладает рядом отри-

цательных качеств: неоднородностью строения, гигроскопич-

ностью, способностью при неблагоприятных условиях подвергать-

ся гниению.

Древесина, применяемая для летающих моделей, должна

иметь наибольшую прочность при минимальной массе Нелетаю-

щие модели изготовляют из древесины, обладающей способ-

ностью устойчиво сохранять форму, не коробиться, длительное

время не поднерга гься гниению и разрушению. Чтобы уменьшить

гигроскопичность и склонность к загниванию, древесину распи-

ливают и сушат в специальных камерах, а на поверхность гото-

вых изделий наносят лакокрасочные покрытия.

СТРОЕНИЕ ДРЕВЕСИНЫ И КОРЫ

Строительную древесину получают из ствола дерева (кряжа).

Разрез стволов дерева показан на рис. 10. На этом срезе ясно

видны ряд годичных колец, плотно прилегающих друг к другу,

и сердцевинные лучи, идущие по радиусам.

Годичное кольцо слой древесины, образовавшийся

за один год. Годичное кольцо состоит из двух слоев внутреннего,

который образуется весной, и наружного, образующегося к концу

лета. Весенний слой годичного кольца светлее, чем летний, и

обладает меньшей плотност ью

Сердцевинные лучи служат для прохода в поперечном

направлении по с гвоту воды, воздуха и органических веществ,

вырабатываемых деревом. Сердцевинные лучи понижают проч

ность древесины.

Сердцевина находится внутри первого годичного слоя,

в центре ствола. Это рыхлая и пористая масса, присутствие ко

торой в материале нежелательно.

Яиром называется старая древесина, состоящая из затвер-

девших годичных слоев (или колец) и примыкающая непосред

ственно к сердцевине Ядро у многих пород окрашено в более

14

ТОРЦОВЫЙ СРЕЗ

РАДИО >НЫЙ СРЕЗ

Рис. 10 Разрез стволов дерева

темный цвет, оно является самой ценной, самой прочной частью (

древесины.

Заболонью (или оболонью) называется более молодая

древесина, расположенная между ядром и корой. Заболонь, как

более молодая часть ствола, у всех пород менее устойчива к

загниванию, чем ядро, но более эластична.

В зависимости от относительного содержания влаги и соот-

ношения величины заболони и ядра древесные породы делятся на

ядровые, спелодревесные и заболонные.

У ядровых пород заболонь имеет значительное содер-

жание влаги и светлее ядра К ядровым породам относятся дуб,

сосна, ясень.

Спелодревесные породы имеют древесину, одно

родную по цвету. Содержание влаги в ядре меньше, чем в забо-

лони. К спелодревесным породам относятся бук, пихта, ель, липа.

Заболонные породы отличаются наиболее однород-

ным строением, ядро и заболонь практически неразличимы ни по

цвету, ни по содержанию влаги. Таковы, например, клен, береза,

осина, ольха, граб.

15

Рис. 11. Текстура древесины

Камбий — слой, расположенный между древесиной и ко-

рой Эю живые растущие клетки, из которых образуются кора

и древесина.

Кора — защитный покров ствола дерева, состоящий из

внешнего пробкового и внутреннего лубкового слоев.

Различают три основных разреза ствола (см. рис. 10). по-

перечный, или торцовый, радиальный и тангенциальный Рису-

нок, который образуют на позерхиости деталей из древесины

слои, сосуды и сердцевинные лучи, называется текстурой древе-

сины (рис. 11).

Ценные породы дерева, как, например, орех, дуб, ясень, ка-

рельская береза, красное дерево и другие, имеют очень красивую

текстуру, которую во время отделки стараются сохранить и сде-

лать еще более четкой.

ПОРОКИ И ДЕФЕКТЫ ДРЕВЕСИНЫ

Повреждения, возникающие в растущем стволе дерева и при

хранении древесины на складах, называются пороками

древесины. Повреждения древесины, полученные во время ее

механической обработки называются дефектами древе

сины

При отборе древесины для постройки моделей необходимо

уметь определять пороки и дефекты древесины

Пороки древесины бывают:

непаразитарного происхождения (то есть пороки строения),

образующиеся во время роста дерева;

паразитарного — грибкового, бактериального или иного про-

исхождения

16

Пороки строения и дефекты древесины

Косослой неправильность строения древесины* характе-

ризующаяся косым (винтообразным) направлением волокон

(рис. 12).

Величина косослоя измеряется величиной отклонения волокон

от прямого направления на образце длиной 1 м.

Косослой сильно ослабляет древесину. При отборе древесины

для летающих моделей нельзя допускать, чтобы косослой пре-

вышал 10 мм. Косослой может получаться также в результате

перерезания волокон при распиловке.

Трещины являются очень существенным пороком древеси-

ны, так как нарушают ее целостность.

Трещины, образующиеся в кряжах, бывают следующих видов

(рис. 13):

морозобойные трещины (морозобоины), образующиеся в ре-

зультате резких колебаний температуры зимой. Они часто при-

водят к загниванию древесины;

сердцевинные трещины, или метики;

отлупы — трещины между годичными слоями, образующиеся

от неравномерной усушки и ударов ствола при падении дерева.

Несвоевременная распиловка кряжа приводит к его неравно-

мерной усушке, разрыву верхних слоев и неминуемому появле-

нию глубоких трещин.

Коробление наиболее часто встречающийся дефект

древесины. Молодые, внешние i одичные кольца усыхают больше,

чем внутренние, составляющие ядро дерева. Это и приводит к

короблению пиломатериала (рис 14)

Для уменьшения коробления кряж распиливают радиальным

способом (см рис. 21) и укладывают в штабели.

Сучки это основания веток, заключенные в древесине.

Различают отмершие и заросшие здоровые сучки. Отмершие суч

ки после высушивания выпадают из доски, поэтому пиломате-

риалы с большим количеством таких сучков надо отбрасывать

Заросшие и здоровые сучки плотно держатся на месте и почти

не снижают прочности материала, но затрудняют ручную об

работку

В рейках для летающих моделей не должно быть сучков, по-

тому что они нарушают прочность реек. В древесине, служащей

материалом для музейных моделей этого типа, сучки на поверх-

ности можно вырезать и заделать вставкой (рис. 15). Удалять

сучки и заделывать вырезанные места следует еще в заготовке

Смолистость Мелкие трещины, образовавшиеся по ка-

ким либо причинам во время роста дерева, или места вблизи суч-

ков обычно заполняются смолой дерева Эти участки древесины

имеют большую плотность, обладаю! меньшей прочностью и

плохо поддаются отделке. Поэтому применять для моделей дре

17

КОСОСЛОЙ

В КРЯ Ж Е

ВЕЛИЧИНА КОСОСЛОЯ

КОСОСЛОЙ

В ПИЛОМД-

Т Е Р ИДЛЕ

Рис 1? Косослой древесины

МОРОЗОБОИНЫ и ТРЕ-

ЩИНЫ ОТ УСЫХАНИЯ

СЕРДЦЕВИДНЫЕ ОТЛУП

ТРЕЩИНЫ /МЕТИКИ/

Рис. 13. Тренины в кряже

“АСПИЛЕННЫЙ К"ЯЖ

Рис. 11. Усыхатие и сзяНЪное г ним коробление пиломатериалов

18

РАЗДЛЛКА ГНСЗДА

3/ДЕЛКА ВКЛАДКОЙ

ВТОРОЙ СПОСОБ

СУЧОК

Рис. 16 Рейка из круги "айвой

древесины

ВЫСВЕРЛИВАНИЕ. ГНЕЗДА

ЗАДЕЛКА ПРОБКОЙ

Рио IК. Заделив 1ци₽ сучков

] . *. 17 Ел илеватость древесины

1°

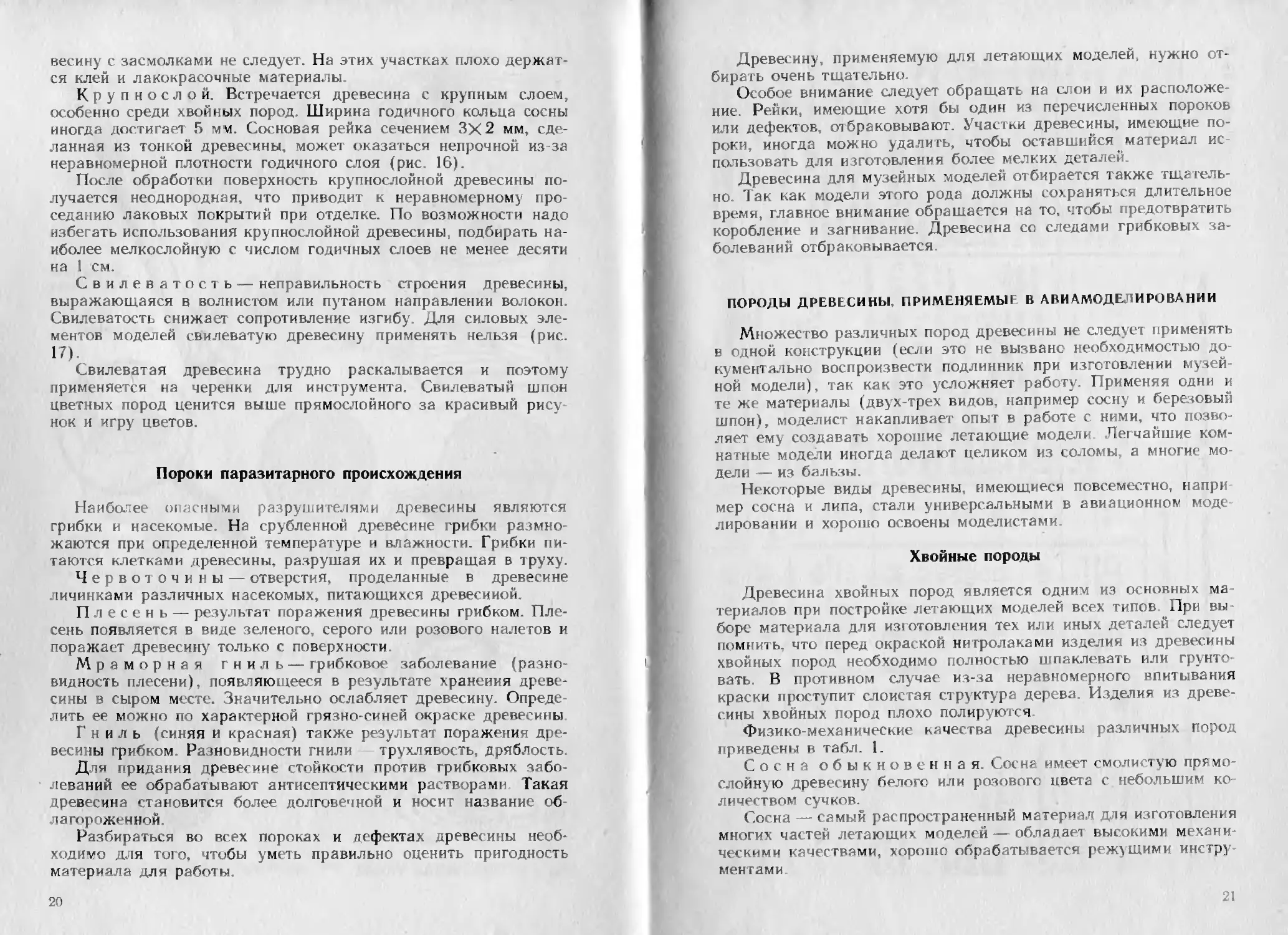

весину с засмолками не следует. На этих участках плохо держат-

ся клей и лакокрасочные материалы.

Крупнослой. Встречается древесина с крупным слоем,

особенно среди хвойных пород Ширина годичного кольца сосны

иногда достигает 5 мм. Сосновая рейка сечением 3X2 мм, сде-

ланная из тонкой древесины, может оказаться непрочной из-за

неравномерной плотности годичного слоя (рис. 16).

После обработ ки поверхность крупнослойной древесины по-

лучается неоднородная, что приводит к неравномерному про-

седанию лаковых покрытий при отделке. По возможности надо

избегать использования крупнослойной древесины, подбирать на-

иболее мелкослойную с числом годичных слоев не менее десяти

на 1 см.

Свилеватость — неправильность строения древесины,

выражающаяся в волнистом или путаном направлении волокон.

Свилеватость снижает сопротивление изгибу. Для силовых эле-

ментов моделей свилеватую древесину применять нельзя (рис.

17).

Свилеватая древесина трудно раскалывается и поэтому

применяется на черенки для инструмента. Свилеватый шпон

цветных пород ценится выше прямослойного за красивый рису

нок и игру цветов.

Пороки паразитарного происхождения

Наиболее опасными разрушителями древесины являются

грибки и насекомые. На срубленной древесине грибки размно-

жаются при определенной температуре и влажности. Грибки пи-

таются клетками древесины, разрушая их и превращая в труху.

Червот очины — отверстия, проделанные в древесине

личинками различных насекомых, питающихся древесиной.

Плесень — результат поражения древесины грибком. Пле-

сень появляется в виде зеленого, серого или розового налетов и

поражает древесину только с поверхности

Мраморная гниль — грибковое заболевание (разно-

видность плесени), появляющееся в результате хранения древе-

сины в сыром месте. Значительно ослабляет древесину. Опреде-

лить ее можно по характерной грязно-синей окраске древесины

Гниль (синяя и красная) также результат поражения дре-

весины грибком Разновидности гнили трухлявость, дряблость.

Для придания древесине стойкости против грибковых забо-

леваний ее обрабатывают антисептическими растворами Такая

древесина становится более долговечной и носит название об-

лагороженной.

Разбираться во всех пороках и дефектах древесины необ-

ходимо для того, чтобы уметь правильно оценить пригодность

материала для работы.

20

Древесину, применяемую для летающих моделей, нужно от-

бирать очень тщательно.

Особое внимание следует обращать на слои и их расположе-

ние. Рейки, имеющие хотя бы один из перечисленных пороков

или дефектов, отбраковывают. Участки древесины, имеющие по-

роки, иногда можно удалить, чтобы оставшийся материал ис

пользовать для изготовления более мелких деталей.

Древесина для музейных моделей отбирается также тщатель-

но. Так как модели этого рода должны сохраняться длительное

время, главное внимание обращается на то, чтобы предотвратить

коробление и загнивание. Древесина со следами грибковых за-

болеваний отбраковывается.

ПОРОДЫ ДРЕВЕСИНЫ ПРИМЕНЯЕМЫЕ В АВИАМОДЕЛИРОВАНИИ

Множество различных пород древесины не следует применять

в одной конструкции (если это не вызвано необходимостью до-

кументально воспроизвести подлинник при изготовлении музей-

ной модели), так как это усложняет работу. Применяя одни и

те же материалы (двух-трех видов, например сосну и березовый

шпон), моделист накапливает опыт в работе с ними, что позво-

ляет ему создавать хорошие летающие модели. Легчайшие ком-

натные модели иногда делают целиком из соломы, а многие мо-

дели — из бальзы.

Некоторые виды древесины, имеющиеся повсеместно, напри

мер сосна и липа, стали универсальными в авиационном моде-

лировании и хорошо освоены моделистами.

Хвойные породы

Древесина хвойных пород является одним из основных ма-

териалов при постройке летающих моделей всех типов При вы

боре материала для изютовления тех или иных деталей следует

помнить, что перед окраской нитролаками изделия из древесины

хвойных пород необходимо полностью шпаклевать или грунто-

вать. В противном случае из-за неравномерногс впитывания

краски проступит слоистая структура дерева. Изделия из древе-

сины хвойных пород плохо полируются

Физико-механические качества древесины различных пород

приведены в табл. 1.

Сосна обыкновенная. Сосна имеет смолистую прямо-

слойную древесину белого или розового цвета с небольшим ко-

личеством сучков.

Сосна — самый распространенный материал для изготовления

многих частей летающих моделей — обладает высокими механи-

ческими качествами, хорошо обрабатывается режу щими инстру

ментами.

21

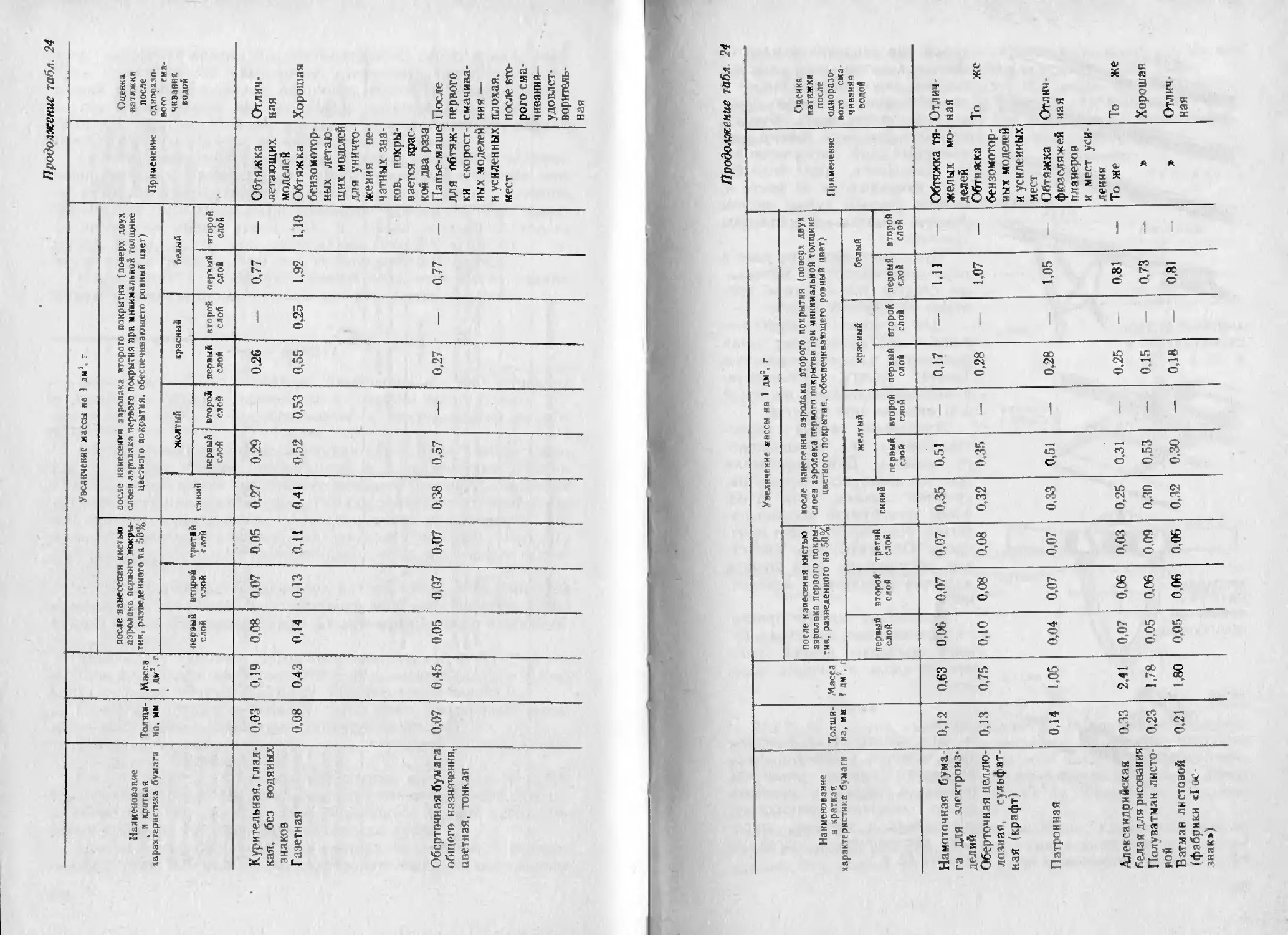

Tii 6.1 иЦа 1

Физико-мехзнические качества древесины различных пород

Порода Объемная масса, г/см3 Средний предел точности Районы произрастания в СССР Примечание

сжатие вдоль волокон, кгс/мм2 растяже- ние вдоль волокон, кгс/мм2 изгиб, кгс/мм2

Сосч । обыкновенная 0.52 3 5 8,13 6,5 Европейская часть (XJCP, Запад- ная и Восточная Сибирь, Даль- ний Восток, Средняя Азия, Крым Каркасы летающих моделей

Ело европейская 0,47 3,2 7,5 6,0 Европейская часть СССР Заменитель сосны

К.едр сибирский 0,42 3,4 7.7 Восточные области СССР То же

Слрус 0 45 4,8 10.0 — В СССР не произрастает Каркасы моделей

11ИЛТЭ 0.44 3.4 7.2 5,8 Восточные области СССР, Кавказ Заменитель спруса

Липа 0,48 2,7 69 4.7 Европейская часть СССР, Си- бирь Алтай, Кавказ 1 'азличные части тактических моделей, винты всякого рода болванки

Тополь 0,47 4,0 5,0 — Средняя и южная полоса СССР Заменитель л«пы

Осин и 0,44 3,0 6,3 — То же То же

Б*р«>а 0,72 4,5 12,0 8,8 Европейская часть СССР, Алтай. Забайкал ье Музейные и тактические моде- ли, силовые узлы летающих мо- делей. винты, колодки и ручки инструмента

Олъ» i Клен 0 45 0/п 4,6 5,3 5,5 11,0 Европейская часть СССР, За- байкалье. Алтай, Кавказ Европейская часть СССР Музейные и тактические модели Винты, подставки музейных мо- де 1ей

Орех 0,73 9,0 13,5 — Закавказье южные области Европейской части СССР Винты, декоративная отделка

Бук 0,65 3,9 9,3 7,3 Вопынь, Подол и я, Западная Украина, Крым, Кавказ Винты, подставки моделей, ко- лодки и ручки инструмента

Продолжение табл. I

Порода Объем пая масса, Г/СМ3 Средний предел точности Районы произрастания в СССР Примечание

сжатие вдоль ВОЛОКОН, кгс/мм2 растяже- ние ВДОЛЬ волокон, кгс/мм2 изгиб, кгс/мм2

Граб 0.67 5,6 11,0 Европейская часть СССР, Крым, Отделочный ма гериал для под-

Кавказ ставок музейных моделей

Ясень 07е1 4,0 11,0 8,2 Европейская <асть СССР, Кавказ Законповли крыльев и оперения

и различные гнутые части моде- лей

Бальза 0,1—0,24 0,94—2 1,5- 2,4 — Г. СССР не ппоизпвстает Нервюра, лопасти вертолетов, винты резииомоторных моделей

Крас ное дерево 0,54 4 5 -— — В СССР почти не встречается Винты, подставки, декоратив-

на я отделка

Груша 0,73 5,6 — — Сгюдняя и южная полоса СССР. Крым. Кавка ; Винты, декоративная отделка

Самшит ^пальма, 1,0 72 — — Кавказ Болванки для формочки орг-

буксус) Бамбук 0,52 - — — Аджария, Черноморское побс режье Кавказа стекла Законцовки крыльев и оперение летающих моделей и детали, требующие особой прочности

Тунг О 25—0,3 — — — Индия. Кит 1й Винты, кромки, лопасти

Сосна хорошо гнется. Рейки сечением 2x3 мм, размоченные

в воде комнатной температуры в течение 6 ч, легко можно за-

гнуть по радиусу до 30 мм, не вызвав трещин. Еще легче гнутся

рейки, прокипяченные в воде в течение 15—20 мин. После про-

сушки рейки устойчиво сохраняют приданную им форму.

Следует подбирать наименее смолистую древесину с прямыми

мелкими слоями.

Ел ь. Древесина ели белого цвета с небольшим блеском, ма-

лосмолистая, сучковатая, но в промежутках между сучками пря-

мослойная Из этих участков получаются превосходные рейки

для каркасов летающих моделей. Ель легко колется, гнется так

же хорошо, как и сосна.

С прус (разновидность ели), имеющий прямолинейную

гибкую древесину белого или розового цвета, широко применялся

в зарубежном деревянном самолетостроении В летающих моде-

лях спрус используется для изготовления каркасов

Пихта Древесина пихты мягкая и легкая, светлых тонов,

почти белая с розовым или желтоватым оттенком. По своим ка-

чествам древесина близка к древесине спруса.

Лиственные породы

Древесина лиственных пород широко применяв! ся для из-

готовления многих частей ле!ающих моделей, например винтов,

бобышек, фюзеляжей, точеных деталей, болванок и всех частей

нелетающих моделей.

Из сортов твердых пород с красивой текстурой выполняются

панели, подмакетники и детали экспозиции. Большинство пород

хорошо полируется и лакируется.

Липа — одна из наиболее легких пород. Цвет древесины

южной липы белый, северной — желто-розовый. Древесина ее

мягкая, тонковолокнистого строения, отлично режется, и хорошо

полируется. Липа окрашивается, но не глубоко, водными и спир

товыми красителями.

Под внешней частью коры липы расположен волокнистый

слой луба. Это ценный материал, из него изготовляют кисти для

клея. Торцами сухих пластин луба заглаживают ворс после про-

травы и морения на поверхности древесины при отделке.

Липа применяется как основной материал для изготовления

нелетающих моделей. В летающих моделях из липы делают вин

ты, нервюры, фюзеляжи, бобышки, болванки, обтекатели.

Древесина тополя пористая, мягкая, упругая. Ее применя-

ют, если нет липы.

Осина имеет мягкую, мелковолокнистую древесину, белого

цвета По своим качествам осина лучше тополя, применяется

также в качестве заменителя липы.

24

Древесина березы белого цвета, плотная, крепкая Мело

дое дерево гибкое, старое хрупкое. Хорошо обрабатывается на

токарном станке и полируется Окрашивается нитролаками, вод-

ными и спиртовыми красителями. Отделывается под орех и крас

ное дерево. При высыхании сильно коробится.

Из березы выделывают лучшие сорта ави ационной фанеры

шпон для выклейки монококов и так называемую цветочную

стружку. Изготовляют винты для моделей с поршневыми дви

гателями, детали подмакетников, ручки для инструмента.

В конструкциях летающих и нелетающих моделей при меня

ется редко.

Карельская береза является разновидностью обыкно-

венной. Она отличается красновато-желтым цветом и свилева-

тостью. Особенно сильно перепутанные волокна на наплывах

у комля и узлов веток дают в срезе и шпоне красивый рисунок

Такая древесина особенно ценится, она идет для отделки худо-

жественных подставок к моделям и макетам.

Ольха. Древесина ольхи прямослойная, хрупкая, без пор,

с очень мелкими слоями, имеет окраску от белого до бурого цве-

та. Ольха мягче и легче березы. Она хорошо обрабатывается

режущими инструментами, дает чистую поверхность, хорошо по-

лируется. Ольху можно окрашивать в различные цвета под

орех, красное дерево и другие породы. Гнется ольха плохо, под-

вержена грибковым заболеваниям и червоточине. Она является

лучшим материалом для изготовления нелетающих музейных и

тактических моделей. Применяется для подставок и всякого рода

поделок. Древесина ольхи хрупкая, поэтому ее не следует при-

менять для изготовления винтов и других ответственных дета

лей летающих моделей.

Клен обладает твердой однородной красивой древесиной

белого цвета, трудно колется, хорошо полируется и окрашивает-

ся протравами и красителями.

Орех. Древесина ореха твердая, хрупкая, имеет окраску от

светло-серого до коричневого цвета с очень красивыми слоями,

однородна, прекрасно полируется, лакируется и отделывается

воском. Благодаря естественной игре цветов и красоте структуры

детали из ореха обычно не окрашивают. В авиационных моделях

орех применяется для изготовления винтов, всякого рода подста-

вок и в качестве отделочного материала.

Древесина бука розовато белого цвета, мелкослойная, хо

рошо обрабатывается режущими инструментами и хорошо по-

лируется. В распаренном виде хорошо гнется Из бука часто из

готовляют винты для моделей с поршневыми двигателями внутрен

него сгорания.

К недостаткам бука следует отнести склонность к изменению

формы, растрескиванию, короблению.

Граб, или белый бук, имеет древесину белого цвета, очень

твердую, трудно обрабатываемую. Хорошо полируется, является

25

лучшим материалом для воздушных винтов поршневых двигате

лей летающих моделей.

Дуб. В летающих моделях дуб не применяется, он идет

только на подмакетники и отделочные работы. Древесина дуба

светло-бурого цвета, прочная, хорошо окрашивается водной про

травой (морилкой) в различные тона — от светлого до коричне-

во-черного оттенка. Изделия из дуба лакируют или вощат.

Древесину его необходимо в течение продолжительного

времени постепенно высушивать, так как она склонна к растрес-

киванию.

Древесина ясеня похожа на древесину дуба, обладает вы-

сокими механическими свойствами, твердая и вязкая. В рас

паренном виде она легко гнется. Отделывается ясень так же, как

и дуб.

Бальза. Редкая порода, древесина ее в сухом виде чрезвы

чайно мягкая и легкая.

Нз территории СССР бальза не произрастает. Ее родина —

экваториальная часть Южной Америки, Тринидад, Бирма.

Бальзу чрезвычайно просто и легко обрабатывать. При од-

ном и том же весе конструкции из бальзы получаются более

жесткими, чем, например, из сосны

Для обработки бальзы применяется специальный инструмент,

имеющий малый угол заострения и тонкое лезвие.

Бальза плохо полируется и окрашивается кроюшими краска-

ми и лаками, удовлет вори гельно — водными краси гелями и спир

товыми протравами.

Бальза может применяться для изготовления всех частей ле

таюших моделей, например, нервюр, лопастей вертолетов и вин

тов резиномоторных моделей.

Некоторые моделисты в недавнем прошлом считали бальзу

незаменимым материалом, что неправильно. Волокна бальзы

очень слабые, легко сминаются, а от воды набухают.

Плотность и физико-механические свойства древесины бальзы

очень неоднородны. В свежесрубленном виде бальза содержит

до 95% воды, она очень тяжелая, однако быстро теряет воду

после валки дерева и сушки. В кряже у комля и в ядре древеси-

на плотная и довольно крепкая, плотность может доходить до

0,3 г/см молодая заболонь очень легкая, с плотностью

0,01 г/см Соответственно с плотностью меняется и прочность.

Эти качества обязывают моделиста чрезвычайно внимательно

относиться к подбору сечений реек и других деталей летающих

моделей.

Квасное дерево. Под этим названием встречается мно-

го пород с древесиной красноватого цвета. К ним относятся бра

зильское дерево, акату, гамбия, секвойя; из произрастающих в

СССР — тис. Из перечисленных пород одни относятся к лист-

венным, другие — к хвойным. Все они имеют различную плот

ность и различные механические качества.

26

Красное дерево произрастает в основном в Африке, на Ан

тильских островах и в Америке. На территории СССР оно в не-

больших количествах встречается в Закавказье.

Древесина красного дерева ценится за красивый цвет, тексту-

ру и водостойкость. Она обрабатывается режущими инструмента-

ми легче, чем орех, хорошо полируется

Древесина груши имеет различную окраску — от светло-

розового до красного цвета, тонкую текстуру, очень плотная и

однородная. Плотность и механические свойства груши различ-

ны, зависят от возраста и сорта Груша прекрасно обрабатывает-

ся режущими инструментами, хорошо полируется.

Самшит (кавказская пальма из семейства буксусовых).

Древесина самшита бледно-желтого цвета, однородная, плотная

и очень твердая, хорошо обрабатывается точением и полируется.

Он применяется при изготовлении мелких болванок для штампов-

ки органического стекла и целлулоида. Кроме toi о, из него вы-

полняются миниатюрные модели и поделки, в которых необходи-

ма особая прочность и острота кромок.

Тунговое дерево выращивается в Китайской Народ-

ной Республике для получения тунгового масла ценного сырья

в лакокрасочной промышленности. Произрастает оно и в суб-

тропиках СССР, обладает довольно прочной однородной древеси

ной, примерно в два раза более легкой, чем липа, то есть плот-

ность ее около 0,25—0,3 г/см3. Из древесины тунговою дерева

можно создавать хорошие конструкции летающих моделей, де-

лать винты, кромки, лопасти. Китайские авиамоделисты широко

и удачно применяют тунговое дерево (см. табл. 1).

Злаки

Бамбук - древовидный злак, произрастающий в субтропи-

ческих странах. Существует более двухсот видов бамбука, неко-

торые из них достигают высоты 40 м и диаметра 50 см. Строение

стебля бамбука (рис 18) такое же, как и соломы хлебного злака.

В конструкциях летающих моделей применяются стебли просу-

шенного бамбука с коленами возможно большей длины и диа-

метра.

Наиболее ценными являются толстые стебли желто-белого

цвета с длинными коленами диаметром 50 — 60 мм

Деловая часть древесины очень прочная и упругая Бамб)к

отлично раскалывается вдоль волокон и гнется над пламенем без

предварительного распаривания.

Тростник Вдоль берегов рек, озер и на болотах произрас

тают многие виды тростника, носящие различные местные назва-

ния камыш, очерет и др.

Тростник, как и бамбук, относится к семейству многолетних

злаков По своим механическим качествам тростник стоит между

бамбуком и соломой хлебных злаков

27

Рис 18. Строение стебля бамбука и со

ломы

Рис. 19. Прокаливание и выпрямление

соломы над электроплиткой

Тростник является лучшим материалом для реек фюзеляжей

схематических летающих моделей, так как хорошо сопротивляет-

ся кручению и обладает большой жесткостью при малой плот-

ности. Тростник применяется для реек змеев, раскосов в карка-

сах больших летающих моделей.

Искривленные стебли выпрямляются над огнем.

Следует выбирать прямые, вполне зрелые стебли диаметром

от 8 до 10 мм белого или светло-желтого цвета. Зеленовато-серые

оттенки у корня указывают, что тростник был срезан рано и на-

чал загнивать Так как тростник созревает поздней осенью, его

удобно срезать после замерзания водоемов

Ч и й — многолетний злак, достигающий 3 м высоты Произ-

растает в Казахской и Киргизской ССР. Используются стебли

чия диаметром от 1 до 5 мм. Чий имеет тонкую прочную внеш-

нюю оболочку и мягкую белую сердцевину. По своим качествам

он значительно лучше тростника и уступает только бамбуку. Из

чия можно делать стрингеры, закругления крыльцев, раскосы,

нервюры и другие детали.

28

Небольшие схематические модели можно делать целиком из

чия

К недостаткам чия, как и всех злаков, относится его узлова-

тость и непостоянная толщина.

Солома. Для постройки комнатных моделей применяется

сухая солома спелой ржи С успехом можно использовать сухие

стебли также и других злаков: тимофеевки, полевицы, мятлика

лесного, овсяницы.

В конструкциях более крупных летающих моделей солома

применяется только при изготовлении раскосов легких ферм, так

как хорошо сопротивляется сжатию.

Для того чтобы повысить прочность и выпрямить солому, ее

следует сильно натянуть в руках, в этом положении прогреть

над электроплиткой и остудить, не уменьшая натяжения

(рис. 19).

Рекомендуется в местах склейки счищать ножом поверх-

ностный глянцевый слой, так как на нем плохо держится клей.

Это относится ко всем злакам.

МАТЕРИАЛЫ ИЗ ДРЕВЕСИНЫ

Шпоном называется тонкий лист древесины В зависи-

мости от способа изготовления (рис 20) различают лущеный,

колотый и пиленый шпоны Лущеный шпон встречается наиболее

часто, листы бывают больших размеров. Шпон изготовляется

толщиной от 0,25 до 1,66 мм.

Качества лущеного, колотого и пиленого шпона примерно

одинаковы.

Прочный и эластичный березовый шпон применяется главным

образом для изготовления нервюр, шпангоутов летающих моде-

лей.

Шпон цветных пород дерева идет на отделку подставок му-

зейных моделей и используется как облицовочный материал.

Особенно красивыми рисунками текстуры отличаются шгоны

ореха, красного дерева, карельской березы.

Пиломатериалы. Дерево распиливают в следующей по

следовательности Сначала распиливают ствол поперек на куски,

называемые кряжами Затем для получения досок брусков и

других пиломатериалов сырой кряж распиливают вдоль по одной

из схем, показанных на рис. 21. Лучшим способом следует счи-

тать радиальный, так как пиломатериалы при такой распиловке

меньше коробятся.

В зависимости от формы поперечного сечения и места в кря

же различают следующие основные виды пиломатериалов.

доски толщиной не более 100 мм, шириной две толщины и

более;

бруски толшиной не более 100 мм, шириной менее двух тол

шин;

29

Рис. 20 Виды шпона i способы его из

го~овлеиия

Рис. 21. Способы распиловки кряжа

брусья толщиной и шириной более 100 мм.

Стороны досок, брусков или брусьев имеют названия

(риС 22).

30

ПЛАСТИНА

ЧЕТВЕРТИНА

БРУС ДВУХКАНТНЫЙ

ДОСКА НЕОБРЕЗНп!

ДОСКИ ОБРЕЗНЫЕ

С ОБЗОЛОМ БРУС ЧЕТЫРЕ ХКАНТН ДОСКА ОБРЕЗНАЕ

ГОРБЫЛЬ

ПЛАСТ—

ОБЗОЛ

НАЗВАНИЯ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ДОСКИ

ТУПОЙ ОБЗОЛ

ОСТРЫЙ ОБЗОЛ

КРОМКА ДОСКИ

0 Л АС’

ТОРЕЦ

РЕБРО

ТОРЦОВОЕ

РЕБРО

СОРТАМЕНТ ПИЛОМАТЕРИАЛОВ ИЗ БАЛЬЗЫ

ПЛАНКА

(/32' X 3 "

X 4"

1/16" X 3"

X 4"

Ут2" X 3'

Х4"

i/e" х з'

X 4"

х з”

X 4"

|/4* X 3"

X 4"

Уе* х з"

X 4*

1/2' х з"

X 4”

t' XI'.

X I l/i

I 'J‘ x । Vi

г'

2/2*

2"

X

X

2tr. X _

X 2Й

РЕЙКА

l/lS'x I/ I6‘

X I/ Р*

X 3/16*

X \! 4"

з/з/X3/32*

X I/ в'

X 3/16'

Х./4*

I/ е' > I/ в*

> з/ieC

X I/ 4'

Vl6‘ ХЗ/16*

X I/ 4'

I/ 4' X I/ 4*

е* х з, в'

17 2' X I/ 2*

3/4' X 3/ 4

X I/ 4'

ХЗ/ 8*

КI/ 2’

/ 8' ХЗ/ 8*

XI' 2"

3/|©' X I/ 2"

ХЗ 4"

|/4" ХЗ/4"

Рис 22 Пиломатериалы

31

Фанера представляет собой склеенные листы шпона (три

или более) с взаимно перпендикулярным расположением слоев.

Для изготовления фанеры применяется шпон березы, бука, оль-

хи и сосны. Наибольшее распространение имеет березовая

фанера.

Для летающих моделей применяется только березовая авиа-

ционная фанера. Нашей промышленностью выпускается три сор-

та авиационной березовой фанеры толщиной от 0,5 до 20 мм:

1-й сорт БС и БП, 2 й сорт БС и БП и фанера по-

вышенной жесткости ОБС.

Средняя плотность трехслойной березовой фанеры равна око-

ло 0,8 г/см3. Не рекомендуется применять старую пересохшую

фанеру, так как из-за пересыхания клеевого шва и отставания

внешнего слоя она становится хрупкой и менее прочной.

В распаренном состоянии фанера хорошо гнется.

Минимально допустимый радиус загиба распаренной фанеры

поперек наружного волокна равен восьми — десяти толщинам

фанеры, вдоль волокна — восьми толщинам.

При загибании сухой фанеры радиус загиба должен быть

увеличен в 5 раз.

СУШКА ДРЕВЕСИНЫ

Для авиамоделирования необходима только хорошо просу-

шенная древесина. Сырые пиломатериалы подвергаются естест-

венной воздушной сушке под навесами или сушке в искусствен-

ных условиях, в специальных сушильных камерах с высокой

температурой и принудительной циркуляцией воздуха.

Чтобы предотвратить коробление и дать возможность пило-

материалам равномерно просохнуть, их укладывают в специаль-

ные штабели (рис. 23) так, чтобы материалы свободно проветри-

вались, а верхние ряды своей массой давили на нижние и тем

самым поепятствовали их деформации.

Пиломатериалы, применяемые для постройки музейных авиа-

ционных моделей, нужно особенно тщательно просушить Влаж

ность древесины не должна превышать 7 —8%.

Доски, идущие на музейные модели или долбленые фюзеляжи

летающих моделей, должны пролежать в штабеле в теплом, су-

хом, хорошо проветриваемом помещении не меньше одного года,

а рейки сечением менее 10Х Ю мм не меньше двух-трех не

дель.

Влажность древесины приближенно можно определить путем

взвешивания небольшого образца, взятого из партии материала

32

Рис. 23. Укладка пиломатериалов для просушки и хранения

(в условиях мастерской)

Если объемная масса, подсчитанная по обмерам и взвешиванию

образца, заметно отличается от значений, указанных в табл. 1, то

чаще всего причиной этого является повышенная влажность

ОБРАБОТКА ДРЕВЕСИНЫ

Обработка древесины — одно из наиболее древних ремесел.

Инструмент и приемы обработки древесины широко известны.

Приемы обработки дерева при постройке авиационных моде-

лей очень многообразны: это раскалывание, точение, строгание,

фанерование, долбление, сверление, гнутье, склеивание и др.

Незнание элементарных приемов обработки и наладки ин

струмента вызывает излишние трудности в работе и подчас даже

отбивает желание работать Можно заметить, как начинающий

моделист, пользуясь тупой пилой, долги трудится и, не получив

желаемых результатов, раскалывает доску вдоль слоя топором

или ножом Часто это приводит к порче детали Получаемые при

этом остатки материала, как правило, нельзя использовать, и

они теряют свою ценность. Работа острым, исправным и соот-

ветствующим своему назначению инструментом всегда эффекгив

на и не требует больших физических усилий.

Обрабатывать древесину можно вручную, с применением ме-

ханизированных инструментов и на станках.

Для обработки деревянных деталей применяют столярный, а

также специальный модельный инструмент.

2. 204. 33

Каждому моделисту необходимо иметь набор столярного ин-

струмента, а в модельных мастерских, кроме того, должны быть

небольшие деревообрабатывающие станки.

Разметка и разметочный инструмент

Прежде чем начинать обработку детали, нужно разметить

заготовку. О г правильности и точности разметки во многом за

висит качество детали. Даже небольшие ошибки в нанесении

разметочных линий могут повлечь за собой непоправимый брак.

Несмотря на кажущуюся простоту этой работы и несложность

применяемого инструмента, необходимо быть очень вниматель-

ным, а по окончании разметки тщательно проверить сделанные по-

строения.

Для проведения линий в столярном деле применяют рейсмас,

чертилку и циркуль с остро заточенными ножками. При изготов-

лении же летающих моделей эти инструменты используют реже,

так как они глубоко надрезают поверхность деталей, значительно

уменьшая их прочность. Следует иметь в виду, что на гладких

поверхностях, предназначенных для полирования или покрытия

нитролаками, от этих инструментов остаются глубокие, трудно

устранимые следы.

Для проведения линий при разметке лучше всего пользовать-

ся простым графитовым карандашом Для разметки деталей из

твердых пород дерева применяются карандаши ТМ, Т, 21 и ЗТ.

для мягких пород, например, для липы или ели,— карандаши М.

Для разметки применяется следующий инструмент

Линейка металлическая или деревянная с миллиметро-

выми делениями служит для измерения и откладывания разме-

ров При разметке также можно пользоваться складным метром

или стальной рулеткой, для размеров менее 100 мм — штанген-

циркулем (рис. 24).

Угольник металлический служит для разметки прямых

углов и их проверки. Правильность таких угольников проверяет-

ся сличением их с контрольным угольником. Если контрольного

угольника нет, то на ровной доске с прямой кромкой проводят

по угольнику линию (см рис 24), затем угольник поворачива-

ют на другую сторону и проводят рядом с первой линией вто-

рую.

Если линии получились параллельными, угольник верен.

Малка служит для откладывания углов и их проверки. Ус

танавливают малку на желаемый угол с помощью транспортира

или угломера (см. рис. 24)

34

Рис 24 Разметочный инструмент и работа с ним

Рис 25 Рейсмас и работа с ним

2’

35

Рис 26. Резание древесины

Рейсмас (рис. 25) служит для нанесения линий, парал-

лельных кромке.

Тонкую фанеру, картон и целлулоид рейсмасом можно не

только размечать, но и резать. Для этого чертилку рейсмаса

нужно заточить в виде резца.

Обработка резанием

При работе с деревом моделисту чаще всего приходится при-

менять обработку резанием и ее разновидности: долбление, пиле-

ние и сверление

В основу всякого режущего инструмента положено действие

клина с острой режущей кромкой, которая при движении инстру-

мента врезается в поверхность дерева и снимает стружку

(рис. 26).

36

От величины у1ла заострения клина зависит сила, которую

необходимо прикладывать к инструменту при работе. Чем меньше

угол заострения, тем меньше усилий приходится прилагать к

инструменту и тем легче работать. Однако чрезмерно уменьшать

угол заострения нельзя: при очень малом угле заострения режу-

щая кромка инструмента получается недостаточно стойкой.

Установлено, что для ручного резца из хорошей стали при

работе с породами дерева средней твердости наивыгоднейший

угол заострения 15 20°, а угол резания 45е.

Твердые породы древесины обрабатываются инструментом с

углом заострения 30°. При обработке мягких пород этот угол

можно уменьшать до 10°. Выбор утла заострения зависит также

от качества закалки инструмента и способности стали удержи-

вать режущую кромку.

Во время работы рекомендуется наблюдать за состоянием

режущих кромок инструмента Следует помнить, чго при работе

тупым инструментом нельзя получить чистой поверхности; кроме

того, тупой инструмент требует больших усилий. По мере затуп-

ления инструмента необходимо его регулярно править или за-

тачивать.

Ножи —один из основных инструментов для ручного реза-

ния В зависимости от назначения ножи имеют специальные фор

мы лезвия и ру'коятки, что и определяет их наименование

При постройке летающих моделей нож является самым необ

ходимым инструментом Выбирать его следует тщательно, и если

нет возможности приобрести, нужно сделать самому один-два

модельных ножа из хорошей закаленной стали. Способ закалки

описан в главе II

Качества ножа определяются удобствами пользования им в

работе и стойкостью лезвия. Удобство пользования зависит от

соответствия формы лезвия выполняемой работе и качества

рукоятки.

Степень закалки ножа можно определить, нажав концом лез-

вия на твердую поверхность. Если нож перекален, его кончик

сломается, если закалка слаба — изогнется. Правильно закален-

ный нож должен быть гибок и хорошо пружинить под сильным

нажимом.

Модельный скальпель (рис. 27) это широко рас

пространенный инструмент, применяемый для выполнения самых

тонких модельных работ. Скальпелем прорезают отверстия в нер

вюрах. пазы для стрингеров, производят подрезку в труднодо-

ступных местах и т г

Модельные ножи наиболее удобны для работы моде-

листа (см рис. 27). Ими удобно обрабатывать винты, вырезать

37

Рис 27, Ножи, применяемые моделистами

38

Рис 2J Рг-IK I Д.~Я реек

?о

ПЛОСКИЕ СТАНДАРТНЫ1:

САМОДЕЛЬНЫЕ

!И 11|||

«О

2

4

6

J2

4

ПОЛУКРУГЛЫЕ СТАНДАРТНЫЕ

ФАСОННЫЕ МЕЛКИЕ СТАМЕСКИ

СТАМЕСКИ ДЛЯ МОДЕЛЬНЫХ ОАЬОТ

Pre 29 Стамески и работ а и«и

40

нервюры, прорезать выемки в шпангаутах, стыковать стринге-

ры «на ус» и выполнять множество самых разнообразных

работ.

Менее удобны для моделиста перочинные и сапожные ножи,

форма лезвия которых не позволяет выполнять некоторые ра-

боты

Складные (перочинные) ножи требуют осторожною обраще-

ния, так как при случ; ином складывании ими можно поранить

руки.

Инструмент для обработки бальзы занимает осо-

бое место, так как для успешного резания мягкой волокнистой

дрсзесины бальзы необходимы тонкие лезвия и меньшие углы за-

острения (см. рис. 27’.

Тонкие рейки можно отрезать от пластины резаком.

Резак для тонких реек картона и целлулоида состоит из

двух брусков твердого дерева, зажимного болю с барашком,

ножа и клина. Для успешной оаботы одна из кромок подгоюв-

ленного материала должна быть прямолинейной.

Самые тонкие рейки из бальзы сечением до 1X1 мм \ спешно

режут на приспособлении, показанном ь; рис. 28.

Ci а меси а состоит из резца и черенка. Е зависимости от

И

формы режущей кромки резца и его назначения различают плос-

кие, полукруглые и фасонные стамески.

Черенки ручек для стамесок изготовляют из сухого твердого

дерева — бука, березы или клена, плотно наса живают на резец

и полируют.

Стамесками всех видов работают, нажимая на них рукой

(рис 29). Молоток или киянка применяются только как исклю-

чение.

Плоские стамески применяют для снятия фасок, изготовле-

ния всяких фасонных деталей, обработки торцовых сторон, про-

резания тонкой фанеры, резания в различных направлениях и

скалывания

Полукруглыми стамесками пользуются для неглубокого долб

ления, обработки вогнутых поверхностей, облегчения нервюр и

шпангоутов и для других работ.

Фасонные стамески (см рис. 29) применяются для резания

изделий сложных форм и художественной резьбы по дереву.

Изогнутые клюкарзы очень удобны для глубокого долбления

(например, фюзеляжей летающих моделей) и позволяют чище

обрабатывать внутренние поверхности.

Небольшие стамески нетрудно изготовить самому из листо-

вой, полосовой или круглой инструментальной углеродистой ста-

ли (см. табл 8). Напильником или на фрезерном станке сталь-

ному прутку придают нужную форму, шлифуют наждачной шкур-

кой, закаливают и производят отпуск. После термической об-

работки резец шлифуют до блеска, насаживают на него чере-

нок и затачивают.

СтрО1 ание

Строгание- вид резания. Существует два вида строгания —

ручное и машинное. Поверхность деталей, обработанных строга-

нием, получается гладкой и чистой.

При строгании возможно резание древесины вдоль волокон,

поперек их и с торца (рис. 30). Для строгания применяются

следующие инструмент ы и приспособления

Шерхебель (рис. 31) — небольшой узкий рубанок с по-

лукруглой формой режущей кромки железки Он служит для

первоначальной обдирки или снятия большого припуска с загото

вок. После обработки шерхебелем получается неровная, бугрис-

тая поверхность. Углы заострения и установки резца те же, чго

и для рубанка.

Рубанок сост оит из металлической или деревянной колод-

ки и резца, так называемой железки. В металлических рубанках

резец закрепляется регулируемым винтом, в деревянных кли

ном (рис. 32)

42

РАБОТА PWK В ПРОЦЕССЕ СТРОГАНИЯ

Рис. 30. Виды и приемы строгания древесины

43

PH 31 Иш трумент ллЯ стрел анчя и го нал ыиа

44

Рис. 32 Билы рубаикгв

46

Передний край выреза в колодке рубанка не дает скалыва-

ться стружке и обеспечивает правильное се образование, чем до

стигается чистота обработ и и поверхности.

Для получения еще более чистой поверхности применяются

двойные рубанки, имеющие резцы с накладкой, так называемой

контржелезкой, или горбатиком (см рис. 32), Накладка не по-

зволяет резцу углублят ься в древесину больше, чем на установ

ленную глубину, и тем самым предохраняет поверхность обраба-

тываемой детали от образования задиров.

Самые чистые поверхности получаются при строгании рубан

ками с двойными железками.

Резцы для рубанков изготовляются из инструментальной ста

ли марки У7 или У8

В продаже встречаются рубанки различных конструкций и

величины. Многие моделисты предпочитают самостоятельно де-

лать колодки, подгоняя как форму, т ак и массу рубанка по свое

му вкусу.

Рубанок для калибровки реек (см. рис. 32) со-

стоит из колодки и подвижной обоймы, которая фиксиРУется

боковым зажимом Установив по шкале размер рейки, равный

просвету между обоймой и рабочим столом, строгают до тех пор,

пока обойма не начнет скользить по столу. Такие рубанки моде

листы изготовляют самостоятельно из стандартных авиационных

профилей.

Фуганок (см рис. 31) представляет собой удлиненный

двойной рубанок. Он применяется для получения точных плос-

костей, например при склейке щитов и болванок.

Стружок представляет собой специальный рубанок, со-

стоящий из оезца и короткой металлической колодки с. двумя

ручками по бокам. Он позволяет обрабатывать выпуклые и вог-

нутые поверхности. Стружок очень удобен при изготовлении вин

тов и музейных моделей (см. рис. 32).

Приемы наладки рубанка и фуганка показаны на рис 31

Донце — приспособление для строгания, которое состоит из

подкладки, направляющей накладки и упорной накладки. По-

следнюю можно закреплять под различными углами.

Примером использования донца может служить обработка

края фанерного шпангоута летающей модели (рис. 33).

II [пангоут кладут на донце таким образом, ч гобы обрабаты-

ваемая сторона немного выступала за край накладки, левой ру-

кой плотно прижимают шпангоут к упорной накладке.

Рубанок держат правой рукой на боку и строгают вдоль на-

кладки.

При работе следят за тем, чтобы не сострагивать направля-

ющую накладку. Со временем она все же изнашивается и край

обрабатываемой на донце детали получается непрямолинейный.

Тогда направляющую накладку надо проверить угольником и

восстановить правильность ее кромки.

46

СТРЭГАНИЕ РЕЕК НА ПРОТЯККЕ

Рис. 33. Приспособление для строгания

47

Рис. 34. Настольные

(электрические)

механические

фуганки

Протяжка приспособление для строгания и калибровки

тонких реек и т. п. Она представляет собой доску с рядом желоб-

ков, имеющих глубины, равные часто употребляемым сечениям

реек.

Для удобства в работе протяжку зажимают в тиски столяр-

ного верстака или привинчивают к рабочему столу.

Рейки, изготовленные на пиле с припуском 0,5 мм на сгоро

ну, кладут в подходящий желобок и, держа левой рукой руба-

нок, правой рукой выт ягивают рейку на себя.

Протянув рейку 2—3 раза, проверяют ее сечение и перехо-

дят к обработке другой стороны рейки (см. рис. 33).

Механический фуганок (рис 34) Для оборудова-

ния модельных кружков и детских технических станций можно

использовать ручной электрический фуганок Механическим

фуганком, установленным в перевернутом виде на стол, можно

выполнять большинство 1 рубых строгальных работ

Электрофуганок состоит из раздвижной колодки, мотора и

ножевого вала.

Материал подается навстречу вращающемуся ножу с одно-

временным нажимом Чтобы предотвратить несчастные случаи,

подавать следует деревянной колодкой или толкателем

Качество строгания зависит главным образом от правиль

ности заточки и установки ножей в барабане. Необходимо еле

дить, чтобы ножи были выставлены нал поверхностью стола сгро-

18

ЛИНЕЙКА

ТОЛКАТЕЛЬ

ПРИ ПОПЕРЕЧНОМ

Ряс 35 Комбинированный строгалыю пильный станок н пригмы работы на нем

49

го одинаково и параллельно плите стола От сильной вибрации

фуганка при работе может ослабнуть затяжка болтов, закрепля-

ющих ножи, поэтому болты необходимо периодически подтяги-

вать гаечным ключом до отказа.

Очень полезно иметь в небольшой мастерской комбинирован-

ный или ему подобный станок (рис. 35), у которого на одном

валу и станине смонтированы фуганок, дисковая пила и наждач-

ный круг для заточки инструмента.

Долбление

Долбление является разновидностью резания и характери-

зуется тем, что снятие стружки происходит при постоянном уг

дублении резца внутрь изделия. Различаются два вида долбле-

ния: простое и фасонное.

Примером простого долбления служит выборка прямоуголь

ного паза, примером фасонного -— долбление кабины фюзеляжа

музейной модели.

В качестве инструмента для долбления применяются полу

круглые стамески и долота различных размеров.

В отличие от работы стамесками долбление долотом произ-

водится не нажимом руки, а с помощью киянки (рис. 36).

Долото—разновидность стамески, оно бывает прямо

угольного и полукруглого сечений. Долото отличается от стамес-

ки увеличенным углом заточки (угол заострения равен 25—30е)

и лезвием большей толщины

Чтобы избежать раскалывания черенка при ударах по нему

киянкой, его снабжают кольцом. Лучшие долога имеют вместо

хвостовика для черенка коническую трубку.

Долота применяются при долблении глубоких канавок и

сквозных пазов.

Киянка — деревянный или резиновый молоток, служащий

для нанесения ударов по черенку долота, иногда и стамески

Киянки бывают прямоугольные и круглые их изготовляют из

самых твердых пород древесины.

Заточка режущего инструмента

Заточка инструмента заключается в восстановлении его из-

носившейся режущей кромки.

Правильно заточить инструмент — это значит сошлифоватъ

грань, образующую кромку, до полного удаления зазубрин, не

50

Рис. 36 Долбление

51

Рнс 37 Заточка инструмента

52

ровностей и исчезновения затупления режушей кромки. Заточку

ведут до тех пор, пока на кромке не появится тонкий заусе-

нец, называемый жалом. Правильность режущих кромок после

заточки проверяют деревянной линейкой, а угол заострения, со

ответствующий твердости дерева, шаблоном из мягкого метал-

ла (рис. 37).

Качество заточки и заправки инструмента зависит от ка-

чества применяемых точильных брусков и кругов, но также от

навыков моделиста.

Точильные бруски, шлифовальная шкурка и порошки, пред-

назначенные для обработки шлифованием, заточки или правки,

называются абразивами.

Абразивные материалы бывают природные и искусственные.

Природные абразивы — это кремень, песчаник, корунд, шифер,

арканзас, алмазы, разновидности мрамора и др.

К искусственным абразивным материалам относятся стекло,

электрокорунд, карбид кремния, карбид бора и синтетические

алмазы.

53

Поверхность абразивного инструмента образована множест-

вом кристаллов.

При движении по поверхности инструмента кристаллы абра-

зива своими острыми гранями снимают мельчайшие стружки

с поверхности металла.

Чтобы поры абразива не забивались металлической пылью

и точило не «засаливалось», его поверхности во время работы

смачивают водой, керосином или маслом.

В соответствии с величиной исходного зерна все виды аб-

разивных материалов и инструментов разделяются на крупно-

зернистые, мелкозернистые и тонкозернистые. Шлифовальное

зерно различают по номерам: крупное — от № 200 (№ 10) до

№ 16 (№ 80), мелкое — шлифпорошки от № 12 (№ 100) до

№ 3 (№ 320) и тонкое — микропорошки, исчисляемые в микро

нах от № М40 до № Ml.

Абразивный инструмент шлифовальные круги и бруски —

изготовляется путем прессования и спекания смесей абразивных

материалов со связующими веществами.

Бруски шлифовальные, применяемые для заточки инстру-

мента, вырабатываются мелкозернистые и тонкозернистые от

№ 12 (№ 100) до № 3 (№ 320).

Наиболее распространены бруски прямоугольного сечения,

но для заточки полукруглых стамесок и фасонного инструмента

применяются бруски круглые и полукруглые

Для заточки внутренних сторон (желобка) фасонных стаме-

сок и долот полезно одной из граней бруска придать закруглен-

ную форму, а другую заострить (рис. 38). Эта операция произ-

водится на чугунной плите, посыпанной мокрым речным песком

Для точения рубанков и стамесок брусок желательно под

бирать с таким расчетом, чтобы его ширина несколько превьнпа

ла длину режущей кромки инструмента, а длина бруска должна

быть не менее 150 мм.

Для удобства пользования и предотвращения скалывания от

случайных ударов бруски вставляют в деревянные колодки. Ка-

чество бруска (определяется пробой) характеризуется остротой

его, то есть тем, насколько быстро он сошлифовывает ме-

талл с инструмента, его устойчивостью против износа и способ

ностью долго сохранять на своей поверхности острые крис-

таллы.

Заточить вручную плоскую стамеску и железку рубанка не

просто, поэтому целесообразно изготовить приспособление

(рис. 39), при наличии которого эта операция упрощается и ка-

чество заточки улучшается Приспособление состоит из обойм с

валиком и зажимного винта Инструмент с. помощью болта под

54

Рис 38 Приспособление для заточки столярного инструмента с 1 рямым

и косым резном

55

ФОРМЫ ТОЧИЛЬНЫХ БРУСКОВ (ОСЕЛКОВ)

ФАСОННЫЙ КЛИНОВИДНЫЙ КРУГЛЫЙ ПОЛУКРУГЛЫЙ КВАДРАТНЫЙ 1ЛОСКИЙ

Рис 39 Правка инструмента и точильных камней

56

нужным углом зажимают в обойму, а затем, передвигая по аб-

разиву каретку с давлением на переднюю i рань добиваются

необходимой остроты, после чего правят на оселке

Оселками называют мелко и тонкозернистые бруски,

которые употребляются для правки и окончательной наводки

инструмента.

Лучшими оселками являются природные — арканзас, ураль-

ские камни типа мрамора, шифер и др. Что касается искус-

ственных, то это бруски из тонкозернистых и микрозернистых по-

рошков и карбида кремния от № 3 (№ 320) до № Ml

Шлифовальные круги, применяемые для механической заточ-

ки столярного инструмента, изготовляют больших диаметров

(до 1 м) из песчаника, электрокорунда и карбида кремния зер-

нистостью от № 25 (№ 60) до № 8 (№ 150)

Конструкция точила, как правило, предусматривает медлен

ное вращение и расположение круга в корыте с водой

Для того чтобы кру! не выбрасывал воду из корыта, ско

рость вращения устанавливается не более 50 — 60 мин'1. Работа

на мокром точиле идет несколько медленнее, чем при сухой за-

точке, но зато инструмент не портится от перегрева.

Скорость вращения шлифовальных кругов малого диаметра

(до 300 мм) на заточных станках может быть очень большой.

При этом требуется час гое охлаждение инструмента в воде, ина-

че возможен перегрев режущей кромки, сопровождающийся по-

явлением цветов побежалости и потерей твердости (отпуском)

режущей кромки.

На каждом круге указывается предельная окружная ско-

рость, превышать которую запрещается, чтобы избежать разры-

ва камня и несчастных случаев. При установке необходимо сле-

дить за тем, чтобы круг не бил, а защитная шайба превышала

половину его диаметра.

Шлифовальные круги заточных станков, бруски и оселки при

точении срабатываются неравномерно

На сработавшемся круге или бруске нельзя получить высо-

кокачественную заточку, поэтому необходимо время от времени

производить его правку при помощи алмаза, специальных шаро-

шек или более твердого абразива. Правку ведут на самых малых

оборотах. Окружная скорость исправляемого круга не должна

превышать 25 м/с На больших скоростях может возникнуть

вибрация круга и его выкрашивание. Оправу с алмазом или ша-

рошку держат в руке, легко и равномерно нажимая на нее, пере-

мешают вдоль опоры-подручника вправо и влево. Правку можно

производить как с охлаждением водой или эмульсией, так и

всухую

57

При правке всухую нельзя алмаз резко охлаждать, особенно

водой.

Для того чтобы выправить брусок, его рабочую сторону при

тирают на чугунной плите или на любой ровной доске, обильно

смоченной водой и посыпанной мелким речным песком

Твердые оселки в процессе работы, несмотря на смазку, зати-

раются и перестают «брать» металл. В этих случаях

качество оселка можно восстановить, протерев его с керосином

или водой тонкозернистой электрокорундовой шкуркой.

Если протирка шкуркой окажется недостаточной, необходи-

мо снять верхний засаленный слой камня, притирая его с песком

и водой на чугунной плите. В этом случае нужно применять са-

мый мелкий кварцевый песок.

Заточка на бруске отнимает много времени. На механичес

ких точилах или заточных станках заточку можно производить

значительно быстрее, причем двумя способами навстречу ре-

жущей кромке и по фаске со стороны инструмента. Заточка на

встречу режущей кромке выполняется несколько быстрее, но тре-

бует известного навыка

За точка по фаске со стороны инструмента безопаснее и дает

лучшие результаты.

Правка инструмента — это доводка остроты режущей кромки

на оселке, смоченном водой, керосином или маслом

Правка выполняется кругообразными движениями в два

приема: сначала инструмент правят со стороны фаски до тех

пор, пока не отвалится жало, затем, поочередно переворачивая

инструмент то фаской, то лицевой стороной, доводят кромку до

наибольшей остроты. Качество правки инструмента определяют

на глаз, ощупью на палец или пробой на дереве.

По внешнему Риду острый инструмент легко определяется

отсутствием блика на режущей кромке При известном навыке

можно научиться проверять качество заточки пробой на палеи:

от острой кромки ощущается характерное захватывание кожи

при легком прикосновении к ней пальца. Но лучшей пробой ка-

чества заточки, а одновременно и стойкости режущей кромки

является испытание инструмента на куске дерева по чистоте по-

лучаемого среза поперек волокон.

Пиление

Пиление древесины применяется для получения заготовок

необходимого размера и деталей различных контуров, чтобы

сократить последующую обработку резанием и строганием

Пила для ручнной работы состоит из двух основных частей

станка или рукоятки, sa которую держат пилу во время работы,

и зубчатого полотна пилы (рис. 40).

58

Рис 41; Пилы ручные

Каждый зуб пилы представляет собой резец. Зубья пилы,

отогнутые попеременно в стороны, образуют так называемый

развод, который облегчает движение полотна пилы, так как про-

пил получается шире, чем толщина полотна (рис 41).

В зависимости от формы зуба и его заточки различают по

перечные, продольные и универсальные пилы Пилы могут быть

ручными и механизированными.

По размерам зубьев пилы подразделяют на мелкозубые (вы-

сота зуба до 3 мм), нормальные (высота зуба 4—5 мм) и крупно-

зубые (высота зуба 6—8 мм).

Для точной работы применяют мелкозубые пилы, для грубой

распиловки по мягкой или сырой древесине — крупнозубые

Ручные пипы

Поперечная пила предназначается для распиловки

древесины поперек волокна, ее зубьям придана форма, показан

ная на рис 41

59

Рис 41. Затачивание и разводка пил

60

Продольная пила применяется для распиловки древе-

сины вдоль волокна Основное ее отличие от поперечной пилы —

отсутствие боковых граней на зубьях (см. рис. 41).

Пила для универсальной распиловки, при-

меняющаяся для распиловки как в продольном, так и попереч-

ном направлениях, отличается формой зуба (см. рис 41)

По конструкции пилы делятся на пилы с натянутым полот-

ном и пилы со свободным полотном.

Лучковая столярная пила (см рис 40; относится

к виду пил с натянутым полотном Ее можно использовать для

самых разнообразных работ в зависимости от ширины поставлен-

ного полотна и формы его зубьев

Ножовки (корабельные, обушковые, см. рис. 40) имеют

свободное широкое полотно с зубьями различной формы и ве-

личины Благодаря способности удерживать направление пропи-

ла ножовки очень удобны в моделировании.

Загочка ручных пил

Работать тупой или неисправной пилой тяжело и непроиз-

водительно, поэтому, прежде чем начать работу, необходимо при-

вести пилу в порядок и убедиться в правильности ее заточки.

Для этого удаляют тряпкой, смоченной в керосине, с поверхности

пилы смолу и ржавчину, затем, если пила была погнута, ее вы-

прямляют Править пилу следует киянкой на ровной металличес-

кой поверхности.

Выправленную пилу зажимают в слесарные или специальные

тиски зубьями вверх и ровняют зубья по высоте и форме трех-

гранным личным напильником, а затем приступают к их развод-

ке При разводке пилы зубья по всей длине пилы разгибают по-

очередно в противоположные стороны (см. рис. 41).

В результате разводки зубьев пропил получается шире, чем

полотно, и пила легко ходит в разрезе.

Плохо разведенная пила дает неровный пропил и уводит его

в стороны.

Пилы разводят специальным инструментом — разводкой.

Зубья пилы через один отгибают в одну сторону, а пропущенные

зубья — в противоположную. Если нет ра сводки, эту работу

можно выполнить отверткой.

После разводки пилу затачивают личным трехгранным или

ромбовидным напильником

Лобзики вид небольших ручных или механических стан-

ков с натянутыми тонкими пильными полотнами, так называе-

мыми пилками для лобзиков.

Лобзики применяются для самых тонких и ажурных работ,

главным образом для выпиливания фасок ных отверстий и кри

волинейных пропилов.

Конструкция лобзика зависит от размеров выпиливаемых де-

талей и от того, какой материал надо пилить Для работы по

61

Рис. 42. Работа ручными лобзиками

62

твердому дереву, пластмассам и металлу применяют металли-

ческие лобзики с небольшим выносом Для работы по фанере

пользуются деревянным или металлическим лобзиком с большим

выносом (рис. 42).

Полотна лобзиков известны в продаже под общим названием

«пилки для металла» и «пилки для дерева» (рис. 43). Работа

лобзиком требует большой аккуратности, так как даже при не-

большом перекосе лобзика пилка легко рвется.

Как правило, лобзиком работают на подставке, которую

привинчивают к доске или к столу. Особенно мелкие работы по

пластмассе и металлу делают, зажимая деталь в настольных

1 исках.

При работе в тисках пилку зажимаю! в направлении «зубом

от ручки», при работе на подставке — «зубом к ручке».

Хорошие пилки для лобзика должны быть упругими иметь

четкие острые зубья. Пилка не должна иметь односторонних

заусенцев, получающихся при изготовлении пилки, так как они

вызывают неизбежное отклонение пропила в сторону. Во избе-

жание заедания, приводящего к обрыву, пилки шире 1 мм

должны иметь разводку.

Наряду с плоскими иногда применяются круглые пилки, по-

зволяющие делать пропилы в любом направлении, не поворачи-

вая лобзика, простым нажатием на его ручку в желаемом на-

правлении.

Для пропиливания пазов в пластинах, например, нервюрах,

успешно применяют несколько пилок, которые зажимают одно-

временно. Ширина пропила регулируется числом пилок.

При отсутствии пилок их можно сделать самому из расплю-

щенной проволоки или часовой пружины шириной 1 2 мм.

Для этого заготовку нужно расправить и зажать в гиски.

мелким надфилем пропилить зубья через один, затем повернуть

заготовку и с другой стороны пропилить пропущенные в обрат

ном направлении. Применяя этот способ, избегают образования

односторонних заусенец по обеим

сторонам, и полотно получает своеобразную разводку

Можно изготовить пилку и другим путем Для этого выпрям-

ленную часовую пружину или полоску пружинной стали нужной

толщины зажимают между двумя пластинами в тисках (рис. 44)

и производят насечку зубьев острым зубильцем.

Механические лобзики

Значительно облегчается и улучшается выполнение внутрен-

них пропильных работ с помощью механических лобзиков.

Для механических лобзиков применяются пилки длиной до

200 мм с высотой зуба от 0,8 до 2 мм в зависимости от толщины

разрезаемою материала. Благодаря правильному движению

пилки и большому числу ходов в минуту на механических лобзи-

63

ДЛЯ МЕТАЛЛА

КРУГЛАЯ УНИВЕРСАЛЬНАЯ

Рис 43. Пилки для лобзиков

Рис 44. Насекание пилок

64

ках можно пропиливать сразу несколько однотипных деталей

в пакете толщиной до 30—40 мм

По конструкции различают пружинные и рамочные механи-

ческие лобзики

Пружинный лобзик (рис 45) состоит из станины и кри-

вошипно-шатунного механизма с возвратной пружиной. Простая

конструкция такого станка позволяет изготовить его самостоя-

тельно в условиях слесарной мастерской.

Рамочный лобзик (рис. 46) состоит из подвижной рам

ки, на которой натянута пилка, станины стола и кривошипно-ша-

тунного механизма, приводящего в движение рамку Рамочный

лобзик обеспечивает несколько более благоприятные условия

для работы пилки, чем пружинный лобзик.

Приемы работы и приспособления для пиления

Приспособления облегчают работу, а также повышают ее

точность. К их числу относятся упорные планки на столе, тиски

на верстаке, клин для зажима детали на верстачной доске.

Для точной распиловки под заданным углом применяется

приспособление, которое называют стуслом. Это деревянный

ящик из хорошо пригнанных брусков с точными прорезями, рас-

положенными под углами 90, 45 и 30° к продольной оси ящика.

При работе в стусле деталь зажимают струбциной или клином

внутри него так, чтобы пропил проходил в нужном месте. Полот-

но пилы, вста вленное в прорезь, при движении не и меет возмож-

ности уйти в стороны, чем и обеспечивается точный и ровный

пропил.

Некоторые приемы работы и характерные положения корпуса

человека и его рук показаны на рис. 47. Прежде всего следует

обратить внимание на запиливание, то есть начало пропила.

Важно предотвратить подпрыгивание пилы и начать пропил точ

но по разметке. Для этого, как показано на рисунке, большим

пальцем левой руки создают упор полотну пилы выше уровня

зубьев

Механические пилы