Author: Мусаткин Н.Ф. Тихонов Н.Т. Матвеев В.Н.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника космос полет в космос ракетостроение издательство самара

ISBN: 5—230—16957—5

Year: 1994

самарский ГОСУДАРСТВЕННЫМ аэрокосмический УНИВЕРСИТЕТ имени академика С. П. КОРОЛЕВА Самара 19 9 4 Н. Т. ТИХОНОВ Н. ф. МУСАТКИН. В. Н. МАТВЕЕВ. А. А. НЕЧИТАИЛО ТЕОРИЯ ЛОПАТОЧНЫХ НАСОСОВ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО ВЫСШЕМУ ОБРАЗОВАНИЮ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ имени академика С. П. КОРОЛЕВА

Н. Т. Тихонов. Н. Ф. Мусаткин. В. Н. Матвеев,

А. А. Нечитайло

ТЕОРИЯ ЛОПАТОЧНЫХ НАСОСОВ

ЖИДКОСТНЫХ

РАКЕТНЫХ ДВИГАТЕЛЕЙ

Курс лекций

САМАРА 1994

УДК 629.7.036.54.063.6 : 621.675.001.2(075.8)

Теория лопаточных насссов жидкостных ракетных двига-

телей: Курс лекций / Н. Т. Тихонов, Н. Ф. М у с а т к и н,

В. Н. Матвеев, А. А. Н е ч и т а й л о; Самар, аэрокосм,

у-нт. Самара, 1994. 106 с. ISBN 5—230—16957—5.

Изложены основы теории центробежного лопаточного насоса

применительно к его работе в составе жидкостного ракетного

двигателя. Рассмотрены особенности процессов течения жид-

кости в элементах насоса. Приведена литература для углуб-

ленного изучения разделов курса. Поставлены задачи для само-

контроля и более глубокого усвоения материала.

Курс лекций предназначен для студентов дневного отделе-

ния, обучающихся по специальности 13.04. Подготовлен на ка-

федре теории двигателей летательных аппаратов.

Табл. 1. Ил. ПО. Библиогр.: 14 назв.

Печатается по решению редакционно-издательского совета

Самарского государственного аэрокосмического университета

имени академика С. П. Королева.

Рецензенты: О. А. Ткачев, Р. И. Приямпольский.

ISBN 5-230-16957—5

© Самарский

государственный

аэрокосмический

университет, 1994

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Параметры насоса

Ь — ширина меридионального

сечения насоса;

с — абсолютная скорость дви-

жения жидкости;

С — кавитационный коэффици-

ент быстроходности;

D, d — диаметр;

F, f — площадь;

т — массовый расход жидкости;

Н — напор, или приращение

удельной энергии жид-

кости;

h — высота;

i — угол атаки;

Кг — коэффициент, учитывающий

влияние конечного числа

лопаток;

Af — мощность;

ns — коэффициент быстроход-

ности;

Индексы

вн — внутренний;

вт — втулка, втулочный;

вх — входной;

вых — выходной;

г — гидравлический;

д — дисковый;

кав — кавитационный;

кр — критический;

мех — механический;

н — насос;

п — периферийный;

р — расчетный, расходный;

ср — средний;

срв — срывной;

р — давление;

V — объемный расход жид-

кости;

q — расходный параметр;

R, г — радиус;

Т — температура;

t — шаг;

и — окружная скорость;

w — относительная скорость;

z — число лопаток;

П-КПД;

. v — коэффициент кинемати-

ческой вязкости жид-

кости;

5 — коэффициент местных со-

противлений;

коэффициент потерь;

р — массовая плотность жид-

кости;

со — угловая скорость.

т — теоретический;

тр — трение;

у — относится к Параметрам

уплотнения (утечки);

ш — шнек;

т — меридиональный;

г — радиальный;

и — окружной;

z — осевой;

оо — относится ко всем пара-

метрам, полагая, что чис-

ло лопаток бесконечно

большое.

Остальные обозначения, индексы и условные сокращения

приведены в тексте.

3

ПРЕДИСЛОВИЕ

Долгие годы практически единственным

двигателем летательных аппаратов был

поршневой двигатель. В 1943 г. появились

первые серийные газотурбинные двигатели

в военной авиации, и в течение 10 лет они

практически полностью вытеснили порш-

невые двигатели вначале из военной, а

затем и гражданской авиации.

В конце 1943 г. и начале 1944 г. появи-

лись и первые серийные ракетные двига-

тели, где в качестве горючего и окислителя

использовались жидкие компоненты, т. е.

появились жидкостные ракетные двигатели

(ЖРД).

В 1903 г. К. Э. Циолковский опублико-

вал работу «Исследование мировых прост-

ранств реактивными приборами». Выход

ее остался совершенно незамеченным. Од-

нако в 1914 г. известный популяризатор

Перельман прокомментировал в печати эту

работу, и она в удивительно короткий срок

была переведена более чем на 30 языков

мира.

Удивительна научная и техническая

прозорливость К. Э. Циолковского! Многое

из высказанного им в начале века сейчас

широко используется в ракетно-космичес-

кой технике (насосная подача компонентов;

кислород—водород как компоненты ракет-

ного топлива и др.).

В настоящем курсе лекций рассматри-

ваются вопросы теории и гидравлического

расчета центробежных насосов жидкост-

4

ных ракетных двигателей. А в качестве

типовой схемы рассматривается шнеко-

центробежный насос как обеспечивающий

бескавитационную работу системы подачи

компонентов топлива.

Терминология и все обозначения соот-

ветствуют ГОСТу 17655-72 «Двигатели

ракетные жидкостные». Характерные кон-

станты, общепринятые в теории лопаточных

насосов, и их числовые значения даны

в соответствии с Международной системой

единиц (СИ). Принципиальные схемы на-

сосной системы подачи компонентов топ-

лива приведены на основе отечественных

и иностранных литературных источников.

Для большей эффективности самостоя-

тельной работы студентов над курсом ма-

териал лекций имеет много иллюстратив-

ного материала, а в каждом разделе при-

ведены ссылки на доступную библиогра-

фию.

, Вопросы гидродинамического проекти-

рования насосов рассмотрены в курсе лек-

ций по возможности кратко, так как кон-

кретные схемы шнекоцентробежных насо-

сов рассчитываются в процессе выполнения

курсовой работы, на следующем этапе

изучения агрегатов питания ЖРД. В конце

конспекта лекций приведен список литера-

турных источников, необходимых для под-

робного проектирования турбонасосных

агрегатов ЖРД.

Авторы выражают признательность ре-

цензентам курса лекций.

5

1. ПРИМЕНЕНИЕ НАСОСОВ

В СИСТЕМЕ ПИТАНИЯ ЖРД

1.1. ОБЩИЕ ТРЕБОВАНИЯ

К СИСТЕМЕ ПИТАНИЯ ЖРД

Ракетные двигатели рассчитаны на кратковременное созда-

ние тяги, т. е. на кратковременную работу. В то же время

величина тяги различных двигателей может изменяться от не-

скольких Ньютонов (Н) до сотен кН.

В ЖРД в камеру сгорания (КС) обычно подаются два ком-

понента — горючее (Г) и окислитель (О). Секундная масса

этих компонентов, поданная в камеру сгорания, во многом оп-

ределяет величину тяги ракетного двигателя, так как при уста-

новившемся режиме сколько килограммов компонентов будет

подано в камеру сгорания в единицу времени, столько же

килограммов газа будет выброшено через сопло за то же время.

Другими словами, секундный расход массы газа через сопло

равен секундной массе компонентов, поданных в камеру сго-

рания (рис. 1.1).

Рис. 1.1. Схема камеры сгорания и сопла ракетного двигателя

Тяга, развиваемая ракетным двигателем, определяется по

формуле

R = mwc+PcFe—pnFe, (1.1)

6

где m — секундный расход массы газа через сопло, т. е. масса

горючего й окислителя, поданная в одну секунду в КС;

ыс — скорость истечения газа из сопла;

рс — давление на срезе сопла;

Ph — давление среды, в которую происходит истечение газа;

рк — давление в камере сгорания.

Если режим расчетный, то рс = рк, т. е. расширение газа

в сопле происходит до давления окружающей среды, и фор-

мула тяги имеет вид

R = mwc, (1.2)

Итак, изменение тяги возможно изменением т и wc. Покажем,

что изменение т связано с пропорциональным изменением

давления рк в камере сгорания. При установившемся режиме

массовый расход газа через сечение К—К можно записать

в виде т = ск рк FK.

Скорость движения газа по камере сгорания, а следователь-

но и в сечении К—К, не может быть больше какой-то опреде-

ленной, так как в противном случае произойдет срыв пламени.

Другими словами, скорость потока газов в сечении К—К

практически постоянна, т. е. т = const рк^к.

Постоянна и площадь сечения К—К, т. е. FK = const. И вели-

чину секундного расхода массы газа можно представить сле-

дующим образом:

т = const (рк//?7\). (1.3)

Обычно ракетный двигатель работает на максимально до-

пустимой температуре в КС, т. е. Тк = const. А в этом случае

постоянен и состав продуктов сгорания, т. е. R = const. Отсюда

справедливо выражение

/n = constpK. (1.4)

Следовательно, секундный расход массы газа, истекающего

из сопла ракетного двигателя, изменяется прямо пропорцио-

нально давлению в КС. И если требуется увеличить тягу ра-

кетного двигателя на расчетном режиме в два раза, следует

увеличивать массовый расход в два раза, но и рк увеличится

вдвое. Для увеличения тяги в 10 раз, массовый расход необхо-

димо увеличить в 10 раз, но и давление рк также необходимо

увеличить в 10 раз. В связи с необходимостью обеспечения

большого расхода давление в КС ракетных двигателей очень

высокое — рк = 20 ... 200 кг/см2 или рк = (2... 20) 103 кПа

(1 кг/см2 = 98 кПа).

Согласно формуле 1.2 тяга ракетного двигателя возрастает

с увеличением ic»e, т. е. скорости истечения из сопла. Возникает

7

казалось бы логическая мысль: с увеличением рк увеличивает-

ся и и’с. Однако это не соответствует действительности. Дело

в том, что сверхзвуковое сопло может сработать лишь опреде-

ленную степень понижения давления Рк/Рс Если, например,

в КС = Ю и на расчетном режиме рс = 1, т. е. рк/Ре=10,

то при увеличении давления в КС до рк— 100 сопло сработает

ту же степень понижения давления рк/рс= 100/10= 10, и ско-

рость истечения останется практически той же, что и при

Рк/Рс= 10/1. Избыточное давление (от рс=10 до рл=1) затра-

чивается на разрыв струи и создание волновых колебаний.

В курсе газовой динамики доказывается, что скорость истече-

ния из сопла Лаваля зависит только от отношения Fc/F^ и

не зависит от рк (при рк > Ркрасч).

Составляющие топлива (горючее и окислитель) впрыски-

ваются в КС и для их хорошего распыливания (измельчения

и перемешивания) давление жидкостей в форсунках должно

быть больше давления в КС. Распыливание тем лучше, чем

больше разница между давлением жидкости в форсунке и дав-

лением в КС. Опыты показали, что эта разница (ДРф) должна

быть не менее 100...120 кПа. С учетом гидравлических потерь

от выхода из насоса до входа в форсунки давление на выходе

из насоса должно быть еще больше на несколько десятков кПа.

Следовательно, насосы должны подавать горючее и окисли-

тель с давлением рн = 30 ... 215 кг.'см2 (3,0 ... 21,5 МПа).

Но система подачи окислителя и горючего должна обеспе-

чить кроме высокого давления еще и большой расход этих

жидкостей. Он может составлять не только десятки, но и сотни

килограммов компонента в секунду. Например, одна из первых

серийно производимых ракет в 1944 г. имела суммарный рас-

ход компонентов 125 кг/с.

Итак, система подачи компонентов, в КС ЖРД должна

обеспечивать и высокое давление, и высокую производитель-

ность.

Известны две системы подачи компонентов в КС ракетного

двигателя: вытеснительная и насосная. На рис. 1.2 изображена

схема вытеснительной подачи. Из бака высокого давления И

инертный газ (азот или др.) через редуктор поступает в баки

Рис, 1.2, Схема вытеснительной подачи топлива

8

горючего Г и окислителя О. Давление в этих баках увеличи-

вается и жидкости из них вытесняются в КС. Следовательно,

давление в баках и горючего, и окислителя должно быть су-

щественно выше давления в КС. Значит баки должны иметь

толстые стенки.

Преимущество вытеснительной подачи — простота и надеж-

ность конструкции. Недостаток — при больших объемах баков

окислителя и горючего (а это связано или с большой величи-

ной тяги, или с большой длительностью работы ЖРД) недопус-

тимо возрастает масса трех баков. Следовательно, вытеснитель-

ная подача целесообразна при малых тягах и малом времени

работы ракетного двигателя. При больших значениях тяги ра-

кетного двигателя или длительной работе последнего (когда

объемы баков большие) целесообразным является использова-

ние насосной системы подачи компонентов. Классическая схема

такой подачи изображена на рис. 1.3. Из баков (обычно они

Рис. 1.3. Схема насосной подачи топлива

находятся над насосами) жидкость подается в лопаточные

насосы горючего и окислителя, которые установлены на одном

валу и приводятся во вращение газовой турбиной. Такую сово-

купность насосов и турбины принято называть турбонасосным

агрегатом (ТНА). Давление в баках в этом случае небольшое,

нет и бака с инертным газом. Однако конструкция ТНА доста-

точно сложна.

Рабочее тело газовой турбины получают в специальном га-

зогенераторе. Это могут быть продукты разложения какого-то

жидкого компонента (например, перекиси водорода) или про-

9

дукты сгорания специальных компонентов. Иногда используют

и компоненты маршевых (основных) двигателей ракеты. В

двух последних случаях для снижения температуры газа до

допустимого уровня, обусловленного жаропрочностью материа-

ла лопаток и диска турбины, один из компонентов подается

в значительно большем количестве, чем это необходимо для

полного сгорания компонентов. Если в избытке подается горю-

чее, т. е. осуществляется балластирование горючим, то газ

называют сладким, а если в избытке подается окислитель —

газ называют кислым.

Еще раз отметим, что существенное усложнение конструк-

ции — бесспорный недостаток насосной подачи, но при боль-

шом объеме баков (большой тяге или длительном времени ра-

боты двигателя) это компенсируется резким снижением массы

всей системы питания.

1.2. НАЗНАЧЕНИЕ НАСОСА

И ЕГО ОСНОВНЫЕ ПАРАМЕТРЫ

Насос — это машина, которая служит для преобразования

механической энергии двигателя в энергию перекачиваемой

жидкости. В насосе увеличивается и потенциальная, и кинети-

ческая энергия рабочего тела (жидкости).

С точки зрения своего назначения насос характеризуется

следующими тремя основными параметрами: производитель-

ностью, напором, потребляемой мощностью.

Производительность — количество жидкости, подаваемой

насосом в единицу времени. Различают объемную V и массо-

вую т производительности. Под объемной производительнос-

тью понимают объем рабочего тела, перекачиваемый насосом

в единицу времени, а под массовой производительностью —

массу рабочего тела, подаваемую насосом в единицу времени.

Связь массовой и объемной производительностей определяется

соотношением

т = V р, (1.5)

где р—'массовая плотность жидкости.

Для ЖРД отношение /по/шг = 2 ... 3. Но плотность окисли-

теля обычно значительно больше плотности горючего. Кисло-

род имеет плотность 1140 кг/м3, азотная кислота 1520 кг/м\

фтор 1510 кг.'м3. Плотность горючего имеет следующие значе-

ния: керосин — 800 кг/м3, спирт—790 кг/м3, водород—70кг'м\

Поэтому разница в объемных расходах значительно меньше

массовых (V = /п/р).

Напор — есть приращение механической энергии каждого

килограмма жидкости, проходящей через насос. Другими слэ-

10

•вами, это разность удельных энергий жидкости на выходе из

насоса и при входе, в него.

Если обозначить запас механической энергии 1 кг жидкости

на выходе из насоса //2, а на входе в насос /о, то напор /7,

Дж/кг, можно выразить формулой

Н = h2—hx, (1.6)

Механическая энергия жидкости определяется суммой по-

тенциальной (статический напор р/р) и кинетической (дина-

мический напор с2/2) энергий. Следовательно, запас механи-

ческой энергии на выходе из насоса и на входе в него можно

представить в виде

Л2 = р-о/р + с272; hx = Pl /р + Cj2 / 2.

Тогда согласно (1.6)

Н = (Р2~Р1)/1> + (с2^—с^) /2, (1.7)

где (р2 — Pi)/p — приращение статического напора;

(с22—Ci2)/2 — приращение динамического напора.

Если С\ = с2, то

н= (Р2-Р1)/р. (1.8)

Из (1.8) хорошо видно, что при заданнохм давлении вели-

чина напора тем больше, чем меньше р. У водорода р = 70кг/м3

(0,070 кг/л), и для получения заданного давления на выходе

из насоса, требуется очень высокий напор (т. е. надо передать

большой запас энергии каждому килограмму перекачиваемой

жидкости).

Мощность — третий параметр, характеризующий насос.

Различают потребляемую мощность Л/н для привода насоса

(это мощность, подводимая к валу насоса) и полезную мощ-

ность Л/п. Понятие полезной мощности вытекает из понятия

о напоре и производительности. Действительно, приращение

энергии одного килограмма жидкости, проходящей через насос,

есть /7; количество жидкости, перекачиваемой в единицу вре-

мени, есть производительность т. Отсюда приращение энергии

жидкости, проходящей через насос в единицу времени, т. е. по-

лезная мощность насоса N, Вт, определится произведением

•jVn = 77 m, (1.9)

или

Nn = 77Vp. (1.10)

Отношение полезной мощности к затраченной (потребляемой)

есть КПД насоса (т]н), т. е.,

Пн = Л/п/Л/н. (1.11)

И

Обычно значения КПД насоса располагаются а диапазоне

= 0,5 ...0,8. Для двигателей больших тяг величина N» мо-

жет достигать значений сотен тысяч кВт.

1.3. ОПРЕДЕЛЕНИЕ ДАВЛЕНИЯ НА ВХОДЕ

В НАСОС ДЛЯ ТИПИЧНОЙ СХЕМЫ ЖРД

Величина давления на входе в насос имеет очень важное зна-

чение для надежной работы двигателя. Казалось бы, какое зна-

чение имеет величина давления на входе, 400 или 600 кПа (4

или 6 кг/см2), если на выходе оно составляет 15 или 20 МПа

(150 или 200 кг/см2). Однако если давление на входе в насос

недостаточно, то при обтекании входных кромок лопаток жид-

костью возникает кавитация — появление паров жидкости

вследствие понижения давления. Чем больше относительная

скорость w набегающего потока, тем больше профильное раз-

режение и склонность к кавитации. В свою очередь, величина

относительной скорости тем больше, чем больше окружная ско-

рость лопаток, т. е., чем выше частота вращения.

С целью уменьшения габаритов и массы ТНА конструкто-

ры стремятся назначать большие частоты вращения, но кави-

тация одна из основных причин, ограничивающих частоту

вращения. Кавитацию можно устранить увеличением давления

на входе в насос, но для этой цели надо или увеличивать дав-

ление в баках (что связано с увеличением их массы), или ста-

вить дополнительные насосы, повышающие давление до входа

в основной насос.

Итак, давление на входе — один из очень важных парамет-

ров, определяющих надежную работу насоса. Давление на вхо-

де в насос ЖРД зависит не только от давления в баке ре, но и

от целого ряда других параметров (рис. 1.4):

— уровня столба жидкости в баке /;

— величины инерционного подпора;

— динамического напора (скорости жидкости на входе

в насос);

— гидравлического сопротивления системы.

Рассмотрим влияние перечисленных параметров на величину

давления на входе в насос для типичной схемы подачи компо-

нентов в ЖРД. Последний установлен на ракете, которая под

углом 0 к направлению гравитационного ускорения разгоняется

в пространстве с ускорением /.

При определении величины напора было введено понятие

запаса энергии ht (располагаемой энергии) как суммы стати-

ческого и динамического напора. Так запас энергии на входе

в насос Й! = pi/p + ci2/2. Отсюда давление на входе в насос

12

Рис. 1.4. К определению давления на входе в насос

можно представить в таком виде:

Р1-рЛ1-р(С12/2), (1.12)

где pAi — полное (суммарное, результирующее) давление на

входе в насос

р Л1 = Рб + Pg + Pj—Арсопр вх, (1.13)

где ре — давление в баке;

pg — гравитационный подпор, т. е. давление столба жид-

кости над насосом;

Pi — инерционный подпор, т. е. давление столба жидкости,

вызванное ускорением ракеты;

Дрсопрвх — снижение давления из-за затрат энергии на преодо-

ление гидравлического сопротивления во входной ма-

гистрали (потери от трения жидкости о стенки и меж-

ду слоями жидкости, а также потери при повороте

струи и изменении скорости);

13

6’1—скорость жидкости на входе в насос. Чем больше С\,

тем меньше рх. Как уже отмечалось, величину с?/2

называют динамическим напором.

Давление в баках поддерживается наддувом различны-

ми способами. Величины же инерционного и гравитационного

давления (подпора) меняются по времени, так как меняется

ускорение ракеты j и высота столба жидкости над насосом /.

Инерционное давление определяется как сила инерции массы

жидкости приходящаяся на единицу площади. Сила инерции mj

жидкости, движущейся по входной трубе насоса равна mj = lfpj

(здесь f— площадь сечения трубы; I — уровень столба жид-

кости относительно входа в насос).

Тогда инерционное давление (инерционный подпор) находит-

ся из выражения

(LU)

Аналогично гравитационное давление

Итак, давление на входе в насос рх с учетом выражений

(1.12)...(1.15) будет определяться следующим образом:

+ + АРсопрвх—p(^i2/2)

или

Pi = Рб 4-1 р g cos 9 4-1 р /—А Рсопр.вх—р (сj2/2).

и окончательно

Р1 = Рб4-/р( g’cos 04-/)—Арсопр.вх —р (ci2/2). (1.16)

Практика создания насосов показала, что величину скорости

на входе в насос сх надо принимать в диапазоне 5...10 м/с.

При большей величине Ci возможно возникновение кавитации

на входных кромках лопаток рабочего колеса, при меньшей

интенсивно растет диаметр входного трубопровода.

В процессе работы двигателя и полета ракеты меняются

j и /. На рис. 1.5 показаны графики примерного изменения рь

pg и Pi в зависимости от времени полета ракеты, начиная от

запуска.

За счет уменьшения гравитационного напора в первые се-

кунды работы ракеты рх может уменьшиться. Но с появлени*-

ем и ростом j давление рх увеличивается, несмотря на умень-

шение гравитационного напора.

Величина давления на выходе из насоса определяется:

— давлением рк в КС;

14

Рис. 1.5. Изменение давления на входе в насос

— заданным перепадом давления распыления А Рф на фор-

сунках;

— падением давления АрСопр.вых из-за гидравлического со-

противления от выхода из насоса до входа в форсунки.

Тогда выражение для р2 примет вид

Pi= Рк 4" А Рф + А Рсопр .вых- (1.17)

Для уменьшения гидравлического сопротивления, а также

исключения возможных гидравлических ударов в системе регу-

лирования (в ней часто осуществляется торможение жидкос-

ти) величина с2 = 10...20 м/с. Для сравнения с{ = 5...10 м/с, т. е.,

как правило, с{ ~ с2.

И тогда, как уже отмечалось, Н = (р2—Pi)/p- Необходимо

отметить, что если компонент используется еще <и как охлаж-

дающая жидкость КС и сопла, то в процессе подачи он продав-

ливается через рубашку (двойные стенки) названных элементов.

В этом случае резко увеличивается потребное давление р2 а,

следовательно, и величина напора Н.

1.4. ТРЕБОВАНИЯ К НАСОСАМ ЖРД

Все требования к агрегатам летательных аппаратов: высо-

кая надежность, малые габариты «и масса, высокий КПД — от-

носятся и к турбонасосным агрегатам ЖРД. Обратим внимание,

что стремление снижения массы и габаритов автономных агре-

гатов летательных аппаратов обусловило широкое использова-

ние конструкций с высокими частотами вращения. Это в полной

мере относится и к турбонасосным агрегатам ЖРД.

Л5

Однако к насосам ЖРД предъявляются и специфические

требования:

1. Возможность работы с агрессивными жидкостями (азот-

ной кислотой и ее производными, жидким кислородом, жидким

фтором, перекисью водорода и др.). При работе с такими жид-

костями недопустимо трение между деталями насоса в проточ-

ной части, так как местный нагрев может вызвать возгорание

или даже взрыв насоса. Поэтому насосы с трущимися частями

в проточной части непригодны для перекачивания агрессивных

жидкостей.

2. Иметь высокие антикавитационные свойства. Чем меньше

допустимое pi, тем меньше требуется давление наддува ро и,

следовательно, снижается масса баков.

3. Иметь такую характеристику H = f (V), которая обеспе-

чивает устойчивую работу системы питания на основных и пе-

реходных режимах работы двигателя. Другими словами, слу-

чайные изменения расхода автоматически должны восстанавли-

ваться системой без колебания параметров ЖРД в целом.

4. При необходимости насос должен перекачивать и двух-

фазную среду. Дело в том, что жидкость может иметь газовые

включения, которые возникают вследствие (испарения части

жидкости, насыщения газом наддува баков, появления газооб-

разной фазы в состоянии невесомости.

5. Пульсация напора и расхода должна быть минимальной.

Даже незначительные пульсации жидкости в магистрали могут

вызвать недопустимые пульсации в КС.

1.5. СРАВНЕНИЕ РАЗЛИЧНЫХ ТИПОВ

МЕХАНИЧЕСКИХ НАСОСОВ

Механическими называют такие насосы, для привода кото-

рых в действие необходимо подводить механическую энергию.

К ним относятся следующие типы.

Объемные насосы

Их иногда называют насосами вытеснения. Принцип дей-

ствия последних основан на вытеснении жидкости движущимся

органом. Движение органа вытеснения может быть возвратно-

поступательным или вращательным.

Поршневые и плунжерные насосы

Классический пример насоса вытеснения — поршневой насос

(рис. 1.6). При движении поршня от верхней мертвой точки

(ВМТ) к нижней мертвой точке (НМТ) жидкость засасывается

в освобождающийся объем над поршнем. В начале движения

16

поршня от НМТ к ВМТ клапан впуска автоматически (или ме-

ханически) закрывается, и жидкость под давлением, равным со-

противлению в отводящей системе, выталкивается из полости

нилийдра. Поршневой насос практически способен обеспечить

любое давление на выходе. Последнее ограничивается лишь

прочностью системы и утечками в зазорах.

Рис. 1.7. Характеристика порш-

невого насоса

Производительность поршневого насоса определяется лишь

частотой возвратно-поступательного движения поршня, т. е. час-

тотой вращения, а от сопротивления в системе, куда перекачи-

вается жидкость, не зависит. Другими словами, поршневые на-

сосы имеют две основные особенности:

— напор, создаваемый насосом, определяется сопротивле-

нием на выходе (поршень выталкивает жидкость, как бы велико

ни было сопротивление);

— производительность поршневого насоса от напора теоре-

тически не зависит (рис. 1.7).

Эти два свойства характерны для всех насосов вытеснения!

Между торцами поршня и стенкой головки цилиндра выпол-'

няется зазор. Его величина должна гарантировать невозмож-

ность удара поршня о головку. При этом надо учитывать износ

деталей шарниров механизма. Если этот зазор велик, а давле-

ние в выходной магистрали большое, то при наличии двухфаз-

ной среды возможно прекращение подачи жидкости насосом.

Действительно, если над поршнем в цилиндр поступит газ, то

при движении поршня к ВМТ газ сжимается и остается в за-

зоре между поршнем и днищем головки цилиндра. При движе-

нии поршня к НМТ газ расширится и опять займет весь объем

17

Рис. 1.8. Схема плунжерного насоса

йад поршнем. При дви-

жении поршня к ВМТ

газ вновь сжимается

и т. д. Таким образом,

при появлении газооб-

разной среды поршне-

вой насос может пре-

кратить подачу жид-

кости. С целью умень-

шения утечек жид-

кости по зазорам меж-

ду цилиндром и порш-

нем, на последнем ус-

танавливают поршне-

вые кольца.

Разновидностью по-

ршневого насоса явля-

ются плунжерные на-

сосы. Они отличаются

тем, что вместо криво-

шипа используется ку-

лачковый привод (рис.

1.8), а уплотнение

между плунжером и

цилиндром создается

лишь за счет очень

малого диаметрально-

ю зазора. Последний обеспечивают индивидуальной подгонкой

плунжера по цилиндру. Так как диаметр плунжера для обес-

печения достаточной производительности обычно не более

12... 16 мм, то такие насосы выполняют многоплунжерными.

Роторные насосы вытеснения

Типичным представителем таких насосов является шестерен-

чатый насос (рис 1.9). В корпусе с возможно меньшими разме-

рами осевых зазоров вращаются две шестерни. В полости вса-

сывания Ж1идкость заполняет пространство между зубьями каж-

дой шестерни. Когда в процессе вращения зубья входят во впа-

дины, они вытесняют жидкость, т. е. нагнетают ее в полость от-

вода.

Все указанные особенности поршневого насоса (напор оп-

ределяется сопротивлением на выходе; производительность не

зависит от напора; чувствительность к газовым пробкам) свой-

ственны и шестеренчатому насосу.

18

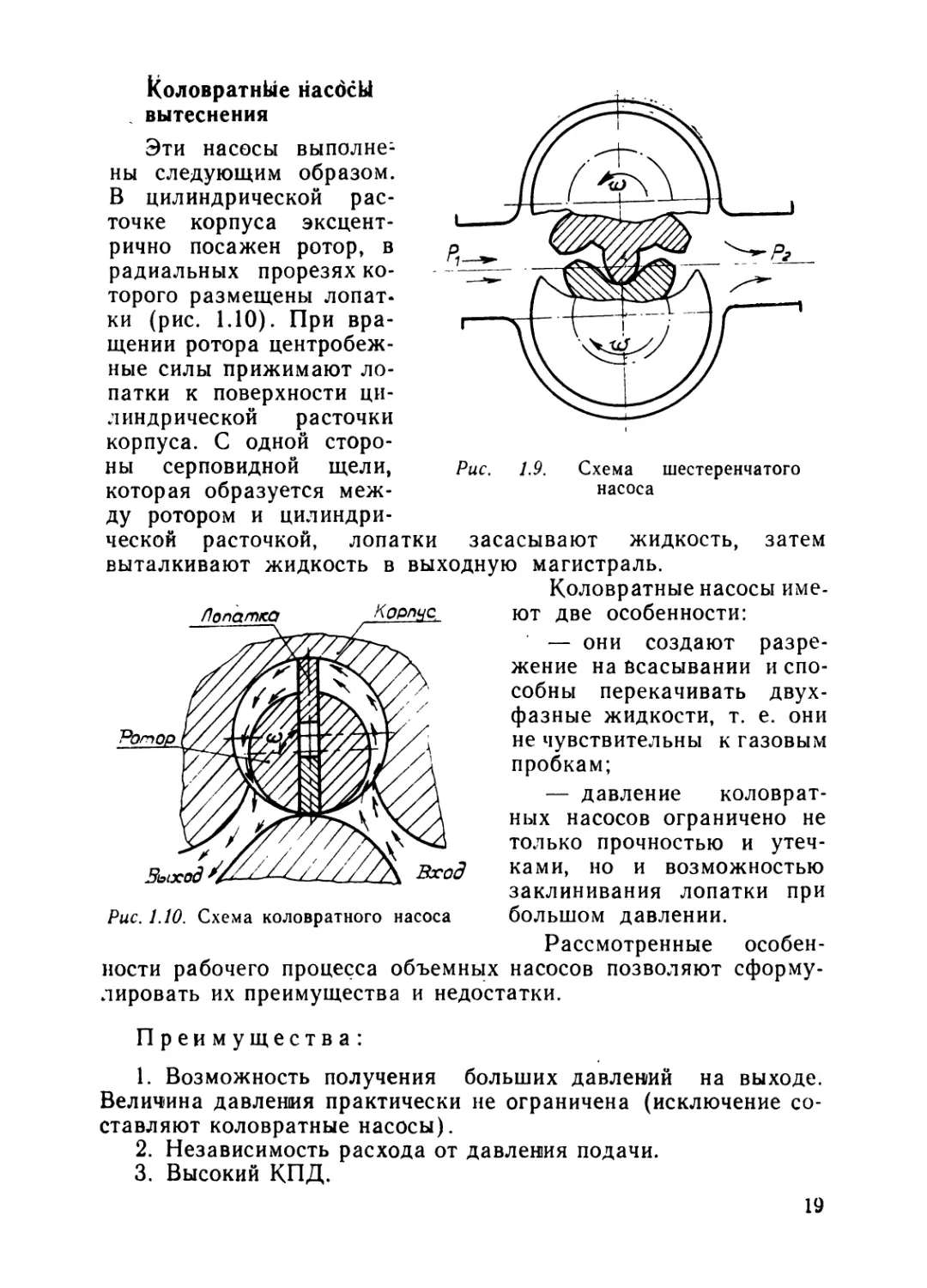

коловратнЫе насдсЫ

вытеснения

Эти насосы выполне-

ны следующим образом.

В цилиндрической рас-

точке корпуса эксцент-

рично посажен ротор, в

радиальных прорезях ко-

торого размещены лопат-

ки (рис. 1.10). При вра-

щении ротора центробеж-

ные силы прижимают ло-

патки к поверхности ци-

линдрической расточки

корпуса. С одной сторо-

ны серповидной щели,

которая образуется меж-

ду ротором и цилиндри-

ческой расточкой, лопатки

Рис. 1.9. Схема шестеренчатого

насоса

засасывают жидкость, затем

выталкивают жидкость в выходную магистраль.

Рис. 1.10. Схема коловратного насоса

Коловратные насосы име-

ют две особенности:

— они создают разре-

жение на Всасывании и спо-

собны перекачивать двух-

фазные жидкости, т. е. они

не чувствительны к газовым

пробкам;

— давление коловрат-

ных насосов ограничено не

только прочностью и утеч-

ками, но и возможностью

заклинивания лопатки при

большом давлении.

Рассмотренные

ности рабочего процесса объемных насосов позволяют

особен-

сформу-

лировать их преимущества и недостатки.

Преимущества:

1. Возможность получения больших давлений на выходе.

Величина давления практически не ограничена (исключение со-

ставляют коловратные насосы).

2. Независимость расхода от давления подачи.

3. Высокий КПД.

19

Недостатки:

1. Большие габариты и масса насоса при больших расходах

жидкости.

2. Частота вращения ограничена ростом сил инерции и из-

носом.

3. Наличие трущихся поверхностей в местах контакта с пе-

рекачиваемой жидкостью способно вызвать возгорание или

взрыв жидкости.

4. Возможное прекращение подачи жидкости при появлении

двухфазных сред (это не касается коловратного насоса).

Итак, насосы вытеснения могли бы применяться при малых

расходах и высоком давлении подачи, но в этом случае проще

и меньше по массе вытеснительная (баллонная) подача жид-

кости.

Насосы трения

Рис. 1.11. Схема насоса

трения

Конструктивная схема такого на-

соса приведена на рис. 1.11. Набор

тонких дисков (с небольшими за-

зорами между ними) соединен с ва-

лом. При вращении вала насоса

жидкость, заполняющая простран-

ство между дисками, также вра-

щается, т. е. получает запас энер-

гии, и центробежными силами от-

брасывается на периферию. В ре-

зультате возникает насосный эффект

(т. е. рост энергии жидкости и ее

перемещение от входа к выходу).

Преимущество насосов трения — высокие антикаыита-

ционные качества. Они способны создавать устойчивый поток

жидкости при давлениях на входе значительно меньших, чем

лопаточные насосы. Это связано со значительно меньшим про-

фильным разрежением при входе жидкости на диск, по срав-

нению со входом на лопатки. К преимуществам следует отнести,

и конструктивную простоту насосов трения.

Недостатки: низкий КПД (—0,4); большие габариты

при больших расходах и напорах; зависимость параметров жид-

кости на выходе из насоса от физических свойств жидкости и

ее температуры.

Перечисленные недостатки пока исключают применение на-

сосов трения в качестве основных насосов ЖРД. Но в качестве

преднасосов или бустерных (вспомогательных) они бесспорно

представляют практический интерес.

20

Струйные насосЫ

Чаще их называют эжекторными насосными устройствами

(рис. 1.12). Из сопла 1 высокой энергии вытекает жидкость с

большой скоростью W\. Жидкость, подводимая к большому на-

садку 2, увлекается центральной струей. При этом центральная

струя передает энергию жидкости, идущей от большого насад-

ка 2. Другими словами, эжектирующая жидкость передает энер-

гию эжектируемой. В выходном диффузоре 3 кинетическая

энергия частично превращается в давление. Увеличение давле-

ния определяется энергией центральной струи. В ЖРД струя

высокой энергии может быть получена путем отбора части жид

кости из основной напорной магистрали или от специального

насоса высокого давления и малой производительности.

Преимущества таких насосов: конструктивная простота

и надежность.

Недостатки: низкий КПД; малая величина напора, воз-

можность возникновения кавитации в области смешения по-

токов.

1.6. ЛОПАТОЧНЫЕ НАСОСЫ

В лопаточных насосах преобразование механической энер-

гии, передаваемой на вал, в энергию жидкости происходит во

вращающихся каналах, образованных лопатками.

Известны два типа лопаточных насосов: осевые и центро-

бежные.

В осевом насосе (рис. 1.13) перемещение частиц жидкости

при движении по лопаточному колесу происходит при незначи-

тельном отклонении их от оси вращения. Совокупность рабо-

чего колеса (РК) с последующим за ним спрямляющим аппара-

том (СА) называют ступенью. Осевые насосы в качестве само-

стоятельных применяются редко. В одной ступени значение по-

21

Рис. 1.13. Схема проточной части осевого насоса

лученного напора невелико. Многоступенчатые насосы конструк-

тивно сложны и имеют большие габариты и массу. Обычно

многоступенчатым|И выполняют насосы для перекачивания водо-

рода, поскольку его малая плотность требует высокое значение

напора. Чаще всего осевые насосы, особенно их разновидность—

шнековые насосы, применяются в качестве первой ступени перед

центробежным насосом. Поэтому их называют преднасосами.

В центробежном насосе (рис. 1.14) при движении жидкости

по каналам лопаточного колеса происходит существенное уве-

личение расстояния частиц жидкости от оси вращения, т. е. при

движении жидкости от входа к выходу из лопаточного колеса

происходит существенное удаление частиц жидкости от оси

вращения.

Рис. 1.14. Схема проточной части центробежного насоса

22

Рассмотрим принцип работы центробежного насоса. В про-

цессе движения жидкости по межлопаточным каналам механи-

ческая энергия? подводимая к колесу, передается перекачивае-

мой жидкости. При этом обычно возрастают и давление (ста-

тический напор), (И скорость потока жидкости (динамический

напор). Но, как уже отмечалось, скорость жидкости на выходе

из насоса должна быть не более 10...20 м/с. В то же время ско-

рость жидкости на выходе из РК в несколько раз больше. По-

этому за РК устанавливают выходные диффузорные устройства,

в которых происходит преобразование кинетической энергии

потока в давлен!ие, т. е. динамический напор преобразуется в

статический.

Преимущества центробежных насосов: воз-

можность получения высоких напоров и расходов в одной сту-

пени; возможность работы при высокой частоте вращения; не-

большие габариты и масса насоса; возможность перекачивать

агрессивные жидкости вследствие больших зазоров между РК

и корпусными деталями, т. е. вследствие отсутствия трущихся

деталей в проточной части; минимальное количество движу-

щихся частей насоса; возможность перекачивания двухфазных

сред.

Недостатки: умеренная величина КПД (не более 0,7...

...0,8); изменение напора при изменении расхода; возникнове-

ние кавитации при малых давлениях на входе в насос.

2. РАБОЧИЙ ПРОЦЕСС В ЦЕНТРОБЕЖНЫХ

НАСОСАХ

2.1. ОСНОВНЫЕ ЭЛЕМЕНТЫ ЦЕНТРОБЕЖНОГО НАСОСА

И ИХ НАЗНАЧЕНИЕ-

Проточная часть насоса состоит из следующих частей

(рис. 1.14):

— входного устройства;

— рабочего колеса или крыльчатки;

— отводящего устройства.

Входное устройство

Оно может быть осевым, коленообразным и спиральным.

-Как показали эксперименты, конструктивная форма входного

устройства мало влияет на характеристики насоса. Входные

устройства обычно выполняют подобными тем, которые заре-

комендовали себя на практике с положительной стороны (тем,

которые обеспечивают равномерное поле скоростей и давлений

23

на входе в насос, небольшую величину гидравлических потерхЬ,

имеют хорошие антикавитационные свойства).

С целью обеспечения равномерного поля скоростей и давле-

ний на входе в РК, а также для уменьшения гидравлических

потерь во входном участке, последний всегда выполняется кон-

фузорным.

Рабочее колесо

РК представляет собой диск, на торцевых поверхностях ко-

торого с одной (или обеих сторон) выполнены лопатки. Лопатки

могут быть радиальными или наклонными. Чаще всего лопатки

имеют цилиндрическую поверхность и загнуты в сторону, про-

тивоположную вращению колеса.

Возможно выполнение трех типов колес (рис. 2.1):

открытые (а); полузакрытые (б); закрытые (в). Закрытые

имеют более высокий КПД, но сложнее в изготовлении. Они

допускают больший зазор между РК 'И стенками насоса.

Рис. 2.1. Типы рабочих колес: а — открытое; б — полу

открытое; в — закрытое

Рис. 2.2. Схема колеса с двухсто-

ронним входом

При больших расходах

применяются колеса с

двухсторонним входом

(рис. 2.2).

Отводящие

устройства

На выходе из ко-

леса насоса скорость

жидкости составляет

100...200 м/с, а на вы-

ходе из насоса она

должна быть не боль-

ше 20 м/с. Поэтому запас кинетической энергии, полученный

жидкостью при прохождении через РК, частично преобразуют

24

б статический напор (в энергию давления). Это осуществля-

ется в выходных (отводящих) устройствах.

Задача отводящих устройств состоит не только в преобразо-

вании скорости в давление, но и сборе жидкости для направле-

ния ее в отводящий трубопровод с минимальными потерями.

Отвод состоит из короткого безлопаточного диффузора, спи:

рального диффузора и конического диффузора. Иногда между

безлопаточным диффузором и спиральным диффузором разме-

щают лопаточный диффузор.

Рассмотрим изменение скорости с, давления р и напора Н

по длине проточной части насоса (рис. 2.3).

Рис. 2.3. Изменение параметров потока

вдоль проточной части центробежного насоса

Приращение напора происходит только в РК. В выходных

устройствах теоретический напор остается постоянным, так как

снижение динамического напора сопровождается соответствую-

щим ростом статического напора. Действительная величина на-

пора И меньше Нг на величину гидравлических потерь АЛ, от-

несенных на 1 кг перекачиваемой жидкости, т. е. Н — //т — Ай.

Пргячем величина гидравлических потерь увеличивается от входа

к выходу. Для получения очень больших давлений возможно

применение многоступенчатых центробежных насосов.

2.2. ПОТЕРИ В НАСОСЕ И ЕГО КПД

Нс весь запас механической энергии, подводимый к насосу,

передается потоку жидкости, проходящей через насос. Часть

энергии расходуется на преодоление потерь. Полный КПД на-

соса показывает степень использования подводимой меха-

25

нйческой энергии:

Пн = (2.1)

Знание физических причин возникновения потерь позволяет

находить пути их уменьшения.

Все потери в насосе принято делить на четыре вида: гид-

равлические, расходные (объемные), дисковые и механические..

Гидравлические потери

Последние складываются из: потерь на трение жидкости

в пограничном слое, где скорость изменяется от нуля на поверх-

ности канала до уровня скорости в основном потоке; затрат

энергии на изменение скорости потока по величине и направ-

лению, (а значит потерь от различных вихревых течений); по-

терь на отрыв потока, особенно при входе в межлопаточные

каналы.

Отметим, что передача энергии жидкости за счет трения

наружных поверхностей рабочего колеса о жидкость относят

не к гидравлическим, а к дисковым потерям.

Мы условились гидравлические потери, отнесенные к 1 кг

перекачиваемой жидкости, обозначать Д/г. Тогда величину

теоретического напора можно представить в виде

Нт = H + bh. (2.2)

Гидравлическое совершенство проточной части насоса ха-

рактеризуется гидравлическим КПД, который представляет

собой отношение

Для центробежных насосов ЖРД величина т]г составляет

0,70 ...0,85.

Потери на утечки или расходные потери

Через рабочее колесо проходит жидкости больше, чем отво-

дится из насоса, так как часть жидкости уходит через зазоры:

вновь на всасывание и в дренаж (рис. 2.4). Разность в расходах

через насос и колесо, т. е. У'—У=Д Уу, и составляет потери на

утечки или расходные потери. Очевидно, что увеличение утечек

увеличивает непроизводительную затрату энергии, т. е. снижает

КПД насоса. Потери на утечки обычно оценивают расходным

КПД. Он представляет собой отношение расхода через насос,

к расходу через колесо:

V V'-AVy AVy

Лр у, — уг ~ 1 у,

26

Рис. 2.4. Схема утечек на выходе из рабочего колеса

Иногда говорят, что расходный КПД показывает степень ис-

пользования производительности колеса насоса.

Величину утечек стремятся снизить, используя для этой цели

различные контактные и бесконтактные уплотнения. В зависи-

мости от конструкции насоса и качества уплотнений величина

Цр составляет 0,80...0,98. Расчет величины утечек требует зна-

ния ряда коэффициентов, численные значения которых можно

получить лишь экспериментальным путем.

Дисковые потери

При . вращении колеса насоса его передняя и задняя тор-

цовые поверхности увлекают за собой слои жидкости, приле-

гающие к поверхностям (рис. 2.5). Чем больше силы трения,

Рис. 2.5. Схема возникновения дисковых потерь

,27

1ем интенсивнее закручивается потбк жйдкосТй дисковыми по-

верхностями колеса. Центробежные силы отбрасывают потоки

жидкости к периферии, а на их место подходят другие частицы

жидкости. В результате возникают сложные циркуляционные

течения. Непрерывная передача энергии жидкости дисковыми

поверхностями колеса сопровождается значительной затратой

энергии, подводимой к колесу.

Определим мощность трения диска о жидкость. Режим тре-

ния будем считать турбулентным, тогда касательное напря-

жение т пропорциональ-

но плотности жидкости

и кинетической энергии,

определенной по величи-

не относительной скоро-

сти перемещения поверх-

ности диска и жидкости.

Для вращающегося дис-

ка относительная ско-

рость есть окружная ско-

рость диска. Тогда

т=с'тр р(и2/2), (2.5)

где с'тр — коэффициент

трения; р — плотность

жидкости.

Момент трения диска

о жидкость (рис. 2.6)

Рис. 2.6. Поверхности трения диска

рабочего колеса

Г2

Мтр.д = J тг2лrdr ==

о

Г2

т 2 л г2 dr.

о

Окружную скорость можно представить в виде

u = roj, тогда т = с'трр(гю)2/2

Гг Гг

и Мтр.д = J с'трр г20>2л = с'тр.д рлсо2 г4 dr.

о б

Окончательно

Мтр.д — £тр.д Р СО2»

(2.6)

где стр.д — коэффициент трения диска, который включает все

постоянные величины.

Мощность дискового трения с учетом трения двух поверх-

ностей:

^тр.д — 2 Л1Тр,д со

28

или

Л/тр.д — 2 СтР.Д Р ^25 й)3.

(2.7)

Мощность дискового трения колеса насоса пропорциональна

пятой степени наружного радиуса колеса и кубу угловой ско-

рости.

Коэффициент трения определяют по эмпирическим форму-

лам в зависимости от числа Рейнольдса. Для гладких дисков

стР.д = 0,039/Re02,

где Re = (r22 <о) / v, a v — коэффициент кинематической вяз-

кости жидкости.

К дисковым потерям обычно относят затраты мощности на

так называемое гидравлическое торможение Л^.т. Появление

этих потерь связано с режимами, когда расход через насос

меньше расчетного. В этом случае на входе в насос и на выходе

из него возникают интенсивные обратные токи. Основные по-

тери связаны с наличием обратных токов на выходе из колеса,

обусловленных появлением обратных токов в спиральном выход-

ном устройстве. В этом случае жидкость из спирального устрой-

ства вновь попадает на колесо.

Энергию, затрачиваемую на обратные течения и повторную

передачу энергии части жидкости на колесе, относят к диско-

вым потерям. Для расчета мощности гидравлического тормо-

жения предлагаются эмпирические формулы, например Мг/г =

= Сг.т р г25 со3. При наличии Мг.т мощность дисковых потерь оп-

ределяется СУММОЙ AZr.T И Л/тр.д!

A\ = Мтр.д + Л^г.т. (2.8)

Итак, в проточной части в идеальном случае каждому кило-

грамму жидкости должна передаваться энергия, равная теоре-

тическому напору Нг. В действительности эта энергия затра-

чивается, но не вся передается жидкости. На преодоление тре-

ния дисков о жидкость требуется дополнительная затрата энер-

гии. В пересчете на 1 кг перекачиваемой жидкости она равна

LA — NA/m. Сумму //тЧ-£д = //вн называют полной внутренней

работой насоса. Затраты энергии на дисковое трение оцени-

ваются дисковым КПД

_ __ ^вн ^д _____ J ^д

Лд - //вн - /Увн - /Увн

Величина цд составляет обычно 0,80...0,92.

Механические потери

(2.9)

К ним относятся потери на трение в опорах (подшипниках),

контактных уплотнениях, затраты энергии на привод импелле-

29

ров. Механические потери непосредственно с рабочим процес-

сом в насосе не связаны.

Обозначим мощность, затрачиваемую на преодоление меха-

нических потерь Л/^мех, тогда разность

^н-^мех = ^вм, (2.10)

где NBH — внутренняя или гидравлическая мощность. '

Название «гидравлическая мощность» как бы подчеркивает

затраты энергии, связанные с жидкостью, перекачиваемой через

насос. Величина механических потерь главным образом опре-

деляется затратами энергии на импеллерные уплотнения.

Доля энергии, подводимой к насосу и затрачиваемой на

преодоление механических потерь, оценивается механическим

КПД

к .V —N М

j’bh '*н имех 1 '’мех /о i п

П-х =— = —— = 1 - —— ' (2Л1)

Обычно цмех = 0,95 ... 0,99.

Вернемся к внутренней мощности насоса. Если величину

полезной мощности мы представляли в виде произведения

А'„ = HV р (т. е. повышения энергии массы жидкости, проходя-

щей через насос в секунду), то величину внутренней или гид-

равлической мощности можно представить в виде

N.h = Нвн Гр. (2.12)

Таким образом, это мощность, переданная жидкости во внут-

ренних каналах колеса и наружными поверхностями диска

колеса. Величину полного КПД насоса можно представить в виде

VHp

Пн Л'н А’н

Поскольку Nbh/Nh = Т]мех и = NBH/x\MeK, тогда

_ V (> Н Vf>H н

Т]н = “v Г]мех = I// _ н Т|мех = Г)р Т]мех77 •

вн ’ г 11 вн 11 вн

Умножим и разделим правую часть последнего равенства на

величину //т, тогда получим

Н

Пн - Пр Пмех -77-^7— .

В соответствии с (2.3) и (2.9) получим окончательно

Г)н = ПгПр Лд Пиех. (2.13)

Обычно величина т)н составляет 0,5 ...0,8.

30

В теории насосов широко пользуются понятием внутренне-

го КПД насоса, который оценивает потери, связанные с тече-

нием жидкости в насосе, т. с. без учета механических потерь:

Vf>H И /9 141

Пв,,= =П₽Х =П₽ПгПд. (2.14)

Его значение составляет 0,55 ... 0,82.

2.3. ПАРАМЕТРЫ ЛОПАТОК И ИХ РЕШЕТОК

Ступень лопаточной машины представляет собой набор ло-

паточных венцов или просто набор лопаток, образующих кана-

лы, по которым течет рабочее тело. Рабочее тело в каналах ло-

паточной машины имеет сложную трехмерную траекторию дви-

жения. В теории лопаточных машин, как правило, рассматри-

вают течение жидкости по так называемым плоским решеткам,

т. е. рассматривают двухмерное течение.

Плоскую решетку получают сечением действительной решет-

ки соосными плоскостями, отстоящими друг от друга на беско-

нечно малом расстоянии. Так, для колеса центробежного насо-

са— это плоскости, перпендикулярные оси вращения (рис. 2.7).

Таким образом, в колесе рассматривают плоские поверхности

тока жидкости.

Рис. 2.7. Решетка лопаток рабочего колеса центро-

бежного насоса

Плоский лопаточный профиль и плоская лопаточная решетка

имеют ряд основных геометрических параметров, характери-

зующих лопатку и решетку лопаток. Лопатку, выпуклую часть

профиля которой принято называть спинкой, а вогнутую — ко-

рытом, характеризуют следующие параметры (рис. 2.8).

31

Рис. 2.8. Геометрические параметры профиля лопатки

Средняя л-иния профиля — геометрическое место

центров окружностей, вписанных в профиль.

Хорда Ьл — линия, соединяющая наиболее удаленные точ-

ки средней линии профиля.

^тах — максимальная толщина профиля лопатки.

/max — максимальный прогиб средней линии профиля.

0 — угол изгиба профиля.

Любая точка профиля может быть задана двумя координа-

тами хну. Ось х направлена вдоль хорды, ось у перпендику-

лярна к ней.

Входной фронт решетки — линия постоянной кривиз-

ны, соединяющая крайние точки входных кромок профилей ло-

паток.

Выходной фронт решетки — линия постоянной кри-

визны, соединяющая крайние точки выходных кромок профилей

лопаток.

Для колеса насоса эти линии

Рис. 2.9. Геометрические параметры

решетки профилей

являются окружностями.

Решетку лопаток харак-

теризуют следующие пара-

метры (рис. 2.9).

Шаг решетки t—

расстояние между одно-

именными точками сосед-

них профилей, измеренное

по длине фронта.

Входной угол про-

филя Pm (рис. 2.10) —

угол между касательной

к средней линии профиля

в ее начальной точке, на-

32

Рис. 2.10. Лопаточные углы на входе и выходе из решетки

правденкой в сторону движения жидкости, и касательной

к входному фронту решетки в той же точке, направленной

в сторону, противоположную окружной скорости колеса в этой

точке.

Выходной угол профиля в решетке (рис.2.10)

— угол между касательной к средней линии профиля в се ко-

нечной точке, направленной в сторону движения жидкости, и

касательной к выходному фронту решетки в той же точке, на-

правленной в сторону, противоположную окружной* скорости

колеса в этой точке.

Очень важным параметром плоской решетки являются:

густота решетки Ьл/1 = Бл или обратное отношение;

относительный шаг ? = 1/Ьл. О некоторых других пара-

метрах плоской решетки будет сказано ниже.

Плоские решетки могут образовывать каналы различной

формы. Чтобы определить форму межлопаточного канала надо

вписать в него окружности. Центры окружностей образуют сред-

нюю линию межлопаточного канала. Если эту среднюю линию

выпрямить и из тех же центров провести вновь окружности,

вписанные в канал, то огибающие линии образуют прямоосный

канал. Он может быть конфузорным, постоянного сечения и

диффузорным (рис. 2.11).

С точки зрения минимальных гидравлических потерь назван-

ные каналы идут в таком порядке: конфузорные, с постоянной

площадью сечения, а затем диффузорные.

Очень нежелателен канал с переменной площадью попереч-

ного сечения по длине. В этом случае существенно возрастают

гидравлические потери, так как при движении по такому каналу

происходит преобразование кинетической энергии потока в по-

тенциальную и наоборот, на что расходуется часть энергии

потока.

33

--ПТП CBs®

6 г

Рис. 2.11. Эквивалентная форма межлопаточных каналов:

а — конфузор; б — диффузор; в — канал с постоянной

площадью поперечного сечения; г — канал с переменной

площадью поперечного сечения

2.4. ОСНОВНЫЕ КИНЕМАТИЧЕСКИЕ СООТНОШЕНИЯ

ДЛЯ ЦЕНТРОБЕЖНОГО НАСОСА

Основные общие положения теории лопаточных гидравличе-

ских машин дал Л. Эйлер в 1754 г. Он предложил представлять

колесо как набор каналов, длина которых значительно больше

их ширины. К каждому такому каналу применимы законы дви-

жения жидкости по трубам, каналам, т. е. применима струй-

ная теория.

Однако расчеты колеса по струйной теории и действительные

данные спроектированного лопаточного агрегата заметно отли-

чаются. Эксперименты показали, что расхождение тем больше,

чем меньше число лопаток. С целью увеличения точности в рас-

четные методики вводят различные опытные коэффициенты.

Преимущество струйной теории — ее простота и достаточно хо-

рошее совпадение расчетных и действительных параметров при

использовании опытных коэффициентов.

Но струйная теория не рассматривает основного физического

процесса — механизма воздействия лопаток на

жидкость. По этой теории (например, для определения уси-

лий на лопатках) надо лишь знать параметры жидкости на

входе и выходе из колеса насоса.

В 1934 г. вышла монография академика Г. Ф. Проскура

«Гидравлика турбомашин», в которой обобщены работы автора

и академика Вознесенского. Они предложили гидродинами-

ческую теорию лопаточных машин, согласно кото-

рой лопатки рассматриваются как обтекаемые профили, а ко-

34

лесо — решетка профилей. Таким образом, эта теория учитыва-

ет влияние профиля на характер течения жидкости в рабочем

колесе. Однако гидродинамическая теория сложна и не дове-

дена до инженерных методов расчета.

Итак, будем рассматривать течение жидкости по колесу на-

соса, исходя из струйной теории. Принято считать, что в

этом случае: число лопаток колеса бесконечное (гл = оо); от-

носительная скорость жидкости в любом сечении колеса направ-

лена по касательной к Поверхности лопатки.

В колесе различают четыре контрольных сечения (рис. 2.12):

а) перед входом в лопаточные каналы (окружность радиу-

сом г0);

б) сразу после входа в каналы (окружность радиусом rj;

в) перед выходом из каналов лопаток (окружность радиу-

сом г2);

г) сразу после выхода из колеса (окружность радиусом г3).

Рис. 2.12. Контрольные сечения в рабочем

колесе

Радиусы г0 и fj; г2 и г3 отличаются на бесконечно малые ве-

личины. Ширина проходного сечения канала в меридиональной

плоскости условно определяется диаметром b окружности, впи-

санной между стенками канала (рис. 2.13).

В общем случае вектор абсолютной скорости с движения

жидкости можно разложить на три составляющих (рис. 2.14):

окружную си; радиальную сг\ осевую са.

Составляющая си лежит в плоскости вращения ко-

леса и направлена по вектору окружной скорости и\ сг и са ле-

жат в так называемой меридиональной плоскости,

которая проходит через ось вращения колеса.

Проекцию абсолютной скорости на меридиональную плоскость

условимся обозначать индексом «/и». Тогда ст = сг + са и

с = Ст + си. Векторы с и ст лежат в одной плоскости, в этой

35

Рис. 2.13. Схема про-

точной части на выходе

из рабочего колеса

в меридиональной плос-

кости

Рис. 2.14. Составляющие вектора

скорости потока в абсолютном дви-

жении

плоскости и ведется построение планов скоростей. Все скорости

с индексом «т» обозначают меридиональные составляющие

скорости, т. е. проекции скоростей на радиальную плоскость,

а с индексом «и» — окружные составляющие.

Величина ст зависит от расхода V' и площади Frn попереч-

ного сечения колеса, нормальной к ст'*

Ст = V'/Fm. (2.15)

2.5. ВХОД НА ЛОПАТКИ КОЛЕСА

Вначале рассмотрим вход на лопатки колеса, когда скорость

на входе не имеет окружной составляющей, т. е. лежит в ме-

ридиональной плоскости. При этом сои = 0 и cQ = cQm. Рас-

смотрим случай входа без удара, т. е. Р1Л = Pi = Ро- Для этого

случая cQm = V'/FOm, где РОт — площадь поперечного сечения

колеса, определяемая выражением

F.Qm = 2 л г0 bQ = ztQb0 = ztYb{. (2.16)

На входе в межлопаточные каналы скорость жидкости уве-

личивается, так как площадь проходного сечения уменьшается

на толщину лопаток. Увеличение скорости происходит на про-

тяжении некоторой области, но для упрощения принимаем, что

скорость с1т меняется на входной окружности радиусом

Пусть проходное сечение с учетом толщины лопаток имеет зна-

чение Flrn. Отношение = FQrn/Flm называют коэффици-

ентом сужения сечения за счет толщины лопаток.

Обычно ki = 1,05... 1,20.

36

Если значения FQm и Firn выразить через геометрические

параметры колеса насоса, то величина k\ будет определяться

выражением

zt\ Ьх = /1

Z (/1—01)6! /1 — 01 ’

(2.17)

здесь Qi—толщина лопатки по ду-

ге входной окружности (прибли-

женно по хорде дуги) (рис. 2.15).

Связь между толщиной лопат-

ки по нормали б|Л и Oj определя-

ется очевидным соотношением

Величину меридиональной со-

ставляющей скорости сХт на вхо-

де в колесо с учетом коэффици-

ента k\ можно найти следующим

образом:

с - г - v'k>

Xrn Fxtn 2лгхЬх ’

Рис. 2.15, Упрощенная схе-

ма входной кромки рабочей

лопатки

(2-19)

Поскольку cQm = V'/F?m и С\т = V/F im, то отношение

Cim/Com = F^m/Fim = k{. Тогда связь сХт cQm будет опреде-

литься по формуле

С\т = CQm- (2.20)

Одним из важных моментов в работе центробежного насоса

является вход жидкости во вращающиеся каналы рабочего

колеса. Поскольку колесо с лопатками вращается, то величина

относительной скорости входа жидкости на лопатки (в каналы)

w = с — й. Пусть плоскость тетради (или доски) — это та за-

штрихованная плоскость, в которой лежат все три вектора ст,

с /И си (р’ис. 2.14). Договоримся скорость Ст направлять верти-

кально вверх, тогда величина относительной скорости на входе

в лопатки w0 (рис. 2.16) определится как разность векторов cQm

Рис. 2.16. Треугольники скоростей на входе

в рабочее колесо в сечениях 0—0 и 1—1

37

й uQ (еще раз отметим, что Uq = Ui). Величина С\т> а зна-

чит и величина = С\т — й\ больше Wq. Возможно до момента

входа жидкости в каналы колеса создать предварительную за-

крутку потока, т. е. поток может иметь окружную составляю-

щую скорости C\Ui отличную от нуля. Причем закрутка во вход-

ном устройстве может быть и в сторону вращения колеса (4-Ciw),

и против вращения (—Сщ). В этих случаях треугольники ско-

ростей на входе будут иметь вид, приведенный на рис. 2.17 и 2.18.

Рис. 2.17. Изменение тре-

угольника скоростей на

входе в рабочее колесо при

положительной закрутке

потока ( + ciu)

Рис. 2.18. Изменение

треугольника скорос-

тей на входе в рабочее

колесо при отрицатель-

ной закрутке потока

(~Ciu)

За счет предварительной закрутки абсолютная скорость на

входе имеет значение (а не Ci™). Если закрутка направлена

в сторону вращения колеса (рис. 2.17), то Wi < w\ и 0i > 0'j.

Таким образом, закрутка потока в сторону вращения колеса

уменьшает скорость обтекания входных кромок лопаток. При

этом уменьшается вероятность появления кавитации и снижа-

ются гидравлические потери. Но, как будет показано ниже, сни-

жается напор, т. е. энергия, передаваемая каждому килограмму

жидкости.

Если закрутка потока жидкости во входном устройстве на-

правлена против вращения колеса (рис. 2.18), то W\> w\ и

01 < 0'1. Следовательно, закрутка против вращения колеса уве-

личивает теоретический напор НТ. Но при этом увеличивается

возможность появления кавитации. Возрастают с увеличением

Wi и гидравлические потери на входе в лопатки.

До сих пор рассматривался безударный вход на лопатки,

т. е. случай, когда 01Л = 0Ь Рассмотрим случай, когда 01Л отли-

чается от 01. Изменение величины и направления скоростей до

входа на лопатки (в каналы) и после входа происходит в пре-

делах некоторой длины каналов рабочего колеса. Однако ус-

ловно принято считать, что с переходом от г0 к скорости скач-

кообразно изменяются по величине и направлению. Геометри-

ческую разность скорости до и после поступления на лопатки

называют составляющей удара (рис. 2.19). Но в дан-

38

поток.

2/, так

1/1

LL

с',а

Рас. 2:19. Треугольники скоростей на

входе в рабочее колесо при набегании

потока на лопатку с углом атаки

ном случае с iu не предварительная закрутка жидкости во вход-

ном устройстве, а результат действия лопаток колеса на

Поэтому с\и величину Ят не уменьшает, но уменьшает

как увеличиваются гидравлические потери.

Угол между направле-

нием касательной к лопатке

на входе и направлением

потока в относительном

Движении, т. е. разность

углов р1Л—01=/, (рис. 2.19)

называют углом атаки.

Он может быть положитель-

ным (₽1л>Р1) или отрица-

тельным (01л < 01). Экспе-

рименты показали, что ми-

нимальные гидравлические

потери имеют место не при

/ =0°, а при zopt = 3...8°. Это

связано с тем, что из-за

вязкости жидкости враща-

тельное движение колеса

к лопаткам колеса. В результате появляется дополнительная

закрутка в сторону вращения колеса, так что при расчетном

значении / = 3...8° действительный угол атаки реализуется близ-

ким к нулю (рис. 2.20). Если же в расчетах принять i = 0, то

из-за закрутки действительный угол атаки будет отрицатель-

ным. v

С целью уменьшения загромождения входного сечения угол

01л стремятся делать достаточно большим (15...30°) (рис. 2.21).

передается на поток, подходящий

Рис. 2.20. Влияние закрутки потока вследствие

вязкости жидкости на треугольник скоростей

на входе в рабочее колесо

39

Рис. 2.21. Загромождение

сечения на входе в рабо-

чее колесо при различных

лопаточных углах

Рис. 2.22. Реальный треугольник

скоростей на входе в колесо насоса

В этом случае угол атаки увеличивается до 10... 20°. Однако

практика показала, что увеличение угла атаки слабо влияет на

величину потерь.

На рис. 2.22 приведен реальный план скоростей на входе в

лопатки колеса насоса. В частности, величина угла 01 состав-

ляет 5,16°, а угол Р1л = 15°, т. е. действительный угол атаки

i = ю°, что подтверждает приведенные выше соображения.

2.6. ТЕЧЕНИЕ ЖИДКОСТИ ПО МЕЖЛОПАТОЧНЫМ

КАНАЛАМ КОЛЕСА И НА ВЫХОДЕ ИЗ КОЛЕСА

Абсолютная скорость с равна векторной сумме относитель-

ной w и переносной и скорости, т. е. с = w 4- й. Это справедливо

в любой точке межлопаточного канала. Величина переносной

скорости и в каждой точке межлопаточного канала легко опре-

деляется (и = nDn/60). Определение относительной скорости —

задача более сложная. Дело в том, что площадь сечения кана-

ла, определяющая скорость w, обусловлена и толщиной вытес-

нения пограничного слоя, и наличием отрывных зон (рис. 2.23).

На практике считают, что число лопаток в колесе является

бесконечно большим (z = оо). В этом случае отрывные зоны в

межлопаточном канале отсутствуют, а направление относитель-

ной скорости и»» определяется углом наклона рл лопаток.

Рис. 2.23. Схема пограничного слоя в межлопа

точном канале

40

Тогда по известной величине ст (ст = wm = V'/Fm) ,и углу

рл можно найти величину и направление w (рис. 2.24). По

значениям w и й найдется и скорость с путем суммирования

^оо и й (рис. 2.25 и 2.26). В реальном процессе наличие тол-

щины вытеснения пограничного слоя приводит к том}, что

w> а отсюда отличие в величине ih направлении w, а зна-

чит ИС.

Рис. 2.24. Определение

вектора относительной

скорости потока в слу-

чае бесконечно боль-

шого числа рабочих ло-

паток

Рис. 2.25. Определение векто-

ра скорости потока в абсо-

лютном движении в случае

бесконечно большого числа

рабочих лопаток

Линия тока жидкости о

абсолютном движении

Рис. 2.26. Линии тока жидкости в относительном и

абсолютном движении

Линия тока жидкостЗ

t относитРЛь ном движении

При

Каналы колеса от входа к выходу могут быть конфузорными,

постоянной площади сечения и диффузорными. Но даже в слу-

чае конфузорных каналов, несмотря на некоторый рост w от

входа к выходу (с целью уменьшения гидравлических потерь),

статическое давление жидкости от входа к выходу из колеса

значительно увеличивается, так как жидкости передается энер-

гия лопатками колеса.

Треугольник скоростей на выходе из колеса строится как и

для любого другого радиуса. Надо лишь помнить, что сразу за

колесом из-за отсутствия лопаток площадь Fm больше, чем пе-

ред выходом.

41

2.7. ОСНОВНОЕ УРАВНЕНИЕ ЛОПАТОЧНЫХ НАСОСОВ

Лопатки колеса воздействуют на жидкость главным образом

той частью своей поверхности, которая обращена в сторону

вращения колеса. На этой стороне давление существенно выше,

чем на противоположной. Разность давлений определяет момент

сопротивления на валу насоса. Для определения суммарной

энергии, переданной жидкости, и связи переданной энергии со

скоростью жидкости используют основное уравнение лопаточ-

ных маш1ин, предложенное Л. Эйлером. Момент равнодействую-

щей всех внешних и внутренних сил, действующих на выделен-

ный объем жидкости, относительно произвольно выбранной оси

равен секундному изменению момента количества движения

массы выделенного объема жидкости относительно той же осн.

Применительно к колесу центробежного насоса это уравне-

ние, записывается в следующем виде:

М =* т (с2иг2 —сХиг{). (2.21)

Преимущество данного уравнения состоит в том, что по .пара-

метрам жидкости на входе и выходе из колеса можно опреде-

лить момент, передаваемый лопатками жидкости, не рассмат-

ривая изменения параметров жидкости при течении по каналам

(т. е. внутри каналов). Момент передается жидкости с помощью

поверхностных сил, т. е. сил давления и трения на поверхности

лопаток.

По величине момента и угловой скорости вращения колеса

(жидкости) можно определить мощность, передаваемую жид-

кости на окружности колеса. Действительно:

Nu = Afco; Nu = т (c2tl r2& — cxu rx oj) ; no = u.

И окончательно

Nu = M (0 = tn{c2u u2—cXu W1). (2.22)

Работа, совершаемая лопатками рабочего колеса и приходя-

щаяся на единицу расхода жидкости, есть удельная работа,

т..е% теоретический напор НТ<Х>. Тогда

Nu/m = НТОо = с2и и2 — схи (2.23)

. Анализ последнего уравнения показывает:

1. Величина не зависит от рода жидкости, а зависит

только от окружных составляющих абсолютных скоростей и ок-

ружных скоростей вращения колеса.

2. Напор растет с увеличением с2и. Из рис. 2,27 видно, что

с увеличением угла Ргл существенно возрастает с2и, а значит

при одинаковом диаметре и частоте вращения колесо с лопат-

ками, загнутыми в сторону вращения (₽2л>90°), обеспечивает

42

Рис. 2.27. Треугольники скоростей на выходе из рабочего

колеса при различных лопаточных углах

большую величину теоретического напора ЯТоо. Однако заме-

тим, что есть серьезные причины для практического примене-

ния в насосах колес с р2л<90°, а не р;2Л>90°. Объяснение будет

дано ниже.

3. С увеличением и2у т. е. увеличением D2 и п, величина

Ятоо фастет.

4. Возрастает Нтж и в случае, когда С\и имеет знак, проти-

воположный направлению ciu. Тогда в формуле (2.23) перед

вторым произведением появится знак плюс, т. е. Нуоо = с2ищ2 +

4-Ch/Ub Поэтому с точки зрения увеличения Нтоо целесообраз-

на закрутка в сторону, противоположную вращению колеса.

Если же С\и = О, то уравнение (2.23) принимает вид

//Тос = ^и2- (2.24)

Итак, пути увеличения теоретического напора следующие:

увеличение частоты вращения л; увеличение диаметра колеса

на выходе D2\ увеличение угла загиба лопаток, т. е. угла р2л;

увеличение предварительной закрутки в сторону, противопо-

ложную вращению колеса (т; е. — clw).

2.8. УРАВНЕНИЕ СОХРАНЕНИЯ ЭНЕРГИИ

В ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ

Жидкость при движении по межлопаточным каналам колеса

насоса получает энергию. Обычно увеличивается и потенциаль-

ная, и кинетическая энергия, т. е. растут статическое давление

и абсолютная скорость жидкости от входа на лопатки до вы-

хода из них. Но также важно знать связь между относительной

скоростью движения жидкости по межлопаточным каналам и

статическим давлением.

Для установившегося движения связь между скоростью

потока и давлением дает уравнение Бернулли. Так, для вход-

43.

ного устройства (рис. 2.28) можно записать (без учета потерь)

V+Tr“-7-+ "Г"- (2-25)

Рис. 2.28. Схема течения во

входном устройстве

2_

р

Т. е. в любом сечении входного

устройства можно установить

связь между величинами давле-

ния и скорости. В то же время

для движения жидкости по ка-

налам колеса насоса уравнение

Бернулли применить нельзя, так

как абсолютное движение по ко-

лесу неустановившееся.

Для определения связи между

скоростью и давлением жидкости

при установившемся относитель-

ном движении жидкости в кана-

лах колеса воспользуемся урав-

нением движения жидкости в фор-

ме Эйлера:

Fs

где Fs — составляющая массовых сил в направлении переме-

щения частицы, отнесенная к единице массы;

ds — элемент линии тока (рис. 2.29).

Рис. 2.29. К выводу уравнения энер-

гии в относительном движении

44

В относительном движений к массбвым силам относятся:

центробежные силы инерции от вращения и из-за кривизны

линий тока; Кориолисовы силы инерции (влиянием силы тя-

жести и ускорением ракеты на течение жидкости в колесе пре-

небрегаем).

Составляющая центробежной силы от вращения (Fu =

= mro)2; при т = 1 значение Лц = го>2) в направлении пере-

мещения частицы определяется как г со2 cos (r^ds). Но

cos (rnds) = dr/ds (см. рис. 2.29). Тогда проекция центробеж-

ной силы от вращения в направлении перемещения частицы

будет равна гсо2(dr/ds). Проекции центробежных сил из-за кри-

визны линий тока и Кориолисовой силы на направление пере-

мещения равны нулю, так как эти силы перпендикулярны

направлению w. Тогда величина Fs будет равна

Fs = (a2rj!L (2.27)

as

Подставим значение Fs в уравнение (2.26):

2 dr 1 dp _ d ( w2 \

Ш ds р ds ds \ 2 ) *

Умножим обе части этого уравнения на ds и сменим знаки:

-.W + JL+ ^(4) . 0;

ИЛИ

Это выражение проинтегрируем от входа на лопатки (сеч. 1 — 1)

до выхода из лопаток (сечение 2—2) и получим

2

Г dp Г22 ы’-г? (О2 и>!2 — (О22

J р 2 + 2 •

Поскольку г'2 со2 = и2, то выражение (2.28) можно

в виде

Р2—Р1 _ М22 — Ы12 । <О12 — 0>22

р 2 Г 2

ИЛИ

р2 , . ^22—Ц22 __ Р1 , ^12—U,2

р Г 2 р + 2 ‘

В обще?л виде для любого сечения колеса насоса

иие (2.30) может быть записано в следующей форме:

р . со2 — и2 .

ч-----~---= const.

(2.28)

записать

(2.29)

(2.30)

выраже-

(2.31)

45

Из уравнения (2.31) следует, что при прочих равных усло-

виях:

1. Увеличение и приводит к росту статического давления р.

Следовательно, при увеличении частоты вращения п и диа-

метра D2 растет давление на выходе из колеса.

2. Межлопаточные каналы колеса от входа до выхода могут

быть спрофилированы диффузорными, конфузорными, постоян-

ного сечения. В диффузорных каналах снижается скорость w,

что вместе с ростом и обусловливает интенсивный рост давле-

ния, но в этом случае так же интенсивно растут гидравлические

потери из-за роста толщины пограничного слоя и его отрыва.

Это и обусловливает использование конфузорных и постоянного

сечения каналов.

3. Если при движении по каналам колеса w растет пропор-

ционально росту w, то величина р в соответствии с (2.31) со-

храняется неизменной. Следовательно, вся механическая энер-

гия, передаваемая жидкости колесом, затрачивается только на

увеличение кинетической энергии потока.

2.9. ФОРМЫ удельной ЭНЕРГИИ,

ПЕРЕДАВАЕМОЙ ЖИДКОСТИ КОЛЕСОМ

На основе планов скоростей на входе в РК и выходе из него

(рис. 2.30) можно записать:

jji2 = u^ + ci2—2 CjUj cos oci,

w22 = u22 + c22—2 c2u2 cos a2.

Puc. 2.30. Треугольники скоростей на входе и выходе из

рабочего колеса

Вычтем из второго уравнение первое у поделим обе части

на два, тогда получим

w22—W12 _ u22—Wi2 , с22—Ci2 2 с2 w2 cos а2 — 2 Ci Ui cos а!

2 2 1 2 2

Используя основные кинематические* соотношения планов .ско-

ростей, перепишем полученное выражение в виде

) • (2.32)

4'

Или окончательно

_ ayj2—W22 . U22—Mi2 C22—Ci2

nToo------2 + 2 2

(2.33)

Уравнение (2.33)—это вторая форма записи уравнения Эйле-

ра. Величину (с22—Ci2)/2, т. с. приращение кинетической энер-

гии в абсолютном движении, называют динамическим напором

колеса. Следовательно,

Яд„„ = . (2.34)

Запишем уравнение энергии в относительном движении для

входа в -колесо насоса и на выходе из него

Pt , «I2 . Р2 , W32—U?

— + — ' — + —2 -

откуда

Pi—Pt _ О',2—a>22 , U22—U|2 qt-\

—-----------2---- + —--------- • (2.35)

Приращение .потенциальной энергии условились называть

статическим напором колеса Нст. Следовательно,

яст = М = +, . (2.36)

Используя выражения (2.34) и (2.36), уравнение (2.33) можно

записать в виде

7/тоо — Яст + //дин.

(2.37)

2.10. КИНЕМАТИЧЕСКАЯ СТЕПЕНЬ РЕАКТИВНОСТИ

КОЛЕСА НАСОСА

С целью оценки распределения работы сжатия между РК

и выходными устройствами введено понятие кинематической

степени реактивности колеса рк. Она представляет отношение

статического напора к величине полного напора, полученного

жидкостью в колесе, т. е.

„ __ ^СТ __. ____(/?2 Р1)/Р_____ /П QQ\

Рк "too (Р2-Р.)/Р+ (с22-с,2)/2 •

Величина рк во многом определяет свойства или особенности

насоса..

Рассмотрим особенности рабочего процесса в колесе насоса

в зависимости от величины рк. С целью упрощения физической

картины рассмотрим следующий случай:

— вход осевой, т. е. ctu = 0;

— угол атаки равен нулю (г = 0);

47

— меридиональная составляющая скорости от входа до

выхода с лопаток сохраняется неизменной с1т = ст =

= с2т = const;

— потери энергии отсутствуют.

При этих условиях, в соответствии с (2.33), величина Нгж

будет определяться из выражения

//то© = с2ч и2. (2.39)

Согласно уравнению (2.34) можно записать

С22—С,2

//дин = Л~21— ♦ (2.40)

Но с2 = Ст24-си2, и тогда выражение динамического напора

можно представить в виде

£-2л —С2 Л —С2