Author: Сосунов В.А. Чепкин В.М.

Tags: естественные науки энергетика машиностроение авиация двигатели

ISBN: 5-7035-2347-8

Year: 2003

Text

ТЕОРИЯ, РАСЧЕТ И ПРОЕКТИРОВАНИЕ

АВИАЦИОННЫХ ДВИГАТЕЛЕЙ И ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Москва Издательство МАИ 2003

ТЕОРИЯ, РАСЧЕТ

И ПРОЕКТИРОВАНИЕ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

И ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Под редакцией д-ра техн, наук, проф. В. А. Сосунова и д-ра техн, наук, проф. В. М. Чепкина

Третье издание, переработанное и дополненное

Допущено Министерством образования Российской Федерации в качестве учебника для студентов высших учебных заведений, обучающихся по специальности «Авиационные двигатели и энергетические установки» направления подготовки дипломированных специалистов «Двигатели летательных аппаратов»

Поддержка проекта ОАО «НПО “Сатурн”»

Москва Издательство МАИ 2003

НПО/ДсАТУРН

ББК 27.5.4

Т 11

Авторы:

В. И. Бакулев, В. А. Голубев, Б. Л. Крылов, Е. Ю Марчуков. Ю. Н. Нечаев. И. И. Опищик, 13. А. Сосунов, В. М. Че.пкин

Т 11 Теория, расчет и проектирование авиационных двигателей и энергетических установок: Учебник/В. И Бакулев. В. А. Голубев, Б. А. Крылов и др.; Под редакцией В. А. Сосунова, В. М. Чепкипа — М.: Изд-во МАИ, 2003. — 688 с.: ил.

ISBN 5 7035-2347-8

Изложены вопросы теории расчета и проектирования авиационных воздушно-реактивных двигателей (ВРД) и газотурбинных энергетических установок (ГТУ), созданных на их базе. Дан анализ термодинамических циклов, рассмотрены характеристики и эксплуатационные особенности двигателей.

В третье издание (2-е издание — «Теория и расчет воздушно-реактивных двигателей» под ред. С. М. Шляхтснко—вышло в издательстве «Машиностроение», 1987 г.) помещены новые разделы по стационарным ГТУ, сверхзвуковым и гиперзвуковым прямоточным ВРД, а также по экологии. Переработаны и расширены разделы по входным и выходным устройствам ВРД, теории и расчету двухконтурных и комбинированных двигателей.

Учебник соответствует курсу «Теория, расчет и проектирование авиационных двигателей и энергетических установок* (ГОСТ 2000 г.)

Рецензенты: Академик РАН О Н. Фаворский:

кафедра «Двигатели ютательных аппаратов

и теплотехника» MATH и и. К. 3. Циолковского

т 2705040000-499

094(02)-03

ББК 27.5.4

ISBN 5-7035-2347-8

© В. И. Бакулев, В- А. Голубев, Б. А. Крылов, Е. Ю. Марчуков, К). II Нечаев, И. И. Онищик. В. А. Сосунов, В. М. Чепкин. 2003

© Московский авиационный институт (государственный технический университет), 2003

ПРЕДИСЛОВИЕ

Памяти основателя и первого заведующего кафедрой ВРД ректора МАИ (1946—1956) Иноземцева Николая Викторовича посвящается...

Третье издание учебника выходит спустя 15 лет после второго, выпущенного в 1987 году под названием “Теория и расчет воздушно-реактивных двигателей”.

За этот период достигнут существенный научно-технический прогресс авиадвигатслестроепия, появились новые типы двигателей и внедрены качественно новые методы анализа и расчёта рабочего процесса и характеристик ВРД с применением ЭВМ. Поэтому содержание учебника расширено и его название скорректировано в соответствии с новой утверждённой Минобразованием РФ программой дисциплины.

В настоящее издание введены новые разделы по стационарным газотурбинным установкам, СПВРД, ГПВРД, экологии. Существенно переработаны и расширены разделы по входным и выходным устройствам ВРД, теории и расчёту двухконтурных и комбинированных двигателей.

Учебник предназначен для студентов, изучающих теорию и проектирование ВРД; он также может быть полезен аспирантам и инженерам, работающим в авиационной промышленности. Работа авторов над учебником распределилась следующим образом: В.И. Бакулев гл. 4, 7, 8, 14; В.А. Голубев — гл. 9, 10; Б.А. Крылов — гл. 1, 4, 11; Е Ю. Марчуков — гл, 11, 16, 20, 21, 22; Ю.Н. Нечаев — гл. 3, 6, 11, 18, 19, 20; И.И. Онищик — гл. 5; В.А. Сосунов — Введение и гл. 1, 2, 12, 13, 15, 16, 17, 21; В.М. Чепкин — Введение и гл. 8, 10, 20, 21, 22.

В книге использованы материалы В.М. Акимова, Р.И. Курзинера, В.В. Полякова и С.М. Шляхтенко.

Большое участие в редактировании и подготовке учебника к изданию принял Б.А Крылов.

Авторы признательны рецензентам: академику РАН О.Н. Фаворскому, коллективу кафедры “Двигатели летательных аппаратов и теплотехника” МАТИ им. К.Э. Циолковского и его руководителю зав. каф., д.т.н., проф. В.Г. Попову, а также ректору КГТУ им. Туполева д.т.н. проф. Г.Л. Дегтяреву и зав. каф. д.т.н. Б.Г. Мингазову за ценные замечания, сделанные ими при рецензировании и просмотре рукописи.

Поддержка проекта осуществлена ОАО «НПО “Сатурн’Ч.

3

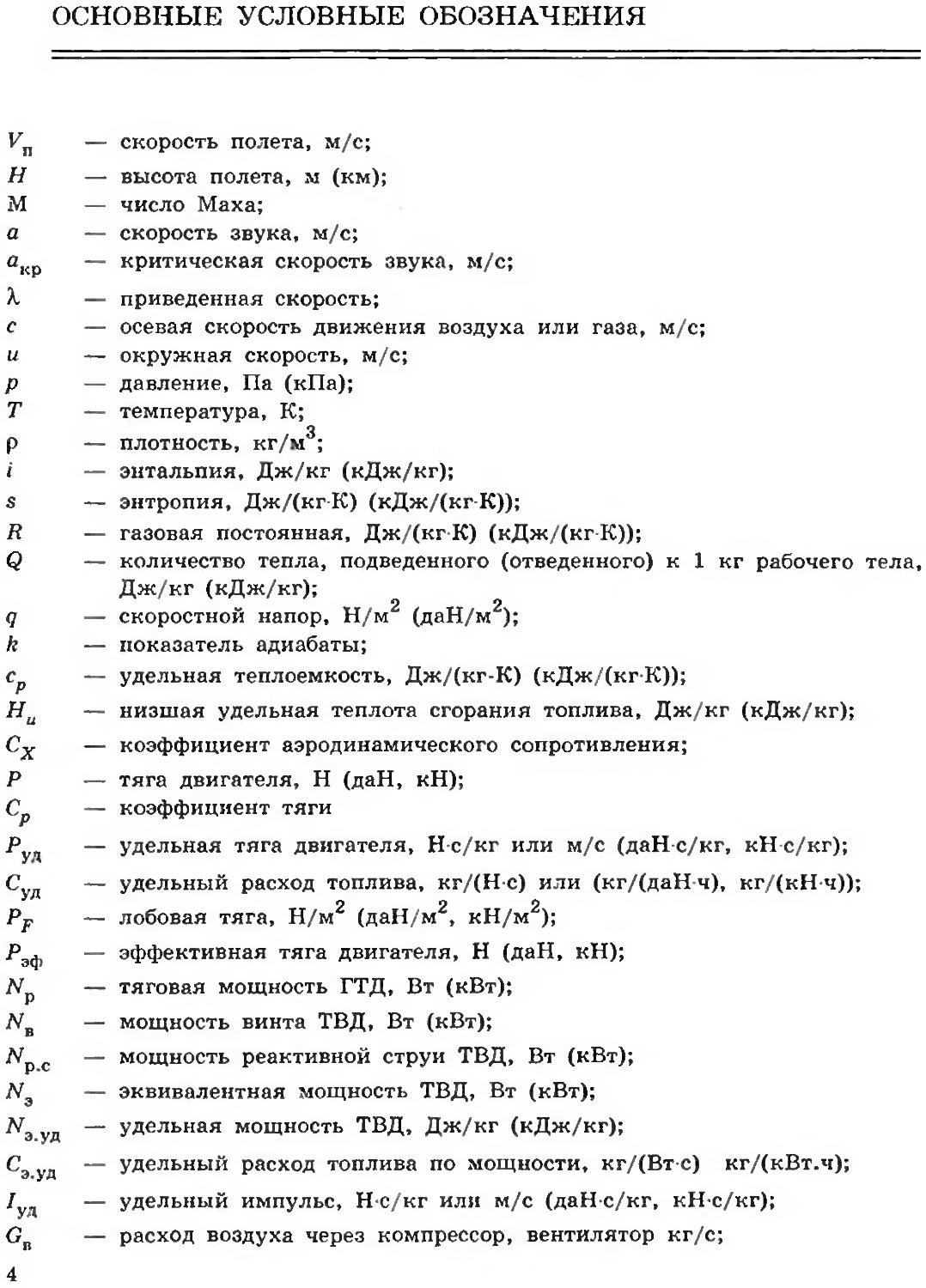

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

— скорость полета, м/с;

— высота полета, м (км);

— число Маха;

— скорость звука, м/с;

— критическая скорость звука, м/с;

— приведенная скорость;

— осевая скорость движения воздуха или газа, м/с;

— окружная скорость, м/с;

— давление, Па (кПа);

— температура, К;

з

— плотность, кг/м ;

— энтальпия, Дж/кг (кДж/кг);

— энтропия, Дж/(кг-К) (кДж/(кг-К));

— газовая постоянная, Дж/(кг К) (кДж/(кг К));

— количество тепла, подведенного (отведенного) к 1 кг рабочего тела, Дж/кг (кДж/кг);

— скоростной напор, Н/м2 (даН/м2);

— показатель адиабаты;

— удельная теплоемкость, Дж/(кг-К) (кДж (кг К));

— низшая удельная теплота сгорания топлива, Дж/кг (кДж/кг);

— коэффициент аэродинамического сопротивления;

— тяга двигателя, Н (даН, кН);

— коэффициент тяги

— удельная тяга двигателя, Н с/кг или м/с (даН-с/кг, кН-с/кг);

— удельный расход топлива, кг/(Н с) или (кг/(даН ч), кг/(кНч));

2 2 2

— лобовая тяга, Н/м (даН/м , кН/м );

— эффективная тяга двигателя, Н (даН, кН);

— тяговая мощность ГТД, Вт (кВт);

— мощность винта ТВД, Вт (кВт);

— мощность реактивной струи ТВД, Вт (кВт);

— эквивалентная мощность ТВД, Вт (кВт);

— удельная мощность ТВД, Дж/кг (кДж/кг);

— удельный расход топлива по мощности, кг/(Вт с) кг/(кВт.ч);

— удельный импульс, Н-с/кг или м/с (даНс/кг, кН с/кг);

— расход воздуха через компрессор, вентилятор кг/с;

Gr — расход газа через турбину, кг/с;

GT — расход топлива, кг/с;

GT ф — расход топлива в форсажной камере сгорания, кг/с;

т — степень двухконтурности;

qT — относительный расход топлива;

Мдв — сухая масса двигателя, кг;

Удв — удельный вес двигателя;

~ удельная масса двигателя, кг/Н (кг/даН, кг/кН);

ZubJV — удельная масса ТВД двигателя по мощности, кг/Вт (кг/кВт);

п — частота вращения, 1/с;

Lt — теоретическая работа цикла, Дж/кг (кДж/кг);

L(, — эффективная работа цикла, Дж/кг (кДж/кг);

LK — работа компрессора, Дж/кг (кДж/кг);

Lr — работа турбины, Дж/кг (кДж/кг);

L*s — изоэнтропическая работа компрессора, Дж/кг (кДж/кг);

L*s — изоэнтропическая работа турбины, Дж/кг (кДж. кг);

*ф(ячх) — степень повышения давления во входном устройстве; ♦

гск — степень повышения давления в компрессоре;

*

лв — степень повышения давления в вентиляторе;

— общая степень повышения полного давления в ГТД;

тг£ — суммарная степень повышения полного давления в ГТД;

лт — степень понижения давления в турбине;

лс — располагаемая степень понижения давления в реактивном сопле;

яс — степень понижения давления в реактивном сопле;

6 — степень повышения температуры в цикле ГТД;

Т|/ — термический КПД цикла;

Г) — эффективный КПД цикла;

Т]п — полетный КПД двигателя;

Т|о — общий КПД двигателя;

Т]т — механический КПД;

т|в — КПД винта;

т|* — КПД вентилятора;

Т]* — КПД компрессора;

Т)т — КПД турбины по параметрам заторможенного потока;

5

О — коэффициент восстановления полного давления;

а — коэффициент избытка воздуха в камере сгорания;

Lq — стехиометрический коэффициент;

Г|г — коэффициент полноты сгорания топлива в камере сгорания;

Т|ф — коэффициент полноты сгорания топлива в форсажной камере

сгорания;

ф — коэффициент расхода входного устройства;

фс — коэффициент скорости реактивного сопла;

ЛК г — запас устойчивости компрессора;

„ У 2

F — площадь проходного сечения, м ;

m — коэффициент уравнения расхода (кг-К/Дж)°’° [(кг К/кДж)0,°];

и — коэффициент изменения массового расхода

ИНДЕКСЫ

н — нсвозмущенный поток, окружающая среда;

В — сечение на входе в двигатель за входным устройством;

вн — сечение за вентилятором;

к — сечение за компрессором;

г — сечение за камерой сгорания (перед турбиной);

т — сечение на выходе из турбины;

ф — сечение за форсажной камерой;

кр — критическое сечение реактивного .сопла, критические параметры;

с — выходное сечение реактивного сопла, реактивное сопло;

вх — входное устройство ГТД;

с.а — сопловой аппарат турбины;

в — воздух;

г — газ;

т — топливо;

пр — приведенные параметры;

р — расчетный режим;

гг — газогенератор;

О — параметры соответствующие МГ1 = 0; Н - 0; при р0 = 101325 Па и То = 288,15 К;

* — параметры заторможенного потоки;

I — внутренний контур ТРДД;

II — наружный контур ТРДД;

ВД — ротор высокого давления;

НД — ротор низкою давления.

6

ГАЗОДИНАМИЧЕСКИЕ ФУНКЦИИ

с/(Х) = -рс = X Ркр Скр

k

ft- 1

iU) =

/г- 1 k + 1

-—-x2

k +1

Z(X) = X + |;

°кр

c

M = -a

7

ВВЕДЕНИЕ

Воздушно-реактивный двигатель прямой реакции (ВРД) — это тепловой двигатель для летательных аппаратов, создающий реактивную силу тяги за счет ускорения проходящего через него потока атмосферного воздуха, используе мого внутри двигателя как основное ра бочее тело в термодинамическом цикле непрерывного действия.

Роль двигателей в истории авиации

Столетняя история моторной авиации, начавшаяся первыми успешными полетами самолета братьев Райт в 1903 году, делится на два периода:

первый (сорокалетний) период — господство самолетов с поршневыми двигателями внутреннего сгорания и второй (шестидесятилетний) период — вступление в новую эру реактивной авиации.

Успешные полеты самолета братьев Райт стали возможными благодаря применению легкого (для того времени) бензинового поршневого двигателя. Начавшееся бурное развитие авиации было определено в значительной мере прогрессом в развитии поршневых двигателей, которые в 40-е годы достигли большой мощности и очень высокого конструктивного совершенства.

Однако непрерывные требования увеличения скорости и высоты полета самолетов к концу Второй мировой войны стали ограничиваться принципиальными техническими возможностями винтомоторных установок на базе поршневых двигателей (ПД). Максимальные скорости полета, достигшие 700...750 км/ч на высотах ~ 10 км, стали пределом для самолетов с такими двигателями. Эти ограничения были вызваны следующими принципиальными для ПД факторами:

1) быстрым снижением тяги винта по скорости полета;

2) ограниченностью максимально достижимой мощности многоцилиндровых ПД реальными пределами ~ 3000 кВт (~ 4000 л.с.);

3) относительно большими массой и габаритами ПД, что связано в первую очередь с тактовой периодичностью рабочего процесса, сложностью конструкции кривошипно-шатунного механизма передачи мощности на вал винта и др. особенностями.

Появление реактивных газотурбинных двигателей (ТРД) сняло эти ограничения. В отличие от ПД ТРД работают по непрерывному циклу, имеют “прямой” газодинамический тракт с большим расходом воздуха, принципиально простую роторную конструкцию и создают тягу прямой реакцией без винта. Вследствие этого были сильно уменьшены габариты и масса двигателей, сняты ограничения по тяговой мощности, к тому же тяга ТРД увеличи

Ь

вается с ростом скорости полета. Авиация получила качественно новые возможности для развития, в частности, для освоения сверхзвуковых скоростей полета.

На дозвуковых транспортных самолетах ПД первоначально были вытеснены турбовинтовыми газотурбинными двигателями (ТВД), имевшими существенно меньшие габариты и массу, а также возможность получения больших мощностей. Современная “большая” транспортная авиация использует уже не ТВД, а скоростные и более совершенные двухконтурные турбореактивные двигатели прямой реакции (ТРДД):

ПД в настоящее время используются в “малой” авиации и на небольших вертолетах.

Как видим, именно авиационные двигатели сыграли определяющую роль в формировании и внедрении всех решающих этапов 100 летней исторцр авиации.

Начало применения реактивных двигателей в авиации

Не касаясь богатой предыстории появления реактивных двигателей (РД) в авиации (она отражена в многочисленных публикациях) приведем данные о фактическом применении этих двигателей на самолетах.

Идеи 20—30-х годов о преимуществах реактивных двигателей в авиации привели в Англии, Германии и СССР к развертыванию исследований по созданию экспериментальных двигателей и самолетов с реактивными двигателями, вначале с жидкостно-реактивными ЖРД, а затем и с воздушно-реактивными (ВРД).

Первым реактивным самолетом (с ЖРД) стал самолет немецкой фирмы Хейнкель Не-176 (первый полёт — 20 июня 1939 г.).

В 1940 г. в СССР совершили первый полет ракетопланер конструкции С.П. Королева, а в 1942 г. — опытный образец ракетоплана БИ-1 конструкции А.Я. Березняка с пилотом Г.Я. Бахчиванджи.

Однако неэкономичность ракетной установки и эксплуатационные трудности привели к закрытию работ по ракетопланам.

К этому времени имелись значительные успехи в разработках ВРД в Англии и Германии.

Основоположником авиационных ВРД считается английский инженер сэр Фрэнк Уитт i Именно он первым начал проектирование ТРД в 1928 г. (патент — 1930 г.) и запустил свой первый ТРД в 1937 г.

Основоположником работ по ТРД в Германии был Ханс фон Охаин, который в 1937 г. запустил свой первый простейший ТРД, состоявший из центробежного компрессора и центростремительной турбины.

Самолет Хейнкель Не ! 78 с двигателем фон Охайна стал первым в мире самолетом с ТРД. совершившим полет (27 августа 1939 г).

В Англии первый полёт реактивного самолета с двигателем Уиттла состоялся в 1941 г., а уже в 1943 г. был создан серийный реактивный истреби тель Глостер “Метеор", который успешно участвовал в боевых действиях. Особенностями ТРД Уиттла были двухсторонний центробежный компрессор и осевая газовая турбина. К производству двигателей были подключены крупные фирмы, в частности, Роллс-Ройс, Бристоль и др.

9

В Германии на фирмах Юнкере и БМВ были разработаны первые ТРД с осевыми компрессорами, и в 1944 г. построен серийный истребитель Мессершмитт-262, который из-за неполадок практически не использовался в военных действиях. После войны в Германии разработки реактивных двигателей прекратились.

В США в эти годы собственных разработок ТРД не было и производились двигатели по английским прототипам. Впоследствии создание новых реактивных двигателей возглавили крупнейшие двигателестроительные фирмы Дже-нерал Электрик, Пратт-энд-Уитни, Аллисон.

Работы по созданию воздушно-реактивных (ТРД, СПВРД) и газотурбинных (ТВД) двигателей начались в СССР еще до Великой Отечественной войны, но были прерваны из-за необходимости решения насущных задач развития боевой авиации. Сразу после окончания войны мощная индустрия и научный потенциал двигателестроения страны были переведены на освоение и разработку реактивных двигателей.

У истоков советского реактивного авиадвигателестроения стояли выдающиеся ученые: Б.С. Стечкин, А.М. Люлька, В.В. Уваров.

Еще в 1929 г. академик Борис Сергеевич Стечкин разработал основы теории воздушно-реактивного двигателя.

В 30 е годы стали разрабатываться конструктивные схемы ТРД и ТВД. Основоположником разработок турбореактивных двигателей в СССР является академик, Генеральный конструктор Архип Михайлович Люлька. К работам по ТРД А.М. Люлька приступил в 1937 г. В 1940 г. был закончен технический проект и начато изготовление турбореактивного двигателя РД-1. С началом войны работа над двигателем была прекращена. В 1941 г. AM. Люлька запатентовал новую схему двухконтурного турбореактивного двигателя (ТРДД), а в 1943 г. возобновил работу над ТРД. Первым отечественным ТРД стал дви гатель ТР-1 конструкции А.М. Люльки, прошедший государственные испытания в 1947 г. Двигатель имел осевой компрессор, кольцевую камеру сгорания и одноступенчатую турбину, т. е. особенности, характерные для многих последующих поколений ТРД.

Профессор Владимир Васильевич Уваров в 1930 г. начал работы над газовыми турбинами и в 1939 г. создал экспериментальный высокотемпературный турбовинтовой двигатель.

В первые послевоенные годы к работам над реактивными двигателями подключилось большинство двигателестроительных ОКБ. С целью освоения опыта, накопленного в Германии и Англии, наряду с созданием оригинальных конструкций ТРД в СССР стали серийно выпускаться двигатели с осевыми компрессорами на основе немецких трофейных ТРД, а также английские лицензионные двигатели с двухсторонними центробежными компрессорами.

Первые полеты отечественные реактивные истребители Я к-15 и МиГ-9 с этими двигателями совершили в 1946 г., а в 1947 г. был осуществлен первый полет знаменитого истребителя МиГ-15, получившего массовое распространение в СССР и многих других странах.

Выдающиеся отечественные конструкторы авиадвигателей и ученые: А.М. Люлька, АА. Микулин, В.Я. Климов, Н.Д. Кузнецов, С.К. Туманский, ВЛ. Добрынин, ПЛ. Соловьев, А.Г. Ивченко и их последователи в самое короткое время полностью освоили реактивную технику, организовали специализиро

ванные опытные конструкторские бюро (ОКБ) и создали новые оригинальные конструкции турбореактивных двигателей и ТВД. Работы по созданию сверхзвуковых прямоточных двигателей (СПВРД) успешно возглавил М.М. Бондарюк.

Отечественное двигателестроение стало быстро развиваться и оснащать авиацию высокоэффективными газотурбинными двигателями, позволившими ей занять по летно техническим показателям передовые позиции в мировой авиационной технике.

Создание авиационных реактивных двигателей потребовало интенсивных научных исследований и разработок. Значительный вклад в развитие теории авиационных двигателей внесли ученые: Б.С. Стечкин, В.В. Уваров. Н.В. Иноземцев, Л.И. Седов, TAI. Мелькумов, ГЛ. Свищев, Г.Г. Черный, ГЛ. Лб рамович, К.В. Холщевников. В.И. Дмитриевский, М.М. Бондарюк, ЮЛ. Не чаев и др. Их труды и монографии по теории ВРД и газовой динамике во многом способствовали созданию отечественной школы ученых и специалистов по воздушно-реактивным двигателям. Первостепенная роль в объединении научных сил и отработке двигателей принадлежит созданному в 1930 году на базе головного авиационного научного центра — ЦАГИ Центральному институту авиационного моторостроения (ЦИАМ), а также научным школам исследовательских и учебных институтов: ВИАМ, ВВИА, МАИ, МГТУ и др.

Важнейшим фактором интенсивного развития авиадвигателестроения стало принятое в 1947 г. решение о строительстве в ЦИАМ национального экспери ментально исследовательского комплекса для испытаний всех создаваемых в ОКБ двигателей и их основных элементов в имитированных высотно-скоростных условиях полета. Этот созданный в 1955 г. крупнейший в Европе испытательный комплекс (филиал ЦИАМ) обеспечивает необходимые испытания и доводку двигателей до настоящего времени.

Классификация авиационных двигателей и области их применения

К авиационным двигателям относятся все типы тепловых машин, используемых как движители для летательных аппаратов авиационного типа, т. е. аппаратов, использующих аэродинамическое качество для перемещения, маневра и т. п. в пределах атмосферы (самолеты, вертолеты, крылатые раке ты классов “В-В”, “В-3”, “3-В”, “3-3”, авиакосмические системы и др.). Отсюда вытекает большое разнообразие применяемых двигателей — от поршневых до ракетных. Авиационные двигатели (рис. В.1) делятся на три обширных класса: поршневые (ПД), воздушно реактивные (ВРД включая ГТД) и ра кетные (РД или РкД). Более детальной классификации подлежат два последних класса, в особенности класс ВРД.

По принципу сжатия воздуха ВРД делятся на компрессорные, т. е. включающие компрессор для механического сжатия воздуха, и бескомпрессор-ные — прямоточные ВРД (СПВРД) со сжатием воздуха только от скоростного напора и пульсирующие ВРД (ПуВРД) с дополнительным сжатием воздуха в специальных газодинамических устройствах периодического действия.

Класс ракетных двигателей ЖРД также относится к компрессорному типу тепловых машин, так как в этих двигателях сжатие рабочего тела (топлива) осуществляется в жидком состоянии в турбонасосных агрегатах.

11

Рис. В.I. Классификация авиациинных двигателей

Ракетный двигатель твердого топлива (РДТТ) не имеет специального устройства для сжатия рабочего тела. Оно осуществляется при начале горения топлива в полузамкнутом пространстве камеры сгорания, где располагается заряд топлива.

По принципу действия существует такое деление: ПД и ПуВРД работают по циклу периодического действия, тогда как в ВРД, ГТД и РкД осуществляется цикл непрерывного действия. Это дает им преимущества по относительным показателям мощности, тяги, массе и др., что и определило, в частности, целесообразность их использования в авиации.

По принципу создания реактивной тяги ВРД делятся на двигатели прямой реакции и двигатели непрямой реакции. Двигатели первого типа создают тяговое усилие (тягу Р) непосредственно — это все ракетные двигатели (РкД), турбореактивные без форсажа и с форсажными камерами (ТРД и ТРДФ), тур бореактивные двухконтурные (ТРДД и ТРДДФ), прямоточные сверхзвуковые и гиперзвуковые (СПВРД и 1ПВРД), пульсирующие (ПуВРД) и многочисленные комбинированные двигатели

Газотурбинные двигатели непрямой реакции (ГТД) передают вырабатываемую ими мощность специальному движителю (винту, винтовентилятору, несущему винту вертолета и т. п.), который и создает тяговое усилие, ис

12

пользуя тот же воздушно-реактивный принцип (турбовинтовые, турбовинто-вентиляторные, турбовальные двигатели — ТВД, ТВВД, ТВГТД). В этом смысле класс ВРД объединяют все двигатели, создающие тягу по воздушно-реактивному принципу.

На основе рассмотренных типов двигателей простых схем рассматривается ряд комбинированных двигателей, соединяющих особенности и преимущества двигателей различных типов, например, классы: турбопрямоточных двигате леи — ТРДП (ТРД или ТРДД + СПВРД), ракетно-прямоточных — РПД (ЖРД или РДТТ + СПВРД или ГПВРД), ракетно-турбинных — РТД (ТРД + ЖРД) и многие другие комбинации двигателей более сложных схем.

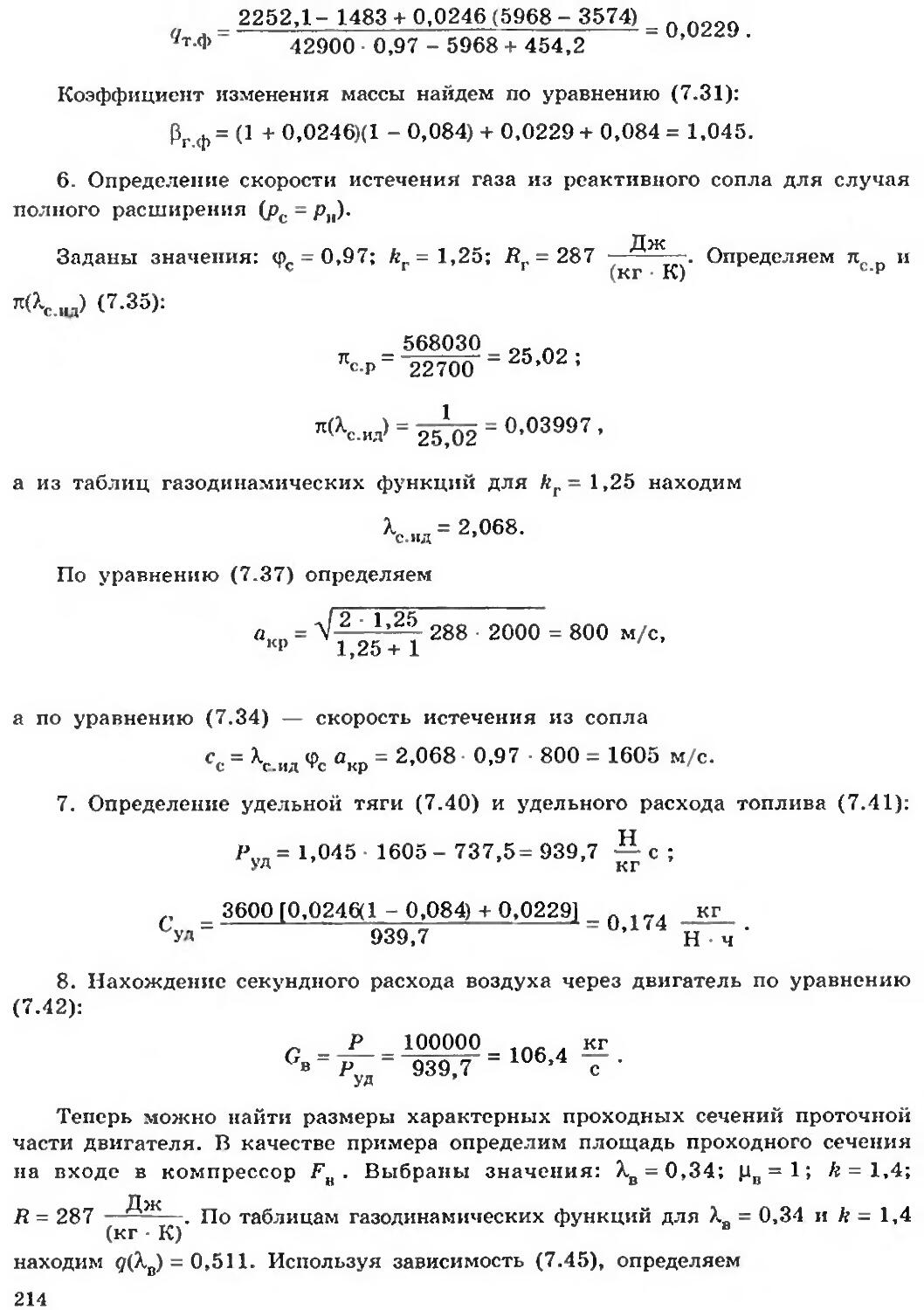

Примерные области применения различных авиационных двигателей по высоте и числу Маха полета в так называемом “коридоре” возможного применения крылатых летательных аппаратов (ЛА) показаны на рис. В.2.

Рис. В-2. Области применения авиационных двигателей по высоте и числу Маха полета:

1 — турбовальные ГТД; 2 — ТВД, ТВВД, ТРДД: 3 — ТРД, ТРДФ, ТРДДФ;

4 — СПВРД, комбинированные ВРД; 5 — ГПВРД; 6 — ЖРД;

7 — первая космическая (орбитальная) скорость, 7,85 км/с (Я—100 км);

8 — ограничение по подъемной силе ЛА; 9 — ограничение по аэродинамическому нагреву и прочности ЛА

Мы видим, что использование ВРД позволяет применить авиационные ЛА в широкой области высот и скоростей полета от Мп = О (ТВГТД вертолетов, самолеты вертикального взлета) до полетов с Мп = 10...15 и более (ГПВРД). Сочетание различных типов ВРД и ЖРД в комбинированной силовой установке

13

делает возможным создание в перспектив экономичных авиационно-космических систем, способных осуществлять многократные выходы на околоземную орбиту при горизонтальном старте с аэродромов.

Поколения самолетных двигателей

Из-за сложности освоения повой газотурбинной техники качественное обновление двигателей происходило этапами не ранее чем через 10 лет. За это время количественные накопления научных и технологических достижений, появление новых материалов, непрерывное ужесточение требований со стороны новых самолетных разработок создавали техническую возможность и необходимость разработки новых двигателей с качественно более высоким уров нем совершенства конструкции и характеристик — так называемых двигателей нового поколения. Каждое новое поколение двигателей характеризуется комплексом новых признаков, таких как назначение (военное, гражданское), тип и схема двигателя и его основных элементов, увеличенные парамет ры термодинамического цикла, сниженные значения удельного веса и расхода топлива, уменьшенное число ступеней, применение новых материалов и т. п.

За 60 лет развития ВРД сменилось четыре поколения двигателей, и в 90-х годах началось внедрение пятого поколения, причем этапность внедрения новых поколений по мере их усложнения удлинялась. Годы внедрения новых поколений ВРД можно определить весьма условно, в разных странах они различались, в то время как характерные технические признаки поколений проявлялись везде довольно устойчиво.

В табл. В.1 показаны характерные данные пяти поколений самолетных ВРД, определяющие их основной облик и главные параметры. Эти данные демонстрируют выдающийся 70-летний прогресс авиационных двигателей (по лучшим показателям): снижение удельного веса в 10 раз, удельного расхода топлива в 2,5 раза, рост температуры газа перед турбиной с 900 до 1950 К, увеличение степени повышения давления в компрессорах с 3 до 50 и более. Минимальная тяга ТРД для малых аппаратов осталась на первоначальном уровне (3...5 кН), а максимальная тяга одного двигателя для современных гражданских двух-и четырехдвигательных самолетов достигла уровня 400...500 кН и более.

Остановимся более подробно на характерных особенностях современных двигателей пятого поколения, прежде всего — военных.

ТРДДФ пятого поколения создаются в настоящее время в основном для военных сверхзвуковых маневренных самолетов и остаются единственным применяемым типом двигателя подобного назначения. Эти двигатели имеют небольшую степень двухконтурности, высокую общую степень повышения давления, двухвальную конструкцию, как правило, с противовращением роторов. Температура газов перед турбиной существенно повышена благодаря использованию интенсивного конвективно-пленочного охлаждения, монокристаллических рабочих лопаток (табл. В.1).

Увеличение напорности лопаточных венцов компрессоров, рост окружных скоростей и применение новых материалов позволили уменьшить общее число ступеней лопаточных машин до 10—11 против 15—17 у ТРДДФ четвертого поколения. В конструкции двигателей применяются оболочки из композиционных материалов, диски турбин из порошковых материалов, цельные конструкции компрессорных дисков с лопатками (типа blisk: “blade-disk”). Вследствие роста термодинамических параметров, газодинамического совер

14

шенства элементов, применения новых материалов и технологий отношение тяги к весу двигателей увеличено до - 10:1.

Для увеличения маневренности самолета на ряде двигателей пятого поколения применяются сопла с поворотом вектора реактивной струи.

Повышены требования к надежности, ресурсу, быстрому обслуживанию, простоте ремонта. Эти факторы эксплуатационной пригодности являются приоритетными.

Дозвуковые ТРДД в пятом поколении также достигли высокого технического совершенства (табл. В.1). Приоритетными для двигателей гражданской авиации являются экологические требования: снижение уровня шума и, что особенно важно, вредных выделений (оксидов азота), а также высокие надежность и ресурс, низкая стоимость производства и эксплуатации.

Несмотря на этапный прогресс поколений авиационных ВРД, следует отметить некоторые рубежи, характеризующие качественно переломные “события” в развитии авиадвигателестроения и авиации в целом.

1. Появление гражданских ТРД и ТВД во втором поколении (1950-е гг). на самолетах Ту-104 и Ил-18.

2. Внедрение охлаждаемых турбин, позволивших создать ряд ТРДД (третье поколение, 1960-е гг).

3. Массовое внедрение двухконтурных ТРД третьего поколения на гражданских самолетах (1960-70-е гг).

4. Внедрение в дозвуковой авиации ТРДД с большой двухконтурностью (четвертое поколение начиная с 70-х гг.).

5. Массовое внедрение форсированных ТРДД в военной авиации (четвертое — пятое поколение, 1970—90-е гг.).

Предмет курса "Теория, расчет и проектирование авиационных двигателей и энергетических установок”

Теория авиационных ВРД в настоящее время значительно расширилась и охватывает области от наземного использования модифицированных ГТД до гиперзвуковых полетов, вследствие чего книга содержит много аспектов, требующих всестороннего глубокого подхода и изучения.

Предметом курса является изучение следующих основных проблем:

1. Возможные типы ВРД и принципиальные области их применения.

2. Термодинамические и энергетические основы ВРД,

3. Особенности ВРД как движителей летательных аппаратов.

4. Особенности элементов двигателя и условия их совместной работы и согласования,

5. Характеристики и регулирование ВРД различного типа и основы их расчета,

6. Основы проектирования и расчета элементов ВРД и их проточных частей, 7. Экологические характеристики авиационных ВРД и стационарных ГТД.

8. Энергетитические установки, созданные на базе авиационных ГТД.

Изучению теории воздушно-реактивных двигателей должно предшествовать изучение ряда дисциплин: термодинамики, газовой динамики, теории горения, теории лопаточных машин.

15

<л

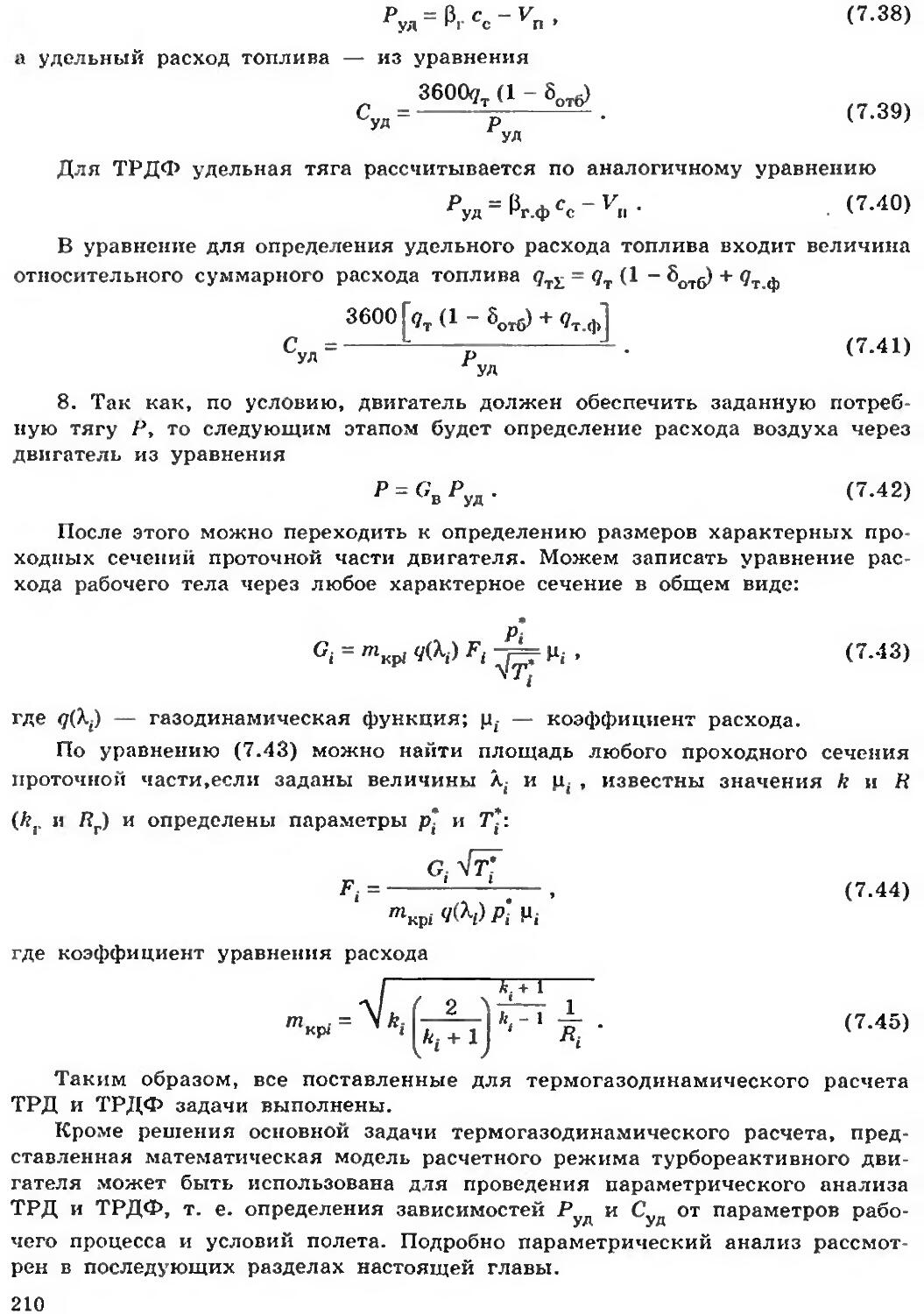

“ Таблица В.1

Поколения самолетных газотурбинных двигателей

Поколения, годы Назначение самолетов Основные схемы двигателей Компрессор Турбина Удель -ный вес Удельный расход топлива Мп = 0,8. Я = 11 км Степень двух-контур-ности Ч, max

Первое, 1940-е Военные ТРД. ТРДФ, ТВД Одновальный осевой или центробежны й лк = 3...5,5 Неохлаждае-мая 7* = 900...1150 К 0,6—1,0 1.2—1.1* (ТРД) 0 <1,0

Второе, 1950-е Военные ТРДФ, ТРД, ТВД Осевой одновальный с регулируемыми НА или двухвальный Як=7...13 Неохлаждае-мая (охлаждаемые лопат-ки первого СА). 7> =-1150...1250 К 0,22...0,26 (военные) 0,8 ...1.1 (ТРД)* 0,25 (ТВД)** 0 2. 2.3

Гражданские ТВД. ТРД — 0 <1.0

Третье 1960-е Граж-данекие ТРДД Осевой двухвальный или одно-вальный Пк = 10...15 (ТРД) и с лкЕ ~ 16...20 (ТРДД) С внутренним конвек-тивным охлаждением лопаток Т> = 1300—1450 К — 0,8...0,7 0,5...2,5 <1,0

ТРДСПС) — — 0 2,0...2,2

Военные ТРДФ, ТРДВВП 0,14...0,18 — — 2,5...3.0

ТРДДФ (ТРДД) — 0.7...1,5 <2,5 (<1.0)

Окончание табл. В.1

Поколения, годы Назначение самолетов Основные схемы двигателей Компрессор Турбина Удельный вес Удельный расход топлива Мп = 0,8, Н = 11 км Степень двух-контур-ности шах

Четвертое, 1970— 1980 Военные ТРДДФ Осевой двухвальный или трехвальный лк£ ~ 20”-30 С конвективнопленочным охлаждением лопаток Т> =1500...1700 К 0,12...0,1 — 0,4...2,0 2,2...2,5

ТРДД — — со CD <1,0

Гражданские ТРДД — 0,65...0,58* 4...6 <1,0

11ятое, 1990— 2010 Военные ТРДДФ Осевой двухвальный 25...35 С конвективнопленочным охлаждением монокристаллических лопаток Т> =1850...1950 К -0,1 — 0,2...0,4 2,0...2,5

Гражданские ТРДД тягой от 100 до 500 кН Осевой двух-(трех-) вальный ~ 35...50 =1700...1800 К — 0,55...0,45* *** от 5...6 до 8...12 (15...20) <1,0

* кг/(даН.ч); ** кг/(кВт.ч); *** Большие Суд и меньшие т относятся к ТРДД с тягой - 100кН. Обратная тенденция — у ТРДД большой тяги (300...500 кН).

Часть I.

ТЕРМОГАЗОДИНАМИЧЕСКИЕ И ЭНЕРГЕТИЧЕСКИЕ

ОСНОВЫ ВРД

Глава 1. ОБЩИЕ ВОПРОСЫ ТЕОРИИ ВРД

1.1. Основные типы и принцип действия ВРД

1.1.1. Газотурбинные двигатели

Турбореактивный двигатель (ТРД) является наиболее простым типом газотурбинного двигателя прямой реакции (рис. 1.1). Двигатель состоит из воздухозаборника 1, компрессора 2, камеры сгорания 3, турбины 4 и реактивного сопла 5—6. Характерными являются сечения:

1) струя невозмущенного потока перед входом в двигатель (Н);

2) за воздухозаборником (В);

3) за компрессором (К);

4) за камерой сгорания (Г);

5) за турбиной (Т);

6) на срезе сопла (С).

Рис. 1.1. Схема и термодинамический цикл ТРД в координатах р - и и Т - S. Точками отмечены значения параметров в характерных сечениях проточной части двигателя

18

При полете со скоростью Vn набегающая струя воздуха тормозится и сжимается в воздухозаборнике (динамическое сжатие, точка В). Дальнейшее сжатие воздуха происходит в компрессоре (точка К). При больших сверхзвуковых скоростях динамическое сжатие так возрастает, что может составлять существенную долю всего повышения давления в двигателе. Так, например, у самолета Ту-144 уже при скорости 1'п = 2200 км/ч повышение давления воздуха в воздухозаборнике равно девяти и такова же степень повышения давления в компрессоре.

Из компрессора воздух поступает в камеру сгорания 3. Здесь в него впрыскивается горючее (как правило, авиационный керосин), и затем происходит сгорание топливовоздушной смеси, в процессе которого температура продуктов сгорания повышается до величины, допускаемой жаропрочностью горячей части двигателя (точка Г). В турбине 4 часть потенциальной энергии газов преобразуется в механическую работу на валу, передаваемую компрессору 2. Степень понижения давления газа в турбине, необходимая для получения работы на валу, равной работе, затрачиваемой на сжатие воздуха в компрессоре, преодоление трения в подшипниках и привод вспомогательных агрегатов, всегда меньше, чем степень повышения давления в компрессоре, из-за более высокой работоспособности продуктов сгорания в связи с их высокой температурой. Перед реактивным соплом, следовательно, избыточное давление всегда больше давления в воздухозаборнике, перед компрессором, а температура перед соплом всегда выше температуры торможения набегающего потока. Поэтому скорость истечения продуктов сгорания из реактивного сопла ТРД больше скорости полета, что и обусловливает появление реактивной тяги двигателя.

Турбореактивный двигатель с форсажной камерой (ТРДФ) (рис. 1.2) отличается от рассмотренного выше ТРД наличием форсажной камеры 5 между турбиной 4 и реактивным соплом 6. В эту камеру подается дополнительное количество топлива через специальные форсунки. Процесс горения организуется и стабилизируется с помощью фронтового устройства, обеспечивающего перемешивание испаренного топлива и основного потока. Повышение температуры, связанное с подводом тепла в форсажной камере, увеличивает располагаемую энергию продуктов сгорания и, следовательно, скорость истечения из реактивного сопла. Соответственно, возрастает и реактивная тяга. ТРДФ обычно предназначается для сверхзвуковых скоростей полета и поэтому оборудуется сверхзвуковым воздухозаборником 1. В связи с тем, что при больших скоростях полета степень расширения в реактивном сопле ТРДФ получается больше критической, оно выполняется в виде сопла Лаваля, т. е. с расширяющейся частью после критического сечения.

Двухконтурный турбореактивный двигатель (ТРДД) в настоящее время является наиболее распространенным типом авиационного ГТД (рис. 1.3). В этом двигателе воздух, выходящий из воздухозаборника I, сжимается в первой (передней) части компрессора 2, называемой также вентилятором, а затем разделяется на два потока. Внутренний поток подвергается сжатию в задней части компрессора, а затем поступает в камеру сгорания 4, где подогревается, как и в ТРД. В турбинах 6 и 7 продукты сгорания расширяются до установления давления, более низкого, чем в ТРД, так как работа, получаемая в турбине, должна быть несколько больше, чем в ТРД, в связи с затратой до-

19

20

Рис. 1.2. Схема и термодинамический цикл ТРДФ в координатах р - и и Т - S

Рис. 1.3. Схема и термодинамический цикл ТРДД в координатах р - v и Т - S

полнительной части ее на сжатие вентилятором 2 воздуха, поступающего во внешний контур. Располагаемая энергия перед реактивным соплом внутреннего контура ТРДД 8 поэтому получается меньшей, как и скорость истечения. Вместе с тем, дополнительная масса воздуха, поступающая из вентилятора 2 во внешний контур 5, расширяясь в кольцевом сопле 9, создает дополнительную тягу, и общая тяга двигателя поэтому возрастает. Отношение расхода воздуха, проходящего через внешний контур, к расходу воздуха через внутренний контур получило название степени двухконтурности и обозначается т.

Нашли широкое применение двухконтурные двигатели с форсажными камерами (ТРДДФ). На рис. 1.4 показана схема двухконтурного двигателя, у которого продукты сгорания, выходящие из турбины, смешиваются с воздухом, поступающим из внешнего контура, а затем к общему потоку подводится тепло в форсажной камере, работающей по такому же принципу, как и в ТРДФ. Продукты сгорания в этом двигателе истекают из одного общего реактивного сопла. Такой двигатель называется двухконтурным двигателем с общей форсажной камерой.

Рис. 1.4. Схема ТРДДФ

Большое распространение в авиации получили турбовинтовые двигатели (ТВД) и их разновидность — турбовальные двигатели для вертолетов (ТВГТД). Принципиальная схема и рабочий процесс ТВД — как и у ТРДД без форсажной камеры (см. рис. 1.3). Различие лишь в том, что в ТРДД избыточная мощность турбины затрачивается на привод вентилятора, сжимающего воздух во внешнем контуре, а в ТВД — на привод винта (через редуктор). И винт, и внешний контур выполняют по существу одну и ту же функцию — ускорение дополнительной массы воздуха и получение в результате этого дополнительной силы тяги. Тяга, создаваемая винтом ТВД, оказывается во много раз больше тяги самого двигателя. Поэтому ТВД называют двигателем непрямой реакции.

1.1.2. Прямоточные воздушно-реактивные

и комбинированные двигатели

Как было сказано, при больших сверхзвуковых скоростях полета повышение давления за счет динамического сжатия воздуха может быть достаточно большим. Поэтому можно создавать воздушно-реактивные двигатели для больших скоростей полета без использования компрессора и турбины. Такие двигатели получили название прямоточных двигателей (ПВРД).

Схема прямоточного ВРД для сверхзвуковых скоростей полета (СПВРД) показана на рис. 1.5. Здесь сжатие набегающего потока осуществляется в воздухозаборнике 1, после которого воздух с дозвуковой скоростью по-

21

ступает в камеру сгорания 2. Процесс сгорания заканчивается перед реактивным соплом 3 типа сопла Лаваля.

Рис. 1.5. Схема и термодинамический цикл СПВРД в координатах р - и и Т - S

При очень больших скоростях полета, превышающих Мп = 7...8, сжатие воздуха в воздухозаборнике ПВРД целесообразно производить не до дозвуковой, а до умеренной сверхзвуковой скорости, так как в этом случае уменьшаются потери полного давления в воздухозаборнике и эффективность рабочего процесса повышается. Такой двигатель называется гиперзвуковым прямоточным ВРД (ГПВРД). Снижение давления и температуры на входе в камеру сгорания ГПВРД при сжатии воздуха до сверхзвуковой скорости оказывается целесообразным и по другим соображениям, в том числе из-за облегчения условий работы основных узлов двигателя. В то же время возникают значительные трудности с организацией процесса сгорания в сверхзвуковом потоке вследствие малого времени пребывания топливовоздушной смеси в камере сгорания и ряда других особенностей высокоскоростных течений.

В качестве возможных двигателей для полета с высокими скоростями рассматриваются многочисленные схемы комбинированных двигателей, объединяющих в себе принципы работы нескольких типов воздушно-реактивных или даже ракетных двигателей: турбопрямоточные, ракетно-турбинные, ракетно-прямоточные и др. Некоторые из комбинированных двигателей рассмотрены в V части этой книги.

Поскольку в теории ВРД рассматриваются гиперзвуковые и комбинированные двигатели, рассчитанные на очень высокие скорости полета, а также 22

и на применение на авиационно-космических аппаратах, мы будем в дальнейшем пользоваться некоторыми аналогиями с ракетными двигателями (РкД).

Сопоставляя рабочие процессы рассмотренных выше ВРД некомбинированных схем, можно сделать вывод, что большинство из них, в частности ТРД, ПВРД, ТВД и ТРДД без теплоподвода в форсажной камере, работают по одному и тому же термодинамическому циклу с подводом тепла при р = const. Этот цикл будет предметом нашего детального рассмотрения.

Предлагались разнообразные схемы ВРД, использующих термодинамический цикл с подводом тепла при постоянном давлении V - const (например, пульсирующий ПВРД), не нашедшие применения в современной авиации.

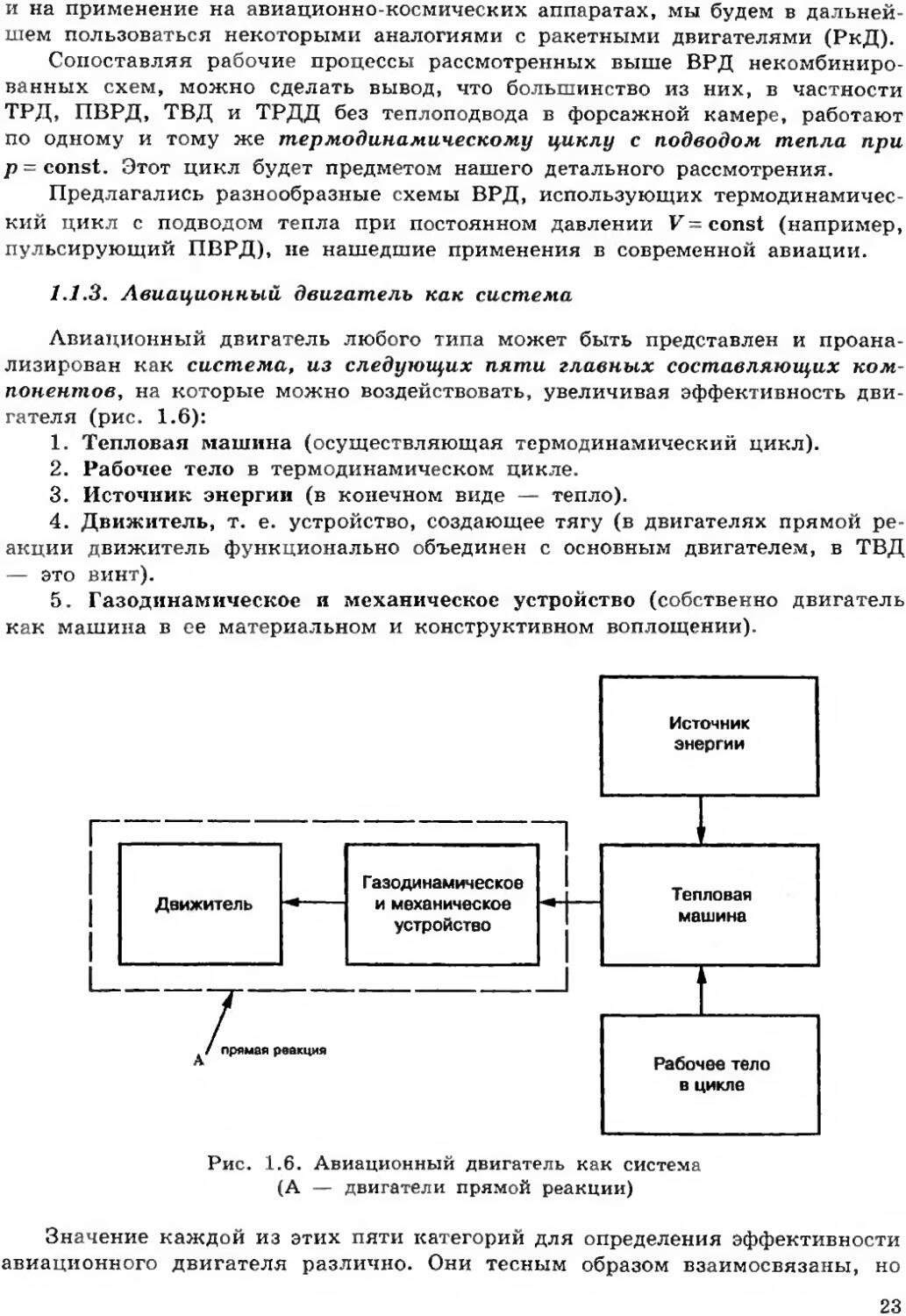

1.1.3. Авиационный двигатель как система

Авиационный двигатель любого типа может быть представлен и проанализирован как система, из следующих пяти главных составляющих компонентов, на которые можно воздействовать, увеличивая эффективность двигателя (рис. 1.6):

1. Тепловая машина (осуществляющая термодинамический цикл).

2. Рабочее тело в термодинамическом цикле.

3. Источник энергии (в конечном виде — тепло).

4. Движитель, т. е. устройство, создающее тягу (в двигателях прямой реакции движитель функционально объединен с основным двигателем, в ТВД — это винт).

5. Газодинамическое и механическое устройство (собственно двигатель как машина в ее материальном и конструктивном воплощении).

Рис. 1.6. Авиационный двигатель как система (А — двигатели прямой реакции)

Значение каждой из этих пяти категорий для определения эффективности авиационного двигателя различно. Они тесным образом взаимосвязаны, но

23

могут рассматриваться отдельно, так как характеризуют двигатель с разных сторон.

Первые четыре категории относятся к общей теории ВРД, и им посвящена первая часть книги; пятой, наиболее объемной и конкретной, посвящены все остальные части книги.

В наименьшей степени влияет на принципиальные особенности авиационных ВРД обычных (некомбинированных) схем свойства рабочего тела в их термодинамическом цикле. С краткого рассмотрения особенностей рабочего тела цикла ВРД и начнем анализ перечисленных выше категорий.

Рабочим телом в цикле ВРД служит атмосферный воздух, который имеет неизменный химический состав, а изменение его физических параметров (р и Т) у земли и на высоте хорошо изучены и стандартизованы для анализа.

Приведем стандартный состав и некоторые физико-химические данные сухого атмосферного воздуха на уровне моря:

Компоненты Объемная доля, % Массовая доля, % Молекулярная масса

Азот 78,09% 75,55% 28

Кислород 20,95% 23,1% 32

Аргон 0,93% 1,3% 40

Углекислый газ 0,03% 0,05% 44

Средняя молекулярная масса воздуха цв = 29. Газовая постоянная воздуха о _ _ gey дж/(кг . К). Показатель адиабаты воздуха Л =1,4. В качестве

Мв нормальных параметров атмосферного воздуха на уровне моря принимают давление рп = 101325 Па и температуру воздуха = 288,16 К. “о о

Другая функция воздуха в цикле двигателя заключается в том, что входящий в его состав кислород служит окислителем при горении топлива. При этом изменяются термодинамические свойства продуктов сгорания (“газа”), являющихся рабочим телом в замыкающей части цикла. Для полного окисления 1 кг горючего вещества требуется вполне определенное число килограммов воздуха, характеризуемое его стехиометрическим коэффициентом Lo . При сжигании авиационного керосина в воздухе Lq = 14,9.

Существенным для процессов в цикле являются показатель адиабаты /г с (теплоемкость с ) и газовая постоянная R , связанные зависимостью /г =-Е— .

Р 1 с — R

р г

Теплоемкость продуктов сгорания зависит от двух переменных: температуры газа и состава продуктов, определяемого относительным расходом сгоревшего

Gt 1

топлива — <?_ = =----, где а — так называемый коэффициент избытка воз

v.Lo

24

духа. Эта зависимость показана на рис. 1.7. Газовая постоянная в слабой сте пени зависит только от состава газа (расхода топлива) — рис. 1.8.

теплоемкости газов от температуры и состава газа (топливо — керосин)

Рис. 1.8. Зависимость газовой постоянной от относительного расхода топлива (топливо — керосин)

При обычных оценочных расчетах принимают для воздуха и подогретого газа величины k и R равными соответственно: Л =1,4, &г=1,33, а /?в = Rr = 288 Дж/(кг К).

Итак, рабочее тело цикла как компонент системы ВРД, вследствие неизменности его химического состава не позволяет активно влиять на характеристики двигателя. При очень высоких скоростях полета (например в ГПВРД), когда велико влияние диссоциации и неравновесности продуктов сгорания при расширении, этот фактор необходимо учитывать при расчетах характеристик.

В этом отношении от ВРД существенно отличаются ракетные, двигатели (РкД — ЖРД и РДТТ). Рабочим телом в цикле РкД служат продукты сгорания горючего и окислителя, свойства которых взаимно связаны и сильно влияют на эффективность двигателя. Поэтому свойства рабочего тела (горючего и окислителя) в цикле РкД являются предметом детального анализа. Возможность влиять на свойства рабочего тела относится в меньшей степени и к комбинированным ВРД, схема которых содержит элементы ракетного цикла.

1.2. ВРД как тепловая машина

Эффективность ВРД как тепловой машины определяется эффективностью его термодинамического цикла, которая характеризуется двумя параметрами: удельной механической работой, совершаемой 1 кг рабочего тела в результате подвода тепла, и коэффициентом полезного действия, оценивающим эф фективность преобразования тепловой энергии в механическую. В идеальном и действительном (реальном) циклах это соответственно: идеальная работа Lt и аффективная работа Le , идеальный (или термический) КПД T)f и эф фиктивный КПД Т|с .

25

Поскольку идеальный цикл р = const образуется двумя изоэнтропами и двумя изобарами (см. рис. 1.1), он полностью определяется двумя основными

параметрами: общей степенью повышения давления

Р»

и общей степенью

Tv

повышения температуры в цикле. 0 = ~ - . Эти же параметры остаются основ-* >i

ними определяющими параметрами и в действительном цикле, при анализе которого учитывается также и влияние потерь.

Анализ зависимости работы и КПД термодинамических циклов от основных параметров циклов 0 и и выявление наивыгоднейших значений этих параметров являются главными целями при оценке эффективности ВРД как тепловой машины.

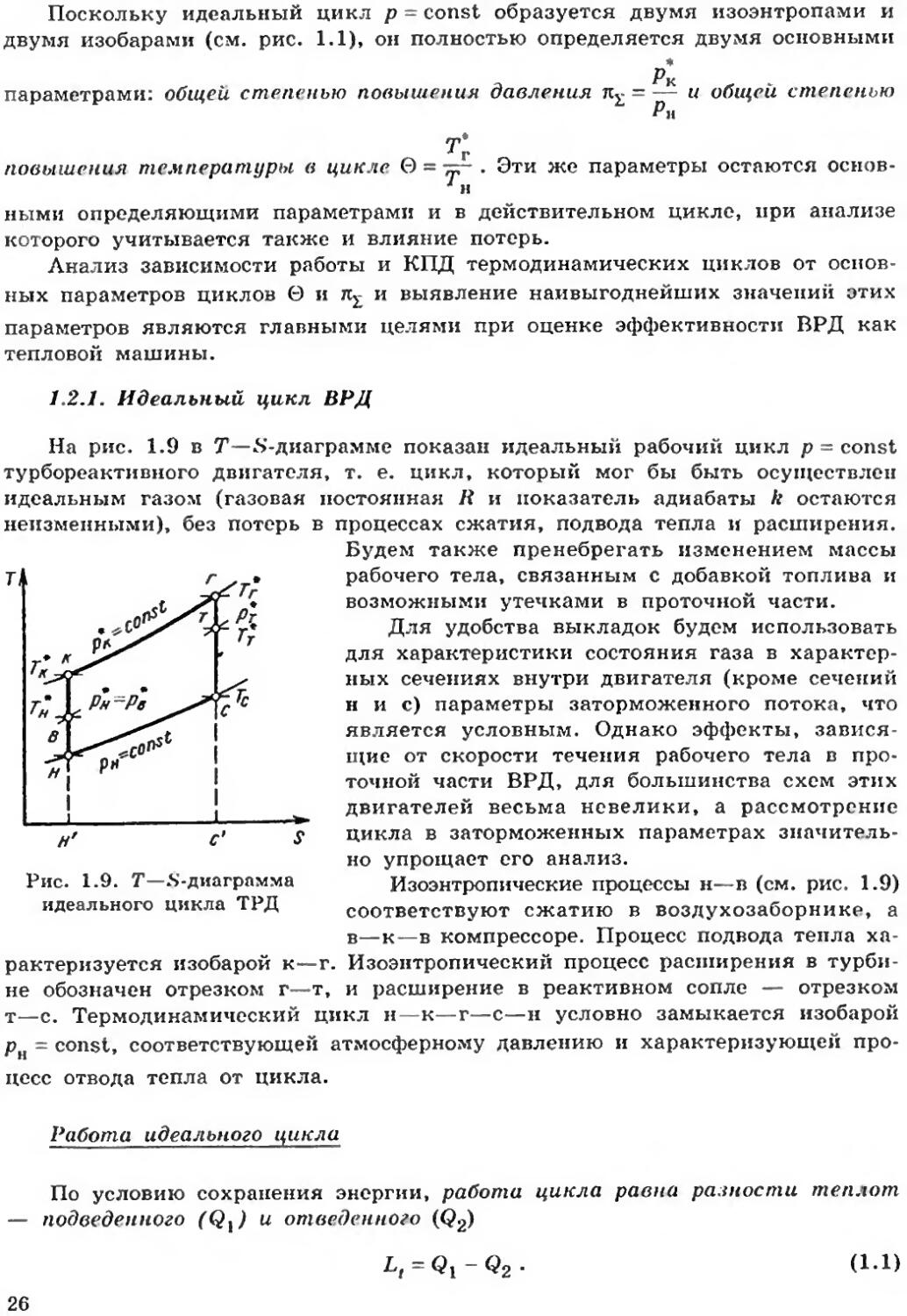

1.2.1. Идеальный цикл ВРД

На рис. 1.9 в Т—S'-диаграмме показан идеальный рабочий цикл р = const турбореактивного двигателя, т. е. цикл, который мог бы быть осуществлен идеальным газом (газовая постоянная R и показатель адиабаты k остаются

неизменными), без потерь в

Рис. 1.9. Т—S’-диаграмма идеального цикла ТРД

процессах сжатия, подвода тепла и расширения. Будем также пренебрегать изменением массы рабочего тела, связанным с добавкой топлива и возможными утечками в проточной части.

Для удобства выкладок будем использовать для характеристики состояния газа в характерных сечениях внутри двигателя (кроме сечений н и с) параметры заторможенного потока, что является условным. Однако эффекты, зависящие от скорости течения рабочего тела в проточной части ВРД, для большинства схем этих двигателей весьма невелики, а рассмотрение цикла в заторможенных параметрах значительно упрощает его анализ.

Изоэнтропические процессы н—в (см. рис. 1.9) соответствуют сжатию в воздухозаборнике, а в—к—в компрессоре. Процесс подвода тепла ха

рактеризуется изобарой к—г. Изоэнтропический процесс расширения в турбине обозначен отрезком г—т, и расширение в реактивном сопле — отрезком т—с. Термодинамический цикл н—к—г—с—н условно замыкается изобарой

рн = const, соответствующей атмосферному давлению и характеризующей про

цесс отвода тепла от цикла.

Работа идеального цикла

По условию сохранения энергии, работа цикла равна разности теплот — подведенного (Qi) и отведенного (Q2)

L, = Qt - Q2 •

(1.1)

26

Работа идеального цикла р = const Lt характеризуется в T-S-диаграмме площадью н — к—г—с, ограниченной кривыми процессов, так как должна быть равна разности подведенного тепла Qj = ср (Т* - Г*) , пропорционального площади н'—к—г—с, и отведенного тепла Q2 = ср (Тс — Тн) , пропорционального площади н'—н—с—с'.

Так как ср = —-— R , то работа цикла может быть записана в виде

Ь, = - <?2 = тЧ Д - К) - <Тс - Тн>

К — L -

= ^4тЛ[(Г;-Тс)-(Т--Тн)]. (1.2)

Из термодинамики известно, что

л <ТК - Ю = Us

— работа изоэн-

тропического сжатия, а - — В (Тг — Тс) = Lpg — работа изоэнтропического

tif X

расширения. Поэтому работу цикла (1.2) можно записать как разность работ изоэнтропического расширения и сжатия:

~ LPS ~ LCS • С1»3)

Выразим работу цикла через его основные

параметры

и 0 = =Л

* II

. Вы-

ражение (1.2) для Lt можно переписать так:

к

Т

— - 1

Т

и

1 - — - т,

к

Учитывая, что процессы изоэнтропических

ходят между одинаковыми уровнями давлений (р* = рг и рн = рг), и, следова-

расширения и

сжатия проис-

f k -1

н

тельно,

>• гр*

г 1 к

Рк

Рн

с н

fe -1 k

k -1 k " = лт

можно получить окончательное через его основные параметры:

выражение для работы идеального цикла

‘ k-

0

k-J k

Л- 1 k

KL

(1.4)

Степень повышения давления в цикле л2 может быть представлена как произведение степеней повышения давления в воздухозаборном устройстве и в компрессоре двигателя:

27

Рк _

Рн " Рн

Pk

Ph

-

Очевидно, в СПВРД л^ = nv .

В выражении (1.4), кроме параметров л£ и 0, присутствует температура окружающей среды Тп , которая не может выбираться произвольно, так как она однозначно зависит от высоты полета Н. Чтобы исключить влияние Тн , введем понятие безразмерной работы цикла lt , отнеся величину Lt к энталь-пии атмосферного воздуха /и = с Тп = ---— RTU :

/,=0

А - 1

к лъ 7

(1.5)

та цикла имеет максимальную

Рис. 1.10. Т—S-диаграмма идеальных циклов при Т* = const

Выражение (1.5) показывает, что только величины и 0, назначаемые нами по тем или иным соображениям, являются основными параметрами рабочего процесса в цикле.

Из (1.5) следует, что увеличение степени повышения температуры 0 всегда приводит к росту работы цикла.

Иначе обстоит дело с зависимостью работы цикла от величины лх . Рабо величину при некотором значении п£ . В этом легко, в частности, убедиться из рассмотрения рис. 1.10, где в Т—S-диаграмме изображены идеальные циклы с разными значениями Л£ , но ограниченные одинаковым значением Т , лимитируемым на практике жаропрочностью выбранных конструктивных материалов для горячей части двигателя. Площадь цикла я—к—г'—с' с очень малой величиной л^ , как и площадь цикла я—к"—г"—с" с большой величиной степени повышения давления, явно меньше площади я—к—г—с, характеризующей работу цикла

с промежуточным значением Пу .

Наличие максимума у зависимости lt = /(л£) также может быть объяснено следующими соображениями. При л>#= 1 работа lt равна нулю, т. к. цикла

при этом нет; при некотором значении л^. тах, при котором Т* = Т* , lt также равна нулю, т. к. в этом цикле при заданной величине Т* нельзя подвести

тепло к рабочему телу. Из выражения (1.5), при lt = 0 выводится очевидное

соотношение

28

k

Klmax=® • (1-6)

Следовательно, максимальное значение lt должно достигаться при некото

ром промежуточном значении л^- .

Оптимальная величина ^optL » соответствующая максимальной работе k - 1 k цикла, может быть найдена из анализа выражения (1.5) на экстремум по л : k

^optL = ©2(fc"1) = ' —

Характерно, что = ^л£тах .

Из выражения (1.7) следует, что с ростом температуры газа Тг (или с по

н

нижением 7’н , что соответствует, например, увеличению высоты полета до 11 км) оптимальная величина 7Ц возрастает. На рис. 1.11 показаны зависимости безразмерной величины работы цикла lt от степени повышения давления для разных значений О. Оптимальные значения л^- достигают при реальных величинах О порядка 5...7 очень больших величин (K£optL= 15... 50).

Аналитическое выражение максимальной безразмерной работы цикла, которое получается подстановкой выражения для 7i£OptL (1.7) в (1.5), оказывается очень простым:

2

,п.х = (V® - 1) • d-8)

Таким образом, величина максимальной безразмерной работы идеального цикла зависит только от степени подогрева газа в

Рис. 1.11. Зависимость безразмерной работы идеального цикла от Лт и 0 (пунктир — k - 1,4: сплошные линии — k = 1,33)

цикле.

КПД идеального цикла

Коэффициент полезного действия идеального цикла (термический КПД) показывает, какая часть подведенной в цикле теплоты превращается в работу:

г4я[(г;-т-)-(Гс-т„)’

К “ X_L_____________-

7^-7 « (Т’г - ^к) ль “ X

Отсюда после преобразований

29

Т - Т с н

Л* = —---7

Т - Т г к

т - т ‘с н

т* т*

> _ г. _ m _J£ ст 1 н т с н

— 1 _ с 11

* ~ 1

получим окончательно

Рис. 1.12.

КПД идеального цикла р - const (пунктир — k - 1,4; сплошные линии — Л = 1,33)

Ч, = 1--Г7Т- (1-9)

k ъ

Термический КПД, как видно из выражения (1.9), зависит только от степени повышения давления в цикле, и монотонно увеличивается с ростом (рис. 1.12). Таким образом, все факторы, приводящие к увеличению суммарной степени повышения давления в ВРД, работающем по идеальному циклу р = const (повышение л* или рост

Лу с увеличением скорости полета), приводят к

росту термического КПД цикла.

Располагаемая работа ВРД

В результате осуществления идеального цикла в ВРД образуется механическая энергия. Эта энергия, которую мы будем называть располагаемой работой, в двигателях прямой реакции равна увеличению кинетической энергии 1 кг газа в двигателе:

с2 - V2 — с 11

'расп “ 2

(1.10)

(Здесь сс — скорость истечения из сопла при расширении до рн .)

Рис. 1.13. Идеальный цикл ТРД в р - и координатах

В двигателях непрямой реакции располагаемая работа включает еще и механическую работу, снимаемую с вала двигателя.

Очевидно, располагаемая работа, приходящаяся на 1 кг рабочего тела, проходящего через двигатель, должна равняться работе его термодинамического цикла Lt . Покажем это на примере ТРД.

На рис. 1.13 изображен идеальный цикл ТРД в координатах р - V. Работа цикла Lt здесь

равна площади н—в—к—г—т—с—и как разности работы расширения (1—4—г—т—с— 1) и работы сжатия (1—4—к—в—н—1). С другой сто-

роны, в ТРД работа турбины равна работе компрессора, т. е. равны заштрихованные площади на диаграмме: 3—4—г—т— 3 — 2—4—к—в—2. В этом случае работа цикла Lt может быть изображена площадью н—в—2—3—т—с—н.

30

Кинетическая энергия газов, выходящих из двигателя прямой реакции (так называемая свободная энергия LVK), образуется в результате изоэнтропичес-е2с

кого расширения от точки т до точки с: L„_ = тг = (работа расширения т—с) = = площади 1—3—т—с—1 в н—в—2—3—т—с—н + 1—2—в—н—1 = L( + 1 — 2—в—н — 1. Здесь площадь 1—2—в—н—1 соответствует работе динамического сжатия от точки н до точки в, которая равна кинетической энергии набегали

ющего потока воздуха -g- .

Таким образом,

V2

£/ = £св-Т (1-И)

и

с2-Г2

= (1.12)

т. е. располагаемая работа равна работе цикла.

1.2.2. Действительный цикл ВРД

В реальном цикле ВРД все процессы, протекающие в его элементах, сопровождаются потерями. Кроме того, физические свойства рабочего тела не остаются неизменными как в связи с изменением температуры в процессах

сжатия и расширения, так и за счет различия химического состава продуктов сгорания и воздуха. Точный учет всех условий протекания процессов в ВРД даже с применением современных ЭВМ представляет собой исключи

тельно трудоемкий процесс, и на стадии анализа цикла это не является не

обходимым.

Чтобы найти аналитические зависимости работы и КПД реального цикла

от основных параметров рабочего процесса, необходимо принять ряд упроще-

ний. Будем считать (как и в идеальном цикле) неизменным количество рабочего тела, т. е. пренебрежем отбором воздуха, утечками и подводом массы топлива. Далее будем учитывать изменение теплоемкости воздуха и газа введением разных показателей адиабаты для воздуха и газа. Примем также, что суммарная степень повышения давления nv равна степени расширения газов, т. е. при одинаковом начальном и конечном давлениях рп и рс одинаковыми принимаются максимальные давления р* и р* . Это значит, что потери давления в камере

Рис. 1.14.

Действительный цикл

сгорания не учитываются. Наконец, КПД процессов сжатия в воздухозабор-

31

нике и компрессоре и процессов расширения в турбине и реактивном сопле будем характеризовать осредненными величинами т|с и г|р соответственно.

Действительный цикл в Т—S-диаграмме показан на рис. 1.14.

Эффективная работа действительного цикла

При сделанных допущениях её можно определить как разность тельных работ расширения и сжатия:

действи-

cs

He

(1.13)

где изоэнтропические работы сжатия и

« k _ 1

— RT,

н

расширения

A - i

( k

h? -и

и

A - 1 Г

A

:z r

г

Индексом г снабжены показатель адиабаты и газовая постоянная индекса даются те же величины для воздуха. Если ввести коэффициент

А -1 Г \ * I г J

газа, без

е ~

kr

Лг - 1

В,

k

k - 1

А- 1 ' А

учитывающий различие между R и k для газа и воздуха, то работа цикла (1.13) может быть записана в виде

Аг1 А Ъ ~ 1

Пс

k

'e

k -

е 0 Пр

А - 1 А

или в безразмерном виде

А -

I

А ____

Пс

- 1 (еО г| п

jc ‘р а -1 А \ Ку

- 1

(1-14)

При величинах k и гретого газа (а именно циент е в зависимости

которые

1.4, Аг =

от имеет

В, k -

обычно принимаются для воздуха и подо-1,33 и Лв ~ Нг = 288 Дж/(кг - К)), коэффи-следуклцие значения-

32

е

5

1,035

10

1,048

50 100

1,06 1,073

Таким образом, коэффициент е близок к единице и слабо зависит от лЕ . Так же мало он меняется при изменении подогрева газа в цикле: всего на = 1% при изменении Т* на 200 К. Поэтому без большой погрешности при анализе влияния параметров цикла на его работу будем считать величину е постоянной.

Эффективная работа цикла уже не характеризуется площадью, ограниченной кривыми процес-ссв, а меньше ее на величину, пропорциональную работе трения.

На рис. 1.15 построены зависимости эффективной безразмерной работы цикла от величины Kj- для разных значений степени повышения температуры G. Эти зависимости качественно такие же, как и для идеального цикла. При = 0 работа равна нулю, при ^opt£ достигает максимума и при некоторой mfiV вновь обращается в нуль. Однако Ill<1 Л.

абсолютный уровень работы действительного цикла

/ 10 50100200 500 1000 Ж

Рис. 1.15. Зависимость безразмерной работы цикла от степеней повышения давления и температуры (т| = 0,85, п = 0,92)

при тех же значениях

О тем меньше величины lt идеального цикла, чем ниже КПД процессов

(рис. 1.16). Как и в идеальном цикле, имеется оптимальное значение л^ .

Беря производную --------- в урав-

/ ~ 1 \

Л | к I

нении (1-14) и приравнивая ее нулю, можно найти это оптимальное значение л£ для цикла с потерями, при котором работа максимальна:

k "EoptL^OncTlp)**-1). (1-15)

Выражение (1.15) показывает, что потери приводят к снижению оптимальной величины JCj- . Объясняется это тем, что при заданной величине степени повышения температуры в цикле с ростом л£ (стало быть и Т*), как и в идеальном цикле, уменьшается количество подводи-

Б. А. Крылов

Рис. 1.16. Зависимость безразмерной работы циклов от степени повышения давления: действительный цикл (сплошные линии); идеальный цикл, k = 1,4 (пунктирные линии)

33

мого с топливом тепла, а абсолютная величина потерь, неизбежных в действительном цикле, даже при постоянных значениях Т]с и "Пр растет. При этом все большая часть подведенного тепла должна тратиться на компенсацию потерь в процессах сжатия и расширения. Если 0 увеличивается, то ^opt£ возрастает, так как растет количество подводимого с топливом тепла, а относительная величина части энергии, которая идет на преодоление потерь, убывает.

Подставив (1.15) в (1.14), получим простое выражение для максимальной работы действительного цикла при ^optL*

max

Как и в идеальном цикле (ср. с (1.7), величина максимальной работы цикла не зависит от степени повышения давления, при которой она достигается. Однако в отличие от идеального цикла в действительном цикле L зависит не только от 0, но и от КПД сжатия и расширения. Увеличение степени повышения температуры О всегда приводит к росту работы цикла. Поэтому увеличение температуры газа Г* целесообразно для получения возможно большей мощности двигателя.

Приравняв нулю выражение для величины 1е (1.14), можно найти максимальную степень повышения давления в цикле, при которой 1е - 0:

_k

'tzmax = (e04cnp)*-1 • (1-16)

Сравнение (1.16) с (1.15) показывает, что как и в идеальном цикле,

opt L ~ max ’

Располагаемая работа действительного цикла ВРД

Так же, как и в идеальном цикле (1.10), при осуществлении реального цикла ВРД образуется механическая энергия (располагаемая работа цикла). Как и в идеальном цикле (1.11), работа действительного цикла Le равна разности свободной энергии на линии расширения и кинетической энергии набегающего потока:

Г _ J Г Ze - <рс LC13 g .

9

Здесь фс учитывает все потери от сечения за турбиной до сечения на срезе сопла.

2 2

В ВРД прямой реакции LCB = сс/(2(рс) и располагаемая работа цикла равна разности кинетических энергий газа на выходе из двигателя и на входе в него:

34

т. е. и в этом случае работа действительного цикла (1.17) представляет собой располагаемую работу 1 кг рабочего тела ВРД, Le = L п [ср. (1.10) и (1.12)].

КПД действительного цикла (эффективный КПД)

т|(, определится как отношение эффективной работы к подведенной в

цикле теплоты:

L(, Le

^1 с (Т* - Г*) pr V Г KJ

(1.18)

где срг =

(_______/г

( k - 1

— условная средняя теплоемкость рабочего тела в процес-

се его подогрева от Т* до Т‘ . Так как Т’ - Т*. - = Т„

т

, то учитывая,

k - 1

k

* ~

что Т - Т = , получим

К М М уч

•с

Окончательное выражение для эффективного КПД действительного цикла

может быть записано следующим образом:

(1-19)

Нетрудно убедиться, что при условии n = n = 1 и постоянной теплоем-кости газа во всех процессах (е = 1) формулы (1.14) и (1.19) совпадают с (1.4) и (1.9) для работы и термического КПД идеального цикла.

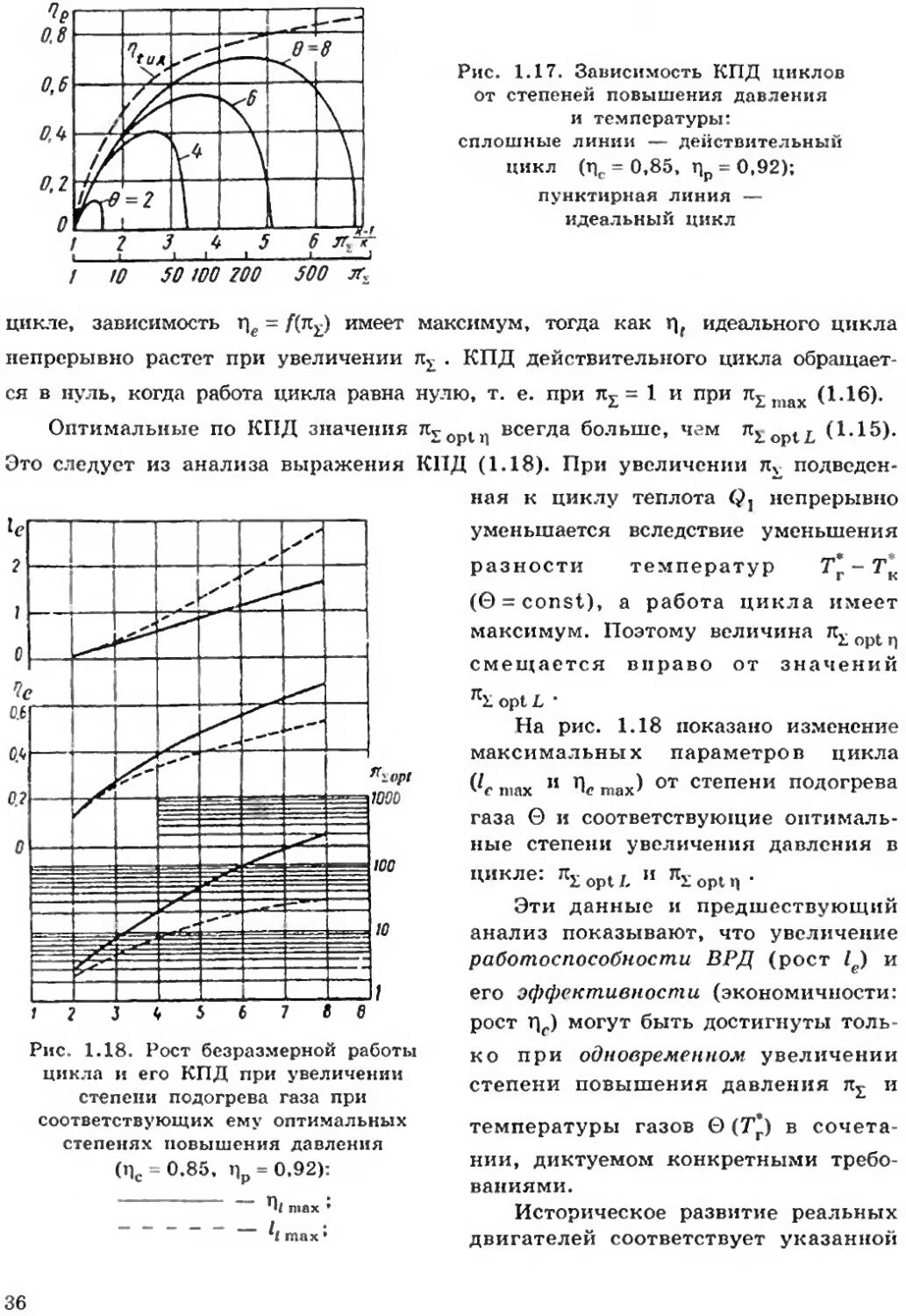

Из выражения (1.19) следует, что в отличие от идеального цикла КПД действительного цикла зависит от степени повышения температуры 0. Вследствие уменьшения относительной доли работы, идущей на преодоление потерь, рост О приводит к увеличению КПД действительного цикла (рис. 1.17).

Так как с увеличением возрастает относительная величина энергии, затрачиваемой на преодоление потерь при сжатии и расширении в действительном 2* 35

Рис. 1.17. Зависимость КПД циклов от степеней повышения давления и температуры: сплошные линии — действительный цикл (цс = 0,85, пр = 0,92); пунктирная линия — идеальный цикл

цикле, зависимость Пе = имеет максимум, тогда как Г), идеального цикла

непрерывно растет при увеличении Лу . КПД действительного цикла обращает

ся в нуль, когда работа цикла равна нулю, т. е. при лу = 1 и при лу (1.16).

Оптимальные по КПД значения Луор11] всегда больше, чем ^optL (1.15).

Это следует из анализа выражения КПД (1.18). При увеличении подведен-

Рис. 1.18. Рост безразмерной работы цикла и его КПД при увеличении степени подогрева газа при соответствующих ему оптимальных степенях повышения давления (Пс =0.85, Цр = 0,92): 0/ щах ’ max •

ная к циклу теплота Qj непрерывно уменьшается вследствие уменьшения разности температур Т*- Т* (G = const), а работа цикла имеет максимум. Поэтому величина Kv t смещается вправо от значений

opt L •

На рис. 1.18 показано изменение максимальных параметров цикла Gfmax 11 Летах) от степени подогрева газа 0 и соответствующие оптимальные степени увеличения давления в цикле: nZoptL и ПуорП1 .

Эти данные и предшествующий анализ показывают, что увеличение работоспособности ВРД (рост 1е) и его эффективности (экономичности: рост Г|г) могут быть достигнуты только при одновременном увеличении степени повышения давления л^- и температуры газоь 0 (Т*) в сочетании, диктуемом конкретными требованиями.

Историческое развитие реальных двигателей соответствует указанной

36

фундаментальной тенденции одновременного роста степени повышения давления и температуры газа. Оптимальные сочетания этих параметров зависят от типа, назначения и условий применения двигателя, но, как правило, они находятся в рамках “коридора”, показанного на рис. 1.18 (между кривыми opt L й opt п

Приведенные выше рассуждения относились к величине суммарной степени повышения давления , характеризующей термодинамический цикл ВРД. Для упрощения выкладок и формул совершенство процесса сжатия в воздухозаборнике и компрессоре ГТД оценивалось общим КПД сжатия. Однако следует иметь в виду, что

ЛЕ - nv Пк .

Величина пу определяется из выражения

k

’17 = <’вх[1+~^Мп| • (1-20)

где овх — коэффициент восстановления полного давления в воздухозаборнике, выбирается в зависимости от Мп на основании закономерностей, изложенных в гл. 3.

Так как Tty является функцией только только числа Мп полета и потерь в воздухозаборнике, при выборе суммарной степени повышения давления в цикле ГТД для заданной скорости полета мы можем изменять только я* . Поэтому для практических целей имеет смысл говорить об оптимальных значениях работы цикла и его КПД не по суммарной степени повышения давления, а по степени повышения да1 ления в компрессоре л* . Для этого опти-

мальные величины , определенные ранее, необходимо разделить на Лу .

1.2.3. Увеличение работы цикла путем подвода

дополнительного тепла за турбиной

(форсирование ГТД)

Из сказанного выше следует, что работа и КПД цикла при р = const увеличиваются с ростом температуры газа и соответствующим ростом степени повышения давления. С этой точки зрения целесообразно было бы иметь максимально возможную температуру газа и значительную степень повышения давления.

Максимально достижимая температура газа определяется из условия полного использования для процесса горения кислорода воздуха (коэффициент избытка воздуха а = 1). Для углеводородного топлива эта “стехиометрическая” температура, зависящая также от температуры воздуха на входе в камеру сгорания и от величины отбора воздуха для охлаждения горячих элементов камеры сгорания и турбины, составляет 2200...2500 К. Соответствующие этой температуре суммарные степени повышения давления в цикле, оп-

37

тимальные по работе и оптимальные по КПД цикла, составляют величины 35...50 и 250...600 в первом и втором случаях.

Если рассмотреть величины Т* , фактически используемые в авиационных газотурбинных двигателях с начала их развития до настоящего времени, и экстраполировать полученные данные на ближайшие годы, то, как следует из рис. 1.19, предельные значения Т* , приведенные выше, пока еще далеки от практической реализации (см. также Введение, табл. В.1).

Суммарная степень повышения давления в цикле, как уже отмечалось, слагается из двух компонентов — динамической степени повышения давления тф , обусловливаемой сжатием набегающего потока во входном устройстве

*

двигателя, и степени повышения давления в компрессоре лк , определяемой ве-личиной подведенной к компрессору механической работы и температурой на входе в компрессор 7* . При современных максимальных скоростях полета самолетов, соответствующих М = 3...3,5, динамическая степень повышения давления в реальных воздухозаборниках достигает 30...50. При дозвуковых скоростях (при низких значениях Т* ) степень повышения давления в компрессорах достигла = 40...45 (рис. 1.19). Суммарная степень повышения давления в ВРД на больших сверхзвуковых скоростях уже достигает 100... 150. Иными словами, главным препятствием для дальнейшего увеличения работоспособности рабочего тела в цикле являлось и будет являться в дальнейшем ограничение, связанное с предельной температурой газа перед турбиной. Это обстоятельство обусловило потребность внедрения уже в первых поколениях авиационных газотурбинных двигателей термодинамических циклов, более сложных, чем цикл р = const, позволяющих увеличить работоспособность цикла или улучшить его КПД при ограниченных температурах газа перед турбиной.

Цикл с промежуточным подогревом (ТРДФ)

Наиболее распространенными форсированными двигателями с подводом дополнительного топлива за турбиной являются турбореактивные и двухконтурные двигатели с форсажными камерами (рис. 1.2 и 1.4). Рассмотрим более простой тип двигателя — ТРДФ. Детальный анализ схемы ТРДДФ дается в гл. 10.

Работа цикла ТРДФ может быть увеличена за счет увеличения работы расширения при том же значении Т’ , если после частичного расширения газа в турбине до промежуточного давления рт к нему вновь подвести теплоту в дополнительной, так называемой форсажной камере, а затем осуществить расширение до конечного давления рс = рн .

Увеличенная располагаемая работа используется в этом случае для увеличения кинетической энергии газа, истекающего из реактивного сопла. Отсутствие турбины за форсажной камерой сгорания позволяет повысить температуру газа перед соплом практически до предельного значения Тф = 1800...2200 К (при коэффициенте избытка воздуха (Д = 1,1. ..1,2).

38

Т*г,К

Титлах

1950 I960 1970 1980 1990 2000 2010 г.

Рис. 1.19. Изменения температуры газа перед турбиной и максимальной степени повышения давления в компрессоре газотурбинных двигателей по годам

Рассмотрим особенности термодинамического цикла ТРДФ (н—к—г—т— ф—с—н, рис. 1.20,6), в сравнении с циклом ТРД (н—к—г—с—н, рис. 1.20,а). Степень повышения давления и температуру газов перед турбиной Т* в

обоих циклах примем одинаковыми. В этом случае без учета потерь полного давления в форсажной камере величины давления перед соплами ТРД и ТРДФ будут одинаковыми (р* = Рф), равны будут также располагаемые степе-

ни понижения давления в соплах этих двигателей

* *

."срасп рс рс

При

этом условии работа расширения газа в сопле и кинетическая энергия газов, выходящих из двигателя (свободная энергия LCB), будут пропорциональны температуре торможения газа перед соплом. Действительно, пренебрегая изменением теплоемкости газа и потерями в процессах расширения, получим

для идеальных циклов: в ТРД

в ТРДФ

'св.ф 2

“ О = Сс

1 >

k ]_ k

71

с.расп /

Отсюда

Используя связь свободной энергии с работой идеального цикла (1.11), найдем выражение для относительного увеличения работы цикла ТРДФ (L^) по сравнению с циклом ТРД (Lt):

(1.21)

Увеличение работы цикла ТРДФ в стартовых условиях (Уп = 0) пропорци-

Т* онально степени увеличения температуры газа в форсажной камере ——. При

Т* л т

увеличении скорости полета относительный рост работы цикла ТРДФ увеличивается. При практически достигнутых значениях температур и Т* уве-

личение работы цикла ТРДФ на старте может составлять: = 2...2,3, а при

ht

40

большой скорости полета (порядка 1000 м/с) это отношение возрастает до 3 и более.

Рис. 1.20. Сравнение идеальных циклов ТРД (а) и ТРДФ (б)

Сравним КПД идеальных циклов ТРДФ и ТРД при одинаковых рах Лу- и Г’ (см. рис. 1.20). Термический КПД цикла ТРД с учетом ния (1.2) может быть записан следующим образом:

парамет-

выраже-

(1.22)

Очевидно, что это общее выражение термического КПД справедливо для любого идеального цикла, в том числе и для цикла ТРДФ. Однако здесь, в отличие от ТРД, подведенная в цикле теплота выражается суммой Ql = Q1+Q(J) (площадь н—к—г—т—ф—с'—н' на рис. 1.20,6), отведенная теплота Q2 выражается площадью н'—н—с—с'—н', а полезная работа цикла Lt^y — заштрихованной площадью н—к—г—т—ф—с—н.

Термический КПД цикла тем выше, чем больше отношение полезной ра-Lt

боты к отведенной теплоте 75- в выражении (1.22). Для сравнения циклов

ТРД и ТРДФ по этому показателю введем в рассмотрение новый цикл ТРД с тем же значением Лу- , но с существенно более высокой температурой газа Т*2 (площадь н—к—г2—с—н, см. рис. 1.20,6). Рассматривать такой цикл удобно, потому что в нем отведенная теплота <?2 равна отведенной теплоте в цикле ТРДФ, а термический КПД равен термическому КПД исходного ТРД (вспомним, что Т), зависит только от Пу- и не зависит от уровня Т*). Полезная работа цикла нового ТРД больше работы цикла ТРДФ на величину площади т—г—г2—ф—т, так как в ТРДФ часть тепла (?ф подводится при более низ-41

ком давлении (р*), чем в ТРД (р*). Таким образом, в ТРДФ отношение всегда ниже, чем в ТРД при одинаковой степени повышения давления лх , а следовательно, ниже и термический КПД цикла. Из рис. 1.20,6 также следует, что повышение температуры газа перед турбиной (например, от Т* до Тр1) при Тф = const увеличивает работу цикла ТРДФ и его термический КПД, который все же остается ниже КПД цикла ТРД.

Прежде чем перейти к рассмотрению влияния степени повышения давления ft, на работу и КПД цикла ТРДФ, остановимся на одной его особенности. Подведенная в цикле теплота может быть выражена зависимостью

= Qi + Фф = ср (т* - Т*) + + ср (Тф - Т*) . Так как работа компрессора равна работе турбины, ср 7, - Г’) = ср ‘Тк - 7*) или при ср = const: ср ,7^ - 7'J = = Ср ^7* - 7*J . Сделав замену в выражении для (Д , получаем

«X - s (г; - г,)+Ср (т; - т;)=Ср (т; - ?•).

(Это выражение справедливо и для ТРД, если заменить 7ф на ТТ .)

Следовательно, общее количество теплоты, подведенной в цикле ТРДФ, зависит только от разности полных теплосодержаний газа в форсажной камере и воздуха на входе в компрессор и не зависит от степени повыше ния давления в цикле Яу и температуры га^а перед турбиной Т'Г . Полученная закономерность проиллюстрирована на рис. 1.21,а (7ф = const, л^-= const, 7* = var) и рис. 1.21,6 (Тф = const, л£ = var, 7* = const). В первом случае при росте Т] увеличивается Qj (пл. н'—к—г—т'—н'), а (2ф (пл. т—т—ф—с—т') уменьшается так, что Qv = const. Во втором случае, наоборот, при увеличении лу уменьшается Qp но растет <?ф , а их сумма остается постоянной.

Если зафиксировать температуру газа 7ф , то максимальная работа цикла ТРДФ достигается при максимальном давлении за турбиной, определяющем максимальную степень расширения в реактивном сопле и максимальную скорость истечения газов из него. Как следует из рис. 1.21,6, при увеличении степени повышения давления л^ при 7* = const давление за турбиной сначала возрастает, а затем начинает снижаться. Таким образом, существует оптимальное значение лу , при котором работа цикла ТРДФ максимальна. Показанная ранее независимость величины подведенной теплоты от л£ означает, что КПД цикла при Тф = const достигает своего максимального значения одновременно с достижением максимума располагаемой работы цикла. Поэтому в ТРДФ в отличие от ТРД имеется одна оптимальная величина лЕ t, при которой достигаются Lt ф тах и Г|г гпах . 42

н' г' Cr $ нг т* с* «г

a) ff)

Рис. 1.21. Изображение циклов с промежуточным подогревом при различных Т* (а) и я (б)

Величину Лу о можно найти аналитически для общего случая действительного цикла ТРДФ с потерями при сжатии и расширении. Если пренебречь потерями давления в основной и форсажной камерах сгорания, то степень повышения давления в цикле Лу может быть связана со степенью по

вышения давления в компрессоре лк и степенями понижения давления в турбине л.* и сопле л* очевидным соотношением = лк = лт лс ’ откуда

* ДК у

лс =----. Поскольку при T. = const полезная работа цикла достигает макси

мума при максимальном значении л* , достаточно исследовать на максимум

* *

Л„ Л,, СК м * X тт

отношение — = — , так как при заданной скорости полета л^ = const. Из равен-лг Лт

ства работ компрессора и турбины

получаем k -1 г

к - I

* к

Умножая обе части равенства на лк , дифференцируя правую часть его по к -1 4 k л и приравнивая производную нулю, получим оптимальное значение л :

43

Для перехода к общей степени повышения в цикле лу . = п* t nt ис-Opi К Opv г

пользуем выражение для Лу , а также уравнение связи Т* и Тп :

Т* = Т f 1 + ~ 1 мА н 1 н х 2 п • \ /

Окончательно получим

А- 1 k

(1.24)

k — 1 - 2 . /-ч * *

2 МП + е ®

opt °вх 2

Сравнение действительных циклов ТРДФ и ТРД

На рис. 1.22 показано изменение по степени повышения давления я^- безразмерной работы и эффективного КПД действительных циклов ТРДФ и ТРД на старте и в полете. Работа цикла ТРДФ существенно превышает работу цикла ТРД, особенно при полете с большой скоростью. Оптимальная по работе степень повышения давления в цикле ТРДФ существенно выше, чем лу opt L в Чикле ТРД, и увеличивается с ростом скорости полета. При Мп = О Klopti] ТРДФ несколько меньше, чем KZoptn ТРД, а при больших скоростях полета может превышать эту величину. Различие в величинах п^ opt цикла ТРДФ и лх t L , лх t , цикла ТРД объясняется тем, что в первом случае (ТРДФ) при изменении л^ температура газа перед соплом Гф и подводимая к циклу теплота Qj- остаются постоянными, а во втором случае (ТРД) при увеличении л^ и при

Т* = const температура газа перед соплом Т* и подводимая к циклу теплота Qj уменьшаются. Это приводит к сдвигу оптимума ^ZoptL ТРД влево от nZoptL ТРДФ и увеличивает л^ opt п ТРД по сравнению с п% opt L этого двигателя.

Уровень эффективного КПД действительного цикла ТРДФ в стартовых условиях (М = 0) и при небольших скоростях полета ниже величины КПД цикла ТРД. Причины этого указывались выше. Однако при высоких скоростях полета (в примере, приведенном на рис. 1.22, при Мп = 2) КПД цикла ТРДФ уже превышает КПД цикла ТРД. При увеличении скорости полета растет Лу , уменьшается я* (л^ = const) и возрастает давление за турбиной. Подвод теплоты в форсажной камере при более высоком давлении, как указывалось, приводит к увеличению КПД цикла.

В предельном случае при яЕ = Лу (л* = 1) цикл ТРДФ превращается в цикл прямоточного двигателя СПВРД (начальные точки на кривых 2 на рис. 1.22). 44

Рис. 1.22. Безразмерные работы и эффективные КПД цикла с промежуточным подогревом (ТРДФ) и простого цикла р = const (ТРД) в зависимости от степени повышения давления в цикле в полете и на старте к*

Т*

(0=5, т* = 7; Пк = 0,85; Пт = 0,92; <рс = 0,98):

1 - ТРДФ при Мп = 0 (Овх = 1);

2 — ТРДФ при Мп = 2 (Овх = 0,94);

3 - ТРД (М„ = var)

КПД СПВРД выше, чем у ТРД с тем же значением , вследствие более вы

сокого подогрева газа в СПВРД (Тф > Тт).

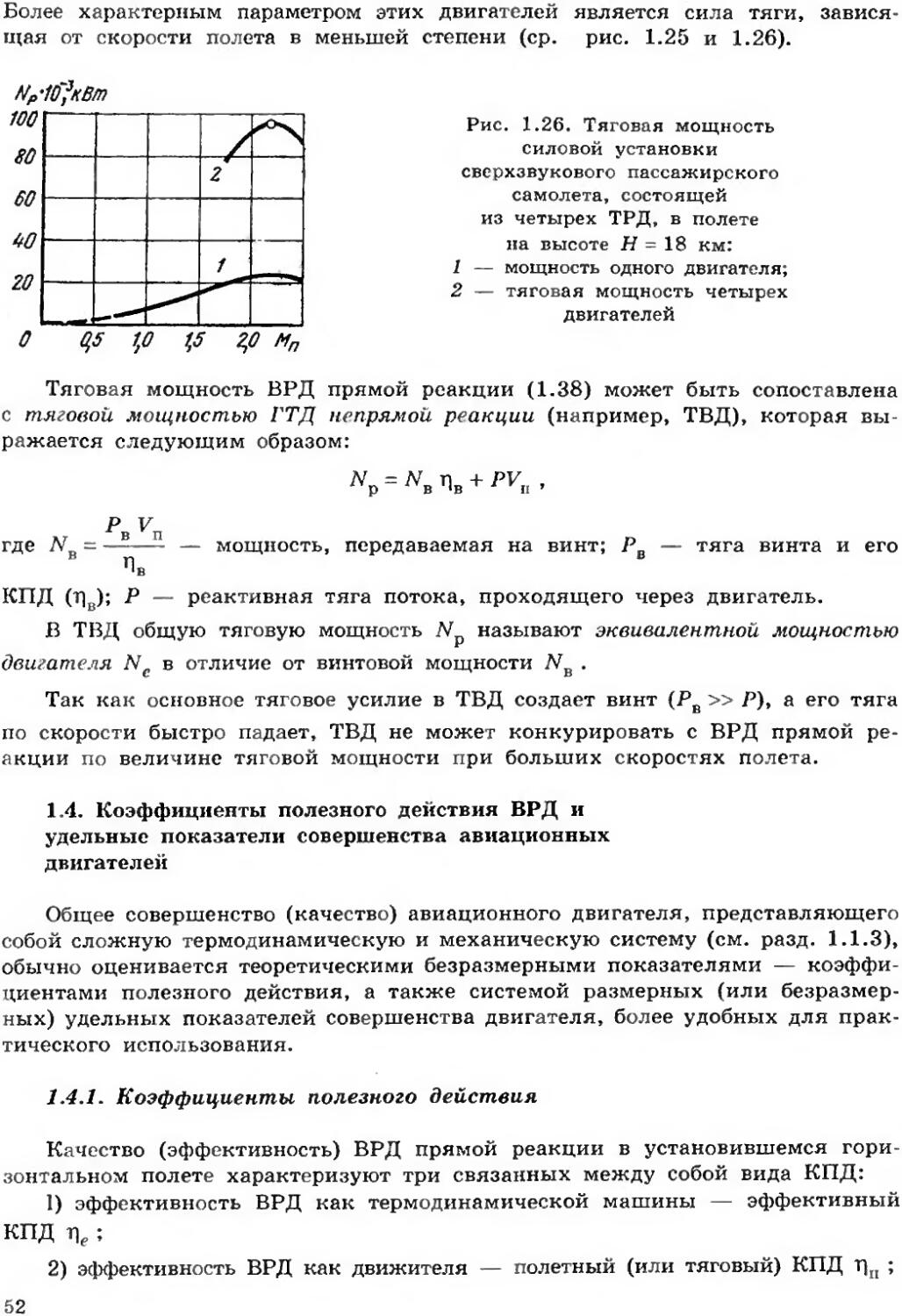

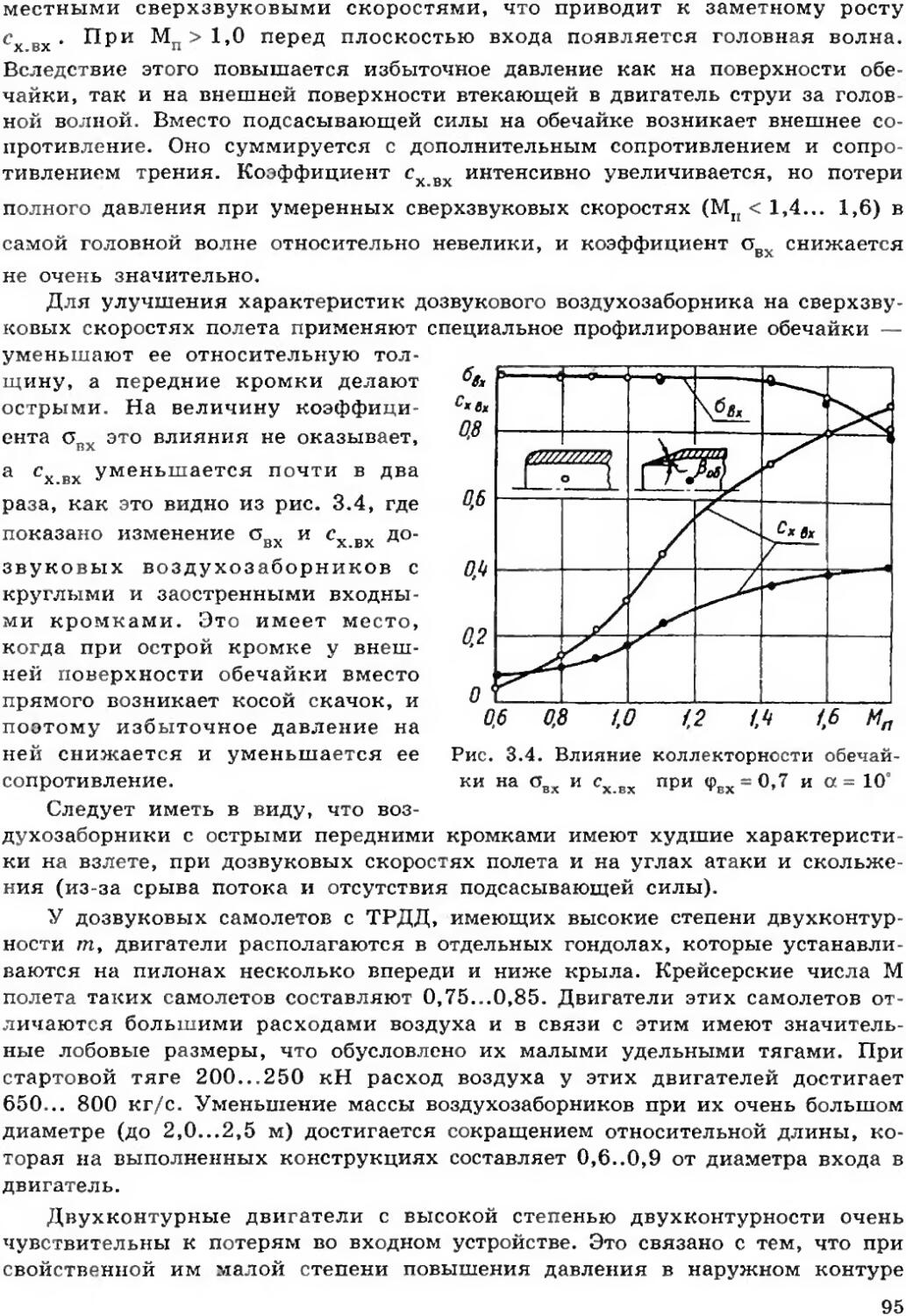

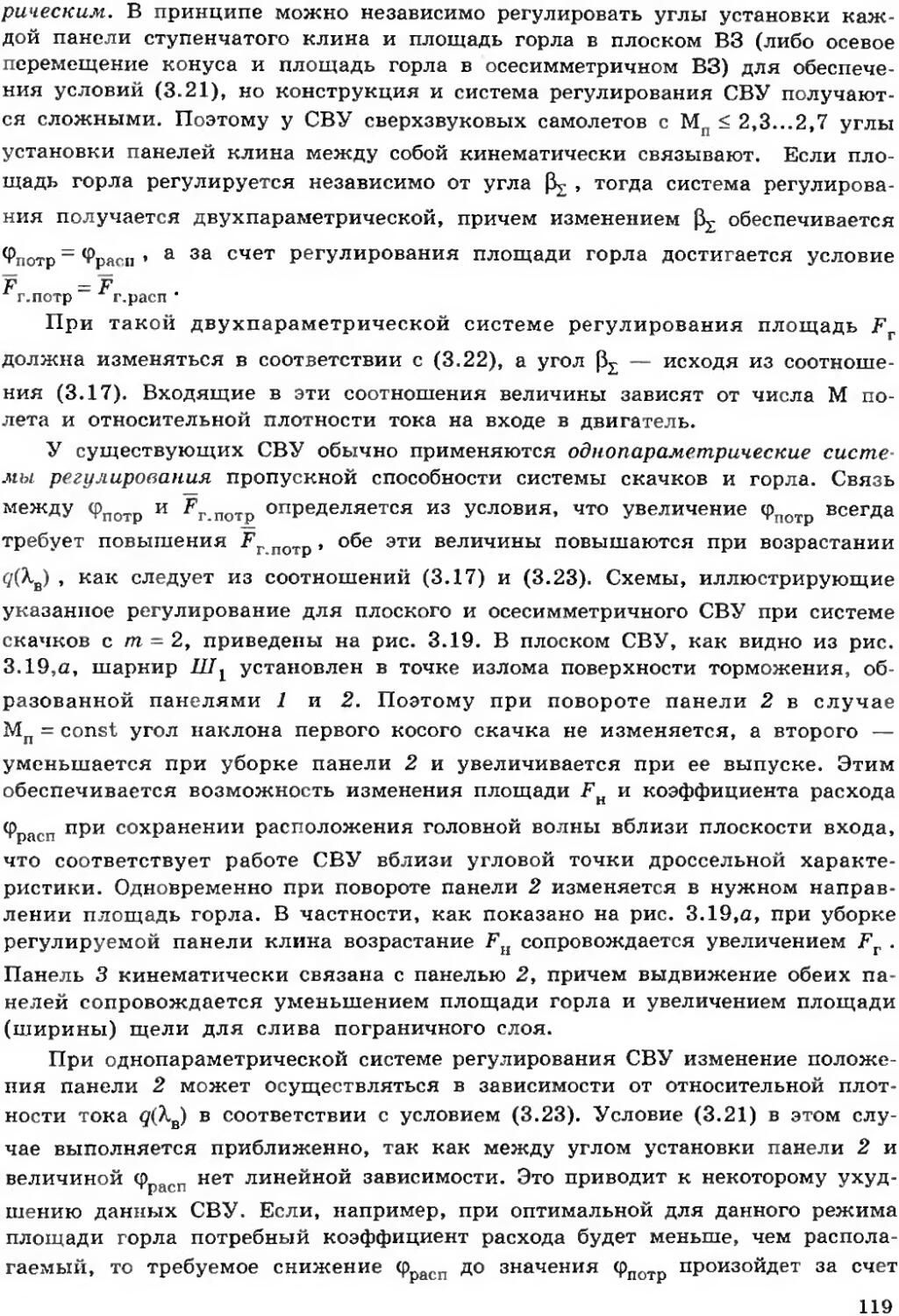

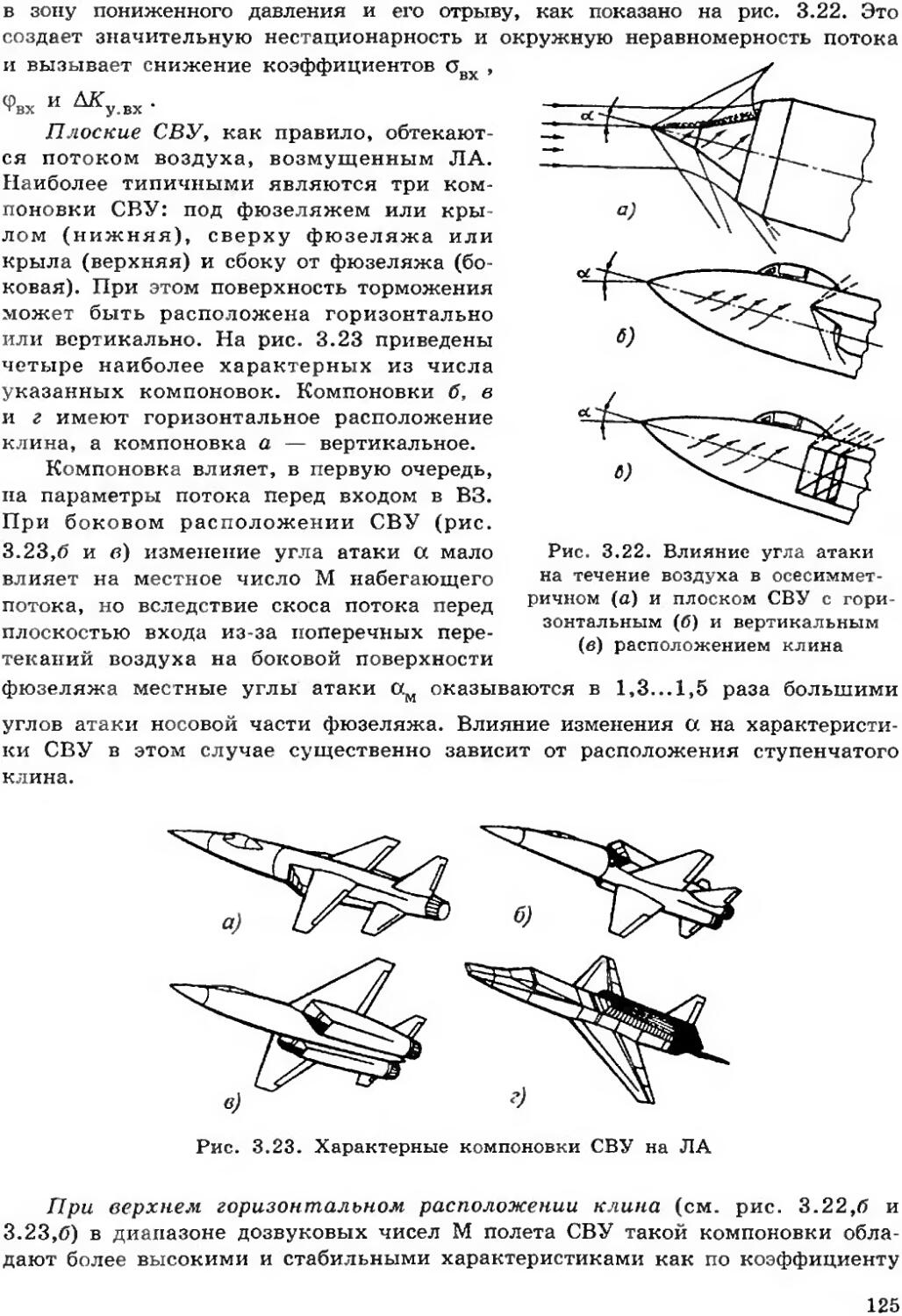

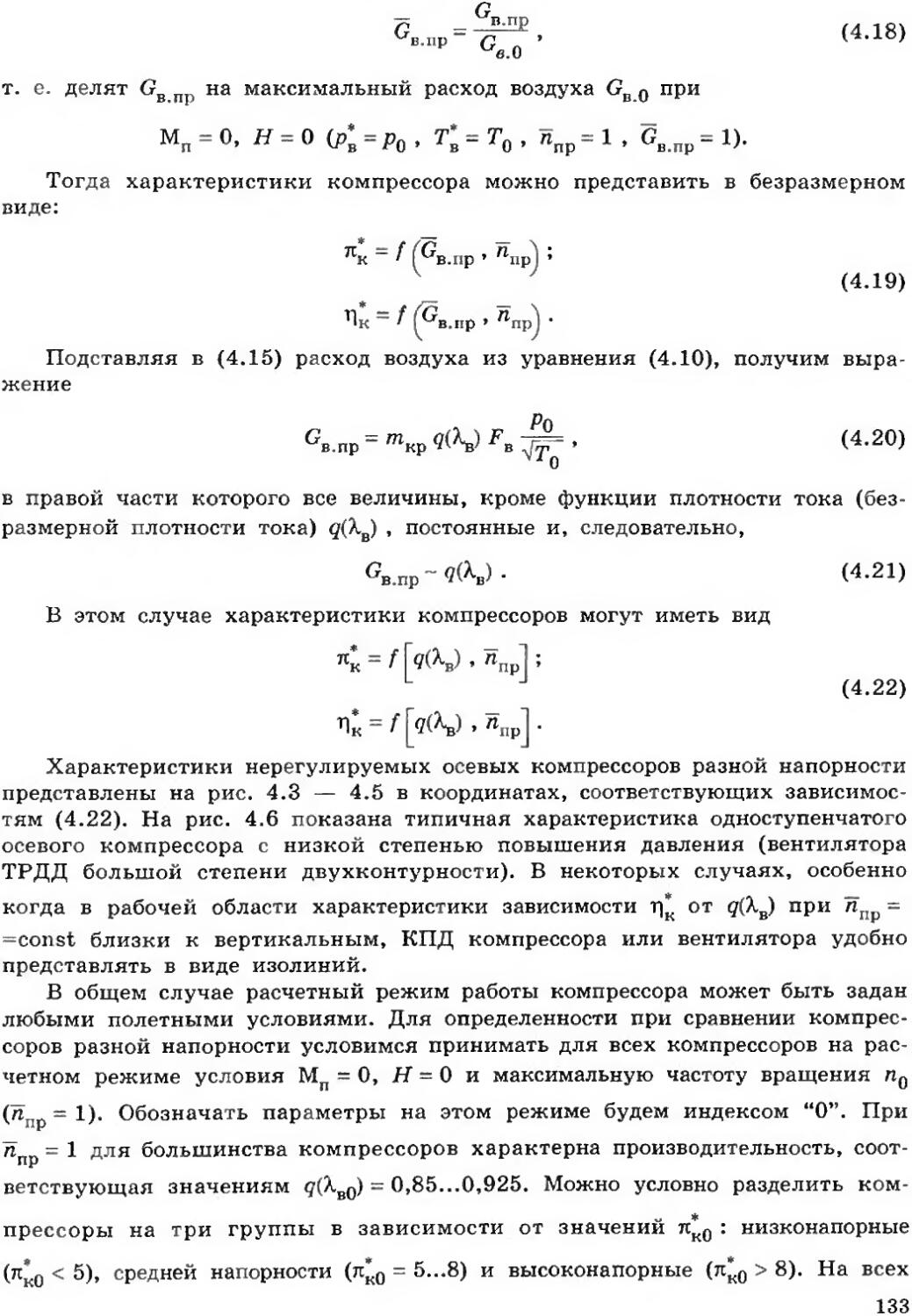

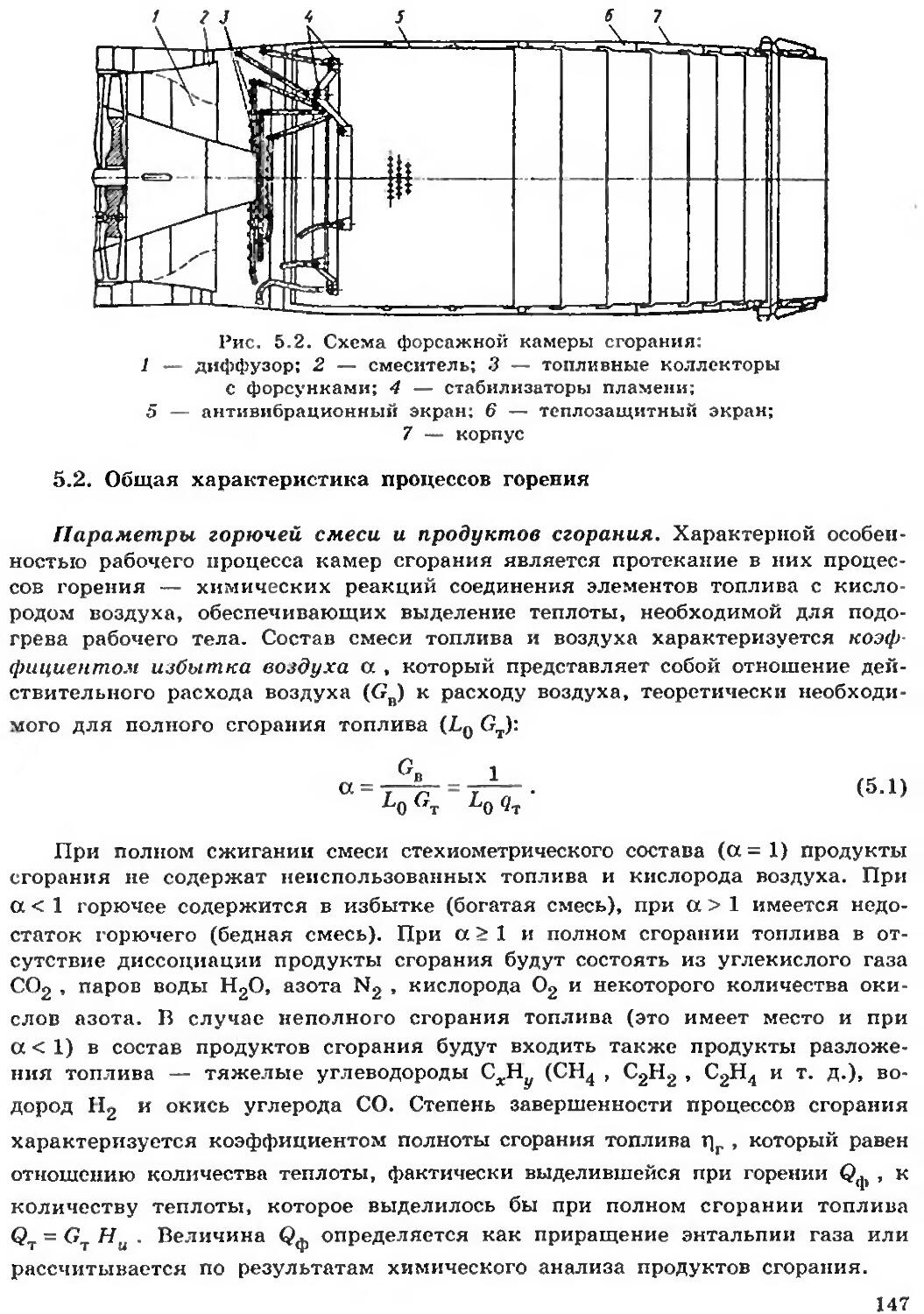

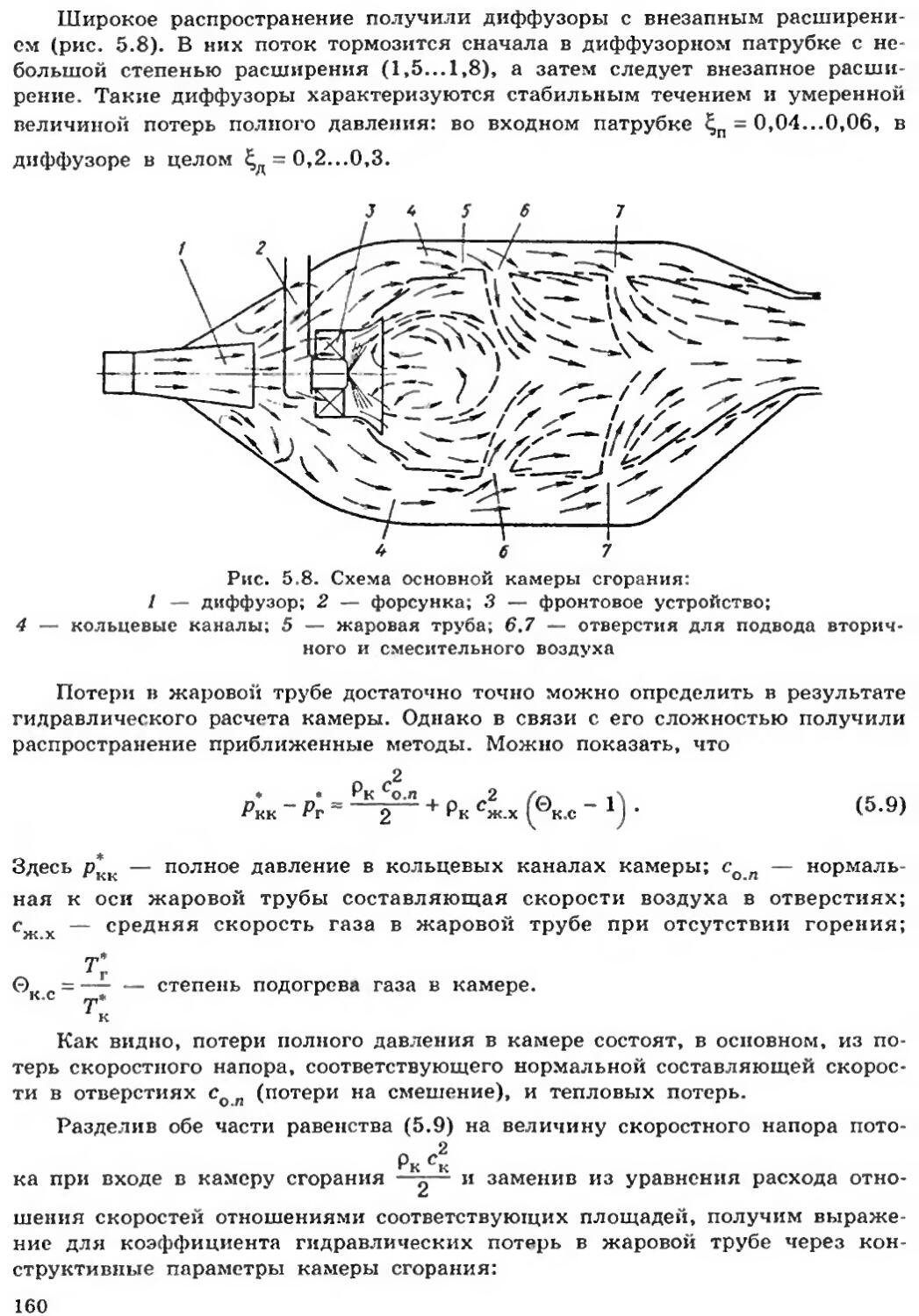

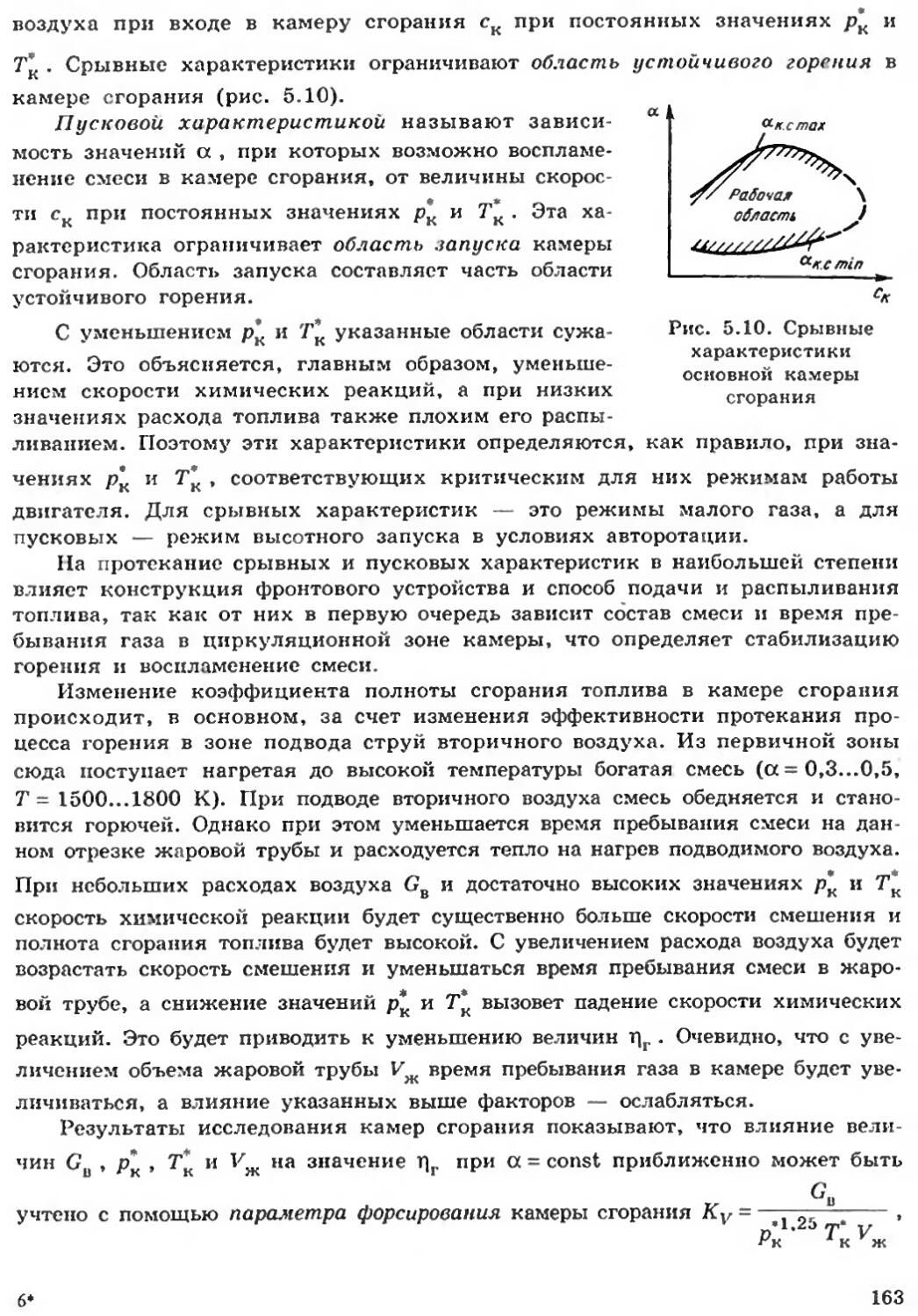

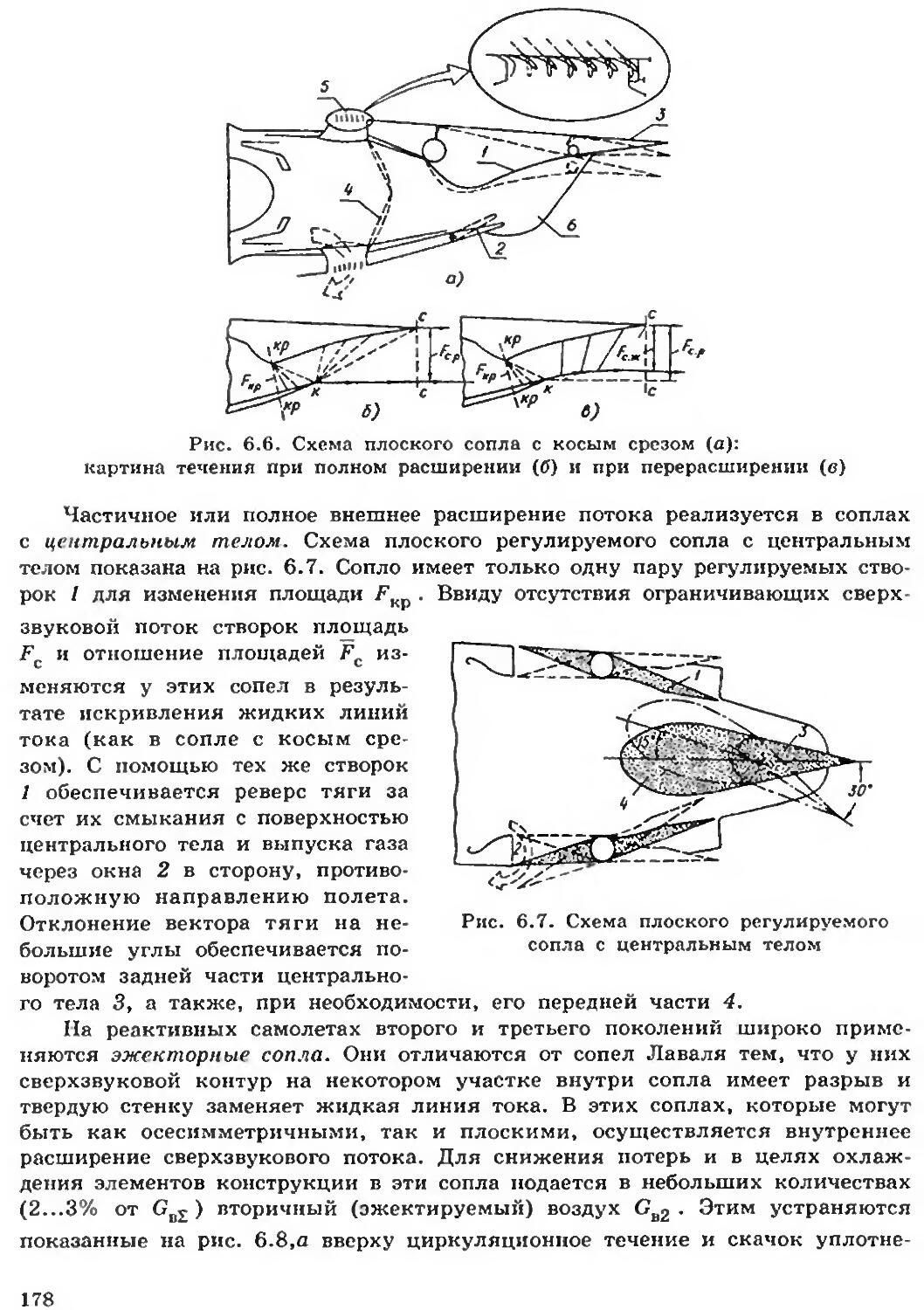

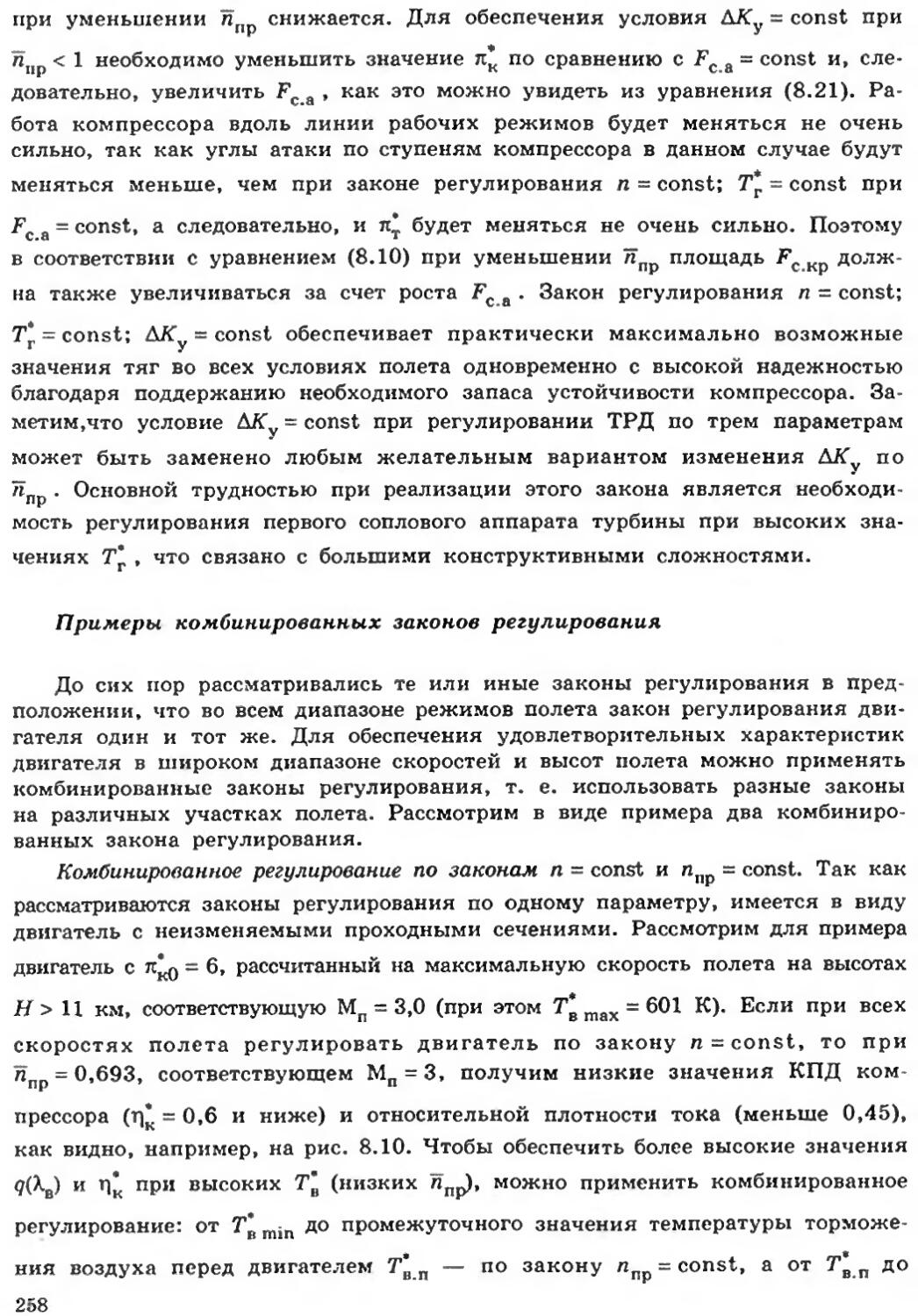

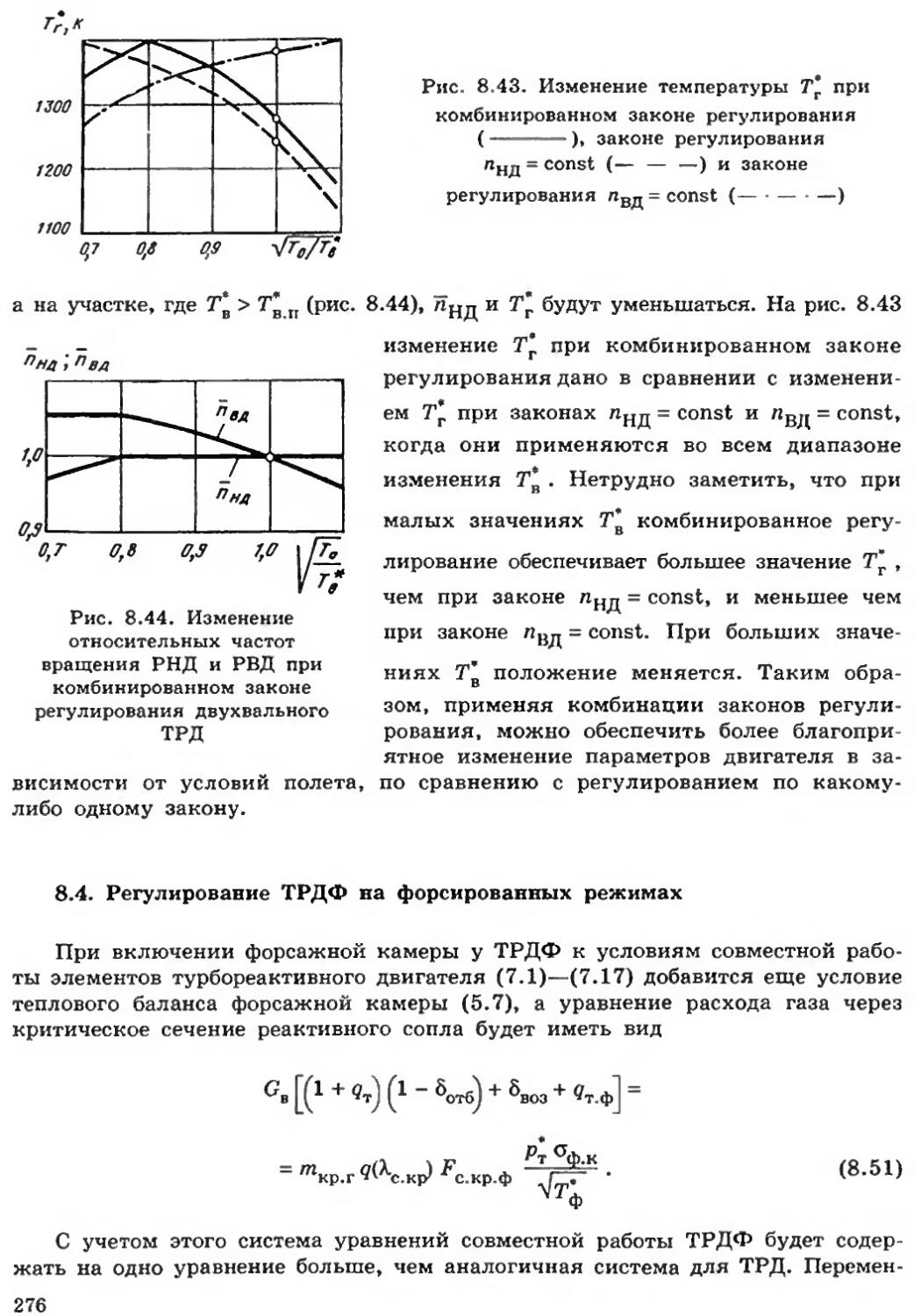

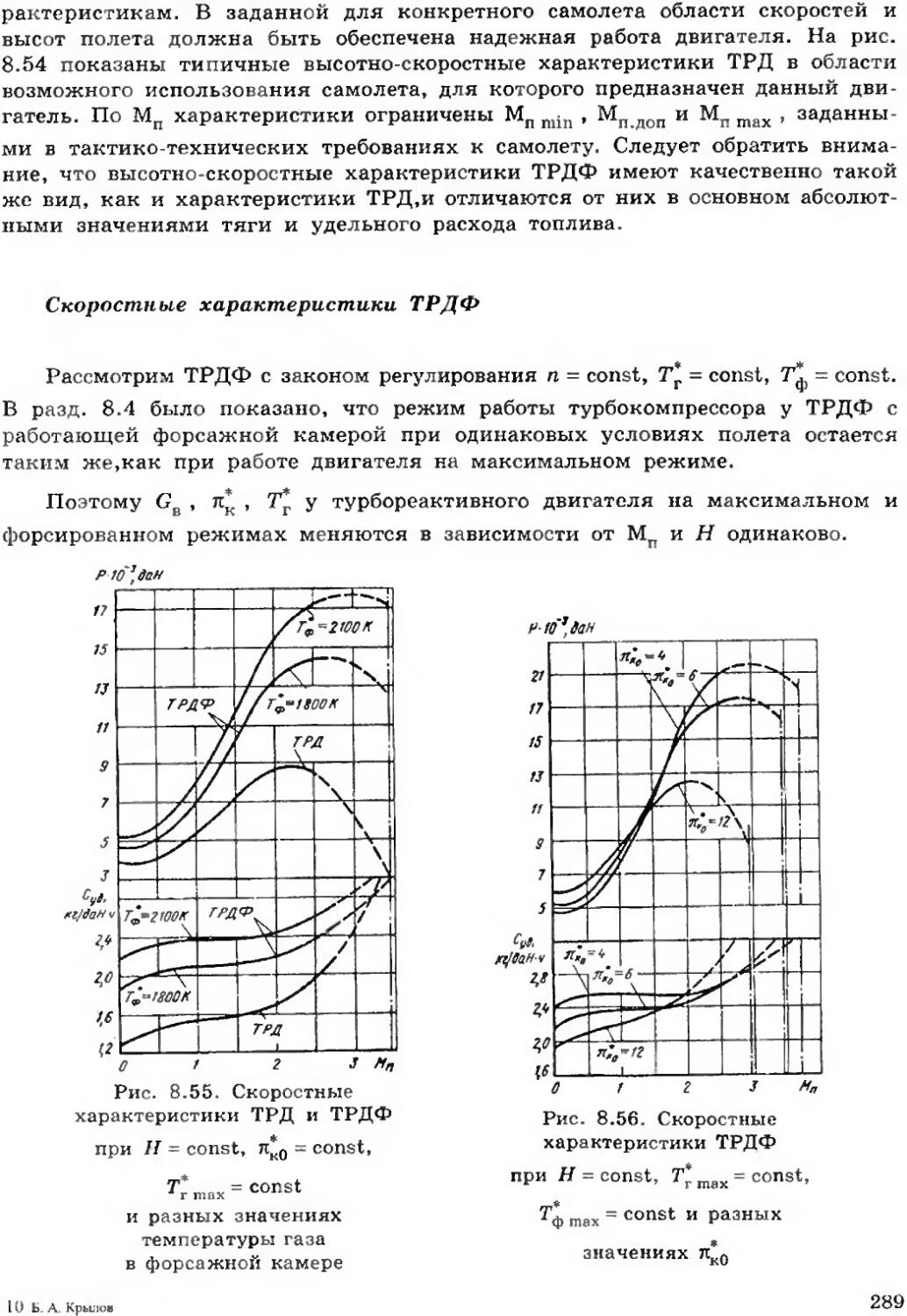

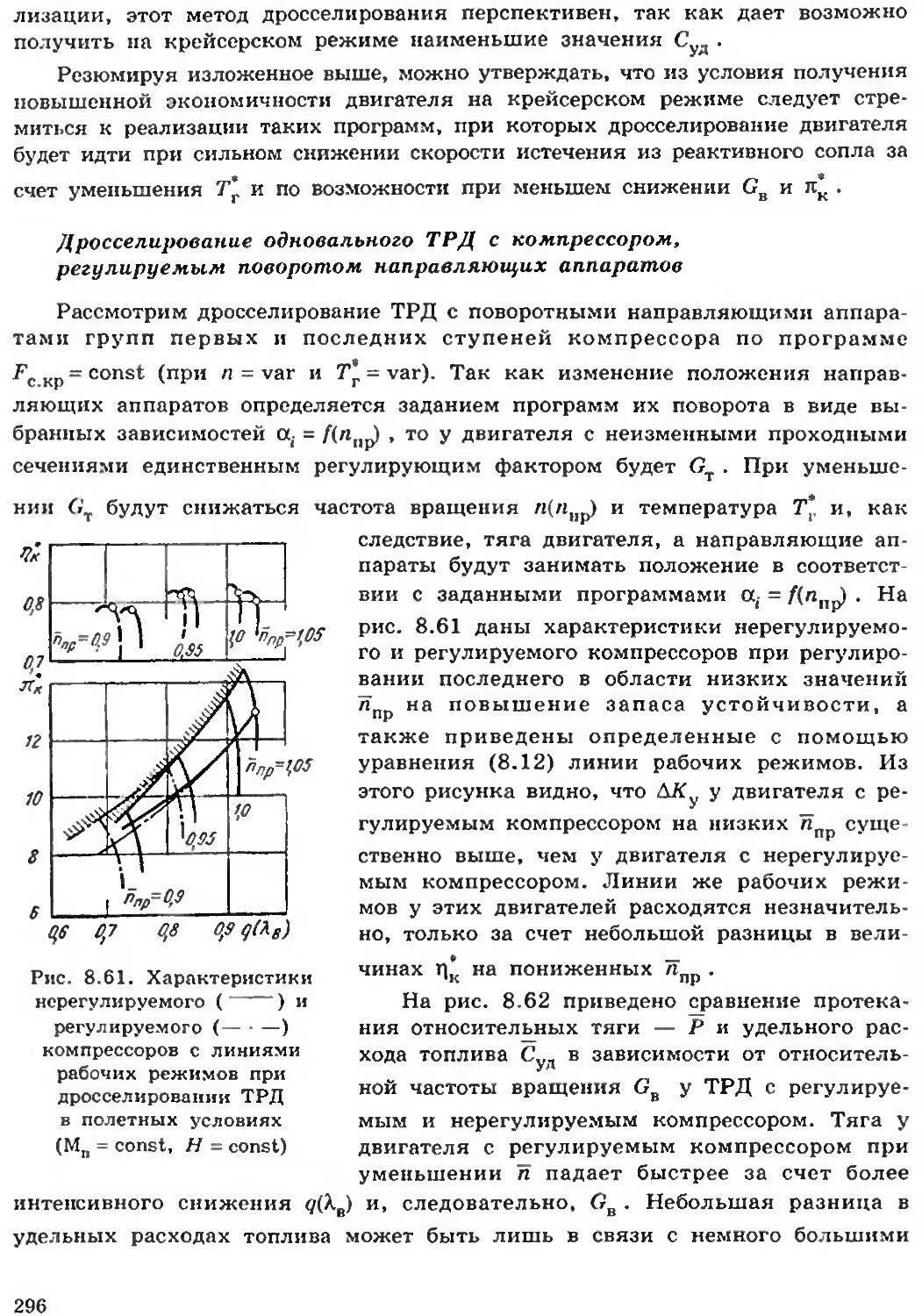

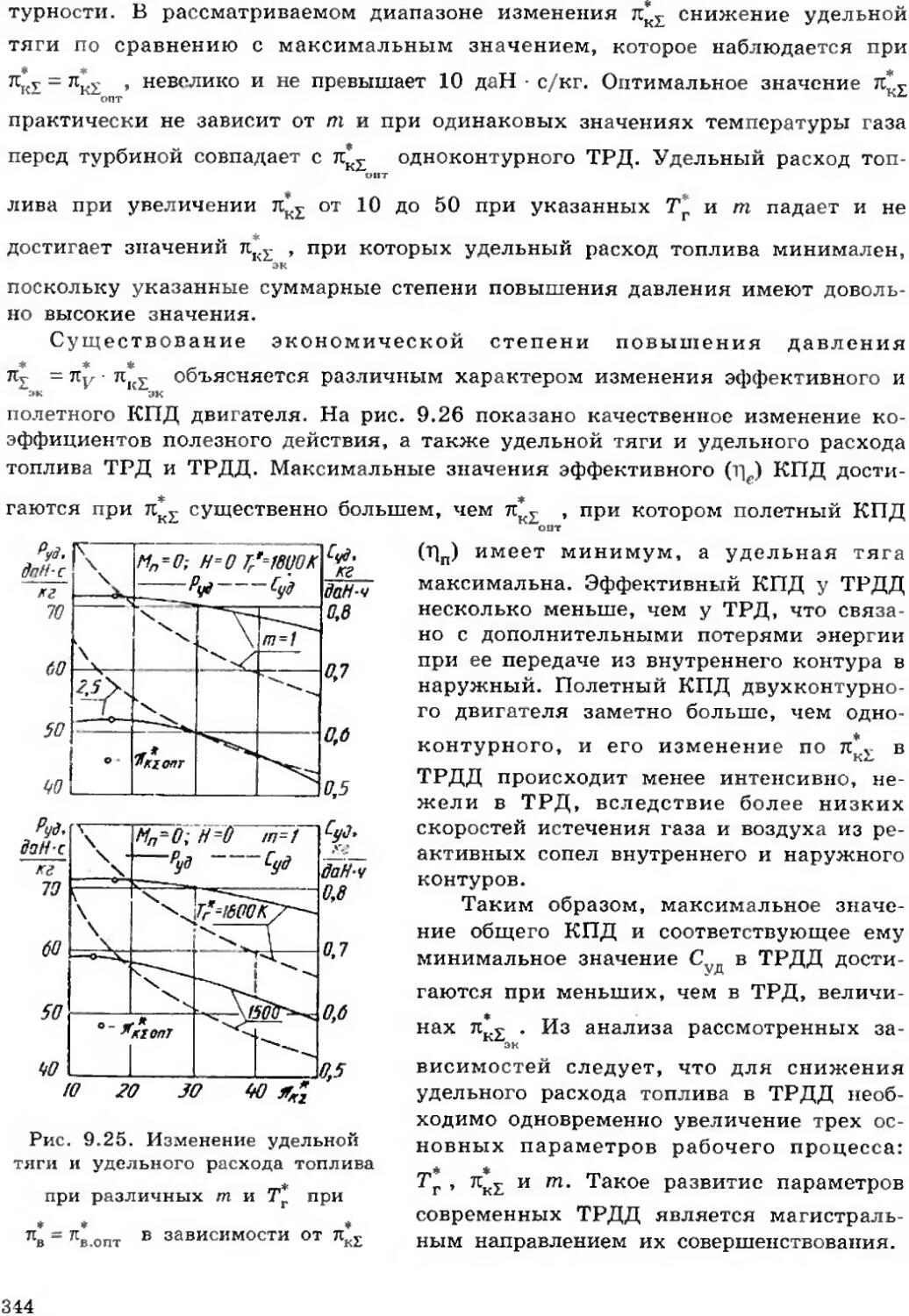

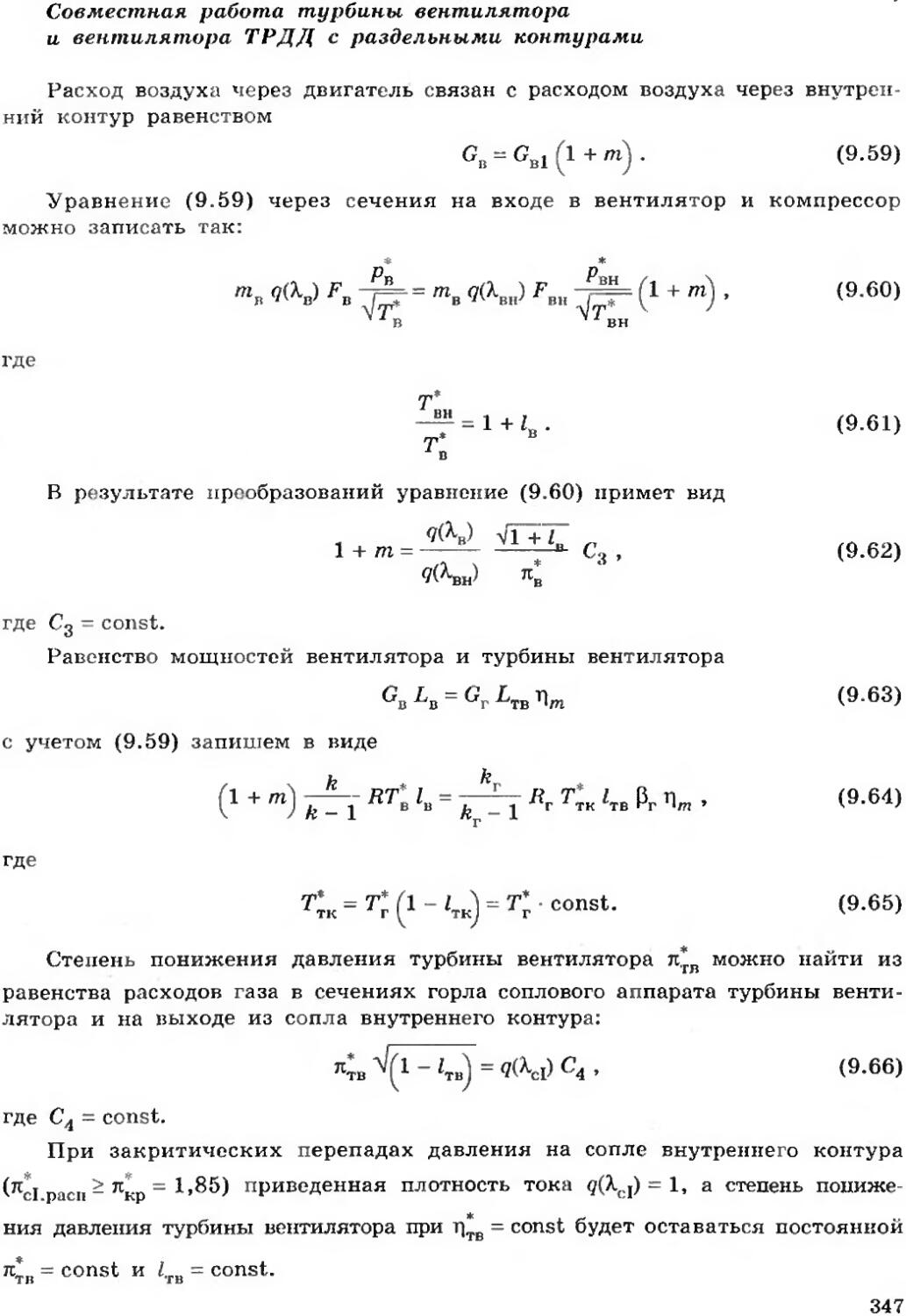

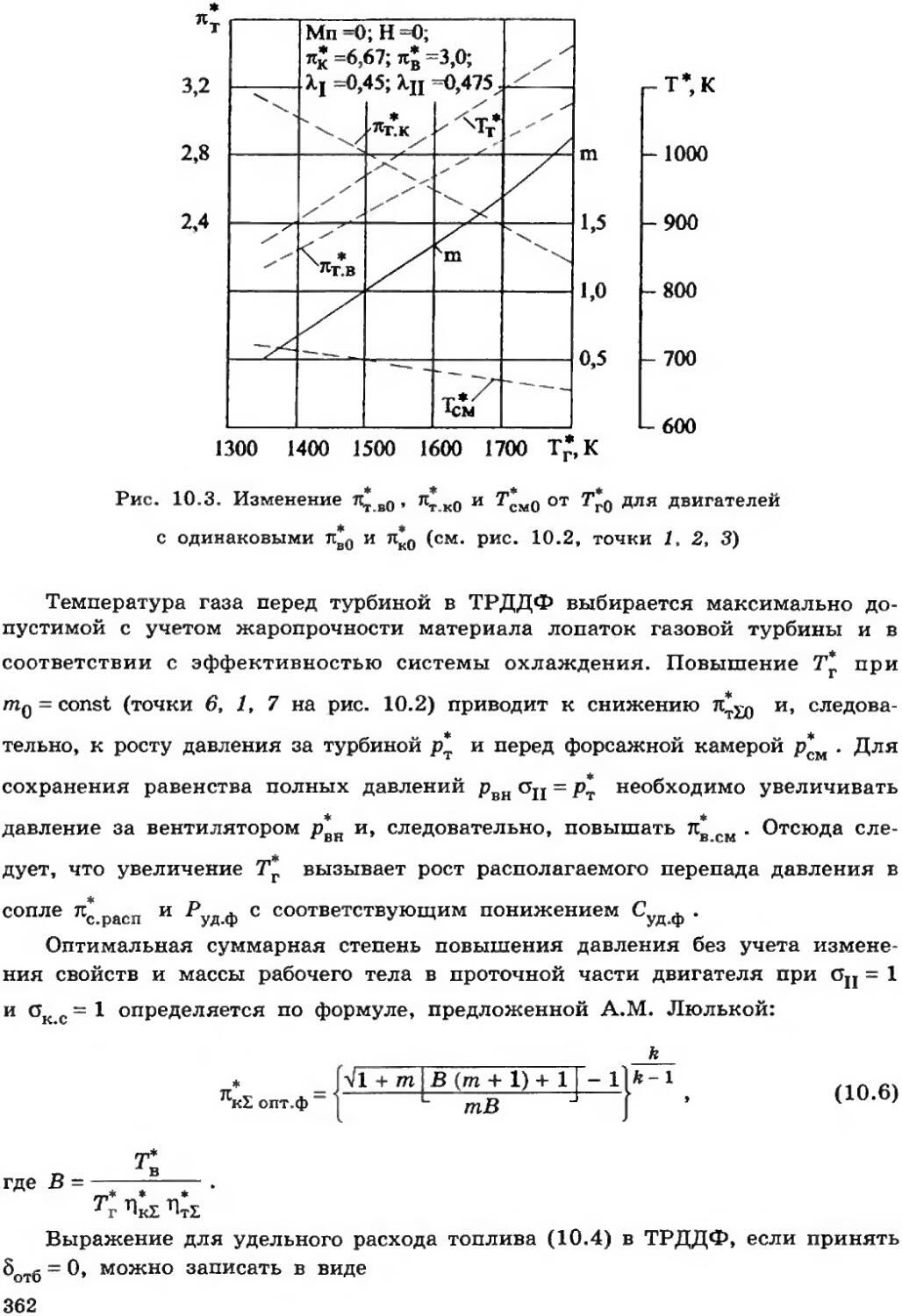

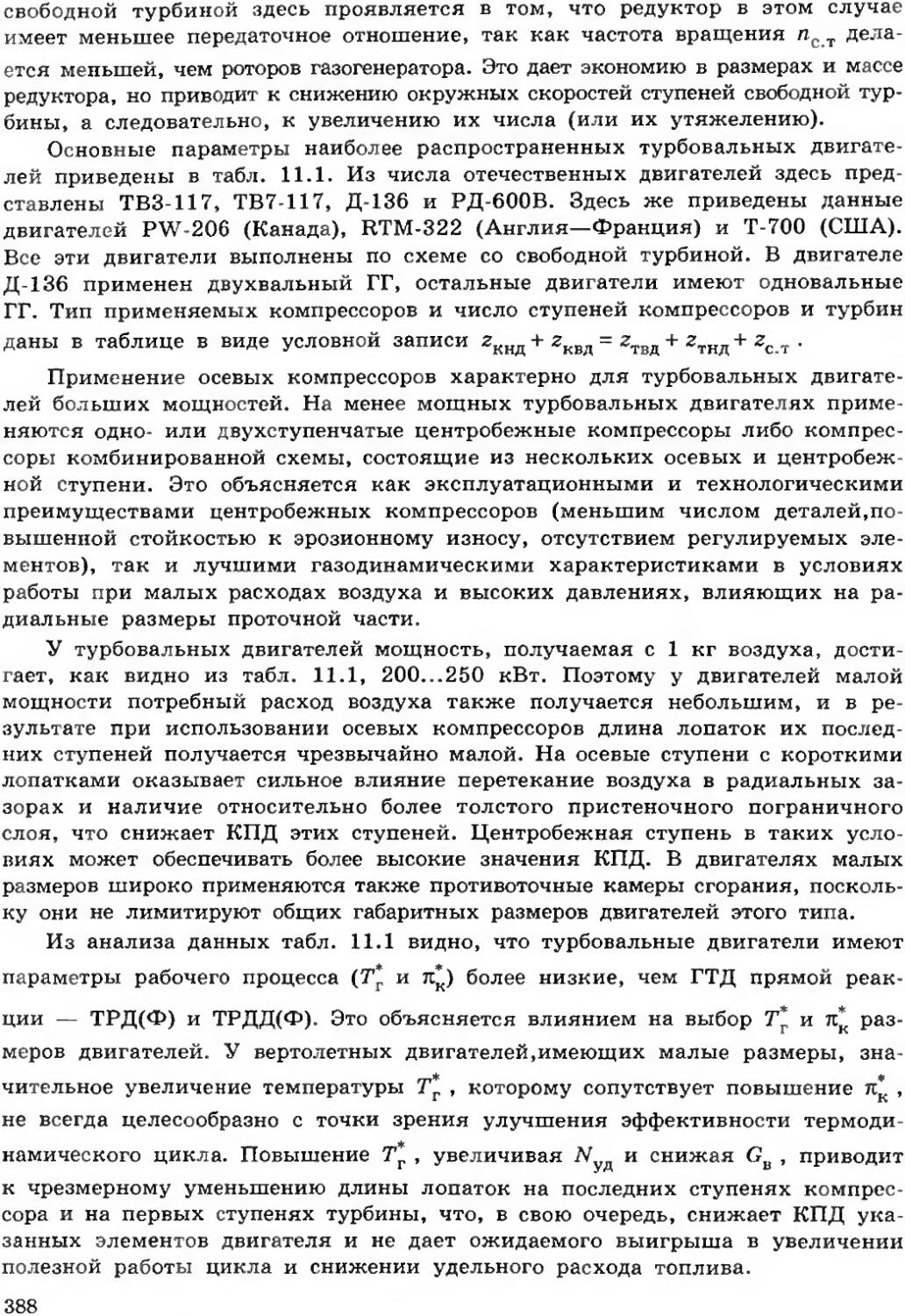

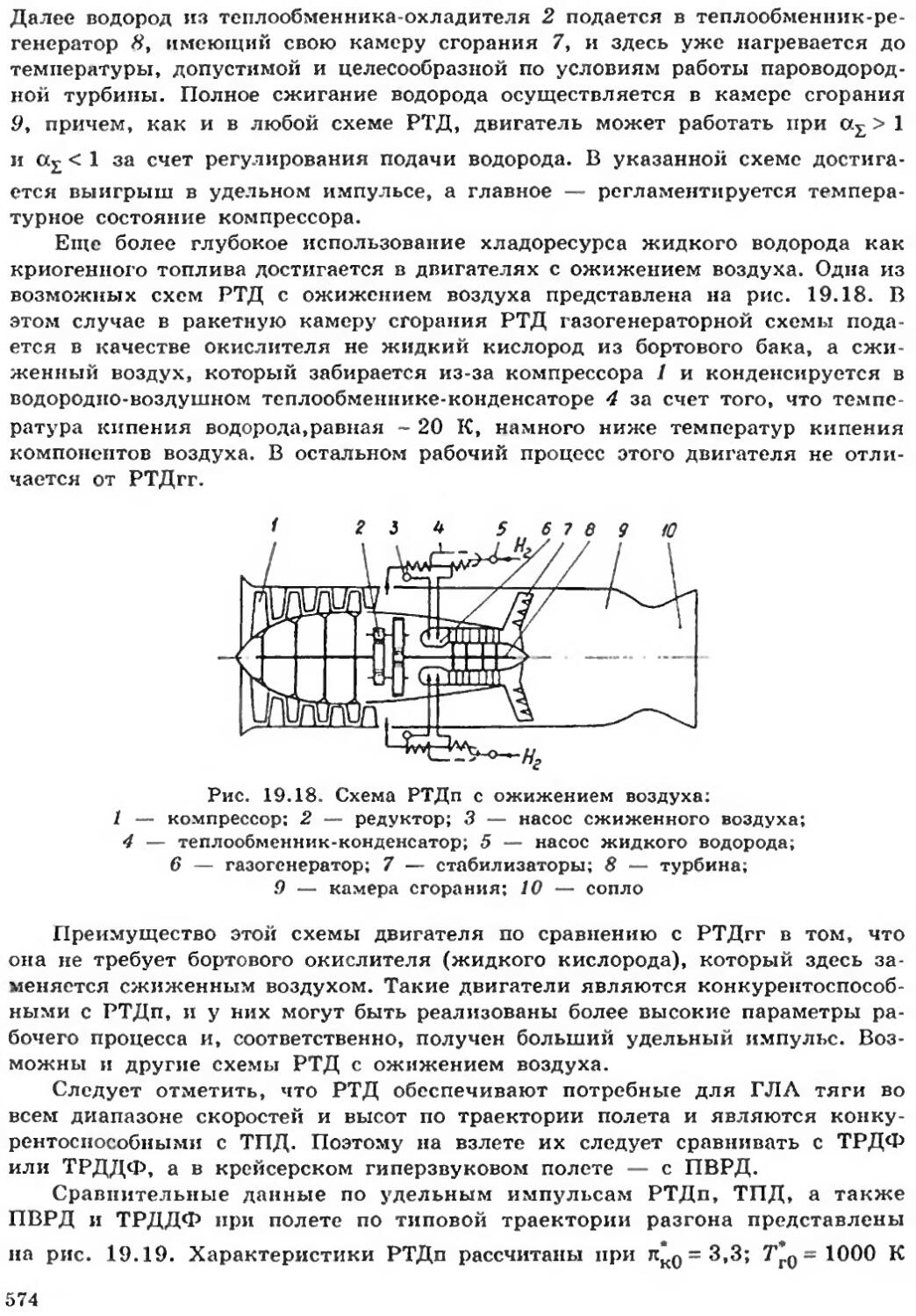

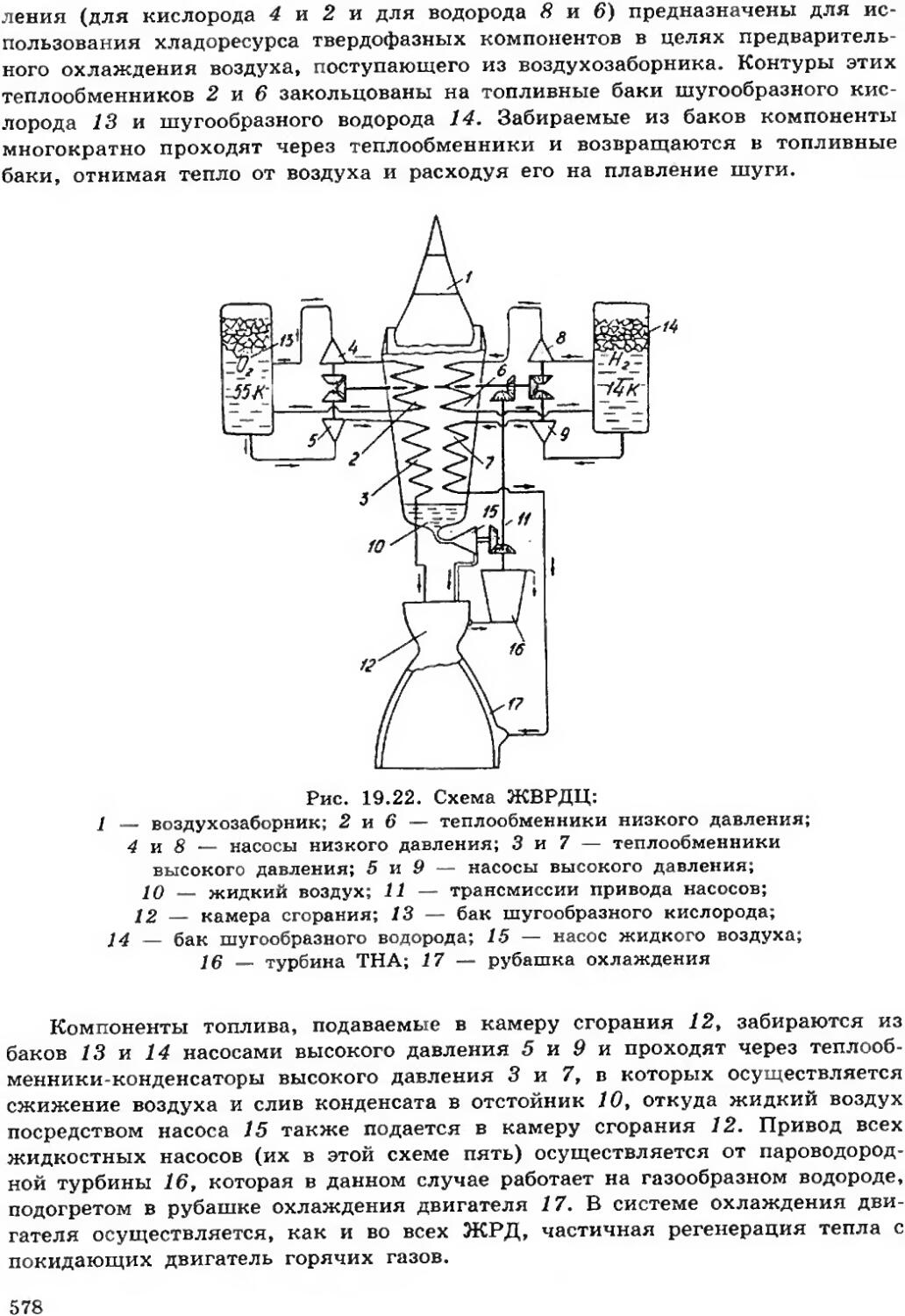

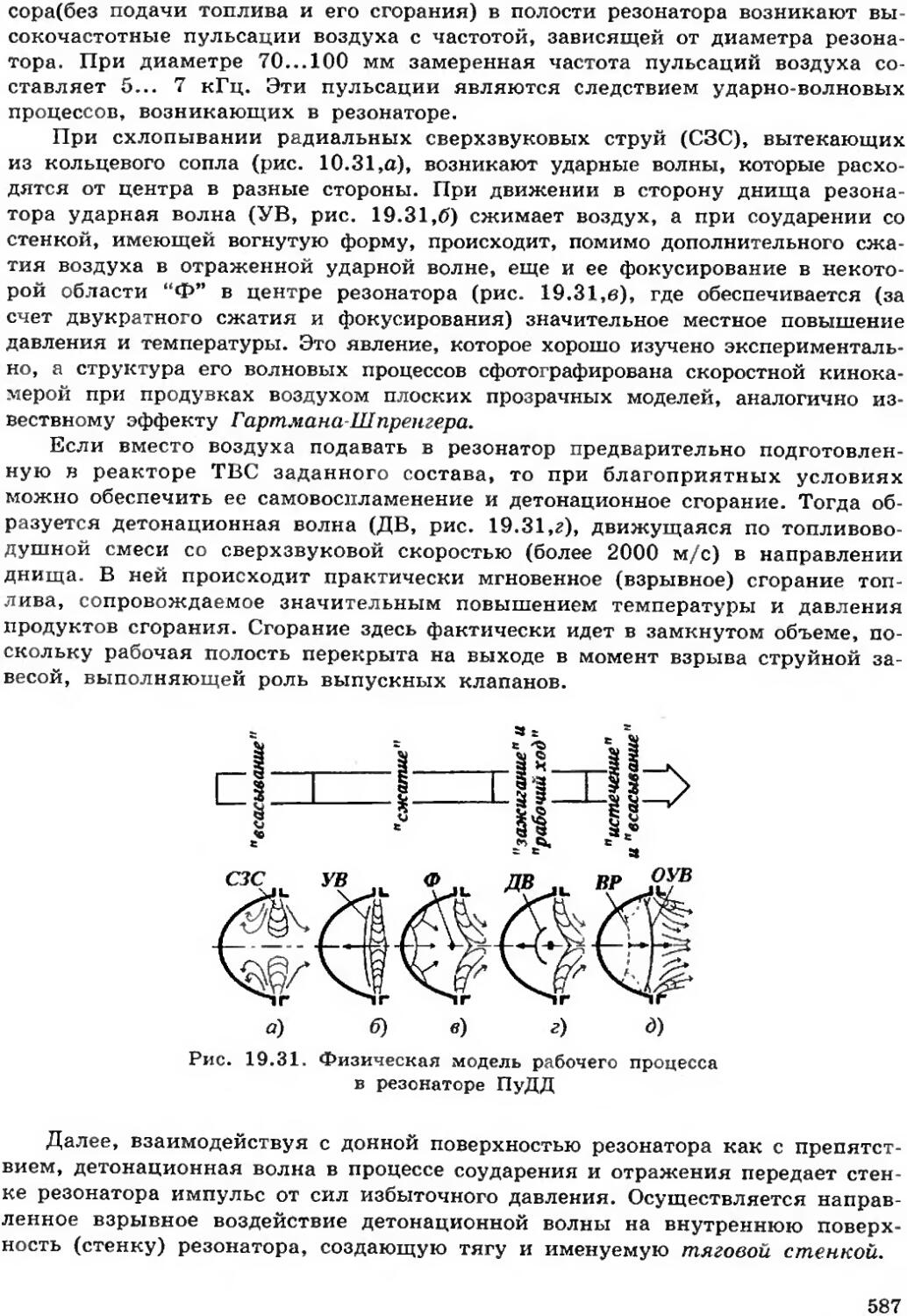

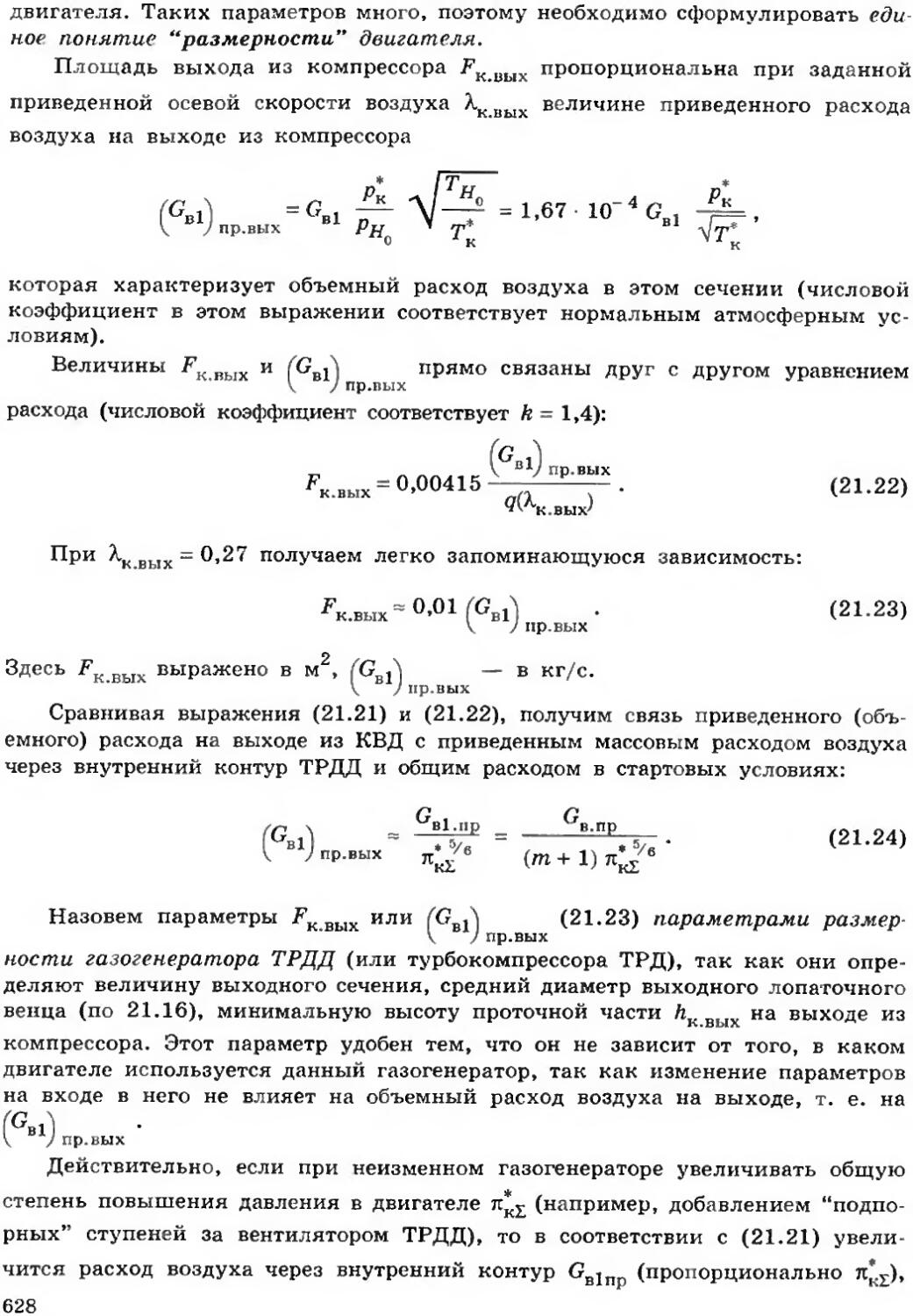

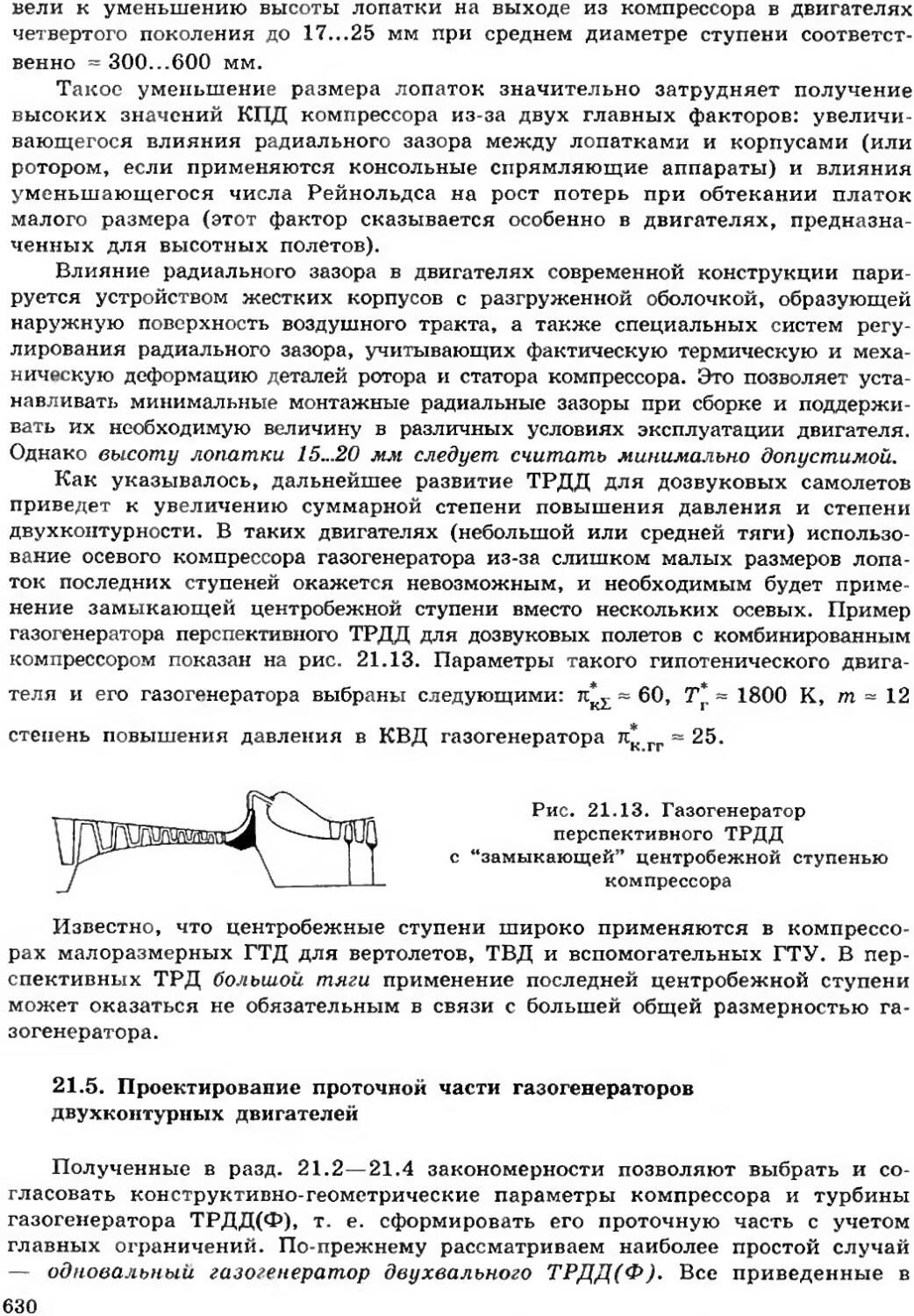

При сопоставлении цикла с дополнительным подогревом с учетом специфики его применения в ВРД (ТРДФ) с простым циклом р = const (ТРД) можно установить следующие особенности.