Text

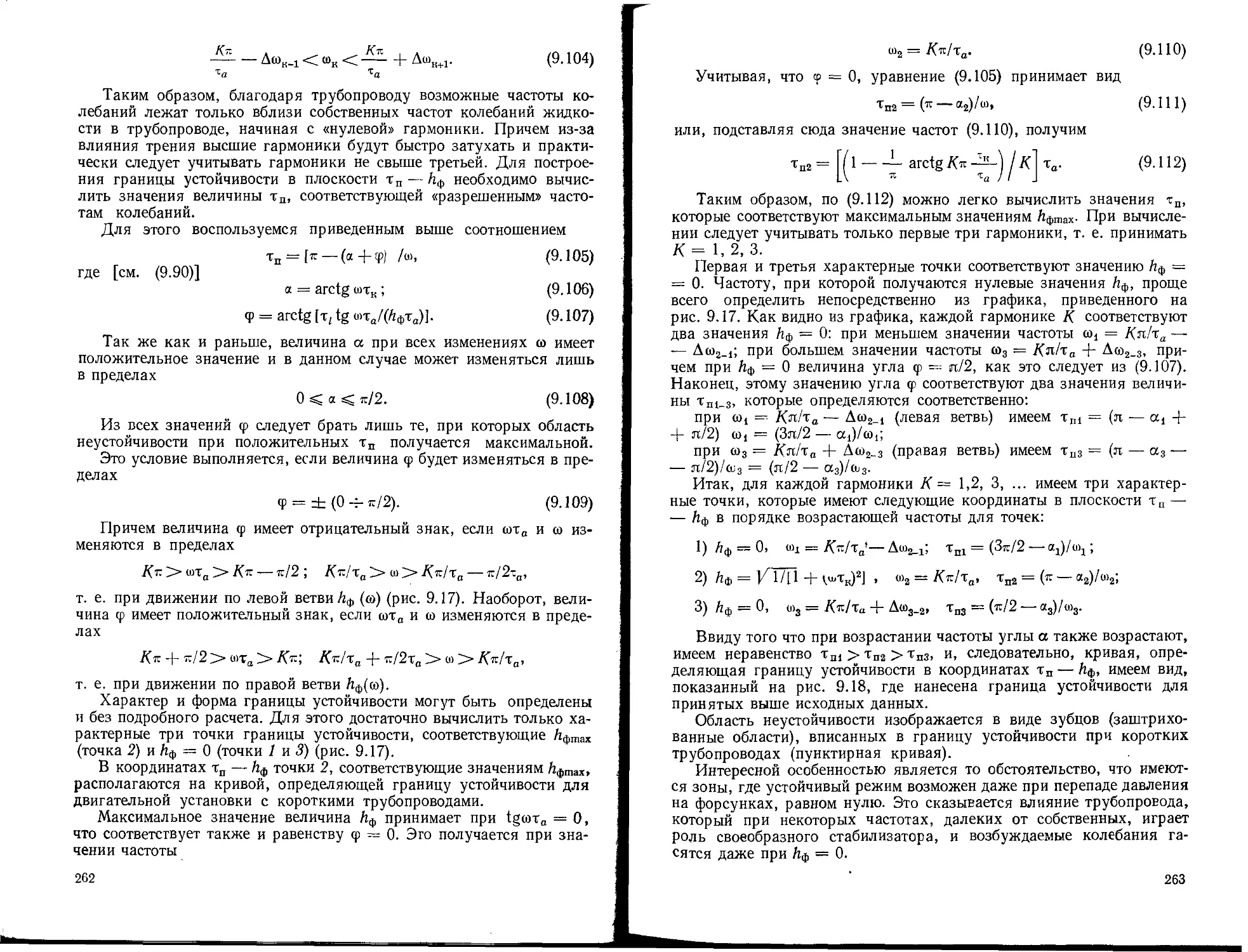

БВХЛШ—

0-75

УДК 621.455

А. П. ВАСИЛЬЕВ, В. М. КУДРЯВЦЕВ, В. А. КУЗНЕЦОВ,

В. Д. КУРПАТЕНКОВ, А. М. ОБЕЛЬНИЦКИЙ, В. М. ПОЛЯЕВ.

Б. Я- ПОЛУЯН

а

Рецензент проф. В,. Н. Богомолов

. потека

а ЗАСОВА

Основы теории и расчета жидкостных ракетных двиг^

0-75 лей: Учебник/Васильев А, П., Кудрявцев В. М., Кузнецов И

и др.; Под ред. В. М. Кудрявцева. — 3-е изд., испр. и доп. J

Высш, школа, 1983. — 703 с., ил.

В пер.: 1 р. 90 к.

В учебнике даны общие сведения о ракетных двигателях, основы термогаз]

намических процессов в камере ЖРД; изложена теория тягн и характеристик]

меры и двигателя; представлен расчет процессов сгорания топлива н нстеч!

продуктов сгорания, систем охлаждения н защиты стенок камеры ЖРД, выта

тельной и насосной системы подачн топлива, расчет н выбор оптимальных г]

метров ЖРД- Третье издание (второе вышло в 1975 г.) переработано н допол]

новыми сведениями о достижениях в области ракетной техники и освоения кся

ческого пространства.

Для студентов авиационных вузов. Может быть полезен

циалистов, работающих в области ракетной, техники.

для инженеров и

0 2303020200—264 104_83

001(01)—83

Б БК 3

61

© Издательство «Высшая школа», 1975

© Издательство «Высшая школа», 1983, с изменени

ПРЕДИСЛОВИЕ

За послевоенное время ракетно-космическая техника прошла ог-

ромный путь развития. Появились и утвердились новые отрасли этой

техники и среди них — ракетное двигателестроение со сложной и мно-

гообразной наукой, в которой накоплен большой теоретический и

практический материал, постоянно расширяющийся и совершенст-

вующийся. Быстрый рост техники создает значительные трудности

для авторов учебника, предназначенного в первую очередь для под-

готовки специалистов в области ракетного двигателестроения. С од-

ной стороны, возникает естественное желание изложить в учебнике

на более строгой теоретической основе больше материала, с другой —

имеются определенные пределы, накладываемые программой курса

и физическими возможностями студентов усвоить излагаемый мате-

риал в отведенный срок. Авторы решили ближе придерживаться вто-

рого направления, излагая материал в доступной для студента, впер-

вые изучающего курс, форме. Поэтому в учебнике излагаются основ-

ные вопросы теории и расчета жидкостных ракетных двигателей с

такой полнотой, при которой читатели могут усвоить эти вопросы

с достаточным пониманием. Кроме того, изложение теории в боль-

шинстве случаев доводится до инженерных методов расчета, необхо-

димых студентам при курсовом и дипломном проектировании и при-

способленных к использованию ЭВМ. Опыт прошлых лет полностью

оправдал такое методологическое построение и принципиальный под-

ход к изложению материала учебника.

Второе издание учебника «Основы теории и расчета жидкостных

ракетных двигателей» вышло в 1975 г. и нашло применение как в

учебном процессе, так и в научно-исследовательских и конструктор-

ских организациях.

В связи с быстрым ростом науки и техники назрела необходимость

переработать книгу в соответствии с ГОСТ 22346—77 и дополнить ее

новым теоретическим и справочным материалом, отражающим дости-

жения в отечественном и зарубежном двигателестроении за прошед-

шее время.

При написании третьего издания учтены замечания и пожелания

учебных заведений, различных организаций и специалистов, а также

собственный опыт работы авторов.

Авторы признательны и благодарны рецензенту проф. В. И. Бо-

гомолову за ценные рекомендации, направленные на улучшение книги,

а также товарищам Е. Л. Березанской, Ю. Д. Надеждиной, О. В. Ба-

хар, Т. Д. Крюковой, Д. Я. Бажановой, И. И. Матюниной, Г. Т. Лос-

кутниковой за помощь, оказанную при подготовке и оформлении ма-

териала учебника.

3

Материал между авторами распределяется следующим образом:

В. М. Поляевым написана гл. 1; А. П. Васильевым и В. М. Поляевым —

гл. 2, 6, 7; В. М. Кудрявцевым — гл. 3, 4, 8, 17; Б. Я- Полуяном —

гл. 5, В. Д. Курпатенковым — гл. 9—12; А. М. Обельницким — гл.

13, 15, 16; В. А. Кузнецовым — гл. 14; В. М. Кудрявцевым и В. Д. Кур-

патенковым — гл. 18.

Авторы будут признательны всем, кто сочтет возможным прислать

свои пожелания и замечания по адресу: Москва, К-51, Неглинная

ул., д. 29/14, издательство «Высшая школа».

Авторы.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ О РАКЕТНЫХ ДВИГАТЕЛЯХ

§ 1.1. ТЕРМИНОЛОГИЯ И СПЕЦИФИЧЕСКИЕ ОСОБЕННОСТИ

РАКЕТНЫХ ДВИГАТЕЛЕЙ

Для ускоренного перемещения какого-либо аппарата (ракеты,

самолета и т. п.) или для преодоления им сил внешнего сопротивления

(аэродинамических, гравитационных) к нему должна быть приложена

сила, называемая тягой. Тягу создает двигательная система (двига-

тель), установленная на аппарате. На современном уровне развития

для создания тяги используют «реактивный принцип», основанный

на отбросе от двигательной системы некоторой массы вещества, на-

зываемого рабочим телом. В этом случае тяга есть сила реакции (ре-

активная сила), возникающая при отбросе от этой системы рабочего

тела, причем направление тяги и движение отбрасываемого рабочего

тела — противоположны.

Величина тяги, определяемая уравнением количества движения,

пропорциональна произведению массы рабочего тела на скорость ее

отброса. Для создания скорости отброса рабочего тела к нему должна

быть подведена энергия. Чем большее количество энергии подводится

к единице массы рабочего тела, тем выше скорость его отброса и тем

больше тяга, развиваемая двигательной системой. Таким образом,

для создания тяги необходимо иметь рабочее тело, источник энергии

и двигательную систему, преобразующую подводимую энергию в ки-

нетическую энергию рабочего тела.

Характерны два типа двигательных систем, преобразующих под-

водимую энергию в кинетическую энергию рабочего тела:

1. Энергия преобразуется вне двигателя. Рабочее тело — окру-

жающая среда, которая с помощью движителя, например винта само-

лета, отбрасывается от системы.

2. Энергия внутри двигателя и система при этом не требует до-

полнительных устройств (движителя).

В первом случае двигатель и движитель — отдельные агрегаты,

а рабочее тело двигателя не является рабочим телом движителя. Та-

кую систему называют двигателем непрямой реакции. Во втором слу-

чае двигательная система представляет собой сочетание в одном агре-

гате двигателя и движителя с единым рабочим телом, причем в этой

системе происходит не только преобразование подводимой энергии в

кинетическую энергию рабочего тела, но непосредственно без проме-

жуточного устройства создается тяга в виде реакции струи (реактив-

ной струи), вытекающей из двигателя рабочего тела. Такую систему

называют двигателем прямой реакции или реактивным-, в ней наибо-

лее ярко проявляется реактивный принцип.

Для создания тяги реактивные двигатели могут частично или пол-

5

ностью использовать либо энергию или рабочее тело из окружающей

среды, либо энергию и рабочее тело полностью расходуются из запа-

сов, находящихся на борту летательного аппарата (ЛА).

Реактивные двигатели, получающие из окружающей среды час-

тично или полностью энергию или рабочее тело или то и другое вмес-

те, относятся к классу неракетных двигателей, например различные

типы воздушно-реактивных двигателей (турбокомпрессорный, прямо-

точный, пульсирующий), цлазменный электрореактивный двигатель,

установленный на автоматической межпланетной станции «Зонд-2»,

у которого запас рабочего тела полностью находился на борту косми-

ческого аппарата, а энергию (солнечную) он получал из окружаю-

щей среды.

Ракетным двигателем (РД) называют реактивный двигатель, не

использующий для своей работы из окружающей среды ни энергию,

ни рабочее тело. Таким образом, РД — установка, имеющая источ-

ник энергии и запас рабочего тела и предназначенная для получения

тяги путем преобразования любого вида энергии в кинетическую энер-

г-ию'. рабочего тела, отбрасываемого от двигателя в окружающую

среду. • ।

Ракетные двигатели, обладают тремя основными характерными

особенностями:

Щ 1) автономность от окружающей среды. Под автономностью РД

нельзя понимать независимость его параметров от окружающей, сре-

ды, так как его выходные параметры в значительной степени зависят

от окружающего давления (противодавления). Под автономностью

следует понимать, лишь способность РД работать без использования

ркружающей среды. Поэтому эти двигатели могут работать под водой,

в атмосфере и в космическом (межпланетном) пространстве;

2) независимость тяги от скорости движения аппарата, так как

тяга создается в нем за счет расхода запасов рабочего тела и энер-

гии, имеющихся на этом, аппарате. Поэтому эти двигатели способны

функционировать, при очень больших скоростях, движения (см. гл. 4);

3) высокая концентрация подводимой энергии на единицу массы

рабочего тела, обусловленная стремлением получить максимально

возможную скорость истечения (отброса) реактивной струи,, и, как

следствие этого, большая энергонапряженность (теплонапряженность)

рабочего процесса и малая удельная масса двигателя, приходящая.ся

на единицу развиваемой тяги.

Из рассмотренных основных характерных особенностей РД вы-

текают целесообразные области их применения. Большое значение

при этом имеет вид запасенной энергии, находящейся на борту ЛА.

На современном уровне техники можно использовать в РД энергию,

запасенную в форме ядерной, электрической, тепловой и хими-

ческой.

Двигатели, использующие ядерную, электрическую и тепловую

энергию, составляют класс нехимических РД. Эти двигатели пока на-

ходятся в стадии теоретических разработок и опытных исследований.

Большинство практически применяемых в настоящее время РД

используют химическую энергию, носителем которой является топ-

6

ливо. Топливо может быть одно-, двух- «'•-•многокомпонентным. Чаще

всего используют двухкомпонентное топливо, состоящее из горючего

и окислителя. Источником энергии в этом случае является реакция

горения (экзотермическая, идущая с выделением тепла). Экзотермиче-

ской реакцией может быть также реакция разложения некоторых

веществ, или ассоциация (рекомбинация) атомов и радикалов. Хими-

ческая энергия топлива преобразуется в камере сгорания (КС) в теп-

ловую энергию продуктов реакции (продуктов сгорания). Затем теп-

ловая энергия в сопле переходит в кинетическую энергию вытекаю-

щих продуктов сгорания (ПС), в результате чего образуется реактив-

ная сила (тяга).

Таким образом, исходное химическое топливо является одновре-

менно источником энергии и источником рабочего тела для получения

тяги. Совокупность отмеченных признаков определяет класс химиче-

ских РД, характерная особенность которых по сравнению с другими

РД — высокие удельные расходы топлива (массовый расход топлива,

приходящийся на единицу развиваемой тяги), вызванные необходи-

мостью иметь на борту аппарата горючее и окислитель. В связи

с этим время работы химических РД ограничено запасами топлива в

аппарате, которое относительно невелико.

Из всего многообразия химических РД ограничимся рассмотре-

нием только жидкостного ракетного двигателя, который занимаетосо-

бое место в ракетной технике и широко используется в освоении кос-

мического пространства. ... ... .

§ 1.2. КЛАССИФИКАЦИЯ И ОСНОВЫ УСТРОЙСТВА

ХИМИЧЕСКИХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

- Химические РД (в зависимости от агрегатного состояния топлив!а

до его использования в двигателе) можно разделить на следующие ос-

новные группы: жидкостные ракетные двигатели (ЖРД); ракетные

двигатели твердого топлива (РДТТ); гибридные (комбинированные)

ракетные двигатели (ГРД), использующие топливо смешанного агре-

гатного состояния (рис. 1.1).

Основной агрегат ЖРД, где создается тяга; — КС двигателя.

На рис. 1:2, приведена камера ЖРД, работающая на двухкомпонент-

ном топливе. Она состоит из камеры сгорания 6 и сопла 7, конструк-

тивно представляют собой одно целое. Камера сгорания имеет смеси-

тельную головку 4, на которой размещены специальные устройст-

ва— форрунки 3 и 5, служащие для подачи компонентов топлива в

КС. Стенки камеры изготавливают, как правило, двойными для со-

здания зазора между внутренней огневой стенкой 2 и наружной си-

ловой рубашкой 1, связанных между собой с помощью гофр, ребер

или выштамповок. По зазору протекает компонент или компоненты

топлива, охлаждающие КС.

Рабочий процесс в камере ЖРД можно представить в следующем

виде. Горючее и окислитель впрыскиваются под давлением в камеру

сгорания через форсунки, дробятся на мелкие капли, перемешивают-

ся, испаряются и воспламеняются. Воспламенение (зажигание) топ

7

лива может осуществляться химическими, пиротехническими и электри-

ческими средствами (часто компоненты топлива являются самовоспла-

меняющимися). Топливо после воспламенения горит при высоких дав-

лениях (в некоторых случаях до 15—20 МПа и более). При горении

топлива образуются газообразные продукты сгорания (рабочее тело),

нагретые до высоких температур (3000—4500 К), которые истекают

из камеры сгорания в окружающее пространство через сопло. По мере

движения ПС по длине сопла тем-

Рис. 1.1. Классификация ракетных

двигателей

пература и давление их уменьша-

ются, а скорость возрастает, пе-

реходя через скорости звука в

минимальном (критическом) сече-

нии сопла. На выходе из сопла

скорость истечения достигает

2700—4500 м/с. Чем больше се-

кундный расход массы и скорость

газа на выходе из сопла, тем боль-

ше тяга, создаваемая КС.

Примерный характер измене-

ния температуры Т, давления р и

Рис. 1.2. Схема камеры ЖРД

скорости w топлива и газов по длине камеры ЖРД изображен на

рис. 1.3. Высокие термо- и газодинамические параметры (давление,

температура, скорость) газа, а также коррозионное и эрозионное воз-

действие ПС на стенку камеры создают чрезвычайно тяжелые усло-

вия-ее работы. Обычно для надежной работы камеры помимо интенсив-

ного наружного (регенеративного) охлаждения применяют специаль-

ные методы защиты: пристеночную зону с пониженной температурой

газа (внутреннее охлаждение), специальные термостойкие покрытия

стенок и т. д. Применение внутреннего охлаждения, как правило,

уменьшает удельный импульс, что невыгодно, так как снижается эко-

номичность двигательной установки.

В общем же случае ЖРД состоит из КС (или нескольких камер),

систем регулирования и подачи компонентов топлива, исполнитель-

ных устройств для создания управляющих моментов, соединительных

магистралей и т. п. Система регулирования осуществляет автомати-

ческое поддержание или программированное изменение параметров

8

в камере для обеспечения заданных величин тяги, определенного со-

отношения компонентов, устойчивой работы КС, а также управляет

переходными процессами, например запуском и остановкой двигате-

ля. Для системы регулирования применяют различные клапаны, ре-

дукторы, запальные устройства и другие элементы, называемые ор-

ганами автоматики, назначение которых — осуществлять определен-

ные операции в заданной последовательности.

Компоненты в камеру сгорания подают

или с помощью вытеснительной системы по-

дачи, или с помощью насоса. В последнем

случае систему называют насосной. Обычно

для привода насосов используют турбину.

Поэтому агрегат, состоящий из насосов и

турбин, называют турбонасосным (ТНА). Ра-

бочее тело для привода турбины обычно, по-

лучают в газогенераторе (ГГ). Моменты,' уп-

равляющие ЛА, как правило, создаются

либо поворотом камеры ЖРД относительно

оси, либо изменением величины тяг непод-

вижных камер.

Прежде чем рассмотреть простейшие схе-

мы ЖРД, введем понятие о ракетной двига-

тельной установке (ДУ), состоящей из дви-

гателя и топливных баков. Таким образом,

ДУ с ЖРД состоит из одного или несколь-

ких ЖРД, топливных баков, агрегатов над-

дува топливных баков, магистралей, соеди-

няющих ЖРД с баками, систем заправки и

Рис. 1.3.| Измерение

давления р, температу-

ры 7 и скорости движе-

ния продуктов сгорания

w по длине камеры

ЖРД:

а — окислитель; г — горю-

чее; нк — сечение начала;

к — сечение конца; кр — кри-

тическое сечение; а — сече-

ние среза сопла

слива компонентов.

Двигательная установка ЖРД с вытеснительной си-

стемой подачи изображена на рис. 1.4. В баки с окислите-

лем 4 и горючим 5 поступает газ, создающий в нем определенное дав-

ление, под действием которого компоненты топлива подаются в ка-

меру ЖРД/, проходя через отсечные клапаны 2 и 3. Давление в

баках поддерживается постоянным при помощи редуктора 6. Источ-

ником газа могут быть: сжатый газ в баллоне 7 — аккумулятор сжа-

того газа (АСГ); газогенератор, работающий на жидком топливе —

жидкостной генератор газа (ЖГГ); генератор с зарядом твердого топ-

лива — твердотопливный генератор газа (ТГГ). Преимущество рас-

сматриваемой системы подачи компонентов топлива перед насосной

состоит в сравнительной конструктивной простоте. Однако вытесни-

тельная система подачи утяжеляет баки, поскольку они нагружены

давлением, превышающим давление в камере. Это сужает область при-

менения ДУ с вытеснительной системой подачи. Так, начиная с неко-

торого значения импульса тяги, масса ДУ с вытеснительной системой

подачи оказывается больше, чем масса ДУ с ТНА.

Наиболее распространены в ЖРД насосные системы

подачи, обеспечивающие подачу компонентов в широком диапа-

зоне изменения давления и расходов.

9

Рассмотрим ДУ с ЖРД, имеющие ТНА. В ней для подачи компо-

нентов используют насосы: Насосы вращаются турбиной, работаю-

щей на газе (продуктах газогенерации), получаемом в ГГ из исходных

веществ, запасенных на борту ракеты. Обычно для ГГ применяются

жидкие компоненты. Такой газогенератор называют жидкостным

газогенератором (ЖГГ). При этом отработанный газ на турбине вы-

Рис. 1.4. Схема

ЖРД с вытесни-

тельной системой

подачи

Рис. 1.5. Схема ЖРД

без дожигания продук-

тов газогенерации:

1 — камера ЖРД; 2, 3 — от-

сечные клапаны топлива;

4 — выхлопной патрубок тур-

бины; 5 —ТНА; 6 — ЖГГ;

7 — бак с горючим; 8 — бак

с окислителем

брасывается либо в атмосферу (ЖРД без дожигания продуктов газо-

генерации); либо поступает-в камеру двигателя (ЖРД с дожиганием

продуктов газогенерации).

ЖРД без до ж и г а н и я продуктов газогенерации (рис. 1.5)

энергетически менее выгоден, чем ЖРД с дожиганием, несмотря на

то, что в нем генераторный газ после срабатывания на турбине выбра-

сывается не в атмосферу, а поступает в специальные вспомогательные

сопла, создающие дополнительную тягу и позволяющие несколько

улучшить экономические характеристики двигателя. Дело в том, что

в ЖРД без дожигания химическая энергия топлива используется не

полностью, так как топливо в ГГ сгорает не при оптимальных соот-

ношениях компонентов. Это обстоятельство обусловленоj необходи-

мостью поддерживать из-за термостойкости лопаток турбины более

низкие значения температуры газа в ГГ, чем в ПС камеры ЖРД-

В ЖРД сдожиганием (рис. 1.6) продукты газогенерации,

10

отработавшие на турбине, поступают в камеру сгорания, где они до-

горают при оптимальном соотношении компонентов, когда обеспечи-

вается более полное выделение химической энергии, заключенной в

топливе, и затраты топлива на создание единичного импульса умень-

шаются. Таким образом, в ЖРД без дожигания дополнительно сни-

жается экономичность из-за нерационального расхода компонентов

на привод турбины, т. е. имеются потери на привод ТНА. В схеме

Рис. 1.6. Схема ЖРД с

дожиганием продуктов

газогенерации, работаю-

щей по схеме «газ +

жидкость»:

/ — бак с окислителем; 2, 4,

9— отсечные клапаны; 3 —

ЖГГ; 5 — бак с горючим;

6— насос окислителя; 7 —

турбина; 5—насос окисли-

теля; 10— камера ЖРД

Рис. 1.7. Схема ЖРД с

дожиганием продуктов га-

зогенерации, работающей

по схеме «газ + газ»:

1, 7 — отсечные клапаны; 2 —

насос горючего; 3 — бак с го-

рючим; 4 — восстановительный

ЖГГ; 5 — окислительный ЖГГ;

6 — бак с окислителем; 8 — на-

сос окислителя; 9 — турбина

окислительного газа; 10—тур-

бина восстановительного газа;

// — камера ЖРД

ЖРД с дожиганием более полно используется химическая энергия

всего топлива, находящегося на борту аппарата, и потери на привод

ТНА отсутствуют.

В зависимости от агрегатного состояния, в котором компоненты

подаются в камеру сгорания, различают два типа двигателей с дожи-

ганием: «газ + жидкость» и «газ + газ». В двигатели типа «газ +

жидкость» (рис. 1.6) один из компонентов полностью идет в ГГ, где

сгорает с частью другого компонента. При этом образуется газ либо

с избытком горючего (восстановительный), либо с избытком окисли-

теля (окислительный), который поступает на привод ТНА, а затем —

в камеру. Оставшаяся часть другого компонента подается в камеру

в жидком виде.

1 1

При двигателе типа «газ + газ» (рис. 1.7) оба компонента поступа-

ют в два ГГ, в одном из которых образуется восстановительный, а

в другом — окислительный газ. Из ГГ продукты сгорания идут на

привод турбин ТНА, а затем поступают в камеру, где и догорают.

Ракетные двигатели твердого топлива (рис. 1.8) в отличие от ЖРД

не имеют системы подачи. В РДТТ твердое топливо расположено внут-

ри камеры сгорания 2 в виде

12 3 4 5 В

Рис. 1.8. Схема РДТТ

топливного заряда 3, представ-

ляющего собой физическую или

химическую смесь окислителя

и горючего. Воспламенение (под-

жигание) заряда осуществля-

ется специальным воспламени-

телем 1.

Горение заряда обычно про-

должается до полного выгора-

ния топлива, при этом изменение тяги подчиняется определенному

закону, обусловленному изменением поверхности горения и, как пра-

вило, не поддается регулированию. В ряде случаев производят отсечку

тяги путем гашения горения заряда топлива на активном участке тра-

ектории полета ЛА для получения заданной конечной скорости. Про-

Рис. 1.9. Схема ГРД:

1 — баллон со сжатым газом; 2 — редуктор

давления; 3 — бак с окислителем; 4 — от-

сечной клапан; 5—форсунка окислителя;

6 — заряд твердого горючего; 7 — камера

двигателя

цесс горения происходит на поверхности заряда, не защищенного

бронирующим покрытием 4, а образовавшиеся после горения газо-

образные ПС истекают из сопла 6. Обычно сопла делают неохлажден-

ными, поэтому его наиболее теплонапряженные места (около мини-

мального сечения) выполняют из тугоплавких материалов (графита

или вольфрама) в виде вкладыша 5. Кроме того, применяют абляцион-

ное охлаждение и другие методы защиты стенки.

РДТТ по конструкции и эксплуатации несколько проще ЖРД,

однако последние имеют преимущества: больше удельный импульс,

возможность регулировать тягу, многократность запуска и т. п.

12

Каждый из перечисленных выше типов двигателей имеет свои

рациональные области применения. В некоторых случаях более вы-

годно применять ГРД, сочетающий в себе элементы ЖРД и РДТТ.

В камеру сгорания ГРД (рис. 1.9) помещают твердотопливный компо-

нент (обычно горючее), жидкий же компонент поступает туда при по-

мощи специальной системы подачи. Горение происходит вблизи по-

верхности твердотопливного компонента, а образовавшиеся газо-

образные ПС, как правило, с конденсированной фазой выбрасывают-

ся через сопло двигателя в окружающую среду. ГРД позволяет осу-

ществлять неоднократные запуски и регулировать тягу в процессе

работы, однако регулирование тяги связано с ухудшением его эконо-

мических характеристик по сравнению с ЖРД.

§ 1.3. ОСНОВНЫЕ ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ

ЖИДКОСТНЫЕ РАКЕТНЫЕ ДВИГАТЕЛИ

Основные параметры, характеризующие ЖРД: тяга двигателей,

импульс тяги, удельный импульс, удельная масса и др.

Под тягой Р (Н) следует

понимать реактивную силу,

создаваемую ЖРД. Эту силу

можно определить согласно тео-

реме о количестве движения, на

основании которой сумма внеш-

них сил, приложенных к замк-

нутому контуру, равна измене-

нию секундного количества

движения. Расчетная схема

приведена на рис. 1.10.

Тяга двигателя (см. гл. 3)

Н а

а

Рис. 1.10. К определению тяги)

Р = mwa + Fa(pa — Рн), (1.1)

где т — секундный массовый расход топлива; wa — скорость истече-

ния на срезе сопла камеры; Fa — площадь среза сопла; ра — давле-

ние на срезе сопла; р„ — давление окружающей среды.

Значение тяги позволяет судить о масштабах двигательной уста-

новки (ее массе и габаритах). Существующие ЖРД имеют тяги от до-

лей до нескольких сотен миллионов ньютонов. Тяга, развиваемая

двигателем, может меняться во время его работы.

Потребное ускорение по траектории полета ЛА определяет необ-

ходимую тягу двигателя во время полета. Зависимость тяги от време-

ни полета называется тяговой характеристикой.

Импульсом тяги /2(Н • с) ракетного двигателя является интеграл

тяги по времени его работы:

^раб

Д = j P(x)dx, (1.2)

о

где траб — общее время работы двигательной установки, с.

13

Импульс тяги определяется тактико-техническим назначением

ЛА и является одним из важных параметров, характеризующих дви-

гатель. Например, для ЖРД в зависимости от величины импульса

тяги выбирают ту или иную систему подачи топлива.

Удельным импульсом 1У* (м/с) ракетного двигателя называют от-

ношение тяги к расходу топлива:

1у — Р/т, (1.3)

где т — массовый расход топлива, кг/с.

Из (1.3) видно, что удельный импульс равен эффективной скорости

истечения. Тяга и удельный импульс зависят от противодавления.

Они увеличиваются с его уменьшением, достигая максимального зна-

чения в вакууме.

Если тяга двигателя постоянна в течение всего времени его работы,

то импульс тяги

^=-РЬаб- (i-4)

Разделив (1.4) на массу израсходованного топлива Л1т, получим

/у - Ртра0/Л4т = Р/т.

Если при работе двигателя изменяется его тяга, то может изменя-

ться и удельный импульс, тогда вводят понятие о среднем удельном

импульсе

^раб

/у. ср = I' P(t)dT/MT. (1.5)

о

Ранее удельный импульс выражают в секундах (с), если тяга от-

носится к весовому расходу, которую называют удельной тягой

Ру.ср = p!G = pKmg), (1.6)

где g = 9,81 м/с2 — ускорение силы тяжести на уровне моря.

Таким образом, удельный импульс ЖРД Ру.ср (с) связан с удель-

ным импульсом /у.ср соотношением

7у.ср = Ру. ср ё- (1-7)

Следовательно, удельный импульс в с в 9,81 раз меньше, чем удельный

импульс в м/с. Удельный импульс — один из важнейших параметров,

позволяющий судить о степени совершенства рабочего процесса и

эффективности применяемого топлива. Для современных ЖРД удель-

ный импульс 2500 ~ 4200 м/с.

Величина удельного импульса в первую очередь зависит от рода

применяемого топлива и степени расширения ПС в сопле. Удельный

импульс непосредственно влияет на дальность полета ракеты. Так,

* До издания ГОСТ 17655—72 под удельным импульсом понимали удель-

ную тягу.

14

для межконтинентальной ракеты с дальностью 11 000 км и /у =

= 3040 м/с увеличение удельного импульса на 1% дает прирост даль-

ности на 500 км.

Тенденция развития ЖРД идет по пути увеличения /у за счет при-

менения новых энергетических более эффективных топлив, увеличе-

ния степени расширения ПС в сопле и улучшения рабочего процесса

ЖРД. Однако увеличение степени расширения ПС в сопле приводит

к росту массы двигателя и его габаритов, а также к отклонению режи-

ма работы сопла от оптимального. Поэтому для каждого случая вы-

бирается оптимальное значение степени расширения ПС в сопле, при

котором получается максимальная дальность полета ракеты.

Под удельной массой двигателя т%.у (кг/Н) понимают отношения

массы двигателя к его тяге:

иг = ч-/Р>

Д.у Д-З*/

где шд.з — масса ЖРД и компонентов топлива, заполняющих его

магистрали и агрегаты при работе ЖРД-

Удельная масса двигателя характеризует собой степень техноло-

гически-конструктивного совершенства двигателя. Для ракет этот

параметр очень важен, так как уменьшение удельной массы двигате-

ля приводит к увеличению дальности полета ракеты при одной и той

же массе полезного груза или к увеличению массы полезного груза

ракеты при одной и той же дальности ее полета. Поэтому естественно

стремление уменьшить величину удельной массы двигателя. Для сов-

ременных ЖРД удельная масса двигателя составляет 0,0015 —

0,0010 кг/Н и меньше.

Выбор оптимальных параметров ЖРД (оптимальных давлений в

камере сгорания, на срезе сопла и др.) возможен лишь при учете сов-

местной работы ЖРД с ракетой на основании тщательного анализа

параметров проектируемой ракеты и условий ее эксплуатации. Рас-

чет и выбор оптимальных параметров ЖРД будет дан ниже. Здесь

же, исходя из идеальной скорости ракеты, рассмотрим, какое значе-

ние помимо удельного импульса двигателя имеют массовые характе-

ристики ракеты.

Под идеальной конечной скоростью ракеты Ук будем понимать верх-

нюю предельную скорость, которую может получить ракета в том слу-

чае, когда ее движение происходит не только за пределами атмосферы,;

но и вне поля тяготения (в идеальных условиях). В реальных-условиях

полета неизбежны потери скорости вследствие земного тяготения, аэро-

динамических сопротивлений и др. Сумму этих потерь можно при-

ближенно оценить заранее. Поэтому в зависимости от технико-такти-

ческого назначения ракеты можно заранее с достаточной точностью

определить действительную конечную скорость ракеты через идеаль-

ную, введя соответствующие поправки. В идеальных условиях дви-

жение ракеты описывается уравнением И. В. Мещерского

М— — Р = 0, / (4.8)

cfc -г .............

где М, V — текущие масса и скорость ракеты.

15

Подставляя в (1.8) значение тяги Р из (1.1) при условии, что

’ dM .,r dM

т = —------, получим dv = —ьуэФ------.

dz М

Так как эффективная скорость истечения ы»эф при этом остается

величиной постоянной, то после интегрирования имеем V = —ы»эф X

х (1пЛ4— 1пС), где С—производная постоянная.

При V = 0 масса ракеты М равна массе ракеты в момент старта

Л40 (стартовая масса). Тогда конечная идеальная скорость ракеты

Рк = ьуэФ In рк, (1.9)

rfleJp,K = М0/Мк — коэффициент массовой отдачи ракеты; Л1к —

конечная масса ракеты в момент окончания работы двигателя, равная

стартовой массе ракеты Л40 за вычетом массы выгоревшего топлива

Мт.

Выражение (1.9) называют формулой Циолковского. Увеличения

скорости Ук, т. е. в конечном итоге дальности полета ракеты, можно

достичь либо повышением эффективной скорости истечения и»эф,

либо увеличением массовой отдачи — уменьшением массы конструк-

ции ракеты и ДУ. Степень влияния этих параметров на конечную ско-

рость неодинакова (см. гл. 17).

Для оценки массового качества конструкции применяют различ-

ные показатели. Самый распространенный — безразмерный коэффи-

циент массового качества

ак = (Мо ^п.г)/(^к ^п.г) = (Р'к Р-п.гУО ~~ Р'п.г) >

где рп.г = Л1п.г /Мк— коэффициент относительной массы полезно-

го груза; Мп.г — масса полезного груза.

Первая крупная советская баллистическая ракета имела стартовую

массу примерно 13 т при собственной массе конструкции (без боевого

j заряда), равной 3 т, отсюда коэффициенты массового качества ак =

= 4,0 и массовой отдачи ракеты рк = 3,25. Коэффициент ак = 4,00

следует рассматривать как нижний предел, легко достигаемый. Для

современных ракет в зависимости от рода применяемого топлива ак =

г = 12,0 Ч- 16,0, а в зависимости от величины массы полезного груза

для существующих одноступенчатых ракет рк« Зч- 7.

н Кроме перечисленных основных параметров ЖРД следует ука-

зать еще его эксплуатационные, технические и технологические ка-

чества: род применяемого топлива; время работы; многократность

С или одноразовость включения; многократность или одноразовость

и применения; диапазон регулирования тяги; надежность работы; им-

п пульс последействия 1П0С* (Н • с); простоту обслуживания и т. п.

э< Все перечисленное позволяет судить о ЖРД в целом и сравнивать их

н Друг с другом, выявляя преимущества и недостатки того или иного

двигателя, и устанавливать рациональные области их применения.

П] ---------------

И1 * Импульсом последействия называют импульс, возникающий в результате

_ инерции систем органов управления и подачи топлива, имеющийся у двигателя

после подачи команды на его выключение. Обычно при проектировании ЖРД

стремятся уменьшить /ПОс в особенно его разброс, так как при этом уменьша-

НЬ ется разброс величины скорости аппарата после выключения двигателя.

14 16

§ 1.4. КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ

ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

В основе каждой классификации лежит различие предметов по

какой-либо группе признаков, например назначение, конструкция,

рабочий процесс, особенности системы подачи топлива и т. п.

Построить какую-либо всеобъемлющую классификацию ЖРД не

представляется возможным и вряд ли целесообразно, так как таких

признаков и их групп очень много. Однако, основываясь на конструк-

ционных и эксплуатационных соображениях, можно выделить основ-

ные отличительные особенности РД и построить их классификацию

(см. рис. 1.1, где в качестве определяющих признаков использованы

род топлива и тип системы подачи). Независимо от этого можно клас-

сифицировать ЖРД и по другим признакам, например области при-

менения.

ЖРД используется в основном для трех типов ЛА: ракет, косми-

ческих аппаратов и самолетов.

Ракеты с ЖРД предназначены:

а) для переноса полезного груза с одного места поверхности зем-

ного шара в другое. Их называют ракетами «Земля — Земля». Сюда

же можно отнести ракеты аналогичного назначения, стартующие с

корабля, из-под воды и т. п.;

б) для доставки полезного груза с поверхности Земли на орбиталь-

ные (космические) траектории — «Земля — космос»;

в) для поражения воздушных целей. Эти ракеты могут старто-

вать с Земли («Земля — воздух»), с корабля («вода — воздух») или

с ЛА («воздух — воздух»);

г) для поражения с воздуха целей, располо-

женных на поверхности земного шара или под

водой, — «воздух — Земля», «воздух — вода».

Двигатели для этих ракет по назначению под-

разделяют на основные и вспомогательные. Ос-

новные двигатели обеспечивают разгон ЛА на

активном участке полета, сообщая ему требуе-

мый импульс тяги. Вспомогательные используют

в ЛА для выполнения специальных задач (управ-

ления траекторией движения ЛА и др.).

На самолетах ЖРД устанавливают либо в ка-

честве основного двигателя, либо в качестве уско-

рителя, обеспечивающего кратковременное увели-

чение тяги. Если ЖРД на самолете является основ-

ным двигателем, то самолет называют ракетопла-

ном.

Рассмотрим условия применения ЖРД на ра-

кетах и самолетах.

Космические ракеты «Земля — космос». Раке-

ты этого типа должны доставлять полезный груз

на околоземную орбиту с первой космической ско-

ростью (7,9 км/с) или большими скоростями.

Рис. 1.11. Схема

трехступенчатой

космической раке-

ты

17

Обычно космические ракеты состоят из двух, трех и более ракет (ступе-

ней), работающих последовательно одна задругой (рис. 1.11). Вначале

включается ЖРД первой ступени 1. Полезным грузом для первой и

т. д. ступеней являются остальные ступени. После выгорания топлива

первая ступень отбрасывается и включается вторая. После израсходо-

вания топлива второй ступени 2 последняя отбрасывается и включает-

ся двигатель третьей ступени 3 и т. д.

Рис. 1.12. Трехступенчатая ракета-носитель

космического корабля «Восток»

Так как масса полезного груза, переносимого каждой ступенью,

последовательно уменьшается, то соответственно уменьшается и по-

требная тяга, развиваемая ЖРД последующей ступенью. В отличие

от одноступенчатой ракеты здесь одновременно с полезным грузом

заданную конечную скорость получает масса не всей конструкции, а

только последней ступени. Массы же предыдущих ступеней получают

меньшие скорости. Благодаря этому резко сокращается запас топли-

ва, который затрачивается на разгон полезного груза до заданной ко-

нечной скорости. Чем больше ступеней имеет ракета (при равных стар-

товых массах), тем больший полезный груз 4 может быть выведен на

орбиту. Однако увеличение количества ступеней усложняет эксплу-

атацию и снижает надежность ракеты. Поэтому в настоящее время

18

для увеличения массы полезного груза повышают тягу первой ступе-

ни основного ЖРД, доводя их до величин, измеряемых десятками

миллионов ньютонов.

На рис. 1.12, а приведена трехступенчатая ракета-носитель косми-

ческого корабля «Восток». Первая ступень (рис. 1.12, б) состоит из

четырех блоков, расположенных вокруг центрального блока (вторая

ступень) в плоскости стабилизации. На каждом из четырех блоков

установлен четырехкамерный ЖРД РД-107 с тягой в пустоте

1006,2 кН, с двумя рулевыми качающимися камерами (рис. 1.13),

работающий на жидком кислороде и керосине. Топливо в каждый

из двигателей РД-107 подается своим ТНА. Двигатель работает по

схеме без дожигания продуктов газогенерации; турбина — от продук-

тов разложения перекиси водорода твердым катализатором в ГГ.

Отработанные в турбине продукты газогенерации выбрасываются

через специальное сопло в окружающую среду.

Конструкция двигателя РД-108 второй ступени ракеты «Восток»

аналогична описанной. Основные отличия — четыре рулевые каме-

ры, больший ресурс, так как РД-108 запускается при старте ракеты

Рис. 1.13, ЖРД РД-107 Рис. 1.14. ЖРД РД-214

19

одновременно с двигателем первой ступени. Тяга его в пустоте состав-

ляет 918,0 кН.

На рис. 1.14 и 1.15 изображены ЖРД соответственно РД-214

и РД-119, устанавливаемые на двухступенчатой ракете-носителе «Кос-

мос». На первой ступени этой ракеты установлен двигатель РД-214,

его тяга в пустоте 726,0 кН, работает на высококипящем азотнокислот-

ном окислителе и продуктах переработки керосина; на второй сту-

пени— двигатель РД-119, его

тяга 108,0 кН, работает на жид-

ком кислороде и несимметрич-

ном диметилгидразине.

К вспомогательным двигате-

лям можно отнести двигатели

космических аппаратов. Косми-

ческими аппаратами (КА) яв-

ляются искусственные спутники

Земли (ИСЗ) и аппараты для

полетов к Луне и планетам сол-

нечной системы. Космические

пилотируемые аппараты, т. е.

КА с экипажами на борту, на-

зывают космическими, кораблями.

Космические корабли, в том

числе и КА, имеют на борту

ЖРД различного назначения.

К ним относятся двигатели:

корректирующие, служащие для

исправления направления и ве-

личины скорости КА; ориента-

ции, предназначенные для ори-

ентации КА в космическом про-

странстве; стабилизации, обес-

Рис. 1.15. ЖРД РД-119 печивающие предотвращение

вращения или угловых колеба-

ний КА относительно той или

иной оси; стыковочные, обеспечивающие стыковку КА с орбиталь-

ной станцией или с другим КА; тормозные, обеспечивающие тормо-

жение КА, например для спуска КА с орбиты на Землю. К двигате-

лям этого типа предъявляются следующие требования: высокая сте-

пень надежности, длительное пребывание в режиме стартовой готов-

ности, многократный запуск и др.

На рис. 1.16 представлена ДУ с корректирующим ЖРД для КА.

<2 его помощью были осуществлены с большой точностью коррекции

орбит спутников связи «Молния-1» и траекторий- полета автоматических

межпланетных станций «Зонд», «Марс» и «Венера». ЖРД работают на

самовоспламеняющихся компонентах топлива на базе азотной кислоты.

Пустотная тяга — 1962 Н. Система подачи компонентов — вытеснитель-

ная. С помощью рулевых приводов камера может поворачиваться, изме-

няя вектор тяги двигателя и тем самым положение КА в пространстве.

Рис. 1.16. ДУ с корректирующим ЖРД

для КА

Абсолютная величина

тяги корректирующих

ЖРД и двигателей ориен-

тации и стабилизации сос-

тавляет от тысячных долей

до тысяч ньютонов, в то

время как тормозные ЖРД

имеют тягу, измеряемую

тысячами ньютонов и выше.

Боевые ракеты. После

окончания второй мировой

войны ракетное оружие

нашло широкое применение

во многих родах войск. К

боевым ракетам предъяв- >

ляется ряд жестких экс-

плуатационных требова-

ний, обусловленных специ-

фикой их применения: дли-

тельное хранение в состоя-

нии полной стартовой (бое-

вой) готовности, малое вре-

мя запуска, возможность

транспортировки в состоя-

нии, максимально прибли-

жающемся к боевой готов-

ности, и др.

Стратегические ракеты

«Земля — Земля ». Даль-

ность полета стратегиче-

ских ракет обычно состав-

ляет несколько тысяч ки-

лометров. Для достижения

заданной дальности можно использовать орбитальную Гили баллис-

тическую траекторию. Двигатели ракет этого типа по величине раз-

виваемой тяги приближаются к ЖРД космических ракет.

Тактические ракеты «Земля — Земля», «вода — Земля», «вода —

вода», «воздух — Земля». Тактические ракеты отличаются от страте-

гических меньшей дальностью действия, поэтому они имеют меньшие

тягу и массу. К двигателям этих ракет предъявляются ряд специфиче-

ских требований, например запуск и работа двигателя при повышен-

ных противодавлениях (для старта ракеты из-под воды).

Зенитные управляемые ракеты (ЗУР) «Земля — воздух», «во-

да— воздух». В связи с появлением сверхзвуковых самолетов ши-

рокое применение получили ЗУР, достигшие высокой степени совер-

шенства. На вооружении современных армий находятся ЗУР со слож-

ным комплексом противовоздушной системы обороны (ПВО), имею-

щие специальные установки обнаружения и оповещения и способ-

ные одним выстрелом (ракетой) сбить самолет, идущий на любой прак-

тически возможной скорости и высоте. К ДУ ЗУР предъявляются

21

особо жесткие требования по поддержанию постоянной стартовой го-

товности и минимальному времени выхода на рабочий режим.

С появлением стратегических и тактических ракет возникла не-

обходимость в создании средств их перехвата и уничтожения; по срав-

нению с ЗУР задача осложняется малым временем обнаружения и

перехвата объекта, а также необходимостью уничтожения его на до-

статочно больших расстояниях и высоте от обороняемой зоны. Поэтому

появились особые ракеты — антиракеты, обладающие большой стар-

товой тяговооруженностью (отношение тяги к стартовой массе ра-

кеты) и особо высокой надежностью.

Ракетопланы. Дальнейшее развитие пилотируемой авиации будет

идти в направлении освоения все больших высот и скоростей полета.

В предельном случае это приведет к необходимости использования РД

в качестве основного двигателя для самолета (ракетоплана). Только

ракетоплан способен совершать полеты по орбитальным траекториям

с суборбитальными скоростями, поэтому будущее сверхвысотной и

скоростной авиации, видимо, будет опираться на РД. Дополнитель-

ным стимулом к использованию РД на подобных пилотируемых ЛА

являются его экономические преимущества, связанные с многократ-

ным использованием, по сравнению с космическими и межконтинен-

тальными ракетами.

К ЖРД, используемому для ракетоплана, предъявляется ряд тре-

бований, определяющих его существенное отличие от двигателей,

применяемых для ракет: как правило, многократный запуск и много-

разовое использование; большой ресурс по времени работы и коли-

честву запусков; широкий диапазон регулирования тяги; высокая

степень безопасности и надежности работы. Сейчас известны опытные

образцы ракетопланов с ЖРД- Один из них достиг высоты полета бо-

лее 100 км, а скорости — свыше 6000 км/ч.

К ракетопланам можно отнести разработанный в США грузовой

орбитальный корабль (рис. 1.17), который выводится на орбиту с

помощью двух твердотопливных двигателей первой ступени 4 с тягой

12 000 кН каждый и тремя ЖРД второй ступени 3, смонтированными

на самом орбитальном корабле. ЖРД второй ступени работают с

момента старта и дают каждый тягу 1900 кН. Таким образом, суммар-

ная тяга всех двигателей на старте составляет примерно 30 000 кН.

Отделение двух блоков первой ступени осуществляется на высоте

40 км, а затем на высоте 128 км при скорости 7,9 км/с выключаются

двигатели второй ступени и топливный бак отбрасывается от орби-

тального корабля. Топливом для ЖРД второй ступени служат жид-

кий кислород и водород. Кислородно-водородный ЖРД за один пуск

работает около 8 мин при общем ресурсе 7,5 ч. В процессе работы дви-

гатели могут менять тягу. Высокое давление в камере (21 МПа) по-

зволяет получить пустотный удельный импульс 4435 м/с.

В головной части орбитального корабля находится кабина /, в

средней части — контейнер для транспортируемого груза (до 300 кН).

На орбитальном корабле кроме трех главных двигателей второй сту-

пени установлено два маневровых ЖРД 2 тягой по 27 кН и система

ЖРД ориентации. После сброса топливного бака необходимая ско-

22

рость для выхода на заданную орбиту достигается маневровыми дви-

гателями. По окончании работ на орбите осуществляется спуск корабля

и посадка его на аэродром, так же как самолета.

Стартовые ускорители. Для обеспечения взлета ЛА применяют

стартовые ускорители с ЖРД, использование которых существенно

сокращает длину пробега при взлете самолетов с увеличенной полез-

Рис. 1.17. Орбитальный ракетоплан с первой ступенью:

1 — кабина для экипажа; 2 — сопла маневрового двигателя; 3 — сопла двигателя

II ступени; 4 — сопла двигателя I ступени

ной нагрузкой. К этим двигателям предъявляются требования много-

кратности запуска, а также минимальное эрозионное и коррозионное

воздействие ПС, вытекающих из сопла двигателя, на конструкцию

ЛА и взлетно-посадочную площадку. Кроме того, ЖРД широко ис-

пользуют для привода ракетных тележек, движущихся по рельсово-

му пути для' испытания различных ракетных и самолетных узлов,

связанных с высокими скоростями и значительными перегрузками.

§ 1.5. КРАТКИЙ ОБЗОР РАЗВИТИЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ

Создание РД относится к далекому прошлому. Наиболее ран-

ними из известных нам РД были РДТТ, появившиеся, по-видимому,

одновременно с изобретением пороха. Из литературных источников

известно, что в X—-ХШ вв. в Европе применение пороха и ракет

было достаточно хорошо известно. К этому времени относятся досто-

верные данные о боевом применении ракет. Особенно большой инте-

рес к военному применению ракет с РДТТ замечен в Европе в конце

XVII в. Появились ракетные войска. Ракеты с РДТТ широко исполь-

зовались в войнах первой половины XIX в. Так, в период Крымской

войны в России ежегодно производилось 5000 боевых ракет.

23

В середине XIX в. появились нарезные орудия, у которых даль-

ность и прицельность были лучшие по сравнению с ракетным оружи-

ем, что дало возможность отказаться от применения боевых ракет и

упразднить ракетные войска (ракетный корпус в России был упразд-

нен в 1897 г.). Однако идея использования принципа реактивного

движения продолжала жить и нашла блестящее возрождение в проек-

те Н. И. Кибальчича и в трудах К- Э. Циолковского — основополож-

ника современной ракетной техники.

Русский революционер-народоволец Н. И. Кибальчич (1853—1881)

в своем проекте, созданном в 1881 г., накануне казни, предложил

впервые ракетный аппарат для полета человека. В этом проекте он

описал устройство РДТТ, программный режим горения для непрерыв-

ного подъема и зависания на высоте, управление ракетным аппара-

том путем изменения угла наклона двигателя и ряд других вопро-

сов. Спустя два года, в 1883 г., К. Э. Циолковский (1857—1935) в ра-

боте «Свободное пространство» впервые описал свой космический

корабль с двигателем, использующим реактивный принцип, а в 1903 г.

в журнале «Научное обозрение» напечатал классический труд «Иссле-

дование мировых пространств реактивными приборами», где он ука-

зал на ракету с ЖРД как средство передвижения в космическом про-

странстве, наметил пути овладения межпланетным пространством и

дал основные законы движения ракеты.

К. Э. Циолковский не только указал теоретические основы полета

ракеты, но и дал принципиальную схему аппарата с ЖРД, в которой

предвосхитил все основные устройства современных двигателей по-

добного типа. В 1903 г. и последующие годы он исследовал различные

топлива для ЖРД и предлагал построить ракеты на жидком топливе,

в состав которого, по его мнению, могут входить в качестве окисли-

телей жидкие кислород, озон, пятиокись азота, а в качестве горючего—

жидкие водород, метан, углеводороды, бензин и другие вещества. Он

предусмотрел подачу топливных компонентов при помощи насосов и

предложил использовать топливные компоненты для охлаждения ка-

меры ЖРД.

К. Э. Циолковский рекомендует несколько способов управления ра-

кетой, в том числе при помощи рулей, помещенных в потоке вытекаю-

щих газов, поворота сопла или всего двигателя. В своих трудах он

рассмотрел условия полета ракеты в межпланетном пространстве,

условия вылета ракеты с Земли, предложил образовывать вокруг Земли

искусственные спутники, а в 1929 г. разработал теорию составных

ракет, или, как он их называл, «ракетных поездов», позволяющую по-

лучить значительно большую конечную скорость по сравнению с ра-

кетой несоставной при одной и той же начальной массе.

Из сказанного следует, что К. Э. Циолковский почти во всех де-

талях разработал проект космического полета на ракете с ЖРД, за-

ложил принципиальные и теоретические основы РД, определив тем

самым на десятилетия вперед пути развития ракет.

Материалы с пророческими научными поисками И. И. Кибаль-

чича пролежали в архивах царской охранки до Великой Октябрьской

социалистической революции, а блестящие исследования К. Э. Циол-

24

ковского не получили признания в царской России, и только при Со-

ветской власти Д’. Э. Циолковскому была оказана помощь в работе и

издании его трудов.

В 20-х годах идеи Циолковского получают мировую известность,

его основные работы переводят на иностранные языки. В ряде зару-

бежных стран создаются группы и общества по изучению возможностей

межпланетных путешествий, развертывается конструкторская и эк-

спериментальная работа по ракетам и ЖРД.

Практическое осуществление идей Ц. Э. Циолковского в области

ракетной техники, а также дальнейшая их разработка начались в

России в годы Советской власти. При этом создание ЖРД проходило

параллельно с созданием ракет, и работы в этой области были между

собой тесно увязаны. Планомерные теоретические и эксперименталь-

ные исследования в области ЖРД были начаты в нашей стране в

1929 г., когда в Ленинграде в Газодинамической лаборатории (ГДЛ)

была создана первая опытно-конструкторская организация для раз-

работки электрических и жидкостных РД под руководством

В. П. Глушко, ныне академика. Впервые работами этой организации

теоретически и экспериментально была доказана возможность приме-

нения электрического РД, использующего в качестве рабочего тела

металл, а в качестве источника энергии — электричество.

В 1930 г. в ГДЛ были впервые предложены в качестве окислителей

для ЖРД азотная кислота, азотный тетраксид (четырехокись азота)

и их растворы, перекись водорода, хлорная кислота, тетранитрометан

и их растворы, а в качестве горючего—бериллий, трехкомпонентное

топливо — бериллий с кислородом и водородом, порох с дисперги-

рованным в нем бериллием и др. Такие окислители, как азотная кис-

лота и четырехокись азота и их растворы, получили широкое распро-

странение в ЖРД.

В 1930—1931 гг. в ГДЛ разработан и построен опытный ракетный

мотор (ОРМ-1) — первый отечественный ЖРД. Двигатель предна-

значался для стендовых исследований внутри камерных процессов и

рассчитывался на многоразовые кратковременные пуски. В качестве

топлива для ОРМ-1 предназначались азотный тетраксид и толуол,

однако испытания, проведенные в 1931 г. на лабораторной установке

ОРМ с унитарными топливами — растворами горючего (толуола, бен-

зина) в азотном тетраксиде, показали большую опасность запуска на

высококипящем окислителе. Поэтому двигатель ОРМ-1 в том же году

испытывался на жидком кислороде и бензине и развивал тягу до 200 Н.

Топливо воспламенялось факелом горящей ваты, вводившейся в

камеру сгорания через сопло. На рис. 1.18 показан двигатель ОРМ-1,

состоящий из камеры сгорания 3, выложенной изнутри тонкой листо-

вой медью, сопла 1 трактов подачи окислителя 4 и горючего 5 (2 —

кожух водяной ванны).

Тогда же в ГДЛ были предложены самовоспламеняющееся топливо

и химический источник воспламенения.

В 1930—1933 гг. в ГДЛ было создано семейство ЖРД: от ОРМ,

ОРМ-1 до ОРМ-52. Наиболее мощный из них — двигатель ОРМ-52,

работающий на азотной кислоте и керосине, — развивал тягу 2940 Н.

25

В 1931 г. при Осоавиахиме в Москве и Ленинграде были органи-

зованы группы по изучению реактивного движения (ГИРД), объеди-

нившие на общественных началах энтузиастов ракетного дела. Среди

организаторов и активных сотрудников МосГИРДа были Ф. А. Цан-

дер (первый его руководитель), С. П. Королев, В. П. Ветчинкин,

М.Ц. Тихонравов, Ю.А. По-

бедоносцев и другие, а

ЛенГИРДа — Н. А. Рынин,

И. И. Перельман, В. В. Ра-

зумов и др.

Московская и Ленинград-

ская группы развернули ши-

рокую лекционную и печат-

ную пропаганду, организова-

ли курсы по изучению теории

реактивного движения. Вслед

за москвичами и ленинград-

цами были организованы

группы по изучению реактив-

ного движения в других круп-

ных городах страны.

В июне 1932 г. в Москве

были созданы научно-иссле-

довательская и опытно-кон-

структорская организации по

разработке ракет и РД,-так-

же именовавшиеся ГИРДом.

Основной состав МосГИРДа

вошел в эту организацию.

Начальником ГИРДа был

Рис. 1.18. ОРМ-1 —первый отечествен-

ный ЖРД

назначен С. П. Королев (1906—1966), впоследствии академик, вы-

дающийся ученый и конструктор ракетно-космических систем, внес-

ший основополагающий вклад в практическую космонавтику.

В ГИРДе под руководством Ф. А. Цандера (1887—-1933) был спро-

ектирован ЖРД ОР-2 для ракетоплана РП-1, работавший на бензине

и жидком кислороде'. Бензин и жидкий кислород подавались в камеру

из баков газообразным азотом. Двигатель был испытан в 1933 г., уже

после смерти Ф. А. Цандера.

Ф. А. Цандер известен как автор теоретических исследований по

различным вопросам ракетной техники. Им были разработаны методы

теплового расчета рабочего процесса ЖРД (расчета сгорания и исте-

чения с учетом диссоциации), а также способы оценки экономичности

ЖРД, на основании которой им были предложены новые циклы по-

вышенной экономичности. Ему же принадлежала идея использовать

в качестве горючего ЖРД металлические конструкции ракеты (баки,

трубопроводы и т. д.), после того как надобность в них минует. Благо-

даря этому увеличивались время работы двигателя и конечная ско-

рость ракеты. В дальнейшем двигатель ОР-2 был усовершенствован

учениками Ф. А. Цандера: для снижения температуры газов и облег-

•26

чения охлаждения бензин заменили этиловым спиртом, ввели кера-

мическую облицовку камеры и т. и.

Другой ЖРД, заложенный Ф. А. Цандером под индексом 10, был

предназначен для ракеты ГИРД-Х (рис. 1.19), одной из первых оте-

чественных ракет с ЖРД- Этот двигатель, работавший на этиловом

спирте и жидком кислороде, успешно прошел в октябре 1933 г. стен-

Рис. 1.19. Жидкостная ракета ГИРД-Х

довые испытания. На нем была получена тяга 734 Н в течение 21 с.

В ноябре 1933 г. под руководством С. П. Королева была запущена

ракета ГИРД-Х с этим двигателем.

Группой сотрудников ГИРДа, руководимой М. К- Тихонравовым,

был разработан оригинальный РД, который был использован на пер-

вой отечественной ракете ГИРД-09, запущенной в августе 1933 г.

Этот двигатель относился к категории ГРД и работал на сгущенном

бензине (раствор канифоли в бензине) и жидком кислороде. Сгущен-

ный бензин непосредственно находился в камере двигателя.

Ракеты М. К- Тихонравова с ГРД выдержали в 1934 г. ряд успеш-

ных полетов и достигли высоты полутора километров.

Таким образом, в ГДЛ и ГИРДе были заложены основы разви-

тия дальнейших направлений советской ракетной техники. Большая

заслуга сотрудников ГДЛ и ГИРДа заключалась в том, что они пере-

несли ракетную проблему из области теоретических исследований в

область инженерной практики и указали инженерные методы решения

задачи по покорению космоса. За короткий срок им удалось разра-

ботать несколько двигателей, установить их на ракеты и осуществить

запуск.

В конце 1933 г. на базе ГДЛ и ГИРДа в Москве был создан первый

в мире Реактивный научно-исследовательский институт (РНИИ), ко-

торый в основу своих работ положил разработку теории и конструк-

ции ЛА, использующих реактивный принцип для их движения.

Институт объединил энтузиастов, работающих в области ракетострое-

ния, и способствовал дальнейшему этапу развития отечественной

ракетной техники.

После создания РНИИ коллектив специалистов, выросших в ГДЛ,

продолжал разработку ЖРД- В РНИИ в 1934—1938 гг. была создана

серия экспериментальных ЖРД от ОРМ-53 до ОРМ-102. Так, в 1936 г.

был создан ЖРД ОРМ-65 (рис. 1.20), работающий на азотной кислоте

и керосине. Этот двигатель развивал тягу 490—1716 Н и удельный

импульс 2059—2109 м/с, выдерживал многократные запуски, что

следует считать высокими результатами для того времени. ЖРД уста-

навливался на крылатой ракете конструкции С. П. Королева, имеющей

полетный вес 1958 Н, вес полезного груза 294 Н, проектную дальность

27

полета 50 км. В 1939 г. были проведены ее летные испытания, давшие

положительные результаты.

Двигатели ОРМ-65 и РДА-1-150, также разработанные в РНИИ,

устанавливались на ракетоплан РП-318-1 конструкции С. П. Короле-

ва. Со вторым из этих двигателей ракетоплан, управляемый летчиком

В. П. Федоровым, успешно совершил первый полет 28 февраля 1940 г.

Рис. 1.20. ЖРД ОРМ-65

Во время Великой Отечественной войны в Советском Союзе про-

должались работы по созданию ЖРД. главным образом для самоле-

тов. Так, в 1941—1942 гг. в РНИИ был разработан двигатель ЖРД-

1А-1100 под руководством Л. С. Душкина. Ведущий конструктор дви-

гателя В. А. Штоколов. Этот двигатель работал на азотной кислоте

и керосине, развивал номинальную тягу 10 788 Н и удельный импульс

1989 м/с.

Двигатель ЖРД-1А-1100 предназначался для первого советского

ракетоплана БИ-1 (рис. 1.21) созданного в те же годы А. Я- Березня-

ком и А. М. Исаевым под руководством главного конструктора

В. Ф. Болховитинова. Первый успешный полет этого самолета, управ-

ляемого летчиком Г. Я. Бахчиванджи, был совершен 15 мая 1942 г.

Это был один из первых в мире самолетов-истребителей с ЖРД- На

рис. 1.21 показан ракетоплан БИ-1 в полете.

В 1939 г. была создана самостоятельная организация, выросшая

в 1941 г. в опытно-конструкторское бюро (ОКБ) по ЖРД, которое в

40-х годах разработало семейство авиационных ЖРД от РД-1 до РД-3

с насосной системой подачи.

В качестве топлива применя-

лись азотная кислота и керо-

син. Зажигание было хими-

ческое. Двигатели обеспечи-

вали многократность вклю-

чения с изменением тяги от

Рис. 1.21. Ракетоплан БИ-1 в полете 2743 ДО 8829 Н.

28

В 1943—1946 гг. эти ЖРД прошли многочисленные испытания, в

том числе и летные, на самолетах ПЕ-2 конструкции В. М. Петлякова,

ЛА-7Р — С. А. Лавочкина, Як-3 — А. С. Яковлева и Су-6, Су-7 —

П. О. Сухого. Их устанавливали на самолете как вспомогательные

двигатели для ускорения взлета и увеличения его маневренности.

Таким образом, приведенный краткий обзор довоенных и военных

работ советских ученых и конструкторов в области ракетной техники

свидетельствует о широком размахе исследований по созданию и прак-

тическому использованию ЖРД.

Наряду с указанными выше работами отечественных ученых за

границей во втором десятилетии XX в. появляются первые исследо-

вания по теоретическим вопросам космического полета, а затем и по

созданию ракет с ЖРД и РДТТ. Среди зарубежных ученых, посвя-

тивших свои труды указанным проблемам, следует назвать Р. Эно-

Пельтри (Франция), первые работы которого появились в печати

в 1913 г., Р. Годдарда (США), начавшего свои работы в 1915 г. и со-

здавшего впоследствии несколько типов метеорологических ракет с

ЖРД, а также Г. Оберта (Германия) и Е. Зенгера (Австрия), которые

внесли большой вклад в теорию и практику ракетного полета.

Во время второй мировой войны немцами была создана ракета

А-4 (V-2) с ЖРД, тягой 245 кН.

Качественно новый этап развития ракетной техники начался после

второй мировой войны. Возросший уровень развития науки, техники

и промышленности, накопленный опыт по созданию ЛА с РД позво-

лили приступить к проектированию и отработке многочисленных и раз-

нообразных образцов ракет с ЖРД.

Начиная с 1945 г. в Советском Союзе был освоен ряд образцов ра-

кет с ЖРД, при помощи которых проведена обширная программа

исследований верхних слоев атмосферы. 1957 г. вошел в историю как

год успешного запуска первого искусственного спутника Земли (4 ок-

тября). За первым спутником последовали не менее грандиозные до-

стижения: запуски тяжелых искусственных спутников Земли и Солн-

ца, облет Луны и фотографирование невидимой с Земли части ее по-

верхности, вывод на орбиту искусственных спутников Земли с живот-

ными и благополучное их приземление. Все эти успехи позволили

Советскому Союзу впервые в истории совершить запуск космического

корабля «Восток», осуществленный 12 апреля 1961 г., пилотируемого

летчиком-космонавтом СССР Ю. А. Гагариным. Этот полет положил

начало непосредственному проникновению человека за пределы зем-

f ной атмосферы.

| После запуска первого спутника и успешного полета человека в

। космос в Советском Союзе началось планомерное изучение космиче-

il ского пространства и планет солнечной системы космическими кораб-

i лями и управляемыми КА.

' Замечательные полеты славной плеяды советских космонавтов

принесли много новых величайших достижений, таких, как первый

J выход человека из космического корабля в открытое космическое про-

странство, совершенный летчиком-космонавтом СССР А. А. Леоно-

вым, стыковка космических кораблей и переход космонавтов из од-

29

ного корабля в другой и др. Автоматические же станции осуществили

мягкую посадку на Луну, Венеру и достигли поверхности Марса.

Величайшее достижение человечества — доставка лунного грунта на

Землю автоматической станцией «Луна-16» и обеспечение автомати-

ческой станцией «Луна-17» доставки на поверхность Луны самоход-

ного аппарата «Луноход-1». Успешное завершение программ автомати-

ческими станциями «Луна-16» (сентябрь 1970 г.) и «Луна-17» (ок-

тябрь 1970 г.) определило начало качественно нового этапа в космо-

навтике, выполнение чрезвычайно сложных космических эксперимен-

тов с помощью автоматов.

Решающим фактором во всех этих успехах было создание и усо-

вершенствование в Советском Союзе многоступенчатых ракет, имею-

щих огромную мощность двигательных установок и исключительно

высокую степень точности автоматического управления КА.

Выдающийся вклад в развитие практической космонавтики внес

академик С. П. Королев — создатель первых в мире мощных ракет-

но-космических систем. Ракетно-космические системы разрабаты-

вались им совместно с главными конструкторами двигателей, систем

управления полетом и других бортовых систем, комплекса наземного

стартового и контрольно-измерительного оборудования. Работы ве-

лись в содружестве с научно-исследовательскими институтами про-

мышленности, Академией наук СССР.

При этом основной вклад в развитие отечественного двигателера-

кетостроения внес выросший из ГДЛ коллектив ОКБ, руководимый

академиком В. П. Глушко.

В 1954—1957 гг. разработаны ЖРД РД-107 и РД-108, значительно

превосходившие по экономичности аналогичные ЖРД США. В 1955—

1957 гг. был разработан РД-214, а в 1958—1961 гг. — РД-119, имею-

щие наивысшую, экономичность в своих классах. Эти двигатели уста-

навливались на всех отечественных ракетах-носителях, выводивших

на орбиты, советские искусственные спутники Земли, Луны и Солнца,

автоматические станции на Луну, Венеру и Марс, пилотируемые кос-

мические корабли «Восток», «Восход» и др.

Развитие ракетно-космической техники в СССР привело к созданию

новых творческих коллективов, руководимых А. М. Исаевым (1908—

1971), С. Л. Косбергом (1903—1965), М. К- Янгелем (1911—1971),

Г. И. Бабакиным (1914—1971) и др., специалистами которых разра-

ботаны ракетные аппараты. Основным типом двигателя во всех этих

системах является ЖРД- Так, коллективом, руководимым А. М. Иса-

евым, созданы ДУ с ЖРД, которые были установлены на пилотируе-

мых космических кораблях «Восток», «Восход», «Союз», автоматиче-

ских межпланетных станциях, осуществляющих мягную посадку на

Луну, корректировавших сверхдальние полеты на Венеру и Марс

(см. рис. 1.15).

Содружество этих коллективов, других научных и промышленных

организаций нашей страны позволило достигнуть грандиозных успе-

хов в деле освоения космоса. Решающую роль в этом деле сыграли

высокий уровень промышленного развития Советского Союза, дости-

30

жения передовой советской науки и самоотверженный труд всего со-

ветского народа.

Крупным успехом явились полеты американских космических ко-

раблей «Аполлон» с высадкой космонавтов на Луну и возвращением

их на Землю. Первая посадка человека на Луну была осуществлена

20 июня 1969 г. на космическом корабле «Аполлон-11». Этот полет

открыл новый этап в развитии космонавтики, в освоении других пла-

нет солнечной системы пилотируемыми космическими кораблями.

Таким образом, современная техника решила первые задачи в ос-

воении космического пространства, создав при этом новые отрасли

промышленности и потребовав привлечения больших материальных

и людских ресурсов. Дальнейшее развитие космических исследований

потребует еще большее привлечение материальных и людских ресур-

сов, поэтому главным путем в достижении развития космических ис-

следований является объединение усилий нескольких стран.

Примером международного сотрудничества в космосе может слу-

жить принятая в 1967 г. программа «Интеркосмос», участницами кото-

рой являются десять стран социалистического содружества: Болга-

рия, Венгрия, Вьетнам, ГДР, Куба, Монголия:, Польша, Румыния,

СССР и Чехословакия.

Научные приборы и аппаратура, созданные .специалистами социа-

листических стран, используют на спутниках серии «Интеркосмос»,

на советских автоматических спутниках, пилотируемых кораблях и

орбитальных станциях.

В 1978 г. начался новый этап в осуществлении программы «Интер-

космос». На советской орбитальной станции «Салют-6» с двумя сты-

ковочными узлами работали интернациональные экипажи — космо-

навты Советского Союза и социалистических стран.

За сравнительно небольшой срок развития ЖРД достигли боль-

шого совершенства. Созданы ДУ с ЖРД для ЛА самого различного

назначения. Разработаны двигатели, удовлетворяющие самым разно-

образным эксплуатационным требованиям с различными системами

подачи топлива, резко отличающиеся как по принципиальным схе-

мам, так и по конструктивным элементам. Осуществлены ЖРД на

различных топливных компонентах, как высококипящих, так

и низкокипящих (криогенных). В настоящее время продолжается раз-

витие и совершенствование ЖРД в направлении увеличения удель-

ного импульса, уменьшения удельной массы и габаритов, повыше-

ниях их надежности как в условиях околоземной, так и в космической

зонах эксплуатации ракетных аппаратов самого различного назначе-

ния.

HOI

мя

Be

Зе

че<

но

qei

тя

на

ТО1

ве

вь

at

нс

Вс

У'

ст

Л1

Ml

К(

ai

п

1'.

Ш

н

н

а

м

н

1

I

б

с

е

л

с

J

(

<

1

ГЛАВА 2

ТЕРМОДИНАМИЧЕСКИЕ И ГАЗОДИНАМИЧЕСКИЕ

ОСНОВЫ РАБОЧЕГО ПРОЦЕССА В КАМЕРЕ

ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

§ 2.1. ОБЩИЕ СВЕДЕНИЯ О РАБОЧИХ ТЕЛАХ

ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ

КАК О ТЕРМОДИНАМИЧЕСКОЙ СИСТЕМЕ

В ЖРД химическая энергия топлива преобразуется сначала в теп-

ловую, а затем в кинетическую энергию вытекающей газовой струи.

Цель термодинамического и газодинамического анализа — опре-

деление оптимальных условий преобразования энергий и расчет из-

менения параметров рабочего тела. Эта задача весьма сложная, так

как в качестве рабочего тела приходится иметь дело не с индивидуаль-

ными веществами в виде химически инертных жидкостей или газов

постоянного состава, а с продуктами сгорания, в которых во время

движения по трактам камеры непрерывно протекают различные хи-

мические реакции, изменяющие состав и свойства этих реальных ра-

бочих тел. Поэтому, определив обычные термодинамические парамет-

ры р, Т, v и скорости потока w, находят еще состав и термодинамиче-

ские свойства реагирующих ПС.

Теоретический анализ явлений осложняется тем, что рабочие тела

движутся с большими скоростями. Время пребывания продуктов

реакций в КС и сопле измеряется тысячными долями секунды. В ре-

зультате могут не успевать устанавливаться равновесные состояния

между термодинамическими параметрами и свойствами рабочих тел.

Причем определение степени неравновесности — исключительно труд-

ная задача. Поэтому при термодинамических расчетах допустимо счи-

тать, что все процессы протекают равновесно. Однако для оценки

влияния неравновесности часто проводят дополнительные термоди-

намические расчеты при допущениях о крайних предельных случаях

полного отсутствия равновесия по всем или отдельным параметрам.

Сравнивая результаты этих двух предельных расчетных схем, можно

оценить, насколько сильно влияет тот или иной вид неравновесности,

а сопоставляя расчеты параметров с данными испытаний двигателей,

выбрать окончательную методику для расчетов. Несмотря на слож-

ность явлений, разработан доступный для инженерной практики ме-

тод проведения термодинамических и газодинамических расчетов, в

котором используют расчетные формулы, первоначально полученные

для идеализированных нереагирующих рабочих тел.

В основных закономерностях, используемых термодинамикой и

газодинамикой (уравнения состояния рабочих тел, уравнения сохра-

нения энергии, неразрывности и импульса сил), свойства разных газо-

образных тел учитывают небольшим количеством физических величин,

32

к которым относят молекулярную массу р, газовую постоянную R,

теплоемкости ср, cv, отношение теплоемкостей cp/cv = k и скорость

распространения звука а. Для идеальных тел одного и того же хи-

мического состава эти физические величины принимают постоянны-

ми. Это же условие приближенно применяют и при реальных реаги-

рующих рабочих телах с переменными физическими свойствами и из-

меняющимся химическим составом. Однако эта условность в значи-

тельной степени компенсируется тем, что в получаемых окончатель-

ных .расчетных уравнениях оказывается возможным вновь ввести в

рассмотрение переменные значения физических свойств, отражаю-

щих поведение реальных рабочих тел и ПС изменяющегося состава,

что позволяет довести точность расчетов до инженерных решений.

При описании поведения ПС считается, что во всей смеси каждый

газ и конденсированные частицы сохраняют свою индивидуальность.

Это допущение распространяется и на поведение ионизированных ПС,

которые могут образовываться в случае применения перспективных

высококалорийных топлив или наличия в составе топлива веществ

с низким потенциалом термической ионизации.

В гомогенной газовой смеси, не содержащей конденсированных

частиц, каждому компоненту индивидуально соответствуют парци-

альное давление pt, молекулярная масса Ц; или удельная газовая по-

стоянная R,, значения теплоемкости Cvt и энтропии St. Однако в

изучаемом молекулярном объеме температура Т и скорость движения

w считаются одинаковыми для всех составляющих компонентов.

Состав такой механической смеси разных газов задается по мас-

совым и молекулярным концентрациям:

gi = mx/S mt; (2.1)

сг = Nt/V, (2.2)

а также по объемным концентрациям гг, представляющим собой без-

размерное отношение числа молей i-ro компонента к числу молей

всей смеси (N = S Nj), т. е

• Г г = NJN = (Rj/V)p=const = (Pi/ p)v=const • (2-3)

Всей гомогенной газовой смеси соответствуют общие параметры:

давление р = %Рь объем V = SV,, число молей всех газов в объеме

N = 2Nt, температура Т и скорость w. Кроме того, вводится неко-

торая кажущаяся молекулярная масса

Р = mlN = Sp/i = S Whip. (2.4)

Универсальная газовая постоянная Rp = 8314 Дж/(кмоль • град)

распространяется на всю гомогенную смесь, а удельная газовая по-

стоянная смеси [Дж/(кг • град)]

R = Rw/p = 8314р/2^.;рг, (2.5)

Энтропию S, внутреннюю энергию U и энтальпию J всей гомоген-

ной или гетерогенной смеси ПС вычисляют на основе аддитивности

энергии:

2-1442

33

для одного моля для одного ки-

— $uiri ; s лограмма (2-6)

и»- и = 2^ ^Pj. (2.7)

— i J. Ц-г (2-8)

В гетерогенных ПС, содержащих твердые и жидкие частицы, кон-

денсированные компоненты отличаются от свойств газов. Поэтому па-

раметры состояния газообразных ПС, включающих в себя твердые

и жидкие фазы, рассчитывают при следующих допущениях:

1. Объемы, занимаемые твердыми или жидкими фазами, полага-

ются равными нулю, так как содержание этих компонентов в общем

объеме газообразных продуктов невелико, а удельная масса их по

сравнению с газом на два-три порядка больше. Такое допущение тож-

дественно тому, что в идеальных газах пренебрегают объемом самих

молекул.

2. Парциальные давления твердых и жидких частиц в газообраз-

ных ПС считаются равными нулю.

3. Общее давление в гетерогенной смеси равно сумме парциаль-

ных давлений газовых компонентов.

4. Газовая часть гетерогенной смеси ПС подчиняется уравнению

состояния для идеальных газов.

5. Содержание твердой и жидкой фаз оценивается их массовой

или молекулярной концентрациями.