Author: Литвинова И.Н. Шахова Я.А.

Tags: одежда швейное производство женская одежда верхняя одежда изготовление женской одежды

ISBN: 5—7088—0290—1

Year: 1991

Text

УЧЕБНИКИ

ДЛЯ СРЕДНИХ

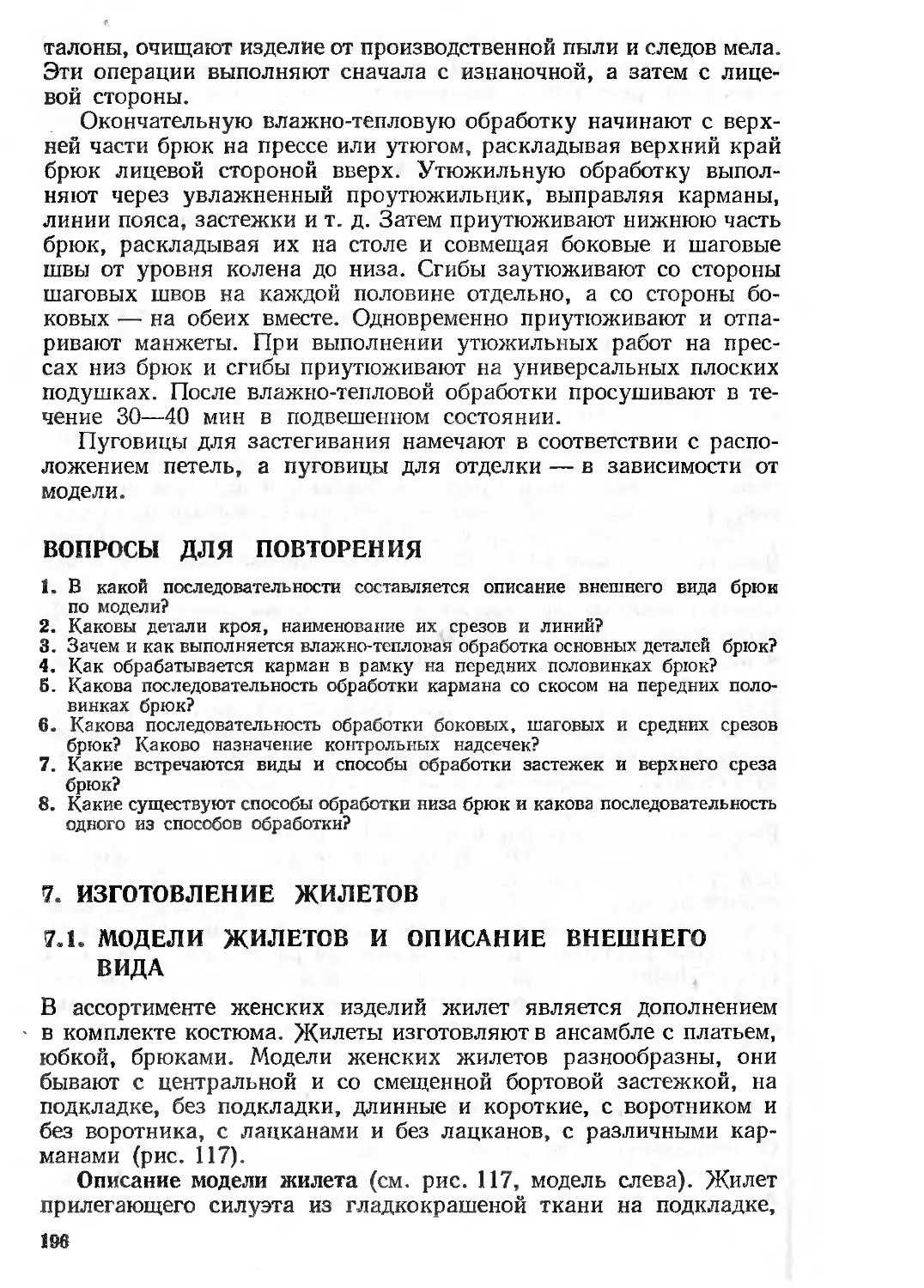

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКИХ

УЧИЛИЩ

И Н ЛИТВИНОВА

ДА ШАХОВА

ИЗГОТОВЛЕНИЕ

ЖЕНСКОЙ

ВЕРХНЕЙ

ОДЕЖДЫ

Издание третье, переработанное

и дополненное

Допущено Государственным комитетом

СССР по народному образованию в

качестве учебника для

профессионально-технических училищ

Библиотека легкой промышленности

http://t-stile.info

■

МОСКВА

ЛЕГПРОМБЫТИЗДАТ

1991

ББК 37.24

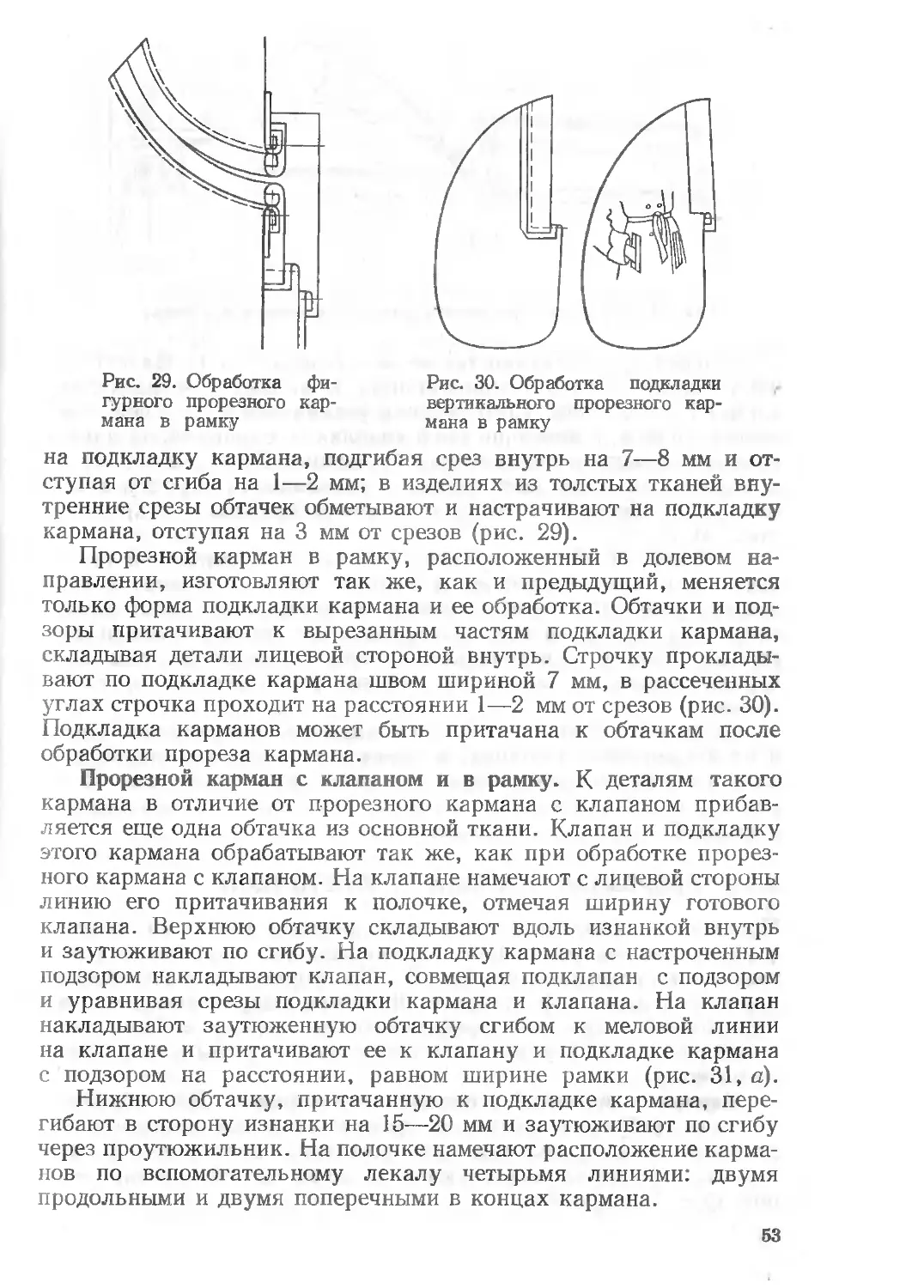

Л64

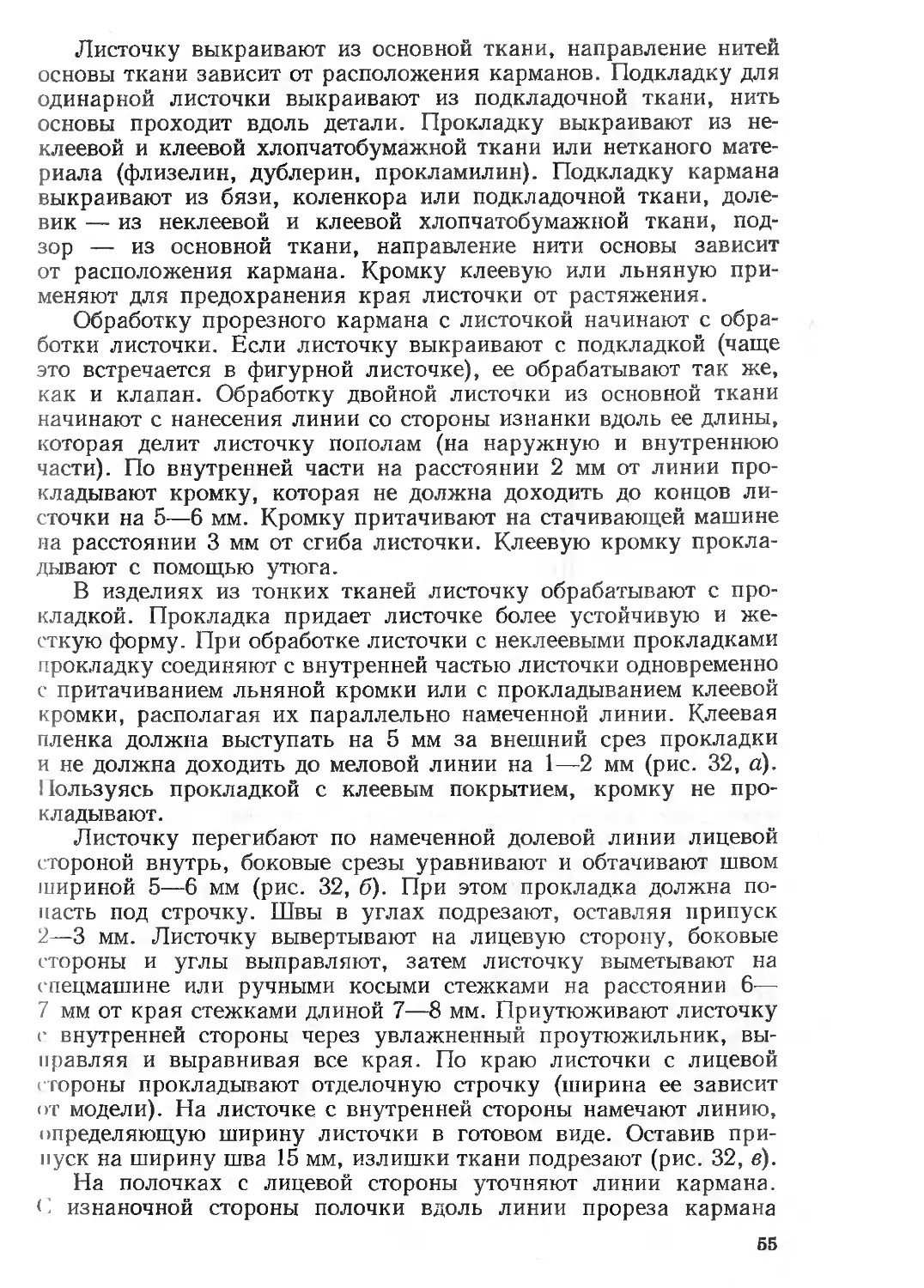

УДК 687.172.2.02

Рецензент аасл. учитель РСФСР А. Т. Труханова

t'4 V

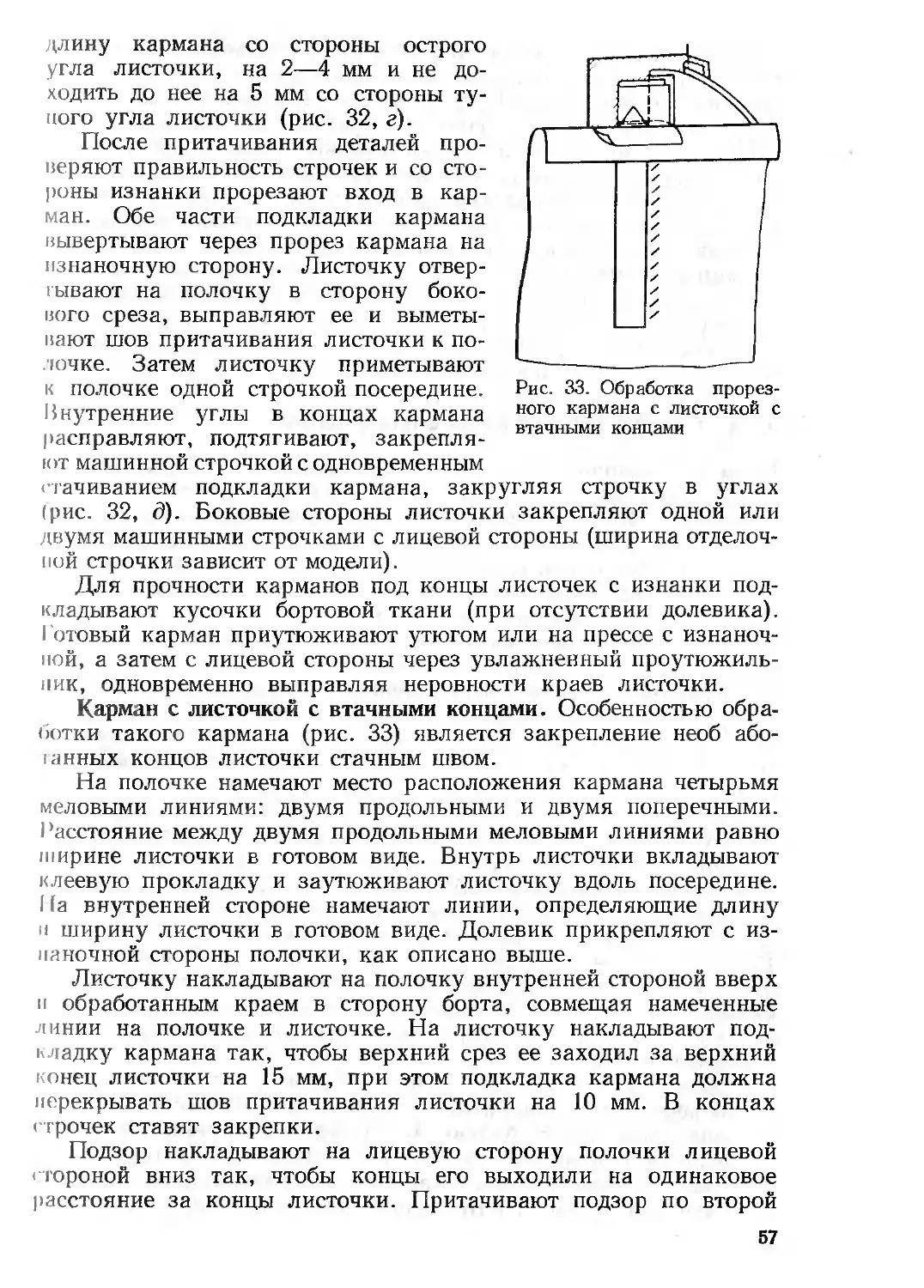

Литвинова И. Н., Шахова Я- А.

Л64 Изготовление женской верхней одежды: Учебник для

сред. ПТУ.—3-е изд., перераб. и доп. —М.: Легпром-

бытиздат, 1991. —- 304 с: ил. — ISBN 5—7088—0290—1.

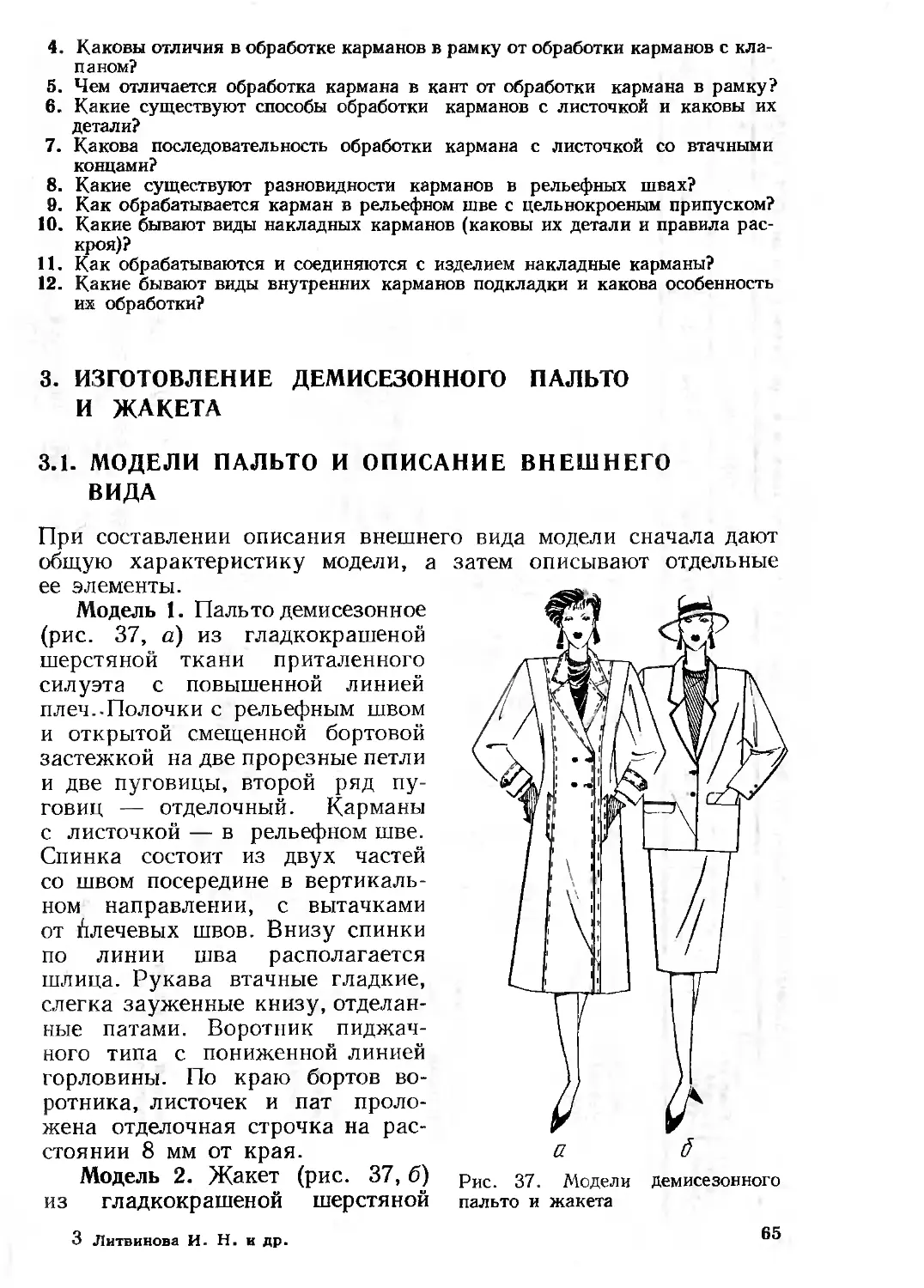

Изложены основы промышленной технологии женской верхней одежды

для массового производства и для изготовления по индивидуальным

заказам с применением передовых способов обработки, использованием

современного оборудования и учетом механизации и автоматизации

производственных процессов.

Рассмотрены вопросы стандартизации, качества швейных изделий,

организации и безопасных условий труда на производстве.

Для учащихся ПТУ. Может быть использован при профессиональном

обучении рабочих на производстве.

л.■■—»60_9,

© Издательство «Легкая и пищевая

промышленность», 1981

© Издательство «Легкая промышленность

и бытовое обслуживание», 1987, с

изменениями

© Литвинова И. Н., Шахова Я. А.,

ISBN 5—7088—0290—1 1991, с изменениями

ВВЕДЕНИЕ

Перед швейной промышленностью в настоящее время

поставлены задачи по расширению ассортимента и

улучшению качества изделий, повышению их технического

и эстетического уровня, увеличению объема

выпускаемой продукции и др. Решение этих задач должно

обеспечиваться в следующих направлениях:

разработка и внедрение, принципиально новых

технологий изготовления швейных изделий;

разработка гибких производств блочного

построения для оперативного выпуска модной одежды;

совершенствование традиционных технологических

процессов, регламентированных типовой технической

и технологической документацией на основе их

интенсификации. /

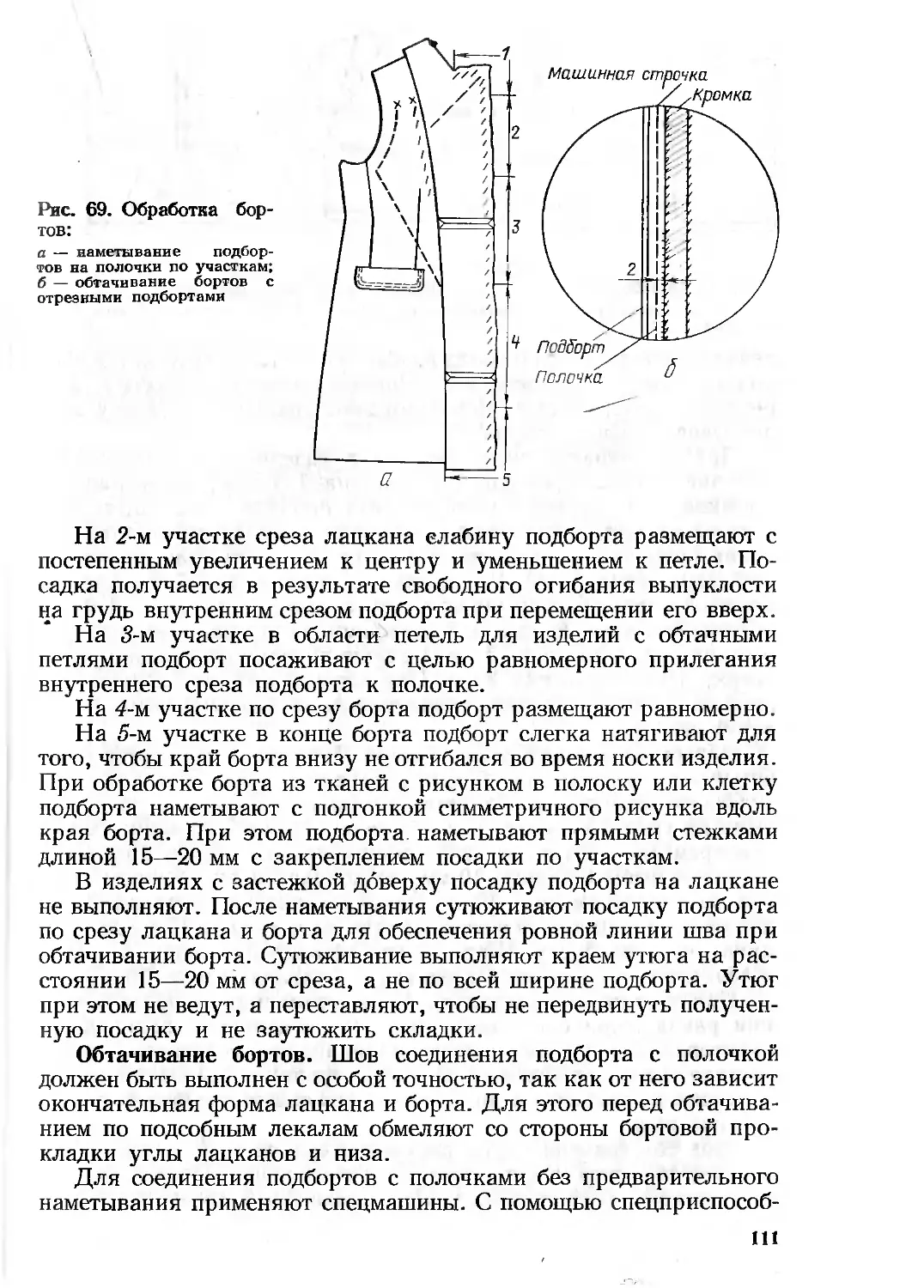

Швейная промышленность в настоящее время

представляет собой индустриальную отрасль народного

хозяйства, в которой используются передовые средства

автоматизации и механизации,

электронно-вычислительная техника, а также достижения ряда других

отраслей промышленности. Все это требует от

специалистов-швейников большого запаса знаний, умений

и профессиональных навыков.

Решение поставленных задач невозможно без

постоянного притока квалифицированных кадров,

подготовляемых в вузах, техникумах и в системе

профессионально-технического образования.

Задачи социально-экономического развития страны

предъявляют новые, более высокие требования к

профессионально-техническому образованию молодежи,

качеству подготовки квалифицированных рабочих для

3

народного хозяйства. Перед системой

профтехобразования поставлена задача: повысить качество обучения,

идейно-политического, трудового, нравственного и

эстетического воспитания подрастающего поколения

и его подготовки к общественно полезному труду в

соответствии с требованиями научно-технического

прогресса.

Учебник написан в соответствии с программой

обучения профессии швеи-мотористки (швейное

производство) с учетом особенностей подготовки портных

женской верхней одежды (производство изделий по

индивидуальным заказам) для учащихся средних

профессионально-технических училищ.

Авторы приносят благодарность рецензенту

заслуженному учителю РСФСР А. Т. Трухановой за ценные

советы и указания, данные при рецензировании

рукописи.

1. ОБЩИЕ СВЕДЕНИЯ

•

1.1. СВЕДЕНИЯ О ВЕРХНЕЙ ОДЕЖДЕ

Одежда является предметом первой необходимости для человека.

Она покрывает более 80% его тела и защищает от неблагоприятных

условий внешней среды, поддерживает нормальное здоровое

состояние организма и выполняет эстетические функции.

К верхней одежде относят пальто, полупальто, плащи, жакеты,

юбки, брюки, жилеты, платья, халаты, блузки и т. д.

В зависимости от сезонного назначения одежду разделяют на

зимнюю, демисезонную (весенне-осеннюю), летнюю и всесезон-

ную.

Большинство швейных изделий являются многослойными,

пакеты их включают основной материал (для верха), подкладку,

прокладочные материалы, а для зимних пальто и утепляющую

прокладку. Используя двухстороннее оформление основных

материалов, изготовляют однослойные пальто с возможностью

эксплуатации их с лицевой и изнаночной стороны.

Требования, предъявляемые к одежде, очень разнообразны.

Их подразделяют на гигиенические, эстетические,

эксплуатационные, технические и экономические.

Гигиенические требования обеспечивают теплозащитные

свойства одежды, воздухообмен в пододежном слое, способствуют

отведению влаги от тела, защищают от неблагоприятного

воздействия внешней среды.

Эксплуатационные требования предусматривают удобство

пользования одеждой и надежность ее в эксплуатации. Удобная

одежда обеспечивает свободу движений и дыхания человека,

легкое надевание и снимание; надежность в эксплуатации означает

безотказную службу одежды в течение всего периода носки до

момента ее морального или физического износа.

Эстетические требования включают художественное

оформление изделия, подбор материалов и фурнитуры по цвету и фактуре

в соответствии с требованиями моды.

Технические требования должны выполняться в процессе

производства одежды в полном соответствии с требованиями

государственных стандартов и технических условий.

Экономические требования предусматривают снижение

себестоимости изготовления изделий, минимальный расход материа-

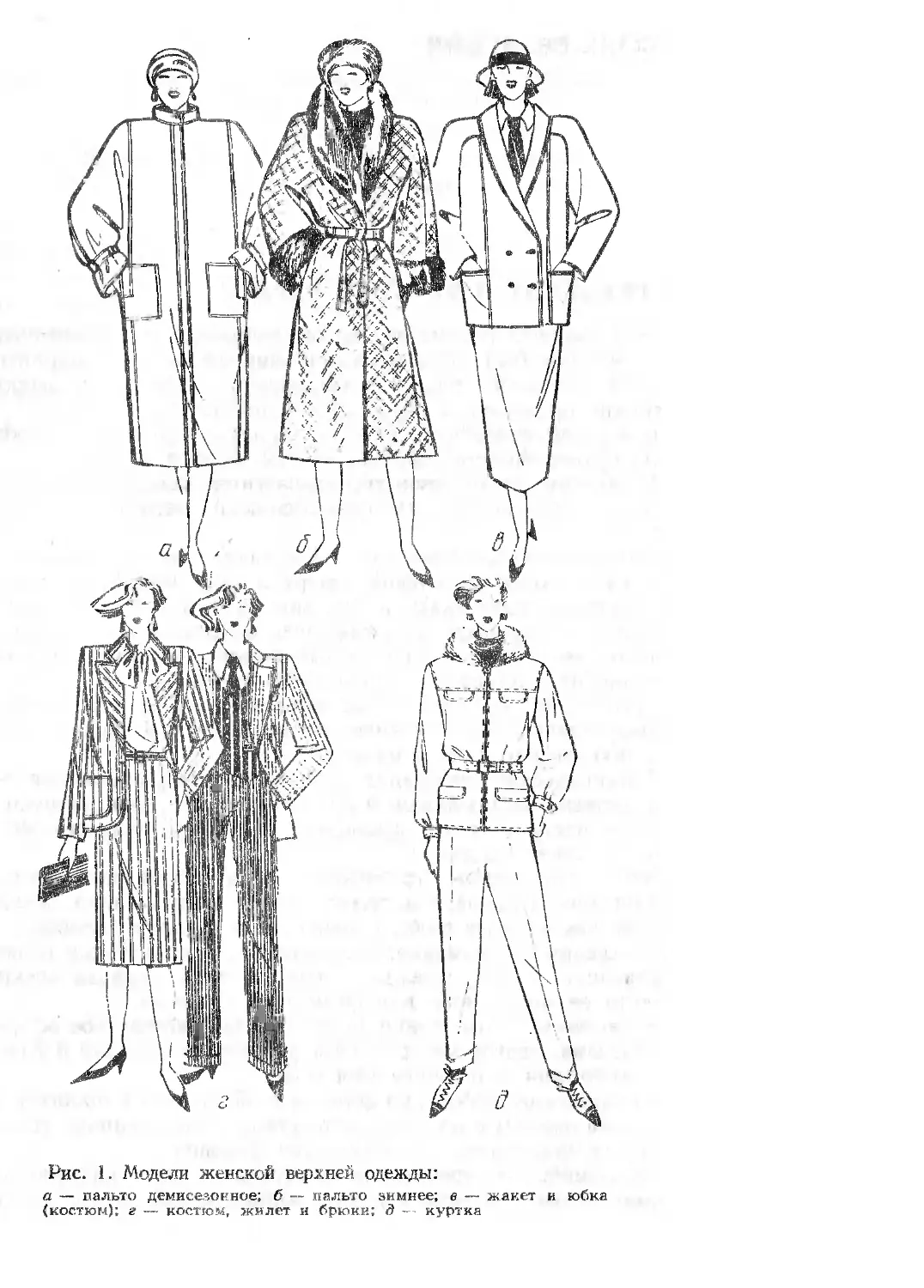

Рис. 1. Модели женской верхней одежды:

а — пальто демисезонное; б — нальто зимнее; в — жакет и юбка

(костюм); ё --- костюм, жилет и брюки; д -- куртка

лов, уменьшение времени на изготовление изделий, типизацию,

унификацию узлов и деталей и др.

Ассортимент верхней одежды очень разнообразен (рис. 1)

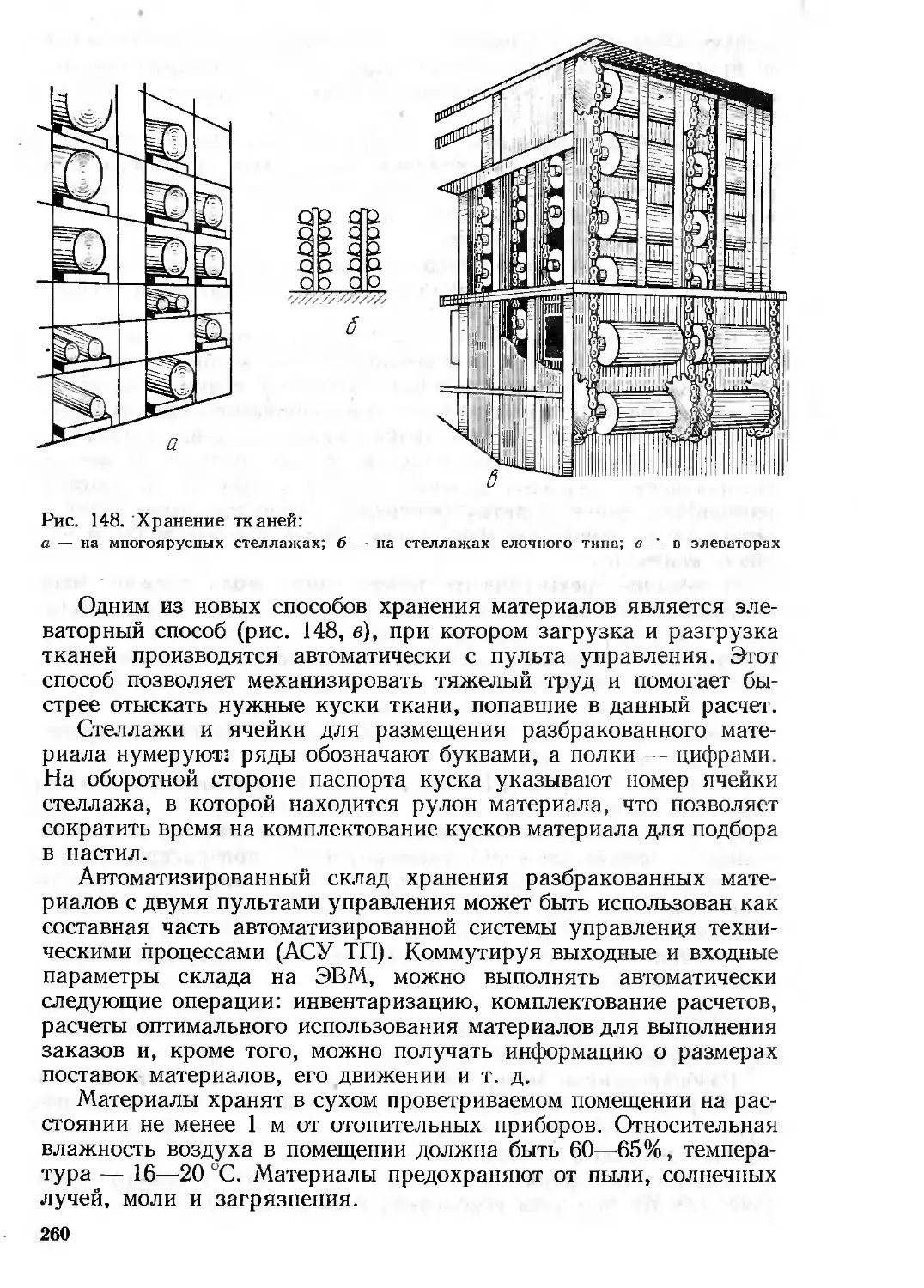

и постоянно обновляется вследствие роста потребностей, изменения

вкусов покупателей, повышения материального благосостояния и

культурного уровня населения. По способу эксплуатации

изделия верхней одежды разделяют на плечевые и поясные. В

зависимости от моды изделия могут быть разнообразных силуэтов,

различной формы, отличаться конструкцией основных деталей и

отделочных элементов. По силуэтам изделия разделяют на

прямые, полуприлегающие, прилегающие и трапециевидные. Изделия

могут быть жесткой или мягкой формы. Борта застегиваются на

пуговицы и петли, кнопки, застежки-молнии и др.

По конструкции изделия бывают с центральной и со смещенной

бортовой застежкой. В изделиях с центральной бортовой

застежкой предусматривается малый заход борта одной полочки на

борт другой (4—6 см от линии полузаноса) и один ряд

застегивающихся пуговиц, расположенных по центру переда. Изделие со

смещенной бортовой застежкой характеризуется увеличенным

припуском от линии полузаноса (10—12 см) и двумя рядами пуговиц,

из которых один ряд застегивается.

Полочки и спинки могут быть цельными, со складками или

разрезными в вертикальном или горизонтальном направлении.

В зависимости от модели украшением изделий могут быть

кокетки (различных размеров и формы), планки, хлястики, паты и

т. д. На полочках располагают различные виды карманов

(прорезные, непрорезные и накладные). В среднем шве спинки может

быть обработана шлица.

Изделия могут быть с различными воротниками (отложной, с

капюшоном и в виде стойки), а также без воротников. По крою

различают изделия с вичными рукавами, рукавами реглан,

комбинированными и цельнокроенными с полочкой и спинкой. Рукава

могут иметь различные виды отделок (хлястики, паты, шлицы,

манжеты и т. д.).

Фурнитура, применяемая для женских изделий, имеет не

только функциональное, но и декоративное назначение: пуговицы

разных размеров и форм, кнопки, пряжки, крючки и петли,

отделочные элементы из металла, кожи, замши и пластмассы.

Для изготовления верхней женской одежды используется

широкий ассортимент материалов, отличающихся различным

сырьевым составом, способом производства, структурой и свойствами.

В качестве покровных материалов (материалов верха, или

основных) применяют ткани, трикотажные и нетканые полотна,

искусственную и натуральную кожу, замшу и мех,

многослойные дублированные и стеганые материалы. Внешний вид одежды

зависит от качества внутренних прокладок, подкладки, швейных

ниток. В ассортименте этих видов материалов широко применяются

синтетические волокна.

Процесс изготовления одежды включает три основных этапа:

1) создание модели, конструкции и лекал;

2) подготовка материала к раскрою и раскрой (т. е. работы на

подготовительно-раскройном участке);

3) пошив изделия.

Разработкой моделей и конструированием изделий при

изготовлении одежды в массовом производстве занимаются Дома

моделей, а при изготовлении по индивидуальным заказам — Дома

мод, ЦОТШЛ и экспериментальные цехи Домов мод и

объединений.

Перспективы развития ассортимента и повышения качества

швейных изделий предусматривают следующие мероприятия:

разработку и внедрение комплексно-механизированных

потоков и линий, в том числе с учетом необходимости повышенной

сменяемости моделей и выпуска швейных изделий малыми

сериями;

использование специализированного технологического

оборудования, средств автоматизации и механизации, типизацию

технологических процессов, выбор оптимальной технологии и

технических средств, рациональных приемов неделимых операций,

робототехники и микропроцессорных средств;

применение физико-химической технологии путем склеивания,

сварки, формоустойчивой обработки деталей швейных изделий

химическими материалами и композициями.

1.2. РУЧНЫЕ РАБОТЫ

•

1.2.1. РАБОЧЕЕ МЕСТО ДЛЯ ВЫПОЛНЕНИЯ РУЧНЫХ

РАБОТ

Ручные работы бывают различными и выполняются в положении

сидя или стоя, на столах соответствующих размеров (рис. 2).

Рабочее место для выполнения ручных работ сидя должно быть

оборудовано столом, стулом и подставкой для ног. Для

обеспечения оптимальной рабочей позы требуется строгое соответствие

высоты стола и стула антропометрическим данным работающего,

а также соблюдение необходимого расстояния между рабочей

поверхностью стола и сиденья, между передним краем стола

и сиденья.

Все места для ручных работ должны быть обеспечены инструк-

ционно-технологическими картами, в состав которых входят:

карта инженерного обеспечения рабочего места;

перечень требований к качеству выполнения операции;

сведения о рациональной организации рабочего места с

применением организационно-технологической оснастки и необходимых

предметов труда;

описание рациональных приемов выполнения операции с

учетом передового опыта.

8

Поверхность рабочего стола

для ручных работ должна

быть гладкой (отполированной)

с рациональным размещением

на ней оснастки и предметов

труда. Наиболее

целесообразным является размещение всей

оснастки справа по краю,

вдоль ширины стола, чтобы

не загромождать рабочей зоны

поверхности стола.На крышке

стола обычно закрепляют бо-

бинодержатель, инструкционно-

технологическую карту,

магнит для ножниц.

В целях соблюдения

чистоты в производственных

помещениях каждое рабочее

место обеспечивается съемным

мусоросборником.

Рис. 2. Рабочий стол для выполнения

ручных работ

1 2.2. ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

ДЛЯ РУЧНЫХ РАБОТ

При выполнении ручных работ применяются различные

инструменты и приспособления (рис. 3). Все они должны содержаться

в надлежащем порядке, так как от их состояния зависят качество

обрабатываемых операций и производительность труда рабочего.

Ручные иглы являются основным инструментом для

выполнения ручных пошивочных работ. Они изготовляются из

лучших сортов легированной стали и должны быть гладкими,

хорошо отполированными, без заусенцев, с ясно выраженным ушком

(рис. 3, а). Иглы подразделяются по номерам (табл. 1).

Наперсток надевается на средний палец правой руки и

служит для предохранения пальца от укола иглой при

проталкивании ее в ткань. Наперстки бывают с донышком и без дна

(рис. 3,6). Первые применяются при пошиве изделий из легких

тканей, где не требуется большого напряжения пальца, так как

рабочей поверхностью наперстка является донышко.

Наперстки без дна используются при изготовлении верхней

одежды. Рабочей поверхностью таких наперстков служит их

боковая часть на уровне ногтя пальца, так как в этом месте

подталкивающая сила мышцы сильнее, чем у кончика пальца.

Материал наперстка должен быть очень прочным, не допускающим

проколов иглой. Поверхность наперстка имеет своеобразный рисунок:

углубленные точки в верхней части и полоски в нижней.

Заканчиваются наперстки овальным краем. Наперстки в

промышленности выпускаются различных номеров (табл. 2).

е

ж

Рис. 3. Инструменты и приспособления для ручных работ:

а — игла; б — наперстки; в — ножницы; г — сантиметровая лента; д —

колышек; е — прессованный мел; ж — резец; s — кольцо с ножом; и — портновские

булавки; к — манекен; л — линейка

1. Размеры и назначение ручных игл

Номер

Диаметр,

мм

Длина,

мм

Назначение

0,6

35

2

3

4

5

6

7

8

9

10

11

12

0,7

0,7

0,8

0,8

0,9

0,9

1

1

1,2

1,6

1,8

30

40

30

40

35

45

40

50

50

75

80

Пошив изделий из легких хлопчатобумажных,

шелковых и шерстяных тканей

То же из легких хлопчатобумажных, шелковых

и шерстяных тканей, а также из тканей средней

толщины (трико, легкие камвольные и т. п.)

То же из тканей средней толщины (трико,

легкие камвольные и т. п.)

Пошив изделий из толстых тканей (бобрик,

сукно и т. п.)

Изготовление мешков, погон и т. п.

К)

2. Основные размеры наперстков по номерам

Номер

2

3

4

5

8

10

12

Диа

У ' - if

яетр большой»

мм

15

16

17

18

17

18

19

Диаметр малый,

мм

11

12

13

14

14

15

16

Высота, мм

15—19

15—20

15—20

15—21

15—21

15

15

Ножницы применяются для раскроя, подрезки деталей и

обрезки концов ниток. Промышленность выпускает восемь

номеров ножниц, которые отличаются между собой размером и

формой (рис. 3, в). Лезвия ножниц должны быть гладкими, хорошо

отполированными, без заусенцев и закрываться до конца.

Подбор ножниц по номерам осуществляют в зависимости от

вида выполняемых работ и толщины ткани.

Номер

ножниц Назначение

1 Раскрой и подрезка пальтовых тканей в индивидуальном

производстве

2 Раскрой и подрезка костюмных шерстяных и суконных

тканей и обрезка крупных деталей верхней одежды

3 Подрезка деталей из тканей средней толщины

4 Раскрой шерстяных платьевых тканей

5 Подрезка деталей из легких шерстяных, шелковых и

хлопчатобумажных тканей

6, 7 Подрезка швов, неровностей деталей и т. п.

8 Обрезка концов ниток в готовом изделии

Сантиметровая лента — это мягкая

прорезиненная лента длиной 150 см с нанесенными делениями в сантиметрах

по всей длине, на первых 10 см деления указывают миллиметры

(рис. 3, г). Сантиметровые ленты применяют для снятия мерок

с фигуры человека, измерения ткани и деталей в процессе раскроя,

а также для контроля за пошивом изделия и проверки размеров

готового изделия. Сантиметровая лента является инструментом,

подвергающимся постоянной проверке работниками

метрологической службы.

Колышек представляет собой заостренный стержень из

твердого дерева, пластмассы, металла или кости (рис. 3, д).

Его применяют для выправления углов лацканов, бортов,

клапанов и других деталей, а также для удаления временно нанесенных

ниток.

Прессованный мел (мелки) выпускается в виде

небольших спрессованных плиток прямоугольной, закругленной

или треугольной формы размером до 70 мм (рис. 3, е). Для полу-

и

чения тонких линий на ткани края мела затачивают. Мелки

выпускают различных цветов в зависимости от цветовой гаммы

тканей.

Резец (зубчатое колесо, закрепленное в металлической,

пластмассовой или деревянной ручке, рис. 3, ж) применяют для

переноеа линий с чертежа на бумагу при получении выкроек.

Кольцо с ножом заменяет ножницы при обрезке

концов ниток после выполненной работы (рис. 3, з), его надевают

на указательный палец левой руки.

Портновские булавки находят широкое

применение при пошиве изделий (рис. 3, и). Их используют при

переводе конструктивных линий с одной детали на другую, в

помощь выполнения машинных работ без сметывания и при

проведении примерок. Булавки должны быть тонкими, хорошо

отполированными, острыми. Один конец булавки должен быть

закруглен.

Манекен — это муляж фигуры человека, изготовленный из-

папье-маше и обтянутый тканью (рис. 3, к). Манекены используют

для проверки пошиваемых изделий, как в процессе работы, так

и в готовом виде. Для удобства пользования манекеном его

укрепляют на подставке, регулируя высоту упорным винтом.

Манекены бывают мужские, женские и детские.

1.2.3. ОСНОВНЫЕ ПРИЕМЫ ВЫПОЛНЕНИЯ РУЧНЫХ

РАБОТ

Для овладения основными приемами ручных работ необходимо

научиться быстро и правильно вдевать нитку в иглу, завязывать

узел на конце нитки и усвоить приемы работы с иглой и

наперстком.

При вдевании нитки в иглу длину нитки определяют на глаз:

она условно равна двум расстояниям от кисти руки до локтя, что

составляет около 80 см. Оторванную от бобины нитку располагают

в левой руке, держа конец между большим и указательным

пальцами и выпустив его на 8—10 мм. В правой руке находится игла

ушком вверх. Нитку вводят в ушко иглы на 10 мм, захватывают

введенный конец указательным и большим пальцами левой руки

и протягивают ее влево на 150—200 мм. Указательным пальцем

правой руки придерживают нитку у ушка иглы, а левой рукой

завязывают узел. Для этого конец нитки обводят вокруг

указательного пальца левой руки, образуя петельку, которую

прижимают и немного скручивают большим пальцем вниз, а

указательным вверх, после чего петлю снимают с пальца и, протягивая ее

между большим и средним пальцами, затягивают узел.

При сшивании детали располагают на указательном и среднем

пальцах левой руки и прижимают сверху большим пальцем.

Левая рука при этом до середины предплечья лежит на столе.

Указательным и большим пальцами правой руки берут иглу ближе

12

к острию, выпуская ориентировочно lU часть ее длины. Ушко

иглы располагают перпендикулярно наперстку, согнутые суставы

среднего пальца должны образовать прямоугольник.

Боковой частью наперстка иглу проталкивают в ткань и выводят

из ткани на поверхность около большого пальца левой руки.

Мизинец правой руки при проколе прижимает деталь к столу.

Затем большим и указательным пальцами правой руки

протягивают иглу с ниткой, затягивая стежок. Процесс образования

стежка повторяется. Вводить иглу в ткань можно под разным углом,

в связи с этим получаются различные стежки.

1.2.4. РУЧНЫЕ СТЕЖКИ И СТРОЧКИ

При пошиве изделий в процессе обработки ряд строчек выполняют

ручными стежками. В связи с повышением производительности

труда и улучшением качества изделий в швейной промышленности

принято направление на уменьшение ручных операций, заменяя

их машинной и клеевой обработкой. Строчки ручных стежков

применяют при изготовлении одежды по индивидуальным

заказам, для обработки сложных контуров соединений и при

увеличенных припусках к деталям в местах соединений.

При подготовке высококвалифицированных портных на

первоначальном этапе необходимо пройти все процессы пошива

изделия, включая выполнение ручных стежков и строчек.

Ниточное соединение применяют при соединении деталей

одежды, обработке срезов. Элементами ниточного соединения

являются стежок, строчка, шов.

Стежок — это законченное переплетение ниток, полученное

между двумя проколами материала иглой. Ряд повторяющихся

стежков образует строчку.

Ручные стежки образуются двумя способами в зависимости от

прокола материала иглой. При первом способе прокол материала

и вывод иглы из него выполняют с одной стороны, при втором

способе —■ с разных сторон (лицевой и изнаночной).

При изготовлении одежды используют следующие основные

виды ручных стежков: прямые, косые, крестообразные,

петлеобразные. Кроме перечисленных выше применяются специальные

стежки, которыми выполняют закрепки прямые и фигурные,

обметывают петли, пришивают пуговицы, крючки, петли и кнопки

(рис. 4).

Прямые стежки (рис. 4, а) образуют следующие строчки:

сметочную, наметочную, заметочную, выметочную,

копировальную и сборкообразующую.

Сметочные строчки применяются для временного соединения

деталей изделия при подготовке его к машинным работам и к

примерке.

Для выполнения сметочной строчки детали складывают

лицевыми сторонами внутрь, уравнивая срезы или намеченные линии,

13

■

и

Рис. 4. Ручные стежки:

а — прямые; б — косые; в — крестообразные; г — петлеобразные;

д — закрепки; е — петельные; ж, з, и — прикрепляющие

и соединяют строго параллельно срезам или по намеченным

линиям. Длина прямого стежка при сметывании деталей без посадки

15—25 мм, с посадкой — 7—15 мм.

Наметочными строчками скрепляют две детали, накладывая

их одну на другую и выравнивая по поверхности (например,

наметывание полочек на бортовую прокладку). Длина стежка 30—

50 мм.

Заметочными строчками закрепляют подгибаемые края

деталей (например, заметывание низа изделия, низа рукавов и т. д.).

Длина стежка 10—30 мм.

Выметочные строчки применяют для временного закрепления

обтачанных краев деталей изделия (например, выметывание

клапанов, бортов, воротника и др.). Длина стежка 7—10 мм.

Копировальные строчки применяют при изготовлении одежды

по индивидуальным заказам, перенося линии и контрольные знаки

с одной детали на другую (симметричную ей) деталь. Длина

стежка 10—15 мм, высота незатянутых петель 2—3 мм. Затем: детали

раздвигают, натягивая незатянутые стежки и разрезают нитки

стежка между деталями.

14

Сборкообразующие строчки прокладывают прямыми стежками

длиной 3—7 мм одной или двумя параллельными строчками.

Косые стежки (рис. 4, б) образуют более прочные и

эластичные скрепления материала, чем прямые. Косыми

стежками выполняют строчки временного скрепления (наметочные и

выметочные) и постоянного соединения (обметочные, стегальные,

подшивочные).

Наметочные строчки косого стежка выполняют при

расположении их на небольшом расстоянии (10—-30 мм) от среза детали,

на участках, где требуется закрепление верхней детали на

нижней с посадкой (например, наметывание подбортов на полочку,

верхнего воротника на нижний и т. д.). Длина стежка 7—20 мм.

Выметочные строчки применяют для временного скрепления

краевых участков изделия после выполнения обтачивания

(например, выметывание краев бортов, клапанов, воротника и т. д.).

Выметывание выполняется со стороны образуемого канта. Длина

стежка 7—10 мм.

Обметочные строчки выполняют по срезам деталей с целью

закрепления их от осыпания нитей. Строчки применяют на

участках сложных конструктивных линий, где нельзя применить

обметывание срезов на спецмашине. Длина стежка 5—10 мм,

ширина 3—4 мм.

Стегальные строчки применяют для скрепления деталей по

поверхности в целях повышения упругости участка изделия

(выстегивание нижнего воротника и др.). Длина стежка 5—7 мм,

ширина 3—5 мм, расстояние между строчками 5—7 мм.

Подшивочные строчки применяют для закрепления краев

открытыми или потайными стежками. Их применение можно разбить

условно на две группы: 1) закрепление краев, расположенных

внутри изделия (например, подшивание краев кромки,

внутреннего среза подборта, низа рукавов и т. д.); ширина строчки 3—

4 мм, длина стежка 7—10 мм; 2) закрепление подогнутых краев

деталей с открытым срезом из неосыпающихся тканей

(подшивание низа пальто, брюк, юбки); длина стежка 3—5 мм, ширина

строчки 2—3 мм; закрепление краев деталей с закрытым срезом

из тонких осыпающихся тканей; длина стежка 3—5 мм, ширина

строчки 1 мм.

Штуковочные строчки используют для соединения встык

деталей из толстых тканей при ремонте одежды. Частота стежков

5—7 мм на 10 мм строчки. Работу выполняют со стороны изнанки.

Распошивочные строчки применяют для незаметного

скрепления деталей при ремонте одежды из тонких тканей с

предварительным стачиванием деталей. Частота стежков 6—10 на 10 мм строчки.

Строчку выполняют с лицевой стороны шва стачивания деталей.

Крестообразные стежки (рис. 4, в) относятся

к группе подшивочных стежков и применяются для подшивания

подогнутых краев деталей изделий из толстых осыпающихся

тканей. Крестообразные стежки образуются путем перекрещивания

15

ниток, они прочно закрепляют срезы, предохраняя их от

осыпания. Например, при подшивании низа строчку выполняют слева

направо, прокалывая ткань в обратном направлении параллельно

срезу подгиба. Проколы ткани иглой чередуют, выполняя их

по подгибу и основной детали. При этом подогнутый край детали

прокалывают насквозь, а основную деталь — на половину ее

толщины. Длина стежка 5—7 мм, ширина 5—7 мм.

Строчки петлеобразного стежка (рис. 4, г)

создают наиболее прочные эластичные соединения деталей. Ими

выполняют подшивочные, вспушные и разметочные работы, а

также закрепляют концы строчек.

Подшивочные строчки применяются для потайного

подшивания подогнутых краев деталей (подкладки, накладных карманов

и др.). Частота стежков 3—4 на 10 мм строчки.

Разметочные строчки используются для создания прочного

эластичного скрепления нескольких слоев материалов

(прикрепление подкладки по пройме рукавов, пришивание плечевых

накладок и др.). Длина стежка 15—20 мм. Строчка разметочных

стежков выполняется прямыми петлеобразными стежками. При

выполнении игла возвращается назад на половину расстояния

между проколом и выходом иглы из ткани.

Вспушные строчки применяются для незаметного скрепления

и отделки краев деталей (борта, воротника и др.). С изнаночной

стороны длина стежка 15—20 мм, а с лицевой стороны видны

точки.

Закрепки (рис. 4, д) выполняют прямые и фигурные. Прямые

закрепки применяют для закрепления концов карманов,

разрезов и петель, фигурные (треугольной формы) — для закрепления

и украшения концов складок и рельефных швов.

При изготовлении прямых закрепок сначала прокладывают

2—3 скрепляющих стежка, затем обвивают их косыми стежками,

располагая нитки вплотную друг к другу. Длина скрепляющих

стежков 3—15 мм. Частота обвивки 7—10 стежков на 10 мм

строчки. Периодически при обвивке скрепляющих стежков закрепку

перехватывают сквозными стежками через толщину всех деталей.

Фигурные закрепки бывают двух видов по заполнению

площадки нитками. Их изготовление отличается приемами в работе.

В первом случае игла выполняет стежки в одном направлении

у вершины и основания треугольника. Во втором случае игла

выполняет рисунок от углов к центру.

Петли (рис. 4, е) обрабатывают на специальных петельных

машинах, но при их отсутствии обметывают петельными стежками.

Петли бывают трех видов: с глазком, прямые и отделочные, или

каркасные. Отделочные петли обычно не прорезают, а остальные

перед обметыванием прорезают (просечкой или ножницами).

При обметывании петель на изделиях верхней одежды

прокладывают укрепляющую нитку для прочности петли и рельефности

16

узора. Во избежание осыпания срезов петли их предварительно

обметывают.

Для образования петельного стежка иглу вводят в ткань снизу

на расстоянии 1—3 мм от прореза петли, конец иглы обвивают

ниткой и стежок затягивают. Стежки располагают на одинаковом

расстоянии от срезов и друг от друга. Нитки затягивают с

одинаковым усилием. Концы петель закрепляют прямыми

закрепками перпендикулярно линии прореза по всей ширине узора.

При обметывании петель шелковыми нитками № 7—9 на 10 мм

длины петли должно быть 6—10 стежков; при обметывании

хлопчатобумажными нитками № 10 на 10 мм строчки — 8—12 стежков.

Пуговицы (рис. 4, ж) пришивают к изделию на специальной

машине, но они могут быть пришиты и ручными стежками.

Пришивание пуговиц бывает двух видов: для застегивания и для

отделки.

Пуговицы для застегивания пришивают на ножке высотой

2—8 мм в зависимости от толщины борта. Пуговицы для отделки

пришивают вплотную. Нитки (№ 10 и 20) должны быть сложены

вдвое. При пришивании пуговиц с двумя отверстиями или с

ушком пуговицу прикрепляют 5—6 стежками, число обвивающих

стежков 4—-5. При пришивании пуговиц с четырьмя отверстиями

их прикрепляют параллельными стежками по 3—4 стежка в

каждую пару отверстий.

Металлические кнопки (рис. 4, з) пришивают

прикрепляющими стежками по 3—5 в каждое отверстие и закрепляют 3—4

стежками.

Металлические крючки и петли (рис. 4, и) пришивают

прикрепляющими стежками по 4—5 в каждое отверстие и закрепл яют

3—4 стежками в поперечном направлении крючка и петли.

1.2.5. ТЕРМИНОЛОГИЯ РУЧНЫХ РАБОТ

Для выполнения различных ручных операций необходимо

изучить терминологию, принятую в швейной промышленности.

Термин Определение

Сметывание Временное ниточное соединение двух или более

деталей, примерно равных по величине

Приметывание Временное ниточное соединение мелких деталей

с крупными

Наметывание Временное ниточное соединение двух деталей,

наложенных одна на другую

Выметывание Временное закрепление обтачанного и вывернутого

края детали

Заметывание Временное закрепление подгибаемых краев деталей,

складок, вытачек и т. д.

Обметывание Закрепление срезов деталей стежками, нитки

которых предохраняют срезы тканей от осыпания нитей

Т Ё J Л

Вметывание Временное ниточное соединение деталей по

замкнутому или незамкнутому овальному контуру

Разметывание Временное ниточное закрепление разложенных на

две стороны припусков швов или складок.

Прикрепление разметочными стежками подкладки

изделия к швам втачивания рукавов

Подшивание Прикрепление подогнутого или неподогнутого среза

детали стежками постоянного назначения

Пришивание Прикрепление фурнитуры и отделочных элементов

стежками постоянного назначения

Вспушивание Закрепление и отделка выметанного края детали

потайными стежками постоянного назначения

1.2.6. ТЕХНИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ РУЧНЫХ

РАБОТ

При выполнении ручных работ в процессе изготовления верхней

одежды необходимо соблюдать следующие технические условия:

1) при выполнении строчек временного назначения применяют

хлопчатобумажную крученую пряжу или нитки белого цвета

соответствующих номеров;

2) для прикрепления пуговиц, металлических крючков и пе-

^гель наряду с хлопчатобумажными нитками могут быть

использованы армированные нитки №т 44ЛХ;

3) номера ручных игл подбирают в соответствии с табл. 1;

4) все сметочные работы выполняют на расстоянии 1 мм от

намеченной меловой линии в сторону среза детали так, чтобы

сметочные строчки не попадали под машинную строчку;

5) концы внутренних строчек закрепляют обратными

проколами иглы: постоянных 2—3 стежками, а временных 1—2

стежками;

6) при удалении ниток временного назначения их подрезают

ножницами через 100—150 мм, затем удаляют;

7) для ускорения сметывания и улучшения качества работы

детали предварительно скалывают булавками;

8) длина стежков должна соответствовать размерам,

указанным в ОСТ 17-835—80 «Изделия швейные. Технические

требования к стежкам, строчкам, швам».

1.3. МАШИННЫЕ РАБОТЫ

1.3.1. РАБОЧЕЕ МЕСТО ДЛЯ ВЫПОЛНЕНИЯ МАШИННЫХ

РАБОТ

Для выполнения машинных работ требуется оборудованное

рабочее место (рис. 5).

Рабочее место для машинных работ состоит из промышленного

стола с индивидуальным электроприводом, вмонтированной го-

18

ловкой швейной машины

и винтового стула со

спинкой. На поверхности стола

закрепляются лампа

местного освещения и

организационно- технологи-

ческая оснастка,

состоящая из бобинодержателя,

магнита для ножниц и

инструкционно- технологи -

ческой карты.

1.3.2. МАШИННЫЕ

СТЕЖКИ И СТРОЧКИ

В зависимости от

переплетения ниток машинные

стежки и строчки

разделяются на челночные и

цепные.

Челночные стежки образуются из двух ниток: игольной и

челночной, переплетение которых должно располагаться внутри соеди-

Рис. 5. Рабочее место для машинных работ

Ж 3

Рис. 6. Машинные стежки и строчки

I»

няемых материалов. Переплетение ниток в цепных стежках

располагается на поверхности ткани.

Строчки челночного стежка бывают линейные (рис. 6, а)

и зигзагообразные (рис. 6, б).

Строчки цепного стежка бывают: линейные однониточного

(рис. 6, б) и двухниточного (рис. 6, г) переплетения; обметочные

двухниточного (рис. 6, д) и трехниточного переплетения;

подшивочные однониточного переплетения (рис. 6, е);

зигзагообразные двухниточного переплетения (рис. 6, ж).

Для повышения производительности труда и улучшения

качества выполняемых операций применяют машины, одновременно

выполняющие строчки челночного и цепного переплетения №а-

пример, линейная строчка двухниточного челночного

переплетения и обметочная трехниточного цепного переплетения (рис. 6, з);

линейная строчка двухниточного челночного переплетения и

обметочная трехниточного цепного переплетения (рис. 6, и)].

3.3. ВИДЫ МАШИННЫХ ШВОВ

При изготовлении одежды детали скрепляют друг с другом

различными швами. Машинный шов представляет собой соединение

деталей одежды одной или несколькими ниточными строчками.

-- Основным параметром, характеризующим конструкцию шва,

является припуск ткани на шов — расстояние от строчки до

срезов соединяемых деталей. Припуск зависит от степени

осыпаемости нитей из срезов тканей, способов закрепления срезов и

конструкции шва.

В зависимости от назначения и конструкции машинные швы

подразделяют на соединительные, краевые и отделочные.

Соединительные швы применяют для скрепления деталей одежды,

краевые —■ для оформления краев и предохранения срезов ткани от

осыпания нитей, с помощью отделочных швов выполняют складки,

рельефы.

К соединительным швам относятся: стачной, настрочной,

накладной, шов встык и группа бельевых швов — запошивочный,

шов взамок и двойной.

Стачной шов наиболее распространенный и применяется

для соединения двух или нескольких слбев ткани (рис. 7, а).

Стачные швы в дальнейшем могут быть обработаны вразутюжку

(рис. 7, б) и взаутюжку (рис. 7, в). Швы вразутюжку применяются

для стачивания деталей верха, а взаутюжку — для соединения

деталей подкладки и деталей верха с подкладкой.

Разновидностью стачного шва вразутюжку является расстроч-

ной шов (рис. 7, г). Применяется он в тех случаях, когда шов не

разутюживают, а закрепляют машинной строчкой с двух сторон

от линии шва.

Настрочной шов может быть с открытыми срезами

(рис. 7, д) или с одним закрытым срезом (рис. 7, ж). Настрочные

20

Ж 3

и

Рис. 7. Виды соединительных машинных швов:

а — стачной; б — стачной вразутюжку; в — стачной взаутюжку; г — расстрочной;

д — настрочной с открытыми срезами; е — шов встык; ж — настрочной с одним

закрытым срезом; з — накладной с открытыми срезами; и — накладной с закрытым

срезом; к — запошивочный; л — взамок; м — двойной

a ^ 8 г й е

Рис. 8. Виды краевых машинных швов:

а — окантовочный с открытым срезом; б — окантовочный с закрытыми срезами;

в — вподгибку с открытым срезом; г — вподгибку с закрытым срезом; д **а

вподгибку с притачной подкладкой; е — обтачной шов

швы с открытыми срезами применяют для соединения основных

деталей верхней одежды из хлопчатобумажных и плащевых

материалов, а настрочные швы с одним закрытым срезом — при

изготовлении изделий из кожи, замши и др.

Накладной шов может быть с открытыми срезами и

с одним закрытым срезом. Шов с открытыми срезами применяется

для соединения деталей внутри изделия (стачивание частей

бортовых прокладок и прокладок нижнего воротника, рис. 7, з).

Для притачивания кокеток, планок, накладных карманов и т. п.

применяют накладной шов с закрытым срезом (рис. 7, и).

Шов встык применяется при обработке бортовой прокладки

(рис. 7, в). Этот шов выполняют с помощью дополнительной

полоски ткани шириной 20—25 мм, которую подкладывают под

соединенные встык срезы и закрепляют прямолинейными

строчками вдоль срезов и зигзагообразной строчкой посередине.

В запошивочном шве срезы расположены внутри припуска на

шов и закреплены за два приема машинной строчкой (рис. 7, к).

Шов применяется при изготовлении костюмов без подкладки.

Шов взамок (рис. 7, л) применяется вместо запошивочного

шва как более прочный, так как выполняется на двухигольной

машине.

Двойной шов выполняется за два приема. Сначала

соединяют срезы с лицевой стороны, а затем со стороны изнанки

(рис. 7, м). Шов применяют для стачивания подкладки карманов,

соединения деталей в изделиях без подкладки.

Краевые швы применяются для отделки изделий и

предохранения срезов деталей от осыпания нитей. К ним относятся оканто-

вочные швы, швы вподгибку и обтачные.

Окантовочные швы бывают с открытым срезом и

закрытым срезами. Шов с открытым срезом (рис. 8, а) применяют

для оформления срезов деталей верхней одежды. Окантовочный

шов с закрытым срезом (рис. 8, б) используют для

окантовывания пройм, горловины и т. д. в изделиях без подкладки.

Шов вподгибку может быть с открытым, закрытым срезом и

с притачной подкладкой.

Шов вподгибку с открытым срезом (рис. 8, в)

применяют в изделиях из плотных материалов с неосьшающимися

срезами. Закрепление среза выполняют на стачивающей машине

челночного стежка или на машине цепного потайного

подшивочного стежка (например, застрачивание низа юбок, брюк, женского

пальто из толстых тканей, а также обработка низа рукавов

изделий из плащевых материалов и кожи).

Шов вподгибку с закрытым срезом (рис. 8, г) используют при

обработке изделий из тонких тканей с осыпающимися срезами,

/при этом выполняется двойное подгибание среза.

Шов вподгибку с притачной подкладкой

(рис. 8, д) применяется при обработке низа изделия и рукавов

верхней одежды с подкладкой.

Обтачной шов (рис. 8, ё) применяется при обработке

края борта, клапанов, воротников и других деталей одежды. При

дальнейшей обработке припуск на шов вывертывают внутрь.

Обтачной шов имеет разновидности: он может быть в кант, в

рамку и в рамку с разложенными припусками на шов.

1.3.4. ПРИМЕНЕНИЕ ШВЕЙНЫХ МАШИН

Для выполнения всех строчек и швов при пошиве изделий

применяют различные швейные машины как общего (универсальные,

или стачивающие), так и специального действия.

Стачивающие машины выполняют соединительные и

отделочные строчки постоянного назначения. К ним относятся машины:

1022-М кл. ПО «Промшвеймаш» для изготовления изделий из

костюмных и пальтовых материалов; 97-А кл. ПО «Промшвеймаш»

для изготовления изделий из костюмных и подкладочных тканей;

597-М кл. ПО «Промшвейман» для пошива подкладочных тканей;

65 кл. ПО «Подольскшвеймаш» для разметывания пройм одежды;

1276-6 кл. ПО «Промшвеймаш» для изготовления изделий из фор-

моустойчивых трикотажных полотен и др.

На специальных машинах выполняют строчки

временного и постоянного назначения, заменяющие ручные строчки.

22

Для временного соединения деталей одежды применяют следующие

машины: 2222 кл. ПО «Промшвеймаш» для выметочных работ на

изделиях пальтово-костюмного ассортимента; 1622 кл. ПО

«Промшвеймаш» для прокладывания копировальных строчек на деталях

кроя; 63 кл. ПО «Подольскшвеймаш» для наметывания полочек на

бортовую прокладку; 822 кл. ПО «Промшвеймаш» для

сметывания деталей изделий костюмной группы и др.

Для выполнения строчек постоянного назначения применяют

машины: Cs-761 кл. фирмы «Паннония» (Венгрия) для выполнения

стегальных и подшивочных строчек; 51-А кл. ПО

«Подольскшвеймаш» для обметывания срезов; 335-121 кл. фирмы «Минерва»

(ЧСФР) для выполнения зигзагообразных строчек и др.

При работе на машинах специального

полуавтоматического действия работающий только

закладывает в машину изделие или его детали, включает машину и

вынимает изделие после выполнения строчки.

Машины-полуавтоматы применяют для замены таких

трудоемких ручных операций, как обметывание петель — 73401-РЗ и

62761-РЗ кл. фирмы «Минерва»; пришивание пуговиц — 1095 кл.

ПО «Подольскшвеймаш»; обвивка стойки пуговиц — 59-А кл.

ПО «Подольскшвеймаш»; выполнение закрепок — 220-М кл. ПО

«Промшвеймаш». Кроме перечисленных выше полуавтоматов

применяются полуавтоматы для выполнения прямолинейных строчек

при стачивании деталей, для обтачивания клапанов карманов,

стачивания средних срезов спинки со шлицей, выполнения

коротких строчек заданной длины и др.

1.3.5. СРЕДСТВА МАЛОЙ МЕХАНИЗАЦИИ

Применение средств малой механизации способствует повышению

производительности труда, культуры производства и улучшению

качества пошиваемых изделий.

К средствам малой механизации относятся линейки

-ограничители, лапки различных конструкций, а также приспособления,

которые устанавливают на платформе машин в зависимости от

выполняемых операций (рис. 9). В настоящее время все

приспособления малой механизации выпускаются в основном Московским

опытно-механическим заводом (МОМЗ) ЦНИИШП.

По классификации ЦНИИШП все приспособления малой

механизации разделены на шесть групп:

I группа — направляющие приспособления

(линейки-ограничители, лапки для соединения деталей);

II группа — приспособления для подгибания краев деталей без

соединения с другой деталью;

III группа — приспособления для соединения двух или более

деталей без подгибания, с подгибанием края одной из них или

нескольких деталей;

IV группа — приспособления для окантовывания открытых

срезов;

23

Рис. 9. Средства малой механизации:

а — направляющая линейка; б — откидная двухрожковая линейка; в — линейка-окан-

товыватель; г — лапка-рубильник; д — лапка-запошиватель; е — лапка с направителем

для выполнения настрачивающих строчек; ж — лапка с направляющим роликом

V группа — приспособления к машинам-полуавтоматам для

прикрепления фурнитуры;

VI группа — приспособления и устройства, улучшающие

условия труда работающих.

1.3.6. ТЕРМИНОЛОГИЯ МАШИННЫХ РАБОТ

В швейной промышленности принята следующая терминология

машинных работ.

Термин Определение

Стачивание Ниточное соединение двух или более деталей около

их срезов

Притачивание Ниточное соединение мелких деталей с крупными

24

Обтачивание Ниточное соединение деталей с последующим их

вывертыванием

Втачивание Ниточное соединение деталей по замкнутому или

незамкнутому овальному контуру

Настрачивание Прокладывание строчки по наложенным друг на

друга деталям, закрепление припуска шва или

складки, направленных в одну сторону

Расстрачива- Прокладывание строчек на деталях для

закрепление ния припусков шва, складки, сгибы которых

направлены в противоположные стороны

Застрачивание Прокладывание строчки для закрепления

подогнутого края детали или изделия, складок, вытачек,

защипов

Окантовывание Обработка срезов деталей полоской материала или

тесьмой с целью отделки среза или предохранения

его от осыпания

Выстегивание Соединение потайными или сквозными стежками

двух или более деталей, наложенных одна на другую,

на отдельных участках или по всей поверхности

детали

1.3.7. ТЕХНИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ

МАШИННЫХ РАБОТ

При выполнении машинных работ в процессе изготовления

верхней одежды необходимо соблюдать следующие технические

условия.

1. Машинные строчки должны быть ровными, без пропусков,

с равномерно затянутыми стежками.

2. Цвет ниток всех внутренних строчек должен

соответствовать цвету ткани.

3. Номер ниток, машинных игл и частота стежков строчек для

машинных работ должны соответствовать данным табл. 3.

4. Максимальная частота стежков рекомендуется при

выполнении наиболее ответственных соединительных строчек,

подверженных растяжению в процессе носки (швы втачивания рукавов,

плечевые, боковые, средний шов спинки и т. д.).

5. Отделочные строчки, а также строчки, видимые со стороны

основной ткани и подкладки, выполняют шелковыми или

синтетическими нитками.

6. Для прикрепления на спецмашинах пуговиц и изготовления

петель, а также для выполнения подшивочных и обметочных

строчек наряду с хлопчатобумажными нитками могут быть

использованы армированные нитки № 44 ЛХ; нитки из натурального шелка

№ 33, 65 используются только в некоторых случаях для

выполнения подшивочных строчек.

7. Стачивание срезов сметанных деталей выполняют рядом со

строчкой сметывания с противоположной стороны от припусков на

швы.

8. Концы внутренних строчек закрепляют обратной строчкой

длиной 7—10 мм.

25

3. Характеристика машинных строчек, применяемых при изготовлении изделий

Г нави

Млгпины

Количество

стежков

в 1 см

строчки

Шерстяные камвольные и

тонкосуконные

I

'

Шерстяные типа драпа,

бобрика, грубосуконные

полушерстяные с добавлением лавсановых

и нитроновых волокон

Стачивающие

Обметочные

Стегальные

Зигзагообразной строчки

Подшивочные

Петельные

для фигурных петель

» прямых »

Пуговичные

Закрепочные

Разметочные

Стачивающие

Обметочные

Стегальные

Зигзагообразной строчки

для фигурных петель

» прямых »

Пуговичные

Закрепочные

Разметочные

4—5

2,5—3

1,3—2

4—10

2—3

10—12

18—20

0,8—1

3,5—5

2—3

1,3—2

4—10

10—12

18—20

—

—

0,8—1

9. Концы отделочных строчек закрепляют обратной машинной

строчкой длиной 5—10 мм.

10. Концы замкнутых строчек должны заходить один на другой

не менее чем на 15—20 мм (при втачивании рукавов, подшивании

низа юбки).

11. При выполнении работ на стачивающей машине

необходимо придерживаться следующих правил: соединяя детали с

одинаковым направлением нитей по срезам и одинаковых размеров

стачивание можно выполнять со стороны любой детали, но при

этом необходимо правой рукой подтягивать нижнюю деталь во

избежание ее посадки на зубчатой рейке, а левой рукой

направлять верхнюю деталь под лапку.

12. Если срез одной из деталей по линии стачивания короче

среза другой детали, то первую деталь необходимо положить

сверху.

13. При соединении деталей с различным направлением нитей

по срезам деталь с более косым срезом помещают вниз.

14. При соединении деталей с незначительной посадкой одной

из них эту деталь помещают также вниз.

26

яз различных тканей

Номер ниток

хлопчатобумажных

(ГОСТ 6309 — 87)

шелковых

(ГОСТ 22665-83)

из химических волокон

лавсановых

капроновых

Номер игл

(ГОСТ 22249 — 82)

40—60

40—80

50—80

50; 60

50; 60

40; 50

40; 50

30—50

40; 50

10—30

30—60

40—60

40—80

40—60

40; 50

40; 50

30-50

30—50

10—30

33

33

18; 33

18; 33

—

33

18; 33

18

18; 33

18; 33

18; 33

—

90/3; 90/4

90/3; 90/4

—

90/3; 90/4

90/3; 90/4

90/3; 90/4

90/3; 90/4

90/4

90/4

—

90/4

90/4

90/4

—

64/3

ч

.

--

64/3

64/3

64/3

64/3

,

-_

—

64/3

64/3

64/3

—

90—130

90—110

85—130

90—120

90—120

100—130

90—120

100—130

90—120

150—170

100—150

100-120

90—130

100-130

100—130

90—120

100—150

100—130

170—210

15. При соединении деталей со значительной посадкой одной

из них эту деталь для контроля располагают сверху.

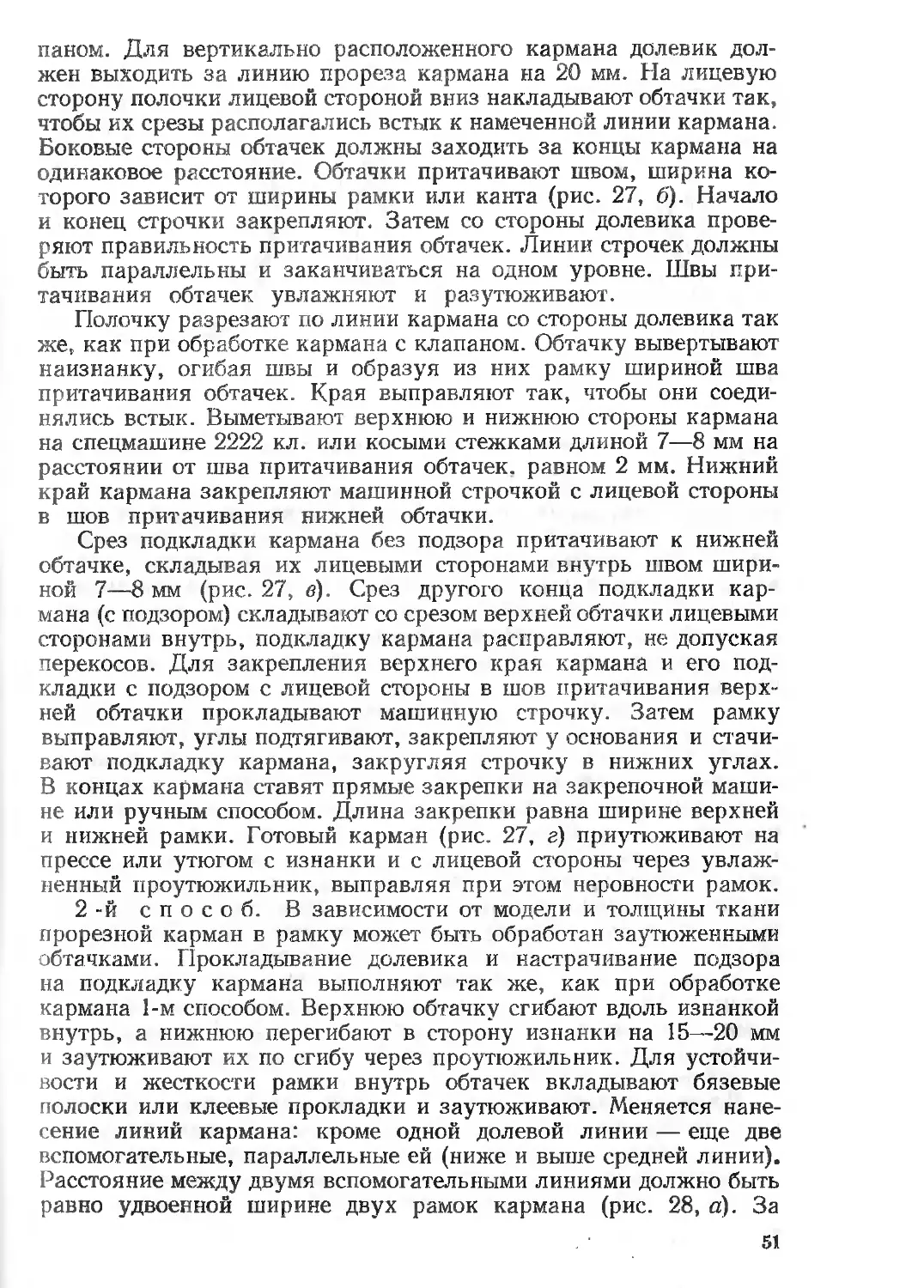

1.4. ВЛАЖНО-ТЕПЛОВЫЕ РАБОТЫ

Внешний вид изделия зависит от качества влажно-тепловой

обработки, поэтому правильное ее выполнение имеет очень важное

значение.

Влажно-тепловая обработка представляет собой непрерывный

цикл, состоящий из трех этапов: перевод волокон материала под

действием пара в эластичное состояние; формование материала

или придание определенной формы и закрепление полученной

деформации путем сушки И охлаждения.

В процессе влажно-тепловой обработки на деталь изделия

действуют четыре фактора: влага, тепло, давление и

продолжительность воздействия, тесно связанные друг с другом.

С учетом свойств используемых материалов подбирают

соответствующие параметры, обеспечивающие оптимальные режимы

влажно-тепловой обработки (табл. 4).

27

4. Параметры влажно-тепловой обработки материалов на оборудовании

с электрообогревом (по данным ЦНИИШП)

Материал

Температура

воздействия, °С

прес-

утюга

о

Продолжительность

обработки, с

Пресс

Утюг

Увлажнение, %

к массе

материала

Чистошерстяная костюмная

ткань

Полушерстяная костюмная

ткань с лавсаном

Полушерстяная костюмная

ткань с нитроном

Полушерстяная костюмная

ткань с лавсаном и вискозой

Полушерстяной нетканый

материал

Хлопчатобумажный

нетканый материал

Хлопчатобумажная и

льняная ткани

Подкладочная

хлопчатобумажная и вискозная ткани

Подкладочная ацетатно-вис-

козная ткань

Подкладочная вискозно-

капроновая ткань

180

150

150

140

140

140

140—

160

140—

160

140

180

160

160

150

160

160

190—

200

160—

180

140

30—

120

30

30—50

30

20—30

10—20

15—

100

15—

100

50

4—6

4—6

4—6

4—6

4

4

6

4—6

4—6

5—12

10—25

30

30

Ю—15 40—60

15—30

15—20

10—12

10—45

10—45

5 1

40

25

25

30

30

0—20

30

20—30

20

20—30

Незначи

тельное

Значительное

20—30

20—30

15—20

150— — 4—6 — 20—35 —

160

Примечание. В таблице указана предельная температура прессования

изделий без проутюжильника. При работе с проутюжильником температура прессования

может быть увеличена на 5 —10 °С.

1.4.1. ОБОРУДОВАНИЕ И ПРИСПОСОБЛЕНИЯ

ДЛЯ ВЛАЖНО-ТЕПЛОВЫХ РАБОТ

К основному оборудованию и приспособлениям для

влажно-тепловых работ относятся: утюжильный стол с утюгом, прессы,

различные колодки и паровоздушные манекены. Оборудование для

влажно-тепловой обработки может иметь электрический,

электропаровой и паровой нагрев.

Влажно-тепловые работы с утюгом выполняют на специально

оборудованном столе (рис. 10), рабочей поверхностью которого

является настольная доска, обтянутая сукном или парусиной и

покрытая холстом. Для освещения стола применяют светильник

с гибким шлангом. Утюг устанавливают на подставке,

расположенной с правой стороны утюжильной доски. С правой же стороны

у переднего края стола закрепляют опрыскиватель. На полу возле

стола размещают резиновый коврик.

Утюги могут быть различными по массе, мощности и

размерам подошвы. В промышленности применяются утюги

электрические, электропаровые и паровые. Для электрического нагрева

28

употребляются спиральные или

трубчатые

электронагревательные элементы. Электропаровые

утюги имеют помимо

электронагревательного элемента

камеру для пара, поступающего

от парогенератора по

резиновому шлангу. В паровых

утюгах обогрев подошвы и

увлажнение ткани производятся

с помощью пара.

Электропаровые и паровые

утюги целесообразно

использовать в комплекте с

утюжильными столами, в которых

имеющийся вентилятор

обеспечивает отсос влаги. Для

автоматического регулирования

температуры нагрева подошвы

утюга электрические и

электропаровые утюги оснащены

терморегуляторами. Прессы имеют наибольшее применение для

влажно-тепловой обработки изделий, они значительно повышают

производительность труда, улучшают качество обработки

изделий и облегчают труд исполнителей (рис. 11).

Рабочими органами прессов являются верхние и нижние

прессующие подушки различной формы и размеров (для разных

операций). Подушки прессов могут быть с паровым или электрическим

нагревом.

Рис. 10. Рабочее место для

утюжильных работ

а

Рис. 11. Виды прессов:

о — пресс ПЛУ с пневмоприводом; б — пресс с электроприводом фирмы сПаннония>

29

Г

При паровом нагреве

подушек пресса используют пар для

увлажнения материала.

Эффективность применения таких

прессов повышается при отсосе

пара, тогда время обработки

сокращается примерно в два

раза.

В прессах с электрическим

нагревом подушек должны быть

установлены терморегуляторы

для автоматического

регулирования температуры нагрева

подушек.

Гладильные прессы

оснащены средствами автоматики,

позволяющими осуществлять

контроль за

продолжительностью пропаривания,

прессования и вакуум-отсоса.

Паровоздушный ма-

Н е к е н (рис. 12) применяют

для приутюживания и отпаривания готовых плечевых швейных

изделий. Манекен имеет жесткий каркас и замкнутый чехол из

капроновой воздухонепроницаемой ткани. Изделие, надетое на

паровоздушный манекен, подвергается последовательному

воздействию пара и горячего воздуха, в результате чего все неровности

ткани расправляются и изделие просушивается. Не

рекомендуется на паровоздушных манекенах обрабатывать изделия с

утепляющими прокладками и отделками из натурального меха.

Для повышения производительности труда, улучшения

качества обрабатываемых изделий, а также для облегчения

выполнения влажно-тепловых работ применяют следующие

приспособления: различные колодки, опрыскиватели и проутюжильники.

Рис. 12. Паровоздушный манекен

Рис. 13. Колодки для

утюжильных работ:

а — бортовая

универсальная; б --- для

разутюживания плечевого шва, сутюжи-

вания посадки и

разутюживания шва оката рукава; в —

для приутюживания

выпуклых поверхностей деталей

одежды; г — для разутюжи«

вания шва обтачивания

борта и других участков; д ***

рукавная доска

Колодки изготовляют из дерева твердых пород, различных

форм (рис. 13) в зависимости от выполняемых операций.

Для увлажнения материалов применяют опрыскиватели

разных конструкций.

Проутюжильник — это кусок прямоугольной или

квадратной формы тонкой льняной или полотняной

хлопчатобумажной ткани. Проутюжильник предохраняет обрабатываемые

детали от лас и опалов.

1.4.2. ТЕРМИНОЛОГИЯ ВЛАЖНО-ТЕПЛОВЫХ РАБОТ

Для выполнения различных влажно-тепловых работ необходимо

изучить следующую терминологию, принятую в швейной

промышленности.

Термин

Влажно-тепловая обработка

Пропаривание

Прессование

Приутюжива-

ние

Разутюживание

Заутюживание

Сутюживание

Оттягивание

Отпаривание

Декатирование

Определение

Обработка детали или изделия с помощью

специального оборудования с использованием влаги, тепла

и давления

Влажно-тепловая обработка, обеспечивающая

насыщение паром детали или швейного изделия

Влажно-тепловая обработка деталей изделия при

помощи пресса с целью уменьшения толщины шва

или края изделия

Уменьшение толщины шва или подогнутого края

детали с помощью утюга или пресса

Раскладывание припусков швов или складок в

разные стороны и закрепление их в таком положении

с помощью утюга или пресса

Укладывание припусков швов, складок или

подогнутого края детали в одну сторону и закрепление

их в этом положении с помощью утюга или пресса

Уменьшение линейных размеров деталей на

отдельных участках для придания им желаемой

формы посредством влажно-тепловой обработки

Увеличение линейных размеров деталей на

отдельных участках для получения желаемой формы

посредством влажно-тепловой обработки

Обработка швейного изделия паром для удаления

лас, возникших в результате влажно-тепловой

обработки

Влажно-тепловая обработка материала паром и

просушивание для предотвращения последующей

усадки

Разутюживание выполняют на столе или колодке. Припуск

шва предварительно увлажняют или пропаривают, а затем

раскладывают на обе стороны и закрепляют в таком положении

утюгом или на прессе до полного просушивания.

Заутюживание отличается от разутюживания тем, что оба

припуска шва (или подгибаемый срез) направляют в одну сторону,

пропаривают и просушивают утюгом или на прессе.

Для выполнения приутюживания необходимо предварительное

пропаривание через проутюжильник, а затем уплотнение утюгом

или прессом с целью уменьшения толщины шва или краев деталей.

При сутюживании среза детали площадь сутюживания

увлажняют, срез слегка собирают между пальцами левой руки, создавая

волнистость. Просушивание выполняют дугообразными

движениями, постепенно приближая утюг к срезу детали. Пальцами левой

руки регулируют и направляют ткань детали под утюг. Деталь

обрабатывают до полной усадки, исчезновения слабины ткани по

срезу и получения необходимой выпуклой формы.

При оттягивании срез детали увлажняют1 и удлиняют при

помощи утюга на необходимую величину для получения на

плоскости вогнутой формы. Для сохранения полученной формы срез

должен быть хорошо просушен.

Прессование включает операции, выполняемые для утонения

материала, обработки краев деталей, складок и швов. При

выполнении утонения вначале необходимый прессуемый участок нужно

пропарить, выправить конструктивные линии, а затем утюгом

или на прессе уплотнить и просушить.

После выполнения операции приутюживания и прессования на

поверхности деталей изделия остаются ласы (блеск). Их удаляют

отпариванием; для этого быстрым движением проводят сильно

нагретым утюгом по увлажненному проутюжильнику. В

промышленности ласы удаляют на отпарочном аппарате ОАБ-3 или на

паровоздушном манекене.

1.4.3. ТЕХНИЧЕСКИЕ УСЛОВИЯ ВЫПОЛНЕНИЯ

ВЛАЖНО-ТЕПЛОВЫХ РАБОТ

При выполнении влажно-тепловых работ необходимо

придерживаться следующих правил.

1. Детали предварительно увлажняют или пропаривают, а

затем просушивают до полного удаления влаги.

2. Перед разутюживанием шов необходимо сначала

приутюжить с двух сторон, сутюживая посадку. Затем шов разутюживают,

добиваясь плотного прилегания припусков к деталям.

3. Влажно-тепловую обработку с изнаночной стороны

выполняют без проутюжильника, а с лицевой стороны через

проутюжильник.

4. Влажно-тепловую обработку изделий утюгом выполняют

в основном с изнаночной стороны, а на прессах — с лицевой.

5. Влажно-тепловую обработку краевых участков деталей

(бортов, воротника, низа и т. п.) из тканей, на которых остаются

следы выметочных строчек после приутюживания, рекомендуется

выполнять в два приема: сначала приутюживают с незначительным

32

увлажнением или без него, а затем (после удаления ниток

временного крепления) повторяют утюжильную обработку с

необходимым увлажнением деталей.

6. Ласы, образующиеся в результате влажно-тепловых работ

с лицевой стороны деталей изделия, удаляют при помощи

отпаривания.

7. При влажно-тепловой обработке изделий из светлых

материалов столы для утюжильных работ или подушки прессов покрывают

светлой тканью.

8. После окончательной влажно-тепловой обработки готовые

изделия должны быть просушены на паровоздушном манекене или

охлаждены в подвешенном состоянии до полного закрепления

приданной изделию формы.

1.4.4. СУЩНОСТЬ КЛЕЕВОГО СПОСОБА СОЕДИНЕНИЯ

И СВАРИВАНИЯ ДЕТАЛЕЙ ОДЕЖДЫ

Клеевой способ соединения основан на применении клеевых ве- ■

ществ, образующих прочную связь со склеиваемыми материалами.

В основном применяются полиамидные клеи {в виде порошков,

клеевых нитей и паутинки) и полиэтиленовые в виде пленки,

порошка и клеевых нитей). Все эти клеи являются

термопластическими, так как при нагревании переходят в жидковязкое

состояние, а при последующем остывании затвердевают.

В швейном производстве применяют две группы клеевых

материалов: прокладочные и материалы для соединения и

закрепления краев изделий.

Прокладочные клеевые материалы представляют собой

различные текстильные основы (ткани, нетканые и трикотажные полотна),

на одну из сторон которых нанесено клеевое покрытие в виде

паутинки, сплошного или точечного рисунка.

К материалам для соединения и закрепления краев изделий

относятся клеевые нити, паутинки, кромки, пленки и т. п.

Благодаря применению клеевых материалов деталям и

участкам деталей придается устойчивая форма, красивый внешний вид,

улучшается качество обработки изделий, повышается

производительность труда и создается большой экономический эффект.

Наиболее подробная характеристика клеевых материалов дана

в п. 10.

Сварка является прогрессивным методом безниточного

соединения деталей одежды. Она представляет собой процесс

соединения двух или нескольких деталей из термопластических

материалов под действием тепла и давления.

Методом сварки изготовляют изделия из пленочных

материалов, материалов с покрытием и материалов с полиамидными и

другими химическими волокнами.

2 Литвинова И, Н, и др. 33

1.6. ДЕТАЛИ КРОЯ

1.5.1. НАИМЕНОВАНИЕ ДЕТАЛЕЙ КРОЯ

Количество деталей кроя женского пальто и жакета не является

постоянным, оно может меняться в зависимости от модели.

Детали кроя пальто и жакета делятся на три основные группы:

детали верха, подкладки и прокладки.

г—г—. J

Рис. 14. Детали кроя верха женского демисезонного

пальто:

а — полочка; б — спинка; в — подборт; г — верхняя часть

рукава; д — нижняя часть рукава; е — верхний воротник; ж —

нижний воротник; э — клапан кармана; и — обтачка кармана;

к — обтачка петли

34

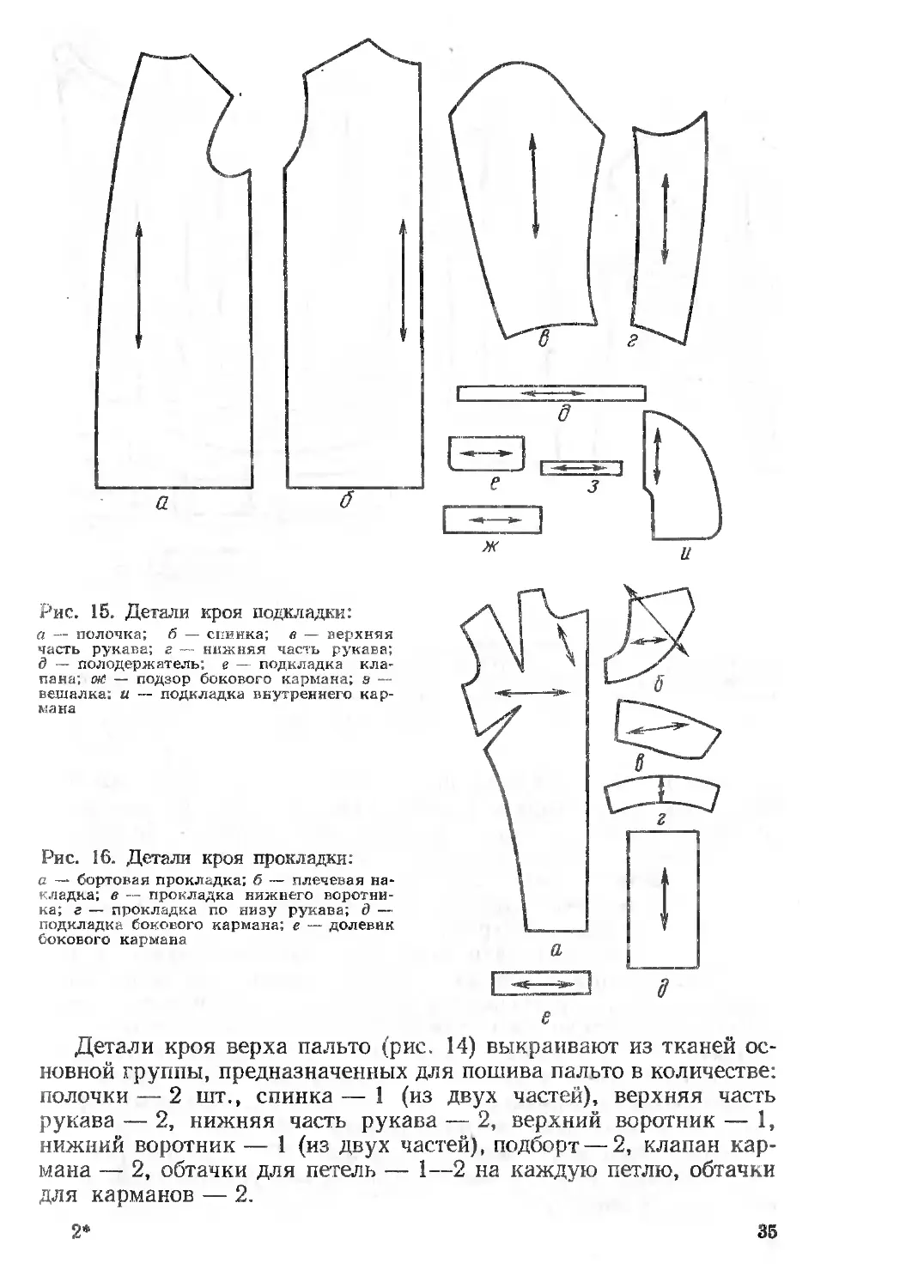

Рис. 15. Детали кроя подкладки:

а — полочка; б — спинка; в — верхняя

часть рукава; г — нижняя часть рукава;

д — яолодержатель; е — подкладка

клапана; м — подзор бокового кармана; в —

вешалка; и — подкладка внутреннего

кармана

Рис. 16. Детали кроя прокладки:

а — бортовая прокладка; б — плечевая

накладка; « — прокладка нижнего

воротника; г — прокладка по низу рукава; д —

подкладка бокового кармана; е — долевик

бокового кармана

Детали кроя верха пальто (рис. 14) выкраивают из тканей

основной группы, предназначенных для пошива пальто в количестве:

полочки — 2 шт., спинка — 1 (из двух частей), верхняя часть

рукава — 2, нижняя часть рукава — 2, верхний воротник — 1,

нижний воротник — 1 (из двух частей), подборт — 2, клапан

кармана — 2, обтачки для петель — 1—2 на каждую петлю, обтачки

для карманов — 2.

Рис. 17. Детали кроя верха жакета:

а — полочка; б — спинка; в — верхняя часть рукава; г — нижняя часть рукава; д —

подборт; е — верхний воротник; ж — нижний воротник; з — клапан; и — обтачка

кармана; к — листочка; л — подзор для кармана с листочкой

Детали кроя подкладки пальто (рис. 15) выкраивают из

подкладочной ткани (саржи, сатина-дубль, сатина и др.) по форме

деталей верха. Они имеют аналогичные названия: полочки —

2 шт., спинка —■ 1 (из двух частей), верхняя часть рукава — 2,

нижняя часть рукава — 2, подкладка клапанов карманов — 2,

подзор для боковых карманов — 2, полодержатель — 1,

вешалка— 1, подкладка внутреннего кармана — 2.

Детали кроя прокладки пальто (рис. 16) выкраивают из

прокладочных тканей (льняных, хлопчатобумажных, с волосяными

волокнами и др.), нетканых материалов и т. д.; они имеют

следующие наименования: бортовая прокладка — 2 шт., плечевая

накладка — 2, прокладка в воротник — 1 (из двух частей). Из

хлопчатобумажных прокладочных тканей выкраивают также

подкладку боковых карманов — 2 шт., долевики для боковых

карманов — 2 и прокладки по низу рукава — 2.

Детали кроя верха жакета, подкладки и прокладки (рис. 17,

18 и 19) имеют те же названия срезов и контурных линий, что и

детали кроя пальто.

36

J

Рис. 18. Детали кроя подкладки жакета.

а — полочка; б — спинка; в — верхняя часть рукава; г — нижняя часть

рукава; д — подкладка клапана; е — подзор бокового кармана; ж —

подкладка листочки; а — вешалка

л

\

Рис. 19. Детали кроя прокладки жакета:

а — бортовая прокладка; б — плечевая накладка; в — прокладка

нижнего воротника; г — прокладка по низу рукава; д — прокладка

листочки; е — волосяная накладка; ж — волосяной столбик; з — сводка

волоса; и — подкладка бокового кармана; к — подкладка листочки; л —

долевик

1.5.2. НАИМЕНОВАНИЕ ЛИНИЙ И СРЕЗОВ ДЕТАЛЕЙ

КРОЯ

При пошиве изделия необходимо пользоваться едиными

названиями срезов и линий деталей кроя.

Полочка пальто имеет следующие названия срезов и

конструктивных линий (см. рис. 14, а): срез борта — 1—2, лацкана —

2—3, уступа лацкана — 3—4, горловины — 4—5, плечевой срез—

5—б, срез проймы — 6—7, боковой срез — 7—8, срез низа —

8—./, боковая вытачка — 9, передняя вытачка — 10, верхняя

(нагрудная) вытачка — //, линия прореза бокового кармана — 12,

линия полузаноса — 13, перегиба лацкана — 14, талии — /5,

бедер — 16, петли — 17, контрольные знаки — 18.

Спинка пальто имеет следующие названия срезов и

конструктивных линий (см. рис.. 14, б); средняя линия спинки /—2, срез

горловины 2—3, плечевой срез 3—4, срез проймы 4—5, боковой

срез 5—6, срез низа 6—./, вытачка на линии талии 7, вытачка от

плечевого среза 8, линия талии 9, бедер 10, контрольные знаки 11.

Подборт пальто имеет следующие названия срезов и

конструктивных линий (см. рис. 14, в): внешний срез подборта 1—2, срез уступа

лацкана (или верхний срез лацкана) 2—3, срез раскепа 3—4,

плечевой срез 4—5, внутренний срез 5—6, срез низа 6—1, линии

надставок 7.

Верхняя часть рукава пальто имеет следующие названия

срезов и конструктивных линий (см. рис. 14, г): локтевой срез 1—2,

срез оката 2—3, передний срез 3—4, срез низа 4—/, линия

переднего переката 5, линия локтевого переката 6, контрольные знаки 7.

Нижняя часть рукава пальто имеет следующие названия

срезов и конструктивных линий (см. рис. 14, д): локтевой срез 1—2,

срез оката 2—3, передний срез 3—4, срез низа 4—1, контрольные

знаки 5.

Верхний воротник пальто имеет следующие названия срезов

и конструктивных линий (см. рис. 14, е): линия середины /,

срез отлета 2, конца 3, раскепа 4, стойки 5, линия перегиба

стойки 6.

Нижний воротник пальто имеет следующие названия срезов и

конструктивных линий (см. рис. 14, ж): срез середины 1, отлета 2,

конца 3, стойки 4, линия перегиба стойки 5, линия надставок 6.

Детали подкладки и прокладки имеют те же названия срезов

и конструктивных линий, что и детали верха.

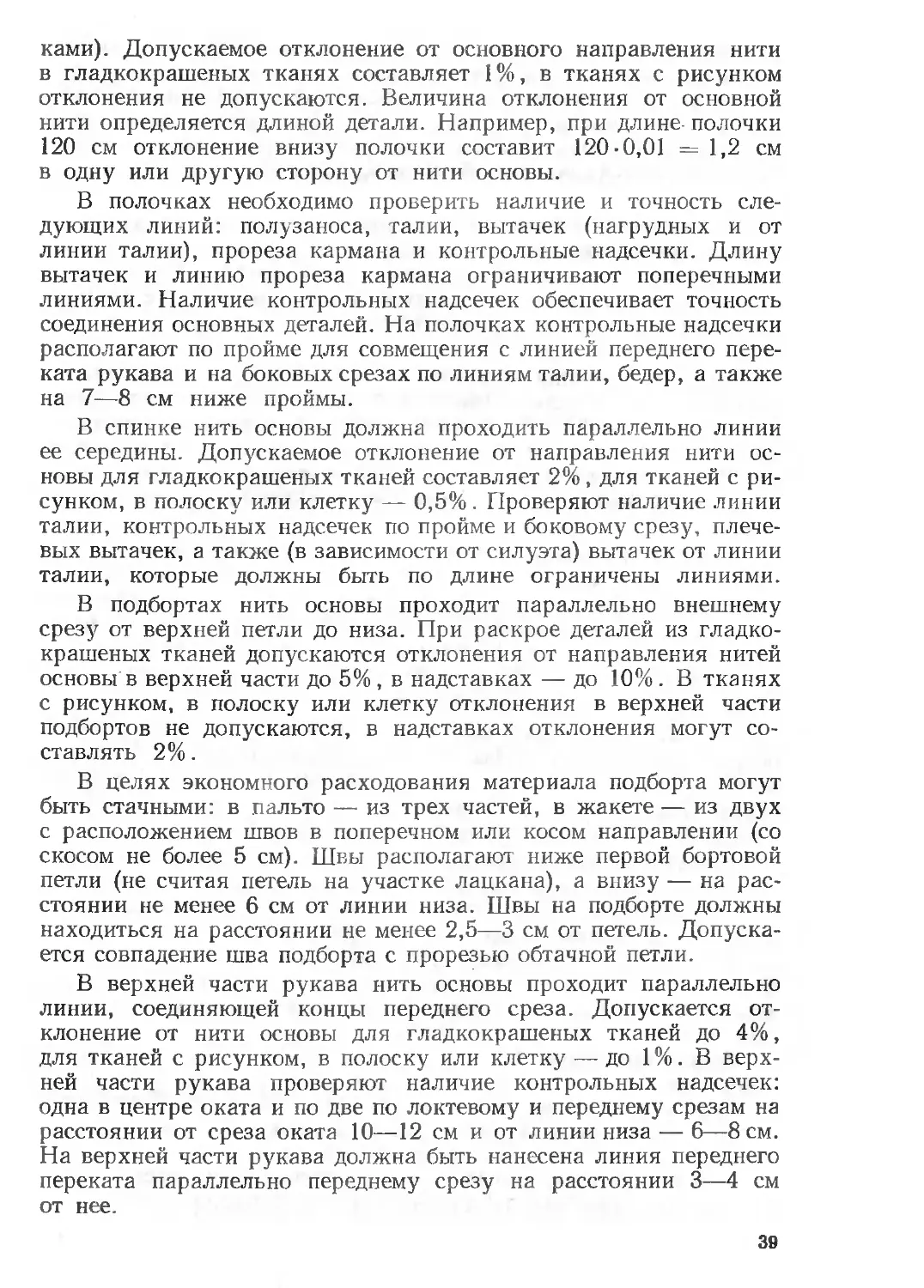

1.6. ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РАСКРОЙ

Детали верха, подкладки и прокладки пальто и жакета

выкраивают в соответствии с техническими условиями на раскрой.

Детали основной ткани. В полочках (см. рис. 14 и 17) нить

основы проходит параллельно линии полузаноса (на рис. 34 и

последующих рисунках направление нити основы показано стрел-

38

ками). Допускаемое отклонение от основного направления нити

в гладкокрашеных тканях составляет 1%, в тканях с рисунком

отклонения не допускаются. Величина отклонения от основной

нити определяется длиной детали. Например, при длине-полочки

120 см отклонение внизу полочки составит 120-0,01 =1,2 см

в одну или другую сторону от нити основы.

В полочках необходимо проверить наличие и точность

следующих линий: полузаноса, талии, вытачек (нагрудных и от

линии талии), прореза кармана и контрольные надсечки. Длину

вытачек и линию прореза кармана ограничивают поперечными

линиями. Наличие контрольных надсечек обеспечивает точность

соединения основных деталей. На полочках контрольные надсечки

располагают по пройме для совмещения с линией переднего

переката рукава и на боковых срезах по линиям талии, бедер, а также

на 7—8 см ниже проймы.

В спинке нить основы должна проходить параллельно линии

ее середины. Допускаемое отклонение от направления нити

основы для гладкокрашеных тканей составляет 2%, для тканей с

рисунком, в полоску или клетку — 0,5% . Проверяют наличие линии

талии, контрольных надсечек по пройме и боковому срезу,

плечевых вытачек, а также (в зависимости от силуэта) вытачек от линии

талии, которые должны быть по длине ограничены линиями.

В подбортах нить основы проходит параллельно внешнему

срезу от верхней петли до низа. При раскрое деталей из

гладкокрашеных тканей допускаются отклонения от направления нитей

основы в верхней части до 5% , в надставках — до 10% . В тканях

с рисунком, в полоску или клетку отклонения в верхней части

подбортов не допускаются, в надставках отклонения могут

составлять 2% .

В целях экономного расходования материала подборта могут

быть стачными: в пальто — из трех частей, в жакете — из двух

с расположением швов в поперечном или косом направлении (со

скосом не более 5 см). Швы располагают ниже первой бортовой

петли (не считая петель на участке лацкана), а внизу — на

расстоянии не менее 6 см от линии низа. Швы на подборте должны

находиться на расстоянии не менее 2,5—3 см от петель.

Допускается совпадение шва подборта с прорезью обтачной петли.

В верхней части рукава нить основы проходит параллельно

линии, соединяющей концы переднего среза. Допускается

отклонение от нити основы для гладкокрашеных тканей до 4%,

для тканей с рисунком, в полоску или клетку — до 1%. В

верхней части рукава проверяют наличие контрольных надсечек:

одна в центре оката и по две по локтевому и переднему срезам на

расстоянии от среза оката 10—12 см и от линии низа — 6—8 см.

На верхней части рукава должна быть нанесена линия переднего

переката параллельно переднему срезу на расстоянии 3—4 см

от нее.

39

Нижняя часть рукава выкраивается так, чтобы нить основы

проходила параллельно линии, проведенной через концы

переднего среза. Допускаемое отклонение для гладкокрашеных тканей—

6%, для тканей с рисунком — до 3%. Контрольные надсечки на

нижней части располагаются по две на расстоянии от среза оката

10—12 см и от линии низа б—8 см по переднему и локтевому

срезам.

В верхнем воротнике нить основы проходит параллельно

линии середины воротника. Отклонения от нити основы

допускаются только для гладкокрашеных тканей до 5%. Выкраивание

верхнего воротника из двух частей со швом посередине

допускается только в изделиях с воротником, цельнокроенным с подбор-

тами. .

Нижний воротник выкраивают в зависимости от модели. В

воротнике для изделия с застежкой доверху нить основы

проходит под углом 30—60° к срезу отлета, при открытой застежке

нить основы проходит параллельно линии раскепа. Отклонение

на 20% допускается только в нижних воротниках для пальто

с застежкой доверху из гладкокрашеных тканей и тканей с

рисунком.

Нижний воротник допускается выкраивать составным из

двух—четырех частей с поперечным или косым расположением

швов. Во всех частях нижнего воротника должно быть сохранено

одно направление основной нити, принятое в нем. Швы нижнего

воротника должны быть расположены на расстоянии не менее 2 см

от плечевых швов и 1,5—2 см от линии перегиба лацкана в

сторону внутреннего среза подборта.

Клапаны, листочки, манжеты, накладные карманы должны

быть выкроены так, чтобы их нити основы совпадали с нитями

основы полочек, рукавов при наложении на изделие верхних

срезов данных деталей. Отклонение на 8% от нити основы

допускается только для гладкокрашеных тканей.

Обтачки карманов, листочки, обтачки петель выкраивают так,

чтобы нити основы проходили параллельно линии, проведенной

посередине вдоль детали. Отклонение на 2% допускается для

гладкокрашеных тканей и для тканей с рисунком.

Хлястики, пояс, шлевки выкраивают так, чтобы нить основы

была параллельна линии, проведенной посередине и поперек

детали. Отклонение для гладкокрашеных тканей допускается 5%,

для тканей с рисунком — 0,5% .

Детали подкладки. Подкладку (см. рис. 15 и 18) для полочек

выкраивают уже основной детали на ширину подбортов, давая

припуск 2—2,5 см на шов притачивания подборта. Подкладка

пальто должна быть длиннее основной детали на уровне линии

подгиба низа на 3—4 см, а в жакете на 2 см.

В полочках нить основы проходит параллельно срезу борта

на участке ниже начала линии перегиба лацкана.

40

Спинка может быть цельной или из двух частей. Подкладка

спинки должна быть шире основной детали на 1—2 см и длиннее

ее, т. е. перекрывать линию подгиба низа основной детали в пальто

на 3—4 см и в жакете на 2 см. В цельной спинке нить основы

проходит параллельно линии, проведенной посередине вдоль детали,

а в спинке, состоящей из двух частей, — параллельно среднему

срезу ниже линии талии.

Верхние и нижние части рукавов выкраивают с расположением

нити основы параллельно прямой линии, соединяющей верхние

и нижние углы передних срезов.

Подзоры, подкладку клапанов, манжет, накладных карманов,

хлястиков, вешалку, полодержатель выкраивают с расположением

нити основы параллельно линии, проведенной посередине вдоль

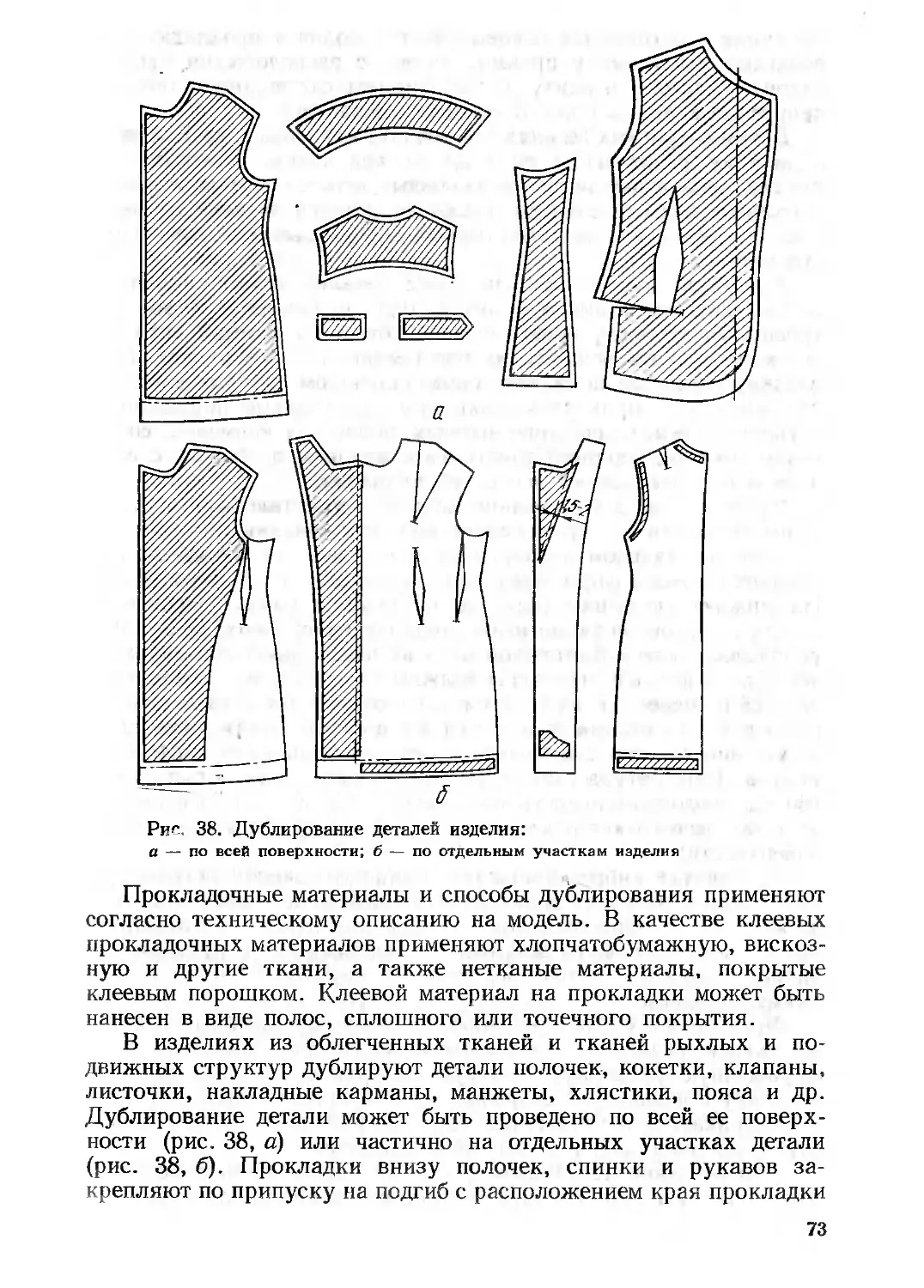

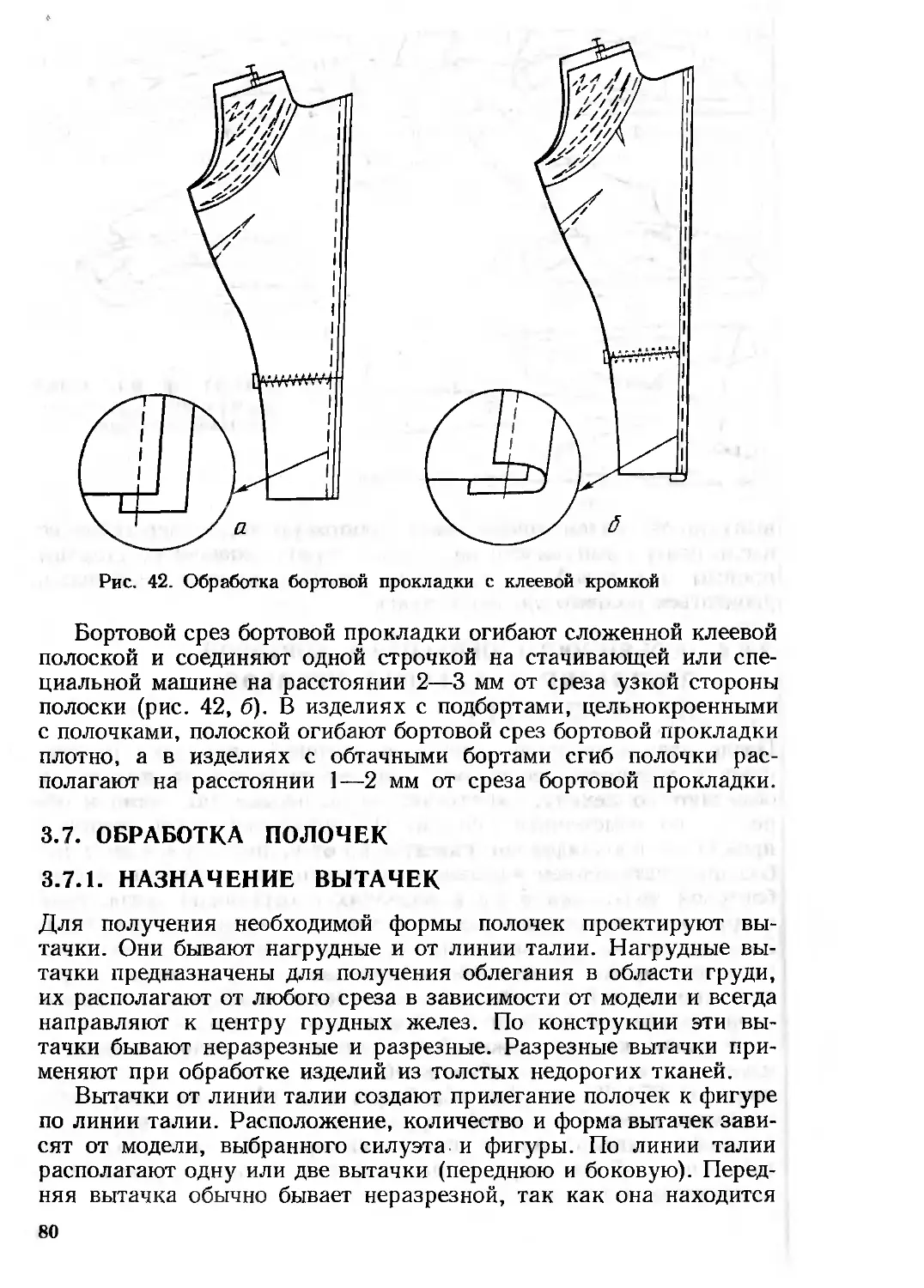

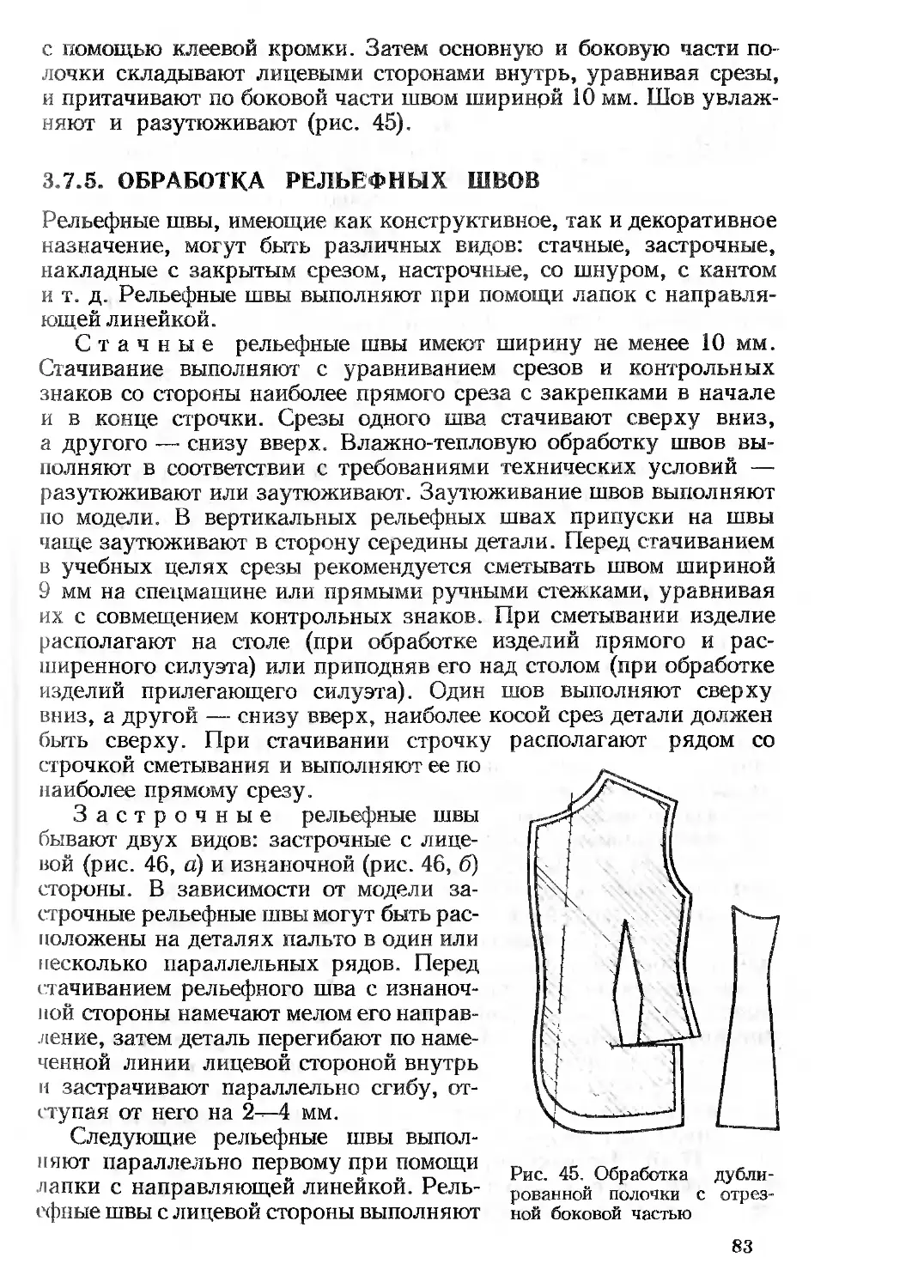

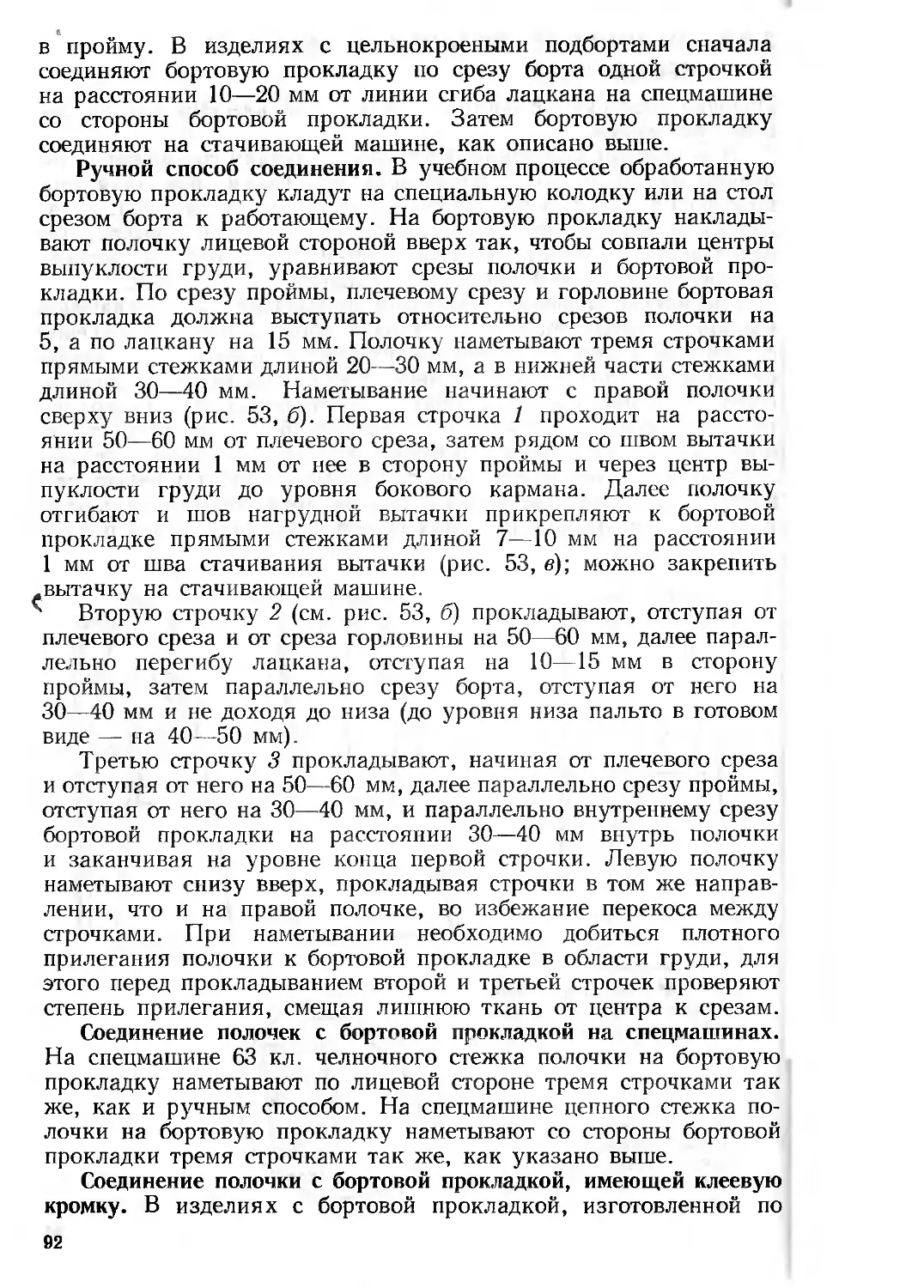

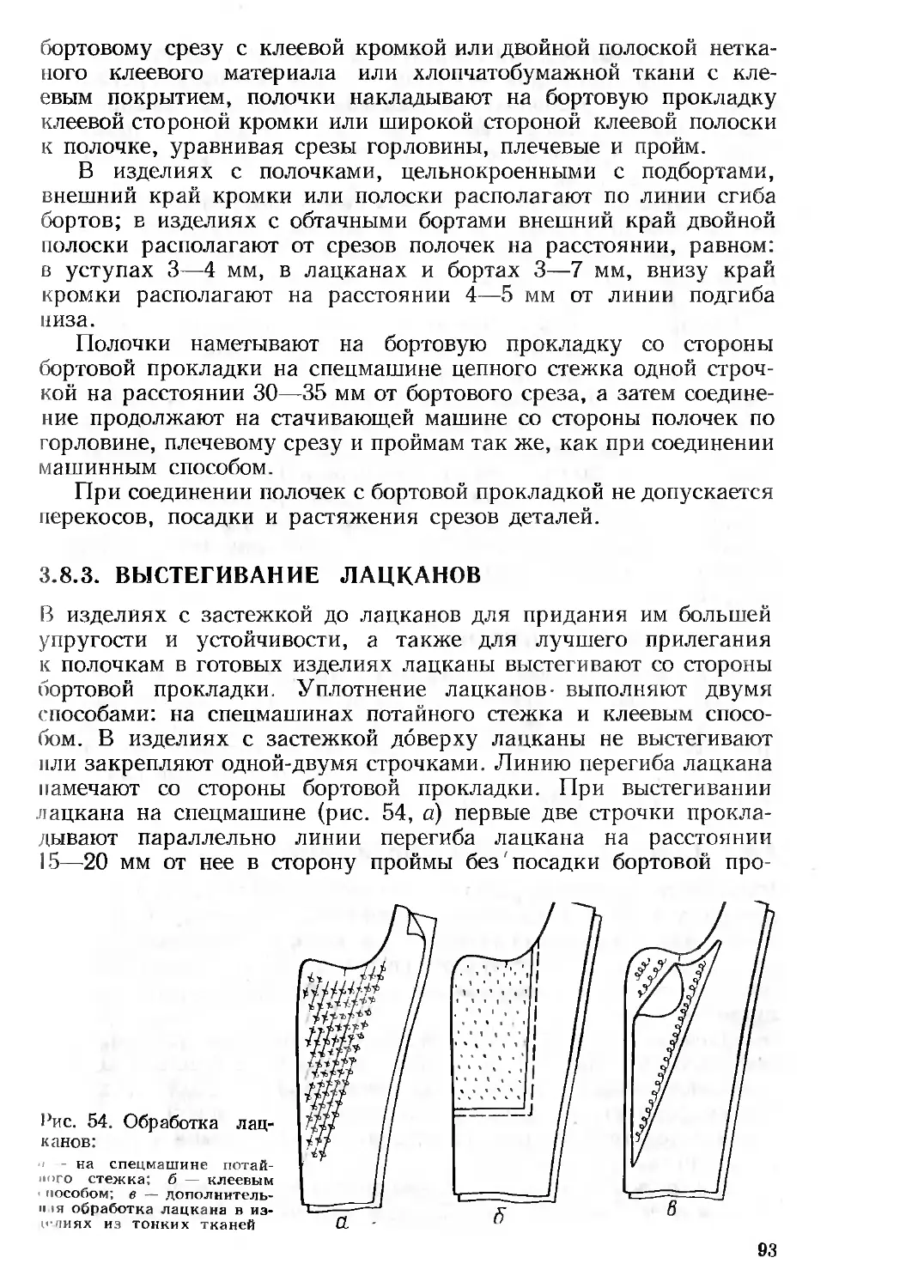

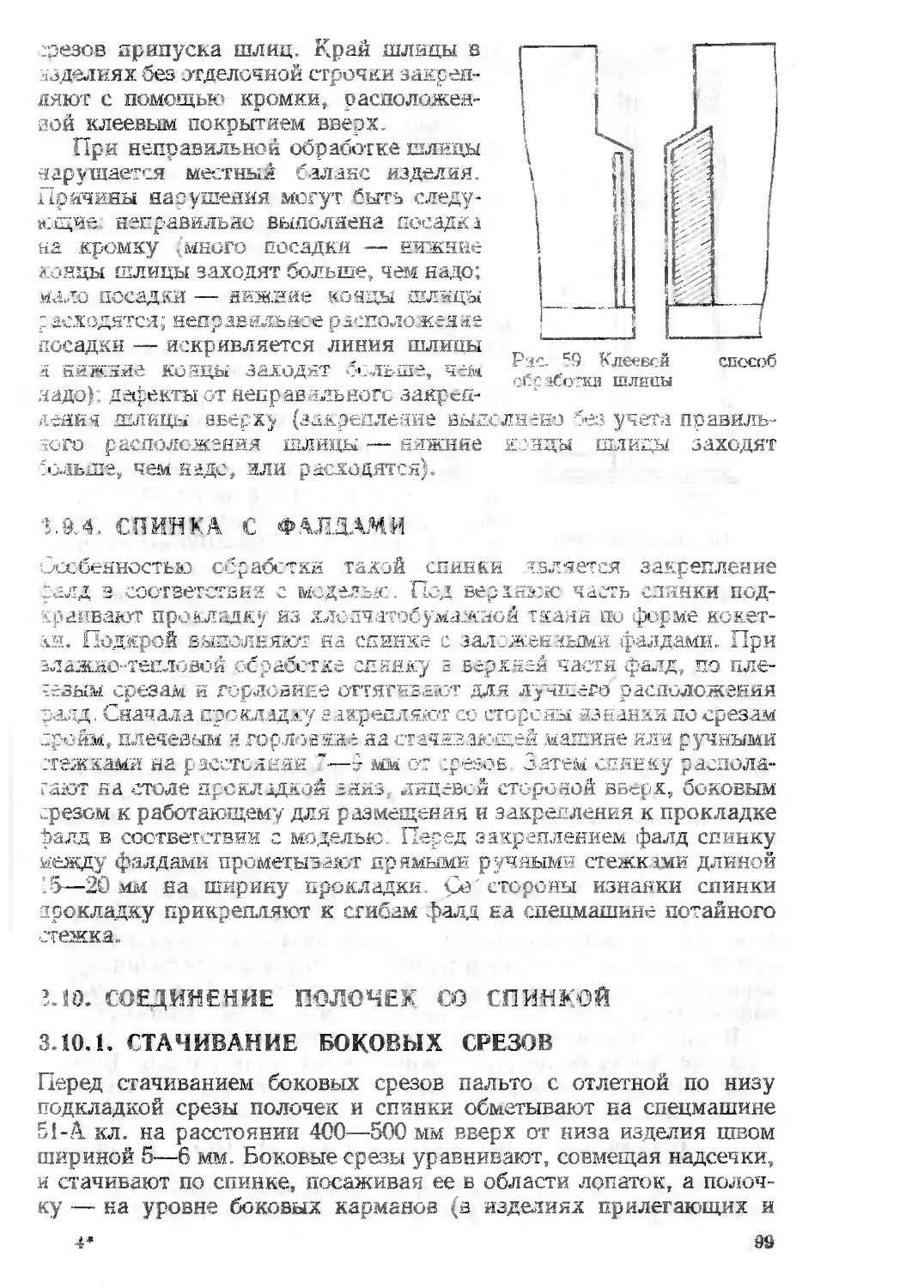

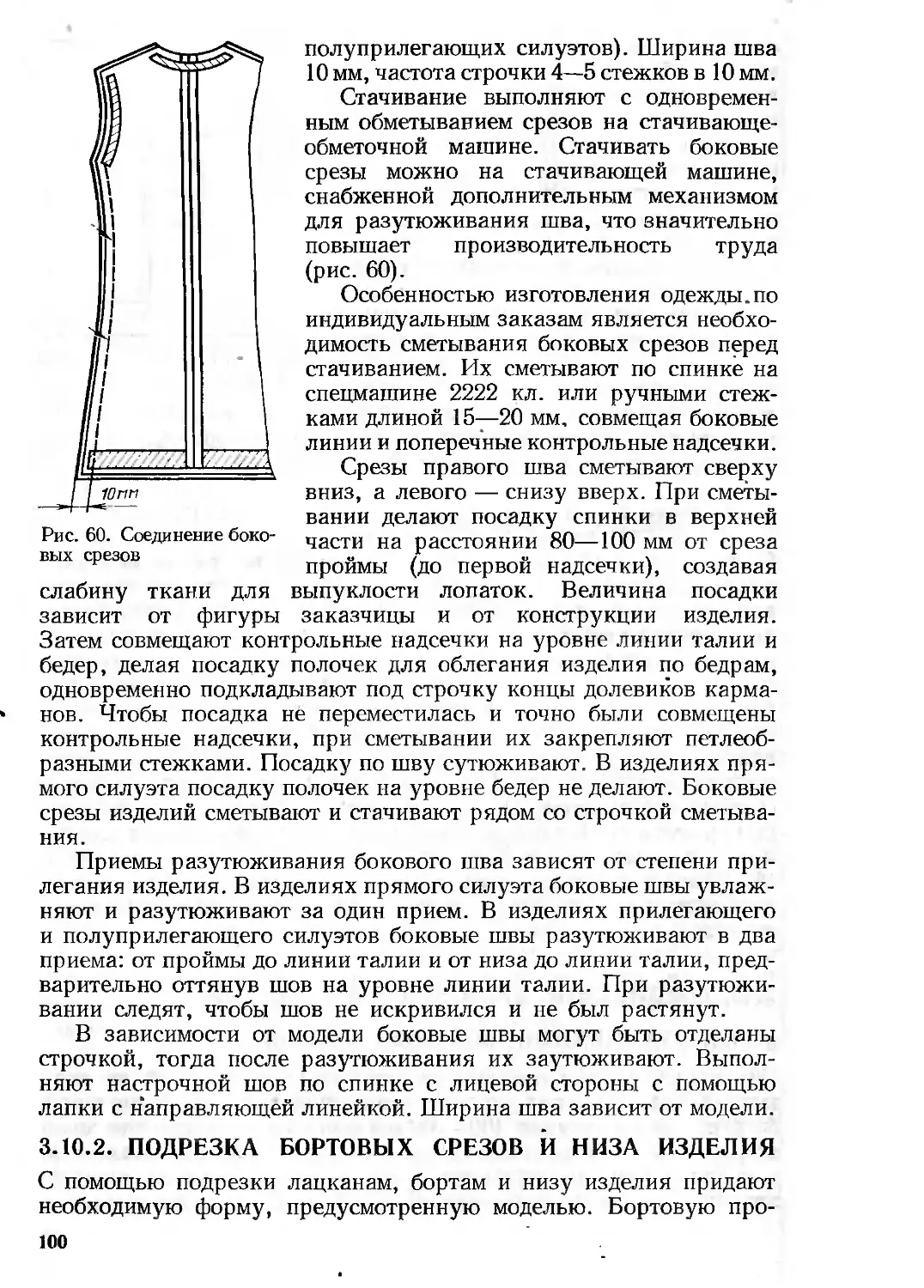

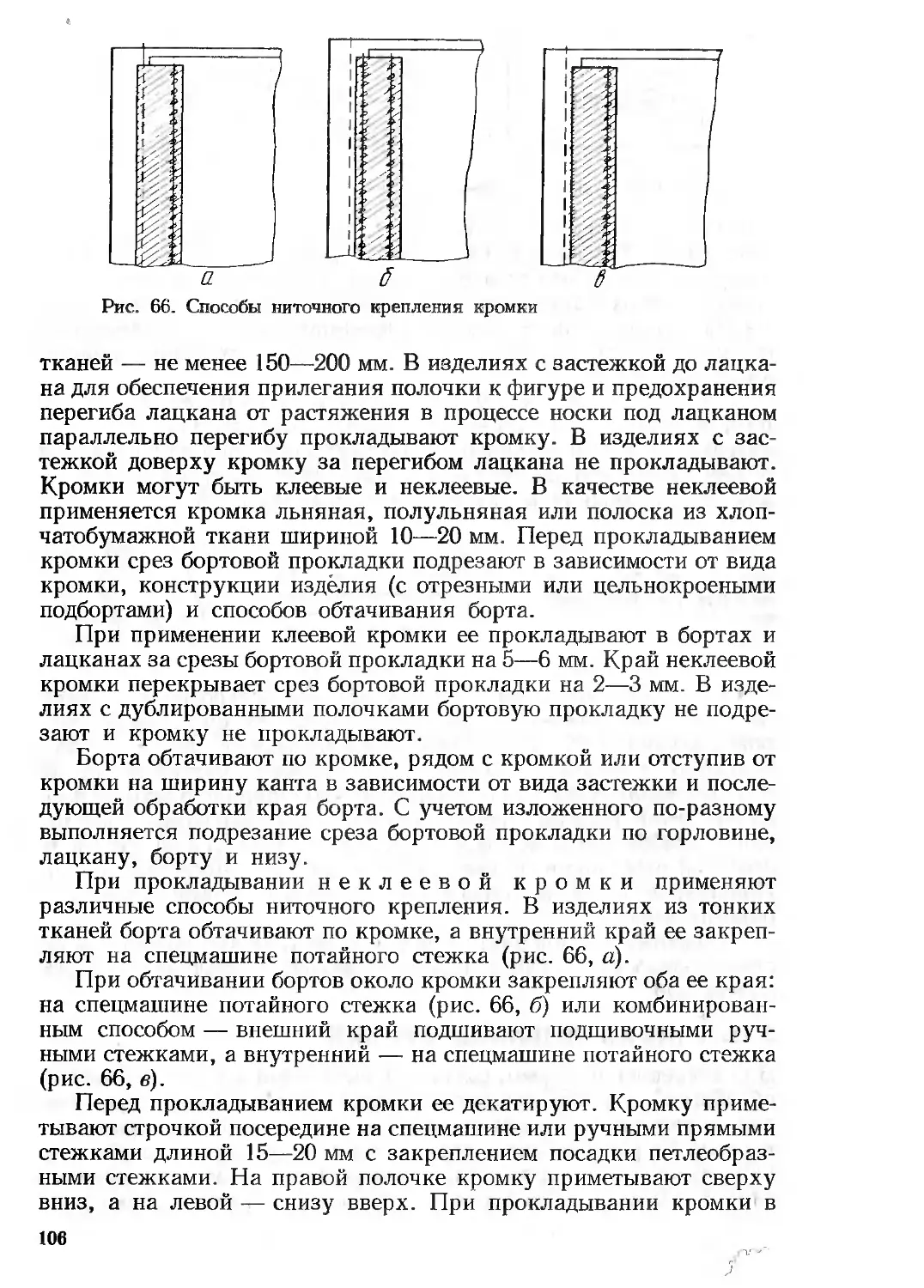

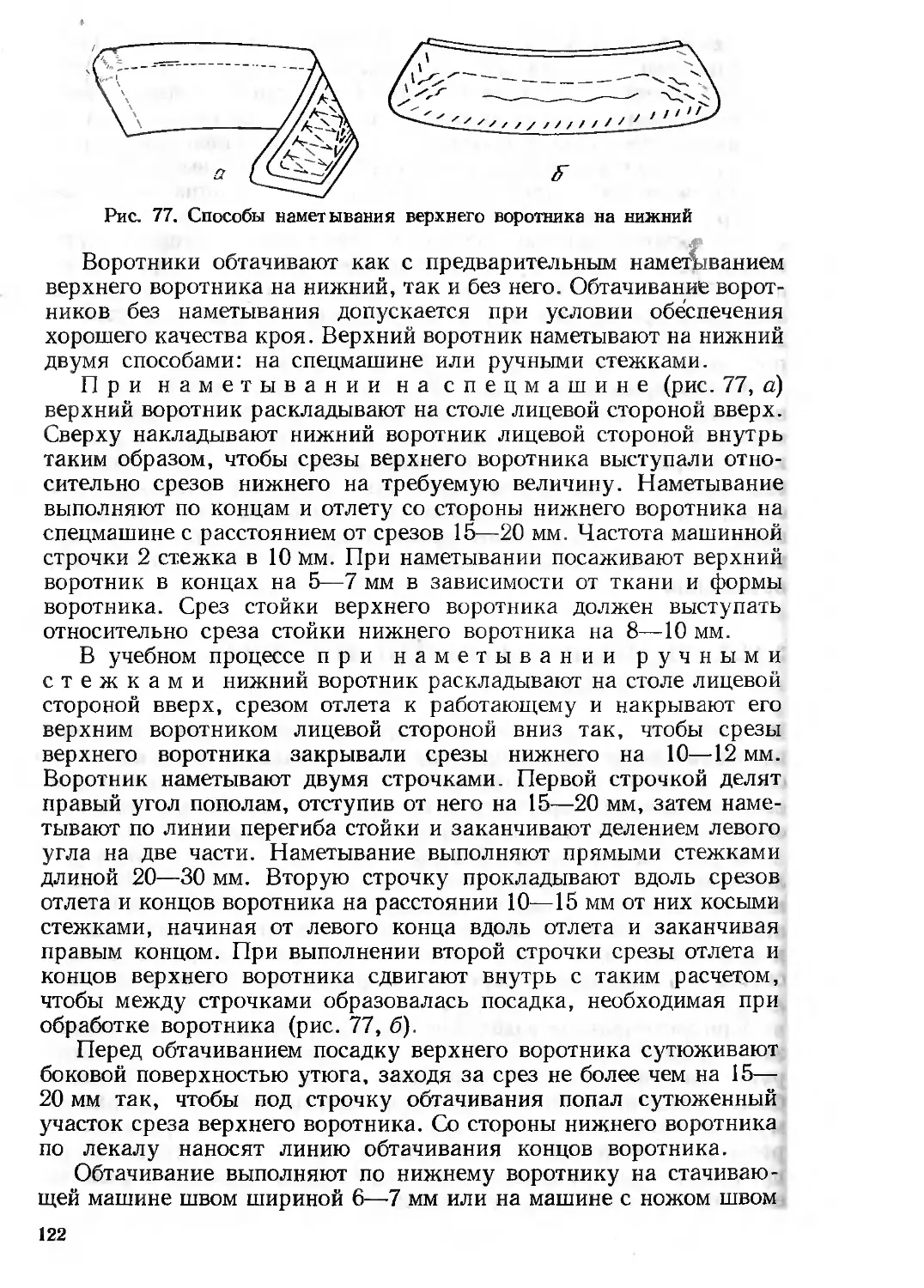

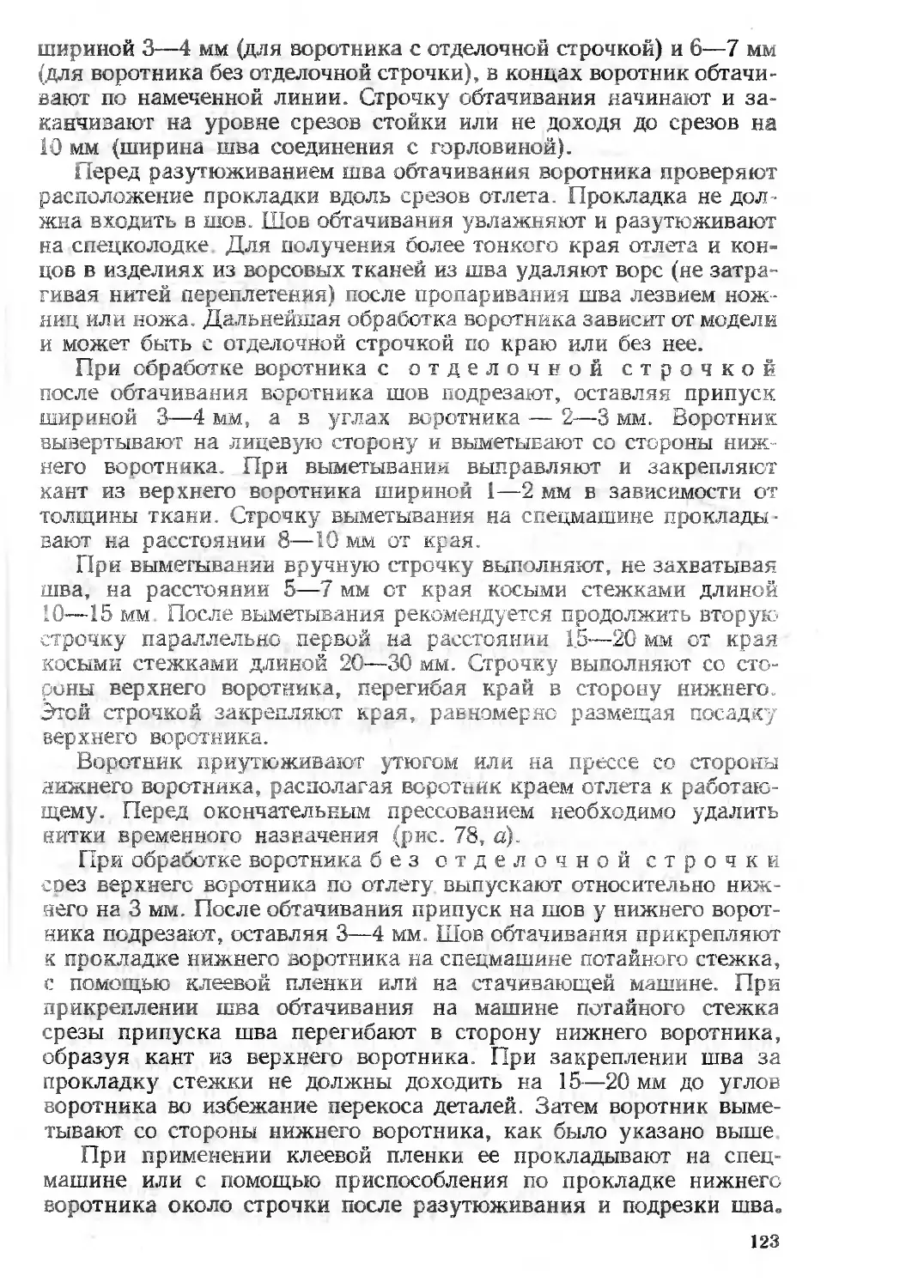

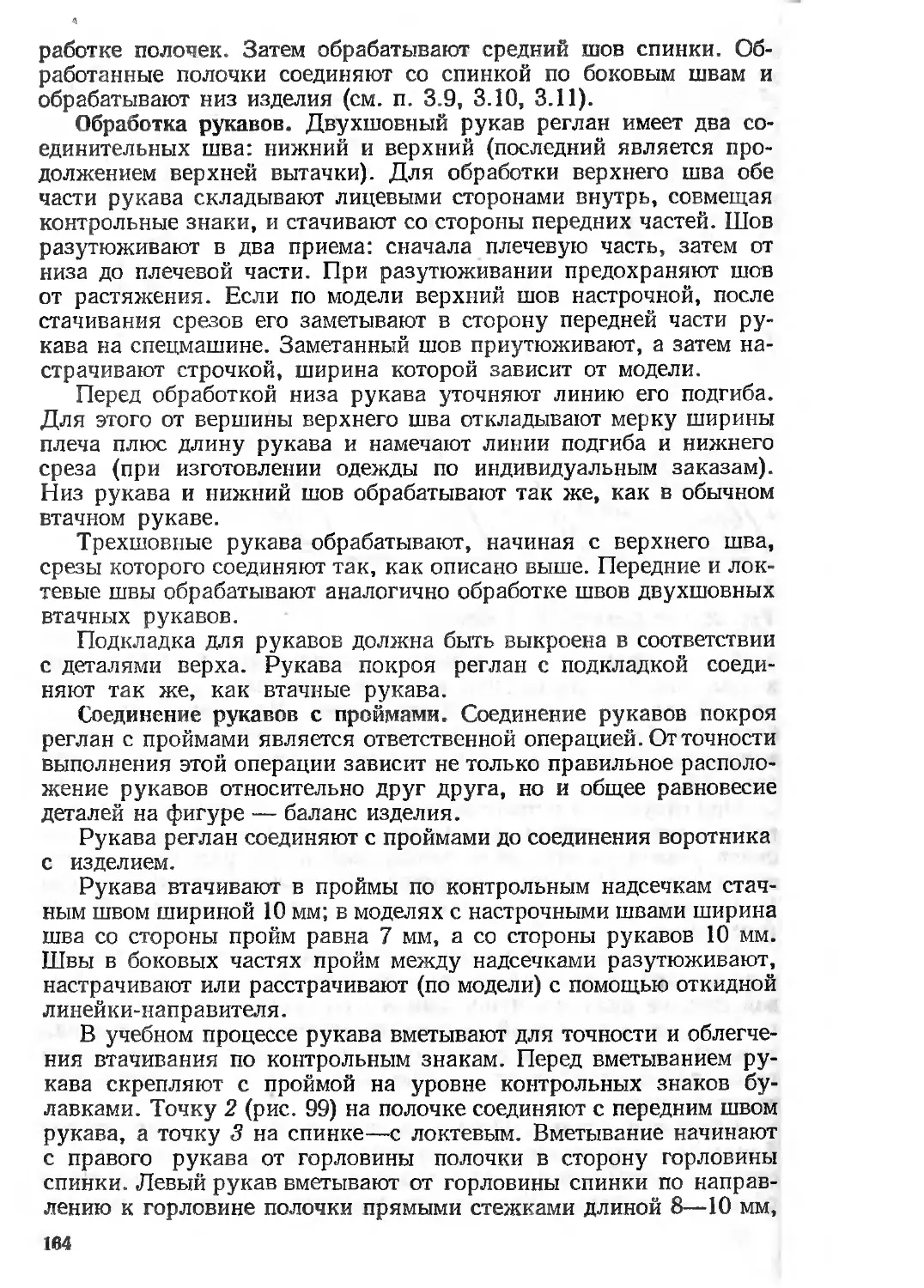

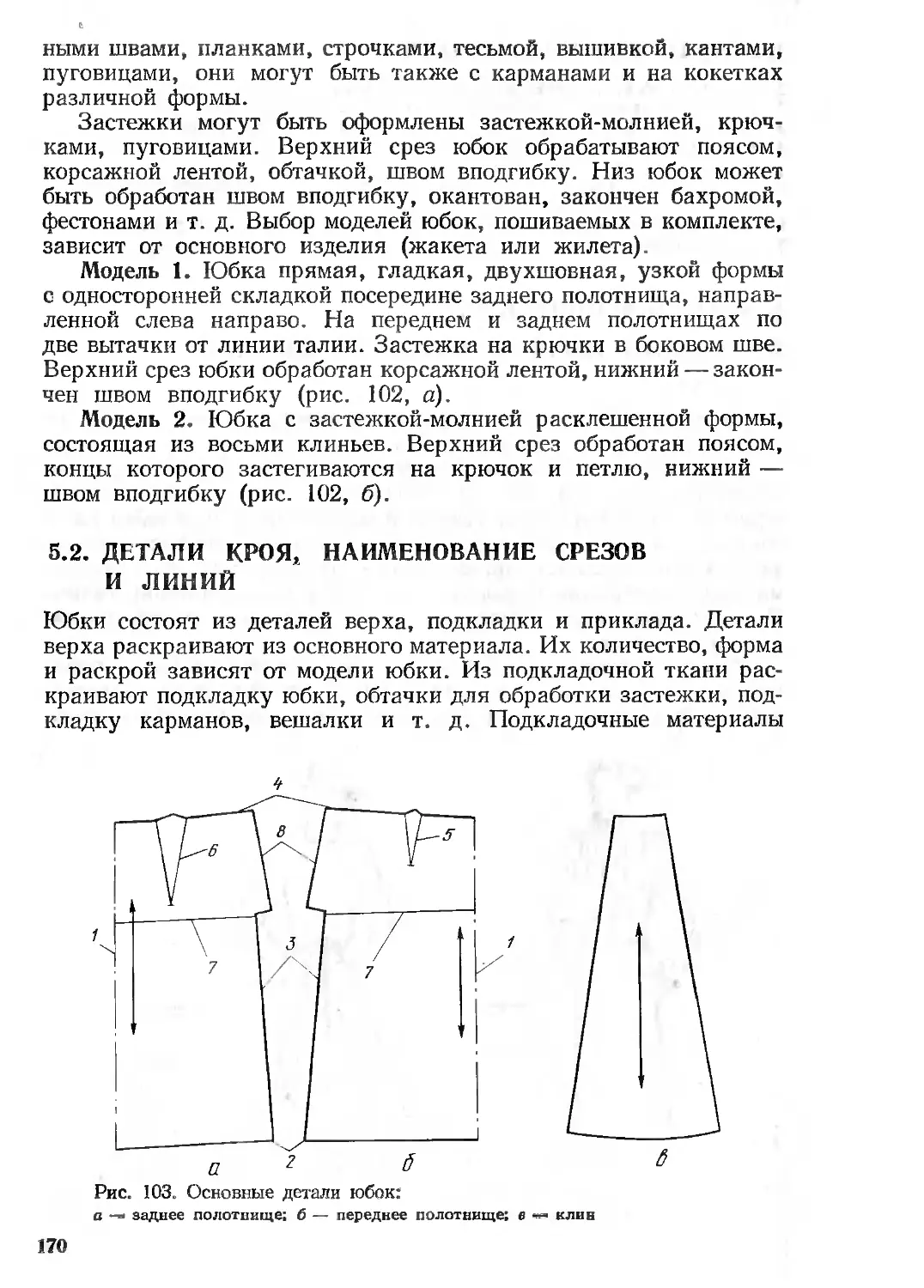

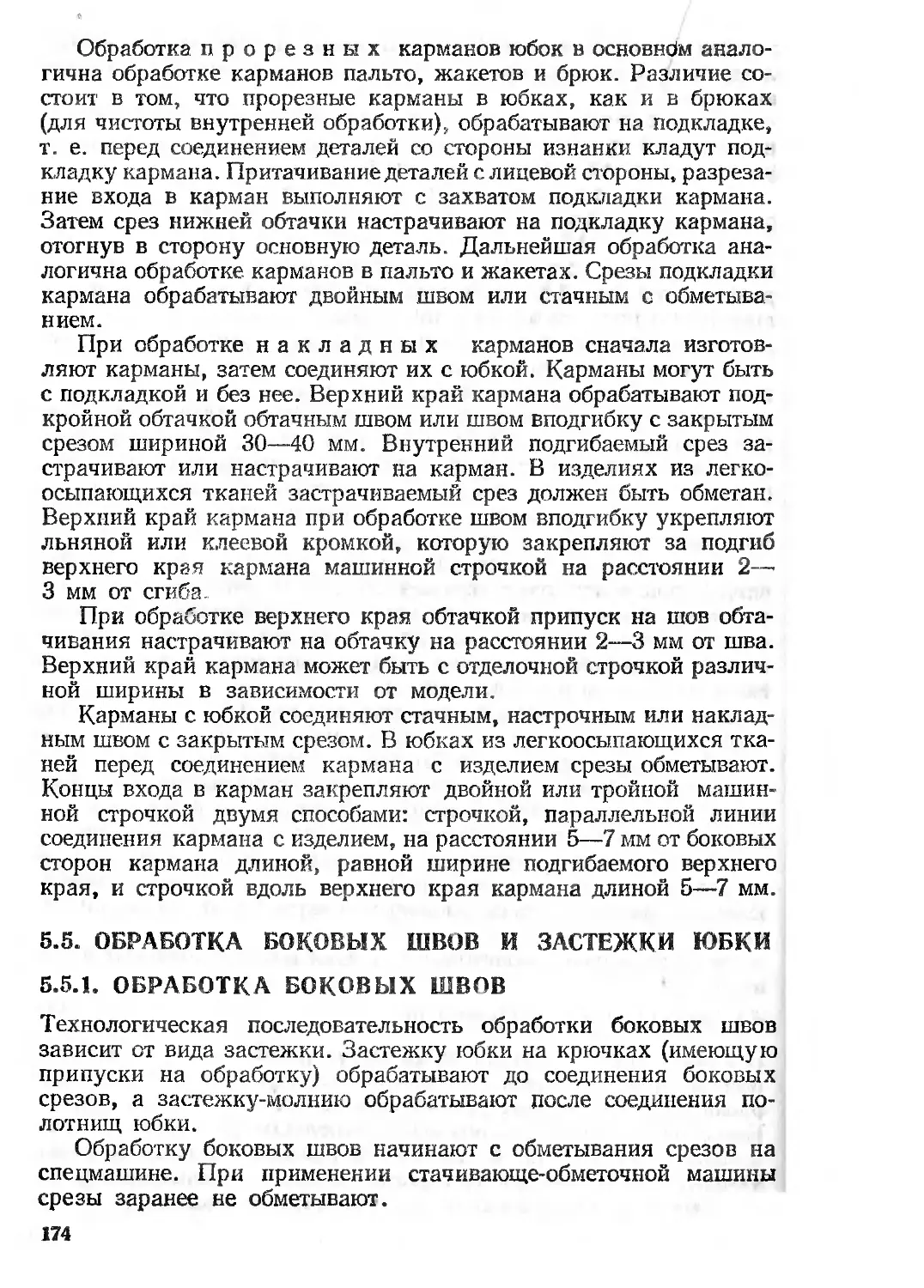

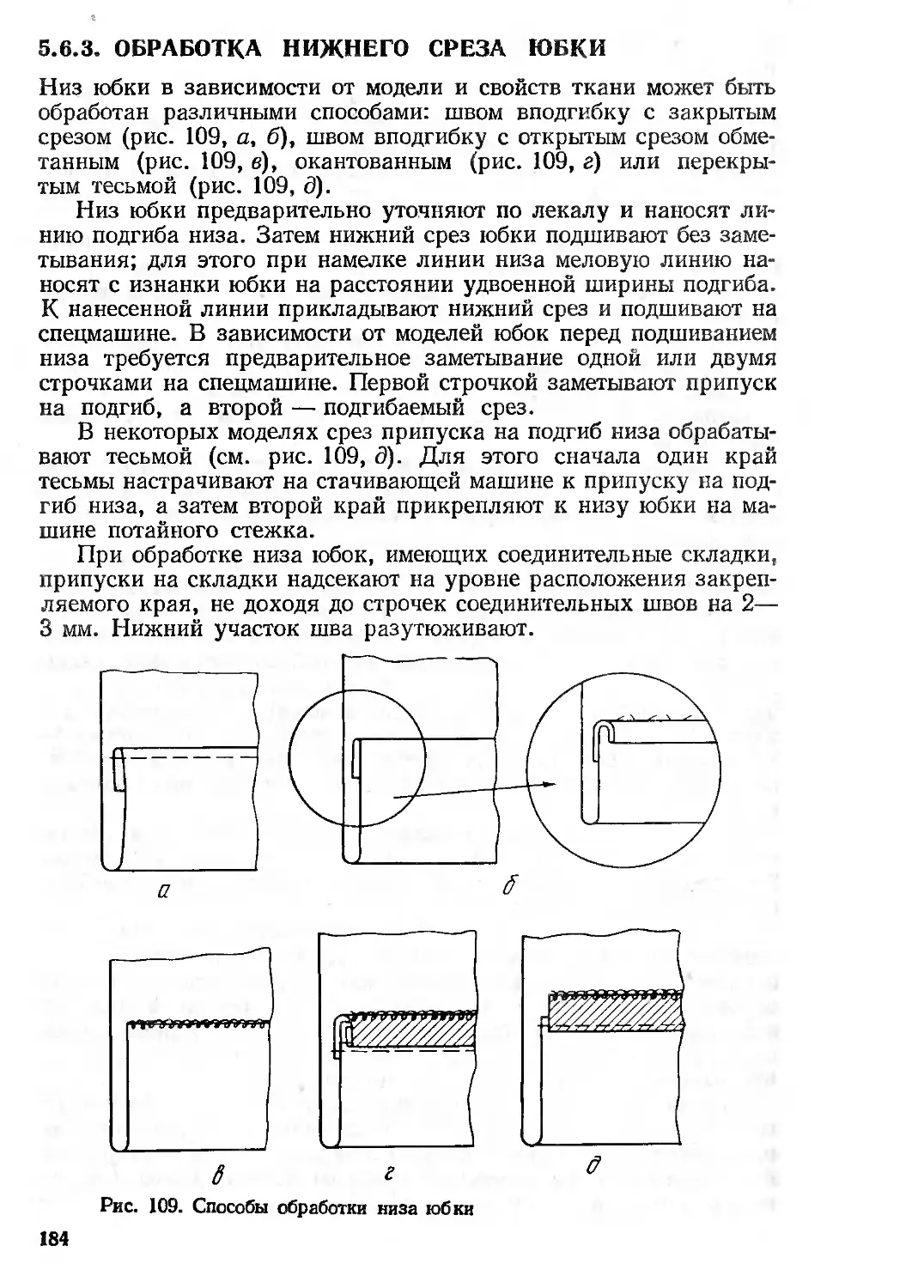

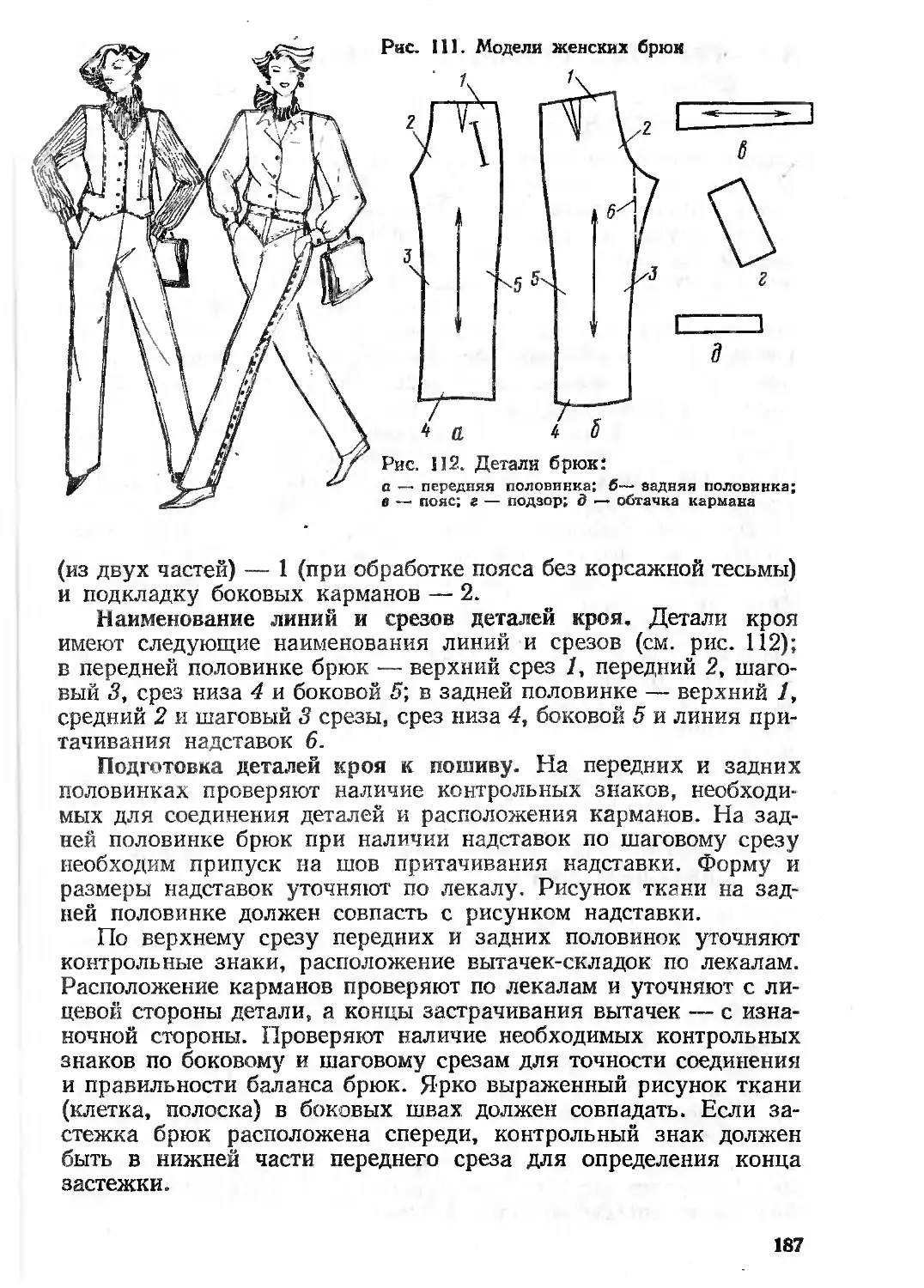

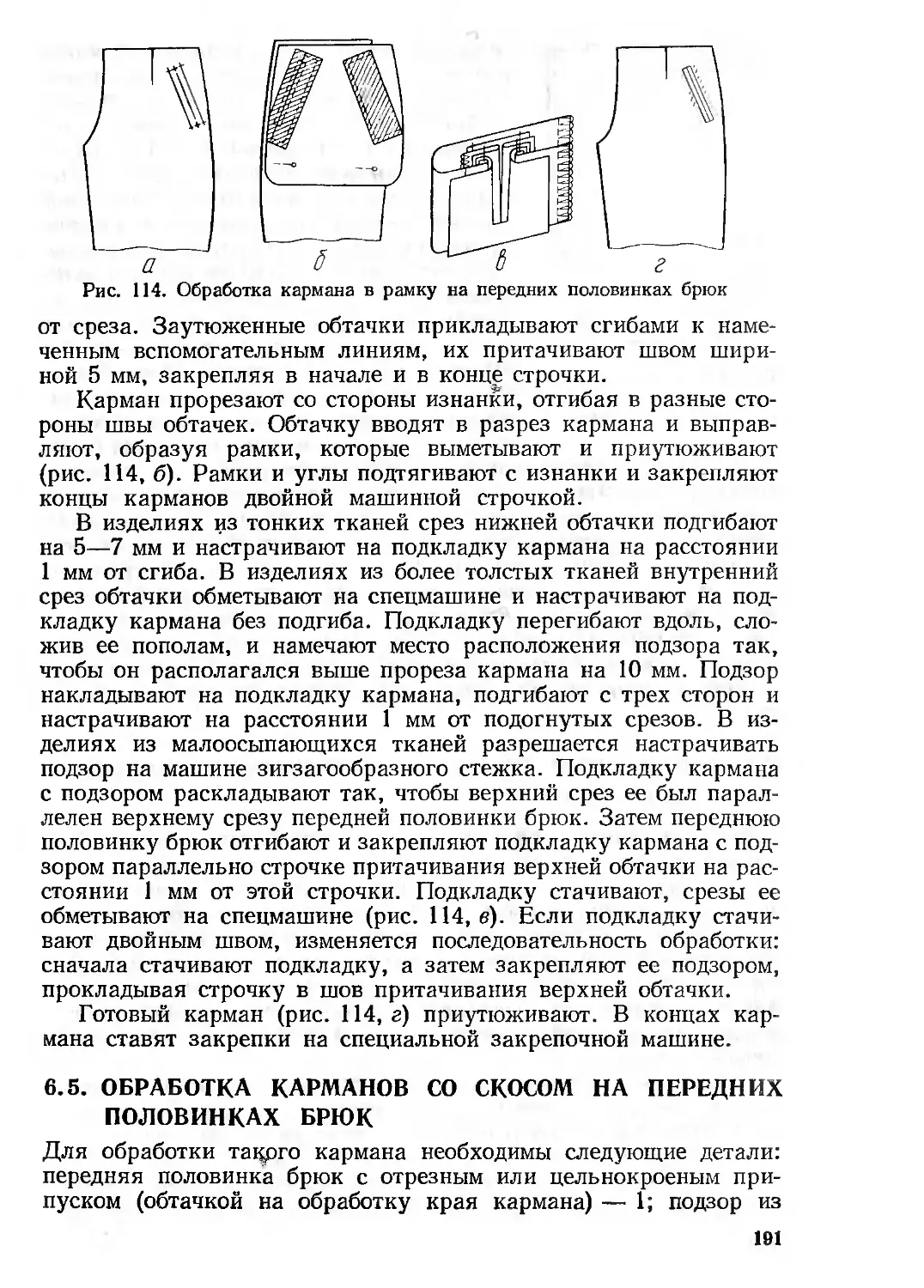

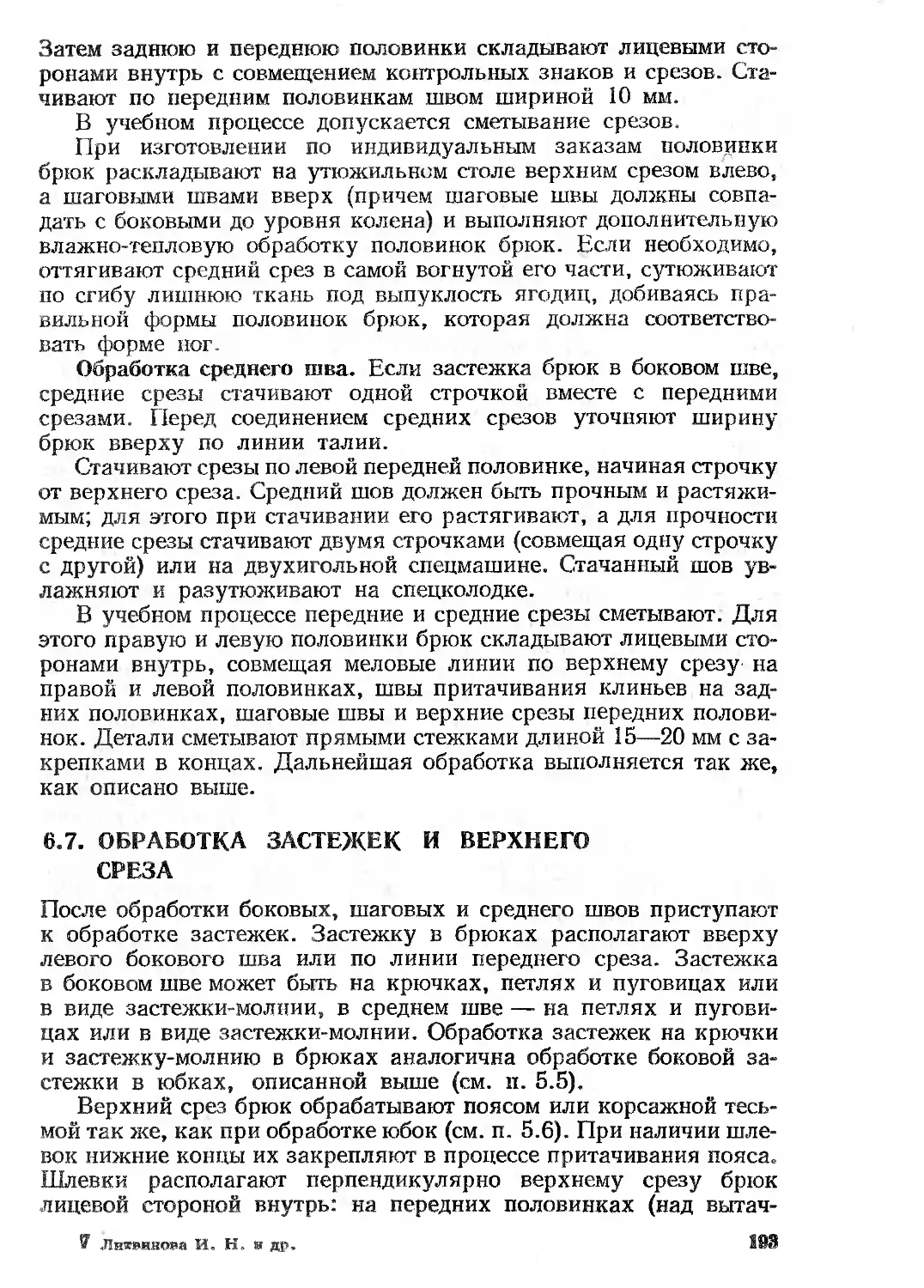

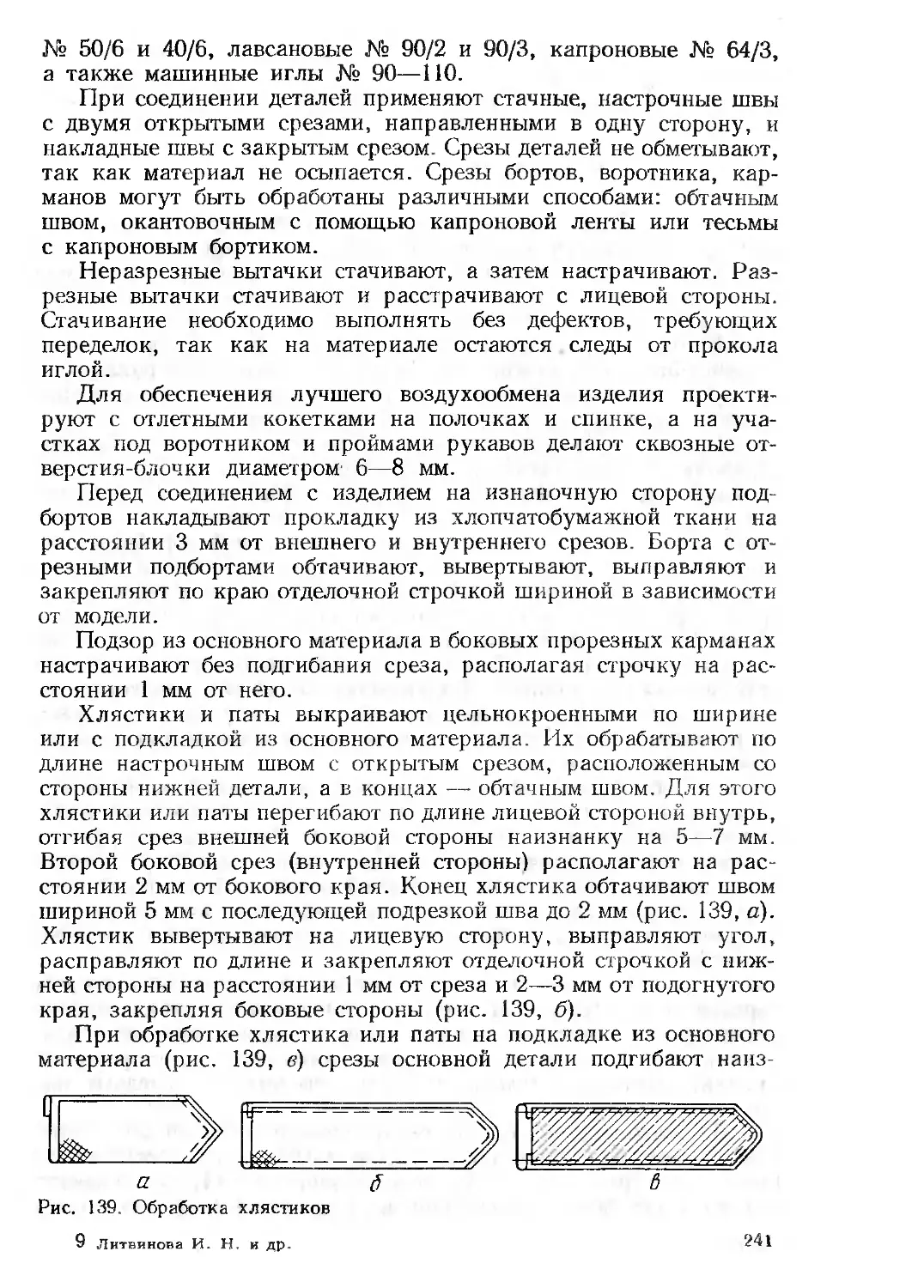

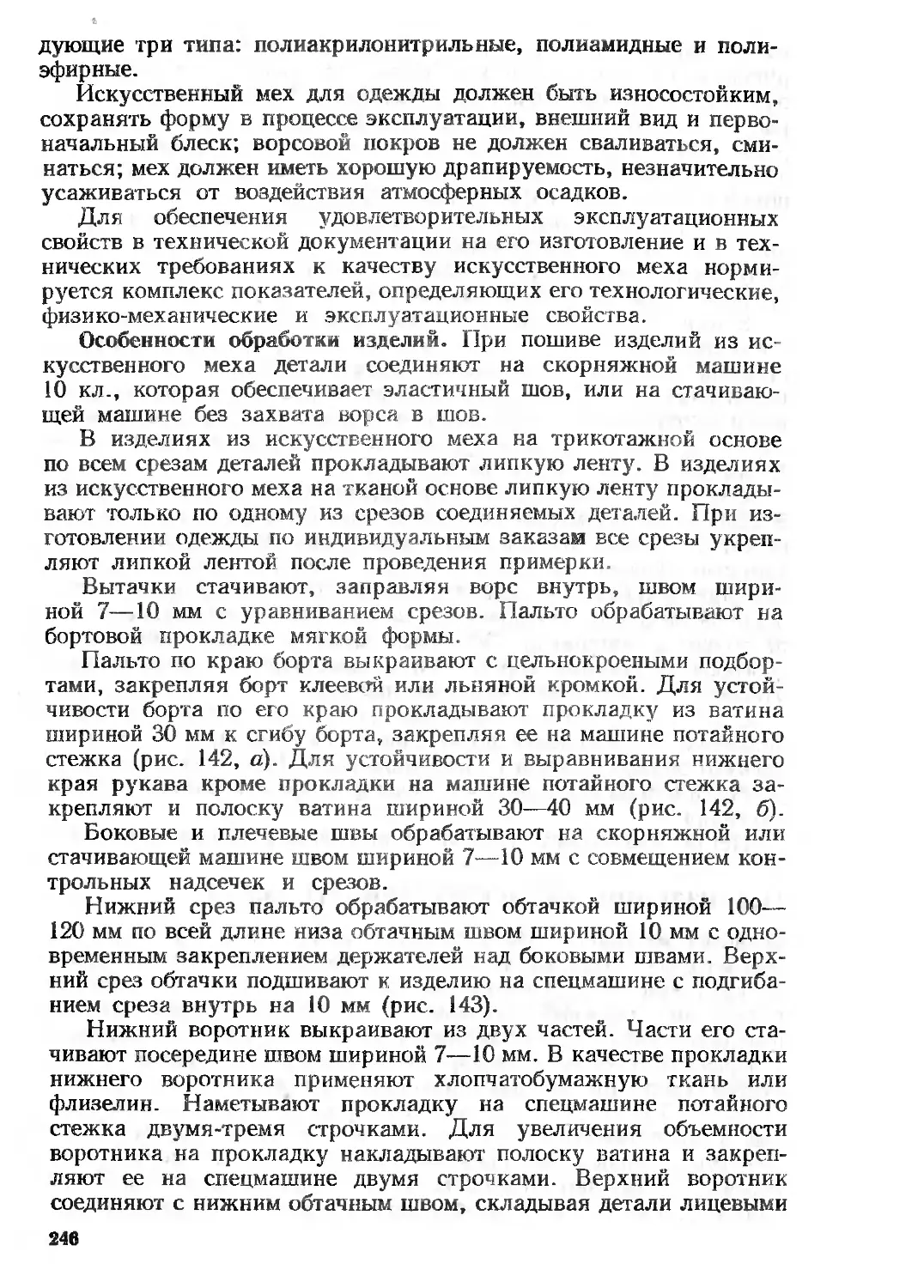

детали. В деталях подкладки отклонения от направления нитей