Author: Конопальцева Н.М. Рогов П.И. Крюкова Н.А.

Tags: швейная промышленность производство одежды индустрия красоты швейное производство изготовление одежды конструирование одежды

ISBN: 5-7695-3202-5

Year: 2007

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

Н. М. КОНОПАЛЬЦЕВА, П. И. РОГОВ, Н. А. КРЮКОВА

КОНСТРУИРОВАНИЕ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Часть 2 Технология изготовления одежды

Рекомендовано Учебно-методическим объединением по образованию в области сервиса и туризма в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности 100101 «Сервис»

academ'a

Москва Издательский центр «Академия» 2007

УДК 687.016.5 (075.8)

ББК 37.24-2я73

К648

Рецензенты:

кандидат технических наук, доцент кафедры «Технология и конструирование одежды» Тольяттинской государственной академии сервиса Г. В. Радюхина’, доктор технических наук, профессор, заведующий кафедрой «Конструирование швейных изделий» Южно-Российского государственного университета экономики и сервиса И. Ю. Бринк

Конопальцева Н.М.

К648 Конструирование и технология изготовления одежды из различных материалов. В 2 ч. Ч. 2 : Технология изготовления одежды : учеб, пособие для вузов / Н. М. Конопальцева, П. И. Рогов, Н.А. Крюкова. — М. : Издательский центр «Академия», 2007,- 288 с.

ISBN 5-7695-3202-5

Рассмотрены вопросы технологии изготовления одежды из трикотажных полотен, натуральных и искусственных меха и кожи, нетканых и комплексных материалов. Описаны принципы конфекционирования материалов при изготовлении одежды. Представлены сведения об оборудовании для пошива и влажно-тепловой обработки одежды из различных материалов.

Для студентов высших учебных заведений. Может быть полезно студентам средних профессиоанльных учебных заведений и специалистам предприятий легкой промышленности и сферы сервиса.

УДК 687.016.5 (075.8)

ББК 37.24-2я73

Оригинал-макет данного издания является собственностью Издательского центра «Академия», и его воспроизведение любым способом без согласия правообладателя запрещается

© Конопальцева Н.М., Рогов П.И., Крюкова Н.А., 2007 ISBN 5-7695-3202-5 (ч. 2) © Образовательно-издательский центр «Академия», 2007 ISBN 5-7695-2853-2 © Оформление. Издательский центр «Академия», 2007

ПРЕДИСЛОВИЕ

Развитие текстильной и химической промышленности, разработка новых видов оборудования для изготовления одежды существенно расширяют возможности совершенствования структуры ассортимента современной одежды, свойств и ассортимента современных материалов для одежды. Особенно актуальной становится задача совершенствования технологии швейных изделий как одной из составляющих успешного функционирования производственных предприятий на потребительском рынке товаров.

Предлагаемое учебное пособие отражает вопросы технологии изготовления одежды из различных материалов: трикотажных полотен; нетканых материалов; натурального и искусственного меха; натуральной и искусственной кожи, замши, а также комплексных материалов. Содержание и структура учебного пособия определены с учетом требований государственного образовательного стандарта высшего профессионального образования и содержания рабочей программы дисциплины «Технология швейных изделий из различных материалов» по специальности «Сервис» (специализация «Сервис на предприятиях индустрии моды»). Учебное пособия рекомендуется также для использования в процессе изучения аналогичной дисциплины в рамках специальностей «Технология швейных изделий» и «Конструирование швейных изделий». Пособие будет весьма полезно и студентам профильных средних профессиональных учебных заведений при изучении дисциплины «Технология швейных изделий».

В учебном пособии на основе использования общих принципов конфекционирования при изготовлении одежды из различных материалов рассмотрены особенности технологии изготовления различных видов женской, мужской и детской одежды из трикотажных полотен, натурального и искусственного меха, натуральной и искусственной кожи. Особое внимание уделено особенностям изготовления современной одежды из нетканых и комплексных материалов. Даны основные сведения о технологических процессах изготовления одежды из различных материалов. В учебном пособии впервые изложен систематизированный материал на уров

не современных достижений в области технологии изготовления одежды из различных материалов в сочетании со сведениями об особенностях их конфекционирования. Представлены сведения об оборудовании для пошива и влажно-тепловой обработки одежды из различных по физико-механическим свойствам материалов.

Изучение и использование материала, изложенного в данном учебном пособии, позволит студентам осуществлять поиск оптимальных технологических решений инженерных задач, возникающих при проектировании одежды из различных материалов. Пособие построено с учетом постепенного освоения вопросов теории и призвано дать профессиональные знания, необходимые специалистам в области технологии изготовления одежды.

Представленный в пособии учебный материал сопровождается значительным количеством необходимого графического материала в виде схем обработки основных узлов одежды и эскизов моделей одежды из различных материалов, что значительно повышает усвояемость теоретического материала.

ЧАСТЬ 2

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ

Глава 1

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ, СТРОЧЕК И СИМВОЛОВ ПО УХОДУ ЗА ОДЕЖДОЙ

Условные обозначения различных материалов, составляющих пакет изделия, представлены в табл. 1.1, а условные обозначения машинных и ручных строчек, соединяющих детали при изготовлении одежды, — в табл. 1.2.

Таблица 1.1

Условные обозначения материалов

Материал Условное обозначение Материал Условное обозначение

Основной — Утепляющая прокладка: ватин, синтепон перо-пуховая масса

Натуральный мех У V V V 'У V V У

//////

Подкладочный

Прокладочный: льняной хлопчатобумажный нетканый клеевой Карманная ткань

Кромка: клеевая неклеевая

- I- • -1

W//A 1 1

Резинка

Н гт~1

Материал Условное обозначение Материал Условное обозначение

Тесьма Лейкопластырь: вид сверху вид сбоку

Шнур

Лента «трансфер»: вид сверху вид сбоку

Клей, клеевое соединение ••••••• X X

Т аблица 1.2

Условные обозначения машинных и ручных строчек

Строчка Обозначение

Графическое Условное

Стачивающая однолинейная с двухниточным челночным переплетением —

Стачивающая однолинейная с двухниточным цепным переплетением —

Зигзагообразная с двухниточным челночным переплетением /\Z\AA

Обметочная с однониточным цепным переплетением

Обметочная с двух- и трехниточным цепным переплетением CD

Сгачивающе-обметочная с двух-, трехниточным и т. д. цепным переплетением ж

Распошивальная двухлинейная с трехниточным цепным переплетением МАМ —

Строчка Обозначение

Графическое Условное

Стачивающая плоская с четырех-, пятиниточным и т.д. цепным переплетением и покровными нитками

mm -1—1-

Подшивочная (стегальная) с однониточным цепным переплетением п п п

Ручная строчка прямого стежка (наметочная, заметочная) — 1

Ручная строчка косого стежка (выметочная, подшивочная) / / / /

Строчка петлеобразного стежка (вспушная) • • • • •

В табл. 1.3 приведены символы по уходу за одеждой и их значения.

Таблица 1.3

Условные обозначения символов по уходу за одеждой

Символ Значение Символ Значение

Стирка запрещена Y~60~°C^7 Стирка при температуре не более 60 °C

\ У Ручная стирка при температуре не более 40 °C \^~~95°С^7 Стирка не требует осторожности; можно кипятить

\ 30°С У Стирка при температуре не более 30 °C А Парообработка разрешена

Стирка при температуре не более 40° Парообработка запрещена

Символ Значение Символ Значение

Сушка в барабанной сушилке Глажение запрещено

S ч

Сушка в барабанной сушилке на пониженных оборотах Чистка всеми общепринятыми растворителями

1^——— Сушка в барабанной сушилке запрещена Чистка перхлорэтиле-ном (ПХЭ), тетрахлорэтиленом (ТХЭ), бензином

III Сушка изделия в подвешенном состоянии Химическая чистка с соблюдением осторожности

— Сушка изделия, разложенного на плоской поверхности ® Химическая чистка только трифтор-или трихлорэтаном или бензином

ч_ У Сушка на вешалке ® Химическая чистка с особой осторожностью

/ • * • Глажение при температуре более 160 °C Химическая чистка запрещена

/ •• Глажение при температуре не более 160 °C /о\ Отбеливание хлорсодержащими веществами

/ 9 Глажение при температуре не более 120 °C Отбеливание запрещено

Глава 2

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ ИЗ ТРИКОТАЖНЫХ ПОЛОТЕН

2.1. Особенности технологии изготовления одежды из трикотажных полотен

Технология изготовления одежды из трикотажных полотен относительно проста, но требует соблюдения ряда правил, учитывающих свойства трикотажных полотен.

В последние годы технология изготовления одежды из трикотажных полотен претерпела определенные изменения, связанные прежде всего с требованиями, которые предъявляет к трикотажной одежде потребитель. Все больше производится изделий из формоустойчивых трикотажных полотен, позволяющих использовать при пошиве швейные технологии изделий из ткани. Наряду с этим достаточно большое количество изделий производится из тонких трикотажных полотен, ажурных и рельефных полотен, бархата на трикотажной основе, трикотажных полотен с махровой или ворсованной изнаночной стороной, высокоэластичных трикотажных полотен и т.д.

Широко используется технология соединения деталей плоскими швами с одно- или двусторонним застилом ниток, что обеспечивает изделиям определенные эстетические и эксплуатационные показатели качества, в том числе удобство в носке и долговечность.

Развивается бесшовная технология изготовления трикотажных изделий, заимствованная из чулочно-носочного производства и используемая в производстве нижнего белья, спортивной одежды, одежды для отдыха и др.

2.2. Конфекционирование материалов при изготовлении одежды из трикотажных полотен

Конфекционирование материалов в пакет швейного изделия осуществляется с учетом общих требований к одежде, которые устанавливаются в зависимости от вида изделия (пальто, костюм, платье и др.) и его назначения (пальто мужское, женское или детское, зимнее или летнее и др.). Одним из основных условий получения швейного изделия заданного уровня качества является выбор материалов, составляющих пакет изделия.

Выбор основного материала. Для пошива пальто, костюмов, платьев, юбок и других изделий осенне-зимнрго ассортимента используются трикотажные формоустойчивые полотна из синтетических волокон, а также трикотажные полотна I группы растяжимости из шерстяной и полушерстяной пряжи и др.

Указанные полотна должны иметь достаточно высокие теплозащитные свойства, быть устойчивыми в носке, не менять своих линейных размеров и формы, иметь красивый внешний вид, быть разнообразными по переплетениям, окраске и отделке. Особенно высокие требования предъявляются к прочности окраски, действию сухого трения, светопогоды, пота, чистки и стирки.

Для изготовления верхней одежды часто используют начесные и ворсовые трикотажные полотна.

Для женских платьев, блузок, мужских сорочек и других изделий весенне-летнего ассортимента используют трикотажные полотна, изготовленные на основовязальных машинах из искусственных (вискозных, ацетатных) и синтетических (капроновых, лавсановых) нитей, а также из сочетаний капроновых и ацетатных нитей. На кругловязальных машинах изготовляют кулирные полотна из текстурированных лавсановых, гладких капроновых, хлопчатобумажных нитей и др. Значительная доля изделий верхнего трикотажа изготовляется из полотен, содержащих эластановые волокна.

При конфекционировании материалов в пакет изделия следует помнить, что все основовязаные трикотажные полотна относятся к I группе растяжимости, а поперечновязаные в зависимости от волокнистого состава и вида переплетения — к любой из трех групп растяжимости.

Выбор прокладочных материалов. При изготовлении одежды из трикотажных полотен для улучшения внешнего вида и повышения устойчивости формы отдельных деталей применяют прокладочные клеевые и неклеевые материалы. При этом прокладки должны быть подобраны в соответствии со свойствами трикотажных полотен.

Трикотажные полотна, продублированные клеевыми прокладочными материалами, должны максимально сохранять свои свойства, но в то же время быть упругими и сохранять конструктивно созданную форму. Поэтому для изделий из трикотажных полотен в большей степени рекомендуется использовать эластичные или биэлас-тичные, тонкие или средние по толщине прокладки (в зависимости от плотности и толщины трикотажа) с точечным клеевым покрытием. Клеевые прокладки имеют флизелиновую (например, из флизелина G785) или трикотажную (из полиамида, полиэстера или их комбинации) основу. Данные прокладочные материалы не придают трикотажным изделиям жесткости после дублирования, а только стабилизируют форму и позволяют сохранить эластичность и пластичность, характерные для трикотажных полотен.

Детали прокладок должны растягиваться в том же направлении нитей, что и трикотажное полотно, с учетом того, что при раскрое направление долевой нити деталей клеевой прокладки будет соответствовать направлению петельных столбиков деталей из дублируемого трикотажного полотна. В противном случае может произойти фиксирование определенных участков изделия до исчезновения их растяжимости.

Прокладочные материалы большой поверхностной плотности (более 40 г/м2) могут быть использованы при пошиве изделий из формостойких полотен, производимых из высокообъемных текстурированных нитей или из шерстяной и полушерстяной пряжи.

Для изделий из трикотажных полотен, имеющих ворс с изнаночной стороны, следует выбирать прокладочные материалы с большей интенсивностью клеевого точечного покрытия, так как в этих полотнах в первую очередь с клеевой прокладкой соединяется ворс. В случае использования прокладочного материала с меньшей интенсивностью точечного клеевого покрытия они приклеиваются только к волокнам ворса, не достигая самих нитей полотна. Это в дальнейшем приводит к отслаиванию и смещению прокладок.

Для изделий из начесных трикотажных полотен, сильно завор-сованных с изнаночной стороны, применение клеевых прокладок может быть вообще нецелесообразно. В этих случаях при необходимости используются прокладочные материалы без клеевого покрытия.

В целях предотвращения растяжения швов в пакет материалов трикотажных изделий включают хлопчатобумажную тесьму ляссе, альпак, киперную и т.п., предназначенные для прокладывания в плечевые и другие швы для соединения деталей. Тесьму альпак изготовляют из хлопчатобумажной крученой пряжи линейной плотностью 20,8 тексх2 или 25 тексх2 шириной 9... 14 мм, окрашенной в цвет полотна изделия. Для указанной цели также могут быть использованы шелковая тесьма, долевая полоска полотна или полоска латекса.

Для предохранения срезов пройм, горловины и других срезов от растяжения используют тонкие узкие полоски из клеевого прокладочного материала, выкроенные в косом направлении. Эти полоски могут быть выкроены под разным углом к долевому направлению (45°, 12°, 8° и др.) и предназначены сохранять эластичность закрепленных ими срезов, что особенно важно для трикотажных полотен, в которых недопустима жесткая блокировка срезов.

Возможно использование готовой косой бейки из тонкого клеевого флизелина (например, Vlieseline Formband) шириной 12 мм, на которой имеется строчка цепного стежка, расположенная на расстоянии 4 мм от края бейки и стабилизирующая ее форму. Использование бейки позволяет фиксировать форму горловины или проймы, сохраняя эластичность трикотажного полотна.

Выбор подкладочных материалов. Пальто, куртки, жакеты из трикотажных полотен могут быть изготовлены как на подкладке, так и без нее. В качестве подкладки рекомендуется использовать трикотажные основовязаные полотна из капроновых нитей поверхностной плотностью 80... 120 г/м2. Также возможно использование подкладочных тканей из вискозных нитей в основе и утке поверхностной плотностью 100... 140 г/м2; из вискозных нитей в основе и капроновых в утке поверхностной плотностью 80... 110 г/м2; из капроновых нитей в основе и утке поверхностной плотностью 60... 80 г/м2; из вискозных нитей в основе и ацетатных в утке поверхностной плотностью 100... 120 г/м2 и др.

Платья из трикотажных полотен могут быть изготовлены как без подкладки, так и на подкладке или на чехле из шелковых, полушелковых и подобных им тканей.

Юбки должны изготовляться на подкладке из трикотажного основовязаного полотна или ткани. Без подкладки допускается изготовлять юбки из основовязаных полотен, расклешенные юбки и юбки типа плиссе или гофре.

Во всех случаях использования подкладочного материала он должен соответствовать материалу верха по поверхностной плотности и художественно-колористическому оформлению.

Выбор отделочных материалов. Для отделки женской и детской одежды из трикотажных полотен достаточно часто используют бейку, изготовляемую на машинах «Комец». Отделочная бейка различной ширины (10, 15, 20, 30 и 80 мм), гладкокрашеная или пестровязаная вяжется из крученой чистошерстяной пряжи или из шерстяной пряжи в сочетании с капроновой нитью.

В пакет материалов поясных изделий из трикотажных полотен часто входит эластичная тесьма. Для продевания в пояс изделия в два ряда или более эластичная тесьма должна быть шириной не менее 6 мм, для продержки в один ряд — шириной не менее 8... 10 мм.

Скрепляющие материалы. При изготовлении одежды из трикотажных полотен в качестве скрепляющих материалов применяют хлопчатобумажные, синтетические и шелковые нитки. При этом швейные хлопчатобумажные нитки линейной плотностью 13 текс х 3, 10 текс х 3 и 7,5 текс х 3 рекомендуется применять в иглах; хлопчатобумажные нитки линейной плотностью 13 тексхЗ и 10 тексхЗ, а также пряжу или нити, из которых изготовлено изделие, — в петлителях и раскладчиках. В петлителях и раскладчиках допускается применять хлопчатобумажную пряжу линейной плотностью 25 текс х 2, 18,5 текс х 2 и 15,4 текс х 2; в иглах, петлителях и раскладчиках — швейные нитки из натурального шелка и синтетические.

Технологические показатели ниток и игл для пошива изделий из трикотажных полотен разной поверхностной плотности приведены в табл. 2.1.

Технологические показатели ниток и игл для пошива одежды из трикотажных полотен

Трикотажное полотно Поверхностная плотность полотна, г/м2 Номер иглы Линейная плотность ниток, текс

Для платьев, блузок и т. п. До 200 70, 75, 80 16...33

Для костюмов, курток, блузонов и т. п. 200... 300 80, 85, 90 30.;.45

Для пальто, курток и т. п. Более 300 90, 100 40... 50

Отметим, что синтетические нитки имеют ряд преимуществ по сравнению со швейными нитками из натуральных волокон. Прежде всего синтетические нитки более эластичны, что позволяет рекомендовать их для использования при соединении деталей трикотажных изделий, а также для выполнения отделочных строчек, тем более что по внешнему виду они напоминают нитки из натурального шелка. Стойкость синтетических ниток к истиранию, а также стойкость окраски к воздействиям светопогоды в несколько раз выше, чем ниток из натуральных волокон. Наиболее износостойкими являются полиамидные (капроновые) нитки. Усадка от замачивания синтетических ниток составляет примерно 0,2%, хлопчатобумажных — 2% и более.

Комплексные или штапельные синтетические нитки рекомендуется использовать для выполнения швов в изделиях из синтетических трикотажных полотен, что позволяет применять более тонкие иглы и обеспечивает лучшую растяжимость швов.

Для подшивочных работ, выполнения обметочной строчки в изделиях из трикотажных полотен могут быть использованы прозрачные нитки (мононити), которые благодаря рассеиванию света становятся незаметными в готовых изделиях. Мононити выпускаются белыми для светлой цветовой гаммы изделий или дымчатыми для темной цветовой гаммы. Следует отметить, что, несмотря на большую эластичность, мононити не рекомендуется использовать для производства высококачественной одежды из трикотажных полотен, что связано с их жесткостью и некоторым неудобством при эксплуатации (концы мононити могут колоться в изделии).

Идеальным для выполнения потайного стежка является использование тонких и мягких швейных ниток из полиэфира (например, Gutermann U81 — № 360). Особо тонкая нитка почти невидима в шве, позволяет выполнить строчку с очень слабым натяжением нитки и не вызывает появления затяжек.

Для кеттлевки деталей изделий используют пряжу или нити, из которых связаны изделия.

Способы ухода за трикотажными изделиями. При конфекцио-нировании материалов в пакет изделия необходимо учесть и предусмотреть способы ухода за изделием, которые определяются прежде всего волокнистым составом трикотажного полотна.

Сырье

Натуральное: хлопчатобумажная, льняная, шерстяная пряжа

Искусственное: вискозные нити и пряжа, полинозные нити и пряжа, медноаммиачные нити ацетатные нити гладкие и текстурированные (комелан и др.) триацетатные нити гладкие и текстурированные (в том числе обкрученные капроновой или полиэфирной нитью)

Синтетическое: полиамидные нити: капроновые гладкие и профилированные, текстурированные капроновые (эластик, аэрон, мэрон и др.) полиэфирные нити: гладкие, текстурированные (лавсан, мэлан и др.) полипропиленовые нити и пряжа полиуретановые эластомерные нити полиакрилонитрильная пряжа (нитроновая и др.) хлориновые нити и пряжа

Способы ухода за одеждой, выраженные символами

поливинилхлоридная пряжа

В процессе стирки и химической чистки трикотажные изделия испытывают многократно повторяющиеся растяжения, кручения, сжатия. В связи с этим необходимо следить за тем, чтобы на изделии не было повреждения петель, поскольку в местах повреждения петель или сильного их ослабления может происходить обрыв нити и наблюдается спуск петель. Это явление характерно для большинства бельевых изделий из плотных искусственных и синтетических трикотажных полотен.

Также необходимо следить за тем, чтобы в изделии не было перекоса петельных столбиков, поскольку при стирке и химической чистке таких изделий может происходить деформация отдельных деталей, а в изделиях из плотного тонкого синтетического полотна могут возникать сборки в швах.

Изделия из трикотажных полотен следует лишь слегка сжимать руками без выкручивания. Барабанная сушка в центрифуге стиральных машин верхней одежды из трикотажных полотен не допускается. Для удаления излишней влаги следует закатать изделие в махровое полотенце и выполнить сжимающие усилия. Сушить трикотажные изделия рекомендуется в расправленном виде на подложке, вдали от обогревательных приборов, избегая попадания на них прямых солнечных лучей.

2.3. Характеристика соединений деталей одежды из трикотажных полотен

Детали одежды из трикотажных полотен чаще всего соединяют с помощью ниточных швов, выполненных машинными строчками.

Ниточные швы. Наиболее соответствуют свойствам трикотажных полотен швы, выполненные строчками цепного стежка, которые за счет своей эластичности создают лучшие комфортные условия при носке одежды. Одежда, детали которой соединены швами с такой строчкой, характеризуется отсутствием жестких швов, обладает максимальным удобством и способствует свободе движений потребителя. Для строчек цепного стежка характерно наличие более широких функциональных возможностей. Так, наряду с соединением деталей они могут обеспечивать обметывание или застилание срезов. Благодаря разному сочетанию лицевой и изнаночной сторон строчек они могут быть*использованы для отделки одежды.

Детали из формостойких трикотажных полотен соединяют двухниточной строчкой цепного или челночного стежка. В зависимости от выполняемых операций ширина швов при этом составляет 5... 10 мм.

Строчки челночного стежка могут быть использованы при стачивании деталей по направлению петельных столбиков, выпол-

нении отделочных строчек, а также при обработке отдельных деталей и участков изделия, которые мало подвергаются растяжению в процессе носки (воротники, застежки, прорезные и накладные карманы, нижние углы бортов и т.д.).

Строчка челночного зигзагообразного стежка используется для пришивания пуговиц, обметывания петель и т.п.

Для предохранения срезов деталей от распускания трикотажного полотна их рекомендуется обметывать перед обработкой изделия или в ее процессе. В изделиях из синтетических нитей и пряжи срезы деталей, не соприкасающихся с телом, допускается оплавлять.

В изделиях из полотен I группы растяжимости переплетений типа пике, вели, интерлок, накладной жаккард из химических нитей и пряжй, кроме изделий из полиакрилонитрильной пряжи, долевые срезы боковых швов, швов рукавов, срезы рельефов, подбортов допускается не обметывать. Это связано с тем, что данные трикотажные полотна не закручиваются, не распускаются и не осыпаются по срезам, расположенным параллельно петельным столбикам.

Использование машин двухниточного цепного стежка при выполнении швов вразутюжку без обметывания срезов позволяет получать мягкие и плоские швы. При этом значительно повышается износостойкость трикотажного полотна в области шва, улучшается качество изделия.

Для подшивания низа изделия и рукавов изделий из формоустойчивых трикотажных полотен используют строчку однониточного потайного цепного стежка или строчку плоского цепного стежка, выполняемую на двух- или трехигольных машинах.

Для стачивания деталей изделий из легкорастяжимых трикотажных полотен используют стачивающе-обметочные швы, а для подшивания — двух- или трехниточные плоские швы.

Для стачивания деталей изделий из синтетических нитей и пряжи, имеющих крупную петельную структуру (полотно с фанговых машин низких классов, а также полотно рисунчатых переплетений), рекомендуется использовать стачивающе-обметочные машины четырех- или пятиниточного стежка, а также машины трехниточного стежка для выполнения стачивающе-обметочной строчки в сочетании с дополнительной строчкой, выполняемой на машине двухниточного цепного стежка.

Схемы швов, выполняемых разными строчками и применяемых при изготовлении одежды из трикотажных полотен, представлены в табл. 2.2.

Использование швов разных видов дает возможность выполнять соединения деталей трикотажных изделий с требуемыми физикомеханическими свойствами. При этом все швы должны иметь ров-16

Таблица 2.2

Виды швов и строчек, применяемых при изготовлении одежды из трикотажных полотен

Швы Схема шва Строчка Характеристика и использование

Соединительные: стачной взаутюжку Трехниточная стачивающе-обметочная Ширина шва 2... 5 мм в зависимости от вида полотна

Четырех-, пятиниточная стачивающе-обметочная Для полотен с крупной петельной структурой

стачной вразутюжку Двухниточная цепного стежка Для соединения деталей с заработанными краями и др. Ширина шва 5 мм

Двухниточная челночного стежка Для соединения деталей по направлению петельных столбиков в изделиях из полотен I группы растяжимости, обработки и сборки карманов, воротников и т.д.

стачной с обметанными срезами 0 *0 Двухниточная цепного или челночного стежка Для соединения срезов, расположенных по длине изделия или параллельно петельным столбикам. Ширина шва 7... 10 мм

Двух- или трехниточная краеобметочная Для обметывания срезов

стачной с последующим распошива-нием Трехниточная стачивающе-обметочная; трех- или четырехниточная плоская Для всех видов полотен

оо

Продолжение табл. 2.2

Швы Схема шва Строчка Характеристика и использование

шов встык кетгельный накладной с открытыми срезами накладной с закрытыми срезами — — — Четырех-, шести- или девятиниточная плоская Характеризуется большой прочностью и эластичностью

— >> Одно- или двухниточная кетгельная цепного стежка Характеризуется растяжимостью, мягкостью, небольшой толщиной, отсутствием рубца

— — Двухниточная зигзагообразная челночного или цепного стежка Для притачивания кружев, тесьмы, для настрачивания накладных цельновязаных карманов и т. п., а также для соединения деталей бельевых и верхних изделий

1 Двухниточная для цепного или челночного стежка

— — Четырех- или пятиниточная плоская

— Двухниточная челночного или цепного стежка Для настрачивания кроеных накладных карманов, кокеток и т. п.

настрочкой э Двухниточная челночного или цепного стежка Выполняют с закрытыми или одним закрытым срезами

Трехниточная плоская

Краевые: вподгибку с открытым срезом вподгибку с закрытым срезом обтачной 1J ) Однониточная потайного цепного переплетения Для подшивания низа изделия и рукавов

^3 Двухниточная челночного или цепного стежка

( L у Двухниточная краеобметочная потайная

Трехниточная плоская и др.

—

Двухниточная челночного или цепного стежка Для обработки низа изделия и рукавов, разреза рукавов в сорочках и др.

Трехниточная плоская и др.

—

Двухниточная челночного или цепного переплетения Используют при обработке кроеных воротников, клапанов, манжет и т.д.

Трехниточная краеобметочная

ю о

Окончание табл. 2.2

Швы Схема шва Строчка Характеристика и использование

окантовочный Двухниточная цепного или челночного стежка или зигзагообразного стежка Выполняют с помощью бейки с открытыми срезами, одним закрытым срезом или двумя закрытыми срезами или с прикеттлеванной бейкой

— Трех-, четырехниточная и т.д. плоская

Одно- или двухниточная кетгельная

Отделочные: рельефный вытачной рельефный выстрачной с кантом Двухниточная челночного или цепного стежка Выполняют на детали, сложенной вдвое. Ширина шва 2 мм

-А- Трехниточная плоская; двухниточная из челночного или цепного стежка Может быть со шнуром и без шнура

; ) ) Двухниточная челночного или цепного стежка; трехниточная стачивающе-обметочная В зависимости от расположения деталей может быть соединительным и краевым

ные строчки без пропусков стежков. Обметывание срезов полотна должно быть достаточно плотным и производиться таким образом, чтобы захватывалось не менее двух петельных рядов или столбиков.

Концы всех строчек, выполненных по незамкнутым линиям на стачивающих машинах, закрепляют двойной обратной строчкой на длине шва 7... 10 мм на расстоянии 1... 2 мм от основной строчки. Концы строчек, выполненных по замкнутым линиям, должны заходить один за другой на 15... 20 мм на расстоянии 1 ...2 мм от основной строчки.

При выполнении машинной потайной строчки стежок должен располагаться свободно, без перекоса; подшивание должно выполняться тонкими и мягкими нитками при слабом их натяжении. Чтобы переплетение ниток в стежке стало свободным, узелок переплетения ниток стежка должен быть маленьким и располагаться на поверхности нижнего полотна. Для этого следует ослабить натяжение верхней нитки в машинах двухниточного цепного стежка.

При подшивании низа изделий и рукавов потайной строчкой допускаются прохваты стежков на лицевой стороне изделия в 1...2 нити. При подшивании низа изделий и рукавов двухниточной краеобметочной строчкой допускаются малозаметные прохваты на лицевой стороне, величина которых не должна превышать 2 мм.

Необходимую прочность и надежность в эксплуатации швов с ниточным соединением можно обеспечить за счет правильного подбора количества стежков в определенной строчке.

Строчка Количество стежков

на 10 мм строчки

Стачивающая............................... 3...5

Обметочная..................................2... 3

Закрепочная............................Количество стежков

в автоматическом режиме

Стачивающе-обметочная:

для стачивания.......................... 3...5

для обметывания......................... 3...5

Кеттельная ............................Количество стежков

петля в петлю

Распошивальная............................4... 5

Подшивочная...............................2... 3

Зигзагообразная..........................4... 10

Петельная:

для прямых петель.........................18.„25

для фигурных петель.......................10... 12

Пуговичная.............................Количество стежков

в автоматическом режиме

Трудности, возникающие при соединении деталей из трикотажных полотен. При соединении деталей одежды из трикотажных

полотен возникает ряд трудностей, обусловленных специфическими свойствами трикотажного полотна. Так, в процессе изготовления изделий, особенно из основовязаных полотен, может возникать прорубание материала иглой. Игла швейной машины, прокалывая трикотажное полотно для проведения через него петли игольной нитки, попадает либо в просвет между петлями, либо в нити, образующие петли полотна. В последнем случае нить может быть полностью или частично разрушена. Этот дефект резко ухудшает внешний вид изделий и приводит их к преждевременному износу.

Для стачивания трикотажных полотен рекомендуются иглы с шаровой формой заточки острия, что обеспечивает хорошее раз-движение нитей переплетения трикотажного полотна и снижает прорубаемость.

При изготовлении одежды из тонких и гладких трикотажных полотен, на которых возможно появление затяжек, игла должна быть очень тонкой и не иметь повреждений острия. Повреждения острия иглы могут быть незаметны, но даже незначительный дефект иглы влечет за собой появление затяжек и прорубку.

Для установления режима пошива без прорубания следует выполнять профилактический осмотр и смену игл не реже чем после 8-часовой работы машины, чтобы исключить работу иглой с затупленным острием. Давление лапки на материал должно быть несколько ослаблено, чтобы облегчить возможность передвигания нитей в петлях при проколе их иглой.

В изделиях из тонких трикотажных полотен следует отказаться от использования строчек потайного стежка, поскольку при выполнении шва вподгибку потайным стежком даже тонкой иглой может возникнуть повреждение полотна теми нитями, которые захватывает игла. Если структура полотна способствует образованию затяжек, то зубья транспортера швейной машины не должны быть мелкими и поврежденными.

Закручиваемость трикотажных полотен одинарных переплетений также затрудняет процесс пошива одежды. По этой причине краеобметочные машины имеют механизмы ножей для обрезки срезов в целях получения ровных швов.

На машинах для стачивания деталей изделий с заработанными краями (с котонных машин) необходимо устанавливать расправители краев.

Сварные швы. Помимо ниточных швов при обработке изделий из синтетических волокон (капроновых, лавсановых) могут быть использованы сварные швы, выполняемые на машинах БШМ-1 с помощью ультразвука. Ультразвуковой сваркой могут быть соединены части подбортов, обтачек, поясов, срезы воротников, манжет, клапанов, планок и т.п.

2.4. Технологические процессы изготовления одежды из трикотажных полотен

К технологическим процессам изготовления одежды из трикотажных полотен относятся обработка деталей изделия, сборка изделия и его окончательная отделка.

Начальная обработка основных деталей. К основным деталям одежды из трикотажных полотен относятся полочки, спинки, передние и задние части брюк и юбок. Начальная обработка включает в себя следующие процессы: дублирование отдельных деталей и их частей, прокладывание по срезам кромки, соединение составных частей основных деталей, стачивание вытачек, соединение кокеток и т.д.

Дублирование деталей верхней одежды из трикотажных полотен может быть проведено по всей их поверхности или частично на отдельных участках деталей. Срезы основных прокладок должны входить в соединительные швы не менее чем на 1...2 мм или закрепляться отделочной строчкой. Прокладки внизу полочек, спинки и рукавов закрепляют по припуску на подгибку с расположением края прокладки по линии перегиба.

В лекалах деталей, подлежащих дублированию, должны быть предусмотрены припуски (3...4 %) на величину усадки трикотажного полотна при склеивании и обработке его на прессе или утюгом.

Детали прокладки с полиамидным покрытием приутюживают к деталям кроя из основного материала с изнаночной стороны с увлажнением; прокладки с полиэтиленовым покрытием — без увлажнения. Если дублирование выполняется утюгом, то сначала во избежание перекоса полотна необходимо поставить утюг на один-два участка на короткое время, а затем зафиксировать по всей поверхности. Необходимым условием качественного дублирования является охлаждение деталей после обработки в течение З...5с.

Прокладывание по срезам кромки производится в том случае, если срезы деталей очень легко растягиваются, что создает дополнительные неудобства при пошиве. На этом этапе начальной обработки по припуску прокладывается строчка однониточного цепного стежка или поверх линий швов приутюживается косая бейка или полоска клеевого материала. Закрепление производят обычно на расстоянии 3...5 мм от срезов.

Детали одежды из трикотажных полотен, подвергающиеся влажно-тепловой обработке, независимо от группы растяжимости полотна должны обрабатываться при сравнительно небольшом давлении гладильной поверхности (0,49- 1O4...4,9- 104 Па), так как с увеличением давления внешний вид полотна значительно ухудшается: оно теряет объемность, рельефность, появляются блестя

щие пятна и ласы. Увлажнение трикотажного полотна выполнять лучше с помощью пара и только 20...30% массы сухого полотна, поскольку значительное увлажнение затрудняет удаление влаги. Продолжительность воздействия гладильной поверхности в зависимости от волокнистого состава полотна составляет 20...40 с.

Как правило, трикотажные полотна утюжат в продольном направлении, т. е. по направлению петельного столбика. При влажно-тепловой обработке полотен с рельефным или ажурным рисунком, в резинку, ворсованных трикотажных полотен рекомендуется использовать мягкую подложку.

Соединение составных частей основных деталей производится следующим образом. Если боковые срезы одежды из трикотажных полотен в дальнейшем соединяют на машинах двухниточного цепного или челночного стежка, то эти срезы, а также срезы подбортов обметывают на машинах трехниточного краеобметочного стежка. При обработке соединительных швов вразутюжку срезы обметывают до стачивания деталей на машине двухниточного цепного стежка. При обработке соединительных швов взаутюжку можно применять машину четырех- или пятиниточного краеобметочного стежка, позволяющую производить обметывание срезов одновременно со стачиванием деталей изделий.

Стачивание вытачек, соединение кокеток, обработку рельефов и т. п. в изделиях из формоустойчивых трикотажных полотен выполняют после дублирования.

Рис. 2.1. Обработка вытачек:

а — стачивание неразрезной вытачки швом взаутюжку; б — стачивание разрезной вытачки швом вразутюжку; в — стачивание разрезной вытачки швом взаутюжку на стачивающе-обметочной машине; г — стачивание разрезной вытачки на плоскошовной машине

В изделиях из трикотажных полотен применяют неразрезные и разрезные вытачки. Неразрезные вытачки стачивают строчками двухниточного цепного или челночного стежка, выполняя в конце вытачки закрепку. Вытачки заутюживают, сутюживая слабину на концах (рис. 2.1, а), или разутюживают так, чтобы средняя линяя вытачки располагалась по шву ее стачивания (рис. 2.1, б).

Стороны разрезной вытачки могут быть соединены стачиваю-ще-обметочными строчками или строчкой плоского цепного стежка (рис. 2.1, в, г).

Вытачки в изделиях из трикотажных полотен могут оформляться в виде сборок, складок, защипов. Для получения в изделиях равномерной сборки прокладывают две параллельные строчки челночного стежка со слабым натяжением нитей. Параллельные строчки прокладывают на расстоянии 3...5 мм от среза детали. Нитки строчек затем натягивают. При этом на деталях образуются сборки согласно модели.

Кокетки (рис. 2.2) в изделиях из трикотажных полотен проектируют притачными. Они, в свою очередь, могут быть с кантами, оборками, воланами, бейками и т.п.

Притачную кокетку (см. рис. 2.2, а) соединяют с основной деталью на стачивающе-обметочных машинах. Эту операцию можно также выполнять на двухниточных машинах цепного или челночного стежка. Затем кокетку отгибают и приутюживают шов стачивания утюгом или на прессе.

По шву притачивания кокетки может быть проложена отделочная строчка, которую целесообразно выполнять на машине двухниточного цепного стежка.

Для изделий из формоустойчивых полотен (переплетения пике, вели, накладной жаккард, интерлок), которые почти не осыпаются по срезам, обметывание срезов можно исключить.

Кокетка может соединяться с основной деталью накладным швом (см. рис. 2.2, б). В этом случае перегибают нижний срез кокетки на изнаночную сторону по намеченной линии, заутюживают его утюгом или на прессе или заметывают однониточной цепной строчкой. Затем накладывают кокетку на основную деталь, совмещая подогнутый край кокетки с намеченной линией на основной детали, и настрачивают кокетку на основную деталь на расстоянии, предусмотренном моделью. Для выполнения данной операции используют машины двухниточного цепного или челночного стежка, а также плоскошовные машины. Строчки временного скрепления следует удалить.

При обработке кокеток с кантом (см. рис. 2.2, в) полоску, приготовленную для канта и сложенную вдоль по длине, лицевой стороной накладывают на лицевую сторону кокетки, уравнивают срезы и притачивают по отделочной детали. Образующийся шов имеет ширину 10... 15 мм. Для выполнения операции

Рис. 2.2. Обработка кокеток:

а — стачным швом взаутюжку; б — накладным швом; в — стачным швом взаутюжку с кантом; г — стачным швом взаутюжку с оборкой; д — накладным швом

с оборкой

используют двухниточные машины цепного или челночного стежка. Если кокетка имеет углы, то в области углов присоединения канта с деталью предусматривают посадку во избежание затягивания кантом края кокетки. Это правило справедливо для всех фигурных кокеток.

Далее кокетку складывают с основной деталью лицевыми сторонами внутрь, уравнивают срезы и притачивают по строчке притачивания канта, применяя при этом двухниточные машины цепного или челночного стежка, трехниточные машины краеобметочного стежка стачивающе-обметочные машины. Затем кокетку

отгибают на лицевую сторону, выправляют шов и приутюживают утюгом или на прессе.

При обработке кокетки с оборками или воланами сначала необходимо обработать нижний срез оборки или волана швом впод-гибку с открытым или закрытым срезом в соответствии с моделью, видом и свойствами трикотажного полотна. Если боковые срезы оборок и воланов не попадают в швы изделия, то их следует также обработать. Срезы оборок и воланов могут быть обработаны без подгибания краеобметочным швом шириной 2...3 мм.

Оборка имеет форму прямоугольника, длина которого равна длине среза кокетки с прибавкой на образование сборки. Долевые стороны волана имеют форму дуги с разным радиусом кривизны или форму спирали. Длина того среза волана, который соединяется с изделием, может быть равна длине среза кокетки или быть длиннее среза кокетки на величину прибавки для образования сборки.

Необработанный срез оборки или волана собирают на сборку, накладывают на лицевую сторону детали, уравнивая срезы, и притачивают так, чтобы строчка притачивания отделочной детали была не видна с лицевой стороны готового изделия. Кокетку притачивают (см. рис. 2.2, г) или настрачивают (см. рис. 2.2, д) на основную деталь по общим правилам.

Обработка мелких деталей (пояса, хлястика, пат и т.п.). Пояса, хлястики и другие мелкие детали могут быть цельновязаными или выкроенными из полотна. В последнем случае они могут состоять из одной или двух частей. Для придания формоустойчивости поясу, хлястику, патам их соединяют прокладкой с клеевым покрытием или без него. Прокладку из флизелина или ткани без клеевого покрытия накладывают на изнаночную сторону нижней части детали, уравнивают срезы и настрачивают по краям. Ширина шва составляет 3...7 мм.

Части кроеного пояса или хлястика стачивают двухниточной строчкой цепного стежка или стачивающе-обметочной строчкой, оставляя необтачанным участок длиной 40...50 мм для вывертывания детали на лицевую сторону. Деталь вывертывают на лицевую сторону, выправляют швы и застрачивают срезы отверстия или подшивают их ручными потайными строчками. Затем детали проутюживают утюгом и, если требуется по модели, прокладывают отделочную строчку из двухниточного цепного или челночного стежка.

Пояс-шнур шириной 7...8 мм изготовляют на стачивающей машине с отклоняющейся в направлении подачи ткани иглой с приспособлением, которое позволяет стачивать деталь пояса изнаночной стороной внутрь и прокладывать соединительную строчку с лицевой стороны.

Бретели, паты, хлястики, пристегивающиеся к изделию на пуговицы, обтачивают с трех сторон.

Обработка карманов. Карманы в изделиях из трикотажных полотен могут быть прорезными, накладными и расположенными в швах соединения деталей, с прокладками и без них.

Прорезные карманы могут быть с клапанами, листочками или обтачками. Особенность прорезных карманов трикотажных изделий заключается в том, что подкладка карманов выкраивается из основного материала. Однако для экономии сырья при обработке прорезных карманов и карманов, расположенных в швах изделия, целесообразно применять подкладку кармана, а в ряде случаев и подкладку клапанов и листочек из дешевых синтетических и искусственных тканей, а также основовязаных полотен.

На дублированных полочках боковые прорезные карманы изготовляют без долевиков, в остальных случаях рекомендуется использование долевиков.

Прорезной карман может быть с двойным или одинарным клапаном. Двойной клапан может быть цельнокроеным с нижней частью или состоять из двух частей, обрабатываться с прокладкой или без нее. Детали двойного клапана соединяют на машине двухниточного челночного или цепного стежка или на стачивающе-обметочной машине. Затем клапан вывертывают на лицевую сторону и обметывают открытый срез на краеобметочной машине трехниточного стежка.

Края клапана могут быть заработаны или отделаны кеттлевоч-ной бейкой, выполненной на машине «Комец», окантованы или обработаны притачной одинарной бейкой.

Сборку прорезного кармана начинают с притачивания к полочке по линии разметки кармана клапана и подкладки кармана (рис. 2.3, а) двухниточной челночной или цепной строчкой. При наличии двухигольной машины обе операции могут быть выполнены одновременно. Если двухигольная машина снабжена ножом, то одновременно с прокладыванием строчки может быть прорезано отверстие под карман. Вторую часть подкладки кармана притачивают на стачивающе-обметочной машине. Концы кармана в углах закрепляют двойной строчкой двухниточного челночного стежка.

Деталями прорезного кармана с листочкой являются листочка и подкладка кармана, которая может состоять из одной или двух частей, а также быть цельнокроеной с листочкой (рис. 2.3, б). К полочке детали притачивают строчкой челночного или двухниточного цепного стежка. С изнаночной стороны полочки между строчками притачивания листочки и подкладки кармана делают разрез, детали вывертывают. Уголки разрезов закрепляют двойной обратной строчкой. Срезы подкладки кармана стачивают на одно-игольной стачивающе-обметочной машине.

Прорезные карманы в рамку могут быть обработаны с двумя обтачками, из которых нижняя одновременно является и подкладкой кармана. Для обработки прорезного кармана с двумя обтачка-28

Рис. 2.3. Обработка прорезных карманов: а — с клапаном; б — с лйсточкой, цельнокроен ной с подкладкой кармана

ми, так же как и для обработки кармана с клапаном, следует применять полуавтоматы или двухигольные машины с механизмом ножа, на которых совмещаются операции притачивания обтачки, клапана и детали подкладки кармана к полочке и разрезания входа в карман.

В верхней одежде из трикотажных полотен применяются разнообразные по конструкции, внешнему виду и отделке накладные карманы, которые могут быть на подкладке и без нее.

При обработке накладных карманов (рис. 2.4, а) для предохранения их от растяжения к верхнему срезу по линии его сгиба с изнаночной стороны притачивают хлопчатобумажную тесьму двухниточной челночной строчкой (см. рис. 2.4, а). Возможно использование клеевой прокладки, которую соединяют по всей поверхности кармана или только в верхней части.

Верхний срез накладных карманов обметывают. Если полотно не закручивается и не осыпается по срезам, то верхний край кармана допускается не обметывать. Верхний срез накладных карманов может быть обработан швом вподгибку с открытым или закрытым срезом двухниточной краеобметочной потайной строчкой (см. рис. 2.4, а) или с прокладыванием отделочной строчки, а также обтачкой, бейкой, кантом и т.п.

Рис. 2.4. Обработка накладных карманов: а — без подкладки; б — с подкладкой, цельнокроенной с верхом; в — с отделочной бейкой; г — цельновязаного кармана

Накладные карманы могут быть обтачаны подкладкой из основного или подкладочного материала строчкой двухниточного челночного или цепного стежка. При этом оставляют отверстие для вывертывания кармана на лицевую сторону. Накладной карман может быть цельнокроеным с подкладкой кармана по верхнему срезу (рис. 2.4, б). В этом случае обтачиваются боковые и нижние края кармана.

Для верхних изделий могут быть использованы цельновязаные карманы с заработанным верхним краем, изготовленные на плоскофанговой машине. В цельновязаных карманах боковой и нижний срезы могут быть заработаны, окантованы отделочной бейкой или закеттлеваны (рис. 2.4, в).

Накладной карман соединяют с полочкой накладным или стачным швом. Настрачивание карманов накладным швом может быть выполнено строчками двухниточного цепного или челночного стежка или плоской строчкой.

Соединение накладных карманов с полочками стачным швом обычно применяют в моделях изделий с большими накладными карманами с закругленными концами.

Цельновязаные накладные карманы могут быть соединены с полочкой по нижнему срезу стачным, а по боковым срезам — накладным швом (рис. 2.4, г).

При обработке карманов, расположенных в швах соединения деталей (рис. 2.5), полочку на участке входа в карман обтачивают одной частью подкладки кармана строчками двухниточного цепного или челночного стежка (см. рис. 2.5, а). Для предотвращения растяжения кармана по линии входа в карман целесообразно про

ложить хлопчатобумажную тесьму или клеевую кромку. Другую часть подкладки притачивают к боковой части полочки строчкой двухниточного цепного стежка или стачивающе-обметочной строчкой. Стачивают обе части подкладки кармана.

Особенностью карманов, расположенных в швах изделия с отрезным бочком, является то, что нижней частью подкладки кармана служит отрезной бочок (см. рис. 2.5, б).

Обработка бортов. Обработка бортов (рис. 2.6) в верхних трикотажных изделиях очень разнообразна. Подборта могут быть цельнокроеными с полочками или отрезными, с прокладками или

Рис. 2.6. Обработка бортов:

а — с цельнокроеными подбортами; б — с цельнокроеными подбортами с использованием окантовочной бейки; в — с отрезными подбортами; г — кроеными планками; д — цельновязаными планками; е — бейкой

Борт с цельнокроеным подбортом обрабатывают следующими способами: дублированием или прокладыванием по линии борта полоски хлопчатобумажной тесьмы или кромки с клеевым покрытием; обметыванием среза подборта тесьмой; обтачиванием нижних и верхних углов. В изделиях из незакручивающихся и нео-сыпающихся полотен срез подборта допускается не обметывать.

Например, обметывание среза подборта тесьмой (см. рис. 2.6, а) производят следующим образом. На подборт с изнаночной стороны на расстоянии 20...25 мм от линии перегиба борта настрачивают тесьму для устранения деформации бортов в процессе носки. При выполнении операции используют машины двухниточной цепной или челночной строчки. По линиям пришивания пуговиц и расположения петель также прокладывают тесьму или прокладку.

Допускается не прокладывать прокладку или тесьму в борта в изделиях из полотен I группы растяжимости, а также из полотен II группы, растяжимость которых вдоль борта не превышает 40 %.

Край борта в изделиях с цельнокроеным подбортом может быть окантован бейкой, выполненной на машине «Комец» (см. рис. 2.6, б).

В обработку борта отрезным подбортом входит дублирование подборта или прокладывание тесьмы по краю подборта. Подборт с изделием соединяют двухниточной строчкой цепного или челночного стежка (см. рис. 2.6, в). Разутюживание швов не выполняют. Вместо этого его настрачивают на расстоянии 1 ...2 мм от линии шва. В изделиях с застежкой доверху шов обтачивания сначала переводят в сторону подборта, а затем настрачивают на подборта. В изделиях с застежкой до лацкана подборт настрачивают на участке лацкана на полочку, а по борту — на подборт. По краю борта может быть проложена отделочная строчка.

Петли в изделиях из трикотажных полотен обметывают; пуговицы в изделиях пальтово-костюмного ассортимента пришивают с подпуговицами.

В местах соединения кнопок, люверсов и другой металлической фурнитуры с изделием ставят прокладки.

Борта и разрезы застежек в изделиях из трикотажных полотен могут быть обработаны бейкой, планками, обтачками и застежкой-молнией.

Борта обрабатывают кроеными планками, притачивая их строчкой двухниточного цепного или челночного стежка (см. рис. 2.6, г), цельновязаными планками, соединенными с полочкой кеттель-ным швом (см. рис. 2.6, д), или бейкой, которую накладывают на лицевую сторону полочки и настрачивают распошивальной строчкой (см. рис. 2.6, ё).

Обработка застежек. Застежки, не доходящие до низа изделия (рис. 2.7), могут быть обработаны планками — цельновяза-32

Рис. 2.7. Обработка застежек:

а — планкой цельновязаной; б — планкой кроеной; в — кантом на плоскошовной машине; г — настроченной тесьмой-молнией; д — притачанной тесьмой-молнией

ными и кроеными (см. рис. 2.7, а, б), окантовочным швом, тесьмой-молнией. Застежки обрабатывают с прокладками или без них в зависимости от вида и свойств трикотажного полотна.

В зависимости от вида окантовочного материала разрез застежки обрабатывают окантовочным швом с открытыми или закрытыми срезами. Операция окантовывания может быть выполнена строчкой двухниточного цепного стежка или плоской трех-, четырехниточной строчкой (см. рис. 2.7, в).

При обработке тесьмы-молнии в шве изделия с изнаночной стороны основной детали на срезы шва, выполненного вразутюж-ку, накладывают лицевой стороной застежку-молнию и притачивают ее по боковым и нижней сторонам к основной детали изделия на машине двухниточного цепного или челночного стежка (см. рис. 2.7, г).

Застежка-молния может быть потайной. В этом случае ее соединяют с припусками на обработку застежки (см. рис. 2.7, д). Потайная застежка-молния должна быть длиннее разреза для застежки

не менее чем на 2 см. Она притачивается выше или ниже разреза, т.е. при полностью открытых срезах, с помощью специальной однорожковой лапки швейной машины.

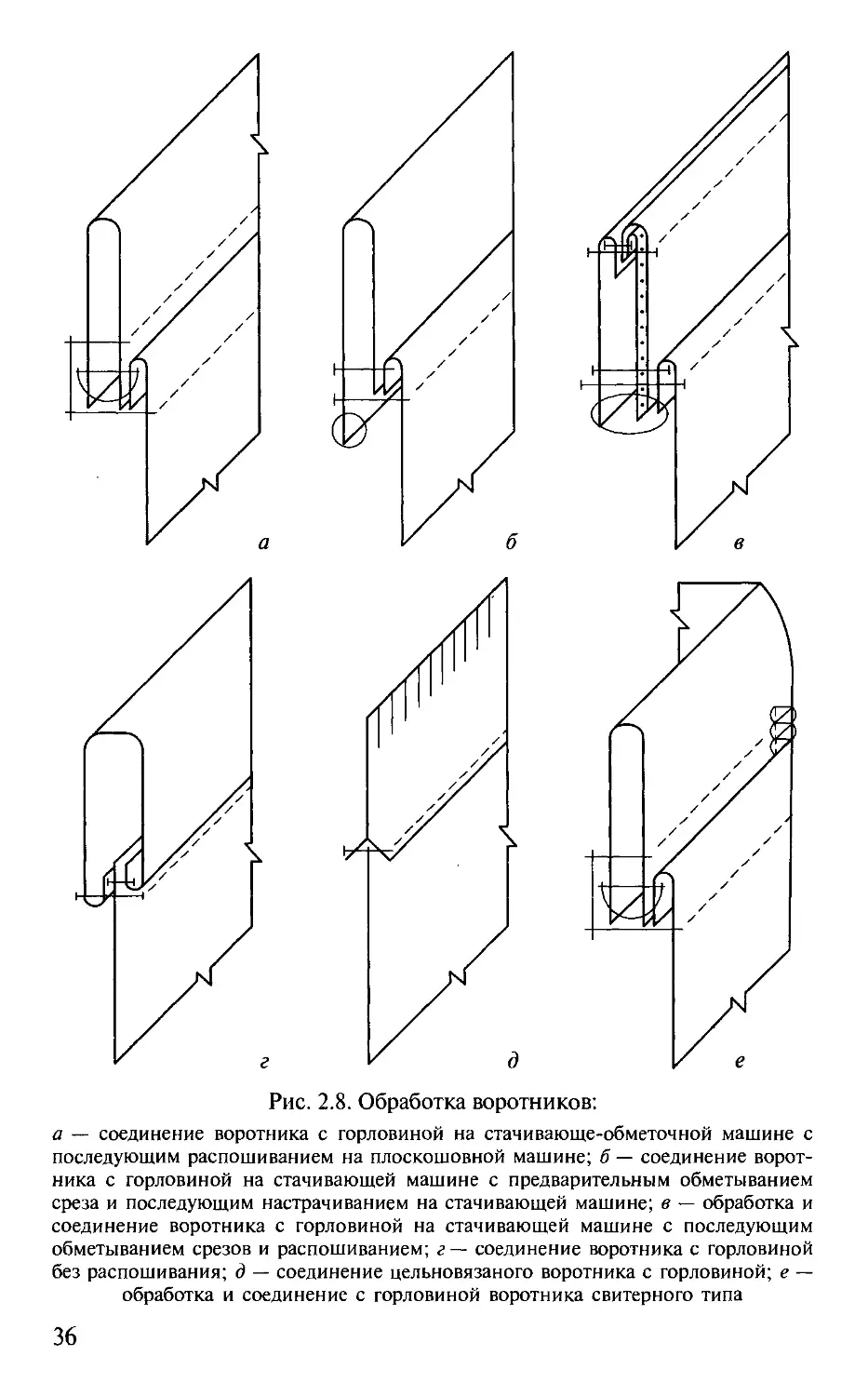

Обработка воротников. Воротники в изделиях из трикотажных полотен разнообразны по конструкции, отделке и способам обработки. Широко применяются воротники кроеные, одинарные, отделанные прикеттлеванной бейкой и бейкой, выполненной на машины «Комец», а также воротники с заработанными краями, связанные на плоскофанговых машинах, окантованные бейкой, и др.

Воротники конструируют отложными или стояче-отложными. В изделиях из формоустойчивых трикотажных полотен в зависимости от модели воротники могут быть как цельнокроеными, так и с отрезной стойкой.

Обработка воротников состоит из двух этапов: изготовление воротников и соединение их с горловиной.

Изготовление воротников зависит от их конструкции. Воротники бывают кроеные (двойные и цельнокроеные), одинарные, цельновязаные и свитерного типа.

Двойной кроеный воротник может состоять из одной детали (цельнокроеный) или двух деталей (двойной), обрабатываться с прокладкой или без нее. При обработке воротников для верхней одежды пальтово-костюмного ассортимента нижний воротник дублируют; для одежды платьево-блузочного ассортимента верхний воротник соединяют прокладкой.

Обработка кроеного воротника состоит в обтачивании концов и отлета или только концов (если воротник цельнокроеный) воротника швом шириной 3...7 мм на машинах трехниточного краеобметочного, двухниточного цепного или челночного стежка. В процессе обработки воротник вывертывают на лицевую сторону, выправляют уголки и швы. Образующийся кант шириной 1...2 мм со стороны верхнего воротника приутюживают по отлету и концам с лицевой стороны воротника. Согласно модели прокладывают отделочную строчку двухниточного челночного или цепного стежка. Если отделочная строчка по модели не предусмотрена, то припуски шва обтачивания настрачивают на нижний воротник.

Двойные кроеные воротники по отлету и концам могут быть окантованы бейкой или тесьмой, выполненными на машине «Комец». Для этого верхний воротник складывают с нижним изнаночными сторонами внутрь и соединяют все срезы воротника швом шириной 3...4 мм на машинах трехниточного краеобметочного стежка. Затем, отгибая срезы концов и отлета воротника, притачивают заработанную с двух сторон бейку или тесьму швом шириной 4...5 мм на машине двухниточного челночного зигзагообразного стежка.

При обработке одинарного воротника бейку, полученную на машине «Комец», накладывают на срезы концов и отлета лице

вой стороны воротника и настрачивают швом шириной 5 мм на машинах трехниточного плоского стежка или прикеттлевывают их на кеттельной машине.

Соединение воротников с горловиной производят разными способами после обработки плечевых срезов. При обработке горловины изделия из легкорастяжимых полотен в шов втачивания воротника по линии горловины спинки прокладывают кромку.

Наиболее часто воротник (или капюшон) втачивают одной стачивающе-обметочной строчкой (рис. 2.8). Для этого воротник (или капюшон) складывают с изделием лицевыми сторонами внутрь, располагая их между бортом и подбортом, и стачивают на стачивающе-обметочной машине (см. рис. 2.8, а). Затем шов втачивания распоши-вают, одновременно прикрепляя верхние срезы подбортов к плечевым швам изделия. Эту операцию выполняют как на машине челночного стежка, так и на машине трехниточного плоского стежка.

В случае применения стачивающей машины двухниточного цепного или челночного стежка для втачивания воротника в горловину срез верхнего воротника предварительно обметывают. Верхний и нижний воротники в горловину втачивают одновременно стачным швом шириной 8... 10 мм в зависимости от толщины материала. Срезы верхнего воротника настрачивают на изделие на расстоянии 4... 5 мм от среза, закрепляя при этом припуск на шов со стороны нижнего воротника и горловины (см. рис. 2.8, б).

Обметывание срезов воротника может быть выполнено после втачивания верхнего и нижнего воротников в горловину (см. рис. 2.8, в). Затем шов втачивания настрачивают по линии горловины спинки, а верхние срезы подбортов прикрепляют к плечевым швам изделия строчкой двухниточного цепного или челночного стежка. При этом способе стачивание и обметывание можно выполнять одновременно за один прием на стачивающе-обметочной двухигольной машине.

При втачивании воротника без распошивания нижний воротник соединяют с горловиной строчкой двухниточного цепного или челночного стежка (см. рис. 2.8, г). Ширина втачного шва 7 мм. Припуск на шов направляют в сторону воротника. Верхний воротник подгибают и настрачивают по линии горловины строчкой двухниточного цепного или челночного стежка.

Цельновязаный воротник может быть соединен с горловиной изделия на кеттельной машине (см. рис. 2.8, д).

Воротник свитерного типа втачивают в горловину изделия на стачивающе-обметочной одноигольной машине с последующим распошиванием по линии горловины спинки (см. рис. 2.8, е). Кроме того, такой воротник может быть соединен с горловиной на кеттельной машине. Прежде чем втачать воротник свитерного типа

Рис. 2.8. Обработка воротников:

а — соединение воротника с горловиной на стачивающе-обметочной машине с последующим распошиванием на плоскошовной машине; б — соединение воротника с горловиной на стачивающей машине с предварительным обметыванием среза и последующим настрачиванием на стачивающей машине; в — обработка и соединение воротника с горловиной на стачивающей машине с последующим обметыванием срезов и распошиванием; г~ соединение воротника с горловиной без распошивания; д — соединение цельновязаного воротника с горловиной; е — обработка и соединение с горловиной воротника свитерного типа

перегибают пополам лицевой стороной внутрь и стачивают боковые срезы на стачивающе-обметочной машине, не доходя до нижнего среза 3...4,5 см. Затем воротник вывертывают и стачивают его до конца строчкой того же типа стежков.

В изделиях с застежкой горловину изделия можно обрабатывать бейкой. Для этого выполняют строчку двухниточного цепного стежка или плоскую строчку. Горловина может быть также обработана двойной или одинарной кеттлевочной бейкой. Обработку производят на кеттельной машине аналогично обработке борта.

В изделиях без застежки горловину окантовывают бейкой до стачивания одних плечевых срезов или обрабатывают на кеттельной машине.

Треугольный вырез горловины можно обработать двойной цельновязаной или кроеной планкой. Для этого, предварительно стачав срезы концов планки на машине челночного или цепного стежка, планку втачивают в горловину на краеобметочной машине. Затем распошивают шов притачивания планки или бейки по линии горловины спинки на плоскошовной машине.

Следует отметить, что воротник свитерного типа и узкую бейку втачивают в горловину, слегка растягивая ее.

Обработка рукавов. Обработка рукавов складывается из следующих операций: соединение частей рукавов, обработка низа рукавов, втачивание рукава в пройму.

Соединение частей рукавов выполняют на стачивающе-обметочной машине. Стачивание срезов одношовного рукава выполняют после соединения рукава с изделием, если рукав втачивается в открытую пройму.

В изделиях из формоустойчивых полотен при стачивания срезов получают шов вразутюжку, выполненный двухниточной строчкой цепного или челночного стежка, с последующим обметыванием срезов. В изделиях из полотен, не осыпающихся по срезам, срезы допускается не обметывать.

При обработке низа рукавов изделий из трикотажных полотен используют шов вподгибку с открытым срезом, выполненный строчкой слабо затянутого цепного потайного стежка на стачивающих машинах цепного двухниточного стежка. Величина подгибания низа изделия зависит от вида изделия. Так, величина подгибания низа жакетов, джемперов, жилетов составляет 2...2,5 см, низа юбки, платья, брюк — 4 см.

Для создания устойчивости низа рукава и придания ему формы при обработке низа рукава возможно использование клеевой прокладки.

Низ рукавов может быть обработан на кеттельной машине или бейкой, изготовленной на машине «Комец», на трехниточной плоскошовной машине с приспособлением для подачи тесьмы под лапку машины при определенном натяжении.

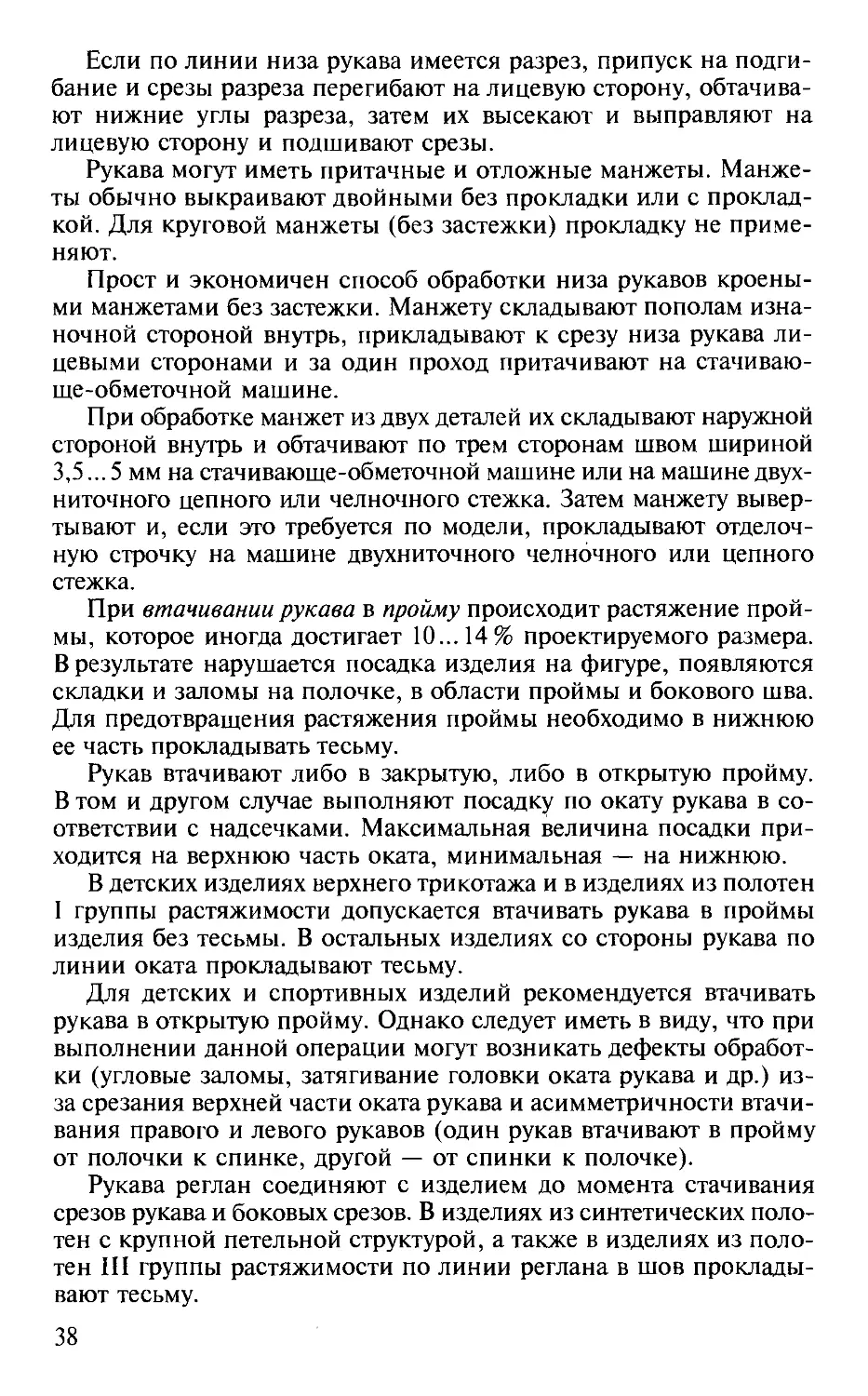

Если по линии низа рукава имеется разрез, припуск на подгибание и срезы разреза перегибают на лицевую сторону, обтачивают нижние углы разреза, затем их высекают и выправляют на лицевую сторону и подшивают срезы.

Рукава могут иметь притачные и отложные манжеты. Манжеты обычно выкраивают двойными без прокладки или с прокладкой. Для круговой манжеты (без застежки) прокладку не применяют.

Прост и экономичен способ обработки низа рукавов кроеными манжетами без застежки. Манжету складывают пополам изнаночной стороной внутрь, прикладывают к срезу низа рукава лицевыми сторонами и за один проход притачивают на стачиваю-ще-обметочной машине.

При обработке манжет из двух деталей их складывают наружной стороной внутрь и обтачивают по трем сторонам швом шириной 3,5... 5 мм на стачивающе-обметочной машине или на машине двухниточного цепного или челночного стежка. Затем манжету вывертывают и, если это требуется по модели, прокладывают отделочную строчку на машине двухниточного челночного или цепного стежка.

При втачивании рукава в пройму происходит растяжение проймы, которое иногда достигает 10... 14 % проектируемого размера. В результате нарушается посадка изделия на фигуре, появляются складки и заломы на полочке, в области проймы и бокового шва. Для предотвращения растяжения проймы необходимо в нижнюю ее часть прокладывать тесьму.

Рукав втачивают либо в закрытую, либо в открытую пройму. В том и другом случае выполняют посадку по окату рукава в соответствии с надсечками. Максимальная величина посадки приходится на верхнюю часть оката, минимальная — на нижнюю.

В детских изделиях верхнего трикотажа и в изделиях из полотен I группы растяжимости допускается втачивать рукава в проймы изделия без тесьмы. В остальных изделиях со стороны рукава по линии оката прокладывают тесьму.

Для детских и спортивных изделий рекомендуется втачивать рукава в открытую пройму. Однако следует иметь в виду, что при выполнении данной операции могут возникать дефекты обработки (угловые заломы, затягивание головки оката рукава и др.) из-за срезания верхней части оката рукава и асимметричности втачивания правого и левого рукавов (один рукав втачивают в пройму от полочки к спинке, другой — от спинки к полочке).

Рукава реглан соединяют с изделием до момента стачивания срезов рукава и боковых срезов. В изделиях из синтетических полотен с крупной петельной структурой, а также в изделиях из полотен III группы растяжимости по линии реглана в шов прокладывают тесьму.

Для женских платьев, жакетов, пальто целесообразно втачивать рукав в закрытую пройму, поскольку данный способ соединения рукава с изделием обеспечивает лучшую посадку изделия на фигуре.

Все операции по соединению рукавов с изделием выполняются на стачивающе-обметочной машине. В регулярных и полурегу-лярных изделиях, имеющих заработанные края, рукава соединяют с проймами строчкой двухниточного цепного стежка.

Сборка изделия. Качество готовых изделий в большой степени зависит от соединения плечевых срезов спинки и полочек. Для предотвращения растяжения плечевых швов в них прокладывают тесьму; долевые полоски из трикотажного полотна, предварительно обметанные по одному из срезов; шнур, изготовленный на машине «Комец»; полоску латекса и др.

Стачивание плечевых срезов выполняют по срезу полочки, производя посадку среза спинки (10... 15 мм). Ширина шва 4... 5 мм. Операцию можно производить на машине трех-, четырех-или пятиниточного стежка.

Для предотвращения растяжения плечевых срезов их необходимо стачивать на швейных машинах с дифференциальным механизмом перемещения материала, в котором скорость подающей рейки больше скорости вытягивающей рейки.

Боковые срезы изделий соединяют разными способами. Наиболее распространенным способом стачивания боковых срезов является выполнение его на одноигольной или двухигольной стачивающе-обметочной машине.

В изделиях из формоустойчивых трикотажных полотен боковые срезы при необходимости сначала обметывают, а затем соединяют стачным швом вразутюжку на машине двухниточного цепного или челночного стежка.

В спортивных изделиях и изделиях из тканеподобных трикотажных полотен боковые срезы могут быть обработаны настроч-ным швом с открытыми обметанными срезами.

Низ изделий из трикотажных полотен обрабатывают швом впод-гибку с открытым или закрытым срезом (рис. 2.9). Необходимо отметить, что предварительное обметывание припуска на обработку низа изделия увеличивает продолжительность обработки изделия и расход ниток без улучшения качества шва. В связи с этим низ изделия подшивают двухниточной краеобметочной строчкой потайного стежка или трехниточной плоской строчкой и т.п.

Низ юбок, изготовленных из полотен типа плиссе и гофре, не подгибают, величина подгибания низа расклешенных юбок устанавливается в соответствии с утвержденным образцом и указывается в техническом описании модели.

В блузках из полиамидных и полиэфирных трикотажных полотен низ изделия и рукавов может быть обработан с подгибанием срезов сварными швами.

Рис. 2.9. Обработка низа изделия швом вподгибку:

а — двухниточной краеобметочной строчкой потайного стежка; б — трехниточной стачивающе-обметочной строчкой цепного стежка; в — трехниточной плоской строчкой

Обработку подкладки и соединение ее с изделием производят аналогично обработке в изделиях из ткани. Закрепление краевых участков можно выполнять с помощью клеевых пленки, нити или паутинки.

Окончательная отделка. К окончательной отделке готовых изделий относят изготовление петель, пришивание пуговиц, выполнение закрепок, чистку изделий и удаление концов ниток, а также влажно-тепловую обработку. Окончательная отделка изделий должна производиться таким образом, чтобы изделия не деформировались.

Обметывание петель выполняют на машинах-полуавтоматах челночного или однониточного цепного стежка. Чтобы исключить растягивание полотна при обметывании петель, с лицевой и изнаночной сторон застежки можно подложить полоску ткани — органзы. Это придаст прочность петле и предохранит полотно от перекоса. Излишняя органза затем срезается вплотную к обметочным стежкам.

В верхних изделиях из мягких и рыхлых трикотажных полотен пуговицы следует пришивать с подпуговицами.

Окончательная влажно-тепловая обработка готовых изделий выполняется с помощью прессов, паровоздушных манекенов и утюгов при температуре, соответствующей волокнистому составу трикотажного полотна.

После влажно-тепловой обработки готовые изделия необходимо охладить, чтобы они отдали излишнюю влагу и не сминались при упаковке.

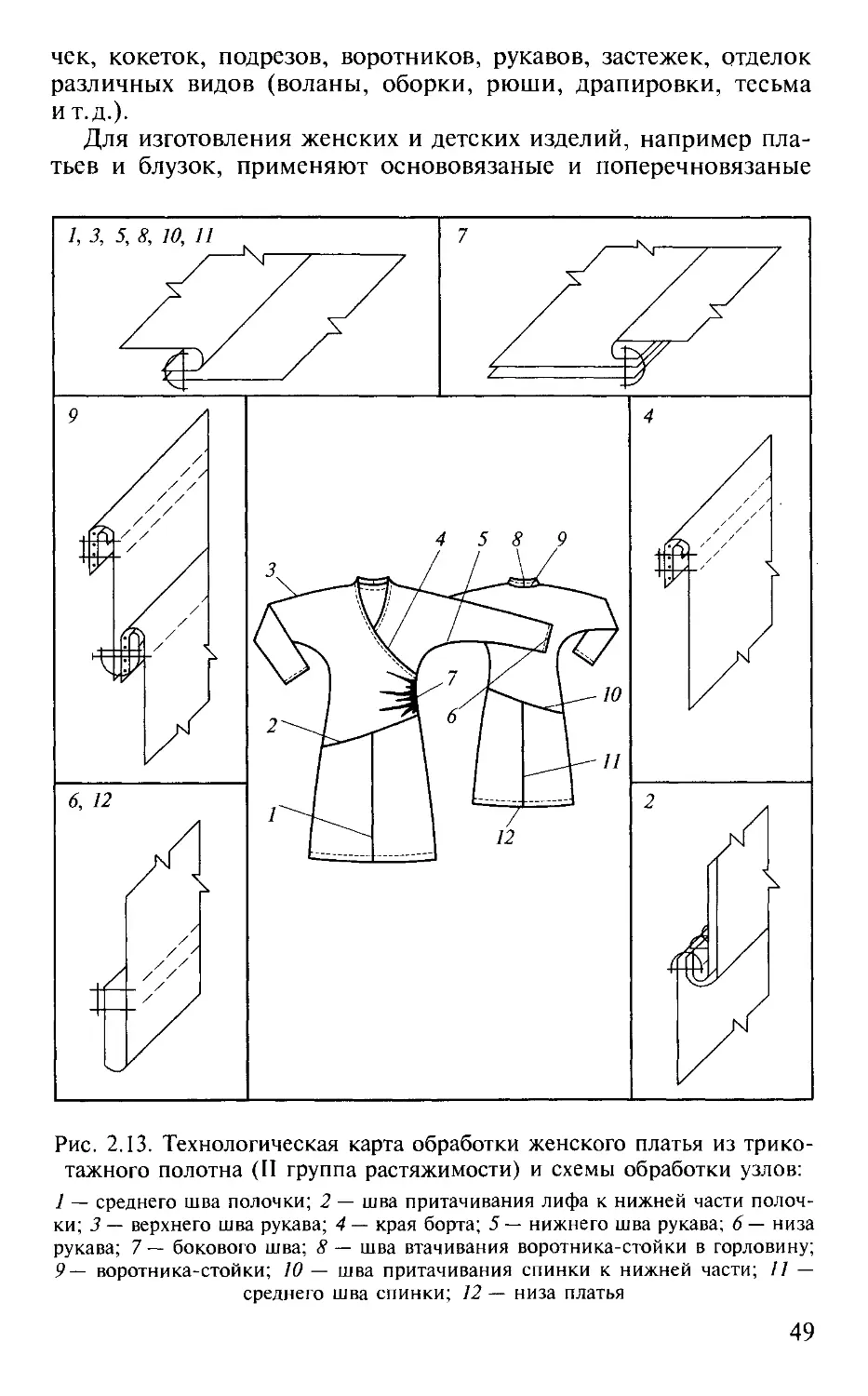

Далее приведены примеры технологии изготовления швейных изделий различного ассортимента из поперечновязаных и основовязаных полотен разных групп растяжимости.

2.5. Технологии изготовления разных видов одежды из различных трикотажных полотен

Технология изготовления женских костюмов. Женские костюмы изготовляют из трикотажных полотен 1 и II групп растяжимости на подкладке и без нее. Многообразие моделей жакетов и юбок позволяет применять разные методы обработки.

На рис. 2.10 представлена технологическая карта изготовления женского жакета из формоустойчивого тканеподобного трикотажного полотна. Жакет полуприлегающего силуэта, с втачным двухшовным рукавом и с центральной бортовой застежкой (обметанные петли и пуговицы). Полочка и спинка с рельефами и отрезными нижними частями. Карманы с застежкой-молнией расположены в швах притачивания нижних частей полочек. Воротник отложной пиджачного типа. Жакет выполнен на подкладке, в качестве которой рекомендуется использовать эластичные материалы, например подкладочную ткань из основовязаного трикотажного полотна. Поверх рельефных швов, по низу полочек, вдоль краев бортов, лацканов и воротника проложена декоративная строчка с двусторонним застилом, выполненная на двухигольной плоскошовной машине.

Свойства формоустойчивого трикотажного полотна позволяют использовать методы обработки деталей и узлов, характерные для изделий из тканей.

Обработка данного изделия предусматривает дублирование подборта, нижнего воротника, припусков низа изделия и рукавов, для чего использована мягкая эластичная прокладка. Соединение основных деталей жакета выполнено строчкой двухниточного цепного или челночного стежка.

При обработке кармана припуски вдоль входа в карман разутюживают. Под входы в карман подкладывают застежку на тесьму-молнию так, чтобы зубчики не были видны, и настрачивают. Застежка на тесьму-молнию в данном случае играет и роль долевика, предохраняя края входа в карман от растяжения. Подкладка кармана может быть изготовлена из основного полотна; в качестве нижней части может использоваться подкладочный материал.

Для предотвращения растяжения плечевых швов в них прокладывают тесьму или клеевую бейку.

Рукава втачивают в закрытую пройму. Чтобы достичь хорошей посадки изделия на фигуре и избежать появления складок и мор-

Рис. 2.10. Технологическая карта обработки женского жакета из формоустойчивого трикотажного полотна (I группа растяжимости) и схемы обработки узлов:

1 — рельефов полочки; 2 — боковых швов; 3 — низа рукавов; 4 — передних швое рукавов; 5 — кармана с застежкой на тесьму-молнию; 6 — бортов; 7 — локтевые швов рукавов; 8 — швов втачивания окатов рукавов в пройму; 9 — плечевых швов: 10 — воротника; 11 — среднего шва спинки; 12 — низа изделия; 13 — швое притачивания нижней части жакета; 14 — боковых швов

Рис, 2.11. Технологическая карта обработки женского жакета из формоустойчивого трикотажного полотна (I группа растяжимости) и схемы обработки узлов:

/ — нагрудных вытачек; 2 — шва втачивания оката рукава в пройму; 3 — плечевых швов; 4 — боковых швов жакета; 5 — низа жакета; б — борта; 7 — накладного кармана; 8 — горловины; 9 — низа рукава; 10 — нижнего шва рукава; 11 — шва стачивания клиньев юбки; 12 — бокового шва юбки; 13 — верхнего края юбки;

14 — низа юбки

щин на полочке в области нижней части проймы, следует максимально уменьшить растяжение проймы на этом участке. Для этого в нижнюю часть проймы прокладывают тесьму или клеевую бейку. В верхнюю часть проймы в изделиях из полотен I группы растяжимости тесьму можно не прокладывать.

Четкая форма оката рукавов, причем не только в изделиях из трикотажных полотен, может быть получена при использовании прокладки из ригилина шириной 3...4 мм. В этом случае по припуску шва втачивания рукава на верхней части оката следует проложить машинную строчку на расстоянии 5 мм от шва. Прокладку из ригилина вставляют между строчками; концы ригилина закрепляют поперечными строчками.

Закрепление припуска на подгибание низа рукавов и низа изделия с притачанной подкладкой выполняют с помощью клеевой нитепрошивной ленты (или тесьмы). Лента представляет собой две полоски одинаковой ширины, сложенные друг с другом неклеевыми сторонами и соединенные между собой машинной строчкой. Оптимальная ширина таких лент составляет 30 мм. Наиболее качественные готовые клеевые ленты выпускаются французской фирмой LAINIERE DE PICARDIE.

Шов притачивания подкладки к внутреннему срезу подборта на участке лацканов фиксируют клеевой паутинкой. Следует отметить, что перед приутюживанием соединяемые клеевой паутинкой детали увлажняют несколько больше, чем при обычной влажно-тепловой обработке, доводя увлажнение до 40...50%.

На рис. 2.11 представлена технологическая карта изготовления женского костюма без подкладки из трикотажного полотна I группы растяжимости. Жакет полуприлегающего силуэта с втачными одношовными рукавами и центральной бортовой застежкой (обметанные петли и пуговицы). Полочка с нагрудными вытачками и накладными карманами. Юбка расширенная книзу, состоящая из восьми клиньев.

Подборт, обтачка горловины, припуск на обработку верхнего края накладного кармана продублированы эластичной прокладкой с точечным клеевым покрытием. Вытачки на жакете стачивают строчкой двухниточного цепного или челночного стежка вместе с полоской ткани, которую затем заутюживают вверх; стороны вытачки заутюживают вниз.

Плечевые срезы жакета и срезы юбки соединяются на стачива-юще-обметочной машине. В плечевой шов при стачивании прокладывается тесьма. Соединение боковых срезов жакета может быть также выполнено на стачивающе-обметочной машине. Однако в изделиях из полотен I группы растяжимости целесообразно боковые срезы, расположенные вдоль петельных столбиков, стачивать швом вразутюжку. При этом сначала срезы обметывают краеобметочной трехниточной строчкой, а затем стачивают строчкой двух

ниточного челночного или цепного стежка. В изделиях из незакру-чивающихся и неосыпаюгцихся полотен боковые срезы можно соединять швом вразутюжку без обметывания срезов в целях повышения производительности труда и увеличения износостойкости полотна около швов.

Обработку борта отрезным подбортом выполняют обтачным швом в кант строчкой челночного стежка. Отделочную строчку для обеспечения необходимого качества обработки узла следует прокладывать между двумя дорожками лицевых петель на машинах двухниточного челночного стежка. Строчка такого типа имеет одинаковый вид с внешней и внутренней сторон, что особенно важно при отделке краев бортов, воротника и т.д. Шов стачивания и обтачки горловины спинки и подборта прикрепляют к припускам плечевых швов.

Для обеспечения хорошей посадки изделия на фигуре втачивание рукавов в женском жакете выполняют в закрытую пройму.

Низ рукавов и изделия (жакета и юбки) подшивают двухниточной краеобметочной строчкой потайного стежка.

Верхний срез юбки обрабатывают без пояса. При этом на припуск верхнего среза юбки настрачивают эластичную тесьму, растягивая ее краеобметочной строчкой. Припуск верхнего среза отворачивают на изнаночную сторону юбки и пришивают к припускам рельефных и боковых швов. Ширина подгибания пояса изделий колеблется от 2,5 до 5 см.

Кроме указанного варианта верхние срезы поясных изделий обрабатывают подшивочным или плоским швом, а также притачным поясом, выкроенным из полотна.

Технология изготовления мужских сорочек. Мужские сорочки могут быть изготовлены как из основовязаных, так и легких поперечновязаных полотен. Волокнистый состав полотен разнообразен: химические нити, хлопчатобумажная и смесовая пряжа и др.

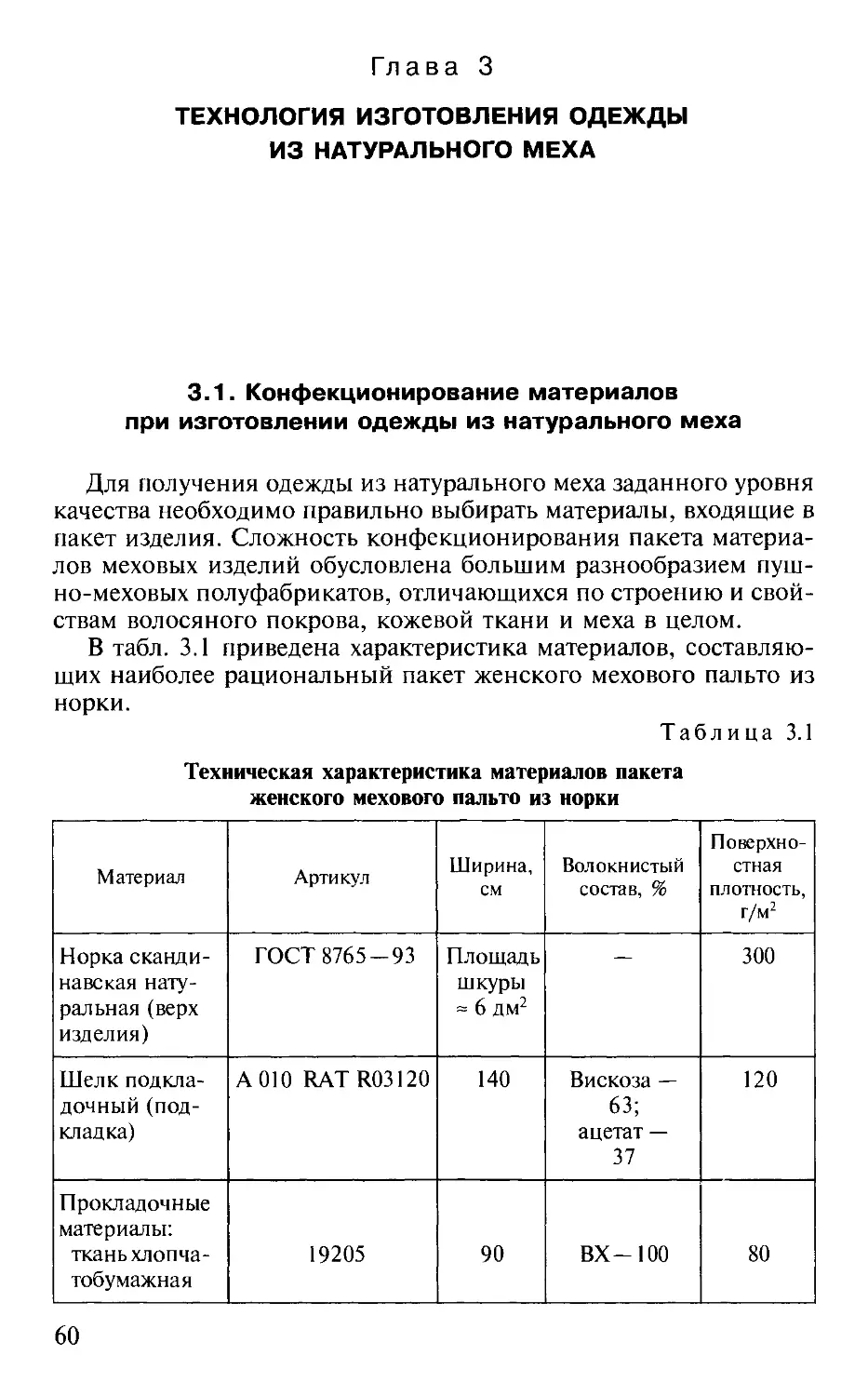

На рис. 2.12 представлена технологическая карта обработки мужских сорочек двух моделей из трикотажных полотен I группы растяжимости.

Мужская сорочка модели 1 прямого силуэта с втачными длинными рукавами, с застежкой на планки до середины полочки, полочка с кокетками и накладным карманом. Спинка цельная. Воротник отложной с отрезной стойкой. Низ рукавов обработан замкнутой манжетой.

Кокетки обработаны кантом и соединены с полочкой стачивающе-обметочной строчкой.

Верхний срез накладного кармана окантован планкой шириной 15 мм в готовом виде. Строчка выполнена на стачивающей машине двухниточного цепного стежка. Накладной карман соединен с полочкой накладным швом с закрытым срезом, для чего была проло-

жена строчка двухниточного челночного стежка параллельно боковым и нижним сторонам кармана с помощью направительной линейки. Поскольку основовязаный трикотаж не распускается, то внутренние срезы кармана допускается не обметывать. Накладной карман может быть соединен с полочкой на специальном полуав-

Рис. 2.12. Технологическая карта обработки мужских сорочек из трикотажных основовязанных полотен (I группа растяжимости) и схемы обработки узлов:

1 — шва притачивания кокетки полочки; 2— плечевого шва; 5— воротника; 4 — застежки на планки; 5 — низа рукава с замкнутыми манжетами; 6 — накладного кармана; 7 — бокового шва сорочки и нижнего шва рукава; 8 — шва притачивания нижней части полочки; 9 — шва втачивания оката рукава в пройму; 10 — низа сорочки; 11 — воротника; 12 — шва втачивания оката рукава в пройму; 13 — бокового шва сорочки и нижнего шва рукава; 14 — застежки на планки; 15— низа рукава с манжетами; 16 — разреза рукава; 17 — шва притачивания кокетки спинки; 18 — плечевого шва; 19 — низа сорочки

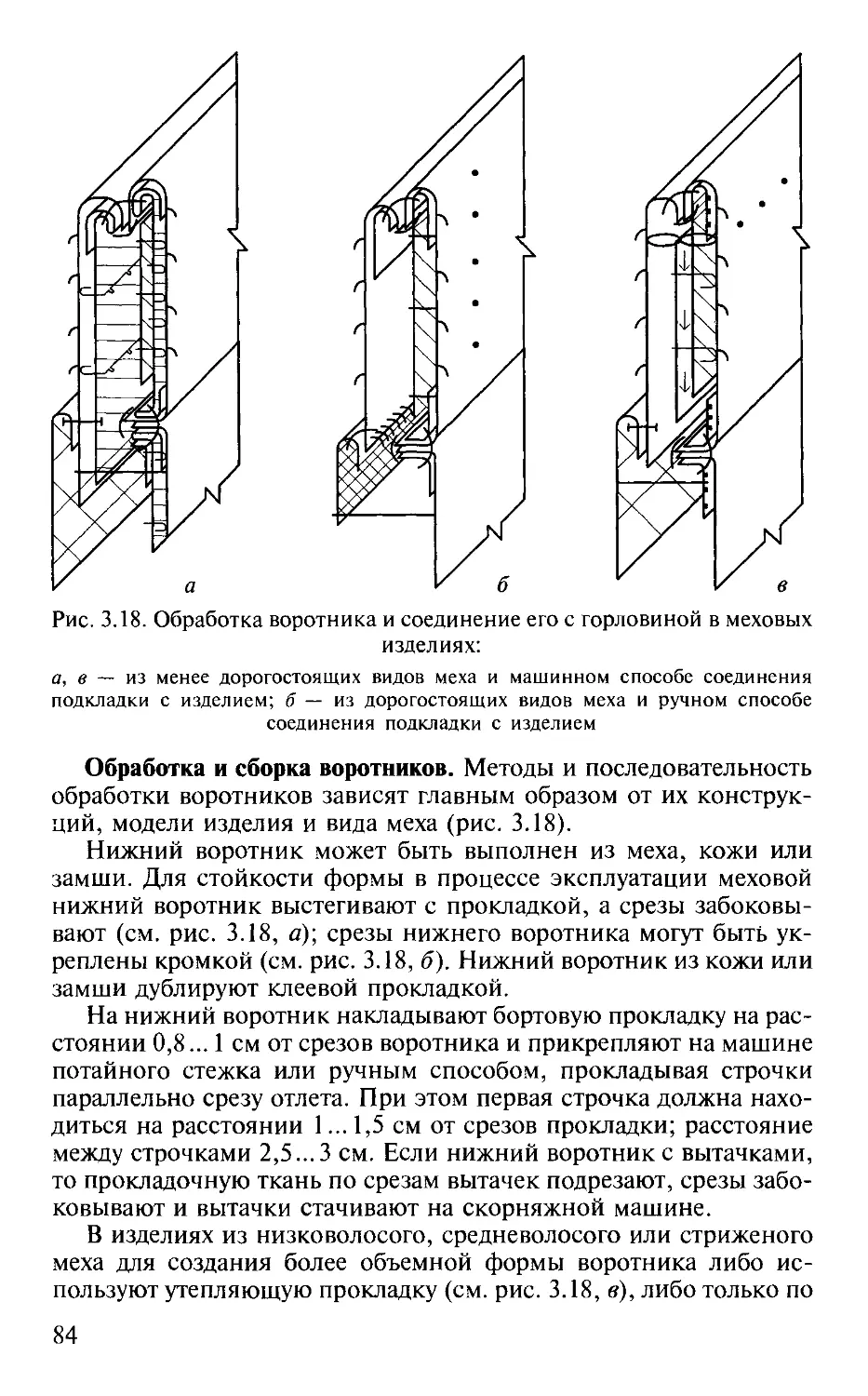

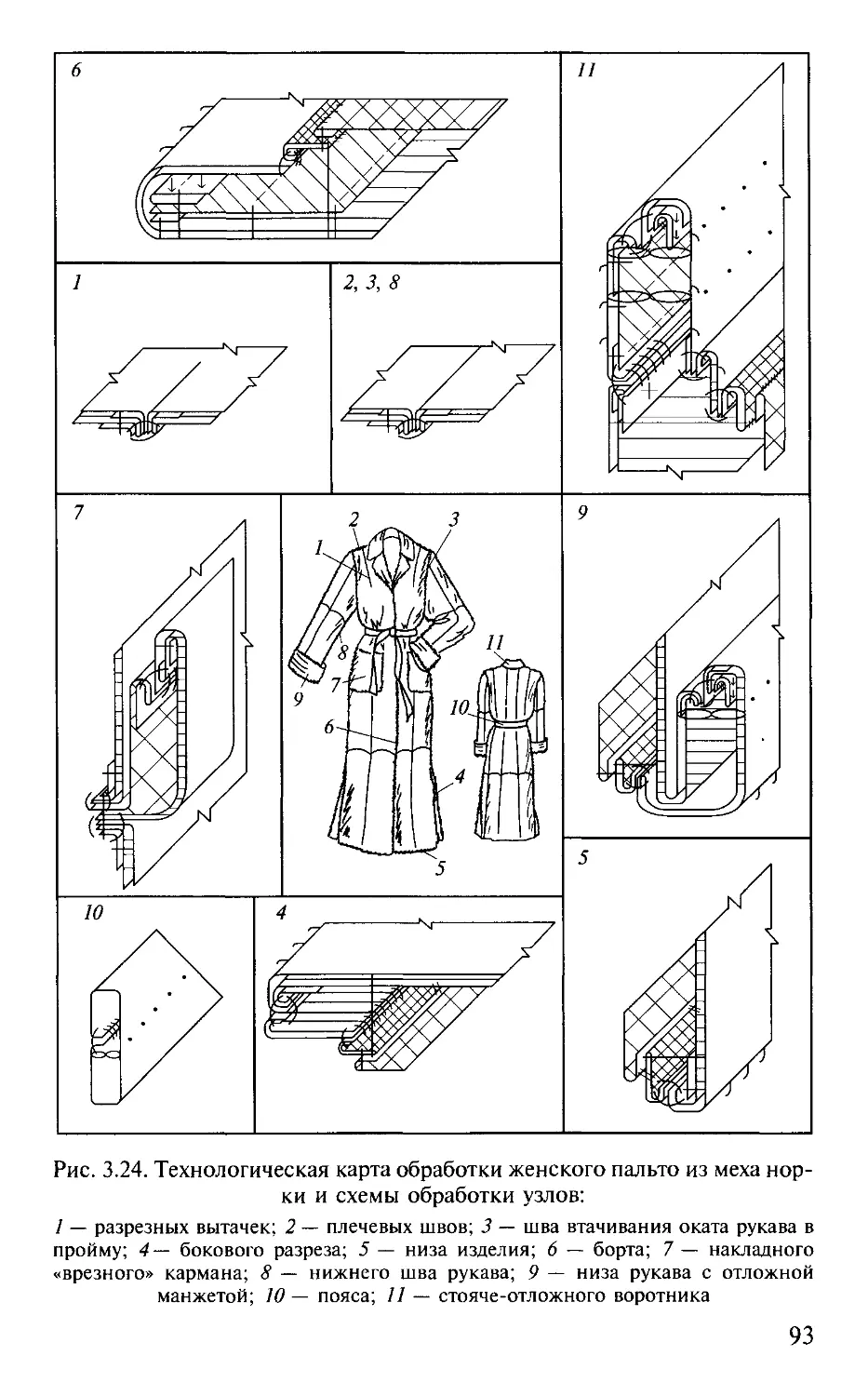

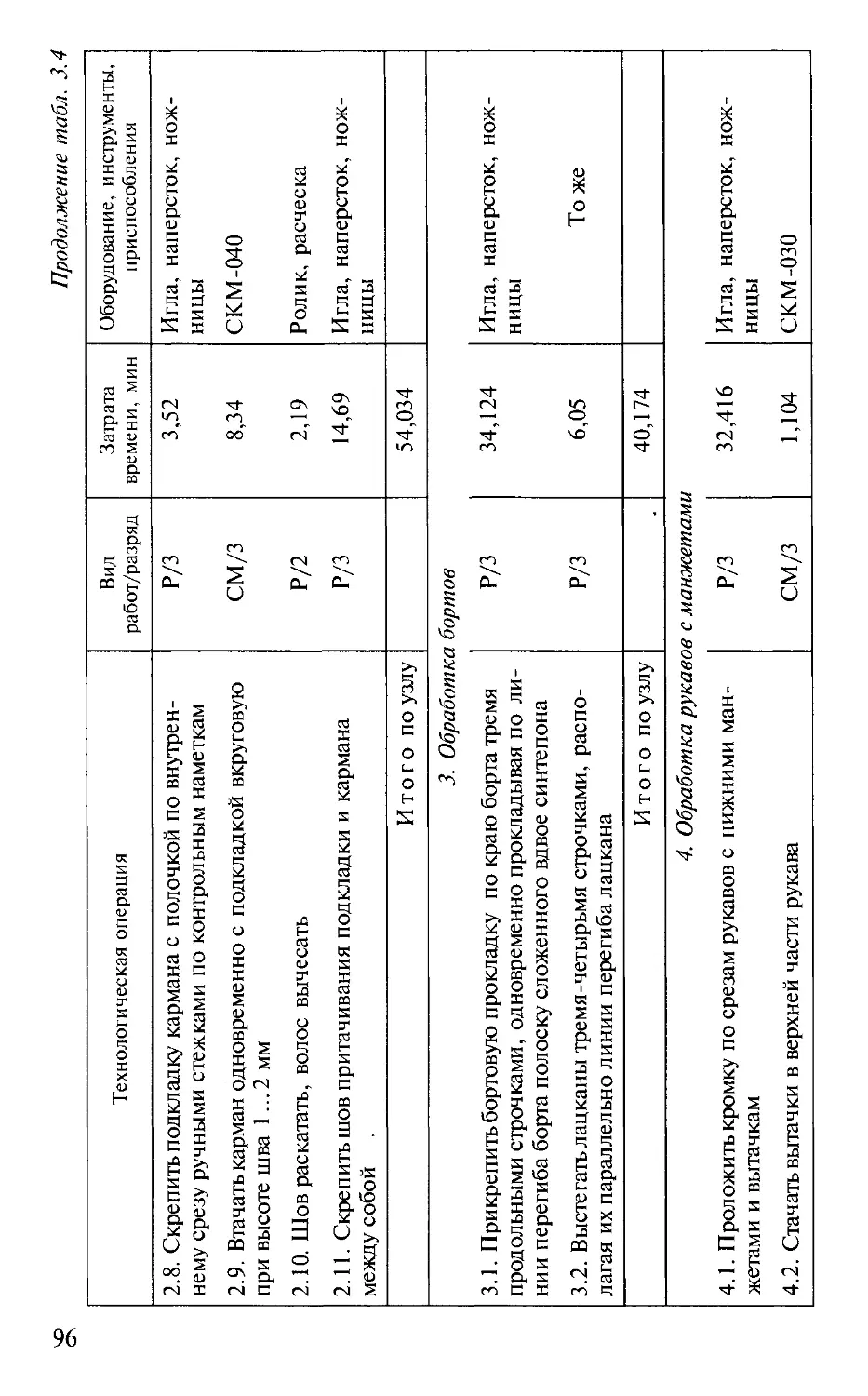

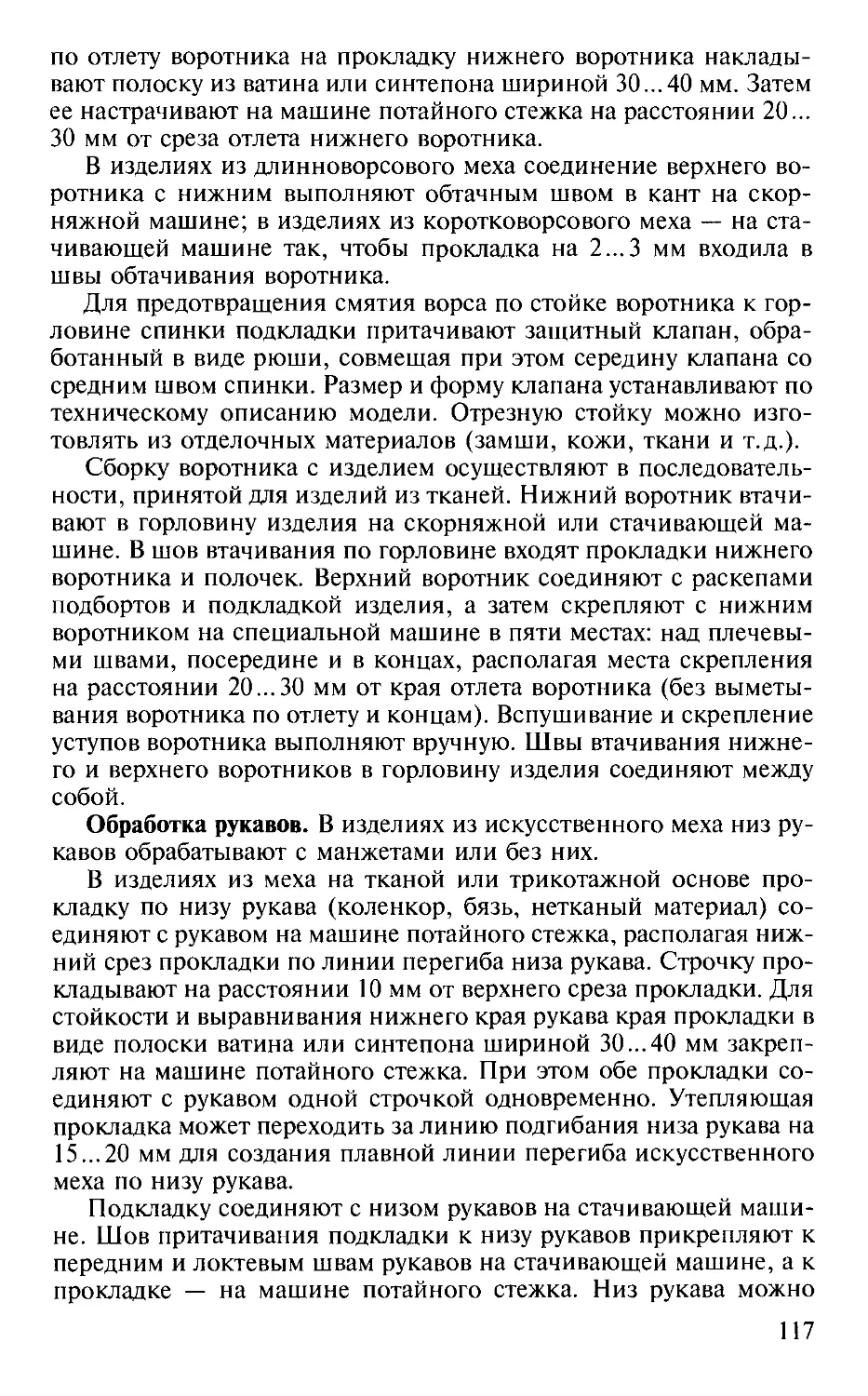

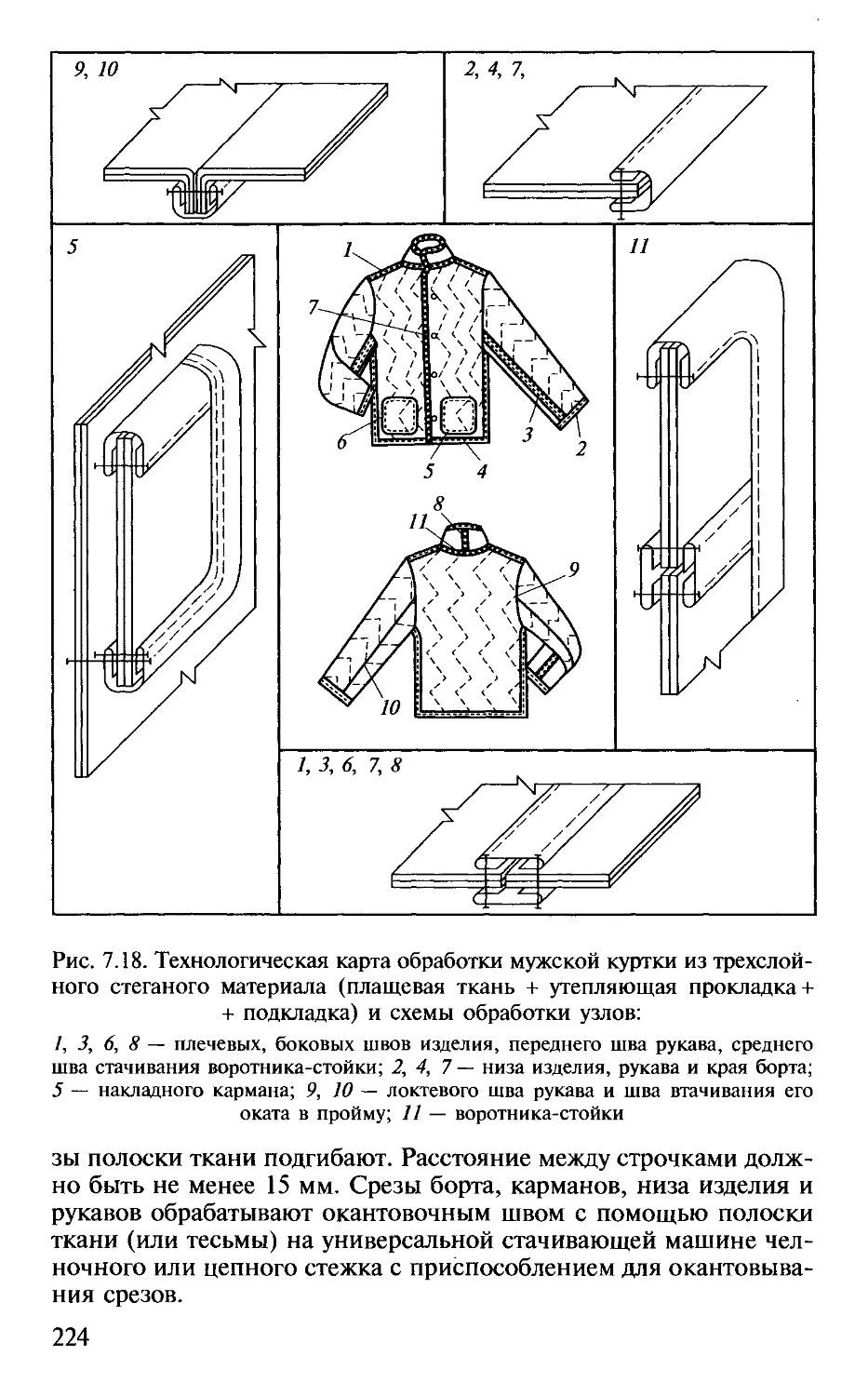

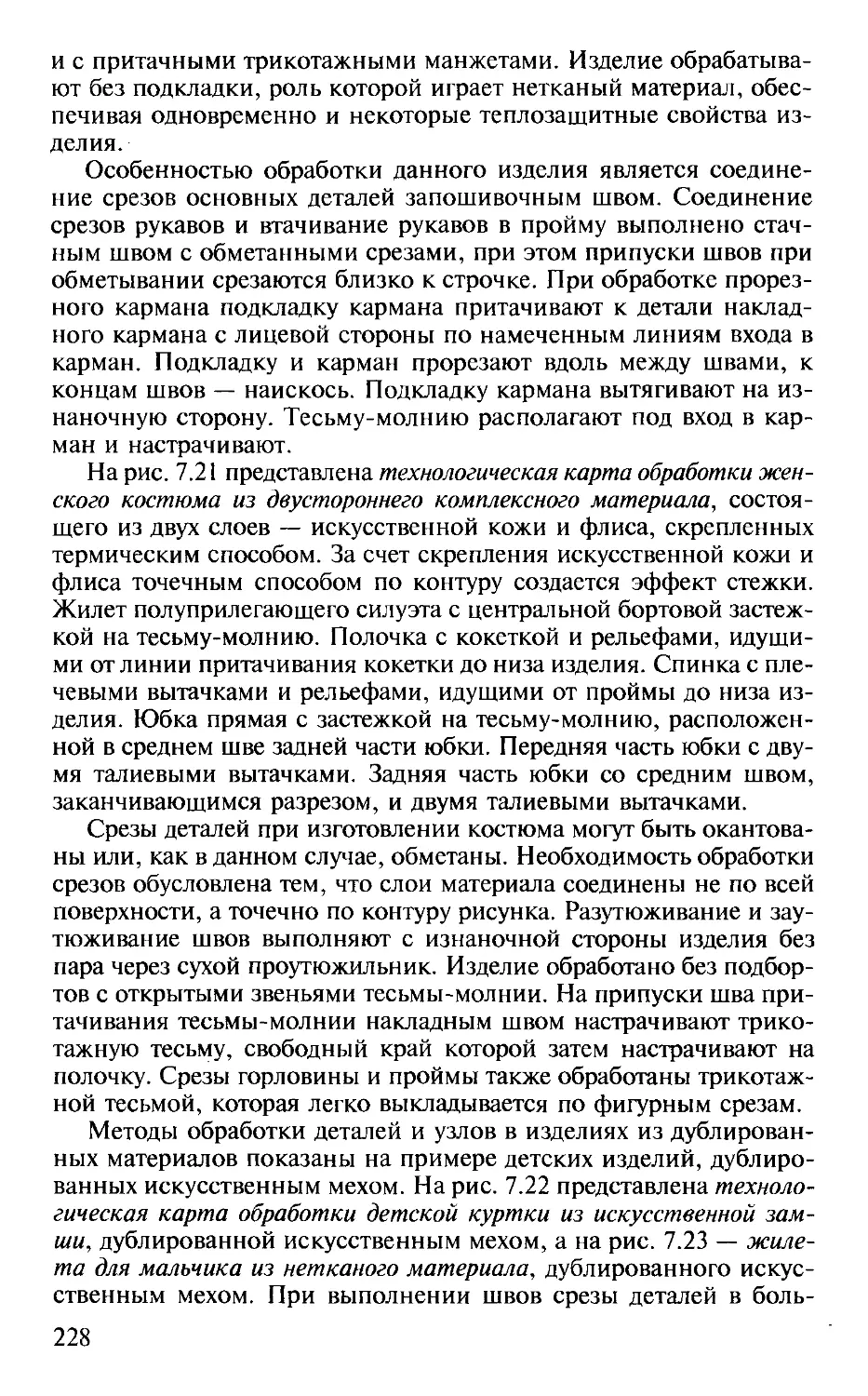

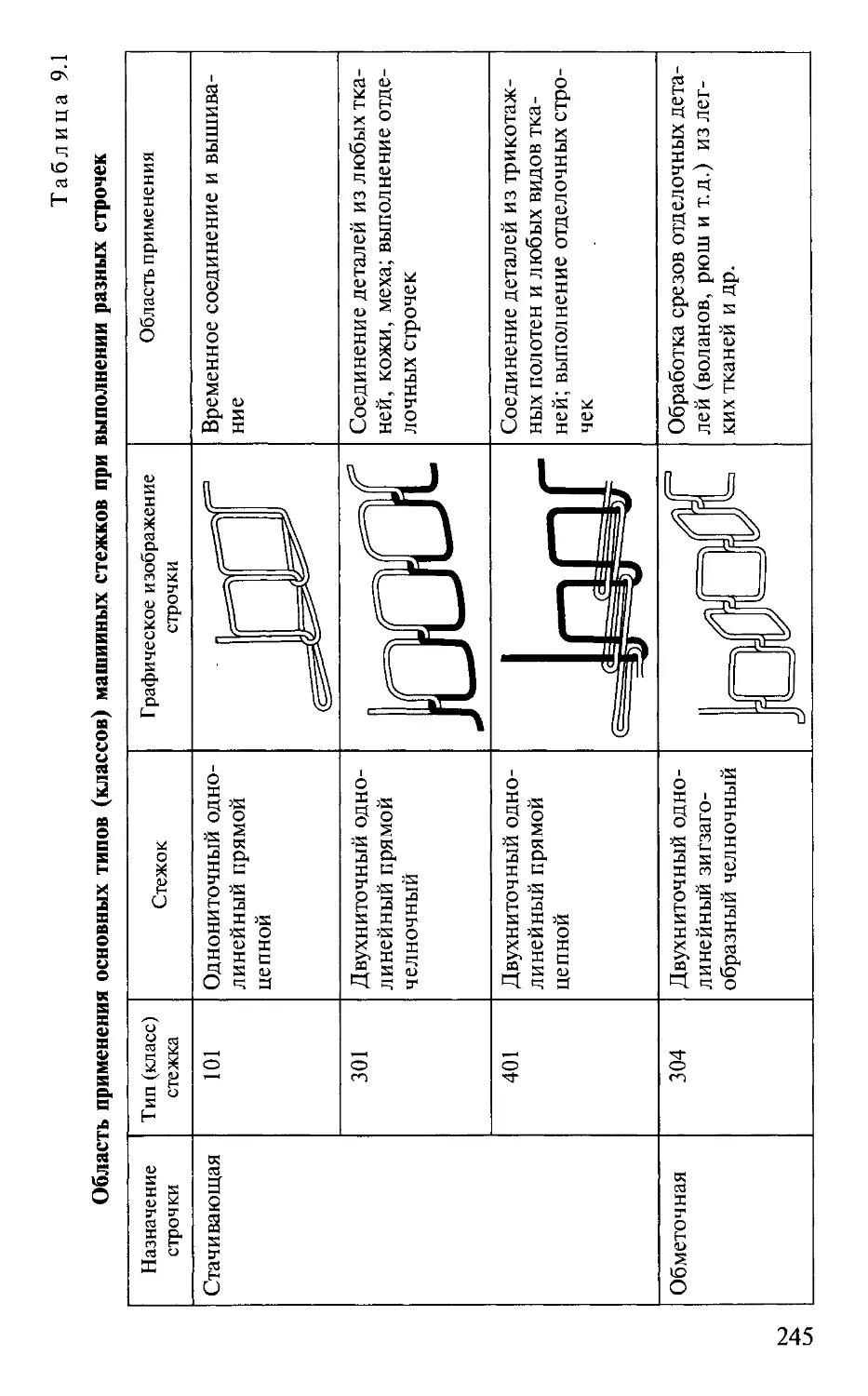

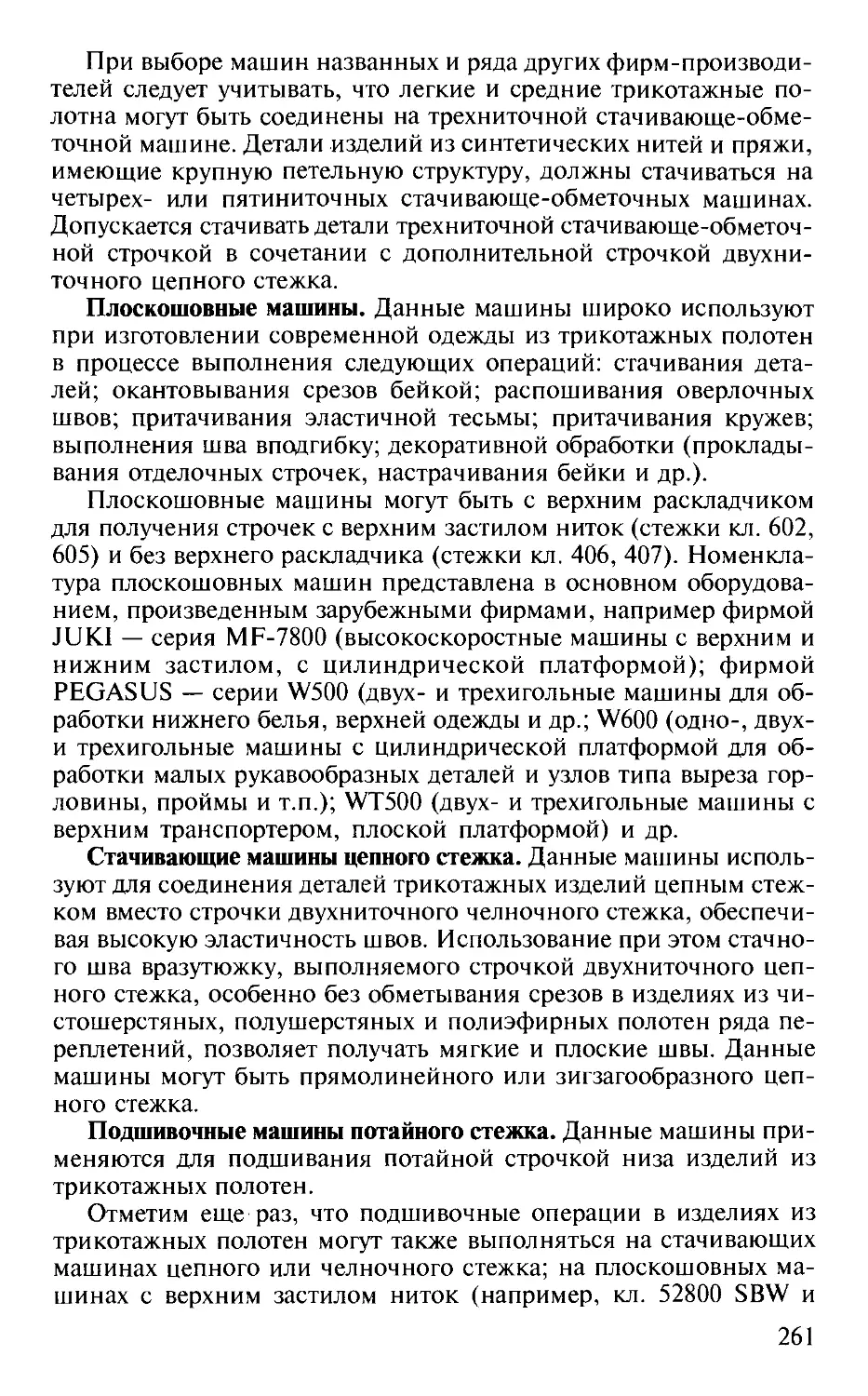

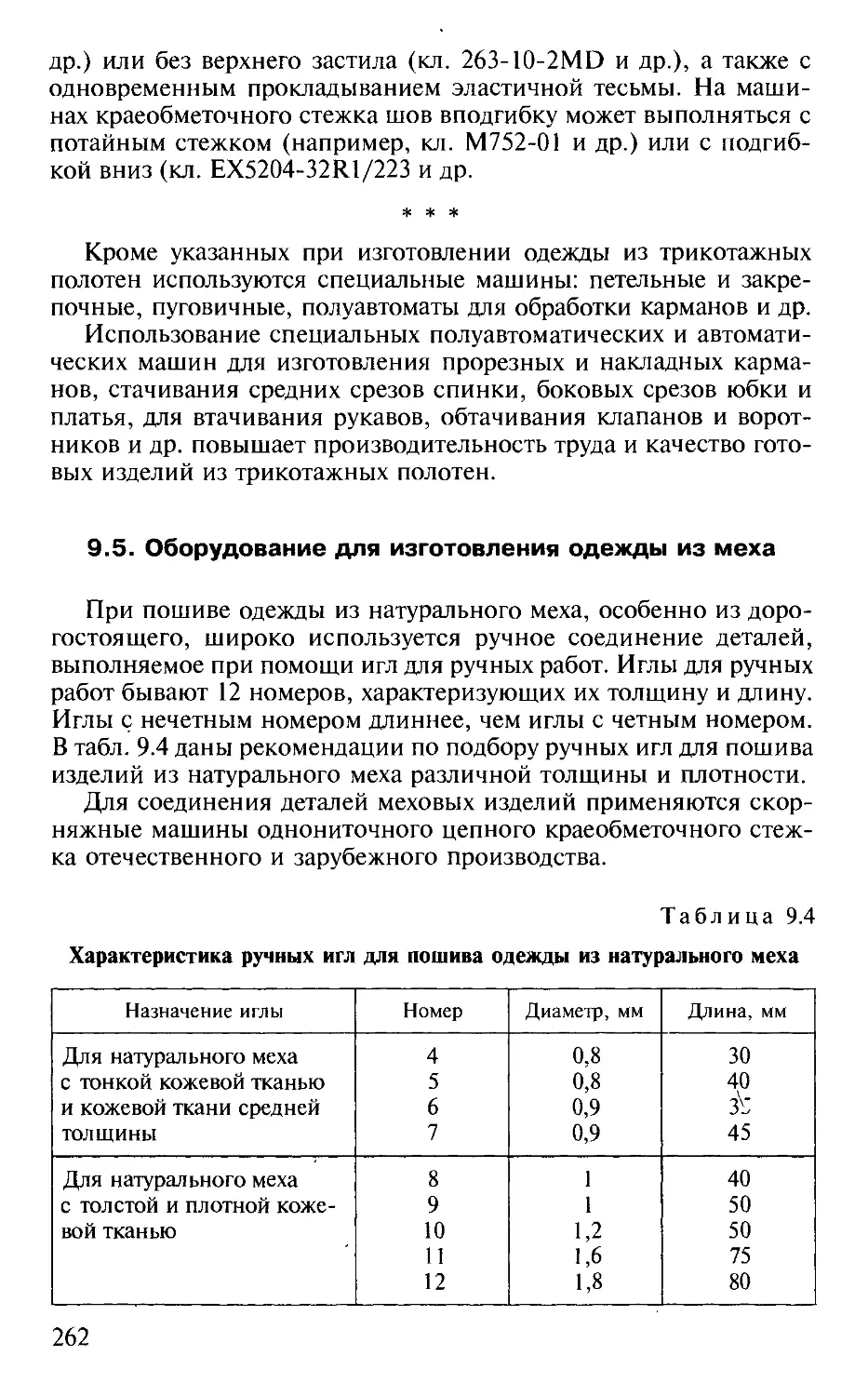

томате, осуществляющем подгибание боковых и нижних срезов, совмещение карманов с полочками и их настрачивание.