Author: Бутусов А.М. Ширяев Г.А. Анисимов Г.Ф.

Tags: техника средств транспорта автодорожный транспорт транспорт автомобили техническое обслуживание

ISBN: 5-277-01734-8

Year: 1995

Text

АВТОМОБИЛЬ

ГАЗ-53-12

УСТРОЙСТВО

•

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

РЕМОНТ

ББК 39.335.52

А 22

УДК 629.113.004

Авторы: А. М. Бутусов, Г. А. Ширяев, Г. Ф. Анисимов,О. И. Загродзкий, В. Д. Запойное,

В. Б. Дубков, С. М. Киселев, О. И. Пелюшенко, В. Ф. Жадаев, А. А. Троицкий

Заведующий редакцией В. И. Лапшин

Ре да кто pH. Н. Согомонян

Автомобиль ГАЗ-53-12: Устройство, техническое обслужива-

А22 ние, ремонт/А. М. Бутусов, Г. А. Ширяев, Г. Ф. Анисимов, О. И.

Загродзкий и др.; Под ред. Ю. В. Кудрявцева. — М.: Транспорт,

1995. - 254 с.

ISBN 5-277-01734-8

В книге даны краткая характеристика автомобиля, его конструктивные особенности,

рекомендации по техническому обслуживанию и ремонту. Описаны возможные неисправно-

сти и способы их устранения. Приведены эскизы простейших ремонтных приспособлений.

Книга предназначеиа для специалистов автомобильноготранспорта, может быть полезна

владельцам индивидуального транспорта.

3203030000-079

049(01) 95

ББК 39.335.52

031-95

ISBN 5-277-01734-8

© Коллектив авторов, 1995

© Оформление, иллюстрации. Издательство ’’Транспорт”, 1995

ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЕ

Автомобиль ГАЗ-53-12(рис. 1 и 2) —

двухосный, с приводом на заднюю ось,

предназначен для перевозки грузов

по различным дорогам и рассчитан на

эксплуатацию при температуре окру-

жающей среды от -|-40 до —40 °C. Он

является модернизированным вари-

антом автомобиля ГАЗ-53А, имеет по-

вышенную на 0,5 т грузоподъемность,

улучшенные показатели по долговеч-

ности, топливной экономичности, экс-

плуатационной технологичности, без-

опасности конструкции.

Высокие показатели по динамике

и проходимости обеспечиваются по-

вышенной удельной мощностью авто-

мобил я,оптимальным распределени-

ем нагрузки поосям, применением ра-

диальных или диагональных шин раз-

мерностью 240 — 508 (8,25 — 20) с

рисунком протектора универсальным

или повышенной проходимости.

Автомобильный завод ПО ’’ГАЗ”

выпускает грузовые автомобили ГАЗ-

53-12 и их шасси под установку специ-

ализированных кузовов и оборудова-

ния. На базе шасси ГАЗ-53-12 выпу-

Рис. 1. Автомобиль ГАЗ-53-12

Рис. 2. Габаритные размеры

автомобиля ГАЗ-53-12

3

скаются специализированные авто-

мобили, в том числе самосвалы, авто-

цистерны, фургоны, автобусы. Для

работы на сжиженном и сжатом газе

выпускаются автомобили и шасси

ГАЗ-53-19 и ГАЗ-53-27.

Краткая техническая характеристика

Грузоподъемность, кг, не более ....................... 4500

Масса снаряженного автомобиля,-кг .................... 3200

Полная масса автомобиля, кг ............................ 7850

Допустимая полная масса буксируемого прицепа, кг:

с инерционно-гидравлическим приводом тормозов .... 3500

не оборудованного тормозной системой ............. 750

Радиус поворота по колее наружного переднего колеса, не

более, м .............................................. 8

Максимальная скорость движения на IV передаче, км/ч,

не менее .............................................. 90

Контрольный расход топлива при замере в летнее время для

обкатанногоавтомобиля, движущегося с полной нагрузкой

на IV передаче с постоянной скоростью 60 км/ч, л/100км . 19,6

Двигатель

Моде л ь .......................................

Тип ................................................

Число цилиндров и их расположение...................

Диаметр цилиндров и ход поршня, мм .................

Порядок работы цилиндров ...........................

Рабочий объем цилиндров, л .........................

Степень сжатия .....................................

Номинальная мощность при частоте вращения коленчатого

вала (3200 + 200) мин'1, кВт .......................

Максимальный крутящий момент при частоте вращения ко-

ленчатого вала 2000 — 2500 мин'1, Н • м ...........

Фазы газораспределения при расчетных зазорах между кла-

панами и коромыслами 0,35 мм на холодном двигателе, град:

для впускных клапанов:

открытие до в.м.т..................................

закрытие после н.м.т..........................

3M3-53-U

4-тактный, карбюраторный, бензи-

новый

8, V-образное

92X80

1—5 — 4—2—6 — 3 — 7—8

4,25

7,0 или 7,6

88,5

284,4

36

52

для выпускных клапанов:

открытие до н.м.т.............................

закрытие после в.м.т........................

Карбюратор .......................................

Топливный насос ..................................

Топливо ..........................................

Система смазывания ...............................

Масляный насос ..................................

Система охлаждения .............................

70

18

К-135, двухкамерный, вертикаль-

ный с падающим потоком

Б9Д, диафрагменный с дополни-

тельным ручным приводом

бензин А-76, дублирующее А-92,

резервное А-72

комбинированная, с масляным ра-

диатором, с полнопоточным фильт-

ром

шестеренный, односекционный

жидкостная, закрытая с принуди-

тельной циркуляцией охлаждаю-

щей жидкости

Трансмиссия

Сцепление..........................................

Коробка передач ..................................

Передаточные числа коробки передач ................

однодисковое, сухое с механиче-

ским приводом

механическая,трехходовая с че-

тырьмя передачами вперед и одной

назад

I передача 6,55; II — 3,09; III —

1,71; IV — 1,00; задний ход 7,77

* Контрольный расход топлива не является нормой, а служит лишь для определения технического состояния

автомобиля.

4

открытого типа; имеет 2 вала и 3

Карданная передача ................................. карданных шарнира с игольчаты-

ми подшипниками; снабжена про-

межуточной опорой

Ведущий мост ....................................... главная передача коническая, ги-

поидного типа; передаточное число

6,17; дифференциал конический ше-

стеренчатый; полуоси, полностью

разгруженные

Ходовая часть

Рама ............................................... штампованная, клепаная; тягово-

сцепное устройство с резиновым

амортизатором двустороннего дей-

ствия

Передняя и задняя подвески ......................... продольные полуэллиптические ре-

ссоры с креплением концов в рези-

новые подушки. Гидравлические

телескопические амортизаторы

двустороннего действия в передней

подвеске, дополнительные рессо-

ры — в задней

Передняя ось ........................................ штампованная балка двутаврового

сечения.Параметры установки ко-

лес: угол развала колес 1°; угол бо-

кового наклона шкворня 8°; угол

наклона нижнего конца шкворня

вперед 2 °30'. Схождение колес 0—

Змм

Колеса................................................ дисковые, с ободом 6,ОБ-20

(152Б— 508), с разрезным борто-

вым кольцом

Шины ................................................ пневматические, радиальные раз-

мером 8.25R20 (240R508) и диаго-

нальные размером 8,25 — 20(240—

508)

Рулевое управление

Рулевой механизм .................................. глобоидальный червяк с трехгреб-

невым роликом на шарикоподшип-

нике; передаточное число21,3

Рулевые тяги ...................................... трубчатые, шарниры нерегулируе-

мой конструкции

Тормозные системы

Рабочая тормозная система .......................... двухкоитурная с гидравлическим

приводом и гидровакуумным уси-

лителем в каждом контуре, с двух-

поршневым главным цилиндром;

тормозные механизмы — колодоч-

ные, барабанного типа

Стояночная тормозная система ....................... трансмиссионная; тормозной меха-

низм колодочный барабанного ти-

па; привод механический с клино-

вым разжимным механизмом

Запасная тормозная система ......................... каждый из контуров рабочей тор-

мозной системы

Электрооборудование

Система проводки ................................... однопроводная; отрицательные вы-

воды источников тока и потребите-

лей соединены с корпусом автомо-

биля

Номинальное напряжение в сети, В.................... 12

5

Аккумуляторная батарея ............................

Генератор .........................................

Регулятор напряжения ..............................

Стартер ...........................................

Система зажигания .................................

Коммутатор зажигания транзисторный ................

Датчик-распределитель зажигания ...................

Катушка зажигания .................................

Добавочный резистор ...............................

Свечи зажигания ...................................

Стеклоочиститель ..................................

Фары ..............................................

Передние фонари ...................................

Задние фонари .....................................

6СТ-75

Г250-Г1 или Г250-Г2

222.3702 или 22.3702

СТ230-А1

бесконтактная транзисторная

ТК102А или 13.3734, 13.3734-01

24.3706

Б114-Б или Б116

СЭ 107 или 14.3729

А11-30

двухщеточный, двухскоростной с

электрическим приводом СЛ 100

ФГ122БВ или 522.3711 с нолураз-

бориым герметичным оптическим

элементом, с европейским свето-

распределением

ПФ 130

ФП130, ФП130Б

Кабина и платформа

Кабина .........................................

Платформа ......................................

металлическая, двухместная, двух-

дверная; подвеска кабины с эла-

стичными элементами

деревянная, с металлическим кар-

касом основания; откидные борта—

задний и оба боковых

Заправочные емкости, л

Бензиновый бак ..................................... 90

Бензиновый бак дополнительный....................... 105

Система смазки двигателя (без емкости радиатора) ... 10

Система охлаждения двигателя:

с пусковым подогревателем ...................... 23

без пускового подогревателя ................... 21,5

Воздушный фильтр .................................. 0,55

Картер-коробки передач ............................. 3

" заднего моста ................................. 8,2

" рулевого механизма ............................ 0,6

Амортизаторы (2 шт.) ............................... 0,8

Система гидравлического привода тормозов ........... 1,1

Передние ступицы (2 шт.), кг ....................... 0,5

Бачок омывателя ветрового стекла.................... 1,5

Бензиновый бачок пускового подогревателя ........... 2,0

Данные для контроля и регулировки

Зазор между коромыслами и клапанами на холодном двига-

теле (температура 15— 20 °C), мм .................... 0,25 — 0,30

Допустимый зазор у крайних клапанов обоих рядов (впуск-

ных 1 и 8, выпускных 4 и 5 цилиндров), мм ........... 0,15 — 0,20

Зазор между электродами свечей, мм .................. 0,85—1,00

Свободный ход педали сцепления, мм .................. 35 — 45

” ” ” тормоза, мм .................... 8—14

Прогиб ремней вентилятора и генератора при нагрузке 4 кгс,

мм .................................................. 10 — 15

Угол свободного поворота рулевого колеса, град, не более . 5 — 25

Регулируемое напряжение, В .......................... 13,8—14,6

Номинальное давление воздуха в шинах, кПа:

радиальных колес:

передних ........................................ 400+10

задних ........................................ 630+Ю

*Угол свободного поворота рулевого колеса для автомобиля в пределах гарантийного периода 5°.

6

диагональных колес:

передних ........................................ 280±10

задних ........................................ 500±10

Давление масла в двигателе (для контроля, регулировке не

подлежит) при движении на прямой передаче со скоростью

60 км/ч, не менее, кПа .............................. 250

ОРГАНЫ УПРАВЛЕНИЯ И ПРИБОРЫ

Расположениеорганов управления

показано на рис. 3.

На панели приборов (рис. 4) распо-

ложены выключатель 1 аварийной

сигнализации, указатель 4 темпера-

туры охлаждающей жидкости в дви-

гателе, спидометр 6 с суммарным

счетчиком пройденного пути, указа-

тель уровня бензина в баке 7, выклю-

чатель 10 стеклоочистителя, выклю-

чатель 11 отопителя, вещевой ящик 12,

ручка 15 ручного управления дрос-

сельными заслонками, выключатель

/бзажигания и стартера, указатель 18

тока, указатель 21 давления масла в

системе смазки двигателя, централь-

ный переключатель света 22, ручка 24

управления воздушной заслонкой и

сигнализаторов (включая резервный

9).

Сигнализатор(красный) 2 аварий-

ного давления масла загорается при

Рис. 3. Расположение органов управления ав-

томобилем:

1, 2 — соответственно педали тормоза и сцепления;

3— ножной переключатель света; 4 — насосо мывате-

ля ветрового стекла; 5 — рукоятка привода замка ка-

пота; 6 — рукоятка управления жалюзи радиатора; 7

— рулевое колесо; 8 — кнопка сигнала; 9 — переклю •

чатель указателей поворота; 10 — выключатель про-

верки сигнализатора; 11 — рычаг стояночного тормо-

за; 12 — педаль управления дроссельными

заслонками; 13 — рычаг переключения передач

Рис. 4. Панель приборов

V

давлении масла в двигателе 40 — 80

кПа. Сигнализатор (красный) 3 заго-

рается при температуре охлаждаю-

щей жидкости в верхнем бачке радиа-

тора выше 105 °C. Сигнализатор (си-

ний) 5 загорается при включении

дальнего света фар. Сигнализатор

(красный)5загорается в случае выхо-

да из строя одного из контуров раз-

дельного привода при первом же на-

жатии на педаль тормоза. Сигнализа-

тор (зеленый) 19 загорается мигаю-

щим светом при включении ука-

зателей поворота прицепа, сигнали-

затор (зеленый) 20 — при включении

указателей поворота автомобиля.

Под панелью приборов находятся

рукоятка 13 крышки люка воздухо-

притока, рукоятка 14 крышки внут-

реннего люка, две кнопки 17тепловых

предохранителей и выключатель 23

плафона.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

АВТОМОБИЛЯ

Установлены следующие виды тех-

нического обслуживания: ежедневное

(ЕО), первое техническое (ТО-1), вто-

рое техническое (ТО-2), сезонное (СО).

Ежедневное обслуживание выпол-

няют 1 раз в сутки, СО проводят вес-

ной и осенью совместно с очередным

ТО-2. Периодичность ТО-1 и ТО-2 ус-

танавливают в зависимости от катего-

рий условий эксплуатации (табл. 1),

определенных Положением о техниче-

ском обслуживании и ремонте по-

движного состава автомобильного

транспорта.

Содержание работ, методика их

проведения, технические требования,

приборы, инструменты, принадлеж-

Таблица!

Категория условий эксплуатации Периодичность технического обслуживания, тыс. км

ТО-1 ТО-2

I 4,0 16,0

11 3,6 14,4

111 3,2 12,8

IV 2,8 П,2

V 2,4 9,6

ности и материалы, способы выполне-

ния контроля при различных видах

технического обслуживания приведе-

ны в табл. 2.

Смазывание автомобиля. Перед

смазыванием с пресс-масленок, про-

бок удаляют грязь во избежание

проникновения ее в механизмы авто-

мобиля. Прессуют смазочный мате-

риал шприцем до тех пор, пока све-

жий смазочный материал не пока-

жется из мест стыков или контроль-

ных отверстий деталей узла,

подвергшихся смазыванию. Не реко-

мендуется смешивать масла М.-8А и

М.-8Б1 с маслами M.-8BI и М.-6з/10В

(ДВАСЗп-ЮВ).

При переводе эксплуатации двига-

теля на другую марку моторного мас-

ла проводят промывку системы сма-

зывания специальным моющим мас-

лом ВНИИНПФД или свежим мас-

лом той марки, на котором будет

эксплуатироваться двигатель. Для

этого из картера прогретого двигате-

ля сливают старое масло, заливают

промывочное масло до метки Она ука-

зателе уровня масла или на 2 — 4 мм

выше ее, пускают двигатель и работа-

ют на режиме холостого хода при ма-

лой частоте вращения коленчатого ва-

ла 15 мин, заглушают двигатель, сли-

вают масло из картера, заменяют

фильтрующий элемент, заливают све-

жее масло.

Во время эксплуатации доливают

масло в двигатель только той марки,

которая была залита ранее.

Карта смазывания дана в прил. 1.

ПУСК И ОСТАНОВКА ДВИГАТЕЛЯ

Различают три случая пуска двига-

теля: пуск теплого двигателя, пуск хо-

лодного двигателя при умеренной

температуре (до —10 °C), пуск холод-

ного двигателя при низкой темпера-

туре.

Пуск теплого двигателя. Поверты-

вают ключ выключателя зажигания в

пусковое положение и держат, пока дви-

гатель не пустится (но не свыше 10 с).

Затем отпускают ключ.

8

Т а бли ц а2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Ежедневное техническое обслуживание

Контрольный осмотр перед выездом из парка

Проверить комплектность автомо-

биля

Проверить уровень масла в картере

двигателя. При необходимости до-

лить до нормы

Проверить наличие жидкости в сис-

теме охлаждения, при необходимо-

сти долить до нормы

Проверить наличие воды в бачке ус-

тройства для обмыва ветрового стек-

ла, при необходимости долить (при

плюсовых температурах воздуха)

Проверить наличие топлива в бен-

зобаке. При необходимости запра-

вить автомобиль бензином

Проверить давление воздуха в ши-

нах. При необходимости довести его

до нормы. Давление проверять на

холодных шинах

Проверить герметичность системы

гидропривода управления тормоза-

ми, систем питания (обратив особое

внимание на исправность бензона-

соса), смазки и охлаждения двига-

теля

Автомобиль должен быть укомп-

лектован инструментом и при-

надлежностями

Уровень масла должен быть на

уровне метки П по стержневому

указателю

Радиатор должен быть заполнен

до уровня нижней кромки залив-

ной горловины

Бачок должен быть заполнен до

уровня нижней кромки заливной

горловины

См. разд. ’’Краткая техническая

характеристика”

Подтекания топлива, масла, ох-

лаждающей и тормозной жидко-

стей не должно быть

Визуально

Визуально. Воронка, мас-

ло для заправки двигателя

Визуально. Воронка, ем-

кость с охлаждающей жид-

костью

Визуально. Воронка, ем-

кость с водой

В изуал ьно. У каз ател ь

уровня бензина на панели

приборов

Визуально. Манометр.

Воздушный насос

Визуально

Проверить работу двигателя и исп-

равность его систем. Для этого пус-

тить двигатель и прогреть его до

температуры охл аждающей жидко-

сти 40 — 50 °C. Нажать несколько

раз на педаль дроссельных засло-

нок

Двигатель должен устойчиво ра-

ботать на холостом ходу и легко

переходить с малой частоты вра-

щения на повышенную. Не долж-

но быть перебоев, шумов и стуков

На слух и по приборам на

панели приборов

Проверить работоспособность сто-

яночной тормозной системы

Проверить исправность рабочей

тормозной системы при работаю-

щем на режиме холостого хода дви-

гателе и при нажатии с максималь-

ным усилием на педаль тормоза

Проверить свободный поворот ру-

левого колеса

При перемещении рычага не

должно быть более семи щелч-

ков. При плавном трогании с ме-

ста на Н передаче с включенной

стояночной тормозной системой

двигатель должен остановиться

В момент нажатия на педаль

тормоза должно прослушивать-

ся шипение воздуха в фильтре

гидровакуумногоусилителя тор-

мозов, расположенного за си-

деньем водителя на полу кабины.

Зазор между тормозной педалью

и полом кабины должен быть не

менее 25 мм

Свободный поворот не должен

превышать 45 мм в каждую сто-

рону от нейтрального положения

На слух

На слух. Масштабная ли-

нейка

Визуально. Масштабная

линейка

9

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить действие приборов осве- щения, сигнализации, омывателя и стеклоочистителя При работающем двигателе убе- диться в исправности приборов путем последовательного вклю- чения их в работу Визуально

Уход за автомобилем по возвращении в парк

Очистить автомобиль. При необхо-

димости вымыть его. Произвести

уборку кабины и платформы. Если

пол кабины под ковриком сырой, то

протереть его сухой тряпкой, а ков-

рик завернуть в сторону для про-

сушки пола

Проверить состояние шин

При безгаражном хранении автомо-

биля, система охлаждения которого

заправлена водой, в холодное время

года слить воду. Воду сливают при

открытых кране отопителя кабины

и пробке радиатора через три кра-

ника: два на блоке цилиндров двига-

теля и один на радиаторе. При нали-

чии пускового подогревателя слив

производить через три краника: на

пусковом подогревателе, на радиа-

торе и на блоке с правой стороны

двигателя. После слива воды кра-

ник отопителя закрыть

В случае отсутствия механизи-

рованной мойки двигатель мыть

холодной водой под небольшим

давлением, избегая направле-

ния прямых струй воды на прибо-

ры и узлы электрооборудования.

При мойке внутри кабины сле-

дить, чтобы вода не попала на

выключатели и приборы, распо-

ложенные на панели. После мой-

ки тщательно протереть прибо-

ры системы зажигания, в особен-

ности изоляционные детали

На шинах не должно быть посто-

ронних предметов (гвоздей и пр.)

Моечная установка.

тошь

Визуально

Ве-

ТО-1

При осмотре автомобиля прове-

рить:

действие стеклоочистителя и уст- Наружных повреждений не дол-

ройства для обмыва ветрового стек- жно быть

ла

Визуально

действие системы вентиляции

В течение первых трех ТО-1 прове-

рять затяжку гаек шпилек головок

блока цилиндров. В дальнейшем

проверять через одно ТО-2

Проверить состояние и натяжение

ремня привода вентилятора. При

необходимости отрегулировать. На-

тяжение ремня осуществляют изме-

нением положения натяжного ролика

Крышки люка воздухопритока и

внутреннего люка должны сво-

бодно открываться и закрываться

См. разд. ’’Кривошипно-шатун-

ный механизм”

Натяжение ремня проверяютна-

жатнем на середину ветви с уси-

лием 3,8 — 4,2 кгс, при этом

прогиб должен быть в пределах

10 — 15 мм

Ключ 17 мм

Масштабная линейка.

Ключ 17 мм, шестигранный

Г-образный ключ 12 мм

10

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, нринадлежно- сги и магериалы

Проверить герметичность систем смазки, охлаждения и питания дви- гателя, системы отопления и пуско- вого подогревателя Подтекания масла, охлаждаю- щей жидкости и топлива не допу- скается Визуал ыю

Проверить крепление двигателя к раме. Ослабленные болты и гайки подтянуть — Ключ 17 мм

Проверить крепление карбюрато- ра. Ослабленные гайки подтянуть — Ключ 13 мм

Проверить крепление фланцев при- емных труб глушителя и выпускных коллекторов. Ослабленные гайки подтяпуть — Ключи 14, 17 мм

Проверить свободный ход педали См. разд. ’’Регулировка свобод- Ключ 19 мм, плоскогубцы,

сцепления. При необходимости от- регулировать ногохода педали сцепления” масштабная линейка

Проверить крепление коробки пе- редач. Ослабленные гайки подтя- нуть — Ключ 22 мм

Проверить крепление фланцев кар- данных валов, кронштейна проме- жуточной опоры. Ослабленные бол- ты и гайки подтянуть Ключи 17, 19 мм

Проверить затяжку обоймы сальни- ков подвижного шлицевого соедине- ния карданной передачи. Ослаблен- ную обойму подтянуть Торец обоймы сальника шлице- вого соединения должен нахо- диться в пределах канавки на по- верхности шлицевой втулки —

Проверить крепление и шплинтовку рычагов поворотных кулаков, шар- нирных соединений продольной и поперечной рулевых тяг. Ослаблен- ные гайки подтянуть Ключи 24, 32 мм

Проверить крепление картера ру- левого механизма, сошки рулевого управления, рулевой колонки. Ос- лабленные гайки подтянуть Ключи 12, 17, 19, 30 мм

Проверить угол свободного поворо- См. разд. ’’Проверка и регули- Ключи 12, 14, 17, 19, 24, 30

та рулевого колеса. При необходи- мости отрегулировать Проверить работоспособность и герметичность рабочей тормозной системы: ровка рулевого управления” мм, ключ для регулировоч- ного винта вала сошки, от- вертка, плоскогубцы, mo- ji оток

при работающем двигателе и нажа- тии на тормозную педаль с макси- мальным усилием В момент нажатия на педаль должно прослушиваться шипе- ние воздуха в фильтре гидрова- куумного усилителя, располо- женном за сиденьем водителя на иолу кабины Зазор между педалью и полом ка- бины должен быть не менее 25 мм Подтекание тормозной жидко- сти не допускается На слух Масштабная линейка Визуально

I I

Продолжение табл. 2

Содержание работ и методика их

проведения

Технические требования

Способ контроля. Приборы,

инструменты, принадлежно-

сти и материалы

при неработающем двигателе Уровень жидкости в пополни- На слух

тельном бачке главного цилинд-

ра должен быть на 20 — 25 мм

ниже верхней кромки наливной

горловины. По истечении двух

минут после остановки двигате-

ля, при нажатии на педаль тор-

моза с усилием 300 — 700 Н, дол-

жно прослушиваться шипение

воздуха в фильтре гидровакуум-

ного усилителя, что соответству-

ет допустимому падению вакуу-

ма в системе не более чем на 20

кПа

Проверить исправность привода и При правильной регулировке Ключи 12, 17 мм, плоско-

действие стояночной тормозной сис- рычаг стояночного тормоза дол- губцы, домкрат

темы. При плавном трогании авто- жен затягиваться на 3 — 4 зубца

мобиля с места на II передаче с сектора

включенной стояночной тормозной

системой двигатель должен остано-

виться

Проверить затяжку гаек колес и га- — Ключи 22, 38 мм

ек шпилек полуосей. Ослабленные

гайки подтянуть

Проверить состояние шин и колес, а На шинах не должно быть иосто- Визуально

также давление воздуха в шинах ронних предметов (гвозди и пр.),

повреждений. Колеса не должны

иметь механических поврежде-

ний.

Давление воздуха см. разд.’’Тех- Манометр, воздушный па-

ническая характеристика” сос

Проверить крепление кабины к ра- — Ключи 17, 19 мм

ме. Ослабленные болты и гайки под-

тянуть

Очистить аккумуляторную бата- Аккумуляторная батарея долж- Ветошь, 10%-ный раствор

рею от грязи и пыли. Прочистить на быть чистой. Выводы и нако- нашатырного спирта или

вентиляционные отверстия в проб- нечники проводов батареи долж- кальцинированной соды,

ках. Электролит, попавший на по- ны быть без окислов и покрыты вазелин ВТВ-1 или пушеч-

верхность батареи, удалить. Затем смазочным материалом. Отвер- ная смазка

поверхность необходимо насухо вы- стия в пробках не должны быть

тереть засорены

Проверить уровень электролита во Уровень должен быть выше пре- Визуально. Стеклянная

всех банках аккумуляторной бата- дохранительного щитка на 10— трубочка, резиновая груша,

реи и при необходимости долить ди- 15 мм дистиллированная вода

стиллированную воду. В холодное

время года (во избежание замерза-

ния) дистиллированную воду доли-

вать непосредственно перед пуском

двигателя

Проверить крепление аккумуля- Гайки наконечников проводов Ключ 14 мм

торной батареи и плотность контак- должны быть затянуты

та наконечников проводов с вывода-

ми батареи. Ослабленные гайки-ба-

рашки подтянуть от руки

Проверить действие приборов осве- Приборы освещения и сигнали- Визуально

щения и сигнализации |зации должны быть исправны |

12

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить сапуны коробки передач Сапуны должны быть завернуты Ключ 12 мм, источник ежа-

и заднего моста, вывернув и продув их воздухом до отказа того воздуха

Произвести смазочные работы См. приложение 1 ТО-2 Рычажно-плунжерный шприц, емкость для масла, ветошь

Осмотреть автомобиль Проверить состояние кабины, плат- формы, оперения, капота, номерных знаков — Визуально

Проверить исправность запоров бортов платформы, механизмов дверей Запоры должны закрываться и открываться от усилия руки, ме- ханизмы должны быть исправны От руки

Проверить действие контрольно-из- мерительных приборов, стеклоочи- стителя, устройства для обмыва, обогрева и обдува ветрового стекла и вентиляции. Включать стеклоочи- ститель надо только после обмыва стекла водой с помощью омывателя При работающем двигателе убе- диться в исправности приборов путем последовательного вклю- чения их в работу. Крышки лю- ков должны свободно откры- ваться и закрываться Визуально

Проверить герметичность системы охлаждения двигателя, отопителя и пускового подогревателя Подтекания жидкости не допу- скаются Визуально

Проверить крепление и состояние Жалюзи должны плотно закры- Ключи 10, 12, 14 мм, отвер-

радиатора, пускового подогревате- ля, исправность привода жалюзи. Ослабленные болты и гайки подтя- нуть. В случае заедания тяги привода ее необходимо вытянуть из оболочки, промыть в керосине и смазать смаз- кой ЦИАТИМ-201, после чего вста- вить в оболочку и закрепить ваться и открываться без заеда- ний тка

Проверить крепление крышки рас- пределительных шестерен, шкива вентилятора, водяного насоса, ра- диальный зазор в подшипниках. Ос- лабленные гайки подтянуть Ключи 10, 12, 14, 17 мм, от- вертка

Прочистить контрольное отверстие водяного насоса для выхода воды — Металлический стержень 0 3 — 5 мм

Проверить состояние и натяжение Натяжение ремня проверяют на- Масштабная линейка.

ремня привода вентилятора. Натя- жение ремня осуществляют измене- нием положения натяжного ролика жатием на середину ветви с уси- лием 38 — 42 Н. Прогиб должен быть в пределах 10 — 15 мм Ключи 14, 17 мм

Проверить герметичность системы смазки двигателя Подтекание масла не допускает- ся Визуально

Подтянуть гайки впускных и выпу- скных трубопроводов и приемных труб глушителя. Ослабленные гайки подтянуть — Ключи 14, 17 мм

Проверить состояние подушек опор двигателя Не допускается расслоение и разрыв подушек Визуально

13

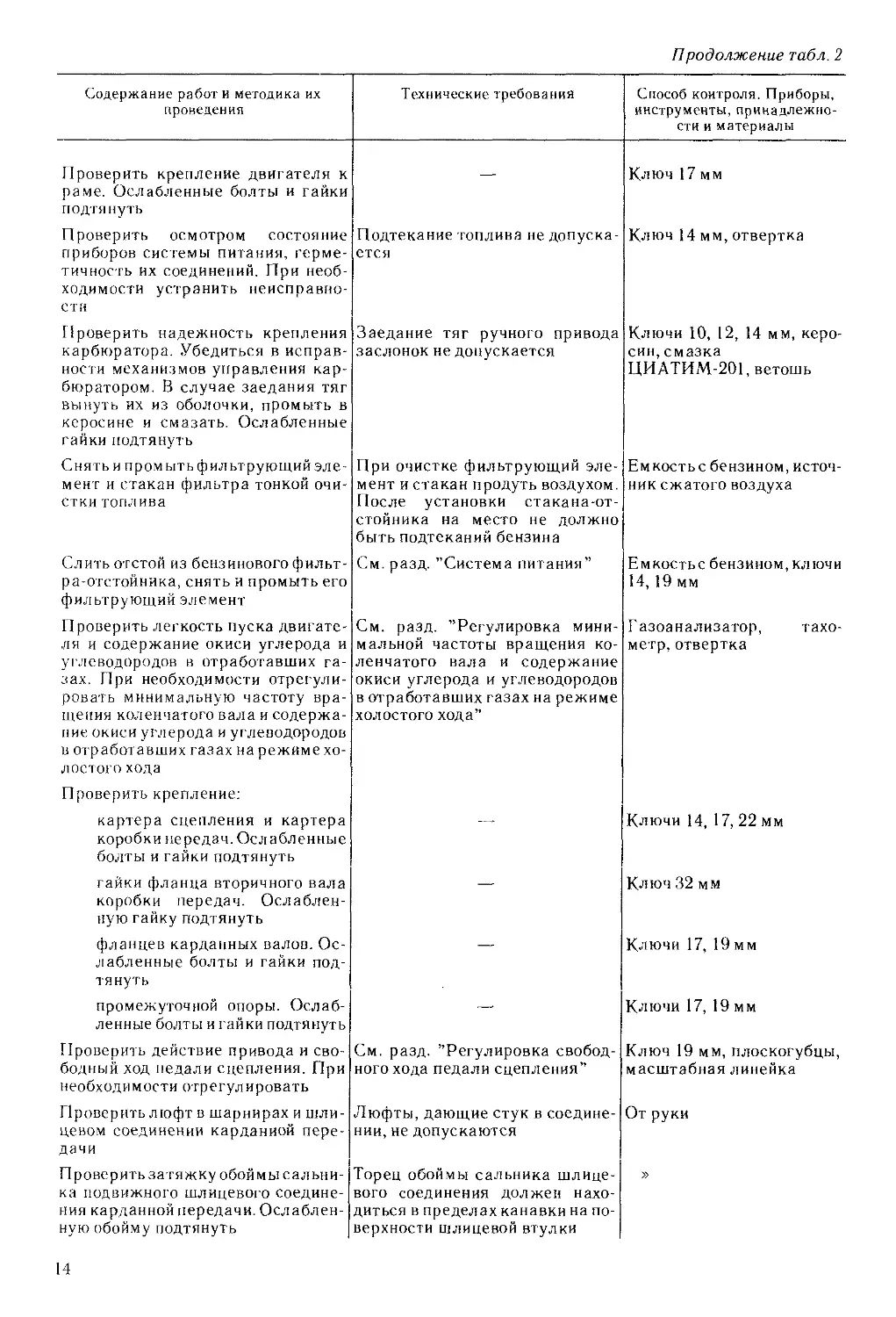

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить крепление двигателя к — Ключ 17 мм

раме. Ослабленные болты и гайки

подтянуть

Проверить осмотром состояние Подтекание топлива не допуска- Ключ 14 мм, отвертка

приборов системы питания, герме- ется

тичность их соединений. При необ-

ходимости устранить неисправно-

сти

Проверить надежность крепления Заедание тяг ручного привода Ключи 10, 12, 14 мм, керо-

карбюратора. Убедиться в исправ- заслонок не допускается син, смазка

ности механизмов управления кар- ЦИАТИМ-201, ветошь

бюратором. В случае заедания тяг

вынуть их из оболочки, промыть в

керосине и смазать. Ослабленные

гайки подтянуть

Снятьипромытьфильтрующийэле- При очистке фильтрующий эле- Емкостьс бензином, источ-

мент и стакан фильтра тонкой очи- мент и стакан продуть воздухом, ник сжатого воздуха

сткитоплива После установки стакана-от-

стойника на место не должно

быть подтеканий бензина

Слить отстой из бензинового фильт- См. разд. ’’Система питания” Емкостьс бензином, ключи

ра-отстойника, снять и промыть его 14, 19 мм

фильтрующий элемент

Проверить легкость пуска двигате- См. разд. ’’Регулировка мини- Газоанализатор, тахо-

ля и содержание окиси углерода и мальной частоты вращения ко- метр, отвертка

углеводородов в отработавших га- ленчатого вала и содержание

зах. При необходимости отрегули- окиси углерода и углеводородов

ровать минимальную частоту вра- в отработавших газах на режиме

щения коленчатого вала и содержа- холостого хода”

пие окиси углерода и углеводородов

в отработавших газах на режиме хо-

лостого хода

Проверить крепление:

картера сцепления и картера — Ключи 14, 17, 22 мм

коробки передач. Ослабленные

болты и гайки подтянуть

гайки фланца вторичного вала — Ключ 32 мм

коробки передач. Ослаблен-

ную гайку подтянуть

фланцев карданных валов. Ос- — Ключи 17, 19мм

лабленные болты и гайки под-

тянуть

промежуточной опоры. Ослаб- — Ключи 17, 19 мм

ленные болты и гайки подтянуть

Проверить действие привода и сво- См. разд. ’’Регулировка свобод- Ключ 19 мм, плоскогубцы,

бодный ход педали сцепления. При ного хода педали сцепления” масштабная линейка

необходимости отрегулировать

11роверить люфт в шарнирах и шли- Люфты, дающие стук в соедине- От руки

цевом соединении карданной пере- нии, не допускаются

дачи

Проверить затяжку обоймы сальни- Торец обоймы сальника шлице- »

ка подвижного шлицевого соедине- вого соединения должен нахо-

ния карданной передачи. Ослаблен- диться в пределах канавки на по-

ную обойму подтянуть верхности шлицевой втулки

14

11 родолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить состояние и герметич- ность заднего моста Проверить: — Визуально

затяжку гаек шпилек полуосей заднего моста. Ослабленные гайки подтянуть — Ключ 22 мм

крепление редуктора к балке заднего моста и муфты под- шипников ведущей шестерни. Ослабленные болты подтянуть — Ключ 17 мм

затяжку гайки фланца веду- щей шестерни. Если гайка под- тянулась, необходимо прове- рить преднатяг подшипников ведущей шестерни См. разд. ’’Регулировка подшип- ников вала ведущей шестерни главной передачи” Ключи 12, 14, 17, 19, 22 мм

Проверить герметичность картера рулевого механизма. При необходи- мости устранить течь Подтекание масла не допускает- ся Визуально

Проверить крепление картера ру- левого механизма, колонки рулево- го управления, сошки и состояние кернения гайки крепления рулевого колеса. Ослабленные болты и гайки подтянуть Ключи 12, 17, 19, 36 мм

Проверить люфты рулевого меха- См. разд. ’’Проверка и регули- Кл ючи 12, 14, 17, 19, 24 и 30

низма, шарниров рулевых тяг, ровка рулевого управления” и мм, ключ для регулировоч-

шкворневых соединений, подшип- ’’Регулировка подшипников сту- кого винта вала сошки, от-

ников ступиц передних колес пиц передних колес” вертка, плоскогубцы, мо- лоток

Проверить крепление и шплинтовку гаек пальцев шарниров и рычагов поворотных кулаков, крепление га- ек стопоров шкворней. Ослаблен- ные гайки подтянуть Ключи 19, 24, 32 мм

Проверить состояние балки пере- См. разд. ’’Проверка и регули- Ключи 14, 17 мм, плоско-

дней оси. Отрегулировать схожде- ровка схождения передних ко- губцы, ключ разводной,

ние и проверить углы установки ко- лес” и ’’Техническая характери- молоток, линейка для про-

лес стика автомобиля” верки схождения колес

Снять тормозные барабаны и очи- Порядок снятия барабана см. Спецотвертка, ветошь, ем-

стить тормозные механизмы от гря- зи разд. ’’Тормозное управление” кость с керосином

Проверить состояние рабочих по- верхностей барабанов и тормозных накладок. При необходимости заме- нить тормозные колодки с последу- ющей регулировкой тормозных ме- ханизмов (см. разд. ’’Регулировка На рабочих поверхностях тор- мозных барабанов борозды,рис- ки глубиной более 0,5 мм не допу- скаются. При необходимости проточить рабочую поверхность барабана Штангенциркуль

колесных тормозных механизмов”) Утопание головки заклепки на накладках должно быть не менее 0,5 мм »

Проверить крепление главного тор- мозного цилиндра, гидровакуумных усилителей, трубопроводов, тормоз- ных щитов. Ослабленные болты и гайки подтянуть Ключи 12, 13, 14, 17, 19 мм

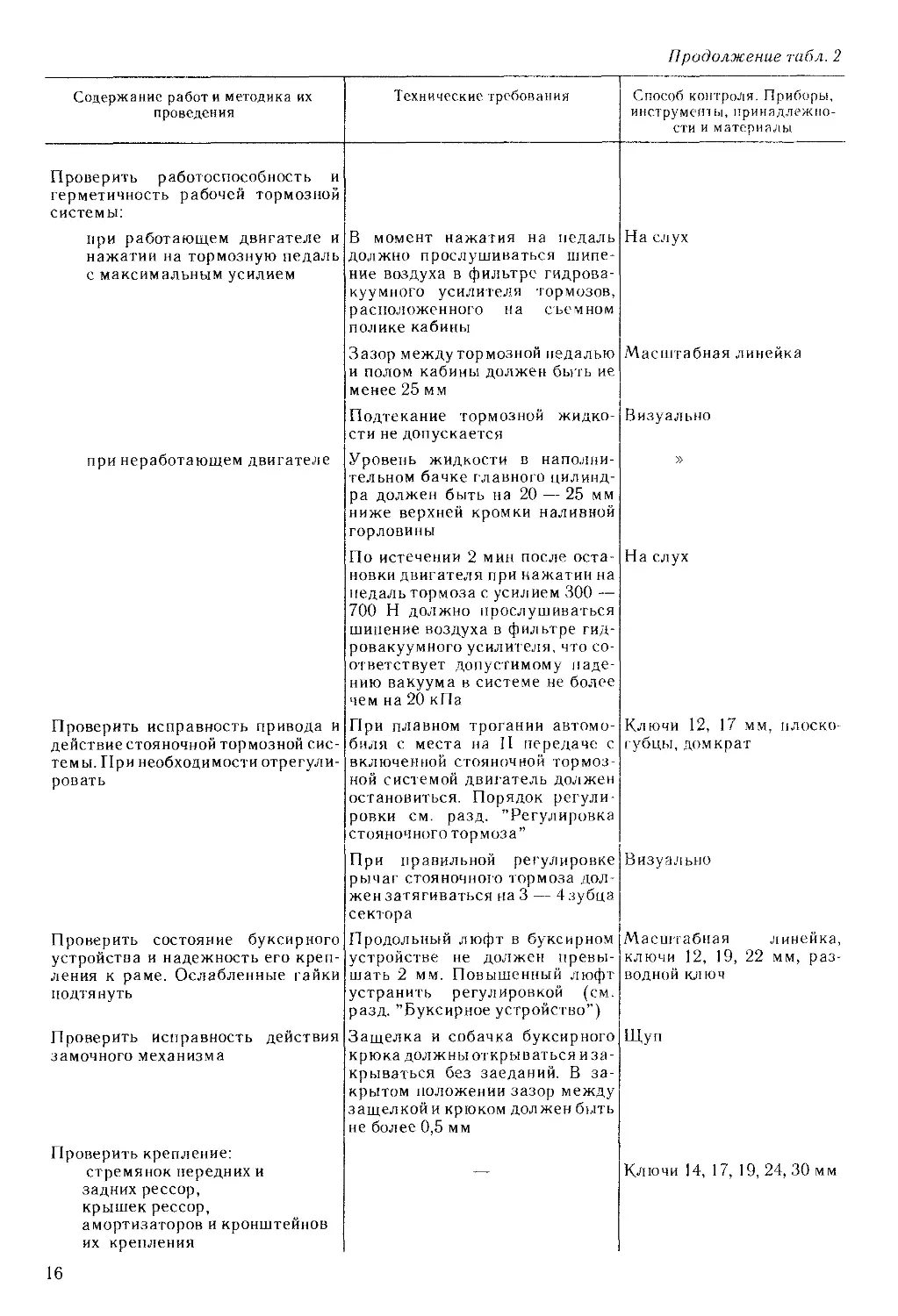

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить работоспособность и герметичность рабочей тормозной системы:

при работающем двигателе и нажатии на тормозную педаль с максимальным усилием В момент нажатия на педаль должно прослушиваться шипе- ние воздуха в фильтре гидрова- куумного усилителя тормозов, расположенного на съемном полике кабины На слух

Зазор между тормозной педалью и полом кабины должен быть ие менее 25 мм Масштабная линейка

Подтекание тормозной жидко- сти не допускается Визуально

при неработающем двигателе Уровень жидкости в наполни- тельном бачке главного цилинд- ра должен быть на 20 — 25 мм ниже верхней кромки наливной горловины »

По истечении 2 мин после оста- новки двигателя при нажатии на педаль тормоза с усилием 300 — 700 Н должно прослушиваться шипение воздуха в фильтре гид- ровакуумного усилителя, что со- ответствует допустимому паде- нию вакуума в системе не более чем на 20 кПа На слух

Проверить исправность привода и действие стояночной тормозной сис- темы. При необходимости отрегули- ровать При плавном трогании автомо- биля с места на II передаче с включенной стояночной тормоз- ной системой двигатель должен остановиться. Порядок регули- ровки см. разд. ’’Регулировка стояночного тормоза” Ключи 12, 17 мм, плоско- губцы, домкрат

При правильной регулировке рычаг стояночного тормоза дол- жен затягиваться на 3 — 4 зубца сектора Визуально

Проверить состояние буксирного устройства и надежность его креп- ления к раме. Ослабленные гайки подтянуть Продольный люфт в буксирном устройстве не должен превы- шать 2 мм. Повышенный люфт устранить регулировкой (см. разд. ’’Буксирное устройство”) Масштабная линейка, ключи 12, 19, 22 мм, раз- водной ключ

Проверить исправность действия замочного механизма Защелка и собачка буксирного крюка должны открываться и за- крываться без заеданий. В за- крытом положении зазор между защелкой и крюком должен быть не более 0,5 мм Щуп

Проверить крепление: стремянок передних и задних рессор, крышек рессор, амортизаторов и кронштейнов их крепления — Ключи 14, 17, 19, 24, 30 мм

16

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Ослабленные болты и гайки подтя- нуть —

Проверить крепление колес, состо- Вмятины и забоины на ободахко- Ключи 22, 38 мм гаек ко-

яние ободов и дисков. Исправить леса более 5 мм не допускаются. лес, вороток, штангенцир-

вмятины и забоины. Заменить коле- са с разработанными сферами кре- пежных отверстий в дисках. Ослаб- ленные гайки подтянуть Наружный диаметр сфериче- ской поверхности крепежных от- верстий должен быть не более 38,5 мм куль

Проверить состояние и износ шин На шинах не должно быть посто- ронних предметов, повреждений. Износ протектора должен быть равномерным. При необходимо- сти переставить шины (см. разд. ’’Колеса и шины”)

Проверить давление в шинах. При Давление в шинах (см. разд. Манометр, воздушный на-

необходимости подкачать шины "Техническая характеристика”) сос

Проверить состояние резиновых прокладок опор кабины и крепление кабины и платформы краме. Ослаб- ленные болты и гайки подтянуть — Ключи 17, 19 мм

Проверить состояние и действие замков капота и дверей, нетель две- рей и капота, ручек кабины, нроти- восол печных козырьков, запоров бортов и их крепление. Ослаблен- ные болты и гайки подтянуть Ключи 10, 12, 17 мм, отвер- тка

Проверить крепление крыльев, под- ножек, брызговиков. Ослабленные винты и гайки подтянуть — Ключи 12, 13, 14, 17 мм

Очистить аккумуляторную бата- Аккумуляторная батарея долж- Ветошь, 10%-ный раствор

рею от грязи и пыли. Электролит, попавший на поверхность батареи, удалить чистой ветошью, смоченной в 10%-ном растворе нашатырного спирта или кальцинированной со- ды. Затем поверхность насухо выте- реть на быть чистой нашатырного спирта или кальцинированной соды

Прочистить вентиляционные отвер- Отверстия в пробках не должны Деревянный или пласт-

стия в пробках быть засорены массовый стержень, ве- тошь

Проверить надежность контакта Выводы и наконечники проводов Пушечная смазка или ва-

наконечников проводов с выводами батареи должны быть без окис- лов и смазаны зелин ВТВ-1

Проверить затяжку гаек стяжек крепления рамки аккумуляторной батареи. Ослабленные гайки подтя- нуть — От руки

Проверить уровень электролита во Уровень электролита должен Визуально, стеклянная

всех банках аккумуляторной бата- быть выше предохранительного трубочка, резиновая гру-

реи и при необходимости долить ди- стиллированную воду. В холодное время года (во избежание замерза- ния) дистиллированную воду следу- ет доливать непосредственно перед пуском двигателя щитка на 10 — 15 мм ша, дистиллированная во- да

Продолжение табл. 2

Содержание работ и методика их проведения Технические требования Способ контроля. Приборы, инструменты, принадлежно- сти и материалы

Проверить степень заряженности аккумуляторной батареи по измене- нию плотности электролита Проверку производить в соответ- ствии с требованиями Инструк- ции по эксплуатации аккумуля- торной батареи Ареометр, термометр

Проверить крепление стартера, ге- нератора, регулятора напряжения. Ослабленные болты и гайки подтя- нуть Ключи 8, 10, 13, 14, 17, 19 мм

Проверить и при необходимости от- Ремень натянут правильно, если Масштабная линейка,

регулировать натяжение ремня привода генератора. Натяжение ре- мня производится изменением по- ложения генератора при нагрузке 40 Н на участке между шкивами вентилятора и генератора прогиб будет в пре- делах 10 — 15 мм ключи 12, 14, 17 мм

Проверить крепление шкива на ва- лу генератора. Ослабленную гайку подтянуть — Ключ 24 мм

Осмотреть катушку зажигания, свечи, провода. При необходимости очистить наружные поверхности от пыли, грязи и масла См. разд. ’’Система зажигания” Ветошь

Вывернуть свечи зажигания, прове- рить их состояние, при необходимо- сти очистить от нагара и отрегули- ровать зазор между электродами или заменить свечи. При регулиров- ке зазора подгибать боковой элект- род Зазор между электродами свечи должен быть в пределах 0,85 — 1,00 мм Свечной ключ, щуп

Снять крышку и бегунок датчика- распределителя, тщательно проте- реть их тряпкой, смоченной чистым бензином. Протереть провода высо- кого напряжения и вставить их в гнезда крышки датчика-распреде- лителя до упора Все детали должны быть чисты- ми и сухими Ветошь, чистый бензин

Проверить крепление, установку и действие светосигнальных прибо- ров, ламп щитка приборов, указате- лей поворота и звукового сигнала. Ослабленные болты и гайки подтя- нуть Ключи 10, 13 мм, отвертка

Проверить установку, крепление и См. разд. ’’Регулировка уставов- Отвертка, экран 2X3 м, ку-

действие фар. При необходимости отрегулировать направление свето- вого потока фар ки фар по экрану” сок темной материи

Прочистить сапуны коробки пере- Сапуны должны быть завернуты Ключ 12 мм, источник ежа-

дач и заднего моста, вывернув и про- дув их воздухом до отказа того воздуха

Произвести смазочные работы См. приложение 1 Шприц рыча ж но-плун- жерный, емкости для мас- ла, ветошь

Проверить после обслуживания ра- боту агрегатов, механизмов и при- боров контрольным пробегом на5— 10 км — —

18

11 роОолжение табл '.1

Содержание работ и методика их

проведения

Технические требования

Способ контроля. Приборы,

инеiру менты, нринадлсжно

C'iH И Материалы

Дополнительно через одно ТО-2

Проверить крепление гаек шпилек

головок блока цилиндров. Ослаб-

ленные гайки подтянуть

Проверить и при необходимости от-

регулировать зазоры между клапа-

нами и коромыслами

Снятьступицы, промыть подшипни-

ки ступиц и сальники в керосине.

Проверить состояние подшипников

ступиц, сальников, шеек цапф пере-

днего и заднего мостов в местах ус-

тановки подшипников и сальников.

Заложитьсвежуюсмазку в ступицы

передних колес и небольшоеколиче-

ство смазки в подшипники и на по-

верхность уплотняющей кромки

сальников ступиц задних колес. От-

регулировать подшипники ступиц

колес

Порядок подтяжки (см. разд

"Кривошипно-шатунный меха -

низм”)

См. разд. ’’Проверка и регули-

ровка зазора между коромыслом

и стержнем клапана”

Ключи 11, 14 мм, север гка,

щуп, пусковая рукой,ка

Не допускаются:

на рабочих поверхностях колец и

роликах подшипников — пягпи

слое изнашивание и выкрашива-

ние; на буртах внутреннего коль-

ца и сепаратора — новрсжде-|

ния; на шейках в местах уставов

ки подшипников и сальников—

изнашивание; на рабочей повер-

хности уплотняющей кромки

сальника —потеря эластично-

сти и разрывы

Протереть оребренную поверхность

транзисторного коммутатора. Под-

тянуть крепление коммутатора и

наконечники проводов

Корпус коммутатора должен I Ветошь, бензин, огзер, к»,

быть чистым [ключи 10, 12 мм

Сезонное техническое обслуживание

(сезонное обслуживание проводится весной и осенью совместно с очередным Т'> 2. При го с-м,

кроме работ, предусмотренных ТО-2, выполнить следующие виды работ;

Промыть систему охлаждения дви

гателя

См. разд. ’’Система охлаж

.синя”

Ключи !( ! 7 им, мало

метр, 10% ныи раствор ед-

кого натра (каустической

соды), емкост i> для жидко-

<• Iи, in-т.тчинк сжато, о воз-

Промыть фильтр бензонасоса

См. разд. ’’Система питания”

сипом пли бензином

Снять карбюратор и, разобрав его,

промыть все детали. Проверить

уровень топлива в поплавковой ка-

мере, при необходимости отрегули-

ровать его

См. разд.

ровка карбюратора К-135

Проверка и регули- Ключи 10, 12, 14 ы

Один раз в год заменить тормозную

жидкость. Жидкость сливать через

отверстие клапана прокачки на ко-

лесных цилиндрах до полного ее

удаления путем нажатия на тормоз-

ную педаль

Смазать шарнирные соединения

привода стеклоочистителя

Произвести сезонную смену смазки

См. разд. ’’Заполнение гидра»

лического привода тормозов гор

мозной жидкостью”

См. разд. ’’Стеклоочиститель”

См. приложение 1

м асл <>,

[ гошь

19

Окончание табл.2

Содержание работ и методика их

проведения

Технические требования

Способ контроля. Приборы,

инструменты, принадлежности

и материалы

Проверить пропускную способ-

ное! ь жиклеров

Проверить работу подогревателя,

при необходимости произвести

регулировку расхода топлива.

11роизвести обслуживание пуско-

вого подогревателя

’ !ромыть радиатор отопителя ка-

бины

Только осенью

См. разд. ’’Проверка и регули-

ровка карбюратора К-135”

См. разд. ’’Уход за пусковым по-

догревателем”

См. разд. ’’Отопление и вентиля-

ция”

Ключи 10, 12, 14 мм

Проволока 0 2 мм, емкость

для жидкости, монтажная

лопатка

Ключи 8, 10, 12, 14, 22, 27 мм,

ключ разводной 36 мм,

10%-ный раствор каустиче-

ской соды, источник сжатого

воздуха

Если исправный двигатель не пус-

кается после двух-трех повторных по-

пыток, то причиной этого почти всегда

является переобогащение смеси, ко-

торое устраняют продувкой цилинд-

ров двигателя воздухом. Для этого

медленно до отказа нажимают на пе-

даль дроссельных заслонок, а затем

включают стартер. Не следует нажи-

м ать на педаль дроссельных заслонок

несколько раз подряд, так как каж-

дый раз ускорительный насос будет

пода вать дополнительно бензин в сме-

сительную камеру карбюратора и

чрезмерно обогатит смесь. Если при

полностью открытых дроссельных за-

слонках двигатель не пустится, то по-

сле продувки его пускают обычным

порядком.

Причинами переобогащения сме-

си у теплого двигателя могут быть

ненужное прикрытие воздушной за-

слонки, переливание карбюратора

из-за неисправности клапана подачи

бензина или поплавка, слишком бо-

га гое смесеобразование на холостом

соду и попадание бензина во всасы-

вающую трубу при резком нажатии

на педаль дроссельных заслонок в

результате действия ускорительного

насоса.

Если теплый двигатель требует

при пуске прикрытия воздушной за-

слонки, то это указывает на засорение

жиклеров карбюратора или на непра-

вильную регулировку системы холо-

стого хода.

При пуске очень горячего двигате-

ля, в особенности заглушенного

вследствие его перегрузки или при

трогании с места, делают продувку

цилиндров с полностью открытыми

дроссельными заслонками, как было

указано ранее.

Пуск холодного двигателя при у ме-

ренной температуре. После длитель-

ных стоянок всегда перед пуском под-

качивают бензин в карбюратор руч-

ным рычагом бензонасоса для возме-

щения возможных потерь бензина

вследствие испарения.

Порядок пуска двигателя:

нажимают на педаль дроссельных

заслонок примерно на !/2 ее хода;

вытягивают до отказа ручку воз-

душной заслонки карбюратора;

не отпуская ручку воздушной за-

слонки карбюратора, осторожно от-

пускают педаль дроссельных засло-

нок. При этом дроссельные заслонки

откроются на угол, необходимый для

успешного пуска двигателя. Не следу-

ет отпускать педаль дроссельных за-

слонок. Это может приоткрыть воз-

душную заслонку, что в данном слу-

чае нежелательно;

выключают сцепление, нажав до

отказа на педаль. Это разгружает

стартер, так как избавляет его от не-

обходимости проворачивать вместе с

двигателем шестерни коробки пере-

дач;

повертывают ключ выключателя за-

жигания в пусковое положение. Держат

стартер включенным не более 10 с. Ин-

тервалы между включениями старте-

ра должны быть не менее 15 с;

как только двигатель пустится, по-

степенно приоткрывают воздушную

заслонку. Одновременно нажимают

на педаль дроссельных заслонок, не

допуская, однако, большой частоты

вращения коленчатого вала двигате-

ля. По мере прогрева двигателя уве-

личивают открытие воздушной за-

слонки вплоть до полного.

Если двигатель не пустится после

трех попыток, продувают цилиндры

(см. разд. ’’Пуск теплого двигателя”);

проверяют исправность систем зажи-

гания и питания и повторяют пуск.

Многократные безрезультатные по-

пытки пуска не только разряжают ак-

кумуляторную батарею, но и в очень

сильной степени ускоряют изнашива-

ние цилиндров двигателя. Не допу-

скается переобогащение смеси. Оно

затрудняет пуск двигателя.

Обычно причинами затрудненного

пуска холодного двигателя при пра-

вильном пользовании воздушной за-

слонкой являются:

отсутствие подачи бензина в кар-

бюратор;

утечка тока высокого напряжения

по крышке датчика-распределителя

вследствие ее внутреннего и наружно-

го загрязнения;

неисправные (с поврежденными

изоляторами, электродами) или за-

грязненные свечи;

неисправная электропроводка вы-

сокого или низкого напряжения.

Пуск холодного двигателя при низ-

кой температуре. Пуск осуществляют

с помощью подогревателя. В качестве

охлаждающей жидкости применяют

Тосол. Порядок пуска двигателя сле-

дующий:

закрывают жалюзи радиатора и

пристегивают клапаны утеплитель-

ного чехла облицовки радиатора;

открывают капот автомобиля;

снимают крышку с воздухоподво-

дящего патрубка подогревателя, по-

сле чего соединяют электровентиля-

тор и подогреватель воздухоподводя-

щим гибким шлангом;

проверяют наличие бензина в бач-

ке, при необходимости доливают. Сле-

дят, чтобы бачок не переполнился и не

пролился бензин;

открывают краник бензинового

бачка;

прочищают дренажную трубку по-

догревателя;

продувают подогреватель, для чего

ручку 1 переключателя (рис. 5) ставят

в положение I. Продувка длится 30 —

60 с, после чего ручку переключателя

возвращают в положение ”0” (все вы-

ключено). Проверить работу свечи на-

каливания (кратковременным вклю-

чением);

пускают подогреватель. Для этого

включают свечу и через 30 — 35 с, ког-

да контрольная спираль станет ярко-

красной, перемещают ручку 1 пере-

ключателя в положение II. При этом

включается электродвигатель венти-

лятора и открывается электромагнит-

ный клапан. Через несколько секунд

послышится слабое гудение, перехо-

дящее в сильное. Выключают свечу.

Если подогреватель не пустился, по-

вторяют розжиг, проверив подачу

Рис. 5. Пульт управления подогревателем:

/ — ручка переключателя электромагнитного клапана;

2 — контрольная спираль; 3 — выключатель свечи

21

бензина и при необходимости увели-

чив ее регулировочной иглой кла-

пана;

через 10 — 20 мин работы подогре-

вателя в зависимости от температуры

окружающего воздуха провертывают

несколько раз коленчатый вал двига-

теля пусковой рукояткой. Вал готово-

го к пуску двигателя легко

проворачивается с ощущением комп-

рессии;

пускают двигатель(см. разд.”Пуск

теплого двигателя”), но с выключен-

ным сцеплением; включают сцепле-

ние;

выключают подогреватель, переве-

дя ручку переключателя в положение

/(продувка подогревателя), и закры-

вают краник на бензиновом бачке. По-

сле прекращения гудения пламени в

подогревателе (примерно через 50—

60с)переводят переключательв поло-

жение "О” (все выключено):

через 5 — 6 мин работы двигателя,

необходимой для равномерного его

разогрева, двигатель готов к приня-

тию нагрузки. При этом температура

по указателю на щитке приборов дол-

жна быть не ниже 60 °C;

снимают воздухоподводящий

шланг и кладут его под сиденье, на

патрубок подогревателя надевают

крышку;

опускают капот автомобиля.

В качестве охлаждающей жидко-

сти применяют воду.

При пуске двигателя соблюдают

следующий порядок: готовят 22 — 25 л

воды для заполнения системы охлаж-

дения; закрывают жалюзи радиатора

и пристегивают клапаны утеплитель-

ного чехла облицовки радиатора; от-

крывают капот автомобиля; снимают

крышку с воздухоподводящего пат-

рубка подогревателя, после чего сое-

диняют электровентилятор и подогре-

ватель воздухоподводящим гибким

шлангом. Закрывают краники на ра-

диаторе, пусковом подогревателе и на

правой стороне блока,а также краник

отопителя на впускной трубе; откры-

вают пробку радиатора; отворачива-

ют пробку заливной горловины подо-

гревателя.

22

Примечание. Перечисленные опера-

ции выполнять непосредственно перед пуском

затруднительно, так как шланг после стоянки

автомобиля на морозе теряет эластичность, а

краники подмерзают и не проворачиваются, по-

этому выполняют их перед установкой автомо-

билей на стоянку (после слива воды из системы

охлаждения).

Проверяют наличие бензина в бач-

ке, при необходимости доливают. Сле-

дят, чтобы бачок не переполнился и не

пролился бензин. Открывают краник

бензинового бачка. Прочищают дре-

нажную трубку подогревателя. Про-

дувают подогреватель, для чего ручку

1 переключателя ставят в положение

/. Продувка длится 30 — 60 с, после

чего ручку переключателя возвраща-

ют в положение "О” (все выключено).

Проверяют работу свечи накалива-

ния (кратковременным включением).

Заливают 1,4 — 1,6 л воды в подогре-

ватель через заливную горловину. Пу-

скают подогреватель. Для этого

включают свечу и через 30 — 35 с, ког-

да контрольная спираль станет ярко-

красной, перемещают ручку переклю-

чателя в положение II. При этом

включается электродвигатель венти-

лятора иоткрывается электромагнит-

ный клапан. Через несколько секунд

послышится слабое гудение, перехо-

дящее в сильное. Выключают свечу,

Если подогреватель не пустился, по-

вторяют розжиг, проверив подачу

бензина и при необходимости увели-

чив ее регулировочной иглой клапана;

немедленно заливают в работающий

подогреватель 6 — 7 л воды через за-

ливную горловину. Завертывают проб-

ку заливной горловины. При этом во-

дой будут заполнены подогреватель и

система охлаждения до уровня водя-

ного насоса, а в радиатор вода не по-

падет. Воду заливают, не проливая ее

на приборы.

Через 10 — 20 мин работы подогре-

вателя в зависимости от температуры

окружающего воздуха вода в двигате-

ле нагреется. Провертывают несколь-

ко раз коленчатый вал двигателя пус-

ковой рукояткой. Вал готового к пуску

двигателя легко проворачивается с

ощущением компрессии. Пускают

двигатель (см. разд. ’’Пуск теплого

двигателя”), но с выключенным сцеп-

лением. Включают сцепление. Про-

гревают двигатель на средней частоте

вращения коленчатого вала в течение

1 — 2 мин, не более. Заглушают дви-

гатель. Выключают подогреватель,

переведя ручку / переключателя в по-

ложение I (продувка подогревателя),

и закрывают краник на бензиновом

бачке. После прекращения гудения

пламени в подогревателе (примерно

через 50 — 60 с) переводят переклю-

чатель в положение "0" (все выключе-

но).

Из-за несоблюдения указанного

порядка выключения подогревателя

может произойти выброс пламени в

воздухоподводящий патрубок.

Отвертывают пробку заливной гор-

ловины подогревателя и заливают че-

рез нее дополнительно воду в двига-

тель до его заполнения. Завертывают

пробку горловины. Пускают двига-

тель. Заливают воду в радиатор до за-

полнения системы охлаждения двига-

теля и закрывают пробку радиатора.

Через 5 — 6 мин работы двигателя,

необходимой для равномерного разо-

грева его стенок, масла и воды, он го-

тов к принятию нагрузки. При этом

температура воды ио указателю на

щитке приборов не должна быть ниже

60 °C. Снимают воздухоподводящий

шланг и кладут его под сиденье, на

патрубок подогревателя надевают

крышку. Опускают капо! автомобиля.

Прежде, чем начинать движение,

открывают запорный краник отопите-

ля на впускной трубе двигателя.

В случае замерзания водь, в подо-

гревателе его оттаивание производят

периодическим включением на 1 — 2

мин с интервалами 2 — 4 мин и про

дувкой после каждого включения.

Остановка двигателя. Для посте-

пенного и равномерного охлаждения

двигателя перед тем, как остановить

двигатель, дают ему поработать 1 —- 2

мин на малой частоте вращения ко-

ленчатого вала, после чего выключа-

ют зажигание. Это исключает явление

самовоспламенения смеси (двигатель

продолжает работа гь с выкл ючениым

зажиганием).

ДВИГАТЕЛЬ

На автомобиле ГАЗ-53-12 устанав-

ливается двигатель ЗМЗ-511.10 За-

волжского моторного завода. Двига-

тель V-образный, восьмицилиндро-

вый, карбюраторный, четырехтакт-

ный. Рабочий объем цилиндров 4,25 л

при диаметре цилиндров 92 мм и ходе

поршня 80 мм.

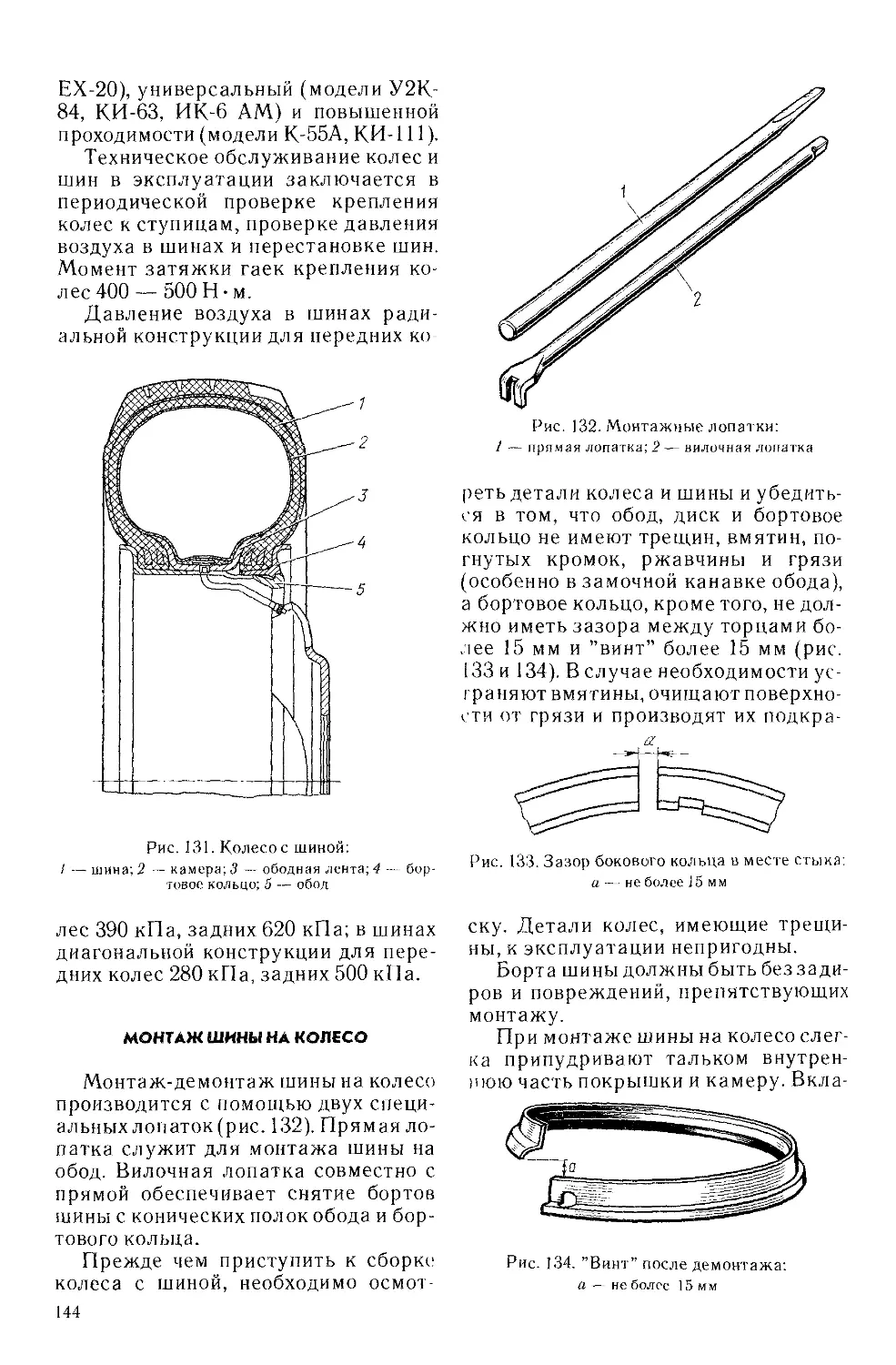

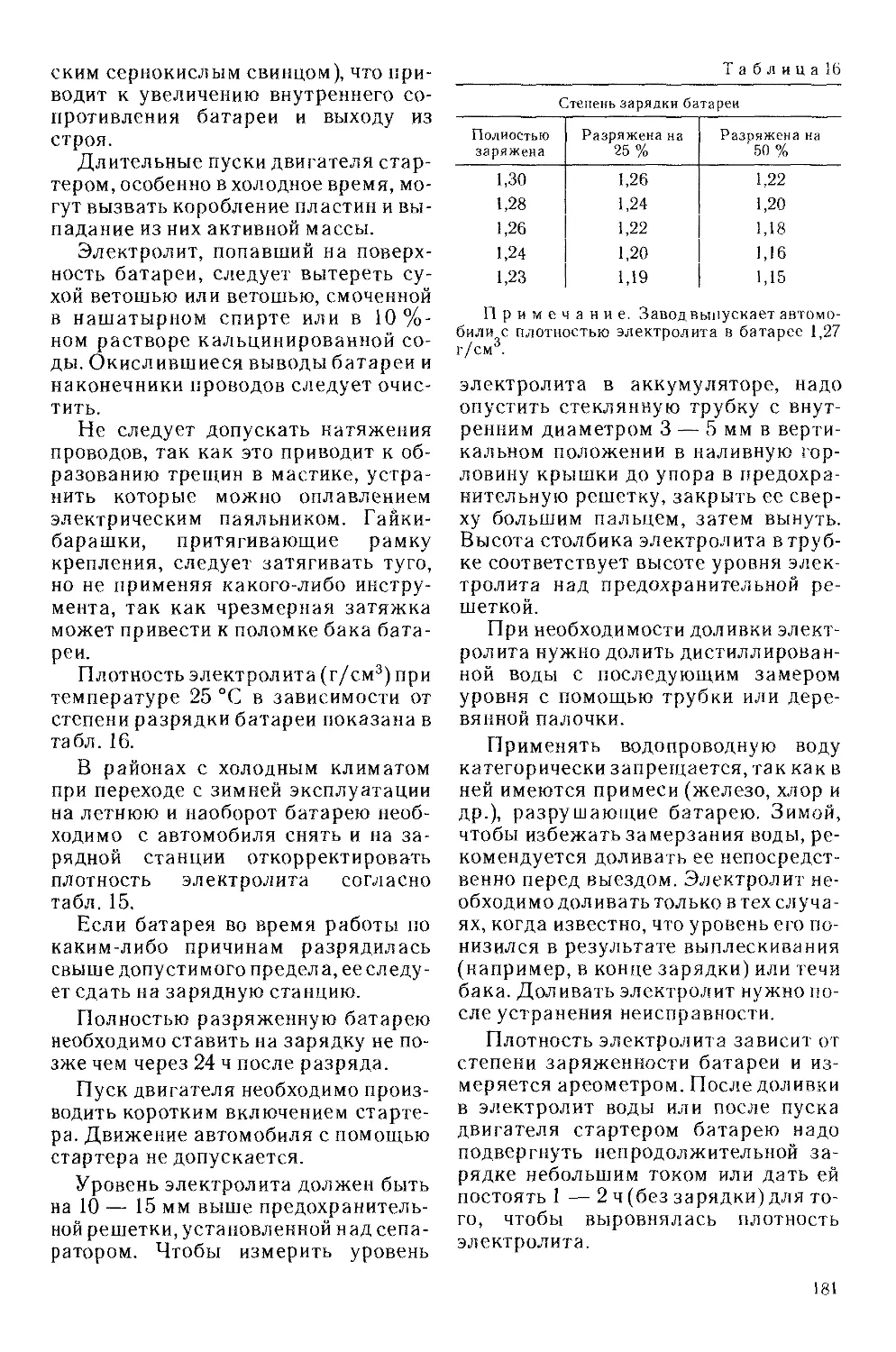

Разрезы двигателя (продольный и

поперечный) показаны на рис. 6 и 7, а

скоростная характеристика—на рис. 8.

Крепление (подвеска) двигателя

(рис. 9). Двигатель в сборе со сцепле-

нием и коробкой передач крепится к

раме на резиновых подушках в четы-

рех точках: две спереди по обеим сто-

ронам блока и две сзади под прилива-

ми на картере сцепления.

Опоры двигателя воспринимают,

кроме вертикальных усилий (масса

двигателя, реактивный момент), и го-

ризонтальные— продольные усилия,

возникающие при разгонах, торможе-

нии и трогании с места.

Передние опоры состоят из чугун-

ного кронштейна 8с запрессованной в

него резиновой подушкой 6 и нижней

армированной подушки /. Весь пакет

деталей стягивается болтом через

распорную втулку 10. Левая и правая

опоры взаимозаменяемы.

Задние опоры одинаковые, и

каждая состоит из верхней резино-

вой подушки 3, вложенной! в верх-

нюю пластину 4. и нижней армиро-

ванной подушки 1. К верхней пла-

стине приварена распорная втулка.

Крепление задних подушек осуще-

ствляется болтами через втулки

верхних пластин. Нижнне армиро-

ванные подушки передних и задних

опор взаимозаменяемы.

24

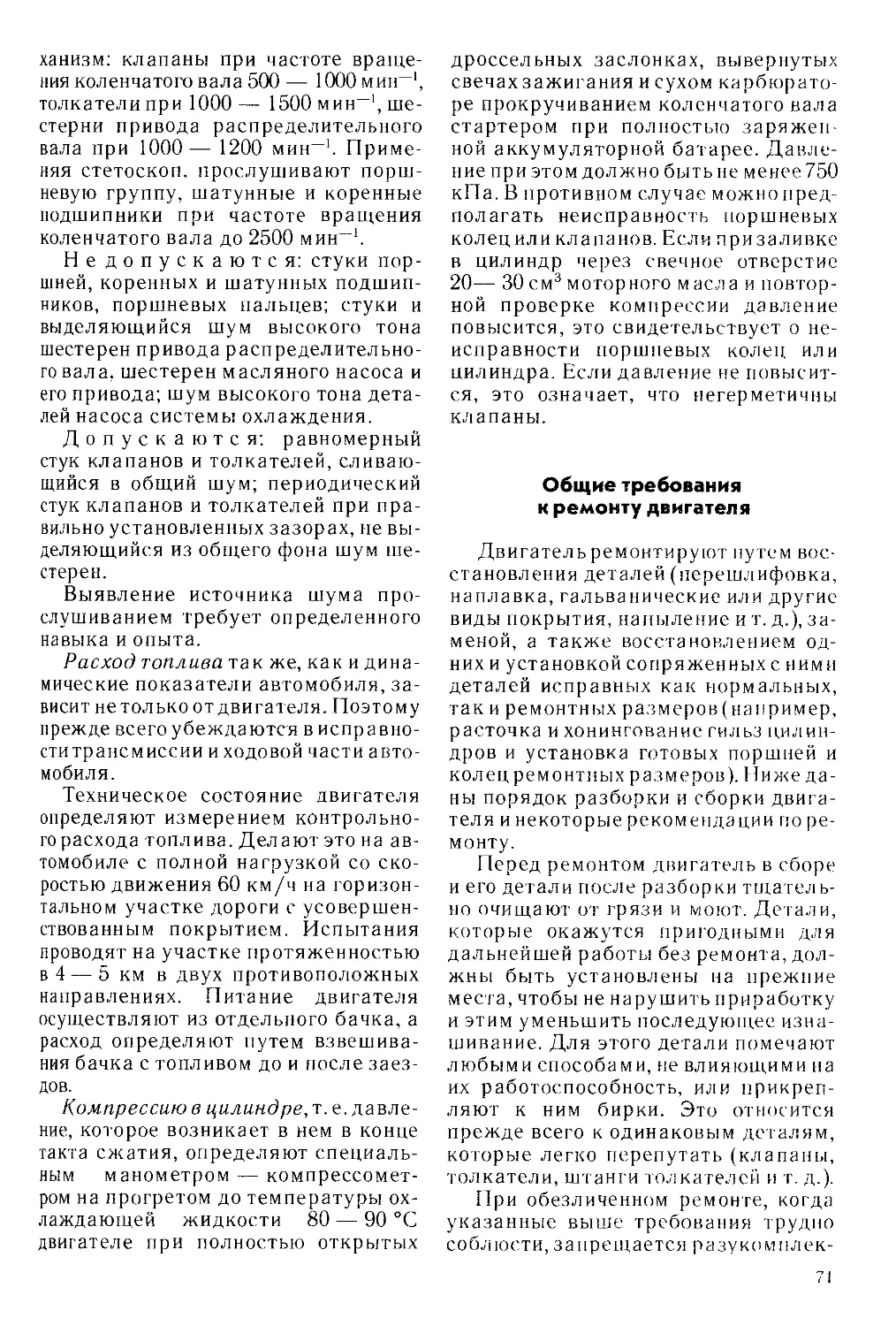

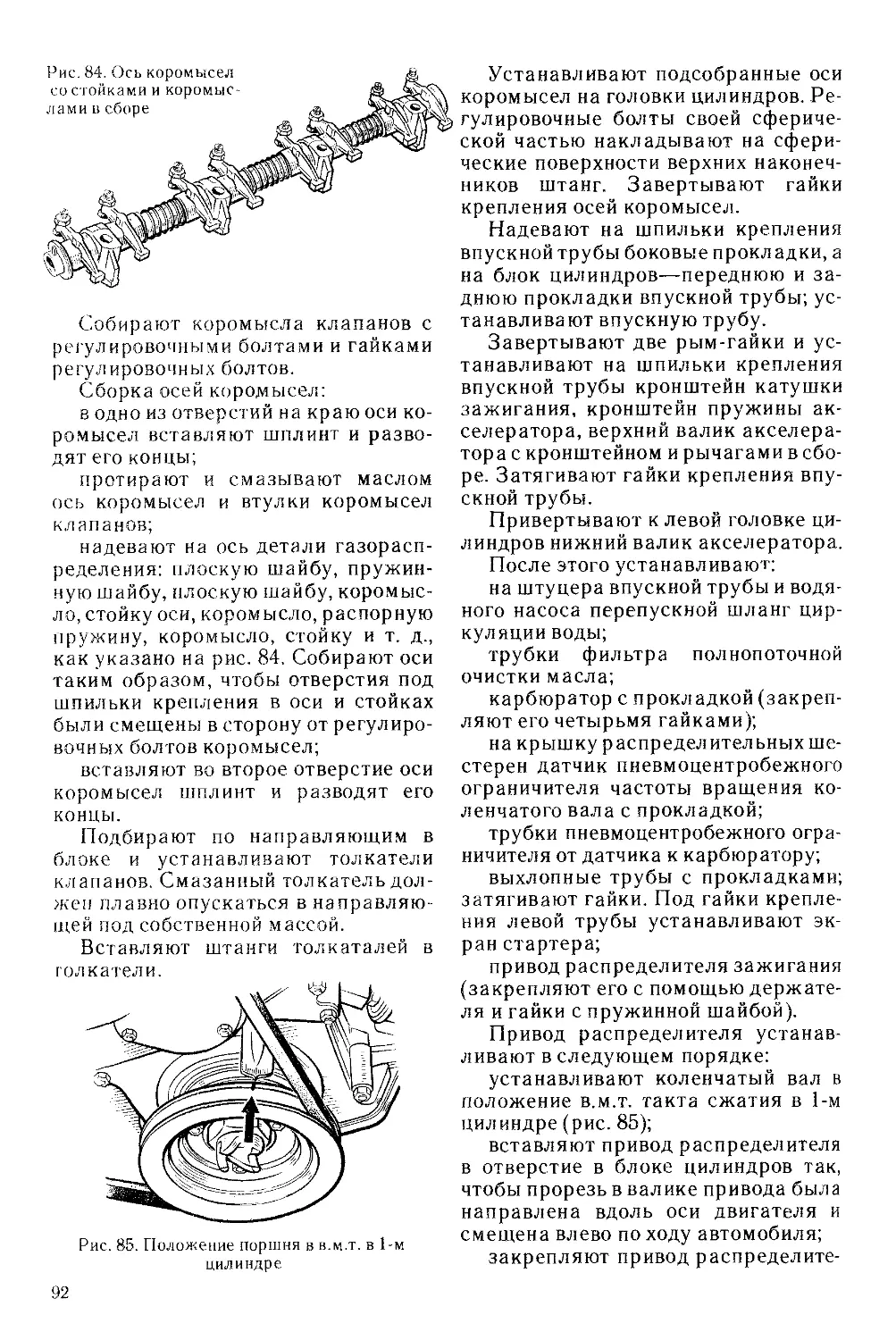

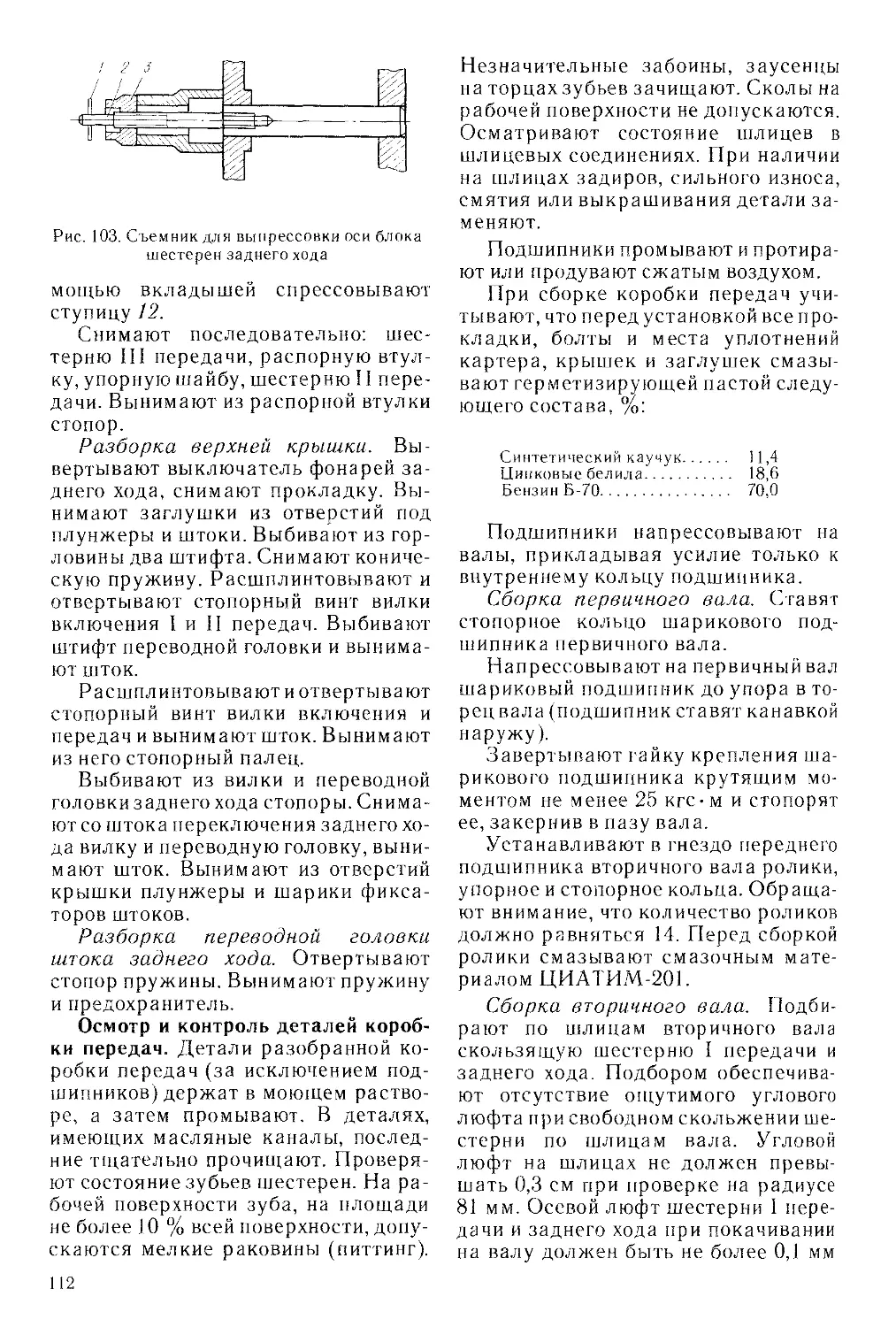

Рис. 7. Поперечный разрез двигателя:

I — свеча; 2 — клапан; 3 — коромысло; 4 — карбюратор; 5 — поршень

Рис. 8. Скоростная характеристика двигателя

Рис. 9. Крепление (подвеска) двигателя:

1 — подушка нижняя; 2 — обойма задней подушки; 3,

6 — соответственно подушкн задняя и передняя верх-

ние; 4 — пластина верхней задней подушки; 5, 9 —

болты; 7 — шайба верхней передней подушки; 8 —-

кронштейн двигателя; 10—распорная втулка

V

26

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Блок цилиндров. Блок отлит из

алюминиевого сплава АЛ-4 и подвер-

гнут термической обработке и пропит-

ке специальной искусственной смо-

лой, обеспечивающей герметичность

отливки; представляет собой моно-

блочную V-образную конструкцию.

Угол развала цилиндрической части

блока 90°. Стенки блока образуют

водяную рубашку цилиндров, в ниж-

ней части которой имеются гнезда

для установки гильз цилиндров. По

контуру водяной рубашки в специ-

альные бобышки ввертываются

шпильки крепления головок цилинд-

ров. Для повышения жесткости бло-

ка нижняя плоскость его расположе-

на ниже оси коленчатого вала на 75

мм. В торцовых стенках и трех внут-

ренних перегородках выполнены

гнезда для коренных подшипников

коленчатого вала и подшипников

распределительного вала.

Нижняя половина гнезда коренно-

го подшипника выполнена крышкой

из ковкого чугуна КЧ 35-10. Кроме

крышки заднего коренного подшип-

ника, на задней стенке блока распола-

гается сальникодержатель.

Крышки коренных подшипников и

сальникодержатель растачиваются

совместно с блоком, поэтому они не-

взаимозаменяемы и после разборки

должны устанавливаться на свои ме-

ста. Четыре крышки, кроме передней,

одинаковые, поэтому на крышках на-

несены порядковые номера 2,3 и 4. На

пятой крышке номер не ставится.

К заднему торцу блока крепится

картер сцепления.Точное расположе-

ние картера на блоке обеспечивается

двумя установочными штифтами. Ус-

тановочное отверстие и привалочная

плоскость на картере сцепления для

крепления коробки передач обраба-

тываются в сборе с блоком цилиндров

при расточке постелей коренных под-

шипников, поэтому перестановка кар-

теров с блока на блок без специальной

подгонки недопустима.

Гильзы цилиндров. Гильзы изго-

тавливают из специального износо-

стойкого чугуна. В верхней части гиль-

за имеет фланец для уплотнения с

прокладкой головки, в нижней —

шлифованный поясок и буртик для

фиксации в блоке цилиндров и уплот-

нения. В нижней части гильза уплот-

няется медным кольцом, в верхней —

прокладкой головки цилиндров. На-

дежность этого уплотнения зависит от

выступания верхнего фланца гильзы

над поверхностью блока цилиндров в

пределах 0,02 — 0,10 мм, что обеспе-

чивается точностью изготовления

блока и самой гильзы. По диаметру

цилиндра гильзы разбиваются на

пять размерных групп. Маркировка

производится на шлифованном по-

яске гильзы. Условное обозначение

размерных групп А, Б, В, Г и Д.

Поршни. Поршни изготавливают

из алюминиевого сплава АЛ-30. Голо-

вка поршня цилиндрическая с пло-

ским днищем. На головке поршня

имеются три канавки, в которых рас-

полагаются поршневые кольца — два

компрессионных и одно маслосъем-

ное. Юбка поршня в поперечном сече-

нии — овал,а в продольном — конус.

Большая ось овала расположена в

плоскости, перпендикулярной оси

поршневого пальца, а большее осно-

вание конуса — внизу юбки. В сред-

ней части поршня выполнены бобыш-

ки с отверстиями под поршневой па-

лец. В отверстиях проточены канавки

для стопорных колец. Под бобышка-

ми имеются приливы для подгонки

поршней по весу. Во избежание стука

при переходе поршня через мертвые

точки ось отверстия под поршневой

палец смещена относительно оси пор-

шня на 1,5 мм. Поверхности поршней

для улучшения прирабатываемости

покрыты слоем олова.

Поршни сортируют на пять раз-

мерных групп по большему диаметру

юбки и на четыре группы по большему

диаметру отверстия под поршневой

палец. По диаметру юбки маркировка

буквенная и выбивается на днище

поршня, апо диаметру под поршневой

палец — цветовая и наносится на од-

ной из бобышек на внутренней сторо-

не поршня.

27

Компрессионные поршневые коль-

ца. Кольца изготовлены из серого чу-

гуна индивидуальной отливкой. На-

ружная цилиндрическая поверхность

верхнего кольца хромированная, а

нижнего — луженая. Замок колец

прямой. Монтажный зазор замка у

компрессионных колец, установлен-

ных в цилиндр, (0,4±0,1) мм. Мас-

лосъемное кольцо состоит из двух пло-

ских стальных дисков и двух расшири-

телей — осевого и радиального. На-

ружная цилиндрическая поверхность

дисков хромирована.

Поршневые пальцы. Поршневые

пальцы плавающего типа, пустотелые

изготовлены из стали 15Х. Их наруж-

ная поверхность подвергается цемен-

тации на глубину 1 — 1,5 мм и закали-

вается токами высокой частоты. От

продольных перемещений палец

удерживается в поршне двумя сто-

порными кольцами.

Шатуны. Изготавливают из стали

45Г2. В поршневую головку шатуна

запрессовывают втулку из бронзы

БрОЦС 4-4-2,5. Кривошипная головка

шатуна имеет крышку, которую обра-

батывают совместно с шатуном, поэ-

тому при переборках двигателя

крышку устанавливают на тот же ша-

тун, с которого она была снята. Крыш-

ки и шатуны клеймят порядковым но-

мером цилиндра, в котором установ-

лен данный шатун. Номера выбивают

на одной из бобышек под болт шатуна.

При правильной сборке эти номера

должны располагаться с одной сторо-

ны шатуна.

Гайки шатунных болтов затягива-

ют динамометрическим ключом и сто-

порят штампованными пружинными

контргайками. В последнее время на

заводе-изготовителе применяется

иной способ стопорения гаек шатун-

ных болтов без контргаек: на обезжи-

ренную поверхность резьбы шатунно-

го болта наносят 2 — 3 капли анаэ-

робного герметика УГ-6 или УГ-9 и

производится затяжка гайки выше-

указанным моментом. При ремонте

застопоренные таким образом болты

требуют тщательной очистки резьбы

от остатков герметика.

28

В месте перехода кривошипной го-

ловки в стержень имеется отверстие

диаметром 1,5 мм, через которое пери-

одически выбрасывается струйка

масла, смазывающая стенку цилинд-

ра. Поршни и шатуны точно подогна-

ны по массе. Разница по массе одного

комплекта, состоящего из шатуна,

поршня и поршневого пальца, не дол-

жна превышать 8 г.

Коленчатый вал. Вал отлит из вы-

сокопрочного чугуна, модифициро-

ванного магнием ВЧ 50-2, имеет пять

опор, четыре шатунные шейки и шесть

противовесов. Коленчатый вал стати-

чески и динамически сбалансирован.

Коренные и шатунные шейки полые.

Полости в шатунных шейках гермети-

чески закрыты резьбовыми пробками.

Масло от коренных подшипников

подается к шатунным через сверле-

ния в коленчатом валу и полости в ша-

тунных шейках. Эти полости исполь-

зуются как грязеуловители, в которых

при работе двигателя под действием

центробежных сил откладываются

тяжелые частицы, имеющиеся в мас-

ле, в результате чего в шатунные под-

шипники поступает дополнительно

очищенное масло.

Осевое перемещение коленчатого

вала ограничивается двумя шайбами,

расположенными по обе стороны от

опоры первой коренной шейки (рис.

10). Упорные шайбы изготовлены из

стальной ленты, залитой баббитовым

или алюминиевым сплавом. Задняя

шайба И обращена залитой стороной

к щеке коленчатого вала и удержива-

ется от вращения специальным усту-

пом, входящим в паз на крышке пере-

днего подшипника. Передняя шайба

12обращена залитой стороной к носку

коленчатого вала, опирается на

стальную шайбу 13 и удерживается от

вращения двумя штифтами 10, за-

прессованными в блок цилиндров и

крышку переднего подшипника.

Храповик, предназначенный для

проворачивания коленчатого вала пу-

сковой рукояткой, ввернут в торцовое

отверстие носка коленчатого вала. Он

стягивает все детали, расположенные

на носке коленчатого вала: ступицу

шкива 1, маслоотражатель 16, шес-

терню коленчатого вала 15, упорную

шайбу 13. Для предотвращения под-

текания масла по шпоночному пазу

ступицы в последний вставлен рези-

новый уплотнитель.

К фланцу ступицы привернут шкив

привода водяного нососа. Один из

болтов крепления шкива смещен, что

позволяет устанавливать его только в

одном положении. Передний конец ко-

ленчатого вала уплотняется резино-

вым самоподвижным сальником 18,

расположенным в выточке крышки

распределительных шестерен 3. За-

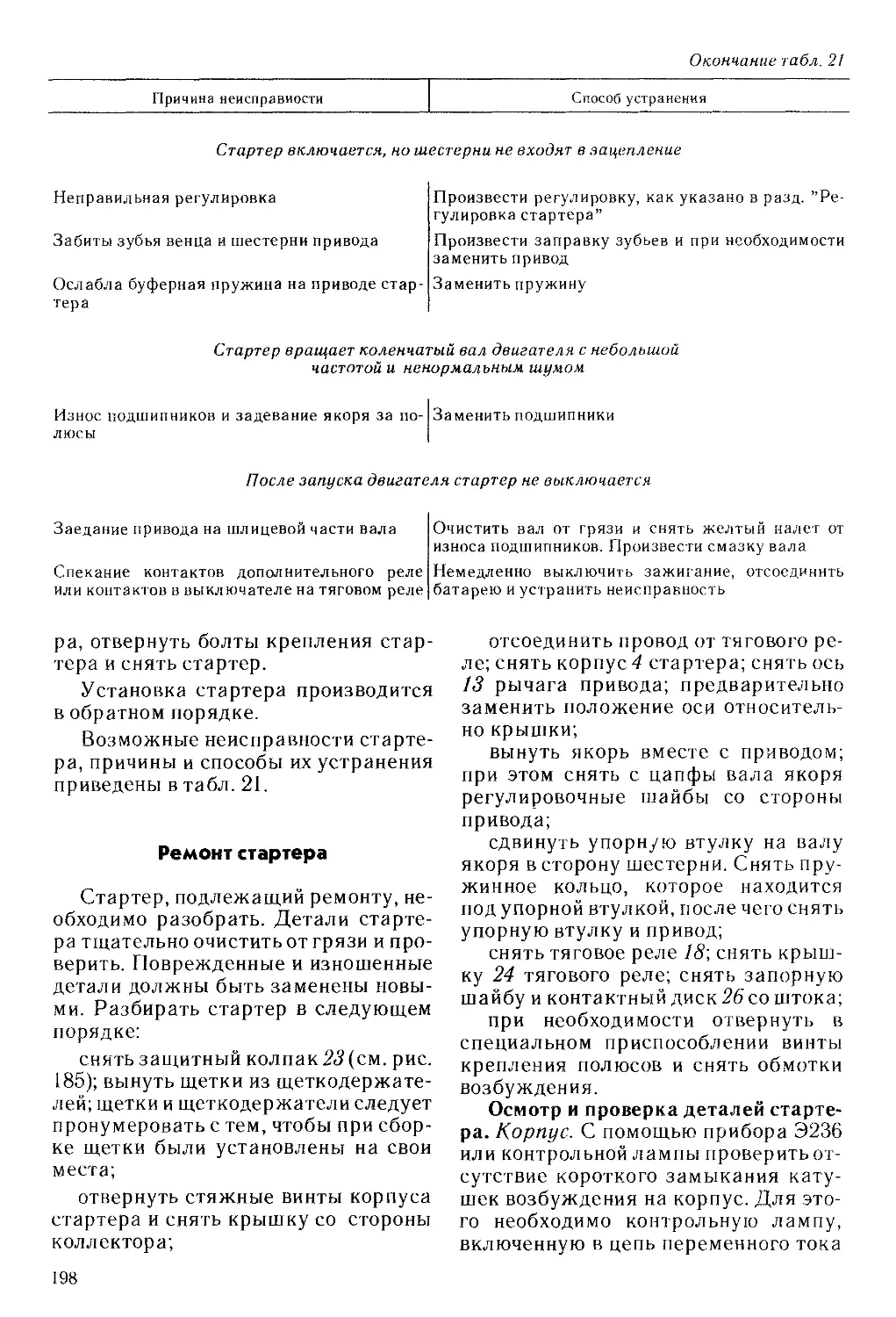

дний конец коленчатого вала (рис. 11)

уплотняется сальником из асбестово-

го шнура. Отрезки асбестового шнура

3, 7, пропитанного маслографитовой

смесью, укладывают в специальные

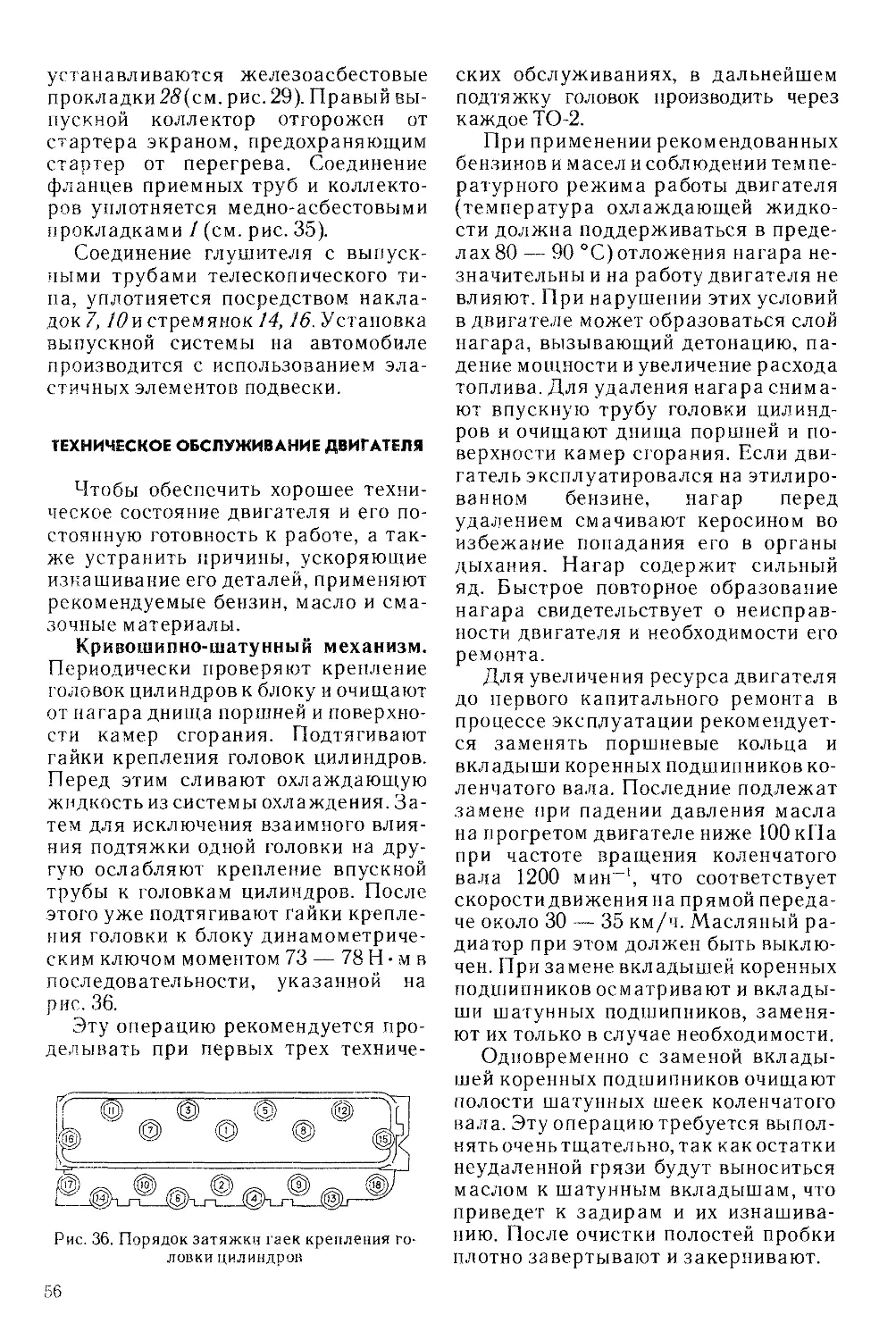

Рис. 10. Передний конец коленчатого вала и привод распределительного вала:

/ — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничителя часто-

ты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное коль

цо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные

шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели:

18 — сальник; 19 — пылеотражатель; 20 — заглушка

канавки блока цилиндров и сальнико-

держателя, обжимают, а затем подре-

зают заподлицо с плоскостью разъ-

ема. Шейка коленчатого вала, по ко-

торой работает сальник, имеет мас-

лосгонную накатку А.

Для уменьшения количества мас-

ла, поступающего к заднему сальни-

ку, на коленчатом валу имеется мас-

лоотражательный гребень Б. Боковые

поверхности сальникодержателя уп-

лотняются специальными резиновы-

ми уплотнителями 9, установленными

в прорези сальникодержателя. За-

дний конец вала имеет фланец для

крепления маховика и гнездо для ус-

тановки подшипника переднего конца

первичного вала коробки передач.

Маховик. Отлит из серого чугуна и

имеет стальной зубчатый обод для пу-

ска двигателя стартером. Крепится к

коленчатому валу четырьмя болтами,

один из которых смещен, что позволя-

ет собирать коленчатый вал и маховик

в одном строго определенном положе-

нии.

Вкладыши коренных и шатунных

подшипников. Изготавливают из

стальной ленты, залитой сплавом

алюминия с оловом. Коренные и ша-

тунные вкладыши соответственно

взаимозаменяемы. Коренные вкла-

дыши имеют кольцевую канавку и по-

середине отверстие. Шатунные вкла-

дыши имеют отверстие для подачи

масла из верхнего вкладыша через

сверление в шатуне на смазку зерка-

ла цилиндра, в нижнем вкладыше это

отверстие сохранено для обеспечения

взаимозаменяемости. Весь узел

(вкладыши, их постели в блоке цилин-

дров и в шатуне, шейки коленчатого

вала) изготовлены с высокой сте-

пенью точности. Поэтому подгонка

вкладышей при замене недопустима.

Головки цилиндров. Отлиты из

алюминиевого сплава АЛ-4, общие

для четырех цилиндров одного ряда.

Седла клапанов — вставные, изго-

товлены из специального жаростой-

кого чугуна. Направляющие втулки

клапанов изготовлены из медно-гра-

фитовой металлокерамики. Каждая

из головок крепится к блоку шпилька-

ми, а фиксируется двумя установоч-

ными штифтами-втулками, запрессо-

ванными в блок цилиндров. Под гай-

ки шпилек устанавливают плоские

стальные шайбы. Между головками

цилиндров и блоком устанавливают

Рис. 11. Уплотнение заднего конца коленчатого вала:

а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1 — масляный картер;

2 — прокладка масляного картера; 3,7 — соответственно ннжний и верхний отрезки асбестового шнура;4—

сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок ци-

линдров; 9 — боковой уплотнитель; Л — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка

30

прокладки из асбестового картона,

армированного стальным каркасом и

пропитанного графитом.

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Распределительный вал. Вал

стальной, кованый. Кроме кулачков,

имеет пять опорных шеек и шестерню

привода распределителя зажигания и

масляного насоса. Подшипники рас-

пределительного вала — свертные

втулки, которые изготавливают из

стальной ленты, залитой баббитовым

сплавом или сплавом алюминия соло-

вом.

Профили впускного и выпускного

кулачков неодинаковы. Кулачки по

ширине шлифуют на конус. Наклон

образующей конуса и сферическая

поверхность толкателя сообщают ему

при работе вращательное движение,

снижая изнашивание торца, его ци-

линдрической части и направляющей

толкателя в блоке цилиндров. Кулач-

ки, опорные шейки и шестерня приво-

да распределителя зажигания и мас-

ляного насоса подвергнуты поверхно-

стной закалке.

Распределительный вал приводит-

ся во вращение от коленчатого вала

парой шестерен (см. рис. 10). Осевое

перемещение распределительного ва-

ла ограничивается стальным упор-

ным фланцем 7. На передней шейке

распределительного вала устанавли-

ваются: распорная втулка, упорный

фланец 7, шестерня привода распре-

делительного вала 9, балансир экс-

центрика 6, эксцентрик привода бен-

зонасоса 5. Все детали на передней

шейке закреплены специальным бол-

том с шайбой.

Распределительные шестерни. Ше-

стерня коленчатого вала изготовлена

из серого чугуна СЧ18. Шестерня рас-

пределительного вала — текстолито-

вая с чугунной ступицей. Обе шестер-

ни имеют отверстия для съемника.

Толкатели. Толкатели 2 (рис. 12)

плунжерного типа, изготовлены из

стали 35. Рабочий торец толкателя,

соприкасающийся с кулачком, на-

плавлен отбеленным чугуном специ-

ального состава. Внутри имеет сфери-

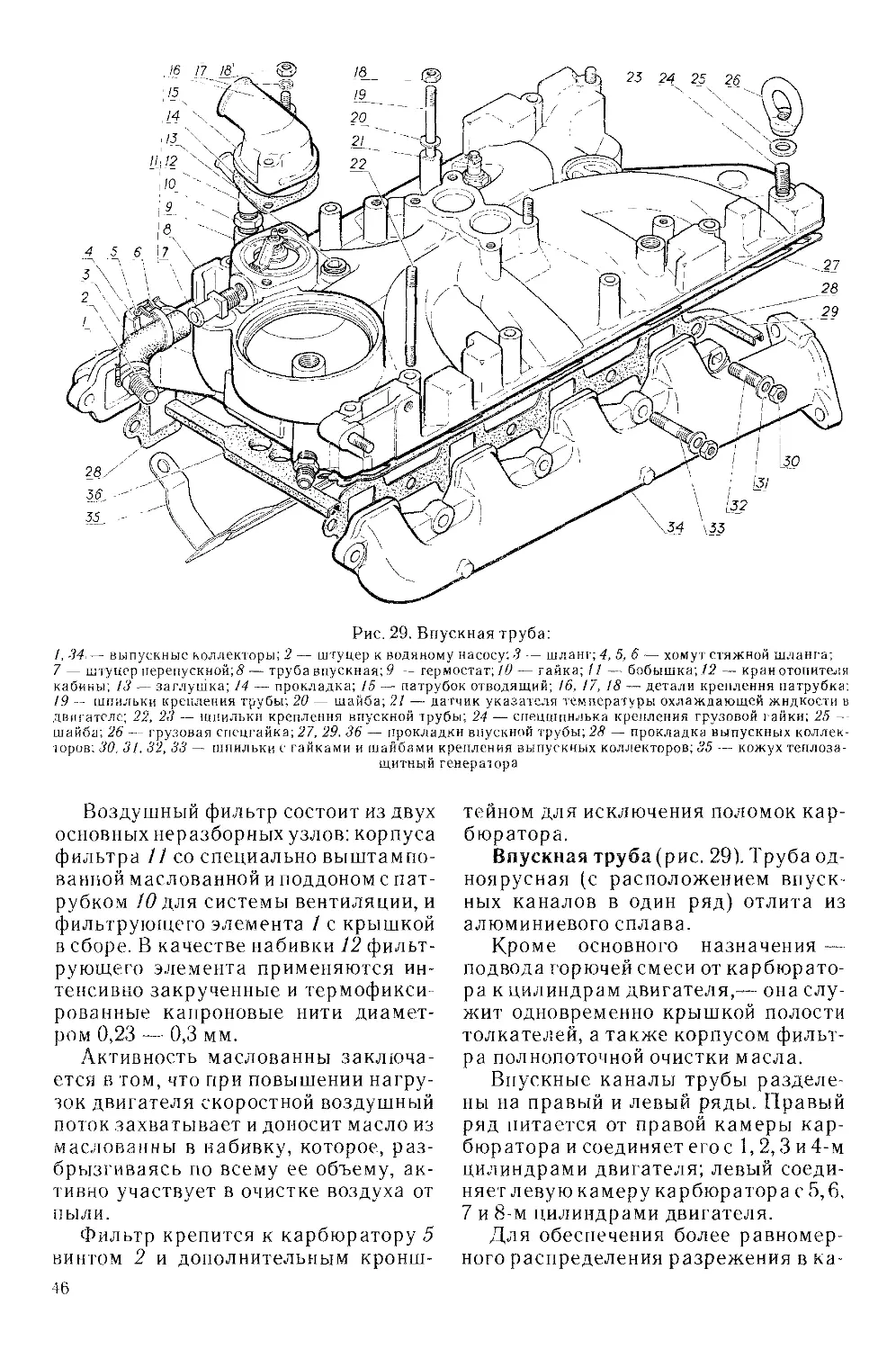

ческое углубление для нижнего нако-