Author: Передерий В.П.

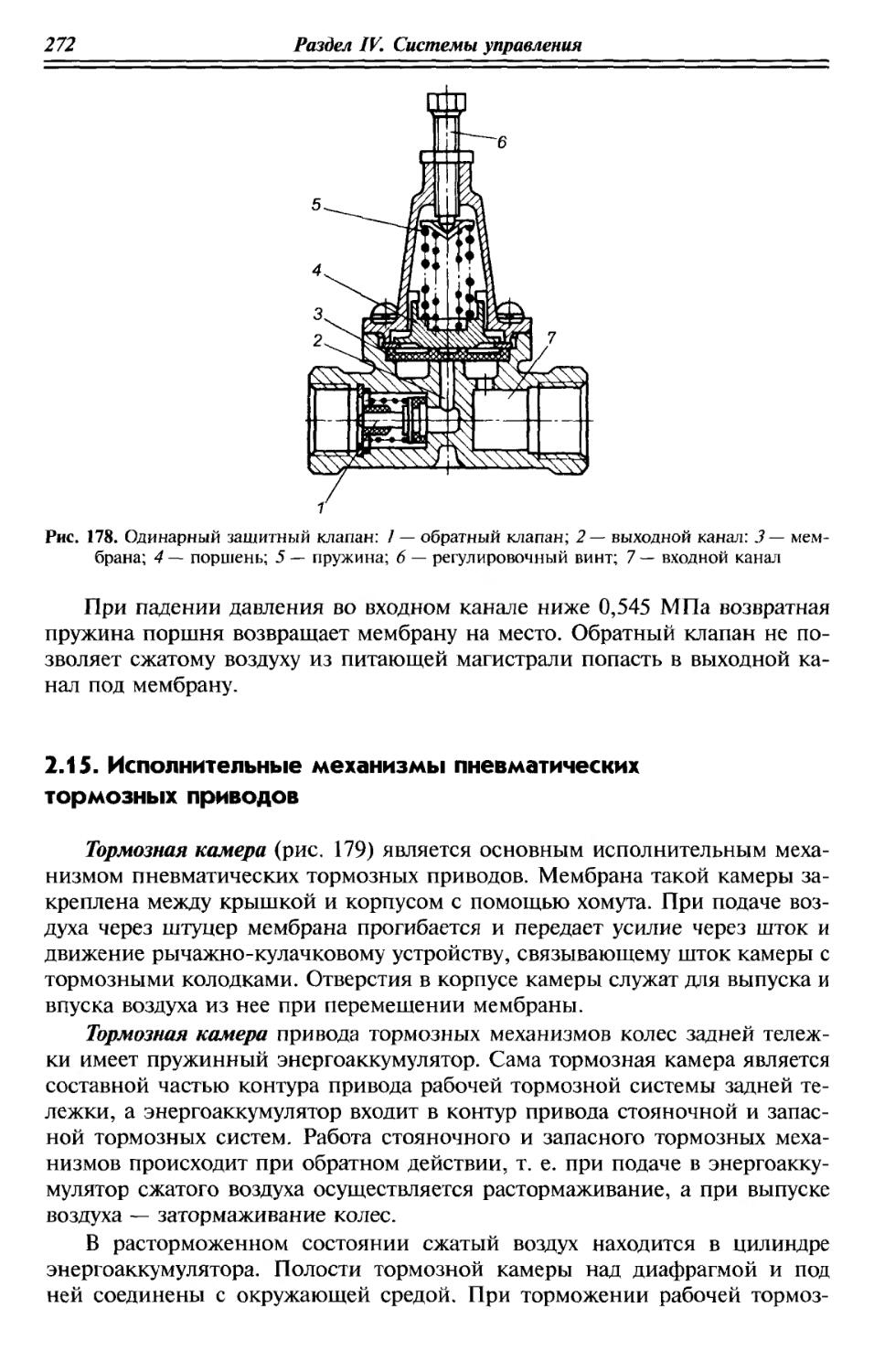

Tags: наземные средства транспорта (кроме рельсовых) автодорожный транспорт автомобили

ISBN: 978-5-8199-0155-7

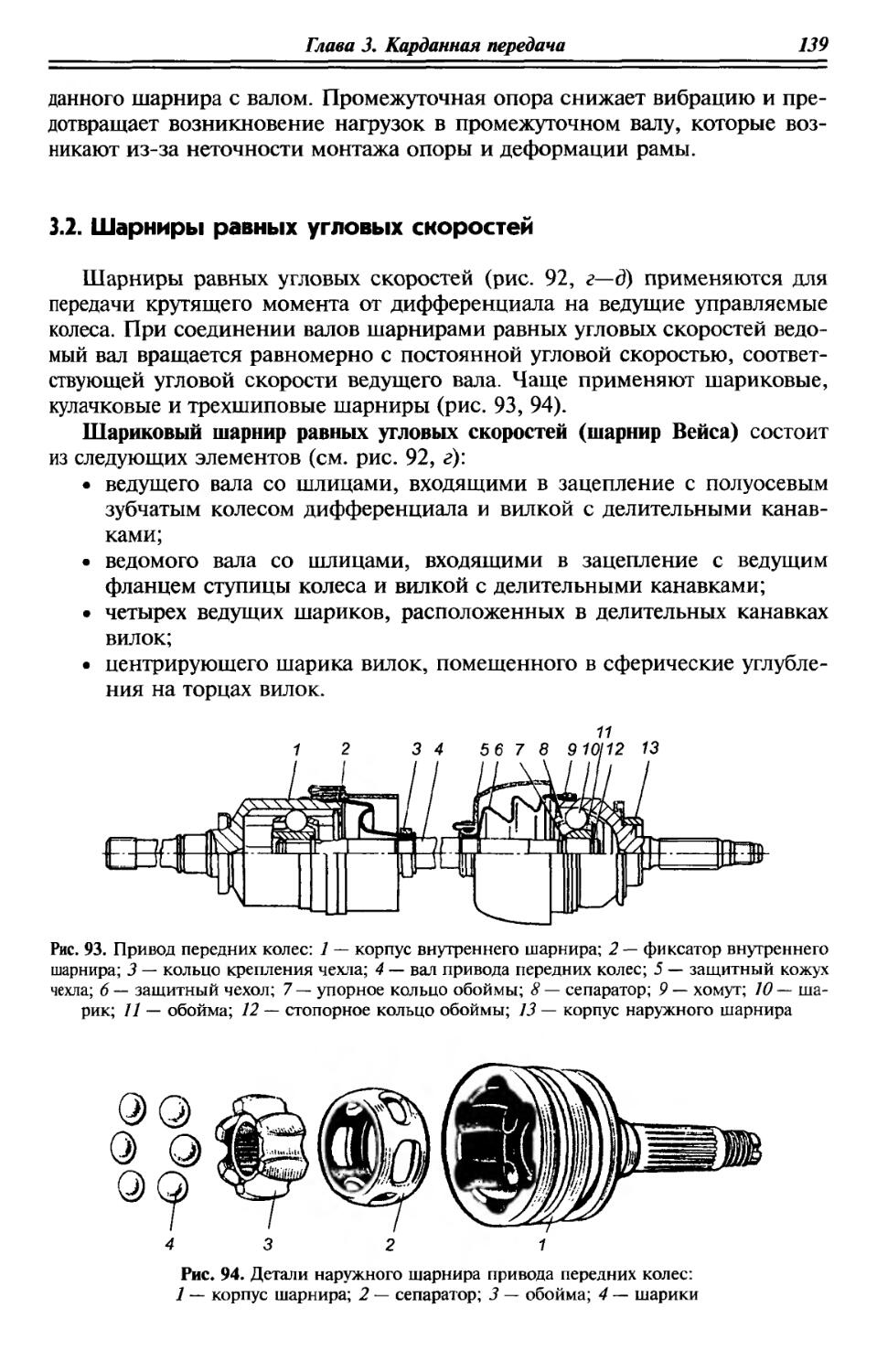

Year: 2008

Text

В. П. Передерни

УСТРОЙСТВО АВТОМОБИЛЯ

Допущено Министерством образования Российской Федерации

в качестве учебного пособия для студентов образовательных

учреждений среднего профессионального образования

Москва

ИД «ФОРУМ» - ИНФРА-М

2008

УДК 629.33(075.32)

ББК 39.33я723

П27

Рецензенты:

Зам. Генерального директора ФГУП «НИЦИАМТ» к. т. н., профессор

кафедры «Автомобили им. Е. А. Чудакова» МАМ И, заслуженный

машиностроитель Российской Федерации В. И. Сальников',

преподаватель спецдисциплин Дмитровского политехнического

колледжа, почетный работник среднего профессионального

/ образования России Ю. В. Петров

Передерни В. П.

П27 Устройство автомобиля: учебное пособие. — М.: ИД «ФОРУМ»: ИНФРА-М,

2008. — 288 с. — (Профессиональное образование).

ISBN 978-5-8199-0155-7 (ИД «ФОРУМ»)

ISBN 978-5-16-002215-4 (ИНФРА-М)

В пособии представлены этапы развития автомобилестроения и классификация

автотранспортных средств. Подробно рассмотрены устройство и работа основных

механизмов и систем автомобиля: двигателя, трансмиссии, несущих конструкций, систем

управления.

Пособие составлено в соответствии с государственным образовательным стандартом

среднего профессионального образования и предназначено для студентов и

преподавателей средних профессиональных учебных заведений по специальности 1705

«Техническое обслуживание и ремонт автомобильного транспорта», может быть полезно для

студентов вузов и учащихся учреждений начального профессионального образования, а

также для работников автотранспортных предприятий.

УДК 629.33(075.32)

ББК 39.33я723

ISBN 978-5-8199-0155-7 (ИД «ФОРУМ») © В. П. Передерни, 2008

ISBN 978-5-16-002215-4 (ИНФРА-М) © ИД «ФОРУМ», 2008

Введение

Развитие автомобилестроения в России

Автомобиль — наиболее эффективное транспортное средство.

Автомобильный транспорт выполняет основной объем перевозок грузов и

пассажиров. Первый русский автомобиль с двигателем внутреннего сгорания

был построен Е. А. Яковлевым и П. А. Фрезе в 1896 г. Производство

автомобилей в России началось в 1908 г. со сборки машин на

Русско-Балтийском вагоностроительном заводе в Риге. Было выпущено примерно 800

машин. В 1916 г. в Тюфелевой роще состоялась закладка завода

Автомобильного Московского Общества (АМО), где с 1917 г. по 1919 г. собирались

автомобили Ф-15 по итальянской лицензии. С 1919 г. по 1923 г. завод

выполнял в основном ремонт автомобилей. 1 ноября 1924 г. был собран

первый советский грузовик АМО-Ф-15.

В развитии отечественной автомобильной промышленности можно

выделить несколько основных этапов.

1924—1930 гг. — мелкосерийное производство автомобилей на заводе

АМО (в настоящее время АМО ЗИЛ).

В 1925 г. начал выпуск грузовых автомобилей Ярославский

автомобильный завод.

В 1930 г. пущен в строй Московский завод малолитражных

автомобилей, принято решение о строительстве в Нижнем Новгороде

автомобильного завода мощностью 100 тыс. автомобилей в год.

1931—1946 гг. — основными задачами стали создание материальной

базы для массового производства автомобилей и обеспечение заводов

высококвалифицированными кадрами.

В 1931 г. начата реконструкция завода АМО для массового

производства грузовиков конвейерным способом.

В 1932 г. построен Горьковский автомобильный завод, начался

серийный выпуск грузовиков ГАЗ-АА. В этот период начал выпуск

большегрузных автомобилей Ярославский автомобильный завод, Московский завод

малолитражных автомобилей освоил производство легковых автомобилей

КИМ-10.

В 1944 г. построен завод на Урале, начат выпуск грузовых автомобилей

ЗИС-5В.

1947—1958 гг. — разработаны и поставлены на производство

автомобили новых конструкций: грузовые большой грузоподъемности, тягачи,

автомобили-самосвалы, специализированные (пожарные, санитарные и др.).

Вступили в строй новые автомобильные и автобусные заводы в городах

4

Введение

Минск, Павловск, Кутаиси, Кременчуг и Львов. Расширился типаж

грузовых и легковых автомобилей и автобусов.

1959—1965 гг. — увеличивается число выпускаемых автомобилей,

повышается их качество. Происходит специализация и кооперирование

заводов по выпуску автомобилей. Так, Ярославский автомобильный завод

(ныне ЯМЗ) становится заводом по выпуску дизелей, а производство

автомобилей передается на новый завод в г. Кременчуг. Производство

карьерных самосвалов грузоподъемностью выше 25 т, изготовляемых на

Минском автомобильном заводе, передано Белорусскому автомобильному

заводу в г. Жодино.

1966—1970 гг. — реконструкция и техническое перевооружение заводов

ГАЗ, ЗИЛ, АЗЛК, МАЗ, БелАЗ и др. Вступили в строй Ижевский

автомобильный завод по производству автомобилей «Москвич»-408 и Волжский

автомобильный завод в г. Тольятти.

1971—1980 гг. — интенсивное развитие автомобилестроения. В 1975 г.

было выпущено 1 964 000 автомобилей. 16 марта 1976 г. в г. Набережные

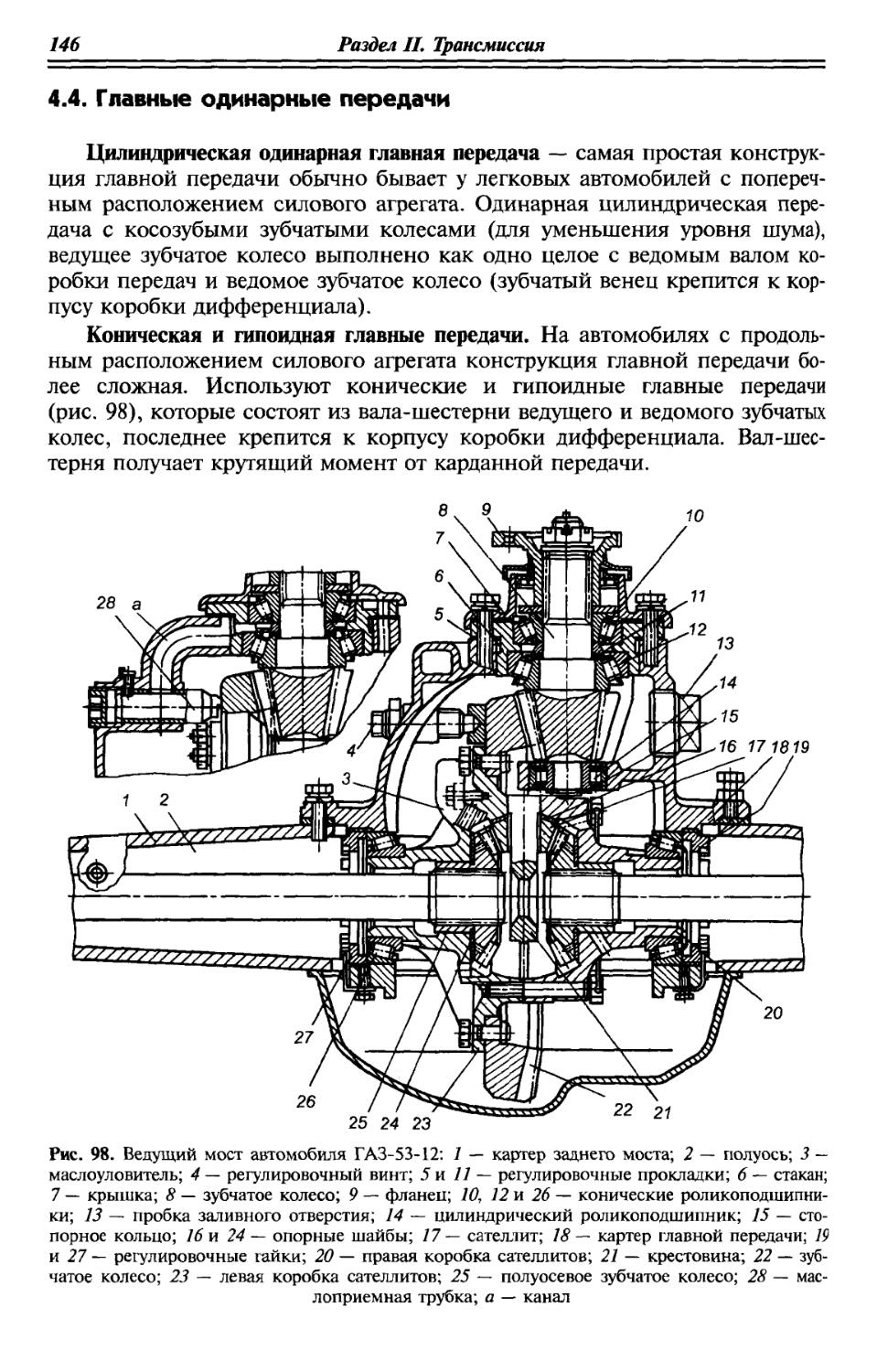

Челны был выпушен первый автомобиль КамАЗ-5320. В декабре 1976 г.

автомобильная промышленность СССР преодолела двухмиллионный рубеж,

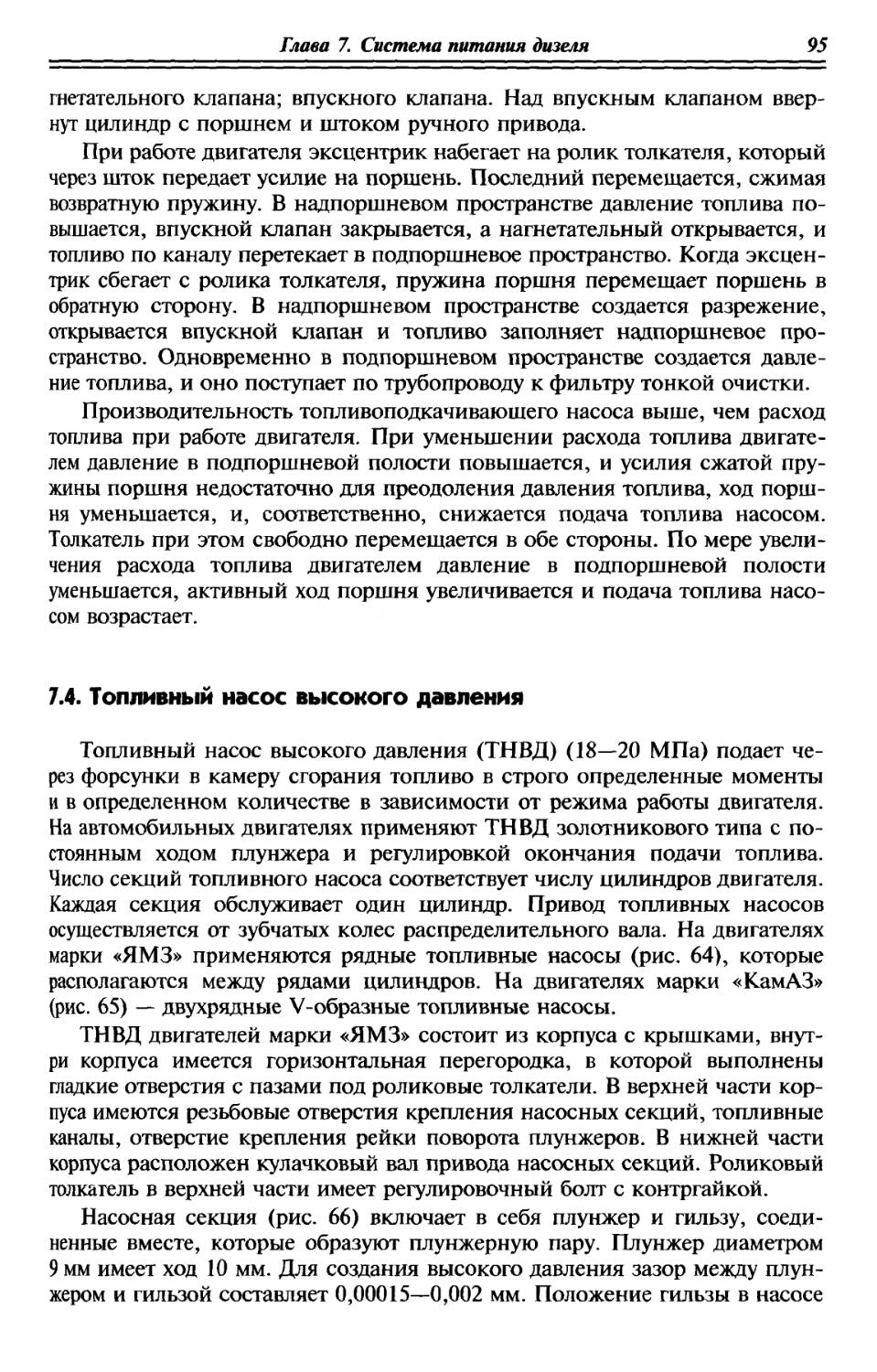

выпустив 2 025 000 автомобилей за год.

Переход на новые экономические отношения затормозил развитие

отечественного автомобилестроения.

В настоящее время заводы автомобильной промышленности развивают

новые формы сотрудничества с зарубежными фирмами и в основном

ориентированы на выпуск автомобилей по заказу.

Классификация автотранспортных средств

Классификация отечественных автотранспортных средств

осуществляется по следующим признакам:

• вид автотранспортного средства;

• основной технический параметр (масса, мощность или габаритные

размеры);

• тип кузова;

• назначение;

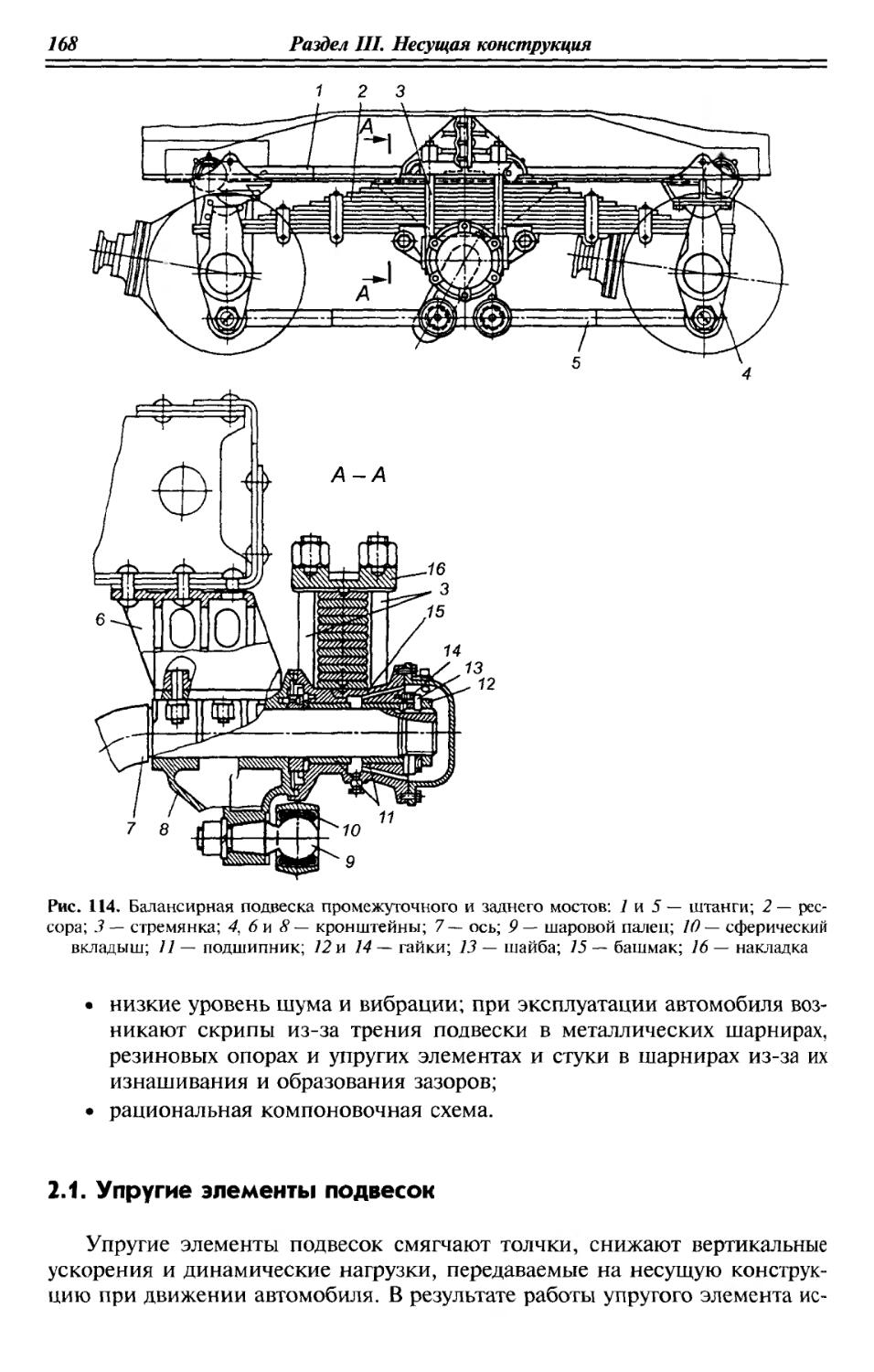

• колесная формула;

• тип двигателя.

Автомобильный подвижной состав подразделяют на пассажирский,

грузовой и специальный. К пассажирскому относятся легковые

автомобили, автобусы, пассажирские прицепы и полуприцепы; к грузовому —

грузовые автомобили, атомобили-тягачи, грузовые прицепы и полуприцепы с

универсальными или специализированными надстройками для

размещения груза; к специальному — автомобили, прицепы и полуприцепы с

установленным специальным оборудованием, имеющие технологическое или

другое назначение и выполняющие различные, преимущественно

нетранспортные, работы.

Введение

5

Пассажирские автомобили вместимостью до восьми человек, включая

водителя, относятся к легковым, свыше восьми человек — к автобусам.

Легковые автомобили по рабочему объему цилиндров двигателя делятся

на следующие классы:

• особо малый (до 1,099 л);

• малый (1,1—1,799 л);

• средний (1,8—3,499 л);

• большой (3,5 л и более);

• высший (не регламентируется).

На базе легковых автомобилей выпускаются грузовые и

грузо-пассажирские автомобили (комби и грузовой комби), у которых для увеличения

размеров площадки, предназначенной для размещения в кузове груза,

задние сиденья делаются складывающимися, а задняя часть кузова

обеспечивает увеличенный внутренний объем.

Автобусы подразделяются по габаритным размерам (длине) на

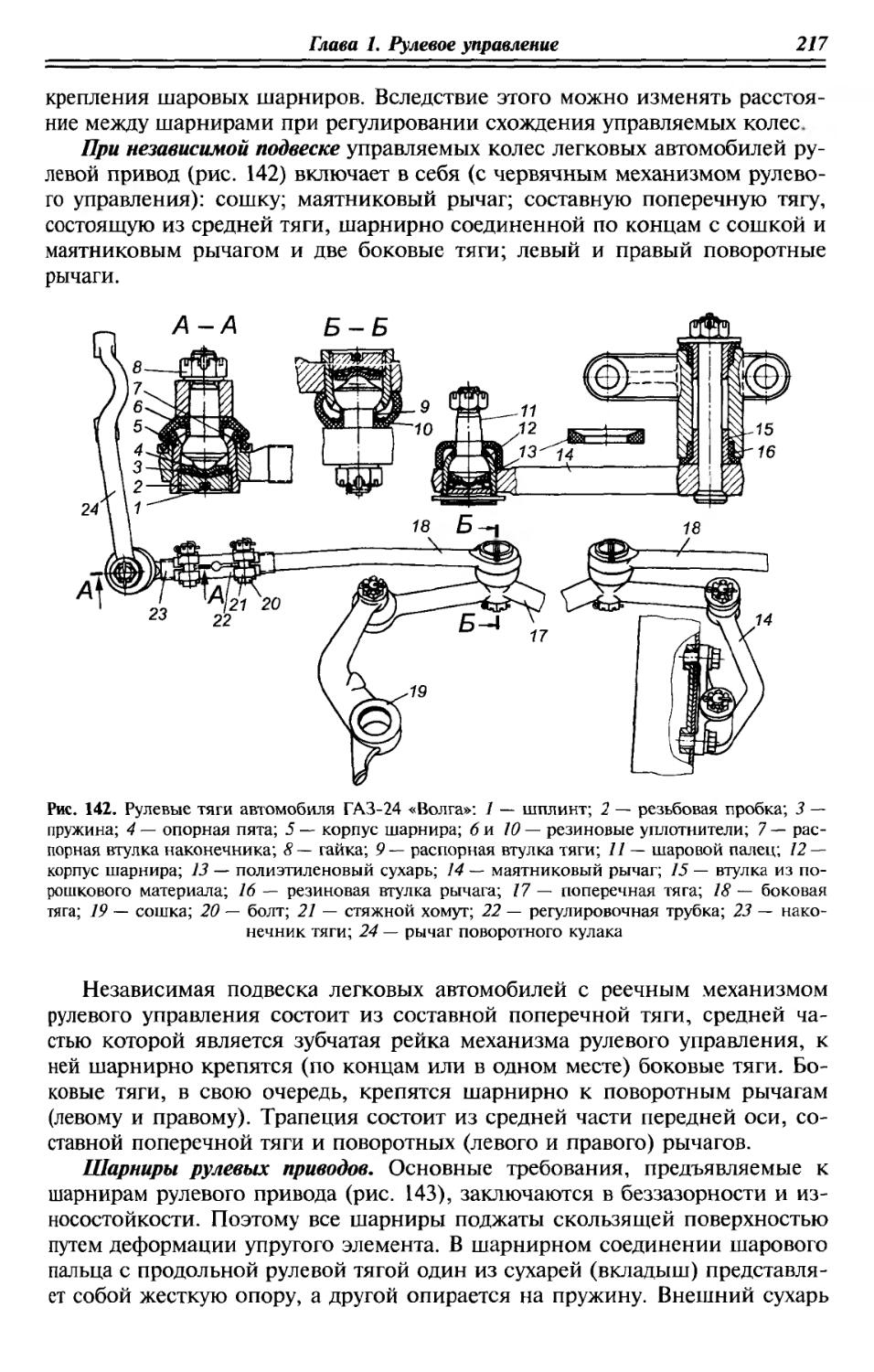

следующие классы:

• особо малый (до 5 м);

• малый (6—7,5 м);

• средний (8,5—10 м);

• большой (11—12 м);

• особо большой (16,5—24 м).

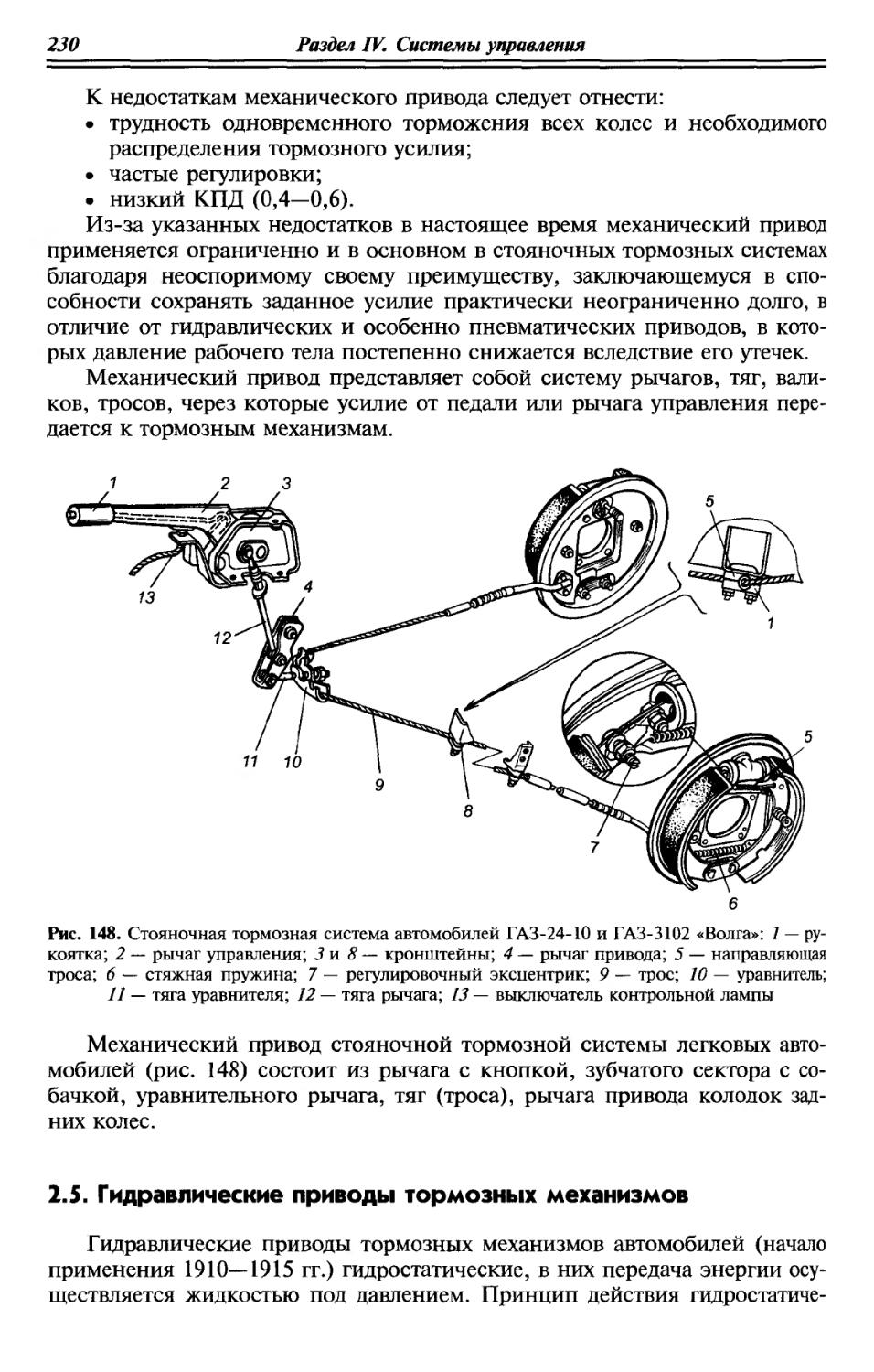

Грузовые автомобили, прицепы и полуприцепы в зависимости от

полной массы подразделяются на следующие основные классы (без

наименования): менее 1,2; 1,2—2; 2-8; 8—14; 14—20; 20—40; свыше 40 т.

Классификацией грузовых автомобилей с бортовой платформой по

грузоподъемности выделены следующие классы:

• особо малый (менее 1 т);

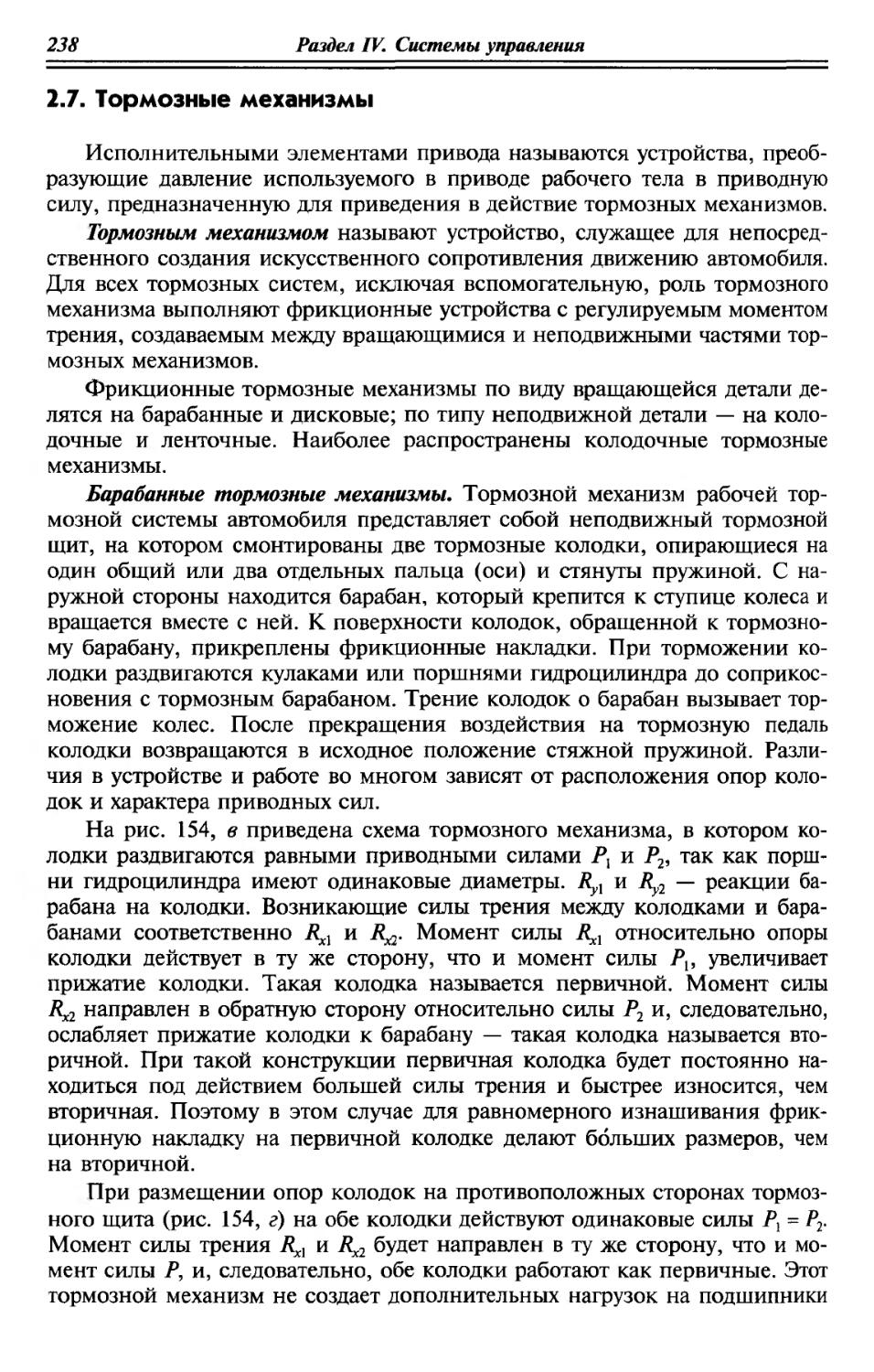

• малый (1—3 т);

• средний (3—8 т);

• большой (8—15 т);

• особо большой (15—26 т);

• сверх особо большой (свыше 26 т).

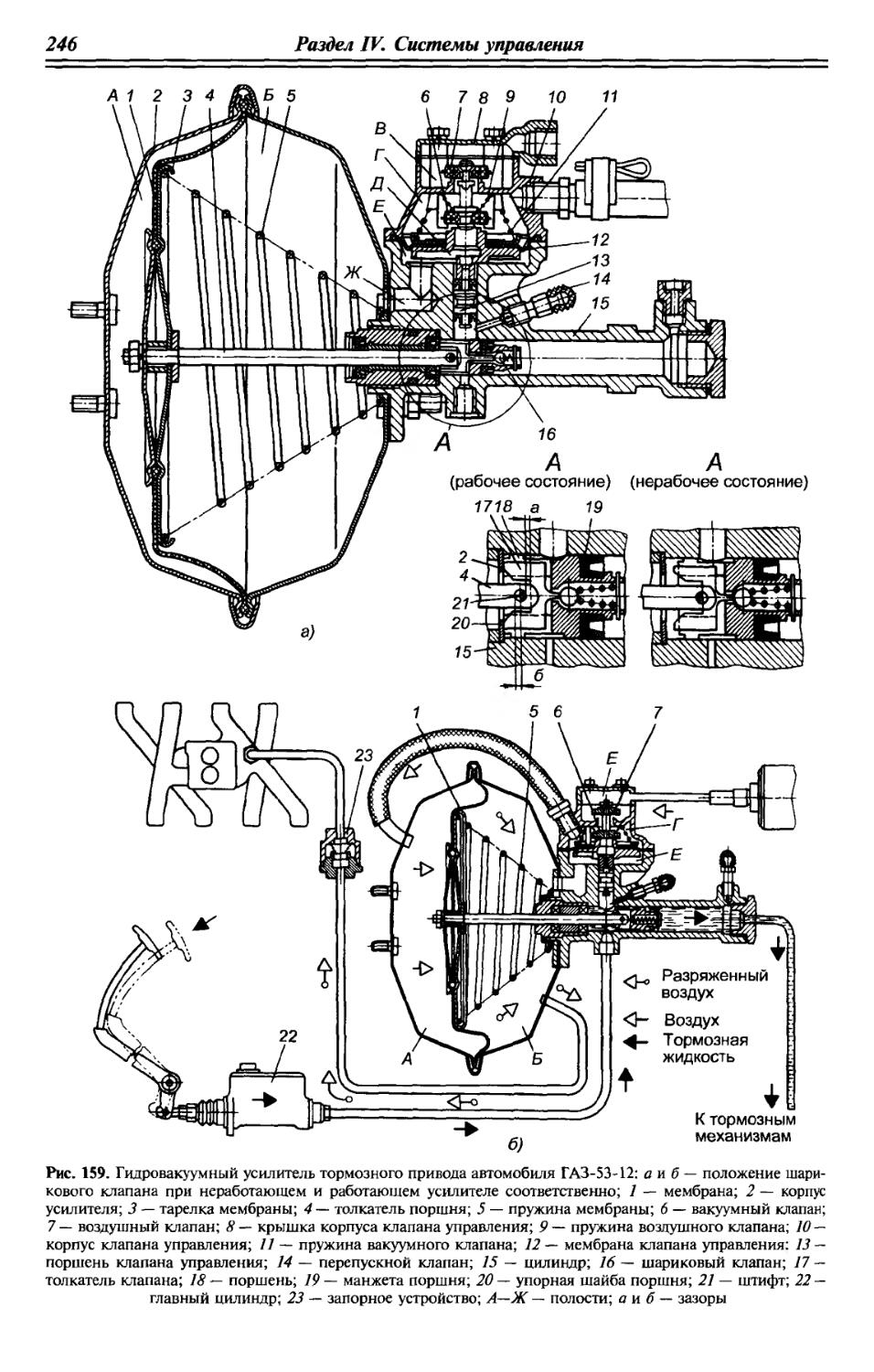

Специальные автомобили выполняют преимущественно

нетранспортные работы. К ним относят пожарные автомобили, автолавки, автомобили

с компрессорными, буровыми установками, автокраны, уборочные,

автомобили скорой медицинской помощи.

Специализированные автомобили учитывают специфику груза

(сыпучие, жидкие, крупногабаритные и т. д.). К ним относятся: самосвалы,

фургоны, цистерны, панелевозы, контейнеревозы и т. п.

Автомобили для буксирования прицепов и полуприцепов называются

автомобиля ми -тягачами.

Автомобиль-тягач или стандартный грузовой автомобиль вместе с

одним или несколькими прицепами образуют автопоезд.

По приспособленности к дорожным условиям различают автомобили

обычной и повышенной проходимости.

Автомобили по общему числу колес и ведущих колес условно

обозначают формулой, где первая цифра — число колес автомобиля, вторая —

число ведущих колес.

6

Введение

Каждое сдвоенное ведущее колесо считается как одно целое.

Например, колесной формулой 4x2 обозначен двухосный автомобиль с одной

ведущей осью (ЗИЛ-431410), 6x6 — трехосный автомобиль со всеми

ведущими осями (ЗИЛ-131), 6 х 4 — трехосный автомобиль с двумя ведущими

осями (КамАЗ).

По роду потребляемого топлива и типу двигателя автомобили

подразделяются на бензиновые, дизельные, работающие на альтернативных топли-

вах (газогенераторные, газобалонные), электрические (электромобили),

паровые, газотурбинные, а также автомобили с комбинированными

силовыми установками, например двигатель внутреннего сгорания (ДВС)

электрический двигатель.

Каждой модели автомобиля (прицепа, полуприцепа) присваивается

индекс, состоящий из четырех цифр.

Первая цифра обозначает класс автомобиля (прицепа, полуприцепа),

по рабочему объему двигателя для легковых автомобилей, по длине для

автобусов и по полной массе для грузовых автомобилей (табл. 1).

Таблица 1. Индексация автомобилей в соответствии со значениями определяющего показателя

Легковые

автомобили

Рабочий

объем

двигателя, л

Менее

1,099

1,1-1,799

1,8-3,499

3,5

и более

Индекс

\ 21~~

31

41

Автобусы

1

Габаритная

длина, м

Менее 5

6-7,5

8-10

6,5-24

. .

Индекс

22

32

Грузовые автомобили

Полная

масса

Менее

1,2

1-22,0

42 ' 2-8,0

52 8-14

62

, 1

14-20

20-40

40

и более

Индекс

автомобилей с

бортовой

платформой

23

33

43

53

63

__^

седельных

тягачей

14

24

34

44

54

64

74

самосвалов

15

25

35

45

55

65

75

цистерн

16

26

36

46

56

фургонов

27

37

47

57

66 67

76

специ- 1

альных

автомо-1

билей 1

19 |

29

39

49

59

69

79

В основу деления классов на виды положен признак

эксплуатационного назначения автомобиля. Установлены следующие виды автомобилей

(прицепов, полуприцепов) по второму знаку четырехзначного цифрового

индекса модели:

1 — легковые;

2 — автобусы;

3 — грузовые бортовые;

4 — седельные тягачи (резерв);

5 — самосвалы;

6 — цистерны;

7 — фургоны;

8 — резерв;

9 — специальные.

Третья и четвертая цифры обозначают номер базовой модели.

Введение

7

Для обозначения модификации модели вводится пятая цифра —

порядковый номер модификации.

Перед цифровым индексом ставится буквенное обозначение

предприятия-изготовителя.

В зависимости от полной массы прицепного состава для него

установлены группы индексов модели (третий и четвертый знаки четырехзначного

индекса модели прицепов, полуприцепов и роспусков), приведенные в

табл. 1. Модификации модели имеют в обозначении пятую цифру.

Раздел I

ДВИГАТЕЛЬ

Глава 1

Общие сведения

Автомобиль состоит из трех основных частей: кузова, двигателя и

шасси. Кузов грузового автомобиля состоит из кабины водителя и платформы.

Двигатель — машина, преобразующая какой-либо вид энергии в

механическую работу.

На большинстве современных автомобилей установлены поршневые

двигатели внутреннего сгорания (ДВС), в которых часть теплоты,

выделяющейся при сгорании топлива в замкнутой рабочей полости,

преобразуется в механическую работу.

Первый работоспособный поршневой двигатель внутреннего сгорания

был построен французским механиком Ленуаром в 1860 г. Двухтактный

двигатель с золотниковым распределением работал на светильном газе с

воспламенением от электрической искры без предварительного сжатия

рабочей смеси в цилиндре.

В 1877 г. немецкий механик Н. Отто осуществил предварительное

сжатие газовоздушной смеси в цилиндре, благодаря чему эффективность

двигателей резко возросла.

В 1892 г. немецкий изобретатель Р Дизель получил патент на

двигатель внутреннего сгорания нового типа, рассчитанный на

использование жидкого топлива. Он предложил нагревать воздух в цилиндре

путем сжатия до температуры, при которой мелкораспыленное

впрыскиваемое топливо могло бы испаряться, окисляться, самовоспламеняться

и сгорать по мере поступления в цилиндр. Такой двигатель был

впервые построен в 1899 г. на заводе Э. Нобеля в Петербурге (ныне

«Русский дизель»).

В 1957 г. немецкий инженер Ф. Ванкель создал роторно-поршне вой

двигатель. В отличие от поршневых двигателей, где

возвратно-поступательные движения поршня преобразуются во вращательное движение

коленчатого вала, в роторно-поршневом двигателе (РПД) основной

рабочий орган — треугольный поршень совершает вращательное

движение. На каждой грани поршня имеется камера сгорания. За полный

Глава 1. Общие сведения

9

оборот поршня в каждой из трех полостей последовательно

совершаются все процессы рабочего цикла. Однако массовое применение

данный двигатель не получил из-за низкой экономичности и высокой

токсичности.

В 1897 г. по проекту инженера Кузьминского была построена газовая

турбина. Газотурбинные двигатели (ГТД) используют в стационарных

силовых установках, в авиации, на водном и железнодорожном транспорте.

Начиная с 50-х годов XX века ГТД применяются на автомобильном

транспорте.

Через проточную часть ГТД проходит непрерывный поток газа.

Последовательность процессов, образующих термодинамический цикл (впуск,

сжатие, сгорание, расширение и выпуск), осуществляется, в отличие от

поршневых двигателей, в специально предназначенных для этого

автономных агрегатах: сжатие — в компрессоре, сгорание — в камере сгорания,

расширение — в турбинах. В поршневых двигателях эти процессы

осуществляются в одном замкнутом объеме — цилиндре.

Уже два столетия ведутся работы по созданию и

совершенствованию конструкций двигателей. Рассматриваются различные направления,

ищется оптимальная конструкция для создания высокоэффективного

двигателя. Так, еще в 1816 г. шотландский пастор Р Стирлинг создал

двигатель внешнего сгорания (воздушную машину), который работал на

перепаде температур. Его цикл близок к идеальному циклу Карно, а

КПД равен приблизительно 60 % (у современных двигателей от 38

до 42 %). В настоящее время созданы лишь опытные конструкции

стирлинг-двигателей для автомобилей и судов. Возможно, это двигатель

будущего.

Паровой двигатель использовался на автомобилях в начале XX века,

однако работы над его совершенствованием продолжаются и сегодня.

Ведутся разработки и по использованию на автомобилях

электродвигателей, но возникают такие сдерживающие факторы для широкого их

применения, как необходимость зарядных станций, недостаточная мощность

электромобилей и т. д.

1.1. Назначение и классификация двигателей

Двигатель — источник энергии, преобразующейся в механическую

работу, обеспечивающую движение автомобиля.

Требования предъявляемые к двигателям:

• низкий уровень шума;

• соответствие требованиям международных норм по токсичности

отработавших газов;

• высокая экономичность;

• компактность;

• простота и безопасность в обслуживании;

• высокие мощностные показатели.

10

Раздел L Двигатель

Двигатели внутреннего сгорания могут быть классифицированы по

следующим признакам;

• по применяемому топливу — двигатели, работающие на жидком

топливе, газовые и газожидкостные;

• по способу смесеобразования — с внешним и внутренним

смесеобразованием;

• по способу подачи топлива — с карбюрацией, под давлением

впрыска (моновпрыск, центральный, многоточечный);

• по способу осуществления рабочего цикла — четырехтактные и

двухтактные;

• по способу воспламенения горючей смеси — с самовоспламенением

от сжатия и с принудительным воспламенением от электрической

искры;

• по способу наполнения рабочего цилиндра — двигатели без наддува

и с наддувом;

• по числу цилиндров;

• по расположению цилиндров — рядные V- и W-образные, а также

вертикальные, с наклоном, горизонтальные, оппозитные;

• по способу охлаждения — с жидкостным и воздушным охлаждением;

• по степени быстроходности — тихоходные (со средней скоростью

поршня до 10 м/с) и быстроходные (со средней скоростью поршня

выше 10 м/с).

1.2. Устройство и основные параметры двигателя

Поршневой двигатель внутреннего сгорания состоит из следующих

механизмов и систем:

• кривошипно-шатунный механизм (КШМ);

• газораспределительный механизм (ГРМ);

• система охлаждения;

• смазочная система;

• система питания;

• система зажигания (в карбюраторном двигателе);

• система электрического пуска двигателя.

В поршневом ДВС (рис. 1) преобразование энергии происходит в

замкнутом объеме, который образован цилиндром, крышкой (головкой)

цилиндра и поршнем. В карбюраторном двигателе горючая смесь вводится

в цилиндр через впускной клапан, смешиваясь с остатками отработавших

газов — образует рабочую смесь, которая сжимается поршнем и

воспламеняется. Образовавшиеся при сгорании газы перемещают поршень,

который через шатун передает усилие на кривошип коленчатого вала,

поворачивая его вокруг оси. Отработавшие газы вытесняются при обратном

движении поршня через выпускной клапан. Таким образом, тепловая энергия

преобразуется в механическую, а возвратно-поступательное движение —

во вращательное как наиболее удобный для трансформации вид движения.

Глава 1. Общие сведения

11

Рис. 1. Схема четырехтактного одноцилиндрового карбюраторного двигателя: / —

распределительный вал; 2 — толкатель; 3 — цилиндр; 4 — поршень; 5 — штанга; 6 — впускной клапан;

7 — коромысло; 8 ~ свеча зажигания; 9 — выпускной клапан; 10 — поршневые кольца; 11—

шатун; 12 — коленчатый вал; 13 — поддон

При вращении коленчатого вала поршень дважды за один оборот

останавливается и меняет направление движения.

Основные параметры двигателей

Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня

(рис. 2).

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня.

Радиус кривошипа — расстояние от оси коренной шейки коленчатого

вала до оси его шатунной шейки.

Ход поршня S — расстояние между крайними положениями поршня,

равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу

поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

ВМТ[

vA

(

\\

Л

У

\\\

а)

б)

Рис. 2. Основные положения кривошипно-шатунного механизма: a — ВМТ; б — НМТ; Vc —

объем камеры сгорания; V/, — рабочий объем цилиндра; D — диаметр цилиндра; S — ход поршня

12

Раздел L Двигатель

Ход поршня S и диаметр D цилиндра обычно определяют размеры

двигателя.

Такт — часть рабочего цикла, происходящая за один ход поршня.

Объем камеры сгорания — объем пространства над поршнем при его

положении в ВМТ.

Рабочий объем цилиндра объем пространства, освобождаемого

поршнем при перемещении его от ВМТ к НМТ.

Полный объем цилиндра — объем пространства над поршнем при

нахождении его в НМТ. Очевидно, что полный объем цилиндра равен сумме

рабочего объема цилиндра и объема камеры сгорания.

Степень сжатия е — отношение полного объема цилиндра к объему

камеры сгорания.

Индикаторная мощность Nt мощность, развиваемая газами в

цилиндре.

Эффективная (действительная) мощность Ne — мощность, развиваемая

на коленчатом валу двигателя. Эффективная мощность Ne меньше

индикаторной Л^ так как часть последней затрачивается на трение и на

приведение в движение вспомогательных механизмов. Эта мощность называется

мощностью механических потерь NM.

Механический КПД (коэффициент полезного действия) двигателя

г|м — отношение эффективной мощности к индикаторной:

Индикаторный КПД rj, представляет собой отношение теплоты (?„

эквивалентной индикаторной работе, ко всей теплоте Q, введенной в

двигатель с топливом.

Эффективный КПД це — отношение количества теплоты Q2,

превращенного в механическую работу на валу двигателя, ко всему количеству

теплоты Q,, подведенному в процессе работы.

Среднее эффективное давление ре — произведение среднего

индикаторного давления pt (давление, действующее на поршень в течение одного

хода поршня) на механический КПД г|м.

Удельный индикаторный расход топлива qi — количество топлива,

расходуемого в двигателе для получения в течение 1 ч индикаторной

мощности 1 кВт.

Удельный эффективный расход топлива ge — количество топлива,

которое расходуется в двигателе для получения в течение 1 ч 1 кВт

эффективной мощности.

1.3. Рабочие циклы ДВС

Рабочий цикл — последовательность процессов, периодически

повторяющихся в двигателе. Цикл может быть осуществлен либо за два

(двухтактный), либо за четыре (четырехтактный) такта.

Глава L Общие сведения

13

Рабочий цикл двигателя включает в себя:

• впуск — заполнение цилиндра свежим зарядом;

• сжатие интенсифицирует процесс сгорания, а также

предопределяет более глубокое последующее и возможную полноту

использования теплоты, выделяющейся при сжигании топлива в

цилиндре;

• расширение — рабочая смесь сгорает, газы, стремясь расшириться,

перемещают поршень от ВМТ к НМТ;

• выпуск — очистка цилиндра от отработавших газов.

1.4. Карбюраторный четырехтактный двигатель

При рассмотрении рабочего цикла двигателя (рис. 3) условно принято,

что каждый такт начинается и заканчивается при нахождении поршня в

ВМТ или НМТ.

Первый такт — впуск. Поршень перемещается с ВМТ в НМТ,

освобождающаяся надпоршневая полость цилиндра заполняется горючей смесью

через открытый впускной клапан из-за возникающего разрежения.

Горючая смесь, поступая в цилиндр, смешивается с остатками отработавших

газов от предыдущего цикла, образует рабочую смесь. В конце такта

давление в цилиндре составляет 0,07—0,95 МПа, температура — 350—390 К,

коэффициент наполнения цилиндра — 0,6—0,7.

V

а) 6) в) г)

Рис. 3. Работа четырехтактного одноцилиндрового карбюраторного двигателя: a — впуск в

цилиндр рабочей смеси; б — сжатие рабочей смеси; в — расширение газов; г — выпуск

отработавших газов; / — коленчатый вал; 2 — распределительный вал; 3 — поршень; 4 — цилиндр;

5 — впускной трубопровод; 6 — карбюратор; 7— впускной клапан; 8 — свеча зажигания; 9 —

выпускной клапан; 10 — выпускной трубопровод; 11 — шатун; 12 — поршневой палец; 13 —

поршневые кольца

14

Раздел L Двигатель

Второй такт — сжатие. Поршень движется от НМТ к ВМТ, впускной

и выпускной клапаны закрыты. Объем надпоршневой полости

уменьшается. Рабочая смесь сжимается. Сжатие сопровождается повышением

давления и температуры. Степень сжатия регламентируется детонационной

стойкостью топлива. В конце такта давление составляет 1,2—1,7 МПа, а

температура — 600—700 К.

Третий такт — расширение. В начале такта при сгорании рабочей

смеси, которая воспламеняется от искрового разряда свечи зажигания,

выделяется значительное количество теплоты, резко увеличивается температура

и давление. Вследствие давления газов поршень перемещается от ВМТ к

НМТ. Газы расширяются и совершают полезную работу. В начале

расширения давление газов составляет 4—6 МПа, температура — 2500—2800 К.

В конце расширения давление в цилиндре составляет 0,3—0,5 МПа,

температура - 1100—1800 К.

Четвертый такт — выпуск. Поршень перемещается от НМТ к ВМТ.

Через открытый выпускной клапан отработавшие газы выталкиваются из

цилиндра в выпускной трубопровод и в окружающую среду. В конце

выпуска давление в цилиндре составляет ОД05—0,12 МПа, а температура —

850-1200 К.

Степень очистки цилиндра от отработавших газов характеризуется

коэффициентом остаточных газов (отношение массы остаточных газов к

массе свежего заряда). Для современных ДВС коэффициент остаточных газов

составляет 0,08—0,2, он возрастает при увеличении частоты вращения

коленчатого вала.

Рабочий цикл двигателя заканчивается четвертым тактом. При

дальнейшем движении поршня цикл повторяется в той же последовательности.

Коленчатый вал в течение четырех тактов поворачивается на 720°, т. е.

совершает два оборота.

В двигателях, работающих по четырехтактному циклу, полезная работа

совершается только в период такта расширения (рабочего хода), когда

поршень перемещается под действием расширяющихся газов, поворачивая

коленчатый вал на 180° Остальные три такта являются подготовительными и

выполняются при поворачивании коленчатого вала на 540° за счет инерции

маховика и работы других цилиндров (в многоцилиндровых двигателях)

1.5. Четырехтактный дизель

Рабочий цикл дизеля (рис. 4) отличается тем, что при такте впуска в

цилиндр двигателя поступает очищенный в воздухоочистителе воздух, а не

горючая смесь, как в карбюраторном двигателе.

Первый такт — впуск. Поршень перемещается от ВМТ к НМТ, через

открытый впускной клапан в цилиндр поступает очищенный воздух (из-за

разрежения, создаваемого поршнем). Воздух перемешивается с небольшим

количеством оставшихся от предыдущего цикла отработавших газов,

температура повышается и в конце такта впуска достигает 300—320 К, а давле-

Глава L Общие сведения

15

Рис. 4. Работа четырехтактного одноцилидрового дизеля: а — впуск воздуха; б — сжатие

воздуха; в — расширение газов (рабочий ход); г — выпуск отработавших газов; / — цилиндр; 2 —

топливный насос; 3 — поршень; 4 — форсунка; 5 — впускной клапан; 6 — выпускной клапан

ние 0,08—0,09 МПа. Коэффициент наполнения цилиндра 0,9 и выше, т. е.

больше, чем у карбюраторного двигателя.

Второй такт — сжатие. Поршень движется от НМТ к ВМТ, впускной и

выпускной клапаны закрыты. Давление и температура воздуха

увеличиваются и в конце такта составляют соответственно 3—5 МПа и 800—900 К.

Степень сжатия регламентируется прочностью деталей КШМ и равна 17—21.

Третий такт — расширение (рабочий ход). В конце такта сжатия

(20—30° угла поворота коленчатого вала до прихода поршня в ВМТ) с

помощью насоса через форсунку в цилиндр под высоким давлением

(15—20 МПа) в мелкораспыленном виде впрыскивается порция топлива.

Топливо от соприкосновения с нагретым воздухом испаряется, его пары

перемешиваются с нагретым воздухом и воспламеняются. При сгорании

топлива, вследствие подвода большого количества теплоты, резко

увеличиваются давление и температура образовавшихся газов. В начале такта

расширения давление газов составляет 7—8 МПа, а температура

2100—2300 К. Под действием давления поршень перемещается от ВМТ к

НМТ, совершая полезную работу. Объем цилиндра увеличивается,

давление и температура газов снижаются и при подходе поршня к НМТ

составляют 0,2—0,4 МПа и 800—1200 К соответственно.

Четвертый такт — выпуск. Поршень перемещается от НМТ к ВМТ.

Через открытый выпускной клапан отработавшие газы выталкиваются

через выпускной трубопровод в окружающую среду. В конце такта выпуска

давление газов равно 0,11—0,12 МПа, температура 850—1200 К. После

этого рабочий цикл дизеля повторяется.

В двухтактных двигателях время, отводимое на рабочий цикл,

используется более полно, так как процессы выпуска и впуска совмещены по

времени с процессами сжатия и расширения. Рабочий цикл происходит за

360° (один оборот коленчатого вала).

16

Раздел L Двигатель

При движении поршня от ВМТ к НМТ одновременно происходят

процессы расширения и выпуска с продувкой цилиндра, а при обратном

движении от НМТ к ВМТ впуск и сжатие. Изменения параметров цикла

(давление и температура) соответствуют изменениям параметров

четырехтактного двигателя.

Сравнение рабочих циклов четырех- и двухтактных двигателей

показывает, что при одинаковых размерах цилиндра и частоте вращения

коленчатого вала мощность двухтактных двигателей выше в 1,5—1,7 раза. Он

проще по конструкции и компактнее.

К недостаткам двухтактного двигателя следует отнести ограниченное

время газообмена, что ухудшает очистку цилиндра от отработавших газов,

увеличивает потери части свежего заряда, снижает экономичность.

1.6. Сравнение дизелей и карбюраторных двигателей

На современных автомобилях применяются как карбюраторные

двигатели, так и дизели.

По сравнению с карбюраторными двигателями дизели имеют

следующие преимущества:

• более высокая топливная экономичность (на 30—40 %);

• больше крутящий момент (на 15—20 %) при одинаковой мощности;

• меньшая пожароопасность;

• меньшая токсичность;

• высокая надежность.

К недостаткам дизеля, при сравнении их с карбюраторными

двигателями, можно отнести:

• большую массу и габаритные размеры при одинаковой мощности;

• более трудный пуск, особенно в зимнее время года;

• повышенный уровень шума;

• высокую стоимость топливной аппаратуры;

• меньшую мощность;

• значительное содержание сажи в отработавших газах.

1.7. Число и расположение цилиндров

Одноцилиндровый четырехтактный двигатель имеет значительную

неравномерность вращения коленчатого вала, которая вызвана тем, что за

два оборота коленчатого вала только в течение одного полуоборота колен-

чатый вал вращается вследствие давления газов, а три полуоборота — за

счет энергии, накопленной маховиком. Причем во время рабочего хода

вращение коленчатого вала ускоренное, а во время подготовительных

ходов — замедленное, что вызывает повышенную вибрацию двигателя,

которая может быть лишь частично уменьшена вследствие значительного

момента инерции маховика.

Глава ]. Общие сведения

17

Повышения равномерности работы двигателя можно добиться

увеличением числа цилиндров, так как при этом может быть увеличено число

рабочих ходов, приходящихся на один оборот коленчатого вала.

Цилиндры двигателя могут располагаться (рис. 5 и 6):

• вертикально в один ряд (рядное расположение);

• горизонтально в один ряд;

• однорядно с наклоном от вертикали;

• двухрядно V-образно;

• оппозитно.

,1 2

w/чл^/лжа

а;

б)

в)

1Г7~

3 4'

Г/^""

Рис. 5. Варианты различною расположения цилиндров двигателей: а — однорядного; б —

однорядного с наклоном от вертикали; в — V-образного; г — с противоположно лежащими

цилиндрами; / — цилиндр; 2 — головка цилиндров; 3 — блок-картер; 4 — поддон

Рис. 6. Примеры различного числа и расположения цилиндров двигателей: а — четырехтактный

V-образный шестицилиндровы ; б — четырехтактный V-образный восьмицилиндровый ; в —

четырехтактный рядный четырехцилиндровый; г - четырехтактный рядный шестицилиндровый

18

Раздел L Двигатель

При V-образном расположении цилиндров двигатель имеет более

жесткую конструкцию, меньшие габаритные размеры (длину) и массу, чем

рядный двигатель той же мощности.

К недостаткам V-образных двигателей необходимо отнести

значительную ширину и более сложную конструкцию.

Равномерность вращения коленчатого вала многоцилиндрового

двигателя обеспечивается при равномерном чередовании рабочих ходов поршней.

Последовательное чередование одноименных тактов в различных

цилиндрах за рабочий цикл называется порядком работы двигателя. При

выборе порядка работы двигателя стремятся обеспечивать равномерное

распределение нагрузки на коленчатый вал.

В четырехцилиндровом двигателе (рис. 7 и 8) угол чередования рабочих

ходов 180° (720° 4). Это определяет конструкцию коленчатого вала и угол

между шатунными шейками, который должен равняться 180°

Рис. 7. Продольный разрез двигателя автомобиля «Волга»: / — поддон; 2 — шкив; 3 —

храповик; 4 — термостат; 5 — выпускной клапан; 6 — впускной клапан; 7 — распорная пружина;

8 — головка блока цилиндров; 9 — блок цилиндров; 10 — маховик; 11 — распределительный

ват; 12 — коленчатый вал; 13 — масляный насос; 14 — маслоприемник; 15 — шатун; 16 —

поршневые кольца; 17 — поршневой палец

Глава 1. Общие сведения

19

12-

8. Поперечный разрез двигателя автомобиля «Волга»: / — поддон; 2 — коленчатый вал;

шатун; 4 — блок цилиндров; 5 — поршень; 6 — гильза цилиндра; 7 — выпускной трубо-

эд; 8— впускной трубопровод; 9 — карбюратор; 10 — коромысло; 11 — ось коромысел;

распределитель зажигания; 13 — штанга; 14 — указатель уровня масла; 15 —

распределительный вал; 16— стартер; 17 — маслоприемник

20

Раздел L Двигатель

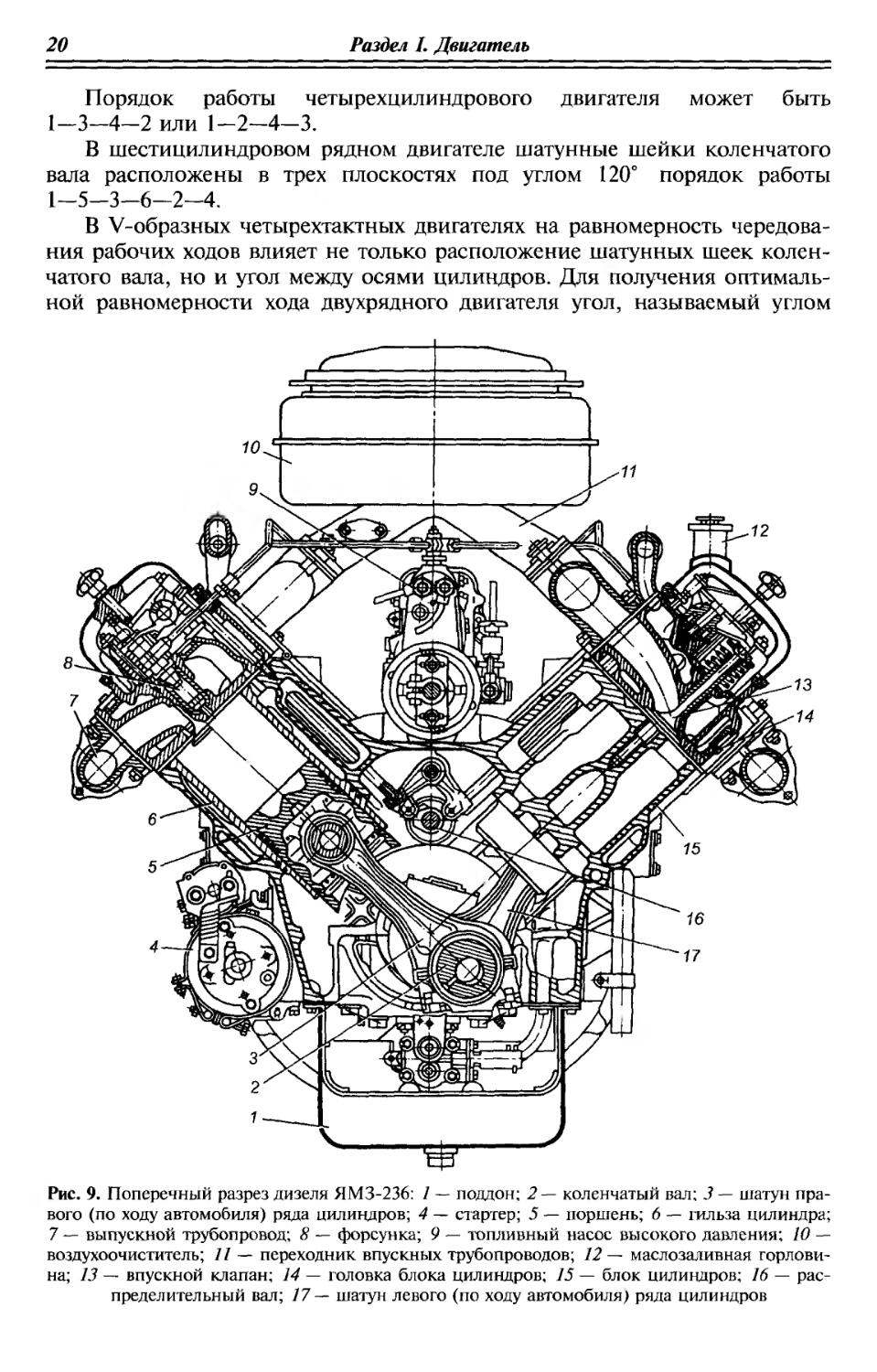

Порядок работы четырехцилиндрового двигателя может быть

1-3-4-2 или 1-2-4-3.

В шестицилиндровом рядном двигателе шатунные шейки коленчатого

вала расположены в трех плоскостях под углом 120° порядок работы

1-5-3-6-2-4.

В V-образных четырехтактных двигателях на равномерность

чередования рабочих ходов влияет не только расположение шатунных шеек

коленчатого вала, но и угол между осями цилиндров. Для получения

оптимальной равномерности хода двухрядного двигателя угол, называемый углом

Рис. 9. Поперечный разрез дизеля ЯМЗ-236: / — поддон; 2— коленчатый вал; 3 — шатун

правого (по ходу автомобиля) ряда цилиндров; 4 ~ стартер; 5 — поршень; 6 — гильза цилиндра;

7 — выпускной трубопровод; 8 — форсунка; 9 — топливный насос высокого давления; 10 —

воздухоочиститель; // — переходник впускных трубопроводов; 12 — маслозаливная

горловина; 13 — впускной клапан; 14 — головка блока цилиндров; 15 — блок цилиндров; 16 —

распределительный вал; 77— шатун левого (по ходу автомобиля,) ряда цилиндров

Глава L Общие сведения

21

развала, должен быть в два раза меньше угла между шатунными шейками.

В этом случае угол чередования рабочих ходов определяется по формуле

720/2/, где / — число цилиндров.

В шестицилиндровых V-образных двигателях (рис. 9) с углом развала

90° и углом между шатунными шейками 120° порядок работы

1—4—2—5—6—3. Особенностью данного двигателя является крепление на

одной шатунной шейке двух шатунов. В этом случае чередование одно-

Рис. 10. Поперечный разрез дизеля ЗИЛ-645 автомобиля ЗИЛ-433100: / — пробка маслозалив-

ного патрубка; 2 — форсунка: 3 — топливопровод высокого давления; 4 — впускной

воздухопровод; 5 — штанга; 6 — крышка клапанов; 7 — впускной клапан; 8 — головка блока

цилиндров; 9 — выпускной газопровод; 10 — поршень: 11 — компрессионное кольцо; 12 —

блок-картер; 13 — маслосъемное кольцо; 14 — резиновое уплотнение; 75 — шатун; 16 — болт-стяжка;

17 — коленчатый вал; 18 — фильтр тонкой очистки масла; 19 — гильза цилиндра; 20—

пружина клапана; 21 — выпускной клапан; 22 — коромысло

22

Раздел L Двигатель

именных тактов в цилиндрах неравномерно через 90 и 150° На таких

двигателях для повышения равномерности хода устанавливают маховик с

повышенным моментом инерции (на 60—70 % больше, чем у рядного двигателя).

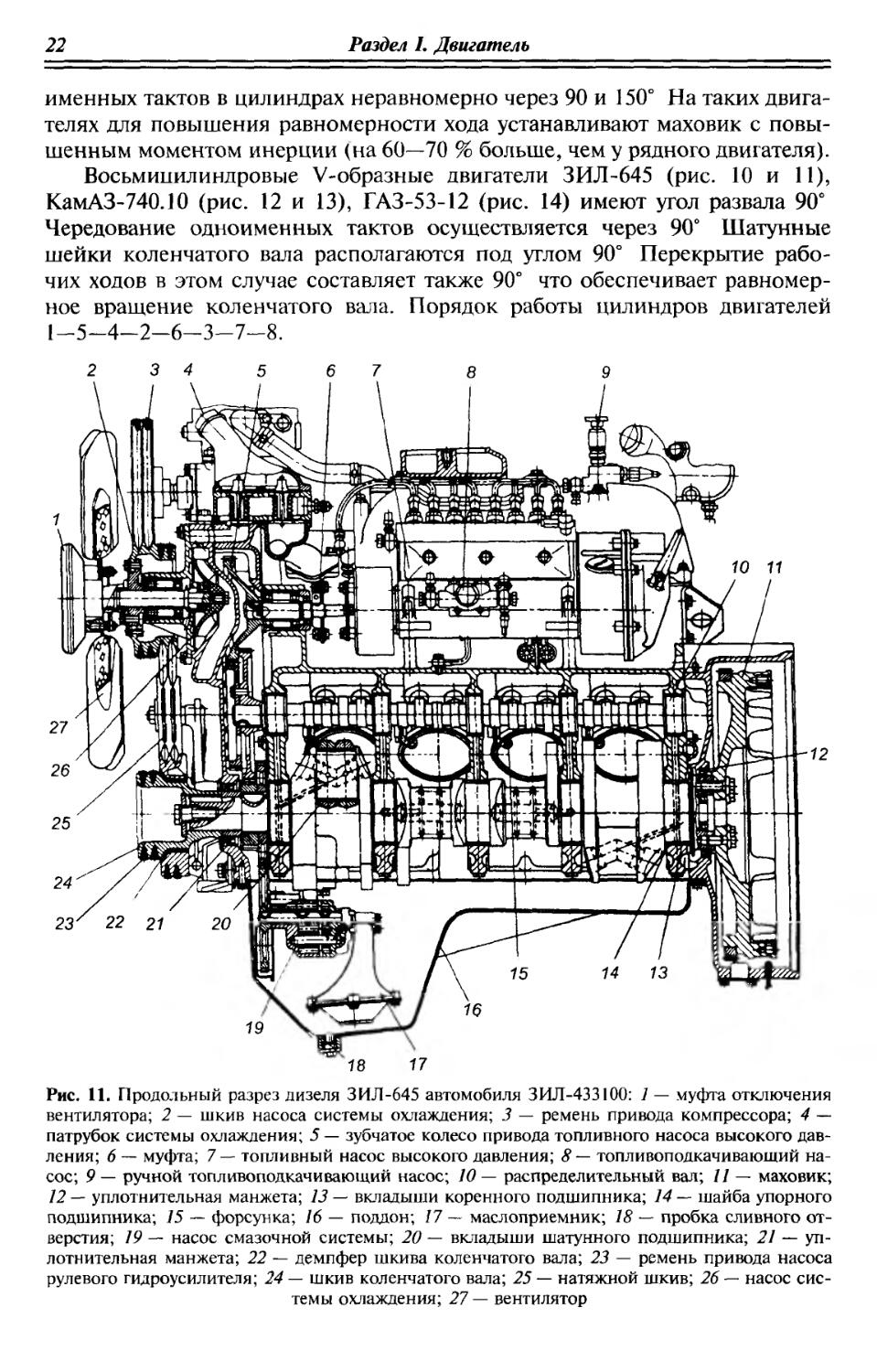

Восьмишишнлровые V-образные двигатели ЗИЛ-645 (рис. 10 и 11),

КамАЗ-740.10 (рис. 12 и 13), ГАЗ-53-12 (рис. 14) имеют угол развала 90е

Чередование одноименных тактов осуществляется через 90° Шатунные

шейки коленчатого вала располагаются под углом 90° Перекрытие

рабочих ходов в этом случае составляет также 90° что обеспечивает

равномерное вращение коленчатого вала. Порядок работы цилиндров двигателей

18 17

Рис. 11. Продольный разрез дизеля ЗИЛ-645 автомобиля ЗИЛ-433100: 1 — муфта отключения

вентилятора; 2 — шкив насоса системы охлаждения; 3 — ремень привода компрессора; 4 —

патрубок системы охлаждения; 5 — зубчатое колесо привода топливного насоса высокого

давления; 6 ~ муфта; 7— топливный насос высокого давления; 8 — топливоподкачивающий

насос; 9 — ручной топливоподкачивающий насос; 10 — распределительный вал; // — маховик;

12 — уплотнительная манжета; 13 — вкладыши коренного подшипника; 14 — шайба упорного

подшипника; 75 — форсунка; 16 — поддон; 17 — маслоприемник; 18 — пробка сливного

отверстия; 19 — насос смазочной системы; 20 — вкладыши шатунного подшипника; 21 —

уплотнительная манжета; 22 — демпфер шкива коленчатого вала; 23 — ремень привода насоса

рулевого гидроусилителя; 24 — шкив коленчатого вала; 25 — натяжной шкив; 26 — насос

системы охлаждения; 27 — вентилятор

Глава 1. Общие сведения

23

Рис. 12. Продольный разрез дизеля КамАЗ-740.10 автомобиля КамАЗ-5320: / — вентилятор;

2 — гидромуфта привода вентилятора; 3 — генератор; 4 — ручной топливоподкачиваюший

насос; 5 — топливный насос высокого давления; 6 — компрессор; 7 — фильтр тонкой очистки

топлива; 8 — зубчатое колесо привода топливного насоса; 9 — распределительный вал; 10 —

коленчатый вал; 11 — маховик; 12 — шатунная шейка коленчатого вала; 13 — маслоприем-

ник; 14 — поддон; 15 — масляный насос

24

Раздел L Двигатель

10 11

Рис. 13. Поперечный разрез двигателя КамАЗ-740.10 автомобиля КамАЗ-5320: / — поддон;

2 — полнопоточный масляный фильтр; 3 — коленчатый вал; 4 — шатун правого (по ходу

автомобиля) ряда цилиндров; 5 — поршень с поршневыми кольцами; 6 — головка блока

цилиндров; 7 — форсунка; 8 — коромысло; 9 — впускной трубопровод; 10 — ручной топливоподка-

чивающий насос; И — топливный насос высокого давления; 12 — выпускной клапан; 13 —

выпускной трубопровод; 14 — поршневой палец; 15 — распределительный вал; 16 — шатун

левого (по ходу автомобиля) ряда цилиндров; 17 — масляный насос

Глава 2. Кривошипно-шатунный механизм

25

Рис. 14. Продольный разрез двигателя автомобиля ГАЗ-53-12: 1 — поддон; 2— шкив

коленчатого вала; 3 — храповик; 4 — распределительный вал; 5 — датчик ограничителя частоты

вращения; 6 — водяной насос; 7 — вентилятор; 8 — полнопоточный масляный фильтр; 9 —

карбюратор; 10 — распределитель зажигания; 11 — блок цилиндров; 12 — маховик; 13 —

коленчатый вал; 14 — крышка коренного подшипника; 15 — шатун первого цилиндра (правого по

ходу ряда); 16 — шатун пятого цилиндра (левого по ходу ряда)

Глава 2

Кривошипно-шатунный механизм

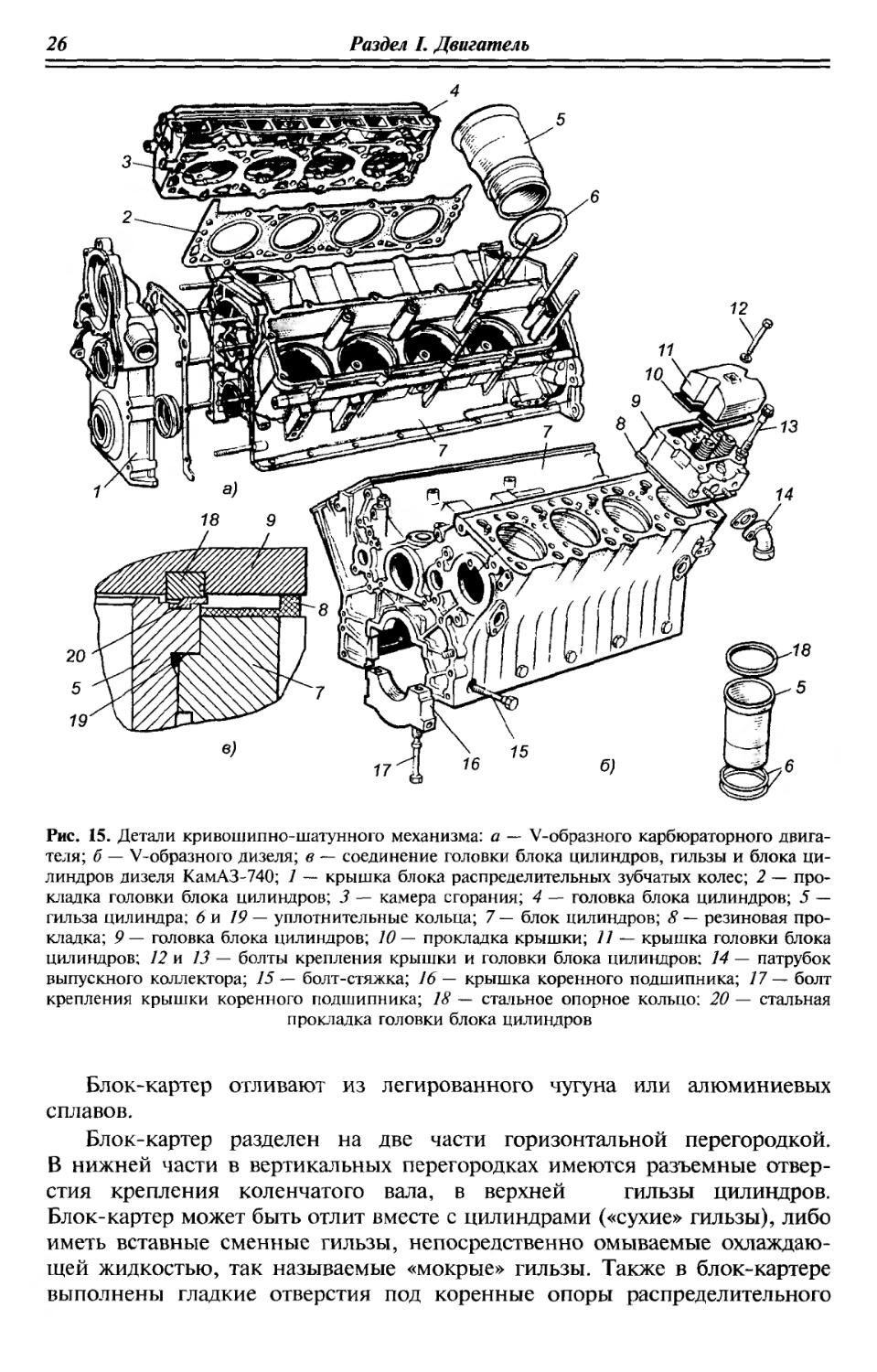

Кривошипно-шатунный механизм (КШМ) (рис. 15) преобразует

возвратно-поступательные движения поршней, воспринимающих давление

газов, во вращательное движение коленчатого вала.

Детали, составляющие кривошипно-шатунный механизм, можно

разделить на две группы: подвижные и неподвижные.

Подвижные детали: поршень, поршневые кольца, поршневые пальцы,

шатуны, коленчатый вал, маховик.

Неподвижные детали: блок-картер, головка блока цилиндров, гильзы

цилиндров.

Имеются также фиксирующие и крепежные детали.

2.1. Неподвижные детали

Блок-картер является остовом двигателя, в котором размещаются и

работают подвижные детали, к нему крепятся практически все навесные

агрегаты и приборы, обеспечивающие работу двигателя.

26

Раздел L Двигатель

Рис. 15. Детали кривошипно-шатунного механизма: а — V-образного карбюраторного

двигателя; б — V-образного дизеля; в — соединение головки блока цилиндров, гильзы и блока

цилиндров дизеля КамАЗ-740; 7 — крышка блока распределительных зубчатых колес; 2 —

прокладка головки блока цилиндров; 3 — камера сгорания; 4 — головка блока цилиндров; 5 —

гильза цилиндра; 6 и 19 — уплотнительные кольца; 7 — блок цилиндров; 8 — резиновая

прокладка; 9 — головка блока цилиндров; 10 — прокладка крышки; 11 — крышка головки блока

цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок

выпускного коллектора; 75— болт-стяжка; 16 — крышка коренного подшипника; 77— болт

крепления крышки коренного подшипника; 18 ~ стальное опорное кольцо; 20 — стальная

прокладка головки блока цилиндров

Блок-картер отливают из легированного чугуна или алюминиевых

сплавов.

Блок-картер разделен на две части горизонтальной перегородкой.

В нижней части в вертикальных перегородках имеются разъемные

отверстия крепления коленчатого вала, в верхней гильзы цилиндров.

Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо

иметь вставные сменные гильзы, непосредственно омываемые

охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере

выполнены гладкие отверстия под коренные опоры распределительного

Глава 2. Кривошипно-шатунный механизм

27

вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и

приваленные поверхности крепления деталей и приборов.

Гильзы цилиндров. Гильзы цилиндров являются направляющими для

поршня и вместе с головкой образуют полость, в которой осуществляется

рабочий цикл. Изготовляют гильзы литьем из специального чугуна. На

наружной поверхности имеется одна или две посадочные поверхности

крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра

подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая

«зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит

сгорание рабочей смеси, сопровождаемое резким повышением давления и

температуры. Кроме того, в этой зоне происходит перекладка поршня,

сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения

износостойкости верхней части цилиндров в карбюраторных двигателях

(ЗМЗ-53 и ЗИЛ-508.10) применяют вставки из специального

износостойкого чугуна, запрессованные в верхней части цилиндра. Толщина вставки

2—4 мм, высота 40—50 мм, используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой

по одному или двум поясам. Первый способ применяется для постановки

гильзы в алюминиевые, второй — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз

применяют резиновые кольца. Гильзы с центровкой по одному нижнему поясу

уплотняются одной медной прокладкой под торцевой плоскостью буртика.

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть

рабочей полости двигателя, в ней частично или полностью размещаются

камеры сгорания. Головки блока цилиндров отливают из легированного

серого чугуна или алюминиевого сплава. Чаще всего они являются общими

для всех цилиндров, образующих ряд.

В головках блока цилиндров размещаются гнезда и направляющие

втулки клапанов, впускные и выпускные каналы. Их внутренние полости

образуют рубашку для охлаждающей жидкости. В верхней части имеются

опорные площадки для крепления деталей клапанного механизма. В

конструкциях с верхним расположением распределительного вала

предусмотрены соответствующие опоры. Для уплотнения стыка головки блока

цилиндров и блока цилиндров применяют сталеасбестовую уплотняющую

прокладку, предотвращающую прорыв газов наружу и исключающую

проникновение охлаждающей жидкости и масла в цилиндры. В двигателях

воздушного охлаждения головки блока цилиндров делают оребренными.

Причем ребра располагают по движению потока охлаждающего воздуха.

Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера закрывает КШМ снизу и одновременно является

резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали

или отливают из алюминиевых сплавов. Внутри поддонов могут

выполняться лотки и перегородки, препятствующие перемещению и

взбалтыванию масла при движении автомобиля по неровным дорогам.

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-

бортовку металла и усиливается для придания жесткости стальной

полосой, приваренной по периметру. В нижней точке поддона приваривается

28

Раздел L Двигатель

бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом

для улавливания металлических крошек, образующихся вследствие

изнашивания двигателей.

2.2. Подвижные детали

Поршневая группа (рис. 16) включает в себя поршень, поршневые

кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает

усилие расширяющихся газов при рабочем ходе и передает его через шатун

на кривошип коленчатого вала; осуществляет подготовительные такты;

уплотняет надпоршневую полость цилиндра как от прорыва газов в картер,

так и от излишнего проникновения в нее смазочного материала.

Шатунно-поршневые группы различных двигателей приведены на

рис. 16.

Поршни. Форма и конструкция поршня, включая днише поршня и

отверстие под поршневой палец, в значительной степени определяются

формой камеры сгорания.

а) 14 б) в)

Рис. 16. Шатун но-поршневые группы различных двигателей: дизеля ЯМЗ; б — двигателя

автомобиля ГАЗ-53А; в — двигателя автомобиля ГАЗ-53-12 (поршни в сооре с шатуном

устанавливаются соответственно в первый, второй, третий и четвертый цилиндры правого блока и

в пятый, шестой, седьмой и восьмой цилиндры левого блока); / стопорное кольцо; 2 —

поршневой палец; 3— маслосъемные кольца; 4— компрессионные кольца; 5 — камера

сгорания в днище поршня; 6 — днище поршня; 7 — головка поршня; 8 юбка; 9 поршень;

10— распылитель масла (форсунка); 11 — шатун; 72 вкладыши; 13 замковая шайба; 14

длинный болт; 15 — короткий болт; 16 — крышка шатуна; 17 втулка ь ювке шатуна,

18 — номер на шатуне; 19 — метка на крышке шатуна; 20 - шатунный болт

Глава 2. Кривошипно-шатунный механизм 29

Поршень состоит из головки поршня и направляющей части — юбки

поршня. С внутренней стороны имеются приливы — бобышки с гладкими

отверстиями под поршневой палец. Для фиксации пальца в отверстиях

проточены канавки под стопорные кольца. В зоне выхода отверстий на

внешних стенках юбки выполняются местные углубления, где стенки юбки

не соприкасаются со стенками цилиндров. Таким образом получаются так

называемые холодильники. Для снижения температуры нагрева

направляющей поршня в карбюраторных двигателях головку поршня отделяют

две поперечные симметричные прорези (двигатели ЗИЛ-508.10 и

ЗМЗ-53.11), которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте

неравномерны. Поэтому поршни выполняют в виде конуса овального

сечения. Головка поршня имеет диаметр меньше, чем направляющая. В

быстроходных двигателях, особенно при применении коротких шатунов, скорость

изменения боковой силы довольно значительна. Это приводит к удару

поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые

пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой

силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых

имеются канавки под поршневые кольца. В нижней канавке находятся

дренажные отверстия для отвода масла диаметром

2,5—3 мм. Днище головки является одной из

стенок камеры сгорания и воспринимает давление

газов, омывается открытым пламенем и горячими

газами. Для увеличения прочности днища и

повышения общей жесткости головки ее стенки

выполняются с массивными ребрами. Днища поршней

изготовляют плоскими, выпуклыми, вогнутыми и

фигурными. Форма выбирается с учетом типа

двигателя, камеры сгорания, процесса

смесеобразования и технологии изготовления поршней.

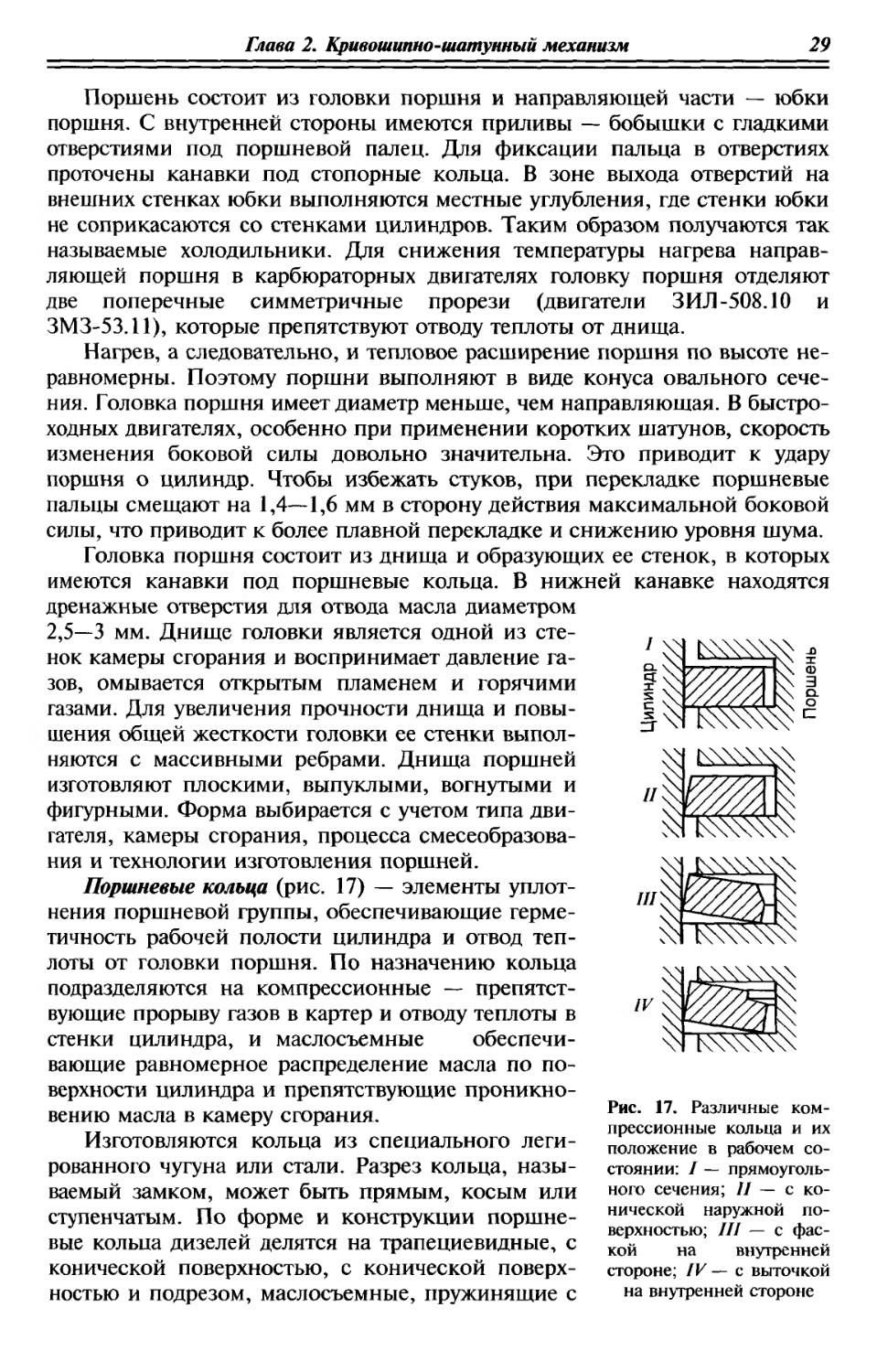

Поршневые кольца (рис. 17) — элементы

уплотнения поршневой группы, обеспечивающие

герметичность рабочей полости цилиндра и отвод

теплоты от головки поршня. По назначению кольца

подразделяются на компрессионные —

препятствующие прорыву газов в картер и отводу теплоты в

стенки цилиндра, и маслосъемные

обеспечивающие равномерное распределение масла по

поверхности цилиндра и препятствующие

проникновению масла в камеру сгорания.

Изготовляются кольца из специального

легированного чугуна или стали. Разрез кольца,

называемый замком, может быть прямым, косым или

ступенчатым. По форме и конструкции

поршневые кольца дизелей делятся на трапециевидные, с

конической поверхностью, с конической

поверхностью и подрезом, маслосъемные, пружинящие с

kX ©

Рис. 17. Различные

компрессионные кольца и их

положение в рабочем

состоянии: I —

прямоугольного сечения; /У — с

конической наружной

поверхностью; III — с

фаской на внутренней

стороне; IV — с выточкой

на внутренней стороне

30

Раздел L Двигатель

расширителем; поршневые кольца карбюраторных двигателей — на

бочкообразные, с конической поверхностью со скосом, с подрезом; маслосъем-

ные — с дренажными отверстиями и узкой перемычкой, составные

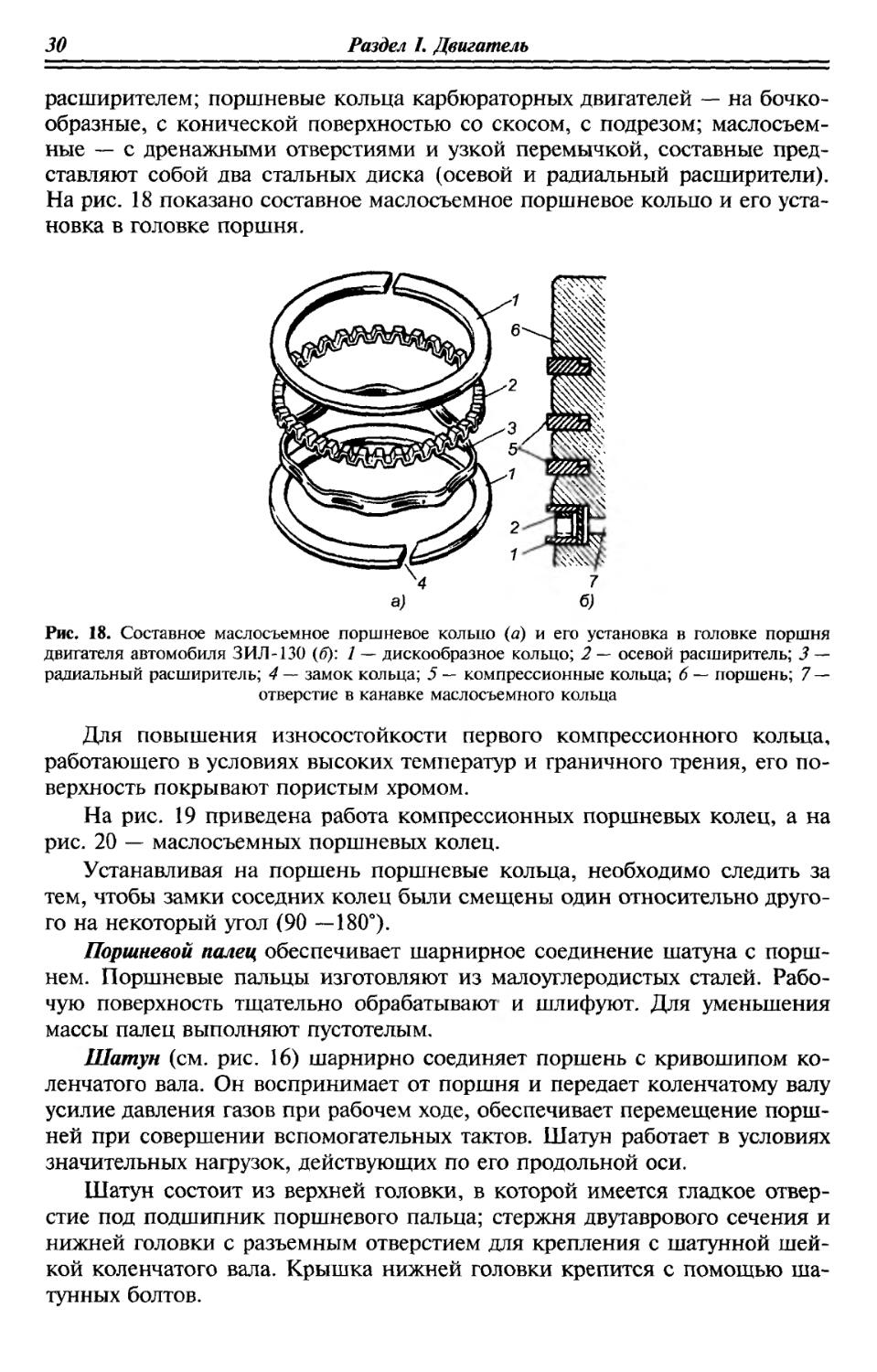

представляют собой два стальных диска (осевой и радиальный расширители).

На рис. 18 показано составное маслосъемное поршневое кольпо и его

установка в головке поршня.

а) б)

Рис. 18. Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня

двигателя автомобиля ЗИЛ-130 (б)\ 1 — дискообразное кольцо; 2 — осевой расширитель; 3 —

радиальный расширитель; 4 — замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 —

отверстие в канавке маслосъемного кольца

Для повышения износостойкости первого компрессионного кольца,

работающего в условиях высоких температур и граничного трения, его

поверхность покрывают пористым хромом.

На рис. 19 приведена работа компрессионных поршневых колец, а на

рис. 20 — маслосъемных поршневых колец.

Устанавливая на поршень поршневые кольца, необходимо следить за

тем, чтобы замки соседних колец были смещены один относительно

другого на некоторый угол (90 —180°).

Поршневой палец обеспечивает шарнирное соединение шатуна с

поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей.

Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения

массы палец выполняют пустотелым.

Шатун (см. рис. 16) шарнирно соединяет поршень с кривошипом

коленчатого вала. Он воспринимает от поршня и передает коленчатому валу

усилие давления газов при рабочем ходе, обеспечивает перемещение

поршней при совершении вспомогательных тактов. Шатун работает в условиях

значительных нагрузок, действующих по его продольной оси.

Шатун состоит из верхней головки, в которой имеется гладкое

отверстие под подшипник поршневого пальца; стержня двутаврового сечения и

нижней головки с разъемным отверстием для крепления с шатунной

шейкой коленчатого вала. Крышка нижней головки крепится с помощью

шатунных болтов.

Глава 2. Кривошипно-шатунный механизм

31

Рис. 19. Работа компрессионных поршневых колец:

1 — поршень; 2 — компрессионное поршневое кольцо; 3 — цилиндр

Рис. 20. Работа маслосъемных поршневых колец (сплошными стрелками показано

направление движения поршня, штриховыми — масла): / — прорезь в поршневом кольце; 2 —

поршневое кольпо; 3 — цилиндр; 4 — отверстие в поршне; 5 — отверстие в канавке поршневого

кольца; 6 — поршень

Шатун изготовляю! методом горячей штамповки из

высококачественной стали.

Для смазывания подшипника поршневого пальца (бронзовая втулка) в

верхней головке шатуна имеются отверстие или прорези. В двигателях

марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне

шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна

может располагаться под различными углами к продольной оси шатуна.

Наибольшее распространение получили шатуны с разъемом,

перпендикулярным к оси стержня. В двигателях марки «ЯМЗ», имеющим больший,

чем диаметр цилиндра, размер нижней головки шатуна, выполнен косой

разъем нижней головки, так как при прямом разъеме монтаж шатуна через

цилиндр при сборке двигателя становится невозможным.

Для подвода масла к стенкам цилиндра на нижней головке шатуна

имеется отверстие.

С целью уменьшения трения и изнашивания в нижние головки

шатунов устанавливают подшипники скольжения, состоящие из двух

взаимозаменяемых вкладышей (верхнего и нижнего).

Вкладыши изготовляются из стальной профилированной ленты

толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей.

На ленту наносят антифрикционный сплав толщиной 0,25—0,4 мм —

высокооловянистый алюминиевый сплав (для карбюраторных двигателей).

На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые

свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю

головку шатуна с натягом 0,03—0,04 мм. От осевого смещения и

провертывания вкладыши удерживаются в своих гнездах усиками, входящими в

32

Раздел /. Двигатель

пазы, которые при сборке шатуна и крышки должны располагаться на

одной стороне шатуна.

Коленчатый вал (рис. 21) воспринимает действия расширяющихся

газов при рабочем ходе поршней, передаваемые шатунами, и преобразует их

в крутящий момент. Кроме того, коленчатый вал обеспечивает движение

поршней во время вспомогательных тактов и пуска двигателя.

Коленчатые валы изготовляются штамповкой из среднеуглеродистых

легированных сталей и литьем из модифицированного магнием чугуна.

Коленчатый вал состоит из коренных и шатунных шеек, соединенных

щеками, к которым крепятся противовесы (могут быть отлитыми как

Рис. 21. Коленчатые валы: а — двигателя автомобиля ЗИЛ-130; б — дизеля ЯМЗ-236; в —

дизеля КамАЗ-740; / — передний конец вала; 2 — грязеуловительная полость; 3 — шатунная

шейка; 4— противовесы; 5— маслоотражатель; 6— фланец для крепления маховика; 7—

коренная шейка; 8— щека; 9— гайка; 10w 15 — съемные противовесы; // — распределительное

зубчатое колесо; 12 — установочный штифт; 13 — зубчатое колесо привода масляного насоса;

14 — винт; 16 — шпонка; А — величина перекрытия шеек

Глава 2. Кривошипно-шатунный механизм

33

одно целое с валом) переднего конца коленчатого вала, на котором

имеются посадочный поясок крепления газораспределительного зубчатого

колеса и шкива. На заднем конце коленчатого вала имеется маслоотра-

жательный гребень, маслосгонная резьба и фланец (может отсутствовать)

для крепления маховика. В торце имеется гладкое отверстие под

подшипник для опоры ведущего вала коробки передач. В коренных шейках

для масляных каналов выполнены отверстия под углом к пустотелым

шатунным шейкам, где масло дополнительно очищается под действием

центробежных сил.

Форма коленчатого вала определяется числом и расположением

цилиндров, порядком работы и тактностью двигателя.

В большинстве случаев применяют полноопорные коленчатые валы,

т. е. каждая шатунная шейка расположена между коренными.

Для повышения износостойкости поверхностный слой коренных и ша-

гунных шеек подвергают закалке на глубину 3—4 мм с нагревом ТВЧ.

После термической обработки шейки валов тщательно шлифуют и полируют.

Для повышения жесткости и надежности коленчатых валов применяют

перекрытие шеек (см. рис. 21, размер А).

На рис. 22 показаны уплотнения концов коленчатого вала.

8 9 10 11

Рис. 22. Уплотнение коленчатого вала: а — уплотнение переднего конца вала; 6 — уплотнение

заднего конца вала; 1 — самоподжимная уплотнительная манжета; 2 — пылеотражатель; 3 —

шкив привода водяного насоса, вентилятора и генератора; 4 — ступица; 5 — храповик; 6 —

коленчатый вал; 7 — крышка блока распределительных зубчатых колес; 8 ~ передняя

неподвижная шайба; 9 и 14 — штифты; 10 — блок цилиндров; // — задняя неподвижная шайба;

12 — вкладыш; 13 — крышка коренного подшипника; 15 — упорная вращающаяся шайба;

16 — шпонка; 17 — распределительное зубчатое колесо; 18 — маслоотражатель; 19 — маслоот-

ражательный гребень; 20 — болт крепления маховика; 21 — маслосгонная резьба; 22 —

шарикоподшипник вала сцепления; 23 — фланец; 24 — уплотнительная манжета; 25 — держатель

уплотнительной манжеты; 26 — маховик

34

Раздел L Двигатель

Коренные подшипники. Для коренных подшипников применяются

подшипники скольжения, выполненные в виде вкладышей, основой которых

является стальная лента толщиной 1,9—2,8 мм для карбюраторных

двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала

вкладышей используют высокооловянистый алюминиевый сплав для

карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой

бронзы.

Маховик служит для уменьшения неравномерности вращения

коленчатого вала, накопления энергии во время рабочего хода поршня,

необходимой для вращения вала в течение подготовительных тактов, и вывода

деталей КШМ из МВТ и НВТ.

В многоцилиндровых двигателях маховик является, в основном,

накопителем кинетической энергии, необходимой для пуска двигателя и

обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде диска с массивным ободом и

проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки

зубчатого венца для электрического пуска стартером. На цилиндрической

поверхности маховика находятся метки или маркировочные штифты и

надписи, определяющие момент прохождения ВМТ поршнем первого

цилиндра. На торцевую рабочую поверхность опирается фрикционный диск

сцепления. Для крепления его кожуха имеются резьбовые отверстия.

Маховик центрируют по наружной поверхности фланца с помощью выточки,

а положения его относительно коленчатого вала фиксируют

установочным штифтом или несимметричным расположением отверстий крепления

маховика.

1.3. Подвеска двигателя

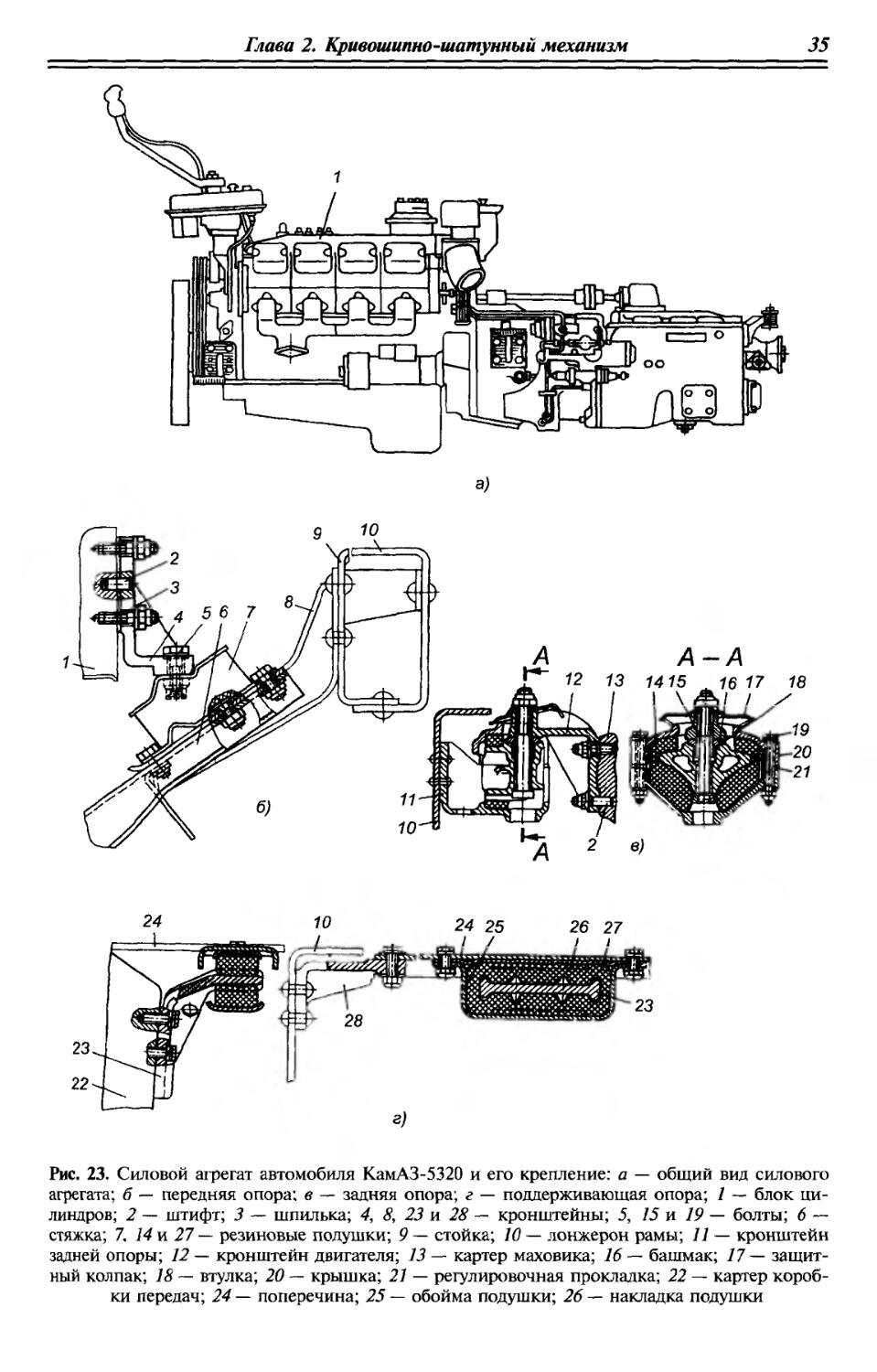

Подвеска двигателя. При работе двигатель находится под воздействием

неуравновешенных сил инерции, моментов этих сил и реактивных

моментов при торможении или разгоне автомобиля.

Для защиты рамы или несушего кузова от вибрации применяют

упругую подвеску силового агрегата (рис. 23). Вибрационные свойства

подвески двигателя определяются конструкцией упругих элементов и

размещением опор. Упругие элементы подвески двигателей выполняются в

виде массивных резиновых втулок или башмаков привулканизированных

к каркасу. Для ограничения недопустимых продольных перемещений

двигателя каркасные детали упругих элементов ориентируют таким

образом, чтобы в направлении действия продольных сил резиновый вкладыш

имел наибольшую жесткость, или применяют специальные тяги, которые

связывают с подмоторной рамой двигатель и не допускают его

перемещения.

Глава 2* Кривошипно-шатунный механизм

35

Рис. 23. Силовой агрегат автомобиля КамАЗ-5320 и его крепление: а — общий вид силового

агрегата; б — передняя опора; в — задняя опора; г — поддерживающая опора; / — блок

цилиндров; 2 — штифт; 3 — шпилька; 4, 8, 23 и 28 — кронштейны; 5, 15 и 19 — болты; 6 —

стяжка; 7, 14 и 27 — резиновые подушки; 9 — стойка; 10 — лонжерон рамы; 11 — кронштейн

задней опоры; 12 — кронштейн двигателя; 13 — картер маховика; 16 — башмак; 17 —

защитный колпак; 18 — втулка; 20 — крышка; 21 — регулировочная прокладка; 22 — картер

коробки передач; 24— поперечина; 25 — обойма подушки; 26— накладка подушки

36

Раздел L Двигатель

Глава 3

Механизм газораспределения

Механизм газораспределения служит для своевременного открытия и

закрытия впускных и выпускных клапанов двигателя, обеспечивая

качественное наполнение цилиндров двигателя свежим зарядом, их очистку от

отработавших газов и герметизацию цилиндров при сжатии и рабочем ходе

поршня.

Различают клапанные и золотниковые механизмы газораспределения.

В четырехтактных двигателях газообмен осуществляется с помощью

клапанов, В двухтактном двигателе газообмен происходит под действием

поршня, открывающего и закрывающего впускные и перепускные каналы, или

посредством смешанной системы газораспределения.

Клапанные механизмы газораспределения разделяют:

• по месту установки клапанов (рис. 24) — верхнее расположение

клапанов в головке блока цилиндров и нижнее — в блоке цилиндров;

• по месту установки распределительного вала — верхнее и нижнее;

• по виду привода распределительного вала (рис. 25) — зубчатый

(шестеренчатый), цепной и ременный.

Механизм газораспределения включает в себя привод,

распределительный вал, толкатели, штанги, коромысла и клапанный механизм.

Клапанный механизм состоит из клапанов, направляющих втулок, седел,

клапанов, возвратных пружин с нижней и верхней опорными тарелками,

сухарей, механизмов поворота клапана (двигатель ЗИЛ-508.10).

3.1. Детали механизма газораспределения

Распределительный вал предназначен для своевременного открытия

клапанов. Также он осуществляет привод (в карбюраторных двигателях)

топливного насоса, масляного насоса, прерывателя тока низкого

напряжения и датчика ограничителя максимальной частоты вращения коленчатого

вала (двигатели ЗМЗ-53Л1 и ЗИЛ-508.10).

Распределительный вал имеет: коренные (опорные) шейки; кулачки,

расположение которых на валу обусловлено числом клапанов на цилиндр и

последовательностью их открытия в зависимости от порядка работы

двигателя, схемы привода, фазы газораспределения; зубчатое колесо привода

прерывателя-распределителя и масляного насоса; эксцентрик привода

топливного насоса. На переднем конце вала имеется шейка со шпоночным

пазом под зубчатое колесо и резьбой для ее крепления.

Для восприятия осевых усилий от косозубых зубчатых колес при

нижнем расположении распределительного вала используются стальные

упорные фланцы. С одной стороны во фланец упирается ступица зубчатого

колеса привода, а с другой — торец передней опорной шейки

распределительного вала. Необходимый осевой зазор при этом обеспечивается

Глава 3. Механизм газораспределения

37

Рис. 24. Механизм газораспределения: а — с нижним расположением клапанов и распределительного вала;

б — с верхним расположением клапанов и нижним расположением распределительного вала; в — привод

клапанов двигателя автомобиля ГАЗ-3102 «Волга»; г и д — с верхним расположением клапанов и

распределительного вала автомобилей марки «ВАЗ»; / — седло клапана; 2 — клапан; 3 — направляющая втулка; 4 —

пружина; 5 — сухари; 6 — тарелка пружины клапана; 7 — регулировочный болт; 8 — контргайка; 9 —

толкатель; 10 — кулачок; 12 — направляющая толкателя; 12 — штанга; 13 — головка блока цилиндров; 14 —

коромысло; /5— крышка головки блока цилиндров; /б— отверстие подвода масла; 17 — внутренняя

пружина; 18 — внешняя пружина; 19 — опорная шайба пружины; 20 — регулировочный болт привода

дополнительного клапана; 21 — пружина дополнительного клапана; 22 — шпилька; 23 — скоба крепления

корпуса дополнительного клапана; 24 — маслоотражательный колпачок; 25 — уплотнительные кольца; 26 —

конус дополнительного клапана; 27 ~ свеча зажигания; 28 — прокладка; 29 — дополнительный клапан; 30 —

форкамера; 31 — основная камера; 32 — рокер; 33 — пружина рокера; 34 — опора; А — тепловой зазор

38

Раздел L Двигатель

Рис. 25. Приводы механизма газораспределения двигателей: а — ЯМЗ-236; б — автомобилей

ЗИЛ-130 и ГАЗ-53А; в — КамАЗ-740; г — автомобиля BA3-2107 «Жигули»; / — зубчатое

колесо привода масляного насоса; 2 и 11 — промежуточные зубчатые колеса; 3 —

распределительное зубчатое колесо коленчатого вала; 4, 7 и 10 — метки; 5 — зубчатое колесо

распределительного вала; 6 и 9 — зубчатые колеса привода топливного насоса; 8 — зубчатое колесо привода

вентилятора; 12 — зубчатое колесо привода насоса гидроусилителя руля; 13 — зубчатое колесо

привода компрессора; 14 — ведомая ветвь цепи; 15 — башмак натяжного механизма; 16 —

натяжной механизм; 77— распределительный вал; 18 — успокоитель; 19 — ведущая ветвь цепи

распорным кольцом, установленным между ступицей зубчатого колеса и

шейкой вала. Ширина кольца на 0,1—0,2 мм больше толщины фланца.

Толкатели передают усилия от кулачков распределительного вала к

штангам или непосредственно к клапанам и воспринимают возникающие

при этом боковые усилия. Толкатели изготовляются в виде круглых

стержней или стаканов, совершающих осевое возвратно-поступательное

движение, а также в виде рычагов, совершающих качательные движения вокруг

своей оси.

Толкатели изготовляются из стали с низким и средним содержанием

углерода и из чугуна.

Цилиндрические толкатели выполняются пустотелыми с плоской или

сферической поверхностью днища радиусом 700—1000 мм, а кулачок

распределительного вала — коническим с углом при вершине конуса 6—12°

При этом кулачок смещается относительно оси толкателя в сторону

основания конуса на 2—3 мм, что обеспечивает проворачивание толкателя

вокруг его оси, с целью предотвращения неравномерного износа его боковой

направляющей поверхности при работе.

В двигателях марки «ЯМЗ» (рис. 26, а) применяют подвесные рычажные

толкатели, свободно установленные на разрезной оси. На одном конце

рычага выполнено гладкое отверстие под ось качания на другом, в вилке на

Глава 3. Механизм газораспределения

39

Рис. 26. Детали и механизм газораспределения дизелей: а — ЯМЗ-236; б — КамАЗ-740; 7 —

средняя ось толкателей; 2 — распорная втулка; 3 — крайняя ось толкателей; 4 — толкатель;

5 — промежуточная втулка; 6 — штанга; 7 — регулировочный винт; 8 — коромысло; 9 —

контргайка; 10 — стопорное кольцо; 11 — упорная шайба; 12 — выпускной клапан; 13 — су-

карь; 14— втулка; /5 — тарелка пружины; 16 — болт; 17— ось коромысла; 18— внешняя

пружина; 19 — внутренняя пружина; 20 — шайба; 21 — впускной клапан; 22 — пробка; 23 —

задняя втулка оси толкателей; 24 — распределительный вал; 25 — направляющая толкателей;

26 — головка блока цилиндра; 27 — седло клапана; 28 — направляющая втулка; 29 —

наплавка на толкателе; Л — тепловой зазор

игольчатых подшипниках, установлен ролик, сверху вилки запрессована

стальная пята со сферической поверхностью, на которую опирается штанга.

Штанга передает усилие от толкателя к коромыслу и должна обладать

определенной продольной жесткостью. Штанги изготовляются трубчатыми

или сплошными из стали или дюралюминия. На штанги из

дюралюминиевых прутков напрессовывают стальные термообработанные наконечники.

При использовании стальных трубок наконечники запрессовывают в

трубках или получают путем высадки и завальцовывания торцов у трубки.

Коромысло представляет собой разноплечий рычаг таврового или

двутаврового сечения, что повышает его жесткость. Оно передает усилия от

штанги к клапану. Коромысла отливают из чугуна или стали методом

точного литья.

В коротком плече коромысла имеется резьбовое отверстие под

регулировочный винт и канал для подвода масла к сферической поверхности

штанги и винта. На другом плече коромысла имеется сферическая

поверхность (боек коромысла), которая опирается на стержень клапана. В

средней части выполнено гладкое отверстие под ось качания коромысла. От

осевого смещения коромысло удерживается упорной шайбой и стопорным

пружинным кольцом.

40

Раздел L Двигатель

3.2. Клапанный механизм

Клапанный механизм включает в себя следующие детали: клапаны,

направляющие втулки, седла клапанов, возвратные пружины, опорные

тарелки, сухари, механизм вращения клапана (двигатель ЗИЛ-508.10).

Клапаны предназначены для герметизации цилиндра при тактах сжатия

и рабочего хода и соединения его с трубопроводами впускной или

выпускной системы при тактах впуска или выпуска в процессе газообмена.

Условия работы клапанов:

• большие динамические нагрузки;

• высокие скорости перемещения;

• неравномерный нагрев отдельных участков;

• повышенная коррозионно-активная среда.

Клапаны изготовляются из легированных сталей с высоким

содержанием хрома и никеля.

Клапан состоит из головки (или тарелки) и стержня. Различают

клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно

имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную

фаску, снятую под углом 45 и 30° Уплотнительные фаски клапанов

шлифуют и притирают к седлам, а стержни подвергают термообработке,

шлифовке, полировке и покрывают хромом. Торцы стержней (3—5 мм)

закаливают. На концах стержней имеются цилиндрические, конусные или

фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую

вследствие высоких температур, в ряде двигателей применяют натриевое

охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем

и примерно на 2/3 полости заполняют металлическим натрием, температура

плавления которого составляет около 97 К. В рабочем состоянии

расплавленный натрий, перемещаясь внутри полости при

возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от

горячей головки к более холодному стержню и далее к направляющей втулке.

Направляющие втулки обеспечивают строго перпендикулярное

относительно седла перемещение клапанов. Материалом для изготовления

направляющих втулок служат в основном перлитный чугун и металлокерамика,

представляющая собой смесь из порошков железа, меди и графита, которые

подвергаются прессованию, спеканию в печи и пропитыванию маслом. От

возможного просачивания в цилиндры масла, стекающего по стержням

впускных клапанов, последние снабжаются самоподжимными манжетами.

Клапанные пружины обеспечивают плотное прилегание клапанов к

седлам и своевременное их закрытие после завершения действия кулачков

распределительного вала. Характеристику (жесткость) клапанных пружин

подбирают из условий сохранения кинематической связи между деталями

механизма газораспределения. Клапанные пружины изготовляются из стальной

проволоки диаметром 4—6 мм, легированной марганцем и хромом.

Пружины нижнеклапанных механизмов обычно имеют 8—10 витков,

верхнеклапанных механизмов — 6—8 витков. Два крайних витка являются

опорными. Их размещают вплотную к соседним виткам и прошлифовыва-

Глава J. Механизм газораспределения

41

ют, создавая сплошную кольцевую поверхность, перпендикулярную оси

пружины. Нижним концом пружина опирается на головку блока цилиндров

через специальную опорную тарелку, а верхним концом соединяется двумя

сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на

внутренней поверхности имеют выступы, которые входят в проточку клапана, а

гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую

поверхность, которая сопрягается с опорной поверхностью проточки в

верхней тарелке, и это соединение удерживается в замкнутом состоянии за

счет предварительного сжатия пружины. Чтобы устранить возможность

возникновения опасного для прочности пружин резонанса, на клапаны

ставят по две пружины с навивкой витков в противоположные стороны

или делают пружины с переменным шагом навивки.

Седла клапанов. Наиболее важным сопряжением, определяющим

долговечность механизма газораспределения, является сопряжение

седло—клапан, так как оно подвержено ударным нагрузкам при посадке клапана и

значительным термическим перегрузкам. Седло клапана, с которым

соприкасается уплотнительная фаска клапана, обрабатывают инструментом с

углами заточки 15, 45 и 75° таким образом, чтобы уплотнительный поясок

седла имел угол 45° и ширину около 2 мм. По своим размерам поясок

должен подходить ближе к меньшему основанию конусной фаски клапана.

Фаска клапана имеет меньший угол и соприкасается с седлом только узким

пояском у своего большого основания, что обеспечивает хорошее

уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных

колец из специального чугуна, легированной стали или металлокерамики.

Механизм вращения клапана. Для поддержания в рабочем состоянии

контактных поверхностей уплотнительных фасок выпускных клапанов

иногда применяют специальные устройства, позволяющие принудительно

поворачивать клапаны в процессе работы.

Механизм вращения клапана (двигатель ЗИЛ-508.10) (рис. 27) состоит

из неподвижного корпуса, в наклонных канавках которого расположены

пять шариков с возвратными пружинами, дисковой пружины и опорной

шайбы с замочным кольцом. Механизм вращения клапана устанавливается

в расточке, сделанной в головке блока цилиндров под опорной шайбой

клапанной пружины. При закрытом клапане давление на дисковую пружину

невелико, и она вогнута наружным краем вверх, а внутренним краем

опирается в заплечик корпуса. Шарики отжаты пружинами в исходное

положение. В момент открытия клапана усилие со стороны клапанной пружины

возрастает, под действием чего дисковая пружина, выпрямляясь, передает

усилие на шарики и вызывает их перемещение в углубление. Когда клапан

закрывается, сила, действующая на дисковую пружину, уменьшается, и она,

выгибаясь, освобождает шарики. Шарики под действием возвратных

пружин перемещаются в исходное положение, что приводит к повороту

клапана на некоторый угол (клапаны совершают 20—40 оборотов в минуту).

В некоторых двигателях применяют менее эффективное, но более

простое устройство, основанное на использовании способа крепления

клапанной пружины на стержне клапана. Крепление пружины на клапане состоит

из опорной тарелки, втулки и двух сухарей. Контакт между опорной тарел-

42

Раздел L Двигатель

а) г)

Рис. 27. Выпускной клапан двигателя автомобиля ЗИЛ-508.10 с механизмом вращения: а —

выпускной клапан и механизм вращения; бч в, г — начальное, рабочее и конечное положения

механизма вращения соответственно; 1 — выпускной клапан; 2 — корпус механизма

вращения; 3 — шарик; 4 — опорная шайба; 5 — замковое кольцо; 6 — пружина клапана; 7 —

тарелка пружины; 8 — сухарь; 9 — дисковая пружина; 10 — возвратная пружина; 11 — натриевый

наполнитель; 12 — направляющая втулка; 13 — седло клапана; 14 — жаростойкая наплавка;

75 — заглушка; 16 — головка блока цилиндров

кой и втулкой имеет место только на небольшой торцевой поверхности

втулки, поэтому во время работы двигателя под действием вибрации узла

клапан—пружина скручивание пружины при подъеме клапана

обеспечивает его проворачивание.

Тепловой зазор. В процессе работы двигателя клапаны и детали привода

клапана нагреваются, длина их увеличивается. В результате между седлом и

головкой клапана при тактах сжатия и расширения может образовываться

зазор, что ведет к обгоранию фасок клапана и седла, их эрозионному

изнашиванию и в конечном итоге к ухудшению герметичности цилиндра,

а следовательно, и резкому снижению технико-экономических показателей

двигателя.

Для предотвращения этих явлений кинематическую цепь привода

клапана при его закрытом состоянии размыкают, т. е. устанавливают зазор ме-

Глава 4. Система охлаждения

43

жду торцом клапана и деталью привода, воздействующей на клапан

(коромыслом или толкателем). В среднем тепловые зазоры в зависимости от

типа двигателя составляют 0,15—0,30 мм для впускного клапана и

0,15—0,35 мм для выпускного.

3.3. Фазы газораспределения

Фазы газораспределения. Качество газообмена определяется

параметрами открытия клапанов: продолжительностью открытия и проходным

сечением клапанной щели, задаваемые профилем кулачка. Для увеличения

наполнения цилиндров и улучшения их очистки от отработавших газов

клапаны открываются в моменты, не совпадающие с ВМТ и НМТ, а с некоторым