Similar

Text

ТЕХНИЧЕСКИЙ

КОНТРОЛЬ

в машиностроении

Справочник

проектировщика

Библиотека

IIIIIIIIHI

ТЕХНИЧЕСКИХ

КОНТРОЛЬ

в машиностроении

Справочник

проектировщика

Под общей редакцией инж. В.Н. ЧУПЫРИНА

и Д-ра техн, наук проф. АД. НИКИФОРОВА

МОСКВА

«МАШИНОСТРОЕНИЕ»

1987

,ББК 22.3

Т38

УДК 658.562:621(035)

Авторы:

В. Н. Чупырин, И. М. Дунаев, В. Г. Шолкин, В. И. Бакаев,

Л. Н. Воронцов, К. Н. Лапотников, В. Н. Маслов, А.. В. Мироненко,

А. Д. Никифоров, В. И. Сапунов, Т. П. Скворцов, В. П. Смоленцев,

Т. В. Терехова, А. Д. Федоров, В. Г. Чуланов

Рецензенты: канд. техн, наук В. Я. Лопан,

канд. техн, наук В. Г. Подколзин

Технический контроль в машиностроении: Справочник

Т38 проектировщика/Под общ. ред. В. Н. Чупырина,

А. Д. Никифорова,— М.: Машиностроение, 1987.— 512 с. ил.

(В пер.): 1 р. 90 к.

Приведены сведения по проектированию технологических процессов,

средств и организации технического контроля, а также нормативно-

справочные сведения. ---

Для технологов, фнструкходрив, метролргрвл и работников ОТК

машиностроительных редприЙйиУ- ?

t220Sv^76G1<0'87 I ББК22.3

038(01)-87 V ИНСТИТ7Тв t

Справочное издание

Василин Николаевич Чупырин, Игорь Михайлович Дунаев, ВалешЬ

Георгиевич Шолкин и др.

ТЕХНИЧЕСКИЙ КОНТРОЛЬ В МАШИНОСТРОЕНИИ

Справочник проектировщика

Редактор Я. Е. Кузнецова. Художественный редактор С. С. BothStf.

Переплет художника Я. Л. Степанова. Технический редактор

Л. П. Гордеева. Корректоры О. Е. Мишина, Л. Е. Сонюшкина.

ИБ № 5060

Сдано в набор 29.09.86. Подписано в печать 04.08.87. Т-14938. Формат 84 х 1081/32.

Бумага тип. № 2. Гарнитура «тайме». Печать высокая. Усл. печ. л. 26,88.

Урд. кр.-отт. 26,88. Уч.-изд. л. 30,56. Тираж 50000 экз. Заказ 550.

Цена 1 р. 90 к.

Ордена Трудового Красного Знамени издательство «Машиностроение», 107076,

Москва, Стромынский пер., 4.

Ордена Октябрьской Революции, ордена Трудового Красного Знамени

Ленинградское производственно-техническое объединение «Печатный Двор»

имени А. М. Горького Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли. 197136, Ленинград,

П-136, Чкаловский пр., 15.

© Издательство «Машиностроение», 1987

ОГЛАВЛЕНИЕ

Предисловие.................................................. 6

Введение (Никифоров А. Д.)................................... 7

Принятые сокращения.......................................... 10

Глава 1. Общие сведения о техническом контроле (В. Г. Шол-

кин, В. Н.. Чупырин)......................................... 12

Основные термины и определения....................... 12

Основные принципы проектирования технического

контроля........................................... 16

Система технического контроля. Структура, элементы,

свойства, критерий эффективности.................... 18

Общая характеристика стадий и этапов проектирова-

ния системы технического контроля................... 22

Список литературы.................................... 24

Глава 2. Технологичность конструкции при техническом конт-

роле (В. И. Сагунов, В. Н. Чупырин).......................... 25

Основные термины и определения....................... 25

Обеспечение технологичности конструкции при техни-

ческом контроле..................................... 26

Показатели технологичности конструкции при техни-

ческом контроле и методы их определения............. 27

Методы оценки уровня и порядок отработки техно-

логичности конструкции при техническом контроле 34

Список литературы.................................... 36

Глава 3. Проектирование технологических процессов и операций

технического контроля (В. Н. Чупырин)........................ 37

Основные термины и определения....................... 37

Классификация операций контроля...................... 39

Правила технологического проектирования техниче-

ского контроля...................................... 45

Определение объема контроля (В. Н. Маслов) ... 47

Выбор средств контроля (А. Д. Никифоров,

В. Н. Чупырин)...................................... 63

Определение разряда работ и профессий исполнителей

контроля............................................ 81

!♦

4

Оглавление

Нормирование операций контроля................. 85

Технологические документы на технический контроль 114

Автоматизация технологического проектирования тех-

нического контроля (В. Г. Чуланов, В. Н. Чупырин) 118

Список литературы..............................137

Глава 4. Типовые процессы технического контроля .... 139

Анализ состояния и методика системного проектиро-

вания типовых процессов контроля (И. М. Дунаев) 130

Типовые процессы контроля в литейном производ-

стве (В. П. Смоленцев).........................164

Типовые процессы контроля качества при заготови-

тельно-штамповочных работах (И. М. Дунаев) ... 169

Типовые процессы контроля качества при обработке

заготовок резанием (И. М. Дунаев)..............180

Типовые процессы контроля в сварочном производ-

стве (В. П. Смоленцев).........................186

Типовые процессы контроля в термообработке

(В. П. Смоленцев)..............................195

Список литературы..............................195

Глава 5. Проектирование организации технического контроля

Классификация видов технического контроля (В. Н. Чу-

пырин ) .................. 196

Основные термины и определения (В. Н. Чупырин) 195

Организация контроля качества продукции в процессе

производства (В. И. Бакаев, Т. П. Скворцов,

В. Н. Чупырин) .............. 207

Организационные формы технического контроля

(В. Н. Чупырин)..........' ........ 219

Организация контроля технологической дисциплины

(В, Н. Чупырин) ............. 225

Организация контроля средств технологического

оснащения (В. И. Бакаев, Т. П. Скворцов, В. Н. Чу-

пырин )........................................242

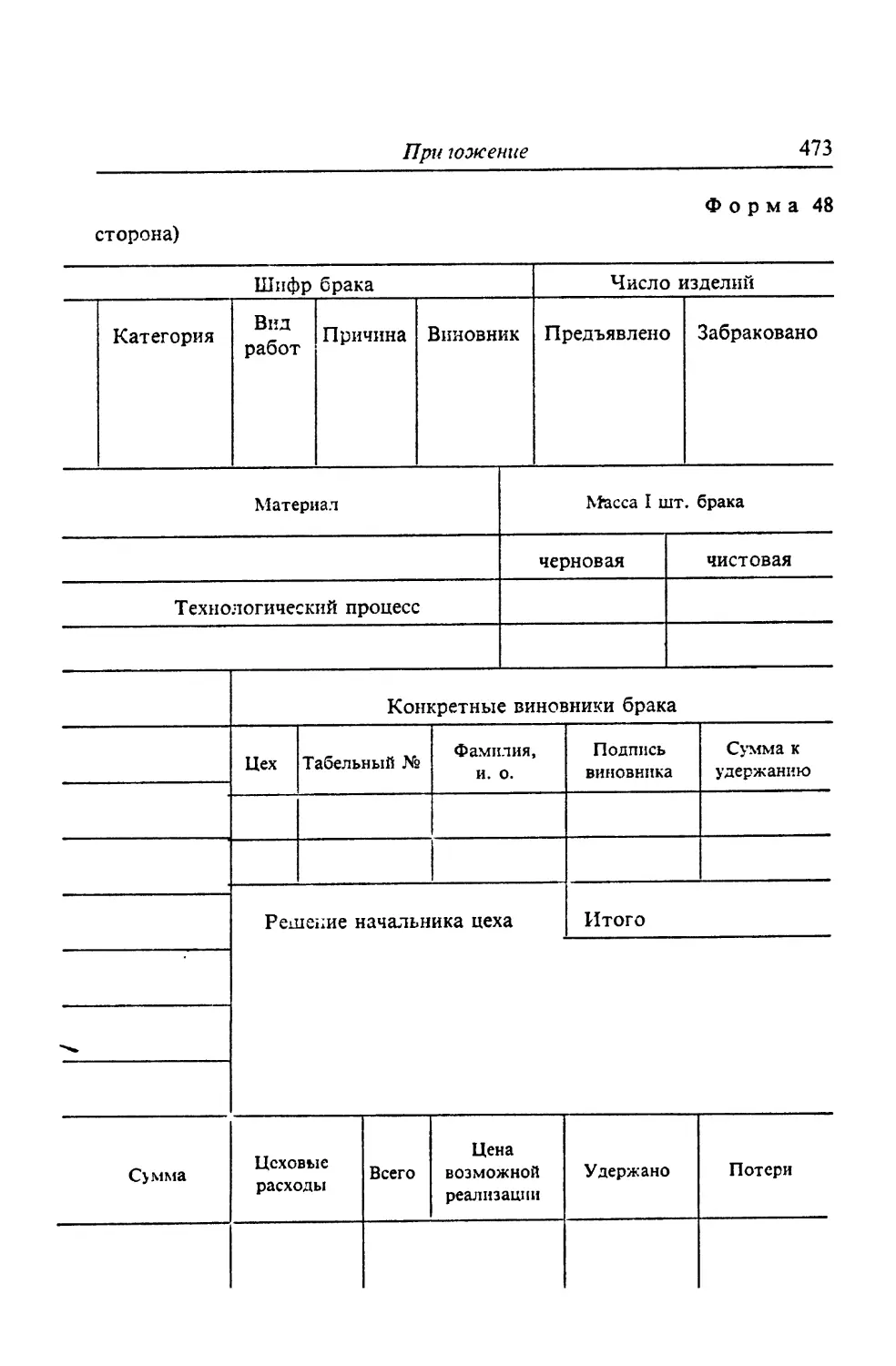

Учет и анализ брака (В. И. Бакаев, Т. П, Скворцов,

В. Н. Чупырин).................................250

Контрольные сборки и разборки (В. И. Бакаев,

Т. П. Скворцов, В. Н. Чупырин).................270

Список литературы..............................273

Г л а г а 6. Проектирование средств контроля...........275

Основные термины и определения (А. Д. Никифоров) 275

Классификация средств контроля (А. Д. Никифоров) 277

Оглавление

5

Проектирование контрольных инструментов и при-

способлений (К, Н. Лапотников, В. Н. Чупырин) , . 283

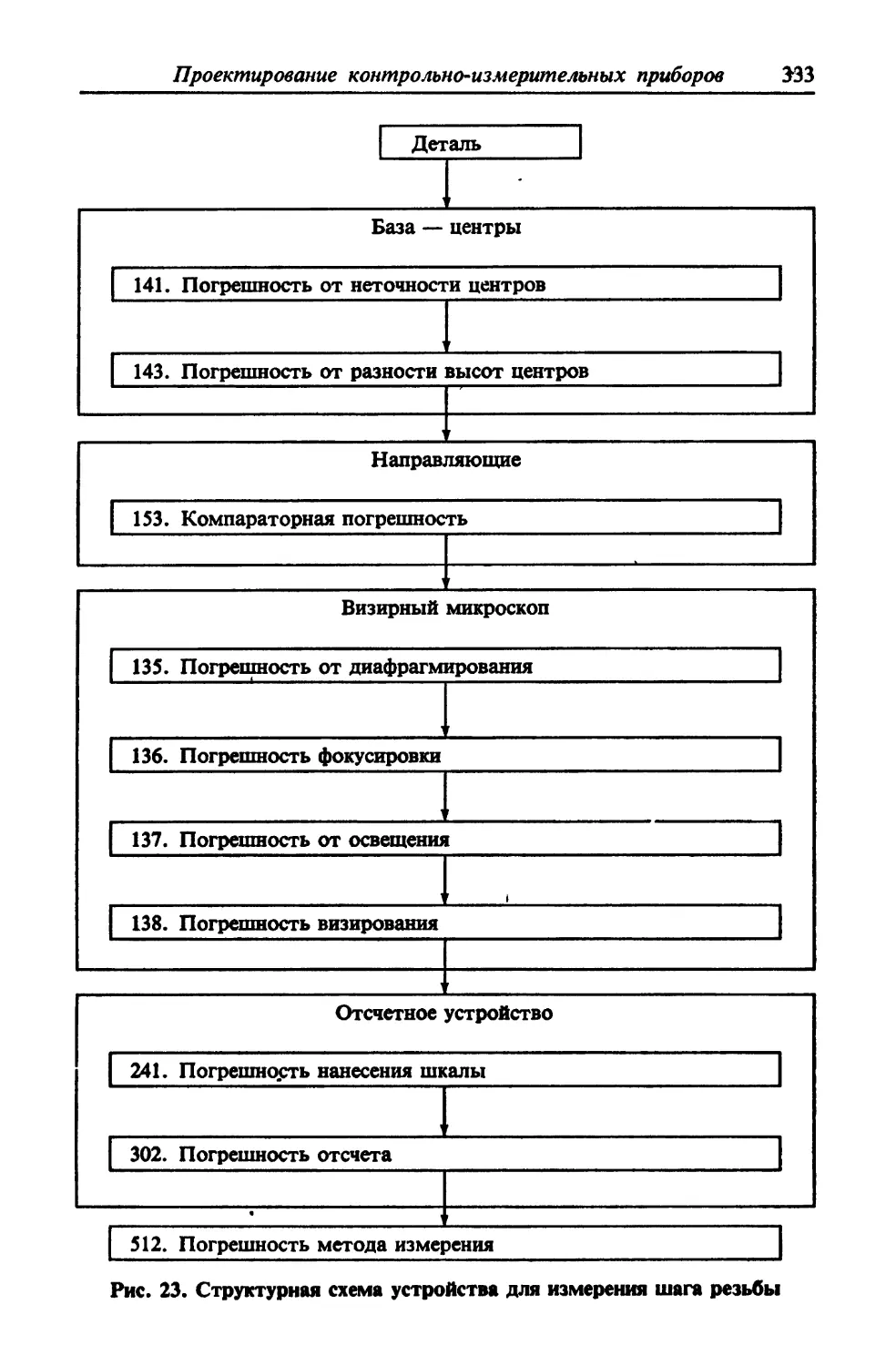

Проектирование контрольно-измерительных приборов

(А. Д. Никифоров, А. Д. Федоров)..................298

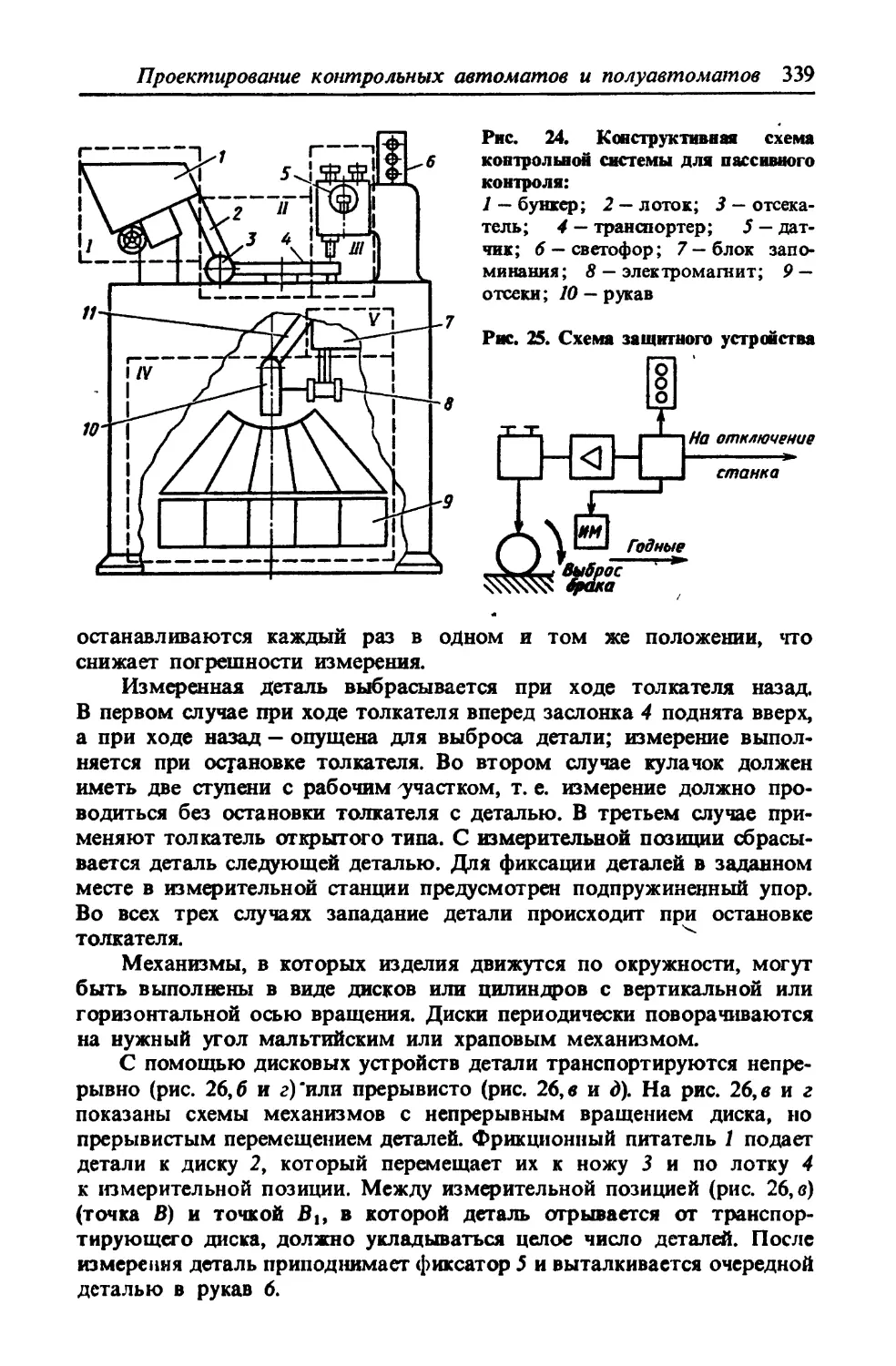

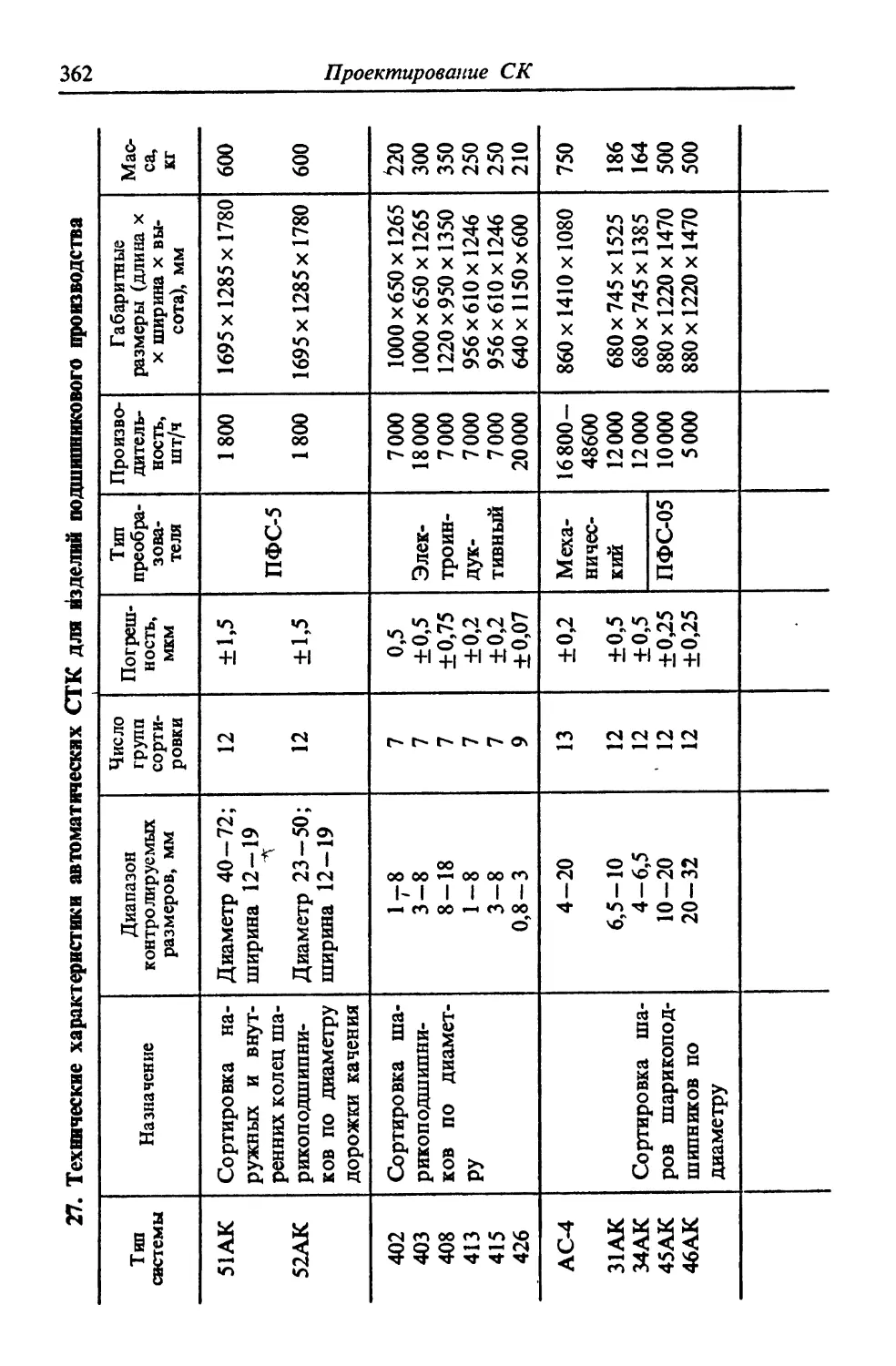

Проектирование контрольных автоматов и полуавтома-

тов (Л. Н. Воронцов)..............................338

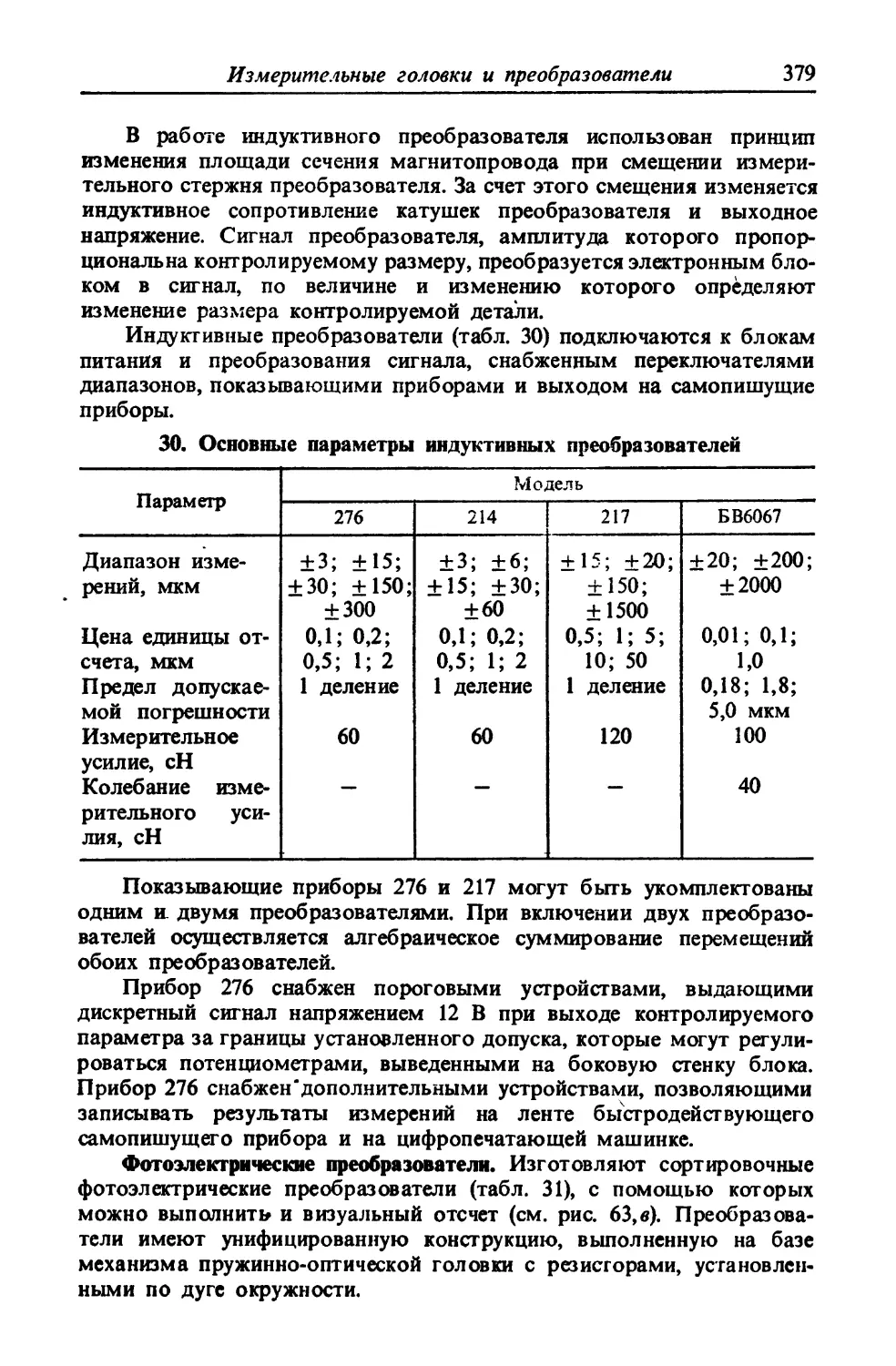

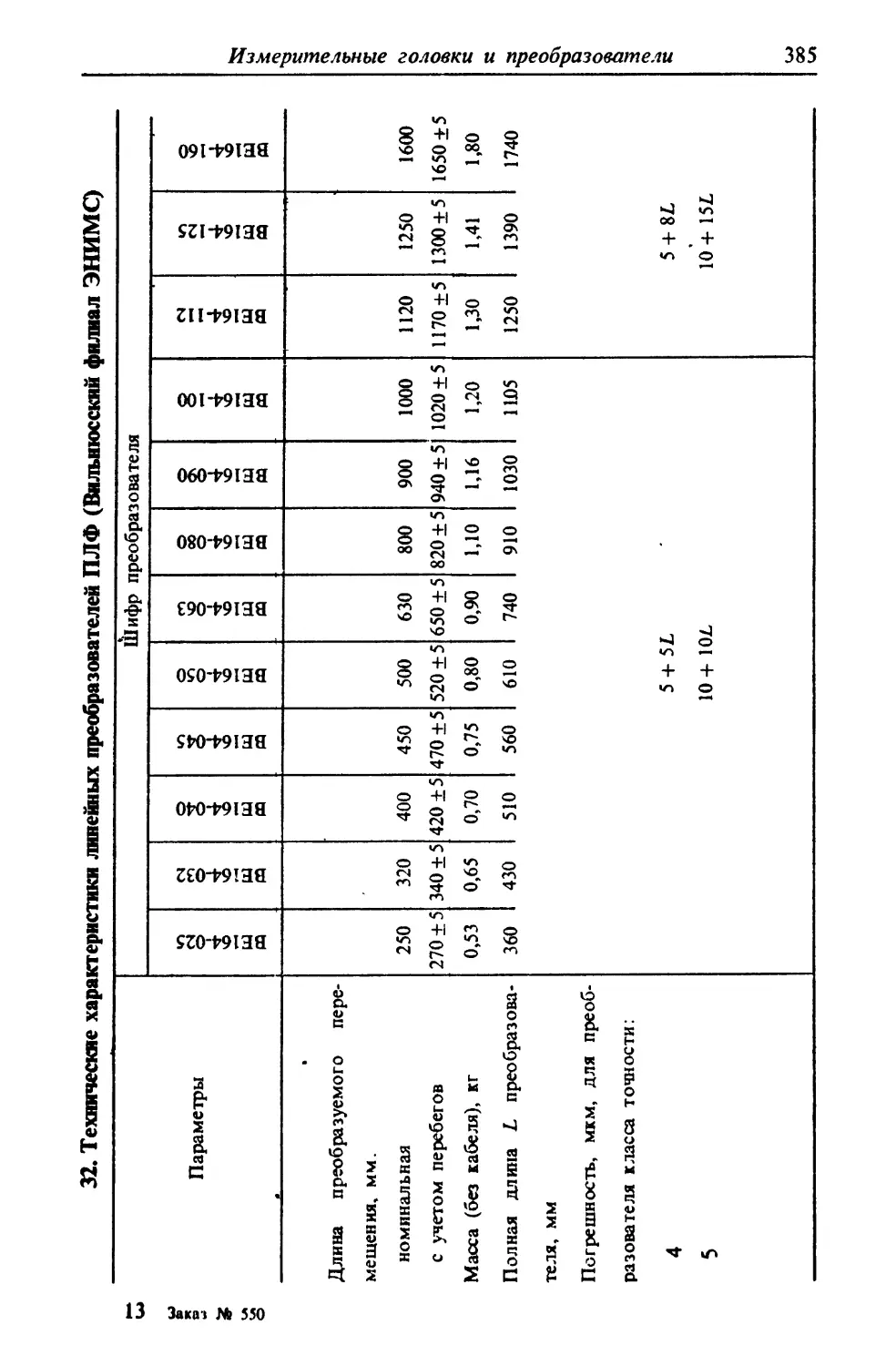

Измерительные головки и преобразователи (А. В. Ми-

роненко) .........................................374

Список литературы........................♦ . . 395

Г л а й а 7. Оценка уровня технического контроля (В. И. Сагунов,

В. Н. Чупырин, В. Г. Шолкин)..............................396

Основные термины и определения....................396

Показатели уровня технического контроля .... 398

Методы определения основных показателей контроля 400

Методы оценки уровня технического контроля . . . 403

Список литературы.................................408

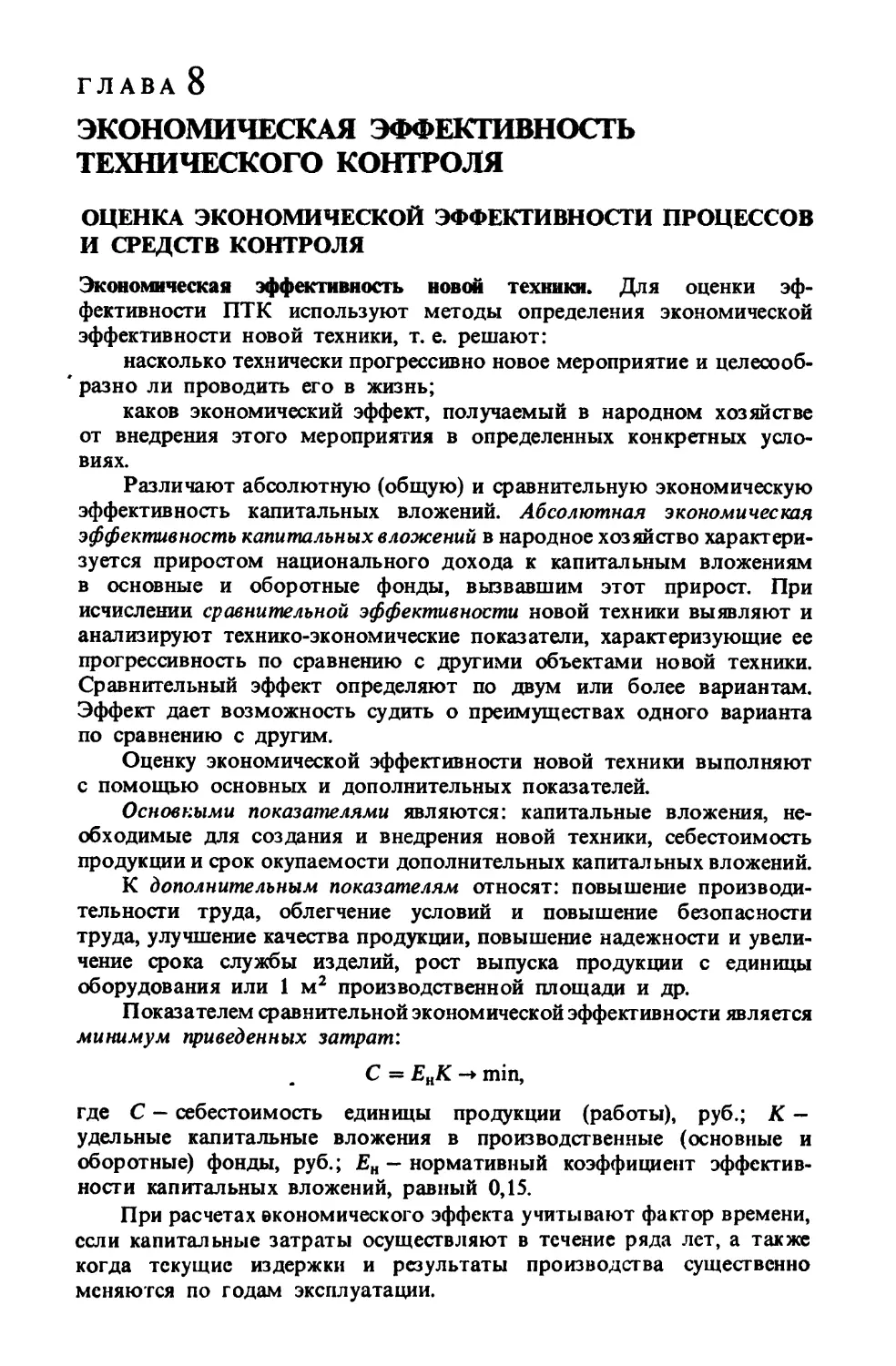

Глава 8. Экономическая эффективность технического контроля 409

Оценка экономической' эффективности процессов и

средств контроля (Т, В. Терехова, В. Н. Чупырин) 409

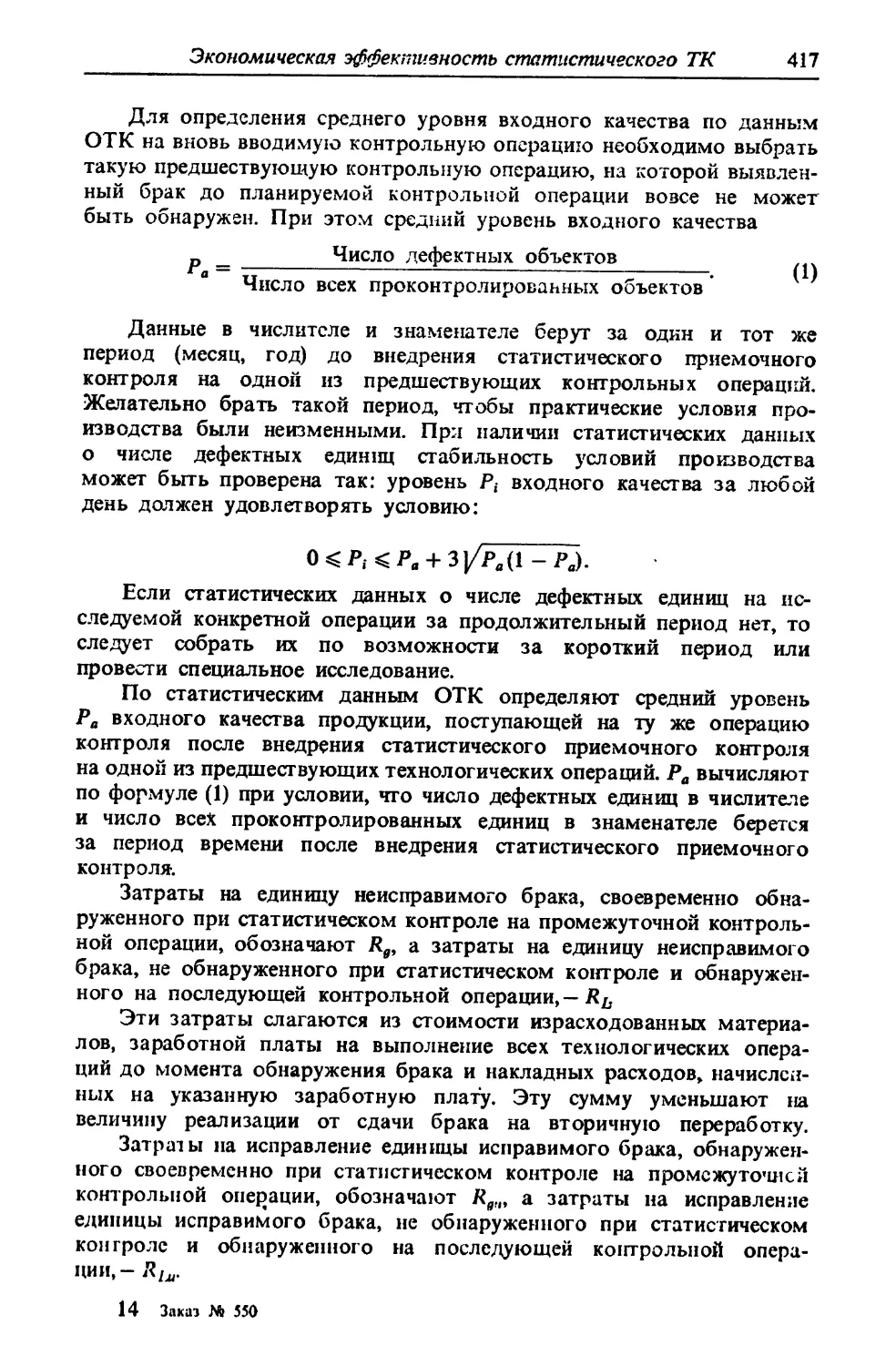

Оценка экономической эффективности внедрения при-

емочного статистического контроля (Т. В. Терехова) 416

Экономическая эффективность стандартизации метода

технологического проектирования технического контро-

ля (В, Н. Чупырин)................................418

Трудоемкость и расценки на разработку процессов

технического контроля (Т. В. Терехова)............421

Список литературы............................... 423

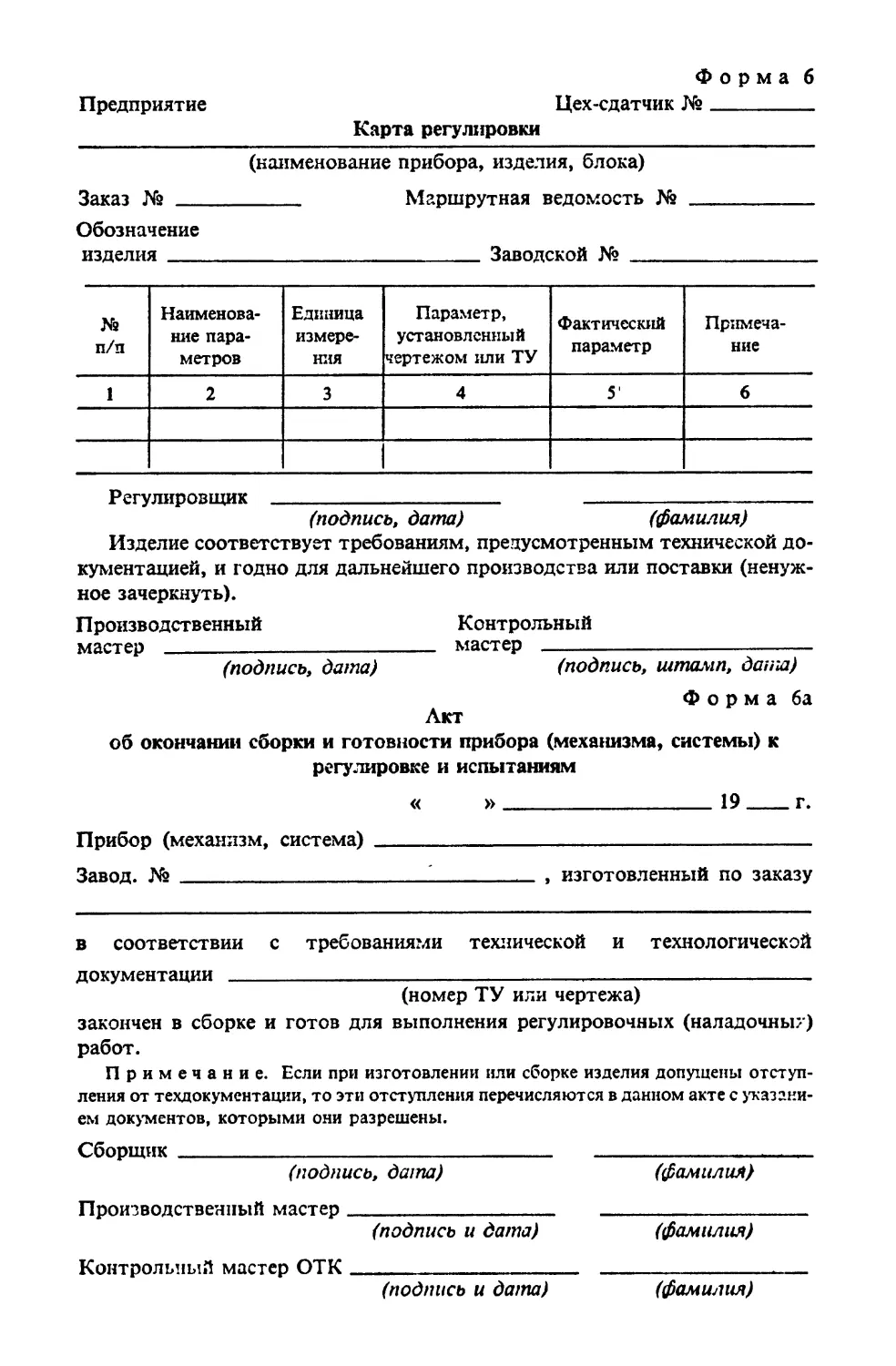

Приложение

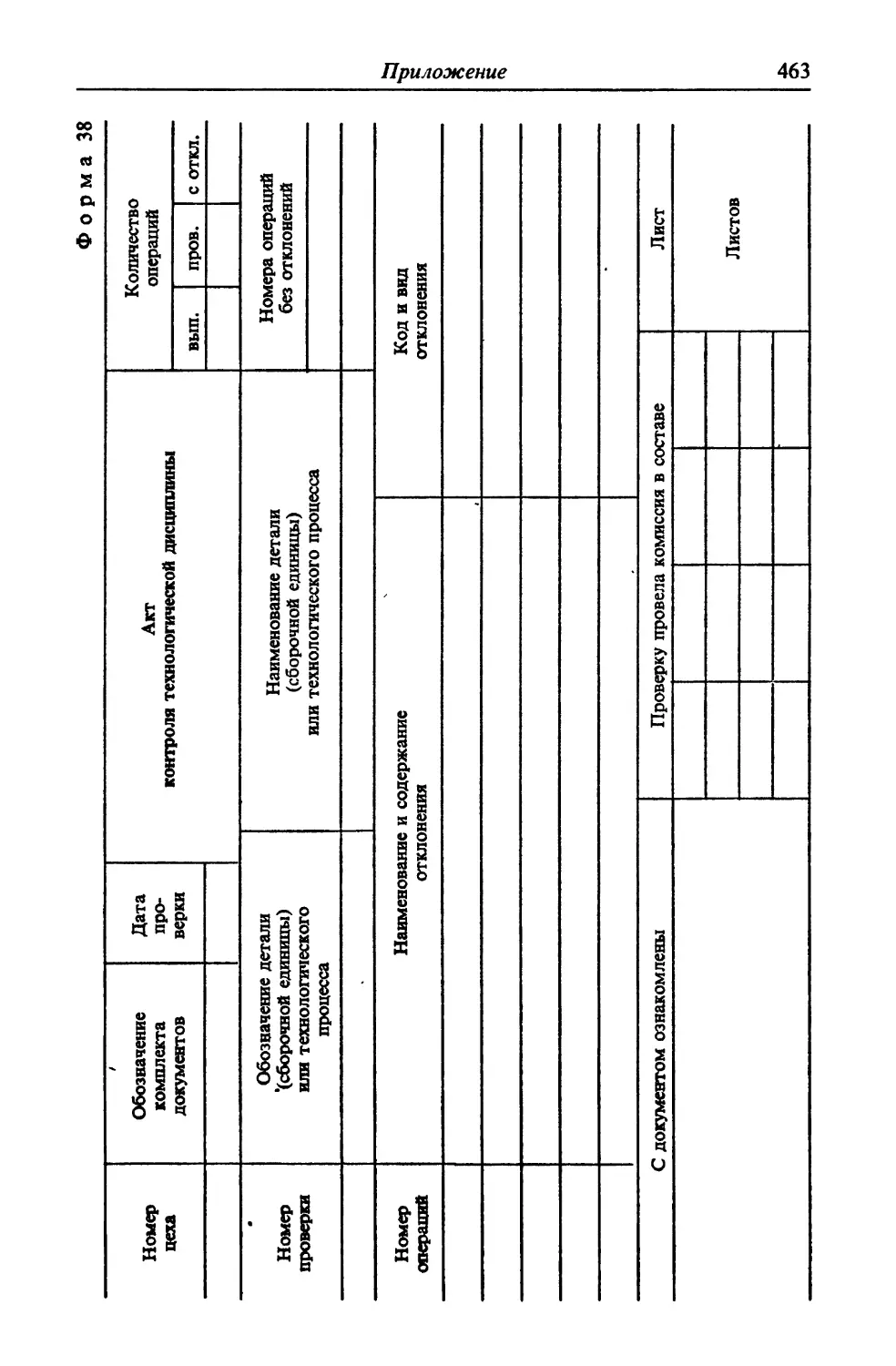

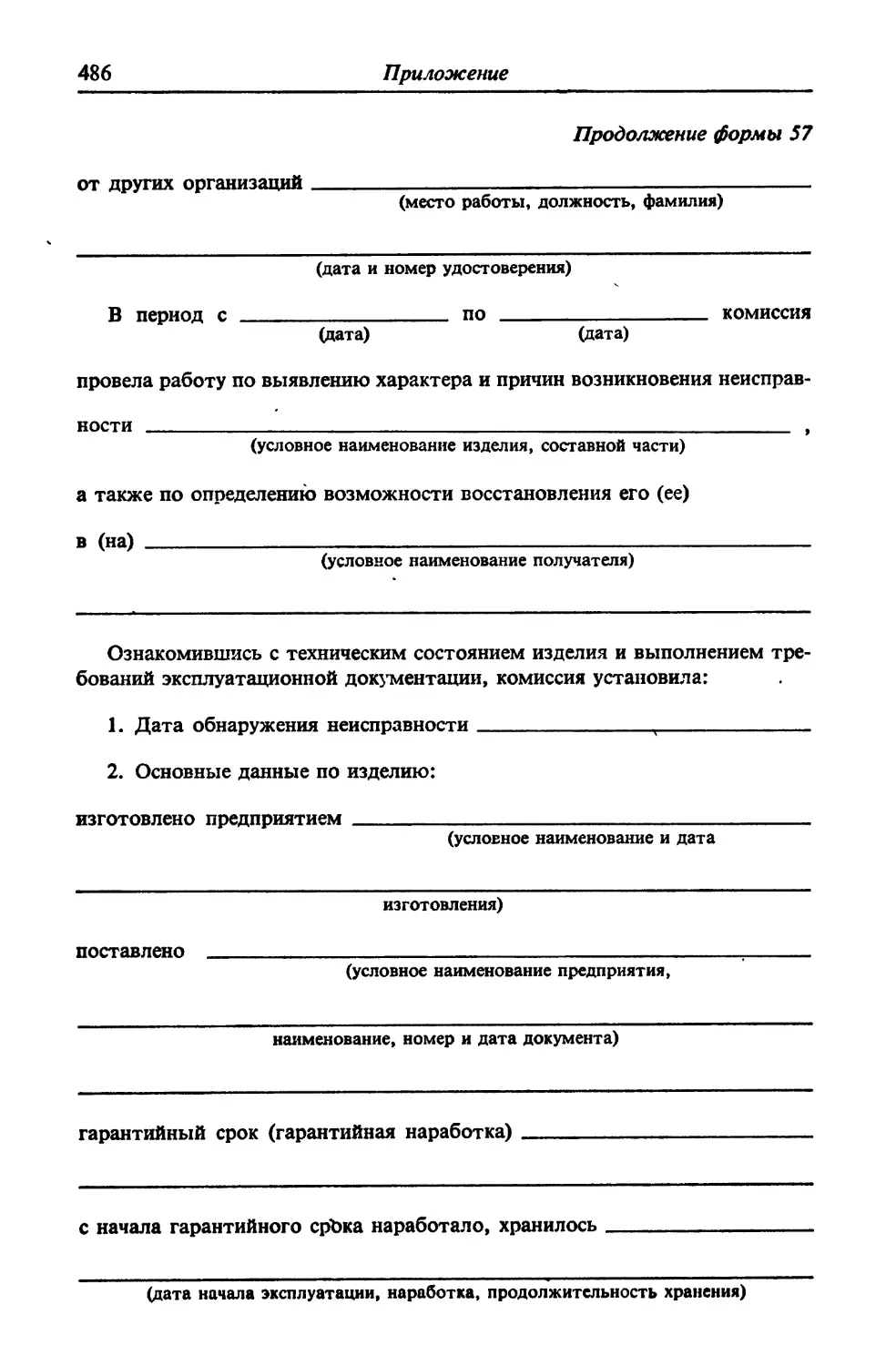

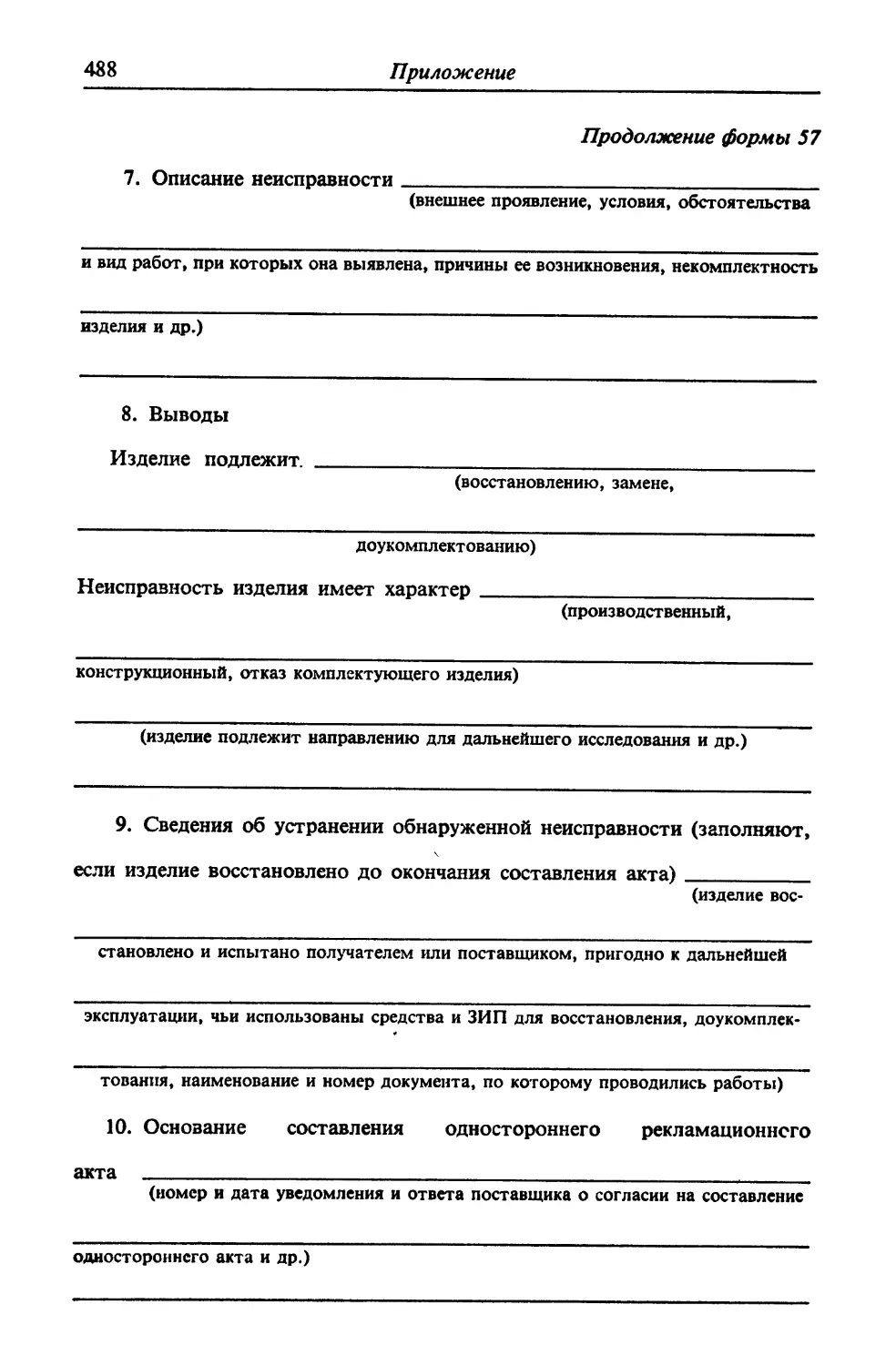

Рекомендуемые формы документов контроля (В. Н. Чу-

пырин )...........................................424

Государственная приемка продукции (А. Д. Никифо-

ров, В. Н. Чупырин)...............................493

Предметный указатель..............................503

ПРЕДИСЛОВИЕ

Впервые в стране издается справочник, отражающий совре-

менное состояние теории и практики проектирования техни-

ческого контроля в машиностроении. Большое внимание в

справочнике уделено терминологии, классификации и конкрет-

ным принципам и алгоритмам проектирования технического

контроля, в том числе методам автоматизированного проекти-

рования для традиционного производства и производств с

прогрессивной технологией (гибкие и автоматизированные

производства).

Издание справочника подготовлено с учетом действующих

нормативных, методических и инструктивных документов. В нем

обобщен накопленный на машиностроительных предприятиях

опыт работы по проектированию и совершенствованию

технического контроля.

При работе над справочником авторы не смогли осветить

всех проблем, связанных с проектированием технического

контроля в машиностроении, и поэтому с благодарностью

примут все замечания, высказанные в адрес книги. Коллектив

авторов справочника выражает благодарность всем, кто принял

участие в обсуждении и подготовке справочника к изданию.

Отзывы и пожелания следует направлять по адресу:

107076, Москва, Стромынский пер., д. 4, издательство

«Машиностроение».

Авторы глубоко благодарны рецензентам за ценные предло-

жения по улучшению содержания справочника.

ВВЕДЕНИЕ

ЦК КПСС и СМ СССР приняли постановление «О мерах по корен-

ному повышению качества продукции», в котором .определен комп-

лекс организационных, экономических и правовых мероприятий,

направленных на повышение технического уровня и качества про-

дукции. В постановлении указывается о повышении требований к

средствам контроля, перестройке служб технического контроля,

широком внедрении автоматизированных систем контроля технологи-

ческих процессов.

Технический контроль — это важнейшая часть системы управления

качеством продукции на машиностроительном предприятии. В «Типо-

вом положении об отделе (управлении) технического контроля

промышленного предприятия (объединения)» указывается, что система

технического контроля (объекты контроля, контрольные операции и Их

последовательность, техническое оснащение, режимы, методы, средства

механизации и автоматизации контрольных операций) является не-

отъемлемой частью производственного процесса, а отдельные элемен-

ты системы разрабатываются (определяются) одновременно с разра-

боткой технологии производства и в обязательном порядке фикси-

руются в утвержденных технологических процессах.

Техническому контролю на машиностроительных предприятиях

присущи:

разнообразие объектов контроля и соответственно контроли-

руемых параметров как по номенклатуре, так и по значению и

допускам;

большое число методов и средств контроля;

значительные затраты на технический контроль;

отсутствие регламентированных процедур проектирования системы

технического контроля;

противоречивость требований к проектированию систем техни-

ческого контроля.

Быстрое развитие науки и техники, рост требований к качеству и

надежности продукции повлекли за собой значительный рост затрат на

технический контроль (затраты на контроль в некоторых отраслях

превышают 50% от себестоимости продукции). В металлообрабаты-

вающей промышленности затраты на контроль составляют 8-15%

затрат производства, причем 90—95 % этих затрат относятся к контро-

лю линейных размеров. Например, при изготовлении поршневого

авиационного двигателя выполняют 130 тыс. операций, из них 50 тыс.

операций - контрольно-измерительные. Трудоемкость контроля дета-

лей двигателя составляет до 35% трудоемкости их механической

8

Введение

обработки. На каждую тысячу наименований деталей и сборочных

единиц приходится в среднем не менее 3 тыс. операций контроля,

проводимых персоналом отделов технического контроля.

Затраты времени на проектирование технологии контроля одной

детали в зависимости от ее сложности составляет от 5-6 ч до

нескольких недель; затраты времени на контроль этой детали —

от 40 мин до нескольких часов. Значительны затраты на оформле-

ние документации контроля.

Из-за несовершенства технологии контроля имеют место приемка

дефектной продукции и отнесение к браку годной продукции, что

приводит к большим экономическим потерям (на отдельных ма-

шиностроительных предприятиях эти потери составляют 1 —1,5 % себе-

стоимости некоторых видов деталей или сборочных единиц).

Численность контролеров колеблется в широких пределах, на-

пример, в механических цехах число контролеров составляет 12 — 20%

к основным рабочим, в сборочных — 18—47 %. По данным ряда заводов

численность персонала служб технического контроля возрастает в

среднем на 2 — 3% за пятилетие.

Опыт показывает, что не весь персонал предприятий, занимаю-

щийся вопросами технического контроля, в достаточной мере знает

теорию технического контроля, причем это относится как к техноло-

гическому проектированию технического контроля, так и к вопросам

проведения контроля и обработки его результатов.

Труд в сфере технического контроля в большей части не норми-

руется, а оценивается руководством предприятия. Планирование же

труда контролеров возможно только при наличии соответствующей

технологической документации на контроль.

Необходимость точной, обоснованной и эффективной технологи-

ческой подготовки технического контроля подтверждается практикой

промышленных предприятий. Важнейшим моментом в технологи-

ческой подготовке является не описание технологии контроля, а уста-

новление необходимости его проведения. При этом нельзя упускать

из виду, что в процессе контроля не создают материальных цен-

ностей, а всего лишь оценивают состояние этих материальных

ценностей и их соответствие некоторым установленным требова-

ниям.

Потери при проектировании и проведении операций контроля

обуславливаются следующими причинами:

отсутствием нормативно-технических документов, регламенти-

рующих решение задач технического контроля;

недостаточной квалификацией контролеров;

неправильным назначением средств контроля по погрешности

измерения;

недостаточным применением прогрессивных методов и средств

контроля;

отсутствием унифицированной терминологии и форм документа-

ции по контролю;

Введение

9

отсутствием методов экономического обоснования и оптимизации

технического контроля на этапе технологического проектирования;

низким уровнем автоматизации решения задач при проектирова-

нии и проведении технического контроля.

Поэтому проблема снижения затрат на технический контроль пу-

тем повышения его эффективности является важной и своевременной.

Эффективность технического контроля планируется и обосновывается

при его проектировании.

При технологической подготовке производства устанавливают

точность измерений и достоверность контроля, уровень механизации

и автоматизации контрольных операций, производительность и ка-

чество труда контролеров, трудоемкость и численность персонала

ОТК, показатели экономической деятельности предприятия, зависящие

от того, в какой мере контроль стал надежным заслоном выпуску

недоброкачественной продукции и его эффективности как рычага

управления качеством.

На смену традиционной технологической подготовке контроля с

ее эмпиризмом, описательным характером методических материалов

и слабым привлечением теоретических обоснований, приводящих к

увеличению трудоемкости и длительности разработок процессов

контроля, выполняемых к тому же неспециализированными под-

разделениями, приходит системная подготовка контроля в соответ-

ствии с Единой системой технологической подготовки производства

(ЕСТПП).

В ЕСТПП операции и процессы технического контроля рас-

сматриваются как неотъемлемая часть технологии. Поэтому при

проектировании технического контроля используют достижения техно-

логической науки в области типизации процессов, повышения точности,

производительности и надежности технологических систем, применения

расчетно-аналитических методов и показателей, организации системного

проектирования. Преимущества системного проектирования: одновре-

менная и взаимосвязанная деятельность всех служб подготовки

производства, сокращение сроков и уменьшение затрат на проектиро-

вание, обеспечение роста производительности и специализации проект-

ных работ, повышение их качества.

В развитии и совершенствовании технического контроля можно

выделить три этапа:

первый этап соответствует началу развития крупного машинного

производства; на этом этапе главная функция технического контро-

ля — отделение дефектных (бракованных) изделий от годных;

второй этап проходит в условиях увеличения объема выпуска

продукции машиностроения, возрастания точности изготовления из-

делия; основное направление технического контроля в этом случае —

предупреждение (профилактика) брака;

третий этап проходит в современных условиях высокого уровня

механизации и автоматизации производства, применения систем

автоматизированного управления технологическими процессами, шнро-

10

Введение

1

кого внедрения в производство ЭВМ, характеризующихся дальнейшим

развитием предупредительного контроля на основе применения авто-

матизации регулирования технологических процессов по результатам

входного, операционного и приемочного контроля.

ПРИНЯТЫЕ СОКРАЩЕНИЯ

АСУ — автоматизированная система управления;

АСУТПП — автоматизированная система управления технологической

подготовкой производства;

АТПТК — автоматизированное технологическое проектирование тех-

нического контроля;

БИХ — бюро инструментального хозяйства;

БТЗ — бюро труда и заработной платы;

БТК — бюро технического контроля;

ВОП — ведомость операций технического контроля;

ГПС — гибкая производственная система;

ГСИ — Государственная система обеспечения единства измерений;

ДК — документация контроля;

ЕСТПП — Единая система технологической подготовки производства;

ЕТКС — Единый тарифно-квалификационный справочник;

ЖКИ — журнал контроля изделия;

ЖКТП — журнал контроля технологического процесса;

ИИ — измерительная информация;

ИИС — информационно-измерительная система;

И К — исполнитель контроля;

ИО — инструментальный отдел;

ИТР — инженерно-технические работники;

КИ — карта измерений;

КИП — контрольно-измерительный прибор;

КТД — контроль технологической дисциплины;

КТП — карта технологического процесса;

МК — маршрутная карта;

МТК — метод контроля;

НТД — нормативно-технические документы;

НТС — научно-технический совет;

ОВК — отдел внешней кооперации;

ОГК — отдел главного конструктора;

ОГМ — отдел главного механика;

ОГМет — отдел главного металлурга;

ОГМетр — отдел главного метролога;

ОГТ — отдел главного технолога;

ОК — объект контроля;

ОКТК — операционная карта технического контроля;

О МТС — отдел материально-технического снабжения; ч

ОО — технологическая операция обработки;

Принятые сокращения и обозначения

11

ОТиЗ — отдел труда и заработной платы;

ОТК — отдел технического контроля;

ОУП — организация и управление производством;

ПВК — подразделение входного контроля;

ПК — паспорт контроля;

ППР — планово-предупредительный ремонт;

ПТ — паспорт технологический;

птд — показатель технологической дисциплины;

ПТК — процесс технического контроля;

САТПТК — система автоматизированного технологического проекти-

рования технического контроля;

СИ — средство измерения:

СК — средство контроля;

СТК - система технического контроля;

РК — рабочее место контролера;

ТБ — технологическая бирка;

ТДК — технологическая документация на технический контроль;

ТЗ — техническое задание;

ТК — технический контроль;

ТКТК - технологичность конструкции при техническом контроле;

ТОТК — технологическая операция технического контроля;

ТПТК - технологическое проектирование технического контроля;

ТС - технологическая система;

ТТ — технологическая точность;

ТУ — технические условия;

УК — условия контроля;

УТК — управление технического контроля;

ЦИЛ — центральная измерительная лаборатория;

ЧПУ — числовое программное управление.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ О ТЕХНИЧЕСКОМ

КОНТРОЛЕ

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Основные термины в области ТК устанавливает ГОСТ 16504 — 81.

Технический контроль — проверка соответствия объекта установ-

ленным техническим требованиям.

Измерение — нахождение значения физической величины опытным

путем с помощью специальных технических средств (по ГОСТ

16263-70).

Техническое диагностирование — процесс определения технического

состояния объекта диагностирования с определенной точностью (по

ГОСТ 20911-75).

Результатом диагностирования (технического диагноза) является

заключение о техническом состоянии объекта с указанием, при необхо-

димости, места, вида и причин дефекта (дефектов).

Испытания — экспериментальное определение количественных и

(или) качественных характеристик свойств объекта испытаний как ре-

зультата воздействия на него, при его функционировании, при модели-

ровании объекта и (или) воздействий.

В определение характеристик входит их оценивание и (или)

контроль. Взаимосвязь понятия «Технический контроль» со смежными

понятиями показана на рис. 1.

Измерение может быть как частью промежуточного преобразова-

ния в процессе контроля, так и окончательным этапом получения ин-

формации при испытании. Испытание же является этапом получения

первичной информации в процессе контроля.

ТК функционирует как система (рис. 2), основные элементы кото-

рой — объект, средство, метод, исполнитель, документация и условия

ТК.

Элементы системы технического контроля обладают опреде-

ленными свойствами и характеристиками. Так, характеристиками ТК

являются стоимость контроля, его достоверность, полнота, объем

и др.; характеристиками объекта контроля — контролепригодность,

контролируемый признак, контролируемый

параметр и контрольная точка.

Объект технического контроля — под-

вергаемая контролю продукция, процессы

Рис. 1. Взаимосвязь понятий «Технический конт-

роль», «Измерение» и «Испытание»

Рис. 2 Соотношение общих понятий технического контроля

Основные термины и определения

14

Общие сведения о ТК

ее создания, применения, транспортирования, хранения, технического

обслуживания и ремонта, а также соответствующая техническая

документация.

Объектами технического контроля являются предметы труда (на-

пример, продукция основного и вспомогательного производства в виде

изделий, материалов, технической документации и т. п.), средства тру-

да (например, оборудование промышленных предприятий и техноло-

гические процессы).

Контролируемый признак — характеристика объекта, подвергаемая

контролю.

Различают качественные и количественные характеристики объек-

тов контроля.

К качественным характеристикам ОК относятся цвет материала,

форма изделия, наличие на поверхности изделия определенного покры-

тия (защитного, декоративного^ пр.), а также альтернативные при-

знаки, например, наличие* или отсутствие дефектов в изделии.

Контролируемый параметр — количественная характеристика объ-

екта, подвергаемая контролю.

Одной из важнейших характеристик такого вида ОК, как продук-

ция, является технологичность конструкции при техническом контроле.

Качественной характеристикой технологичности конструкции является

контролепригодность.

Местом получения первичной информации о контролируемых

признаках может быть определенная точка объекта, его поверхность

и т. д.

Контрольная точка — место расположения первичного источника

информации о контролируемом параметре объекта контроля, которая

может являться частью (элементом) контролируемого предмета или

находиться на некотором удалении от него (например, контрольная

точка при определении содержания окиси углерода в выхлопных газах

в атмосфере находится вне трубы). В контрольной точке обычно раз-

мещают датчик, начало вывода от электрической схемы к измеритель-

ному прибору и т. п. Контрольной точкой является также установлен-

ное место отбора пробы вещества.

Средство контроля — техническое устройство, вещество и (или)

материал для проведения контроля.

СК используют для получения первичной информации об объекте

контроля, а также для преобразования информации, поступающей от

объекта контроля.

Контрольный образец — единица продукции или ее часть, или про-

ба, утвержденные в установленном порядке, характеристики которых

приняты за основу при изготовлении и контроле такой же продукции.

Контрольный образец может служить для нормирования показателей

качества. При контроле качества продукции допускается применение

дубликатов контрольных образцов. Контрольный образец продукции

следует отличать от базового образца продукции, применяемого при

ее аттестации/

Основные термины и определения Л 5

Каждому процессу технического контроля присущ метод его

осуществления, а также вид контроля.

Метод контроля — правила применения определенных принципов

и средств контроля.

В МТК входят основные физические, химические, биологические

и другие явления и зависимости (законы, принципы), применяемые при

получении первичной информации об объекте контроля. Кроме того,

метод контроля при необходимости содержит также определенную по-

следовательность применения этих принципов во время контроля.

Различают разрушающий и неразрушающий методы контроля.

Метод разрушающего контроля — метод контроля, при котором

может быть нарушена пригодность объекта к применению.

Метод неразрушающего контроля — метод контроля, при котором

не должна быть нарушена пригодность объекта к применению.

Условия контроля* — совокупность воздействующих факторов и

(или) режимов функционирования объекта при техническом контроле.

Нормальные условия контроля* — условия контроля, которые уста-

навливаются нормативно-технической документацией на данный вид

продукции.

Данные контроля * — регистрируемые при контроле значения кон-

тролируемых признаков и условий контроля, а также других пара-

метров, являющихся исходными для последующей обработки.

Документация контроля* — документация, определяющая систему

контроля или ее элементы, а также отражающая результаты контроля.

Результат контроля* — итог получения и обработки информации

об объекте контроля или об его контролируемых признаках.

Рабочее место контроля**— зона, оснащенная необходимыми

средствами и обеспеченная определенными условиями для осуществле-

ния технического контроля.

Концепция контроля* — система взглядов, идей и принципов,

определяющих общую методологию контроля.

Вид контроля — классификационная группировка контроля по

определенному признаку.

Система контроля — совокупность средств контроля, исполните-

лей и определенных объектов контроля, взаимодействующих по прави-

лам, установленным соответствующей нормативной документацией.

Система ведомственного контроля — система контроля, осущест-

вляемая органами министерства или ведомства.

По степени автоматизации различают автоматическую и автома-

тизированную системы контроля.

Автоматизированная система контроля — система контроля, обес-

печивающая проведение контроля с частичным непосредственным уча-

стием человека.

Автоматическая система контроля — система контроля, обеспечи-

вающая проведение контроля без непосредственного участия человека.

Нестандартизованный термин.

16

Общие сведения о ТК

Автоматическая система контроля состоит только из средств кон-

троля, выполняющих все функции контролеров. В автоматизированной

системе контроля средства контроля выполняют лишь часть функций

контролеров.

Информационная система контроля — взаимодействующие между

собой по определенному алгоритму изделие, средство контроля его

технического состояния и человек-оператор (ГОСТ 19919 — 74).

Проектирование — процесс составления описания, необходимого

для создания в заданных условиях еще не существующего объекта, на

основе первичного описания этого объекта и (или) алгоритма его

функционирования или алгоритма процесса преобразованием (в ряде

случаев неоднократным) первичного описания, оптимизацией заданных

характеристик объекта и алгоритма его функционирования или алго-

ритма процесса, устранением некорректности первичного описания

и последовательным представлением (при необходимости) описаний на

различных языках (ГОСТ 22487 — 77).

ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

ТЕХНИЧЕСКОГО КОНТРОЛЯ

При проектировании СТК должны соблюдаться следующие прин-

ципы: системности, стандартизации, оптимальности, динамичности, ав-

томатизации, преемственности и адаптации.

Принцип системности заключается в том, что при создании СТК

процессы планирования, исследования и проектирования, изготовле-

ния, эксплуатации и ремонта рассматривают во взаимосвязи.

Взаимосвязь элементов в СТК должна быть однозначно описана

и максимально формализована. К практическому решению всех задач

СТК необходимо подходить с позиций системотехники (теорий боль-

ших систем). При изучении связей между элементами и выделении эле-

ментов СТК такой подход приводит к необходимости учитывать толь-

ко основные и наиболее устойчивые связи, что позволяет строить

структуры элементов и связей в их иерархической зависимости и пере-

ходить от рассмотрения систем к построению и изучению их структур.

При построении СТК с позиций системного подхода предусматри-

вают:

описание системы и выявление всех основных связей и элементов;

моделирование системы и построение структур;

квантификацию системы (построение количественных зависимо-

стей для связей и количественных характеристик элементов систем).

Принцип стандартизации состоит в том, что основные функции,

задачи и требования к системе типизируются, унифицируются и обес-

печиваются государственными и отраслевыми стандартами и техниче-

скими условиями. Стандарты являются базой системы, и обязатель-

ность их требований обеспечивает автоматизм в функционировании

системы. С помощью стандартов внедрение отдельных элементов си-

Основные принципы проектирования ТК

17

стемы выполняют одновременно во всех подразделениях промышлен-

ного предприятия.

Принцип оптимальности предполагает, что каждый элемент СТК

имеет оптимальный уровень, а сама система обеспечивает решение по-

ставленных задач при минимальных затратах на ее разработку и мак-

симальном эффекте от ее функционирования.

Принцип динамичности заключается в том, что в СТК должна быть

предусмотрена возможность ее непрерывного совершенствования и

развития с учетом требований технического прогресса. Принцип дина-

мичности обеспечивается при создании СТК за счет открытой струк-

туры, планомерного обновления ее подсистем и элементов.

Принцип автоматизации предусматривает максимальное исполь-

зование средств вычислительной техники в системе технического кон-

троля, включая автоматизацию технологических процессов и операций

технического контроля, а также труда инженерно-технического и упра-

вленческого персонала. *

Принцип преемственности применяют в каждой конкретной разра-

ботке СТК; принцип состоит в максимальном использовании всех

имеющихся возможностей (ресурсов) предприятия и передового опыта

разработки СТК на предприятиях машиностроения и приборостроения

с учетом специфики производства и отрасли.

Принцип адаптации заключается в разработке и введении в СТК

элементов, обеспечивающих быструю приспособляемость СТК к спе-

цифике объектов контроля в условиях периодически изменяющихся ви-

дов выпускаемой продукции.

Принципы организации технического контроля:

соответствие контроля уровню техники, технологии и организации

основных производственных процессов;

комплексность контроля (предполагает необходимость охвата кон-

тролем всех элементов производственного процесса и всех факторов,

определяющих качество продукции в ходе ее изготовления);

непрерывность (требует организации постоянного контроля на

технологических операциях изготовления продукции и ликвидации ка-

ких-либо перерывов между операцией обработки и контроля);

параллельность в проведении операций ТК и операций обработки

в целях сокращения времени на пролеживание изделий в ожидании

контроля и сокращения длительности производственного цикла за счет

уменьшения затрат времени на ТК,

совмещение производственных и контрольных функций или пере-

дача ряда операций контроля под ответственность рабочих, мастеров

и бригадиров;

профилактичность, т. е. предупреждение появления дефектных из-

делий в процессе производства;

организация бездефектного труда;

независимость органов контроля от производственных служб

и подразделений;

экономичность, основанная на минимизации затрат на контроль.

18

Общие сведения о ТК

СИСТЕМА ТЕХНИЧЕСКОГО КОНТРОЛЯ.

СТРУКТУРА, ЭЛЕМЕНТЫ, СВОЙСТВА,

КРИТЕРИЙ ЭФФЕКТИВНОСТИ

Основываясь на системном подходе, СТК определяют через функцию

Гта, вход Хта, выход Утк, структуру и связь с окружающей средой

^тк> е*

C7K = {FW Хп, Yn, S„, Нта].

Структура 5^ включает совокупность элементов (Ртк), свойств

элементов (ZTK) и взаимосвязей элементов (Е-пс).

= {Ртк, ^тк, ^тк}>

Где Я-гк = {n}j -^тк = {^тк(г1*)}> ^тк = {Ртк(П, Г/)}-

Элементами СТК (и) являются объект контроля, средство контро-

ля, его исполнитель, рабочее место контролера.

Результатом взаимодействия элементов СТК является технологи-

ческий процесс технического контроля.

Таким образом:

Ята = {ОК, СК, ИК, РК};

Z„ = {ZTK(OK), Z^CK^HK), Zto(PK)};

£t« = {£TK(OK, СК), Ета(ОК, ИК), Ета(ОК, РК),

£та(СК, ИК), Ете(СК, РК), Ета(ИК,РК)}.

Входами СТК (Хук) служат материальные потоки в виде объектов

контроля (ОКВ): заготовок, полуфабрикатов, деталей, сборочных еди-

ниц и управляющая документация в виде технологических документов

на технический контроль (ТДК), характеристики технологических опе-

раций изготовления — себестоимость (С°°), вероятность правильного

выполнения (Р°°) и величина партии (No):

Хп = {No, Р°°, С °? ТДК, ОКВ}.

К выходам СТК (Ут<) относят принятые детали (ОКП), а также ин-

формацию о числе принятых деталей (Nn), технологическую себе-

стоимость изделия (Сто), вероятности годности принятой продукции (Рв);

^ = {Nn, Сто, Рв, ОКП}.

Информацию на выхдде технологического процесса используют

при организации и управлении производством, а при необходимости

передают ее в систему технологического проектирования. Нормальное

функционирование СТК обеспечивается системами организации и

управления производством. В состав управления производством вхо-

дит отдел технического контроля, который осуществляет на предприя-

Структура, элементы, свойства и эффективность СТК 19

тии согласование входных и выходных материальных, энергетических

и информационных потоков во времени.

Технология технического контроля по методу выполнения являет-

ся относительно обособленной, целостной частью технологического

процесса, связанной и существенно зависящей от технологических опе-

раций обработки, сборки и испытаний. Относительная обособленность

технического контроля проявляется в содержании процесса, обусловли-

ваемом его функциональным назначением, и предусматривает вместе

с тем наличие связей с внешней средой (Ята).

К внешней среде относят совокупность технологических операций

обработки (ОО), системы организации и управления производством

/(ОУП) и технологической документации на технический контроль

(ТДК), изменение параметров функционирования которых оказывает

влияние на его результаты и характеристики. Взаимодействие внешней

среды и системы технического контроля представляется в виде связей,

входов и выходов системы.

Множество входов и выходов связывает СТК с внешней средой

таким образом, что вход характеризует воздействие внешней среды на

систему, выход — воздействие системы на внешнюю среду.

Ята = {Ята(ПТК, ТДК), Яте(ПТК, ОО), Ята(ПТК, ОУП)}.

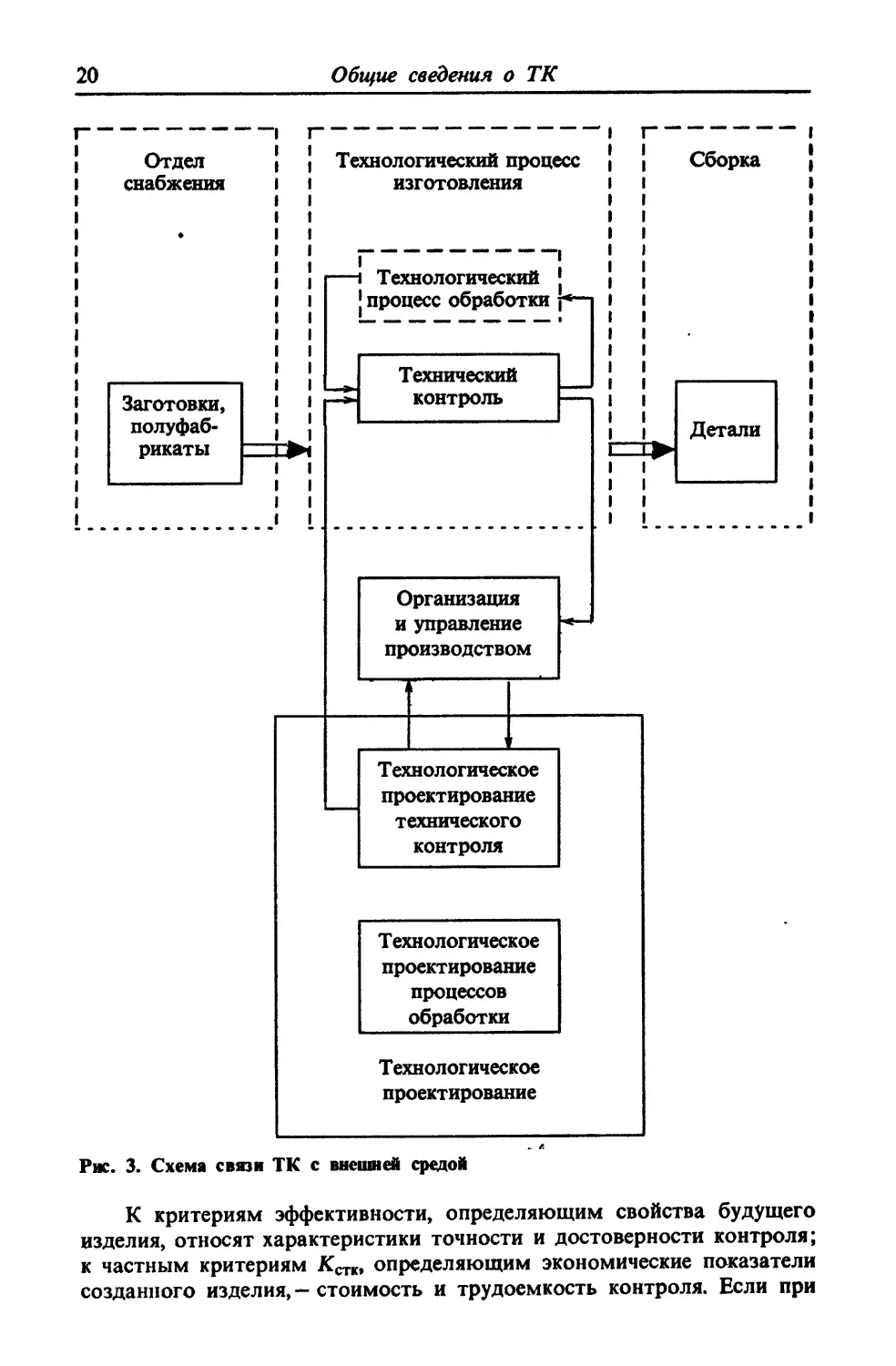

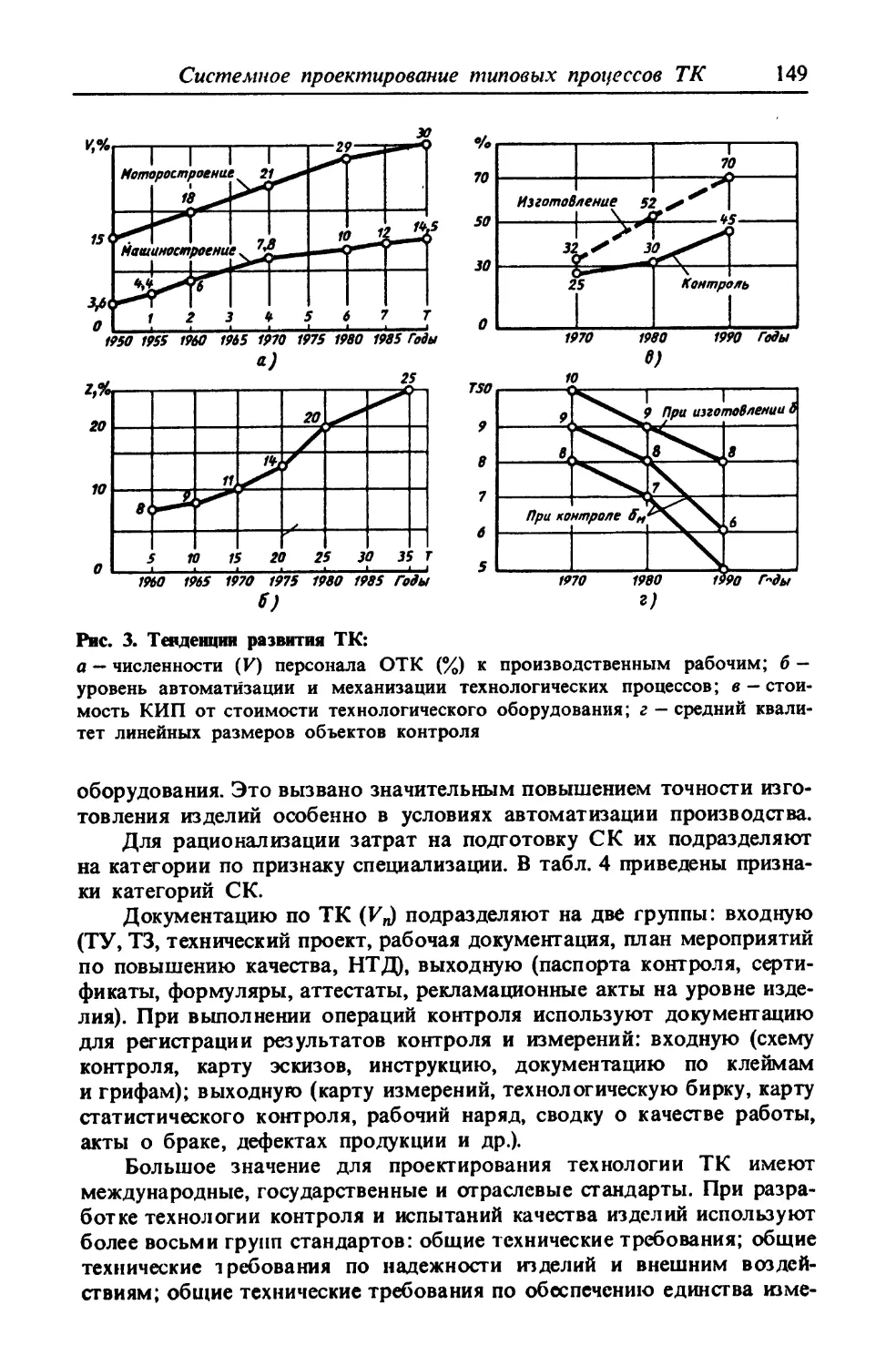

Связь СТК с внешней средой показана на рис. 3.

СТК функционирует по определенным правилам, установленным

в ТДК, являющейся ее знаковой моделью и проектируемой с учетом

требований различных технических документов (конструкторских, тех-

нологических, производственных, нормативно-технических). Структура

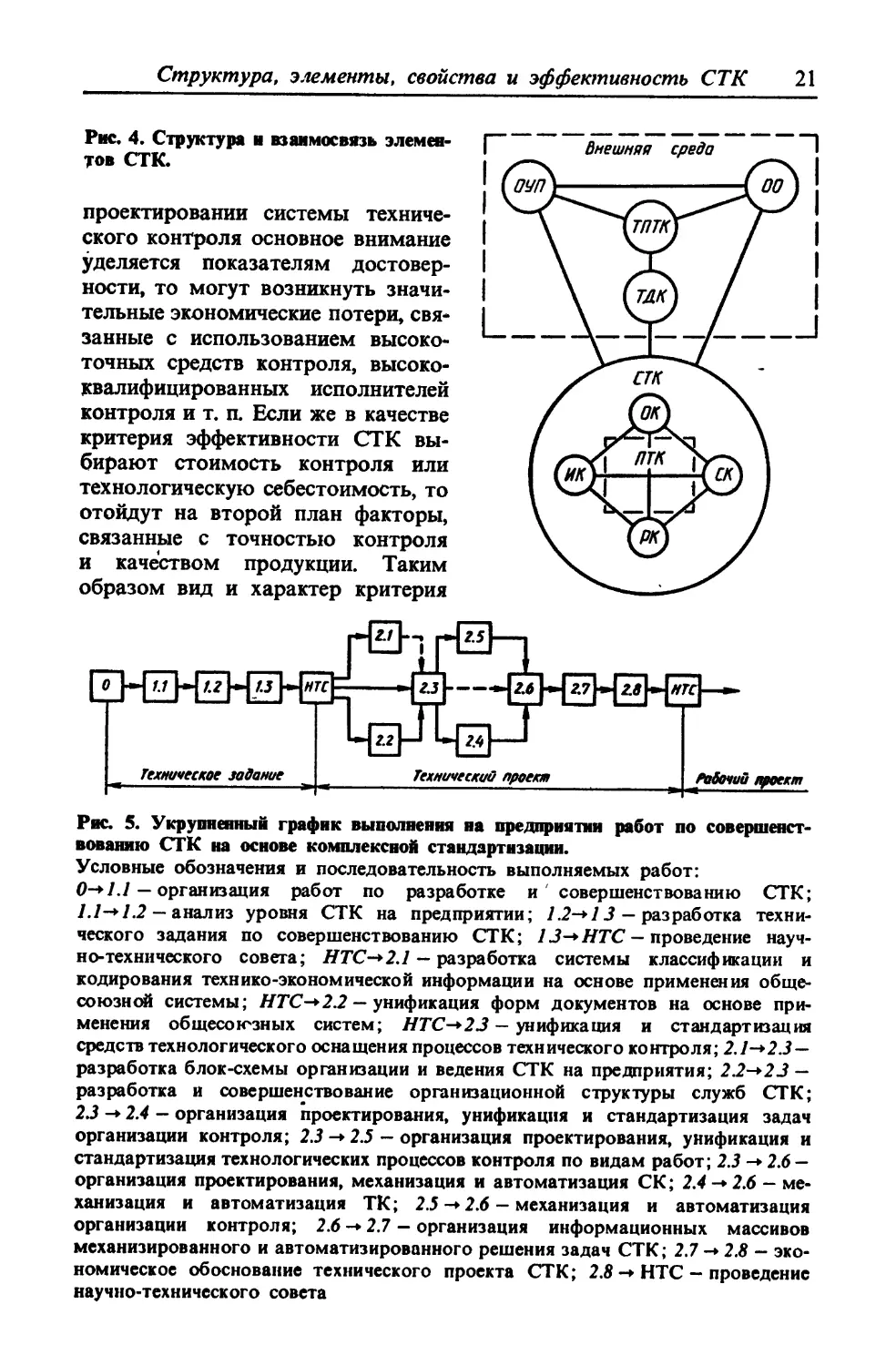

и взаимосвязь элементов СТК приведены на рис. 4.

Функция СТК (F-гк) состоит в предотвращении выпуска некаче-

ственных деталей на основе проверки соответствия объекта контроля

установленным требованиям. Математически описывается как не-

которое преобразование входных параметров Хтк в выходные Ута, т. е.

F„:Yn~glX„, a(t)],

где g — оператор преобразования входных компонент Хте в выходные

Утк, зависящие от параметров a (г) функционирования системы.

СТК характеризуется различными свойствами: точностью, стои-

мостью, достоверностью и др.:

^ТК = {^тк 1, ^ТЖ2» З'ТК/» •••, ^ткд},

где ZTKi - i-e свойство СТК.

Все свойства СТК можно разделить на связанные со свойствами

будущего изделия и связанные с экономическими показателями буду-

щего изделия. Критерий эффективности СТК является количе-

ственным выражением цели (функции) СТК и представляет собой неко-

торый функционал от свойств ZTK СТК:

КСТЖ-Ф(2ТЖ).

20

Общие сведения о ТК

Рис. 3. Схема связи ТК с внешней средой

К критериям эффективности, определяющим свойства будущего

изделия, относят характеристики точности и достоверности контроля;

к частным критериям Кстк, определяющим экономические показатели

созданного изделия, — стоимость и трудоемкость контроля. Если при

Структура, элементы, свойства и эффективность СТК 21

Рис. 4. Структура и взаимосвязь элемен-

тов СТК.

проектировании системы техниче-

ского контроля основное внимание

уделяется показателям достовер-

ности, то могут возникнуть значи-

тельные экономические потери, свя-

занные с использованием высоко-

точных средств контроля, высоко-

квалифицированных исполнителей

контроля и т. п. Если же в качестве

критерия эффективности СТК вы-

бирают стоимость контроля или

технологическую себестоимость, то

отойдут на второй план факторы,

связанные с точностью контроля

и качеством продукции. Таким

образом вид и характер критерия

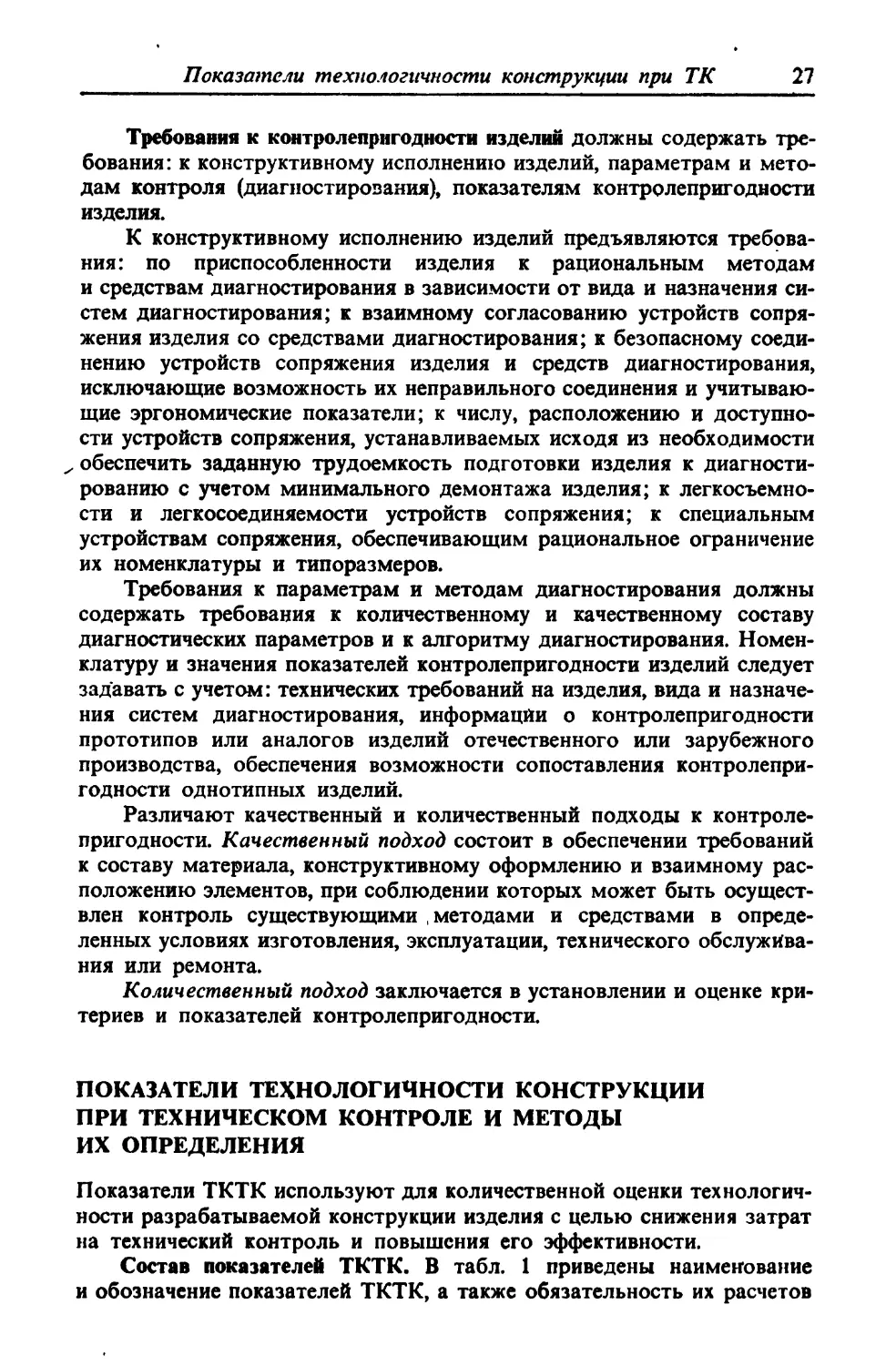

Ряс. 5. Укрупненный график выполнения на предприятии работ по совершенст-

вованию СТК на основе комплексной стандартизации.

Условные обозначения и последовательность выполняемых работ:

О-*/./— организация работ по разработке и совершенствованию СТК;

1.1-+1.2 — анализ уровня СТК на предприятии; 1.2-+13 — разработка техни-

ческого задания по совершенствованию СТК; 13-*НТС — проведение науч-

но-технического совета; НТС-*2.1 — разработка системы классификации и

кодирования технико-экономической информации на основе применения обще-

союзной системы; НТС-*2.2 — унификация форм документов на основе при-

менения общесоюзных систем; НТС-^23 — унификация и стандартизация

средств технологического оснащения процессов технического контроля; 2.1-+2.3—

разработка блок-схемы организации и ведения СТК на предприятия; 2.2->23 —

разработка и совершенствование организационной структуры служб СТК;

23 2.4 — организация проектирования, унификация и стандартизация задач

организации контроля; 2.3 -> 2.5 — организация проектирования, унификация и

стандартизация технологических процессов контроля по видам работ; 23 -► 2.6 —

организация проектирования, механизация и автоматизация СК; 2.4 -» 2.6 — ме-

ханизация и автоматизация ТК; 2.5 -♦ 2.6 — механизация и автоматизация

организации контроля; 2.6 2.7 - организация информационных массивов

механизированного и автоматизированного решения задач СТК; 2.7 -* 2.8 - эко-

номическое обоснование технического проекта СТК; 2.8 -* НТС — проведение

научно-технического совета

22

Общие сведения о ТК

эффективности определяются при поиске таких свойств СТК, которые

обеспечивают ее оптимальность. Тенденции показателей достоверно-

сти и стоимости контроля разнородны и поэтому при поиске наилуч-

ших свойств системы используют показатели, содержащие ограничи-

тельные условия. К таким условиям относятся методы, средства

контроля, его исполнители, известные или имеющиеся на предприятии.

ОБЩАЯ ХАРАКТЕРИСТИКА СТАДИЙ И ЭТАПОВ

ПРОЕКТИРОВАНИЯ СИСТЕМЫ ТЕХНИЧЕСКОГО

КОНТРОЛЯ

На предприятии проектирование СТК или отдельных ее элементов

осуществляют при создании СТК, совершенствовании системы техни-

ческой подготовки производства, совершенствовании управления про-

изводством и системы управления качеством продукции, а также целе-

вом совершенствовании СТК.

Проектирование СТК состоит из разработки: технического зада-

ния, технического проекта и рабочего проекта. На рис. 5 приведен

укрупненный график выполнения работ по проектированию СТК на

предприятии. Основой проектирования является комплексная стандар-

тизация.

Техническое задание является исходным документом для разработ-

ки документации по совершенствованию СТК на предприятии. Техни-

ческое задание составляется по результатам анализа и оценки показа-

телей существующей СТК и утверждается руководством предприятия.'

На основании технического задания разрабатывают технический

и рабочий проекты, для чего приказом по предприятию создается спе-

циальная группа, в которую входят представители инженерно-техниче-

ских служб предприятия, а также НИИ, привлекаемые к разработке

СТК. Руководящую и методическую роль по разработке и совершен-

ствованию СТК на предприятии осуществляет, как правило, бюро по

управлению качеством. Разработку документации выполняют службы

в соответствии с их специализацией. Комплекс документов, регламен-

тирующих СТК на предприятии, может состоять из стандартов, соста-

вляющих государственную и отраслевую системы, и нормативно-тех-

нических документов предприятия, разрабатываемых в развитие

и дополнение к комплексам ГОСТов и ОСТов.

Разрабатываемая документация по техническому контролю дол-

жна предусматривать широкое использование средств вычислительной

техники для автоматизации инженерно-технических работ.

Разработка технического задания является важной и необходимой

стадией разработки и совершенствования СТК, на которой форми-

руются основные направления совершенствования СТК. В техническом

создании предусматривают выполнение работ по следующим ос-

новным направлениям:

совершенствование организации и управления СТК;

унификация средств ТК;

Общая характеристика стадий и этапов проектирования СТК 23

стандартизация и типизация видов, методов и процессов ТК;

унификация форм документации ТК и автоматизация обработки

результатов контроля;

оценка ожидаемой экономической эффективности от внедрения

СТК.

На стадии разработки технического проекта СТК принимают ос-

новные (принципиальные) технические и организационные решения,

устанавливающие структуру системы.

Технический проект разрабатывается предприятием на основании

и в соответствии с техническим заданием, утвержденным руковод-

ством предприятия. На этой стадии проектирования ТЗ может быть

откорректировано, если в процессе разработки технического проекта

возникает необходимость в изменениях, обеспечивающих лучшие тех-

нико-экономические и качественные показатели ТК.

Разработанный технический проект обсуждают на техническом со-

вете предприятия и утверждают в установленном порядке. Утверж-

денный технический проект является основанием для разработки рабо-

чего проекта.

Разработка рабочего проекта — завершающий этап работ по соз-

данию рабочей документации при совершенствовании СТК на пред-

приятии. Работы, проводимые на стадии рабочего проекта, являются

детализацией и развитием проектных решений по совершенствованию

СТК, заложенных на стадиях технического задания и технического

проекта.

Методической и организационной основой при создании докумен-

тации рабочего проекта является НТД, разработанная на стадии тех-

нического проекта.

В рабочем проекте СТК предусматривают разработку комплекса

конкретных технических документов в соответствии с задачами, по-

ставленными на стадии технического задания и технического проекта.

Должны быть учтены также требования, установленные в ранее разра-

ботанных и действующих на предприятии документах, стандартах

ЕСТПП, ЕСКД, ЕСТД и т. д.

Внедрение НТД системы технического контроля представляет со-

бой процесс постоянного перехода от существующей на предприятии

организации работ по ТК к работе по спроектированной (усовершен-

ствованной) СТК с проведением анализа и сравнения существующей

организации выполнения ТК с разработанной системой и выявлением

отклонений и противоречий между ними, которые в процессе внедре-

ния устраняются. Перед внедрением разработанная • документация

должна пройти опытное апробирование в отдельном цехе или участке.

Процесс внедрения сУк на различных уровнях должен быть по-

строен с учетом обеспечения возможности поэтапного ввода ее в дей-

ствие без нарушения ритма текущего производства.

Внедрение системы определяется:

наличием комплекса НТД, обеспечивающей функционирование си-

стемы и выполнение поставленных целей и задач;

24

Общие сведения о ТК

Соблюдением требований, регламентированных в нормативно-тех-

нической документации;

достижением количественных и качественных показателей по ос-

новным направлениям совершенствования ТК.

Для сокращения сроков совершенствования СТК и улучшения ка-

чества разрабатываемой документации на стадии рабочего проекта па-

раллельно с разработкой рабочей документации осуществляют опыт-

ную проверку (апробацию) документов, разработанных на стадии

технического проекта.

Для опытной проверки документации, разработанной на стадии

технического и рабочего проектов, на предприятии составляют план

организационно-технических мероприятий, предусматривающий состав

проводимых работ, исполнителей работ, сроки их выполнения. Все до-

кументы после апробации должны быть согласованы со службами,

в которых эти документы будут использоваться. После окончательной

отработки всех документов и их согласования с заинтересованными

службами весь комплекс документов должен быть рассмотрен на науч-

но-техническом совете предприятия.

Функционирование СТК на уровне предприятия обеспечивается

применением комплекса государственных и отраслевых стандартов

и НТД предприятия, регламентирующих, конкретизирующих и разви-

вающих отдельные положения государственных и отраслевых стандар-

тов СТК применительно к специфике предприятия.

СПИСОК ЛИТЕРАТУРЫ

1. Головлев В. А., Армягов А. С. Автоматизация работ по управ-

лению качеством на машиностроительном предприятии. М.: Статисти-

ка, 1979. 192 с,

2. Дунаев И. М., Скворцов Т. П., Чупырин В. Н. Организация про-

ектирования системы технического контроля. М.: Машиностроение,

1981. 191 с.

3. Коршунов Ю. М. Математические основы кибернетики. М.:

Энергия, 1980. 423 с.

4. Летенко В. А., Туровец О. Г. Организация машиностроительно-

го производства. М.: Машиностроение, 1982. 208 с.

5. Макулов А. С. Планирование контроля качества продукции.

Уфа: УАИ, 1977. 122 с.

6. Методик? совершенствования системы технического контроля

на предприятиях машиностроения и приборостроения на основе ком-

плексной стандартизации. Горький: ГфВНИИНМАШ, 1979. 537 с.

7. Саркисян С. А., Ахундов В. М., Минаев Э. С. Большие техниче-

ские системы: Анализ и прогноз развития. М.: Наука, 1977. 350 с.

8. Цветков В. Д. Системно-структурное моделирование и автома-

тизация проектирования технологических процессов. Минск: Наука

и техника, 1979. 264 с.

ГЛАВА 2

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИИ

ПРИ ТЕХНИЧЕСКОМ КОНТРОЛЕ

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Технологичность конструкции при техническом контроле* — тех-

нологичность конструкции изделия, определяемая применительно

к подготовке и проведению ТК.

Обеспечение технологичности конструкции при техническом кон-

троле * — часть работ по обеспечению технологичности конструкции

изделия, включающая мероприятия по совершенствованию подготовки

и проведения ТК.

Отработка конструкции изделия на технологичность при техниче-

ском контроле * — часть работ по обеспечению технологичности кон-

струкции при ТК, направленная на достижение заданного уровня тех-

нологичности конструкции при техническом контроле ца всех этапах

разработки изделия.

Производственная технологичность конструкции при техническом

контроле * — технологичность конструкции при ТК в процессе техно-

логической подготовки ТК, при его проведении в процессе изготовле-

ния изделия и при монтаже вне предприятия-изготовителя.

Эксплуатационная технологичность конструкции при техническом

контроле * — технологичность конструкции при ТК в процессе подго-

товки изделия к использованию по назначению, техническом обслужи-

вании и текущем ремонте.

Ремонтная технологичность конструкции при техническом кон-

троле * — технологичность конструкции при техническом контроле

в процессе всех видов ремонта кроме текущего.

Контролепригодность конструкции * — составная часть техноло-

гичности конструкции при ТК.

Техническое состояние — совокупность подверженных изменению

в процессе производства или эксплуатации свойств объекта, характери-

зуемая в определенный момент времени признаками, установленными

технической документацией на этот объект (ГОСТ 19919 — 74).

Контролепригодность — свойство изделия, характеризующее его

приспособленность к проведению контроля за данными средствами

(ГОСТ 19919-74). •

Показатель контролепригодности * — количественная характеристи-

ка контролепригодности изделия.

Уровень контролепригодности * — относительная характеристика

контролепригодности изделия, основанная на сравнении совокупности

показателей его контролепригодности с соответствующей совокуп-

ностью базовых показателей.

Нестандартизованный термин.

26

Технологичность конструкций при ТК

Базовый показатель * — показатель контролепригодности изделия,

принятого за эталон при сравнительных оценках контролепригодно-

сти.

Глубина поиска дефекта ♦ — характеристика поиска дефекта, зада-

ваемая указанием составной части объекта диагностирования или ее

участка, с точностью до которых определяется место дефекта

(ГОСТ 20911 — 75).

Некоторые из терминов устанавливает ГОСТ 14.306 — 73.

Трудоемкость контроля — трудозатраты на проведение одного

процесса контроля.

Стоимость контроля — стоимость проведения одного процесса

контроля.

ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

ПРИ ТЕХНИЧЕСКОМ КОНТРОЛЕ

Общие сведения. Для обеспечения технологичности конструкции при

техническом контроле с учетом требований ГОСТ 14.201-83 осу-

ществляют:

отработку конструкции изделия на технологичность при ТК, со-

вершенствование условий контроля и фиксацию принятых решений

в документации контроля;

количественную оценку ТКТК, выполнение соответствующих ра-

бот при технологическом контроле конструкторской документации;

подготовку и внесение изменений в конструкторскую документа-

цию, обеспечивающих достижение базовых показателей технологично-

сти конструкции при техническом контроле.

ТКТК оценивают с помощью системы показателей, которая вклю-

чает: базовые показатели ТКТК; показатели ТКТК, достигнутые при

разработке изделия, показатели уровня ТКТК.

По области проявления различают производственную и эксплуа-

тационную ТКТК. Главными факторами, определяющими ТКТК,

являются конструктивно-технологические признаки изделия, объем вы-

пуска, тип производства, а также точность и стабильность технологи-

ческих процессов изготовления, испытания, технического обслуживания

и ремонта.

Методы обеспечения контролепригодности подразделяют на струк-

турные и алгоритмические.

Структурный метод обеспечения контролепригодности заключает-

ся в обеспечении приспособленности структуры объекта к контролю

и поиску дефектов путем введения минимального числа контрольных

точек, управляемых разрывов и размещения компонент объекта в кон-

структивных единицах с учетом контроля и поиска дефектов.

Алгоритмический метод обеспечения контролепригодности заклю-

чается в разработке алгоритмов, направленных на сокращение опера-

тивной трудоемкости контроля и поиска дефектов.

* Нестандартизованный метод.

Показатели технологичности конструкции при ТК

27

Требования к контролепригодности изделии должны содержать тре-

бования: к конструктивному исполнению изделий, параметрам и мето-

дам контроля (диагностирования), показателям контролепригодности

изделия.

К конструктивному исполнению изделий предъявляются требова-

ния: по приспособленности изделия к рациональным методам

и средствам диагностирования в зависимости от вида и назначения си-

стем диагностирования; к взаимному согласованию устройств сопря-

жения изделия со средствами диагностирования; к безопасному соеди-

нению устройств сопряжения изделия и средств диагностирования,

исключающие возможность их неправильного соединения и учитываю-

щие эргономические показатели; к числу, расположению и доступно-

сти устройств сопряжения, устанавливаемых исходя из необходимости

обеспечить заданную трудоемкость подготовки изделия к диагности-

рованию с учетом минимального демонтажа изделия; к легкосъемно-

сти и легкосоединяемости устройств сопряжения; к специальным

устройствам сопряжения, обеспечивающим рациональное ограничение

их номенклатуры и типоразмеров.

Требования к параметрам и методам диагностирования должны

содержать требования к количественному и качественному составу

диагностических параметров и к алгоритму диагностирования. Номен-

клатуру и значения показателей контролепригодности изделий следует

задавать с учетом: технических требований на изделия, вида и назначе-

ния систем диагностирования, информации о контролепригодности

прототипов или аналогов изделий отечественного или зарубежного

производства, обеспечения возможности сопоставления контролепри-

годности однотипных изделий.

Различают качественный и количественный подходы к контроле-

пригодности. Качественный подход состоит в обеспечении требований

к составу материала, конструктивному оформлению и взаимному рас-

положению элементов, при соблюдении которых может быть осущест-

влен контроль существующими методами и средствами в опреде-

ленных условиях изготовления, эксплуатации, технического обслужива-

ния или ремонта.

Количественный подход заключается в установлении и оценке кри-

териев и показателей контролепригодности.

ПОКАЗАТЕЛИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ

ПРИ ТЕХНИЧЕСКОМ КОНТРОЛЕ И МЕТОДЫ

ИХ ОПРЕДЕЛЕНИЯ

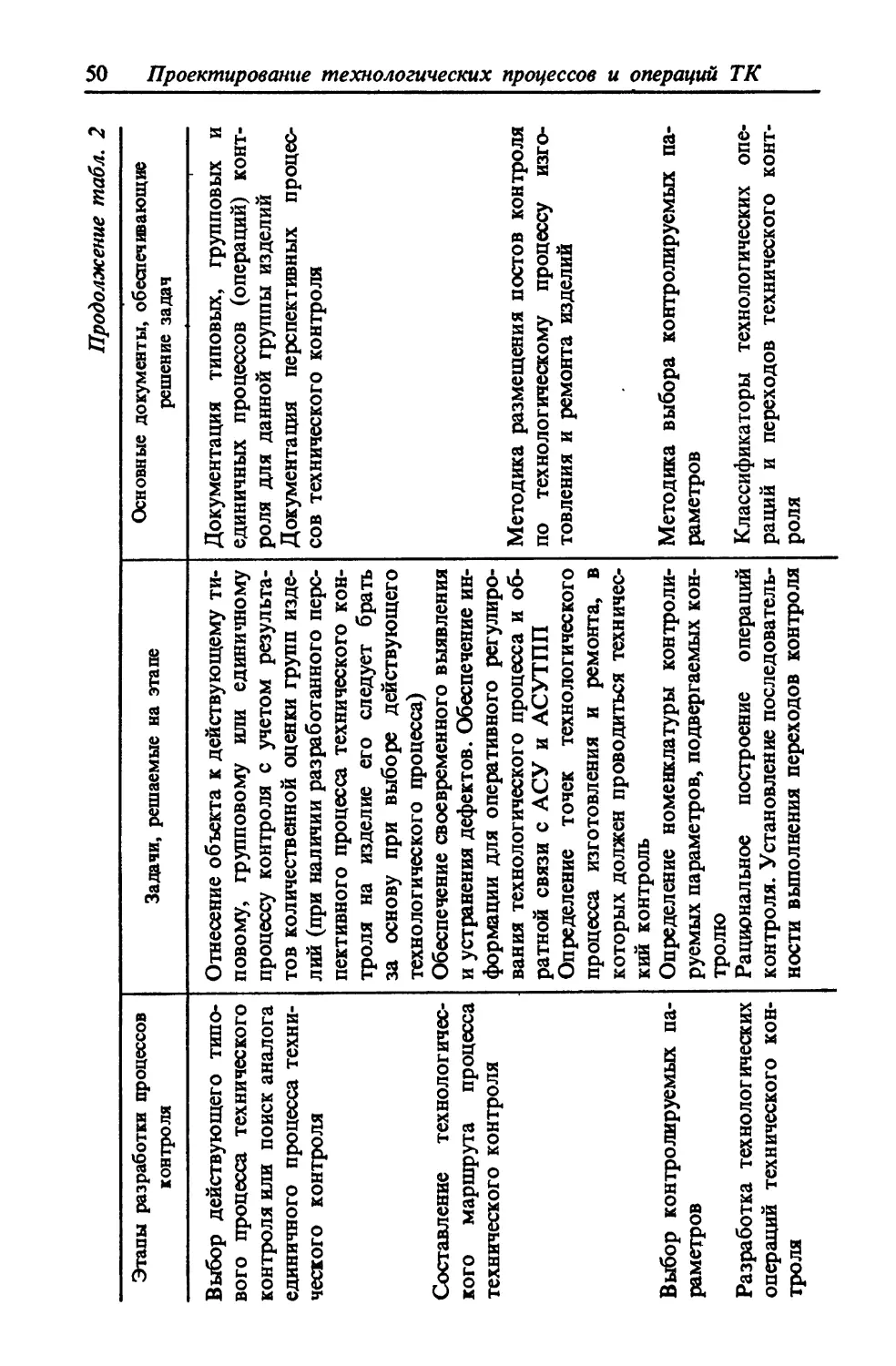

Показатели ТКТК используют для количественной оценки технологич-

ности разрабатываемой конструкции изделия с целью снижения затрат

на технический контроль и повышения его эффективности.

Состав показателей ТКТК. В табл. 1 приведены наименование

и обозначение показателей ТКТК, а также обязательность их расчетов

1. Применяемость показателей технологичности конструкции при техническом контроле

Показатели ТКТК Вид изделия Стадии разработки конструкторской документации

Сбо- Тех- Эскиз- Рабочая документация

Классифи- кация Наименование Обоз- наче- ние Де- таль роч- ная еди- ница Ком- плекс Ком- плект ничес- кое пред- ложе- ние ный про- ект Техни- чес- кий проект опытного образца (опытной партии) серийного (массового) произ- водства

Основные показатели: технико- экономи- ческие Трудоемкость контроля Стоимость контроля Гж Сж • • • • • • • • 02,3 О- <>2,3 О <>2,3 02,3 Ог,3 02,3 •1-4 •1-4

техничес- кие Относительная сто- имость контроля Временной показа- тель Информационный показатель Кв • • • • • • • о о 1 • Э О Э1Д 01,2 02,3 01,2 01,2 02,3 О1д 01,2 •1-4 •1-3 •1-3

Дополните- льные показа- тели: технико- экономи- ческие Трудоемкость под- готовки к контролю ^пк — • • — — <>2,3 02,3 02,3 •2,3

Технологичность конструкций при ТК

Относительная тру- доемкость подго- товки к контролю Относительная тру- ^опк Л>к — о • о — — 02,3 <>2,3 О <>2,3 О <>2,3 •

доемкость контроля составной части из- делия Относительная сто- Сопк о о 02,3 <>2,3 <>2,3 01,3

имостъ подготовки к контролю Стоимость подго- С ПК о о О 2,3 <>2,3 <>2,3 •1.3

техниче- товки к контролю Коэффициент при- ^ток • • — — — — О <>1,2 • и

ские менения типовых операций контроля Коэффициент техни- *то • о о о э О о

ческой оснащенно- сти контроля Коэффициент меха- ^мк — • о о о 9 о о

низации контроля Коэффициент авто- *ак — • о о — о Э о э

матизации контроля

Примечания: 1. Обозначения: Ф —определение показателя рекомендуется; Э — определение приближенного значения

показателя рекомендуется; О — определение показателя, в общем случае, не рекомендуется;-----показатель не определяется.

2. Индексы к знакам указывают, для какого вида изделия определяют показатель на данной стадии разработки

конструкторской документации; индекс 1 — деталь; 2 — сборочная единица; 3 —комплекс; 4 — комплект.

3. На стадии разработки технического задания определяют базовые показатели.

Показатели технологичности конструкции при ТК

’30

Технологичность конструкций при ТК

в зависимости от вида изделия и стадии разработки конструкторской

документации.

Показатели ТКТК определяют по формулам, приведенным

в табл. 2.

Определение базовых показателей технологичности конструкции при

техническом контроле. Базовыми показателями ТКТК могут быть

частные и комплексные показатели, абсолютные и относительные. При

определении базовых показателей используют статистические данные

по ранее созданным конструкциям, имеющим общие конструктивно-

технологические признаки с проектируемой конструкцией.

За основные базовые показатели принимают, как правило, 7^, СКб,

значения которых определяют специальными методами или экс-

пертными методами.

Определение показателей контролепригодности изделий.

Коэффициент полноты проверки исправности (работоспособности

правильности функционирования)

Кцп s ^к/^о,

где Хк — суммарная интенсивность отказов проверяемых составных ча-

стей изделия на принятом уровне деления; Хо*- суммарная интенсив-

ность отказов всех составных частей изделия на принятом уровне

деления.

Если интенсивности отказов неизвестны, то коэффициент полноты

проверки допускается определять по формуле

Кт = ПК /ПО9

где пк — число контролируемых параметров; по — число параметров

технического состояния, использование которых обеспечивает методи-

ческую достоверность проверки.

Коэффициент глубины поисков дефекта

Krn = F/K,

где F — число однозначно различимых составных частей изделия на

принятом уровне деления, с точностью до которых определяют место

дефекта; R — общее число составных частей изделия на принятом

уровне деления, с точностью до которых требуется определить место

дефекта; определяется по диагностической модели изделия.

Коэффициент избыточности изделия

^ии = (<^и ^иид)/^и»

где 6Иид — масса или объем составных частей, введенных для контроля

изделия; Gu — масса или объем изделия.

Коэффициент унификации устройств сопряжения изделия со сред-

ствами контроля

Kyc-Ny/N0,

где Ny— число унифицированных устройств сопряжения; No — общее

число устройств сопряжения.

Показатели технологичности конструкции при ТК

31

2. Основные и дополнительные показатели ТКТК

Показатель и расчетная формула для его определения Условные обозначения

1. Трудоемкость контроля =^пж + Е Е Г=17=1 tgтрудоемкость операции ТК параметров изделия; п — число контролируемых пара- метров; т — число операций ТК по каж- дому параметру

2. Стоимость контроля Ск= С3 + Са + Сэ+ Со + Спк + + (Q-Q С3 — сумма затрат на заработную плату исполнителей ТК; Са — амортизация контрольного оборудования и приборов на вре- мя контроля; Сэ— затраты на все виды энергии, потребляемые в процессе ТК; Со — затраты на контрольную ос- настку; Спк — стоимость подготовки к ТК; Сс—стоимость объекта ТК; С'с — стоимость объекта ТК поели ухудшения качества

3. Относительная стоимость конт- роля КО1к = Ск/Ста Ск —стоимость ТК: Сто — технологическая себестои- мость изделия

4. Временной показатель EDv t J кв = \ Т* J

5. Информационный показатель нм- Цргнм Z€ . " нм) НМ=~{Р^гР + + (l-P)Jog2(l-P)}; Яо(Як) — энтропия множества NK составных частей, охваченных ТК л1 параметров; Яо(^н) — энтропия множества NH составных частей изделия, ко- торые не охвачены ТК па- раметров;

32 Технологичность конструкций при ТК

Продолжение табл. 2

Показатель и расчетная формула для его определения Условные обозначения

н0Ш = -( п р>Из Пр< + '-zeN„ zeN и н + 6- Fl^iogji- ПлУ; ' zeNa / \ zeNa f) р = f[P>Ri- i=i Упрощенная расчетная формула: Р — вероятность безотказной ра- боты всех составных частей изде- лий, контроль которых необхо- димо осуществить; Pz— вероятность безотказной ра- боты составных частей изделия, не охваченных ТК параметров; W — число составных частей из- делий; N* — число составных частей изде- лия, охваченных ТК; Nn — число составных частей из- делия, не охваченных ТК; Pi и Rt — вероятности безотказ- ной работы f-й составной части изделия по отказам соответственно внезапным и постепенным

K^NJN

6. Трудоемкость подготовки к контролю 2ГПК= ^усд"Ь 4<Др"Ь ^пк /усд — среднее время установки и снятия датчиков; /мдр—среднее время дополнитель- ных монтажно-демонтажных ра- бот; Гпк ~ среднее время подготовки к ТК

7. Относительная трудоемкость подготовки к контролю ^ОПЖ= ТПк/ТК — •

8. Относительная трудоемкость контроля составной части изделия TJT, Г/— трудоемкость ТК i-й части изделия

9. Стоимость подготовки к конт- ролю часовая заработная плата /го исполнителя, занятого на подготовке ТК;

Показатели технологичности конструкции при ТК

33

Продолжение табл. 2

Показатель и расчетная формула для его определения Условные обозначения

i + К/100) j=l Gik К — коэффициент, учитывающий начисление на заработную плату и премии; / — число исполнителей; — число контролируемых одно- временно объектов

10. Относительная стоимость под- готовки контроля 0>ПК = Qik/Ck —

11. Коэффициент применения ти- повых операций контроля Кток 5=5 QtokIQok. Сток — число типовых операций контроля; £ок — число операций контроля

12. Коэффициент технической ос- нащенности контроля •КТо = ЧТО/77ТК /7Т0 — число контролируемых при- знаков, оснащенных средствами ТК; /7ТК — число контролируемых при- знаков

13. Коэффициент механизации контроля Кмк = Тмк/Тк Тмк — трудоемкость механизиро- ванного ТК

14. Коэффициент автоматизации контроля Как — TZVJTK Так — трудоемкость автоматизи- рованного ТК

Коэффициент унификации параметров сигналов изделия

*УП = ^у /5о,

где 8у - число унифицированных параметров сигналов изделия, ис-

пользуемых при контроле, 80 - общее число параметров сигналов,

используемых при контроле.

2 Заказ М 550

34

Технологичность конструкций при ТК

МЕТОДЫ ОЦЕНКИ УРОВНЯ И ПОРЯДОК ОТРАБОТКИ

ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ПРИ ТЕХНИЧЕСКОМ

КОНТРОЛЕ

Оценка уровня ТКТК осуществляется дифференциальным и ком-

плексным методами (подробно см. в гл. 7).

Задачи при отработке ТКТК. Изделие при отработке на ТКТК рас-

сматривают как объект контроля при изготовлении и испытании, тех-

ническом обслуживании и ремонте, а также при его применении (ис-

пользовании). Отработка включает комплекс мероприятий по обеспе-

чению необходимого уровня ТКТК по установленным показателям.

Номенклатура показателей ТКТК зависит от вида изделия, его кон-

структивных особенностей, объема выпуска и типа производства, ста-

дии разработки конструкторской документации, но число показателей

должно быть минимальным и достаточным для оценки специфики

ТКТК.

Проводя отработку ТКТК, учитывают:

вид изделия, степень его новизны и сложности, условия контроля;

перспективность изделия, объем его выпуска;

передовой опыт предприятия-изготовителя и других предприятий

с аналогичным производством, новые высокопроизводительные ме-

тоды и процессы технического контроля, в том числе типовые;

рациональное использование имеющихся средств контроля, а так-

же внедрение универсальных, стандартизованных и прогрессивных

средств контроля;

возможность механизации и автоматизации контроля;

требуемую квалификацию исполнителей контроля;

возможность, удобство выполнения и надежность контроля;

уменьшение трудоемкости контроля работоспособности и функ-

ционирования изделия.

Отработка конструкции изделия на технологичность при ТК дол-

жна обеспечить необходимую точность и достоверность контроля при

условии снижения трудоемкости и стоимости технического контроля.

Комплекс выполняемых при этом работ в общем случае включает:

повышение серийности посредством группирования изделий и их

элементов по контролируемым параметрам;

применение высокопроизводительных типовых процессов (опера-

ций) контроля и средств контроля;

обеспечение и повышение контролепригодности конструкции.

Отработку ТКТК выполняют на всех стадиях разработки изделия

при технологическом оснащении производства и изготовления изде-

лия. Исполнителями отработки являются разработчики конструктор-

ской документации и разработчики технологической документации

предприятия-изготовителя. В необходимых случаях привлекаются спе-

циализированные службы предприятия в области технического контро-

ля, метрологические службы. Решения по разногласиям, возникающим

при отработке ТКТК, принимают в порядке, установленном в отрасли.

3. Задачи, решаемые на этапах отработки ТКТК

Этапы отработки ТКТК Задачи, решаемые на этапах Основные НТД. обеспечи- вающие решение задач

1. Подбор и ана- лиз исходных ма- териалов для обес- печения и оценки ТКТК отрабаты- ваемого изделия Установление требова- ний к разрабатываемо- му изделию по показа- телям ТКТК на основе анализа данных о ТКТК аналогичных из- делий, требований к разрабатываемому из- делию и результатов научно-исследовательс- ких работ, программы выпуска и условия про- изводства Правила отработки ТКТК изделия. ГОСТ 14.201—83. ОСТы по от- работке изделия на тех- нологичность. Реко- мендации, инструкции, отражающие вопросы ТКТК. Документы, от- ражающие показатели ТКТК аналогичных из- делий. Методика выбора показателей и оценки уровня контролепригод- ности конструкций ма- шин и приборов

2. Обеспечение ТКТК в процессе разработки изде- лия Анализ вариантов воз- можных конструктив- ных решений. Выявле- ние оптимального ва- рианта с точки зрейия ТКТК. Учет и увязка рассматриваемых пока- зателей с другими пока- зателями технологич- ности конструкции и показателями качества, например, с показате- лями назначения, на- дежности, эргономич- ности, экономичности Методика обеспечения ТКТК

3. Технологиче- ский контроль конструкторской документации в части ТКТК Определение показате- лей ТКТК. Проведение сравнительной оценки и расчет уровня ТКТК для разрабатываемого изделия Методика расчета по- казателей и оценки уров- ня ТКТК, МИ 1325-85

4. Разработка ре- комендаций по улучшению пока- зателей ТКТК Подготовка и внесение изменений в конструк- торскую документацию, обеспечивающие дости- жение оптимальных по- казателей ТКТК ГОСТ 2.503-74

2*

36

Технологичность конструкций при ТК

Основные этапы отработки ТКТК, последовательность этапов, за-

дачи, решаемые на каждом этапе, и основные документы, обеспечи-

вающие решение этих задач, приведены в табл. 3.

Основное содержание работ по обеспечению контролепригодности из-

делий. Работы по обеспечению контролепригодности изделий должны

содержать следующие основные этапы: формирование требований

к контролепригодности изделий, разработку конструкторской докумен-

тации, необходимой для описания и анализа изделий как объекта

контроля, разработку схемы размещения контрольных точек на

изделии и их конструктивное оформление, определение и оценку до-

стигнутого уровня контролепригодности. Основное содержание работ

по обеспечению контролепригодности изделий по стадиям разработки

конструкторской документации:

«Техническое задание» — устанавливают требования к контроле-

пригодности разрабатываемого изделия на основе анализа данных

о контролепригодности аналоговых образцов, требований к разра-

батываемому объекту и результатов научно-исследовательских работ;

«Техническое предложение» — анализируют варианты возмож-

ных конструктивных решений изделия по контролепригодности и обо-

сновывают выбранный вариант конструктивного решения;

«Эскизный проект» — анализируют принципиальные решения по

обеспечению контролепригодности изделия и его составных частей,

реализуют конструктивные решения по обеспечению контролепригод-

ности, предварительно определяют показатели контролепригодности

изделия;

«Технический проект» - принимают окончательные решения по

обеспечению контролепригодности изделия на основе полного пред-

ставления о его конструктивной приспособленности к контролю.

«Рабочая конструкторская документация» — проводят окончатель-

ную отработку изделия в части контролепригодности.

СПИСОК ЛИТЕРАТУРЫ

1. Дунаев И. М., Скворцов Т. П., Чупырин В. Н. Организация про-

ектирования системы технического контроля. М.: Машиностроение,

1981. 191 с.

2. Методика выбора показателей и оценки уровня контролепри-

годности конструкций машин и приборов. Горький: Гф ВНИИНМАШ,

1975. 41 с.

3. Ремонтопригодность машин/Под ред. П. И. Волкова. М.: Маши-

ностроение, 1975. 367 с.

4. Технологичность конструкций изделий: Справочник/Под ред.

Ю. Д. Амирова. М.: Машиностроение, 1985. 368 с.

ГЛАВА 3

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ И ОПЕРАЦИЙ

ТЕХНИЧЕСКОГО КОНТРОЛЯ

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Технологическое проектирование технического контроля* — проекти-

рование по определенному алгоритму, при котором составляется опи-

сание маршрута и объема контроля, содержания операций контроля,

состава исполнителей и средств контроля на основе первичных сведе-

ний об объекте контроля, условиях производства и характеристиках

технологических операций обработки при обеспечении оптимизации

контроля по стоимости и достоверности.

Под методом технологического проектирования технического

контроля* понимают совокупность взаимоувязанных алгоритмов, пра-

вил, математических моделей, организационных основ и нормативных

документов, применяемых при технологическом проектировании тех-

нического контроля.

В результате ТПТК должны быть получены проектные документы

в виде ведомости операций контроля, операционных карт технического

контроля или других установленных технологических документов.

Технологический процесс технического контроля* (краткая форма

«процесс контроля») — технологический процесс, содержащий действия

по определению состояния объекта контроля. Процесс контроля, как

правило, включает совокупность технологических операций техниче-

ского контроля, выполняемых при изготовлении и ремонте изделия

или его составной части.

Технологическая операция технического контроля* (краткая фор-

ма «операция контроля») — законченная часть процесса контроля, вы-

полняемая на одном рабочем месте, характеризуемая постоянством

применяемого средства контроля при проверке одного или нескольких

контролируемых признаков у одного или нескольких определенных

объектов контроля.

Технологический переход технического контроля* (краткая фор-

ма «переход контроля») — законченная часть операции контроля, со-

стоящая из действий человека и (или) средства контроля по проверке

одного контролируемого признака или комплексному (одновременно-

му контролю) контролю совокупности контролируемых признаков.

Основные контрольные переходы:

осмотреть * — посмотреть на объект с разных сторон, обозреть

его полностью или отдельные элементы;

определить* — установить с точность^), выяснить что-либо;

измерить* — определить какой-нибудь мерой величину контроли-

руемого параметра;

* Нестандартизованный термин.

38 Проектирование технологических процессов и операций ТК

выявить * — сделать явным, обнаружить, вскрыть скрытые де-

фекты;

проверить * — удостовериться в правильности, обследовать с

целью контроля;

сравнить * — сопоставить для установления сходства или разли-

чия;

испытать * — проверить на опыте, провести испытания.

Термины в области технологических процессов и технологической

документации устанавливают ГОСТ 3.1109-82 и ГОСТ 14.004—83.

Технологический метод — совокупность правил, определяющих по-

следовательность и содержание действий при выполнении формообра-

зования, обработки или сборки, перемещения, включая технический

контроль, испытания в технологическом процессе изготовления или ре-

монта, установленных безотносительно к наименованию, типоразмеру

или исполнению изделия.

Технологическая база — поверхность сочетание поверхностей,

ось или точка, используемые для определения положения предмета

труда в процессе изготовления (поверхность, сочетание поверхностей,

ось или точка принадлежат предмету труда).

Типовая технологическая операция — технологическая операция,

характеризуемая единством содержания и последовательности техно-

логических переходов для группы изделий с общими конструктивными

и технологическими признаками.

Типовой технологический процесс — технологический процесс изго-

товления группы изделий с общими конструктивными и технологиче-

скими признаками.

Технологический документ — графический или текстовой документ,

который отдельно или в совокупности с другими документами опреде-

ляет Технологический процесс или операцию изготовления изделия.

Методика контроля * — документ, устанавливающий содержание,

процедуры, условия, методы, средства, исполнителей, план контроля,

формы представления, обработки и оценки данных контроля, требова-

ния техники безопасности и охраны окружающей среды.

Программа контроля * — документ, устанавливающий объект,

план и вид контроля, последовательность, объем, порядок, место

и сроки проведения, а также порядок и ответственность за обеспечение

и проведение контроля.

Программа автоматизированного контроля — формализованное

описание алгоритма контроля в конструктивных единицах алгоритми-

ческого языка или системы команд аппаратуры управления средством

контроля (ГОСТ 19919-74).

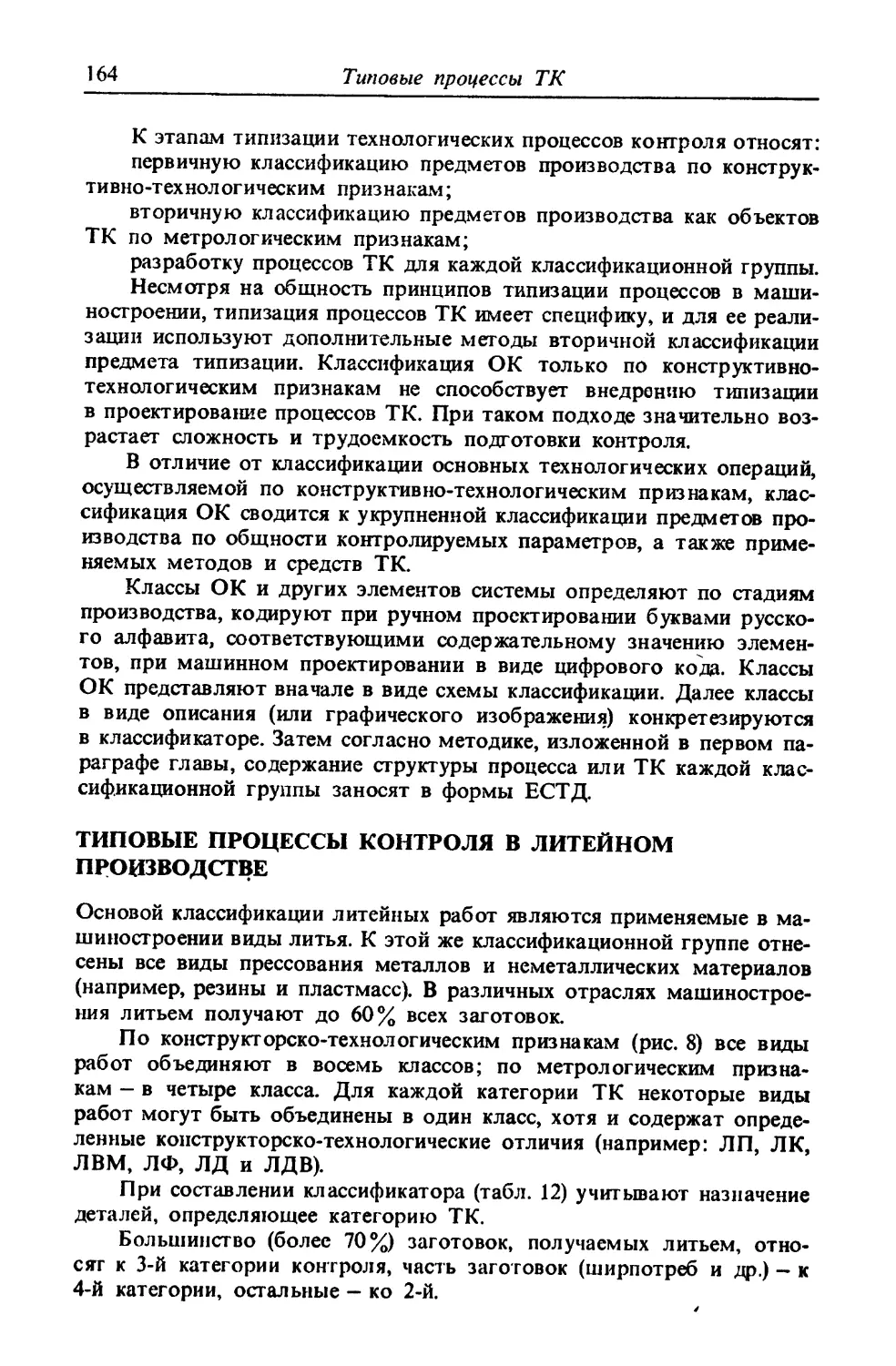

Алгоритм контроля — совокупность предписаний, определяющая